Текст

основы

ТЕОРИИ И РАСЧЕТА

ЖИДКОСТНЫХ

РАКЕТНЫХ

ДВИГАТЕЛЕЙ

основы

ТЕОРИИ И РАСЧЕТА

ЖИДКОСТНЫХ

РАКЕТНЫХ

ДВИГАТЕЛЕЙ

В двух книгах

Кн. 2

Под редакцией

лауреата Государственной премии СССР

проф. В. М. Кудрявцева

Издание 4-е,

переработанное и дополненное

Рекомендовано Комитетом по высшей

школе Министерства науки, высшей школы

и технической политики Российской Федерации

в качестве учебника для студентов

авиационных специальностей

высших учебных заведений

МОСКВА «ВЫСШАЯ ШКОЛА» 1993

ББК 39.62

0-75

УДК 621.455

Федеральная целевая программа

книгоиздания России

А. П. Васильев, В. М. Кудрявцев, В. А. Кузнецов, В. Д. Курпатенков,

А. М. Обельницкий, В. М. Поляев, Б. Я. Полуян

Рецензент — проф. В. Н. Богомолов

Основы теории и расчета жидкостных ракетных

0-75 двигателей. В 2 кн. Кн. 2. Учебн. для авнац. спец.

вузов/А П. Васильев, В. М. Кудрявцев, В. А. Кузнецов

и др.; Под ред. В. М. Кудрявцева.— 4-е изд., перераб.

и доп.— М.: Высш, шк., 1993— 368 с.: ил.

ISBN 5-06-002563-2

Книга 2 является продолжением ян. 1. В вей даны основы теории для

конвективного теплообмена лучистого теплопотока в камере ЖРД и рассмот-

рены современные и перспективные методы интенсификации теплообмена,

камеры с абляционной защитой поверхности. Приведены расчеты турбонасос-

ной системы подачи топлива и систем подачи топлива в условиях невесомости,

оптимальных параметров ЖРД, оптимального давления на срезе сопла. Рас-

смотрены основные тенденции развития ЖРД.

По сравнению с третьим изданием (1983 г.) четвертое дополнено новыми

материалами.

2705040000(4309000000) — 075

О ------------------------— КБ-44-33-92

001(01) —93

ISBN 5-06-002563-2

ISBN 5-06-002564-0 (общий)

ББК 39.62

6.Т6

© Коллектив авторов, 1993

ПРЕДИСЛОВИЕ

Настоящая книга является продолжением учебника «Основы

теории и расчета жидкостных ракетных двигателей», издание

четвертое, переработанное и дополненное, издаваемое в двух

книгах. Данная книга является логическим продолжением первой.

Главы обоих книг учебника имеют общую нумерацию.

Первая книга содержит десять глав, в которых излагаются

общие сведения о ракетных двигателях; термодинамические

и газодинамические основы рабочего процесса в камере

ЖРД; тяга; характеристика ЖРД и топлива ЖРД; основы

расчетов термохимических свойств топлив; дается расчет

сгорания и истечения газов; описываются процессы в камере

ЖРД; неустойчивость рабочего процесса, а также сопла ЖРД.

В книге излагаются основы теории теплообмена в ЖРД;

теплозащита стенок камеры ЖРД, дается расчет охлаждения,

описываются пневмогидравлические системы ЖРД; насосная по-

дача топлива; приводятся расчет элементов ЖРД и особенности

расчета ЖРД с дожиганием продуктов газогенерации; расчет

и выбор оптимальных параметров ЖРД и в заключение —

основные тенденции в развитии современных ЖРД.

Материал глав и их распределение примерно соответствуют

логике и содержанию полного курса теории, расчета и проектирова-

ния жидкостных ракетных двигателей, который в большинстве вузов

излагается в нескольких самостоятельных дисциплинах: общая

теория ЖРД; теория и расчет ЖРД; теория и расчет лопаточных

машин; проектирование и расчет основных параметров ЖРД.

Следует отметить, что, несмотря на большой объем материала,

в учебнике невозможно дать все нужные справочные данные

и расчетные методики, которые необходимы при выполнении

практических проектных расчетов ЖРД. В этом отношении

важным дополнением к учебнику является то, что при участии

авторов Московского авиационного института и Московского

Государственного технического университета им. Н. Э. Баумана

за последние годы изданы учебные пособия, тесно связанные

с настоящим учебником и охватывающие практически все разделы

расчета и проектирования ЖРД. Эти учебные пособия содержат

расчетные методики, примеры расчетов, практические рекомен-

дации и все необходимые справочные данные. Поэтому при

необходимости выполнения проектных расчетов ЖРД можно

воспользоваться этой литературой.

3

Издание учебника по теории и расчету ЖРД в двух книгах-

первый опыт. Предполагается, что такое издание будет более

удобным для использования как в учебном процессе, так

и в повседневной инженерной работе.

Авторы и издательство будут глубоко признательны всем,

кто сочтет возможным прислать свои высказывания и пожелания

по улучшению учебника по адресу: 101430, Москва, ГСП-4,

Неглинная ул., 29/14.

Авторы

Май, 1991 г.

Глава 11

ОСНОВЫ ТЕОРИИ ТЕПЛООБМЕНА

В КАМЕРЕ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

§ 11.1. ОСОБЕННОСТИ КОНВЕКТИВНОГО ТЕПЛООБМЕНА

В УСЛОВИЯХ КАМЕРЫ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

Общие сведения о конвективном теплообмене. Конвективный

теплообмен в ЖРД является наиболее мощным процессом

передачи теплоты в стенку. Этот же процесс является практически

единственным процессом передачи теплоты от стенки в охла-

ждающую жидкость.

Процесс конвективного теплообмена складывается из совокуп-

ности процессов теплопроводности и конвекции. Первый путь

связан с явлениями теплопроводности, причем эта часть теплоты,

так же как и в твердых телах, полностью определяется коэффициен-

том теплопроводности газа или жидкости и градиентом температу-

ры. Второй путь связан с явлением конвекции или переноса

отдельных частиц и конечных объемов жидкости или газа — молей.

При этом если в процессе перемешивания отдельные частицы или

небольшие объемы — моли газа или жидкости — попадут из

области с высокой температурой в область с низкой температурой,

то после их перемешивания с окружающей средой эти частицы или

моли перенесут с собой теплоту, равную произведению их массы на

разность теплосодержаний в начале и в конце пути.

Кроме тепловой энергии отдельные частицы или моли пе-

реносят также свою кинетическую энергию, которая при их

торможении за счет трения преобразуется в соответствующее

количество теплоты. Поскольку явление переноса молей или

частиц тесно связано с характером и режимом движения жидкости

или газа, а также с геометрическими формами и размерами

обтекаемой поверхности, конвективный теплообмен представляет

собой сложное явление, зависящее от многих факторов. Наиболее

сложная картина движения наблюдается непосредственно возле

стенки, она-то и определяет теплообмен между потоком и стенкой.

При обтекании жидкостью или газом какой-либо поверхности

непосредственно возле стенки образуется пограничный слой,

В котором скорость резко изменяется в поперечном направлении

от максимального значения на границе пограничного слоя с ядром

потока до нуля у стенки. Поскольку толщина пограничного слоя

5

невелика по сравнению с размером обтекаемого контура, то

в пограничном слое имеет место очень большой градиент

изменения скорости по нормали к контуру. Ввиду этого в по-

граничном слое создается большая завихренность потока, которая

резко интенсифицирует поперечный перенос вещества, а значит,

и теплоты. Особенно он интенсифицируется в случае турбулент-

ного движения, когда весьма развит поперечный перенос вещества.

При турбулентном движении передача теплоты конвекцией во

много раз больше передачи теплоты теплопроводностью, тогда

как при ламинарном движении передача теплоты в основном

происходит за счет теплопроводности.

При движении газа вдоль стенок ЖРД, а также при движении

жидкости в охлаждающем тракте ввиду больших скоростей

образуется всегда турбулентный пограничный слой. Однако из

теории пограничного слоя известно, что турбулентный характер

движения распространяется не на весь пограничный слой: в области,

непосредственно примыкающей к стенке, во всех случаях имеется

небольшая по толщине (в сравнении со всем пограничным слоем)

зона, где движение носит явно ламинарный характер. Эту зону

называют ламинарным подслоем турбулентного пограничного слоя.

Особенность ламинарного течения в том, что оно носит

упорядоченный слоистый характер, при котором соседние слои

обмениваются друг с другом количеством движения, теплоты

и веществом только за счет процессов молекулярного обмена.

Передаваемый через ламинарный подслой в единицу времени

и через единицу площади и состоящий из теплового потока

вследствие разности теплосодержаний и части кинетической

энергии, преобразованной в теплоту вследствие трения, общий

поток тепловой энергии

(X cJ си \

-г~ + Цтм ’ (Н.1)

с р о У ду J

где J—теплосодержание; X, Ср, ц — соответственно теплопровод-

ность, теплоемкость, вязкость потока;

ц^ = т (11.2)

<у

--напряжение трения; и — продольная скорость.

Если число Прандтля Рг = цСр/Х=1, что для газовых потоков

близко к действительности, выражение (11.1) преобразуется к виду

<' / J . и1 \ ,, (’Jo X cJ0 /1 1

7о=-Ц— Р+т =-Н —=-7т—. (Н-З)

i г \ 2 J су С р су

где J0 = J+u2/2 —энтальпия или теплосодержание адиабатически

«заторможенного» потока, или просто энтальпия или теплосодер-

жание торможения.

6

Особенность турбулентного течения состоит в том, что течение

носит хаотичный характер, при котором на основное движение

накладывается пульсационное. В теории турбулентности местную

скорость потока обычно выражают как сумму некоторой посто-

янной составляющей скорости и пульсационной: и = й+и'; v — v + v\

где и’ и v’ — пульсационные составляющие.

Соседние слои при турбулентном движении обмениваются

друг с другом количеством движения, теплоты и веществом за

счет переносов сравнительно крупных «комков» -молей вещества.

Такой обмен называется молярным.

Общий энергетический поток, передаваемый через турбулент-

ный слой, и напряжение трения будут выражаться через пуль-

сационные составляющие движения следующим образом:

9T = p(p'J'o); тт= -р(а'и'). (11.4)

Черта сверху — осреднение величины по времени. Заметим, что

осреднение самих пульсаций по времени дает, естественно, нуль.

Однако осреднение произведения пульсаций может быть вели-

чиной конечной.

В теории турбулентности вводится некоторая длина /—путь

перемешивания, или турбулентный аналог длины свободного

пути пробега молекулы. Это расстояние, на котором перемеща-

ющиеся моли вещества сохраняют свои индивидуальные особен-

ности— исходные параметры (величину скорости, температуру,

состав). Величина / характерна тем, что через нее условно могут

быть выражены все пульсационные составляющие:

, , си . , си

и v —

Sy ’

Отсюда энергетический поток и напряжение трения (11.4)

могут быть записаны в виде

,7(du\(dJr\ ,, (дй\2

<7т=-р/2 г -- ; гт = р/2 -

(11.5)

С другой стороны, эти величины в турбулентном слое могут

быть формально выражены через известные нам соотношения

ламинарного течения (с молекулярным обменом):

, eJn си

ГТ = ЦТ-

f /; v / * 1 •

(Н.6)

где Хг и рт - аналоги теплопроводности и вязкости в турбулент-

ном потоке.

Сравнивая (11.5) и (11.6), получаем для турбулентной теп-

лопроводности и вязкости следующие выражения:

7

XT = pCp/2(M gT = p/2fv). (11.7)

\<!У J \ду /

Если при ламинарном течении для определения энергетичес-

кого потока и трения достаточно было знать только распределе-

ние теплосодержания и скорости, а коэффициенты теплопровод-

ности, теплоемкости и вязкости являлись физическими харак-

теристиками потока, то при турбулентном движении кроме

вычисления распределения теплосодержания и скорости необ-

ходимо еще определить коэффициенты Хт и цт, являющиеся

теперь характеристиками самого потока.

Таким образом, в общем случае течения газа поток тепловой

энергии и трение должны выражаться следующим образом:

'k+'k'dJo I \Su ,

<7о—---т = (u + Mt)v’

ду 'ду

где ц и цт; X и Хт коэффициенты вязкости и теплопроводности,

обусловленные соответственно молекулярным и турбулентным

переносом.

В зависимости от соотношения между интенсивностями мо-

лекулярного и турбулентного переноса в практических задачах

учитывают либо ц и X и пренебрегают цт и Хт— ламинарное

движение, либо учитывают цт и Хт и пренебрегают ц и X-

турбулентное движение.

Разница в характере турбулентного и ламинарного течений

приводит к резкому различию в характере распределения скорости

поперек пограничного слоя: при ламинарном течении эпюра

скорости очень пологая, тогда как при турбулентном благодаря

более интенсивному поперечному обмену количества движения

между соседними слоями эпюра скорости крутая, более «напол-

ненная».

При движении сжимаемого внешнего потока с большими

скоростями, а также при теплообмене между стенкой и потоком

пограничный слой подразделяется на динамический и тепловой.

Под динамическим пограничным слоем понимается ’ область

тормозящего воздействия стенки, где скорость изменяется от

нуля на стенке до значения во внешнем потоке. Тепловой

пограничный слой определяется областью охлаждающего или

нагревающего воздействия стенки, где происходит изменение

температуры от ее значения во внешнем потоке до температуры

стенки, которую принимают равной температуре потока непо-

средственно у стенки.

В общем случае толщины динамического и теплового по-

граничных слоев не равны друг другу. Это неравенство связано

с отличиями в механизме процессов торможения и выделения

теплоты в потоке, с одной стороны, и процессов распространения

8

и передачи этой теплоты в потоке — с другой. В идеальном

случае механизмы этих процессов одинаковы.

Они обязаны молекулярному переносу вещества при ла-

минарном течении и турбулентному (молярному) переносу

вещества при турбулентном характере течения.

Соотношение между интенсивностями процессов торможения

и распространения теплоты в потоке газа или жидкости определя-

ется критерием Прандтля. Поскольку имеет место два разных

характера течения: ламинарный и турбулентный с двумя разными

видами обмена — молекулярным и молярным, то соответственно

различают и два разных числа Прандтля — обычное, или мо-

лекулярное, и турбулентное:

Рг = цСр/А.; Ргт = СрИт/Хт. (11.9)

Для идеального случая, когда процессы трения и распрост-

ранения теплоты определяются полностью одним и тем же

механизмом молекулярного или молярного обмена, эти числа

равны единице. При течении реальных жидкостей и газов

механизмы процессов выделения и распространения теплоты

могут отличаться друг от друга и в некоторых случаях очень

сильно. Например, для воздуха молекулярное число Рг = 0,71,

а турбулентное Ргт = 0,86. Это обстоятельство и обусловливает

неравенство толщин динамического и теплового пограничных

слоев, т. е. зон, где проявляются соответственно силы вязкости

и явления теплопроводности (как молекулярного, так и тур-

булентного происхождения). Нетрудно видеть, что при Рг<1

процессы торможения в этих зонах менее интенсивны, чем

процессы передачи теплоты, и распространяются на меньшую

область (т. е. толщина теплового слоя больше, чем динамичес-

кого). При Рг>1 толщина динамического больше, чем теплового.

Естественно, при Рг=1 то-

лщины обоих слоев со-

впадают.

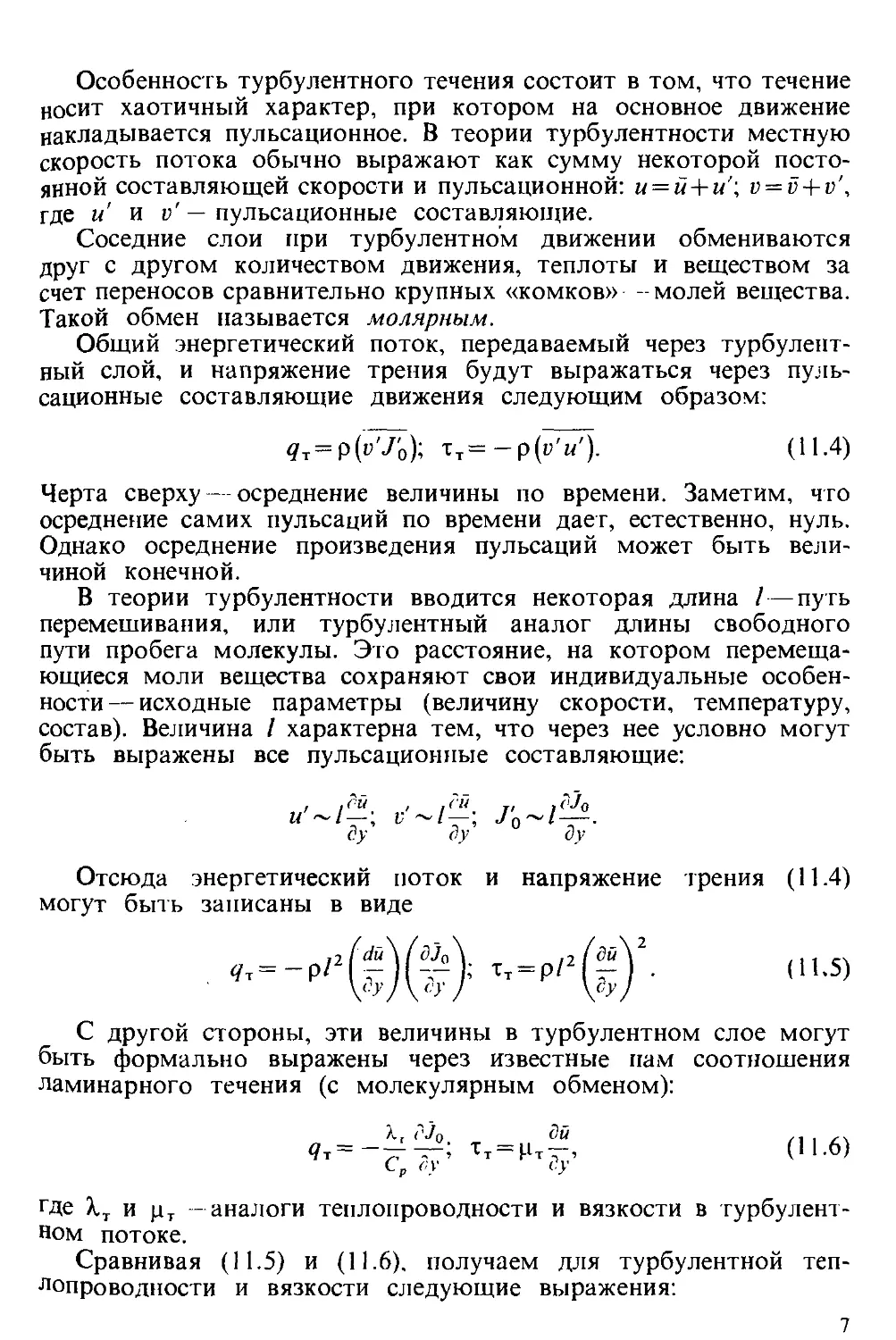

На рис. 11.1 приведены

характерные эпюры распре-

деления скорости и темпе-

ратуры в пограничном слое

при Рг=1 и охлаждении

стенки.

Таким образом, конвек-

тивный тепловой поток пе-

редается от газа в стенку

или от стенки в жидкость

в турбулентной части погра-

ничного слоя за счет конвек-

ции отдельных молей веще-

ства, переносящих вместе

Рис. 11.1. Распределение скорости и тем-

пературы в турбулентном пограничном слое

при Pr = 1 и теплоотдаче в стенку;

— — —распределение температуры при те-

плоизолированной стенке

9

с собой теплоту, а в ламинарном подслое теплота передается за

счет теплопроводности.

Особенности конвективного теплообмена в ЖРД. Особенности

конвективного теплообмена в ЖРД тесно связаны с особен-

ностями протекания процессов в камере сгорания.

В подавляющем большинстве случаев компоненты топлива

вводятся в камеру через форсунки, расположенные равномерно

на плоской головке в торце камеры.

Причем при впрыске компонентов в камеру большая их

часть распиливается на капли, а меньшая часть, главным образом

от периферийных форсунок и поясов завесы охлаждения, попадает

непосредственно на стенку, образуя жидкую пленку.

В соответствии с компоновкой и расположением форсунок

поток ПС можно с известной условностью разделить на две

области: центральную, или ядро потока, состоящую из струй

с наибольшей температурой, и периферийную, или пристеночную,

имеющую струи с существенно более низкой температурой.

Иногда между ними можно еще выделить третью область

с переходной температурой между ядром и пристенком.

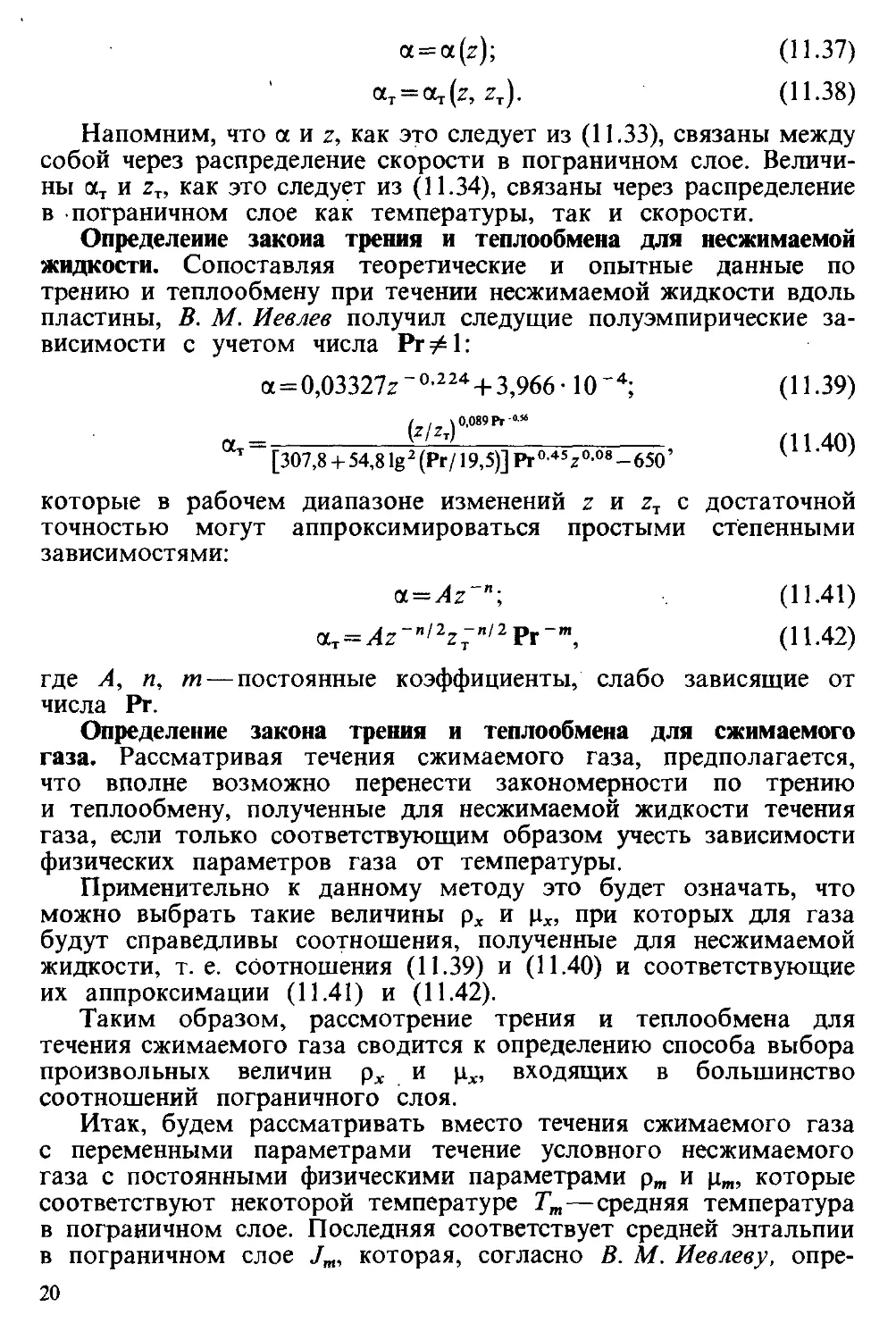

На рис. 11.2 показана условная схема развития процессов

возле стенки. К концу начального участка считается, что жидкая

пленка на стенке и капли над ней полностью испарились

и выгорели, образовав пристеночный слой с равномерными по

его начальной толщине /70 составом и температурой, соответ-

ствующими среднему исходному соотношению компонентов в нем

ктст0. Остальной поток ПС (ядро) имеет состав и температуру,

соответствующие среднему значению соотношения компонентов

в нем ктя. При движении ПС вдоль стенки камеры ЖРД

возникает постепенно расширяющаяся переходная зона переме-

/ш,«—начальный участок, на котором заканчивается газификация компонентов в при-

стеночном слое; Нй— начальная толщина пристеночного слоя с начальным соотноше-

нием компонентов Кт„, ^ Л—расширяющаяся зона перемешивания пристеночного

слоя с ядром потока; х — координата от начала образования пограничного слоя;

8—толщина пограничного слоя; //—уменьшающаяся толщина исходного пристеноч-

ного слоя

10

щивания h, в которой происходит под действием турбулентности

изменение коэффициента соотношения компонентов ктст до ктя.

Условно можно считать, что пограничный слой 5 начинает

образовываться с момента конца испарения жидкой пленки. Если

пограничный слой в данном сечении камеры ЖРД или сопла

не вышел за пределы основной части пристеночного слоя, то

параметры ПС в нем будут определяться исходным соотношением

компонентов в пристеночном слое ктст0; если же в данном

сечении пограничный слой вошел в зону перемешивания, то

параметры ПС в пограничном слое будут определяться другим

соотношением компонентов ктст>кшст0 (при восстановительном

пристеночном слое), которое теперь необходимо определить из

условий турбулентного перемешивания.

Другая особенность конвективного теплообмена в условиях

ЖРД состоит в том, что кроме рассмотренного ранее механизма

передачи теплоты в пограничном слое (конвекцией отдельных

молей в турбулентной части и теплопроводностью в ламинарном

подслое) необходимо учитывать еще один возможный путь

переноса теплоты, который наблюдается в ПС высокой тем-

пературы. Температура газа в пристеночном слое камеры ЖРД

может быть настолько высокой, что ПС окажутся частично

диссоциированными и, следовательно, будут обладать определен-

ной химической энергией, которая при рекомбинации выделяется

в виде теплоты.

Условия, благоприятные для протекания процессов реком-

бинации, существуют в пограничном слое, особенно в слоях,

близких к стенке, где температура намного ниже температуры

основной части пристеночного слоя. Следовательно, можно

предполагать, что ПС, попадая из основной части пристеночного

слоя, где они в известной степени диссоциированы, в пограничный

слой, особенно в близлежащие к стенке слои, приносят допол-

нительную химическую энергию, выделяющуюся в виде теплоты

при рекомбинации диссоциированных ПС.

Подобное обстоятельство должно интенсифицировать теплооб-

мен в пограничном слое ЖРД, причем теплообмен интен-

сифицируется не только в турбулентной, но и в ламинарной

части пограничного слоя. Только здесь вместо переноса конечных

объемов вещества происходит перенос - диффузия отдельных

молекул, которые, если они диссоциированы, переносят вместе

с собой и химическую энергию.

С другой стороны, можно предположить, что целые объемы

и отдельные молекулы, попадая из областей с низкой в область

с высокой температурой и подвергаясь в этих зонах диссоциации,

отнимают часть теплоты от окружающих молекул, соответственно

понижая температуру в этих зонах. Правда, при быстром

процессе перемешивания в отдельных слоях могут не успевать

протекать химические реакции, обеспечивающие поддержание

11

равновесного состава. Тогда поток теплоты от газа в стенку

должен несколько уменьшиться. Однако установить степень

отклонения состава от равновесного в тех или других случаях

очень трудно. Логично считать, что при турбулентном переме-

шивании в пограничном слое всюду состав соответствует рав-

новесному.

Наконец, в пограничном слое могут протекать процессы

испарения и разложения компонентов, специально подаваемых

на стенку для создания низкотемпературной завесы охлаждения,

которые поглощают теплоту и уменьшают интенсивность теп-

лообмена между стенкой и газом. Некоторые компоненты, как,

например, несимметричный диметилгидразин или гидразин, будут

при разложении выделять теплоту.

В общем случае в пограничном слое ЖРД протекают процессы

и при этом многие из них одновременно: диссоциации — реком-

бинации, химические реакции, испарение и разложение. Одни из

этих процессов идут с выделением теплоты, другие — с поглоще-

нием, одни интенсифицируют процесс теплообмена, другие,

наоборот, снижают тепловые потоки. Все эти явления значительно

усложняют рассмотрение конвективного теплообмена в ЖРД.

В любых сложных условиях тепловой поток, который перед-

ается от газа к стенке (ламинарный подслой находится непо-

средственно возле стенки), определяется на основе приведенного

выше соотношения (11.3), которое на стенке обращается в те-

пловой поток q„, передаваемый от газа к стенке.

В самом деле, учитывая, что на стенке и->0, можно написать:

/ \ / X f о \ / X dJ \

?CT=(?ob=o=-^-

= ) , (11.10)

\C„oToyJy = Q \оу)у = о

т. е. получили известное соотношение Фурье для распространения

теплоты теплопроводностью.

Таким образом, для определения теплового потока по этому

уравнению необходимо знать закон распределения температур

поперек пограничного слоя, который можно определить из

опытных данных и некоторых полуэмпирических соображений для

определенных частных условий, а с помощью теории погранично-

го слоя распространить их на интересующие нас случаи.

§ 11.2. УРАВНЕНИЯ ПОГРАНИЧНОГО СЛОЯ

Основные закономерности конвективного теплообмена в усло-

виях ЖРД изучают на примере рассмотрения пограничного слоя

с однородным газом без химических реакций в нем, но с перемен-

12

НЫМИ физическими параметра-

ми. Необходимые уточнения

на особенности реального по-

граничного слоя вносят потом

при расчете тепловых потоков.

Итак, рассмотрим уравне-

ния турбулентного погранич-

ного слоя при течении сжима-

емого потока с однородным

составом в осесимметричном

канале камеры и сопла. Рас-

четная схема приведена на

рис. 11.3. Основные параметры

потока: р0 — полное и посто-

янное давление вдоль всего канала; J0oc, Тж0 — энтальпия и тем-

пература адиабатически «заторможенного» потока вне погранич-

ного слоя (на «бесконечности»); uaxl¥x—скорость потока вне

пограничного слоя.

Если, как обычно, положить равенство чисел Рг = Ргт=1

и ввести некоторую осредненную теплоемкость газа Ср там,

где невозможно ее избежать, то уравнения пограничного слоя:

неразрывности

Wco-Ua ______

>о

7

Рис, 11.3. Расчетная схема пограничного

слоя в осесимметричном канале перемен-

ного сечения

г(риг) a(pt>r)_Q

дх ду

(H-И)

сохранения количества движения

ди ди pw — + ри — = - дх су dp,[ dx г о(гг). (Н-12)

сохранения энергии

напряжения dJЛ eJn 1 С 1 ри~ + pv — = -- < дх оу г ду / трения /А,+А. т | 0 Ду _ г|; (И-13)

Т = (ц + Цт) Ду/ (Н-14)

общего потока тепловой энергии

состояния ( А, + А, 7 А ( dJQ q° ср Дау s p = pRT; р (11.15) (11.16)

энтальпии и температуры торможения

J0 = J+u2/2-, То = Т+и- ‘/(2С, ); (11.17)

13

зависимости вязкости от температуры

ц —СМТ0,7; (11.18)

зависимости теплопроводности от температуры

X = CZT0'7. f (11.19)

В этих уравнениях использованы обозначения: х, у—коор-

динаты, причем ось х направлена по касательной к контуру

(стенки) и, следовательно, отсчитывается по образующей канала,

ось у направлена по нормали к контуру, т. е. перпендикулярно

оси х; г — радиус — расстояние данной точки в пограничном

слое от оси камеры и сопла; R— радиус рассматриваемого

сечения камеры или сопла; и, v — компоненты осредненной

скорости, соответствующие осям х, у; ц, цт, X, А,т — соответственно

молекулярные и турбулентные вязкость и теплопроводность.

Девять уравнений содержат девять неизвестных: и, v, Т, То, р,

ц, К, т, q0 — система уравнений замкнутая. Запишем граничные

условия для написанных уравнений пограничного слоя.

1. При у = 0, т. е. непосредственно на стенке, имеют место

следующие равенства:

и = и = 0 — равенство нулю обеих компонент скорости;

Т=Т0 = Тст, J=J0 = JC7 — температура и энтальпия газа равны

температуре и энтальпии торможения и равны температуре

стенки и энтальпии на стенке;

r = R— радиус сечения равен расстоянию от оси до стенки;

т = тст = ц(<3и/<3ук=о — напряжение трения равно трению на стенке;

<7о = <7ст = — (K/cp)(3J0/3y)},=0— общий поток тепловой энергии

равен тепловому потоку, уходящему в стенку.

2. При у = 5, т. е. на границе динамического пограничного

слоя с ядром потока, имеют место следующие равенства:

и = и„ = WX — продольная скорость равна скорости основного

потока (вдали от стенки);

т = 0 — тангенциальное трение отсутствует.

3. При у = 5т, т. е. на границе теплового пограничного слоя

с основным потоком, можно написать следующие равенства:

Т0 = Т0х , = — температура и энтальпия торможения

равны температуре и энтальпии торможения в основном потоке

(вдали от стенки);

<?о = 0- -поперечный перенос энергии отсутствует.

Заметим, что так как мы приняли равенство чисел Рг = Ргт=1,

то толщина динамического и теплового пограничных слоев

одинакова: 3 = 5Т.

Кроме того, считаем температуру ТОоо и энтальпию торможе-

ния JOoo постоянными для всего потока, а величины скорости

потока и давления р в сечении потока — заданными функ-

циями продольной координаты х от некоторого исходного

сечения (х = 0) вдоль образующей КС и сопла.

14

Дифференциальные уравнения турбулентного пограничного

слоя испоДьзуются в теории пограничного слоя для составления

интегральных уравнений импульсов и энергии, которые получа-

ются интегрированием дифференциальных уравнений движения

и энергии в пределах толщины соответствующего пограничного

слоя (динамического или теплового). Полученные интегральные

уравнения импульсов и энергии затем решаются с использованием

некоторых полуэмпирических зависимостей. Этот путь решения

уравнений пограничного слоя позволяет перейти от очень трудных

поисков решений дифференциальных уравнений в частных произ-

водных, удовлетворяющих каждой точке пограничного слоя,

к более простому нахождению решения двух обыкновенных

дифференциальных уравнений, удовлетворяющих теперь условиям

только в среднем по толщине пограничного слоя.

Как показывает опыт, этот путь решения дифференциаль-

ных уравнений пограничного слоя является очень плодотвор-

ным, позволяющим во многих практических случаях доводить

задачи расчета трения и теплообмена до инженерных методов

расчета.

Опуская последовательность преобразований уравнений, запи-

шем интегральные соотношения в самом общем виде:

1(р^5**Д)+^(Рос ^3*/?) = гстЛ; о ] 20)

(11.21)

где

г

8

г

’-^1-Лй]

И,/

О

§**_

8*= i ]_2LU=8 L ]_2LU

J Ра Их/ ' J PJ/а/

О О

—толщина вытеснения;

>_(1_A=8

О

— толщина потери импульса;

&т

риг / >Л)х Л) _ § I ри* / "А)а. Л

Р д-Мос у«/()ис *^ст J J Рх" к R \ JОх *^ст у

О О

~~толщина потери энергии (т| —ylb или j’/8T— относительная

или безразмерная поперечная координата).

Jo

5

15

Примечание. Знак минус перед q„ в (11.21) опущен, так как

в дальнейшем считаем, что направление теплового потока заранее

известно.

Физический смысл толщины вытеснения 5* в том, что она

пропорциональна вытесненному расходу из пограничного слоя

вследствие уменьшения скорости.

Если стенку канала отодвинуть на величину 5*, то расход

через канал останется таким же, как и в идеальном случае при

отсутствии вязкости и пограничного слоя.

Физический смысл толщины потери импульса 3” в том, что

она пропорциональна «потерянному» количеству движения в по-

граничном слое из-за тормозящего воздействия стенки и, сле-

довательно, определяет величину силы трения на стенке.

Физический смысл толщины потери энергии в том, что она

пропорциональна «потерянной» энергии в пограничном слое из-за

охлаждающего воздействия стенки и, следовательно, 3’* определя-

ет величину теплового потока, уходящего в стенку.

Заметим, что рх -совершенно произвольная плотность. Она

введена в знаменатель только для придания безразмерного вида

подынтегральной функции. Исходя из этих соображений совер-

шенно произвольно можно выбрать и разность энтальпии

в знаменателе подынтегральной функции Зт*. В данном случае

знаменатель выбран в виде разности (JOoo — Jcx), что придает

наиболее удобный диапазон изменения частному (——— ) oi

0 z Jct J

1 до 0 при изменении у соответственно от 0 до 8,.

Действительно, как видно из (11.20) и (11.21), величины

рх и уже выбранная в данном случае разность

в уравнениях, если туда подставить соответственно 3” и 3*,

сокращаются и, следовательно, от их выбора конечные результаты

не зависят.

Таким образом, из замкнутой системы уравнений в частных

производных интегрированием их в пределах толщины соответ-

ствующих пограничных слоев получили два обыкновенных диф-

ференциальных уравнения, содержащих пять неизвестных: 3*, 8 ’.

8Т > *^ст И Qct

Для решения уравнений импульсов и энергии необходимо,

таким образом, получить еще три дополнительных соотношения,

связывающих неизвестные величины между собой. Для этого на

основе некоторых экспериментальных данных и теоретических

соображений задают заранее безразмерные эпюры распределения

скорости и температуры (энтальпии) поперек пограничного слоя

в зависимости от безразмерной координаты. В других методах

расчета пограничного слоя распределение скорости и температуры

(энтальпии) находят из условий задания распределения т и q (или

q0) поперек пограничного слоя.

16

В последнее время часто распределение скорости и тем-

пературы (энтальпии), а также т и q (или q0) находят с помощью

сравнительно надежных опытных данных по трению и теплооб-

мену в трубах или на пластине, полученных в ограниченных

условиях, и распространения этих данных с известными оговор-

ками на более широкую область.

В общем, преодолением трудностей, встречающихся при

решении интегральных соотношений, а также схемами и методами

выбора распределения скорости и температуры (энтальпии) в ос-

новном и отличаются многочисленные методы решения интег-

ральных соотношений пограничного слоя.

Известное распространение получили исследования погранич-

ного слоя для решения задач расчета конвективного теплообмена

при течении сжимаемого потока с большими скоростями в ра-

ботах В. С. Авдуевского, В. М. Иевлева, С. С. Кутателадзе,

А. И. Леонтьева, М. Ф. Широкова и др.

§ 11.3. МЕТОД РЕШЕНИЯ ИНТЕГРАЛЬНЫХ СООТНОШЕНИЙ

ПОГРАНИЧНОГО СЛОЯ

Рассмотрим в несколько упрощенном виде решение, получен-

ное В. М. Иевлевым и наиболее распространенное для расчета

конвективного теплового потока от газа в стенку в ракетных

Двигателях.

Этот метод расчета теплообмена и трения основан на

пересчете с помощью соотношений пограничного слоя опытных

данных, полученных в определенных ограниченных условиях, при

течении несжимаемой жидкости вдоль пластины, на условия,

соответствующие течению газов сложного химически активного

состава и с большими сверхзвуковыми скоростями.

Возможность такого переноса опытных данных из узкой

области изменения параметров на значительно широкую основана

на анализе физической картины тепломассообмена в пограничном

слое, которая была приведена в § 11.1.

Этот анализ позволил В. М. Иевлеву сделать вывод, что если

рассматривать только вопросы теплообмена, трения и диффузии

в пограничном слое при течении без скачков уплотнения, то

между сверхзвуковыми течениями и даже между течениями газа

и течениями жидкости никаких качественных различий не об-

наруживается. Между этими случаями имеются лишь количест-

венные различия, вызванные зависимостями теплофизических

параметров р, ц, Ср, К от температуры и давления.

Поэтому вполне можно предположить, что одни и те

же закономерности по теплообмену и трению можно использовать

как для течения жидкости, так и для течения газов,

в том числе сложного химически активного состава, и со

17

сверхзвуковыми скоростями, если только правильно учесть

зависимость теплофизических параметров от температуры.

Интегральные соотношения импульсов и энергии в форме

В. М, Иевлева. Полученные интегральные соотношения в общем

виде (11.20) и (11.21) преобразовывают путем дифференцирования

и введения вместо 5” и 6/ некоторых чисел Рейнольдса в виде

Re = pviy/ 8”/px; Re, = pJ4/, (11.22)

Числа Рейнольдса построены по толщинам потери импульса

5“ и энергии 5*‘ и определяют соответственно развитие динамичес-

кого и теплового пограничных слоев вдоль обтекаемого контура.

Используя (11.22), уравнения (11.20) и (11.21) можно записать

в следующем виде:

£R2 + Re.L + + LE*1 = -Ьт-; (11.23)

dx R dx IV, dx [_ i pj И7, ц/

^ + Rerl — + ReT— -------= _ ----. (11.24)

4л- R dx (Лх-Лг) 4.v (Jo,

В этих выражениях, а также в (11.22) введена величина

— некоторое характерное значение вязкости, которое можно

выбирать совершенно произвольно, так как на нее разделены

все члены уравнения. Поскольку рх введена и под дифференциал,

то величина рЛ должна быть постоянной вдоль обтекаемого

контура.

Введем: а - безразмерный коэффициент трения, тогда

гст = арх (Р х; (11.25)

ат—безразмерный коэффициент теплоотдачи, тогда

qCT = ат рх И', (Joу — Лт)5 (11.26)

характерное число Рейнольдса

Reo = poa max ^кр / Р-0 х ’ (11.27)

где рОх, Рох - плотность и вязкость, соответствующие парамет-

рам адиабатически «заторможенного» потока вне пограничного

слоя; ^тах = 72Jo' = /[2А- / (А - 1)1 RТо— максимальная скорость

истечения (А - - показатель адиабаты, R — газовая постоянная);

Р= И/тах = Х/'7(^ +')/(А—^- относительная скорость истече-

ния (Х= /«кР “ -коэффициент скорости, аналог числа Маха);

кроме того, напомним, u, = W\, x=xldKp—относительная ко-

ордината %; D — 2R!dKp относительный текущий диаметр.

Используя эти соотношения, интегральные уравнения импуль-

сов (11.23) и энергии (11.24) можно преобразовать к виду

—- + Rel — + Re = ot Re0 ——(3; (11.28)

dx D dx р dx рОа Цх

18

— + ReT -L — + ReT --'-= otT Re0 p. (11.29)

dx D dx (./ох-Лт) dx PoxHx

Здесь

C=\+^=\+H-Hp-, (11.30)

5 Px

(11.31)

6

(11.32)

Для упрощения решений интегральных уравнений вводятся

вспомогательные функции:

8

Re рхи,х6” ик I и г I. и \ , ... ..

z = —= ———=— р-----------1-----Idy; (11.33)

« «Их «HxJ «а,Л\ “х/

о

zT =

Используя эт

и энергии (11.28

г

ReT _ px»,xj8‘~ _ «х р и г_

От «тНх <XrHxJ И»Я

О

и функции, интегральные уравнения импульсов

) и (11.29) преобразуем к виду

(11.34)

*^От *^СТ 1

—+ |c^ = Reop-^^; (11.35)

dx a dx D dx p dx p0QC

+ + Ь £(70x-^t) = r (Ц.36)

dx a, dx D dx (JOjl —JQ1) dx рОа px

Решение интегральных соотношений осуществляется, если

заранее установить закон распределения скорости и температуры

поперек пограничного слоя.

Применительно к данным интегральным уравнениям (11.35)

и (11.36) это означает нахождение предварительных зависимостей

между безразмерными параметрами а и ат и вспомогательными

функциями z и zT:

2* 19

a = a(z);

— zT).

(11.37)

(11.38)

Напомним, что a и z, как это следует из (11.33), связаны между

собой через распределение скорости в пограничном слое. Величи-

ны ат и zT, как это следует из (11.34), связаны через распределение

в пограничном слое как температуры, так и скорости.

Определение закона трения и теплообмена для несжимаемой

жидкости. Сопоставляя теоретические и опытные данные по

трению и теплообмену при течении несжимаемой жидкости вдоль

пластины, В. М. Иевлев получил следущие полуэмпирические за-

висимости с учетом числа Pr/1:

a = 0,03327z ~ °’2 24 4- 3,966 • 10 ~ 4; (11.39)

( , \ 0,089 Рг « “

ат =----------------------------------- (11.40)

[307,8 + 54,81g2(Pr/19,5)]Pr°-45z°-O8-650 V ’

которые в рабочем диапазоне изменений z и zT с достаточной

точностью могут аппроксимироваться простыми степенными

зависимостями:

а = Лг~"; (11.41)

ат = Лг“"/2г7"/2 Pr-т, (11.42)

где А, п, т — постоянные коэффициенты, слабо зависящие от

числа Рг.

Определение закона трения и теплообмена для сжимаемого

газа. Рассматривая течения сжимаемого газа, предполагается,

что вполне возможно перенести закономерности по трению

и теплообмену, полученные для несжимаемой жидкости течения

газа, если только соответствующим образом учесть зависимости

физических параметров газа от температуры.

Применительно к данному методу это будет означать, что

можно выбрать такие величины рх и цх, при которых для газа

будут справедливы соотношения, полученные для несжимаемой

жидкости, т. е. соотношения (11.39) и (11.40) и соответствующие

их аппроксимации (11.41) и (11.42).

Таким образом, рассмотрение трения и теплообмена для

течения сжимаемого газа сводится к определению способа выбора

произвольных величин рх и входящих в большинство

соотношений пограничного слоя.

Итак, будем рассматривать вместо течения сжимаемого газа

с переменными параметрами течение условного несжимаемого

газа с постоянными физическими параметрами рт и цт, которые

соответствуют некоторой температуре Тт—средняя температура

в пограничном слое. Последняя соответствует средней энтальпии

в пограничном слое Jm, которая, согласно В. М. Иевлеву, опре-

20

деляется в виде разности средней энтальпии торможения и сре-

днего динамического добавка:

г ___*Л> ос

m

1 / \ 2

* / ^00 |

2\Т I

(11.43)

Соответствующая ей средняя температура в пограничном слое

Тогда общие соотношения (11.25) и (11.26) трения и теплооб-

мена для рассматриваемого потока с числом Рг/1 можно

записать в виде:

тст = а'ртИ1; (11.45)

Яст Pm ("Л)г <^ст)> (11.46)

где JOr — энтальпия восстановления или энтальпия потока при

температуре теплоизолированной стенки.

Разность (JOr —JCT) появилась потому, что при газовом потоке

с числом Рг/1 энтальпия торможения равна энтальпии вос-

становления JOr. При Рг=1, естественно, Jor — Jox—энтальпия

адиабатически «заторможенного» потока.

Из сопоставлений (11.25), (11.26) и (11.45), (11.46) следует:

а' = арх/рт;

(П-47)

(11.48)

Величины z' и zx, определяемые аналогично (11.33), (11.34),

теперь можно выразить через определяющие постоянные парамет-

ры рт и в виде:

21

«00 Pm

8T

« Г (Л oo Л> \ ,

-----1---------)dy

, «0C \*^0 OO *^CT )

0_______

<Pm

«тРх

Pm Px

-----X

Px Pm

Px I Jor~Jo

z\ — I -------

Hm Ox Jст

(11.50)

Принимаем

(11-51)

где pj„ — некоторая средняя плотность в турбулентной части

пограничного слоя. Величина р'т определяется как плотность,

соответствующая некоторому среднему теплосодержанию

J'm и средней температуре Т'т в турбулентной части пограничного

слоя, которые определяют из соотношений:

, __Л>00 +(Л>ОС +Лп)/2 _ 1 | «оо + «Со/2\

m 2 2 J

___ 3-^0 00 "Ь *^СТ 1 | ^«ооА .

4 2\ 4~ / ’

(Н-52)

22

^=^[(3+Тст)/4-9р2/16]. (11.53)

Положим, что для а' и остается верной та же аппрок-

симация зависимости от Z' и Z'T, что и для несжимаемой

жидкости (11.41) и (11.42).

Отсюда, используя выражения (11.47)—(11.51), получим безраз-

мерные коэффициенты трения и теплоотдачи газового потока:

(U.54)

ат = а.

)п / , \ и /

| Pm | / Pm

\Рт/ \рх

(11.55)

Лг-ЛтУ "/2

•Л)ао *^ст J

где ан.ж = Лг_" и ат.„.ж = Az~al2Zynl2— соответствующие безраз-

мерные коэффициенты трения и теплоотдачи для несжимаемой

жидкости; рх, цх— характерные плотность и вязкость, которые

согласно их определению могут быть выбраны произвольно.

Таким образом, выражения (11.54) и (11.55) дают возможность

вычислить а и ат для сжимаемого потока через соответствующие

коэффициенты ан.ж и ат н ж для несжимаемой жидкости.

Величину рх удобно выбрать таким образом, чтобы из

равенств (11.54) и (11.55) исключить отношения плотностей

полностью. Для этого нужно удовлетворить следующее условие:

откуда величина

(11.56)

Px=(pm)(1-2n,/(1-n)(p;)n/(1-n).

(11.57)

Учитывая, что плотность р~р!Т, и используя выражения

(11.44) и (11.53) для температур Тт и Т'т, а также значение

« = 0,15, получим для определения рх следующее выражение:

Рх _р

Ро оо Ро

Р 2-1 0.82 Г3+Гст 902-10.18

~4 4

(11.58)*

где po<v=Pol(RTOx) — плотность адиабатически «заторможенного»

потока.

* Более точно показатели в равенстве (11.58) (1 —2л)/(1 — л)=0.823(0,82)

и «/(1-«)=0,177(0,18).

23

Что касается произвольной и постоянной по длине вязкости

цх, то заменим отношение (цт/цх)", которое входит в выражения

(11.54) и (11.55), отношением соответствующих температур в сте-

пени 0,7 согласно (11.18):

(рт/цх)" = (Тт/Тхц)°Л (11.59)

где Тхц — любая температура на протяжении обтекаемого кон-

тура.

Наиболее удобно величину Тхц выбрать близкой к некоторой

средней температуре Ттср по длине. В этом случае числитель

и знаменатель отношения Тт/ Тхц будут выражаться одинаковым

образом и, учитывая малость показателя и, величина выражения

(11.59) будет близка к единице.

Учитывая сказанное, а также полагая п = 0,15, запишем

(11.60)

Наконец, отношение разностей энтальпий, которое входит

в выражения (11.48) и (11.55), можно с достаточной точностью

выразить по соотношению

Jor-Jcr _ ] л 2] 1-Pr Р2

Лос-Лт ’ Рг4/3 1-Пт’

(11.61)

Из (11.61) следует, что если число Рг->1, то, как и дол-

жно быть, Jor-^Joaa- Кроме того, при (3->0, т. е. при дви-

жении с малыми скоростями, имеем J0r-+J0oo-*J, поскольку

динамическая составляющая энтальпии торможения пренеб-

режимо мала.

Подставляя соотношения (11.56), (11.60) и (11.61) в (11.54)

и (11.55), а также используя для ан ж и ат н ж соотношения

(11.39) и (11.40), получим следующие расчетные выражения для

определения безразмерных коэффициентов трения и теплообмена

сжимаемого газа:

а = (0,03327? - °’224 + 3,966 • 10 ’ 4); (11.62)

ат

г 2 \ и.ибУГГ / I — г Г В

[307,8 + 54,81g2(Рг/19,5)] Pr°-4Sz0-08 -650 ’

(11.63)

Анализ этих выражений показывает, что они с достаточной

точностью могут быть аппроксимированы соотношениями

a = Jz’n; (11.64)

aT = Jz_”/2zT_"/2Pr _m, (11.65)

где n = 0,15 и m = 0,58 — показатели; Л =0,01352 — постоянная.

24

§ 11.4. РАСЧЕТНЫЕ СООТНОШЕНИЯ ДЛЯ КОНВЕКТИВНОГО

ТЕПЛОВОГО ПОТОКА И ТРЕНИЯ В КАМЕРЕ

ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

Преобразование исходных теплообменных соотношений с уче-

том особенностей теплообмена в ЖРД. Установив законы тре-

ния и теплообмена для сжимаемого, потока в виде (11.62)

и (11.63) или (11.64) и (11.65), напряжения трения и тепловой

поток определяют в общем случае через соотношения (11.25)

и (11.26):

Т ОС Рх РИ оц , 0Ст рх (Jqx Jст) •

Переходя к вычислению конвективного теплового потока

в условиях ЖРД, предварительно сделаем следующие заме-

чания.

Как отмечалось ранее, конвективный теплообмен в условиях'

ЖРД определяется параметрами ПС в пристеночном слое. Кроме

того, на конвективный теплообмен в условиях ЖРД влияют

процессы диссоциации — рекомбинации, химические реакции горе-

ния, испарения и разложения жидких компонентов в пограничном

слое. Учесть все эти факторы трудно. Поэтому при выборе

общих расчетных соотношений конвективного теплообмена

в условиях ЖРД учитывают только влияние диссоциации —

рекомбинации. Остальные факторы должны, если это окажется

необходимым, учитываться при непосредственном расчете.

Влияние диссоциации — рекомбинации на тепловые потоки

согласно работе В. М. Иевлева учитывают рассмотрением вместо

действительного диссоциированного газа в, пристеночном слое

недиссоциированного газа того же элементарного состава,

который соответствует соотношению компонентов в присте-

ночном слое.

Этот недиссоциирвванный газ характеризуется так называемой

эффективной температурой, определяемой из соотношения:

ТОГ=ТДГ/?ДГ/7?ОГ, (11.66)

где Тдг, /?дг — температура и газовая постоянная диссоциирован-

ных (действительных) ПС; Тог, /?ог — температура и газовая

постоянная недиссоциированных ПС.

Из (11.66) следует, что поскольку у недиссоциированного газа

газовая постоянная меньше, чем у диссоциированного, то будет

иметь .место неравенство 7’ОГ>7’ДГ.

Таким образом, увеличение интенсивности теплообмена при

процессах диссоциации — рекомбинации в пограничном слое

производится путем расчета теплообмена на более высокую

разность температур или энтальпии недиссоциированного газа

по сравнению с диссоциированным, что может быть выражено

неравенством

25

[Ср (Тог - Гст) = (Jor - JCT)] недисс > [Ср (Тог - Тст) = (Jor - JCT)] дисс.

(11.67)

Численные расчеты В. М. Иевлева показали, что замена дей-

ствительной температуры эффективной Тог позволяет пред-

ставить зависимости диссоциированного газа типа

р=р(Л Гог); ц=ц(л TOr); J=J(P, Гог); Рг=Рг(л тОг)

в виде, близком к зависимостям соответствующих величин от

р и Т для недиссоциированного газа (для плотности р зависимости

полностью совпадают, поскольку /?0гГ0г = /?§гТог).

Если течение действительного диссоциированного газа

с в пристеночном слое заменить течением недиссоциирован-

ного газа с ГОг, JOr и ктст рас, то практически все приведенные

ранее соотношения могут быть целиком использованы. Наконец,

течение, газа в соплах происходит с большим градиентом

изменения давления вдоль сопла. Однако полученные выше

законы трения и теплообмена основаны на рассмотрении без-

градиентных потоков.

Градиент давления в сопле слабо влияет на законы трения

и теплообмена и поэтому (11.62) и (11.63) полностью распрост-

раняются на потоки в соплах. Учитывая сказанное, в дальнейших

соотношениях будут использованы следующие обозначения рас-

четных параметров в пристеночном слое: ктстрас— расчетное

соотношение компонентов в пристеночном слое, которое опре-

деляет состав как диссоциированного газа, так и недиссоци-

ированного; ГОг—температура торможения недиссоциированных

ПС в пристеночном слое на границе с пограничным слоем;

JOr — энтальпия торможения недиссоциированных ПС в пристеноч-

ном слое; ROr — газовая постоянная недиссоциированных ПС;

рОг— плотность заторможенного потока (рог = Рог); Рог — вязкость

заторможенного недиссоциированного потока;

Ср = (Гог-Лт)/(ГОг-Тст), (11.68)

Ср — средняя теплоемкость в пристеночном слое; Ро=Рое=Рк^к ~

полное давление, равное полному давлению в конце камеры;

рк — давление в камере сгорания возле головки; ек — коэффициент

падения полного давления в камере сгорания в основном из-за

ее «теплового» сопротивления. I

Используя теперь эти обозначения, исходные соотношения

(11.25) и (11.26) можно преобразовать следующим образом.

Величину рх из соотношения (11.58), учитывая газодинамические

соотношения:

Р/Ро=Р/Рос = (1 — 32)fc/(k-1) [функция л(Х)];

I /Г+7 // 7 \ !/<*-!)

— = р(1-р2)1/(к-1) ----- (— [функция ?(Х)],

26

можно после простых преобразований представить в виде

где

21,18

______

Рог

‘ 0,82

<Р1____________I

052 (1 + TJ0-82

0.18 ’

] 902 I0’18

4(3 + ГС1)

(11.69)

(11.70)

Наконец, используя известные равенства

Рог=Рос/(/?огГОг); Wao = ^Wmax = ^y/2kR0TTOr/(k-l), (11.71)

выражения (11.25) и (11.26) для q и т с использованием (11.69),

(11.70) и (11.71) легко преобразуются к виду:

__ <+ф1Л61с(Л>г *Лт) . Т)\

D2 (Ло, TOr)0,s (1 + Т„)0 82 (3 + ГС1)018 ’ 1 }

, аф1Р/\ек

£2(l + rJ0-82(3+rcl)0'18’

а = 2*’18[2/(£+1)] 1 /(к ’1 ’ ^2к /(£+!)=!,469 (£=1,2);

b = ах/2£/(£— 1) = 22-18 [2/(к +1)] 1 "*>(к/У£2-1).

(11.73)

(U-74)

(11.75)

Функция ф! представлена на рис. 11.4 (£=1,20) в зависимости

от D. Как видно из рисунка, функция ф! в диапазоне изменения

(3 = 0 = 0,3 или D = 3 = l, соответствующих сечениям камеры сгора-

ния, дозвуковой и критической областям сопла, изменяется

в пределах 1,0 — 0,94, т. е. мало отличается от единицы. Влияние

Тст незначительно. Таким образом, для определения q и т надо

найти безразмерные коэффициенты теплоотдачи и трения ат и а,

27

которые могут быть определены через основные характеристики

пограничного слоя zT и г.

Вычисление величин z и zT. Распределение величин z и zT вдоль

обтекаемого контура может быть найдено из решения интег-

ральных соотношений импульсов и энергии. Предварительно

отметим, что изменение отношения величин zT/z вдоль обтека-

емого контура невелико, оно ограничено с некоторыми оговор-

ками пределами 1 <zT/z<(zT/z)max. Приняв вдоль обтекаемого

контура zT/z = (zT/z)max, получим*:

1,769

1 - Р2 + Р2 1-0,08696------------z

\ 1 — Тст + 0,1 р2

1 - rCI+o,ip2

0,54

(11.76)

Учитывая, что отношение zT/z слабо влияет на ат, т. е.

находится в малой степени — см. (11.63), то практически можно

zT/z не вычислять, а принять его для всей длины обтекаемого

контура постоянным и равным значению в критическом сечении.

Приняв отношение zT/z постоянным, нет необходимости решать

совместно оба интегральных соотношения, достаточно решить

одно, например, интегральное соотношение энергии (11.36).

Учитывая zT/z = const и используя аппроксимации закона

теплообмена (11.65), можно записать

aT = CzT"". (11.77)

Откуда интегральное соотношение (11.36) можно преобразо-

вать к виду

/1 \ j < dD d&J у» q рх Цо ao j —

(1 — n)iZzT + zT—+zT = Reop — -—ах.

v ’ D AJ OHPooo Их

Умножая левую и правую части равенства на D 1/(1 -n)AJ1/(1 -и)

и интегрируя, получим

zD1/<1"n)AJ1/(1’n) = ^- 1/(1’">A7J'<1~"lpa'x + C. (11.78)

1- « J РОоо Их

о

При х = 0 постоянная интегрирования

C2 = zT(0)D(0yK1-n^JOaa-Jc^l{i-n\ (11.79)

откуда

г (0) Р(°)~| 1 /(1 ~"1 Г(^ -~|1 /(1 ~п 11

т D(x)J (Jooo-Jci)x

* Приведенное соотношение уточнено Ю. Д. Надеждиной. Ею же определен

и коэффициент Л =0,01352 в (11.64) и (11.65).

28

. ___________Re0_____________ f_P^v

(1 -«) [5(x)l1[Uooo -ЛД]1 /u J Pooc

x — [n (x)] 1 /(1 [(Jooo -/o)g]1/(1 ~л W (11.80)

Hx

Величина zT(0) характеризует состояние пограничного слоя

в сечении х — 0 и определяется развитием его на предшествующем

участке. Поэтому, помещая начало координат (х=0) в сечение

вблизи головки, где заканчивается выгорание пристеночного слоя

(см. рис. 11.2), можно положить zT(0) = 0, считая, что здесь

только начинает формироваться пограничный слой.

Как показывают расчеты, величина теплового потока слабо

зависит от места начала развития пограничного слоя и неточ-

ность в привязке начала координат х = 0 в камере не очень

важна.

Расчет тепловых потоков удобно вести при постоянной

температуре стенки на всей длине камеры сгорания и сопла.

В дальнейшем при расчете местных условий теплообмена тем-

пература стенки на каждом участке камеры сгорания и сопла

будет уточнена.

Если положить Т„ = const, то разность энтальпий мож-

но вынести из-под интеграла. Кроме того, преобразуем от-

ношения:

/ \ 0,7 / \ 0,7

Рх НОсо_ Рх НОоо Нт_ Рх / « Осо 1 / * т I (11 81)

РОсо Нх РОоо Нт Нх РОоо \ J /

Учитывая слабое влияние zT на величину теплового потока

и используя (Tm/Tx)0,7 = 1, (11.44) и (11.58), после простых

преобразований получим:

Рх Но оо___ Р

РОоо Нх РО

(11.82)

Рассчитывая величины zT по (11.80), целесообразно оставить

координату х, отсчитываемую по образующей контура и легко

находимую из чертежа простым измерением, без изменения.

Итак, полагая Т„ = const, zT(0) = 0, показатель л = 0,15, ис-

пользуя (11.82), а также вводя принятые ранее обозначения

параметров пристеночного слоя Ро=Рос, Т0ао = Т0г, Цооо = Рог,

соотношение (11.80) преобразуем в следующее уравнение:

29

_ l,2-21,88Re0 f p

Zt” P1’2(l + rcT)l ”(3 + 7CT)0-18 J X

о

£>12 P</x

(11.83)

2(1+ T„)

Подынтегральное выражение, используя известные газодина-

мические соотношения, можно легко преобразовать к виду

£>12 Р(1 — Р2)*'(*-°

902 "10.18

где

Фз =

1-Р2

9р2 "10.18

4(3 + Г„)_

рО.8

— газодинамическая функция, слабо зависящая от

рис. 11.5, а приведены значения <р3 от D {к =1,20).

Подставляя (11.85) в (11.83), получим

(11.85)

к и Тст. На

т р^О + т^’Чз+т;,)018

<p3dx

(11.86)

Характерное число Рейнольдса Re0 — безразмерную величину

вычисляют из (11.27), которое, используя простые соотношения

Ро=о = Рог=РкЕк/(/?Т)ог; Pooo = |4ori и>тах = ^/2/с (/?7)Ог/(^ - 1), (11.87)

можно преобразовать к виду

Порядок расчета тепловых потоков и трения в камере сгорания.

Примерный порядок расчета тепловых потоков, а также и на-

пряжения трения по контуру камеры сгорания и сопла сводится

к следующему:

1. Исходя из заданного полного давления в конце камеры

Рос = £кЛ, расчетного соотношения компонентов пристеночном

слое ктст рас и температуры стенки Т„, определяют параметры

потока jOr, JCT, 7?Ог, цОг и показатель политропы к, соответст-

вующие, согласно сказанному ранее, недиссоциированному газу.

30

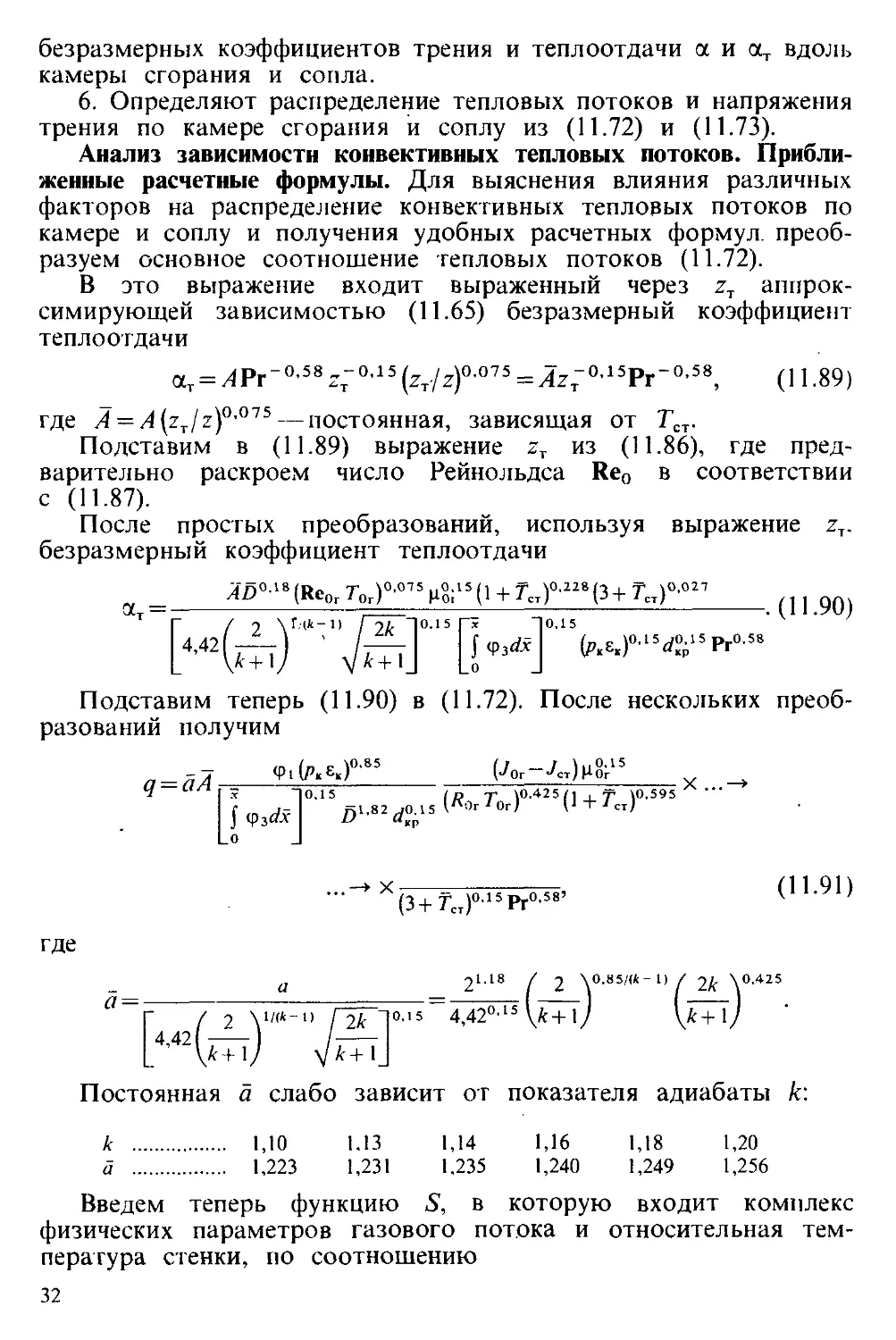

Рис. 11.5. Зависимость функций:

а фл or /); 6 ip? от D

2. По известной геометрии камеры сгорания и сопла строят

вдоль контура подынтегральную функцию ф, (л), которая при-

ведена на рис. 11.5. а.

3. Определив число Ren по (11.86) методом графического

интегрирования находят распределение величины хг вдоль камеры

сгорания и сопла.

4. Найдя отношение 5,/z из (11.76) для критического сечения

сопла, можно, если это надо, найти распределение величины

- но камере и соплу.

5. ' Используя зависимости а и х, от z и (11.62) и (11.63)

или их аппроксимации (11.64) и (11.65), находят распределение

31

безразмерных коэффициентов трения и теплоотдачи а и ат вдоль

камеры сгорания и сопла.

6. Определяют распределение тепловых потоков и напряжения

трения по камере сгорания и соплу из (11.72) и (11.73).

Анализ зависимости конвективных тепловых потоков. Прибли-

женные расчетные формулы. Для выяснения влияния различных

факторов на распределение конвективных тепловых потоков по

камере и соплу и получения удобных расчетных формул преоб-

разуем основное соотношение тепловых потоков (11.72).

В это выражение входит выраженный через zT аппрок-

симирующей зависимостью (11.65) безразмерный коэффициент

теплоотдачи

ат = ЛРг-0’58 zT-°'15(zT/z)0'075 = Jz7°’15Pr'0’58, (1 1.89)

где А = A (zT/z)0’075 — постоянная, зависящая от Гст.

Подставим в (11.89) выражение zT из (11.86), где пред-

варительно раскроем число Рейнольдса Re0 в соответствии

с (11.87).

После простых преобразований, используя выражение zT.

безразмерный коэффициент теплоотдачи

а ДР0-18(ReOr ТОг)0,075 м8;15 (1 + Т„)0,228(3+ Т„)0,027

Т Г /7 / 7L “] 0.1 5 Гх “10.15

_4’42Ы Ы ^15^5р'0-58

Подставим теперь (11.90) в (11.72). После нескольких преоб-

разований получим

q = aA-^M°"

f <P3<7%

_0

(Лг-Лт)Мо^5

О-%1.82.О.15(ЛОГТогГ25(1 + П1

икр

Х(3+Тст)0.15рг0.58’

______х

|О,595

(11.91)

где

а 21,18 / 2 / 2k \01425

0 Г /2 / 2k “I0-15 4,42°-15 +1/ v+1/

_4’42Ы

Постоянная а слабо зависит от показателя адиабаты к:

к ........ 1,10 1.13 1,14 1,16 1,18 1,20

а ........ 1,223 1,231 1.235 1,240 1,249 1,256

Введем теперь функцию S, в которую входит комплекс

физических параметров газового потока и относительная тем-

пература стенки, по соотношению

32

(11.92)

s =__________(Л.г-ЛтМ;15_________

° (ROr Гог)0425 (1 + ГС1)0-595 (3 + ГС1)ОД 5’

Если в (11.92) вязкость цОг выразить через «начальную»

“ ” согласно

вязкость цн, отнесенную к температуре Г=1000 К

соотношению (11.18), то

е _ рог-Лт)^,'15П105(ЮОО)-0'105 -ЛААА1-0.105 О

0 (Ror7’or)o,425 (l + TCI)o-595(3+TCI)0’15

где

5=

(Лг-Лт)^'15

Rfc425r8;32O(l + rcl)°'595(3+rcl)0’15

(11.93)

(11.94)

5=2,06538 50.

Примечание. Показатели 0,595 и 0,15 членов (1 + Гст)

и (3 + ГСТ) получены с учетом того, что в (11.72) приближенные

показатели 0,82 и 0,18 имеют более точные значения — соответ-

ственно 0,823 и 0,177. См. примечание к выражению (11.58).

Имея функцию S, которая зависит только от физических

параметров ПС и температуры стенки, выражение для тепловых

потоков (11.01) можно представить в виде

q — B

<Pi(p.s,)0,85

(11.95)

0,15

D182rf,0'15 РГ°'58’

f <р3Аг

О

где В=аА (1ООО)-0,105 — постоянная и

представлена на рис. 11.6.

Получили соотношение для кон-

вективного теплового потока, которое

позволяет проанализировать влияние

некоторых параметров на q.

Как следует из (11.95), величина

конвективного теплового потока в ос-

новом определяется функцией S, ко-

торая сильно зависит от разности

энтальпий JOr —7СТ, давления в камере

А—чем оно больше, тем выше те-

пловой поток, и в слабой степени от

<4Р (с увеличением с/кр тепловые пото-

ки несколько уменьшаются).

Распределение тепловых потоков

по соплу зависит от величины

Ф5= 1/D1’, т. е. определяется геомет-

рическими параметрами —относи-

тельным диаметром сечения £) = £)/с/кр,

с изменением которого по соплу вели-

2-928

зависит только от Тст и к,

Рис. 11.6. Зависимость коэффи-

циента В от Т„ и к

33

чина q>5 = 1/Z)1'82 проходит через максимум в критическом сечении

(l/Z)1’s2)Kp= 1 и имеет наименьшее значение на входе в сопло

(конец камеры) и на срезе сопла (выходное сечение) (рис. 11.5,6).

Поскольку как в дозвуковой, так и сверхзвуковой частях

сопла имеются сечения с одинаковыми значениями относительного

диаметра D, то, если не обращать внимания на функцию

Ф1/ 5

"О

0,1 5

(11.96)

кривая распределения конвективных тепловых потоков по соплу

имела бы симметричный вид относительно критического сечения,

где она проходит через максимум.

Влияние этой функции в дозвуковой и критической частях

сопла небольшое, но функция заметно понижается по мере

увеличения х, т. е. сверхзвуковой части сопла. Поэтому рас-

пределение q* как бы смещается в дозвуковую область,

действительный максимум достигается в докритической об-

ласти, хотя он и расположен вблизи критического сечения,

а значения q в сверхзвуковой части сопла становятся меньшими.

На рис. 11.7 приведено типичное распределение q* и харак-

терных параметров пограничного слоя вдоль камеры сгорания

и сопла.

Рис. 11.7. Распределение конвективного теплового потока и характерных

параметров пограничного слоя вдоль сопла:

(исходные данные расчета: АТ + АЭРОЗИН; а = 0,8; ТСГ=1000 К; Т„т = .336О К;

р, = 5 МПа; = 0,382 м)

34

Соотношение (11.95) можно использовать в расчетной прак-

тике. Оно вносит некоторую погрешность против рассмотренного

ранее порядка расчета в отношении погрешности, вносимой

аппроксимирующей формулой (11.89) вычисления ат по zT, которая

мала в практическом диапазоне изменения zT.

При использовании приведенных выше соотношений величины

подставляются в размерностях: рк— Па, R - Дж/(кг град), ц---

Н-с/м2 и J—Дж/кг. В этом случае размерность функции S—

[Дж/(м2-с)] [мс^'^кг0,85-град”6-105)] и тепловой поток полу-

чится q—Дж/(м2-с) или Вт/м2.

При отсутствии данных по числу Рг для ПС приближенно

можно положить Рг = 0,75 и Рг0,58 = 0,8465. Соотношение (11.96)

можно считать основным, по нему следует вести расчет конвектив-

ных тепловых потоков по соплу, когда имеется контур последнего.

Однако в тех случаях, когда контур сопла отсутствует,

возникает трудность использования соотношения (11.96) из-за

Г* “I0-15

. Анализ показывает,

f ФзДх

о

интеграла по контуру сопла:

что (11.96) можно упростить без большой потери точности.

В выражении

1-р

f <Рз<7л-

.0

0.15

(11.97)

знаменатель при всех Т„ изменяется вдоль сопла лишь в пределах

0,95—1,05 _-0,9, соответствующих входному, критическому и вы-

ходному Da = 15 -? 20 сечениям сопла. Поэтому, положив эту

величину равной примерно единице, получим

Ф1

f Фз^

_о

0.15

1-р2.

Конвективный тепловой поток по соплу (Вт/м2)

4 Р1-82 <й15 Рг058’

(11.98)

где 1 — р2= 1 — (£—1)V/(/c+1) = т(20 — известная газодинамическая

Функция.

Во многих практических случаях вычисление распределения

конвективных тепловых потоков по КС и соплу с достаточной

точностью можно производить, пользуясь формулой пересчета.

С помощью этой формулы, используя известное распределение,

Можно найти распределение конвективного теплового потока для

любого другого случая.

Пересчетная формула получается из (11.98) следующим об-

разом. Если индекс «О» отнести к величинам, соответствующим

3* 35

0,15 S в

So Во

(11.99)

«известным» данным, то для геометрически подобных сечений

(Z) = const) с определенной приближенностью можно написать

соотношение

(„ \O.85/ .

Рк £|С | / “крО

РиО £к0у у

которое является пересчетной формулой, позволяющей найти

тепловые потоки q в данном случае по их значениям q0 для

«известных» условий.

§11.5. МЕТОДЫ РАСЧЕТА КОНВЕКТИВНОГО ТЕПЛООБМЕНА

НА ОСНОВЕ ТЕОРИИ ПОДОБИЯ

Расчетные соотношения для определения конвективного теп-

лового потока можно получить также и на основе методов

теории подобия, которые, как правило, являются основными

при расчетах теплообмена между стенкой и охлаждающей

жидкостью.

В теплотехнике наряду с общим выражением теплового потока

через закон Фурье для теплового потока можно использовать

известное соотношение — формулу Ньютона. Применительно к те-

плоотдаче от стенки в охлаждаемую жидкость можно записать:

<7ж = аж(ГсТ.ж-Гж), (1'1.100)

где qx— воспринимаемый конвективный тепловой поток; аж —

коэффициент теплоотдачи.

В теплотехнике широко распространен метод моделирования

явлений теплообмена с помощью критериев подобия. Благодаря

этому расчет теплообмена в данных конкретных условиях зна-

чительно упрощается, так как получаем возможность использо-

вать для расчета экспериментальные зависимости, найденные

в других условиях. Для этого достаточно только соблюдать

равенство соответствующих критериев подобия. Это будет указы-

вать, что явления теплообмена в данных условиях и условиях

опыта протекают подобным образом, и мы имеем законное

право переносить результаты опыта на наш случай.

Коэффициент теплоотдачи обычно входит в критерий подобия,

который называется числом Нуссельта:

Nu = a»rf/^, (11.101)

где \ — коэффициент теплопроводности жидкости; d—характер-

ный линейный размер.

Число Нуссельта характеризует условия теплообмена на

границе между стенкой и жидкостью. В теории подобия, ана-

лизируя диффенциальные уравнения движения и теплоотдачи

в общем случае стационарного движения несжимаемой жидкости,

36

число Нуссельта является функцией двух других критериев: числа

Рейнольдса

Re = pWz<Z/p = w<Z/Fp (11.102а)

и Прандтля

Рг = цСрД, (11.1026)

где d=dr = ^Ff П—характерный размер канала (гидравлический

диаметр); П—полный смоченный периметр; F—площадь попереч-

ного сечения канала; р, ц, Ср — плотность, вязкость, теплоемкость

жидкости или газа; т — секундный массовый расход.

Следовательно,

Nu = ^(Re, Рг).

Число Рейнольдса характеризует собой гидродинамическое

подобие вынужденного движения жидкости, а число Прандтля,

в которое входят только физические параметры жидкости,

подобие физических свойств среды.

Функцию F(Re, Рг) находят из экспериментов и затем

используют во всех подобных случаях. Обычно ее представляют

в виде удобной зависимости типа

Nu = ^RenPrm, (11.103)

где А, п, т — постоянные числа.

Во многих случаях реальные условия значительно отличаются

от условий опытов, на основе которых получают конкретную

критериальную зависимость (10.103), и тогда возникают опре-

деленные трудности ее практического применения.

Первая трудность возникает при расчете тепловых потоков

в условиях интенсивного теплообмена и больших скоростях

движения жидкости из-за зависимости теплофизических парамет-

ров потока от температуры. Дело в том, что в этих условиях

в пограничном слое устанавливаются значительные градиенты

температур поперек потока, что вызывает соответствующие

изменения его теплофизических параметров. Причем, наибольшее

влияние оказывает изменение вязкости жидкости от температуры.

Влияние изменения физических параметров потока от тем-

пературы на теплообмен на практике учитывают двумя путями.

Во-первых, при выборе значений этих параметров их относят

к некоторой температуре, которую называют определяющей.

В качестве такой температуры может быть принята либо

температура жидкости Тж, либо температура поверхности стенки

Гст, либо средняя температура между жидкостью и стенкой Тт,

т- е. средняя температура в пограничном слое, либо специальным

образом подобранная температурой Тх.

Во-вторых, введением, например, в критериальные соотноше-

ния поправочного коэффициента ет — температурного фактора:

37

отношения в степени р температуры потока к температуре стенки

ет = (Тж/Л:т)₽- По М. А. Михееву, температурный фактор рекомен-

дуется учитывать введением в критериальные соотношения чисел

Прандтля, взятых при температурах потока и стенки в степени

Г = 0,25: £т=(Ргж/Ргст)'.

• Наконец, экспериментальные исследования теплообмена с бо-

льшими тепловыми потоками показали некоторую зависимость

интенсивности теплообмена от направления теплового потока.

Согласно данным Б. С. Петухова и В. В. Кириллова при на-

гревании жидкости в канале показатель отношения чисел Пран-

дтля надо брать равным Г=0,11, а при охлаждении г = 0,25, как

и предлагает М. А. Михеев.

При течении жидкости по изогнутому каналу с радиусом

R из-за влияния инерционных сил возникает в поперечном

сечении канала так называемая вторичная циркуляция, интен-

сифицирующая теплообмен. Учет этого производится поправоч-

ным коэффициентом, например, ек = 1 + \,8d/R.

При течении потока в канале с шероховатыми стенками

в некоторых случаях теплообмен интенсифицируется из-за тур-

булизирующего влияния бугорков шероховатости. Учет влияния

шероховатости производится поправочным коэффициентом еш>1.

Таким образом, в общем случае критериальная зависимость

(10.103) записывается в виде

Nu = ?lRenPr'”ETEJ?EUI. (11.103а)

Кроме указанных поправочных коэффициентов могут быть

и другие, учитывающие специфические факторы, влияющие на

интенсивность теплообмена в тех или иных конкретных условиях.

Основные соотношения, которые используют при расчетах

теплообмена между горячей стенкой и охлаждающей жидкостью:

1) Нуссельта — Крауссольда

Nu = 0,023 Re0,8 Рг0,4; (11.104)

2) М. А. Михеева с уточненным показателем у числа Прандтля

Nu = 0,021 Re0-8 Рг0-43 (Ргж / Ргст) °’11; (11.105)

3) при теплоотдаче в охлаждающий газ

Nu = 0,023 Re0-8 Рг°’4(Т’ж/Т'ст)0’55; (11.106)

справедливую для диапазона изменений 1 <(ГСТ/Тж)<3,5.

В этих формулах при вычислении чисел Re, Рг и Nu

теплофизические параметры потока р, ц, X и ср надо брать

при температуре потока Тж. Расчеты по первой и второй

формулам дают близкие результаты. Поэтому в расчетной

практике обе формулы могут быть использованы с одинаковым

успехом. На практике обычно на основе приведенных соотношений

получают рабочие формулы, которые удобны для использования

38

в расчетах. Для этого критерии в приведенных выше соотноше-

ниях раскрывают и решают уравнения относительно коэффици-

ентов теплоотдачи.

Если подставить (H.lOl)j (11.102) в соотношение (11.104), то

можно решить его относительно коэффициента теплоотдачи от

стенки в жидкость:

аж = 0,023 (рИ')°’8К/</?2; (11.107)

воспользовавшись (11.100), получаем равенство для вычисления

воспринимаемого теплового потока охлаждающей жидкостью:

<7ж = 0,023(р1Е)0'8(/С/^2)(Гст.ж-Гж), (11.108)

где комплекс физических параметров охладителя

А'=СрЦ0,2/Рг0’6 = с°’4Х0'6/ц0,4. (11.109)

Здесь р — кг/м3; ср— Дж/(кг • град); X — Дж/(м • с • град); р —

Н-с/м2; а—Дж/(м2-с-град) и q— Дж/(м2-с) или Вт/м.

Как видно из полученных соотношений, при течении охла-

ждающей жидкости в канале постоянного гидравлического диа-

метра воспринимаемый ею тепловой поток пропорционален

массовой скорости

pW=mjF (11.110)

(в степени 0,8), комплексу физических параметров К и разности

температур (Т„.ж-Тж).

Причем в равный условиях

pWz=const; Т’ст.ж-Т'ж = const (11.111)

та жидкость будет снимать больший тепловой поток, которая

имеет большее значение комплекса К. Отсюда комплекс К в не-

котором смысле характеризует свойства жидкости как охладителя.

Поскольку физические параметры ср, X и ц зависят от тем-

пературы, то и комплекс К также зависит от температуры.

Однако для того чтобы более полно выявить охлаждающие

свойства различных компонентов, необходимо провести анализ

с учетом перепада температур, который неодинаков для всех

жидкостей, а также учесть массовую скорость pw, которая

определяет не только тепловой поток, но и влияет на гидравлическое

сопротивление охлаждающего тракта, величина которого в больши-

нстве случаев не безразлична. Если ввести скоростной напор

p = pW2/2, (11.112)

которому пропорционально гидравлическое сопротивление, то

выражение (11.108) для теплового потока, воспринимаемого

жидкостью, будет

qx = 0,023 (2р р)0-4(ад0’2)(Гст. ж - Тж). (11.113)

39

Из (11.113) видно, что величина воспринимаемого теплового

потока пропорциональна комплексу

£' = р0’4 /С=Х°-6с°лр°-4/ц0’4. (11.114)

Таким образом, если учитывать гидравлическое сопротивление,

то комплекс К' лучше характеризует охлаждающие свойства

компонентов, чем комплекс К=’к0,е> с°’4/И°’4> который харак-

теризует охлаждающие свойства при одинаковой массовой ско-

рости [>W=miF.

В табл. 11.1 в порядке изменения приведены значения

тепловых потоков, воспринимаемых различными компонентами

при разности температур АТ=200° и скоростном напоре /> = 0,02;

0,2 и 2,0 МПа.

Таблица 11.1

№ п. п. Компоненты г, с КГ р’кг к • /> = 0,02 МПа /> = 0,2 МПа /> = 2,0 МПа

?Ю"6, Вт/м2 и>, м/с ?Ю"6, Вт/м2 И", м/с ?io~6, Вт/м2 и>, м/с

1 Аммиак 25 610 841 10,53 8,10 26,46 24,70 66,48 80,98

2 Вода 50 990 440 6,69 6,36 16,80 20,10 42,21 63,56

3 Водород жидкий -253 71,3 930 4,94 23,68 12,40 74,90 31,15 236,9

4 Перекись водоро- да 25 1431 251 4,42 5,29 11,10 16,72 27,90 52,87

5 20% HNO3 + + 80% N2O4 50 1520 224 4,04 5,13 10,15 16,22 25,51 51,30

6 Водород газооб- разный 27 8,0 1792 3,97 70,71 9,96 223,6 25,02 707,1

7 Гидразин 50 1035 250 3,87 6,22 9,72 19,66 24,41 62,17

8 Кислород жидкий -183 1144 171 2.75 5,91 6,92 18,70 17,38 59,13

9 Четырехокись азота 50 1350 158,5 2,73 7,21 6,85 17,21 17,21 54,43

10 Аэрозин 25 890 184 2,68 6,70 6,73 21.20 16,90 67,04

11 НДМГ 50 760 195 2,67 7,26 6,70 22,94 16,83 72,55

12 Тонка 50 820 103 1,42 6,98 3,65 22,09 9,16 69,84

13 Углеводородное горючее 50 802 97 1,36 7,06 3,41 22,33 8,55 70,62

14 Керосин Т-1 50 795 83 1,16 7,09 2,90 22,43 7,29 70,93

Как видно из таблицы, наилучшими охлаждающими свойст-

вами в принятых условиях обладают аммиак и вода при

скоростном напоре 7’ = 2,0 МПа, что соответствует скорости

течения компонентов соответственно 81 и 63 м/с; аммиак и вода

воспринимают тепловые потоки:

4nh =66,5- 106 Вт/м2; 9н о = 42,2• 106 Вт/м2.

Существенно более низкими охлаждающими свойствами об-

ладают распространенные горючие — несимметричный диметил-

40

гидразин и углеводородное; при тех же условиях со скоростями

течения порядка 72—70 м/с они воспринимают тепловые потоки:

<7ндмг = 16,8 • 106 Вт/м2; <7углевод = 8,6 • 106 Вт/м2.

Водород, как это видно -из табл. 11.1, в зависимости от его

температуры воспринимает тепловые потоки в пределах от

<7Н =31 • 106 Вт/м2 до <7Н ==25 106 Вт/м2.

Однако в отличие от других жидкостей водород не боится

перегрева стенки, поскольку при давлении в охлаждающем тракте

р >/\р= 1,3 МПа водород не имеет двуфазности с резким раз-

личием теплофизических характеристик и соответственно охлажда-

ющих свойств фаз. Поэтому при водороде температуру стенки

со стороны охладителя можно иметь значительно большую, чем

при других жидкостях. Тогда воспринимаемые тепловые потоки

могут быть увеличены по сравнению с приведенными в табл. 11.1

в два раза и больше.

Таким образом, увеличивая температуру стенки и соответ-

ственно разности температур Az = Т„ ж— Тж, видим, что водород

является наилучшим охладителем. При рассматриваемом скоро-

стном напоре р = 2,0 МПа скорость течения водорода будет

находиться в пределах 237 м/с при жидком состоянии и до

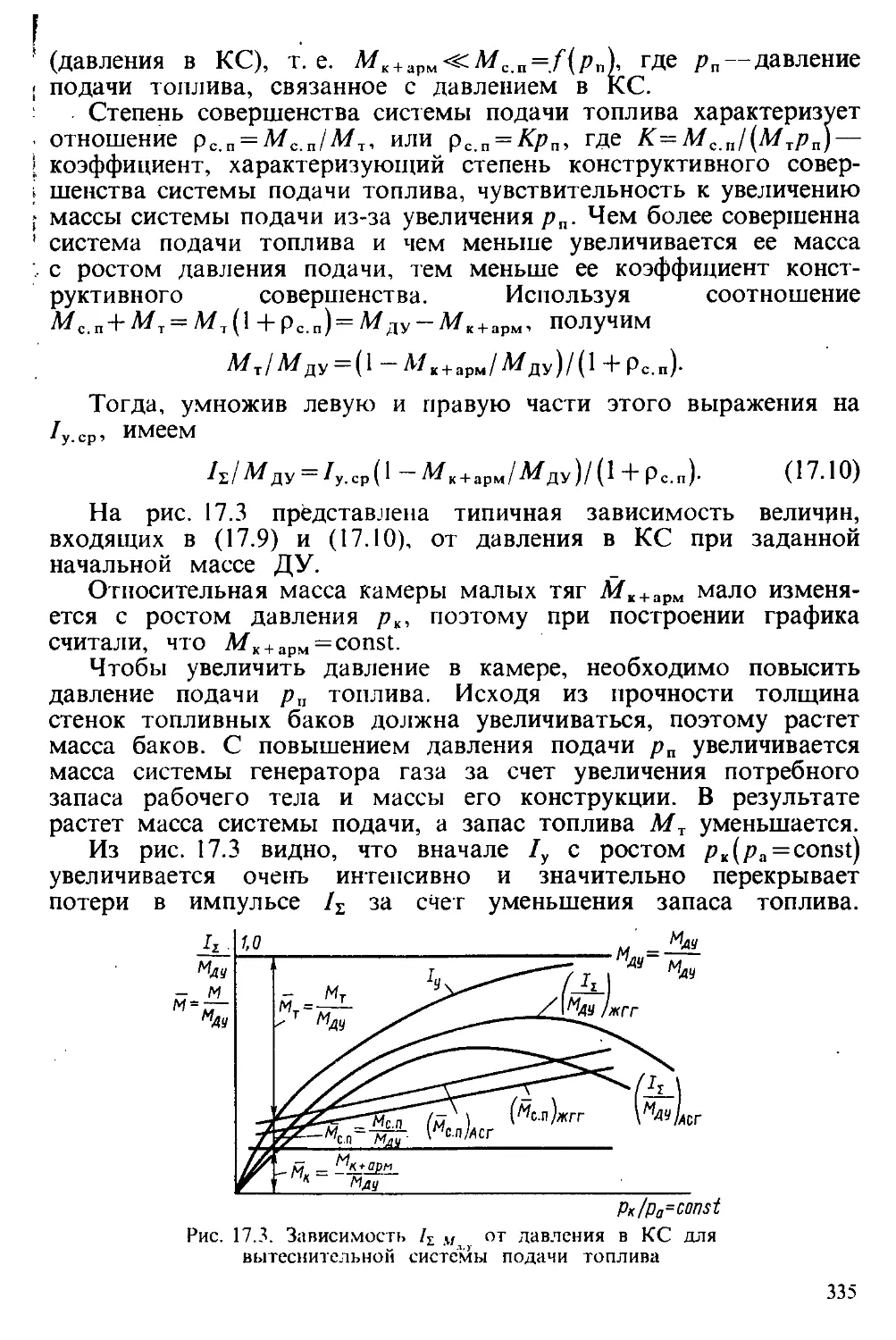

700 м/с при газообразном в зависимости от температуры. Учи-