Текст

Серия

справочников

для работах

И. М. БЕЛКИН

Средства

линейно-угловых

измерений

СПРАВОЧНИК

МОСКВА

«МАШИНОСТРОЕНИЕ»

1987

Б БК 34.41

&43

УДК 531.74 (035)

Рецензент канд, техн, наук В. М, Машинистов

Белкин И.

Б43 Средства линейно-угловых измерений. Справоч-

ник. — М.: Машиностроение, 1987. — 368 с., ил, —

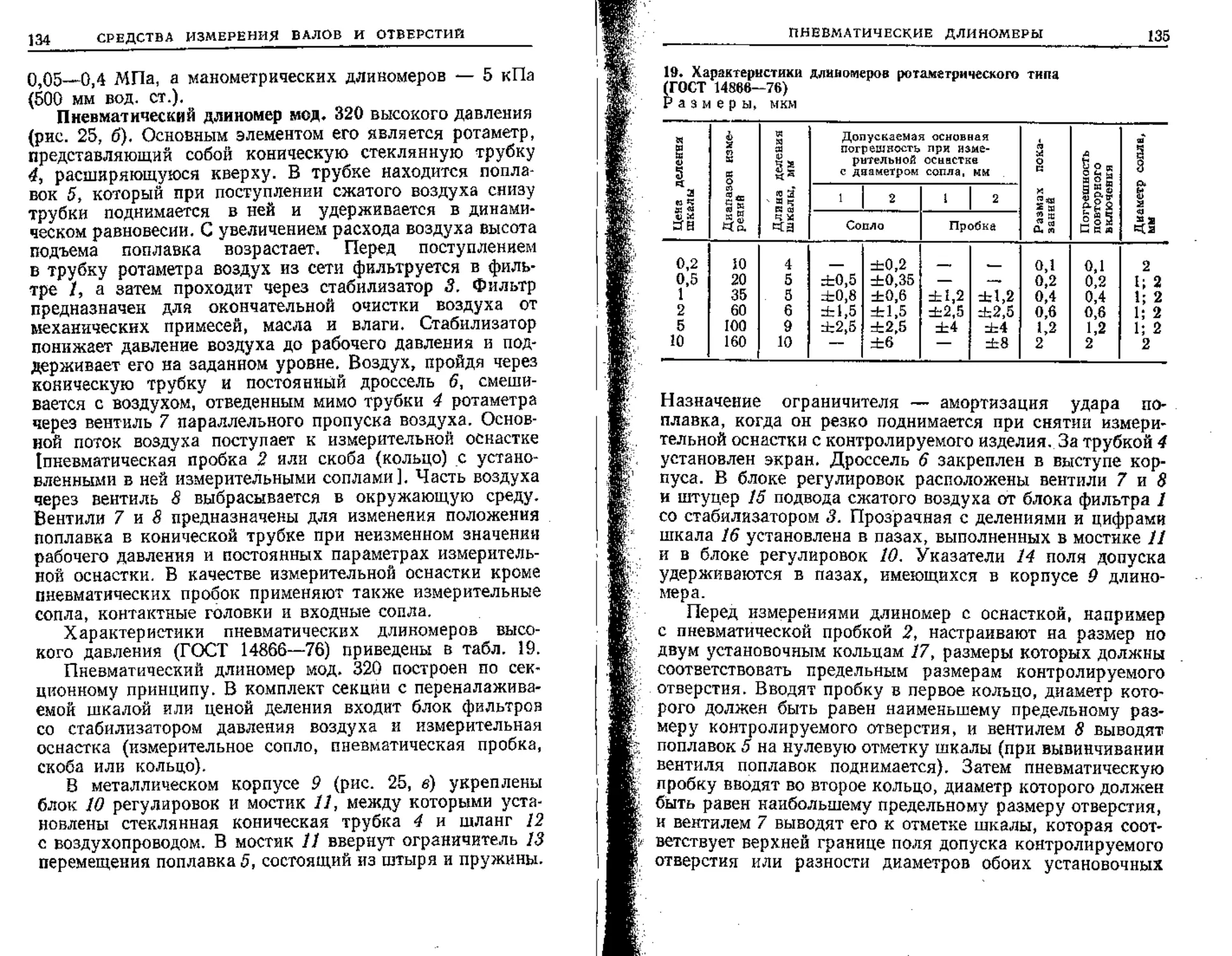

(Серия справочников для рабочих).

(В пер.): 1 р. 30 к.

Изложены основы линейно*угловых измерений, рассмотрены

назначение, устройство, настройка на размер и зкеплуатация средств

измерений, применяемых в цеховых условиях. Даны характеристики

измерительных приборов и рекомендации по их выбору.

Для рабочих массовых профессий машиностроительных и ремоЕГг*

ных предприятий; может быть полезен учащимся ПТУ,

2702000000-212 я1„ „ ББК 34.41

Б ' 038 (01)-87 212'87

© Издательство «Машиностроение», 1987

ОГЛАВЛЕНИЕ

Предисловие ............................................. 5

Глаза 1. ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ 6

1. Метрологические термины.......................... 6

2, Погрешности измерения........................... 16

3. Выбор средств измерений......................... 20

Глава 2. МЕРЫ ДЛИНЫ..................................... 24

1, Плоскопараллельные концевые меры длины (ПКМД) 24

2. Штриховые меры длины.......................... 34

Глава 3. СРЕДСТВА ИЗМЕРЕНИЯ РАЗМЕРОВ ВАЛОВ И

ОТВЕРСТИЙ....................................... 4)

1. Обозначение контролируемых размеров на чертежах 41

2. Предельные калибры............................ 45

3. Шт ан ген и нстру мент (штангенприборы) ...... 66

4. Микрометрические приборы ..................... 79

5. Рычажно-зубчатые головки и индикаторы......... 92

6. Индикаторные толщиномеры, етенкомеры, глубино-

меры и нутромеры.............................. 105

7. Рычажные скобы и микрометры ................. 116

8. Пружинные измерительные головки.............. 125

9. Пневматические длиномеры..................... 132

10. Электронные показывающие приборы ............. 141

11. Измерительные проекторы ...................... 150

Глава 4. СРЕДСТВА КОНТРОЛЯ ШПОНОЧНЫХ И ШЛИ-

, , ЦЕВЫХ ИЗДЕЛИЙ................................ 160

1. Обозначение контролируемых размеров на чертежах 160

2. Калибры для контроля изделий со шпоночными па-

зами ........................................... 164

3. Калибры для контроля шлицевых прямобочных со-

единений ..................................... 167

4. Калибры для контроля шлицевых энольвентных со-

единений ....................................... 177

Глава S. СРЕДСТВА ИЗМЕРЕНИЯ РЕЗЬБОВЫХ ИЗДЕЛИЙ 183

1. Контролируемые параметры метрической резьбы и их

обозначение на чертежах ....................... 183

I*

4

ОГЛАВЛЕНИЕ

2. Калибры для контроля резьбы изделий........... 188

3. Приборы для измерения параметров резьбы....... 203

Глава 6. СРЕДСТВА ИЗМЕРЕНИЯ УГЛОВ И КОНУСОВ 226

1. Обозначение контролируемых угловых размеров из

чертежах......................................... 226

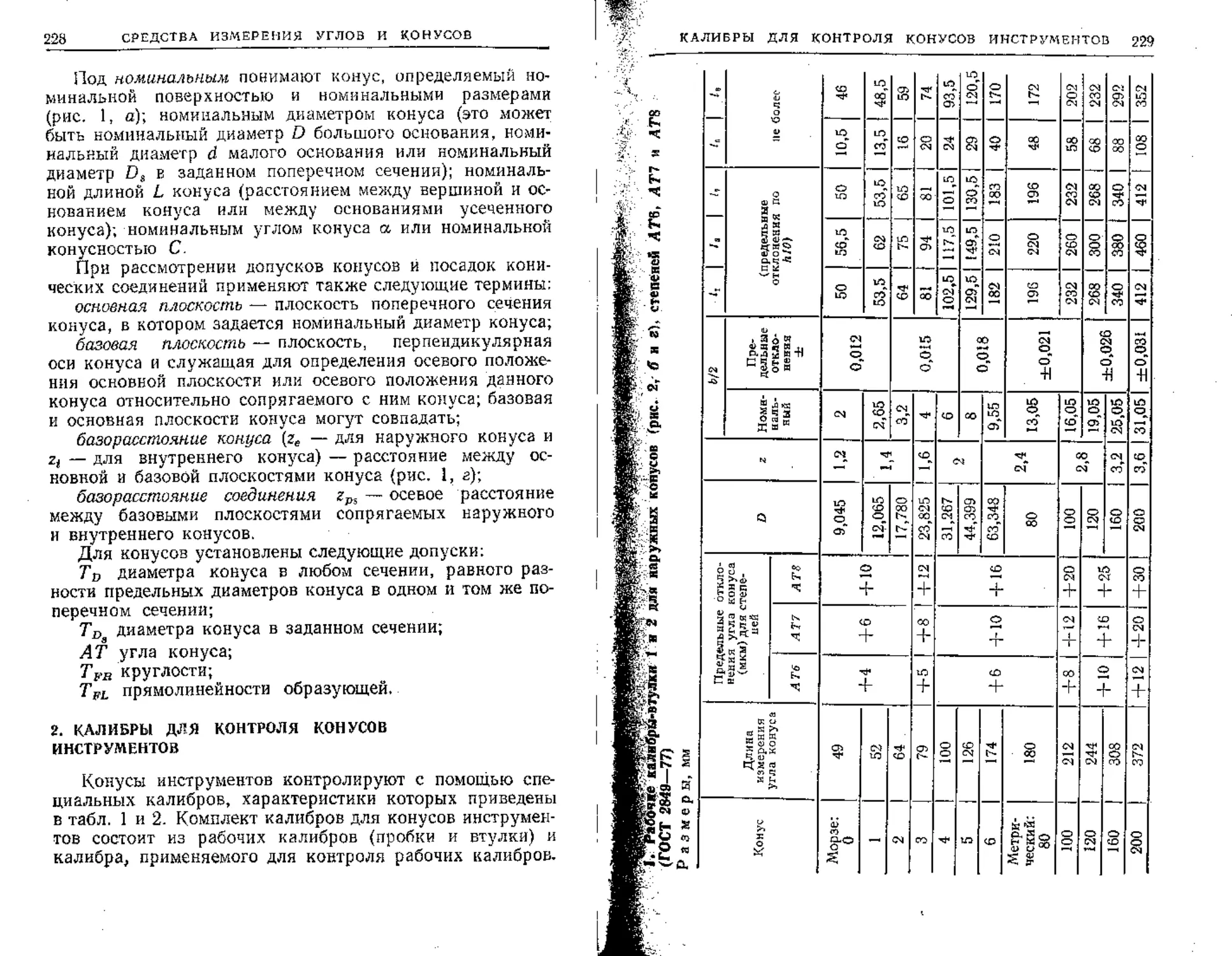

2. Калибры для контроля конусов инструментов .... 228

3. Угловые меры и поверочные угольники .......... 241

4. Приборы для измерения углов ......... 247

Глава 7. СРЕДСТВА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗУБЧА-

ТЫХ КОЛЕС.............................................. 278

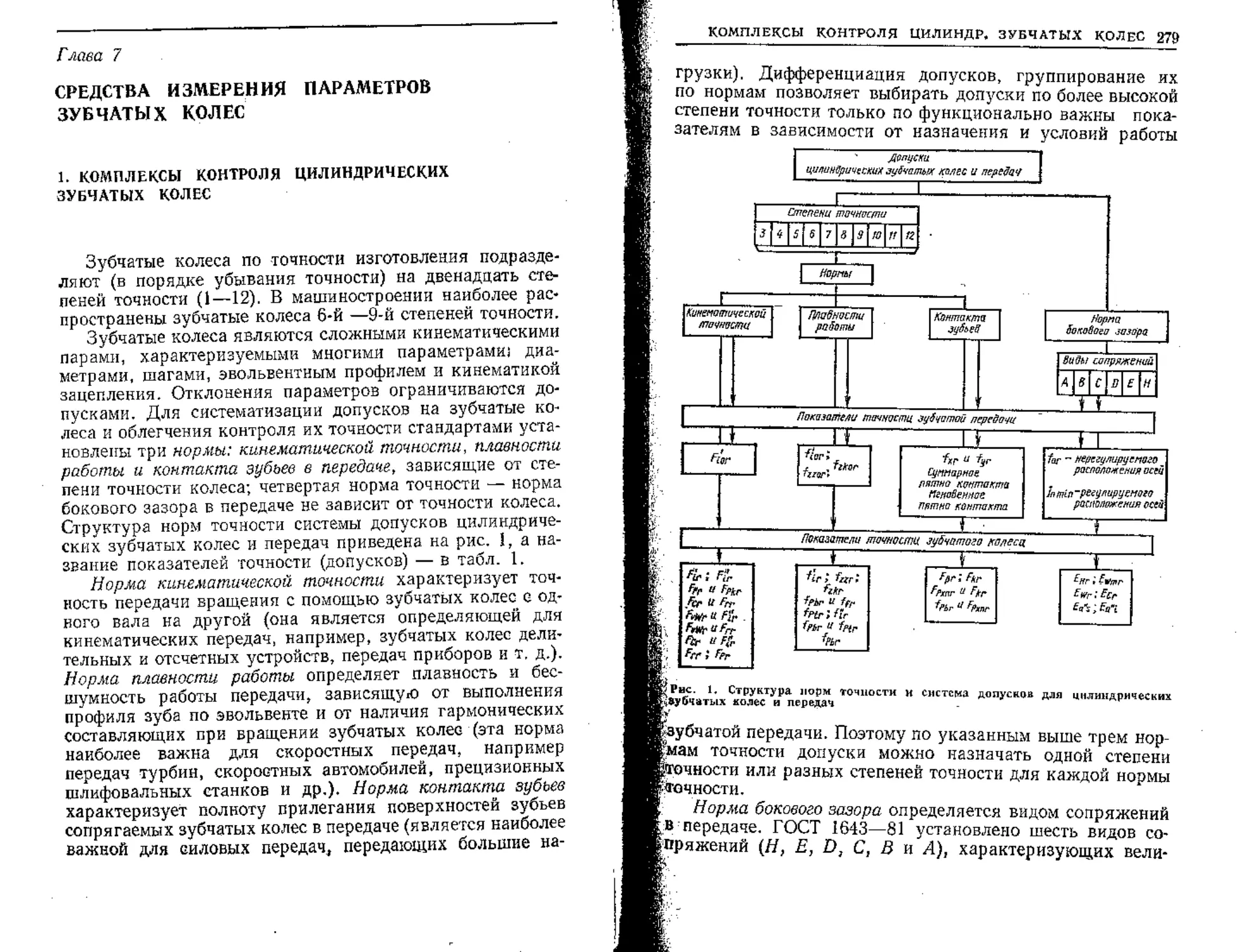

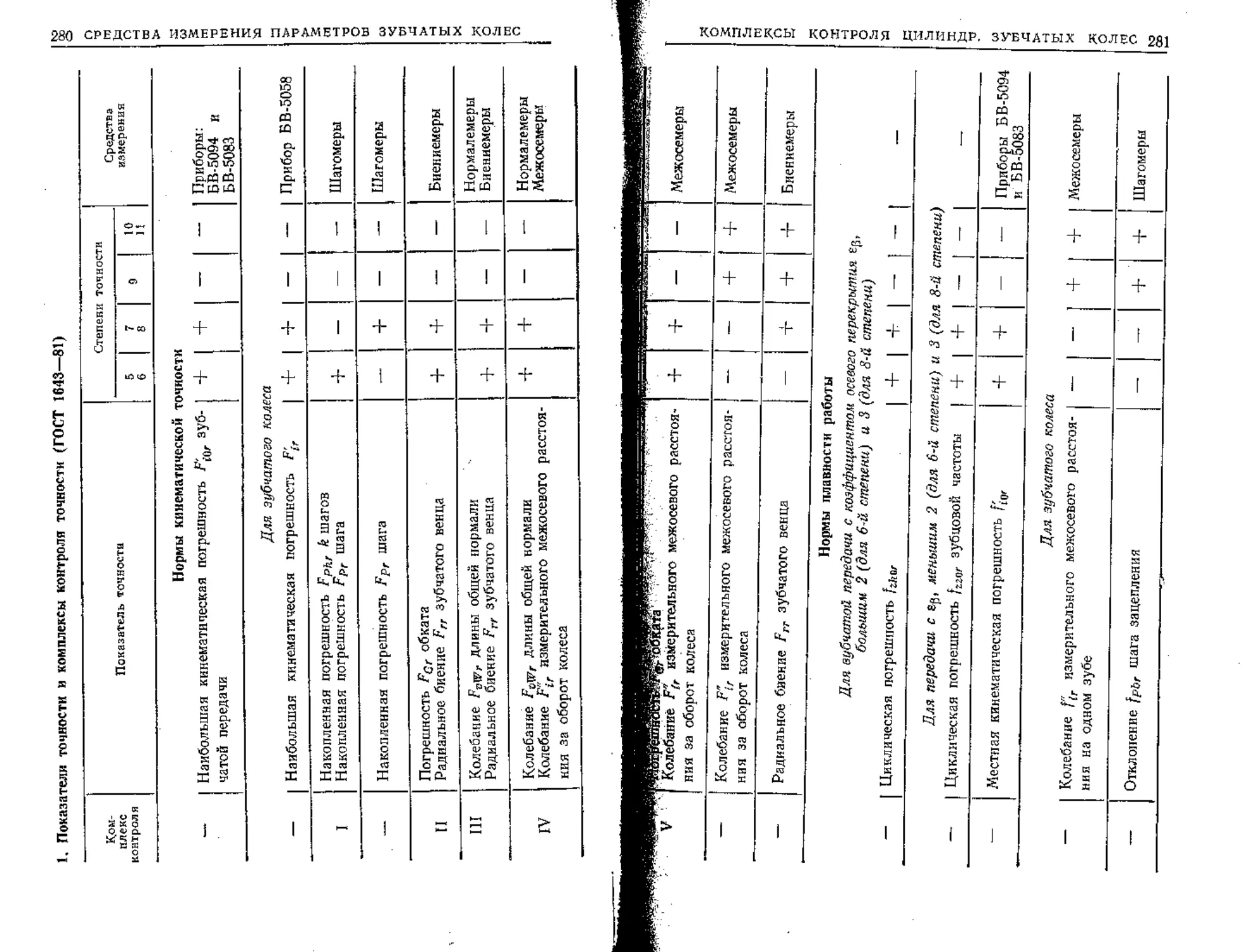

1. Комплексы контроля цилиндрических зубчатых колес 278

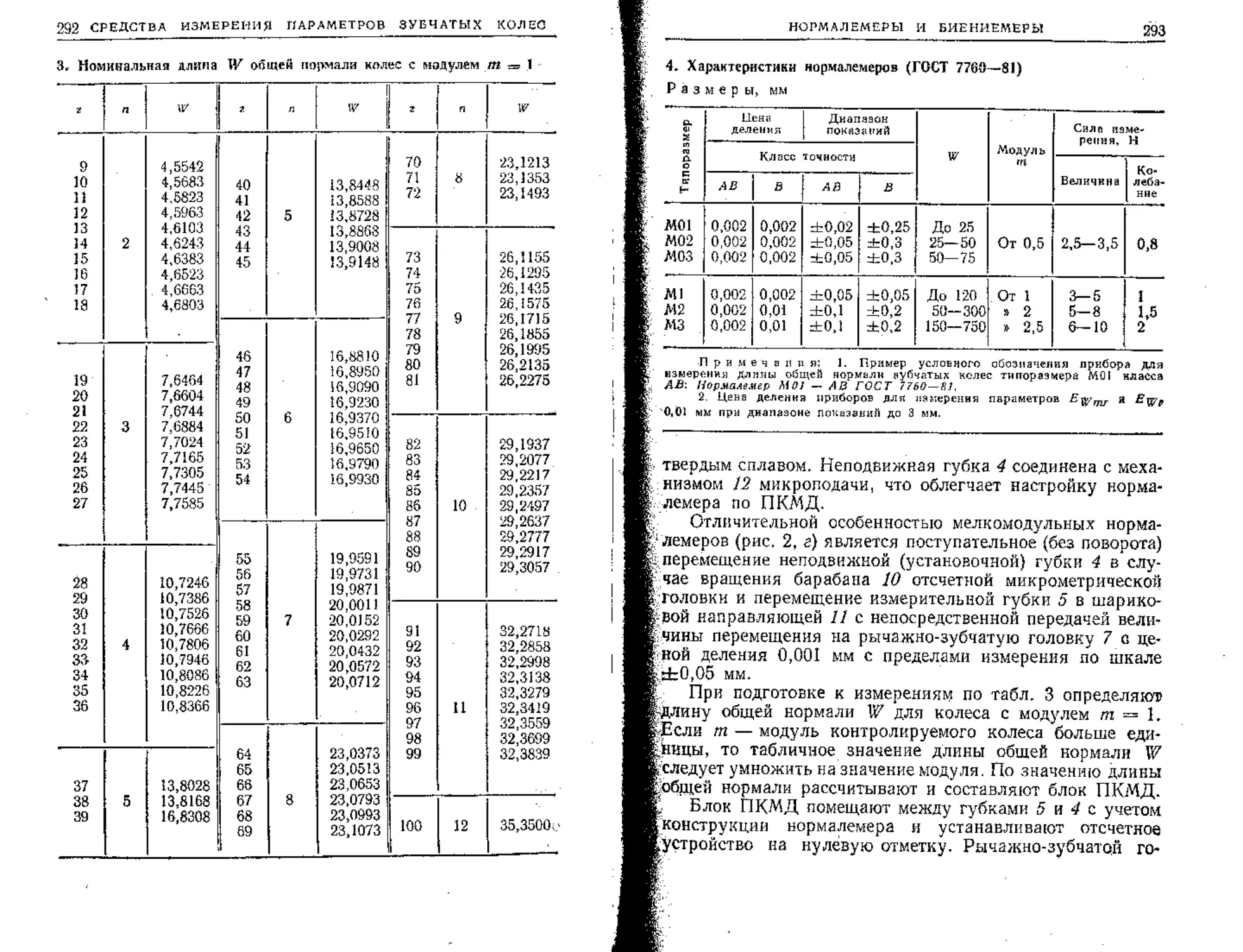

2. Норыалемеры и биениемеры...................... 289

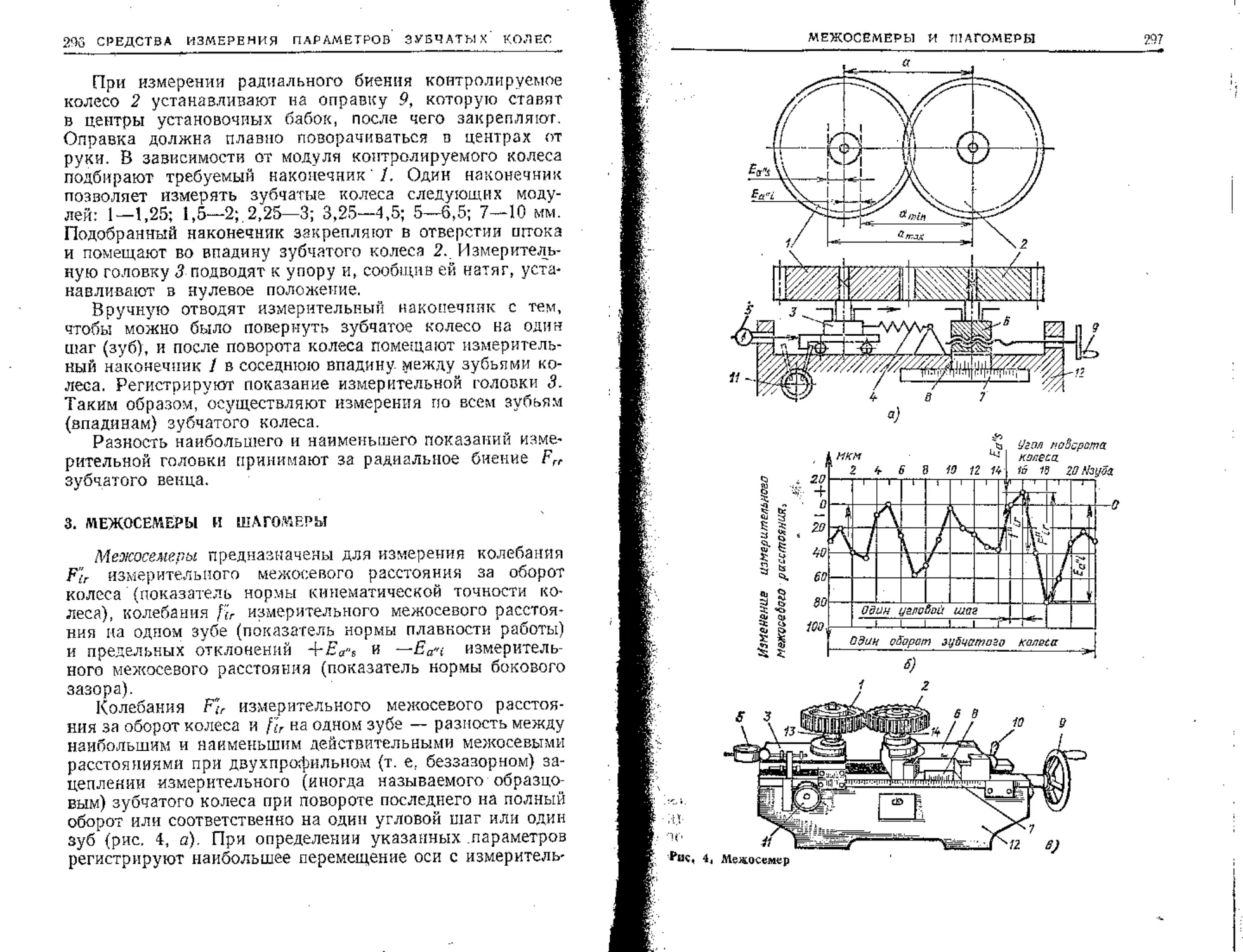

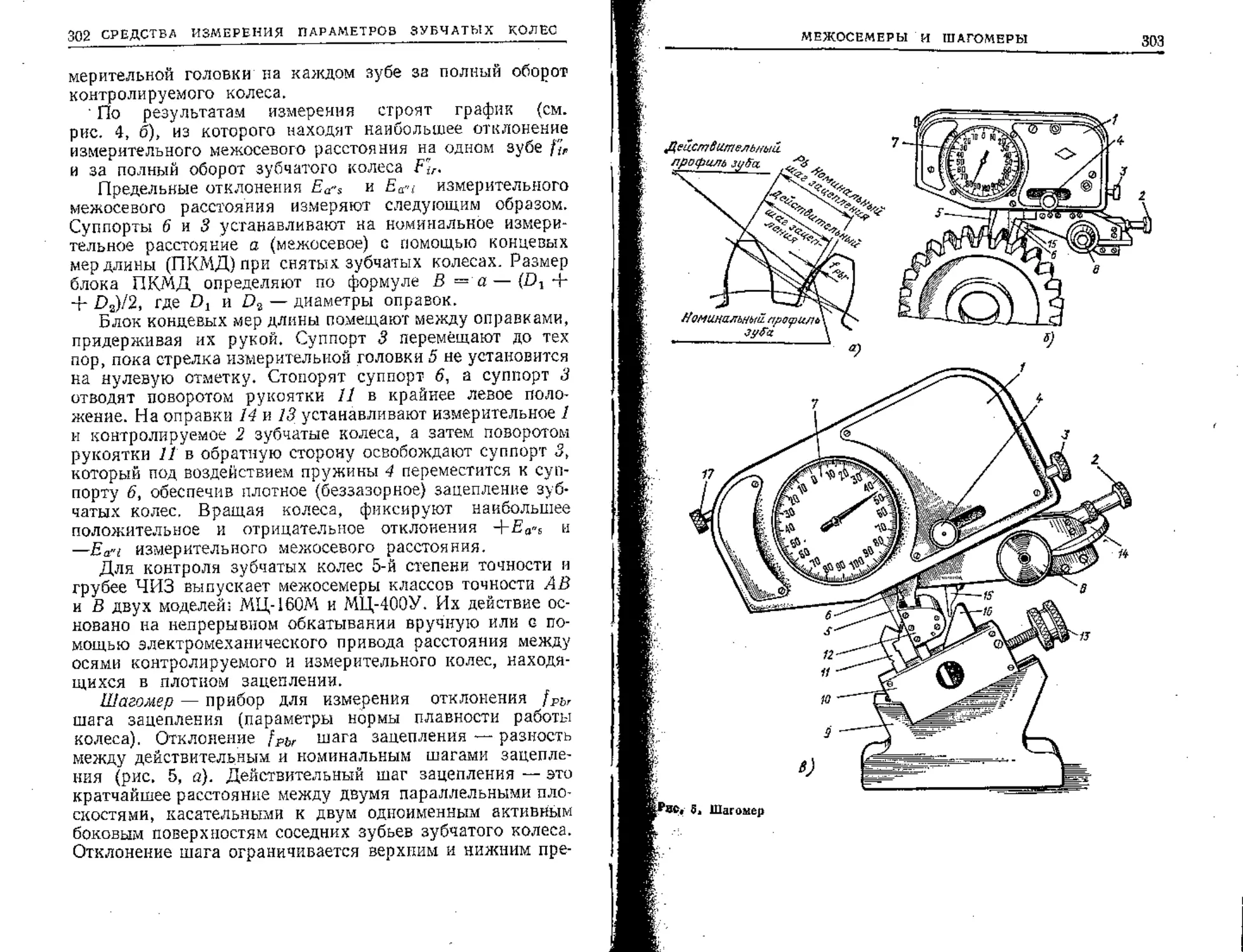

3, Межосемеры и шагомеры ........................ 296

4. Зубомеры смещения............................. 306

Глава 8. СРЕДСТВА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШЕРО-

ХОВАТОСТИ ПОВЕРХНОСТИ.................................. 312

1. Параметры шероховатости поверхности и обозначение

их на чертежах ................................... 312

2. Образцы сравнения параметров шероховатости по-

верхности ........................................ 317

3. Приборы для измерения параметров шероховатости

поверхности ..................................... 320

Глава 9. СРЕДСТВА АВТОМАТИЗАЦИИ И МЕХАНИЗА-

ЦИИ КОНТРОЛЯ РАЗМЕРОВ ................................. 335

1. Основные виды средств автоматизации и механизации 335

2. Измерительные преобразователи . .............. 339

3. Приборы активного контроля размеров .......... 345

4. Контрольно-сортировочные автоматы............. 356

5. Трех координатные измерительные машины....... . 359

Список литературы...................................... 364

Перечень ГОСТов........................................ 365

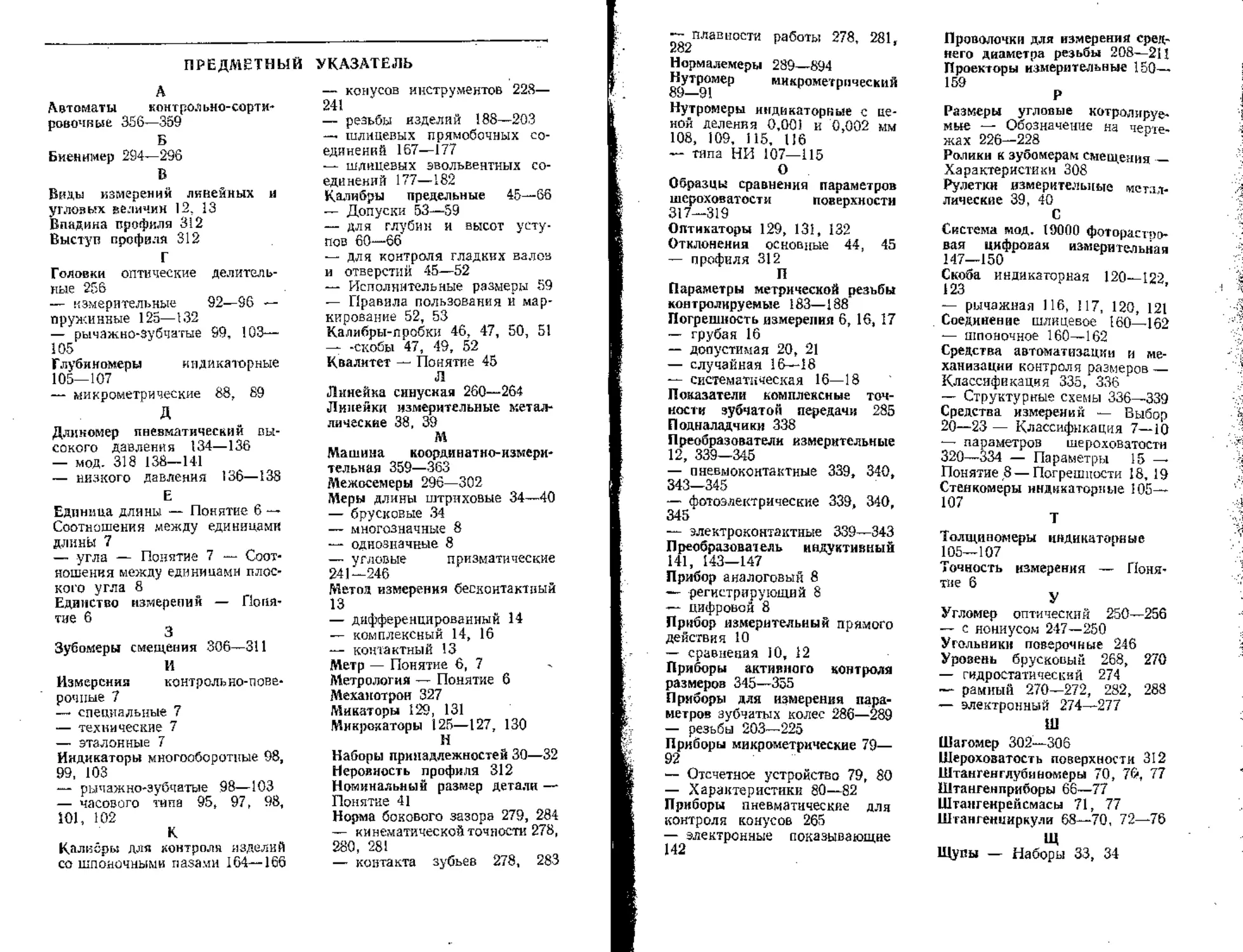

Предметный указатель................................... 366

ПРЕДИСЛОВИЕ

В современных условиях машиностроительного про-

изводства повышение технического уровня и качества про-

мышленной продукции неразрывно связаны с повыше-

нием уровня измерений и профессионально-технических

знаний в области линейно-угловых измерений. Рабочий-

машиностроитель в. повседневной практической деятель-

ности встречается с необходимостью контроля размеров

изделий, проведения измерений и оценки полученных

результатов. Технологические операции обработки дета-

лей или сборки изделий на предприятиях, как правило,

выполняются по нормативно-технологическим докумен-

там, основными из которых являются чертежи и техноло-

гические карты с указанием в последних предельных

значений или допусков контролируемых размеров, средств

измерений и времени на выполнение операций. От рабо-

чего требуется знание средств измерения и умение поль-

зоваться ими.

Справочник предназначен для рабочих массовых про-

фессий машиностроительных и ремонтных предприятий.

Он содержит необходимые сведения о средствах измере-

ния, применяемых в цехах предприятий.

Справочник составлен на основе действующих госу-

дарственных стандартов на средства контроля, управ-

ления и измерения линейных и угловых размеров в ма-

шиностроении. Он охватывает большую номенклатуру

средств линейно-угловых измерений — от металлической

измерительной линейки до профилометров, измеритель-

ных проекторов и инструментальных микроскопов с циф-

ровым отсчетом.

Глава 1

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЯ

1. МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ

Метрология — наука об измерениях, методах и сред-

ствах обеспечения их единства и способах достижения

требуемой точности.

Измерение — нахождение физической величины опыт-

ным путем с помощью специальных технических средств.

Примером является измерение (определение) диаметра

втулки с помощью микрометрического нутромера, опре-

деление угла изделия с помощью угломера.

Единство измерений — такое состояние измерений,

при котором их результаты выражены в узаконенных

единицах и погрешности измерений известны с заданной

вероятностью. Без единства измерений невозможно со-

поставление результатов измерений, выполненных в раз-

ных местах, в разное время, о использованием разных ме-

тодов и средств измерений.

Точность измерений — качество измерений, отража-

ющее близость их результатов к истинному значению

измеряемой величины.

Погрешность измерения — отклонение результата из-

мерения от истинного значения измеряемой величины.

Абсолютная погрешность измерения Дх = хизм — х,

где хизм — значение, полученное при измерении; х —

истинное значение измеряемой величины.

Длина и угол являются физическими величинами; их

значения, например, 10 м или Г находят измерением

с помощью измерительных приборов.

Единица длины — 1 метр (1 м) согласно ГОСТ 8.417—81

(СТ СЭВ 1052—78) является основной единицей Между-

народной системы единиц СИ.

Метр — длина, равная длине пути, проходимого све-

том в вакууме за 1/299792458 долю секунды.

МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ

7

Примечание. В 1960 г. на XI Генеральной

конференции по мерам и весам было принято следующее

определение метра. Метр — единица длины —длина, рав-

ная 1650763,73 длины волны в вакууме излучения, соот-

ветствующего переходу между уровнями 2Р10 и 5rfe атома

криптона 86.

Единицей угла является дополнительная единица СИ —

радиан. Радиан-единица плоского угла — угол между

двумя радиусами окружности, дуга между которыми по

длине равна радиусу. В градусном исчислении радиан

(рад) равен 57° 17' 44,8". Радиан применяют в основном

в теоретических расчетах. Практически плоские углы

измеряют в угловых градусах, минутах и секундах;

в этих же единицах проградуировано большинство угло-

мерных приборов, например угломеров.

Соотношения между единицами длины даны в табл. 1(

а соотношения между единицами плоского угла — табл. 2.

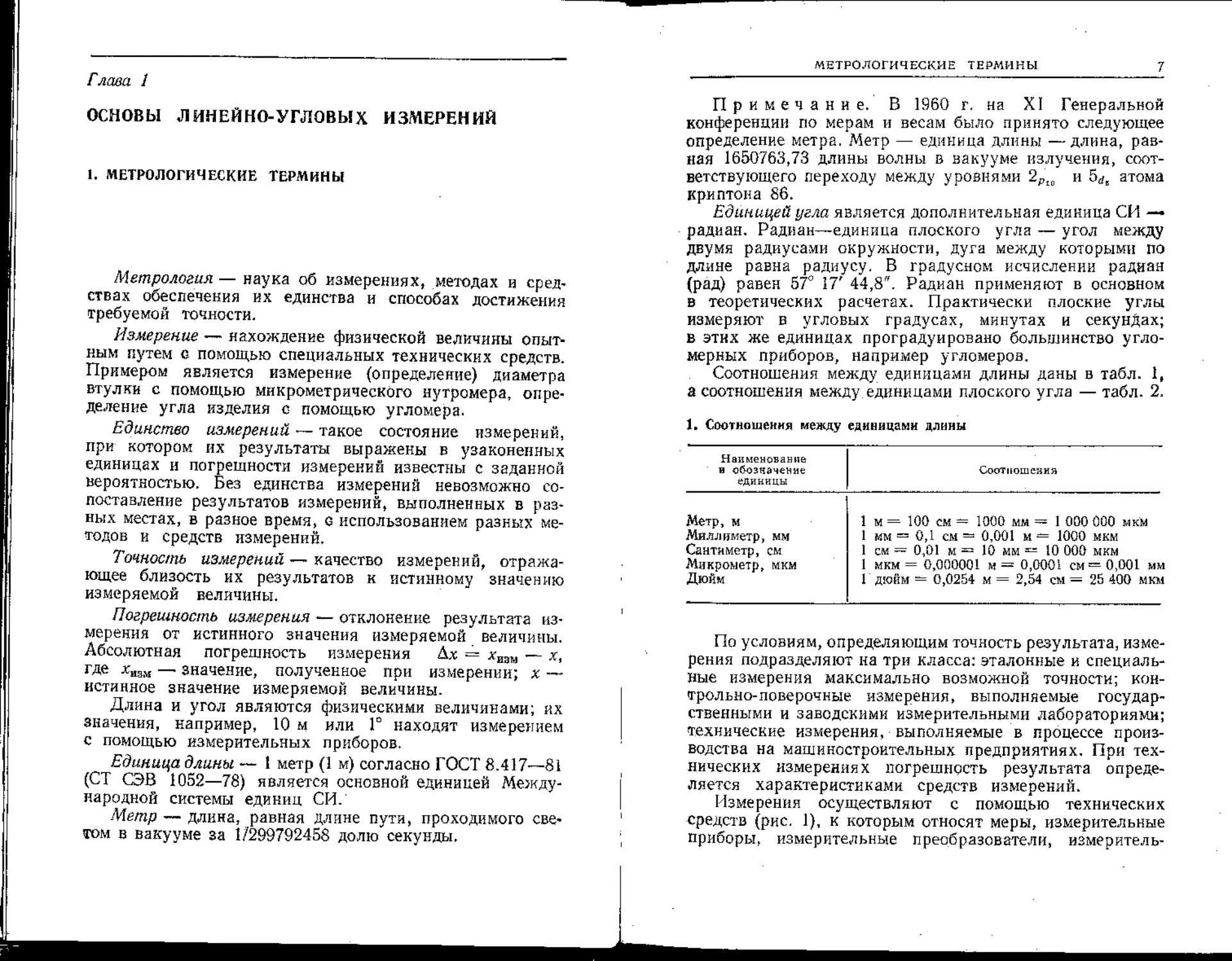

1. Соотношения между единицами длины

Наименование

в обозначение

единицы

Соотношения

Метр, м

Миллиметр, мм

Сантиметр, см

Микрометр, мкм

Дюйм

1 м = 100 см ~ 1000 мм = 1 000 000 мкм

1 мм = 0,1 см = 0,001 м = 1000 мкм

1 см — 0,01 м = 10 мм = 10 000 мкм

1 мкм = 0,000001 м = 0,0001 см= 0,001 мм

1 дюйм = 0,0254 м = 2,54 см — 25 400 мкм

По условиям, определяющим точность результата, изме-

рения подразделяют на три класса: эталонные и специаль-

ные измерения максимально возможной точности; кон-

трольно-поверочные измерения, выполняемые государ-

ственными и заводскими измерительными лабораториями;

технические измерения, выполняемые в процессе произ-

водства на машиностроительных предприятиях. При тех-

нических измерениях погрешность результата опреде-

ляется характеристиками средств измерений.

Измерения осуществляют с помощью технических

средств (рис. 1), к которым относят меры, измерительные

приборы, измерительные преобразователи, измеритель-

8

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

2. Соотношения между единицами плоского угла

Наименование и обозначение едын и цы Соотношения

Радиан, рад Градус угловой, ° Минута угловая, ' Секунда угловая, " I рад = 57,3° = 3 440' = 206 000" 1°= 0,0175 рад= 60' == 3600" 1' = 0,00029 рад = 0,0167°= 60" 1" = 0,0000048 рад = 0,000278° = 0,0167'

ные установки и измерительные системы. Их определения

даны s табл. 3.

Средство измерений — техническое средство, исполь-

зуемое при измерениях и имеющее нормированные метро-

логические свойства.

Меры, воспроизводящие физические величины лишь

одного размера, называют обноэнпчнюш, например угло-

вая мера 10°, плоскопараллельная концевая мера длины

номинального размера 50 мм. Многозначная мера — мера,

воспроизводящая ряд одноименных величин различного

размера, например измерительная линейка.

Измерительные приборы по способу отсчета значений

измеряемых величин подразделяют на показывающие

(рис. 1), в том числе на аналоговые и цифровые, и на ре-

гистрирующие. Аналоговый прибор — прибор, показания

которого являются непрерывной функцией изменений

измеряемой величины. Отсчетные устройства этих при-

боров состоят из двух элементов — шкалы и указателя,

причем шкала связана с корпусом, а указатель — с по-

движной системой прибора. Цифровой прибор — прибор,

автоматически вырабатывающий дискретные сигналы изме-

рительной информации, показания которого представлены

в цифровой форме. Таким прибором является профило-

метр мод. 296, инструментальный микроскоп БМИ-1Ц

и др. Регистрирующий прибор — прибор с записью пока-

заний в форме диаграмм (его называют самопишущим)

или с печатанием показаний в цифровой форме (печата-

ющий прибор). Представителем самопишущих приборов

является профилограф-профилометр мод. 252.

Структурные элементы шкальных отсчетных уст-

ройств приведены в табл. 4 и на рис. 2.

МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ

<)

3. Классификация средств измерений (ГОСТ 18263—70)

Средство изме- рений Определение Примеры

Мера Средство измерений, предназна- ченное для воспроизведения фи- зической величины заданного раз- мера Илоскопаряллел ьные концевые меры длины. Угловые меры

Измери- тельный прибор Средство измерений, предназна- ченное для выработки сигнала измерительной информации в фор- ме, доступной для непосредствен- ного восприятия наблюдателем Микрометр. Оптиметр. И и с т р у м ентальный микроскоп. Уровень

Измери- тельный преоб- разова- тель Средство измерений, предназна- ченное для выработки сигнала из- мерительной информации в фор- ме, удобной для передачи, даль- нейшего преобразования, обра- ботки и (или) храпения, но не поддающейся непосредственному восприятию наблюдателем Индуктивный преоб- разователь мод. 223 измерительного при- бора мод. 214

Измери- тельная уста- новка Совокупность функционально объ- единенных средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, предназначенная для выработки сигналов измерительной информа- ции в форме, удобной для непо- средственного восприятия наблю- дателем, и расположенная в од- ном месте Установка для повер- ки плоскопараллель- ных концевых мер длины

Измери- тельная система Совокупность средств измерений, соединенных между собой кана- лами связи, предназначенная для выработки сигналов измеритель- ной информации в форме, удоб- ной для автоматической обработ- ки, передачи и (или) использова- ния в автоматических системах управления Трехкоордииатпая из- мерительная. машина. Измерительная си- стема активного кон- троля мод. БВ-4257

10

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

Рис. 1. Классификация средств измерений

По способу определения значения измеряемой величины

измерительные приборы подразделяют на две группы!

приборы прямого действия и приборы сравнения. Наи-

большее распространение получили приборы первой

группы.

Измерительный прибор прямого действия — прибор

с одним или несколькими преобразованиями сигнала изме-

рительной информации в одном направлении, т. е. без

применения обратной связи (без возвращения к входной

величине). Например, перемещение измерительного на-

конечника индикатора часового типа или измерительной

головки в зависимости от размера контролируемого изде-

лия преобразуется в перемещение указателя йрибора

относительно неподвижной шкалы.

Измерительный прибор сравнения — прибор, пред-

назначенный для непосредственного сравнения измеряе-

МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ

1]

4. Структурные элементы шкальных отсчетных устройств

Элемент Определение

Шкала Часть отсчетного устройства, представляющая собой совокупность отметок и проставленных у некоторых из них чисел отсчета или других символов, соответ- ствующих ряду последовательных значений измеряе- мой величины

Деление шкалы Промежуток между двумя соседними отметками шкалы

Длина деления шкалы Расстояние между осями (или центрами) двух соседних отметок шкалы, измеренное вдоль воображаемой ли- нии, проходящей через середины самых коротких от- меток шкалы

Цена деления шкалы Разность значений величины, соответствующих двум соседним отметкам шкалы (значение измеряемой ве- личины, вызывающее перемещение подвижного эле- мента отсчетного устройства на одно деление)

Отметка шкалы Знак на шкале, соответствующий некоторому значе- нию измеряемой величины (знак может быть выпол- нен в виде точки, черты, зубца)

Числовая отметка шкалы Отметка шкалы, у которой проставлено число отсчета. Число отсчета — число, соответствующее некоторому значению измеряемой величины или указывающее по- рядковый номер отметки

Начальное (конечное) значение шкалы Минимальное (максимальное) значение измеряемой величины, указанное на шкале

Указатель Часть отсчетного устройства, положение которой от- носительно отметок шкалы определяет показание средства измерений, например стрелка, луч света и др.

Диапазон показаний Область значений шкалы, ограниченная конечным и начальным значениями шкалы

12

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

К приборам сравнения от:

Рис. 2, Измерительная головка

1ИГ;

/ — шкала; 2 — указатель (стрел-

ка): 3 — обозначение на приборе

цены делении

мой величины с величиной, значение которой известно.

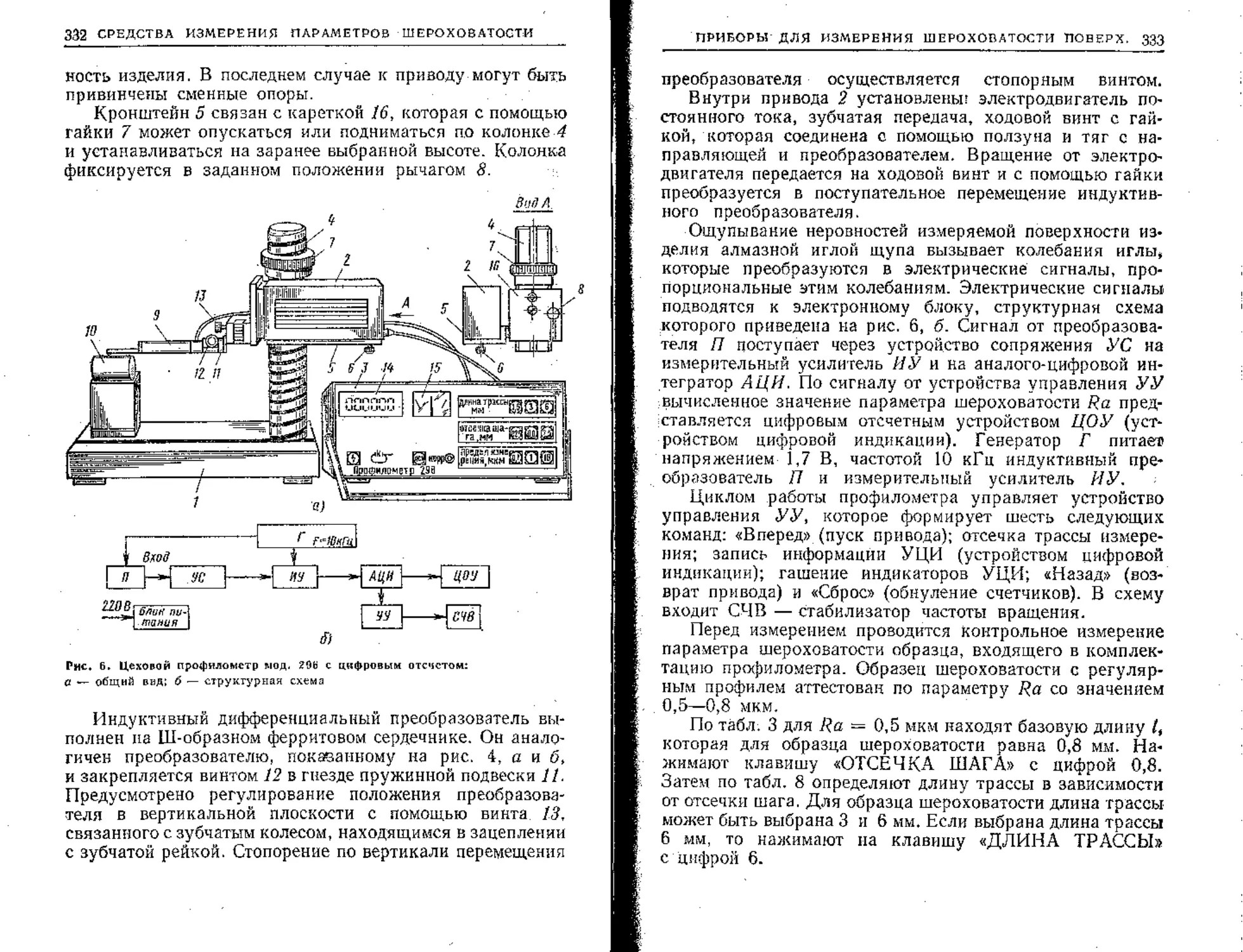

Сравнение осуществляется с номинальными размерами

плоскопараллельных концевых мер длины при измерении

линейных размеров изделий и с номинальными размерами

угловых мер при измерении плоских углов изделий,

эсят рычажные скобы, опти-

метры, индикаторные нутро-

меры и др.

Измерительные преобразо-

ватели являются составными

частями измерительных при-

боров, систем автоматиче-

ского контроля, управления

и регулирования. Наиболь-

шее применение получили

преобразователи индуктив-

ные, механотронные, элек-

троконтактные, пневмоэлек-

троконтактные и др. По-ме-

сту, занимаемому в приборе,

преобразователи подразде-

ляют на первичные, переда-

ющие и промежуточные.

Afernod измерений—сово-

купность приемов использо-

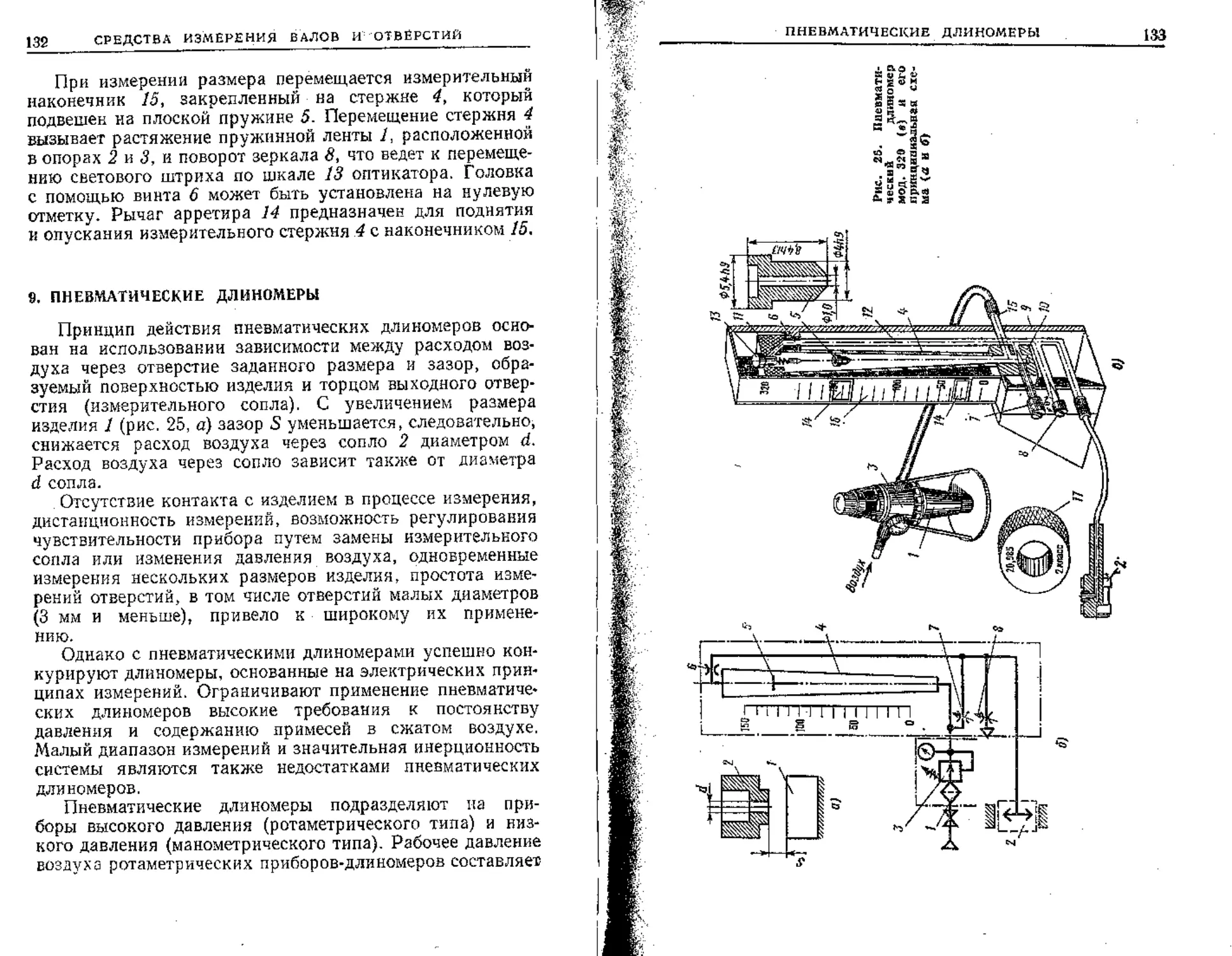

вания принципов и средств

измерений. Под принципом

измерений понимают физическое явление или совокуп-

ность физических явлений, положенных в основу изме-

рений. По способу получения результатов измерения разде-

ляют на прямые, косвенные, абсолютные и относительные

(табл. 5). Основные методы прямых измерений приве-

дены в табл. 6.

Метод сравнения с мерой обеспечивает более высокую

точность измерений. Например, измерение размера изде-

лия пружинной измерительной головкой 1ИГП, уста-

новленной в стойке С-1, при настройке на размер по

концевой мере длины 1-го класса, при отклонении темпе-

ратуры от нормальной не более чем на 2 °C обеспечивает

погрешность измерения не более 0,5 мкм.

В зависимости от наличия контакта измерительной

поверхности средства измерения с поверхностью изделия

МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ 13

5, Виды измерений линейных и угловых величии

Изме- рение Определение Примеры измерения

Прямое Измерение, при котором искомое значение величины находят непосредственно из опытных данных Длины линейкой; угла угломером; диаметра вала микроме- тром

Косвен- ное Измерение, при котором искомое значение величины находят на основании из- вестной зависимости между этой величиной и величина- ми, подвергаемыми прямым измерениям Угла сипусЕюй линейкой (по катету и гипотенузе); сред- него диаметра методом т.ех проволочек, устанавливае- мых во впадины резьбы

Абсо- лютное Измерение, основанное на прямых измерениях одной иди нескольких основных величин и (или) использо- вании значений физических констамт Линейных размеров штан- генциркулем, микрометром, глубиномером, на инструмен- тальном микроскопе; угла угломером

Относи- тельное Измерение отношения вели- чины к одноименной вели- чине, играющей роль еди- ницы, или измерение вели- чины по отношению к од- ноименной величине, при- нимаемой за исходную Диаметра отверстия индика- торным нутромером, настро- енным по концевой мере; диаметра вала рычажной скобой

Примечание, Прямые измерения можно выразись формулой

“ “ X, где 6— искомое значение измеряемой величины; X — значение,

получаемое из опытных данных.

различают контактный и бесконтактный методы измере-

ний. Бесконтактный метод предпочтителен: он характе-

ризуется отсутствием измерительного контакта с контро-

лируемым изделием, благодаря чему отсутствует дефор-

мация измеряемой поверхности изделия и измерительных

наконечников прибора. На бесконтактном методе измере-

ний основана работа измерительных микроскопов, изме-

рительных проекторов и пневматических длиномеров.

и

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

6. Методы измерений (ГОСТ 16263—70)

Метод Опр еделение Примеры измерения

Непо- средст- венной оценки Значение измеряемой вели* чины получают непосред- ственно по отсчетному уст- рой отв у из ме р и тел ьного прибора прямого действия Диаметра отверстия микро- метрическим и утромером,- прямого угла угольником

Примечание. Отечен ции средству измеренпред значений измеряемой величины юе устройство часть конструк* назначенная для отсчнтыда дня

Сравне- ния с мерой: Измеряемую величину срав- нивают с величиной, вос- производимой мерой Диаметра вала оптиметром( предварительно настроен- ным на размер по концевой мере длины

диффе- ренци- альный На измерительный прибор воздействует разность из- меряемой величины и из- вестной величины, воспро- изводимой мерой Размеров оптиметрами. Длин и диаметров с помощью изме- рительных головок

совпа- дений Измеряют разность между измеряемой величиной и величиной, воспроизводи- мой мерой, используя сов- падения отметок шкал или периодических сигналов Длины штангенциркулем; времени по ритмическим сигналам, передаваемым но радио

нулевой Результирующий эффект воздействия величин на прибор сравнения доводят до нуля Электрического сопроти вле- пи я мостом с полным его у р а вн овеши ва н и ем; массы груза на весах

В зависимости от числа одновременно выявляемых раз-

мерных параметров методы и средства измерения подраз-

деляют на дифференцированные (или поэлементные, т. е.

расчлененные на отдельные параметры) и комплексные.

Дифференцированный метод измерения характеризуется

тем, что параметр каждого элемента изделия измеряют

независимо от других элементов, Например, параметры

резьбового изделия измеряют в отдельности на инстру-

ментальном микроскопе (измеряют отдельно наружный,

МЕТРОЛОГИЧЕСКИЕ ТЕРМИНЫ

1.5

7. Параметры средств измерений

Параметр Определение

Номинальное значе- ние меры Значение величины, указанное на мере или приписанное ей, например на плоскопарал- лельной мере длины маркировано 40 (40 мм)

Действительное зна- чение меры Действительное значение величины, воспро- изводимой мерой (получают при ее измере- нии путем исключения систематических по- грешностей)

Отсчет Число, отсчитанное по отсчетному устрой- ству средства измерений либо полученное счетом последовательных отметок или сиг- налов

-Показание прибора (средства измерений) Значение величины, определяемое по от- счетному устройству и выраженное в при- нятых единицах этой величины

Диапазон измерений Область значений измеряемой величины, для которой нормированы допускаемые погреш- ности средства измерений

Предел измерений Наибольшее или наименьшее значение диа- пазона измерений

Чувствительность из- мерительного прибора Отношение изменения сигнала на выходе измерительного прибора к вызывающему его изменению измеряемой величины. Абсолютная чувствительность S = Д1/Дх. Относительная чувствительность SG = == Д / / , где Л/ — изменение сиг- / X нала на выходе; х— измеряемая вели- чина; Ах— изменение измеряемой величины

Нормальные условия применения средства измерения Условия применения средств измерений, при которых влияющие величины имеют нормальные значения или находятся в пре- делах нормальной области значений. При нормальных условиях определяется основ- ная погрешность средств измерения

Измерительная сила Сила, с которой измерительный прибор (на- конечник) воздействует на измеряемую по- верхность в направлении измерения

16

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

средний и внутренний диаметры, шаг и угол наклона

боковой стороны).

Комплексным методом измерения называют измерения,

при которых определяют влияние комплекса параметров

(элементов), характеризующих изделие сложной формы, на

точность изделия. Например, резьбу болта контролируют

с помощью резьбового калибра-кольца, который должен

свинчиваться с болтом.

Для оценки эксплуатационных свойств средств изме-

рений используют метрологические параметры (табл. 7).

2. ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

Результат любого измерения, как бы тщательно оно

не проводилось, содержит погрешность измерения. По-

этому результат измерения всегда отличается от истин-

ного значения измеряемой величины.

Разность между результатом измерений и истинным

значением измеряемой величины называется погрешностью

измерения.

Поскольку истинное значение измеряемой величины

неизвестно,. то неизвестна и погрешность измерения,

В этом случае истинное значение измеряемой величины

заменяют действительным значением. Под действитель-

ным значением физической величины понимают ее значе-

ние, найденное опытным путем и настолько приближа-

ющееся к истинному, что оно принимается вместо него.

Чтобы оценить результат измерения, необходимо оце-

нить погрешности, с которыми оно выполнено, а для этого

важно знать источники и причины, вызывающие погреш-

ности .

Принято погрешности подразделять на три группы;

систематические, случайные (табл. 8) и грубые.

Грубой называется погрешность измерения, сущест-

венно превышающая ожидаемую при данных условиях

погрешность. Например, при отсчете показаний по циф-

ровому прибору цифра 8 была принята за 0, или при

записи показаний вместо цифры 1 была записана цифра 4,

или ошибочно снято показание прибора и др. Такие гру-

бые погрешности обнаруживают при повторном измере-

нии; их не принимают во внимание и исключают из ре-

зультатов измерений.

ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

17

В, Погрешности измерений и их составляющие

Погреш-

ность

Определение

Причины возникновения

погрешности

Составляющие погрешности измерения

Система- тическая Остающаяся постоянной или закономерно изме- няющаяся при повтор- ных измерениях одной и той же величины Отклонение от нормальной тем- пературы измерения; измерение прибором, у которого указатель смещен относительно нулевой отметки

Случай- ная Изменяющаяся случай- ным образом при повтор- ных измерениях одной и той же величины Округление при отсчитывании показаний прибора; вариации показаний прибора

Составляющие систематической

погрешности измерения

Инстру- менталь- ная Зависящая от погреш- ностей ' применяемых средств измерения И есове р и жн ство кинематиче- ской схемы прибора; отклоне- ния размеров, формы и распо- ложения поверхностей деталей прибора; износ прибора при эксплуатации

Методи- ческая Происходящая от несо- вершенства метода изме- рений Невыполнение нормальных ус- ловий измерения, неправиль- ная установка прибора, приме- нение приближенных расчетных формул, ошибочные методики измерения

Субъек- тивная Обусловлена я индиви- дуальными особенностя- ми наблюдателя, ’произ- водящего измерения Недостаточно точное отсчитыва* яие показаний прибора; ошибки при оценке на глаз долей деле- ния шкалы, соответствующих пол ож ей и ю указ ате л я; на р а л - лаке при отсчете показаний прибора; разная реакция ор- ганов чувств на сигналы

18

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

Для выявления и исключения систематических- по-

грешностей осуществляют поверку средств измерений

в органах государственной или ведомственных метроло-

гических служб, применяют особые методы измерения,

проводят повторные измерения в разных местах с приме-

нением различных средств измерений. Но бывают слу-

чаи, когда и систематические погрешности выявить и

исключить не удается. Тогда для обработки результатов

измерений и оценки систематической погрешности с за-

данной вероятностью применяют специальные методики,

основанные на теории вероятности.

Случайную погрешность обнаружить и исключить прак-

тически невозможно, так как она проявляется случайно.

Например, при измерении на оптиметре гладкого ка-

либра-пробки в его одном сечении, не изменяя положения

наблюдателя и других условий, каждый раз получают при

отсчете показаний разные значения. В этом случае опре-

деляют закон распределения случайных погрешностей и на

основе теории вероятности находят доверительный интер-

вал, в границах которого находится истинное значение

измеряемой величины с заданной вероятностью. Чем

уже этот интервал, тем ближе результат измерения к истин-

ному значению измеряемой величины. Случайные погреш-

ности уменьшаются с повышением точности и тщатель-

ности проведения измерений.

Таким образом, погрешность измерений включает в себя

все составлющие как систематической, так и случайной

погрешности. Известные систематические погрешности

суммируются алгебраически, а случайные — квадрати-

чески (каждая погрешность возводится в квадрат; из

суммы квадратов случайных погрешностей извлекается

квадратный корень).

Погрешности средств измерений (табл. 9) при техниче-

ских измерениях во многих случаях определяют и по-

грешность измерений. В нормативно-технических доку-

ментах (ГОСТ, ОСТ и др.) преимущественно указывают

основную погрешность или предельно допускаемую по-

грешность. Эти погрешности не учитывают погрешности,

допускаемые наблюдателем, и метода измерения. По основ-

ной погрешности, зная допуск на изготовление изделия,

для измерения изделия подбирают соответствующее сред-

ство измерений.

ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

19

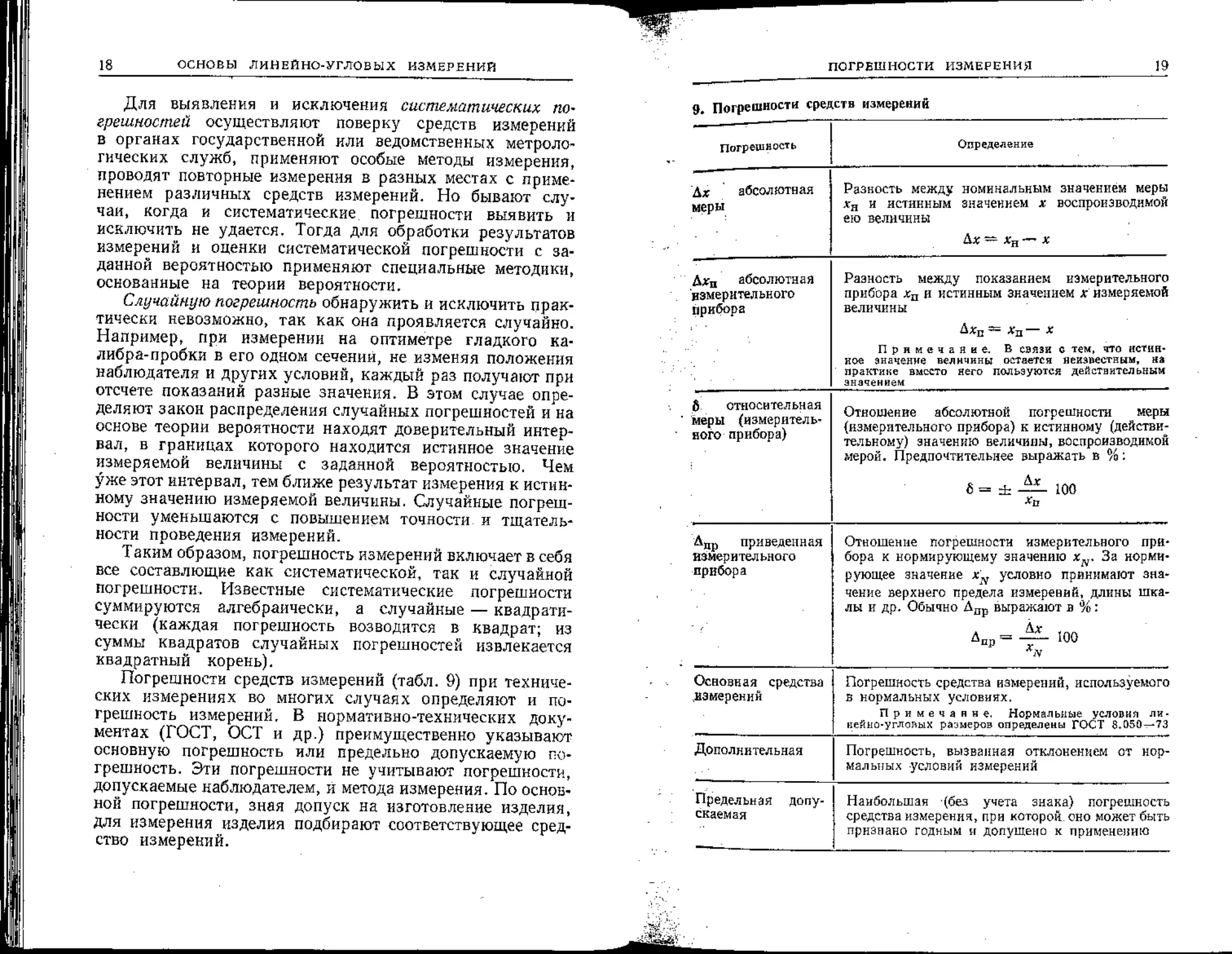

9. Погрешности средств измерений

Погрешность Определение

Дх абсолютная меры Разность между номинальным значением меры хя и истинным значением х воспроизводимой ею величины &х ~ хя — х

Дхи абсолютная измерительного прибора Разность между показанием измерительного прибора хп и истинным значением х измеряемой величины ДХц ™ х Примечание. В связи с тем, что истин- ное значение величины остается неизвестным, из практике вместо него пользуются действительным значением

6 относительная Меры (измеритель- него прибора) Отношение абсолютной погрешности меры (измерительного прибора) к истинному (действи- тельному) значению величины, воспроизводимой мерой. Предпочтительнее выражать в %: Дм fi = ± 100 л’п

Ацр приведенная измерительного прибора Отношение погрешности измерительного при- бора к нормирующему значению xN. За норми- рующее значение условно принимают зна- чение верхнего предела измерений, длины шка- лы и др. Обычно ДПр выражают в %: %,= юо Sv

Основная средства .измерений Погрешность средства измерений, используемого в нормальных условиях. Примечание. Нормальные условия ли- нейио-угловых размеров определены ГОСТ 8.050—73

Дополнительная Погрешность, вызванная отклонением от нор- мальных -условий измерений

Предельная допу- скаемая Наибольшая (без учета знака) погрешность средства измерения, при которой, оно может быть признано годным и допущено к применению

20

ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНИЙ

3. ВЫБОР СРЕДСТВ ИЗМЕРЕНИЙ

Правильный выбор средств измерений имеет важное

значение для обеспечения требуемой точности измерений.

Средства измерений должны обеспечивать погрешность

измерений меньше нормируемой. На предприятии в вы-

боре средств измерений принимают участие конструктор-

ская, технологическая и метрологическая службы.

Еще на стадии конструирования назначают допуски на

размеры с учетом влияния погрешности измерений на

неправильную приемку изделий. На стадии разработки

технологического процесса изготовления изделий по каж-

дой операции указывают конкретные средства измерений

и условия их применения с учетом допускаемой погреш-

ности измерений. При этом оценивают экономические

показатели. Чем больше погрешность измерения, тем

больше будет неправильно забракованных изделий. Тех-

нологическая служба принимает решение о сохранении

допуска или его уменьшении путем введения производ-

ственного допуска. Метрологическая служба разрабаты-

вает задания на проектирование специальных средств

измерений с учетом допускаемой погрешности и условий

измерений.

Рабочий применяет те средства измерений, которые

указаны в технологической документации, согласно их

условным обозначениям. Поэтому необходимо уметь пра-

вильно расшифровывать условные обозначения средств

измерений и знать правила пользования ими. Ниже

в каждой главе справочника даны условные обозначения

средств измерений и сведения о их применении для изме-

рений.

Однако при выполнении ремонтных работ, а также

в условиях единичного производства перед рабочим может

возникнуть необходимость выбора средств измерений.

Средства измерений выбирают в зависимости от точ-

ности (допуска) контролируемого изделия и допускаемой

погрешности измерений, установленной ГОСТ 8.051—81

(СТ СЭВ 303—76). Кроме того, учитывают программу

выпуска и габариты контролируемого изделия. Допуск

размера является определяющей характеристикой для под-

счета допускаемой погрешности измерений, которая при-

нимается равной 1/5—1/3 допуска на размер. В допускае-

ВЫПОР СРЕДСТВ ИЗМЕРЕНИЙ •

21

10. Допускаемые погрешности измерения, мкм

(ГОСТ 8.051—81)

" Квалитет

Ном я нал ьные

размеры мтл 1 4 о & 7 3 9 10 п 12 1Й 1 + 15 16 17

До з 1 1,4 1,8 3 3 6 8 12 20 30 50 80 120 200

Cs. 3 6 1,4 1,6 2 3 4 8 10 16 30 40 60 100 160 240

м . 6 я 10 1,4 2 2 4 5 9 12 18 30 50 80 120 200 300

10 >? 18 1,6 2,8 3 5 7 10 14 30 40 60 90 140 240 380

18 30 2 3 4 6 8 12 18 30 50 70 120 180 280 440

30 » 50 2,4 4 5 7 10 16 20 40 50 80 140 200 320 500

S0 80 2,8 4 5 9 12 18 30 40 60 100 160 240 400 600

я 80 » 120 3 5 б 10 12 20 30 50 70 120 130 280 440 700

120 » 180 4 б 7 12 16 30 40 50 80 140 200 320 500 800

» 180 » 250 5 7 8 12 18 30 40 60 100 160 240 380 600 1000

S 250 » 315 а 8 10 14 20 30 50 70 120 180 260 440 700 1100

315 » 400 6 9 10 16 24 40 50 80 120 180 280 460 800 1200

400 » 500 6 9 12 18 26 40 50 80 140 200 320 500 800 1400

Примечания; I. Разрешается увеличение допускаемой погрешно-

сти измерения, у [саванной в табл, 10, при уменьшении допуска размера, учи-

тывающего это увеличение, а также в случае, разделения изделий на размер-

ные труппы для трупиовэц сборки.

2, Приведенные выше допускаемые погрет кости измерения являются

наибольшими допускаемыми погрешностями, включающими у себя все соста-

вляющие погрешности, зависящие от средств измерения, температурных

деформаций, базирования и т. д.

3. Допускаемая погрешность измерения включает случайные и неучтен-

ные систематические погрешности измерения,

мую погрешность измерений входят погрешности средств

измерений, установочных мер, отклонений от нормальных

условий измерений, а также погрешности базирования изде-

лия на измерительной позиции и погрешности, вызывае-

мые измерительной силой прибора.

Допускаемые погрешности измерения линейных раз-

меров в зависимости от квалитетов и номинальных раз-

меров контролируемых изделий приведены в табл. 10.

Каждое средство измерений характеризуется основной

погрешностью, величина которой указана в характери-

стике этого средства измерений. Выбор средства измере-

ний состоит в сравнении его основной погрешности с до-

пускаемой погрешностью измерения; при этом основная

погрешность должна быть меньше (или равна) допускае-

22 ОСНОВЫ ЛИНЕЙНО-УГЛОВЫХ ИЗМЕРЕНЫ

ВЫБОР СРЕДСТВ ИЗМЕРЕНИЙ 23

11. Наивысшие по точности квалитеты изделий, измеряемых

приборами с учетом погрешностей их измерений

Измерительный прибор Цена деления, мм Диапазон размеров изделий, мм

От 1 до 3 Ch. 3 до 6 Св. 6 до 18 1 Св. 1® до 30 Св. 50 до ISO Св, 120 до 180 Св. 180 до 250 Св. 250 до 500

Измерение наружных линейных размеров

Штангенциркуль 0,1 0,05 р 16 15 16 15 15 14 15 13 14 13 14 12 14 12

Микрометр;

гладкий 0,01 9 9 8 8 9 9 9 9

рычажный 0,002 9 8 7 7 8 8 9 9

Скоба:

индикаторная 0,01 12 И 11 10 9 9 9 10

рычажная 0,002 9 8 7 6 6 7 — *—

Ин стр умен тал ь п ый микроскоп 0,005 9 9 8 7 7 —

Продолжение табл. //

Измерительный прибор Цена деления» мм 1 : — Диапазон размеров изделий, мм

1 От 1 до 3 Св. 3 до 5 Св, 6 до 18 Св, 18 ДО 50 Св. S0 до 120 Св. 120 до ISO 1 Св* 180 до 250 : Св. 250 ДО 000

Измерение внутренних линейных размеров

"Штангенциркуль о,1 17 17 16 15 15 15 15 15

!,? 0,05 17 16 16 14 14 14 14 14

•.Микрометр и чес кин к: нутромер 0,01 — — — 9 9 9 9

' -Индикаторный нутро- 0,01 12 11 11 11 10 9 9 9

мер 0,002 9 8 7 7 7 7 7 7

< То же» повышенной точности 0,001 8 7 7—6 6 6 6 6 —

Инструментальный микроскоп 0,005 10 10 9 9 8 7 7 —

Пневматический дли- номер с пробкой 0,0005 — — 8 7 6 — — —

Измерение размеров измерительными головками

в стойках и штативах

Индикатор: часового типа 0,01 12 11 12 10 12 10 11 9 10 8 9 7 9 7 9 6

многооборотный 0,002 9 8 7 6 6 5 — —

Рычажно-зубчатая 0,002 9 8 7 6 6 5 5

головка 0,001 7 6 5 5 5 5 5 —

Пружинная головка 0,01 9 9 8 7 6 5

0,005 8 7 6 5 5 5

0,002 5 5 5 5 5 5 — —

мой погрешности измерения. Для ускорения выбора

средств измерения рекомендуется пользоваться табл. 11.

Пример. Выбрать прибор для измерения диаметра вала 0 25 №.

По графе диапазона размеров изделий св. 18 до 50, опускаясь вниз,

находят 6-й квалитет точности вала, а по горизонтали — для 6-го ква-

, литета название измерительного прибора «Скоба рычажная». Ее обо-

значают согласно табл. 16 гл, 3: «Скоба СР 25 ГОСТ 11095—75».

Глава 2

МЕРЫ ДЛИНЫ

В машино- и приборостроении нашли широкое приме-

нение плоскопараллельные концевые и штриховые меры

длины. К плоскопараллельным мерам длины условно

могут быть отнесены установочные меры к микрометрам,

калибры-пластины, щупы, установочные меры к микро-

метрическим нутромерам, калиброванные кольца. К штри-

ховым мерам относят широко распространенные измери-

тельные металлические рулетки и линейки, а также

шкалы линейных размеров.

1. ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ

ДЛИНЫ (ПКМД)

Плоскопараллельные концевые меры длины (сокра-

щенно ПКМД) выполняют в виде прямоугольного па-

раллелепипеда с двумя плоскими взаимно параллельными

измерительными поверхностями, с размерами поперечного

сечения а и b согласно табл. 1 и рис. i, а.

За длину концевой меры длины в любой точке при-

нимают длину перпендикуляра АВ (рис. 1, б), опущен-

ного из данной точки измерительной поверхности конце-

вой меры на противоположную измерительную поверх-

ность. Обе измерительные поверхности отличаются от

других поверхностей ПКМД малой шероховатостью (сред-

нее арифметическое отклонение профиля Ra < 0,016 мкм).

ПКМД поставляют в наборах (табл. 2) определенных

номеров и россыпью по заказам. Наиболее распростра-

ненными являются наборы номеров 1,6 и 16 (рис. 1, в),

В зависимости от точности изготовления ПКМД, т. е,

от отклонения длины концевой меры от номинальной и

от отклонения от плоскопараллелы-юсти измерительных

поверхностей, их относят к классам точности: 00; 01;

ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ 25

О- Г 2 и 3 (меры из стали) и 00; 0; 1; 2 и 3 (меры из твер-

дого сплава). После ремонта ПКМД могут быть отнесены

к классам точности 4 и 5.

Отклонение длины ПКМД от номинальной — наиболь-

шая по абсолютному значению разность между длиной

концевой меры в любой точке и номинальной длиной

Рас» Е Плоскопараллельные яоцпеаые меры длины (ПКМД);

1 « рабочие измерительные поверхности; 2 плоская стеклянная пластина

ПКМД. Отклонение от плоскопараллельности измери-

тельных поверхностей концевой меры — разность между

наибольшей и наименьшей длинами концевой меры. До-

пускаемые отклонения ПКМД приведены в табл. 3.

Трудность изготовления ПКМД и быстрый износ опре-

делили особую систему их применения с учетом погреш-

ности ПКМД по аттестату, выданному поверочными

26

МЕРЫ ДЛИНЫ

1. Размеры (мм) поперечного сечения ПКМД (ГОСТ 9038—83)

Номинальная длина ПКМД Размер поперечного сечения аХб Примечание

От 0,1 до 0,2 X ^-0.3 На ПКМД длиной 5,5 мм и менее значение номинальной длины (нанесенное на зеркаль- ной поверхности) максимально удаляют от середины измери- тельной поверхности с тем, что- бы в ее центральной части зона длиной 9 мм оставалась свобод- ной от надписей. На ПКМД длиной более 5,5 мм значение номинальной длины и товар- ный знак предприятия-изгото- вителя наносят на нерабочей поверхности.

Св. 0,2 до 0,29

30~Г),я X

Св. 0,29 до 0,6 20_О1Я X 9^’

ЗО_о,3

Св. 0,6 до 10,1

Св. 10,1 до 1000 ®-о,’зо

органами. В зависимости от точности аттестации в органах

метрологической службы ПКМД подразделяют на пять

разрядов: первый, второй, третий, четвертый и пятый.

Высшим по точности является первый разряд. Особым

свойством ПКМД является их притираемость — свой-

ство измерительных поверхностей концевых мер, обеспе-

чивающее прочное сцепление между собой, а также с пло-

ской металлической, стеклянной или кварцевой пласти-

нами при прикладывании или надвигании одной концевой

меры на другую или концевой меры на пластину (рис, 1, г).

Притираемость ПКМД обусловлена силами сцепления их

измерительных поверхностей.

Она характеризуется нормированными силами сдвига.

При работе с ПКМД в общем случае, если в наборе

нет меры требуемого номинального размера, составляют

блок из возможно меньшего числа мер, для чего сначала

рассчитывают и подбирают концевые меры длины.

Определение номинальных размеров блока ПКМД на-

чинают с концевой меры, у которой размер оканчивается

на последнюю цифру требуемого номинального размера.

Далее из размера блока вычитают размер первой ПКМД

и операцию подбора повторяют по тому же правилу.

Пример. Составить блок ПКМД номинального размера 59,935 мм,

используя имеющийся набор мер № 1.

п ЛОСК.ОП АР АЛ Л Ё Л Ь Н Ы Е КОНЦЕВЫЕ МЕРЫ ДЛИНЫ 27

2. Наборы плоскопараллельных концевых мер длины

(ГОСТ 9038—83)___________________________

Номер набора (число мер в. наборе) Града- ция мер, мм Номинальная длина мер» мм Числа мер Классы точности наборов

из стали из твер- дого сплава

1 (83) 0,01 0,1 0,5 10 1,005 1—1,5 1,6—2 0,5 2,5-10 20—100 1 51 5 1 16 9 0; 1; 2; 3 1; 2; 3

2 (38) 0,01 0,1 1 10 1,005 1—1,1 1,2—2 3—10 20—100 1 11 9 8 9 1; 2; 3 1; 2; 3

3(112) 0,01 0,1 0,5 10 1,005 1—1,5 1,6—2 0,5 2,5—25 30—100 ) 51 5 1 46 8 0; 1; 2; 3 1; 2; 3

4(11) 5(11) 6(11) 7(11) 0,001 0,001 0,001 0,001 2—2,01 1,99—2 1—1,01 0,99-1 11 11 11 и 0; 1; 2 0; 1; 2 0; 1; 2 0; Г, 2

8(8+2) 25 50 100 125—200 250— 300 400— 500 50 (защитные) 4 2 2 2 0; 1; 2; 3 —

9(10+2) 100 100—1000 50 (защитные) 10 2 0; 1; 2; 3 —

10 (20) 0,01 0,1—0,29 20 1; 2; 3 —

28

МЕРЫ ДЛИНЫ

ft ро&мженае табл. 2

Номер набора {число мер в наборе) Града- ция мер, мм Номинал ьная длинр мер, мм Число мер Классы точности наборов

из стали из твер- дого сплава

0.01 0,3—0,7 41

11 (43) 0,1 0,8— 0,9 2 0; 1; 2; 3 —

1,005 1

0,01 0,0—1,5 61

12 (74) о,1 1,6- 2 5 -— 1; 2; 3

— 0,5 1

0,5 2,5-5 6

13 (11) !0 5 10—100 1 10 1; 2; 3 —

14(38) 0,5 10 10,5—25 30—100 30 8 0; 1; 2; 3 —

__ 1,005' 1

0,01 1—1,1 11 1; 2; 3

15 (29) 0,1 1,2—2 9

1 3—10 8

16 (19) 0,001 0,991—1,009 19 0; 1; 2 0; 1

17 (19) 0,001 1,991—2.009 19 0; I; 2 -—

18(2) •— 1 (защитные) 2 — 1; 2; з

19 (2) — 2 (защитные) 2 1; 2; 3

Специальный набор ПКМД № 20 (23 меры) 1-го и 2-го классов точности

из стали с номинальной длиной (мм): 0,12; 0,14; ОЛТ; 9,2; 0/23; 9/25; 0,29;

0,34; 0,4; 0,43; 0,46; 0,57; 0,7; 0,9; 1,1; 1.IG; 1,3; 1,44; 1,6; 1,7; 1,1); 2; 3,5.

Специальный набор ПКМД № 21 (20 мер) 1-го и 2-го классов точности

из стали я твердых сплавов с номинальной длиной (мм): 5,12; 10.24; 15,36;

21,5; 25; 30,12; 35,24; 40,36; 46,6; 50; 55,12; 60,24; 65,36; 71,6; 75; 80,12;

85,24; 90,36; 96,5; 106.

Специальный набор ПКМД № 22 (7 мер) 3-го класса точности из стали

и твердых сплавов с номинальной длиной (мм): 21,2; 51,4; 71,5; 101,0; 126,8;

150; 175,

Примечания; 1. ГОСТ 9038 — 83 предусмотрено изготовление

ПКМД классов точности 00 и 01.

2. Примеры условных обозначений ПКМД из стали класса точности I

(набор .№•!): «Кенцевые меры / — Л7 ГОСТ 9038—83»; то же, из твердого

сплава: «Докмеры J-H7-T ГОСТ 9088—88»-,

ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ 29

„ маемые отклонения ПКМД (мкм) от номинального значения J 5? "^плоско параллельност и яри 20% (ГОСТ 11038-83)

, — Допускаемые отклонения ПКМД

Номинальная длина ПКМД» ТИМ от номинального значения ( +) ОТ [1ЛОСКОПЕ- рал л ел ы юс™

Класс точности

0 1 2 3 1 ° 1 2 3

До 10 Св. 10 до 25 » 25 s 50 » 50 » 75 75 » ЮО » 100 » 150 г 150 » 200 250 300 400 500 600 700 800 900 1000 0,1 0,14 0,2 0,25 0,3 0,4 0,5 0,6 0,7 0,9 1 1,2 1,4 1,6 1,8 2 0,18 0,27 0,35 0,45 0,55 0,8 1 1,2 1,4 1,8 2 2,5 2,8 3,2 3,5 4 0,35 0,55 0,7 0,9 1J 1,6 2 2,4 2,8 3,5 4 5 5,5 6,5 7 8 0,8 1,2 1,6 2 2,5 3 4 5 6 7 8 10 11 13 14 16 0,09 0,1 0,1 0,12 0,12 0,14 0,15 0,15 0,18 0,2 0,25 0,25 0,3 0,3 0,3 0,4 0,14 0,14 0,15 0,16 0,18 0,2 0,22 0,25 0,25 0,3 0,35 0,4 0,45 0,5 0,5 0,6 0,27 0,27 0,27 0,32 0,32 0,4 0,4 0.4 0,4 0,5 0,6 0,7 0,7 0,8 0,9 1 0,3 0,3 0,3 0,35 0,35 0,4 0,4 0,4 0,4 0,5 0,6 0,7 0,8 0,8 0,9 1

Примечания: L Требования табл. 3 не распространяются на эону

шириной 0,6 мм по краям измерительной поверхности, считая от нерабочих

поверхностей для ПКМД номинальной длиной до 0,29 мм, и на зону шириной

0,8 мм для концевых мер номинальной длиной более 0,29 мм,

2. Сила сдвига притертых Друг к другу ПКМД на стали длиной 0,6—т

100 нм должна находиться в пределах 29*4“78,5 Н, я ПКМД из твердого

сплава длиной 0,99 — 100 мм — в пределах 29,4 — 98,1 Н.

Номинальный размер первой ПКА1Д должен содержать последнюю

Цифру десятичного знака заданного размера, т. е. 0,005 мм. В наборе

№ 1 такой мерой будет ПКМД размером 1,005 мм.

Для расчета второй концевой меры длины необходимо из задан-

ного для составления размера блока ПКМД вычесть размер первой

подобранной концевой меры длины, равный в рассматриваемом при-

мере 1,005, т. е. 59,935— 1,005 = 58,93 мм.

Снова подбирают концевую меру длины из набора № 1, номиналь-

ный размер которой содержит последнюю цифру десятичного знака,

т. е. 0,03 мм. Такой концевой мерой может быть ПКМД номинального

размера 1,03 мм. Вычитая из размеоа 58,93 мм размер выбранной вто-

ром концевой меры длины 1,03 мм, получим 58,93 — 1,03 = 57,9 мм.

По аналогии третья ПКМД будет иметь номинальный размер 1,9 мм,

а разность составит 57,9 — 1,9= 56 мм.

30

МЕРЫ ДЛИНЫ

Оставшийся целый размер составляют с помощью двух концевых

мер длины размером 50 и 6 мм.

Для составления блоков ПКМД, размеры которых со-

держат тысячные доли миллиметра, дополнительно исполь-

зуют наборы номеров 4—7,16 и 17 с градацией размеров

концевых мер через 0,001 мм.

Выбранные для составления блока ПКМД предвари-

тельно очищают от смазочного материала, промывают бен-

зином и вытирают насухо чистой салфеткой. После этого

прикасаться руками к измерительным поверхностям кон-

цевых мер длины не рекомендуется.

Подготовленные для блока ПКМД притирают. Сначала

притирают меры с номинальными размерами, выражен-

ными целыми числами миллиметров, а затем притирают

к ним концевые меры длины в порядке нарастания числа

десятичных знаков в обозначении их размера. В рассмо-

тренном выше примере сначала притирают меры 50 и

6 мм, а затем к блоку ПКМД добавляют концевые меры

1,9 и 1,03 мм. Мера 1,005 мм притирается последней.

После окончания работы с блоком ПКМД его раз-

бирают, а концевые меры длины вторично промывают

бензином, протирают салфеткой и смазывают. Только

после такой обработки концевые меры укладывают в фут-

ляр.

Плоскопараллельные концевые меры длины пред-

назначены для хранения и воспроизведения единицы

длины в соответствии с государственной поверочной схе-

мой, для поверки и градуировки мер и измерительных

приборов, для установки приборов на нулевые деления

при измерениях методом сравнения с мерой, для непосред-

ственных измерений наиболее точных размеров изделий,

для разметки изделий; их используют также при лекаль-

ных, слесарных, сборочных и регулировочных работах.

ПКМД, служащие для поверки и градуировки средств

измерения, называют образцовыми. По образцовым ПКМД

1-го разряда поверяют образцовые ПКМД 2-го разряда,

затем по ПКМД 2-го разряда поверяют образцовые ПКМД

3-го разряда, по ПКМД 3-го разряда поверяют меры 4-гб

разряда и по ПКМД 4-го разряда поверяют меры

5-го разряда.

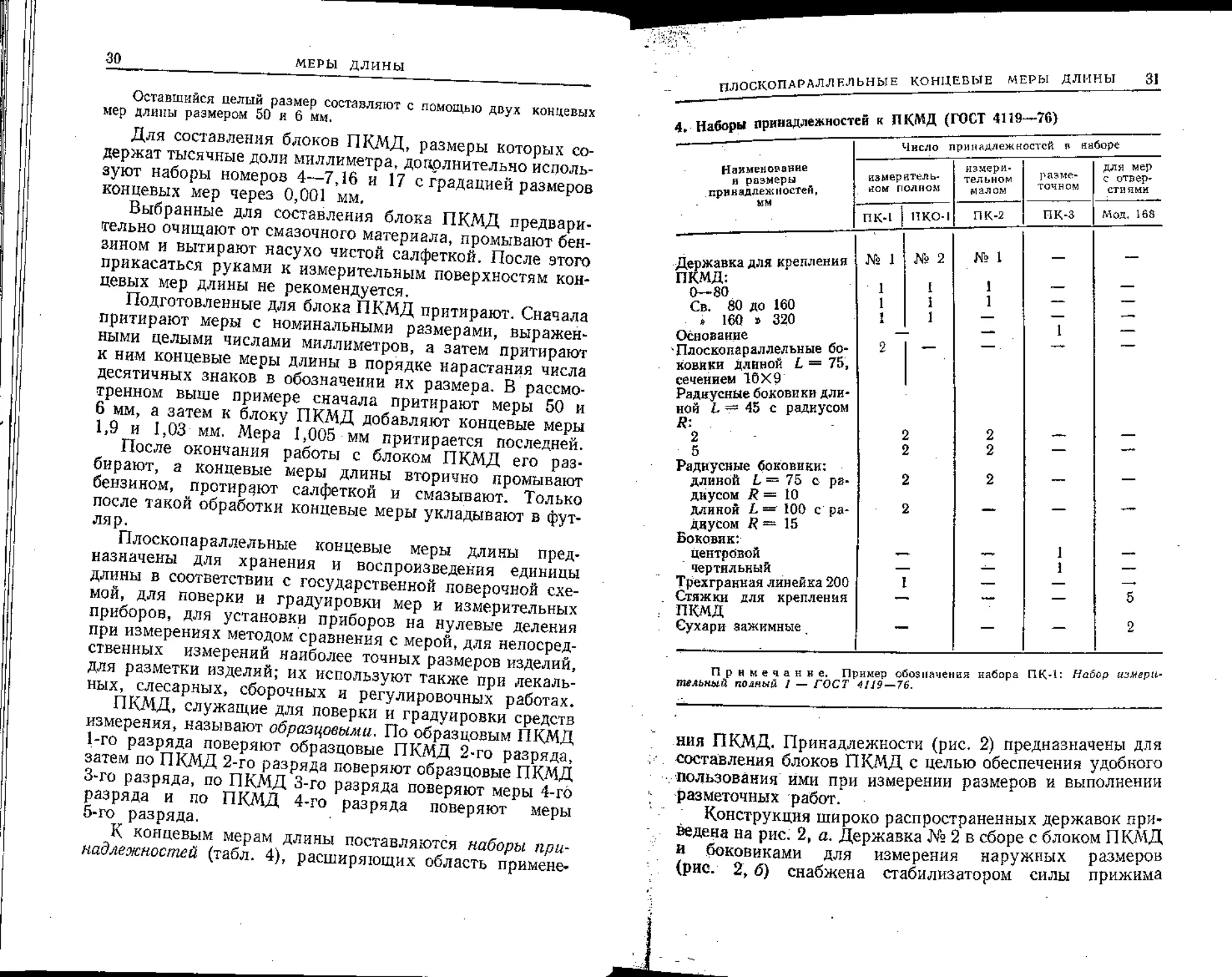

К концевым мерам длины поставляются наборы при-

надлежностей (табл. 4), расширяющих область примене-

ПЛОСКОЙ А РАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ 3]

4, Наборы принадлежностей к НКВД (ГОСТ 4119—76)

Наименование и размеры прнн ядлен{ н остей, мм Число принадлежностей я наборе

измеритель- ном полном измери- тельном м ал ОхМ разме- точном для мер с отвер- стиями

пк-1 I 11KO-I ПК-2 ПК-3 Мод. 168

Державка для крепления ПКМД: № 1 Ns 2 № 1 — —

0—80 1 L 1 — —

Св. 80 до 160 1 1 1 —

» 160 » 320 1 1 — — —»

Основание — —“ 1 —

Плоскопараллельные бо- 2 — • —* —

ковики длиной L = 75,

сечением 10X9

Радиусные боковики дли-

ной L == 45 с радиусом

R-

2 2 2 —

5 2 2 ——

Радиусные боковики:

длиной L = 75 с ра- 2 2 —— —

диусом 1? = 10

длиной L =? 100 с ра- 2 —fc. — -W

диусом R ~ 15

Боковик:

центровой ' 1 «<—к- 1 1

чертил ьный — — 1 1

Трехгранная линейка 200 1 Ми — X

Стяжки для крепления ЧМХ — 5

ПКМД

Сухари зажимные — — 2

Примечание. Пример обозначения набора ПК-1: Набйр измери-

тельной полный 1 — ГОСТ 4119—76.

ния ПКМД. Принадлежности (рис. 2) предназначены для

доставления блоков ПКМД с целью обеспечения удобного

. пользования ими при измерении размеров и выполнении

разметочных работ.

Конструкция широко распространенных державок при*

На РИС’ а' ДеРжавка № 2 в сборе с блоком ПКМД

п боковиками для измерения наружных размеров

(рис. 2, б) снабжена стабилизатором силы прижима

32

.МЕРЫ Д ДИ Я bl

*)

Рис. 2. Нз£ор принадлежностей к ПКМД и примеры их применения

блока ПКМД, которая должна быть не менее 350 Н.

Стабилизатор устанавливают между блоком ПКМД и

прижимной планкой. При измерении внутренних разме-

ров, например диаметра отверстия, собирают блок ПКМД

с радиусными боковиками (рис. 2, в). При расчете блока

ПКМД следует к сумме номинальных размеров концевых

мер прибавлять сумму радиусов двух боковиков. Размеры

ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ 33

Б Наборы щупов и их допускаемые отклонения по толщине

(ГОСТ 882—75) ________________-

Номер набора Номинальная толщина» мм м о Й о в CJ я Допускаемые отклонения толщины S щупов» мкм

Верхнее а (U д к к К Износа Верхнее Нижнее Износа

Класс точности I Класс точности 2

0,02; 0,02; 0,03; +3 — 1,5 —3 +5 — 3 —5

'1 0,03; 0,04; 0,05; 0,06 п

0,07; 0,08; 0,09; 0,1 +4 —2 — 4 +6 —4 —6

0,02; 0,03; 0,04; 0,05; 0,06 +3 — 1,5 —3 +5 —3 —5

0,07; 0,08; 0,09; 0,1 +4 —2 — 4 +6 —4 —6

2 0,15 17 +5 —2 —5 +8 — 4 —8 '

0,2; 0,25; 0,3 +6 —3 —6 +9 —5 —9

0,35; 0,4; 0,45; 0,5 + 7 —4 — 7 + 11 —6 — 11

0,55; 0,6 4-8 — 5 —8 + 13 —7 -13

3 0,65; 0,7; 0,75; 0,8 10 +9 . —5 — 9 + 14 —8 — 14

0,85; 0,9; 0,95; 1,0 + 10 — 5 — 10 + 16 —9 — 16

0,1 -F4 — 2 — 4 + 6 —4 — 6

0,2; 0,3 +6 — 3 -6 +9 —5 —9

0,4; 0,5 +7 — 4 —7 + 11 —6 — 11

4 0,6 10 +8 —5 —8 + 13 — 7 — 13

0,7; 0,8 +9 —5 g + 14 —8 — 14

0,9; 1,0 + 10 —5 — 10 + 16 —9 — 16

ной 1V мм М е 4 а н и я: 11 Щу1™ изготовляют длиной 100 и 200 мм а шири-

2. На щупе указывают номинальную толщину в мн.

Н,„. = 4БОепо°тгтаолчлХ >?о,веР*ностей щупов должна быть ке ниже:

(для толшины 0Г1^0 (для ™лщины щупа до 0,1 мл) и Л/!0|, = г,20

CB 0 3 д? О 5 ммГи’нК зд?е<»ИИЖе HV 520 1,0 ГОСТ 2S"-7B (Д-тя толщины

к до и,о mmj и tiv 395 (для толщины св. 0,5 мм).

2 Белкин И. М.

34

МЕРЫ ДЛИНЫ

боковиков указаны в табл. 4, а их разновидности — на

рис. 2, г. Измерение наружных и внутренних размеров

с помощью блоков ПКМД особенно рационально при из-

готовлении изделий высокой точности. В этом случае

размер блока ПКМД должен соответствовать номиналь-

ному или предельному размерам изделия.

Приспособления к ПКМД используют при разметоч-

ных работах (рис. 2, 5) для вычерчивания окружности

или прямых, параллельных базе (рис. 2, е). В последнем

случае основание устанавливают на плиту, а державку

с блоком ПКМД закрепляют к основанию путем ввода

нижнего вкладыша державки под вкладыш основания.

При измерении размеров с помощью блока ПКМД

необходимо знать силу при измерении, которая возникает

между соприкасающимися поверхностями ПКМД и из-

делием.

Эта сила должна обеспечивать сравнительно плотное

соприкосновение поверхностей, но в то же время — лег-

кость и плавность их относительного перемещения. С этой

целью из двух концевых мер длины 1 (рис. 2, ж), напри-

мер номинального размера 20 и 30 мм, составляют блок

ПКМД с притертыми к нему двумя боковиками 2. Собран-

ный блок помещают в державку 3 и после зажима гайки 4

прижимают его с помощью винта 5. Перемещая ПКМД 6

номинального размера 50 мм между боковиками 2, полу-

чают представление о силе при измерении.

Щупы-пластины (с параллельными измерительными

плоскостями) применяют для измерения зазоров между

двумя плоскостями. Щупы комплектуют в наборы (табл. 5)

классов точности 1 и 2,

2, ШТРИХОВЫЕ МЕРЫ ДЛИНЫ

Штриховые меры длины—меры, размер которых опре-

деляет расстояние между осями двух штрихов или не-

скольких, нанесенных перпендикулярно к продольной

оси меры. К штриховым мерам длины кроме брусковых

мер длины относят также металлические измерительные

линейки и ленточные рулетки.

Брусковые штриховые меры длины представляют собой

бруски с нанесенными на них штрихами или шкалами

(рис. 3, с). Штриховые меры длины подразделяют на одно-

злачные и многозначные-. Однозначные меры имеют только

дна штриха, расстояние между которыми определяет одно

значение длины меры. Такие штриховые меры длины при-

меняют в основном в качестве эталонов (например, вто-

ричный эталон метра № 28). Нашли применение много-

значные штриховые меры длины, имеющие ряд штрихов

(шкалу), нанесенных через интервалы 1 дм, 1 см, 1 мм,

0,1 иди 0,2 мм (стеклянные шкалы имеют цену деления

0,1 и 0,01 мм). Многозначные штриховые меры применяют

Мя измерения длины, а также в качестве шкал станков

и,приборов.

Образцовые штриховые меры длины служат для пере-

дачи единицы длины от эталона к изделию.

Характеристика брусковых мер длины и их конструк-

тивные разновидности приведены в табл. 6.

По форме сечения брусковые меры делят на четыре

типа: I Н-образной формы (тип IA) или по форме

рямоугольного желоба (тип 1Б) со шкалой, нанесенной

2*

6. Характеристики брусковых штриховых мер длины (ГОСТ 12069—78)

, Тип и форма Номннальная длина меры! мм Класс ТОЧНО' ст и Высота X ширина. . мм i Допускаемые отклонения от номинальной длины штриховой меры, мкм

Номиналь- ная длина меры, мм Класс точности меры

0 1 2 3 4 3

ГА II 160; 200; 250; 300; 320; 400; 500; 630; 700; 800; 840; 910; 1000 0; I; 2 2;3;4;5 25X30 100 160 200 250 300 320 403 500 630 700 800 1000 1400 0,5 0,5 0,6 0,6 0,6 0,7 0,7 0,8 0,8 0,8 J 0,9 1 1,2 1,5 1,5 1 1 1 1 1,5 1,5 1,5 1,5 1,5 1,5 j 2 2 2,5 2,5 3 2 2,5 2,5 2,5 2,5 3 3 3 3,5 3,5 4 5 5 6 6 6 6 6 6 7 7 8 8 8( 9 10 12 13 15 12 12 13 14 14 15 16 18 20 20 22 25 31 34 40 25 2а 25 30 30 30 35 40 40 45 50 60 70 80

1Б 1400; 1600; 2000 36X40

ПА 60; 100; 160; 200; 250; 300; 320; 400; 500 30X20

ПБ LJ пв 100; 160; 200 250; 300; 320; 400; 500 630; 1000 10X20 20X30 25X30

III 250; 320; 500; 630; 700; 800; 1000; 140 0; 1600; 2000 4; 5 — 1600 2000

IV 1000 5 10X28 Отдельные миллимет- ровые и сантиме- тровые интервалы 0,5 1 2 5 10 20

38

МЕРЫ ДЛИНЫ

7. Характеристики измерительных металлических линеек

(ГОСТ 427—75)

Параметр Пределы измерения (мм) до

1 эО 300 500 1000

Число шкал Размеры линеек, мм: 2 2 I 1

ширина 18—22 18—22 18—22 36—40

толщина Длина штрихов, мм; 0,4—0,6 0,4—0,6 0,4—0,6 0,8—1

миллиметровых 3,5 3,5 3,5 5

сантиметровых 6,5 6,5 6,5 0

Допускаемые отклонения (мм) от номинального значения длины шка- лы и расстояния между любым штрихом и началом или концом шкалы ±0,1 ±0,1 ±0,15 ±0,2

Примечание. Пример условного обозначения измерительной ли-

нейки с пределами измерения до 300 мм:

Линейка 300 ГОСТ 427—76.

на поверхность, совпадающую е нейтральной плоскостью

меры; II — прямоугольной формы на номинальный раз-

мер 60—1000 мм; Ш — полусферической, трапецеидаль-

ной и прямоугольной формы; у штриховых мер типов II

и III штрихи шкалы наносят на верхней поверхности

меры; IV — трапецеидальной формы на номинальный

размер шкалы 1000 мм со штрихами шкалы, нанесенными

на боковой поверхности меры.

Штриховые меры длины изготовляют 0; 1; 2; 3; 4

и 5-го классов точности из инвара (36Н), инварстабиля

(58Н), стали марки ЭИ792 и оптического стекла Ф8 и

Ф18. На штрихах, соответствующих сантиметровым интер-

валам, указаны цифры. Начальный штрих шкалы должен

находиться на расстоянии не менее 10 мм от торца меры.

На рабочей поверхности мер классов точности 0; 1 и 2

наносят две продольные осевые линии с расстоянием

между ними 0,2—0,3 мм.

Штриховые меры типа IV с интервалом 0,1 и 0,2 мм

комплектуют двумя лупами с увеличением не менее 7*.

ШТРИХОВЫЕ МЕРЫ ДЛИНЫ

39

8 Характеристики измерительных металлических рулеток

(ГОСТ 7502-80)

Параметр

Значение

параметра

Допускаемые

отклонения (им)

для класса

точности

~ j 3

Длина шкалы, м Подразделения шкалы 1; 2; 3; 5; 10; 20; 30; 50; 75; 100 Миллиметровые Сантиметровые Дециметровые и метро- вые ±0,15 ±0,2 ±0,3 ±0,2 ±0,3 ±0,4

Размеры ленты, мм: ширина 5; 6; 7; 8; 9; 10; И; 12; 13; 14; 15; 16 ±0,3

толщина 0,06—0,26 с градацией ±10 %

0,02 и 0,3—0,5 с гра- дацией 0,05

Примечание, Пример условного обозначения рулетки в открытом

корпусе (О) с плоской измерительной лентой {Щ и вытяжным кольцом (Ю

2-го класса точности длиной 30 м с началом шкалы» удаленном от торца из-

мерительной ленты (А}> изготовленной из коррозионно-стойкой стали (X)

о травлеными штрихами (Т), нанесенными через 10 м: Рулетка ОПК 2-—

30 AffT/Ю ГОСТ 7502—30.

На штриховую меру наносят товарный знак, номиналь-

ную длину меры, материал, из которого изготовлена

мера, значение наименьшего деления шкалы, класс точ-

ности меры и год выпуска. На штриховых мерах классов

точности 0; 1 и 2 на боковой поверхности обозначают точки

опоры.

Измерительные металлические линейки (рис. 3, б и б)

являются простейшими штриховыми мерами, широко при-

меняемыми для грубых измерений длин изделий (табл. 7).

.Просвет между поверочной плитой и плоскостью ли-

нейки, положенной на плиту (шкалой вверх), не должен

превышать 0,5 мм для линеек с длиной шкалы до 500 мм

и 0;7 ммдля линеек с длиной шкалы 1000 мм.

- Измерительные металлические рулетки (ГОСТ 7502—80)

(рис, 3, е—е) представляют собой меры для измерения

Длины методом непосредственного сравнения опреде-

ленных расстояний и длин со шкалой рулетки, т. е. ленты

40 МЕРЫ длины

с делениями, сворачиваемой в рулон. Различают рулетки

в открытом (0) и закрытом (3) корпусах; с плоскими (77)

и выпуклыми (В) лентами; с кольцом (К) на конце; с дер-

жателем (Д) на конце для закрепления на измеряемом

изделии; с грузом (Г) на конце рулетки; с началом шкалы,

удаленном от торца ленты (Л), и с началом шкалы, совпа-

дающим с торцом ленты (5); с лентами, изготовленными из

коррозионно-стойкой (Я) и углеродистой (У) сталей;

с травлеными или с печатными штрихами шкал; с интер-

валами шкал в миллиметрах (1) и сантиметрах (10),

Характеристики измерительных металлических рулеток

приведены в табл. 8.

Глава 3

СРЕДСТВА ИЗМЕРЕНИЯ РАЗМЕРОВ

ВАЛОВ И ОТВЕРСТИЙ

1. ОБОЗНАЧЕНИЕ КОНТРОЛИРУЕМЫХ РАЗМЕРОВ

НА ЧЕРТЕЖАХ

Детали изготовляют по чертежам, на которых про*

ставлены номинальные размеры с предельными откло-

нениями или с условными обозначениями полей допу-

сков. ГОСТ 25346—82 предусматривает три варианта

указания допуска, проставляемого правее номинального

размера (рис. 1, а—в): в виде предельных отклонений

с их знаками, например: вал 0 40_о,о80 или отверстие

0 4Q+0,css. в виде обозначения только поля допуска,

например: вал 0 40 е8 или отверстие 0 40 Н7; в виде

совместного обозначения поля допуска, а .правее его

в скобках — в виде предельных отклонений с их знаками,

например: вал 0 40 е8 Со’.овэ) или отверстие 0 40 Я71+0,С155).

Размер детали, указанный на чертеже, например 40 мм,

называется номинальным. При графическом изображении

допуска номинальный размер определяет положение ну-

левой линии и служит началом отсчета отклонений.

Для наглядности принято поле допуска (полем допуска

называется зона, ограниченная предельными отклонениями

размера) изображать графически в виде прямоугольника,

расположенного в заданном положении относительно

номинального размера или нулевой линии (рис. I, г и д).

Одно из предельных отклонений называется верхним,

а второе предельное отклонение — нижним. Верхнее

отклонение вала обозначается латинскими буквами es

(отверстия £S), а нижнее отклонение вала — ei (отвер-

стия £/), Например, верхнее и нижнее отклонения вала

0^40 мм соответственно: ез = —0,05 мм или —50 мкм;

et — 0,089 мм или —89 мкм. Эти же отклонения для

отверстия 0 40 мм: £5 = +0,025 мм или +25 мкм;

= 0.

, ®ерхние и нижние отклонения могут быть со знаком

т. е. расположены выше нулевой линии; со зна-

42

СРЕДСТВА ИЗМЕРЕНИЯ ВАЛОВ И ОТВЕРСТИЙ

г)

Рис. 1. Примеры чВозначениа допусков на чертежах

(а — вала; б — отверстия; в в» соединения вала о отверстием) и схемы рас*

положения полей допусков (г п- вала; 3 отверстия)

1. Формулы для определения предельных размеров деталей

Предельный размер Определение

Наибольший предельный раз- мер отверстия Ощах = D + ES (I) Алгебраическая сумма номиналь- ного размера D и верхнего откло- нения £5 отверстия

Наименьший предельный раз- мер отверстия Bmln = D-г Е1 (2) Алгебраическая сумма номиналь- ного размера D и нижнего откло- нения £7 отверстия

Наибольший предельный раз- мер вала ^шах — 4~ (3) Алгебраическая сумма номиналь- ного размера, d и верхнего откло- нения es вала

Наименьший предельный раз- мер вала <*mio = d + ei (4) Алгебраическая сумма номиналь- ного размера d и нижнего откло- нения ei вала

ОБОЗНАЧЕНИЕ КОНТРОЛИРУЕМЫХ РАЗМЕРОВ

43

коМ йкогда они расположены ниже нулевой линии,

и равными нулю, т. е. совпадать а нулевой линией. От-

клонения, равные нулю, на чертеже (после номинального

размера) не указываются, а подразумеваются, например

отверстие с нижним отклонением EI = 0 записывается

на чертеже 0 40+0-025 .

Поле допуска, ограниченное верхним и нижним откло-

нениями, характеризует допуск. Чем меньше допуск, тем

труднее обрабатывать деталь.

Для определения годности измеренной детали, которая

.была изготовлена с допуском, проставленным на чертеже,

необходимо знать наименьший и наибольший предельные

размеры, которые вычисляют по формулам (табл. 1).

Деталь является годной, если ее действительный размер,

т. е. размер, полученный измерением с допустимой по-

грешностью, больше наименьшего предельного размера

и меньше наибольшего предельного размера.

В обозначениях на чертежах полей допусков валов

и отверстий, например 0 40 Н7 или 0 40-ев, латин-

ские буквы — основные отклонения, а цифры — ква-

литеты.

Строчные латинские буквы означают основные откло-

нения валов, а прописные буквы — основные отклонения

2. Значение допусков (мкм) по квалитетам для номинальных

.размеров 1—500 мм (ГОСТ 25346 — 82)

Интервал номинальных Кдзалатет

5 6 7 8 9 10 11 12 13 14 15 16 17

размеров, ММ

ДоЗ 4 6 10 14 25 40 60 100 140 250 400 600 1000

Св. 3 до 6 5 8 12 18 30 48 75 120 180 300 480 750 1200

» 6 » 10 6 9 15 22 36 58 90 150 220 360 580 900 1500

» 10 » 18 8 11 18 27 43 70 ПО 180 270 430 700 1100 1800

18 » 30 9 13 21 33 52 84 130 210 330 520 840 1300 2100

•* 30 » 50 11 16 25 39 62 100 160 250 390 620 1000 1600 2500

» 50 в 80 13 19 30 46 74 120 190 300 460 740 1200 1900 3000

» 80 э 120 15 22 35 54 87 140 220 350 540 870 1400 2200 3500

» 120 » 180 18 25 40 63 100 160 250 400 630 1000 1600 2500 4000

.» 180 г 250 20 29 46 72 115 185 290 460 720 1150 1850 2900 4600

» ,250 s 315 23 32 52 81 130 210 320 520 810 1300 2100 3200 5200

.316 400 25 36 57 89 140 230 360 570 890 1400 2300 3600 5700

* 400 s 500 27 40 63 97 155 250 400 630 970 1550 2500 4000 6300

44

СРЕДСТВА ИЗМЕРЕНИЯ ВАЛОВ И ОТВЕРСТИЙ

Рис» 2, Основные отклонения:

а и 5 — валов; в иг — отверстий; d (D)

«гия); J «= вал? 2 отверстие

номинальный диаметр вала (отвер-

ПРЕДЕЛЬНЫЕ КАЛИБРЫ

45

отверстий. Основным отклонением называют ближайшее

отклонение к нулевой линии. Основное отклонение совпа-

дает с верхним или нижним отклонениями вала или от-

верстия .

ГОСТ 25346 — 82 установлено 28 основных отклонений

..валов, обозначаемых латинскими буквами от а до zc,

и 28 основных отклонений отверстий от 4 до ZC. Схемы

расположения основных отклонений валов и отверстий

относительно нулевой линии приведены на рис. 2.

Квалитегпом называется совокупность допусков, со-

ответствующих одинаковой степени точности для всех

номинальных размеров. Установлено девятнадцать ква-

литетов, "обозначаемых порядковым номером 01; 0; 1 ...;

1.6 и 17. Допуски квалитетов для номинальных разме-

ров 1 :— 500 мм приведены в табл. 2. Размеры 1 — 500 мм

разбиты на интервалы размеров. В пределах каждого

из указанных интервалов размеров установлены одина-

ковые допуски.

2. ПРЕДЕЛЬНЫЕ КАЛИБРЫ

Передельные калибры — калибры, номинальные раз-

меры которых соответствуют наибольшему и наимень-

шему предельным размерам изделий.

Калибры для контроля гладких валов и отверстий

подразделяют на проходные (обозначают ПР) и непро-

ходные (обозначают НЕ),

.. Гладкие калибры для контроля отверстий выполняют

-В форме цилиндров (прототип контролируемого отвер-

стия), поэтому их называют пробками. Калибр-пробка ПР

отличается от калибр а-пробки НЕ значительно большей

высотой цилиндра.

Калибры-пробки изготовляет завод «Калибр» и Ка-

рачаевский инструментальный завод для контроля от-

верстий 6—16-го квалитетов диаметром 1—360 мм (рис. 3).

Размеры и условное обозначение калибров-пробок при-

в табл. 3. Калибры-пробки для контроля отвер-

стий диаметром 1 — 100 мм имеют хромированные рабочие

поверхности, что повышает их срок службы в 3—4 раза

о сравнению с нехроми ров энными калибрами. Калибры

Ляю КОНТРОЛЯ отверстий диаметром 50—100 мм изготов-

т с насадками. По мере износа заходной части рабочей

46

СРЕДСТВА ИЗМЕРЕНИЯ ВАЛОВ И ОТВЕРСТИЙ

Рнс, 3. Контроль отверстия <а) гладкими

i « односторонний со вставкой, :—> двусторонний со вставками ПР

садкой;. s е» неполный штампованный;: и неполный с наклад

ПРЕДЕЛЬНЫЕ КАЛИБРЫ

47

поверхности насадки ее поворачивают изношенной сто-

роной к ручке, что также повышает срок службы калибра.

Гладкие калибры для контроля валов выполняют

по форме кольца с внутренней цилиндрической измери-

тельной поверхностью и в виде скобы. Преимущественное

распространение получили не калибры-кольца, а калибры-

• скобы, позволяющие контролировать размеры валов без

Кйштия их со станка. Калибрами-скобами контролируют

''коленчатые валы и другие детали сложной формы. Ка-

либры-скобы выпускает Челябинский инструментальный

1.',#авод. Некоторые конструкции калибров-скоб приве-

"^.дены на рис. 4, а их размеры и условное обозначение

(даны в табл. 4.

Калибры-скобы для контроля валов 6-го квалитета

У-й более грубых квалитетов диаметром 3—180 мм изготов-

Ь'кйют нерегулируемыми, т. е. постоянных номинальных

/.размеров, которые не могут быть восстановлены в про-

У.цессе эксплуатации калибра для компенсации его износа.

, -//Калибры-скобы для контроля валов диаметром до 340 мм

-^изготовляют регулируемыми (рис. 4, ж) видов 1 и 2.

Выпускают калибры-скобы с пластинками из твердого

^плава для контроля валов диаметром 3—180 мм 6—

12-го квалитета. Эти калибры-скобы отличаются высокой

'Износостойкостью и большим сроком службы.

К Регулируемые калибры-скобы вида 1 имеют две по-

]<движпые вставки 1 со сферическими поверхностями и

неподвижные пятки 2 с плоскими измерительными

оверхностями. Калибры-скобы вида 2 имеют две по-

1йжные вставки 8 и одну неподвижную губку-пятку 7

плоской измерительной поверхностью. Скобу можно

^И^брами-пробками и ия

QE', е —• двусторонний

«И; к неполный ПР

1Q0-36Q

X)

конструкции:

с насадками ПР и НЕ: ж — односторонний о на-

йди НЕ: л — сферический нутромер НЕ

40

СРЕДСТВА ИЗМЕРЕНИЯ

ВАЛОВ И ОТВЕРСТИЙ

б —составной; в —листовой. „ РнС1 4’ ^онтР“ль вала

АИСТОВОЙ,. В „ ЛИСТОВОЙ односторонний; й - и.

рониий’ ПР и^^а«

1 (я) калиб

штампован

J

П S’ ЕД ЕЛЬНЫЕ КАЛИБРЫ

49

Мми-скобами и их конструкции;

Р^лиГруе™ыйЙвида “Ли12)°‘'1ИР1,ЮЩеЙ HaEJIaA|t0,E е = трубчатый Двусто-

50

СРЕДСТВА ИЗМЕРЕНИЯ ВАЛОВ И ОТВЕРСТИЙ

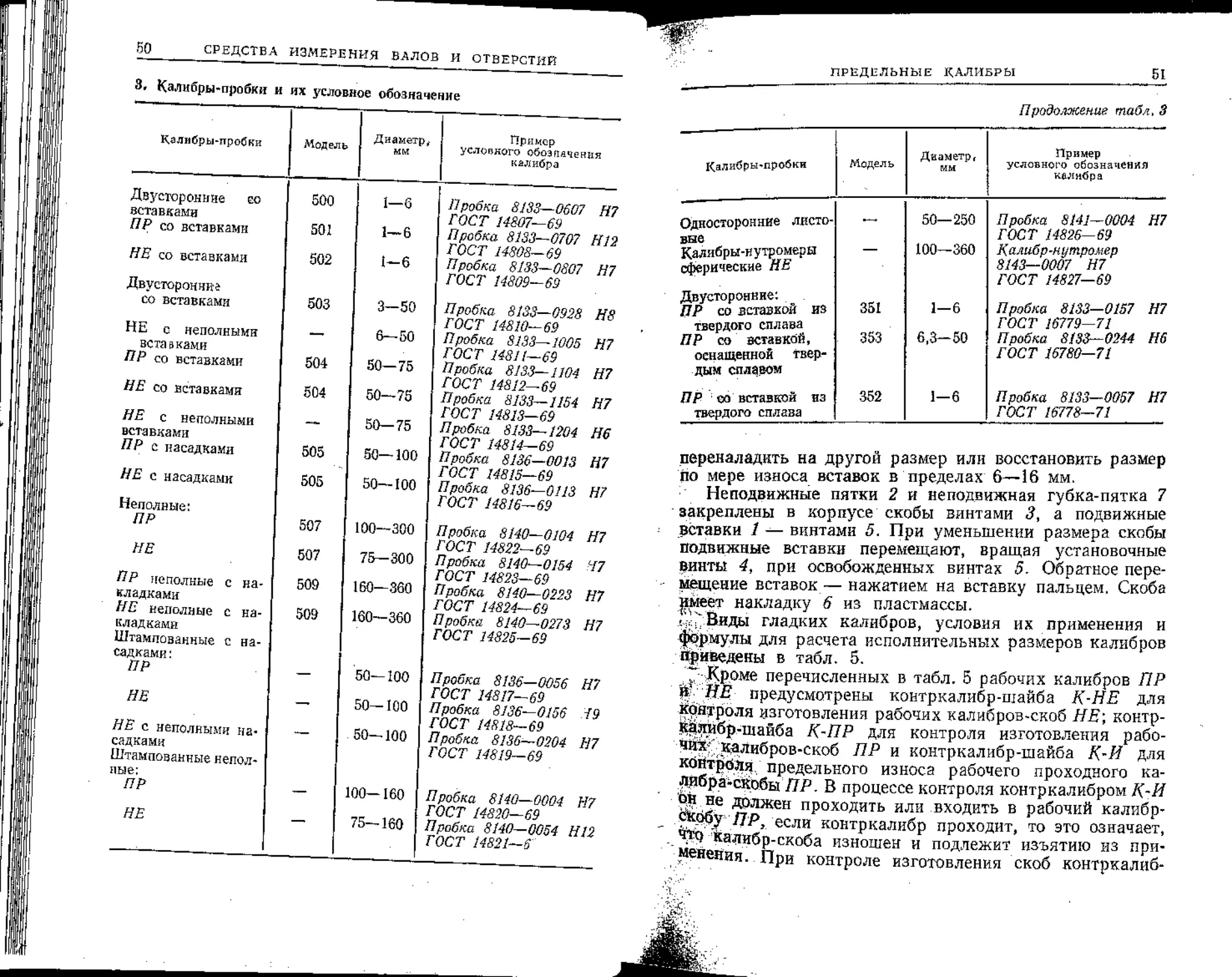

3. Калибры-пробки и их условное обозначение

Калибры-пробки Модель Диаметр, мм Пример условного обозначения калибра

Двусторонние со вставками 500 1—6 Пробка 8133—0607 Н7 ГОСТ 14807—69

ПР со вставками 501 1—6 Пробка 8133—0707 Н12 ГОСТ 14308—69

НЕ со вставками Двусторонние 502 1-6 Пробка 8133—0807 Н7 ГОСТ 14809—69

со вставками 503 3—50 Пробка 8133—0928 Н8 ГОСТ 14810—69

НЕ с неполными вс та & ками 6—50 Пробка 8133—1005 Н7 ГОСТ 14811—69

ПР со вставками 504 50—75 Пробка 8133—1104 Н7 ГОСТ 14812—69

НЕ со вставками 504 50—75 Пробка 8133—1154 Н7 ГОСТ 14813—69

НЕ с неполными вставками -** 50—75 Пробка 8133—1204 Н6 ГОСТ 14814—69

ПР с насадками 505 50—100 Пробка 8136—0013 Н7 ГОСТ 14815—69

НЕ с насадками Неполные: 505 50—100 Пробы 8136—0113 Н? ГОСТ 14816—69

ПР 507 100—300 Пробка 8140—0104 Н7 ГОСТ 14822—69

НЕ 507 75—300 Пробка 8140—0154 17 ГОСТ 14823—69

ПР неполные с на- кладками 509 160—360 Пробы 8140—0223 Н7 ГОСТ 14824—69

НЕ неполные с на- кладками Штампованные с на- садками : 509 160—360 Пробы 8140—0273 Н7 ГОСТ 14825— 69

ПР — 50—100 Пробка 8136—0056 Н7 ГОСТ 14817—69

НЕ —» 50—100 Пробка 8136—0156 Н9 ГОСТ 14818—69

НЕ с неполными на- садками Штампованные нелол’ ные; 50-100 Пробка 8136—0204 Н7 ГОСТ 14819—69

ПР —- 100—160 Пробка 8140—0004 Н7 ГОСТ 14820—69

НЕ 75-160 Пробка 8140—0054 Н12 ГОСТ 14821—6"

ПРЕДЕЛЬНЫЕ КАЛИБРЫ

51

Продолжение табл, 3

Калибры-пробки Модель Диаметр ( мм Пример условного обозначения калибра

Односторонние листо- вые Калибры-нутромеры сферические НЕ Двусторонние: IJP со вставкой из твердого сплава ПР со вставкой, оснащенной твер- дым сплавом ПР : со вставкой из твердого сплава 351 353 352 50—250 100—360 1—6 6,3-50 1-6 Пробка 8141—0004 Н7 ГОСТ 14826—69 Калибр-нутромер 8143—0007 Н7 ГОСТ 14827—69 Пробка 8133—0157 Н7 ГОСТ 16779—71 Пробка 8133—0244 Н6 ГОСТ 16780—71 Пробка 8133—0057 Н7 ГОСТ 16778—71

переналадить на другой размер или восстановить размер

по мере износа вставок в пределах 6—16 мм.

Неподвижные пятки 2 и неподвижная губка-пятка 7

закреплены в корпусе скобы винтами 3, а подвижные

вставки 1 — винтами 5. При уменьшении размера скобы

подвижные вставки перемещают, вращая установочные

винты 4, при освобожденных винтах 5. Обратное пере-

мещение вставок — нажатием на вставку пальцем. Скоба

цмеет накладку 6 из пластмассы.

• ' Виды гладких калибров, условия их применения и

формулы для расчета исполнительных размеров калибров

приведены в табл. 5.

“Кроме перечисленных в табл. 5 рабочих калибров ПР

п НЕ предусмотрены контркалибр-шайба К-НЕ для

контроля изготовления рабочих калибров-скоб НЕ\ контр-

^•дабр.-шайба К-ПР для контроля изготовления рабо-

чих калибров-скоб ПР и контркалибр-шайба для

контроля предельного износа рабочего проходного ка-

либра-скобы ПР. В процессе контроля контркалибром К-И

ПРОХ°ДЙТЬ яли входить в рабочий калибр-

ПР, если контркалибр проходит, то это означает,

' м* Кали®11-('хо(-’а изношен и подлежит изъятию из при-

енепия. При контроле изготовления скоб контркалиб-

5.2

СРЕДСТВА ИЗМЕРЕНИЯ БАЛОВ И ОТВЕРСТИЙ

4. Калибры-снобы и их условное обозначение

Наименование

Диаметр,

мм

Пример условного

обозначения скобы

Калибры-скобы нерегулируемые

Односторонние . двухпредельные 3—10 10—100 100—180 Скоба 8113—0005- h9 ГОСТ 18361—73 Скоба 8113—0140 89 ГОСТ 18362—73 Скоба 8113—0213 h9 ГОСТ 18363— 73

Односторонние 3—10 Калибр-скоба 8113—0061 59

двух пр ед ел ы i ые с пластинками из 10,5—100 ГОСТ 16775— 71 Калибр-скоба 8113—0270 Ь9

твердого сплава 102—180 ГОСТ 16776—71 Калибр-скоба 8113—0365 ГОСТ 16777—71 59

Калибры-скобы регулируемые

Двухпредельные До 100 Калибр-скоба 8118— 0005—1

видов 1 и 2 100—180 ГОСТ 2216—84 Калибр-скоба 8118—0020—2 ГОСТ 2216—84

180—220 Калибр-скоба 8118—0024—1 ГОСТ 2216—84

220—340 Калибр-скоба. 8118— 0033— 2 ГОСТ 2216—84

Примечание, ГОСТ 10355 — 73, ГОСТ 18356—73, ГОСТ 18357—73

предусмотрены листовые одно- и двусторонние снобы, а также трубчатые

ёнобы для измерения длин 10 — оОЯ мм.

рами К-НЕ и К-ПР, наоборот, они должны проходить

в калибры-скобы НЕ и соответственно ПР.

Правила пользования и маркирование калибров. При

контроле отверстий и валов калибрами ПР рабочему

следует пользоваться новыми калибрами, а контролеру

и представителю заказчика — частично изношенными ка-

либрами. При контроле размера отверстия или вала

калибром НЕ рабочему следует пользоваться калибром-

пробкой с размером, близким к наименьшему предель-

ному размеру калибра, или калибром-скобой с размером,

близким к его наибольшему предельному размеру. Кон-

ПРЕДЕЛЬНЫЕ КАЛИБРЫ

53

тоолеру и представителю заказчика следует пользоваться

калибром-пробкой НЕ с размером, близким к его наи-

большему предельному размеру, и калибром-скобой НЕ

с размером, близким к наименьшему предельному раз-

меру калибра-скобы.

В соответствии с требованиями ГОСТ 2015—84

(СТ СЭВ 4135—83) на каждом калибре нанесены контро-

лируемый номинальный размер, поле допуска, числовые

$75

Рис, 5, Калибр-пробка 25Н7 (а) и калибр-скоба 2Лйв (<р

s)

значения и знаки верхнего и нижнего отклонений, назна-

чение калибра {ПР, НЕ, К-НЕ, К-ПР и К-И} и товарный

знак предприятия-изготовителя. Вставки с номинальным

размером до 14 мм промаркированы на конусной поверх-

ности хвостовика, а размером св. 14 мм — на передней

торцовой поверхности. На рис, 5, а указана маркировка

кйлибра-пробки. 25/77, а на рис. 5, б — калибра-скобы

1,1 Допуски калибров. На калибры установлены допуски

ПО ГОСТ 24853—81 (СТ СЭВ 157—75) и ГОСТ 24852—81

(СТ СЭВ’ 1920—79). Схемы расположения полей допу-

сков калибров приведены на рис. 6, а значения допу-

с^ов в табл. б. Допуск калибров для контроля отверстий

обозначен буквой Н, а для контроля валов — Ht. Поля

. ДОГ1Усков калибров НЕ расположены симметрично отно-

$ительно их номинального размера. Поля допусков ка-

либров ПР расположены внутри поля допуска контро-

лируемого изделия; их положение определяют коорди-

- аты % (калибры ПР для контроля отверстий) и Zt (ка-

54

СРЕДСТВА ИЗМЕРЕНИЯ ВАЛОВ И ОТВЕРСТИЙ

5. Виды гладких калибров, условия их применения и формулы для

Калибр Обозначение и схема Контроль

Предельные гладкие калибры для

Кольцо

гладкий

проходной

Наибольшего

диаметра ва-

ла ^шах

Скоба

гладкий

проходной

Скоба

гладкий

не прсходной

Кольцо

гладкий

непроходной

Пробка

гладкий

проходной

Пробка

гладкий

непроходной

Наименьшего

диаметра вала