Текст

'СРЕДСТВА'

ИНИЦИИРОВАНИЯ

> НКАП ’’

О^оронгиз С1 >

“1945Г «»г

л»*-

ъ.

АННОТАЦИЯ

Настоящая книга представляет собой учебное пособие по

курсу средств инициирования для соответствующих специаль-

ностей втузов оборонной промышленности.

В книге описаны средства инициирования, их устройство,

действие, методы испытаний и технология производства.

Книга знакомит читателя со средствами инициирования, нахо-

дившими и находящими применение в технике.

ПРЕДИСЛОВИЕ

Настоящая книга, подготовленная автором к печати еще в 1941 г.1,

содержит данные о развитии средств инициирования со времени их появления

и до начала Великой отечественной войны. Подробно описана также техно-

логия производства различных видов средств инициирования. Некоторые

вызванные военной обстановкой изменения в .номенклатуре изделий, техно-

логии н методах испытаний в книгу <не включены, так как учащиеся могут

быть ознакомлены с ними преподавателем при прохождении курса и .на

производственной практике.

В основу книги положены ранее опубликованные труды автора: «Кап-

сюльное дело» изд. 1934 г. и «Капсюли-воспламенители и кадсюли-детона-

!горы» изд. 1935 г., а также сведения, появившиеся в ^литературе в после-

дующие годы.

Значительная часть того нового, что внесла вторая мировая война в об-

ласти средств инициирования н технологии их изготовления, по -понятным

причинам н не может быть рассмотрена в настоящей книге. Представляется

более целесообраным эти вопросы изложить в отдельном специальном до-

полнении.

Первая часть книги посвящена описанию отдельных видов применявшихся

и применяемых средств инициирования, во второй части описана технология

их производства и способы получения капсюльных составов.

Автор считал своей целью систематизировать миоголегций опыт раз-

вития этой области боеприпасов й создать возможно более полное у’гебное

пособие по курсу средств инициирования для втузов оборонной пролгыш-

ленностн. Кроме того, имелись в виду и запросы заводских работников,

для которых таксе .пособие может оказаться полезным в практической работе.

Автор будет весьма признателен за все указания й замечания, направ-

ленные к устранению недостатков книга и ее улучшению.

1 По независящим от автора и издательства причинам подготовку рукописи

к печати пришлось возобновить значительно позднее по ее первоначальному ори-

гиналу.

3

ЧАСТЬ ПЕРВАЯ

СРЕДСТВА ИНИЦИИРОВАНИЯ

Глава I

ОБЩИЕ ПОНЯТИЯ О СРЕДСТВАХ ИНИЦИИРОВАНИЯ

1. Средства инициирования и их назначение

В современной военной н промышленной технике применения взрывча-

тых веществ термином «средства -инициирования» принято называть различ-

ные устройства н приспособления для возбуждения начала взрывчатого раз-

ложения зарядов порохов и взрывчатых веществ. Средства инициирования

являются неотъемлемой частью каждого вида боеприпасов.

Чтобы вызвать воспламенение пороха или детонацию взрывчатого веще-

ства, необходимо сообщить нм некоторое количество энергии. Это количество

энергии носит название начального импульса.

Для возбуждения взрыва могут быть использованы различные виды

энергии: механическая энергия (удар, трение), тепловая .(ДУ4 огня, нагре-

вание накаленными предметами} и электрическим -током, действие света и т. п.),

химическая (действие серной кислоты на смесь хлората калия и сахара) И

энергия взрыва другого взрывчатого вещества. На практике выбор начального

импульса зависит от чувствительности взрывчатого вещества к воздействию

различных форм анергии, а также От назначения и условий применения

данного вида боеприпасов.

Для воспламенения порохового заряда необходимо воздействовать на него

лучом югия достаточной мощности (тепловой импульс). Бризантные же взрыв-

чатые вещества (тротил, тетрил и т. п.),'принятые для снаряжения современ-

ных боеприпасов, обладают слабой чувствительностью к тепловому импульсу,

поэтому для возбуждения их детонации необходимо использовать энергию

взрыва другого взрывчатого вещества (взрывной импульс).

Создание и сообщение зарядам порохов н взрывчатых веществ теплового

пли взрывного импульса составляет назначение средств инициирования.

Средства инициирования в современной технике применяются в металли-

ческих или нитяных (иногда бумажных) оболочках.

В качестве зарядов средств 'инициирования применяются инициирующие

взрывчатые вещества как в -чистом виде, так и в смеси- с другими веществами,

главным образом не взрывчатыми, но богатыми кислородом нлн горючими.

В некоторых случаях заряд инициирующего взрывчатого вещества или состава

дополняется зарядом бризантного взрывчатого вещества Или дымного пороха.

В отдельных случаях заряд состоит только из одного бризантного взрыв-

чатого вещества или же из одного порохового состава.

- Средства инициирования являются частью боеприпасов и составляют

основные детали механизмов трубок! и взрывателей. Заряды средств иниции-

рования действуют от удара бойка ‘Оружия или От накола жалом трубок и

взрывателей, а также от луча огня и от нагревания электрическим током.

Приспособления, служащие для сообщения начального импульса зарядам

средств инициирования, иногда входят непосредственно в устройство заряда.

Отдельные виды средств инициирования содержат также некоторые до-

полнительные детали, например, приспособления для обтюрации пороховых

газов. { \

2. Исторические сведения

Средства инициирования появились одновременно с огнестрельным оружием.

Начиная с XIV столетия Н до половины XIX века, дымный порох, как

известно, был единственным метательным и бризантным взрывчатым ве-

ществом, применявшимся для стрельбы из оружия, для-снаряжения разрывных

снарядов, а также для подрывного дела.

Воспламенение пороховых зарядов огнестрельного оружия производи-

лось через запальное отверстие) ь стволе оружия. Небольшое количество того

же пороха — «затравку»—насыпали на «полку» перед запальным отверстием.

Воспламеняясь, затравочный порох передавал огонь пороховому заряду, по-

мещенному в канале ствола. Первоначально затравочный порох воспламеняли

накаленньш на жаровне железным прутом, а впоследствии стали применять

для этой же цели палнтельные свечи и фитили.

Палительная свеча представляла собой бумажную гильзу, набитую мел-

ким порохом, а фитиль — шнур из слабо скрученной пеньковой пряжи, про-

питанной раствором калиевой селитры или уксуснокислого свинца.

В середине XVIII столетия бумажные палнтельные свечи были заме-

нены металлическими трубками, набитыми пороховым составом. Порох за-

жигали фитилем или при помощи стопина, представлявшего собой деревян-

ные или железные палочки, обмотанные хлопчатобумажной пряжей, или же

просто несколько слабо скрученных хлопчатобумажных нитей, пропитанных

Насыщенным раствором калиевой селитры и опудренных затем пороховой

МЯКОТЬЮ. ' t

Применение металлических трубок с пороховым составом позволило зна-

чительно увеличить скорострельность оружия. Поэтому они получили на-

^звание скорострельных запальных трубок.

Запальные трубки с фитилем применялись в артиллерии до половины

XIX столетия. В ручном же огнестрельном оружии оии вышли из употребления

уже' е начале XV столетия) в связи с появлением первых образцов ручного

оруж;ия с фитильными замками (аркебуз и мушкет).

К концу XV века ‘фитильные замки были заменены искровыми замками,

Сначала колесцовыми!, й Затем кремневыми. Воспламенение пороха происходило

от высекаемой искры.

Первые снаряды с разрывным зарядом появились в конце*XV века И пред-

ставляли собой пустотелые ядра, снаряженные дымным порохом. Всеобщее

распространение разрывные снаряды получили в начале XVIII века. В это

же время появились ручные Гранаты.

До половины XIX столетия" разрывные заряды снарядов воспламеняли

при помощи деревянных трубок с каналом, в который набивали пороховую

мякоть и пропускали стопин. Трубку перед стрельбой прирезывали соот-

ветственно дистанции стрельбы_н рстаВляЛ’ в очко ядра. При движении ядра

по каналу орудия стопин воспламенялся от порохового заряда. На определен-

ной дистанции пороховой состав трубки передавал огонь разрывному заряду

снаряда, вызывая его воспламенение.

В 1776 г. французский химик Бертолле открыл, что смеси хлоратов с го-

рючими веществами обладают взрывчатыми свойствами й легко взрывают от

удара. В 1779 г. Говард получил гремучую ртуть — первое инициирующее

5

взрывчатое вещество, высокочувствительное к удару. Смесь гремучей ртути

с калиевой селитрой получила название «говардов порох».

Эти открытия далн возможность применять чувствительные к удару

смеси для воспламенения пороха в оружии. В 1807 г. шотландцу Форсайту

был выдан первый патент на ружье ударной системы, т. е. чс воспламене-

нием порохового заряда смесями хлората калия, серы н угля. Эти смеси

получили название ударных составов.

В первых образцах ручного огнестрельного оружия с ударным воспла-

менением применяли изготовленные из ударного состава лепешки или шарики,

которые помещали между двумя склеиваемыми вощеными бумажками. Такие

лепешки помещали в затравочное углубление ружейного замка и воспла-

меняли ударом по ним курка оружия. Однако вскоре было установлено, что

применение ударных ’составов в бумажной оболочке небезопасно и неудобно

и что лучше снаряжать ими металлические оболочки.

В 1814 г. в Америке была сделана первая попытка применять для ружья

переснаряжающийся железный колпачок с ударным составом, а уже в

1817/18 г. англичанин Эгг ввел в употребление колпачки из меди с впрес-

сованным в них ударным составом. Медные колпачки, содержащие ударный

состав, получили название капсюлей. Капсюли оказались отличным сред-

ством для воспламенения пороховых зарядов в ручном огнестрельном ору-

жии н получили быстрое распространение.

Вскоре после -изобретения капсюлей в различных странах начали пере-

делывать кремневые ружья на ударные с капсюльным воспламенением. Эти

ружья заряжали с дула, а капсюль надевали сверху на пробуравленный за-

травочный стержень. От удара бойка курка по дну капсюля происходило вос-

пламенение его ударного состава н луч огня проникал к пороху через от-

верстие затравочного стержня.

Первые капсюльные ружья были введены в США в 1817 г.» а в 1832 г.

ими была вооружена американская армия. В 1825, 1828 и 1832 гг. в Ган-

новере проводились массовые сравнительные испытания капсюльных и крем-

невых ружей, после чего капсюли были приняты во всех армиях Европы.

В 1840 г. капсюльные ружья были приняты также на вооружение русских

войск.

Введение капсюлей имело огромное значение для дальнейшего развития J

оружейной техники и послужило Основой для последующих усовершенство-

ваний в оружейном деле. «

Первый унитарный патрон был изготовлен в 1842 г. Флобером. Удар-

ный состав был запрессован не в капсюльную оболочку, а непосредственно

в дно патронной гильзы. Такие патроны, действовавшие от удара бойка

ружья в закраину гальзы, получили .название патронов кругового

воспламенения. Эти патроны всеобщего распространения не полу-

чили п (применялись только для спортивного оружия.

Начиная С 1861 г,, стали широко применять патроны с металлическими

гильзамИ, в которых капсюль помещался! в центре шляпки гильзы. Оця в 'отли-

чие от первых патроне» получили название патронов центрального

восплймешеиия.

Изобретение патронов способствовало появлению многозарядных ружей,

а затем и переходу; к современным системам автоматического оружии.

В артиллерии вначале получил распространение не ударный способ вос-

пламенения, а .способ трения или фрикционный. В первой половине XIX столе-

тия в запальные трубки с порохом стали вводить капсюли, снаряженные

чувствительным к трению составом и снабженные специальным терочным

(фрикционным) приспособлением (теркой). При выдергивании терочного при-

способления из трубки происходило воспламенение состава, зажжение порохо-

вого заряда трубки и передача огня пороху в орудии.

Терочные приспособления, называвшиеся вытяжными трубками,

были единственным средством для воспламенения зарядов артиллерии до

последних годов XIX века.

В дальнейшем, с появлением новых систем артиллерийских орудий, вве-

дением гильз для зарядов и усовершенствованием стреляющих приспособле-

ния для воспламенения пороховых зарядов стали применять ударный капсюль

ружейного типа, помещаемый в запальную трубку. Такие трубки получили

название ударных запальных трубок.

В 1897 г. появилось Новое средство воспламенения для зарядов артилле-

рии, основанное иа применении капсюля,—капе юл ьная втулка.

В начале XIX века были изобретены усовершенствованные снаряды про-

долговатой формы, снаряжаемые, порохом и пулями (шрапнели). Для этих

снарядов впоследствии были сконструированы специальные снарядные

трубки, пороховой состав которых воспламенялся от капсюлей, действую-

щих от накола жалом в момент удара снаряда о преграду или же при сдвиге}

снаряда в орудии. i

Трубки, рассчитанные на действие в воздухе на определенной дистан-

ции, получили название дистанционных, а действующие при ударе

снаряда о преграду стали называться ударными. Появились также трубки,

которые в зависимости от установки механизма могли действовать как в

качестве дистанционных, так и в качестве ударных. Они получили название

трубок двойного действия.

Снарядная трубка с ^сапсюлем «была (Изобретена в I860 г., и уж£1 в войну

1870 г. все снаряды были снабжены такими трубками.

С открытием явления детонации и началом применения для снаряжения

снарядов бризантных взрывчатых веществ были изобретены снарядные трубки,

снабженные капсюлями-детонаторами и получившие название взрывате-

лей. Во многих взрывателях для воспламенения капсюлей-детонаторов при-

менялись капсюли с ударным составом (капсюли-воспламенители).

К началу XX столетия капсюли-воспламенители стали основным средством

создания теплового импульса для боеприпасов стрелкового оружия и артил-

лерии,, а в некоторых случаях и для боеприпасов подрывных средств.

3. Требования, предъявляемые к средствам инициирования

Безотказность, точность и эффективность Действия современных бое-

припасов в известной степени зависят от качества н надежности действия

средств инициирования. От их качества также зависит н безопасность бое-

припасов в обращении и в условиях боевого применения. Поэтому к сред-

ствам инициирования предъявляются весьма жесткие требования.

Общие требования, предъявляемые к средствам инициирования, подраз-

деляются на: а) требования технические и б) требования производственно-

экономические. *

Технические требования заключаются в следующем:

I) Безотказность действия. Чтобы вызвать воспламенение по-

роха или детонацию заряда взрывчатого вещества в каком-либо боеприпасе,

заряд средства инициирования, содержащийся в оболочке, должен сам без-

отказно действовать от сообщенного ему начального импульса (удар бойка

ружья, накол жала взрывателя при падении снаряда, зажжение лучом огня

и т. п.). Безотказность действия зависит от чувствительности средства ини-

циирования к данному виду начального импульса.

Кроме того, средства инициирования должны обладать достаточной мощ-

ностью или инициирующей способностью, чтобы вызвать воспламенение всего

порохового заряда или полную детонацию заряда взрывчатого вещества.

2) Однообразие действия. Качество начального Импульса и его

интенсивность значительно влияют на характер взрывчатого превращения

н эффективность взрыва. Чем сильнее начальный импульс, сообщенный заряду

взрывчатого вещества, тем больше (до известного предела) полезная работа

взрыва. Так, например, с изменением мощности воспламенителя изменяется

давление, создаваемое пороховыми газами в канале ствола огнестрельного

оружия, а следовательно, изменяется начальная скорость полета пули или

скаряда.

Недостаточно сильный воспламенитель не обеспечивает нормального да-

вления в канале ствола и нормальной начальной скорости!, а слишком мощный

воспламенитель может привести к повышению давления сверх нормы.

Изменения мощности воспламенителя в трубках вызывают изменения

скорости горения их порохового состава, что влечет за собой изменение

точности действия трубок и приводит к рассеиванию снарядов.

Изменения в мощности начального импульса, сообщаемого бризантным ]

взрывчатым веществам, вызывают изменения в осколочном н фугасном дей-

ствии боеприпасов.

Поэтому мощность или инициирующая способность средств инициирования

должны заключаться в определенных пределах, чтобы обеспечить не только

безотказное, но й однообразное действие боеприпасов.

3) Безопасность в обращении. Средства инициирования должны

быть достаточно безопасными; в обращении н при транспортировке и стой-

кими по отношению к ударам и сотрясениям, неизбежным в процессе произ-

водства.

Средства воспламенения, применяемые для зарядов в орудиях гильзо-

вого заряжения, должны быть достаточно стойкими к сотрясениям при досылке

снаряда в орудие.

Средства воспламенения, применяемые в трубках и взрывателях артил-

лерийских снарядов, должны быть достаточно стойкими, к сотрясениям, испыты-

ваемым снарядом в момент смещения его в канале орудия при выстреле,

чтобы не послужить причиной преждевременного разрыва снаряда в орудии.

4) Стойкость при хранении. Средства инициирования ие должны

менять своих качеств в течение установленного для них гарантийного срока

хранения. Они должны быть достаточно стойкими к влиянию влажности и

температурных изменений как при хранении на складах, так и в условиях

боевого применения.

Между зарядом и материалом оболочек средств инициирования не должно

быть химического взаимодействия, которое могло бы повлечь за собой само-

воспламенение заряда, разрушение оболочки или образование • каких-либо

весьма чувствительных соединений.

К производственно-экономическим требованиям относятся следующие:

I) простота конструкции,

2) стандартизация и унификация средств инициирова-

ния,

3) применение возможно более дешевых материалов,

4) использование заменителей,

5) применение материалов отечественного происхожде-

ния.

4. Классификация средств инициирования

Основными средствами инициирования, применяемыми в современных

боеприпасах, являются капсюли и шнуры.

Капсюли представляют собой оболочки (преимущественно металлические,

цельнотянутые), содержащие спрессованный заряд инициирующего взрывча-

того вещества или состава и снабженные в некоторых. случаях приспособле-

ниями для воспламенения этого заряда. Капсюли применяются для воспламе-

нения пороховых зарядов в патронах ручного огнестрельного оружия, ору-

8

дойных зарядов, а также для вызова детонации зарядов ручных и ружейных

гранат, подрывных средств, мин, торпед, снарядов, авиабомб и т. п.

Капаоли, действующие от нагревания электрическим током, имеют спе-

циальные приспособления для преобразования электрической энергии в теп-

ловую.

В зависимости от рода начального, импульса (воспламенение или детона-

ция), сообщаемого зарядам боеприпасов, капсюли принято делить на две

основные категории, а именно: капсюли-воспламенители и кап-

с ю л и-д ет ои агг о р ы.

Капсюли, предназначаемые для создания теплового импульса, т- е. .для

вызова воспламенения, называются капсюлями-воспламенителями.

Капсюли, предназначаемые для совдання взрывного импульса, т. е. для

возбуждения детонации, называются капсюлями-детонаторами.

Капсюли, действующие от электрического тока, называются злектро-

восплаценителями и электродетонаторами.

Электровоспламенители, применяемые в подрывном деле, называются

электрозапалами, а служащие для воспламенения зарядов в артилле-

рийских орудиях —электрическими запальными трубками.

Капсюли-воспламенители, действующие от удара и трения, для воспламене-

ния пороховых зарядов орудий калибра 37 дйи и выше, помещаются в специаль-

ные втулки н гильзы н усиливаются зарядами ружейного дымного пороха.

Такие изделия носят название капсюльных втулок и запальных

трубок.

Запальные трубки, действующие от удара, называются ударными, а

действующие от трения —вытяжными.

Для безопасного осуществления подрывных работ, а также для одновре-

менного взрывания нескольких зарядов взрывчатых веществ требуется передача

начального импульса на некоторое расстояние от первоначального источника.

Для этой цели служат средства инициирования, называемые шнурами.

Шнуры представляют собой нитяную оплетку (иногда металлическую

оболочку в виде кабеля),, в которой содержится пороховой состав или бри-

зантное взрывчатое вещество для передачи воспламенения или детонации.

Шнуры, служащие для передачи воспламенения, называются зажигатель-

ными, а для передачи детонации — детонирующими. Изделие, в ко-

тором соединены в. одно целое зажигательный шнур н капсюль-детонатор,

детонирующий от зажжения лучом огня, носит название зажигатель-

ной трубки.

Таким образом в современных боеприпасах применяются следующие типы

средств инициирования:

I) капсюли-воспламенители,

2) капсюльные втулки,

3) ударные и вытяжные трубки,

4) капсюли-детонаторы, д

5) зажигательные шнуры,

6) зажигательные трубки,

7) детонирующие шнуры,

8) электрические средства воспламенения.

1

Глава ll

КАПСЮЛИ-ВОСПЛАМЕНИТЕЛИ

1. Общие сведения о капсюлях-воспламенителях

Капсюли-воспламенители предназначаются для создания теплового им-

пульса в виде луча огня л сообщения его пороховым зарядам и капсюлям-де-

тонаторам. Капсюли-воспламенители должны безотказно действовать от удара

бойка или от накола жалом, т. е. обладать достаточной чувствительностью.

Под чувствительностью капсюлей-воспламенителей понимают их способ-

ность воспламеняться от удара определенной силы, ио вместе с тем они должны

быть безопасными в обращении, при заряжании н при выстреле (для взры-

вателей).

Кроме того, капсюли-воспламенители должны иметь определенную вос-

пламеняющую способность, или мощность, обеспечивающую надежное и

однообразное Их действие в боеприпасах. Онн должны давать луч огия

определенной длины, продолжительности действия н силы.

Длину луча, продолжительность его действия и силу объединяют терми-

ном «форс пламени», который является важнейшей характеристикой капсюлей-

воспламенителей. Лучшей воспламеняющей способностью обладают капсюли-

воспламенители, образующие наибольший форс пламени.

В зависимости от назначения все капсюли-воспламенители подразделяются

на два следующих класса:

1) патронные капсюли-воспламенители, применяемые для стрельбы из

ручного огнестрельного оружия и из орудий1, и

2) трубочные капсюли-воспламенители, применяемые в трубках и взры-

вателях артиллерийских снарядов, авиабомб и прочих боеприпасов.

Воспламенение порохового заряда капсюлем происходит не мгновенно, а

в течение некоторого времени. Для того, чтобы пороховой заряд воспламенился,

необходимо нагреть его до соответствующей температуры. Этот процесс

протекает тем скорее, чем сильнее воспламеняющий импульс.

Дымный порох воспламеняется сравнительно легко. Пороха бездымные

воспламеняются труднее и для них требуются мощные воспламенительные

средства'. При этом чем больше пороховой заряд, тем более мощный требуется

для него воспламенитель, В артиллерии иногда приходится усиливать капсюль

зарядом дымного пороха, содержащимся в капсюльной втулке.

Недостаточно мощный воспламенитель часто является причиной затяж-

ного выстрела, т. е. выстрела, который происходит не сразу, а через

некоторый промежуток времени после удара бойка по капсюлю. Это яв-

ление очень опасно, так как- выстрел может произойти после открытия

затвора ружья или орудия,

В случае применения недостаточно мощного капсюля-воспламенителя луч

огня воспламеняет только ближайшие Слои пороха, а_ дальнейшие слои

воспламеняются- от первых через некоторый промежуток времени. Такое

воспламенение может привести к местным повышенным давлениям, а в неко-

торых случаях и к разрыву орудия.

С другой стороны, применение более мощного капсюля-воспламенителя

вызывает увеличение начальной скорости пуль (снарядов) и повышение давле-

ния в канале орудия, что также может повести к указанным выше нежела-

тельным последствиям. Поэтому необходимо избегать применения как слабых,

так и чрезмерно мощных капсюлей-воспламенителей.

1 Отдельную группу составляют капсюли, действующие от трении специальным

приспособлением и получившие название капсюлей терочного/ или фрикционного,

действия.

10

Воспламеняющее действие капсюля-воспламенителя должно обеспечивать

безотказное воспламенение данного порохового заряда (без затяжных вы-

стрелов) и Достижение заданных начальной скорости и давления. Патронные

капсюлн-воспламеннтели должны быть безопасными как при патронном, так

и прн раздельно-гильзовом заряжании.

Конструкция патронного капсюля-воспламенителя должна разрабатываться

с учетом всех условий действия боевого патрона.

2. Конструкция патронного капсюли-воспламеиителя

Фиг. 2. Бое-

вой винто-

вочный пат-

рон.

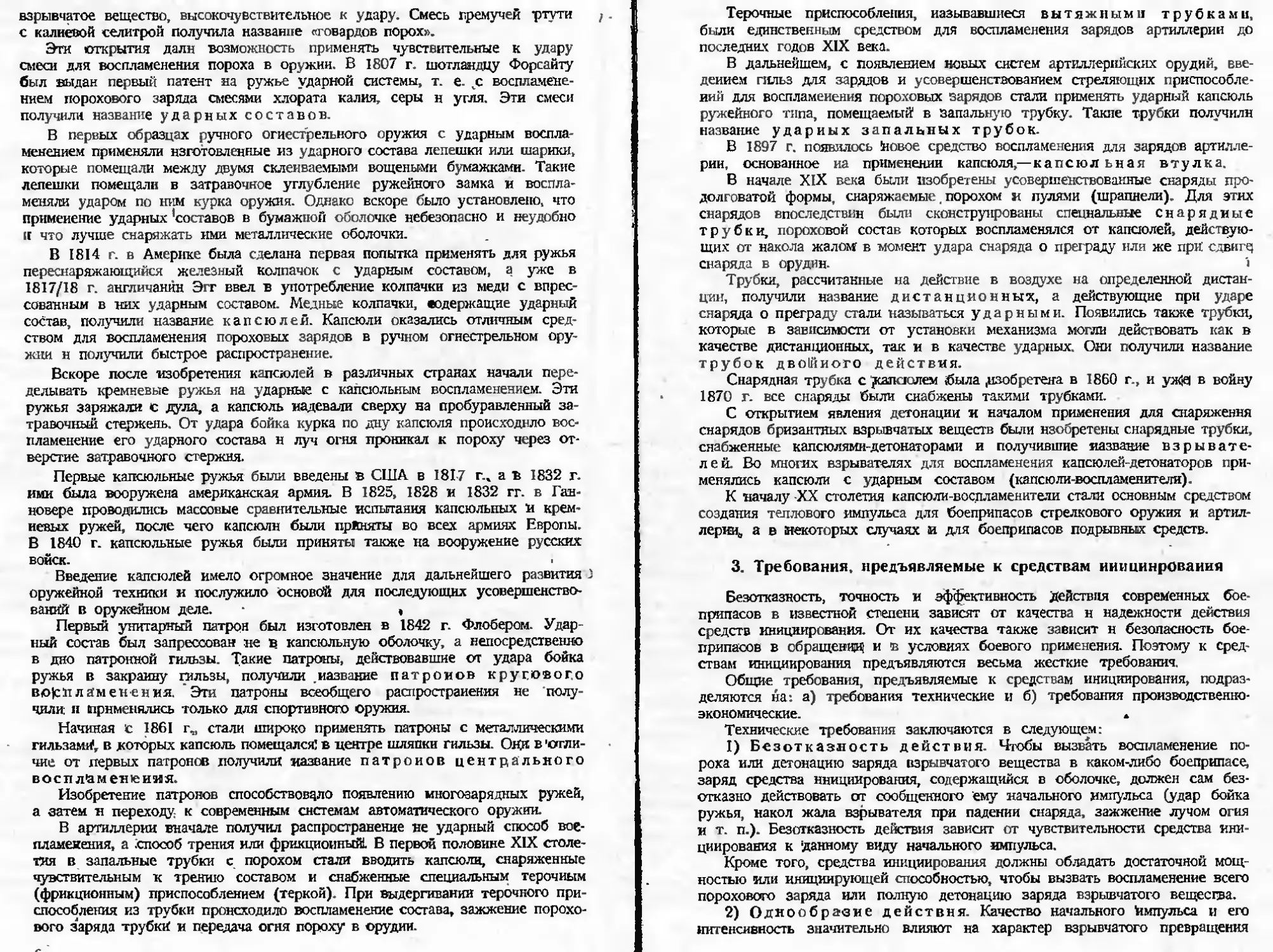

Патронный капсюль-воспламенитель (фиг. 1) представляет собой цель-

нотянутую металлическую оболочку (или колпачок), в которую запрессовы-

вают состав, чувствительный к удару. Сверху состав для предохранения от

внешних воздействий закрывают металличе-

ской фольгой или пергаментом. Иногда со-

став покрывают только слоем лака.

Оболочку а изготовляют чаще всего из

меди; она должна иметь строго определен-

ные формы и размеры по наружному И ©ну- .

треннему диаметрам, по высоте, а также по '

толщине стенок и дна. с

Для лучшего закрепления ударного со-

става внутреннюю поверхность колпачка ла- .фиг. Патронный капсюль-

; Г . воспламенитель.

кируют (обычно шеллачно-спиртовым лаком).

Установленную навеску ударного соста-

ва б заданной рецептуры запрессовываю^ в оболочку под определенным да-

влением.

Покрытие в представляет собой фольговый или бумажный кружок, сто-

рону которого, обращенную к ударному составу, для лучшего сцепления с

ним лакируют шеллачно-канифольным спиртовым лаком. Бумажный кружок

лакируют и до наружной стороне. В некоторых случаях при применении фоль-

говых кружков также лакируют стык кружка' с внутренними стенками колпачка.

Суммарную толщину покрытия, состава и -диа оболочки принято называть

высотой ударного состава.

- Указанные капсюли-воспламенителн применяются в патронах

ручного огнестрельного оружия (винтовки, охотничьи ружья, ре-

вольверы), в патронах орудий малого калибра (до 37 л .к),

а также ® капсюльных втулках и ударных вапальных трубках

орудий различных видав-|и калибров.

Работу капсюля-воспламенителя можно видеть прн рассмо-

трении устройства боевого винтовочного патрона.

Боевой винтовочный патрои (фнг. 2) состоит из гильзы /,

капсюля; 2, порохового заряда 3 И пули 4. В шляпке гильзы

имеются углубление или капсюльное гнезде? 5 и ®ыступ б, на-

зываемый наковальней. По бокам наковальни в капсюльном

гнезде расположено два запальных или затравочных отверстия.

В капсюльное гнездо помещают капсюль-воспламенитель так,

чтобы ои своим составом опирался на наковальню.

При ударе бойка винтовки по дну капсюля-воспламенителя

ударный состав воспламеняется, н луч огия через затравочные

отверстия проникает в гильзу; порох воспламеняется и проис-

ходит выстрел.

Обтюратором, предотвращающим возможность прорыва газов

к затвору, служит сама гильза. При выстреле она раздается,

упирается шляпкой в чашку боевой личинки, плотно прилегает стенками

к стенкам патронника и закрывает ствол от прорыва газов в сторону

11

затвора. Удержание газов от прорыва к ватвору через запальные от-

верстия обеспечивается капсюльным колпачком, который должен плотно сидеть

в капсюльном гнезде и при выстреле оставаться неповрежденным.

3. Гремучертутиохлоратные ударные составы

Ударный состав является основным элементом капсюля-воспламенителя.

Ои должен быть достаточно чувствительным" к удару н в то же время без-

опасным при изготовлении и обращении с ним. Форс пламени должен быть

достаточной мощности, чтобы обеспечить зажжение и нормальное горе-

ние порохового заряда.

Кроме того, ударный состав должен быть стойким при хранении и не дол-

жен вступать в химическое взаимодействие с металлической оболочкой н по-

крытием. Продукты сгорания ударного состава не должны оказывать вредного

действия на материал канала ствола огнестрельного оружия. -

Однообразное действие патронных капсюлей-воспламенителей обеспечи-

вается однообразием рецептуры, веса, заряда и степени запрессовки ударного

состава.

Известные в настоящее время инициирующие взрывчатые вещества в

чистом виде непригодны для снаряжения капсюлей-воспламенителей, .так как

они обладают большой чувствительностью к удару и совершенно не образо-

вывают луча огня, необходимого для воспламенения порохов. Будучи веще-

ствами весьма бризантными, • они отличаются кратковременностью действия.

Применяемые жй в .настоящее время для зарядов бездымные пороха требуют

сильного и сравнительно продолжительного воздействия пламени.

Поэтому, применяя в ударных составах инициирующие -взрывчатые ве-

щества, как вещества чувствительные к удару, приходится еще вводить

в составы так называемые регулирующие примеси, понижающие

бризантное действие инициатора и в то же время дающие достаточный для

воспламенения порохе® н других взрывчатых веществ луч огня.

В качестве регулирующих примесей в первую очередь применяются ве-

щества горючие, которые, сгорая, выделяют необходимое количество тепла

н создают требуемый для воспламенения пороха луч огня. Из горючих ве-

ществ рекомендуется брать такие, прн сгорании которых остается большое

количество твердых частиц. Эти частицы с 1силой ударяются о пороховой

заряд или заряд капсюля-детонатора и Тем самым обеспечивают силу й про-

должительность действия луча огня.

При прочих равных условиях большей воспламеняющей способностью

обладает тот ударный состав, который при своем воспламенении образует

большее количество твердых частиц, нагретых до высокой температуры.

, Твердые частицы, обладая ббльшей по сравнению с газами плотностью, со-

держат в единице объема и большее количество тепла. Поэтому они

способны быстрее нагревать частицы воспламеняемого вещества до темпе-

ратуры воспламенения.

Для полного сгорания всех элементов состава в него вводят вещества,

богатые- кислородом,—окислители.

Кроме того, в качестве регулирующих примесей применяют вещества,

понижающие или повышающие чувствительность состава,—флегм ат и з а-

торы исенсибилизаторы, вещества, связывающие отдельные компоненты

смеси,—цемент агоры, а также вещества, нейтрализующие кислые про-

дукты разложения, могущие образоваться при хранении,— стабилизаторы-.

Таким образом ударный состав представляет собой механическую смесь,

состоящую из инициирующего взрывчатого вещества, или инициатора, н

регулирующих примесей, содержащих в качестве обязательных компонентов

горючее и окислитель. Флегматизаторы, сенсибилизаторы, цемеитаторы и ста-

билизаторы ие являются обязательными компонентами} и вводятся в составы

’2

по мере надобности. Кроме того, иногда Добавляют вещества, понижающие

температуру реакции горения ударного состава.

Все компоненты ударного состава должны быть взяты в определенном

соотношении И с определенной величиной их кристаллов (зерен); они

должны быть тщательно перемешаны между собой для получения возможно

более однородной смеси. От этого зависят чувствительность ударного со-

става и его воспламеняющая способность.

При выборе рецептуры состава необходимо учитывать следующее:

I) чем меньше бризантность ударного состава, тем лучше его воспламе-

няющая способность, так как продолжительность пламени таких составов

больше;

2) чем больше давление, создаваемое продуктами взрыва, и чем выше

их температура, тем лучше воспламеняющая способность капсюля-воспламени-

теля, так как при этом скорость воспламенения будет большей;

3) наименее бризантные ударные составы выделяют наибольшее количе-

ство тепла и имеют наивысшую температуру твердых продуктов сгорания;

4) наибольшей бризантностью обладают ударные составы, содержащие

большее количество инициатора;

5) чем длиннее луч огня капсюля-воспламенителя,’ образуемый ударным

составом, тем надежнее воспламенение порохового заряда.

На практике увеличение длины луча огня капсюля-воспламенителя часто

ватрудняется тем, что наибольшую длину луча огня дают ударные составы

наиболее бризантные, содержащие в продуктах сгорания меньшее количе-

ство твердых частиц-

Первые ударные составы, применявшиеся до 1816 г. для воспламенения

пороха в ручном огнестрельном оружии, представляли собой обычно смеси

хлоратов с -серой н углем, например:

Хлорат калия .... ... 70,6%

Сера ...... . ... . . .17,6%

Уголь..................... ................11,&%

Имелись также составы, состоявшие из смеси хлората калия с трехсернн-

стой сурьмой Sb2Ss.

В 1816 г. Райт (Англия) применил в качестве одного из компонентов

ударного состава гремучую ртуть, но такие ударные составы в то время при-

менять опасались нз-за их большой чувствительности к удару м трению.

Широкое применение в ударных составах гремучая ртуть получила за

границей в 1831 г>; в середине XIX века ее начали применять и в России1.

В первых ударных составах гремучую ртуть применяли в смеси с калиевой

селитрой KNOg, серой и Дымным порохом. Затем калиевая селитра была

заменена бертолетовой солью 1<С1Од. Вскоре пришлось отказаться н от

применения серы, так как в ней всегда содержатся незначительные следы

серной и сернистой кислот, что может привести к самовоспламенению соста-

вов при хранении. В настоящее время сера’ В ударных составах применяете^

очень редко, главным образом в терочных, или фрикционных, Составах.

Вместо серы в ударных составах применяют трехсериистую сурьму

Sb2S8, иначе называемую антимонием.

В настоящее время ударные составы состоят .из смеси трех компонентов:

бертолетовой соли КС1О8, гремучей ртути Hg(OCN)2 и антимония Sb2S3

в различных соотношениях. ,

Гремучую ртуть и хлорат калия изготовляют на заводах, антимоний же

берут исключительно естественный, встречающийся: .в природе -в виде руды,

называемой сурьмяным блеском или антимонитом. В составах его применяют

в тоикоизмельченном виде. Искусственно изготовленная трехсернистая сурьма

1 Производство капсюлей-воспламенителей началось в России в. 18,5 г., но др

введения винтовки Берда на капсюли снаряжали составами без гремучей ртути.

13

как осажденная, так и приготовленная сплавлением сурьмы с серой, для удар-

ных составов не годится, так как она содержит большое количество свобод-

ной серы. {

В ударном составе гремучая ртуть служит инициатором, хлорат калия —

окислителем и антимоний — горючим.

Для повышения чувствительности • в состав иногда добавляли мелко-

измельченное отекло и | наждак, а для «понижения чувствительности и в

качестве цементаторов—желатину, шеллак, гуммиарабик н искусственные

смолы. Для усиления пламени я увеличения количества твердых частиц в

продуктах горения ударного состава к антимонию добавляли кокс.

В настоящее время ударные составы готовят преимущественно без до-

бавок, сильно усложняющих процесс производства. Особенно избегают при-

менения в ударных составах стекла, «так как оно увеличивает опасность

в производстве. Чувствительность состава изменяете^ в зависимости от степени

измельчения антимония — вещества чрезвычайно твердого, с остроугольными

кристаллами.

Для каждого сорта капсюлей-воспламенителей устанавливают как про-

центное соотношение, так и размер .кристаллов (зерен) хлората калия н,

главным образом, антимония. Для расчета процентного соотношения указан-

ных компонентов следует исходить из реакции их «разложения, но практически

оно может меняться в зависимости от назначения (типа) капсюля.

В табл. 1 приведены некоторые рецепты гремучертутнохлоратных удар-

ных составов, находивших и находящих в настоящее время применение в раз-

личного рода капсюлях-воспламенителях.

Таблица 1

Гремучертутнохлоратные ударные составы (в %)

Назначение капсюлей

(сорт)

Трехлинейные винтовочные .

Револьверные „Наган*.........

Охотничьи „Жевело"...........

Пушечные......................

Патроны „Монтекристо".....

Втулочные „Канэ" ............

Для ружей „Мартин-Генри" . . .

Винтовочные „Манлихер“ ...

Дл я капсюльных втулок......

Грему- чая ртуть Хлорат калия Анти- моний Стек- ло Жела- тина

16,7 55,5 27,8

25,8 37,1 37,1 — —

50.0 33,0 17,0 — —

25,0 45,0 30,0 — —.

16,0 50.0 34,0 — —

30.0 50.0 20,0 — —

37.5 37.5 25,0 — —

13,7 41,5 33,4 10,7 0,7

50,0 25,0 25.0 —

33,9 21.6 — 13 43,2

Гремучертутнохлоратные составы с антимонием достаточно чувствительны

к удару и .наколу, безопасны при изготовлении, дают необходимый для

воспламенения луч огня и стойки при хранении.

Основной недостаток этих составов заключается в том, что они обладают

способностью взаимодействовать с некоторыми металлами, а продукты их

сгорания действуют как на канал ствола ручного огнестрельного оружия, так

и на патронную гильзу. t

4. Действие хлоратных составов иа оружие

Действие хлоратных составов иа металл канала ствола оружия было за-

мечено еще в дтервый период появления капсюлей. Стволы капсюльных ружей

требовали гораздо лучшего ухода, чем стволы кремневых}, и больше покрыва-

лись ржавчиной. Живучесть стволов кремневых -ружей оказалась .несколько

14

больше живучести стволов капсюльных ружей. Живучесть стволов оружия

особенно ухудшилась с началом применения для стрельбы бездымного пороха.

Детальное исследование данного явления показало, что ухудшение живу-

чести оружия является результатом вредного действия не только продуктов

горения бездымного пороха, но н продуктов .сгорания капсюльного ударного

состава. При стрельбе дымными порохами это явление ослаблялось, так как

нагар дымного пороха уменьшал вредное действие продуктов сгорания кап-

сюльного состава, частично их обезвреживая.

Продукты сгорания бездымного пороха неспособны обезвреживать про-

дукты горения капсюльных составов. Кроме того, для воспламенения бездымных

порохов потребовался более мощный капсюльный состав, чем для дымных.

Это заметно увеличило действие продуктов сгорания на канал ствола оружия.

Реакцию разложения гремучертутнохлоратного ударного состава можно

выразить следующими уравнениями:

I

3Hg (CNO).+* КСЮ. -* 3 Hg + 3 N2 4- 2 КС1 4- 6 COS;

3 КС1О3 -Ь Sb3S3 - 3 КС1 + SbaOs 4- 3 SO3.

Суммируя, получим:

3 Hg (CNO)a 4- 5 KC1O3 4- Sb2S3 •* 3 Hg'4- 3N.4-5KC14-

4- 6 COs 4- 3 SO2 4- Sb9O8.

Из этого уравнения видно, что при сгорании ударного состава полу-

чаются как газообразные, так и твердые продукты.

Газообразные продукты не оказывают большого вредного действия на

оружие, так как онн уносятся нз ствола вместе с пороховыми газами и их

действие кратковременно.

Наибольший вред оказывает действие твердых продуктов реакции, глав-

ным образом хлористого калия. Твердые продукты Sb2O3 и КС1 частично

в виде шлаков оседают на стенках ствола. Металл ствола сплавляется с рас-

каленными шлаками ударного состава и становится легкоплавким. Расплав-

ленные частицы металла уносятся пороховыми газами, в результате чего

в канале ствола образуются раковины и выбоины.

Это явление по Вольфу1 аналогично наблюдаемому в лаборатории, когда,

желая перевести нерастворимое вещество в растворимое, сплавляют его с

содой или другими веществами.

Раковины и выбоины образуются, главным образом, вблизи патронной

каморы, давая характерную корочку выгорающего металла.

Кроме того, частицы хлористого калия пригорают к стенкам ствола и

вследствие своей гигроскопичности постепенно втягивают влагу. При этом

хлористый калий частично растворяется и диссоциирует^ иа ионы калия

и хлора, который, действуя каталитически, вызывает интенсивное окисление

железа. В результате канал ствола покрывается ржавчиной.

Не менее вредным оказывается также влияние получающейся при сгора-

нии ударного состава парообразной, металлической ртутн, которая при

стрельбе удаляется из канала ствола неполностью н частично конденсируется

в холодной его части в виде капель. Это играет особую роль в малокали-

берном оружии. Капельки ртути образуют в канале ствола амальгаму,

затрудняющую прохождение пули по иарезам. Это‘приводит к освинцовыванию

ствола, которое с течением временя увеличивается, и оружие теряет свою

меткость.

1 Z. f. d. ges. Schfess- u. Spretigst № 12, 1932.

15

Кроме канала ствола, ртуть также амальгамирует латунные Н медные

гильзы, вызывая их растрескивание1, в результате чего становится невоз-

можным использование их для повторного снаряжения патронов. Наконец,

пары ртути весьма вредно влияют иа здоровье стрелков, главным образом

при стрельбе в закрытых помещениях (комнатные тиры).

Продукты сгорания капсюльных составов, кроме химического воздейсгвия,

разрушают канал ствола оружия и чисто механическим путем. Выгорание ка-

нала ствола вблизи патронника обусловливается, главным образом, темпе-

ратурой капсюльных шлаков и весьма значительной скоростью вылета этих

частичек в ствол. С повышением температуры пламени возрастает степень

размягчения металла ствола!, а этим облегчается внедрение в него твердых

частиц. С повышением скорости полета частицы глубже проникают в металл.

Чем больше содержание в ударном составе дремучей ртути, тем больше его

бризантности и скорость разложения1 и ^твердые частицы будут с ббльшей силой

ударяться о поверхность ствола. Происходит как бы сильная бомбардировка

металла, которая при высокой температуре пламени приводит к выгоранию

ствола и к образованию! в нем раковин и выбоин.

5. Неоржавляющие ударные составы

Чтобы избежать разрушительного действия продуктов горения ударных

составов на стволы оружия, было .предложено* большое количество новых

ударных составов, не действующих на металл ствола1 2.. Такие составы полу-

чили название «некорродирующих», «антикоррозийных» илн просто «неор-

жавляющих».

Некорродирующими составами особенно серьезно начали интересоваться

• примерно с 1900 г. Первоначально изыскания сводились к замене хлората

калия другим окислителем, не содержащим хлора.

В 1900 г, Циглер (Швейцария) предложил .заменить в гремучертутно-

хлоратном ударном составе хлорат калия азотнокислым барием Ba(NO3)2 с до-

бавлением углекислого бария ВаСО3 для нейтрализации кислых продуктов

реакции. Позднее к азотнокислому барию стали добавлять некоторое коли-

чество ниггросоединений, уменьшая в ударном составе содержание антимония

и увеличивая содержание гремучей ртути. Из нитросоедииений вначале при-

меняли пикриновую кислоту, а затем ее последовательно стали заменять

тротилом, пикратом калия, тетрилом и др. >

Кроме азотнокислого бария Ba(NO3)2> в качестве окислителей были реко-

мендованы также хромовокислые соли различных металлов (хроматы), глав-

ным образом свинца и ртути. При этом высказывались предположения, что

после сгорания состава окислы металлов И в том числе окись хрома будут

отлагаться на стенках ствола, образуя защитную пленку, предохраняющую

его от коррозии. Для усиления воспламеняемости в эти составы добавляли

двуокись свинца, двуокись бария и кремнистый кальций.

Позднее в качестве окислителей стали применять азотнокислый свинец

Pb(NO3)2, й в ряде патентов рекомендовались также нитраты кобальта и

таллия Co(N03)a и >TJ(NO3)2, двойная соль K2Ba(NO3)4 и др.

В качестве горючих, кроме антимония и других уже упомянутых Ьыше

веществ, стали применять роданистый свинец Pb(CNS)2 и кремнистый кальции.

Лучшим окислителем в иекорродирующих составах оказался азотнокислый

барий, который н применяется в большинстве некорродирующих составов,

существующих в настоящее время.

1 Су со ров, „Известия Артиллерийской академии РККА" 1933 г., № 3.

2 Каст пишет: «Желание иметь восшпменн тельные составы, не вызывающие ржав-

ления, так же старо, как и приме гение воспламечительных составив вообще».

«Взрывчатые вещества и средства восплаыенеиия», стр. 398, ГХТИ, 1932.

16

* При замене хлората калКя “другим- окислителемполучались ударный! со-

ставы, (не-вызывавшие ржавления оружия, но не устранявшие механического,

разрушения металла вблизи патронника от ударов и термического, действия

твердых частиц. Поэтому при разработке некорродирующих составов гремучую

ртуть стали заменять другими* инициаторами.

Вначале было предложено применять вместо гремучей -ртути доста-

точно чувствительный ю удару сернистый азот, но ударные составы с этим

веществом оказались непригодными-, вследствие большой его бризантное гл.

Предложенные позднее красный фосфор н пикраты также ие получили рас-

пространения вследствие нестойкости первого прн хранении и слабой вос-

пламеняющей способности последних.

В последнее время было предложено применять вместо гремучей ртути

основную свинцовую соль тринитрорезорцина CeH(NO2)3PbO2 • РЬ(ОН)2 и

нормальную C6H(NOs)3PbO2, известную под названием ТНРС (трннитроре-

зорцинат свинца).

Особый интерес представляет предложение применять в качестве инициа-

тора туанилнитрозоамяиогуанилтетразен C2H8N10O, называемый в практике

просто -тетразеном. Это вещество,-по данйым ряда исследователей, оказалось-

весьма пригодным в качестве инициатора, так как оно обладает высокой чув-,

ствительностью к удару н выделяет при разложении щелочные пары,. ней-

трализующие кислые продукты разложения. Вначале рекомендовали лишь

частично заменить им гремучую ртуть в ударных составах_ прн сохранении;

бертолетовой соли. Затем стали заменять нм гремучую ртуть полн<к?ью. -

Исследования последних лет показали, что лучшими являются ударные

составы, содержащие Тетразен и ТНРС.

Тетразен является веществом, весьма чувствительным к удару, но он

очень легок и, -кроме того, обладает недостаточно сильной воспламеняю-

щей способностью по отношению к остальным компонентам состава?

ТНРС же является весьма хорошим воспламенителем, но его чувствительность

к удару несколько слаба. Поэтому в соединении оба компонента --обладают

как достаточной чувствительностью, к удару, так и надежной воспламеняющей

способностью. В качестве окислителя к ним ‘добавляют главным образом

азотнокислый барий__или азотнокислый свинец, а в качестве горючего —

антимоний йли роданистый "Свинец. *Для повышения чувствительности до~>

бавляют измельченное стекло, наждачную пыль и т. п.» а Чаще всего —силицид

кальция ‘(вещество твердое и в го ^ке время горючее). , . ”* ‘

В табл. ‘2 приведены некоторые рецепты известных некорродирующих

составов как с (гремучей /ртутью, -так и без нее.

Таблица 2

Неоржавляющие ударные составы

Компоненты ' Процентное содержание . - '

Гремучая ргуть . 25,0 30,0 50,0 40.0 30,0 __

ТНРС “ . . - j.— — — — — 40,0 —- 40,0 .40,0

Тетразен ....... — — — — 15,0 1.0 3,0 — 2,0

Диазодйцитрофенол . . — — — — — 4,0 37.0 — —

Азотнокислый барий . . .25^) 35,0 30,0 46,0 — -—— -— 35,0 —

Бертолетова соль . . . - г—- — —г .— 25,0 — — — —

Двуокись свинца . . 36,0 —— — — — — 5,0 —

Углекислый барий _ . . — 6.0

Тетрил — — — 5.0 — — — — - —

Антимоний ....... 15,0 25.0 20,0 9,0 30,0 — — — —

Стекло — 4.0 — — — 19.0 19,0 —— 20,0

Роданистый свинец . . — — — —- — /,о 7,0 — 8.0

Азотнокислый свинец . — — — — — 29,0 34,0 — 30,0

Силицид кальция . . . — — — — — — 20,0 —

2 П. П. Карпов

17

В последнее время в патентной литературе появились предложения о

применении в качестве инициаторов нитросоединений, а н качестве (окисли-

телей—нитратов н перекисей.

Для предотвращения выгорания ствола добиваются того, чтобы твердые

продукты сгорания ударного состава (шлаки) задерживались в патронной

гильзе и не попадали в ствол оружия.

Иностранные капсюльные заводы почта полностью перешли на изготовле-

ние иекорроднрующнх ударных составов.

6. Вес заряда и степень запрессовки

Вес заряда ударного состава патронного капсюля-воспламенителя устанав-

ливают в зависимости от сорта пороха' и веса порохового заряда. Чем больше

вес порохового заряда и чем труднее он поддается воспламенению,1 тем

большим должен быть вес капсюльного состава. Для бездымных порохов

требуются бблыдие заряды капсюльного состава, чем для дымных.

Для каждого порохового заряда вес ударного состава вместе с тем

не должен .быть выше определенных пределов. Всякие изменения в ту

или другую сторону могут повести: к нежелательным последствиям.

В табл. 3 приведены данные о зависимости начальной скорости и давления

в канале от величины иавески одного и того же ударного состава при

стрельбе одним и тем же сортом пороха н при одинаковом весе порохового

заряда.

Таблица 3

Изменение Садистических данных трехлинейного патрона с изменением

веса заряда капсюля

Навеска состава

Балистические данные ।---------------:----------------------------------

0,01 ! OjDlS । 0,020 , 0,025 } 0.030

Средняя скорость V. м/сек 180 2t3 246 '265 295

Среднее давление р, кг/см2 .... 200 200 , 200 240 320

Характеристика выстрелов .... Все выстрелы затяжные Часть вы- стрелов затяжные Все выстрелы нормальные

С увеличением веса состава резко изменяются скорость и давление.

Это подтверждается данными табл. 4, заимствованной нами из книги Журив

«Стрельба из охотничьих ружей».

Таблица 4

. Возрастание начальной скорости и давления с увеличением

веса заряда капсюля

Марка поро а Заряд пороха г Заря а капсюля г Начальная скорость | м/^ек Давление Л2/СА8

ТАТ 2.30 0.030 335 304

ТАТ 2 30 0035 3о1 4; о

ТАГ 230 0 040 369 5J9

ТАГ 2.30 0045 369 560

1АТ 2,30 0.050 395 590

18

Запрессовка капсюльного состава н покрытия необходима для прочного

их закрепления в капсюльной оболочке, чтобы предотвратить выпадание и

обеспечить безопасность капсюля-воспламенителя в обращении и при за-

ряжании. Ударный состав в каждом сорте капсюлей-воспламенителей должен

быть запрессован при определенном давлении, так как изменения степени за-

прессовки сказываются как на чувствительности капсюля-воспламенителя к

удару бойка, так и на его ^воспламеняющей способности.

Отмечено, что с увеличением степени запрессовки повышается, главным

образом, чувствительность капсюля к удару бойка. Однако это происходит

лишь до определенного для каждого состава предела давления.

С увеличением степени запрессовки возрастает и воспламеияющав спо-

собность капсюля. Один и тот же ударный состав с увеличением степени

запрессовки дает более длинный луч огня, но это 'влияние также сказы-

вается лишь до определенного предела.

7. Оболочки и покрытия патронных капсюлей-воспламеинтелей

Оболочка должна быть изготовлена нз материала, не вступающего во

взаимодействие с компонентами ударного состава. Она должна обеспечивать

безопасность капсюля при хранении и применении. При выстреле, как уже

упоминалось выше, оболочка (колпачок) патронного капсюля-воспламени-

теля должна оставаться неповрежденной и тем самым не допускать прорыва

газов через свои стенки ’и дао, а также тэ месте стыка оболочки с краями

капсюльного гнезда (прорывы по окружности). Дно оболочки не должно

пробиваться от удара бойка оружия.

' Оболочка должна плотно входить в капсюльное гнездо гильзы, а после

выстрела несколько раздаваться и плотно прилегать к его стенкам. Следо-

А

вательно, капсюльная оболочка должна

иметь строго определенные размеры и

форму, а ее материал—т определенные

механические свойства. Кроме того, она

должна быть возможно более простой

в изготовлении.

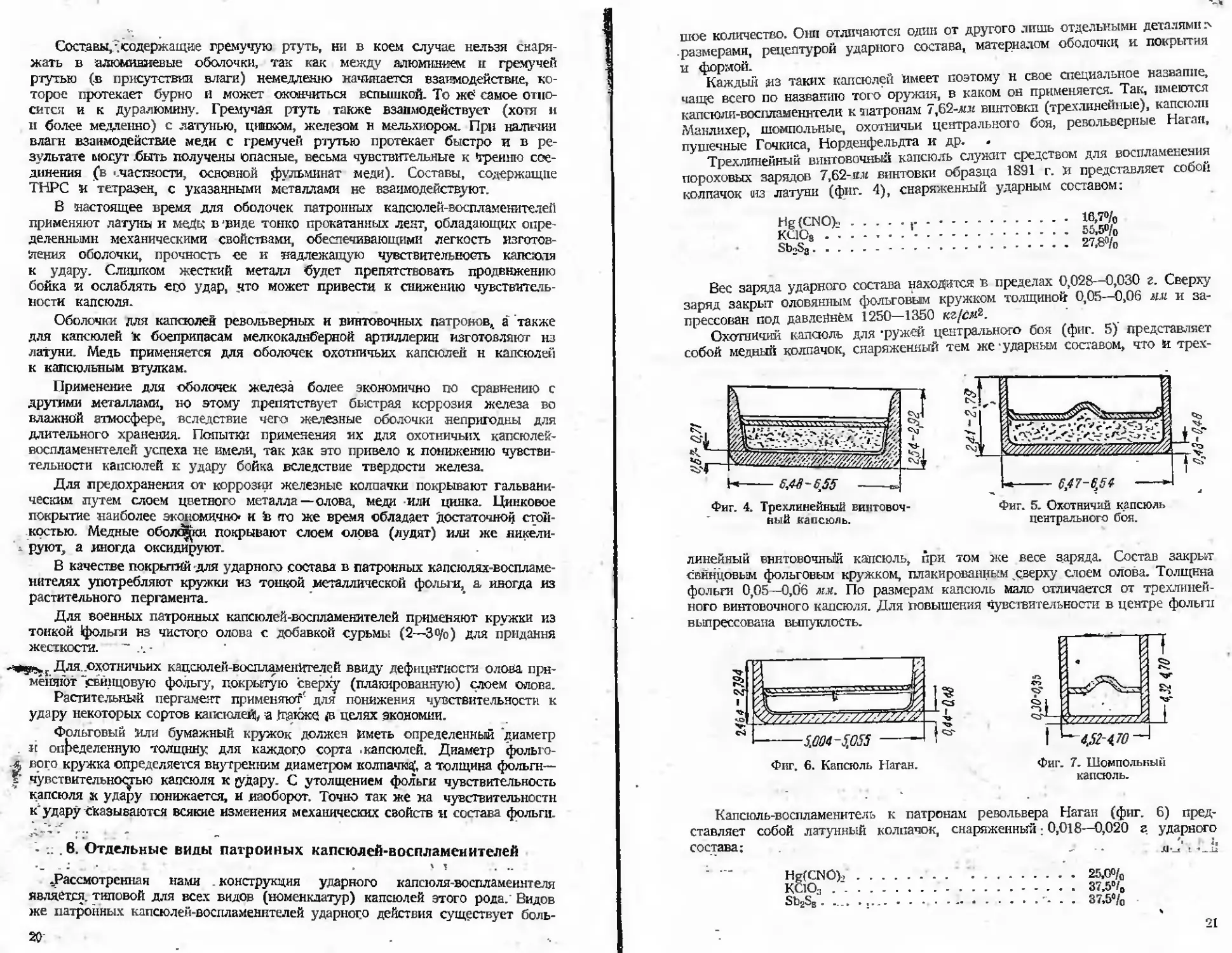

Оболочку (колпачок) патронного

капсюля-воспламенителя (фиг. 3) изго-

товляют штамповкой из листового ме-

талла. Форма и наружные размеры

оболочки определяются формой И раз-

мерами капсюльного гнезда патронной

гильзы. Наружный диаметр оболочки rf,

и высота А, должны иметь такие раз-

меры, чтобы обеспечить плотное вхо-

ждение капсюля в капсюльное гнездо

гильзы и предотвращать как выпадание

Фнг. 3. Колют лс патронного капсюля-

воспламенителя.

капсюля из гильзы, так и прорывы

газов по окружности. Толщина дна и стенок s определяется величи-

ной давления пороховых газов при выстреле и величиной живой силы

удара бойка оружия- В случае применения слишком тонкой оболочки воз-

можны прорывьп гаад^ и пробивание капсюля! а также излишняя чувствитель-

ность последнего к удару. Утолщение же оболочки, наоборот, приводит

к понижению. чувствительности капсюля.

Внутренний диаметр капсюльной оболочки d2 определяется из раз-

ности наружного диаметра и толщины двух стенок. От внутреннего диа-

метра и глубины оболочки Л2 зависит внутренний объем, в который поме-

щается соответствующий заряд ударного состава.

При выборе материала оболочки нужно, кроме указанных выше требова-

ний, учесть возможность его обработки штамповкой.

2*

Составы, ^содержащие гремучую ртуть, ни в коем случае нельзя снаря-

жать в алюминиевые оболочки, так как между алюминием и гремучей

ртутью (в присутствии влаги) немедленно начинается взаимодействие, ко-

торое протекает бурно и может окончиться вспышкой. То же самое отно-

сится и к дуралюмину. Гремучая ртуть также взаимодействует (хотя и

и более медленно) с латунью, шпиком, железом н мельхиором. При наличии

влаги взаимодействие меди с гремучей ртутью протекает быстро и в ре-

зультате могут .быть получены опасные, весьма чувствительные к Трепню сое-

динения (в ..частности, основной фульминат меди). Составы, содержащие

ТИРС И тетразен, с указанными металлами не взаимодействуют.

В настоящее время для оболочек патронных капсюлей-воспламенителей

применяют латунь и меДь; в'виде тонко прокатанных лент, обладающих опре-

деленными механическими свойствами, обеспечивающими легкость изготов-

ления оболочки, прочность ее и надлежащую чувствительность капсюля

к удару. Слишком жесткий металл будет препятствовать продвижению

бойка и ослаблять его удар, что может привести к снижению чувствитель-

ности капсюля.

Оболочки для капсюлей револьверных и винтовочных патронов, а также

для капсюлей “к боеприпасам мелкокалиберной артиллерии изготовляют нз

латуни. Медь применяется для оболочек охотничьих капсюлей н капсюлей

к капсюльным втулкам.

Применение для оболочек железа более экономично по сравнению с

другими металлами, но этому препятствует быстрая коррозия железа во

влажной атмосфере, вследствие чего железные оболочки непригодны для

длительного хранения. Попытки применения их для охотничьих капсюлей-

воспламенителей успеха не имели, так как это привело к понижению чувстви-

тельности капсюлей к удару бойка вследствие твердости железа.

Для предохранения от коррозии железные колпачки покрывают гальвани-

ческим путем слоем цветного металла—олова, меди или цинка. Цинковое

покрытие наиболее экономично* и Ь то же время обладает достаточной стой-

костью. Медные оболочки покрывают слоем олова (лудят) или же никели-

руют, а иногда оксидируют.

В качестве покрытий для ударного состава в патронных капсюлях-воспламе-

нителях употребляют кружки нз тонкой металлической фольги, а иногда из

растительного пергамента.

Для военных патронных капсюлей-воспламенителей применяют кружки из

тонкой фольги нз чистого олова с добавкой сурьмы (2—3°/о) для придания

жесткости. ~ -

Для. .охотничьих кацсюлей-воспламенйтелей ввиду дефицитности олова при-

меняют "«свинцовую фольгу, покрытую сверху (плакированную) слоем олова.

Растительный пергамент применяют' для' понижения чувствительности к

удару некоторых сортов капсюлей, а {также «в целях экономии.

Фольговый или бумажный кружок должен Иметь определенный диаметр

н определенную толщину для каждого сорта .капсюлей. Диаметр фольго-

* вого кружка определяется внутренним диаметром колпачка,', а толщина фольги—

г чувствительностью капсюля к удару. С утолщением фольги чувствительность

капсюля к удару понижается, и наоборот. Точно так же на чувствительности

к удару Сказываются всякие изменения механических свойств и состава фольги.

• ... 8. Отдельные виды патронных капсюлей-воспламенителей

.Рассмотренная нами . конструкция ударного капсюля-воспламеинтеля

является, типовой для всех видов (номенклатур) капсюлей этого рода. Видов

же патронных капсюлей-воспламеннтелей ударного действия существует боль-

20’

шое количество. Они отличаются один от другого лишь отдельными деталями^

.размерами, рецептурой ударного состава, материалом оболочки; и покрытия

и формой.

Каждый из таких капсюлей Имеет поэтому н свое специальное название,

чаще всего по названию того оружия, в каком он применяется. Так, имеются

капсюли-воспламеннтели к патронам 7,62-ю/ винтовки (трехлинейные), капсюли

Манлихер, шомпольные, охотничьи центрального боя, револьверные Наган,

пушечные Гочкиса, Норденфельдта и др.

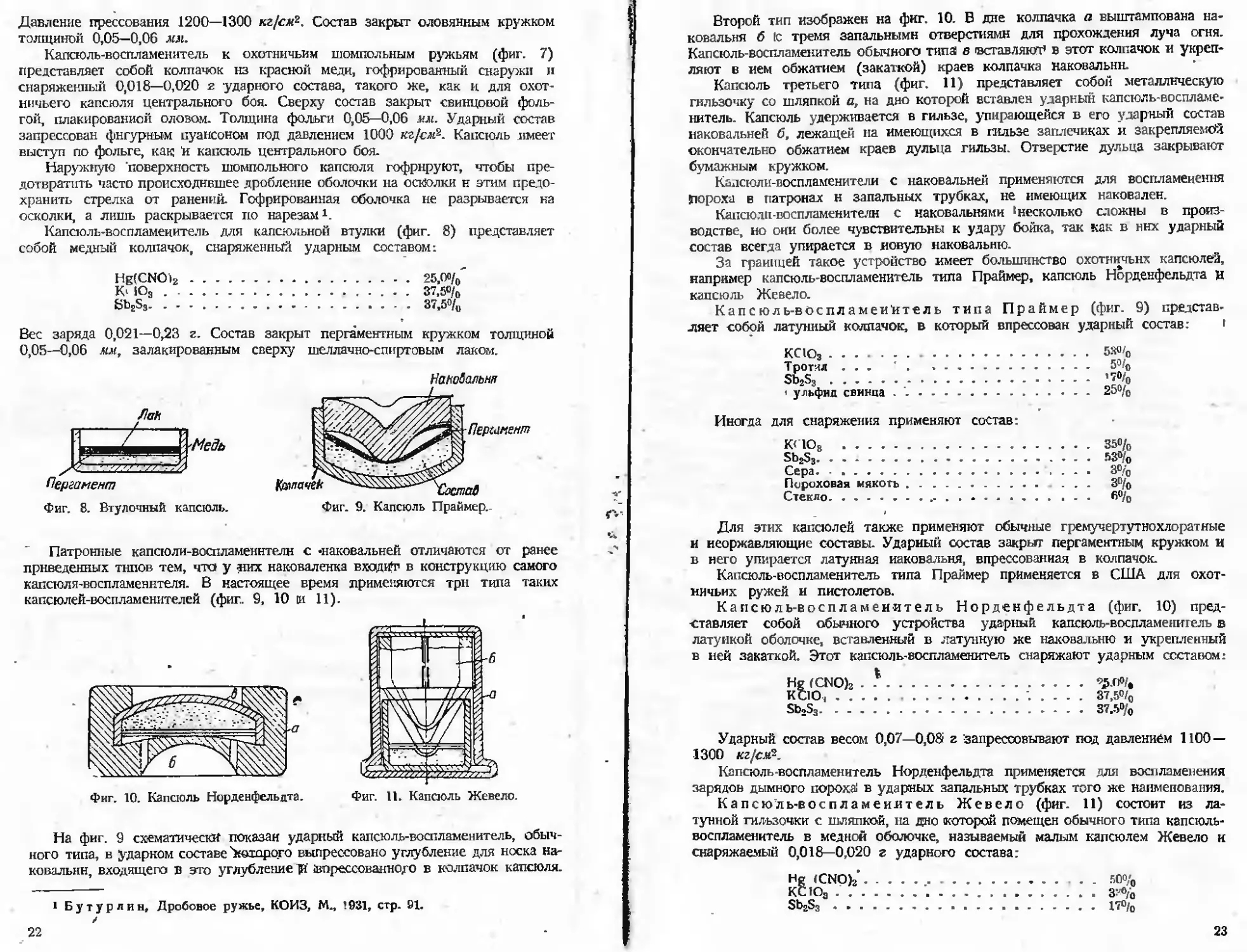

Трехлинейный винтовочный капсюль служит средством для воспламенения

пороховых зарядов 7,62- и л винтовки образца 1891 г. И представляет собой

колпачок о<з латуни (фиг. 4), снаряженный ударным составом;

HgfCNOfe..............................

као8..................................

Sb^Sg.................................

16,7%

55,5%

27,8%

Вес заряда ударного состава находится в пределах 0,028—0,030 г. Сверху

заряд закрыт оловянным фольговым кружком толщиной 0,05—0,06 мл и за-

прессован под давлением 1250—1350 кг[ся2.

Охотничий капсюль для -ружей центрального боя (фиг. 5)' представляет

собой медный колпачок, снаряженный тем же-ударным составом, что а трех-

Н-----5.М-655 -------«

Фиг. 4. Трехлинейный винтовоч-

ный капсюль.

Фиг. 5. Охотничий капсюль

центрального боя.

линейный винтовочный капсюль, при том же весе заряда. Состав закрыт

свинцовым фольговым кружком, плакированным ^сверху слоем олова. Толщина

фольга 0,05—0,06 мл. По размерам капсюль мало отличается от трехлиней-

ного винтовочного капсюля. Для повышения чувствительности в центре фольги

выпрессована выпуклость.

Фиг. 6. Капсюль Наган.

Фиг. 7. Шомпольный

капсюль.

Капсюль-воспламенитель к патронам револьвера Наган (фиг. 6) пред-

ставляет собой латунный колпачок, снаряженный: 0,018—0,020 а ударного

состава; '

25,0%

gSs

37,5%

37,5%

21

Давление прессования 1200—1300 кг/см2. Состав закрыт оловянным кружком

толщиной 0,05—0,06 мм.

Капсюль-воспламенитель к охотничьим шомпольным ружьям (фиг. 7)

представляет собой колпачок нз красной меди, гофрированный снаружи и

снаряженный 0,018—0,020 г ударного состава, такого же, как и для охот-

ничьего капсюля центрального боя. Сверху состав закрыт свинцовой фоль-

гой, плакированной оловом. Толщина фольги 0,05—0,06 мм. Ударный состав

запрессован фигурным пуансоном под давлением 1000 кг(с»&. Капсюль имеет

выступ по фольге, как К капсюль центрального боя.

Наружную поверхность шомпольного капсюля гофрируют, чтобы пре-

дотвратить часто происходившее дробление оболочки на осколки н этим предо-

хранить стрелка от ранений. Гофрированная оболочка не разрывается на

осколки, а лишь раскрывается по нарезам1.

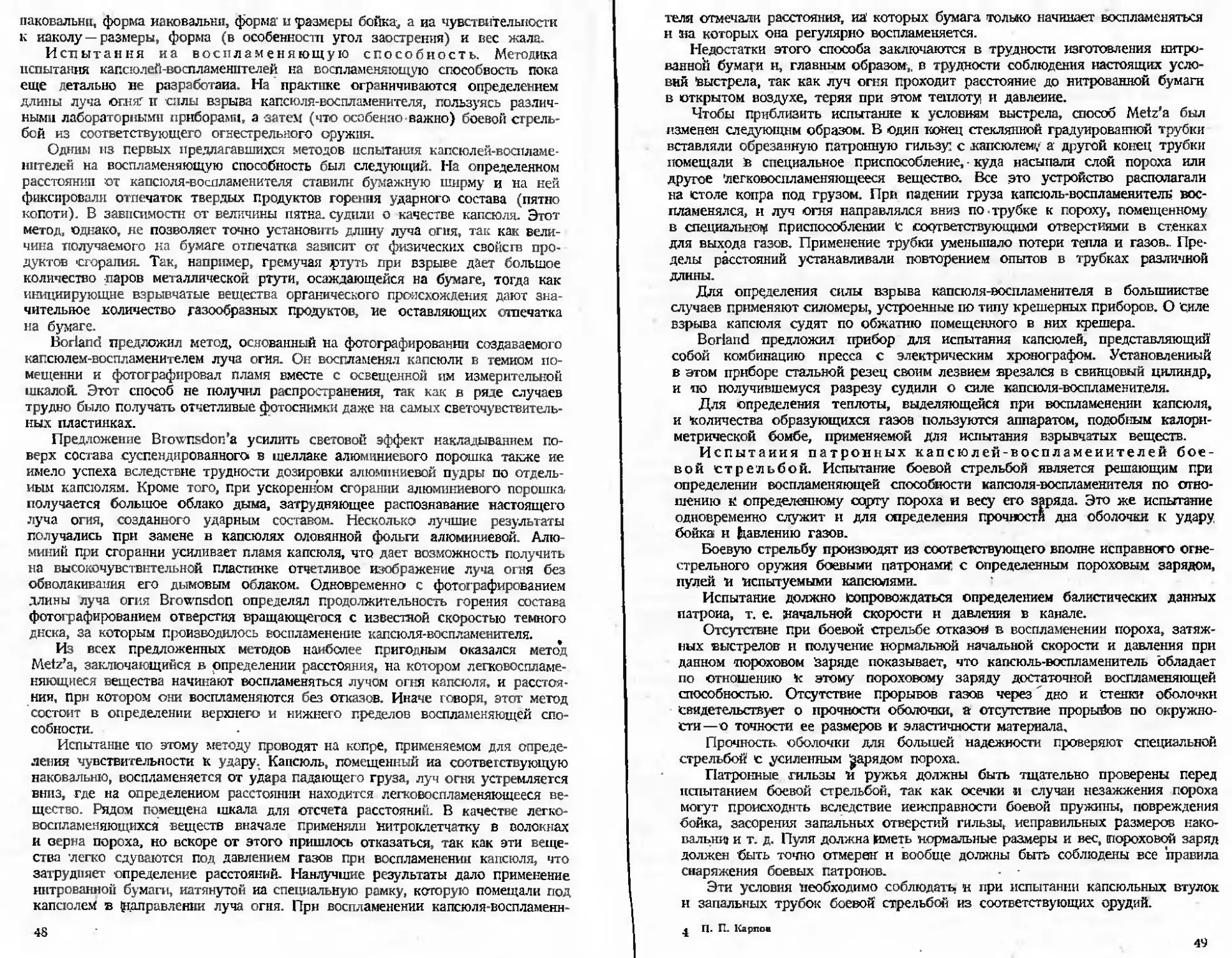

Капсюль-воспламеиитель для капсюльной втулки (фиг. 8) представляет

собой медный колпачок, снаряженный ударным составом:

HgfCNOh...........................

Ki Юз ..... .....................

Sb2Sg. ...........................

25,0%

37,5%

37,5%

Вес заряда 0,021—0,23 г. Состав закрыт пергаментным кружком толщиной

0,05—0,06 мм, залакированным сверху шеллачно-спиртовым лаком.

Фиг. 8. Втулочный капсюль.

Патронные капсюли-воспламеннтелн с «наковальней отличаются от ранее

приведенных типов тем, что у них наковаленка входив в конструкцию самого

капсюля-воспламеннтеля. В настоящее время применяются трн типа таких

капсюлей-воспламенителей (фиг.. 9, 10 и И).

Фиг. 10. Капсюль Норденфельдта. Фиг. 11. Капсюль Жевело.

На фиг. 9 схематически показан ударный капсюль-воспламенитель, обыч-

ного типа, в ударном составе 'которого вылрессовано углубление для носка на-

ковальни, входящего в это углубление М впрессованного в колпачок капсюля.

1 Бутурлин, Дробовое ружье, КОИЗ, М., ’031, стр. 01.

22

Второй тип изображен на фиг. 10. В дне колпачка а выштампована на-

ковальня б (с тремя запальными отверстиями для прохождения луча огня.

Капсюль-воспламенитель обычного типа! в вставляют* в этот колпачок и укреп-

ляют в нем обжатием (закаткой) краев колпачка наковальни.

Капсюль третьего типа (фиг. 11) представляет собой металлическую

гнльзочку со шляпкой а, на дно которой вставлен ударный капсюль-воспламе-

нитель. Капсюль удерживается в гильзе, упирающейся в его ударный состав

наковальней б, лежащей на имеющихся в гильзе заплечиках и закрепляемой

окончательно обжатием краев дульца гильзы. Отверстие дульца закрывают

бумажным кружком.

Капсюли-воспламенители с наковальней применяются для воспламенения

Пороха в патронах н запальных трубках, не имеющих наковален.

Капсюли-воспламенители с наковальнями 1 несколько сложны в произ-

водстве, но они более чувствительны к удару бойка, так как в ннх ударный

состав всегда упирается в новую наковальню.

За границей такое устройство имеет большинство охотничьих капсюлей,

например капсюль-воспламенитель типа Праймер, капсюль Норденфельдта и

капсюль Жевело.

Капсюль-воспламенИтель типа Праймер (фиг. 9) представ-

ляет собой латунный колпачок, в который впрессован ударный состав: »

КСЮ3.........................................53%

Тротил ... ‘............................ 5%

Sb2S3........................................’7%

< у.льфид свинца............................2о%

Иногда для снаряжения применяют состав:

К< Ю.

SbgSg.

Сера. ..........

Пороховая мякоть

Стекло..........

35%

53%

3%

3%

6%

Для этих капсюлей также применяют обычные гремучертутнохлоратные

и неоржавляющие составы. Ударный состав закрыл пергаментным кружком и

в него упирается латунная наковальня, впрессованная в колпачок.

Капсюль-воспламенитель типа Праймер применяется в США для охот-

ничьих ружей и пистолетов.

Капсюль-воспламенитель Норденфельдта (фиг. 10) пред-

ставляет собой обычного устройства ударный капсюль-воспламенитель в

латупкой оболочке, вставленный в латунную же наковальню и укрепленный

в ней закаткой. Этот капсюль-воспламенитель снаряжают ударным составом:

Hg(CNO)2

КС1О( . .

Sb2S3. . -

*Д0%

37,5%

37.5%

Ударный состав весом 0,07—0,08 г запрессовывают под давлением 1100 —

1300 кг/см-.

Капсюль-воспламенитель Норденфельдта применяется для воспламенения

зарядов дымного пороха! в ударных запальных трубках того же наименования.

Капсюль-воспламеиятель Жевело (фиг. 11) состоит из ла-

тунной гильзочки с шляпкой, на дно которой помещен обычного типа капсюль-

воспламенитель в медной оболочке, называемый малым капсюлем Жевело и

снаряжаемый 0,018—0,020 г ударного состава:

Hg (CNO)2‘

KCfOa . . .

Sb2S3 . » .

50%

3!'%

23

Ударный состав малого капсюле ."закрывают пергаментным кружком к

выпрессовывают углубление для выступа наковальни, прижимающей малый

-капсюлв кину гильзы.

Наковальня имеет запальные отверстая для прохождения луча огня от

малого капсюля к пороховому заряду. Поверх наковальни кладут бумажный

кружок, который вместе ю наковальней удерживается в .гильзе путем обжатия

ее краев.

Капсюль-воспламенитель типа Жевело применяется для охотничьих ружей

центрального боя, преимущественно при стрельбе охотничьими бездымными

порохами.

Капсюль-воспламенитель Жевело несколько дороже обычного капсюля

центрального боя, но лучш^ обеспечивает от осечек.

Малокалиберные патроны. Капсюлн-воспламенители ударного дей-

ствия, применяемые в патронах малокалиберного (спортивного) стрелкового

оружия, соединяют! в .одно целое с зарядом патрона в его гильзе.

„ ^Малокалиберный патрон, (фиг. 12) представляет собой капсюль-воспламе-

нитель ударного действия с усиленным зарядом, помещенным в металличе-

скую гильзу и запрессованным в

нее до обжатия шляпки гильзы.

Шляпку выштамповывают уже

после запрессовки состава, затем

в дульце-гильзы вставляют н об-

жимают тулю.

Короткие патроны, как, на-

пример, патроны -Монтекристо

(фнг. 12), снаряжают только од-

ним ударным составом, а в удли-

ненные патроны, _ как например,

патроны Винчестер (фиг. 13), до-

бавляют еще- заряд пороха. В на-

стоящее время для стрельбы нз

винтовок малого калибра поль-

зуются удлиненными патронами;

так как короткие патроны вызы-

вают очень сильное выгорание

патронника.

Кроме малокалиберных винто-

вочных патронов, имеются также

малокалиберные револьверные па-

троны.

От обычных капсюлей-воспла-

жые револьверные патроны отли-

чаются тем, что у них нет наковальни ни в гильзе,, ци в самом капсюле.

Они воспламеняются от удара бойка в закраину гильзы-, а иге в центр, как

у всеХ остальных. Поэтому их называют патронами кругев^ето вос-

пламенения (или бокового огня) в ютличне от -описанных выше капсюлей,

называемых капсюлями центрального воспламенения (или цент-

рального боя).

малокалиберных патронов рассмотрим патроны Монтекристо и Лонг

Райфль.

а гПатрон Монтекристо состоит из медной гнльзочки, в которую запрессован

ударный состав весом 0,06—0,07 г. В дульце, гильзы вставлена свинцовая

коническая пуля весом 1,2 г.

Эти патроны снаряжены 7различными составами, но из них наиболее из-

вестны .следующие:. .. ........ . _ ~ ' ’•

24'

Hg(CNO)2..............-....................

КСЮз.......................................

Ba(NO3)2...................................

Sb^T............................... . ...

16.rO/o

50,0%

34,0%

- II

67.8%“

29,60/0

2.60/0-

В настоящее время патроны Монтекристо не применяются ввиду появле-

ния более совершенных систем малокалиберного оружия.

Для спортивной стрельбы из малокалиберного оружия ка-

либра! 0,22 (5,9 мм) применяются изготовляемые во всех

странах патроны Лонг Райфль 0,22" (фиг. 14).

Наш патрон Лонг Райфль представляет собой томпаковую

гнльзочку-с впрессованным ударным составом, поверх которого

насыпан заряд бездымного пороха. В гильзу вставляют пулю

из-''сплава свиицй н сурьмы. Эти патроны также снаряжают

различными ударными составами, но наиболее известен состав:

Hg(CNO)2

Ba(NO3)2 .

SbgSs. - -

50%

30%

20%

Вес ударного состава 0,065—0,070 г.

Данные нашего патрона Лонг Райфль:

Вес патрона...................................3,6 г

„ пули......................................2,59 .

, заряда................................... 0,18 „

Фиг. 14. Пат-

рон Лонг-

Райфль.

Начальная скорость 280—320 м/сек.

Патрон применяется для стрельбы нз винтовок малого калибра (5,9 мм}

систем ТОЗ, Геко, Винчестер и др.

9. Капсюльные втулки и ударные запальные трубки

Капсюли-воспламенители ударного действия служат самостоятельным сред-

ством воспламенения пороховых зарядов артиллерийских орудий до 25-.«.?г

калибра.

"Сравнительно большие пороховые заряды орудий 37-.«л калибра и выше

нельзя нормально воспламенить одним капсюлем н поэтому к нему придают

добавочный воспламенитель в виде -небольшого заряда из дымного пороха.

Приспособления, объединяющие капсюль-воспламенитель ударного детц

ствия и 'добавочный воспламенитель нз дымного пороха, называют капсюль-

ными втулками и ^а пальмы мн ударными трубками.

Капсюльные втулки и ударные запальные трубки различных конструкций,

отличаются отдельными деталями, но в основном все они устроены по одному

общему принципу.

Капсюльная втулка и ударная запальная трубка состоят из металлической

втулки или гильзы, называемой корпусом и содержащей заряд из дымного

пороха, ударного капсюля-воспламенителя и наковальни. Кроме того, в кон-

струкцию капсюльных втулок и запальных трубок входят 'специальные при-

способления для обтюрации пороховых газов.

- ’ Бтулки н трубки, снабженные обтюрирующими приспособлениями, назы-

вают обтюрирующими, а не имеющие этихшриспособлений-^дбык-

иовеиными. • ** я**-

В некоторых капсюльных втулках и ударных запальных трубках имеются

бойки для сообщения удара капсюлю-воспламенителю.

Капсюльные Втулки и запальные ударные трубки применяются; в орудиях а

патронным/ разделыго-гильзбвым и картузным заряжанием.

При патронном и раздельно-гильзовом заряжании втулки и трубки по-

мещают- в очко шляпки гильзы-, а в орудиях- с картузным заряжанием — в очко

затвора орудия. 1

В зависимости от способа закрепления капсюльных втулок и ударных

трубок —в гильзе нли1 в затворе орудия—их делаюп с нарезами по наружной

поверхности корпуса или гладкими.

Корпуса капсюльных втулок и запальных ударных трубок должны быть

достаточно прочными, чтобы выдерживать давление пороховых газов, не

допуская их прорыва к затвору орудия. После выстрела они должны сво-

бодно извлекаться из гильзы или из запального отверстия затвора.

Заряд из дымного пороха берут в количестве, достаточном для образова-

ния форса пламени, обеспечивающего надежное воспламенение порохового

заряда орудия н достижение нормальной балистнкн.

В орудиях гильзового заряжания капсюльные втулки и ударные трубки

должны выдерживать сотрясения, получаемые црн посылке гильзы с зарядом

в ствол, и не воспламеняться при этом, чтобы не послужить причиной

преждевременного выстрела при открытом затворе.

Капсюльные втулки. Капсюльные втулки предназначаются для вос-

пламенения пороховых зарядов орудий калибра от 37 я» и рыше: с Патронным

я раздельно-гильзовым заряжанием; они действуют от удара бойка оружия.

’ Капсюльную втулку ввинчивают в очко шляпки гильзы.

Капсюльная- втулка КВ-1 (фиг. 15 и 16) состоит из корпуса

втулки I, капсюля-воспламенителя 2, втулочки 3, наковальни 4, заряда из

дымного ружейного пороха 5 и (латунного фольгового кружка б. На корпусе

капсюльной втулки, изготовляемой из латуни или железа, имеются нарезы

и фланец 7 с тремя выемками для ключа, при помощи которого ’ втулку

ввинчивают -в гильзу.

Внутренняя камора корпуса втулки имеет на дне выступ (сосок),

нарезами для ввинчивания втулочки н нако-

вальни. У верхнего среза корпуса имеется

выточка для укладки фольгового кружка.

Камору капсюльной втулки лакируют спир-

товым шеллачным лаком.

В капсюльное гнездо, выточенное в вы-

ступе дна втулки, помещают капсюль-воспла-

менитель, удерживаемый при помощи вту-

лочки 3.

Втулочка (фиг. 17) также изготовляется

из латуни н имеет нарезы и гнездо для по-

в котором выточено гнездо с

Фиг. 17. Вту- Фиг. >8. Нако-

лочка. вальня.

мещения капсюля-воспламенителя.

Капсюль-воспламенитель упирается своим составом в латунную нако-

вальню (фиг. 18) с иарезами (для ввинчивания ее в корпус втулки) и носком /,

заостренным под определенным углом. По оси наковальни имеется канал, через

26

который ударный состав капсюля-воспламенителя сообщается с зарядом дым-

ного пороха.

Втулочка: н наковальня имеют вырезы для-ключа, которым их ввинчивают

в корпус втулки.

Наковальня должна плотно упираться в покрытие капсюля-вэспламенп-

теля, не разрушая покрытия н состава, но делая на покрывающем состав

кружке четкий отпечаток.

В камору втулки помещают заряд дымного ружейного пороха, состоящий

полностью из зерненого пороха, впрессованного непосредственно в камору

втулки, Или же из нескольких сотых грамма зерненого пороха и одной

„ли 'нескольких петард (лепешек) прессованного ружейного пороха весом

в несколько граммов. Поверх порохового заряда помещают латунный кру-

жок, а дод ним кружок из марли, сторону которого, обращенную к порохо-

вому заряду, лакируют густым шеллачно-канифольным лаком. Латунный

кружок удерживается в каморе обжатыми краями корпуса капсюльной втулки

(закаткой). Поверх латунного кружка наносят слой подогретого шеллачного

лака с примесью пыли антимония, чем достигается полная герметизация за-

ряда капсюльной втулки. Вместо пыли антимония раньше применяли киноварь.

Наружную поверхность корпуса втулки покрывают тонким слоем жидкого

шеллачно-спиртового лака.

При ударе бойка орудия по центру дна капсюльной втулки металл ее

вдавливается -внутрь, сжимая состав капсюля-воспламенителя между бойком и

наковальней. При этом ударный состав воспламеняется; луч огня проходит

через канал наковальни внутрь капсюльной втулки и воспламеняет заряд дым-

ного -пороха, от которого воспламеняется заряд орудийной гильзы.

После выстрела корпус капсюльной втулки должен оставаться непо-

врежденным !и свободно вывертываться из очка гильзы.

Для предотвращения прорыва пороховых газов через дно и стенки кор-

пуса капсюльной втулки в конструкцию капсюльных трубок, применяемых в

Фиг. 10. Капсюльная ьтулка с обтю-

рирующим приспособлением.

Фиг. 20. Капсюльная втулка

КВ-2.

орудиях с высокими давлениями, вводят специальные обтюрирующие приспо-

собления. 1

Капсюльная втулка с обтюрирующим приспособлением (фиг, 19) от-

личается от обыкновенной капсюльной втулки тем, что внутри ее наковальни

помещают шарик или конус из красной меди, который при выстреле под

давлением пороховых газов закрывает канал наковальни и препятствует

их прорыву.

Изображенные па фиг. 15 н 19 капсюльные- втулки являются типовыми.

Другие конструкции капсюльных втулок отличаются лишь некоторыми де-

талями.

27

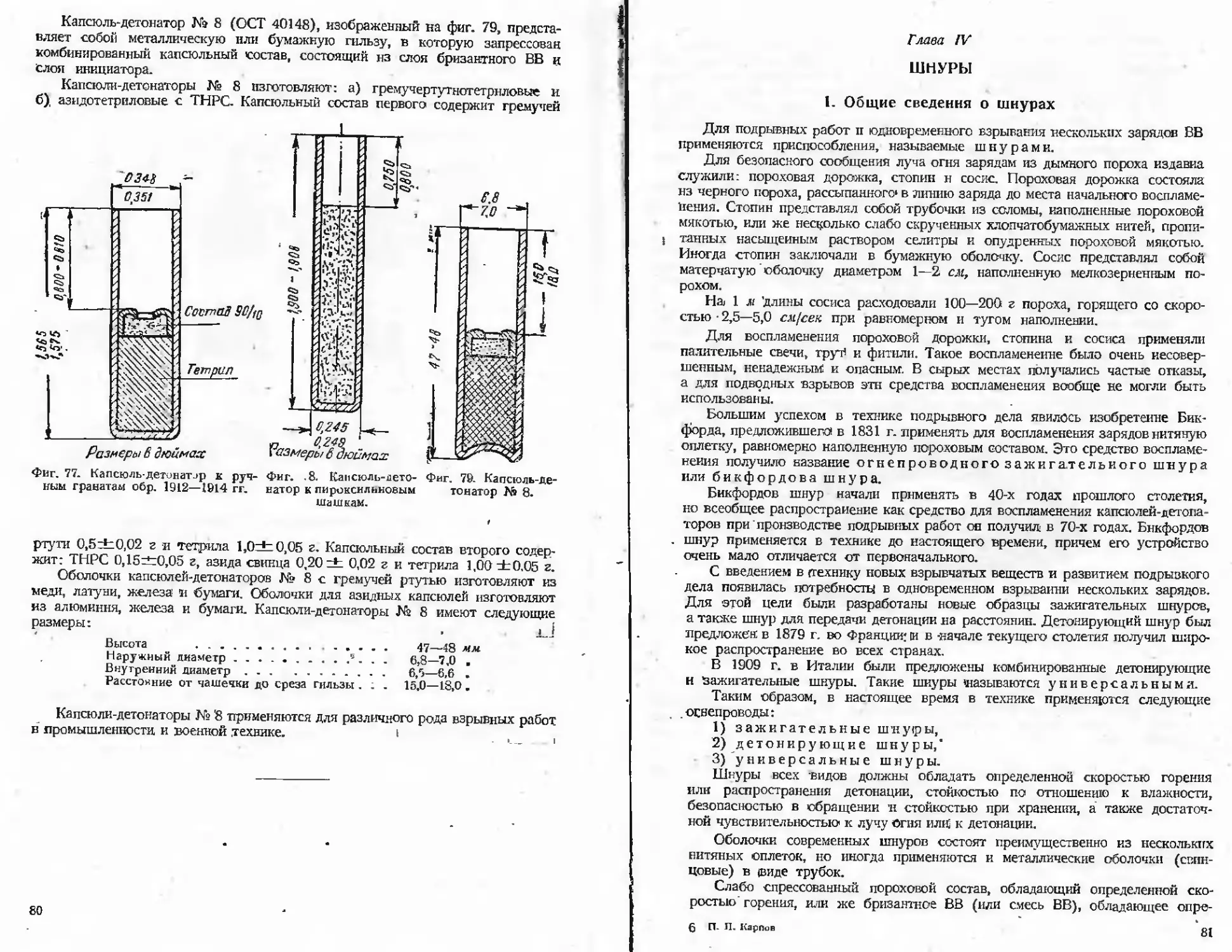

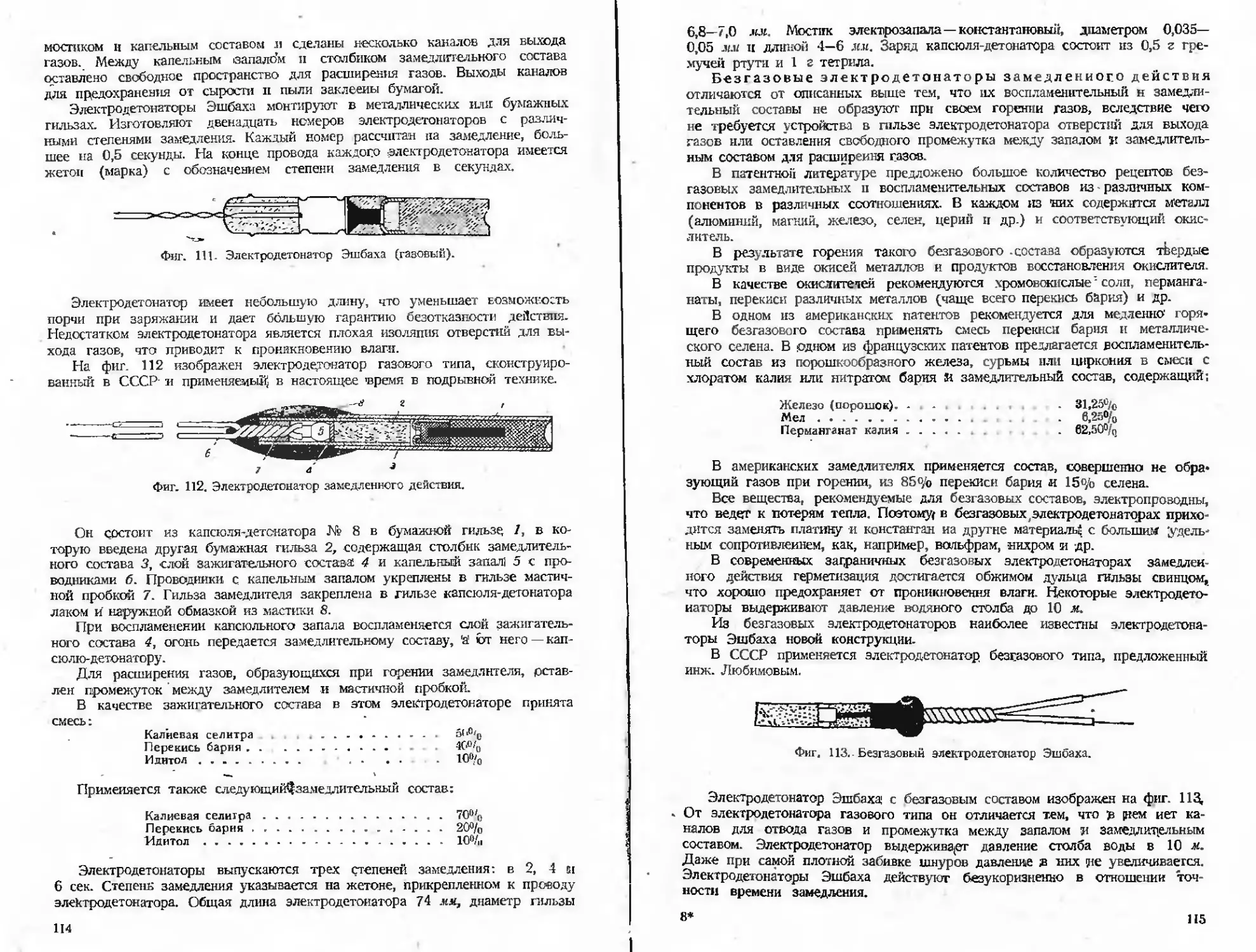

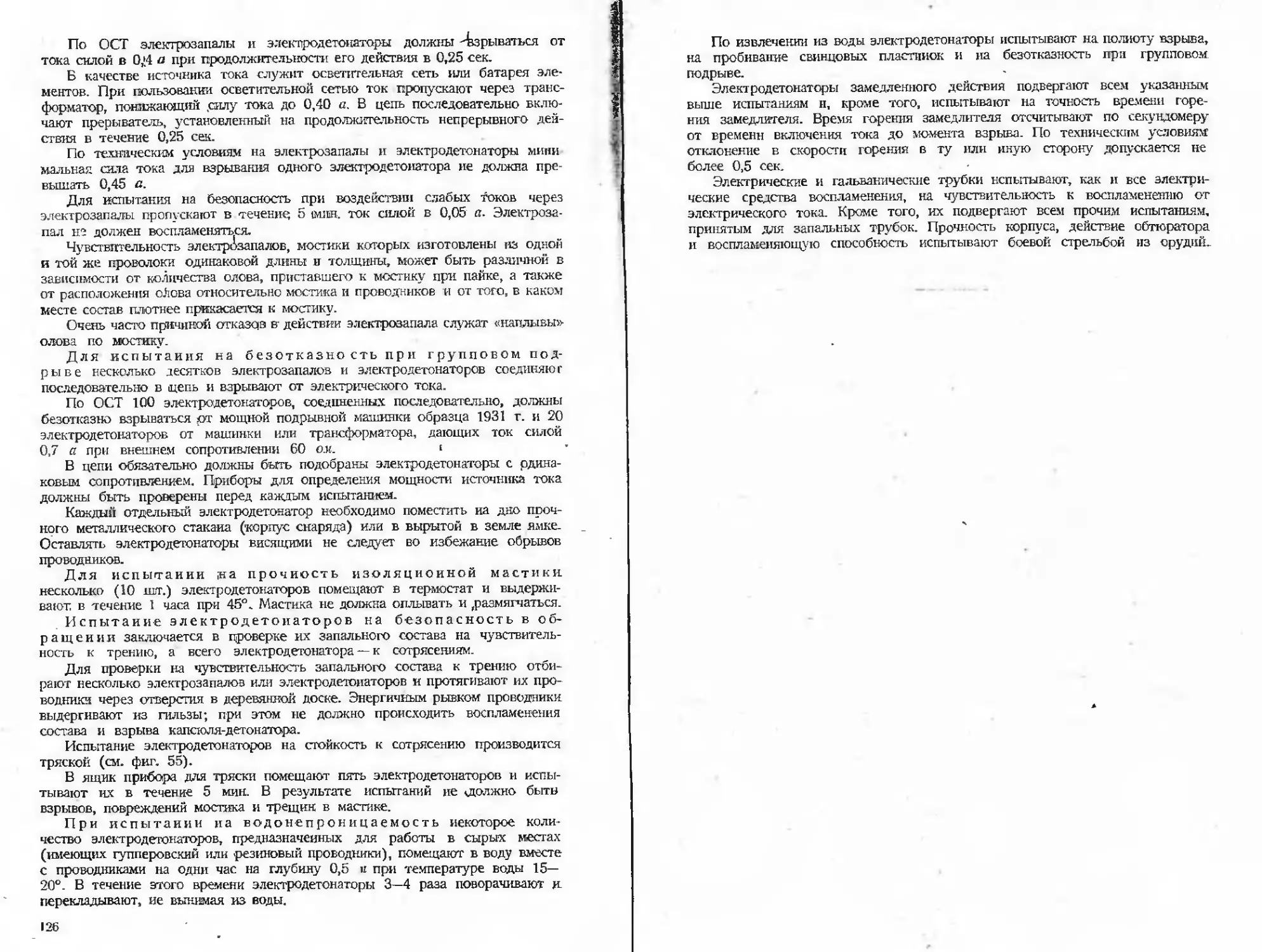

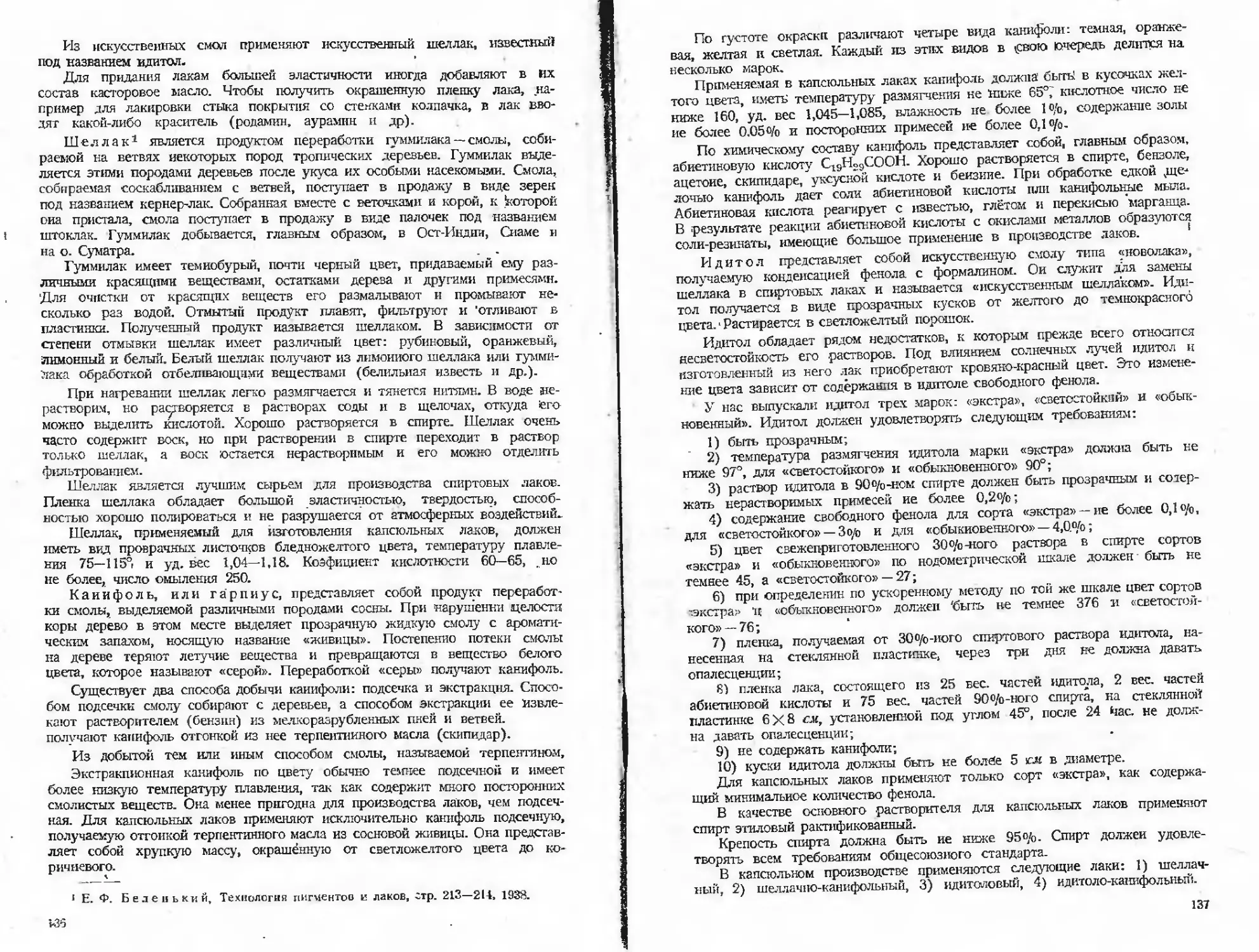

Капсюльная втулка КВ-1 имеет капсюль-воспламенитель, содержащий за-

ряд ударного состава весом’ 0,018—0,020 г, запрессованный в оболочку

из красной меди н закрытый пергаментным кружком. Сверху, пергаментный

кружок покрыт слоем густого лака. Заряд ружейного дымного пороха

капсюльной втулки КВ-1 состоит из 0,75—0,80 г зерненого пороха н двух

прессованных пороховых лепешек обидам весом 6,0—6,2 г.

Капсюльная втулка КВ-1 применяется для воспламенения пороховых за-

рядов в .орудиях всех калибров—.от 75 лиг й выше.

Фиг. 21. Капсюльная втулка Канэ.

Фиг. 22. Крепление капсюля в кап-

сюльной втулке Канэ.

Капсюльная втулка КВ-2 (фиг. 20) по устройству несколько отли-

чается от капсюльной втулки КВ-1. Она состоит из корпуса 1, наковальни

с каналом по оси 2, капсюля-воспламенителя 3, порохового заряда 4 и ла-

тунного фольгового кружка 5.

Внутри корпуса втулки КВ-2 нет выступа с капсюльным гнездом. В ниж-

ней части каморы есть нарезы для ввинчивания наковальни. Капсюль-воспла-

менитель помещается в выточке, имеющейся в наковальне. Пороховой заряд

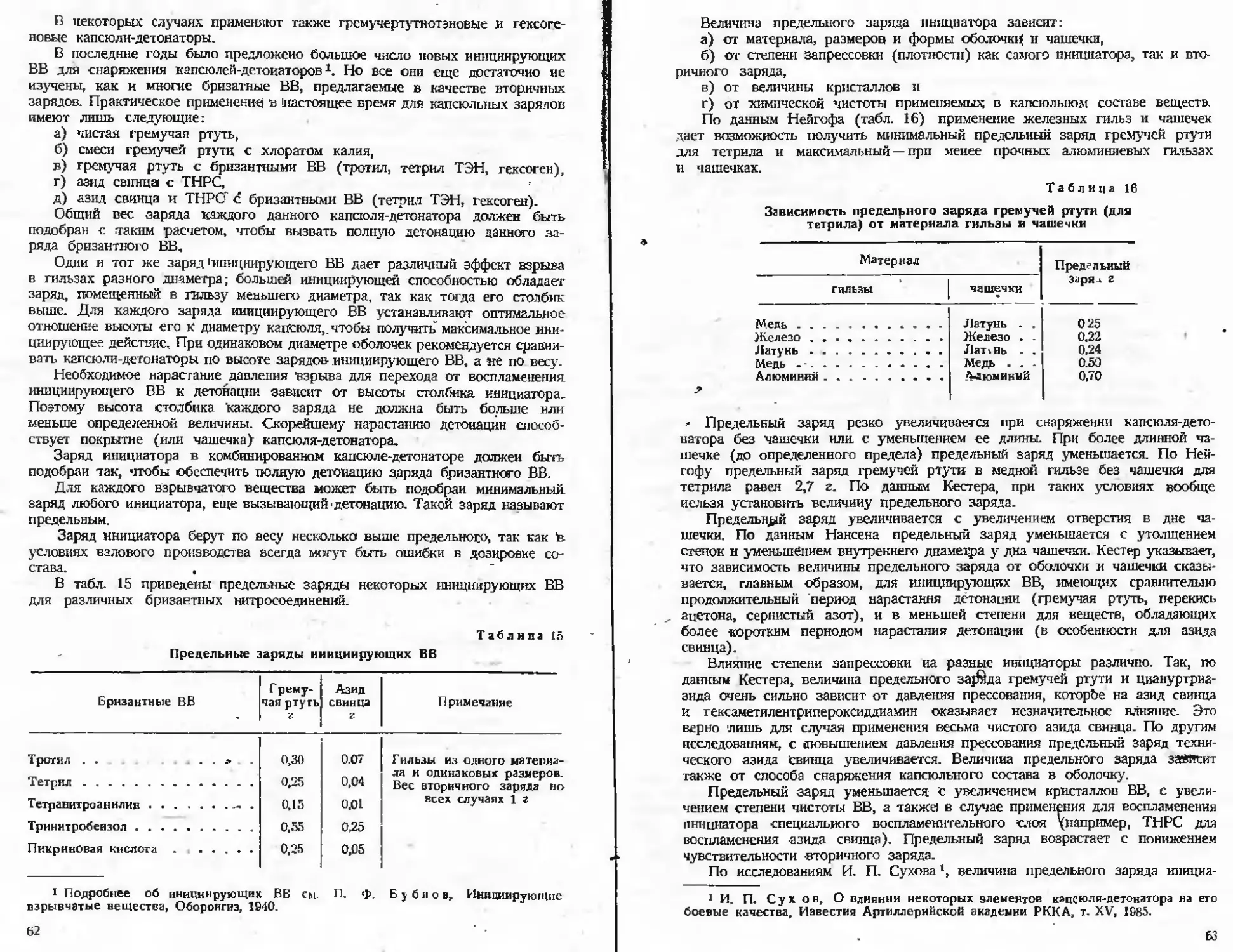

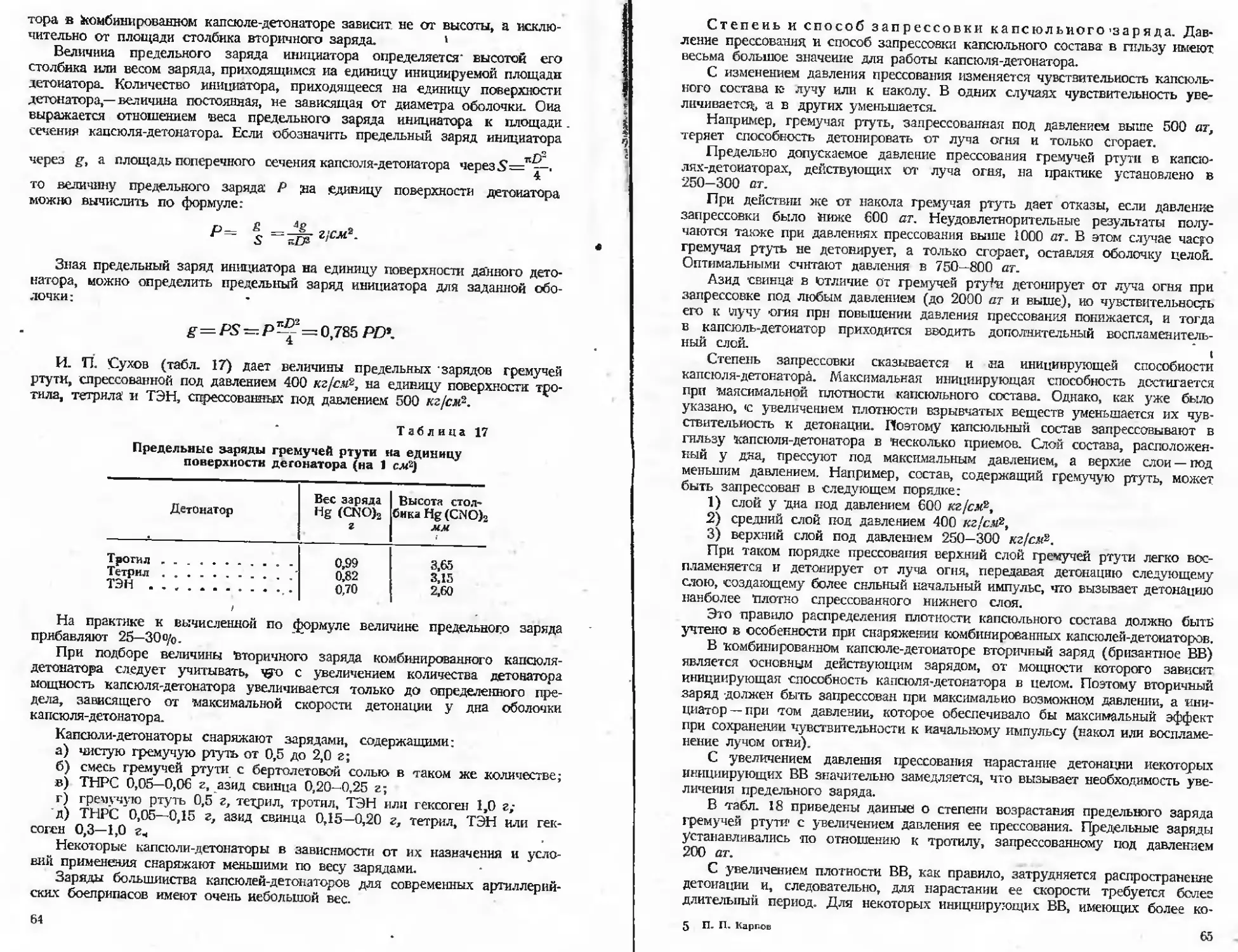

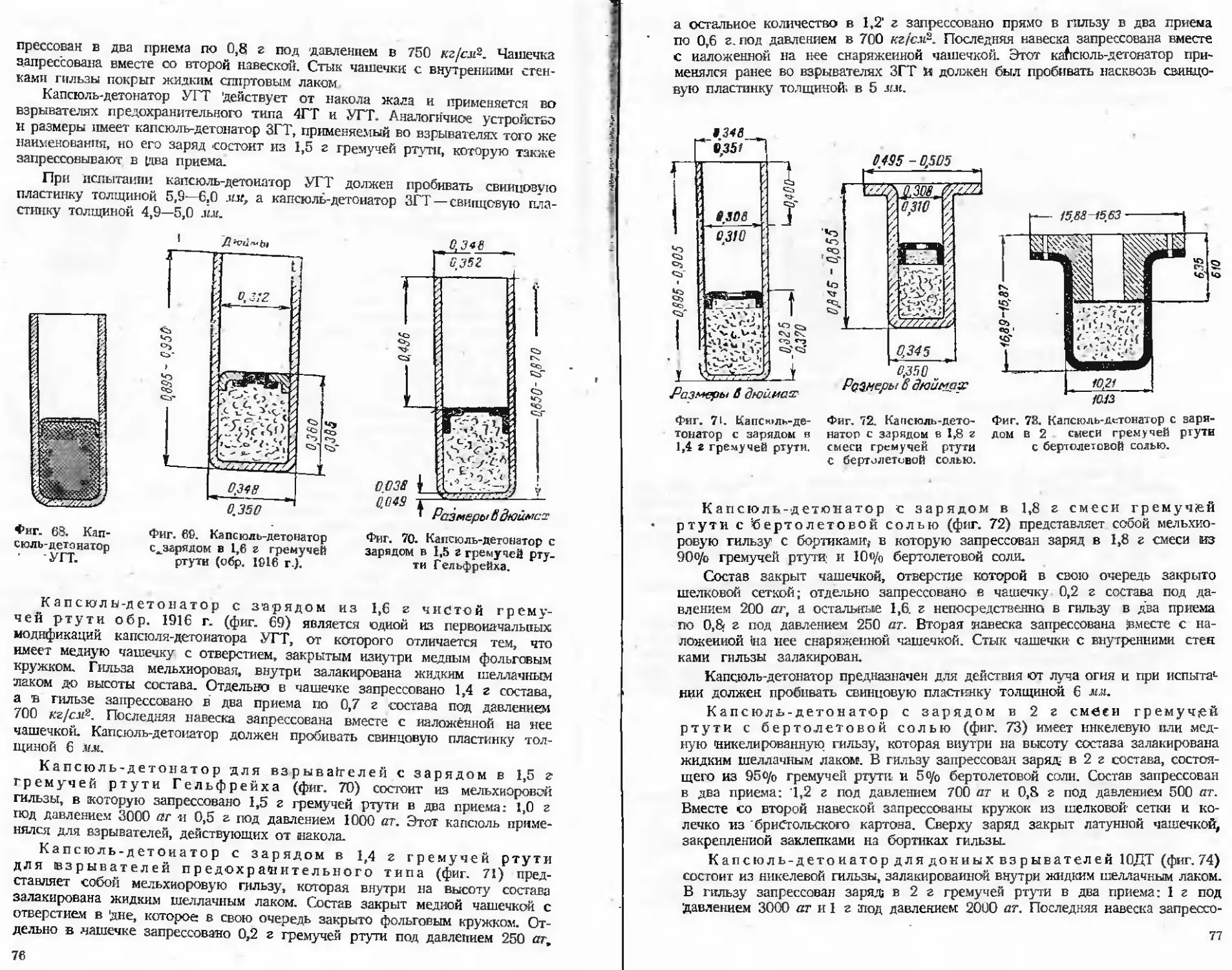

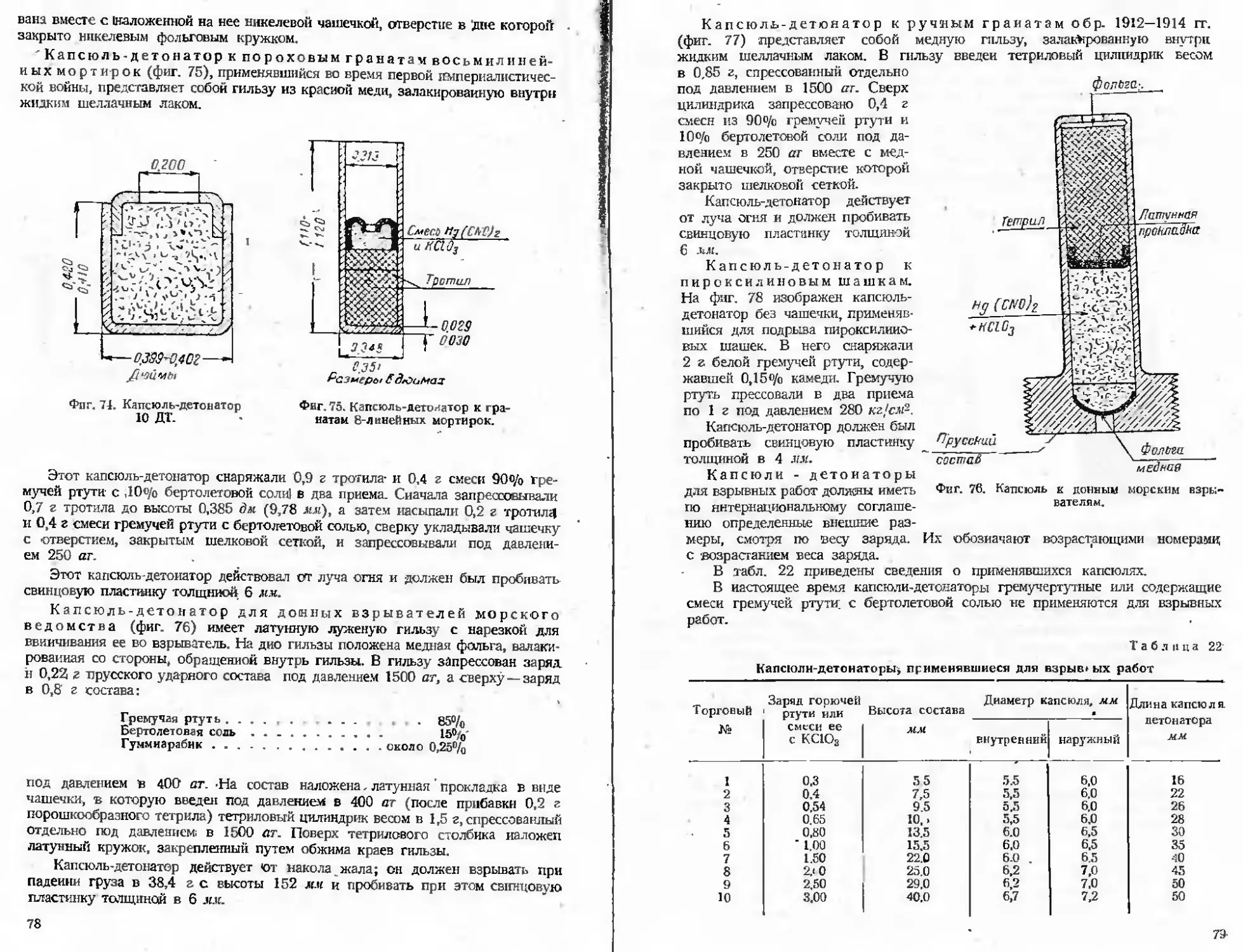

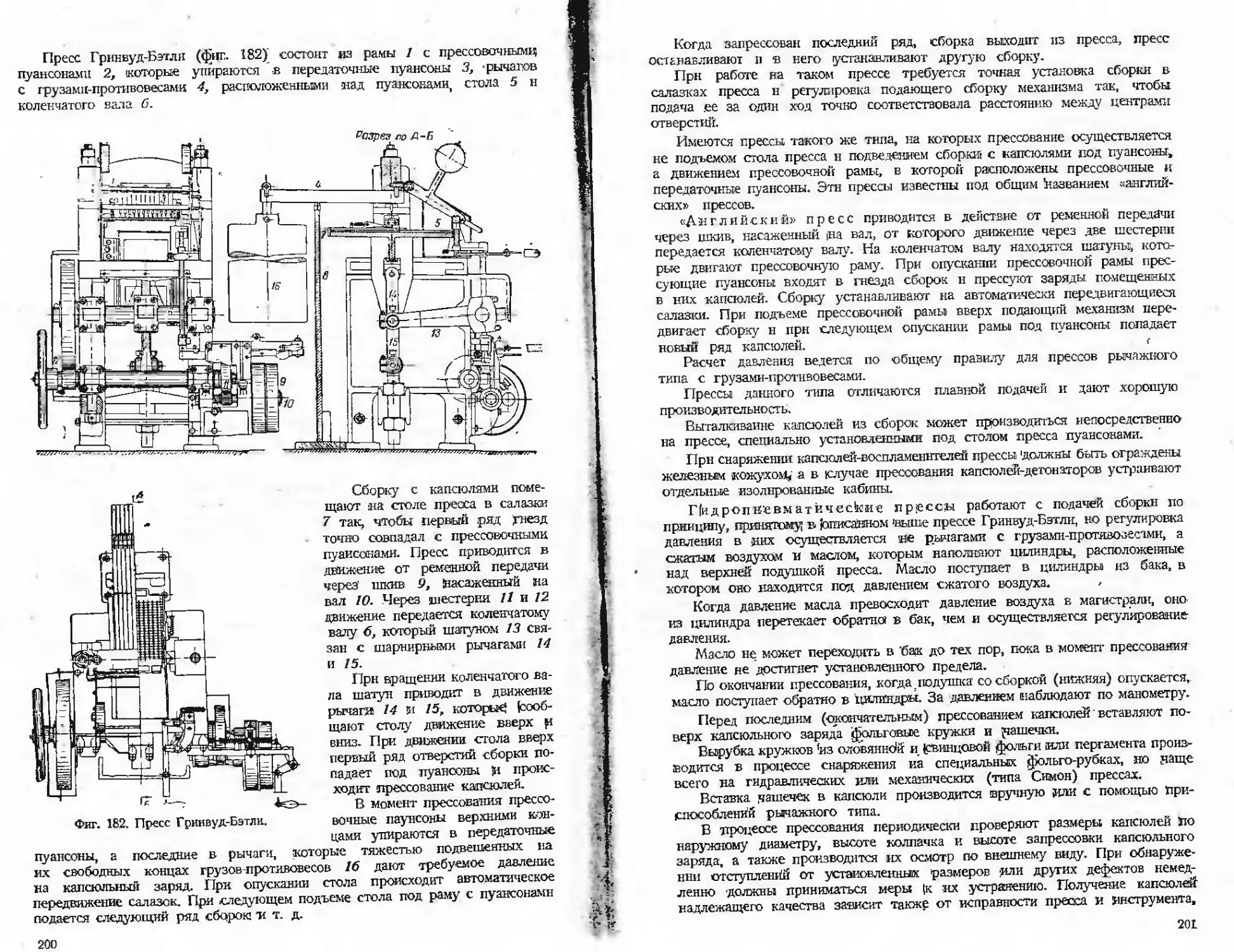

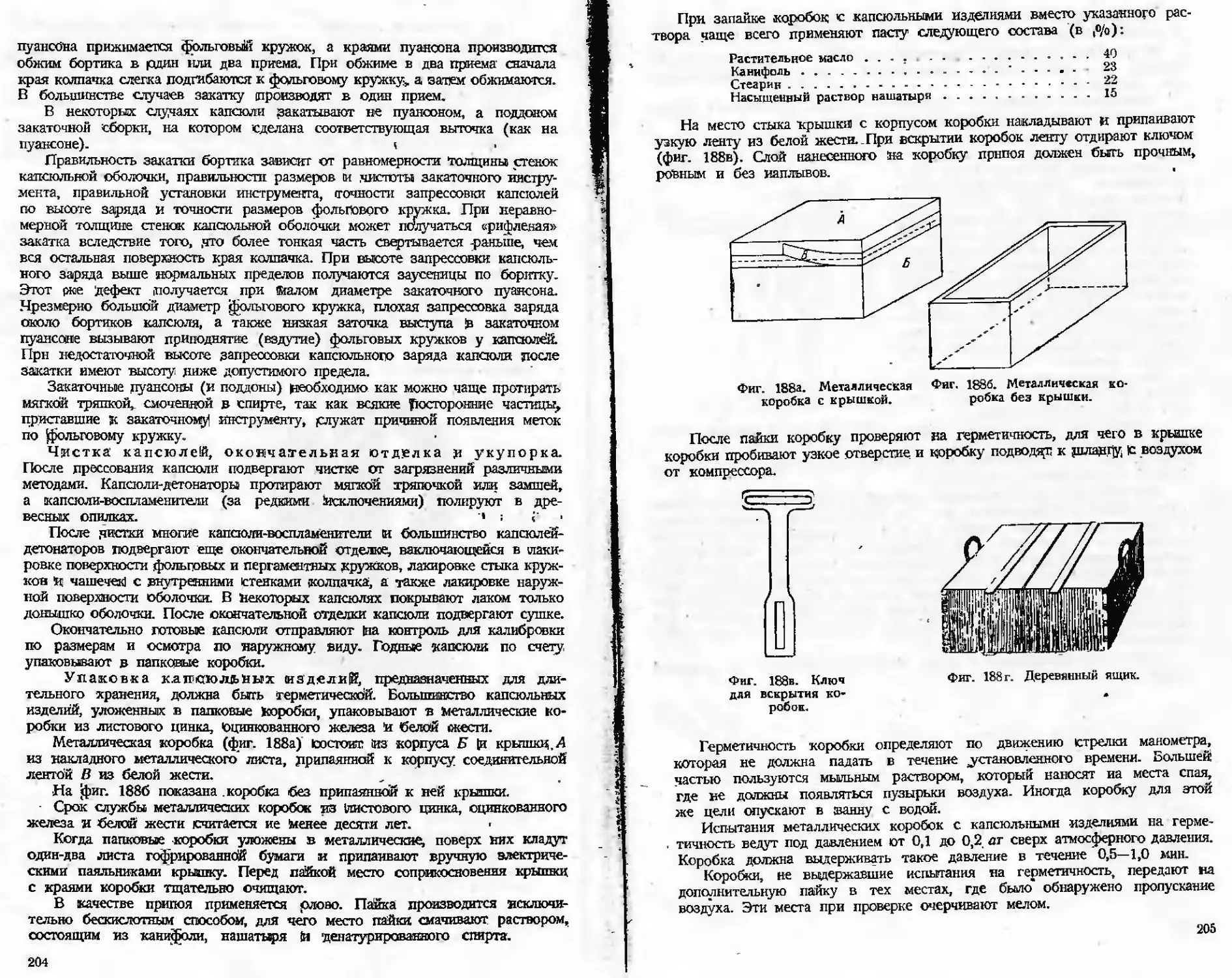

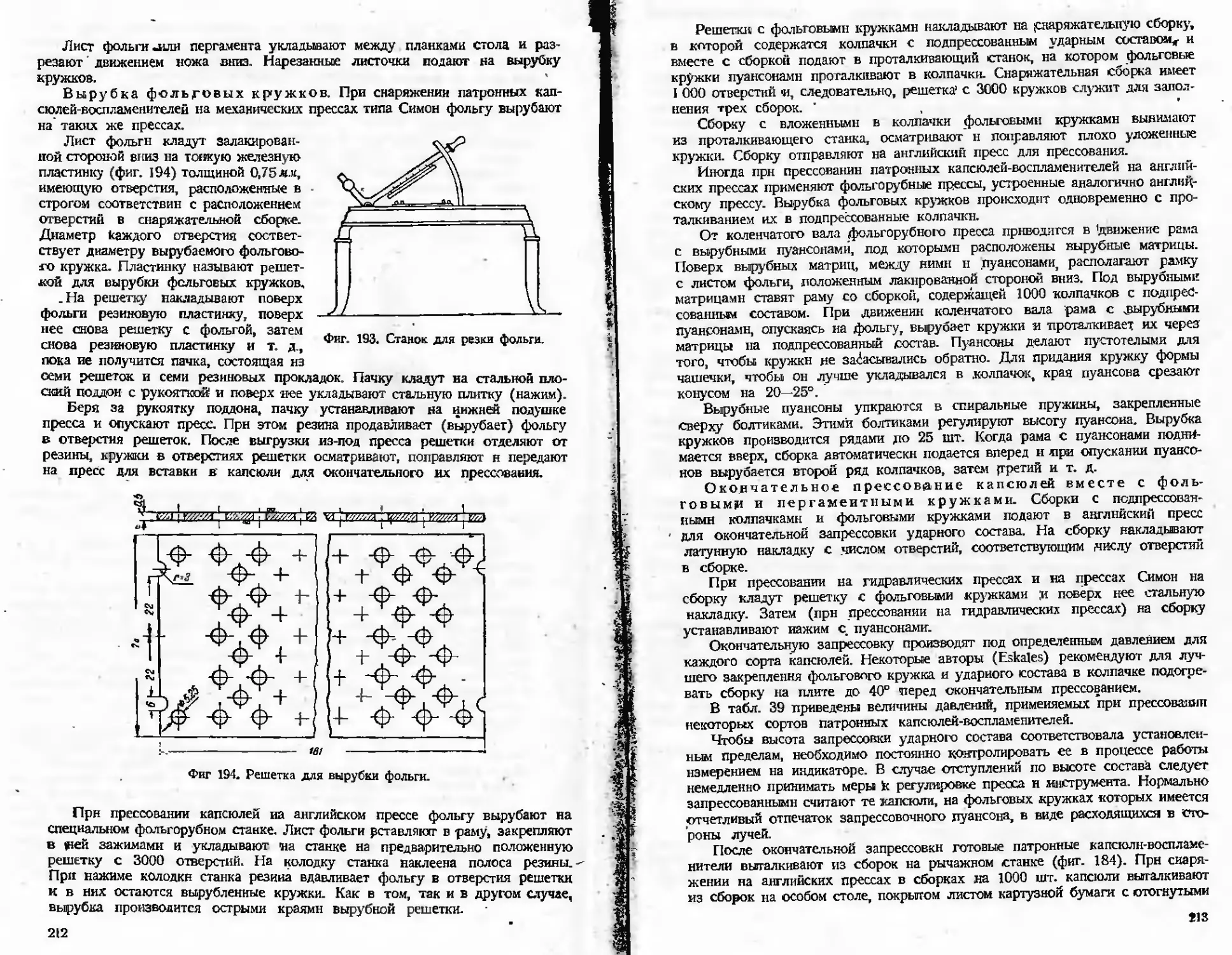

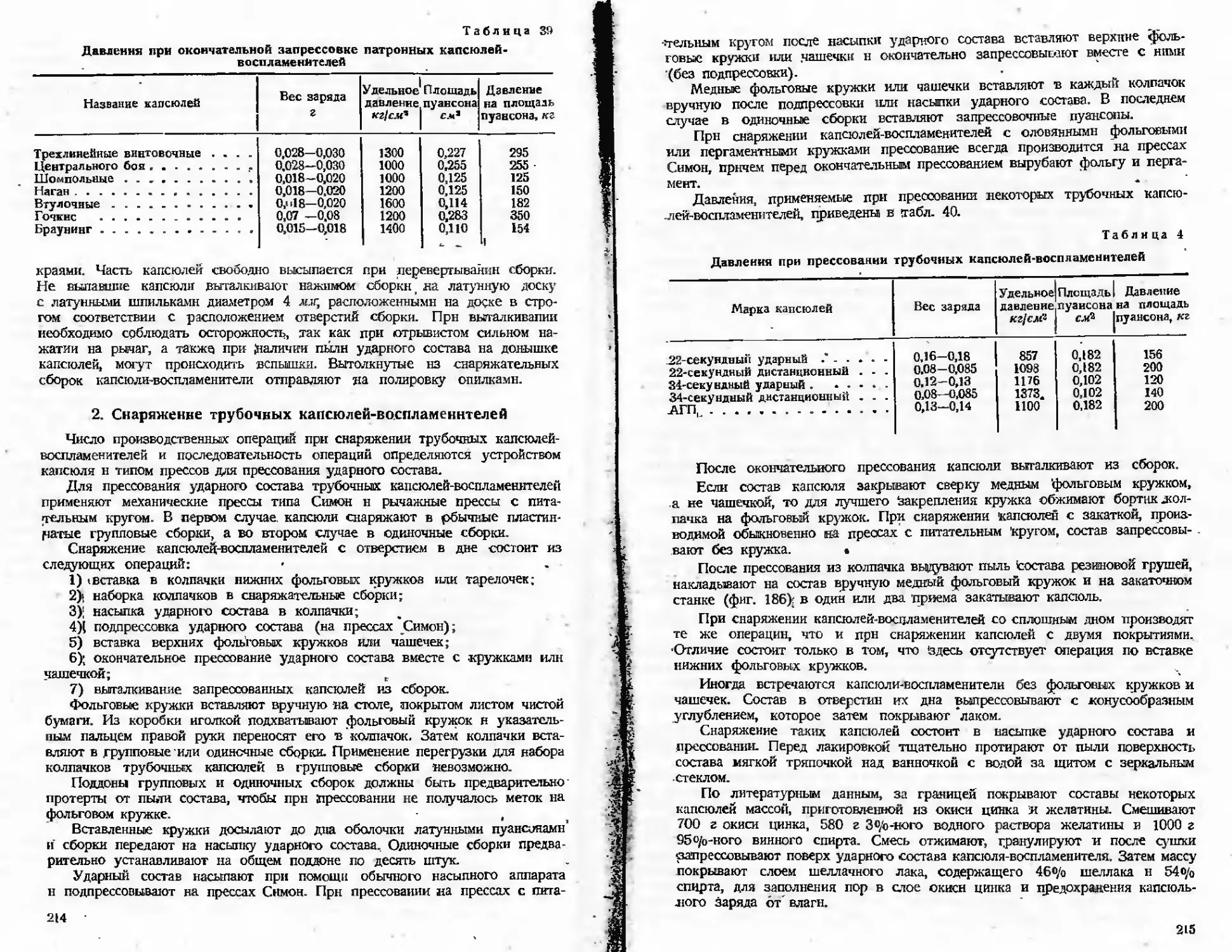

втулки КВГ2 состоит из з’ерненого дымного ’ пороха тг'прессованных лепешек.