Текст

Светлой памяти нашего учителя

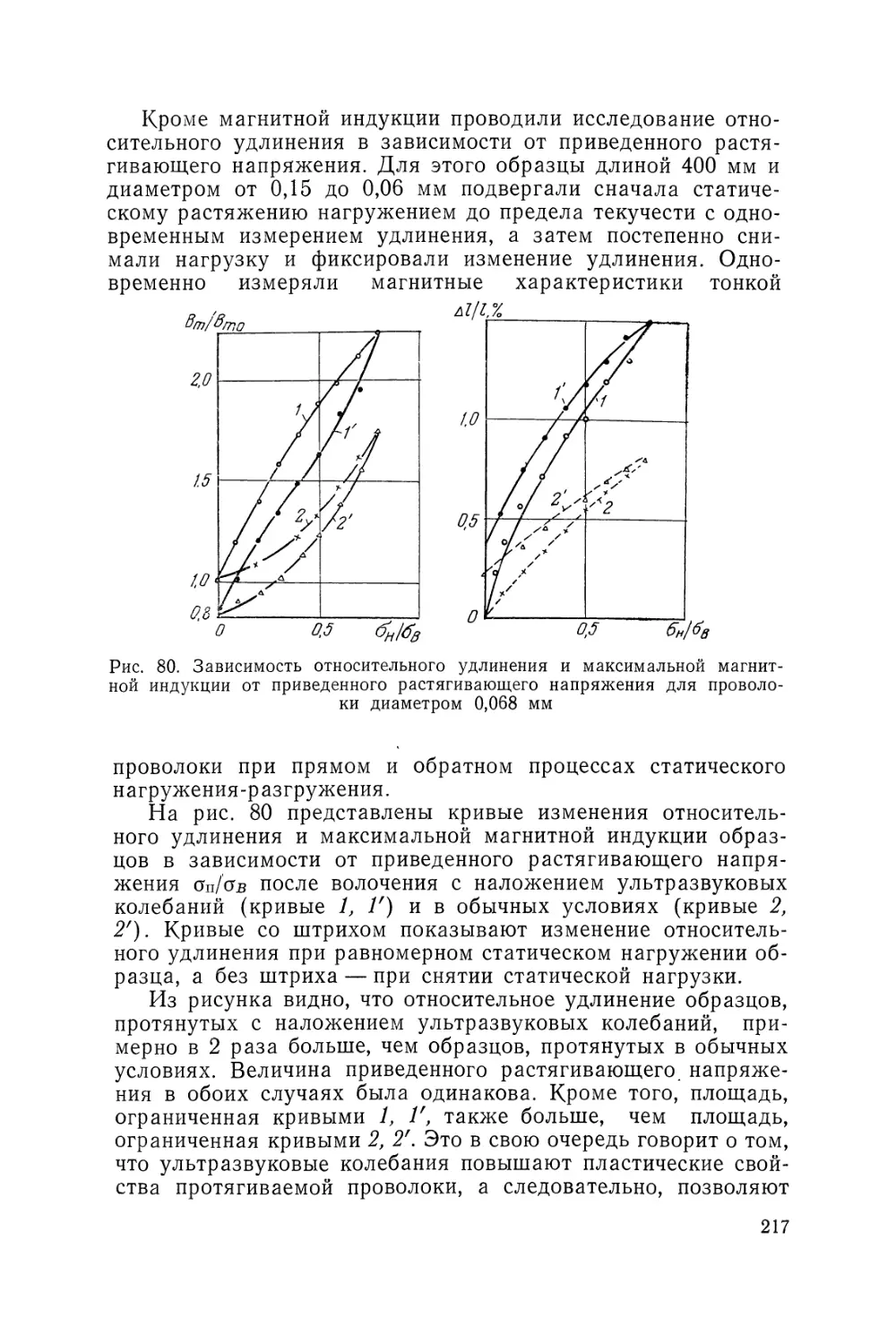

академика АН БССР

Василия Петровича Северденко

посвящается

В. В. КЛУБОВИЧ, А. В. СТЕПАНЕНКО

УЛЬТРАЗВУКОВАЯ

ОБРАБОТКА

МАТЕРИАЛОВ

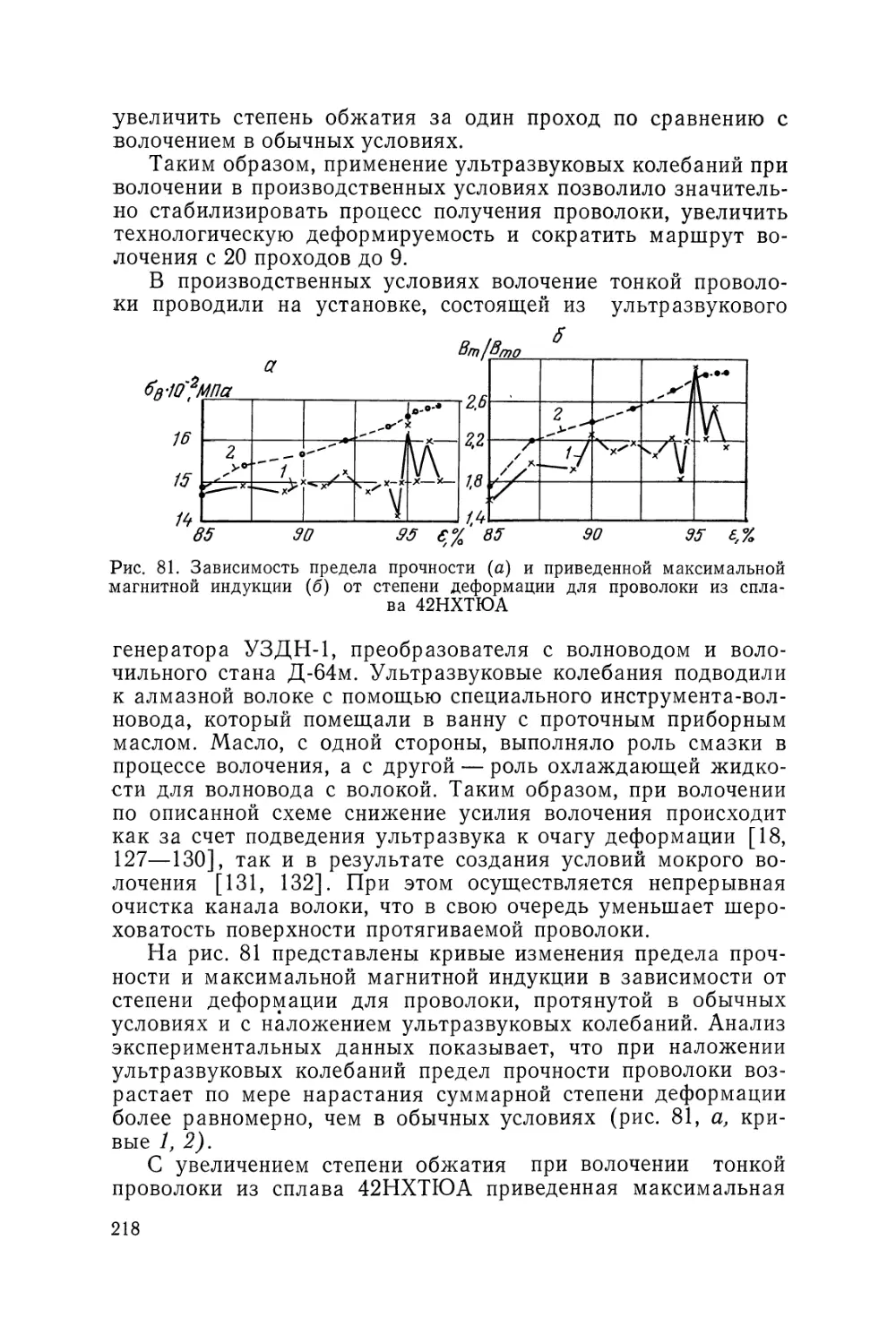

МИНСК

«НАУКА И ТЕХНИКА»

1 981

ScanAAW

УДК 621.77—868.8

Клубович В. В., Степаненко А. В. Ультразвуковая об-

работка материалов.— Мн.: Наука и техника, 1981.— 295 с., ил.

В книге рассматриваются вопросы теории гидропрессования ма-

териалов и волочения би- и триметаллической проволоки с наложе-

нием ультразвуковых колебаний, расчета сложных колебательных

систем, конструкций установок и оборудования. Изложены результа-

ты экспериментальных исследований по волочению тонкой и тончай-

шей проволоки из сверхчистых металлов и свинцово-оловянистых

припоев с наполнителем из канифоли. Подробно освещены проблемы

теории, технологии и оборудования для производства методом во-

лочения труб большого диаметра.

Рассчитана на научных, инженерно-технических работников и

аспирантов, занимающихся исследованием, разработкой и внедрени-

ем в производство новых методов обработки материалов с примене-

нием ультразвука.

Табл. 33. Ил. 109. Библиогр.— 210 экз.

31104-137

К-----------94—81

М 316-81

2704050000

© Издательство «Наука и техника», 1981.

ПРЕДИСЛОВИЕ

В последнее время в нашей стране и за рубежом

особое внимание уделяется интенсификации различных тех-

нологических процессов, разработке и созданию принципи-

ально новых способов производства и нового высокопроизво-

дительного технологического оборудования. Интенсификация

существующих и создание новых технологических процессов

позволяют значительно повысить производительность труда

в различных отраслях народного хозяйства и улучшить каче-

ство выпускаемой продукции. В области обработки металлов

и сплавов открываются широкие возможности радикального

преобразования методов обработки труднодеформируемых и

высокопрочных материалов. Весьма прогрессивным направ-

лением при этом является использование энергии мощных

ультразвуковых колебаний. Исследования показали большие

преимущества пластической деформации с применением

ультразвуковых колебаний с точки зрения снижения усилия

деформации, повышения производительности оборудования и

улучшения качества изделий.

Однако до настоящего времени ультразвуковые колебания

не получили широкого практического применения при обра-

ботке металлов давлением. Это объясняется отсутствием

мощных колебательных систем, преобразователей и оборудо-

вания, а также обобщающих теоретических и эксперимен-

тальных данных, необходимых для глубокого проникновения

в физическую сущность процесса и понимания особенностей

механизма пластической деформации с применением ульт-

развука.

В основу настоящей монографии положены результаты

исследований, проведенных в лаборатории физики металлов

Витебского отделения Института физики твердого тела и по-

лупроводников АН БССР и лаборатории кафедры «Машины

и технология обработки металлов давлением» Белорусского

политехнического института. В ней нашли также отражение

и наиболее существенные достижения советских и зарубеж-

ных исследователей в области обработки металлов давлением

с применением ультразвука.

5

В книге рассматриваются теоретические и эксперимен-

тальные исследования колебательных систем мощного ульт-

развука, применяемых при волочении и гидроэкструзии ме-

таллов в виде труб, прутков и профилей. Подробно изложены

основные закономерности и особенности волочения труб ди-

аметром до 70 мм с применением волноводов большого попе-

речного сечения.

Широко освещены вопросы влияния ультразвуковых ко-

лебаний различной интенсивности и направленности на си-

ловые, геометрические и технологические параметры процес-

сов. Большое внимание уделено исследованию процесса во-

лочения би- и триметаллической коррозионностойкой тонкой

проволоки, рассмотрению напряженно-деформированного со-

стояния в очаге деформации, определению рабочих напряже-

ний в монослоях проволоки при расположении очага дефор-

мации в пучности напряжений и смещений акустической си-

стемы.

В книге впервые изложены основные результаты процесса

гидроэкструзии с наложением ультразвуковых колебаний,

рассмотрены особенности формирования гидродинамической

смазки и механизм прессования жидкостью высокого давле-

ния, описаны установки и колебательные системы для осу-

ществления процесса гидроэкструзии, а также приведены

результаты исследований свойств изделий, полученных волоче-

нием и выдавливанием жидкостью высокого давления с при-

менением ультразвука.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

h—толщина стенки волновода;

р—плотность материала;

t—время;

Qi—перерезывающая сила;

и1> и2—смещения элемента по направлениям g и т] соответ-

ственно;

JVU, ^22“ноРмальные усилия, приходящиеся на единицу длины

дуги линий g и rj;

а—полуугол конуса;

ак—половина угла конусности волновода;

ti(z)—амплитуда продольных смещений вдоль оси OZ\

S—площадь поперечного сечения;

S(Z)—площадь поперечного сечения, соответствующая коорди-

нате г\

k = (о/сп—волновое число;

со—круговая частота;

сп—скорость распространения продольных волн;

f—частота колебаний;

IOz—момент инерции поперечного сечения волновода относи-

тельно оси oz;

У?о, Го—’Внешний и внутренний радиусы выходного сечения кони-

ческого волновода;

C/(Z=1, 2, 3,...,/г)—произвольные постоянные;

X, р—коэффициенты упругости Ламе;

сПр—скорость распространения продольной волны в стержне

данного поперечного сечения;

cQ—скорость распространения продольных волн в тонких

стержнях;

F—растягивающая сила;

THj , Мп—изгибающие моменты в поперечном сечении по направ-

лениям главной нормали и бинормали оси волновода;

51, 5а, 5з—перемещения точки оси волновода соответственно по ка-

сательному, главно-нормальному и бинормальному на-

правлениям;

71, /2—моменты инерции поперечного сечения относительно

бинормали и главной нормали;

b—толщина диска;

A(^pr)> ^i(^pr)—функции Бесселя и Неймана первого порядка;

o'-г—предел текучести материала;

Осд—предел текучести материала при сдвиге;

Dix—наружный диаметр и диаметр сердечника биметалличе-

ской проволоки;

Pi—коэффициент вытяжки;

SH> —площадь поперечного сечения проволоки на входе и вы-

ходе из волоки;

dH, —диаметр проволоки на входе и выходе из волоки;

8—степень деформации;

7

tfjT—средний предел текучести материала монослоя;

Pt—угол трения;

Хр—длина радиальной ультразвуковой волны;

ов—напряжение волочения;

—амплитуда продольных колебаний волоки в свободном

состоянии;

Рт—амплитуда импульсной силы;

Ру—статическое усилие при волочении с ультразвуком;

узп—амплитуда колебательного движения протягиваемого ме-

талла;

ап—нормальное напряжение;

fT—коэффициент трения при волочении с ультразвуком;

DK, DH—диаметры изделия и заготовки соответственно;

Лп—полная работа, необходимая для осуществления процес-

са волочения;

Лет—работа статического усилия при волочении;

Лу—ультразвуковая энергия, проходящая в очаг деформа-

ции;

V—объем;

Люл!—полная работа, необходимая для осуществления безопра-

вочного волочения труб в единицу времени;

Т—период колебаний;

Уо—волновое число продольных колебаний;

Ji, У i, Th Kt—функции Бесселя и Неймана нулевого и первого поряд-

ка с вещественным и мнимым аргументом;

цв—скорость волочения;

Eq—модуль нормальной упругости;

рп—коэффициент Пуассона;

/р—граничная частота возникновения первого радиального

резонанса;

Ап—амплитуда продольных ультразвуковых колебаний во-

локи;

—напряжение, возникающее в деформируемом металле от

продольных ультразвуковых колебаний;

v—кинематическая вязкость;

р/—динамическая вязкость;

т]—вязкость смазки при давлении р;

т)о—вязкость смазки при атмосферном давлении;

ит—амплитуда продольных колебаний на выходе из очага

деформации;

их—амплитуда продольных колебаний произвольной точки

матрицы;

Рж—давление жидкости в контейнере;

и—скорость движения смазочной пленки;

t0—температура среды в обычных условиях;

А—работа, затрачиваемая на осуществление пластической

деформации единицы объема материала;

у—пьезокоэффициент вязкости;

С—теплоемкость обрабатываемого материала;

иг—амплитуда радиальных колебаний матрицы;

—коэффициент теплопроводности;

В—ультразвуковая энергия, проходящая из волновода в

очаг деформации через пленку смазки за период коле-

баний;

Zi—время деформации;

Vo—объем обрабатываемого материала в очаге деформации;

Ъ—температурный коэффициент вязкости жидкости;

Т1—удельный вес материала изделия.

Глава 1

КОЛЕБАТЕЛЬНЫЕ СИСТЕМЫ МОЩНОГО

УЛЬТРАЗВУКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ

Прогрессивным направлением в обработке мате-

риалов является использование мощных направленных пото-

ков энергии: ультразвуковой, магнитной, электрической, све-

товой и т. д. Энергия ультразвуковых колебаний позволяет

значительно интенсифицировать многие технологические про-

цессы и улучшить качество изделий. Весьма перспективно

применение ультразвука при обработке металлов давлением.

Однако эффективность использования ультразвука зависит

от типа колебаний, их интенсивности, способа подведения в

зону обработки и расположения очага деформации в колеба-

тельной системе. Поэтому разработка технологических процес-

сов обработки металлов давлением с ультразвуком, особен-

но при волочении труб и прутков большого диаметра (более

25 мм) и гидроэкструзии металлов с наложением ультра-

звуковых колебаний, требует создания новых колебательных

систем мощного ультразвука, которые могут стабильно рабо-

тать при значительной нагрузке. Амплитуда колебаний такой

системы за счет большой ее инерционности мало меняется

даже при значительных нагрузках, приложенных к вибриру-

ющему инструменту.

В данной главе показана возможность создания мощных

колебательных систем и источников на основе стандартных

магнитострикционных преобразователей и ультразвуковых

генераторов.

1. КОЛЕБАТЕЛЬНАЯ СИСТЕМА МОЩНОГО УЛЬТРАЗВУКА

С ЦЕНТРОВЫМ ОТВЕРСТИЕМ ВДОЛЬ ОСИ

Как известно, продольное растяжение или сжатие

стержня сопровождается его радиальной деформацией. При

расчете продольных ультразвуковых колебаний волновода,

размеры поперечного сечения которого во много раз меньше

длины волны, радиальная деформация стержня мало влияет

на частоту колебаний и ею можно пренебречь. Однако у вол-

новода, размеры поперечного сечения которого соизмеримы

с длиной продольной волны, радиальная деформация оказы-

9

вает большое влияние на собственную частоту и закон рас-

пределения амплитуды колебаний по поперечному сечению.

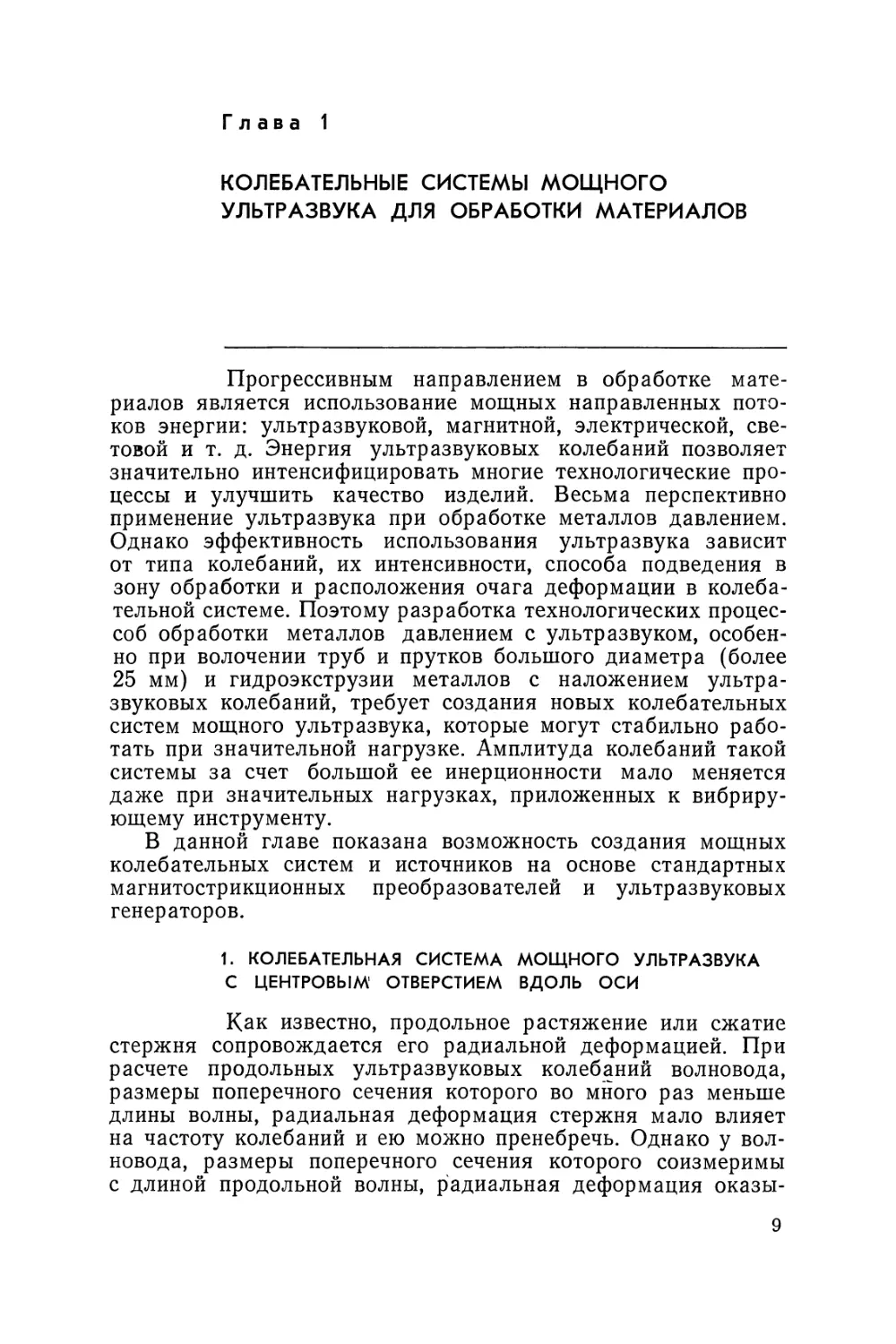

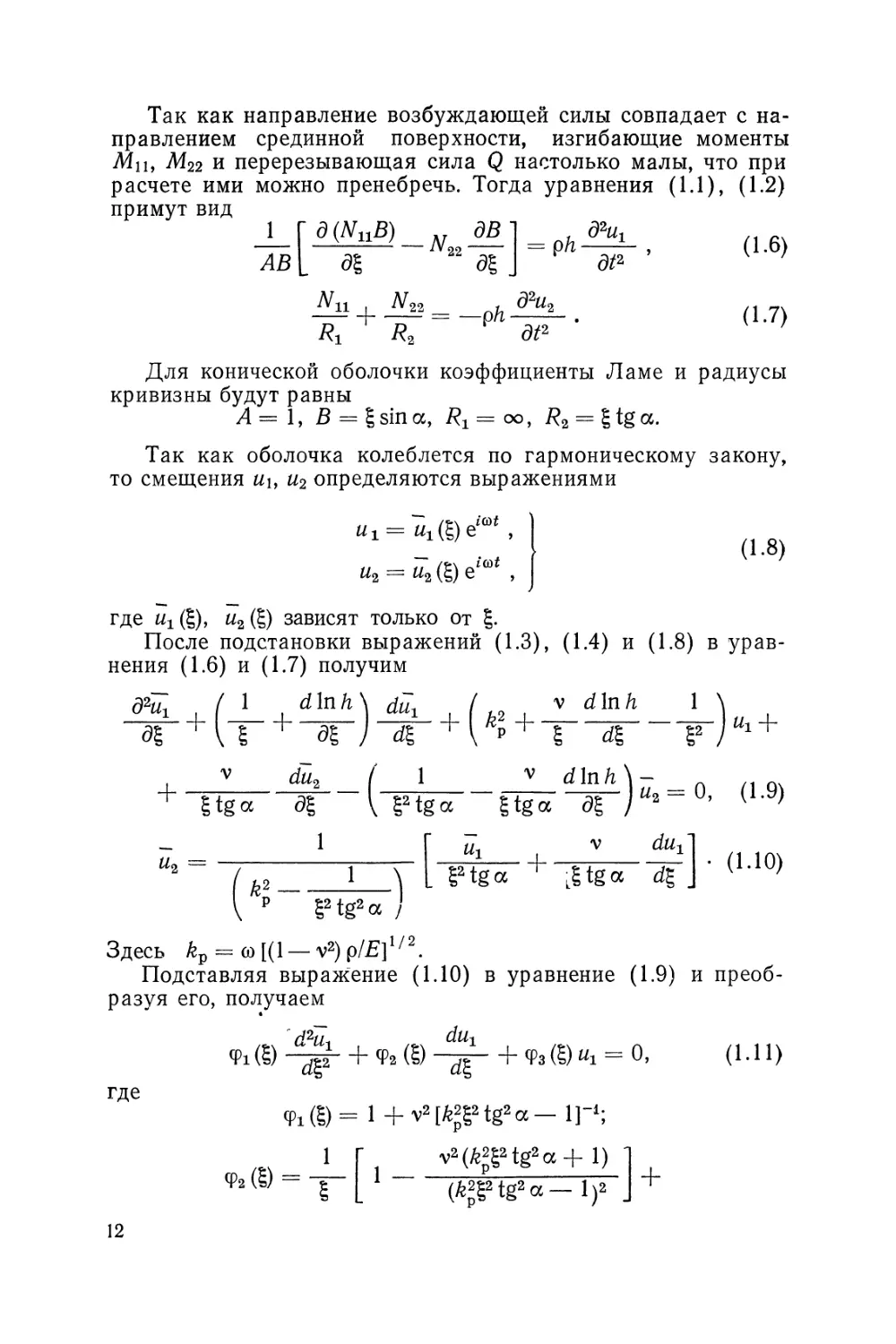

Рассмотрим колебательную систему из двух или четырех

преобразователей и волновода (рис. 1). Для составления

уравнений колебаний волновода разделим его на две части.

Одну из них в первом приближении можно рассматривать

как коническую оболочку вра-

щения с переменной толщи-

ной, а другую — как коничес-

кий стержень с отверстием

вдоль оси [1]. При возбужде-

нии продольных колебаний по

направлению к середине по-

верхности оболочки в первой

части I волновода появляются

продольно-изгибные колеба-

ния и во второй II — продоль-

Рис. 1. Колебательная система мощ-

ного ультразвука с центровым отвер-

стием: 1 — преобразователь; 2 — со-

ставной волновод

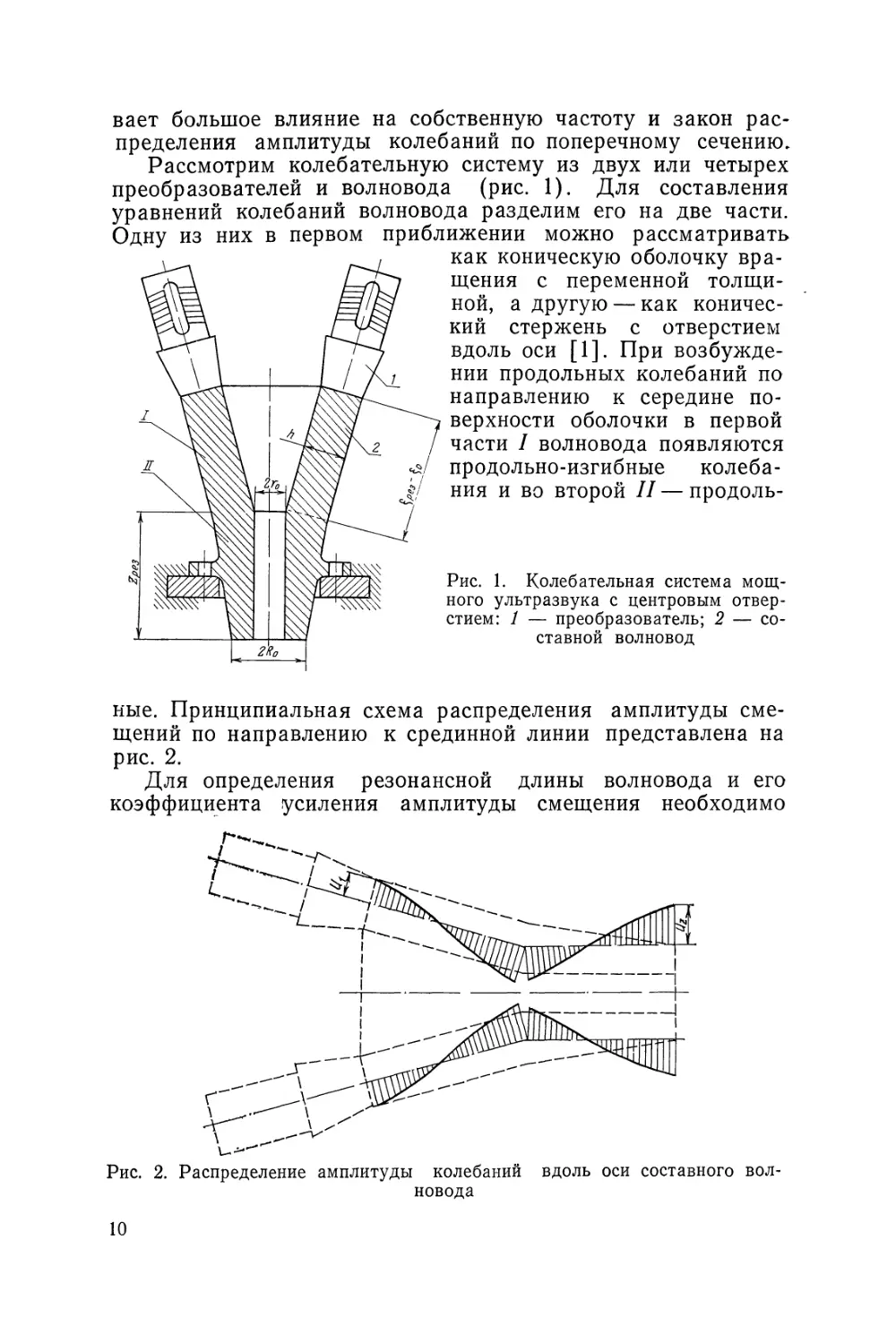

ные. Принципиальная схема распределения амплитуды сме-

щений по направлению к срединной линии представлена на

рис. 2.

Для определения резонансной длины волновода и его

коэффициента усиления амплитуды смещения необходимо

Рис. 2. Распределение амплитуды колебаний вдоль оси составного вол-

новода

10

составить уравнения колебаний для каждой части волновода.

Рассмотрим бесконечно малый элемент конической обо-

лочки вращения (рис. 3), уравнения движения которого, ког-

да направление возбуждающей силы совпадает с ее средней

поверхностью, запишутся в следующем виде [1—3]:

1 Г d(NuB) дВ^-

АВ [ “2 д%

-О- = ph

Ri

d2u1

dt2 ’

(1.1)

1 Г d(QB) Nu ,

Лв[ dl Ф Ri R*.

= -ph-^

dt2

Связь нормальных усилий и

перерезывающей силы со смеще-

ниями г/1, и2 определяются из вы-

ражений

Eh Г 1 диг и2

1—v2|_^ дГ + Т

1 дБ , Щ \

----th Н——

АВ 1 R2 )

Рис. 3. Усилия, действующие на элемент

конической оболочки

+ v

где

Q__ 1 fd(MuB)

AB

.. dB 1

d$

(1-4)

(1-5)

N

22 ~

^22

U Г 1 d / 1 du2

4 A l^\~A~d^~~Rl

v dB / 1 d«2 Mi \ 1

AB dl t A ~d% ~ "r7 ) J

p Г 1 dB / 1 du2 «1

1 [ ab af VT"dF —

v d / 1 du?, u-l \

~a аГм ai “rj

M

11

Так как направление возбуждающей силы совпадает с на-

правлением срединной поверхности, изгибающие моменты

Мп, М22 и перерезывающая сила Q настолько малы, что при

расчете ими можно пренебречь. Тогда уравнения

примут вид

1 Гд(УцВ) N дВ'

АВ L 22 dg .

Л11+2^22= _ ph^U2

7?! dt2

, д2иг

= P/i------— ,

dt2

(1-6)

(1.7)

(1.1), (1.2)

Для конической оболочки коэффициенты Ламе и радиусы

кривизны будут равны

Л=1, В = g sin а, 7?! = оо, R2 = g tg а.

Так как оболочка колеблется по гармоническому закону,

то смещения ui, и2 определяются выражениями

ц2 = «2©е^ ,

где «1(£), зависят только от %.

После подстановки выражений (1.3), (1.4) и

нения (1.6) и (1.7) получим

дЧ ( 1 dAnhX du-L ( v dlnh

d% % + d% ) d% +\ ?+ % dl

(1-8)

(1.8) в урав-

1 \

p- у Ы1 +

_________ц _ 1______________________ц 111 n ,,

Btga д% g2tga gtga ) “2

_________1______Г v duj

( p 1 \ I B2tga LBtga d% .

I p g2tg2a )

(1-10)

Здесь kv = co [(1 — v2)p/B]1/2.

Подставляя выражение (1.10) в уравнение (1.9) и преоб-

разуя его, получаем

ч,1®^’+,р2®4г+фз(^)и1=о’ (1л1)

где

<Р1®= 1 +v2[^2tg2a- I]’1;

ф2(Ю = 4" 1-~

v2(^B2tg2a+ 1)

(&2£2tg2a— 1)2

12

+ (J + £2g2tg2a — J

dln/l ф

Фз(Ю = ^ + у-

. 1 + v 1 d In h

+ ^2tg2a-l

_ i j_______t_______।_____v

ta k%2 tg2 a - 1 k2& tg2a - 1

!* г* H

x Л + ^2tg2«+ni

^2tg2a—1J_ •

Решив уравнение (1.11) при заданных частотах, получим ре-

зонансную длину конической оболочки и коэффициент уси-

ления амплитуды продольных колебаний вдоль срединной ее

поверхности (табл. 1, 2).

Уравнение продольных колебаний тонкого прямого стерж-

ня с переменным поперечным сечением имеет вид [2]

где &=со/сп- d2u (z) dz2 dlnS(z) du(z) dz dz Значения £рез и £о> мм = 0, (1.12) Т аблица 1

f, кГц

а, град 18 20 '22

^Рез Bo ^рез В 0 ^рез

90 85 80 75 70 65 60 50 45 5 9 13 17 22 26 32 44 52 92,0 92,5 93,6 94,2 95,5 96,5 98,5 105,5 110,0 5 8 12 16 20 25 29 40 47 84,0 84,5 85,2 85,9 86,5 88,0 89,0 95,0 99,0 5 8 11 15 18 22 27 37 43 76,0 76,4 76,8 77,1 77,6 78,5 80,0 84,5 88,0

Значения 5рез» мм» при g0—25 мм Таблица 2

f, кГц a, град

90 86 82 | 78 74 72 66

18 19 20 21 22 72,0 69,0 66,0 63,2 60,4 72,3 69,3 66,4 64,0 61,4 74,9 71,2 68,0 65,2 63,0 76,5 75,0 72,0 68,0 65,0 84,2 80,5 77,5 73,5 70,5 90,7 87,5 83,0 80,0 76,8 96,2 92,8 89,8 86,7 83,5

13

Но уравнение (1.12) справедливо только тогда, когда раз-

меры поперечного сечения стержня значительно меньше, чем

длины продольных волн Хп. Действительно, в случае, когда

размеры поперечного сечения сравнительно большие, уравне-

ние (1.12) дает большую погрешность при расчете резонанс-

ной длины стержня.

Согласно [2—4], точные уравнения продольных колеба-

ний стержня с учетом радиальной деформации весьма слож-

ны. Кроме того, эти уравнения не позволяют рассчитывать

резонансную длину стержня переменного поперечного сече-

ния. Поэтому ниже излагается методика приближенного

определения амплитуды и резонансной длины таких стерж-

ней, дающая достаточную для практического использования

точность размеров и амплитуд колебаний.

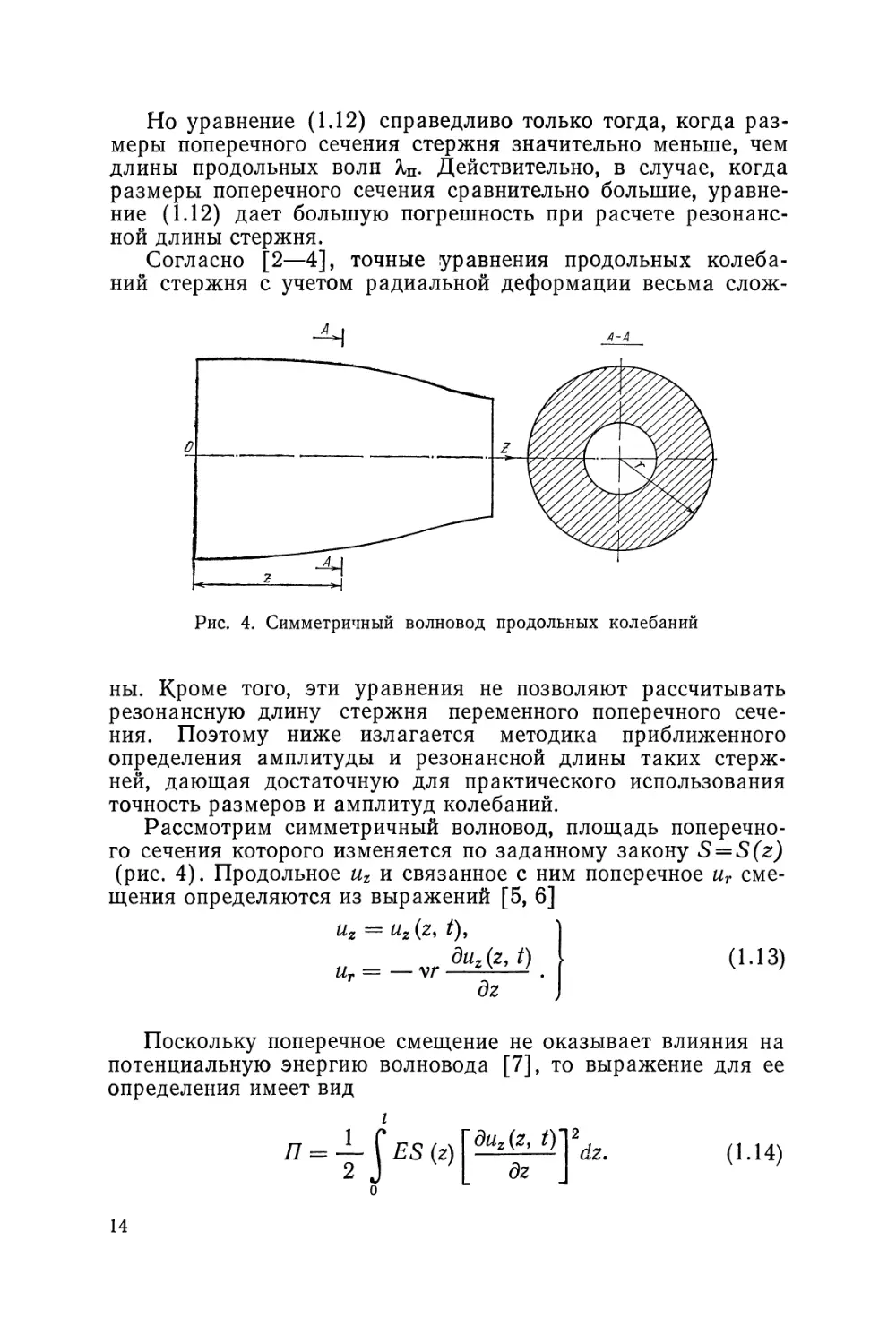

Рассмотрим симметричный волновод, площадь поперечно-

го сечения которого изменяется по заданному закону S = S(z)

(рис. 4). Продольное uz и связанное с ним поперечное иг сме-

щения определяются из выражений [5, 6]

uz = uz(z. t),

duz(z, t)

uT= — vr —x ~ .

dz

(1.13)

Поскольку поперечное смещение не оказывает влияния на

потенциальную энергию волновода [7], то выражение для ее

определения имеет вид

duz(z, t)Ydz (i 14)

dz J

о

77 = yJ £S (2)

14

Кинетическая энергия волновода равна

* И*>й' «•-(£)']“ «•

О S

Уравнение Лагранжа имеет вид

Ь = ~[К~П],

dz

или

2 [ d2U \ 2 "]

+ wo

I dzdt I

(1-16)

или

Уравнение продольных колебаний по вариационному ме-

тоду можно записать следующим образом:

_pS (2) + Б

' dt2 dz dz

+ ES (z)

d2uz

dz2

. „ dlo, d3uz , д4м2 „

4. pv2—«2-----z— + pv2/02-----z— = 0.

dz dt2dz dt2dz2

Так как колебания волновода происходят по гармониче-

скому закону с угловой частотой ®, то uz(z, t) определяется

выражением _

u2(z, t)= , (1.18)

где uz (z) зависит только от г.

Подставляя выражение (1.18) в уравнение (1.17) и пре-

образуя, получаем уравнение продольных колебаний прямого

15

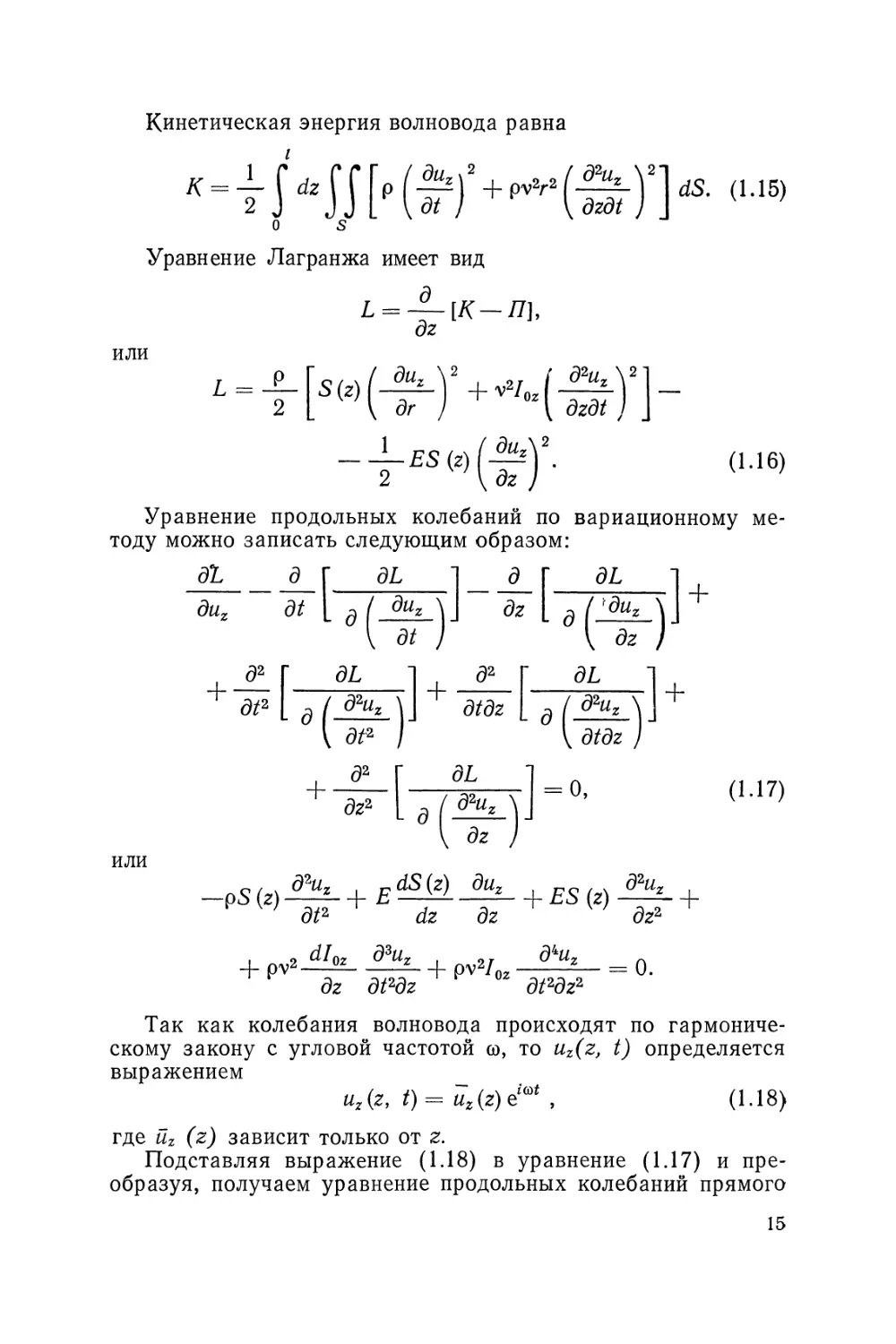

Таблица 3

Резонансная длина волновода при f = 18 кГц и внутреннем радиусе

rQ =

“к- град мм

60 | 65 I 70 75 80 | 85 | 90

0 136 134,5 132,9 131,5 130 128,0 126,0

2 137 135,5 134 132,5 131 128,9 127,0

4 138 136,5 135 133,5 132 130,0 128,0

6 139 137,5 136 134,5 133 131,0 129,0

8 140 138,5 137 135,6 134 132,0 130,0

10 142 140,0 138 137,0 135 133,4 131,3

12 145 142,6 141 139,0 137 135,1 133,0

14 151 147,4 144 141,0 138 136,2 134,5

16 159 153,4 149 145,3 142 ’139,4 137,0

волновода большого поперечного сечения с учетом влияния

радиальной деформации:

k2v2I0z 1 d2uz tZ In S (г)

S (г) J dz2 + dz

1 duz

S' (z) J dz

+ ^z = 0, (1.19)

где ГОг = dIQJdz\ S'(z) = dS (z)!dz.

На основе уравнения (1.19) была составлена программа

и рассчитаны на ЭВМ «Минск-32» резонансная длина и ко-

эффициент усиления амплитуды конических волноводов боль-

шого поперечного сечения с отверстием вдоль оси при задан-

ной частоте колебаний. Результаты представлены в табл. 3.

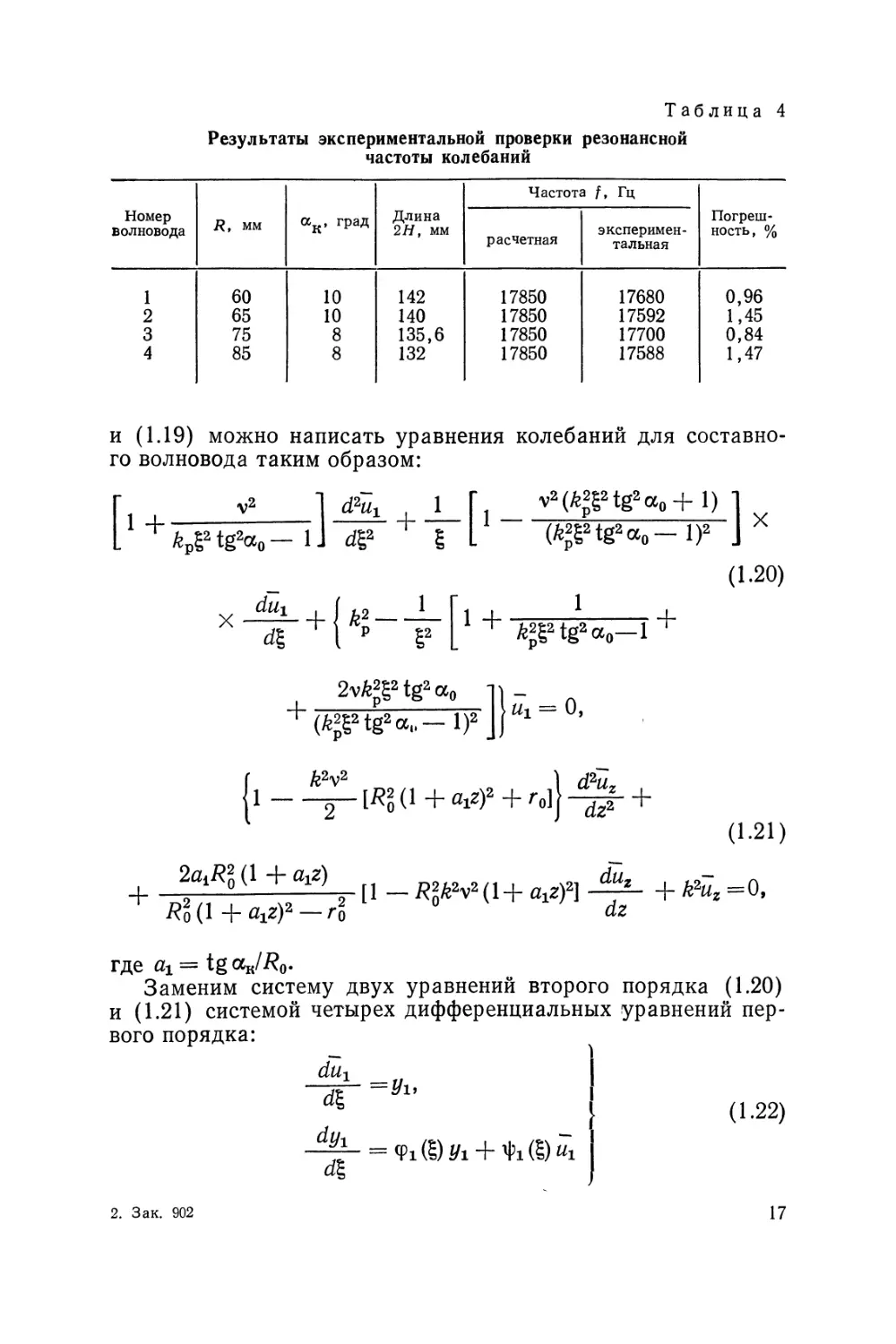

Для проверки расчетных результатов по резонансной ча-

стоте было изготовлено четыре конических волновода с мак-

симальными диаметрами поперечного сечения 120, 130, 150,

170 мм. Все параметры волноводов были рассчитаны и изго-

товлены так, чтобы собственная частота их равнялась

17 850 Гц. Волноводы возбуждали одним стандартным пре-

образователем ПМС-15А-18, который подключали к ультра-

звуковому генератору УЗГ-10У.

Резонансная частота магнитострикционного преобразова-

теля была равна 17 850 Гц. Значит, при присоединении про-

веряемых волноводов к преобразователю вся колебательная

система должна иметь резонансную частоту /=17 850 Гц. Ча-

стоту колебаний измеряли цифровым частотомером ЧЗ-З.

Результаты проверки представлены в табл. 4.

Для определения резонансной длины составного волново-

да, при которой имеют место преимущественно продольные

колебания, можно пренебречь и2. На основе уравнений (1.11)

16

Таблица 4

Результаты экспериментальной проверки резонансной

частоты колебаний

Номер волновода R, мм ак, град Длина 2Н, мм Частота f, Гц Погреш- ность, %

расчетная эксперимен- тальная

1 60 10 142 17850 17680 0,96

2 65 10 140 17850 17592 1,45

3 75 8 135,6 17850 17700 0,84

4 85 8 132 17850 17588 1,47

и (1.19) можно написать уравнения колебаний для составно-

го волновода таким образом:

V2 1 d2u1 , 1 Г v2(£p£2tg2a0+1) 1

+ МЧ§2“о— И d? + g L (£2B2tg2a0 — I)2 J

, f k2

dl I p

I2

(1.20)

1 + ^2tg2a0-l +

+

2vfe2g2 tg2 a0

(^2tg2a,.- I)2

= 0,

( &2v2 ] d2u

1 - — [Я2 (1 + a1Z)2 + r0] J +

(1-21)

2Й17?2(1 + <hz) _R2 2 +£2 0>

tf2(l+ a12)2 —4 ° ' dz

где ax= tgaK/7?0.

Заменим систему двух уравнений второго порядка (1.20)

и (1.21) системой четырех дифференциальных уравнений пер-

вого порядка: du, dl =У1’ = ч>1 (?) У1+Ф1 (ю dl (1.22)

2. Зак. 902

17

и

duz

~dz

= Ф2 (z) г/2 + 4>2 (z)Vz.

dz

(1.23)

К системе уравнений (1.22) и (1.23) присоединяются четыре

краевых условия

оу = О при 2 = 0,

az cos а0 = оу

uz cos a0 = uY

(1-24)

ПрИ g = goT

i

Og = 0 при g = gpe3

Из четырех условий (1.24) видно, что первое из них задано

на выходном конце конического стержня, а последнее — на

входном конце конической оболочки. Решение этой краевой

задачи можно представить как решение начальной задачи,

для которой оба первых и последние условия из (1.24) за-

даны на выходном конце конического стержня (при г = 0):

or, = 0

uz = 0,0002

при z = 0,

cos a0 =

uz cos a0 =

при

Z — 2рез>

Mo,

(1.25)

где

На другом конце составного волновода при g = gpe3 должно

быть

(?рез) — 0.

На основе этой методики для определения резонансных

размеров (гре3л £рез) при получении максимального значения

коэффициента1 усиления амплитуды колебаний была состав-

лена программа расчета на ЭВМ «Минск-32», использующая

стандартную подпрограмму решения начальной задачи для

системы линейных дифференциальных уравнений первого по-

рядка, и были выполнены расчеты нескольких составных вол-

новодов при/=18 и 20 кГц; а0=ак = 8, 9, 10, И, 12°; 2г0 =

= 35 мм; 27?о = 9О, 100, ПО мм. Результаты расчета показаны

на рис. 5 [1].

18

Для экспериментальной проверки теоретических данных

было изготовлено четыре волновода, у которых ао = ак=8,

12°; 2го=35 мм и 27?о=9О и ПО мм; й = 40 мм. Все другие

геометрические размеры были рассчитаны и выполнены так,

чтобы собственные частоты составных волноводов составля-

ли 17 850 Гц. Волноводы возбуждали двумя стандартными

преобразователями ПМ.С-15А-18. Собственная частота пре-

образователей была равна 17 850+20 Гц. Результаты экспе-

риментальной проверки показали, что при возбуждении со-

ставного волновода дву-

мя преобразователями

резонансные частоты всех

систем лежат в интерва-

ле 17 500—17 350 Гц и

максимальная амплитуда

Рис. 5. Резонансные размеры

составного волновода: 1, 2 —

^рез—3, 4 — 2рез (J И 3 При

f—18 кГц; 2 и 4 при 20 кГц)

на выходном конце волновода достигает 17 мкм при ампли-

туде колебаний на входном конце й\ = 10 мкм, а при возбуж-

дении волновода четырьмя преобразователями резонансные

частоты системы лежат в интервале 17 770—17 650 Гц и амп-

литуда колебаний на выходном конце достигает 20 мкм при

прочих равных условиях. Сравнение экспериментальных дан-

ных с теоретическими результатами показывает, что погреш-

ность расчета не превышает 2%.

2. КОЛЕБАТЕЛЬНАЯ СИСТЕМА

С ПРЕОБРАЗОВАНИЕМ РАДИАЛЬНЫХ КОЛЕБАНИЙ

В ПРОДОЛЬНЫЕ

Рассмотрим методику расчета колебательной систе-

мы, состоящей из нескольких стандартных преобразователей

и волновода, с преобразованием радиальных ультразвуковых

колебаний в продольные. На рис. 6 приведена схема волно-

вода, который можно разделить на три части. Первая из них

представляет круглую пластину большой и переменной тол-

щины, вторая — центральная часть и третья — два цилинд-

рических стержня с отверстием вдоль оси [8].

При возбуждении колебаний по радиальному направле-

нию в первой части возникают радиальные колебания, во вто-

2*

19

.................^тттттггТ1ТГГПТ]Т

рой вследствие эффекта

Пуассона имеются ради-

ально-продольные коле-

бания и в последней —

продольные колебания.

Для составления уравне-

ний колебаний волновода

необходимо прежде всего

определить уравнение ра-

диальных колебаний

круглой пластины боль-

шой и переменной тол-

щины с центровым отвер-

стием.,

Рис. 6. Волновод с преобразо-

ванием радиальных колебаний

в продольные

Как известно, любые симметричные радиальные колеба-

ния круглой пластины сопровождаются поперечными дефор-

мациями. Однако в тонких пластинах перемещения в попе-

речном направлении мало влияют на вид радиальных коле-

баний, следовательно, в этом случае влиянием поперечной

деформации можно пренебречь. Поэтому при определении

акустических параметров радиальных колебаний круглой

пластины большой толщины нельзя использовать известные

уравнения радиальных колебаний тонких пластин [2, 7].

Рассмотрим симметричную круг-

лую пластину, толщина которой меня-

ется по заданному закону b = b(r)

(рис. 7). Предположим, что вследст-

вие эффекта Пуассона радиальное иг

и поперечное uz смещения определя-

ются из выражений

ит = ит (г, /), uz = — vnz X

X Г + -М , (1.26)

dr г

Рис. 7. Круглая пластина большой и перемен-

ной толщины

20

где vn = v/(l—v) —коэффициент Пуассона для пластины [9];

г — текущий радиус пластины; z— координата по направле-

нию оси пластины.

Потенциальную энергию П пластины можно записать в

виде

п = -у- J J dV. (1.27>

В соответствии с симметричной пластиной напряжения

й деформации определяются следующими выражениями

[81: _ г

^тт 1 9 l^rr “Ь

I — V2

а00 — ------------ [^00 + V^rr]>

I — V2

Л иг гх

^tQ ^тт — Л > ^00 , ^г0 0.

дг Г

(1.28}

После подстановки выражений (1.28) в (1.27) и интегриро-

вания получим

1 — V2 J

о

диг

дг

ди7

дг

ur j чдит \ щ

г дг ) г

dr.

(1.29>

Кинетическую энергию пластины запишем в виде

рез

Д' = пр j

О

2

V2&3(r)

12

1 диг \2

г dt }

(1.30>

Подставляя выражения (1.26) в (1.30) и интегрируя, получаем

грез

Г К/ \ / дит \ I

Д= пр 6(г) _г_ +

J I \ dt )

о

, v*b3(r) Г д*иг 1 дит 12|

+ 12 [ drdt + г dt J |

(1-31}

21

Пользуясь вариационными методами, уравнения радиальных

колебаний можно записать следующим образом [4]:

а2Р , a2Q d2s п

диг dt dr + dt2 Ф dtdr + dr2 ’ 1 }

£ = — (К — Л), М =---, N =------х ,

dr Q \ g / диг \

' дг ' (1.33)

Р — dL О = dL о = dL

~ld2ur\’ * -J d2ur \ ’ , / d2uT \ ’

д ---— о --— d ----—

\ dt2 ) \ drdt ) \ dr2 /

После подстановки выражений (1.29), (1.31) в (1.33) и пре-

образований имеем

2

dM (

= 2лрг |Ь (г)

dN

dr

d2ur 1 duT 1)

drdt r dt _ J

, 2v dur

r dr

dL 2лЕ ,

dur 1—v2

d2ur 2v2nb3

dt2 + 12

2nE ( . d2u.

nE

1 —v2

(1-34)

v duT

r dr

1 d2uT

r2 dt2

(1.35)

ur

1 d3uT

r drdt2

+ [(1 + v) b + rb’\ -

1—V2 I dr2 dr

d2Q

~drdF ~ 12

d2P/dt2 = 0, d2S/dr2 = 0,

Qjtov2 f d^ur d3ur

— b,1W + <263 + WbW

+ vb'Urj ,

(1-37)

d2uT ]

-h ’

dt2 j

(1.38)

При возбуждении по внешнему контуру пластины гармони-

ческих колебаний с угловой частотой со смещение ar(r, t)

определяется выражением

ur (г, /) = ит (г) , (1.39)

где иг(г) зависит только от г.

22

b' vn

I u_______п p

b 12

v2b2 \ (vb'

п Ь2 I I vu

12 ) p + \ b

1 1) -

uT — 0.

Подставляя выражения (1.35) — (1.38) с учетом (1.39) в;

уравнение (1.32), получаем

/ v2k2b \ d2u (

V 12 }~dr2'±[

I 36 I I 1

+ b / дг + г

v2k2b'b\ 1

_ п р_______________

4 / г г2

(1.40)

Уравнение (1.40) представляет собой уравнение радиальных

колебаний круглой пластины переменной толщины с учетом

поперечной деформации. В частном случае для тонких пла-

стин выражение (1.40) примет вид

, ( 1 ,

dr2 г

vb'

7ь~

1 ' __

^2~ Ur = °-

(1.41)

На основе уравнения (1.40) для определения акустиче-

ских параметров дискового волновода в виде круглой пла-

стины переменной и большой толщины с учетом поперечной

деформации была составлена программа и рассчитаны на

ЭВМ. «Минск-32» резонансные размеры пластины при задан-

ных частотах колебаний и ее толщине (табл. 5).

Для экспериментальной проверки расчетных данных было

изготовлено пять пластин с максимальной толщиной Ьотах =

= 100 мм и минимальной &omm = 2O мм. Все остальные гео-

метрические размеры были рассчитаны и выполнены так,

чтобы их собственная частота составляла 17 850 Гц.

Таблица 5

Значение резонансного радиуса грез пластины

при г0 — 15 мм и а = 5°

bQ, мм f, кГц

18 19 20 1 21 22

20 90,00 86,20 82,37 79,5 74,45

30 89,60 85,80 82,0 78,2 74,35

40 89,00 85,21 81,4 77,6 73,80

50 88,24 84,50 80,7 76,9 73,10

60 86,65 82,96 79,2 75,4 71,60

70 84,87 81,20 77,5 73,7 70,00

80 82,96 79,42 75,8 72,0 68,30

90 81,20 77,80 74,0 70,2 66,50

100 78,72 75,50 71,7 68,0 64,40

23

Анализ данных экспериментальной проверки и результа-

тов расчетов показывает, что они незначительно отличаются

друг от друга, поэтому для определения резонансных разме-

ров пластины при радиальных колебаниях с учетом попереч-

ной деформации при заданной частоте можно пользоваться

уравнением (1.40).

Рассмотрим теперь волновод с преобразованием радиаль-

ных колебаний в продольные (рис. 6). Вследствие симметрич-

ного характера волновода приближенные уравнения колеба-

ний для каждой части имеют вид [8]:

1 d2u 4 f 1 b' v2 k2b2 ( 1

IL P ** I ) A I П p I

12 ]~dr2~'+' b 12

I vb' v2 k2bb’ \ 1 1

\ b 4 ) r r2

(^p> "4“ ^2^1 (^p> ^*)> ^z2 —

uz3 = Ci cos k (z =F Я).

(1.42)

Для решения системы уравнений (1.42) используются

шесть следующих краевых условий:

orri = 0 при г - гре3,'

Oprl ®rr2 ]

- I при Г = ГЪ

^7*1 —— 1^т2 J

Grr = 0 при г = г0,

&ZZ2 — *zz3 ТТЛТТ „ I и /Ci

1 при Z = ±

^z2 ^z3 J

где

am = ХА + 2ц ; <yzz2 = ХА + 2И

dr dz

°zz2— £ У <7zz2^S; gzz3 — Е —

(1.43)

(1.44)

24

Подставляя выражения (1.42) *в (1.44), получаем

+ EC%

°гг2 — ЕС2

(1 V) ^р*Л> (^рН_______

(1 + v)(l - 2v)

A (^pr)

(1 + v)r

- (l-v)Z?pV0(V)

. (l+v)(l-2v)

Yi (fepr) 1 . EvCakj

(l+v)rj (l+v)(l— 2v) ’

(1-45)

- E ( 2vk

= /1 , VI o\ (1 - v> k^+ {С. [ГЛ (йрГ) -

(1 + v)(l — 2v) l Г1— r0

— r0Ji (kpr)] + C2 (r^ (Vi) — ro^i

S = Л(Г2 — f2).

На основе системы уравнений (1.42) и краевых условий

(1.43) с учетом выражений (1.45) для определения резонанс-

ного радиуса грез части 1 и амплитуды продольных колеба-

ний у выхода стержня 3 и игп при заданных частоте, радиу-

сах Го, гь bo, ai, Н2 и амплитуде возбуждающих колебаний на

внешнем контуре части / urm необходимо решить следующие

задачи:

а) задана величина ыгтз = £о;

б) определить величины uz3 и а22з при z=&0/2;

в) определить постоянные Ci, С2, Сз с помощью трех сле-

дующих уравнений:

—------M(Vo)-"- Л(*Р,

(1 + V)ro

C1 L (1 +v)(l-2v)

rU-vMpFotVo)-----------J +

(l+v)r0 J

4 (l+v)(l-2v)

--------------уСЛ-----

(l+v)(l-2v)

C3fex (b0/2) — Ci cos ki (b0/2 — H2) = 0,

0 v) ^iC3 , 2vfep f Cj i (^pri) ro^i (^pr o)l I

(l+v)(l-2v) (1 + v)(l-2v)

+ CiIr,r,(V1)--ror1fer„)l 11 +tlga5in W2_HJ_O;

(1 + v)(l — 2v) J J

г) определить И О"При /*

д) из краевых условий url= ит2 1 ПрИ г = Г1

CFrri = СКГГ2 J

25

и первого дифференциального уравнения из системы (1.42)

определить резонансный радиус грез и амплитуду радиаль-

ных колебаний диска. Найденное значение Urm сравнивают с

заданным значением иго; если эти значения различаются, то

принимают новое значение uzmS. Процесс расчета ^r2, Urm, Грез

повторяется до тех пор, пока найденное значение итт не сов-

падает с заданным uro.

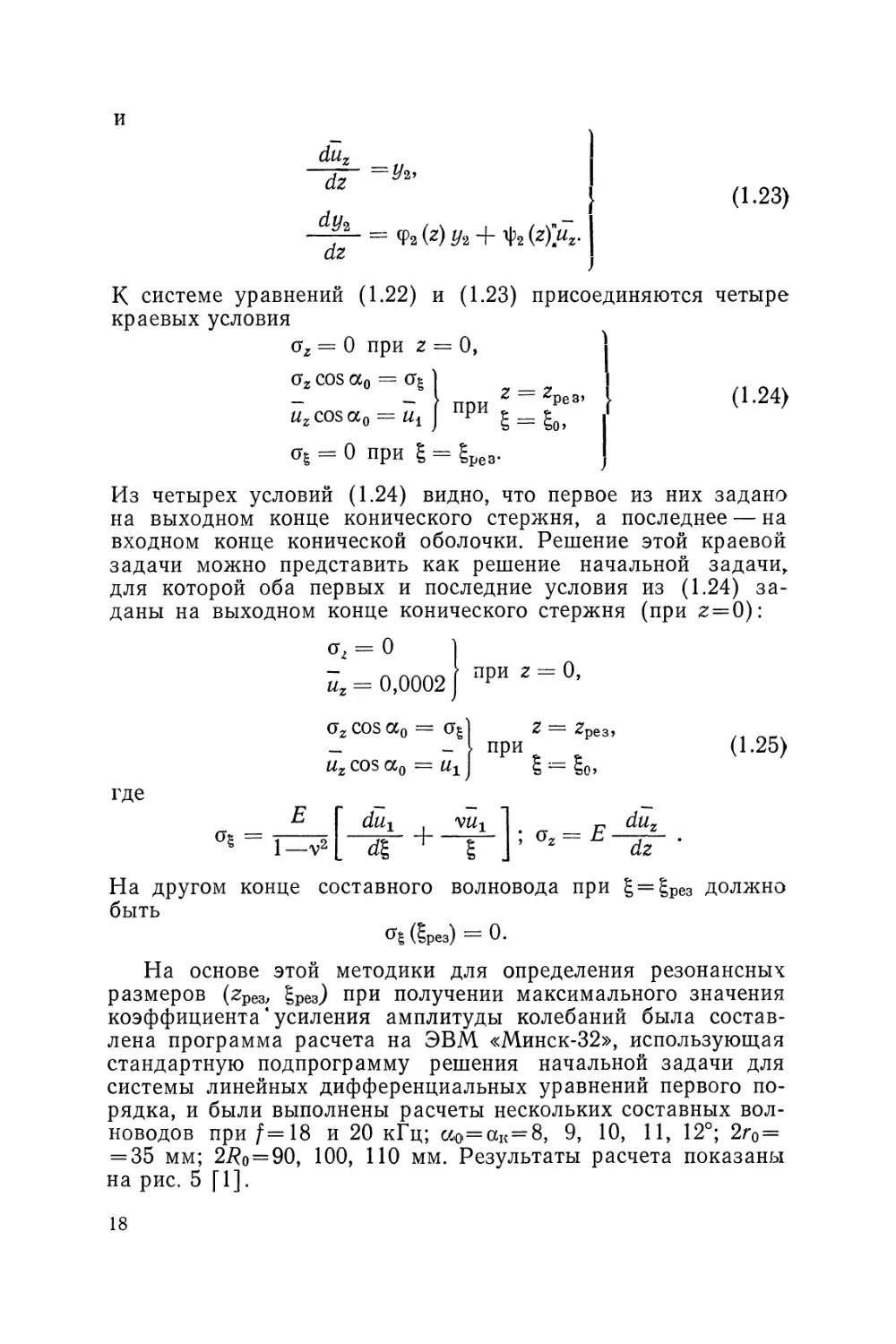

Анализ процесса расчета показал, что при прочих посто-

янных параметрах для каждого конкретного значения Н2

Рис. 8. Зависимость резонанс-

ного радиуса грез от внутренне-

го радиуса г0 при f=18 кГц:

1 — Г1 = 32,5 ММ, 6min = 70 мм,

а — 5°, Я=35мм;2—г1 = 50мм,

^min = 90 мм, а —5°, Я=45 мм

получаются соответствующие значения для грез и ^zm3. Поэто-

му, изменяя значения Н2, можно найти оптимальные значе-

ния для Н2 и Грез, при которых амплитуда продольных коле-

баний достигает максимального значения при заданных f, Ъ$,

СС, Го, Г1, Uzm*

На основе этой методики для определения оптимальных

размеров Н2 и грез волновода с преобразованием радиальных

колебаний в продольные при заданных других параметрах

была составлена программа, использующая стандартные

подпрограммы для решения системы дифференциальных

уравнений первого порядка и системы алгебраических урав-

нений и были выполнены расчеты для ряда конкретных слу-

чаев при (772—&о/2)<%пр/4 и (Н2—Ь®/2) >ЛПр /4, где %Пр—дли-

на продольных волн в материале волновода. Результаты рас-

чета показаны на рис. 8 и 9.

Для экспериментальной проверки расчетных данных были

изготовлены восемь волноводов, четыре из которых удовле-

творяют условию (Н2—&о/2)<%пр/4 и четыре — условию

(Н2—Ьо/2) >ХПр/4. Экспериментальная установка состояла из

ультразвукового генератора типа УЗГ-10У и трех или четы-

рех стандартных преобразователей ПМС-15А-18. Все преоб-

разователи имели резонансную частоту f= 17 850+20 Гц.

Проверяемые волноводы были рассчитаны и изготовлены на

ту же частоту колебаний. При этом условии вся система, со-

26

стоящая из трех или четырех преобразователей и волновода,

должна колебаться с резонансной частотой f=17 850±20 Гц.

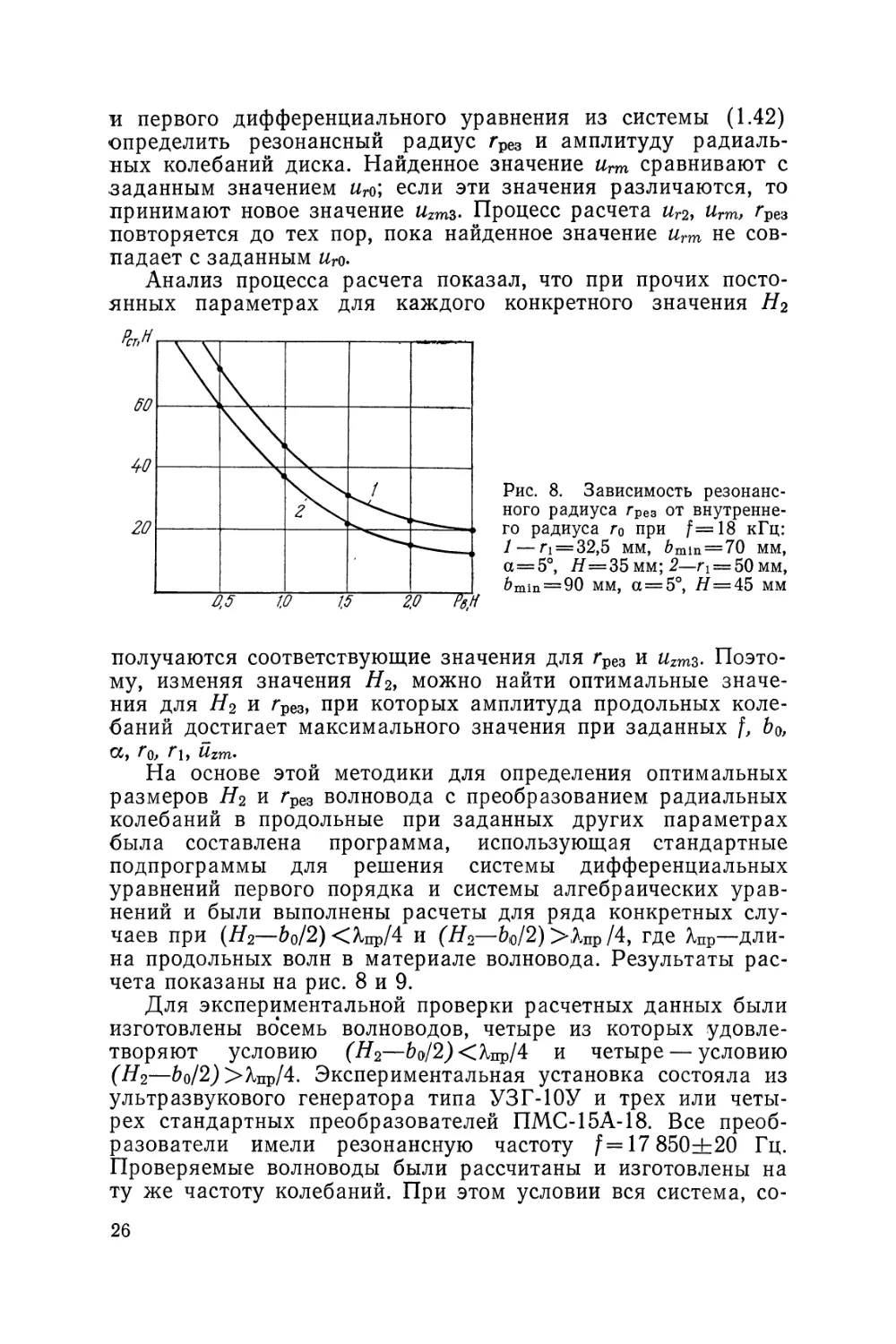

Результаты экспериментальной проверки показали, что

резонансная частота системы лежит в интервале 17 580—

17 740 Гц и максимальная амплитуда продольных колеба-

ний у выхода стержня 3 достигает 14—16 мкм при йт=

= 10 мкм. При сравнении данных экспериментальной провер-

ки с теоретическими погрешность не превышает 1,46%. Такие

колебательные системы были применены для оправочного и

Рис. 9. Распределение амплитуды ради-

альных и продольных смещений в вол-

новоде продольно-радиальных колеба-

ний: I — теоретическое; II — эксперимен-

тальное

безоправочного волочения стальных труб с наложением ульт-

развука. Системы работают надежно и стабильно даже при

значительных нагрузках.

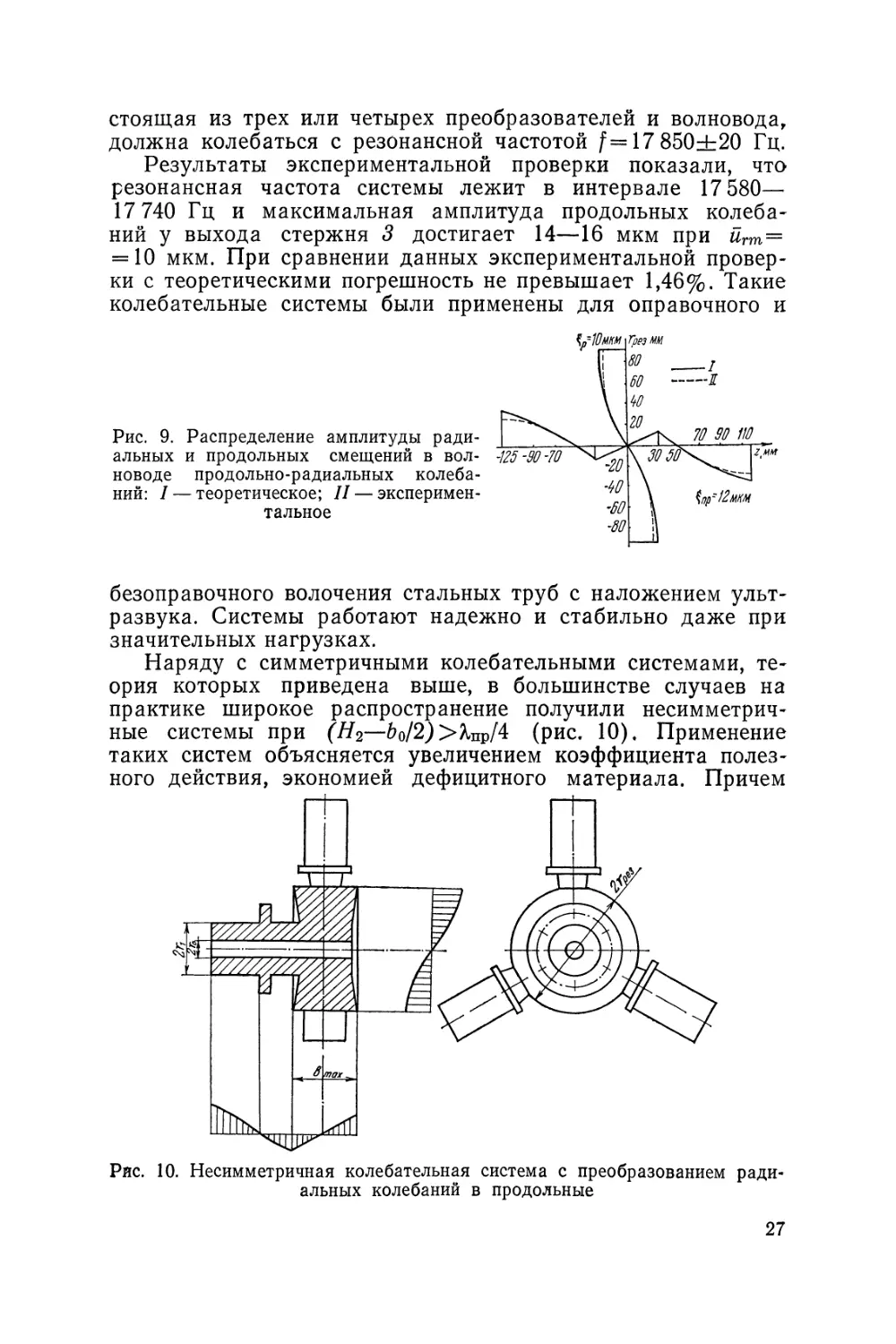

Наряду с симметричными колебательными системами, те-

ория которых приведена выше, в большинстве случаев на

практике широкое распространение получили несимметрич-

ные системы при (#2—&о/2)>Хпр/4 (рис. 10). Применение

таких систем объясняется увеличением коэффициента полез-

ного действия, экономией дефицитного материала. Причем

Рис. 10. Несимметричная колебательная система с преобразованием ради-

альных колебаний в продольные

27

резонансная частота систем незначительно отличается от

той же частоты симметричных систем, а амплитуды продоль-

ных колебаний на конце стержня в несимметричных систе-

мах выше, чем в симметричных.

Анализ экспериментальных данных позволяет сделать вы-

вод, что несимметричные системы более удобны и эффектив-

ны для практического пользования, чем симметричные.

3. КОЛЕБАТЕЛЬНАЯ СИСТЕМА

В ВИДЕ ЦИЛИНДРИЧЕСКОГО СТЕРЖНЯ

БОЛЬШОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ

Как известно, при возбуждении продольных коле-

баний по аксиальному направлению цилиндрического стерж-

ня большого поперечного сечения вследствие эффекта Пуас-

сона в нем появляются также и поперечные колебания. Амп-

литуда поперечных колебаний в узлах продольных колебаний

очень мала в тонких цилиндрических стержнях, но с уве-

личением радиуса стержня она возрастает и достигает мак-

симального значения, когда радиус стержня приближается к

оптимальному значению. Таким образом, выбрав оптималь-

ные значения геометрических параметров стержня при воз-

буждении продольных колебаний вдоль его оси, получим

максимальную амплитуду поперечных колебаний в узлах

продольных колебаний и, следовательно, можно создать ко-

лебательную систему для трехниточного волочения труб или

прутков, для чего необходимо рассмотреть следующие во-

просы:

а) исследовать уравнения продольно-поперечных колеба-

ний цилиндра большого поперечного сечения с учетом эффек-

та Пуассона;

б) выбрать оптимальные геометрические параметры ци-

линдра для получения максимальной амплитуды поперечных

смещений при возбуждении продольных колебаний вдоль оси

цилиндра.

Уравнения продольно-поперечных колебаний цилиндриче-

ского стержня большого поперечного сечения были исследо-

ваны во многих работах [10—13].

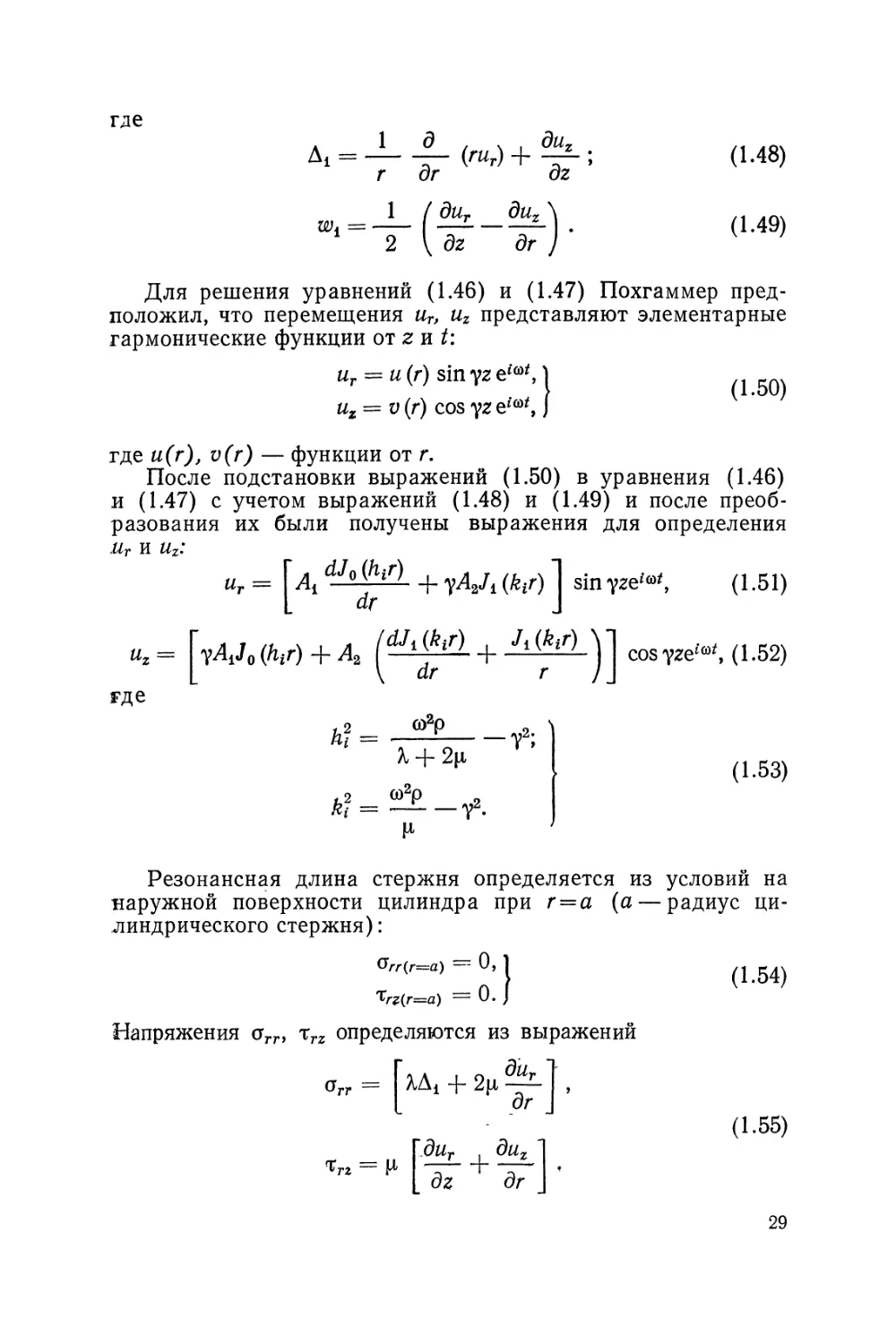

В 1876 г. Цохгаммер исследовал колебания кругового ци-

линдра. Он составил уравнения колебаний на основе теории

упругости в цилиндрических координатах [10]:

d2ur n , о . . о dwt

Р—-Г =(%4-2ц)—1+ 2р —- , (1.46)

dt2 dr dz

+ (,.47)

dt2 dz r dr

28

где

* 1 д ... duz

Д1 -----— (гит) + ;

г dr dz

(1-48)

диг

2 \~дг

duz \

дг /

(1-49)

Для решения уравнений (1.46) и (1.47) Похгаммер пред-

положил, что перемещения иг, иг представляют элементарные

гармонические функции от z и t:

иГ = и (г) sin уз eiat,

uz = v (г) cos yz

(1.50)

где u(r), v(r) — функции от г.

После подстановки выражений (1.50) в уравнения (1.46)

и (1.47) с учетом выражений (1.48) и (1-49) и после преоб-

разования их были получены выражения для определения

,иг и uz:

,. __ Г л dJg (htf)

ит — —-------

I dr

+ тАЛ(^^) втузе'®*, (1.51)

cos узе'®', (1.52)

где

(1.53)

Резонансная длина стержня определяется из условий на

наружной поверхности цилиндра при г=а (а — радиус ци-

линдрического стержня):

О7т-(г=а) — 0,

Тгг(г=а) = 0.

(1-54)

Напряжения arr, xTZ определяются из выражений

СГгг

(1.55)

Тгг = Ц

29

Подставляя выражения (1.51), (1.52) в (1.54) с учетом

(1.55), получаем уравнение для определения резонансной

длины стержня при заданных частоте и радиусе:

d?J0(hta)

da2

dJ0 {htd)

da

юрХ - Ji (hid) 2ц dJ^k^

X 2p da

Ji(kia)

\ H /

= 0.

(1.56)

Но вследствие сложности уравнения (1.56) расчет резонан-

сной длины стержня в работе [10] не производился.

С пр/Со

В 1941 г. Банкфорт

опубликовал методику

расчета уравнения (1.56)

и представил результаты

по изменению фазовой

скорости как функции

Рис. 11. Зависимость отноше-

ния скорости распространения

продольных волн в стержне от

уа/л

безразмерной постоянной распространения с коэффициентом

Пуассона в качестве параметра [11]. Для решения уравнения

(1,56) были приняты следующие обозначения: р=(1—

—2v) (1—v); (cnp/co)2(l+v); Ф . После преоб-

Л (У)

разования уравнения (1.56) с учетом приведенных обозначе-

ний автор [11] получил уравнение для определения скорости

распространения продольных волн в стержне в зависимости

от его радиуса:

(х — 1)2ф(М —(0х— 1) [х —Ф(М1 = 0. (1.57)

Результаты расчета уравнения (1.57) показаны на рис. 11.

Уравнение (1.57) имеет решение только в случае, когда

Рх— 1>0 и 2х— 1>0. (1.58)

Из условий (1.58) видно, что

спР V > 1 — v J

с0 ) (l + v)(l-2v)

30

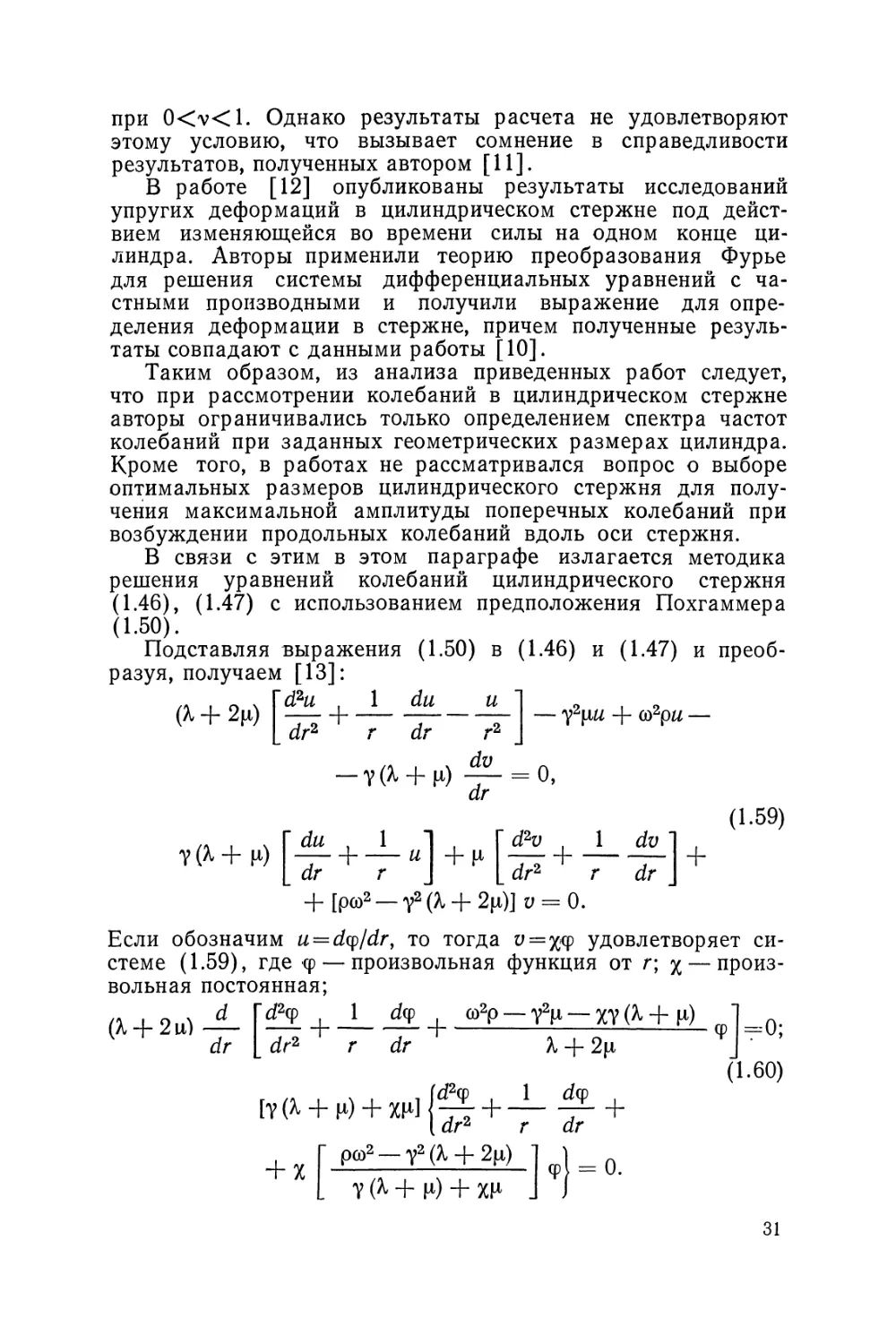

при 0<v<l. Однако результаты расчета не удовлетворяют

этому условию, что вызывает сомнение в справедливости

результатов, полученных автором [И].

В работе [12] опубликованы результаты исследований

упругих деформаций в цилиндрическом стержне под дейст-

вием изменяющейся во времени силы на одном конце ци-

линдра. Авторы применили теорию преобразования Фурье

для решения системы дифференциальных уравнений с ча-

стными производными и получили выражение для опре-

деления деформации в стержне, причем полученные резуль-

таты совпадают с данными работы [10].

Таким образом, из анализа приведенных работ следует,

что при рассмотрении колебаний в цилиндрическом стержне

авторы ограничивались только определением спектра частот

колебаний при заданных геометрических размерах цилиндра.

Кроме того, в работах не рассматривался вопрос о выборе

оптимальных размеров цилиндрического стержня для полу-

чения максимальной амплитуды поперечных колебаний при

возбуждении продольных колебаний вдоль оси стержня.

В связи с этим в этом параграфе излагается методика

решения уравнений колебаний цилиндрического стержня

(1.46), (1.47) с использованием предположения Похгаммера

(1.50).

Подставляя выражения (1.50) в (1.46) и (1.47) и преоб-

разуя, получаем [13]:

.. . о , rd2w 1 du и

(% + 2И) — +--------------------

dr2 г dr г2

— У2|Ш + со2ри —

— у(% + р.) — = о,

dr

... . Г du 1 I Г d2u 1 dv 1 ,

Т(Ы-Н) -7-Н—« +н — +----------------------— +

dr г J \_dr2 г dr

+ [рсо2 — у2 (% + 2р)] v = 0.

(1.59)

Если обозначим u — d^/dr, то тогда u=x<p удовлетворяет си-

стеме (1.59), где ф— произвольная функция от г; % — произ-

вольная постоянная;

.. . о . d d2<p 1 d<p

(% + 2u)— — Ч---------— +

ar

1 dq> , со2р — у2^ — ху(% + р.)

dr2 г dr

А. “Е 2ц

, I 1 [^ф I 1 dtp .

^) + хН Нт + — -т- +

(dr2 г аг

рсо2 —у2 (% + 2р.) ] J = Q

Ф_|=0;

(1.60)

"-I— у

у (% + p) + XH

31

Первое дифференциальное уравнение системы (1.60) мож-

но записать в следующем виде:

+ —-Г--Р2<Р = °> О-61)

dr2 г dr

где

2 = УНА + ^ + ^Ц —Р®2 (1 62)

А + 2ц

Из второго дифференциального уравнения системы (1.60) имеем

d2cp . 1 dq> . Г рсо2 — у (А + 2ц)

'dr2 + ~ ~d7 + % [ Т(Ь + Н) + Х1*

<р(г) = 0. (1.63)

Сравнение (1.61) и (1.63) дает

Р2 + Х

~р<о2 — у (А + 2ц)'

. т(^ + и) + ХЦ .

= 0.

(1-64)

Исключив % из уравнения (1.64) с учетом выражения (1.62),

получим уравнение для определения р:

Р (А + 2р) р4 4- {рсо2 (А + Зц) — 2цу2 (А + 2ц)} р2 +

+ [рсо2 — у2ц] [рсо2 — у2 (А + 2ц)] = 0. (1.65)

Решение уравнения (1.65) имеет вид

99 рсо2

т •

р2 = ?2_ Р^_ .

И

(1.66)

Так как у представляет волновое число продольных коле-

баний в цилиндрическом стержне, то оно должно удовлетво-

рять следующим условиям:

Р®2 <72<Р^ .

А + 2ц ц

(1-67)

Подставляя выражения (1.66)

условий (1.67), получаем

в уравнение (1.61) с учетом

Здесь

Ф1(г) = (М>

cp2(r) = B2J0(kir).

- у2 —

р(02 "V2

% 2|i

ki =

'рсо2

. И

211/2

у2

(1.68)

(1.69)

32

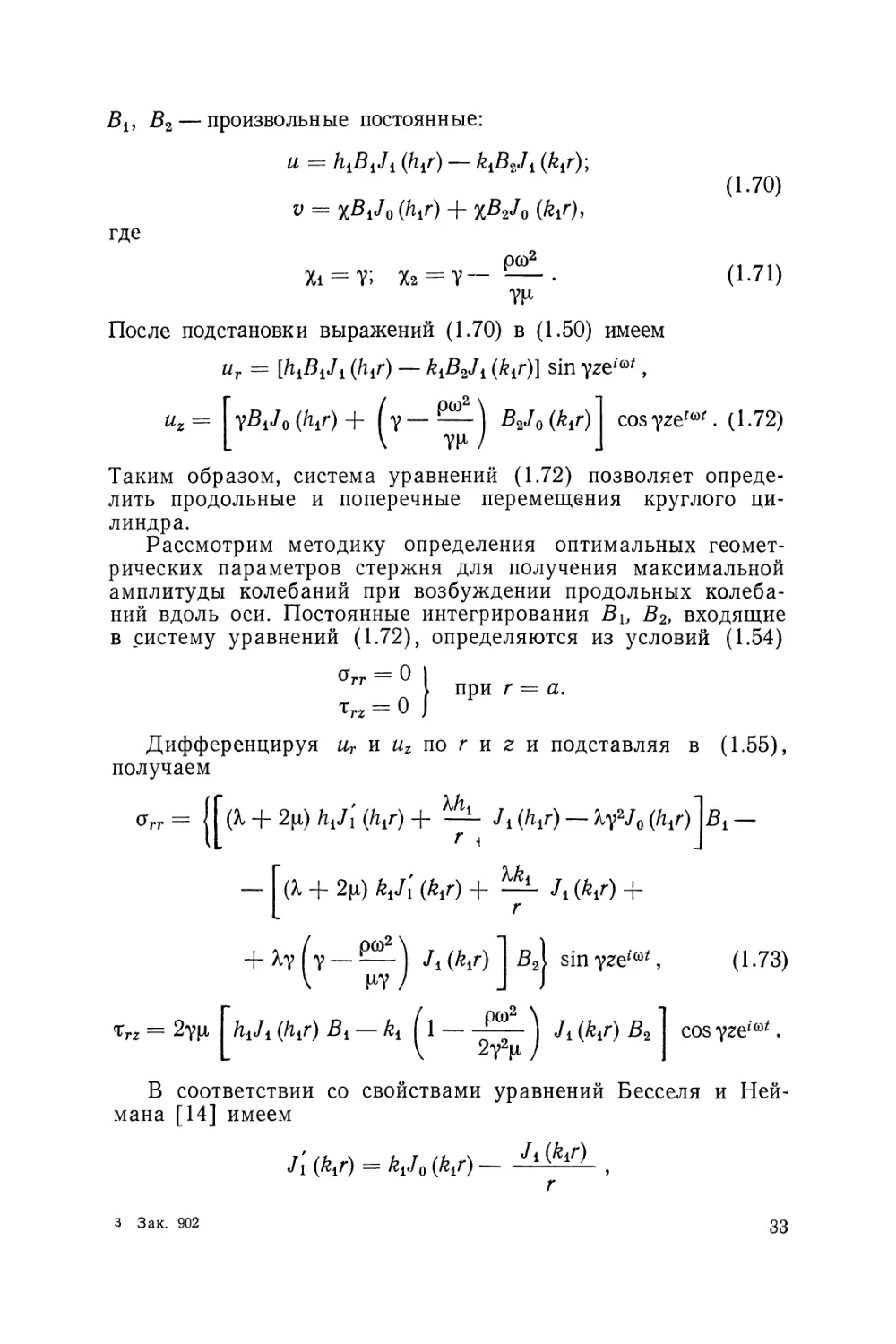

5i, 52 — произвольные постоянные:

и = hlBlJl (hir) — kiB^Ji (/etr);

у = xBtJ0 (/itr) + xB2J0 (far),

(1-70)

где

(1-71)

uz

B2J0 (M cos yzelat. (1.72)

pCd2

Xi = v; X2 = y------•

TH

После подстановки выражений (1.70) в (1.50) имеем

wr = [h^Ji (h^) — kiB2Ji (&±r)] sin yzeM ,

pco2

Y------------------------------

W

Таким образом, система уравнений (1.72) позволяет опреде-

лить продольные и поперечные перемещения круглого ци-

линдра.

Рассмотрим методику определения оптимальных геомет-

рических параметров стержня для получения максимальной

амплитуды колебаний при возбуждении продольных колеба-

ний вдоль оси. Постоянные интегрирования Въ В2, входящие

в систему уравнений (1.72), определяются из условий (1.54)

°гг 0 I при г = а.

Trz = 0 /

Дифференцируя иг и uz по г и г и подставляя в (1.55),

получаем

®тт

(% + 2И)М1'(М+ — ^1-

r i

(X 4~ 2ц) kJ 1 (k^) + —- J! (k^r) +

r

+ Ху (у — Jt (k^r) В2| sin yzJ^,

\ ИТ J J J

(1-73)

тГ2 = 2уц [hiJi (htr) Bi — ki (1 — (kYr) B2

\ 2y2p.)

В

мана

cos yzei(i)t

соответствии co свойствами уравнений Бесселя и Ней-

[14] имеем

X(V) = Vo(M-

r

3 Зак. 902

33

Ji (htr) = Мо(М —

Л(М

(1-74)

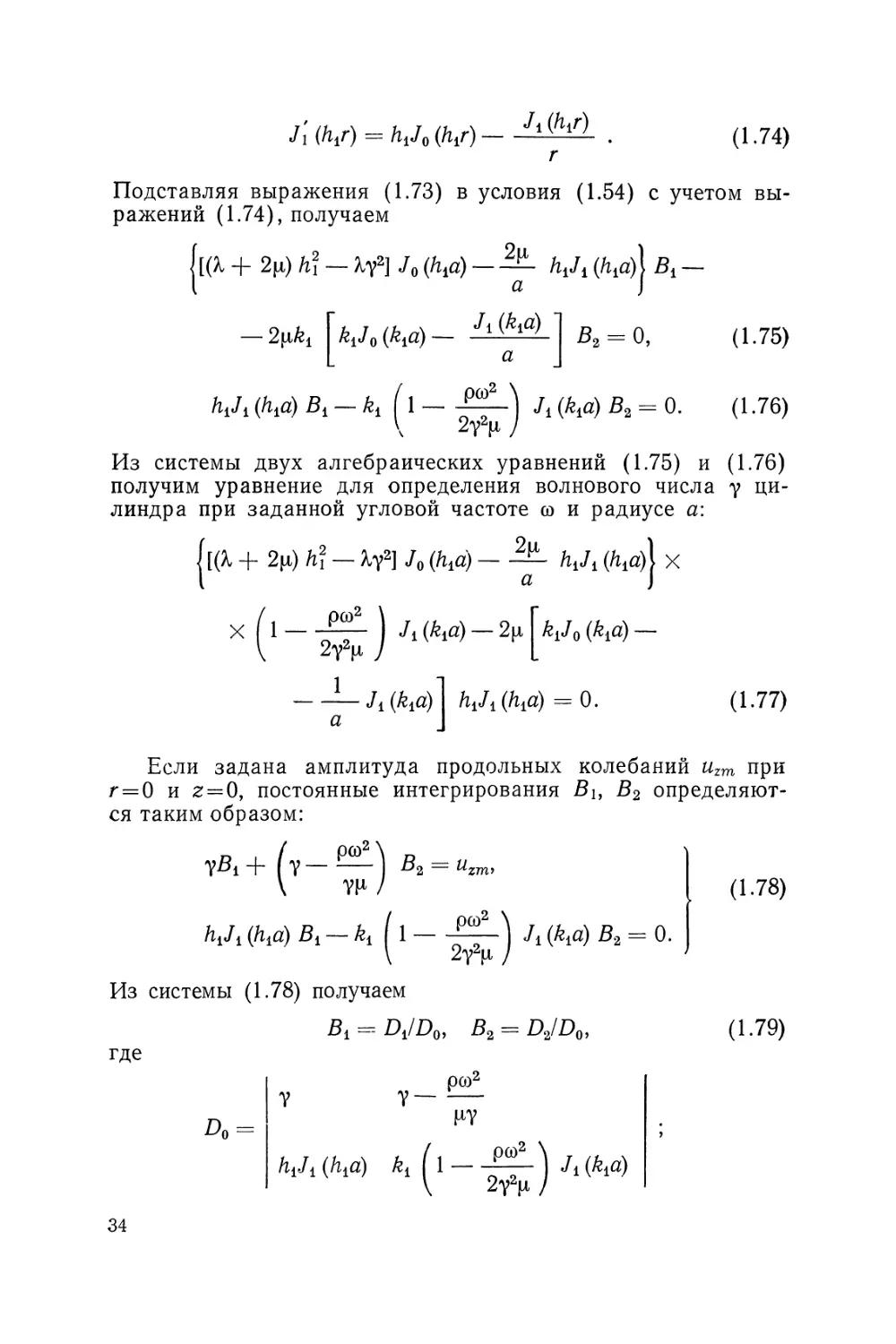

Подставляя выражения (1.73) в условия (1.54) с учетом вы-

ражений (1.74), получаем

[(X + 2р) hl — Ху2] Jo (hid) — Mi (hid)] Bi —

a J

—

Vo(M~

a

B2 = 0,

hiJi (hid) Bi — ki fl------Jl (^а) B2 = 0.

\ 2y2p J

(1-75)

(1-76)

Из системы двух алгебраических уравнений (1.75) и (1.76)

получим уравнение для определения волнового числа у ци-

линдра при заданной угловой частоте со и радиусе а:

[(X + 2и) h2 — Ху2] 4 (hid) — hiJi (hia)\ х

а I

Л (kid) — 2p, (kid) —

-—Ji (kid)

а

hJi (^а) = 0.

(1-77)

Если задана амплитуда продольных колебаний uzm при

г = 0 и г = 0, постоянные интегрирования Вь В2 определяют-

ся таким образом:

fBi + fу — —) В2 = uzm,

\ W /

hJi (hid) Bi —kA)--------Ji (kid) B.2 = 0.

\ 2y2p /

Из системы (1.78) получаем

(1-78)

Bi = Di/D0, B2 = D2/D0, (1.79)

где

34

— U-zTfJ^i (1 n | *^1 (^1®)»

\ 2W /

Z?2 — ^zm (/li<?).

Подставив (1.79) в выражение (1.72), получим амплитуду

поперечных колебаний Urm на внешней поверхности цилинд-

рического стержня при z = n/2y:

игт = /h Л М - К Ji (kid). (1.80)

Ь'о Ь'О

Таким образом, анализ уравнений (1.77) и (1.80) показы-

вает, что для того, чтобы выбрать оптимальные геометриче-

ские параметры стержня для получения максимальной амп-

литуды поперечных колебаний при возбуждении продольных

колебаний, необходимо решить следующие задачи:

1) при заданной величине радиуса цилиндра а = а\ на

основе уравнения (1.77) определяем волновое число уг,

2) при заданном значении uzm, когда г = 0, г = 0, опреде-

ляем Вп, B2i и игт\.

Процесс расчета повторяется при a = ai + i^aif и при рав-

ных прочих условиях (где /=1, 2, ..., п) получаем значения

Vi, ttrmi- Сравнивая значения иГтй получаем максимальную

амплитуду Urm(max) и соответствующие значения для радиуса

а и волнового числа у.

Для определения оптимальных размеров цилиндра по

предложенной методике расчета была составлена программа

на ЭВМ «Минск-32» и были получены результаты расчета

для радиуса и резонансной длины стержня, которые пред-

ставлены на рис. 12.

Для экспериментальной проверки теоретических данных

было изготовлено шесть цилиндров с разными радиусами

(<7 = 40, 50, 60, 70, 80, 90 мм). Для возбуждения продольных

колебаний вдоль оси цилиндра применяли преобразователь

типа ПМС-15А-18 и ультразвуковой генератор УЗГ-10У. Ча-

стоту и амплитуду продольно-поперечных колебаний измеря-

ли частотомером ЧЗ-З, виброметром УБВ-2М и с помощью

микроскопа МИ-1.

Рис. 12. Зависимость у/у0

и Urmluzm (2) от радиуса

линдра а

з*

35

Результаты экспериментальной проверки показали, что

амплитуда поперечных колебаний достигает максимального

значения тогда, когда радиус цилиндра лежит в интервале

70—80 мм, а резонансная длина — в интервале 135—121 мм.

Сравнивая теоретические и экспериментальные данные, ви-

дим, что они незначительно отличаются друг от друга. По-

этому для определения оптимальных размеров цилиндриче-

ского стержня можно использовать вышеприведенную мето-

дику расчета.

Рис. 13. Колебательная система для трехниточного волочения: 1 — магни-

тострикционный преобразователь; 2 — волновод; 3— волока; 4, 5 — эпюры

продольных и радиальных смещений соответственно; 6 — эпюра продоль-

ных смещений на торце волновода

В результате исследования была создана колебательная

система для трехниточного волочения труб или прутков, ко-

торая состоит из двух стандартных преобразователей

ПМС-15А-18, волновода в виде цилиндрического стержня и

трех волок, которые расположены в пучностях поперечных

колебаний (рис. 13). Преобразователи подключали парал-

лельно к ультразвуковому генератору мощностью 10 кВт.

4. КОЛЕБАТЕЛЬНАЯ СИСТЕМА

С ПРЕОБРАЗОВАНИЕМ РАДИАЛЬНЫХ КОЛЕБАНИЙ

В ПРОДОЛЬНО-КРУТИЛЬНЫЕ

Для интенсификации технологических процессов

обработки металлов давлением наряду с продольными, по-

перечными и радиальными ультразвуковыми колебаниями

возможно применение продольно-крутильных колебаний. По-

этому рассмотрим систему продольно-крутильных колебаний

мощного ультразвука на базе стандартных преобразователей

и составного волновода с преобразованием радиальных ко-

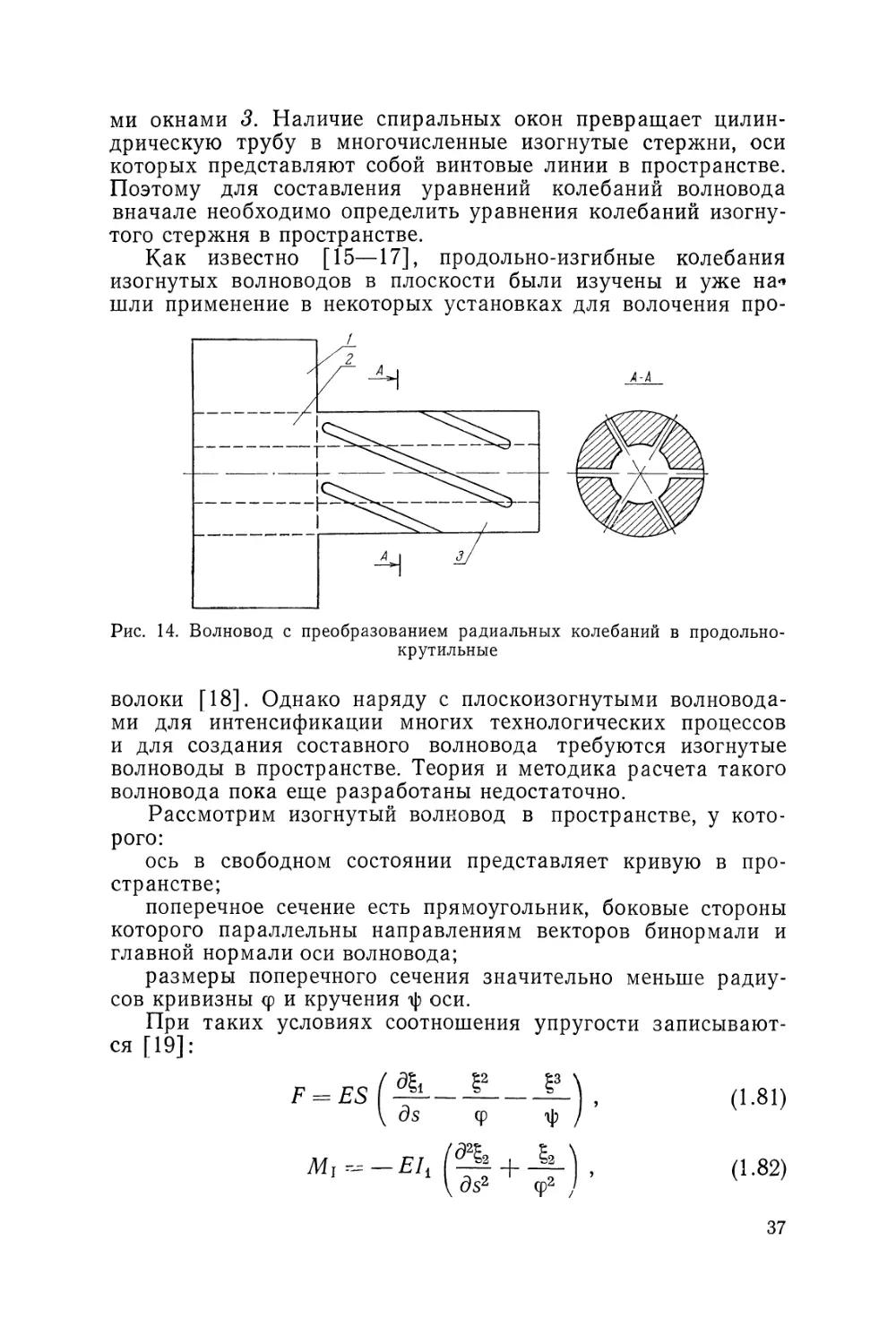

лебаний в продольно-крутильные (рис. 14). Составной вол-

новод можно разделить на три части: круглую пластину

центральную часть 2 и цилиндрическую трубу со спиральны-

36

ми окнами 3. Наличие спиральных окон превращает цилин-

дрическую трубу в многочисленные изогнутые стержни, оси

которых представляют собой винтовые линии в пространстве.

Поэтому для составления уравнений колебаний волновода

вначале необходимо определить уравнения колебаний изогну-

того стержня в пространстве.

Как известно [15—17], продольно-изгибные колебания

изогнутых волноводов в плоскости были изучены и уже на*

шли применение в некоторых установках для волочения про-

Рис. 14. Волновод с преобразованием радиальных колебаний в продольно-

крутильные

А-А

волоки [18]. Однако наряду с плоскоизогнутыми волновода-

ми для интенсификации многих технологических процессов

и для создания составного волновода требуются изогнутые

волноводы в пространстве. Теория и методика расчета такого

волновода пока еще разработаны недостаточно.

Рассмотрим изогнутый волновод в пространстве, у кото-

рого:

ось в свободном состоянии представляет кривую в про-

странстве;

поперечное сечение есть прямоугольник, боковые стороны

которого параллельны направлениям векторов бинормали и

главной нормали оси волновода;

размеры поперечного сечения значительно меньше радиу-

сов кривизны <р и кручения ф оси.

При таких условиях соотношения упругости записывают-

ся [19]:

(1-81)

(1.82)

37

Ми

= —EI2

ds2

%з A

4? / *

(1.83)

Уравнения движения элемента

ной системе координат (gi, g2, Ь)

волновода в прямоуголь-

имеют вид (рис. 15)

dF ^-ps^=o, (1-84)

dS Ф ф dt2

dQ + — -ps^o, (1.85)

dS Ф dt2

^ + -^--р5 ^3 =0,

dS ф dt2

где Q = дМт /dS- Р = dMu/dS.

Продифференцировав уравнения (1.81) — (1.83), подставив

в (1.84) — (1.86) и обозначив д/dS штрихом и d/dt — точкой,

получим

ES' (Ч'-------М-ES f -------- ?2 - — +

\ ф ф / \ ф ф

38

-ЕЦ [ ^4) + (ФФ" ~ 3<p'2) ] +

+ — (li' - —----M - psg2 = o, (1.88)

Ф \ Ф 4> /

-£1. [й*1 + ф—^-^-(ФЧ>'-з*")] +

+ — ( g;--------М - ps£3 = о. (1.89)

гр \ ф гр /

Теперь остановимся на случае криволинейого волновода

постоянного поперечного сечения. Система уравнений (1.87) —

(1.89) будет иметь вид

со (г" 1 е' 1 Т , W , МЛ , Е11 ( ?”’ , Ва

ES §1--------§2-------ёз Н—— Н------Н--------ё2 + -Ц- —

\ Ф гр ф2 гр / ф \ Ф2

_2МЛ £4 + S|; = o (1.90)

ф3 ] гр \ гр2 гр3 /

PJ I ।

-£Л р2 +

4W 2^2

<р3 <р4

(фф" —3<р'2)

+ —fii'-———)-pS^ = 0, (1.91)

Ф \ Ф гр J

Eh Г В(34) + 4т - (W' — 31р) ) 1 +

гр2 гр3 гр4 v )

+ — |Ч'---------— ) - рЗВз = 0. (1.92)

гр \ ф гр /

Так как криволинейный волновод колеблется по гармониче-

скому закону, gb g2, Ь определяются следующими выраже-

ниями:

вг (s, t) = (S) ег^, (1.93)

где i= 1, 2, 3 и Bi(s) зависит только от S. После подстановки

(1.93) в (1.90)—(1.92) имеем

ES (V- -1-|2

1 Г л_ ^Ф' । МЛ

S3+ ф2 + ^2 J

+ ^L

Ф

39

- = о. <L94>

~EI‘ D“+ (W-Зч>'!)] +

+ vl)'~ v~v)+p“2S& = 0' (L95>

- F4 [й" + ---(W - 3*->) ] +

+ v(!;--F~-H+₽“!<, = 0- (L96>

Уравнения (1.94) — (1.96) представляют собой дифферен-

циальные уравнения продольно-изгибных колебаний изогну-

тых волноводов постоянного поперечного сечения. Для ана-

лиза системы уравнений (1.94) — (1.96) обозначим Ц/5=А,

I2/S = B, q/ = cpi, срл/ = ф2, г|/ = ф1, i|),z = i|)2. Затем заменим систе-

му трех дифференциальных уравнений четвертого и третьего

порядка (1.94) — (1.96) системой десяти дифференциальных

уравнений первого порядка:

fl = Ь = ?6> 1б =

I? = |~8>

1з=-^+ —

ф \ ф2 J

К системе десяти дефференциальных уравнений первого по-

рядка (1.97) следует присоединить десять краевых условий.

Пять условий заданы на одном и пять — на другом конце

волновода.

40

Решение этой краевой задачи можно представить как ре-

зультаты наложения пяти решений начальных задач, для

которых все десять условий заданы на одном конце волно-

вода, а именно:

F (s) = C^FА 4- C2F2 4" C3F3 ^4^4 4~ C5F5,

7Hi = CfMi i 4" C2Mi2 + C3M13 4- C47Vfi4 4" C57Hi5,

Л4ц = СцИш 4- С2Л4ц2 4- С3Л4пз 4~ С^М114 4- С^Ипз,

Q — CiQi 4" C2Q2 4" C3Q3 ^4^4 ~F CsQs, (1 -98)

г ! “Г 2.”Г ^Зг3 ”Г 4 Ь5-Г5,

где решения Fi, Ми, 2Иш, Qi, Pi соответствуют начальным

условиям

с/0)_ Ы21- Вз(°) - о

ми) ф (0) !р(0) -и’

MQ) п

<Р2(О) и>

МО) А

Ф2(О) и’

2М0)Ф1(0) а

Ф2(0)

2l3 (0)^(0) а

фЗ(0)

£6(0) +

g9(0) +

Г/0)+ ^(0)

?7(0)+

со) I ~8 (0)

Si° (0) + ^2 (0)

i 1 2 3 4 5

ti(O) 1 0 0 0 0

1б(0) 0 1 0 0 0

|7(0) 0 0 1 0 0

f9(0) 0 0 0 1 0

Гю(0) 0 0 0 0 1

На другом конце волновода при S = Zpe3 при заданной частоте

ДОЛЖНО быть F(/pe3)=0, Ali(Zpe3)=O, Л1п(/рез)=0, 0(/рез)=0,

Р(1рез)=0- Подставив s = Zpe3 б систему (1.98), получим

(^рез) ^2^2 (^рез) Н- ^3^3 (^рез) Н- ^4^4 (^рез) Н" ^5^5 (^рез) = 0»

С1Л4ц (/рез) 4- С2М\2 (^рез) + C3Mi3 (Zpe3) 4" С4М14 (/рез) 4“

4" C5/Ui5 (/рез) = 0,

41

СрИш (Zpe3) + С2Мц2 Орез) + С3Л4цз (Zpe3) + С4Л4ц4 (/рез) +

+ С5Л4ц5 (/рез) = 0, (1.99)

C1Q1 (^рез) + C2Q2 (^рез) 4“ C3Q3 (^рез) 4" C4Q4 (^рез) 4" (^рез) — 0%

(^рез) 4" С2Р2 (^рез) + С’з-Рз (^рез) + ^4^4 (^рез) 4" ^5^5 (^рез) = О-

Так как все постоянные коэффициенты не одновременно об-

ращаются в нуль, система уравнений (1.99) выполняется при

условии, если

Pi (^рез) ^2 (^рез) ^3 (^рез) Pit (^рез) Рь (^рез)

А = ^11 (^рез) Mi 11 (Zpe3) ^12 (^рез) ZWl 12 (^рез) ^13 (^рез) Mi Iз (Zpe3) ^14 Gpes) ^114 Орез) Z14l5 (^рез) ZWl 15 (^рез)

Qi (^рез) Pi (^рез) Q2 (^рез) Р2 (^рез) Q3 (^рез) Рз (^рез) Qi (^рез) Pi (^рез) Qb (^рез) Pf> (^рез) (1.10С )>

Уравнение (1.100) позволяет определить резонансную длину

изогнутого волновода в пространстве при заданных частотах

и других геометрических параметрах.

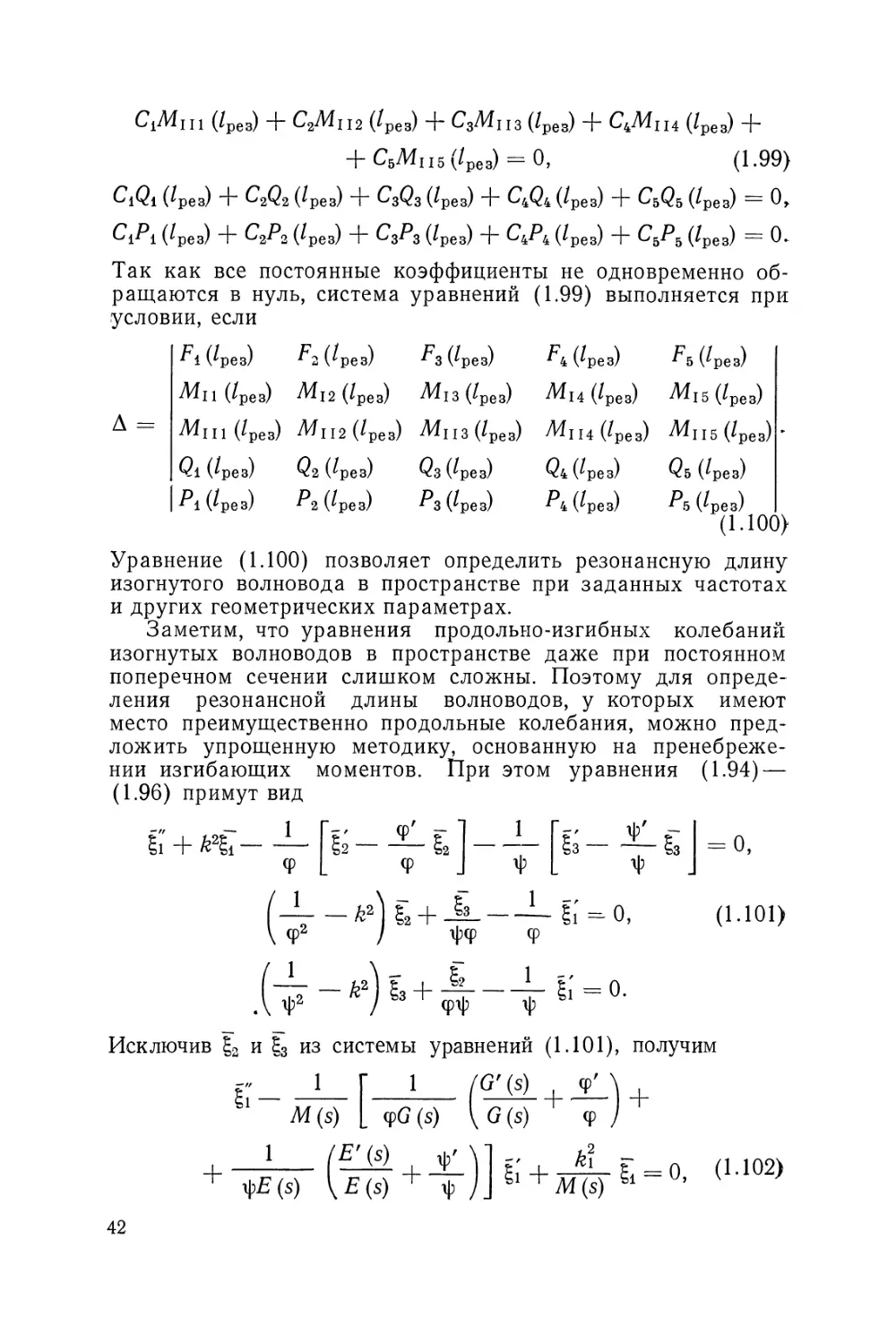

Заметим, что уравнения продольно-изгибных колебаний

изогнутых волноводов в пространстве даже при постоянном

поперечном сечении слишком сложны. Поэтому для опреде-

ления резонансной длины волноводов, у которых имеют

место преимущественно продольные колебания, можно пред-

ложить упрощенную методику, основанную на пренебреже-

нии изгибающих моментов. При этом уравнения (1.94) —

(1.96) примут вид

£ + — Гё2— — Г|з— —2.3 =0,

<р l ф J ф L Ф

(-V ?2 + Зз_—L |;^о,

\ ср2 ) фф ф

(1.101)

Исключив и из системы уравнений (1.101), получим

1 Г 1

М (s) _ <pG (s)

1

+ ^(s)

Е'(s) i]/ \

,E(s) + i|) /

42

= - fi'/G (s),

(1.103)

(1.104)

J 1 1 .

<р2 гр2 J

1___

_ ф2 гр2

м (s) = 1 н—-—।—-—.

фб (s) (s)

В частном случае при ф = const, ip = const уравнение (1.102)

имеет вид

где G (s) = ср k2 —

; E (s) = ip k2 —

^’=°-

\ ф2 гр2 /

Решением уравнения (1.105) будет

= CQ cos kiS + С7 sin kiS,

1 I1/2

гр2

1

где = k2------------

ф2

. Резонансная длина

в

(1.105)

(1.106)

этом слу-

чае равна

I л

рез = —

«1

л

33“

ф2

1/2

(1.107)

L <pz гр2

решения уравнения (1.102) необхо-

В общем случае для

димо определить радиусы кривизны и кручения осевой кри-

вой изогнутого волновода в пространстве. Резонансная дли-

на изогнутого волновода в пространстве, ось которого пред-

ставляет собой винтовую линию, равна

< л

т

рез

k2---------2---------2~

£ (1 + k22) г

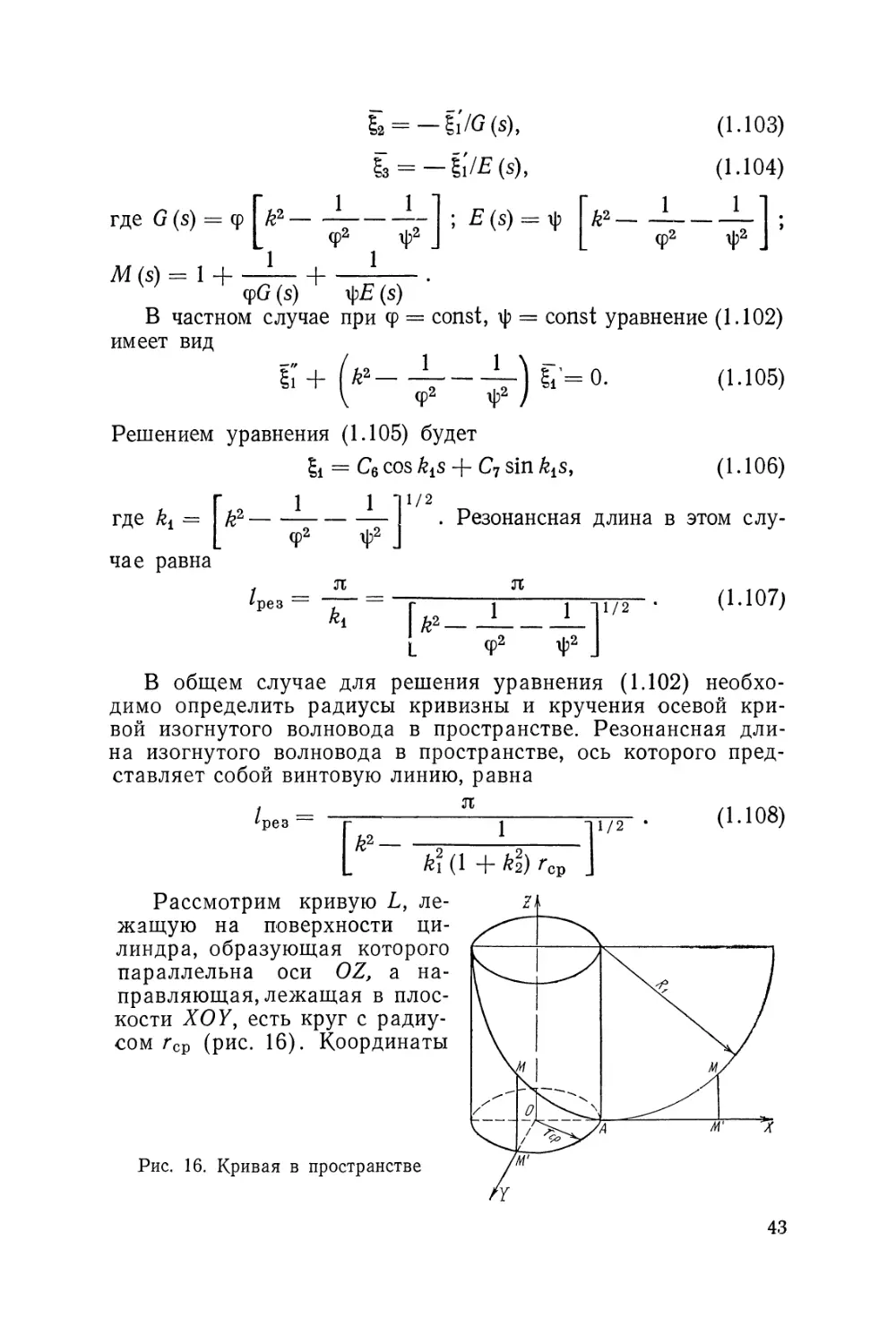

Рассмотрим кривую L, ле-

жащую на поверхности ци-

линдра, образующая которого

параллельна оси OZ, а на-

правляющая, лежащая в плос-

кости XOY, есть круг с радиу-

сом гСр (рис. 16). Координаты

Рис. 16. Кривая в пространстве

(1.108)

43

текущей точки М кривой L определяются следующими выра-

жениями:

х = гсР (1 — cos ст/rep), У = Гер sin о/ГсР, z = [2^0 — о2]1/2.

(1.109)

Связь между длинами дуги s кривой L и дуги а ее направ-

ляющей определяется следующим образом. Из рис. 16 имеем

z = 7?isins//?P (1.110)

Сравнивая выражения (1.109) и (1.110), получаем

о2 —27^0 +Я? sin2 8/7?! = 0. (1.111)

Решения уравнения (1.111) будут

(1 — cos s/Ri), а2 = (1 + cos s/RJ.

Но из рис. 16 видно, что при s = 0 а = 0. Поэтому

0=^(1—cos s/7?,). (1.112)

Установив связи между дугами кривой L и ее направляю-

щей, перейдем к рассмотрению уравнений продольно-крутиль-

ных колебаний составного волновода.

Рассмотрим колебательную систему, состоящую из трех

стандартных преобразователей и составного волновода с пре-

образованием радиальных колебаний в продольно-крутиль-

ные (рис. 17). Волновод состоит из пластины /, центральной

части 2, двух половин цилиндрической трубы 3 и цилиндри-

ческих труб с окнами 4, оси которых представляют собой

кривые в пространстве [19].

Рис. 17. Составной волновод с преобразованием радиальных колебаний в

продольно-крутильные

44

Функции осей окон определяются выражениями (рис. 16)

X = гср (1 — cos or/rCp), у = гСр sin cr/rcp,

z = 7?! sin s/Ri, <т = (1— cos s/Ri).

(1.113)

При возбуждении колебаний в пластине распространяются

радиальные колебания (эпюра 5), в центральной части —

радиально-продольные, в двух половинах цилиндрической

трубы 3 — продольные (эпюра 6) и в цилиндрической трубе

с окнами 4 — продольно-крутильные.

Выражения для амплитуд смещений каждой части со-

ставного волновода имеют вид:

для первой части

«г1 = C.h (kpr) + CzYt (V); (1-П4)

для центральной части

йг2 = C3Ji (kvr) + CiYl (Ay), uz2 = C5kz\

для третьей части

uz3 — C6cosk (z-----— j + Czsin k [ z--—

\ 2 J \ 2

для последней части

1 Г 1

М (s) <pG (s)

i (£'(s) , g- к g

t£(s) \B(s) i|> /J M(s) 1

где Ci (i = 1, ..., 7) — произвольные постоянные; г — текущий

радиус пластины 1 и центральной части 2; z, « — прямолиней-

ная и криволинейная координаты; ф, гр — радиусы кривизны и

кручения составляющих изогнутых стержней последней части

волновода; G (s) = ф Г&2---------— ; Е (s) = г|? Гб2-------

L ф2 гр2 J [ <р2

----— 1 ; М (s) = 1 Ч-------1-------. Заметим, что при на-

гр2 J фб (s) грЕ («)

писании уравнения для амплитуды смещения последней части

составного волновода пренебрегаем влиянием части металла,

которая присоединяет изогнутые стержни друг к другу.

Для решения системы (1.114) имеются следующие на-

чальные и краевые условия:

45

&ГГ1 О

&ТГ1 ~ &rr2

Uri = Ur2 ,

огг2- О

<?ZZ2 = &ZZ3

^Z2 “ ^z3 ,

при Г = Гр,

при Г = Гь

при Г = Го,

при z = 6/2,

°zz3 — 0's

wz3 = ?

при 2 = Н, S = О,

_ Е Г duri

1 — v2 [ dr

™ri

Г

°rr2 — -J- 2ц

г -FdU"

ZZ3 — ,

dz

dur2

dr

azz2dS,

(1.115)

ozz2 = ХА + 2ц ,

dz

ст — Е ( д^1 ^2 \

s d s <р гр / ’

§2 = —Bi7G(s), f3 = -^7£(s). ।

На основе выражений (1.113) и (1.114) и условий (1.115)

можно определить резонансные размеры гр и /рез составного

волновода с преобразованием радиальных колебаний в про-

дольно-крутильные при заданных частоте f и других геомет-

рических параметрах (r0, rb 7?b Н, Ь) с помощью ЭВМ.

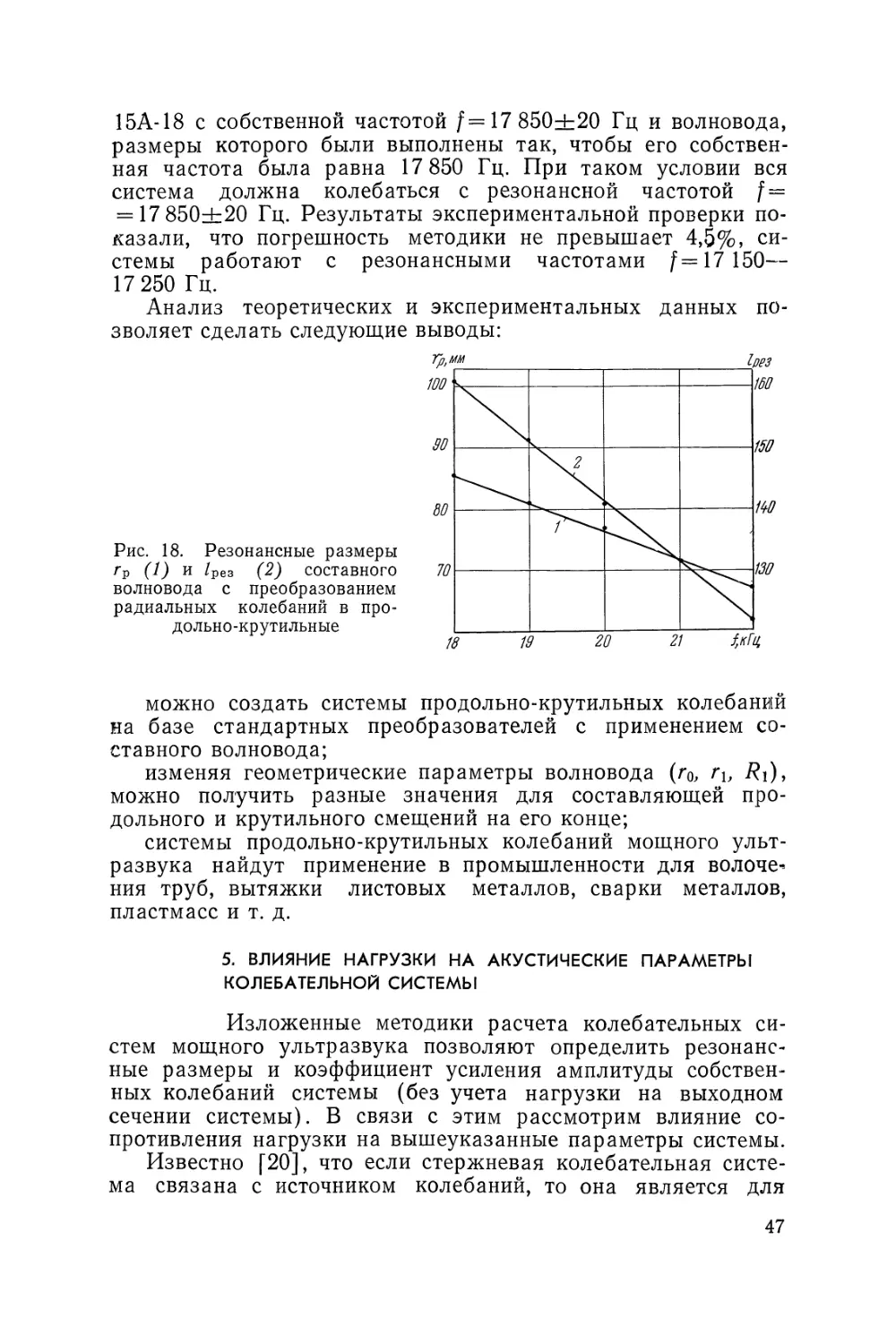

Результаты расчета гр и /рез при заданных геометрических

параметрах (7?i = 90; b = 70 мм; г0= 15 мм; ri = 42,5; Н = 70 мм)

показаны на рис. 18.

Для экспериментальной проверки теоретических данных

было изготовлено три волновода с преобразованием ради-

альных колебаний в продольно-крутильные. Эксперименталь-

ная установка состояла из ультразвукового генератора типа

УЗГ-10У, трех стандартных преобразователей типа ПМС-

46

15А-18 с собственной частотой f = 17 850+20 Гц и волновода,

размеры которого были выполнены так, чтобы его собствен-

ная частота была равна 17 850 Гц. При таком условии вся

система должна колебаться с резонансной частотой f =

= 17 850+20 Гц. Результаты экспериментальной проверки по-

казали, что погрешность методики не превышает 4,5%, си-

стемы работают с резонансными частотами f=17 150—

17 250 Гц.

Анализ теоретических и экспериментальных данных по-

зволяет сделать следующие выводы:

Рис. 18. Резонансные размеры

гр (1) и /рез (2) составного

волновода с преобразованием

радиальных колебаний в про-

дольно-крутильные

можно создать системы продольно-крутильных колебаний

на базе стандартных преобразователей с применением со-

ставного волновода;

изменяя геометрические параметры волновода (г0, rb 7?i),

можно получить разные значения для составляющей про-

дольного и крутильного смещений на его конце;

системы продольно-крутильных колебаний мощного ульт-

развука найдут применение в промышленности для волоче-

ния труб, вытяжки листовых металлов, сварки металлов,

пластмасс и т. д.

5. ВЛИЯНИЕ НАГРУЗКИ НА АКУСТИЧЕСКИЕ ПАРАМЕТРЫ

КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ

Изложенные методики расчета колебательных си-

стем мощного ультразвука позволяют определить резонанс-

ные размеры и коэффициент усиления амплитуды собствен-

ных колебаний системы (без учета нагрузки на выходном

сечении системы). В связи с этим рассмотрим влияние со-

противления нагрузки на вышеуказанные параметры системы.

Известно [20], что если стержневая колебательная систе-

ма связана с источником колебаний, то она является для

47

данного источника некоторым механическим сопротивлени-

ем. Это сопротивление, называемое входным zBX, в общем

случае является комплексным. Величина zBX зависит от па-

раметров стержневой системы, ее геометрических размеров,

нагрузки гн на выходном конце системы и частоты и опреде-

ляется выражением

?ВХ = FтиО^тиО» (1.116)

где Fmo и 1т0 — амплитуды силы и скорости в точке соедине-

ния системы с источником колебаний.

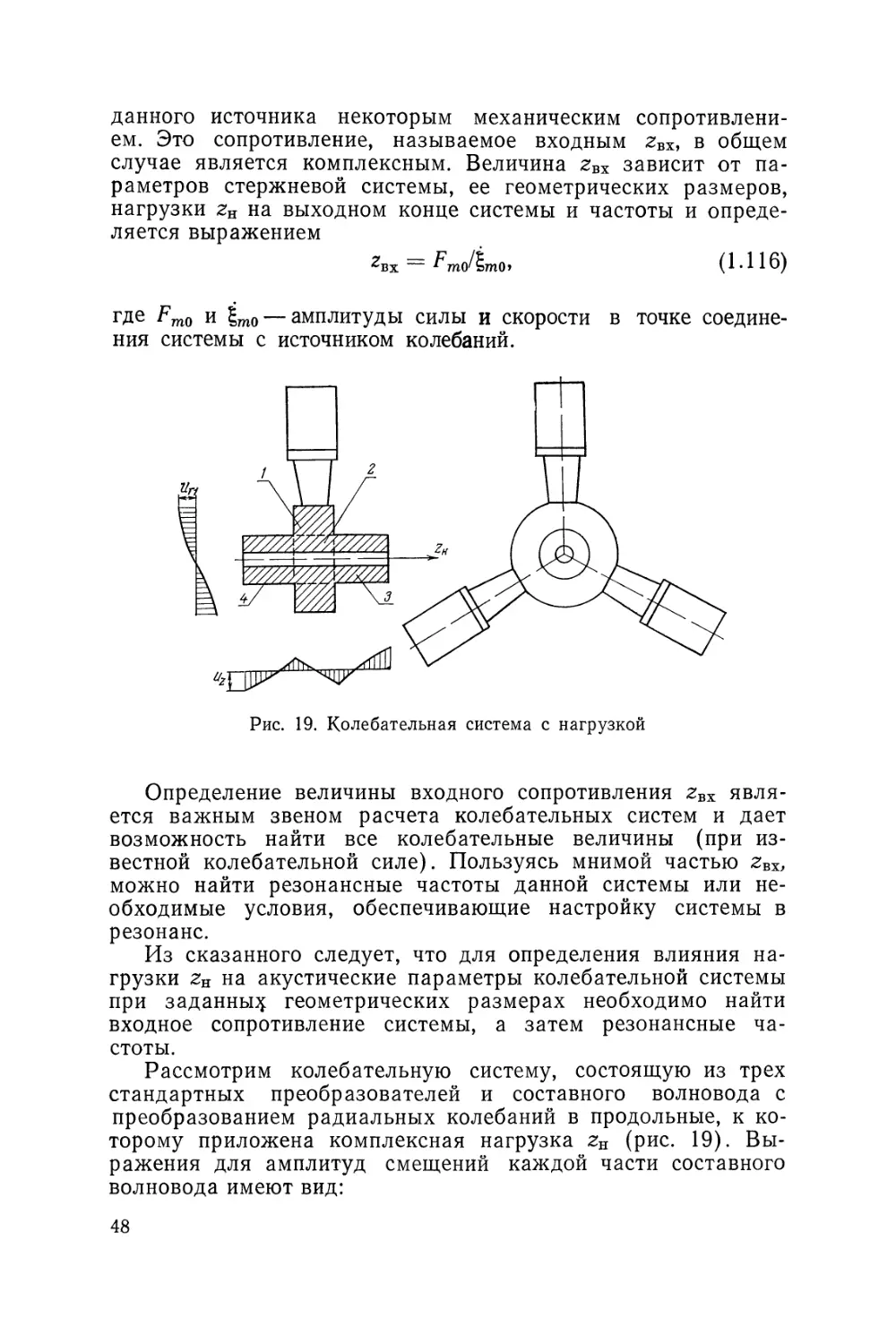

Рис. 19. Колебательная система с нагрузкой

Определение величины входного сопротивления гвх явля-

ется важным звеном расчета колебательных систем и дает

возможность найти все колебательные величины (при из-

вестной колебательной силе). Пользуясь мнимой частью zBX,

можно найти резонансные частоты данной системы или не-

обходимые условия, обеспечивающие настройку системы в

резонанс.

Из сказанного следует, что для определения влияния на-

грузки гн на акустические параметры колебательной системы

при заданны^ геометрических размерах необходимо найти

входное сопротивление системы, а затем резонансные ча-

стоты.

Рассмотрим колебательную систему, состоящую из трех

стандартных преобразователей и составного волновода с

преобразованием радиальных колебаний в продольные, к ко-

торому приложена комплексная нагрузка zH (рис. 19). Вы-

ражения для амплитуд смещений каждой части составного

волновода имеют вид:

48

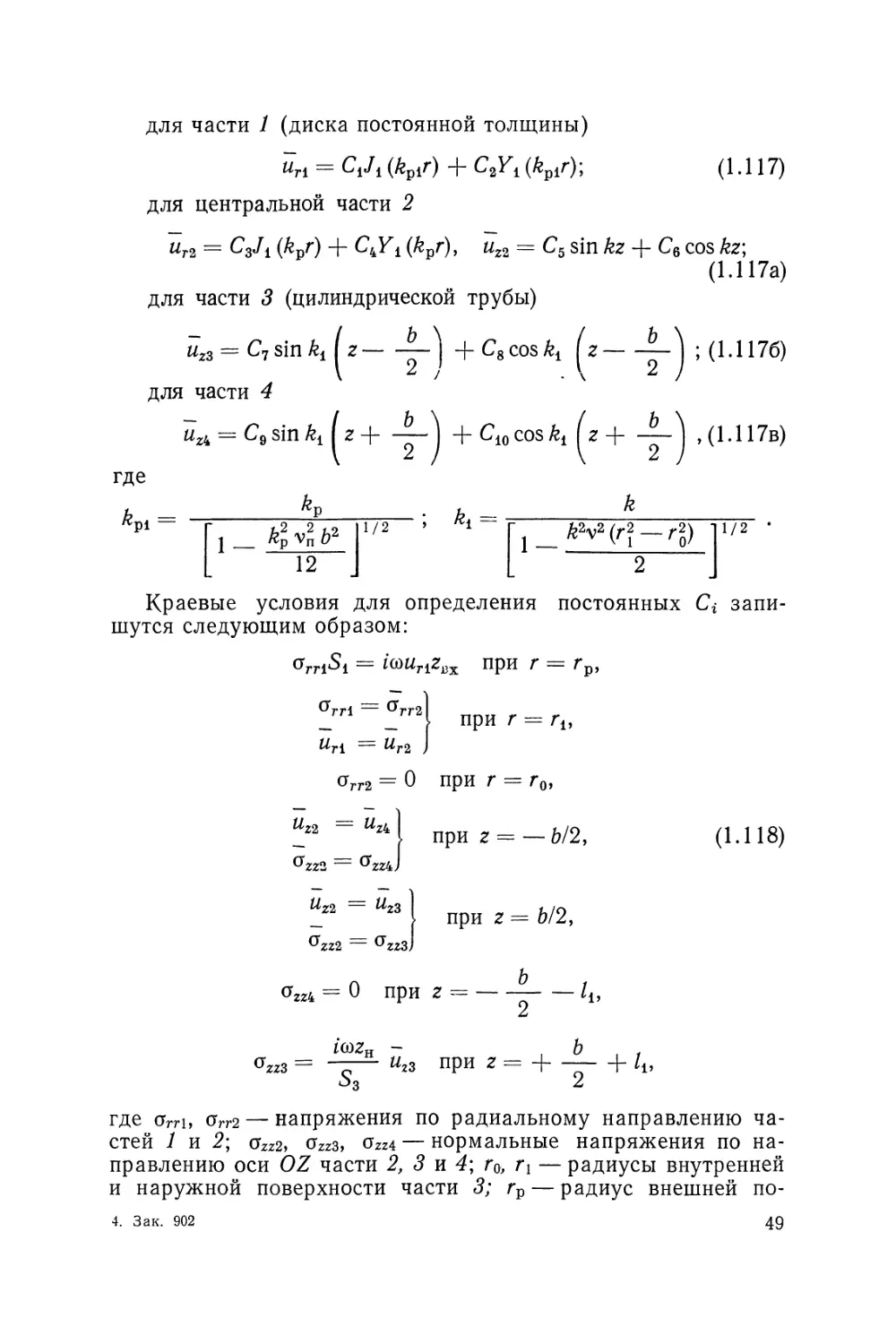

для части 1 (диска постоянной толщины)

Mri = (^pir) +C2Ki(^plr); (1.117)

для центральной части 2

итъ = C3Ji (£pr) + CtYJ (k9r), uz2 = С5 sin kz + C6 cos kz\

(1.117a)

для части 3 (цилиндрической трубы)

«z3 = C7sin^(z---+C8COS&! (z---------; (1.1176)

для части 4

uzi, = С9 sin z Н——

где

ь___________________•

р1~ Г1_*Р^2 1/2 ’

12

+ C10cos^! (z Н—, (1.117в)

Краевые условия для определения постоянных С, запи-

шутся следующим образом:

= jco«rlzBX при г = гр,

^rrl — ^гг2

J __ \ при Г = г15

Uri = иг2 )

Огг2 = 0 При Г = fQ,

^Z2 ---

&ZZ2 — °'zz4.

при Z = — b/2,

(1.118)

^Z2 — ^z3

®zz2 = &zz3,

при Z — 6/2,

azz4 = 0 при z —--------------------Zb

ZcoZh b 1

<hz3 = -z— «23 при Z = + — + Z1(

03 2

где drri, arr2 — напряжения по радиальному направлению ча-

стей 1 и 2; orzz2, (Jzz3, aZz4 — нормальные напряжения по на-

правлению оси OZ части 2, 3 и 4; г0, гх — радиусы внутренней

и наружной поверхности части 3; гр — радиус внешней по-

4. Зак. 902

49

верхности части /; Si —площадь внешней поверхности час-

ти /; S2 — площадь внешней поверхности части 2; S3 — пло-

щадь поперечного сечения части 3 волновода.

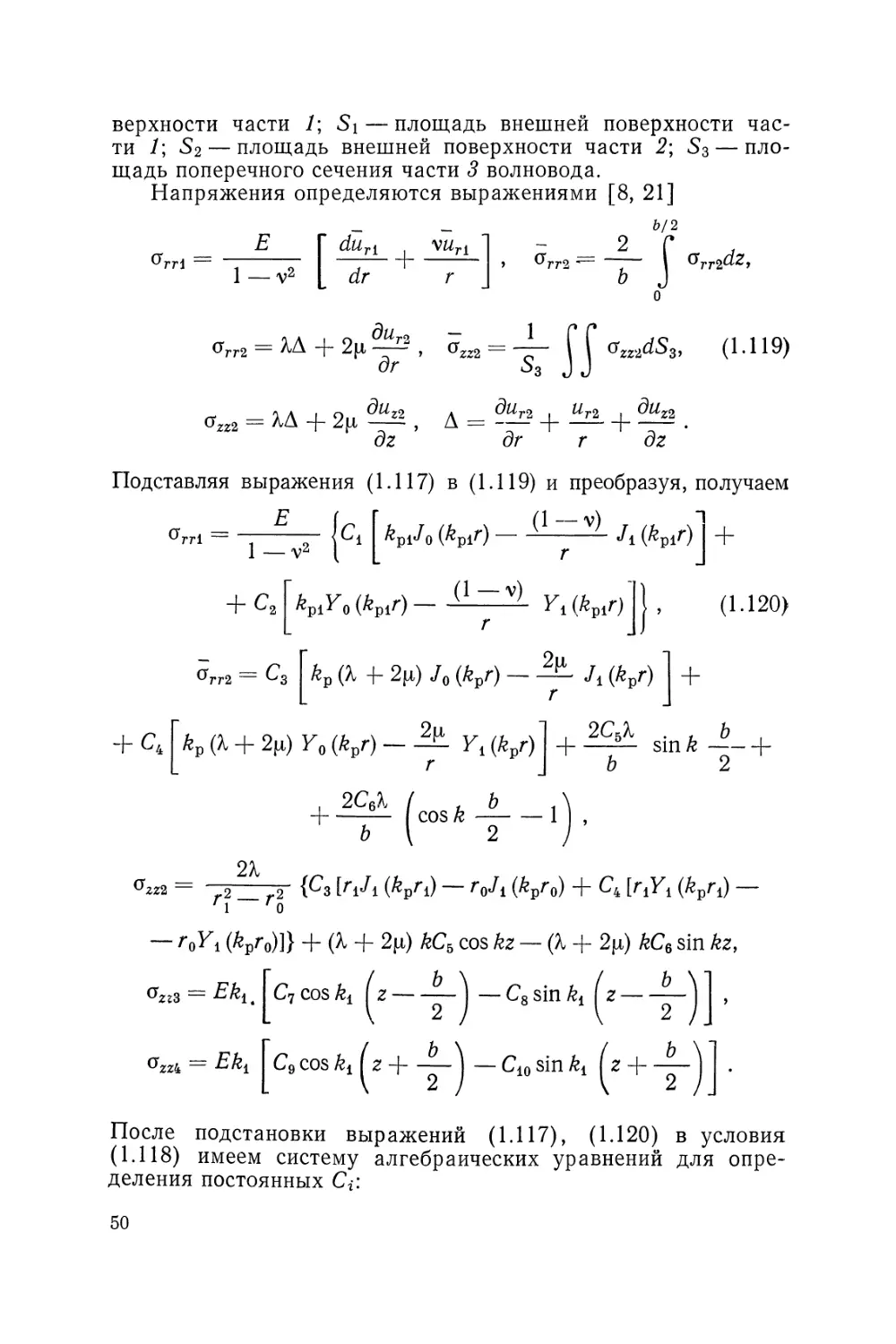

Напряжения определяются выражениями [8, 21]

огг2 = %А + 2И^?, сг222 = A" f f ^dS3, (1.119)

dr S3 J J

o222 = M + 2ц — , A = + — + — .

dz dr r dz

(1-V)

Подставляя выражения (1.117) в (1.119) и преобразуя, получаем

_ Е

О ----

1 — V2

A(^pir) +

4“ ^*2 ^0 (^р1И

(1-v)

(1.120)

T (h r\ _L_

Г

2C52i . . b ,

—— sm£------------h

b 2

Orr2 = C3 ftp (X 4- 2p) JQ (V) J, (V) +

+ c4 kp (% + 2ц) r0 (kvr) - Y, (£pr)l +

r

, 2C6l ( , b

H-------I cos k--------1

b \ 2 )

°ZZ3 — -^^1.

°2Z2 — 2____ r2 {^3 IziJi (kpri) — rQJi (£pr0) + C4 [ГtYi (kpri) —

r 1 ' Q

— r^Yi (&pr0)]} + (% + 2p) kCb cos kz — (X + 2p) kCQ sin kz,

n и ( b \ . <( b \

C7 cos ki \ z---------— C8 sin z---------------,

\ 2 ) V 2

C9 cos ki f z + —— Clo sin (z + .

\ 2 / \ 2 /

= Ek±

^zzi

После подстановки выражений (1.117), (1.120) в условия

(1.118) имеем систему алгебраических уравнений для опре-

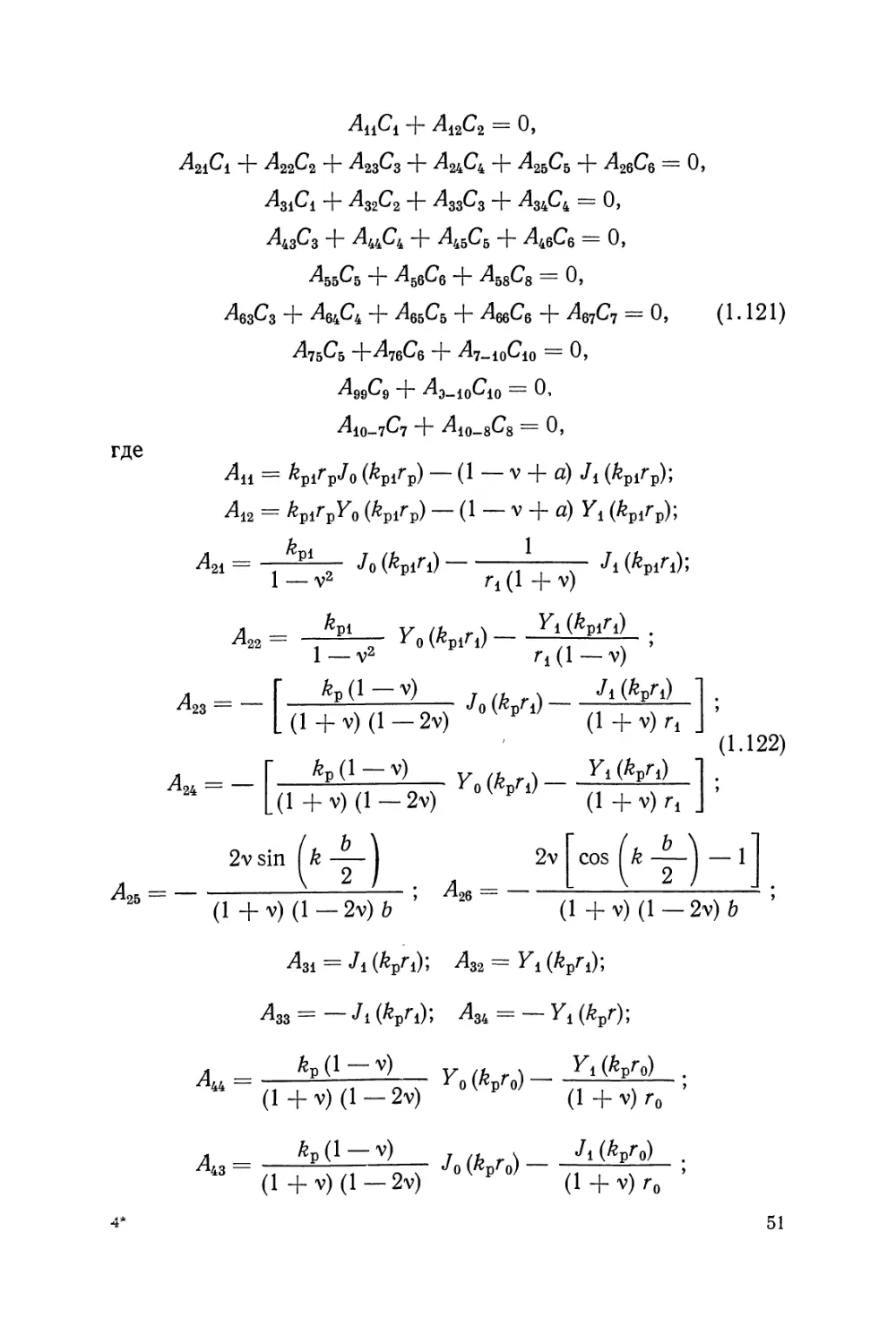

деления постоянных С,-:

50

IS

°7 (Л + l) /0 d xo (л3~1)(л+ l) £5

(°ja7) ’/* \ 4! I (л — J) d^ V

°Л (Л + l) „ (Ag— l) (a + l)

(°7d^) \ 4> Л (л _ i) d^ V

Tx — = ?sy ‘•(’•/d7) 7 — = SSV

!(TJa7) = Ziv ‘(’Лу) 7 = ’V

Q (ЛЗ — l) (Л + I) a7 q (Ag — l) (A + l)

v ' I z \

I — J UISAg

(AS—I) (л + 1)1

______________ __ __ 76i

( 2 )

I — I — У I 80Э AS

= 9V

(TJa^) fA (J2f)A (л — 0

fcsri)

(Г (a + i) _______________

(lJa^)’/* 4> i (л—pd^

t (л— l)tj ,..а,0 I

(TJia^) ТЛ ( J 7) Я Id^

(Ag— I) (A 4- J) '

— = £sy

= ZV

(Л + I) J ЕЛ -- I

!(^)7 J—JZ----------------(T^)0/. _L_l

I T

1(аЯа^) гл (v + л — i) — (ajTd^) (ЯаЯа# =

i(aj’a^)l/* (» + л — i) — (aj’a^) Ofdjjdq _ Tiy

atfj

‘0 = 8O8-0V + дэд~°’у

‘0 = отэ<”-су + 6э66у

‘о = <”э(”_ду + 9э9Ду+ 9э9Ду

(IZ ГI) ‘0 = L3L9V + 9Э"У + 9Э99У + 7>,9У + S3S9V

‘0 = 838v + W + 9э"у

‘о = 9o9V + 939V + + 939V

‘о = Ътек + sossv + z3zsv + T3’V

*o = 9o9V + 7>9V + + 8o8V + zdzzv + ’o’V

‘0 = Z3^V + ’o’V

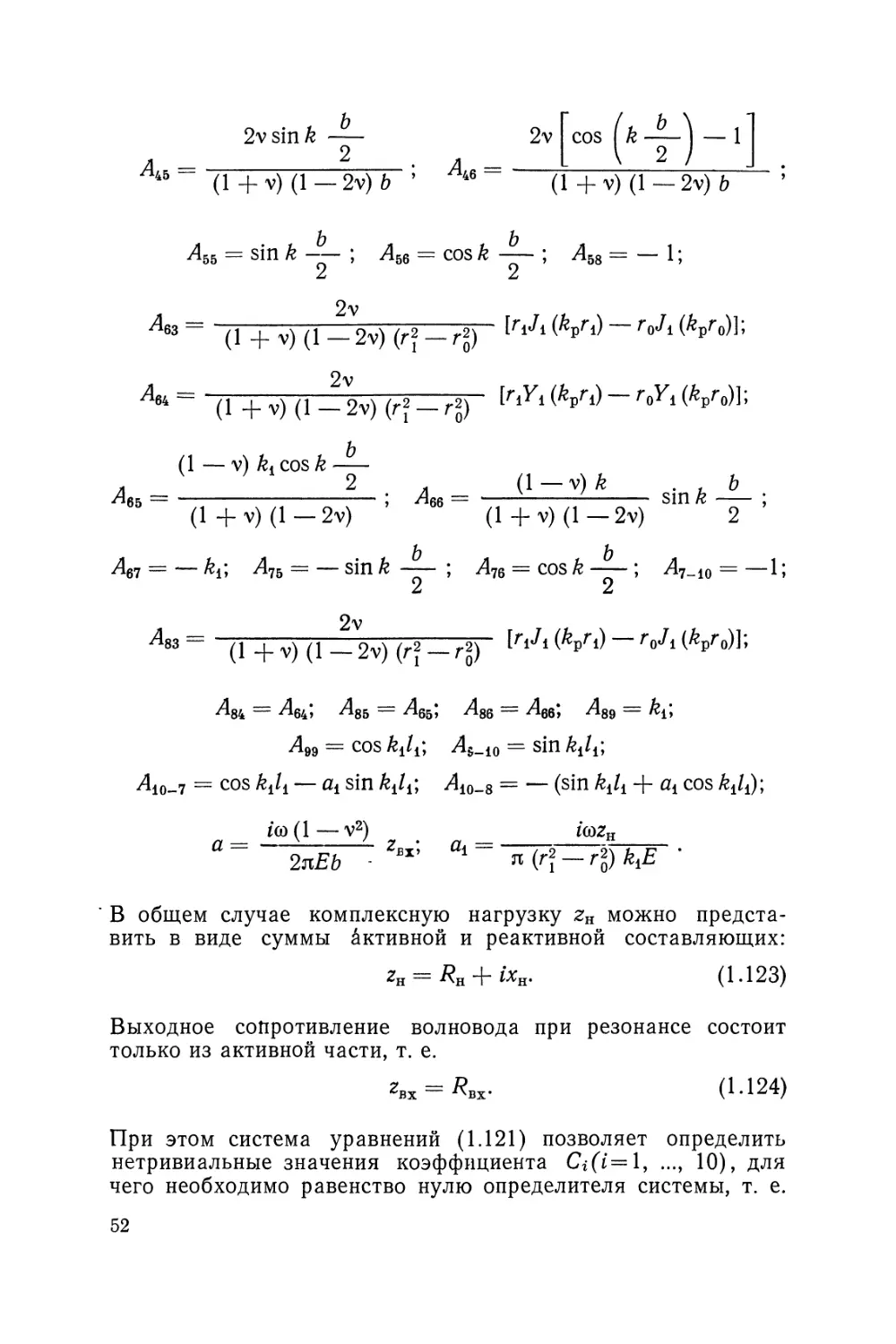

2vsin&

A_______________2 .

45 (l+v)(l — 2v)b ’

о Г /«. ь \ .

2v cos k---------- — 1

\ 2 )

Л46 (1 + v) (1 — 2v) b

As = sin k ; Л66 = cos k ; Л58 = — 1;

Z Z

A =___________?v_________

7163 (l + v)(l-2v)(r2-r2)

кЛ (Vi) — r<>Ji (Vo)];

(1 — v) Vos k--

л 2 л (1— v)k . , b

л65 ----------------; Л66 = ---i---------- sin k-- ;

(14-v)(l— 2v) (l+v)(l—2v) 2

Л87 = *— Л75 = — Sin k - J Л,8 = COS k-J -^7-10 = —1»

A =___________2v________

7183 (l+v)(l-2v)(r2-r2)

[ Vi (kpf i) r0J 1 (k^r 0)];

Л84 — Лб4; Л85 — Л65; Л88 — Лв6; Л89 — k^,

Л99 = cos Л9_1о = sin

Ao-7 = cos kilt — at sin kilt, Л10_8 = — (sin 4- щ cos kJi);

ia> (1—v2) i®zH

° ~ 2nEb - Zei; ai ~ •

В общем случае комплексную нагрузку гн можно предста-

вить в виде суммы Активной и реактивной составляющих:

zH = Rr + ixR. (1.123)

Выходное сопротивление волновода при резонансе состоит

только из активной части, т. е.

гвх^7?вх. (1.124)

При этом система уравнений (1.121) позволяет определить

нетривиальные значения коэффициента Ci(i=i, 10), для

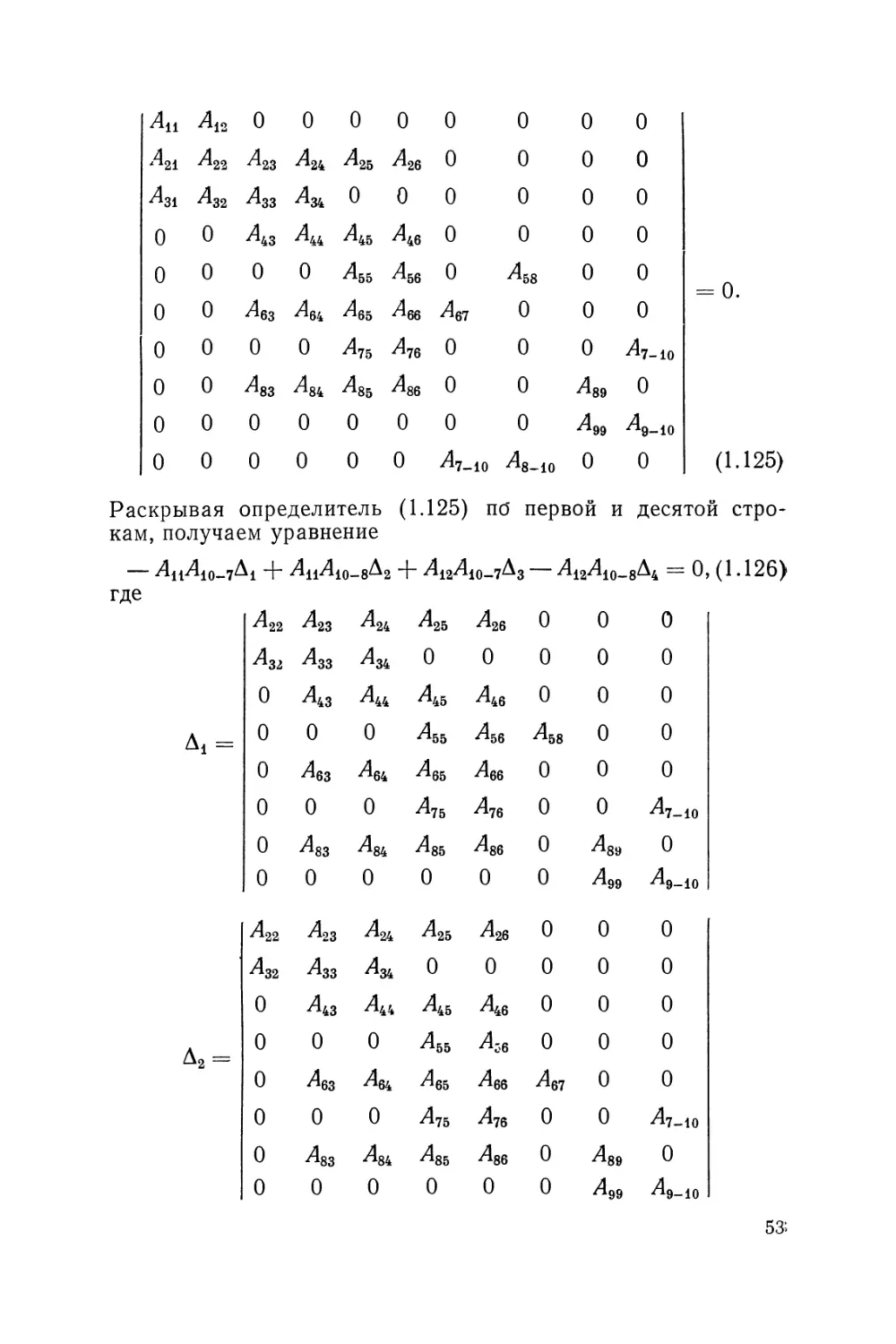

чего необходимо равенство нулю определителя системы, т. е.

52

А1 ^12 0 0 0 0 0 0 0 0

Ai ^22 Аз А1 -^25 Ав 0 0 0 0

А1 Аз Аз At 0 0 0 0 0 0

0 0 Аз Д4 Аб Ав 0 0 0 0

0 0 0 0 Аб Ав 0 Аз 0 0 = 0.

0 0 Аз А4 ^65 Ав Ат 0 0 0

0 0 0 0 Аб Ав 0 0 0 A-io

0 0 Аз А4 As Ав 0 0 А» 0

0 0 0 0 0 0 0 0 Ао A-io

0 0 0 0 0 0 A-io А-ю 0 0 (1.125)

Раскрывая определитель (1.125) по' первой и десятой стро-

кам, получаем уравнение

----А1А0-7^1 + А1Ао-8^2 + А2А0-7А----АгАо-вА = 0, (1.126)

где

Аг Аз Ай Аб Ав 0 0 0

^32 Аз Ай 0 0 0 0 0

0 Аз Ай Аб Ав 0 0 0

Д1 = 0 0 0 Аб Ав As 0 0

0 Аз Ай Аб Ав 0 0 0

0 0 0 Аб Ав 0 0 A-io

0 Аз Ай Аб Ав 0 А» 0

0 0 0 0 0 0 Аэ A-io

Аг Аз Ай Аб Аб 0 0 0

Аг Аз Ай 0 0 0 0 0

0 Аз Ай Аб Ав 0 0 0

Л2 = 0 0 0 Аб Ав 0 0 0

0 Аз Ай Аб Аб А? 0 0

0 0 0 Аб Аб 0 0 Л-10

0 Аз Ай Аб Ав 0 А9 0

0 0 0 0 0 0 Аэ A-io

53’

Л21 Л2з Л24 Л25 Л26 0 0 0

Д3 — Л31 A33 ^34 О О Л43 Л44 Л45 ООО Л55 0 0 Л46 0 ^56 Лб8 0 0 0 0 0 0

Д4 = О Лез Л64 Лб5 ООО Л75 О Л83 Л84 Л85 0 0 0 0 Л21 Л23 Л24 Л25 Л31 Л33 -^34 0 0 Л43 Л44 Л45 0 0 0 л55 Лее 0 Л76 0 Л8б 0 0 0 Л26 0 0 0 Л4в 0 Л56 о 0 0 о A-ю ^89 0 ^99 -^9-10 0 0 0 0 0 0 0 о

После подстз 0 Лез -Дб4 -^65 ООО Л75 0 Л83 Л84 Л85 0 0 0 0 1НОВКИ Ли, Л12, Л10_7, Лбб Лб7 Л76 0 Л86 о 0 0 Л10—8 ИЗ 0 0 0 А_10 ^89 0 •^99 -^9-10 выражений (1.122)

в уравнение — АТ^Д^ (1.126) получаем 4~ М2^2 4~ А13Д3 — 7И4Д4 + i (— N4~ N2Д2 4-

+ У3А3-ЛШ = 0. (1.127)

Уравнение (1.127) можно переписать в виде

— -р М2Д2 4“ Л43Д3 — Л44Д4 — 0, |

— N1Д1 4~ N2Д2 4~ У3Д3 -/V4Д4 = О, J

где

(1.128)

Л^1 —>М{[ ^н^вх^12*> ^2 — ^21 ^н^вх-^22*,

7143 — 71431- ^Н^вх^32*> ^4 — ^41---- ^н^вх^42>

ТИ1£ — 1Лр1^рЛ) (^pi^p) (1 ^) A (^pi^p)l х

х cos kji 4-

сохн sin kji

Я(г2— Г2) Eki

454

_ co2 (1 — *v2) Л (fcplrp) sin _

12 2n2£2^ (r2 —r2) ’

^21 = [^pl^p^O (^pl^p) (1 V) A (^pl^p)] X

(OXH COS 1

31 (r? — ro) Eki J ’

_ co2 (1 — V2) Ji (£plrp) cos kili '

22 2^EJbki (r2 — r2)

X sin —

COS k^i +

^31 [ЙР1ГрУо (^pl^p) (1 'v) (^pl^p)] X

coxH sin kj^

я (r2 — r2) Eki ] ’

[^pi^p^o (^pi ^p) (1 v) A (^pi^p)l

_ co2 (1 — V2) Y4 (йр1гр) sin kili .

32 2n2Ebki (r\ — r2)

^41 ~ [^pl^p^o (^pl^p) (1 Y\ (^pl^p)] X

X sin kili — - (0%H C0S _______1 •

X Sin Hili Ek^n _ r2) j ,

CO2 (1 — V2) Vi (feplrp) COS kili .

42 2n2E2bki (r2 — r2)

coZ?H sin kili

Ektn (r2 — r2)

— COS k^ +

coxH sin kJi

Ek^ (r} — r$

co (1 — v2)

2nEb

W1 (^pirp); (1.129>

^2 [^pt^p^O (^pl^p) (1 ^). ’A (^pl^*p)l

+ sin k^i —

(0XH COS

Ek±n (r2 — r2)

&>Rn cos k^i

Ek^ (r\ — r2)

V2)

2nEb

(0 (1 ----

^ВХЛ (^pl^"p)>

(o7?H sin kJi

Е^п(г\ — г$ ’

= - [ VpA ( Vp) - (I - V) Л (ЗД - -

V2)

o T?7 ^BxA(^plrp)-

2nEb

7V3 — [^pi^p^o (^pi^p) (1 v) A (^pi^p)l

. у 1 CDXr. COS kili

Sin --------uu i 2 " 2?

Ek^ (r* — r2)

CO (1 —

55.

Подставляя выражения для Mlf М2, Af3, М4 из (1.129) в пер-

вое уравнение (1.128), получаем выражение для входного

сопротивления составного волновода в режиме резонанса

— 71411А1 4~ М21Д2 4~ — М41Л4_____

7?н (-+ ^22^2 + ^32^3---------------^42^4)

(1.130)

Совместное рассмотрение второго уравнения системы (1.128)

и выражения (1.130) приводит к уравнению для определения

резонансных размеров составного волновода. На основе этого

Рис. 20. Зависимости входного

сопротивления и резонансной

частоты от нагрузки: 1, 2, 3,

4 — Rbx—F(Xh) при 7?н =

= const; Г, 2', 3' — Rbx —

=F(R*) при xH = const; 1 —

RH = 50; 2—100; 3— 150; 4 —

RH = 200; lf — xH = 0; 2' — 100;

3' — xH = 200; I — частота f

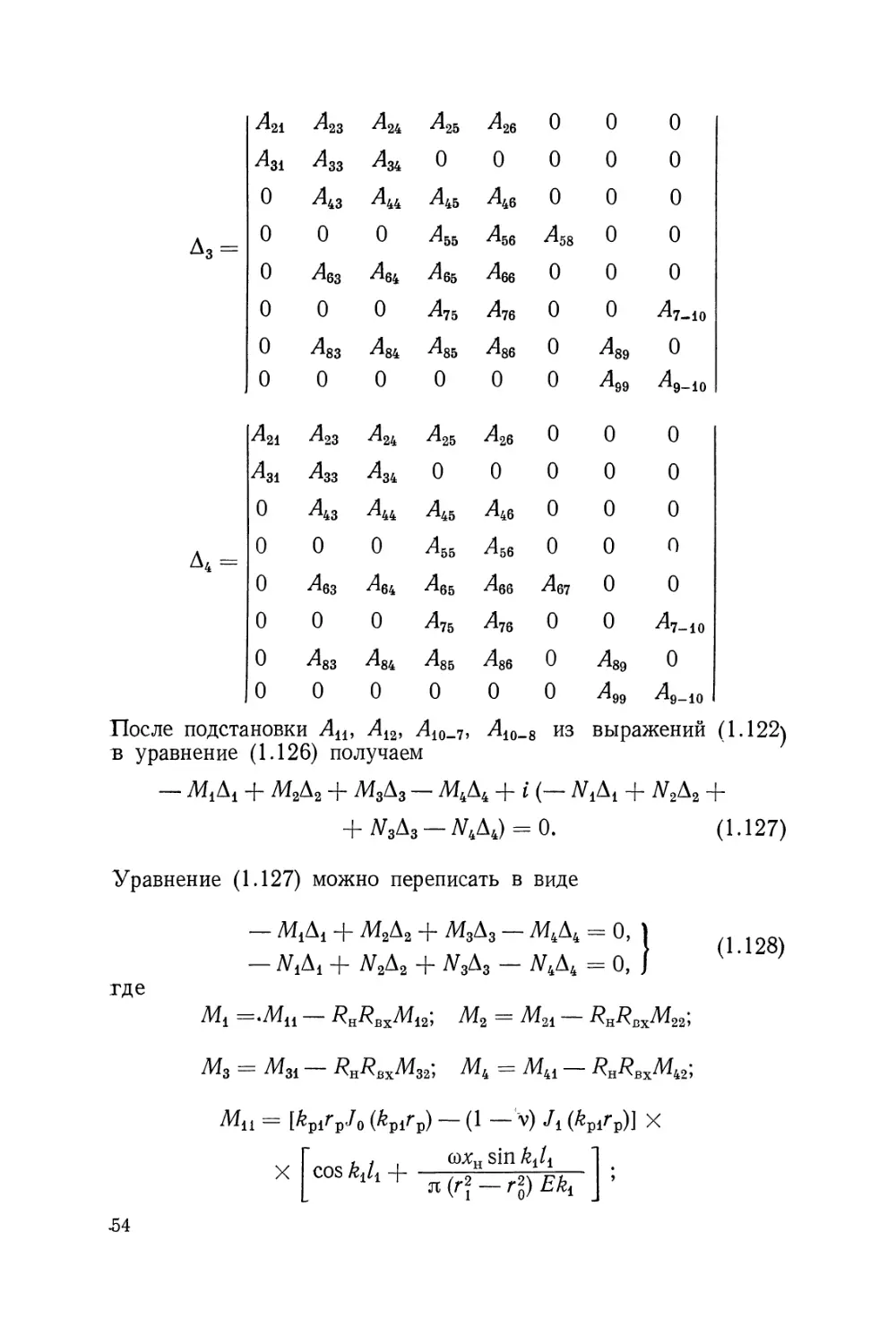

уравнения была составлена программа на ЭВМ «Минск-32»,

использующая стандартные подпрограммы для функций Бес-

селя, Неймана и определителя, и был рассчитан резонансный

радиус гр при заданных частотах f, нагрузке гн и других гео-

метрических параметрах (г0, гь /]). Результаты расчета пред-

ставлены на рис. 20.

Анализ приведенных данных показывает, что сопротивле-

ние нагрузки мало влияет на резонансный размер волновода,

но существенно влияет на амплитуду колебаний системы при

заданной мощности источника ультразвука. Поэтому при

определении «резонансных размеров колебательной системы

можно использовать уравнения для собственных колебаний.

Для экспериментальной проверки теоретических данных

были изготовлены составные волноводы, размеры которых

были рассчитаны и выполнены так, чтобы резонансная часто-

та составного волновода равнялась /=17 850 Гц (при гн=0,

й = 90 мм, Г1 = 50 мм, г0= 15 мм, Zi = 90 мм, гР = 86 мм).

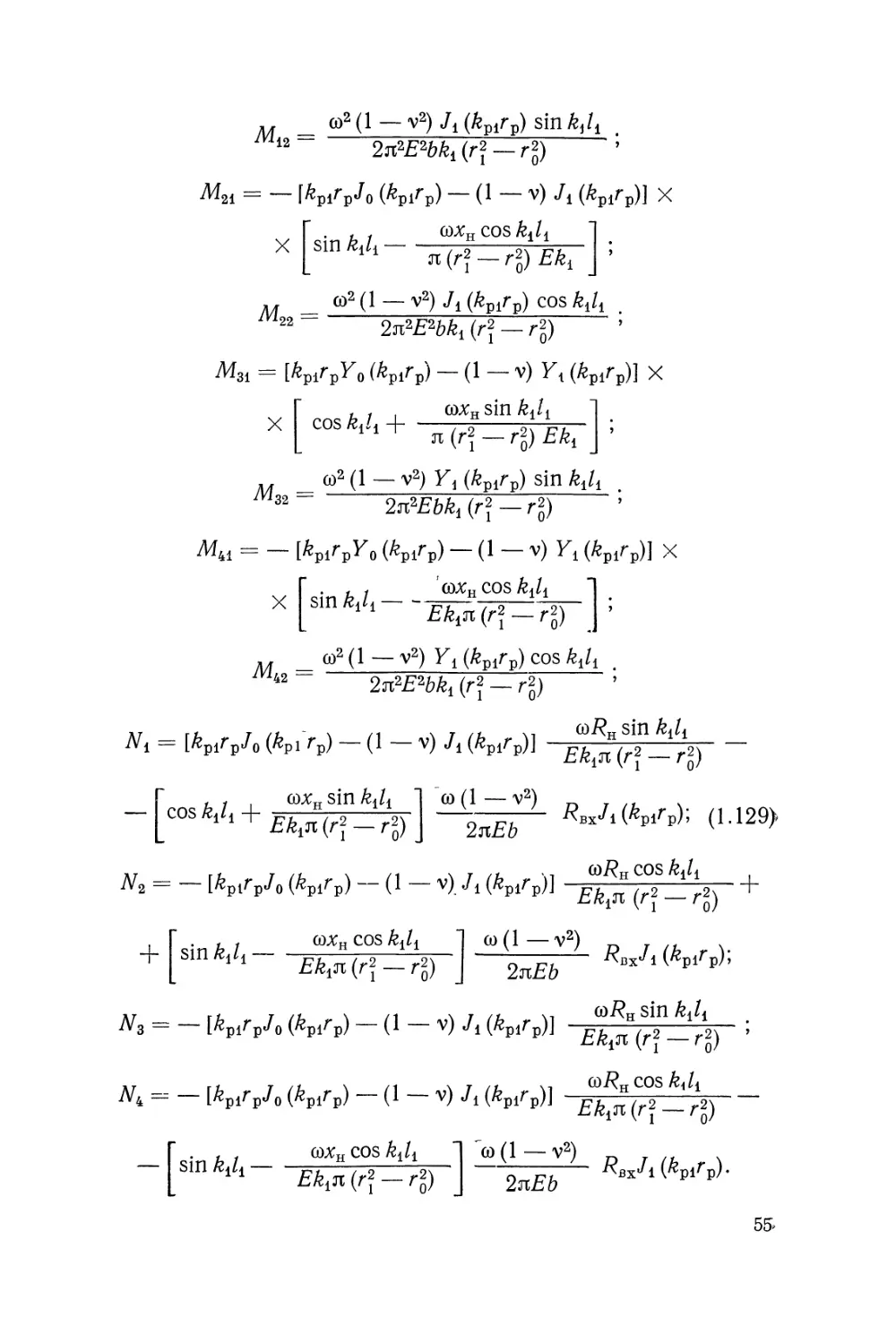

Для изучения зависимости резонансной частоты и ампли-

туды колебательной системы, состоящей из составного вол-

56

повода и трех стандартных преобразователей, от сопротивле-

ния нагрузки zH были проведены исследования процессов

безоправочного волочения стальных труб и гидроэкструзии

прутков с разными нагрузками (разными степенями дефор-

мации) .

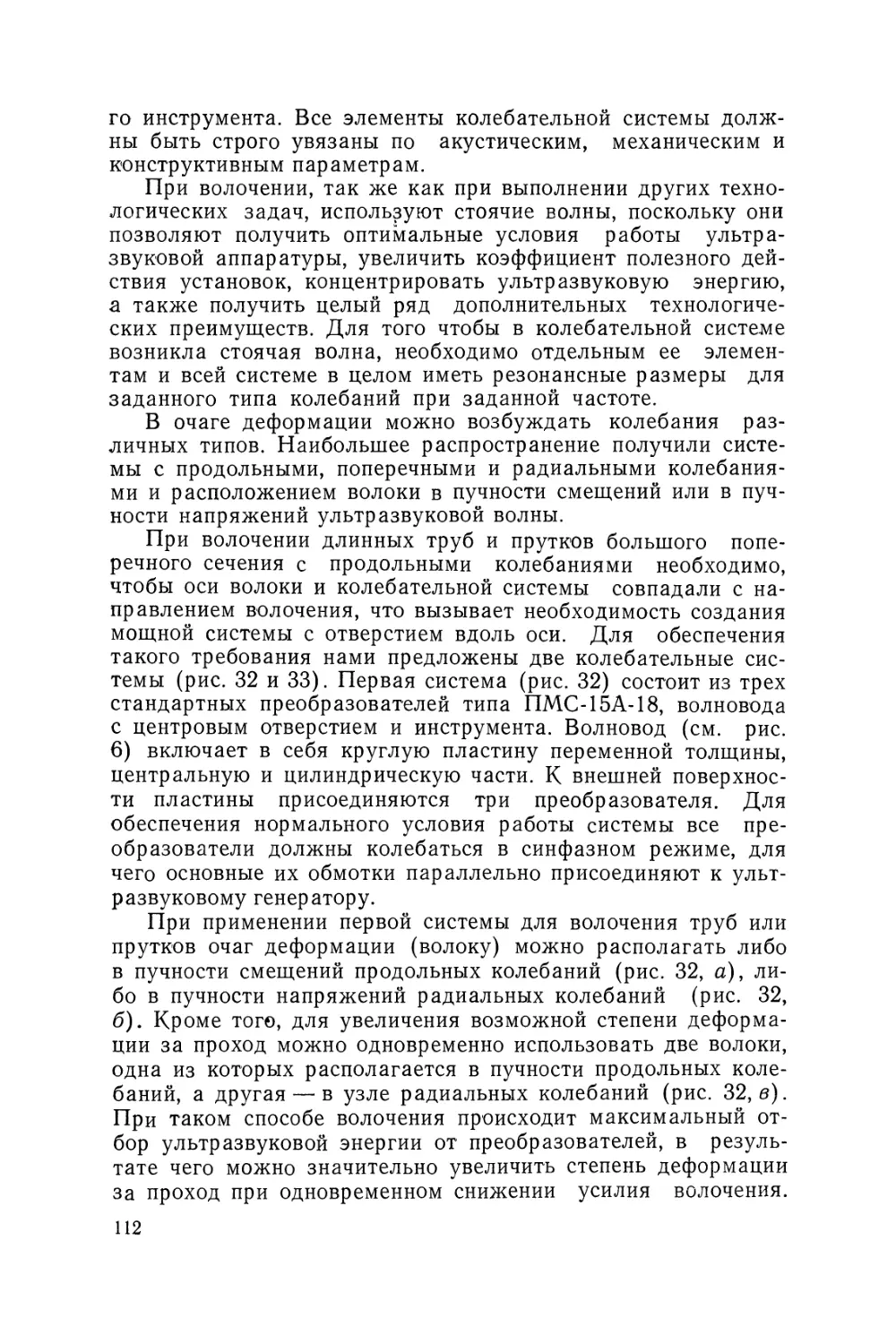

Волочение проводили на цепном стане усилием 50 кН со

скоростью 0,08 м/с. Усилие волочения регистрировали при по-

мощи месдозы сжатия через тензометрический усилитель

ТА-5 путем записи диаграмм на ленте быстродействующего

самопишущего прибора Н320-3. Амплитуду ультразвуковых

Рис. 21. Изменение усилия волочения

стальных труб и амплитуды колеба-

ний инструмента от степени дефор-

мации: 1 — усилие волочения без

ультразвука; 2—с ультразвуком;

3 — амплитуда колебаний инструмен-

та; 4 — коэффициент падения ампли-

туды колебаний

колебаний в процессе волочения замеряли виброметром

УБВ-2М, сигнал из анодной цепи которого усиливали фото-

компенсационным усилителем Ф115/В-3 и записывали само-

писцем Н341. Устройство для регистрации амплитуды ко-

лебаний волновода тарировали на микроскопе МИ-1.

Частоту колебаний системы в ненагруженном состоянии

и в процессе волочения измеряли частотомером ЧЗ-ЗА. Сте-

пень деформации s составляла 4,3; 8,5; 12,8 и 17%. В качест-

ве смазки применяли сухое мыло.

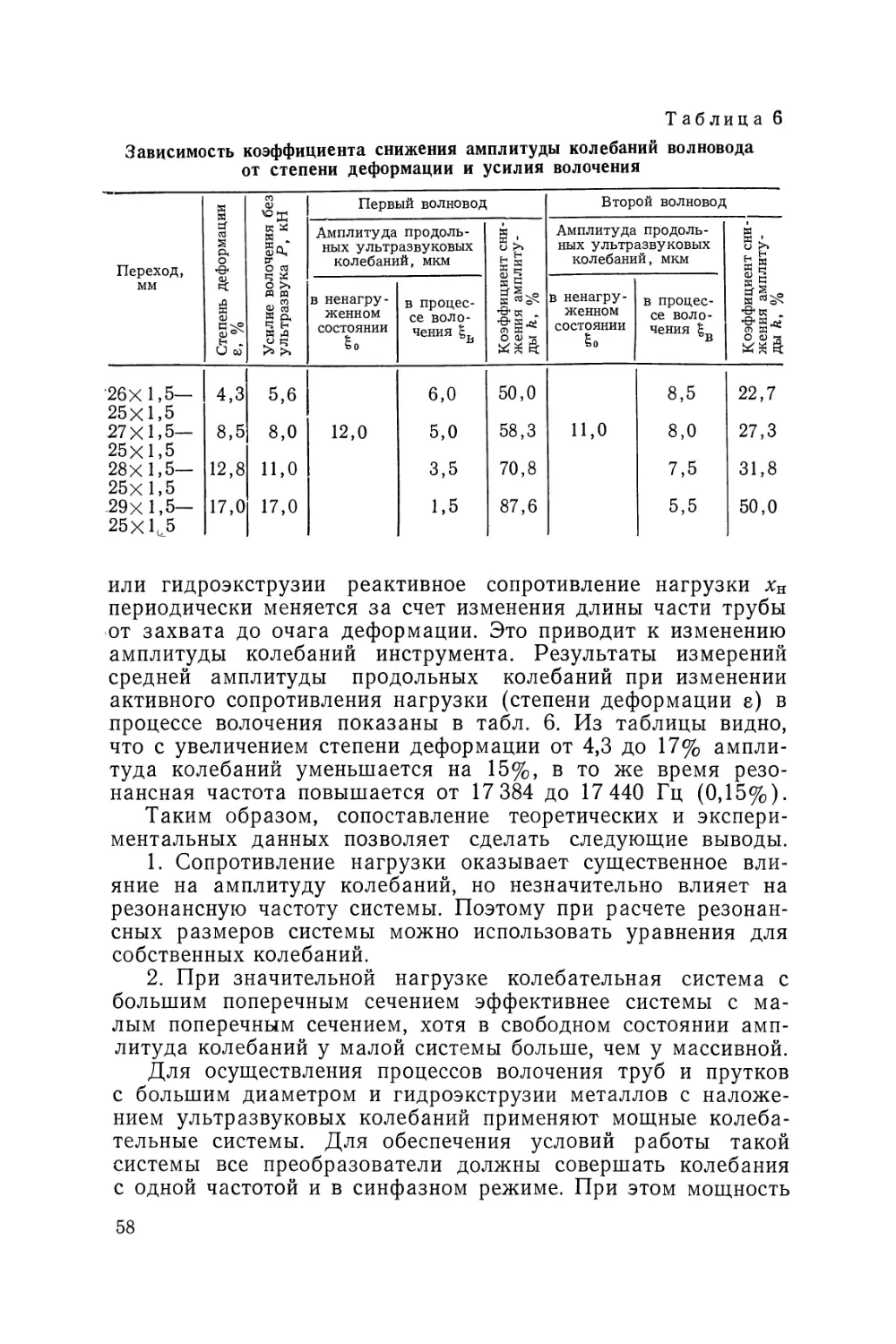

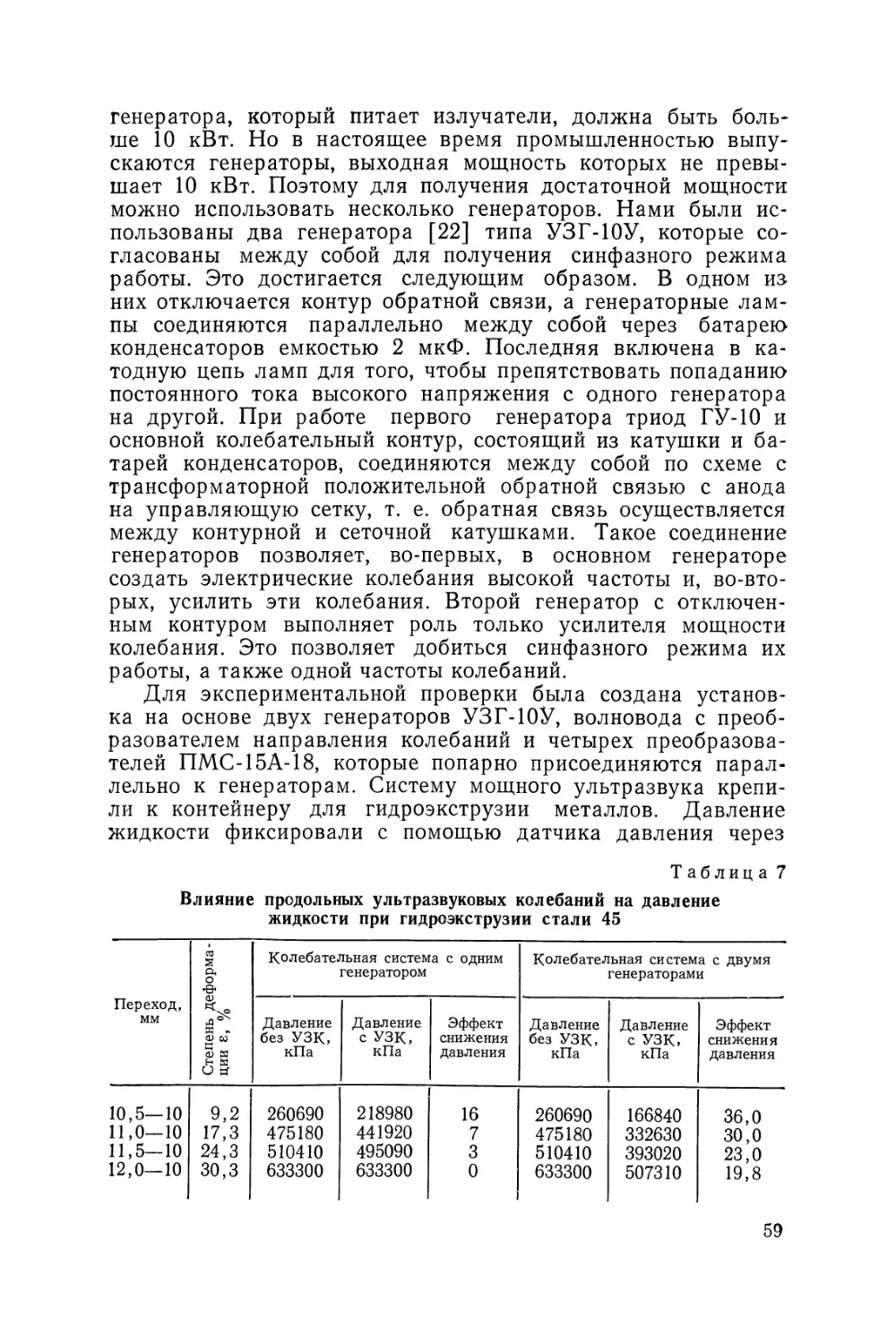

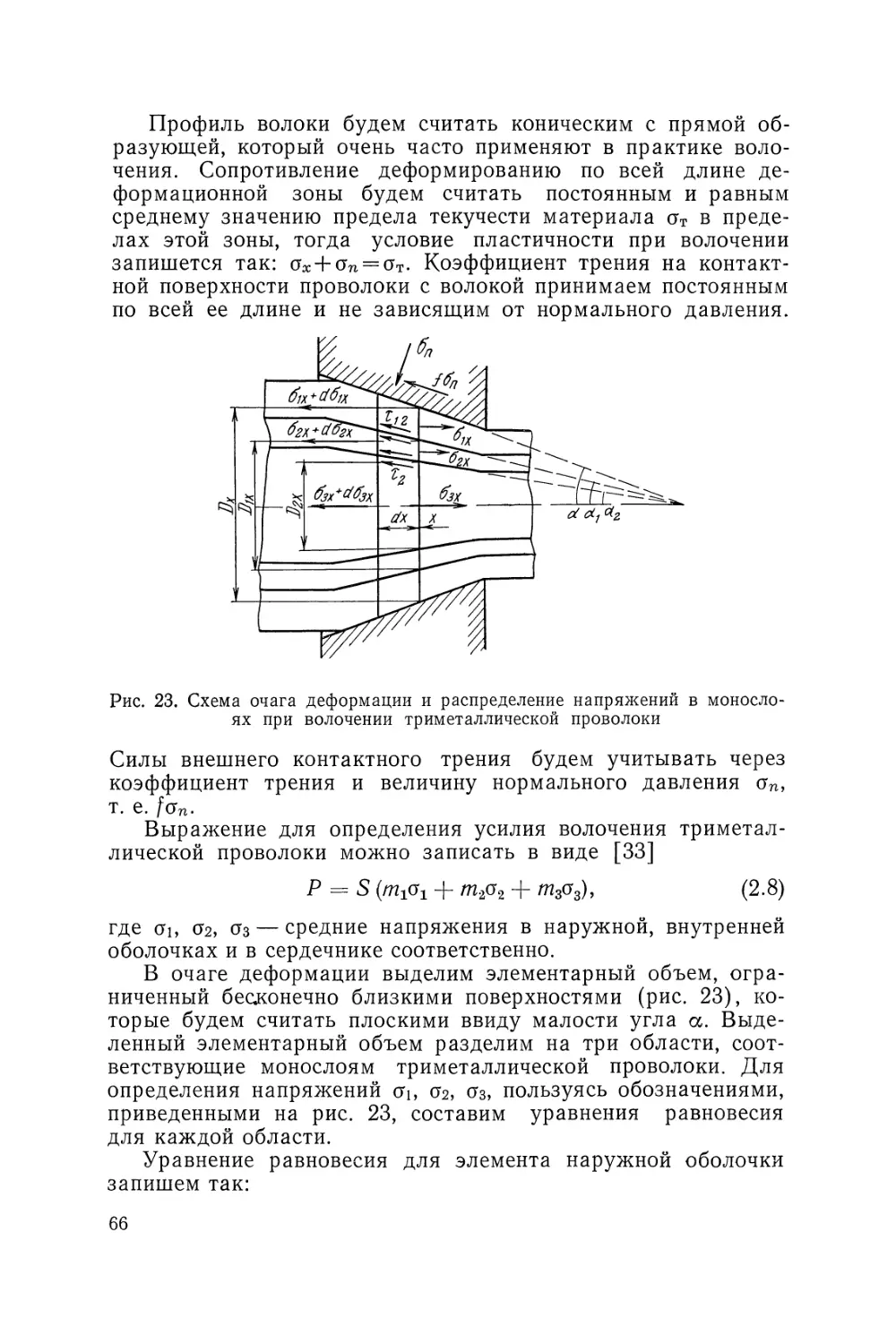

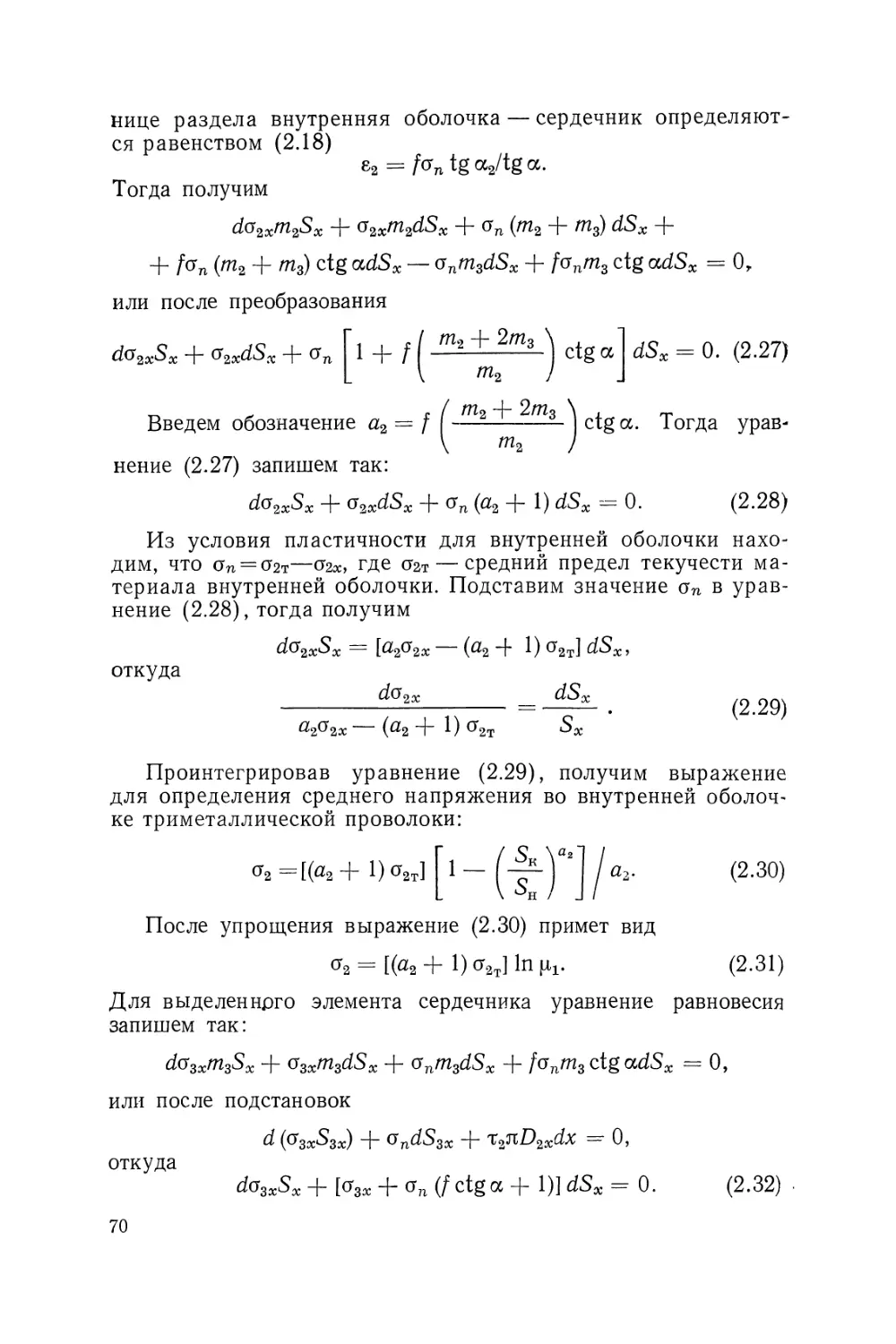

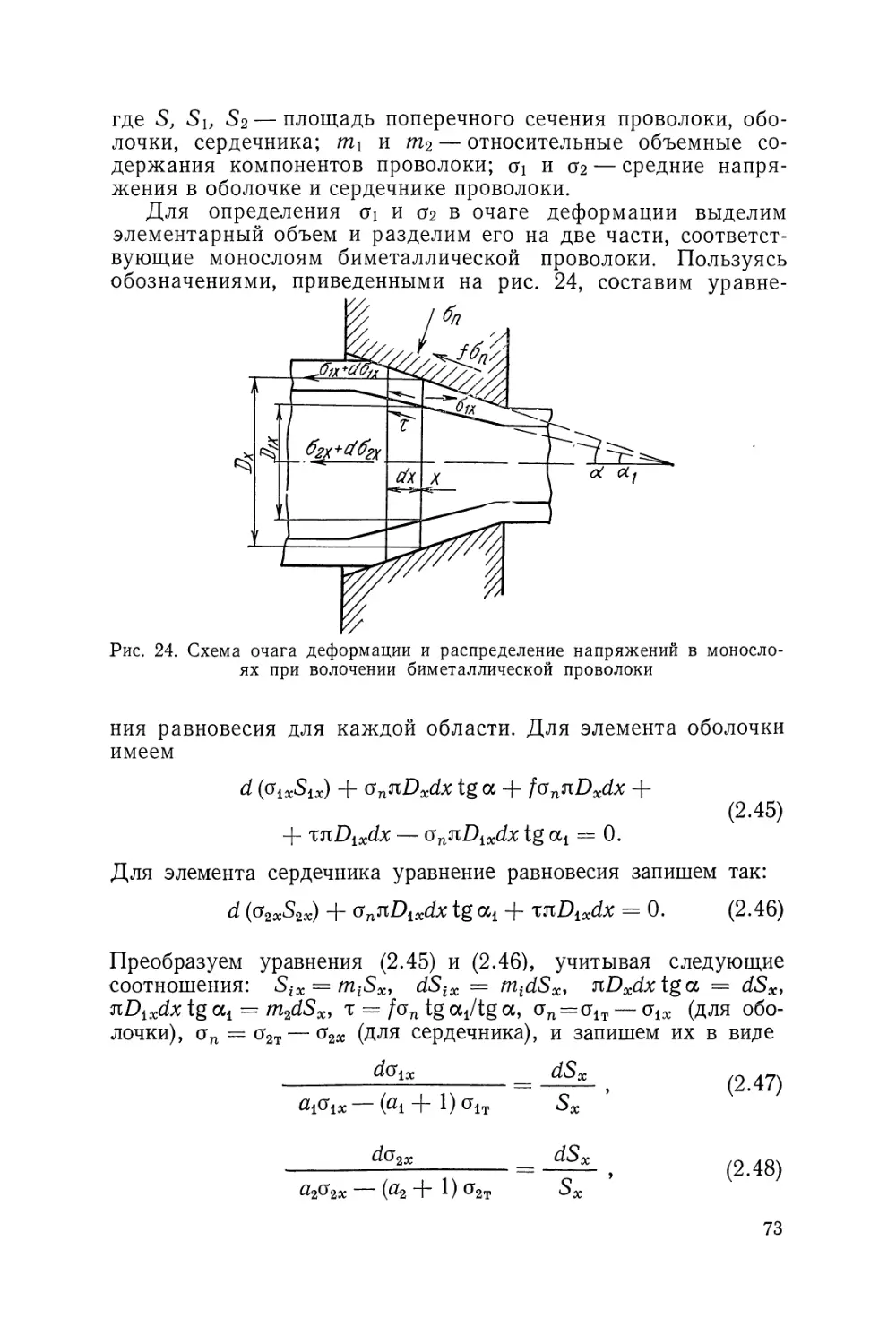

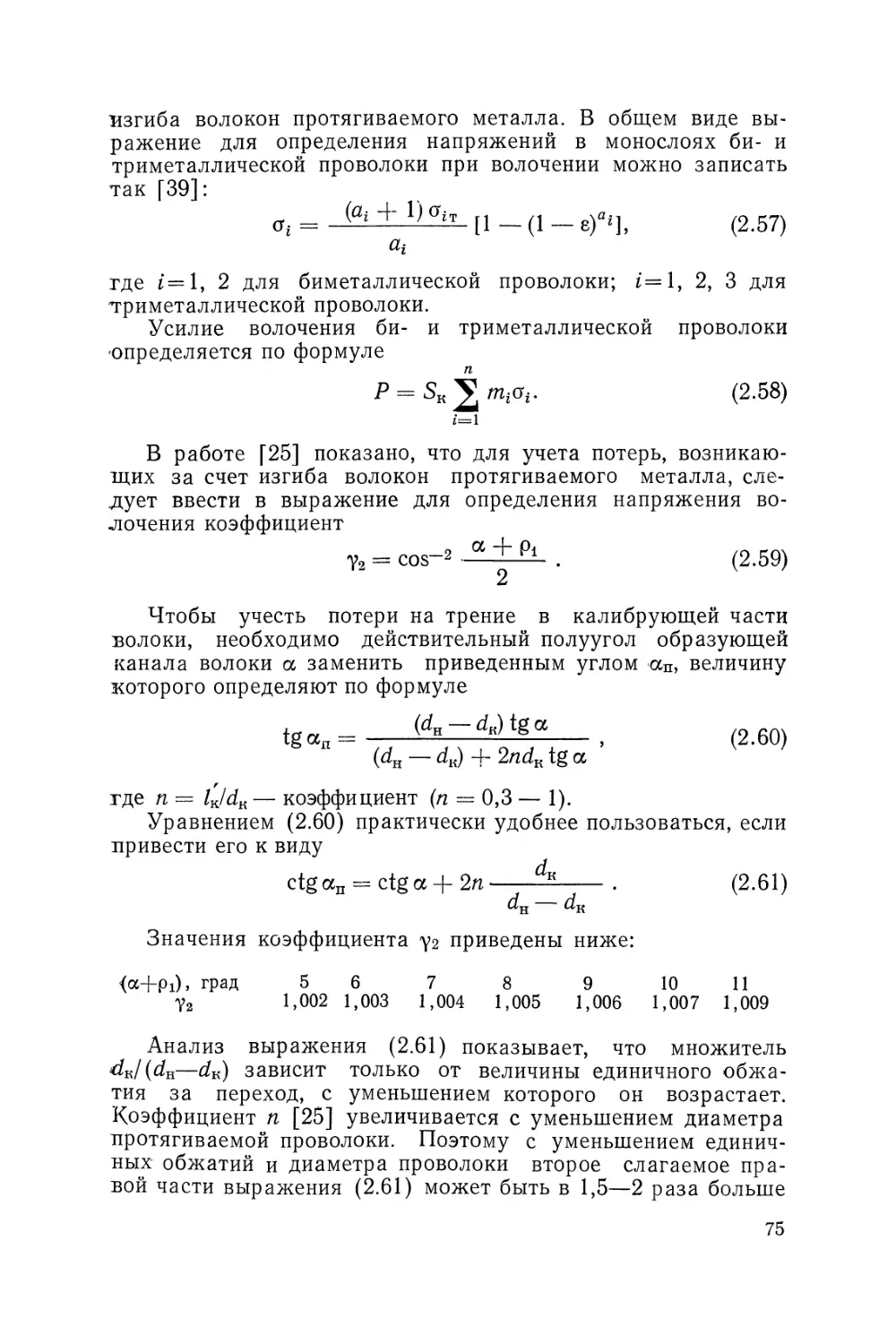

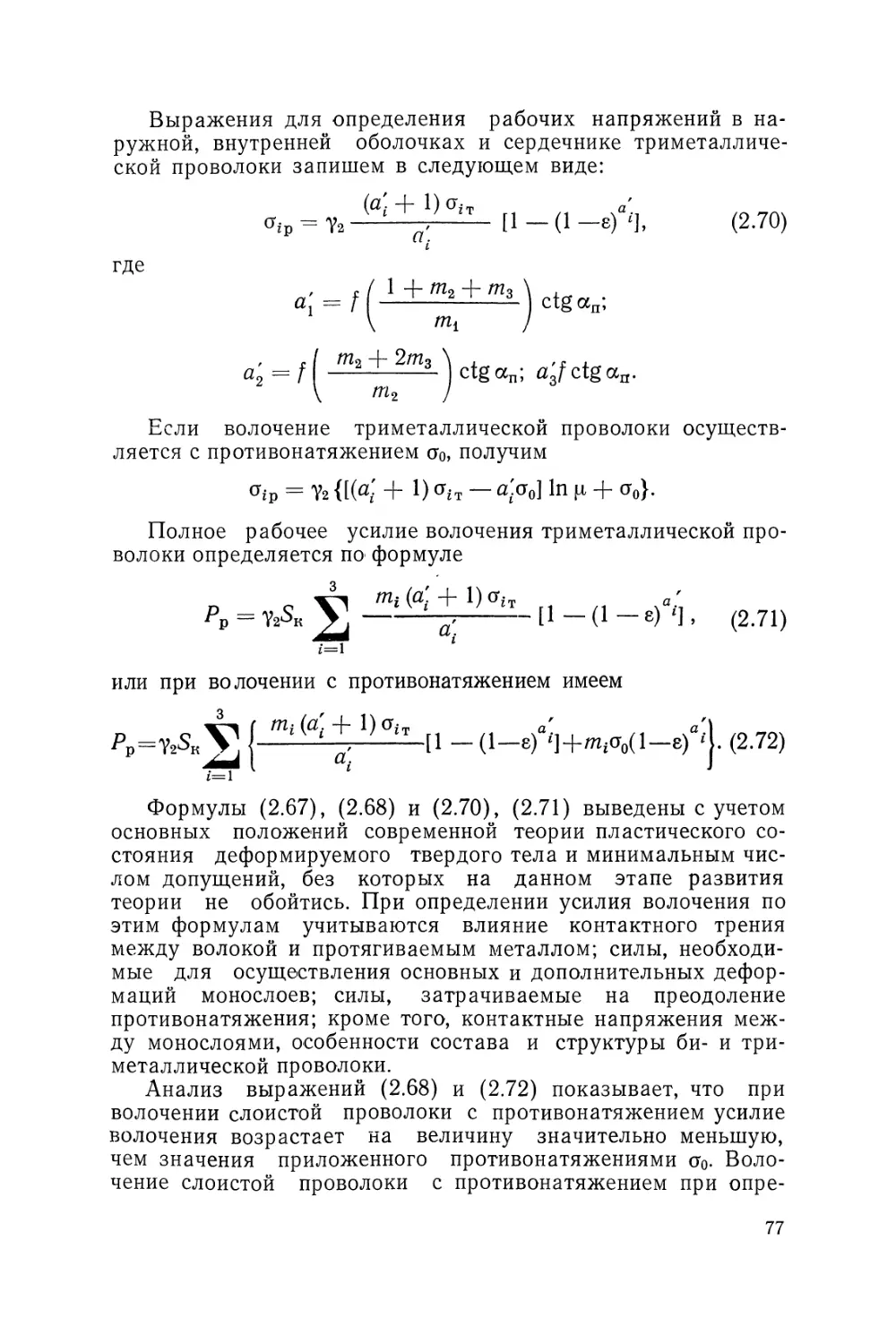

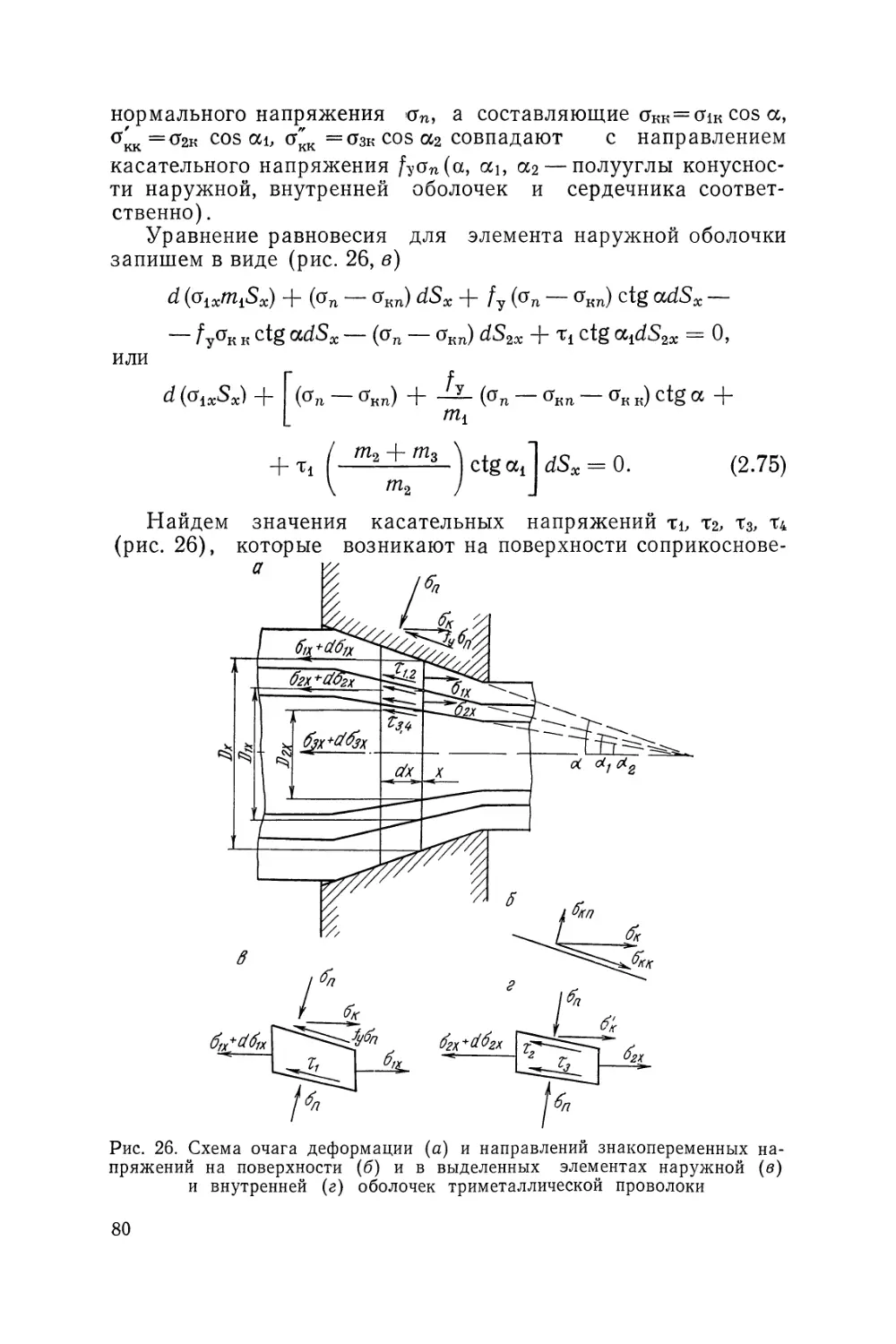

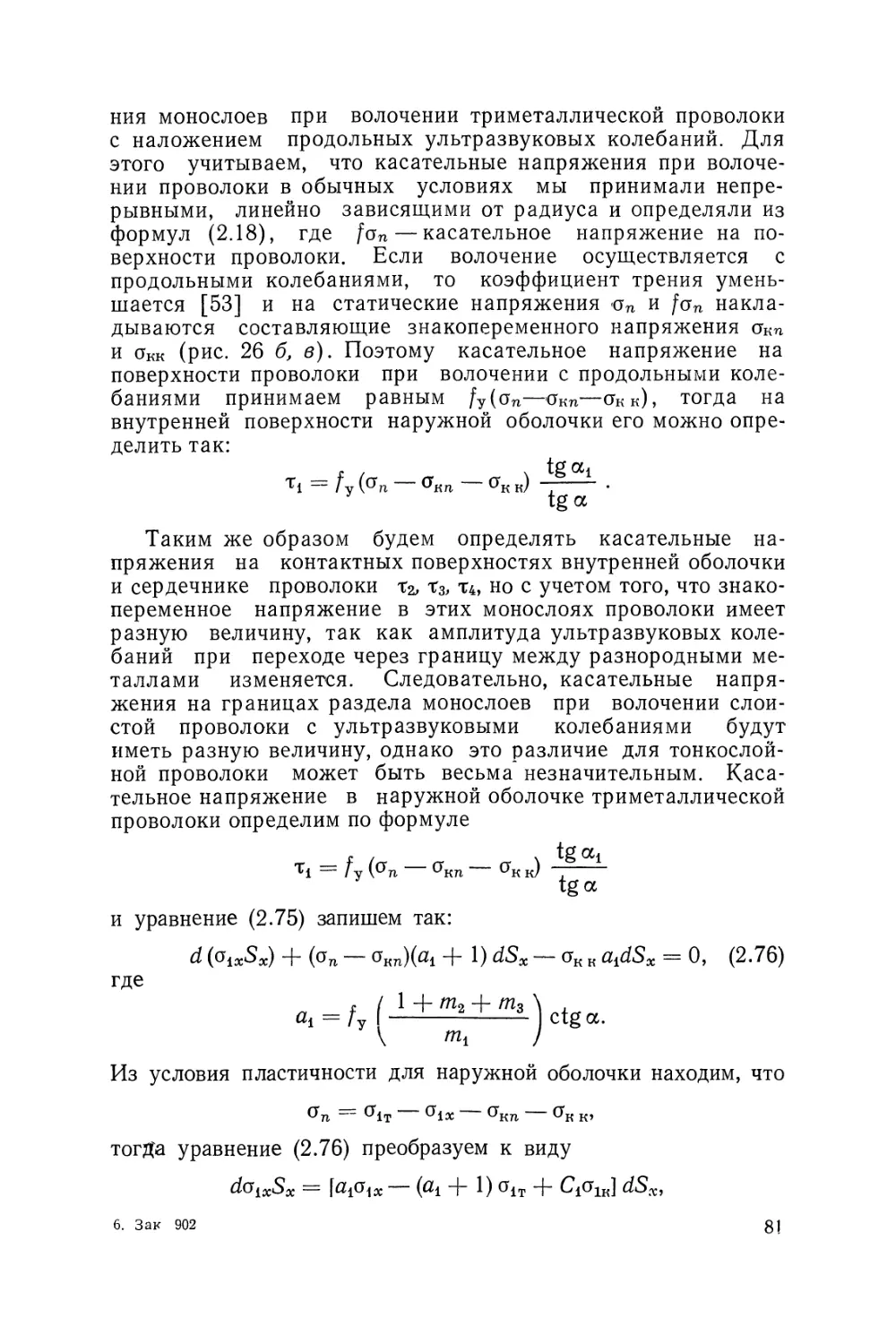

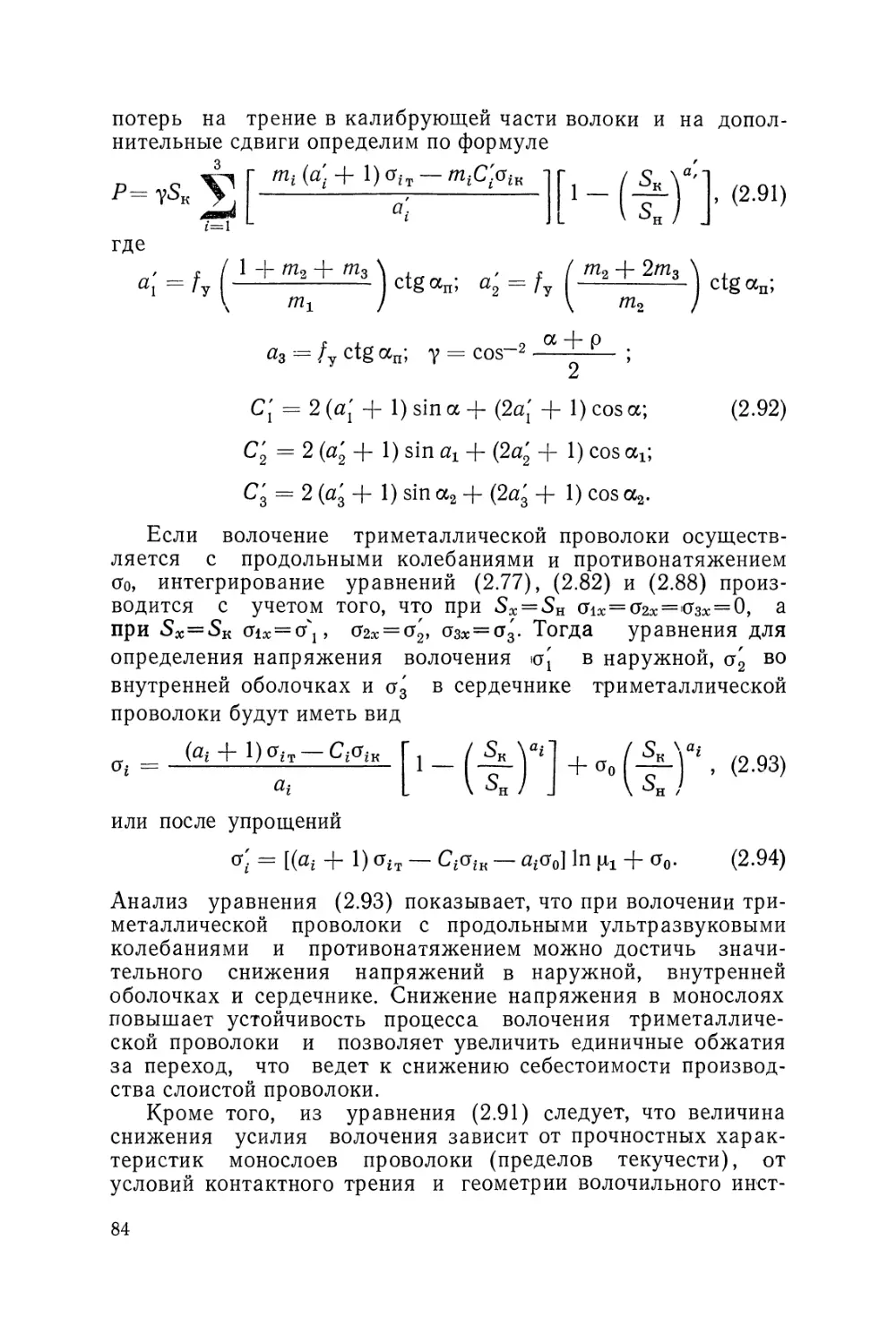

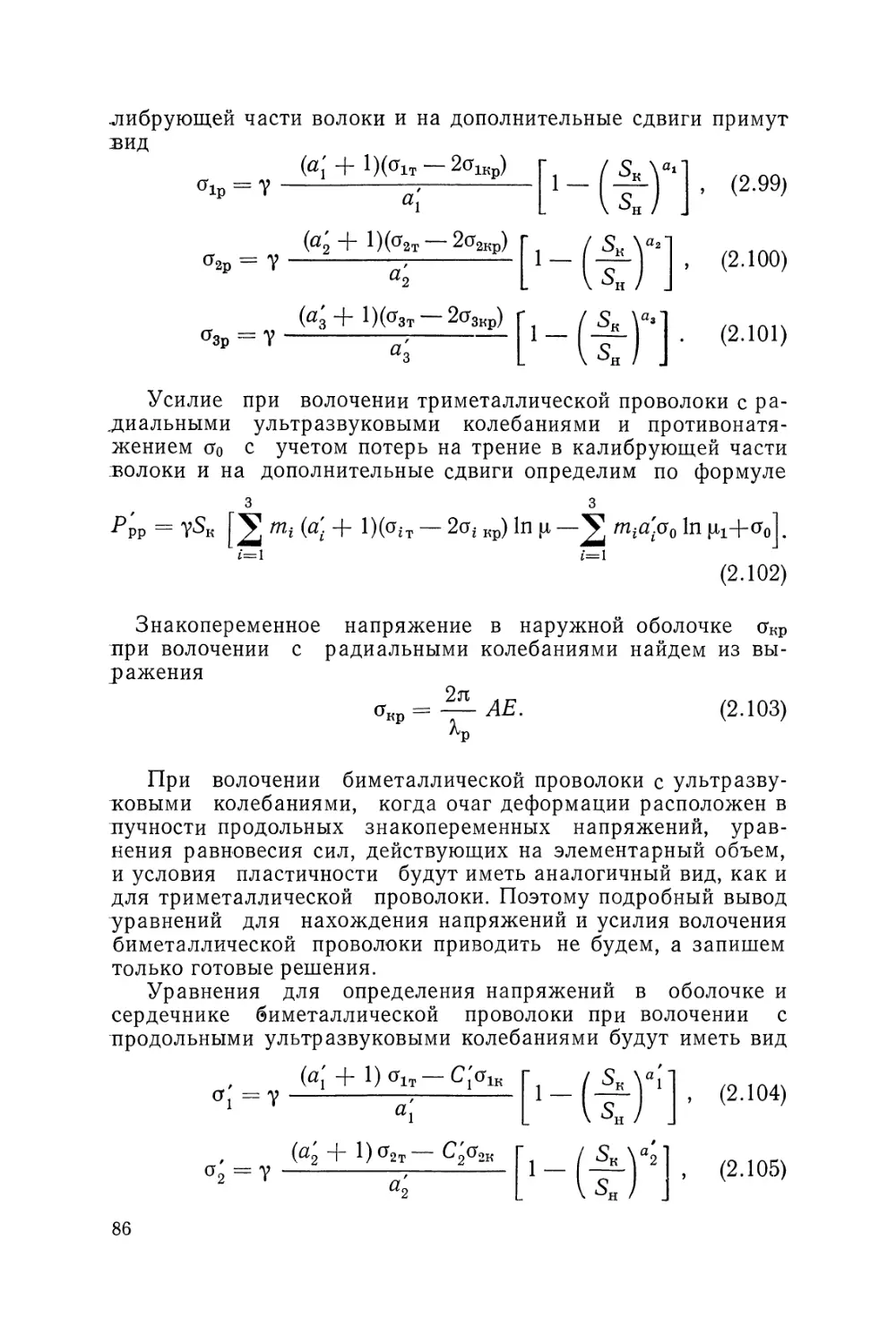

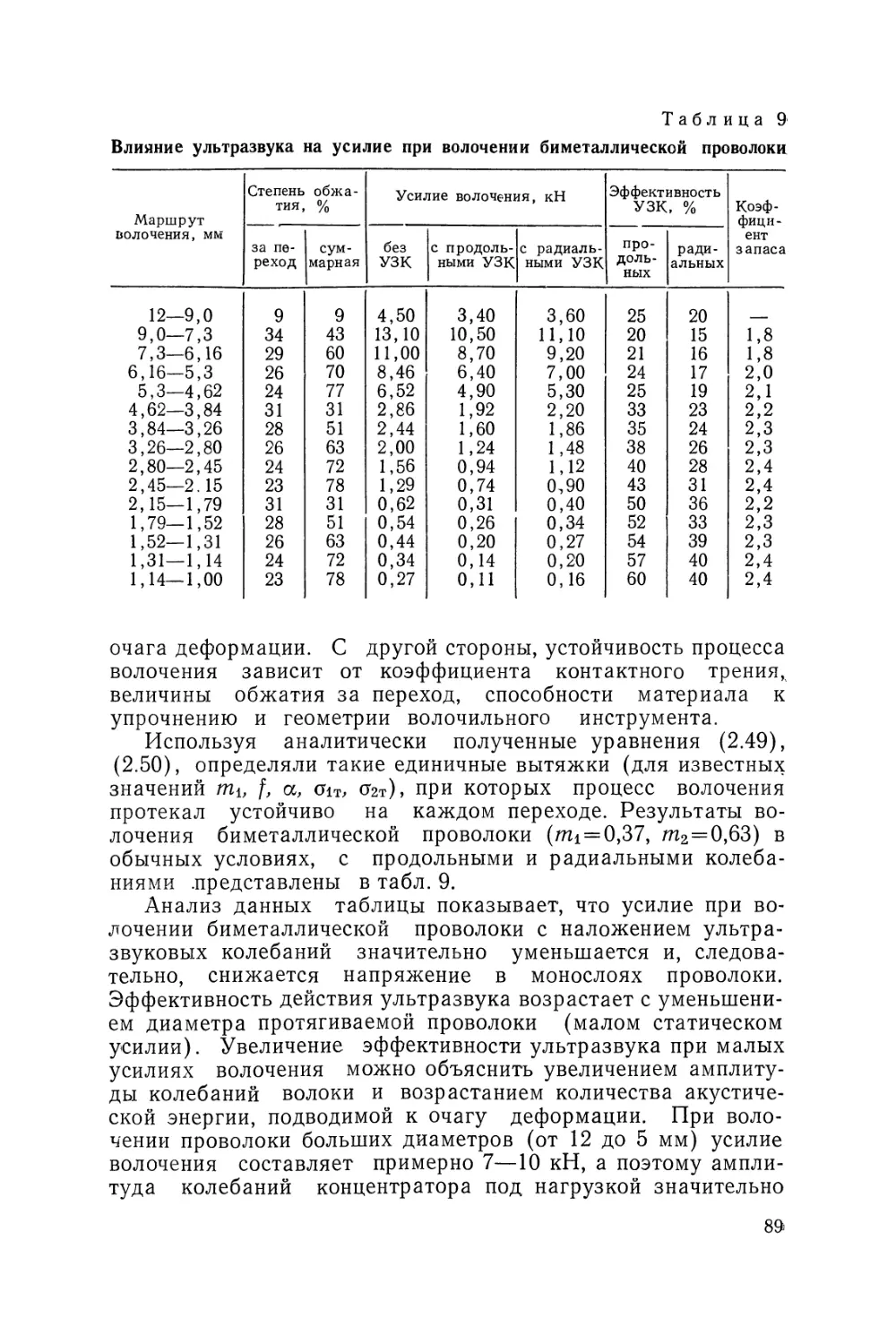

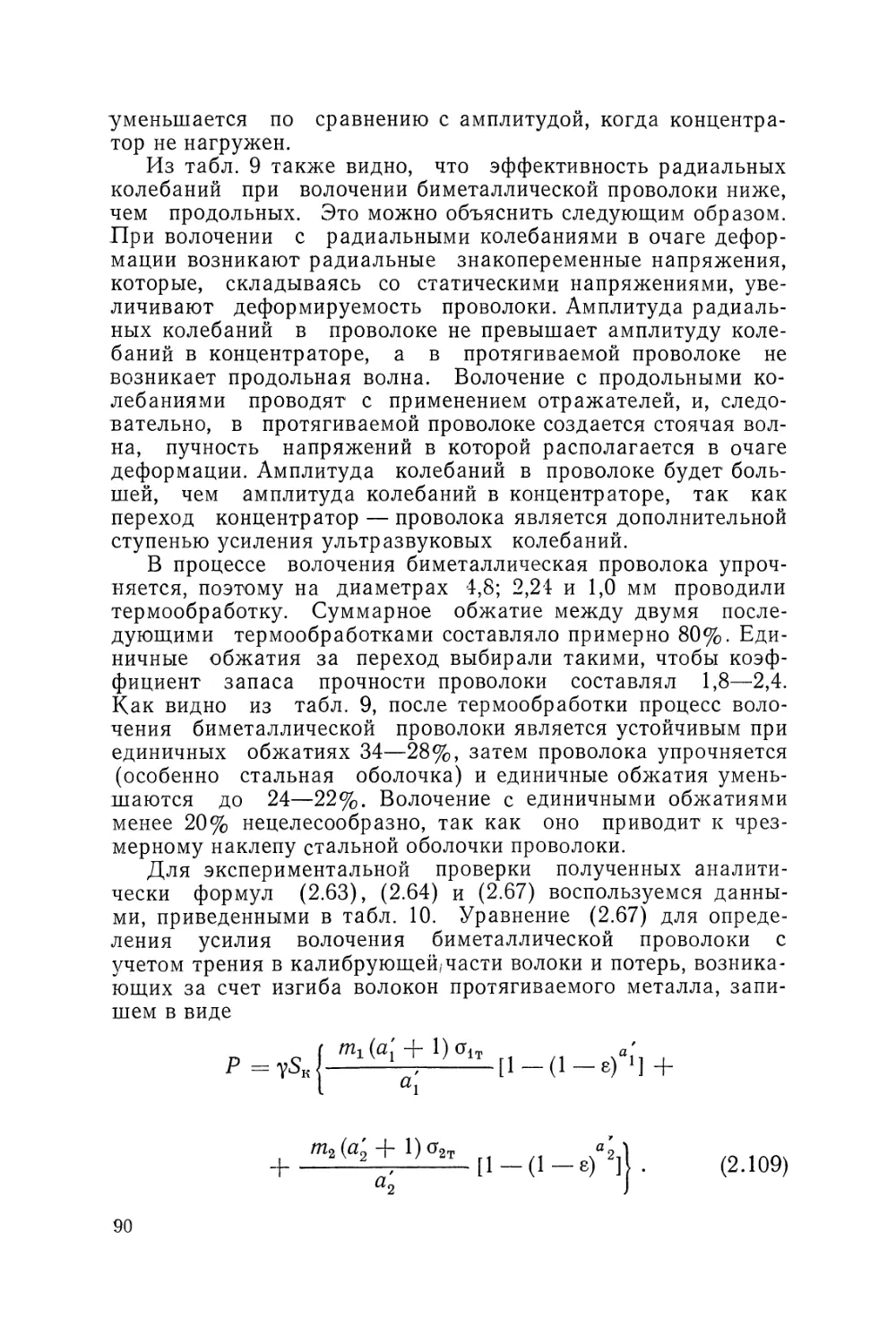

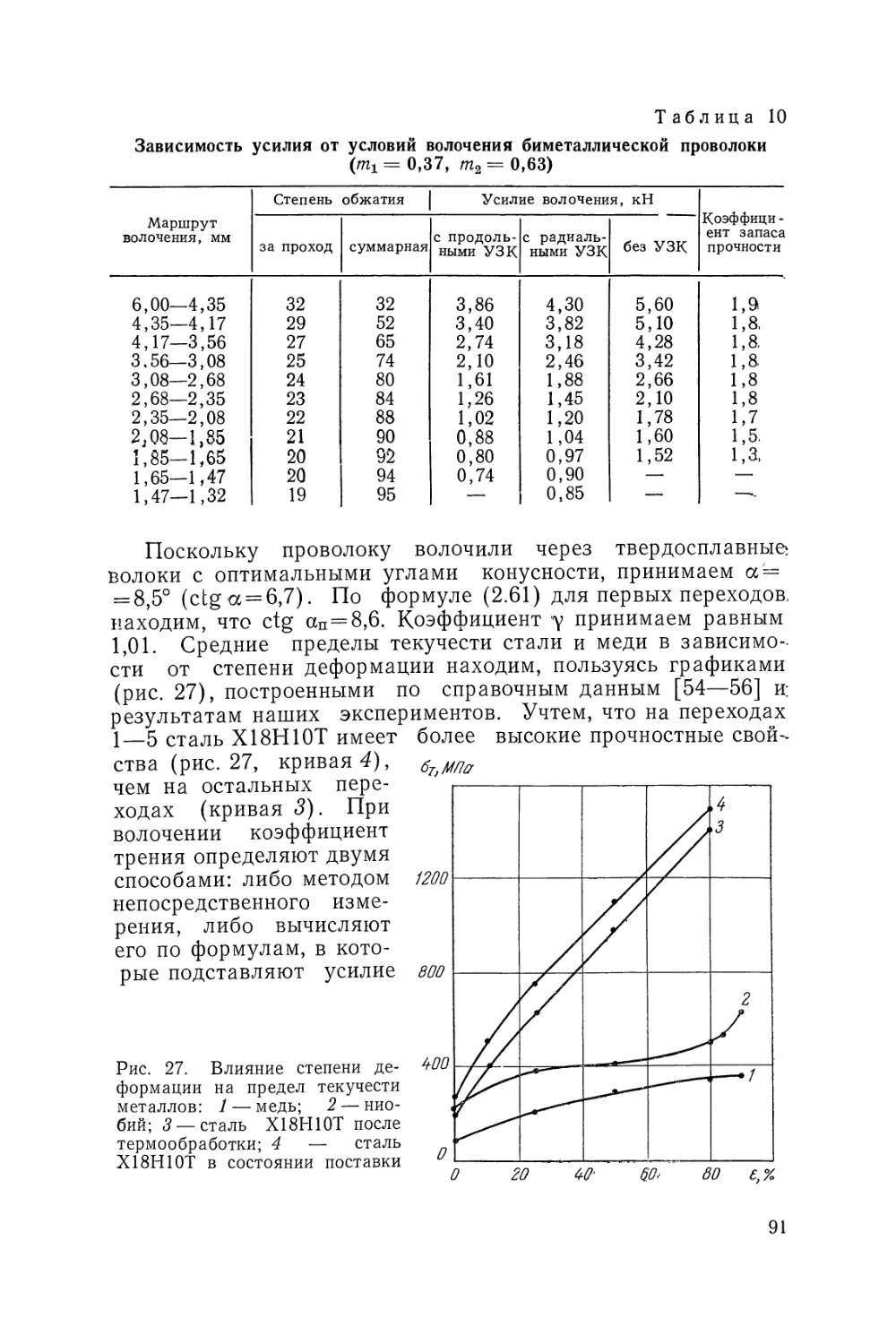

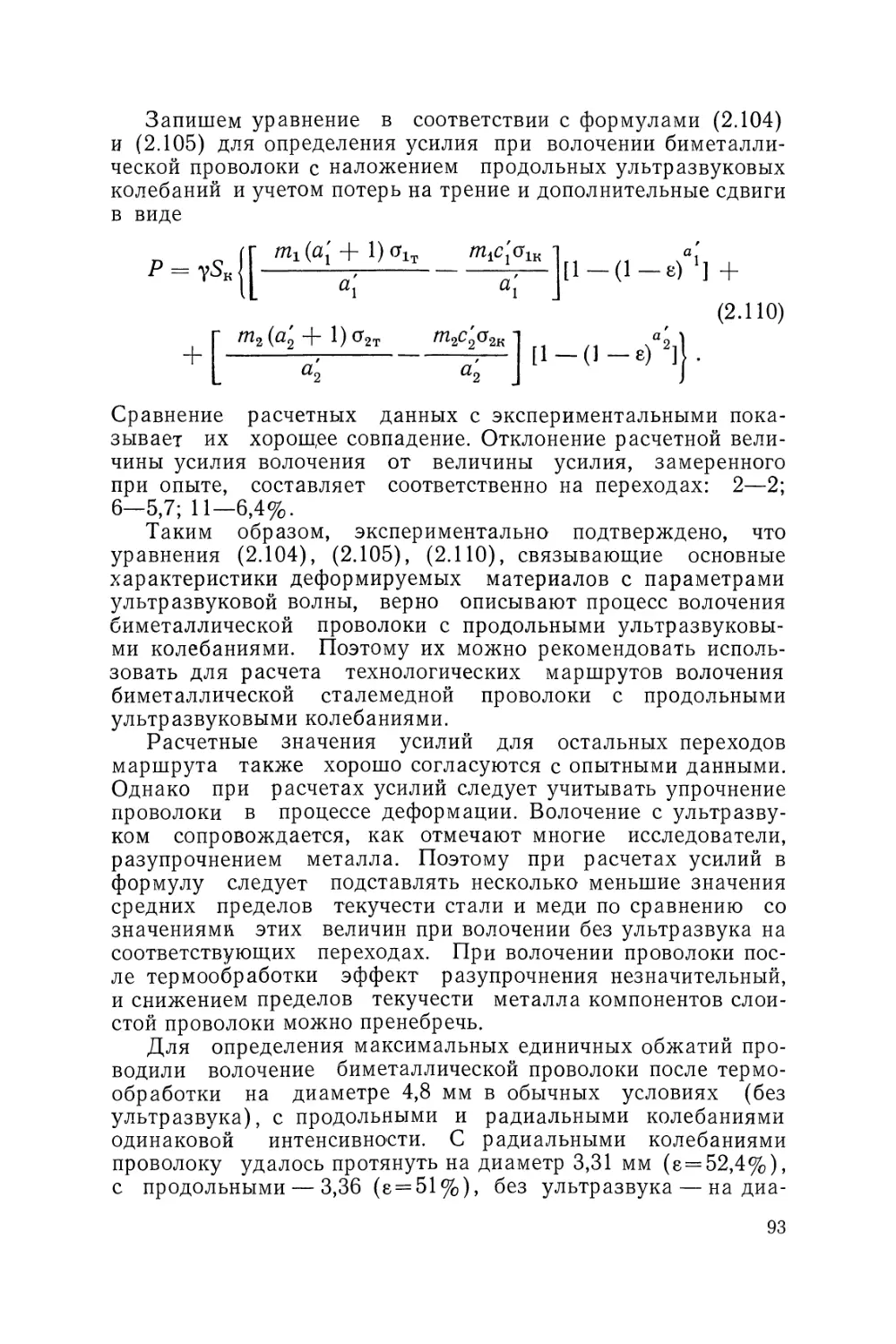

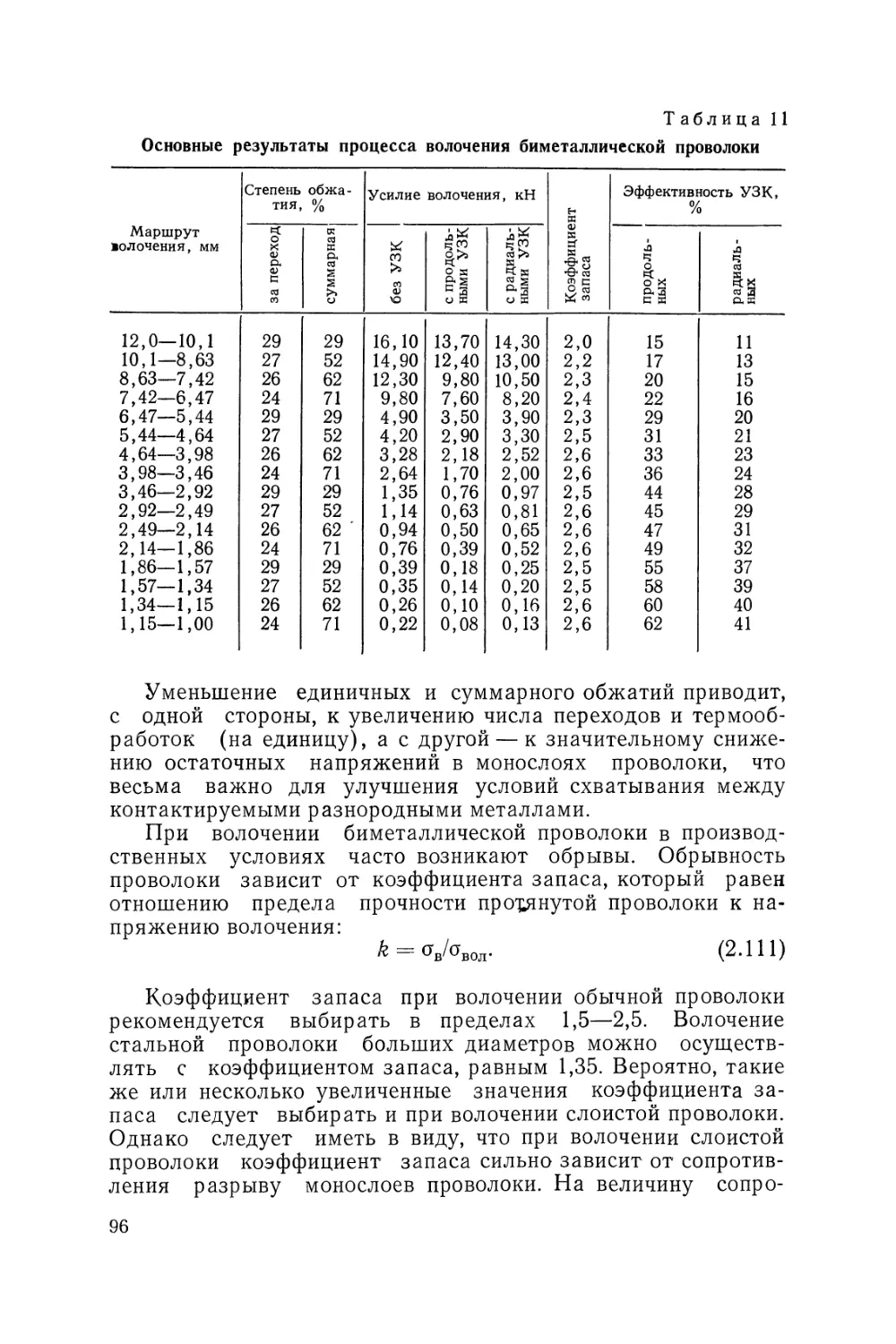

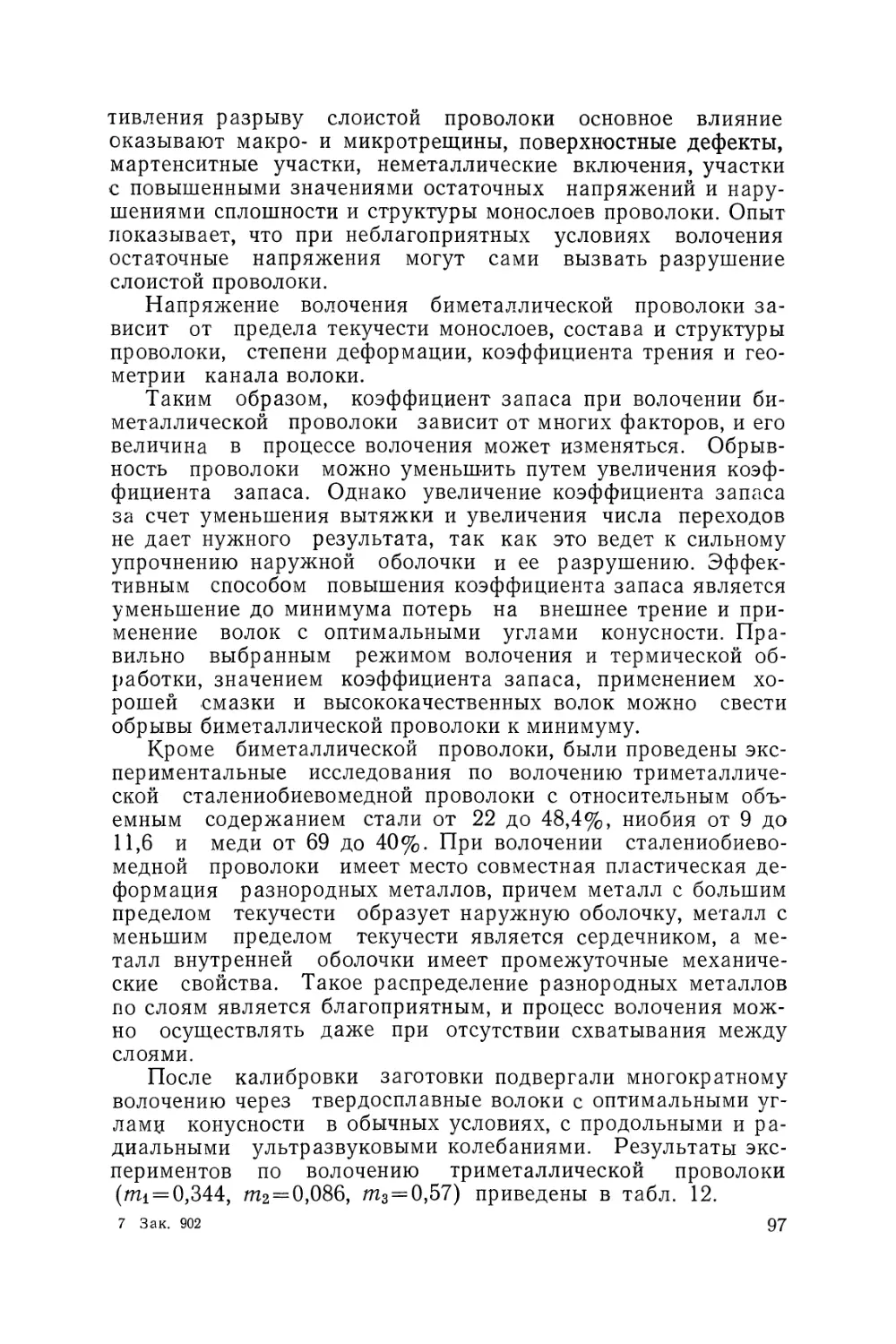

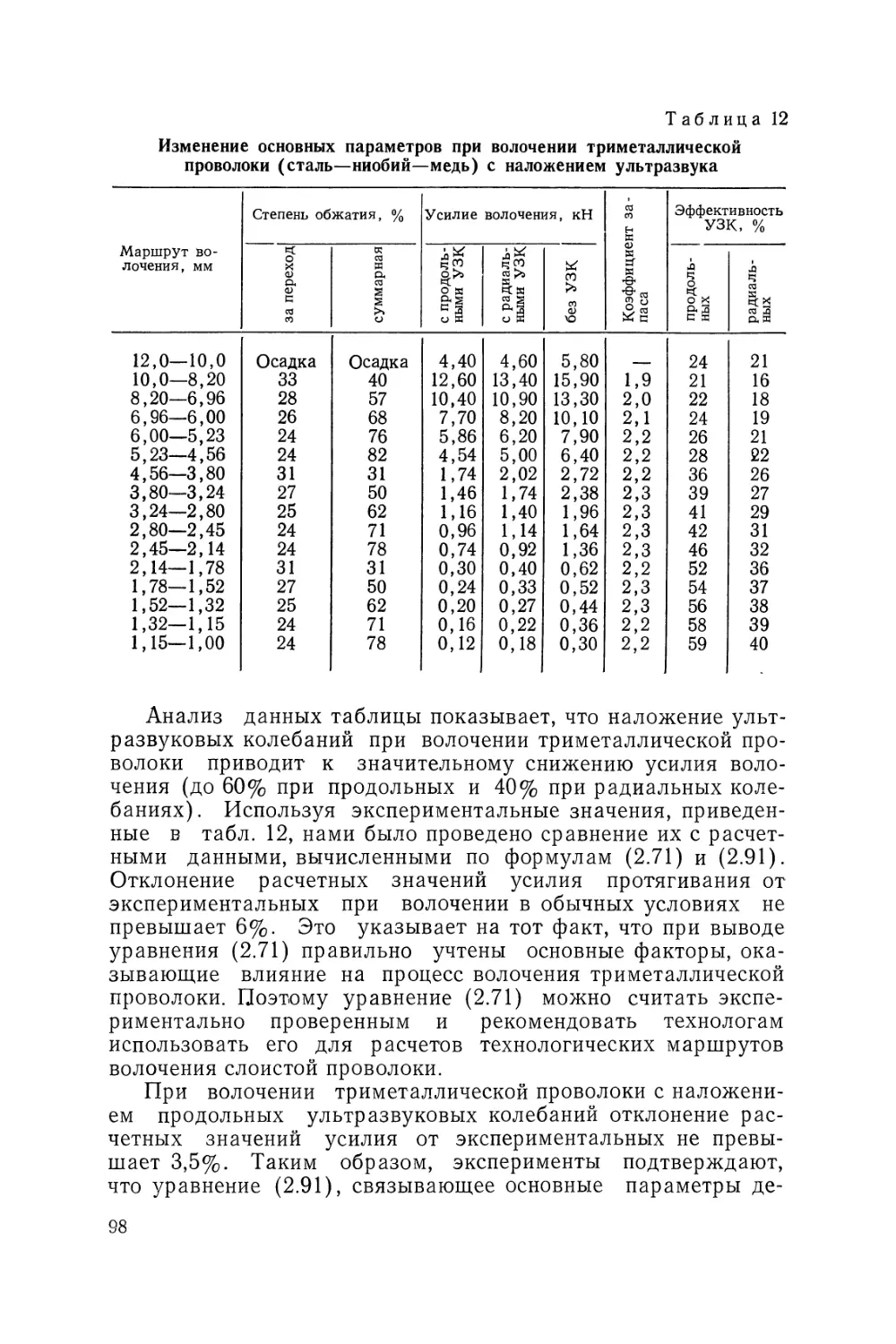

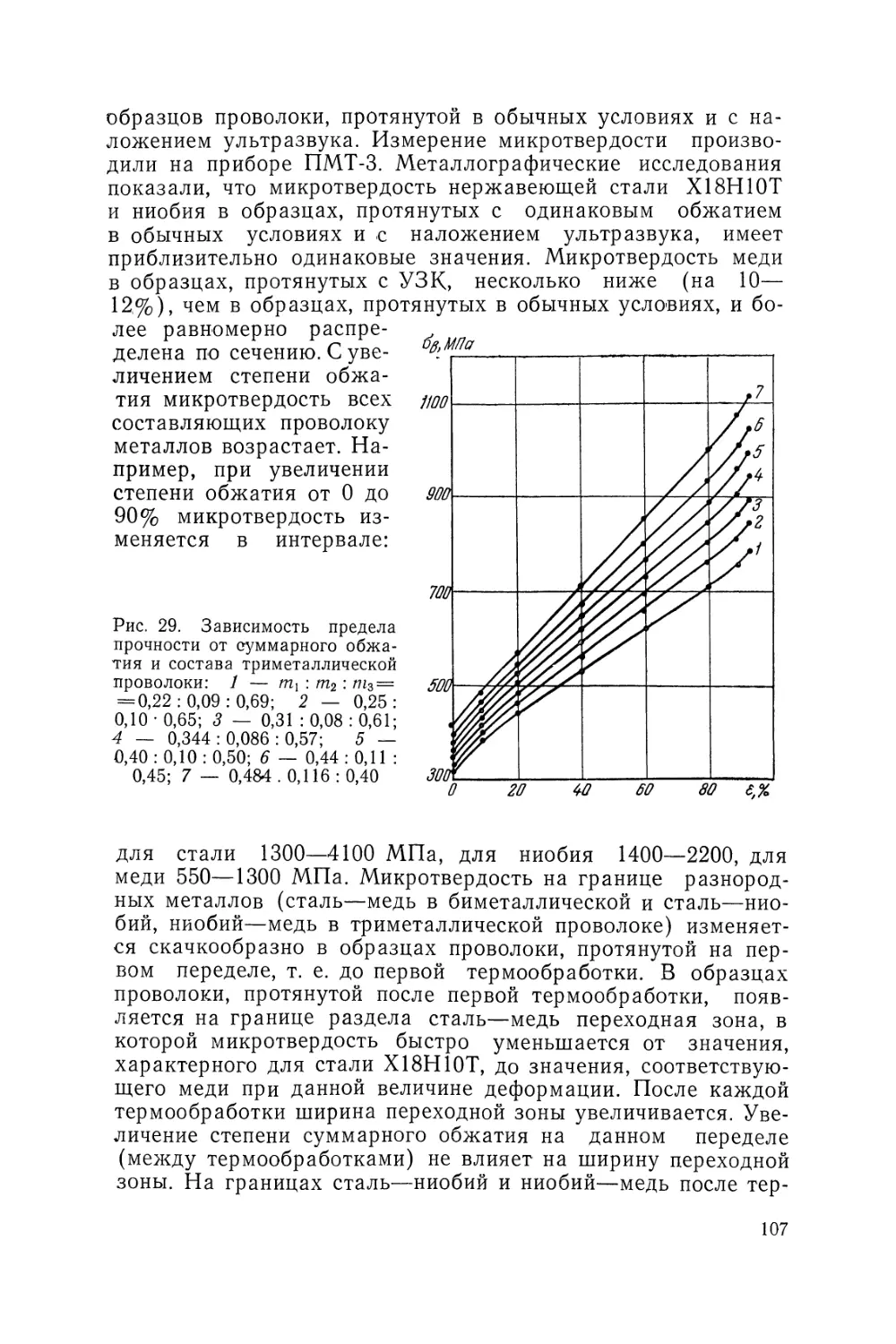

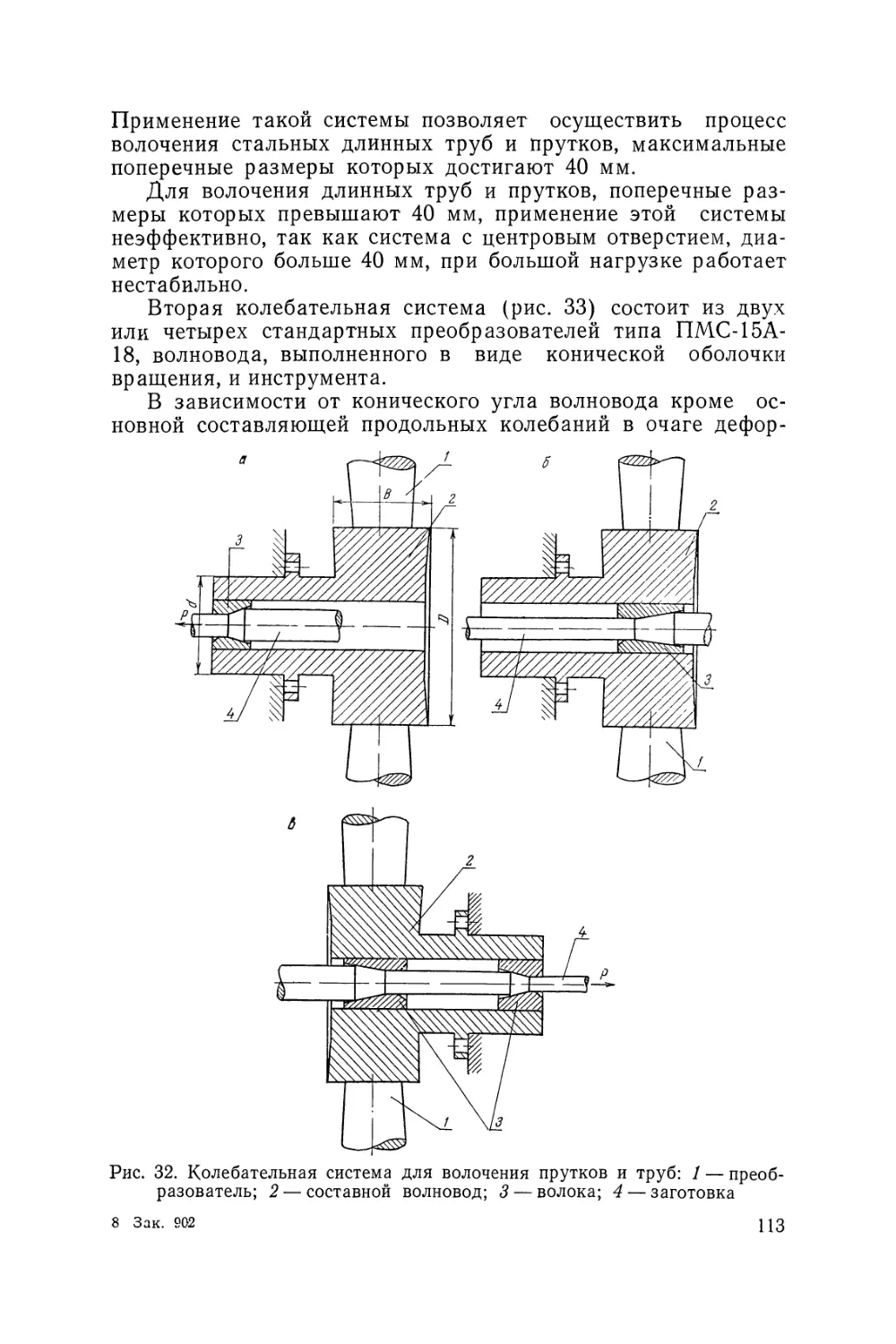

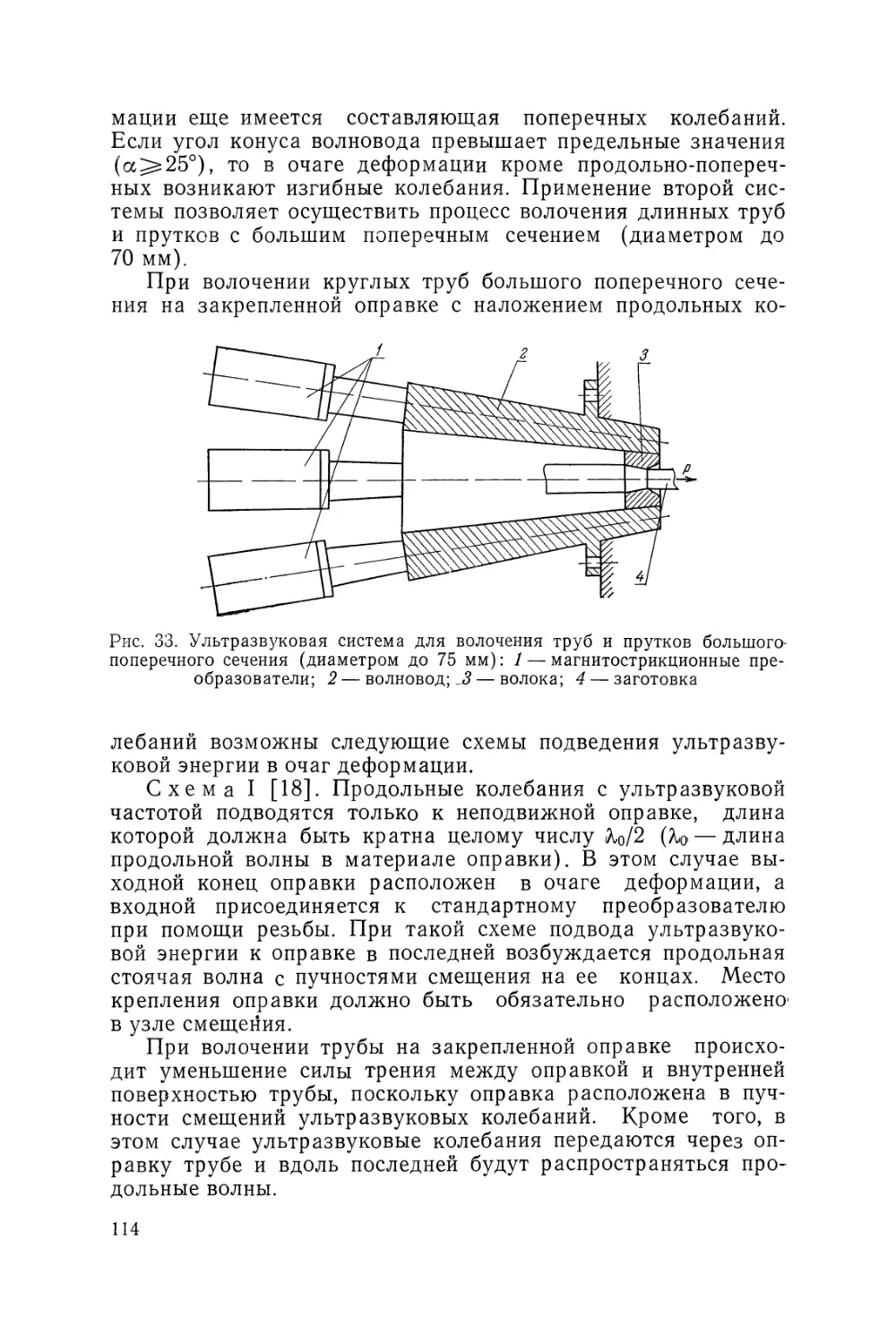

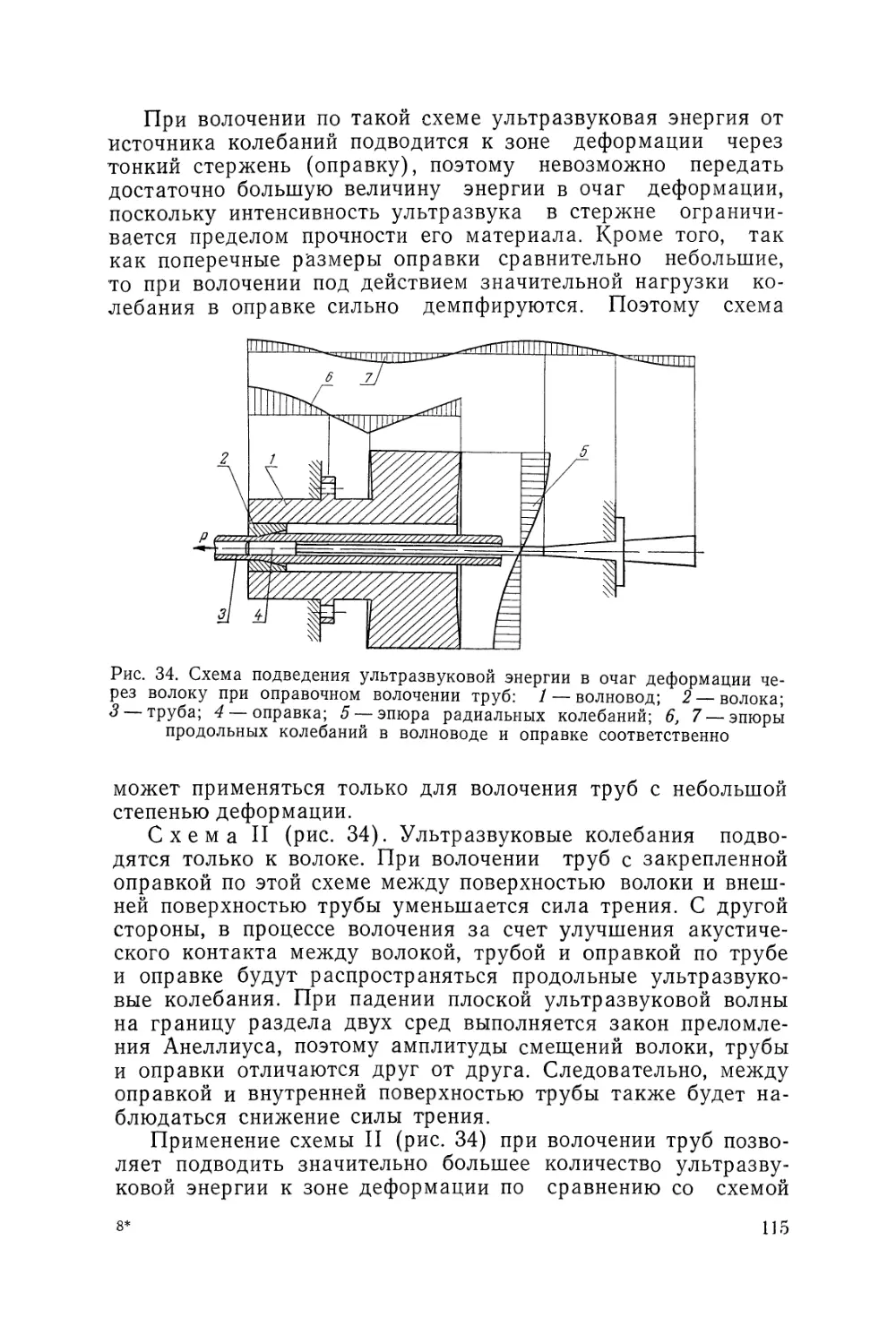

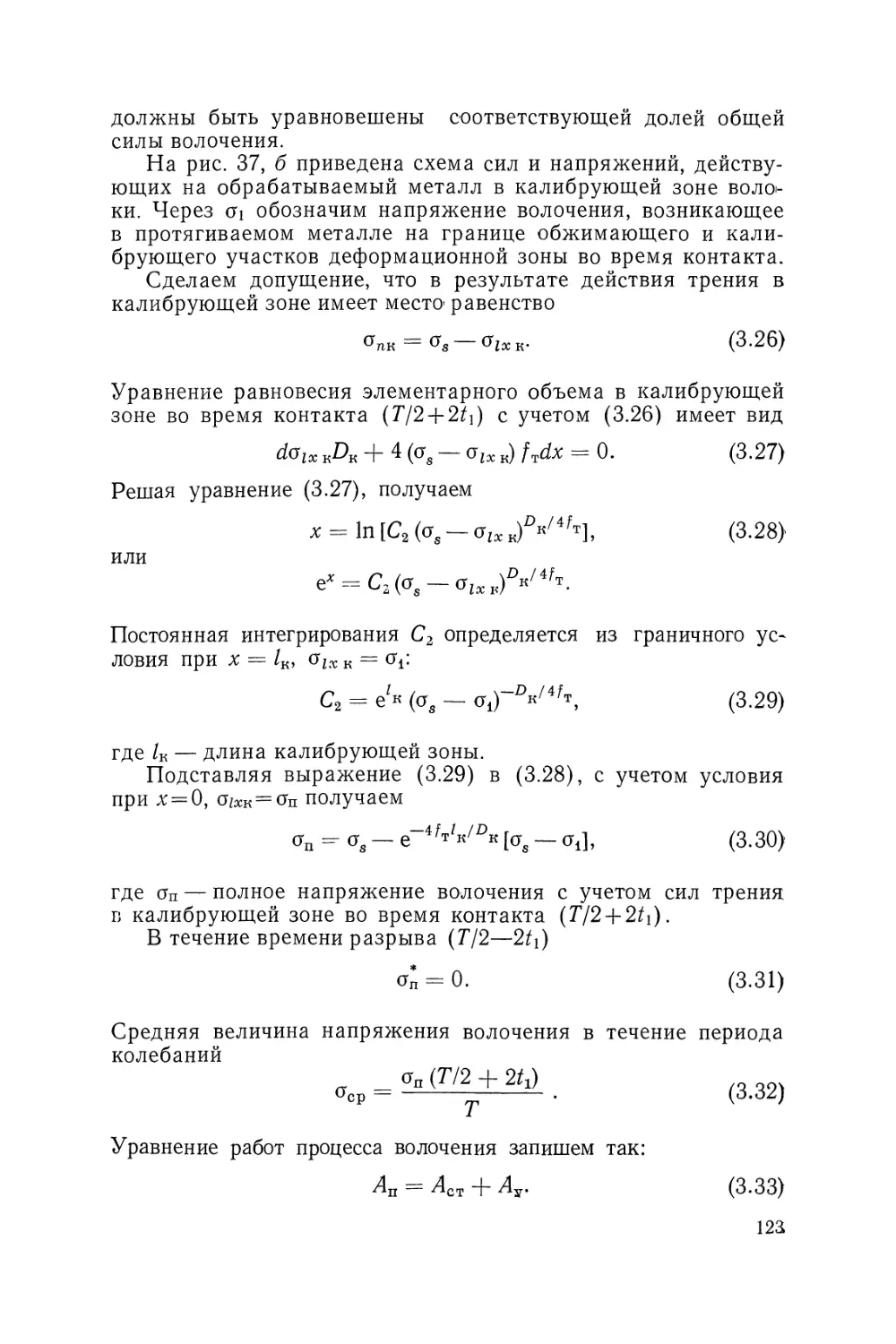

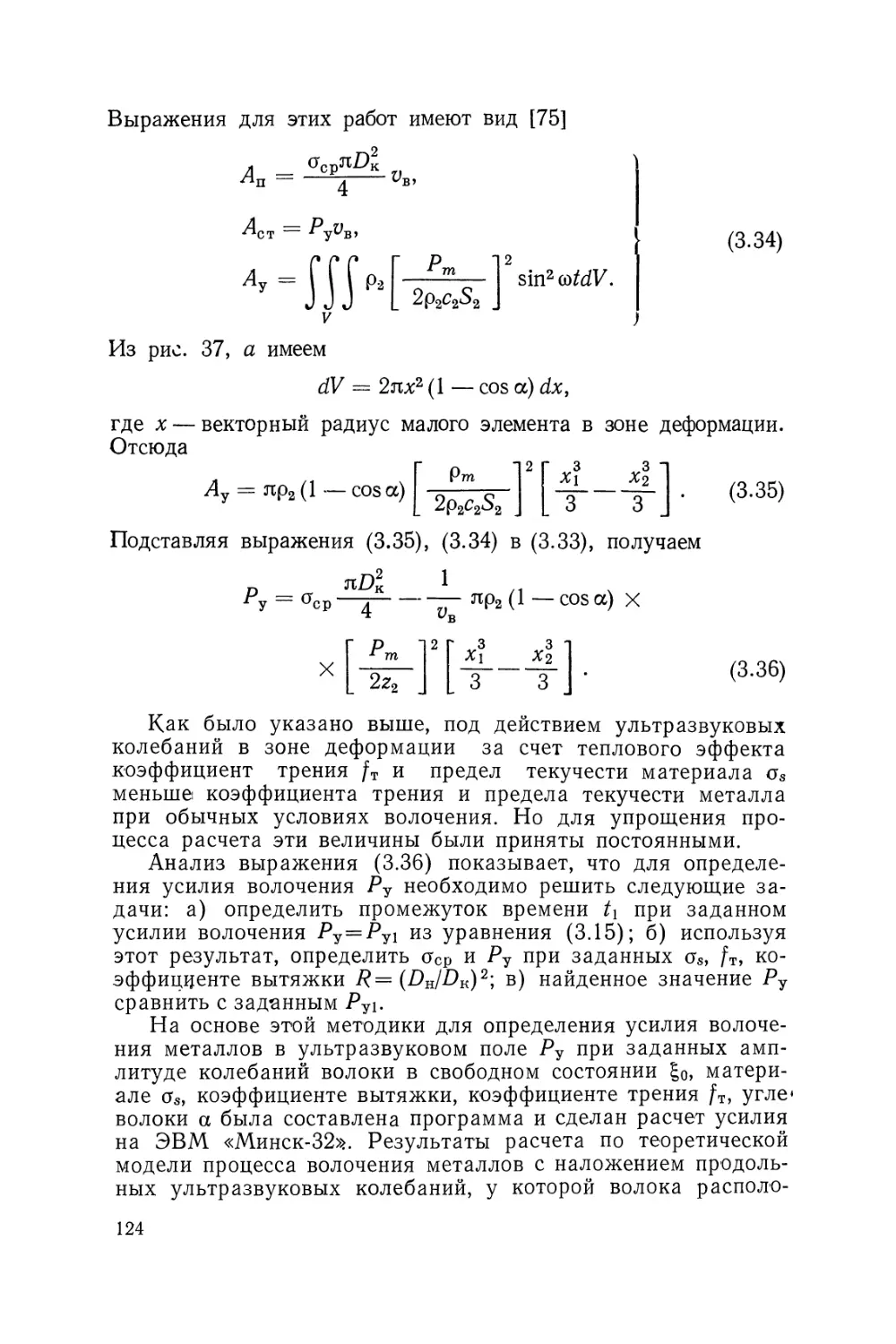

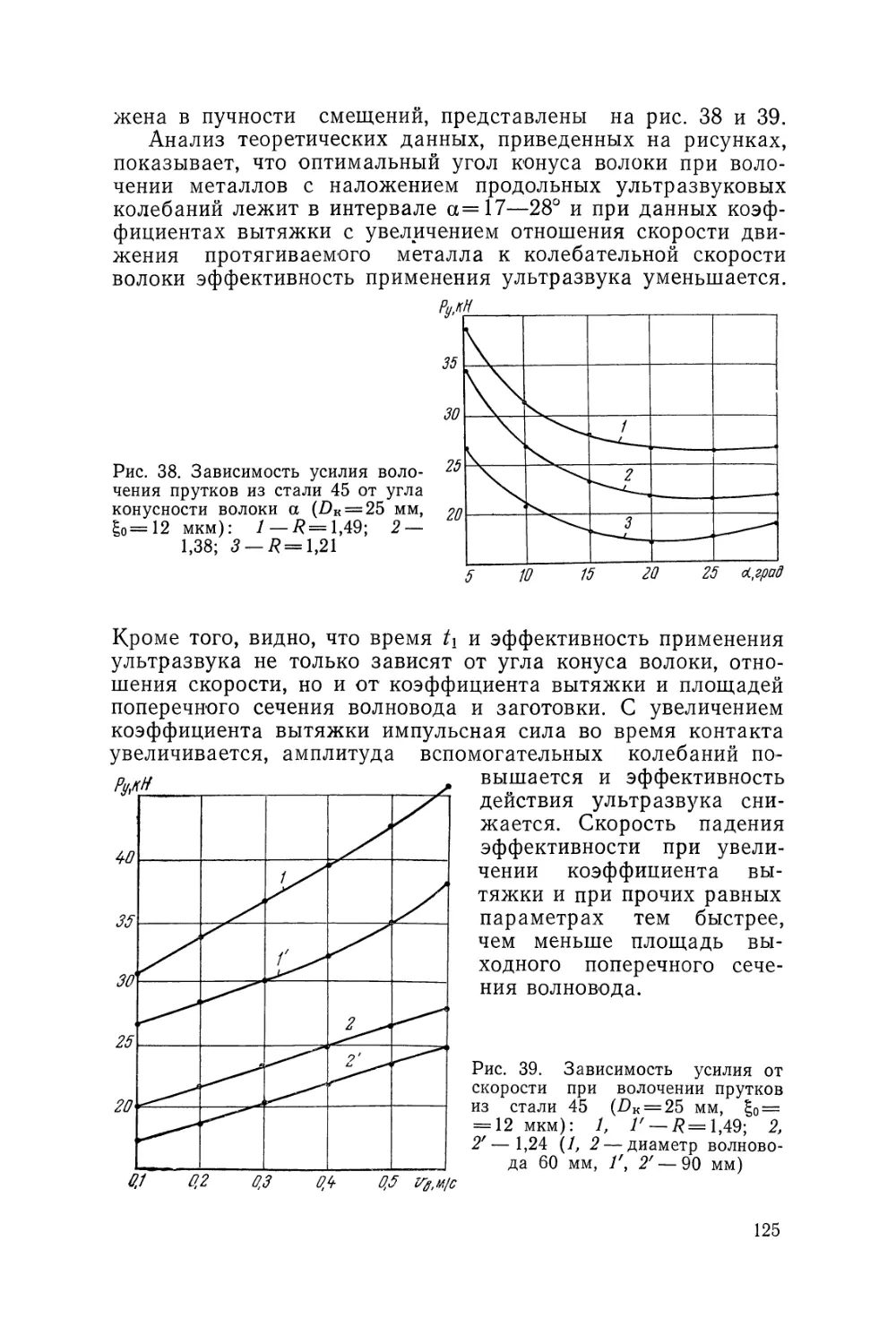

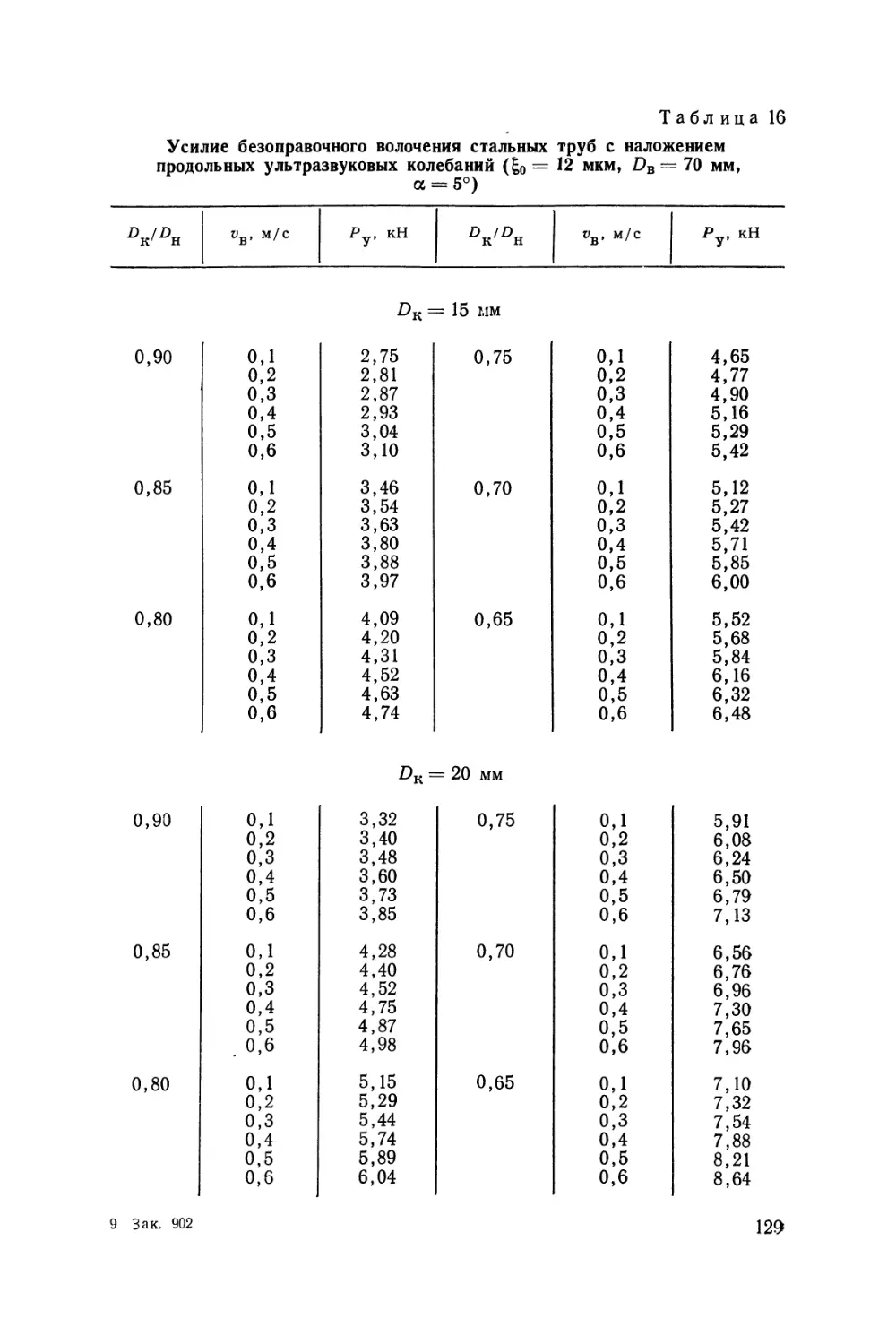

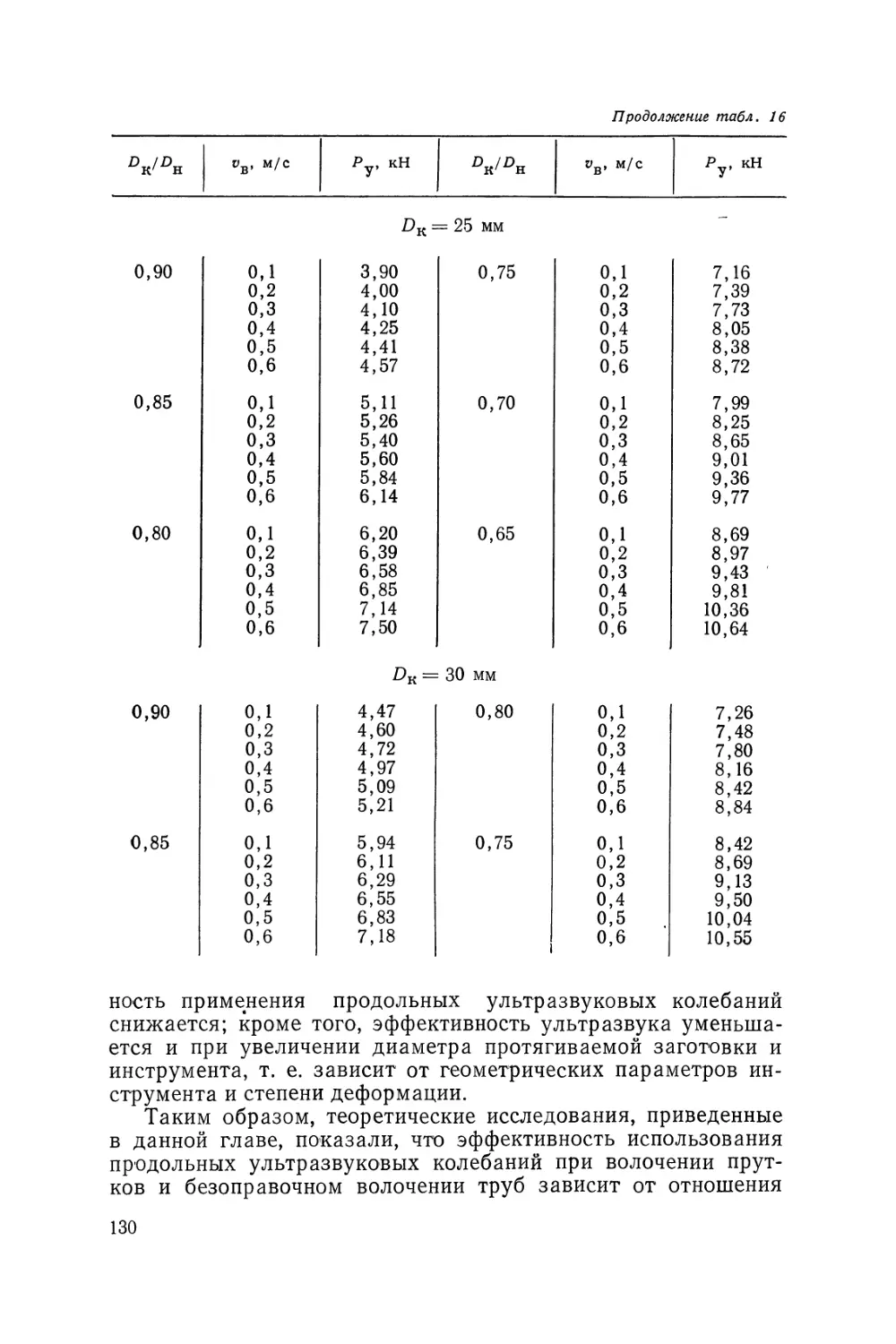

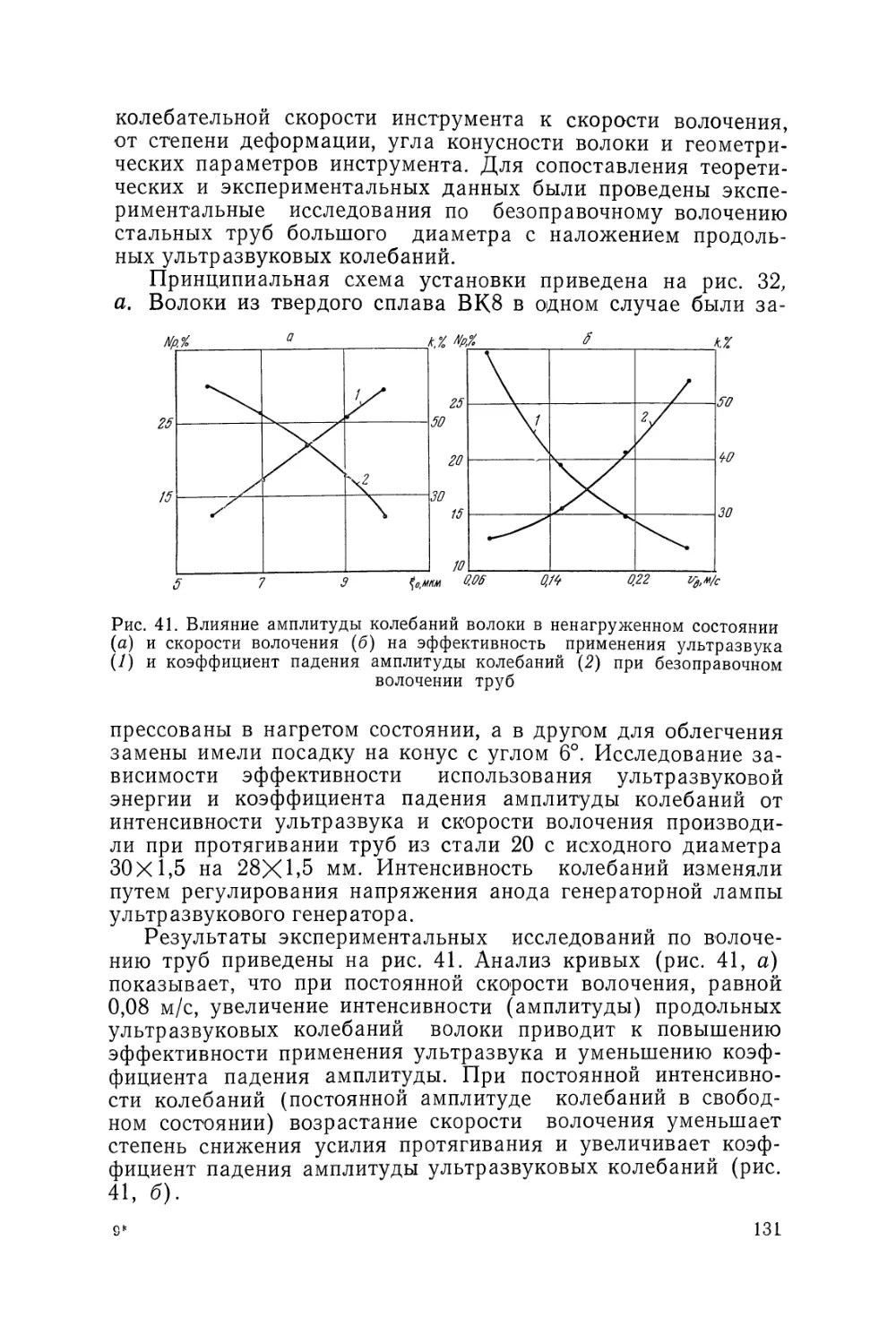

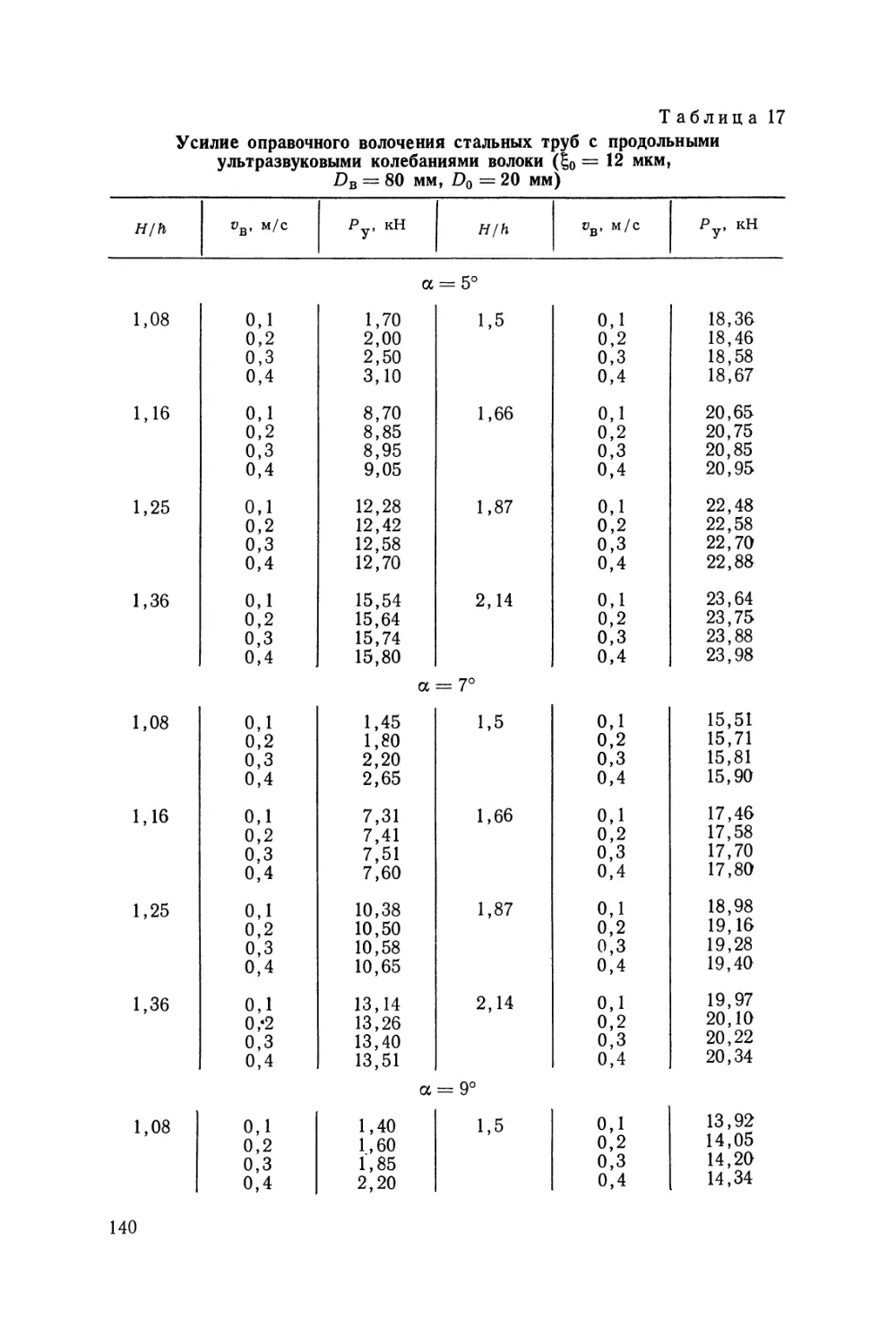

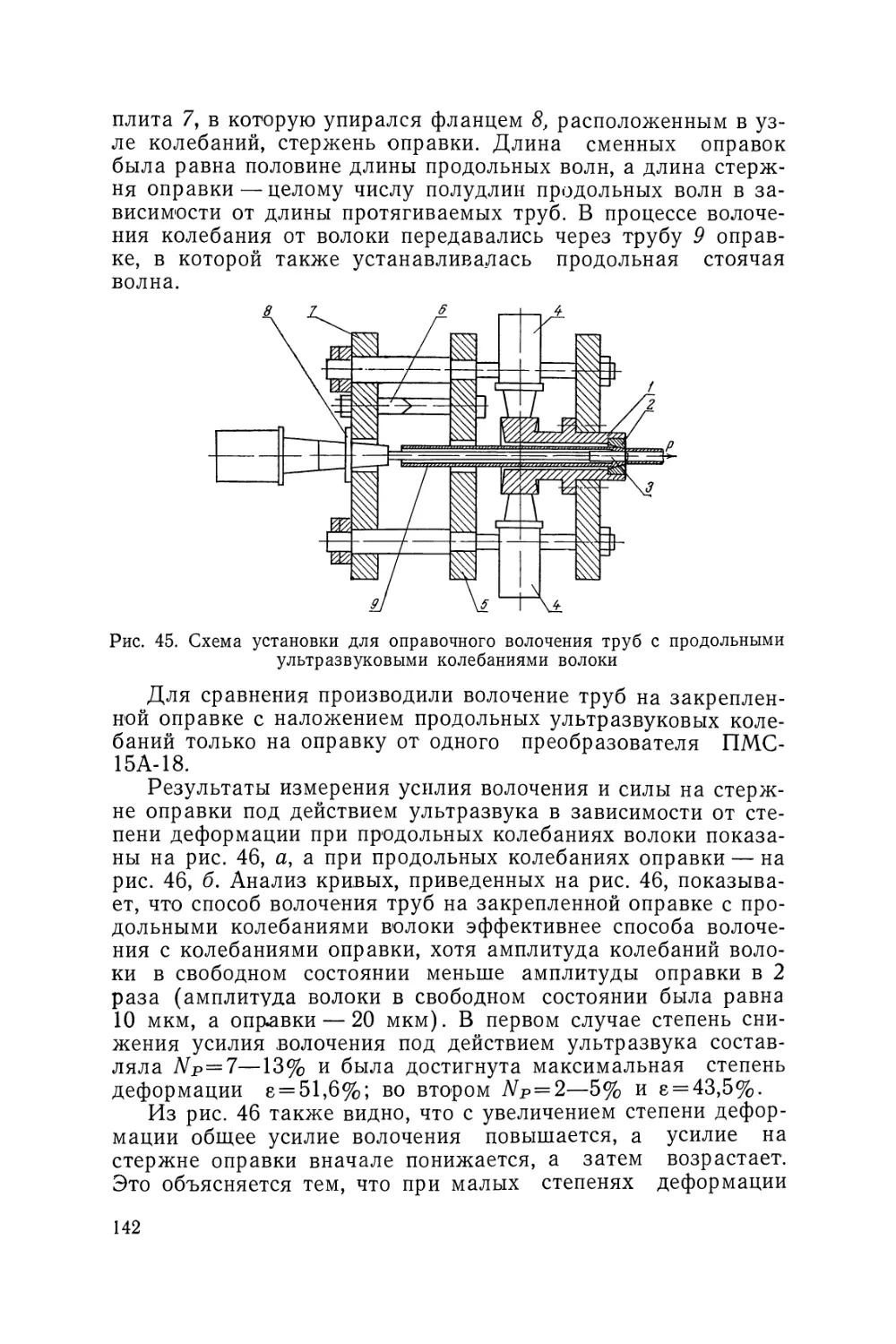

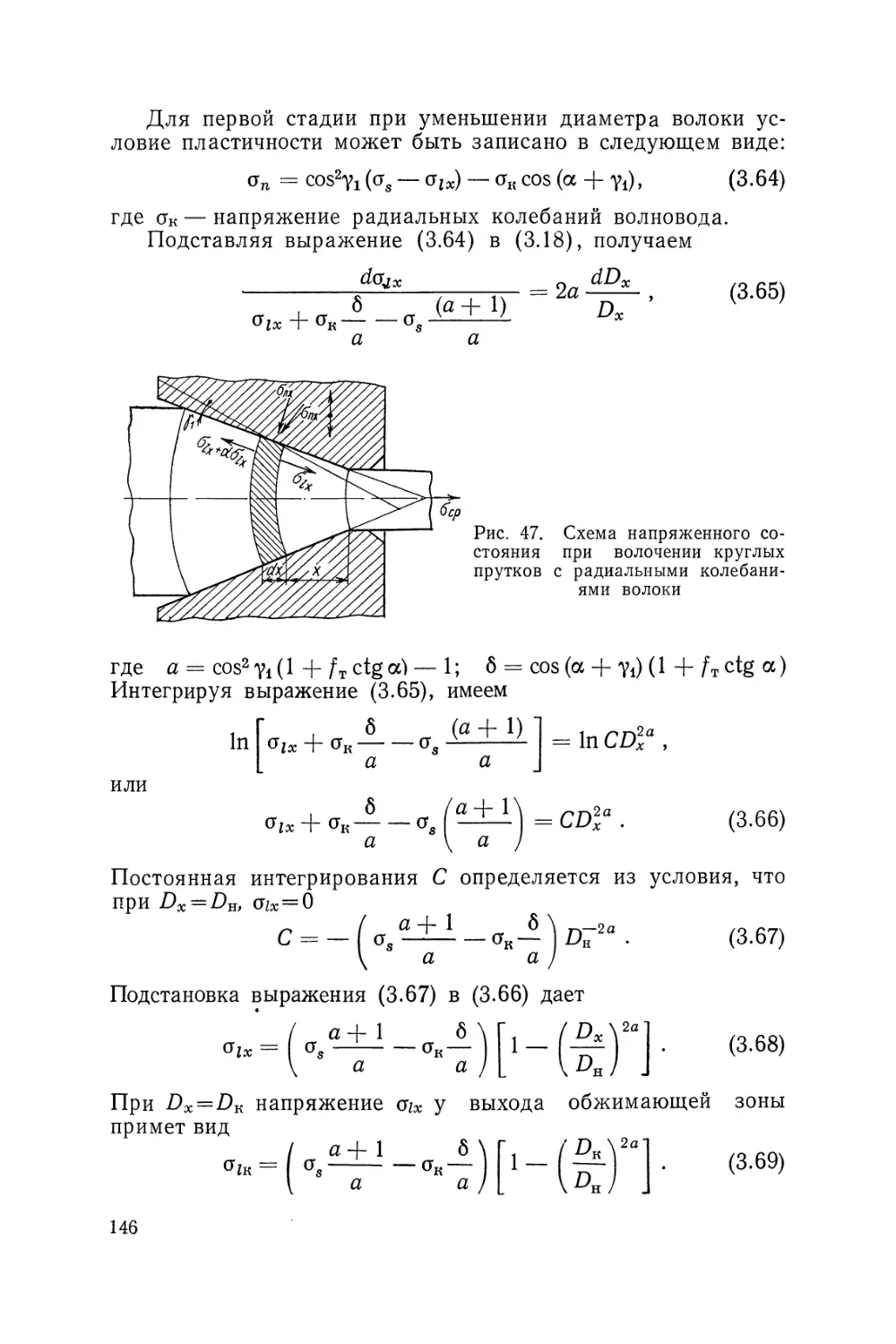

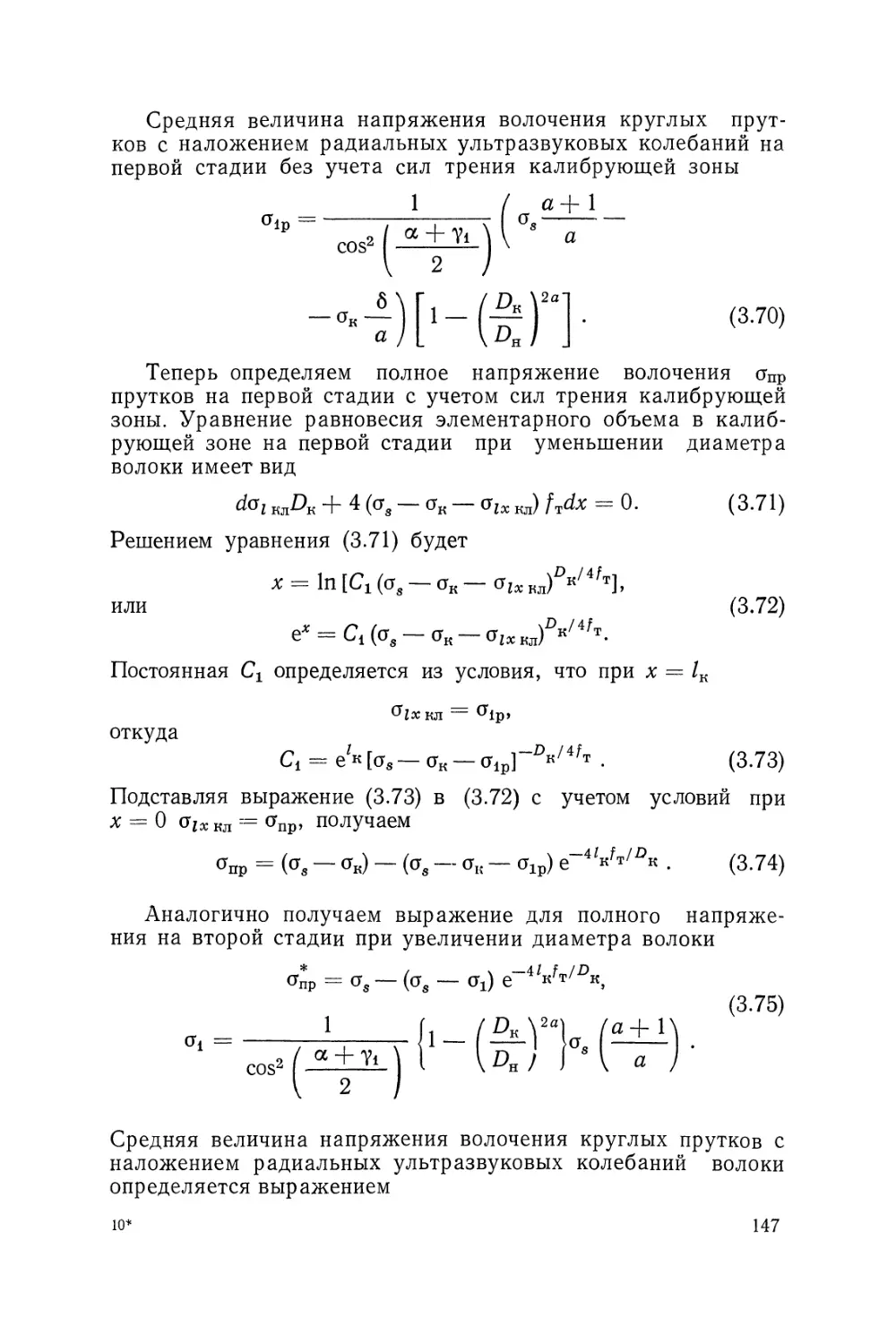

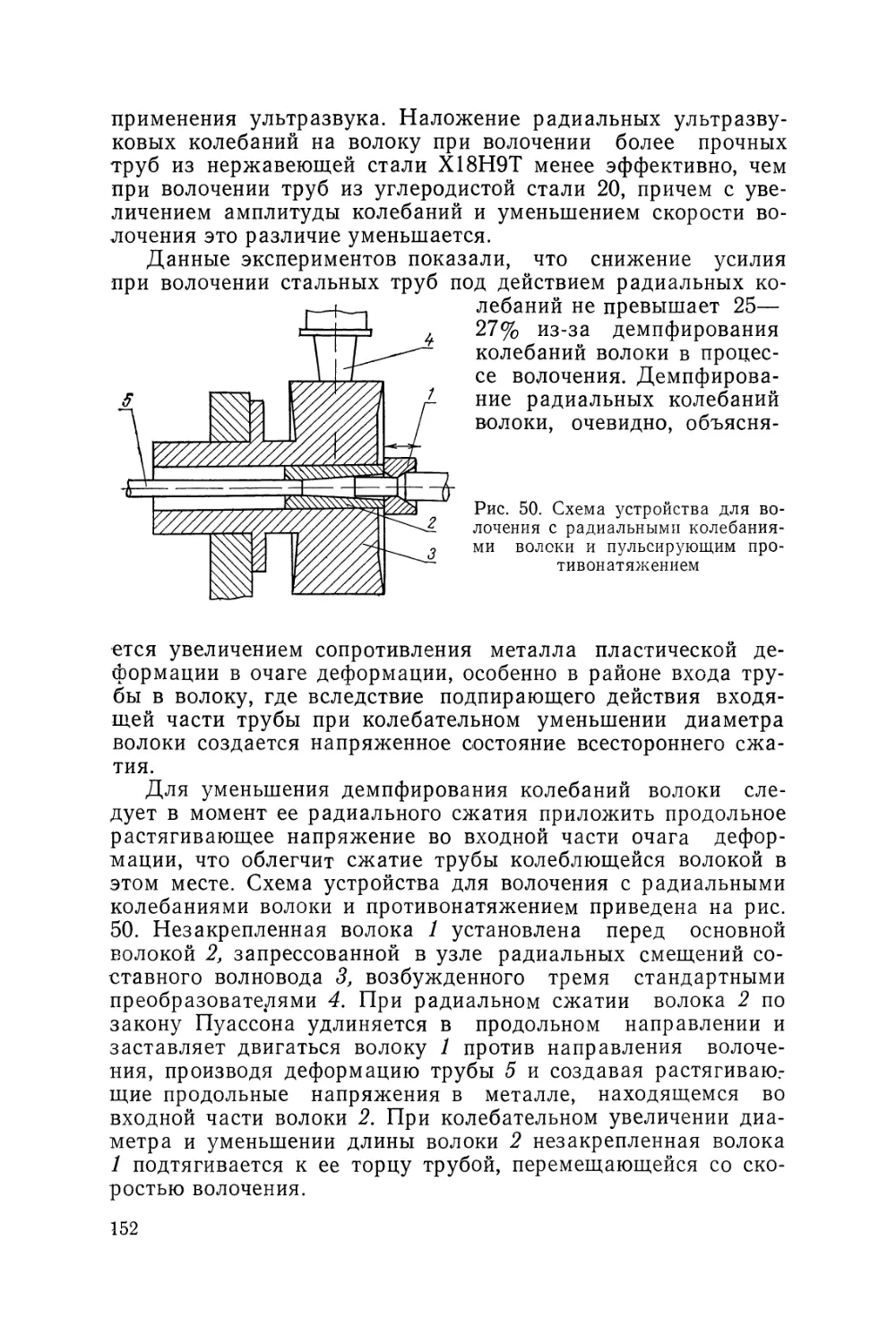

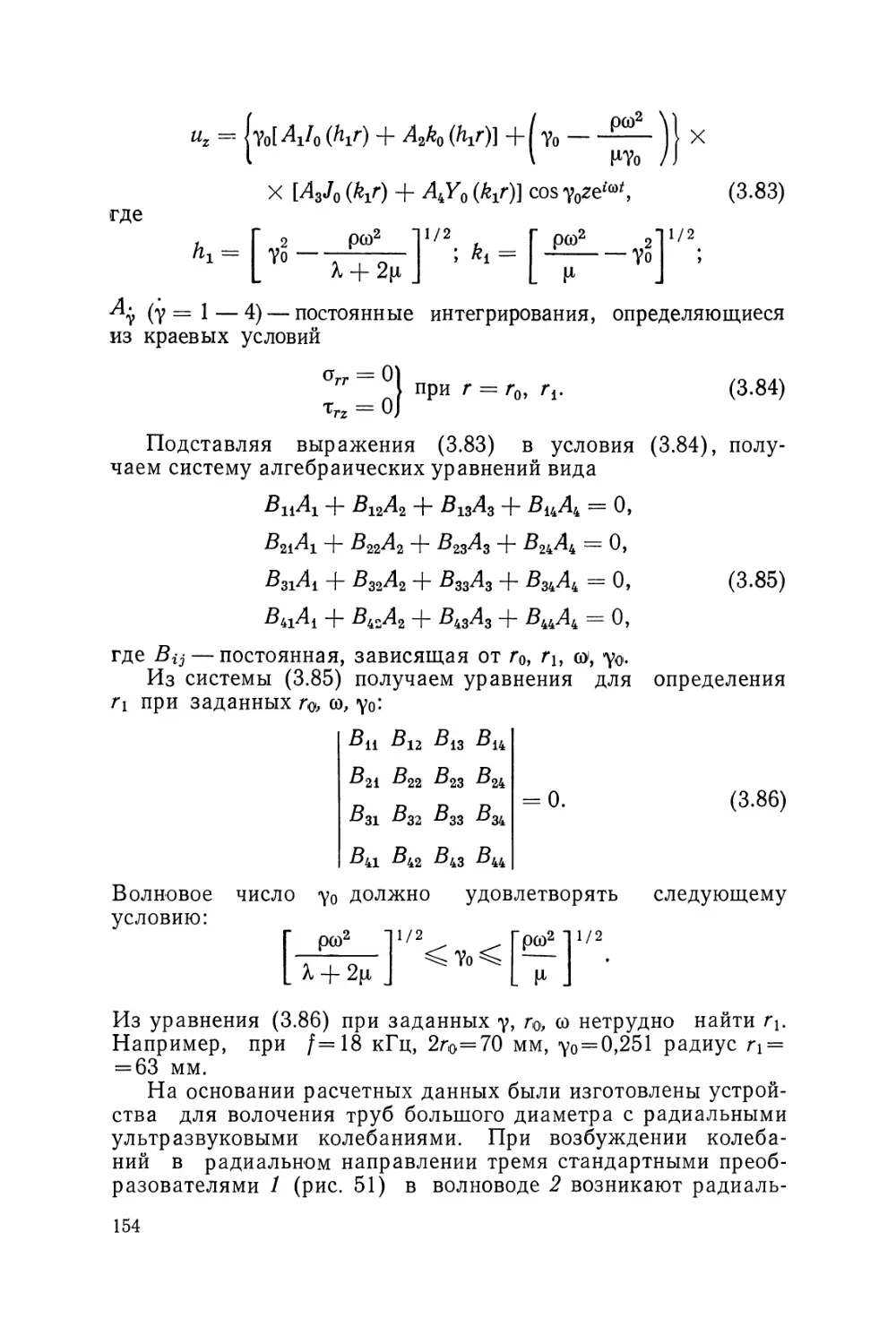

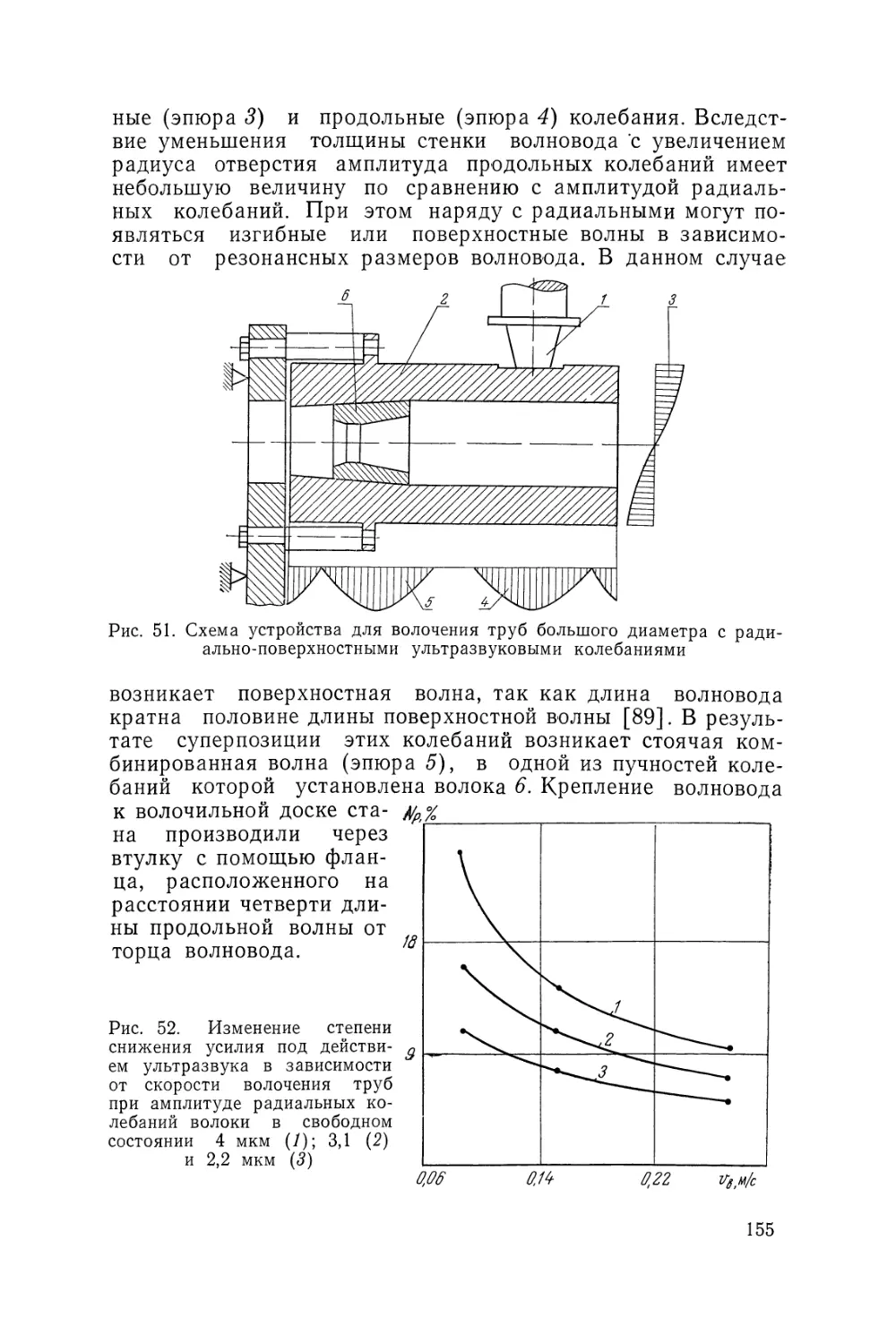

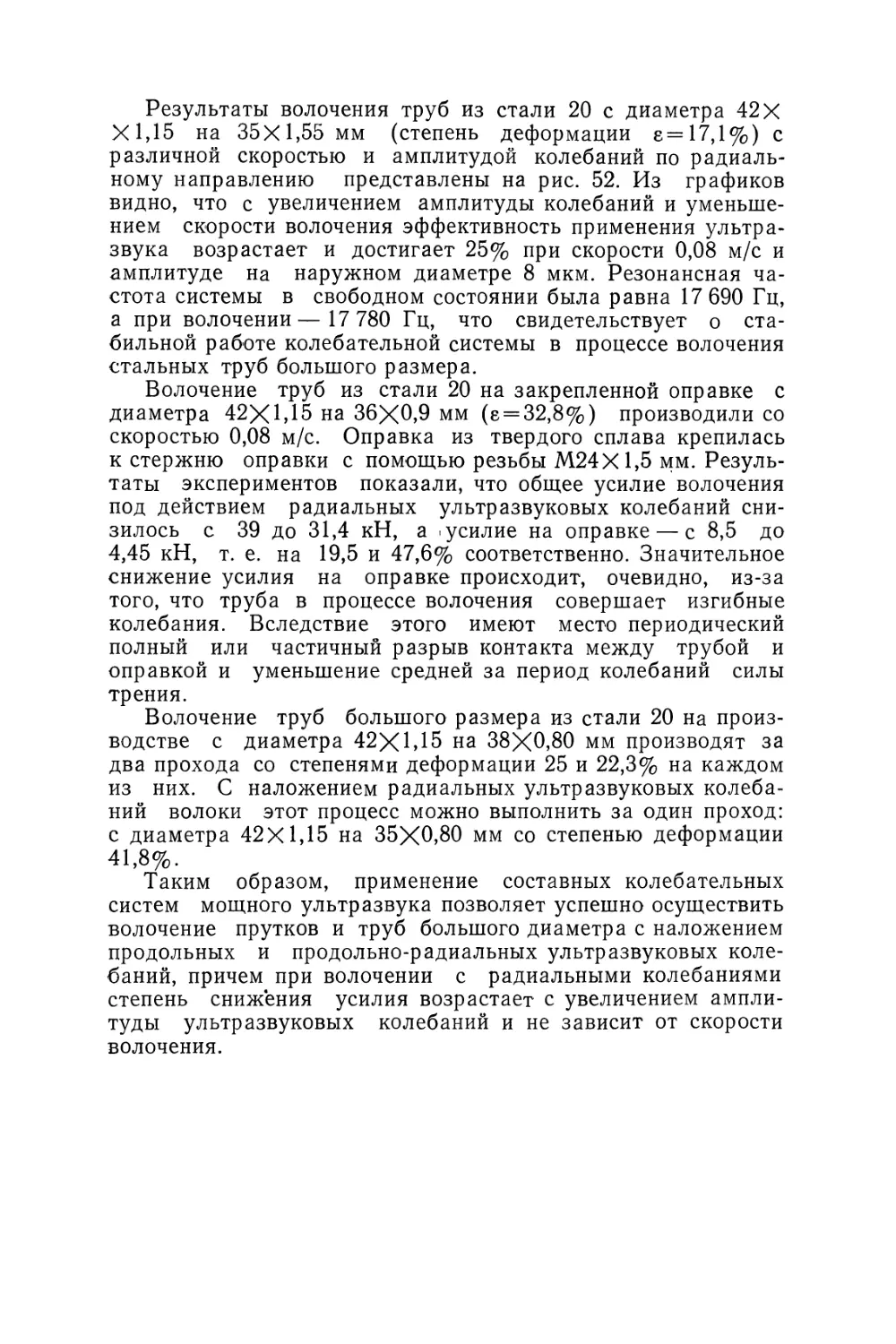

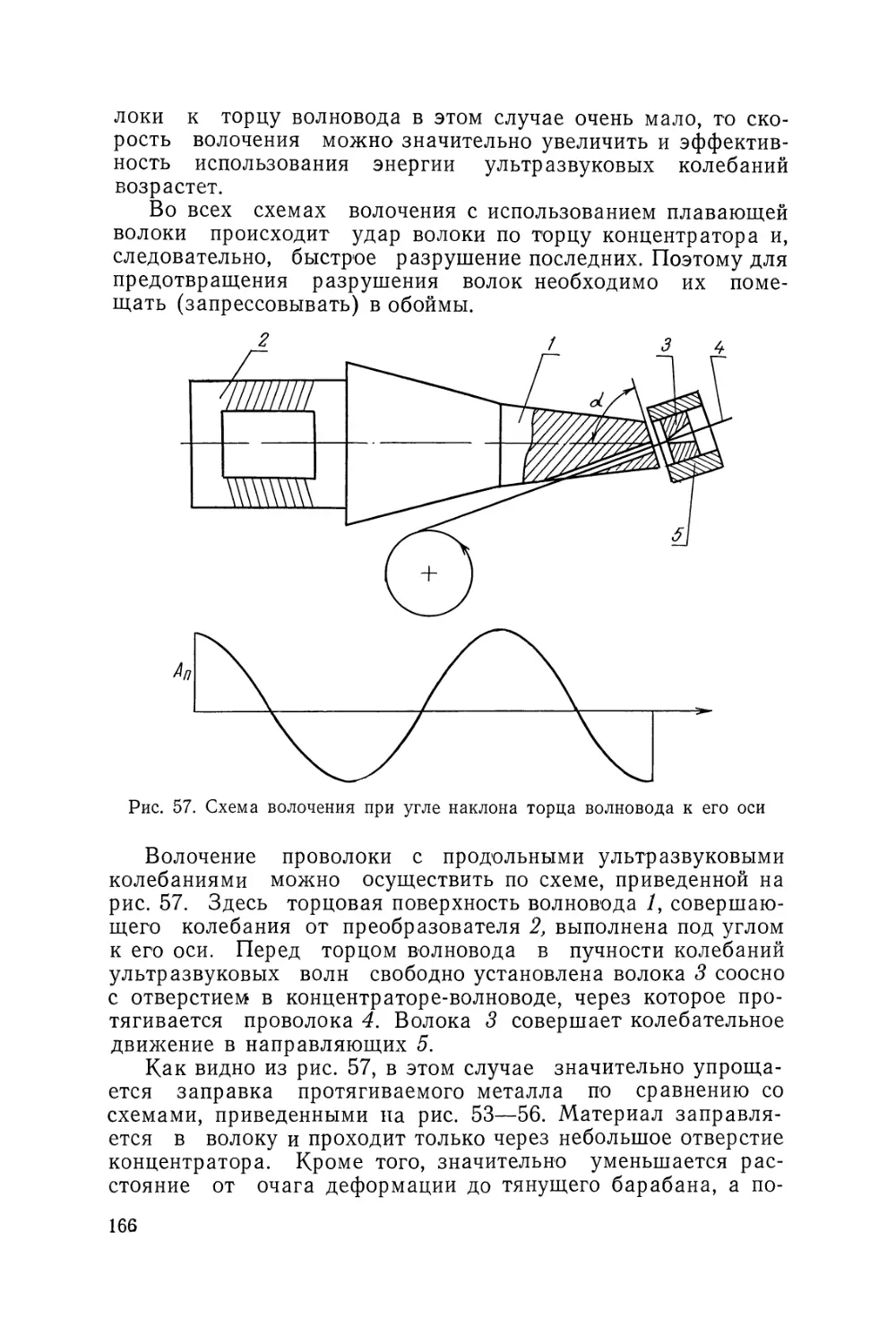

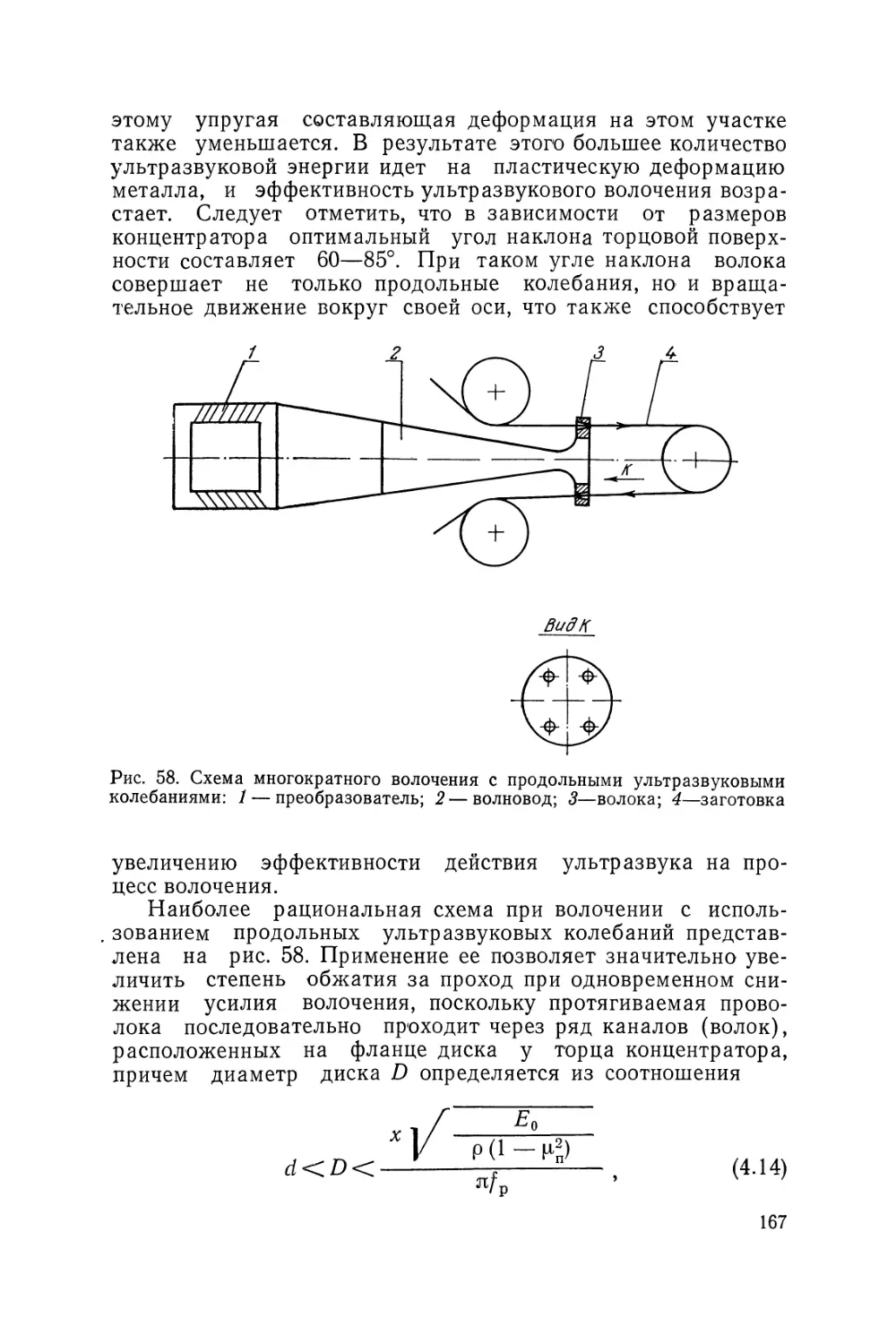

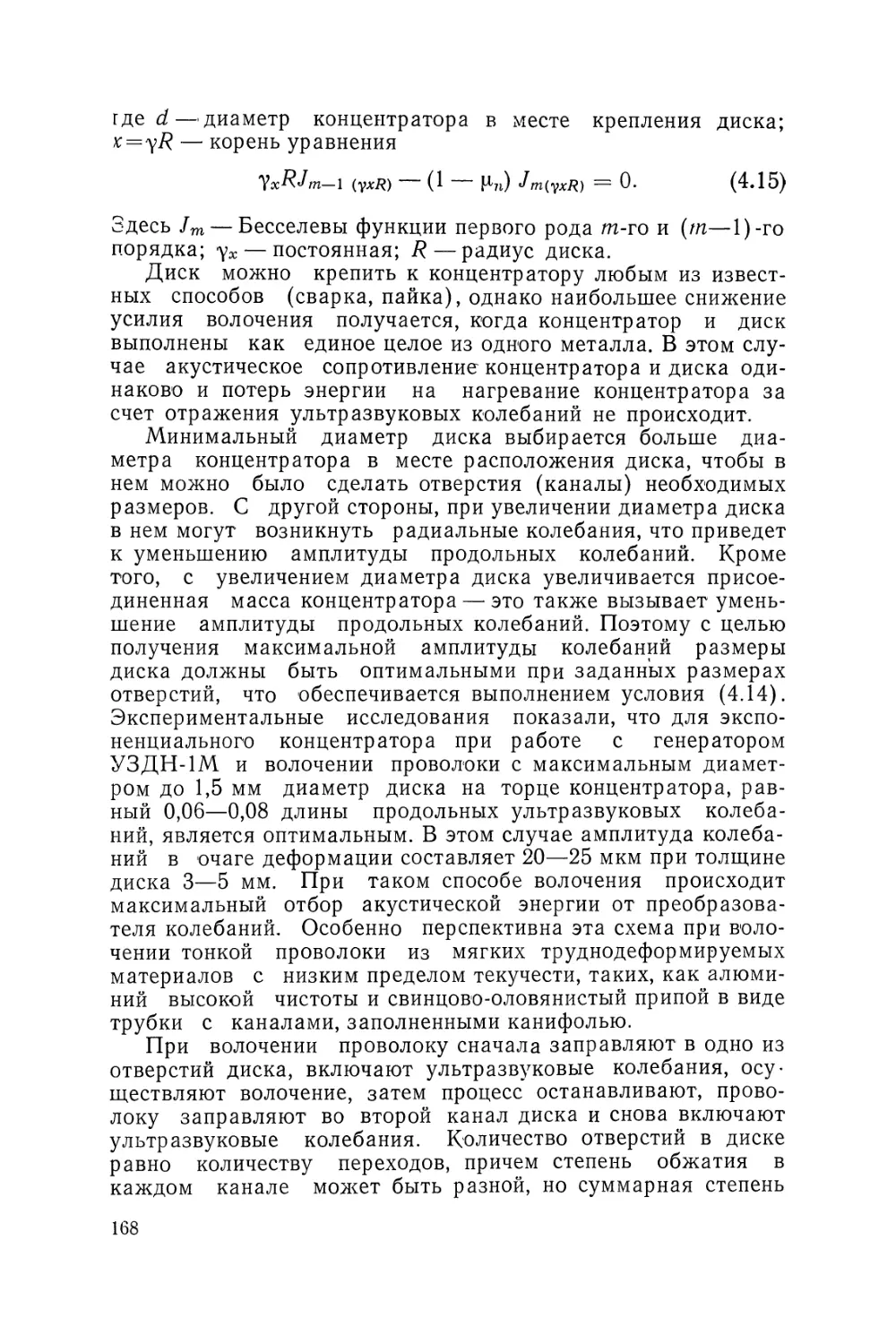

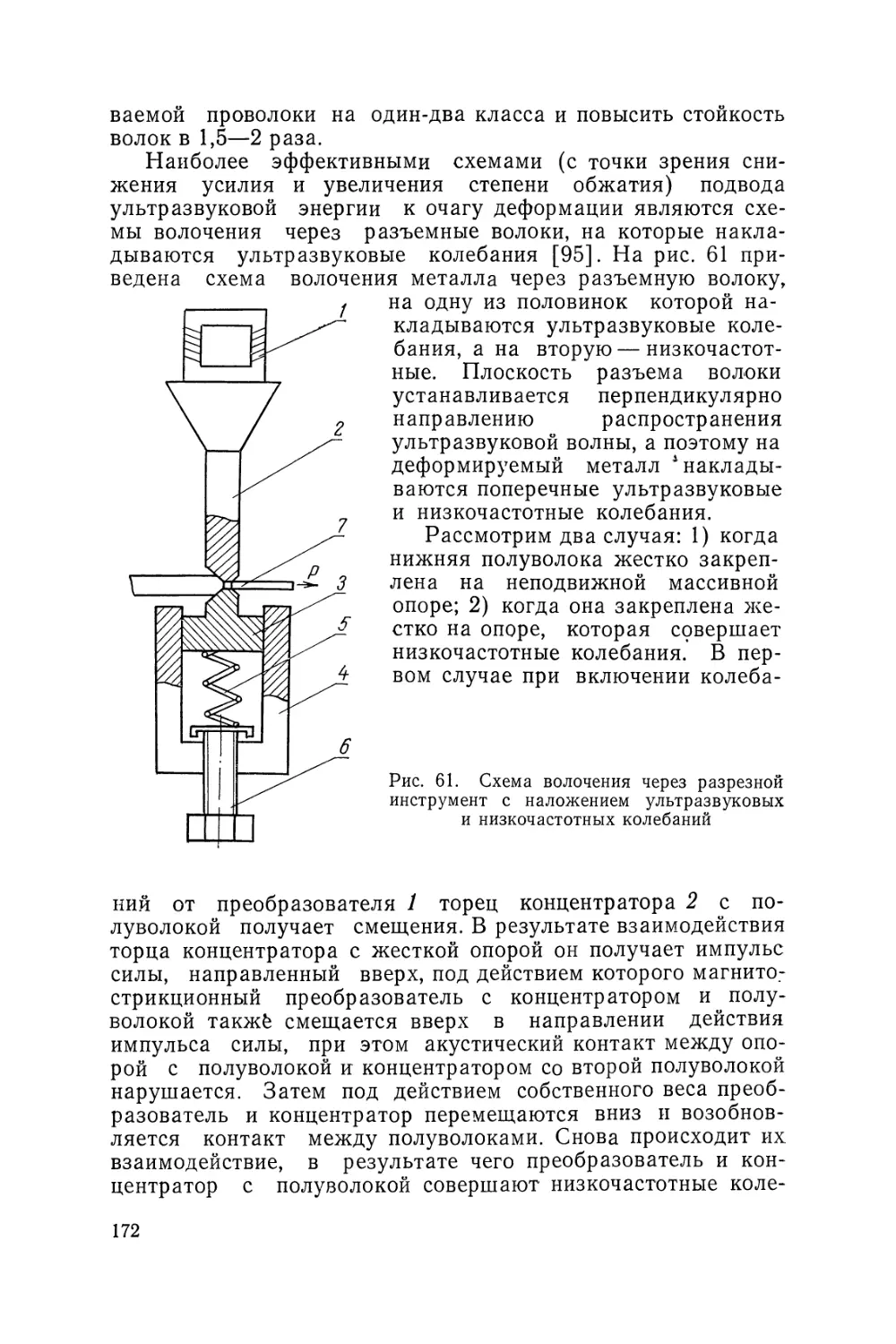

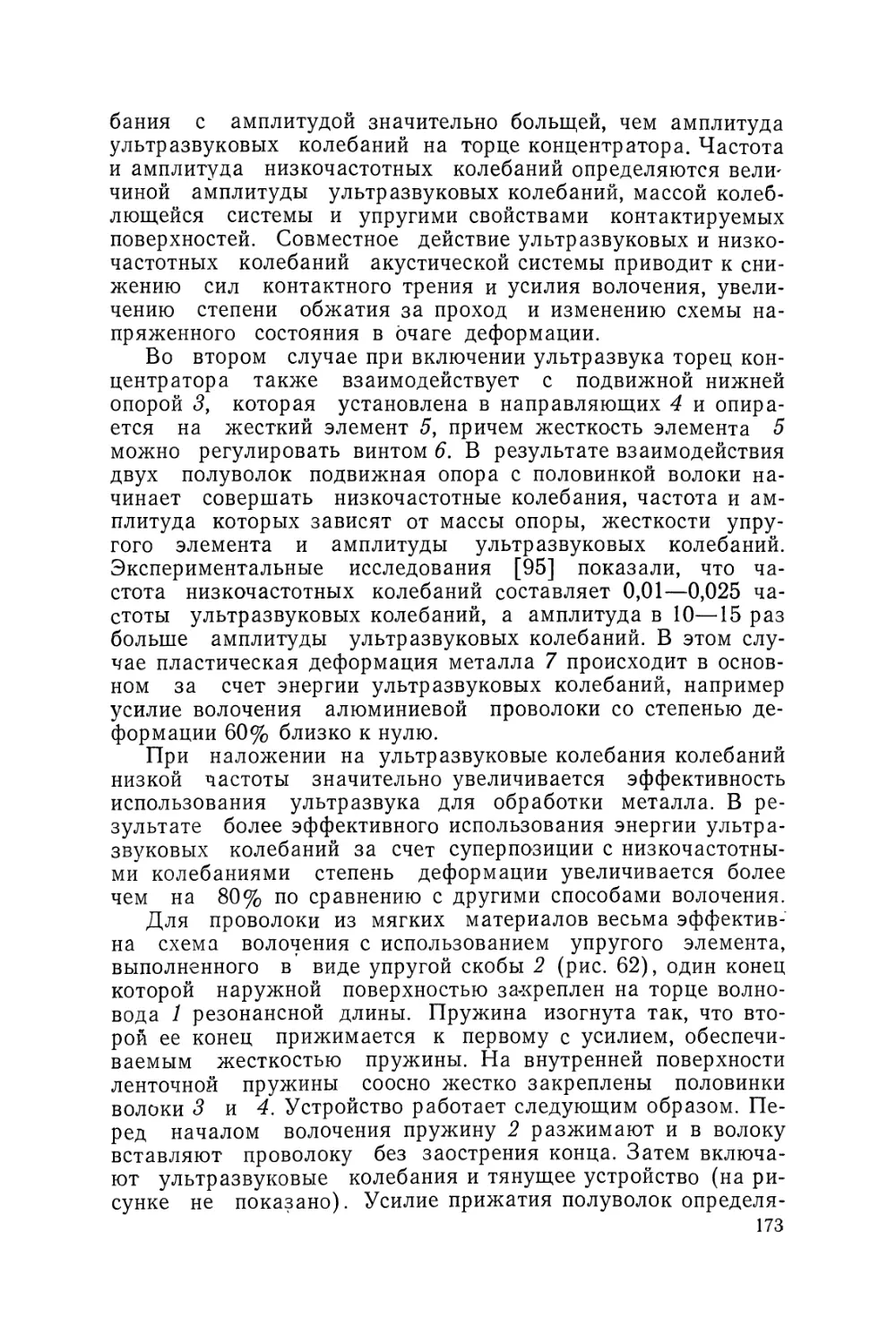

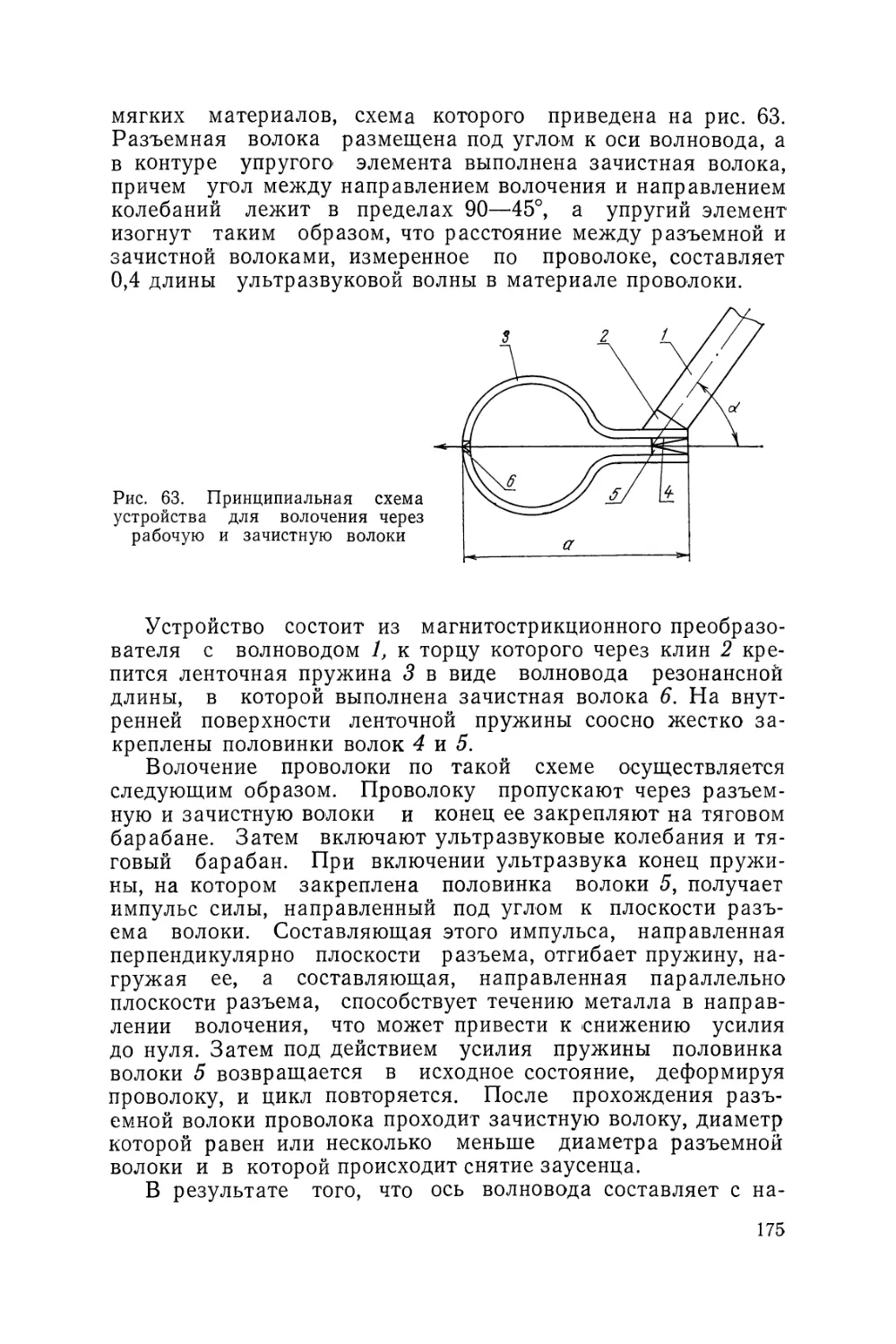

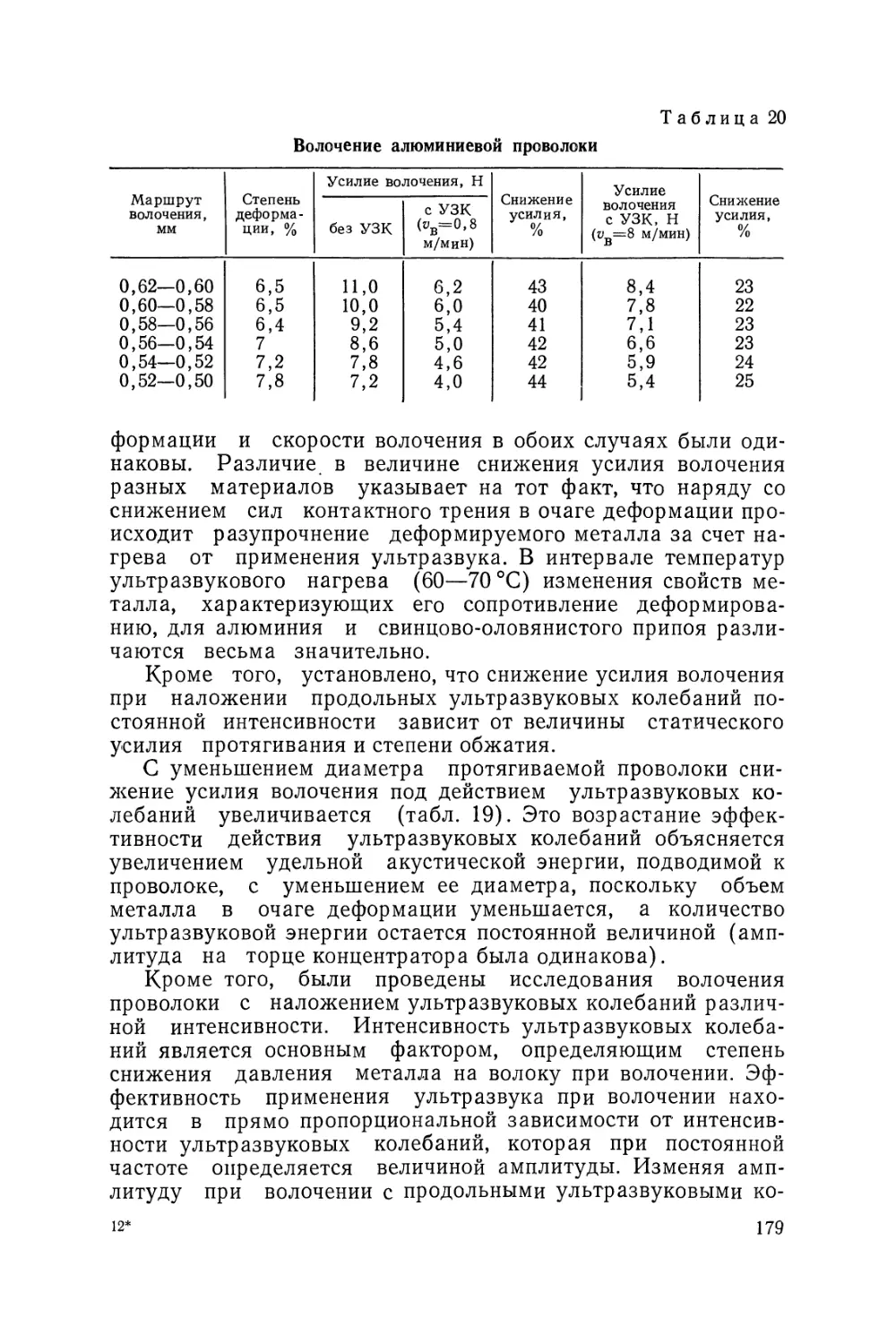

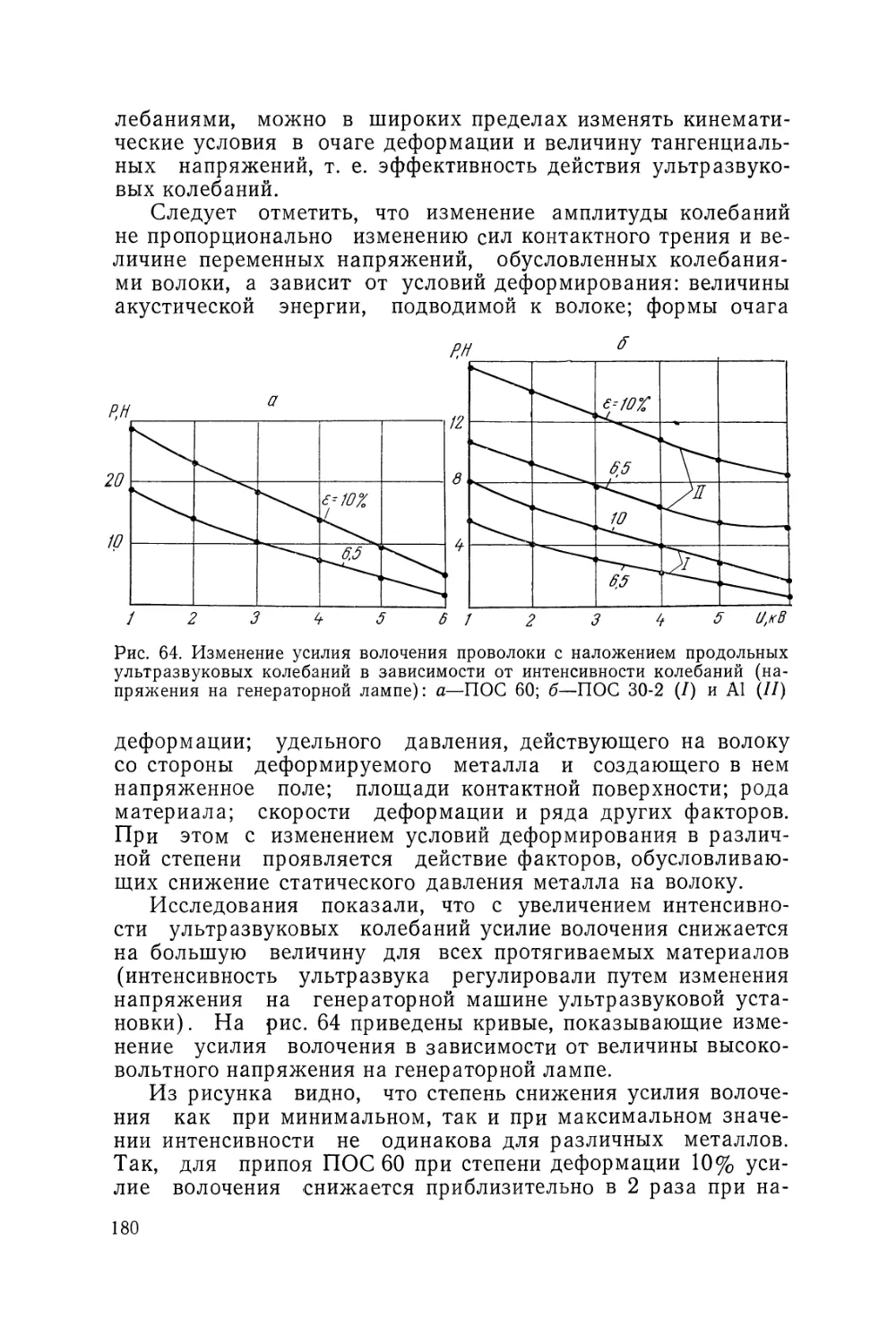

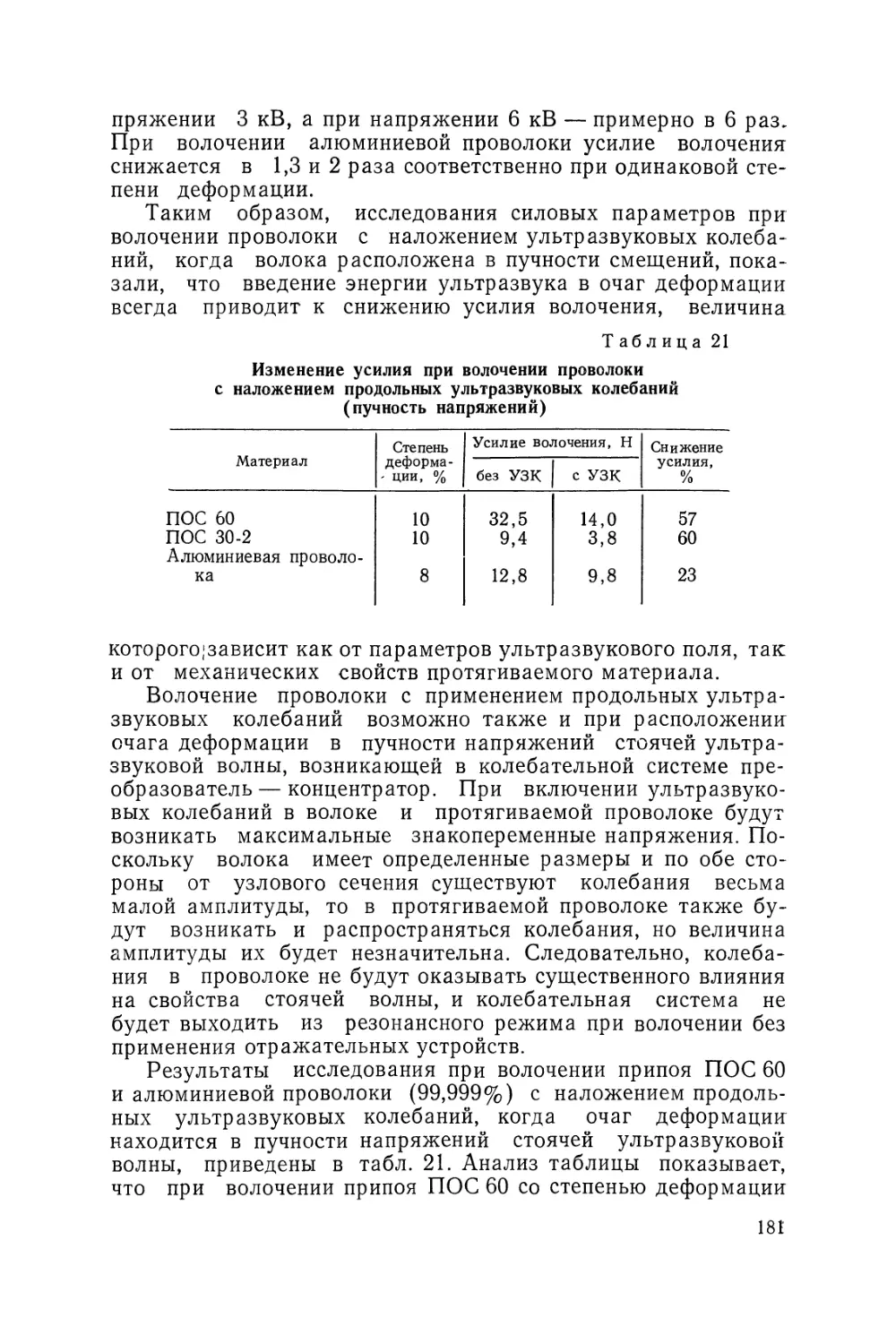

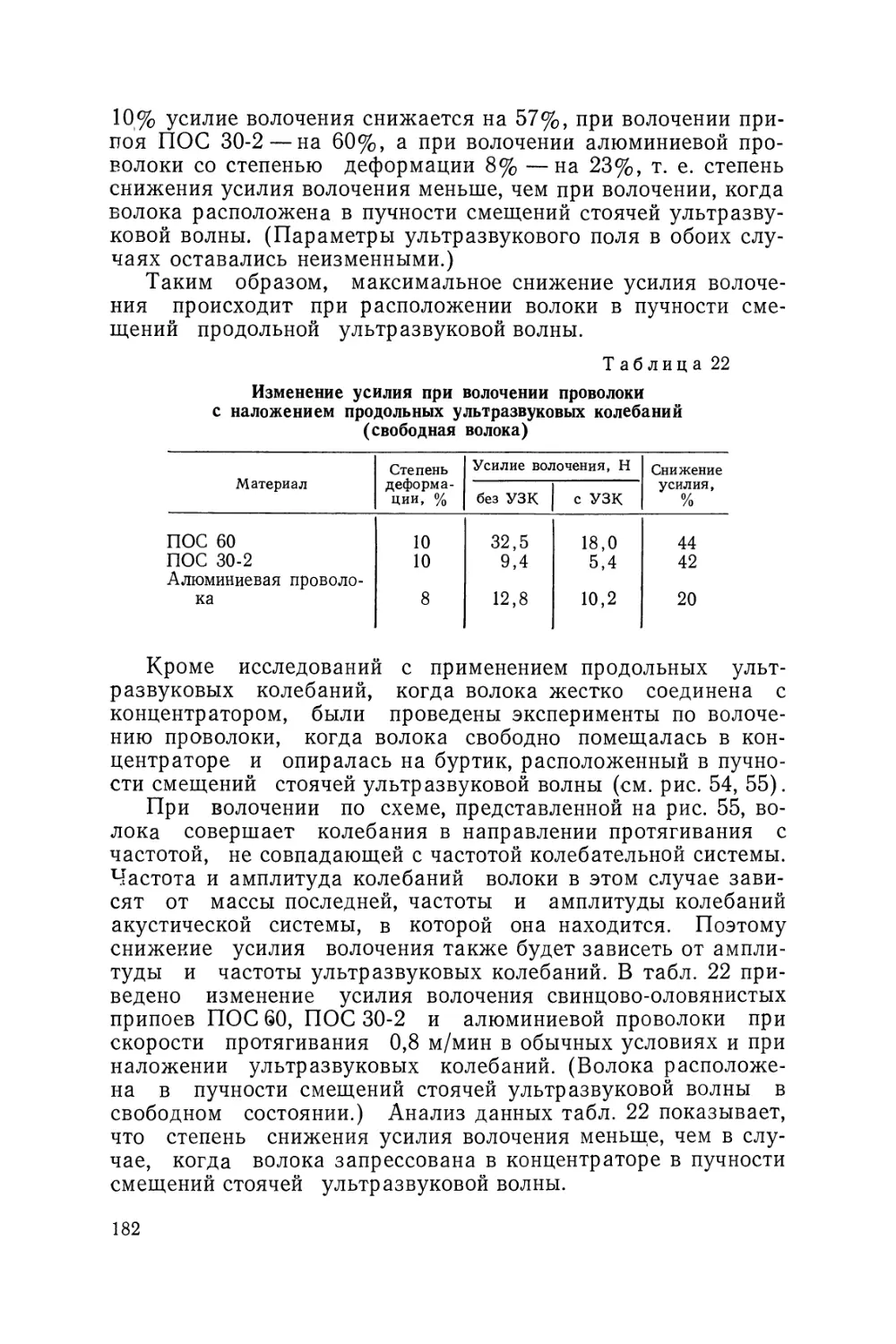

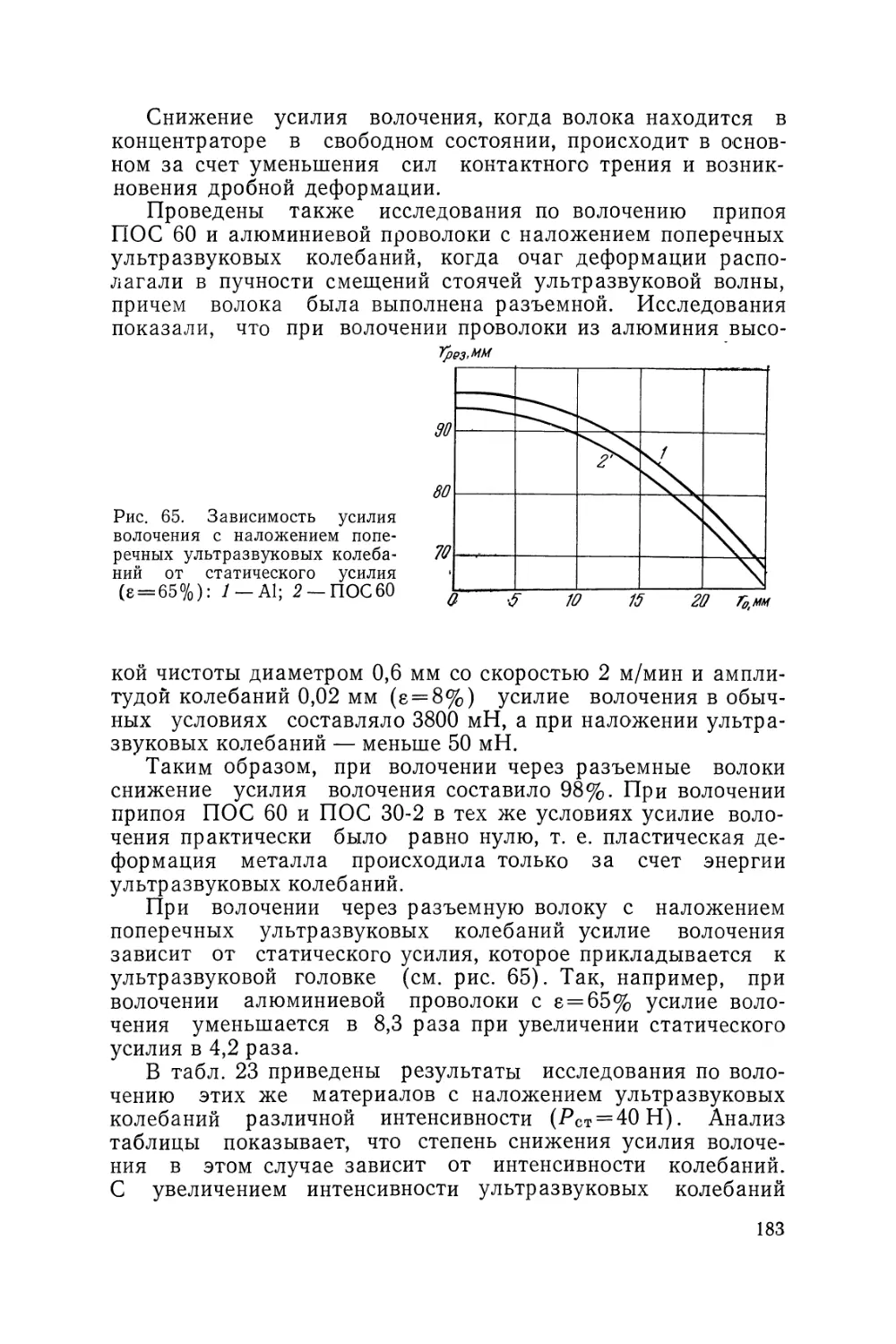

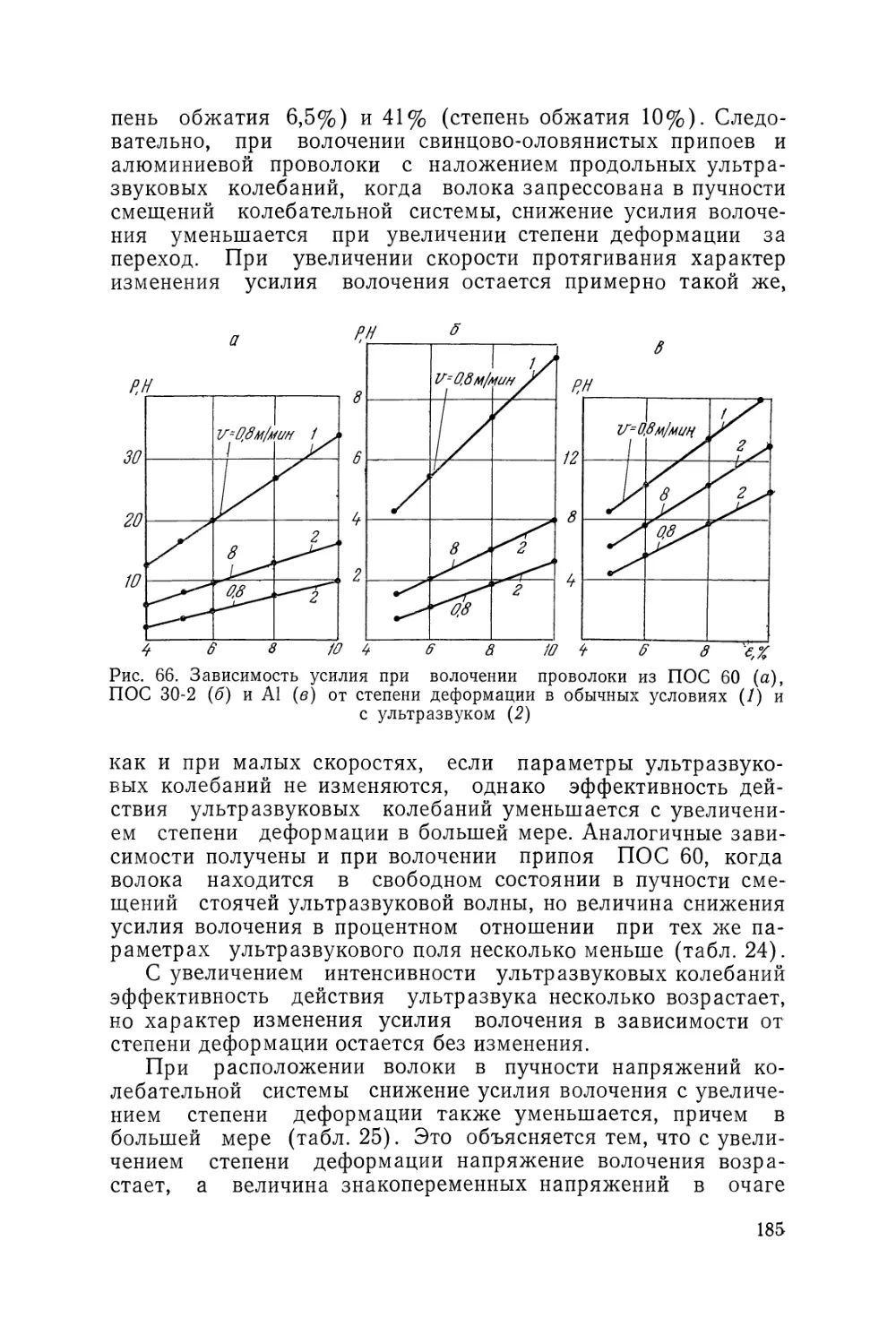

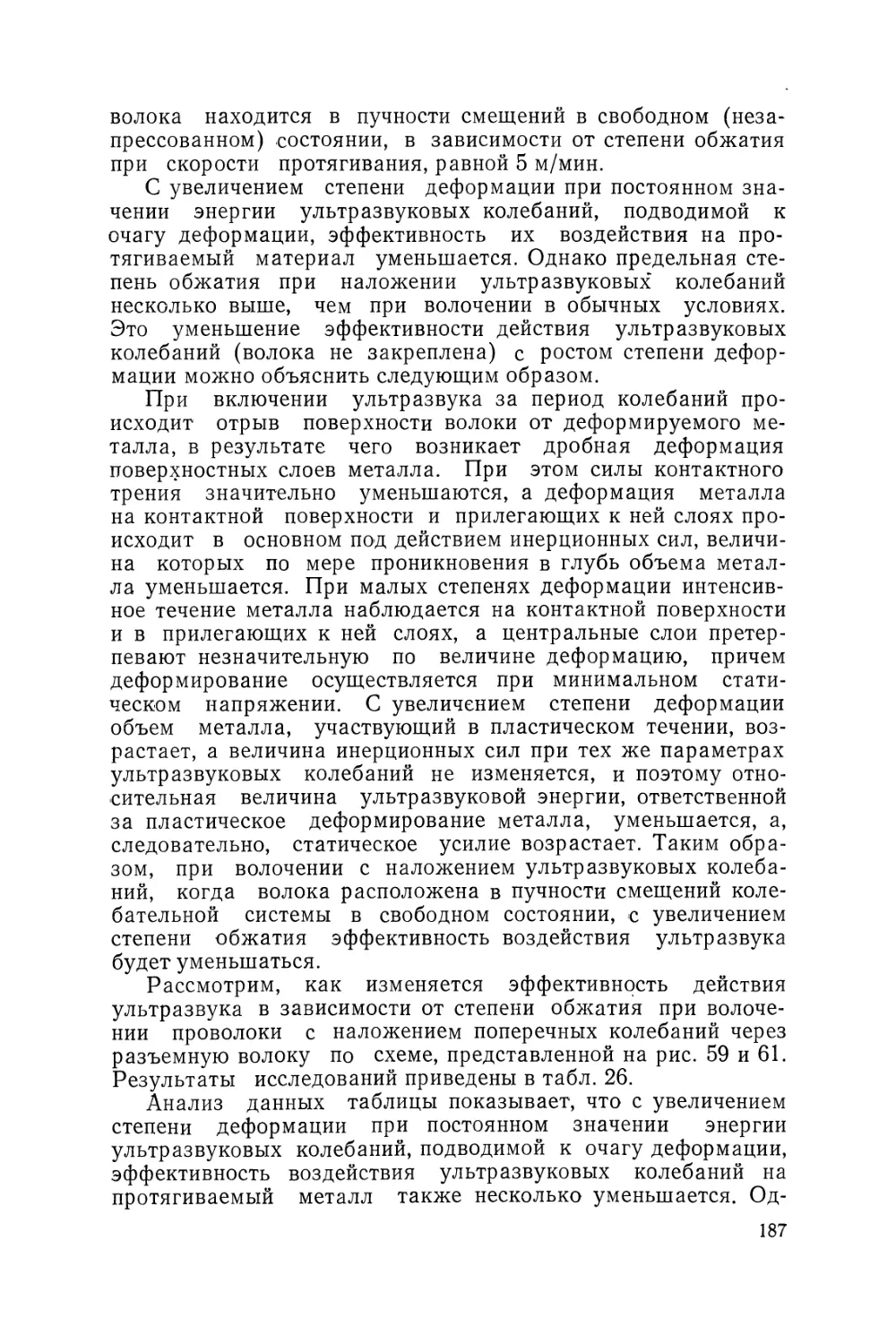

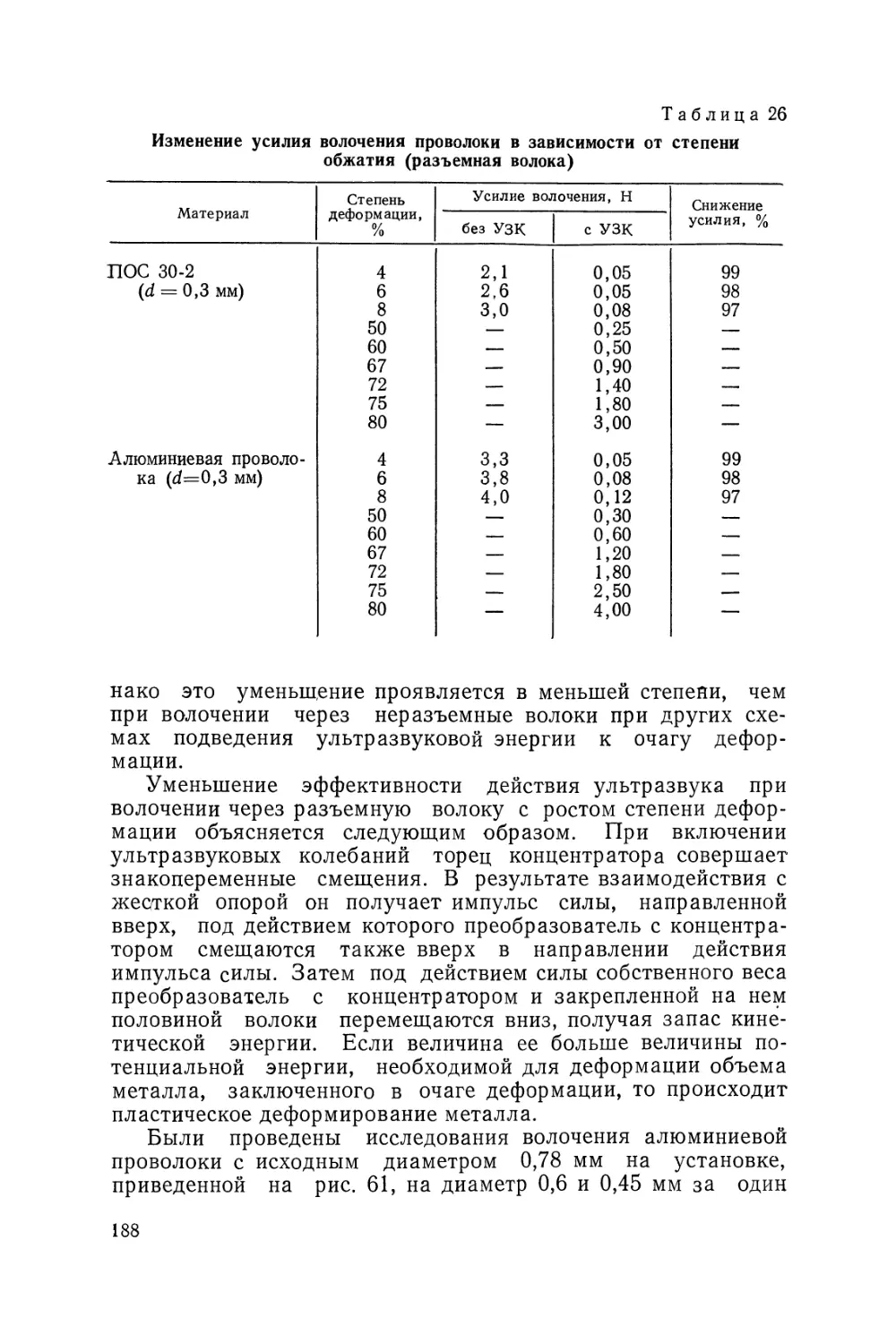

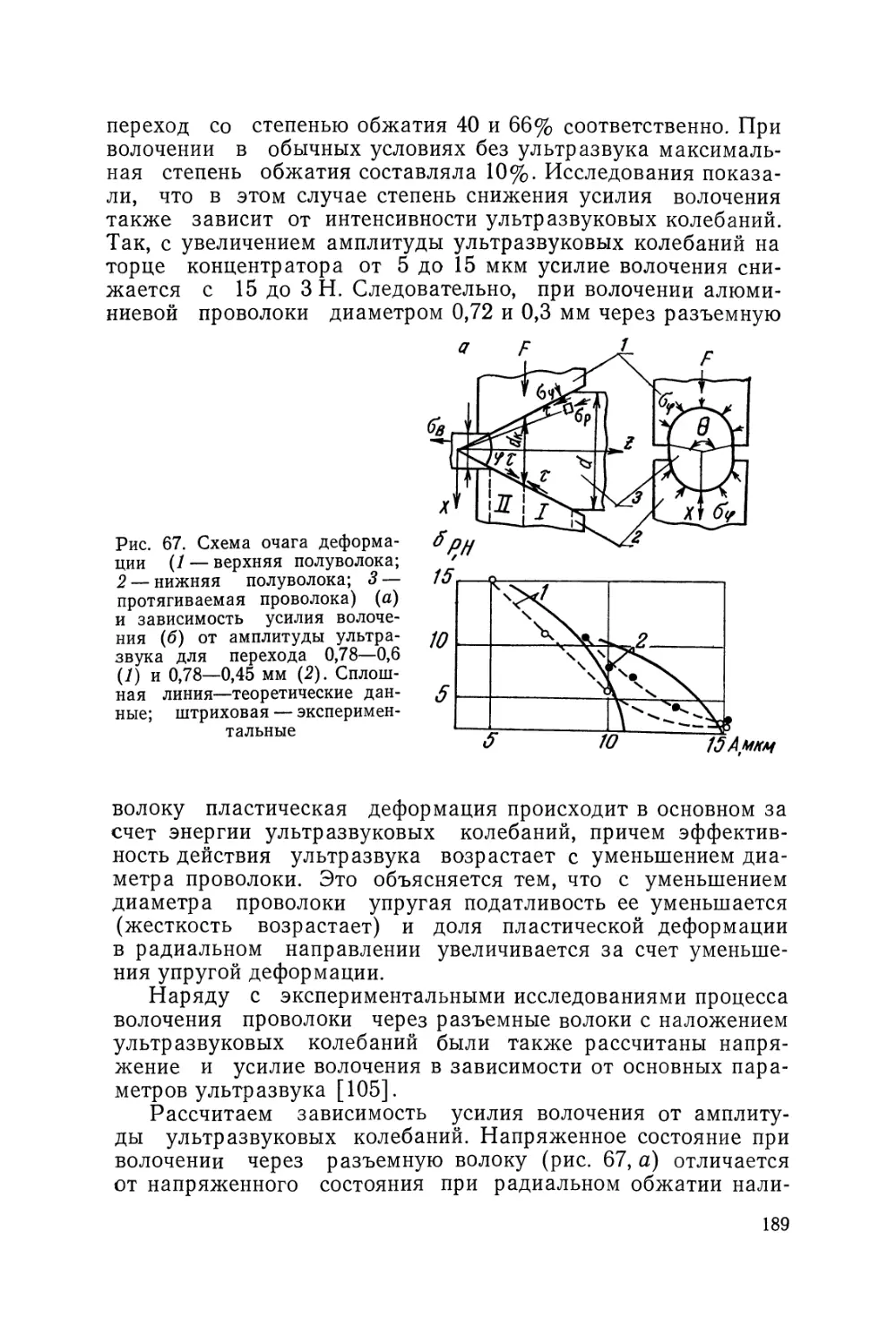

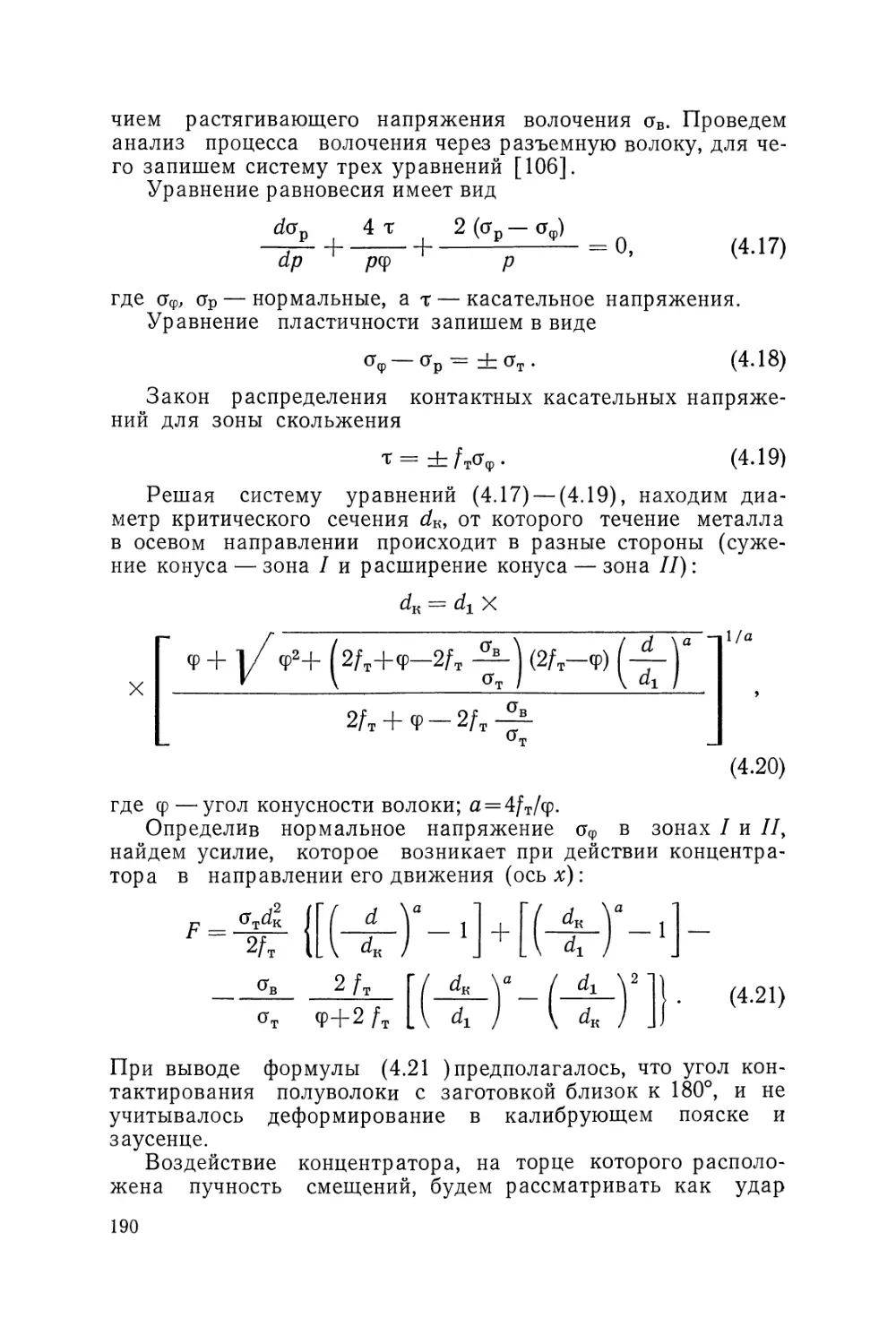

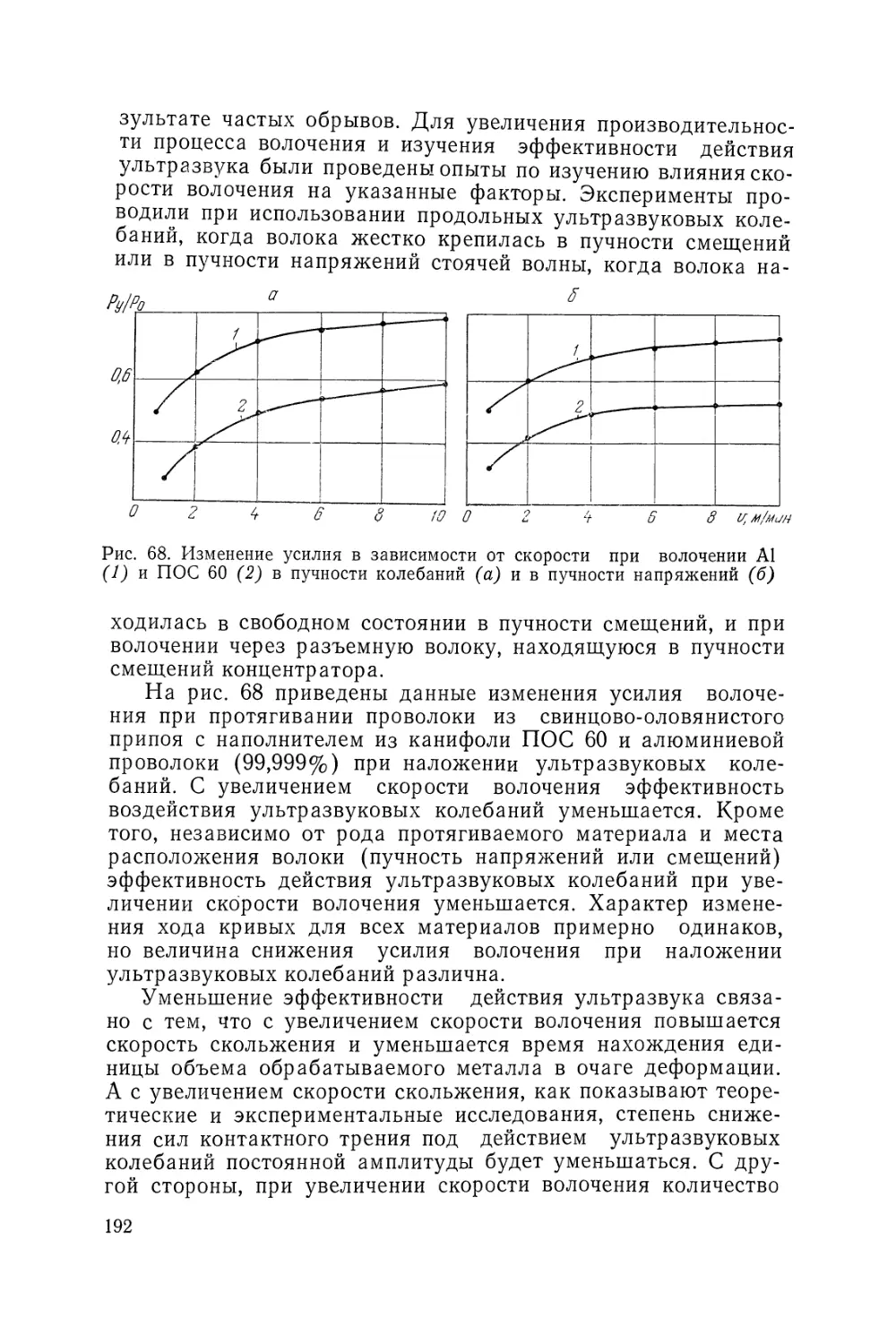

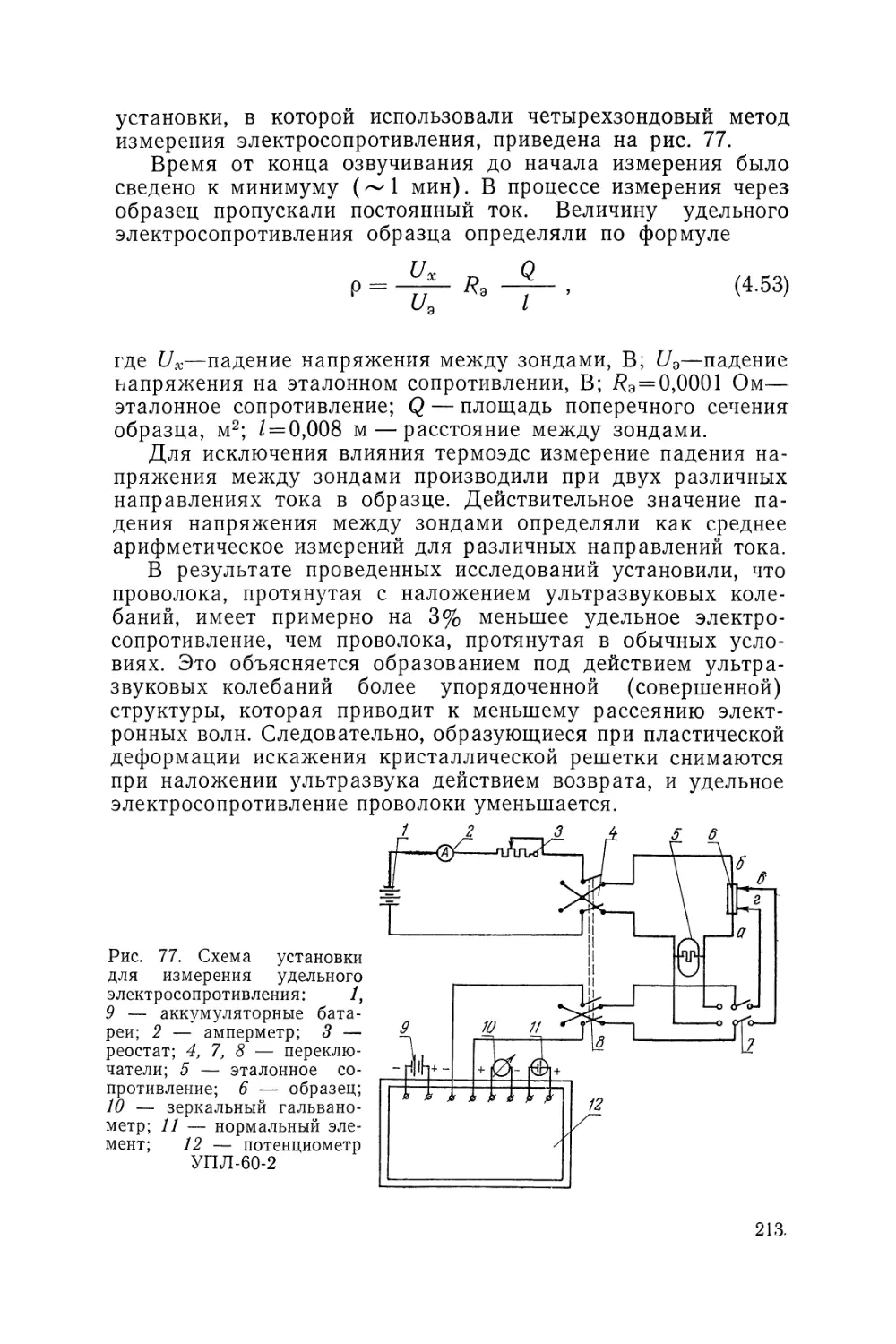

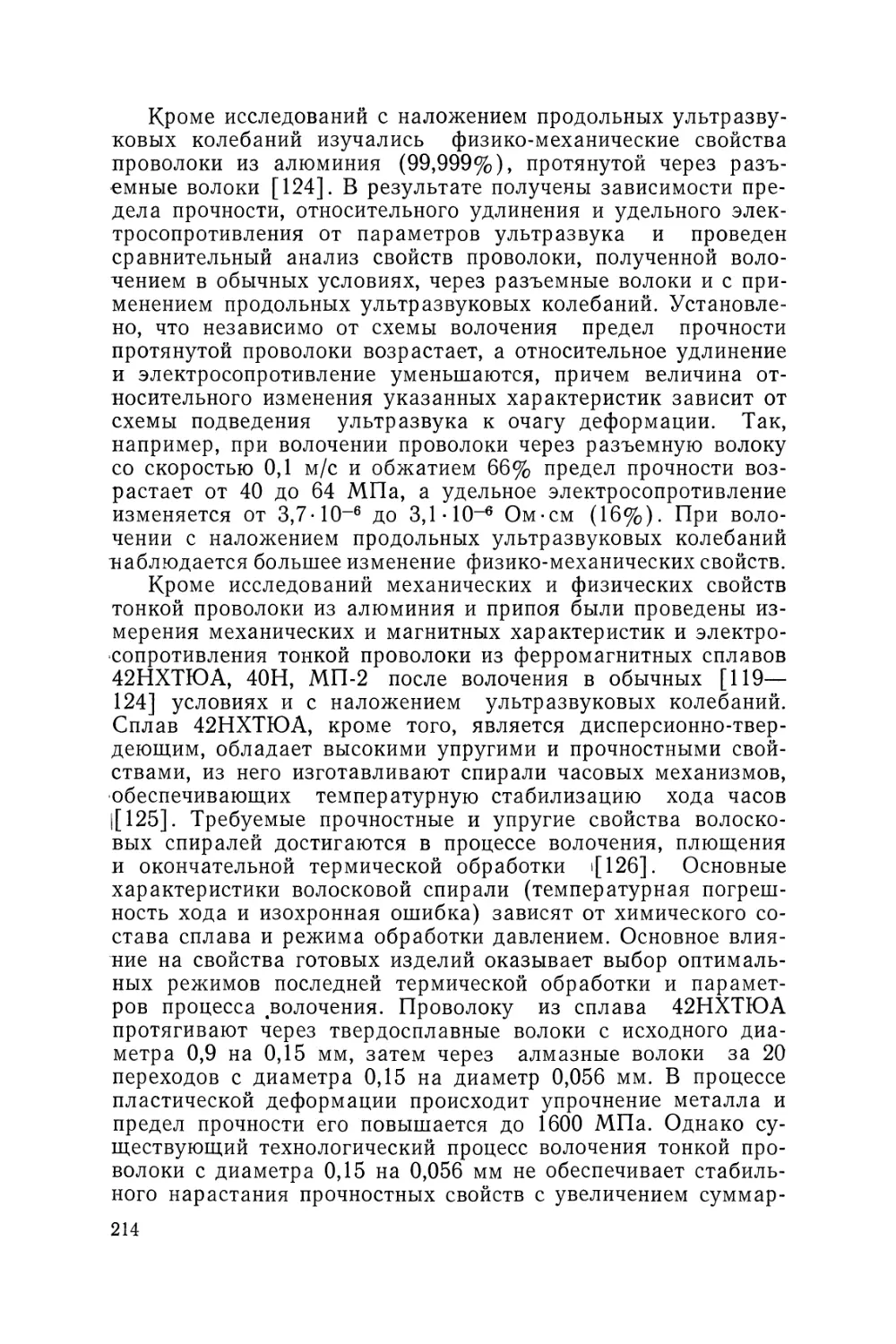

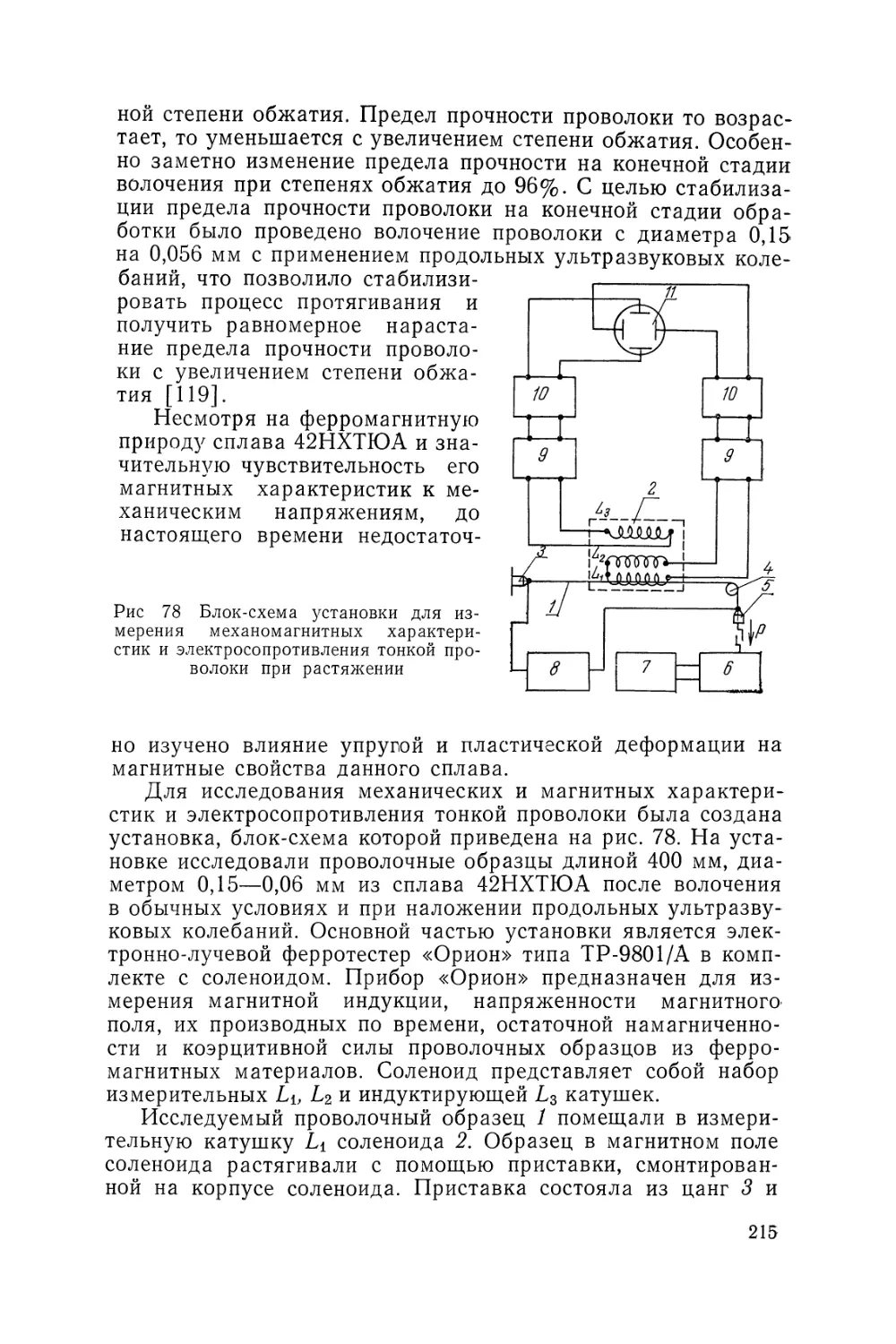

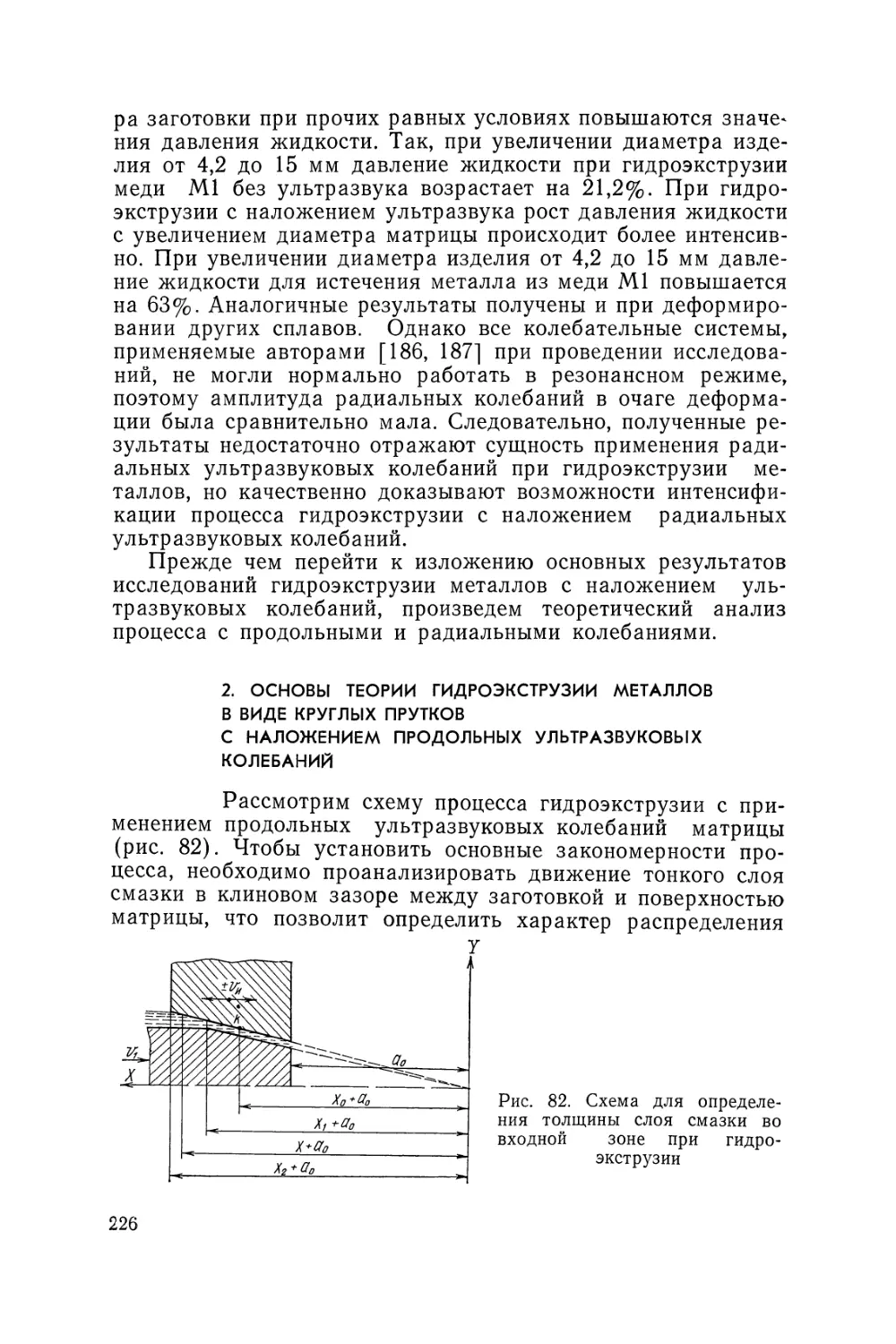

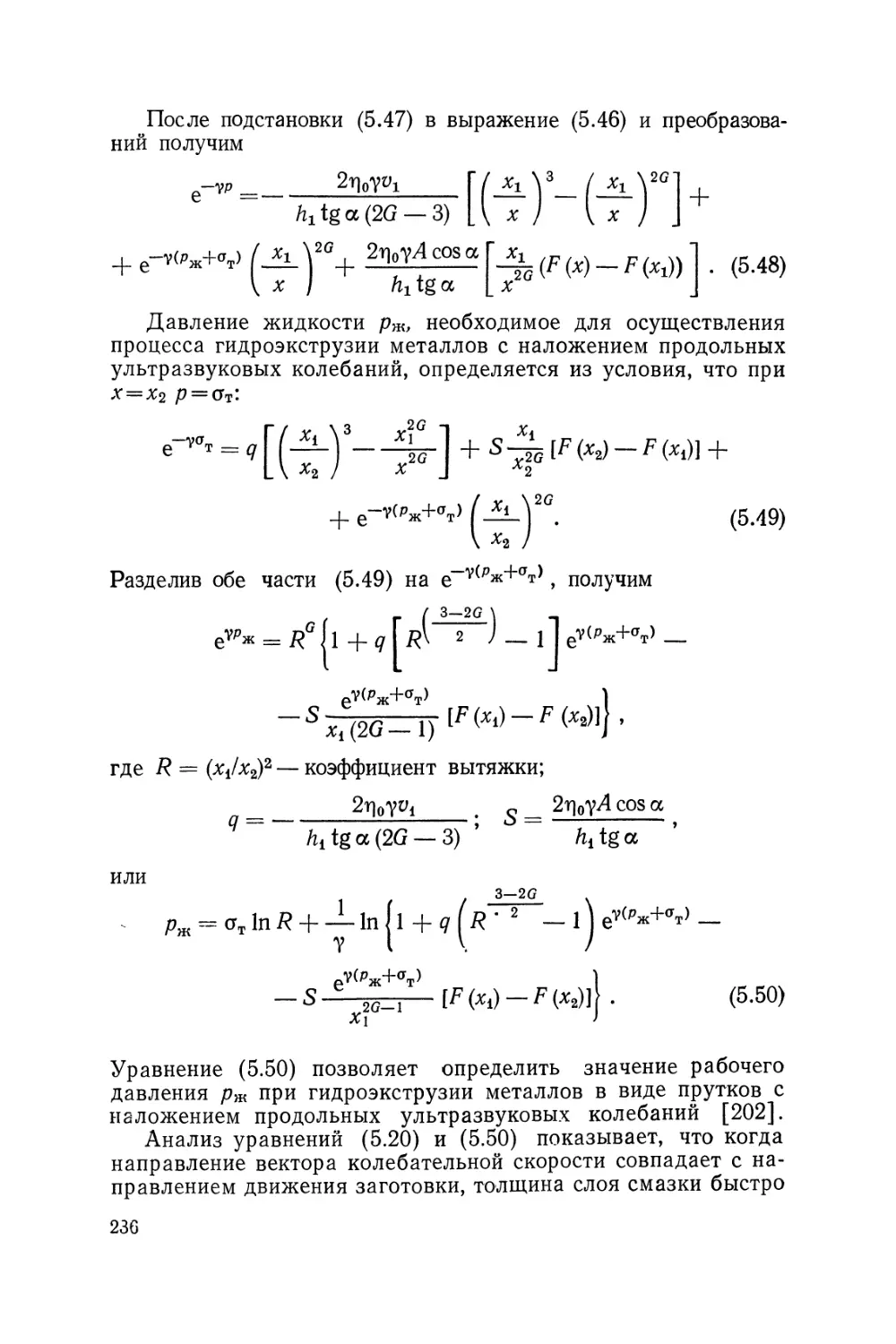

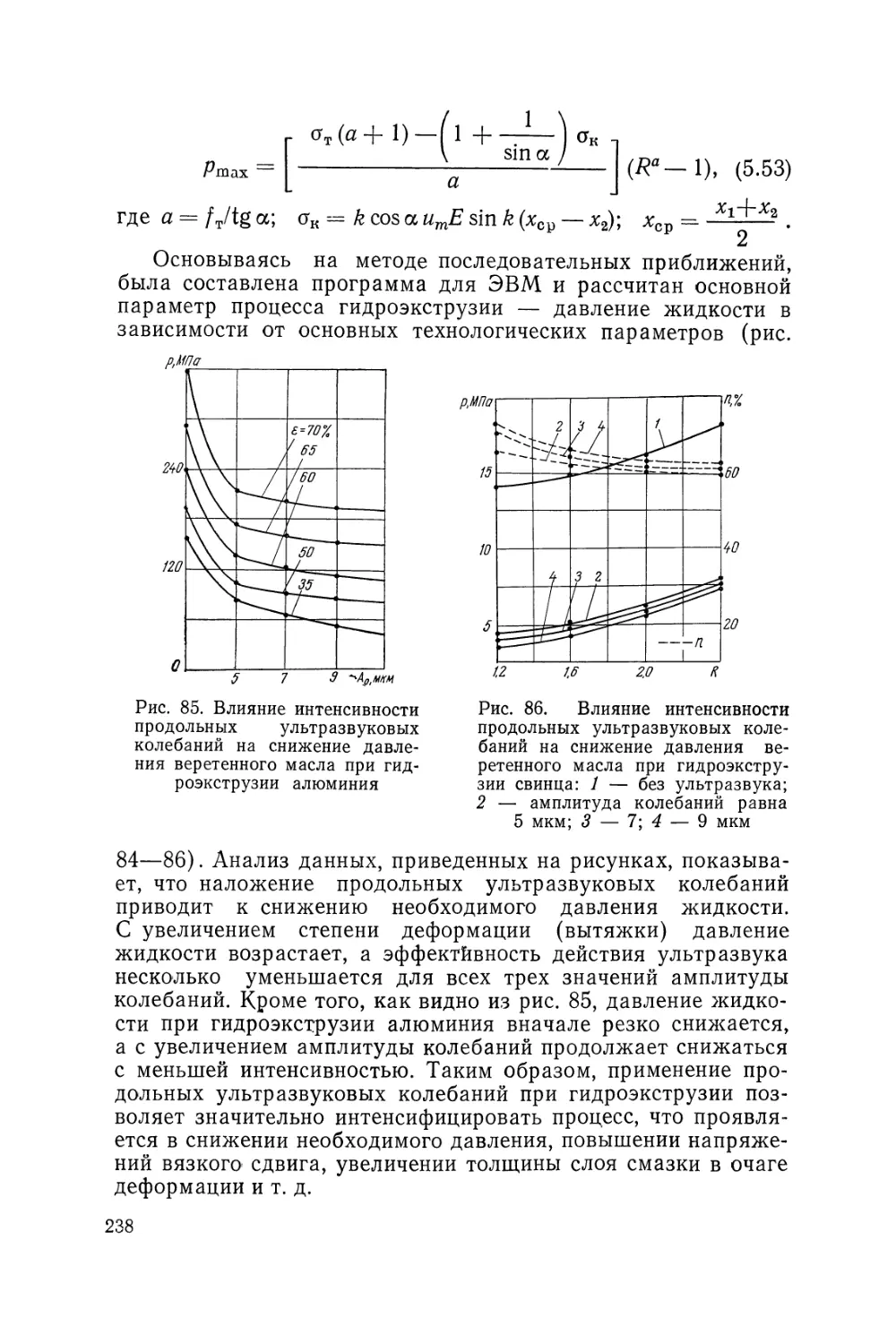

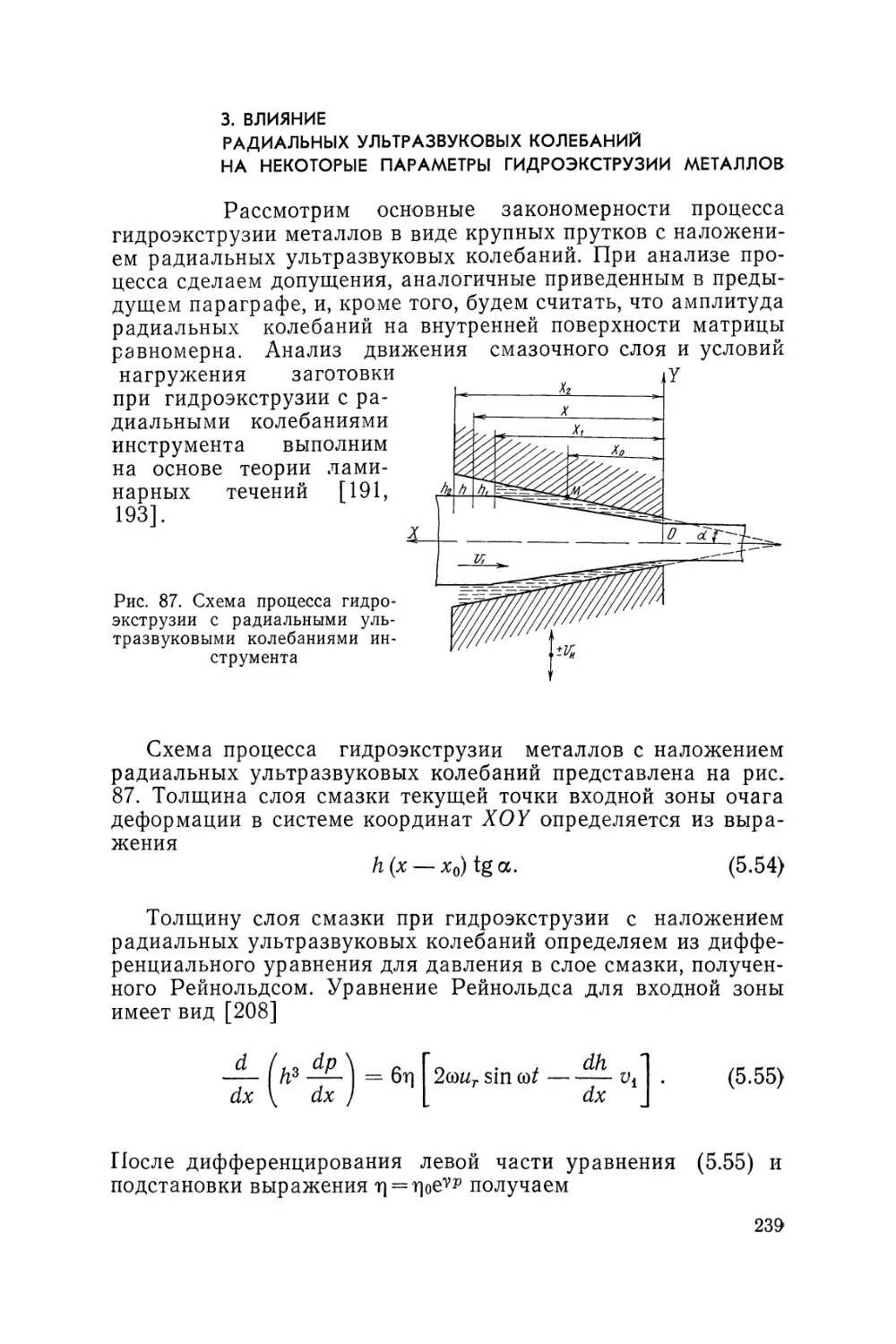

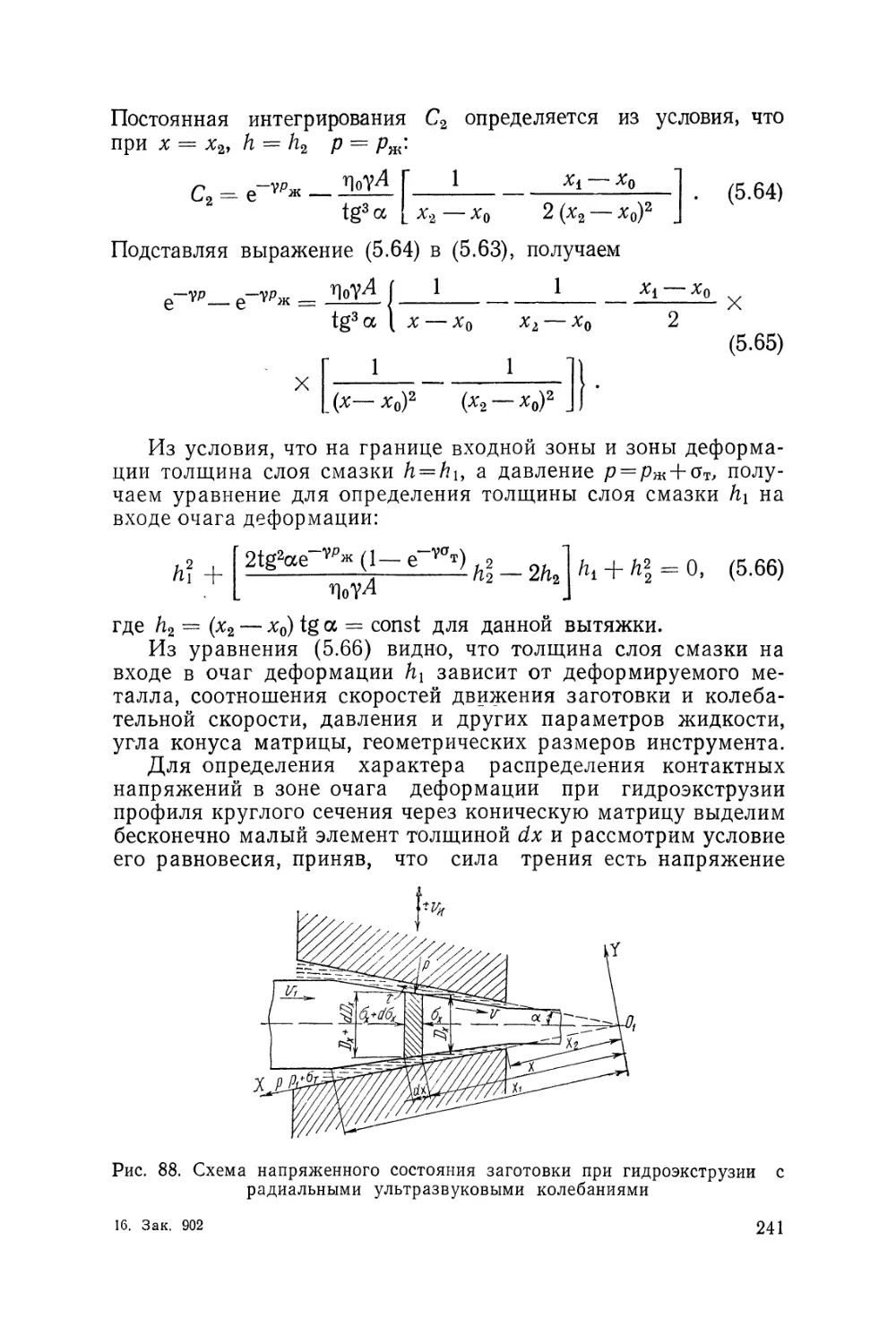

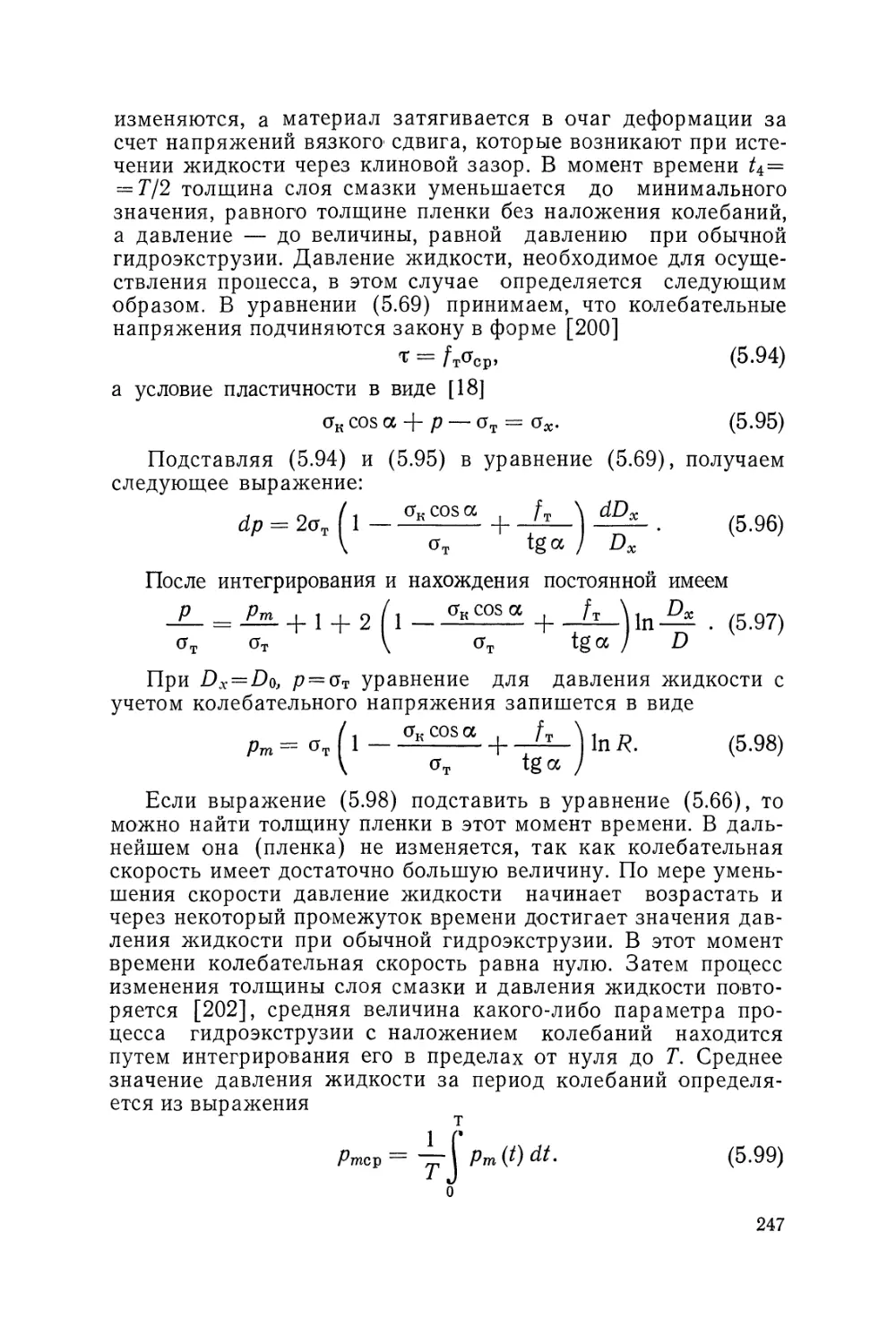

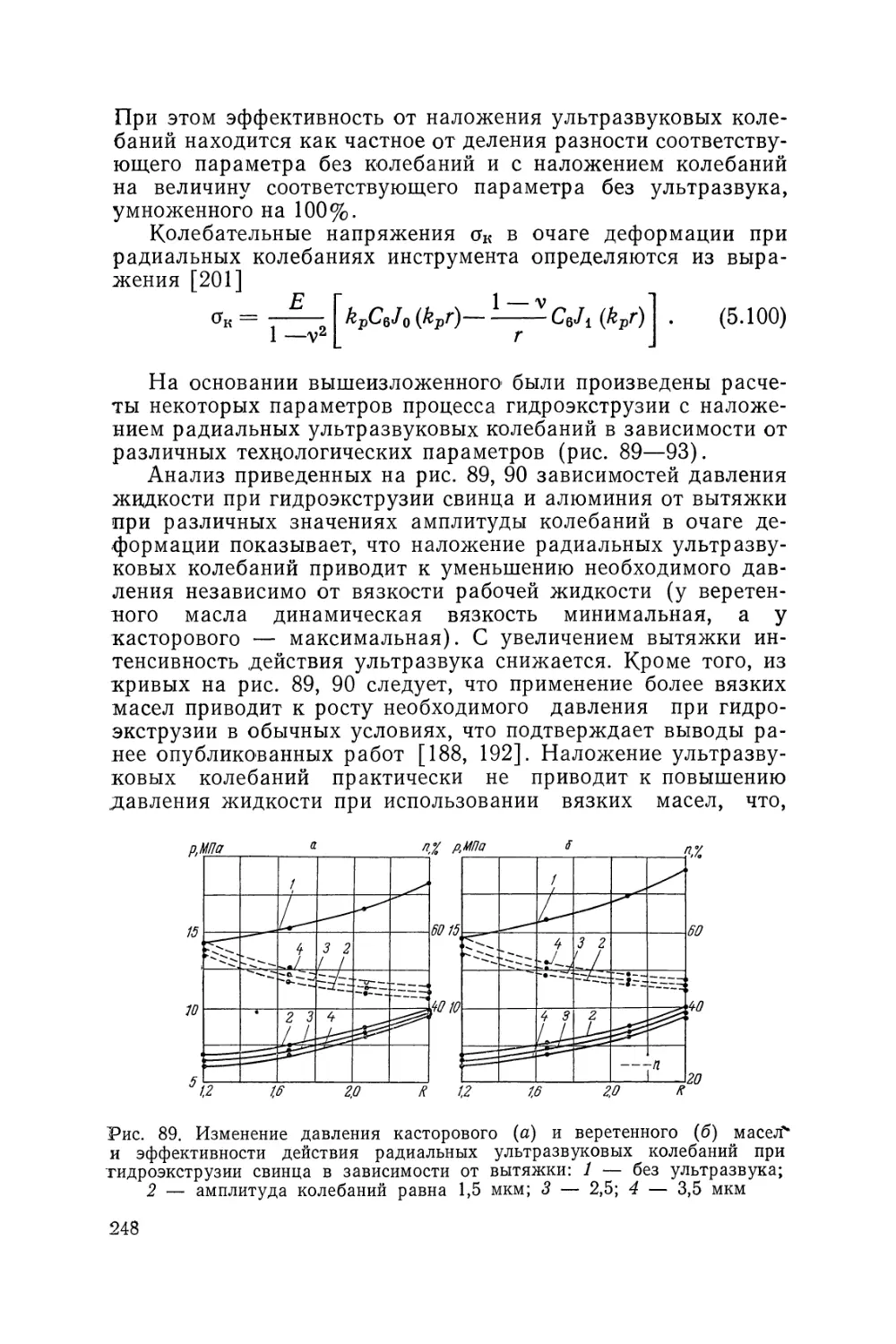

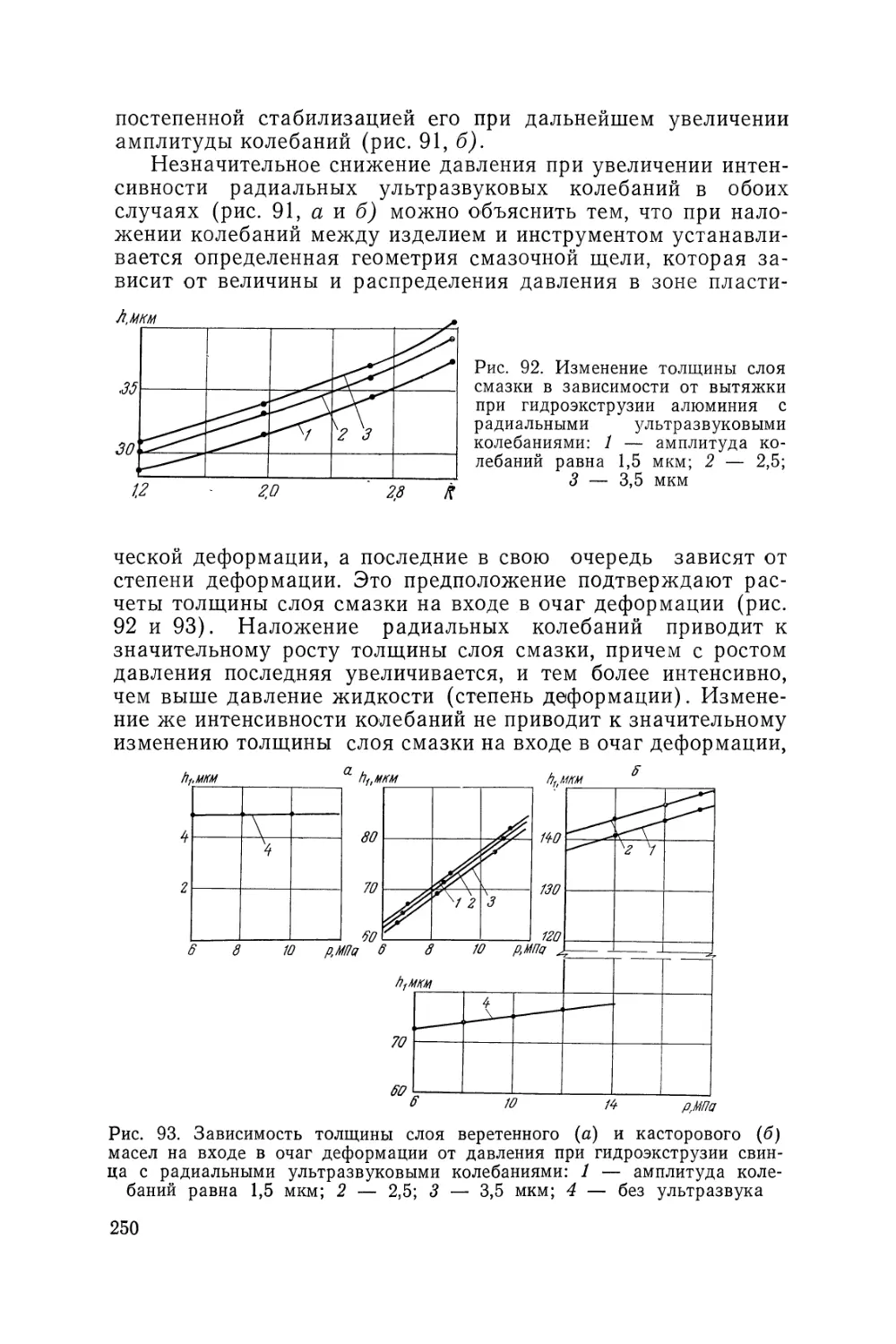

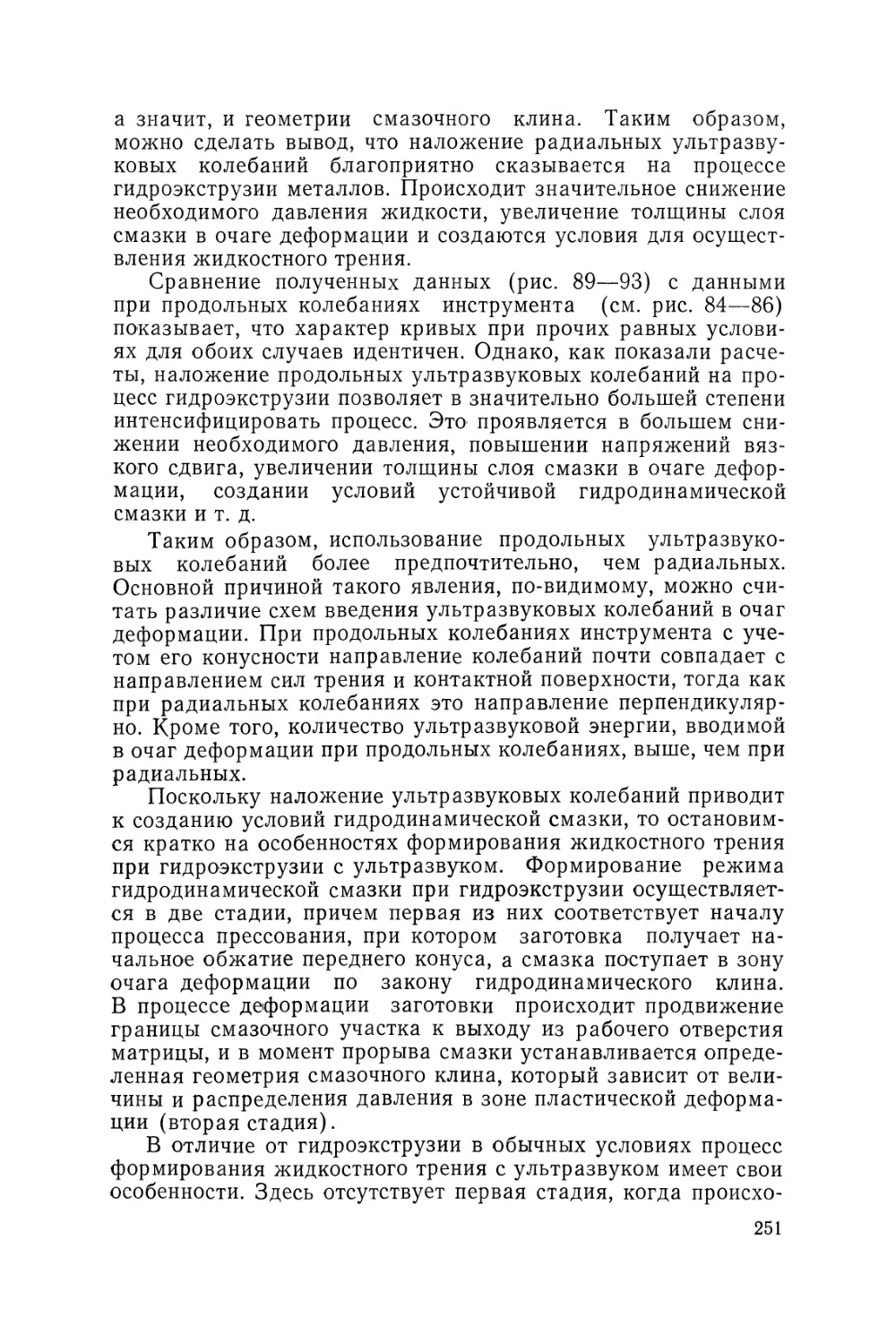

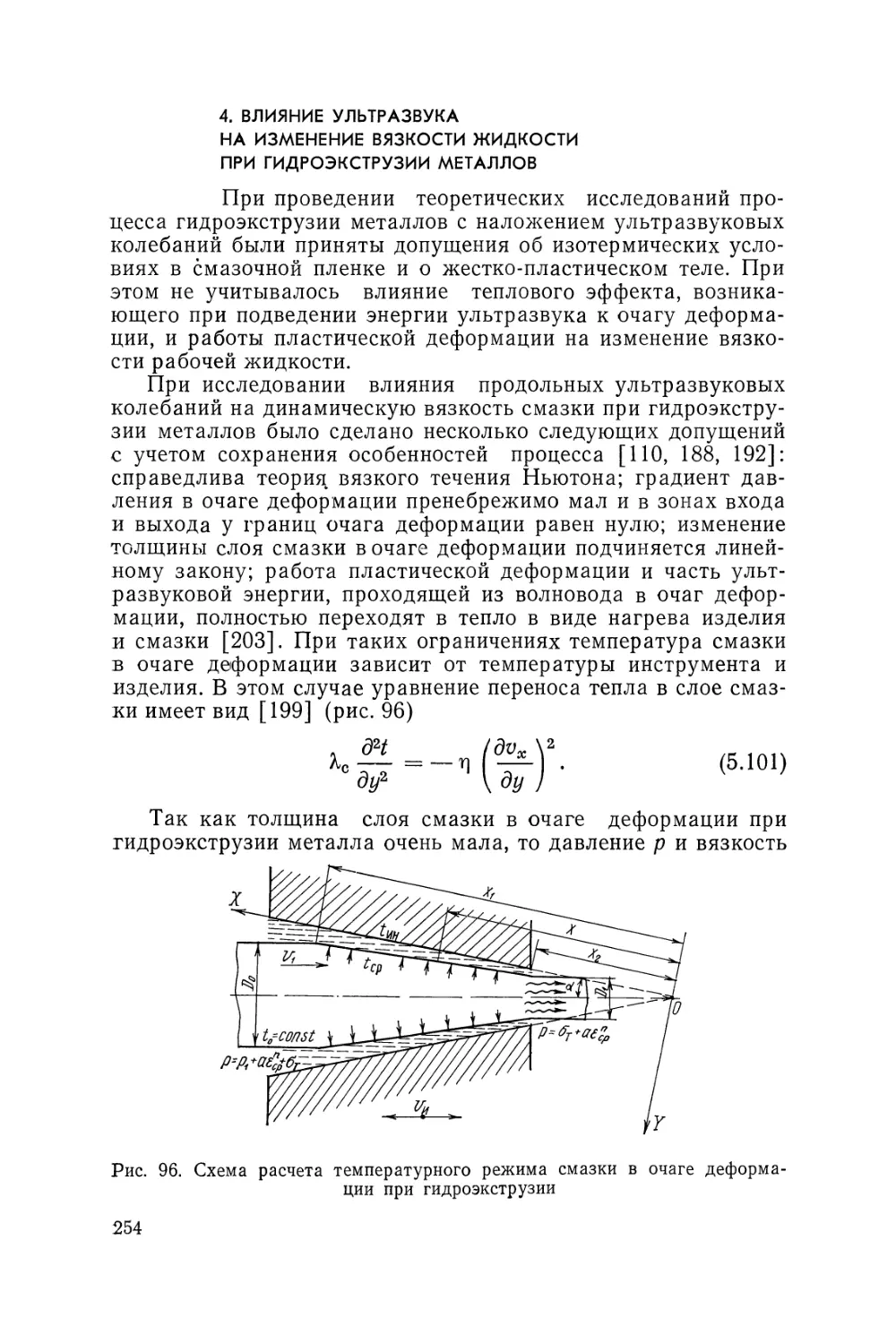

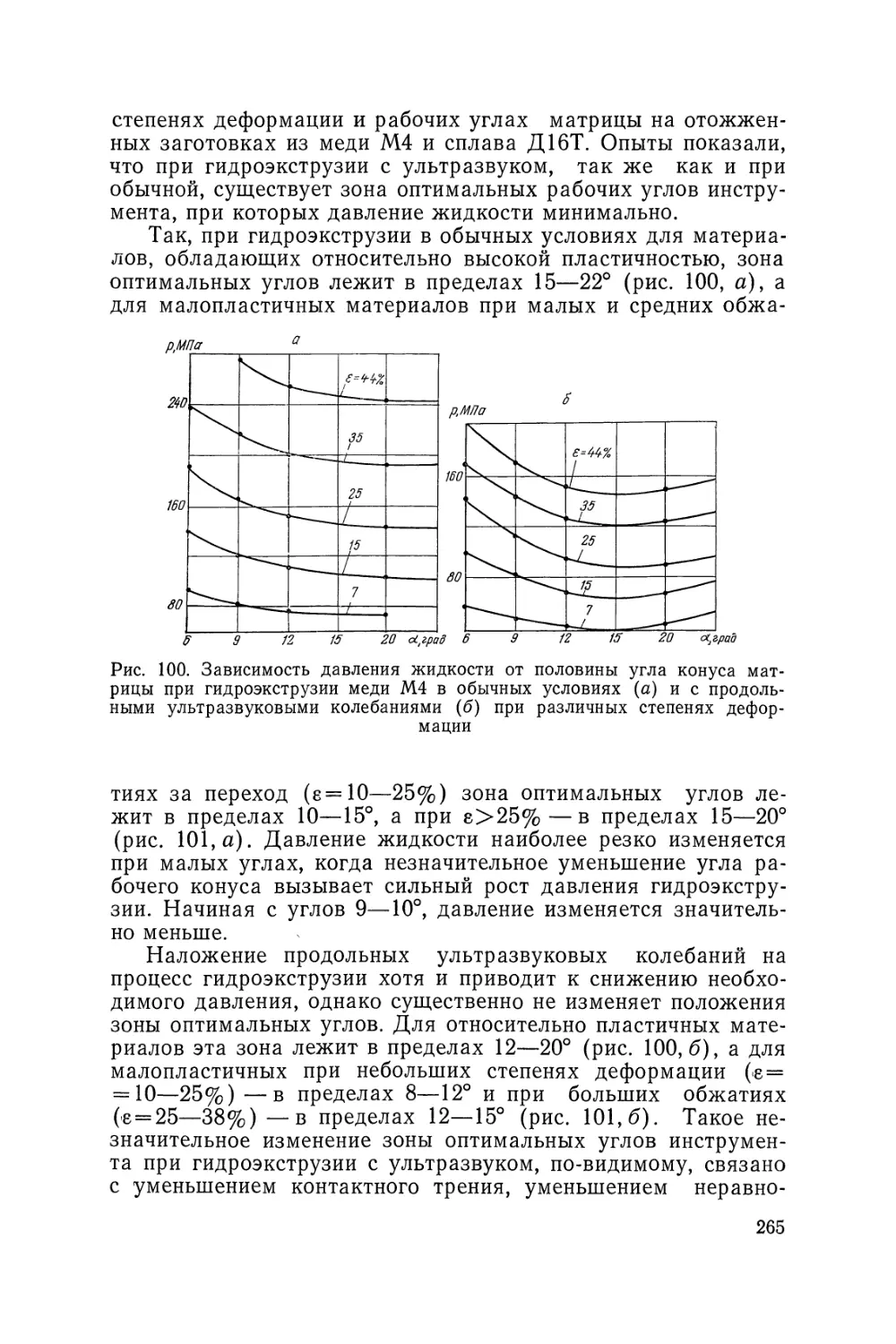

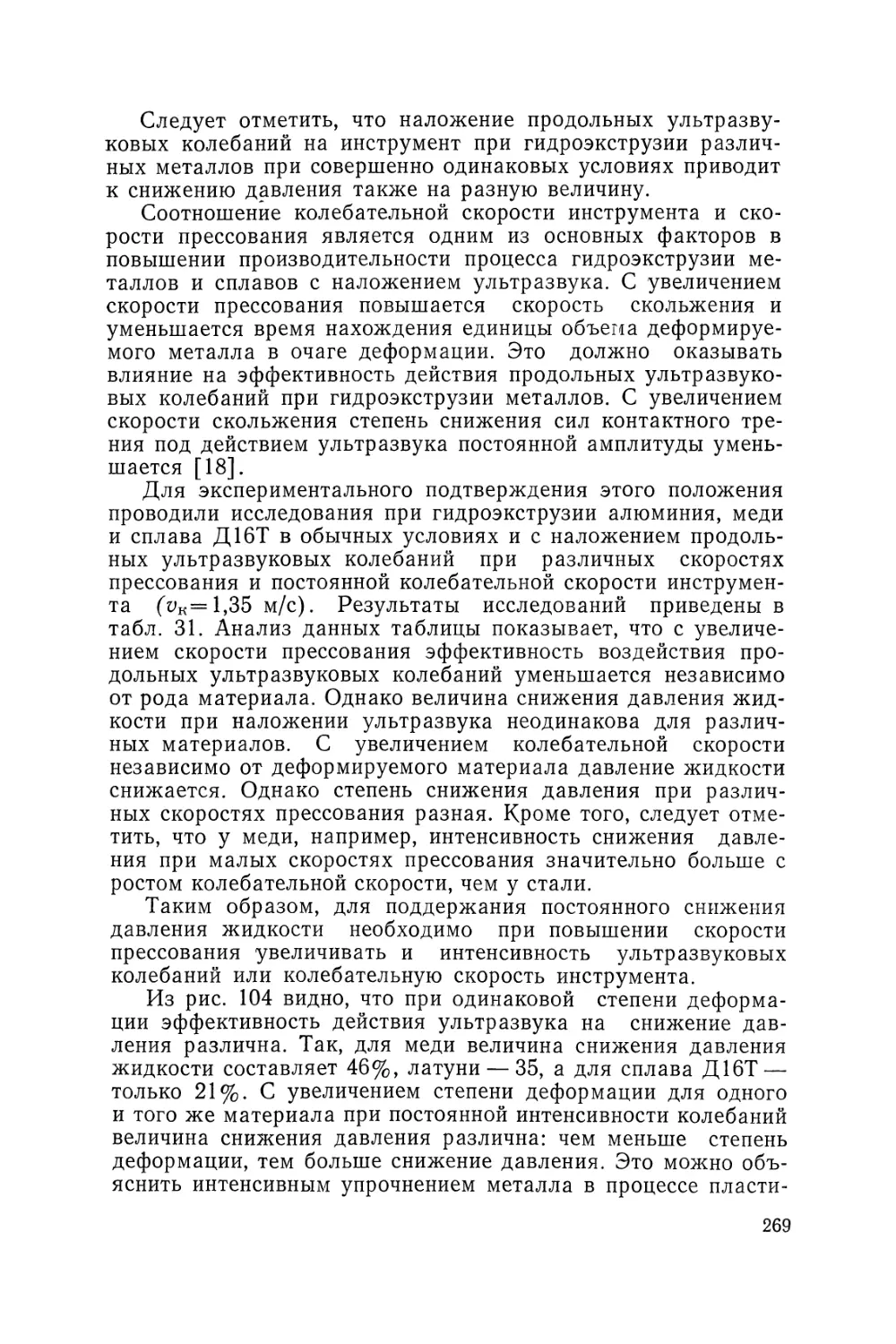

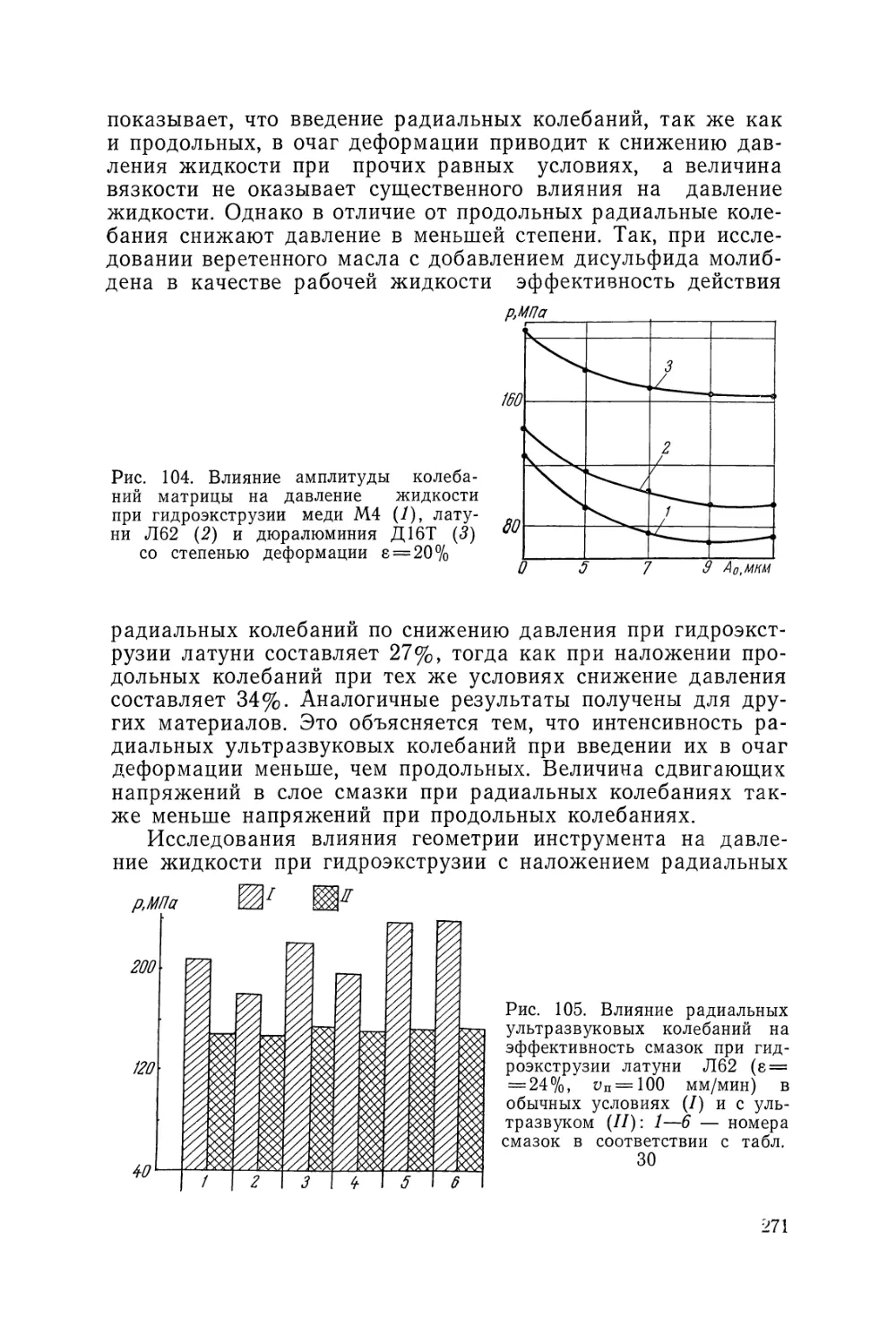

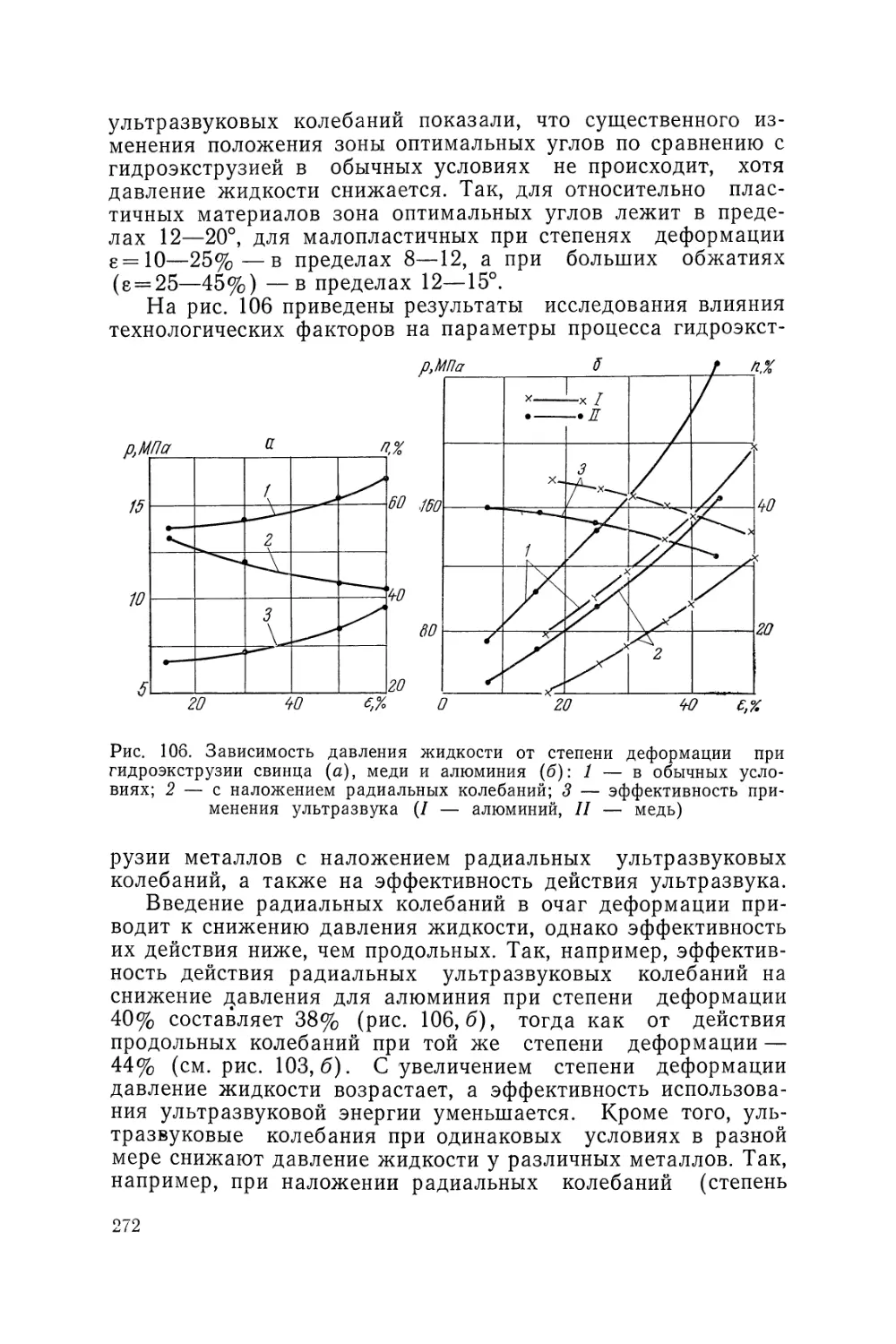

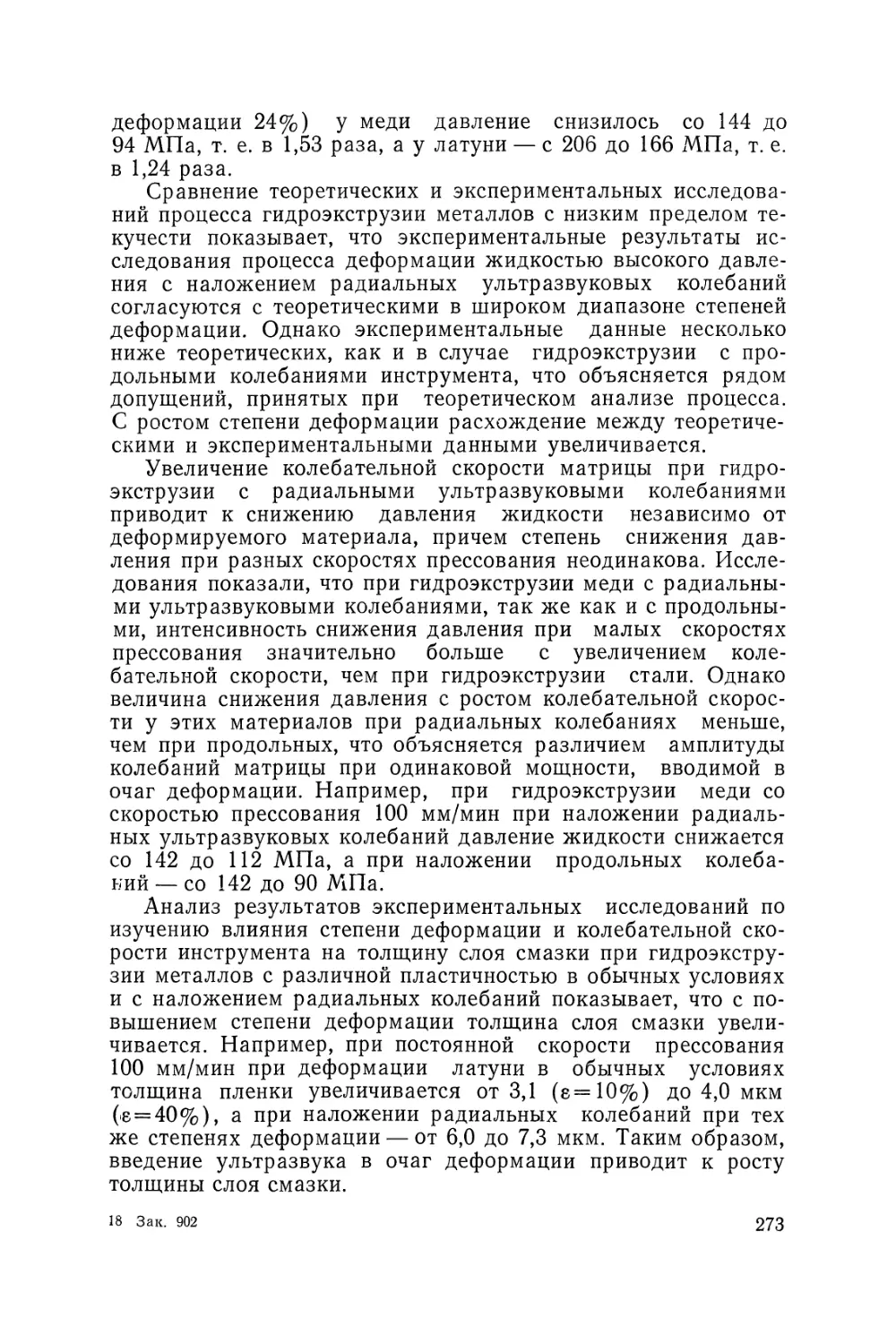

Данные экспериментальных исследований по волочению