Текст

уже полностью переведенного на этот тип паровоза и имеющего трехлетний опыт их эксплоатации.

В процессе подготовки к печати книга была подвергнута обсуждению работниками депо Красный Лиман, Луганского завода и конструкторами Локо-мотивопроекта, производившими деталировку чертежей ФД для серийной постройки.

Редакция и составители книги приложили все усилия, чтобы сделать ее максимально доступной. Книга обильно иллюстрирована. Особое внимание обращено на четкость и ясность иллюстраций. Для большей наглядности в книге дан ряд перспективных (аксонометрических) чертежей. Книга «Паровозы ФД-ИС» поможет нашим рабочим-железнодорожникам и паровозостроителям освоить технику, вооружиться необходимыми знаниями и добиться, при минимальных затратах, максимального эффекта использования на железных дорогах наших мощных паровозов.

Слова вождя нашей партии т. Сталина на приеме работников-железнодорожников в Кремле о великой чести для каждого партийного и непартийного большевика работать на железнодорожном транспорте должны вдохновить всю армию железнодорожников на борьбу за превращение железнодорожного транспорта в передовую отрасль нашего народного хозяйства.

Под руководством нашей славной Ленинской партии и любимого вождя мирового пролетариата т. Сталина, под непосредственным руководством своего железного наркома т. Л. М. Кагановича работники железнодорожного транспорта должны добиться и добьются решающих побед.

И. А. Грач

ОГЛАВЛЕНИЕ

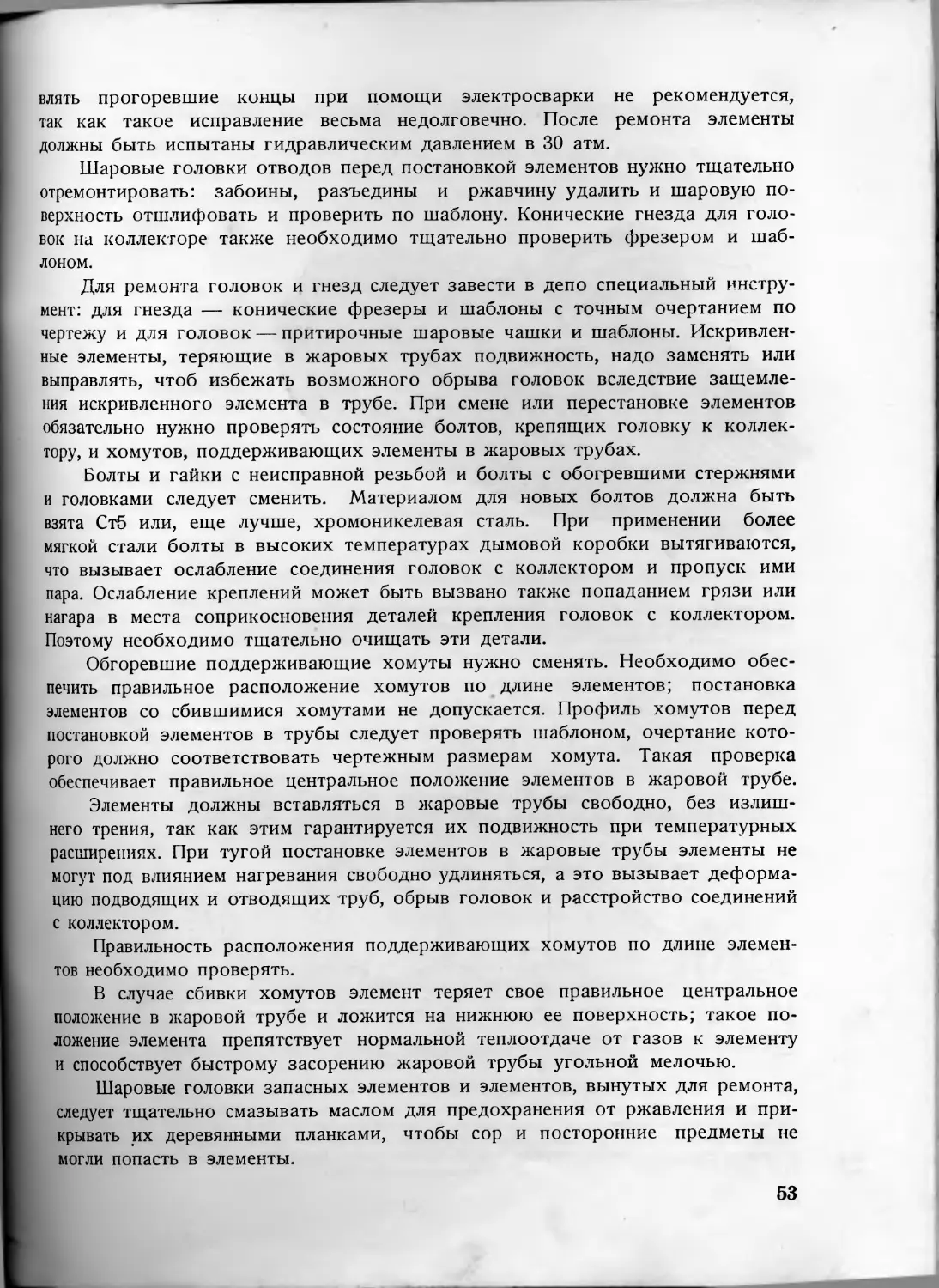

Отредакции........................................................................ XI

1. Выбор типа и основных размеров.................................................. 1

Обоснование выбора типа и главных размеров товарного паровоза..................... 3

Обоснование выбора типа и главных размеров пассажирского паровоза........... ... 6

Главнейшие конструктивные особенности паровозов ФД и ИС............................ 8

Н. Котел.....................................................................г . 11

Топка............................................................................. 13

Огневая коробка ............................................................ 15

Кожух топки................................................................. 1б

Кипятильные трубы и свод.................................................... 18

Связи, анкерные болты и укрепление лобового листа........................... 21

Связи Тэта ............................................................. —

Постановка связей Тэта и уход за ними (23)

Жесткие связи.......................................................... 24

Лапчатые связи........................................................ 25

Смена лапчатых связей (26) Анкерные болты......................................................... 26

Укрепление лобового листа ............................................. 27

Цилиндрическая часть котла....................................................... 28

Сух о парный колпак и лаз................................................... 29

Жаровые и дымогарные трубы.................................................. 30

Постановка жаровых и дымогарных труб (32) Промывательные люки и пробки...................................................... 34

Уход за промывательными люками-пробками (36)

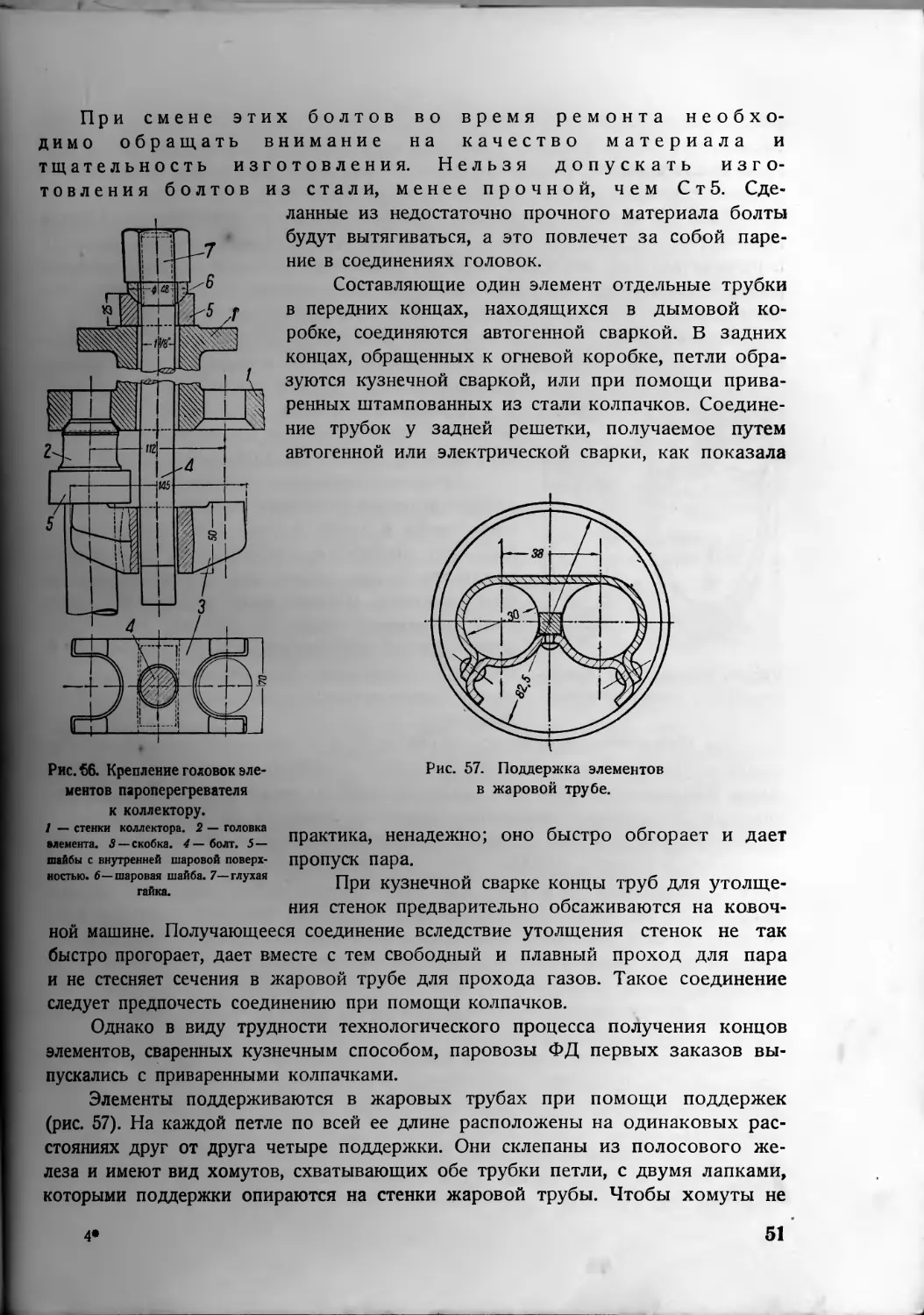

Дымовая коробка................................................................... 37

Опоры котла....................................................................... 39

Вспомогательные опоры топки для подъемки паровозов................................ 41

Уход за котлами паровозов ФД и ИС................................................. 43

III. Пароперегреватель и гарнитура котла.......................................... 48

Пароперегреватель.................................................................. —

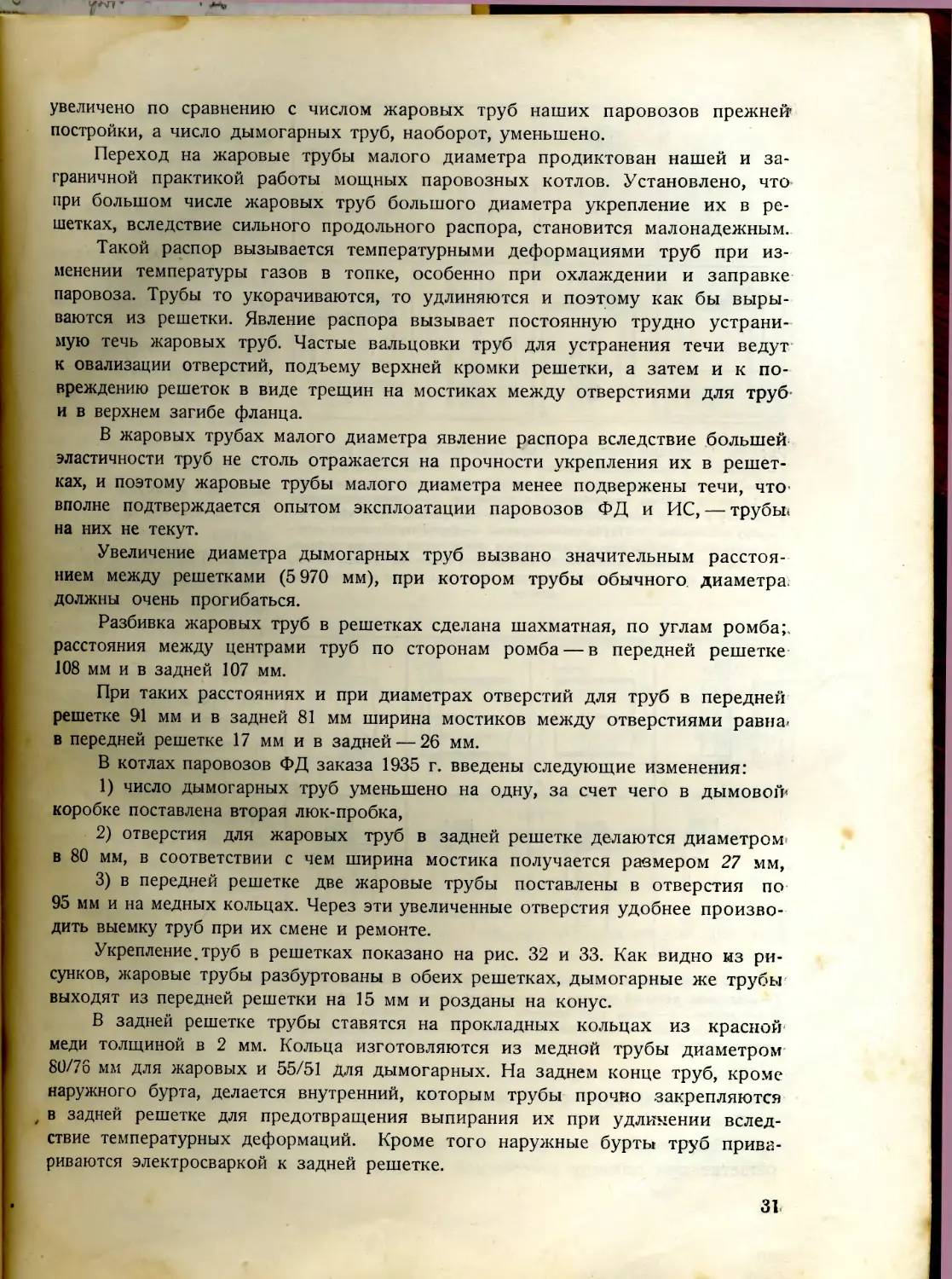

Конструкция перегревателя................................................... —-

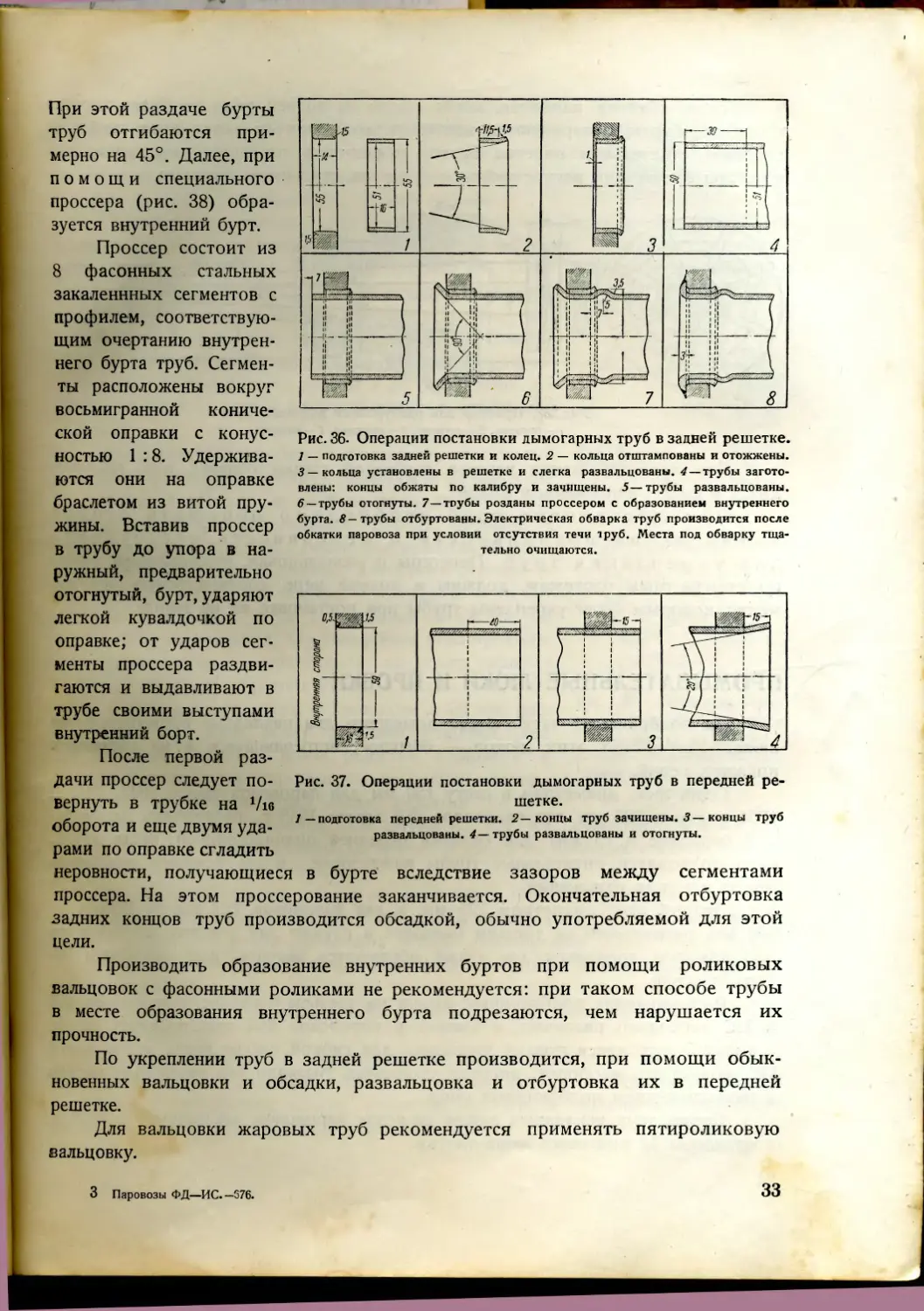

Уход за перегревателем и ремонт (52) Коллекторная коробка и многоклапанный регулятор............................. 54

Неисправности многоклапанного регулятора (59)

Гарнитура котла................................................................... 61

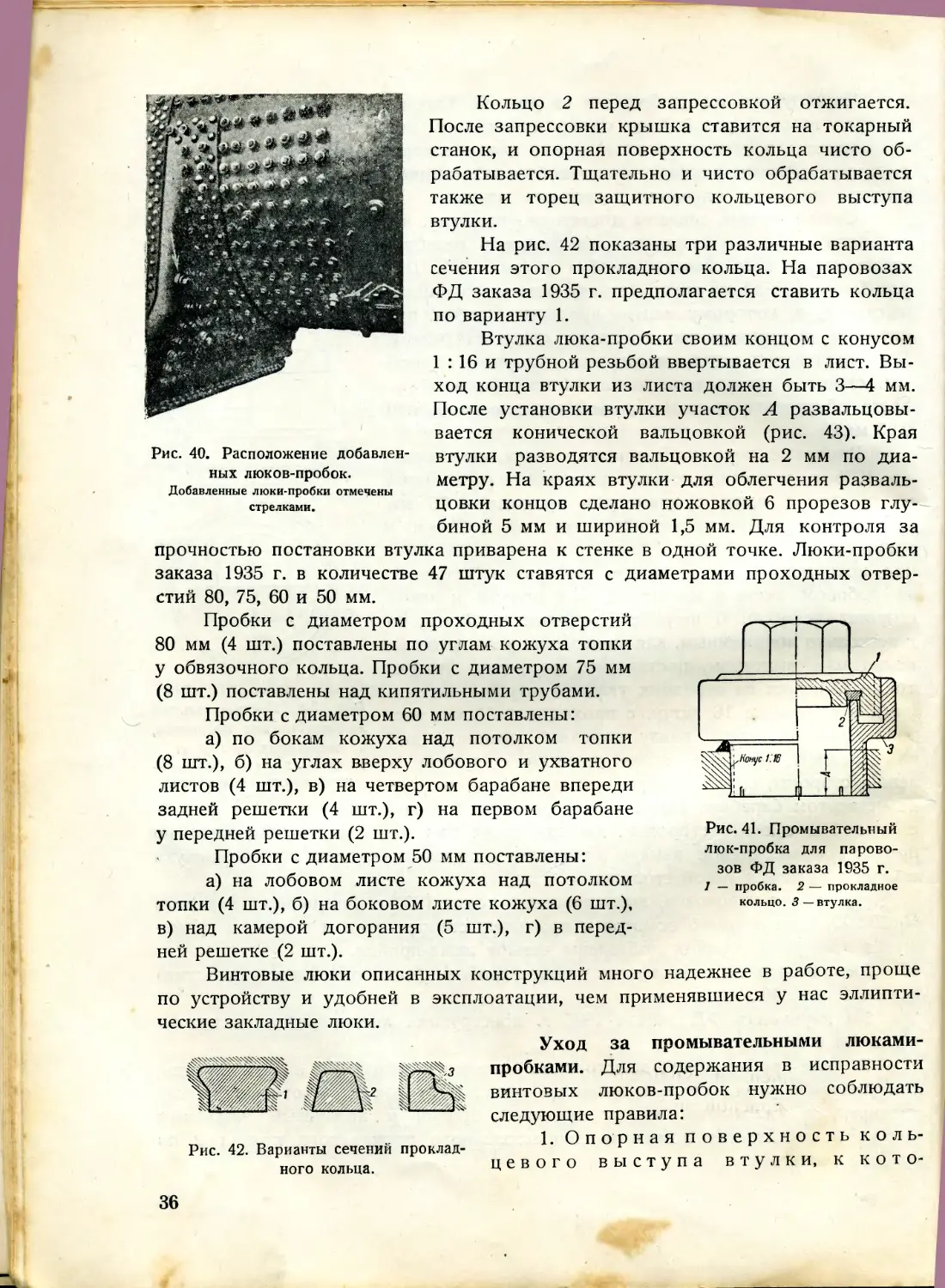

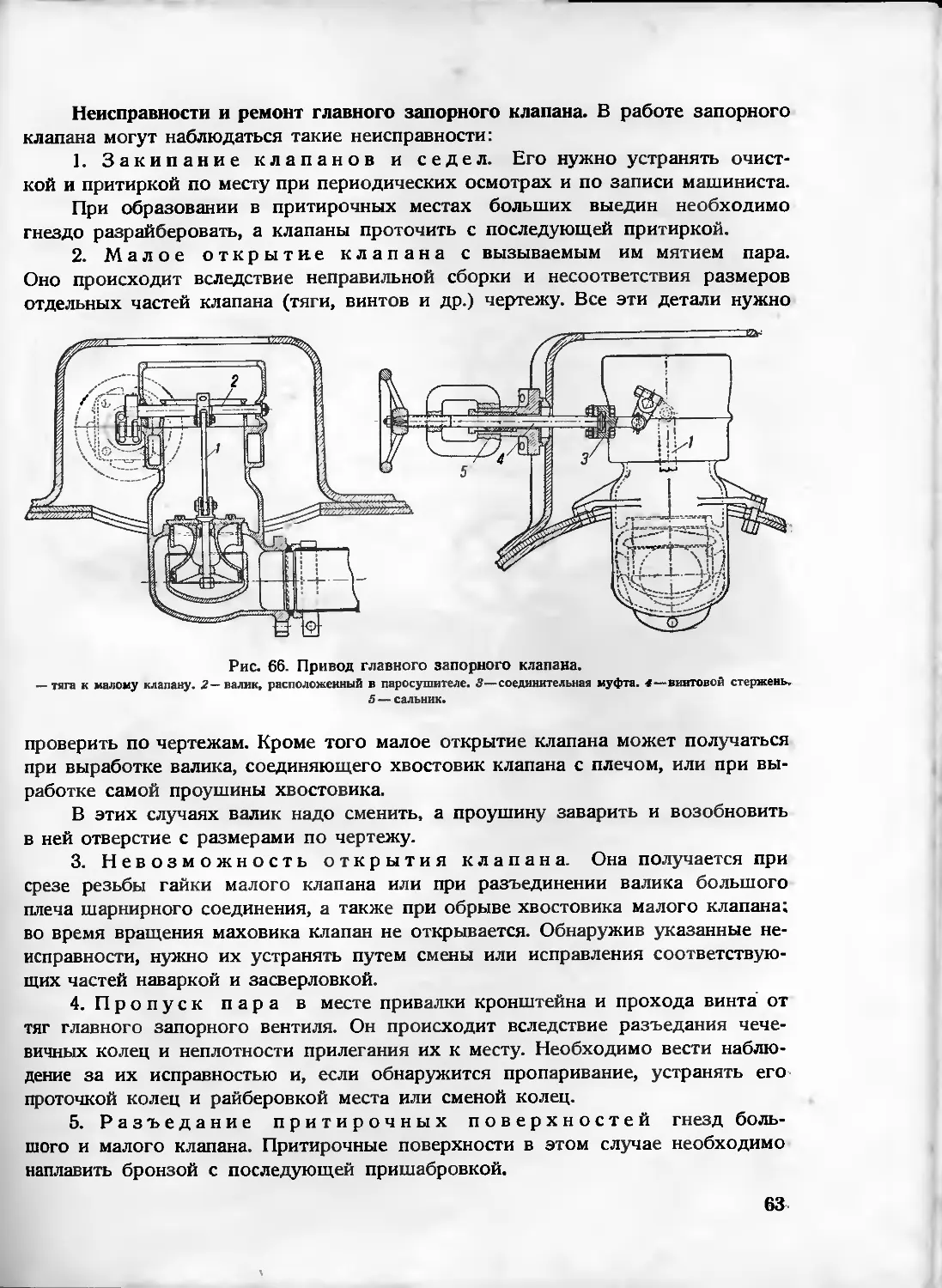

Главный запорный клапан...................................................... —

Неисправности и ремонт главного запорного клапана (63)

Паросу шитель.............................................................. - 61

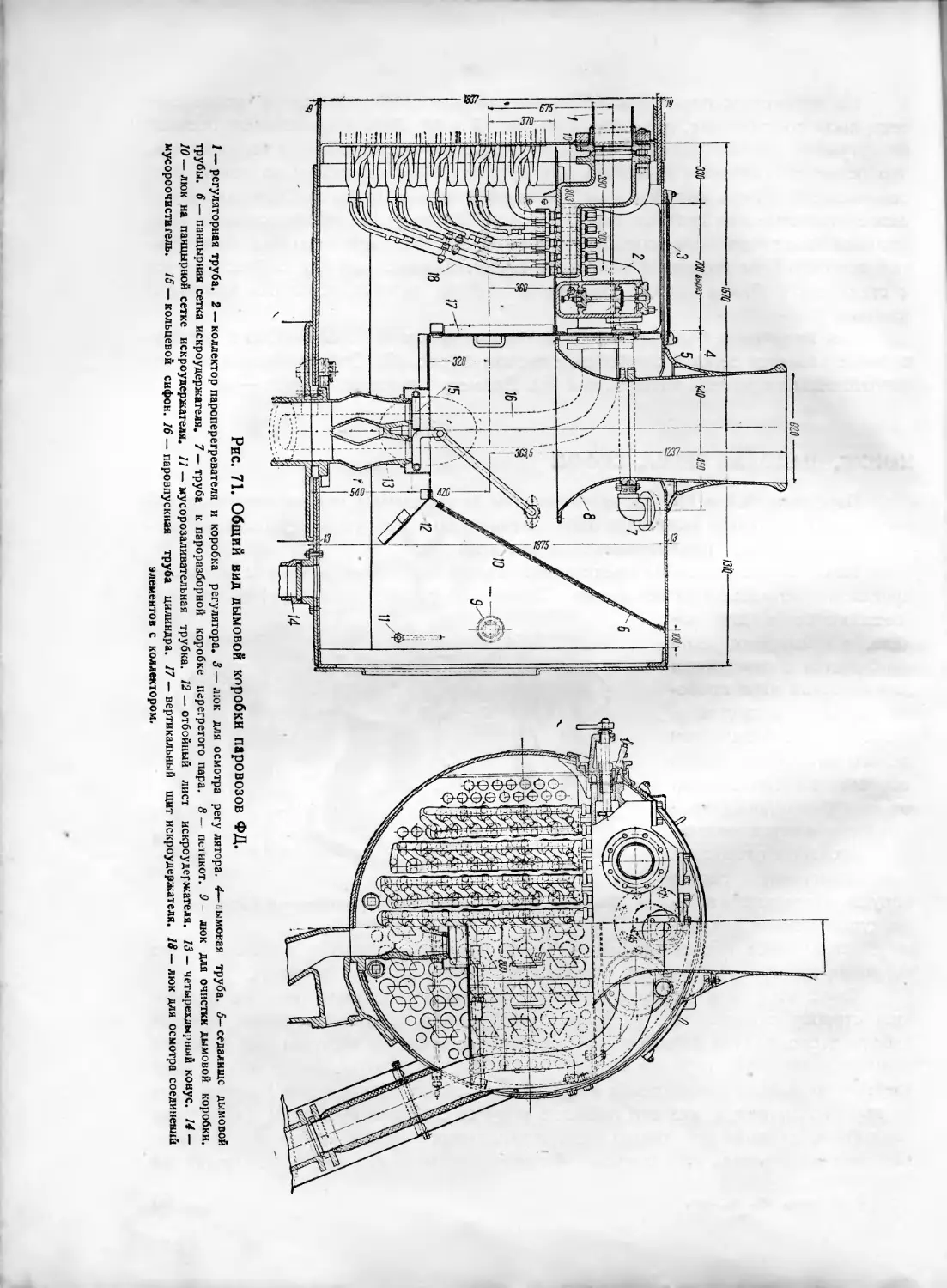

Конус, дымовая труба, сифон.................................................... 65

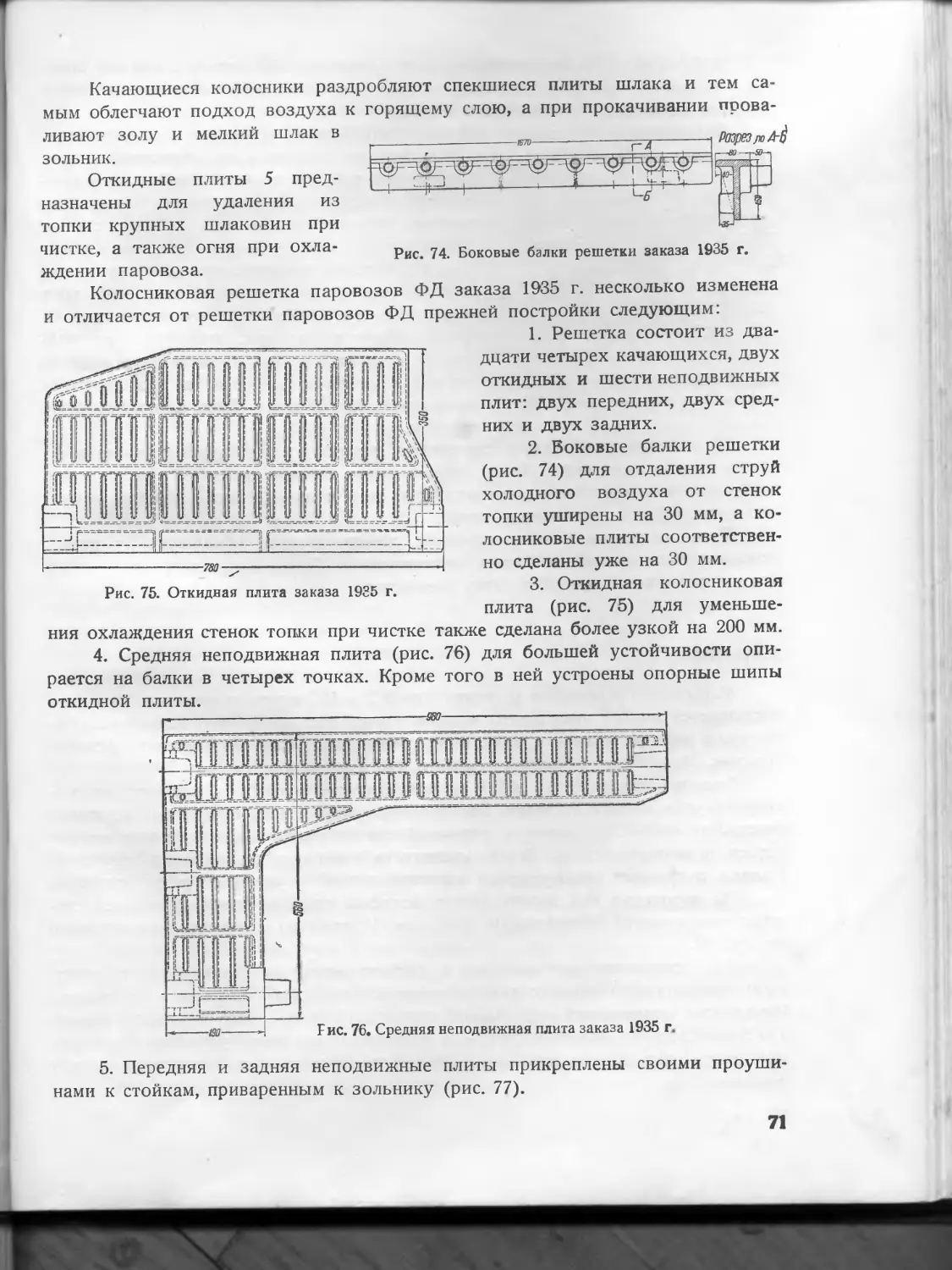

Коробка для разбора перегретого пара........................................... 67

Искроудержательные и искрогасительные приборы.................................. 68

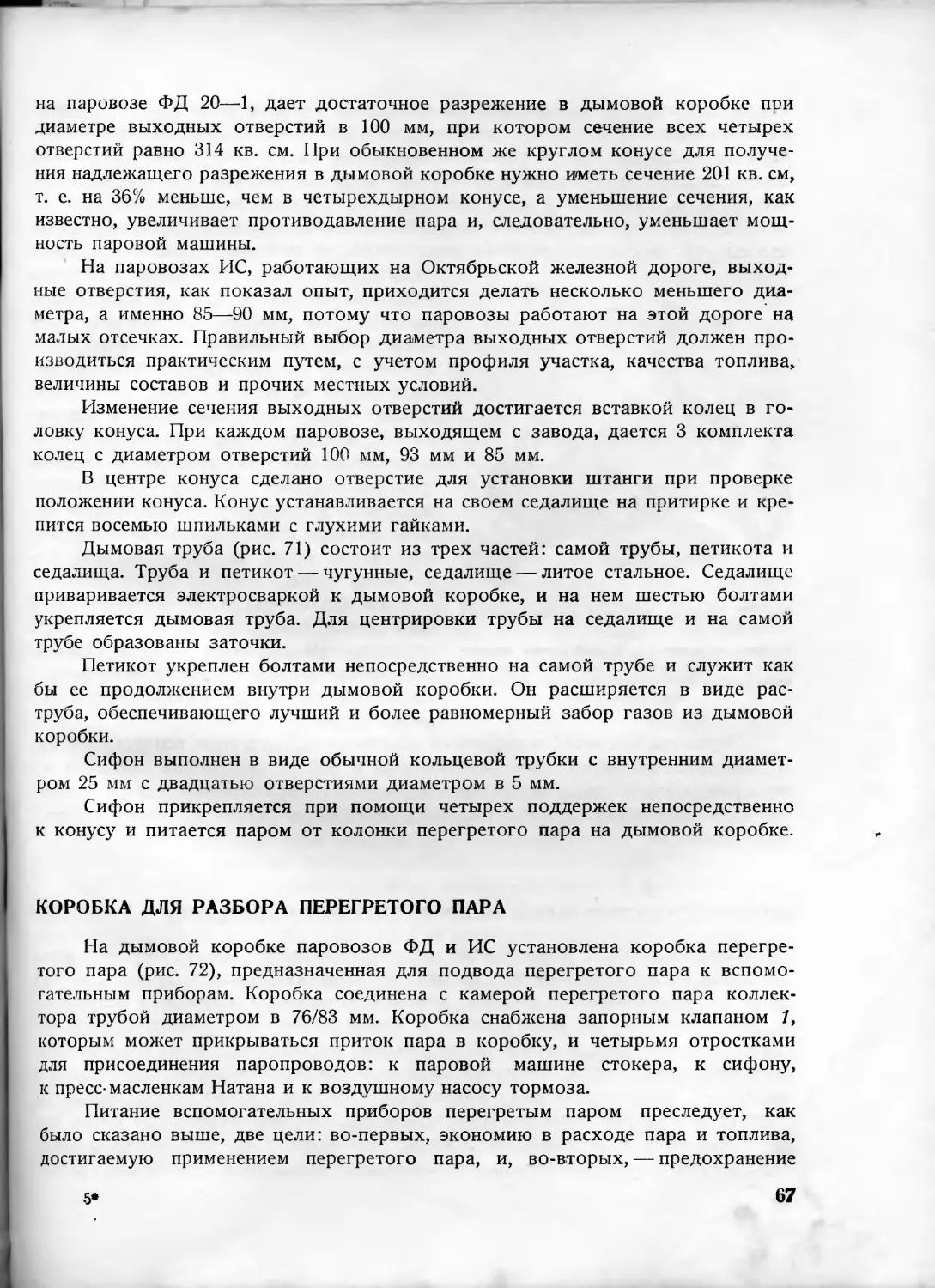

Колосниковая решетка........................................................... 69

Зольник....................................................................... 72

Топочная дверка . •............................................................ 74

Уход за воздушным приводом топочной дверки (78; Прибор для продувки жаровых и дымогарных труб................................ 78

Уход за аппаратами для продувки труб (83) Песочница..................................................................... 63

Пользование песочницей и уход за нею (87)

IV. Арматура котла.................................................................. 89

Водоуказательные приборы............................................................ 91

Водяная колонка........................................................ • • —

Водопробные краны и водомерные стекла......................................... 92

Пароразборная коробка насыщенного пара...........................'.................. 94

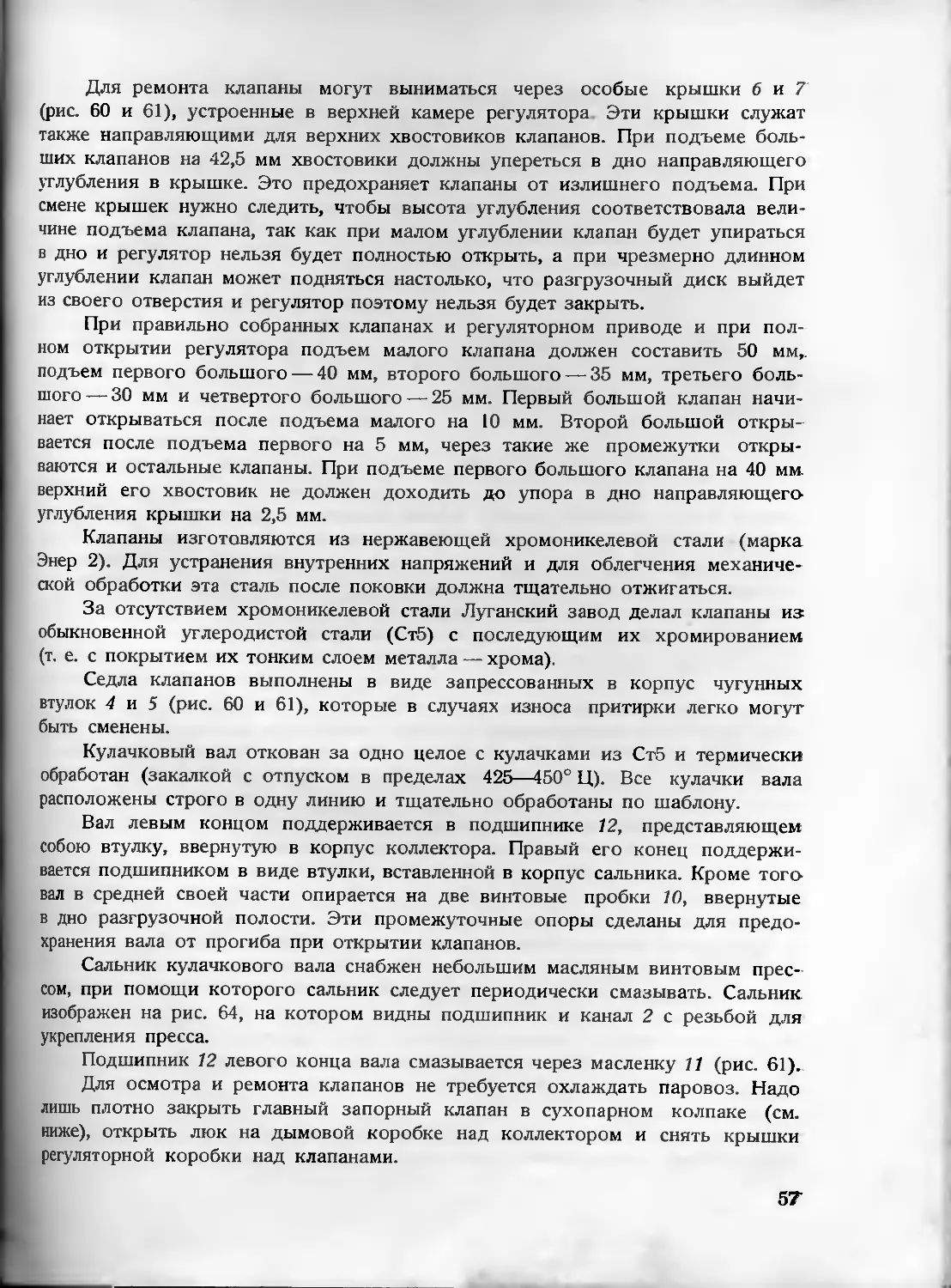

Свисток............................................................................. 96

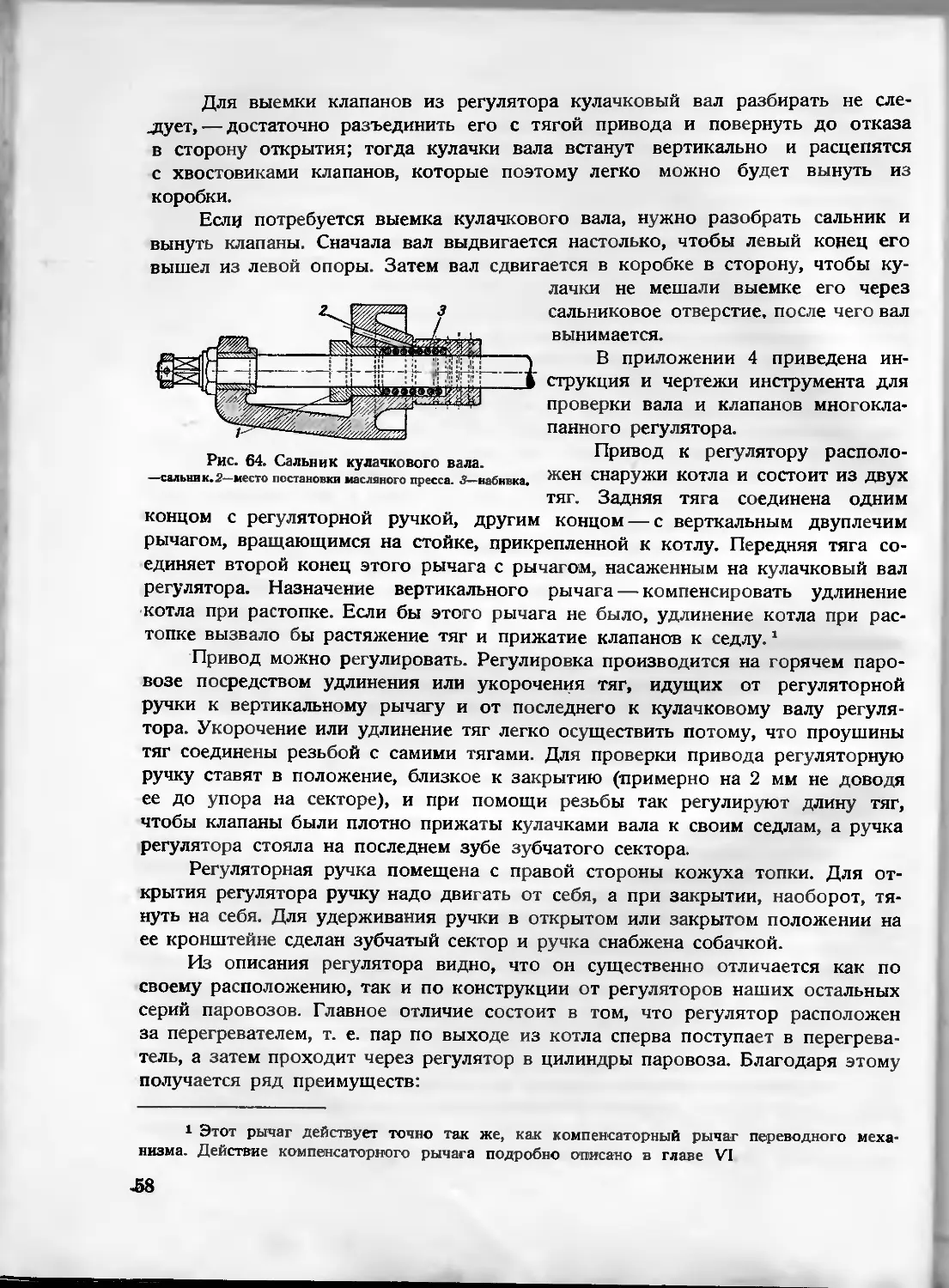

Предохранительные клапаны........................................................... 98

Спускные и продувательные краны топки................................................ —

Вентиль для выпуска пара из котла.................................................. 101

Вентиль сифона...................................................................... —

Питательные приборы.................................................................. —

Инжектор Натана............................................................... 104

Питательный клапан..................................................... 106

Паровой клапан ......................................................... 107

Инжектор Фридмана............................................................. 108

Лубрикаторы....................................................................... 109

Лубрикатор паровозов ФД ....................................................... —

Лубрикатор паровозов ИС...................................................... 111

Манометры и пирометрц............................................................... ИЗ

V. Стокер................................................................... ... 115

Конвейер.........................................• . . . •...............• . 116

Распределительная головка стокера............................................. 121

Паровая машина стокера....................................................... 125

Реверсирование машины (130)

Паропровод к машине стокера . . •....................................... 132

Привод................................... ................'............. 134

Отопление стокером..............* ................................................ 135

Особенности стокерного отопления ...................................... • . .

Выбор сорта и марки углей................................................. —

Основные правила стокерного отопления .... 136

Управление стокером........................................................... 138

Пуск в ход стокера...................................................... 140

Неправильное распределение угля по решетке и меры к устранению неправильностей ............................................................. 141

Уход за стокером................................................................... 142

Осмотр и экипировка .................................. ................ —

Смазка частей стокера.................................................. 143

Остановки в работе стокера и их устранение.................................... 145

Неисправности и ремонт паровой машины стокера (147). Неисправности и ремонт

конвейера (150). Неисправности и ремонт распределительной головки (151).

VI. Паровая машина, арматура паровой машины, движущий и парораспределительный механизмы............»........................................................ 152

Паровая машина...................................................................... —

Паровые цилиндры.............................................................. 154

Цилиндровые крышки........................................................... 158

Выхлопные трубы и крышки золотниковой коробки................................. 159

Ремонт направляющих золотникового кулачка (163)

Поршни........................................................................ 163

Ремонт поршней (166)

Поршневые скалки....................................................... 168

Крейцкопф.................................................................... 169

Заливка поползушки крейцкопфа бабитом и ремонт крейцкопфа (171)

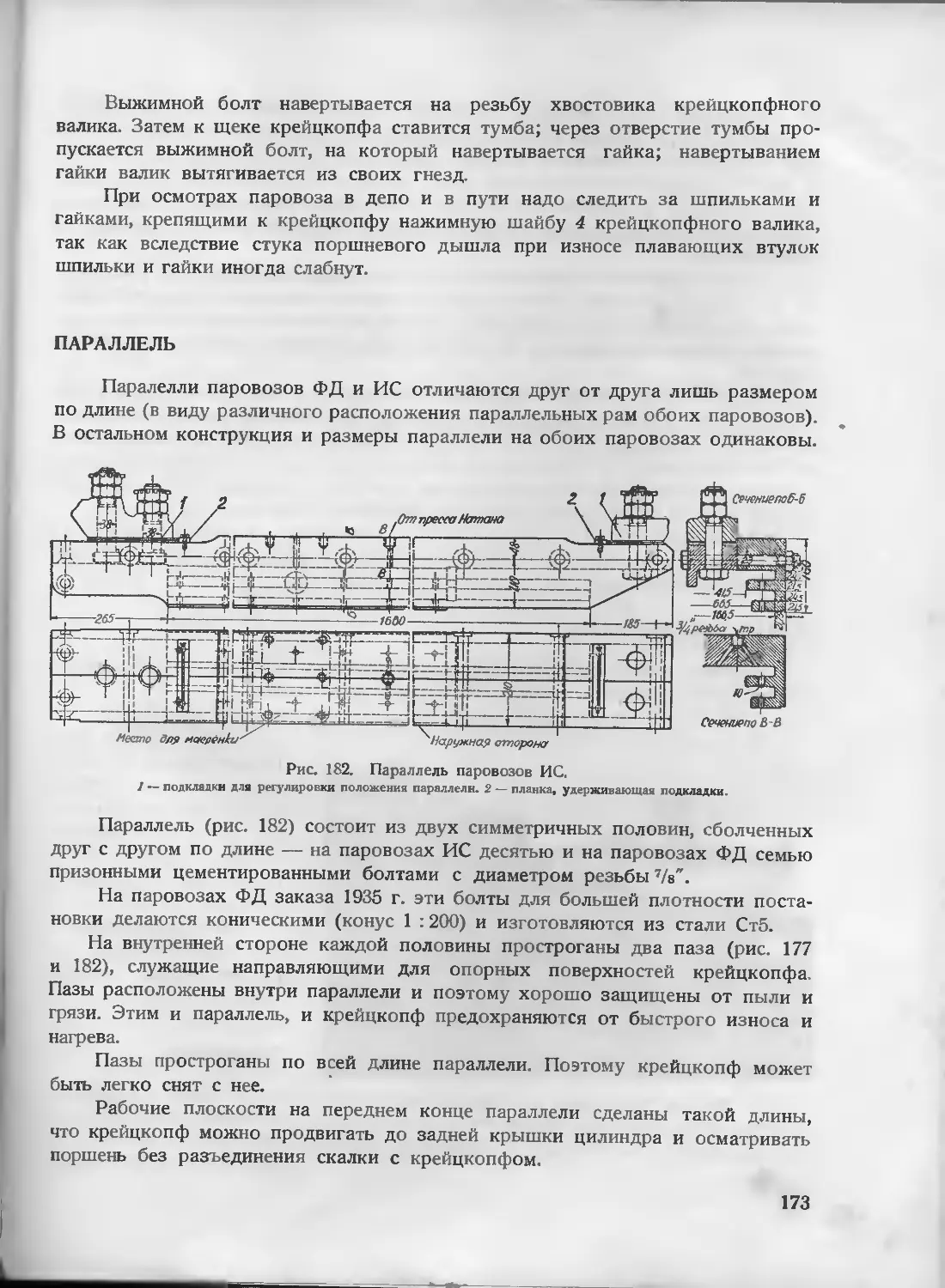

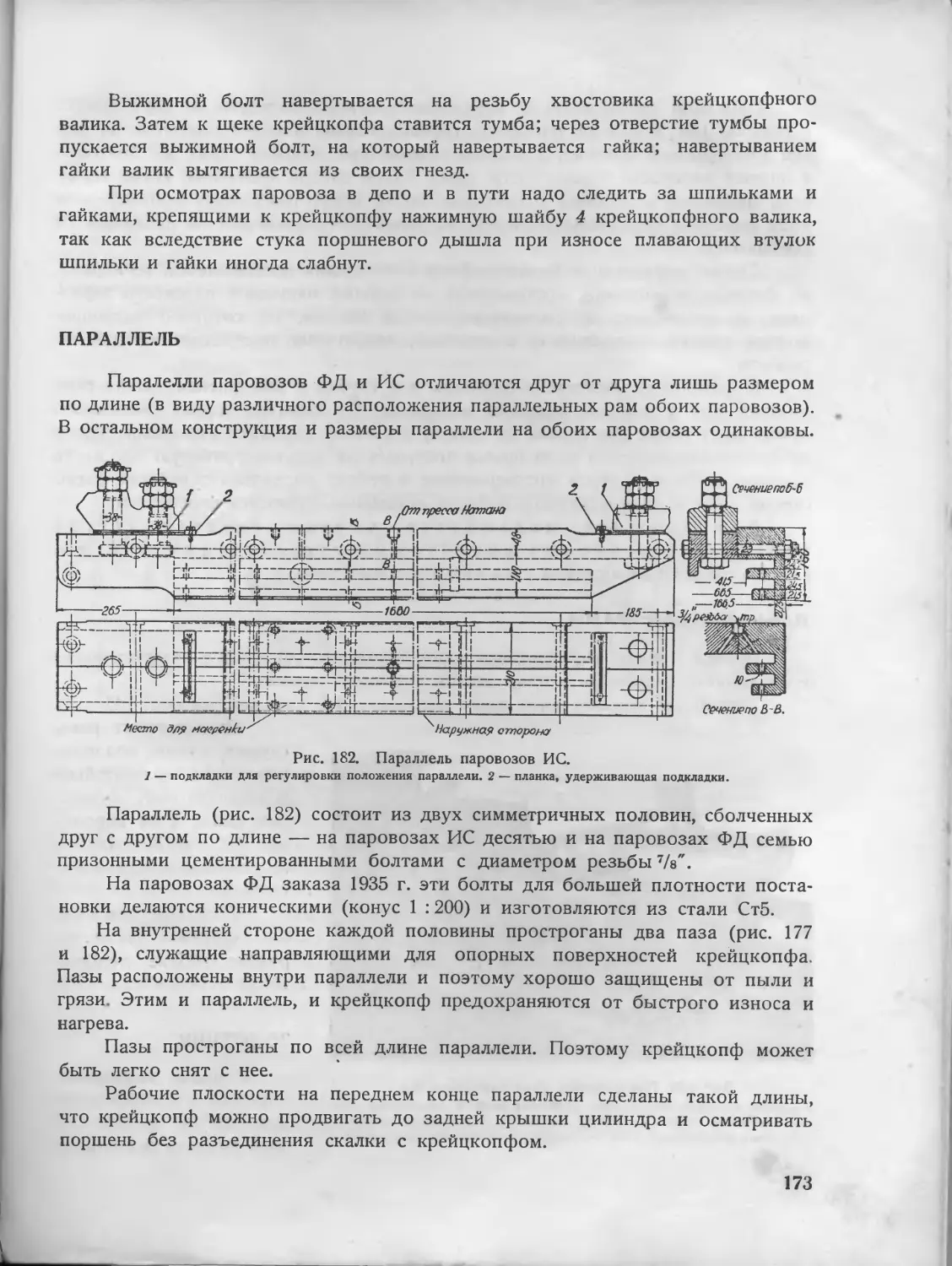

Параллель.................................................................... 173

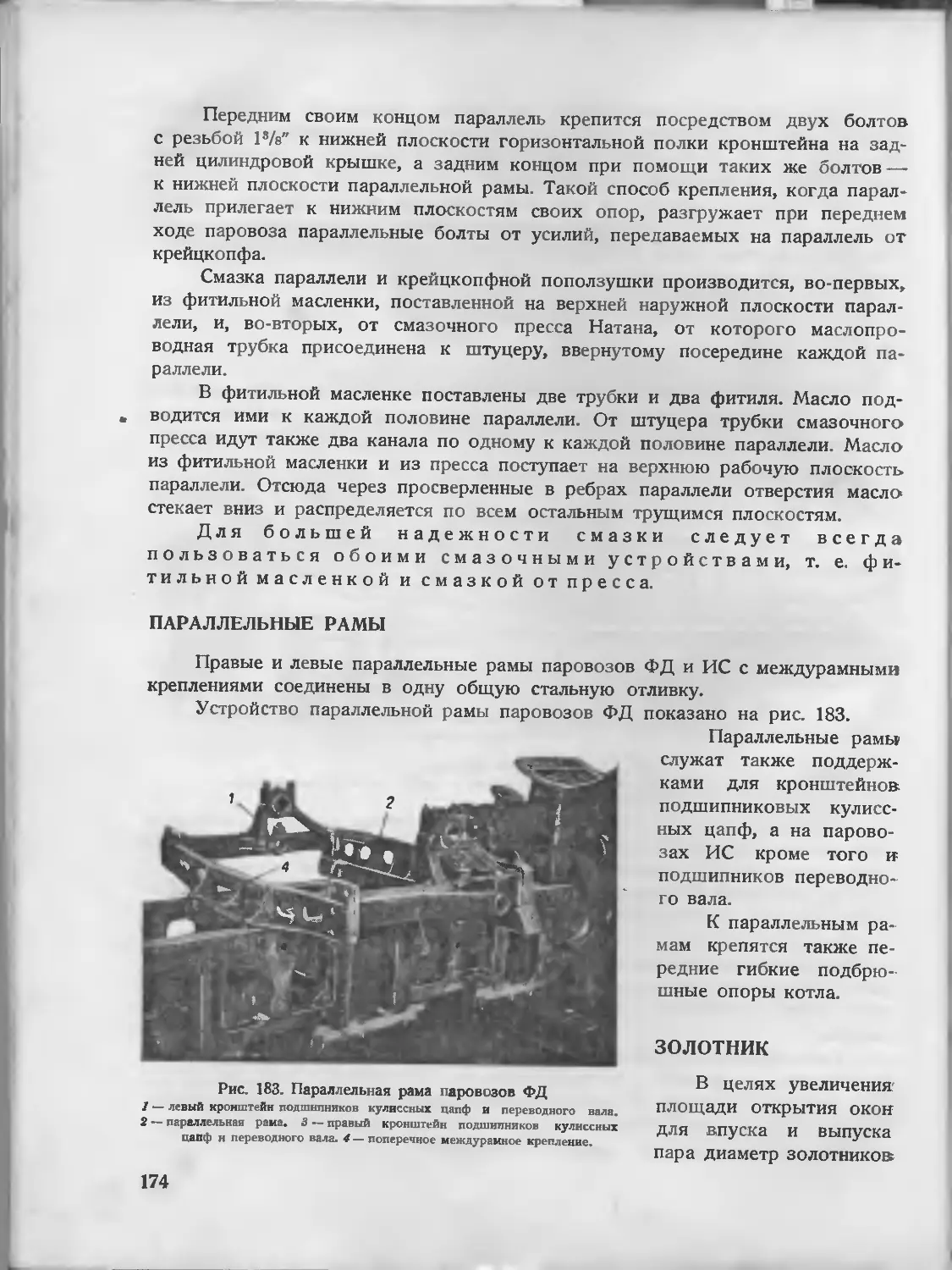

Параллельные рамы............................................................ 174

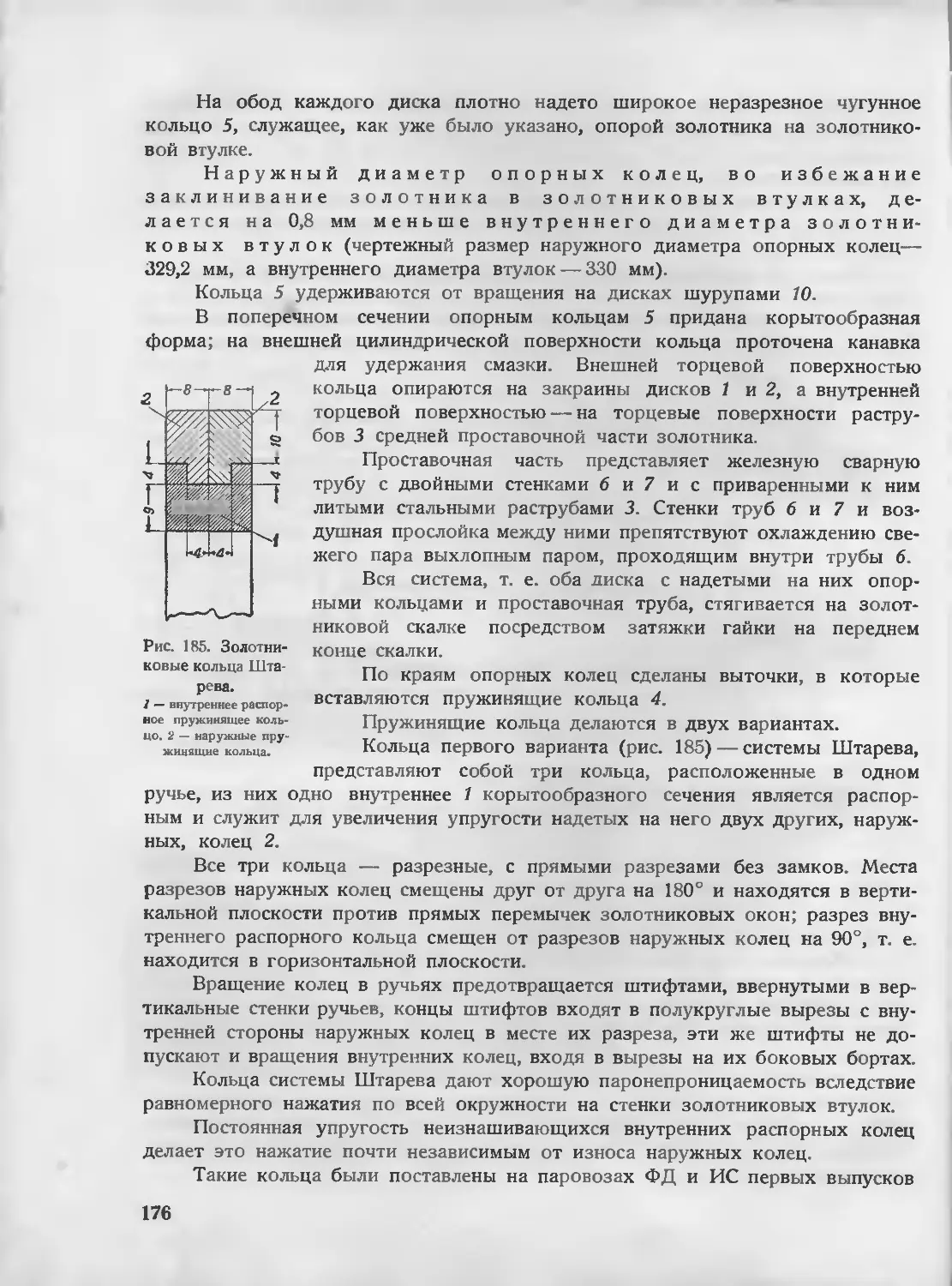

Золотник..................................................................... —

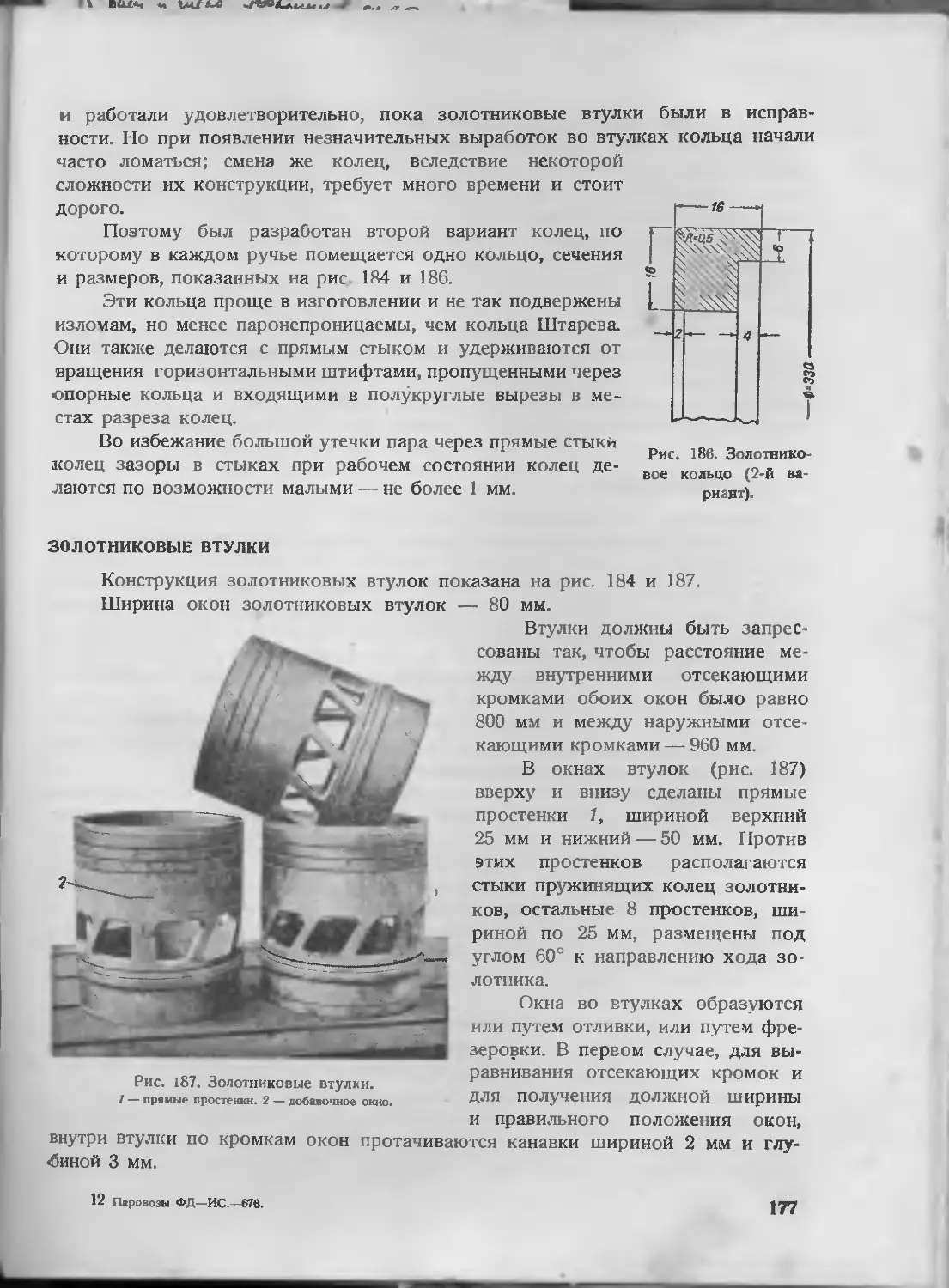

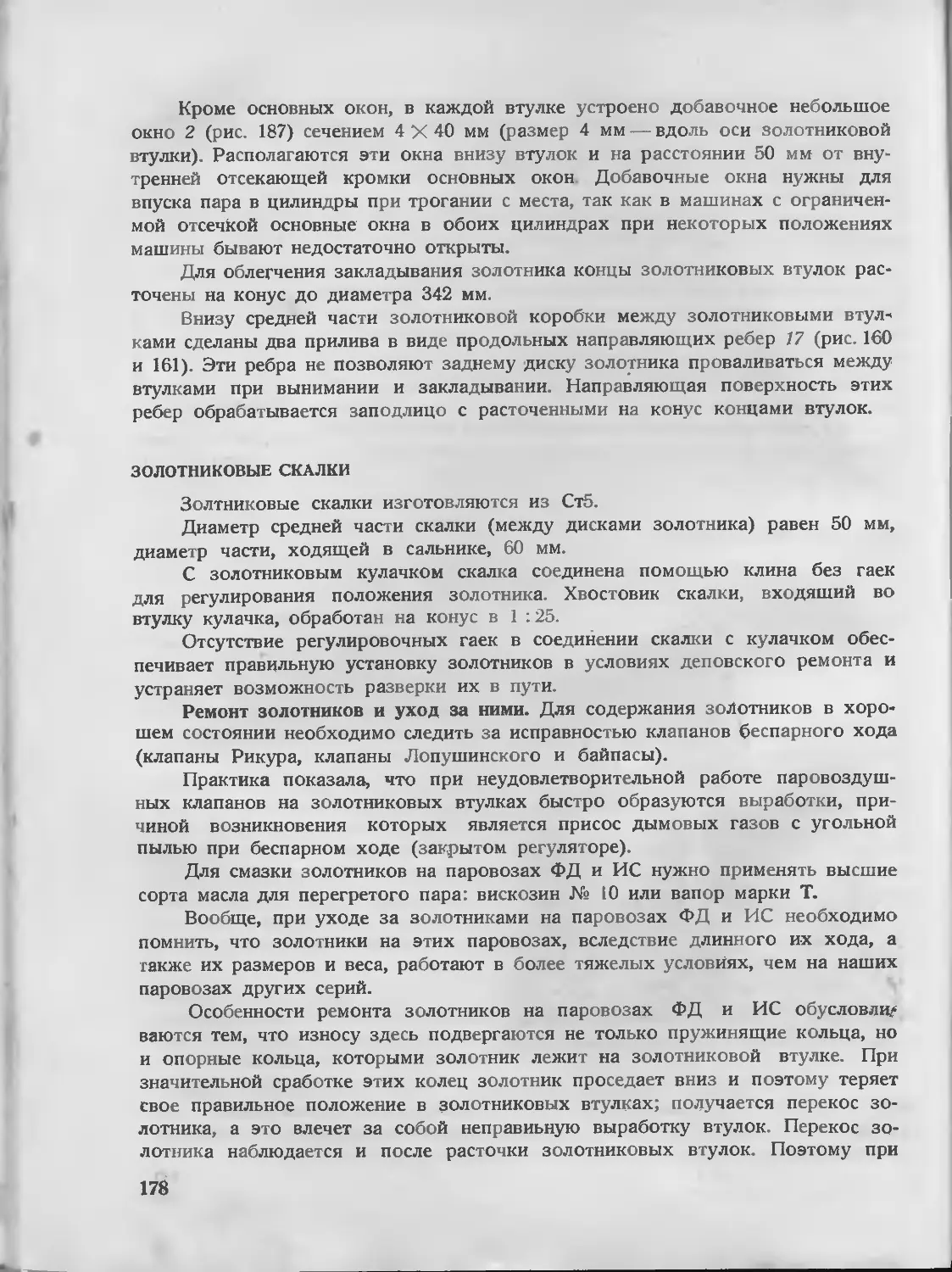

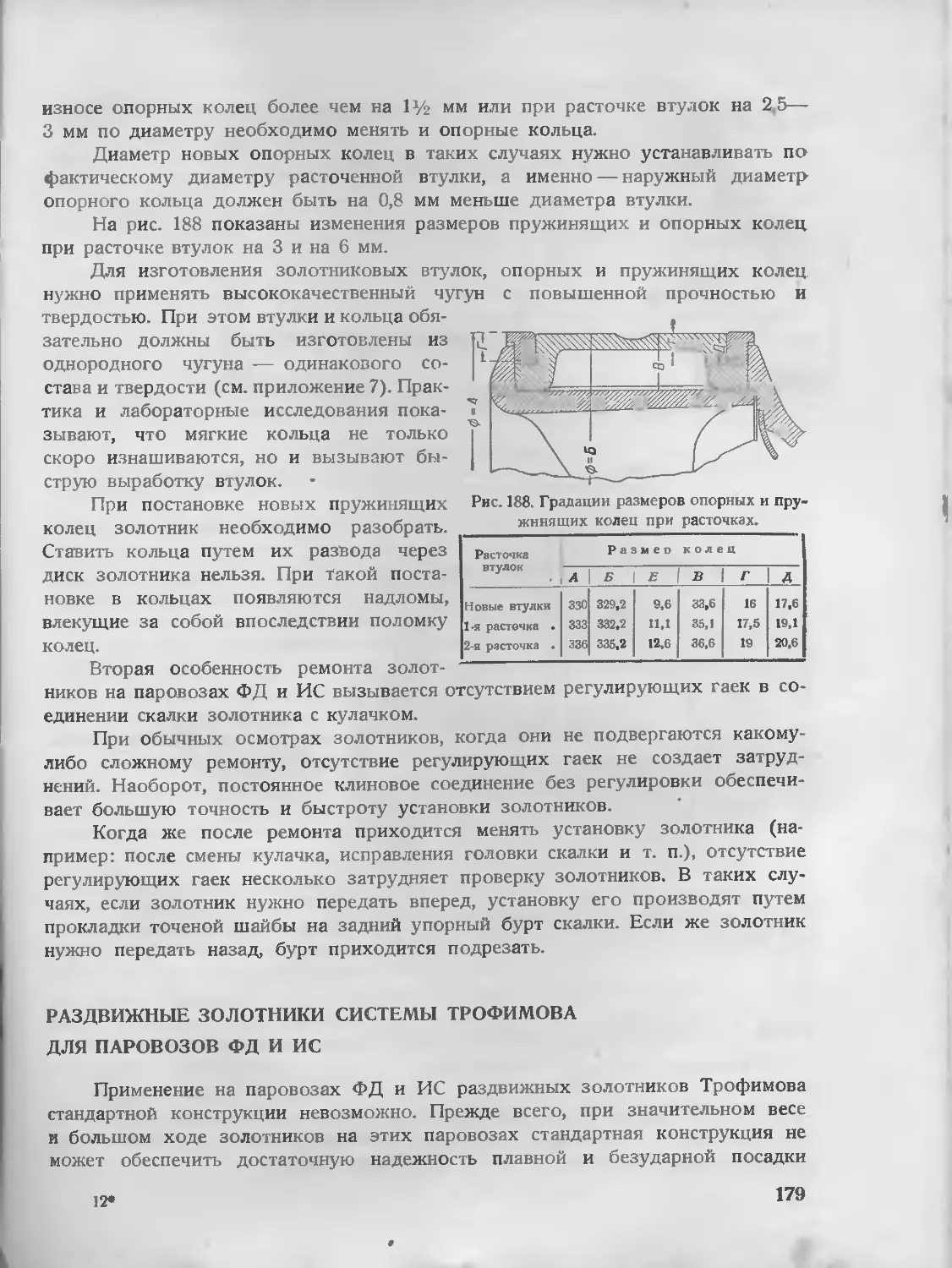

Золотниковые втулки..................................................... 177

Золотниковые скалки.................................................... 178

Ремонт золотников и уход за ними (178)

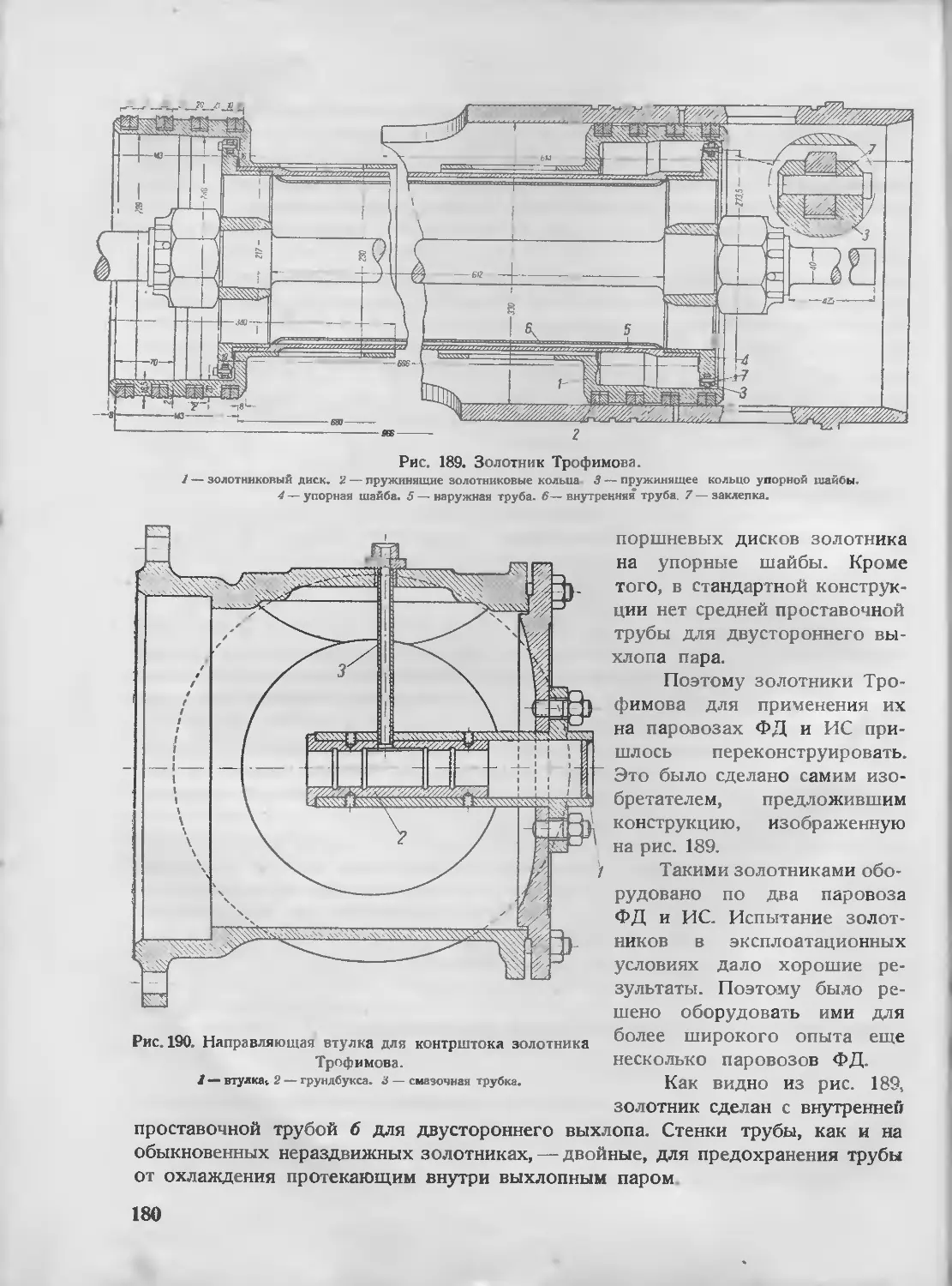

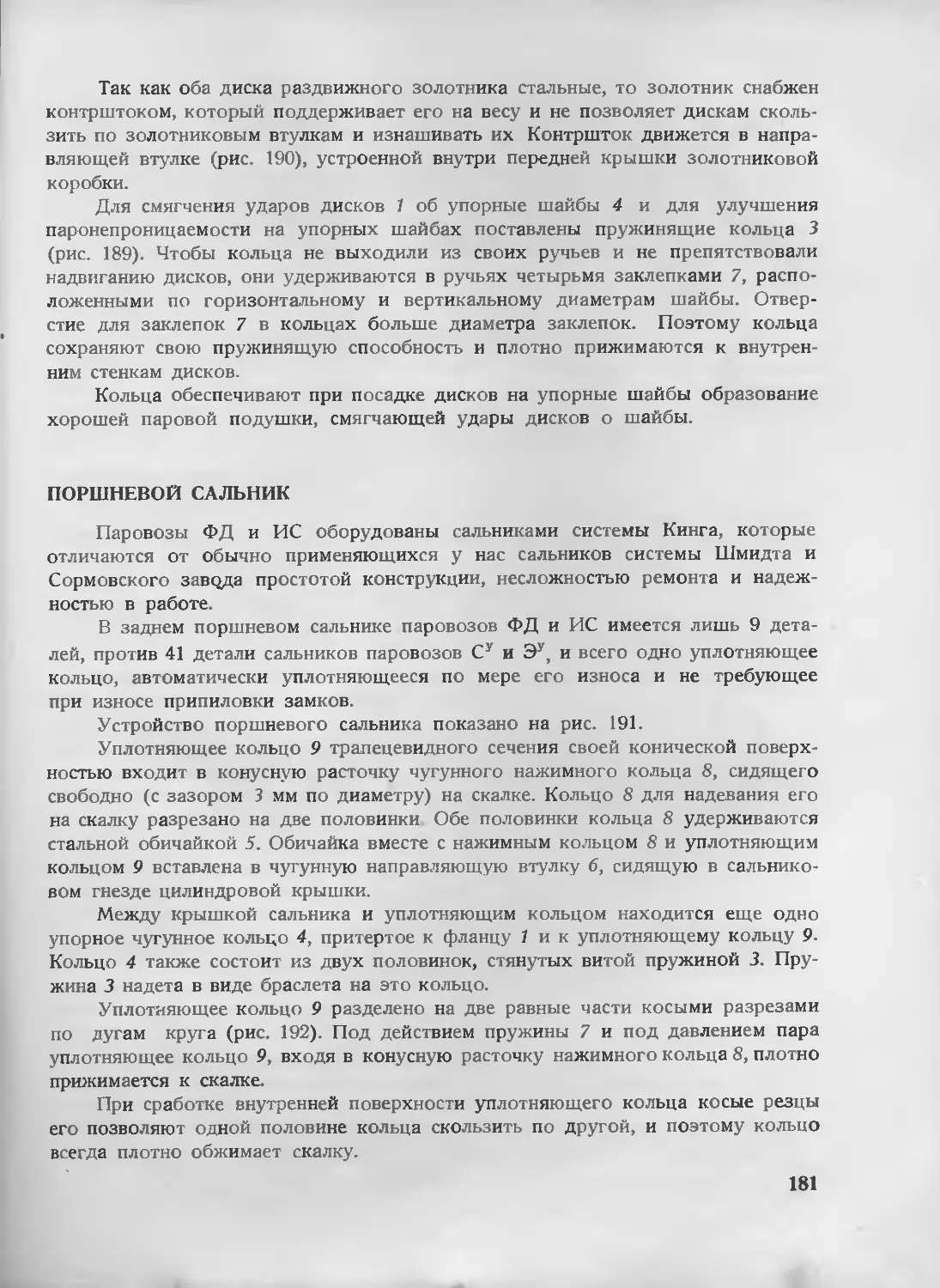

Раздвижные золотники системы Трофимова для паровозов ФД и ИС.................. 179

Поршневой сальник............................................................. 181

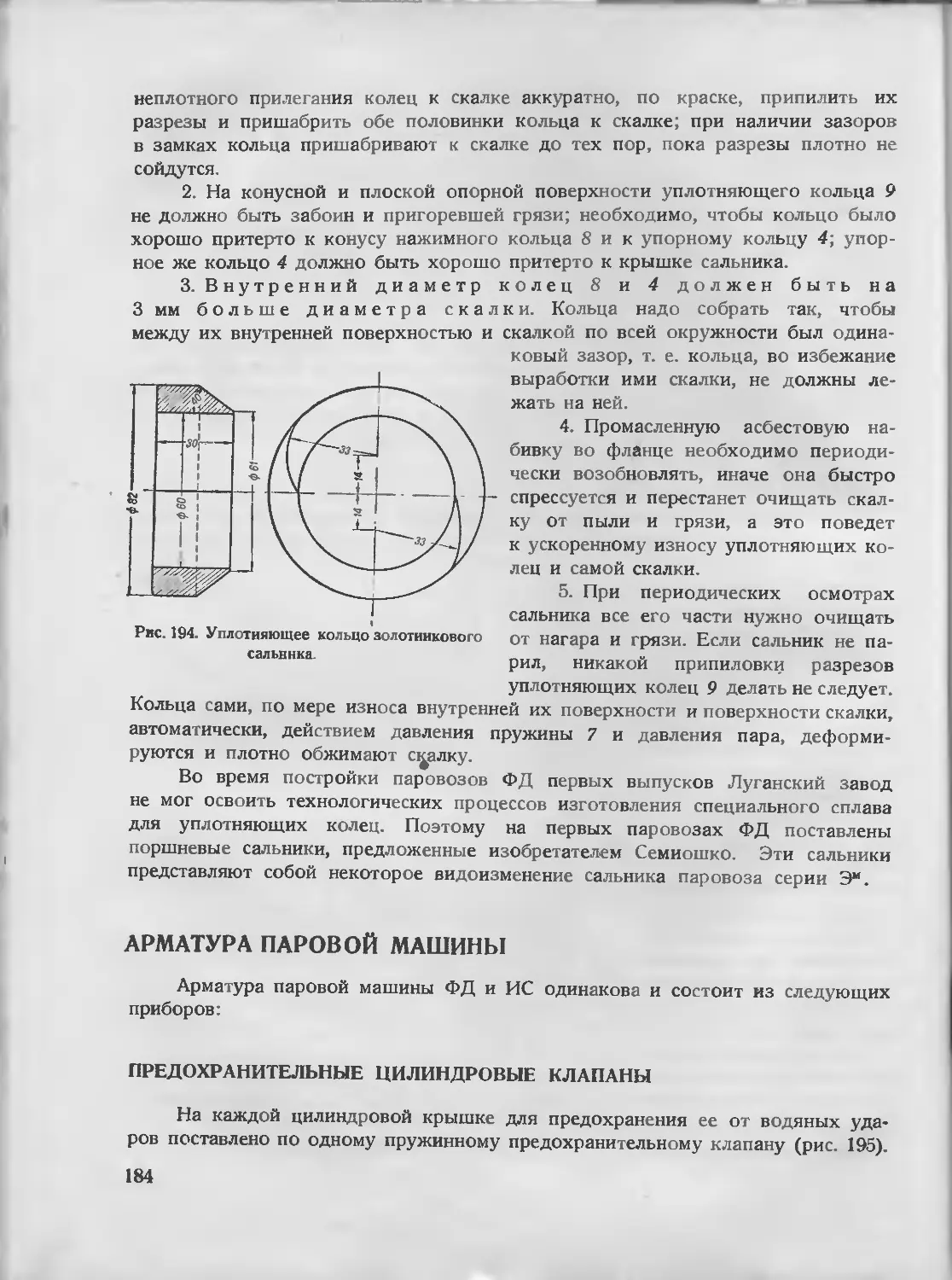

Золотниковый сальник.......................................................... 183

Уход за сальниками и ремонт (183)

Арматура паровой машины........................................................... 184

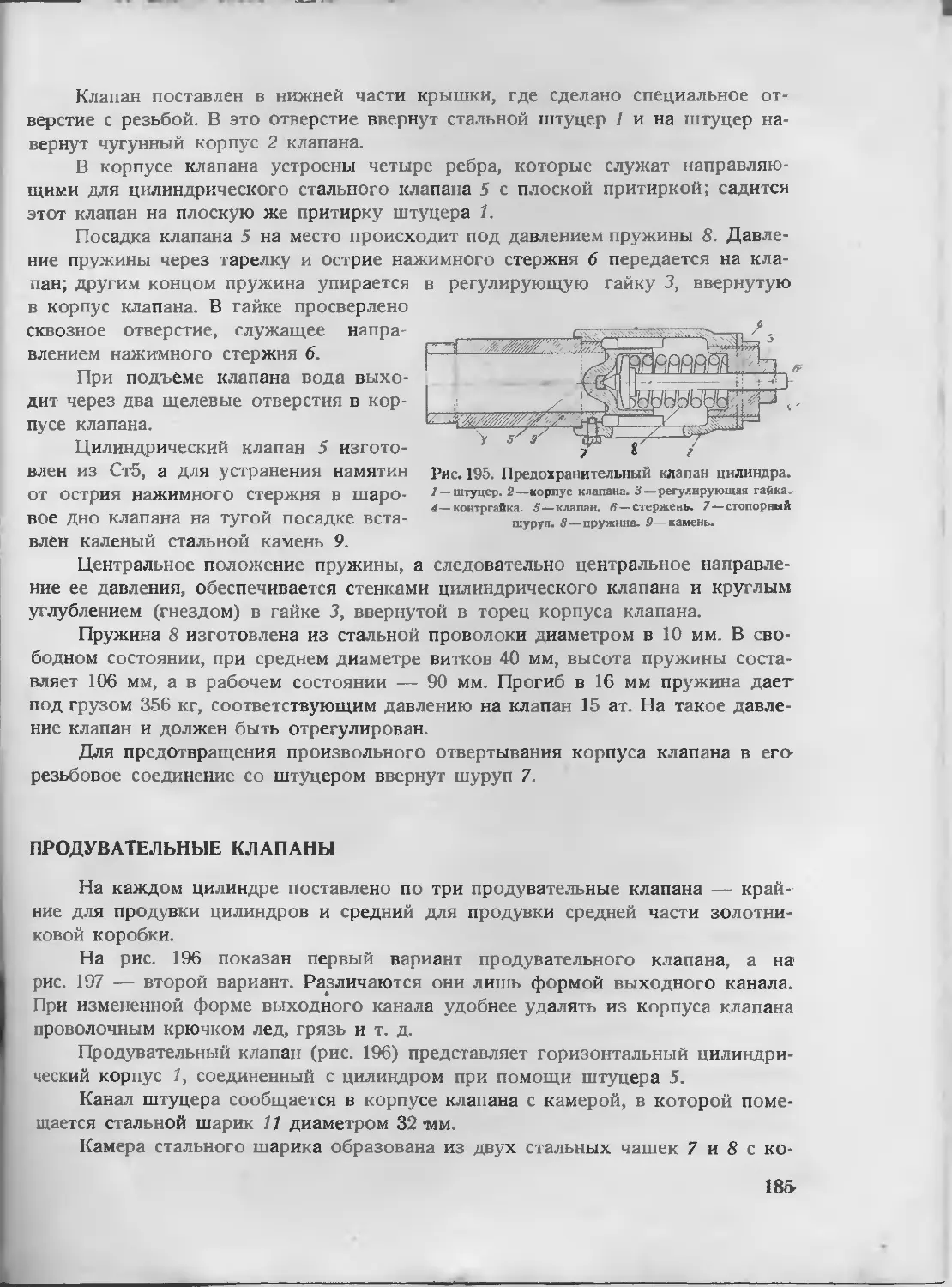

Предохранительные цилиндровые клапаны......................................

Продувательные клапаны....................................................... 185

Автоматический водоспускной клапан........................................... 188

Смазочный пресс Натана....................................................... 189

Обратные клапаны Натана...................................................... 194

Уход за смазочным прессом Натана (196)

Паровоздушные клапаны и байпасы.............................................. 197

Движущий механизм................................................................ 199

Дышловый механизм............................................................. —

Плавающие втулки............................................................... —

Уход за платающими втулками (201)

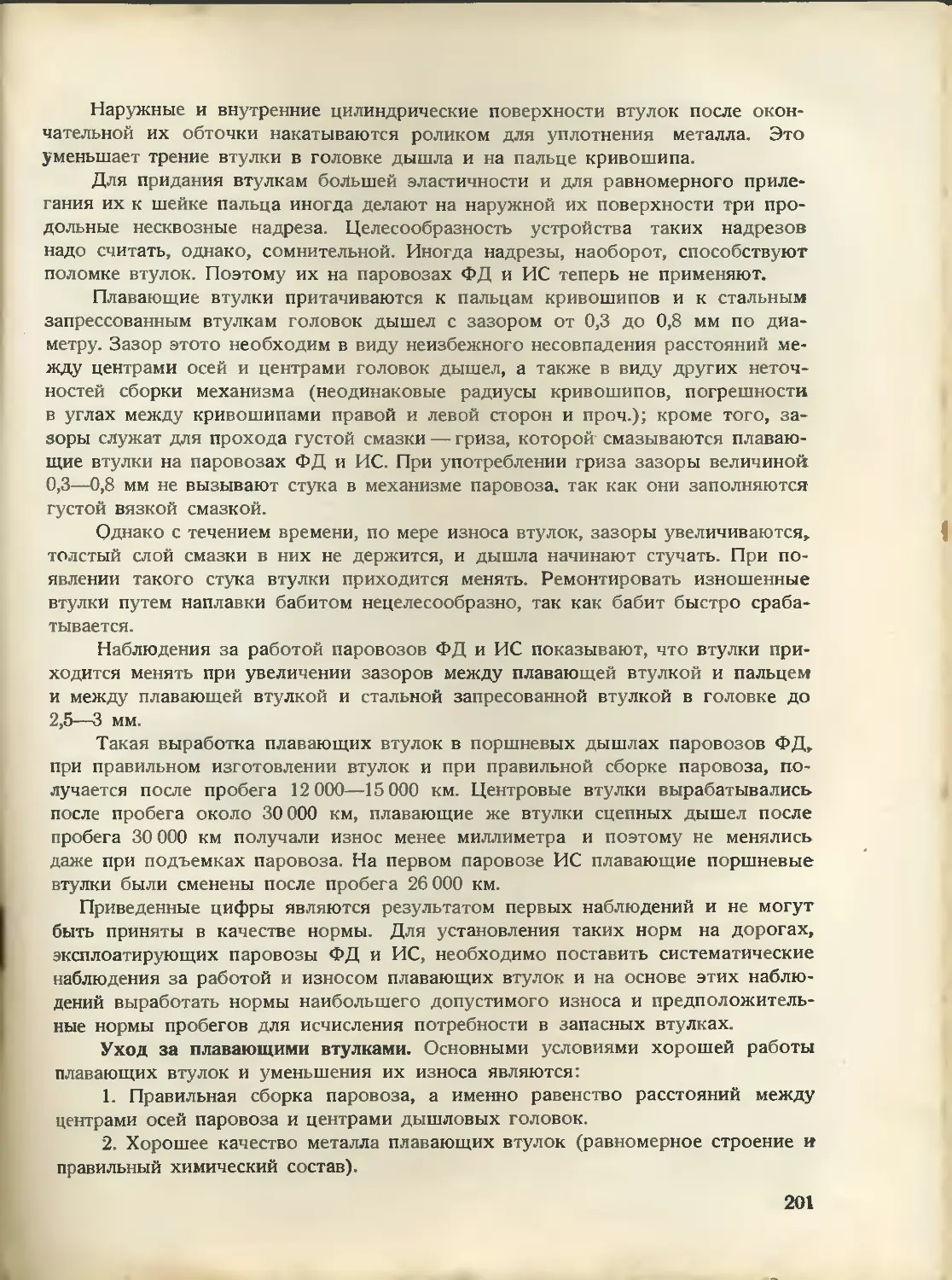

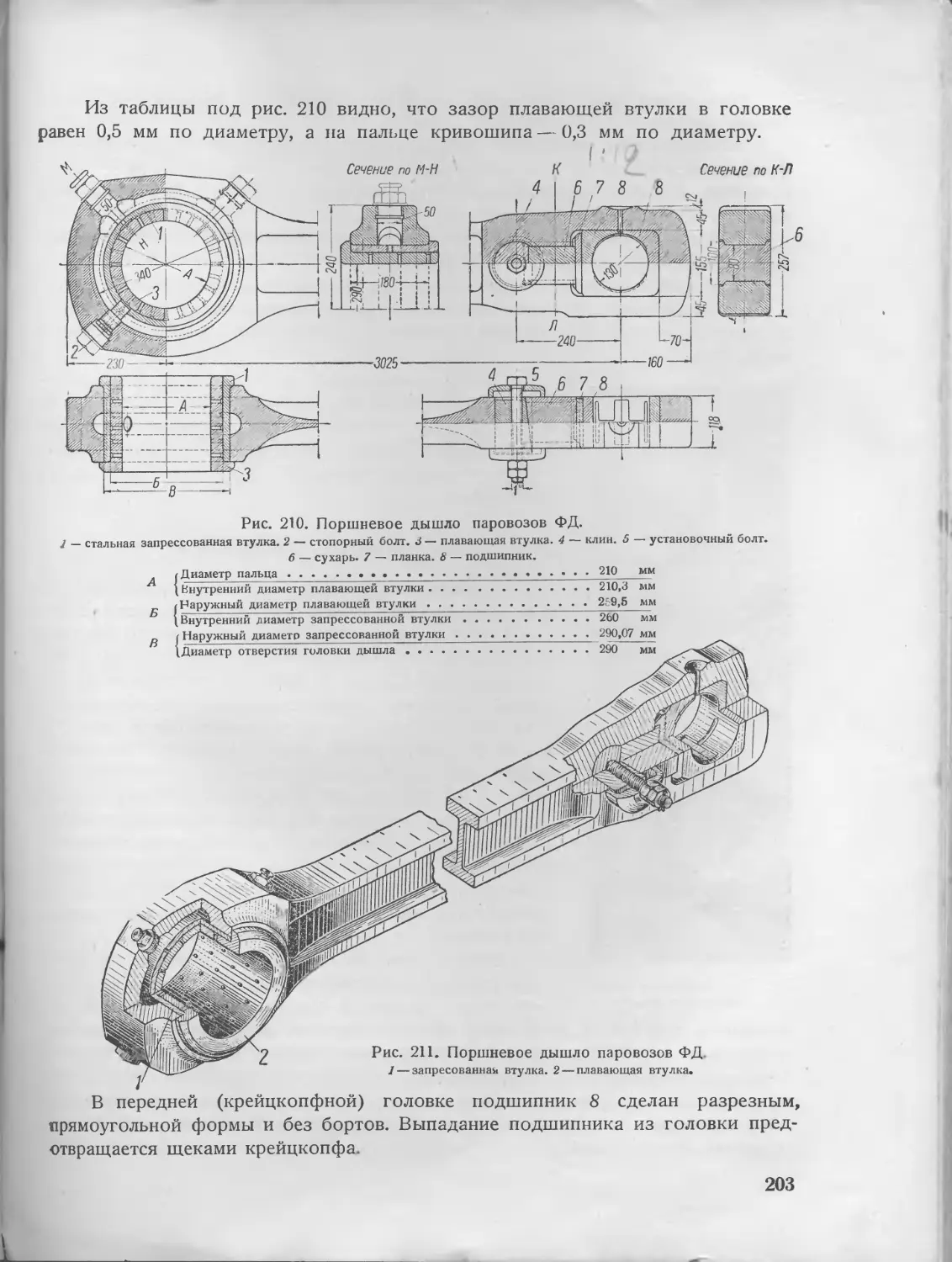

Поршневое дышло паровозов ФД................................................. 202

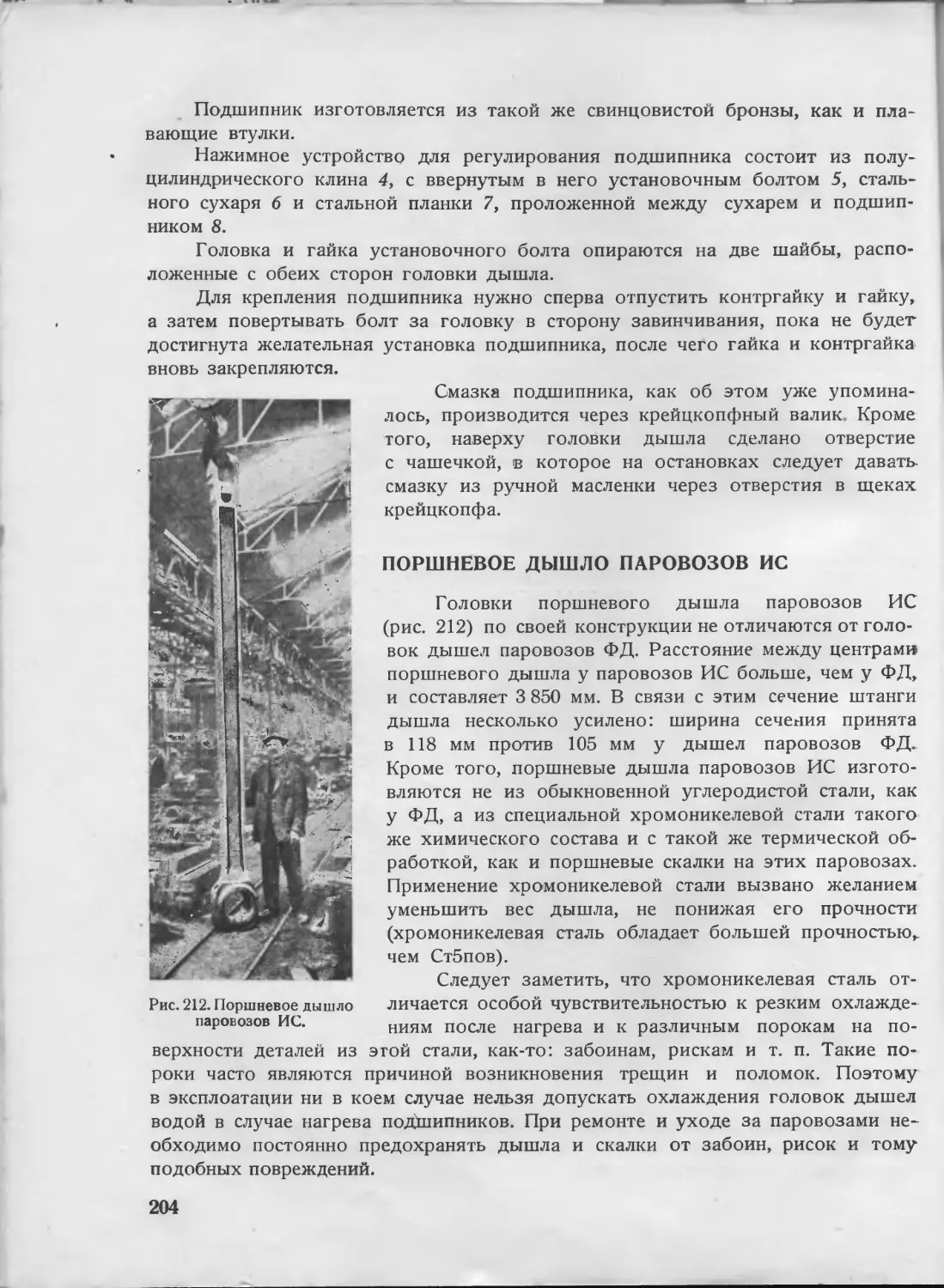

Поршневое дышло паровозов ИС................................................. 204

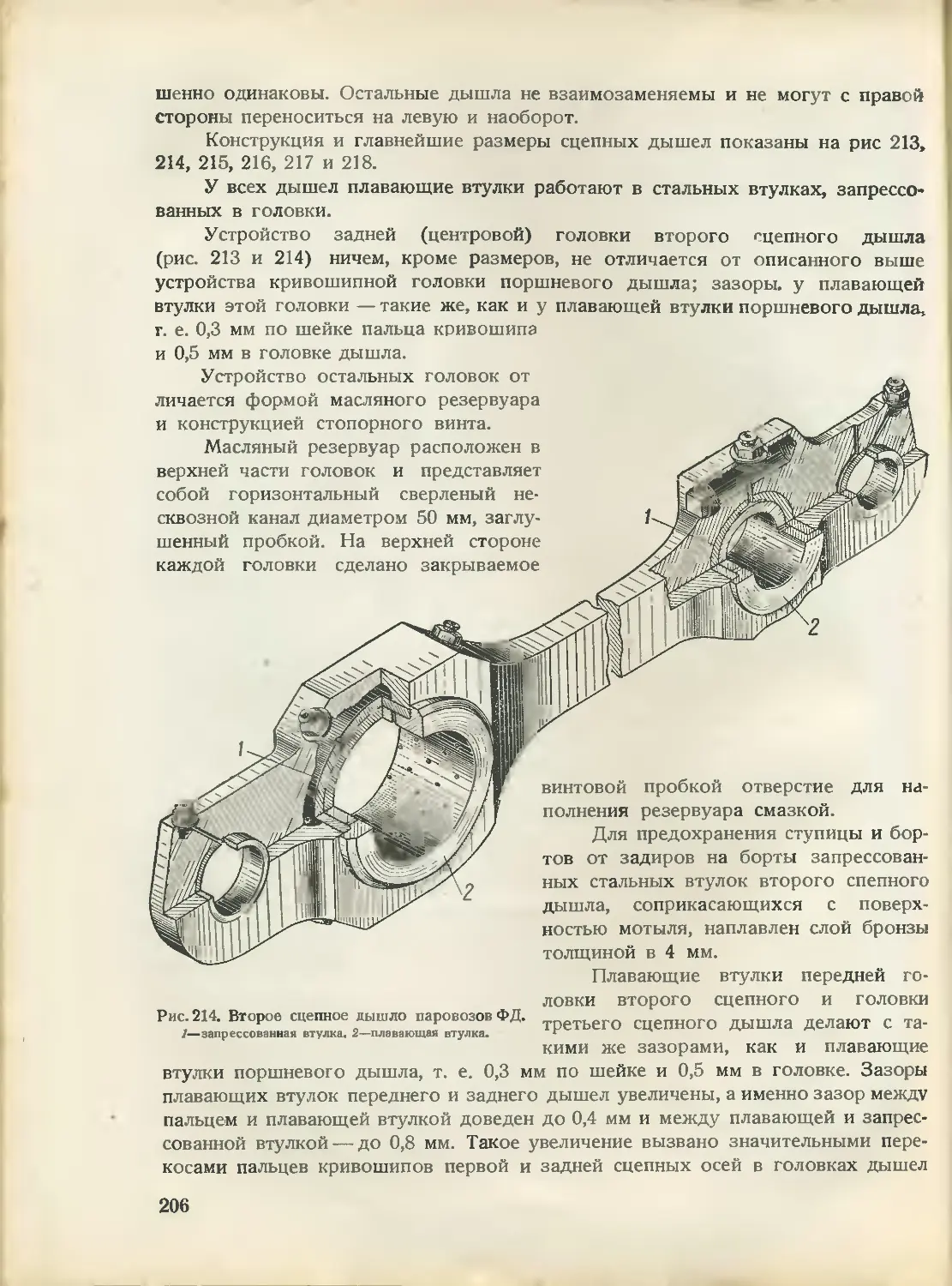

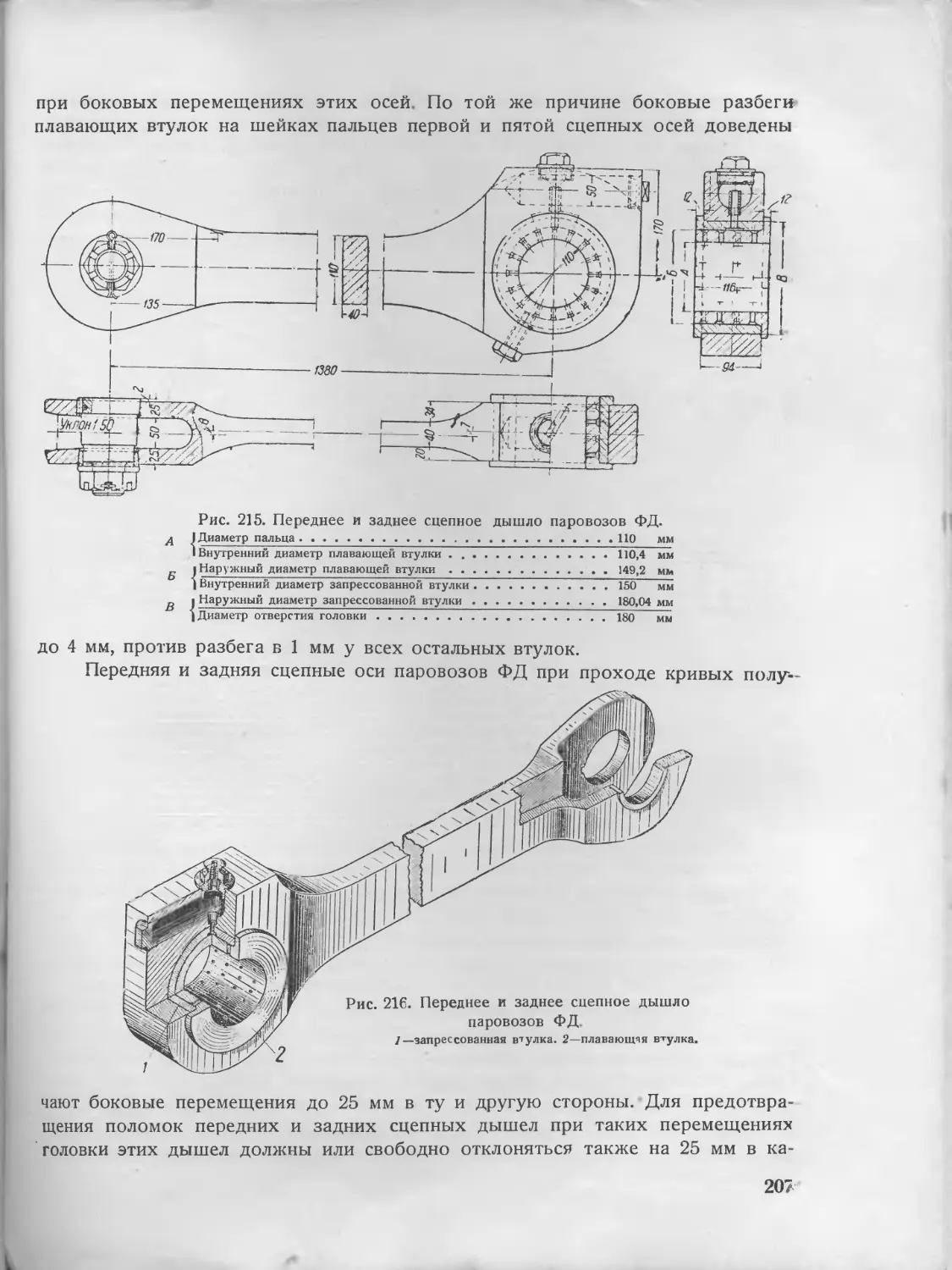

Сцепные дышла паровозов ФД..................•................................ 205

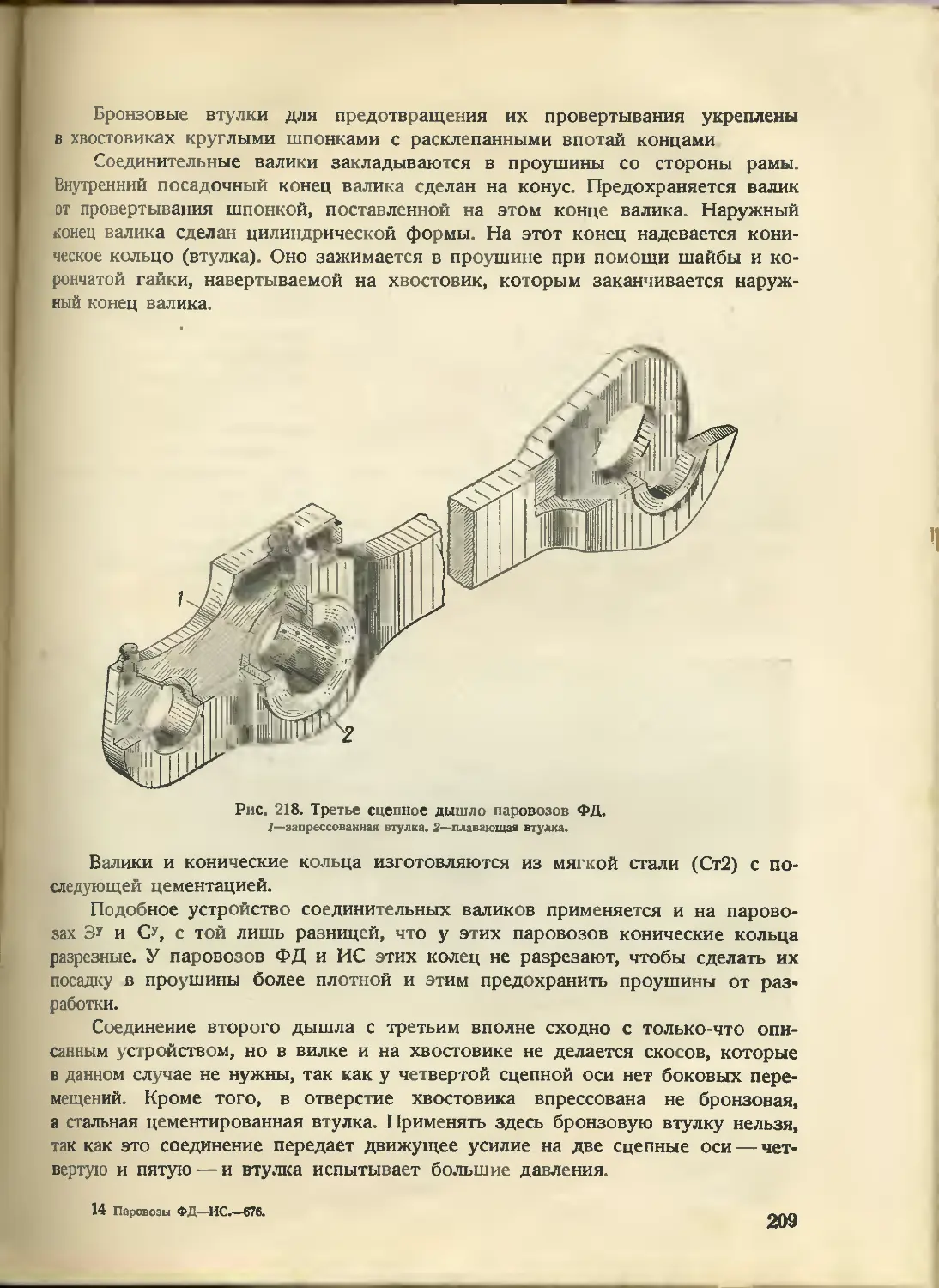

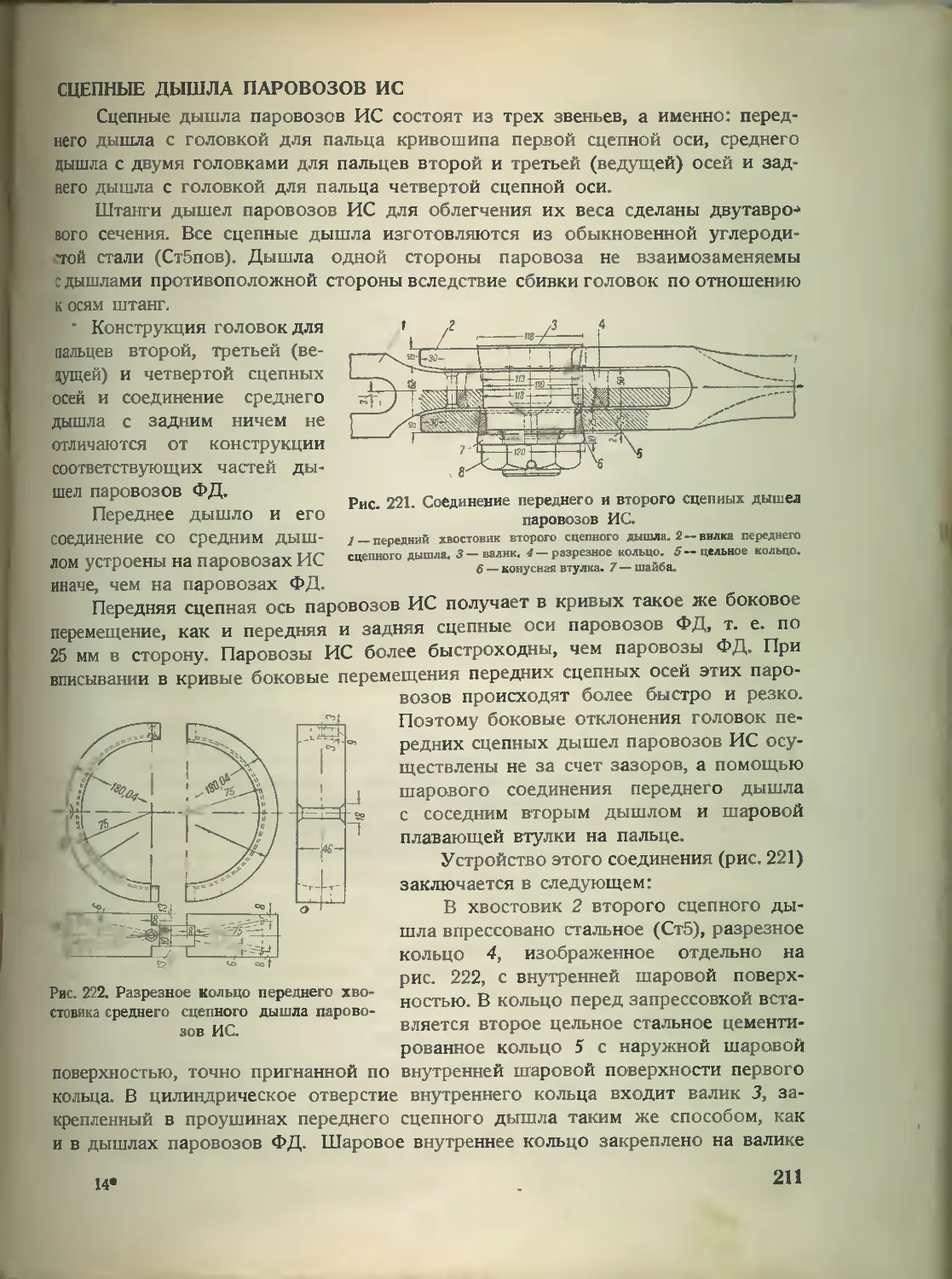

Сцепные дышла паровозов ИС................................................... 211

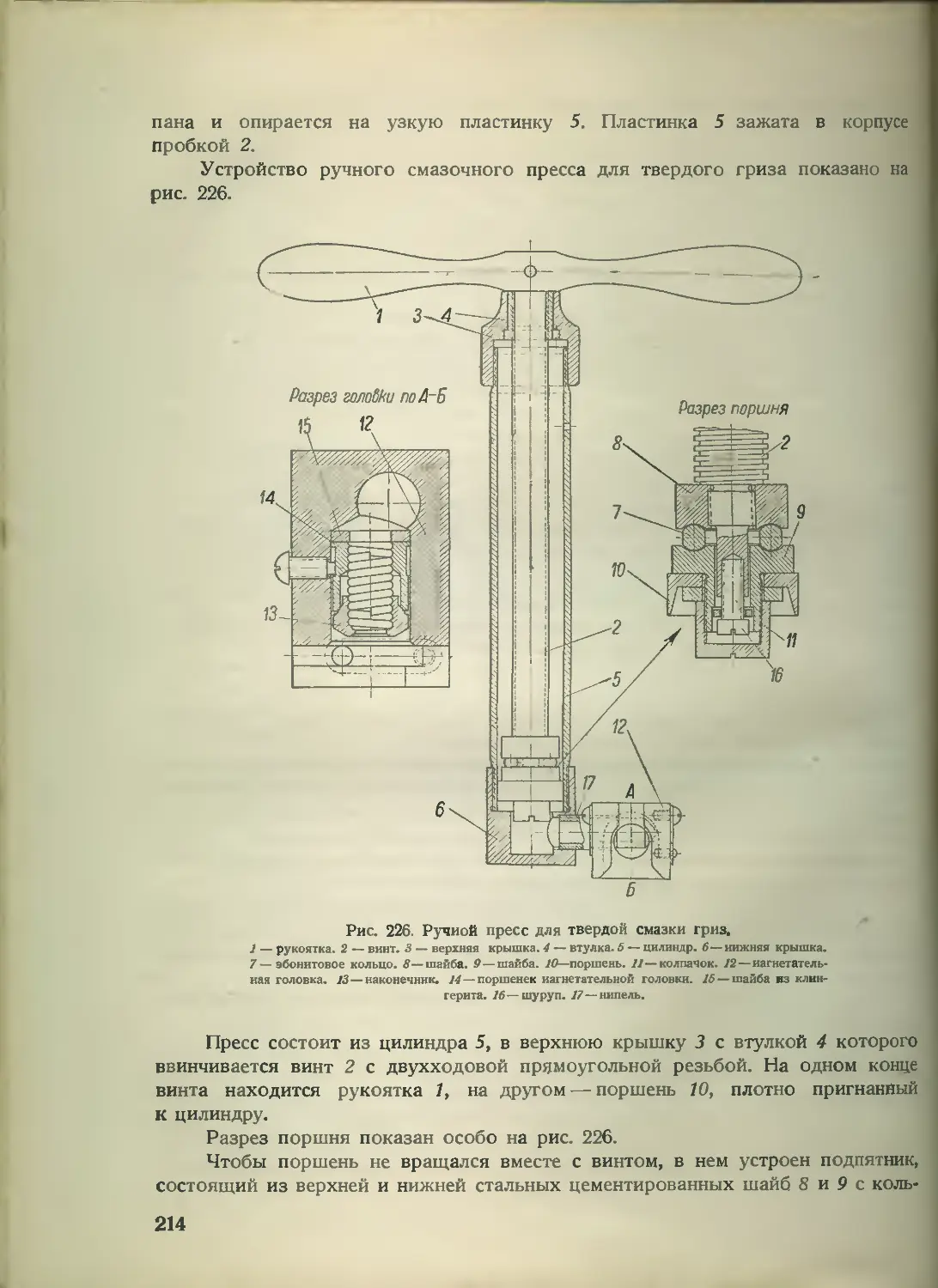

Смазка дышлового механизма..............................................«... 213

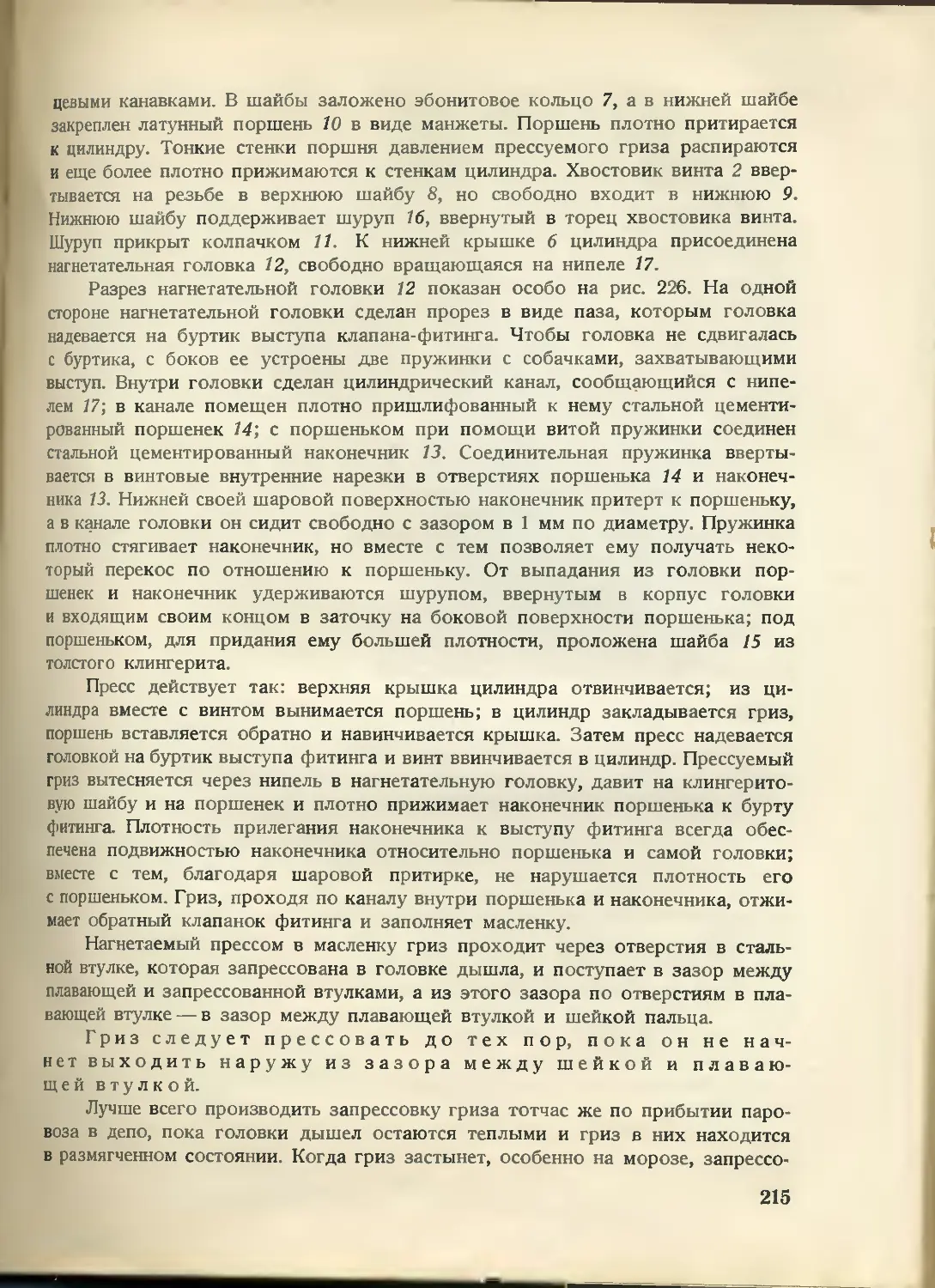

Ведущие и сцепные колесные пары.............................................. 216

Колеса (центра)........................................................ —

Оси.................................................................... 217

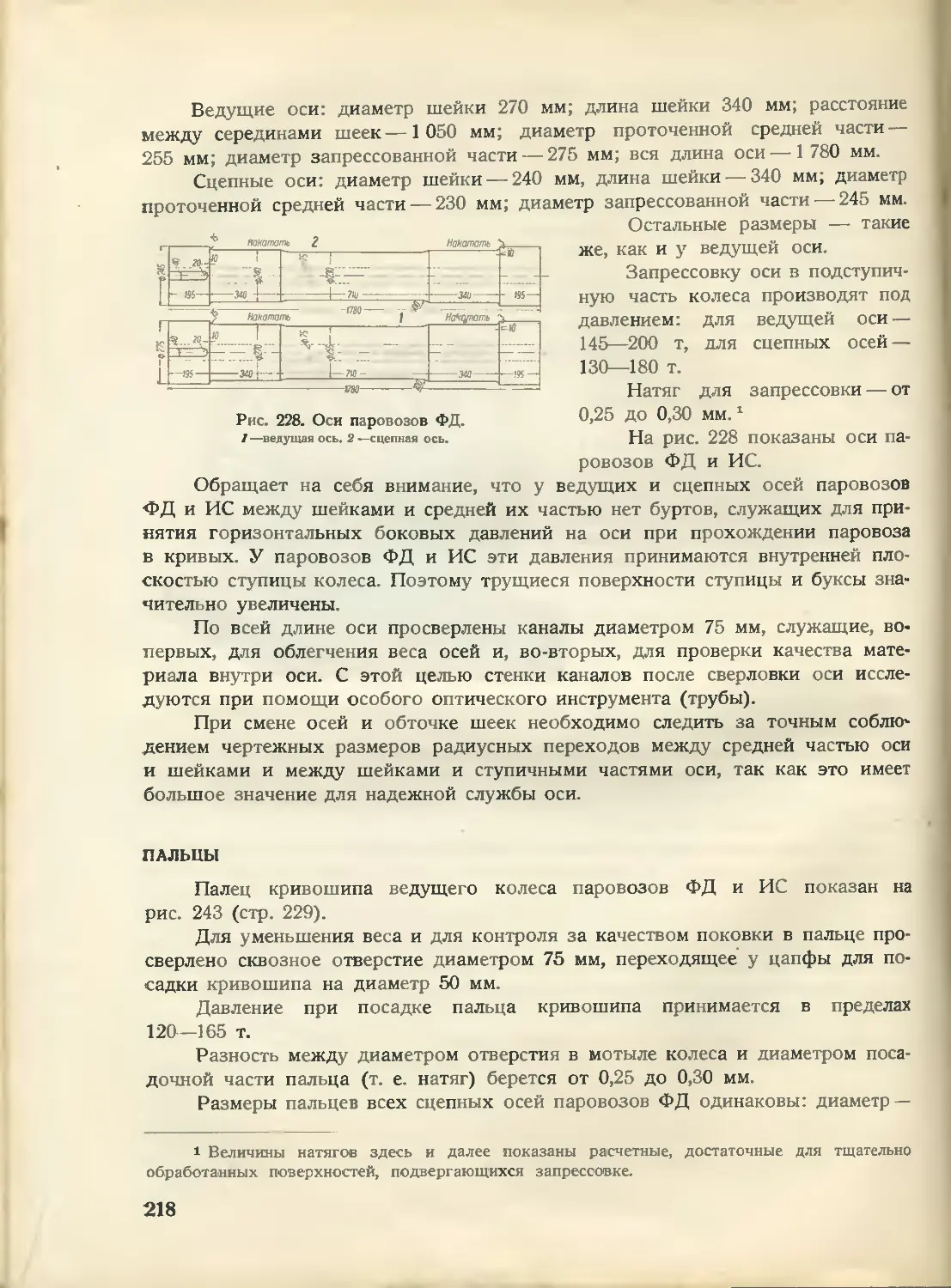

Пальцы..............................................•.................. 218

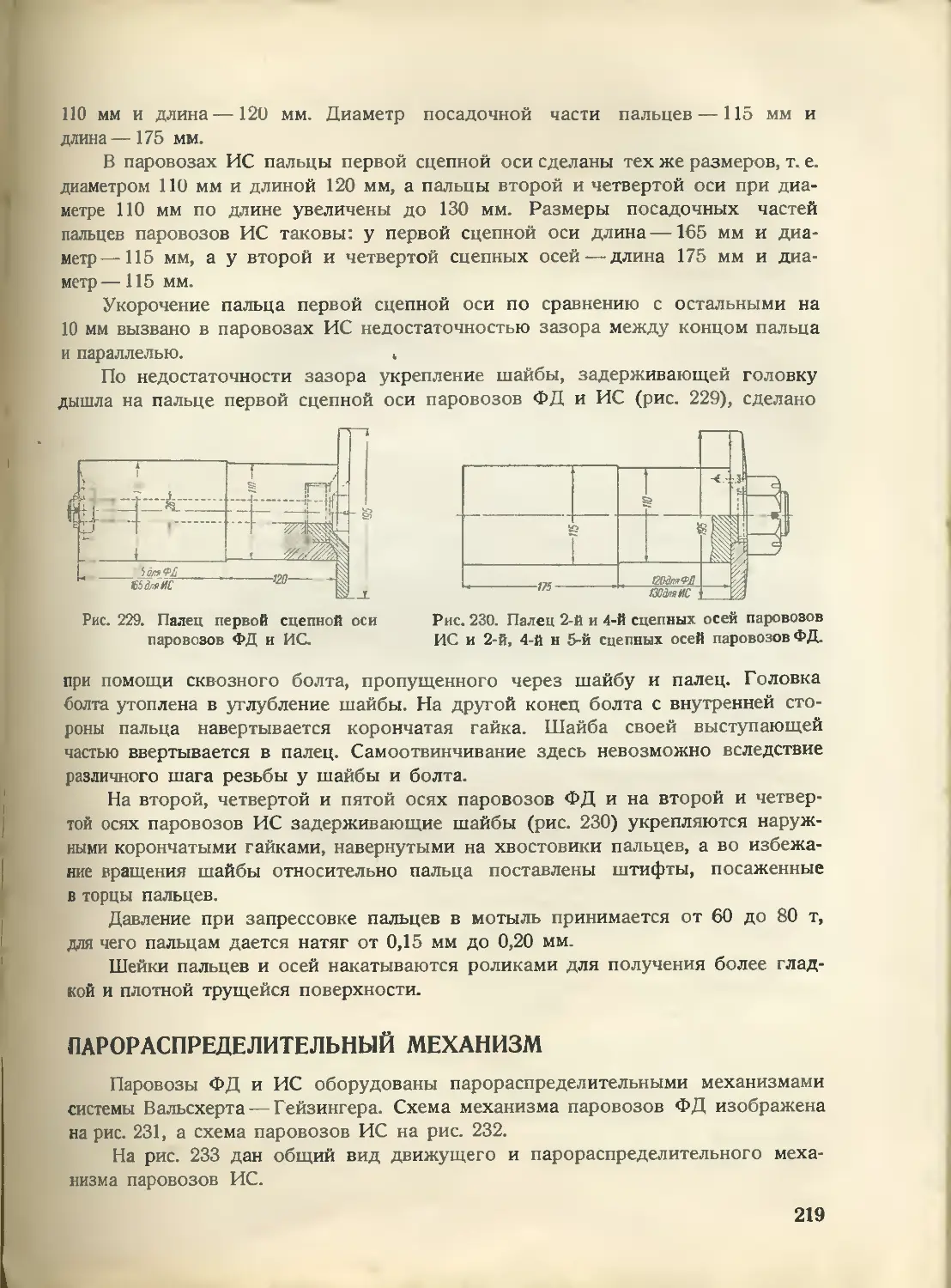

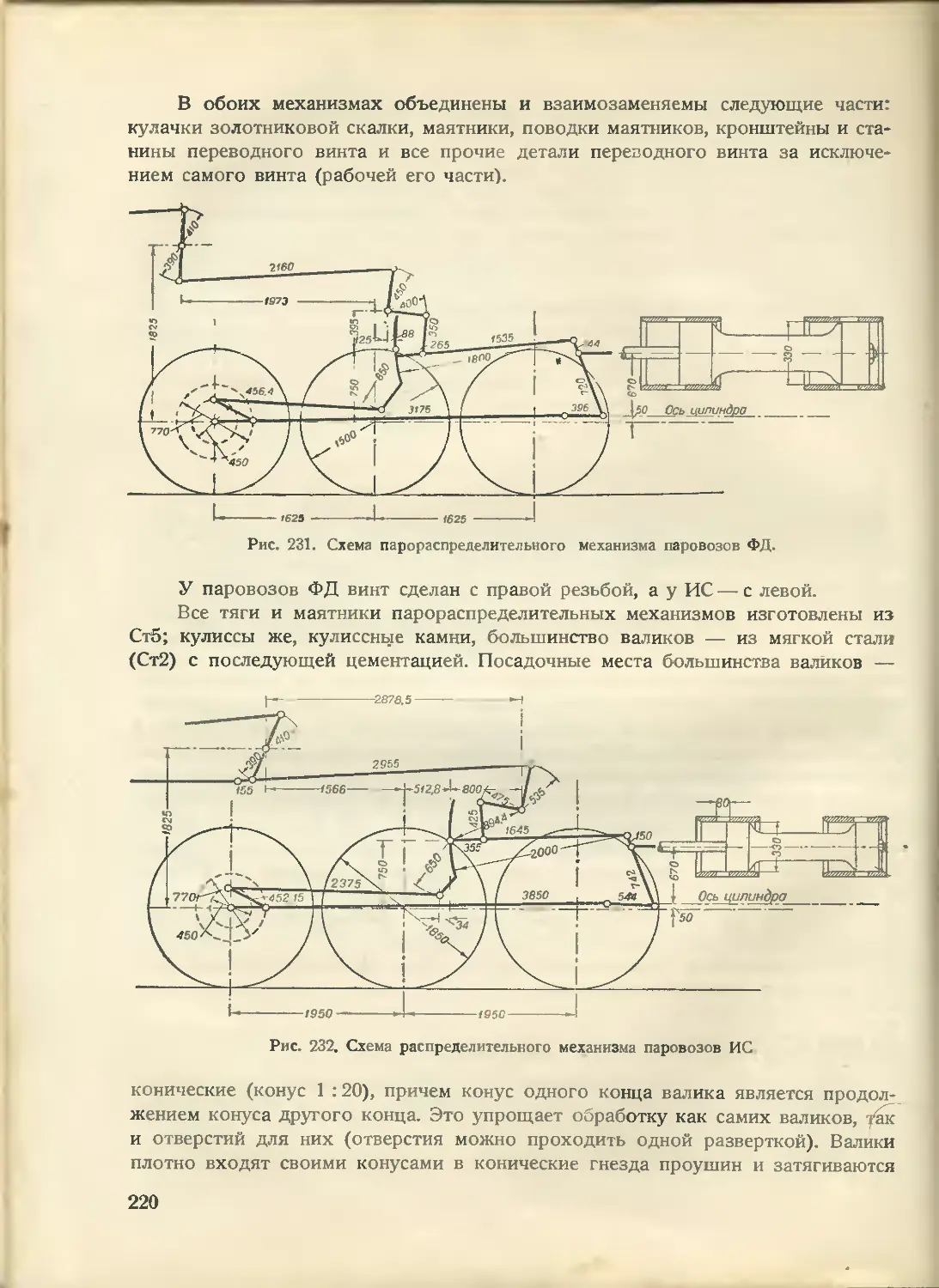

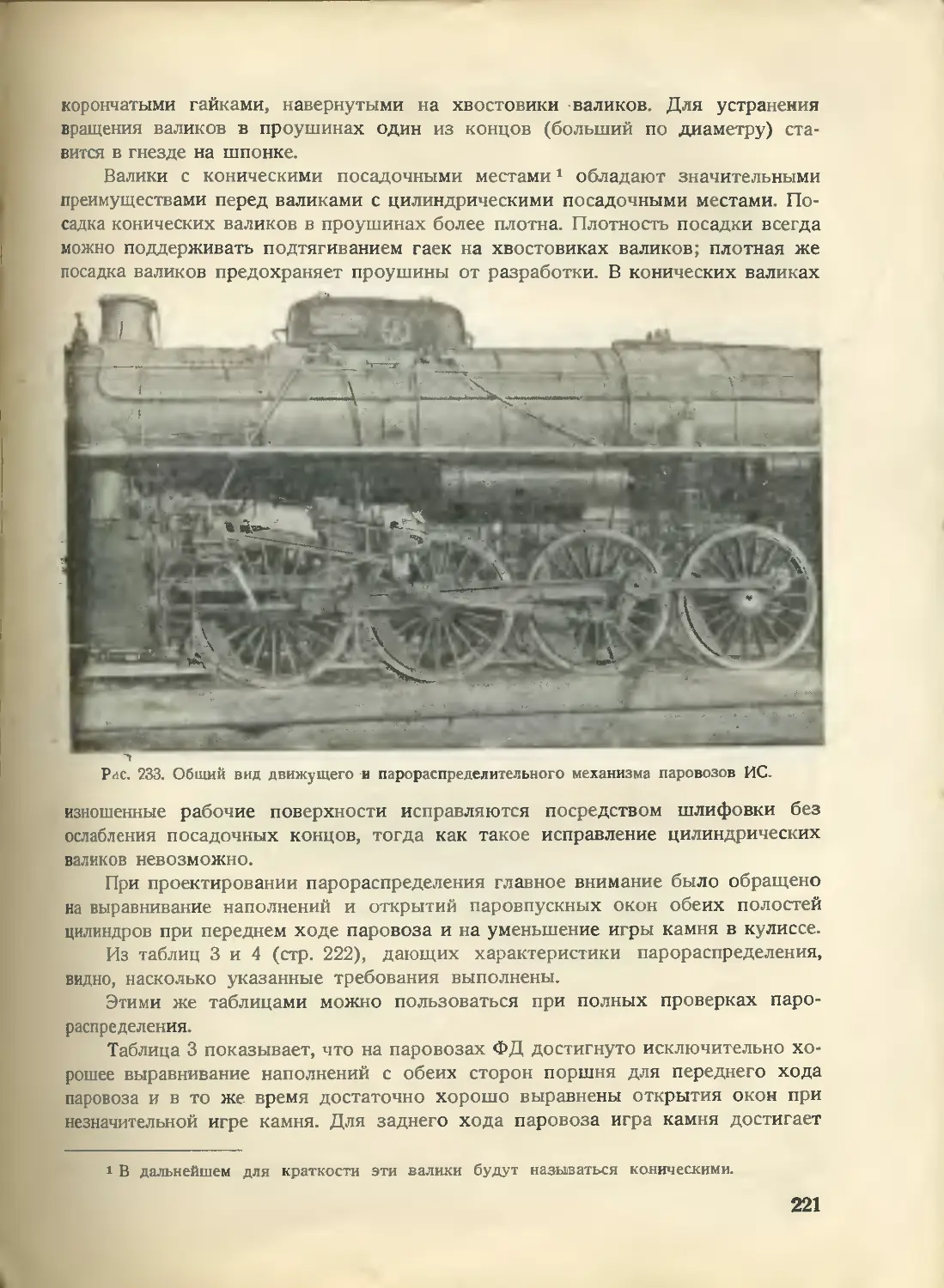

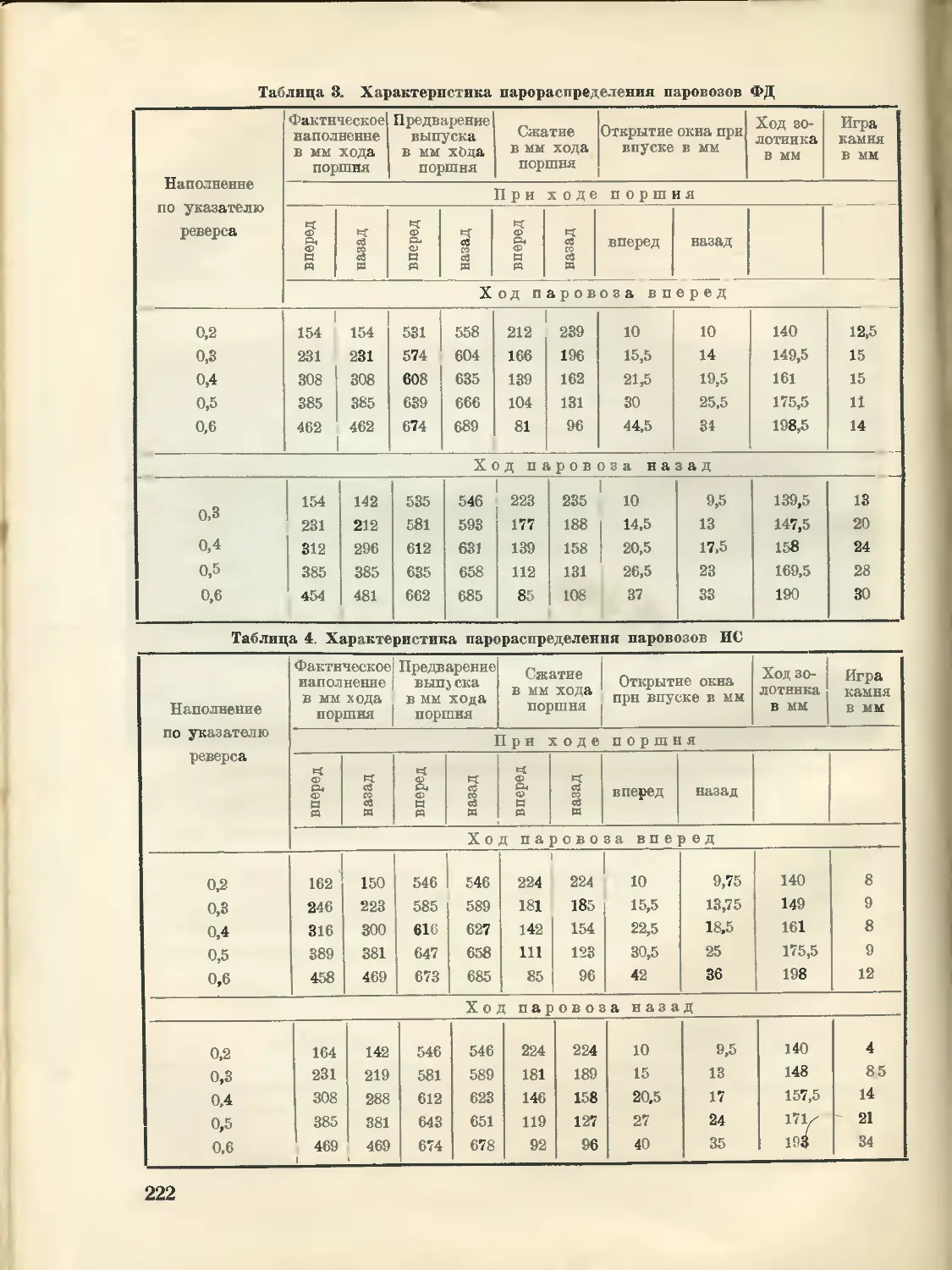

Парораспределительный механизм.................................................. 219

Конструкция парораспределительного механизма паровозов ФД ................... 223

Золотниковый кулачок —

Маятник................................................................ 224

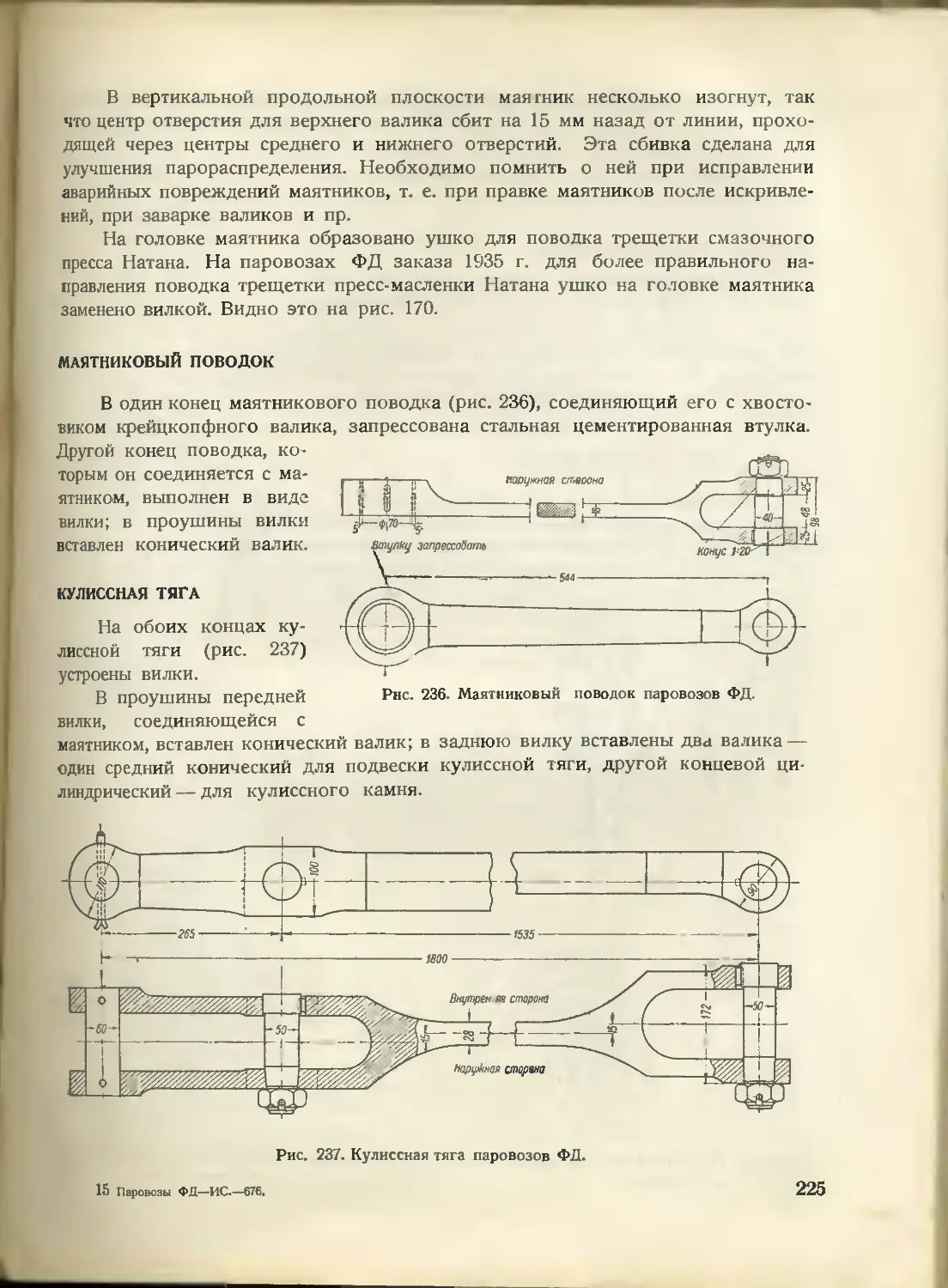

Маятниковый поводок................................................. • 225

Кулиссная тяга........................................................... —

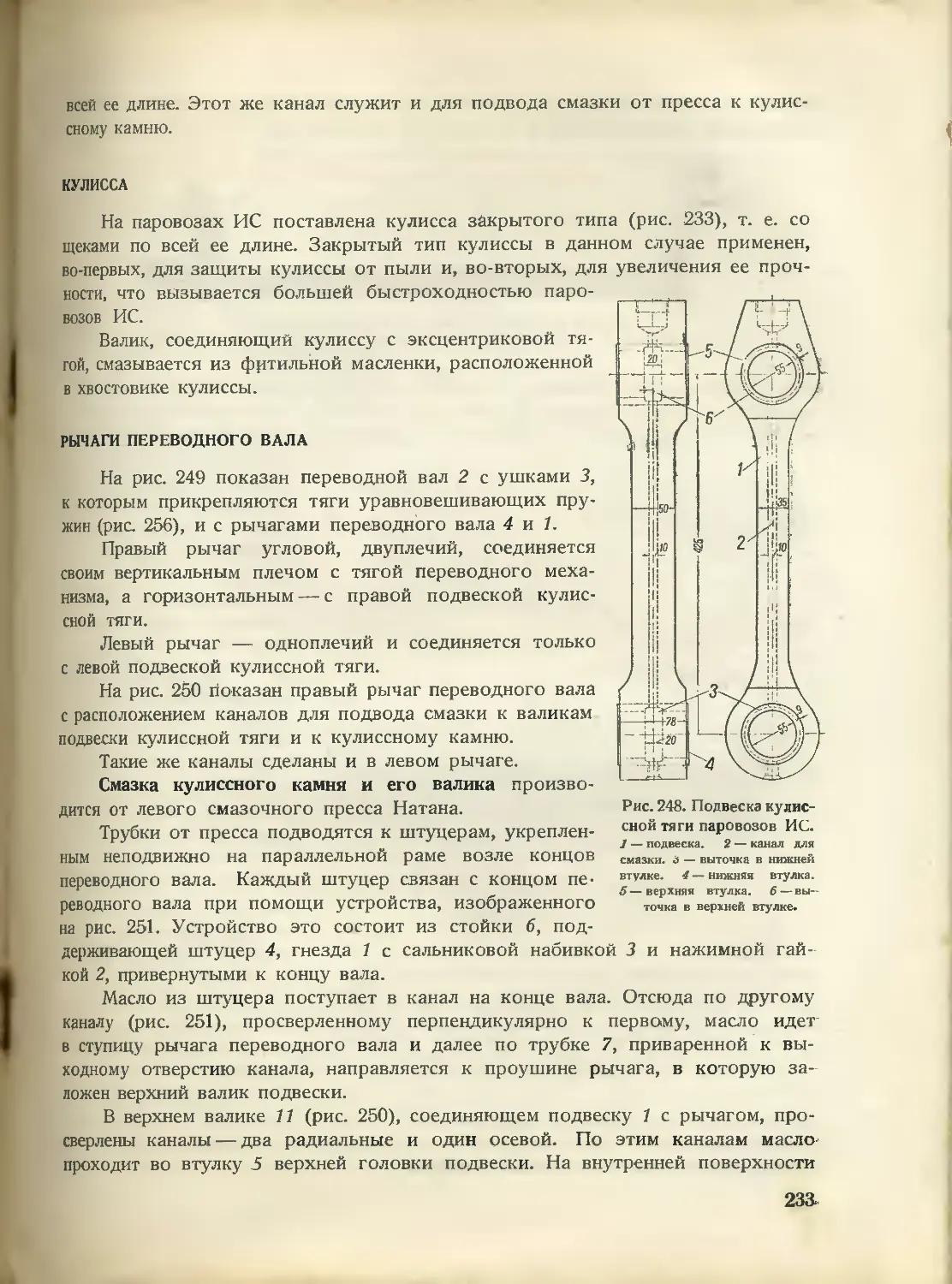

Подвеска кулиссной тяги................................................ 226

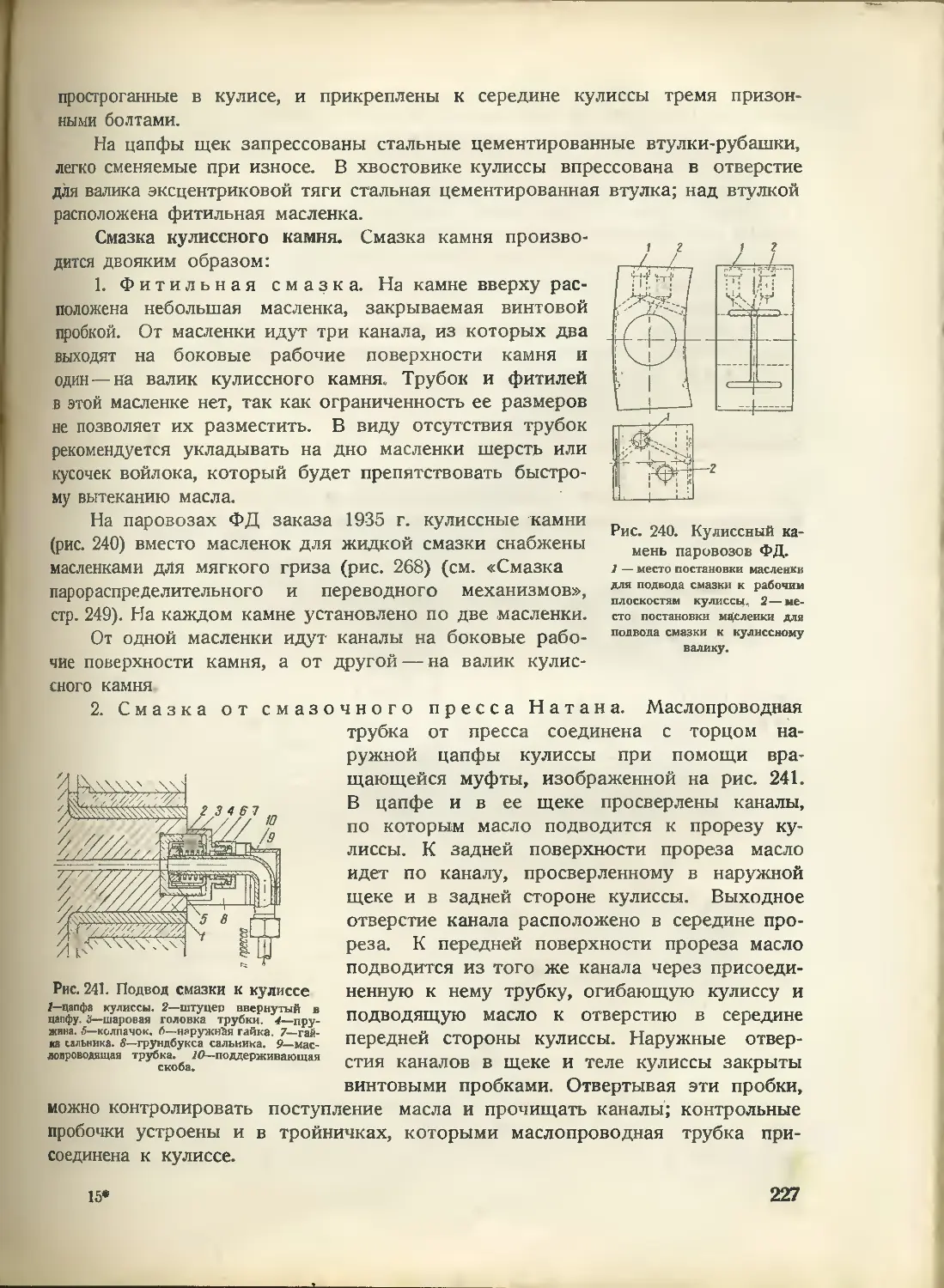

Кулисса и кулиссный камень............................................... —

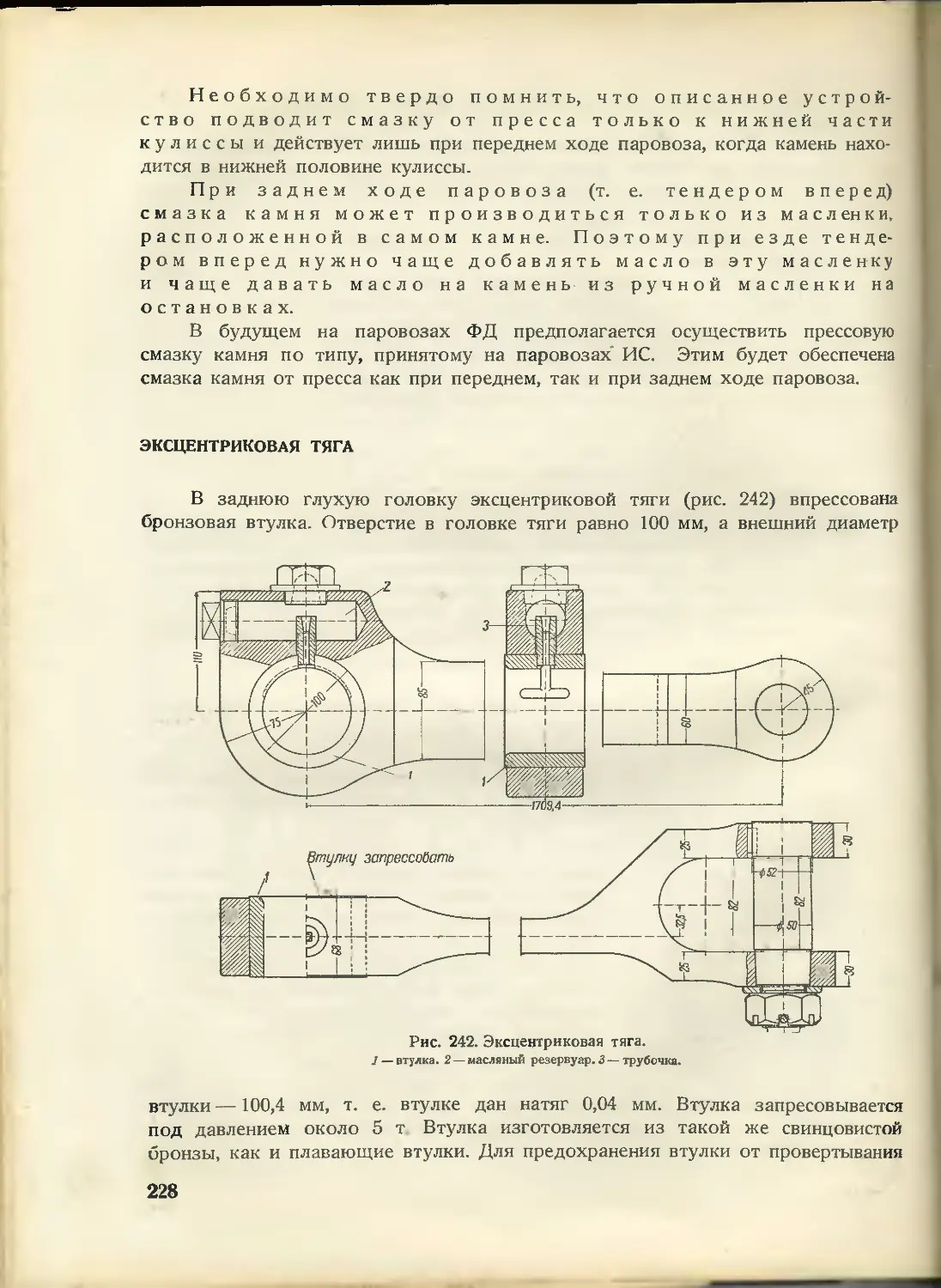

Смазка кулиссного камня (227) Эксцентриковая тяга.................................................... 228

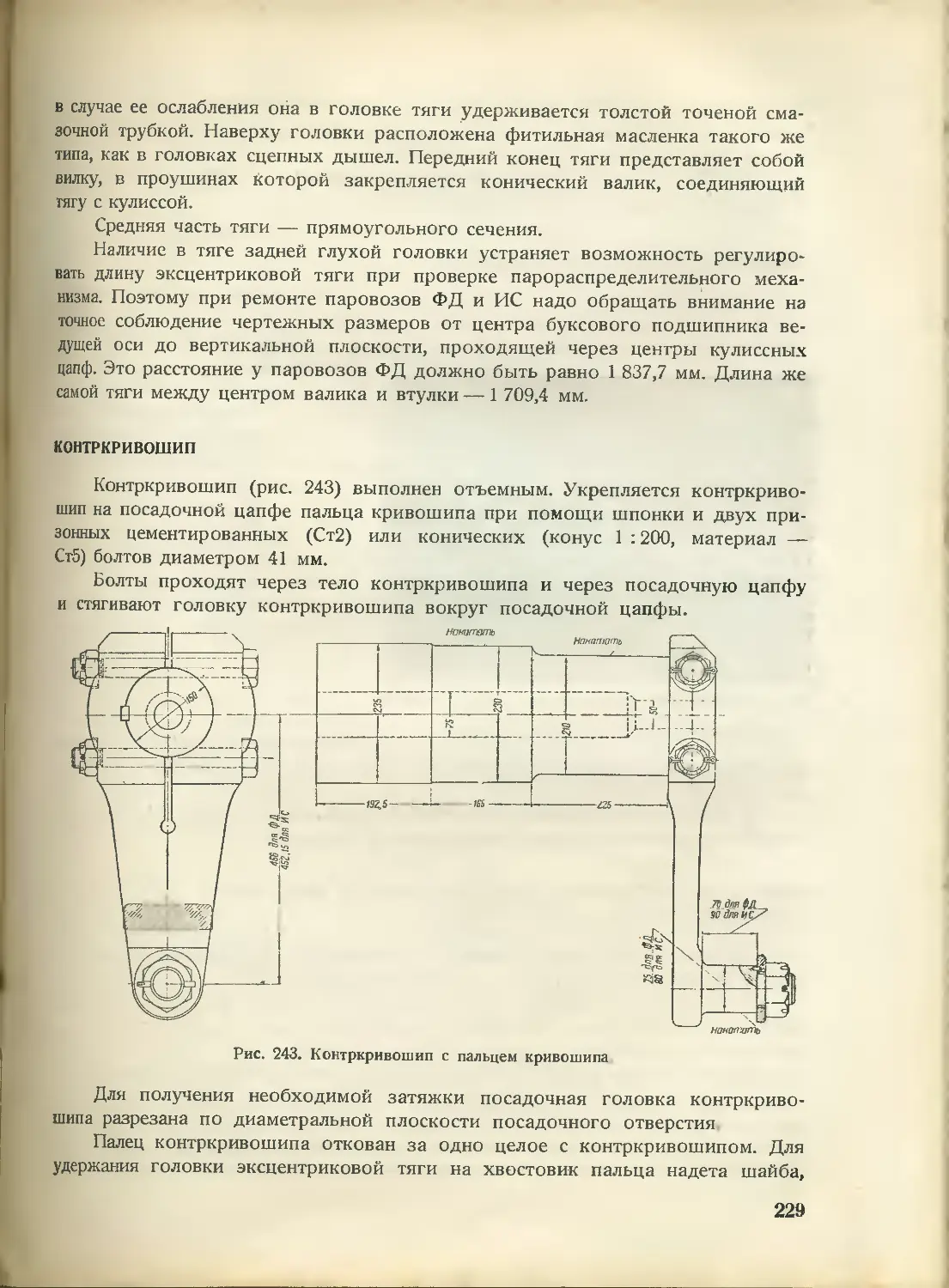

Контркривошип.......................................................... 229

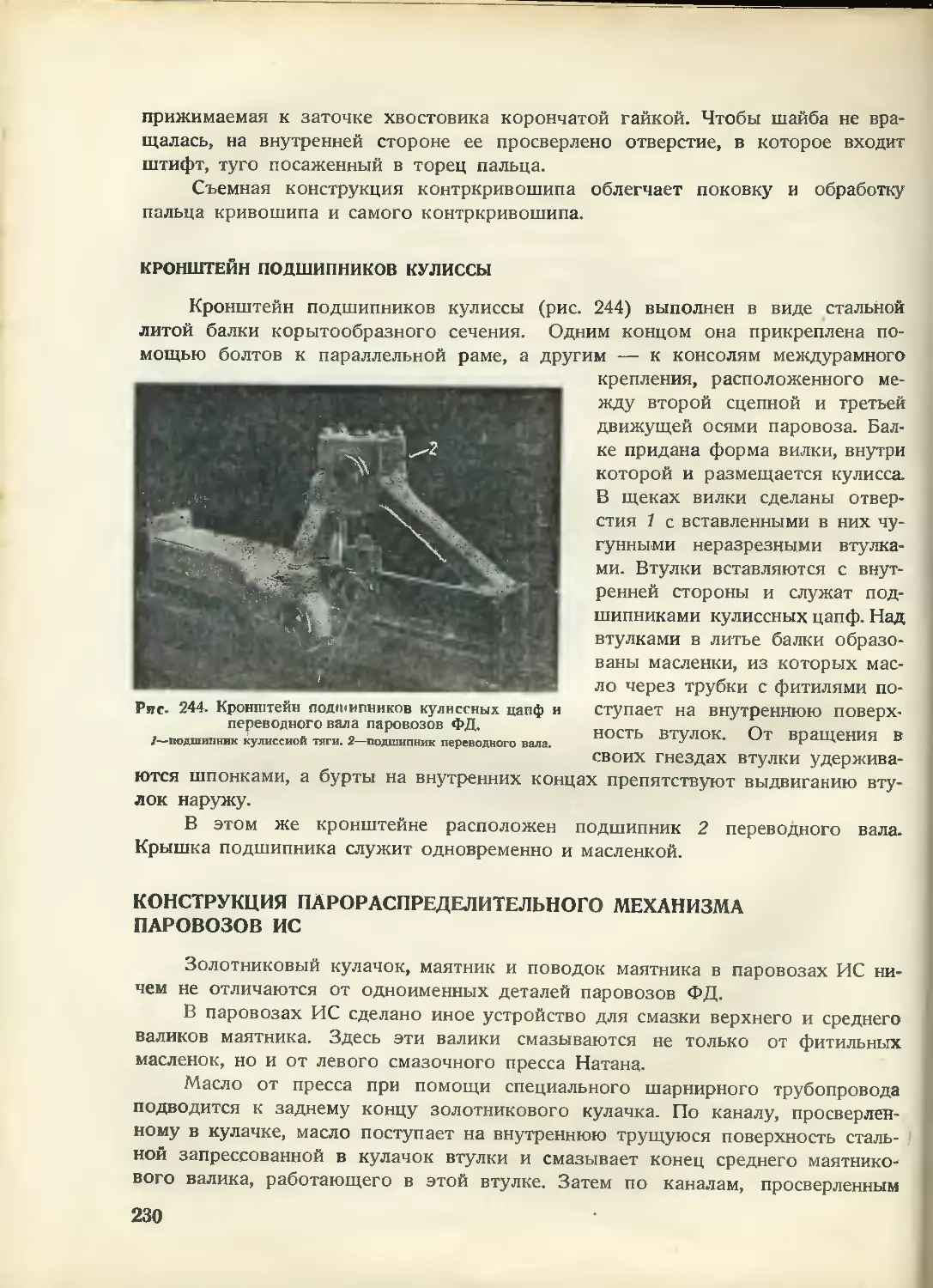

Кронштейн подшипников кулиссы......................................... 230

Конструкция парораспределительного механизма паровозов ИС..................... —

Шарнирный маслопровод................................................. 231

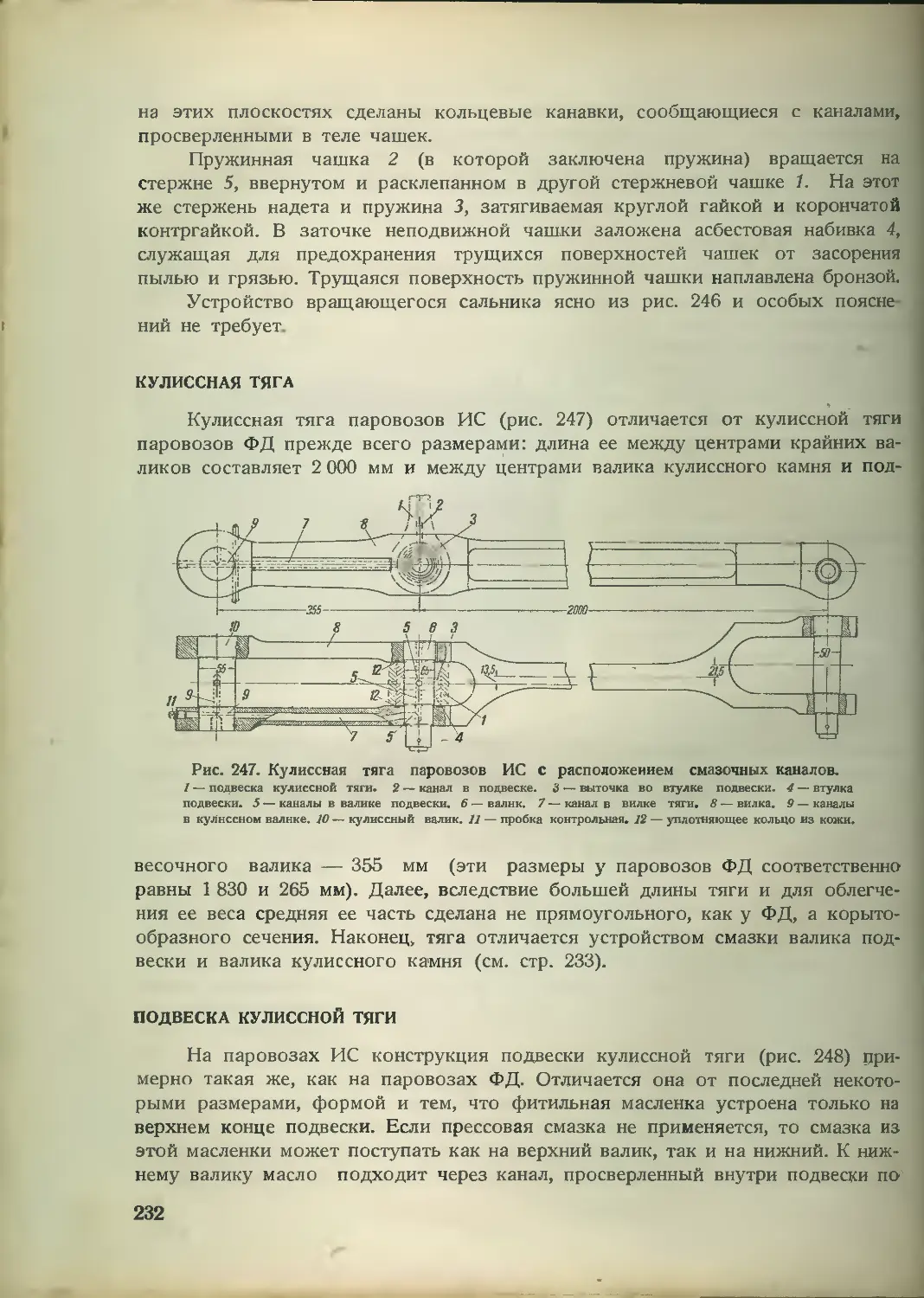

Кулиссная" тяга......................................................... 232

Подвеска кулнссной тяги................................................. —

Кулисса............................................................... 233

Рычаги переводного вала ................................................ —

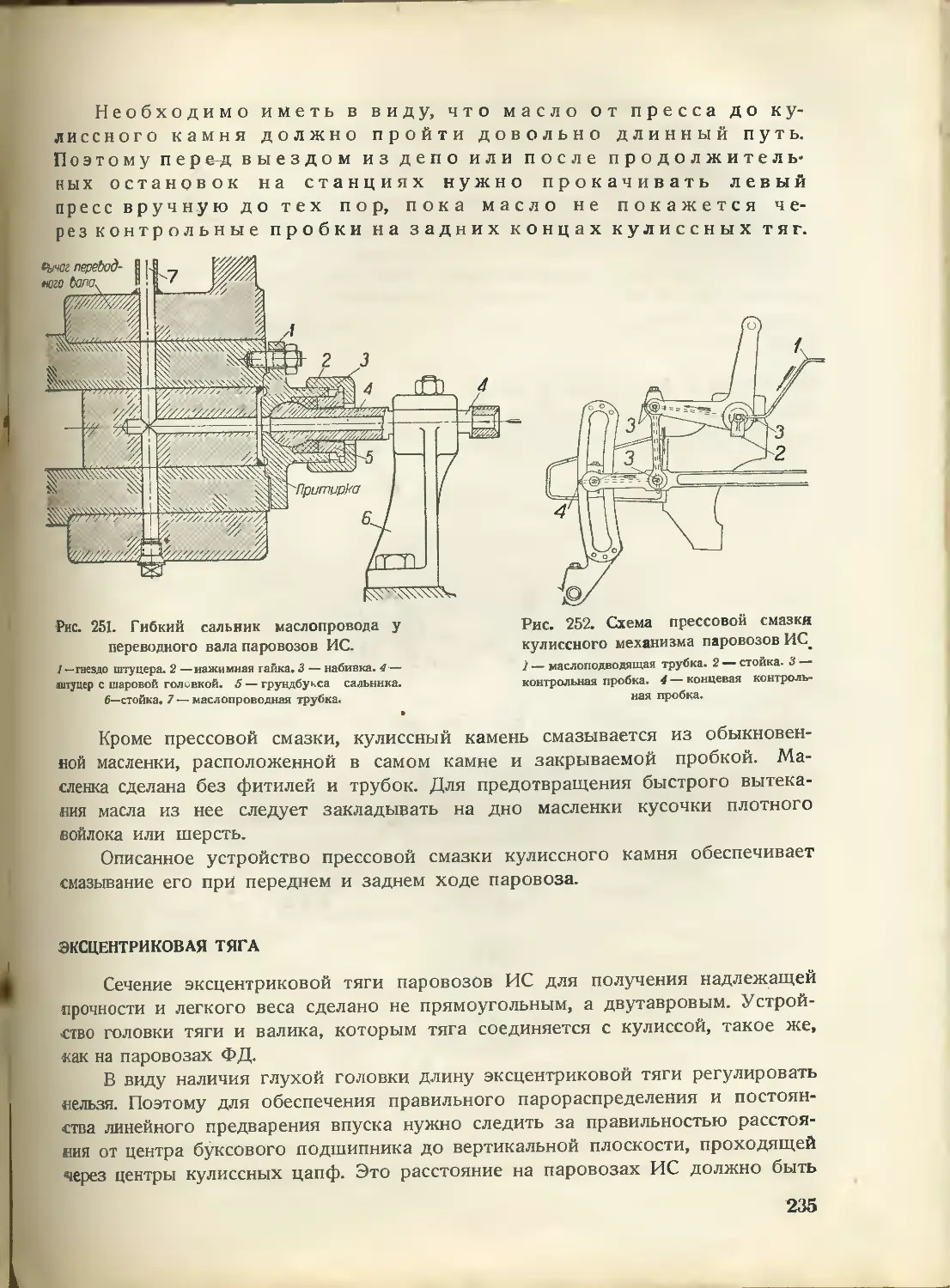

Смазка кулиссного камня и его валика (233) Эксцентриковая тяга................................................... 235

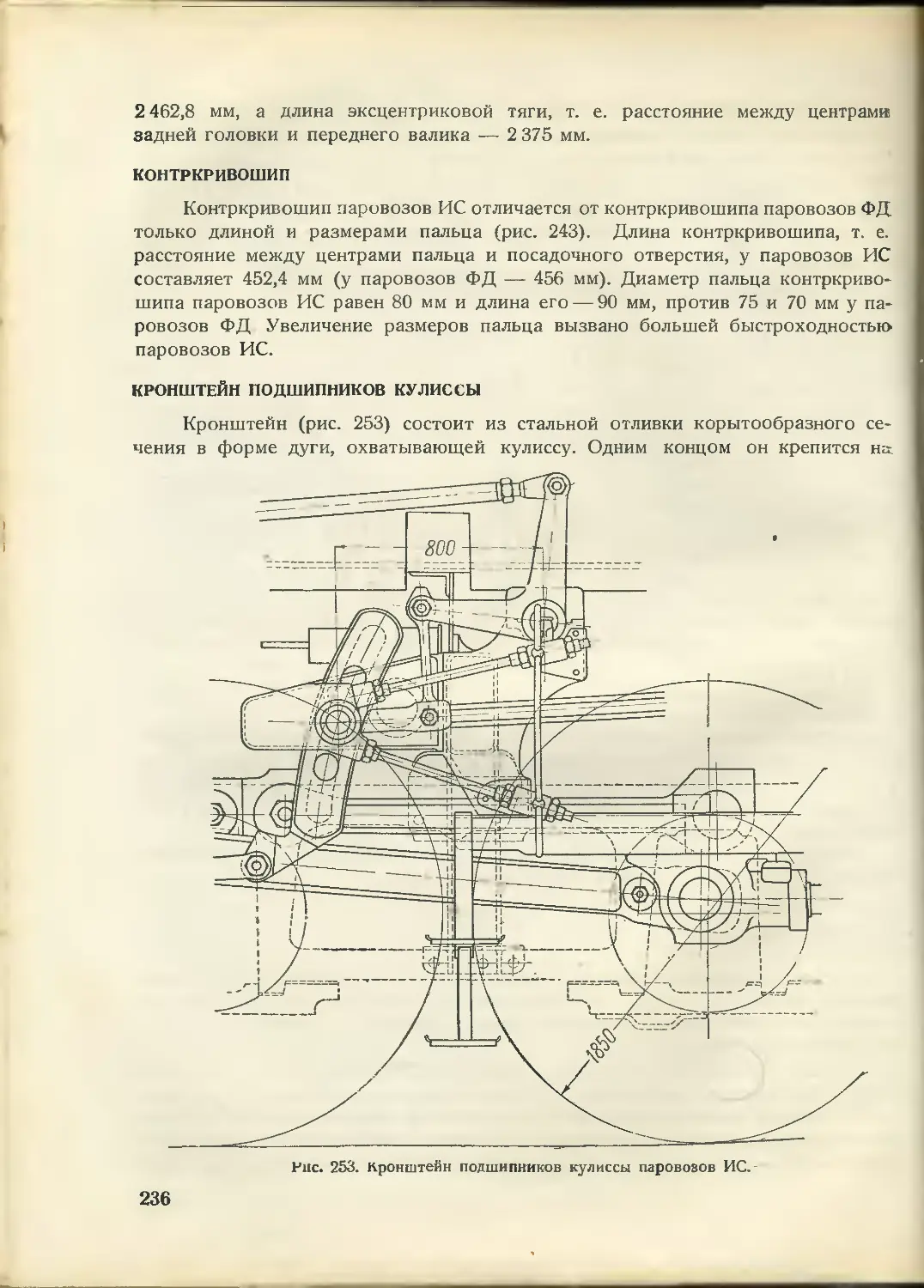

Контркривошип......................................................... 236

Кронштейн подшипников кулиссы............................................ —

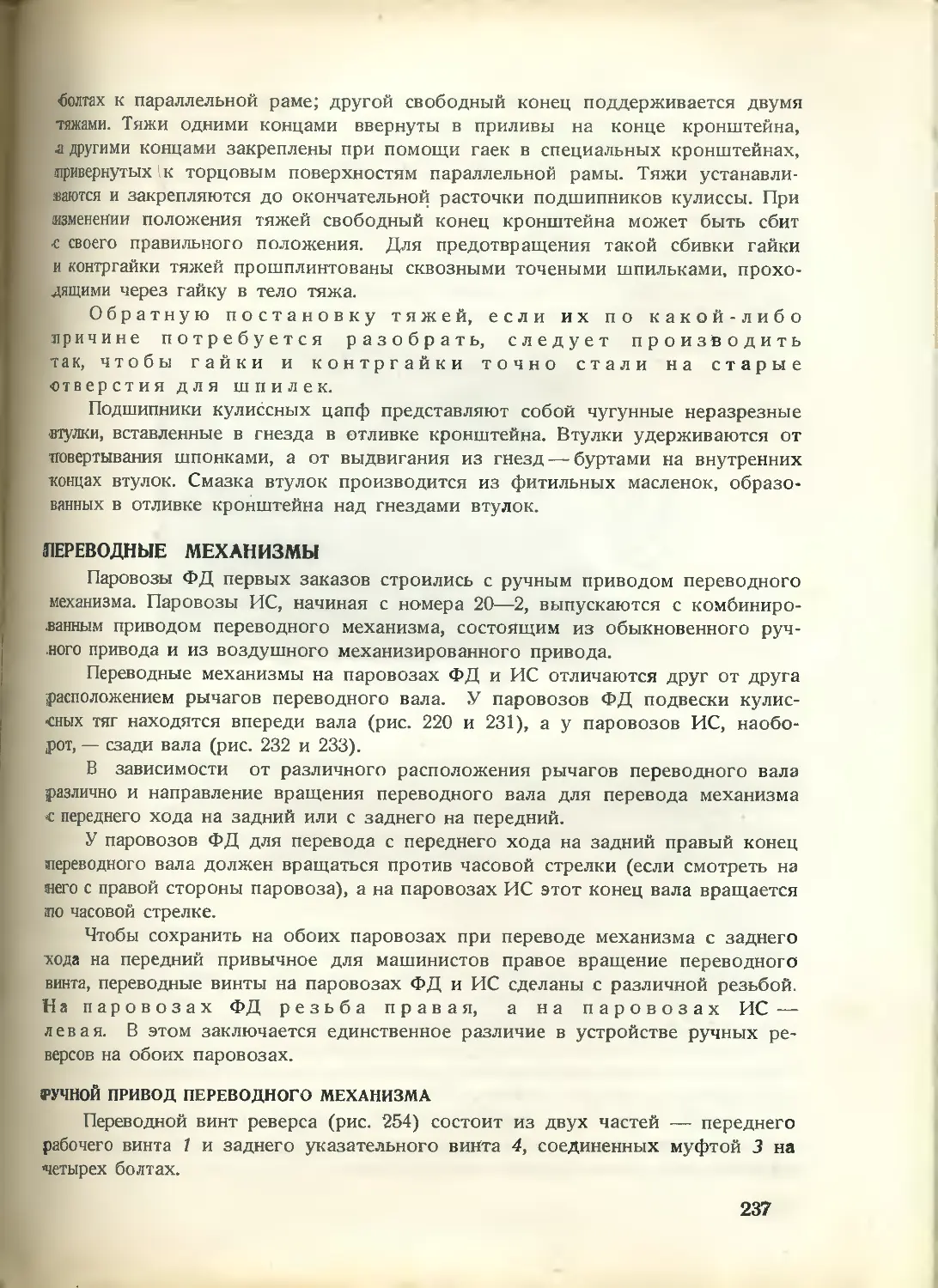

Переводные механизмы...................................................... 237

Ручной привод переводного механизма..................................... —

Механический привод (сервомотор)...................................... 240

Уход за сервомотором (246)

Смазка парораспределительного и переводного механизмов...................... 249

VII- Экипажная часть........................................................... 250

Паровозные рамы.................................................................. —

Крепления рамы.............................................................. 252

Цилиндровый блок и буферный брус........................................ —

Междурамные крепления паровозов ФД.................................... 253

Междурамные крепления паровозов ИС . . • . . . . ..................... 255

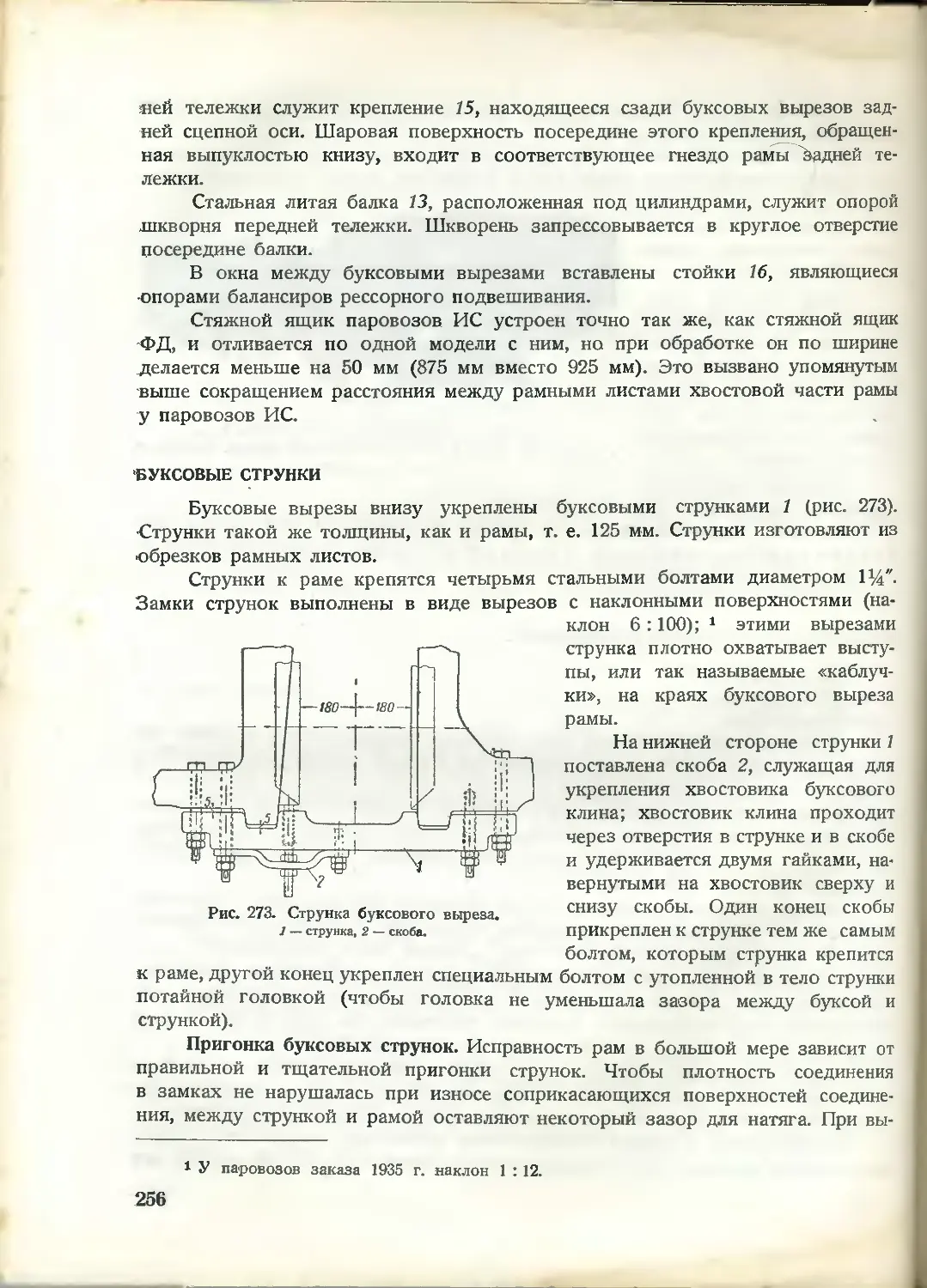

Буксовые струнки...................................................... 256

Пригонка буксовых струнок (256)

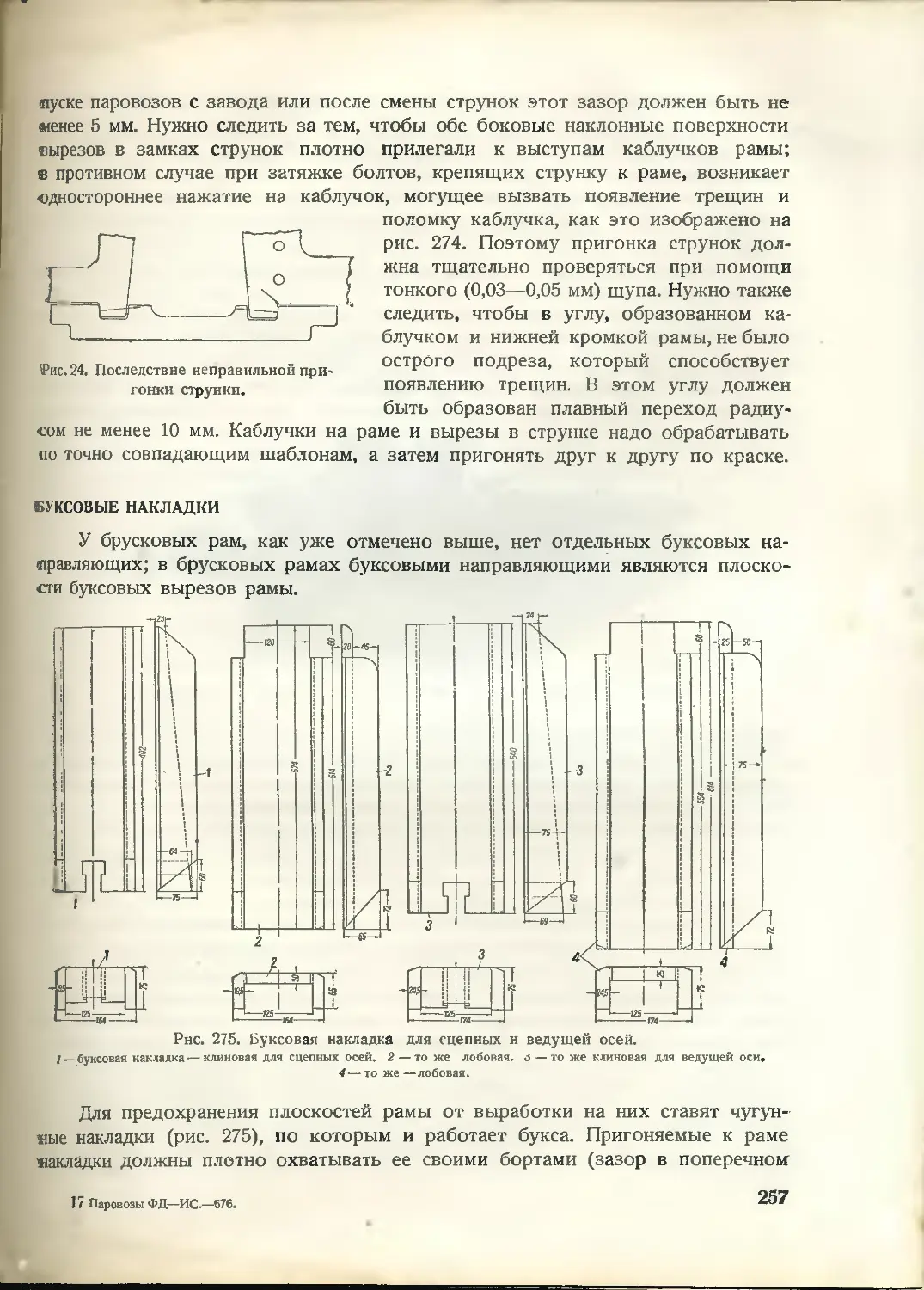

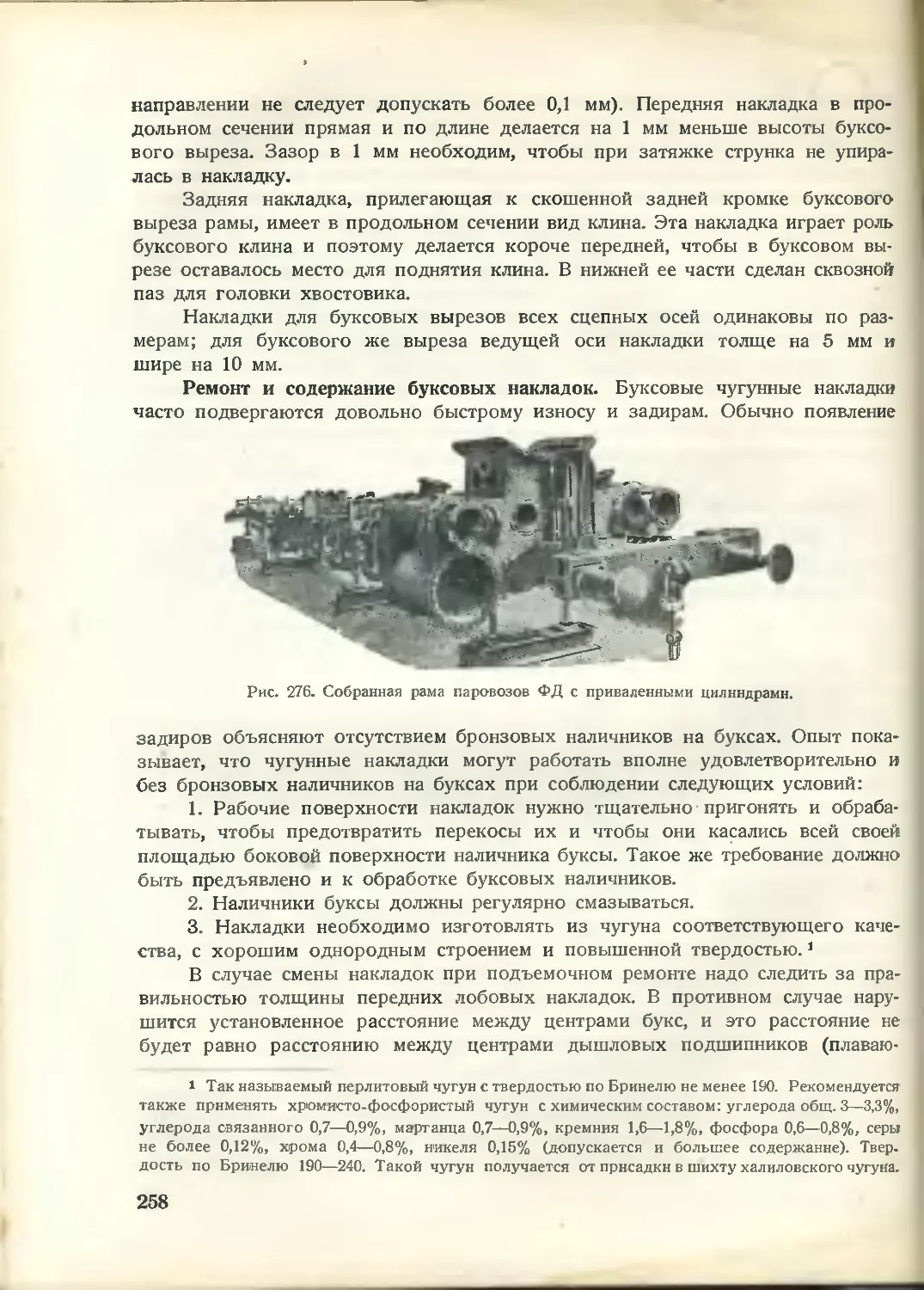

Буксовые накладки..................................................... 257

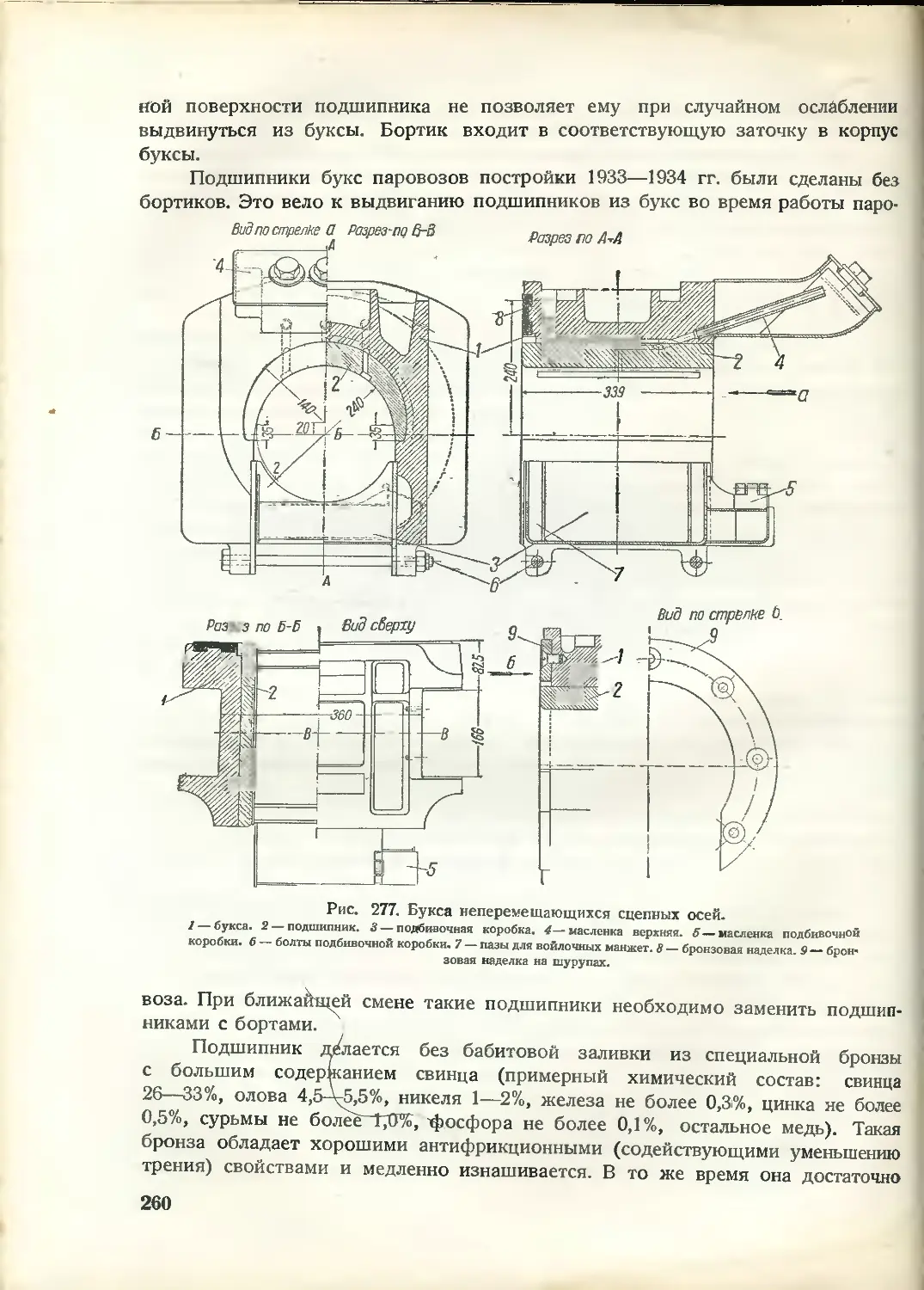

Буксы сцепных осей.............................................................. 259

Возвращающий прибор букс I и V сцепных осей............................ . 263

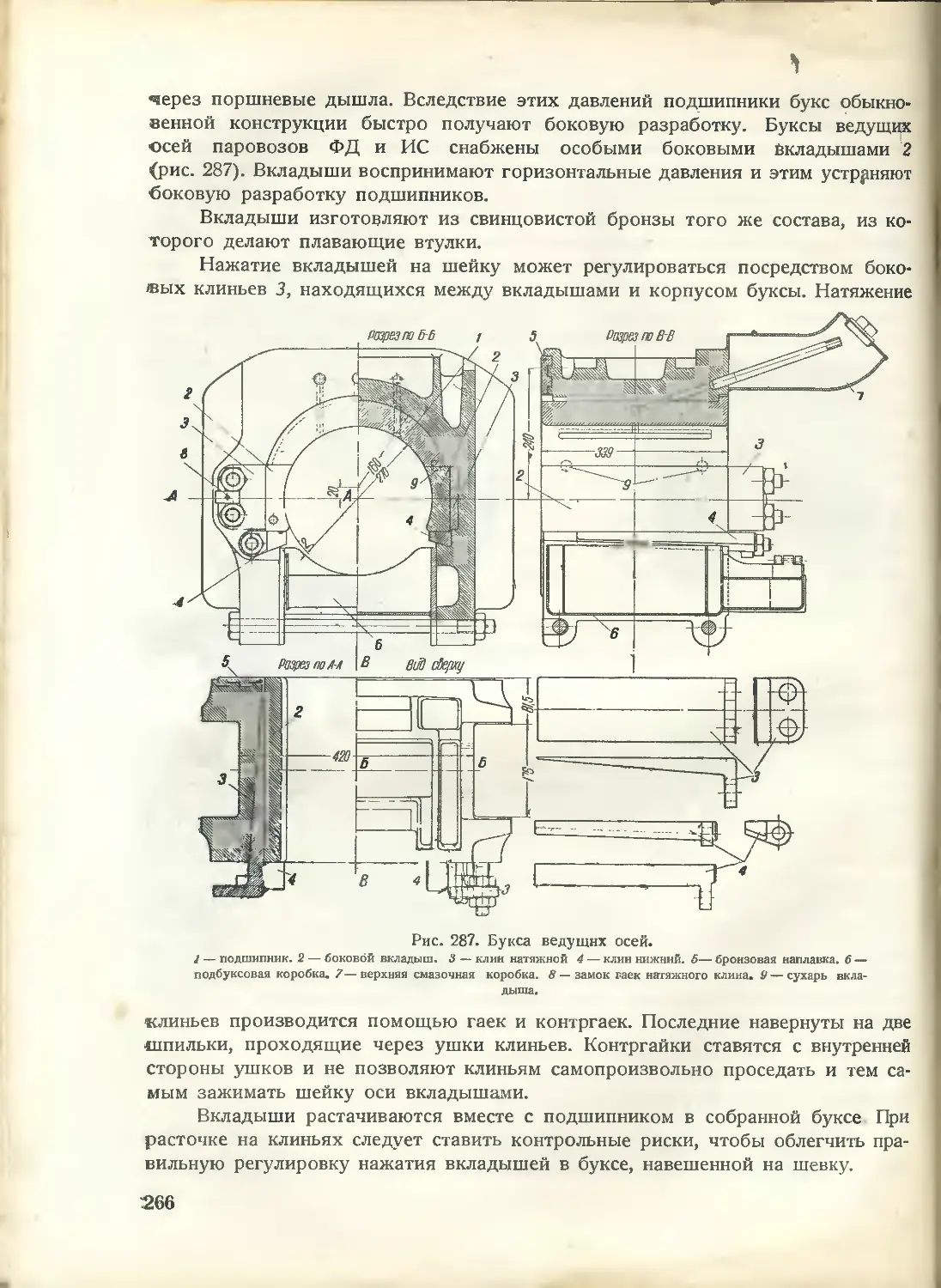

Буксы ведущей оси.............................................................. 265

Смазка букс гризом............................................................... 269

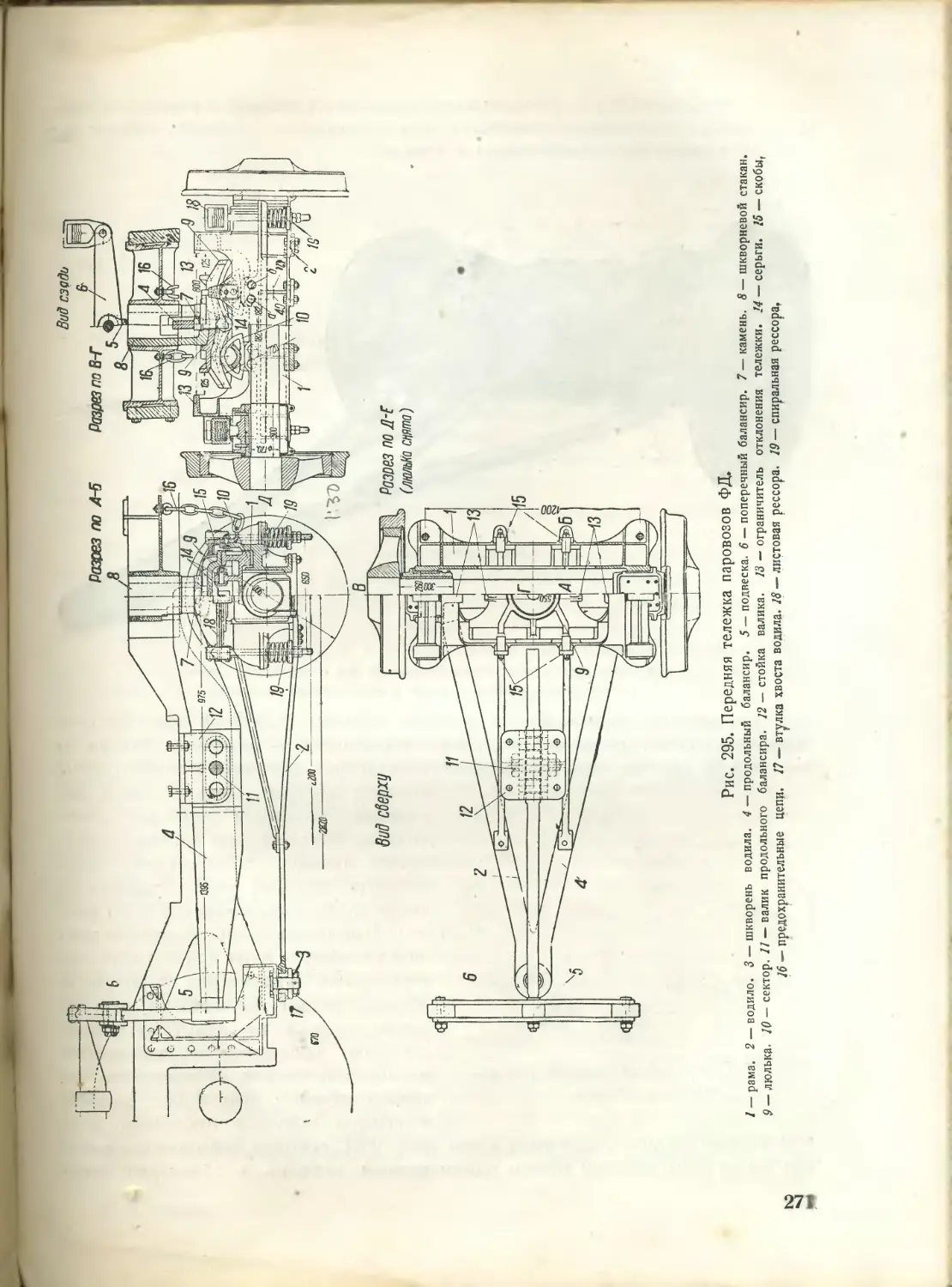

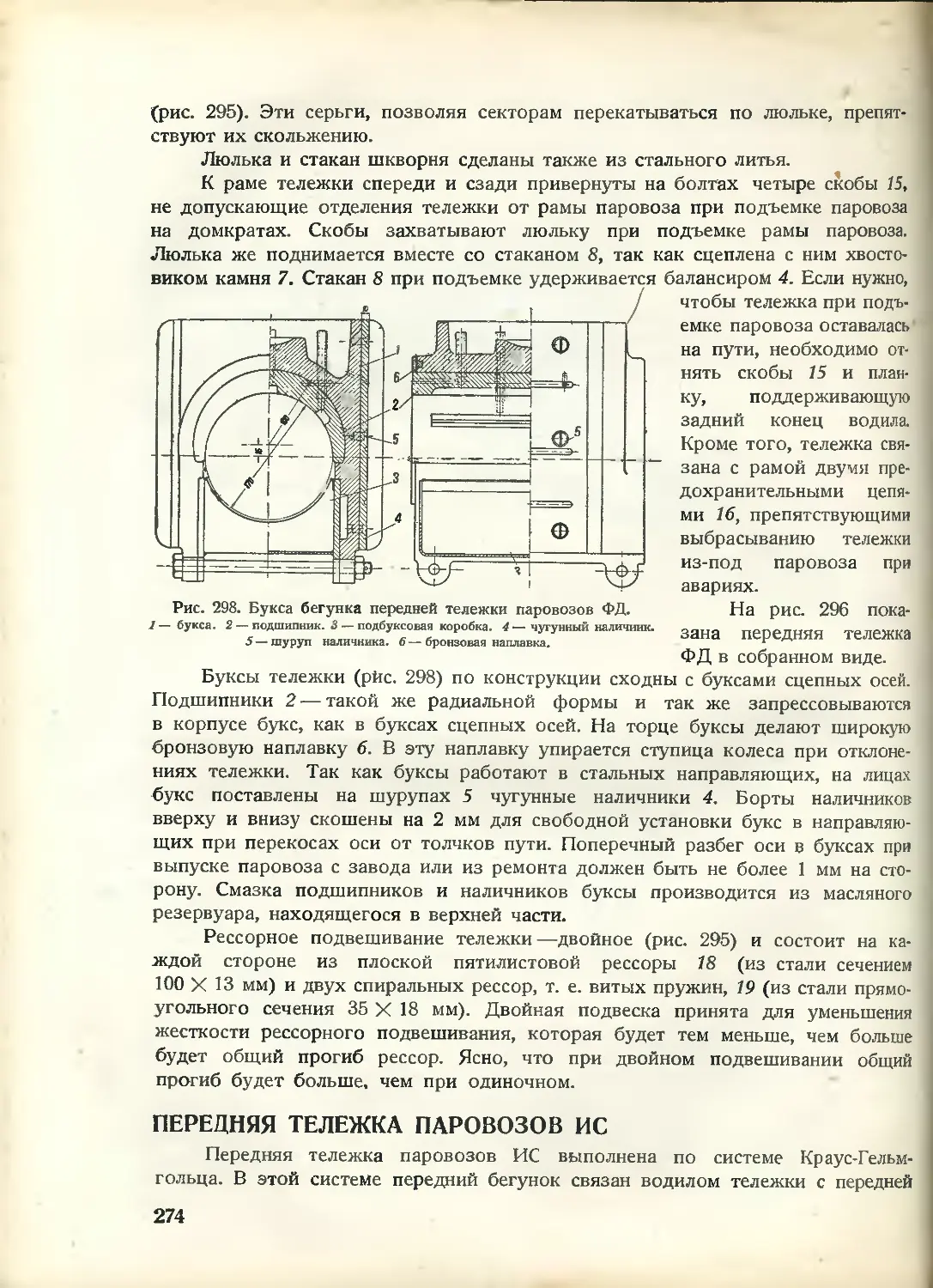

Передняя тележка паровозов ФД................................................... 270

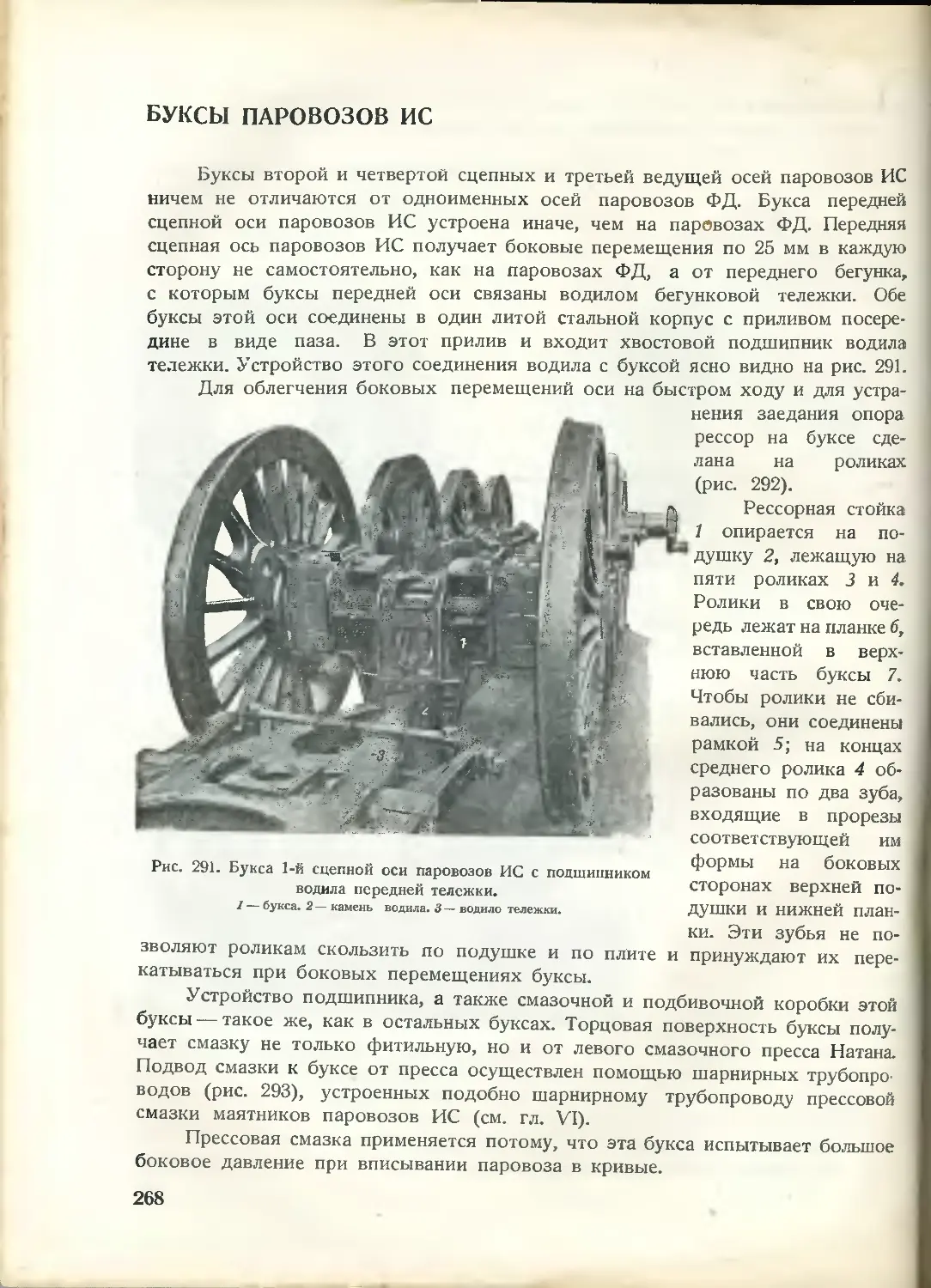

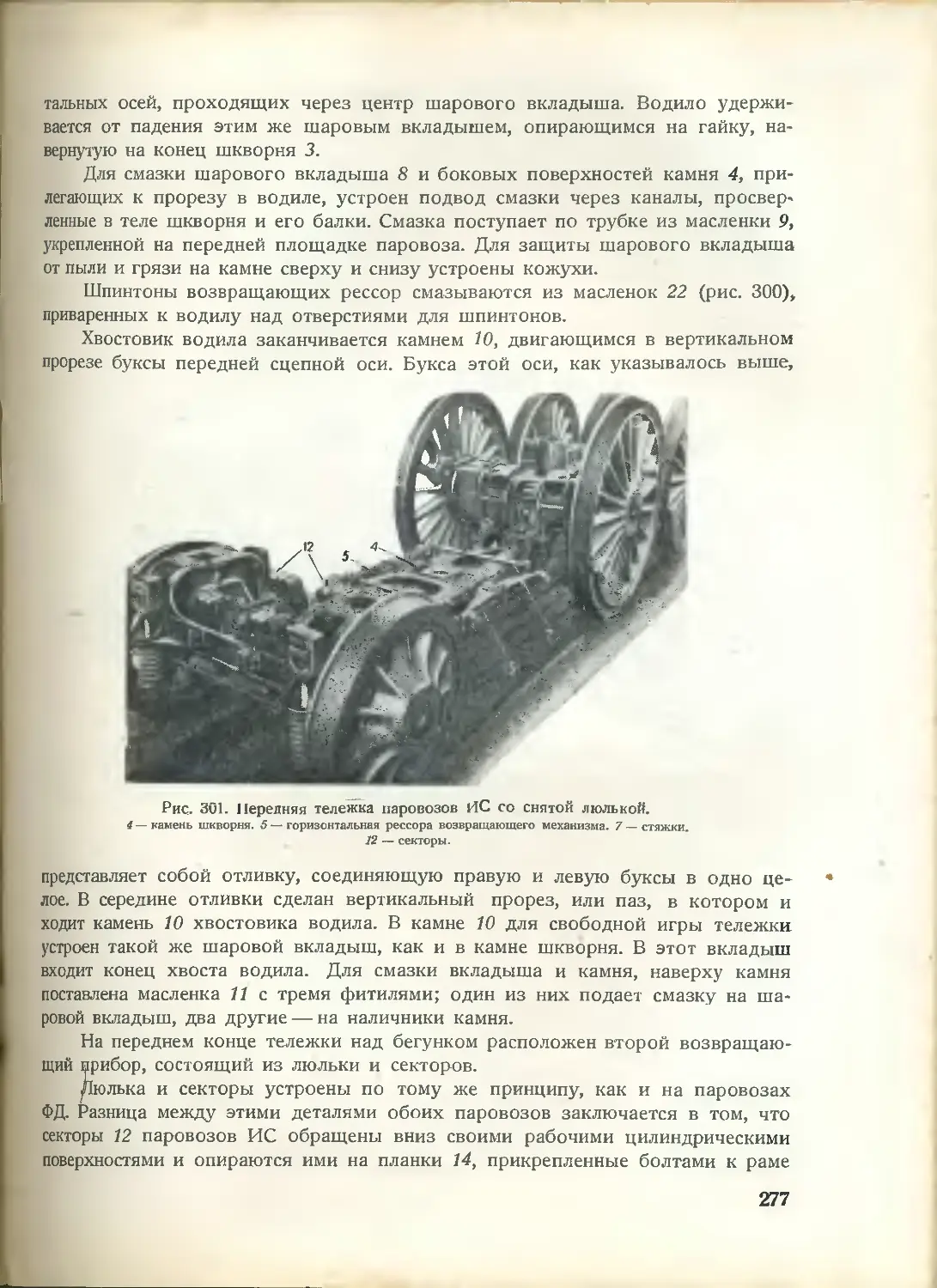

Передняя тележка паровозов ИС................................................... 274

Проверка и ремонт передних тележек паровозов ФД и ИС.................. 279

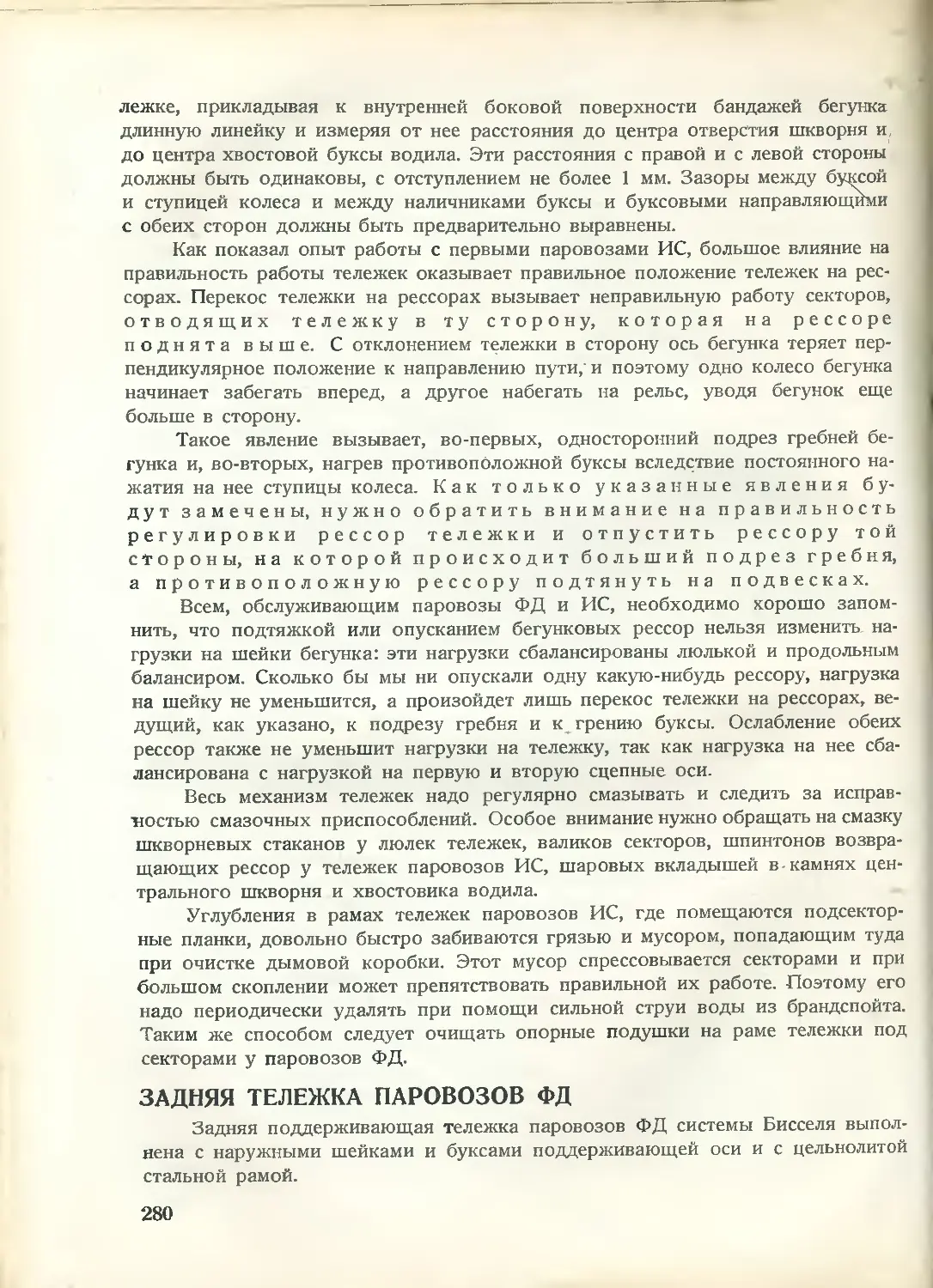

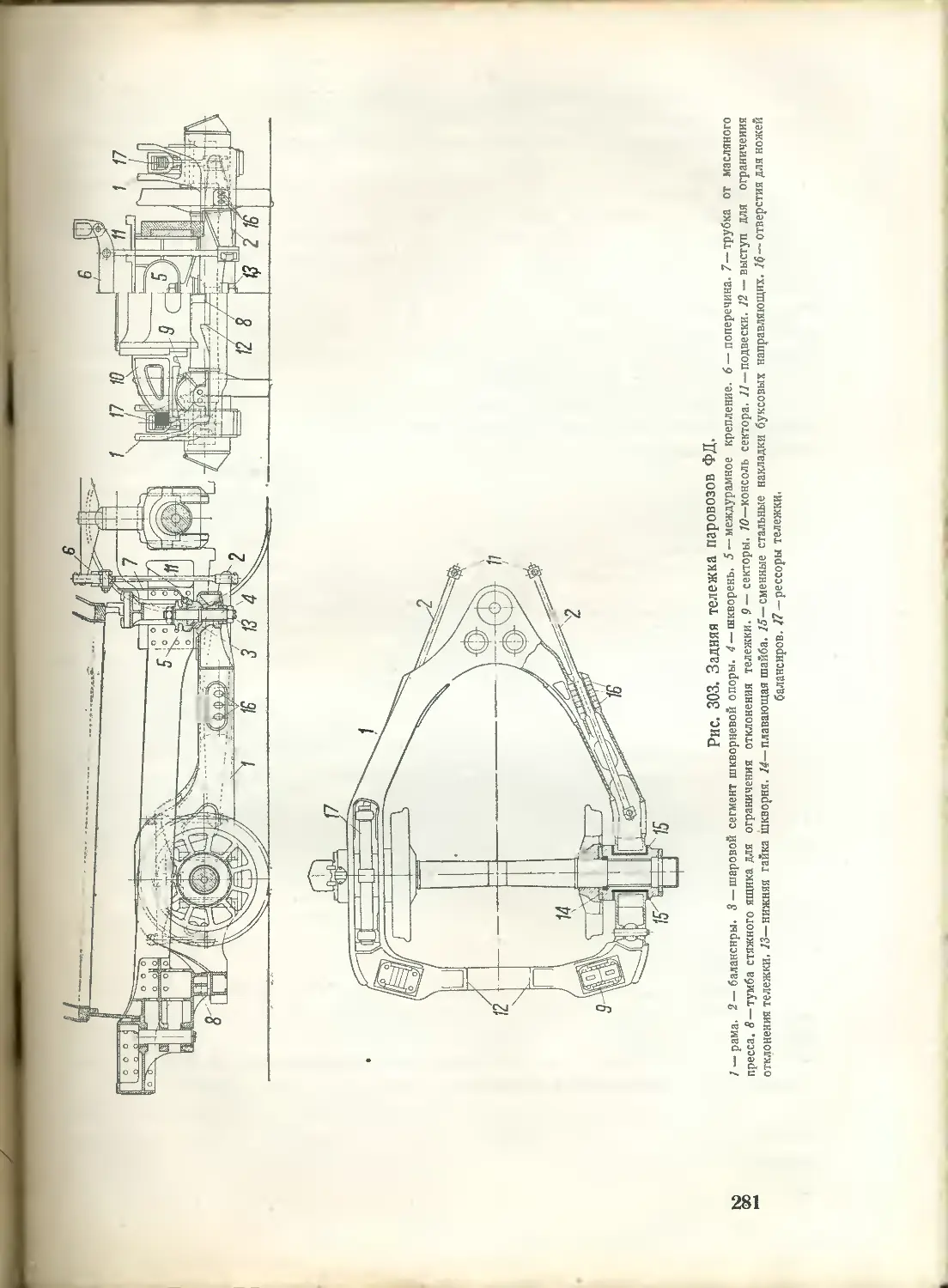

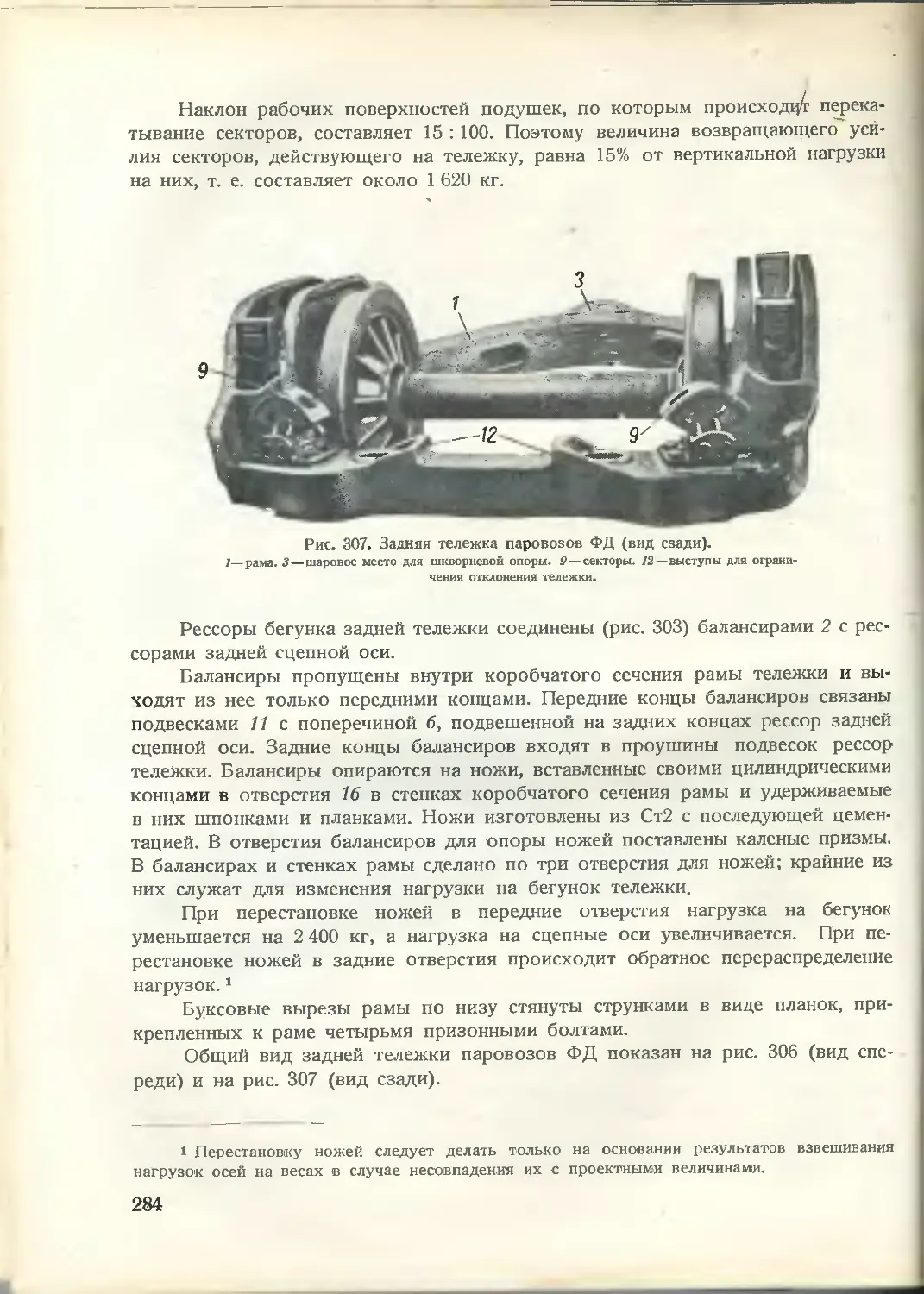

Задняя тележка паровозов ФД................................................... 280

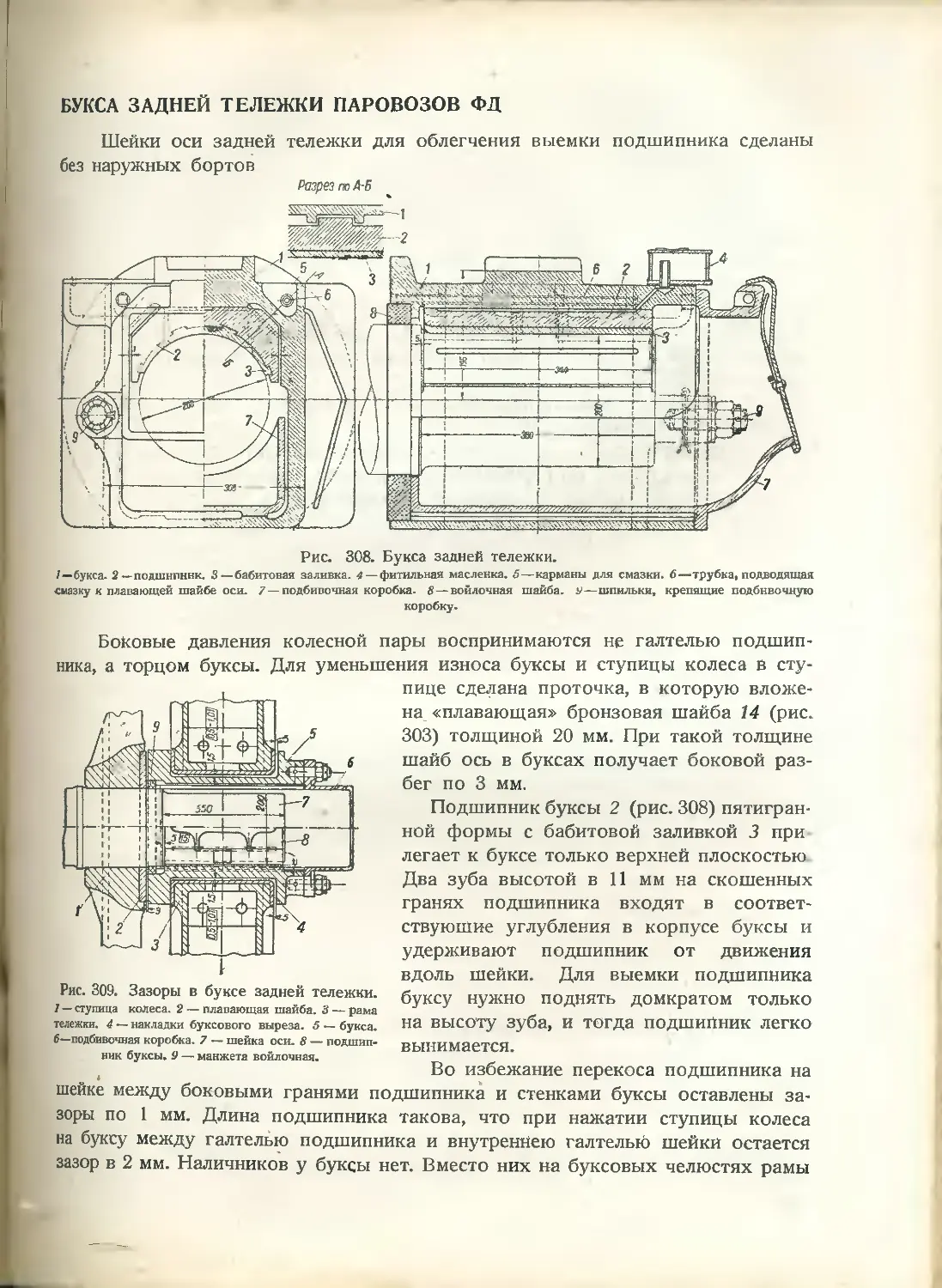

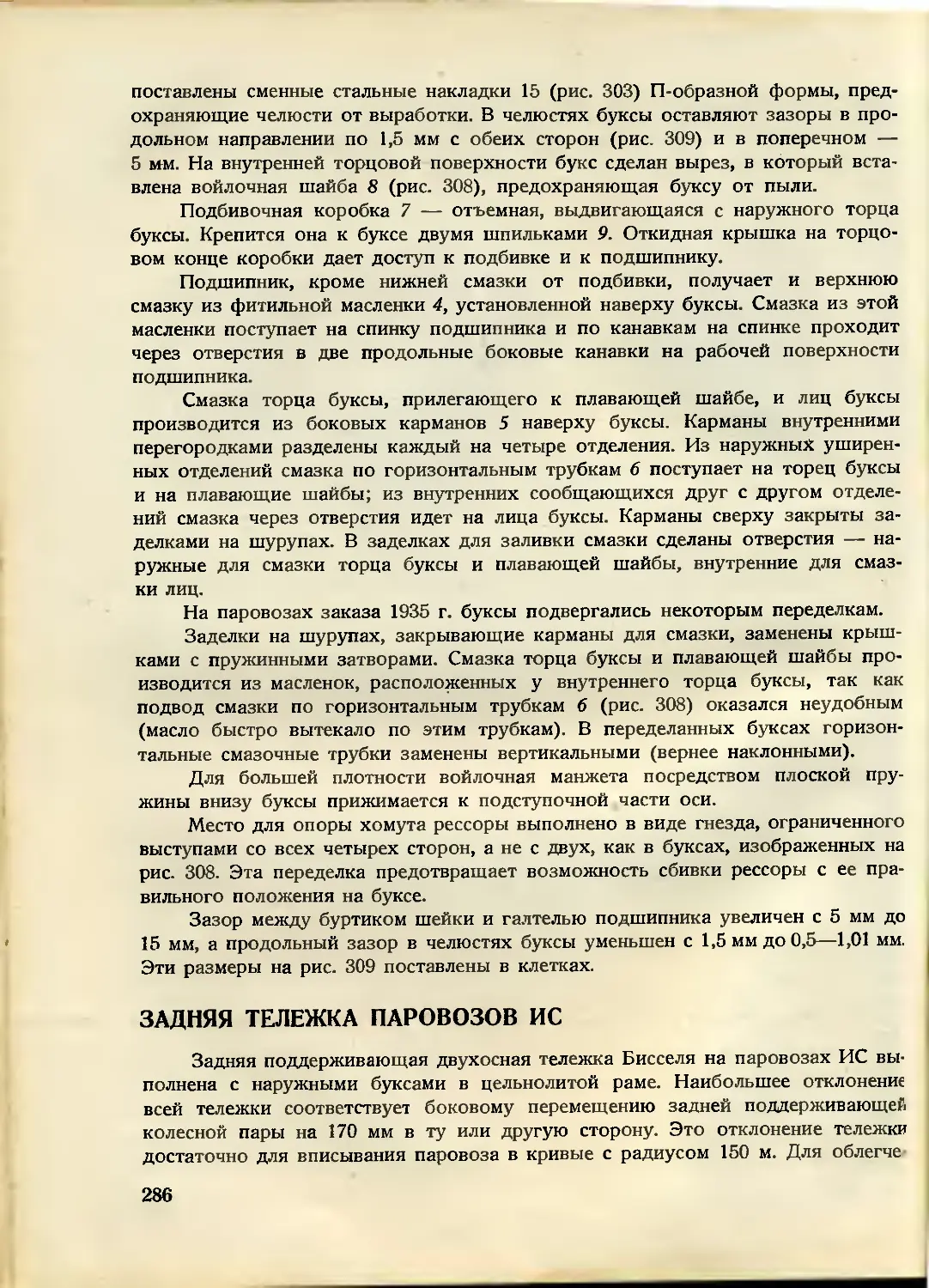

Букса задней тележки паровозов ФД........................................... 284

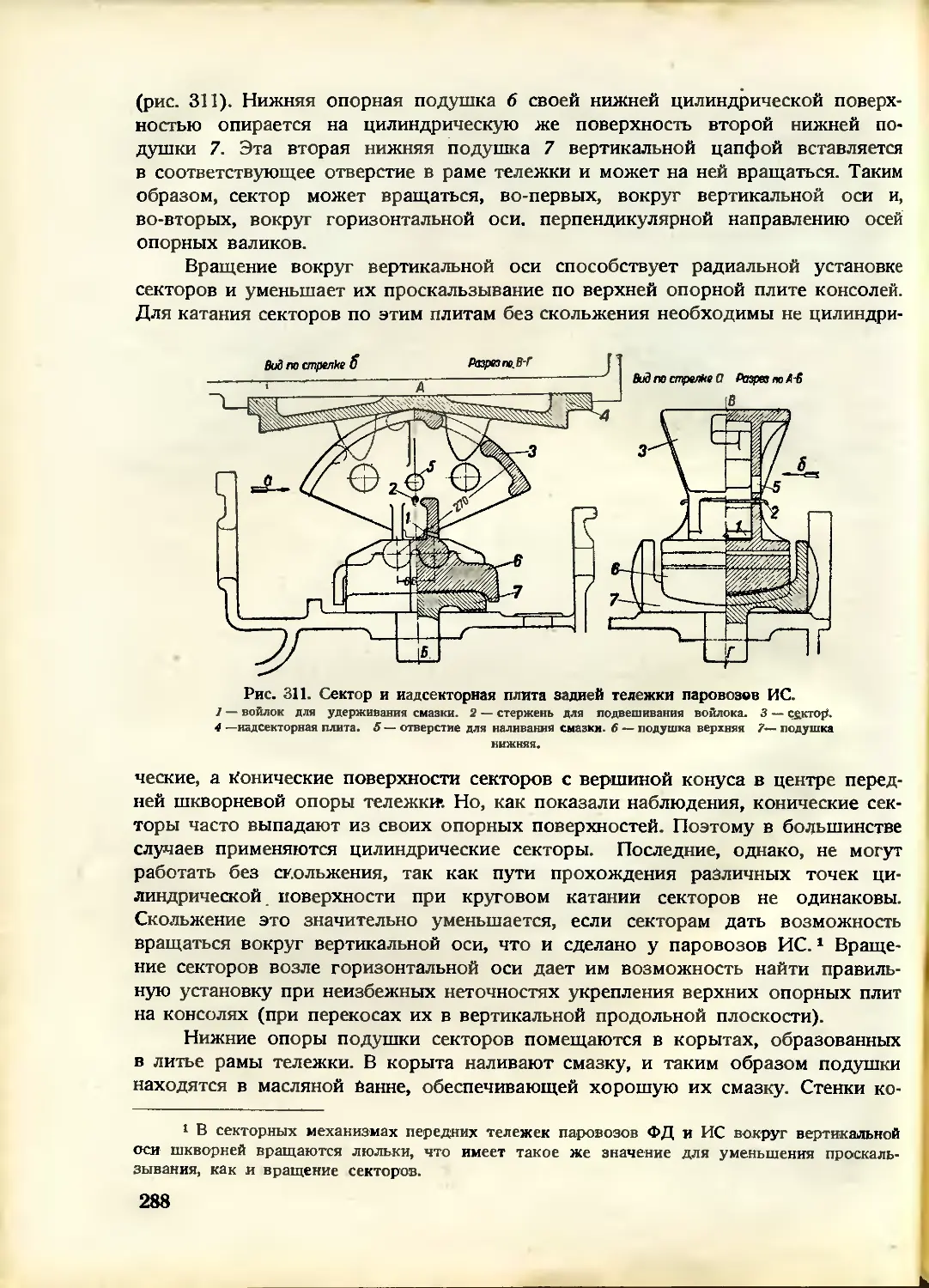

Задняя тележка паровозов ИС...................................................... 286

Букса задней тележки паровозов ИС .......................................... 289

Рессорное подвешивание........................................................... 290

Сборка и ремонт рессорного подвешивания............................... 294

Поддерживающие колесные пары................................................... 297

Соединение между паровозом и тендером........................................... 298

Передний тяговый крюк, буфера и путеочиститель................................... 300

VI’I. Будка, площадка, обшивка, тормоз паровоза, электроосвещение, турбогенератор и привод к аппарату Гаусгельтера................................................. 301

Будка.........................................-.................................... —

Площадки......................................................................... 304

Обшивка..................•......................................................... —

Тормоза паровозов.............................................................. 305

Электроосвещение................................................................. 309

Турбогенератор.................................................... • • 312

Уход за турбогенератором ............................................. 315

Схема электроосвещения паровозов ФД заказа 1935 г........................... 317

Привод к аппарату Гаусгельтера на паровозах ИС................................. 318

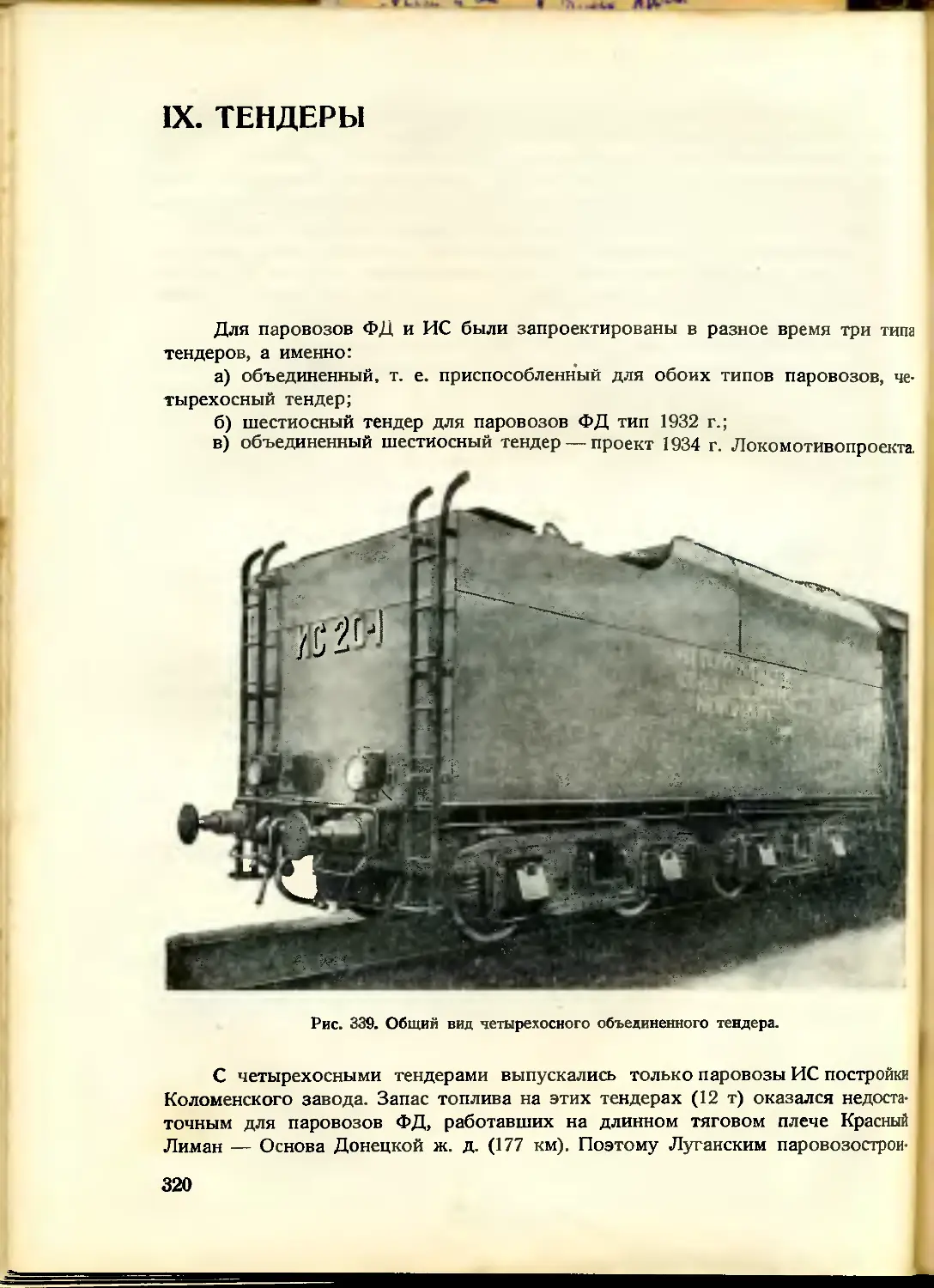

IX. Тендеры........................................................................ 320

Четырехосный объединенный тендер................................................... 321

Характеристика ................................................................. —

Водяной бак.....................•............................................ _

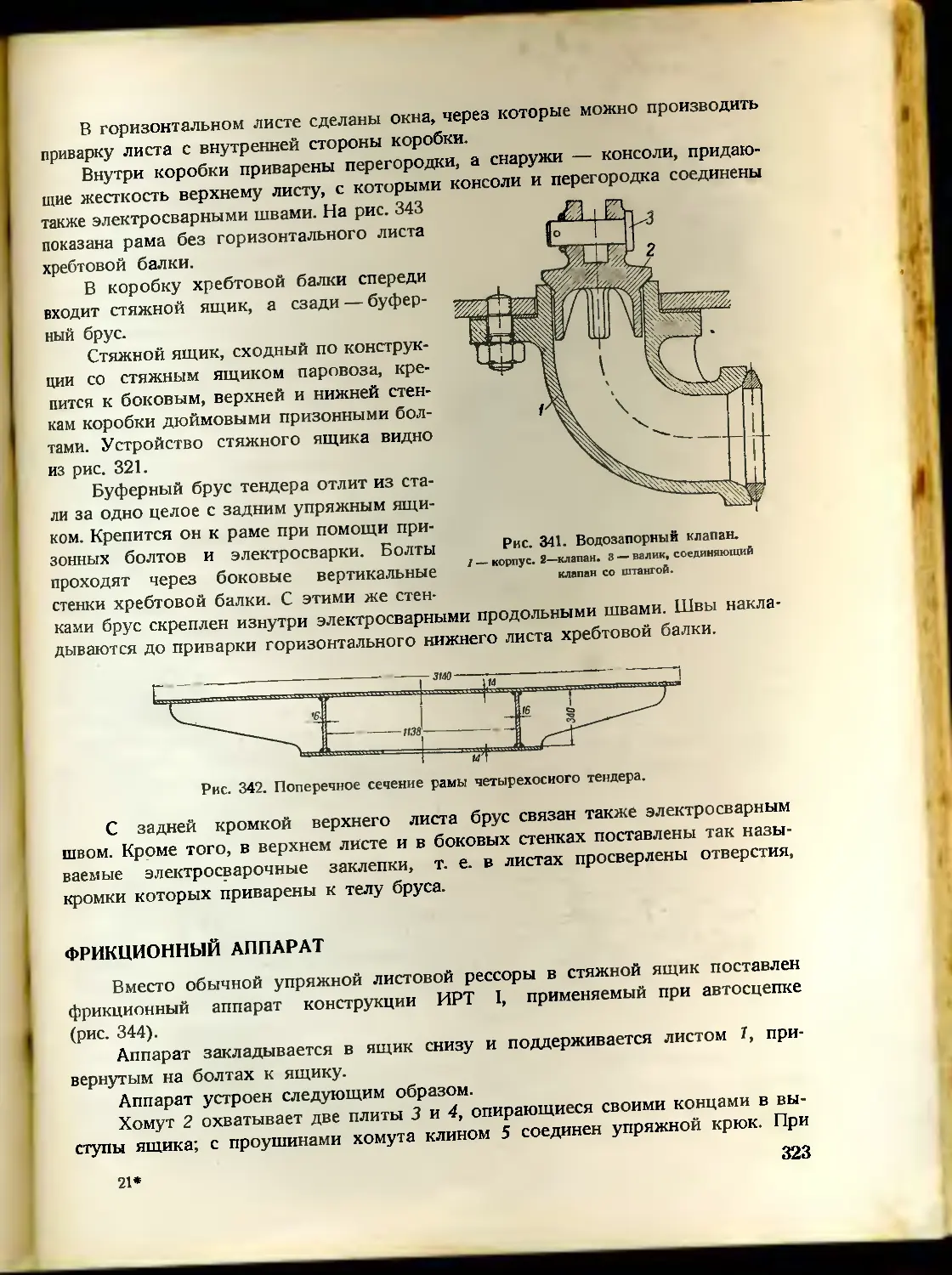

Рама тендера.................................................................. 322

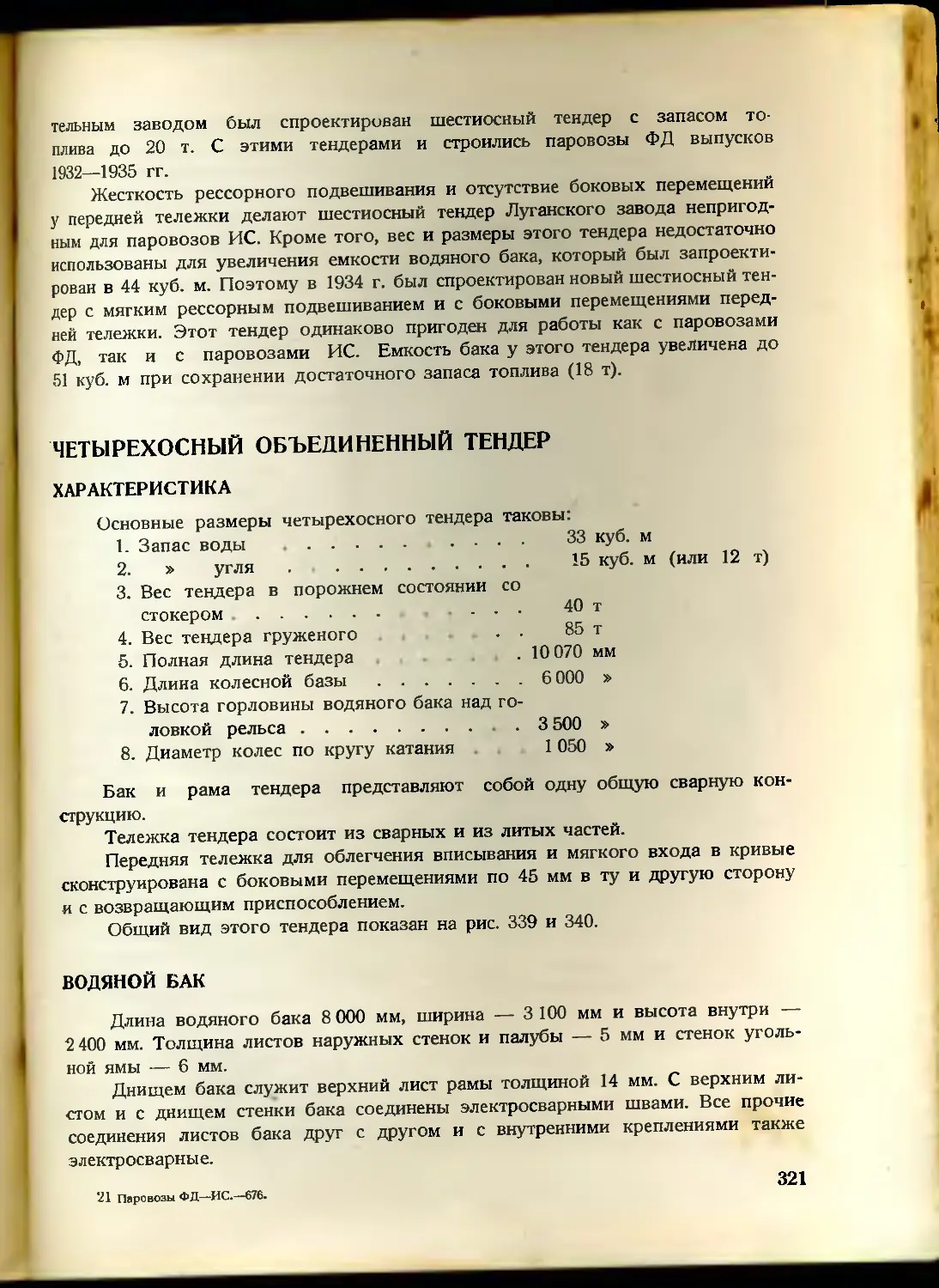

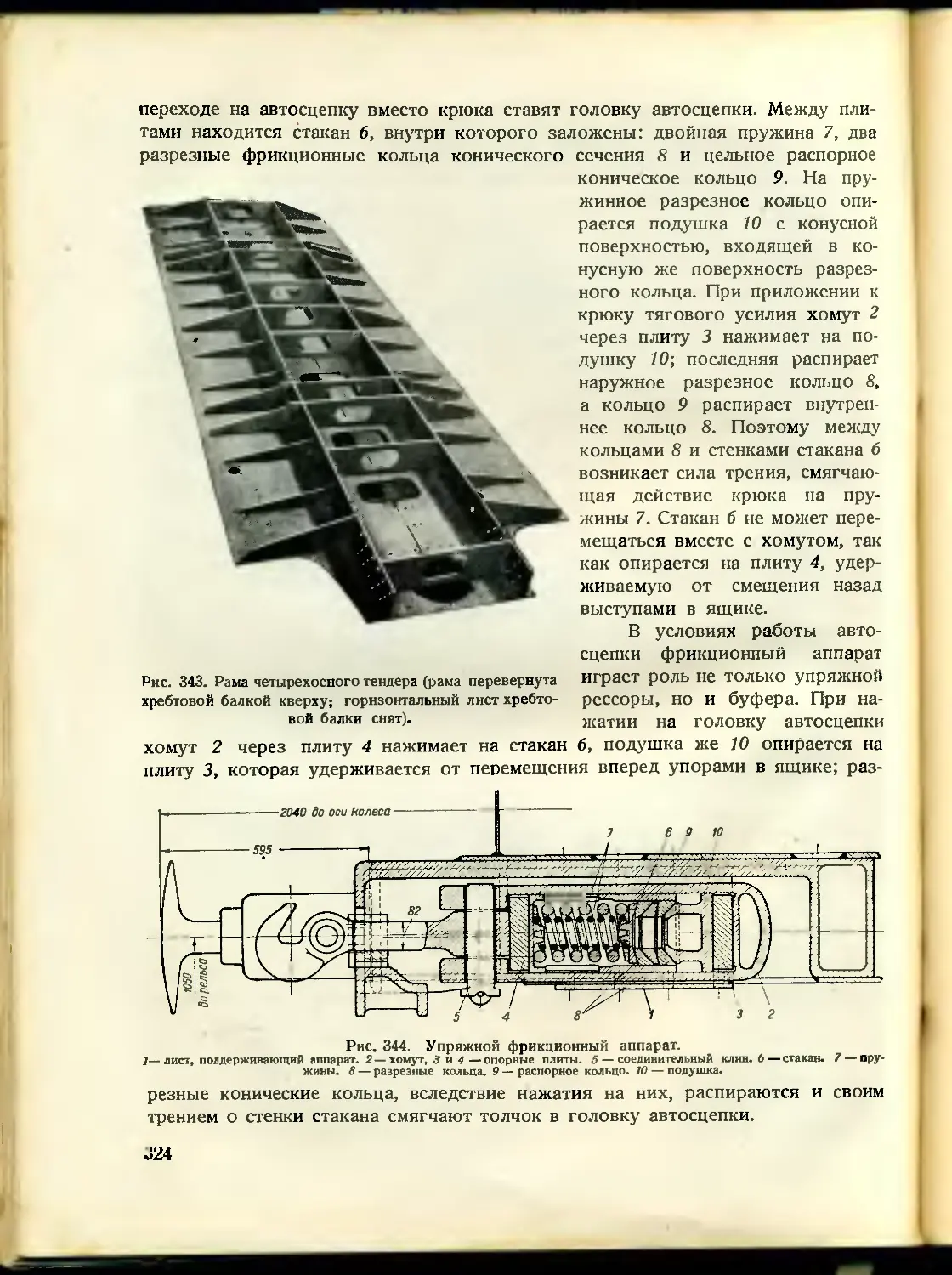

Фрикционный аппарат........................................................... 323

Опорные шкворневые подушки..................................................... 325

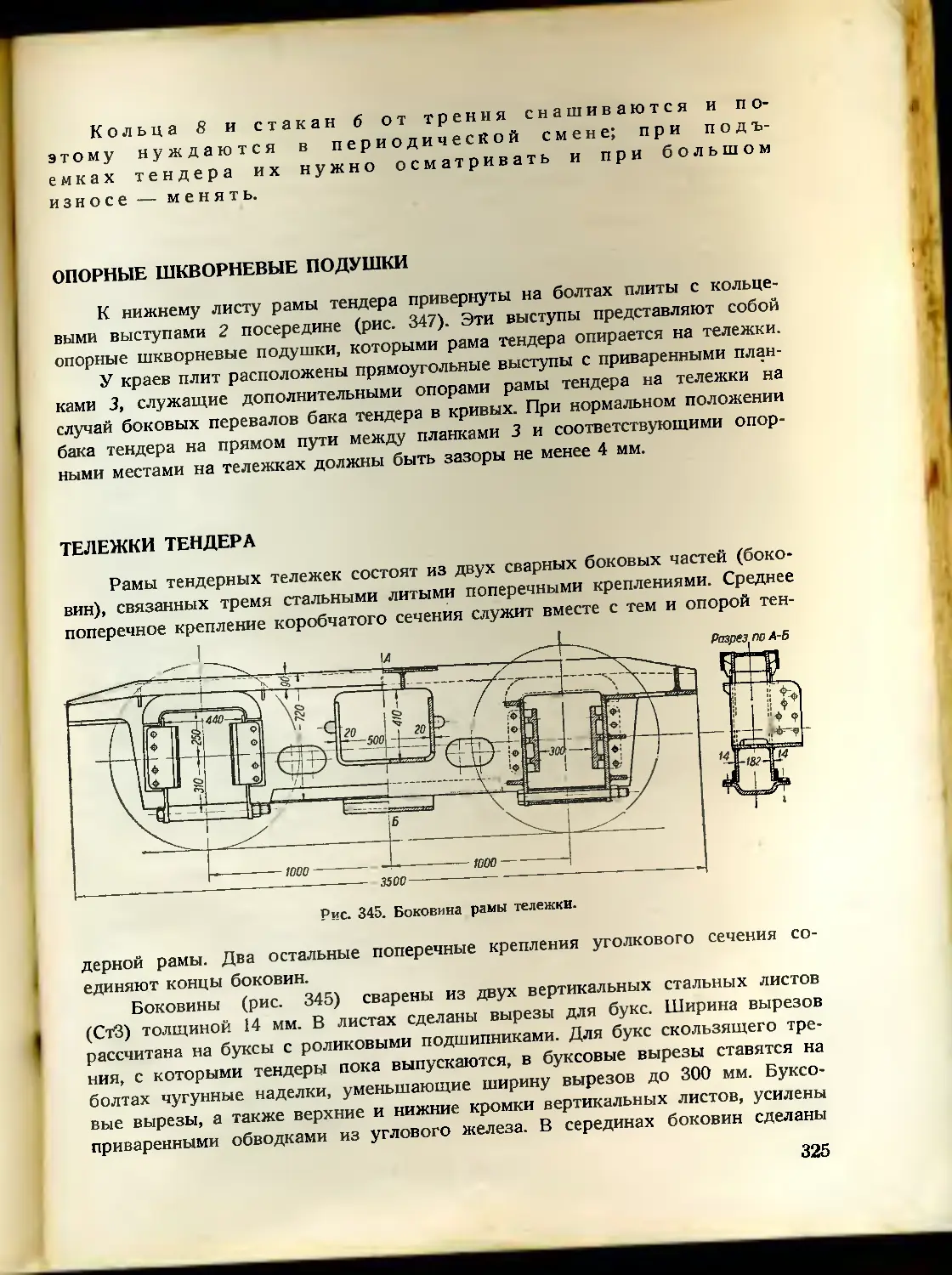

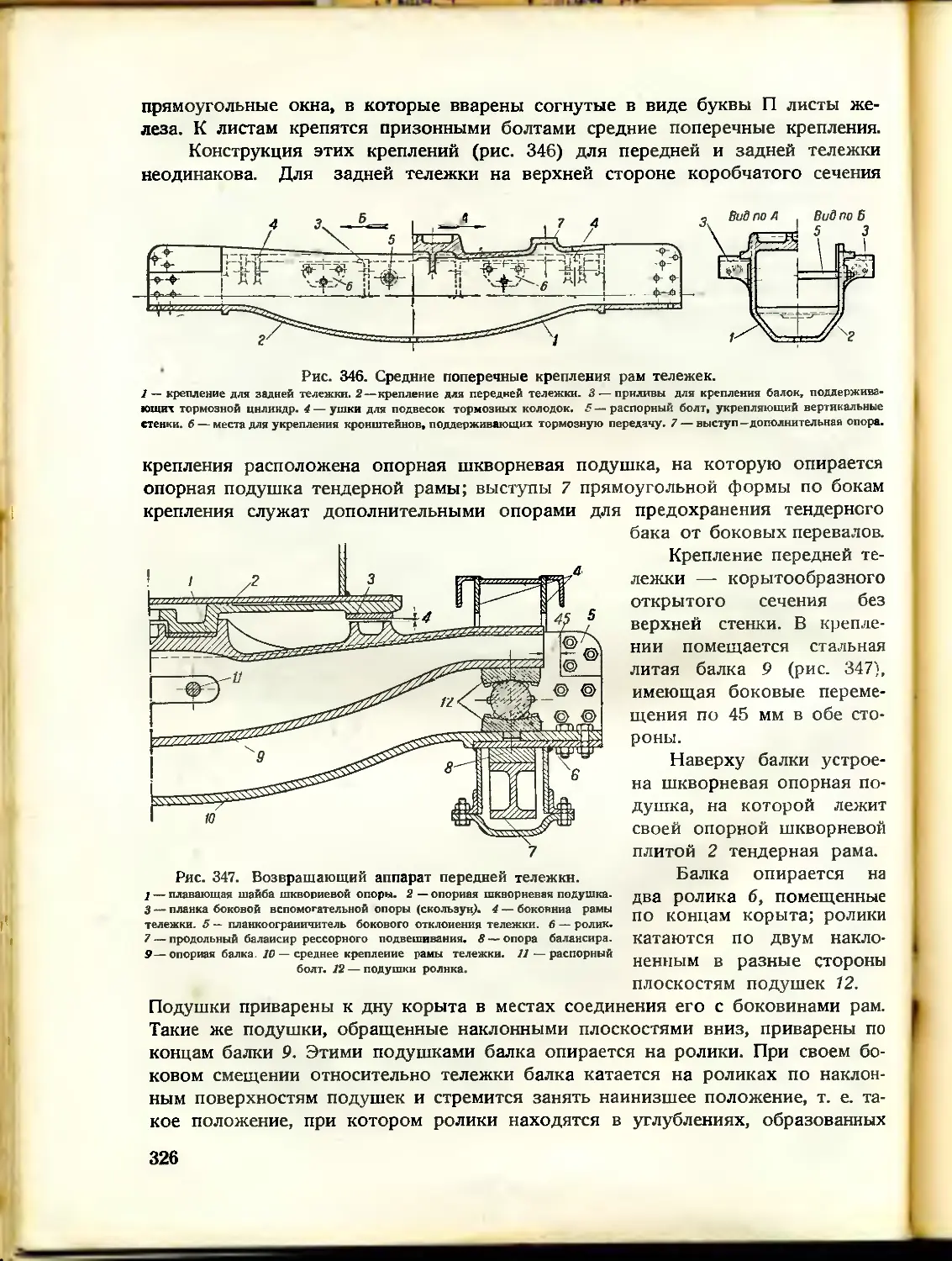

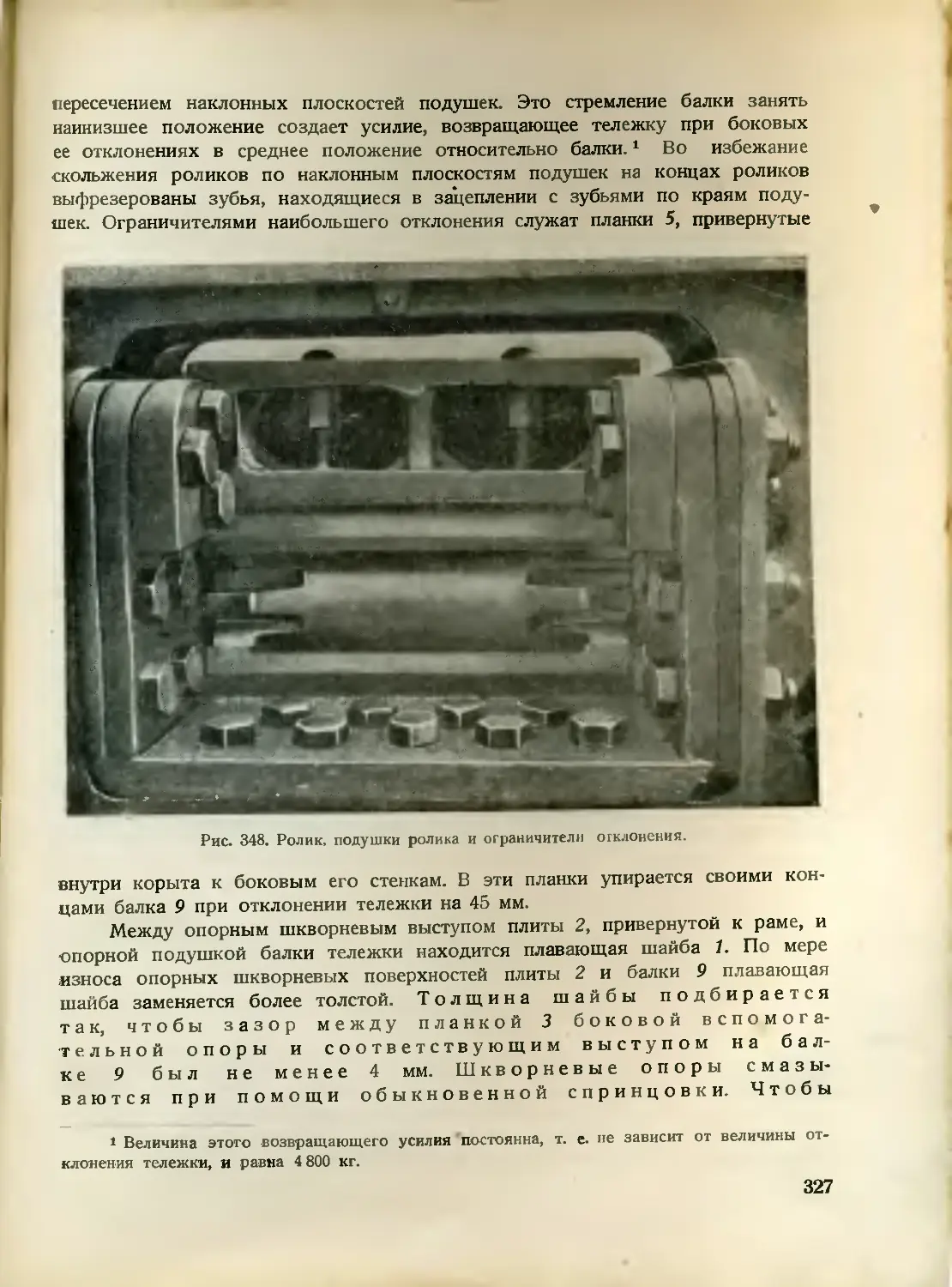

Тележки тендера............................................................. .....

Рессорное подвешивание...................................................... 328

Колесные пары.............’.......................•.........................

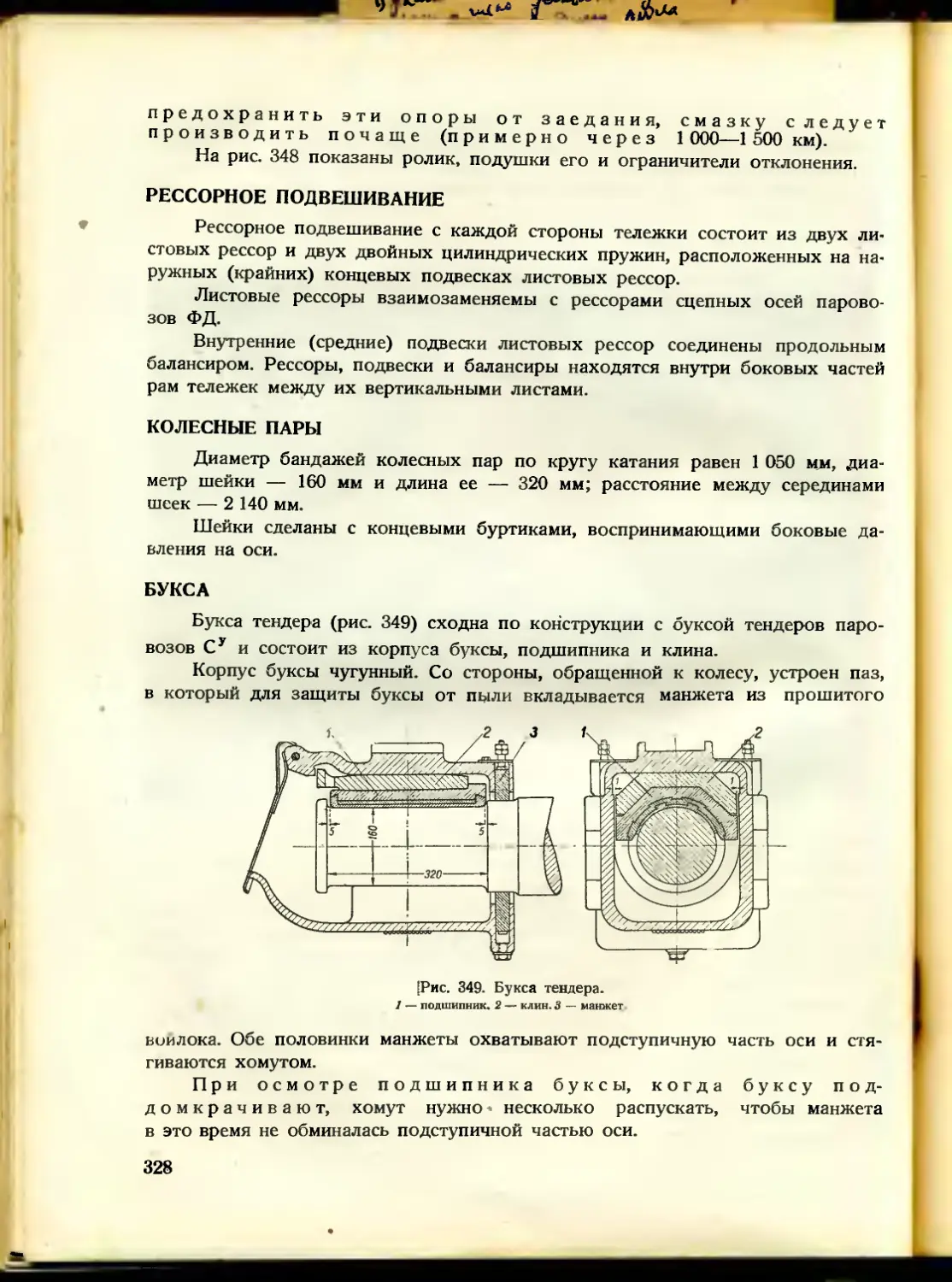

Букса.......................................................................... —

Тормоз тендера............................................................... 329

Шестиосный тендер типа 1932 г................................................... 332

Характеристика.............................................................. —

Водяной бак..................•............................................... 333

Рама тендера............................................................... 334

Тележки тендера.............................................................. 335

Тормоз тендера .............................................................. 338

Рычажная передача на раме тендера.............................. —

Рычажная передача тележки....................................... . . • . 339

Ручной тормоз ......................................................... 340

Шестиосный объединенный тендер, проект Локомотивопроекта............................ —

Характеристика . ............................................................. —

Водяной бак................................................................. 341

Рама тендера......................................•.......................... 343

Тележки тендера.............................................................. —

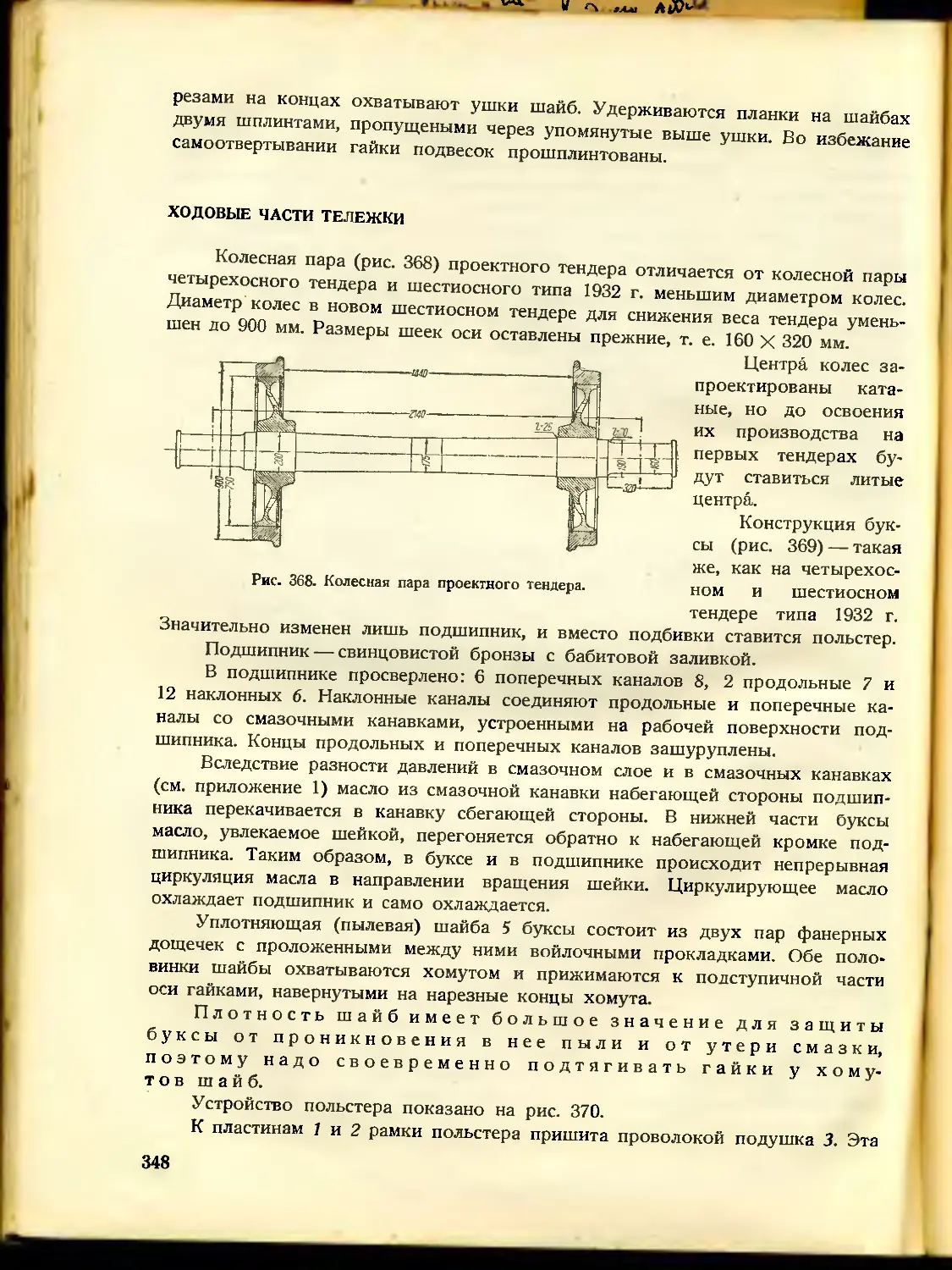

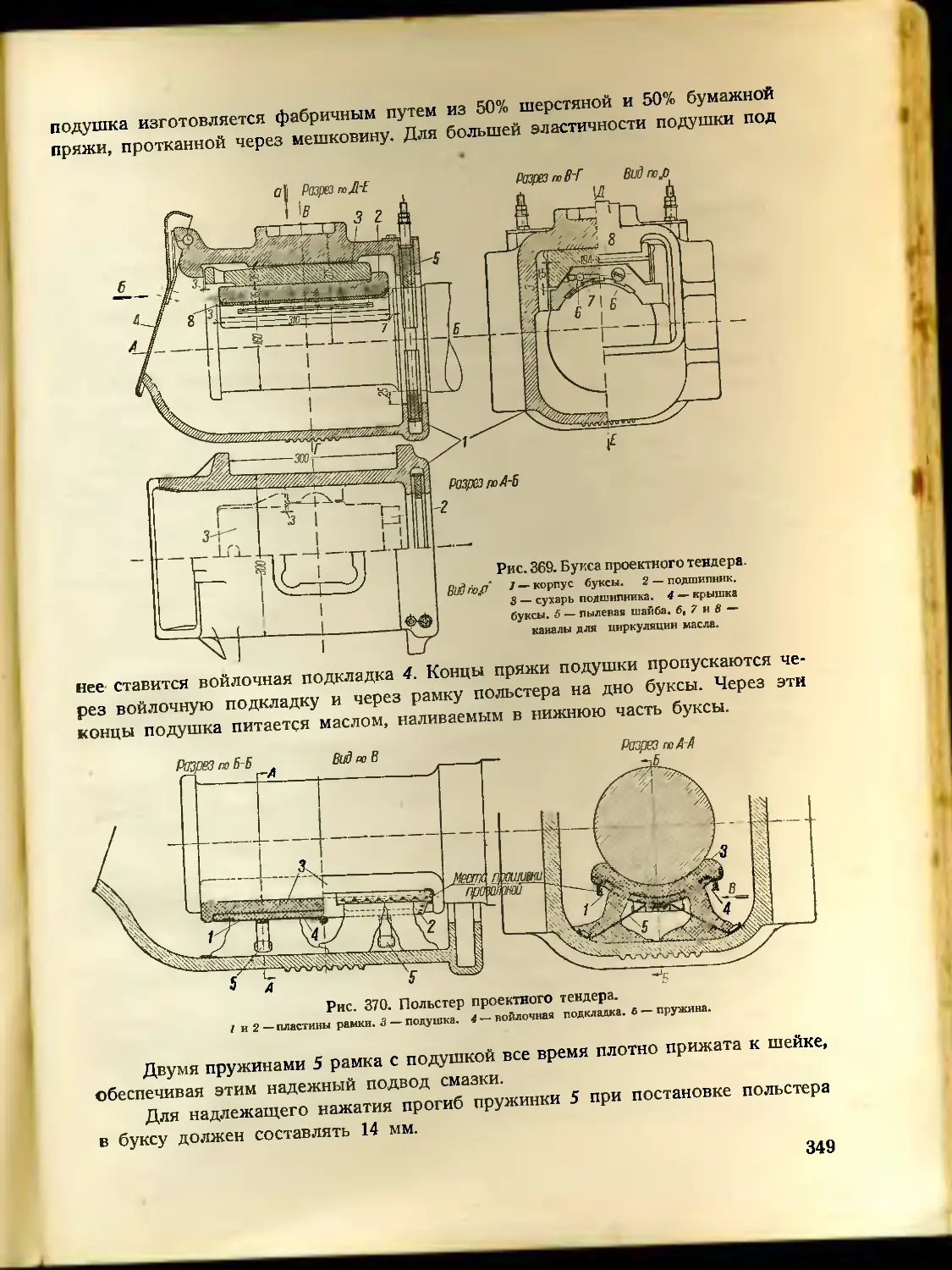

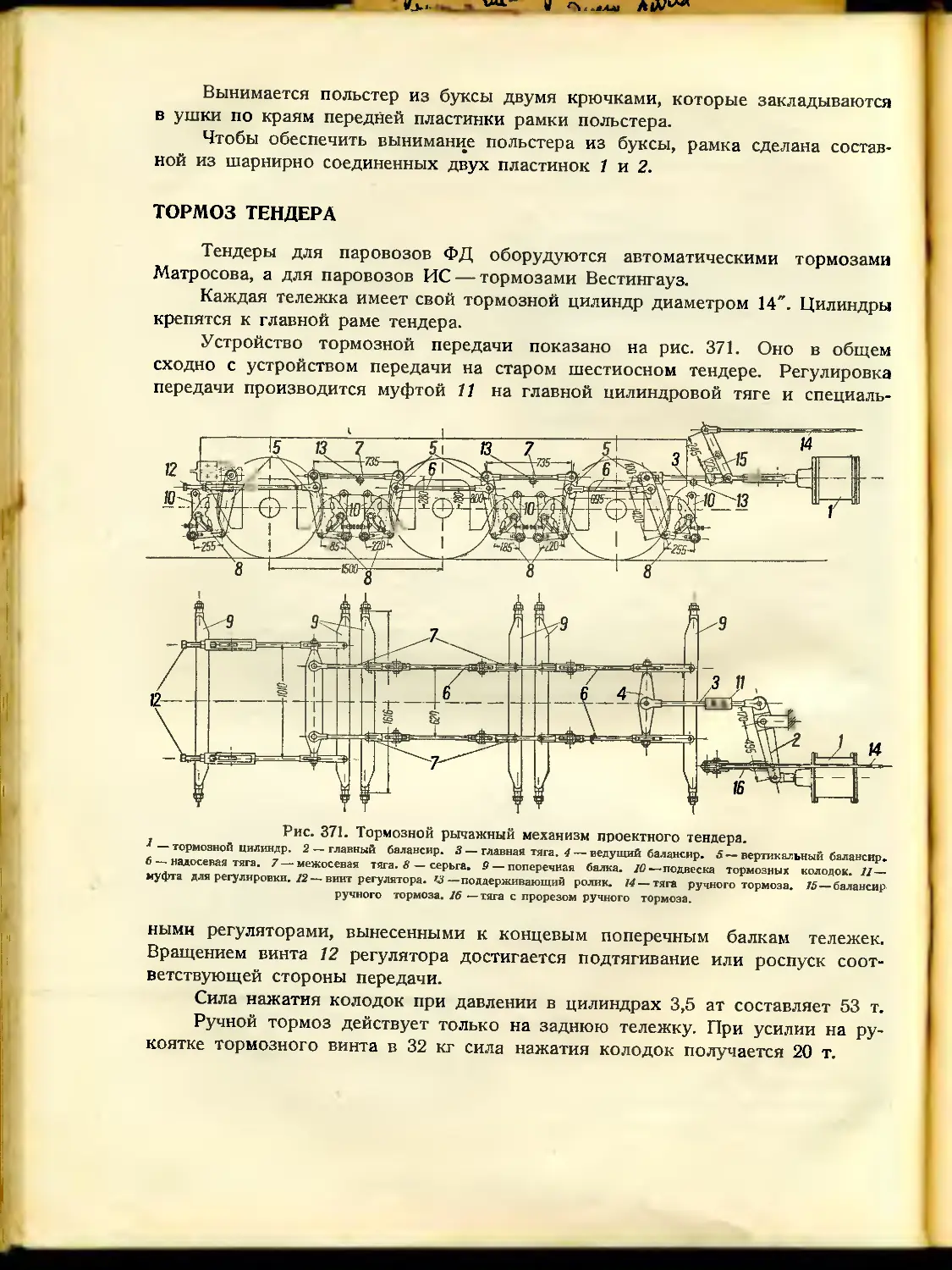

Ходовые части тележки.................................................. 348

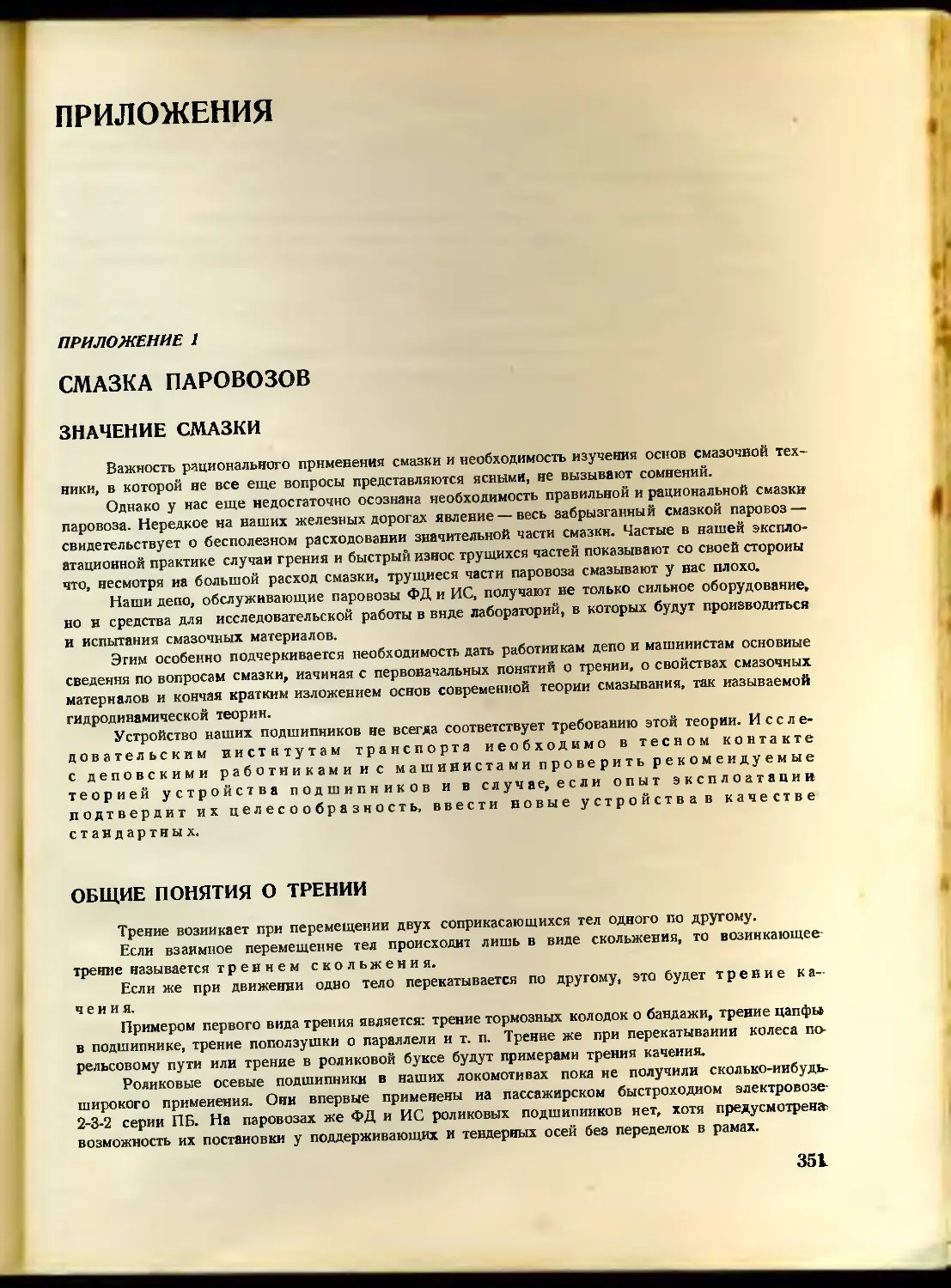

Тормоз тендера............................................................... 350

Приложения....................................................................... 351

Приложение 1. Смазка паровозов...................................................

Значение смазки.............................................................. —

Общие понятия о трении.......................................................... —

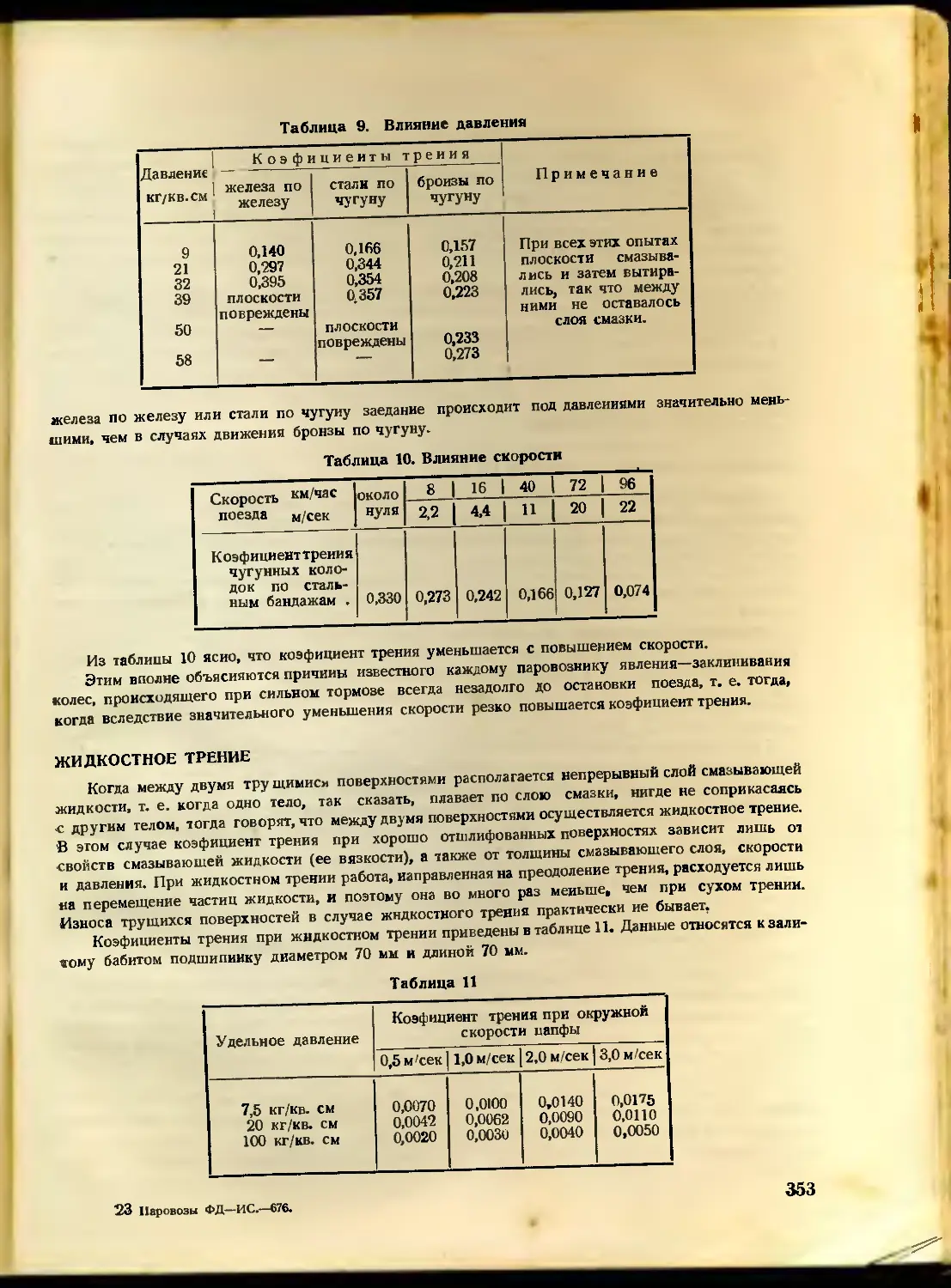

Сухое трение..............................................•............ 352

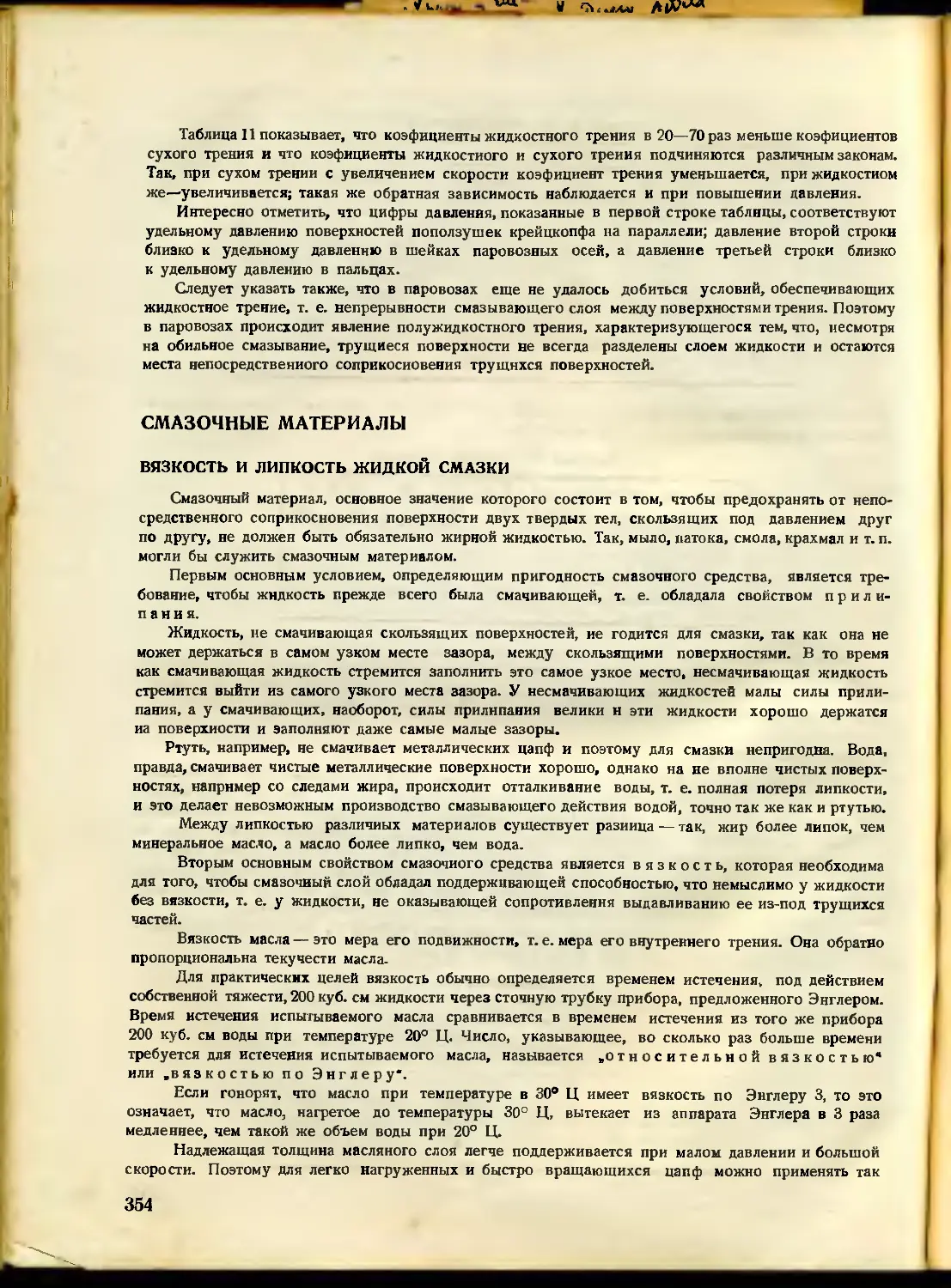

Жидкостное трение............•......................................... 353

Смазочные материалы.......................................................... 354

Вязкость и липкость жидкой смазки........................................ —

Треоования, предъявляемые к смазочным маслам........................... 355

Сорта масел, применяемые для паровозов................................

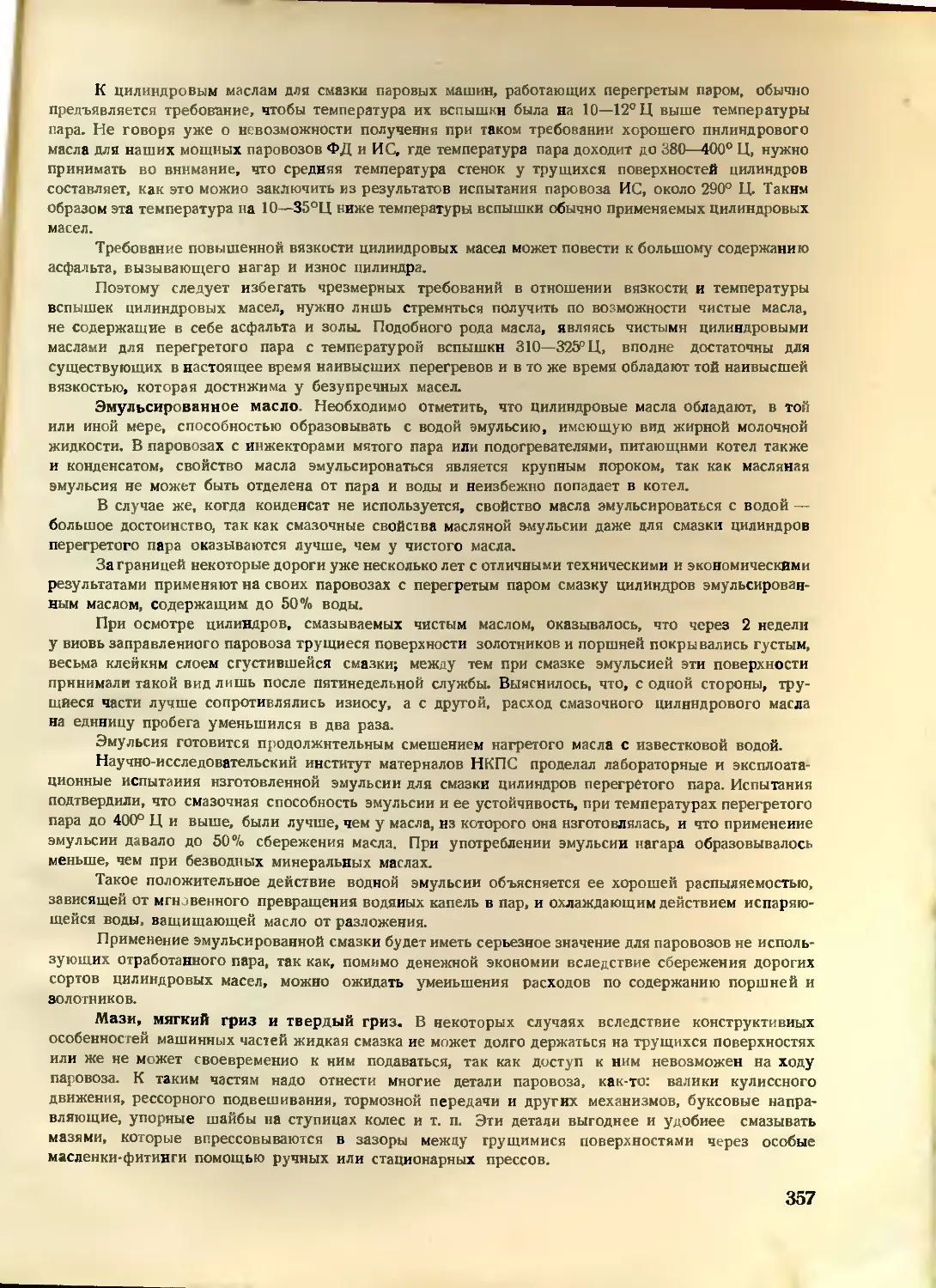

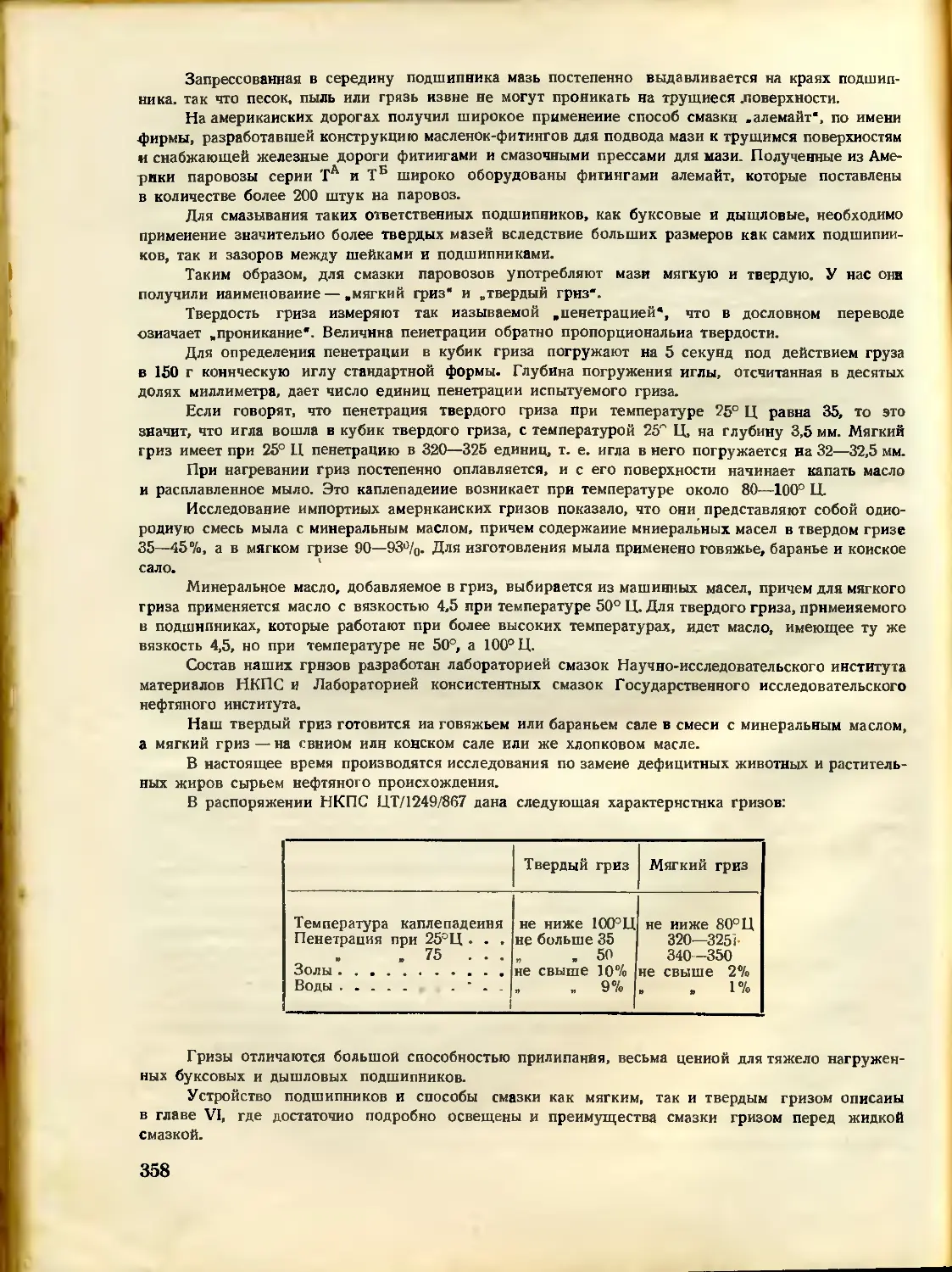

Смазочный мазут (355). Машинное масло (356). Компрессорное масло (356). Цилиндровое масло (356). Эмульсированное масло (357). Мазн, мягкий гриз и твердый гриз (357)

Конструктивные задачи современной смазочной техники.......................... 359

Крейцкопф и параллель (359). Вращающаяся цапфа (360) Действие смазочных канавок ............................................ 361

Буксовый подшипник (361). Смазка крейцкопфного валпка (362). Смазка поршней и золотников (363)

Приложение 2. Подбивка букс наружных шеек......................................... 364

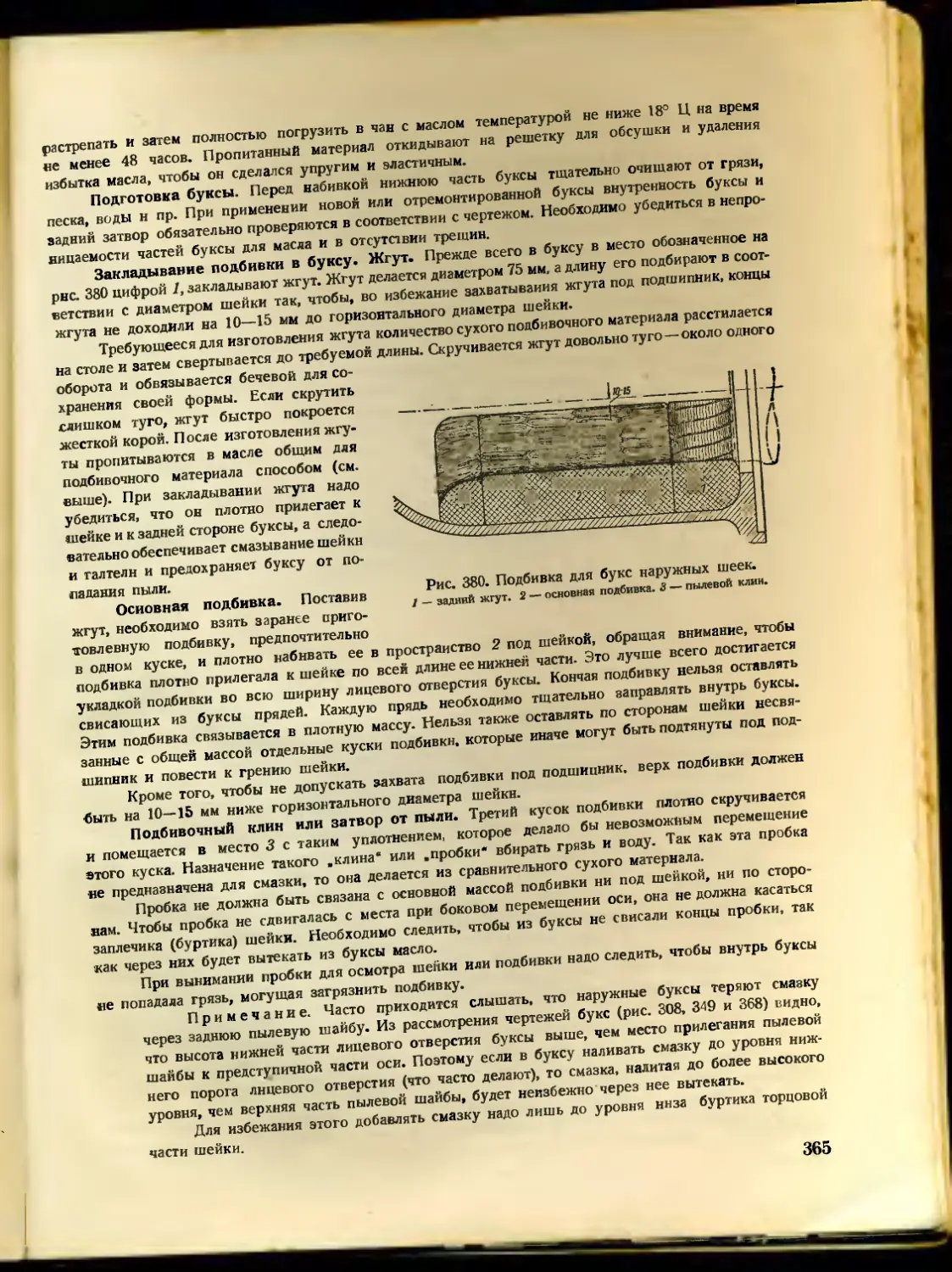

Приготовление подбивочного материала (364). Подготовка буксы (365). Закладывание подбивки в буксу. Жгут (365). Основная подбивка (365). Подбнвоч-ный клин или затвор от пыли (365)

Приложение 3. Подъемка паровозов на домкратах

Стр.

366

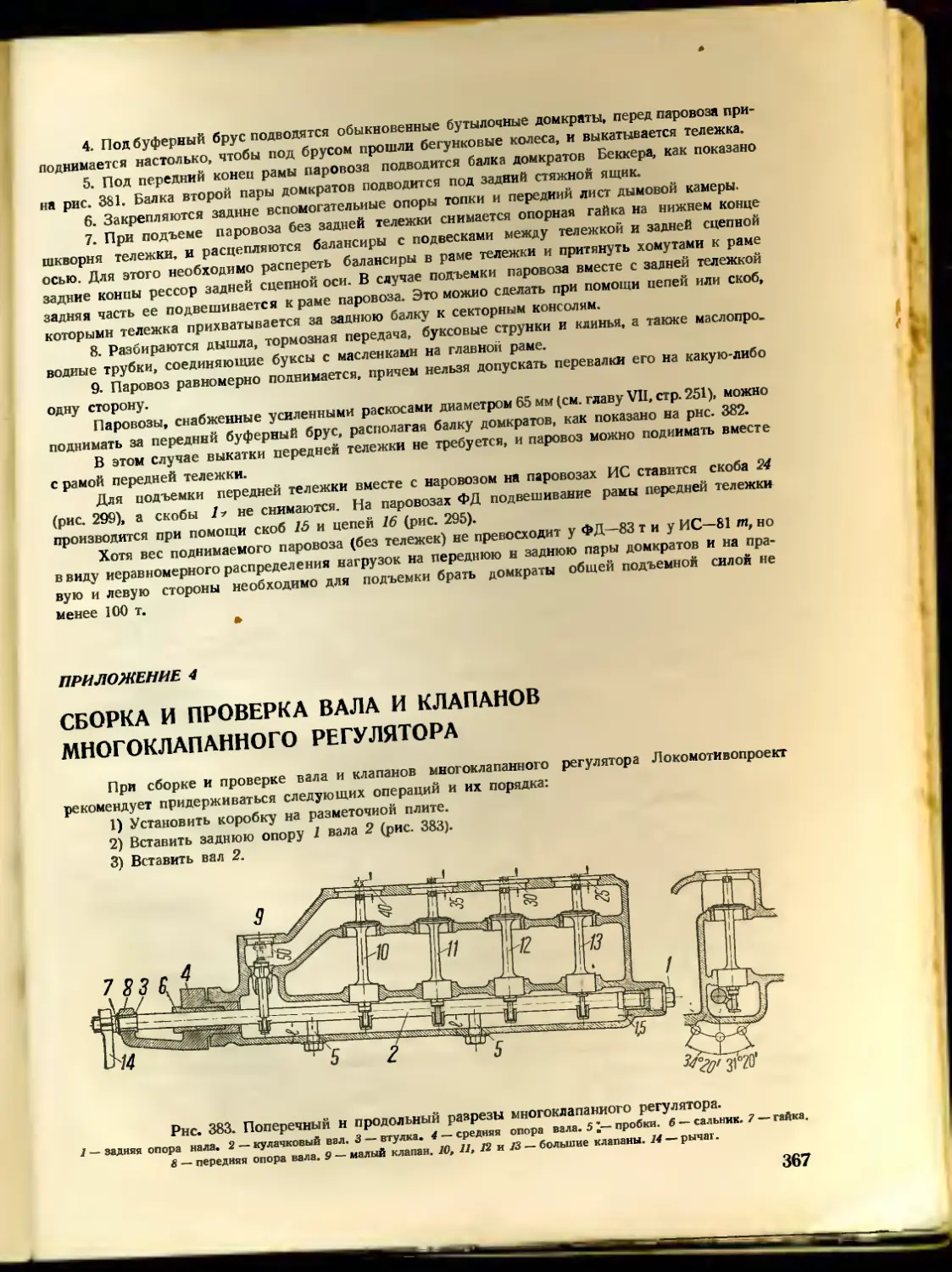

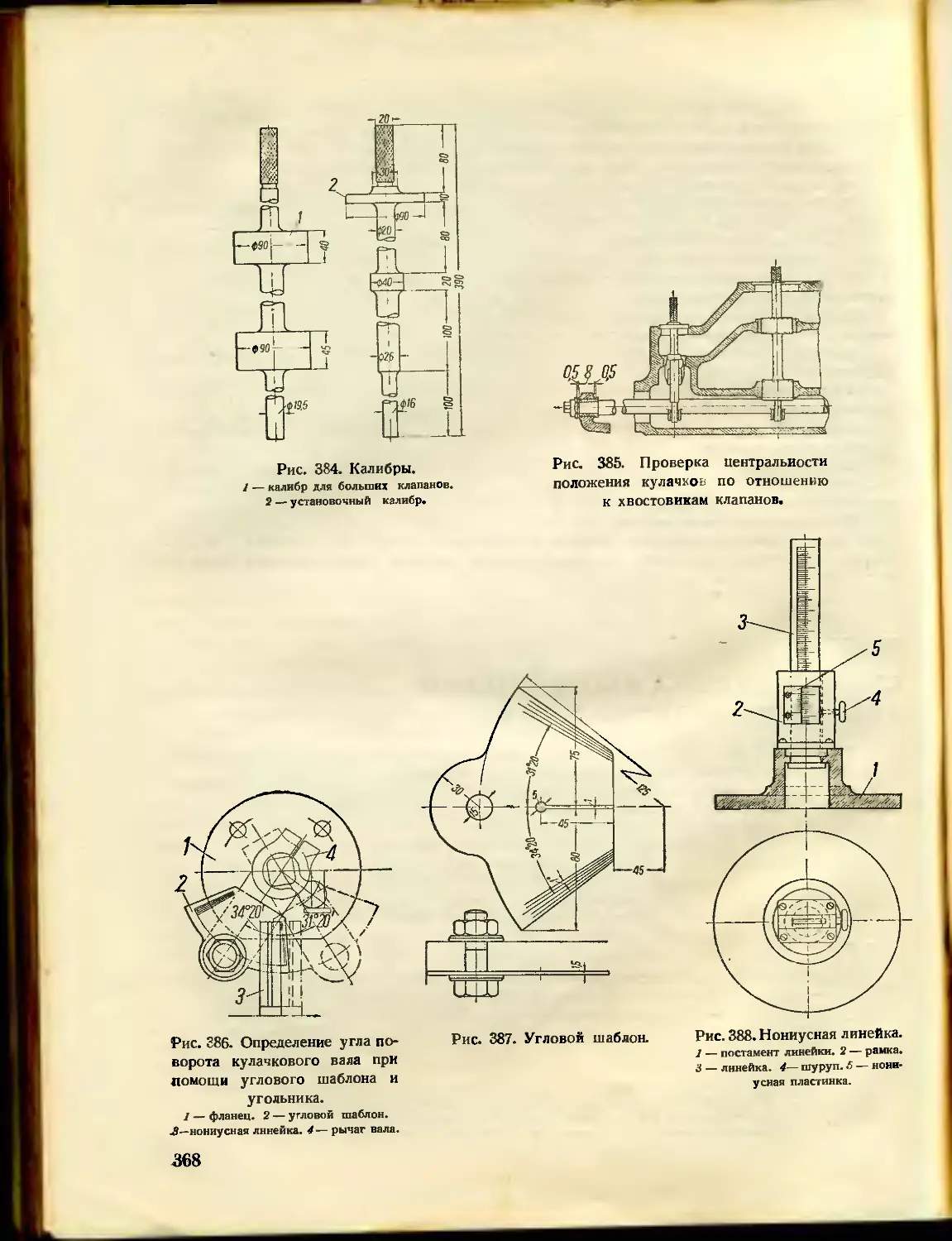

Приложение 4. Сборка и проверка вала и клапанов многоклапанного регулятора........ 367

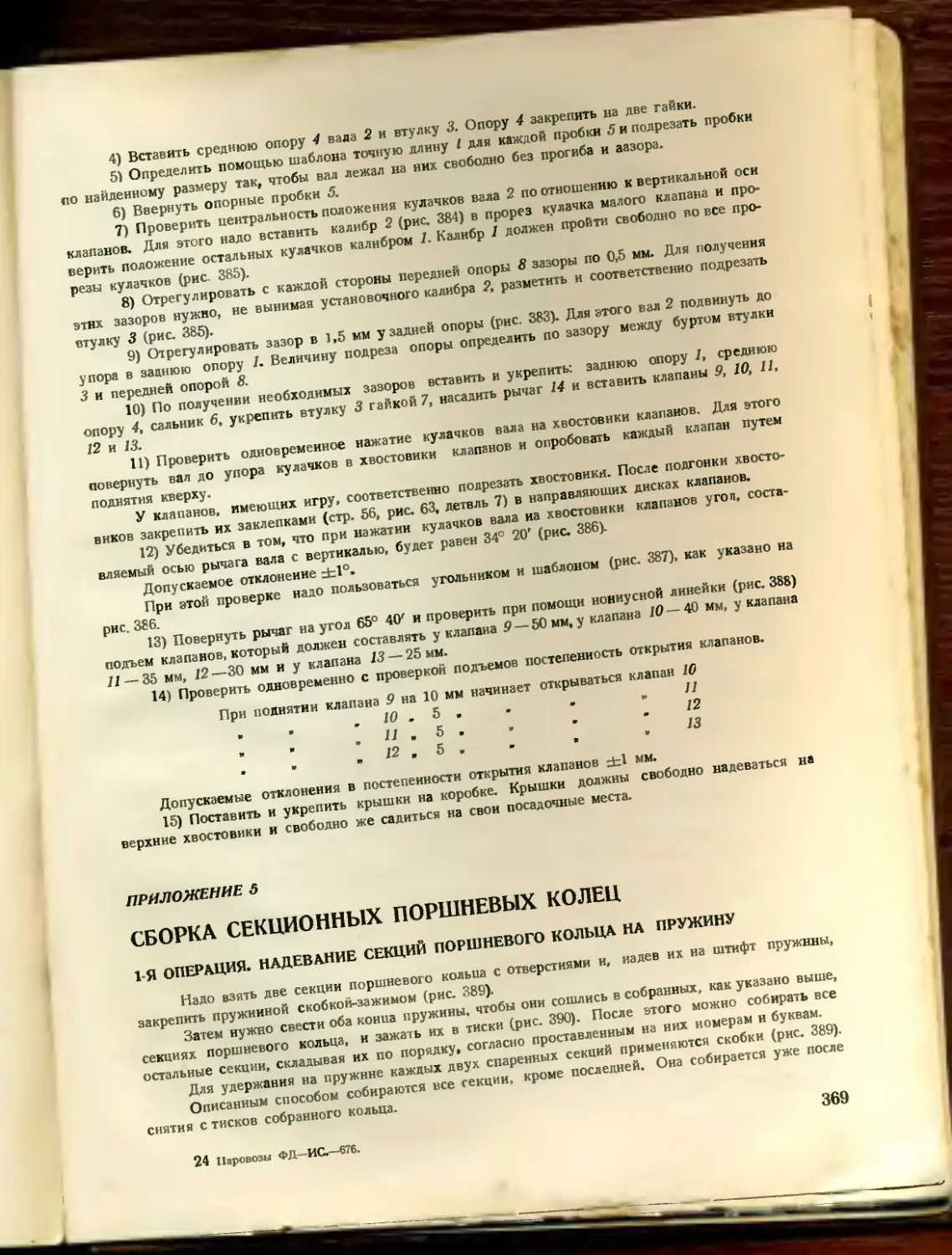

Приложение 5. Сборка секционных поршневых колец................................... 369

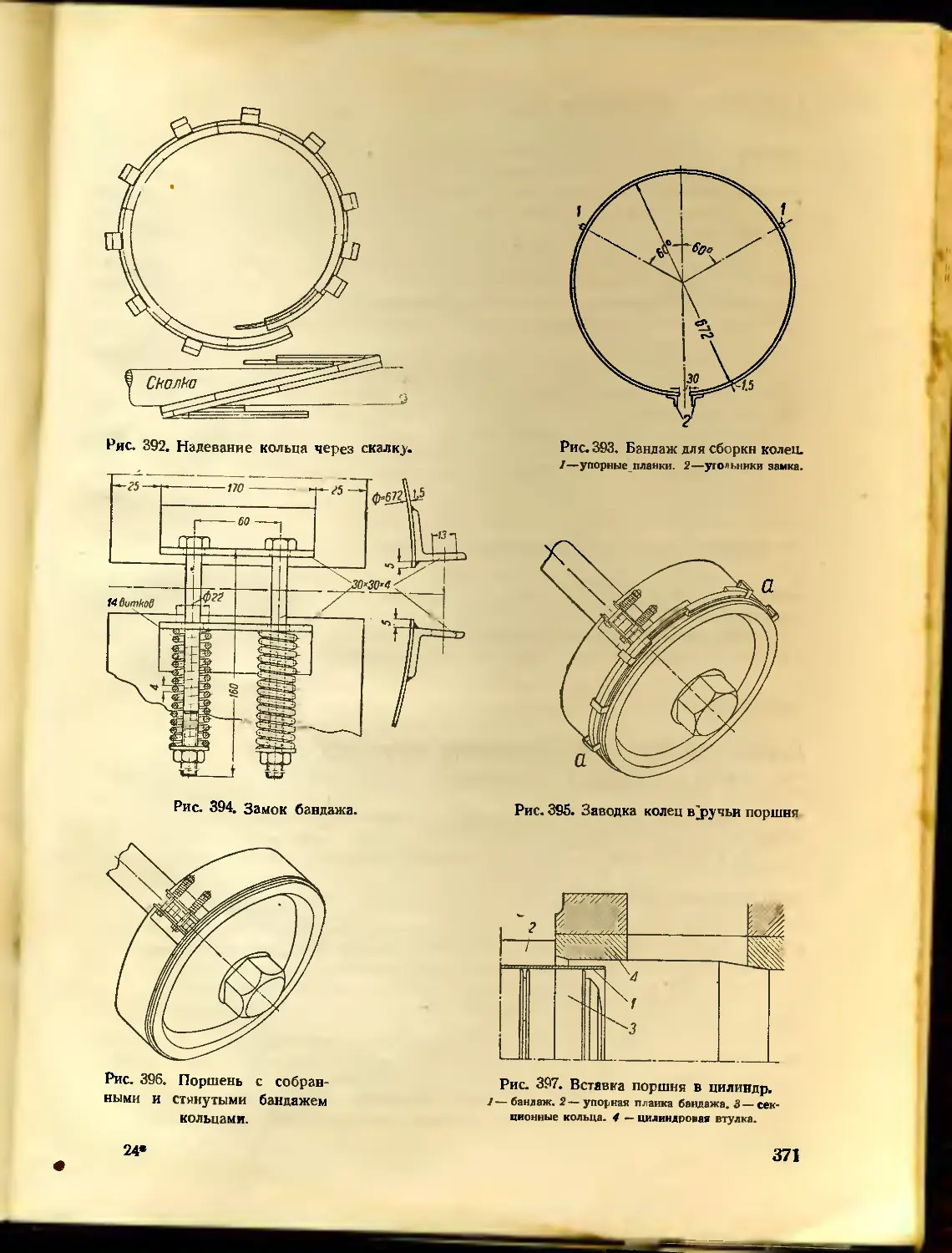

1-я операция. Надевание секций поршневого кольца на пружину.............. —

2-я операция. Пригонка новых колец в цилиндр........................... 370

3-я операция. Надевание колец на поршневой диск.......................... —

4-я операция. Вкладывание колец в ручьи................................ 372

5-я операция. Закладывание поршня в цилиндр............................. —

Приложение 6. Изготовление и постановка жестких распорных связей паровозных котлов . —

Изготовление связей...................................................... —

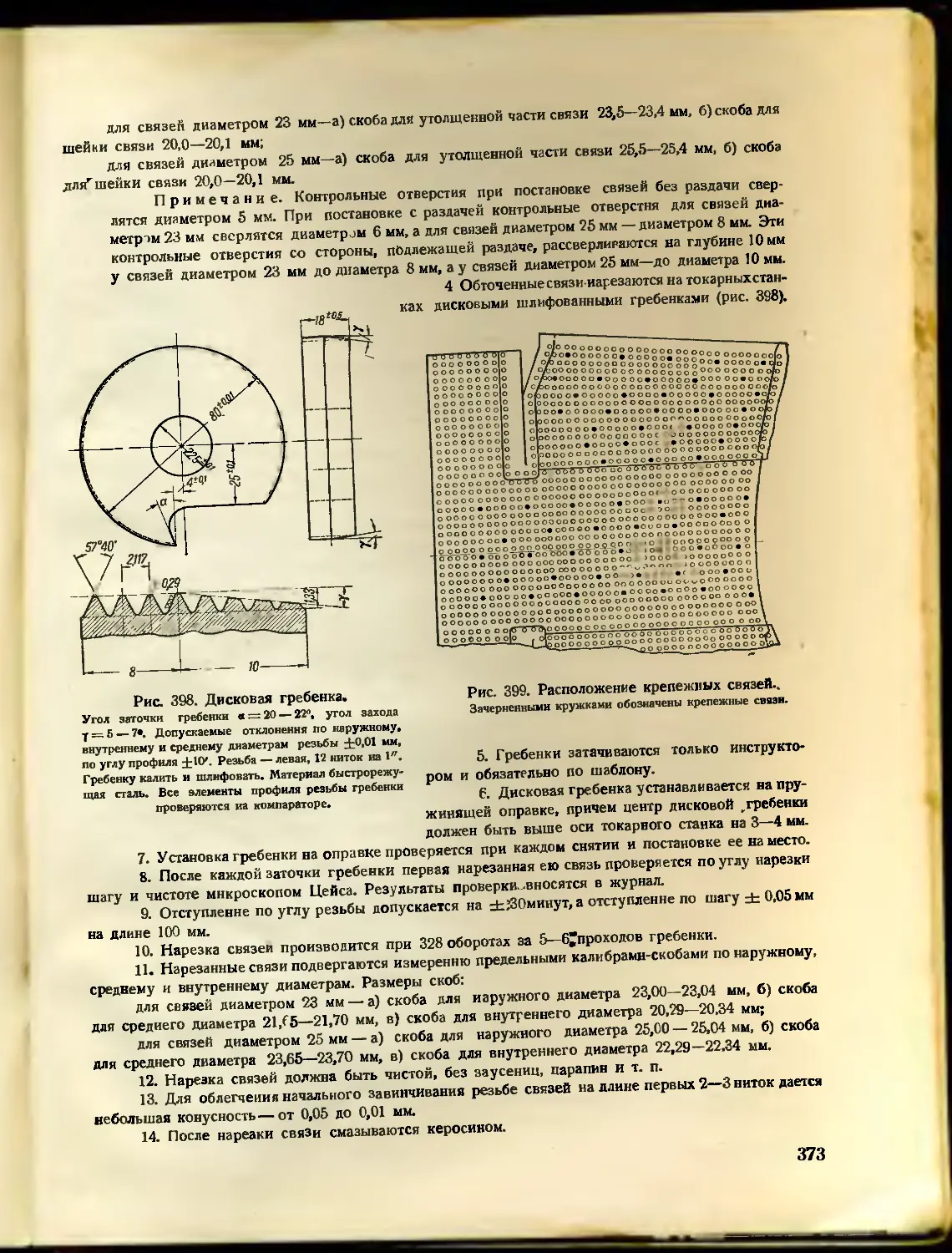

Нарезка дыр............................................................ 374

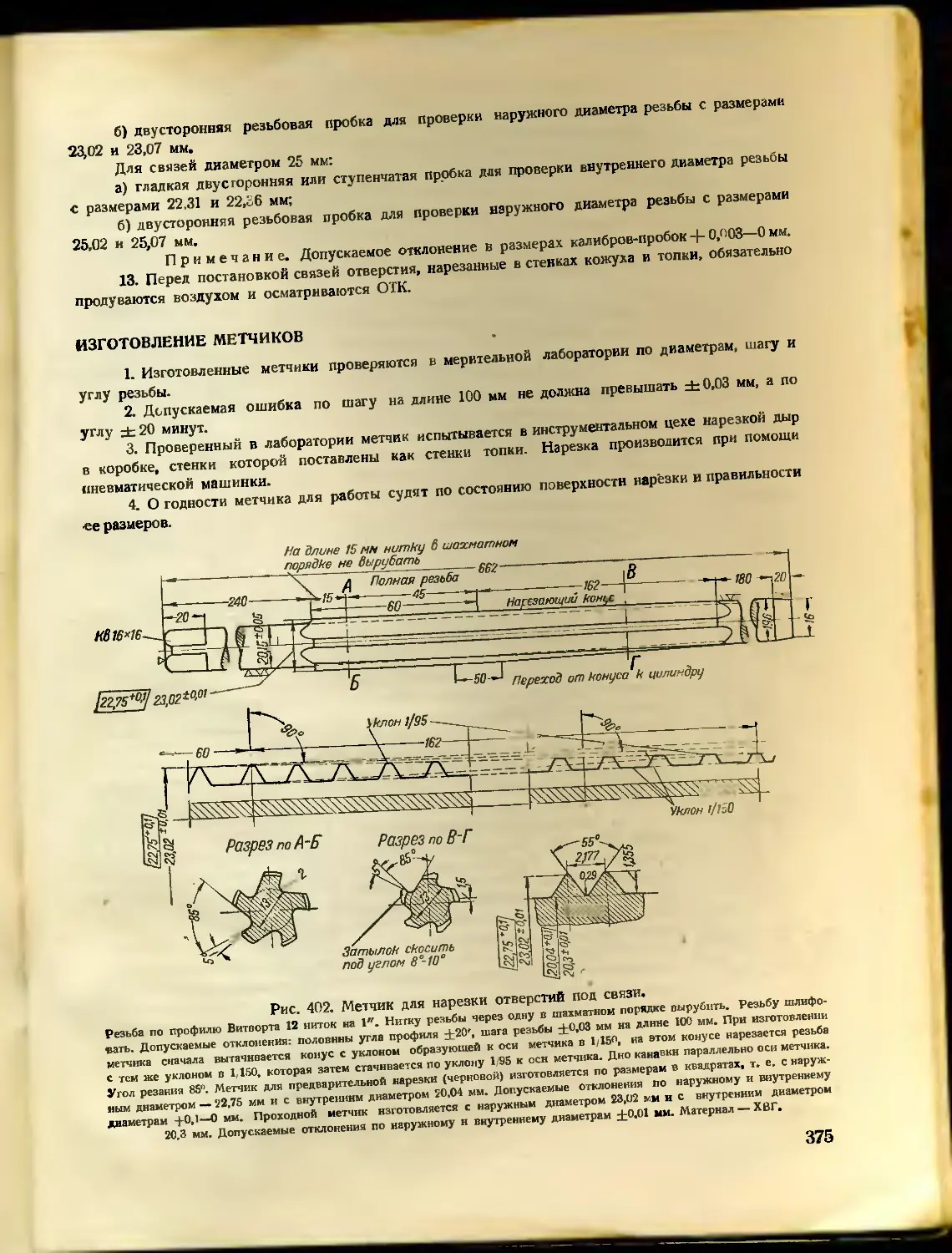

Изготовление метчиков................................................ 375

Постановка связей...................................................... 376

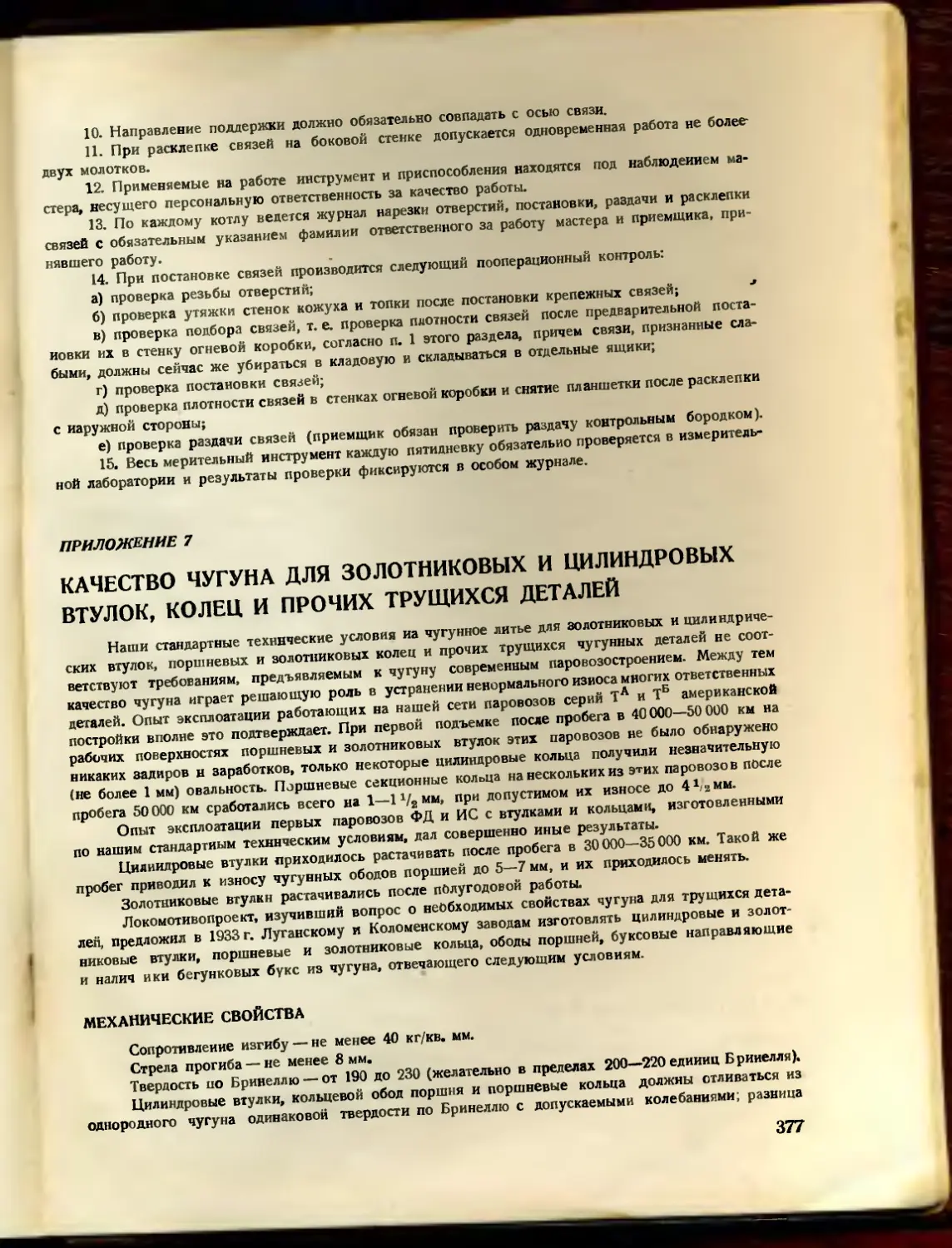

Приложение 7. Качество чугуна для золотниковых и цилиндровых втулок, колец и прочих трущихся деталей............................................................. 377

Механические свойства.................................................... —

Строение.................................. •.......................... 378

Химический состав........................................................ —

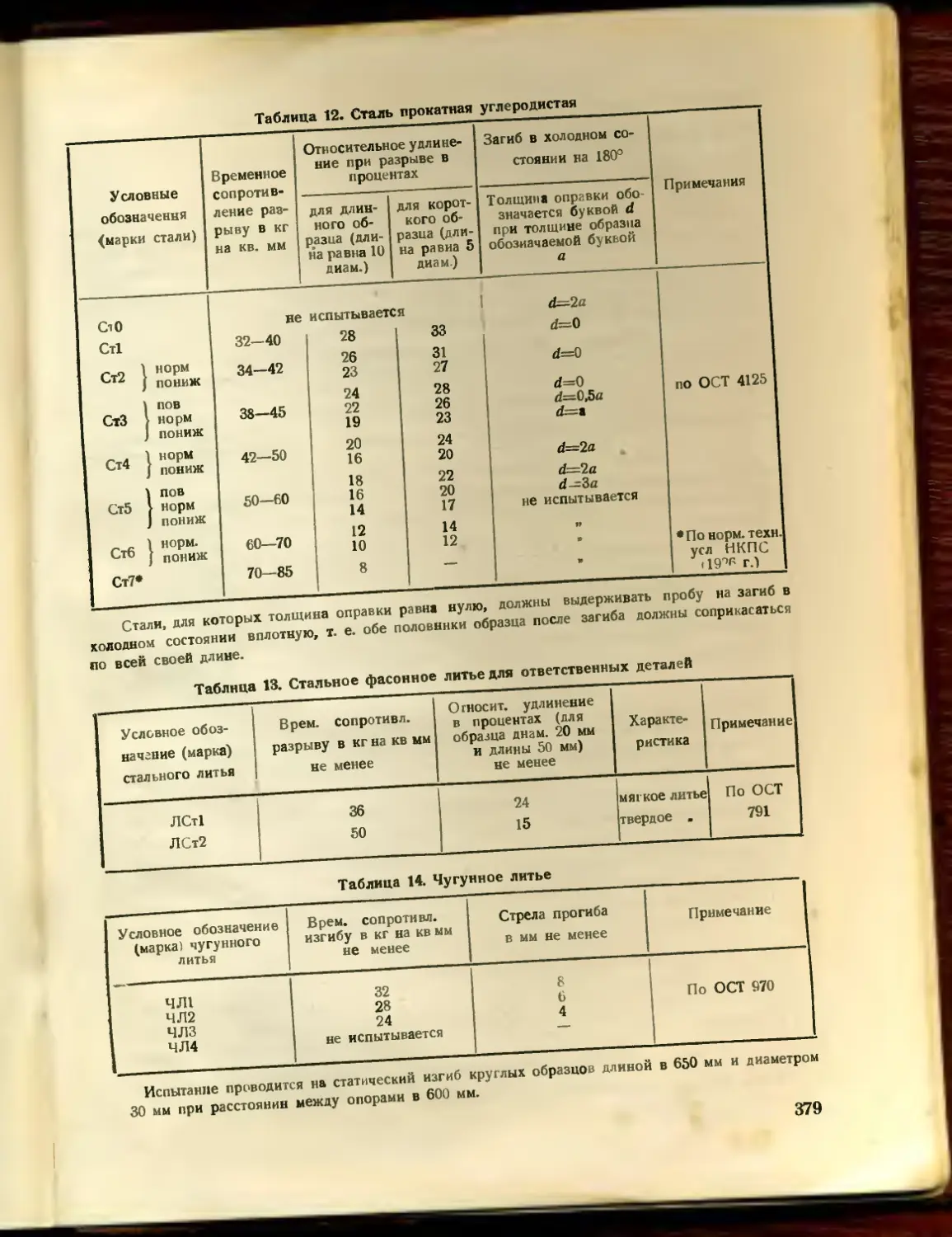

Приложение 8. Технические условия на механические свойства основных металлов, применяемых в паровозах ФД и ИС..................................................... —

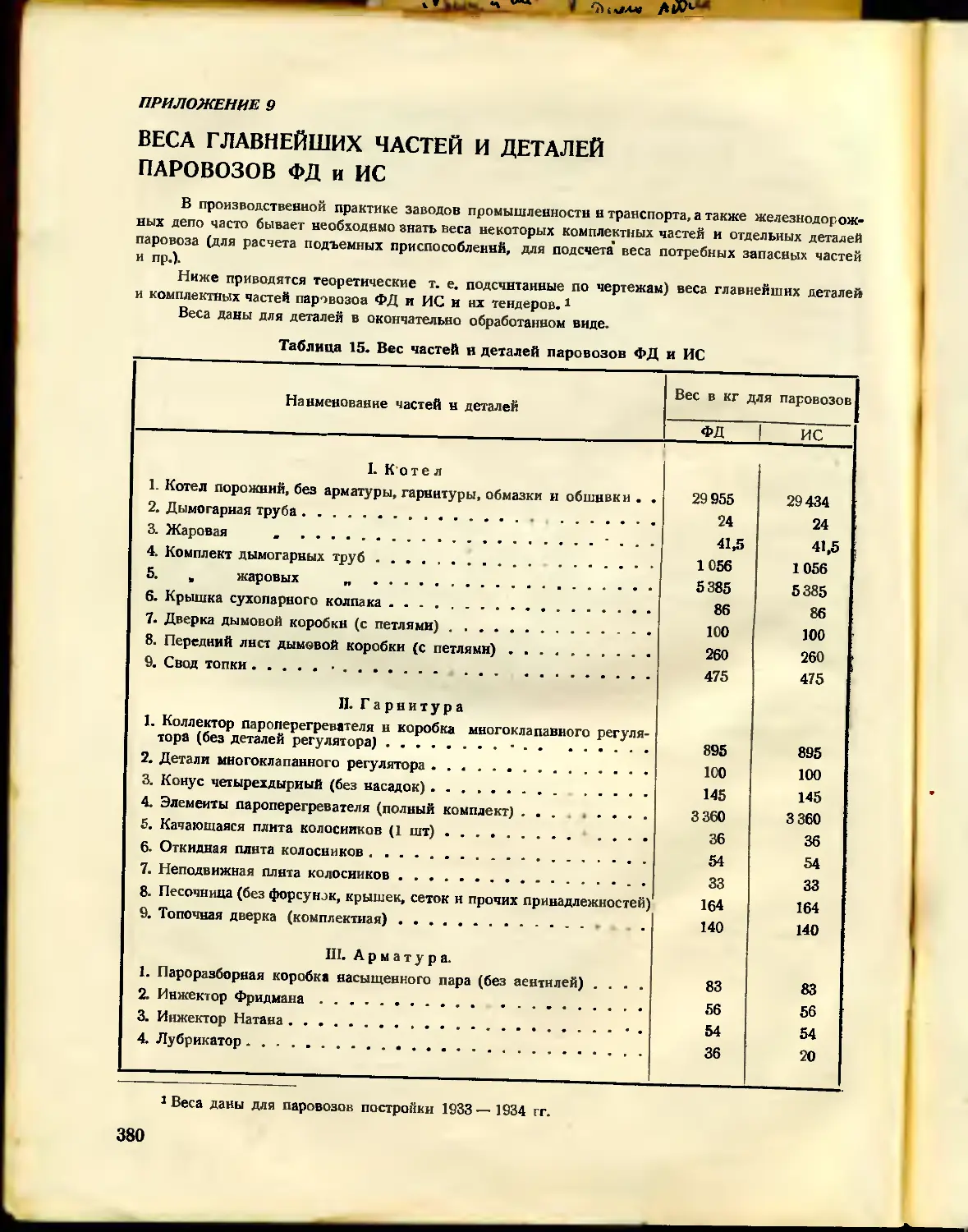

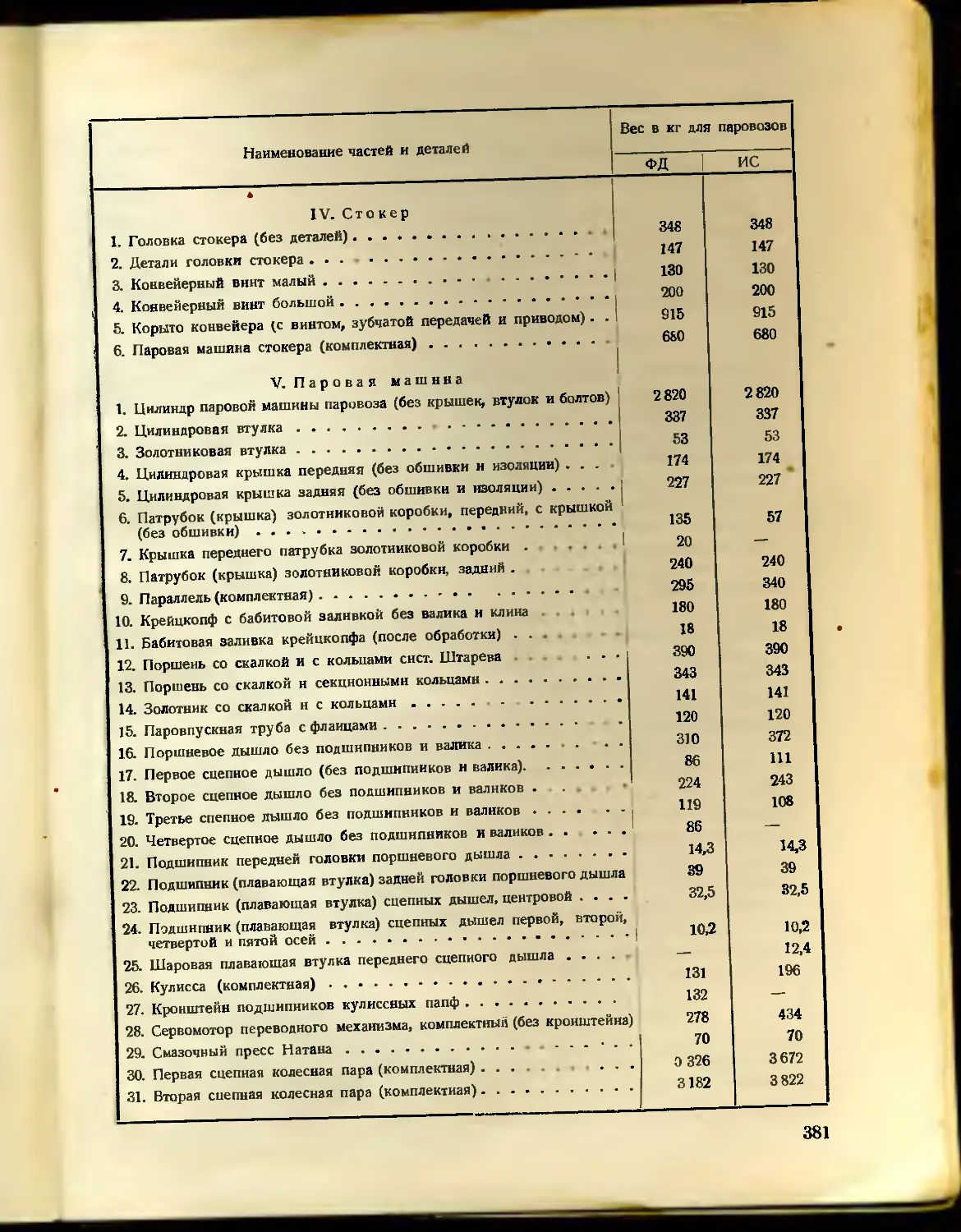

Приложение 9. Веса главнейших частей и деталей паровозов ФД и ИС.................. 380

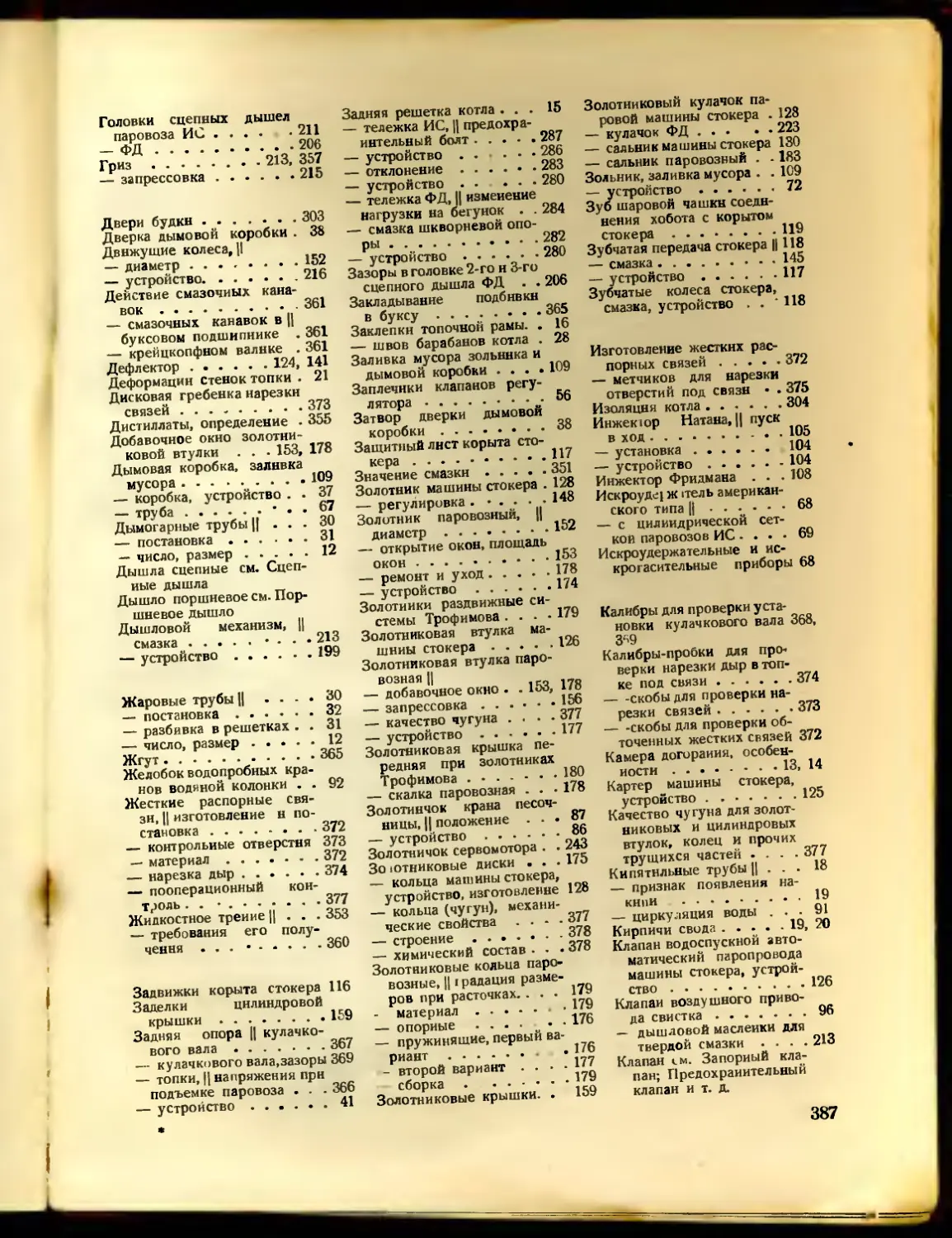

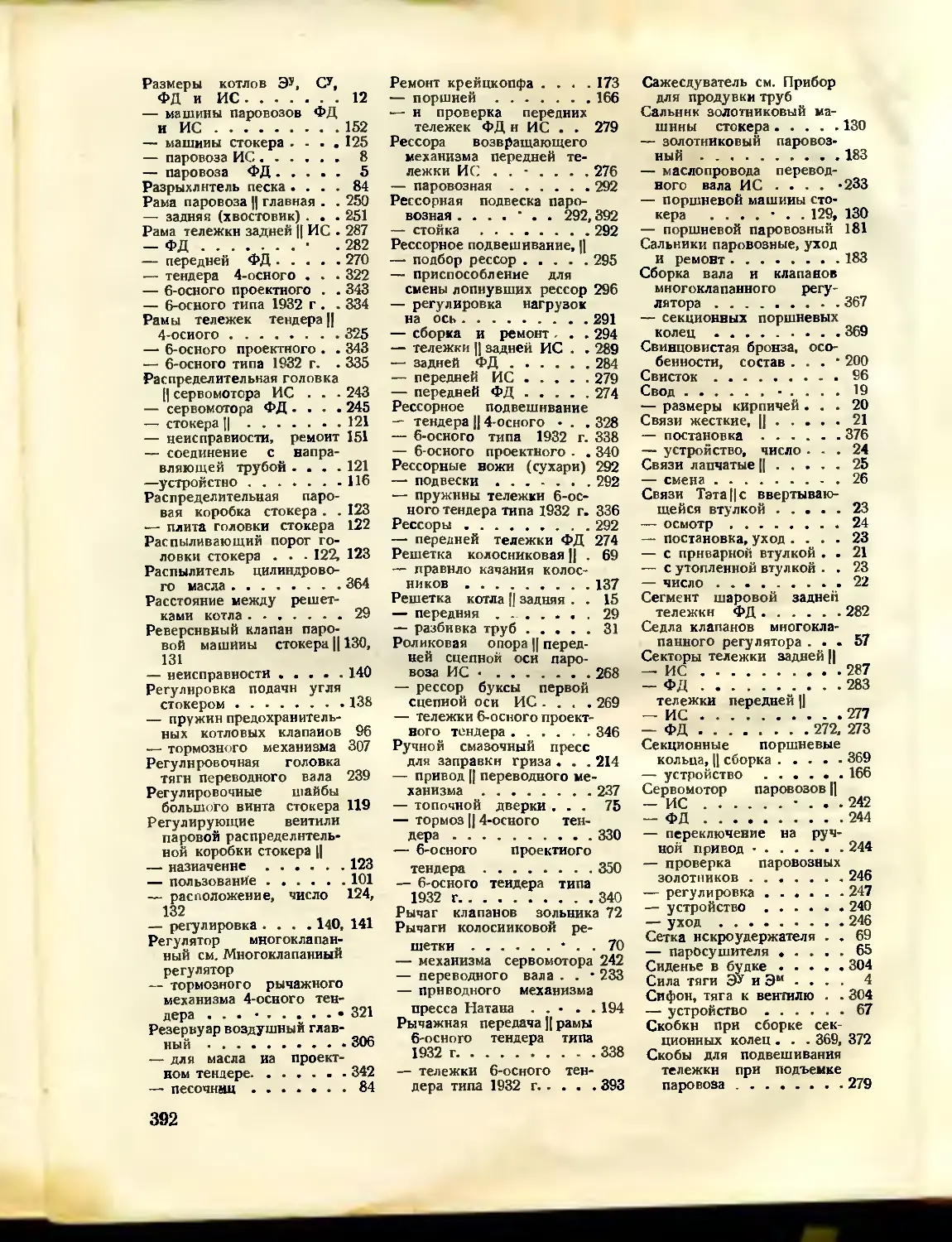

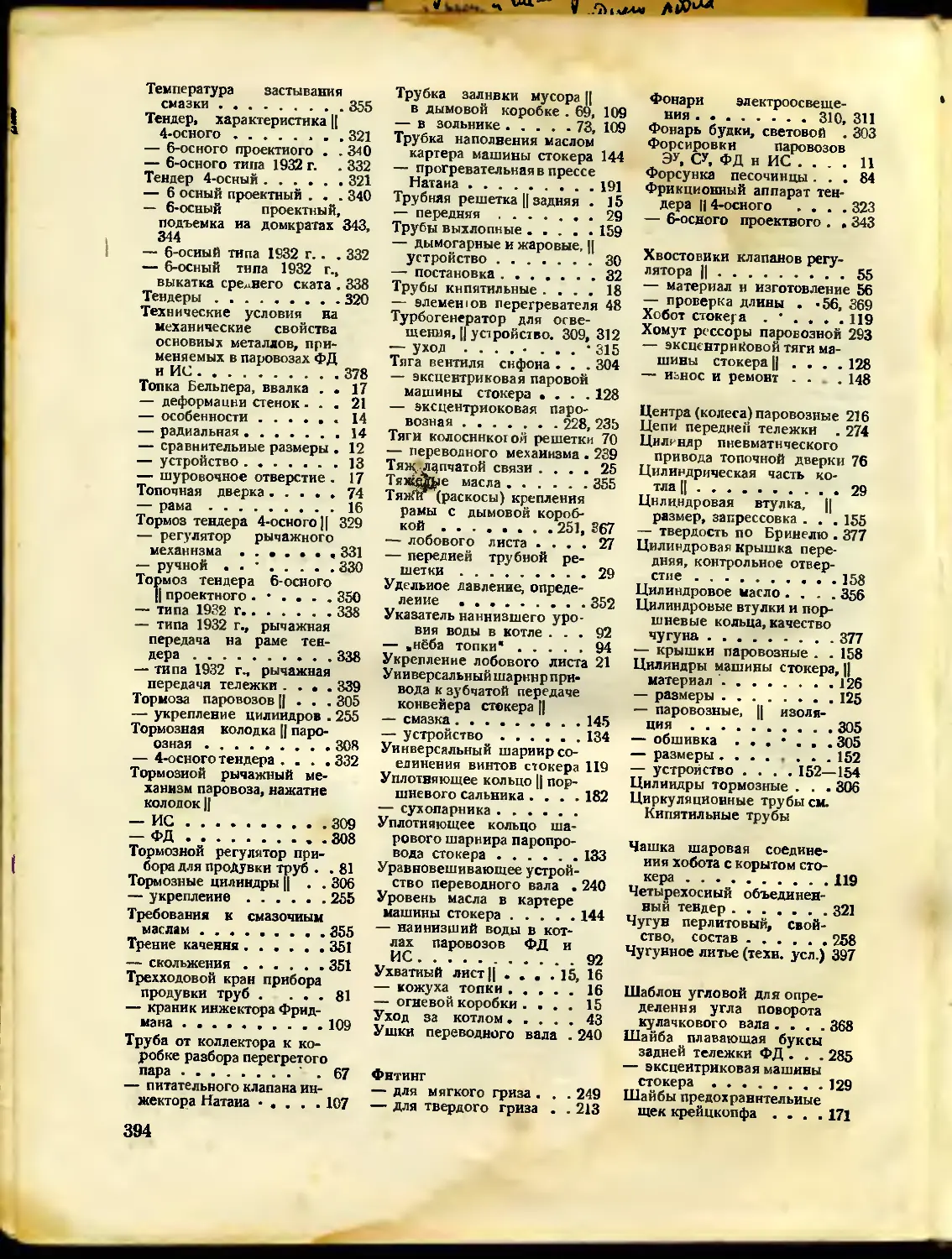

Предметный указатель.............................................................. 385

Чтобы привести технику к движение и использовать ее до дна, нужны люди, овладевшие техникой, нужны кедры, способные освоить и использовать эту технику по всем правилам искусства

И. Сталин

ОТ РЕДАКЦИИ

История создания мощных паровозов ФД и ИС — одна из ярких глав истории социалистической реконструкции железнодорожного транспорта.

Перед железнодорожным транспортом стояла задача создать новые мощные и совершенные типы локомотивов.

Эти локомотивы должны были сочетать большую силу тяги, высокую скорость, возможность работать на существующей винтовой стяжке и низкосортном топливе, не вызывая немедленной реконструкции пути.

В конце апреля 1931 г. Техническое бюро Транспортного отдела ОГПУ разработало эскизный проект такого товарного паровоза, и в первых числах мая Локомотивопроектное бюро НКТП (ЦЛПБ) приступило к рабочему проектированию нового паровоза по этому проекту.

Перед Локомотивопроектом стояла нелегкая задача. Трудности проектирования заключались в новизне типа, в необходимости разрешения, в связи •с этим, ряда технических проблем, в сложности приспособления паровоза к указанным выше условиям, в скептицизме и недоверии отдельных специалистов к возможностям нашей индустрии. Все эти трудности были преодолены исключительным энтузиазмом молодых конструкторов. Социалистические методы труда — ударничество и соцсоревнование — дали блестящие результаты: рабочий проект паровоза был закончен в 100 рабочих дней.

В августе 1931 г. Луганский паровозостроительный завод им. Октябрьской Революции приступил к постройке паровоза. Луганский завод принял заказ, как знамя борьбы за социалистическую реконструкцию транспорта> за выполнение решений только что закончившегося июньского пленума ЦК ВКП(б) о введении мощных паровозов и с начала до конца постройки пронес это знамя с честью.

Рабочие, инженеры и техники — партийцы, комсомольцы и беспартийные — вместе с направленными на завод работниками ОГПУ вложили в дело постройки первого советского мощного паровоза все свои силы, все уменье, всю волю к победе. Эта борьба за выполнение решений пленума ЦК ВКП(б) развернулась также и на Ижорском, Коломенском и Сормовском заводах, где изготовлялись отдельные крупные детали.

Паровоз был построен в небывало короткий срок — 70 дней.

Когда наступил момент присвоения имени первенцу советского мощного паровозостроения, построенного исключительно силами советских инженеров,

техников, мастеров и рабочих, целиком из советских материалов, — ударная бригада завода им. Октябрьской Революции т. Шугаева предложила:

«В честь организатора борьбы за обновление и реконструкцию социалистического транспорта, чекиста, непримиримого борца с контрреволюцией, саботажем и вредительством, верного часового пролетарской страны, железного Феликса Дзержинского, — назвать его именем паровоз типа 1—5—1, присвоив ему серию ФД».

6 ноября 1931 г., в канун XIV годовщины Октябрьской революции, прибывшая в Москву, с первым паровозом ФД, делегация рабочих Луганского завода рапортовала партии и правительству о сдаче в эксплоатацию первого паровоза из серии, названной именем железного Феликса.

С тех пор прошло 3 года и 8 месяцев. И теперь, когда пишутся эти строки, телеграф принес сообщение о том, что в ночь с 19 на 20 июля, в ознаменование девятой годовщины со дня смерти Феликса Эдмундовича Дзержинского, рабочие и инженеры Луганского завода выпустили 500-й паровоз ФД.

Задача обновления нашего паровозного парка настоятельно требовала создания наряду с мощным товарным паровозом и мощного пассажирского паровоза.

Этот тип паровоза должен был также быть конструктивно близким к ФД,. с тем чтобы максимальное количество деталей обоих паровозов было взаимозаменяемо.

И эта задача также была разрешена.

В феврале 1932 г. по эскизному проекту Технического бюро Транспортного Отдела ОГПУ Локомотивопроект НКТП (ЦЛПБ) приступил к детальной разработке конструкции советского мощного пассажирского паровоза, удовлетворяющего всем этим требованиям. В апреле чертежи были спущены в цеха Коломенского завода, который, при участии Ижорского завода, закончил постройку первого паровоза типа 1—4—2 в октябре того же года, к XV годовщине Октябрьской революции.

Этот первенец мощного пассажирского паровоза был назван именем горячо любимого народами СССР гениального вождя пролетариата всего мира, машиниста локомотива революции т. Иосифа Сталина.

XVII съезд нашей партии в своих решениях постановил: «Мощный паровоз ФД должен стать, во 2-м пятилетии, основной единицей товарного паровозного парка, а мощный паровоз ИС основной единицей пассажирского паровозного парка».

К настоящему времени мы располагаем значительным опытом работы обоих паровозов ФД и ИС в эксплоатационных условиях.

Итоги 3-летней работы этих паровозов полностью подтвердили их хорошие конструктивные и эксплоатационные качества.

Сравнивая паровоз ФД с паровозом Эу, мы видим бесспорные крупные преимущества первого:

а) вдвое большую мощность, при весе, превышающем вес Эу только в полтора раза, и при нагрузке на ось в 20 т;

б) силу тяги на ободе в 19—20 тысяч килограммов, позволяющую вести поезда весом на 12% больше, чем с паровозом Эу;

в) среднюю техническую скорость, превышающую скорость Эу на 33%;

г) увеличение пропускной способности железных дорог на 30%.

Проводя такое же сравнение ИС с наиболее мощным нашим пассажирским паровозом (до появления ИС) Су, мы видим столь же разительные преимущества.

Максимальный вес состава поезда на расчетном подъеме для Су—600 т, для ИС— 1000 т, т. е. в 12/з раза больше.

Скорость на расчетном подъеме Су — 30 км/ч, для ИС — 45 км/ч, т. е. в Р/2 раза больше.

Средняя расчетная мощность при скоростях от 40 до 100 км/ч для Су — 1180 л. с., для ИС — 2360 л. с., т. е. в 2 раза больше.

В обычных условиях ИС легко достигает мощности в 2500 л. с., а на испытаниях, в отдельных случаях, паровоз развивал рекордную мощность в 3200 л. с.

Благодаря большой мощности, большому сцепному весу и наличию стокера, ИС при скорости в 100 км/ч ведет состав в 700 т, в то время как Су при такой же скорости может вести состав не выше 360 т.

Значение этих достоинств наших мощных паровозов чрезвычайно велико, в особенности сейчас, когда железнодорожный транспорт под руководством своего железного наркома, одного из ближайших соратников т. Сталина, секретаря ЦК ВКП(б) т. Л. М. Кагановича перестраивает всю свою работу, чтобы удовлетворить возросшие и продолжающие расти потребности страны в перевозках.

Под руководством т. Л. М. Кагановича армия железнодорожников добилась несомненных успехов в деле выполнения государственного плана перевозок. Однако, в работе транспорта продолжают иметь место случаи простоя вагонов и слабого оборота паровозов, отправления и следования поездов не по графику и расписанию, недостаточная техническая и коммерческая скорость, и до сих пор не изжиты еще полностью аварии.

В своей речи на совещании работников железнодорожного транспорта т. Л. М. Каганович указал на полную возможность ликвидации всех этих безобразных явлений путем мобилизации внутренних рессурсов транспорта. Указания т. Л. М. Кагановича в полной мере относятся и к использованию паровозов ФД и ИС.

Партия, правительство, вся страна требуют от рабочих, инженеров и руководящего состава железных дорог, чтобы все возможности для увеличения провозной способности нашего транспорта, все его внутренние резервы были использованы до конца. Это требование с особенной силой должно быть обращено к тем дорогам, к тем участкам, к тем бригадам, которым страна доверила наиболее мощные, наиболее совершенные машины — ФД и ИС. К сожалению, практика эксплоатации показывает, что это требование осознано далеко не всеми дорогами и бригадами.

На участке Красный Лиман — Основа Донецкой дороги, полностью пе-

реведенном на паровозы ФД, достигнутое увеличение провозной способности могло бы быть значительно повышено, если бы выполнялась заданная коммерческая скорость. Правда, коммерческая скорость паровозов ФД на этом участке все время увеличивается- За 1934 г. она равнялась 17,8 км/ч, а за первые 4 месяца 1935 г. достигла 18,3 км/ч. В отдельные месяцы коммерческая скорость достигала даже 19,8 км/ч. Но все же мы наблюдаем еще значительное отставание от заданной скорости.

Нельзя не отметить также чрезвычайной пестроты показателей расхода топлива. По проектным данным паровозы ФД и Эу должны давать одинаковый расход пара и топлива на единицу мощности. Фактический расход условного топлива паровозами ФД на Донецкой дороге с начала эксплоатации был выше, чем у паровоза Эу. Однако, по мере освоения паровозов ФД, расход топлива начал итти на убыль и с июня 1934 г. сравнялся с расходом топлива на паровозах Эу. Такие же удовлетворительные показатели расхода топлива достигнуты и на паровозах ИС.

Наряду с этими показателями мы наблюдаем и явно расточительное расходование топлива. На Южной дороге паровозы ФД расходуют топлива больше, чем паровозы Эу, на 10—15%. На Екатерининской дороге в декабре 1934 г. расход топлива паровозами ФД был выше, чем у паровозов Эу, на 65%.

Причины этих явлений надо искать в людях, в их отношении к труду и доверенным им машинам, в постановке инструктажа, в степени освоения этими людьми новой техники. И здесь, как и во всех отраслях нашего народного хозяйства, решают кадры. Это неопровержимо доказывают достижения передовых бригад, добившихся значительных успехов в освоении паровозов ФД и ИС и их эксплоатации.

С каждым годом, с каждым месяцем на путях социалистического транспорта паровозы-«тихоходы» будут вытесняться мощными ФД и ИС. Это требует воспитания и подготовки новых кадров работников транспортного машиностроения и железнодорожного транспорта.

Нам нужны люди, любовно изучающие и глубоко осваивающие технику строительства этих паровозов, их водительства, ремонта и ухода за ними.

«От паровозного хозяйства и паровозников зависит очень многое, ибо локомотив является основной двигательной силой железнодорожного транспорта»,— указал т. Л. М. Каганович в своем приказе от 7 августа 1935 г.

К сожалению, до сих пор нет еще массовых технических пособий, которые помогли бы паровозному машинисту, его помощнику, монтеру, слесарю глубоко изучить доверенные им паровозы ФД и ИС. Выпущенная в прошлом году книга «Паровоз Феликс Дзержинский» рассчитана на инженеров и техников и не вполне доступна для паровозников средней квалификации. Выпуском книги «Паровозы ФД-ИС, охватывающей основные принципы конструкции, ухода и ремонта этих паровозов и рассчитанной на уровень технических знаний среднего и низшего звеньев работников железнодорожного транспорта и паровозостроения, восполняется этот пробел.

Работа по составлению книги проведена коллективом Технического бюро НКВД с привлечением работников Луганского завода им. Октябрьской Революции, строящего паровозы ФД, и депо Красный Лиман Донецкой дороги, XIV

уже полностью переведенного на этот тип паровоза и имеющего трехлетний опыт их эксплоатации.

В процессе подготовки к печати книга была подвергнута обсуждению работниками депо Красный Лиман, Луганского завода и конструкторами Локо-мотивопроекта, производившими деталировку чертежей ФД для серийной постройки.

Редакция и составители книги приложили все усилия, чтобы сделать ее максимально доступной. Книга обильно иллюстрирована. Особое внимание обращено на четкость и ясность иллюстраций. Для большей наглядности в книге дан ряд перспективных (аксонометрических) чертежей. Книга «Паровозы ФД-ИС» поможет нашим рабочим-железнодорожникам и паровозостроителям освоить технику, вооружиться необходимыми знаниями и добиться, при минимальных затратах, максимального эффекта использования на железных дорогах наших мощных паровозов.

Слова вождя нашей партии т. Сталина на приеме работников-железнодорожников в Кремле о великой чести для каждого партийного и непартийного большевика работать на железнодорожном транспорте должны вдохновить всю армию железнодорожников на борьбу за превращение железнодорожного транспорта в передовую отрасль нашего народного хозяйства.

Под руководством нашей славной Ленинской партии и любимого вождя мирового пролетариата т. Сталина, под непосредственным руководством своего железного наркома т. Л. М. Кагановича работники железнодорожного транспорта должны добиться и добьются решающих побед.

И. А. Грач

I. ВЫБОР ТИПА И ОСНОВНЫХ РАЗМЕРОВ

При выборе типа и размеров паровоза необходимо прежде всего иметь-в виду верхнее строение пути, по которому он будет ходить, так как той или иной прочностью рельсов ограничивается предельная нагрузка на каждую ось паровоза. Предельную силу тяги паровоза приходится устанавливать в зависимости от прочности сцепных приборов. Большое влияние на выбор размеров и конструкции паровозов оказывают также две задаваемые скорости: во-первых, скорость, которую должен развивать паровоз, ведущий поезд предельного веса на расчетном подъеме, и, во-вторых, конструктивная скорость, т. е. та предельная скорость, которую может развивать паровоз, сохраняя полную устойчивость движения, по Ърямому рельсовому пути без вреда для своих движущего и парораспределительного механизмов.

Паровозы русских дорог в дореволюционный период проектировались в общем по европейским, главным образом германским, образцам, причем их конструкция копировалась с поступавших в Россию заграничных паровозов. При этом пассажирские паровозы отставали по своей мощности и быстроходности от европейских, товарные же паровозы стояли впереди европейских по своему общему весу и по силе тяги.

С 1891 по 1905 г. в России строились пассажирские паровозы типа 1—3—0 и 2—3—0, т. е. с одной или двумя бегунковыми осями при трех движущих, с предельными нагрузками 13—14 т на ось и с конструктивной скоростью 80—100 км/ч. Эта скорость впрочем на большинстве дорог не была использована. Товарные паровозы поставлялись одного, так называемого «нормального», типа 0—4—0, с нагрузками на ось 13 т. Отличительной чертой всех этих паровозов были расположенные между рамами узкие глубокие топки и малые площади колосниковых решеток.

Пока паровозы отапливались таким отличным топливом, как первоклассные спекающиеся донецкие угли, домбровские угли и нефть, пропорции котлов, * 1 скопированные с европейских образцов, удовлетворяли требованиям эксплоатации. Но затем, когда применение нефтяного отопления на паровозах сократилось и возникла необходимость перехода к использованию худших сортов углей, стала ощущаться недостаточная паропроизводительность котлов.

К повышению общей паропроизводительности паровозов, т. е. к повышению котловой мощности, паровозостроительная техника шла двумя путями.

1 Пропорциями котлов принято называть соотношения главных размеров котлов, напр.: отношение величины площади колосниковой решетки к величине испаряющей поверхности нагрева, поверхности нагрева топки к общей испаряющей поверхности нагрева и т. п.

1 Паровозы ФД—ИС.—676.

1

С одной стороны, сохраняя сцепной вес и котловые пропорции паровозов, добавляли бегунок, позволявший разместить котел с большей поверхностью нагрева и следовательно большей паропроизводительностью; а с другой, не меняя типа паровоза, улучшали пропорции котла — увеличивали размеры топки и площадь колосниковой решетки.

После 1905 г., решившись на вынос топки над рамой, русские конструкторы впервые подошли к улучшению котловых пропорций с отступлением от европейских образцов. Это позволило развить площадь колосниковой решетки и увеличить размеры топки (серии С, Ы, Э, Су). Какие получились результаты улучшения котловых пропорций, показывает паровоз серии Су — первый паровоз советской проектировки и постройки. Этот паровоз на 10% тяжелее паровоза того же типа серии С, но его расчетная мощность, исчисляемая в одинаковых условиях и при том же топливе, на 18—25% больше. Такое повышение мощности достигнуто увеличением плошали колосниковой решетки на 25% и поверхности нагрева топки на 20%.

В дореволюционное время считалось, что товарные железнодорожные перевозки выгодно производить с малыми скоростями, ибо при малых скоростях на передвижение грузов расходуется меньше топлива. Заботились лишь о том, чтобы тара вагона была возможно меньшей и чтобы паровоз мог вести поезд возможно большего веса.

В соответствии с таким взглядом и строились товарные паровозы-тихоходы. Весь вес паровоза размещался на движущих осях и использовался для получения возможно большей силы тяги, но паропроизводительность котла была сравнительно небольшая и могла обеспечить лишь весьма невысокие скорости на расчетном подъеме — порядка 1U—12 км/ч.

С ростом грузооборота железных дорог неправильность такого взгляда стала самоочевидной. Провозная способность дороги пропорциональна произведению веса поезда на скорость. Поэтому скорость движения поезда не менее важна, чем его вес.

Американские дороги первыми стали на путь резкого ускорения движения товарных поездов, для которых начали строить мощные быстроходные товарные паровозы.

Для придания товарному паровозу свойства быстроходности недостаточно еще увеличить диаметр движущих колес. Необходимо обеспечить возможность вести поезд с большой скоростью, не уменьшая его веса, а для этого надо увеличить мощность паровоза, т. е. снабдить его сильным паропроизводительным котлом.

Большой вес мощного котла утяжеляет паровоз. Поэтому, во избежание чрезмерных нагрузок на оси, приходится размещать вес товарного паровоза, как и пассажирского, не только на движущие оси, но и на бегунки.

Необходимо отметить, что повышение скоростей связано с некоторым дополнительным расходом топлива. Но перерасход этот очень невелик и полностью перекрывается серьезными экономическими выгодами ускоренной перевозки грузов.

Развитие типа пассажирского паровоза шло по несколько иному пути. В то время как в товарном паровозе за последние 20—25 лет повышали ско-2

рость и мощность добавлением бегунков, не увеличивая числа сцепных осей, в пассажирских паровозах надо было не только увеличивать мощность для получения большей скорости, но также и повышать силу тяги для обслуживания необходимых в связи с ростом пассажирского движения больших составов пассажирских поездов.

Значительное повышение силы тяги возможно лишь при увеличении сцепного веса паровозов, требующем добавления числа движущих осей, при той же нагрузке на каждую ось, или увеличения нагрузки на ось.

В девяностых годах прошлого столетия в пассажирских паровозах перешли от двух к трем движущим осям, а 25 лет назад начали с большим успехом применять для пассажирских перевозок паровозы с четырьмя движущими осями. Дав такому паровозу еще три поддерживающие оси, получили тип весьма сильного по сцепному весу и весьма мощного по котлу паровоза.

Паровозы этого типа нашли широкое применение в Соединенных штатах Америки и во Франции.

ОБОСНОВАНИЕ ВЫБОРА ТИПА И ГЛАВНЫХ РАЗМЕРОВ ТОВАРНОГО ПАРОВОЗА

СССР, осуществляя социалистическую реконструкцию своего железнодорожного транспорта, использует опыт и технические достижения главным образом американских дорог.

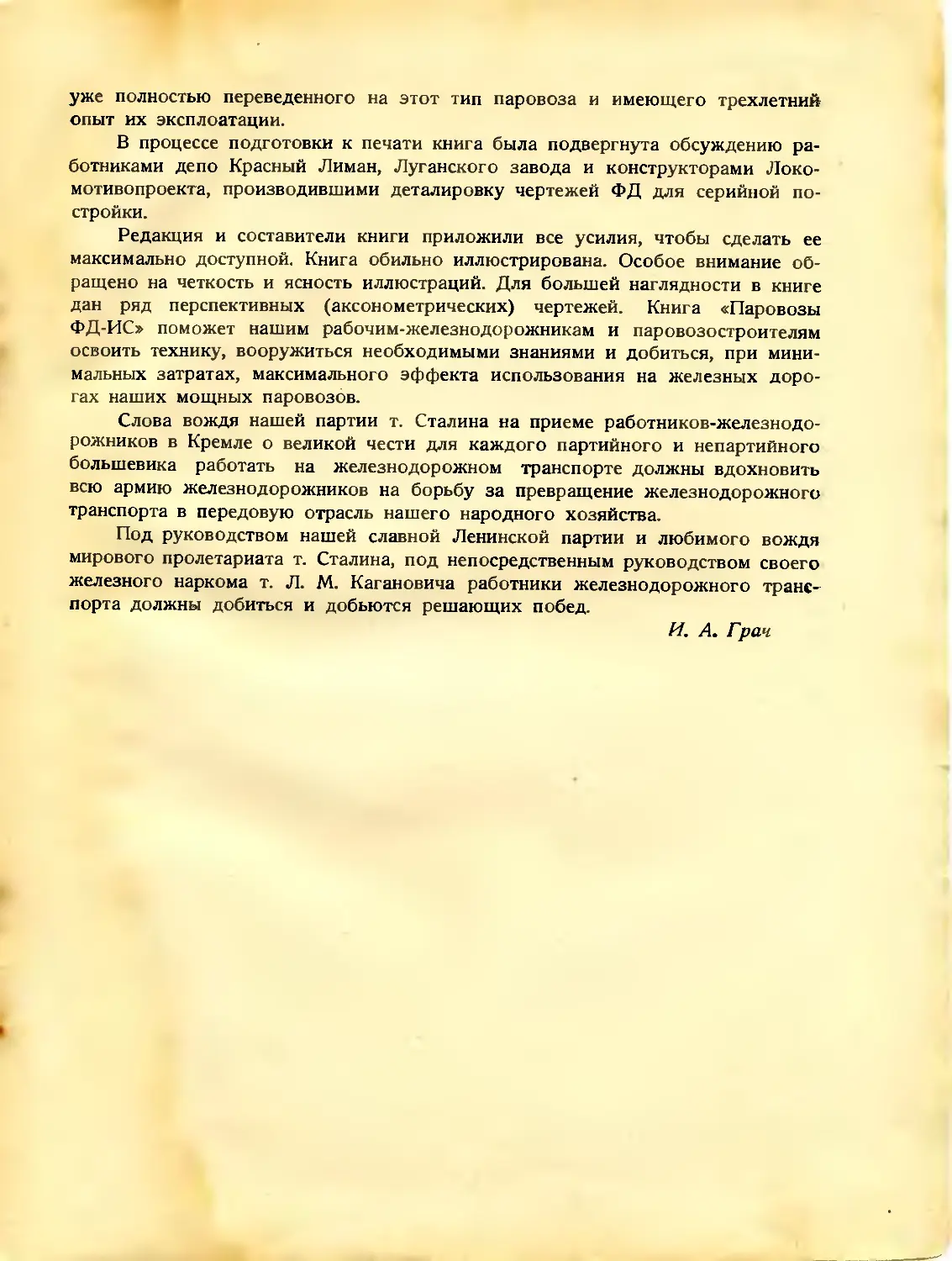

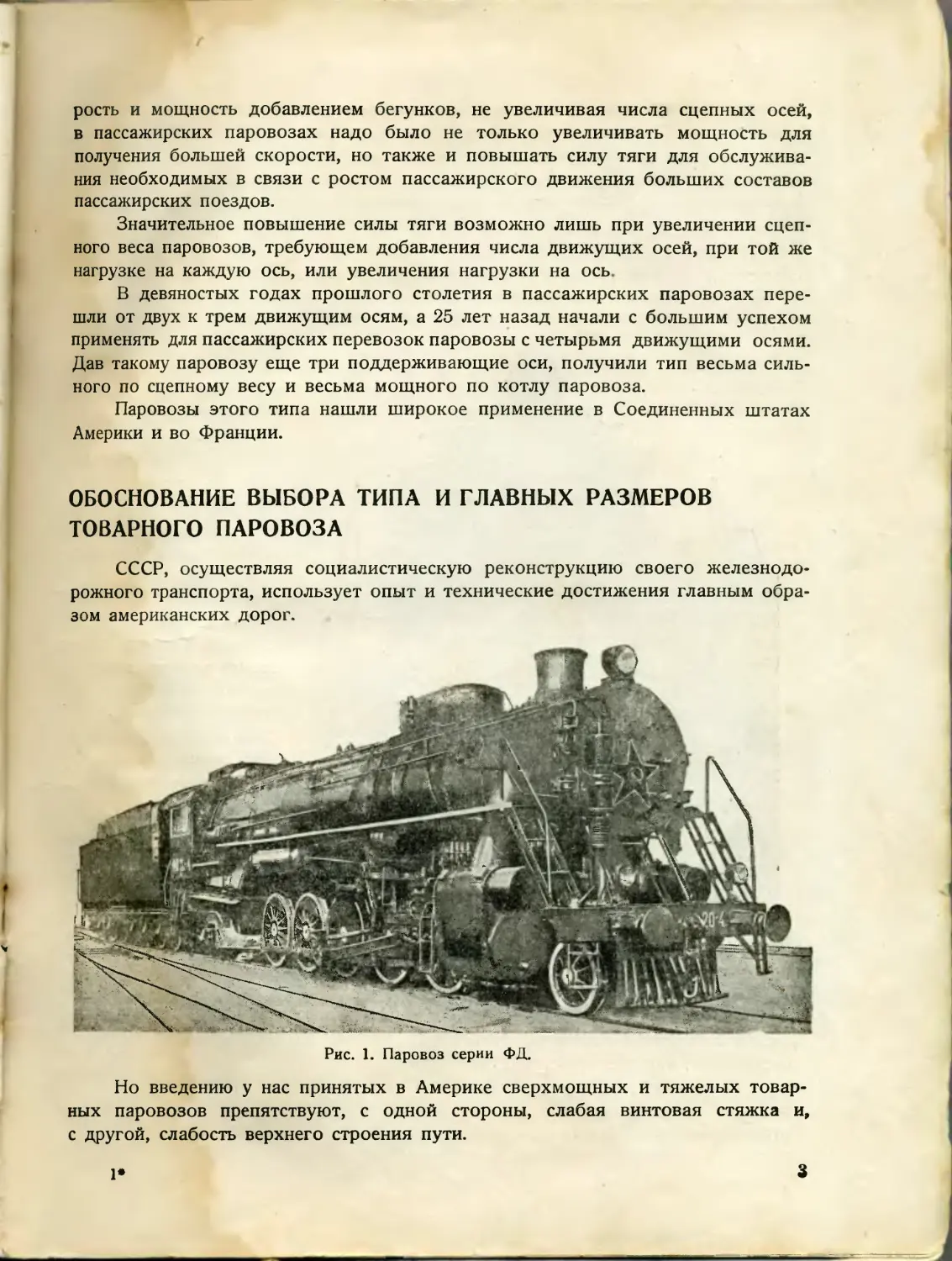

Рис. 1. Паровоз серии ФД.

Но введению у нас принятых в Америке сверхмощных и тяжелых товарных паровозов препятствуют, с одной стороны, слабая винтовая стяжка и, с другой, слабость верхнего строения пути.

Правда, мощная автосцепка у нас уже вводится. Мы приступаем и к реконструкции пути. Но замена винтовой стяжки автосцепкой и реконструкция пути (понимая ее как замену плохого песчаного балласта щебнем, а легких рельсов более тяжелыми) требуют больших материальных средств, а главное — затраты времени. Гигантский же рост перевозок, вызываемый стремительным развертыванием всех отраслей социалистического народного хозяйства, настоятельно требует немедленного увеличения провозной способности наших железных дорог. В этих условиях уже в настоящий момент, когда еще полностью не введена сильная автосцепка и не реконструирован путь для пропуска сверхтяжелых паровозов, нецелесообразно строить паровозы существующего уста

ревшего типа, явно не удовлетворяющие потребностям грузооборота и не использующие при этом полностью тех возможностей, которые имеются в существующих устройствах.

Объединенная винтовая стяжка (нормальную стяжку можно не принимать во внимание, так как она подлежит изъятию в ближайшее время) допускает силу тяги на ободе движущих колес паровоза в 20000 кг. Следовательно, мы можем строить паровозы е силой тяги в 20 000 кг, тогда как сила тяги наших товарных паровозов Эу и Эм составляет всего 17 000 кг. На основных наших грузовых напра-

влениях уложены и укладываются рельсы типа ось в 20 т.

Рис. 2. Паровоз серии ФД.

П-а, допускающие при песчаном балласте нагрузку на

Эти данности, или, как говорят, параметры, определяют силу тяги, сцепной вес паровоза и нагрузку на ось. Для полного установления типа недостает еще одной данности — скорости, от которой зависят мощность котла, общий вес

паровоза и, как следствие, тип паровоза.

По целому ряду причин нецелесообразно гнаться за весьма высокими скоростями — предельной и на расчетном подъеме. Эти скорости мы пока не в состоянии будем использовать; между тем они вызывают значительное утяжел -ние и удорожание паровоза. В настоящее время для наших дорог наивыгод-

3050

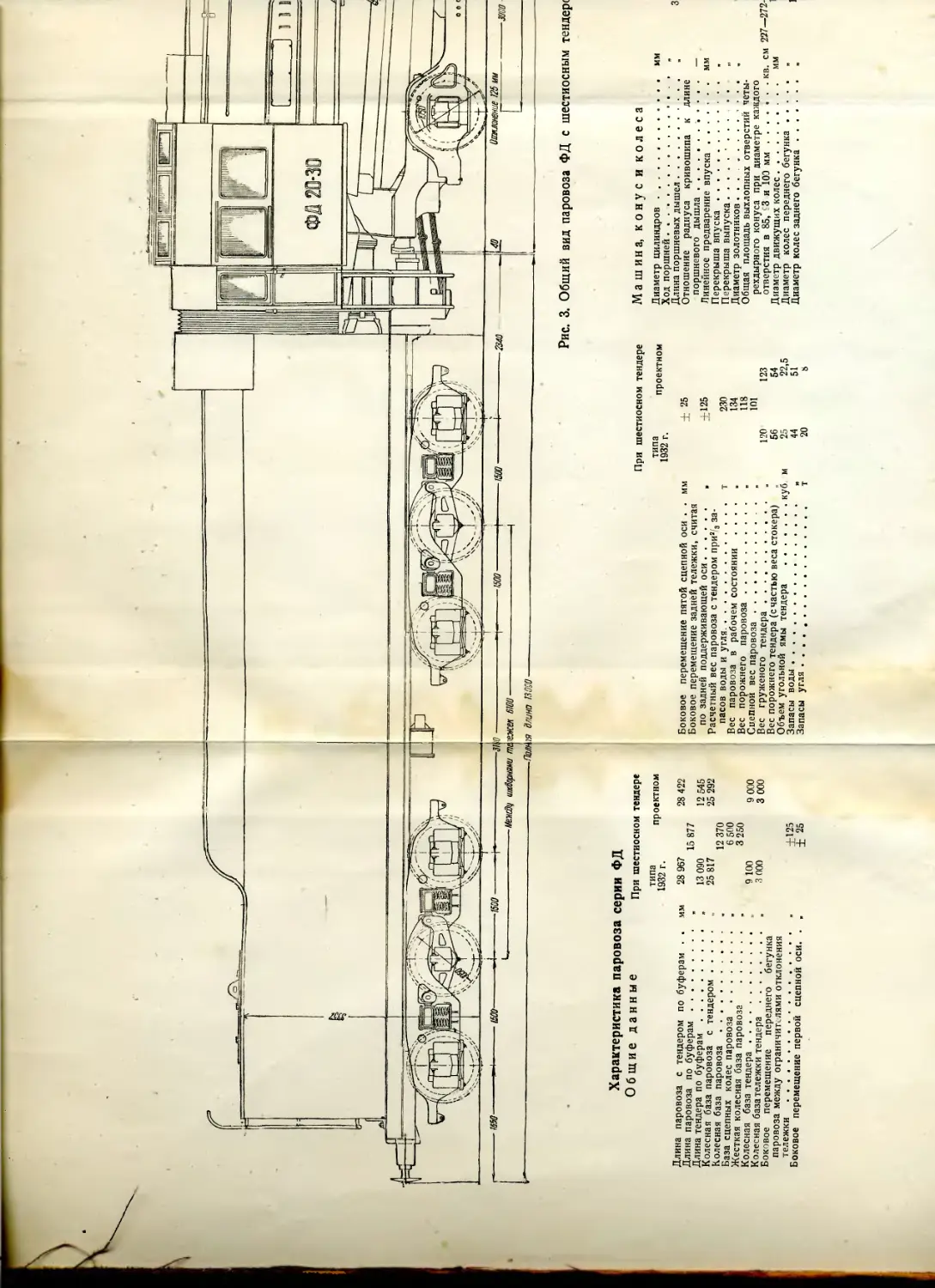

с. 3. Общий вид паровоза ФД с шестиосным тендером типа 1932 г.

и

Машина, конус и колеса

Диаметр цилиндров.................... мм 670

Ход поршней. ........................ „ 770

Длина поршневых дышел................. „ 3 025

Отношение радиуса кривошипа к длине поршневого дышла....................... — I : 8,05

Линейное предварение впуска ......... мм 5

Перекрыша впуска................................. 60

Перекрыта выпуска.......•...................... -|-3

Диаметр золотников.............. . . . „ 330

Общая площадь выхлопных отверстий четы-рехдырного конуса при диаметре каждого отверстия в 85, f3 и 100 мм..........кв. см 227—272—314

Диаметр движущих колес............... мм I 500

Диаметр колес переднего бегунка ................. 900

Диаметр колес заднего бегунка........ „ 1 050

Котел

Давление пара по манометру............... ат 15

Длина и ширина колосниковой решетки . . мм 3 200 —2 200

Площадь колосниковой решетки............кв.м 7

Кипятильные | число...................... — 4

топочные трубы ( диаметр.............. мм 89 80

... . / число................. — 130

Жаровые трубы | диаметр . . . •....... мм 89/82,5

Дымогарные 1 число ................... — 44

трубы | диаметр ............... мм 57/51

Система перегревателя.................— мелмотрубный

Диаметр труб перегревателя......... . „ 30 24

Испаряющая поверхность нагрева (наружна п)

Топки с камерой догорания и кипятильными трубами ...............................кв. м 31,2

Жаровых труб..............................кв. м

Дымогарных труб.................................

Общая испаряющая поверхность.............. „ ,

Поверхность нагрева перегревателя (наружная) ..................................... „ „

Живое сечение жаровых труб................ „ ,

Живое сечение дымогарных труб................„

Общее живое сечение трубчатой части котла . „ „

Живое сечение колосниковой решетки . • . . °/0

Объем топки с камерой догорания — брутто . куб. м

Объем топки с камерой догорания — нетто за вычетом объема свода и кипятильных труб , ,

Зеркало испарения при ПО мм воды над по-

толком топки............................. кв. м

Объем парового пространства при 110 мм воды над потолком топки.................... куГ. м

Объем водяного пространства при ПО мм воды над потолком топки ................... • „

216,8

47,2

295,2

138,5

0,511

• 0,030 0,601

20

12,70

12,43

17,6

6,17

13,38

Характеристика паровоза серии ФД

Общие данные При шестиосном тендере

типа 1932 г.

проектном

Длина паровоза с тендером по буферам . . мм Длина паровоза по буферам..................

Длина тендера по буферам................... ”

Колесная база паровоза с тендером.......... „

Колесная база паровоза ....................

База сцепных колес паровоза ...............

Жесткая колесная база паровоза .............. „

Колесная база тендера........................ „

Колесная база тележки тендера ............... ’

Боковое перемещение переднего бегунка паровоза между ограничителями отклонения тележки ...................................

Боковое перемещение первой сцепной оси. . ”

28 967 28 422

15 877

13 090 12 545

25 817 25 292

12 370

6 500

3 250

9 100 9 000

3 000 3 000

±125

± 25

При шестиосном тендере

1932 г проектном

Боковое перемещение пятой сцепной оси . . мм ±25

Боковое перемещение задней тележки, считая по задней поддерживающей оси........................ ±125

Расчетный вес паровоза с тендером при2/3 запасов воды и угля......................... т 230

Вес паровоза в рабочем состоянии...................... 134

Вес порожнего паровоза.................... „ 118

Сиепной вес паровоза...................... „ 101

Вес груженого тендера....................... 120 123

Вес порожнего тендера (счастью веса стокера) „ 56 54

Объем угольной ямы тендера .........куб м 25 22,5

Запасы воды ........................... 44 51

Запасы угля............................... J 20 8

Машина, конус и колеса

Диаметр цилиндров..................... мм

Ход поршней....................... .

Длина поршневых дышел.................. „ 3

Отношение радиуса кривошипа к длине поршневого дышла................... —

Линейное предварение впуска ......... мм

Перекрыша впуска........................

Перекрыта выпуска.......•............ „

Диаметр золотников ................. „

Общая площадь выхлопных отверстий четы-рехдырного конуса при диаметре каждого отверстия в 85, f3 и 10Э мм..........кв. см 227—272;

Диаметр движущих колес............... мм

Диаметр колес переднего бегунка ..... „

Диаметр колес заднего бегунка...........

нейшая скорость товарного паровоза на расчетном подъеме определяется в 20—22 км/ч (на 75% больше, чем у паровоза серии Э), а предельная скорость в 60—65 км/ч (на 25% больше, чем у серии Э).

Такие скорости и зависящие от скоростей мощности могут быть осуществлены паровозом с двумя бегунками, иначе говоря — типом 1—5—1.

Расчеты и практика показывают, что пропускная способность линии при замене паровозов 0—5—0 паровозами 1—5—1 повышается на 50%. Каждый бегунок позволяет разместить добавочный вес более мощного котла и этим увеличивает скорость поезда предельного веса на расчетном подъеме.

Какие же экономические выгоды дает нам в период развертывающейся,, но еще не завершенной реконструкции железнодорожного транспорта замена паровоза типа О—5—0 более быстроходным типом 1—5—1?

Во-первых, ускорение оборота паровозов и вагонов и, следовательно, уменьшение потребного количества подвижного состава при неизменяющемся. грузообороте.

Во-вторых, увеличение плеча тяговых участков при сохранении установленного времени непрерывной работы паровозных и поездных бригад или же сокращение времени непрерывного нахождения на работе при сохранении длины тягового плеча.

В-третьих, уменьшение числа бригад при одном и том же грузообороте вследствие ускорения оборота бригад.

В-четвертых, частичное усиление пропускной способности линий, уже находящихся на пределе своей пропускной способности при паровозах типа 0-^—0.

Нагрузка на ось, сила тяги и скорость на расчетном подъеме вполне определяют тип и вес паровоза. Выбором предельной скорости порядка 60—65 км/ч (больших скоростей нельзя использовать вследствие наличия на нашей сети большого числа нормальных двухосных вагонов) определяется еще одна основная данность — диаметр движущих колес в 1 500 мм.

Остальные главные размеры паровоза получаются на основе расчетов и практики службы тех современных паровозов, которые отличаются своими хо-

рошими качествами.

На основании этих предпосылок, а затем расчетов были запроектированы тип и основные размеры нашего товарного паровоза, получившего серию ФД (Феликс Дзержинский), а именно:

Тип....................1—5—1

Число цилиндров . . . 2

Диаметр цилиндра . . . 670 мм

Ход поршня............. 770 мм

Диаметр движущих колес , 1 500 мм

Давление пара в котле . . 15 ат

Испаряющая поверхность нагрева................ 295 кв. м

Общий вид паровоза ФД с шестиосным тендером показан на рис. 1, 2 и 3.

Поверхность нагрева перегревателя 1 . 138,5 кв. м

Давление на движущие оси по . . .... 20 т

Вес паровоза в рабочем состоянии . . . .132—134 т

1 Без учета концов элементов в дымовой коробке.

ОБОСНОВАНИЕ ВЫБОРА ТИПА И ГЛАВНЫХ РАЗМЕРОВ ПАССАЖИРСКОГО ПАРОВОЗА

Наши пассажирские паровозы, даже включая их лучшего представителя — паровоз Су, приходится считать устаревшими — маломощными и не удовлетворяющими требованиям современного пассажирского движения.

Справиться с возрастающим пассажирским движением можно лишь, увеличивая, с одной стороны, число вагонов в поезде, а с другой — скорости движения наших пассажирских поездов, крайне отставших в этом отношении от Европы и Америки. Для ощутительного улучшения пассажирского движения на наших магистральных дорогах необходимы паровозы, которые были бы по крайней мере в 1% раза сильнее и мощнее паровозов Су.

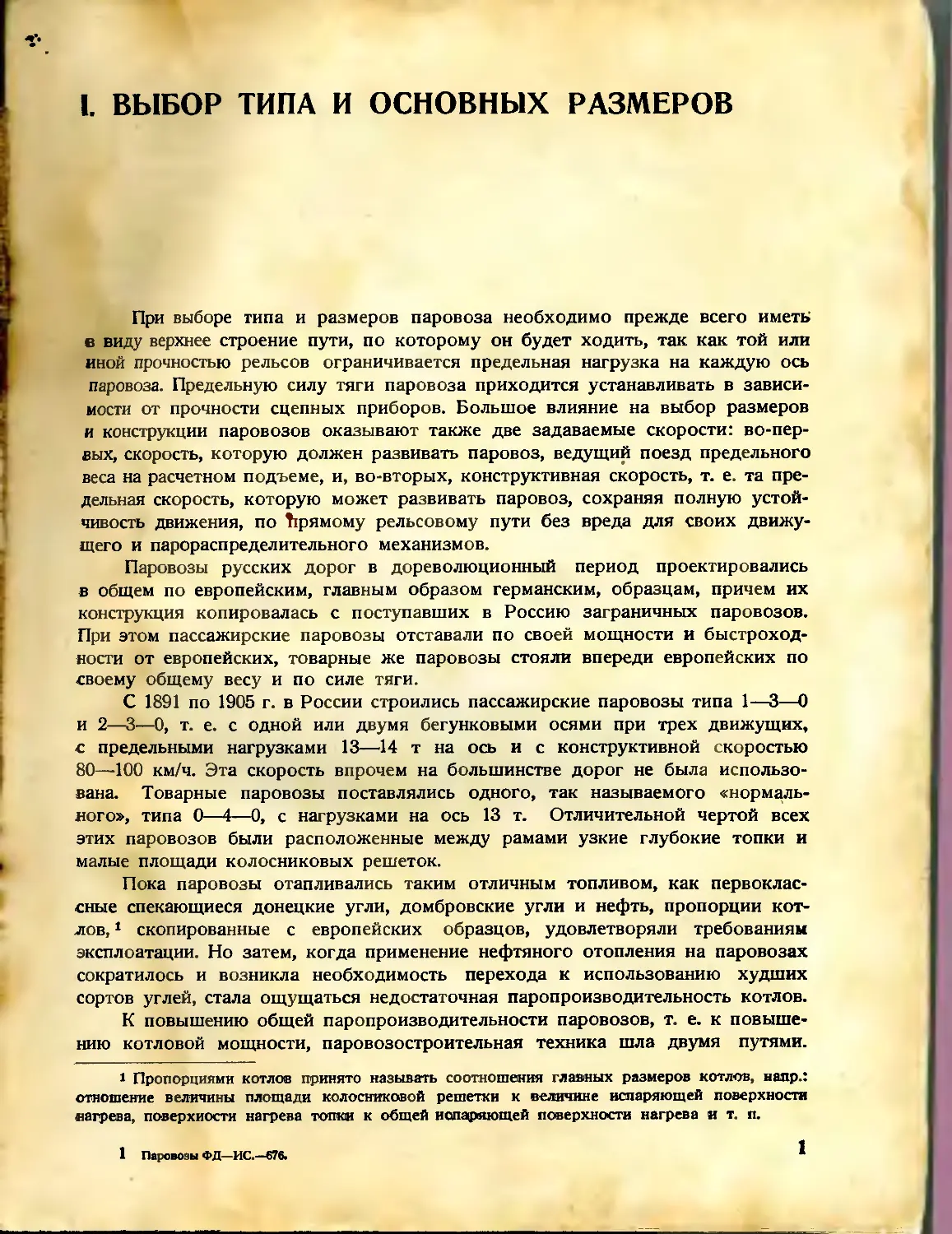

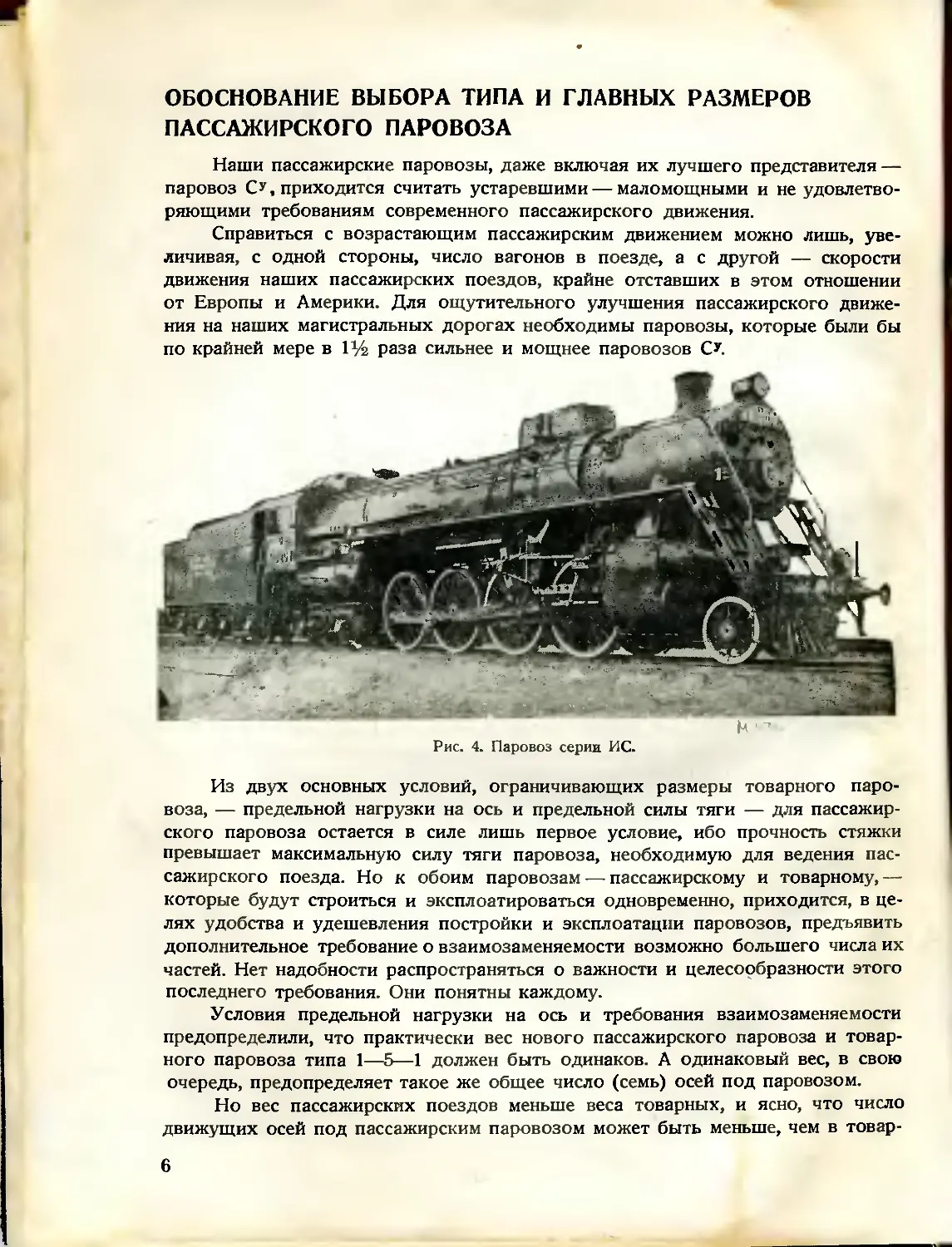

Рис. 4. Паровоз серии ИС.

Из двух основных условий, ограничивающих размеры товарного паровоза, — предельной нагрузки на ось и предельной силы тяги — для пассажирского паровоза остается в силе лишь первое условие, ибо прочность стяжки превышает максимальную силу тяги паровоза, необходимую для ведения пассажирского поезда. Но к обоим паровозам — пассажирскому и товарному,— которые будут строиться и эксплоатироваться одновременно, приходится, в целях удобства и удешевления постройки и эксплоатацпи паровозов, предъявить дополнительное требование о взаимозаменяемости возможно большего числа их частей. Нет надобности распространяться о важности и целесообразности этого последнего требования. Они понятны каждому.

Условия предельной нагрузки на ось и требования взаимозаменяемости предопределили, что практически вес нового пассажирского паровоза и товарного паровоза типа 1—5—1 должен быть одинаков. А одинаковый вес, в свою очередь, предопределяет такое же общее число (семь) осей под паровозом.

Но вес пассажирских поездов меньше веса товарных, и ясно, что число движущих осей под пассажирским паровозом может быть меньше, чем в товар

ном, а именно — 4 или 3. У большинства наших пассажирских паровозов по 3 движущих оси. Однако, в связи с предстоящим обслуживанием пассажирских составов весом до 1000 т, расчеты показали необходимость дать новому пассажирскому паровозу 4 движущие оси.

Колесная формула семиосного паровоза при четырех движущих осях может быть 2—4=—1 или 1—4—2. Второе расположение осей заслуживает предпочтения перед первым: во-первых, оно допускает больший вес паровоза, так как

Рис. 5. Паровоз серии ИС.

нагрузку задних бегунков можно доводить до 18,5 т, в То время как передние бегунки не рекомендуется нагружать более чем 16 т; во-вторых, в типе 2—i—1 при большой топке не исключается получение задним бегунком нагрузки, превышающей нагрузку на движущую ось. Это произошло, например, с задним бегунком паровозов (7. Перегрузка же заднего бегунка, далеко отстоящего от задней сцепной оси паровоза и от передней оси тендера, оказывает при высоких скоростях весьма неблагоприятное воздействие на путь.

По этим соображениям для пассажирского паровоза выбран тип 1—4—2 с осевыми нагрузками переднего бегунка в 16 т, движущих осей — по 20 т и задних бегунков — по 18,5 т. Общий вес паровоза определился в 133 т, т. е. равен весу товарного паровоза 1—5—1.

Одинаковый вес и почти одинаковая длина обоих 7-осных паровозов — товарного и пассажирского, а также равные потребные мощности их позволили взять для обоих паровозов тот же котел с арматурой и гарнитурой. Этим уже в значительной степени удовлетворялось требование о взаимозаменяемости частей обоих паровозов.

Пассажирские паровозы С, Су, Л с колесами диаметром 1 850 мм допускают безопасное следование составов со скоростями до 100—ПО км. Такая быстроходность наших паровозов для настоящего времени вполне достаточна. Фактически эти паровозы возят свои поезда медленно, но не по недостатку быстроходности, а потому, что недостаточная мощность их котлов не позволяет им возить тяжелые поезда с большими скоростями. Новый паровоз проектировался для тех же предельных скоростей порядка 100—ПО км, и не было оснований. менять в нем принятый диаметр колес наших пассажирских паровозов (1850 мм), тем более что при таком диаметре получалось необходимое соответствие между сцепным весом пассажирского паровоза в 80 т и размерами цилиндров, одинаковыми с размерами цилиндров товарного паровоза 1—5—1. Поэтому оказалось возможным поставить на пассажирский паровоз цилиндры с товарного паровоза без всякого изменения и получить объединение в обоих паровозах второй, такой важной группы частей, как цилиндры, крышки поршни, крейцкопфы, золотники, сальники и т. п. Одинаковые нагрузки на ось и давление по поршню позволили провести в обоих паровозах объединение третьей группы частей: задних колесных пар, букс сцепных осей, букс ведущих осей и т. п.

По этим соображениям тип и основные размеры пассажирского паровоза, получившего серию ИС (Иосиф Сталин), запроектированы следующие:

Тип...................... 1—4—2

Число цилиндров . 2

Диаметр цилиндра .... 670 мм

Ход поршня............... 770 мм

Диаметр движущих колес . 1 850 мм

Давление пара в котле . . 15 ат

Испаряющая поверхность нагрева................ 295 кв. м

Поверхность нагрева перегревателя ... . 138,5 кв. м

Давление на движущие оси по............................ 20 т

Вес паровоза в рабочем состоянии . . 133 т

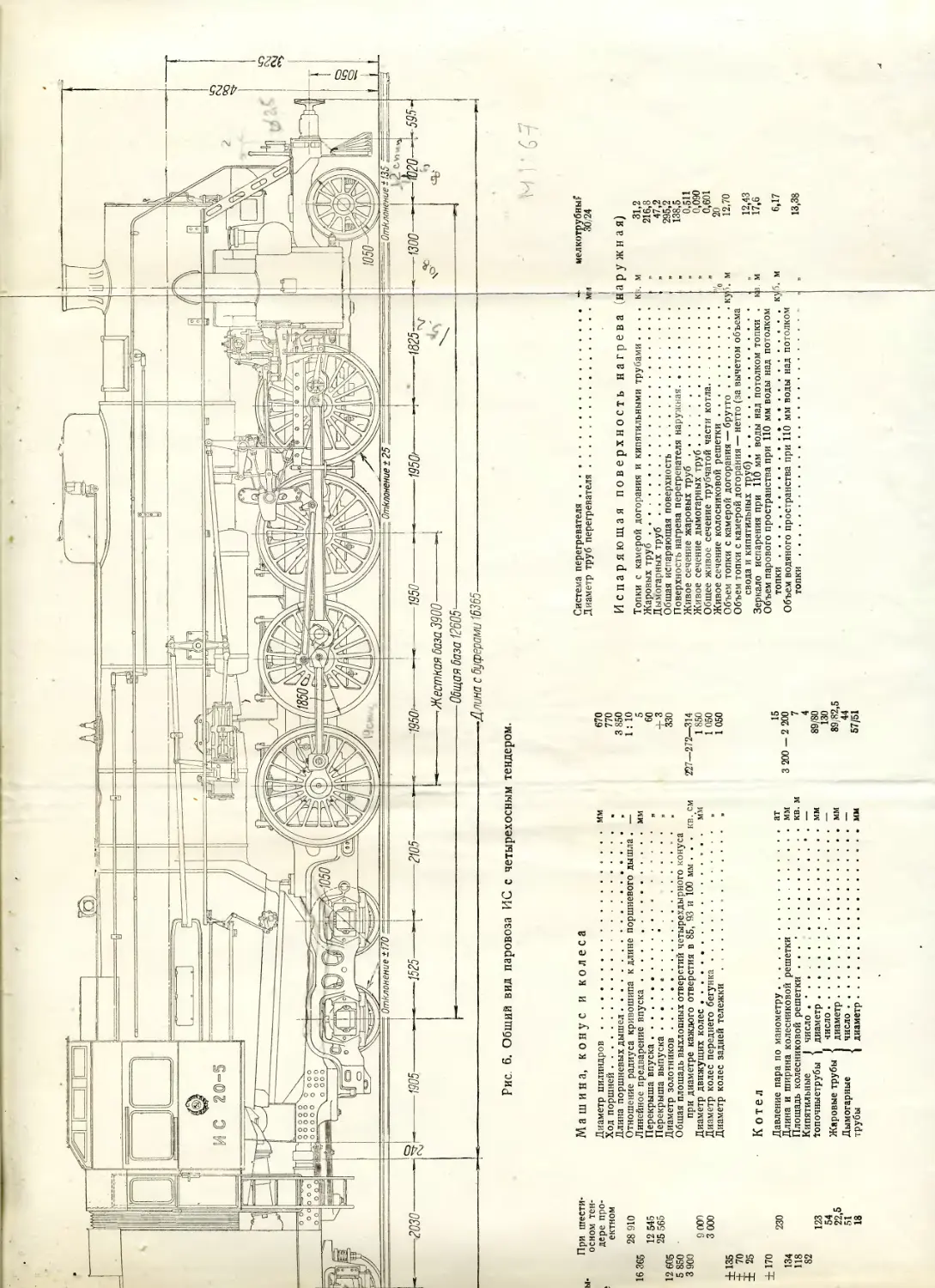

Общий вид паровоза ИС с четырехосным тендером показан на рис. 4, 5 и 6.

ГЛАВНЕЙШИЕ КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ПАРОВОЗОВ ФД И ИС

При конструктивном оформлении было обращено особое внимание на выбор таких конструкций, которые обеспечивали бы наибольшую надежность работы паровозов при возможно меньшем ремонте, особенно текущем.

Наиболее важные конструктивные особенности, отличающие паровозы ФД и ИС от наших стандартных паровозов, заключаются, вкратце, в следующем:

Рис. 6. Общий вид паровоза ИС с четырехосным тендером.

О/

При шести-осном тендере проектном

16 365

12 605

5 850

3 900

28 910

12 545

25 565

9 000

3 000

Машина, конус и колеса

Диаметр цилиндров............................. . . . мм 670

Ход поршней........................................ „ 770

Длина поршневых дышел.............................. „ 3 850

Отношение радиуса кривошипа к длине поршневого дышла . — 1: 10

Линейное предварение впуска..........................мм 5

Перекрыша впуска................................... „ 60

Перекрыта выпуска .. в . ........ „ +3

Диаметр золотников................................ . „ 330

Обшая плошадь выхлопных отверстий четырехдырного конуса

при диаметре каждого отверстия в 85, 93 и 100 мм . . . кв.см 227—272—314

Диаметр движущих колес.............................. мм 1 850

Диаметр колес переднего бегунка...................... „ 1 050

Диаметр колес задней тележки..........................„ 1050

Система перегревателя..........................

Диаметр труб перегревателя.....................

Испаряющая поверхность нагрева

4- мелкотрубны£

м/л 30/24

(наружная)

±135 ± 70 ± 25

±170

230

134

118

82

123

54

22,5

51

18

Котел

Давление пара по манометру ...........................

Длина и ширина Колесниковой решетки...................

Площадь Колесниковой решетки . . . •..................

Кипятильные I число . • . ......................♦ . • .

Топочныетрубы ) диаметр .....................

... л I число.............. •.................

Жаровые трубы < диаметр...............................

Дымогарные I число ...................................

трубы | диаметр .............................

ат мм кв. м

мм

мм

мм

15

3 200 - 2 200

7

4

89/80

130

89/82,5

44 57/51

Топки с камерой догорания и кипятильными трубами .... Жаровых труб...........................................

Дымогарных труб.................................. ...

Общая испаряющая поверхность...........................

Поверхность нагрева перегревателя наружная.............

Живое сечение жаровых труб.............................

Живое сечение дымогарных труб..........................

Общее живое сечение трубчатой части котла. ........ Живое сечение колосниковой решетки......................

Объем топки с камерой догорания — брутто...............

Объем топки с камерой догорания — нетто (за вычетом объема свода и кипятильных труб)..............................

Зеркало испарения при ПО мм воды над потолком топки . Объем парового пространства при ПО мм воды над потолком топки .................................................

к >. м

куб. м

Объем водяного пространства при ПО мм воды над потолком

топки.............................................

КЗ, м

куб. м

31,2

216,8

47,2

295,2

138,5

0,511

0,090 0,601

20 12,70

12,43 17,6

6,17

13,38

'Длина тендера 10070

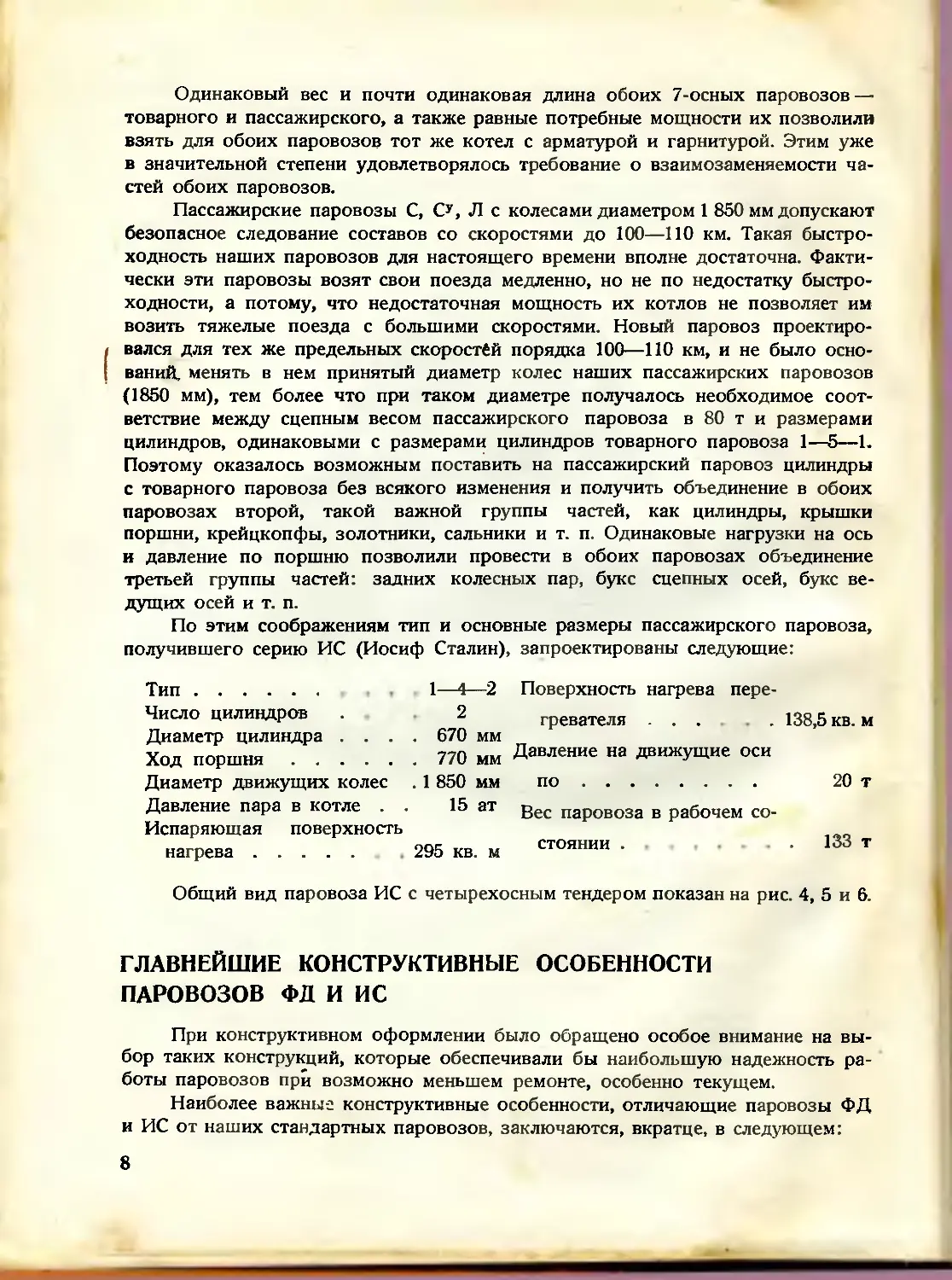

Характеристика паровоза серии ИС

Общие данные

Длина паровоза с тендером по буферам ...... . . .

Длина паровоза по буферам..............................

Длина тендера по буферам.......................* . . . .

Колесная база паровоза с тендером..............। . . . .

Колесная база паровоза.................................

База сцепных колес паровоза............................

Жесткая колесная база паровоза................ . . . .

Колесная база тендера.......................... . . .

Колесная база тележки тендера..................4 . . . .

Боковое перемещение переднего бегунка между ограничителями отклонения тележки ............................

Боковое перемещение шкворня переднего бегунка ........

Боковое перемещение передней сцепной оси..............

Боковое перемещение задней тележки, считая по задней поддерживающей оси.............................. . . . .

Расчетный вес паровоза с тендером при ’/3 запаса водр и угля Вес паровоза в рабочем состоянии .....................

Вес порожнего паровоза................................

Сцепной вес паровоза .................................

Вес груженого тендера.................................

Вес порожнего тендера(с частью веса стокера)..........

Объем угольной ямы тендера............................

Запасы воды...........................................

Запасы угля...........................................

мм

куб.

При четырехосном тендере

При шестиосном тендере проектном

26 435

10 070

22 680

16 365

28 910

м

6 000

2 000

12 605

5 850

3 900

12 545

25 565

9 ООП

3 000

205

85

40

15

33

12

±135 ± 70 ± 25

±170

134 118 82

230

123

54

22,5

51

18

’Жесткая база 3

-Общая база 126

•Длина с буферами

Рис. 6. Общий вид паровоза ИС с четырехосным тендером.

Машина, конус и колеса

Диаметр цилиндров................................. мм 670

Ход поршней.......................................... „ 770

Длина поршневых дышел................................... 3 850

Отношение радиуса кривошипа к длине поршневого дышла . — 1:10

Линейное предварение впуска............................мм 5

Перекрыша впуска....................................... „ 60

Перекрыта выпуска . . ......... „ +3

Диаметр золотников .................................................. 330

Общая площадь выхлопных отверстий четырехдырного конуса

при диаметре каждого отверстия в 85, 93 и 100 мм . . . кв. см 227—272—314

Диаметр движущих колес »............................. мм 1 850

Диаметр колес переднего бегунка........................... 1 °50

Диаметр колес задней тележки ....................... „ 1 050

Котел

Давление пара по манометру............................ат

Длина и ширина Колесниковой решетки....................мм

Площадь Колесниковой решетки . . . • *.................кв. м

Кипятильные I число . •........................... • . —

топочныетрубы | диаметр.............................мм

л I число...............• ..............—

Жаровые трубы < диаметр.............................мм

Дымогарные I число .............................—

трубы | диаметр.............................мм

15

3 200 — 2 200

7

4

89/80

130

89,82,5

44 57/51

Котел. Необходимость развития поверхности нагрева и объема топки, требующейся для обеспечения высокой паропроизводительности котла, а с другой стороны, нежелательность применения длинных дымогарных и жаровых труб потребовали устройства камеры догорания, не применявшейся до сих пор на наших паровозах. В топке больших размеров, особенно с камерой догорания, появляются значительные тепловые деформации при переходе котла из холодного состояния в горячее. Эти деформации ведут к расстройству связей и появлению трещин в стенках топки. Для сокращения этих вредно отзывающихся на службе и состоянии паровозов явлений, увеличили число гибких топочных распорных связей и анкерных болтов (системы Тэта), доведя их до 40% общего количества.

Перегреватель расположен в жаровых трубах малого диаметра. Жаровые трубы уменьшенного против стандартных размеров диаметра (89 мм против 133 мм) поставлены из тех соображений, что жаровые трубы, мало отличающиеся по диаметру от дымогарных, уменьшают распор на трубчатые стенки и поэтому должны быть менее склонны к течи. Этот расчет на устранение тени труб при мелкотрубном перегревателе вполне оправдался: паровозы ФД и ИС, несмотря на работу с гораздо большими форсировками, чем работа паровозов Эу и Су, не знают течи труб.

Стокер, или механический кочегар, введен как с целью облегчения труда паровозной бригады, так и для получения большей паропроизводительности котла и устранения надобности расходовать на паровозе дефицитные спекающиеся металлургические угли.

Конус применен четырехдырный с раздельным выхлопом, значительно уменьшающий противодавление при выхлопе по сравнению с обыкновенным круглым конусом.

Паровые цилиндры — стальные, литые, с чугунными втулками. Применение стального литья уменьшает вес цилиндров при усилении их прочности и облегчает ремонт в случае аварии в виду возможности пользоваться электросваркой. Для уменьшения потерь давления пара, при проходе его по каналам цилиндра, каналы запроектированы большого поперечного сечения с плавными переходами.

Золотники выбраны с гораздо более длинным ходом по сравнению с золотниками паровозов Эу и Су . Длинный ход обеспечивает большее открытие окон при данной отсечке, что уменьшает потери давления пара.

Главная рама — брусковая толщиной в 125 мм (вместо 29—32-мм толщины листовых рам) при высоте над буксовым вырезом всего в 175 мм. Рамы такого типа обладают тремя основными преимуществами перед листовыми рамами:

а) осевая плоскость рессорного подвешивания совпадает с осевой плоскостью полотна рамы, благодаря чему достигается центральная передача на раму усилий от рессорного подвешивания и предотвращается поперечный изгиб рамы;

б) малая высота над буксовым вырезом уменьшает высоту паровоза, и в) большая толщина полотна рамы придает раме поперечную жесткость и устойчивость.

Рессорное подвешивание произведено по так называемой системе подвешивания в трех точках. При такой системе подвешивания распределение нагрузок не зависит от натяжения рессор и остается постоянным за все время работы паровоза. Независимость нагрузок от натяжения рессор делает излишними применяемые на ранее строившихся паровозах рессорные подвески с резьбой и гайками и позволяет вместо них применять более простые и прочные подвески в виде серег или скоб.

Буксы применены с запрессованными бронзовыми подшипниками, более простыми и прочными по сравнению с подшипниками обычного типа. При таких буксах делаются ненужными внутренние заплечики на осях. Для воспринятая бокового давления (вдоль оси) от рамы к колесам торцевые внутренние поверхности ступиц у колес весьма развиты, а на торцах букс поставлены бронзовые наделки. Для уменьшения расталкивания буксовых подшипников ведущей оси в буксах сделаны боковые (горизонтальные) бронзовые вкладыши. Применение такой конструкции осевых букс обеспечивает значительно большую продолжительность службы осевых подшипников без ремонта.

Осевые шейки и колесные пальцы приняты весьма солидных размеров для уменьшения удельных давлений и уменьшения износа шеек, пальцев и подшипников.

Дышла как поршневые, так и сцепные сделаны с глухими круглыми головками, в которые вставлены бронзовые плавающие втулки. Круглые головки изготовить легче, обходятся они дешевле и требуют меньше ухода за собой по сравнению с 'головками для разрезных подшипников. При запроектированных размерах плавающие втулки служат без ремонта от подъемки до подъемки. Плавающие втулки смазываются твердой смазкой. (гриз), которая значительно облегчает обслуживание и уход за паровозом в пути.

Поршневые дышла и поршневые штоки паровоза ИС, для облегчения их веса, изготовлены из высококачественной хромоникелевой стали.

Поршневые и золотниковые скалки, для облегчения веса и устранения передних сальников, выполнены без контрштоков.

Крейцкопф и параллель применены закрытого многоопорного типа. Увеличенная опорная поверхность и устранение возможности попадания пыли на трущиеся части весьма благоприятно отзываются на работе их в отношении нагрева и износа.

Трехлетняя служба паровозов ФД и двухлетняя — паровозов ИС показала, что эти конструктивные особенности вполне себя оправдали.

II. КОТЕЛ

Котлы паровозов ФД и ИС (рис. 7) по своим основным размерам и конструкции одинаковы. Различны в них только длина дымовой коробки, расположение и число угольников для подбрюшных опор и расположение заднего подбрюшного люка.

Испаряющая поверхность нагрева котлов у паровозов ФД и ИС в 1У2 раза больше поверхности нагрева котлов паровозов Э* и О'. Принято

Рис. 7. Общий вид котла.

считать, что в прямой зависимости от поверхности нагрева находится паро-производительность котла, а следовательно, и мощность паровоза. Поэтому можно было бы предполагать, что мощность паровозов ФД и ИС будет также в 1У2 раза больше мощности паровозов Эу и Су .

В действительности, как показали испытания и эксплоатационная служба первых выпущенных паровозов ФД и ИС, их мощность превышает мощность паровозов Эу и Су больше чем в 1% раза. Это происходит потому, что котлы паровозов ФД и ИС допускают большую форсировку, т. е. с каждого квадратного метра поверхности их нагрева в 1 час можно получить больше пара, чем у котлов паровозов Эу и Су .

При углях и смесях, которыми отапливаются наши паровозы, форсировка паровозов Э в эксплоатационных условиях ограничивается пределами 33—38 кг, а Су — 37—42 кг.1 Паровозы ФД и ИС при тех же углях и в тех же условиях свободно дают устойчивые форсировки в 50—55 кг, т. е. на 40%

1 См. «Правила производства тяговых расчетов», утвержденные НКГ1С 1932 г.

больше. На угле марки Г со станции Кальмиус паровоз ИС 20—1 дал невиданную до сих пор форсировку в 81 кг.

Таким образом в котле паровозов ФД и ИС испаряющая поверхность нагрева в 1у2 раза, а паропроизводительность на единицу поверхности нагрева в 1,4 раза больше, чем у паровозов Эу и Су ; поэтому пара этот котел фактически дает в два с лишним раза больше, чем Эу и Су , и соответственно развивает в два с лишним раза большую мощность.

Такое значительное увеличение паропроизводительности котлов, а отсюда и мощности паровозов объясняется, с одной стороны, правильно выбранными соотношениями элементов котла (площадь колосниковой решетки, поверхность нагрева топки, поверхность нагрева труб), а с другой — отоплением котла при помощи механического кочегара — стокера, позволяющего равномерно подавать уголь в топку в потребном количестве.

Главнейшие размеры котлов для паровозов ФД и ИС приведены в таблице в сопоставлении с главнейшими размерами котлов паровозов Эу и Су :

Таблица 1. Сравнительная таблица размеров котлов 1

Наименование размеров Котлы паровозов

ФД и ИС Эу Су

Давление пара в котле по манометру ат... . Испаряющая поверхность нагрева топки и ки- 15 12 13

пятильных труб (водяная) кв. м 31,23 18,08 18,5

То же дымогарных труб кв. м ’ 47,10 114,92 109,16

То же жаровых труб кв. м 216,83 62,29 68,9

Общая испаряющая поверхность кв. м .... Поверхность нагрева (гааовая) пароперегрева- 295,16 195,25 196,56

138,50 66,0 72,58

Объем топки куб. м 12,70 7,50 7,39

Площадь колосниковой рещетки кв. м .... 7,04 4,46 4,73

Число дымогарных труб 44 157 135

» жаровых труб 130 32 32

51/57 45/50 45/50

„ жаровых труб мм .... 82,5/89 125/133 125/133

, пароперегревательных труб мм ... . 24/30 18/24 18/24

Отношение поверхности топки к общей ис- 5970 4660 5150

паряющей поверхности Отношение общей испаряющей поверхности 0,106 0,092 0,094

к площади колосниковой решетки Отношение поверхности пароперегрева геля 41,9 43.8 41,6

к общей испаряющей поверхности 0,47 0,34 0,37

1 Размеры взяты по данным паспортов.

ТОПКА

Котел паровозов ФД и ИС снабжен мощной топкой с поверхностью нагрева в 31,23 кв. м при колосниковой решетке в 7,04 кв. м, тогда как у паровозов серии Эу и Су поверхность нагрева топки равна: у Эу — 18,08 кв. м,

у Су —18,5 кв. м, а площадь колосниковой решетки составляет у Эу —4,46 кв м и Су — 4,73 кв. м. Бблыпая площадь колосниковой решетки позволяет при всех прочих одинаковых условиях сжигать больше топлива, а следовательно, получать и больше пара. Увеличение площади решетки особенно полезно при отоплении паровозов как медленно горящими углями и антрацитовыми смесями, так и многозольными углями типа подмосковных и уральских. Таким образом, благодаря большой площади решетки котлы паровозов ФД и ИС пригодны для отопления разными, и в том числе низкосортными углями.

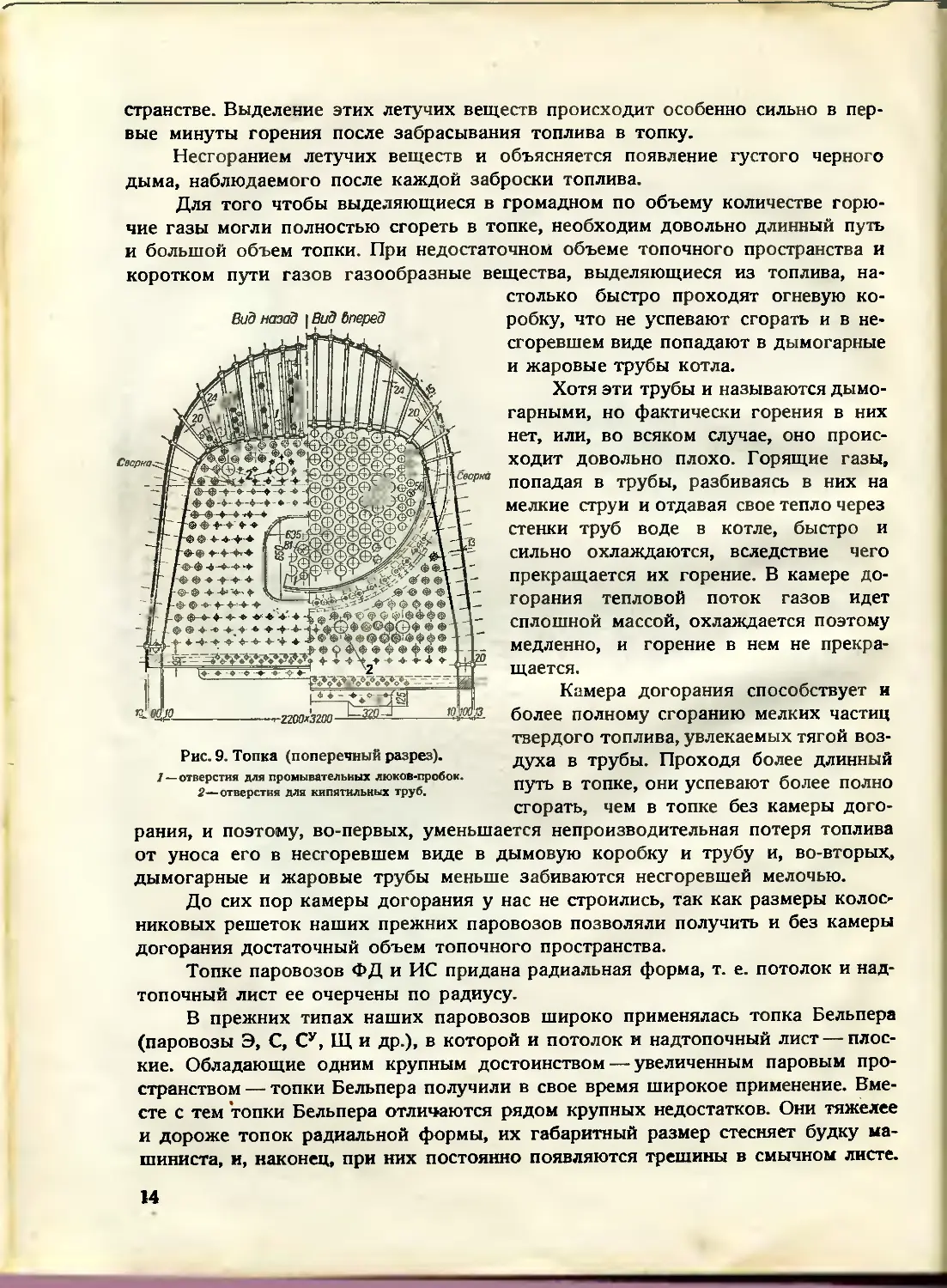

Отличительной особенностью топки паровозов ФД и ИС является наличие в ней камеры догорания — особой камеры длиной 1 200 мм, входящей в заднюю часть барабана котла. Камера, как показывает ее название, служит для догорания газов.

Каждый сорт топлива содержит в себе летучие вещества, т. е. горючие газы, которые выделяются из топлива при горении его на колосниковой решетке. Особенно

большое количество летучих веществ содержится в длиннопламенных и газо-

вых углях. В некоторых сортах углей летучие вещества составляют до 40% их веса. Следовательно, такой же процент забрасываемого в топку угля превращается в газообразные вещества, сгорающие, не в слое угля, а в топочном про-

странстве. Выделение этих летучих веществ происходит особенно сильно в первые минуты горения после забрасывания топлива в топку.

Несгоранием летучих веществ и объясняется появление густого черного дыма, наблюдаемого после каждой заброски топлива.

Для того чтобы выделяющиеся в громадном по объему количестве горючие газы могли полностью сгореть в топке, необходим довольно длинный путь и большой объем топки. При недостаточном объеме топочного пространства и

коротком пути газов газообразные вещества, выделяющиеся из топлива, на

Рис. 9. Топка (поперечный разрез).

1—отверстия для промывательных люков-пробок. 2—отверстия для кипятильных труб.

столько быстро проходят огневую коробку, что не успевают сгорать и в несгоревшем виде попадают в дымогарные и жаровые трубы котла.

Хотя эти трубы и называются дымогарными, но фактически горения в них нет, или, во всяком случае, оно происходит довольно плохо. Горящие газы, попадая в трубы, разбиваясь в них на мелкие струи и отдавая свое тепло через стенки труб воде в котле, быстро и сильно охлаждаются, вследствие чего прекращается их горение. В камере догорания тепловой поток газов идет сплошной массой, охлаждается поэтому медленно, и горение в нем не прекращается.

Камера догорания способствует и более полному сгоранию мелких частиц

твердого топлива, увлекаемых тягой воздуха в трубы. Проходя более длинный путь в топке, они успевают более полно сгорать, чем в топке без камеры дого-

рания, и поэтому, во-первых, уменьшается непроизводительная потеря топлива от уноса его в несгоревшем виде в дымовую коробку и трубу и, во-вторых, дымогарные и жаровые трубы меньше забиваются несгоревшей мелочью.

До сих пор камеры догорания у нас не строились, так как размеры колосниковых решеток наших прежних паровозов позволяли получить и без камеры догорания достаточный объем топочного пространства.

Топке паровозов ФД и ИС придана радиальная форма, т. е. потолок и надтопочный лист ее очерчены по радиусу.

В прежних типах наших паровозов широко применялась топка Бельпера (паровозы Э, С, Су, Щ и др.), в которой и потолок и надтопочный лист — плоские. Обладающие одним крупным достоинством — увеличенным паровым пространством — топки Бельпера получили в свое время широкое применение. Вместе с тем топки Бельпера отличаются рядом крупных недостатков. Они тяжелее и дороже топок радиальной формы, их габаритный размер стесняет будку машиниста, и, наконец, при них постоянно появляются трешины в смычном листе.

Эти недостатки топки Бельпера, а также простота конструкции и меньший вес радиальной топки, к которой перешли многие железные дороги капиталистических стран, решили вопрос об установке последней на паровозах ФД и ИС.

Конструкция топки показана на рис. 8 и 9.

ОГНЕВАЯ КОРОБКА

Огневая коробка состоит из семи листов: лобового, двух боковых, потолочного, ухватного, нижнего листа камеры догорания и трубной решетки. Все листы стальные (Ст2), толщина их 10 мм, за исключением ухватного листа толщиной 13 мм и трубной решетки толщиной 14 мм. Тонкие листы необходимы для придания топке большей эластичности.

Рис. 10. Сварная огневая коробка.

Ухватный лист сделан более толстым, чтобы горловина его при штамповке получалась не тоньше 10 мм. Толщина задней трубной решетки увеличена по сравнению с прочими листами для большей надежности укрепления труб и придания прочности самой решетке. Соединение трубной решетки со стенками камеры догорания выполнено при помощи однорядного заклепочного шва с диаметром заклепок в 20 мм i и шагом в 50 мм.

Лобовой лист соединен с боковыми листами сварным двусторонним швом встык, причем шов для лучшей поддержки его расположен между двумя крайними вертикальными рядами связей. Крайний ряд связей находится на отгибе лобового лиЬта топки.

Потолочный лист соединен с лобовым листом помощью однорядного заклепочного шва. Применить здесь сварной шов нельзя. Сварной шов на потолке,

Здесь, а также во всех последующих случаях указывается диаметр отверстия дли заклепок.

не поддержанный с обеих сторон анкерными болтами, считается недопустимым по соображениям безопасности.

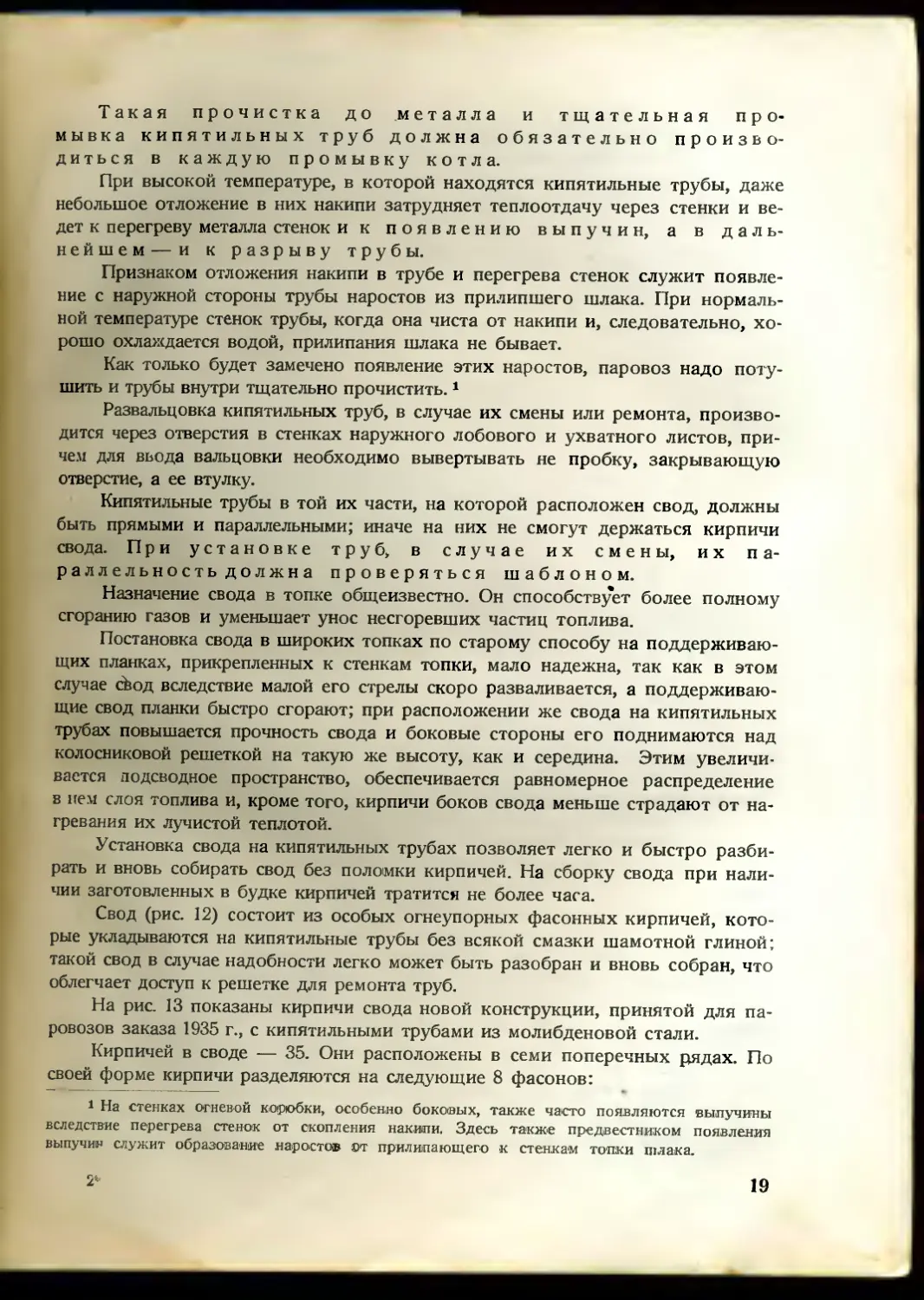

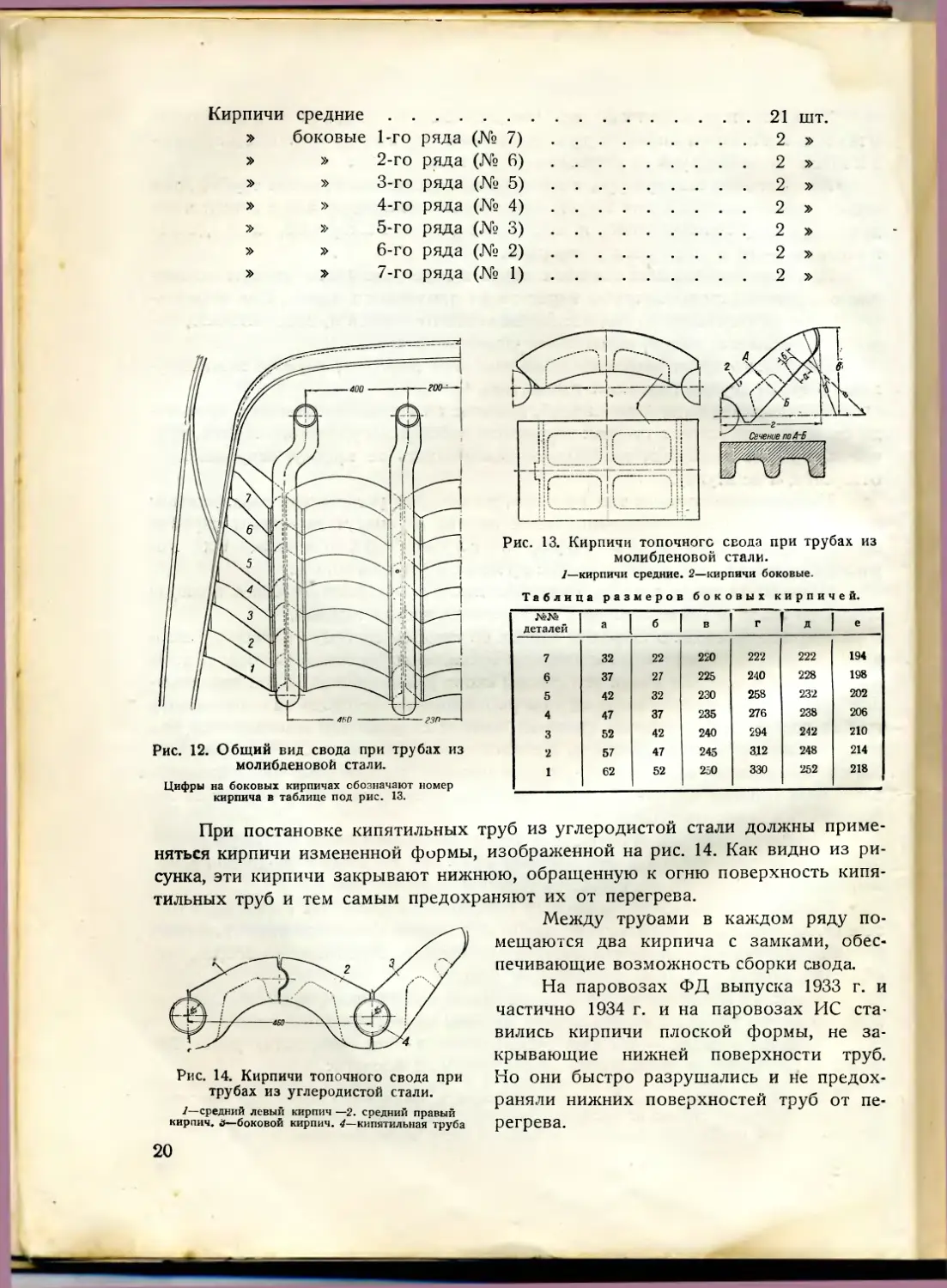

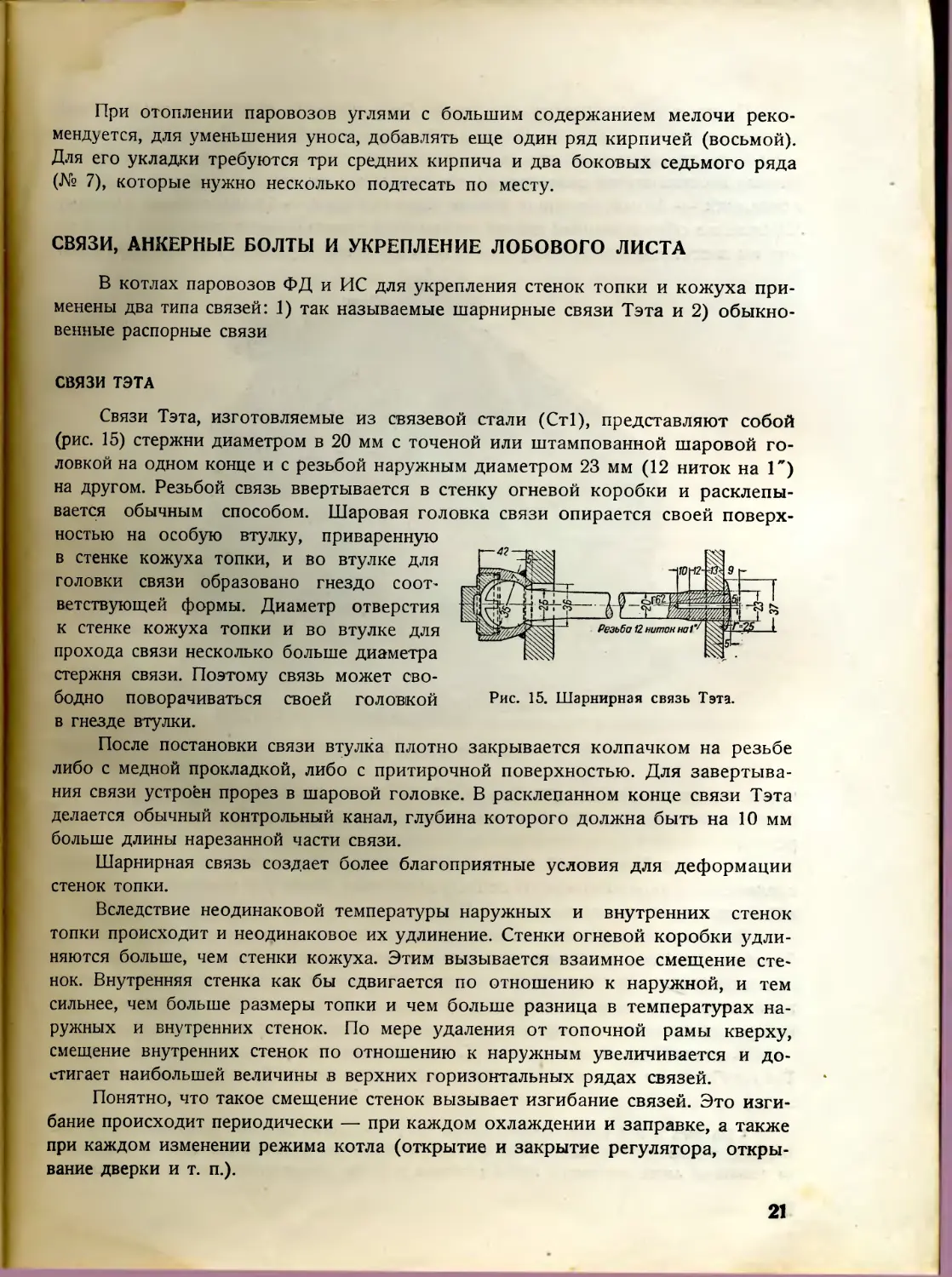

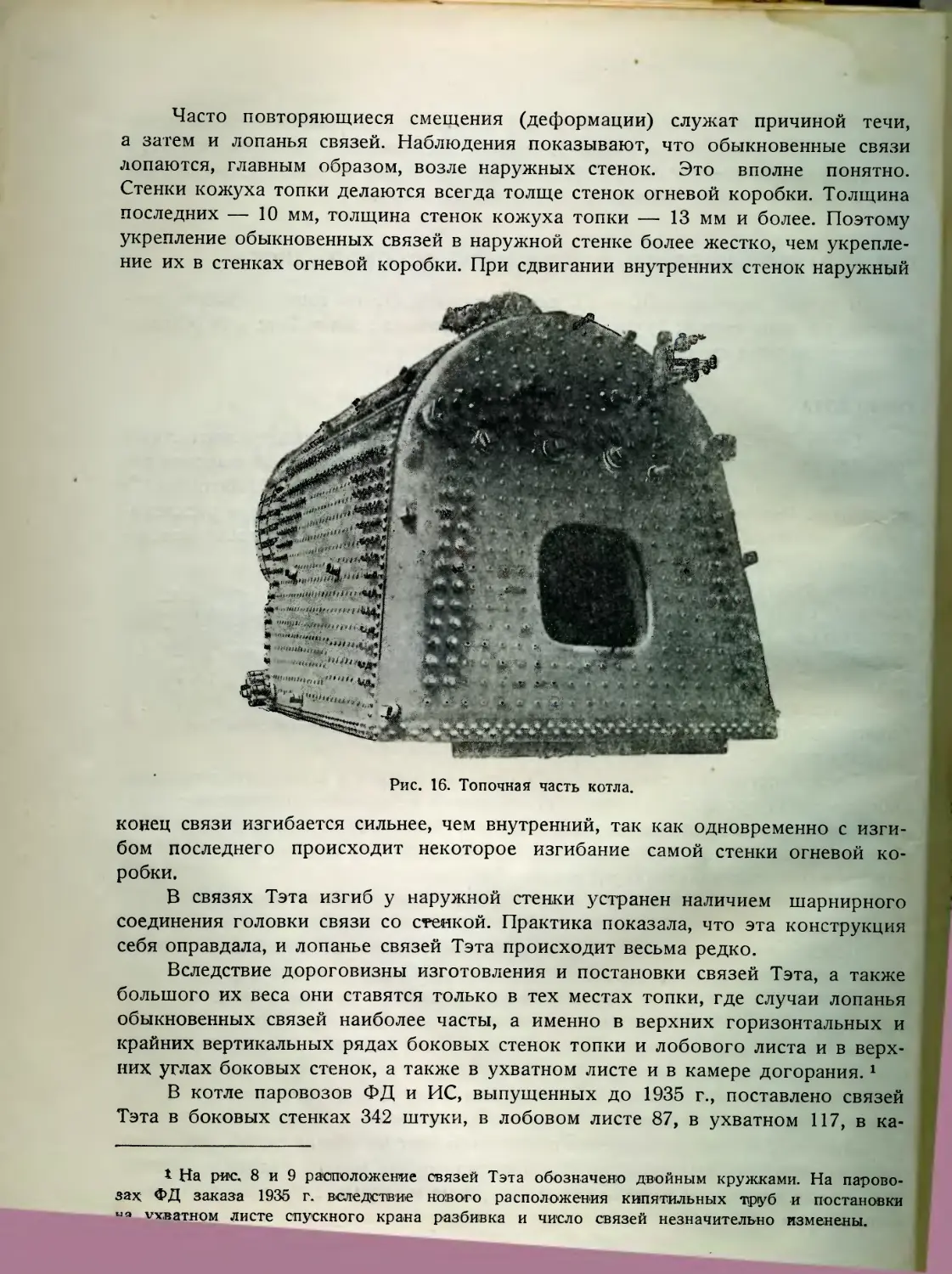

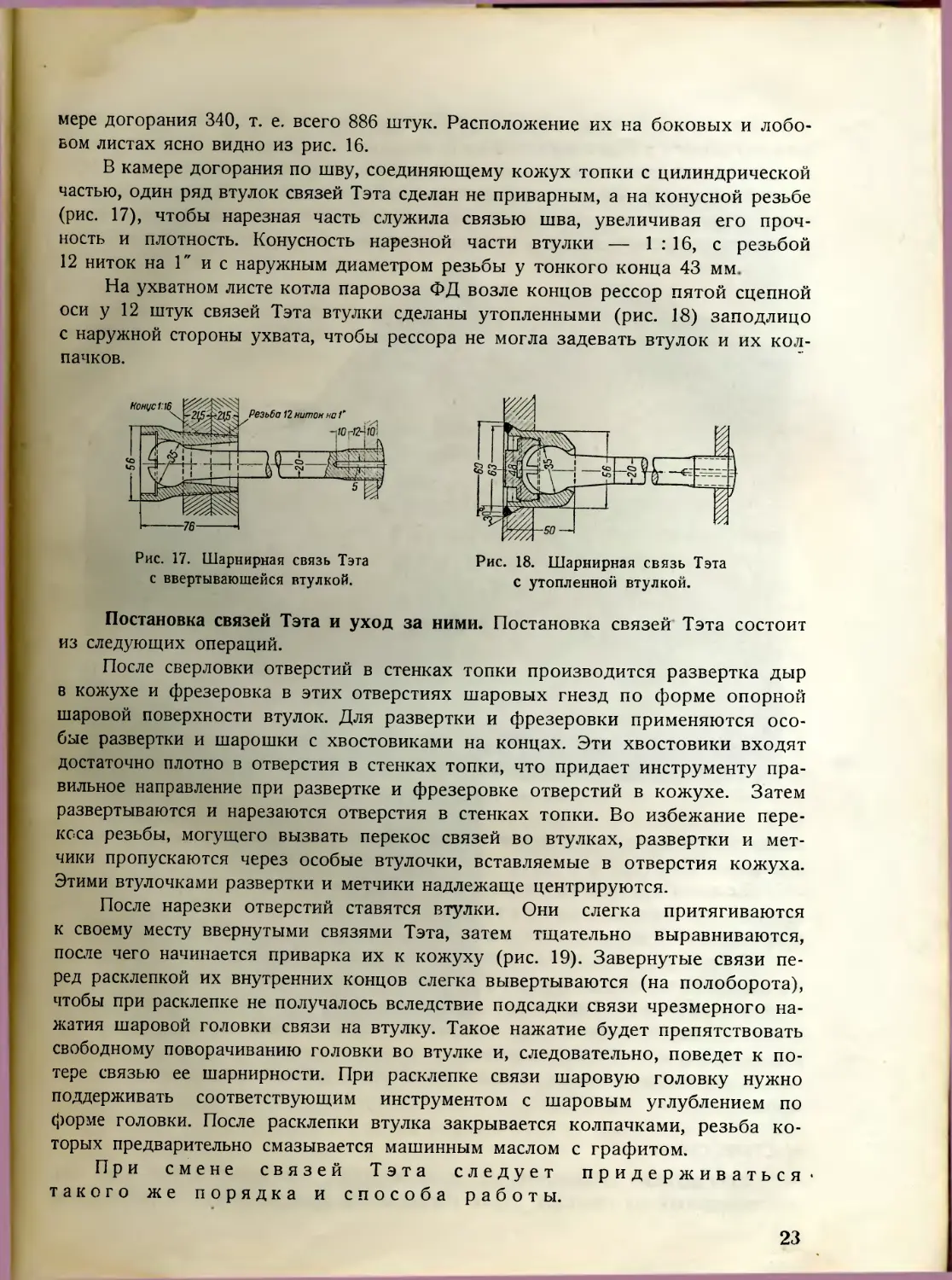

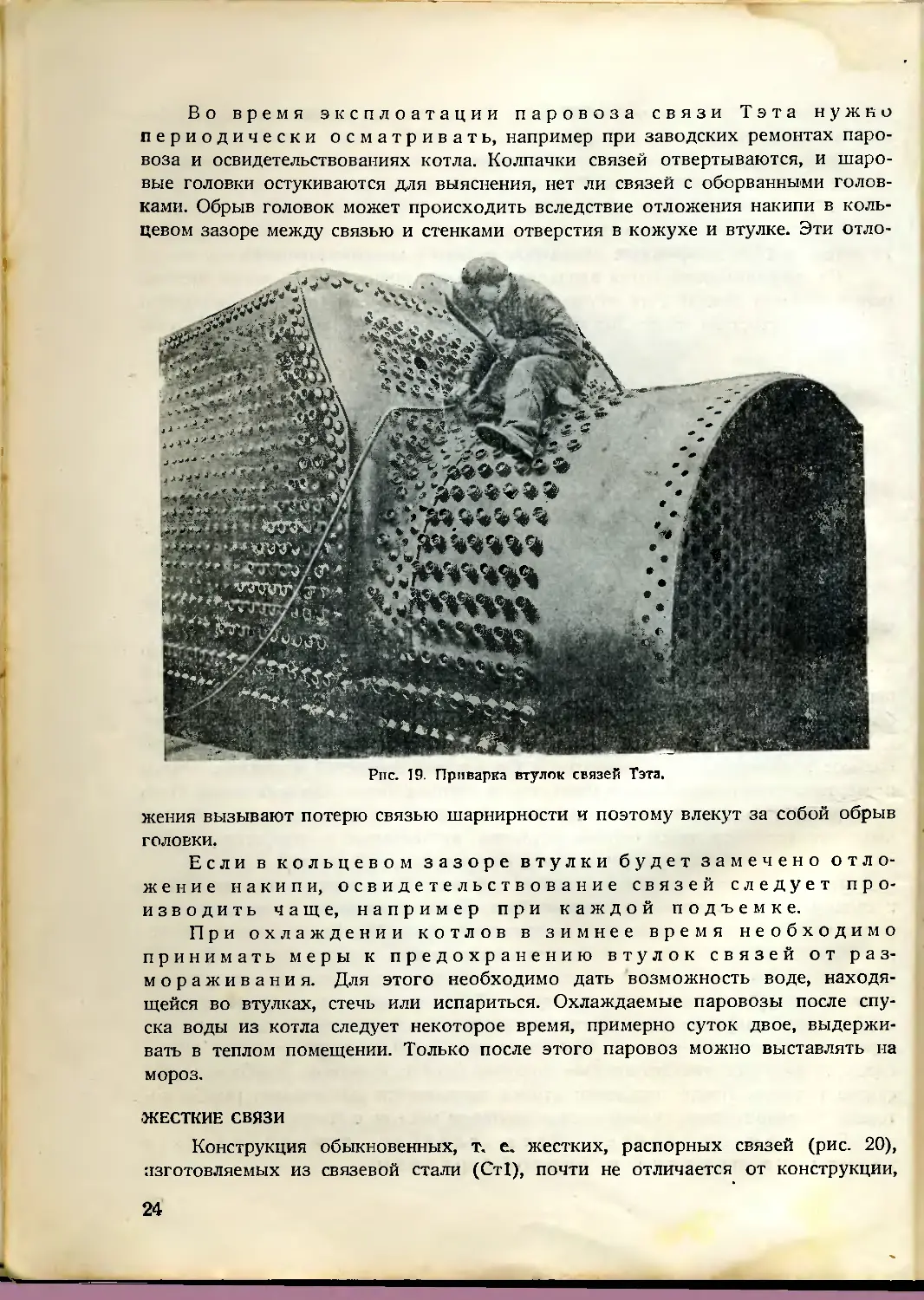

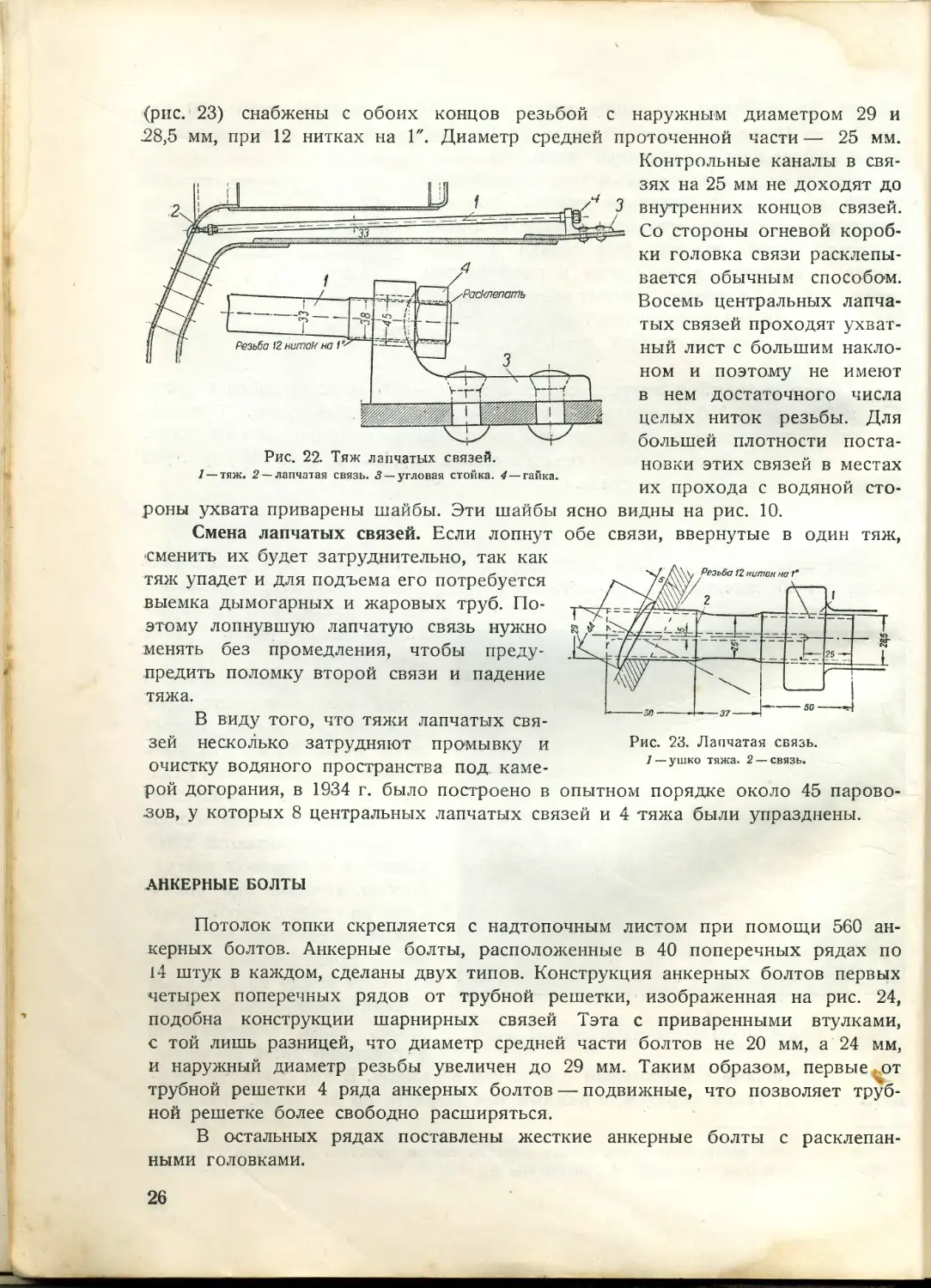

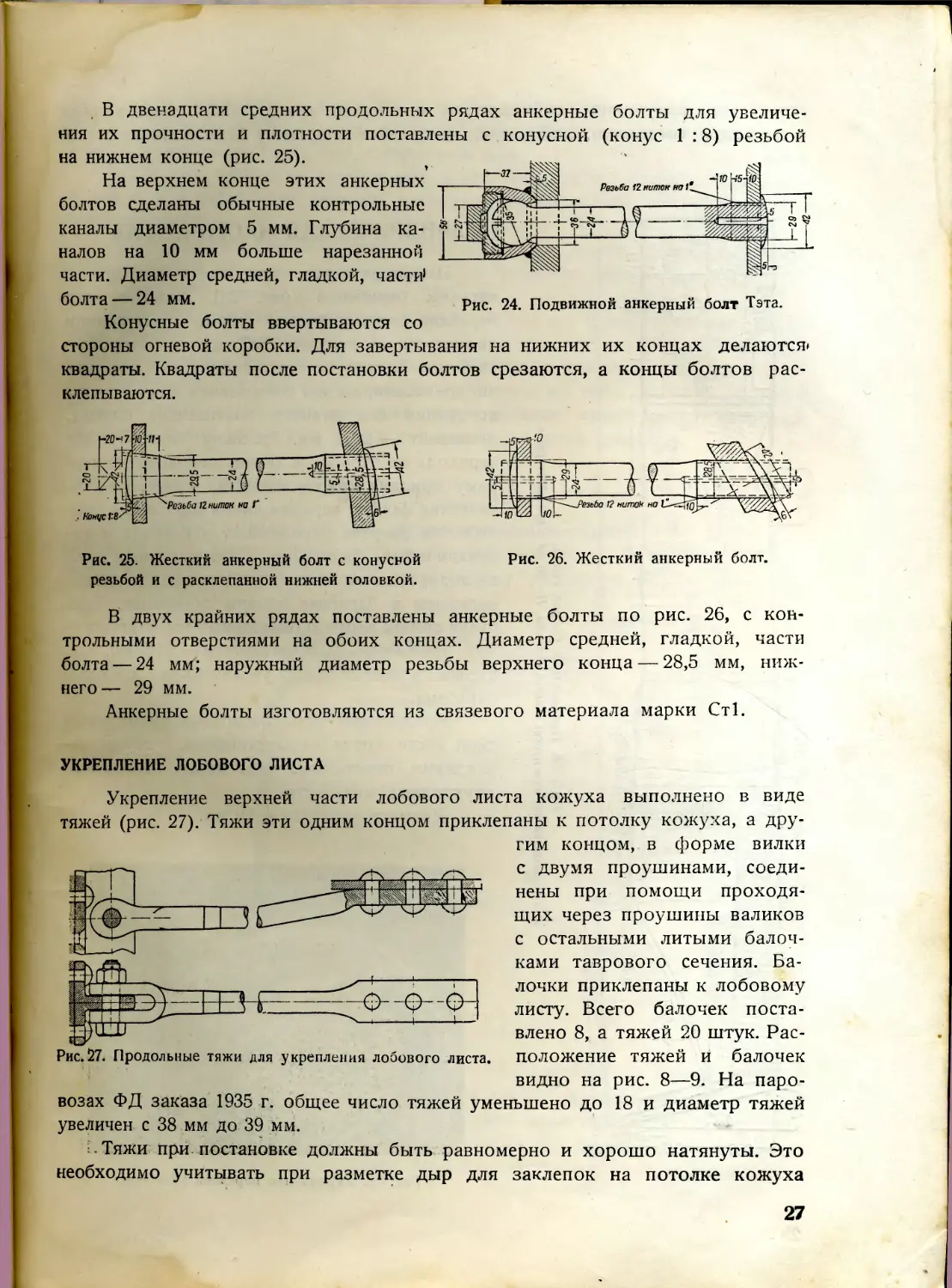

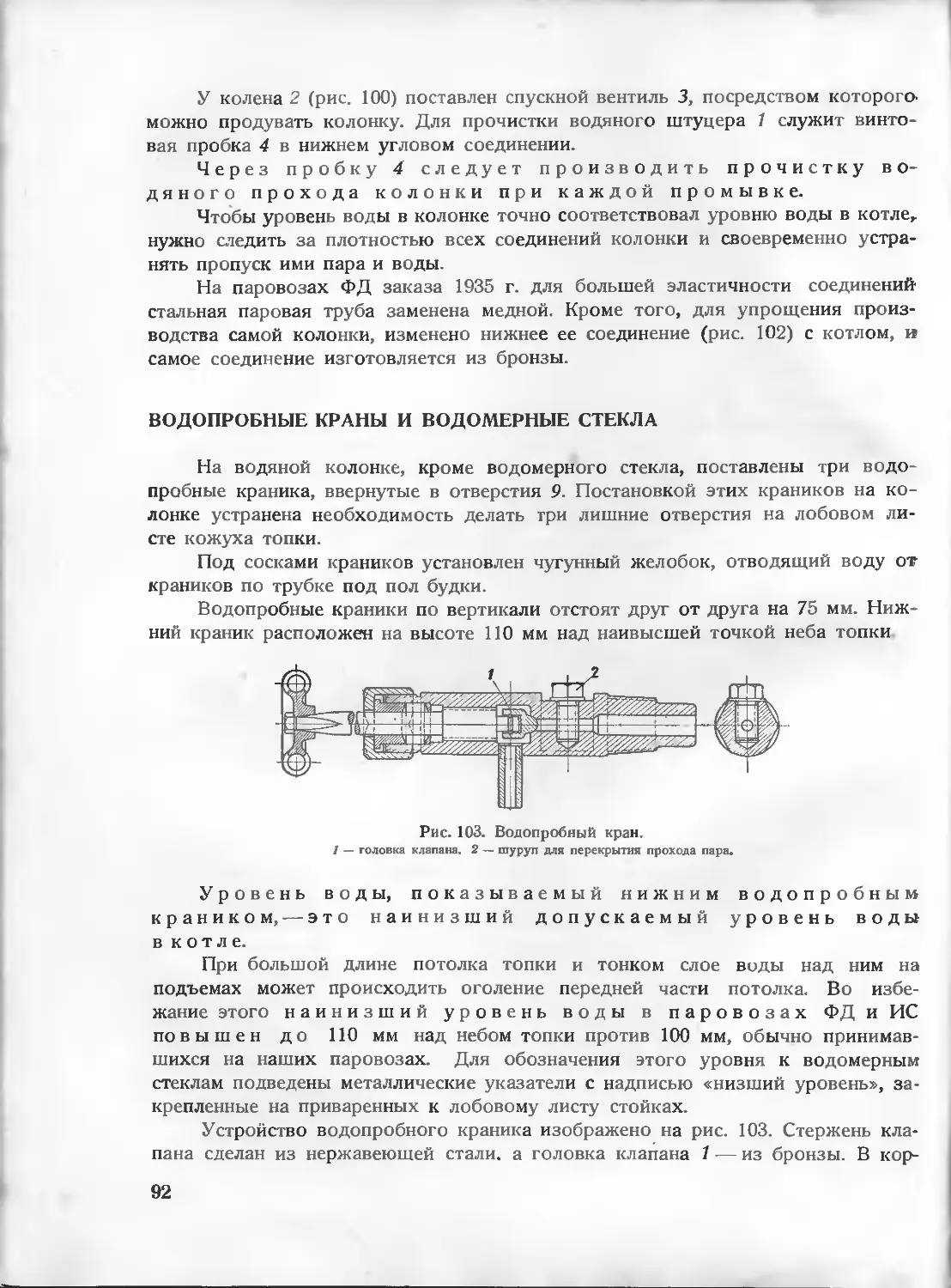

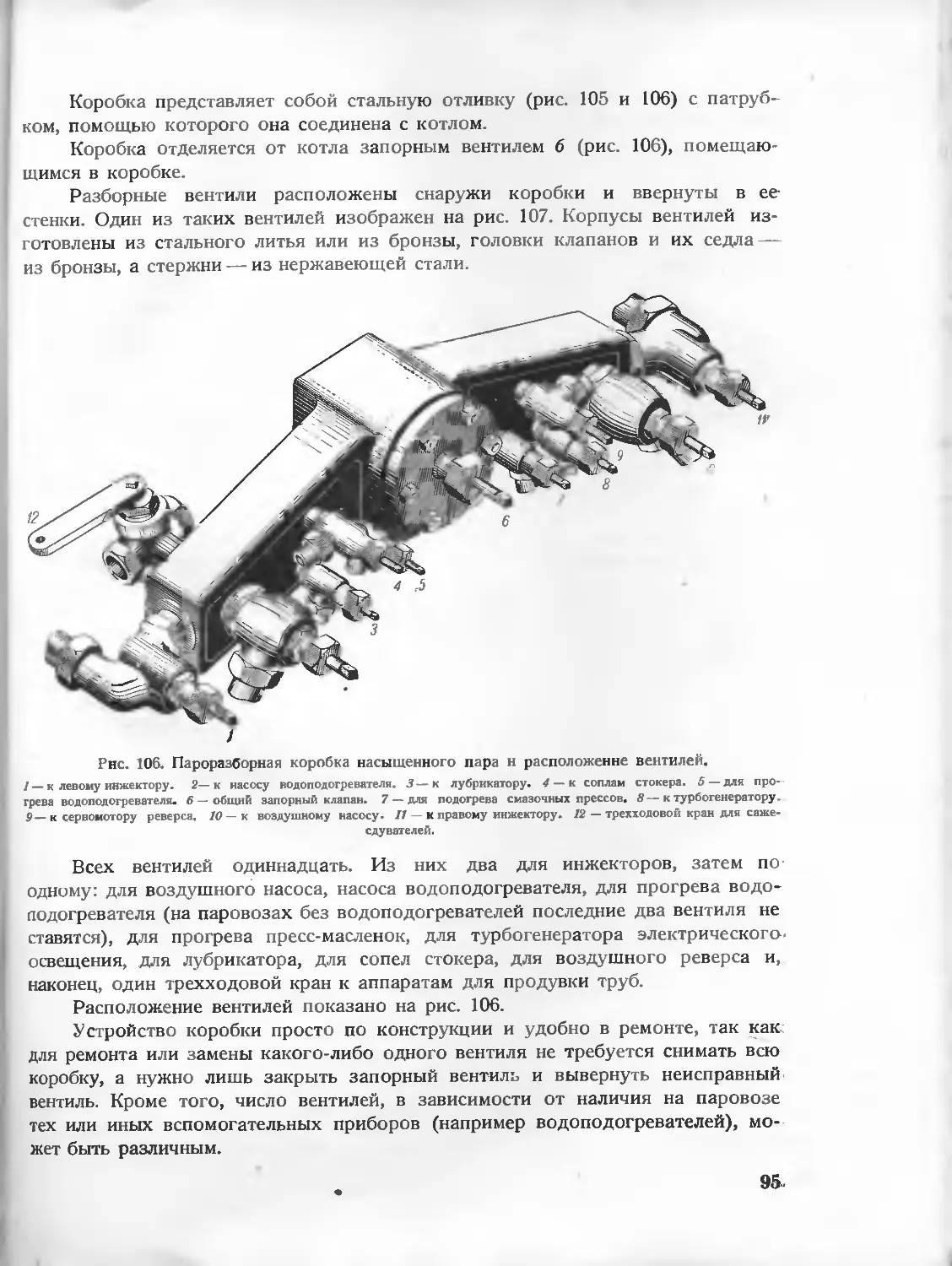

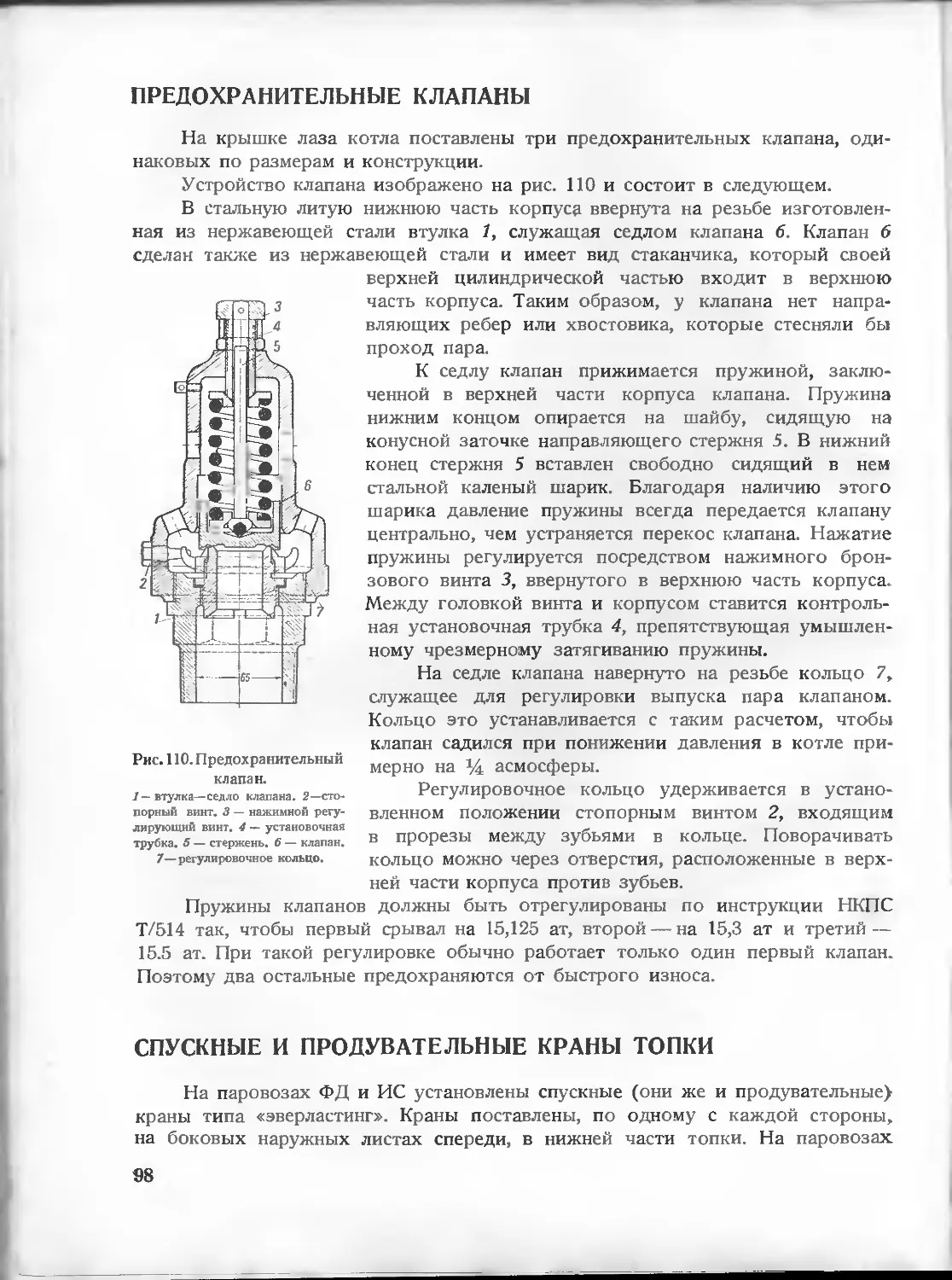

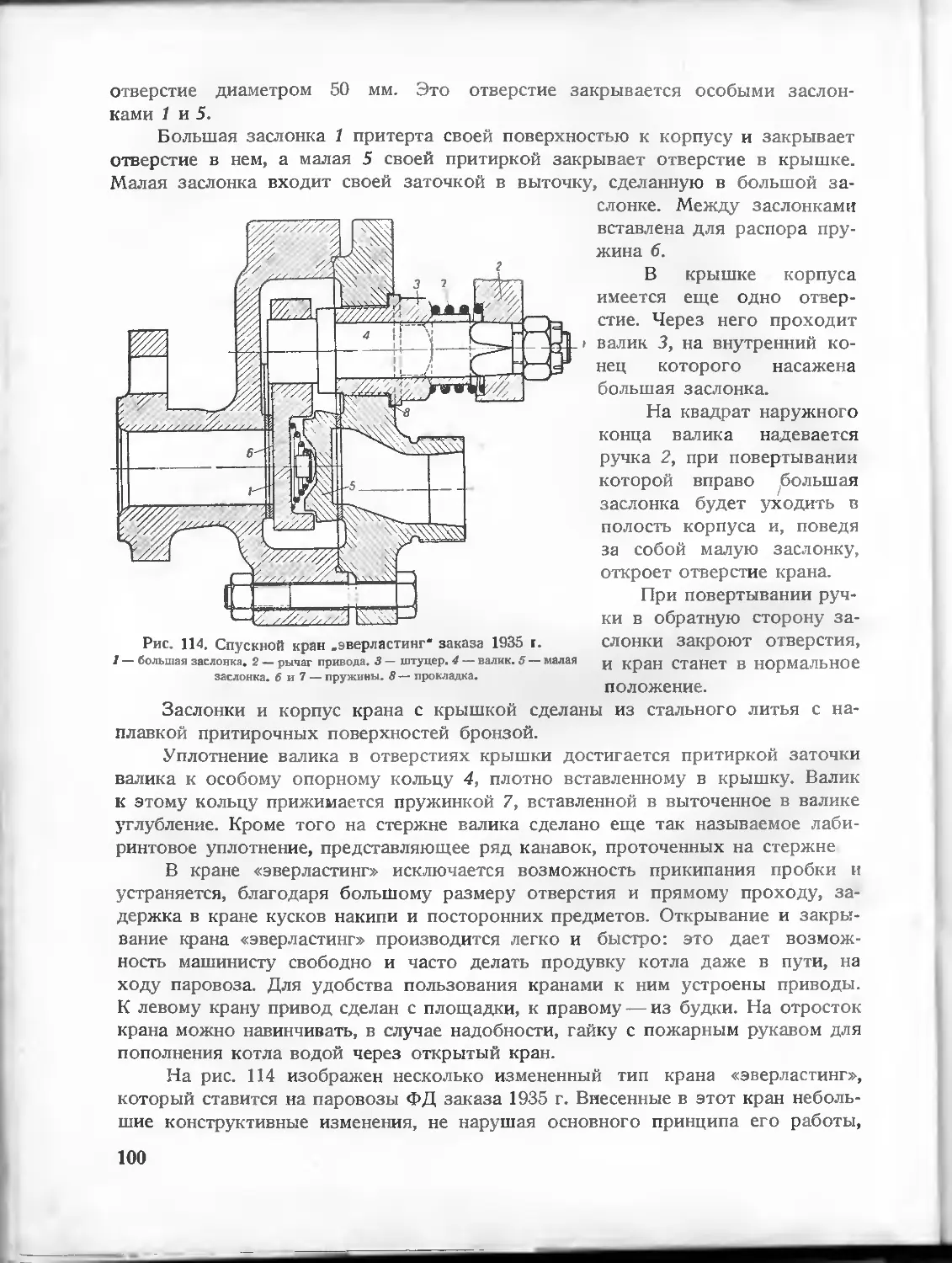

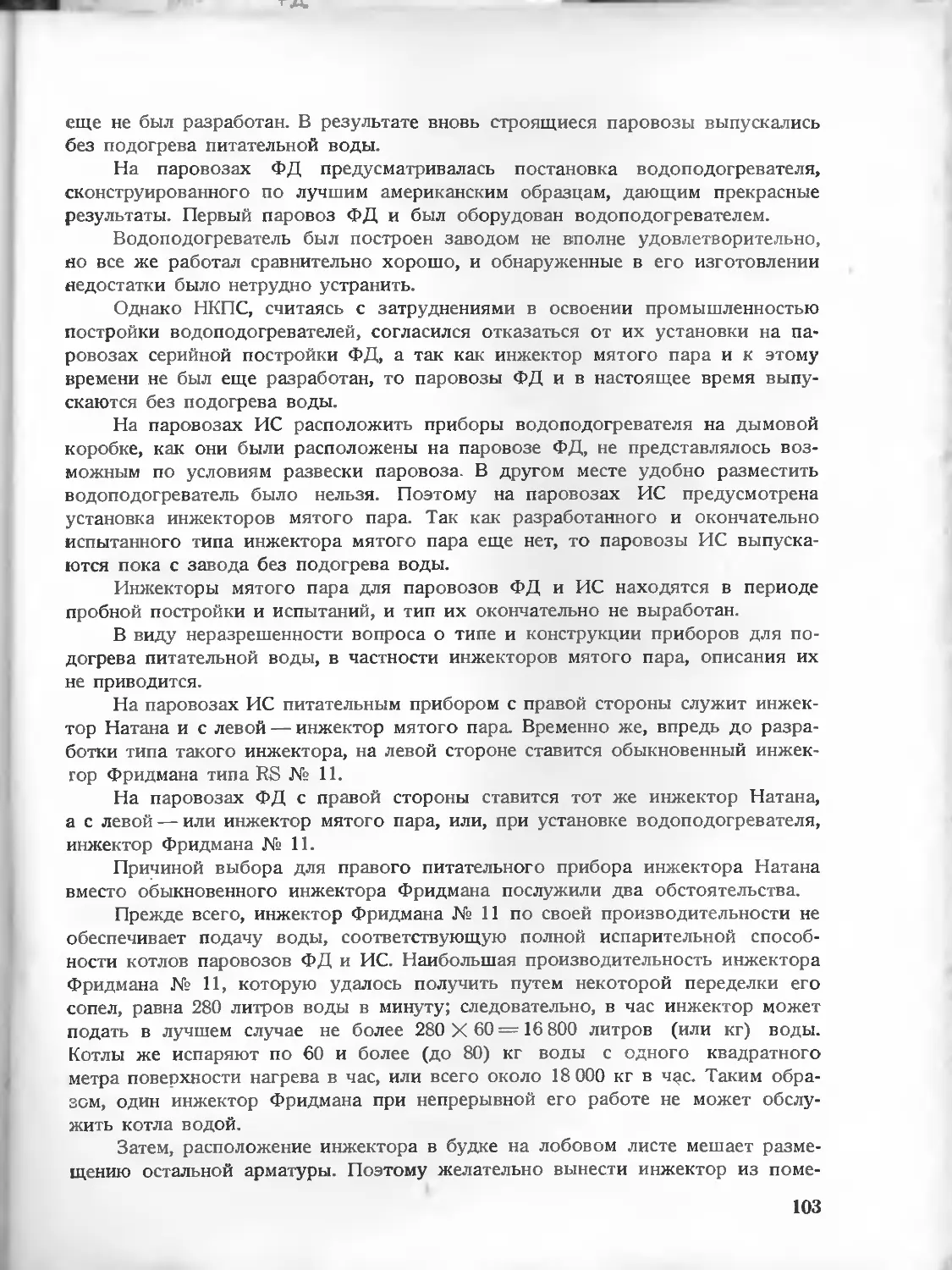

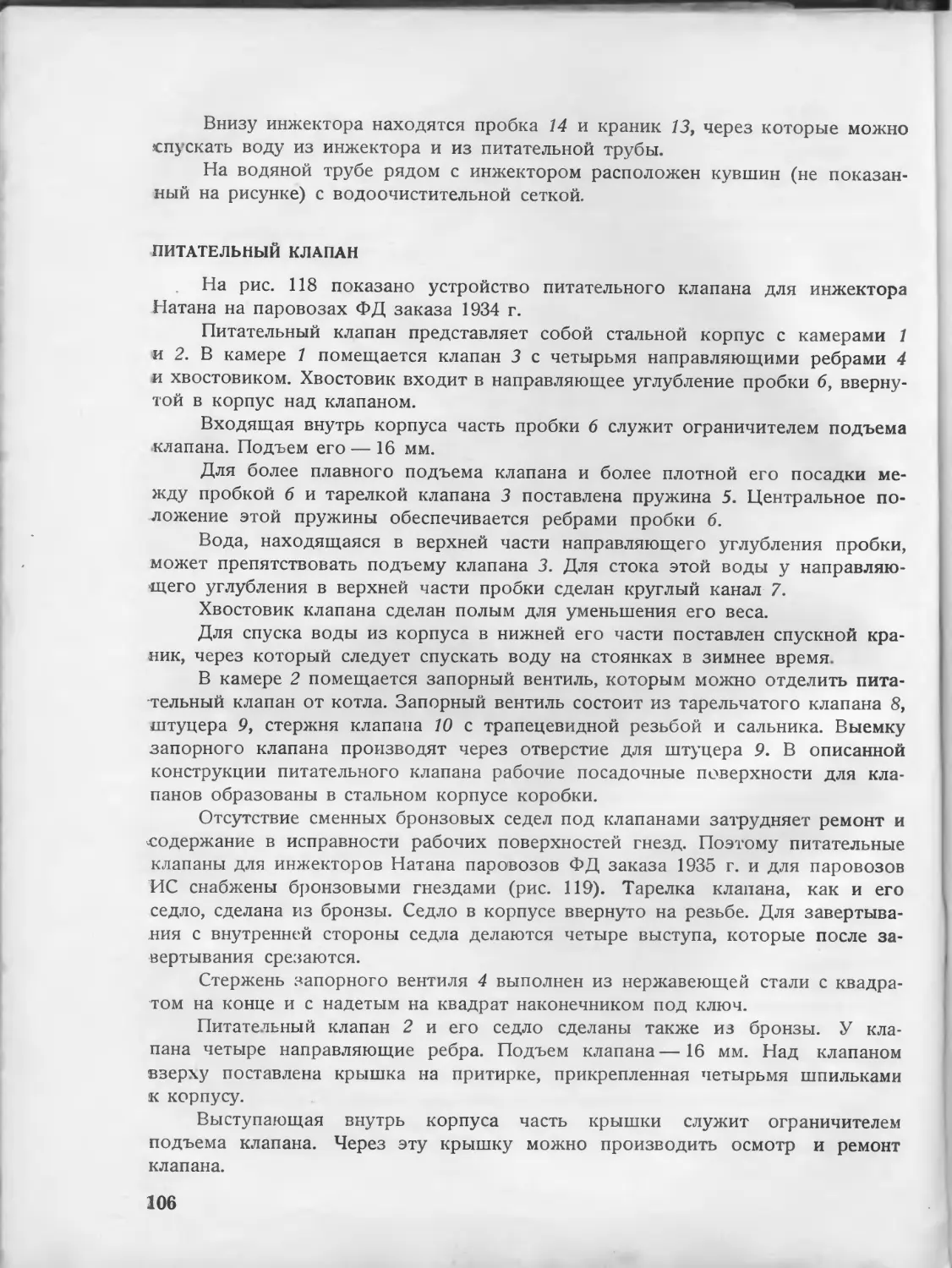

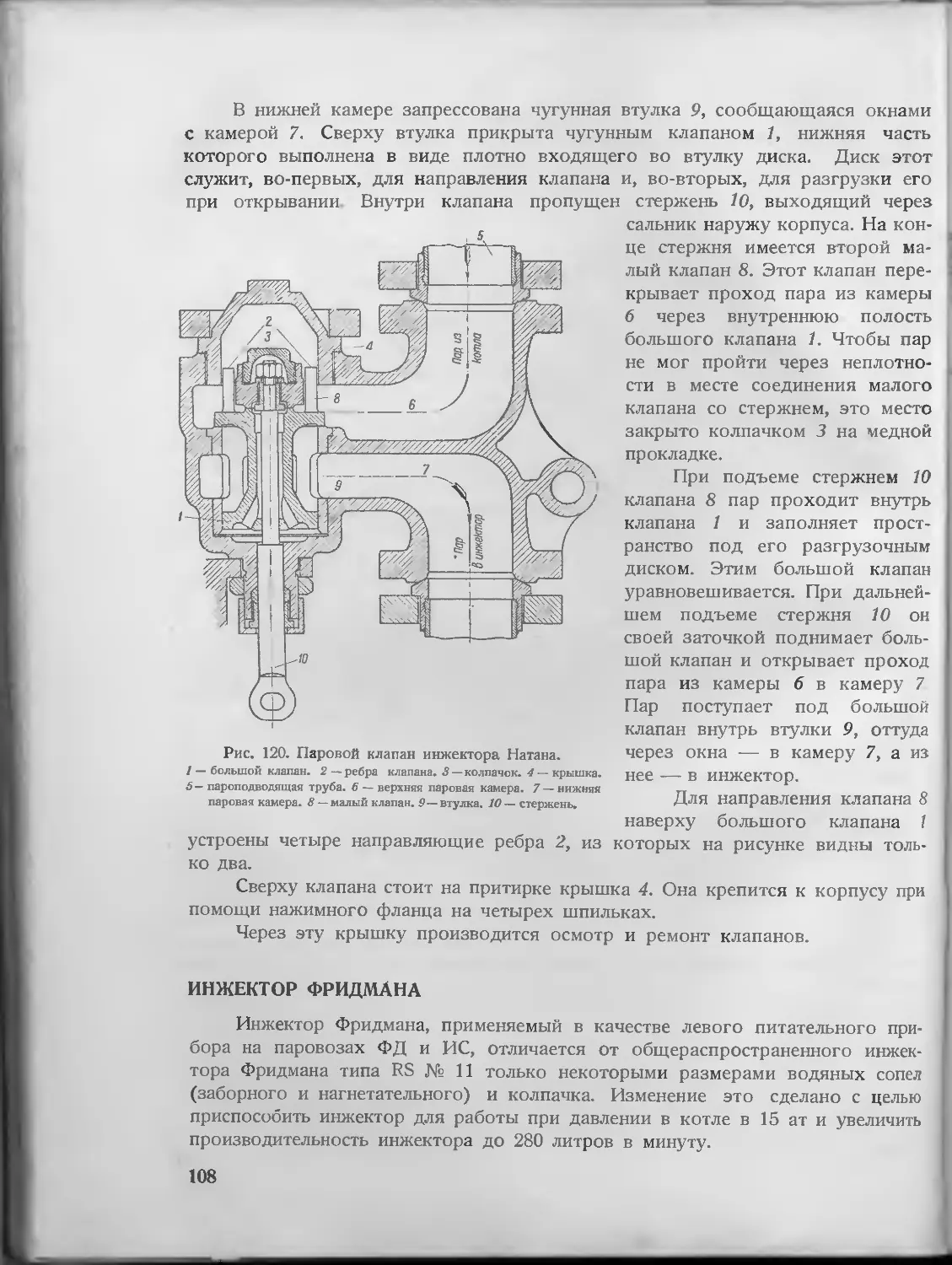

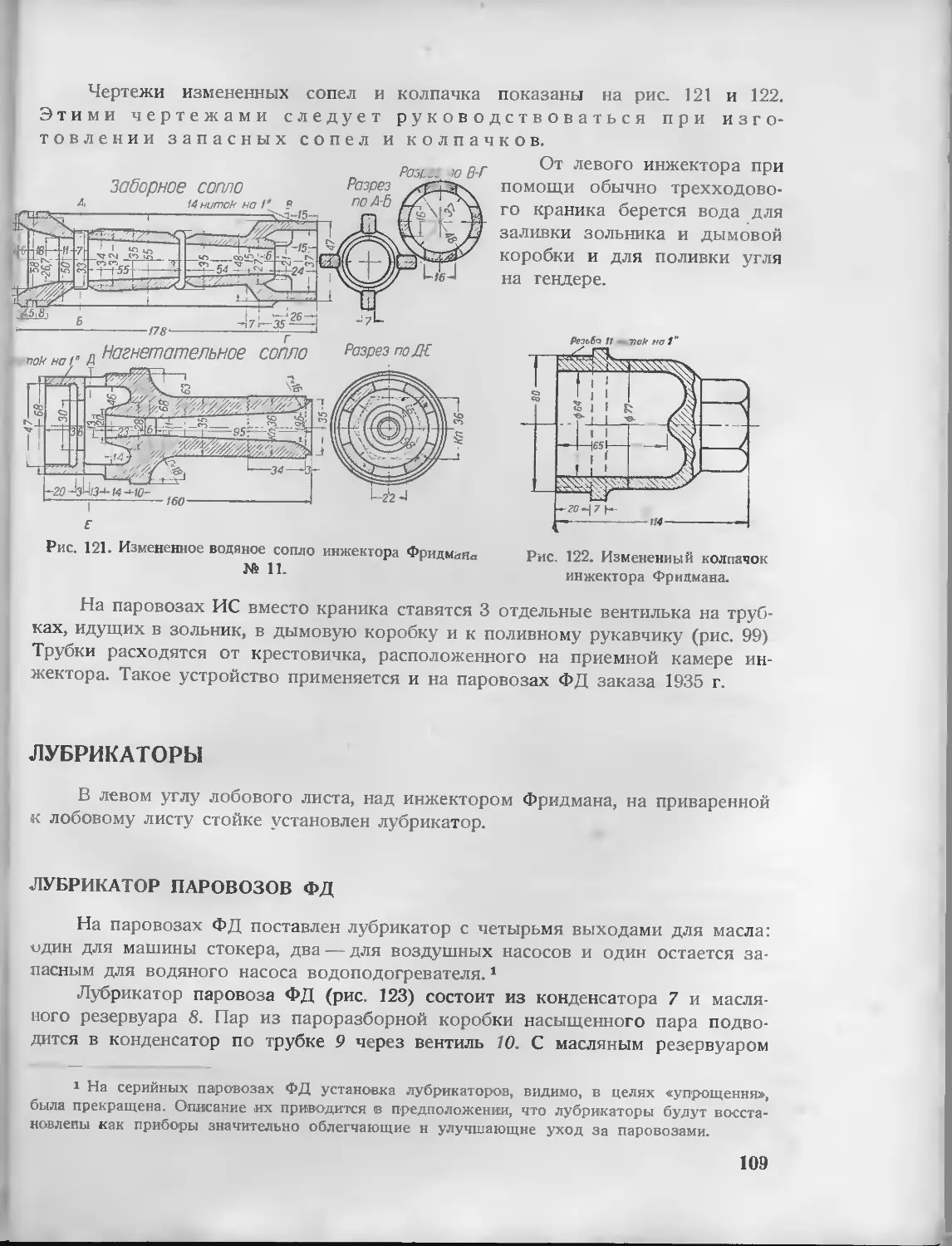

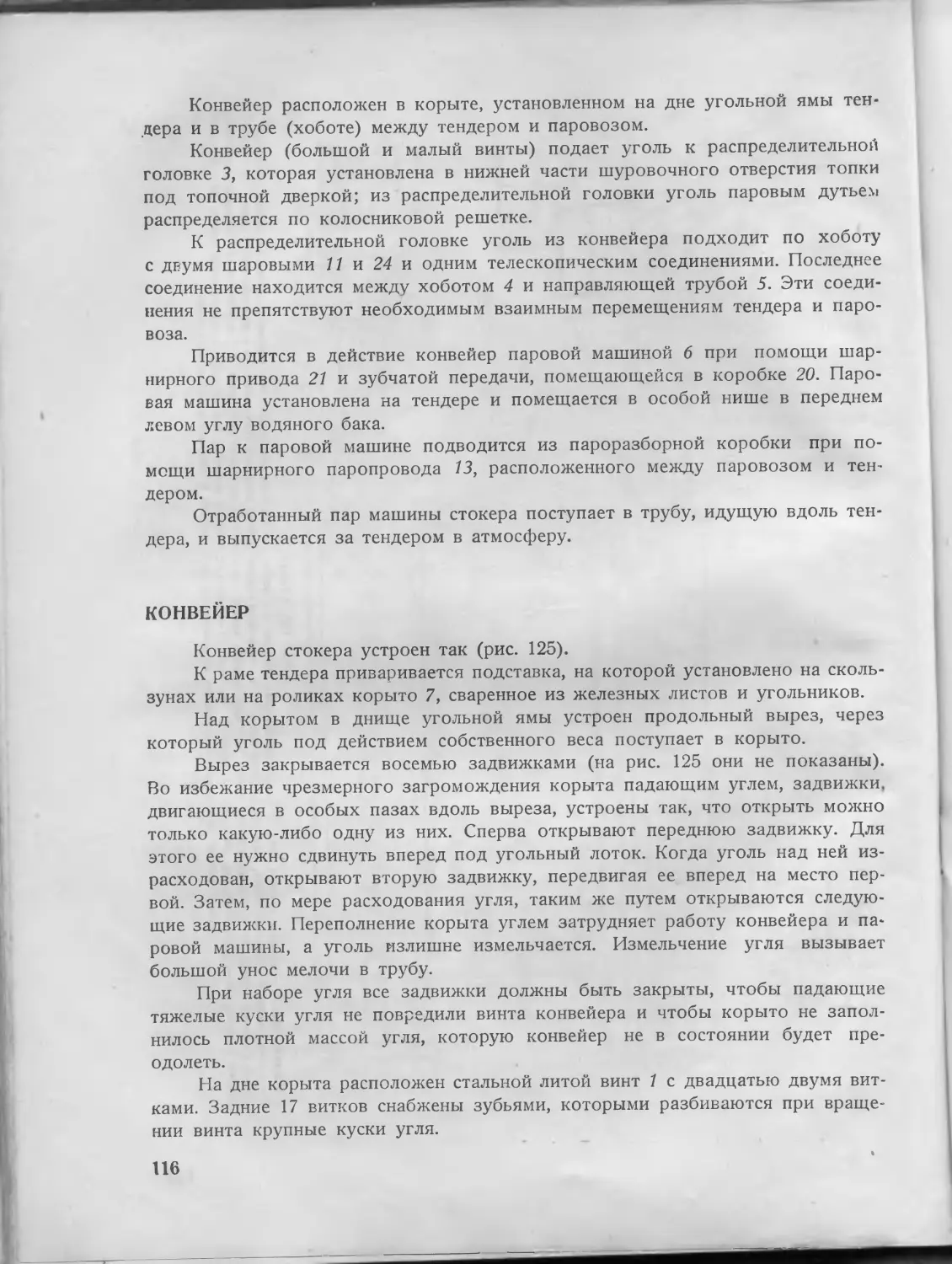

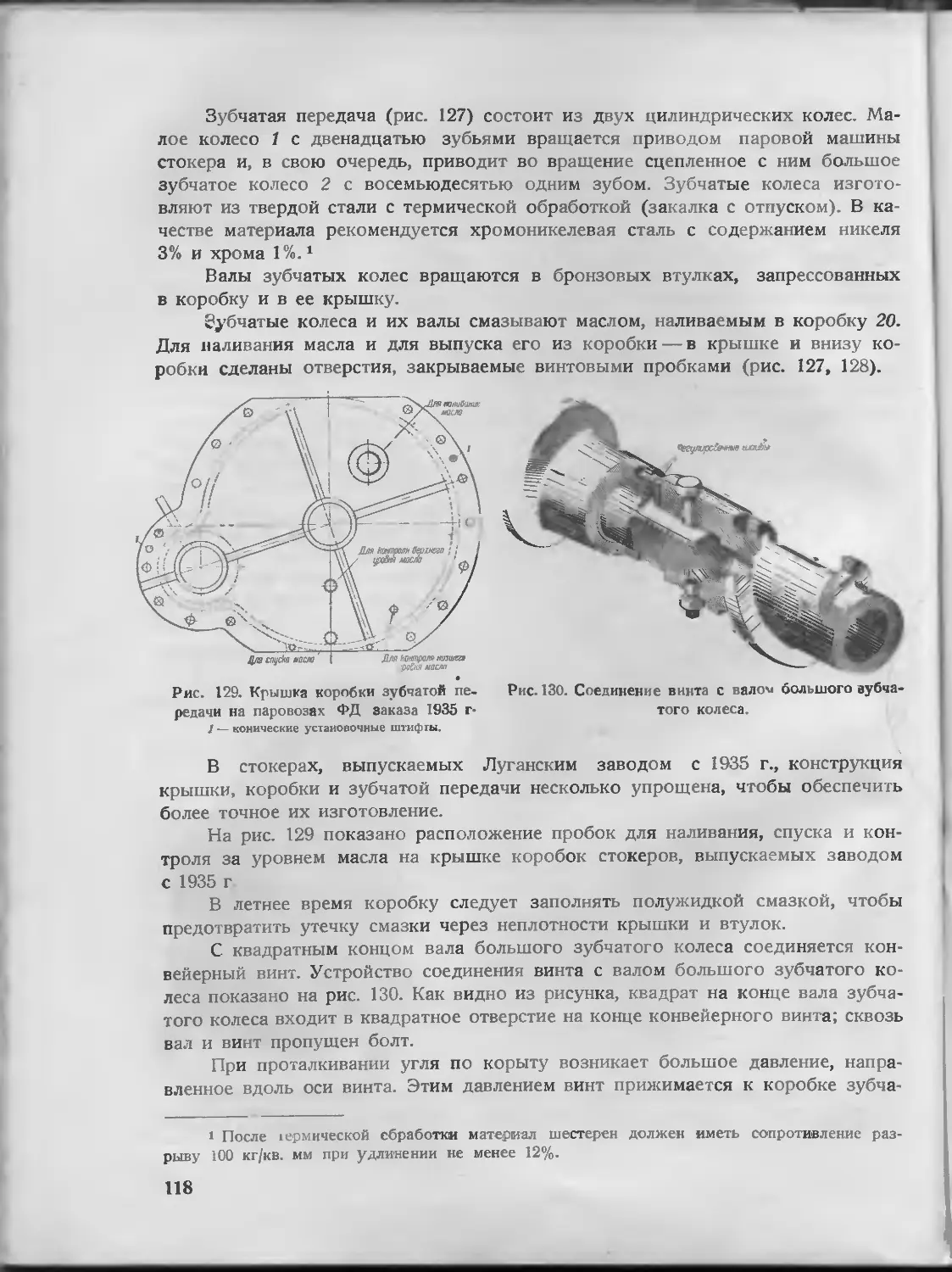

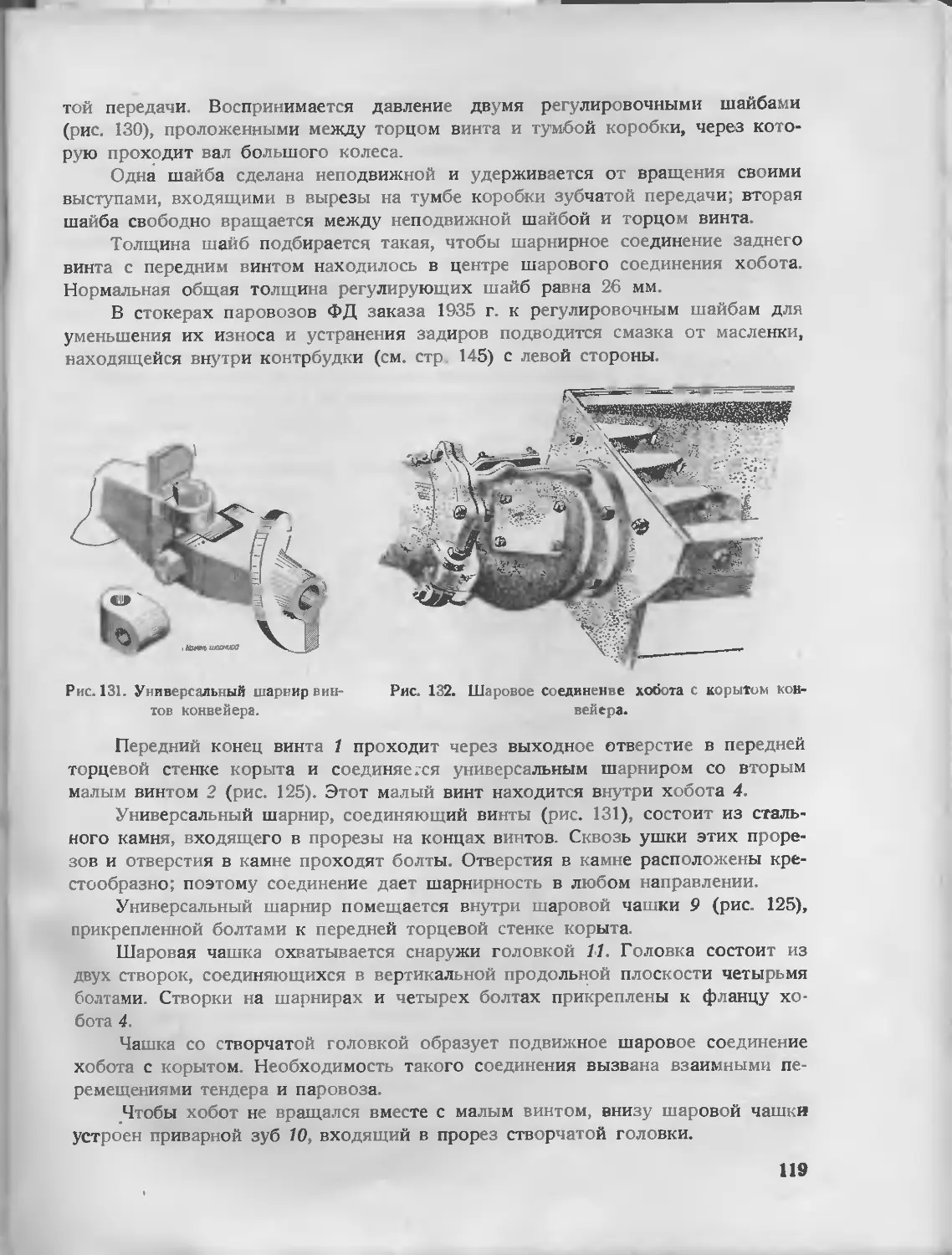

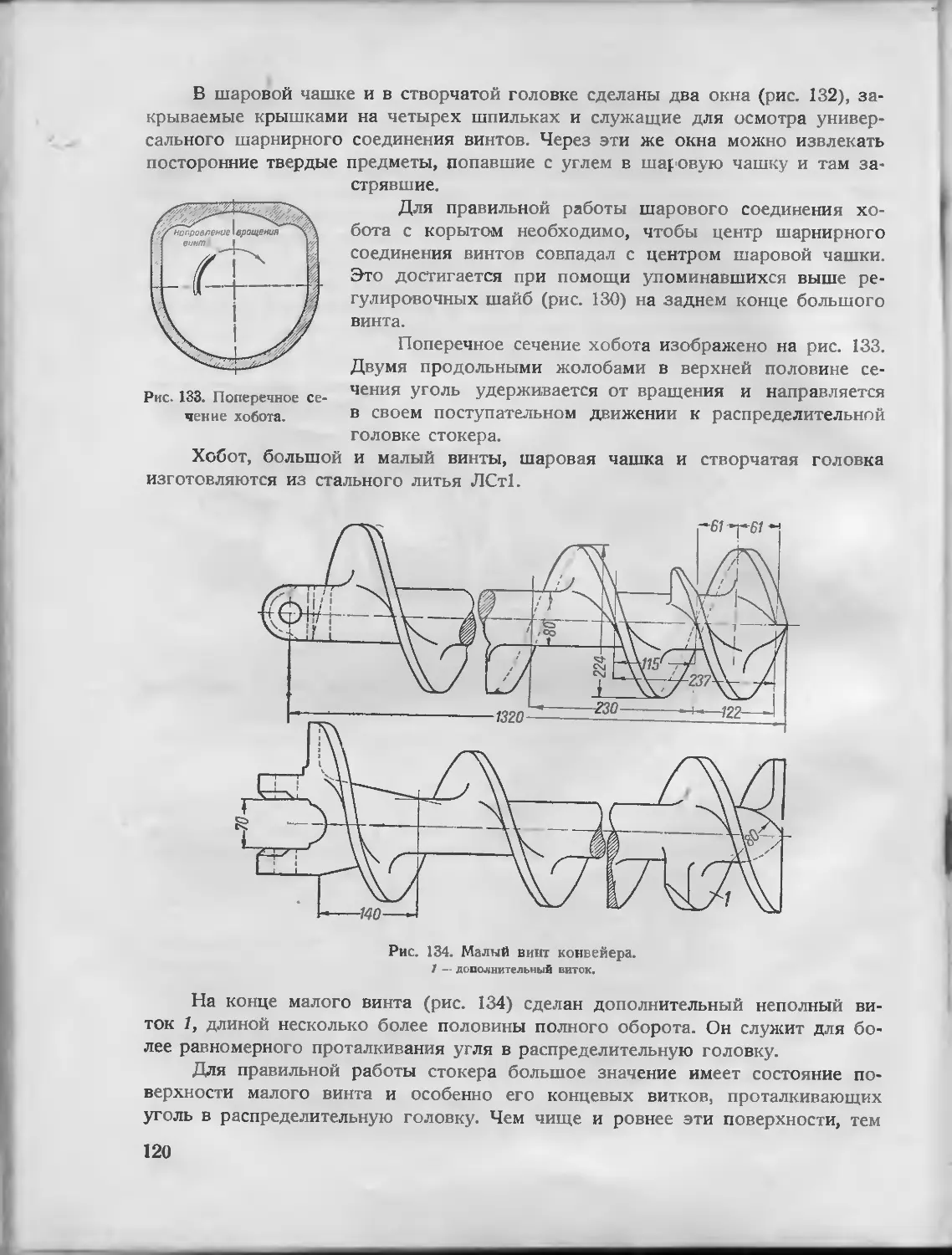

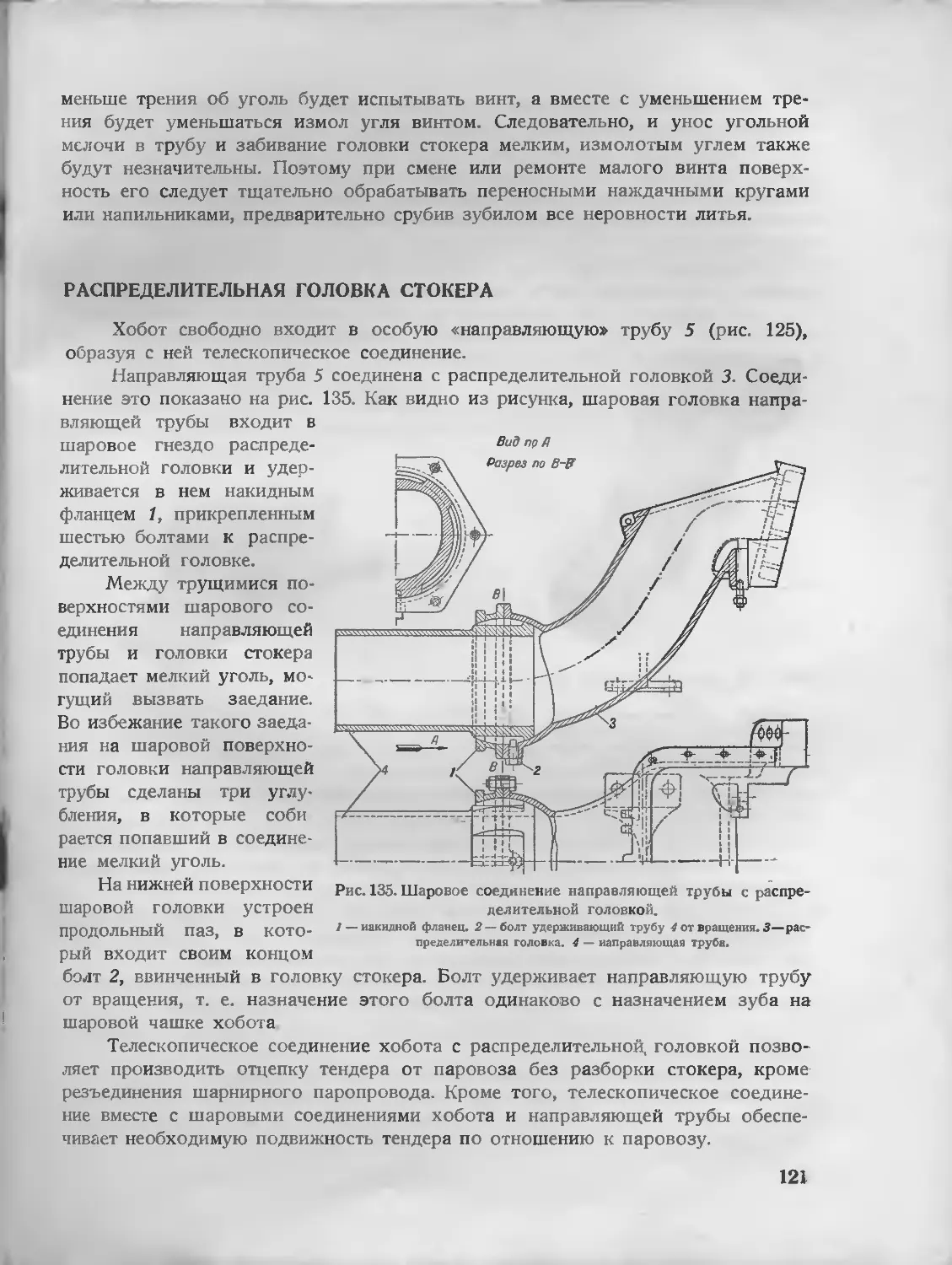

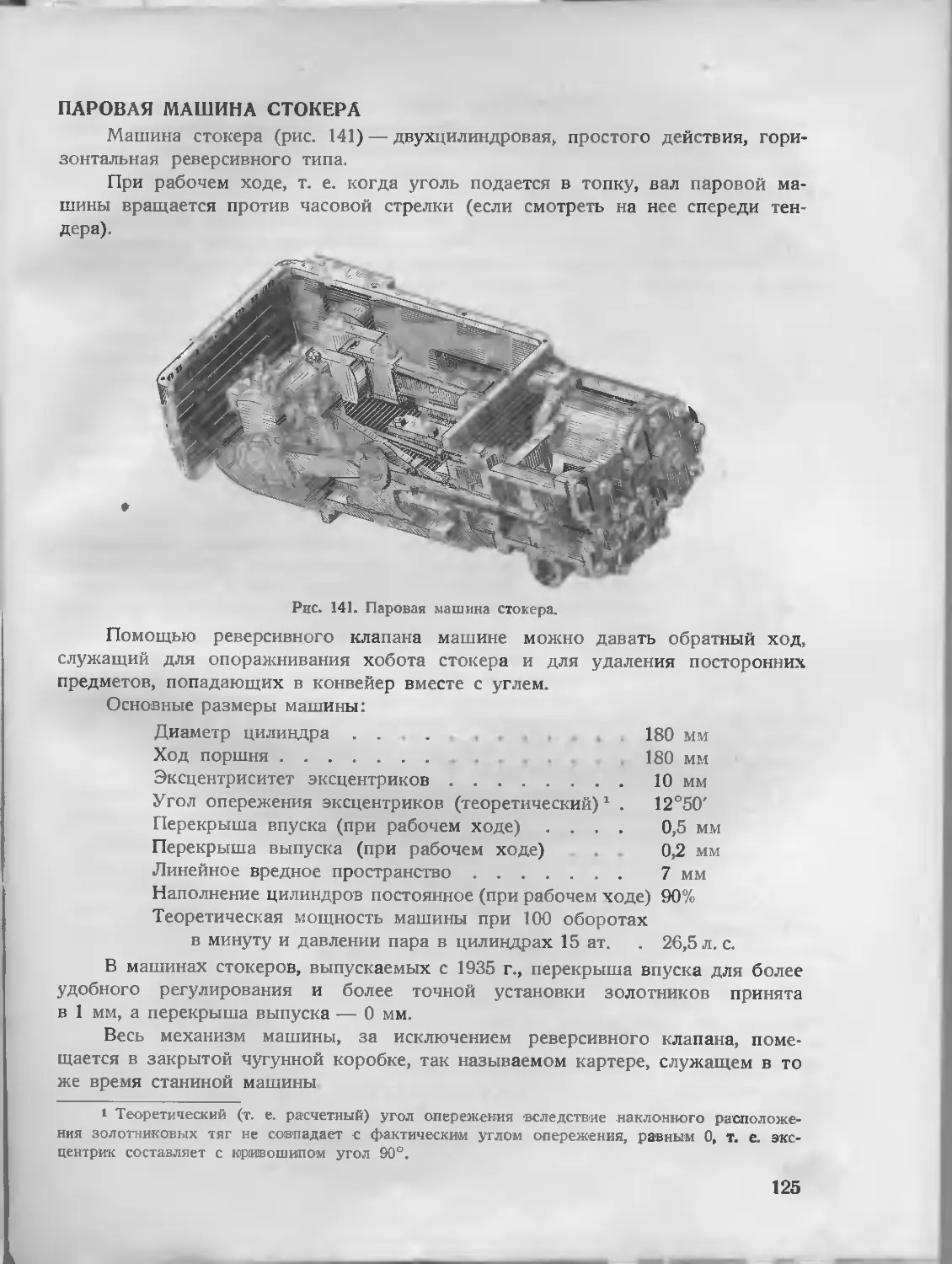

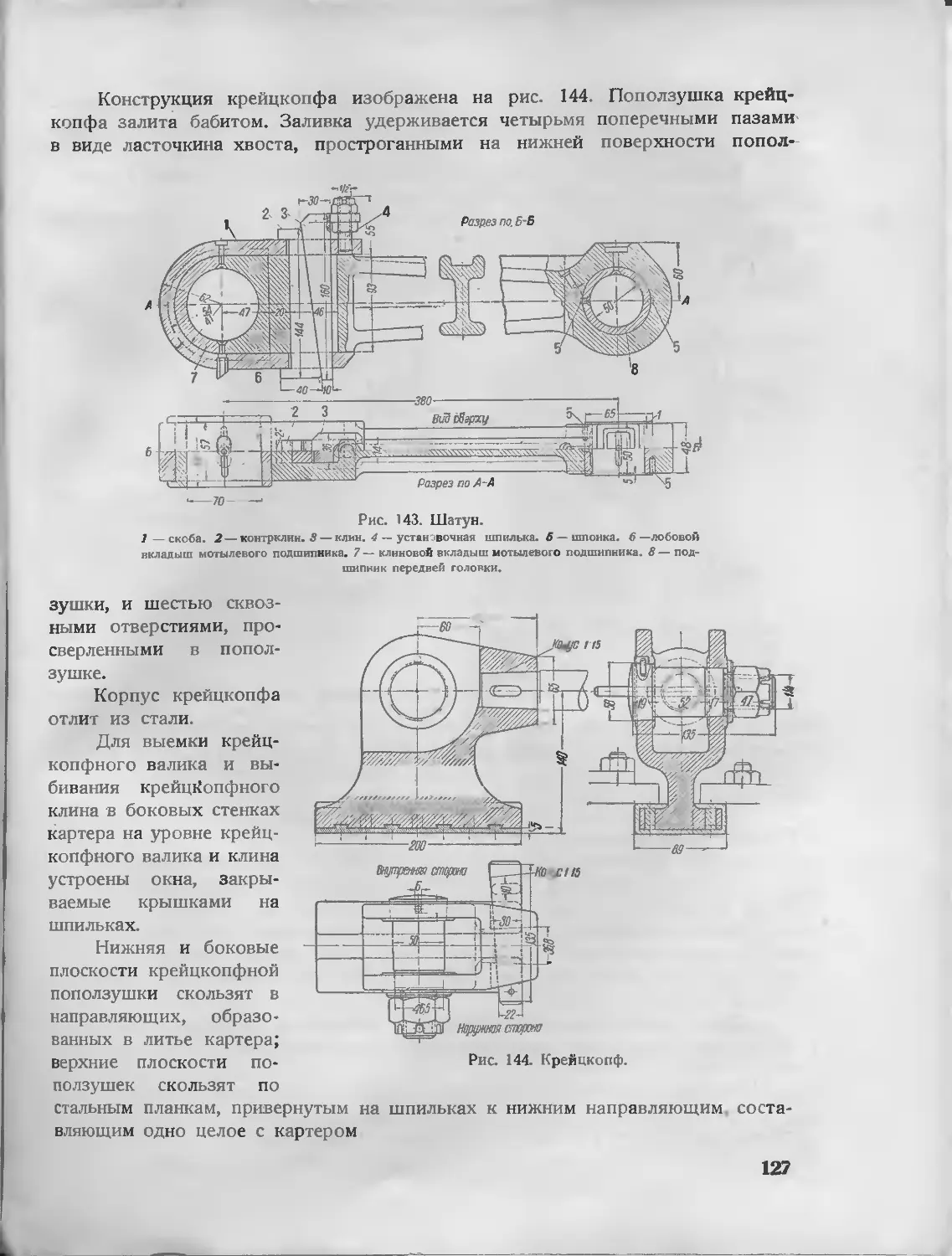

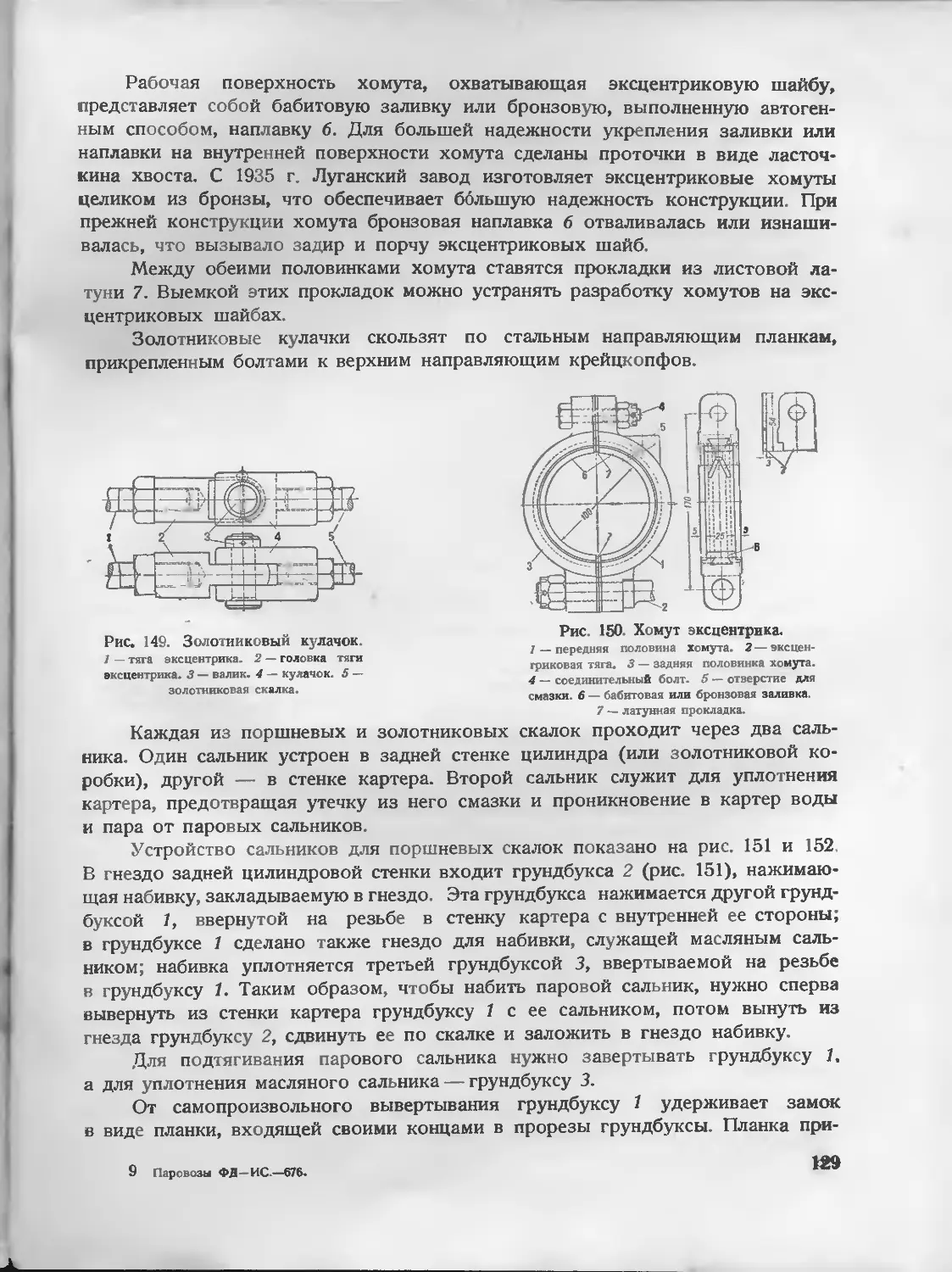

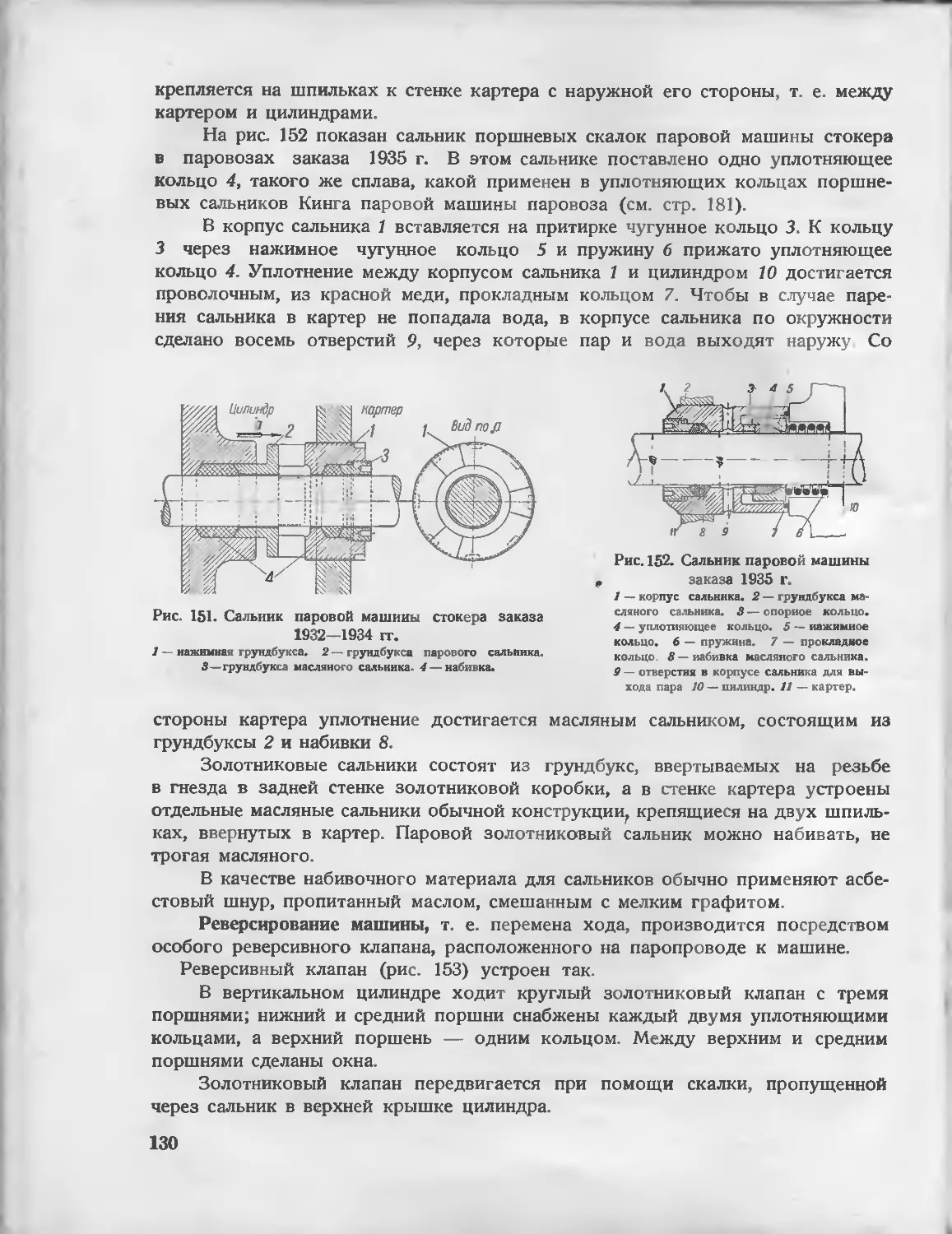

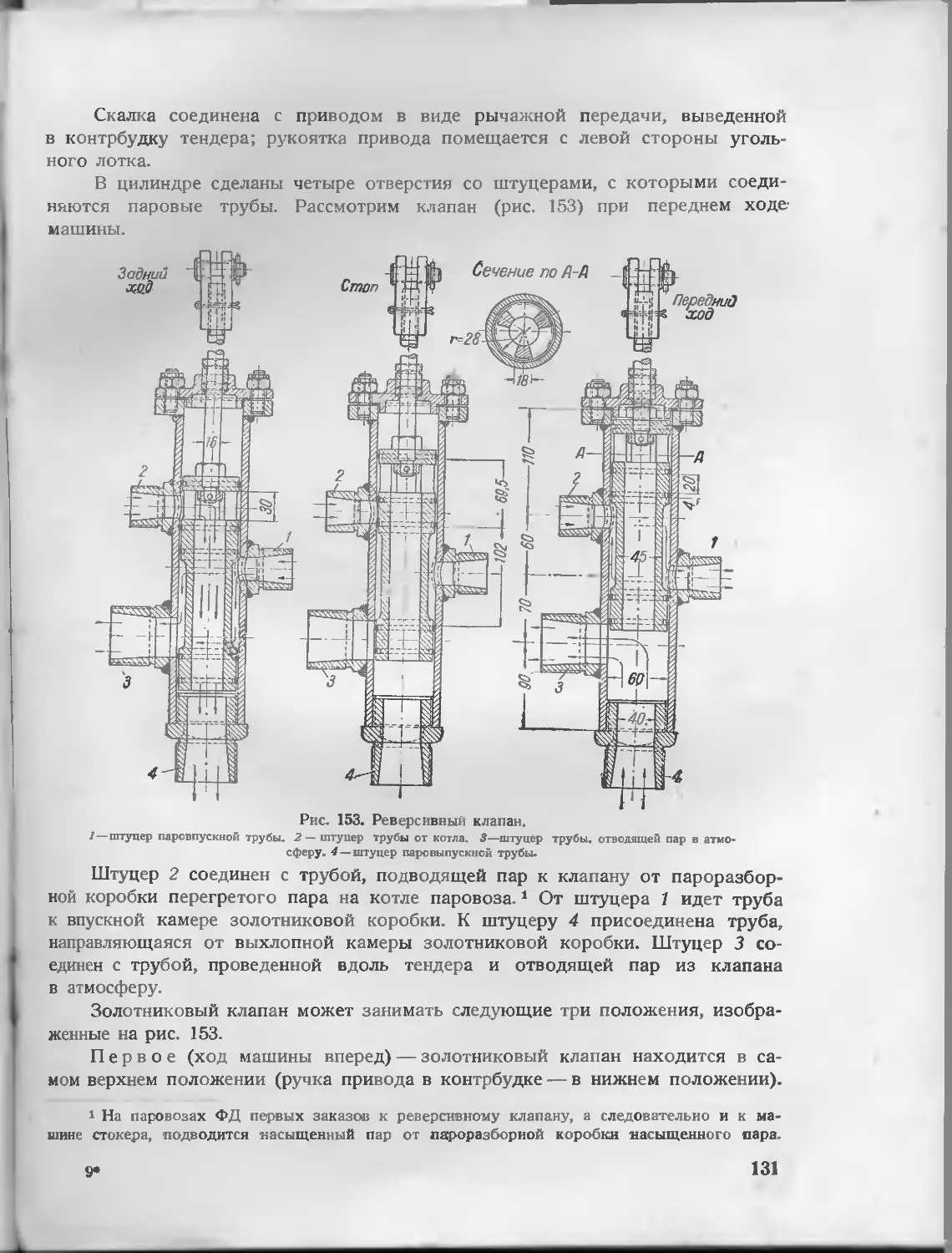

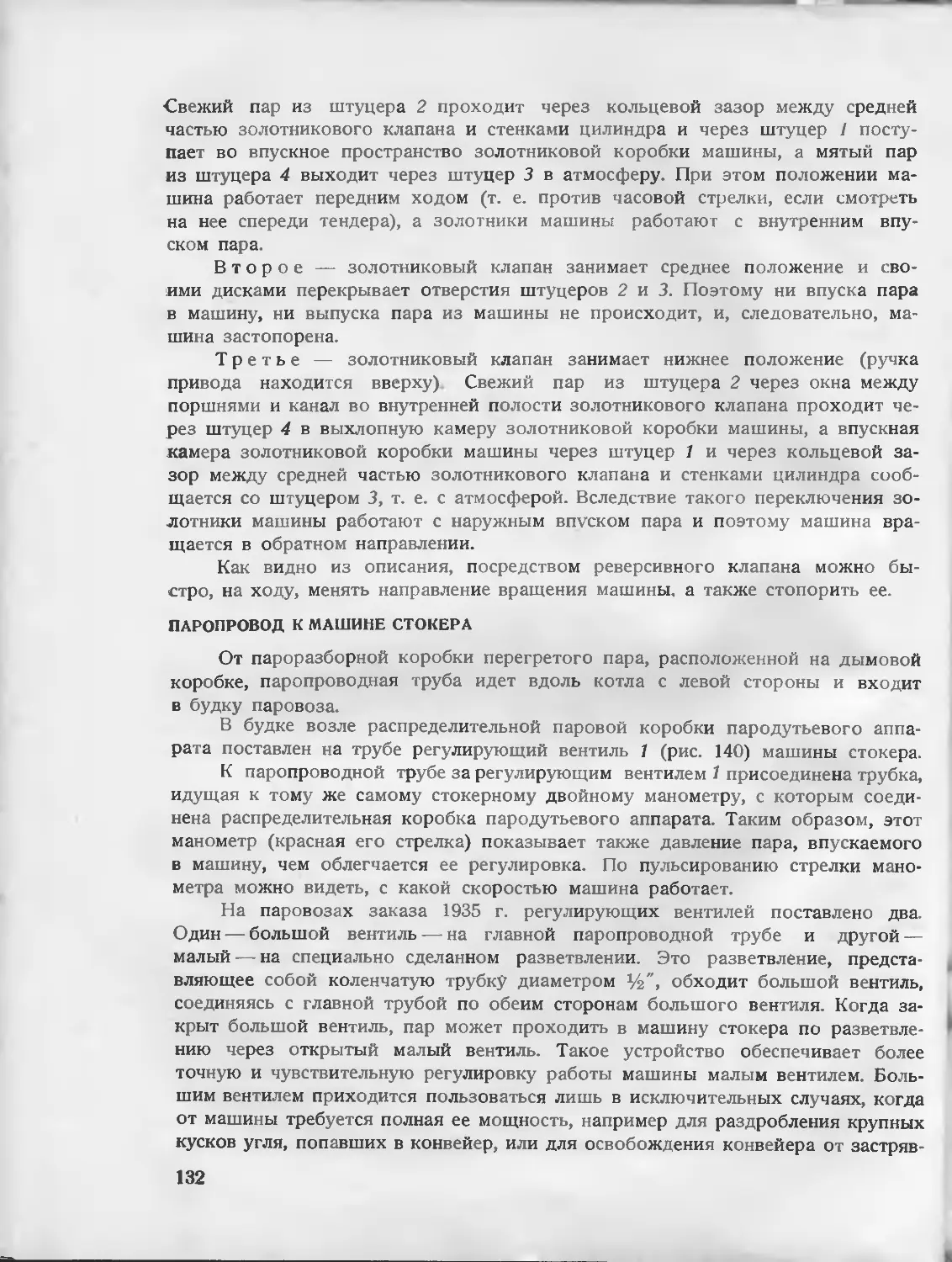

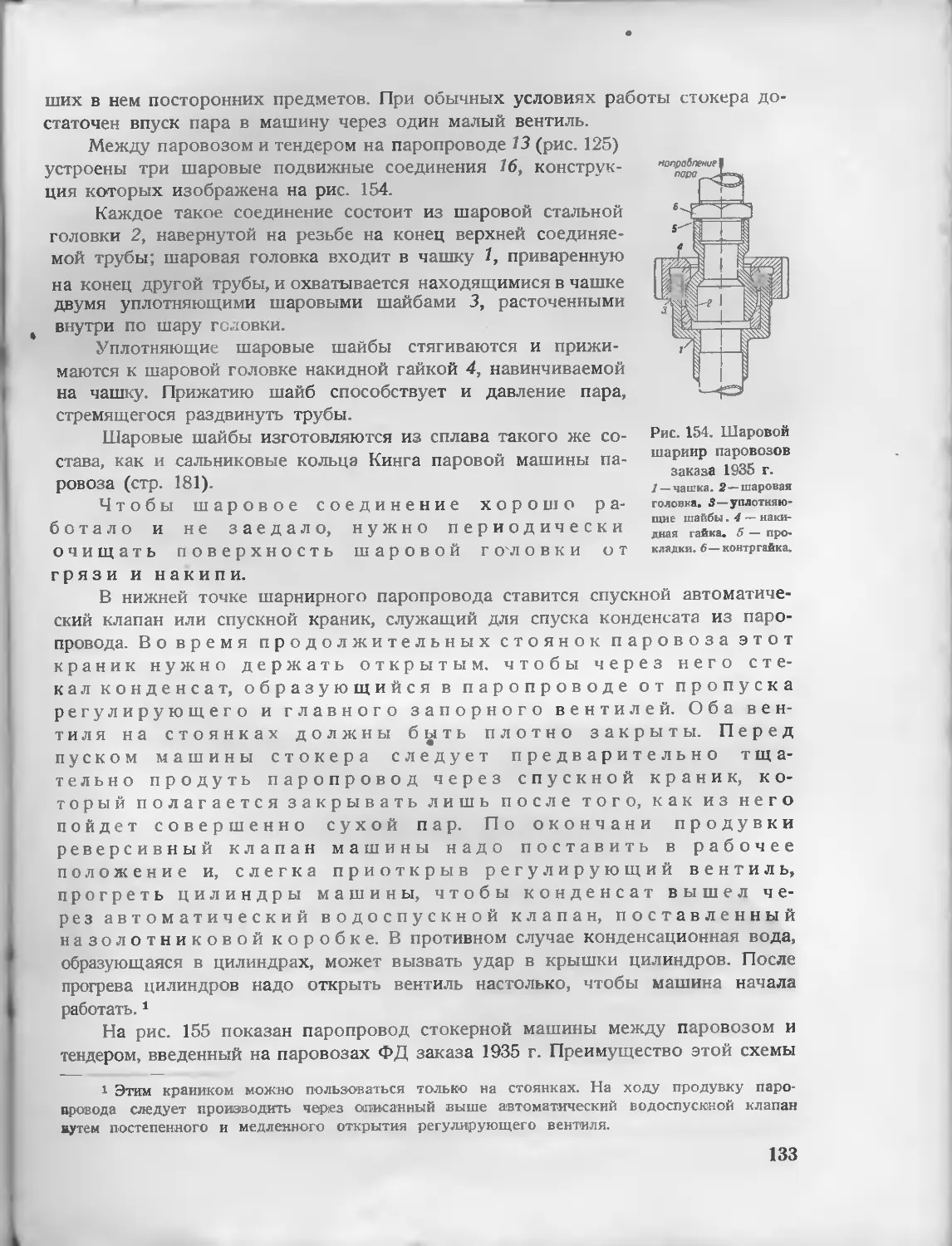

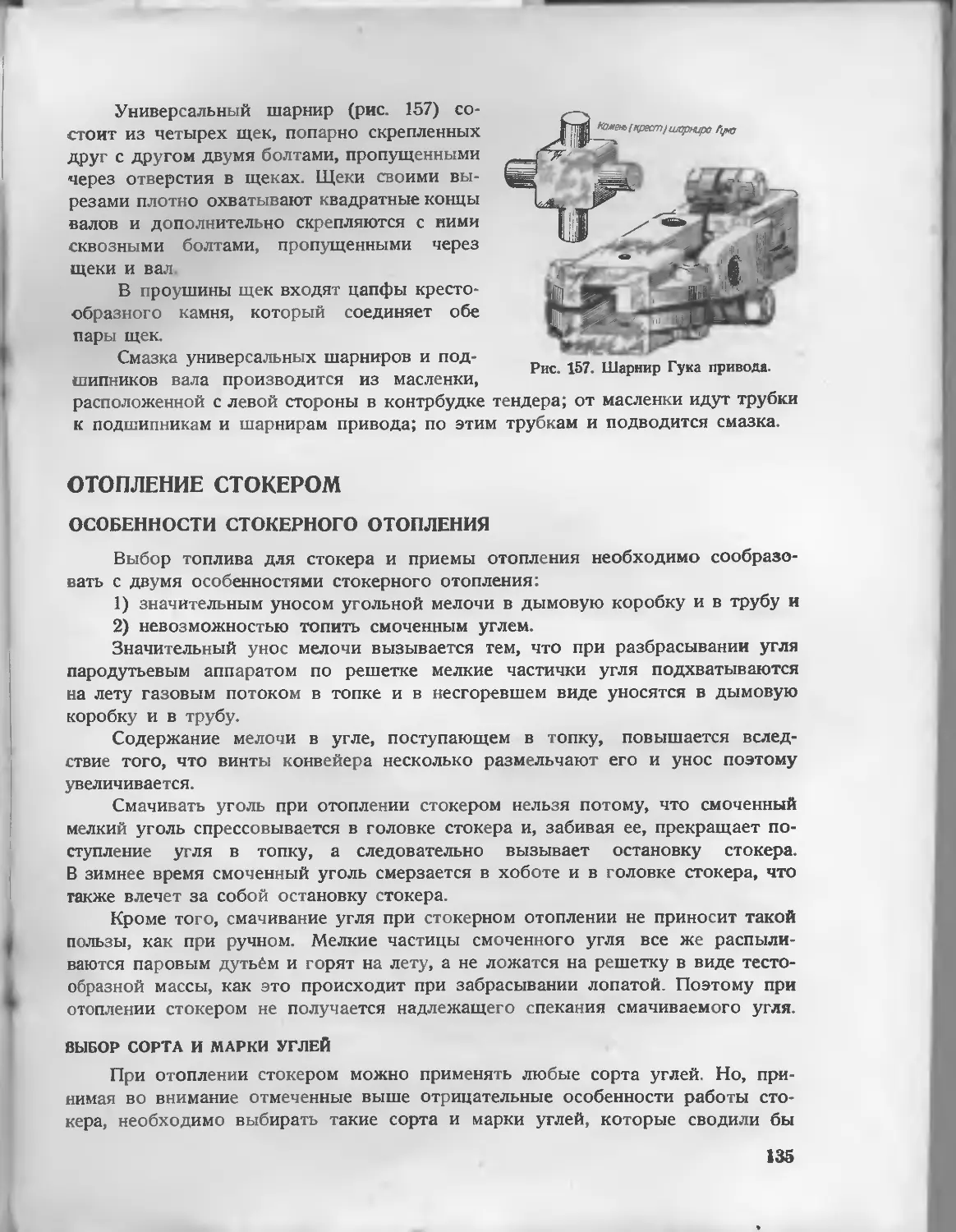

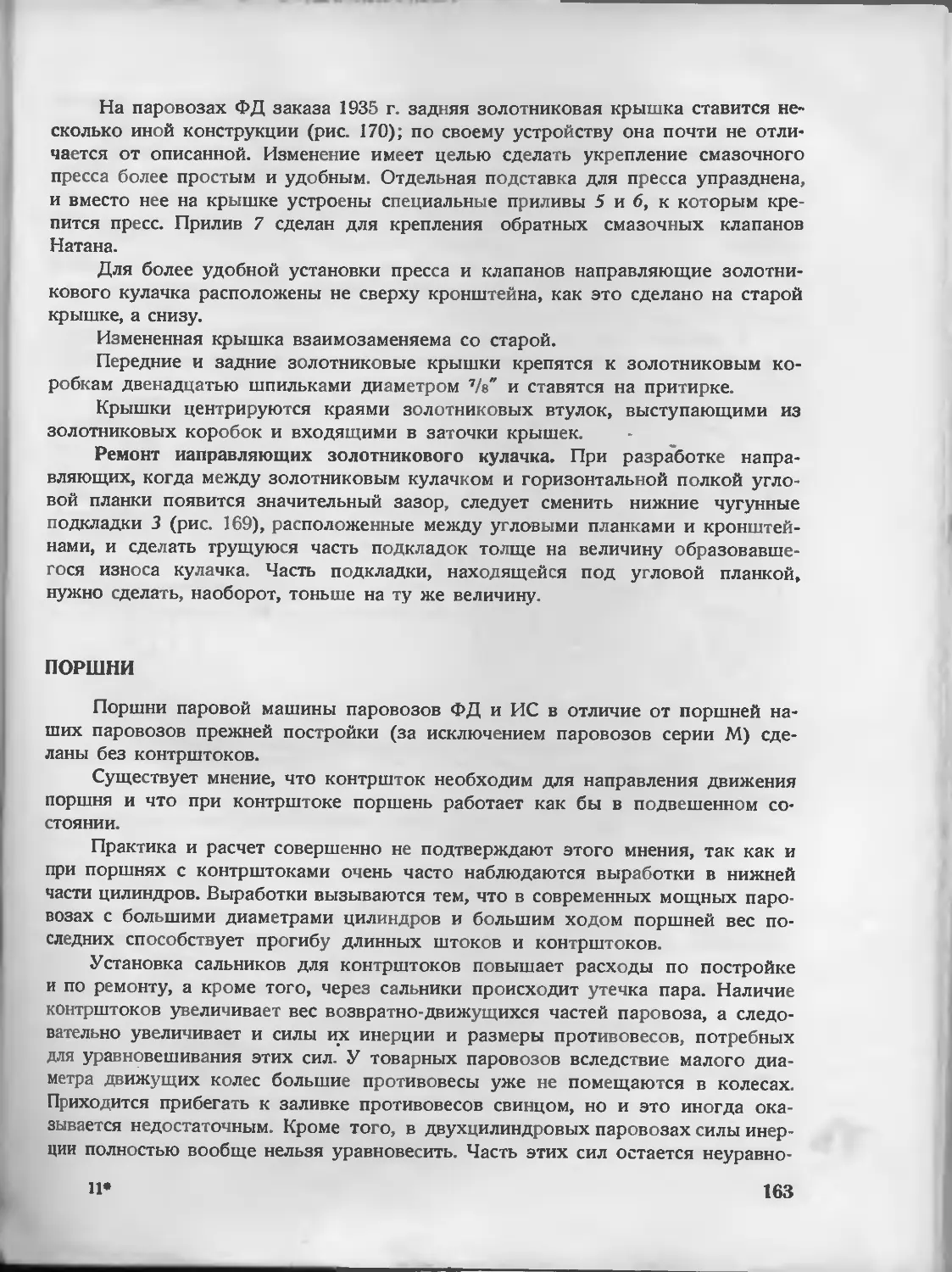

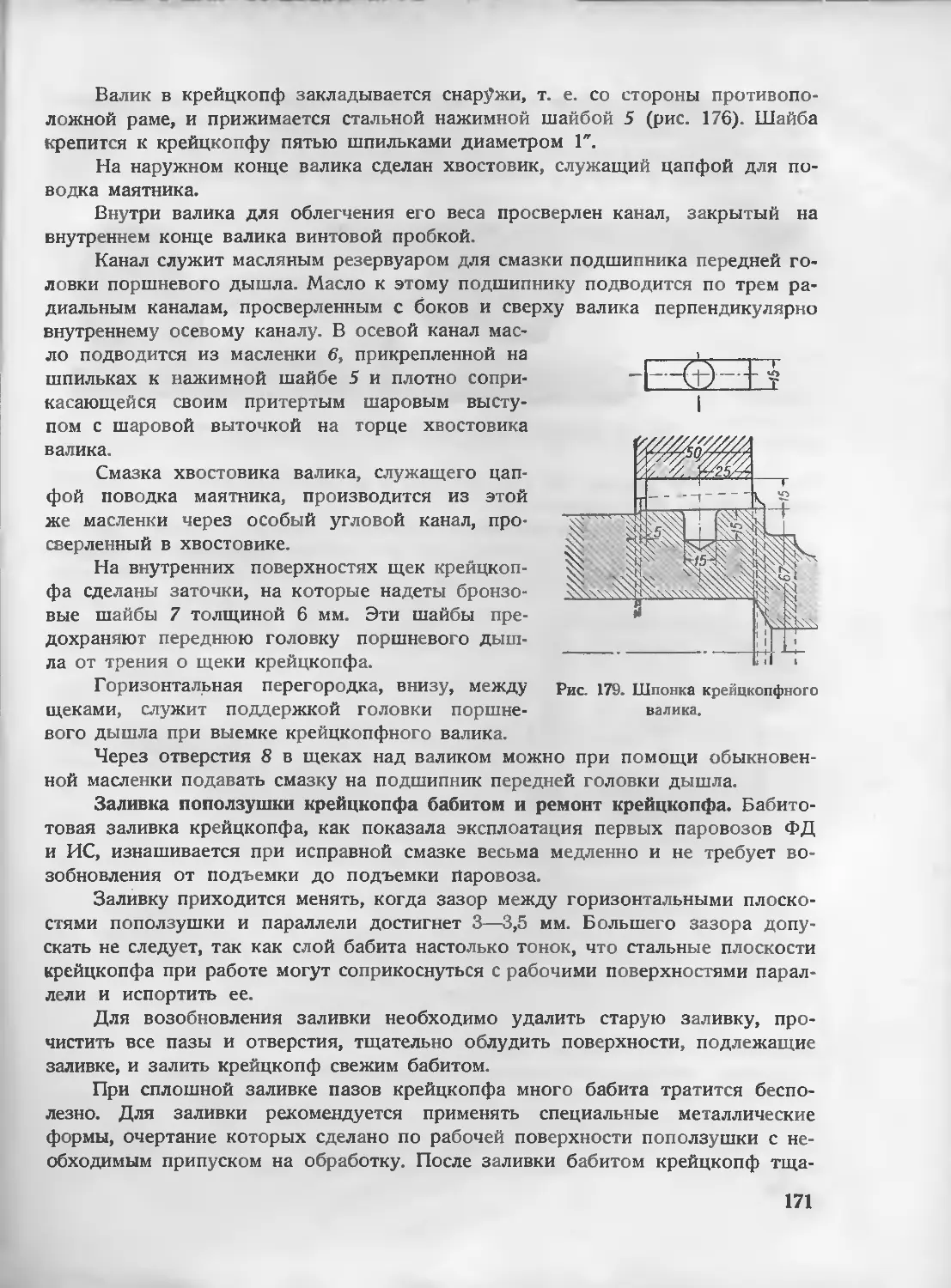

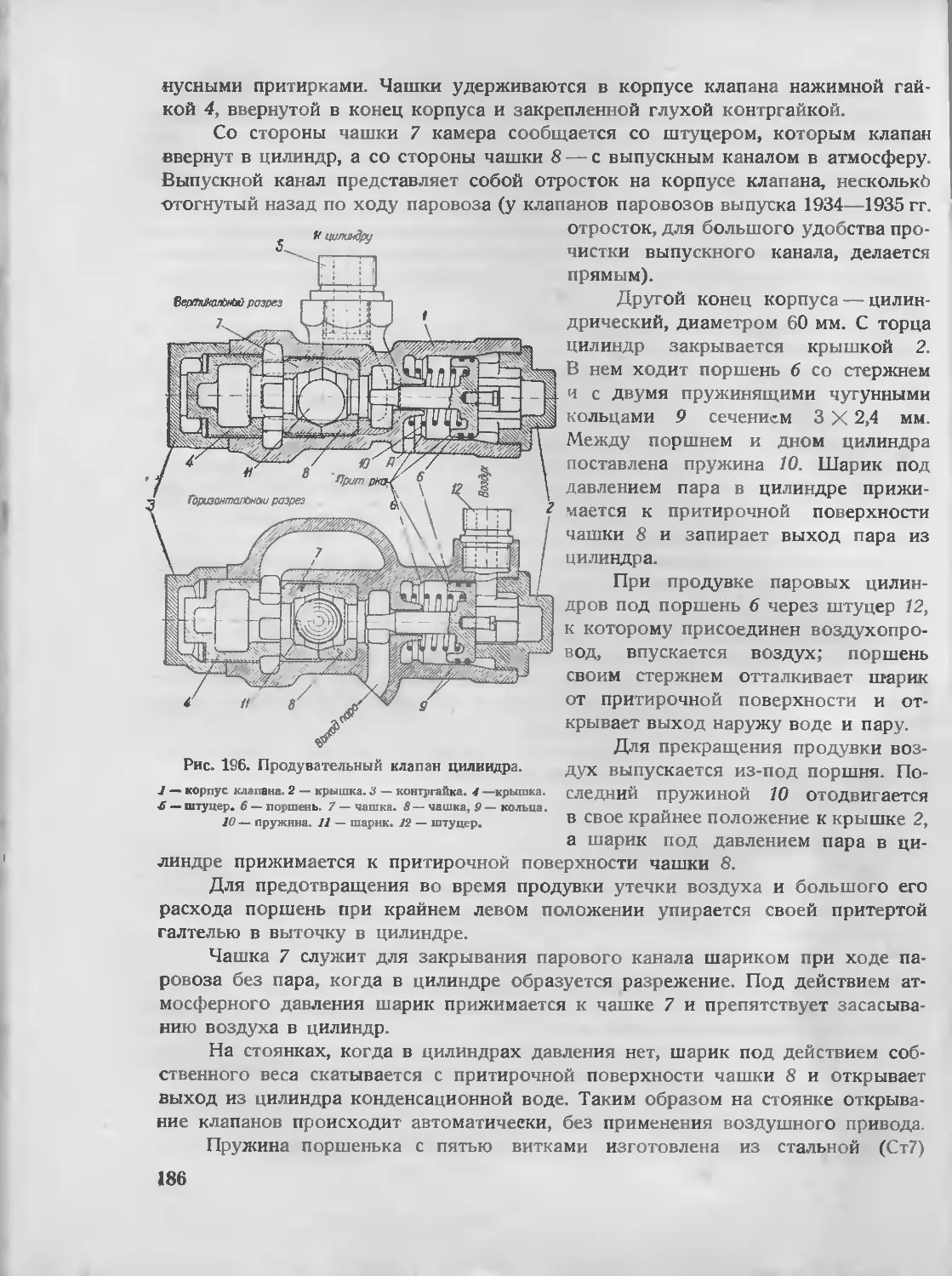

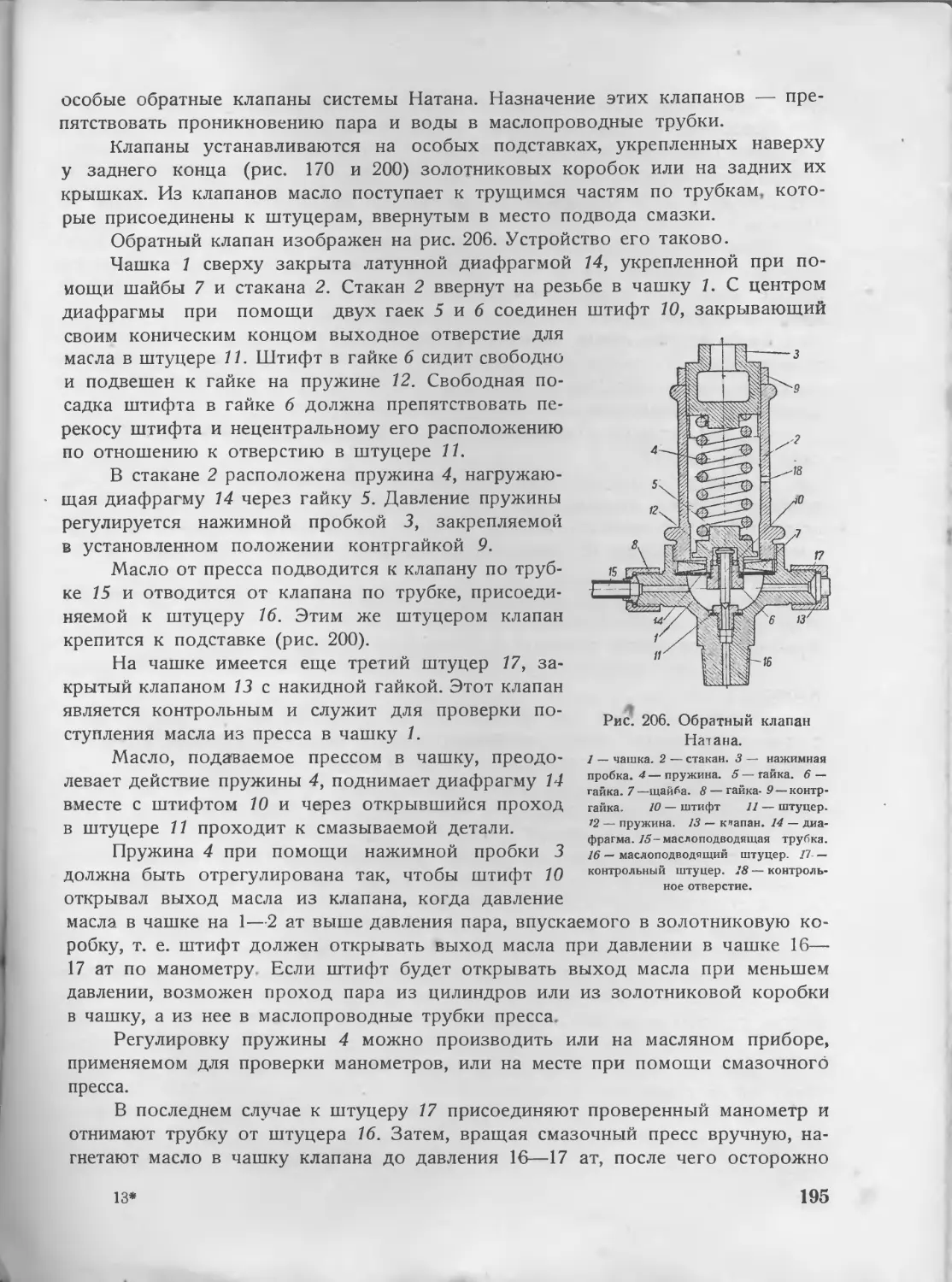

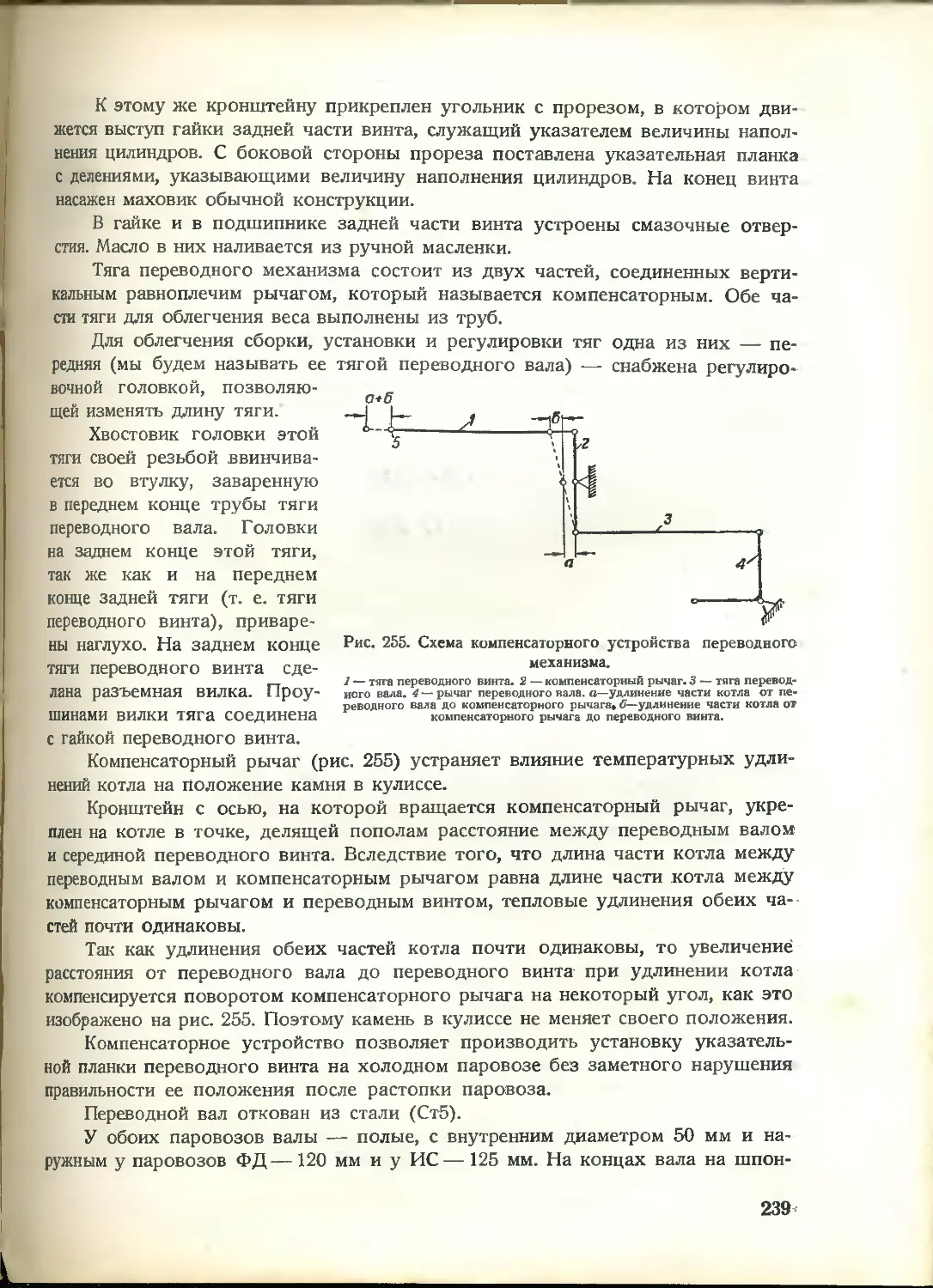

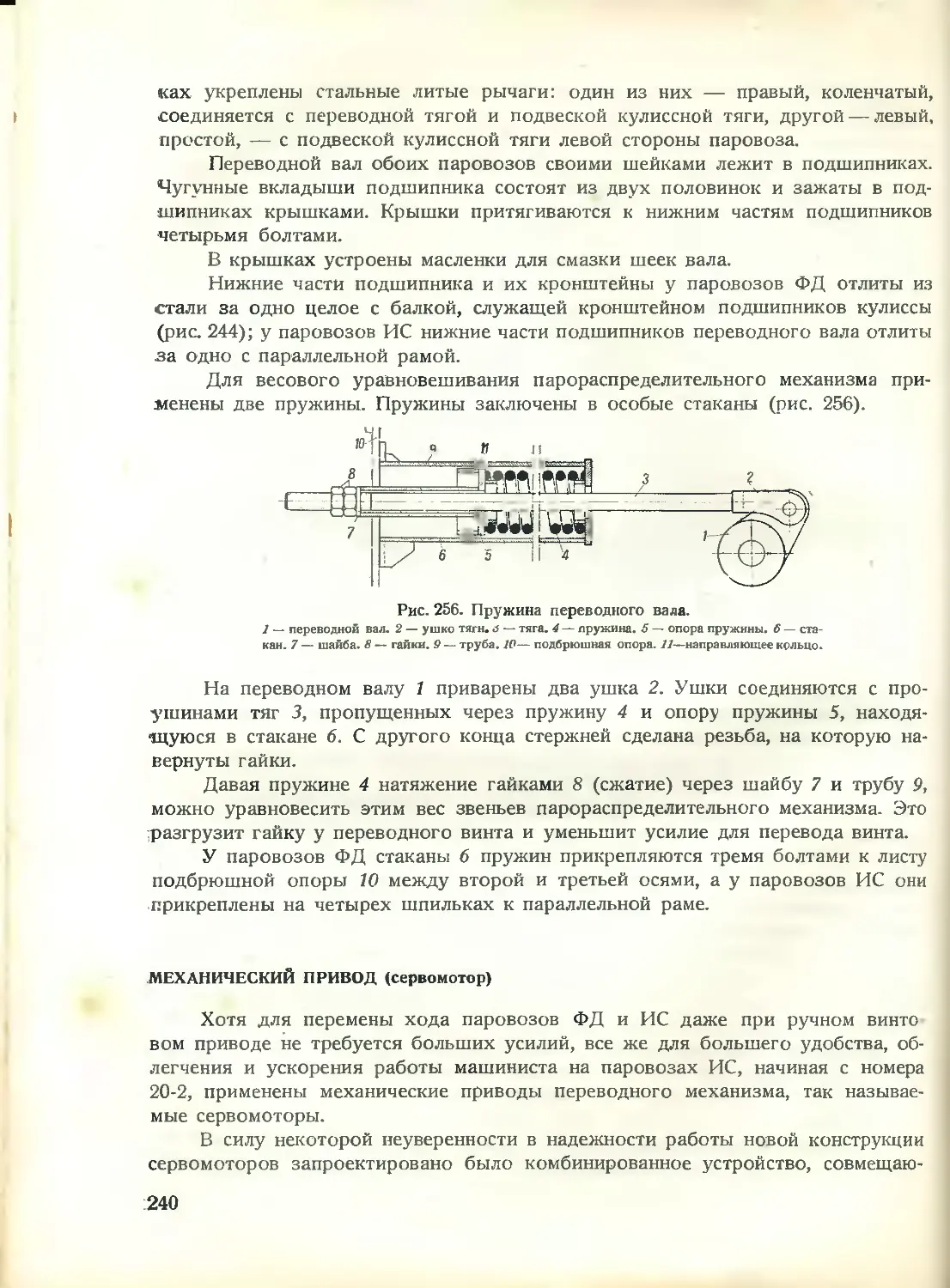

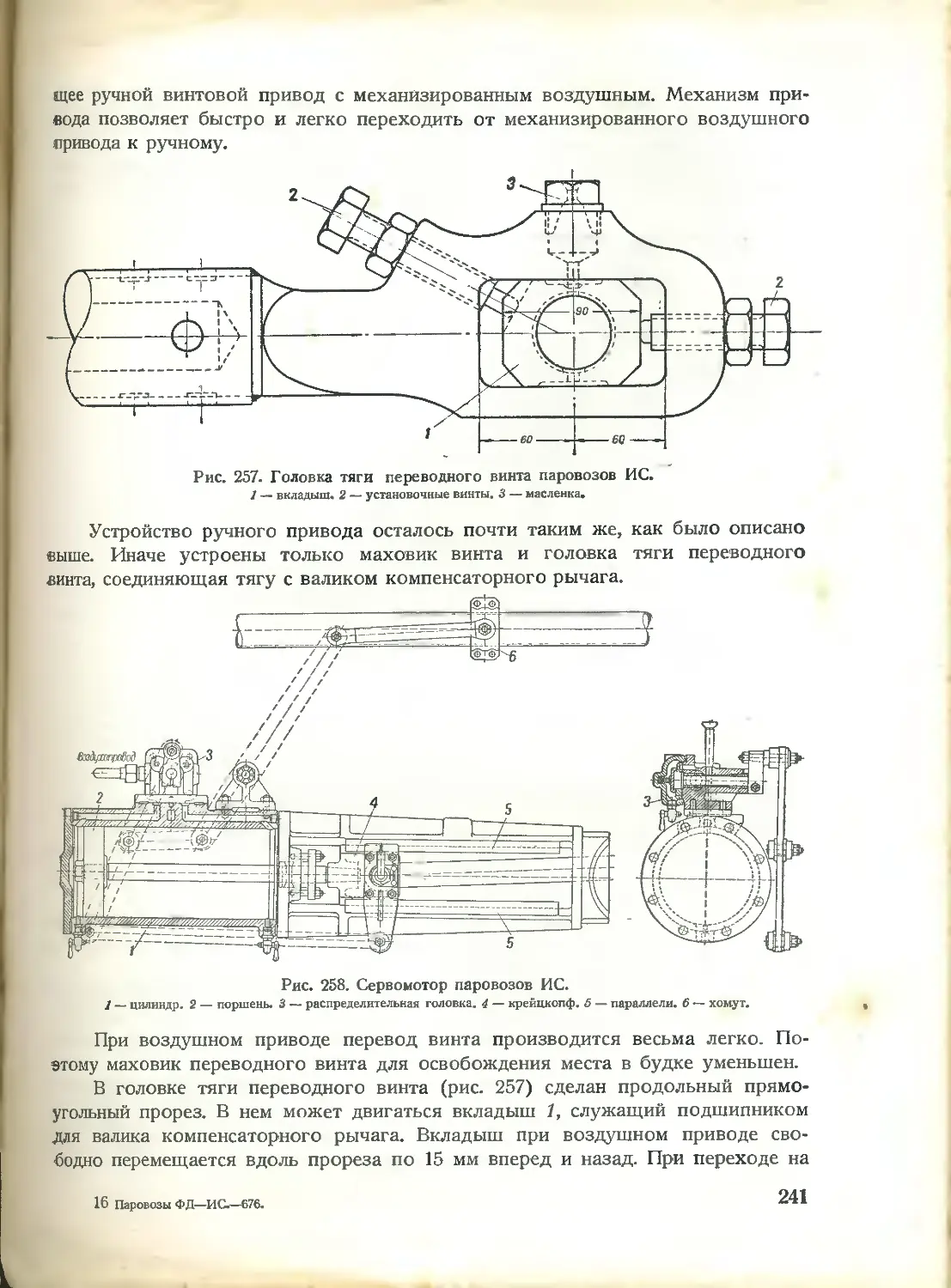

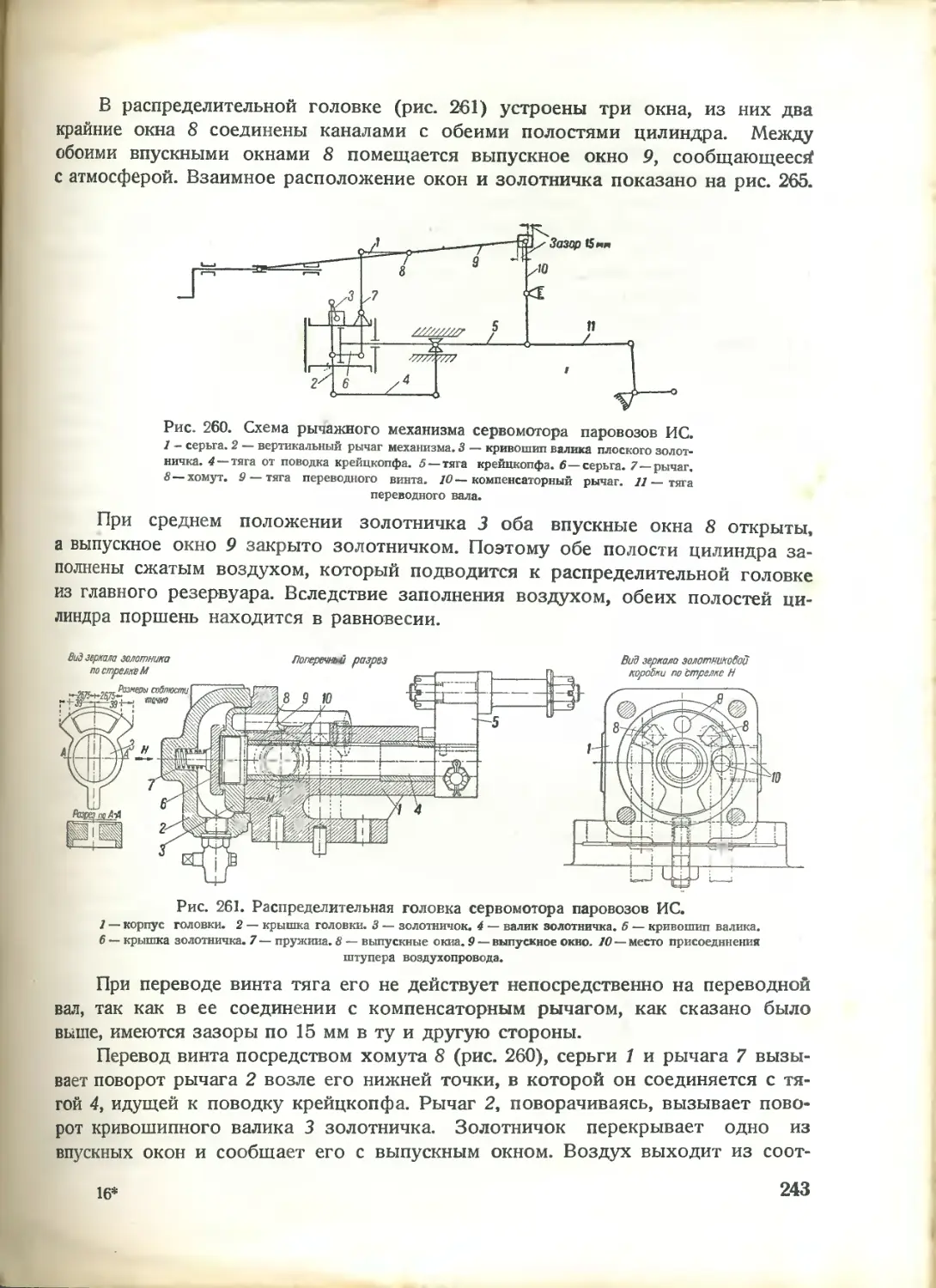

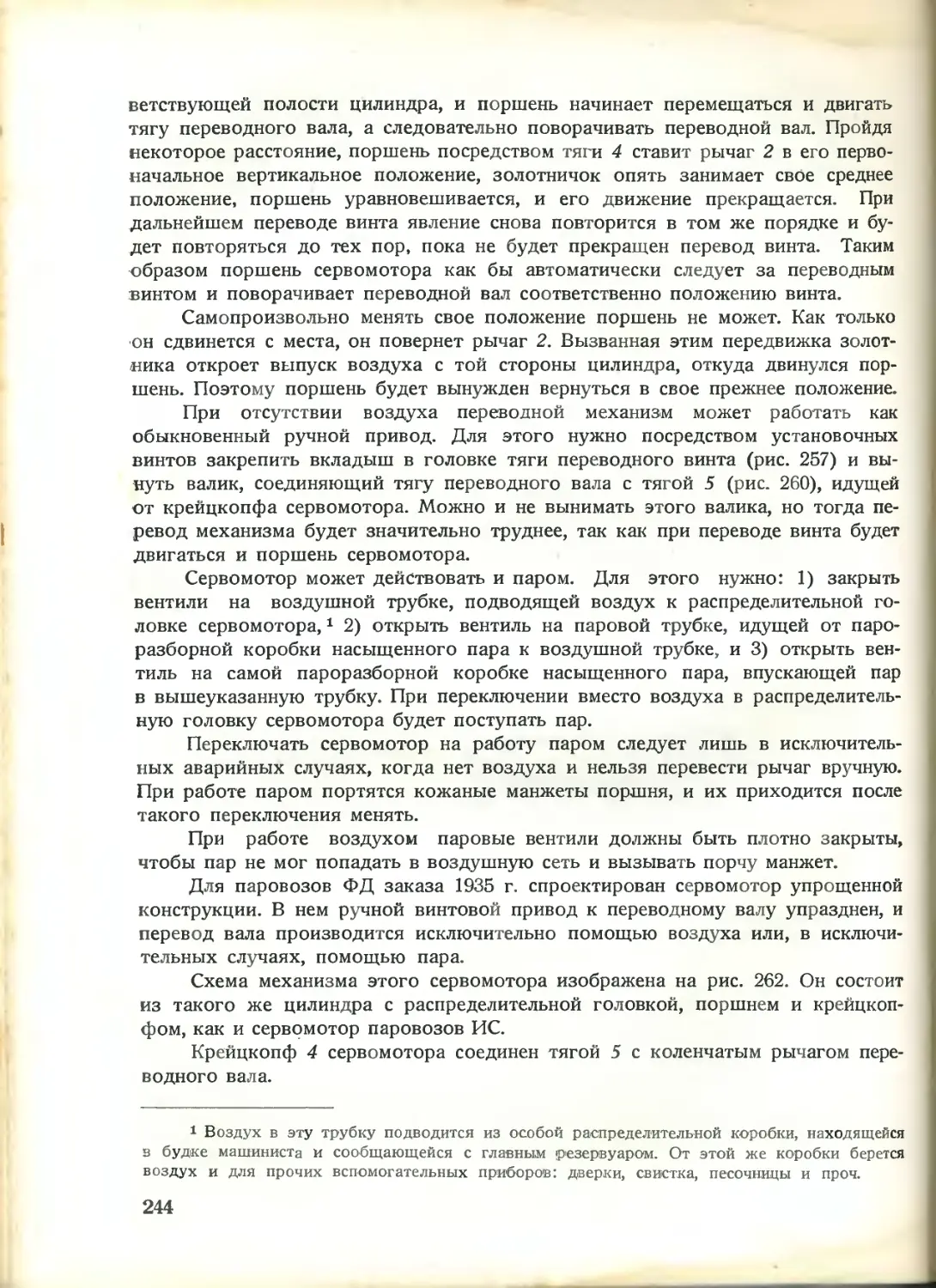

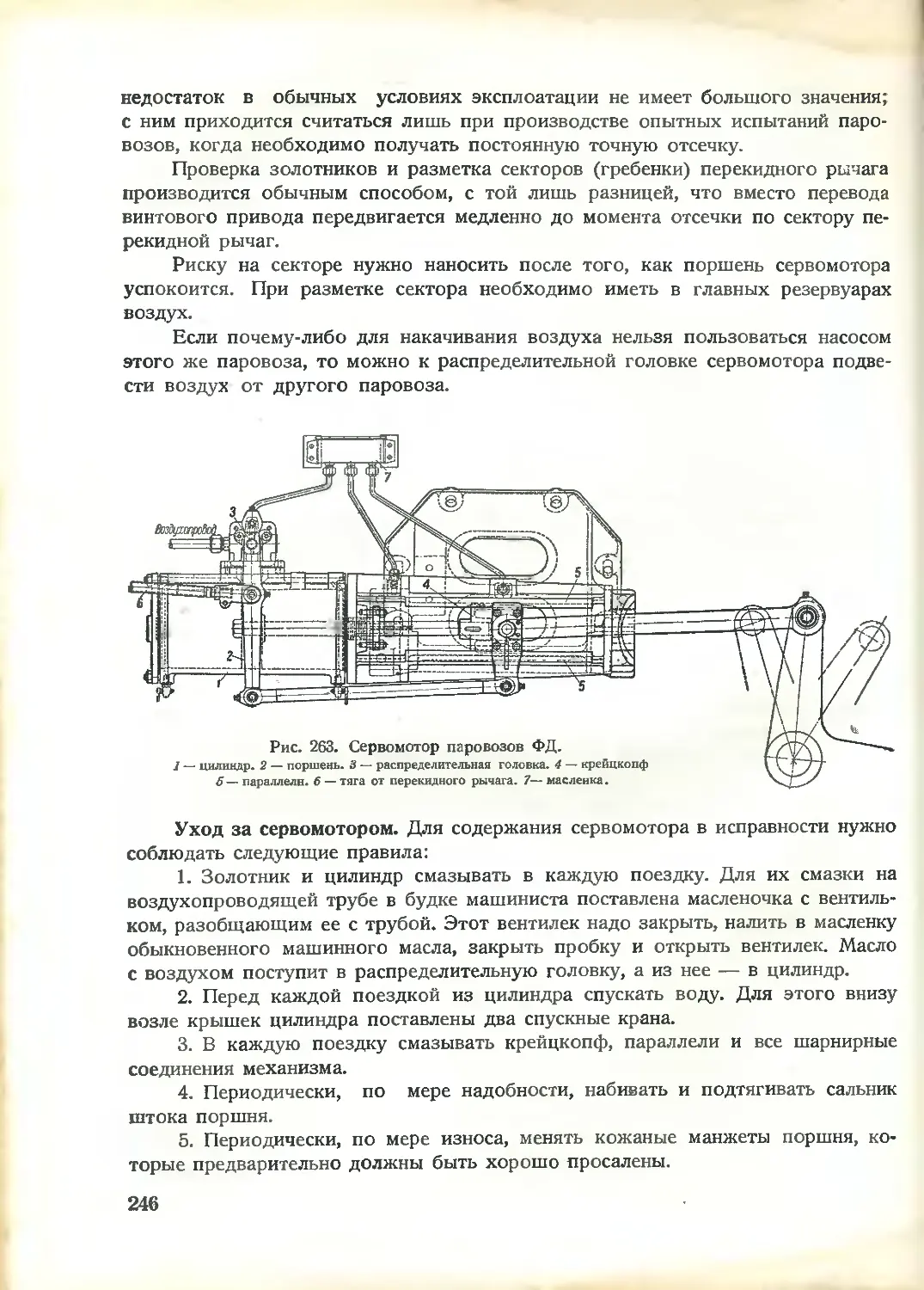

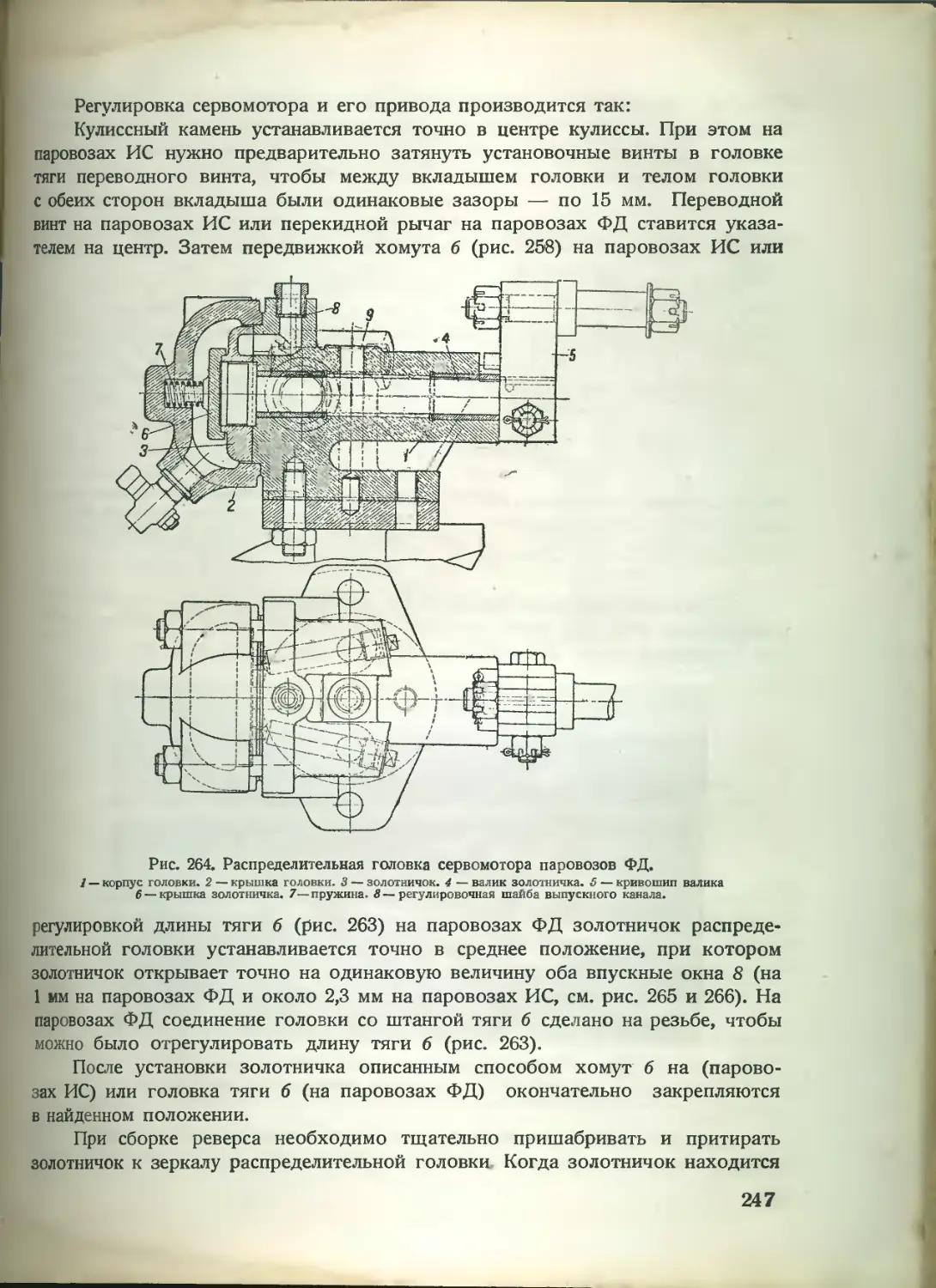

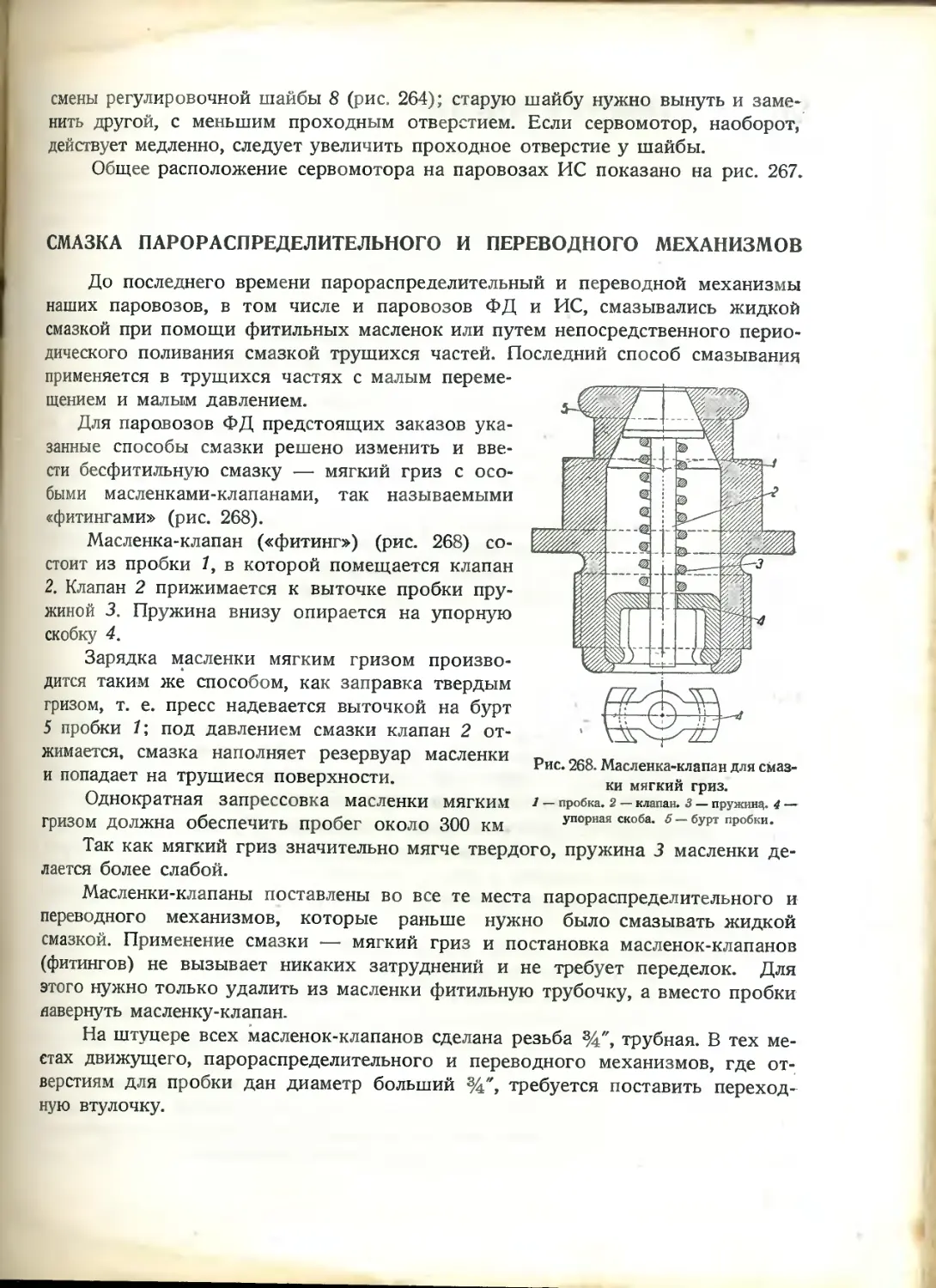

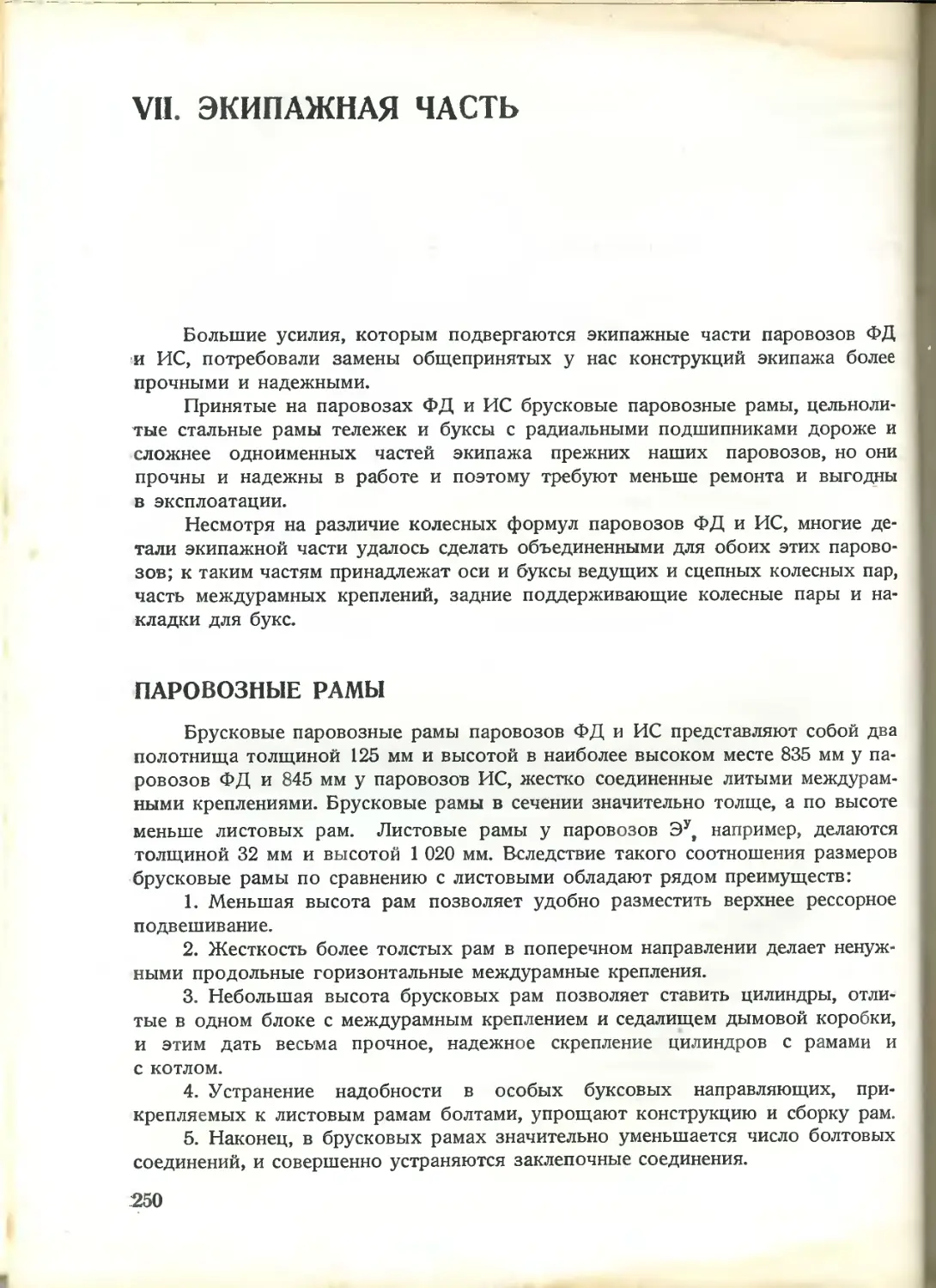

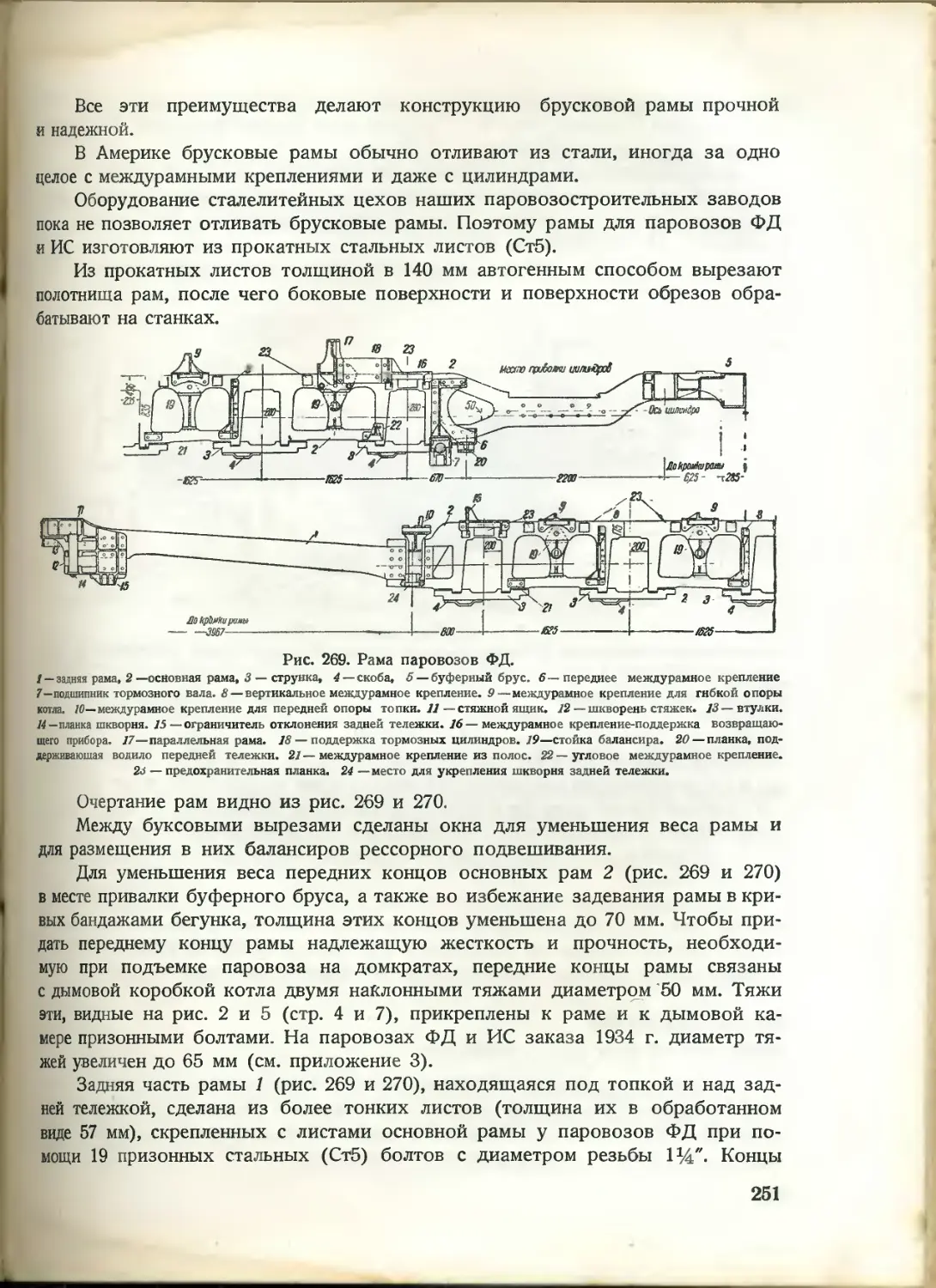

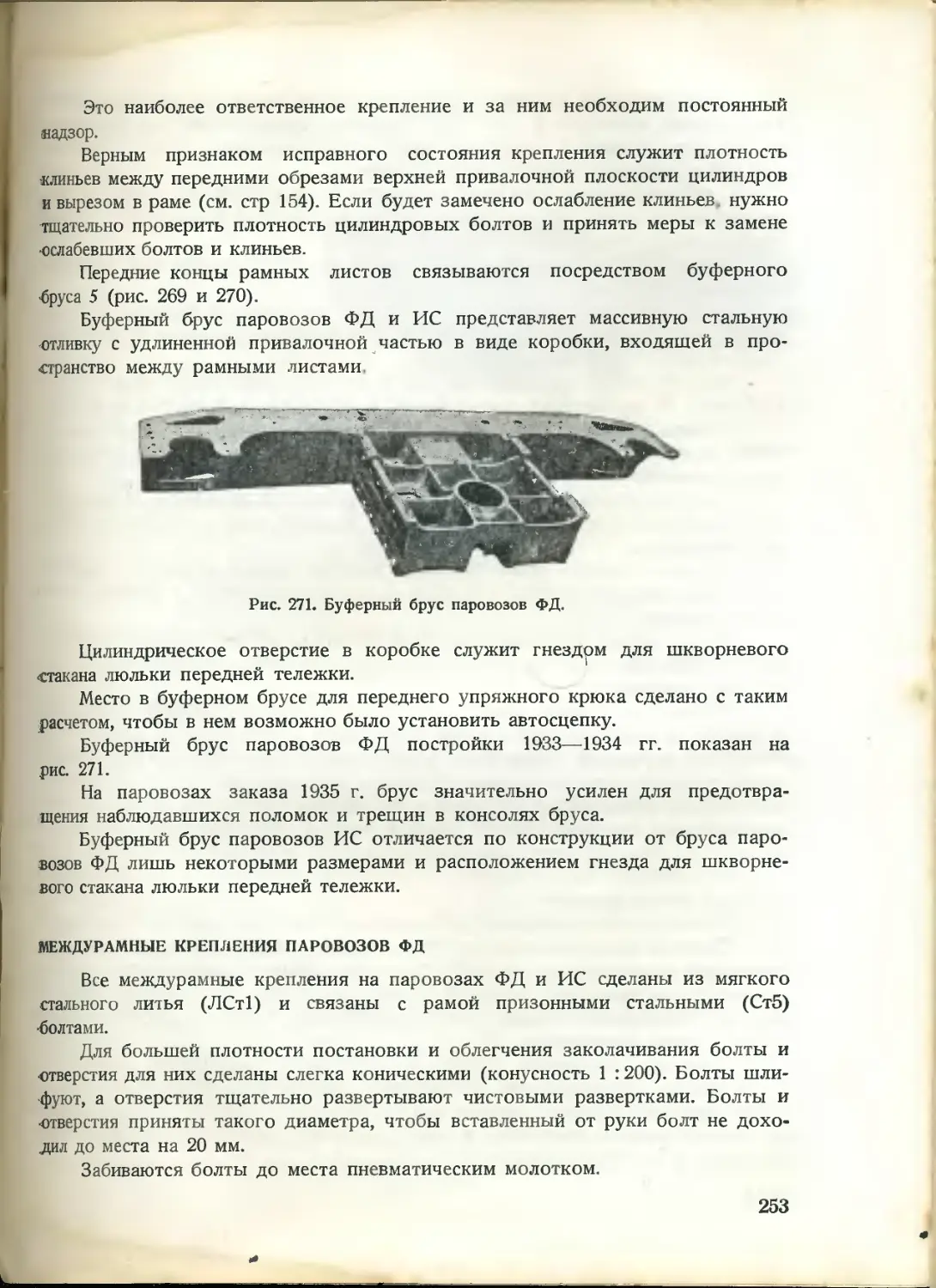

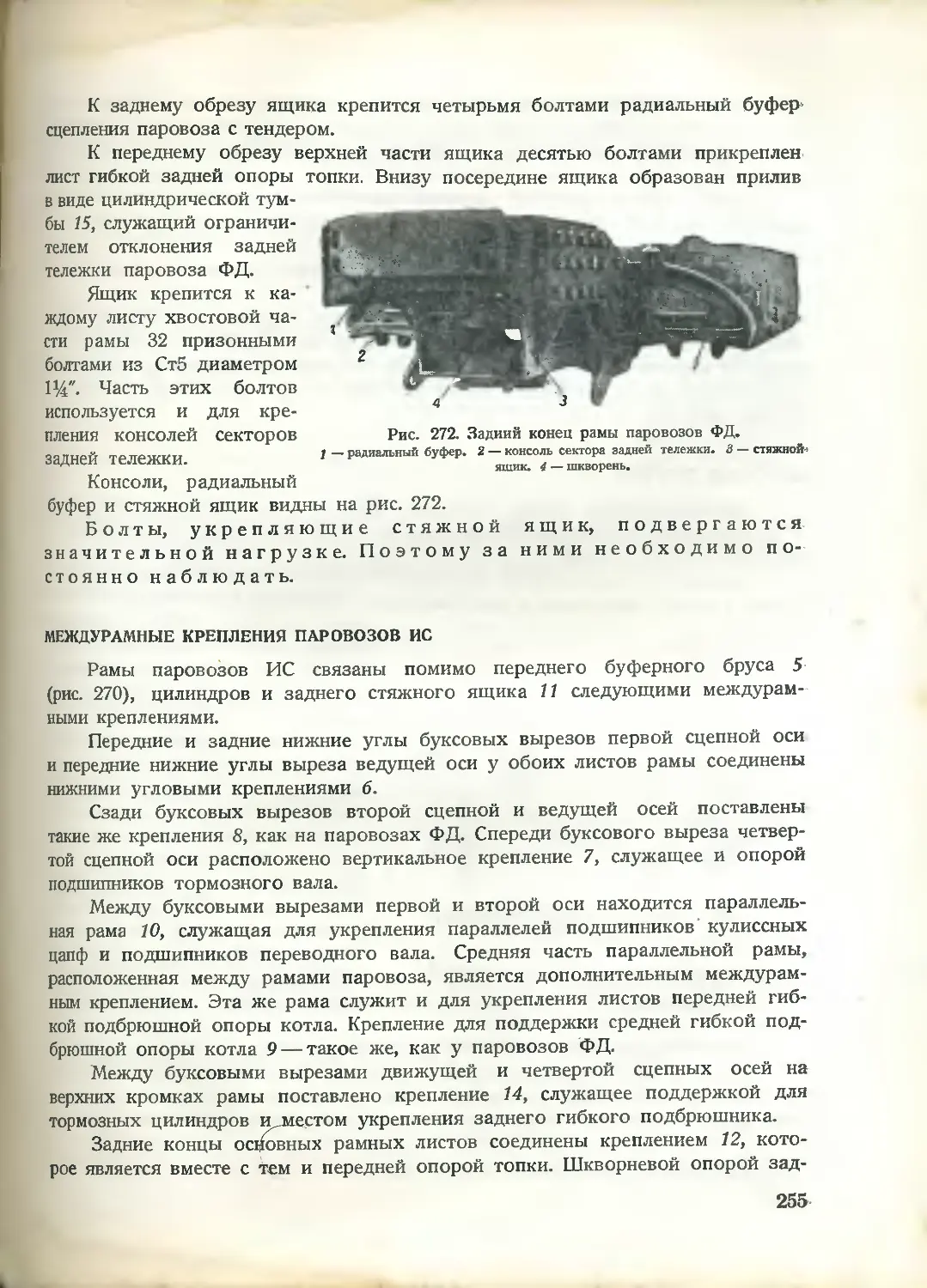

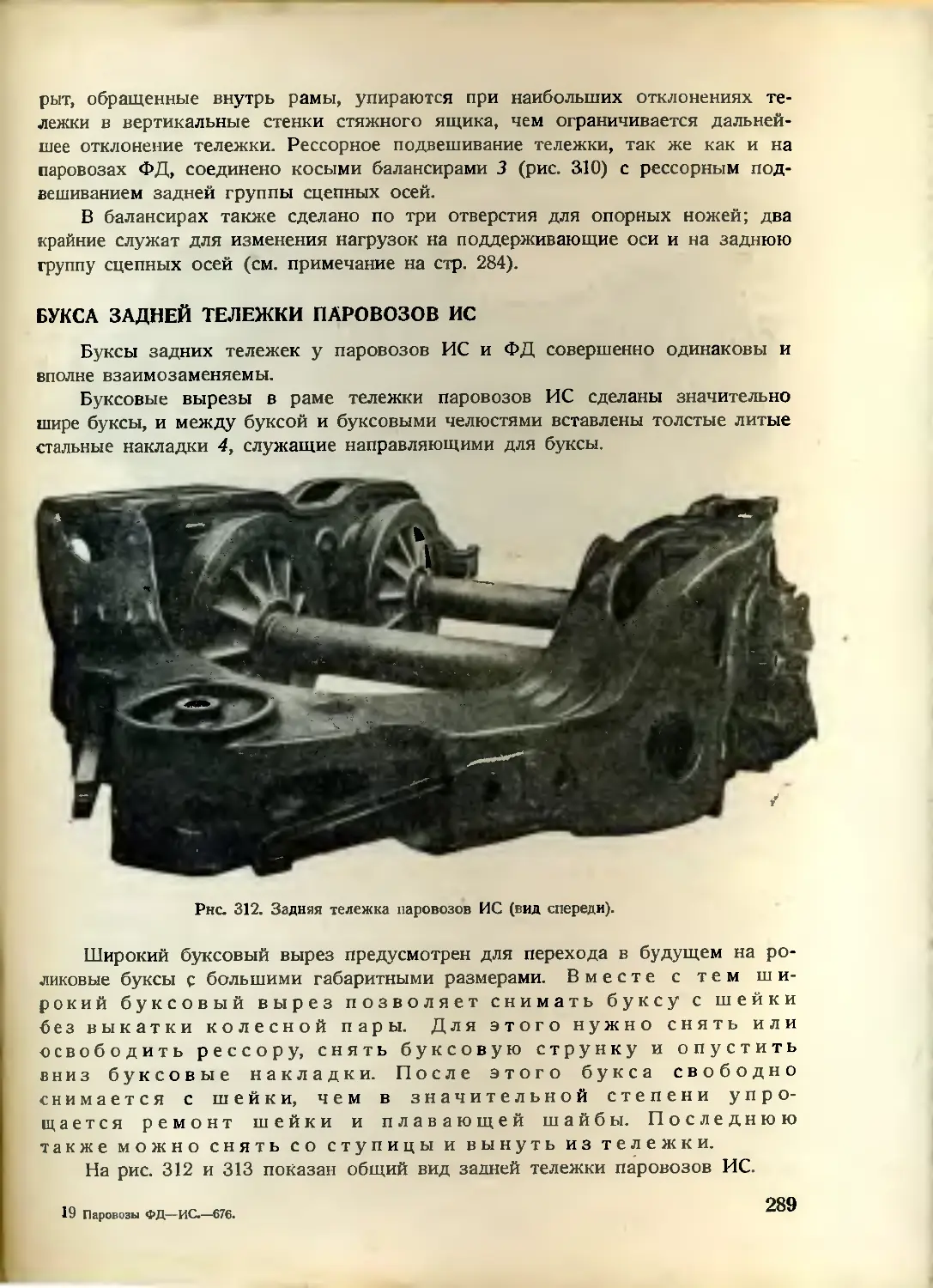

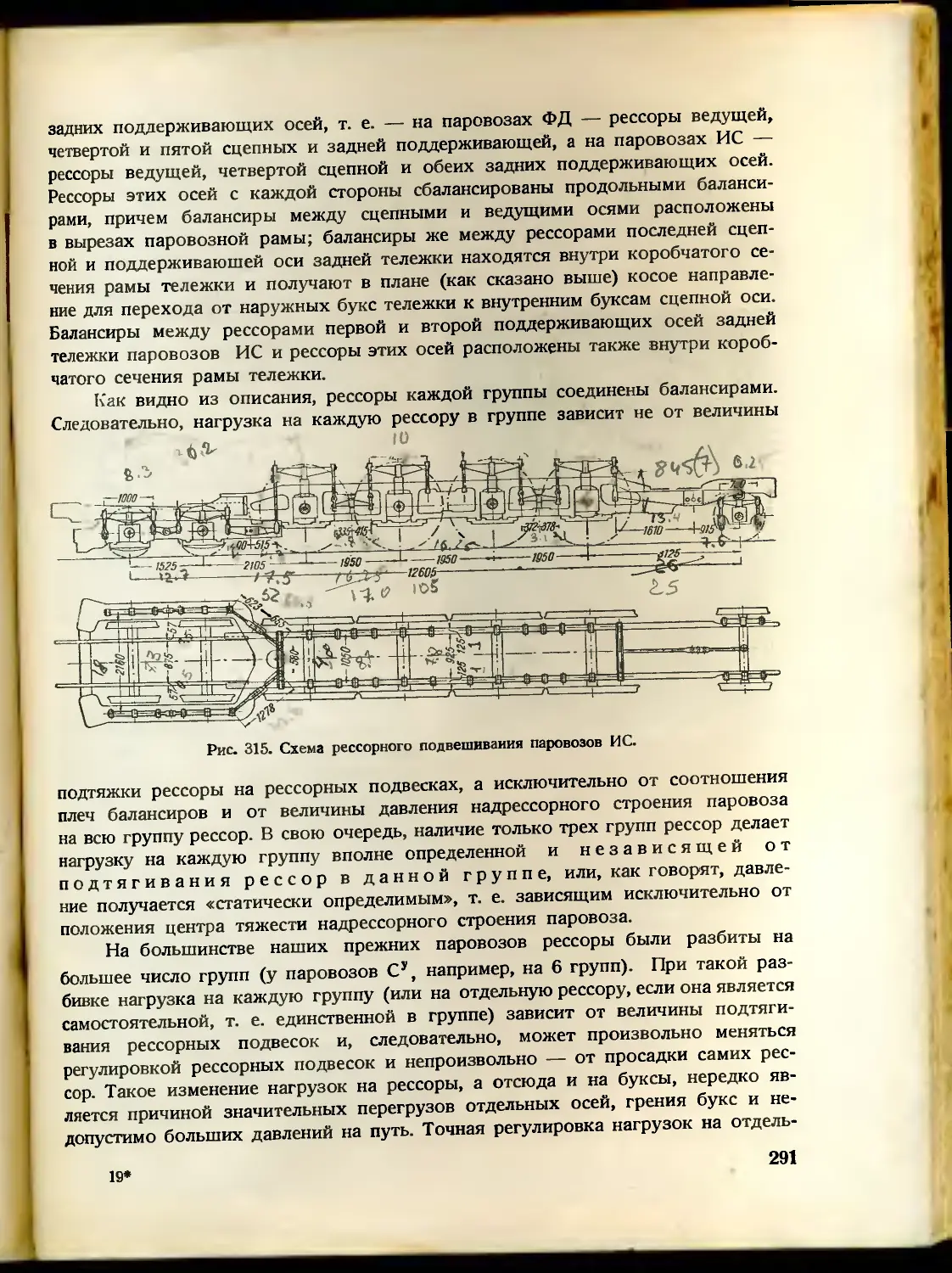

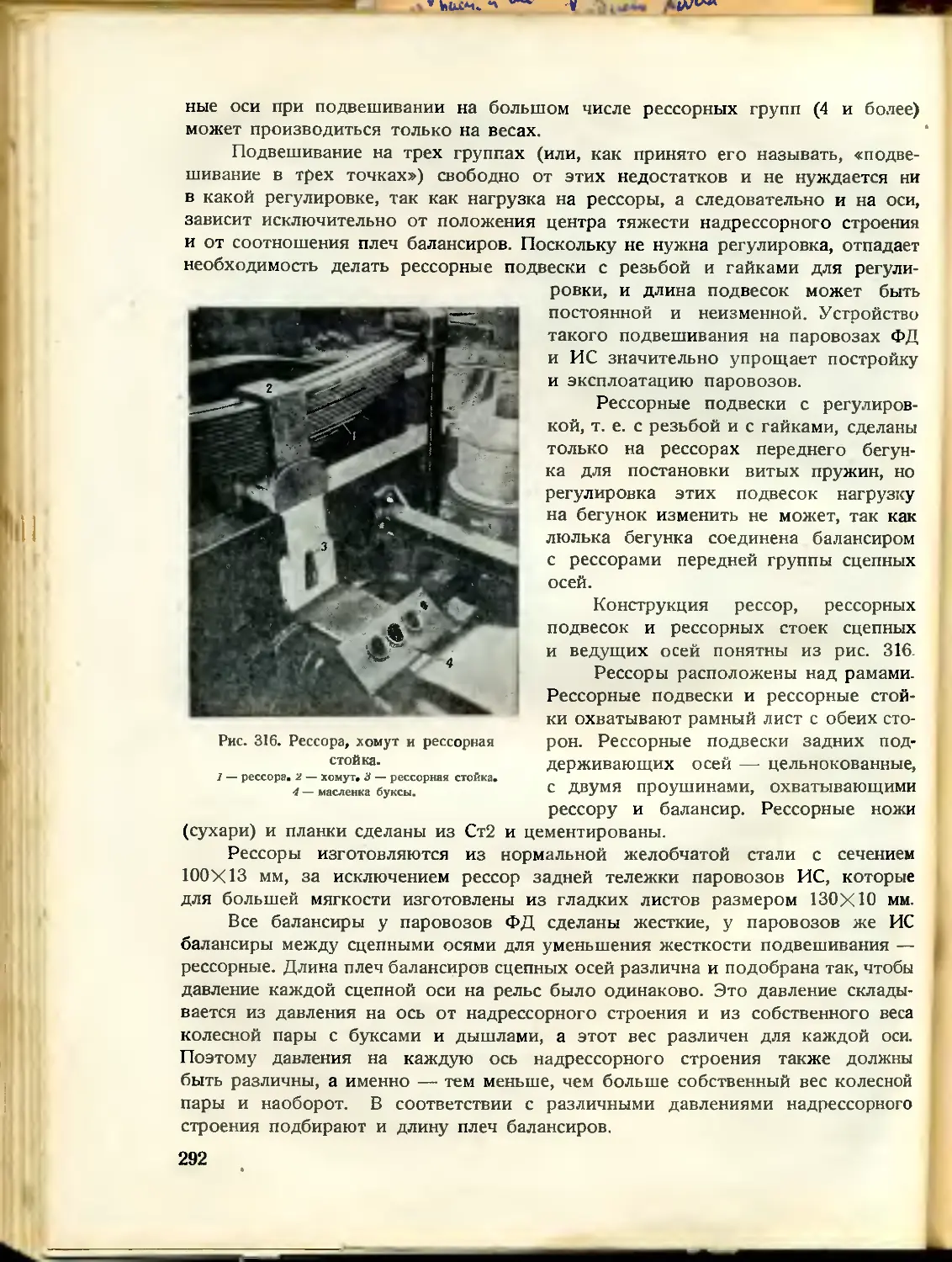

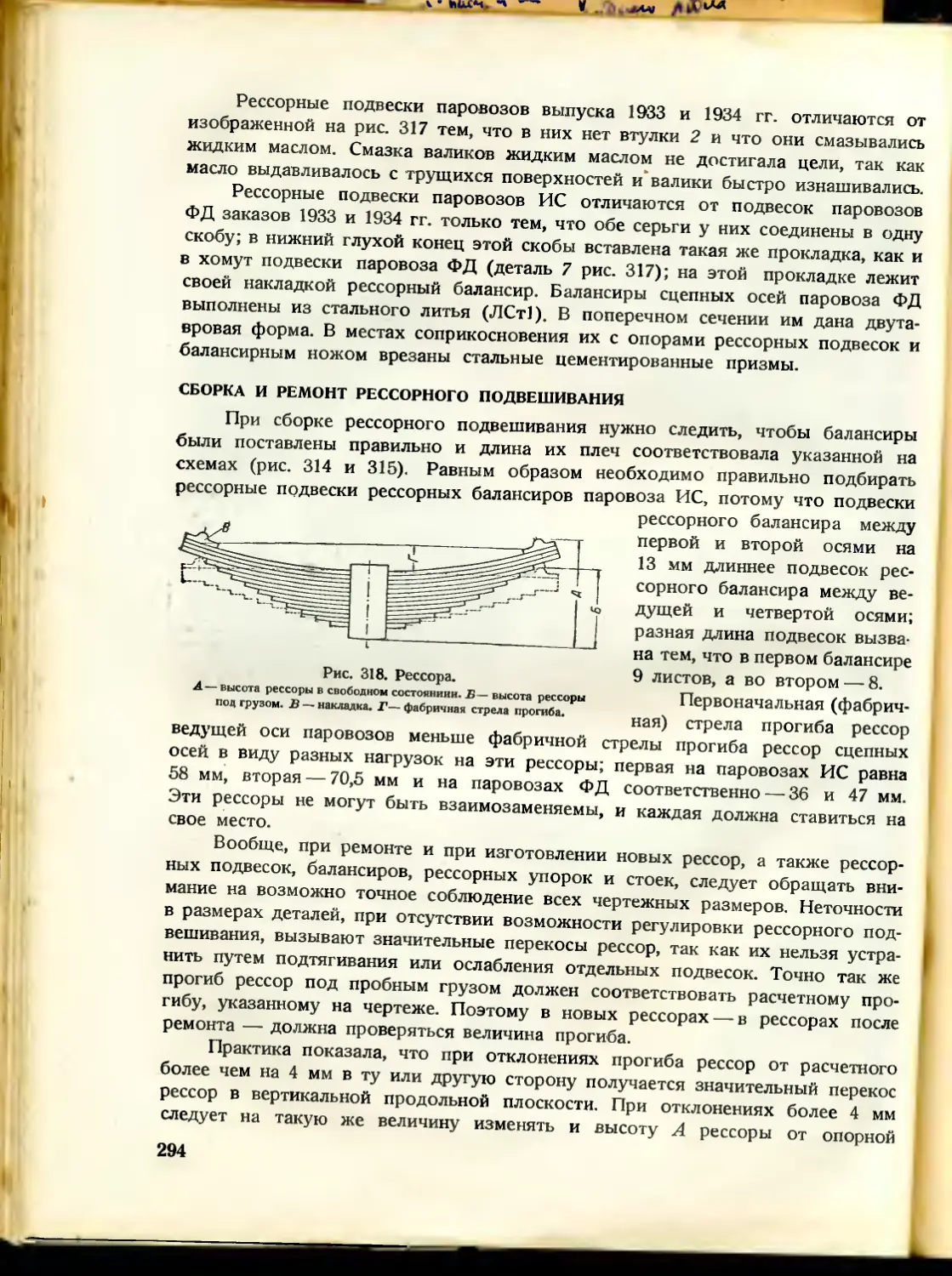

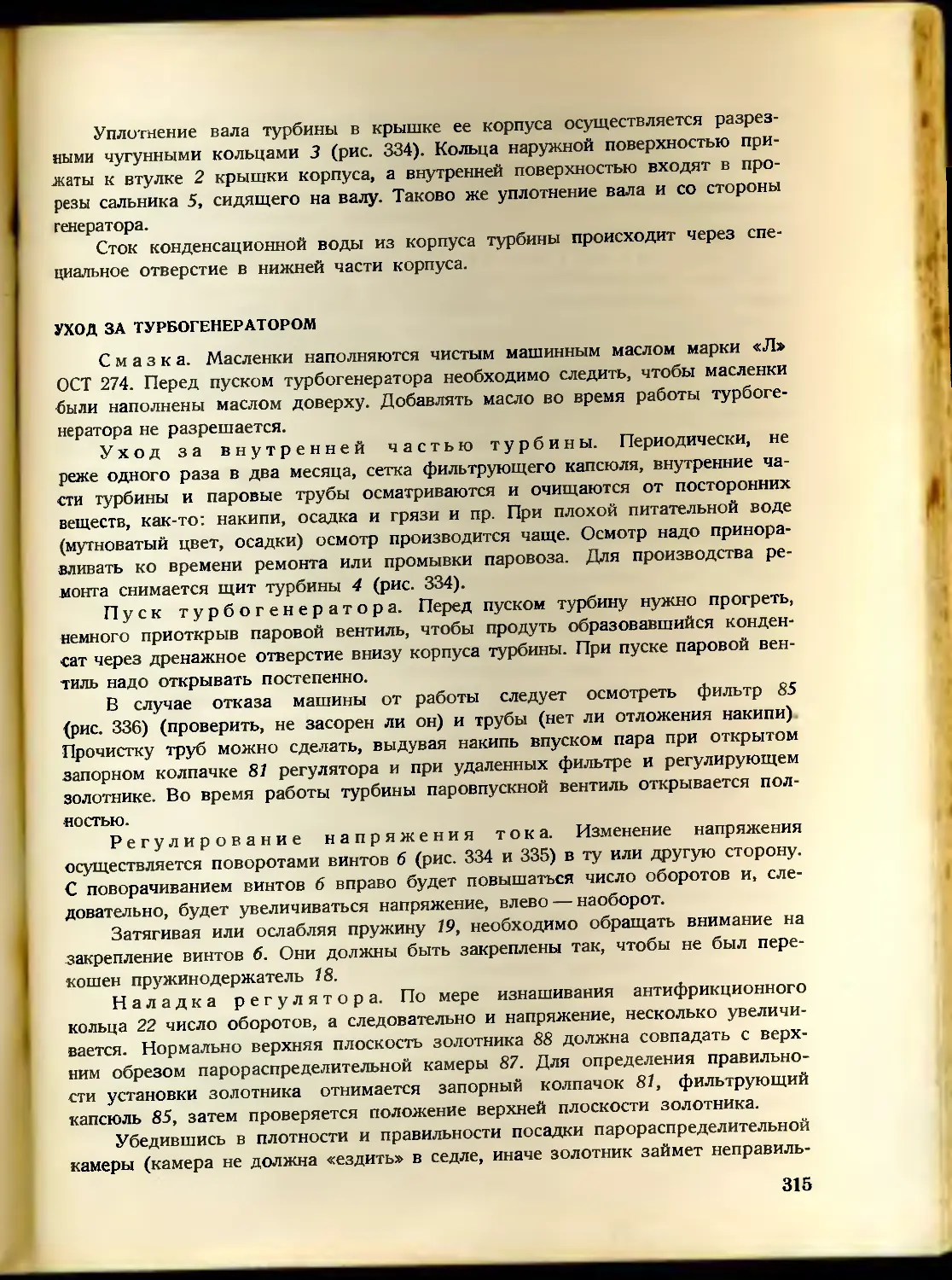

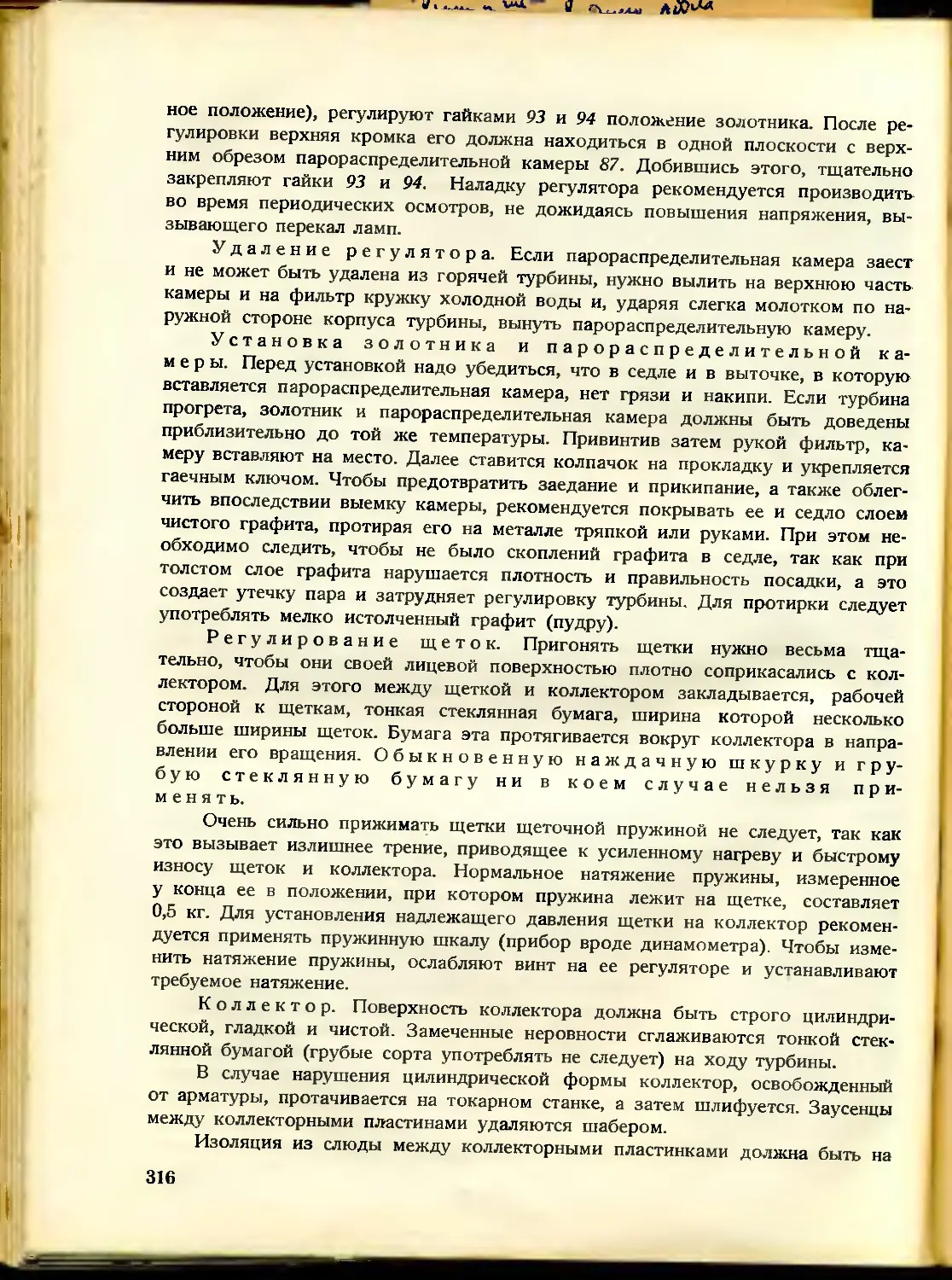

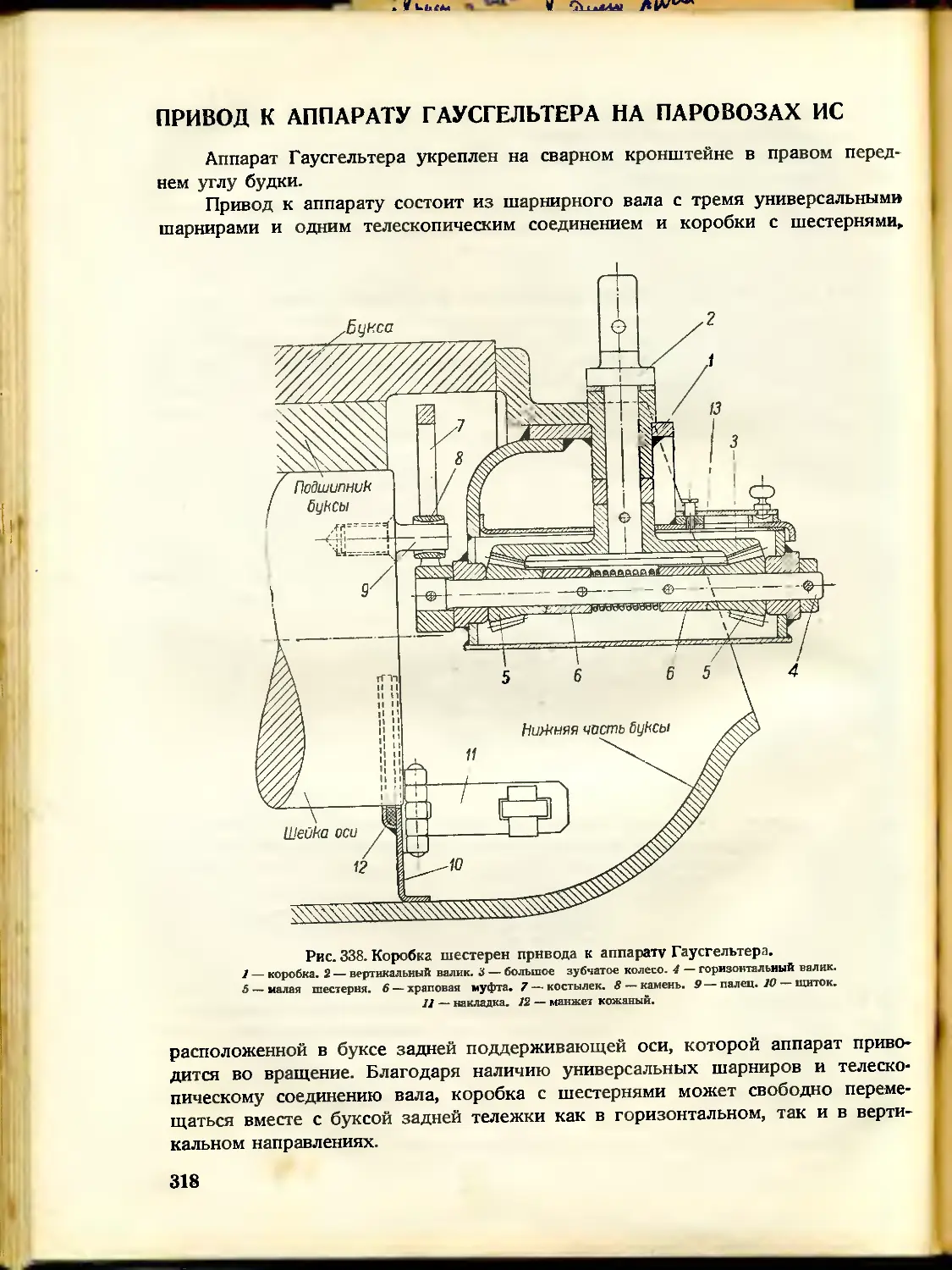

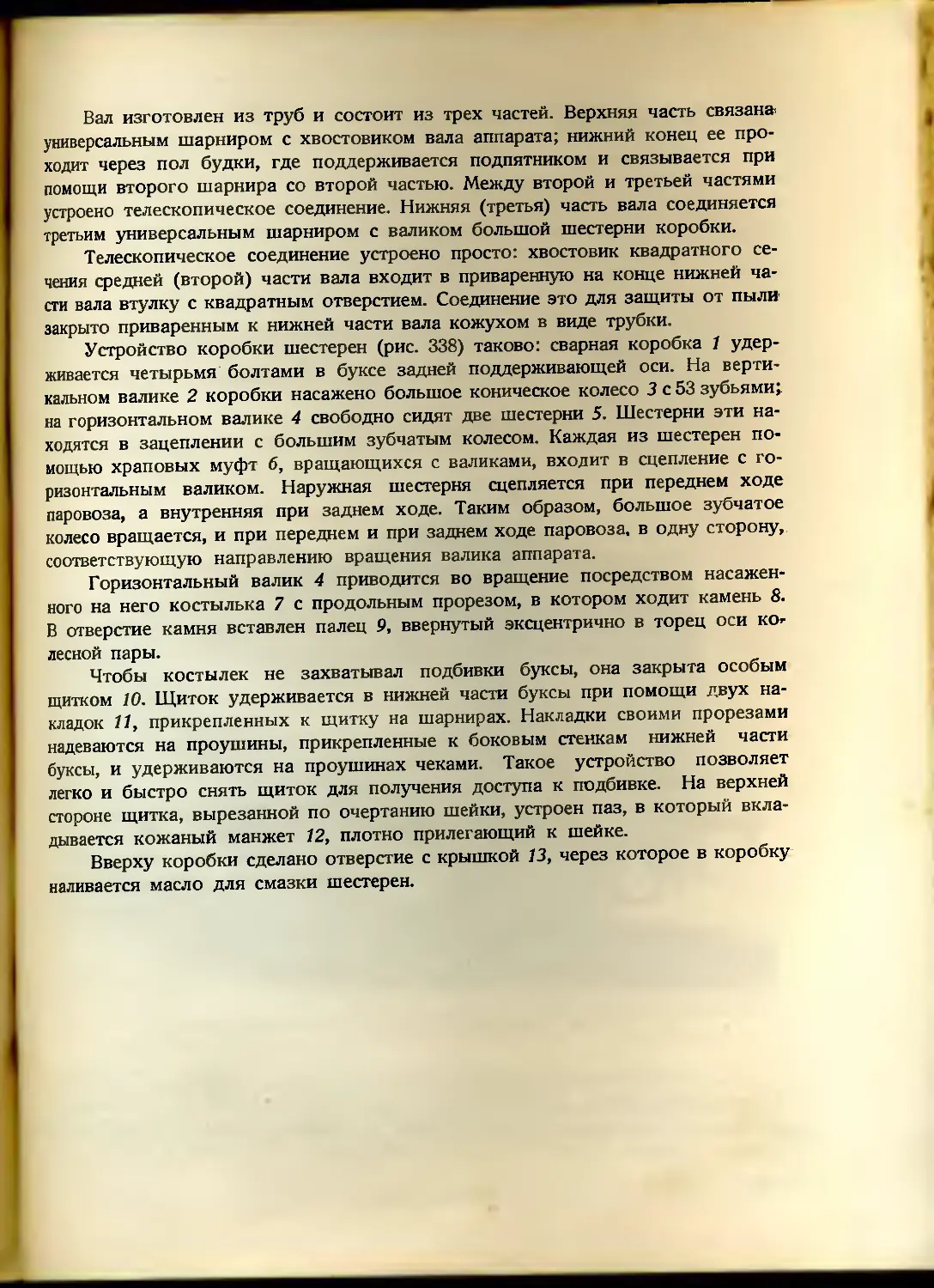

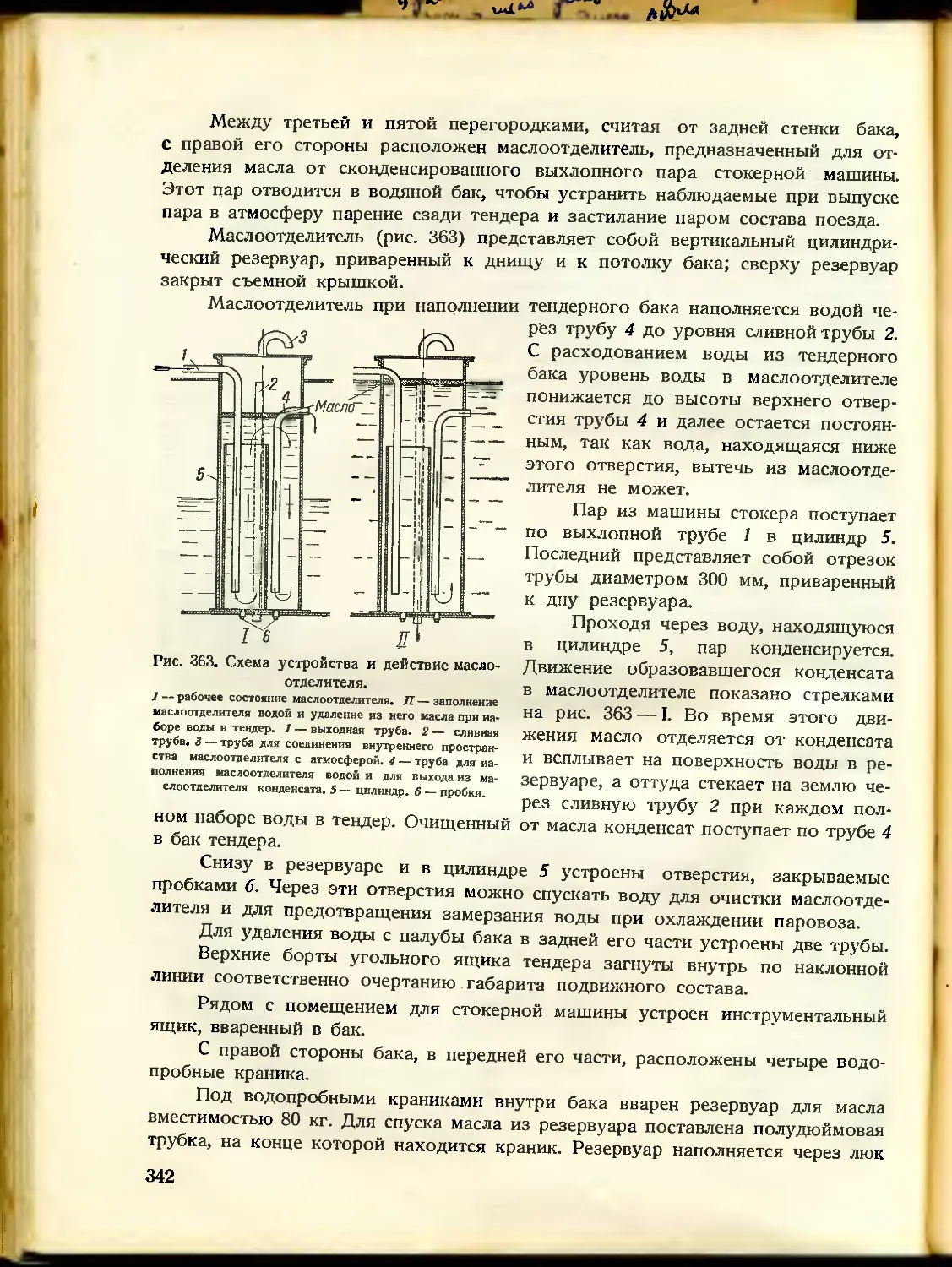

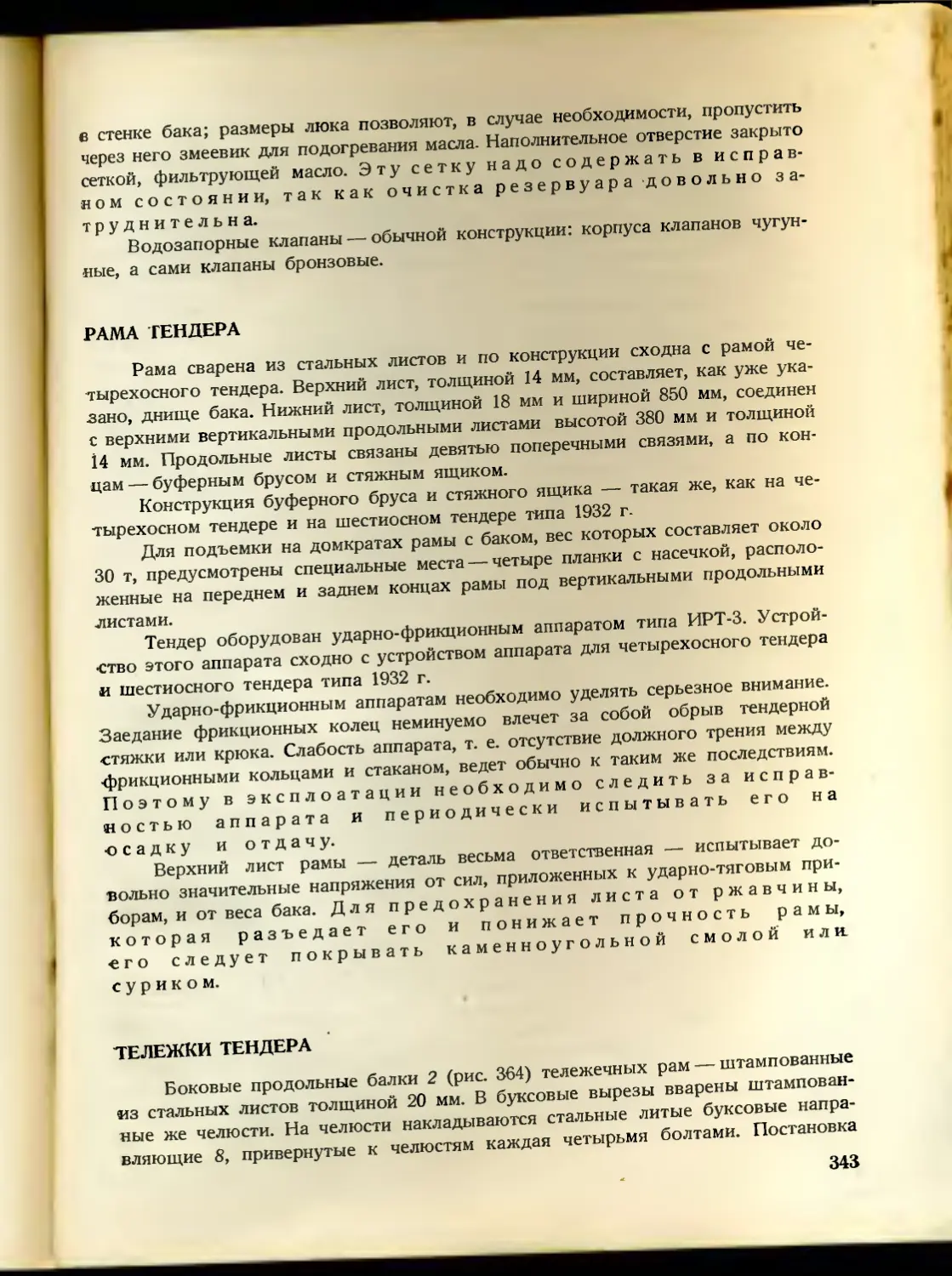

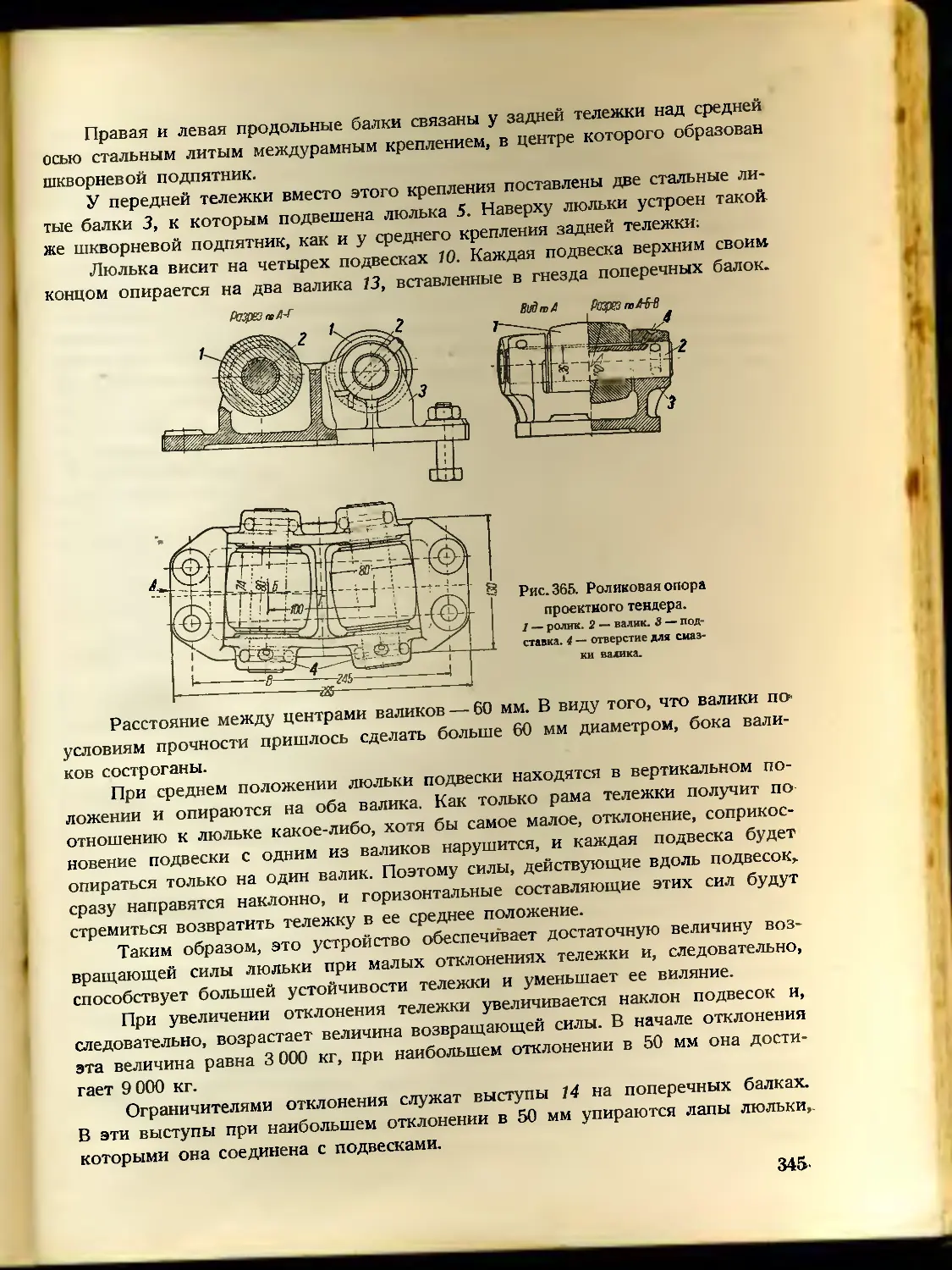

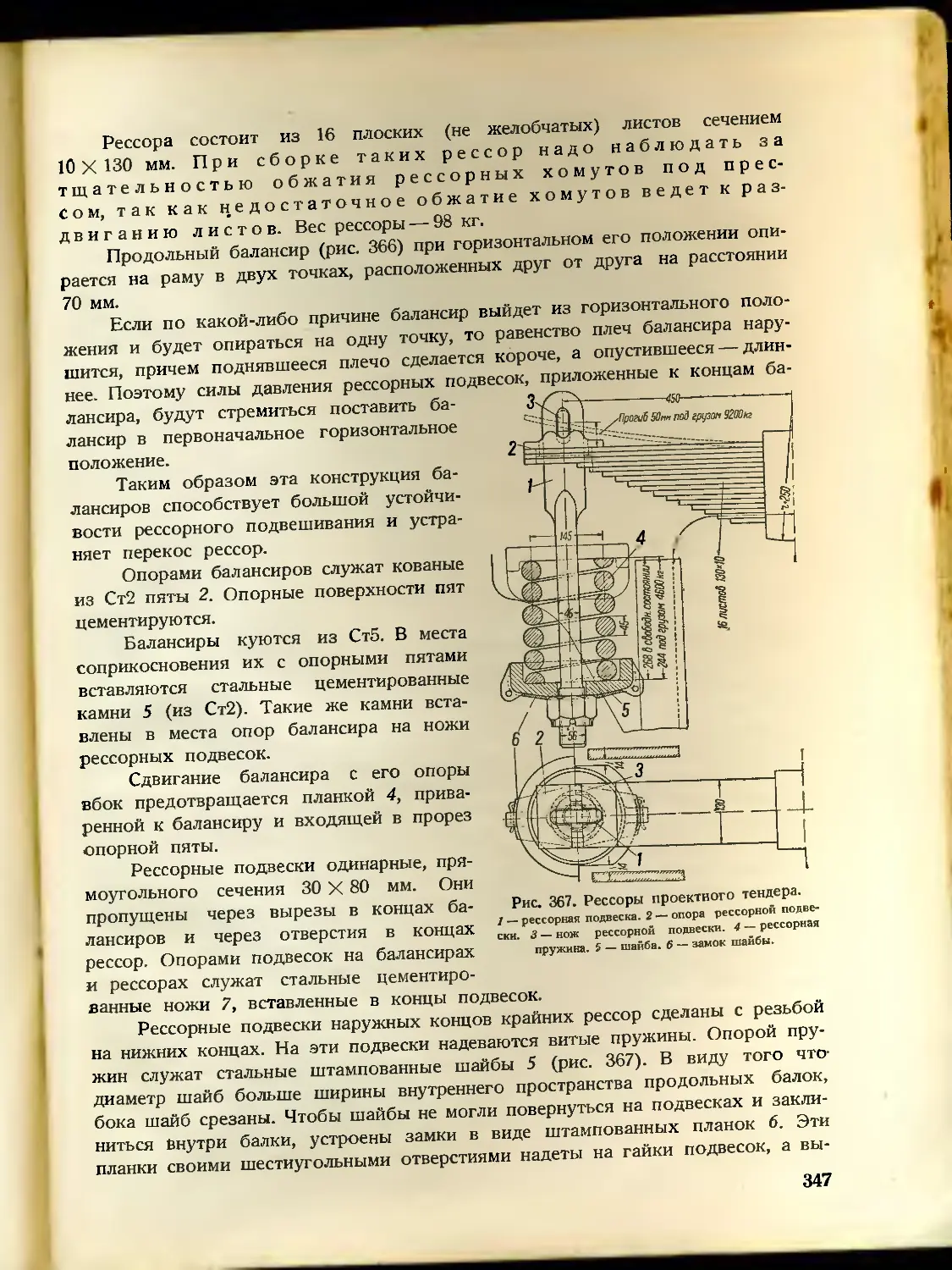

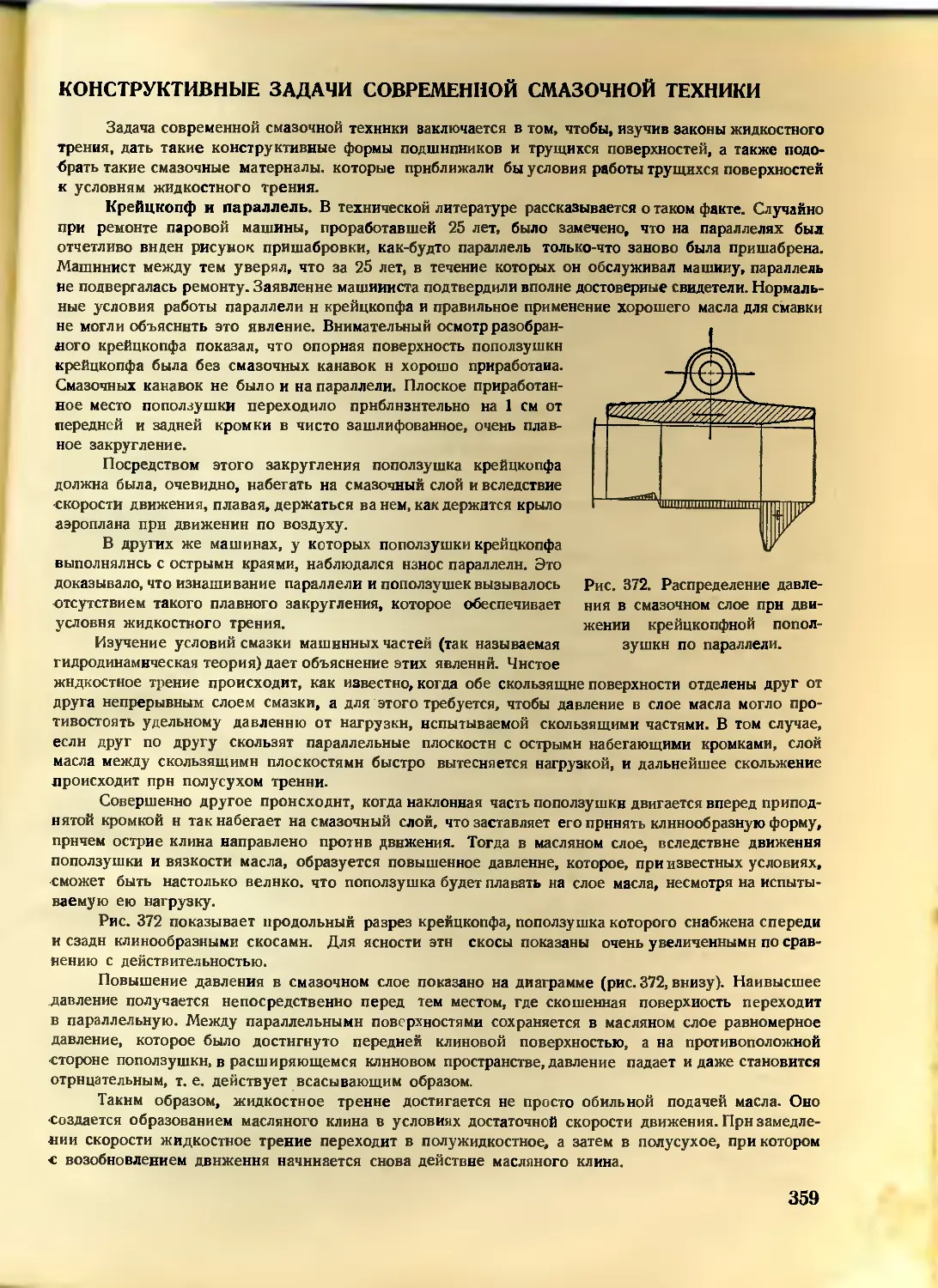

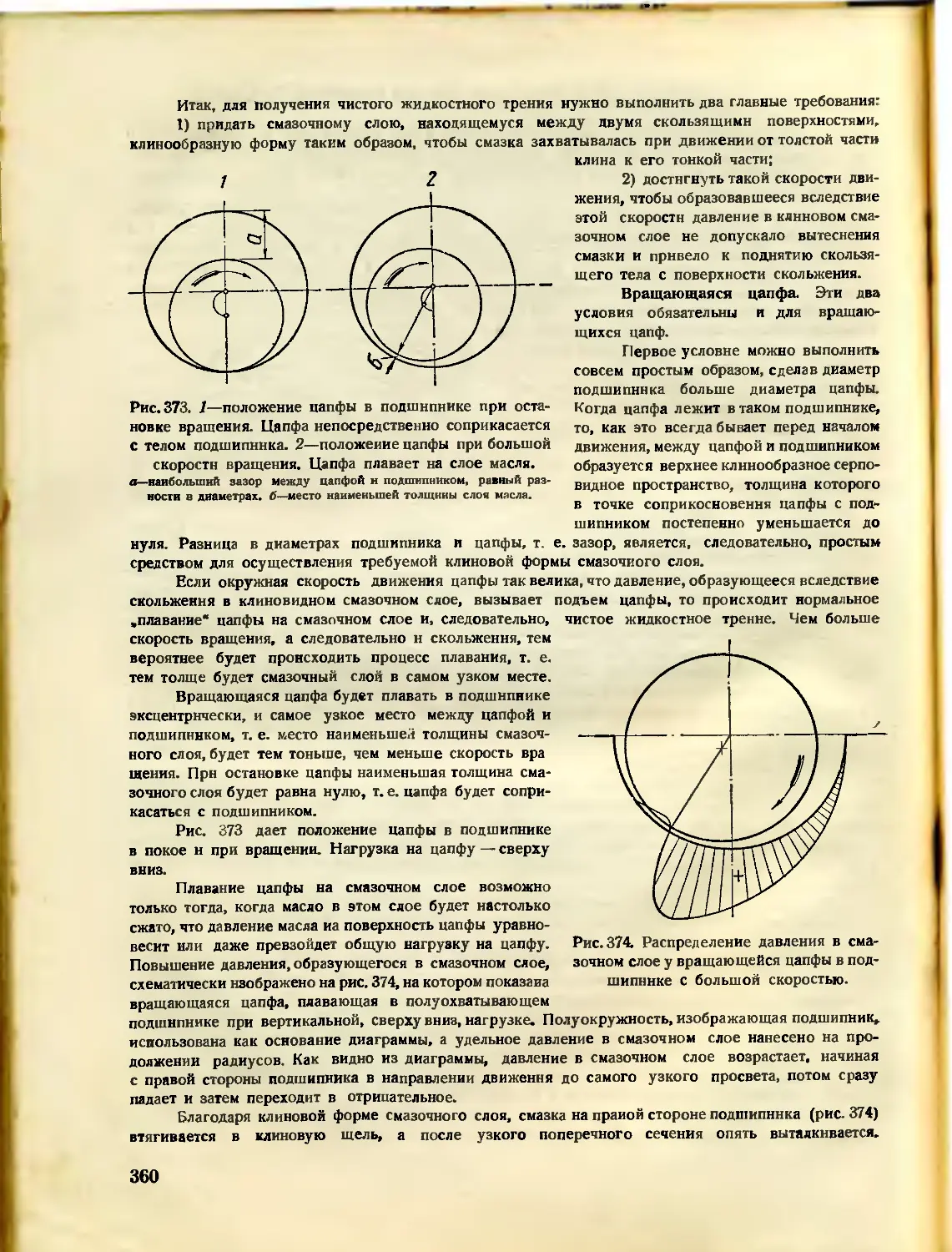

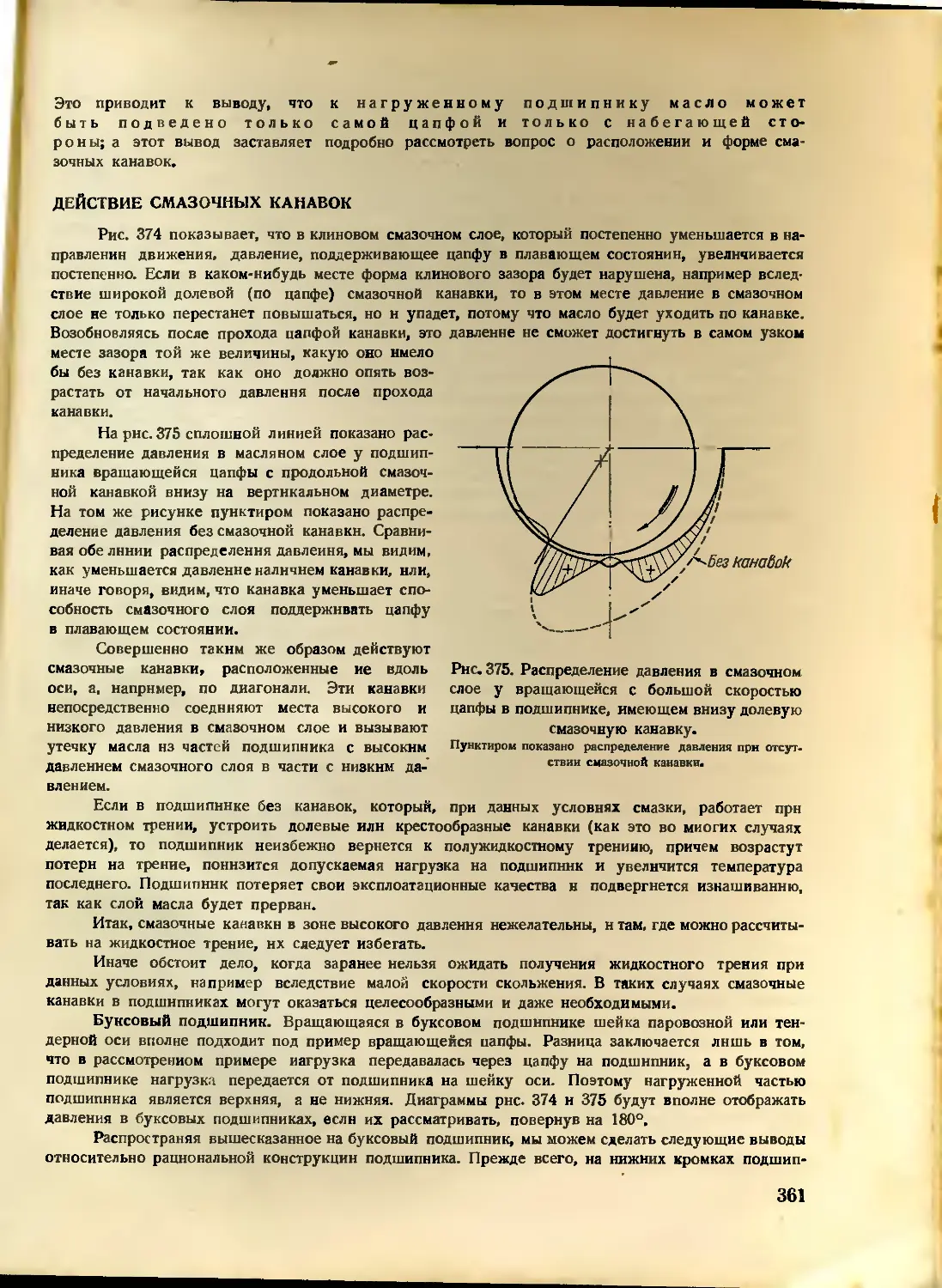

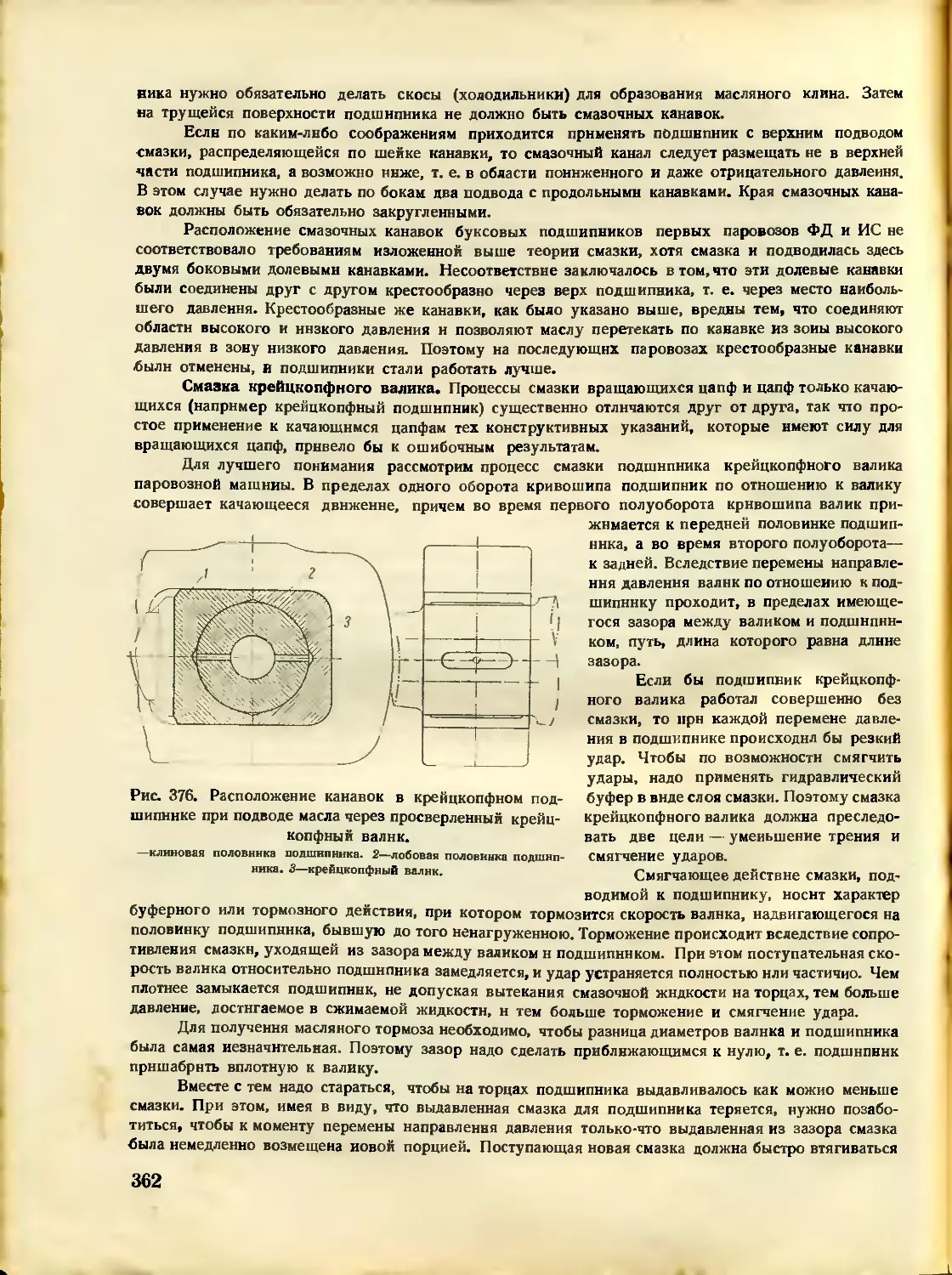

Соединение всех остальных листов топки (потолка с боковыми листами и с нижним листом камеры догорания, ухватного листа с боковыми листами, потолком и нижним листом камеры догорания) сделано при помощи сварных двусторонних усиленных швов встык (рис. 10).