Текст

к. П. ВОЩАНОВ

Chlpmaker.ru

РЕМОНТ

ОБОРУДОВАНИЯ

СВАРКОЙ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1967

УДК 621.791 : 658.58-

В книге обобщен опыт по применению сварки и наплавки для

ремонтных работ.

Дана классификация разрушений и взносов деталей, рассмотре-

ны способы ремонтной сварки стальных и чугунных деталей, дан

обзор методов наплавки, применяемых для ремонтных работ, при-

ведены примеры выполнения сложных сварочных работ по восста-

новлению деталей тяжелого и крупногабаритного оборудования.

Книга предназначена для инженеров, техников и мастеров ре-

монтных служб цехов и заводов, занимающихся восстановлением

оборудования сваркой и наплавкой; она может быть рекомендована

высококвалифицированным сварщикам, связанным с ремонтными

работами.

Редактор канд. техн, наук Д Л. ГЛПЗМАНЕНКО

3-J2-6

ПРЕДИСЛОВИЕ

Сварку и наплавку широко применяют при ремонте различно-

го машиностроительного, транспортного, химического, полигра-

фического, текстильного, пищевого и другого оборудования.

С помощью этих процессов можно надежно восстанавливать

детали машин и аппаратов, вышедшие из строя и не пригодные

для дальнейшей эксплуатации, что позволяет в 2—3 раза и более

удлинить сроки работы оборудования, сэкономить народному

хозяйству значительные средства и уменьшить расход ме-

талла.

В ремонтных работах применяют разнообразные способы

сварки и наплавки. Современный уровень сварочной технологии

дает возможность широко использовать ее и для ремонтных це-

лей.

При наплавочных работах на ряде предприятий при изготов-

лении различных машин и механизмов достаточно широко при-

меняется автоматизация, а для ремонтных работ, связанных с

восстановлением вышедших из строя деталей, механизация про-

цессов внедряется в меньшей степени.

На крупных предприятиях ремонт оборудования сваркой орга-

низован хорошо и позволяет восстанавливать широкий ассорти-

мент деталей. В то же время на многих предприятиях, где ре-

монтные службы недостаточно хорошо владеют этими процесса-

ми, многие детали и части машин, которые можно было бы вос-

становить для дальнейшего использования, выбрасываются в ме-

таллолом и заменяются новыми. На такую замену деталей затра-

чиваются значительные средства и большое количество ме-

талла.

В настоящей книге автор обобщил свой тридцатилетний опыт

работы в области ремонта крупных деталей уникального обору-

дования, а также опыт ряда передовых предприятий, широко

применяющих сварку и наплавку для ремонта различных машин

и механизмов.

Систематизация и описание ремонтных работ помогут ремонт-

ным службам заводов шире применять сварку и добиваться луч-

ших результатов при восстановлении деталей, сократить расходы

на изготовление запасных частей и уменьшить простои оборудо-

вания.

3

Предлагаемая в книге классификация различных поврежде-

ний деталей является первым опытом такой систематизации и

должна помочь правильнее выбрать способы ремонта детали в

зависимости от характера ее повреждения.

Автор надеется, что широкий круг специалистов, работающих

в области ремонта оборудования и применяющих для этого свар-

ку, даст оценку предлагаемой классификации дефектов, что по-

зволит расширить опыт ее применения в практике ремонтных

служб предприятий.

Все замечания читателей будут приняты автором с благодар-

ностью.

ГЛАВА I

СО

ю

КЛАССИФИКАЦИЯ ПОВРЕЖДЕННЫХ ДЕТАЛЕЙ

И СПОСОБОВ ИХ ВОССТАНОВЛЕНИЯ

Сварка и наплавка являются технологическими процессами,

широко применяемыми в настоящее время при ремонтных рабо-

тах.

Современный уровень технологии сварки и наплавки позволя-

ет надежно, быстро и дешево восстанавливать сложные и доро-

гостоящие изделия, узлы и части машин, вышедшие в процессе

эксплуатации из строя вследствие износов и поломок.

Методами сварки и наплавки надежно восстанавливаются

даже такие сложные и точно обрабатываемые детали, как колен-

чатые валы, станины и цилиндры дизелей, компрессоров, насо-

сов; станины и цилиндры гидравлических прессов; валы и ста-

нины различных смесителей, а также другое сложное оборудова-

ние, работающее в тяжелых условиях динамических, вибрацион-

ных, тепловых и других нагрузок. Восстановленные детали, как

правило, могут работать не хуже новой детали. В ряде случаев

при восстановительных работах удается даже улучшить эксплуа-

тационные свойства деталей и повысить надежность их работы.

Это достигается как конструктивными изменениями узлов при за-

варке различных изломов и трещин, так и наплавкой поверхно-

стного слоя металлом, обладающим лучшими эксплуатационны-

ми свойствами, чем основной металл.

Все ремонтные сварочные и наплавочные работы можно клас-

сифицировать по характеру повреждений деталей, которые раз-

делим на два основных вида:

I. Повреждения рабочих поверхностей деталей и изменение

первоначальных размеров вследствие износа от истирания со-

прягаемых поверхностей, соприкосновения с абразивными мате-

риалами, поверхностных ударов, воздействия потоков газов, па-

ров, жидкостей и других неблагоприятных условий эксплуатации.

Повреждения рабочих поверхностей исправляются наплавкой

и металлизацией.

II. Повреждения, связанные с разрушениями деталей вслед-

ствие образования изломов, трещин, отколов. Такие повреждения

исправляются сваркой.

О

Для облегчения выбора способа восстановления, присадочно-

го металла и других технологических условий ниже предлагает-

ся разбивка деталей по группам в зависимости от характера из-

носа или повреждения. Эта классификация позволяет правиль

нее определить причину повреждения и выбрать способ восста-

новления, обеспечивающий высокие эксплуатационные качества

детали после ремонта при наименьших затратах на восстановле-

ние, а также оценить возможность механизации сварочных работ.

I. Износ рабочих поверхностей можно разделить на следую-

щие группы:

Группа Iн *. Износ поверхностей сопрягаемых деталей

вследствие трения (скольжения или качения) и смятия. Сюда

относятся, например, износы деталей железнодорожного подвиж-

ного состава — бандажи и центра колес, оси; проушины траков

гусеничных тракторов; коленчатые валы двигателей внутреннего

сгорания; валы турбин, насосов и детали другого разнообразно-

го Машиностроительного, транспортного, сельскохозяйственного

и химического оборудования. Поскольку большинство таких де-

талей работает при постоянных или периодических соприкосно-

вениях пары металл — металл, вновь наплавленный слой должен

иметь твердость, требуемую техническими условиями, превыше-

ние которой недопустимо.

Восстановление большей части деталей этой группы произво-

дится по строго разработанной технологии, зафиксированной

в специальных технологических картах. Такие карты обеспечи-

вают однотипность технологии восстановительных работ, возмож-

ность применения автоматических способов сварки, высокое ка-

чество и требуемую работоспособность восстановленых деталей.

Разработка технологических карт для сварки и наплавки деталей

широко применяется в различных отраслях народного хозяйства.

Типовые карты являются обязательными для организаций, вы-

полняющих ремонт. Рекомендуемые способы восстановительных

работ для деталей этой группы приведены в табл, 1.

Группа 11 н. Износ рабочих поверхностей штампов, прокат-

ных валов, ножей для резки холодного и горячего металла и дру-

гих деталей штамповочного и прокатного производства. Подоб-

ные разрушения возникают вследствие трения, ударных нагрузок,

действия температуры, газов и давления. Сварка и наплавка

при ремонте таких изделий в последнее время получили весьма

широкое применение. Созданы и с успехом применяются способы

наплавки рабочих поверхностей деталей из специальных легиро-

ванных сталей сложной композиции. Применение этих способов

позволяет в ряде случаев получить рабочие поверхности, превос-

ходящие по своим эксплуатационным свойствам основной металл.

* Здесь и далее индекс «н» означает повреждения, устраняемые наплав-

кой, а индекс «с» — повреждения, устраняемые сваркой.

6

Следует отметить, что экономическое значение этих работ для

народного хозяйства чрезвычайно велико. Штампы или прокат-

ные валки из высоколегированной стали весом в несколько тонн,

сложные в изготовлении и требующие большой точности, часто

выходят из строя вследствие недопустимого износа какой-либо

незначительной грани их профиля. При отсутствии надежного

способа наплавки деталь или бракуется, или перетачивается на

другой размер. Наплавка же позволяет быстро и надежно вос-

станавливать эти изделия (табл. 2). Разработан ряд способов

наплавки, позволяющих автоматизировать процесс.

Группа IIIн. Износ деталей, соприкасающихся с различ-

ными твердыми породами и грунтами и подверженных значитель-

ному абразивному истиранию и ударным нагрузкам. К этой груп-

пе относятся детали машин и механизмов, работающих на пере-

работке минерального сырья, обработке почвы, бурении сква-

жин, добыче руды, угля, сланцев, различных сельскохозяйствен-

ных машин, оборудования цементных мельниц, драг и другого

оборудования.

Наплавка таких деталей должна обеспечить получение твер-

дого износоустойчивого слоя. В большинстве случаев наплавлен-

ный слой может быть в последующем обработан только твердым

абразивным инструментом. Эти работы носят массовый харак-

тер, поэтому в данном случае вопросы низкой стоимости наплав-

ки, применения дешевых и недефицитных материалов имеют

большое значение. Например, наплавка лемехов тракторных плу-

гов дешевым хромистым отбеленным чугуном позволяет вдвое

уменьшить расход стали на 1 га пашни, улучшить эксплуатацию

।ракторного парка и значительно сократить расход горючего.

Рекомендуемые способы наплавки деталей этой группы приведе-

ны в табл. 3.

Группа IV н. Эрозионные и кавитационные разрушения по-

верхностей деталей, работающих под действием жидкостных или

газовых струй, обладающих большими скоростями, высоким дав-

лением и в некоторых случаях — высокой температурой.

Современные тепловые электростанции работают на высоких

избыточных давлениях пара (150—250 кГ/см2) при 475—575° С.

Рабочие поверхности регулирующей и запорной арматуры в этом

случае должны обладать высокой стойкостью, хорошо сопротив-

ляться эрозии, образованию окалины и межкристаллитной кор-

розии, обеспечивая длительную работу.

Изготовление и ремонт такой арматуры осуществляются при

помощи дуговой наплавки специальными электродами, которые

обеспечивают высокие эксплуатационные свойства и длительную

работу рабочих поверхностей этой арматуры. Уплотняющие по-

верхности наплавляются при точном соблюдении режимов

предварительного подогрева и последующей термической об-

работки.

7

Рекомендуемые способы восстановления деталей группы 1н

оо

Таблица I

Характеристика деталей Способ восстановления Электроды, присадочный металл и флюсы Возможные области применения способа

Скользящие и опор- ные поверхности штам- пованных, кованых, ли- тых и прокатанных дета- лей, изготовленных из углеродистых и низколе- гированных сталей Ручная дуговая на- плавка Электроды типа Э34, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э55А, Э60, Э85 и др. (ГОСТ 9467—60), а так- же электроды ЭН15ГЗ-25: ЭН-14Г2Х-30: ЭН-18Г4-35 и др. (ГОСТ 10051—62). Тип электрода выбирается в зависимости от заданной твердости наплавленного слоя и характера работы детали. Для массовых работ рекомендуются электроды АНО-1. ОЗС-З, ОЗС-4, ЙМЕТ-3. МР-3 и др. Изделия индивидуаль- ного производства с ог- раниченными размерами наплавляемых поверхно- стей. Толщина наплав- ленного слоя не ограни- чена

Автоматическая и по- луавтоматическая на- плавка под флюсом Проволоки Св-08, С.В-08ГА, Св-ЮГА, Св-10Г2, Св-08ГС, Св-12ГС и др. (ГОСТ 2246—60) в зависимости от марки стали. Проволоки углеродистые и легированные по ГОСТу 10543—63. Порошковые про- волоки различных составов. Флюсы ОСЦ-45, АН-348А по ГОСТу 9087—59. Керамические и плавленые флюсы раз- личных составов Изделия массового производства с большими наплавляемыми поверх- ностями

Электрошлаковая на- плавка Проволоки те же, что н для автомати- ческой сварки. Флюсы АН-20, АН-22 и др. Изделия массового производства с больши- ми объемами и площа- дями наплавки

Вибродуговая наплав- ка Проволоки, обеспечивающие заданную твердость наплавленного слоя, например, Св-08, Св-10ГА, Св-12ГС и др. (ГОСТ 2246—60); проволоки 1Х18Н9Т, 3X13, У7, У9, Р9 и др., дающие наплавленный слой заданного состава, а также проволоки по ГОСТу 10543—63 Изделия, нагрев кото- рых в процессе наплав- ки нежелателен: колен- чатые валы двигателей, компрессоров и различ- ные детали оборудова- ния

Скользящие и опорные поверхности штампован- ных, кованых, литых и прокатанных деталей, из- готовленных из углеро- дистых и низколегиро- ванных сталей Металлизация Проволоки, обеспечивающие требуемые свойства металлизационного слоя, в том числе Св-08, Св-10ГА, Св-Х18Н9Т и др. по ГОСТу 2246—60 и различные проволо- ки по ГОЬ'Гу 10543—63 Тела вращения, не до- пускающие нагрева при восстановлении

Ацетилено - кислород- ная наплавка Проволоки Св-08, Св-08А, Св-10ГА и др. по ГОСТу 2246—60 и различные прово- локи по ГОСТу 10513—63 в зависимости от состава основного металла Изделия малого веса с незначительным изно- сом

Скользящие и опорные поверхности чугунных деталей Ацетилено - кислород- ная наплавка Чугунные присадочные стержни марок А или Б по ГОСТу 2671—44; стержни НЧ-1, НЧ-2 ВНИИавтогенмаша. Флюсы ФПЧ-1, ФНЧ-2 ВНИИавтогенмаша; бура или смесь буры с содой в равных количе- ствах; газообразные флюсы БМ-1, БМ-2 Различные чугунные детали малых и средних размеров с изношенны- ми поверхностями

Ручная дуговая на- плавка Чугунные электроды ОМЧ-1, ЦЧ-4, ЦЧ-3 и др. со специальными покрытиями. На- плавка по флюсу угольными электродами Различные чугунные детали массового или индивидуального произ- водства

Дуговая полуавтома- тическая наплавка Порошковые проволоки ППЧ-1, ППЧ-2 и др.

о

Продолжений табл. I

Характеристика деталей Способ восстановления Электроды, присадочный металл к флюсы Ёозможные области применения способа

Скользящие и опорные поверхности бронзовых, латунных и медных де- талей Ацетилено - кислород- ная наплавка Присадочные стержни, соответствующие по составу основному металлу. Порошко- вые флюсы для сварки цветных металлов; бура и борная кислота. Газообразные флюсы БМ-1, БМ-2 Различные детали и. меди, латуни и бронзы с незначительным изно- сом рабочих поверхно- стей

Ручная дуговая на- плавка металлическим электродом Электроды нли присадочные стержни, соответствующие по составу основному ме- таллу. При наплавке угольным электро- дом в качестве флюса применяется бура Различные детали из меди, латуни и бронзы с большим износом рабо- чих поверхностей

Полуавтоматическая наплавка порошковой проволокой открытой ду- гой, под флюсом и в углекислом газе Порошковая проволока, обеспечивающая получение металла заданного состава; плавленые или керамические флюсы —

Изношенные концы рельсов и крестовин из углеродистых сталей Ручная дуговая на- плавка Электроды типа ЭН-70Х11-25, ЭН-15ГЗ-25 и др. по ГОСТу 10051—62 марок ОЗН-250, ОЗН-ЗОО, O3H-350, ОЗН-400, К-2-55 и др. Восстановление рель- сов заводских и магист- ральных линий и под- крановых путей

Изношенные железно- дорожные крестовины и другие детали из стали Г13 Ручная дуговая на- плавка Электроды типа ЭН-70Х11-25. ЭН-70Х13НЗ-25 по TOCTv 10051—62 ма- рок ОМГ и ОМГ-Н Восстановление желез- нодорожных крестовин, стрелочных переводов

Полуавтоматическая наплавка под флюсом и в углекислом газе Проволоки НП-ЗХ13; НП-4Х13 по ГОСТу 10543—63. Порошковая проволока 3X13. Плавленые флюсы. Углекислый газ Детали, имеющие большой износ

Паровозные бандажи, вагонные колеса, катки кранов I 1 Дуговая ручная на- плавка Электроды типа ЭН-15ГЗ-25. ЭИ-20Г4-40 и др. по ГОСТу 10051—62 марок ОЗН-ЗОО, O3H-350, У-340/105 Местные незначитель- ные износы

1 Автоматическая на- плавка под флюсом Проволоки по ГОСТам 2246—60 и 10543—63, обеспечивающие в наплавке нужную износостойкость. Флюсы ОСЦ-45 и АИ-348А Сплошная кольцевая наплавка при массовом восстановлении деталей

1 1 1 Полуавтоматическая наплавка под флюсом и в углекислом газе Порошковая проволока. Проволоки Св-08, Св-08А по ГОСТу 2246—60 в соче- тании с магнитным флюсом требуемого состава или керамическим флюсом. Про- волоки НП-50, НП-65Г по ГОСТу 10543—63 Восстановительные ра- боты в условиях серий- ного и массового произ- водства при местном из- носе незначительных размеров

Примечания: 1. Выбор способа наплавки определяется наличием оборудования, присадочных металлов, флюсов, коли чеством восстанавливаемых деталей, объемом наплавки. 2. Марка присадочной проволоки и электроды выбираются в соответствии с химическим составом основного металла и требо- ваниями к наплавленному металлу. 3, Режимы наплавки определяются толщиной стенки наплавляемой детали, величиной наплавляемого слоя, химическим соста- вом основного металла.

Таблица 2

Рекомендуемые способы восстановления деталей группы Пн

Детали Способы восстановления Электроды, присадочный металл н флюсы Условия термообработки

Штампы для холод- ной обрезки и холодной штамповки Ручная дуговая на- плавка Электроды типа ЭН-25Х12-40, ЭН-У12Х12Г2ФС-55, ЭН-60ХСМ-56 по ГОСТу 10051—62 марок ЦН-5, НЖ-2, ЭН-60М, РС-10, Ш-1 и др. для наплавки штампов Малые объемы можно на- плавлять без подогрева и по- следующей термообработки. Для деталей с большей жест- костью при наплавке больших объемов требуется предвари- тельный подогрев детали до 300—400 °C. Термообработка производит- ся по техническим условиям на исправляемую деталь с учетом состава наплавленного металла

Ацетилено - кислород- ная наплавка Сормайты № 1 и 2, стеллиты В2К, ВЗК; флюс-бура обезвоженная или смесь буры и борной кислоты

Автоматическая и по- луавтоматическая на- плавка под флюсом Проволоки НП-105Х по ГОСТу 10543—63; порошковые проволоки соответствующего состава

Ковочные и вырубные штампы горячей штам- повки, валки ковочных машин, ножи для резки горячего металла Ручная дуговая на- плавка Электроды типа ЭН-ЗОХЗВ8-4О, ЭН-35Г6-50, ЭН-35Х12ВЗФС-50 ма- рок ЦШ-1, ЦН-1. НЖ-3, ЦН-7, ОЗИ-1, Х-53, КПИ-ЗХ2В8, ЦЧ-1М Предвар I (тел ьны й подогрев детали до 400—600 °C

Ацетилено - кислород- ная наплавка Стеллиты ВЗК, В2К; флюс-бура обезвоженная Наплавка в нагретом состоя- нии, последующий нагрев до 650—680 °C для снятия напря- жений

Ковочные и вырубные штампы горячей штам- повки для ковочных ма- шин, ножи для резки горячего металла Автоматическая и по- луавтоматическая на- плавка под флюсом Проволока Св-08, керамические флюсы КС-8Х2В8, КС-ЗХ2В8, КС-Х12М и др. Проволоки НП-5ХНМ, НП-5ХНТ, НП-5ХНВ, НП-45Х4ВЗФ, НП-45Х2В8Т, НП-45Х4ВЗФ по ГОСТу 10543—63; плавленые и керамические флюсы Термообработка после на- плавки по технологическим ус- ловиям на исправляемую де- таль, с учетом состава наплав- ленного металла

То же порошковой проволо- кой Порошковые проволоки ПП-ЗХ2В8, ПП-У15Х17Н2, ПП-Х12ВФ и др. В ответственных случаях применя- ется дуговая наплавка в среде уг- лекислого газа То же

Прокатные валки раз- личного назначения Ручная дуговая на- плавка Электроды типа ЭН-20Г4-40, ЭН-25Х12-40, ЭН-60Х2СМ-50 и др. по ГОСТу 10051—62, марок ЦН-5, ЭН-60М, НЖ-2 для наплавки дета- лей с малым износом и местной вы- работкой Подогрев до 370—400 °C, а в случае необходимости — от- пуск при 650—680 °C для сня- тия напряжений

Автоматическая на- плавка под флюсом Порошковая проволока ПП-ЗХ2В8; проволока ЭИ-701 и др. Флюсы ОСЦ-45, АН-348А по ГОСТу 9087—59 и др. Проволока НП-45Х4ВЗФ, НП-60ХЗВ10Ф по ГОСТу 10543—63 для массовых ра- бот при значительном износе вал- ков Подогрев до 370—400 °C- термообработка (в случае не- обходимости) по режимам, со- ответствующим составу на- плавленного металла

Примечание. Выбор способа сварки, марки присадочного материала, режим термообработки определяются маркой основно- го металла, условиями работы детали и объемом наплавляемого металла.

Таблица 3

Рекомендуемые способы восстановления деталей группы П!н

Детали Способ восстановления Электроды» присадочный металл и флюсы

Рабочие части землеройных машин: экскаваторов, землечерпалок, земле- сосов, земснарядов, роторных земле- черпалок и др., Изготовленные из ста- ли Г13 и других износостойких ста- лей Ручная дуговая наплавка Электроды типа ЭН-У30Х25РС2Г-60, ЭН-У30Х23Р2С2ТГ-55 и др. по ГОСТу 10051—62, марок Т-620, Т-540, ЦН-5, ЦН-7, Х-53, ХР-19, ОЗИ-1 и др.

Автоматическая и полуавто- матическая наплавка под флю- сом Проволока НП-40ХЗГ2ВФ, НП-4Х13, НП-Г13А по ГОСТу 10543- 63. Флюсы плавленые и без- кислородные. Проволоки Св-08, Св-08А, Св-08Г и др. по ГОСТу 2246—60 и специальные кера- мические флюсы. Различные порошковые прово- локи. Ленточные электроды и специальные флю сы

Электрошлаковая наплавка Присадочный металл, дающий нужную твер- дость; порошковая и ленточная проволока; флюсы АН-20 и др. Проволоки по ГОСТу 10543—63

Загрузочные конуса доменных пе- чен и Другое металлургическое обо- рудование, соприкасающееся с рудой в присутствии горячих газов Ручная дуговая наплавка Электроды типа ЭН-У30Х23Р2С2ТГ-55 и др. по ГОСТу 10051—62, марок Т 620, ЦН-5, ХР-19

Электрошлаковая наплавка Порошковые и металлические проволоки; спе циальные флюсы

Автоматическая и полуавто- матическая наплавка под флю- сом Порошковые проволоки и специальные флюсы для наплавки твердых сплавов. Проволоки по ГОСТу 10543—63

Углеразмольное и дробильное обо- рудование из углеродистых и спе- циальных марганцовистых сталей Ручная дуговая наплавка Электроды типа ЭН-80Х4СГ-55, ЭН-У101 5Х7С-25 и др. по ГОСТу 10051—62 ма- рок Т-620, Т-540, ЦН-5, Х-53, ХР-19, 13КН/ЛИВТ и др. этого типа

Электрошлаковая наплавка Порошковая проволока, дающая в наплавке металл Г13; флюс АН-25 и плавиковый шпат

Автоматическая и полуавто- матическая наплавка Наплавка плавящимся мундштуком. Порошко вая проволока ПП-У50Х25Г6Т. Наплавка в угле кислом газе, проволоки по ГОСТу 10543—63

В машиностроении этими способами восстанавливают рабо-

чие поверхности деталей запорной и регулирующей арматуры

гидравлических прессов, химического оборудования и т. п.

Для уплотнения газовых задвижек рекомендуется произво-

дить наплавку в них латунных колец, заменяющих кольца типа

«ласточкин хвост». Способы наплавки даны в табл. 4.

II. Разрушение деталей в процессе эксплуатации с образова-

нием изломов, отколов, трещин по причинам возникновения,

можно разделить на следующие группы. •

Группа 1с. Разрушения в виде трещин, изломов, надрывов,

отколов, возникающих вследствие нарушения нормальной экс-

плуатации оборудования. Такие аварийные разрушения происхо-

дят по многим причинам: попадание инородных тел в механизмы;

превышение нормальных расчетных нагрузок и давлений; воз-

никновение ударов в кривошипных механизмах; нарушения тех-

нологии при ковке, штамповке, прокате; падение деталей во вре-

мя монтажа и т. д. Возможность разрушения деталей в этих

случаях не может быть определена заранее. Часто, особенно при

сложном и тяжелом оборудовании, в результате аварий детали

разрушаются на несколько частей или в них образуются трещи-

ны, при которых дальнейшая эксплуатация оборудования ста-

новится невозможной. Такие поломки вызывают длительные про-

стои оборудования, а в ряде случаев и нарушение процесса про-

изводства смежных участков и цехов, особенно, если это обору-

дование находится в составе технологической линии. Для изго-

товления новой крупной детали в большинстве случаев требуется

значительное время на разработку чертежей, изготовление моде-

лей и самого изделия.

Так, например, для изготовления новых цилиндров к мощным

гидравлическим прессам взамен цилиндров, вышедших из строя

вследствие образования трещин, требуется от 1 до 2 лет

при достаточно напряженном графике работы. В этих усло-

виях применение сварки для ремонта цилиндров дает большой

экономический эффект, так как даже самые сложные ремонты,

требующие значительных работ по демонтажу и монтажу обору-

дования, могут быть выполнены в значительно более короткий

срок, чем изготовление новой детали. В ряде случаев сварочные

ремонтные работы удается выполнить без демонтажа оборудова-

ния, и тогда продолжительность ремонта резко сокращается, а

экономический эффект от применения сварки соответственно воз-

растает.

К технологии сварочных работ в таких случаях предъявля-

ются следующие требования:

I. Получение сварного соединения, равнопрочного основному

металлу. Для этого в большинстве случаев не требуется конст-

руктивного изменения детали в месте сварки.

16

Таблица 4

Рекомендуемые способы наплавки деталей группы 1Ун

Детали Наплавка Электроды, присадочные материалы, флюсы Условия термообработки

Арматура котлов и аппаратов с рабочей температурой до 540 °C Ручная дуговая Электроды типа ЭН-У20Х30Н6Г2-40 марки ЦН-3 Детали диаметром до 50 мм наплавляются без предвари- тельного подогрева; детали большего диаметра подверга- ются общему нагреву до 650— 800 °C и медленному охлажде- нию после наплавки вместе с печью

Арматура котлов и ап- паратов с рабочей тем- пературой до 600 °C То же Электроды типа ЭН-08Х17Н7С5Г2-30 и ЭН-У18К62Х30В5С2-40 марок ЦН-2 и ЦН-6 Для электродов ЦН-2 реко- мендуются те же режимы, что и для электродов ЦН-3. На- плавка электродами ЦН-6 мо- жет выполняться без подогре- ва, если последний не требует- ся для основного металла

Арматура котлов и аппаратов с рабочей температурой до 650 °C > Электроды типа ЭН-08Х20Н11С9Г2-45 марки ЦН-8 Предварительный нагрев до 700 °C, наплавка при темпера- туре не ниже 600 °C. Охлажде- ние с печью или в горячем песке

CO

Продолжение табл. 4

Детали Наплавка Электроды, присадочные материалы, флюсы Условия термообработки

Арматура котлов и ап- паратов, работающих при различных давлени- ях и температурах Полуавтоматическая Порошковая проволока различ- ных составов, дающая в наплавке слой, работоспособный в заданных условиях. Проволока по ГОСТу 10543—63. Флюсы плавленые и бес- кислородные Термообработка по техниче- ским условиям для металла арматуры и наплавленного слоя

Газовая ацетилено- кислородная Стержни нз сплава ВК-3; флюс- бура или смесь буры с борной кис- лотой Подогрев горелкой до 450— 500 °C и последующее медлен- ное охлаждение в песке или асбесте

Различные детали и части машин, подвергае- мые кавитационным раз- рушениям Ручная дуговая Электроды ЭА-1. ЭА-1Б. ЭА-2 и др. по ГОСТу 10052—62. В случае больших повреждений производится вварка вставок и накладок из стали Х18Н9Т Предварительного подогрева и термообработки не требуется

Автоматическая под флюсом Ленточные электроды из стали Х18Н9Т или из стали других марок этого типа; флюс АН-20

1 Различные части за- порной арматуры и дру- ие машиностроительные летали, требующие на- плавки поверхностного слоя из мвди и медных сплавов То же Ленточные или проволочные элект- роды из меди или бронзы; флюс АН-20 Режим термообработки оп- ределяется химическим соста вом металла наплавляемой де тали

Газовая автоматиче- ская Проволока Л62 или ЛК62-05 с при- менением газообразного флюса БМ-1 или БМ-2 Предварительный общий по догрев до 450—500 °C и по- следующее равномерное ох- лаждение

Газовая ручная Проволоки Ml, МЗС, Л 62 или ЛК62-05. Газообразный флюс БМ-1 или БМ-2. Марка проволоки выбира- ется в соответствии с требованиями к металлу наплавляемого слоя Термообработка в зависимо- сти от химического состава ос- новного металла. В большин- стве случаев подогрева дета- лей не требуется

2. Определение возможности и условий выполнения свароч-

ных работ без демонтажа или с частичным демонтажем изделия.

3. Выбор способа подготовки изделия к сварке, при котором

количество наплавленного металла будет минимальным.

4. Создание условий, обеспечивающих полное отсутствие ко-

роблений детали при сварке или возникновение их в пределах,

допустимых для данной детали.

5. Минимальная последующая механическая обработка де-

тали после сварки или полное отсутствие таковой.

Более подробно эти вопросы рассматриваются в гл. II и III.

Группа 11с. Разрушение деталей от длительного воздей-

ствия знакопеременных или цикличных нагрузок (разрушения

вследствие усталости металла). Вероятность этих разрушений

резко возрастает при высоком уровне напряжений в изделии, на-

личии в нем конструктивных недостатков или дефектов в металле.

В процессе эксплуатации оборудования, работающего при

знакопеременных или цикличных нагрузках, в наиболее нагру-

женных участках концентрируются напряжения, которые иногда

могут достигать предела текучести. Эти напряжения после зна-

чительного количества циклов могут вызвать разрушения ме-

талла в данном месте, сначала в виде незначительного надрыва.

•С увеличением продолжительности работы и числа циклов нагруз-

ки размеры трещины постепенно увеличиваются. В таком состоя-

нии деталь может работать до тех пор, пока величина напряже-

ний в оставшемся сечении не достигнет предела прочности. В этом

случае наступает хрупкое разрушение металла и деталь выхо-

дит из строя. Усталостные разрушения имеют характерный из-

лом, на котором можно отчетливо проследить постепенное разру-

шение металла в данном сечении. Обычно излом имеет волно-

образную форму с плавными переходами у отдельных волн; по-

верхность волн сглажена, отдельные выступы при взаимном тре-

нии смяты и зернистый характер металла в изломе уничтожен.

При сухом трении поверхность излома покрыта красноватым на-

.летом ржавчины, а при наличии смазки — забита и замаслена.

Участок же хрупкого разрушения четко выделяется своим зерни-

стым строением и свежим металлическим изломом. Характерный

усталостный излом вала показан на рис. 1.

Возникновение усталостных разрушений зависит от величины

расчетных напряжений, принятых при проектировании, наличия

внутренних или поверхностных дефектов металла и обработки, а

также от конструктивных недостатков — наличия резких перехо-

дов от более массивного сечения к менее массивному, отсутствия

закруглений в угловых переходах.

Назначая технологию восстановительных работ, необходимо

предусмотреть мероприятия, обеспечивающие снятие полученных

металлом усталостных напряжений. Наиболее рациональным

способом для этого является общий высокотемпературный отпуск

:20

стальных изделий при 650 °C. Такая термообработка полностью

снимает все напряжения (как сварочные, так и полученные

деталью в процессе эксплуатации) и обеспечивает возможность

длительной нормальной работы детали после проведенного ре-

монта. Технология восстановления таких деталей более подробно

рассматривается в гл. II.

Рис. 1. Усталостный излом коленчатого вала дизеля:

а — излом щеки, б — излом шейки, 1—2 — участки зоны постепенного разруше-

ния, 3 — линии скольжения, 4 — участок хрупкого разрушения

Рекомендуемые способы сварки для деталей групп 1с и Пс

даны в табл. 5.

Группа III с. Разрушение деталей вследствие дефектов кон-

струкции или дефектов, возникших при изготовлении и обработ-

ке. К таким дефектам следует отнести: смещение стенок в чугун-

ных и стальных литых деталях; резкие переходы сечений от боль-

шой толщины стенки к малой; отсутствие нужных радиусов за-

круглений в галтелях коленчатых и других валов; наличие отвер-

стий на участках, где действуют значительные растягивающие

усилия; внутренние раковины, шлаковые включения и несплавле-

ния металла в литье; подрезы резцом при механической обработ-

ке или в швах сварных соединений в напряженных участках; на-

личие других местных концентраторов напряжений, расположен-

ных в наиболее нагруженных частях детали.

Детали с указанными дефектами могут длительное время на-

ходиться в эксплуатации и работать с полной нагрузкой. В то же

время следует помнить, чго в дефектном месте величина напря-

жений может существенно возрасти и тогда незначительная пере-

грузка или вибрации вызовут разрушение перегруженного

21

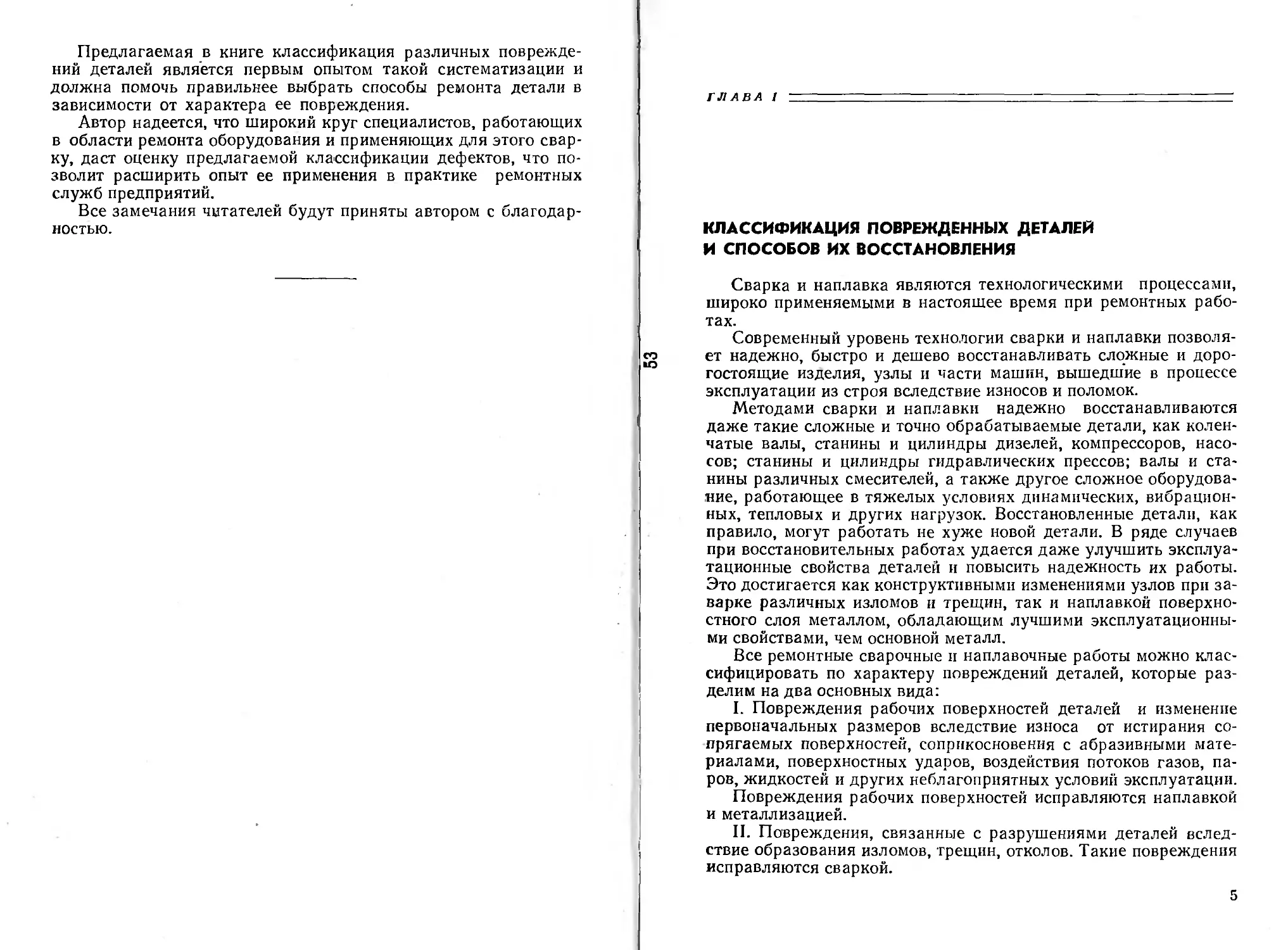

Таблица 5

Рекомендуемые способы восстановления деталей групп 1с и 11с

Характеристика деталей ’ Способу восстановления Электроды, присадочные металлы и флюсы Условия термообработки

Детали из углероди- стых сталей толщиной до 3 мм, изготовленные горячей и холодной штамповкой и сваркой из листового и профиль- ного проката Ацетилено - кислород- ная сварка Проволоки Св-08, Св-08А. Св-08ГА, Св-ЮГА, Св-08ГС, Св-12ГС по ГОСТу 2246—60 Не требуется

Дуговая сварка в уг- лекислом газе Проволоки Св-08ГС, Св-12ГС и др. по ГОСТу 2246—60. Углекислый газ, технический

Ручная дуговая свар- ка Электроды типов Э34, Э42, Э42А, Э46, Э46А и др. по ГОСТу 9467—60 марок АН-1, ОМА-2, ВИАМ-25 и др.

Детали из углероди- стых сталей толщиной более 3 мм, изготовлен- ные ковкой, горячей штамповкой, сваркой и литьем Ручная дуговая свар- ка Электроды типов Э42, Э42А, Э46, Э46А, Э50, Э50А, Э-55 по ГОСТу 9467—60 с рудным или рутиловым покрытием для деталей, работающих при статических нагрузках, и с фто- ристо-кальниеьым покрытием для деталей, работающих при динамиче- ских нагрузках. Рекомендуются эле- ктроды ОЗС-З, ОЗС-4, МР-3. УОПИ-13/45, УОНИ-13/55, УОНИ- 13/65, АНО-1 и др. Для деталей из малоуглеро- дистых сталей (до Ст. 4) тер- мообработки не требуется. Стали, содержащие 0,23% С и выше, подогреваются до 300 СС. Для толстостенных де- талей желателен высокотемпе- ратурный отпуск при 650 °C

Литые детали из угле- родистых сталей толщи- ной 50 мм и более Ручная дуговая свар- ка Электроды типов Э42А, Э46А, Э50А, Э55 по ГОСТу 9467—60 с фто- ристо-кальциевым покрытием марок УОНИ-13/45, УОНИ-13/55, УОНИ-13/65 и др. Подогрев до 300—400 °C и отпуск при 650 °C

Литые детали из уг- леродистых сталей тол- щиной 50 м и более Электр ошлакован свар- ка Проволоки Св-08, Св-08А, Св-08Г по ГОСТу 2246—60 и др. в зависи- мости от состава основного металла; флюсы АН-8, АН-22, ФЦ-7 После сварки желателен отпуск при 650 °C

Чугунные детали, пред- варительный подогрев которых не вызывает из- менения размеров Ацетилено - кислород- ная или пропано-кисло- родная сварка Чугунные присадочные прутки по ГОСТу 2671—44 марок А и Б. Флюсы-бура; флюсы ВНИИавтоген- маша ФНЧ-1, ФНЧ-2, газообразный флюс БМ-2 Общий или местный подо- грев до 350—500 °C. Охлажде- ние после сварки естественное, не на сквозняке

Чугунные детали, пре- дварительный подогрев которых нежелателен из-за возможного изме- нения размеров Газовая сварка. Низ- котемпературная сварка— пайка Присадочные прутки НЧ-1, НЧ-2 с флюсами ФНЧ-1, ФНЧ-2; прово- лока ЛОК-59-1-03 с активным флю- сом ВНИИавтогенмаша. Цинковый пруток марки «Ц> с хлористым флюсом ВНИИавтогенмаша Не требуется

Ручная дуговая свар- ка Электроды ЦЧ-4, медпо-железные ОЗЧ-1, медно-никелевые МНЧ-1, же- лезо-никелевые ЦЧ-ЗА и др. То же

Дуговая полуавтома- хическая сварка Порошковая проволока ППЧ-1, ППЧ-2 и др. »

Продо гжение табл. 5

Характеристика деталей Способ восстановления Электроды, присадочные металлы и флюсы Условия термообработки

Медные, латунные и бронзовые детали Ацетилено - кислород- ная сварка. Сварка изделий больших габа- ритных размеров произ- водится двумя горелка- ми । Проволока по составу, близкая к свариваемому металлу. Флюс-бура или смесь буры с борной кислотой; газообразные флюсы БМ-1, БМ-2 В ряде случаев требуется предварительный или местный подогрев до 200—300 ГС

Медные, латунные и бронзовые детали Ручная дуговая свар- ка Для сварки медных деталей при- меняются электроды «Комсомо- лец-100» и ЗТ, а для сварки лату- ней и бронз — электроды со стерж- нем, близким по составу к основно- му металлу, со специальным покры- тием Для массивных деталей тре- буется местный подогрев газо- вой горелкой или индуктором

Дуговая сварка в сре- де аргона или гелия не- плавящимся (вольфра- мовым) электродом Присадочный металл выбирается в зависимости от состава основного металла. Вольфрамовые прутки ма- рок ВЛ-10 или ВТ-15 Для изделий малого веса подогрева не требуется. Мас- сивные детали подогреваются до 300—400 °C

Дуговая сварка в сре- де аргона, гелия или азота плавящимся элек- тродом Присадочная проволока КМЦ-3-1 Массивные детали подогре- ваются ДО 300—400 °C

Детали из алюминия и алюминиевых сплавов (штампованные, кова- ные, литые) Газовая сварка Присадочная проволока, близкая по составу к свариваемому метал- лу; флюс АФ-4А илн его заменяю- щий В большинстве случаев тер- мообработка не требуется. Из- делия сложной конфигурации требуют общего подогрева до 200—250 °C

Ручная дуговая свар- ка Электроды ОЗА-1, ОЗА-2 Предварительный местный подогрев до 200—250 °C

Аргоно-дуговая сварка неплавящимся электро- дом Вольфрамовые прутки диаметром 1—5 мм, ВЛ-10, ВТ-15 или другие, их заменяющие. Присадочная про- волока, близкая по составу к сва- риваемому металлу. Аргон марок А или Б по ГОСТу 10157—62 Не требуется

Аргоно-дуговая сварка плавящимся электродом Присадочная проволока, близкая по составу к свариваемому металлу. Аргои марок А или Б по ГОСТу 10157—62 То же

Рис. 2. Схема расположения

крупного литейного дефекта в

верхней крышке паровой тур-

бины:

/ — литейная пустота, частично засо-

ренная шлаками. 2 — свищ в стенке

толщиной 8—10 мм, появившийся че-

рез 16 лет эксплуатации, 3 — патру-

бок турбины, -J — трещины на внут-

ренней поверхности

участка, вследствие чего деталь выйдет из строя. На рис. 2 по-

казана схема расположения внутреннего дефекта в виде круп-

ной раковины в верхней крышке паровой турбины фирмы Бро-

ун-Бовери. Дефект в виде свища появился после 16 лет эксплуа-

тации, хотя толщина стенок в дефектном месте составляла толь-

ко 8—10 мм вместо 100 мм в целом месте.

Технология сварки деталей этой группы должна предусмат-

ривать: полную заварку обнаруженных дефектов; возможность

усиления конструкции ремонти-

руемого узла путем приварки уси-

ливающих элементов; исправле-

ние конструктивного недостатка

путем наплавки и изменения кон-

струкции узла. Повышение на-

дежности сварного соединения

может обеспечиваться также при-

менением присадочного металла,

обладающего большей прочно-

стью и вязкостью, чем основной

металл.

Г руппа IVc. Разрушения,

происходящие при длительном

воздействии теплоты, передавае-

мой металлу через газы, жидко-

сти и пары. Такие разрушения

встречаются:

а) в энергетических тепловых

установках, паропроводах, пароперегревателях, барабанах кот-

лов и в другом оборудовании паросилового хозяйства;

б) в нефтеперегонной и химической аппаратуре;

в) в двигателях внутреннего сгорания.

Тепловое разрушение металлов в большинстве случаев вызы-

вается изменением их механических и физических свойств и свя-

зано с явлением окисления основных элементов сплава. Свари-

ваемость таких сплавов резко ухудшается. Ремонтировать изде-

лия с тепловыми разрушениями очень сложно. В ряде случаев

приходится удалять значительные объемы пораженного металла

и даже целые узлы агрегатов, заменяя их новыми. Такой ремонт

требует тщательно разработанной технологии. Для деталей, изго-

товленных из углеродистых и легированных сталей, а также из

чугуна, приходится для улучшения структуры и снятия напряже-

ний в большинстве случаев применять сварку с предварительным

подогревом изделия и последующую термическую обработку.

Группа Vс. Коррозионные (химические), кавитационные и

эрозионные разрушения.

Коррозионные разрушения наблюдаются в различных ап-

паратах для химических, нефтеперерабатывающих, лакокрасоч-

26

них и других процессов, где происходит соприкосновение метал-

ла с агрессивной средой. Интенсивность коррозии резко возра-

стает при высоких температурах и давлениях.

Коррозионые разрушения в химической аппаратуре могут быть

общими, когда наблюдается растворение поверхностных участ-

ков металла в рабочей среде, или местными (межкристалличе-

скими), когда разрушение происходит между отдельными кри-

сталлами. Изделия, изготовленные из аустенитной нержавеющей

стали, не стабилизированной специальными присадками (тита-

ном, ниобием), особенно подвержены таким разрушениям. В этом

случае в участках, где структурные изменения вызвали выпаде-

ние карбидов хрома, происходит интенсивная местная так на-

зываемая «ножевая» коррозия, и изделие в месте сварного со-

единения разрушается. Ремонт таких изделий выполняется или

наплавкой специальными электродами, стабилизированными от

выпадения карбидов хрома при сварке, или вваркой вставок

вместо удаленной части основного металла.

В паросиловом энергетическом оборудовании (барабаны кот-

лов, грязевики, пароперегреватели и т. д.) встречаются разру-

шения в виде отдельных «разъедин» и свищей. Исправление их

производится путем заварки дефектных мест электродами, обес-

печивающими состав наплавленного металла, близкий к основ-

ному.

Наиболее опасны для этих установок явления так называемой

каустической хрупкости, которые проявляются в виде местных

трещин в зоне заклепочных соединений и в зоне трубных реше-

ток.

Следует отметить, что в Советском Союзе различными орга-

низациями и предприятиями проделана значительная работа по

замене клепаных соединений в барабанах котлов действующих

котельных установок на сварные. Работа была организована так,

что всю сварку выполняли без демонтажа котлов, не затрагивая

их трубной системы и без нарушения целостности обмуровки кот-

ла. Тщательно разработанная технология и высокая квалифика-

ция сварщиков позволили провести работы на большом количе-

стве парокотельных установок низкого (12—15 кГ)см2) и сред-

него (50- -60 кГ/см2) давления пара. Эти мероприятия, осуществ-

ленные в широких масштабах, существенно повысили безопас-

ность работы котельных установок промышленных предпри-

ятий.

Кавитационные разрушения деталей камер и рабочих колес

гидротурбин и насосов вызываются действием струй жидкости,

протекающей с критической скоростью. Этот вид разрушения ха-

рактеризуется образованием в месте повреждения губчатого ме-

талла. В некоторых случаях глубина пораженного слоя может

достигать нескольких десятков миллиметров. Детали с разруше-

ниями подобного типа восстанавливаются наплавкой сплавами,

27

Таблица 6

Рекомендуемые способы восстановления изделий группы Vc

Восстанавливаемый агрегатам 2рактер разрушения * Способ восстановления Рекомендуемые электроды и присадочные материалы

Котельные установки для раз- личных давлении и температур па- ра. Трещины в результате «каусти- ческой хрупкости» Удаление поврежденного участка и вварка новой встав- ки, изготовленной из материа- ла, близкого по составу с ос- новным металлом. Ручная дуговая наплавка Электроды типов Э42А, Э46А, Э50А по ГОСТу 9467—60 марок УОНИ-13/45, УОНИ-13/55 и др. в зависимости от состава основного метал- ла. Режимы сварки обычные в зависимости от толщины свариваемого металла

Барабаны, сухопарники и грязеви- ки паровых котлов, автоклавы, изго- товленные из углеродистых сталей. Местные разрушения в виде сви- щей и раковин Ручная дуговая наплавка Автоматическая и полуавто- матическая наплавка под флю- сом Электроды Э12, Э42А, Э46 по ГОСТу 9467—60 диаметром 3, 4 и 5 мм. Рекоменду- ются марки ОЗС-4, УОНИ-13/45, МР-3, УОНИ-13/55, АНО-1 и др. Проволока НП2Х14 и др. по ГОСТу 10543—63. Режимы тока мини- мальные для выбранного диаметра электрода и проволоки. Перед наплавкой необходима тща- тельная механическая зачистка поверхности ме- талла, после наплавки — тщательная очистка от шлака

Различная арматура, работаю- щая при высоких температурах и давлениях, изготовленная из пер- литных теплоустойчивых сталей ти- па ХМФ- Эрозионные и кавита- ционные местные разрушения Ручная дугорая наплавка Электроды типов Э-М, Э-МХ, Э-ХМ, Э-ХМФ, Э-ХМФБ и др. по ГОСТу 9467—60. Марка элект- рода выбирается в зависимости от состава ос- новного металла. Рекомендуются следующие марки электродов: ЦЛ-14, ЦЛ-20, ЦЛ-26, ЦЛ-27 и др,

Различная арматура, работающая при высоких температурах и давле- ниях, изготовленная из аустенит- ных сталей. Эрозионные и кави- тационные местные разрушения То же Электроды по ГОСТу 10052—62. Марка элект- рода выбирается в зависимости от состава ос- новного Металла и требований к износостойко сти наплавляемого слоя

Различная аппаратура из нержа- веющих сталей. Местная коррозия швов и переходных зон » Электроды по ГОСТу 10052—62. Марка элект- рода выбирается в зависимости от состава ос- новного металла. Перед наплавкой необходима тщательная зачистка металла. Режимы сварки должны обеспечить минимальный нагрев основ- ного металла

Различная аппаратура из нержа- веющих сталей. Сплошная коррозия сварного соединения или основного металла Ручная дуговая сварка Удаление поврежденного места и вварка за- платы. Электроды те же, что и для наплавки

Рабочие колеса и камеры гидрав- лических турбин и насосов. Кави- тационные разрушения Автоматическая сварка под флюсом Наплавка или облицовка поврежденных уча- стков нержавеющей сталью. Сплошная наплавка ленточным или проволочным нержавеющим электродом типа Х18Н9 и др., под флюсом АН-20

Химическая и нефтеперегонная аппаратура, работающая в условиях высокой температуры и активной коррозионной среды Различные повреждения основного металла и сварных соединений в ви- де очаговой коррозии, свищей • и ра- ковин Ручная дуговая сварка Электроды по ГОСТам 9467—60 и 10052—62. марка электрода выбирается в зависимости от марки свариваемого металла. Наплавка по- врежденного участка производится после зачи- стки основного металла. В некоторых случаях поврежденный участок удаляется и вваривает- ся вставка из нового металла. Режимы сварки — по техническим условиям на электроды соответ- ствующего типа

дающими устойчивый нержавеющий слой, или вваркой заплаты

из нового металла.

Эрозионные разрушения наблюдаются в арматуре тепловых

энергетических установок и химических агрегатов, работающих

при высоких давлениях и высоких температурах. Запорная и ре-

гулирующая арматура должна иметь уплотнительные поверхно-

сти, хорошо сопротивляющиеся эрозионным разрушениям.

В ряде случаев коррозионные (химические) повреждения соче-

таются с тепловыми. Некоторые способы исправления типовых

повреждений деталей этой группы приведены в табл. 6.

Группа Vic. Разрушения деталей, изготовленных из мате-

риалов, не соответствующих техническим условиям, в частности

материалов с повышенным содержанием вредных примесей, на-

пример, литые углеродистые стали с повышенным содержанием

фосфора и серы, кипящие стали, содержащие большое количе-

ство газов, специальные сплавы, содержащие повышенное коли-

чество вредных примесей или газов (водорода, кислорода, азота).

Сплавы с повышенным содержанием вредных примесей (на-

пример, для стали — серы, фосфора, водорода, азота и кислоро-

да), а также других примесей, случайных для сплава данной мар-

ки, плохо свариваются. В большинстве случаев для сварки таких

сталей требуются специальные условия и тщательная разработка

технологического процесса. Особенно трудно ремонтировать де-

тали, изготовленные из кипящих сталей, если их приходится сва-

ривать при температурах ниже 0°С. Например, стальные литые

опорные бандажи (диаметр 3,6—4,8 м, сечение 800X250 мм) им-

портных цементных вращающихся печей в ряде случаев имели

повышенное (до 0,08%) содержание фосфора. Аварийные разры-

вы таких бандажей удавалось заваривать только с местным подо-

гревом стыка до 350—400сС, выполнением сварки за один тепло-

вой цикл, применением высококачественных электродов и прове-

дением местной термообработки при 650° С для снятия внутрен-

них напряжений после сварки.

Такая технология сварки при высокой квалификации сварщи-

ков обеспечивала длительную работу бандажа при сложных ди-

намических нагрузках.

Прежде чем назначать технологию сварочно-восстановитель-

ных работ, необходимо тщательно проанализировать причину вы-

хода детали из строя; при этом нужно учитывать, что в ряде слу-

чаев может иметь место сочетание нескольких причин. Так, на-

пример, при ударе, вызвавшем разрушение детали, в изломе был

обнаружен существенный литейный дефект. В этом случае, если

дефект полностью исправить наплавкой, заваренный участок бу-

дет более работоспособен, чем до разрушения.

ГЛАВ Л II

СПОСОБЫ СВАРКИ ПРИ РЕМОНТЕ СТАЛЬНЫХ ДЕТАЛЕЙ

1. ВЫБОР СПОСОБА СВАРКИ И ТРЕБОВАНИЯ

К СВАРНОМУ СОЕДИНЕНИЮ

В машиностроении широко применяют детали машин из угле-

родистых и низколегированных сталей. В последнее время тяже-

лые и сложные стальные детали, как правило, изготовляются

сварнолитыми или сварноковаными с применением электрошла-

ковой сварки. Стальные детали машин — станины прессов, нож-

ниц, прокатных станов, станков, цилиндры и колонны гидрав-

лических прессов, коленчатые валы компрессоров, дизелей, ко-

вочных машин и др.— могут весить десятки тонн; изготовление

их сложно и возможно только на специализированных заводах

тяжелого машиностроения. Выход из строя подобного оборудо-

вания связан с длительной остановкой агрегата; в ряде случаев

его даже списывают в лом, так как изготовление, например но-

вой станины, часто требует затрат, превышающих стоимость все-

го агрегата.

Поскольку поломка сложного оборудования может нанести

значительный экономический ущерб предприятию и вызвать пол-

ную или частичную остановку производства, то применение свар-

ки для аврийных ремонтов такого обрудования особенно ценно.

В то же время следует учитывать, что подобные работы являют-

ся наиболее сложными и трудновыполнимыми. Трудность заклю-

чается в следующем: необходимо выполнить работы так, чтобы не

изменить основные размеры детали и не вызвать ее коробления;

обеспечить в месте сварки прочность ремонтируемого узла, рав-

ную прочности основного металла; выполнить ремонтные работы

по возможности без демонтажа оборудования или только с ча-

стичным его демонтажем; применить такую технологию, которая

позволила бы полностью избежать или свести до минимума ме-

ханическую обработку детали после сварки.

Для ремонтных целей стальных изделий применяются разно-

образные способы и приемы сварки, главнейшими из которых

являются дуговая ручная сварка; электрошлаковая; автоматиче-

ская и полуавтоматическая в углекислом газе и под флюсом;

ацетилено-кислородная.

31

2. ДУГОВАЯ СВАРКА

В настоящее время дуговая сварка наиболее широко исполь-

зуется для ремонтных целей, так как позволяет выполнять рабо-

ты при любом положении шва, что расширяет возможности про-

ведения работ без демонтажа оборудования. Большой ассорти-

мент электродов, выпускаемых промышленностью, обеспечивает

возможность подбора металла шва по механическим свойствам

и химическому составу, близким к основному металлу. При дуго-

вой сварке легче регулировать тепловое поле сварки и связанные

с ним усадочные напряжения, уменьшая коробление детали при

сварке за счет применения многослойных швов, изменения на-

правления и порядка наложения швов, проковки многослойных

швов, применения двухсторонних швов и ряда других технологи-

ческих приемов.

При ручной дуговой сварке не требуется сложного сварочного

оборудования, ее можно выполнять в различных производствен-

ных условиях, как на месте установки ремонтируемого оборудо-

вания, так и в ремонтном цехе.

ЭЛЕКТРОДЫ для ремонтной сварки стальных деталей

В настоящее время промышленностью выпускается значитель-

ное количество электродов разнообразных марок, применяемых

для сварки углеродистых сталей. При выборе электродов для

конкретного случая ремонта следует прежде всего определить

тип покрытия рассматриваемой марки электродов. В соответ-

ствии с ГОСТом 9467—60 предусмотрены следующие типы элек-

тродных покрытий.

Рудно-кислые покрытия, имеющие условный индекс «Р». Глав-

ными компонентами этих покрытий являются железные, марган-

цовые или железо-титановые руды. Покрытия этого типа обеспе-

чивают устойчивое горение дуги, возможность сварки от источ-

ника переменного тока во всех пространственных положениях

шва, удовлетворительное формирование шва. К числу недостат-

ков этих покрытий относятся: большая токсичность при сварке

вследствие значительного выделения сварочных аэрозолей и

окислов марганца; невозможность легирования металла шва че-

рез покрытие; относительно высокое насыщение шва кислоро-

дом и водородом; грубо чешуйчатая поверхность шва; сравни-

тельно плохое отделение шлаков, особенно у швов с малым уг-

лом разделки кромок. К этой группе относятся электроды ЦМ-7,

ОММ-5 и др., предназначенные для сварки углеродистых сталей

марок не выше, чем сталь Ст. 4.

Рудно-кислые покрытия применяют для электродов типа

Э42. Для ремонтных целей их можно рекомендовать для сварки

металлоконструкций и сосудов, изготовленных из сталей до Ст. 3

включительно. Электроды с этим покрытием не могут быть реко-

32

мендованы для сварки литых стальных изделий большой тол-

щины.

Рутиловые покрытия, имеющие условный индекс «Т». Основ-

ной составляющей частью этого покрытия является титановая

руда (рутил). Электроды этого типа с покрытиями МР-3, ОЗС-З,

ОЗС-4, ОЗС-5, ОЗС-6, АНО-1, АНО-3, АНО-4 обеспечивают по-

лучение наплавленного металла с механическими свойствами,

предусматриваемыми ГОСТом 9467—60 для электродов типа

Э42 п Э46. Эти покрытия дают устойчивое горение дуги, позво-

ляют использовать при сварке источники переменного тока, хо-

рошо формируют шов, обеспечивая его мелкочешуйчатое строе-

ние, значительно увеличивают производительность и обладают

в 2—3 раза меньшей токсичностью по сравнению с электродными

покрытиями типа «Р». Электроды с покрытиями типа «Т» следу-

ет широко применять при ремонтной сварке различных конструк-

ций и сосудов из обычных углеродистых сталей.

Электроды с рутиловыми покрытиями дают металл шва, на-

сыщенный некоторым количеством вредных газов — кислородом,

азотом и водородом. Наплавленный ими металл шва обычно име-

ет значение ударной вязкости в пределах 8—14 кГм1см2. Такой

наплавленный металл при сварке сложных и* тяжелых стальных

деталей в условиях жесткого контура может не обеспечить нуж-

ной вязкости. Поэтому не рекомендуется применять эти электро-

ды при ремонтных работах для сварки стального литья и поковок

с толщиной стенки более 50 мм.

Фтористо-кальциевые покрытия, имеющие условный индекс

«Ф». Эти покрытия, состоящие из углекислого кальция (мрамо-

ра) и плавикового шпата, позволяют в широких пределах леги-

ровать металл шва через покрытия, обеспечивают получение

наплавленного металла, свободного от кислорода, азота, водо-

рода и обладающего весьма высокими пластическими свойствами,

а также высокой ударной вязкостью. С покрытиями типа «Ф» из

готовляются электроды УОНИ-13/45, УОНИ-13/55, УОНИ-

13/65, УОНИ-13/85 и ряд других, относящихся к типам

Э42А, Э46А, Э55А, Э65 и Э85. С покрытиями этого

типа выпускаются все современные электроды для сварки

нержавеющих, окалиностойких, жаропрочных сталей и

специальных высоколегированных сплавов; для выполне-

ния всех ответственных сложных ремонтных работ •различ-

ных стальных изделий, изготовленных из низколегированных

сталей. Электроды с покрытиями типа «Ф» требуют применения

для сварки постоянного тока и обратной полярности. При свар-

ке выделяется некоторое количество аэрозолей, содержащих в се-

бе фтористые соединения, поэтому сварка должна производить-

ся при наличии местных отсосов или общеобменной цеховой вен-

тиляции. Электроды с этими покрытиями позволяют получить

наплавленный металл с высокими значениями предела прочности

2 К. П- Вощанов

33

Таблица 7

Электроды для ремонтной сварки стальных деталей

Марка электрода Тип электро- да (ГОСТ 9467 — 60) Вид покры- тия (ГОСТ ' 94 67 — 60) Коэффициент веса покры- тия Коэффици- ент наплавки в г/а-ч Род тока, полярность Предел проч- ности наплав- ленного мета- ла в кГ/мм* Относитель- ное удлине- ние в !?0 Ударная вяз- кость в 1 кГм}см* Стали, для ко- торых рекомен- д то тс я элек- троды Толщина свариваемого металла в мм Положение шва в пространстве

ОММ 5 Э42 Рудно- кислое 30—38 7—8 Перемен- ный и по- стоянный, прямой по- лярности 48—49 18—27 8—14 Углеродистые до стали Ст. 3 До 50 В любом положе- нии (при пото- лочной сварке диа- метр электрода должен быть не более 4 ММ}

ЦМ-7 40—45 10—11 48—49 21—28 10—11 Углеродистые до стали Ст. 4 —

АНО-1 Рутило- вое 140—150 16—18 43—49 28—32 11—16 Углеродистые до стали Ст. 4; низколегирован- ные строительные Нижнее и слёгка наклон- ное

ОЗС-З Э46 : 45—175 16-18 46-52 20-32 12—22

МР-3 35-45 8,5—9,5 46—51 18—31 13—20 Углеродистые до стали Ст. 4 Не огра- ничива- ется В любом поло- жении (при по- толочной сварке диаметр элек- трода должен быть не более 4 мм)

ОЗС-4 30—40 8,5—9,5 46—50 20—26 9—12

У ОНИ-13/45 Э42А Фтор и сто- кальцие- вое 33—38 8—9 Постоян- ный, об- ратной поляр- ности 43—45 28—32 25—30 Все марки угле- родистых и ряда низколеги- рованных ста- лей

У ОНИ-13/55 Э50А 33—38 8—9 50—55 25—30 25—30

УОНИ-13/65 Э60 33—38 8—9 60—65 20—25 18—30

ВН-48У Э46А Э50А 110—130 12,5—14 47—55 25—33 14—22 Углеродистые до стали Ст. 4 и L низколегирован- ные строительные Нижнее и слегка наклон- ное

Примечание. Кроме электродов указанных в таблице, могут быть применены электроды и других марок, выпускаемые в на-

стоящее время для сварки углеродистых, сталей например: УП2-45У; ОЗС-б; АНО-2; АНО-3; АНО-4 и др.

н ударной вязкости без трещин и других дефектов. Выбор марки

электрода производится в зависимости от марки свариваемой

стали.

Органические покрытия, имеющие условный индекс «О».

Основой покрытий этого типа являются органические вещества,

которые, распадаясь и сгорая в дуге, создают газовую защиту

дугового пространства. Электроды с таким покрытием особенно

удобны для сварки монтажных швов, выполняемых во всех про-

странственных положениях. Эта группа электродных покрытий

осваивается промышленностью и не выпускается в массовом про-

изводстве. Изготовляются небольшие количества электродов с

покрытиями ВСП-1, ВСП-2, разработанных ВНИИСТ* и пред-

назначенных для сварки первого шва в кольцевых стыках труб

магистральных трубопроводов. Эти электроды обеспечивают хо-

рошее формирование валика с обратной стороны шва. Сварка

ведется постоянным током, при обратной полярности.

Общие сведения об электродах перечисленных выше типов

даны в табл. 7.

ОБОРУДОВАНИЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Ремонтные работы можно выполнять, применяя стандартное

сварочное оборудование, выпускаемое промышленностью. Для

сварки переменным током наиболее удобны трансформаторы

СТЭ-24 и СТЭ-34 с отдельной дроссельной катушкой. Можно при-

менять также трансформаторы ТС-300, ТС-500, ТСК-300, ТСК-500

и СТН-500.

В связи с расширением применения легированных сталей в

машиностроении и строительстве, а также электродов с покры-

тиями типа «Ф» резко возрастает потребность в источниках пи-

тания дуги постоянного тока. Для ремонтных работ очень удоб-

ны полупроводниковые сварочные выпрямители ВСС-300 и

ВСС-500. Они питаются от трехфазной сети напряжением 220—

380 в, позволяют регулировать сварочный ток в широких преде-

лах, обладают высокими динамическими свойствами, хорошо ста-

билизируют горение сварочной дуги и уменьшают разбрызгива-

ние металла. Можно пользоваться также сварочными преобразо-

вателями ПС-300, ПС-500, ПСО-ЗОО, ПСО-500, ПСО-800 и др.

Для сварки тяжелых изделий применяют сварочные много-

постовые преобразователи ВСКМ-1000 и ПСМ-1000.

ПОДГОТОВКА И СВАРКА СЛОЖНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ

Подготовка к сварке. Разделка кромок трещин и мест

изломов должна производиться так, чтобы обеспечить провар

всего сечения. При разделке кромок следует особенно тщатель-

* Всесоюзный научно-исследовательский институт строительства, трубо-

проводов.

2* 35

но контролировать направление трещины и производить раздел-

ку так, чтобы трещина была «удалена» полностью. При этом сле-

дует стремиться, чтобы объем удаляемого металла, который оп-

ределяет и объем наплавляемого металла, был минимальным.

Это особенно важно при разделке дефектов у изделии с большой

толщиной стенки и значительной жесткостью, когда можно опа-

саться возникновения значительных внутренних напряжений при

сварке. В ряде случаев, когда объем дефектного металла значи-

телен, целесообразно этот участок удалить полностью и на его

место вварить вставку из металла, близкого по составу к основ-

ному металлу. Разделку можно выполнять механическими спосо-

бами (фрезерованием, строжкой), рубкой пневматическим или

ручным зубилом, проточкой на станках и способами раздели-

тельной и поверхностной резки (кислородом, воздушно-дуговой,

резкой дуговой плазмой, выплавкой электрической дугой).

Практика показывает, что кислородная резка наиболее удоб-

на. Преимущества ее перед механическими способами следую-

щие: быстрота процесса, возможность получения оптимальной

формы разделки с минимальным объемом наплавленного метал-

ла; хорошая видимость процесса и возможность наблюдения за

расположением трещины; возможность легкого маневрирования

инструментом при изломах и трещинах криволинейного очерта-

ния; гарантия полного удаления всего дефектного участка. При

ремонте деталей (при подготовке их под сварку) способы раз-

делки с применением резки и выплавки металла должны широ-

ко использоваться. Кислородно-газовая резка выполняется обыч-

ными резаками РР-53 и «Пламя», а также резаками типа РВП и

другими для удаления пороков поверхностной выплавкой.

Резак и схема выплавки и разделки трещин показаны на

рис. 3. Если выплавка и резка производятся на изделиях из ста-

лей, содержащих более 0,23% С, а также на изделиях большой

толщины и жесткости, то необходим местный или общий подогрев

изделия перед резкой до 200—350° С. После резки требуется тща-

тельная зачистка кромок реза от окалины.

Выполнение сварки. Сварка стальных изделий большой

толщины (50 мм и более) и большой жесткости из стали, содер-

жащей более 0,23% С, производится, как правило, с общим или

местным подогревом до 200—450° С. Нагрев может быть индук-

ционный (токами промышленной или высокой частоты); в элект-

рических печах; в горнах (с твердым, жидким или газообразным

горючим); многопламенными горелками. Когда по условиям тех-

нологии требуется общая термообработка всего изделия после

сварки, наиболее удобным является выполнение работ в специ-

альных электропечах без извлечения изделия из печи во время

работы. Печь должна быть построена так, чтобы место, где про-

изводится сварка, было доступно для работы и надежно изоли-

ровано от общего объема печи. Мощность печи обычно выбирает-

36

ся из расчета 8—12 кет на 1 т изделия. Схемы нагрева деталей

приведены на рис. 4.

Сварка производится электродами с покрытиями типа «Ф»

марок УОНИ-13/45, УОНИ-13/55, УОНП-13/65 и УОНИ-13/85.

Марка электрода выбирается в зависимости от марки сварива-

емой стали.

При сварке больших толщин применяются электроды диамет-

ром 5, 6 и 8 мм. При отсутствии электродов большого диаметра

Рис. 3. Схема выплавки и разделки трещин под сварку с помощью

резака РВП-59 и воздушно-дуговой резкой:

а — резак РВП-59 для поверхностной резки; б — схема разделки трещины; в — общий

вид трещины, подготовленной под сварку огневой выплавкой; г — схема воздушно-

дуговой резки

рекомендуется соединять электроды в пучки по два, три и четыре

(рис. 5). Сварка производится от источников постоянного тока

при обратной полярности.

Для уменьшения внутренних напряжений и короблений при

сварке стальных изделий большой толщины и жесткости приме-

няются следующие способы:

1. Наложение многослойных швов «каскадом» или «горкой».

В этом случае шов желательно располагать в наклонном или

вертикальном положении. Сварку начинают с нижней части раз-

делки и постепенно заполняют металлом все сечение. При таком

способе заполнения разделки шва наплавленным металлом жест-

кость завариваемого контура возрастает постепенно, сечение шва

37

3

Рис. 4. Схемы нагрева деталей:

а — электрическая горизонтальная печь для общего нагрева: 1 — спирали; 2 — нагреваемая

деталь: 3 — съемная крышка; б — электрическая разборная печь: / — под печи; 2“Ци-

линдрическая часть; 3— съемная крышка (колпак); 4— деталь; 5 — нагревательные

элементы; в — индуктор для местного нагрева: / — сварочный трансформатор; 2 — индук-

тор; 3 — деталь; г — временный горн, обогреваемый древесным углем или коксом;

д — газовая печь

38

е< месте сварки заполняется полностью, заваренный участок шва

приобретает нужную прочность и опасность появления трещин

при сварке существенно уменьшается. •

2. Применение двухсторонней разделки кромок во всех случа-

ях, когда это возможно, особенно, если сварка выполняется при

вертикальном положении шва; при этом сварку «горкой» нужно

выполнять одновременно

двумя дугами. Мощность

дуг и диаметры электро-

дов берут одинаковыми.

Такое выполнение сварки

обеспечивает равномер-

ную усадку и почти пол-

ное отсутствие коробле-

ний.

3. Выполнение сварки

за один тепловой цикл,

до полного окончания

всех операций по сварке.

В том случае, если объ-

ем наплавляемого метал-

ла велик, сварку можно

выполнять в несколько

смен или же при пере-

рывах в работе поддер-

живать требуемый рав-

номерный нагрев детали.

4. Применение послой-

ной проковки (чеканки)

металла швов. Проковка

выполняется пневматиче-

ским молотком, снабжен-

ным зубилом с закруг-

ленной режуще?! кромкой

по радиусу 2 мм. Проков-

ка производится сразу

же после наложения

каждого шва или слоя

металла, состоящего из

Рис. 5. Схемы пучков электродов:

а — нз двух; б — из трех; в — из четырех элек-

тродов диаметром 5 мм; г —схема горения ду-

ги в пучке из трех электродов; / — место свар-

ки всех концов в одну точку: 2 — место связи

электродов мягкой стальной проволокой

нескольких швов, но рас-

положенных в один ряд на плоскости разделки. Проковка вы-

зывает деформацию металла шва, уплотняет и изменяет его

объем. Такая проковка уменьшает внутренние напряжения и

позволяет почти полностью избежать коробления свариваемой

детали.

При использовании для сварки электродов с фтористб-каль-

циевыми покрытиями проковку можно проводить в любом

39

интервале температур от +20 до 650 °C и выше. В случае примене-

ния электродов с другими покрытиями следует избегать проков-

ки в интервале температур 200—400° С, так как при этих темпе-

ратурах понижается пластичность металла и появляется опас-

ность возникновения в нем трещин. В этом случае проковка обыч-

но заканчивается при охлаждении металла шва уже до 450° С.

Обычно первый шов в разделке кромок и последний облицовоч-

ный шов проковке не подвергают; для этих швов пневматический

инструмент применяют только для удаления шлака. Интенсив-

ность проковки зависит от толщины свариваемой детали, марки

стали, жесткости свариваемого контура, заданной и допустимой

величины деформации.

При сварке массивных деталей больших толщин (200—

400 мм) весом в десятки тонн успешно применяли отбойные мо-

лотки, используемые обычно для ломки бетона. При сварке ко-

ленчатых валов желательно применять более легкие отбойные

молотки. Обычно проковка ведется до полного уничтожения ри-

сунка шва. Зубилом с длиной бойка 10—12 мм производится

4—8 ударов по одному участку. Если ширина ударной части зу-

била составляет 2 мм, то в этом случае на 1 см2 площади шва

приходится от 8 до 16 ударов.

Необходимо учитывать, что при такой проковке (типа чекан-

ки) швов требуются специальный инструктаж рабочих и постоян-

ный технический надзор. Эту работу нельзя поручать сварщику,

ведущему процесс, так как после проковки повышается утомля-

емость рук и сварщик не сможет качественно выполнять сварку.

В ряде случаев, когда производится особо ответственный ремонт,

сварщик и рабочий, ведущий проковку швов, выполняют опытную

работу по сварке контрольного образца с применением проков-

ки. Для проковки швов желательно использовать рабочих, по-

стоянно работающих с пневматическим инструментом, например,

обрубщиков металла. При неправильной проковке и при несоб-

людении установленных для ее применения температур можно

вызвать появление наклепа и трещин в металле шва.

5. Применение тепловых режимов сварки в соответствии с

химическим составом свариваемой стали, размерами и весом де-

тали, объемом наплавляемого металла и жесткостью сваривае-

мого узла.

Для литых и кованых стальных деталей, содержащих 0,23—

0,50% С, п при толщине стенки более 30 мм рекомендуется мест-

ный или общий подогрев перед сваркой до 250—450° С. Все сва-

рочные работы в этом случае производятся в указанном интер-

вале температур. По окончании сварочных работ необходимо про-

извести высокотемпературный отпуск сваренного изделия при

600—650° С для снятия внутренних напряжений. Такой отпуск

ослабляет связи между кристаллами и зернами металла и позво-

ляет полностью устранить внутренние напряжения, возникшие в

40

детали в процессе эксплуатации и выполнения сварки. Время вы-

держки при температурах отпуска обычно составляет 2—2,5 мин

на 1 мм толщины стенки.

В том случае, если вес наплавляемого металла достигает

100 кг и более, а место сварки расположено внутри жесткого

контура, целесообразно в процессе сварки произвести 1—2 про-

межуточных высокотемпературных отпуска при 600—650° С.

Когда общий нагрев изделия осуществить нельзя, необходи-

мо произвести местную термообработку путем нагревания до

600—650° С сварного соединения и прилегающей зоны основного

металла на расстоянии 100—150 мм в каждую сторону от оси

шва. При этой температуре деталь выдерживается в течение 15—

30 мин, а затем изолируется асбестом или сухим шамотным по-

рошком и медленно охлаждается. Общая или местная термооб-

работка обеспечивает полную работоспособность сваренной де-

тали при длительной эксплуатации. Нагрев может осуществлять-

ся в электрических и газовых печах, от индукторов токами про-

мышленной или высокой частоты, газовыми многопламенными

горелками, переносными временными горнами с нагреванием в

них детали коксом или древесным углем.

3. ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Способ электрошлаковой сварки является наиболее произ-

водительным для изделий, имеющих толщину 50 мм и более. Он

имеет следующие достоинства: позволяет сваривать изделия

практически неограниченной толщины с минимально возможным

объемом наплавленного металла; полностью исключает тяжелый

ручной труд сварщика; обеспечивает высокие механические свой-

ства металла шва и равномерное распределение напряжений по

всему сечению изделия; позволяет отказаться в ряде случаев от

последующей термообработки для снятия внутренних напряже-

ний.

В настоящее время электрошлаковая сварка начинает доста-

точно широко применяться для сложных ремонтных работ при

восстановлении стальных деталей оборудования (имеющих боль-

шую толщину стенки в ремонтируемых участках) с разруше-

ниями, расположенными по прямой линии, позволяющими выпол-

нять сварку при вертикальном положении шва. Этот способ сле-

дует особенно рекомендовать для восстановления разрушенных

колонн гидравлических и механических прессов; прямых участ-

ков валов приводных механизмов и двигателей, прокатных

станов и другого оборудования, имеющего круглое или прямо-

угольное сечение. Электрошлаковую сварку изделий, имеющих

свободные размеры по длине или допускающие изменение их дли-

ны в пределах нескольких миллиметров, можно производить про-

волочными или пластинчатыми электродами с применением

41

керамических (рис. 6) или остающихся металлических форм. При

этом отпадает сложная операция поворачивания детали вокруг

оси, неизбежная при ручной сварке и автоматической сварке

под флюсом. В ряде случаев можно избежать применения термо-

обработки для снятия напряжений после сварки.

Электрошлаковая сварка успешно применяется:

а) в случае приварки отбитых частей деталей большого сече-

ния при свободных размерах в

Рис. 6. Схема электрошлаковой

сварки вала с применением кера-

мической формы:

/ — керамическая форма; 2 — сварива-

емый вал; 3 — мундштук; 4 — свароч-

ная проволока; 5 — начальная пласти-

на с присоединенным к ней сварочным

кабелем

изготовленных деталей с учетом

Способы электрошла

ных работ могут применяться вс(

пределах достаточного для дан-

ного способа допуска, а также

при возможном выполнении

несложной механической обра-

ботки после сварки;

б) при заварке трещин в

массивных стальных изделиях

при условии вертикального

расположения трещины и ее

достаточной прямолинейно-

сти;

в) при восстановлении де-

талей методом электрошлако-

вой наплавки отбитых и разби-

тых частей станин, когда при-

варка этих частей или их из-

готовление вновь нецелесооб-

разны;

г) при восстановлении из-

делий путем приварки вновь

требуемых допусков на усадку,

совой сварки. Для ремонт-

способы электрошлаковой свар-

ки, а именно: одной или несколькими проволоками; плавящимся

мундштуком; одним или несколькими пластинчатыми электрода-

ми. Схемы способов электрошлаковой сварки приведены на

рис. 7.

Выбор способа определяется конфигурацией изделия, объемом

наплавляемого металла, характером излома, типом имеющегося

сварочного оборудования и располагаемой мощностью источника

тока.

Для сварки сравнительно короткого излома может применять-

ся пластинчатый электрод. При сварке излома сложной конфигу-

рации можно использовать сварку плавящимся мундштуком.

В ряде случаев целесообразно применять однопроволочный или

многопроволочный автомат.

Оборудование для электрошлаковой сварки

достаточно сложно, дорого и требует мощных источников тока

(500—1000—3000 а). Приобретать такое оборудование для ре-

монтных работ целесообразно только в том случае, если эти ра-

42

боты производятся систематически. Для единичных случаев ре-

монта можно использовать оборудование, применяющееся в ос-

новном производстве, или привлечь для этих целей специализи-

рованную организацию, имеющую такое оборудование.

Во всех случаях тип оборудования выбирается с учетом ха-

рактера выполнения сварочных работ. Большинство типов сва-

рочной аппаратуры, применяемых промышленностью, может быть

Рис. 7. Схемы процессов электрошлаковой сварки:

а — сварка одиночным электродом; б — сварка трехфазным током тремя электродами;

в — многоэлектродная сварка; г — сварка пластинчатыми электродами; д — сварка пла-

вящимся мундштуком; 1 — свариваемые детали; 2 — электроды; 3 — устройства, фор-

мирующие шов; 4 — сварочная ваниа

приспособлено для ремонтных работ путем изготовления неслож-

ных приспособлений. Для ремонтного цеха или участка, где пред-

полагается установить постоянный пост электрошлаковой свар-

ки, можно рекомендовать универсальный автомат типа А-535

конструкции Института электросварки им. Е. О. Патона. Этот

автомат предназначен для сварки переменным током прямоли-

нейных и кольцевых швов стыковых, угловых и тавровых- соеди-

нений. Автомат может быть использован для сварки одной или

43

тремя проволоками диаметром до 3 мм и пластинчатыми элект-

родами сечением до 200X10 мм. Автомат питается переменным

током от трансформаторов ТШС-1000 пли ТШС-3000 с жесткой

вольтамперной характеристикой.

При отсутствии специального сварочного оборудования и

источников питания можно применять установки с однопрово-

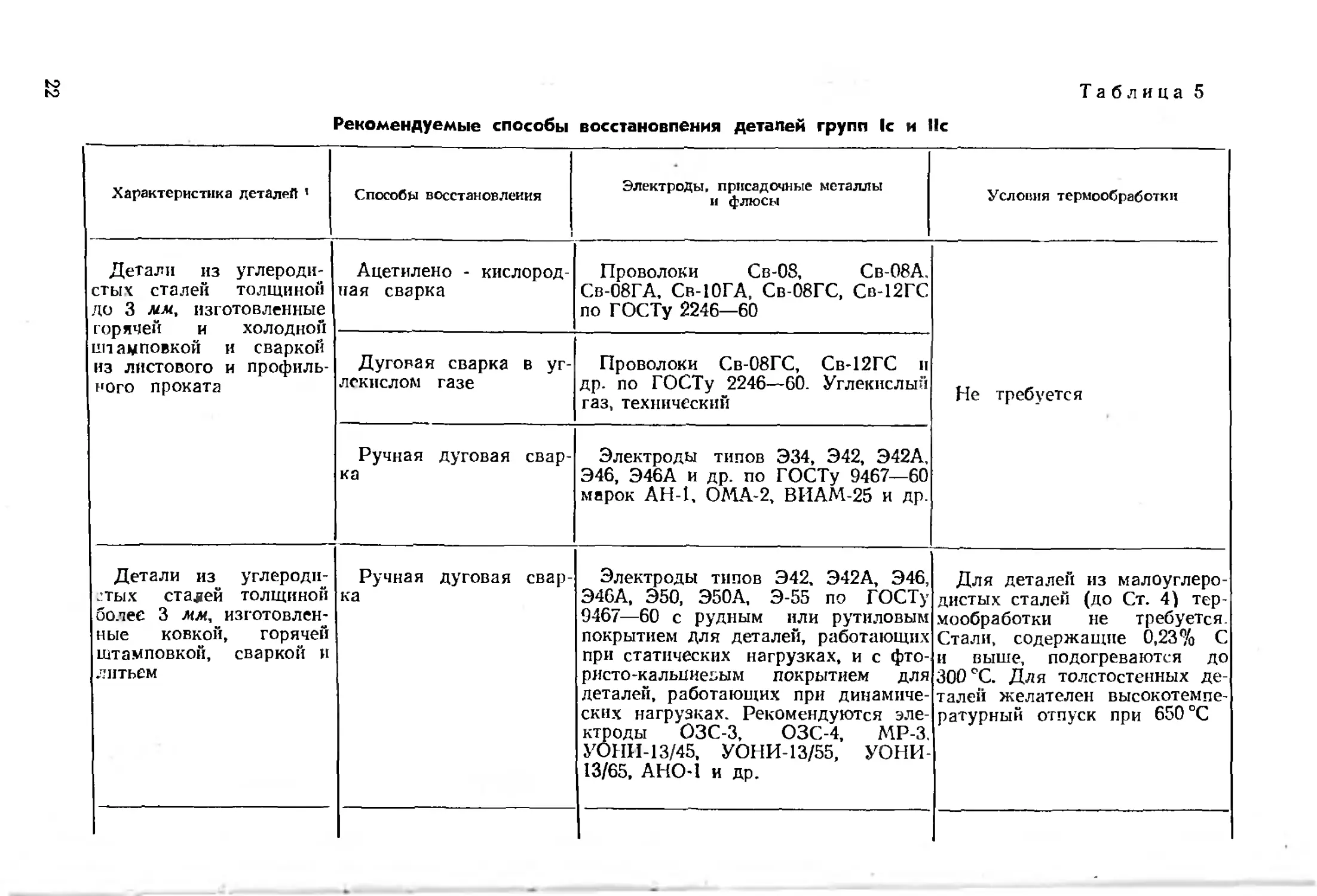

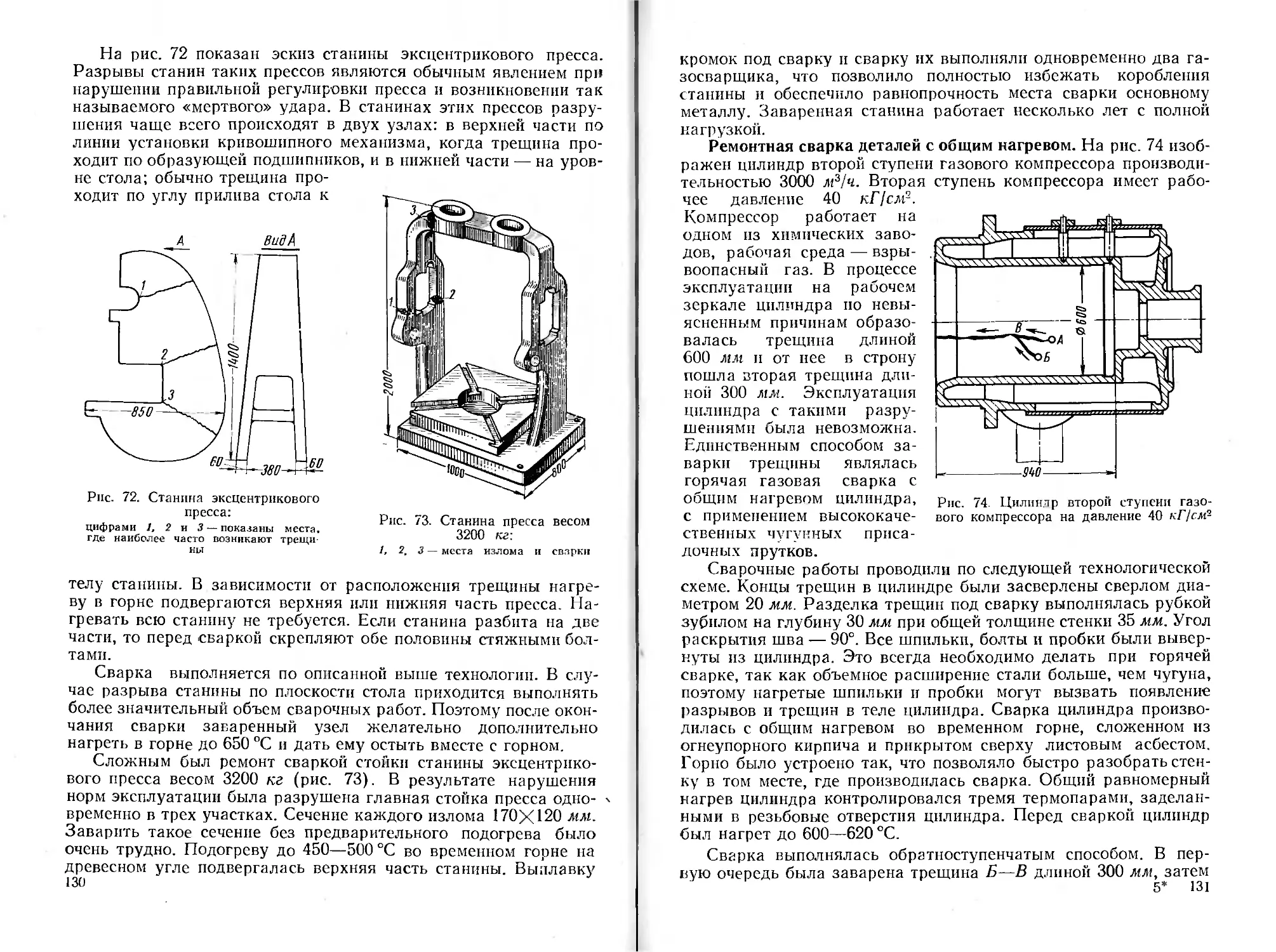

лочной электродной системой. В этом случае в качестве свароч-