Автор: Юдеев А.В. Юдеев Ю.А.

Теги: отопление, вентиляция и кондиционирование воздуха в зданиях строительство вентиляция монтаж

Год: 1983

Текст

ПОВЫШЕНИЕ‘MACTEPCTB^P '

РАБОЧИХ СТРОИТЕЛЬСТВА

И ПРОМЫШЛЕННОСТИ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

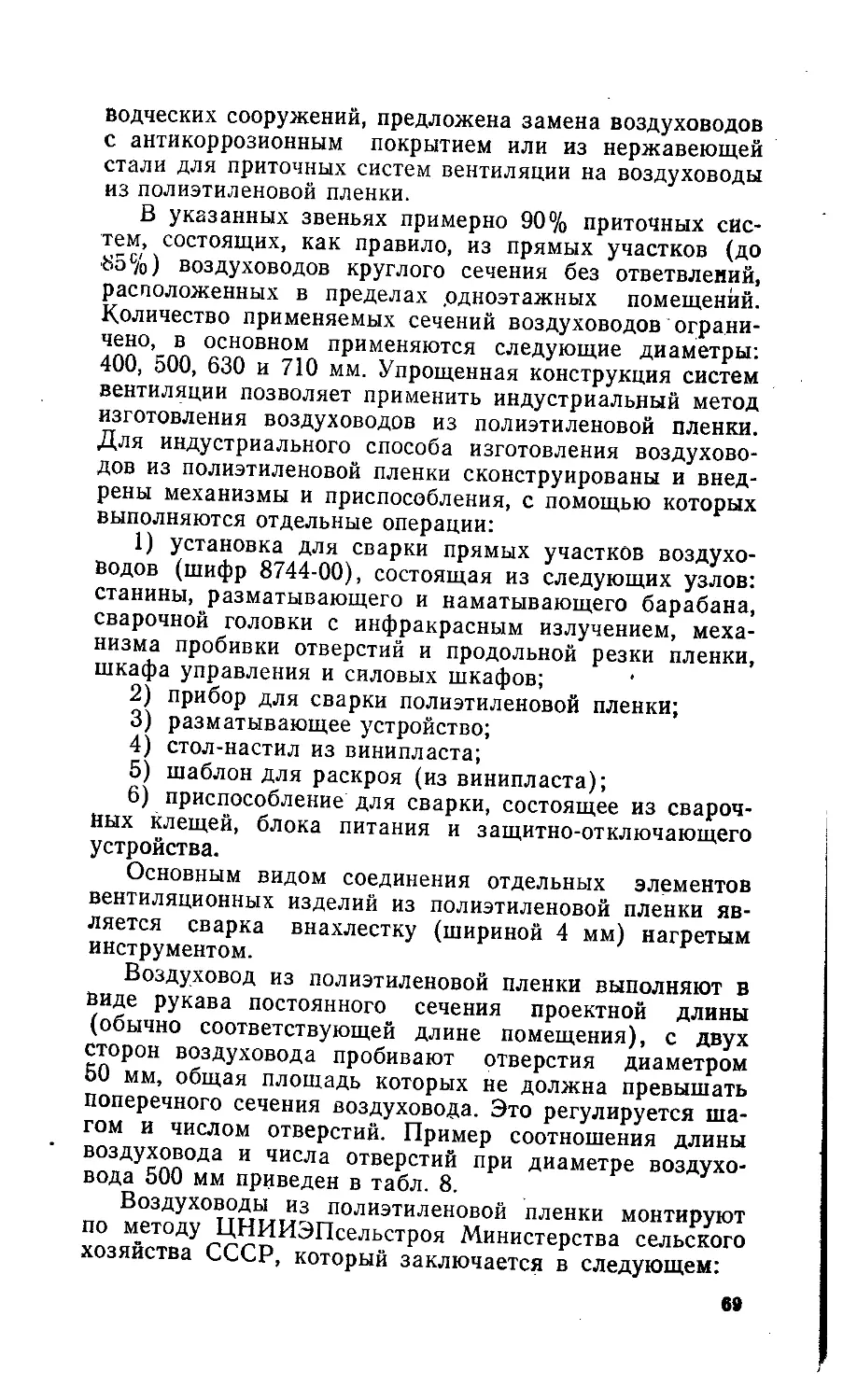

А. В. ЮДЕЕВ, Ю. А. ЮДЕЕВ

ИЗГОТОВЛЕНИЕ

И МОНТАЖ

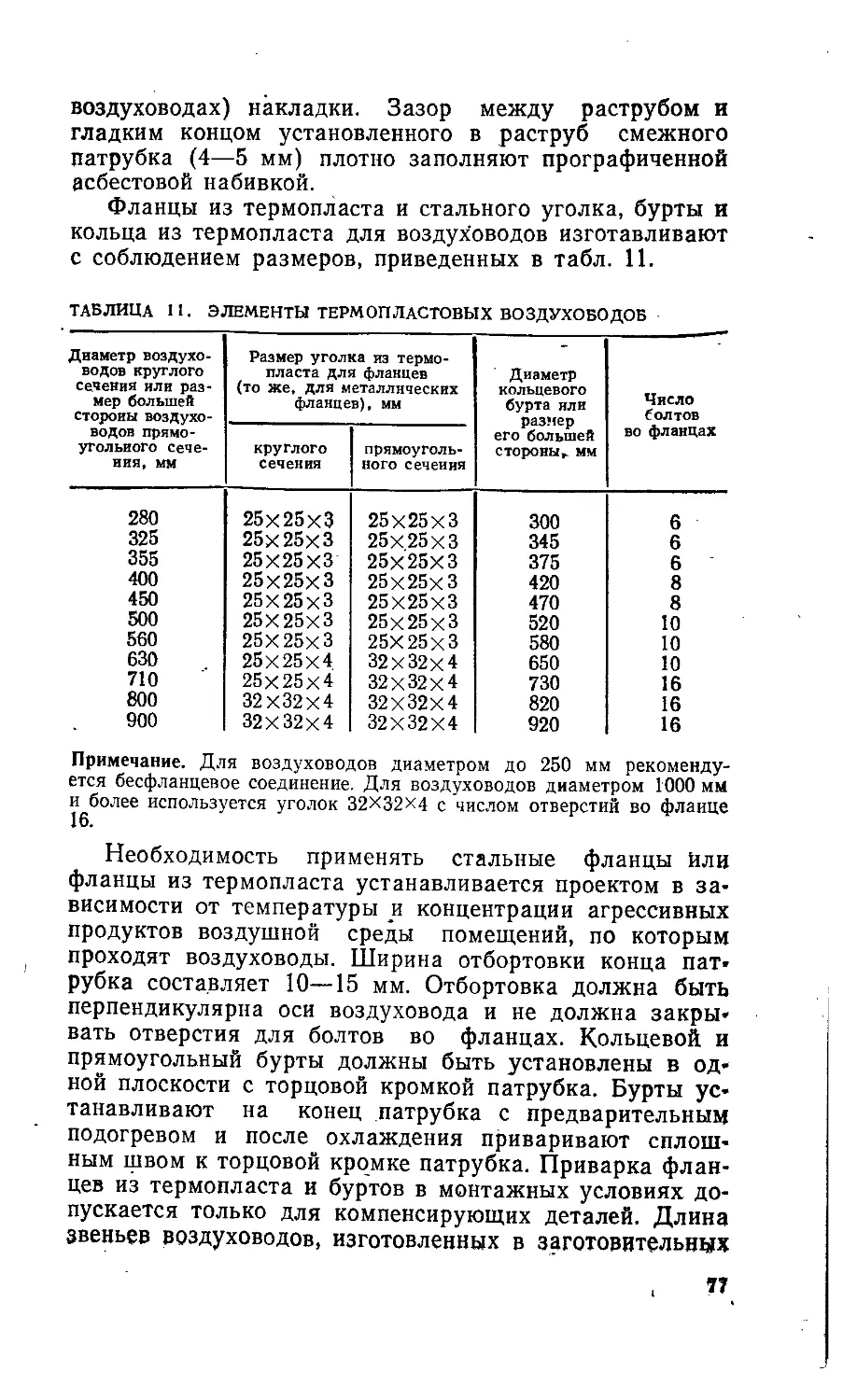

ВОЗДУХОВОДОВ

ДЛЯ АГРЕССИВНОЙ

СРЕДЫ

_ I

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

ББК 387762.2

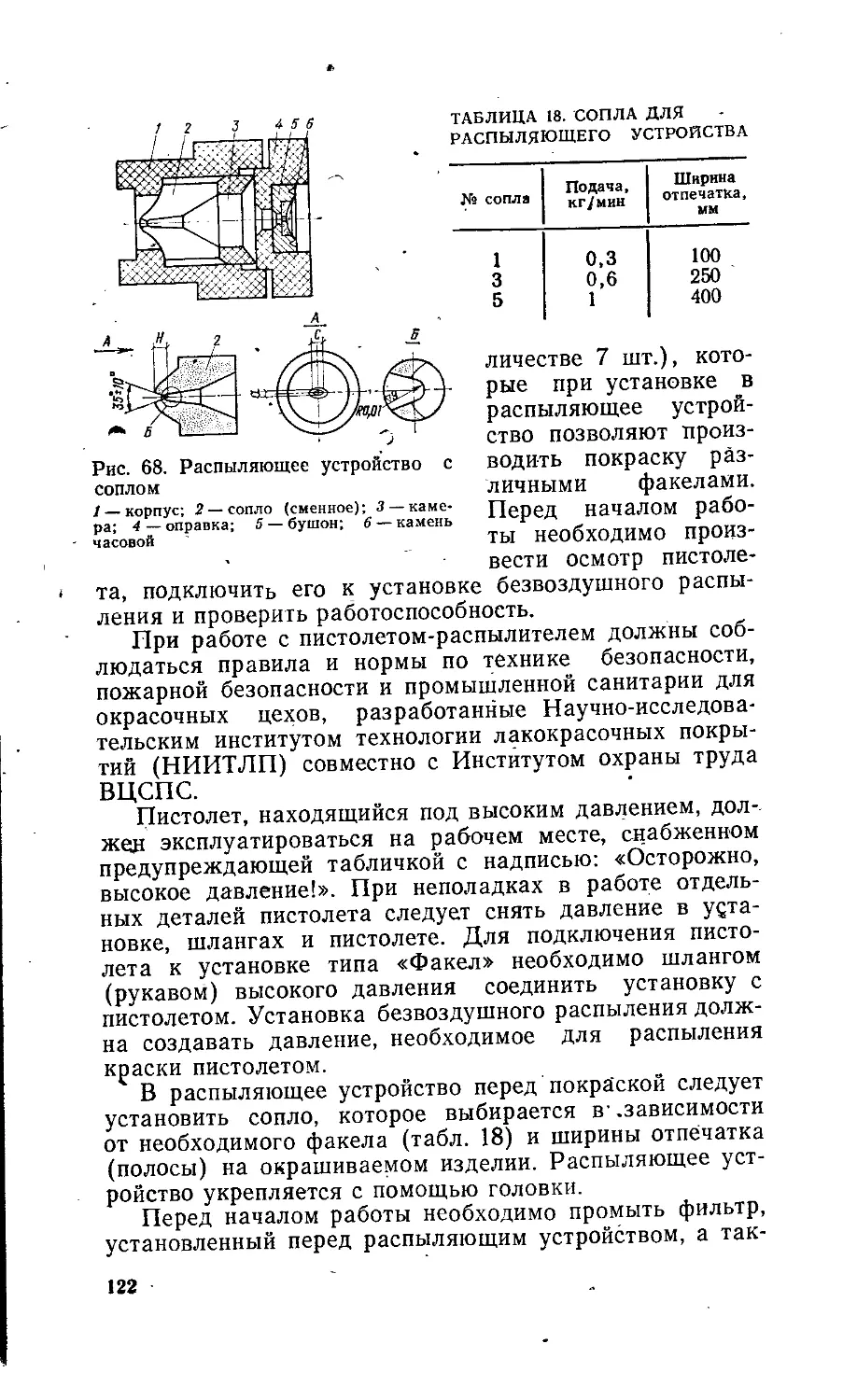

Ю 16

УДК 697.922.057

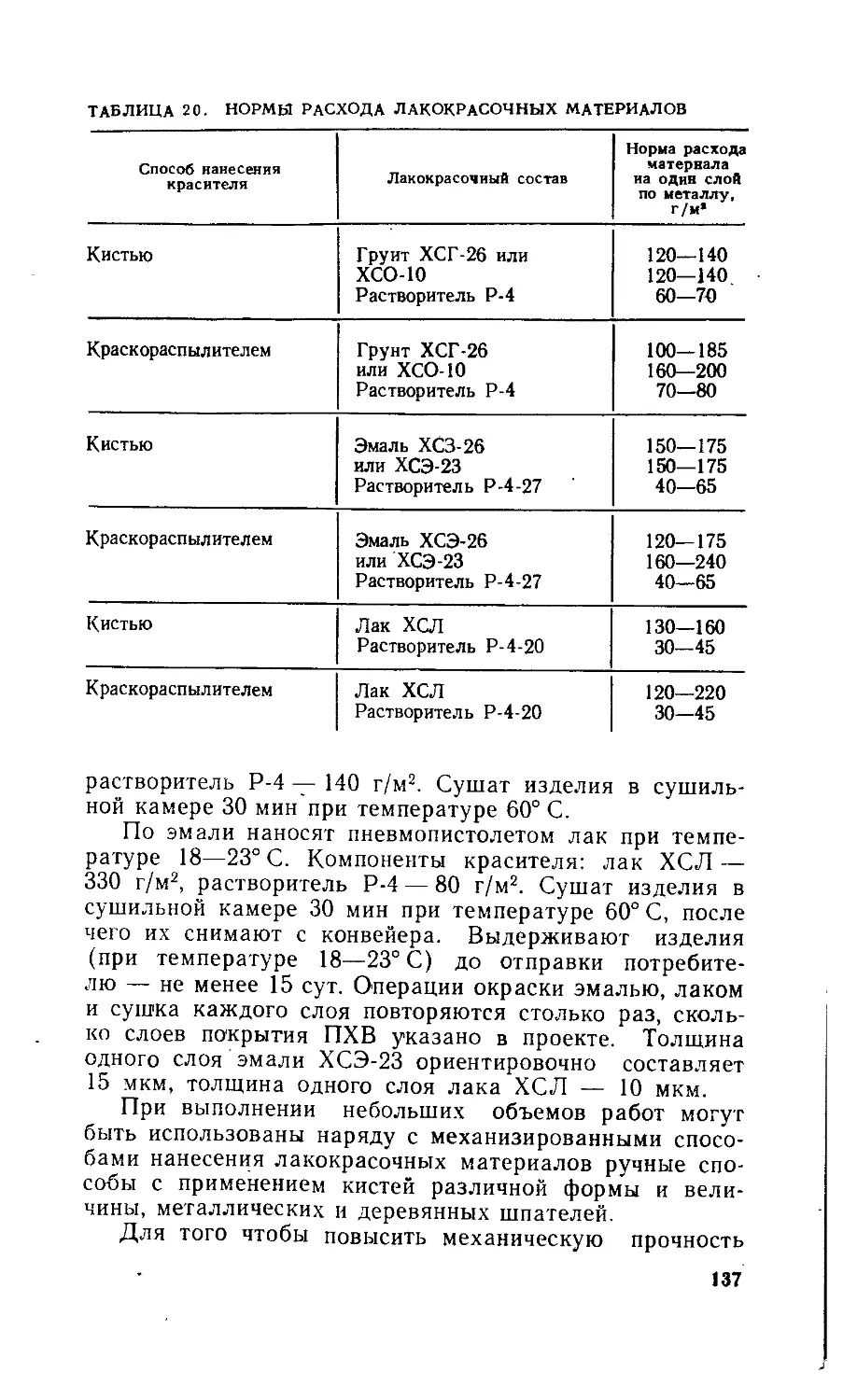

Рекомендовано к изданию решением Главпромвентиляции и

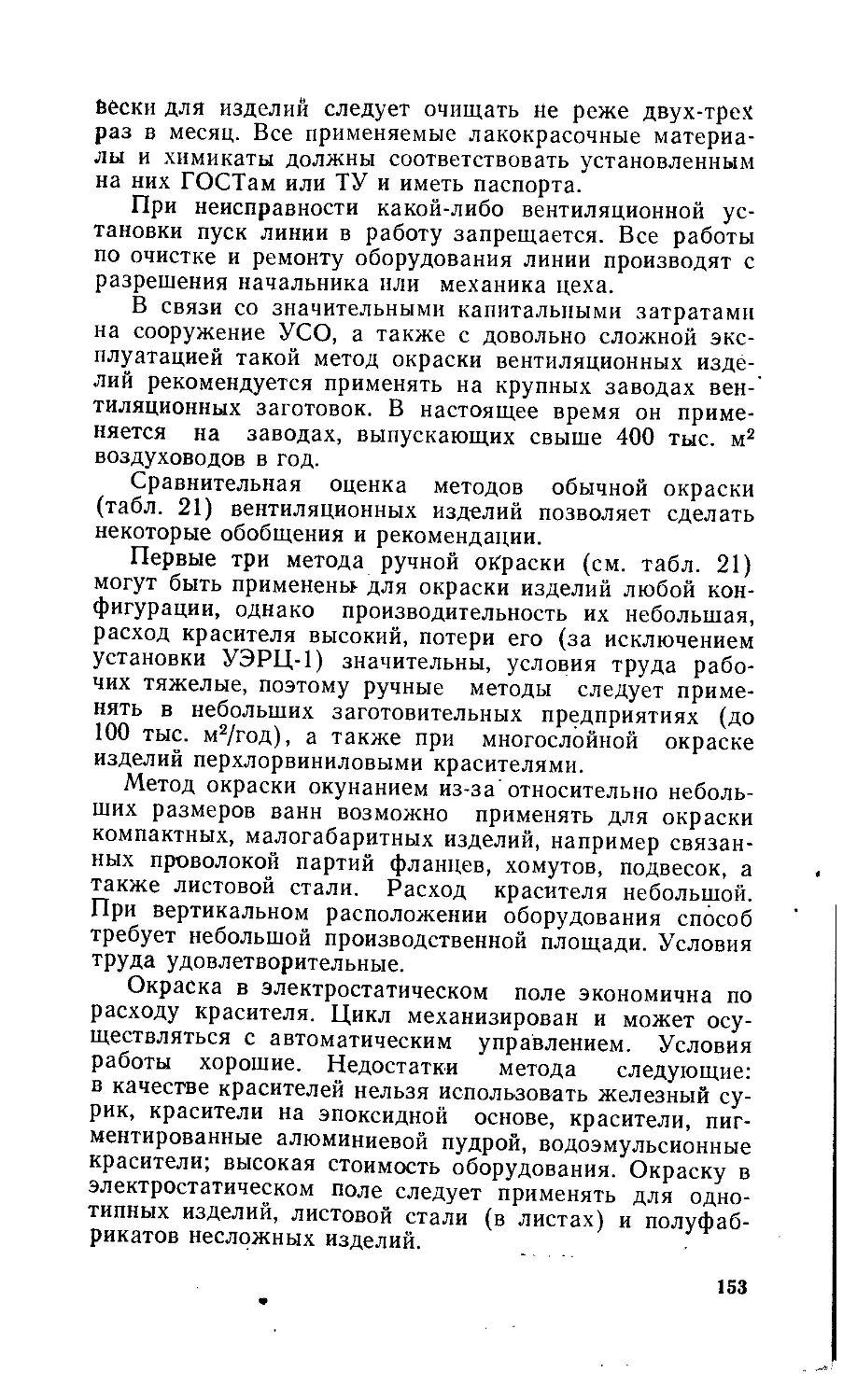

Главного управления кадров и учебных заведений

Министерства монтажных и специальных работ.

Рецензент — ииж. С. А. Харланов

Юдеев А. В., Юдеев Ю. А.

Ю 16 Изготовление и монтаж воздуховодов для агрес-

сивной среды..— 2-е изд., перераб. и доп. — М.:

Стройиздат, 1983. — 17Q с,, ил. — (Повышение ма-

стерства рабочих стр-ва и пром-сти строит, мате-

риалов). — Авт. 1-го изд.: Юдеев А. В. (1975 г.).

Приведены сведения об агрессивных средах и особенностях устрой-

ства систем промышленной вентиляции, работающих в этих средах.

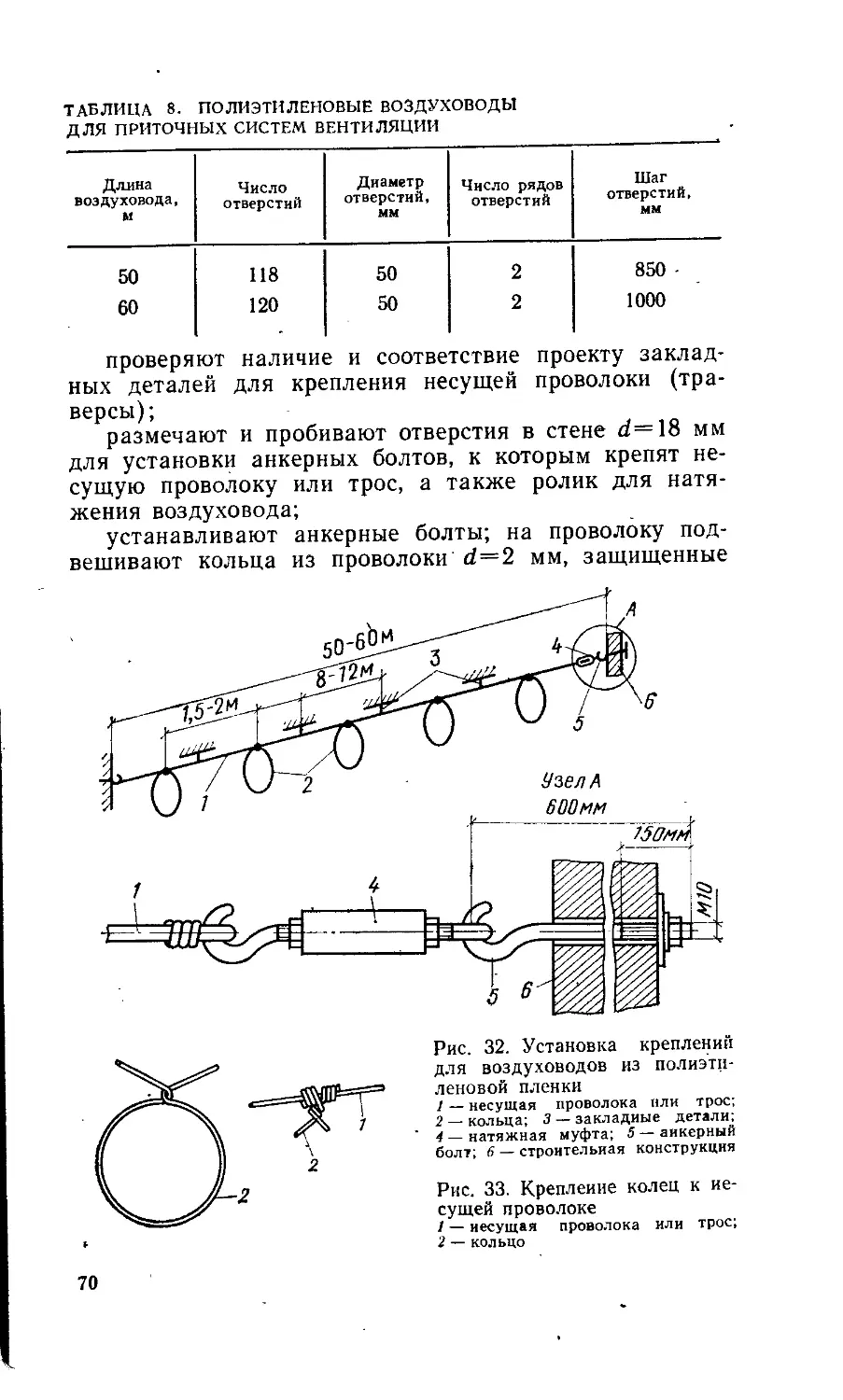

Описана технология изготовления и монтажа вентиляционных систем из

полимерных материалов или с антикоррозионными покрытиями, приве-

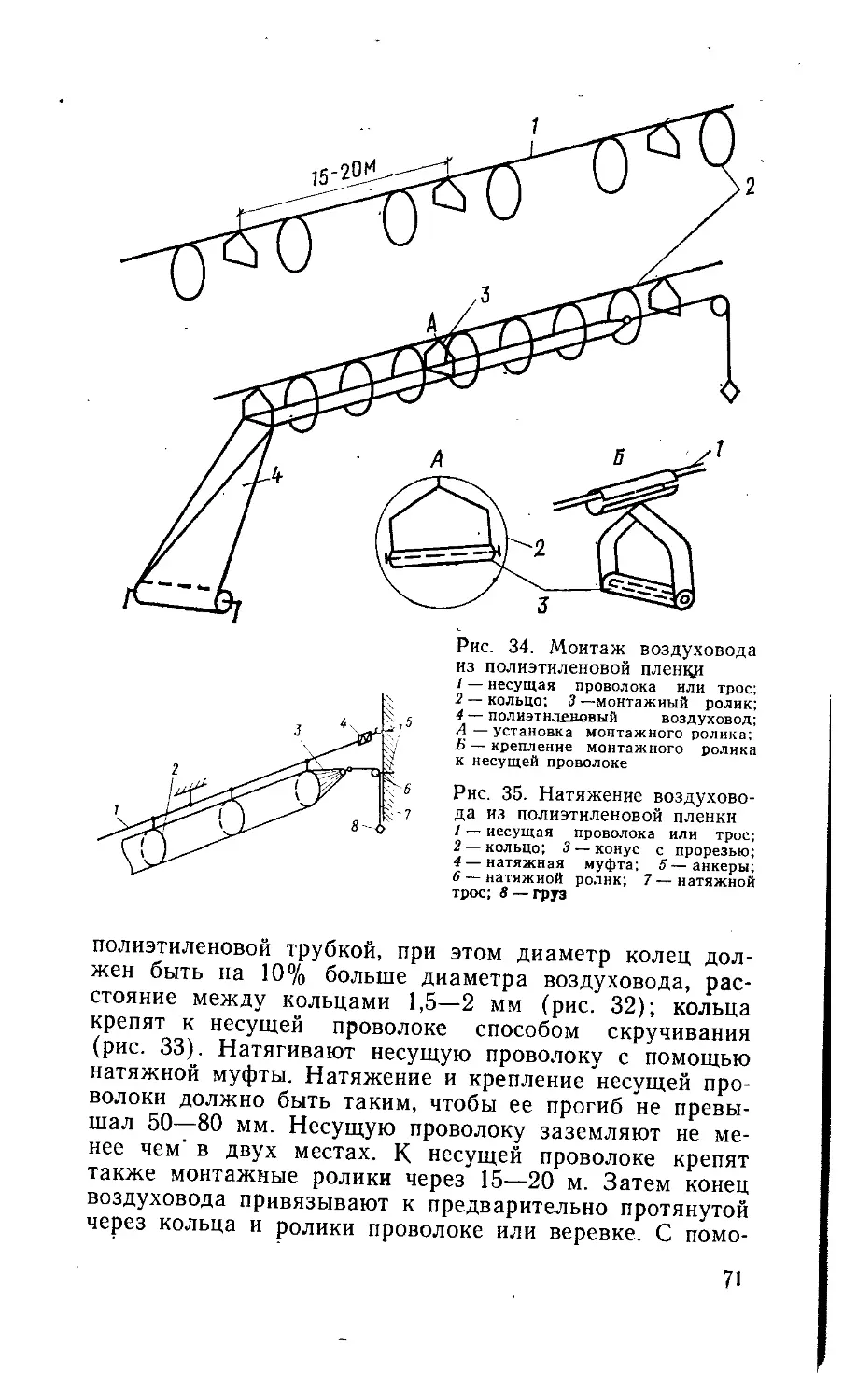

дены характеристики этих материалов и покрытий и способы нанесе-

ния их на металлические поверхности. Материал переработай в соот-

ветствии с новыми техническими решениями.

Для рабочих и мастеров строительно-монтажных организаций.

3206000000—563

Ю------------------ 102—83

047(01)—83

ББК 38.762.2

6С9.4

Александр Васильевич Юдеев,

Юрий Александрович Юдеев

ИЗГОТОВЛЕНИЕ И МОНТАЖ ВОЗДУХОВОДОВ

для АГРЕССИВНОЙ среды

Редакция литературы по инженерному оборудованию

Зав. редакцией И. В. Соболева

Редактор К. Н. Долгова

Младший редактор А. А. Мииаева

Художественный редактор В. П. Груздев 7

Технический редактор В. Д. Павлова

Корректор Н.С. Сафронова

ИБ 2756

Сдано в набор 04.02.83. Подписано в печать 17.04.83. Формат 84Х1081/».

Бумага тнп. № 2. Гарнитура «Литературная». Печать высокая. Усл. печ.

л. 9,24. Усл. кр.-отт. 9,55. Уч.-нзд. л. 10,42. Тираж 10 000 экз.

Изд. Хе АУП-8787. Заказ 417. Цена 50 к.

Стройиздат, 101442, Москва, Каляевская, 23а

Московская типография № 32 Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии н книжной торговли.

103051. Москва, Цветной бульвар, 26

© Стройиздат, 1975

© Стройиздат, 1983, с изменениями

Главная задача одиннадцатой пятилеткл, как отмечено в реше-

ниях XXVI съезда КПСС, состоит в обеспечении дальнейшего роста

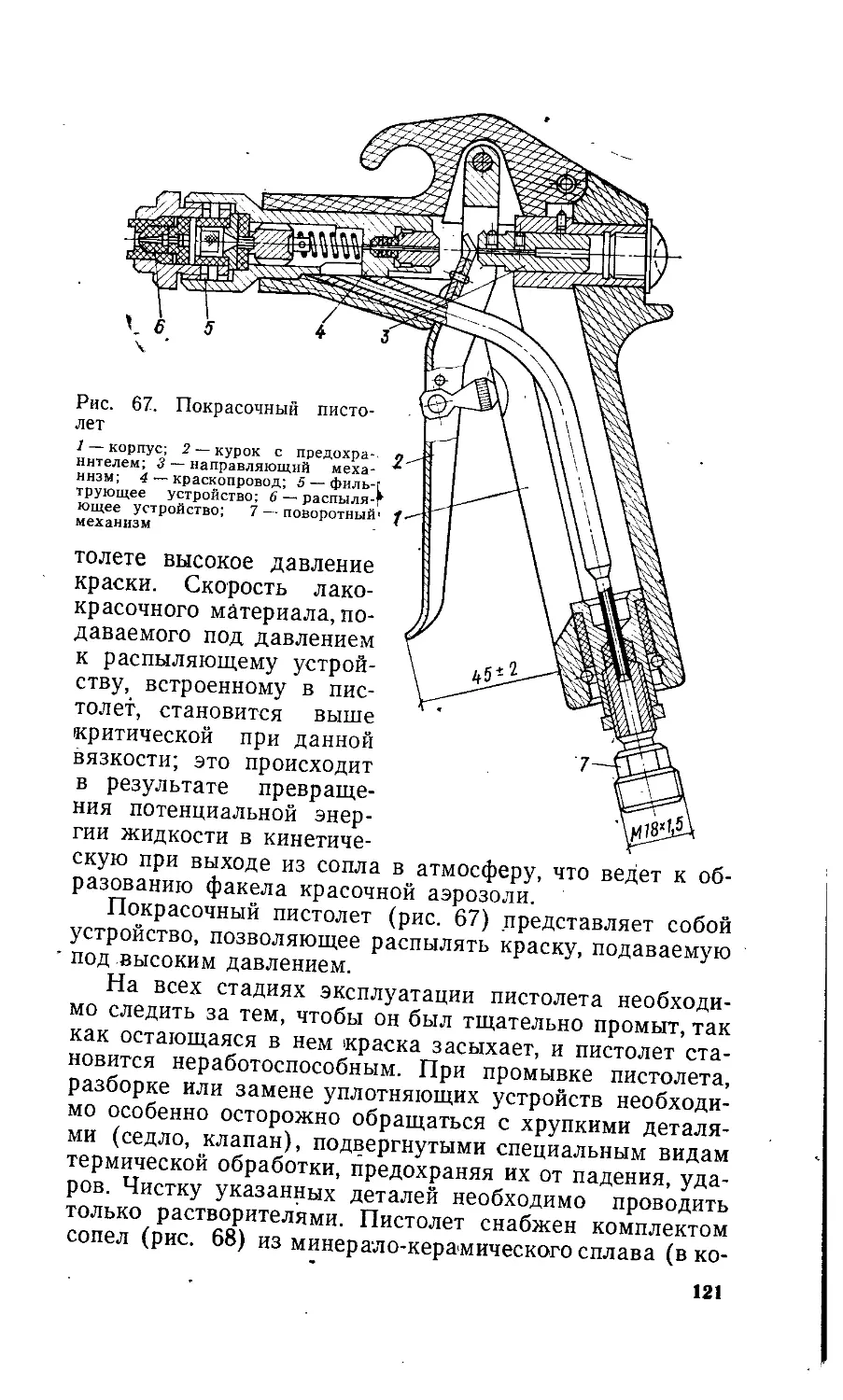

благосостояния советских людей на основе устойчивого, поступа-

тельного развития народного хозяйства, ускорения научно-техниче-

ского прогресса и перевода экономики на интенсивный путь разви-

тия, более рационального использования производственного потен-

циала страны, всемерной экономии всех видов ресурсов и улучше-

ния качества работы.

Ежегодный рост объемов капитального строительства в нашей

стране и непрерывное повышение производительности труда направ-

лены на дальнейшее улучшение условий труда н быта человека.

Партия и правительство всегда уделяли и уделяют большое вни-

мание оздоровлению условий труда на промышленных предприятиях

и в сельском хозяйстве, предотвращению загрязнения атмосферного

воздуха, водоемов.

В Основных направлениях экономического и социального раз-

вития СССР на 1981—1985 годы и на период до 1990 года, принятых

XXVI съездом КПСС, намечено обеспечить в 1985 г. по сравнению

с 1980 г. в машиностроительной и металлообрабатывающей про-

мышленностях снижение расхода проката черных металлов не ме-

нее чем на 18—20 % и сэкономить в строительстве 7—9 %.

Вместе с тем развивать производство новых полимерных мате-

риалов и изделий из них с комплексом заданных свойств химически

стойких неорганических неметаллических материалов, расширять и

систематически обновлять номенклатуру конструкционных материа-

лов, улучшать их технико-экономические характеристики, а также

увеличивать выпуск прогрессивных материалов, заменяющих черные

и цветные металлы.

В связи с развитием химической промышленности — строи-

тельством объектов Большой химии и внедрением новых технологи-

ческих процессов — значительно возрос объем вентиляционных ра-

бот. Наряду с общеобменной вентиляцией, создающей необходимые

санитарно-гигиенические условия для людей, работающих на про-

мышленных предприятиях, все большее распространение получает

вентиляция технологического назначения.

Ответственную задачу выполняет вентиляция в производствен-

ных помещениях, в воздушную среду которых выделяются агрессив-

ные пары н газы, аэрозоли кислот н щелочей, опасные для здоровья

и жизни человека. Агрессивная среда вызывает также усиленный

процесс коррозии металлических поверхностей — конструктивных

частей зданий и оборудования. Быстрому разрушающему воздейст-

вию подвергаются вентиляционные воздуховоды, изготовленные из

тонкой листовой стали. Увеличение толщины листовой стали до 4—

5 мм нецелесообразно и не оправдывает себя, так как не создает

длительной устойчивости против коррозии, а приводит лишь к не-

обоснованному перерасходу металла. Применение же высококачест-

венного и дорогостоящего металла — нержавеющей, титановой и

других видов специальных сталей — для изготовления вентиляцион-

ных устройств в значительной степени повышает капитальные за-

траты и создает затруднения в своевременном обеспечении дефицит-

ными материалами.

В решениях XXVI съезда КПСС, майского и ноябрьского.

(1982 г.)*, а также июньского (1983 .г) Пленумов ЦК КПСС неод-

нократно подчеркивалась важность строжайшей экономии н береж-

ливости, рационального использования всего, чем располагает

страна, повышения эффективности н качества оборудования и систем.

Основным критерием выбора того или другого коррозионно-

стойкого материала для воздуховодов служит минимум приведен-

ных затрат, т. е суммы капитальных нложеиий и эксплуатационных

расходов, отнесенных к одному году работы системы.

В борьбе с коррозией вентиляционных устройств наиболее це-

лесообразными являются два основных метода: замена металла пла-

стмассами и антикоррозионная защита листовой стали. Сравнительно

высокая стоимость воздуховодов из пластмасс и листовой стали с

антикоррозионными покрытиями в настоящее .время обусловливается

еще несовершенной технологией их изготовления и высокой стои-

мостью самих материалов.

Так как в ближайшие годы стоимость термопластовых материа-

лов будет значительно снижена, а технология изготовления возду-

ховодов из иих усовершенствована, эти методы антикоррозионной

защиты вентиляционных установок являются наиболее перспектив-

ными и будут широко применяться в вентиляционной технике.

Общие понятия о значении, устройстве и конструктивных эле-

ментах вентиляционных систем подробно изложены в практических

пособиях по повышению мастерства рабочих в промышленном стро-

ительстве: «Монтаж вентиляции и кондиционирования воздуха» (ав-

торы С. А. Харланов, В. А. Степанов. Высшая школа, 1979), «Из-

готовление деталей вентиляционных систем» (авторы- Н, Д. Троц,

Б, М. Каневский, Ю. С. Краснов. Стройиздат, 1975), поэтому эти

сведения в книге не повторяются, а приводятся лишь специфиче-

ские особенности устройств и конструктивных деталей вентиляци-

онных систем, работающих в условиях агрессивной среды и нужда-

ющихся в защите от коррозии.

Авторы выражают признательность рецензенту книги С. А. Хар-

ланову за ценные замечания, сделанные при рецензировании руко-

писи.

4

1. СВЕДЕНИЯ 06 АГРЕССИВНОЙ СРЕДЕ

Газовоздушная смесь, содержащая в своем составе

пары кислот, щелочей, газы и другие химические веще-

ства, разрушающие материалы, называются агрессивной

средой. Агрессивные среды по физическому состоянию

могут быть жидкими (растворы кислот, щелочей, орга-

нические жидкости), газообразными (пары кислот, ще-

лочей, производственные газы) и твердыми (соли, шла-

ки, зола).

Процесс разрушения материалов, происходящий под

действием окружающей среды, называется коррозией. В

производствах, связанных с использованием для техно-

логических процессов растворов кислот, щелочей, раз-

личных солей и газов, неизбежно образуется агрессив-

ная газовоздушная среда, создающая условия для акти-

вной коррозии материалов. Агрессивные газы и пары

попадают в производственные помещения через неплот-

ности коммуникаций, оборудования и аппаратуры

(фланцы, вентили, сальники и т. п.) при химических

процессах, а также в результате испарения с открытых

поверхностей сосудов и резервуаров, заполненных раст-

ворами, испарения при сушке материалов, смоченных'

или пропитанных различными летучими веществами

и др.

Количество газов и паров, поступающих в производ-

ственные помещения, определяется химическими анали-

зами и специальными расчетами. Распространение газов

и паров в воздухе помещения зависит от их плотности,

концентрации, коэффициента диффузии, но главным об-

разом от интенсивности циркуляции потоков воздуха.

Как правило, вследствие наличия воздушных потоков в

помещении скорость распространения вредных выделе-

ний в сотни раз превышает скорость диффузии. Плот-

ность и концентрация газов и паров весьма слабо влия-

ют на направление их распространения; даже такие тя-

желые газы, как окислы азота, хлор и сернистый ангид-

рид, увлекаются воздушными потоками и распространя-

ются ими по помещению. В помещениях с интенсивными

источниками тепла наибольшая концентрация вредных

газов обычно оказывается в верхних зонах. Только в тех

случаях, когда тяжелые газы в больших количествах не

подвергаются нагреванию и имеют одинаковую темпера-

туру с окружающим неподвижным воздухом, они опус-

каются и накапливаются внизу (например, в'складах).

Для сохранения от преждевременного разрушения

строительных конструкций и технологического оборудо-

вания в помещениях, в которых выделяются газо- и па-

рообразные вредные выделения, их удаляют в местах

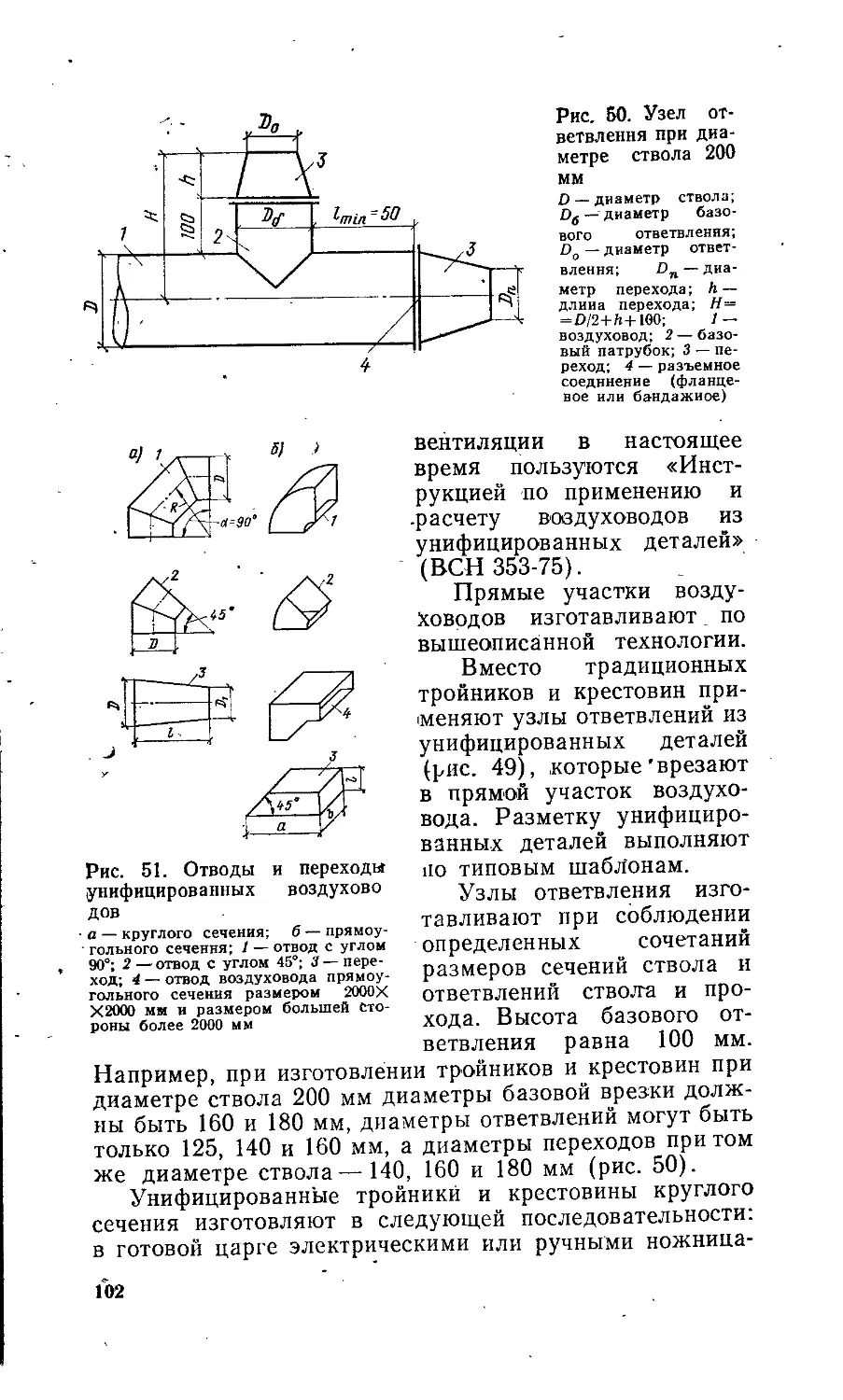

образования. Наиболее рациональной и эффективной в

Данном случае является местная вытяжная вентиляция.

Если невозможно локализовать вредные выделения ме-

стной вентиляцией, рекомендуется устраивать зональ-

. ную вытяжку и подачу воздуха с помощью воздушных

душей.

Общеобменная вентиляция устраивается в тех слу-

чаях, когда местную дли зональную вентиляцию осущест-

вить невозможно. Количество воздуха для общеобмен-

ной вентиляции определяется по количеству выделяю-

щихся вредных газов и паров из расчета разбавления

их до предельно допустимой концентрации (ПДК) или

по кратностям воздухообмена, приведенным в утверж-

денных Госстроем СССР «Санитарных нормах проекти-

рования промышленных предприятий» (СН 245-71).

Для многих отраслей промышленности очень важ-

ным является вопрос подбора материалов для воздухо-

водов и других вентиляционных устройств, эксплуати-

рующихся в агрессивных средах. Специфика воздухово-

дов и вентиляционного оборудования, применяемых в

системах промышленной вентиляции, заключается в том,

что через них проходят потоки газовоздушных сред, не-

сущих значительное количество химических соединений в

парогазовом состоянии. В ряде случаев стенки воздухо-

водов имеют температуру ниже точки росы1 перемещае-

мой газовоздушной среды, что создает условия для кон-

денсации влаги. Стенки отпотевают и, контактируя с

газовой фазой, покрываются пленками различных кис-

лот и соединений, что вызывает активную коррозию эле-

ментов .вентиляционных систем.

Так, по сведениям ГПИ Сантехпроект, при эксплуа-

тации вентиляционных систем, выполненных из тради-

ционных материалов (обычная сталь и сталь со спец-

покрытием), выявлена их недостаточная надежность

при работе во многих агрессивных промышленных газо-

воздушных средах.

На Московском радиаторном заводе им. Войкова для

вентилятора, работающего на отсосе паров соляной кис-

лоты, окислов азота и выполненного из углеродистой

1 Точка росы — температура, при которой относительная влажность

газовоздушной среды достигает 100 %.

в

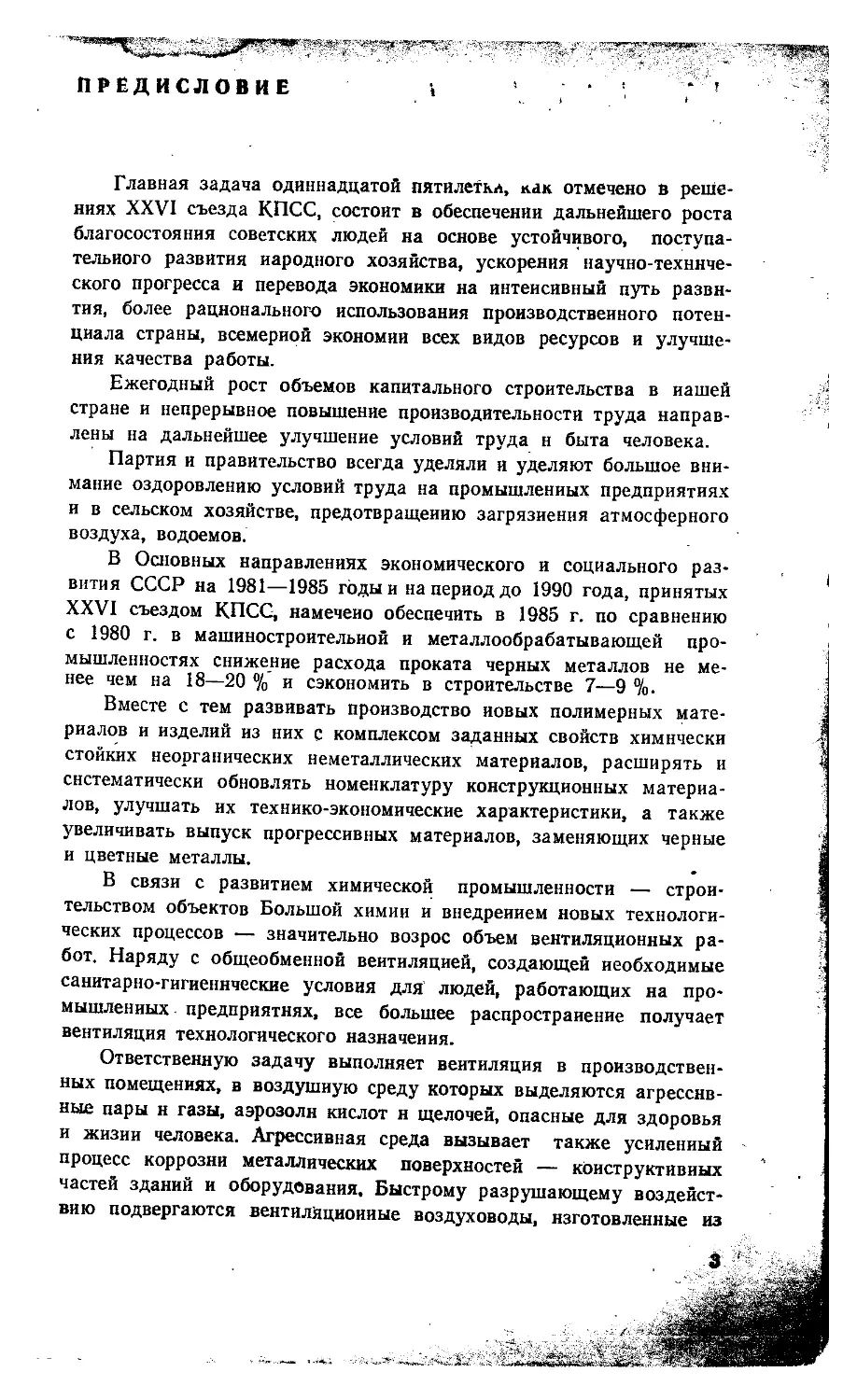

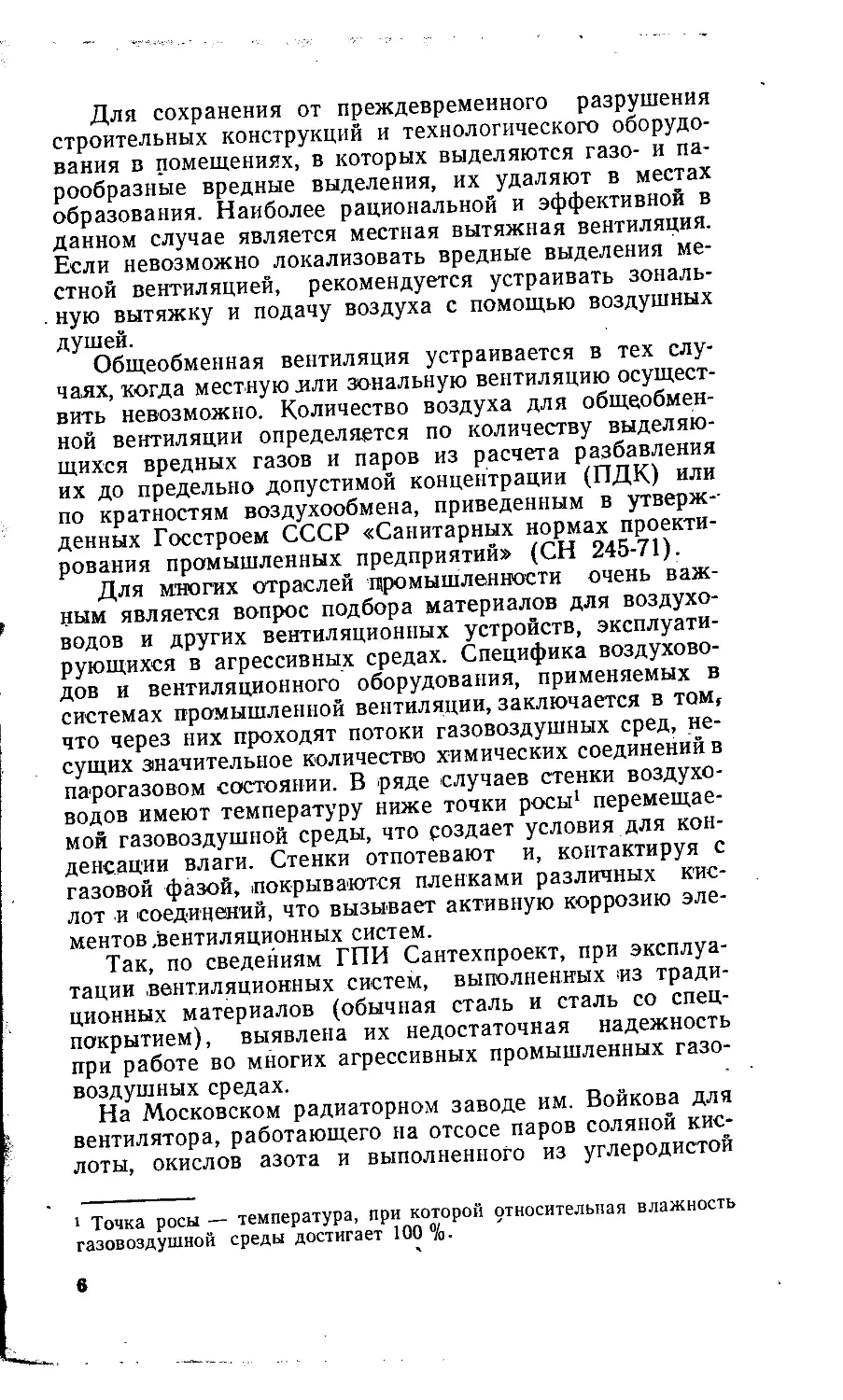

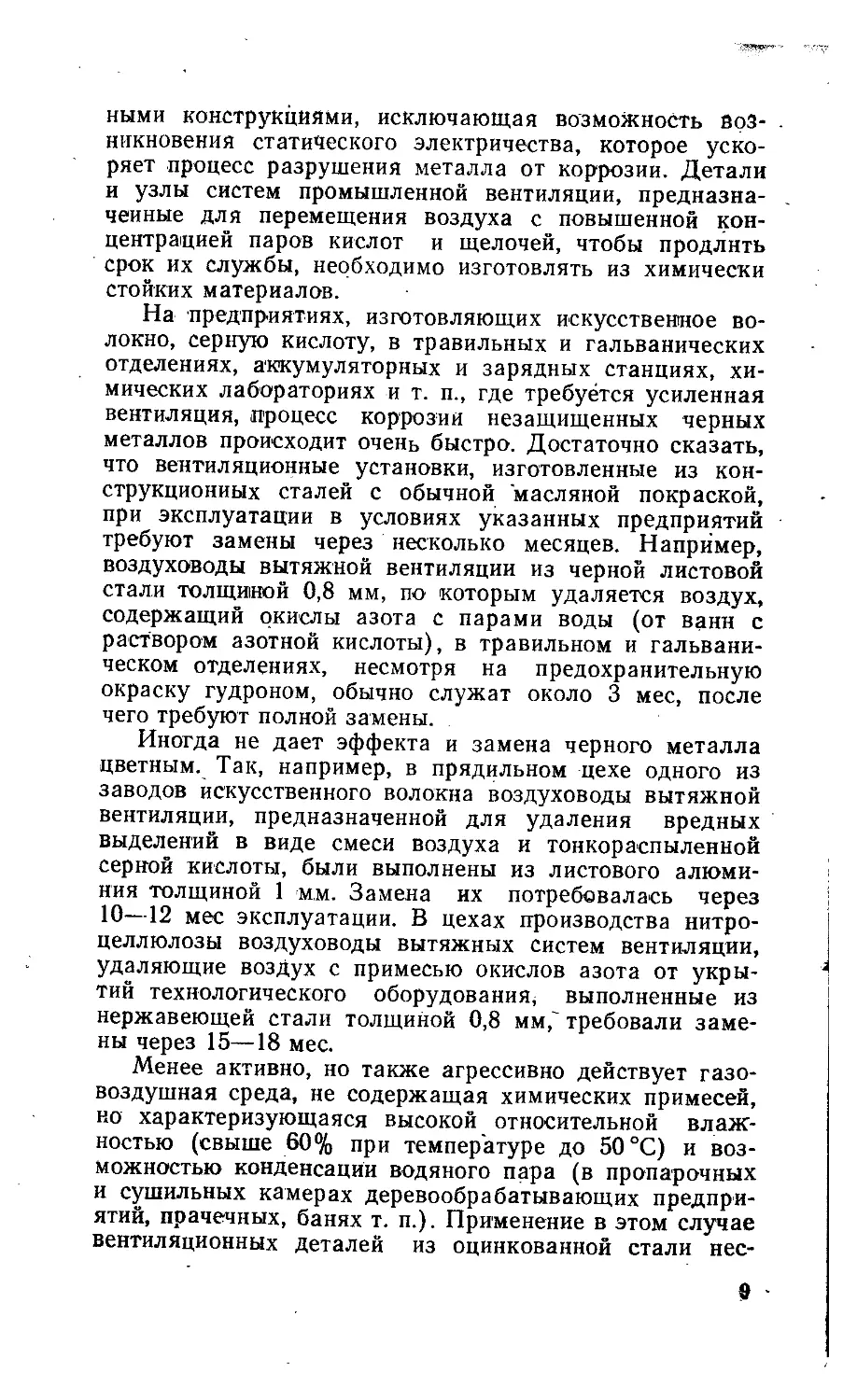

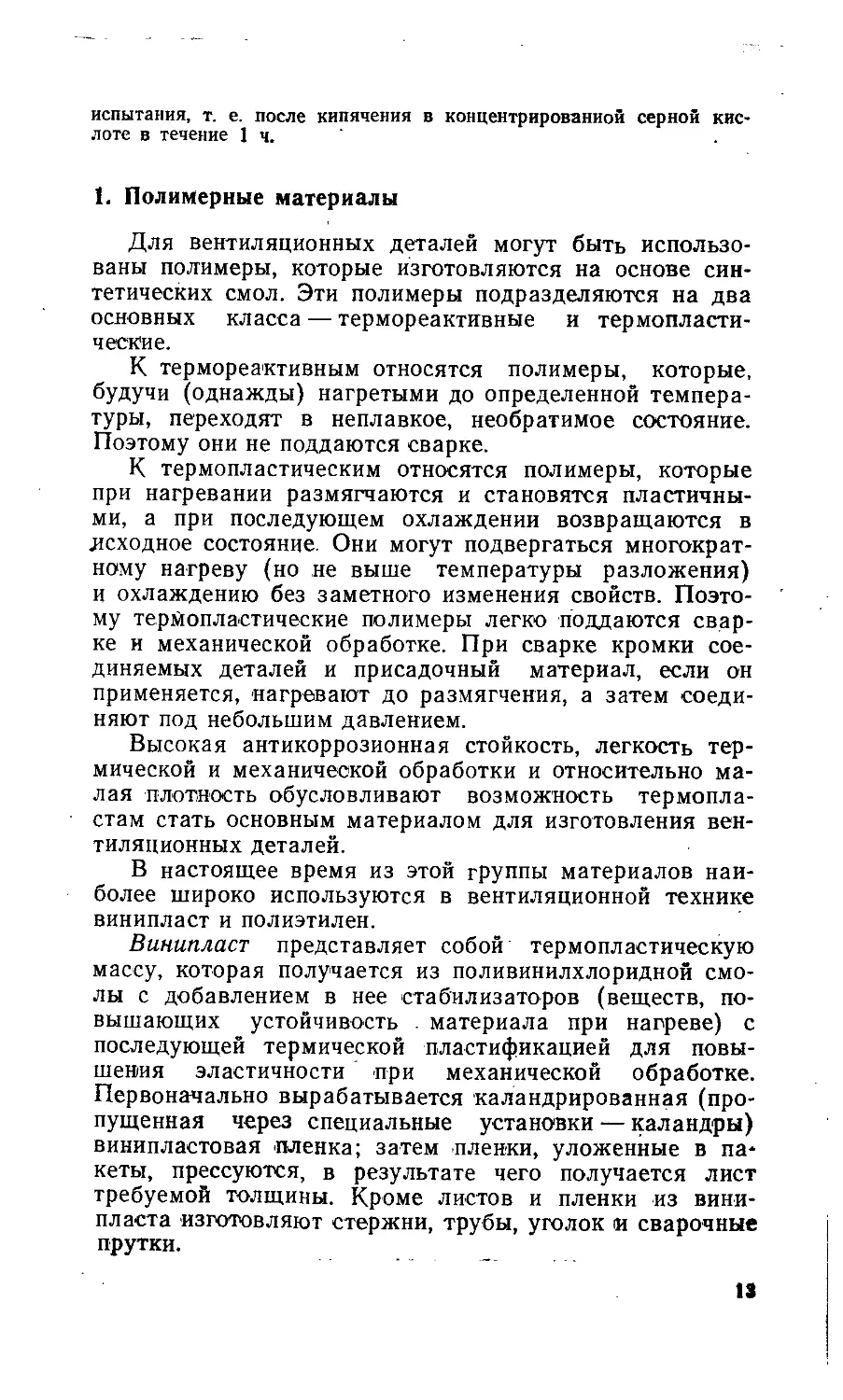

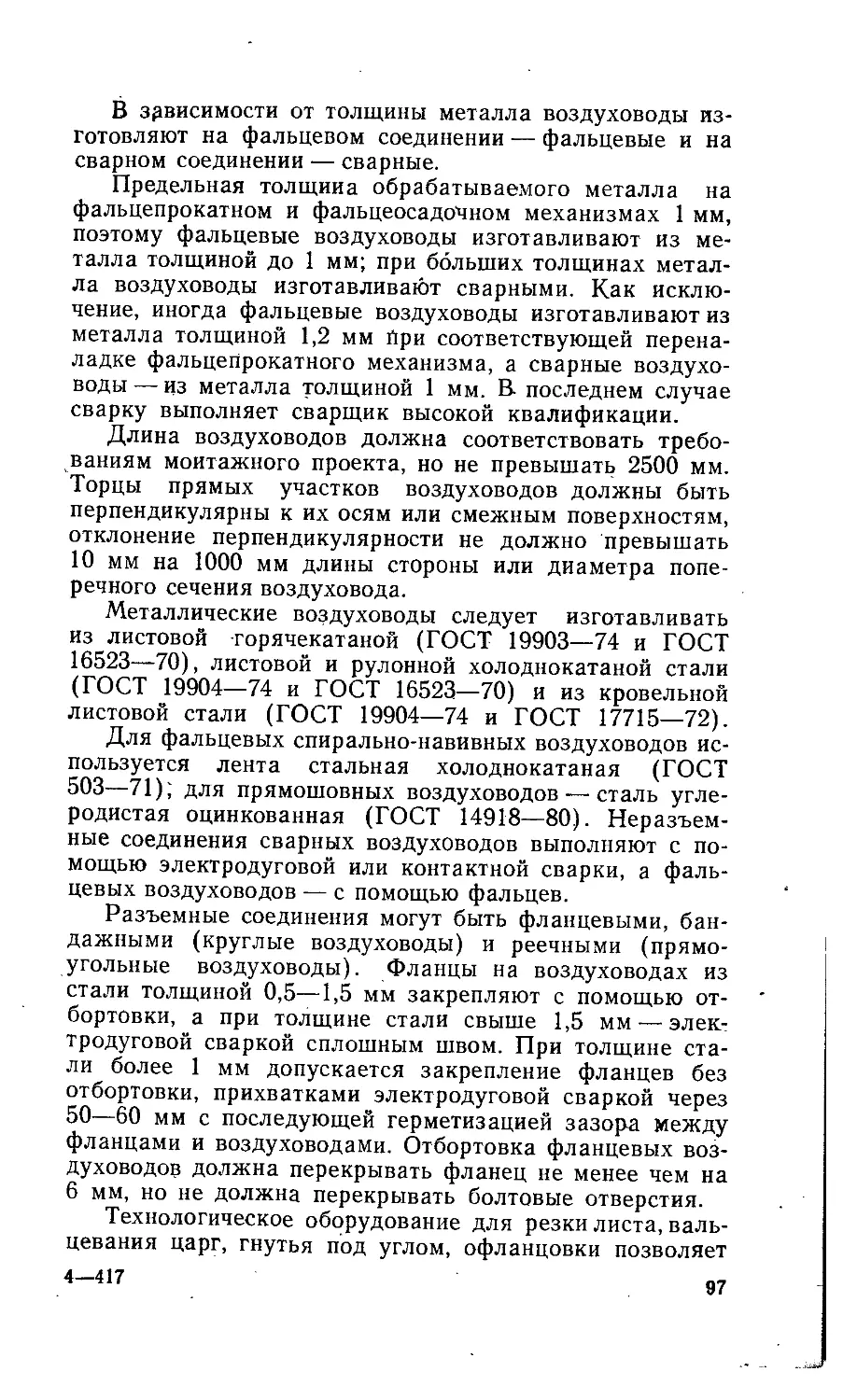

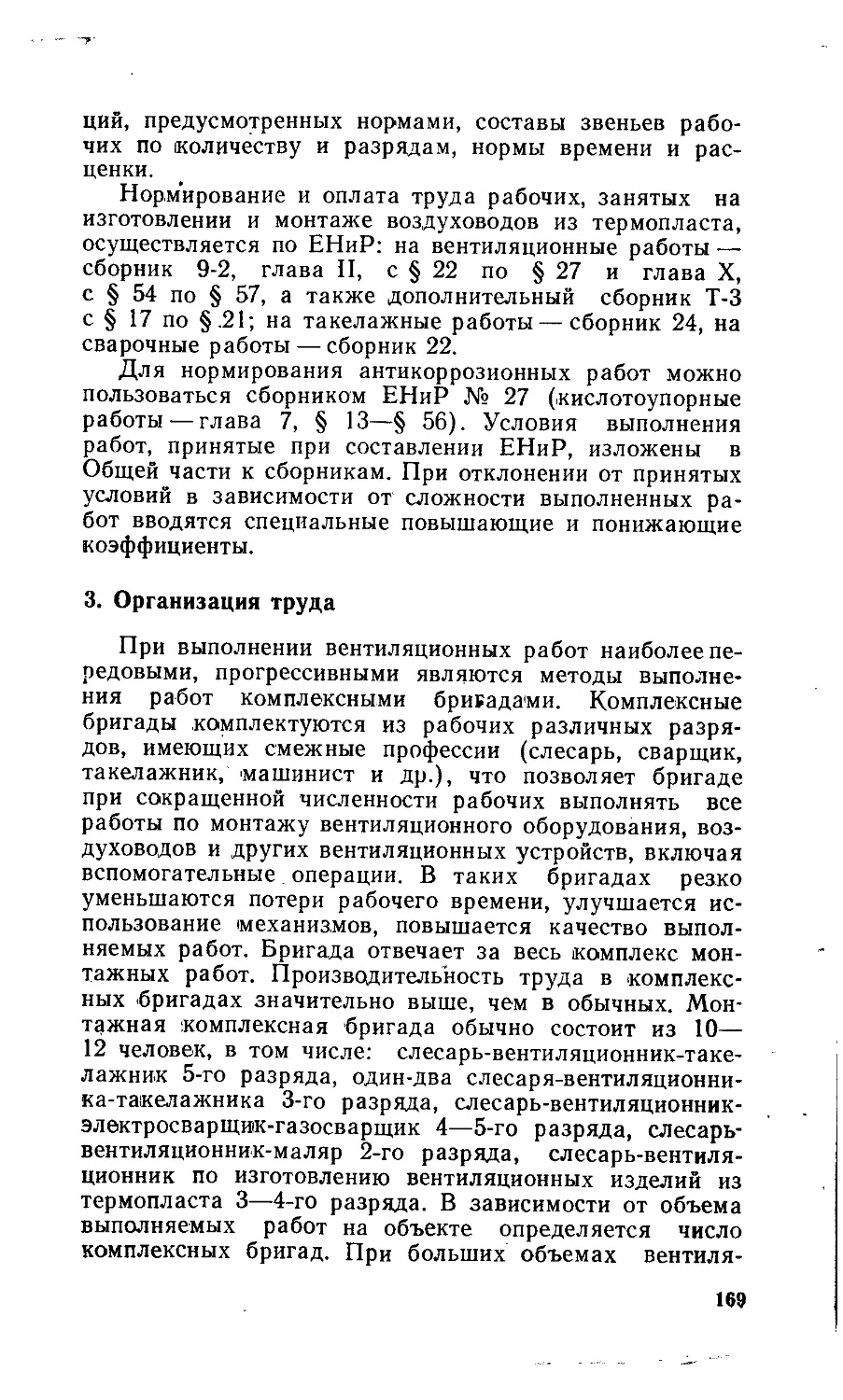

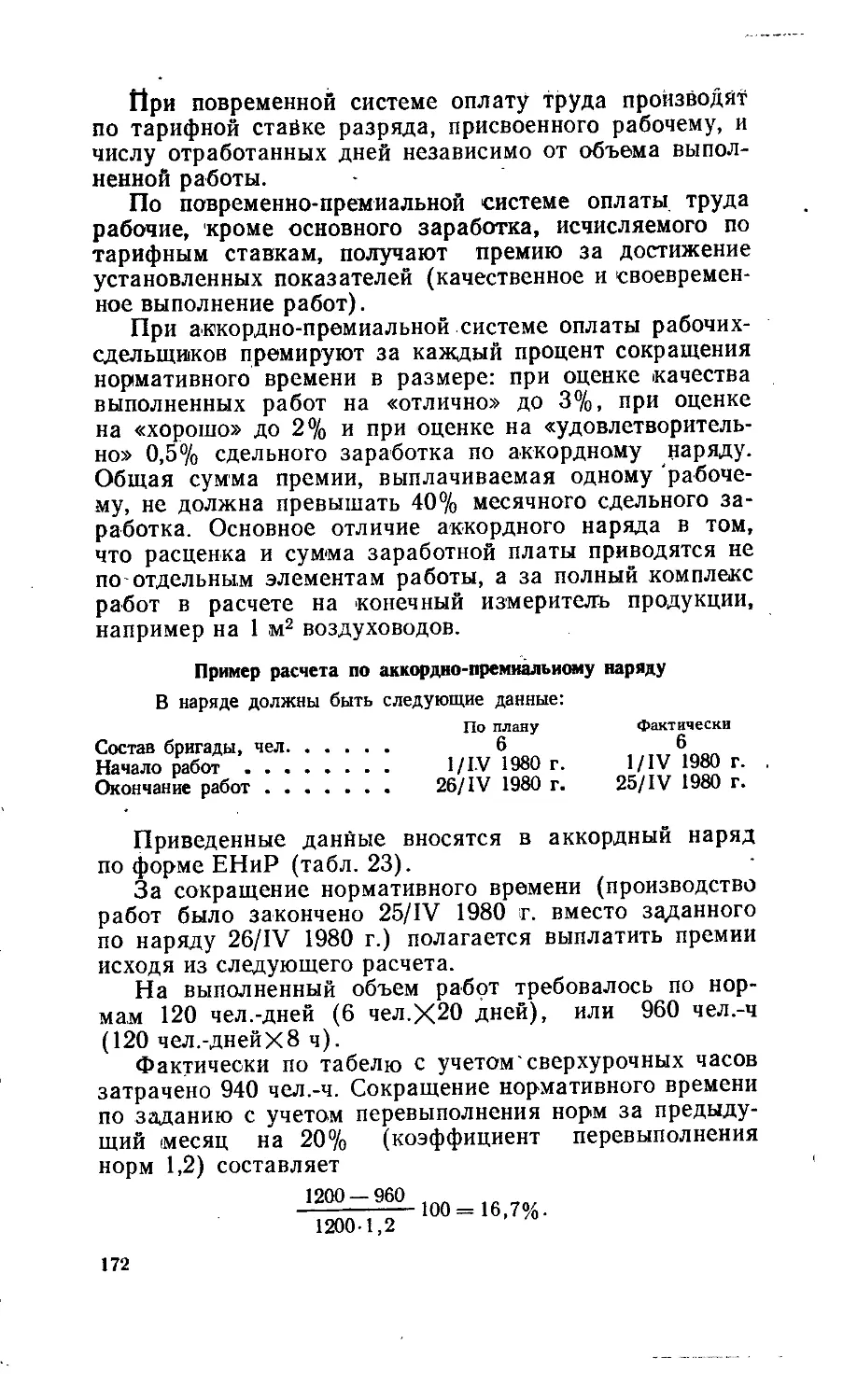

ТАБЛИЦА I. ВОЗДЕЙСТВИЕ АГРЕССИВНЫХ ГАЗОВ

НА УГЛЕРОДИСТУЮ СТАЛЬ

Характе- ристика воздушной среды Агрессивные газы, входящие в состав воздушной среды Концентрация, мг/л Относи- тельная влажность воздуха, % Степень агрес- сивности воз- душной среды на незащищен- ную стальную поверхность

Среднеагрес- сивная Сернистый ангид- рид Фтористый водо- род 0,02—0,1 0,01—0,05 60 Слабая

Сероводород Окислы азота Хлористый водо- род Хлор 0,01 0,005—0,025 0,01 0,001 61—75 75 Средняя

Сильноагрес- сивная Сернистый ангид- рид Фтористый водо- род 0,1—0,5 0,05—0,2 60 Средняя

Окислы азота Хлористый водо- род Хлор 0,025—0,125 0,01—0,05 0,001—0,005 61—75 75 Сильная

Примечания: 1. Оценка агрессивного воздействия воздушной сре-

ды дана в интервале температур 20—25 °C; повышение температуры

окружающей среды до 70 °C при относительной влажности воздуха

61% и выше увеличивает . агрессивность воздействия на углероди-

стую сталь в среднем на одну ступень.

2. При контакте воздуховодов с конденсированными парами кис-

лот (HNOs, H2SO4, НС1) н щелочами (NaOH, КОН) степень агрес-

сивности среды классифицируется как сильная.

3. Прн наличии в агрессивной среде нескольких газов, концент-

рация каждого нз которых находится в пределах, указанных в таб-

лице, оценка их совместного илияния классифицируется по наиболее

агрессивному компоненту.

стали, срок службы оказался равным 1 —1,5 мес, а из

нержавеющей стали — 3 мес. Попытки использовать

коррозионно-стойкие эпоксидные и другие покрытия не

привели к значительному увеличению стойкости венти-

лятора.

На Воскресенском химическом комбинате в венти-

ляционной системе отсоса паров из хранилищ фосфор-

7

ной кислоты срок службы стального корпуса вентилято-

ра составил 1—1,5 мес, а крыльчатки из нержавеющей

стали — 2—3 мес.

- В одном из цехов Березниковского титано-магниево-

го комбината гуммированные вентиляторы, работающие

в среде, содержащей туман серной кислоты, выходили

из строя почти ежемесячно.

Как показал опыт, защита вентиляционного стально-

го оборудования гуммированием резиной или эбонитом

недостаточно увеличивает срок службы оборудования.

К тому же для роторов вентиляторов применение гум-

мированного покрытия ограничено его невысокой меха-

нической прочностью. Эти покрытия обладают рядом

других недостатков: слабая термостойкость, недолговеч-

ность, старение, растрескивание. Кроме того, иаиесение

их весьма трудоемко.

Срок службы вентиляционных устройств зависит от

материалов, из которых они выполнены, и от характера

агрессивной среды. В зависимости от характера, кон-

центрации н содержания влаги агрессивные среды по

степени воздействия на незащищенную стальную по-

верхность подразделяются на слабо-, средне- и снльно-

агрессивные.

Степень агрессивного воздействия газовоздушных

сред по отношению к незащищенному металлу характе-

ризуется следующими потерями металла за,один год

эксплуатации (согласно СН 262-67):

слабая.................................... 0,1 мм/грд

средняя............................ 0,1—0,5 »

сильная ............................. более 0,5 »

Оценка степени воздействия различных газовоздуш-

ных сред на воздуховоды из углеродистой стали приве-

дена в табл. 1.

II. ОСОБЕННОСТИ УСТРОЙСТВА ВЕНТИЛЯЦИИ

В ПОМЕЩЕНИЯХ, СОДЕРЖАЩИХ АГРЕССИВНЫЕ СРЕДЫ

При проектировании вентиляционных систем, эксплу-

атируемых в агрессивных средах, предусматривают кон-

струкции деталей и специальные элементы, повышаю-

щие их долговечность; применение воздуховодов круг-

лого сечения; устройство уклонов и сборников в случае

образования конденсата.

Кроме того, необходима изоляция' металлических

воздуховодов от контакта с металлическими строитель-

8

ными конструкциями, исключающая возможность воз-

никновения статического электричества, которое уско-

ряет процесс разрушения металла от коррозии. Детали

и узлы систем промышленной вентиляции, предназна-

ченные для перемещения воздуха с повышенной кон-

центрацией паров кислот и щелочей, чтобы продлить

срок их службы, необходимо изготовлять из химически

стойких материалов.

На предприятиях, изготовляющих искусственное во-

локно, серную кислоту, в травильных и гальванических

отделениях, аккумуляторных и зарядных станциях, хи-

мических лабораториях и т. п., где требуется усиленная

вентиляция, процесс коррозии незащищенных черных

металлов происходит очень быстро. Достаточно сказать,

что вентиляционные установки, изготовленные из кон-

струкционных сталей с обычной масляной покраской,

при эксплуатации в условиях указанных предприятий

требуют замены через несколько месяцев. Например,

воздуховоды вытяжной вентиляции из черной листовой

стали толщиной 0,8 мм, по которым удаляется воздух,

содержащий окислы азота с парами воды (от ванн с

раствором азотной кислоты), в травильном и гальвани-

ческом отделениях, несмотря на предохранительную

окраску гудроном, обычно служат около 3 мес, после

чего требуют полной замены.

Иногда не дает эффекта и замена черного металла

цветным. Так, например, в прядильном цехе одного из

заводов искусственного волокна воздуховоды вытяжной

вентиляции, предназначенной для удаления вредных

выделений в виде смеси воздуха и тонкораспыленной

серной кислоты, были выполнены из листового алюми-

ния толщиной 1 мм. Замена их потребовалась через

10—12 мес эксплуатации. В цехах производства нитро-

целлюлозы воздуховоды вытяжных систем вентиляции,

удаляющие воздух с примесью окислов азота от укры-

тий технологического оборудования, выполненные из

нержавеющей стали толщиной 0,8 мм,~ требовали заме-

ны через 15—18 мес.

Менее активно, но также агрессивно действует газо-

воздушная среда, не содержащая химических примесей,

но характеризующаяся высокой относительной влаж-

ностью (свыше 60% при температуре до 50 °C) и воз-

можностью конденсации водяного пара (в пропарочных

и сушильных камерах деревообрабатывающих предпри-

ятий, прачечных, банях т. п.). Применение в этом случае

вентиляционных деталей из оцинкованной стали нес-

9

колько повышает срок службы вентиляционных Систем,

но тем не менее наблюдается сильное разрушение фа-

сонных частей, особенно в местах фальцевых соедине-

ний, перегибов, в отбортовке фланцевых соединений,

так как в процессе механической обработки защитный

слой в указанных местах нарушается.

Приведенные примеры позволяют сделать вывод, что

даже листовой алюминий и нержавеющая сталь оказы-

ваются нестойкими при воздействии некоторых агрес-

сивных сред.

При разработке проектов вентиляции должны учи-

тываться все.особенности химических примесей газовоз-

душной среды помещений, в которых будут размещены

вентиляционные устройства, а также газовоздушной

среды, перемещаемой По воздуховодам. Правильный вы-

бор материалов для изготовления вентиляционных

устройств увеличивает долговечность вентиляционных

систем.

Стойкими материалами к воздействию агрессивных

веществ являются термопластические пластмассы (лис-

товой винипласт и полиэтилен), полихлорвиниловые

(ПХВ) красители (грунты, эмали, лаки), покрытия эпок-

сидными составами (шпаклевка с лаком, эмали, лаки),

органосиликатными материалами типа ВН-30 и некото-

рые виды резины.

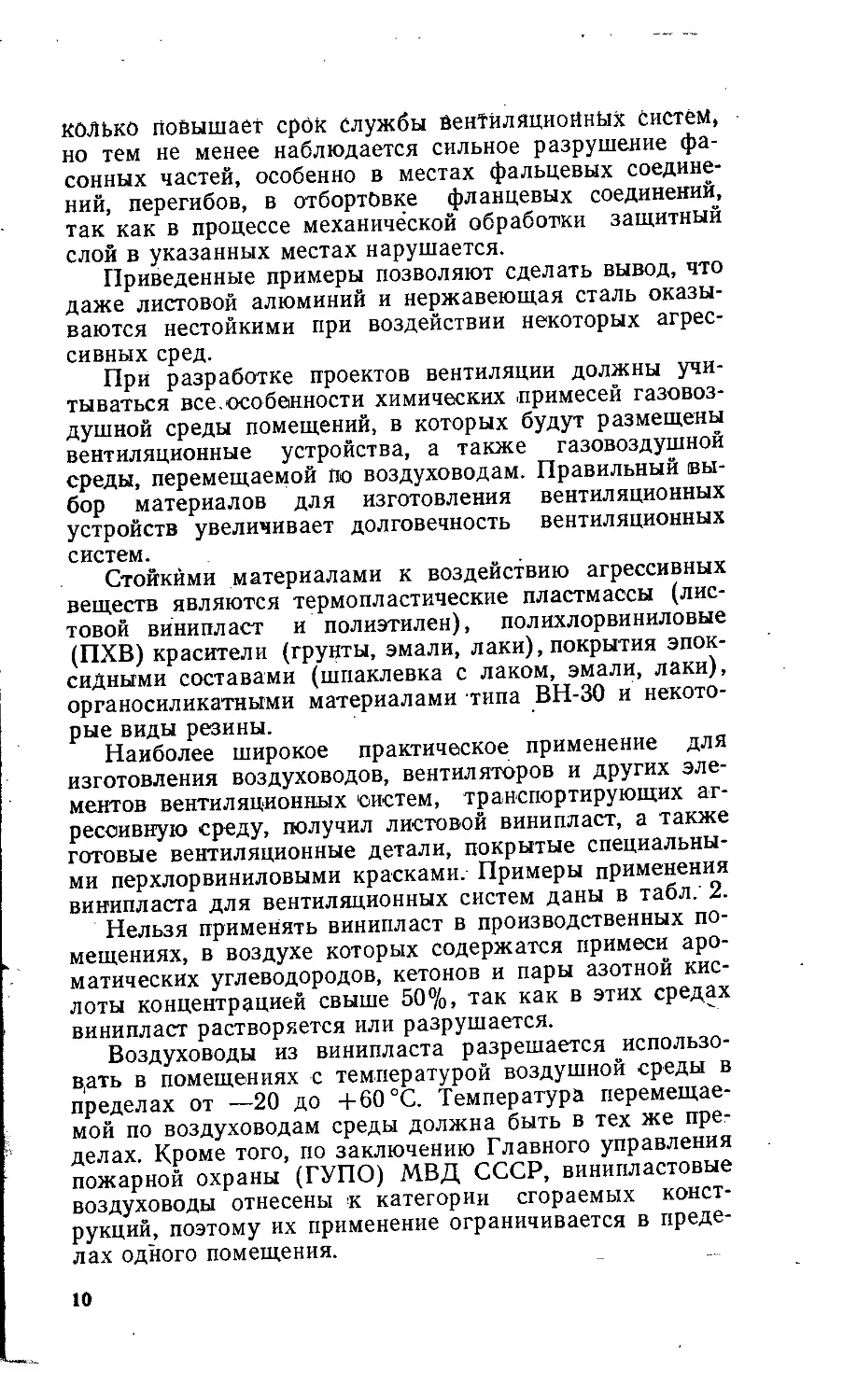

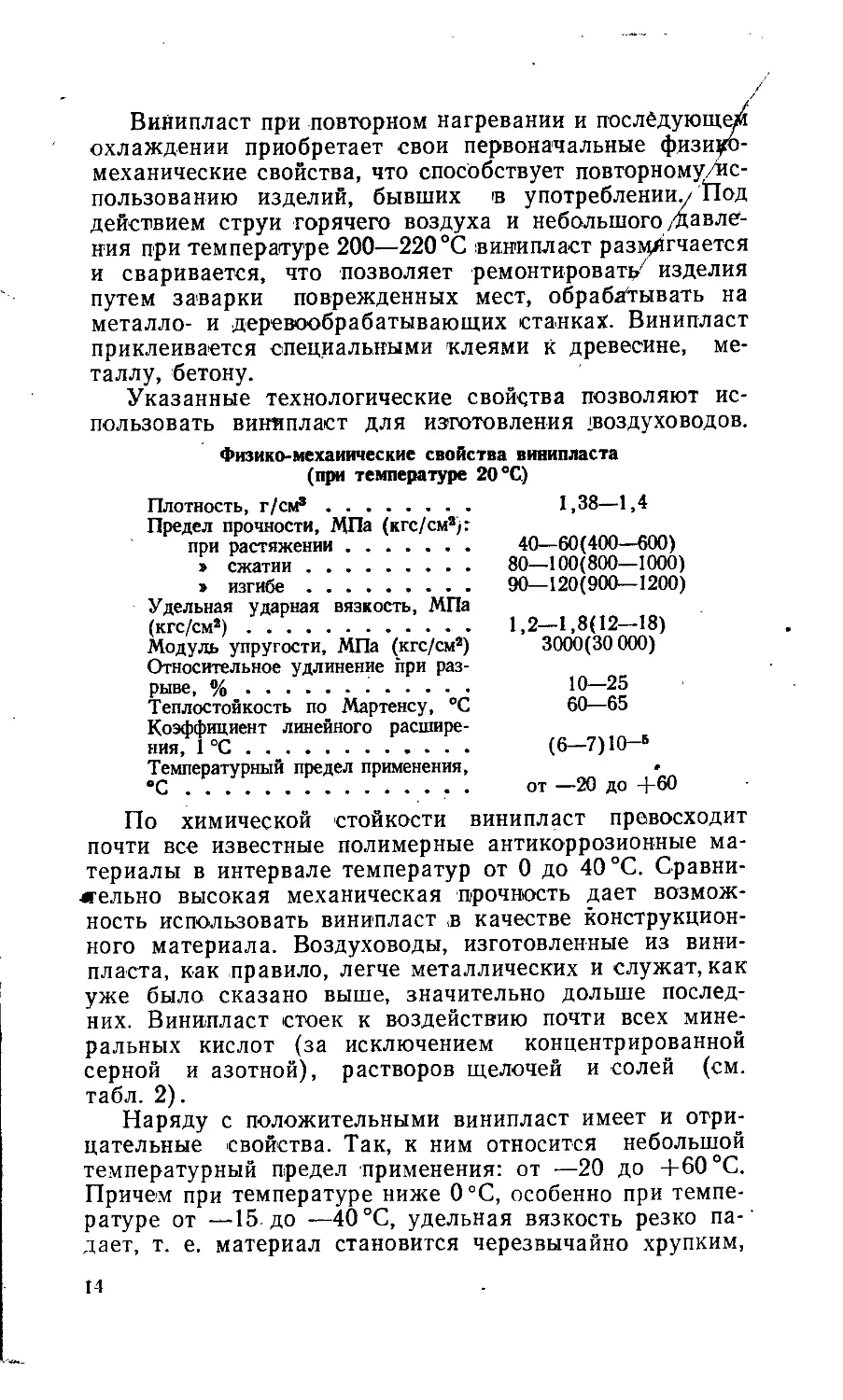

Наиболее широкое практическое применение для

изготовления воздуховодов, вентиляторов и других эле-

ментов вентиляционных систем, транспортирующих аг-

рессивную среду, получил листовой винипласт, а также

готовые вентиляционные детали, покрытые специальны-

ми перхлорвиниловыми красками. Примеры применения

винипласта для вентиляционных систем даны в табл/ 2.

Нельзя применять винипласт в производственных по-

мещениях, в воздухе которых содержатся примеси аро-

матических углеводородов, кетонов и пары азотной кис-

лоты концентрацией свыше 50%, так как в этих средах

винипласт растворяется или разрушается.

Воздуховоды из винипласта разрешается использо-

вать в помещениях с температурой воздушной среды в

пределах от —20 до +60 °C. Температура перемещае-

мой по воздуховодам среды должна быть в тех же пре-

делах. Кроме того, по заключению Главного управления

пожарной охраны (ГУПО) МВД СССР, винипластовые

воздуховоды отнесены к категории сгораемых конст-

рукций, поэтому их применение ограничивается в преде-

лах одного помещения.

ю

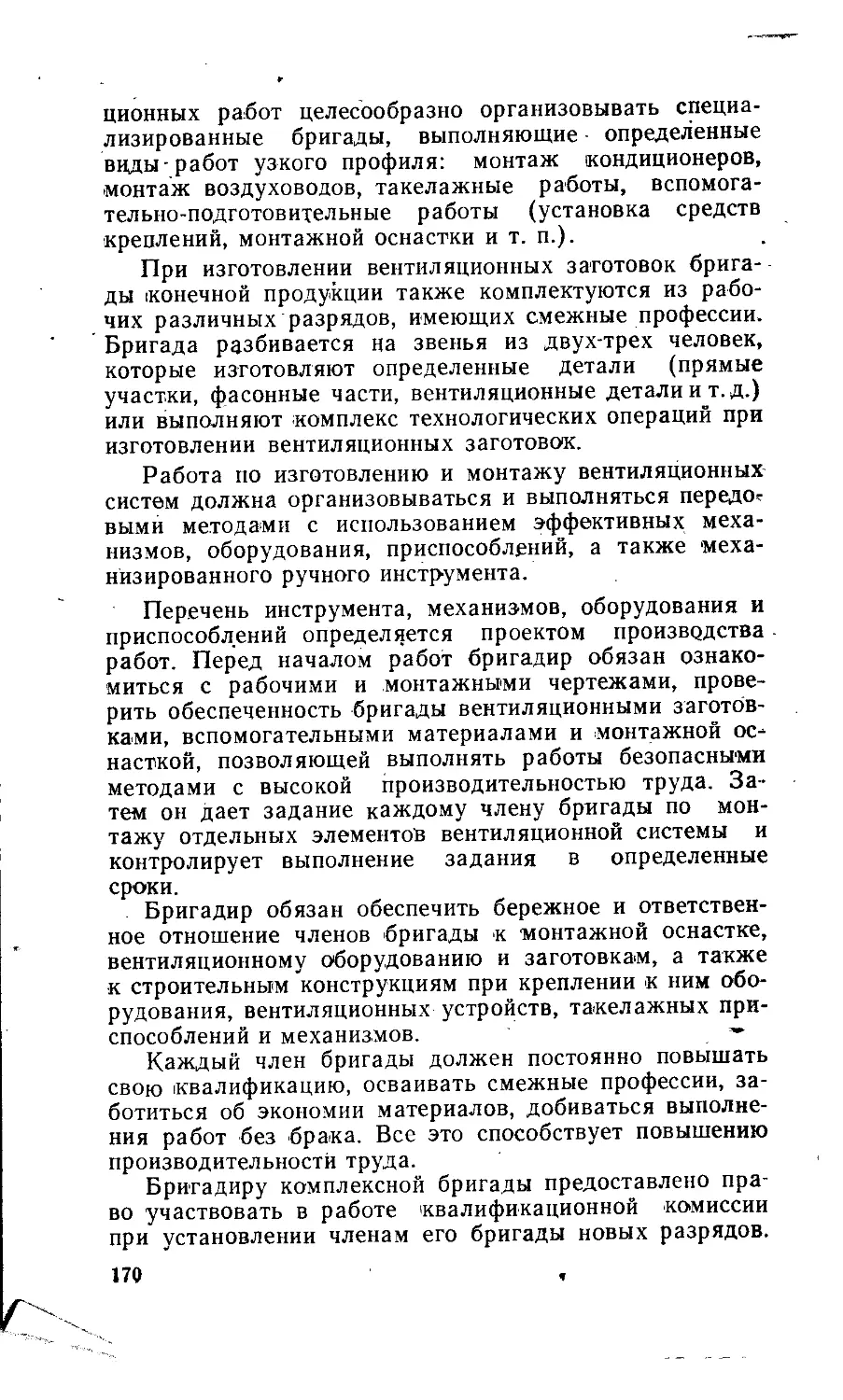

ТАБЛИЦА 2. ПРИМЕРЫ ПРИМЕНЕНИЯ ВИНИПЛАСТА

Промышленные предприятия и производства Характеристика агрессивной среды

Цехи заводов соляной кислоты, содо- вые заводы, цехи заводов искусствен- ных удобрений, эмалировочные и лу- дильные мастерские, отбельные цехи красильно-отбелочных фабрик, цехи искусственной шерсти, обработки ка- учука, по производству хлорной из- вести, мастерские отделки бумаги, литейные алюминия (участки рафи- нирования литья) Воздух с примесью хлористо- го водорода, сухого и влаж- ного хлора, пыли хлорной извести, двуокиси хлора

Цехи уксусной кислоты, красильные цехи и мастерские, производство ли- нолеума , производство ацетилцеллю- лозы Воздух с примесью паров уксусной кислоты

Травление черного металла, аккуму- ляторные и зарядные станции, заводы серной кислоты, прядильные цехи за- водов искусственного волокна Воздух с примесью серной кислоты, влажный воздух с примесью сероводорода, сероуглерода и др.

Гальванические цехи, травление не- ржавеющей стали, цветных металлов, цехи заводов азотной кислоты, серной кислоты (производство по камерному способу) Воздух с примесью: азотной кислоты в дисперсном со- стоянии; малых концентра- ций окислов азота; сернисто- го газа

Хромировочные цехи, мастерские по изготовлению препаратов из хрома, дубильные мастерские Воздух с примесью серного ангидрида

Суперфосфатные заводы Воздух с примесью паров кремнефтористоводородной кислоты и четырехфтористо- го кремния; фтористый во- дород

Цехи плавки руд, содержащих серу] Воздух с примесью сернисто- го газа и сериого ангидрида

11

Замена воздуховодов из дорогостоящих и дефицит- /

ных цветных металлов (свинец, сплавы алюминия, не-/

ржавеющая сталь и т. п.) на воздуховоды из винипла/

ста снижает приведенные затраты почти в 2 раза; Дол-

говечность воздуховодов из винипласта в условиях/со-

поставимых агрессивных сред значительно увеличива-

ется.

Могут найти применение также и другие виды пла-

стических масс, в частности фенопласты и полиизобути-

лен, отличающиеся высокой химической стойкостью. В

последнее время используются для изготовления венти-

ляционных деталей листовой полиэтилен и поливинил-

хлорид (ПВХ).

Кроме пластических масс для изготовления вентиля-

ционных устройств внедряются такие материалы, как

металлопласт и титан.

III. КЛАССИФИКАЦИЯ ХИМИЧЕСКИ СТОЙКИХ МАТЕРИАЛОВ

Ниже рассматриваются химически стойкие материа-

лы, применяемые в вентиляционной технике для изго-

товления или защиты от коррозии различных деталей и

оборудования вентиляционных систем, предназначенных

для работы в агрессивных средах.

Для подавляющего большинства применяемых в вен-

тиляционной технике материалов объективные критерии

химической стойкости не определены, и, как правило, в

ГОСТах и ТУ на эти материалы показатель химической

стойкости не приводится. Для классифицируемых в на-

стоящей главе химически стойких материалов приводят-

ся основные физико-механические свойства в соответст-

вии с ГОСТ и ТУ, а рекомендации по применению этих

материалов в различных агрессивных средах даются на

основании опыта использования этих материалов по пуб-

ликациям в отечественной и зарубежной технической

литературе.

Для некоторых материалов, в частности силикатных,

химическую стойкость определяют по потере массы при

кипячении образца в концентрированной серной кисло-

те. При этом показатель химической стойкости К,°/о,

определяется по формуле

где nii.— масса образца до начала испытания; т2 — то же, после

12

испытания, т. е. после кипячения в концентрированной серной кис-

лоте в течение 1ч.'

1. Полимерные материалы

Для вентиляционных деталей могут быть использо-

ваны полимеры, которые изготовляются на основе син-

тетических смол. Эти полимеры подразделяются на два

основных класса — термореактивные и термопласти-

ческие.

К термореактивным относятся полимеры, которые,

будучи (однажды) нагретыми до определенной темпера-

туры, переходят в неплавкое, необратимое состояние.

Поэтому они не поддаются сварке.

К термопластическим относятся полимеры, которые

при нагревании размягчаются и становятся пластичны-

ми, а при последующем охлаждении возвращаются в

исходное состояние. Они могут подвергаться многократ-

ному нагреву (но не выше температуры разложения)

и охлаждению без заметного изменения свойств. Поэто-

му термопластические полимеры легко поддаются свар-

ке и механической обработке. При сварке кромки сое-

диняемых деталей и присадочный материал, если он

применяется, нагревают до размягчения, а затем соеди-

няют под небольшим давлением.

Высокая антикоррозионная стойкость, легкость тер-

мической и механической обработки и относительно ма-

лая плотность обусловливают возможность термопла-

стам стать основным материалом для изготовления вен-

тиляционных деталей.

В настоящее время из этой группы материалов наи-

более широко используются в вентиляционной технике

винипласт и полиэтилен.

Винипласт представляет собой термопластическую

массу, которая получается из поливинилхлоридной смо-

лы с добавлением в нее стабилизаторов (веществ, по-

вышающих устойчивость . материала при нагреве) с

последующей термической пластификацией для повы-

шения эластичности при механической обработке.

Первоначально вырабатывается каландрированная (про-

пущенная через специальные установки — каландры)

винипластовая пленка; затем пленки, уложенные в па-

кеты, прессуются, в результате чего получается лист

требуемой толщины. Кроме листов и пленки из вини-

пласта изготовляют стержни, трубы, уголок и сварочные

прутки.

13

Винипласт при повторном нагревании и последующе^

охлаждении приобретает свои первоначальные физико-

механические свойства, что способствует повторному/ис-

пользованию изделий, бывших в употреблении./ Под

действием струи горячего воздуха и небольшого /давле-

ния при температуре 200—220 °C винипласт размягчается

и сваривается, что позволяет ремонтировать'' изделия

путем заварки поврежденных мест, обрабатывать на

металле- и деревообрабатывающих станках. Винипласт

приклеивается специальными клеями к древесине, ме-

таллу, бетону.

Указанные технологические свойства позволяют ис-

пользовать винипласт для изготовления воздуховодов.

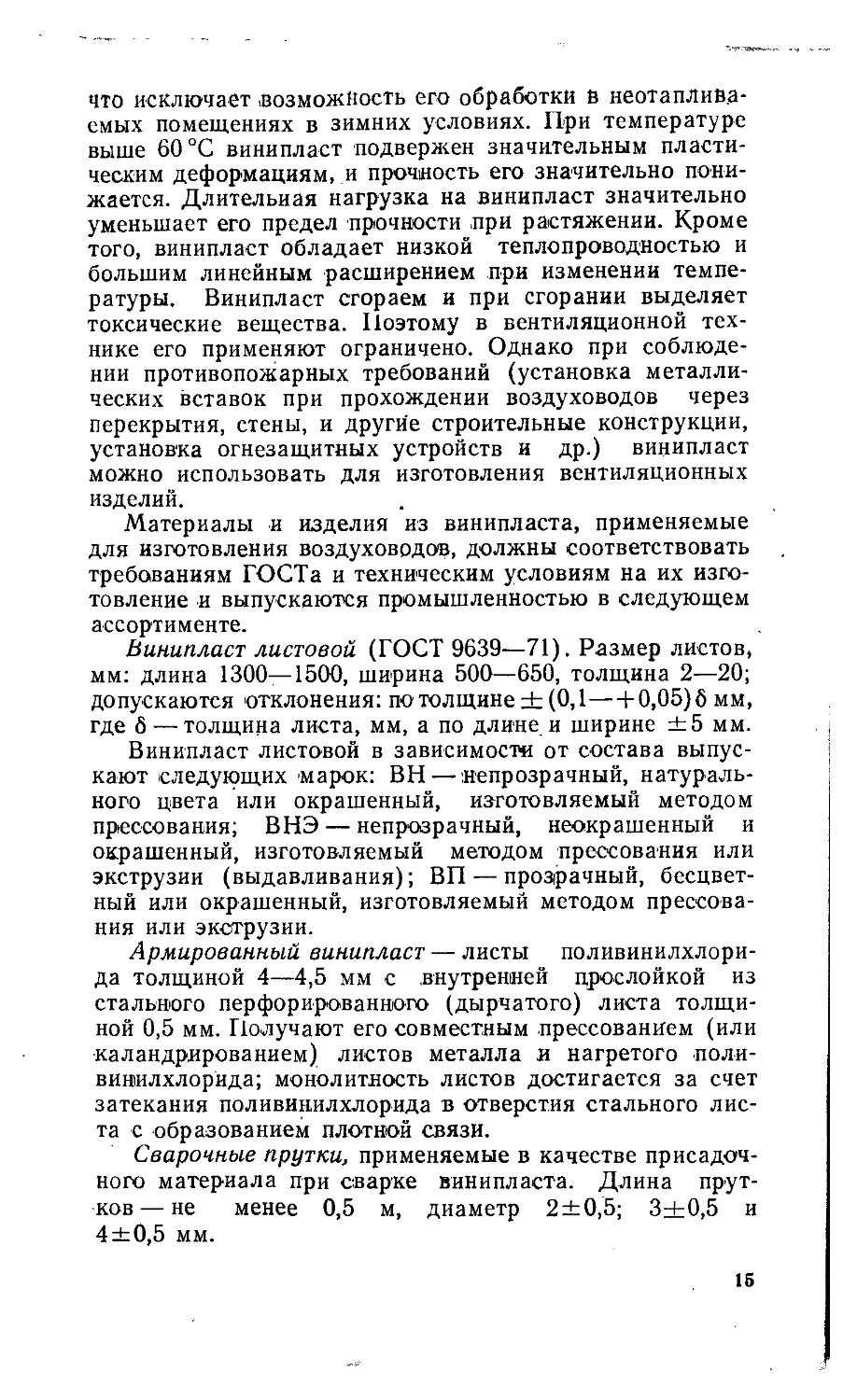

Физико-механические свойства винипласта

(при температуре 20 °C)

Плотность, г/сч?.............. 1,38—1,4

Предел прочности, МПа (кгс/см3):

при растяжении............... 40—60(400—600)

» сжатии................. 80—100(800—1000)

» изгибе.................... 90—120(900—1200)

Удельная ударная вязкость, МПа

(кгс/см3)..................... 1,2—1,8(12—18)

Модуль упругости, МПа (кгс/см2) 3000(30 000)

Относительное удлинение при раз-

рыве, %....................... 10—25

Теплостойкость по Мартенсу, °C 60—65

Коэффициент линейного расшире-

ния, 1°С...................... (6—7)10—5

Температурный предел применения, »

®С................................ от —20 до +60

По химической стойкости винипласт превосходит

почти все известные полимерные антикоррозионные ма-

териалы в интервале температур от 0 до 40 °C. Сравни-

тельно высокая механическая прочность дает возмож-

ность использовать винипласт ,в качестве конструкцион-

ного материала. Воздуховоды, изготовленные из вини-

пласта, как правило, легче металлических и служат, как

уже было сказано выше, значительно дольше послед-

них. Винипласт стоек к воздействию почти всех мине-

ральных кислот (за исключением концентрированной

серной и азотной), растворов щелочей и солей (см.

табл. 2).

Наряду с положительными винипласт имеет и отри-

цательные свойства. Так, к ним относится небольшой

температурный предел применения: от —20 до +60 °C.

Причем при температуре ниже 0°С, особенно при темпе-

ратуре от —15 до —40 °C, удельная вязкость резко па-

дает, т. е. материал становится черезвычайно хрупким,

14

что исключает возможность его обработки в неотаплива-

емых помещениях в зимних условиях. При температуре

выше 60 °C винипласт подвержен значительным пласти-

ческим деформациям, и прочность его значительно пони-

жается. Длительная нагрузка на винипласт значительно

уменьшает его предел прочности при растяжении. Кроме

того, винипласт обладает низкой теплопроводностью и

большим линейным расширением при изменении темпе-

ратуры. Винипласт сгораем и при сгорании выделяет

токсические вещества. Поэтому в вентиляционной тех-

нике его применяют ограничено. Однако при соблюде-

нии противопожарных требований (установка металли-

ческих вставок при прохождении воздуховодов через

перекрытия, стены, и другие строительные конструкции,

установка огнезащитных устройств и др.) винипласт

можно использовать для изготовления вентиляционных

изделий.

Материалы и изделия из винипласта, применяемые

для изготовления воздуховодов, должны соответствовать

требованиям ГОСТа и техническим условиям на их изго-

товление и выпускаются промышленностью в следующем

ассортименте.

Винипласт листовой (ГОСТ 9639—71). Размер листов,

мм: длина 1300—1500, ширина 500—650, толщина 2—20;

допускаются отклонения: по толщине ± (0,1—h0,05) б мм,

где б — толщина листа, мм, а по длине и ширине ±5 мм.

Винипласт листовой в зависимости от состава выпус-

кают следующих марок: ВН — непрозрачный, натураль-

ного цвета или окрашенный, изготовляемый методом

прессования; ВНЭ — непрозрачный, неокрашенный и

окрашенный, изготовляемый методом прессования или

экструзии (выдавливания); ВП — прозрачный, бесцвет-

ный или окрашенный, изготовляемый методом прессова-

ния или экструзии.

Армированный винипласт — листы поливинилхлори-

да толщиной 4—4,5 мм с внутренней прослойкой из

стального перфорированного (дырчатого) листа толщи-

ной 0,5 мм. Получают его совместным прессованием (или

каландрированием) листов металла и нагретого поли-

винилхлорида; монолитность листов достигается за счет

затекания поливинилхлорида в отверстия стального лис-

та с образованием плотной связи.

Сварочные прутки, применяемые в качестве присадоч-

ного материала при сварке винипласта. Длина прут-

ков— не менее 0,5 м, диаметр 2±0,5; 3+0,5 и

4 ±0,5 мм.

15

Трубы и стержни из винипласта выпускаются длиной/

от 1,5 до 3 м й диаметром: стержни 5—50 мм, трубьг

(условный проход) 6 — 300 мм; толщина стенки 2/-

8 мм. Трубы могут быть использованы в качестве возду-

ховодов или как материал для изготовления вентиляци-

онных деталей, а стержни — для изготовления болтов,

гаек и других крепежных изделий» /

Винипластовая пленка длиной 1—20 м, /шириной

600 — 800 мм, толщиной 0,3 — 1 мм может быть исполь-

зована для плакирования (покрытия) металлической

поверхности воздуховодов и вентиляционного оборудо-

вания как антикоррозионная защита. /

Уголок из винипласта, используемы^ для изготовле-

ния фланцев, жесткостей й других вентиляционных

деталей.

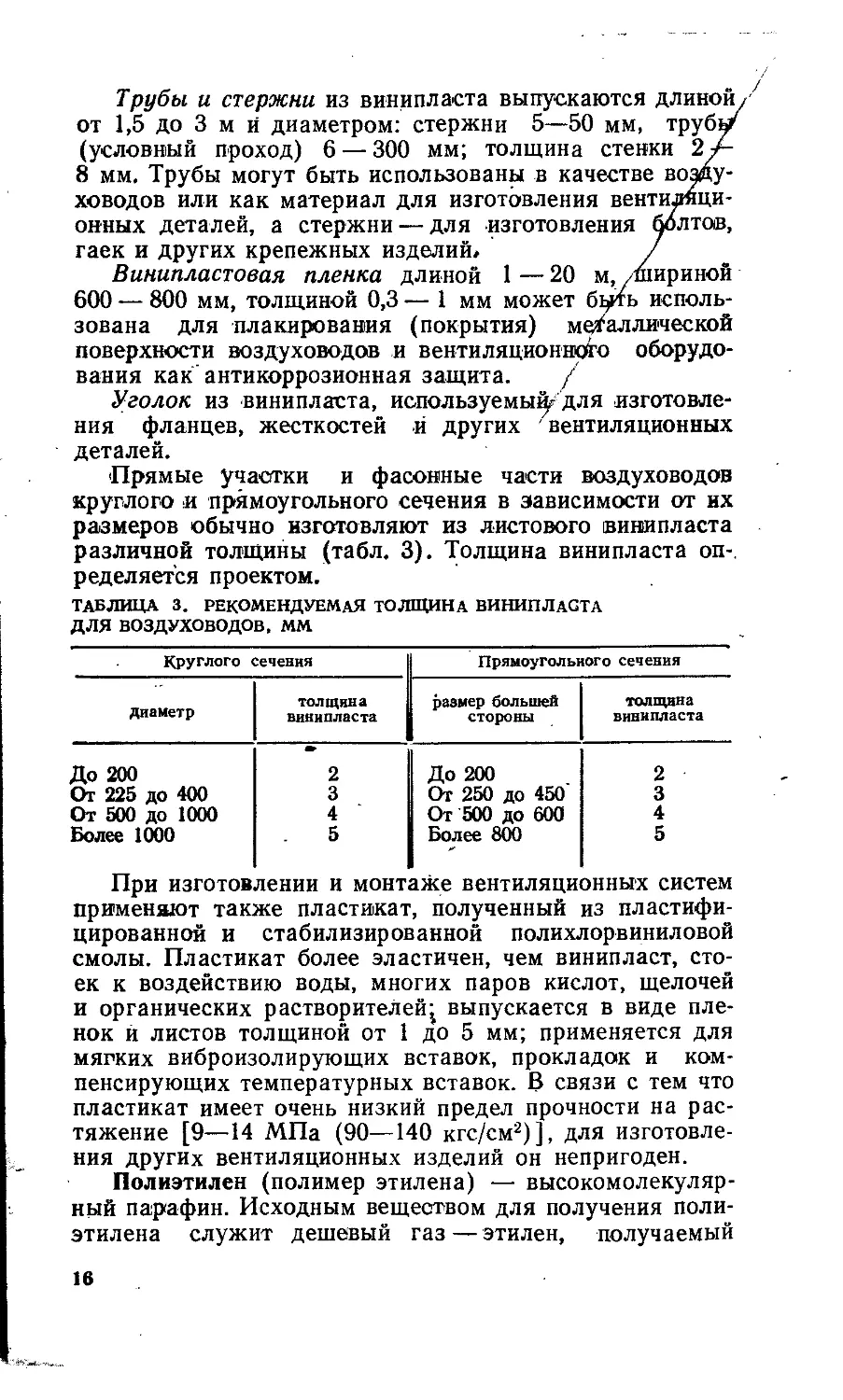

Прямые участки и фасонные части воздуховодов

круглого и прямоугольного сечения в зависимости от их

размеров обычно изготовляют из листового винипласта

различной толщины (табл. 3). Толщина винипласта оп-.

ределяет’ся проектом.

ТАБЛИЦА 3. РЕКОМЕНДУЕМАЯ ТОЛЩИНА ВИНИПЛАСТА

ДЛЯ ВОЗДУХОВОДОВ, мм

Круглого сечения Прямоугольного сечения

диаметр толщина винипласта размер большей стороны толщина винипласта

До 200 2 До 200 2

От 225 до 400 3 От 250 до 450 3

От 500 до 1000 4 От 500 до 600 4

Более 1000 5 Более 800 5

При изготовлении и монтаже вентиляционных систем

применяют также пластикат, полученный из пластифи-

цированной и стабилизированной полихлорвиниловой

смолы. Пластикат более эластичен, чем винипласт, сто-

ек к воздействию воды, многих паров кислот, щелочей

и органических растворителей* выпускается в виде пле-

нок й листов толщиной от 1 до 5 мм; применяется для

мягких виброизолирующих вставок, прокладок и ком-

пенсирующих температурных вставок. В связи с тем что

пластикат имеет очень низкий предел прочности на рас-

тяжение [9—14 МПа (90—140 кгс/см2)], для изготовле-

ния других вентиляционных изделий он непригоден.

Полиэтилен (полимер этилена) — высокомолекуляр-

ный парафин. Исходным веществом для получения поли-

этилена служит дешевый газ — этилен, получаемый

16

главным образом при переработке нефти. Промышлен-

ностью выпускаются два основных типа полиэтилена: вы-

сокого давления (низкой плотности) и низкого давления

(высокой плотности) (ГОСТ 16338—77).

Полиэтилен является одним из самых легких полиме-

ров (плотность 0,92—0,96 г/см3), при обычной темпера-

туре он достаточно мягок. Полиэтилен сохраняет свою

эластичность при довольно низких температурах

(—60 °C) и является одним из морозостойких полимер-

ных материалов. Изделия из полиэтилена при охлажде-

нии от 115 до 20 °C дают усадку, достигающую 1—2,5%.

Изучение литературных источников и экспозиций

международных выставок показало, что полиэтилен от-

носится к одним из наиболее перспективных материалов,

нашедших в последние десятилетия применение в сани-

тарной технике и, в частности, для изготовления венти-

ляционных изделий. Наиболее важными его преиму-

ществами по сравнению с другими неметаллическими

материалами являются: сравнительная дешевизна; вы-

сокая термостабильность — материал и изделия из него

не теряют своих механических свойств при колебаниях

температуры от —60 до Н-80°С; высокая коррозионная

устойчивость — полиэтилен химически стоек к воздейст-

квию минеральных и органических кислот и щелочей,

'бензина, масел и органических растворителей. Полиэти-

легко поддается механической переработке, хорошо

^гнется при незначительном подогреве, сваривается как

контактной, так и с применением присадочных матери-

4Влов (прутков из полиэтилена) сваркой с разогревом

свариваемых поверхностей и прутка горячим воздухом

или другим теплоносителем. Полиэтилен легко фор-

муется, поэтому из него методом горячего (120—150 °C)

формования листов могут быть получены вентиляцион-

ные изделия типа отводов, тройников и т. п.

Благодаря этим качествам полиэтилен широко приме-

няется в вентиляционной технике за рубежом. Так, в

США на одном из химических предприятий концерна

«Дюпон» более 15 лет эксплуатируются вентиляционные

воздуховоды сечением до 800 мм, изготовленные из ста-

билизированного (защищенного от воздействия солнеч-

ной радиации) сажей листового полиэтилена. По

данным фирмы, опыт эксплуатации таких воздуховодов

показал их высокую многолетнюю устойчивость в усло-

виях, когда даже воздуховоды, изготовленные из нер-

жавеющей стали, приходилось менять через несколько

месяцев.

I1: !•' fi/9 .ZSWIT ‘

e-те z аз ч о иге ' 17

Голландские фирмы выпускают пластмассовые вен-

тиляторы «Коласит» и воздуховоды диаметром До

2000 мм, изготовленные из полиэтилена. В Японии, За-

патентован материал для воздуховодов, состоящий из

полиэтилена с добавкой стекловолокна, хлорпафафина

и трехокиси сурьмы. Этот материал обладает в Х>тличие

от обычного полиэтилена повышенной огнестойкостью.

В СССР полиэтилен применяется в качестве матери-

ала для изготовления вентиляционных воздуховодов.

Пермский завод вентиляционных заголовок треста

Промвентиляция изготовляет воздуховоды из листового

полиэтилена, а Пермское монтажное управление осу-

ществляет их монтаж. Воздуховоды из полиэтилена

изготавливают по той же технологии и с применением

того же инструмента, приспособлений и оборудования,

что и воздуховоды из винипласта.

Ввиду того что менее дефицитный листовой полиэти-

лен толщиной 2,5 мм недостаточно обеспечивает жест-

кость конструкции, для воздуховодов диаметром свыше

400 мм применяют дополнительное армирование с по-

мощью приваренных по наружному контуру воздуховода

колец из полиэтиленовой трубки диаметром 10 мм со

стенкой толщиной 2 мм, в которую помещают стальную

проволоку диаметром 6 мм. Кольца приваривают к по-

верхности воздуховода с шагом. 500—700 мм.

На одном из заводов Министерства по производству

минеральных удобрений СССР в цехах с высокой

концентрацией агрессивных веществ в удаляемом возду-

хе в течение 10 лет применяют воздуховоды, изготовлен-

ные из полиэтилена, стабилизированного сажей, взамен

быстро выходящих из строя систем вентиляции из нер-

жавеющей стали. Применение полиэтиленовых воздухо-

водов для четырех вентиляционных систем с общей по-

верхностью около 250 м 2 дало условный годовой эконо-

мический эффект 1187 руб. за счет снижения капитальных

затрат на изготовление и монтаж воздуховодов в связи

с резким увеличением срока службы полиэтиленовых

воздуховодов по сравнению с металлическими.

Полиэтилен обладает высокой химической стойкостью

к различным агрессивным средам, к действию кислот и

щелочей различной концентрации. В углеводородах аро-

матического ряда (бензол, толуол, ксилол) и в ряде

растворителей типа четыреххлористого углерода, хлоро-

форма и других полиэтилен набухает. Под действием

ультрафиолетовых лучей (на свету) полиэтилен сравни-

тельно быстро стареет (теряет прочность).

18

Из полиэтилена можно изготавливать трубы, возду-

ховоды и другие изделия методом экструзии, вакуум-

формования, литья под давлением и использовать его в

виде защитной пленки для покрытия металлической по-

верхности. Полиэтиленовая пленка используется для по-

крытия металла — металлопласт, а из металлопласта

изготовляют воздуховоды для агрессивной среды.

Вспененный полиэтилен (низкого давления). Наибо-

лее перспективным полимерным материалом для венти-

ляционных изделий, особенно работающих в агрессивных

средах, является вспененный 'полиэтилен низкого давле-

ния, стабилизированный сажей. Этот материал обладает:

очень высокой химической стойкостью к действию ми-

неральных и органических кислот, бензина, масел, орга-

нических растворителей и щелочей;

термостабильностью не менее 8 ч при температуре

110 °C, морозостойкостью при температуре до —60 °C, а

также теплостойкостью при температуре не менее 70 °C.

Наряду с этим к достоинствам данного * материала

относится его технологичность. Он легко обрабатыва-

ется всеми видами режущих инструментов, хорошо гнет-

ся под углом с незначительным местным подогревом и

сваривается всеми видами сварки. Вспененный полиэти-

лен низкого давления является одним из самых легких

полимеров, его плотность находится в пределах 0,6—

0,7 г/см3.

Трубы из вспененного полиэтилена низкого давления,

изготавливаемые заводами Министерства химической

промышленности СССР, успешно применяются вместо

металлических труб при производстве электромонтаж-

ных и слаботочных работ.

Фенопласт (один из видов фенопластов — фаолит)

формуется из фенолформальдегидной смолы (бакелита)

и наполнителя. В зависимости от вида наполнителя фе-

нопласт выпускают двух марок: А (с асбестом) и Т

(с графитом).

Фенопласт устойчив к различным кислотам (соляной,

серной, фосфорной и др.), растворам кислых солей, а

также ко многим агрессивным средам (хлору, сернисто-

му газу и др.). Фенопласт марки Т, кроме того, облада-

ет стойкостью к действию плавиковой кислоты и хоро-

шей теплопроводностью. Фенопласт разрушается при

действии на него щелочных растворов и сильных окис-

лителей (азотной кислоты, крепкой серной кислоты).

Отвержденный фенопласт обладает достаточной механи-

ческой прочностью, высокой по сравнению с другими

19

пластическими массами теплостойкостью (до 160°C),

способностью подвергаться различным видам механи-

ческой обработки.

Промышленность изготовляет из фенопласта/листы,

трубы, соединительные частй, запорную арматуру и не-

которые другие изделия. Фенопласт, относится,, к группе

термореактивных пластмасс и обладает свойством пере-

ходить в неплавкое и нерастворимое (необратимое) со-

стояние, он не поддается сварке, поэтому технология из-

готовления вентиляционных деталей из этого материала

основана на применении клея.

Бакелитовый лак (ГОСТ 901—78) — раствор резоль-

ной фенолформальдегидной смолы в этиловом спирте.

Бакелитовые лаки обладают химической стойкостью в

большинстве коррозионных сред, 3ai исключением окис-

лителей, щелочей и некоторых органических раство-

рителей.

К недостаткам затвердевшей бакелитовой пленки

следует отнести ее хрупкость и слабую сцепляемость'с

металлической поверхностью. При выполнении' антикор-

розионных работ бакелитовый лак используют для изго-

товления фаолитовой замазки, нанесения лакокрасочных

покрытий, склеивания фаолита и текстолита. Примене-

ние бакелитового лака ограничено из-за необходимости

проводить полимеризацию бакелитовых покрытий при

длительном многоступенчатом прогреве.

Прлиизобутилен (ТУ МХП 2987—52) изготовляют пу-

тем химической обработки газа изобутилена. Для повы-

шения механической прочности полиизобутилена в его

состав вводят наполнители: сажу и графит. В результа-

те обработки такой смеси на вальцах получают листовой

материал марки ПСГ. По химической стойкости поли-

изобутилен незначительно уступает винипласту, термо-

пластичен и легко поддается обработке. При температуре

выше 80°С полиизобутилен разрушается в концентриро-

ванной серной и азотной кислотах.

Пленочный и листовой полиизобутилены являются

хорошим материалом для защиты воздуховодов и дета-

лей вентиляционных установок от воздействия агрессив-

ной среды.

К недостаткам. полиизобутилена следует отнести его

невысокую теплостойкость (материал можно применять

при температуре от —30 до +60 °C) и хладотекучесть

(он способен течь — удлиняться или выдавливаться при

нормальных температурах под действием длительной на-

20

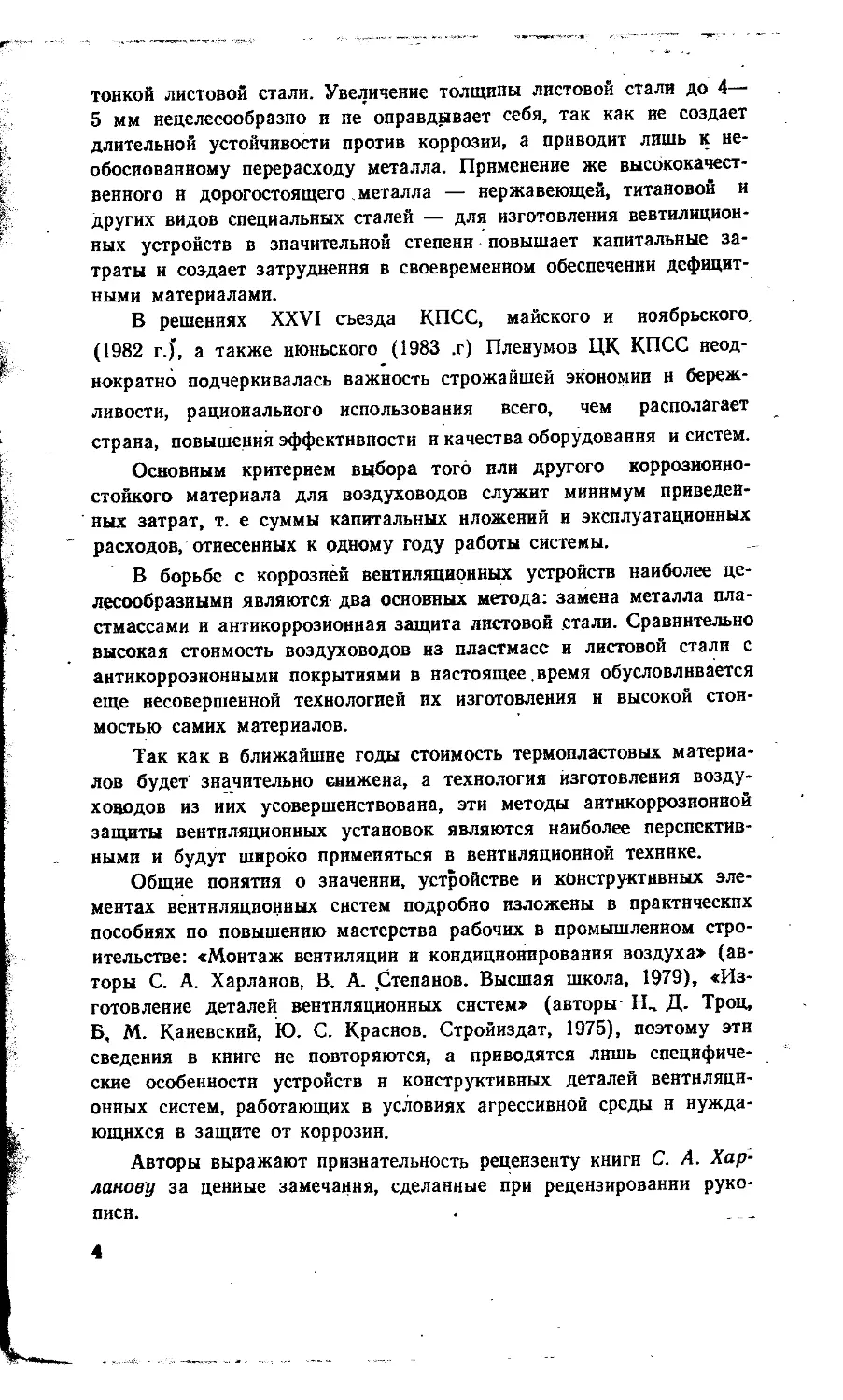

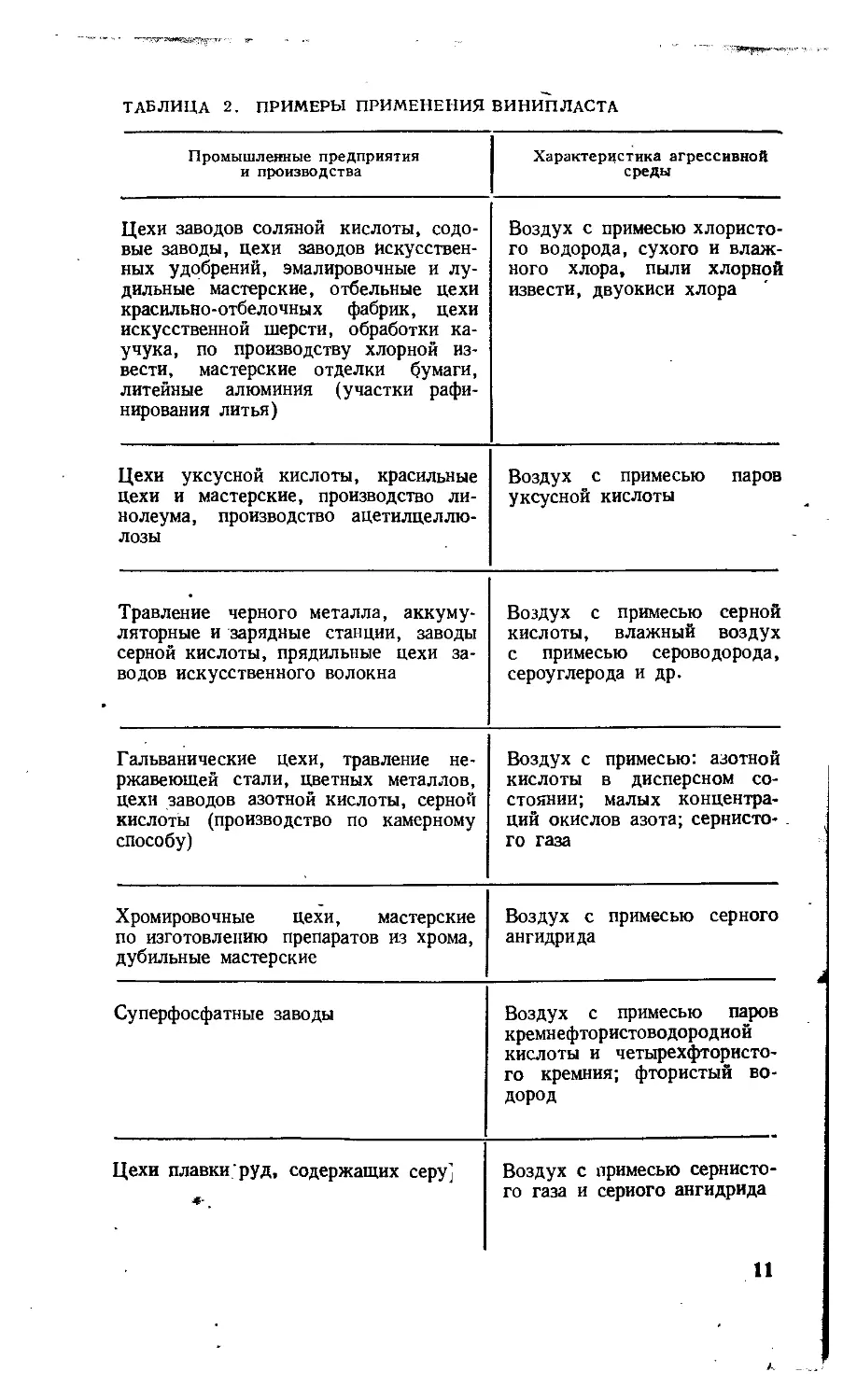

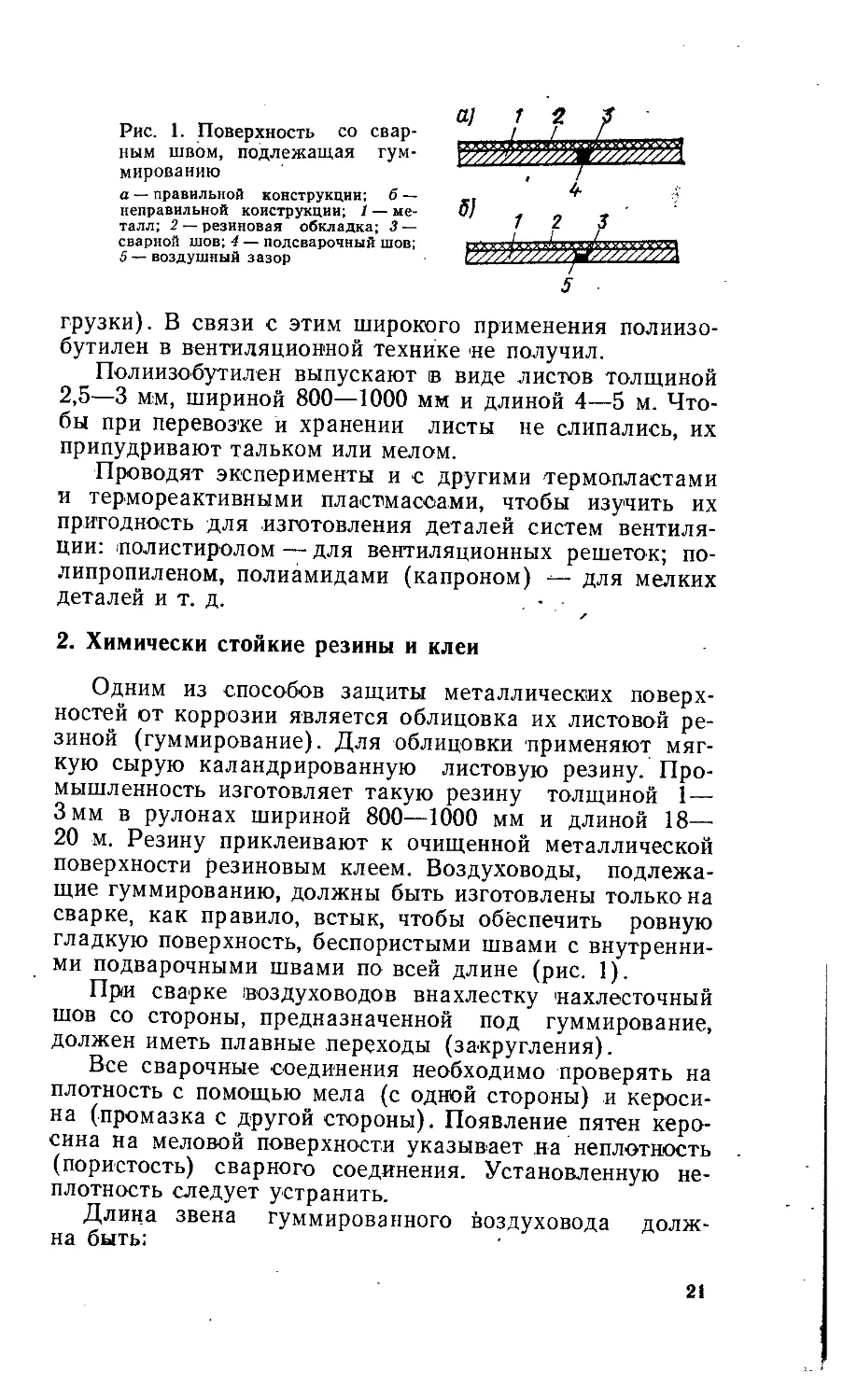

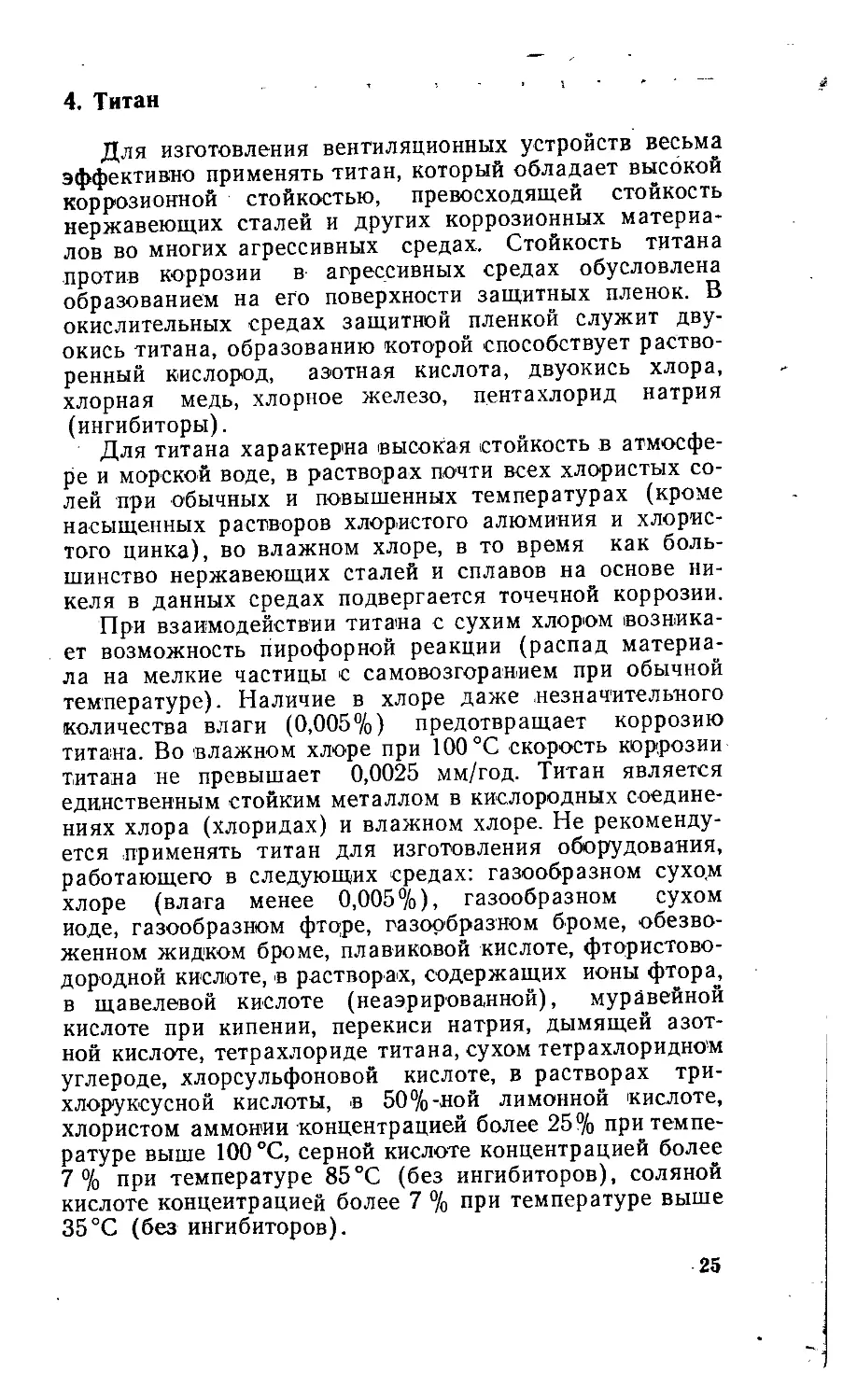

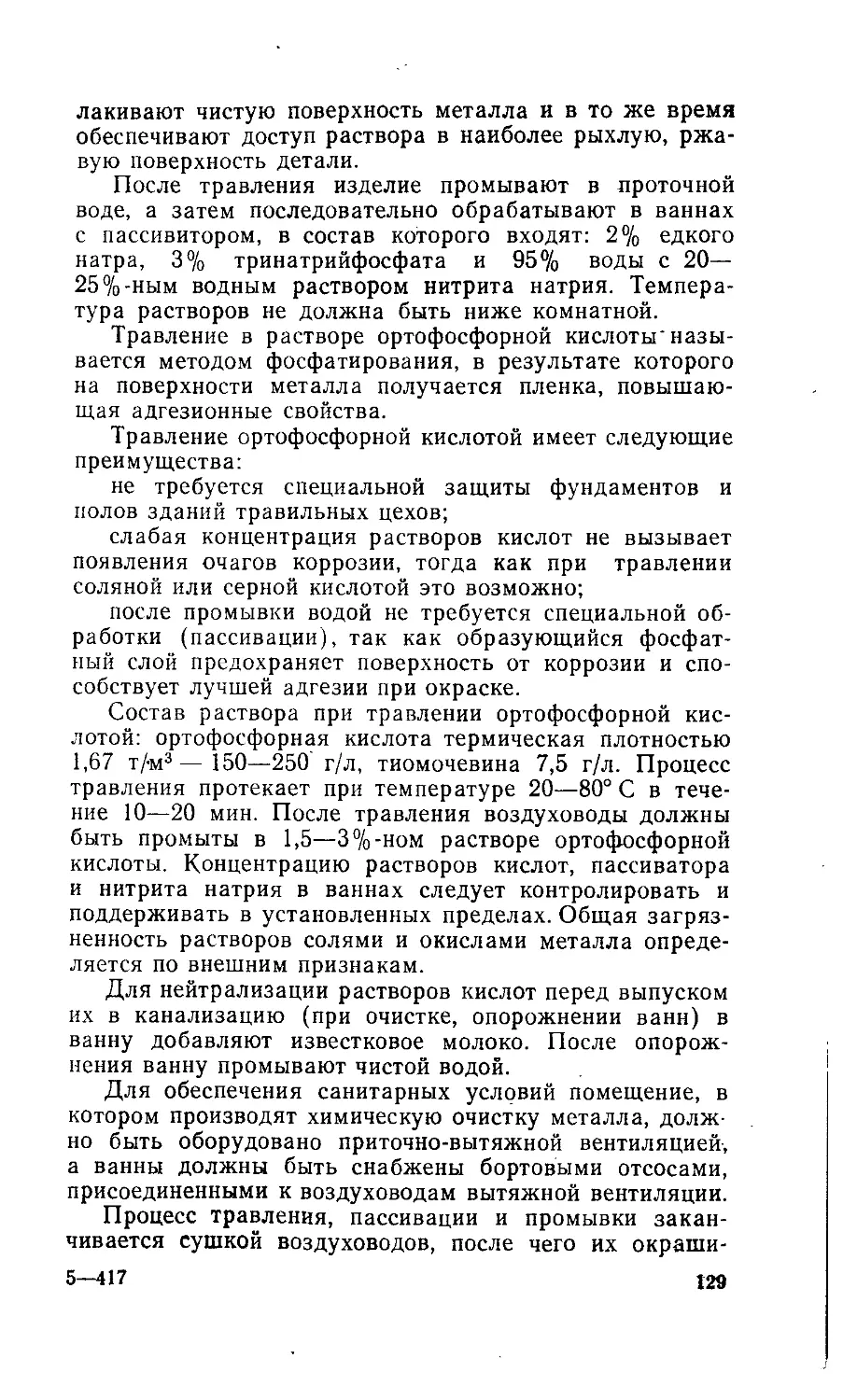

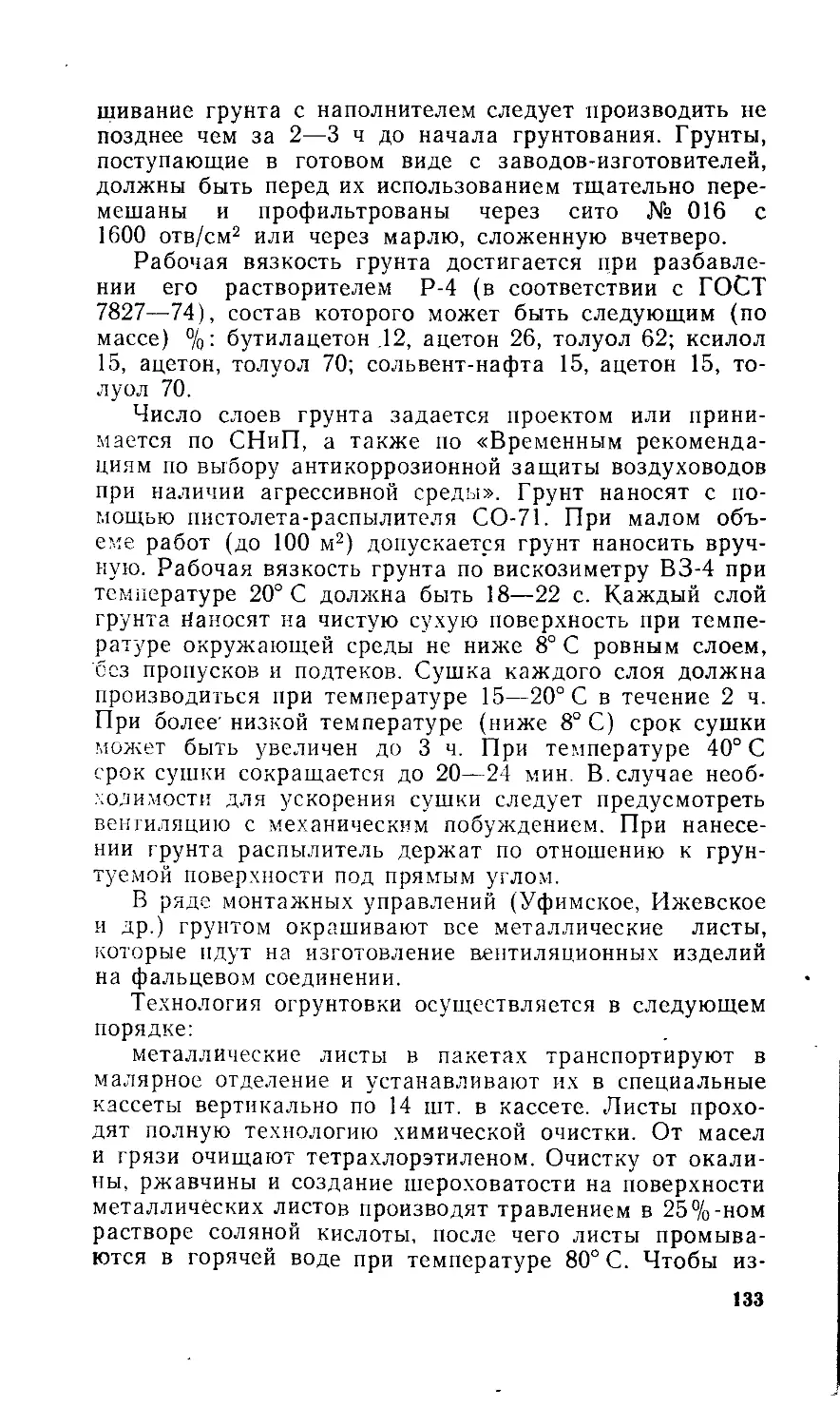

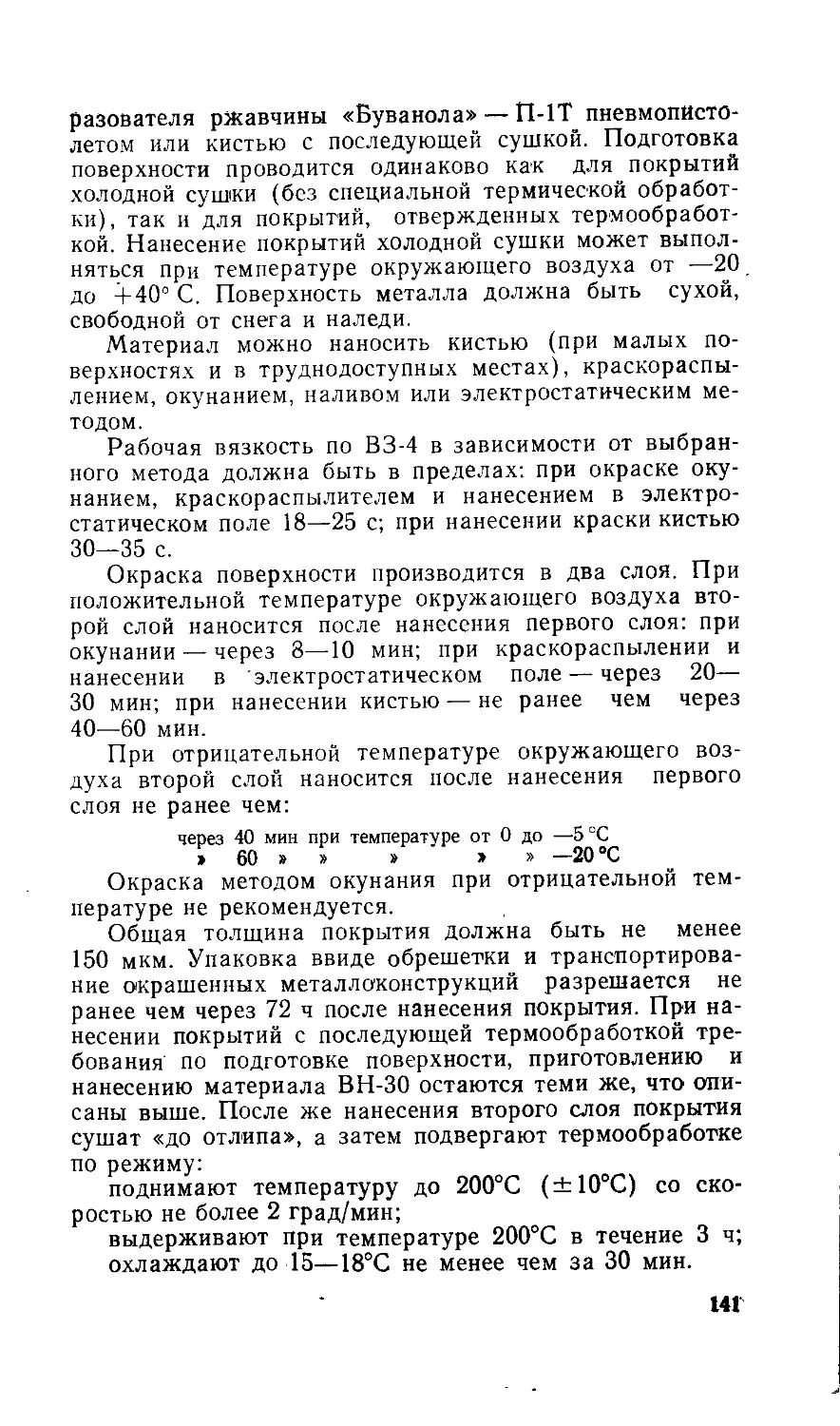

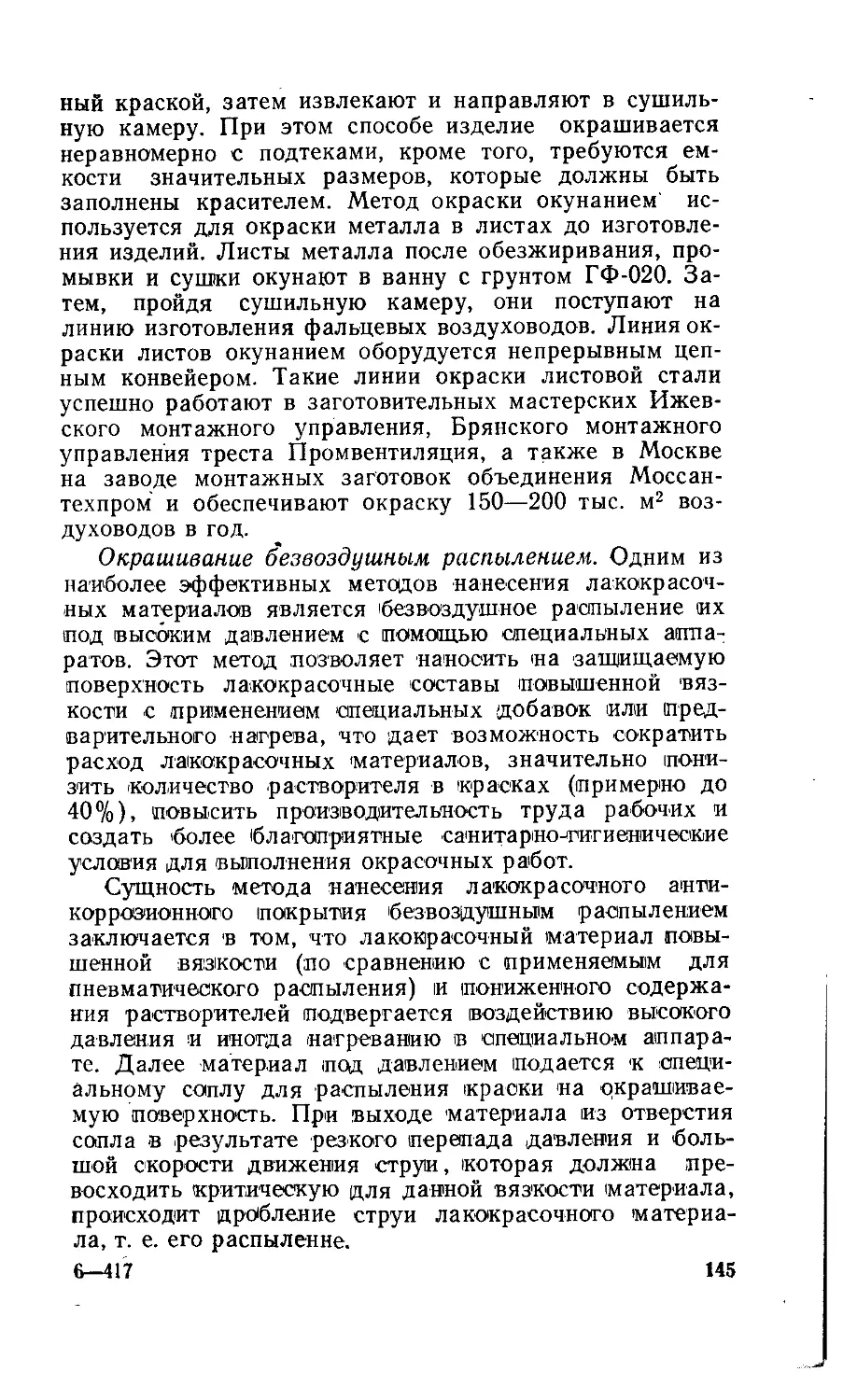

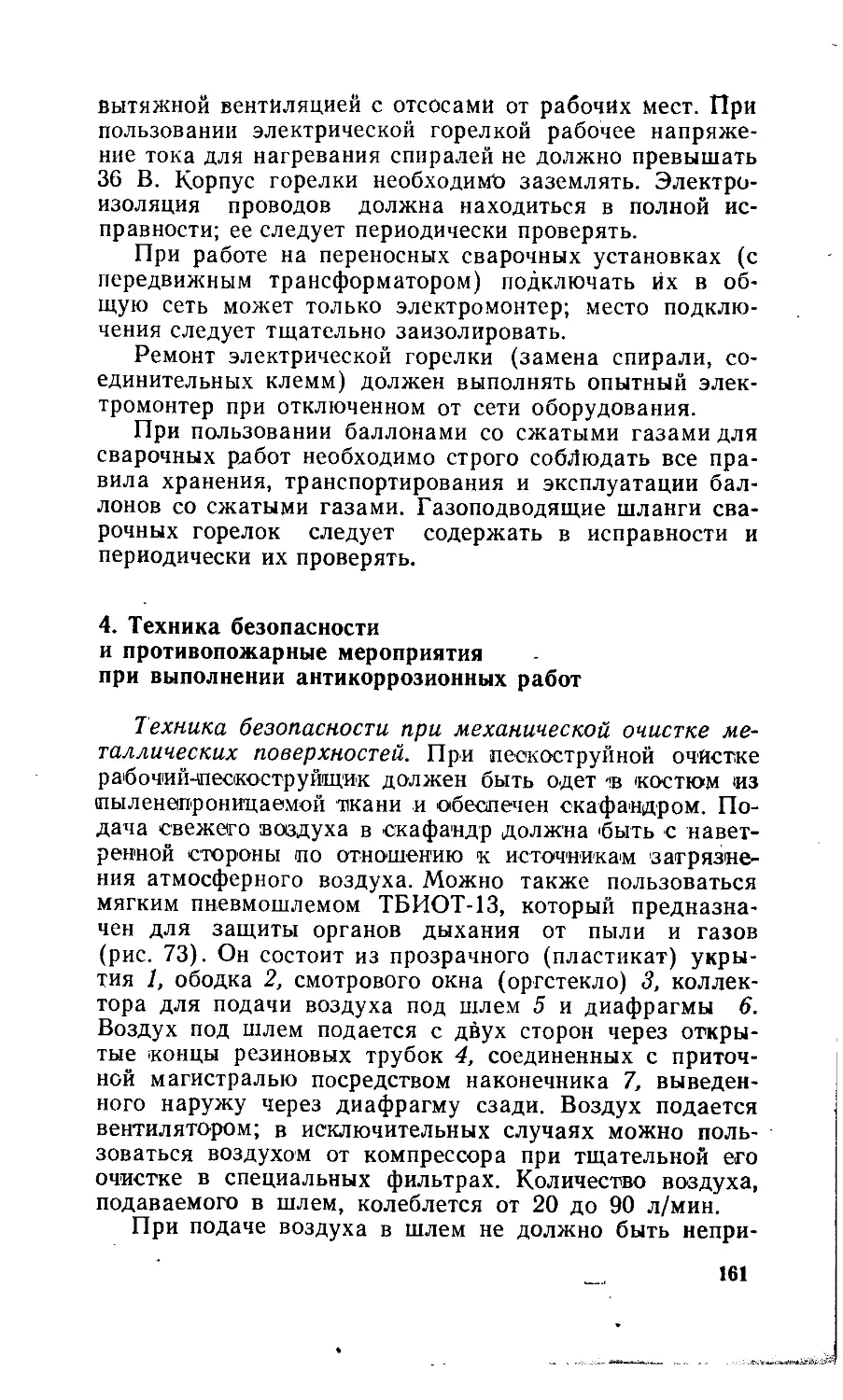

Рис. 1. Поверхность со свар-

ным швом, подлежащая гум-

мированию

а — правильной конструкции; б —

неправильной конструкции; 1 — ме-

талл; 2 — резиновая обкладка; 3 —

сварной шов; 4 — подсварочный шов;

5 — воздушный зазор

al 1 f

Хйяюижмя». тожййй&\

' 4

6J

5

грузки). В связи с этим широкого применения полиизо-

бутилен в вентиляционной технике не получил.

Полиизобутилен выпускают в виде листов толщиной

2,5—3 мм, шириной 800—1000 мм и длиной 4—5 м. Что-

бы при перевозке и хранении листы не слипались, их

припудривают тальком или мелом.

Проводят эксперименты и с другими термопластами

и термореактивными пластмассами, чтобы изучить их

пригодность для изготовления деталей систем вентиля-

ции: полистиролом — для вентиляционных решеток; по-

липропиленом, полиамидами (капроном) — для мелких

деталей и т. д. . •

2. Химически стойкие резины и клеи

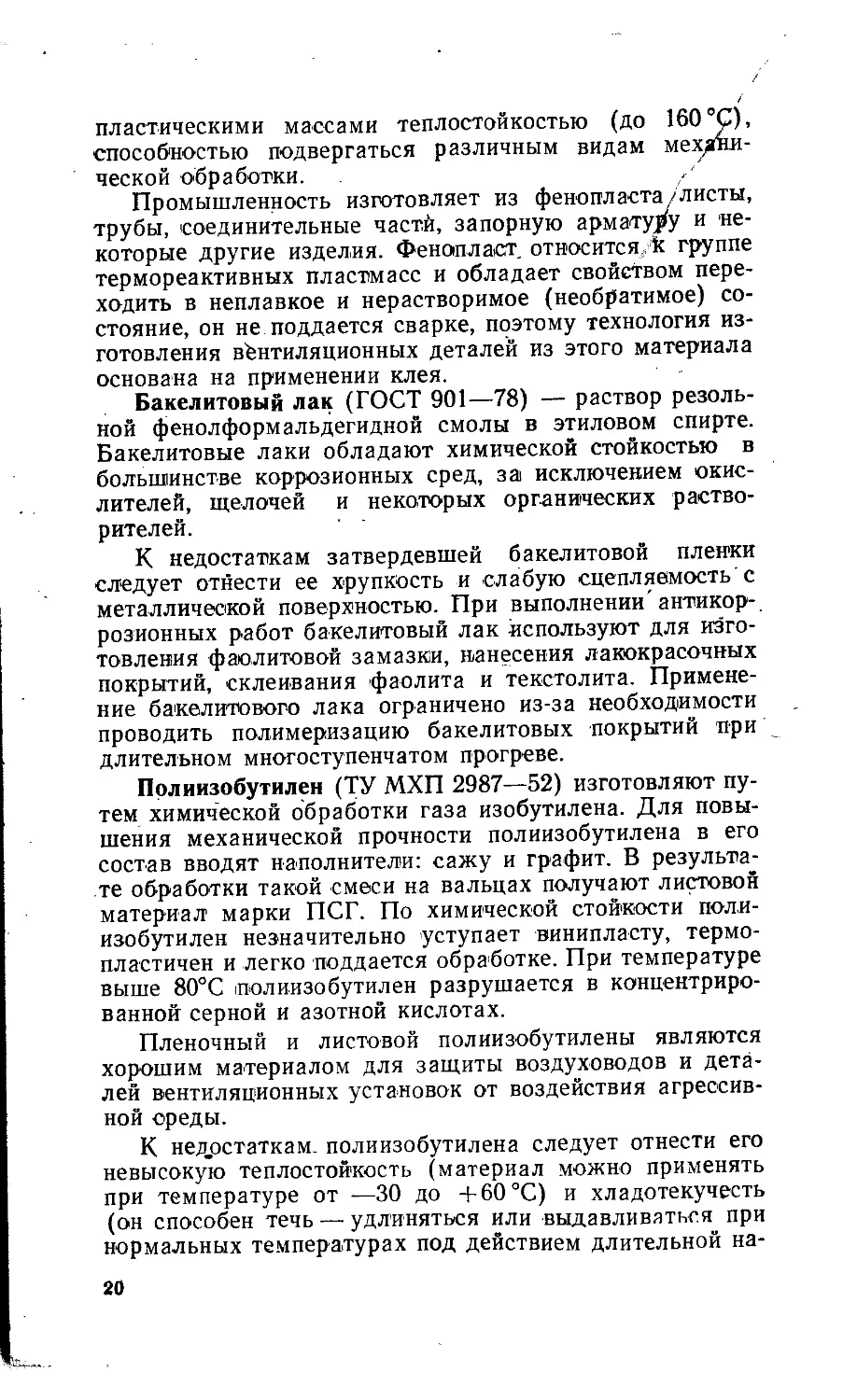

Одним из способов защиты металлических поверх-

ностей от коррозии является облицовка их листовой ре-

зиной (гуммирование). Для облицовки применяют мяг-

кую сырую каландрированную листовую резину. Про-

мышленность изготовляет такую резину толщиной 1—

Змм в рулонах шириной 800—1000 мм и длиной 18—

20 м. Резину приклеивают к очищенной металлической

поверхности резиновым клеем. Воздуховоды, подлежа-

щие гуммированию, должны быть изготовлены только на

сварке, как правило, встык, чтобы обеспечить ровную

гладкую поверхность, беспористыми швами с внутренни-

ми подварочными швами по всей длине (рис. 1).

При сварке воздуховодов внахлестку нахлесточный

шов со стороны, предназначенной под гуммирование,

должен иметь плавные переходы (закругления).

Все сварочные соединения необходимо проверять на

плотность с помощью мела (с одной стороны) и кероси-

на (промазка с другой стороны). Появление пятен керо-

сина на меловой поверхности указывает на неплотность

(пористость) сварного соединения. Установленную не-

плотность следует устранить.

Длина звена гуммированного воздуховода долж-

на быть:

21

при диаметре до 150 мм............... не более 1 м

» » от 150 до 500 мм ... » » 2 »

» » » 500» 1000» . . . . » » 4 »

При диаметре больше 1000 мм гуммированные возду-

ховоды необходимо снабжать люками диаметром 800 мм

через каждые 10—12 м по длине воздуховода, что обес-

печит возможность осмотра и обслуживания в процессе

эксплуатации.

Соединение гуммированных воздуховодов осуществля-

ется на фланцах. Фланцы к воздуховоду следует прива-

ривать с обеих сторон. Внутренние края воздуховодов в

местах приварки фланцев должны быть закруглены и

хорошо зачищены. Поверхность воздуховодов очищают

от загрязнений, ржавчины, окалины, а также от жиро-

вых и масляных пятен, как правило, с помощью песко-

струйных или дробеструйных аппаратов. После указан-

ной обработки воздуховоды передают по акту под гум-

мирование.

Сварка участков воздуховодов с наклеенным защит-

ным слоем не допускается, так как при этом поврежда-

ется защитный слой.

Для обеспечения надлежащей прочности резинового

покрытия необходимо выполнить после наклейки вулка-

низацию при температуре 130—140 °C. Вулканизацию

производят при нагреве паром в специальных емкостях

при давлении 0,3 МПа (3 ат).

Для крепления мягкой резины к металлу применяют

термопреновый клей, представляющий собой раствор

термопрена (ТУ НКХП-35-1Н) в бензине в соотношении

от 1 : 8 до 1 : 12. Мягкую сырую резину к металлу при-

клеивают также латексно-альбуминовым клеем № 4508

(ТУ МХП 1105—50), который получают, растворяя сухой

клей в бензине в соотношении 1 : 10.

Для приклеивания эбонитовых смесей (твердых ре-

зин) к металлу применяется клей № 2572 (СТУ 49-2606-

65), представляющий собой раствор сухого клея в бензи-

не в соотношении от 1 : 3 до 1 : 8.

В связи со сложностью метода облицовки резиной

этот вид покрытия (гуммирование) рекомендуется для

защиты от коррозии только наиболее ответственных де-

талей вентиляционных установок химических цехов —

вентиляторов, местных отсосов и некоторой части возду-

ховодов. Работы по гуммированию осуществляют только

в заводских условиях, для чего на заводах резинотехни-

ческих изделий (в частности, на московском заводе

«Каучук») созданы специальные установки, или в спе-

22

циализированных мастерских МонТажнЫх организаций,

выполняющих работы по химической защите.

3. Металлопласт

Металлопласт представляет собой материал, состоя-

щий из стального листа в рулоне, покрытого с одной

или с обеих сторон пленкой модифицированного напол-

ненного 1 полиэтилена низкой плотности. Металлопласт

изготавливается в виде рулонного или листового матери-

ала с гладкой или тисненой поверхностью, различных

цветов и фактуры.

Металлопласты сочетают в себе преимущества ме-

талла и пластических масс — они обладают высокой

механической прочностью и устойчивы против коррозии

в агрессивных средах и атмосфере.

Производство металлопластов широко развито в США,

Англии, Японии, Франции и других странах. На агрега-

тах непрерывного действия пластмассовые покрытия на-

носят на листовой металл в виде пленки, пасты или

порошка.

По разработкам ВНИИметмаша промышленное изго-

товление металлопласта освоено заводом «Запорож-

сталь». На специальной технологической автоматизиро-

ванной линии рулонная холоднокатаная сталь марки

08ПС (ГОСТ 1050—74) покрывается поливинилхло-

ридной (ПХВ) пленкой, отвечающей требованиям техни-

ческих условий ТУ 14-1-1114-74. Ширина рулона 1000 мм,

масса до 5,5 т, толщина металла 0,5—1 мм, толщина

пленки 0,3 мм. При одностороннем покрытии другая

сторона металла покрывается антикоррозионным клеем.

Возможно покрытие водоразбавляемым латексным

грунтом (ВРЛГ), стойким к тем же агрессивным сре-

дам, что и поливинилхлоридная пленка.

Одной из организаций освоено изготовление метал-

лопласта из стальной полосы марки 08ПС (ГОСТ

9045—80), покрытой с двух сторон пленкой из модифици-

рованного полиэтилена, отвечающей требованиям ТУ

95-133-72. Цена 1 м2 металлопласта при одностороннем

покрытии составляет 2,65 руб., при двухстороннем по-

крытии — 3,5 руб.

Химическая стойкость металлопласта определяется

химической стойкостью защитной пленки. Металлопласту

1 Модификация наполненного полиэтилена — введение добавки

окислителя для повышения адгезионных свойств материала (лучше-

го сцепления с металлической или другой гладкой поверхностью).

23

с покрытием из наполненного полиэтилена ВД присущи

все химические свойства этого полиэтилена.

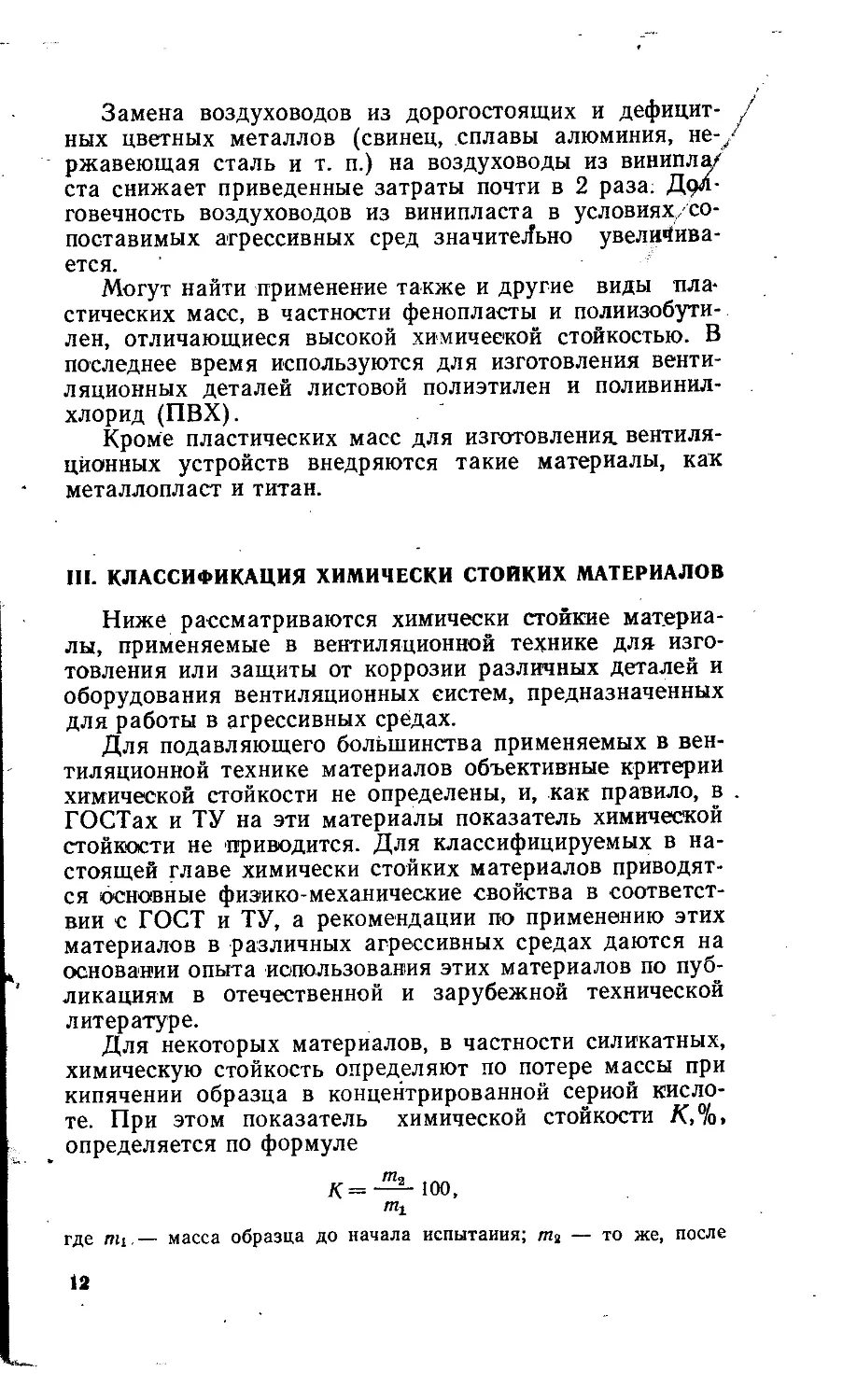

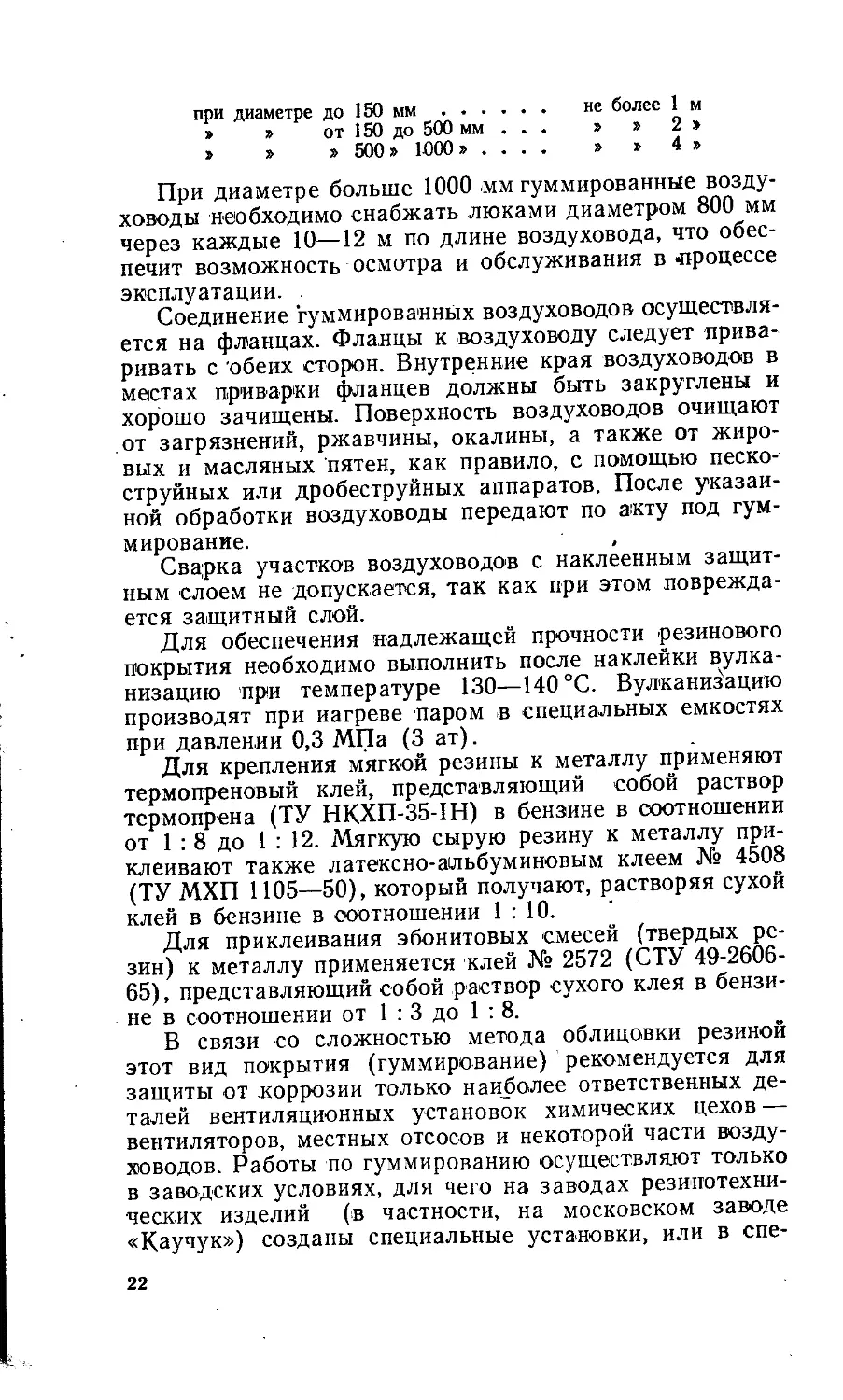

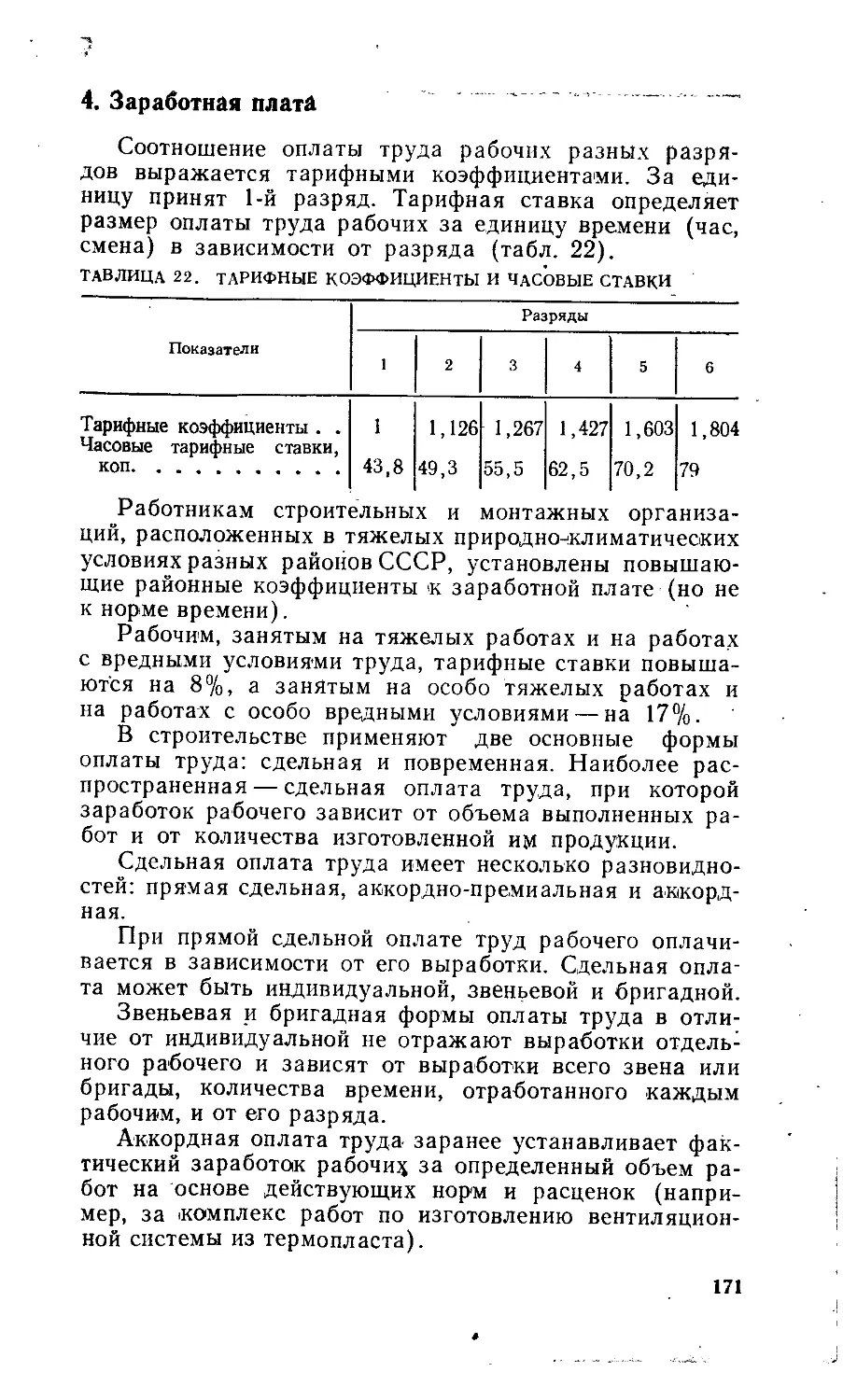

ТАБЛИЦД 4. СТОЙКОСТЬ ПОЛИЭТИЛЕНА В АГРЕССИВНЫХ СРЕДАХ

Среда Продол- житель- ность воз- действия, сут Измене- ние массы, % Оценка стойкости полиэтилена

Азотная кислота (10%-ная) 30 —0,045 Стойкий

Натр едкий (40%-ный) . . ~ 30 —0,03

Серная кислота (94 %-яая) 30 —0,03 >

Соляная кислота (36%-ная) 30 •4-0,10 >

Уксусная кислота (91%-ная) 30 .4-0,59 Относительно стой-

КИЙ

Этиловый спирт 30 —0,03 Стойкий

В табл. 4 приведена оценка химической стойкости

обычного полиэтилена ВД при 20 °C в различных

средах.

По экспериментальным данным Рижского политех-

нического института, применяемая в качестве полимерно-

го покрытия модифицированная, наполненная полиэти-

леновая пленка имеет большую химическую стойкость по

сравнению с обычной полиэтиленовой пленкой (см.

табл. 4) к концентрированной серной и азотной кисло-

там, 30%-ному, раствору перекиси водорода. После вы-

держивания в течение 4000 ч в этих средах прочность

покрытия уменьшается на 5—8%. Химическая стойкость

и прочность адгезионной связи полимер — металл при

выдерживании в течение 120 ч в воде, ацетоне,четырех-

хлористом углероде, бензине, уайт-спирите и 15%-ном

растворе соды практически не изменились.

При практическом использовании изделий из метал-

лопласта следует учитывать конкретные условия их

эксплуатации. Основным обязательным условием явля-

ется то, что обработка металлопласта должна осущест-

вляться при температуре не ниже 10° С. Хранить метал-

лопласт и изделия из него следует в закрытом помеще-

нии при температуре от 5 до 35 °C, исключая прямое

попадание солнечных лучей. Защитная пленка металло-

пласта (ТУ 14-1114-74) относится к категории трудно-

сгораемых материадов.

Указанные технологические свойства создают пер-

спективу широкого применения металлопласта в каче-

стве материала для вентиляционных систем, работаю-

щих в агрессивных средах.

24

4. Титан

Для изготовления вентиляционных устройств весьма

эффективно применять титан, который обладает высокой

коррозионной стойкостью, превосходящей стойкость

нержавеющих сталей и других коррозионных материа-

лов во многих агрессивных средах. Стойкость титана

против коррозии в агрессивных средах обусловлена

образованием на его поверхности защитных пленок. В

окислительных средах защитной пленкой служит дву-

окись титана, образованию которой способствует раство-

ренный кислород, азотная кислота, двуокись хлора,

хлорная медь, хлорное железо, пентахлорид натрия

(ингибиторы).

Для титана характерна высокая стойкость в атмосфе-

ре и морской воде, в растворах почти всех хлористых со-

лей при обычных и повышенных температурах (кроме

насыщенных растворов хлористого алюминия и хлорис-

того цинка), во влажном хлоре, в то время как боль-

шинство нержавеющих сталей и сплавов на основе ни-

келя в данных средах подвергается точечной коррозии.

При взаимодействии титана с сухим хлором возника-

ет возможность пирофорной реакции (распад материа-

ла на мелкие частицы с самовозгоранием при обычной

температуре). Наличие в хлоре даже незначительного

количества влаги (0,005%) предотвращает коррозию

титана. Во влажном хлоре при 100 °C скорость коррозии

титана не превышает 0,0025 мм/год. Титан является

единственным стойким металлом в кислородных соедине-

ниях хлора (хлоридах) и влажном хлоре. Не рекоменду-

ется применять титан для изготовления оборудования,

работающего в следующих средах: газообразном сухом

хлоре (влага менее 0,005%), газообразном сухом

иоде, газообразном фторе, газообразном броме, обезво-

женном жидком броме, плавиковой кислоте, фтористово-

дородной кислоте, в растворах, содержащих ионы фтора,

в щавелевой кислоте (неаэрированной), муравейной

кислоте при кипении, перекиси натрия, дымящей азот-

ной кислоте, тетрахлориде титана, сухом тетрахлоридном

углероде, хлорсульфоновой кислоте, в растворах три-

хлоруксусной кислоты, в 50%-ной лимонной кислоте,

хлористом аммонии концентрацией более 25% при темпе-

ратуре выше 100 °C, серной кислоте концентрацией более

7 % при температуре 85°C (без ингибиторов), соляной

кислоте концентрацией более 7 % при температуре выше

35°C (без ингибиторов).

25

При наличии в воздухе сернистого газа, паров соля-

ной, серной и азотной кислот, окислов азота стойкость

титана неизмеримо выше, чем нержавеющей стали

Х18Н10Т.

Титан рекомендуется применять в газовоздушных

средах, содержащих: влажный хлор (количество влаги

более 0,005 %); пары растворов хлоридов и щелочей; па-

ры азотной кислоты до температуры 100 °C; окись азота

(влажную); пары 20 %-ной соляной кислоты при темпе-

ратуре до 60 °C (в случае образования конденсата соля-

ной кислоты концентрация не должна превышать 5 %

при температуре 30°C), сернистый ангидрид (влажный)

без примеси тумана серной кислоте при температуре

выше 20 °C; пары 20 %-ной и 95 %-ной серной кислоты

при температуре соответственно не выше 60'и 20 °C

(в случае образования конденсата его концентрация не

должна превышать 5 % при температуре 30°C); пары

меланжа (H2SO4+HNO3); пары царской водки; гидрат

окиси натрия; пары органических кислот (молочной, ду-

бильной, винной); пары фосфорной кислоты (при обра-

зовании конденсата концентрация их не должна превы-

шать 30 % при температуре до-30°C).

Титановыми называются сплавы с содержанием Ti

более 50 %.

К числу важнейших легирующих элементов относят-

ся Al, Mg, V, Nb, Мп, Cr, Sn, Fe, Zr. Их вводят для при-

дания сплавам требуемых свойств. Наиболее сильное

упрочняющее действие оказывает железо, наименьшее —

ванадий. Высокая прочность титановых сплавов сохра-

няется в широком интервале температур: от —253 до

+ 500 °C. По механическим свойствам и способности к

технологической обработке титановые сплавы подразде-

ляются на деформируемые (повышенной пластичности),

недеформируемые (высокопрочные и жаропрочные) и

литейные.

Для воздуховодов, местных отсосов и оборудования

вентиляционных систем, как правило, должны приме-

няться деформируемые сплавы повышенной пласти-

чности BTI-00, BTI-0, ОТ4-0 и OT4-I, которые характе-

ризуются к тому же наиболее высокой коррозионной

стойкостью. При нормальной температуре титан и его

сплавы обладают достаточно высокими прочностными

свойствами.

Следует иметь в виду, что увеличение содержания

легирующих элементов повышает прочностные и снижа-

26

ет пластические свойства титана. Наилучшими пласти-

ческими свойствами обладают технически чистый титан

и его малолегированные сплавы.

Применяемые в вентиляционной технике сплавы ти-

тана характеризуются высокой пластичностью и могут

штамповаться, вальцеваться и гнуться в холодном со-

стоянии на том же оборудовании, что и стальные заго-

товки. При толщине листа до 1,2 мм из титана указан-

ных выше марок воздуховоды можно изготавливать на

фальцевом соединении, при толщине листа более

1,2 мм — на сварке. Элементы вентиляционных систем

из титана, как правило, можно изготавливать на техно-

логическом оборудовании, предназначенном для изго-

товления воздуховодов из углеродистой стали.

Титан и сплавы на его основе в расплавленном и

твердом состоянии при температуре выше 400 °C обла-

дают высокой химической активностью к кислороду,

азоту и водороду. Это не позволяет применять для их

сварки такие методы, как сварка открытой дугой, кисло-

родно-ацетиленовая и др., поскольку происходит насы-

щение металла сварного шва газами, приводящее к

резкому снижению пластических свойств.

Для обеспечения пластичности сварных соединений

необходимо зоны дуги и «расплавленной ванны», а так-

же обратную сторону шва надежно защищать инертны-

ми газами (аргоном, гелием). Для сварки титана приме-

няют автоматическую и ручную сварку неплавящимся

электродом в среде инертных газов, автоматическую

сварку под бескислородным флюсом, контактную (то-

чечную, роликовую), стыковую и электрошлаковую

сварку.

Наиболее распространенным видом сварки воздухо-

водов из титана является аргонодуговая сварка. Она

производится автоматически или вручную неплавящим-

ся вольфрамовым электродом без присадочного метал-

ла и с присадочным, а также автоматически плавящим-

ся электродом. Контактная сварка обеспечивает получе-

ние качественных сварных швов тонколистового титана.

Защитная атмосфера инертного газа при контактной

сварке титана необязательна, так как плотное сжатие

свариваемых деталей между собой препятствует доступу

воздуха в зону сварки.

Обработка титана давлением может выполняться: в

холодном состоянии; при низком подогреве — ниже ин-

тервала температур снижения пластических свойств;

при высоком подогреве — выше интервала температур

27

снижения пластических свойств; в горячем состояний —

выше температуры рекристаллизации.

Обработку давлением в холодном состоянии приме-

няют при изготовлении деталей, имеющих несложную

форму, и используют для этого сплав, имеющий высокие

пластические свойства.

Применение вентиляционного оборудования, изготов-

ленного из титана, увеличивает срок его службы, сокра-

щает простои и затраты на ремонт, что обусловливает

получение значительного экономического эффекта.

Стоимость титана в 5—6 раз превышает стоимость

нержавеющей стали, (по массе), однако в связи с тем,

что плотность титана примерно в 2 раза меньше, стои-

мость 1 м2 воздуховода, изготовленного из титана,

только в 2,5—3 раза выше стоимости воздуховода из

нержавеющей стали. Учитывая высокую стойкость в

агрессивных средах, а также эластичность при обработ-

ке, применение титана для изготовления вентиляцион-

ных устройств даже при его более высокой стоимости

часто являемся оправданным.

По данным ГПИ Сантехпроект, в цехе хлорирования

Запорожского титано-магниевого комбината годовой

экономический эффект только от установки шести вен-

тиляторов и воздуховодов из титана вместо стальных

составил 20 тыс. руб. На Усть-Каменогорском титаио-

магниевом комбинате замена семи стальных вентиля-

торов и воздуховодов .на титановые в одном из цехов

завода позволила получить экономию свыше 93 тыс.

руб. На Березниковском титано-магниевом комбинате

замена шести стальных вентиляторов и воздуховодов на.

титановые позволила получить экономический эффект в

размере 20 тыс. руб. На Соликамском магниевом заводе

замена кирпичного газохода на титановый позволила

увеличить срок службы его в 7 раз.

Целесообразность применения титана в вентиляци-

онных системах в каждом конкретном случае должна

быть обоснована технико-экономическим расчетом, под-

тверждающим положительный экономический эффект,

при сравнении приведенных затрат по рассматривае-

мым вариантам.

IV. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВОЗДУХОВОДОВ

ИЗ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИМЕРОВ

1. Основы технологии

Вентиляционные детали — прямые участки воздухо-

водов, фасонные части, запорные и регулирующие уст-

ройства, местные отсосы и др. — следует изготовлять в

отдельном помещении, оснащенном необходимым

технологическим оборудованием.

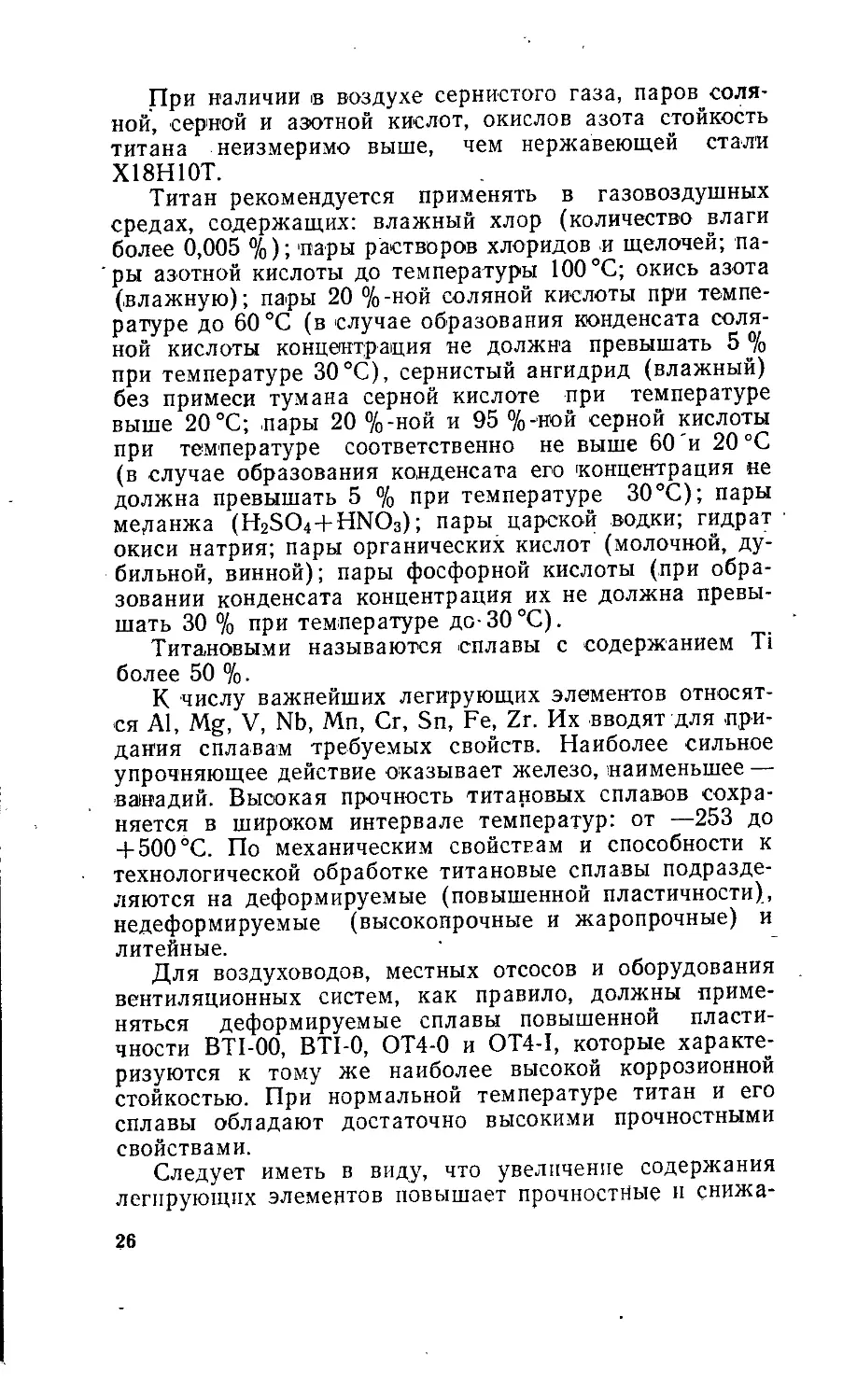

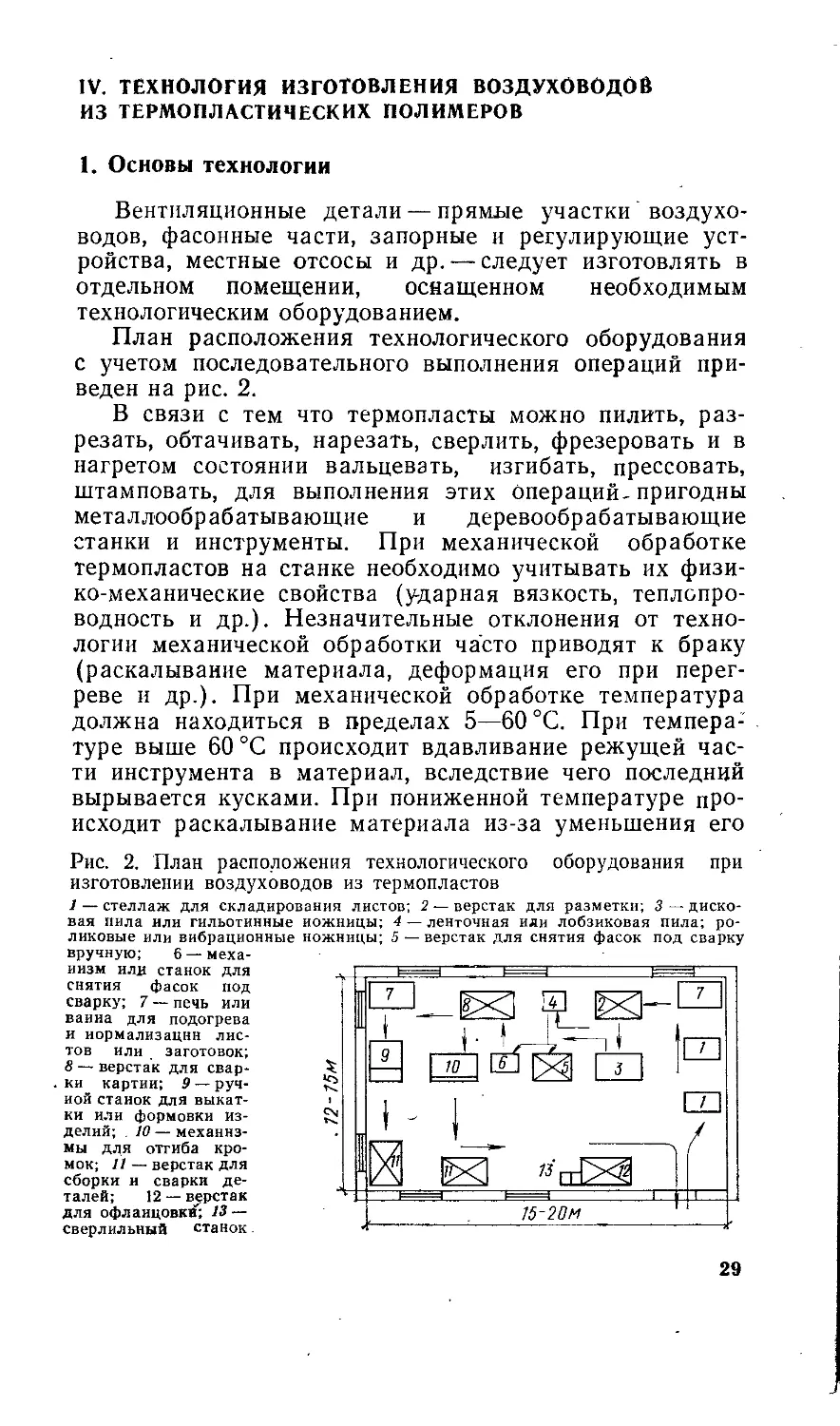

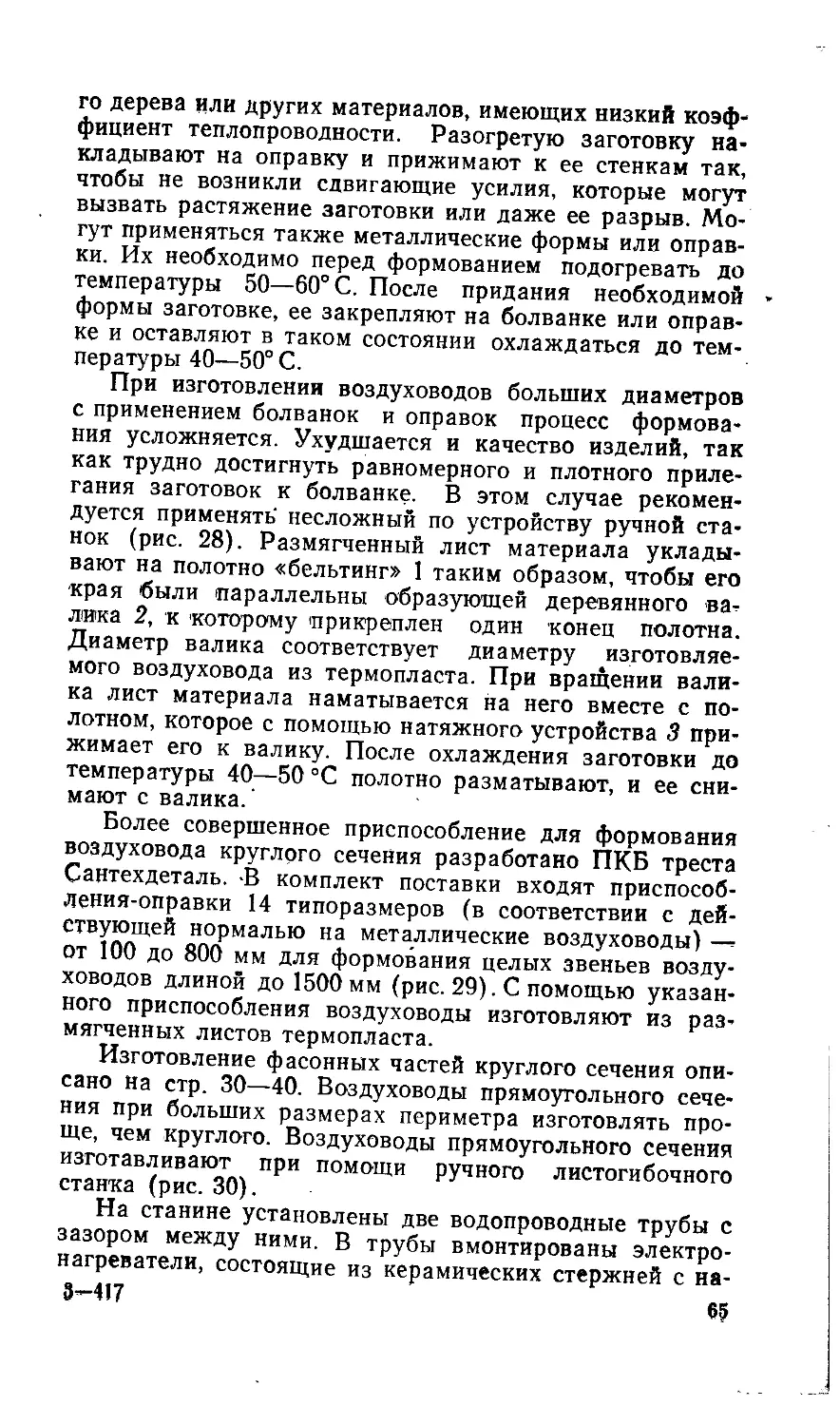

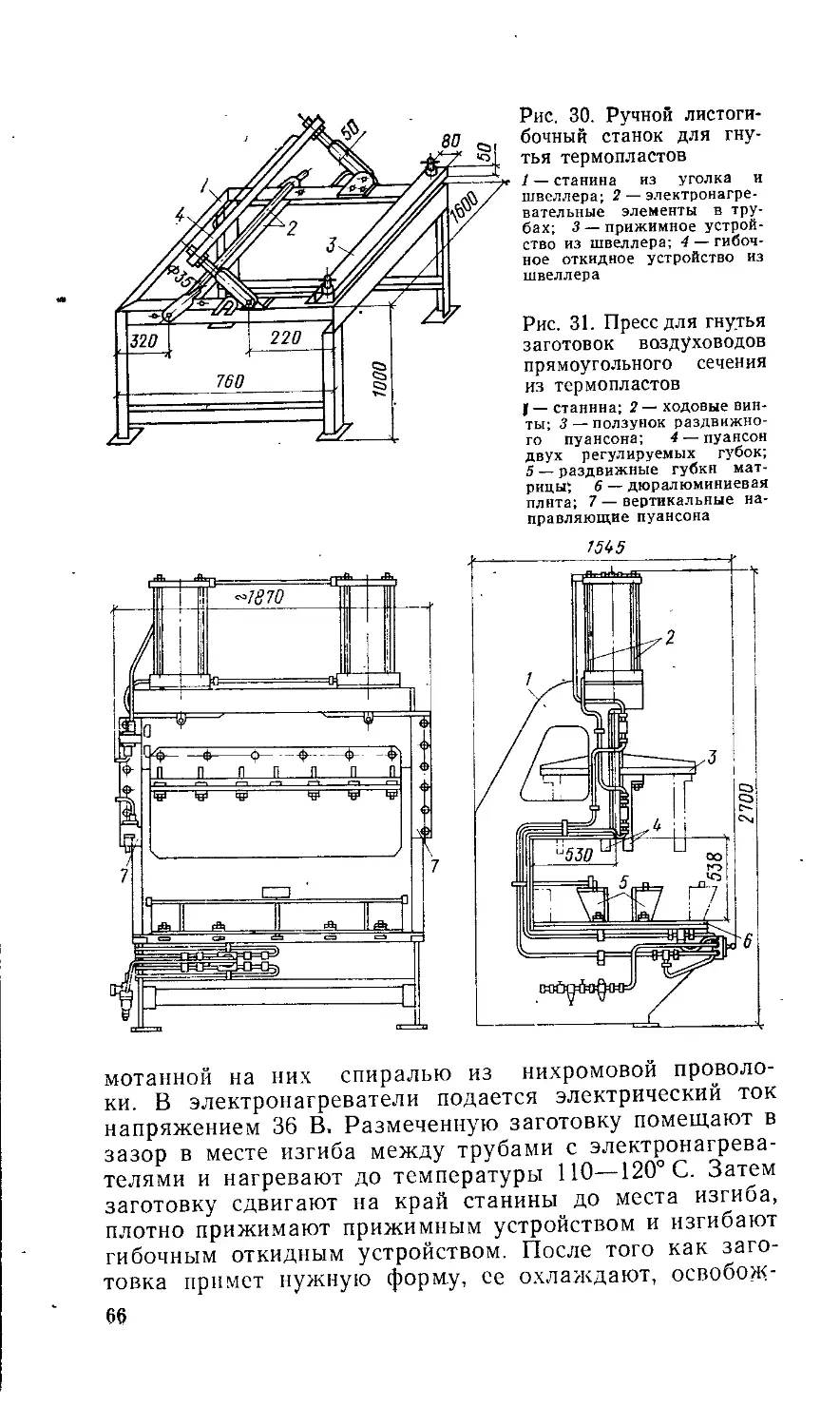

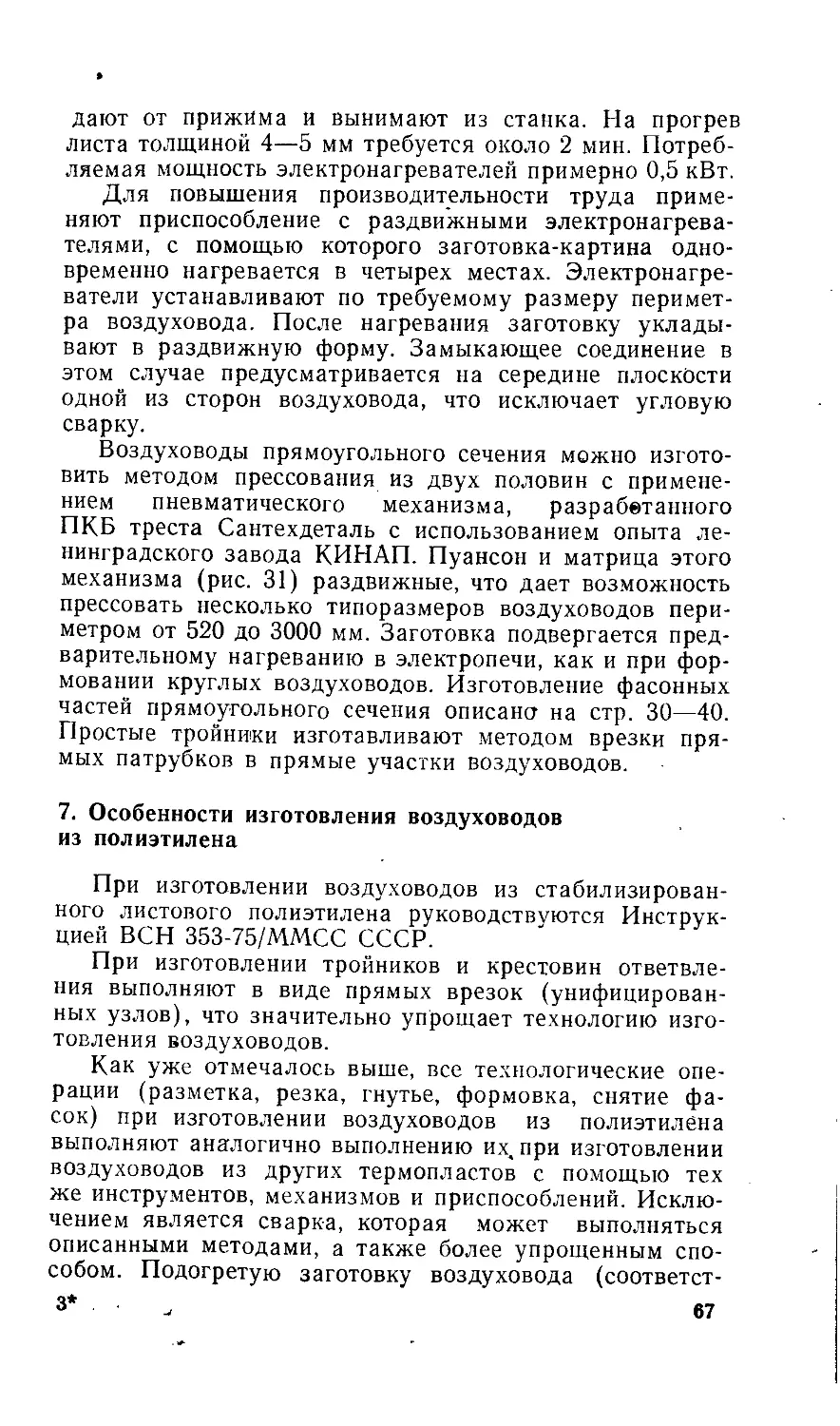

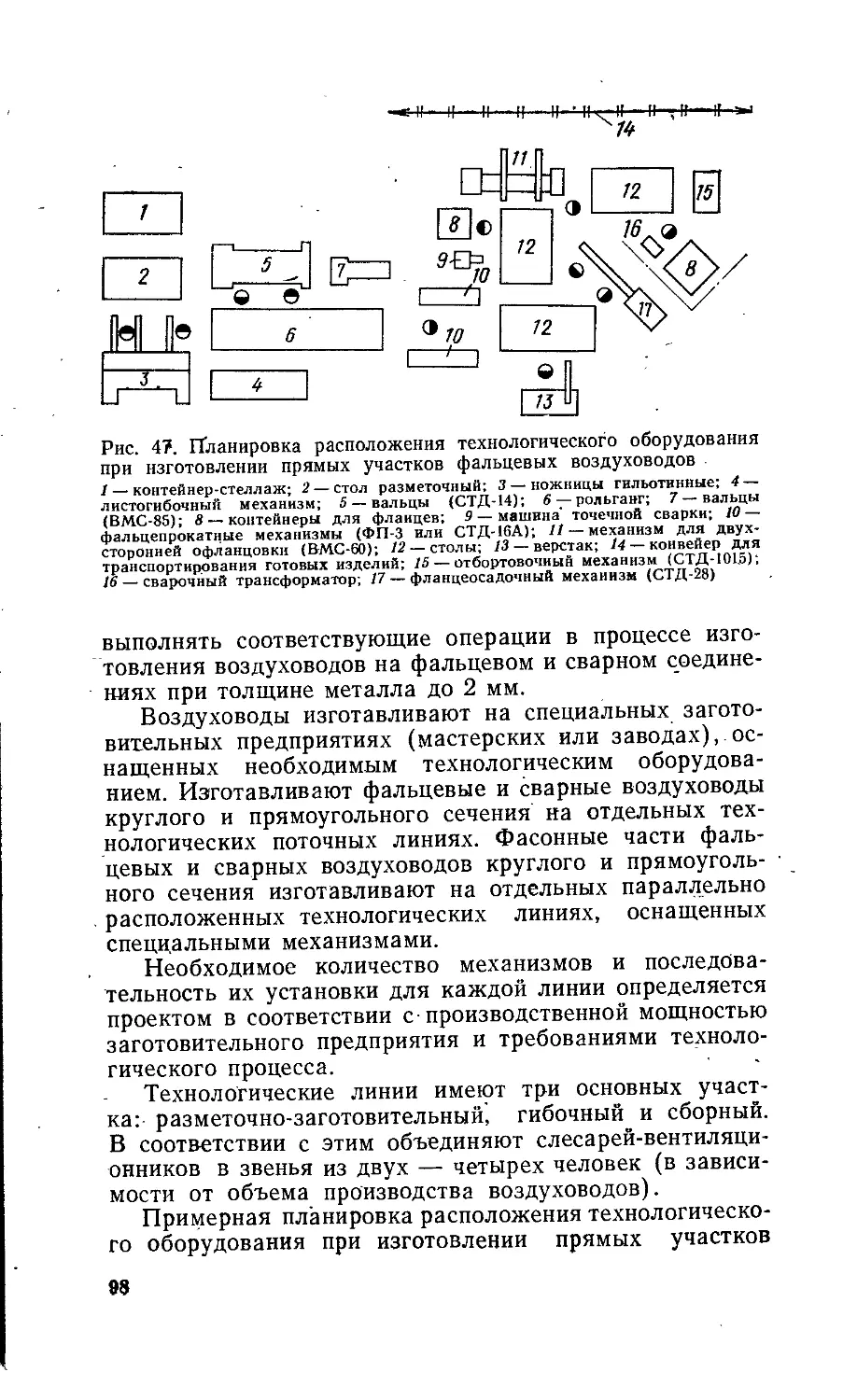

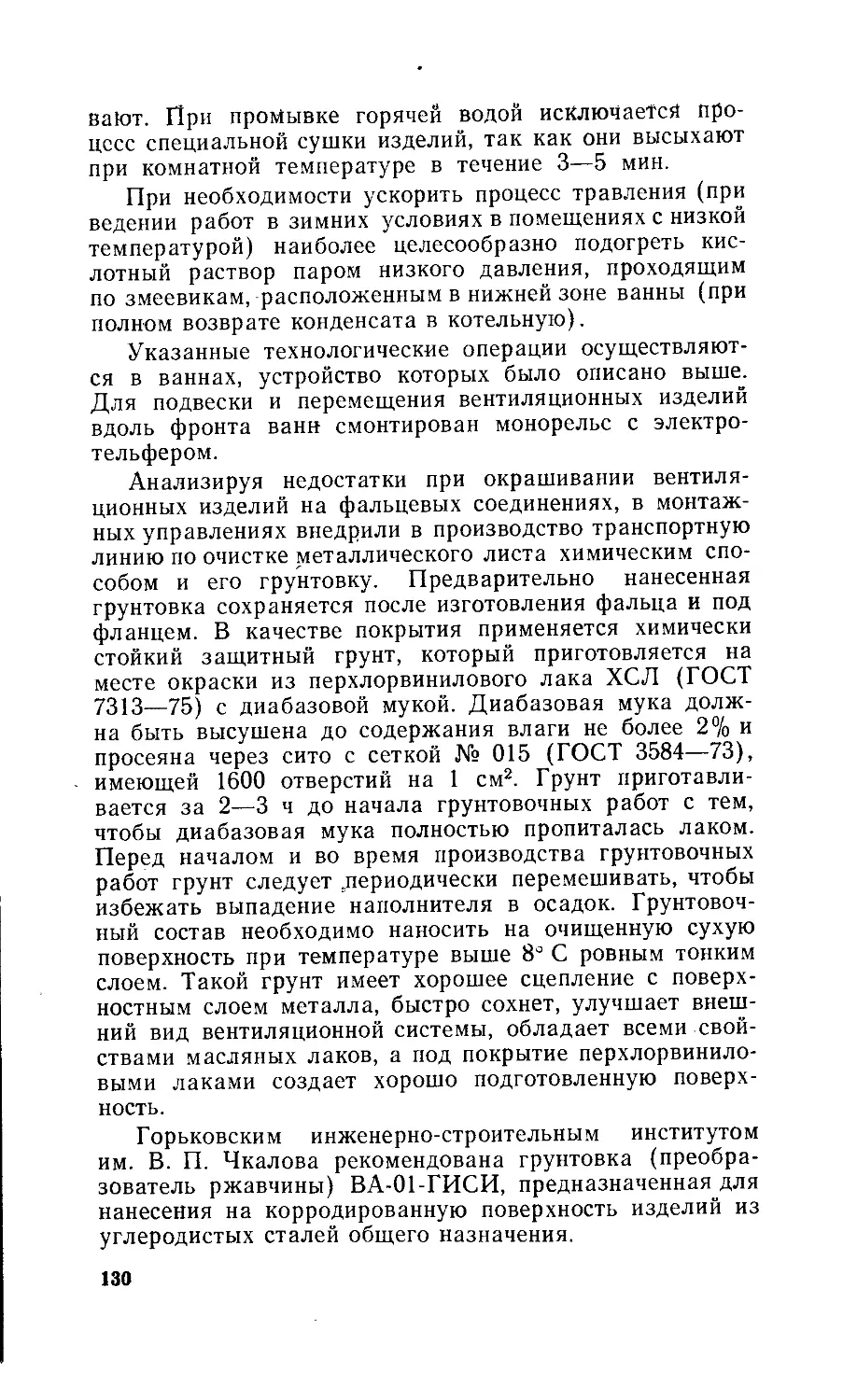

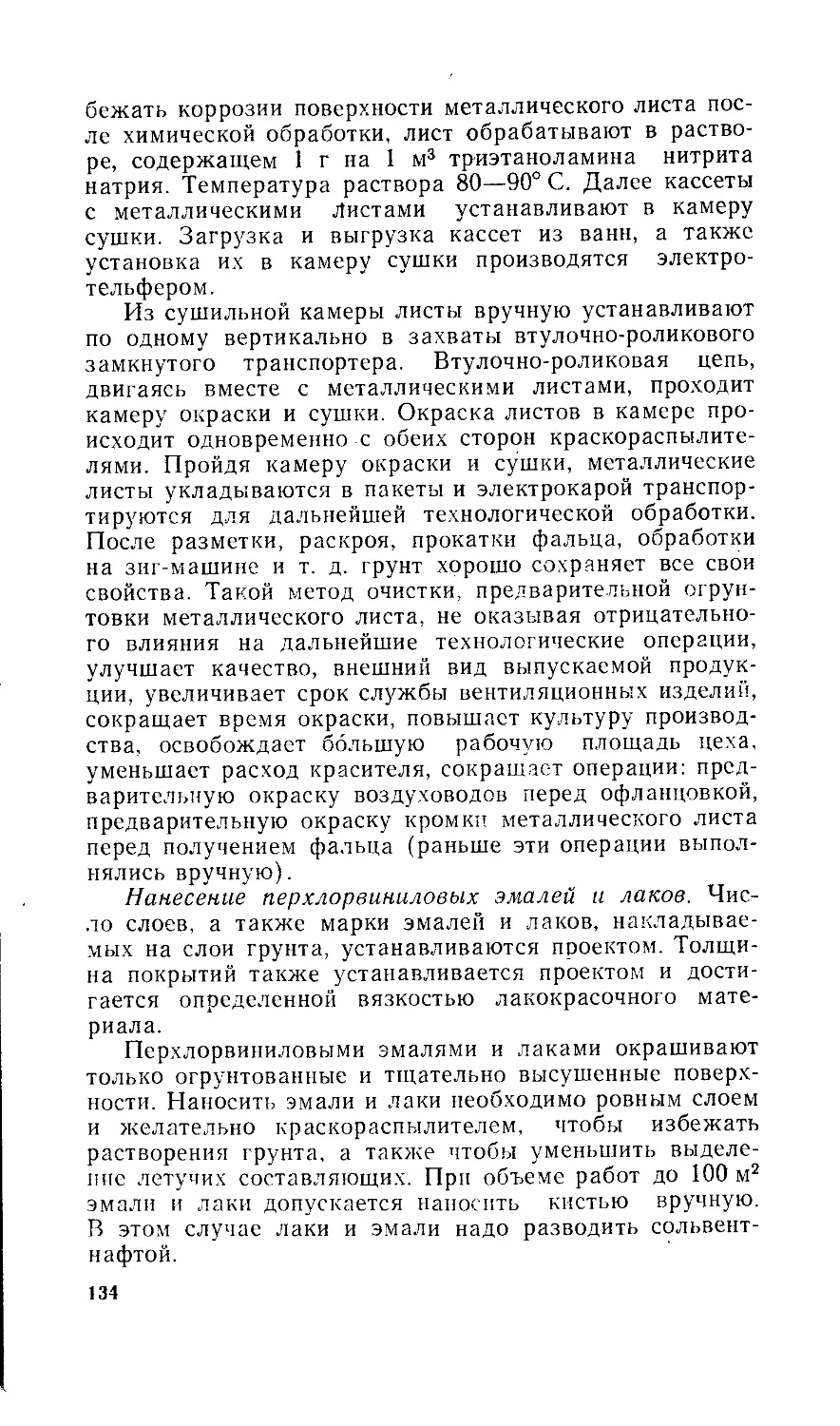

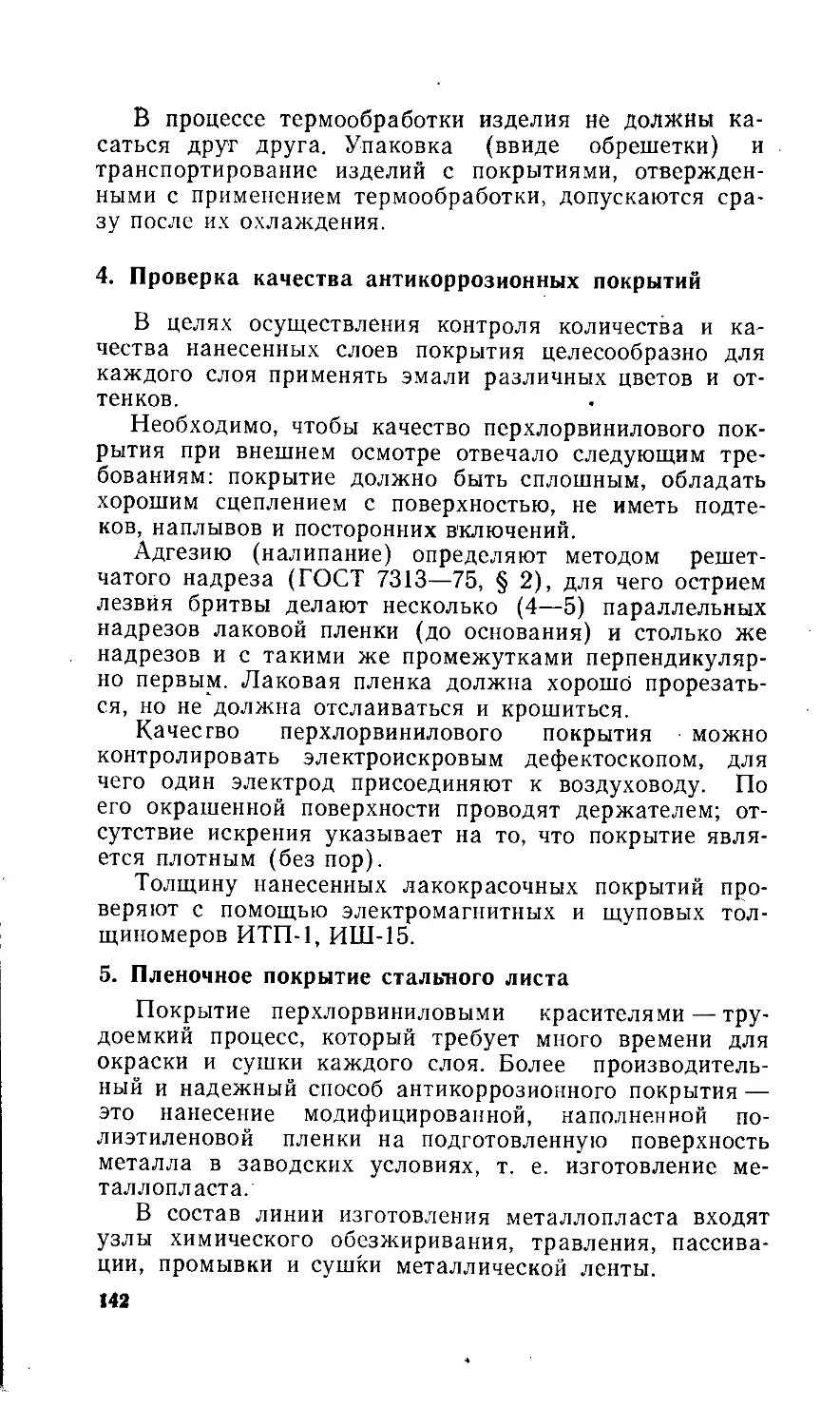

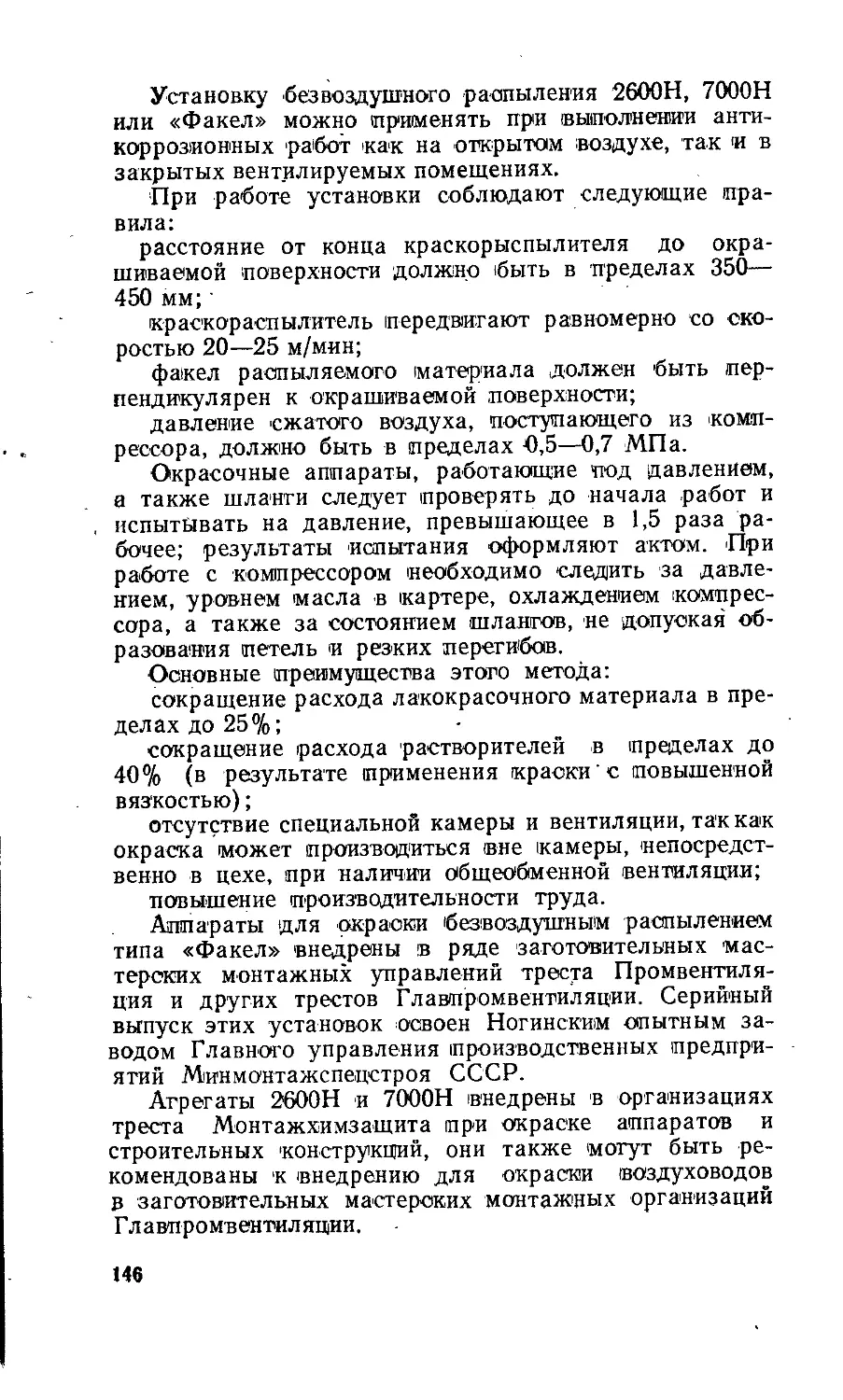

План расположения технологического оборудования

с учетом последовательного выполнения операций при-

веден на рис. 2.

В связи с тем что термопласты можно пилить, раз-

резать, обтачивать, нарезать, сверлить, фрезеровать и в

нагретом состоянии вальцевать, изгибать, прессовать,

штамповать, для выполнения этих операций-пригодны

металлообрабатывающие и деревообрабатывающие

станки и инструменты. При механической обработке

термопластов на станке необходимо учитывать их физи-

ко-механические свойства (ударная вязкость, теплопро-

водность и др.). Незначительные отклонения от техно-

логии механической обработки часто приводят к браку

(раскалывание материала, деформация его при перег-

реве и др.). При механической обработке температура

должна находиться в пределах 5—60 °C. При темпера-

туре выше 60 °C происходит вдавливание режущей час-

ти инструмента в материал, вследствие чего последний

вырывается кусками. При пониженной температуре про-

исходит раскалывание материала из-за уменьшения его

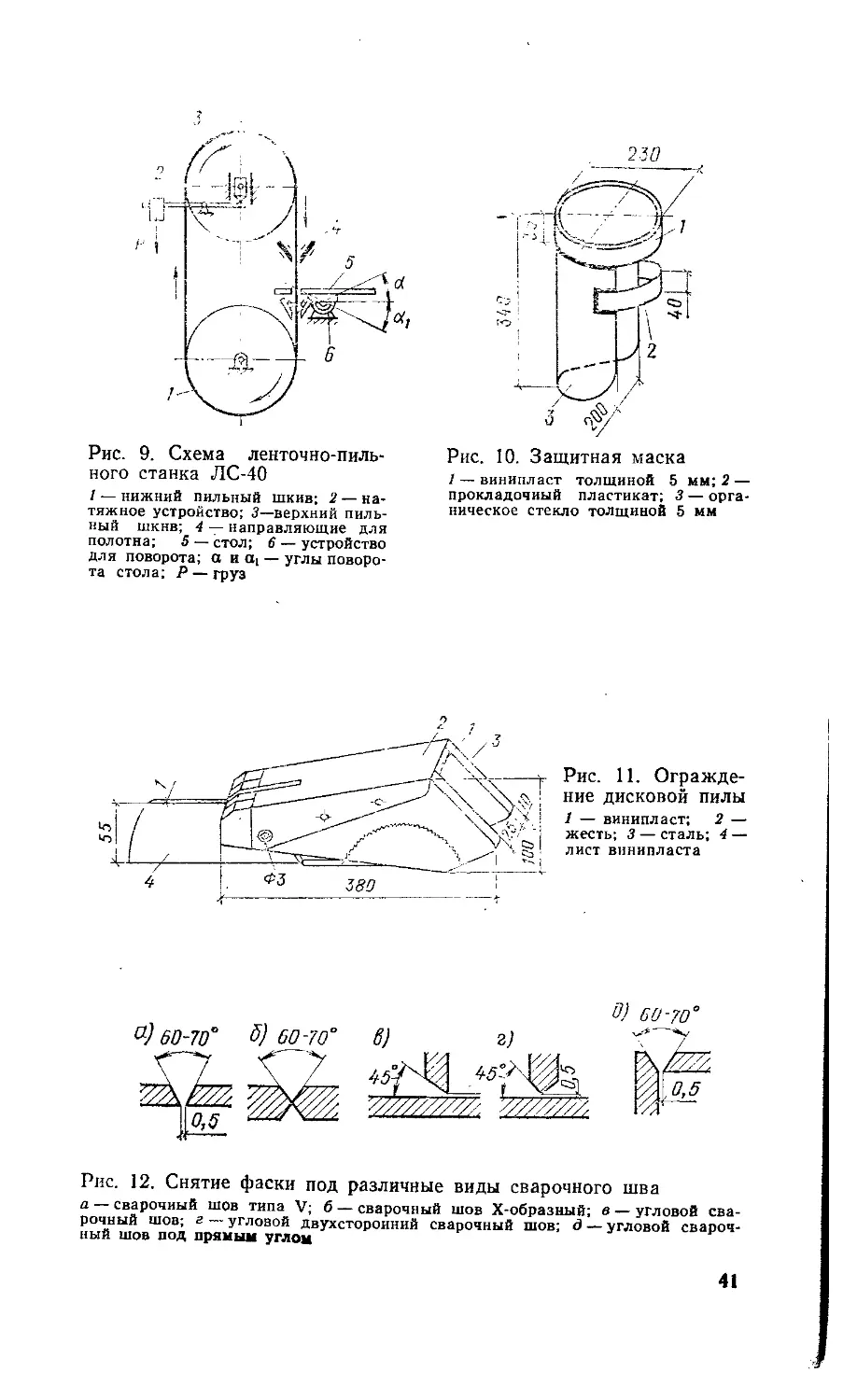

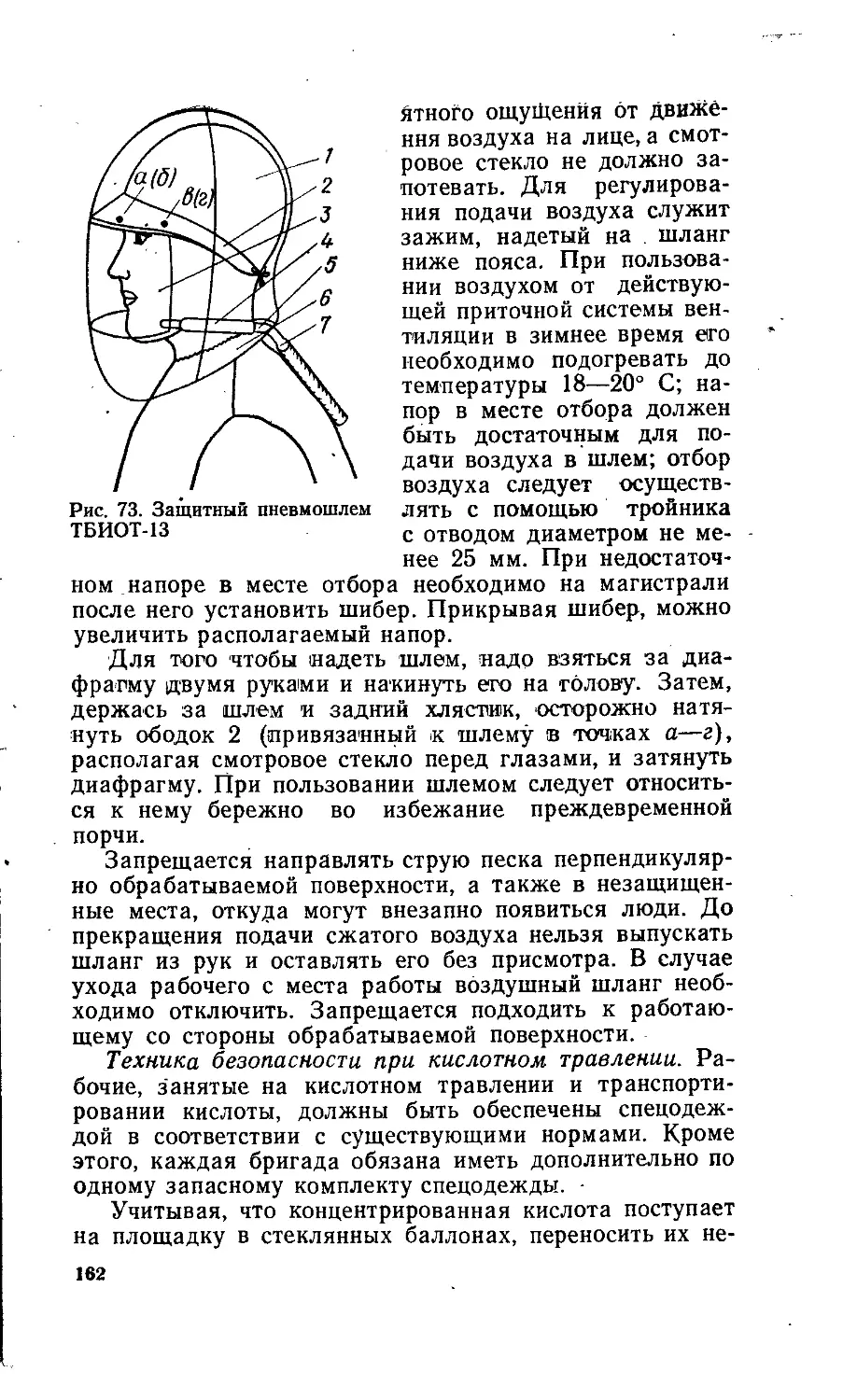

Рис. 2. План расположения технологического оборудования при

изготовлении воздуховодов из термопластов

1— стеллаж для складирования листов; 2 — верстак для разметки; 3 — диско-

вая пила или гильотинные ножницы; 4 — ленточная или лобзиковая пила; ро-

ликовые или вибрационные ножницы; 5 — верстак для снятия фасок под сварку

вручную; 6 —меха-

низм или станок для

снятия фасок под

сварку; 7 — печь или

ванна для подогрева

и нормализации лис-

тов или заготовок;

8 — верстак для свар-

ки картин; 9 — руч-

ной станок для выкат- •

ки или формовки из-

делий; . 10 — механиз-

мы для отгиба кро-

мок; 11 — верстак для

сборки и сварки де-

талей; 12 — верстак

для офлаицовк^Г; 13 —

сверлильный станок.

29

ударной вязкости. Предпочтительно обрабатывать Дер-

мопласты при температуре 15—20 °C. Отсюда следует,

что обработка таких материалов должна производиться

обязательно в отапливаемом помещении.

До употребления в дело материал необходимо под-

вергнуть нормализации — температурной обработке

трехкратным нагревом до 130—150 °C и охлаждением

до температуры помещения 20—25 °C.

Изготовление вентиляционных деталей из термопла-

стов связано с выполнением определенного числа техно-

логических операций: разметка, резка, строгание (сня-

тие фасок), сверление, формование, отгиб кромок, гнутье

и, наконец, самая трудоемкая операция — сварка. Мно-

гие технологические операции при обработке термопла-

стов еще не механизированы. К ним относятся операции

формования и сварки. Эти трудоемкие операции вы-

полняют вручную. Операции ' резки, сверления, гибки,

снятия фасок механизированы.

Для выполнения заготовительных операций — рас-

пиливания листов, подготовки кромок со снятием фаски

под сварку-— используют следующее оборудование:

циркулярную и ленточные пилы, фуговальный станок,

гильотинные ножницы.

Для опиловки, сверления, строгания, фрезерования и

других вспомогательных операций используют токарные,

фрезерные, строгальные, сверлильные и наждачные

станки. Разогрев листов перед формованием и гнутьем

заготовок ведут в нагревательных камерах или ваннах с

горячей жидкостью. Для формования круглых воздухо-

водов используют набор деревянных или металлических

болванок различных размеров; для гнутья прямоуголь-

ных воздуховодов — специальные приспособления. Сва-

рочные работы в мастерской ведут на столах, снабжа-

емых электроэнергией и сжатым воздухом (для питания

сварочных горелок). В случае применения высокоча-

стотной сварки монтируют специальный генератор для

получения токов высокой частоты.

Некоторые станки и приспособления для обработки

термопластов изготовляются организациями Главтепло-

монтажа Минмонтажспецстроя СССР.

2. Разметка

Технологический процесс изготовления воздуховодов

из термопластов начинается с разметки отдельных лис-

тов. При этом необходимо учесть, что размеры и форма

30

прямых участков, конструкция фасонных частей и дру-

гих деталей воздуховодбв должны соответствовать дей-

ствующим нормалям, типовым, рабочим или монтажным

чертежам.

Для разметки термопластов пользуются специальным

тальковым карандашом или мелом; стальные чертилки

применять не рекомендуется, так как царапины на по-

верхности листа могут вызвать его разрушение при фор-

мовании. Разметку производят на верстаке размером

1000X1800 мм, высотой 800 мм. На высоте 200 мм от

пола на верстаке установлена полка для складирования

материала. Верстак оснащен прижимным устройством и

мерительным инструментом: метром, циркулем, стальной

линейкой, угольником.

Процент-отходов при наиболее экономичной разметке

в среднем составляет 8 %, причем на прямых участка'х—

около 3,5%, на фасонных частях — около 10%. После

разметки выполняют резку — раскрой по разметке.

Отклонение размеров воздуховодов круглого сечения

диаметром до 280 мм и прямоугольного сечения со сто-

роной до 200 мм*не должно превышать 3 мм по на-

ружному размеру воздуховода. При размерах воздухо-

водов выше указанных отклонение по наружному разме-

ру не должно превышать 4 мм.

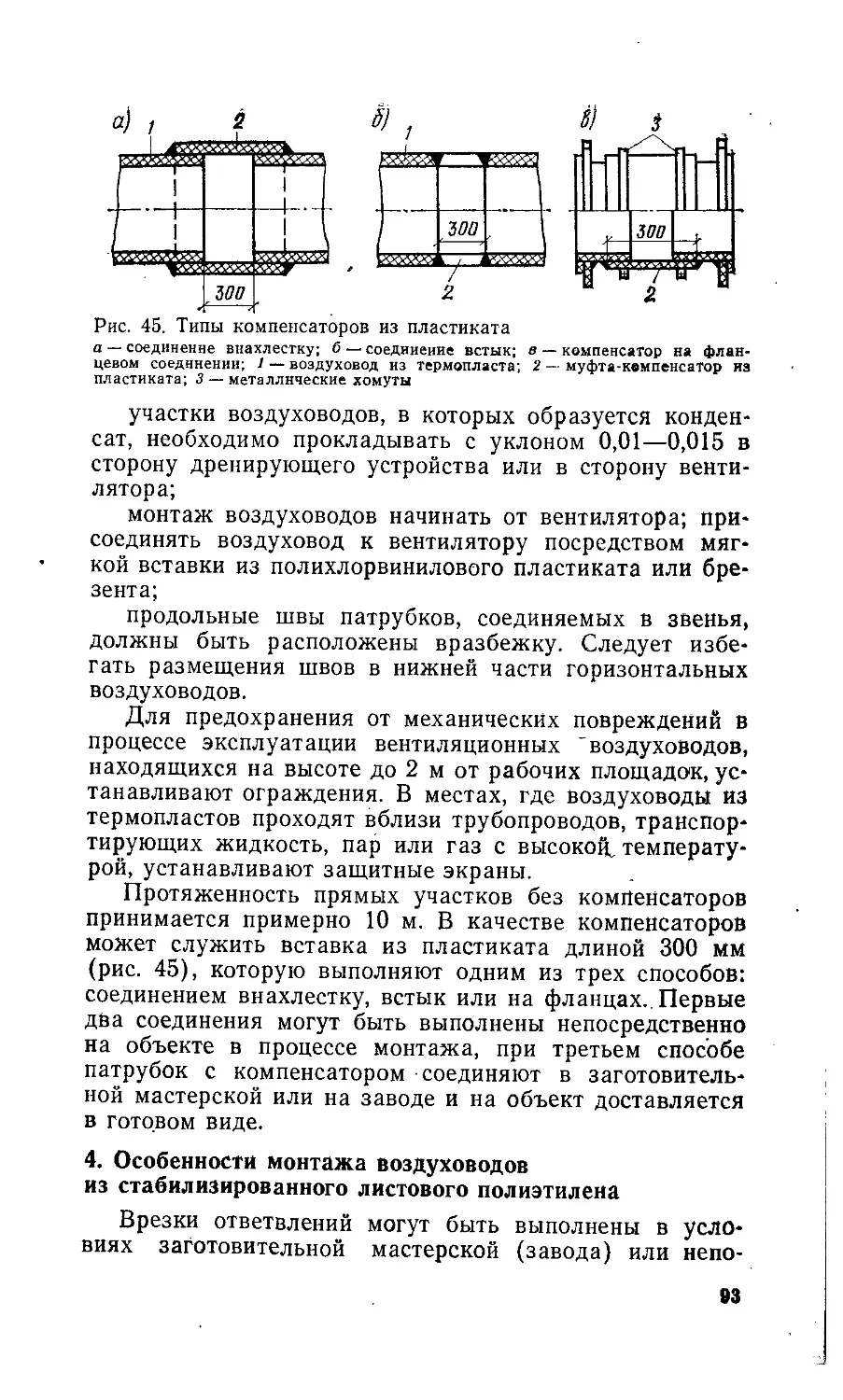

Коэффициент линейного расширения термопластов

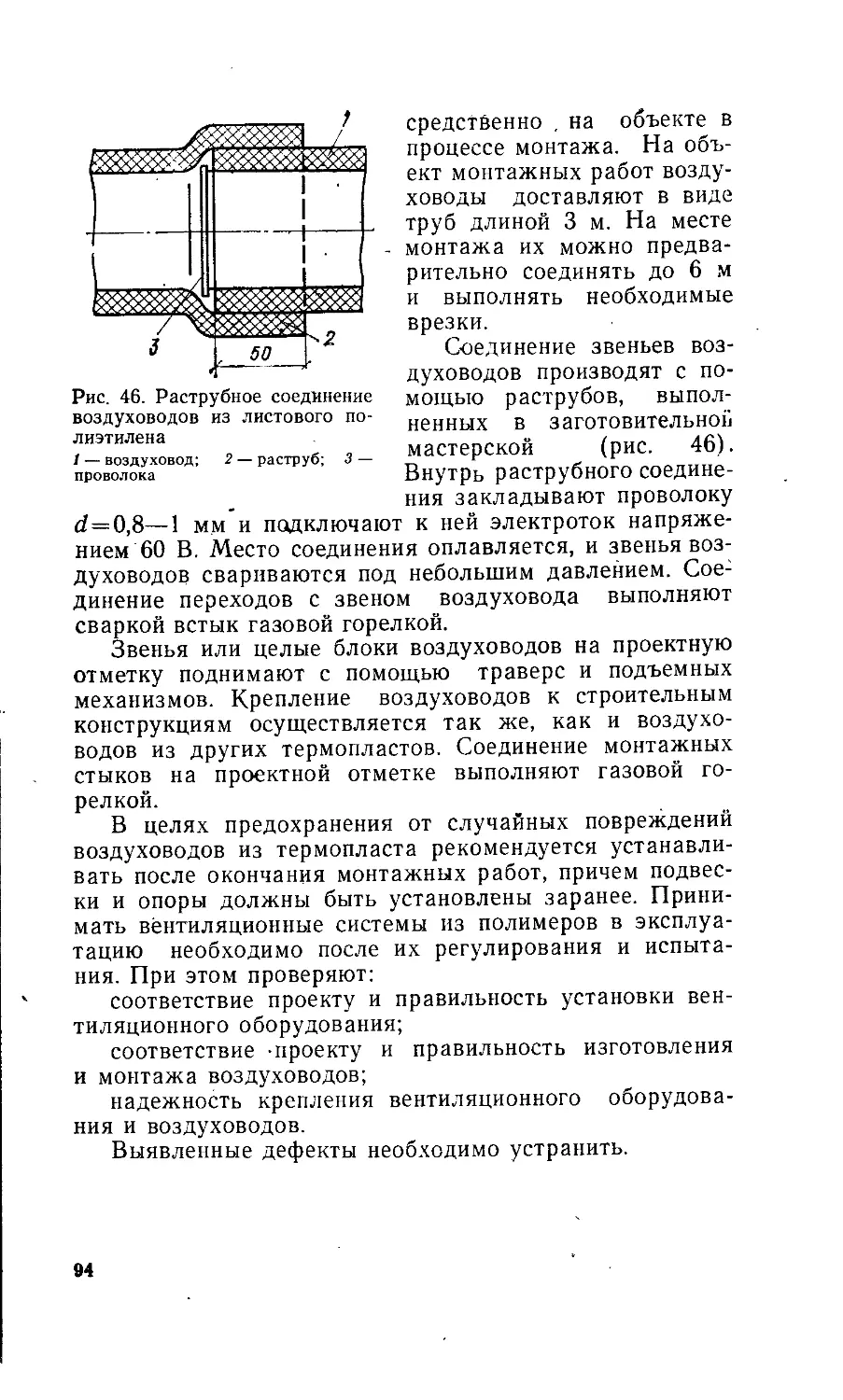

примерно в 7—10 раз превышает коэффициент линейно-

го расширения стали, и при транспортировании по воз-

духоводам газовоздушной среды с температурой свыше

25 °C должны предусматриваться компенсирующие уст-

ройства в виде вставок из пластиката (длиной 300 мм).

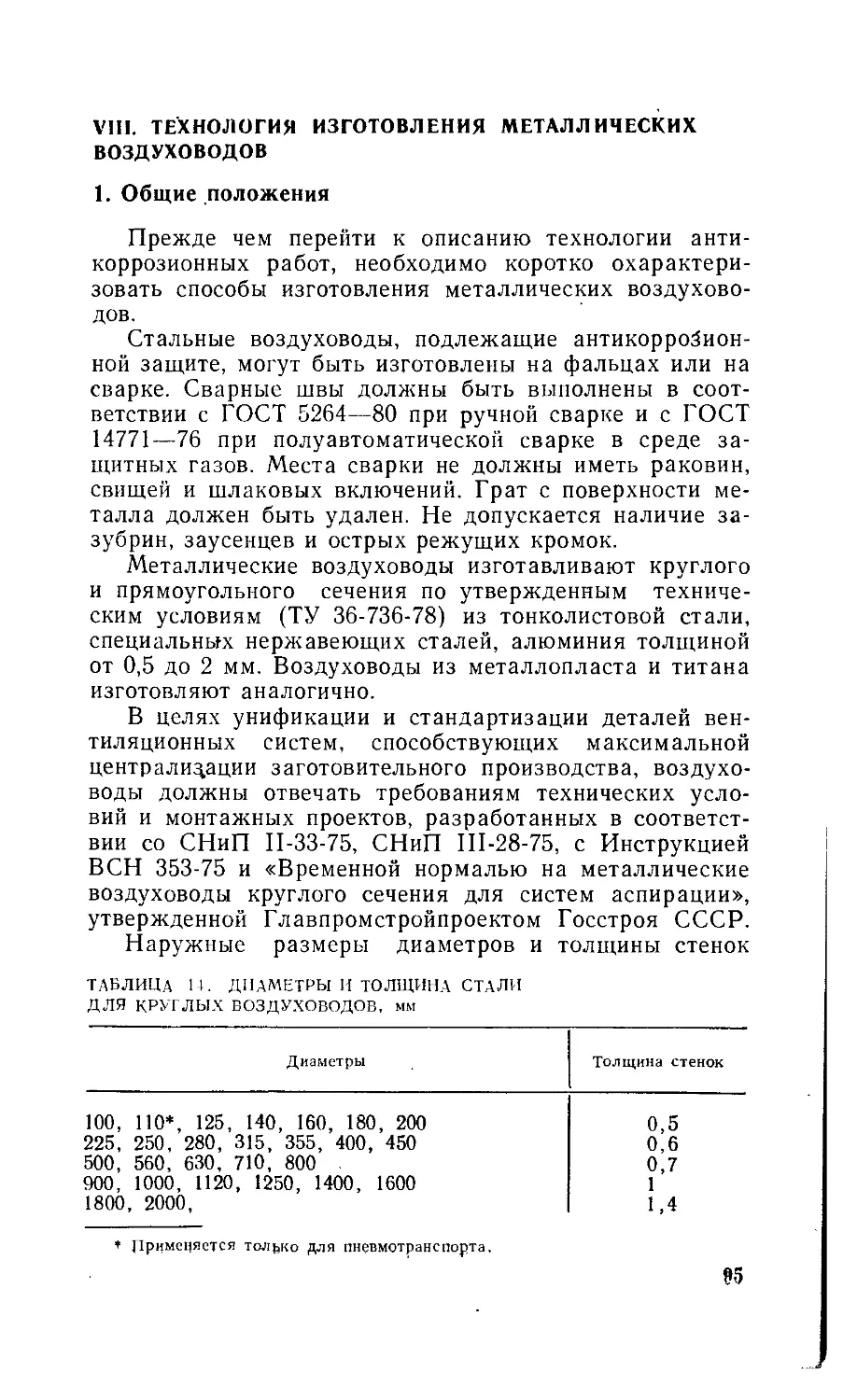

При раскрое листов также следует учитывать воз-

можность усадки термопласта после нагревания, дости-

гающей 10—25 мм на 1 м длины листа. Величина усад-

ки зависит от качества исходного сырья, степени нагрева

и др. Ориентировочно можно считать, что после охлаж-

дения заготовок усадка составляет Вдоль листа 1 % и

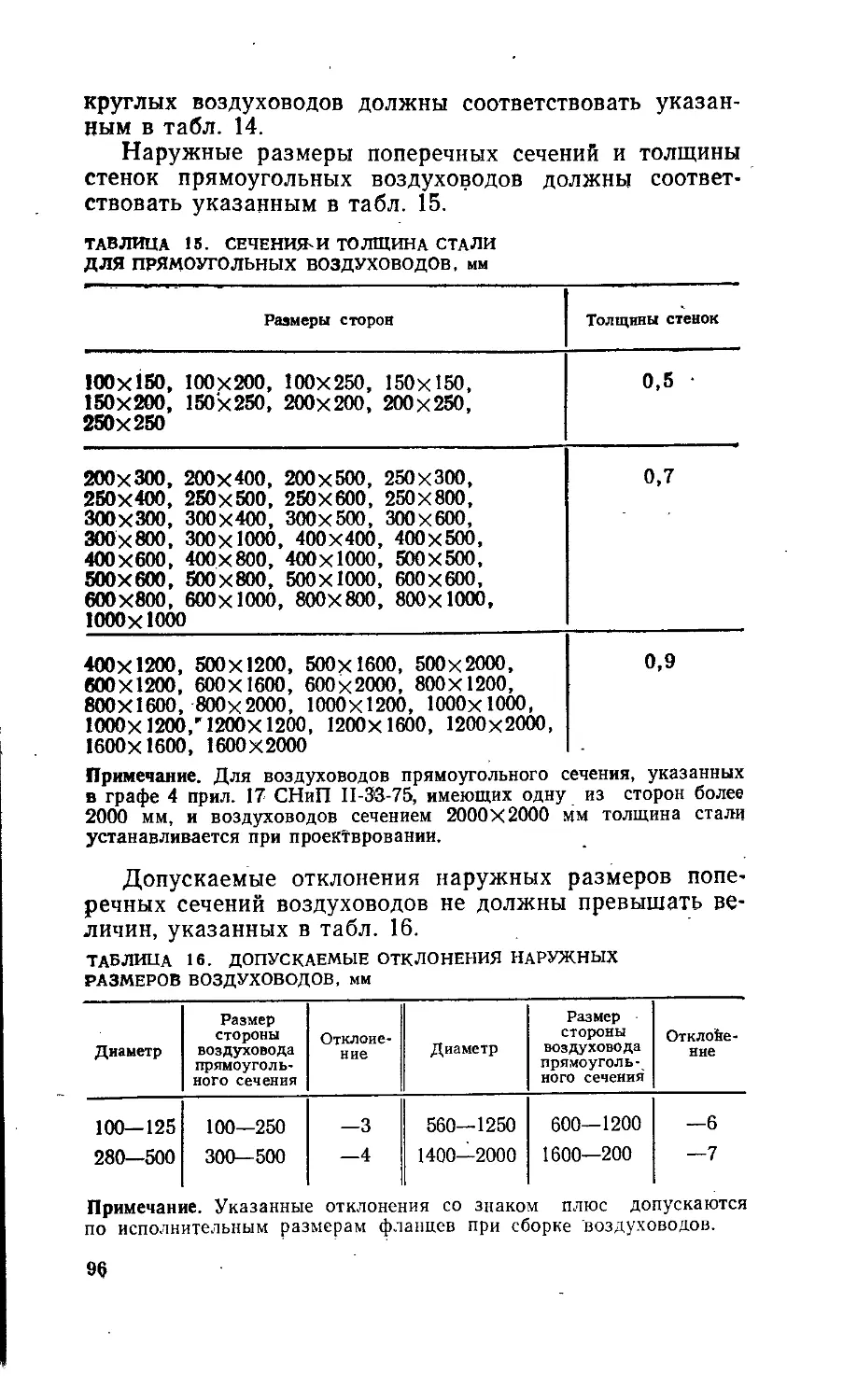

поперек его 2 %. В итоге расширения и последующей

усадки толщина листов термопластов увеличивается при-

мерно на 4%. Поэтому рекомендуется перед разметкой

листы и детали подвергать нормализации (термической

обработке), что позволяет обеспечить необходимые раз-

меры заготовок. Термопласт при повторном нагреве в

процессе формования уже не меняется в размерах.

До разметки листы термопласта, прошедшего тепло-

вую обработку, подбирают по размеру, толщине и цвету.

При проверке качества отбираемых листов бракуют из

31

них те, которые на поверхности имеют вздутия, вмяти-

ны, трещины, раковины или расслоения по толщине.

Принципы разметки вентиляционных деталей остаются

теми же, что и при разметке деталей из металла, но при

этом необходимо учитывать усадку термопластов и при-

пуски в зависимости от вида материала и соединения

отдельных элементов изделий: встык, внахлестку, угло-

вое (как правило, сварные соединения осуществляются

встык).

Разметку элементов воздуховодов начинают с рас-

кладки листов материала в картины, затем намечают

линии резки и изгибов. После этого раскраивают отдель-

ные элементы и на каждом из них снимают фауки под

сварку. При разметке воздуховодов прямоугольного се-

чения рекомендуется предусматривать сварные соедине-

ния на плоскости граней, а не на углах, так как угло-

вой шов обладает меньшей механической прочностью.

Размечают листы с помощью измерительных инстру-

ментов: метра, циркуля, стальной линейки," угольника,

транспортира. Типовые изделия размечают по специаль-

ным металлическим шаблонам. Пр1? разметке листов

стремятся обеспечить наиболее полное использование

материала с наименьшим числом сварных швов в заго-

товках.

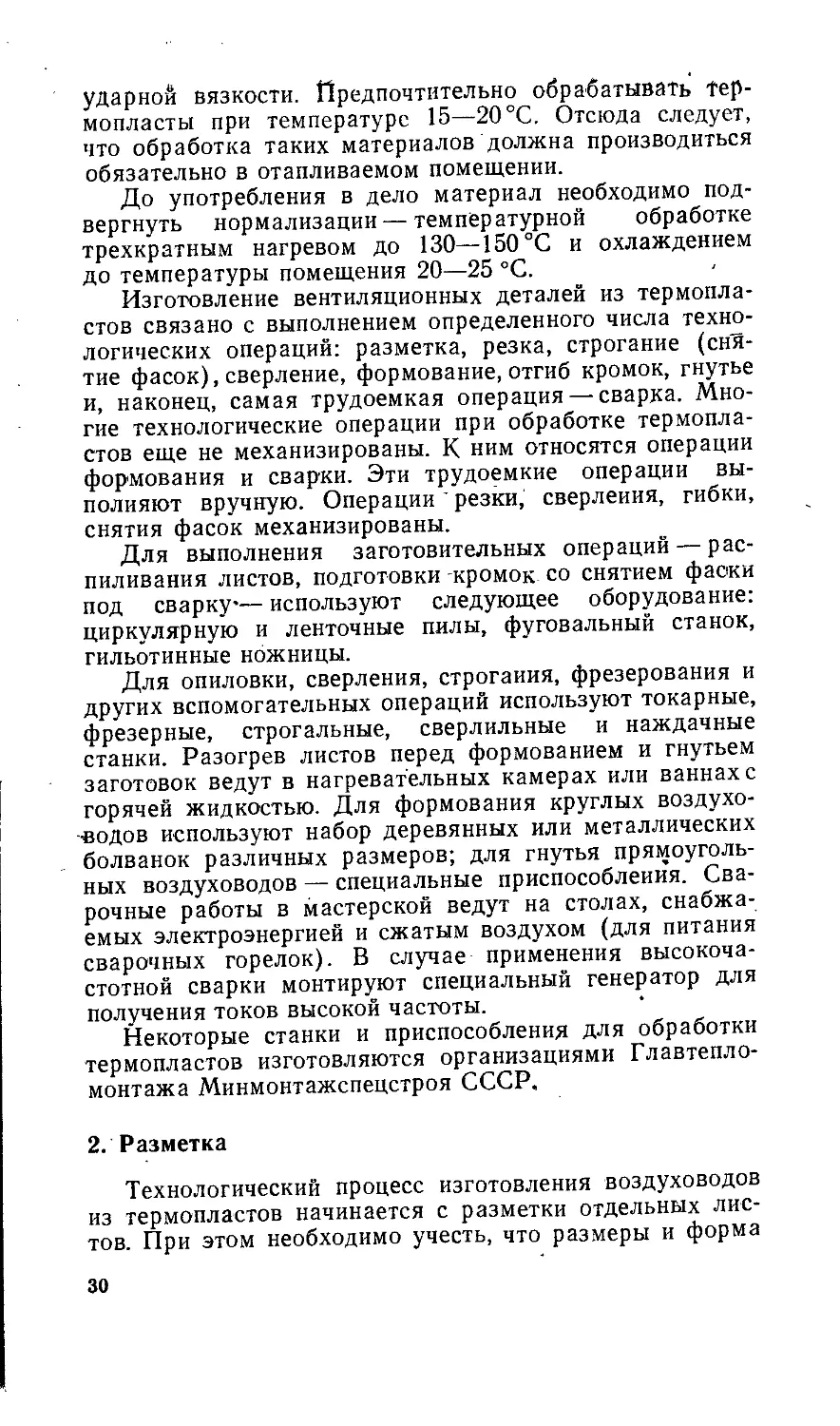

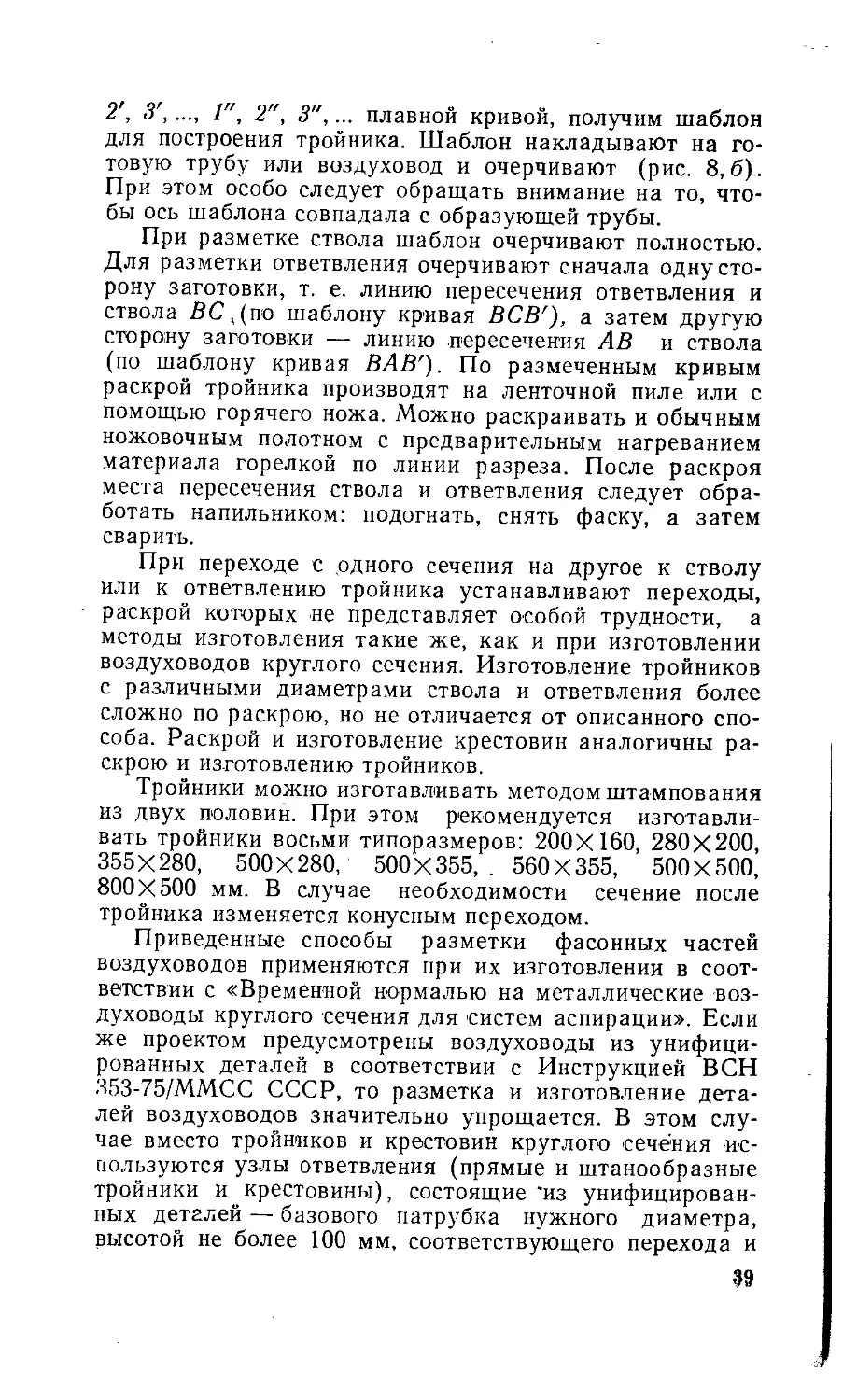

Особенности разметки, раскроя и изготовления фа-

сонных частей прямоугольного сечения. Фасонные части

воздуховодов прямоугольного сечения обычно изготов-

ляют из отдельных раскроенных элементов, соедиияе-

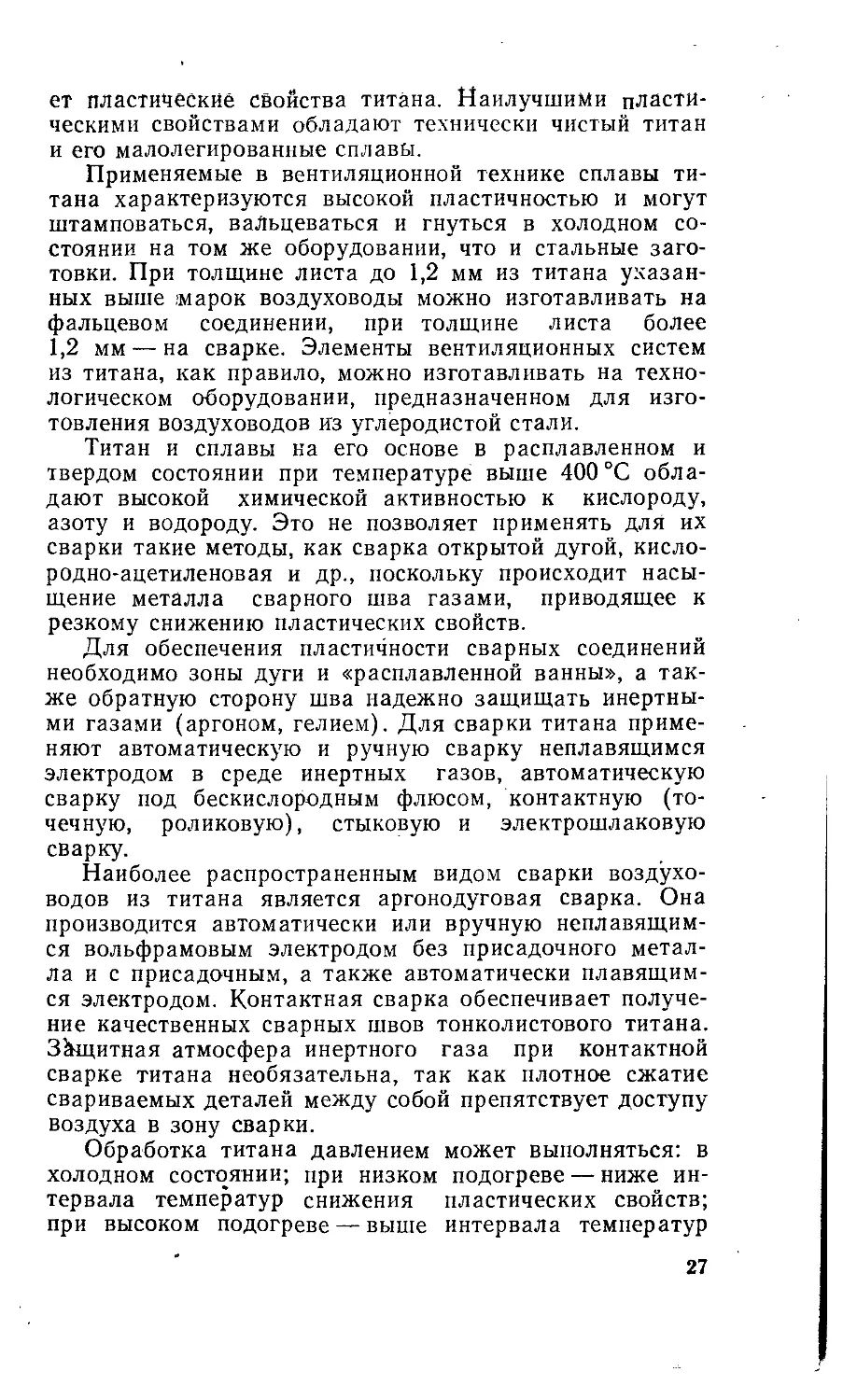

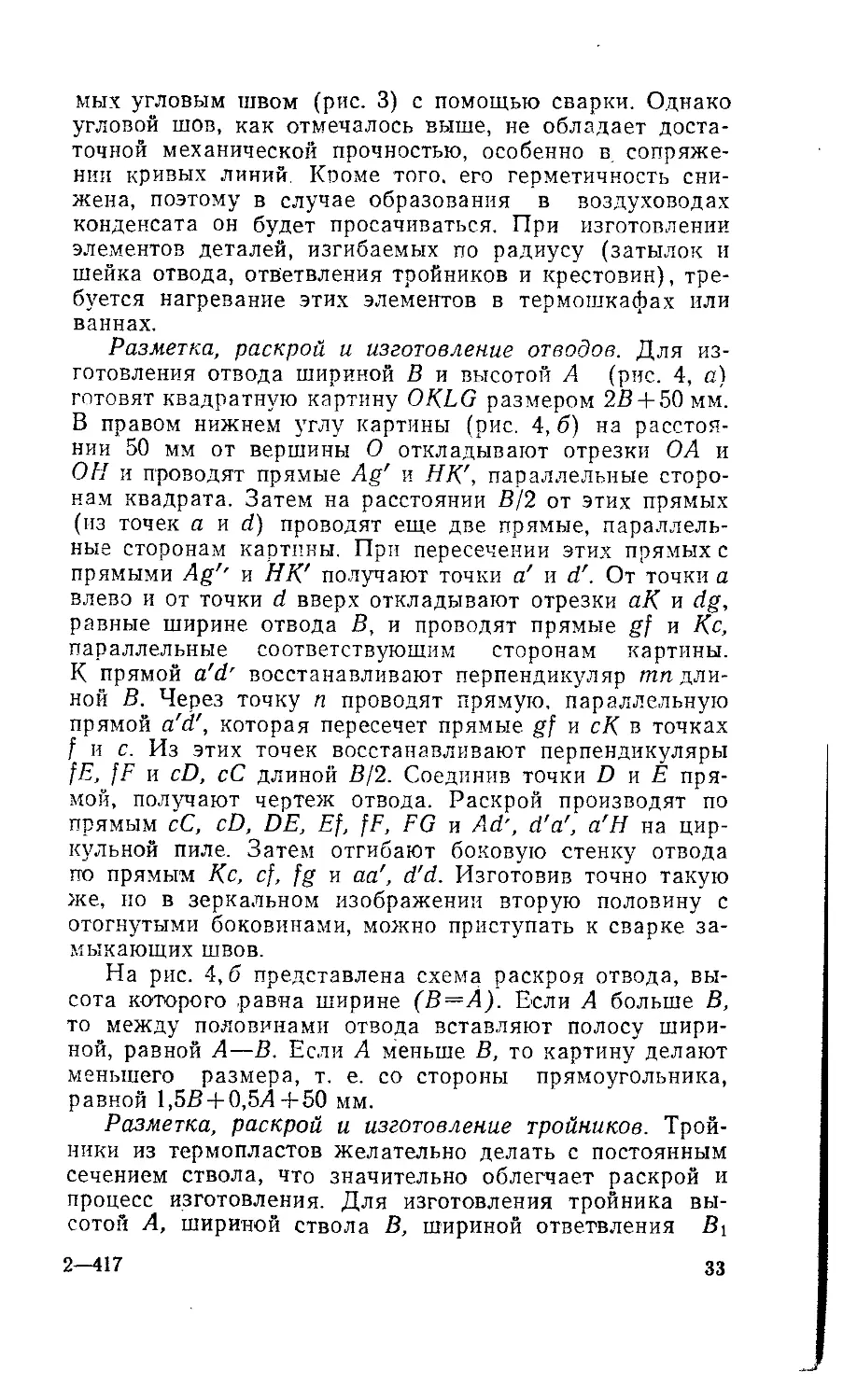

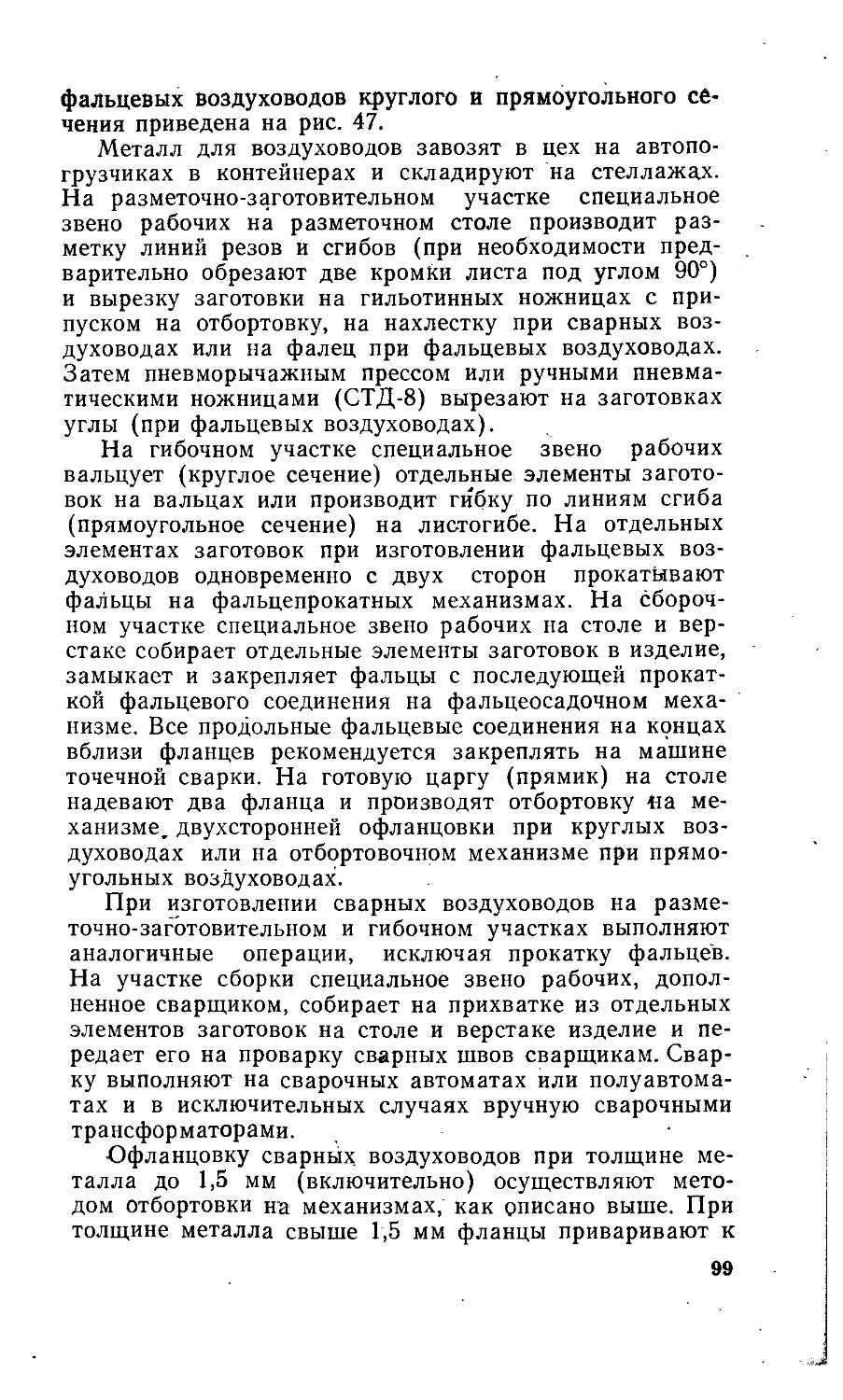

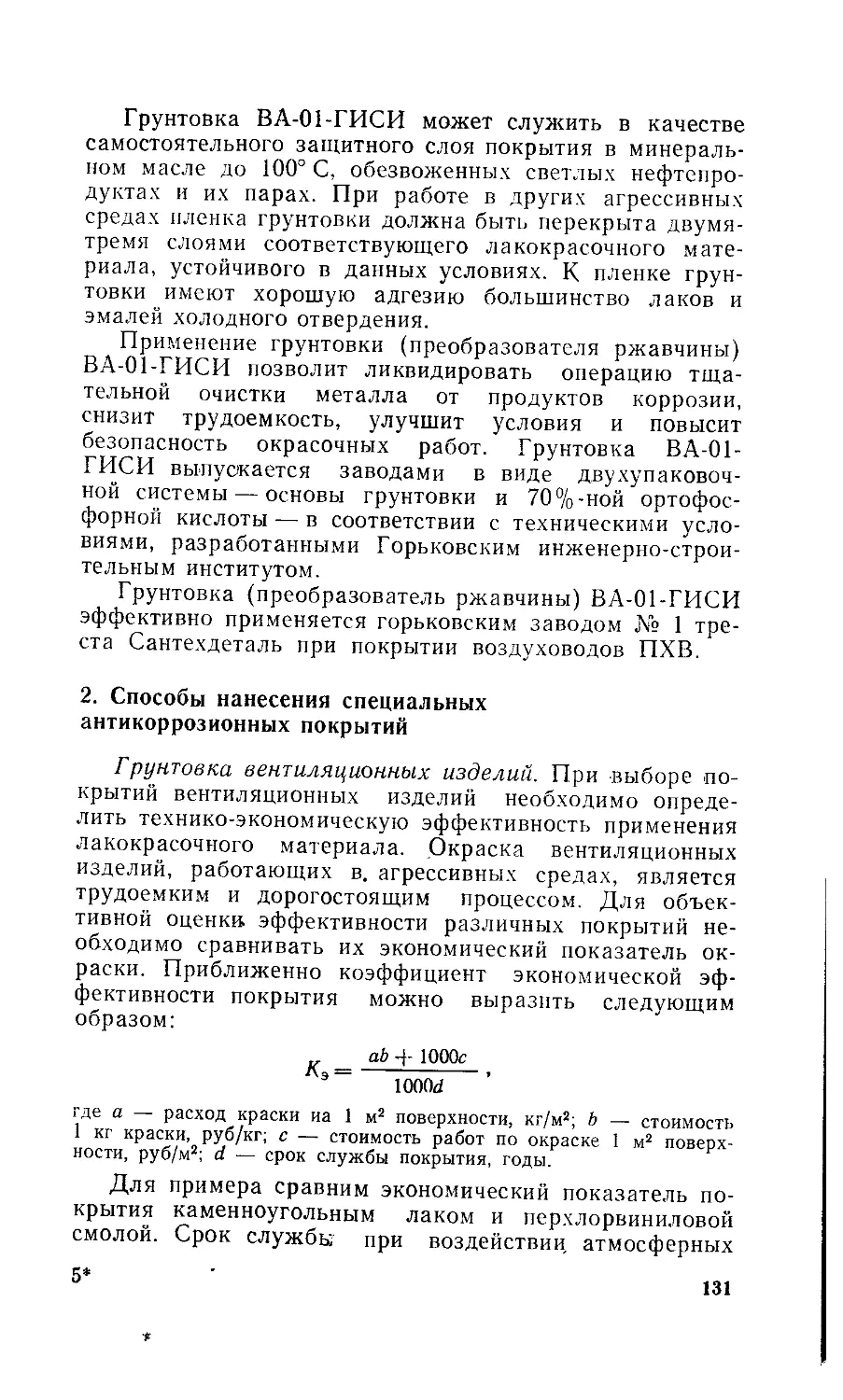

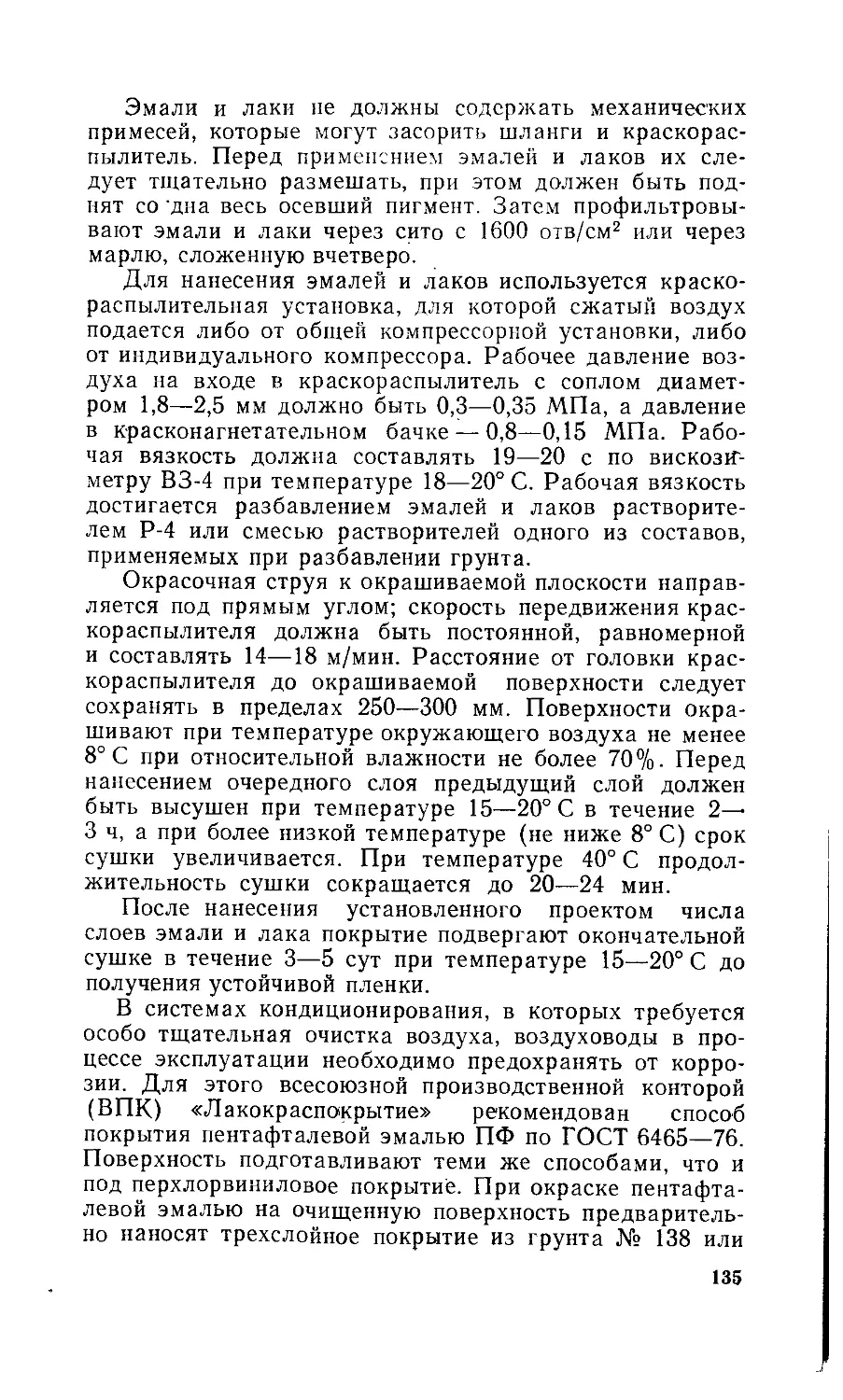

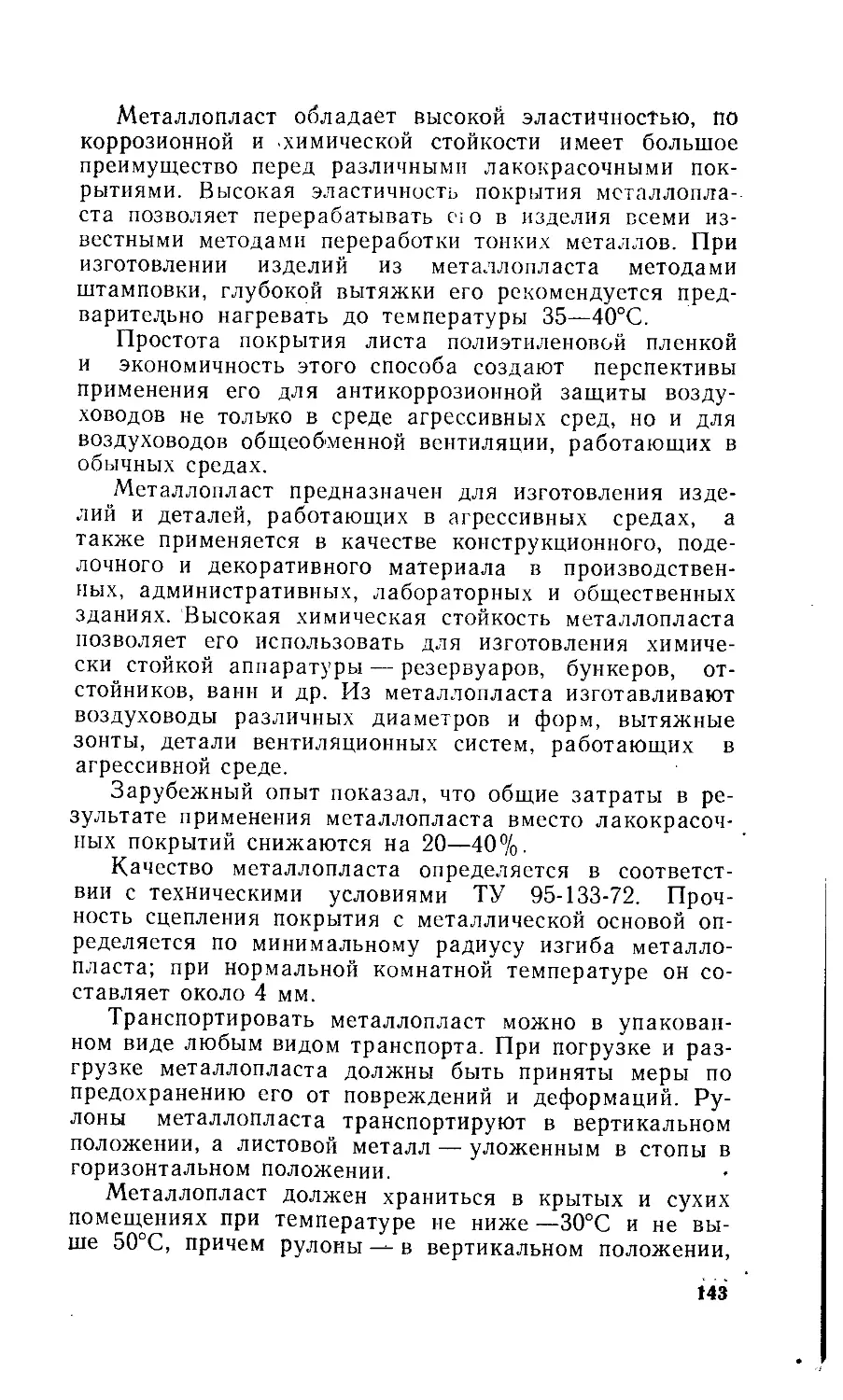

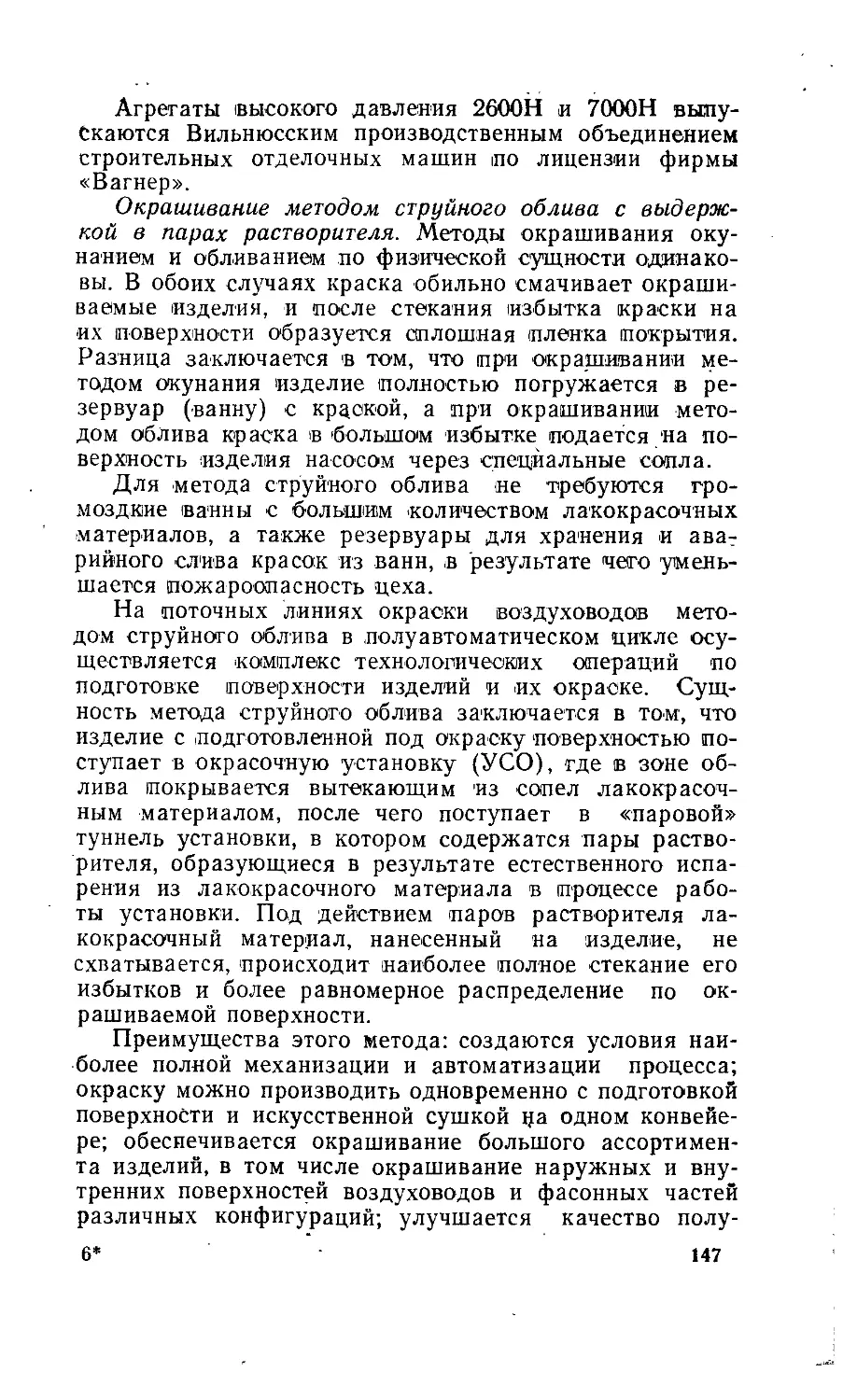

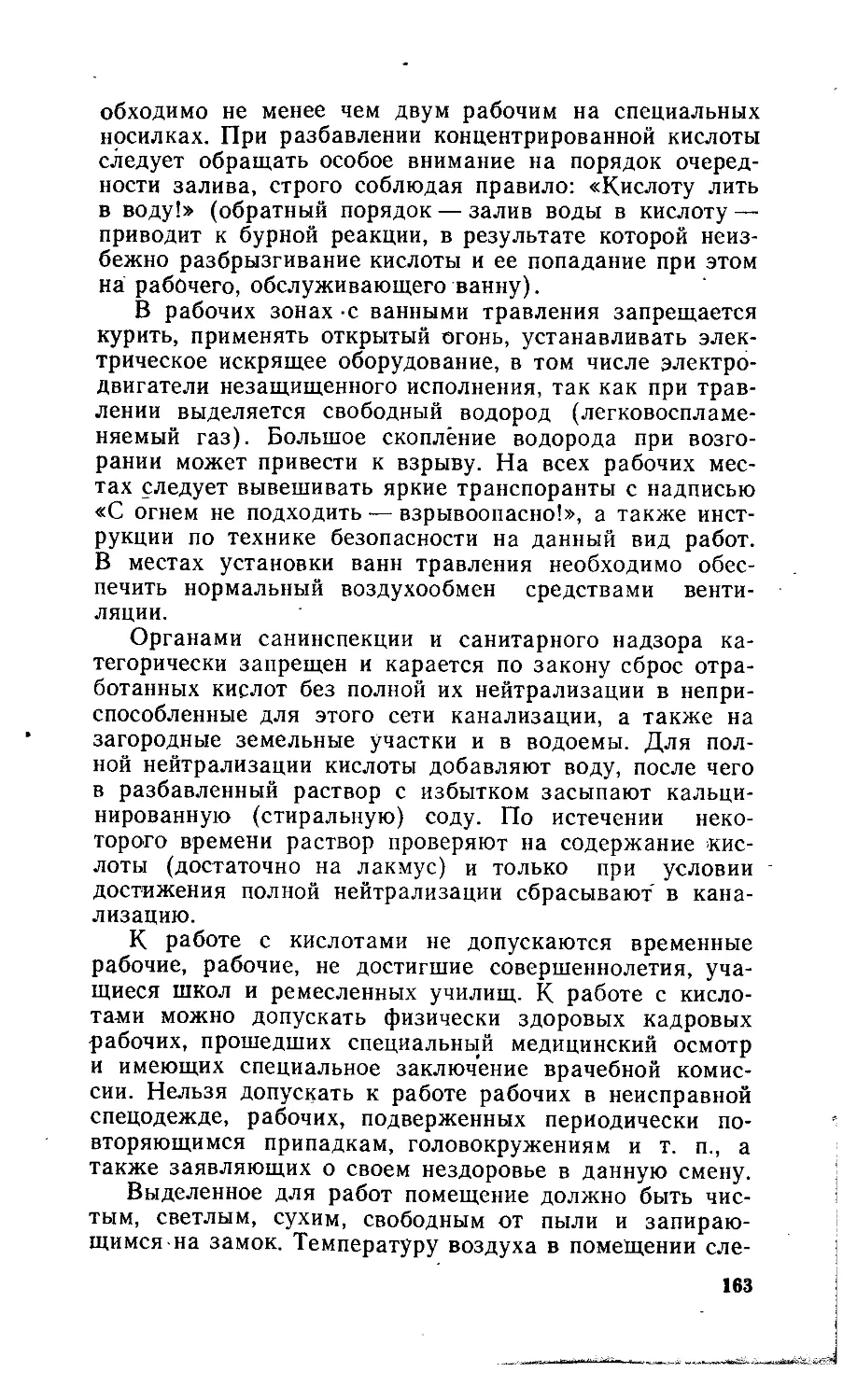

Рис. 3. Фасонные части

воздуховодов прямоуголь-

ного сечения, изготовляе-

мые из термопластов с по-

мощью сварки угловым,

швом

а — тройник; б — крестовина;

в — отвод; г — штанообразный

тройник; д — утка; е — переход

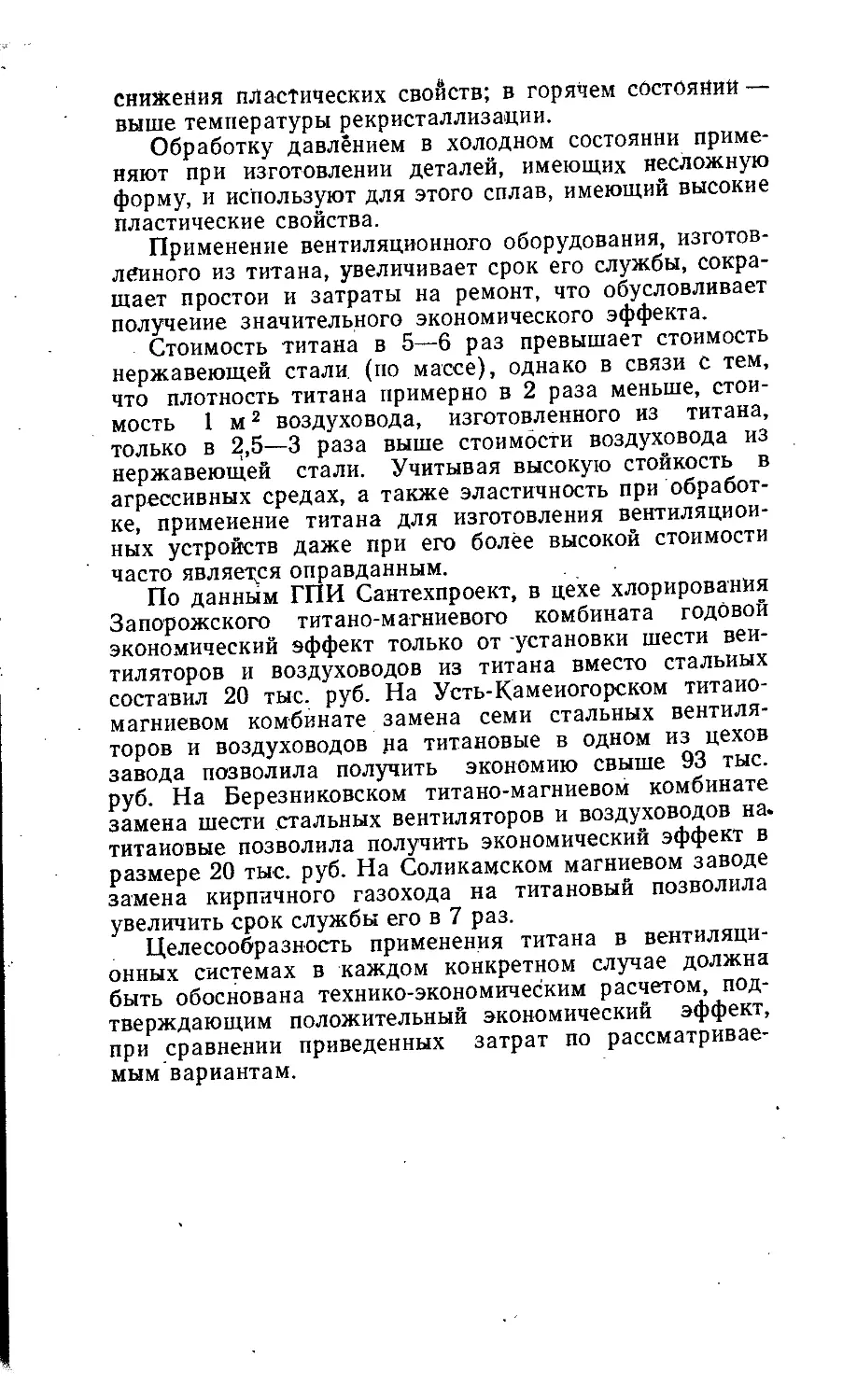

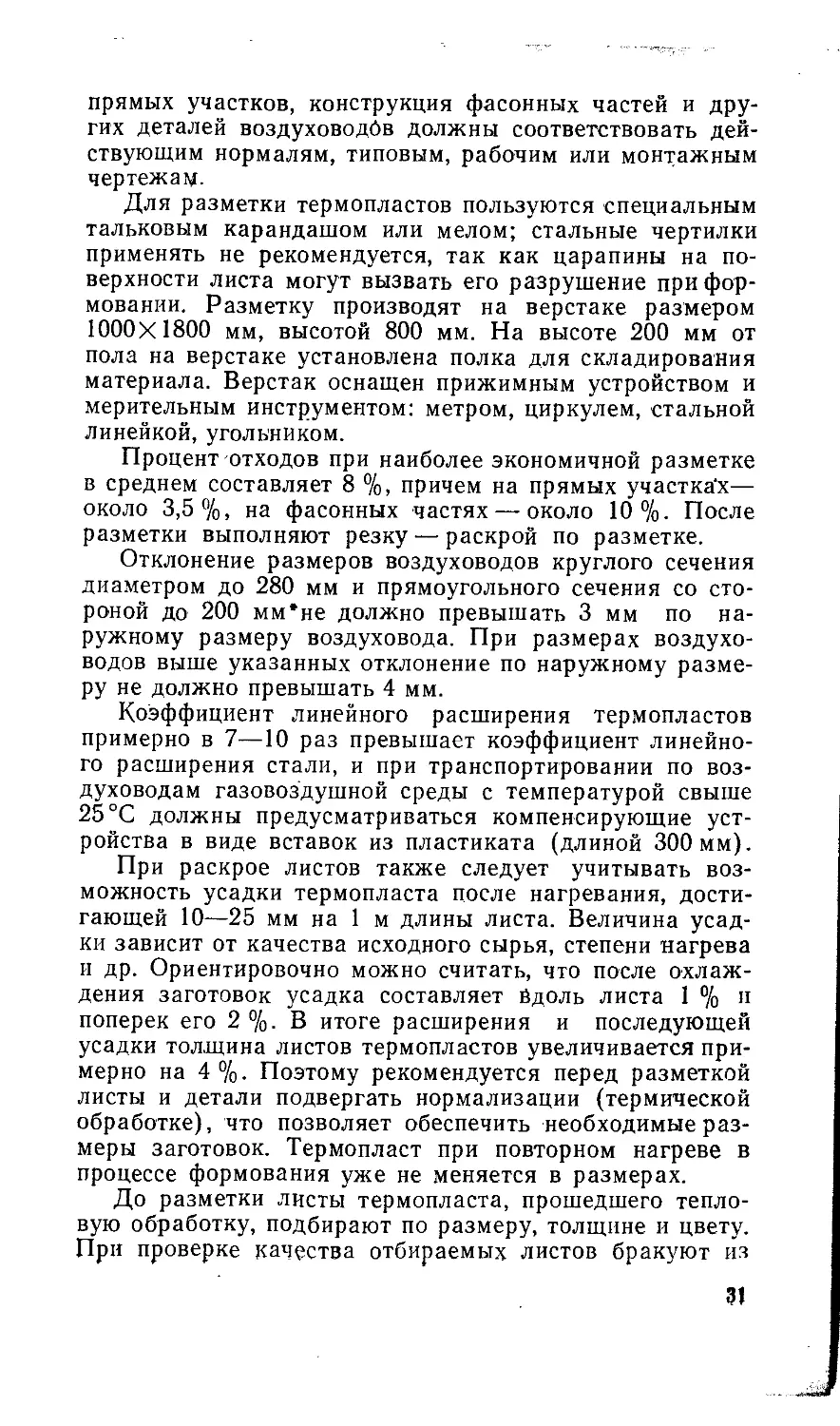

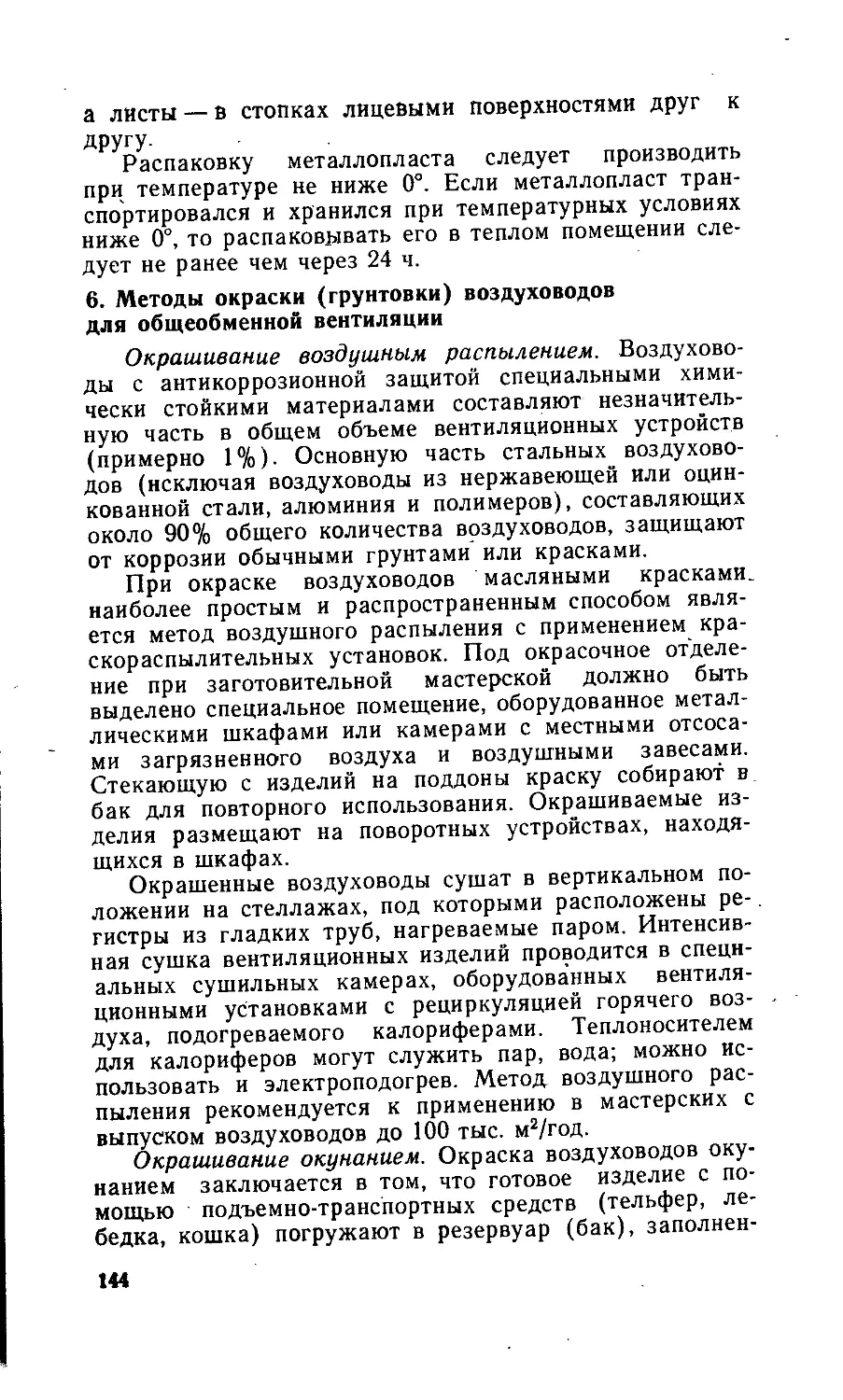

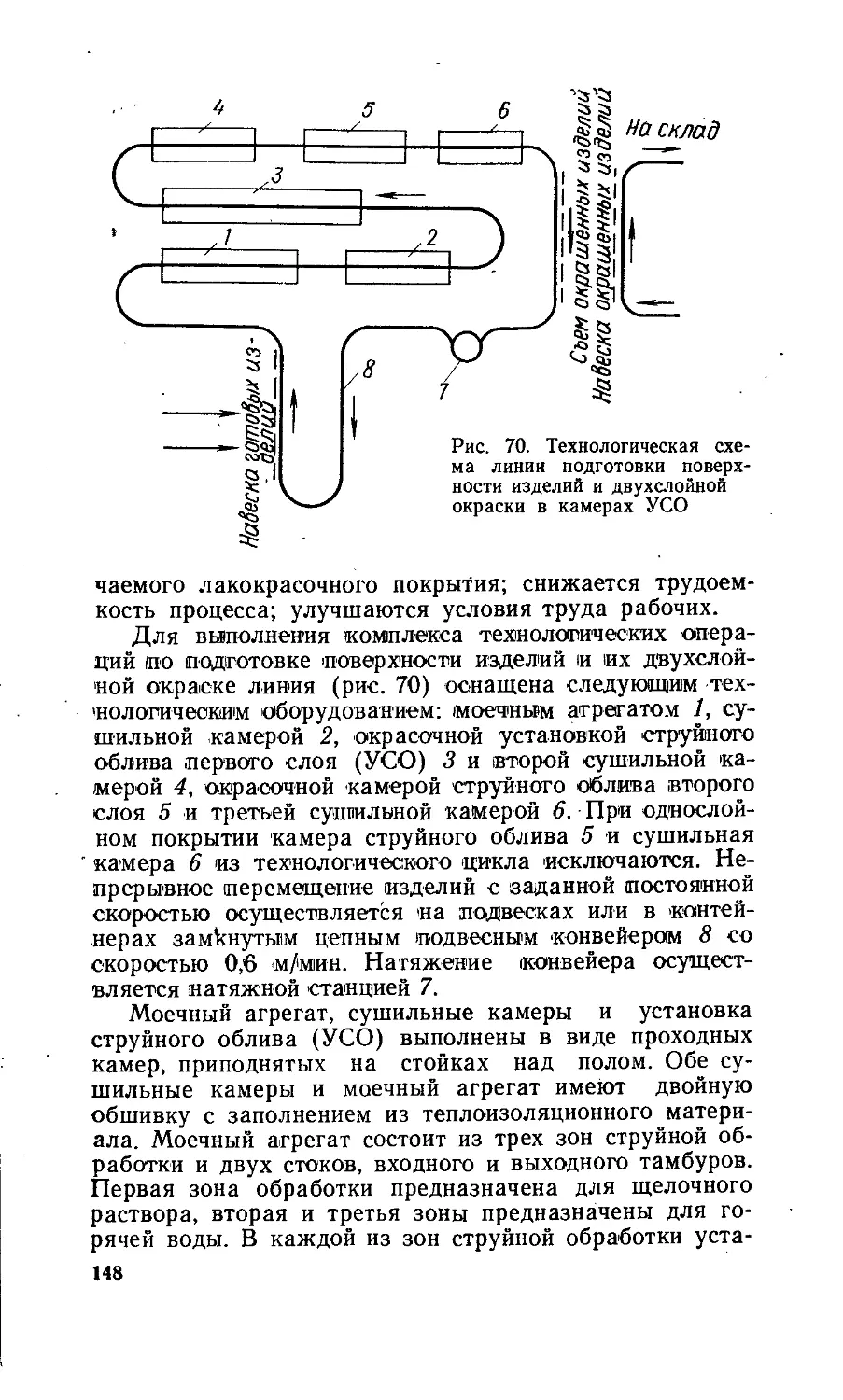

Рис. 4. Разметка отвода

прямоугольного сечения

а — готовый отвод; б — схема

раскроя

32

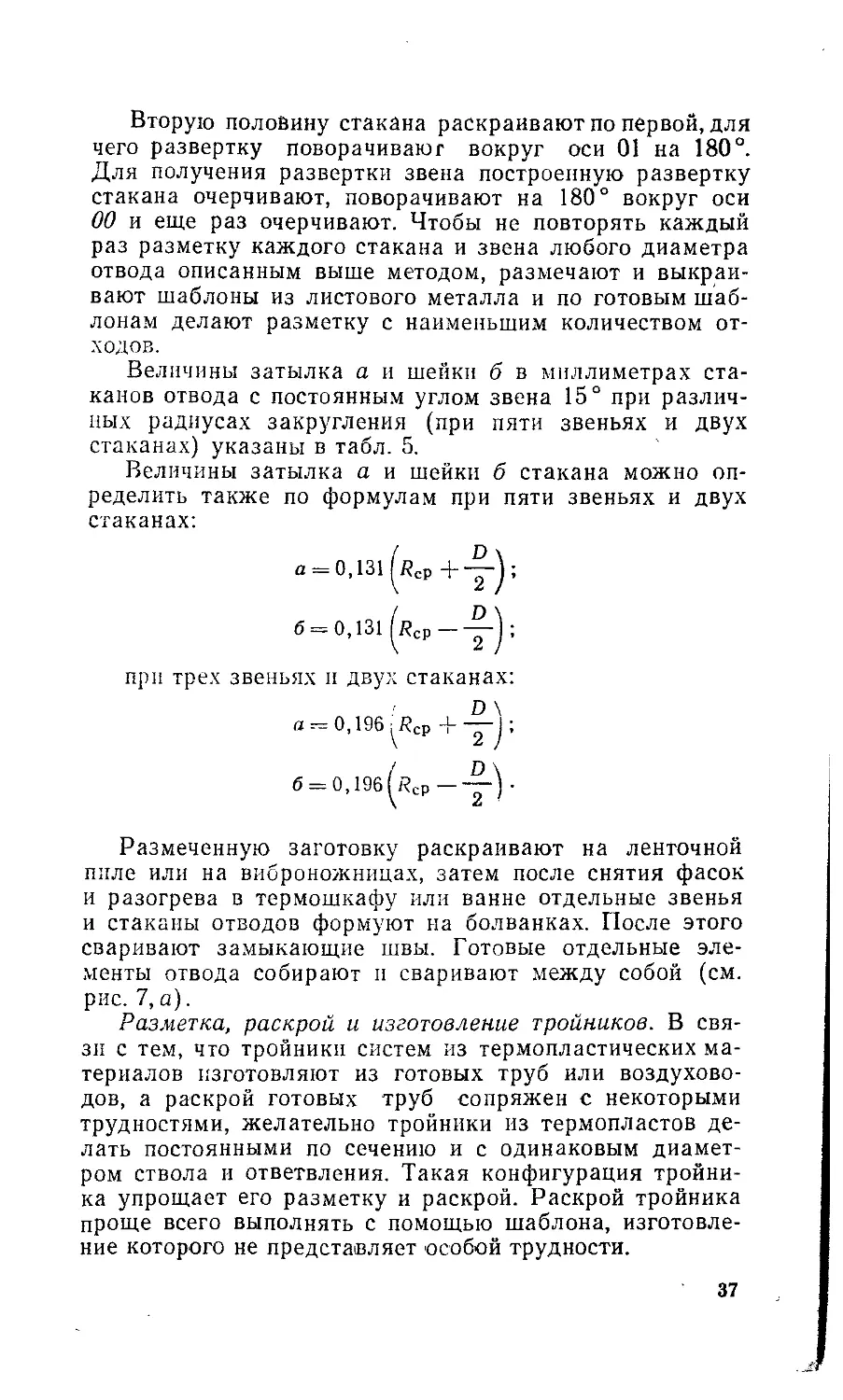

мых угловым швом (рис. 3) с помощью сварки. Однако

угловой шов, как отмечалось выше, не обладает доста-

точной механической прочностью, особенно в сопряже-

нии кривых линий. Кооме того, его герметичность сни-

жена, поэтому в случае образования в воздуховодах

конденсата он будет просачиваться. При изготовлении

элементов деталей, изгибаемых по радиусу (затылок и

шейка отвода, ответвления тройников и крестовин), тре-

буется нагревание этих элементов в термошкафах или

ваннах.

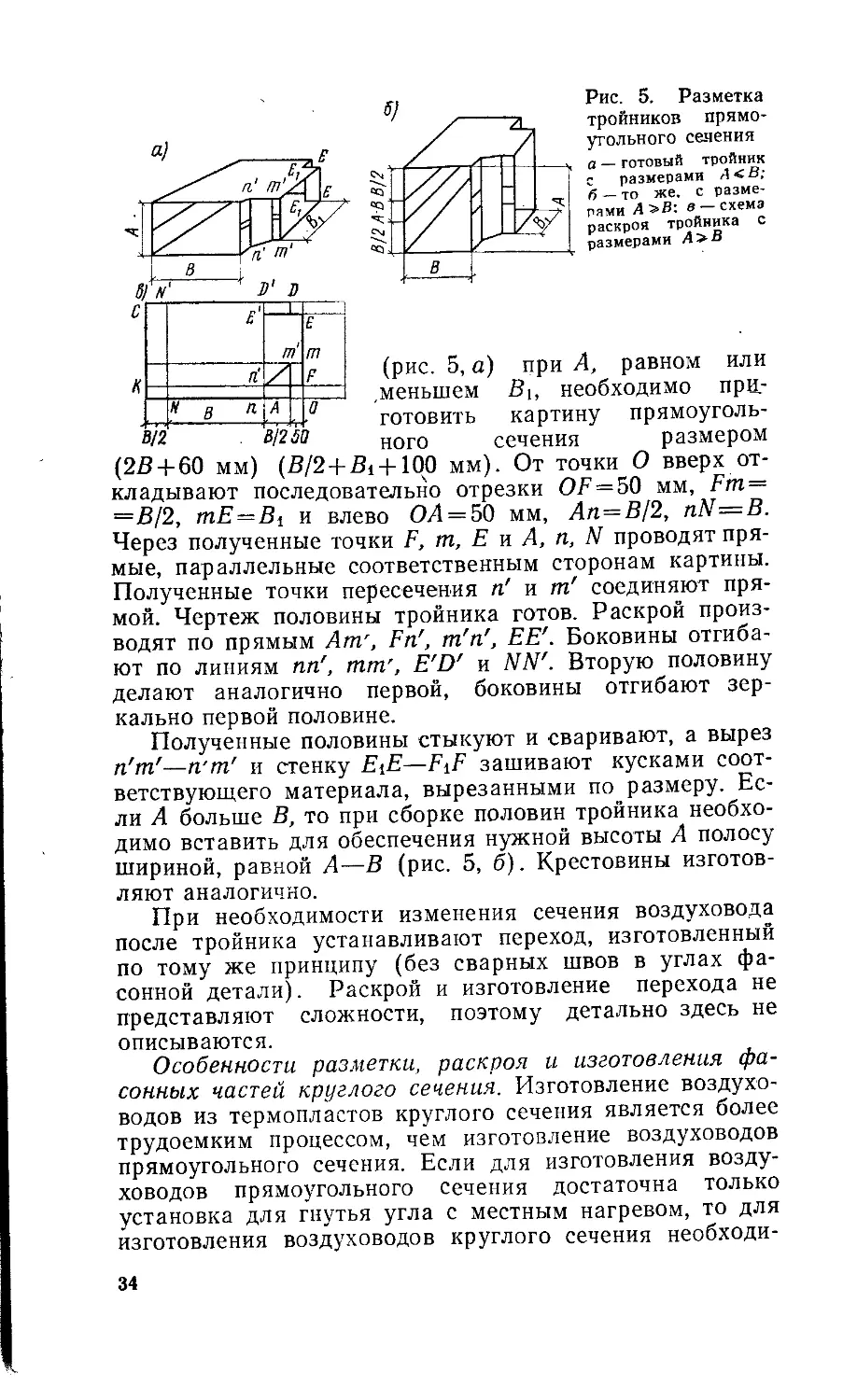

Разметка, раскрой и изготовление отводов. Для из-

готовления отвода шириной В и высотой А (рис. 4, а)

готовят квадратную картину OKLG размером 2В + 50 мм.

В правом нижнем углу картины (рис. 4, б) на расстоя-

нии 50 мм от вершины О откладывают отрезки ОА и

ОН и проводят прямые Ag' и НК', параллельные сторо-

нам квадрата. Затем на расстоянии В/2 от этих прямых

(из точек а и d) проводят еще две прямые, параллель-

ные сторонам картины. При пересечении этих прямых с

прямыми Ag'' и НК' получают точки а' и d'. От точки а

влево и от точки d вверх откладывают отрезки аК и dg,

равные ширине отвода В, и проводят прямые gf и Кс,

параллельные соответствующим сторонам картины.

К прямой a'd' восстанавливают перпендикуляр пгп дли-

ной В. Через точку п проводят прямую, параллельную

прямой a'd', которая пересечет прямые gf и сК в точках

f и с. Из этих точек восстанавливают перпендикуляры

fE, fF и cD, сС длиной В/2. Соединив точки D и Е пря-

мой, получают чертеж отвода. Раскрой производят по

прямым сС, cD, DE, Ef, fF, FG и Ad', d'a', a'H на цир-

кульной пиле. Затем отгибают боковую стенку отвода

по прямым Кс, cf, fg и аа', d'd. Изготовив точно такую

же, по в зеркальном изображении вторую половину с

отогнутыми боковинами, можно приступать к сварке за-

мыкающих швов.

На рис. 4,6 представлена схема раскроя отвода, вы-

сота которого равна ширине (В=А). Если А больше В,

то между половинами отвода вставляют полосу шири-

ной, равной А—В. Если А меньше В, то картину делают

меньшего размера, т. е. со стороны прямоугольника,

равной 1,5В + 0,5Л+50 мм.

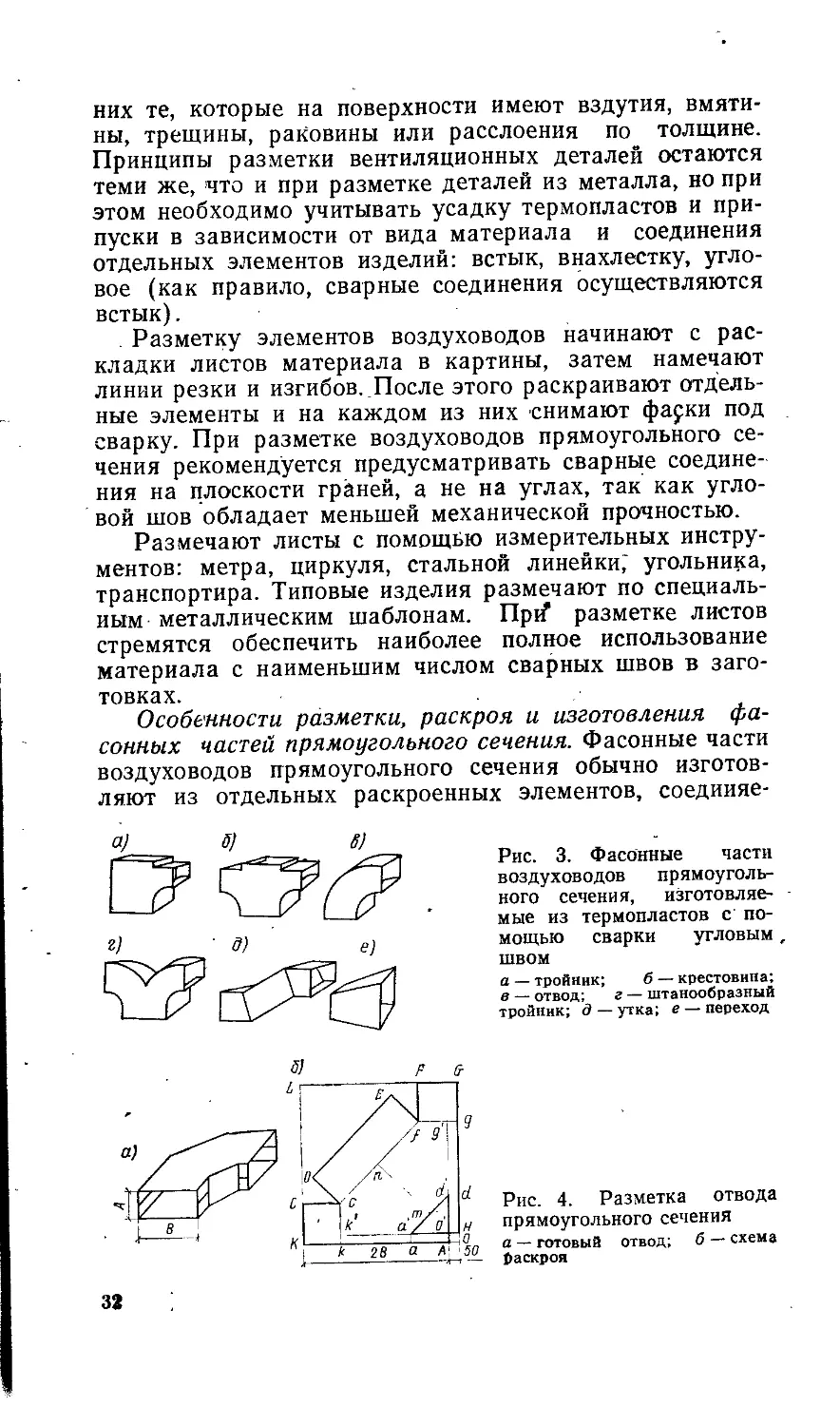

Разметка, раскрой и изготовление тройников. Трой-

ники из термопластов желательно делать с постоянным

сечением ствола, что значительно облегчает раскрой и

процесс изготовления. Для изготовления тройника вы-

сотой А, шириной ствола В, шириной ответвления В\

2—417

33

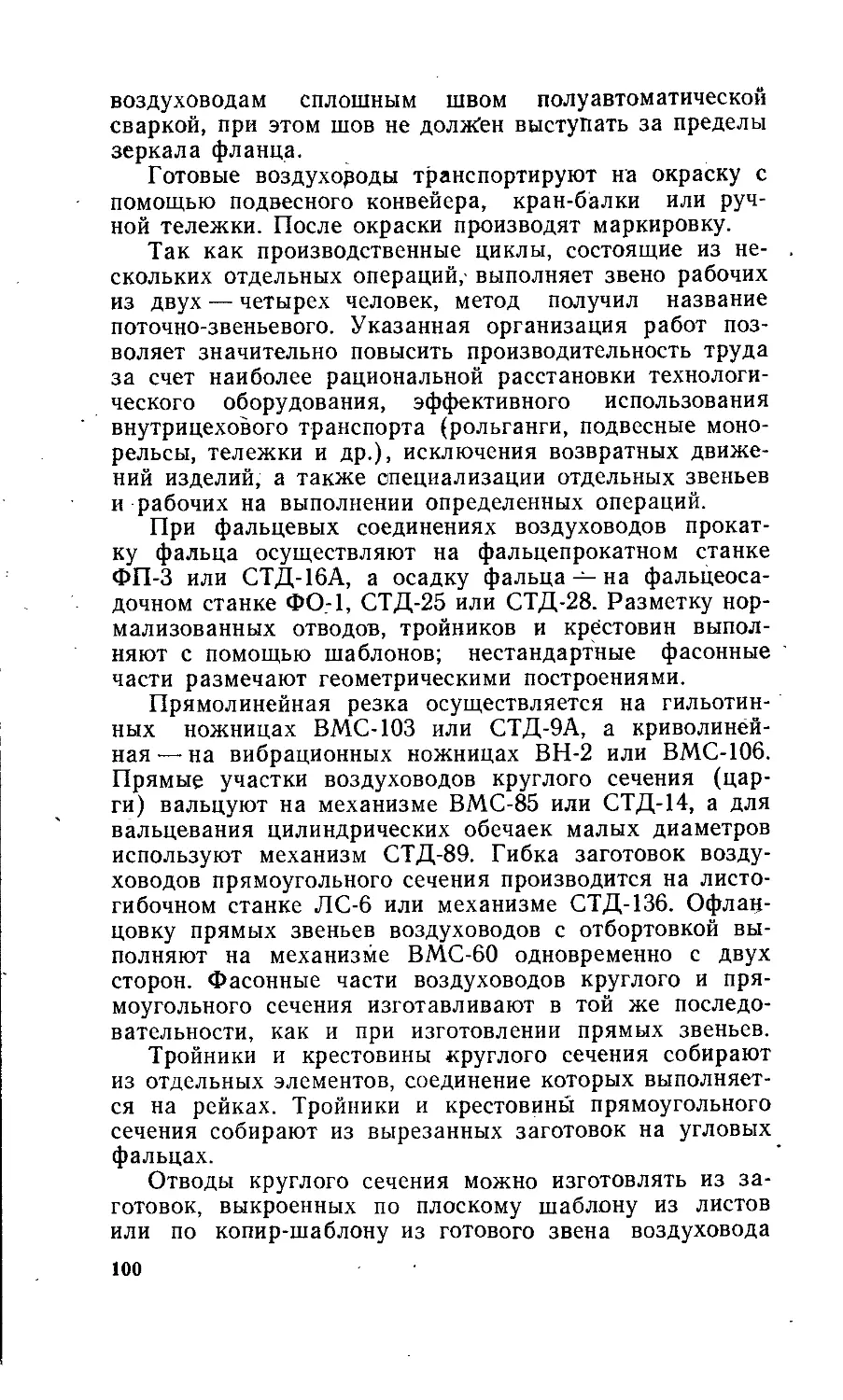

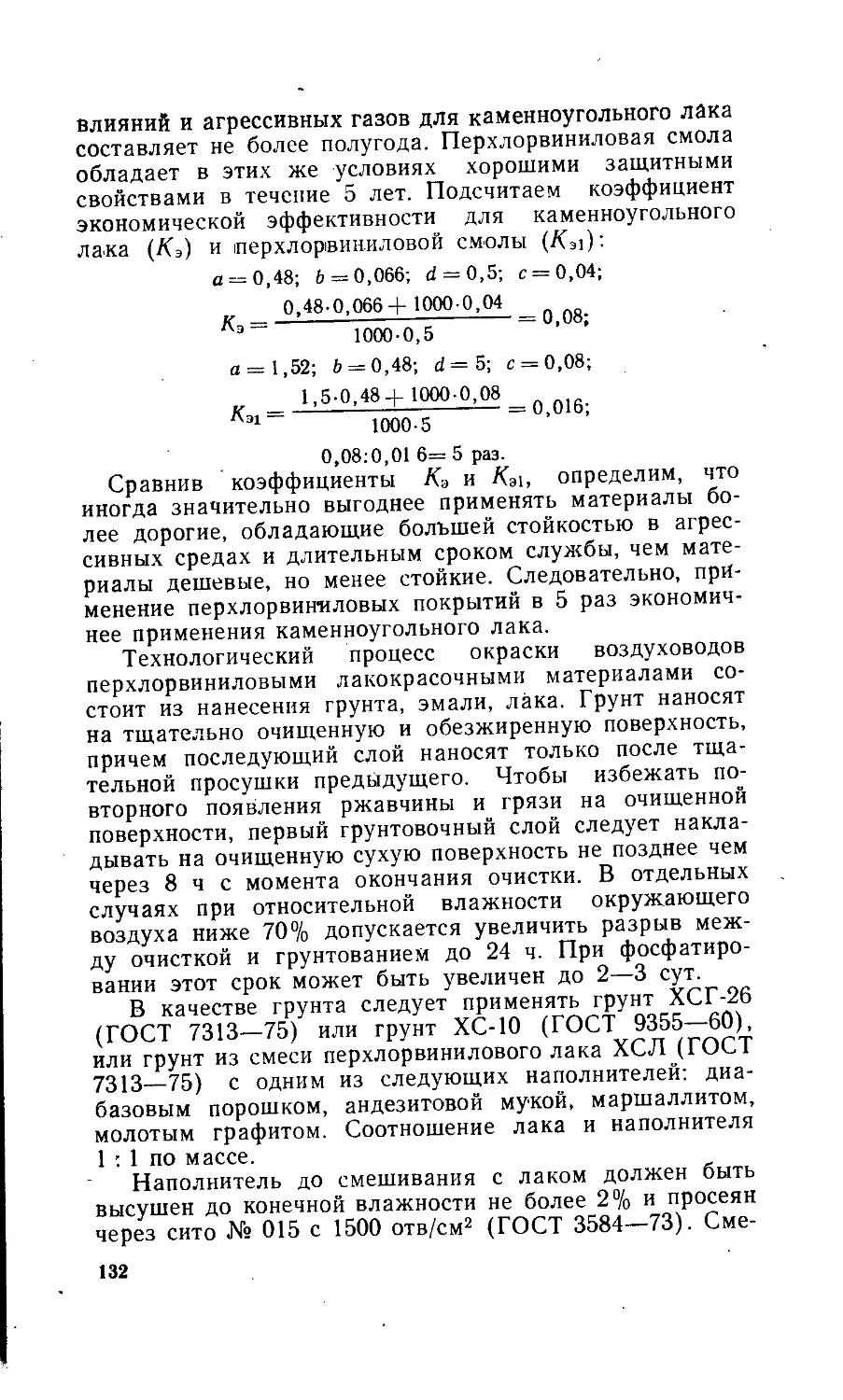

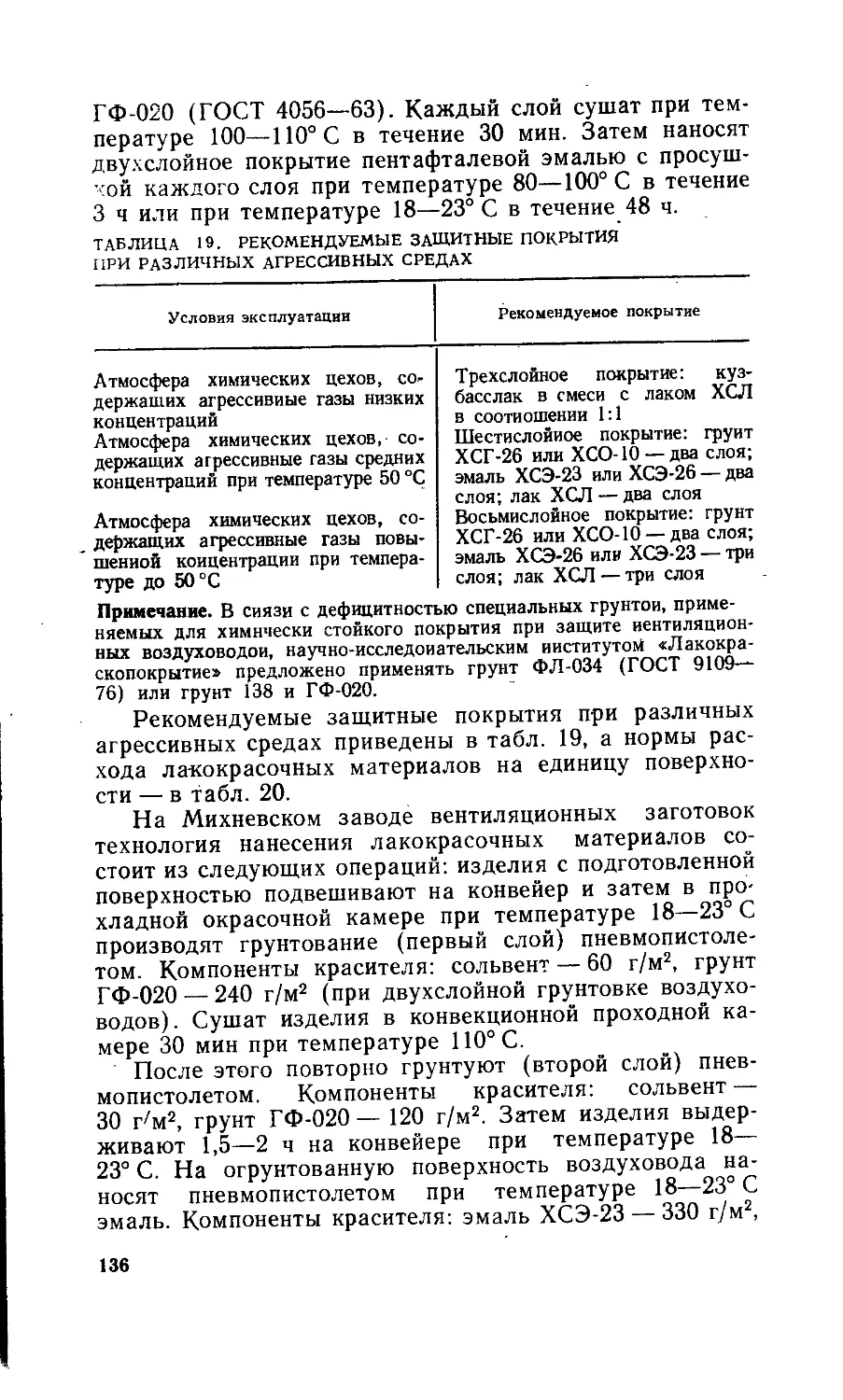

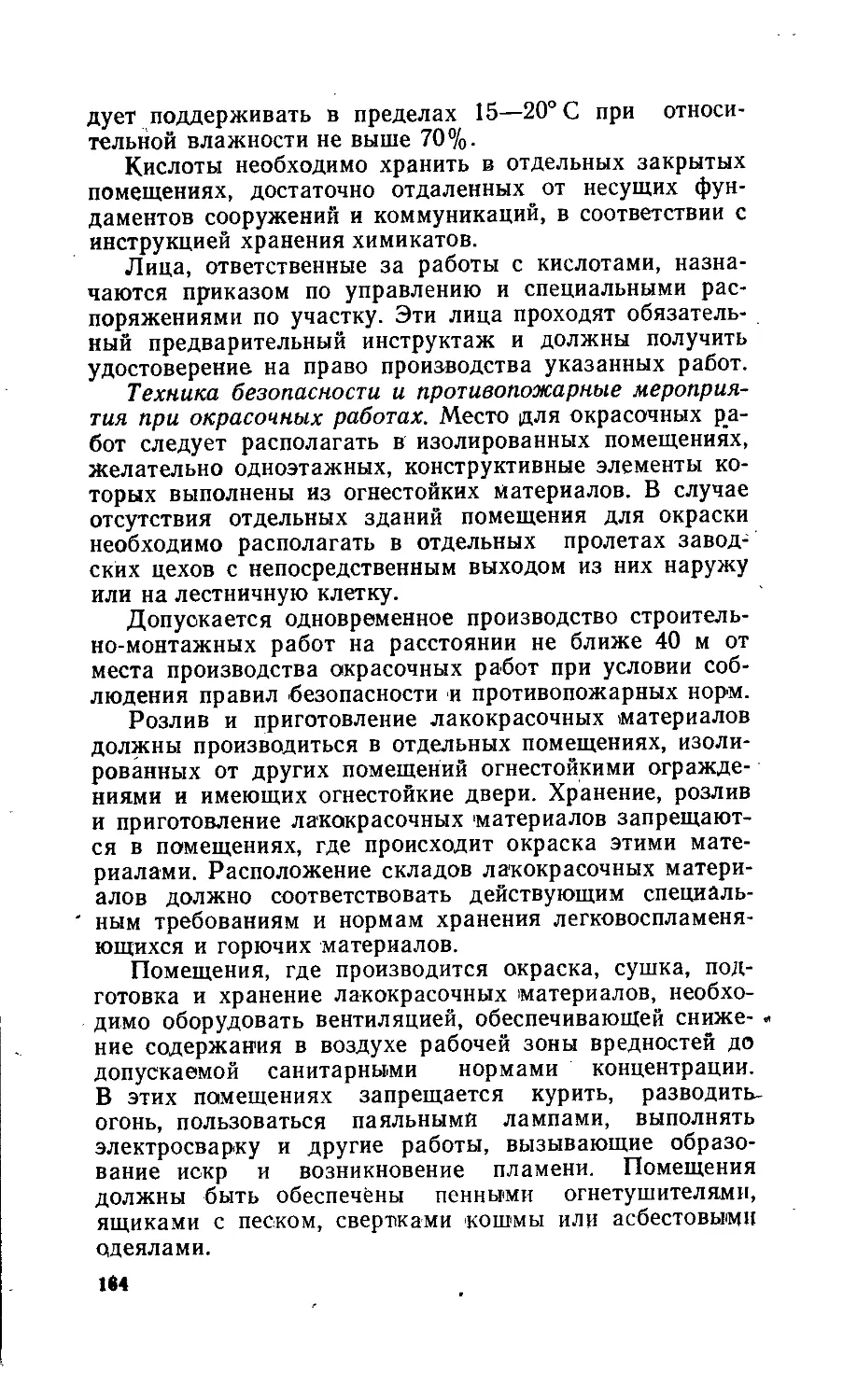

Рис. 5. Разметка

тройников прямо-

угольного сеяения

а — готовый тройник

с размерами Л<В;

б — то же, с разме-

рами Л в — схема

раскроя тройника с

размерами А>В

(рис. 5, а)

,меньшем

готовить

ного <

при А, равном или

В\, необходимо при,-

картину прямоуголь-

размером

сечения

(2В + 60 мм) (В/2+В1 +100 мм). От точки О вверх от-

кладывают последовательно отрезки OF=50 мм, Fm =

=В!2, mE — Bi и влево ОД = 50 мм, Дп=В/2, nN=B.

Через полученные точки F, т, Е и А, п, N проводят пря-

мые, параллельные соответственным сторонам картины.

Полученные точки пересечения п' и т' соединяют пря-

мой. Чертеж половины тройника готов. Раскрой произ-

водят по прямым Am', Fn', т'п', ЕЕ'. Боковины отгиба-

ют по линиям tin', mm', E'D' и NN'. Вторую половину

делают аналогично первой, боковины отгибают зер-

кально первой половине.

Полученные половины стыкуют и сваривают, а вырез

п'т'—п’т' и стенку Е\Е—F\F зашивают кусками соот-

ветствующего материала, вырезанными по размеру. Ес-

ли А больше В, то при сборке половин тройника необхо-

димо вставить для обеспечения нужной высоты А полосу

шириной, равной А—В (рис. 5, б). Крестовины изготов-

ляют аналогично.

При необходимости изменения сечения воздуховода

после тройника устанавливают переход, изготовленный

по тому же принципу (без сварных швов в углах фа-

сонной детали). Раскрой и изготовление перехода не

представляют сложности, поэтому детально здесь не

описываются.

Особенности разметки, раскроя и изготовления фа-

сонных частей круглого сечения. Изготовление воздухо-

водов из термопластов круглого сечения является более

трудоемким процессом, чем изготовление воздуховодов

прямоугольного сечения. Если для изготовления возду-

ховодов прямоугольного сечения достаточна только

установка для гнутья угла с местным нагревом, то для

изготовления воздуховодов круглого сечения необходи-

34

мы термошкаф или ванна и набор форм для каждого

.диаметра.

Промышленностью выпускаются трубы из термоплас-

тов диаметром до 300 мм, но широкого применения в

системах вентиляции они до сих пор не имеют из-за

большой толщины стенок (более 4 мм). Применение го-

товых труб может резко сократить время изготовления

деталей, но в настоящее время они еще дефицитны.

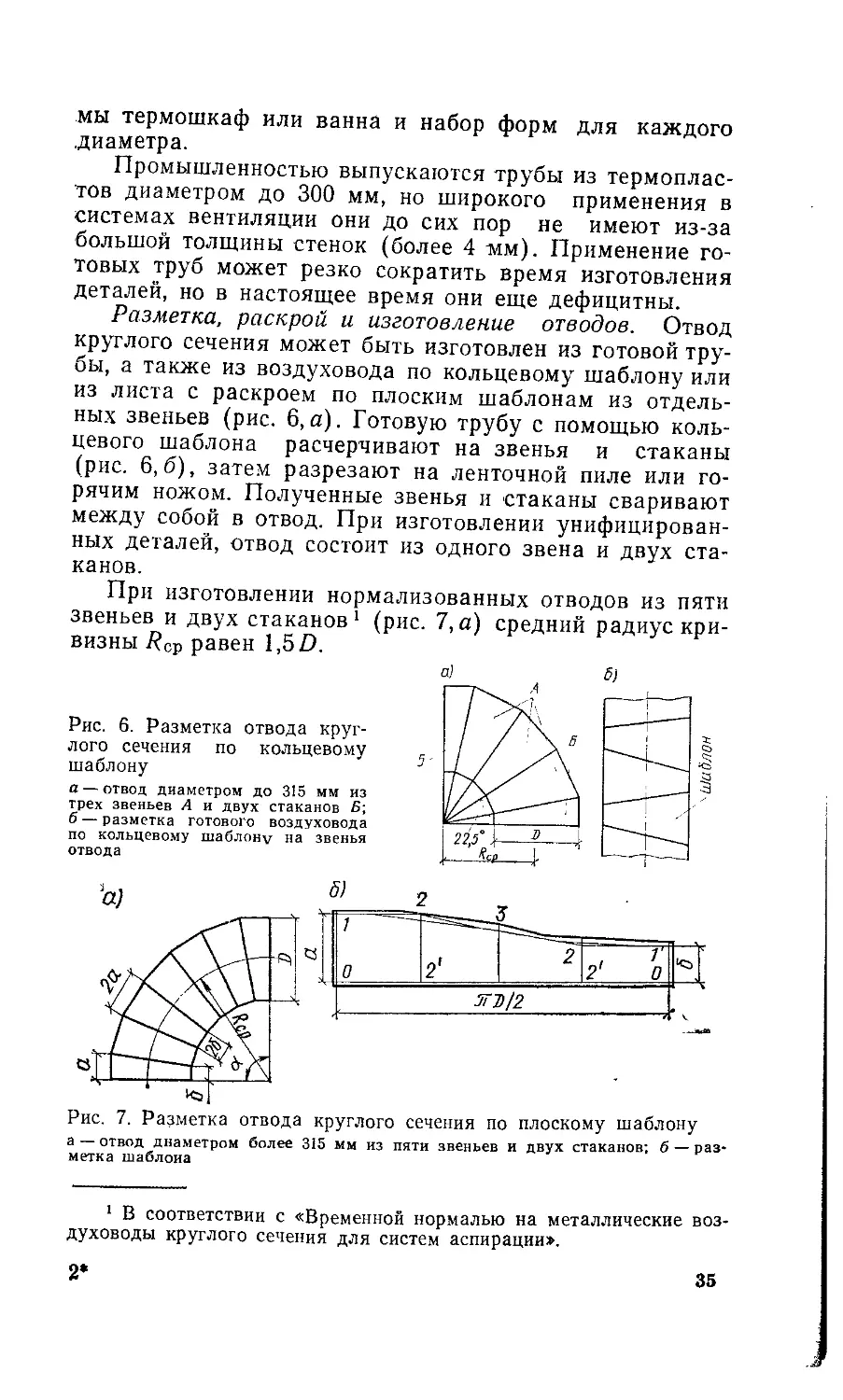

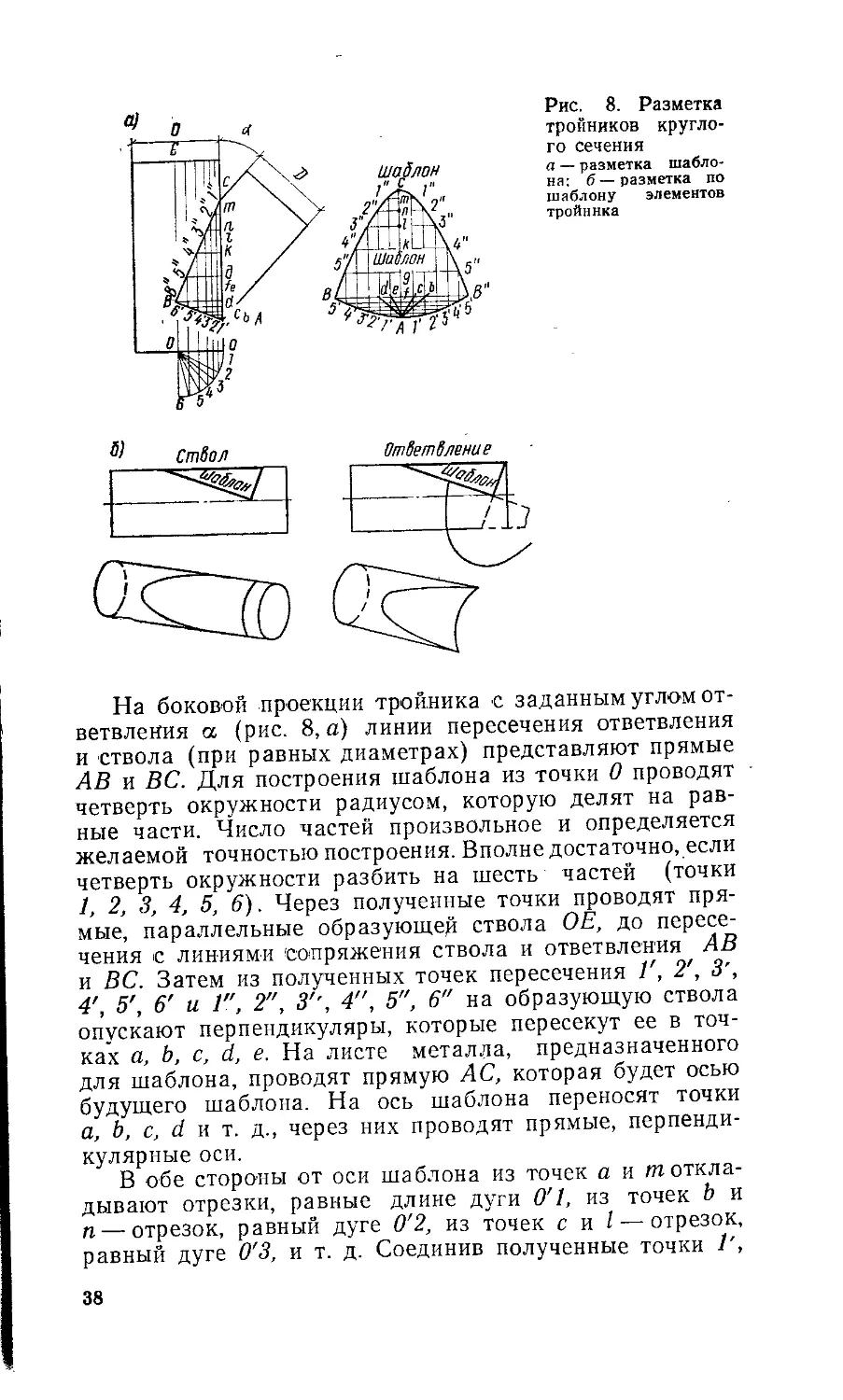

Разметка, раскрой и изготовление отводов. Отвод

круглого сечения может быть изготовлен из готовой тру-

бы, а также из воздуховода по кольцевому шаблону или

из листа с раскроем по плоским шаблонам из отдель-

ных звеньев (рис. 6,а). Готовую трубу с помощью коль-

цевого шаблона расчерчивают на звенья и стаканы

(рис. 6,6), затем разрезают на ленточной пиле или го-

рячим ножом. Полученные звенья и стаканы сваривают

между собой в отвод. При изготовлении унифицирован-

ных деталей, отвод состоит из одного звена и двух ста-

канов.

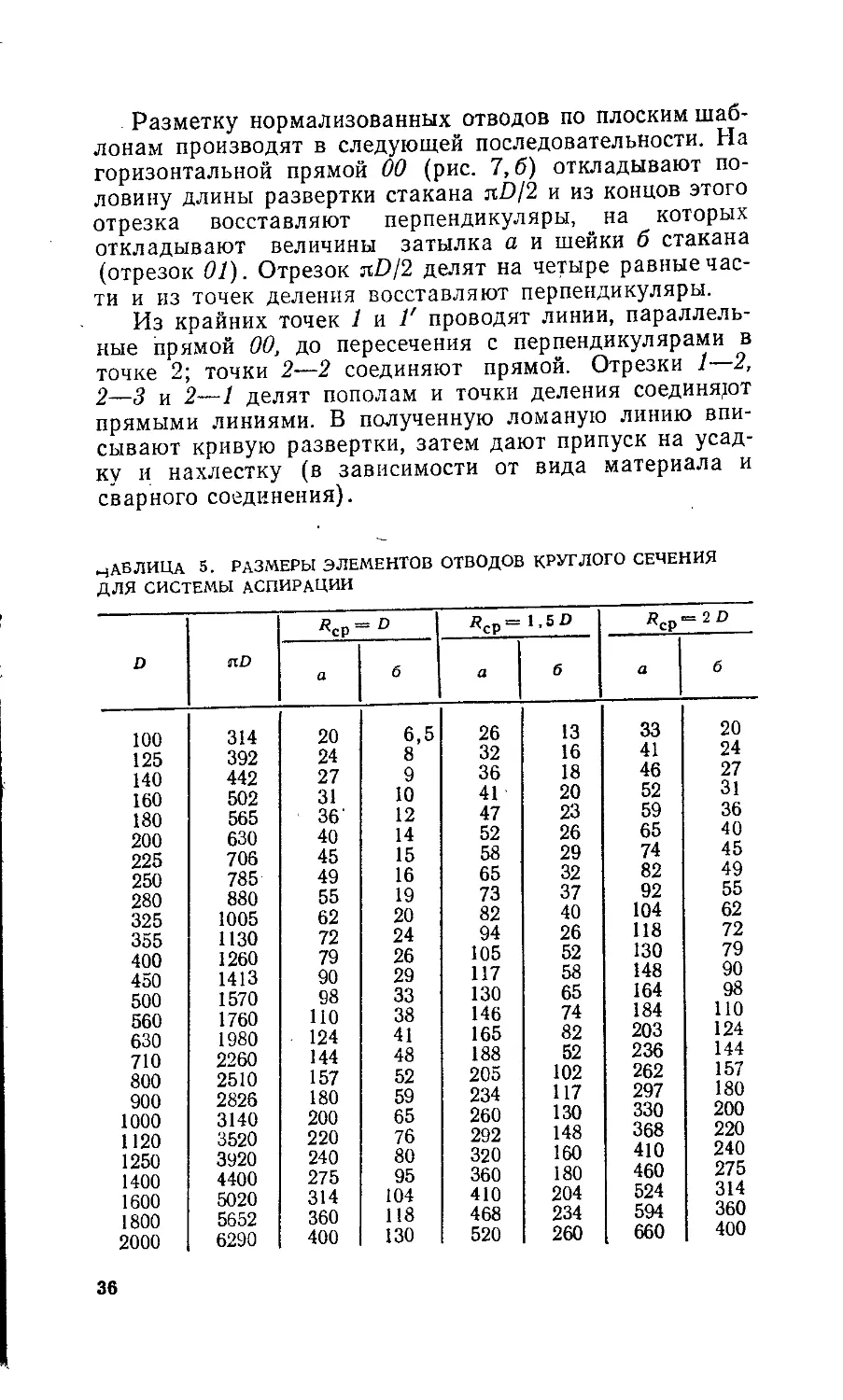

При изготовлении нормализованных отводов из пяти

звеньев и двух стаканов1 (рис. 7, а) средний радиус кри-

визны У?ср равен 1,5 D.

Рис. 6. Разметка отвода круг-

лого сечения по кольцевому

шаблону

а — отвод диаметром до 315 мм из

трех звеньев А и двух стаканов Б;

б — разметка готового воздуховода

по кольцевому шаблону на звенья

отвода

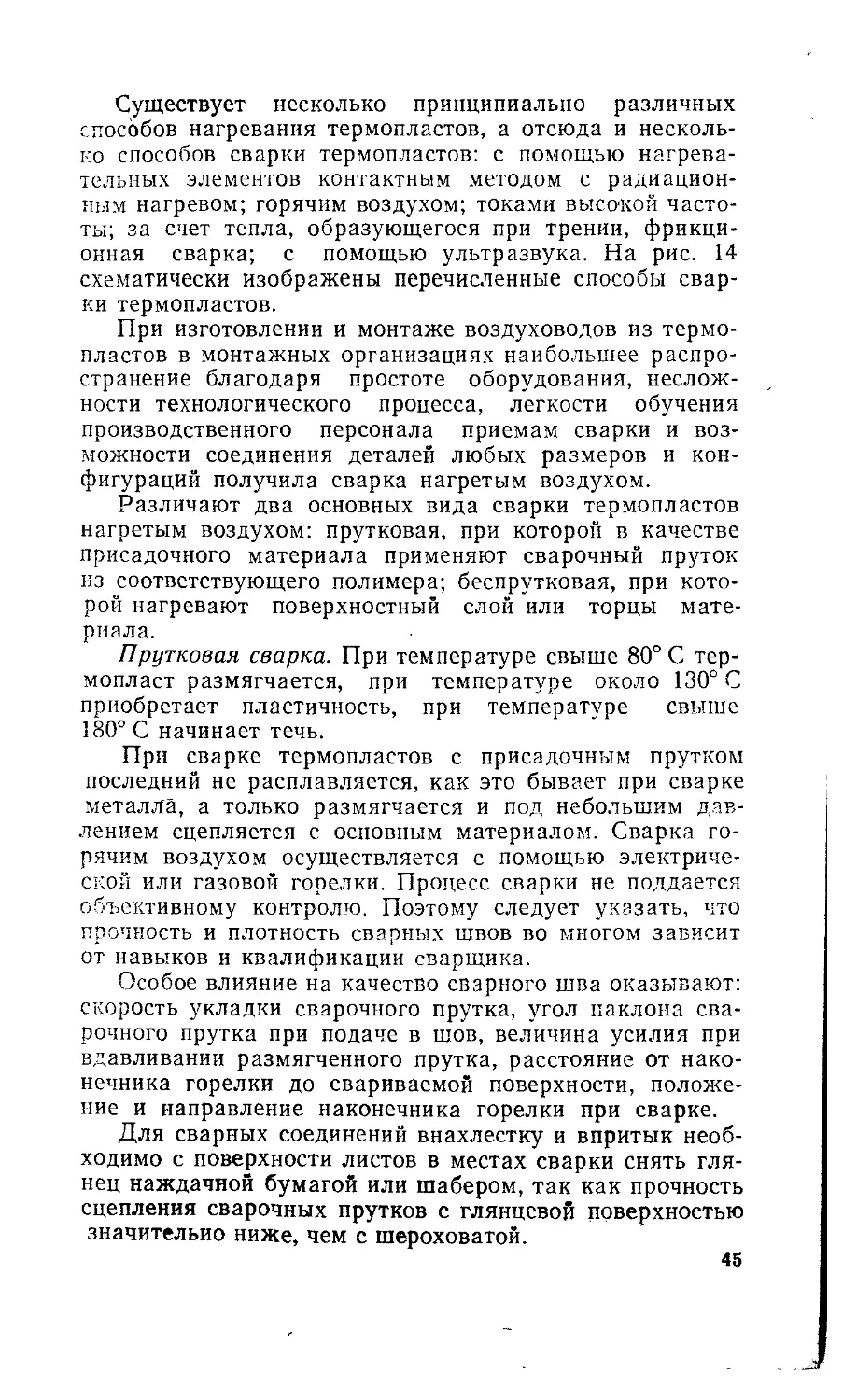

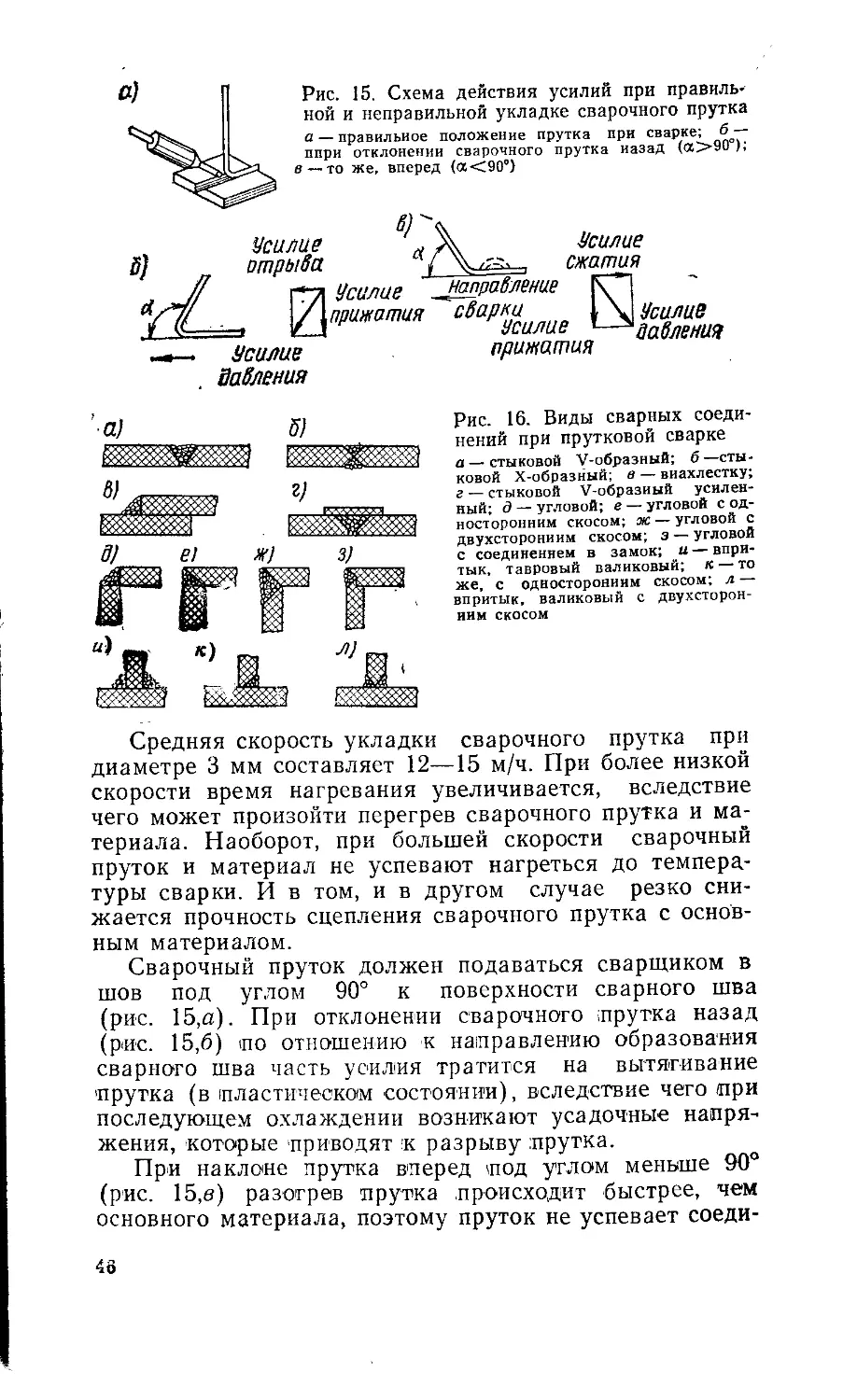

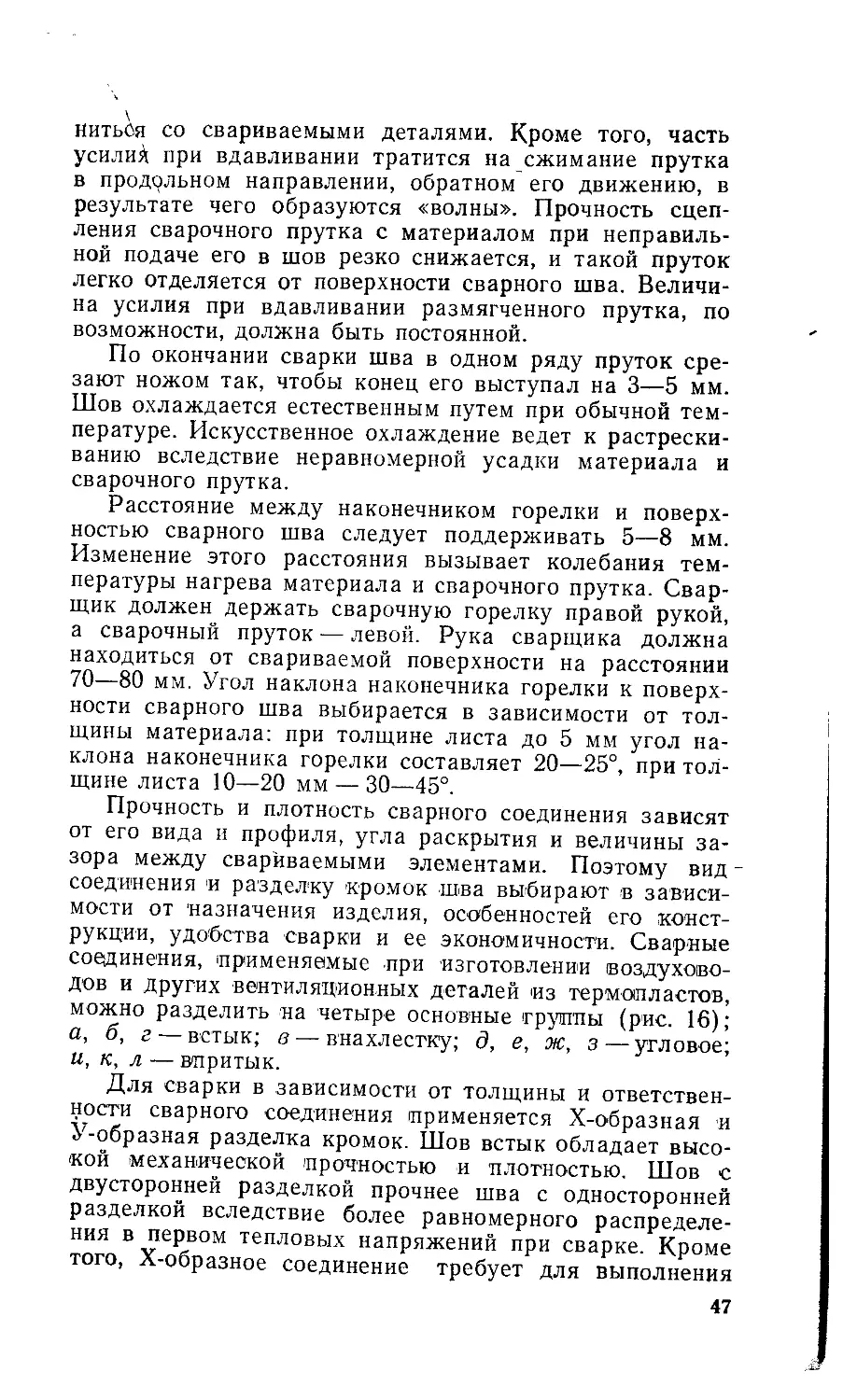

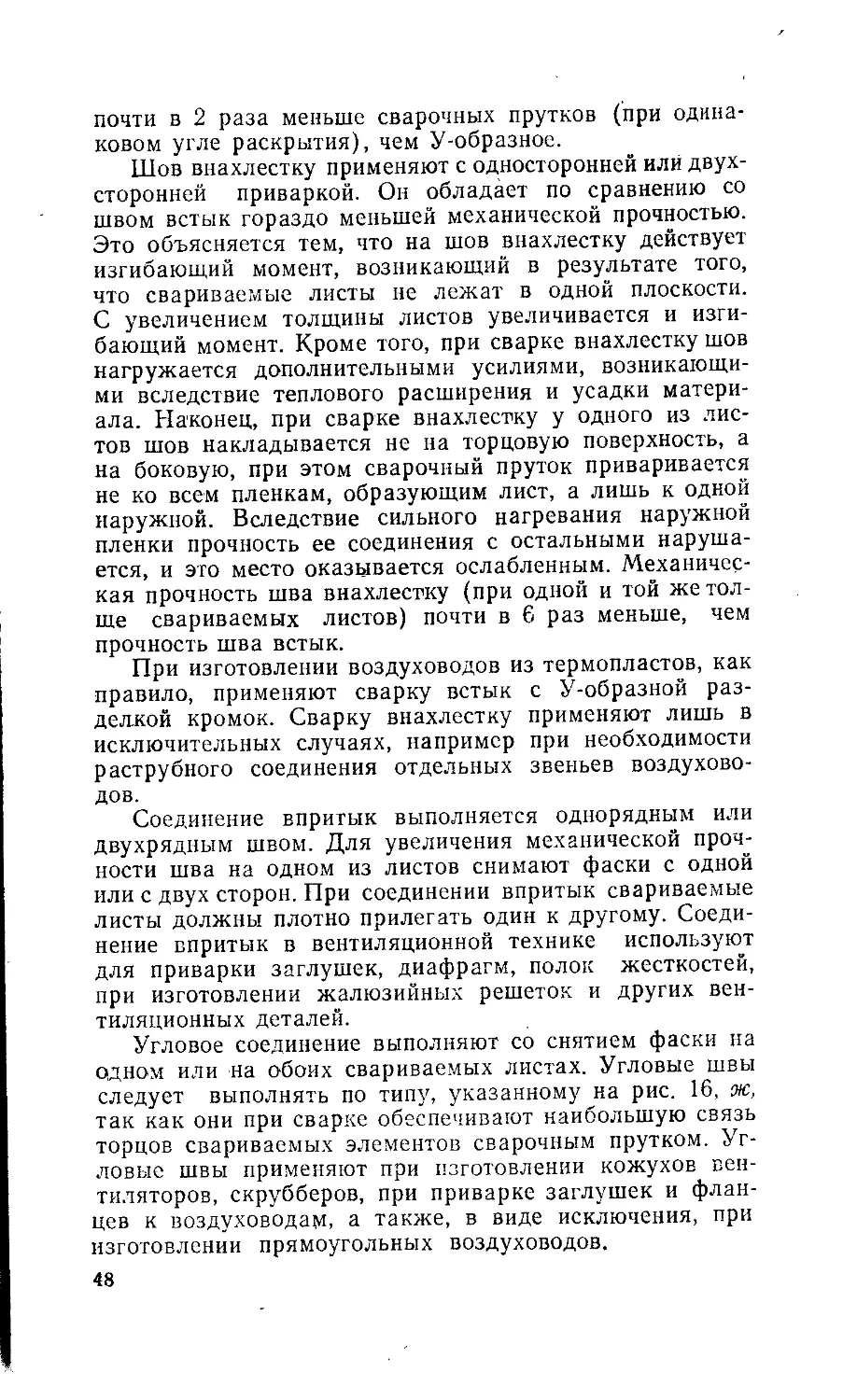

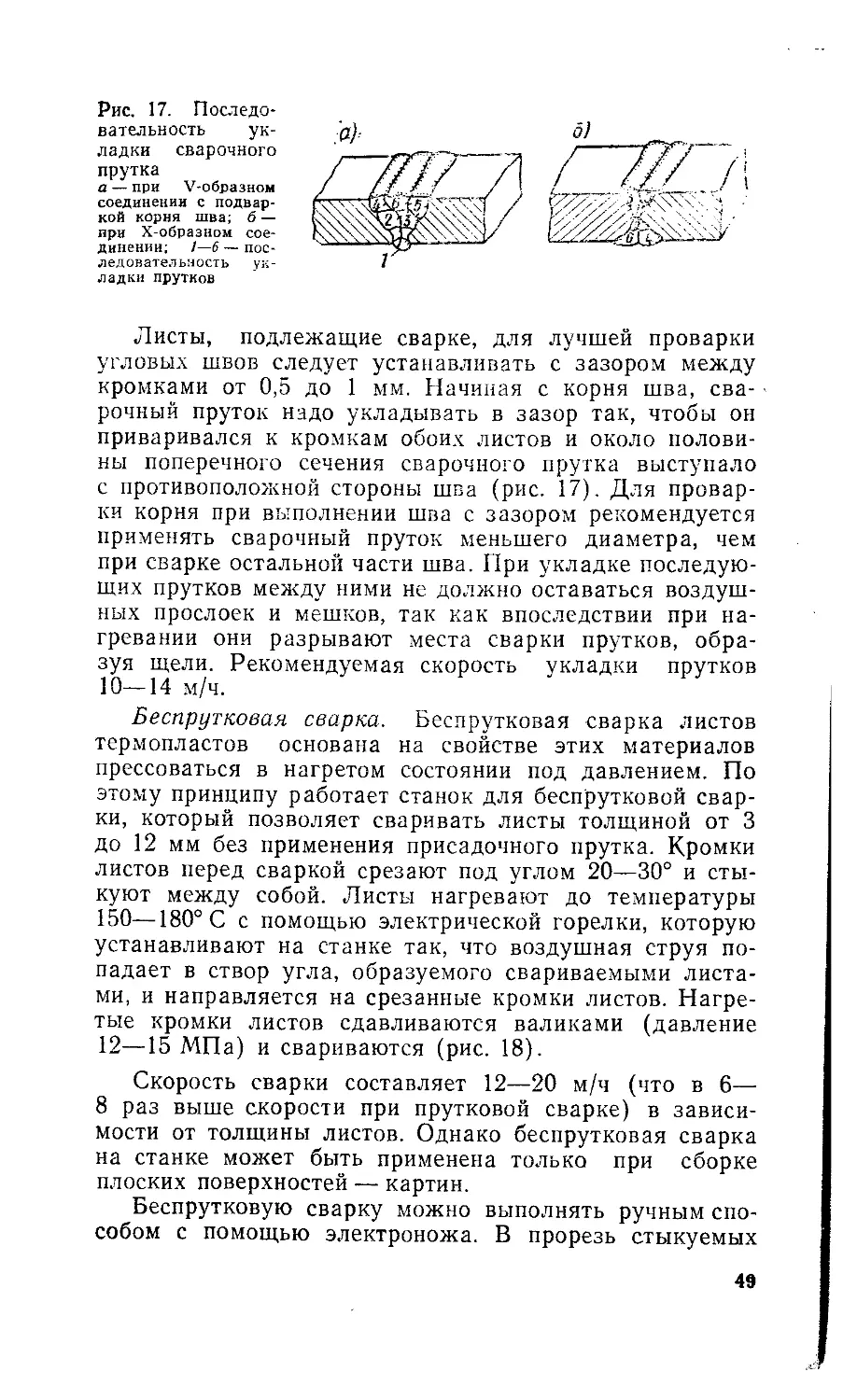

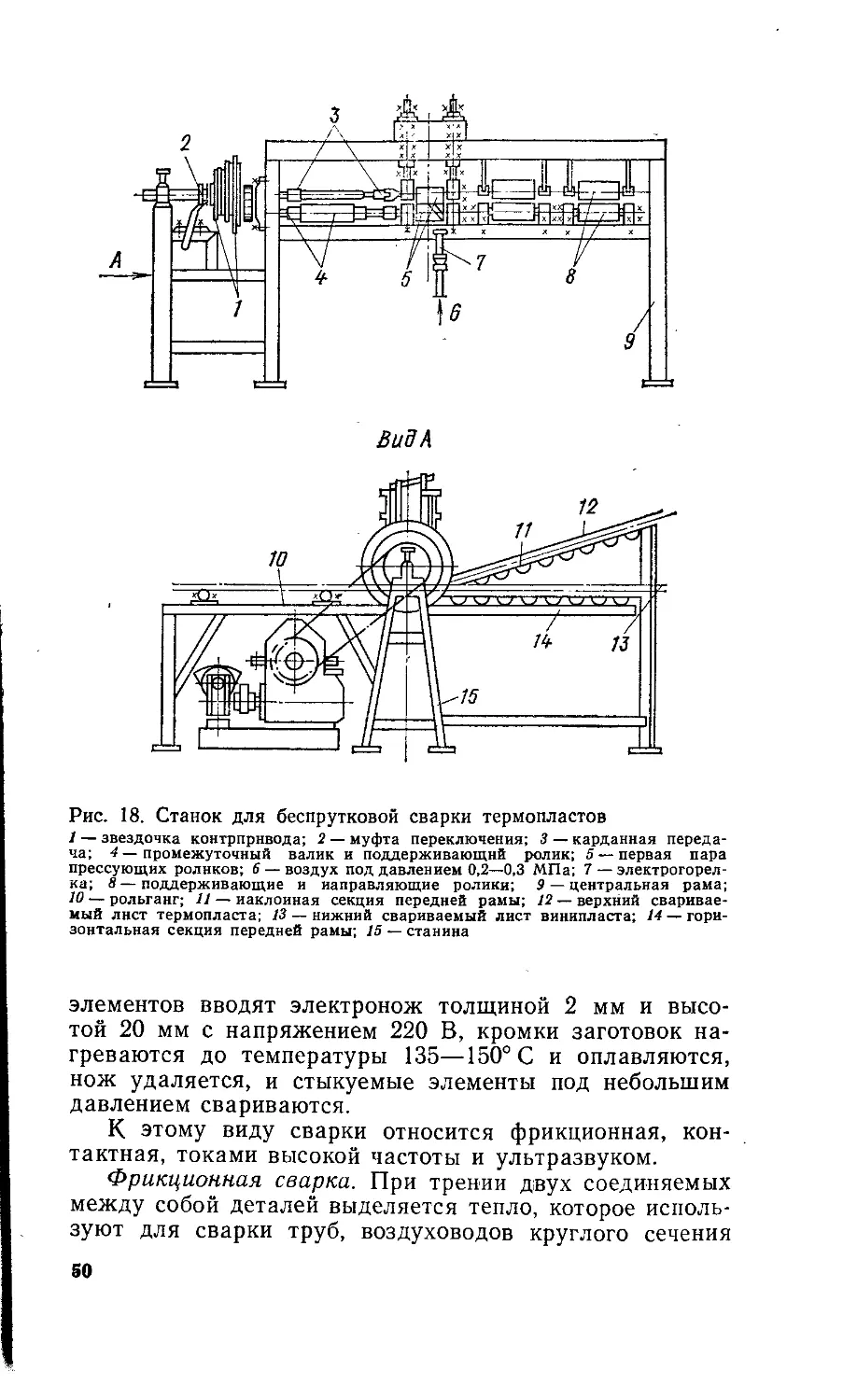

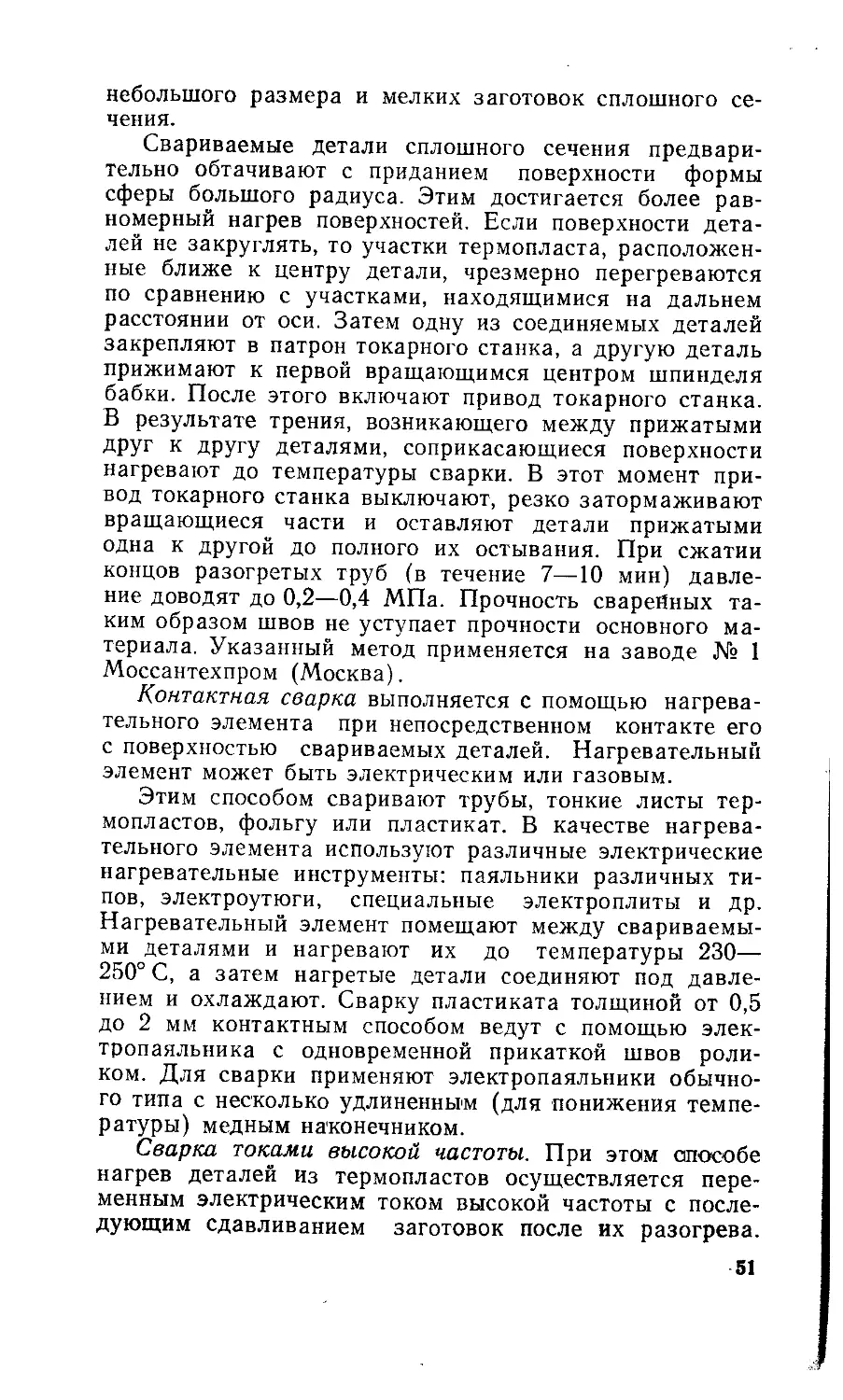

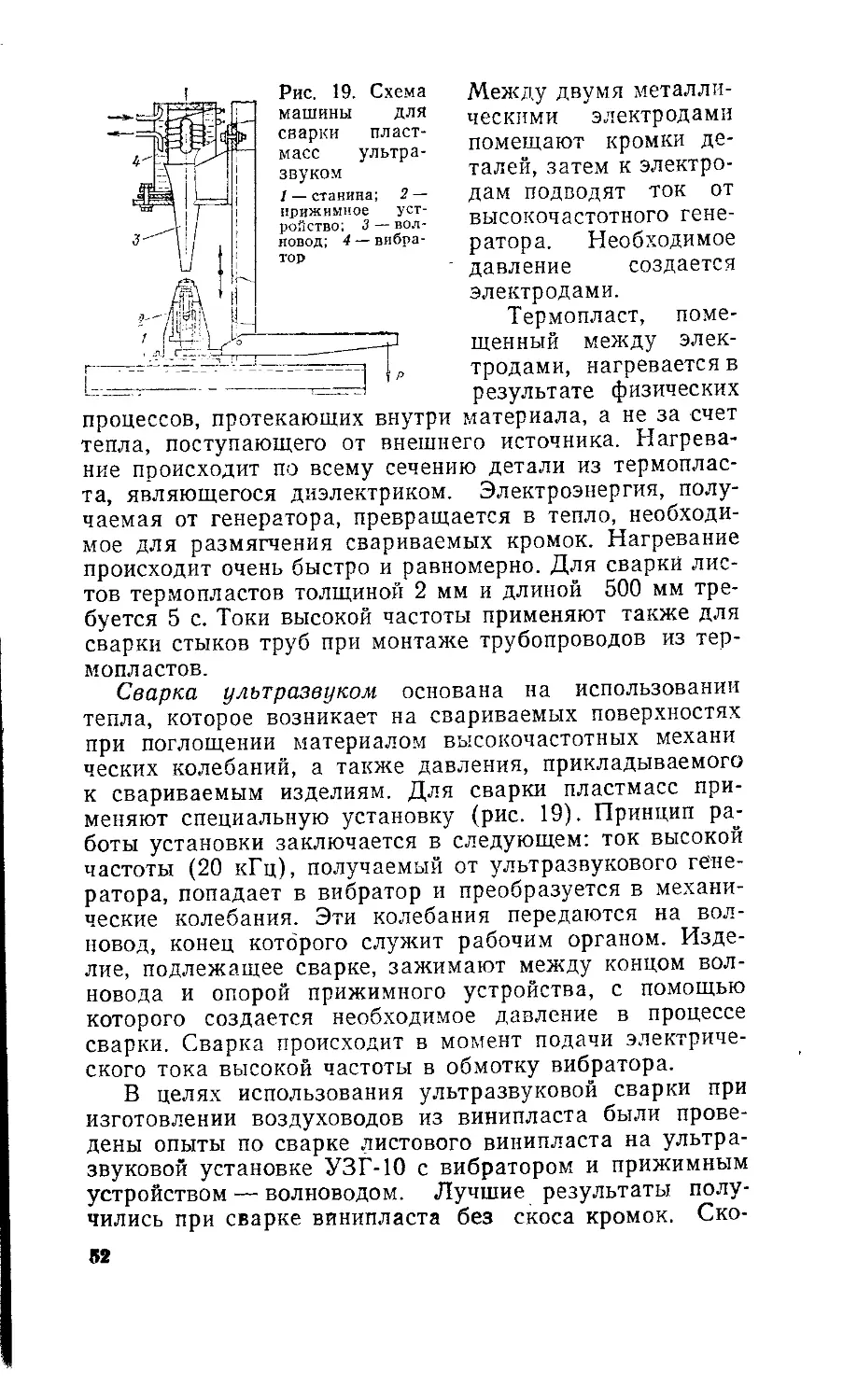

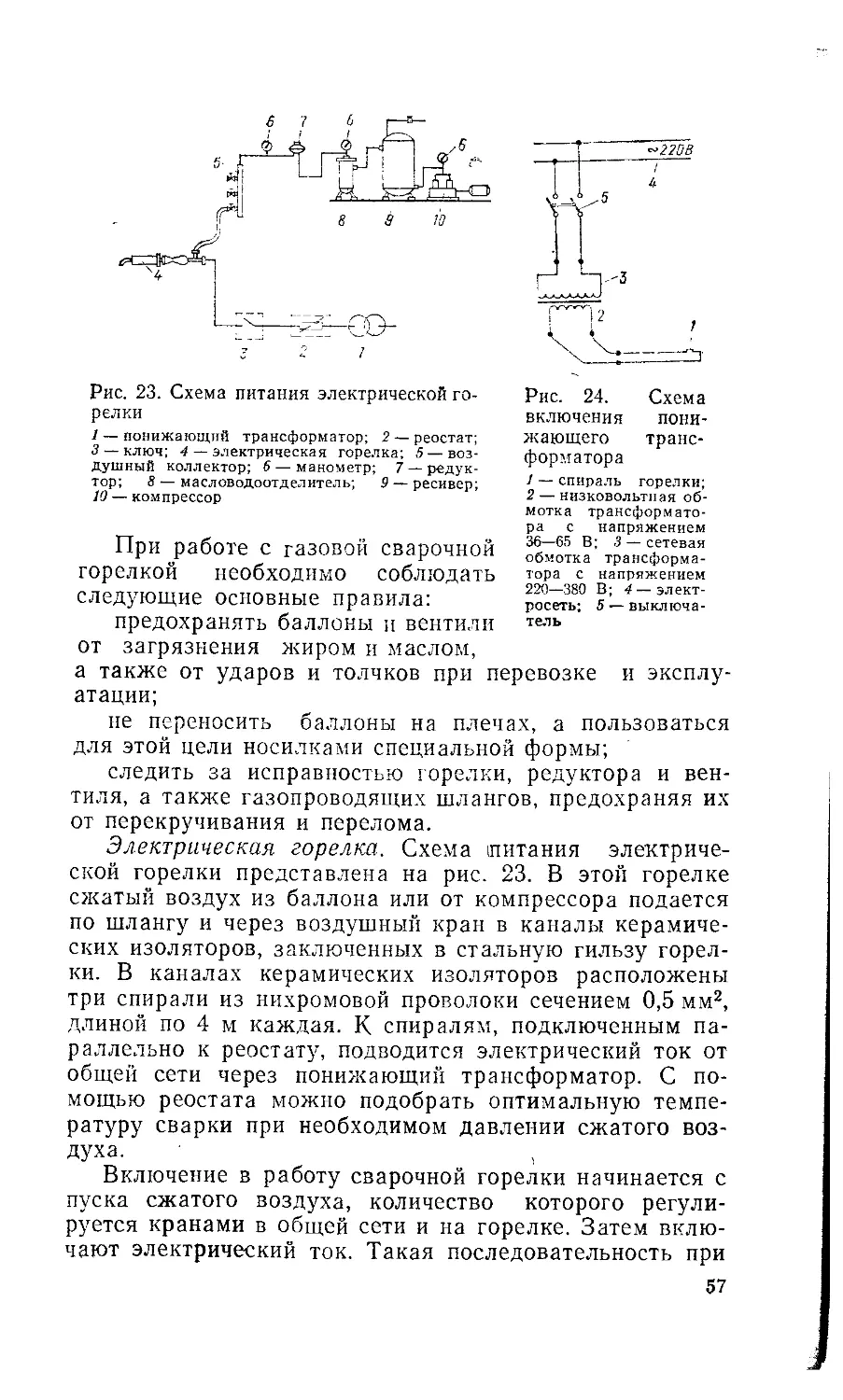

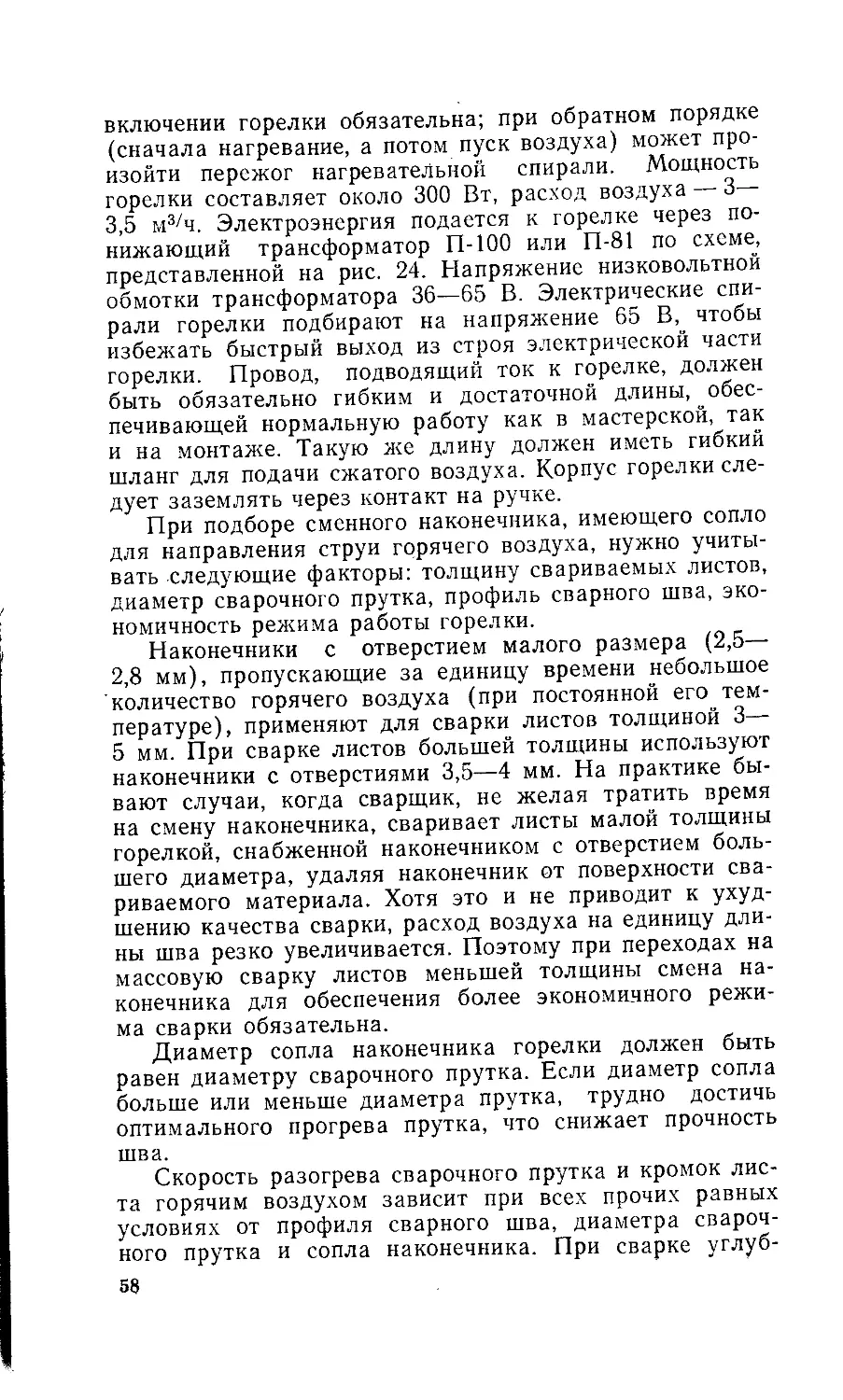

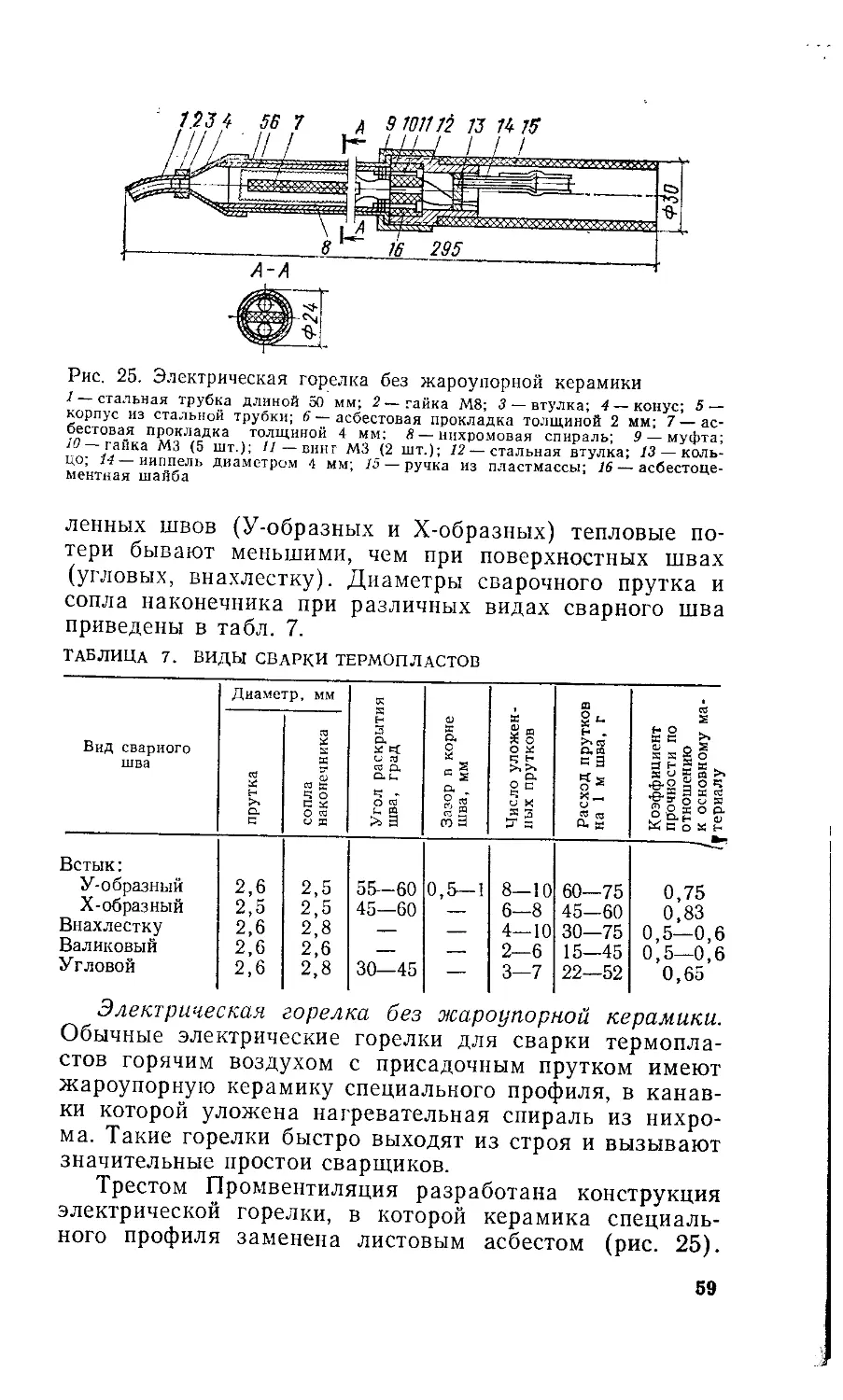

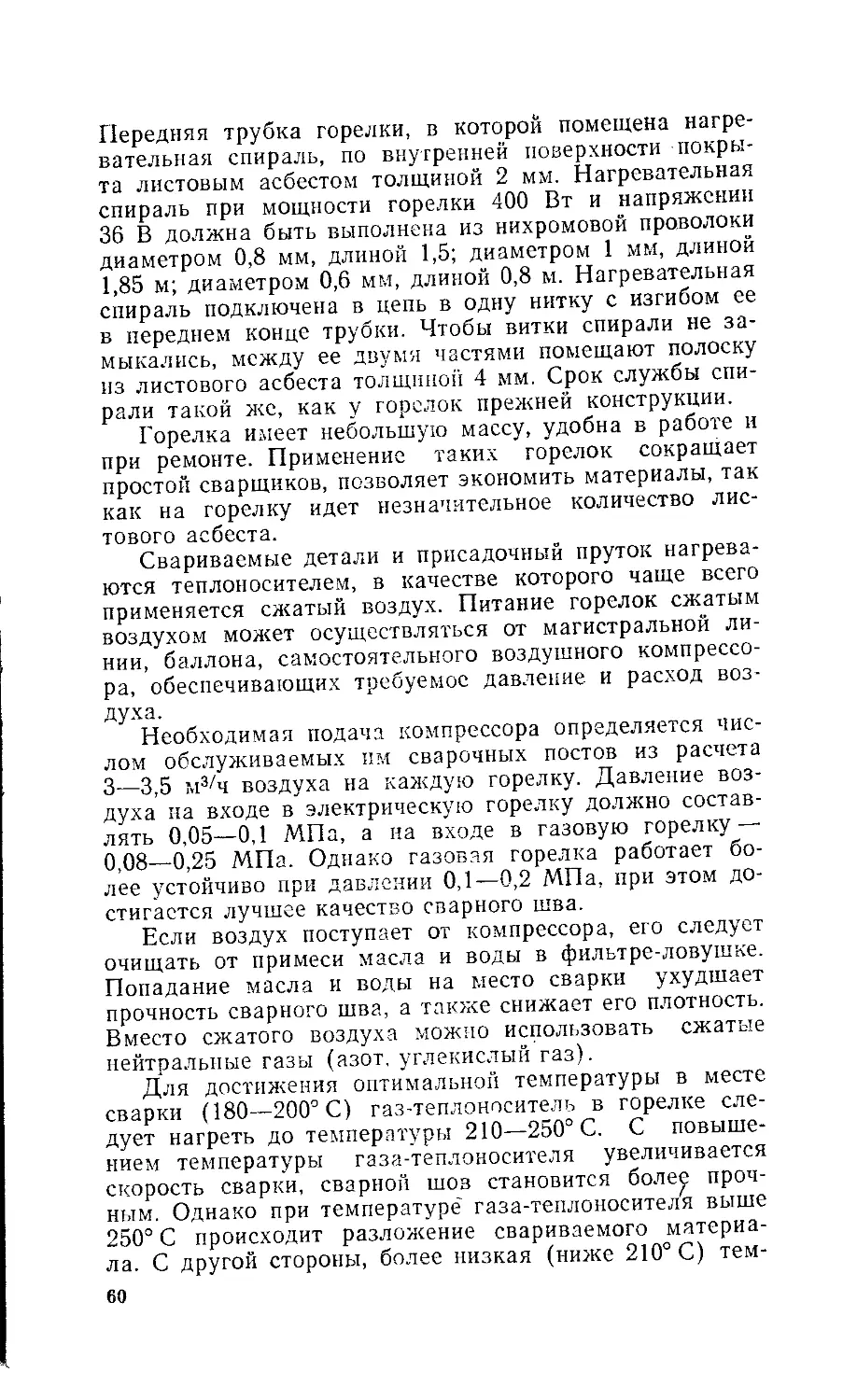

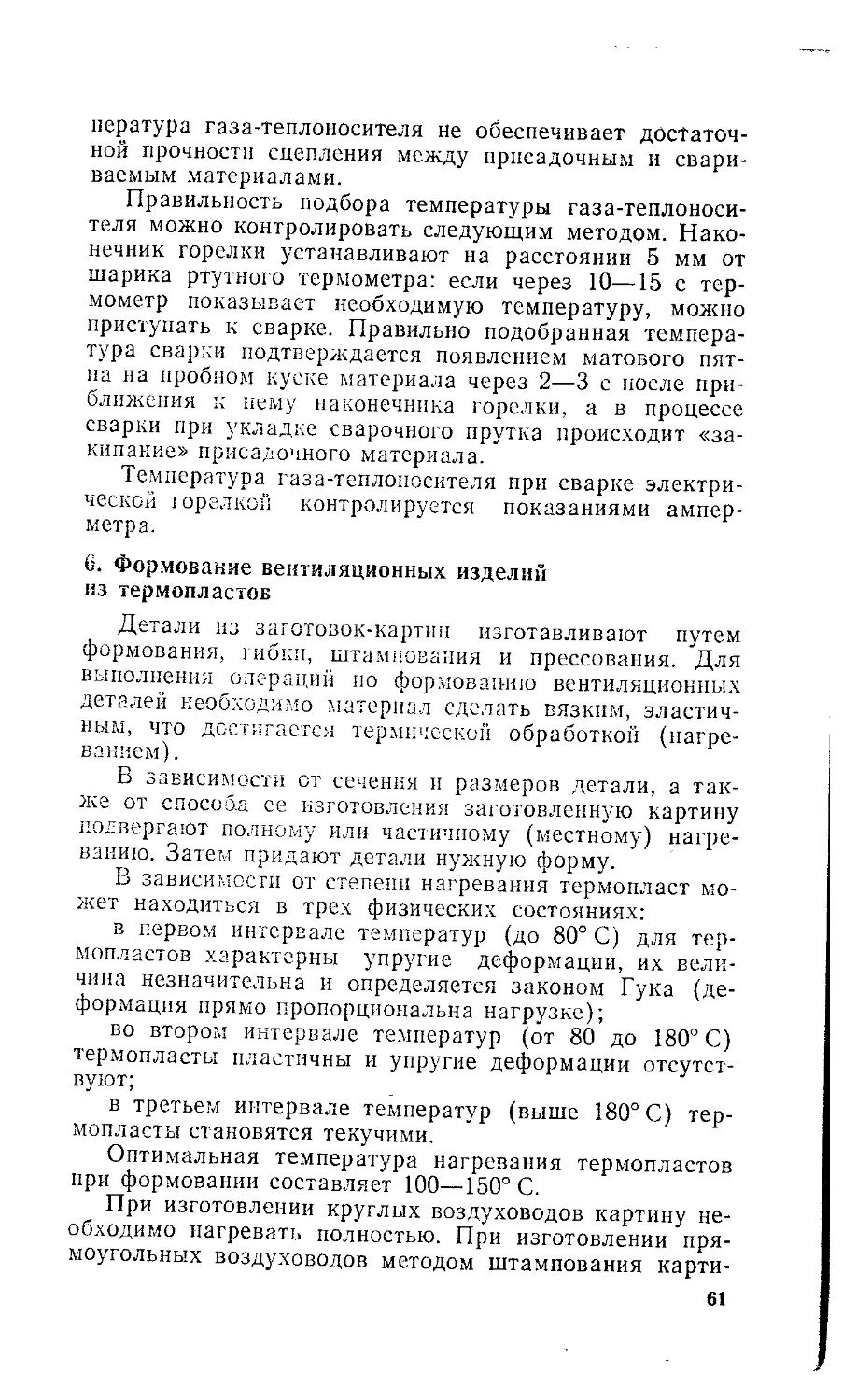

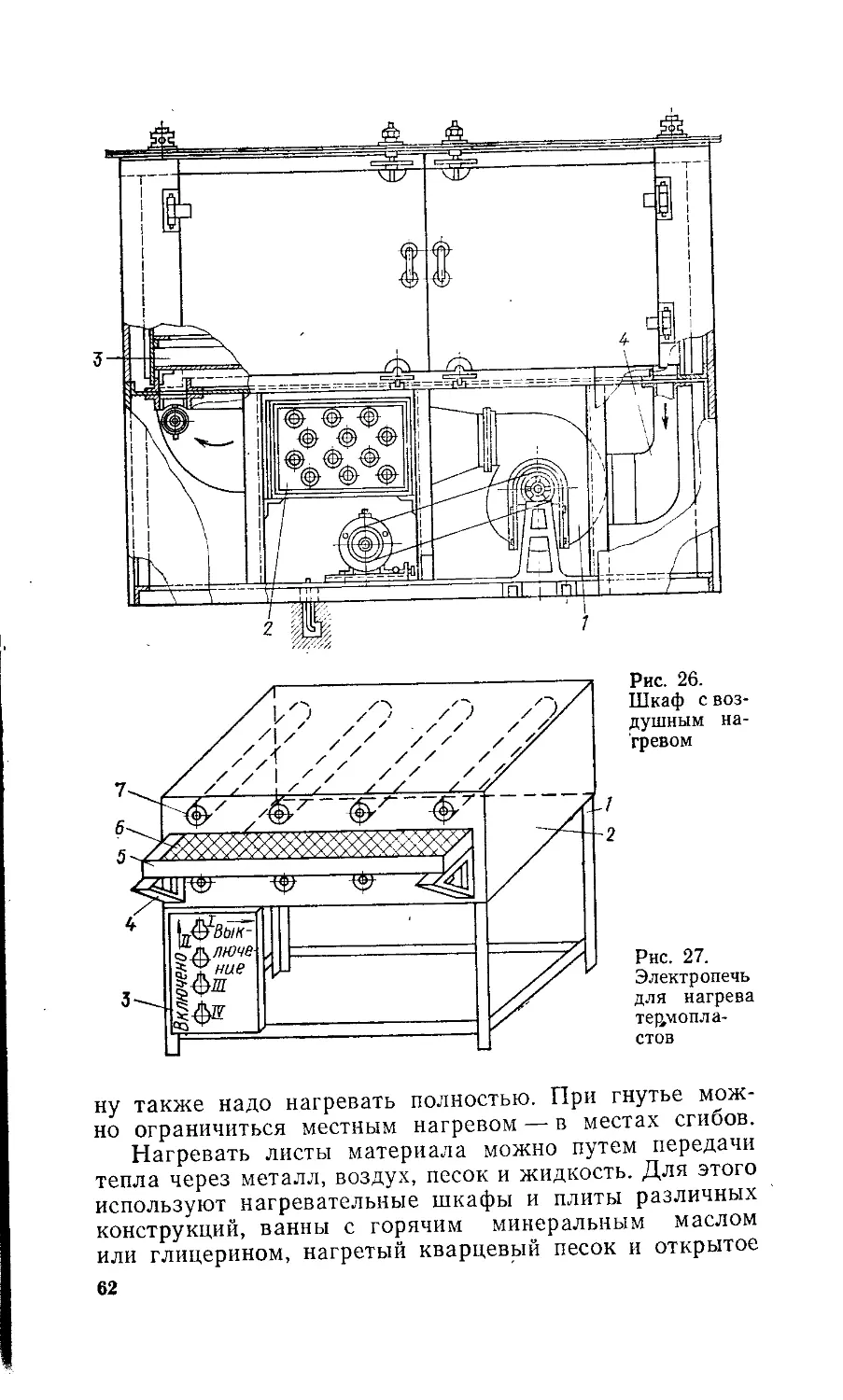

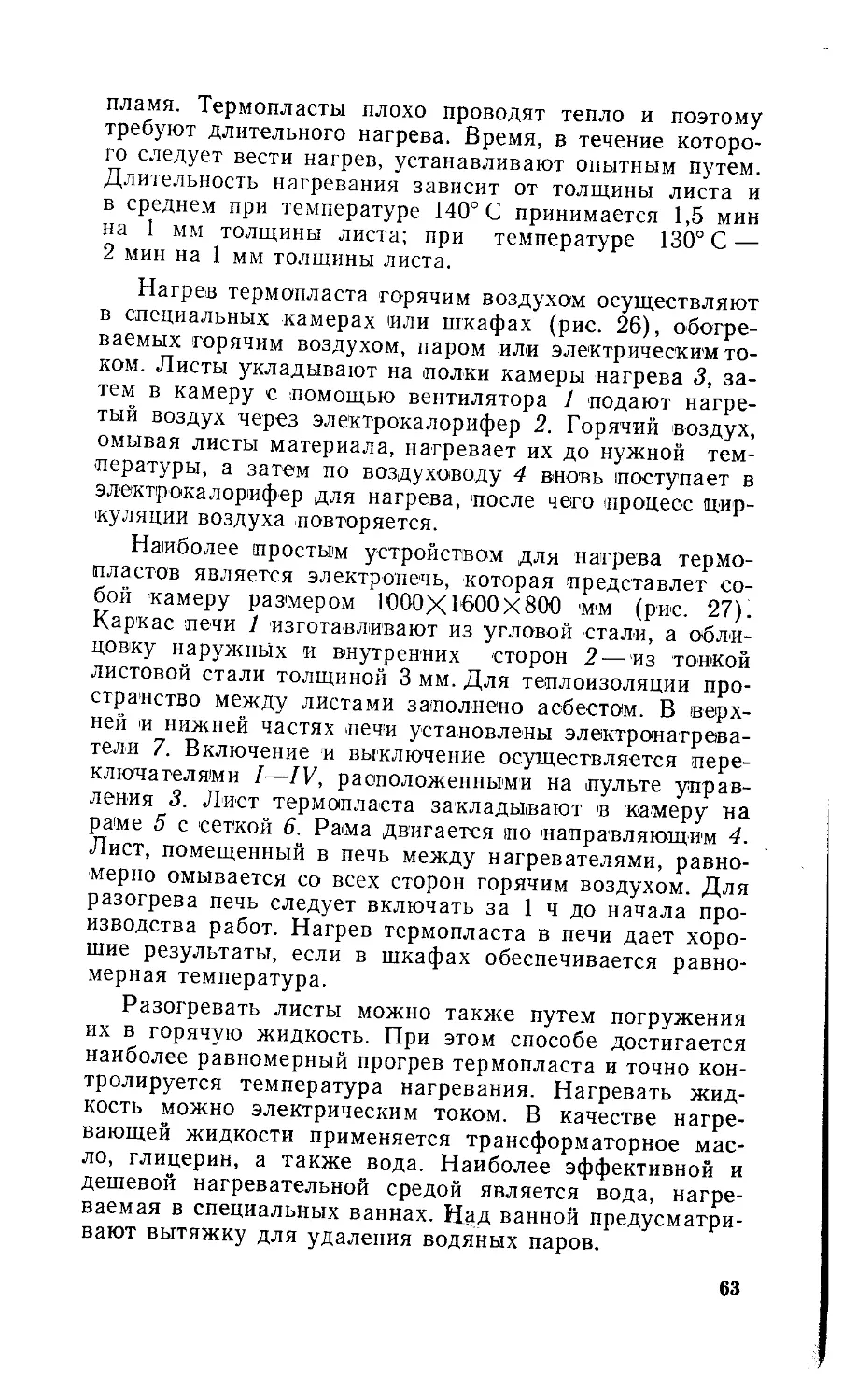

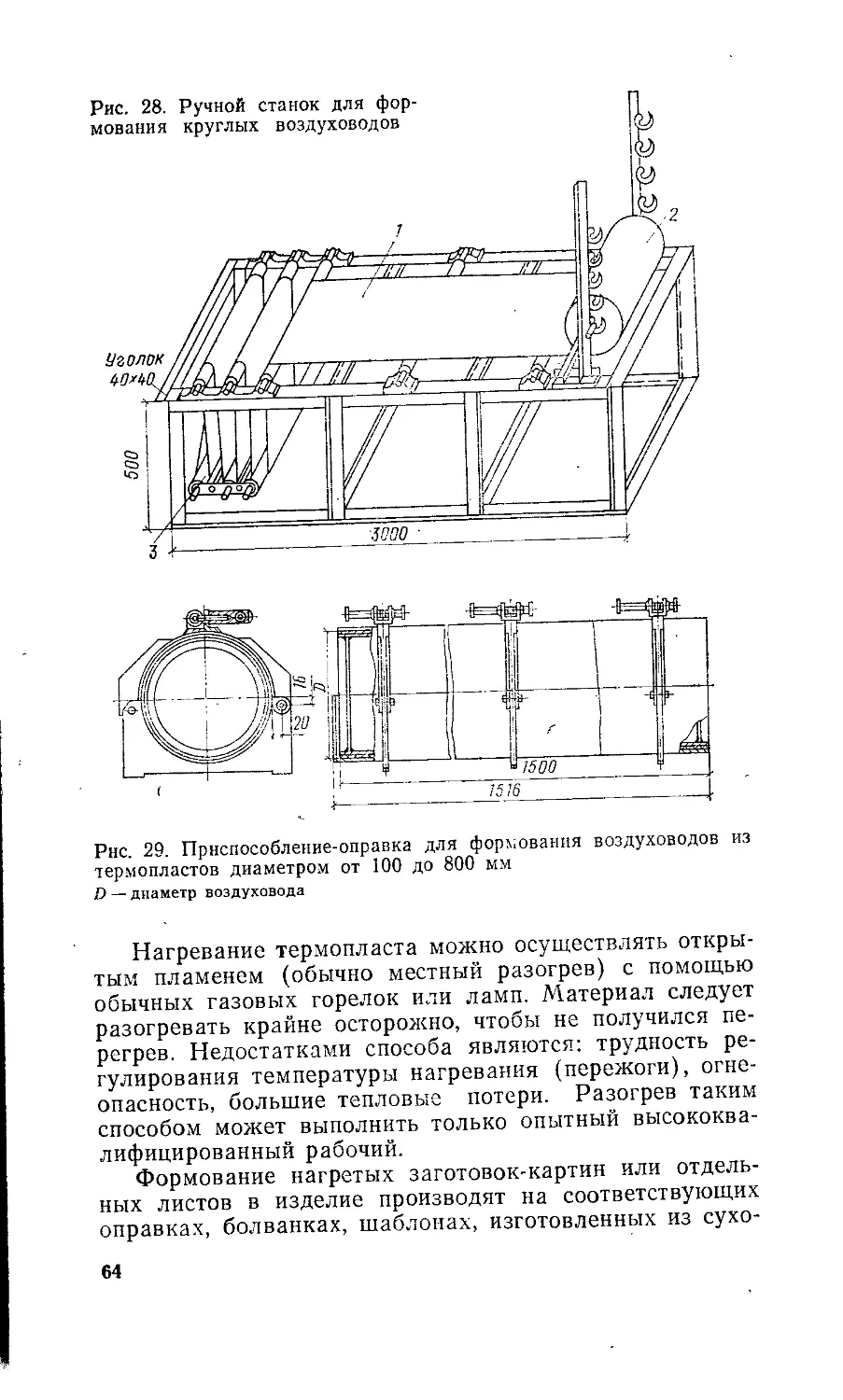

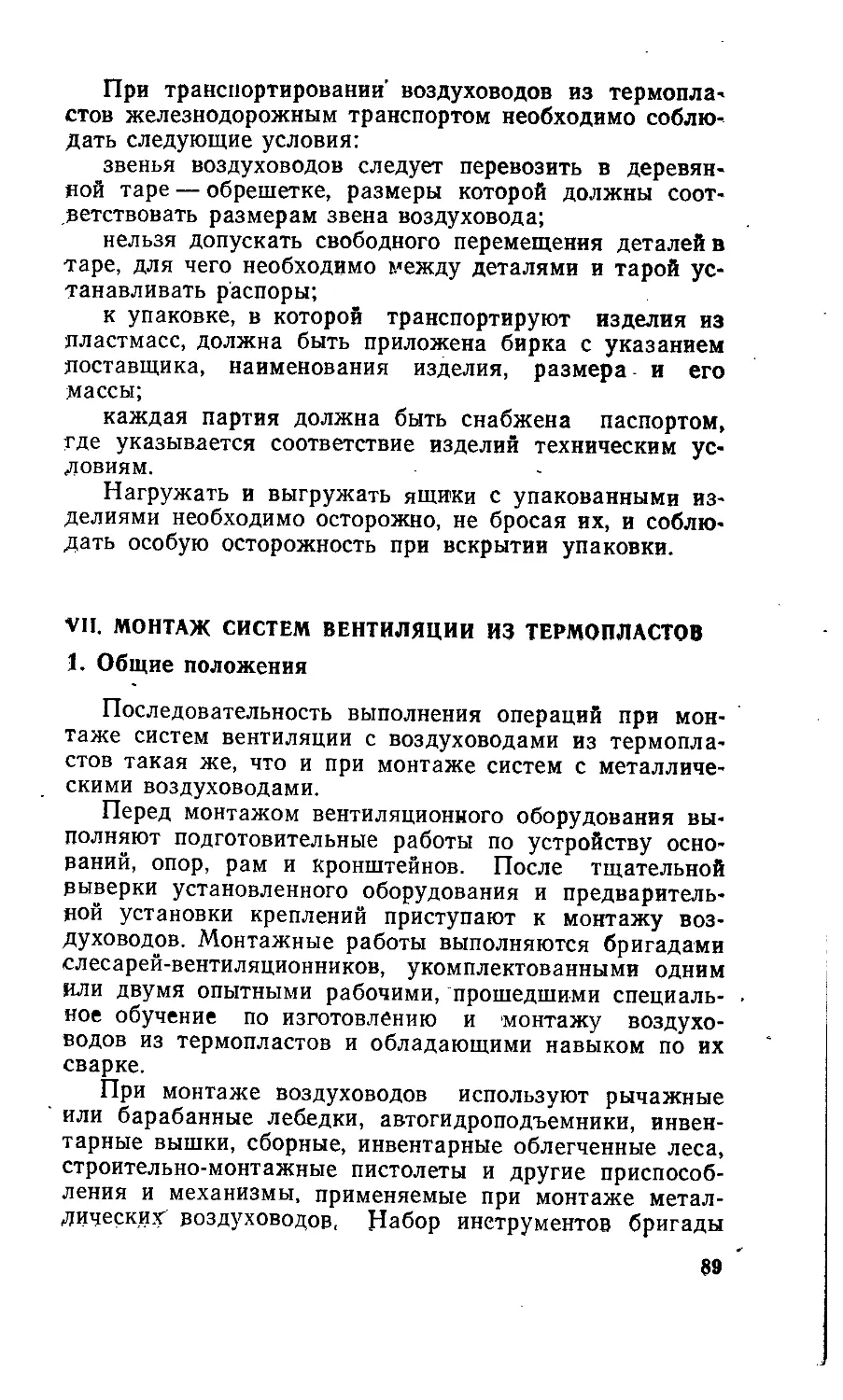

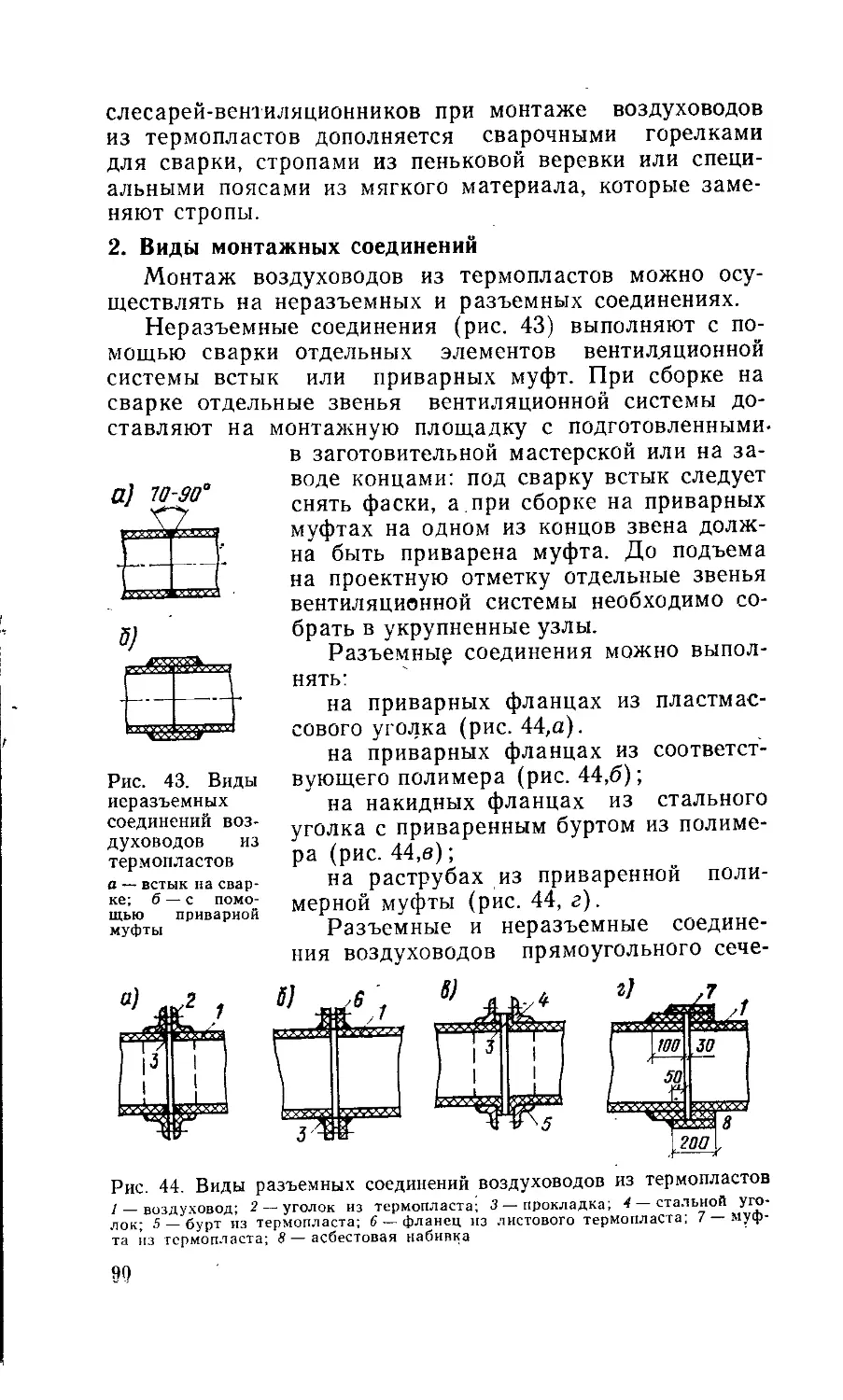

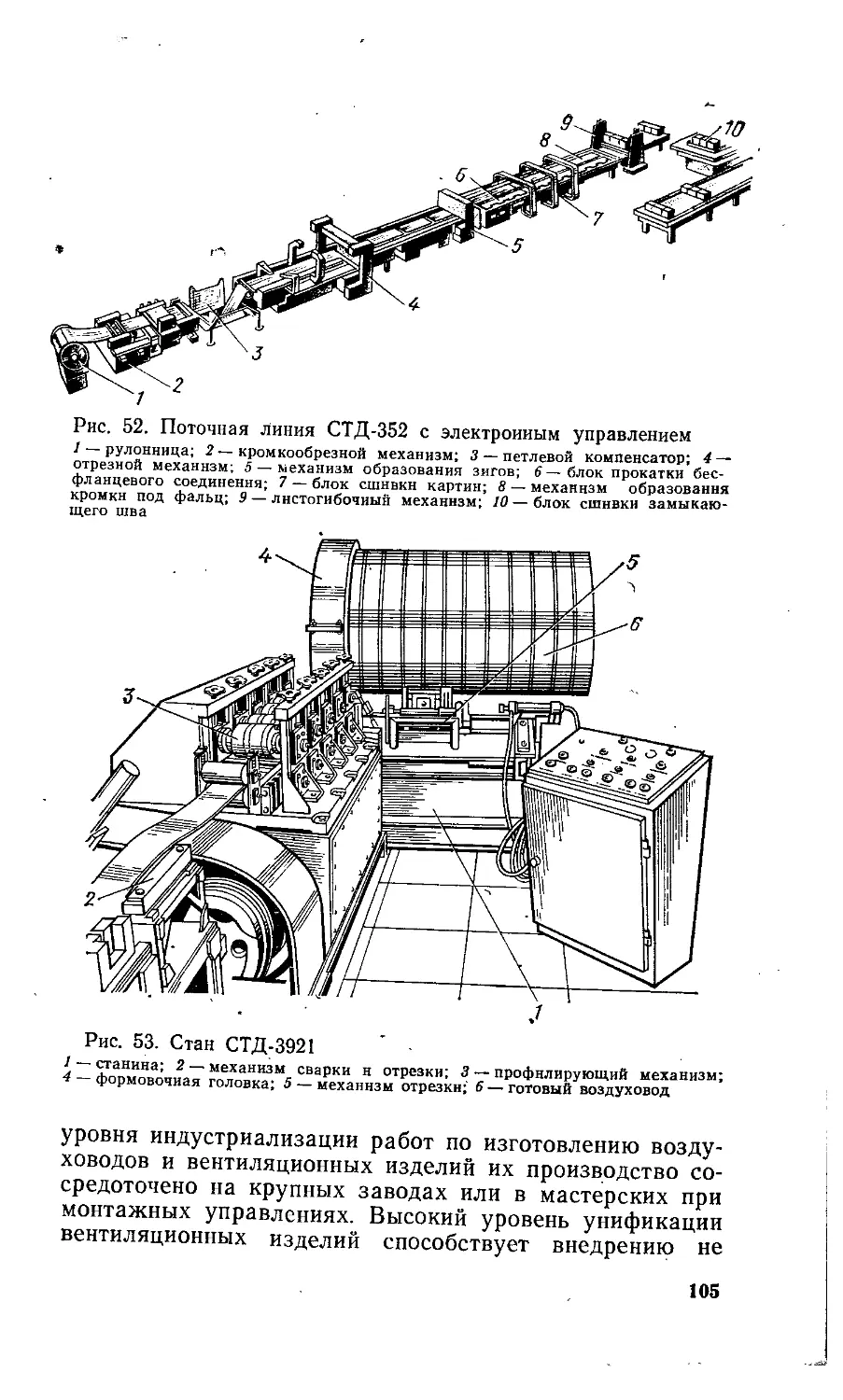

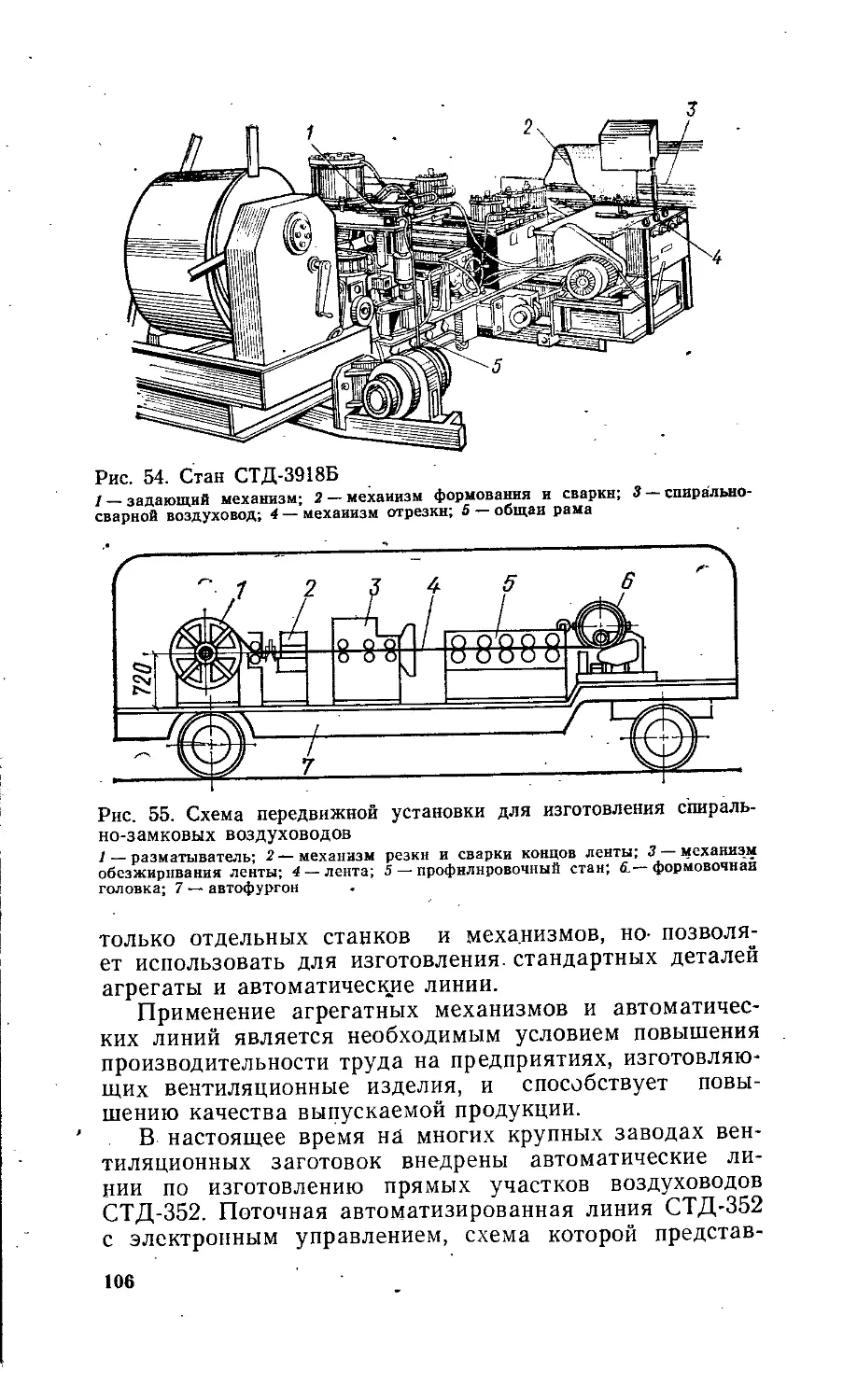

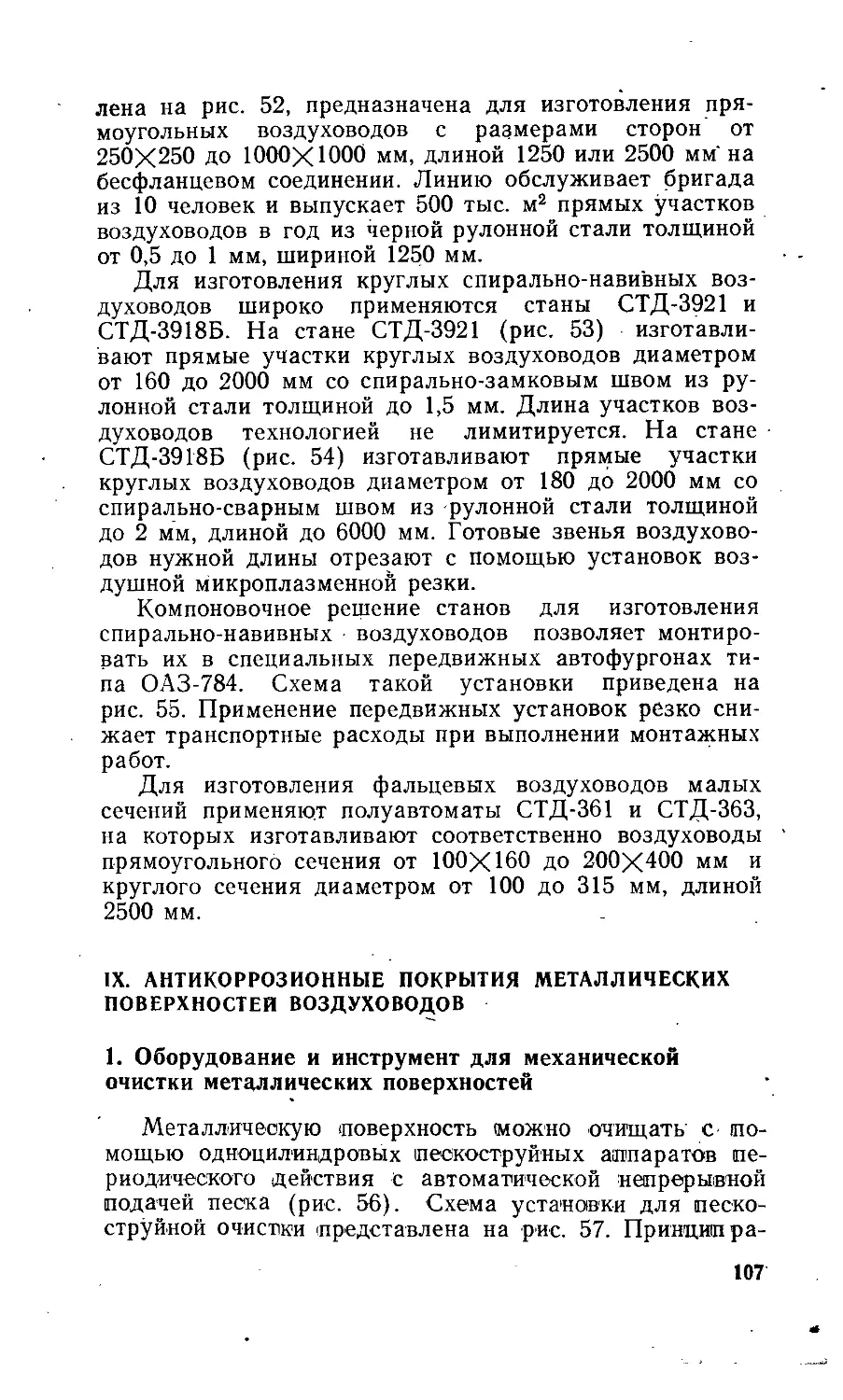

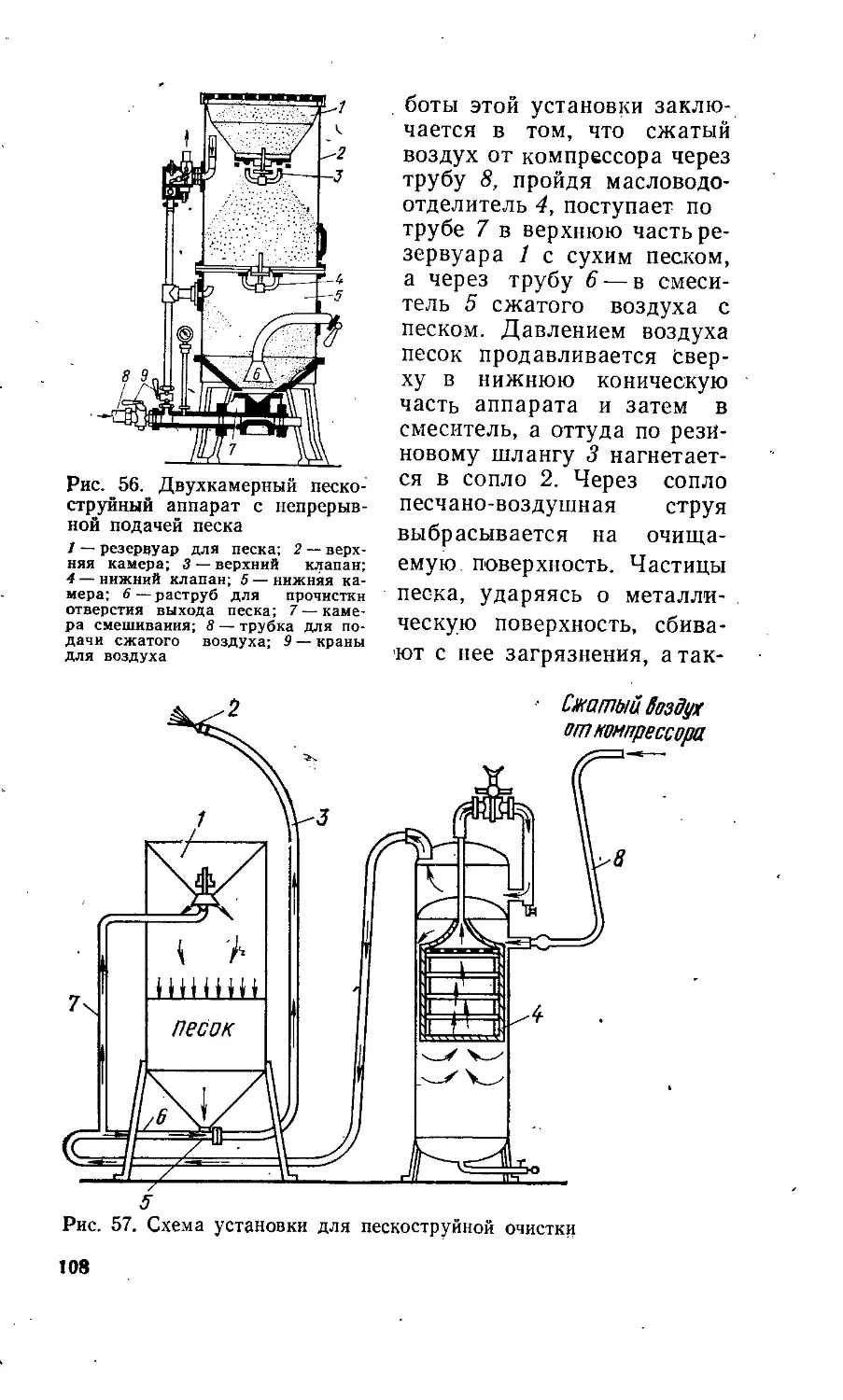

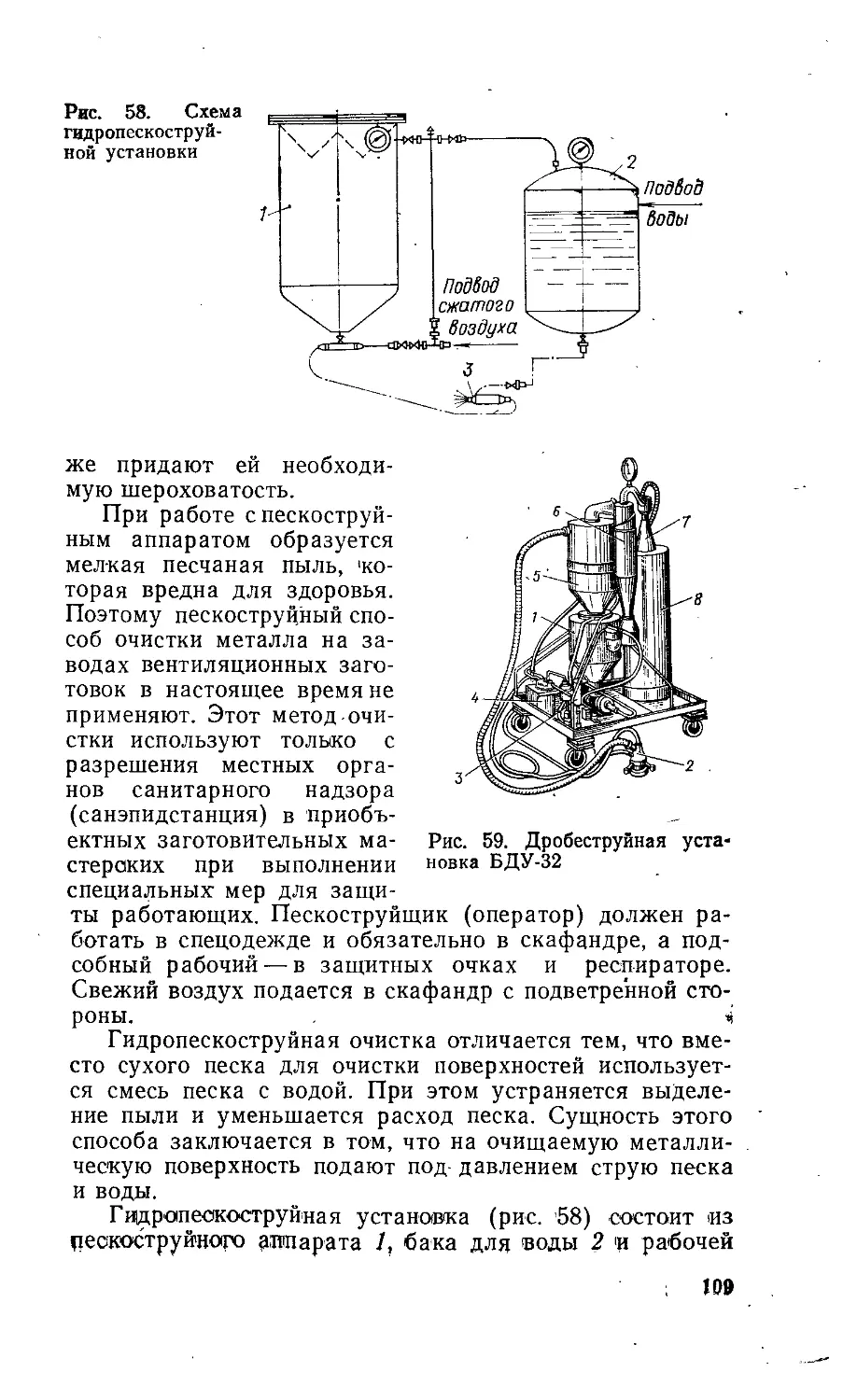

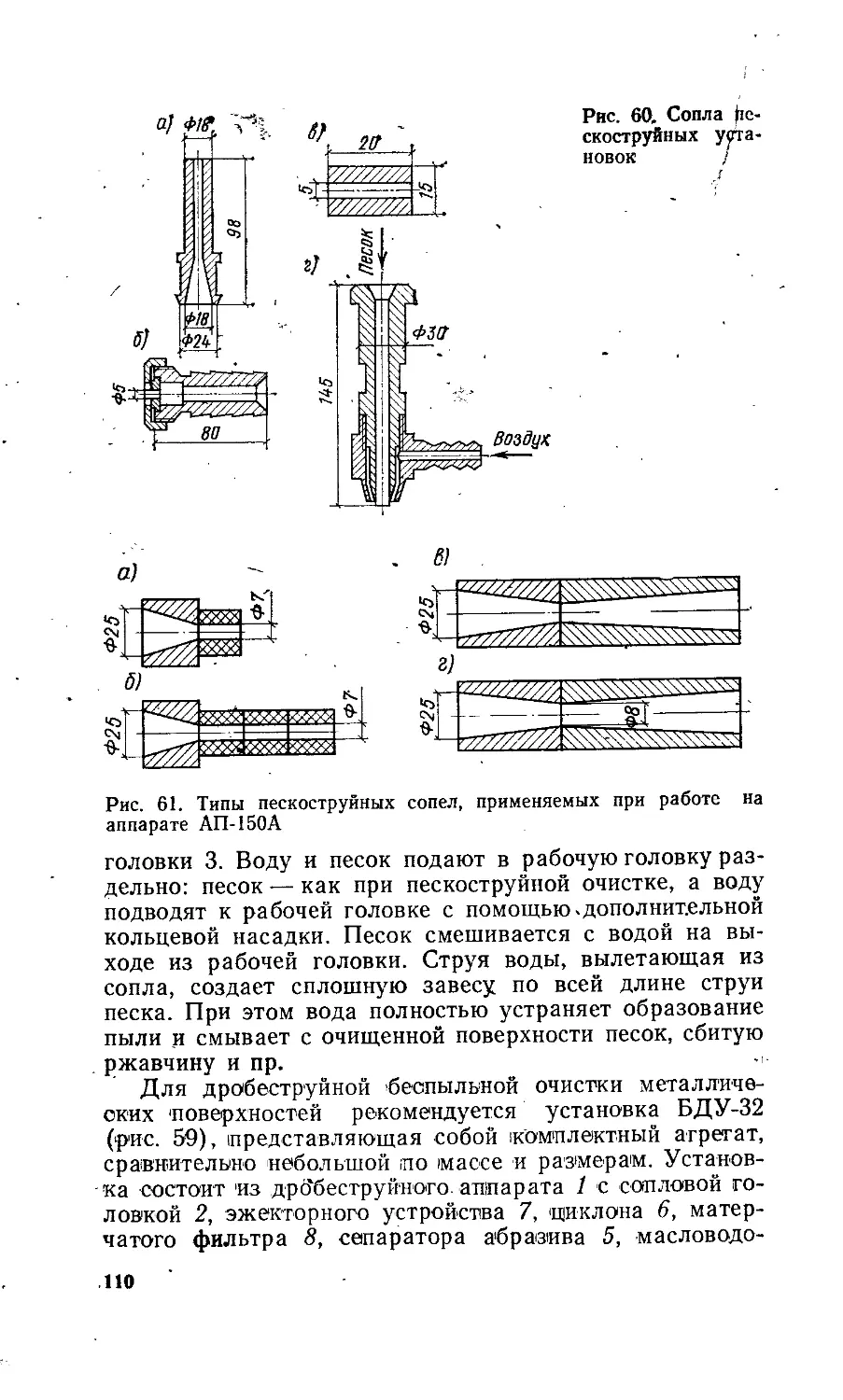

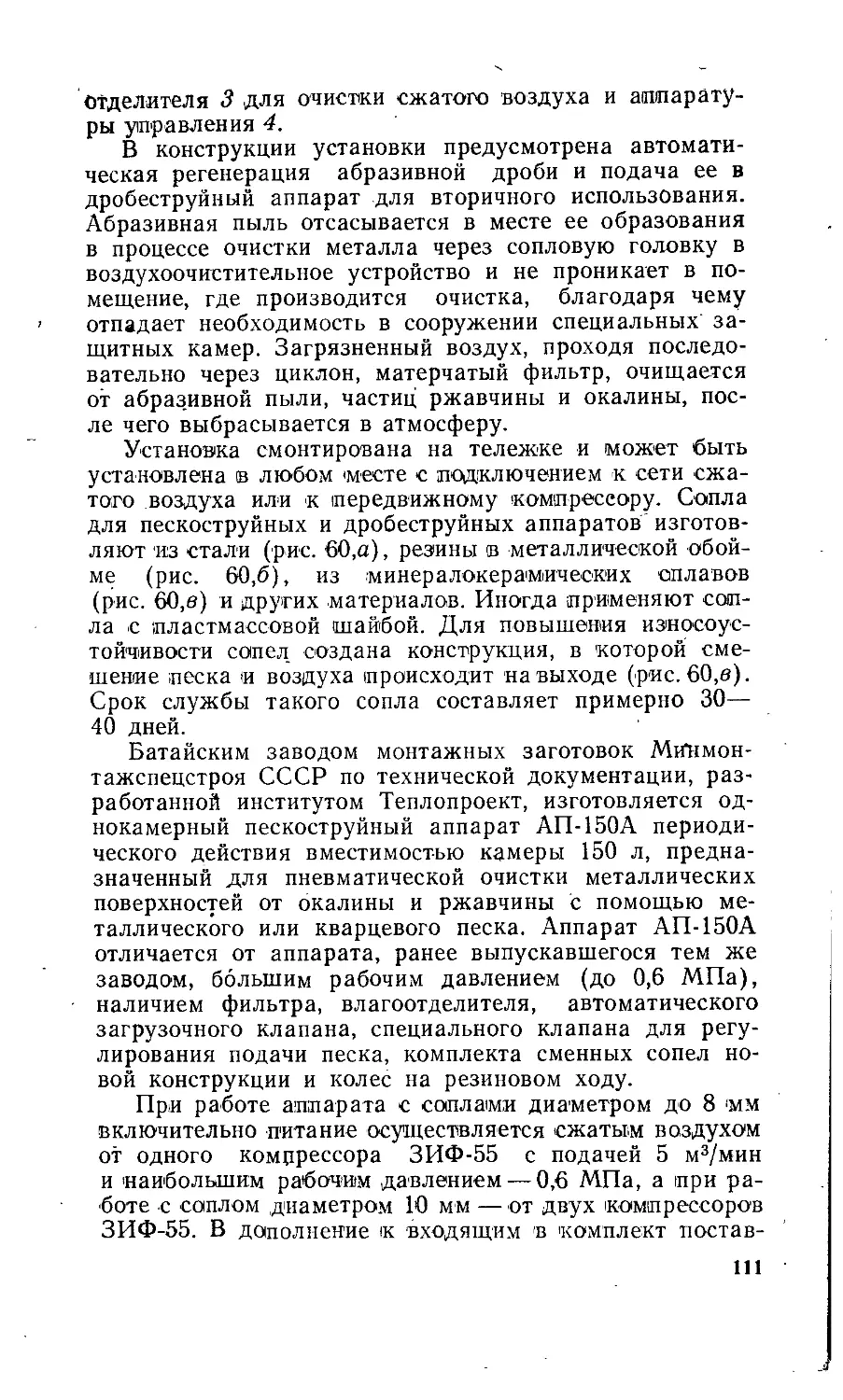

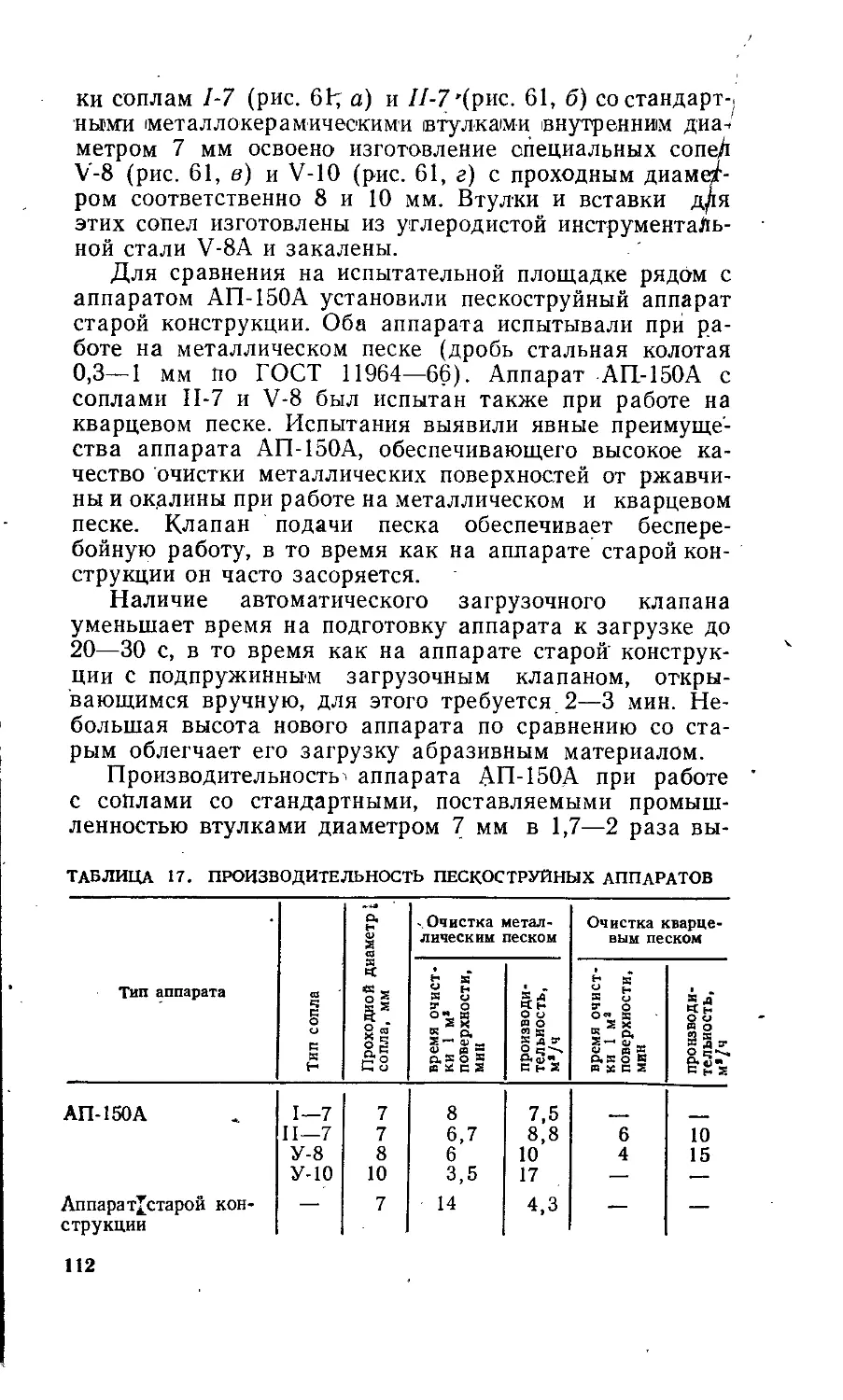

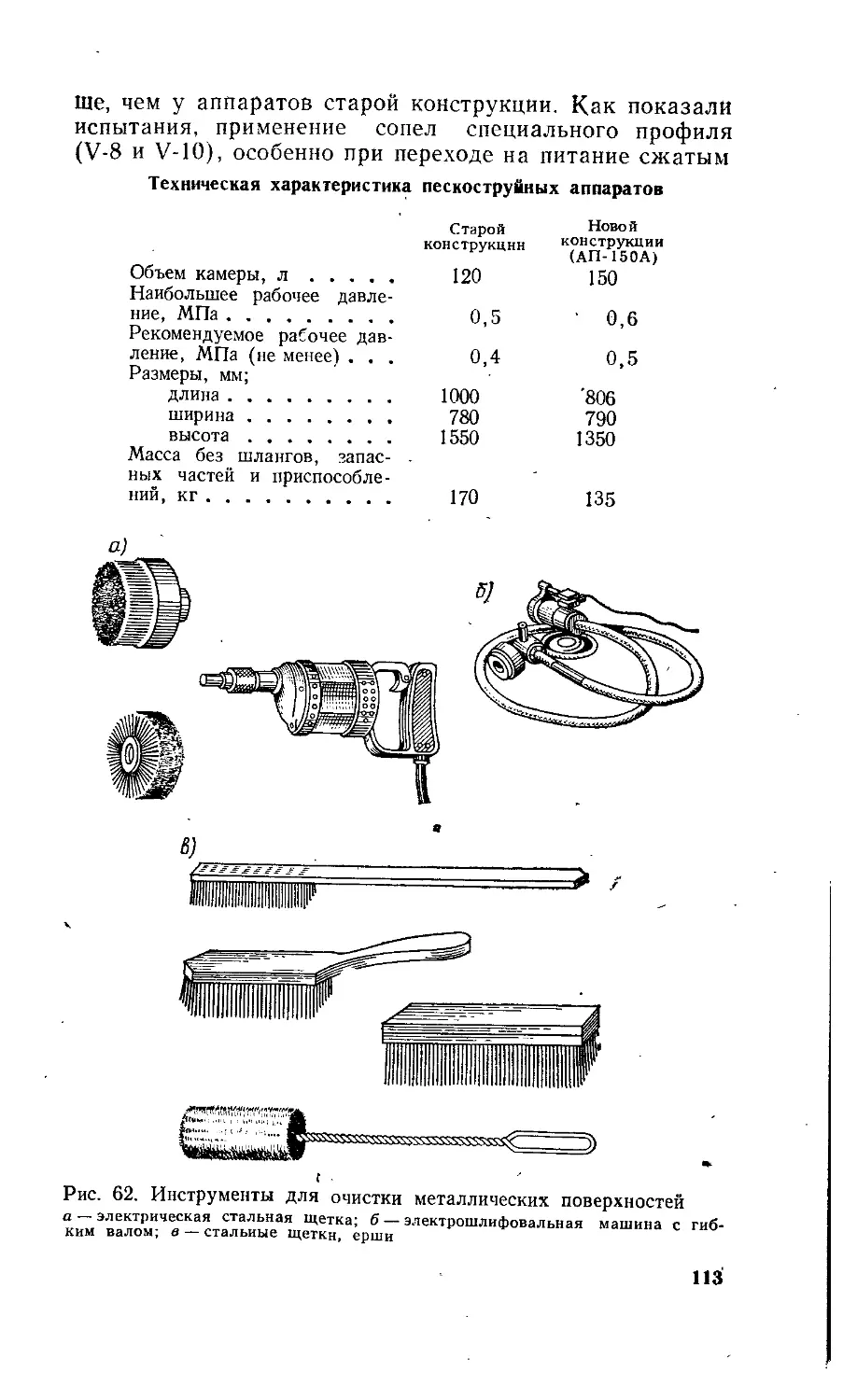

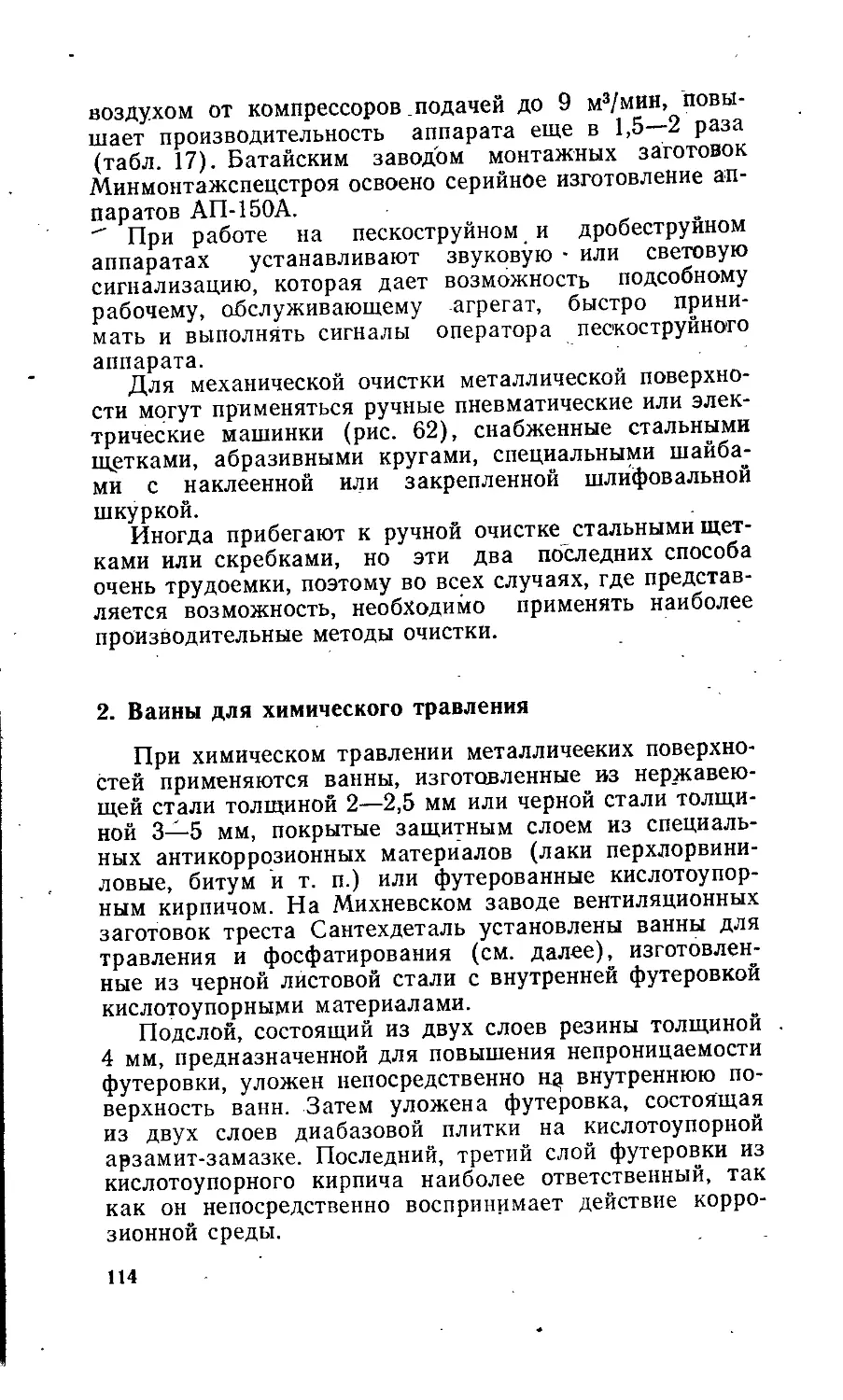

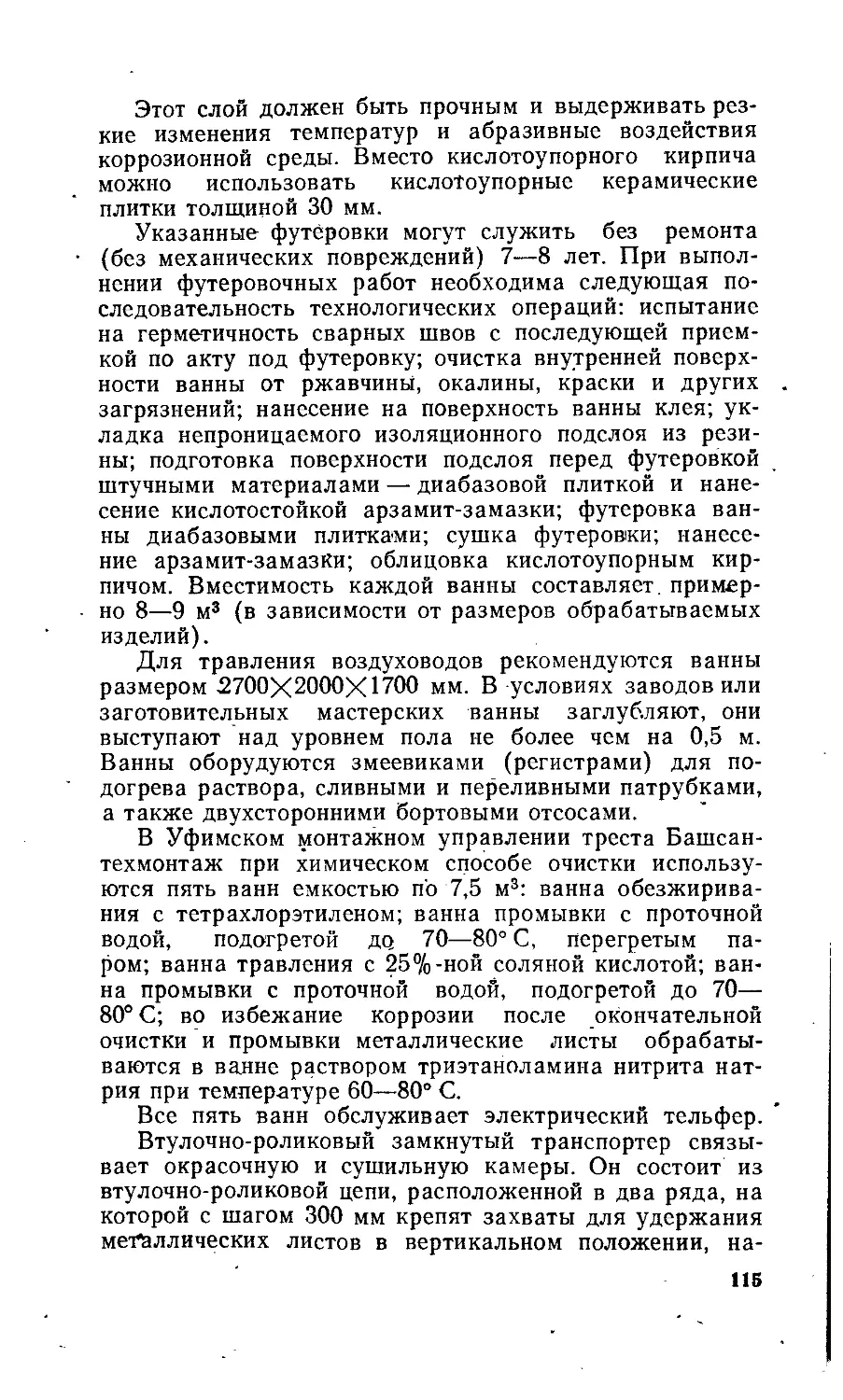

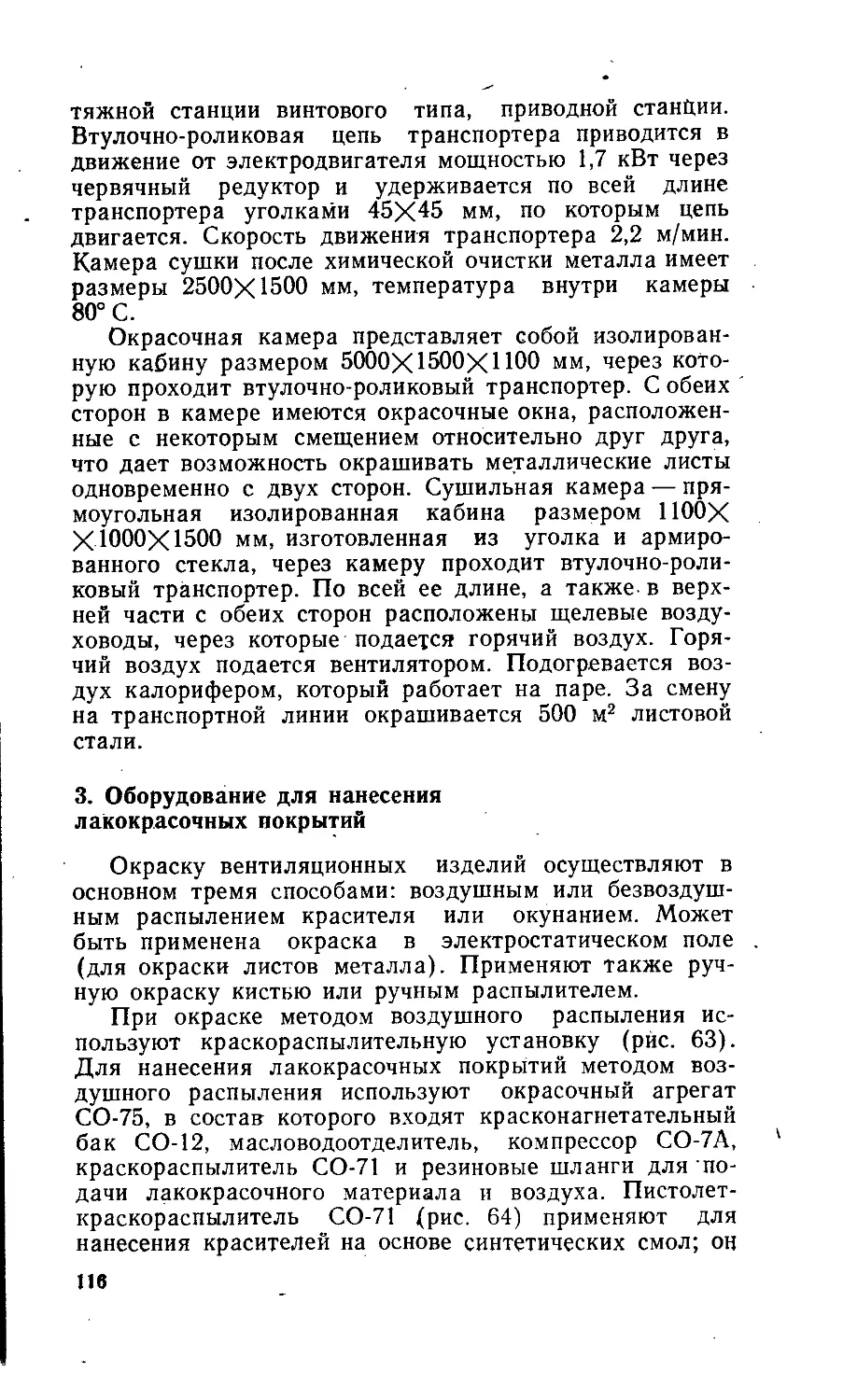

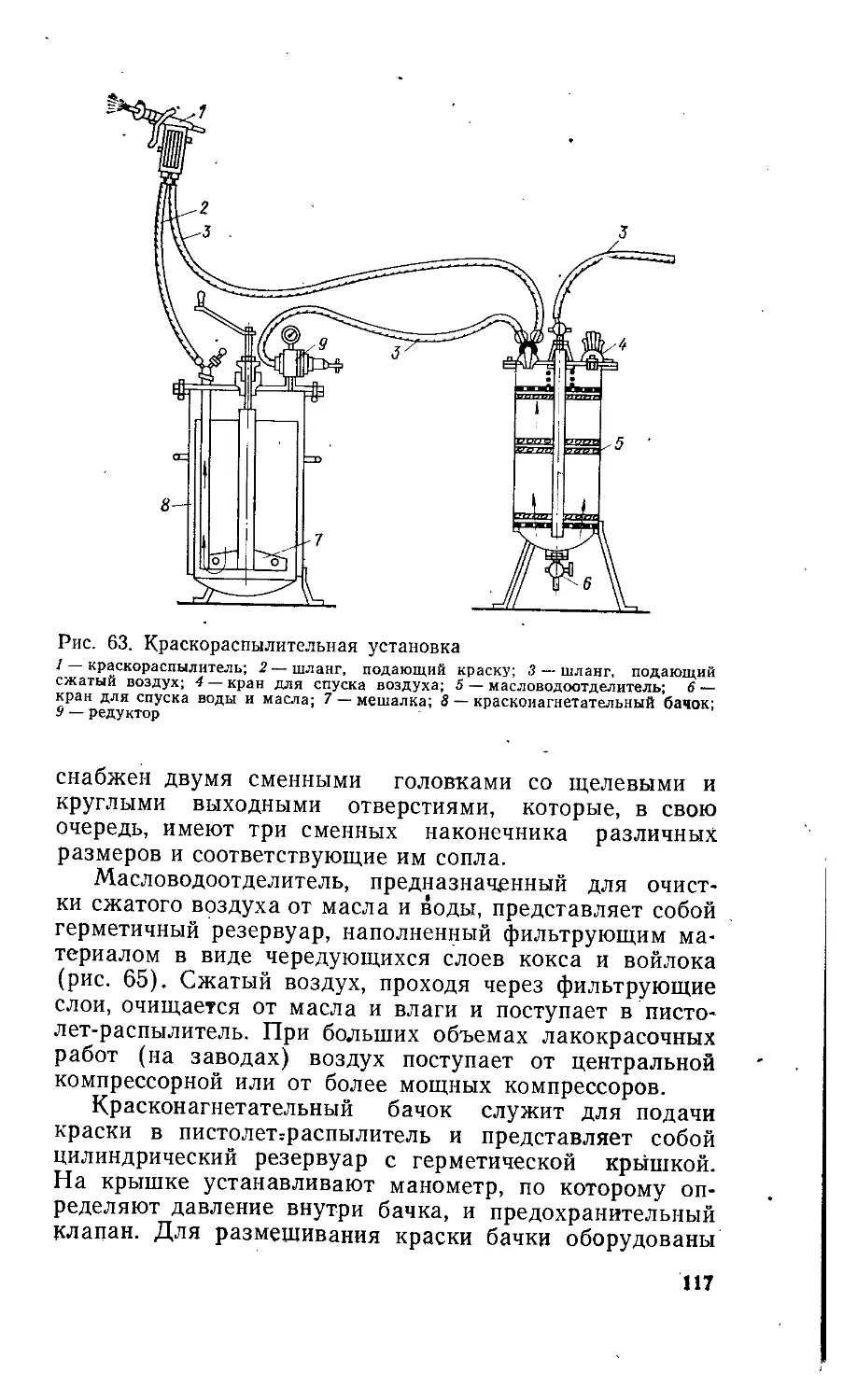

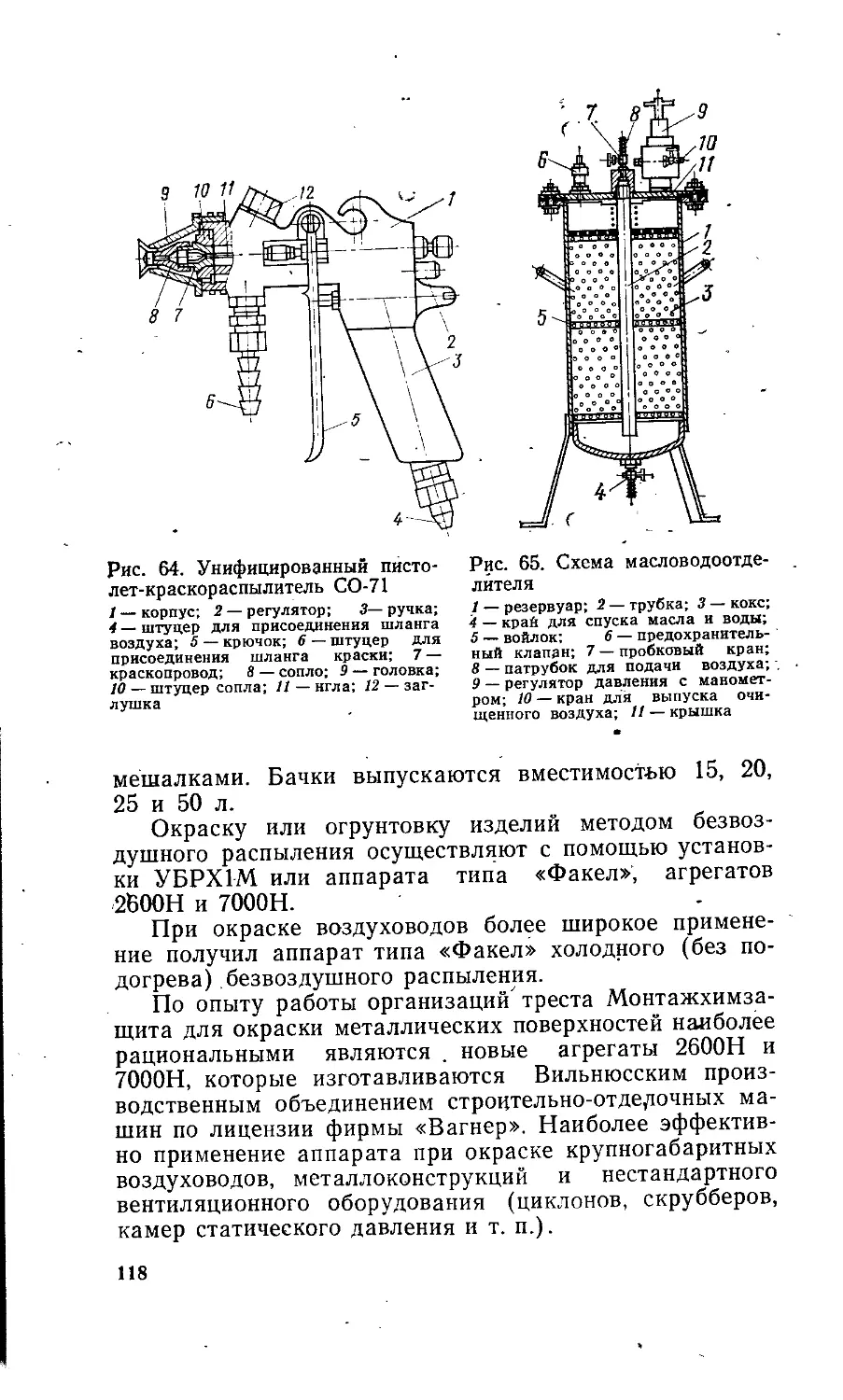

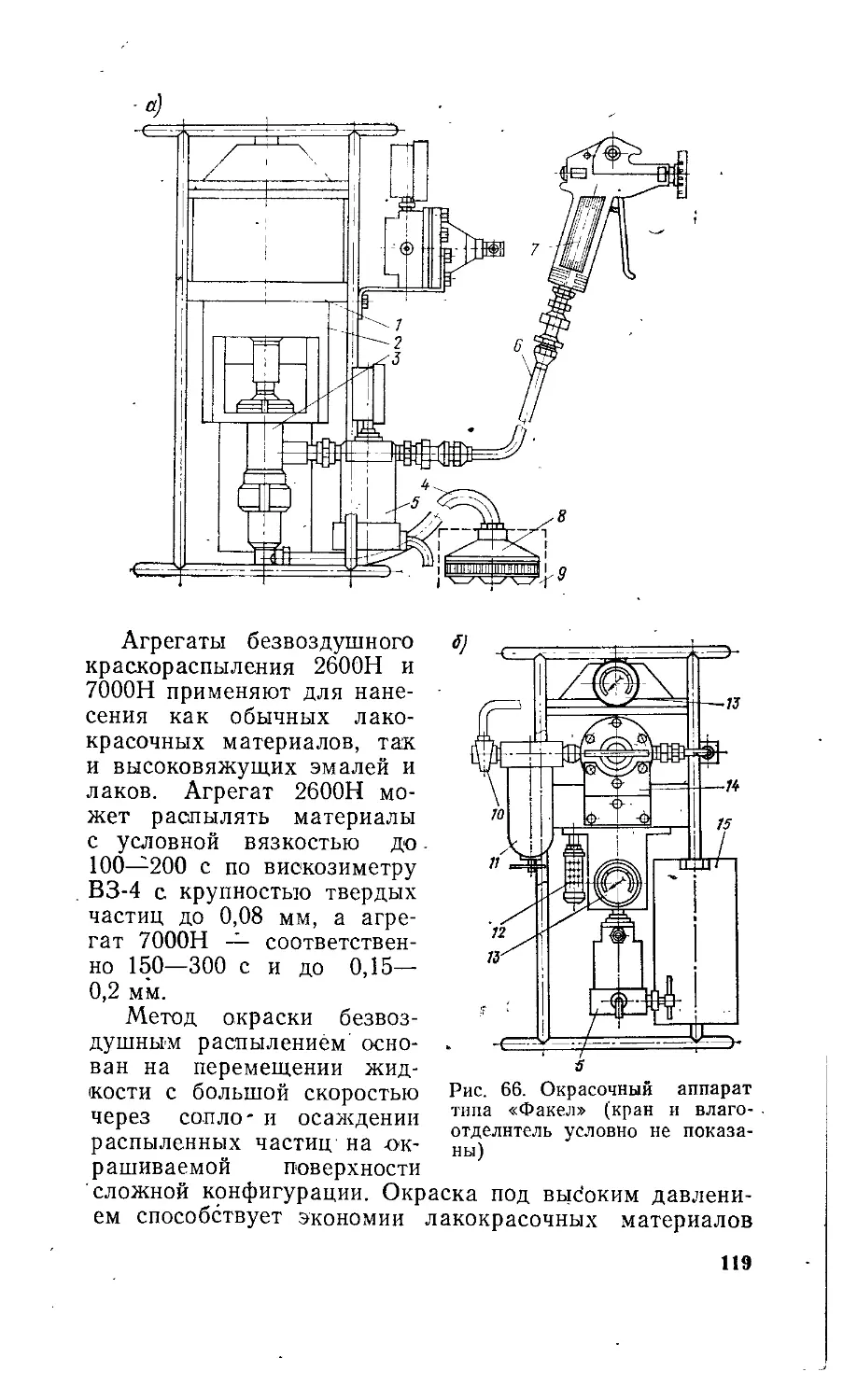

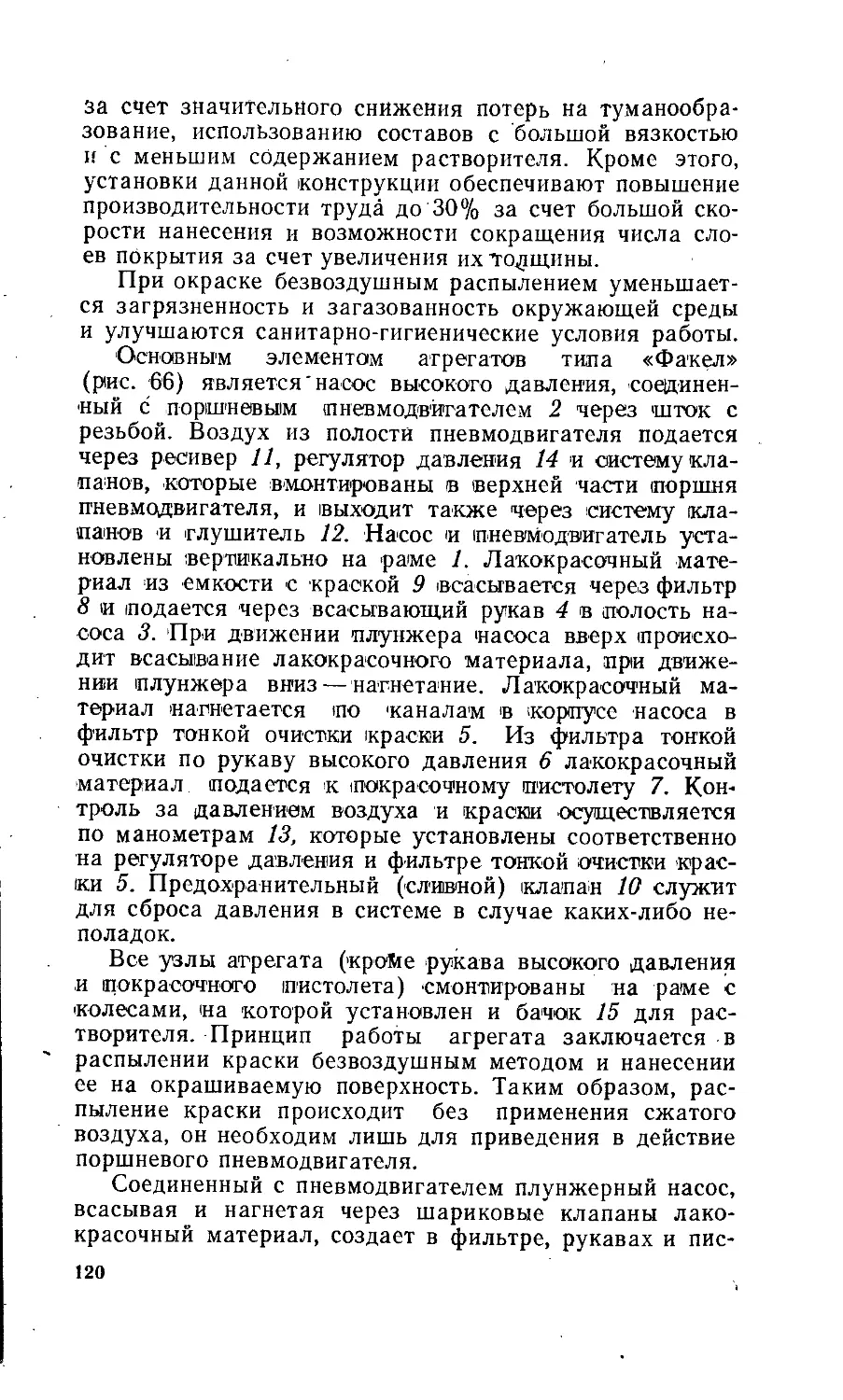

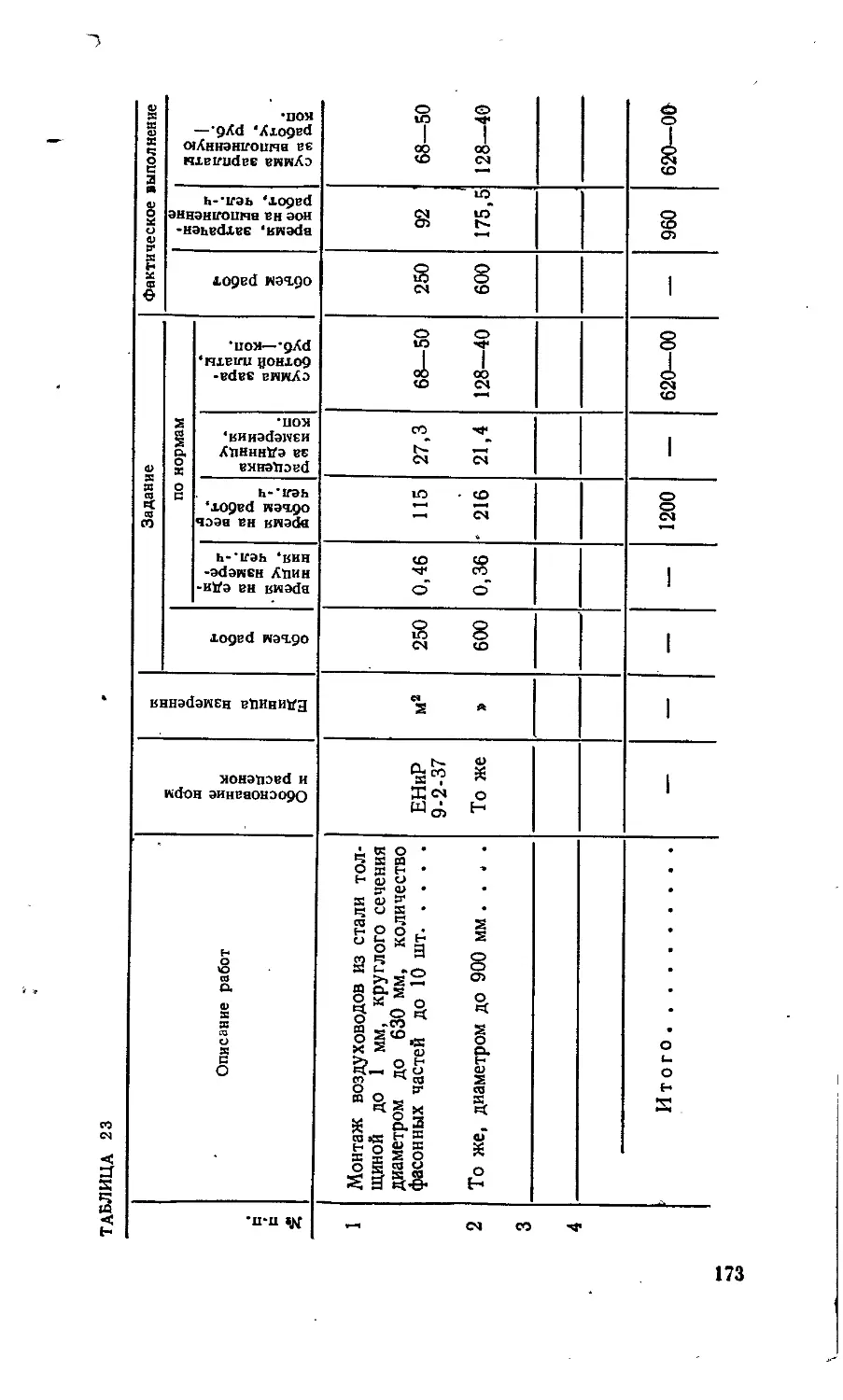

Рис. 7. Разметка отвода круглого сечения по плоскому шаблону