Текст

СПРАВОЧНИК

Л. С. Сапиро

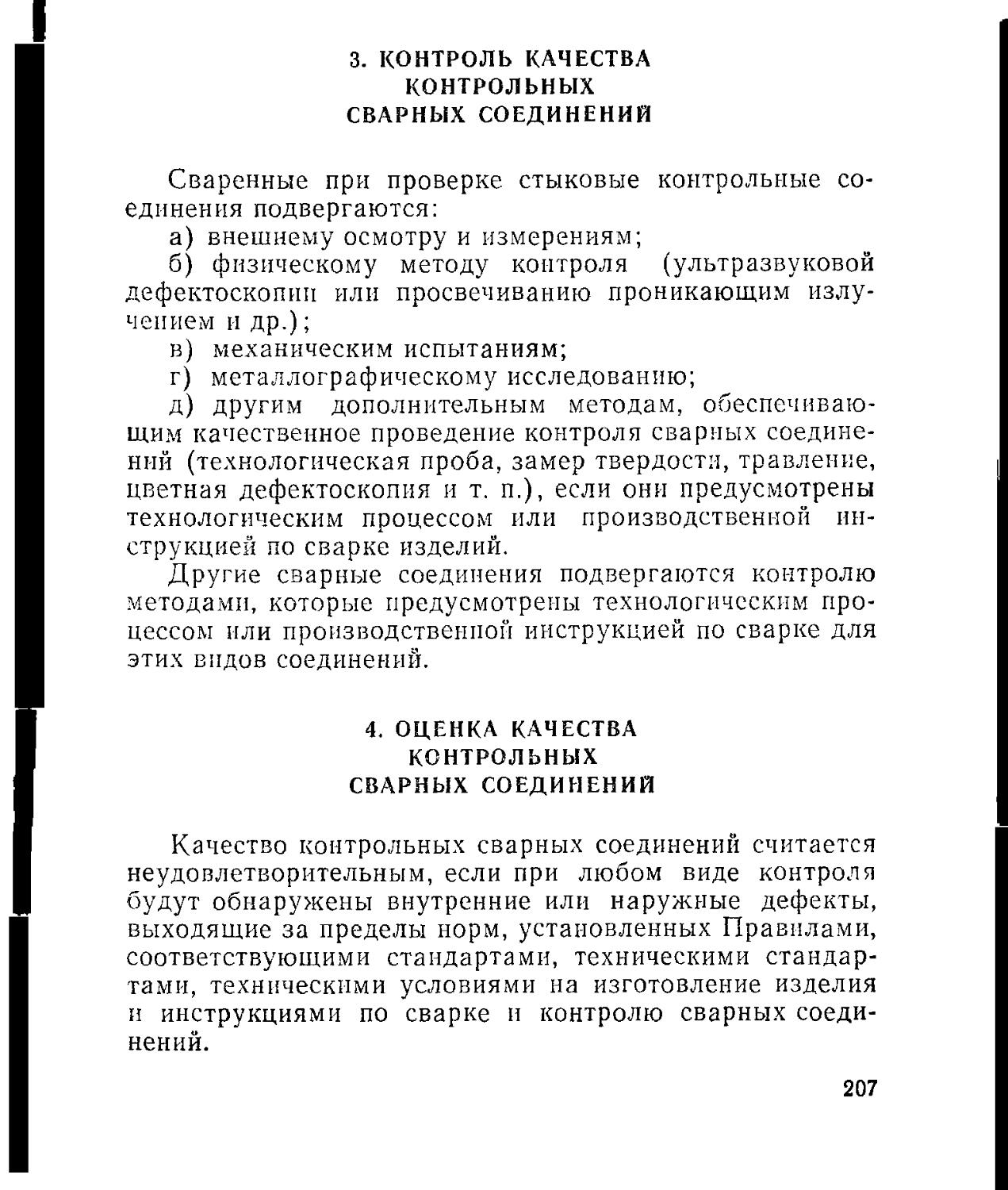

СВАРЩИКА

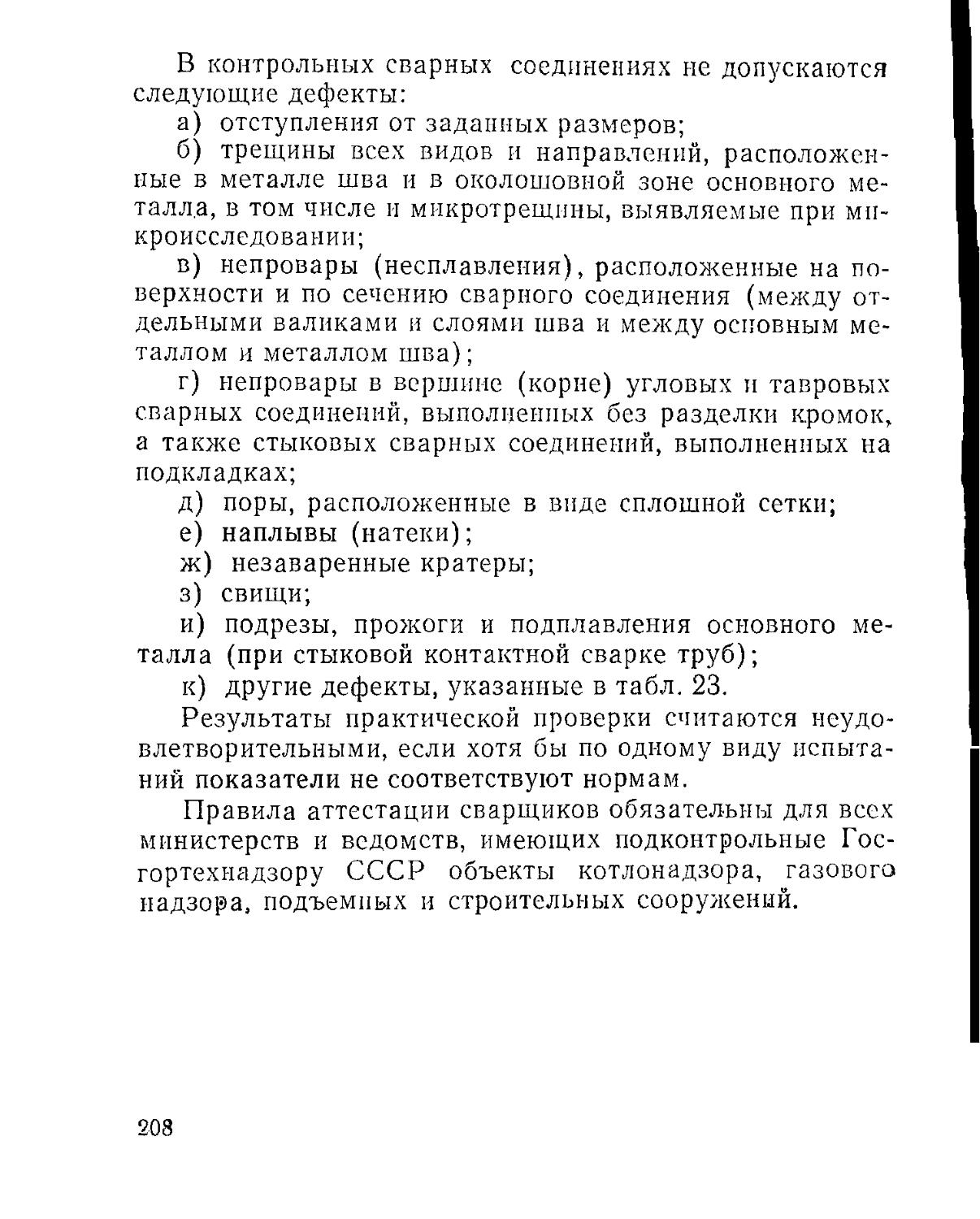

Пособие для сварщиков,

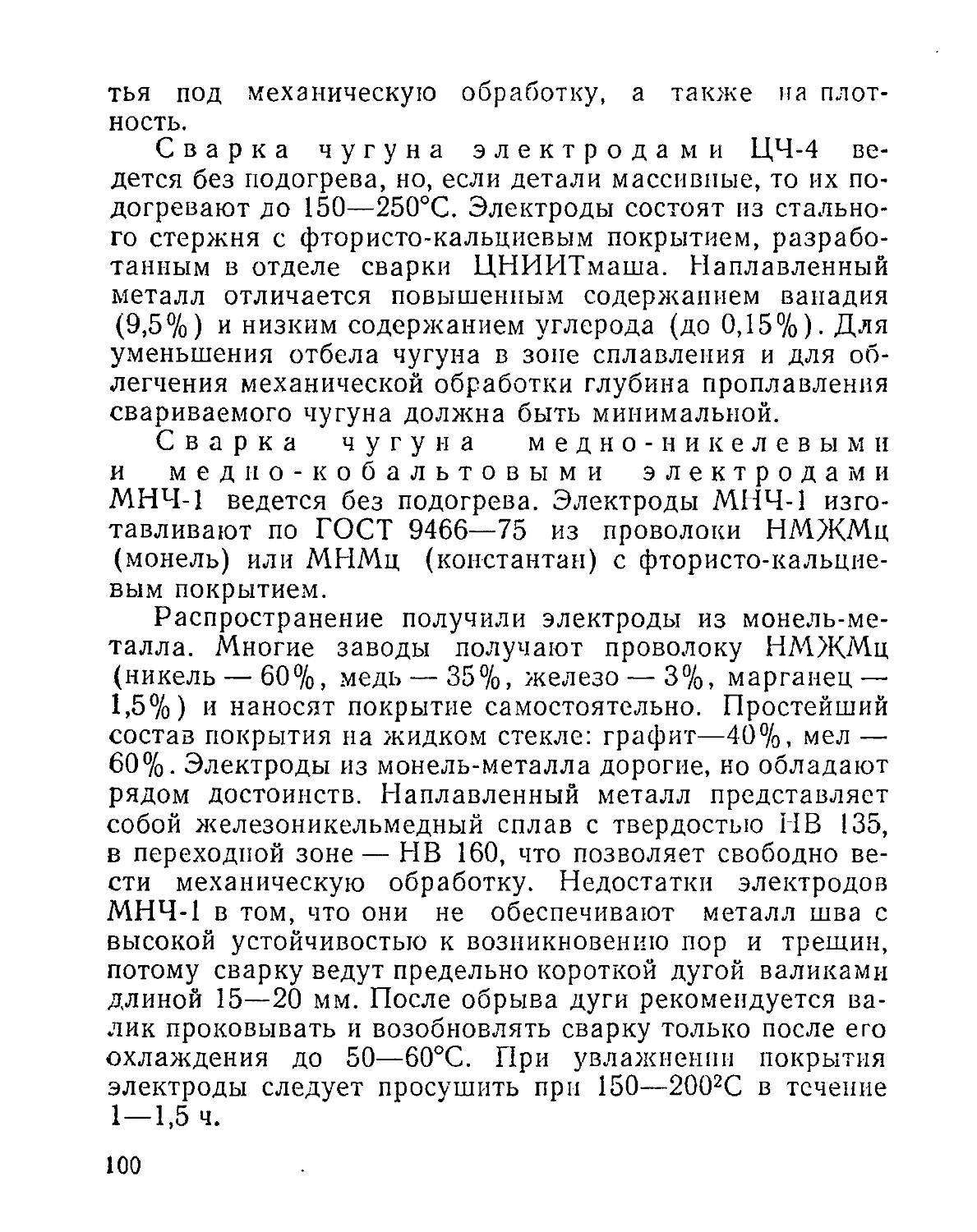

мастеров,

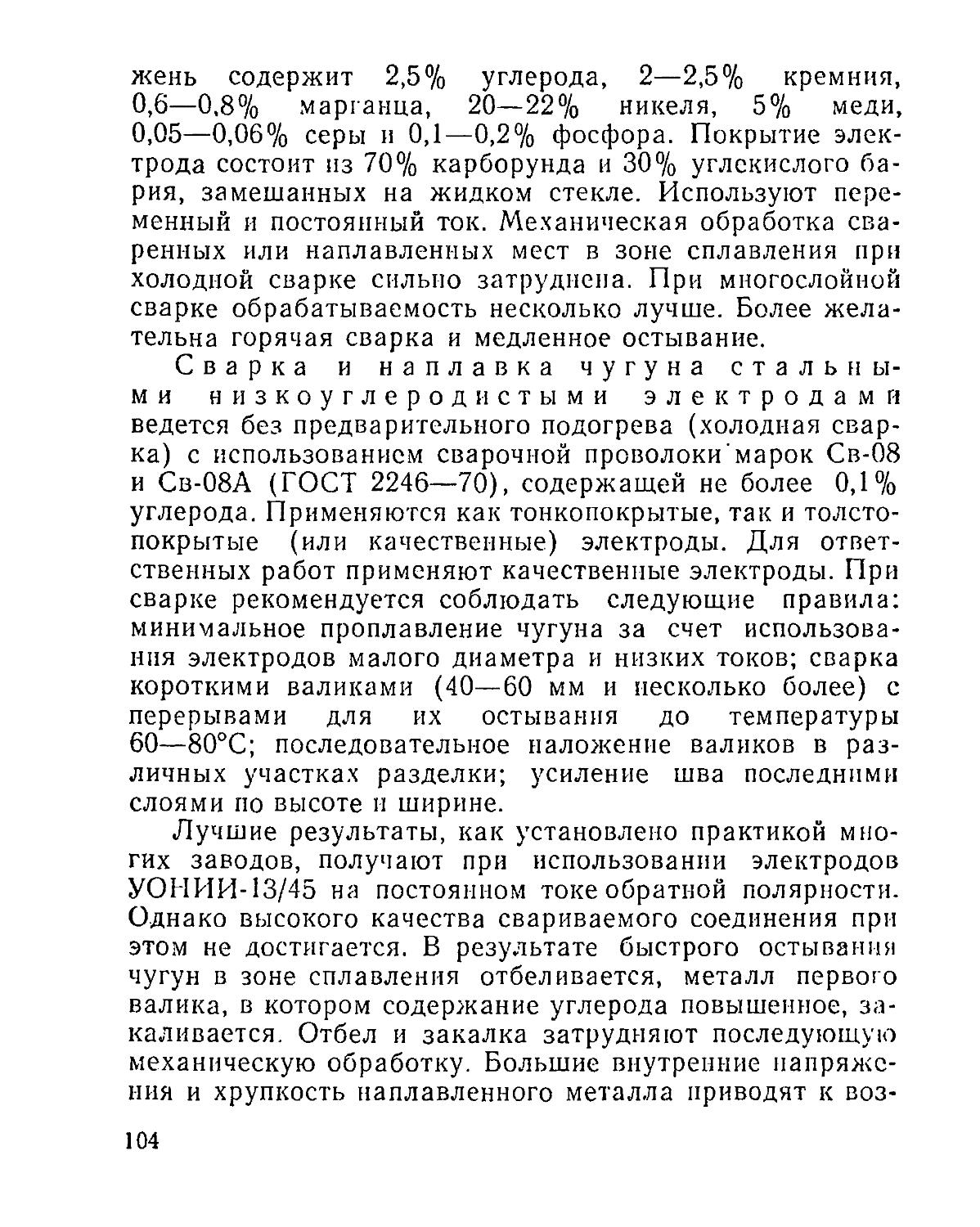

технологов, конструкторов

Издание 2-е, переработанное

и дополненной

Донецк „Донбас" 1978

Глава I. ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ

МЕТАЛЛОВ

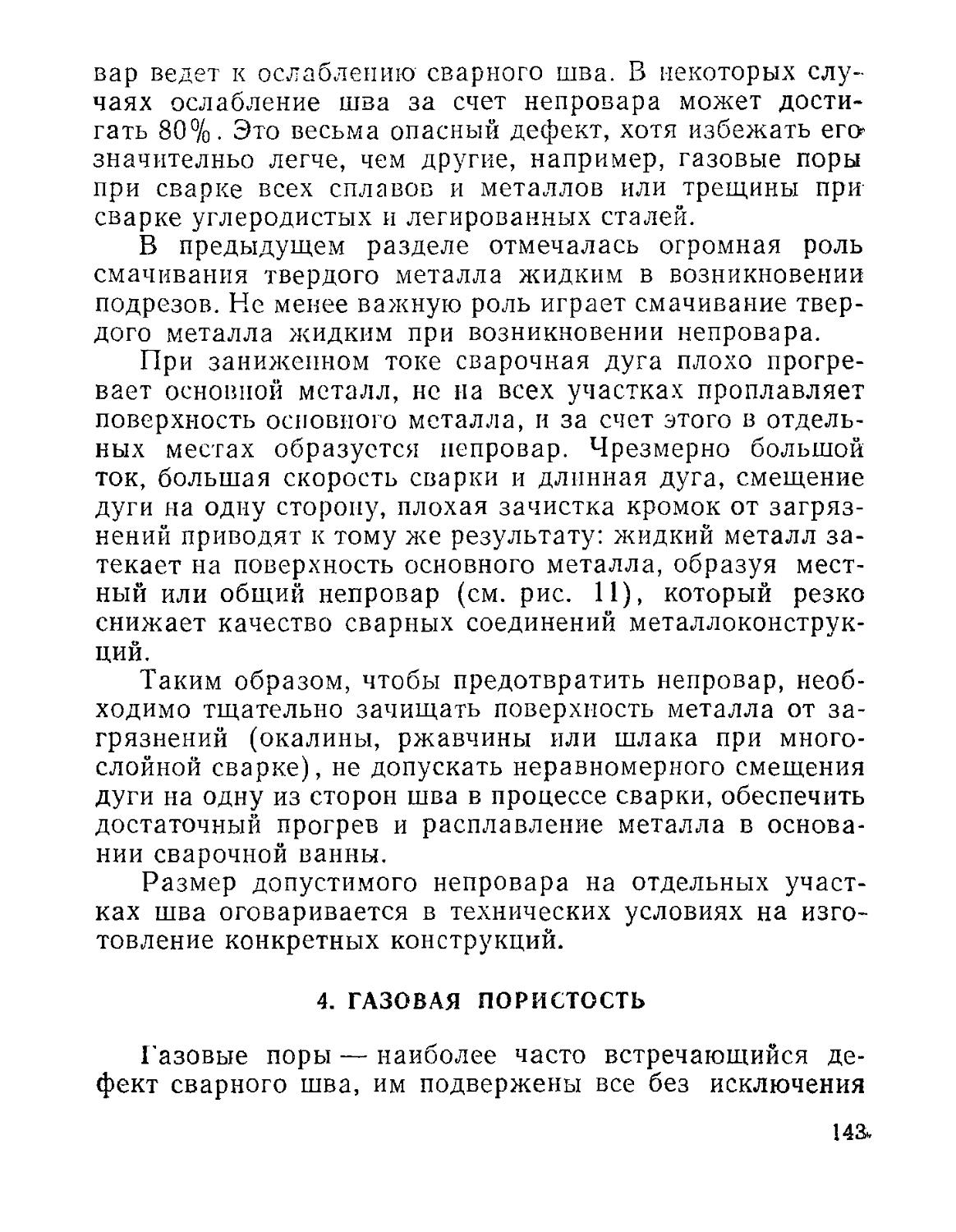

Процесс получения неразъемного соединения с приме¬

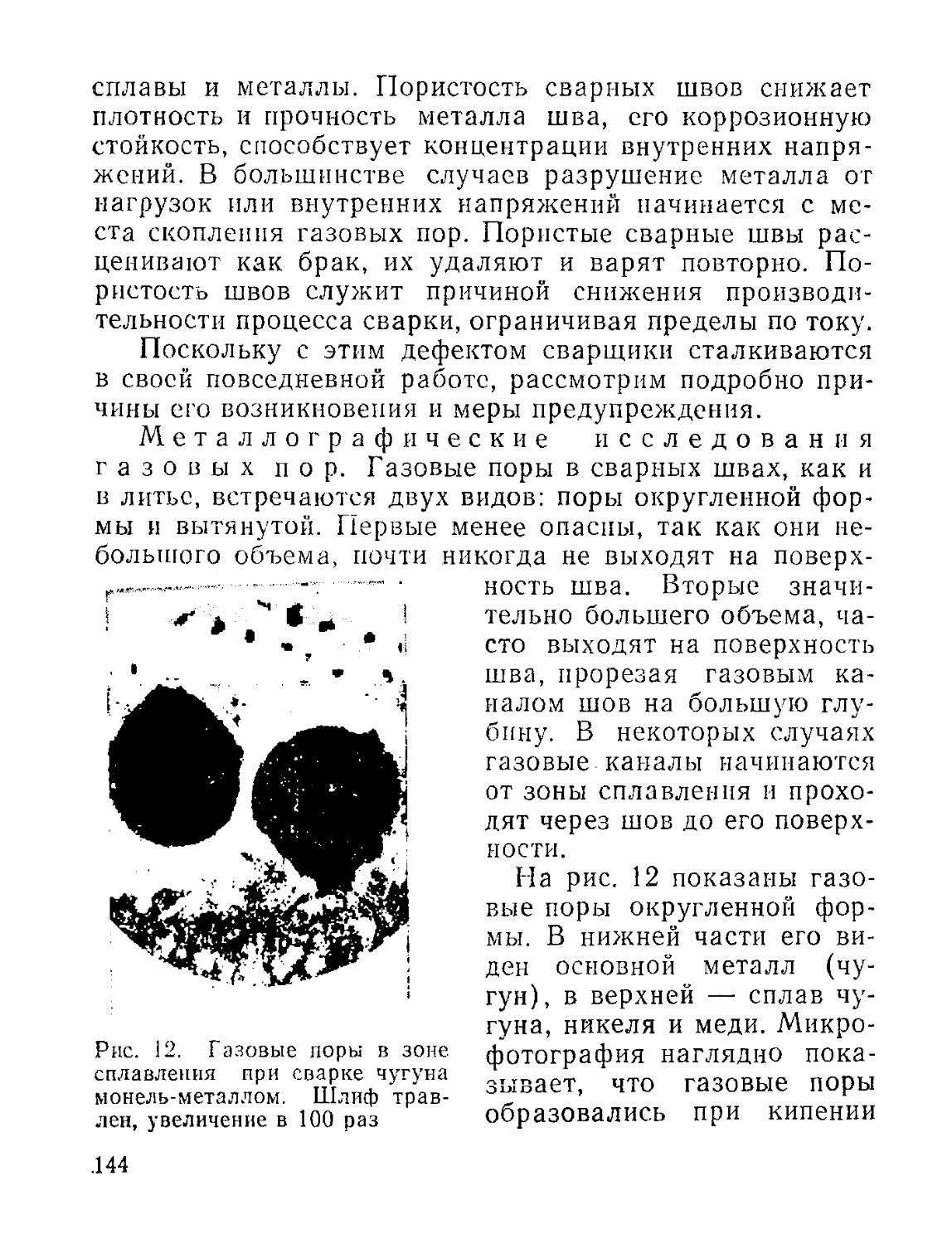

нением местного нагрева или давления называется свар¬

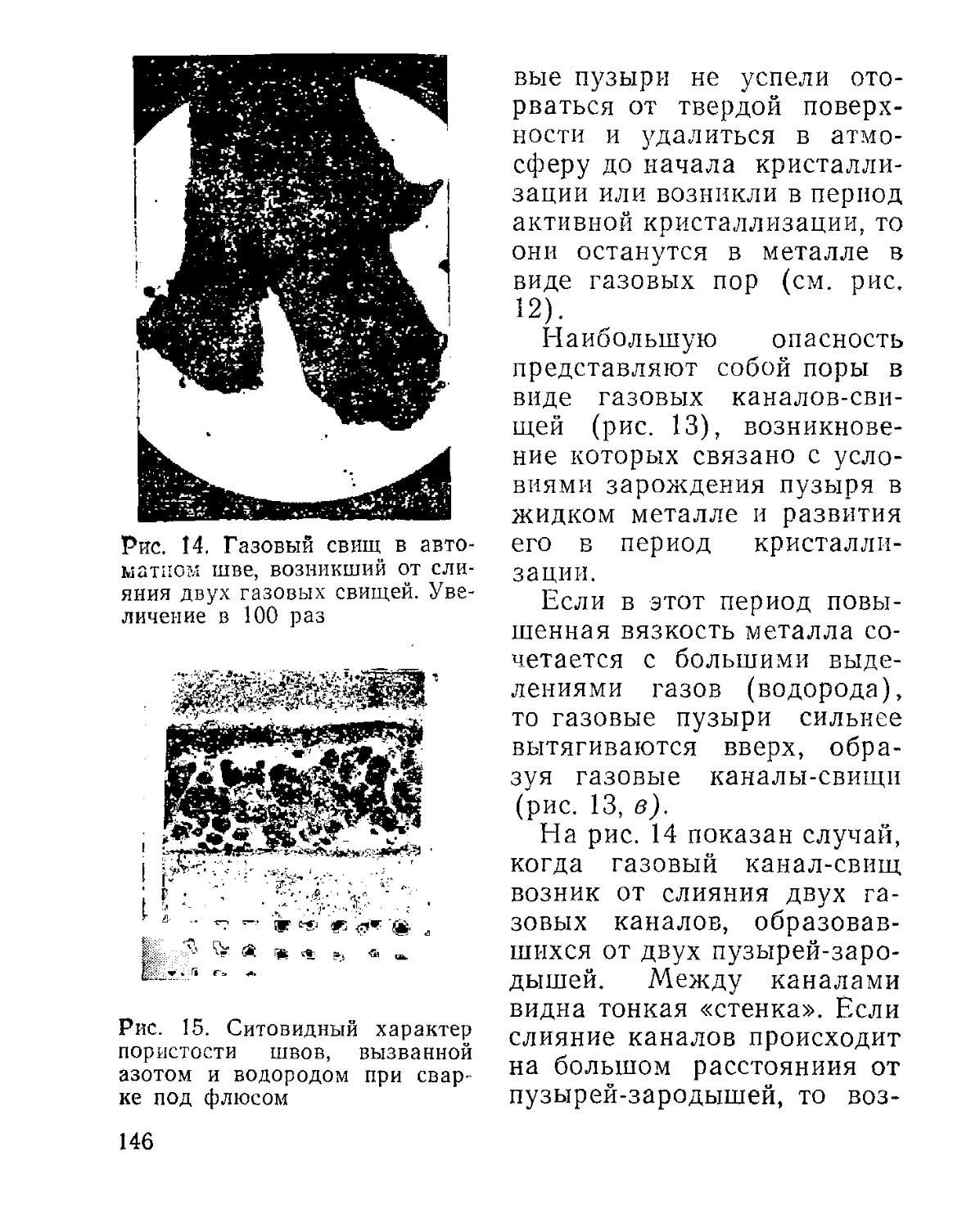

кой. Первоначальный ее вариант — кузнечная или гор¬

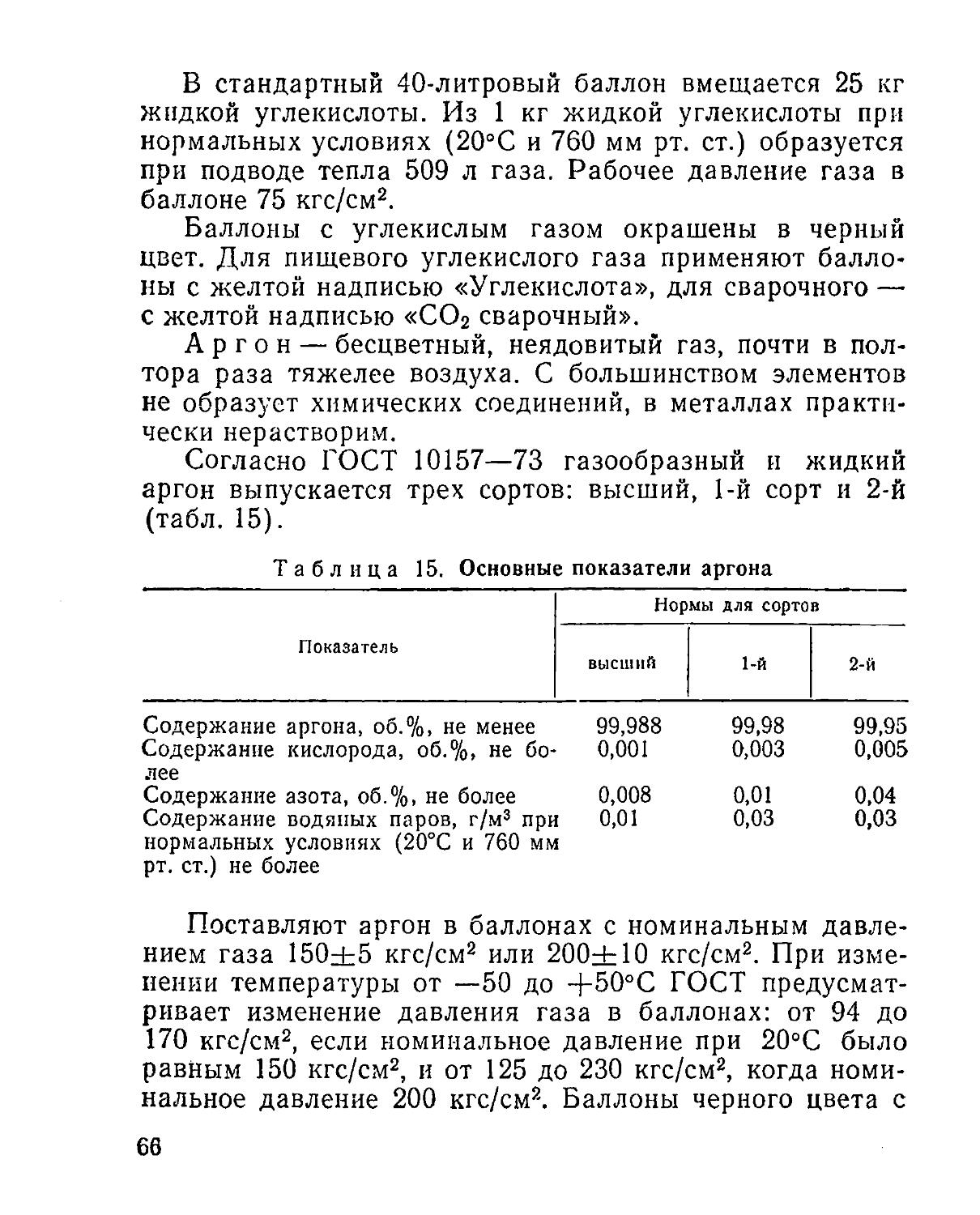

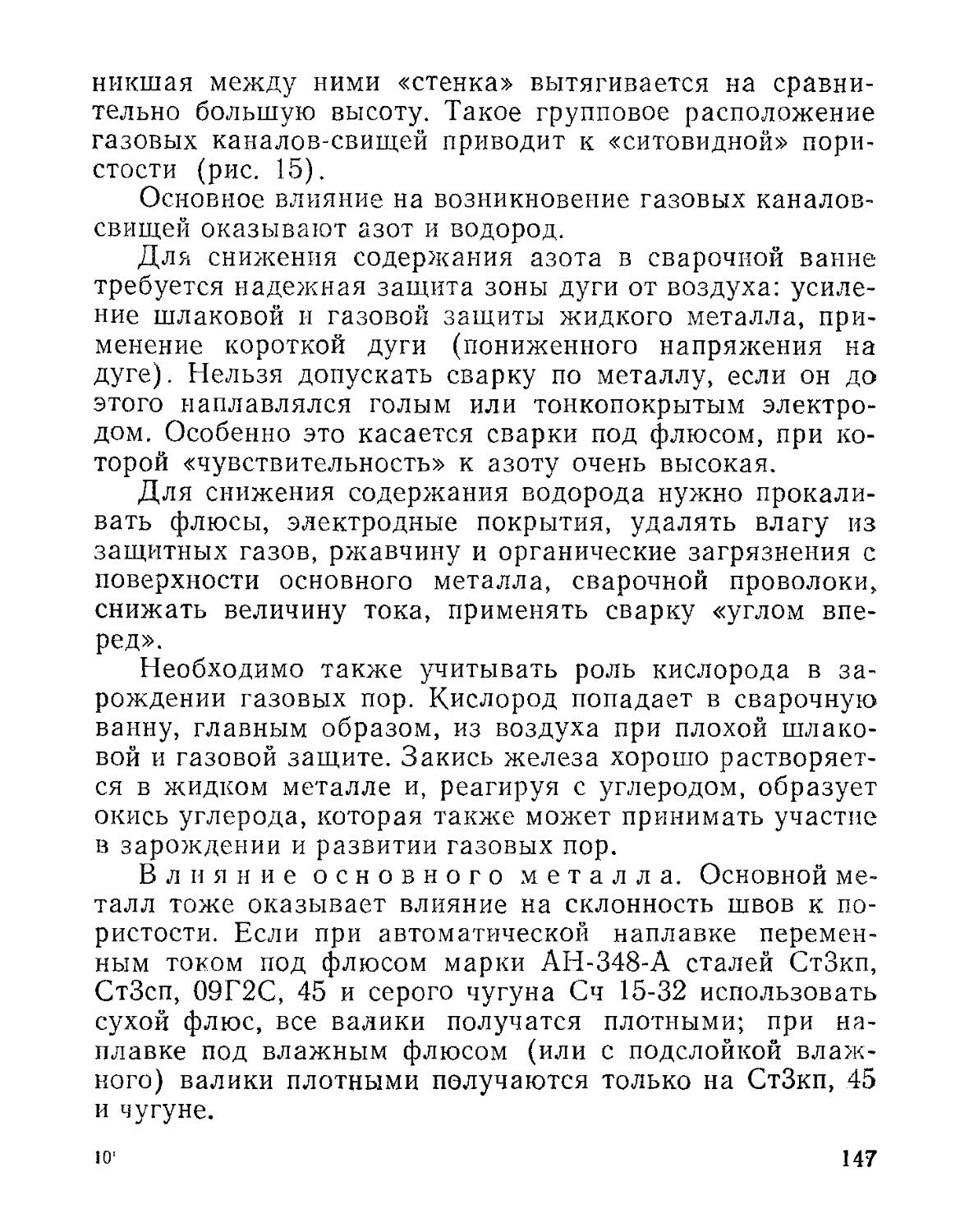

новая сварка, получаемая в результате спрессования на¬

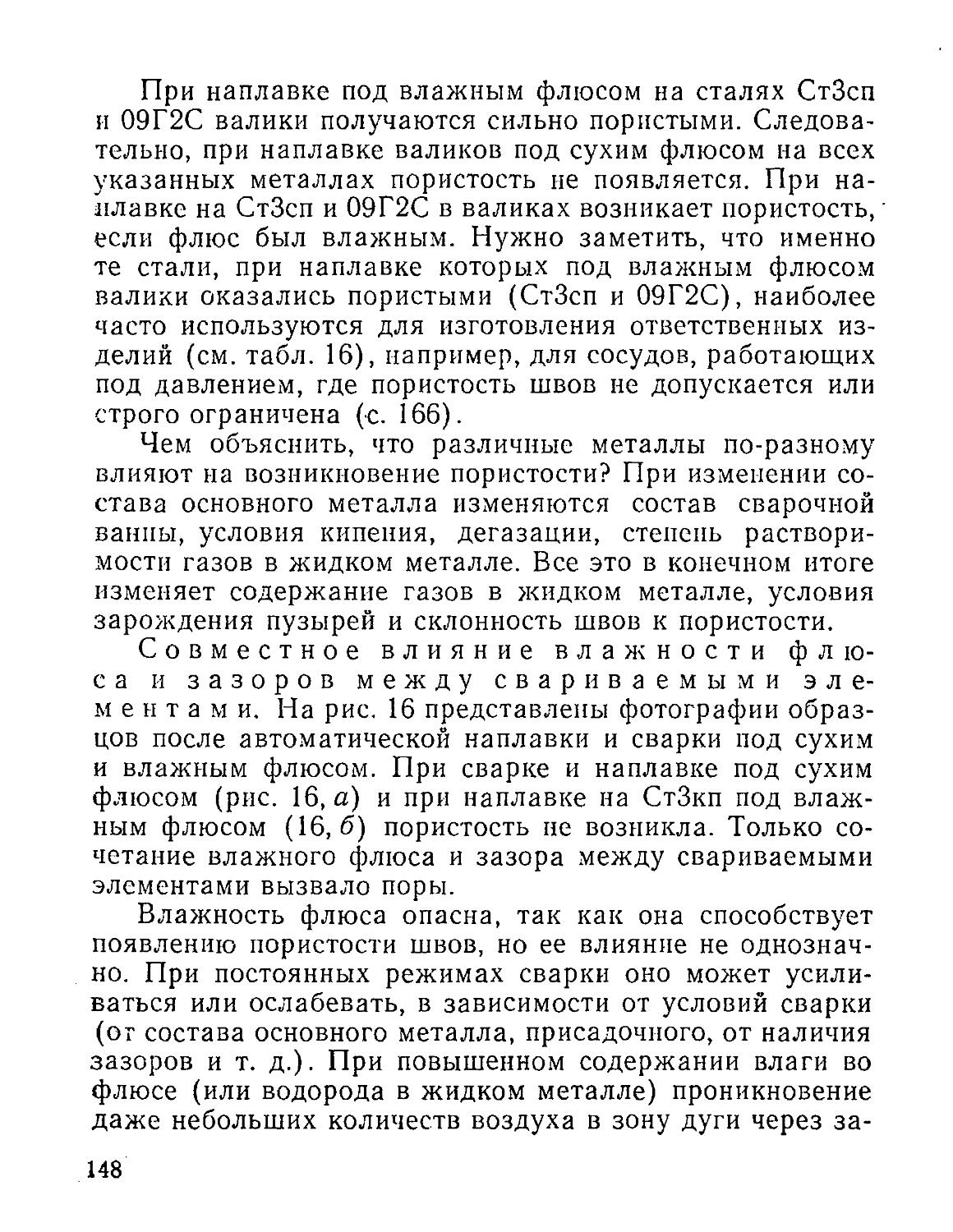

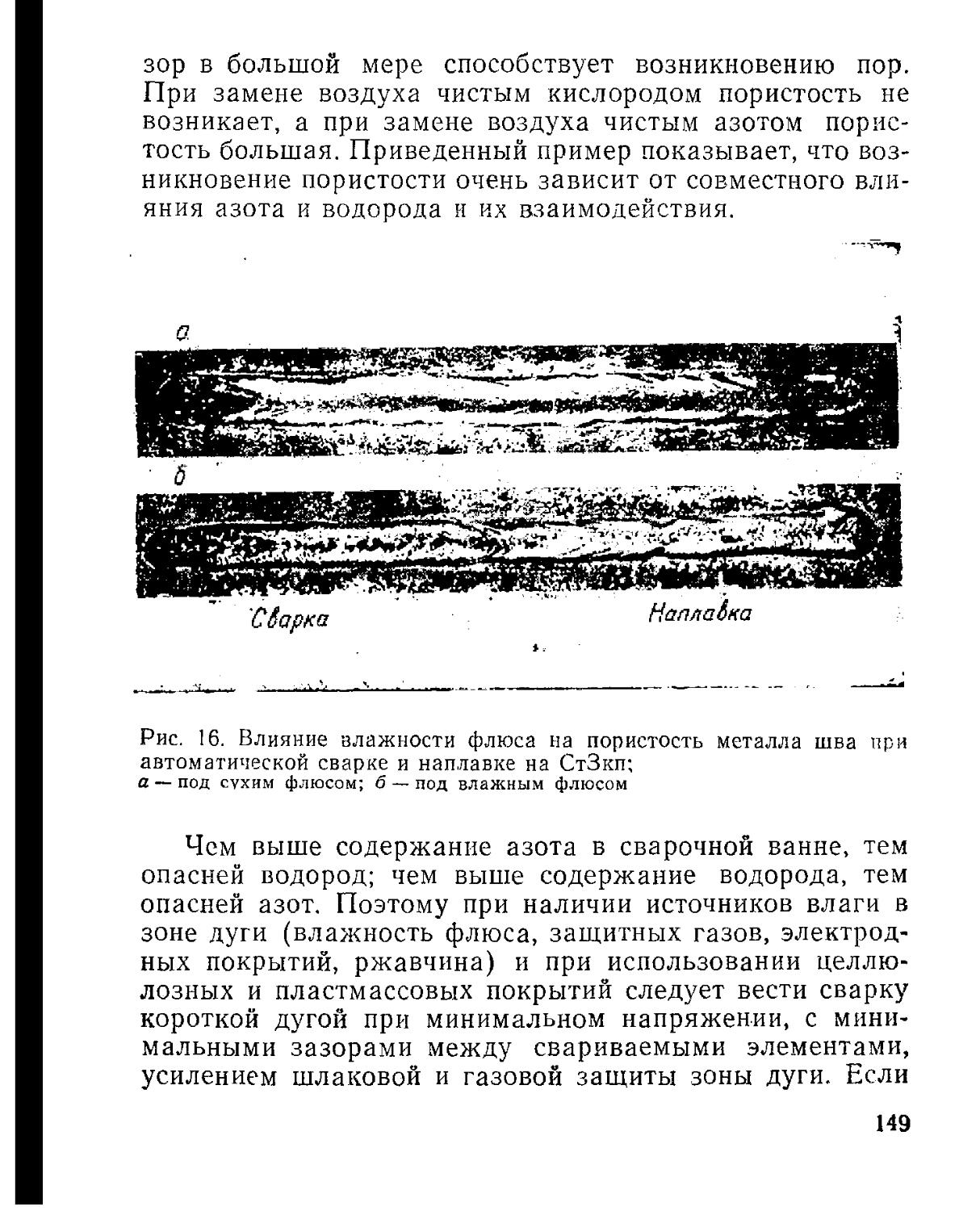

гретого металла, со временем был усовершенствован.

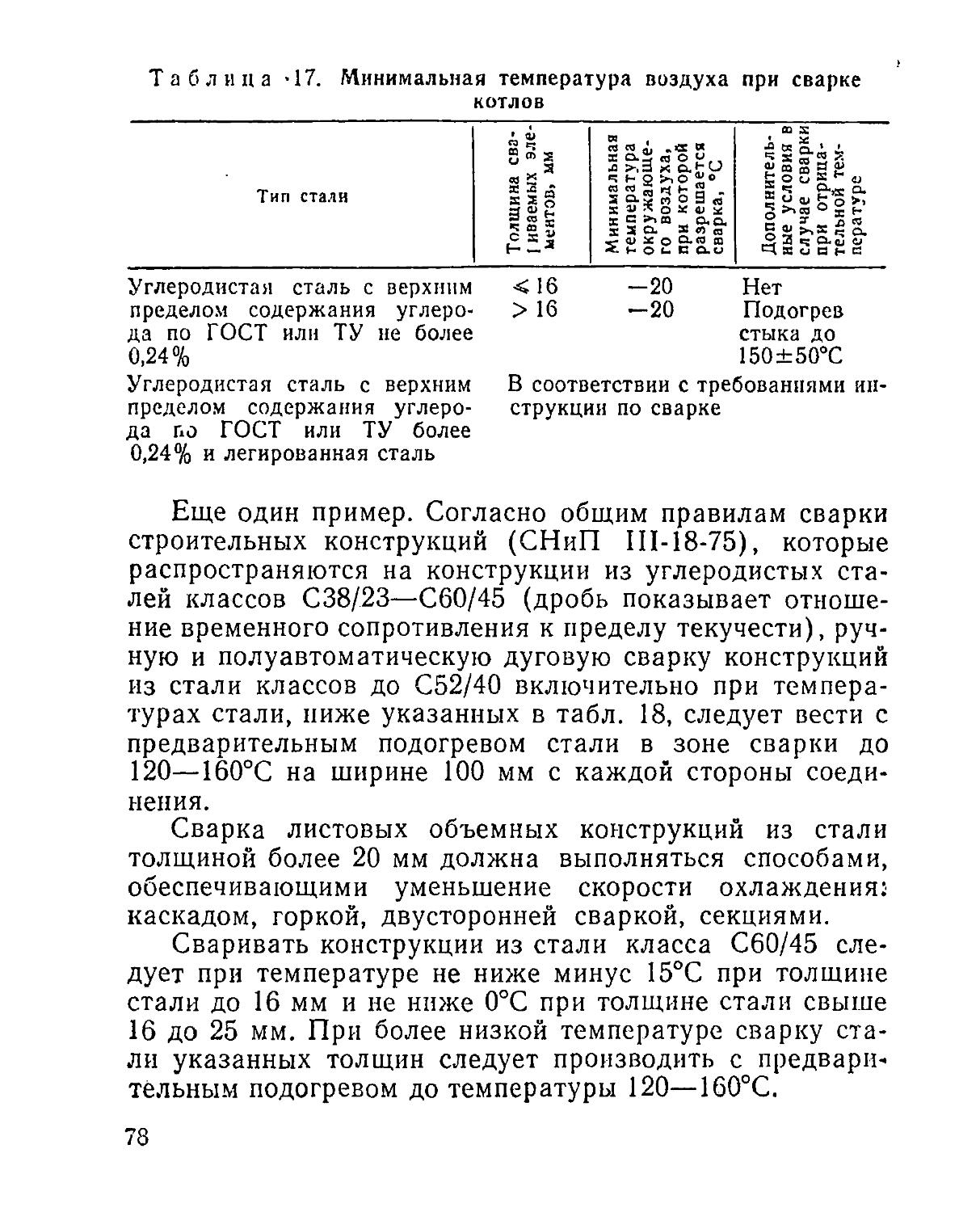

В 1802 г. профессор физики Санкт-Петербургской ме¬

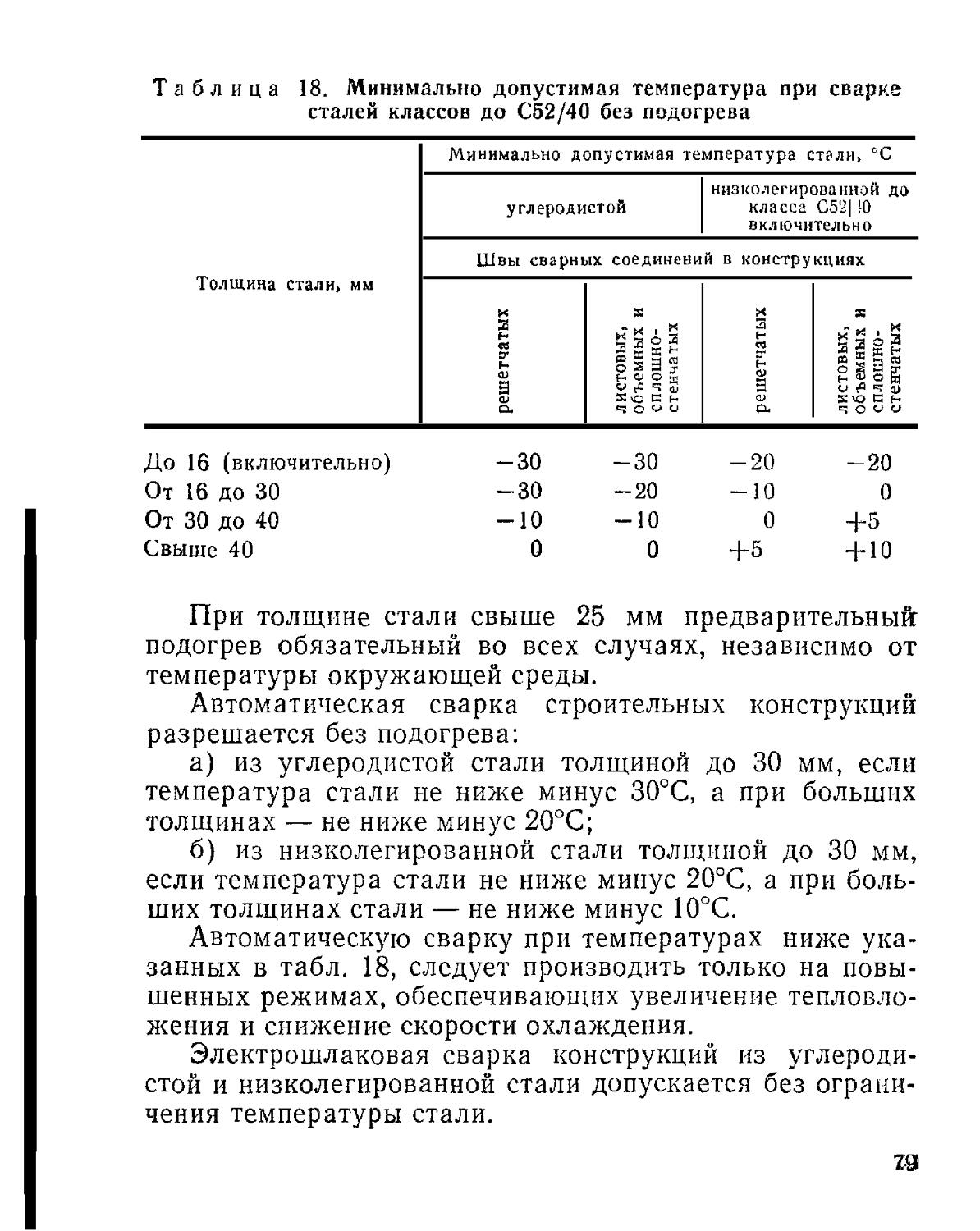

дико-хирургической академии В. В. Петров впервые за¬

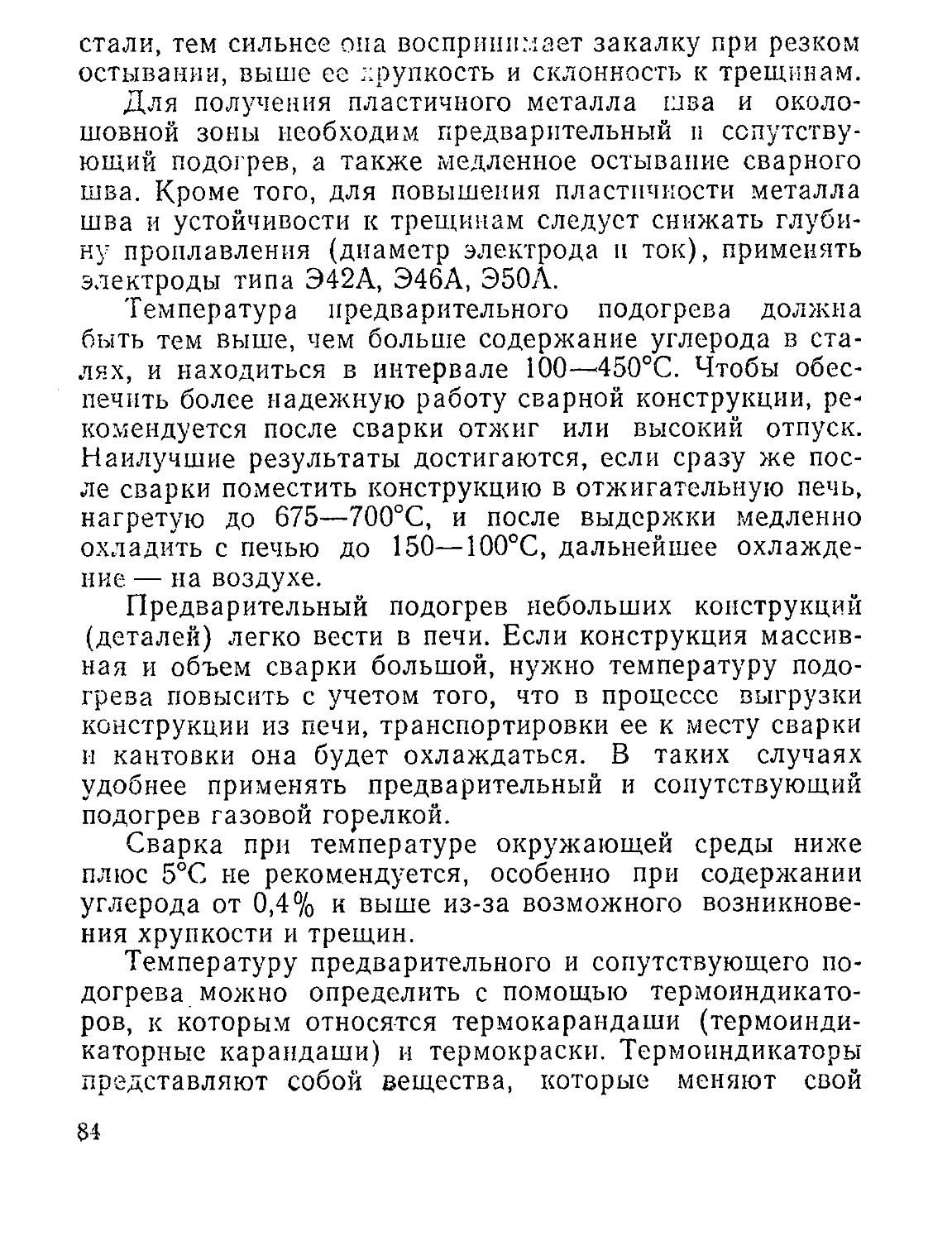

жег электрическую дугу, отметил сильное ее световое

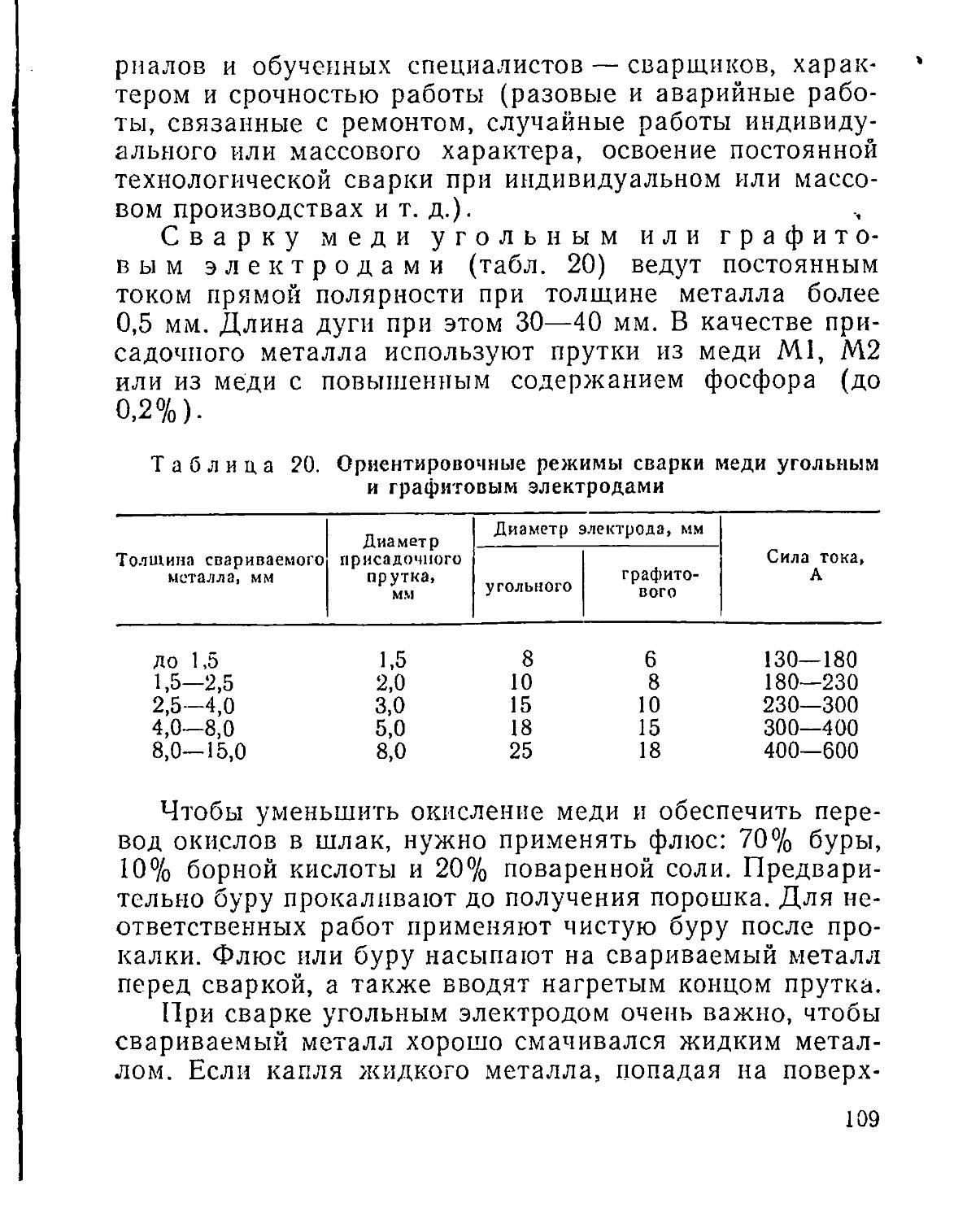

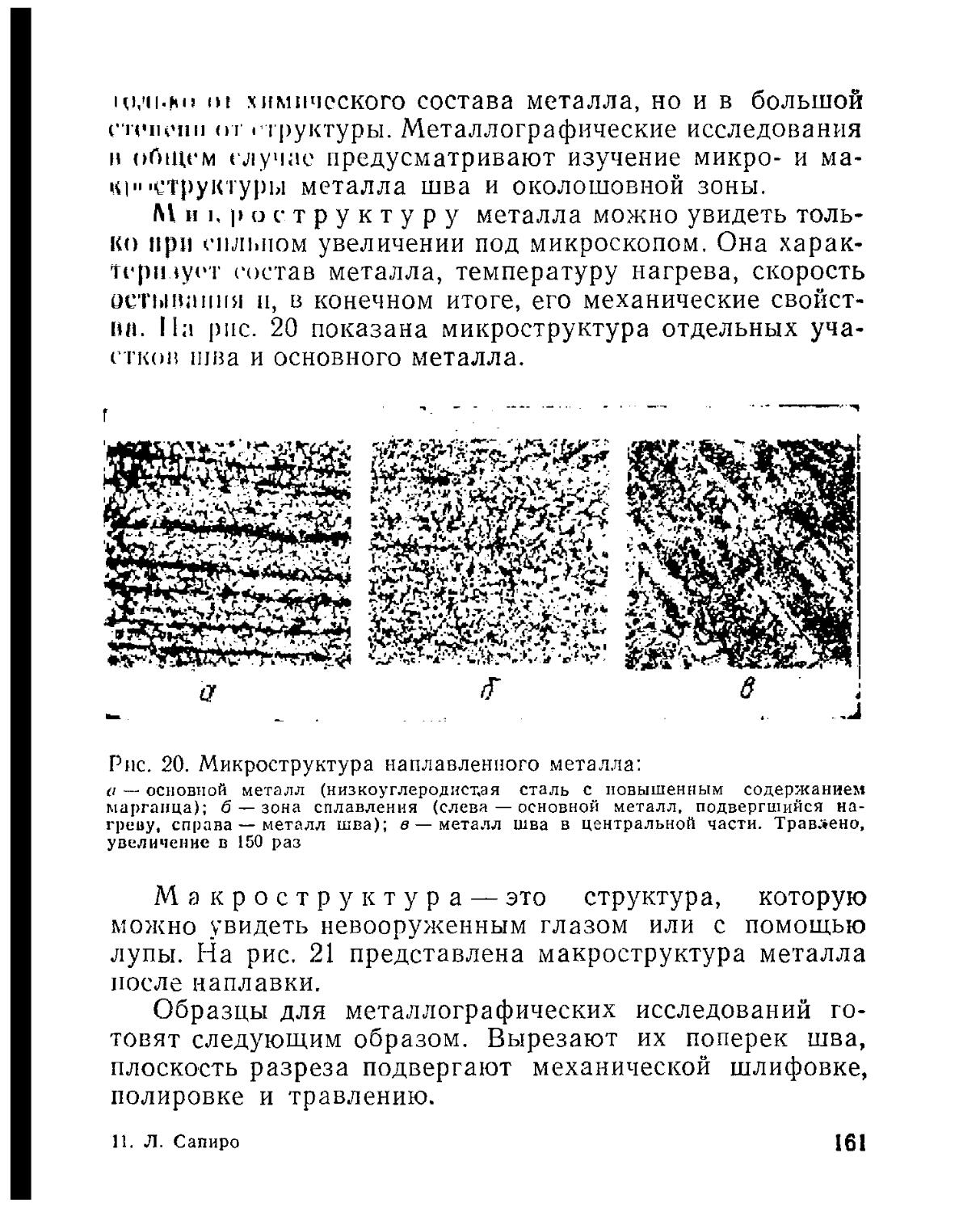

действие и высокую температуру, что позволило реко¬

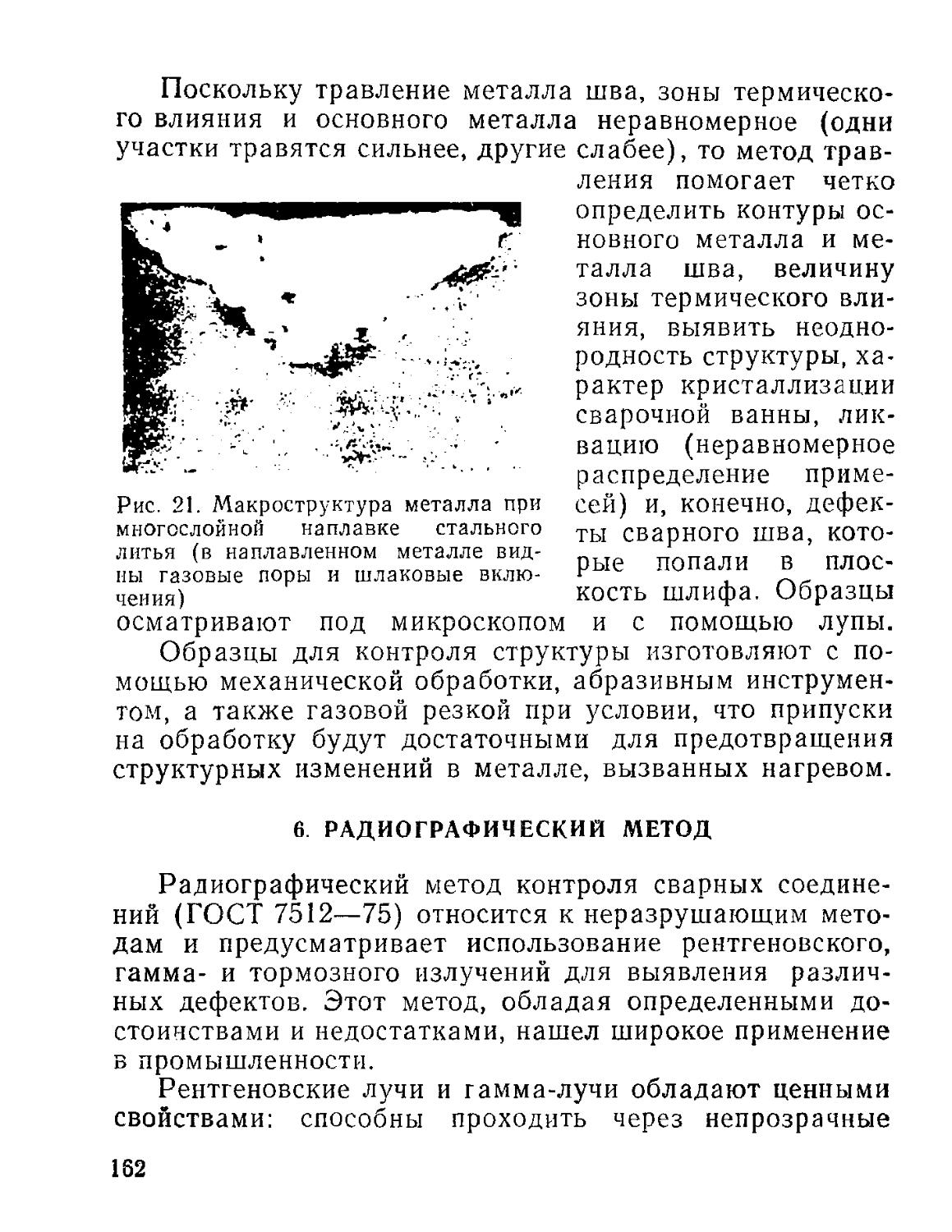

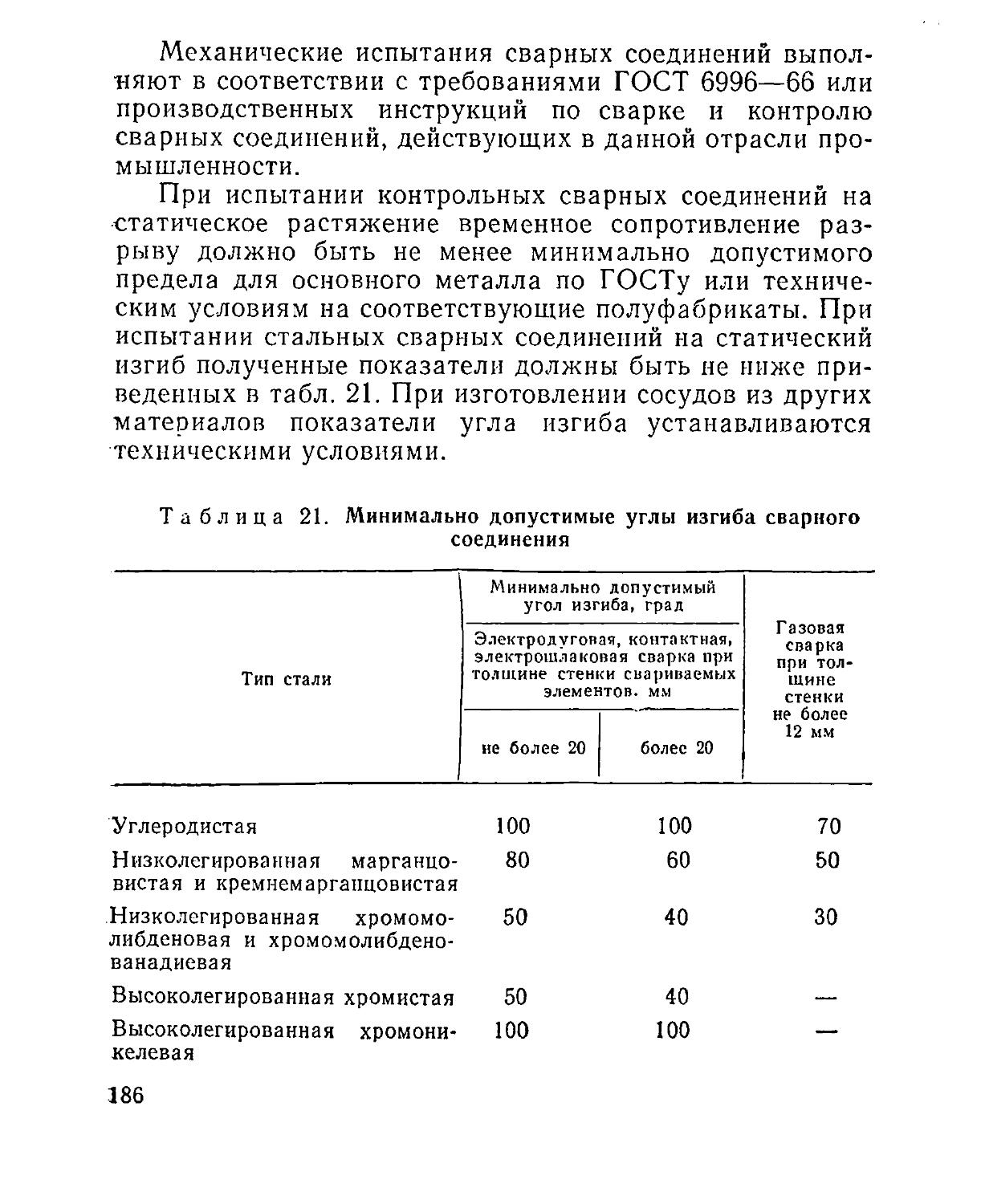

мендовать применение электрической дуги для элект¬

роосвещения и плавления металлов.

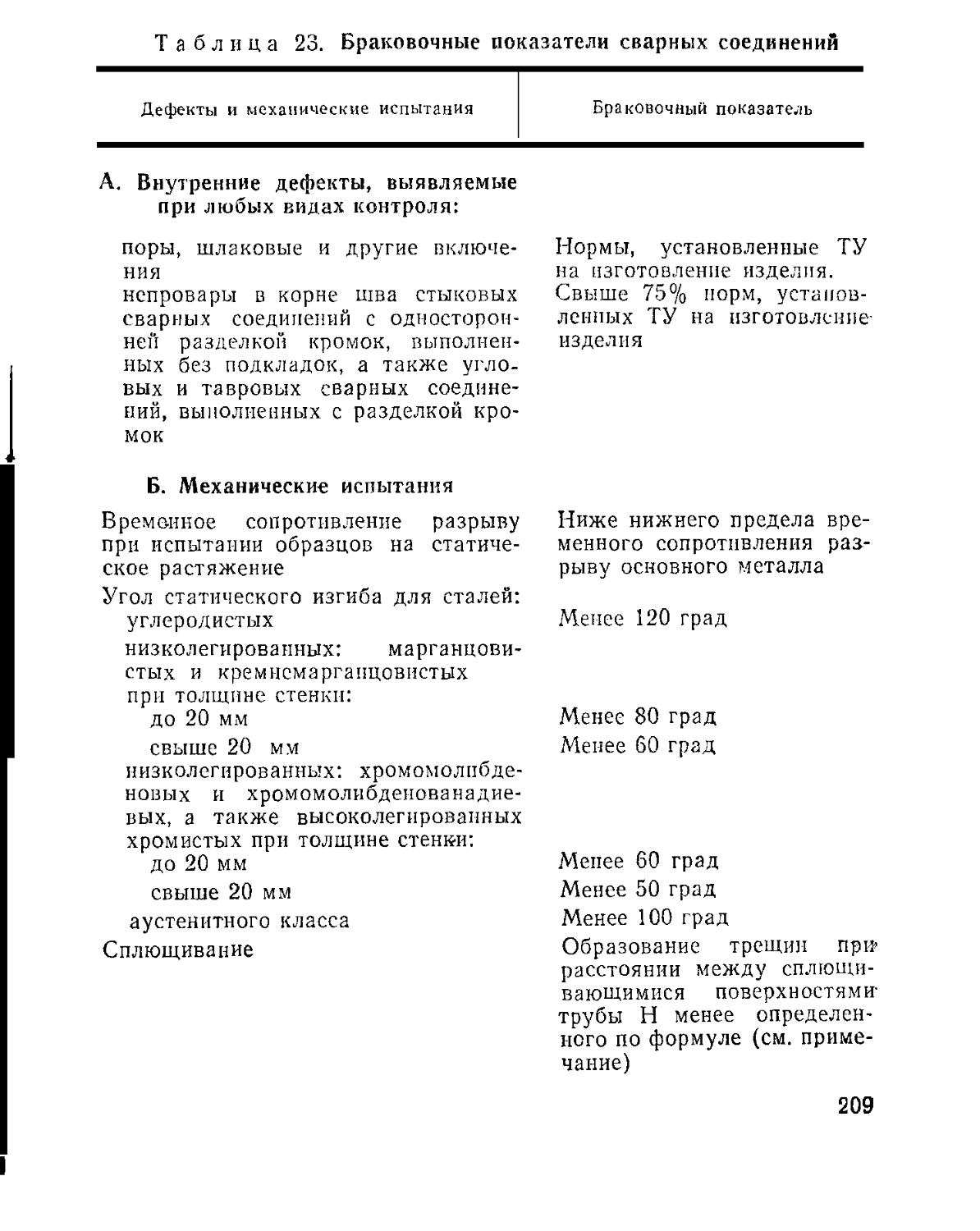

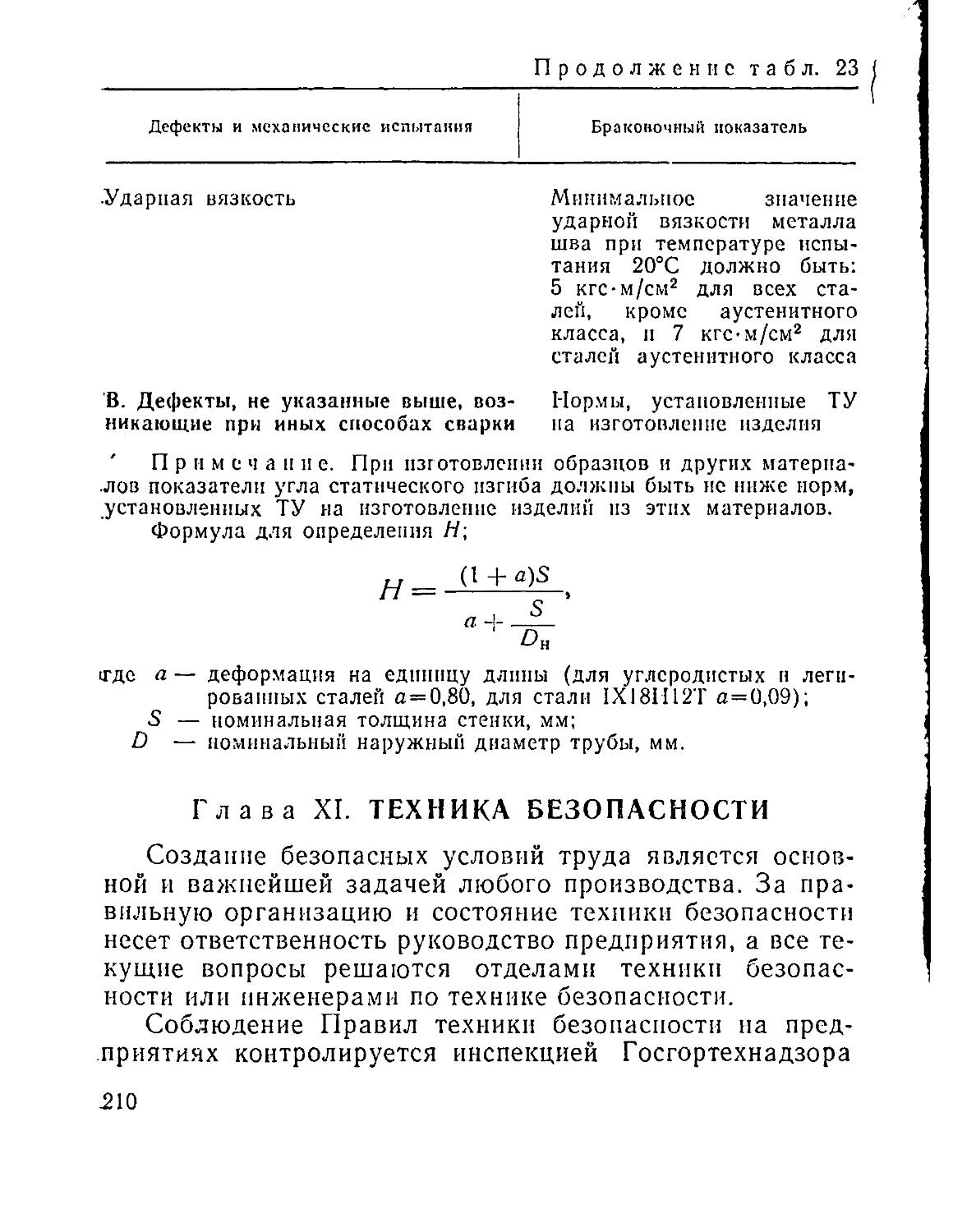

Практическое применение электрической дуги для це¬

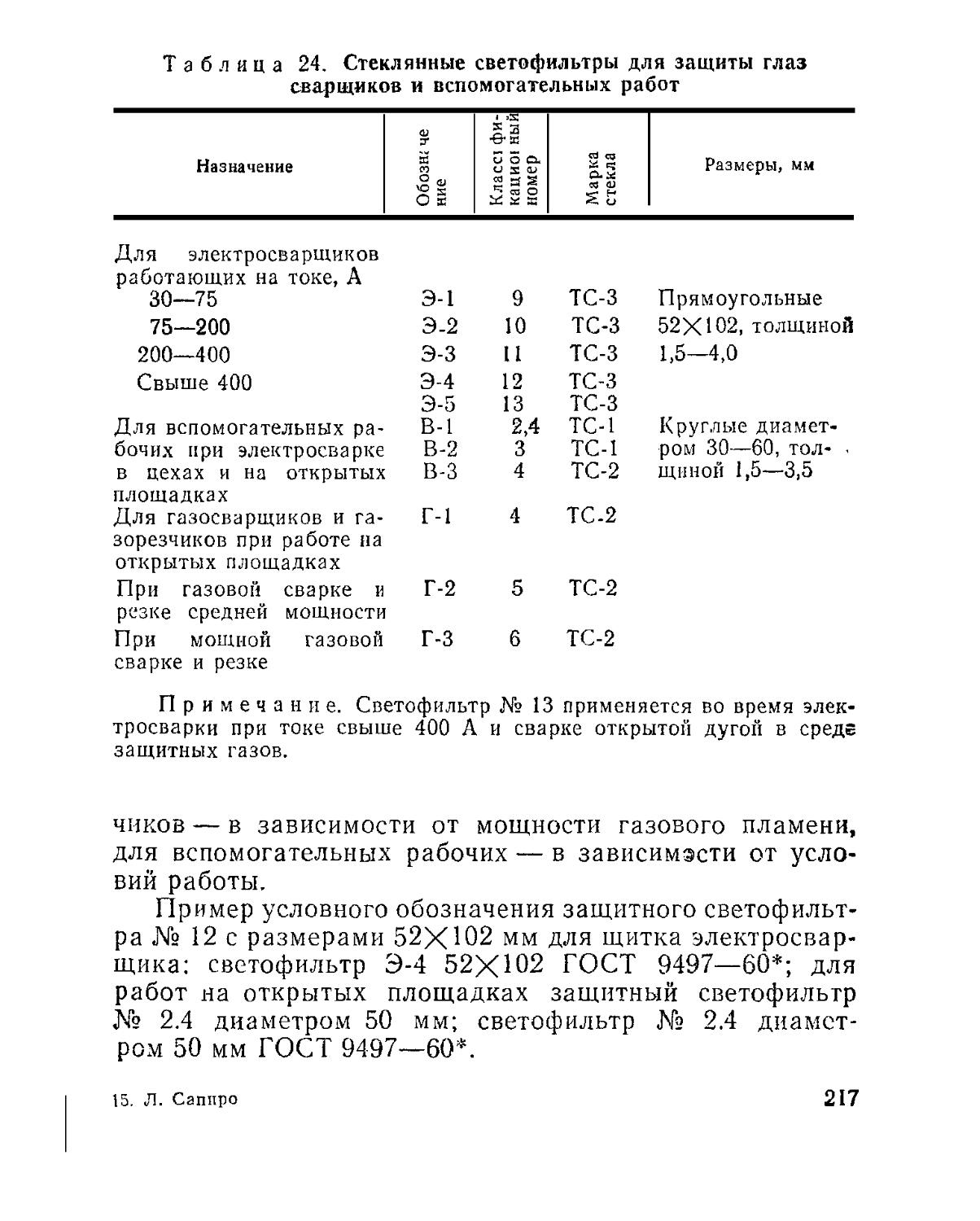

лей сварки было предложено в 1882 г. русским инжене¬

ром Н. Н. Бенардосом. В качестве электродов он исполь¬

зовал угольный стержень. Дуга возбуждалась электри¬

ческой энергией от аккумуляторной батареи.

В 1888 г. инженер Н. Г. Славянов предложил способ

дуговой сварки металлов плавящимся металлическим

электродом. Этот способ и в настоящее время имеет ши¬

рокое применение в промышленности, строительстве,

при ремонтных работах и т. д.

Внедрению дуговой сварки и наплавки в промышлен¬

ность способствовали работы Института электросварки

имени Е. О. Патона, ЦНИИТмаша, МВТУ имени

5

Н. Э. Баумана, ВНИИЭСО, ВНИИАвтогенмаша, Ленин¬

градского, Киевского, Свердловского, Челябинского по¬

литехнических институтов, а также многих заводов и ис¬

следовательских лабораторий.

1. КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

Способы сварки металлов разделяют на две группы:

сварка плавлением и сварка давлением. К первой группе

относятся электродуговая сварка, импульсно-дуговая,

лазерная, электрошлаковая, плазменная, электронно¬

лучевая в вакууме, термитная и газовая. Ко второй

группе — контактная, газопрессовая, ультразвуковая,

диффузионная в вакууме, трением, холодная свар¬

ка, индукционная сварка или токами высокой частоты

(т. в. ч.).

Сварка плавлением. Электродуговая сварка

(ручная, полуавтоматическая, автоматическая) являет¬

ся наиболее распространенной; характеризуется исполь¬

зованием тепла электрической дуги для разогрева и

плавления металла.

Импульсно-дуговая сварка характери¬

зуется тем, что сварочный ток подается кратковременны¬

ми импульсами в «дежурную» сварочную дугу.

Лазерная сварка предусматривает использо¬

вание фотоэлектронной энергии. Плавление металла осу¬

ществляется световым лучом, полученным с помощью

специальных устройств (лазеров).

Электрошлаковая сварка происходит в ре¬

зультате плавления основного и присадочного металла

за счет гепла, выделяющегося при прохождении электри¬

ческого тока через расплавленный шлак.

Плазменная сварка — процесс, в основе ко¬

торого лежит плавление основного и присадочного ме¬

талла плазменной струей, имеющей температуру до

30 000°С.

6

Электронно-лучевая сварка в вакууме

осуществляется в камерах, имеющих разряжение до

И) 4—10”6 мм рт. ст. Металл плавится за счет тепла, вы¬

деляющегося в результате бомбардировки металла элек¬

тронами, направленными специальной установкой.

Термитная сварка состоит в следующем. Ме¬

сто соединения формуют огнеупорным материалом. Над

соединением устанавливают тигель с термитом (поро¬

шок алюминия и окиси железа), при горении которого

восстанавливается окись железа и образуется жидкий

металл. Заполняя форму, жидкий металл оплавляет

кромки свариваемого металла и при остывании образует

сварное соединение.

Газовая сварка — процесс, который происходит

при нагреве и плавлении основного и присадочного ме¬

талла за счет тепла газокислородного пламени, имеюще¬

го температуру до 3200°С.

Таким образом, все виды сварки плавлением разли¬

чаются способом получения тепла, необходимого для на¬

грева и плавления металла.

Сварка давлением. Контактная сварка — это

расплавление или разогрев до пластического состояния

кромок свариваемого металла теплом, полученным при

прохождении электрического тока через контактирую-

щиеся между собой кромки, и последующее сжатие под

определенным давлением (стыковая, точечная, ролико¬

вая, импульсная или конденсаторная).

Газопрессовая сварка отличается от кон¬

тактной в основном тем, что свариваемые кромки нагре¬

вают многопламенными горелками без использования

электрического тока.

Ультразвуковая сварка происходит за счет

превращения электрических колебаний в механические

высокой частоты. Это превращение сопровождается воз¬

никновением в местах соединения металлов высокой тем¬

пературы и разогревом металла до пластического состоя-

7

мин, мри котором возможно сплавление с применением

сжатия.

Диффузионная сварка в вакууме происхо¬

дит без нагрева, за счет взаимной диффузии частиц ме¬

таллов соединяемой пары при сжатии.

Сварка трением — соединение металлов за счет

тепла, возникающего при трении двух поверхностей сва¬

риваемого металла с применением последующего

сжатия.

Холодная сварка основана на способности не¬

которых металлов создавать прочные соединения под вы¬

соким давлением, вызывающим пластическую дефор¬

мацию.

Индукционная сварка (токами высокой

частоты) — нагрев свариваемых деталей т. в. ч. до

пластического состояния с применением последую¬

щего сжатия.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА

СВАРНЫХ И КОМБИНИРОВАННЫХ КОНСТРУКЦИЙ

За последние десятилетия достигнуты значительные

успехи в области внедрения сварных и комбинированных

конструкций, которые уже почти полностью вытеснили

клепаные и все больше вытесняют литые и кованые. На¬

пример, в современных угольных и горнодобывающих ма¬

шинах вес сварных и комбинированных узлов составляет

около 75% от общего веса машины. Клепаные конструк¬

ции практически не применяются.

Этот пример наглядно показывает то огромное значе¬

ние, которое приобретает сварка металлов в современном

машиностроении. Стремление применить сварку диктует¬

ся прежде всего технико-экономическими преимущества¬

ми ее по сравнению с другими видами соединения метал¬

лов, например клепкой, или в ряде случаев с такими спо¬

собами изготовления, как литье и ковка.

8

Замена клепаных конструкций с в а р-

п ы м и. Клепка в прошлом наиболее часто использова¬

лась при изготовлении металлических конструкций и от¬

дельных деталей машин из листового и профильного про¬

ката. Сейчас клепаные соединения применяются в основ¬

ном в монтажных стыках и в том случае, когда требуется

жестко соединить трудно свариваемые металлы.

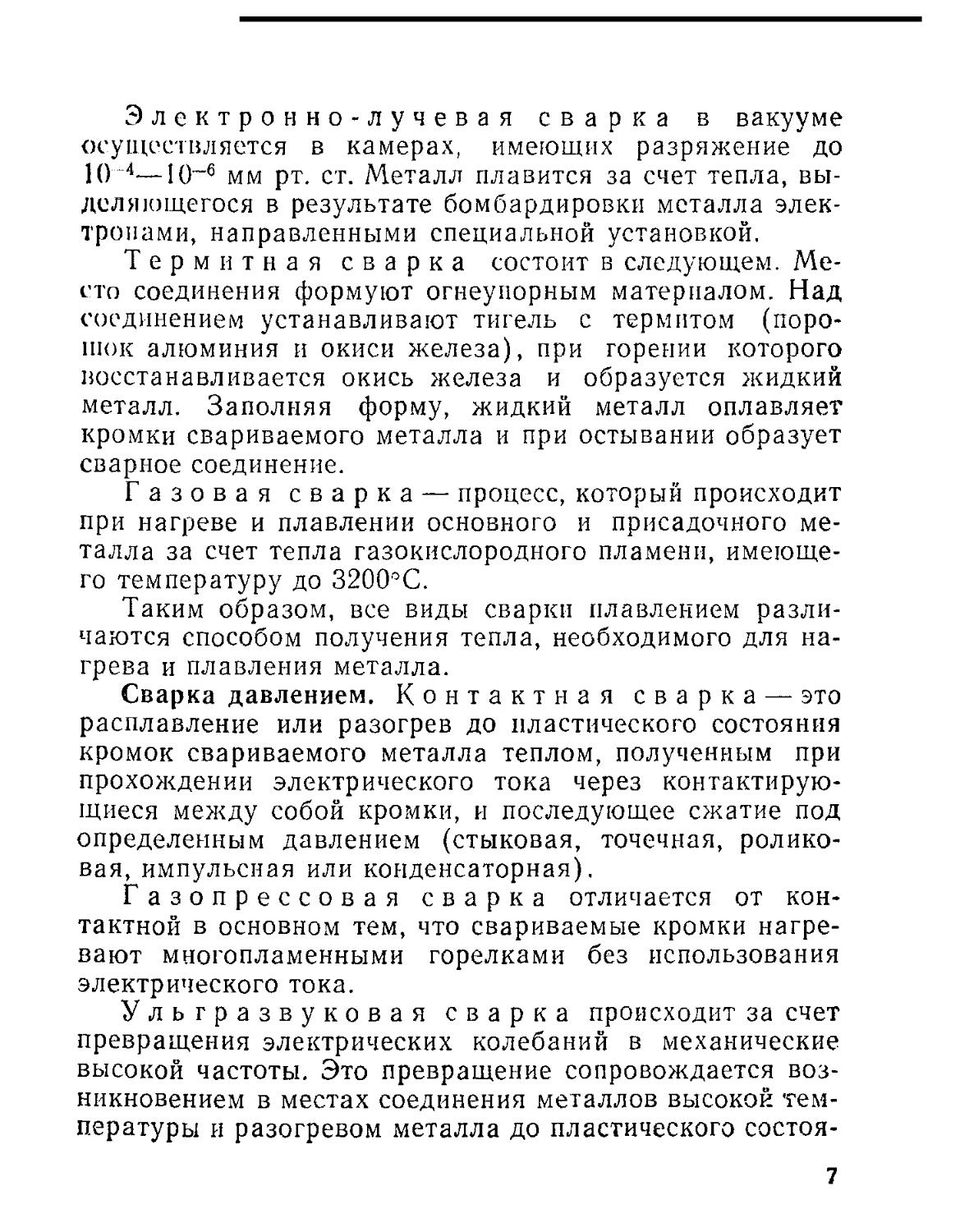

Технико-экономические преимущества сварных кон¬

струкций перед клепаными рассмотрим на конкретном

примере. До 1954 г. на Донецком машиностроительном

заводе им. Ленинского комсомола Украины обечайки ба¬

рабанов шахтных подъемных машин изготавливались

клепаными, затем по предложению автора были замене¬

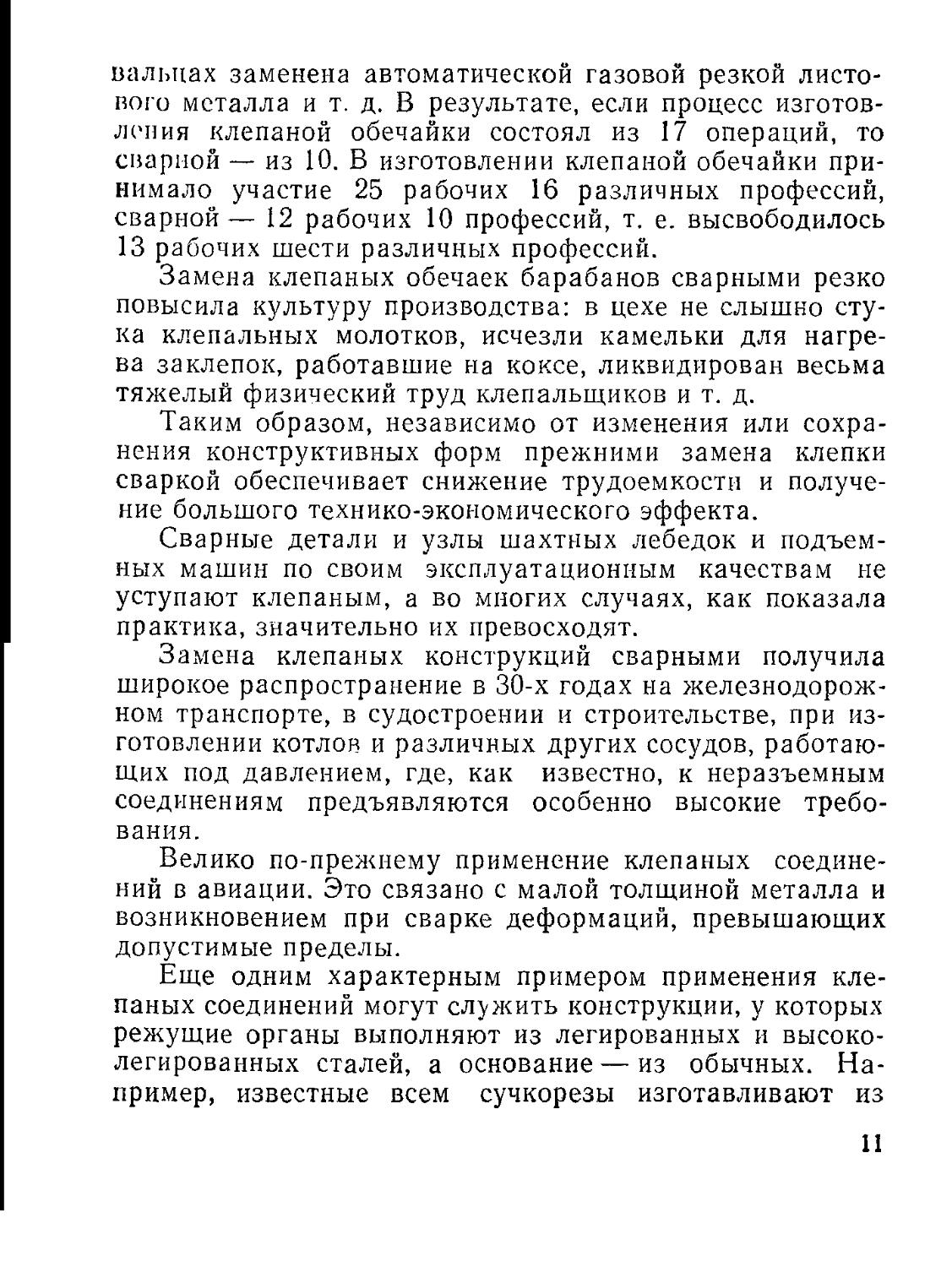

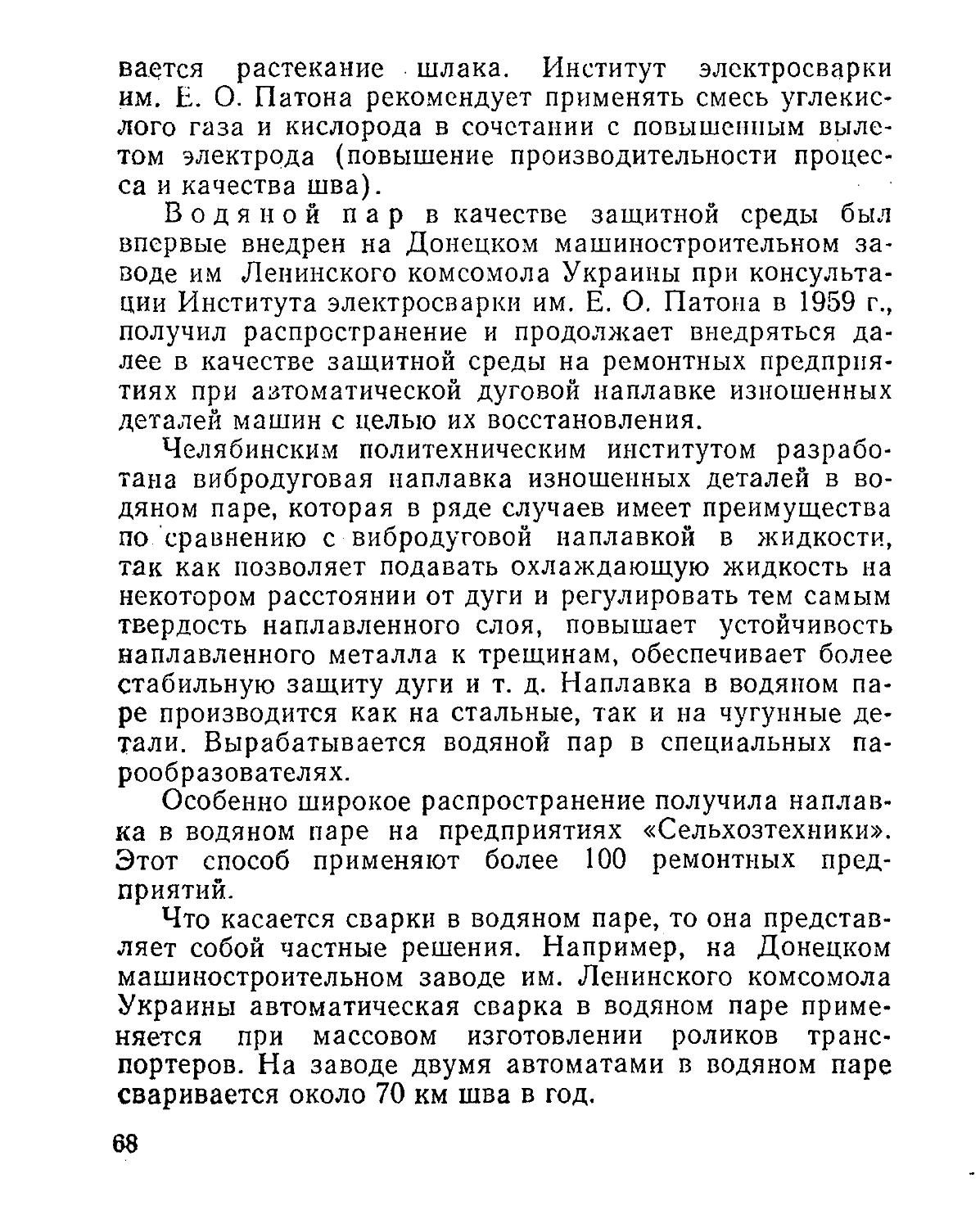

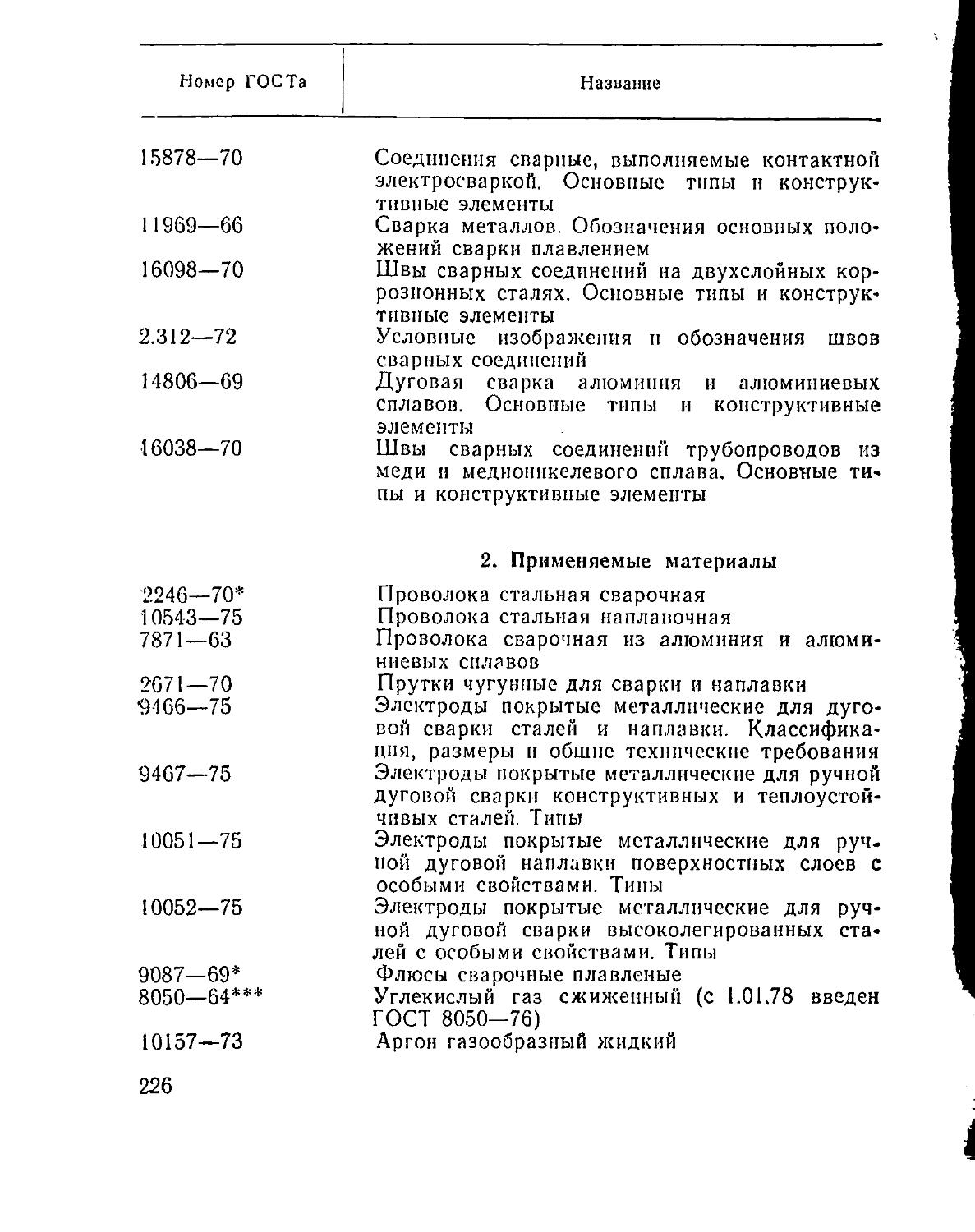

ны сварными (рис. 1 , а и 1,6). Обечайка барабана со¬

стояла из двух полуобечаек и представляла собой сваль¬

цованный цилиндр (диаметр 2000, 2500 и 3000 мм, тол¬

щина листа 16 мм) с ребрами жесткости. В клепаном

варианте и первом сварном ребра жесткости изготавли¬

вались из уголков. С изменением конструкции ребер их

начали изготавливать из листов, вырезанных автомати¬

ческой газовой резкой (рис. 1, в). Это дает дополнитель¬

ную экономию горячекатаного металла и снижение тру¬

доемкости.

Сварные обечайки не требуют сверловки и рассвер¬

ловки более 500 отверстий под заклепки, что трудоемко-

а

5

S

Рис. 1. Соединение ребер жесткости с обечайкой

барабана шахтной подъемной машины:

а — клепка; б — сварка без изменения конструктивных

форм; в — сварка с изменением конструктивных форм

9

и ослабляет расчетное сечение конструкции, исключает

процесс клепки и т. д.

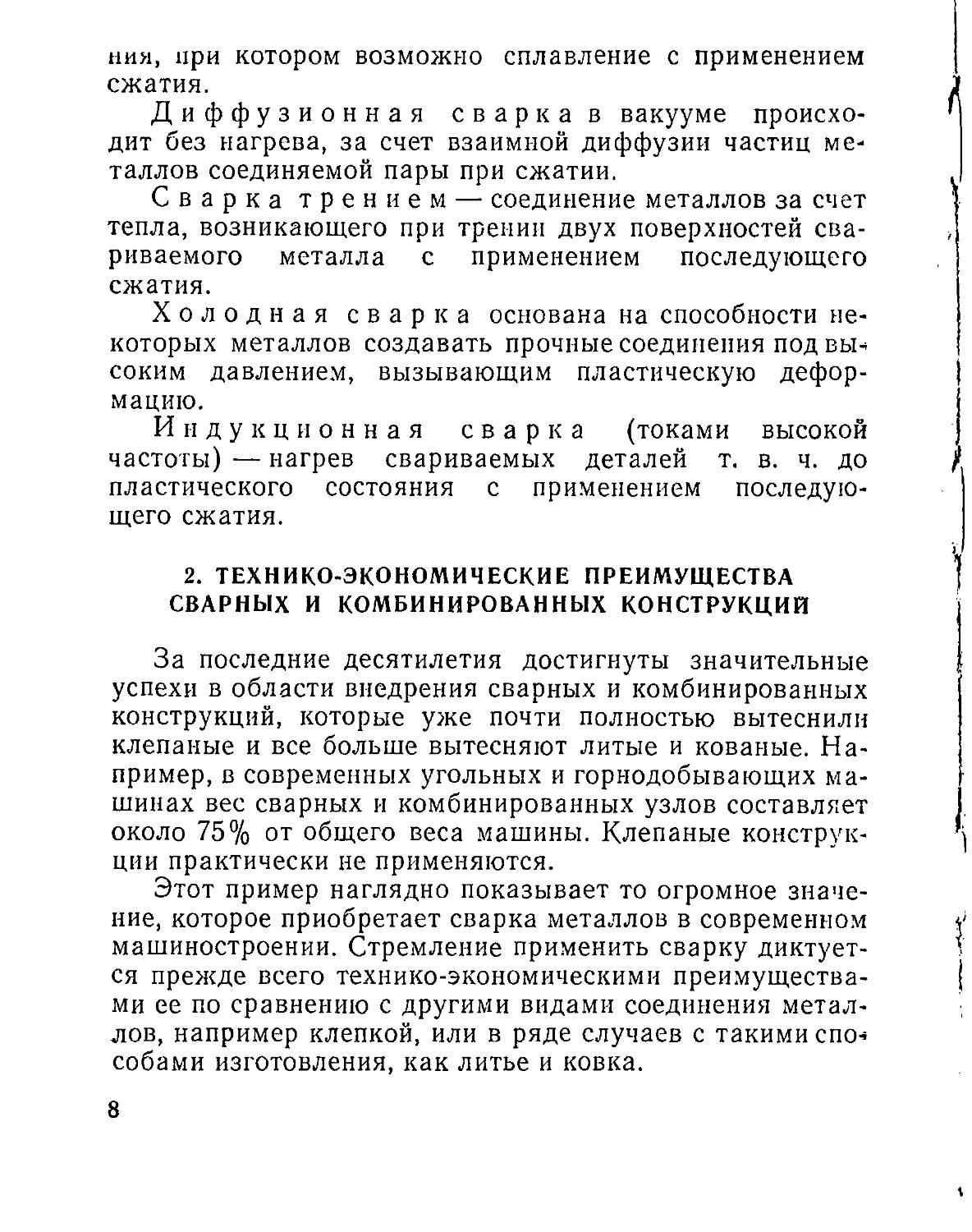

В табл. 1 наглядно показано изменение трудоемкости

изготовления одной обечайки (двух полуобечаек) по

операциям в нормо-часах при переходе от клепаной кон¬

струкции к сварной.

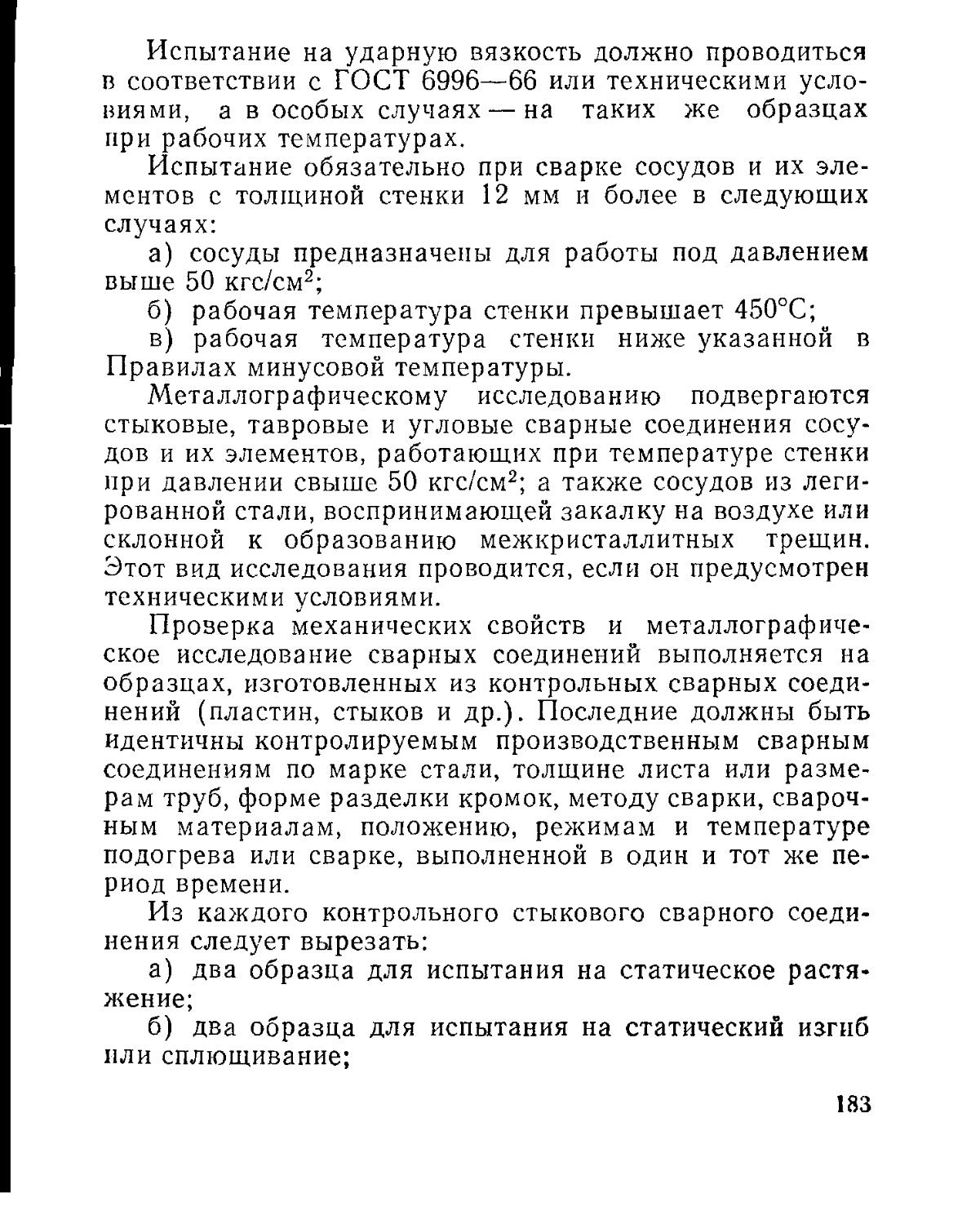

Таблица 1. Трудоемкость изготовления обечайки барабана

шахтной подъемной машины

Трудоемкость операций при

изготовлении обечайки, нормо-ч

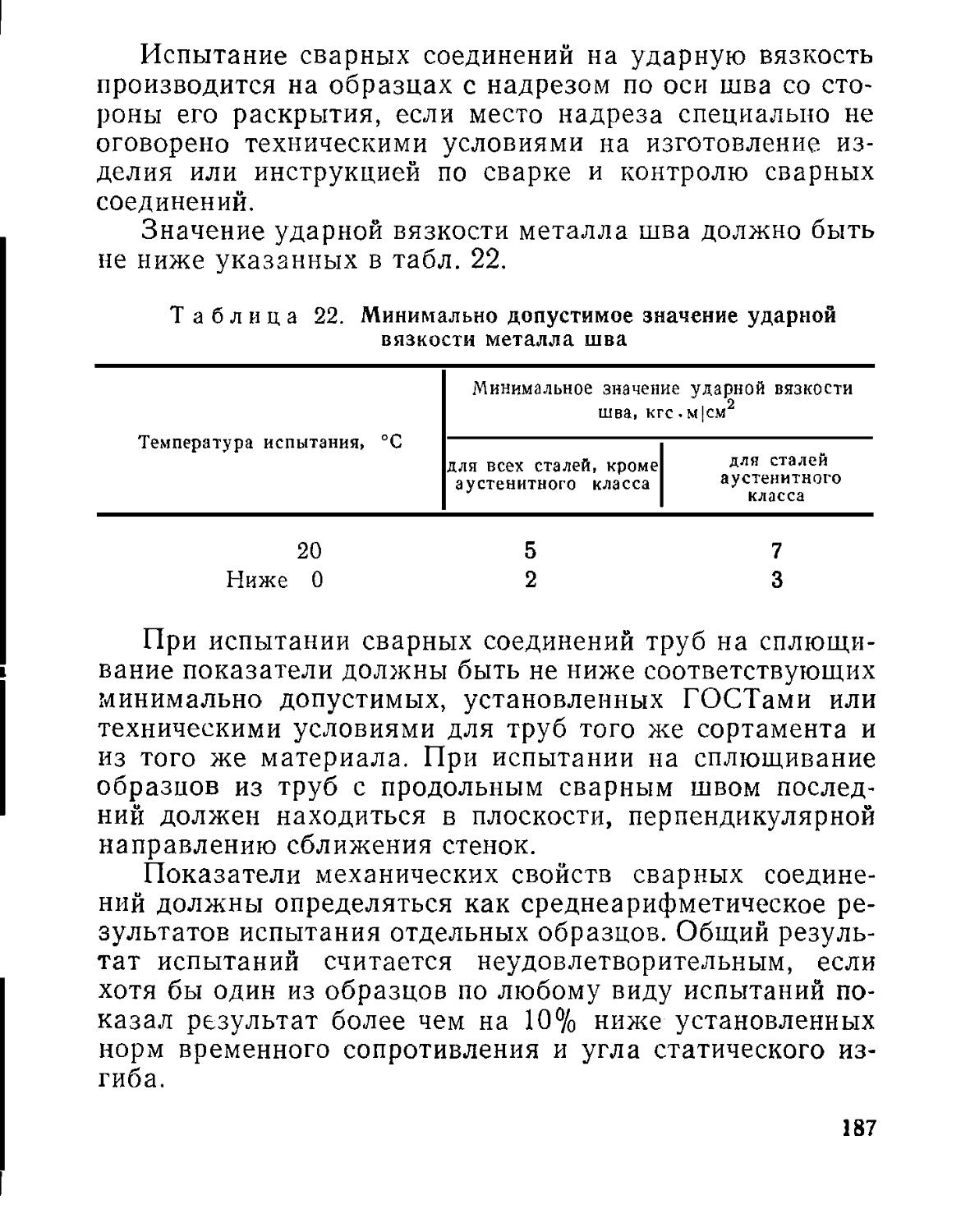

Операция

клепаной

сварной

Наметка

5,9

3,8

Разметка

4,8

—

Резка на ножницах

2,6

3,2

Резка на прессе

0,6

—

Сверловка на станке

10,0

7,2

Сверловка и рассверловка

13,6

—

Строжка листов

3,5

—

Вальцовка и правка

2,0

2,4

Гибка уголков

27,0

—

Ручная газовая резка

0,6

—

Автоматическая газовая резка

—

5,2

Обрубка

0,4

2,4

Сборка обечайки

36.0

28,0

Правка ручная

0,5

—

Электроприхватка

1,6

4,5

Сварка

7,8

7,0

Зачистка швов

1,4

3,8

Клепка

17,2

—

Итого 135,5 67,5

Если трудоемкость изготовления клепаной обечайки

составляла 135 нормо-ч, то сварной — всего 67 нормо-ч,

т. е. вдвое меньше. Снижение трудоемкости на 25% до¬

стигнуто за счет применения сварки вместо клепки, а

остальное — за счет изменения конструкции и техноло¬

гии изготовления ребер жесткости: гибка уголков на

10

вальцах заменена автоматической газовой резкой листо¬

вого металла и т. д. В результате, если процесс изготов¬

ления клепаной обечайки состоял из 17 операций, то

сварной — из 10. В изготовлении клепаной обечайки при¬

нимало участие 25 рабочих 16 различных профессий,

сварной— 12 рабочих 10 профессий, т. е. высвободилось

13 рабочих шести различных профессий.

Замена клепаных обечаек барабанов сварными резко

повысила культуру производства: в цехе не слышно сту¬

ка клепальных молотков, исчезли камельки для нагре¬

ва заклепок, работавшие на коксе, ликвидирован весьма

тяжелый физический труд клепальщиков и т. д.

Таким образом, независимо от изменения или сохра¬

нения конструктивных форм прежними замена клепки

сваркой обеспечивает снижение трудоемкости и получе¬

ние большого технико-экономического эффекта.

Сварные детали и узлы шахтных лебедок и подъем¬

ных машин по своим эксплуатационным качествам не

уступают клепаным, а во многих случаях, как показала

практика, значительно их превосходят.

Замена клепаных конструкций сварными получила

широкое распространение в 30-х годах на железнодорож¬

ном транспорте, в судостроении и строительстве, при из¬

готовлении котлов и различных других сосудов, работаю¬

щих под давлением, где, как известно, к неразъемным

соединениям предъявляются особенно высокие требо¬

вания.

Велико по-прежнему применение клепаных соедине¬

ний в авиации. Это связано с малой толщиной металла и

возникновением при сварке деформаций, превышающих

допустимые пределы.

Еще одним характерным примером применения кле¬

паных соединений могут служить конструкции, у которых

режущие органы выполняют из легированных и высоко¬

легированных сталей, а основание — из обычных. На¬

пример, известные всем сучкорезы изготавливают из

И

сталей двух марок: ножи — из закаленной и плохо сва¬

ривающейся стали 9ХФ, державки — из хорошо сварива¬

ющейся низкоуглеродистой стали. Надежное соединение

обеспечивается клепкой.

Клепка применяется также при соединении плохо

сваривающихся сталей, обладающих пружинящими свой¬

ствами (тормозные ленты и т. д.).

Замена кованых и литых конструк¬

ций сварными, изготовление комбини¬

рованных конструкций. Ковка и литье являют¬

ся весьма трудоемкими процессами производства, требу¬

ющими много ручного труда. Особенно это характерно

для индивидуального и мелкосерийного производства, где

вспомогательные работы слабо механизированы.

При замене кованых и литых деталей сварными во

многих случаях удается достичь получения экономиче¬

ского эффекта. Но внедрение сварки вместо ковки и

литья при изготовлении деталей машин — задача более

сложная, чем, например, при замене клепки сваркой. Ес¬

ли при замене клепаной конструкции сварной всегда до¬

стигается значительный экономический эффект, то при

замене кованой или литой конструкции величина эконо¬

мического эффекта зависит от особенностей самой кон¬

струкции и технологической разработки, от характера

производства и его технических возможностей.

Внедрение сварных конструкций вместо кованых и ли¬

тых эффективно, если при этом уменьшается механиче¬

ская обработка, устраняются трудоемкие процессы и сни¬

жается вес самой конструкции. Выполнение этих усло¬

вий часто связано с рядом трудностей и не всегда воз¬

можно.

Иногда рационально применять комбинированные

конструкции, сочетающие в себе прокат, литье и поков¬

ки. Если при изготовлении отдельных частей конструкции

применяются ковка (сварно-кованые конструкции) или

литье (сварно-литые конструкции), чтобы достичь доста*

12

точной точности размеров сопрягаемых поверхностей, то

следует учитывать и дополнительную механическую об¬

работку этих поверхностей. Когда сваркой заменяют ков¬

ку или литье полностью или частично, а при этом значи¬

тельно увеличивается механическая обработка, экономи¬

ческий эффект от внедрения сварных конструкций может

резко снизиться или отсутствовать. Но если при изготов¬

лении отдельных элементов сварной конструкции будут

использованы сварно-штампованные конструкции, то

экономические преимущества сварки становятся более

очевидными, так как точность размеров и чистота по¬

верхностей штамповок вполне достаточны для примене¬

ния сварки без предварительной механической обработ¬

ки заготовок. Следует учесть, что для штамповки заго¬

товок больших размеров требуется мощное кузнечно¬

прессовое оборудование, хорошо развитое инструмен¬

тальное хозяйство и дорогие штампы.

Как показала практика, во внедрении полностью

сварных конструкций большую роль сыграла автоматиче¬

ская газовая резка, которая позволяет обойтись без ме¬

ханической обработки при достаточной производитель¬

ности, точности размеров и чистоте поверхностей. Рас¬

смотрим ряд примеров.

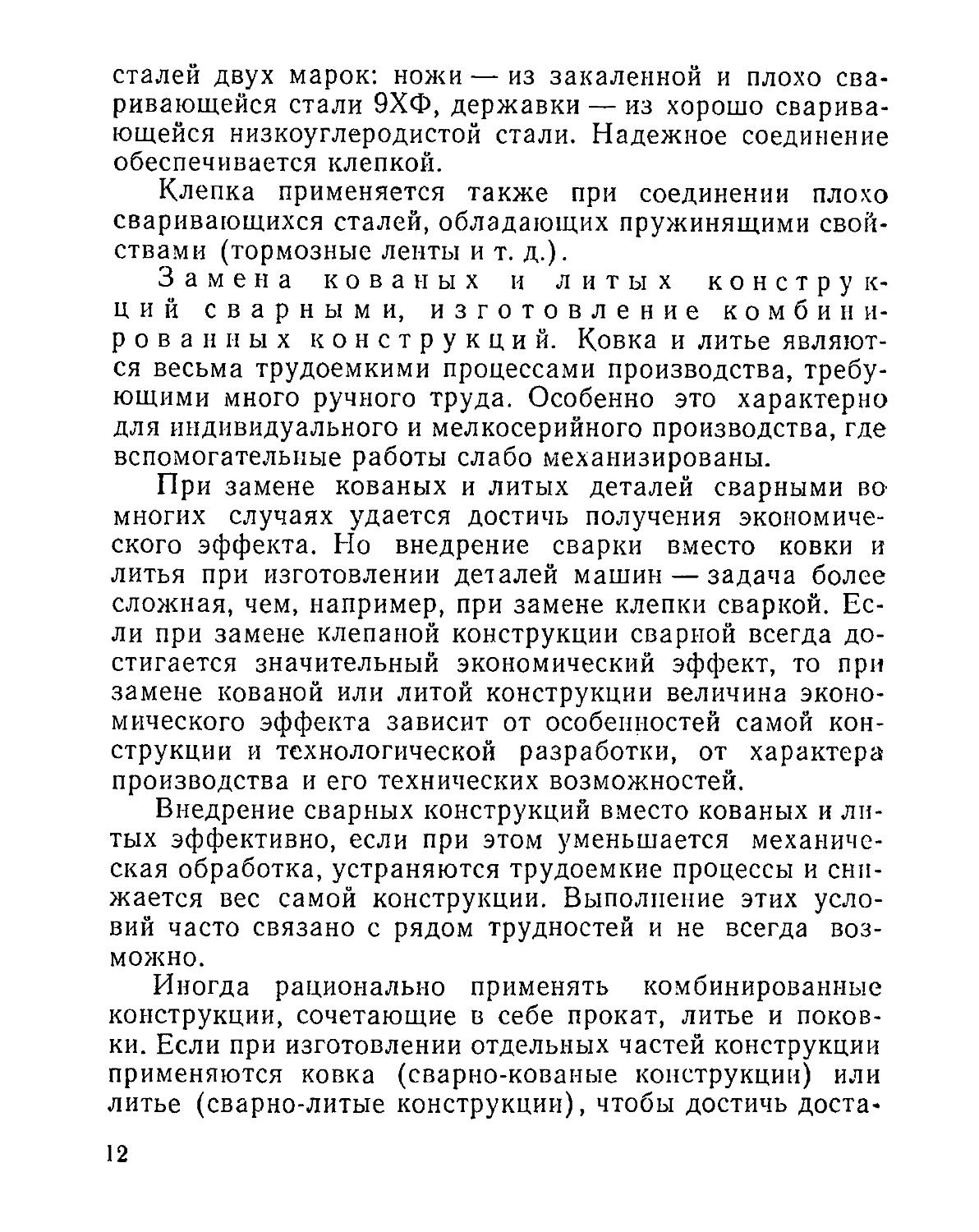

На протяжении нескольких лет для шахтных подъ¬

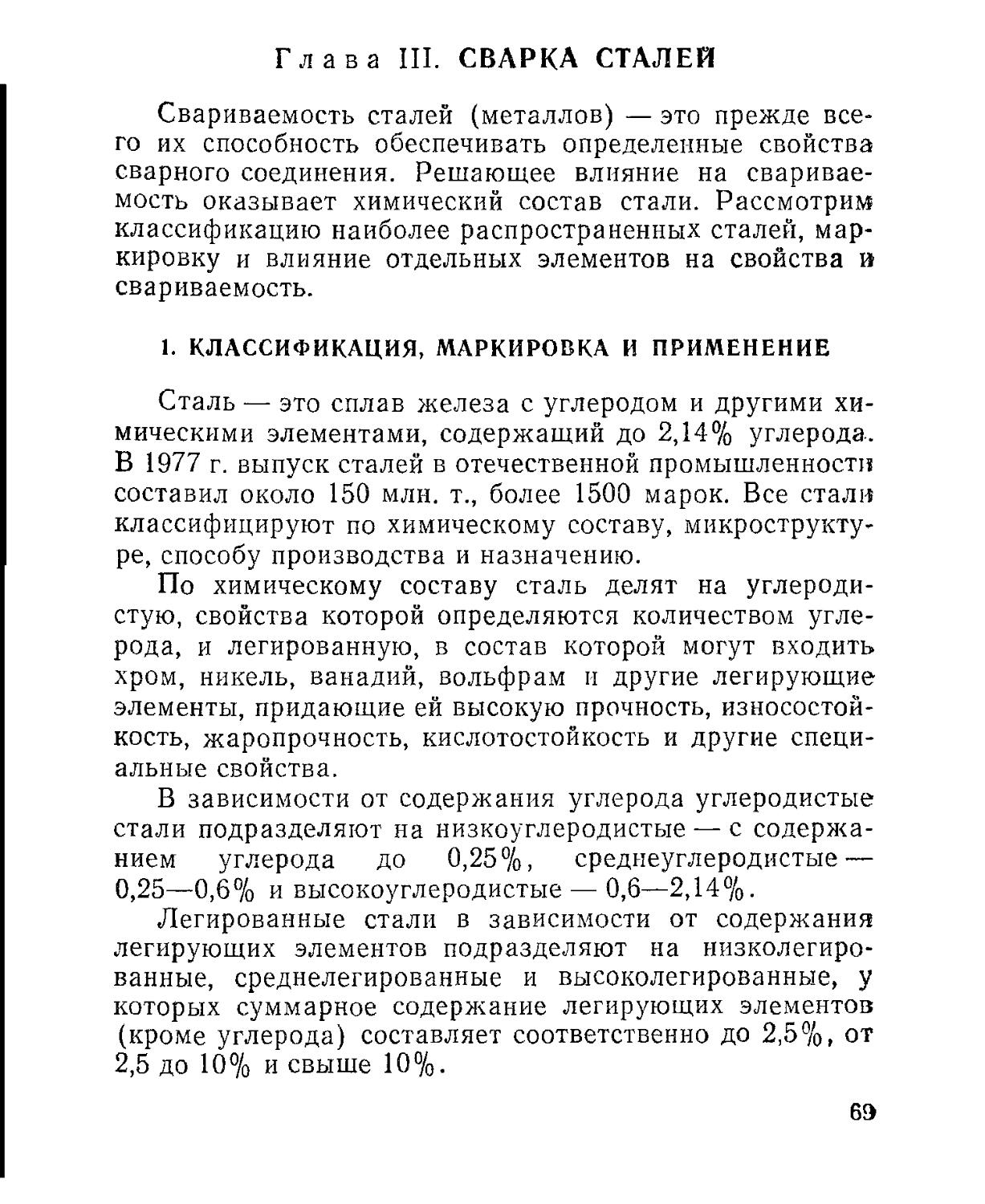

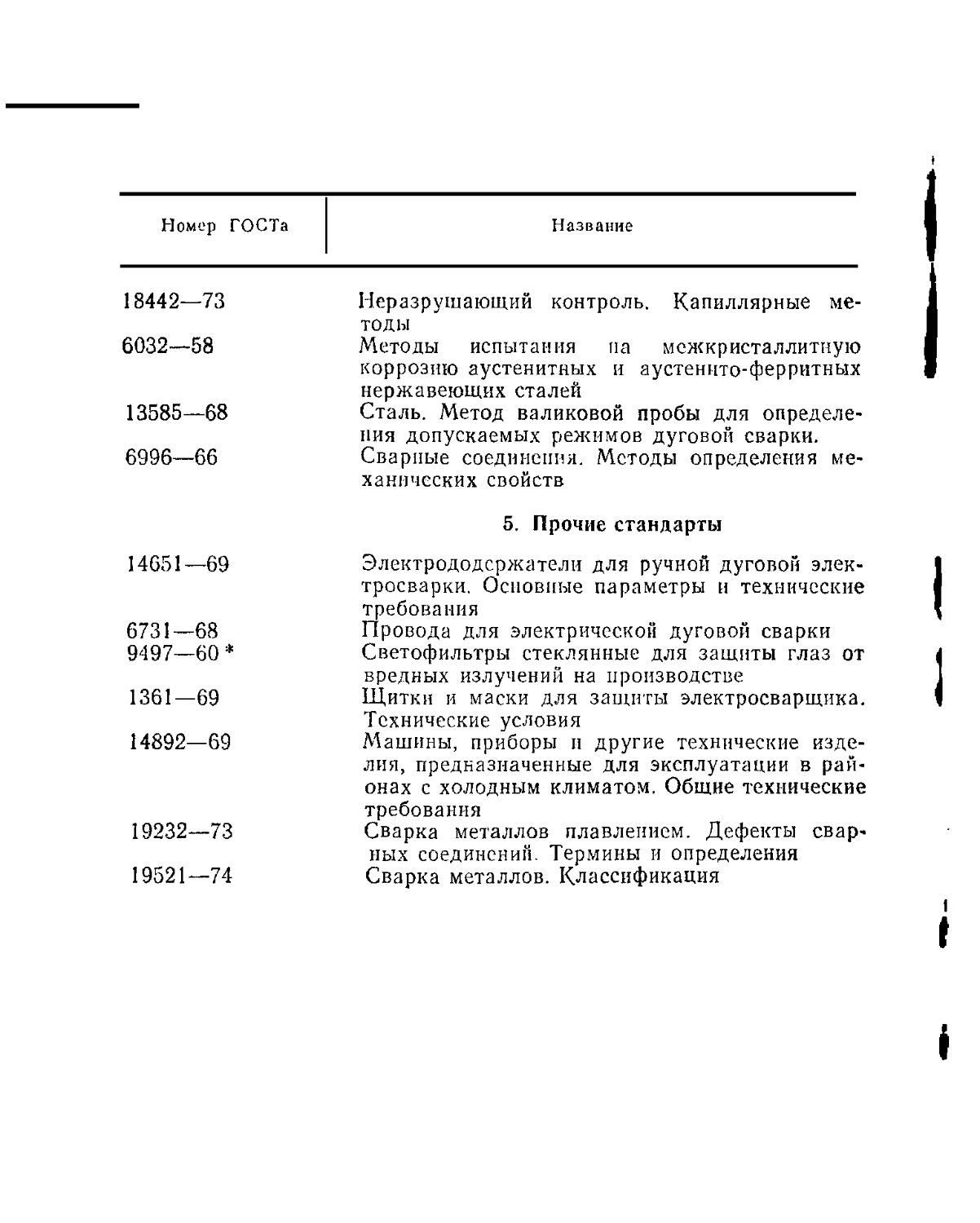

емных машин вилку изготавливали кованой (рис. 2, а).

Материал вилки — сталь марки СтЗ, чистая масса

12,9 кг, масса кованой заготовки 22 кг. Изготовление вил¬

ки состояло из шести операций: ковка под молотом, точ¬

ка хвостовика с нарезкой резьбы, разметка отверстия и

паза, долбежка паза, фрезеровка скошенной части паза

и сверловка. Общая трудоемкость изготовления состав¬

ляла 12,4 нормо-ч. Ковка под молотом — операция тру¬

доемкая, требовала завышенные припуски (резкие пере¬

ходные сечения, глухой паз и т. д.), что усложняло меха¬

ническую обработку и приводило к большой потере ме¬

талла в стружку.

13

А-А

Рис. 2. Конструкция вилки стопора шахтной подъемной

машины:

а — козаной; б — сварной

Вилка сварной конструкции состоит из трех частей:

хвостовика и двух планок (рис. 2,6). Хвостовик из круг¬

лого проката размечают и строгают; планки изготавли¬

вают с применением автоматической газовой резки на

автомате АСШ-2. Толщина листовой заготовки состав¬

ляет 20 мм. В большинстве случаев для вырезки планок

используют отходы металла. После газовой резки план¬

ки зачищают по контуру пневматическим зубилом и по¬

дают на сборку и сварку.

14

I

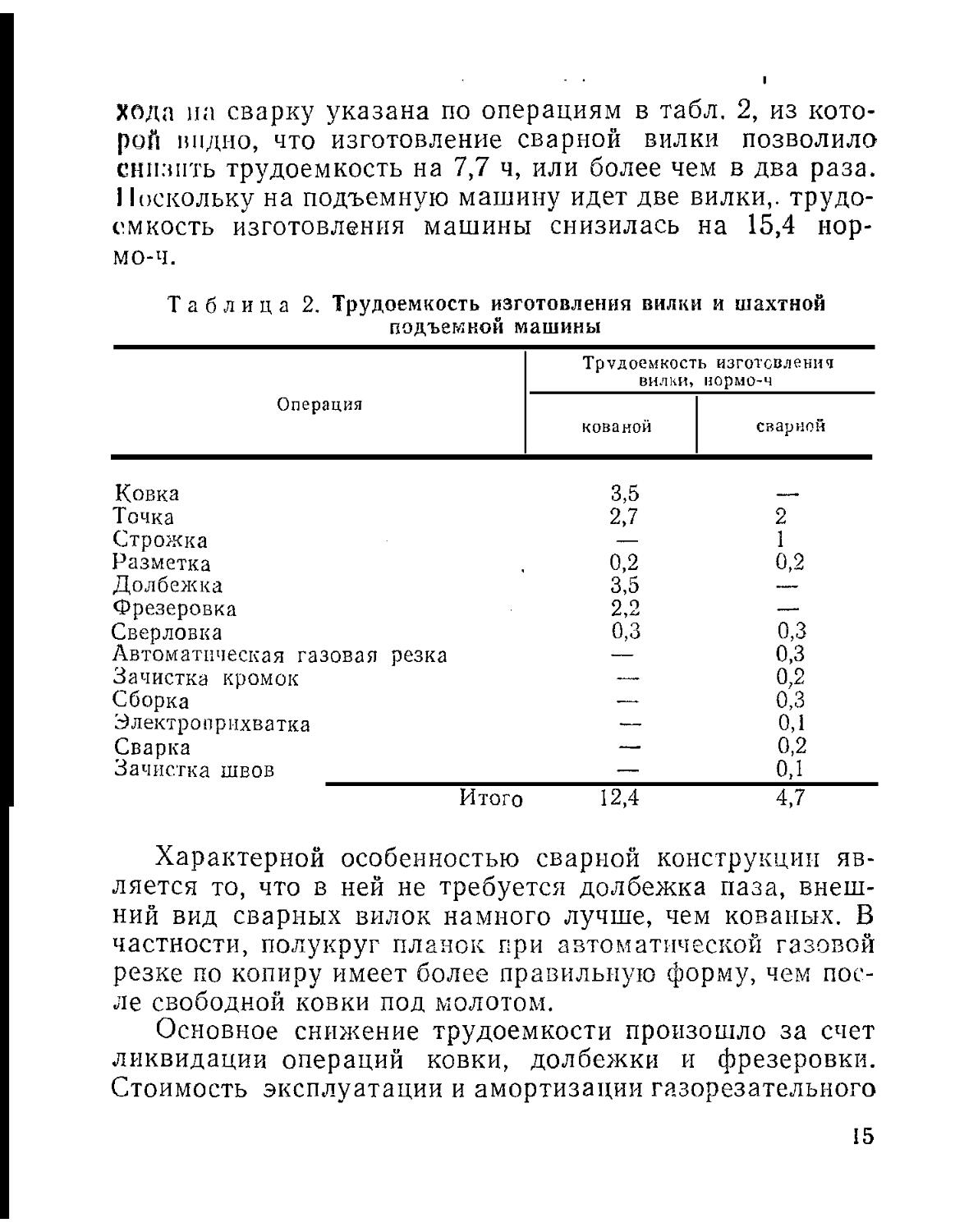

хода на сварку указана по операциям в табл. 2, из кото¬

рой видно, что изготовление сварной вилки позволило

снизить трудоемкость на 7,7 ч, или более чем в два раза.

11оскольку на подъемную машину идет две вилки,, трудо¬

емкость изготовления машины снизилась на 15,4 нор¬

мо-ч.

Таблица 2. Трудоемкость изготовления вилки и шахтной

подъемкой машины

Трудоемкость изготовления

вилки,

иормо-ч

Операция

кованой

сварной

Ковка

3,5

Точка

2,7

2

Строжка

—

1

Разметка

0,2

0,2

Долбежка

3,5

—

Фрезеровка

2,2

—

Сверловка

0,3

0,3

Автоматическая газовая резка

—

0,3

Зачистка кромок

—

0,2

Сборка

—

0,3

Электроприхватка

—

0,1

Сварка

—

0,2

Зачистка швов

—

0,1

Итого 12,4 4,7

Характерной особенностью сварной конструкции яв¬

ляется то, что в ней не требуется долбежка паза, внеш¬

ний вид сварных вилок намного лучше, чем кованых. В

частности, полукруг планок при автоматической газовой

резке по копиру имеет более правильную форму, чем пос¬

ле свободной ковки под молотом.

Основное снижение трудоемкости произошло за счет

ликвидации операций ковки, долбежки и фрезеровки.

Стоимость эксплуатации и амортизации газорезательного

15

автомата и сварочного трансформатора во много раз

меньше, чем парового молота, фрезерных и долбежных

станков.

Таким образом, внедрение сварных вилок вместо ко¬

ваных дало возможность резко снизить трудоемкость,

.значительно разгрузить металлорежущие станки, сокра¬

тить расход металла и снизить общие расходы производ¬

ства по другим статьям.

Рассмотрим пример замены литых конструкций свар¬

ными. Амортизация моделей, шишельных ящиков, фор¬

мовка и изготовление шишек, приготовление формовоч¬

ных смесей, подготовка и загрузка шихты в печь, плавка

и разливка металла, выбивка из опок или земляных

форм, очистка литья от горелой формовочной земли и

от пригара, отрезка прибылей и литников, неизбежные

потери от брака — все это делает литейный процесс тру¬

доемким, а литье дорогим. Стоимость одной тонны сталь¬

ного литья в условиях индивидуального и серийного про¬

изводства в среднем в три раза дороже проката. Кроме

того, масса литых конструкций всегда больше, чем свар¬

ных, так как размеры литой конструкции часто завы¬

шаются по технологическим соображениям (во избежа¬

ние резких переходов), увеличивается толщина тонких

стенок и т. д.

Стремление заменить литые конструкции сварными

из проката обусловлено требованиями снижения трудо¬

емкости, массы самой конструкции и уменьшения брака.

Возможность получения экономического эффекта и его

размер зависят как от самой конструкции, так и от тех¬

нологии ее изготовления.

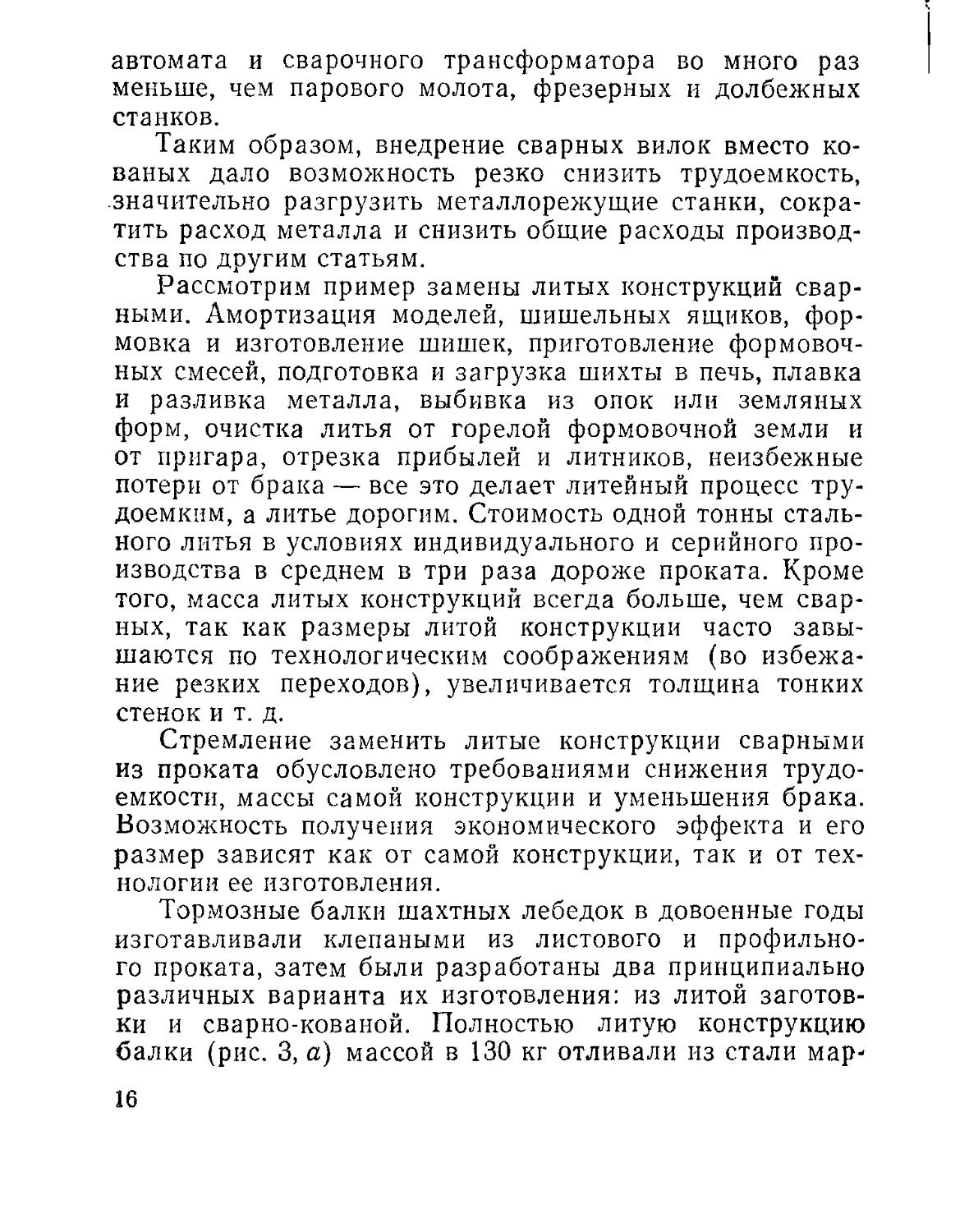

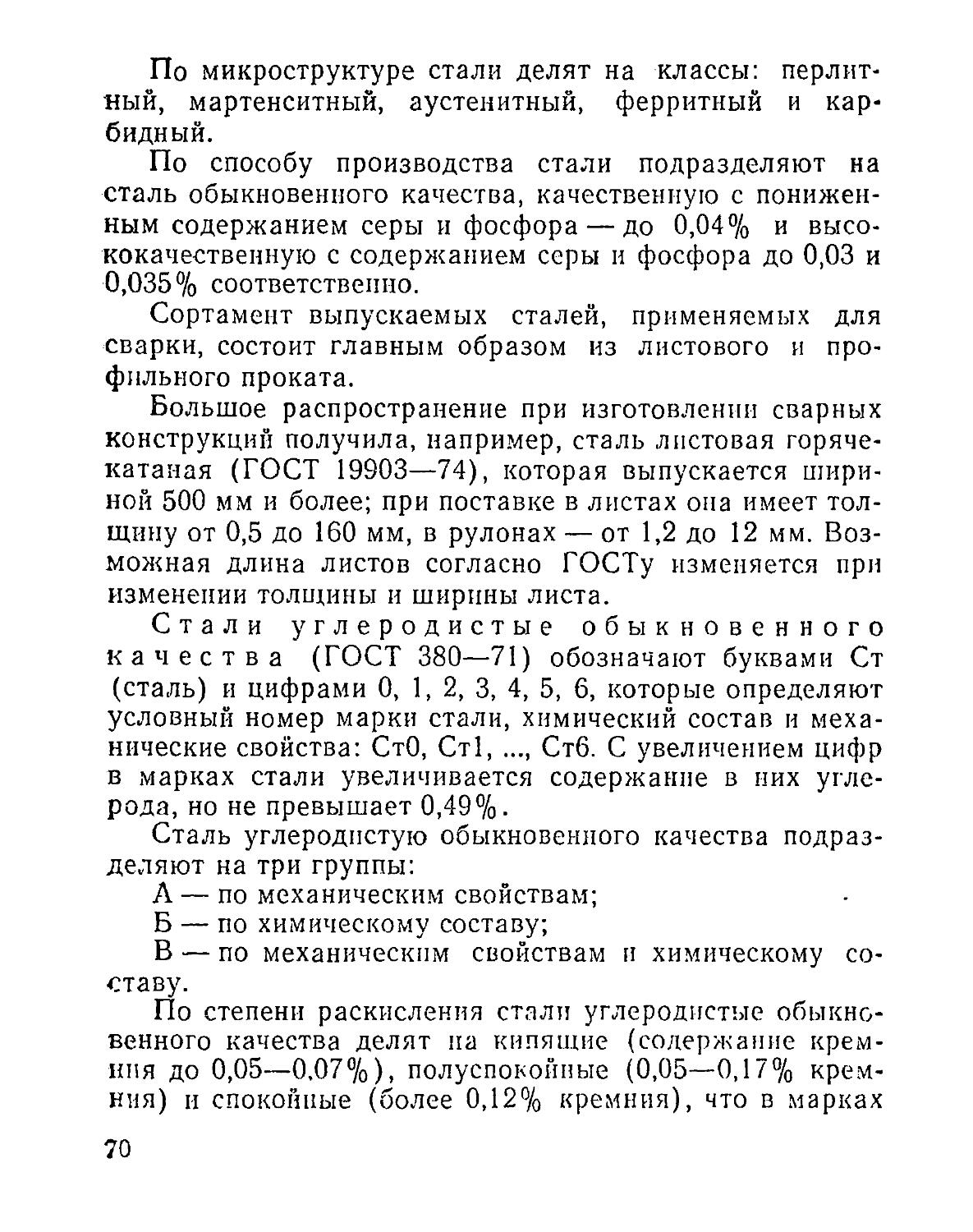

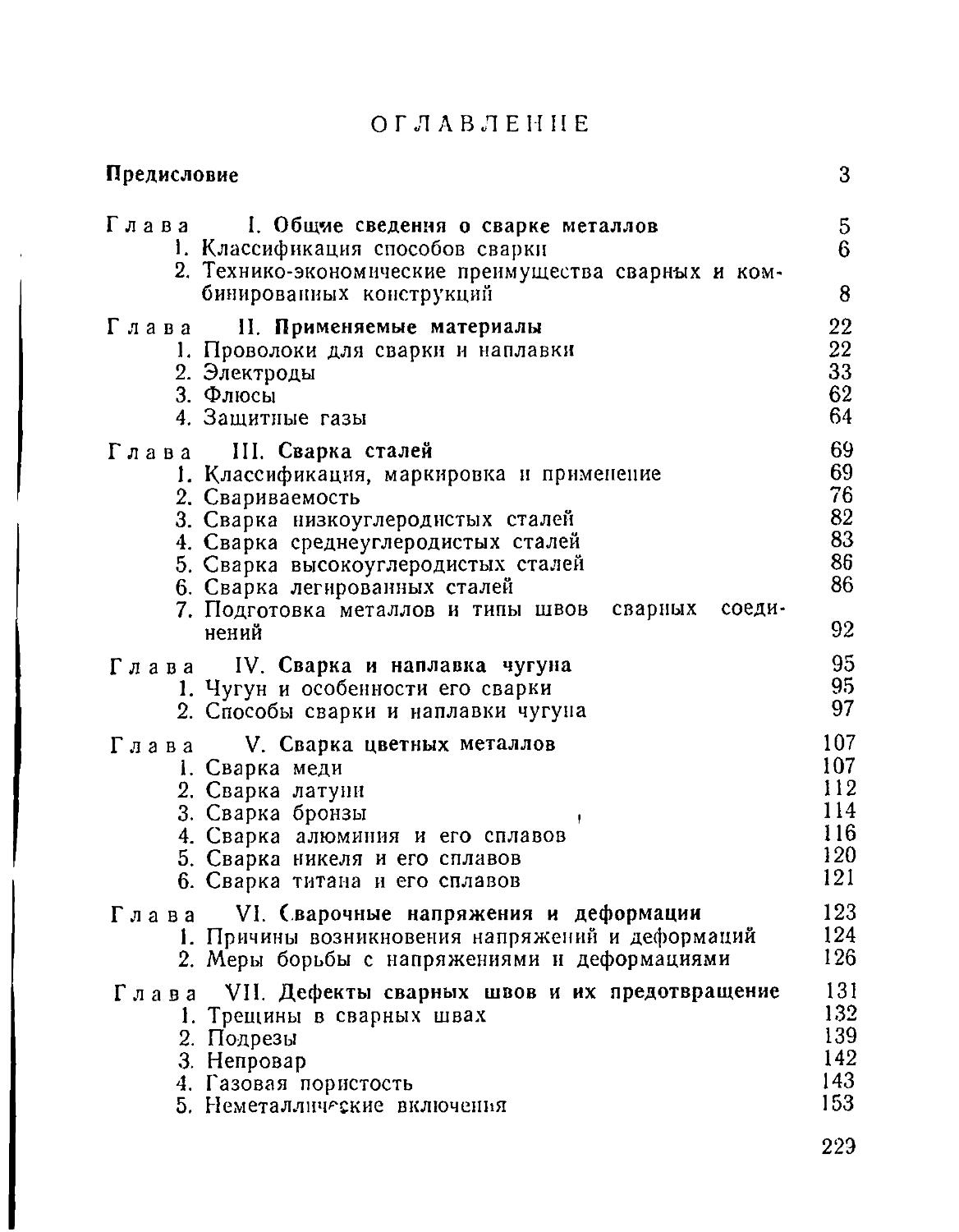

Тормозные балки шахтных лебедок в довоенные годы

изготавливали клепаными из листового и профильно¬

го проката, затем были разработаны два принципиально

различных варианта их изготовления: из литой заготов¬

ки и сварно-кованой. Полностью литую конструкцию

балки (рис. 3, а) массой в 130 кг отливали из стали мар-

16

Рис. 3. Конструкция тормозной балки шахтной лебедки типа БЛ и

2БЛ:

а — литой; б — сварной

ки СтЗбЛ. С целью замены литой заготовки заготовкой

из проката в качестве основного элемента конструкции

был принят двутавр. Двутавр подвергался кузнечной опе¬

рации — гибке в горячем состоянии, затем к нему прива¬

ривали заготовки из листового проката.

Механическая обработка сварно-кованой заготовки

была несколько проще, чем литой, масса балки состав¬

ляла только 74 кг (литой — 130 кг). Но наиболее трудо¬

емкая кузнечная операция — гибка двутавра с нагревом

на горне — полностью поглощала экономический эффект,

полученный от внедрения сварки. В результате себе¬

стоимость литой тормозной балки и сварно-кованой

практически была одинаковой. Поэтому долгое время

2. Л. Сапиро

17

применялись попеременно обе конструкции, в зависимо¬

сти от загрузки литейного цеха и цеха металлических

конструкций.

Последнее усовершенствование конструкции тормоз¬

ной балки относится к 1955 г., когда ее сделали пол¬

ностью сварной благодаря использованию автоматиче¬

ской газовой резки. В новой конструкции двутавр заме¬

нен ребром и двумя листами (рис. 3,6, разрез по АА).

Основное ребро и накладки изготовлены на газорезатель¬

ном автомате, что обеспечивает правильную геометрию

скругленных форм концов балки без применения меха¬

нической обработки и плотное прилегание наружного и

внутреннего листов к основному ребру.

Сварная конструкция тормозной балки имеет массу

57 кг вместо 130 (литая) и 74 кг (сварно-кованая).

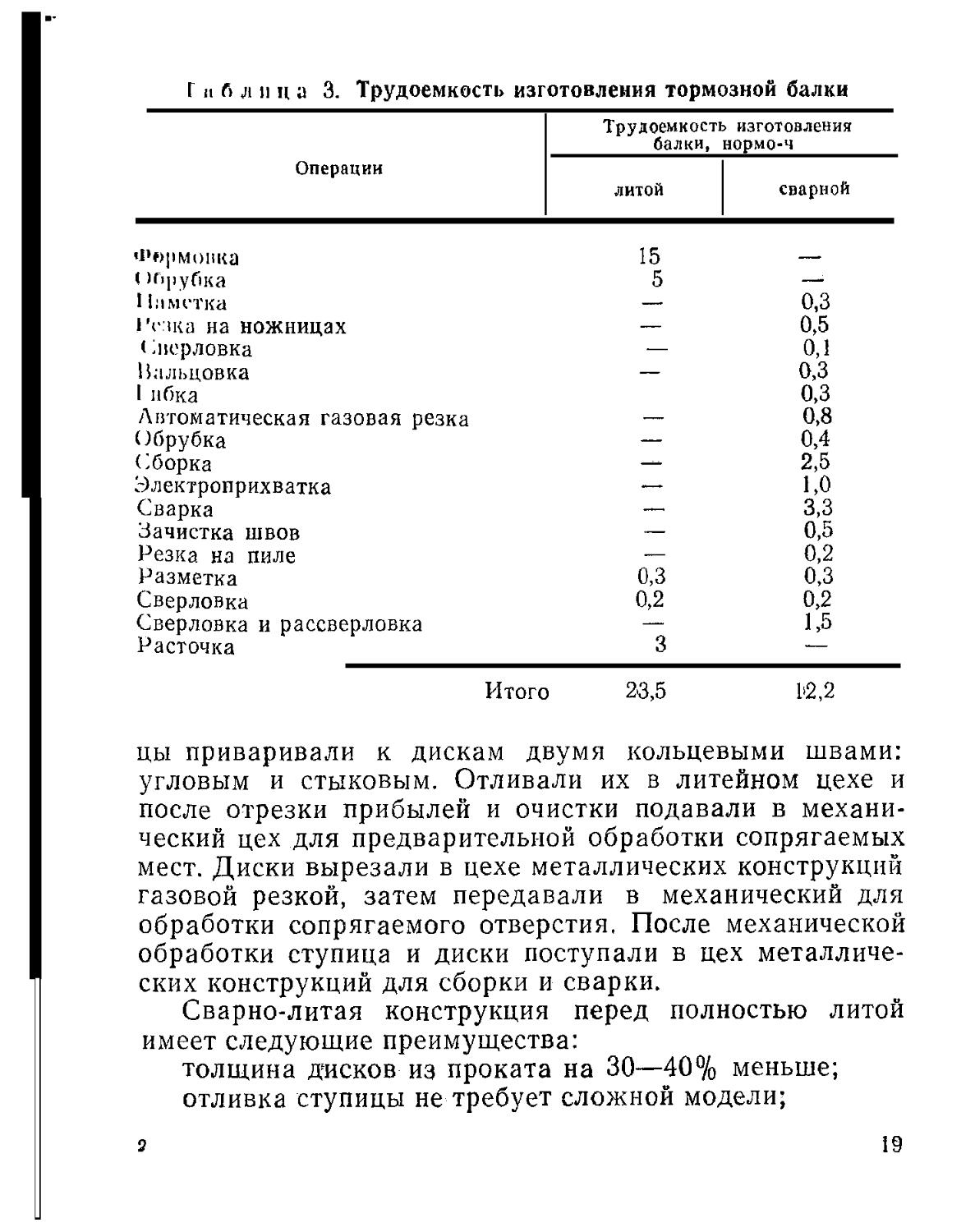

Сравнительная трудоемкость изготовления тормозной

балки при использовании литой заготовки и полностью

сварной приведена в табл. 3.

Применение проката, который примерно в три раза

дешевле, чем стальное литье, и уменьшение массы самой

балки сократили стоимость расходуемого металла почти

в шесть раз. Применение автоматической газовой резки

дало также возможность улучшить вид изделия за счет

получения овальных профилей заготовок правильной гео¬

метрической формы. Если к этому добавить полное

устранение брака, который имел место при изготовлении

литой заготовки, то экономический эффект будет еще бо¬

лее значительным.

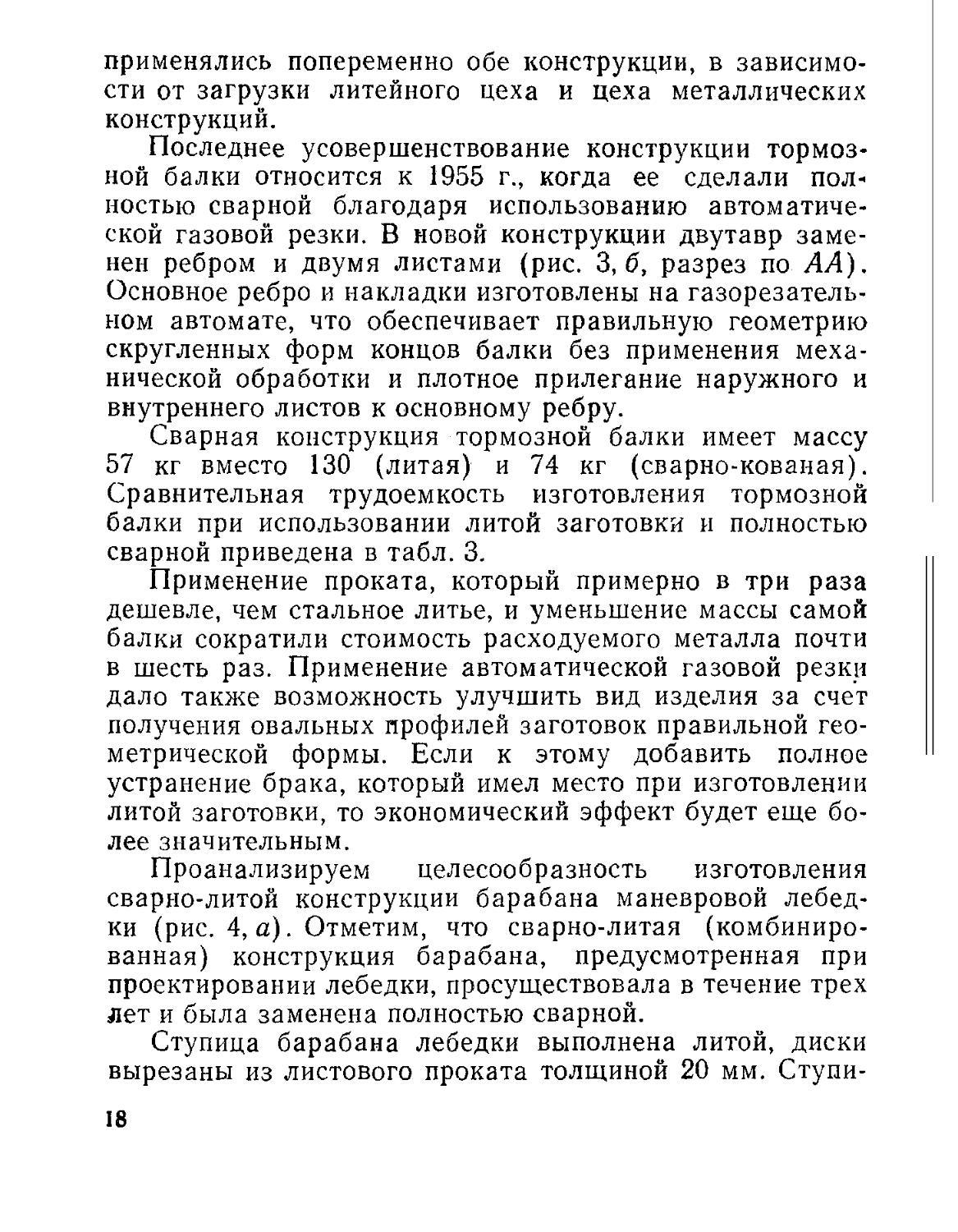

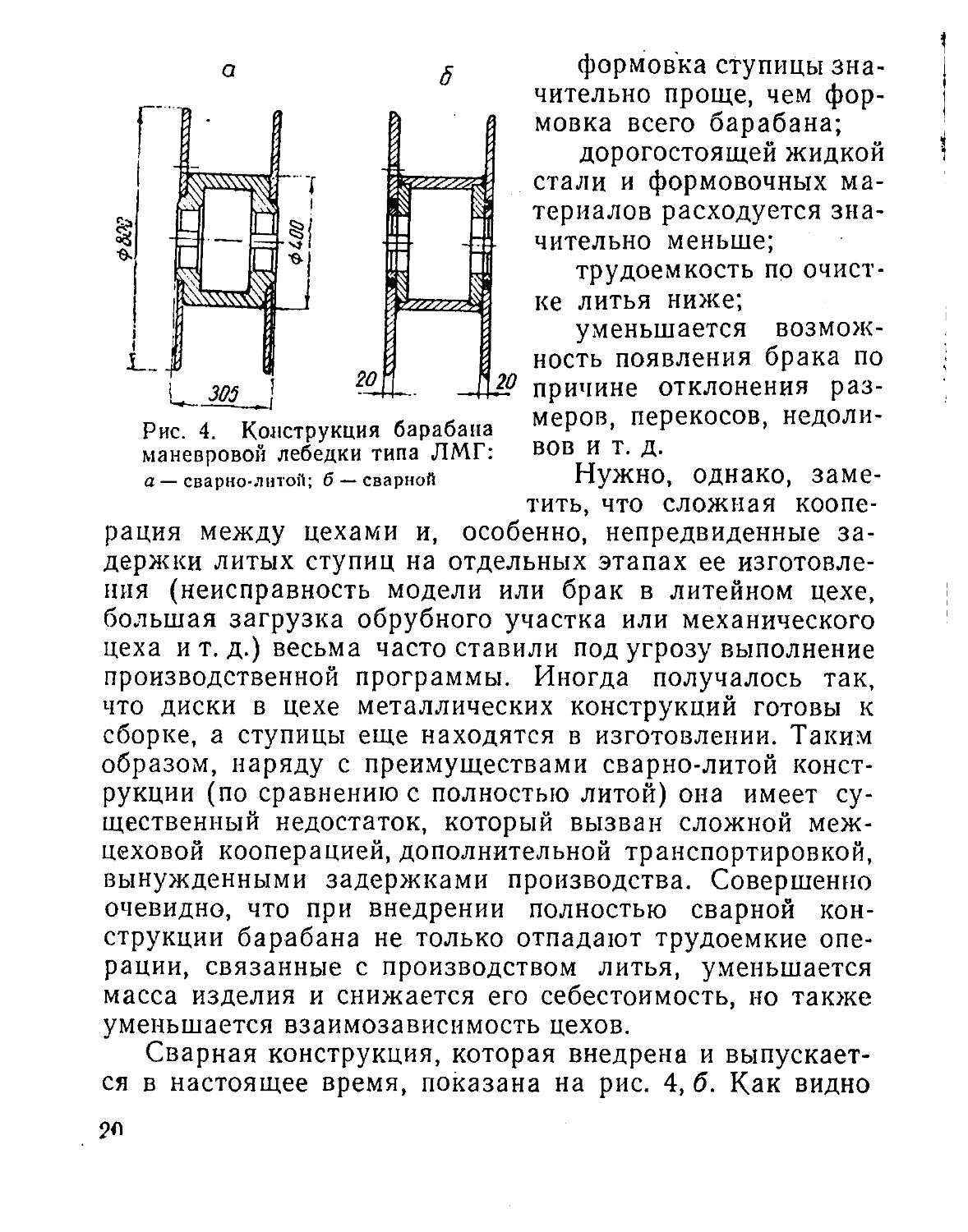

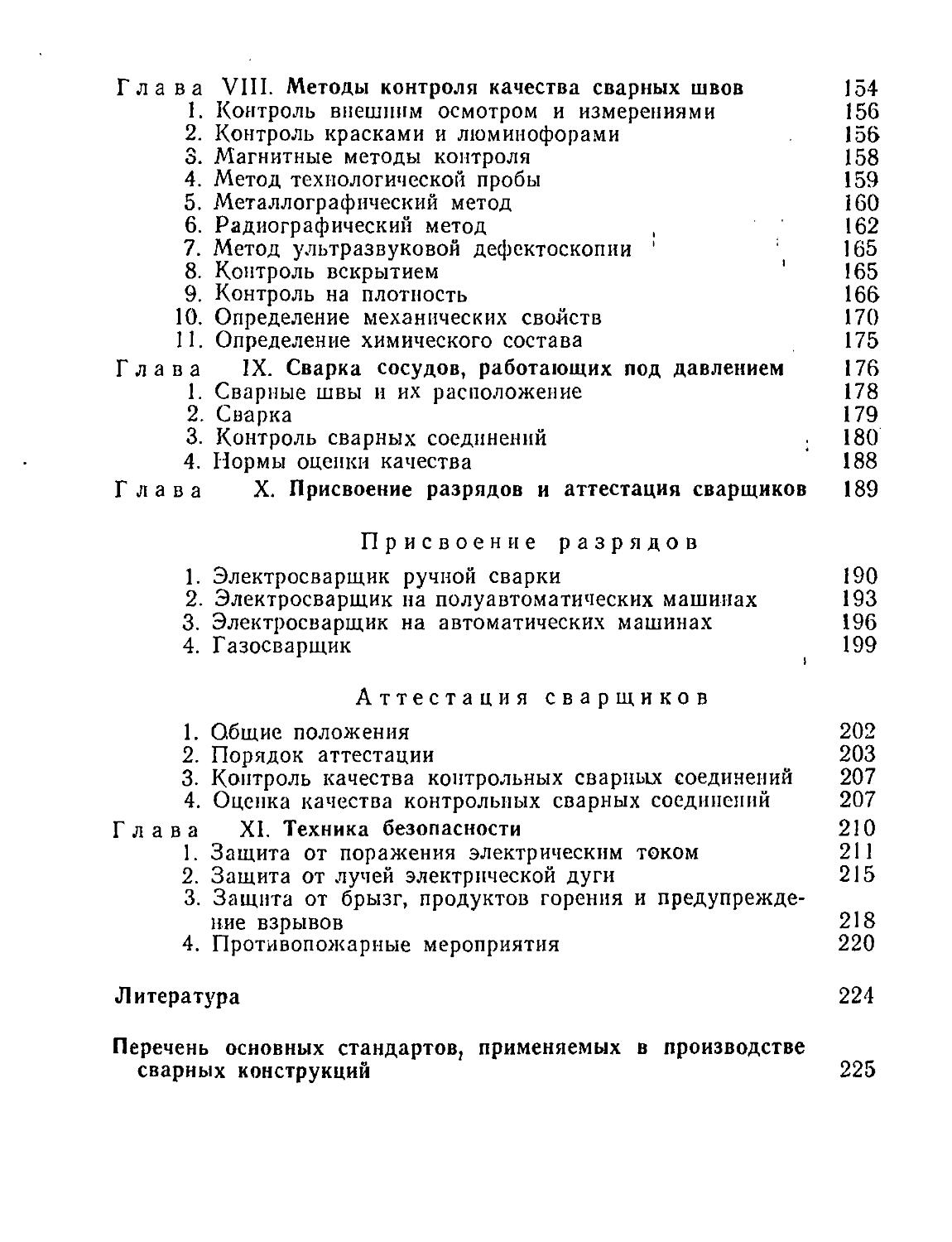

Проанализируем целесообразность изготовления

сварно-литой конструкции барабана маневровой лебед¬

ки (рис. 4, а). Отметим, что сварно-литая (комбиниро¬

ванная) конструкция барабана, предусмотренная при

проектировании лебедки, просуществовала в течение трех

лет и была заменена полностью сварной.

Ступица барабана лебедки выполнена литой, диски

вырезаны из листового проката толщиной 20 мм. Ступи-

18

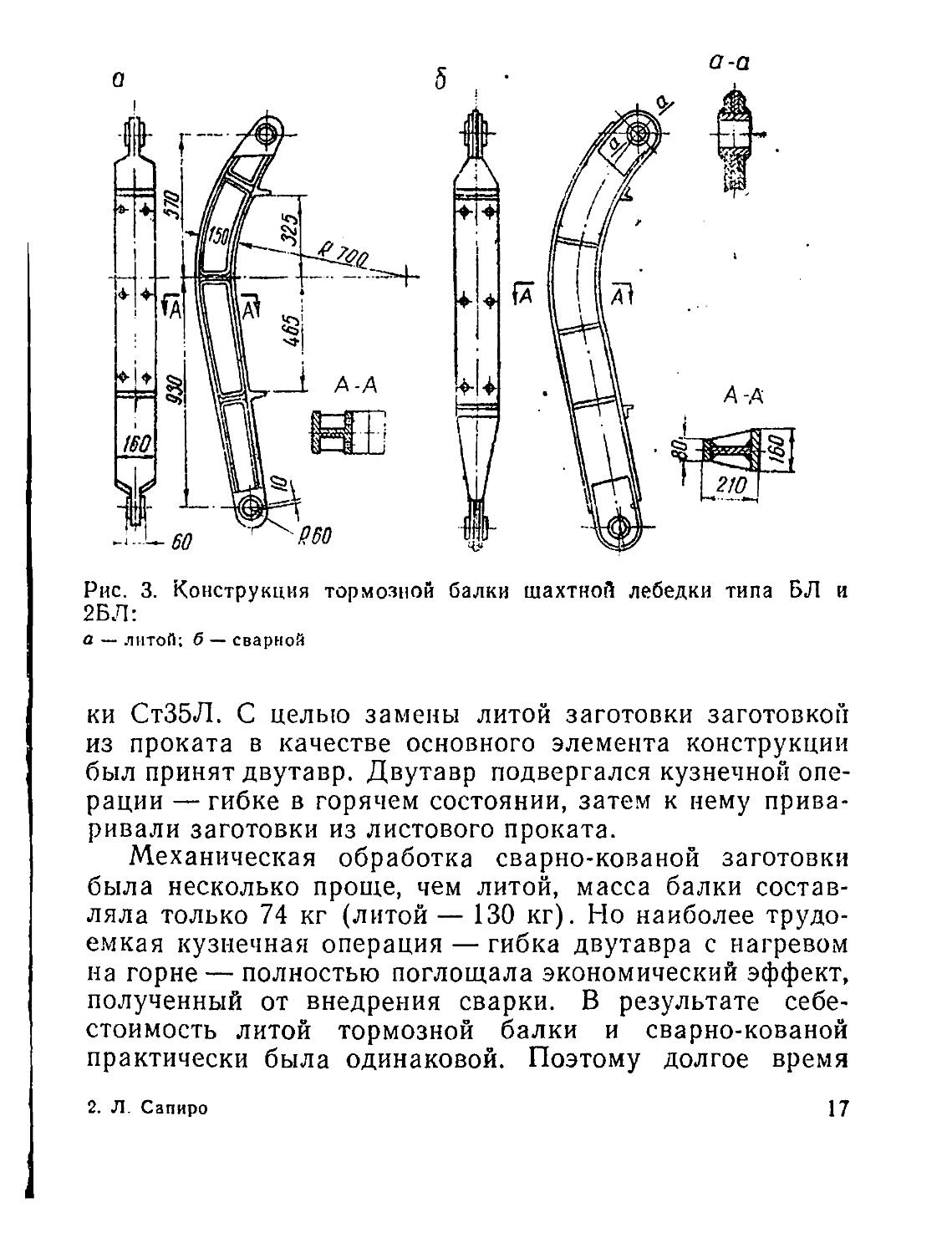

Г !i f> л н ц а 3. Трудоемкость изготовления тормозной балки

Трудоемкость изготовления

балки,

нормо-ч

Операции

литой

сварной

Ч'нрмопка

15

—

< ХфуГжа

5

—

1 Ыметка

—

0,3

Резка на ножницах

—

0,5

Сверловка

—

0,1

Нальцовка

—

0,3

1 нГжа

0,3

Автоматическая газовая резка

—

0,8

Обрубка

—

0,4

Сборка

—

2,5

Электроприхватка

—

1,0

Сварка

—

3,3

Зачистка швов

—

0,5

Резка на пиле

—

0,2

Разметка

0,3

0,3

Сверловка

0,2

0,2

Сверловка и рассверловка

—

1,5

Расточка

3

—

Итого 23,5 1*2,2

цы приваривали к дискам двумя кольцевыми швами:

угловым и стыковым. Отливали их в литейном цехе и

после отрезки прибылей и очистки подавали в механи¬

ческий цех для предварительной обработки сопрягаемых

мест. Диски вырезали в цехе металлических конструкций

газовой резкой, затем передавали в механический для

обработки сопрягаемого отверстия. После механической

обработки ступица и диски поступали в цех металличе¬

ских конструкций для сборки и сварки.

Сварно-литая конструкция перед полностью литой

имеет следующие преимущества:

толщина дисков из проката на 30—40% меньше;

отливка ступицы не требует сложной модели;

г

19

формовка ступицы зна¬

чительно проще, чем фор¬

мовка всего барабана;

дорогостоящей жидкой

стали и формовочных ма¬

териалов расходуется зна¬

чительно меньше;

трудоемкость по очист¬

ке литья ниже;

уменьшается возмож¬

ность появления брака по

причине отклонения раз¬

меров, перекосов, недоли¬

вов и т. д.

Нужно, однако, заме¬

тить, что сложная коопе¬

рация между цехами и, особенно, непредвиденные за¬

держки литых ступиц на отдельных этапах ее изготовле¬

ния (неисправность модели или брак в литейном цехе,

большая загрузка обрубного участка или механического

цеха и т. д.) весьма часто ставили под угрозу выполнение

производственной программы. Иногда получалось так,

что диски в цехе металлических конструкций готовы к

сборке, а ступицы еще находятся в изготовлении. Таким

образом, наряду с преимуществами сварно-литой конст¬

рукции (по сравнению с полностью литой) она имеет су¬

щественный недостаток, который вызван сложной меж¬

цеховой кооперацией, дополнительной транспортировкой,

вынужденными задержками производства. Совершенно

очевидно, что при внедрении полностью сварной кон¬

струкции барабана не только отпадают трудоемкие опе¬

рации, связанные с производством литья, уменьшается

масса изделия и снижается его себестоимость, но также

уменьшается взаимозависимость цехов.

Сварная конструкция, которая внедрена и выпускает¬

ся в настоящее время, показана на рис. 4, б. Как видно

Рис. 4. Конструкция барабана

маневровой лебедки типа ЛМГ:

а — сварно-литой; б — сварной

из рисунка, роль ступицы в новой конструкции выпол¬

няют два наружных и два внутренних диска. При такой

конструкции барабан полностью изготавливается в цехе

металлических конструкций из проката без применения

литых или кованых деталей. Внутренние диски крепятся

к обечайке с помощью сварных «замковых» соединений,

наружные соединяются с обечайкой угловыми швами и

с внутренними дисками — четырьмя электрозаклепками.

Все диски изготовляют из листового проката толщиной

20 мм. Как по наружному диаметру, так и по внутренне¬

му предусмотрен припуск на механическую обработку —

6—8 мм на сторону. Перед сборкой внутренние диски то¬

чат по наружному диаметру для получения необходимо¬

го размера и снятия фасок под сварку.

Сборку и сварку производят в такой последователь¬

ности: собирают и сваривают полуавтоматической свар¬

кой внутренние диски с обечайкой, затем устанавливают

наружные диски и закрепляют их сваркой (угловые швы

и электрозаклепки). Окончательная механическая обра¬

ботка барабана выполняется после полной сборки и

сварки.

При внедрении сварной конструкции барабана вместо

сварно-литой масса барабана уменьшилась на 20%, себе¬

стоимость снижена на 30%, полностью ликвидированы

трудоемкие литейные операции и брак литейного произ¬

водства, улучшилось планирование работы цеха метал¬

лических конструкций.

Таким образом, замена в ряде случаев литых кон¬

струкций сварно-литыми или сварными дает возможность

снизить трудоемкость изготовления, уменьшить массу

конструкции, снизить или ликвидировать полностью ли¬

тейный брак и повысить качество выпускаемой про¬

дукции.

21

Глава II. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

Качество сварного шва определяется технологией

процесса сварки, применяемыми материалами и т. д. По¬

этому составление технологического процесса сварки

включает выбор сварочной проволоки, электродов, флю¬

сов, защитных газов.

1. ПРОВОЛОКИ ДЛЯ СВАРКИ И НАПЛАВКИ

Для сварки плавящимися электродами и наплавки

применяются:

проволока стальная сварочная (ГОСТ 2246—70*);

проволока стальная наплавочная (10543—75);

проволока сварочная из алюминия и алюминиевых

сплавов (ГОСТ 7871—63);

прутки чугунные для сварки и наплавки

(ГОСТ 2671—70);

порошковая проволока (по техническим условиям);

голая сплошная легированная проволока (по техни¬

ческим условиям).

Проволоку стальную сварочную применяют при изго¬

товлении покрытых электродов для ручной дуговой свар¬

ки, для автоматической и полуавтоматической сварки

под флюсом и в среде защитных газов, а также в каче¬

стве присадочного металла при газовой сварке, аргои.о-

дуговой и других видах сварки.

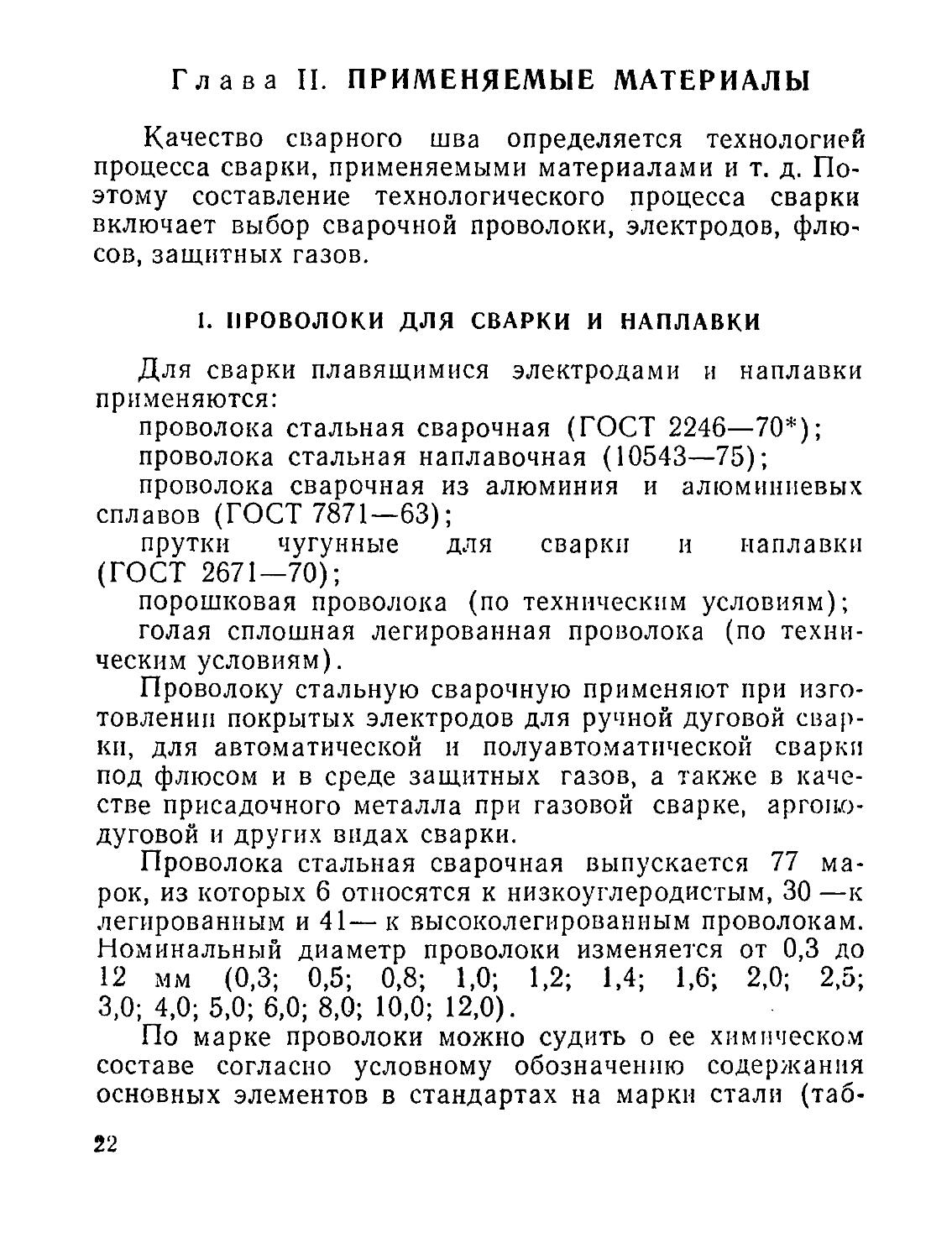

Проволока стальная сварочная выпускается 77 ма¬

рок, из которых 6 относятся к низкоуглеродистым, 30 —к

легированным и 41— к высоколегированным проволокам.

Номинальный диаметр проволоки изменяется от 0,3 до

12 мм (0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5;

3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0).

По марке проволоки можно судить о ее химическом

составе согласно условному обозначению содержания

основных элементов в стандартах на марки стали (таб-

22

лнцы 4 и 5). Аналогично расшифровывается тип элек¬

трода, гарантирующий химический состав металла шва.

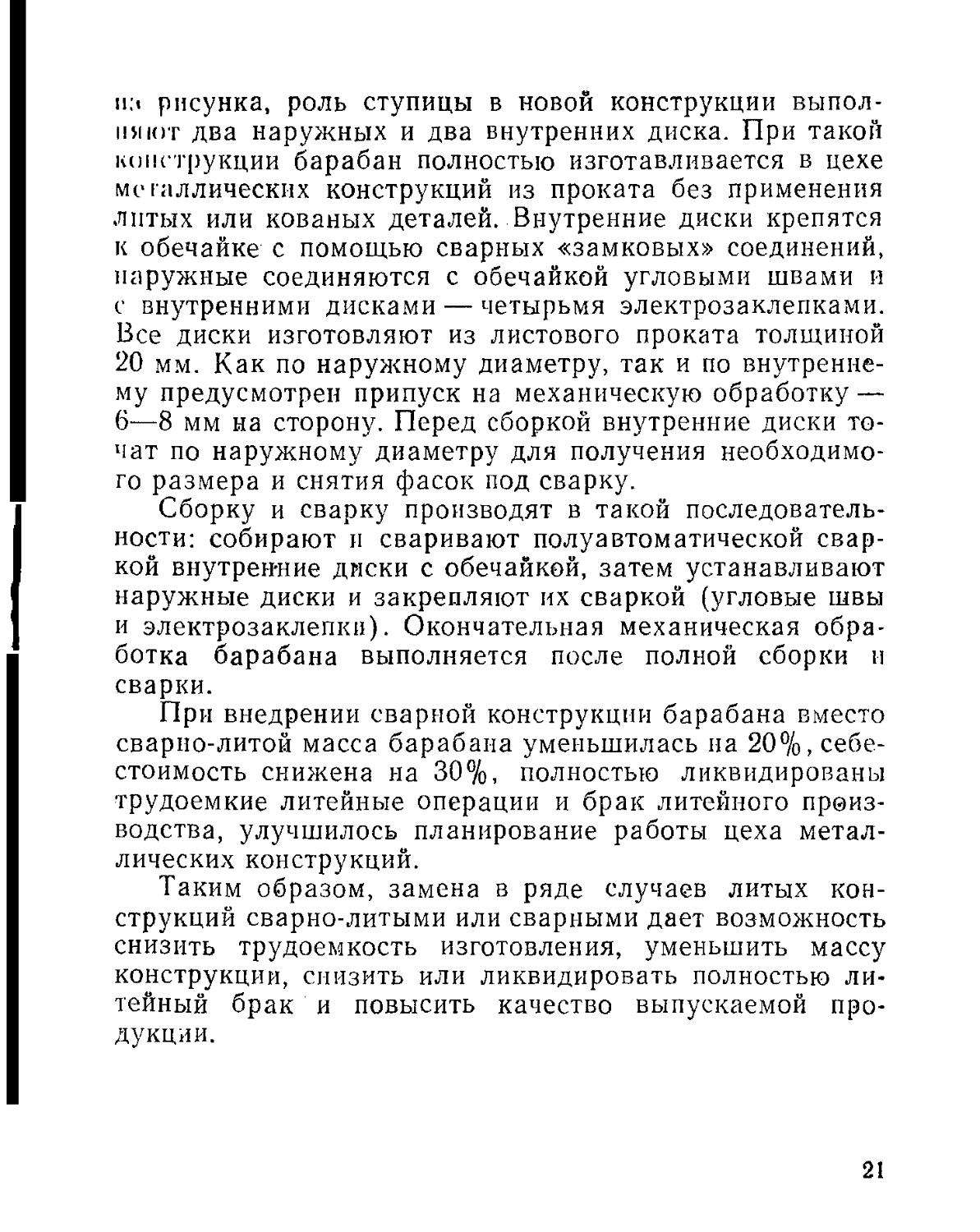

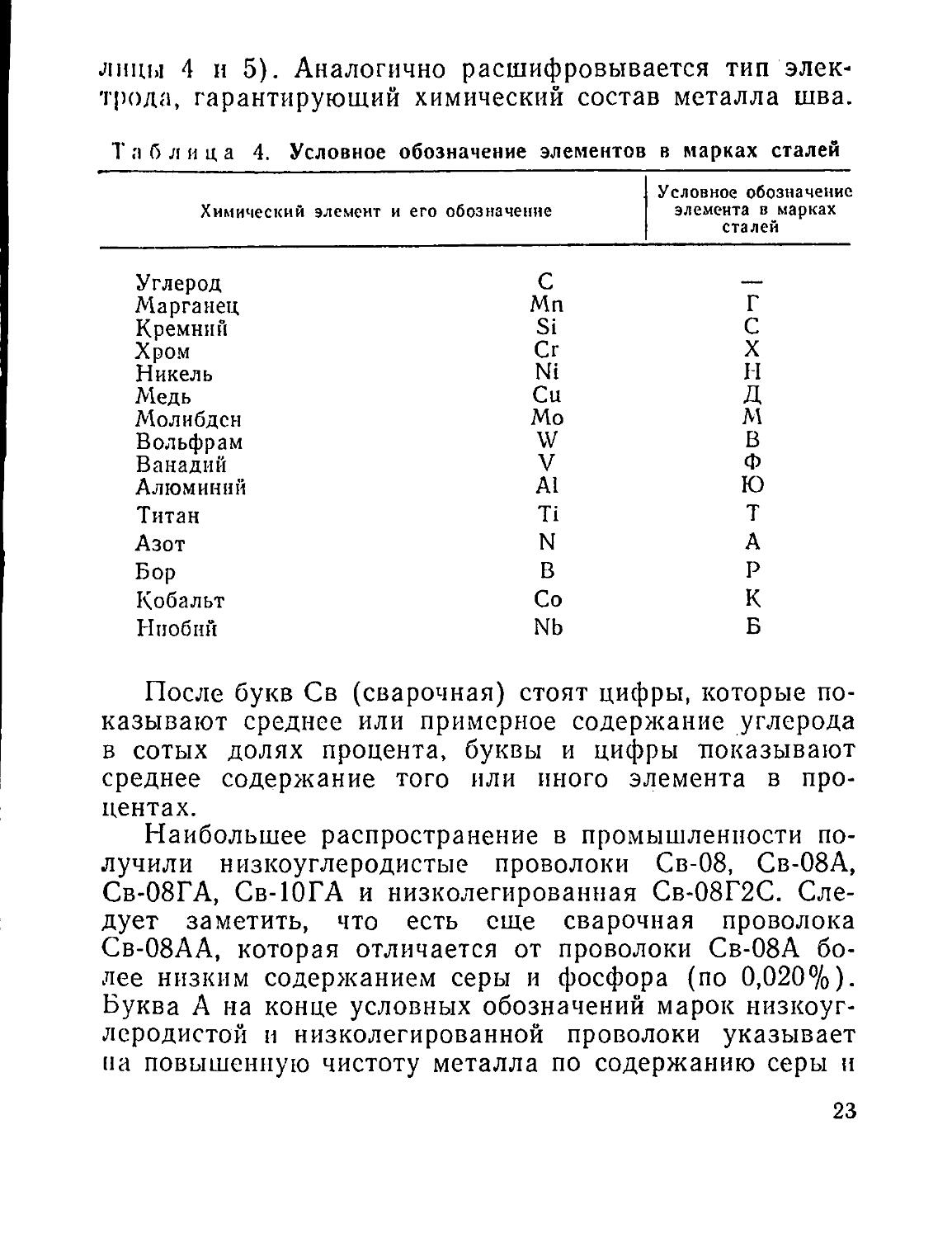

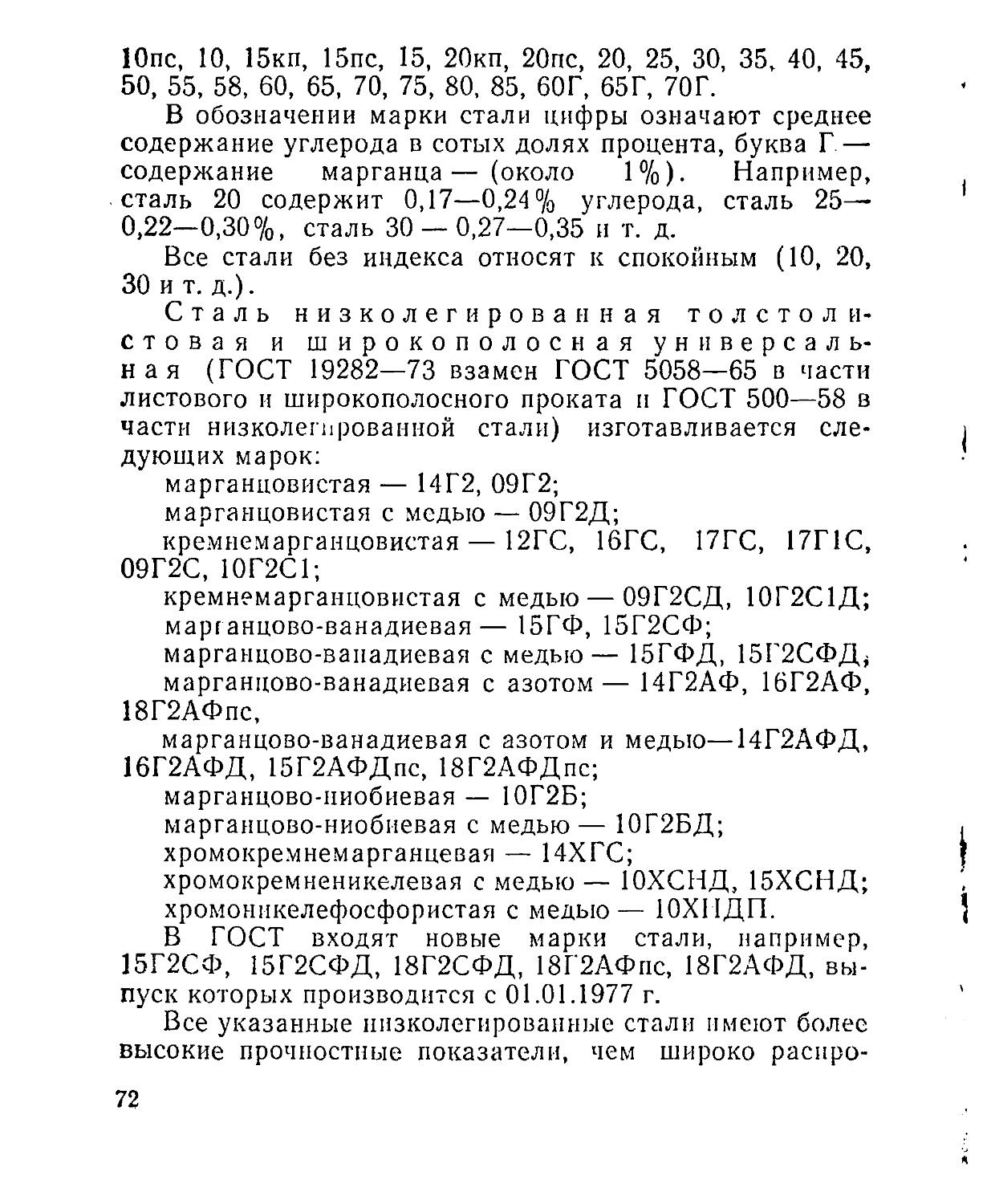

Т л блица 4. Условное обозначение элементов в марках сталей

Химический элемент и его обозначение

Условное обозначение

элемента в марках

сталей

Углерод

С

—

Марганец

Мп

Г

Кремний

Si

С

Хром

Сг

X

Никель

Nt

II

Медь

Си

д

Молибден

Мо

м

Вольфрам

W

в

Ванадий

V

ф

Алюминий

А1

ю

Титан

Ti

т

Азот

N

А

Бор

В

Р

Кобальт

Со

К

Ниобий

Nb

Б

После букв Св (сварочная) стоят цифры, которые по¬

казывают среднее или примерное содержание углерода

в сотых долях процента, буквы и цифры показывают

среднее содержание того или иного элемента в про¬

центах.

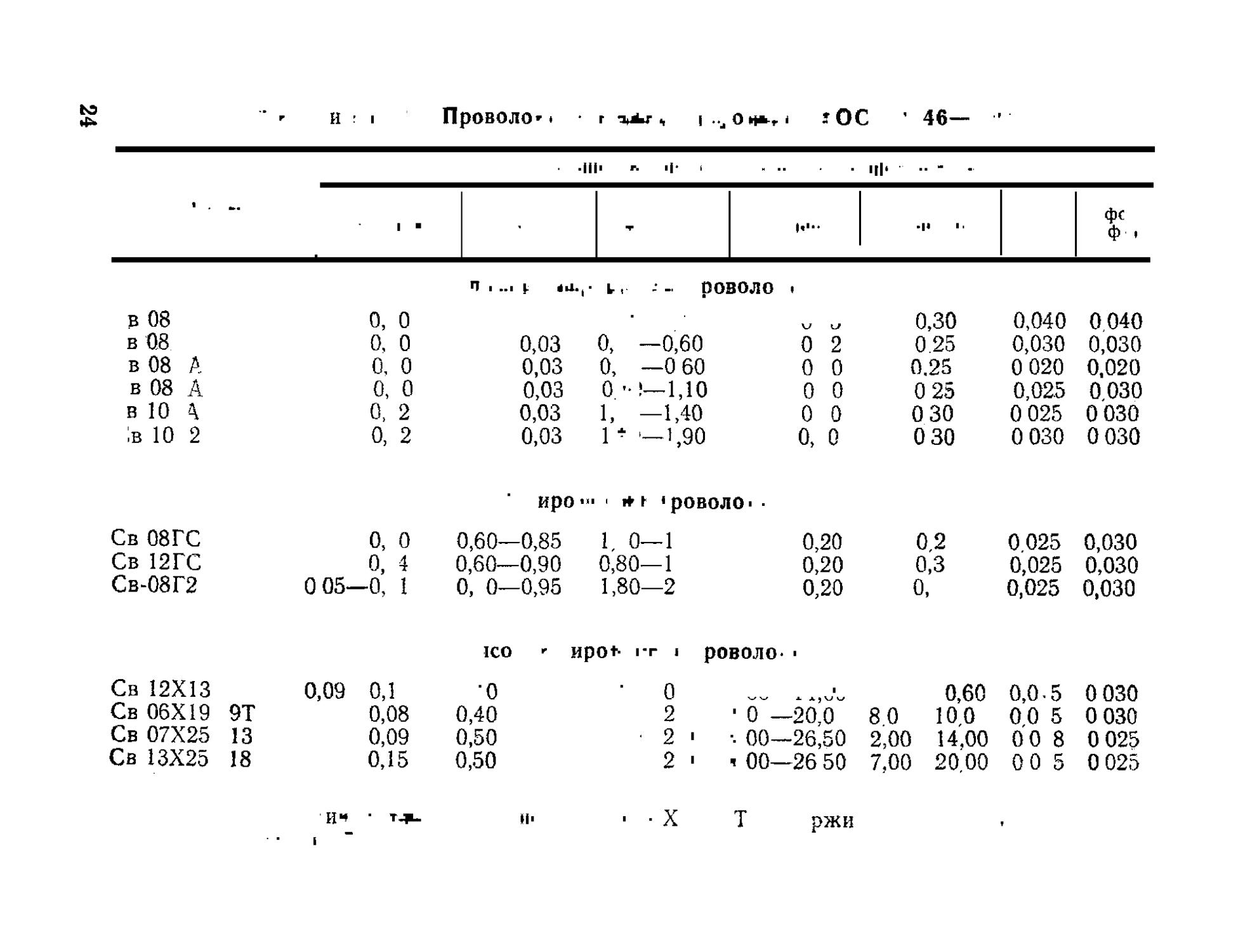

Наибольшее распространение в промышленности по¬

лучили низкоуглеродистые проволоки Св-08, Св-08А,

Св-08ГА, Св-10ГА и низколегированная Св-08Г2С. Сле¬

дует заметить, что есть еще сварочная проволока

Св-08АА, которая отличается от проволоки Св-08А бо¬

лее низким содержанием серы и фосфора (по 0,020%).

Буква А на конце условных обозначений марок низкоуг¬

леродистой и низколегированной проволоки указывает

на повышенную чистоту металла по содержанию серы и

23

to

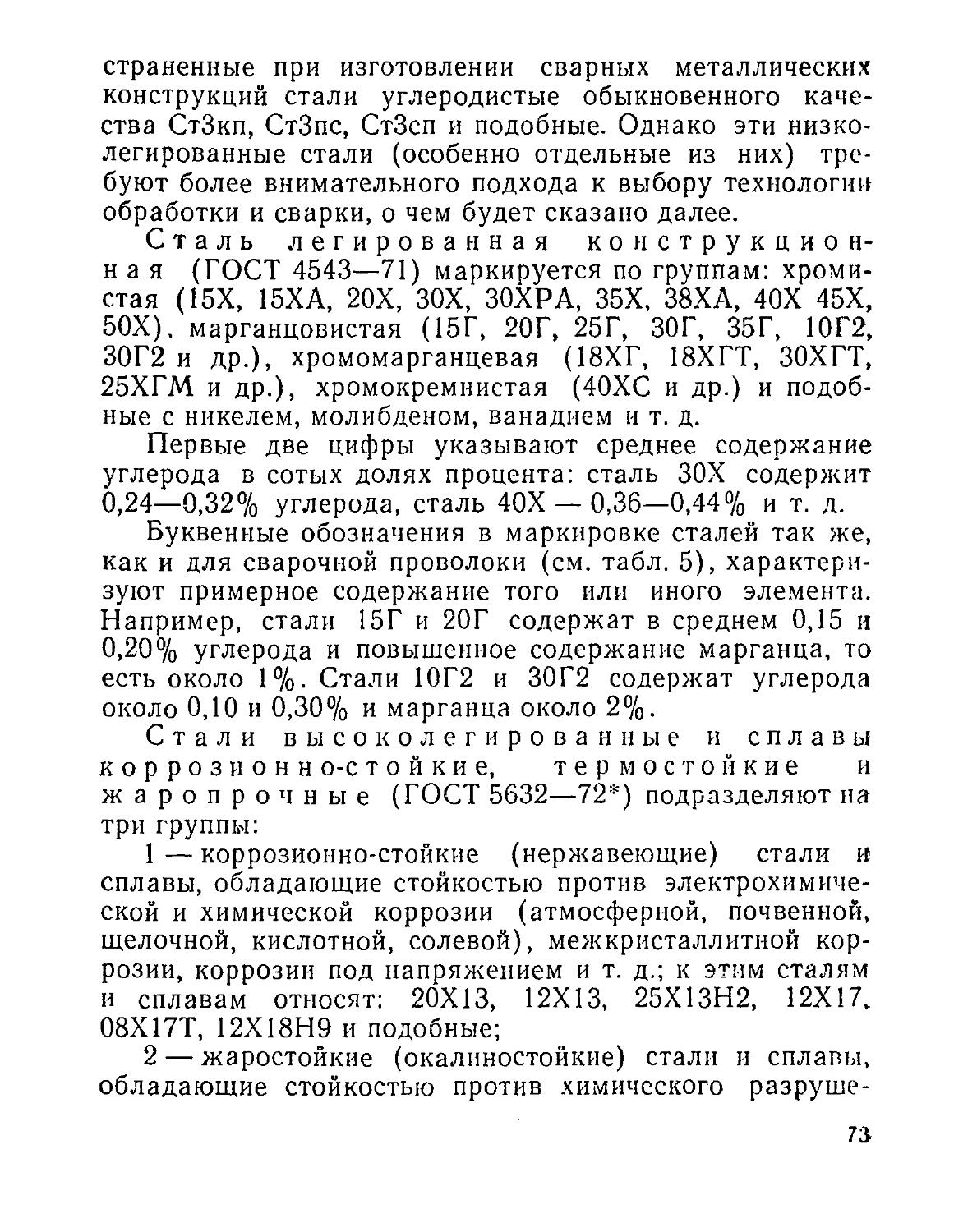

И : I ПрОВОЛО'* • г < ?0С 1 46—

•III' л '1‘ 1 Ill* ■■ -

. . ..

1 ■

-

.|l 1.

фс

ф 1

П 1 ..1 «а., •

1

• - роволо

1

в 08

0, 0

0,30

0,040

0 040

в 08

0, 0

0,03

0,

—0,60

0

2

0.25

0,030

0,030

в 08

А

0, 0

0,03

0,

—0 60

0

0

0,25

0 020

0,020

в 08

А

0, 0

0,03

0

!—1,10

0

0

0 25

0,025

0 030

в 10

\

0, 2

0,03

1,

— 1,40

0

0

0 30

0 025

0 030

:в ю

2

0, 2

0,03

1

1—>,90

0,

0

0 30

0 030

0 030

иро- ' * i- 1 роволо • ■

Св 08ГС

0, 0

0,60—0,85

1, 0—1

0,20

02

0 025

0,030

Св 12ГС

0, 4

0,60—0,90

0,80—1

0,20

0,3

0,025

0,030

Св-08Г2

0 05—0, 1

0, 0—0,95

1,80—2

0,20

0,

0,025

0,030

Св 12X13

Св 06X19

Св 07X25

Св 13X25

Hpot-

роволо*

0,09 0,1

■о

0

—

X X

0,60

0,0-

5

0 030

9Т

0,08

0,40

2

' 0 -

-2о'о

80

100

0.0 5

0 030

13

0,09

0,50

■ 2 '

■■ 00-

-26,50

2,00

14,00

00

8

0 025

18

0,15

0,50

2 ■

* 00-

-26 50

7,00

20 00

00

с

и

0 025

ржи

фосфора. Проволока Св-08А имеет пониженное содер¬

жание серы и фосфора по сравнению с проволокой Св-08,

а Св-08АА — по сравнению с проволокой Св-08А (см.

табл.5).

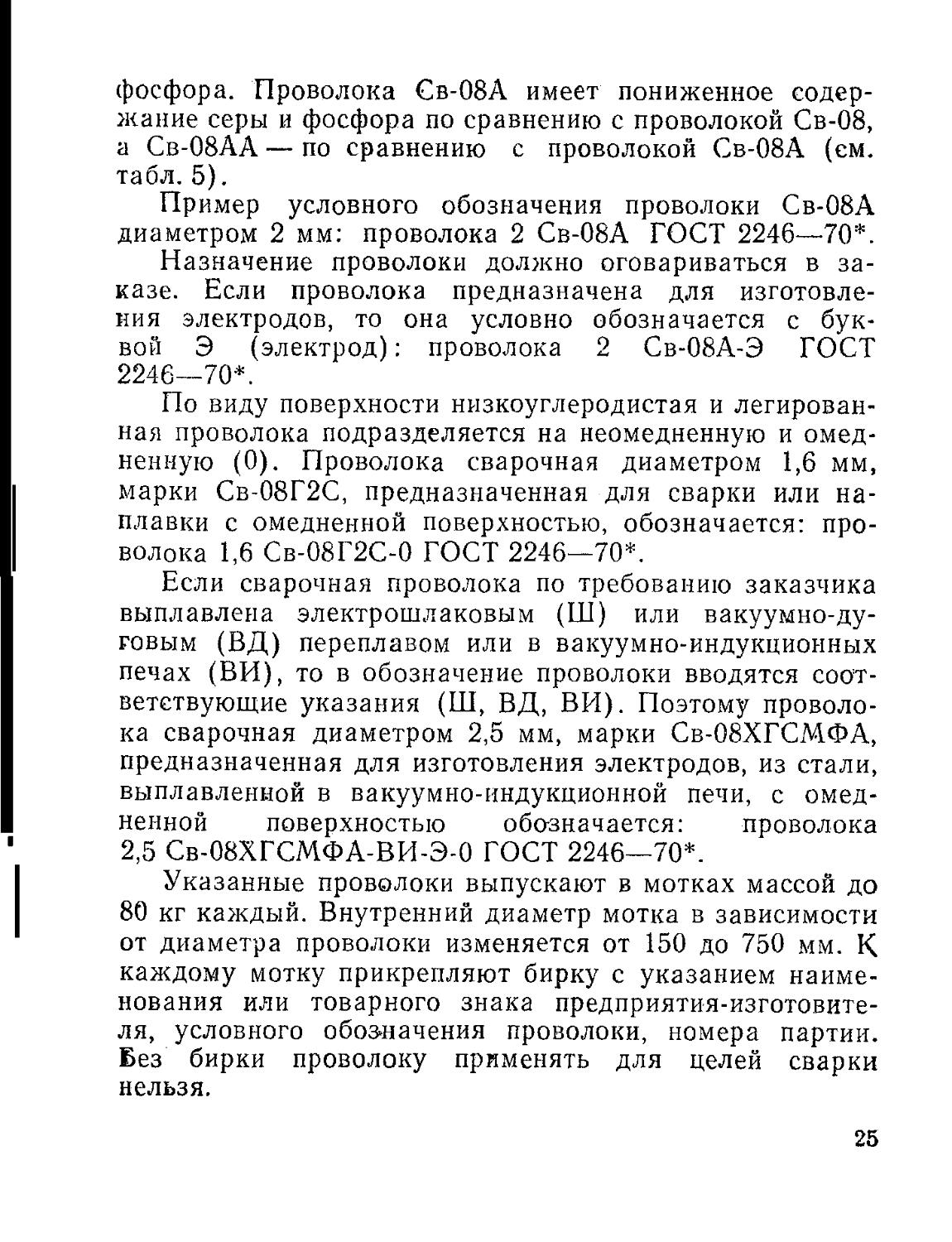

Пример условного обозначения проволоки Св-08А

диаметром 2 мм: проволока 2 Св-08А ГОСТ 2246—70*.

Назначение проволоки должно оговариваться в за¬

казе. Если проволока предназначена для изготовле¬

ния электродов, то она условно обозначается с бук¬

вой Э (электрод): проволока 2 Св-08А-Э ГОСТ

2246—70*.

По виду поверхности низкоуглеродистая и легирован¬

ная проволока подразделяется на неомедненную и омед¬

ненную (0). Проволока сварочная диаметром 1,6 мм,

марки Св-08Г2С, предназначенная для сварки или на¬

плавки с омедненной поверхностью, обозначается: про¬

волока 1,6 Св-08Г2С-0 ГОСТ 2246—70*.

Если сварочная проволока по требованию заказчика

выплавлена электрошлаковым (Ш) или вакуумно-ду¬

говым (ВД) переплавом или в вакуумно-индукционных

печах (ВИ), то в обозначение проволоки вводятся соот¬

ветствующие указания (Ш, ВД, ВИ). Поэтому проволо¬

ка сварочная диаметром 2,5 мм, марки Св-08ХГСМФА,

предназначенная для изготовления электродов, из стали,

выплавленной в вакуумно-индукционной печи, с омед¬

ненной поверхностью обозначается: проволока

2,5 Св-08ХГСМФА-ВИ-Э-0 ГОСТ 2246—70*.

Указанные проволоки выпускают в мотках массой до

80 кг каждый. Внутренний диаметр мотка в зависимости

от диаметра проволоки изменяется от 150 до 750 мм. К

каждому мотку прикрепляют бирку с указанием наиме¬

нования или товарного знака предприятия-изготовите¬

ля, условного обозначения проволоки, номера партии.

Без бирки проволоку применять для целей сварки

нельзя.

25

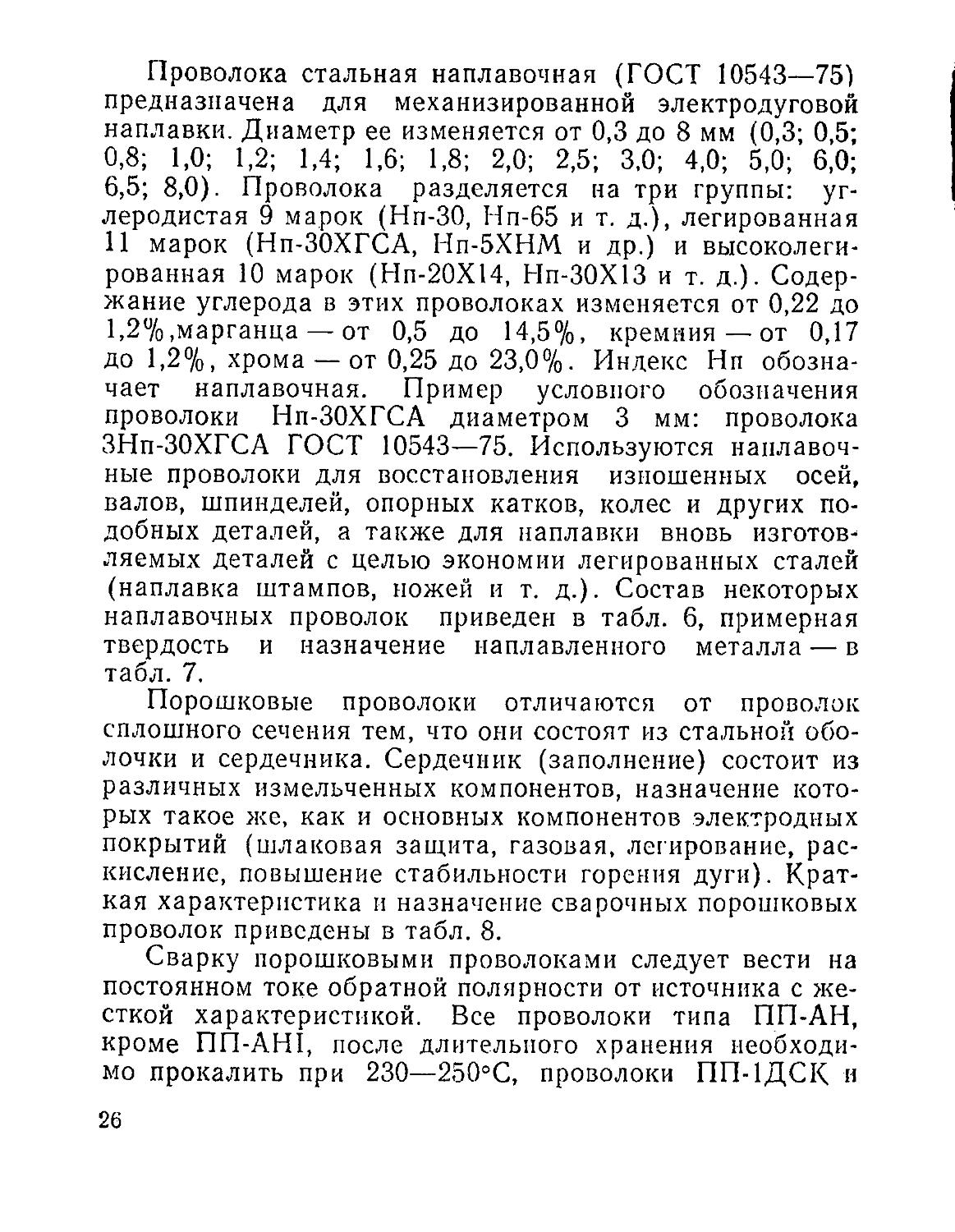

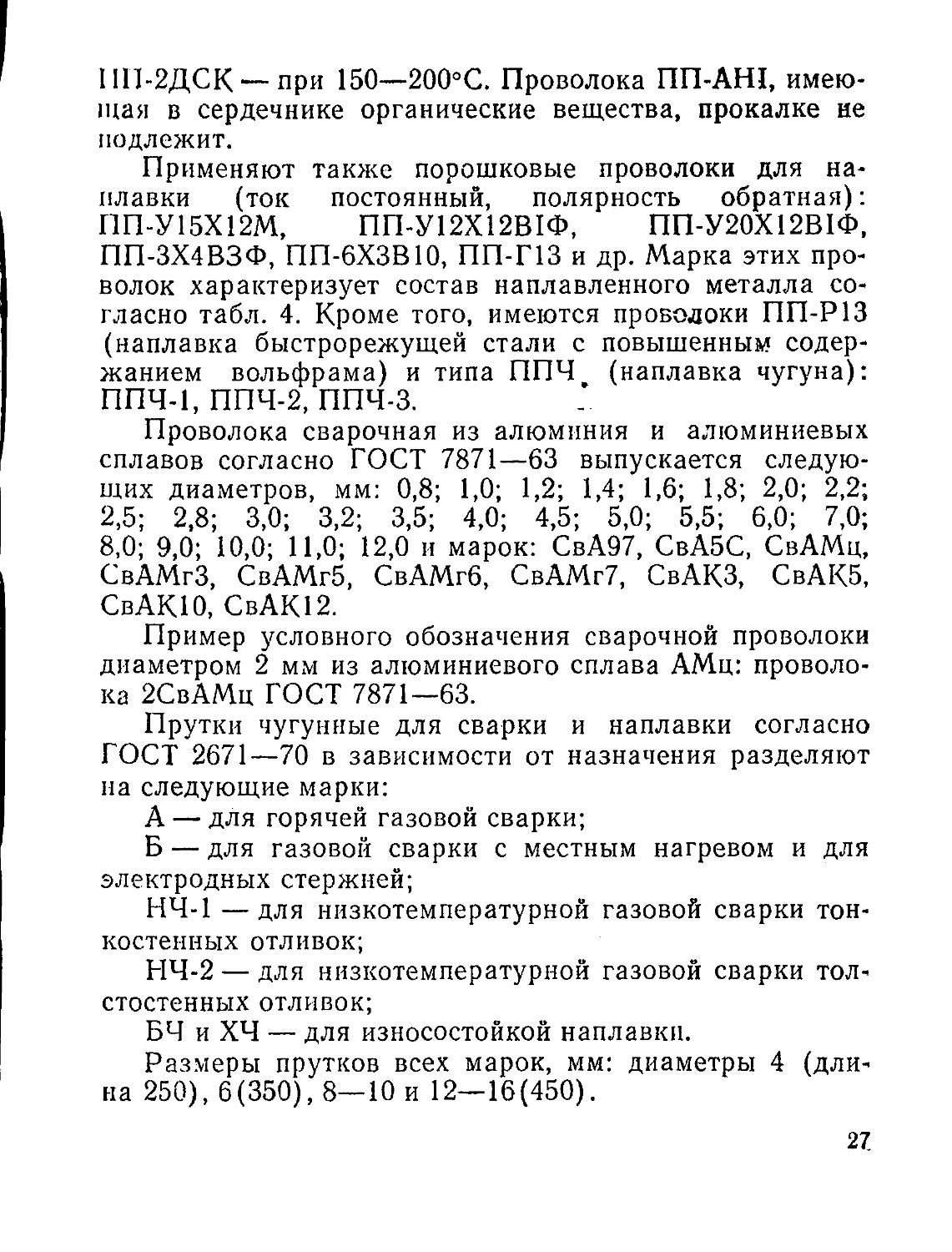

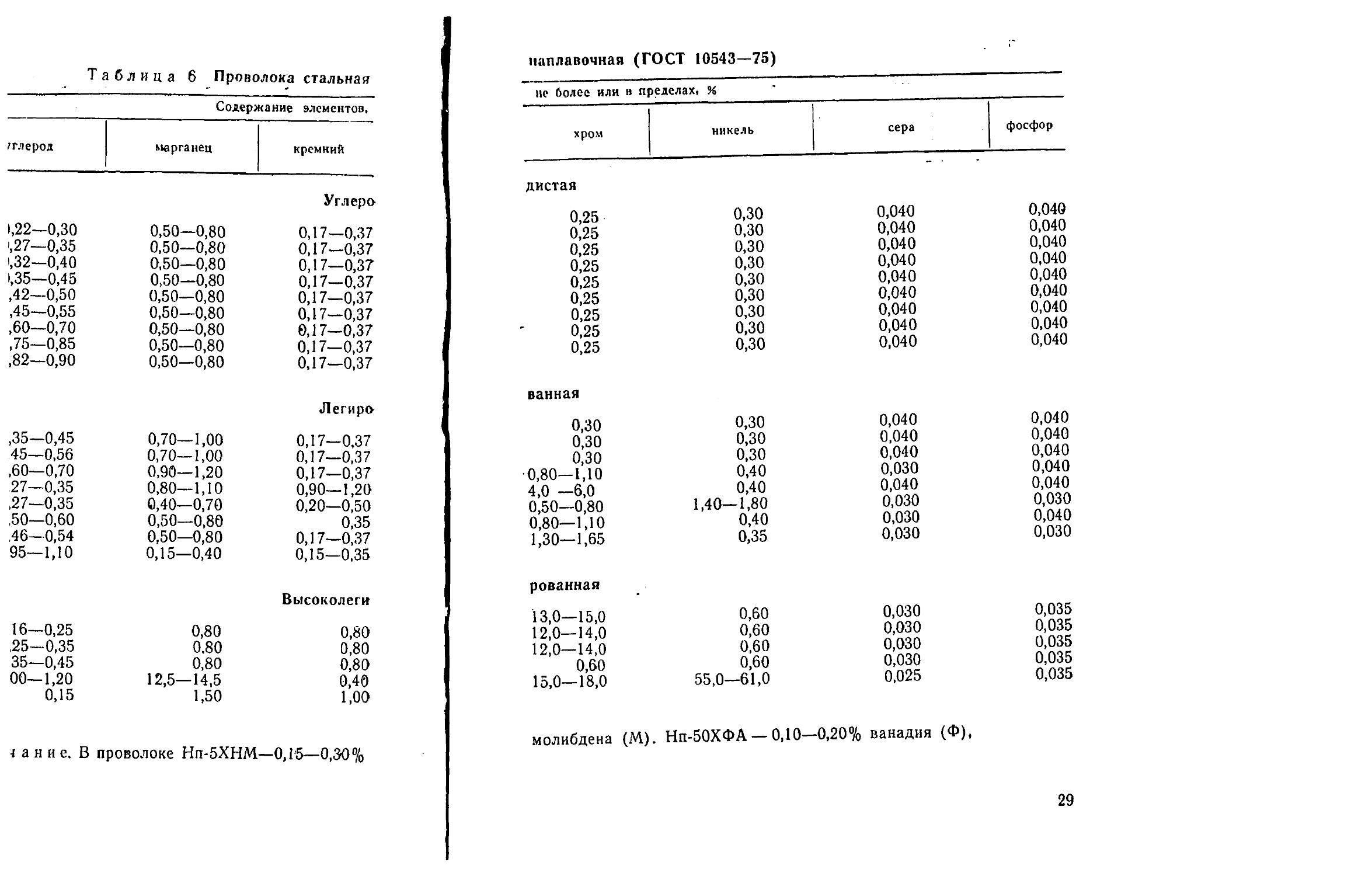

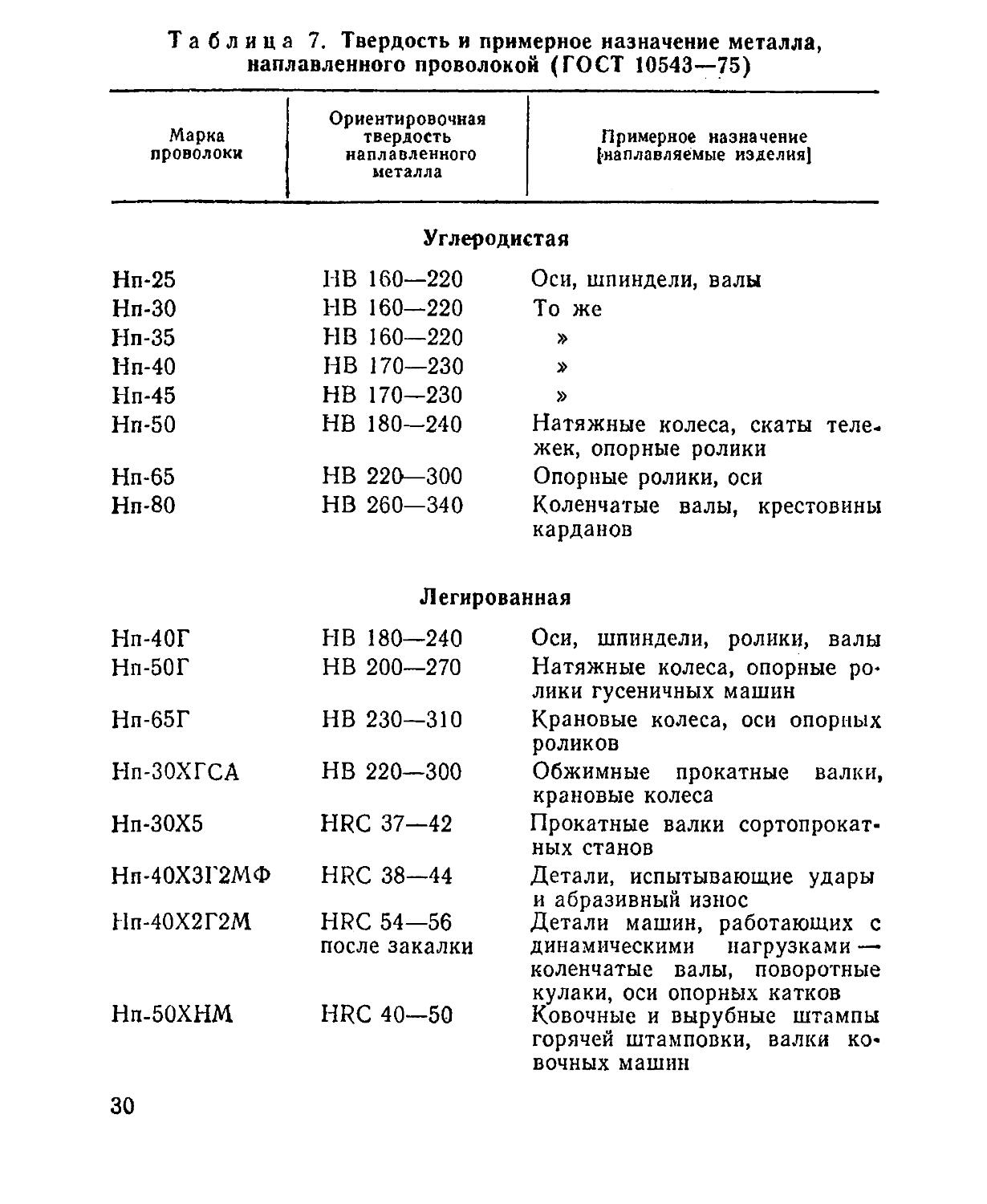

Проволока стальная наплавочная (ГОСТ 10543—75)

предназначена для механизированной электродуговой

наплавки. Диаметр ее изменяется от 0,3 до 8 мм (0,3; 0,5;

0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0;

6,5; 8,0). Проволока разделяется на три группы: уг¬

леродистая 9 марок (Нп-30, Нп-65 и т. д.), легированная

11 марок (Нп-ЗОХГСА, Нп-5ХНМ и др.) и высоколеги¬

рованная 10 марок (Нп-20Х14, Нп-30Х13 и т. д.). Содер¬

жание углерода в этих проволоках изменяется от 0,22 до

1,2%,марганца — от 0,5 до 14,5%, кремния — от 0,17

до 1,2%, хрома — от 0,25 до 23,0%. Индекс Нп обозна¬

чает наплавочная. Пример условного обозначения

проволоки Ип-ЗОХГСА диаметром 3 мм: проволока

ЗНп-ЗОХГСА ГОСТ 10543—75. Используются наплавоч¬

ные проволоки для восстановления изношенных осей,

валов, шпинделей, опорных катков, колес и других по¬

добных деталей, а также для наплавки вновь изготов¬

ляемых деталей с целыо экономии легированных сталей

(наплавка штампов, ножей и т. д.). Состав некоторых

наплавочных проволок приведен в табл. 6, примерная

твердость и назначение наплавленного металла — в

табл. 7.

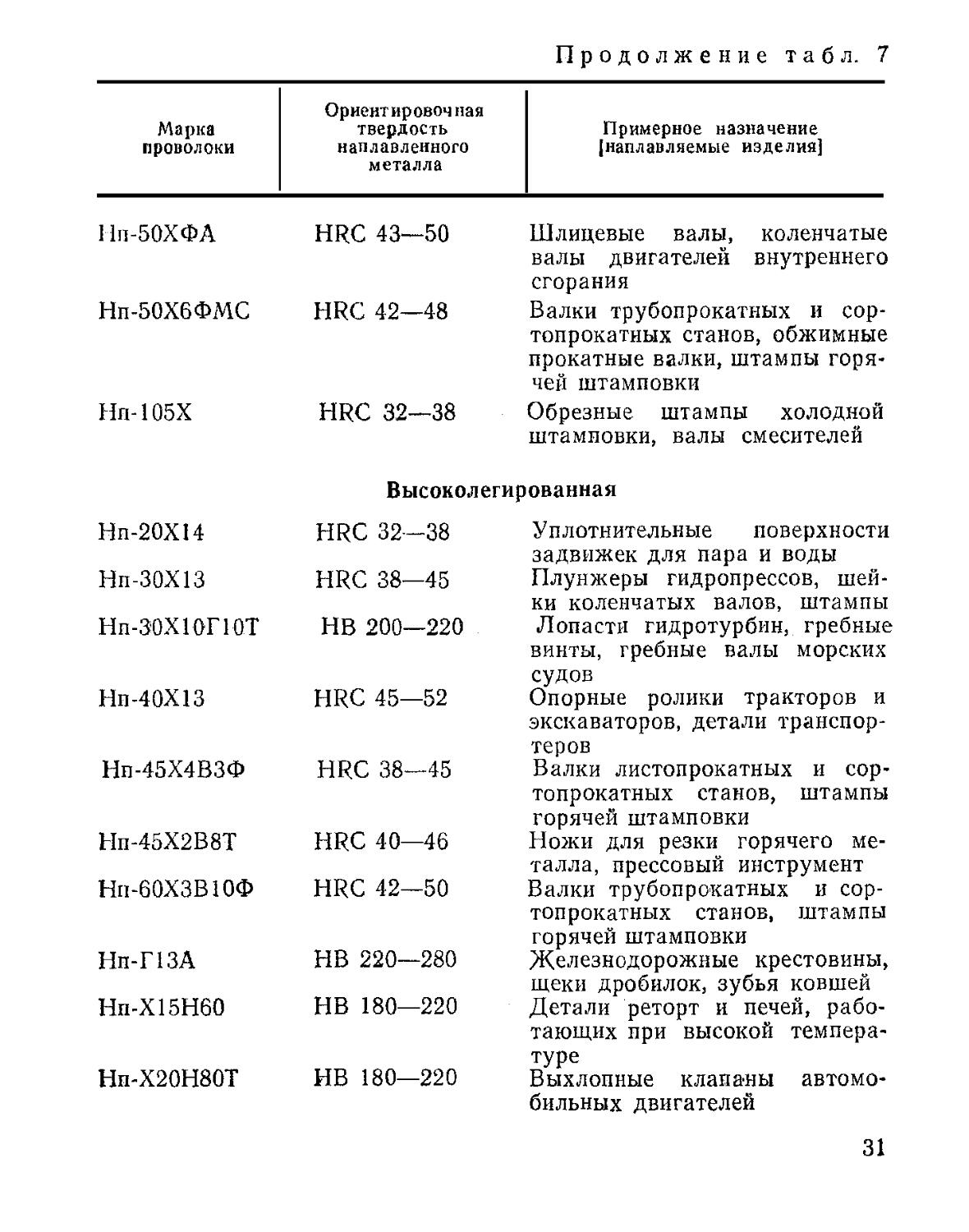

Порошковые проволоки отличаются от проволок

сплошного сечения тем, что они состоят из стальной обо¬

лочки и сердечника. Сердечник (заполнение) состоит из

различных измельченных компонентов, назначение кото¬

рых такое же, как и основных компонентов электродных

покрытий (шлаковая защита, газовая, легирование, рас¬

кисление, повышение стабильности горения дуги). Крат¬

кая характеристика и назначение сварочных порошковых

проволок приведены в табл. 8.

Сварку порошковыми проволоками следует вести на

постоянном токе обратной полярности от источника с же¬

сткой характеристикой. Все проволоки типа ПП-АН,

кроме ПП-AHI, после длительного хранения необходи¬

мо прокалить при 230—250°С, проволоки ПП-1ДСК и

26

ПП-2ДСК — при 150—200°С. Проволока ПП-AHI, имею¬

щая в сердечнике органические вещества, прокалке не

подлежит.

Применяют также порошковые проволоки для на¬

плавки (ток постоянный, полярность обратная):

Г1П-У15Х12М, ПП-У12Х12В1Ф, ПП-У20Х12В1Ф,

ПП-ЗХ4ВЗФ, ПП-6ХЗВ10, ПП-Г13 и др. Марка этих про¬

волок характеризует состав наплавленного металла со¬

гласно табл. 4. Кроме того, имеются проволоки ПП-Р13

(наплавка быстрорежущей стали с повышенным содер¬

жанием вольфрама) и типа ППЧ (наплавка чугуна):

ППЧ-1, ППЧ-2, ППЧ-3.

Проволока сварочная из алюминия и алюминиевых

сплавов согласно ГОСТ 7871—63 выпускается следую¬

щих диаметров, мм: 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2;

2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 7,0;

8,0; 9,0; 10,0; 11,0; 12,0 и марок: СвА97, СвА5С, СвАМц,

СвАМгЗ, СвАМг5, СвАМгб, СвАМг7, СвАКЗ, СвАК5,

СвАКЮ, СвАК12.

Пример условного обозначения сварочной проволоки

диаметром 2 мм из алюминиевого сплава АМц: проволо¬

ка 2СвАМц ГОСТ 7871—63.

Прутки чугунные для сварки и наплавки согласно

ГОСТ 2671—70 в зависимости от назначения разделяют

на следующие марки:

А — для горячей газовой сварки;

Б — для газовой сварки с местным нагревом и для

электродных стержней;

НЧ-1 —для низкотемпературной газовой сварки тон¬

костенных отливок;

ИЧ-2 — для низкотемпературной газовой сварки тол¬

стостенных отливок;

БЧ и ХЧ — для износостойкой наплавки.

Размеры прутков всех марок, мм: диаметры 4 (дли¬

на 250), 6(350), 8—10 и 12—16(450).

27

Таблица 6 Проволока стальная

Содержание элементов,

углерод

марганец

кремний

1,22—0,30

|,27—0,35

',32—0,40

1,35—0,45

,42—0,50

,45—0,55

,60—0,70

,75—0,85

,82—0,90

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

Углеро

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0.37

0,17—0,37

0,17—0,37

0,17—0,3 7

0,17—0,37

0,17—0,37

,35—0,45

45—0,56

,60—0,70

27—0,35

,27—0,35

,50—0,60

,46—0,54

95—1,10

0,70—1,00

0,70—1,00

0,90—1,20

0,80—1,10

0,40—0,70

0,50—0,80

0,50—0,80

0,15—0,40

Легиро

0,17—0,37

0,17—0,37

0,17—0,37

0,90—1,20

0,20—0,50

0,35

0,17—0,37

0,15—0,35

Высоколеги

16—0,25 0,80 0,80

,25-0,35 0,80 0,80

35—0,45 0,80 0,80

00—1,20 12,5—14,5 0,40

0,15 1,50 1,00

i а н и е. В проволоке Нп-5ХНМ—0,15—0,30%

наплавочная (ГОСТ 10543—75)

не более или в пределах,

хром

сера

фосфор

дистая

0 25 0,30 0,040 0,040

025 0,30 0,040 0,040

025 0,30 0,040 0,040

0*25 0,30 0,040 0,040

025 030 0,040 0,040

025 0,30 0,040 0,040

025 0,30 0,040 0,040

025 0,30 0,040 0,040

0^25 0,30 0,040 0,040

ванная

0 30 0,30 0,040 0,040

о’зо 0,30 0,040 0,040

030 0!30 0,040 0,040

•0,80— Г, 10 0,40 0,030 0,040

40 —60 0,40 0.040 0,040

О’,50—О’,80 1,40—1,80 0,030 0,030

0,80—1,10 0,40 0,030 0,040

1 30—1,65 0,35 0,030 0,030

рованная

13 0 15 0 0,60 0,030 0,035

12 0—14 0 0,60 0,030 0,035

120—14 0 0,60 0,030 ппо!

060 0,60 0,030 0,035

15,0—18,0 55,0—61,0 0,025 0,035

молибдена (М). Нп-50ХФА — 0,10-0,20% ванадия (Ф),

29

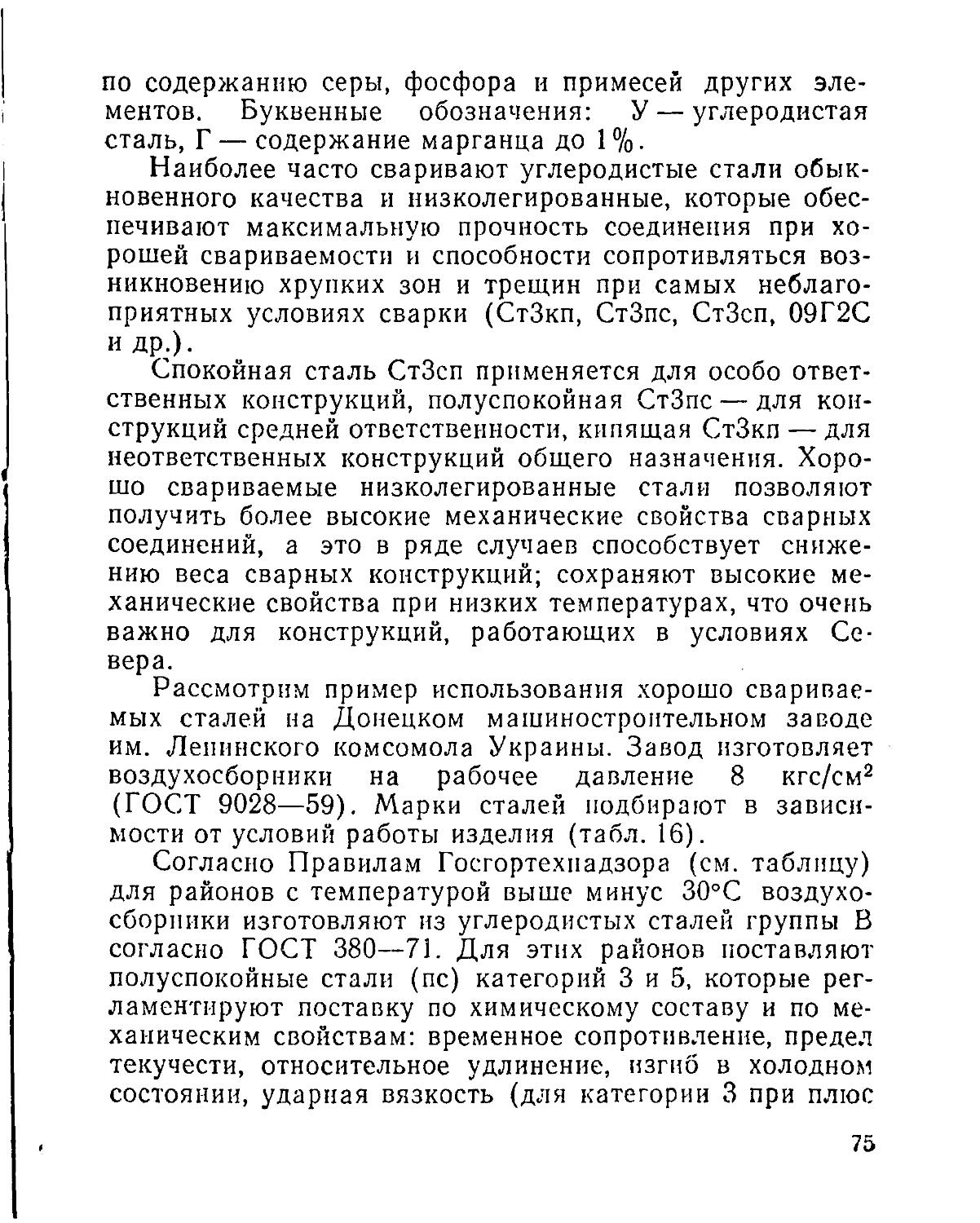

Таблица 7. Твердость и примерное назначение металла,

наплавленного проволокой (ГОСТ 10543—75)

Ориентировочная

Марка

твердость

Примерное назначение

проволоки

наплавленного

[наплавляемые изделия]

металла

Углеродистая

Нп-25 НВ 160—220 Оси, шпиндели, валы

Нп-30 НВ 160—220 То же

Нп-35 НВ 160—220 »

Нп-40 НВ 170—230 »

Нп-45 НВ 170—230 »

Нп-50 НВ 180—240 Натяжные колеса, скаты теле¬

жек, опорные ролики

Нп-65 НВ 220—300 Опорные ролики, оси

Нп-80 НВ 260—340 Коленчатые валы, крестовины

карданов

Легированная

Нп-40Г

Нп-50Г

НВ 180—240

НВ 200—270

Нп-65Г

НВ 230—310

Нп-ЗОХГСА

НВ 220—300

Нп-30Х5

HRC 37—42

Нп-40ХЗГ2МФ

HRC 38—44

Нп-40Х2Г2М

HRC 54—56

после закалки

Нп-50ХНМ

HRC 40—50

Оси, шпиндели, ролики, валы

Натяжные колеса, опорные ро-

лики гусеничных машин

Крановые колеса, оси опорных

роликов

Обжимные прокатные валки,

крановые колеса

Прокатные валки сортопрокат¬

ных станов

Детали, испытывающие удары

и абразивный износ

Детали машин, работающих с

динамическими нагрузками —

коленчатые валы, поворотные

кулаки, оси опорных катков

Ковочные и вырубные штампы

горячей штамповки, валки ко¬

вочных машин

30

Продолжение табл. 7

Ориент ировоч пая

Марка

твердость

Примерное назначение

проволоки

наплавленного

(наплавляемые изделия]

металла

Нп-50ХФА

Нп-50Х6ФМС

Нп-105Х

Нп-20Х14

Нп-30Х13

Нп-ЭОХЮПОТ

Нп-40Х13

Нп-45Х4ВЗФ

Нп-45Х2В8Т

Нп-60ХЗВ10Ф

Нп-Г13А

Нп-Х15Н60

Нп-Х20Н80Т

HRC 43—50 Шлицевые валы, коленчатые

валы двигателей внутреннего

сгорания

HRC 42—48 Валки трубопрокатных и сор¬

топрокатных станов, обжимные

прокатные валки, штампы горя¬

чей штамповки

HRC 32—38 Обрезные штампы холодной

штамповки, валы смесителей

Высоколегированная

HRC 32—38 Уплотнительные поверхности

задвижек для пара и воды

HRC 38—45 Плунжеры гидропрессов, шей¬

ки коленчатых валов, штампы

НВ 200—220 Лопасти гидротурбин, гребные

винты, гребные валы морских

судов

HRC 45—52 Опорные ролики тракторов и

экскаваторов, детали транспор¬

теров

HRC 38—45 Валки листопрокатных и сор¬

топрокатных станов, штампы

горячей штамповки

HRC 40—46 Ножи для резки горячего ме¬

талла, прессовый инструмент

HRC 42—50 Валки трубопрокатных и сор¬

топрокатных станов, штампы

горячей штамповки

НВ 220—280 Железнодорожные крестовины,

щеки дробилок, зубья ковшей

НВ 180—220 Детали реторт и печей, рабо¬

тающих при высокой темпера¬

туре

НВ 180—220 Выхлопные клапаны автомо¬

бильных двигателей

31

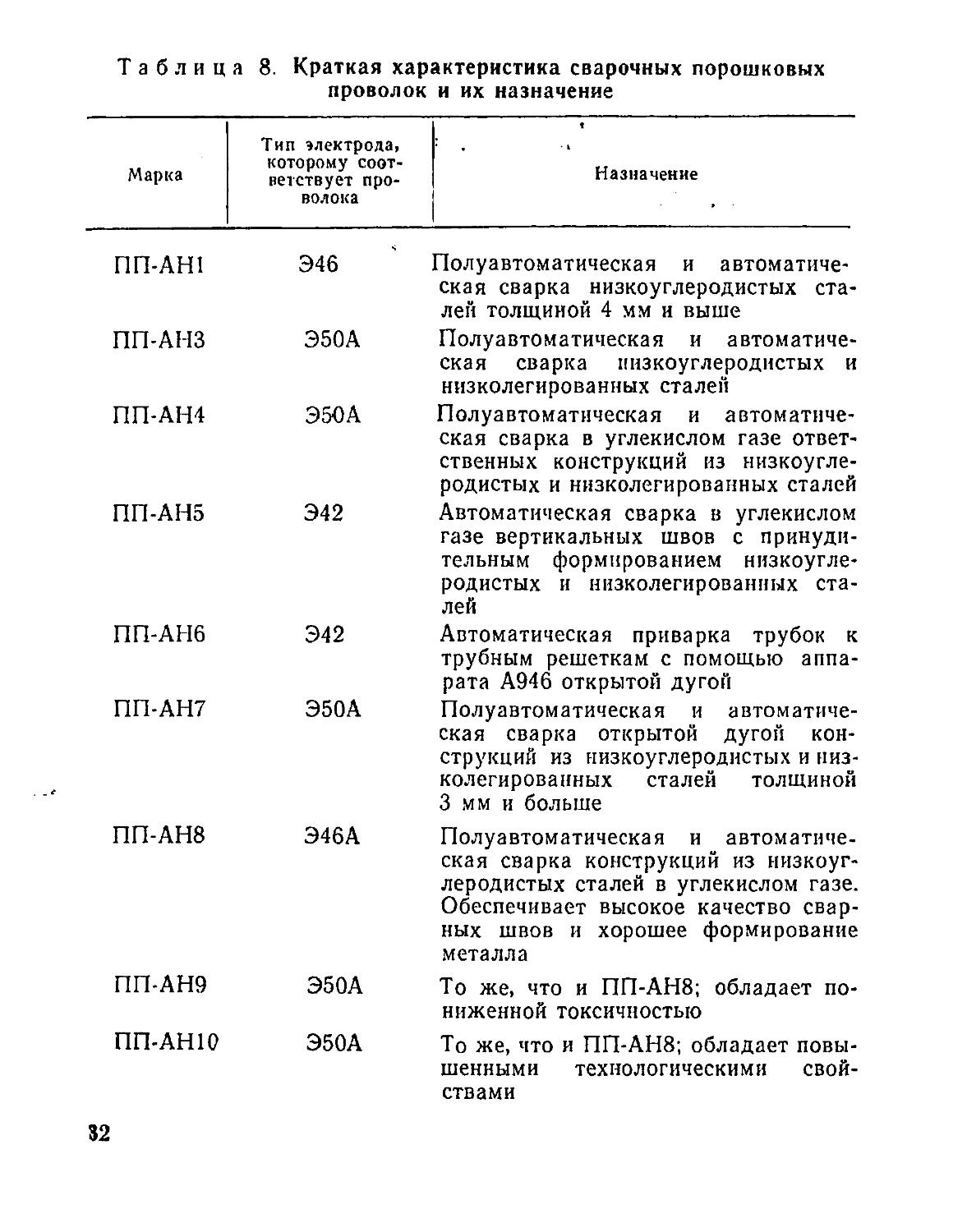

Таблица 8. Краткая характеристика сварочных порошковых

проволок и их назначение

Марка

Тип электрода,

которому соот¬

ветствует про¬

волока

Назначение

ПП-АН1

Э46

Полуавтоматическая и автоматиче¬

ская сварка низкоуглеродистых ста¬

лей толщиной 4 мм и выше

ПП-АНЗ

Э50А

Полуавтоматическая и автоматиче¬

ская сварка иизкоуглеродистых и

низколегированных сталей

ПП-АН4

Э50А

Полуавтоматическая и автоматиче¬

ская сварка в углекислом газе ответ¬

ственных конструкций из низкоугле¬

родистых и низколегированных сталей

ПП-АН5

Э42

Автоматическая сварка в углекислом

газе вертикальных швов с принуди¬

тельным формированием низкоугле¬

родистых и низколегированных ста¬

лей

ПП-АН6

Э42

Автоматическая приварка трубок к

трубным решеткам с помощью аппа¬

рата А946 открытой дугой

ПП-АН7

Э50А

Полуавтоматическая и автоматиче¬

ская сварка открытой дугой кон¬

струкций из низкоуглеродистых и низ¬

колегированных сталей толщиной

3 мм и больше

ПП-АН8

Э46А

Полуавтоматическая и автоматиче¬

ская сварка конструкций из низкоуг¬

леродистых сталей в углекислом газе.

Обеспечивает высокое качество свар¬

ных швов и хорошее формирование

металла

ПП-АН9

Э50А

То же, что и ПП-АН8; обладает по¬

ниженной токсичностью

ПП-АН10

Э50А

То же, что и ПП-АН8; обладает повы¬

шенными технологическими свой¬

ствами

32

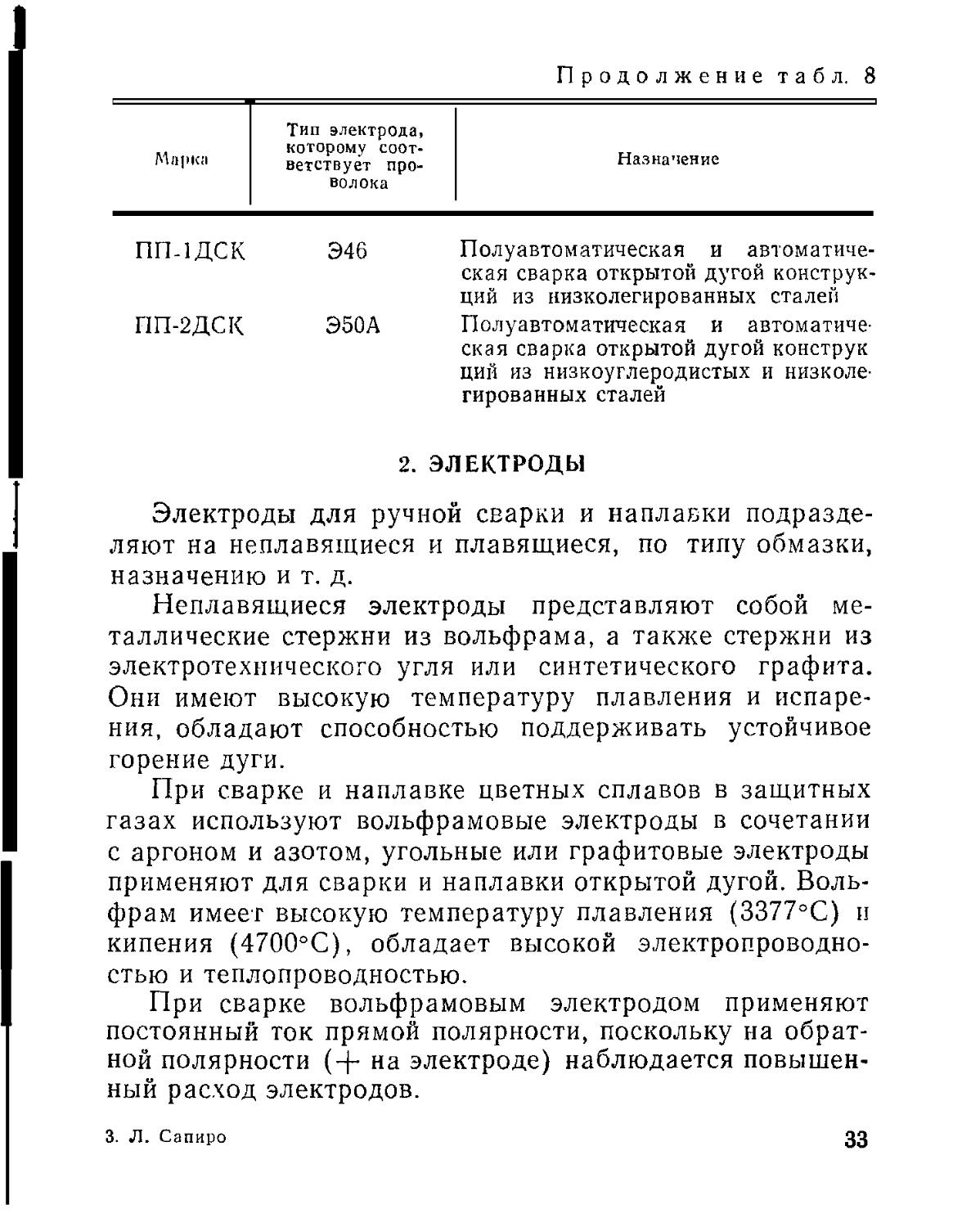

Продолжение табл. 8

Марки

Тип электрода,

которому соот¬

ветствует про¬

волока

Назначение

ПП-1ДСК Э46 Полуавтоматическая и автоматиче¬

ская сварка открытой дугой конструк¬

ций из низколегированных сталей

Г1П-2ДСК Э50А Полуавтоматическая и автоматиче¬

ская сварка открытой дугой конструк

ций из низкоуглеродистых и низколе¬

гированных сталей

2. ЭЛЕКТРОДЫ

Электроды для ручной сварки и наплавки подразде¬

ляют на неплавящиеся и плавящиеся, по типу обмазки,

назначению и т. д.

Неплавящиеся электроды представляют собой ме¬

таллические стержни из вольфрама, а также стержни из

электротехнического угля или синтетического графита.

Они имеют высокую температуру плавления и испаре¬

ния, обладают способностью поддерживать устойчивое

горение дуги.

При сварке и наплавке цветных сплавов в защитных

газах используют вольфрамовые электроды в сочетании

с аргоном и азотом, угольные или графитовые электроды

применяют для сварки и наплавки открытой дугой. Воль¬

фрам имеет высокую температуру плавления (3377°С) и

кипения (4700°С), обладает высокой электропроводно¬

стью и теплопроводностью.

При сварке вольфрамовым электродом применяют

постоянный ток прямой полярности, поскольку на обрат¬

ной полярности (+ на электроде) наблюдается повышен¬

ный расход электродов.

3. Л. Сапиро

33

На практике применяют лантанированный вольфрам

диаметром от 1 до 8 мм марки ВЛ-10, в котором содер¬

жится 1,5—2% окиси лантана. Наличие окиси лантана

облегчает зажигание дуги и повышает ее устойчивость.

Рабочий конец электрода затачивают под углом до 30°.

Угольные или графитовые электроды изготовляют в

виде стержней диаметром от 6 до 30 мм и длиной до

300 мм. Рабочий конец электрода затачивают под углом

60—70°.

Графитовые электроды более электропроводны, чем

угольные, и обладают более высокой стойкостью против

окисления при высоких температурах, что позволяет ис¬

пользовать их на больших плотностях тока.

Стойкость угольных электродов повышается при

омеднении их поверхности, что применяется на практике

(омедненные электроды).

Плавящиеся металлические электроды изготовляют

из сварочной проволоки и специального покрытия. Сва¬

рочную проволоку (ГОСТ 2246—70*) по составу подраз¬

деляют на низкоуглеродистую, легированную и высоко¬

легированную (см. табл. 5).

Покрытия или обмазки электродов предназначены

для шлаковой и газовой защиты жидкого металла от азо¬

та и кислорода воздуха, раскисления жидкого металла,

легирования необходимыми элементами и стабилизации

горения сварочной дуги. В состав покрытий входят сле¬

дующие компоненты (по назначению): шлакообразую¬

щие, газообразующие, раскисляющие, легирующие, ста¬

билизирующие и связывающие или клеящие.

Шлакообразующие создают защитный шла¬

ковый покров на поверхности капель жидкого металла

и на поверхности сварочной ванны, способствуют сниже¬

нию скорости остывания металла, облегчая удаление из

сварочной ванны неметаллических и газовых включений

и повышая пластические свойства металла. В качестве

шлакообразующих компонентов покрытия используются

34

титановый концентрат, мрамор, мел, марганцевые руды,

кварцевый песок и др.

Г азообразующие создают газовую защиту из

окиси углерода, углекислого газа, углеводородов, кото¬

рая защищает жидкий металл от вредного влияния возду¬

ха (азота и кислорода). В качестве газообразующих ком¬

понентов используются древесная мука, крахмал, пище¬

вая мука, целлюлоза.

Раскисляющие компоненты предназначены для

раскисления жидкого металла, т. е. снижения содержа¬

ния в нем кислорода. К ним относятся ферросплавы, со¬

держащие марганец (ферромарганец), кремний (фер¬

росилиций), титан, алюминий и другие компоненты.

Легирующие компоненты предназначены для ле¬

гирования жидкого металла отдельными элементами с

целью придания ему необходимых свойств: повышенной

прочности, пластичности, жаропрочности, износостой¬

кости, устойчивости против коррозии и т. д. К легирую¬

щим элементам относят кремний, марганец, хром, ни¬

кель, молибден, ванадий, титан и другие.

Стабилизирующие компоненты придают ус¬

тойчивость горения дуги. К ним относятся элементы с

небольшим потенциалом ионизации: калий, натрий,

кальций и другие, которые в основном вводятся в виде

соединений СаСоз, К2О, Na20.

Связывающие, или клеящие, компоненты пред¬

назначены для связывания всех компонентов покрытия

между собой и со стержнем электрода. Большинство за¬

месов покрытий делается на жидком стекле, иногда при¬

меняют декстрин, желатин.

Час го бывает, что один и тот же элемент или химиче¬

ское соединение выполняет сразу несколько функций,

например, марганцем и кремнием можно раскислять к

легировать металл, графит раскисляет металл, стабили¬

зирует горение дуги, повышает содержание углерода в

металле шза и т. д.

3!

За

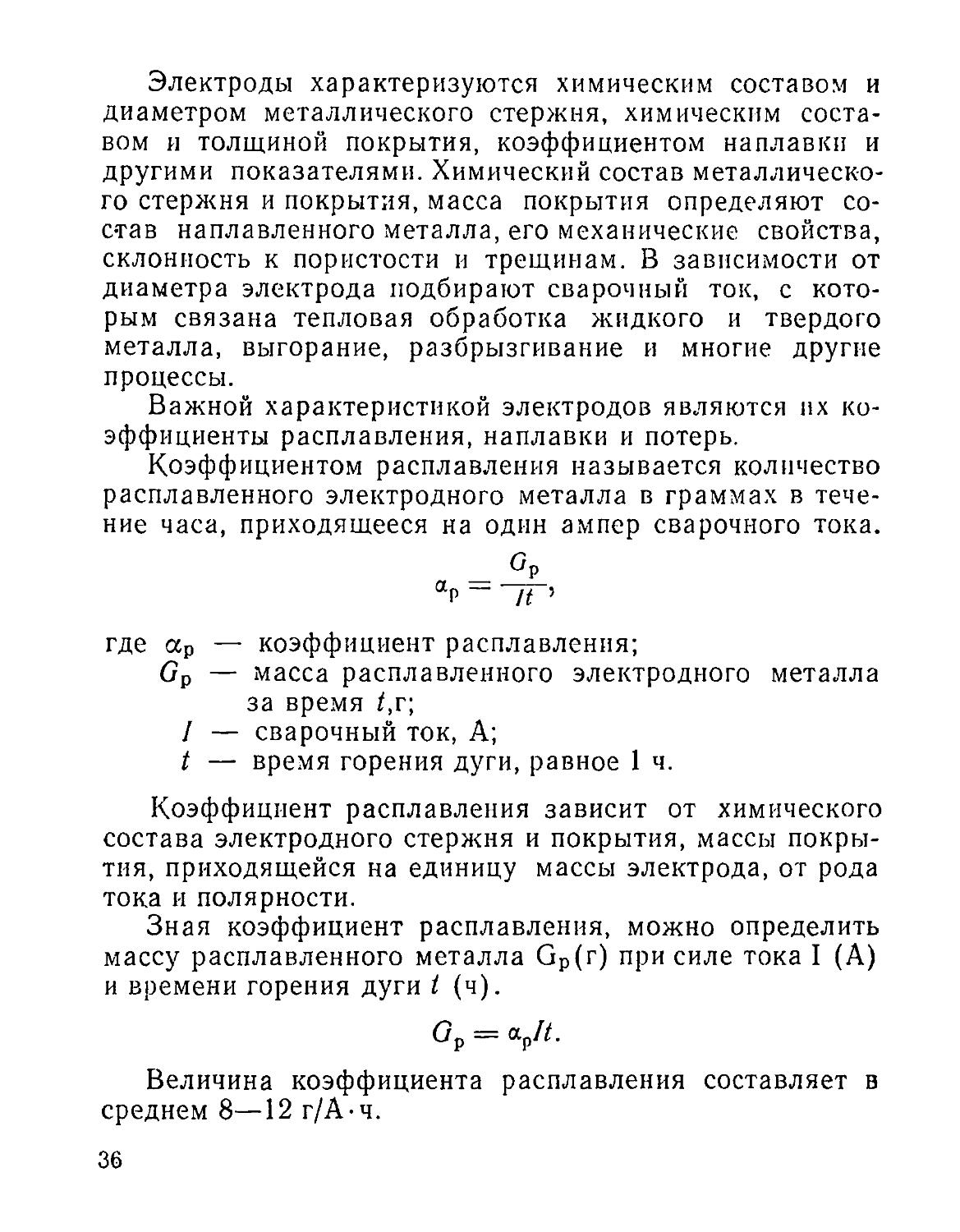

Электроды характеризуются химическим составом и

диаметром металлического стержня, химическим соста¬

вом и толщиной покрытия, коэффициентом наплавки и

другими показателями. Химический состав металлическо¬

го стержня и покрытия, масса покрытия определяют со¬

став наплавленного металла, его механические свойства,

склонность к пористости и трещинам. В зависимости от

диаметра электрода подбирают сварочный ток, с кото¬

рым связана тепловая обработка жидкого и твердого

металла, выгорание, разбрызгивание и многие другие

процессы.

Важной характеристикой электродов являются их ко¬

эффициенты расплавления, наплавки и потерь.

Коэффициентом расплавления называется количество

расплавленного электродного металла в граммах в тече¬

ние часа, приходящееся на один ампер сварочного тока.

<*Р — Jt ,

где ар — коэффициент расплавления;

Gp — масса расплавленного электродного металла

за время /,г;

/ — сварочный ток, А;

t — время горения дуги, равное 1 ч.

Коэффициент расплавления зависит от химического

состава электродного стержня и покрытия, массы покры¬

тия, приходящейся на единицу массы электрода, от рода

тока и полярности.

Зная коэффициент расплавления, можно определить

массу расплавленного металла Gp(r) при силе тока I (А)

и времени горения дуги i (ч).

Ор = арА.

Величина коэффициента расплавления составляет в

среднем 8—12 г/А-ч.

36

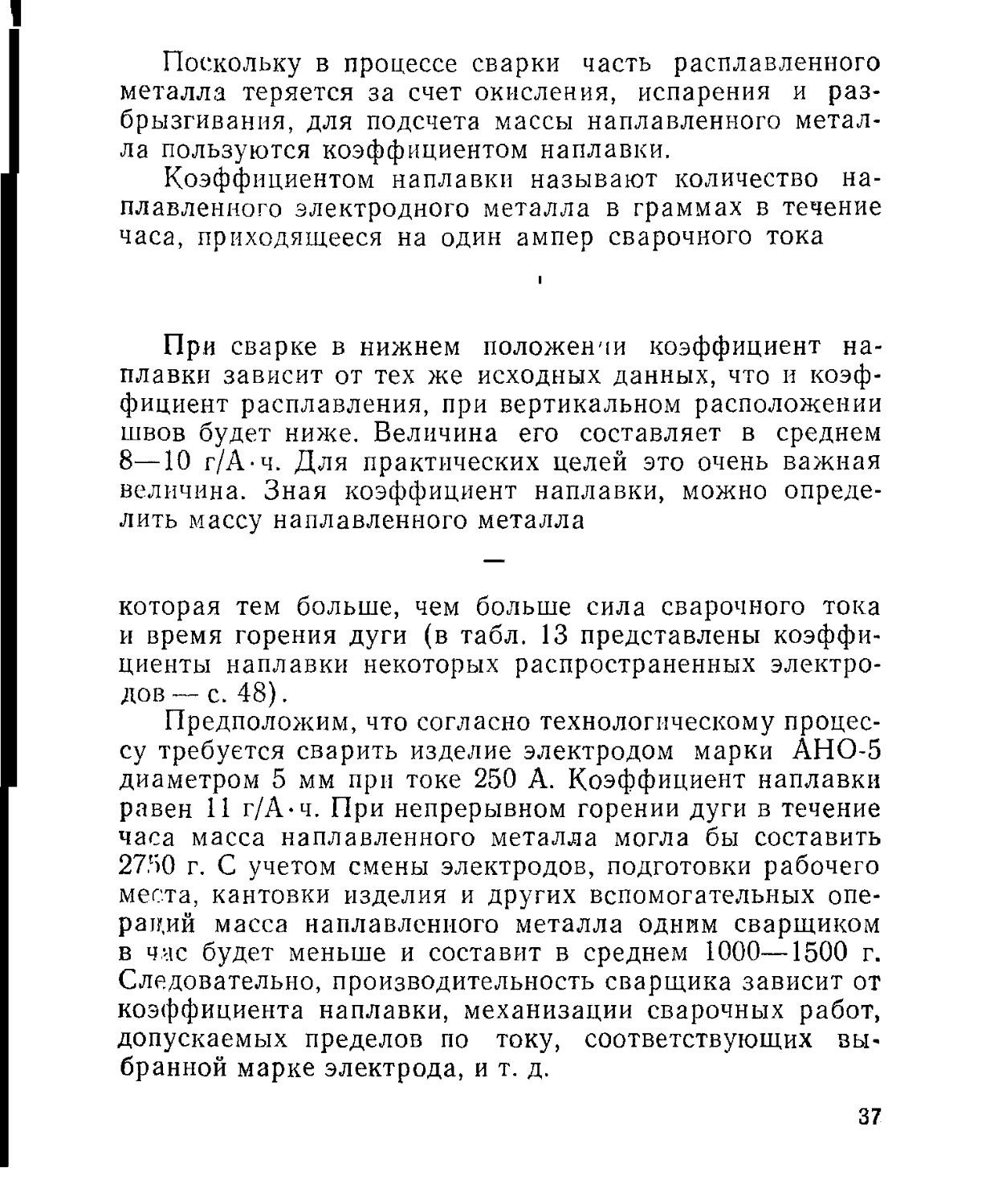

Поскольку в процессе сварки часть расплавленного

металла теряется за счет окисления, испарения и раз¬

брызгивания, для подсчета массы наплавленного метал¬

ла пользуются коэффициентом наплавки.

Коэффициентом наплавки называют количество на¬

плавленного электродного металла в граммах в течение

часа, приходящееся на один ампер сварочного тока

При сварке в нижнем положении коэффициент на¬

плавки зависит от тех же исходных данных, что и коэф¬

фициент расплавления, при вертикальном расположении

швов будет ниже. Величина его составляет в среднем

8—10 г/А-ч. Для практических целей это очень важная

величина. Зная коэффициент наплавки, можно опреде¬

лить массу наплавленного металла

которая тем больше, чем больше сила сварочного тока

и время горения дуги (в табл. 13 представлены коэффи¬

циенты наплавки некоторых распространенных электро¬

дов — с. 48).

Предположим, что согласно технологическому процес¬

су требуется сварить изделие электродом марки АНО-5

диаметром 5 мм при токе 250 А. Коэффициент наплавки

равен 11 г/А-ч. При непрерывном горении дуги в течение

часа масса наплавленного металла могла бы составить

27,'Ю г. С учетом смены электродов, подготовки рабочего

места, кантовки изделия и других вспомогательных опе¬

раций масса наплавленного металла одним сварщиком

в час будет меньше и составит в среднем 1000—1500 г.

Следовательно, производительность сварщика зависит от

коэффициента наплавки, механизации сварочных работ,

допускаемых пределов по току, соответствующих вы¬

бранной марке электрода, и т. д.

37

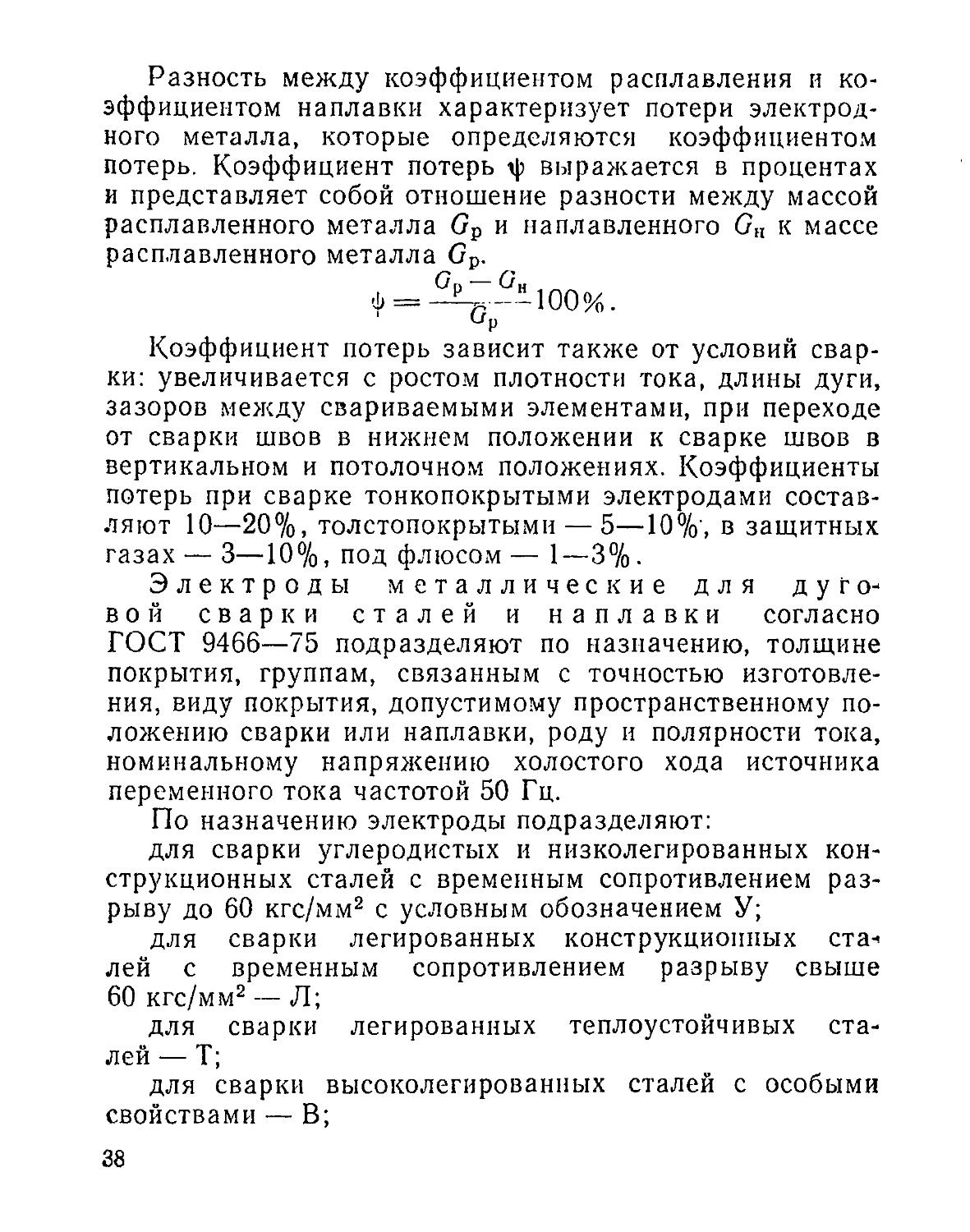

Разность между коэффициентом расплавления и ко¬

эффициентом наплавки характеризует потери электрод¬

ного металла, которые определяются коэффициентом

потерь. Коэффициент потерь ф выражается в процентах

и представляет собой отношение разности между массой

расплавленного металла (?р и наплавленного GH к массе

расплавленного металла Ср.

ир

Коэффициент потерь зависит также от условий свар¬

ки: увеличивается с ростом плотности тока, длины дуги,

зазоров между свариваемыми элементами, при переходе

от сварки швов в нижнем положении к сварке швов в

вертикальном и потолочном положениях. Коэффициенты

потерь при сварке тонкопокрытыми электродами состав¬

ляют 10—20%, толстопокрытыми — 5—10%', в защитных

газах — 3—10%, под флюсом — 1—3%.

Электроды металлические для дуго¬

вой сварки сталей и наплавки согласно

ГОСТ 9466—75 подразделяют по назначению, толщине

покрытия, группам, связанным с точностью изготовле¬

ния, виду покрытия, допустимому пространственному по¬

ложению сварки или наплавки, роду и полярности тока,

номинальному напряжению холостого хода источника

переменного тока частотой 50 Гц.

По назначению электроды подразделяют:

для сварки углеродистых и низколегированных кон¬

струкционных сталей с временным сопротивлением раз¬

рыву до 60 кгс/мм2 с условным обозначением У;

для сварки легированных конструкционных ста-«

лей с временным сопротивлением разрыву свыше

60 кгс/мм2 — Л;

для сварки легированных теплоустойчивых ста¬

лей — Т;

для сварки высоколегированных сталей с особыми

свойствами — В;

38

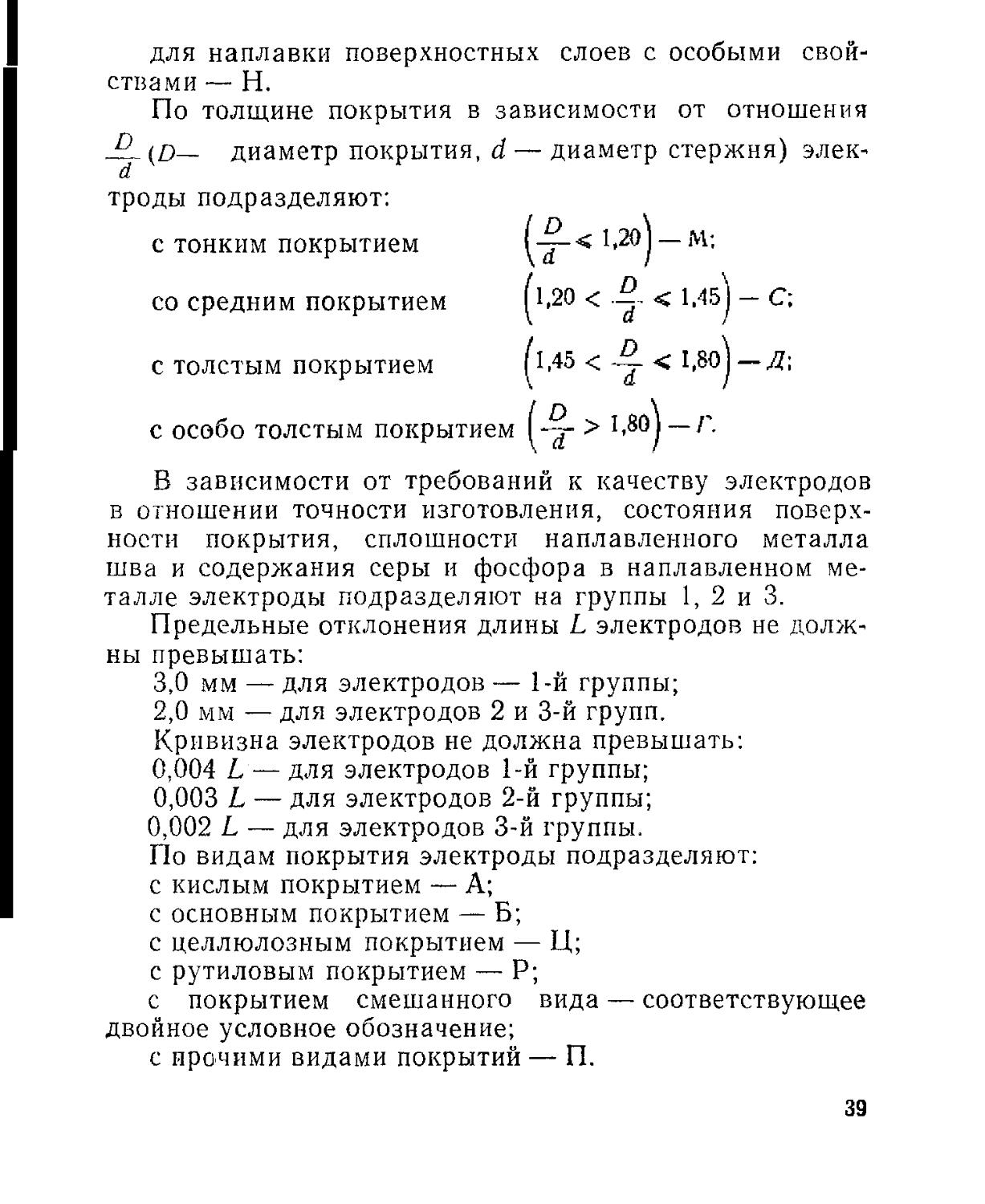

для наплавки поверхностных слоев с особыми свой¬

ствами — Н.

По толщине покрытия в зависимости от отношения

В зависимости от требований к качеству электродов

в отношении точности изготовления, состояния поверх¬

ности покрытия, сплошности наплавленного металла

шва и содержания серы и фосфора в наплавленном ме¬

талле электроды подразделяют на группы 1, 2 и 3.

Предельные отклонения длины L электродов не долж¬

ны превышать:

3.0 мм — для электродов — 1-й группы;

2.0 мм — для электродов 2 и 3-й групп.

Кривизна электродов не должна превышать:

0,004 L — для электродов 1-й группы;

0,003 L — для электродов 2-й группы;

0,002 L — для электродов 3-й группы.

По видам покрытия электроды подразделяют:

с кислым покрытием — А;

с основным покрытием — Б;

с целлюлозным покрытием — Ц;

с рутиловым покрытием — Р;

с покрытием смешанного вида — соответствующее

двойное условное обозначение;

с прочими видами покрытий — П.

диаметр покрытия, d — диаметр стержня) элек-

d

троды подразделяют:

с особо толстым покрытием

с тонким покрытием

со средним покрытием

с толстым покрытием

39

При наличии в составе покрытия железного порошка

в количестве более 20% к обозначению вида покрытия

электродов следует добавлять букву Ж.

По допустимым пространственным положениям свар¬

ки или наплавки электроды подразделяются:

для всех положений — 1;

для всех положений, кроме вертикального сверху

вниз, — 2;

для нижнего, горизонтального на вертикальной плос¬

кости и вертикального снизу вверх — 3;

для нижнего и нижнего в лодочку — 4.

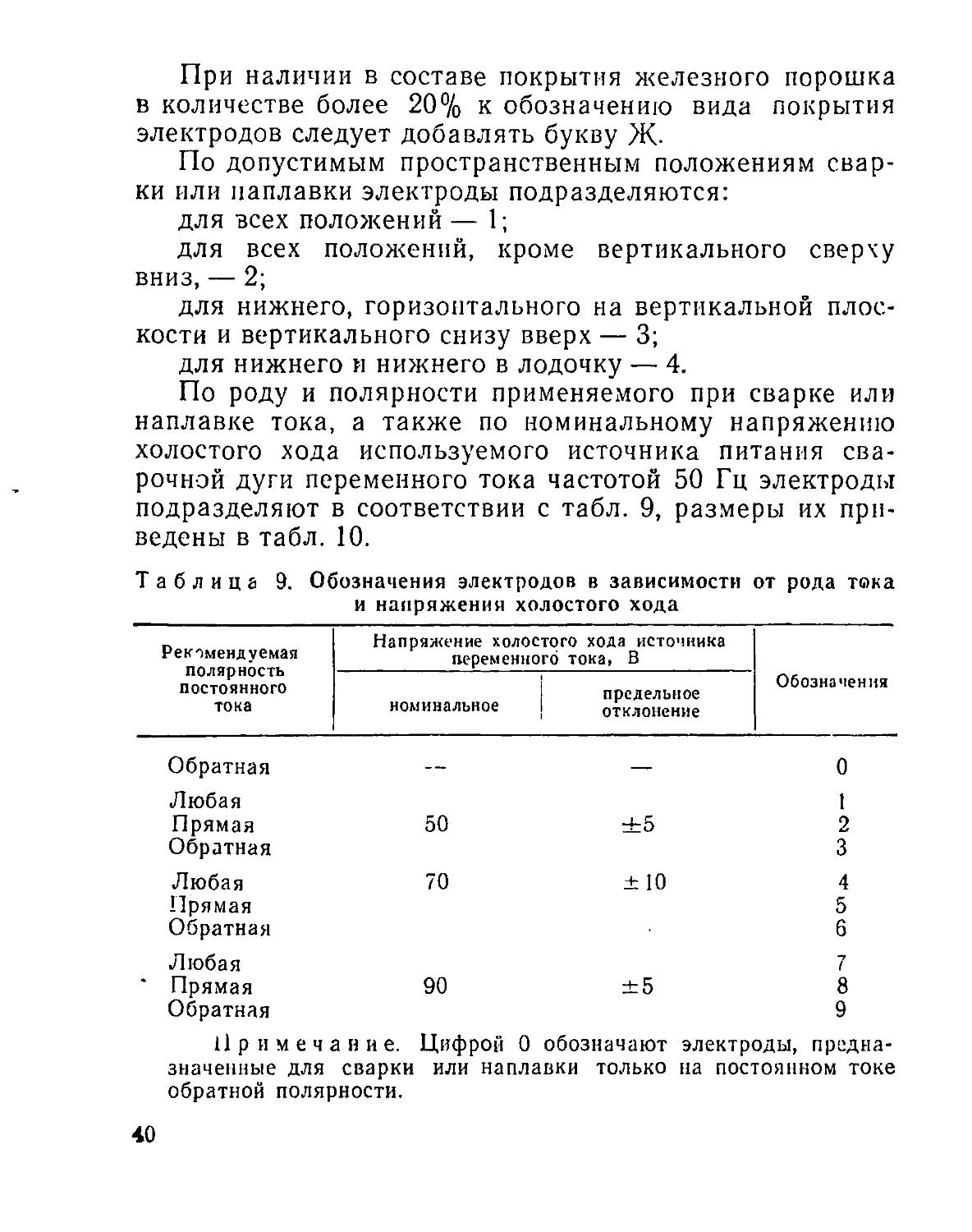

По роду и полярности применяемого при сварке или

наплавке тока, а также по номинальному напряжению

холостого хода используемого источника питания сва¬

рочной дуги переменного тока частотой 50 Гц электроды

подразделяют в соответствии с табл. 9, размеры их при¬

ведены в табл. 10.

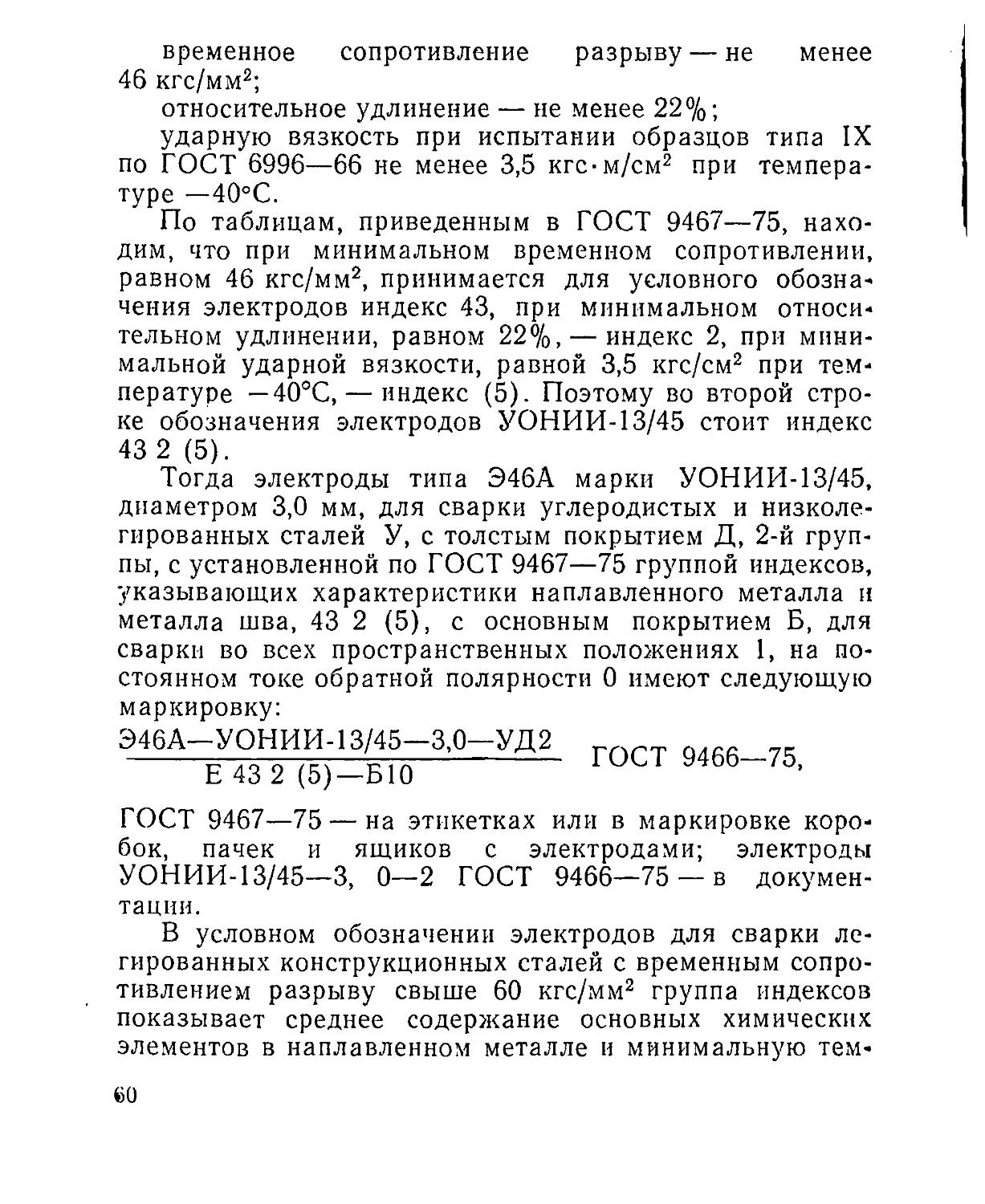

Таблица 9. Обозначения электродов в зависимости от рода тока

и напряжении холостого хода

Рекомендуемая

полярность

постоянного

тока

Напряжение холостого хода источника

переменного тока, В

Обозначения

номинальное j

предельное

отклонение

Обратная

—

—

0

Любая

1

Прямая

50

4г5

2

Обратная

3

Любая

70

± 10

4

Прямая

5

Обратная

6

Любая

7

‘ Прямая

90

±5

8

Обратная

9

Примечание. Цифрой 0 обозначают электроды, предна¬

значенные для сварки или наплавки только на постоянном токе

обратной полярности.

40

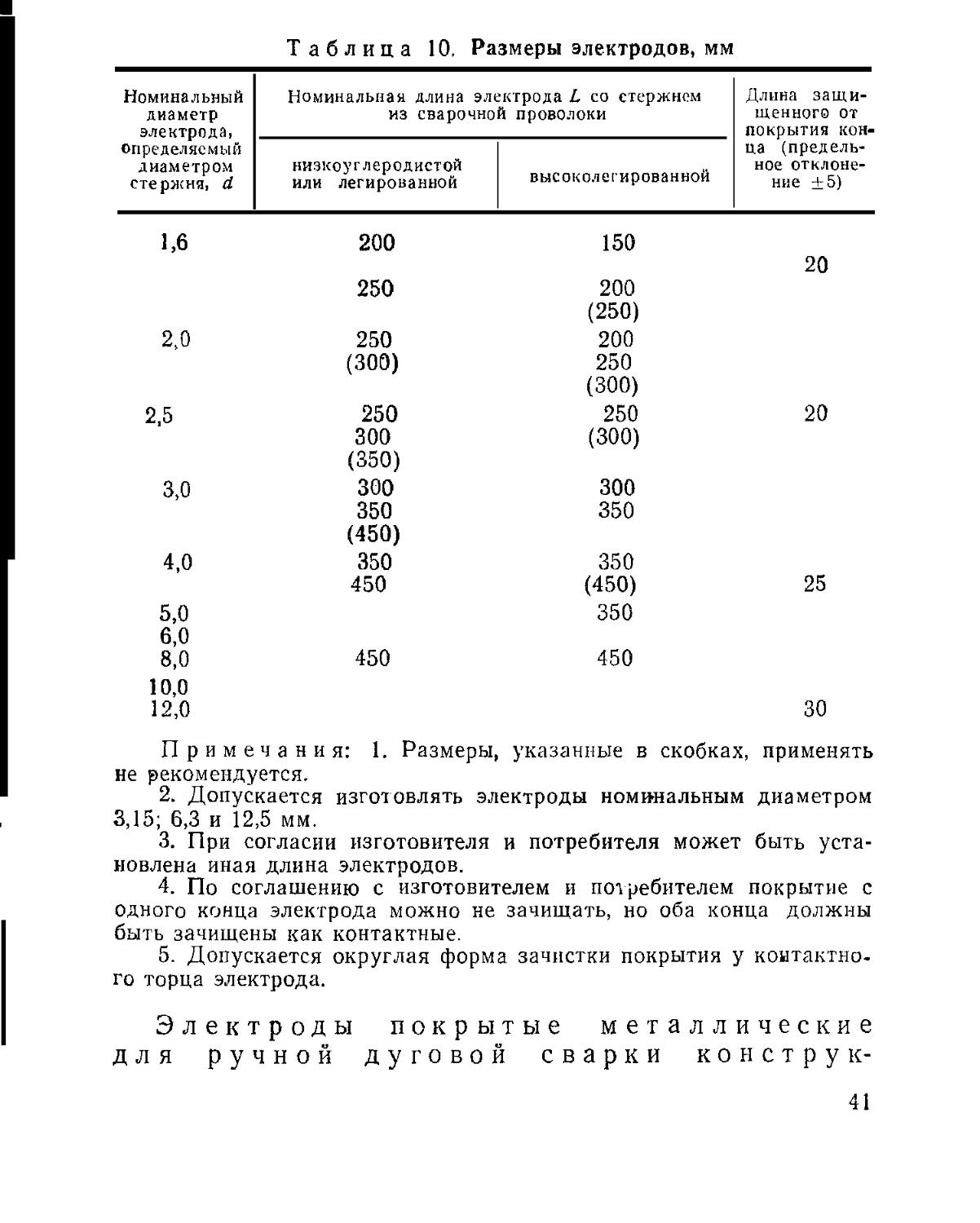

Таблица 10. Размеры электродов, мм

Номинальный

диаметр

электрода,

определяемый

диаметром

стержня, d

Номинальная длина электрода L со стержнем

из сварочной проволоки

Длина защи¬

щенного от

покрытия кон¬

ца (предель¬

ное отклоне¬

ние ±5)

низкоуглеродистой

или легированной

высоколегированной

1,6

200

150

20

250

200

(250)

2,0

250

200

(300)

250

(300)

2,5

250

250

20

300

(300)

(350)

3,0

300

300

350

350

(450)

4,0

350

350

450

(450)

25

5,0

350

6,0

8,0

450

450

10,0

12,0

30

Примечания: 1. Размеры, указанные в скобках, применять

не рекомендуется.

2. Допускается изготовлять электроды номинальным диаметром

3,15; 6,3 и 12,5 мм.

3. При согласии изготовителя и потребителя может быть уста¬

новлена иная длина электродов.

4. По соглашению с изготовителем и потребителем покрытие с

одного конца электрода можно не зачищать, но оба конца должны

быть зачищены как контактные.

5. Допускается округлая форма зачистки покрытия у контактно¬

го торца электрода.

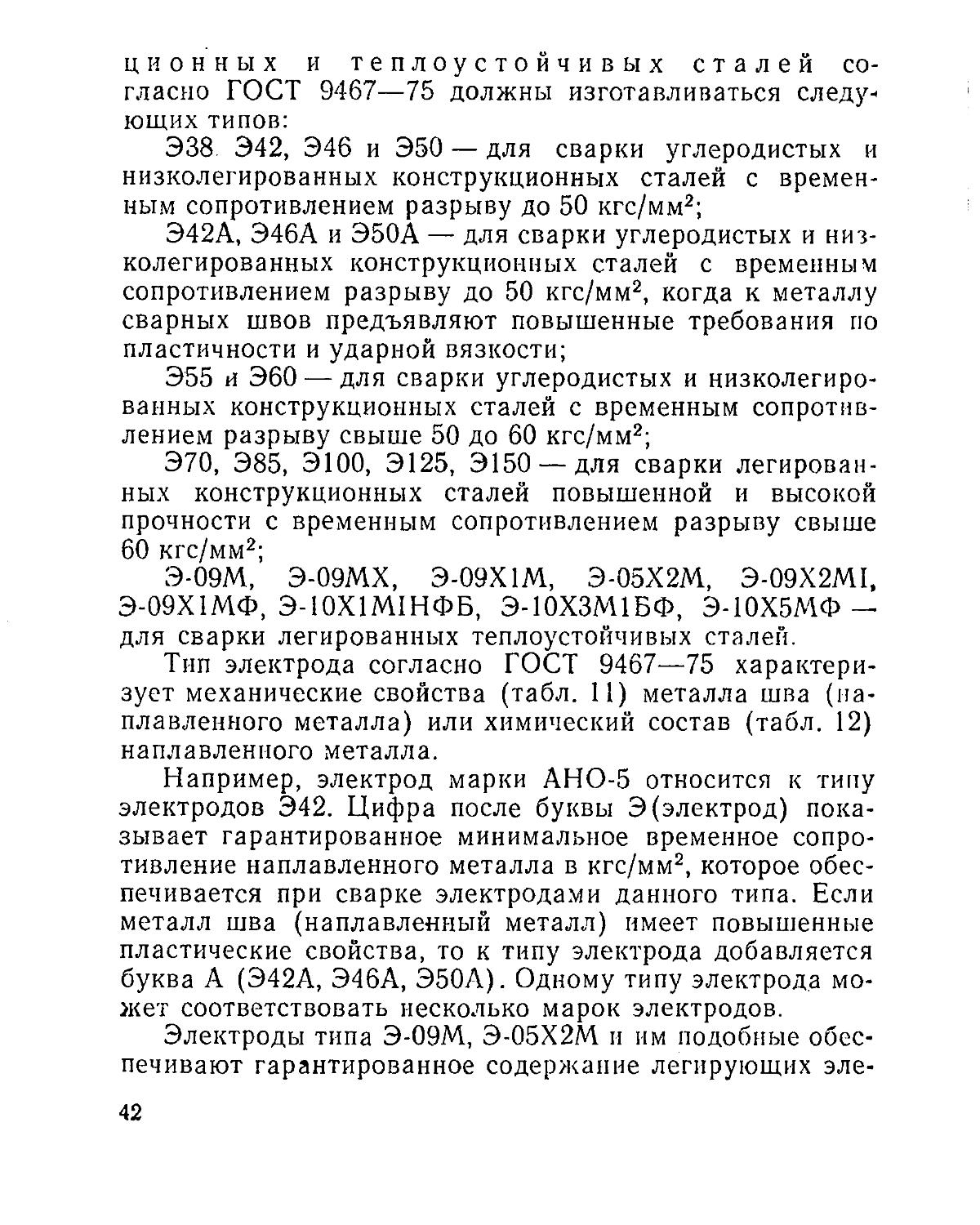

Электроды покрытые металлические

для ручной дуговой сварки конструк-

41

ц ионных и теплоустойчивых сталей со¬

гласно ГОСТ 9467—75 должны изготавливаться следу-'

ющих типов:

Э38 Э42, Э46 и Э50 — для сварки углеродистых и

низколегированных конструкционных сталей с времен¬

ным сопротивлением разрыву до 50 кгс/мм2;

Э42А, Э46А и Э50А — для сварки углеродистых и низ¬

колегированных конструкционных сталей с временным

сопротивлением разрыву до 50 кгс/мм2, когда к металлу

сварных швов предъявляют повышенные требования по

пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегиро¬

ванных конструкционных сталей с временным сопротив¬

лением разрыву свыше 50 до 60 кгс/мм2;

Э70, Э85, Э100, Э125, Э150 — для сварки легирован¬

ных конструкционных сталей повышенной и высокой

прочности с временным сопротивлением разрыву свыше

60 кгс/мм2;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1,

Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ —

для сварки легированных теплоустойчивых сталей.

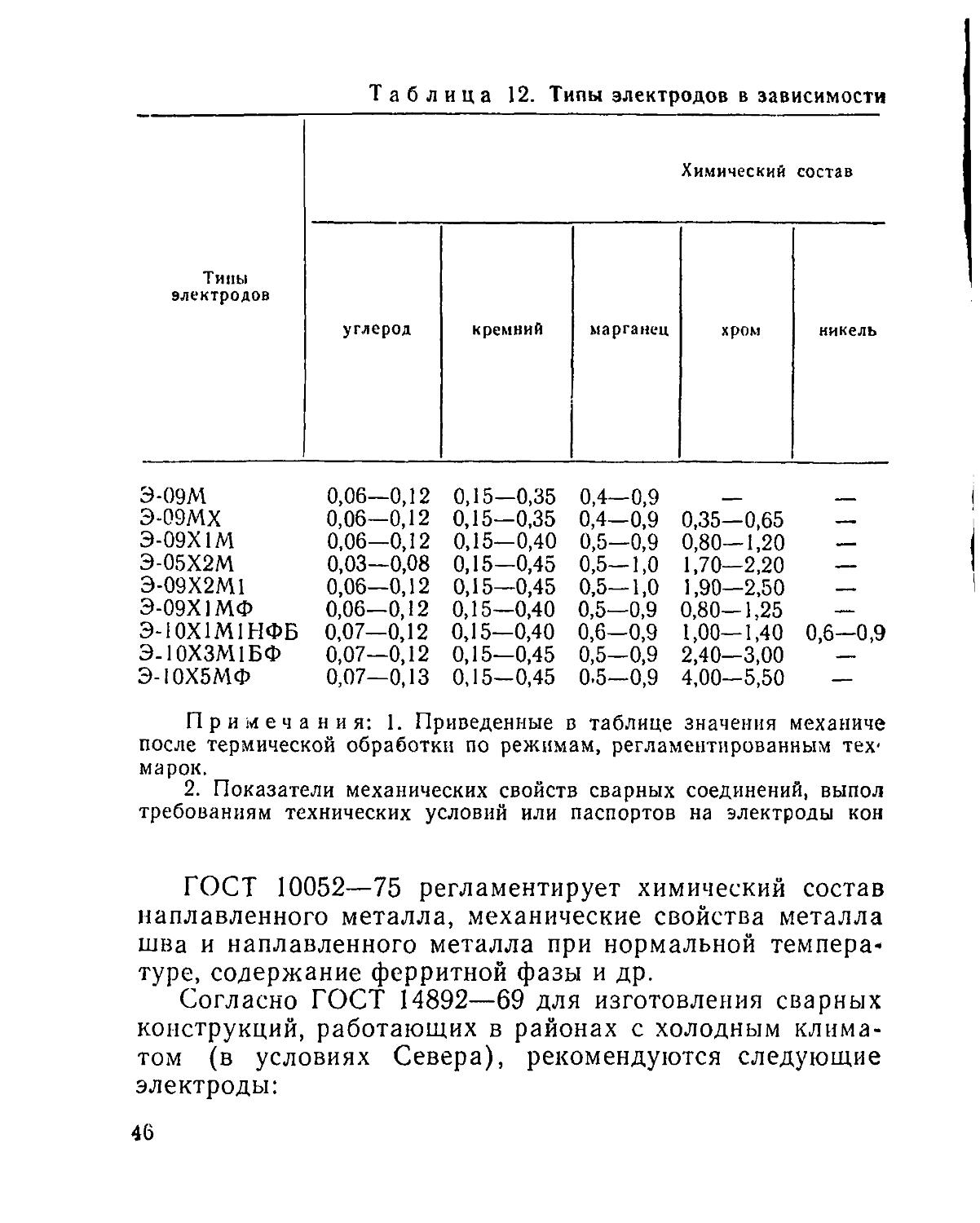

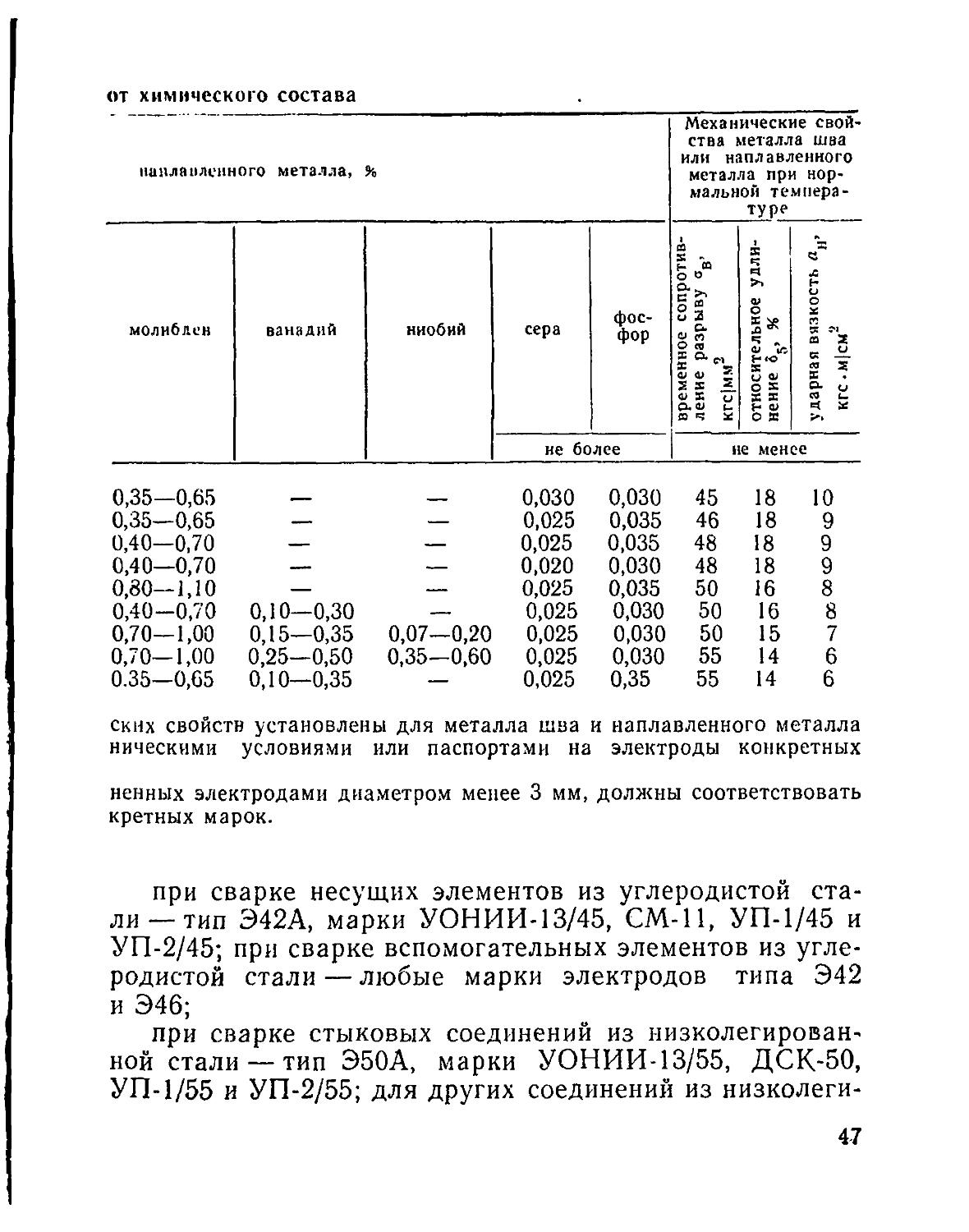

Тип электрода согласно ГОСТ 9467—75 характери¬

зует механические свойства (табл. 11) металла шва (на¬

плавленного металла) или химический состав (табл. 12)

наплавленного металла.

Например, электрод марки АНО-5 относится к типу

электродов Э42. Цифра после буквы Э (электрод) пока¬

зывает гарантированное минимальное временное сопро¬

тивление наплавленного металла в кгс/мм2, которое обес¬

печивается при сварке электродами данного типа. Если

металл шва (наплавленный металл) имеет повышенные

пластические свойства, то к типу электрода добавляется

буква А (Э42А, Э46А, Э50А). Одному типу электрода мо¬

жет соответствовать несколько марок электродов.

Электроды типа Э-09М, Э-05Х2М и им подобные обес¬

печивают гарантированное содержание легирующих эле¬

42

ментов в наплавленном металле. Химический состав ме¬

талла, наплавленного электродами для сварки конструк¬

ционных сталей, должен соответствовать требованиям

технических условий или паспортов на электроды кон¬

кретных марок. При этом содержание серы и фосфора в

наплавленном металле не должно превышать указанно¬

го в табл. 12.

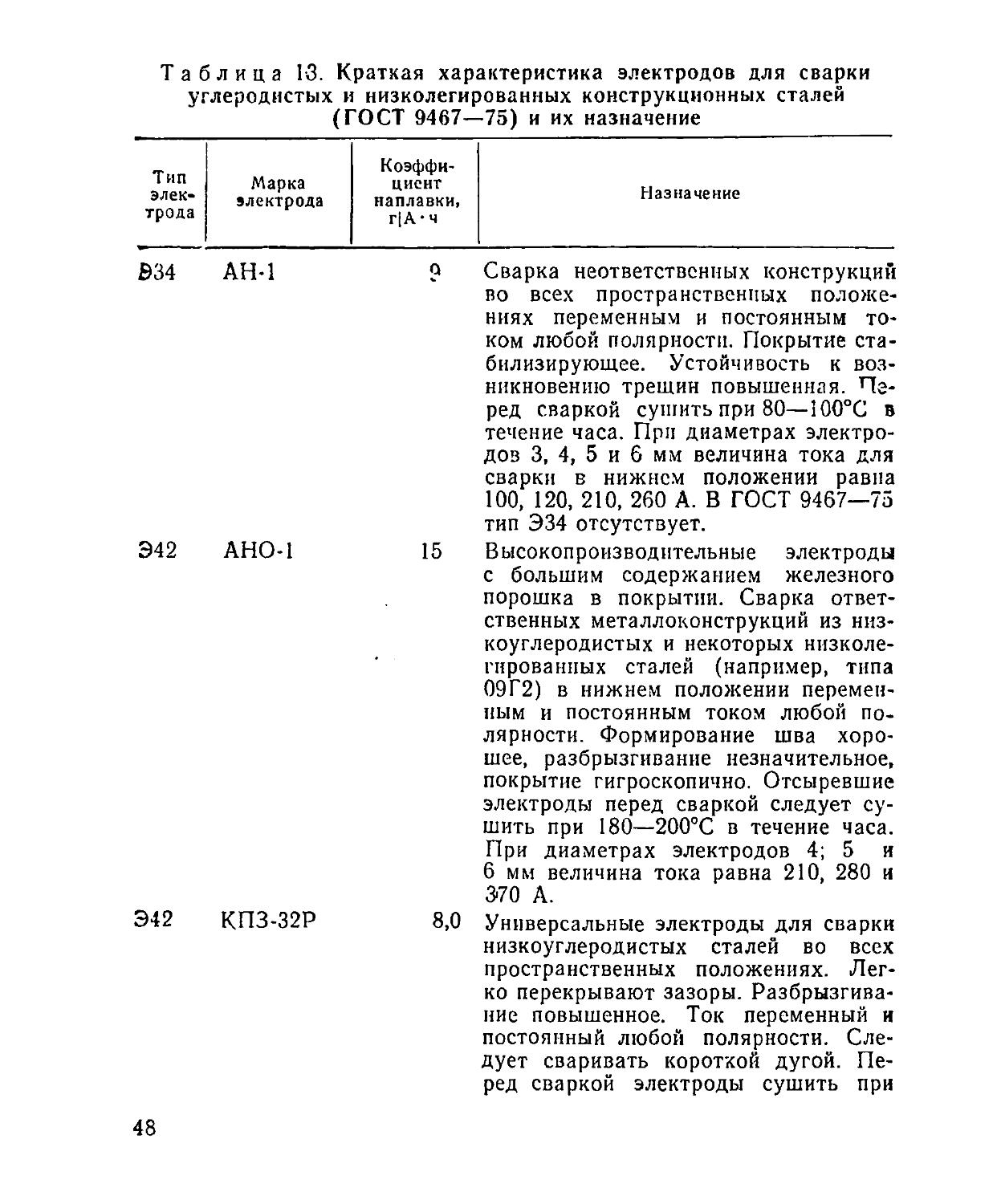

Для сварки углеродистых и низколегированных кон¬

струкционных сталей применяются электроды, приведен¬

ные в табл. 13.

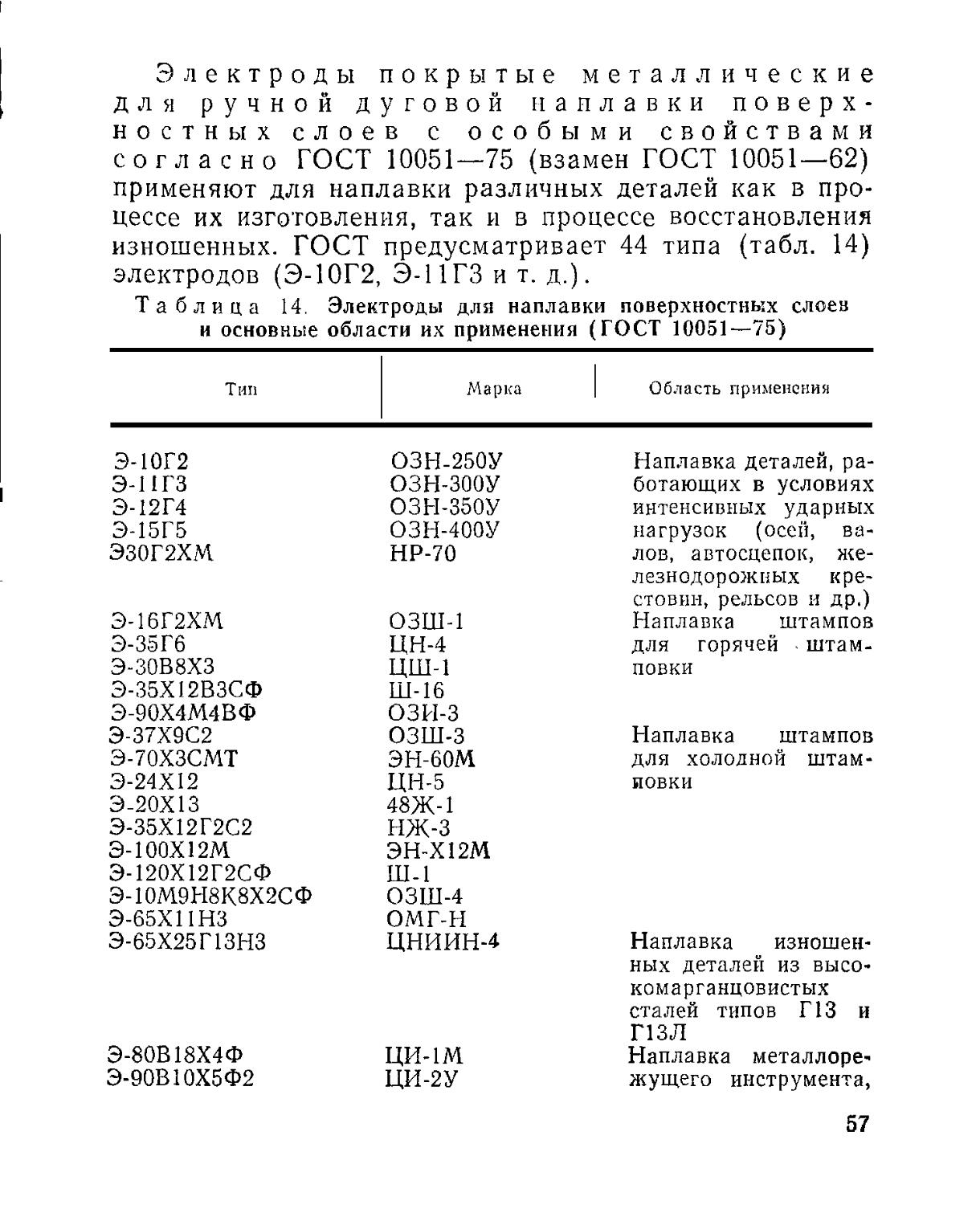

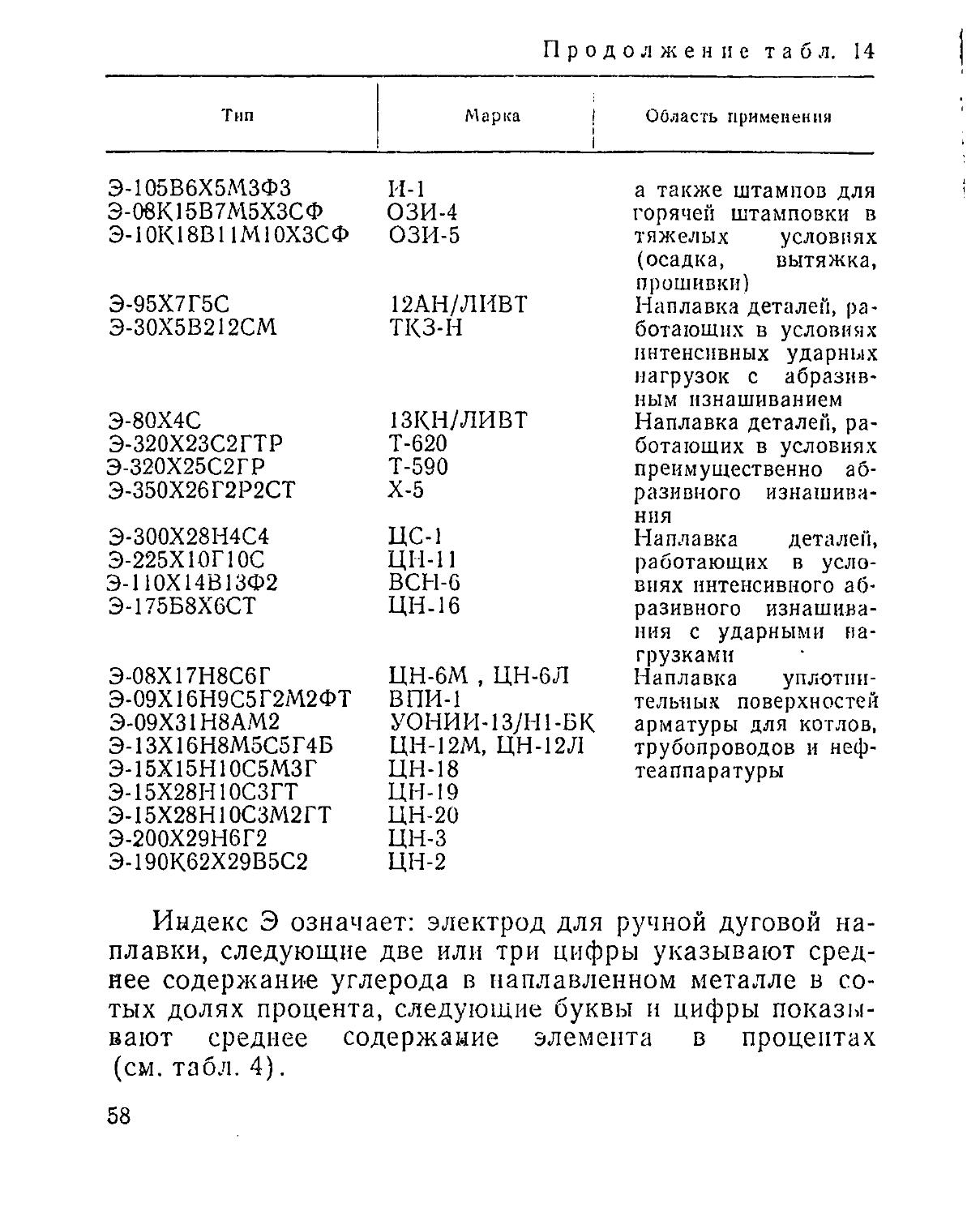

Электроды покрытые

ские для ручной дуговой

ко легированных сталей с

ст в а м и согласно ГОСТ 10052—75

предназначены для сварки коррозионно-стойких, жаро¬

прочных и жаростойких высоколегированных сталей и со¬

стоят из 49 основных типов:

металл и че-

сварки в ы с о-

особыми с в о й-

(взамен 10052—62)

Э-12Х13, Э-06Х13Н,

Э-10Х17Т, Э-.lSXl 1НМФ,

Э-Ф2Х11НВМФ,

Э-14ХЫНВМФ,

Э-10Х16Н4Ф,

Э-08Х24Н6ТАФМ,

Э-04Х20Н9,

Э-07Х20Н9,

Э-02Х21Н10Г2,

Э-06Х22Н9,

Э-08ХГ6Н8М2,

Э-08Х17Н8М2,

Э-06Х19Н111Г2М2,

Э-02Х20Н14Г2М2,

Э-02Х19Н9Б,

Э-08'Х 19Н10Г2Б,

Э-08Х20Н9Г2Б,

Э-10Х17Н13С4,

Э-08Х19Н4 0Г2МБ,

Э-09Х19Н10Г2М2Б,

Э-08Х19Н9Ф2С2,

Э-08Х19Н9Ф2Г2СМ,

Э-09Х16Н8ГЗМЗФ,

Э-09Х19НМГ.Ш2Ф,

Э-07Х19НЫМЗГ2Ф,

Э-08Х24Н Ь2ГЗСТ,

Э-10Х25Н13Г2,

Э-К2Х24Н14С2,

Э-Г0Х25Н1&Г2Б,

Э-10Х28Н12Г2,

Э-03Х45Н9АГ4,

Э-10Х20Н9Г6С,

Э-28Х24НГ6Г6,

Э-02Х19Н16Г4АМЗБ2,

Э-02Х19Н 18Г5 АМЗ,

Э-МХ15Н25М6АГ2,

Э-09Х1&Н25М6Г2Ф,

Э-27Х15Н35ВЗГ2Б2Т,

Э-04Х16Н36Г6М7Б,

Э-06Х25Н40М7Г2,

Э-С'8Н60Г7М7Т,

Э-СвХ25НбОМ'!ОГ2,

Э-02Х20Н60М15ВЗ,

Э-04Х10Н60М24,

Э-08Х14Н65М15В4Г2,

Э-10Х2ОН70Г2М2В,

Э-ЮХ2ОН70Г2М2Б2В.

43

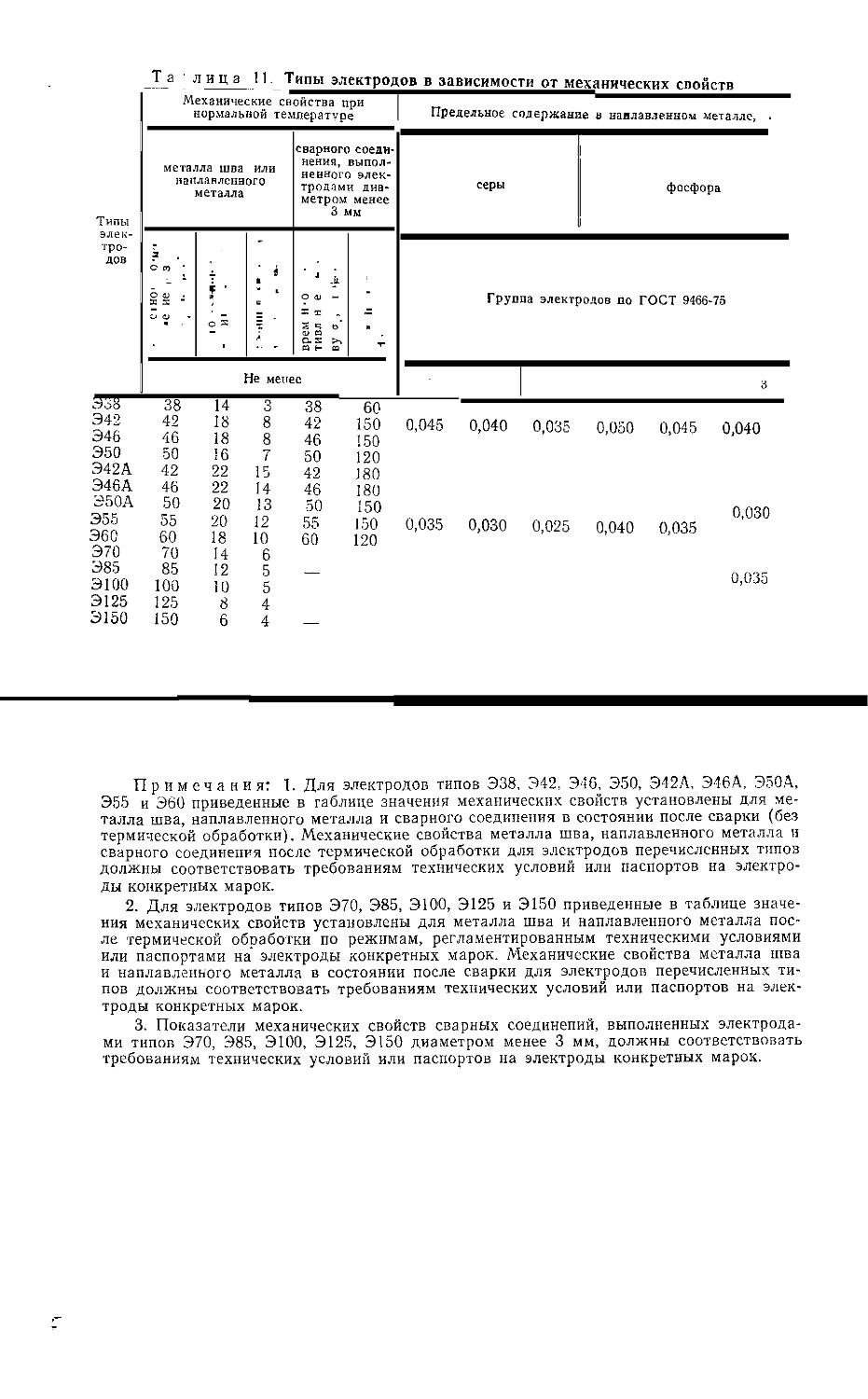

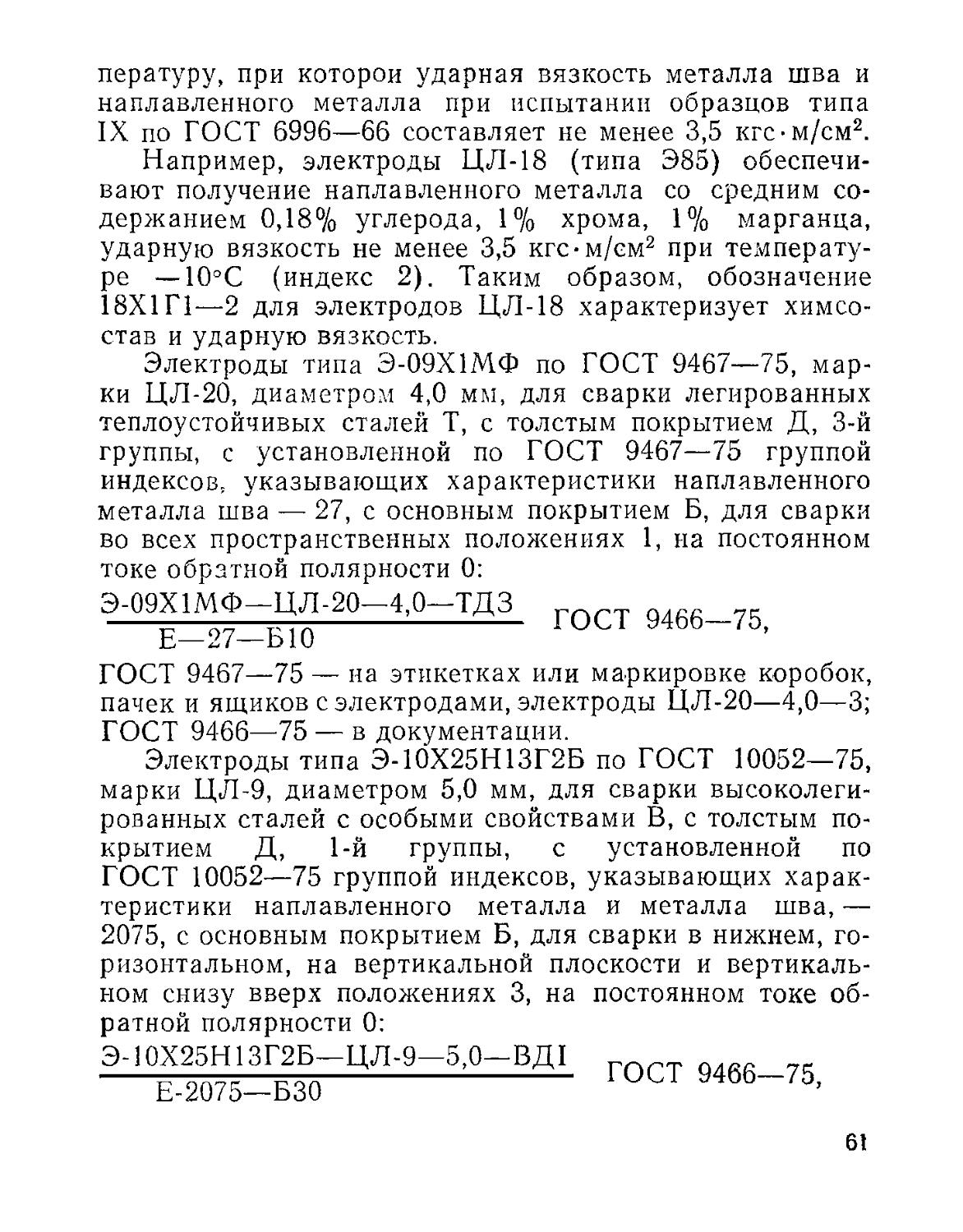

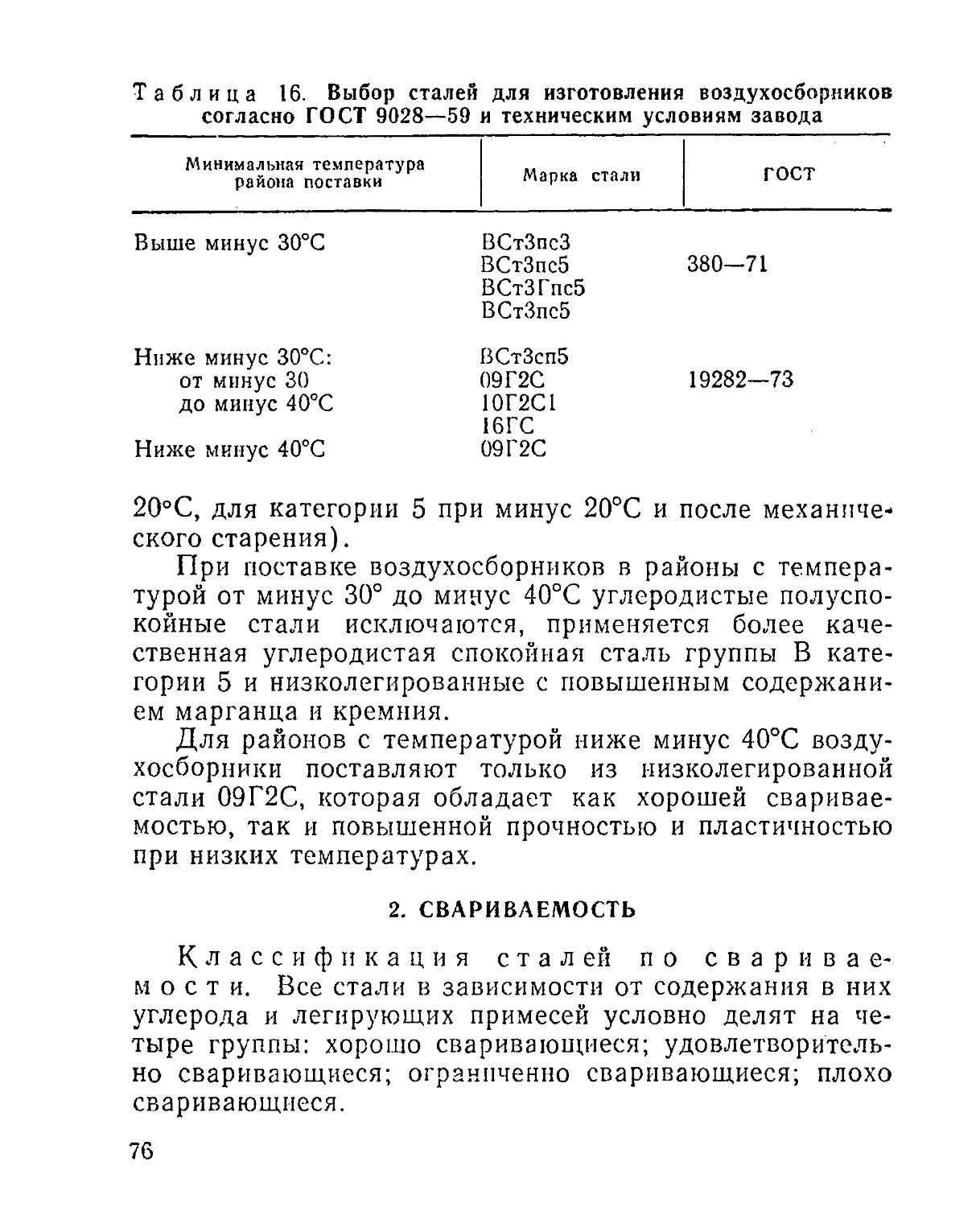

Т а 1 л и ц а 11.

Механические свойства при

нормальной температуре

Типы электродов в зависимости от механических свойств

Предельное содержание в наплавленном металле,

Типы

элек¬

тро¬

дов

металла шва или

наплавленного

металла

у •

о Я

сварного соеди¬

нения, выпол¬

ненного элек¬

тродами диа¬

метром менее

3 мм

о <и

я а:

S =?

о> о

as

Не менее

ЯШ~

38

14

3

38

60

Э42

42

18

8

42

150

Э46

46

18

8

46

150

Э50

50

16

7

50

120

Э42А

42

22

15

42

180

Э46А

46

22

14

46

180

Э50А

50

20

13

50

150

Э55

55

20

12

55

150

Э60

60

18

10

60

120

Э70

70

14

6

Э85

85

12

5

Э100

100

10

5

Э125

125

8

4

Э150

150

6

4

—

серы

фосфора

Группа электродов по ГОСТ 9466-75

0,045 0,040 0,035 0,050 0,045 0,040

0,035 0,030 0,025 0,040 0,035

0,030

0,035

Примечания: 1. Для электродов типов Э38, Э42, Э46, Э50, Э42Л, Э46А, Э50А,

Э55 и Э60 приведенные в таблице значения механических свойств установлены для ме¬

талла шва, наплавленного металла и сварного соединения в состоянии после сварки (без

термической обработки). Механические свойства металла шва, наплавленного металла и

сварного соединения после термической обработки для электродов перечисленных типов

должны соответствовать требованиям технических условий или паспортов на электро¬

ды конкретных марок.

2. Для электродов типов Э70, Э85, Э100, Э125 и Э150 приведенные в таблице значе¬

ния механических свойств установлены для металла шва и наплавленного металла пос¬

ле термической обработки по режимам, регламентированным техническими условиями

или паспортами на электроды конкретных марок. Механические свойства металла шва

и наплавленного металла в состоянии после сварки для электродов перечисленных ти¬

пов должны соответствовать требованиям технических условий или паспортов на элек¬

троды конкретных марок.

3. Показатели механических свойств сварных соединений, выполненных электрода¬

ми типов Э70, Э85, Э100, Э125, Э150 диаметром менее 3 мм, должны соответствовать

требованиям технических условий или паспортов на электроды конкретных марок.

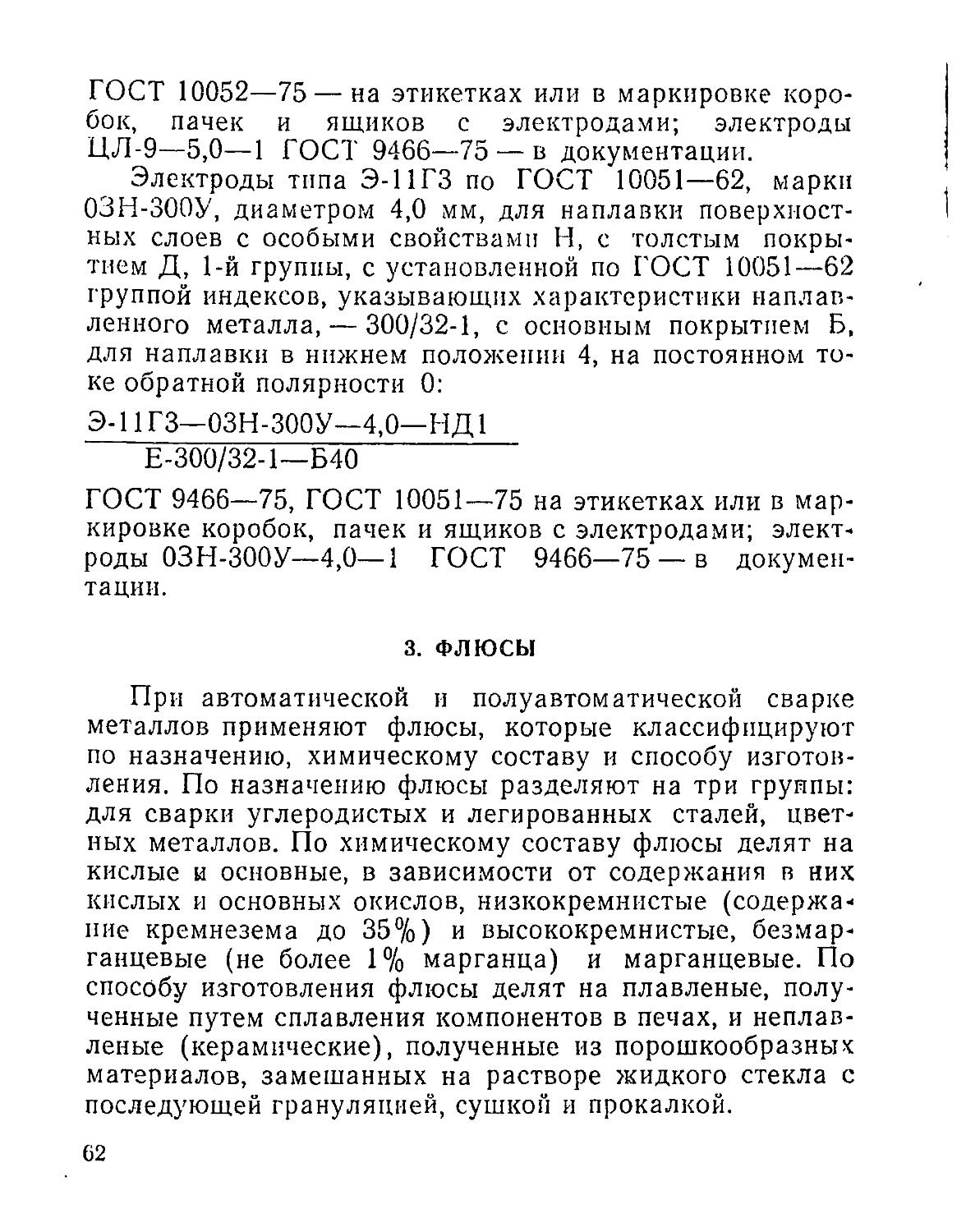

Таблица 12. Типы электродов в зависимости

Типы

электродов

Химический

состав

углерод

кремний

марганец

хром

никель

Э-09М

0,06—0,12

0,15—0,35

0,4—0,9

Э-09МХ

0,06—0,12

0,15—0,35

0,4—0,9

0,35—0,65

—

Э-09Х1М

0,06—0,12

0,15—0,40

0,5—0,9

0,80—1,20

—

Э-05Х2М

0,03—0,08

0,15—0,45

0,5—1,0

1,70—2,20

—

Э-09Х2М1

0,06—0,12

0,15—0,45

0,5—1,0

1,90—2,50

—

Э-09Х1МФ

0,06—0,12

0,15—0,40

0,5—0,9

0,80—1,25

—

Э-10Х1М1НФБ

0,07—0,12

0,15—0,40

0,6—0,9

1,00—1,40

0,6—0,9

Э-10ХЗМ1БФ

0,07—0,12

0,15—0,45

0,5—0,9

2,40—3,00

—

Э-10Х5МФ

0,07—0,13

0,15—0,45

0.5—0,9

4,00—5,50

—

Примечания: 1. Приведенные в таблице значения механиче

после термической обработки по режимам, регламентированным тех-

марок.

2. Показатели механических свойств сварных соединений, выпол

требованиям технических условий или паспортов на электроды кон

ГОСТ 10052—75 регламентирует химический состав

наплавленного металла, механические свойства металла

шва и наплавленного металла при нормальной темпера¬

туре, содержание ферритной фазы и др.

Согласно ГОСТ 14892—69 для изготовления сварных

конструкций, работающих в районах с холодным клима¬

том (в условиях Севера), рекомендуются следующие

электроды:

46

от химического состава

наплавленного металла,

Механические свой*

ства металла шва

или наплавленного

металла при нор¬

мальной темпера¬

туре

молибден

ванадий

ниобий

сера

фос¬

фор

5 S .S

о s

я я

н Hi

не более

0,35-

-0,65

—

—

0,030

0,030

45

18

10

0,35-

-0,65

—

—

0,025

0,035

46

18

9

0,40-

-0,70

—

—

0,025

0,035

48

18

9

0,40-

-0,70

—

—

0,020

0,030

48

18

9

0,80-

-1,10

—

—

0,025

0,035

50

16

8

0,40-

-0,70

0,10—0,30

—

0,025

0,030

50

16

8

0,70-

-1,00

0,15—0,35

0,07—0,20

0,025

0,030

50

15

7

0,70-

-1,00

0,25—0,50

0,35—0,60

0,025

0,030

55

14

6

0.35-

-0,65

0,10—0,35

—

0,025

0,35

55

14

6

ских свойств установлены для металла шва и наплавленного металла

ническими условиями или паспортами на электроды конкретных

ненных электродами диаметром менее 3 мм, должны соответствовать

кретных марок.

при сварке несущих элементов из углеродистой ста¬

ли— тип Э42А, марки УОНИИ-13/45, СМ-11, УП-1/45 и

УП-2/45; при сварке вспомогательных элементов из угле¬

родистой стали — любые марки электродов типа Э42

и 346;

при сварке стыковых соединений из низколегирован¬

ной стали — тип Э50А, марки УОНИИ-13/55, ДСК-50,

УП-1/55 и УП-2/55; для других соединений из низколеги-

47

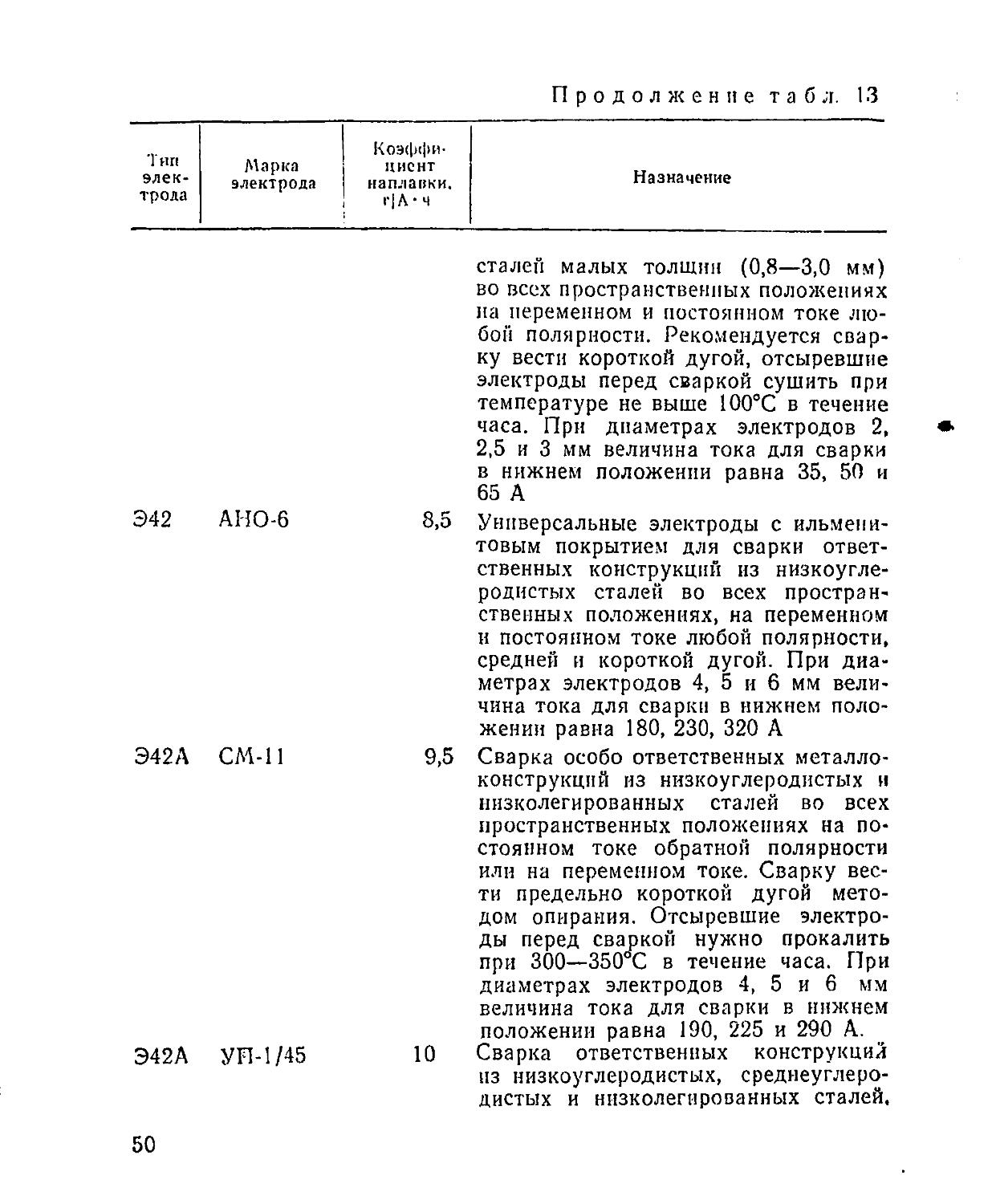

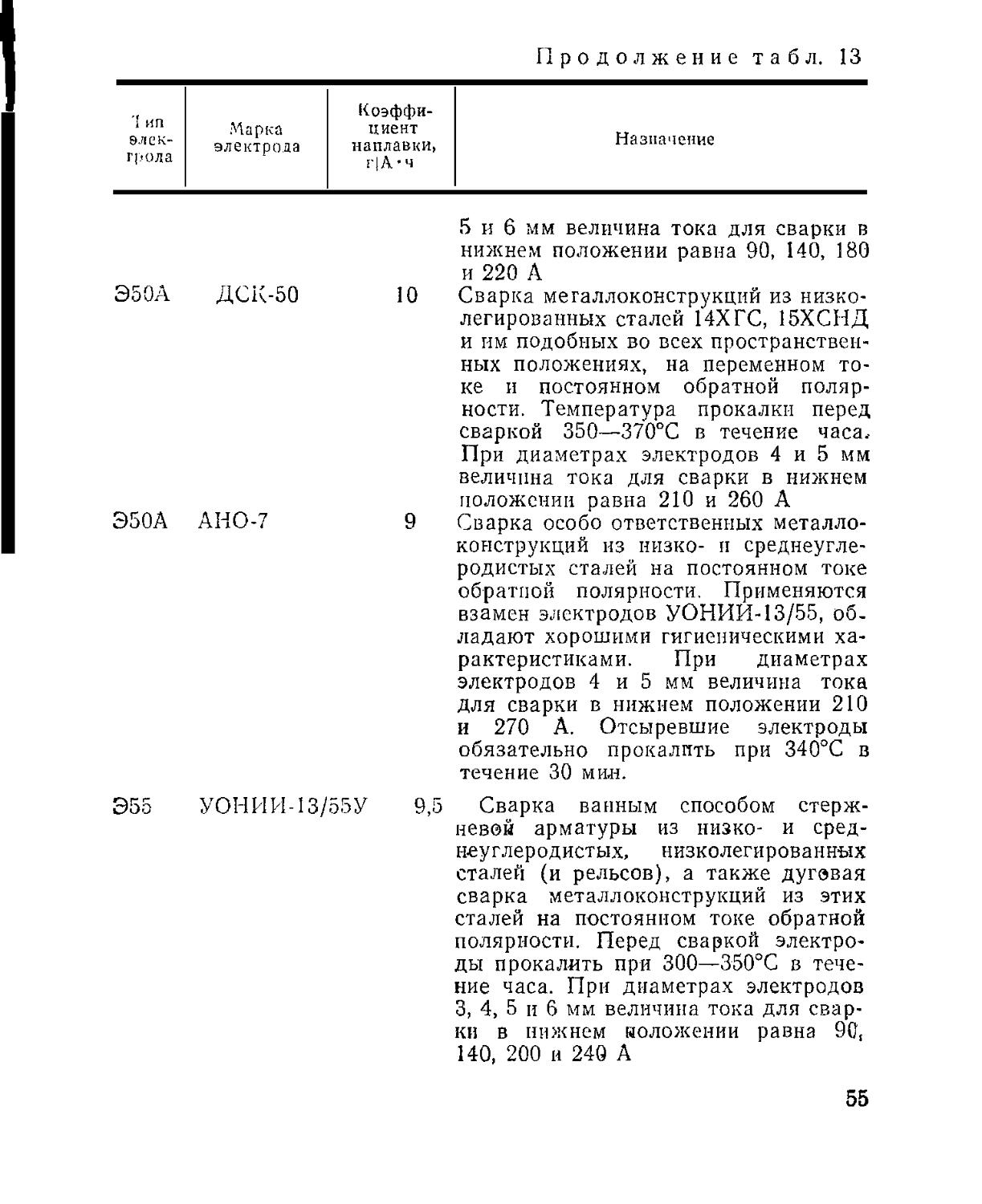

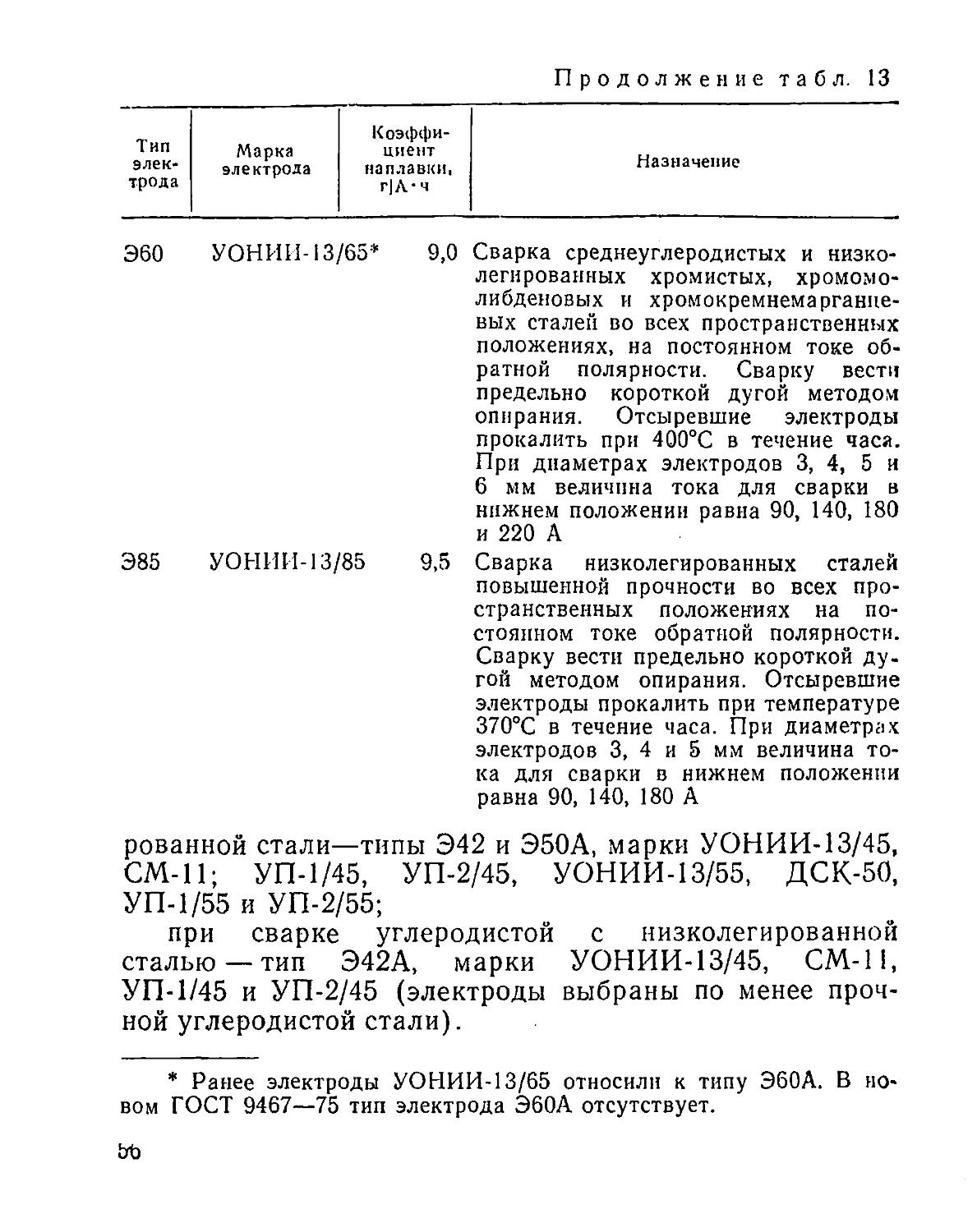

Таблица 1-3. Краткая характеристика электродов для сварки

углеродистых и низколегированных конструкционных сталей

(ГОСТ 9467—75) и их назначение

Тип

элек¬

трода

Марка

электрода

Коэффи¬

циент

наплавки,

г|А-ч

Назначение

В34

АН-1

О

Сварка неответственных конструкций

во всех пространственных положе¬

ниях переменным и постоянным то¬

ком любой полярности. Покрытие ста¬

билизирующее. Устойчивость к воз¬

никновению трещин повышенная. Пе¬

ред сваркой сушить при 80—100°С в

течение часа. При диаметрах электро¬

доз 3, 4, 5 и 6 мм величина тока для

сварки в нижнем положении равна

100, 120, 210, 260 А. В ГОСТ 9467—75

тип Э34 отсутствует.

Э42 АНО-1 15 Высокопроизводительные электроды

с большим содержанием железного

порошка в покрытии. Сварка ответ¬

ственных металлоконструкций из низ¬

коуглеродистых и некоторых низколе¬

гированных сталей (например, типа

09Г2) в нижнем положении перемен¬

ным и постоянным током любой по¬

лярности. Формирование шва хоро¬

шее, разбрызгивание незначительное,

покрытие гигроскопично. Отсыревшие

электроды перед сваркой следует су¬

шить при 180—200°С в течение часа.

При диаметрах электродов 4; 5 и

6 мм величина тока равна 210, 280 и

370 А.

Э42 КПЗ-32Р 8,0 Универсальные электроды для сварки

низкоуглеродистых сталей во всех

пространственных положениях. Лег¬

ко перекрывают зазоры. Разбрызгива¬

ние повышенное. Ток переменный и

постоянный любой полярности. Сле¬

дует сваривать короткой дугой. Пе¬

ред сваркой электроды сушить при

48

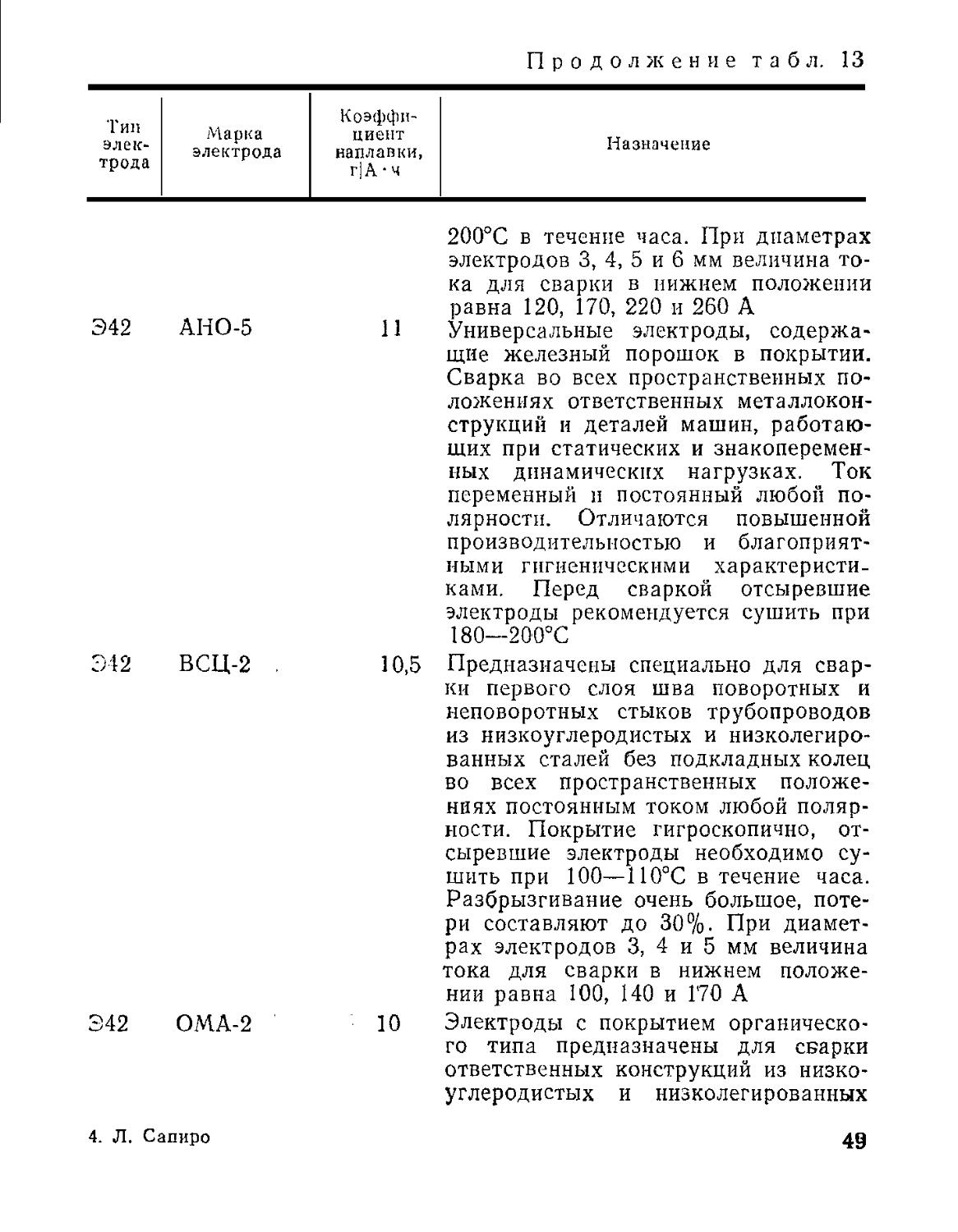

Продолжение табл. 13

Тип

элек¬

трода

Коэффи¬

Марка

циент

электрода

наплавки,

г] А • ч

Назначение

200°С в течение часа. При диаметрах

электродов 3, 4, 5 и 6 мм величина то¬

ка для сварки в нижнем положении

равна 120, 170, 220 и 260 А

Э42 АНО-5 11 Универсальные электроды, содержа¬

щие железный порошок в покрытии.

Сварка во всех пространственных по¬

ложениях ответственных металлокон¬

струкций и деталей машин, работаю¬

щих при статических и знакоперемен¬

ных динамических нагрузках. Ток

переменный и постоянный любой по¬

лярности. Отличаются повышенной

производительностью и благоприят¬

ными гигиеническими характеристи¬

ками. Перед сваркой отсыревшие

электроды рекомендуется сушить при

180—200°С

342 ВСЦ-2 10,5 Предназначены специально для свар¬

ки первого слоя шва поворотных и

неповоротных стыков трубопроводов

из низкоуглеродистых и низколегиро¬

ванных сталей без подкладных колец

во всех пространственных положе¬

ниях постоянным током любой поляр¬

ности. Покрытие гигроскопично, от¬

сыревшие электроды необходимо су¬

шить при 100—110°С в течение часа.

Разбрызгивание очень большое, поте¬

ри составляют до 30%. При диамет¬

рах электродов 3, 4 и 5 мм величина

тока для сварки в нижнем положе¬

нии равна 100, 140 и Г70 А

342 ОМА-2 10 Электроды с покрытием органическо¬

го типа предназначены для сварки

ответственных конструкций из низко¬

углеродистых и низколегированных

4. JT. Сапиро 49

Продолжение табл. 13

'Г ИГ!

элек-

Коэффи¬

Марка

электрода

циент

наплаики.

Назначение

г| А * ч

сталей малых толщин (0,8—3,0 мм)

во всех пространственных положениях

на переменном и постоянном токе лю¬

бой полярности. Рекомендуется свар¬

ку вести короткой дугой, отсыревшие

электроды перед сваркой сушить при

температуре не выше 100°С в течение

часа. При диаметрах электродов 2,

2,5 и 3 мм величина тока для сварки

в нижнем положении равна 35, 50 и

65 А

Э42 АНО-6 8,5 Универсальные электроды с ильмени-

товым покрытием для сварки ответ¬

ственных конструкций из низкоугле¬

родистых сталей во всех простран¬

ственных положениях, на переменном

и постоянном токе любой полярности,

средней и короткой дугой. При диа¬

метрах электродов 4, 5 и 6 мм вели¬

чина тока для сварки в нижнем поло¬

жении равна 180, 230, 320 А

Э42А СМ-11 9,5 Сварка особо ответственных металло¬

конструкций из низкоуглеродистых и

низколегированных сталей во всех

пространственных положениях на по¬

стоянном токе обратной полярности

или на переменном токе. Сварку вес¬

ти предельно короткой дугой мето¬

дом опирания. Отсыревшие электро¬

ды перед сваркой нужно прокалить

при 300—350°С в течение часа. При

диаметрах электродов 4, 5 и 6 мм

величина тока для сварки в нижнем

положении равна 190, 225 и 290 А.

Э42А УН-1/45 10 Сварка ответственных конструкции

из низкоуглеродистых, среднеуглеро¬

дистых и низколегированных сталей.

50

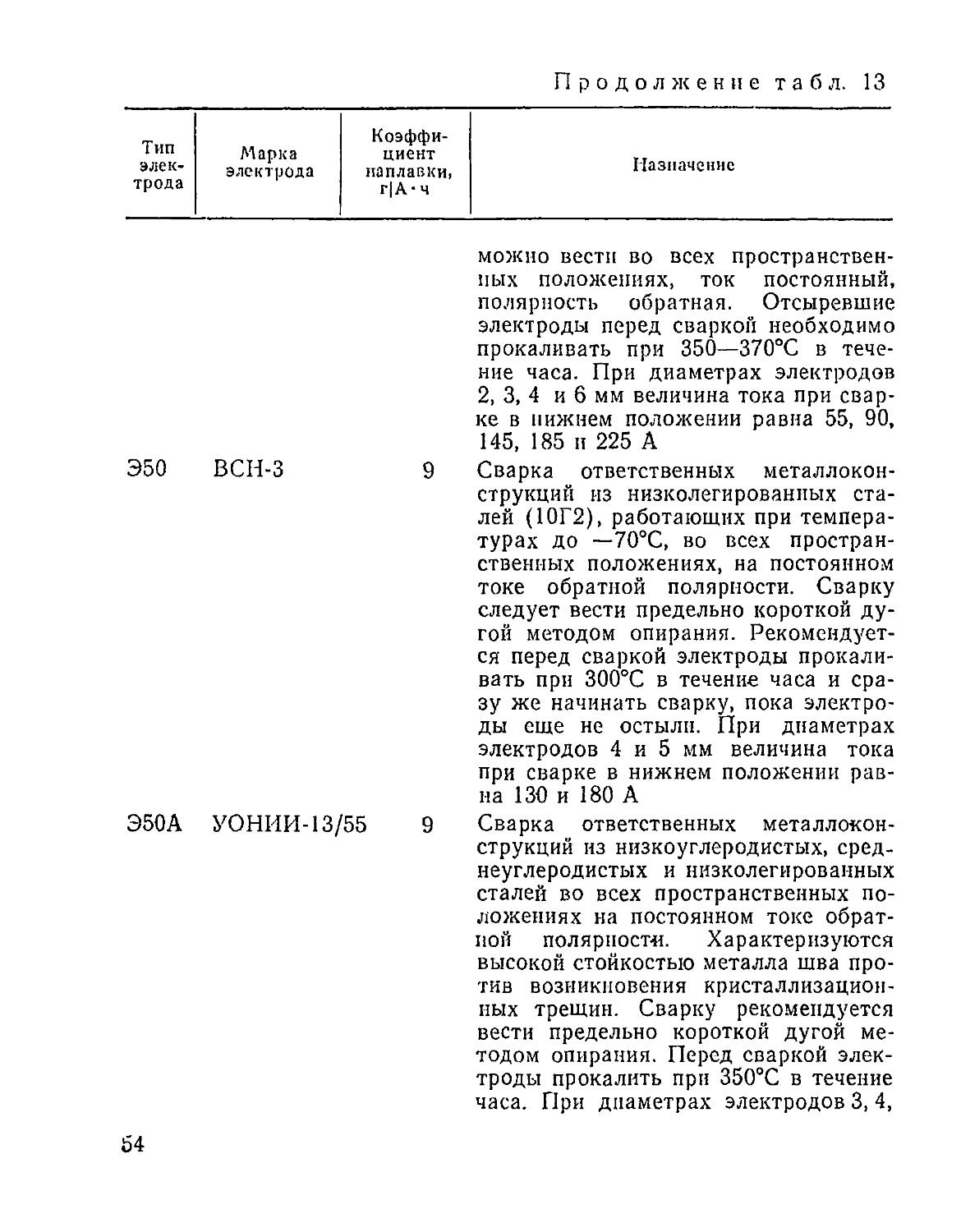

Продолжение табл. 13

Тип

Коэффи¬

Марка

циент

Назначение

элек-

электрода

наплавки,

г] А ■ ч

Сварные швы обладают высокой

стойкостью против образования кри¬

сталлизационных трещин. Сварку

можно вести во всех пространствен¬

ных положениях, ток переменный и

постоянный обратной полярности.

Прокалка отсыревших электродов

при 350—370°С в течение часа. При

диаметрах электродов 2, 3, 4 и 5 мм

величина тока для сварки в нижнем

положении равна 55, 125, 150 и 200 А;

электроды УП-2/45 имеют такое же

назначение

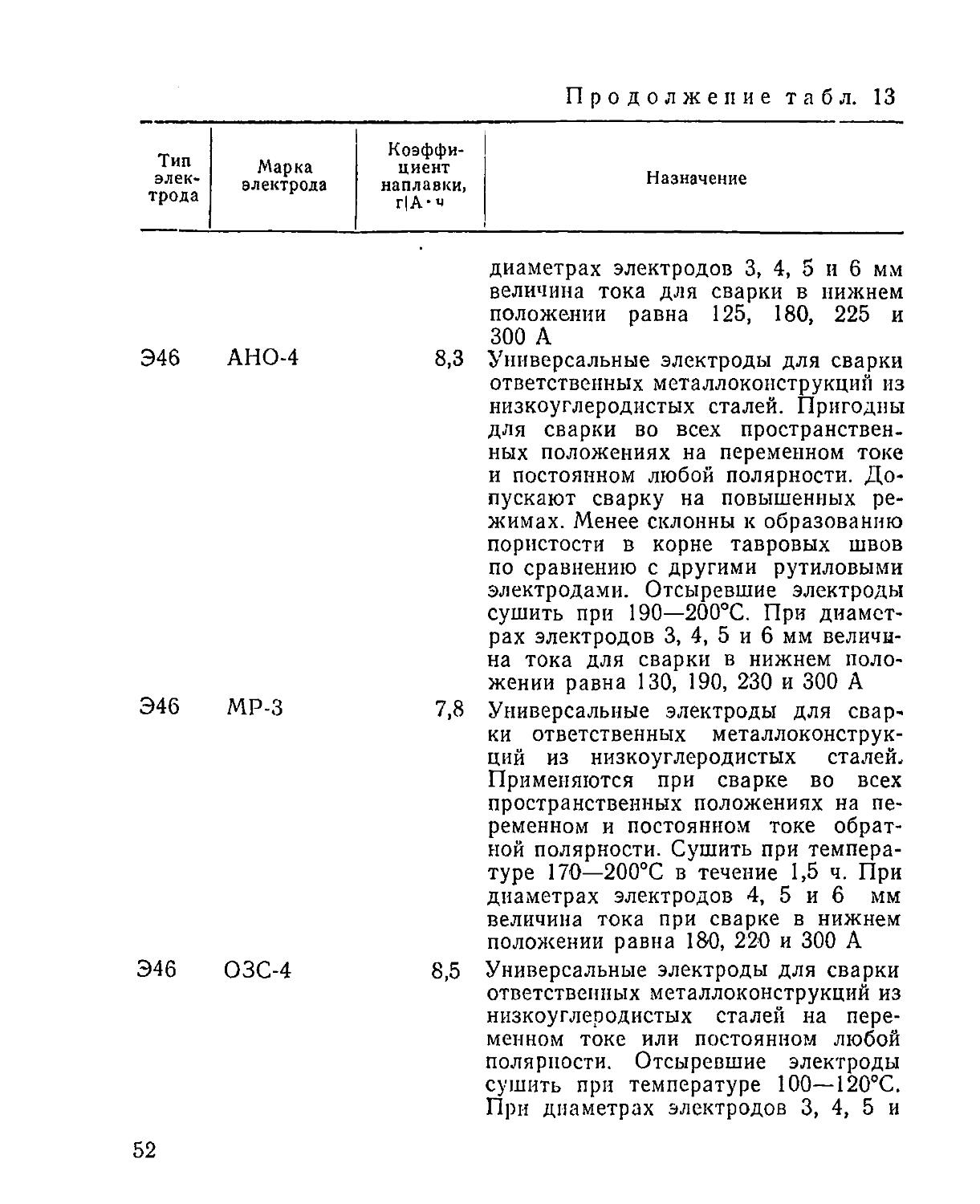

Э42А ОЗС-2 8,5 Сварка ответственных металлокон¬

струкций из низкоуглеродистых, сред¬

неуглеродистых и низколегированных

сталей. Пригодны для сварки во всех

пространственных положениях на по¬

стоянном токе обратной полярности.

Сварку нужно вести предельно корот¬

кой дугой методом опирания. Отсы¬

ревшие электроды перед сваркой сле¬

дует прокалить при 250—300°С в те¬

чение часа. При диаметрах электро¬

дов 3, 4 и 5 мм величина тока для

сварки в нижнем положении равна

90, 140 и 185 А

Э46 АНО-3 8,5 Универсальные электроды с неболь¬

шим содержанием железного порош¬

ка в покрытии. Пригодны для сварки

ответственных металлоконструкций из

низкоуглеродистых сталей во всех

пространственных положениях на пе¬

ременном токе и постоянном любой

полярности. Низкотоксичные. Отсы¬

ревшие электроды сушить при

190—200°С в течение 40 мин. При

5£

Продолжение табл. 13

Тип

элек¬

трода

Коэффи¬

Марка

циент

электрода

наплавки,

г| А - ч

Назначение

диаметрах электродов 3, 4, 5 и 6 мм

величина тока для сварки в нижнем

положении равна 125, 180, 225 и

300 А

Э46 АНО-4 8,3 Универсальные электроды для сварки

ответственных металлоконструкции из

низкоуглероднстых сталей. Пригодны

для сварки во всех пространствен¬

ных положениях на переменном токе

и постоянном любой полярности. До¬

пускают сварку на повышенных ре¬

жимах. Менее склонны к образованию

пористости в корне тавровых швов

по сравнению с другими рутиловыми

электродами. Отсыревшие электроды

сушить при 190—200°С. При диамет¬

рах электродов 3, 4, 5 и 6 мм величи¬

на тока для сварки в нижнем поло¬

жении равна 130, 190, 230 и 300 А

Э46 МР-3 7,8 Универсальные электроды для свар¬

ки ответственных металлоконструк¬

ций из низкоуглеродистых сталей.

Применяются при сварке во всех

пространственных положениях на пе¬

ременном и постоянном токе обрат¬

ной полярности. Сушить при темпера¬

туре 170—200°С в течение 1,5 ч. При

диаметрах электродов 4, 5 и 6 мм

величина тока при сварке в нижнем

положении равна 180, 220 и 300 А

Э46 ОЗС-4 8,5 Универсальные электроды для сварки

ответственных металлоконструкций из

низкоуглеродистых сталей на пере¬

менном токе или постоянном любой

полярности. Отсыревшие электроды

сушить при температуре 100—120°С.

При диаметрах электродов 3, 4, 5 и

52

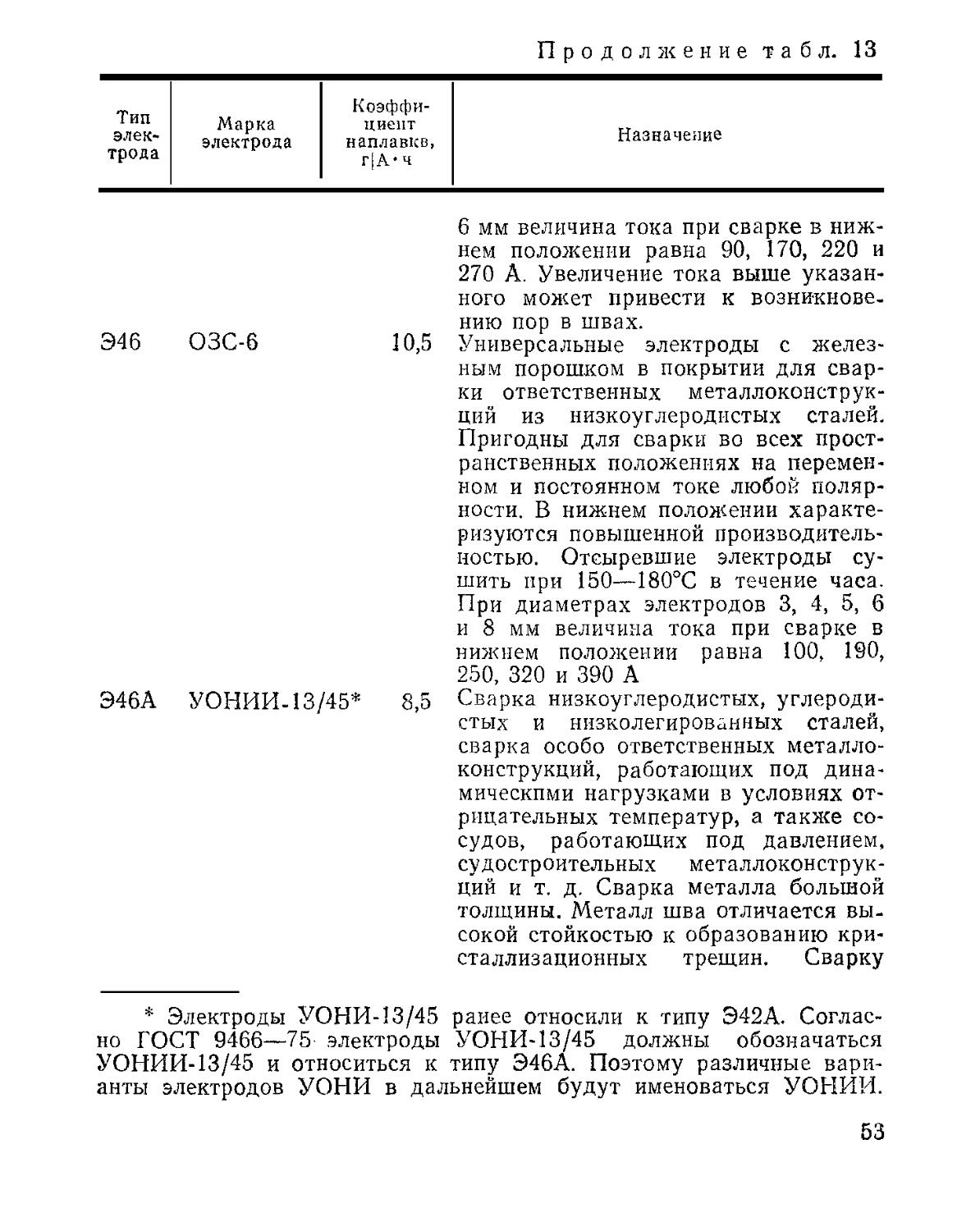

Продолжение табл. 13

Тип

элек¬

трода

Коэффи¬

Марка

циент

электрода

наплавке,

г|А*ч

Назначение

6 мм величина тока при сварке в ниж¬

нем положении равна 90, 170, 220 и

270 А. Увеличение тока выше указан¬

ного может привести к возникнове¬

нию пор в швах.

Э46 03C-S 10,5 Универсальные электроды с желез¬

ным порошком в покрытии для свар¬

ки ответственных металлоконструк¬

ций из низкоуглеродистых сталей.

Пригодны для сварки во всех прост¬

ранственных положениях на перемен¬

ном и постоянном токе любой поляр¬

ности. В нижнем положении характе¬