Автор: Белопухов А.К. Баклунов Е.Д. Жебин М.И. В. П. Законников В.П.

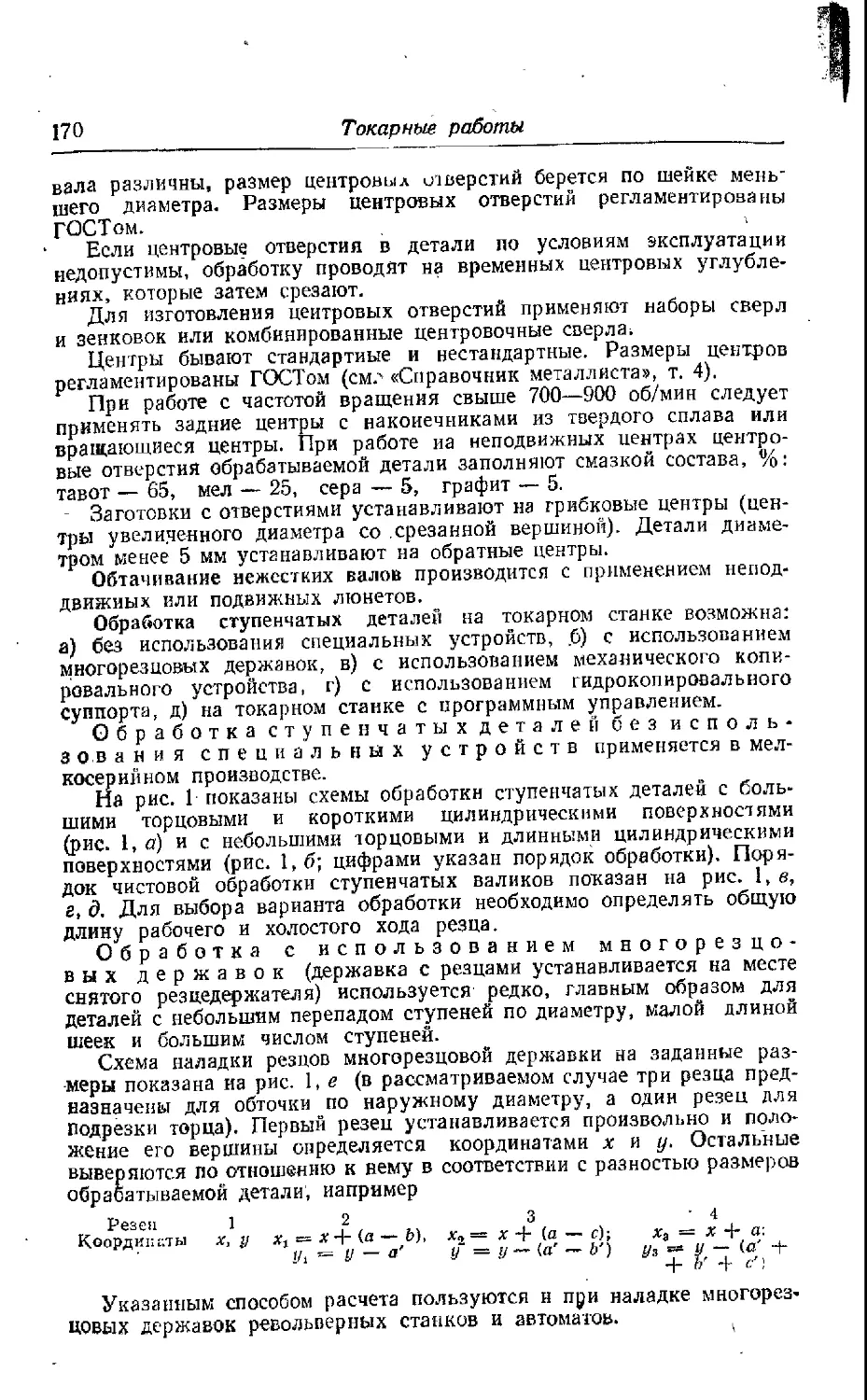

Теги: машиностроение справочник

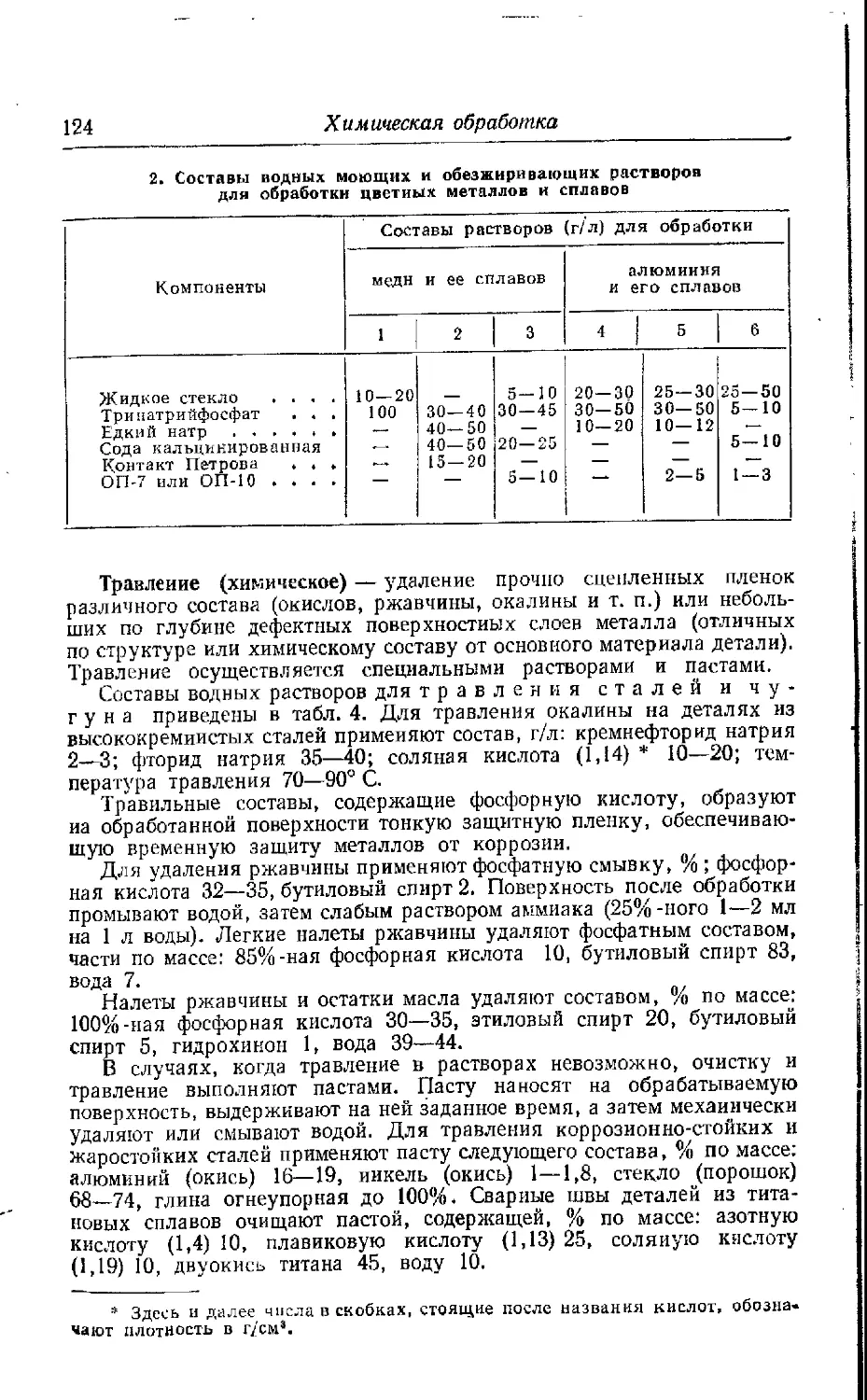

Год: 1978

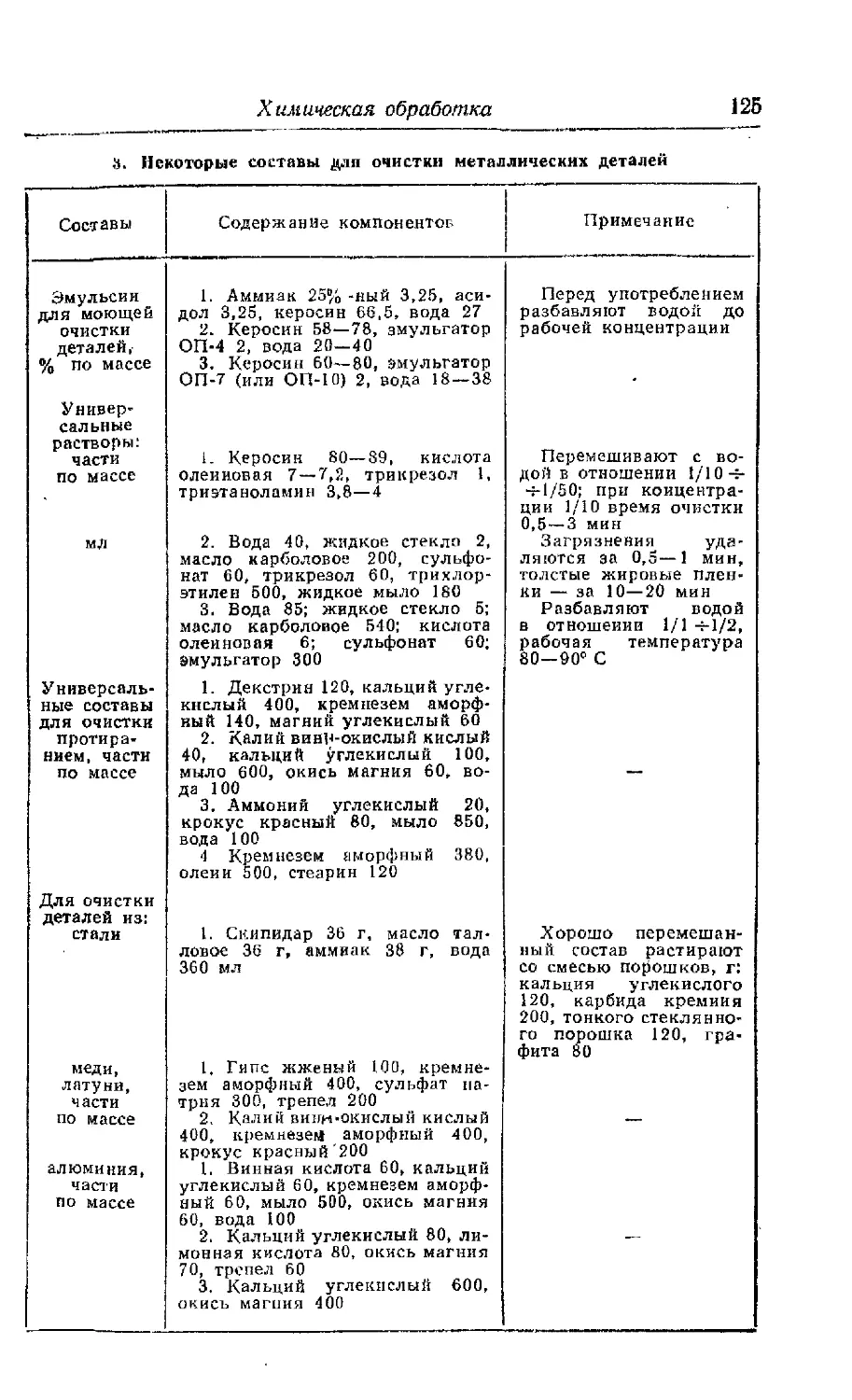

Текст

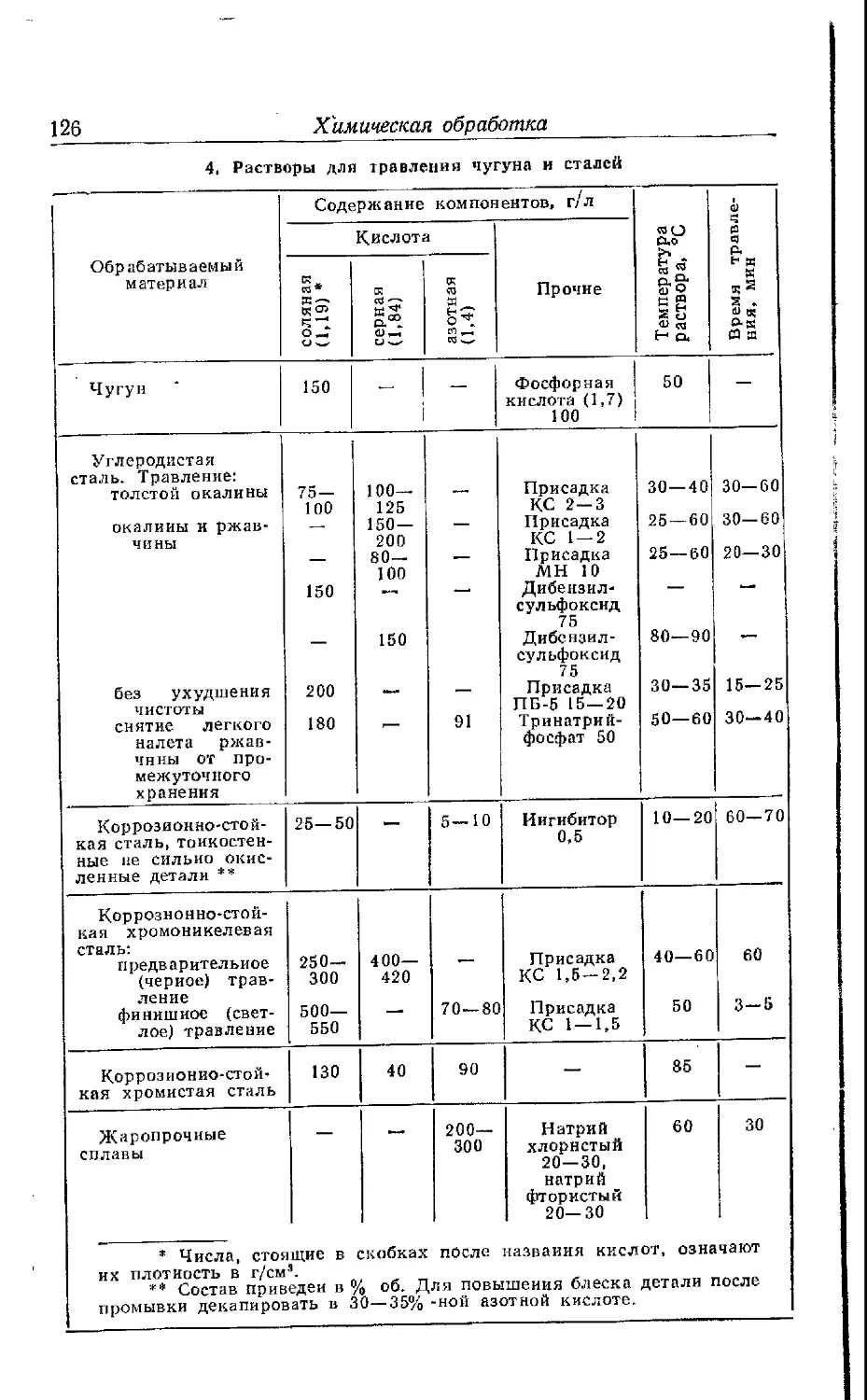

СПРАВОЧНИК

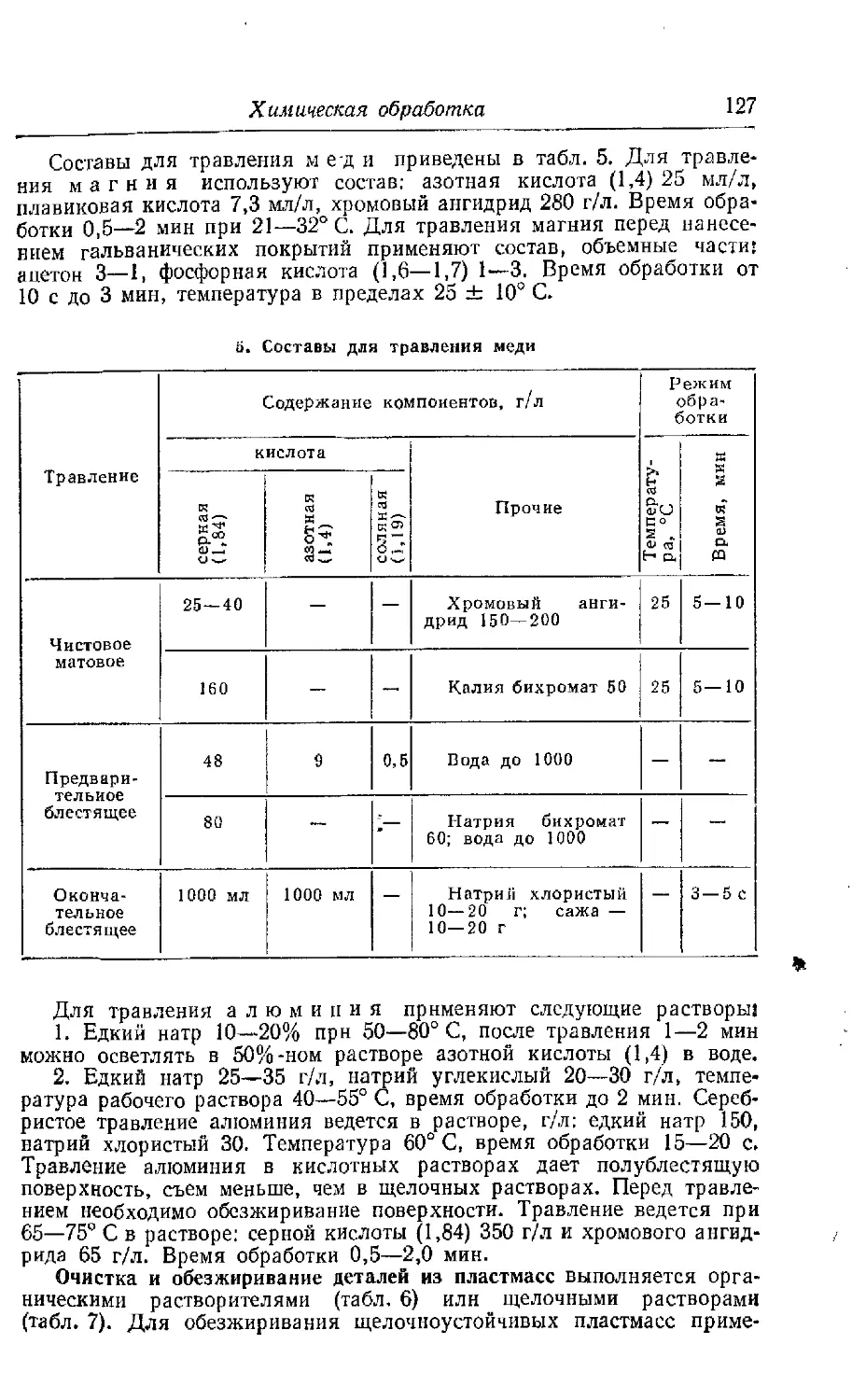

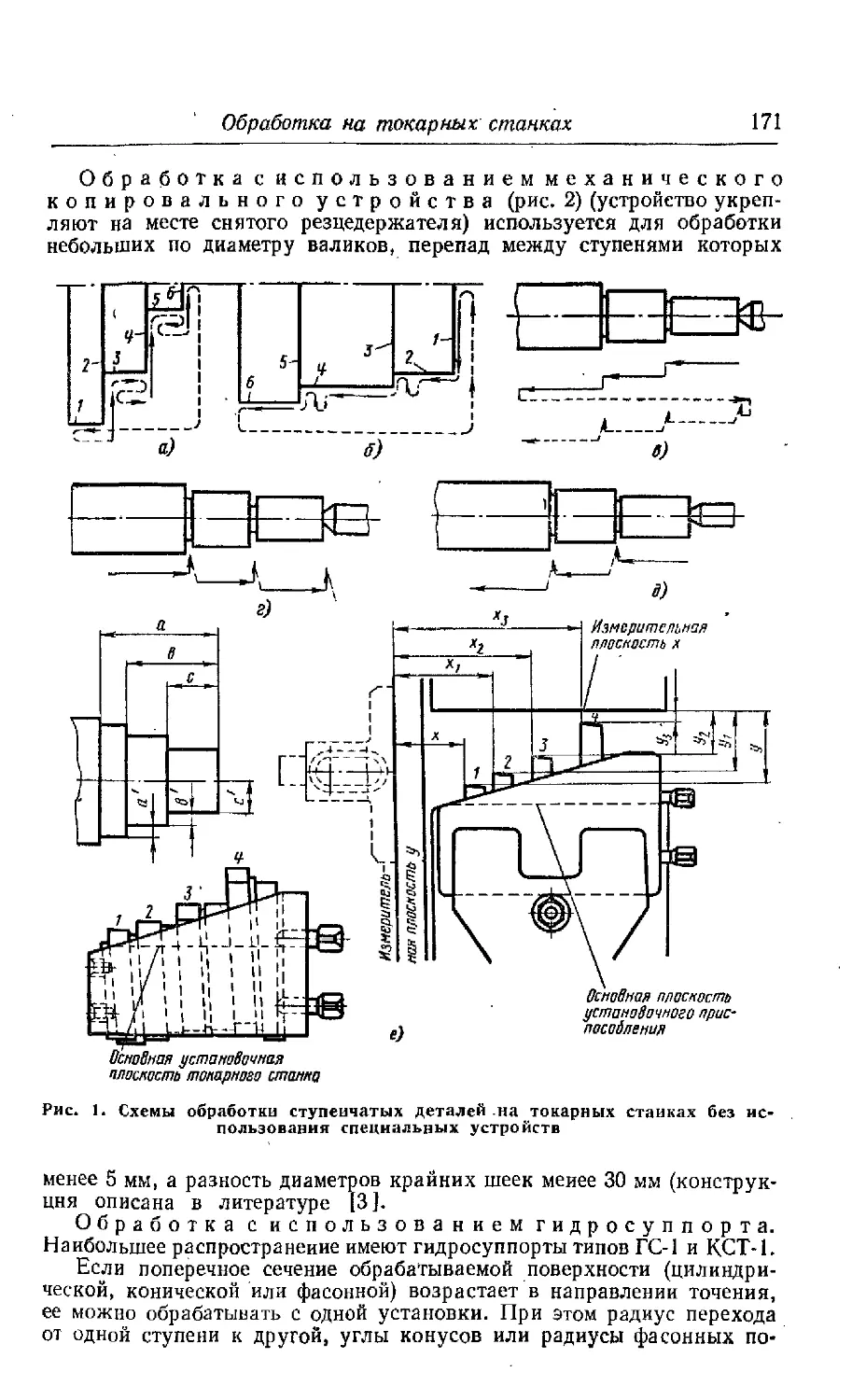

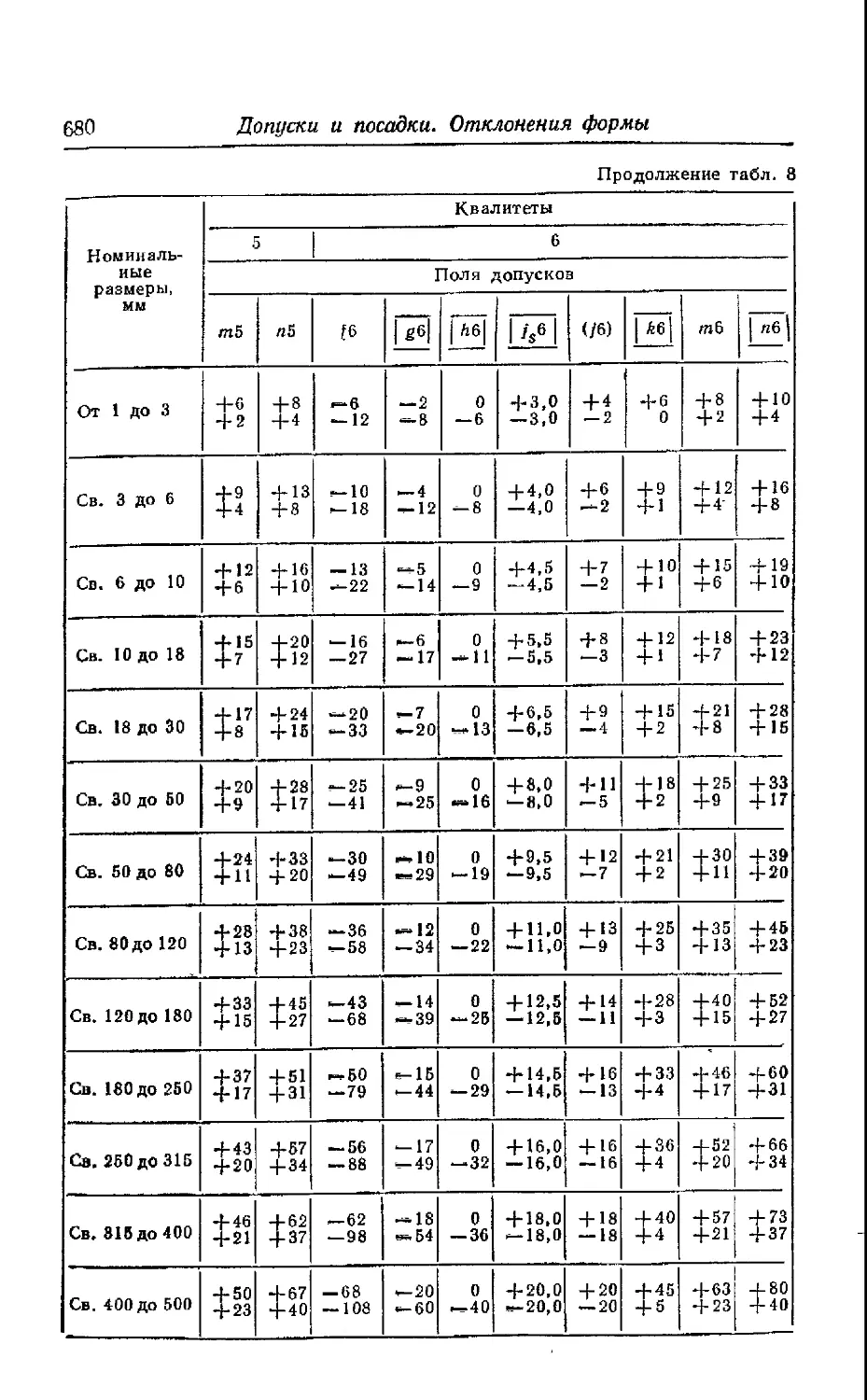

МЕТАЛЛИСТА

В (5) ТОМАХ

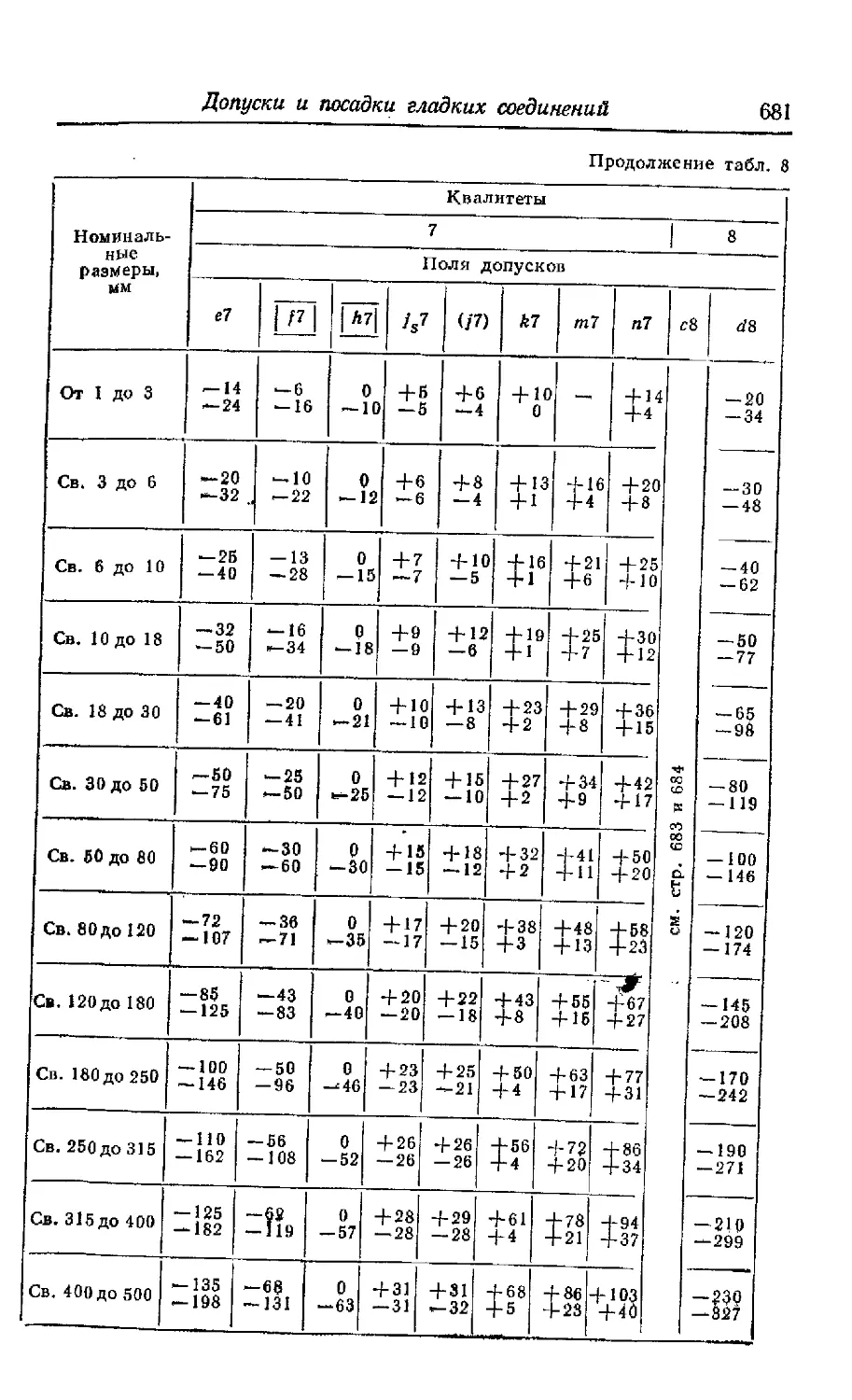

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ

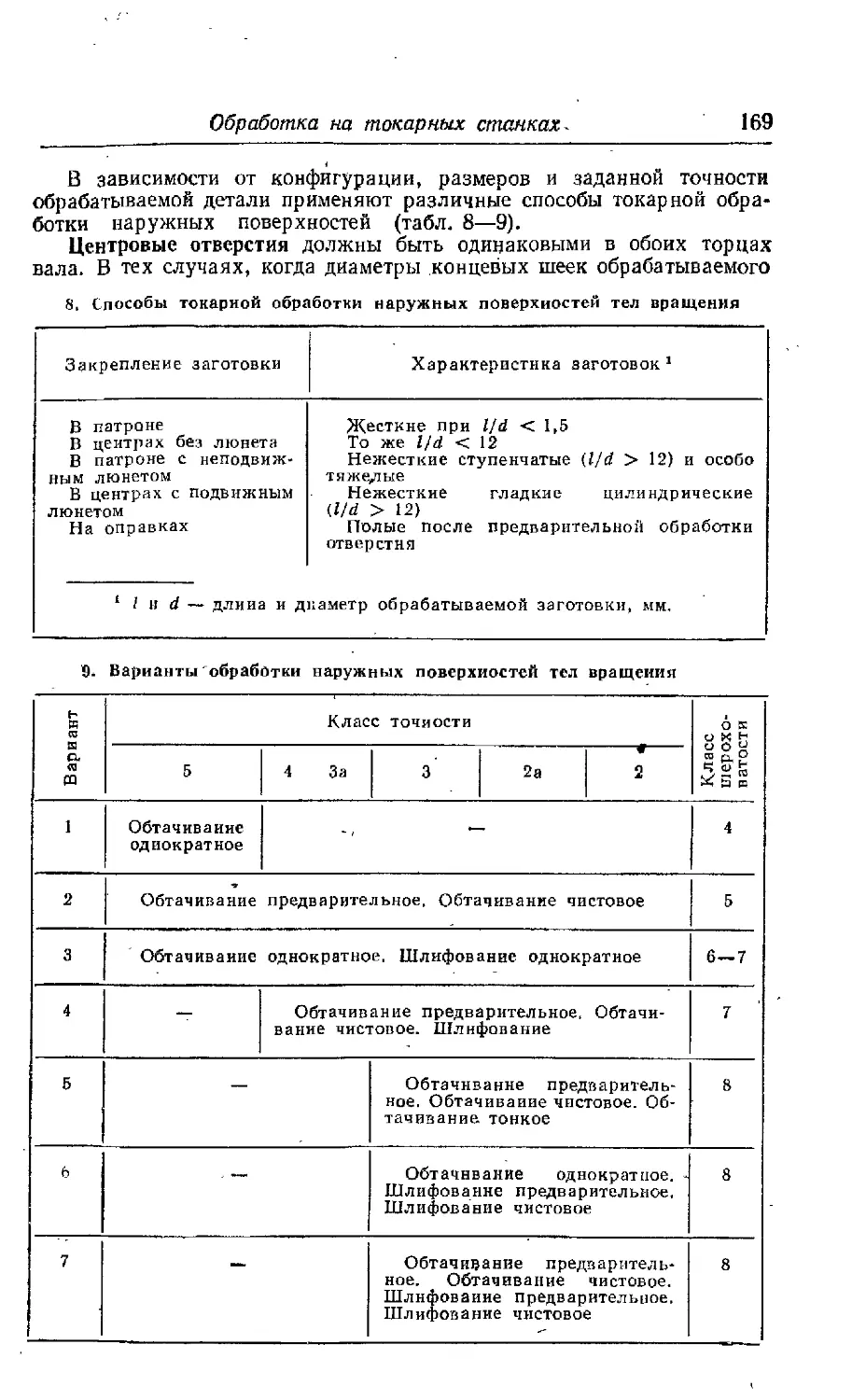

Редакционный совет:

Б. Л. БОГУСЛАВСКИЙ

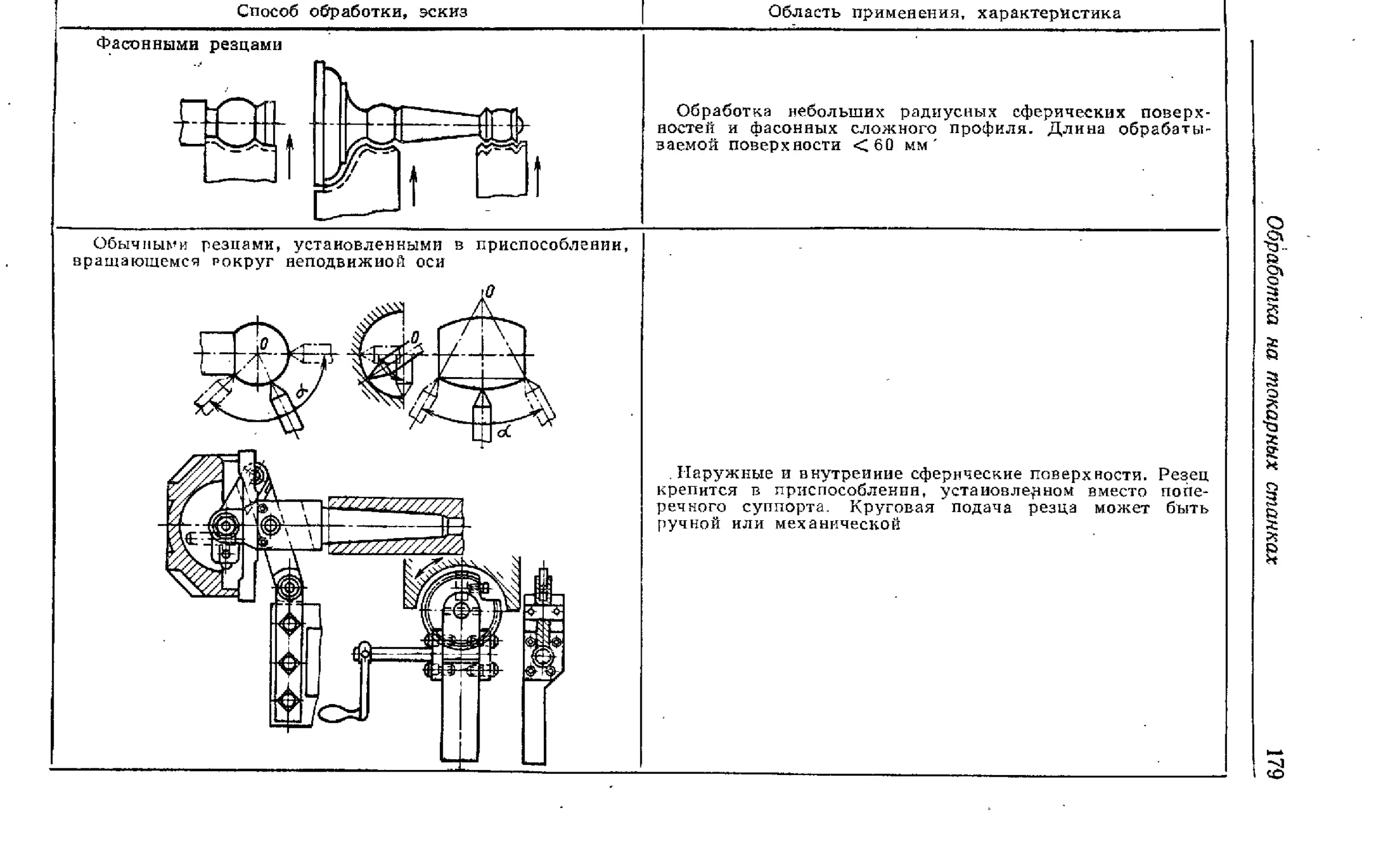

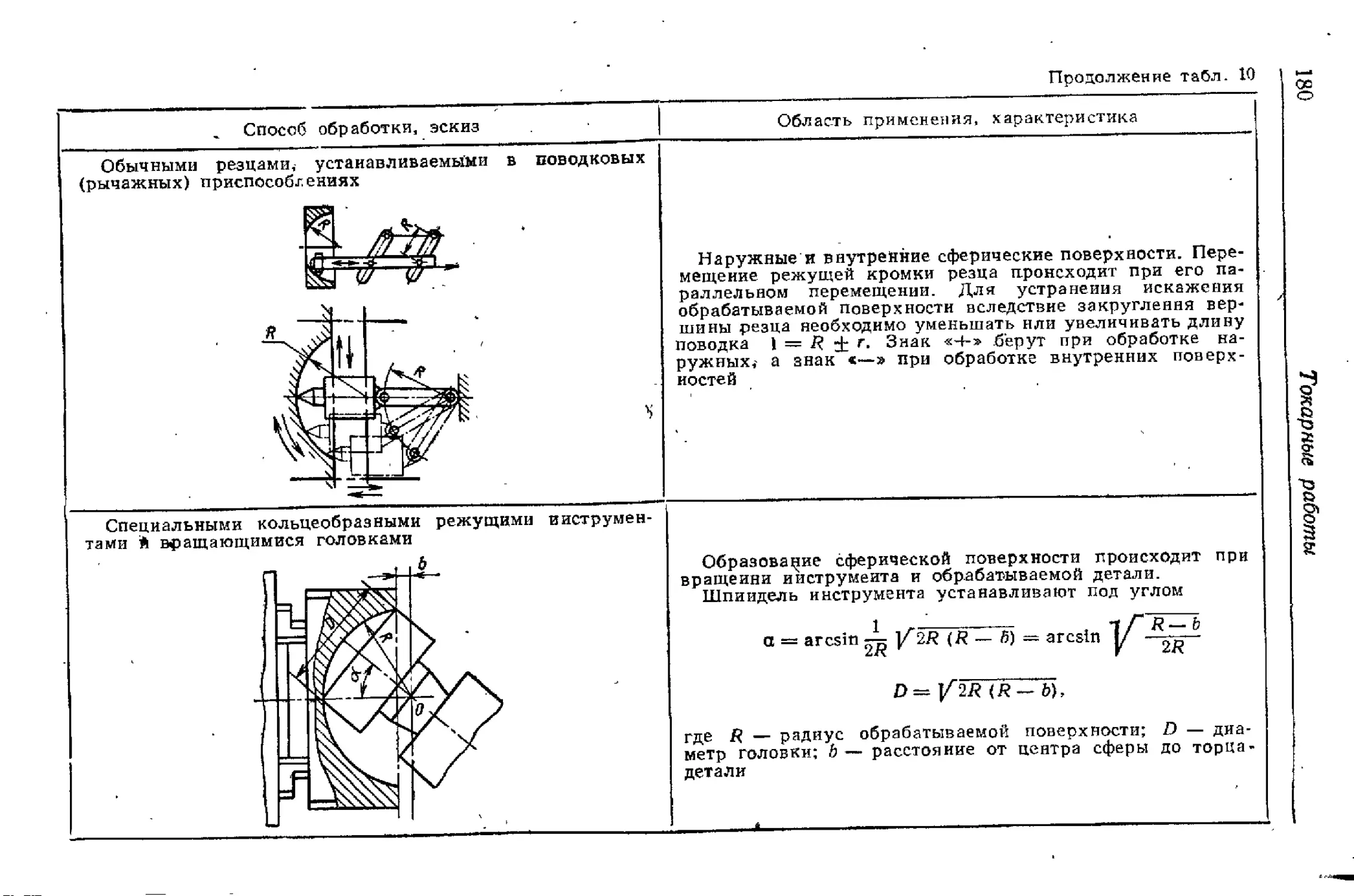

| А. Н. МАЛОВ ) (председатель)

| М. П. НОВИКОВ |

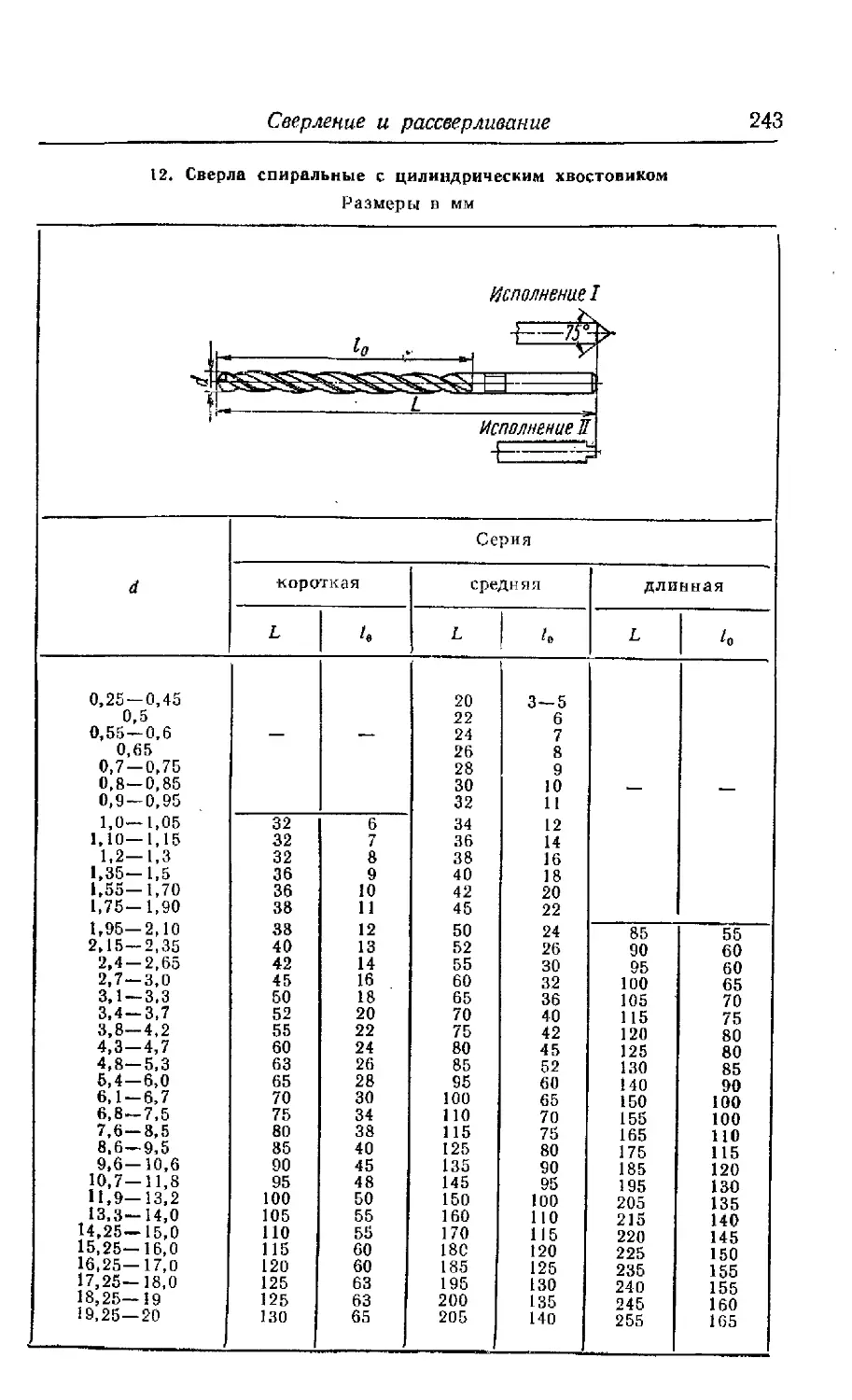

А. Г. РАХШТАДТ

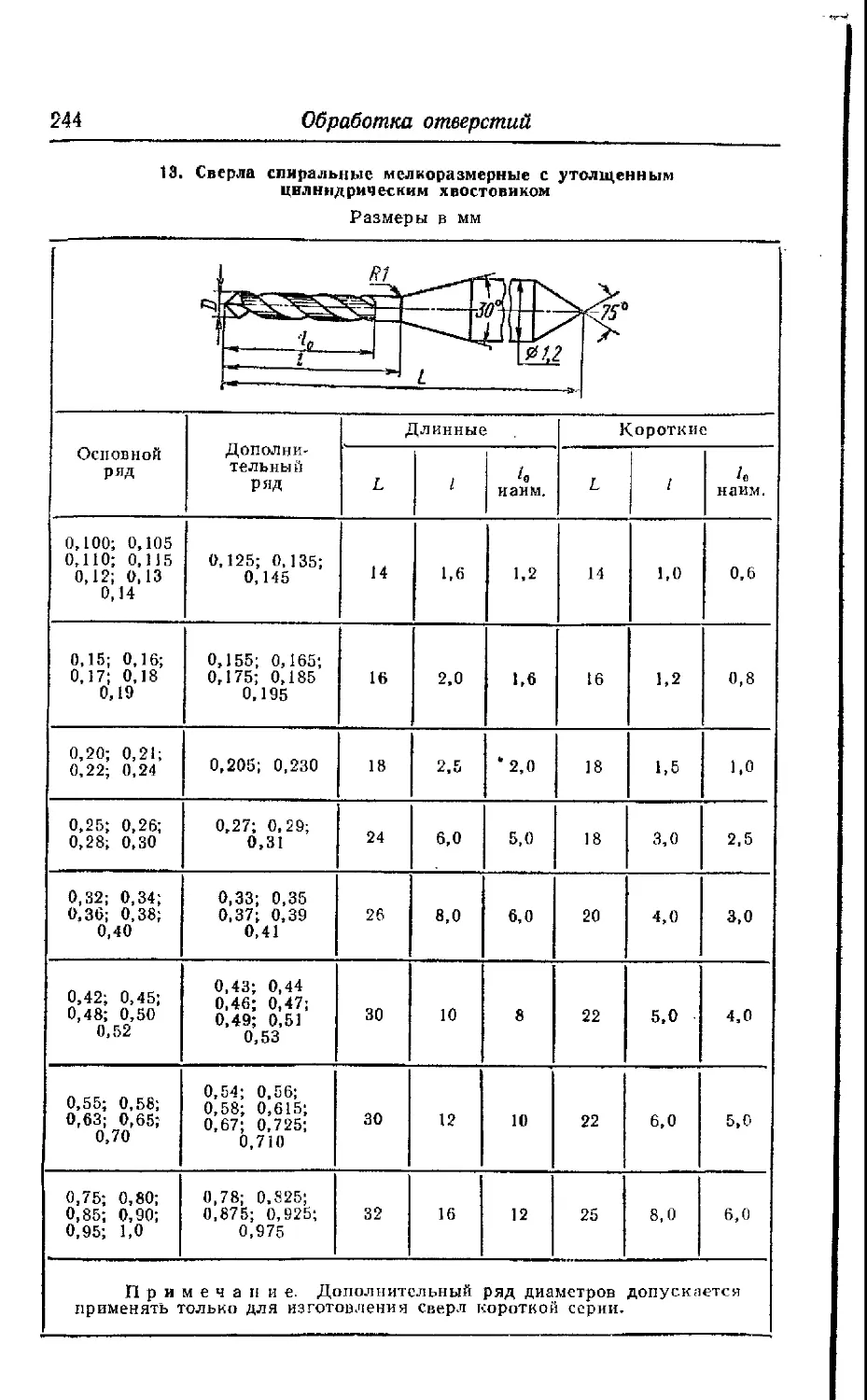

С. А. ЧЕРНАВСКИЙ

МОСКВА «МАШИНОСТРОЕНИЕ» 1978

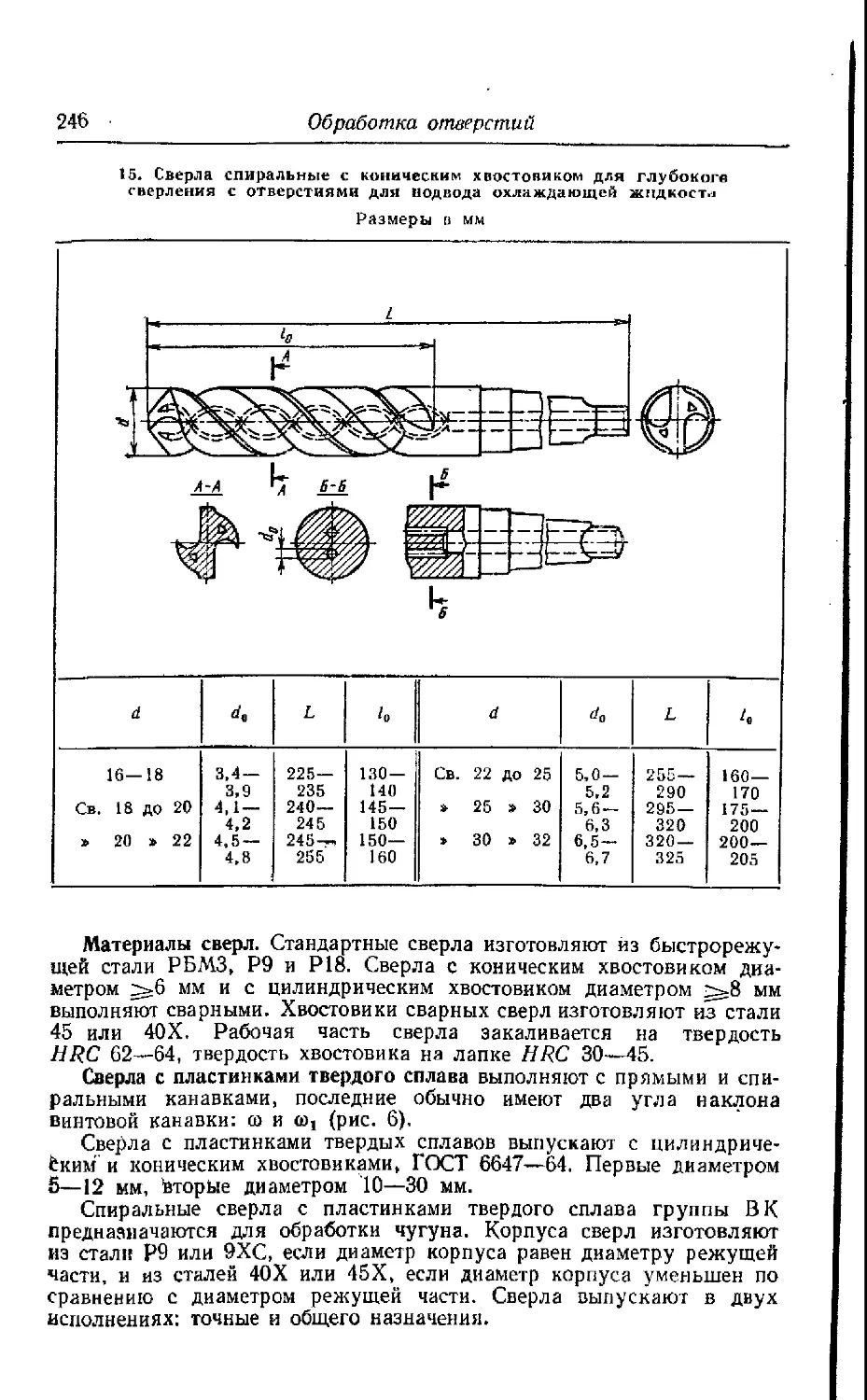

СПРАВОЧНИК

МЕТАЛЛИСТА

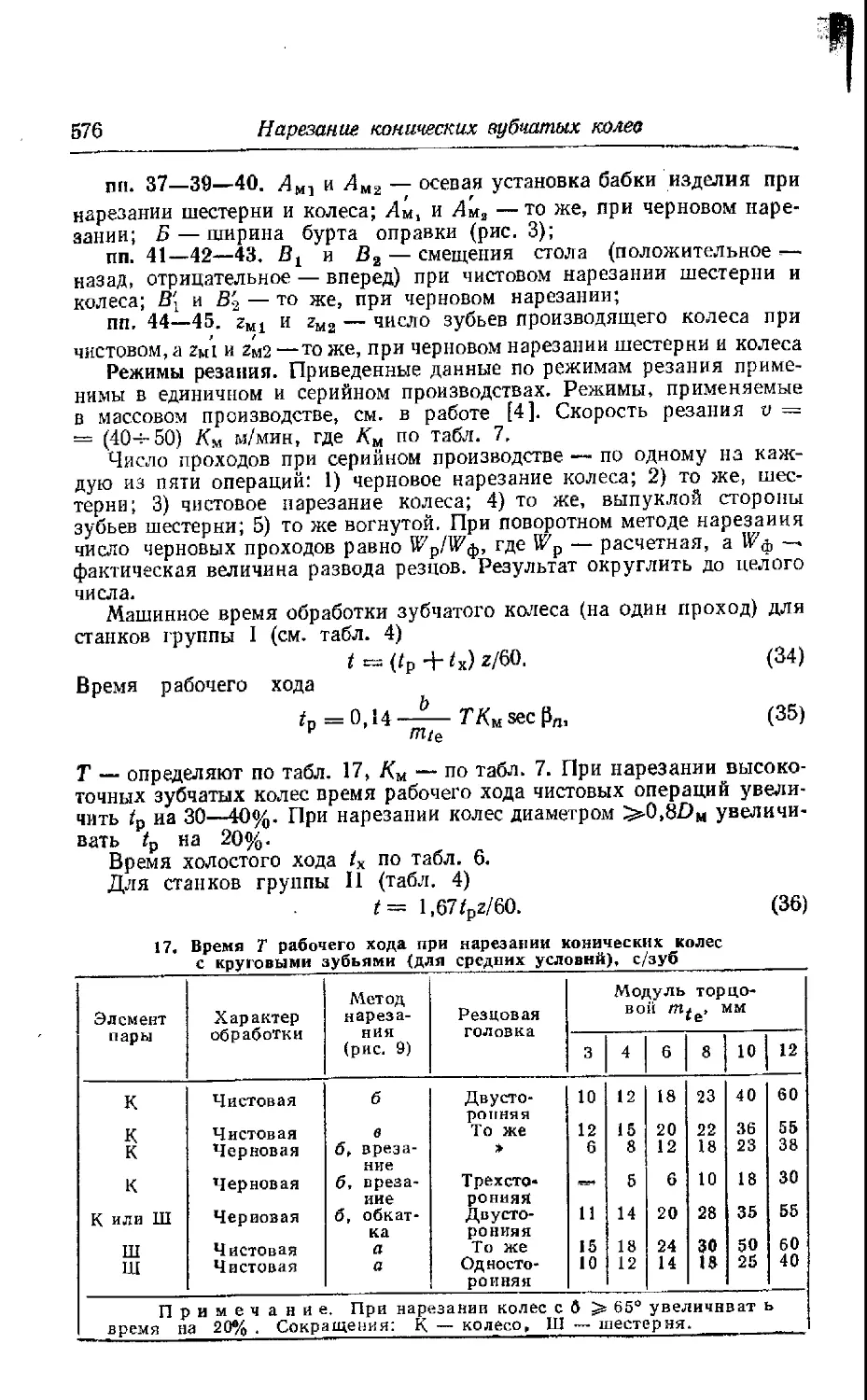

том (з)

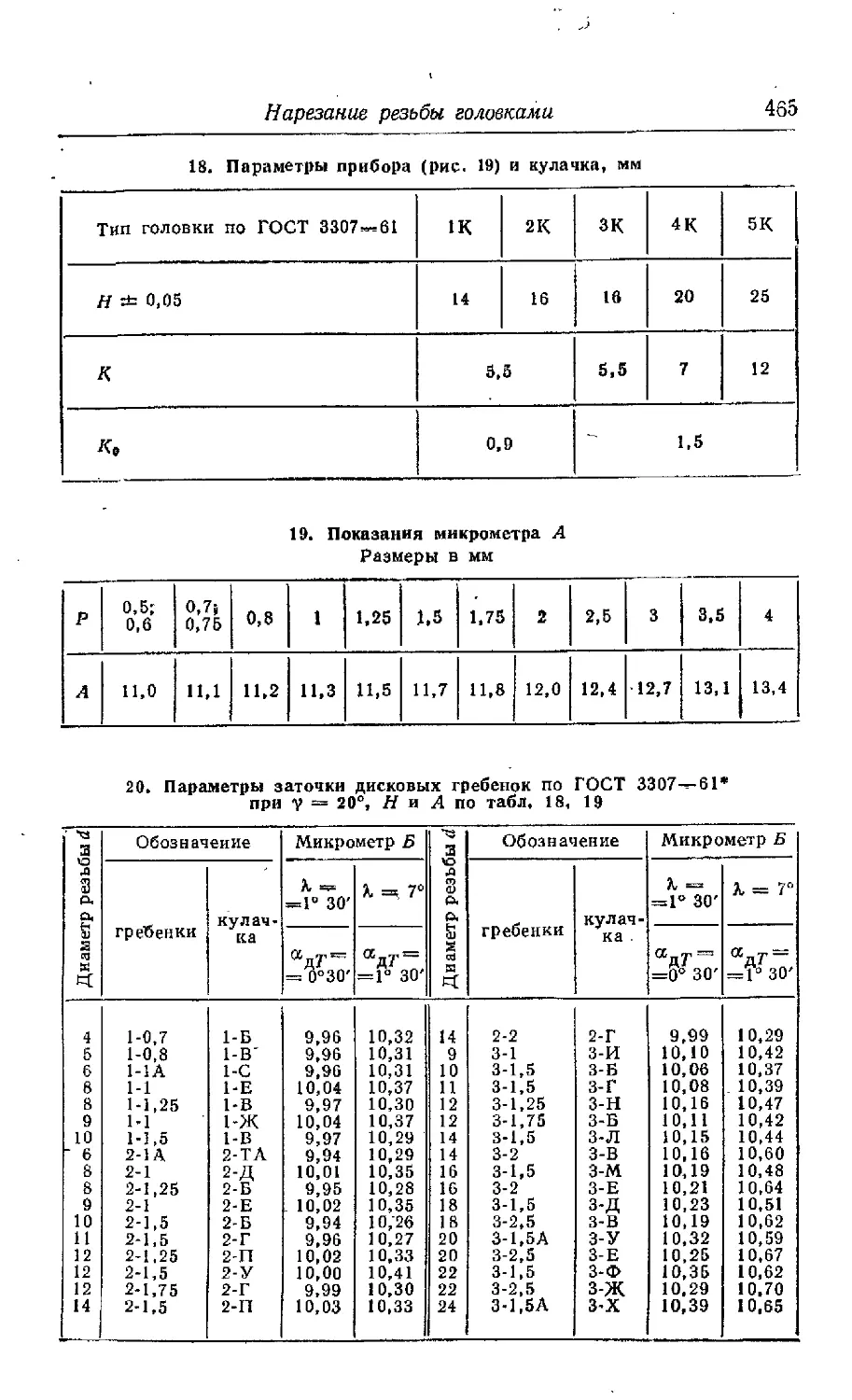

Под редакцией

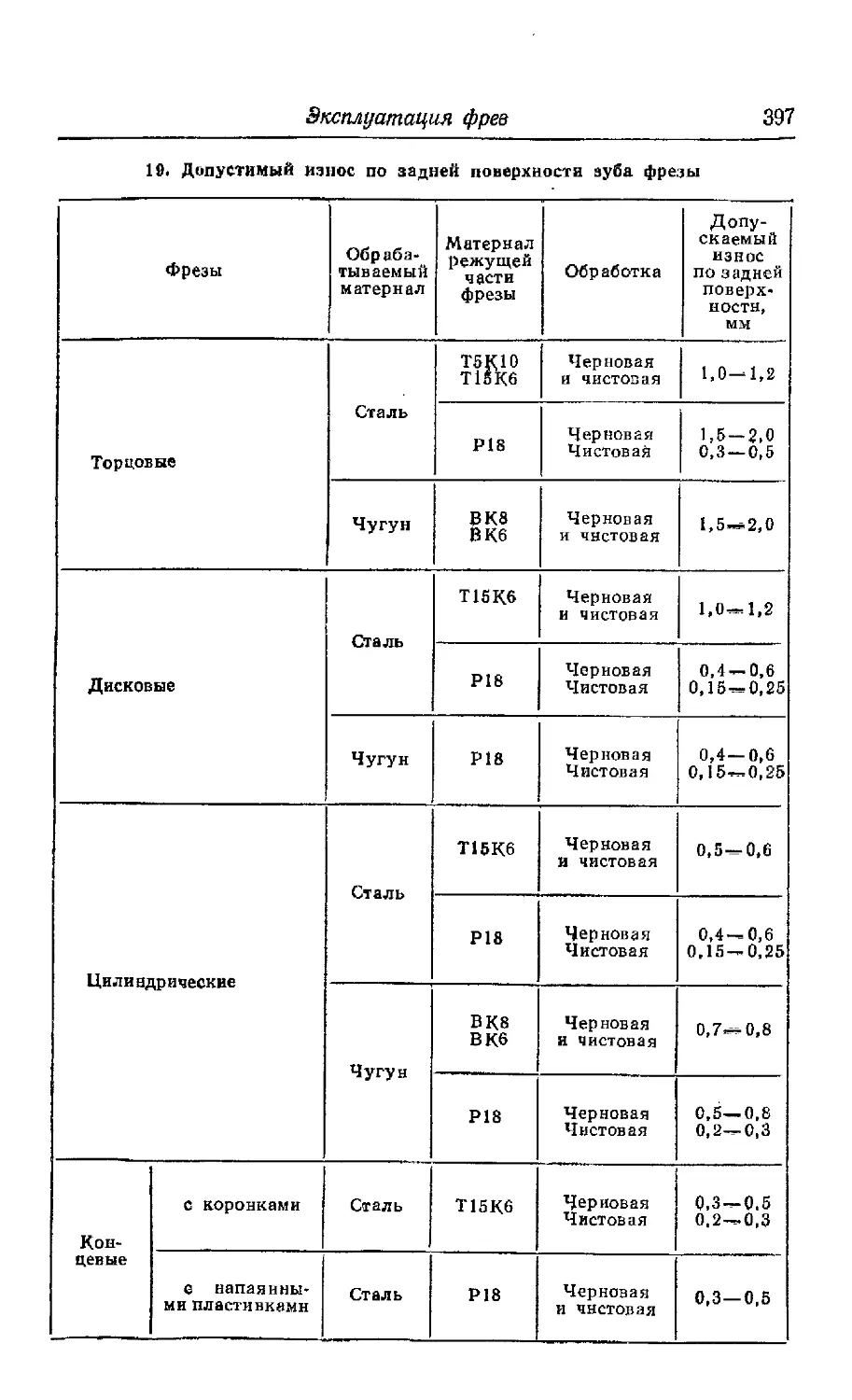

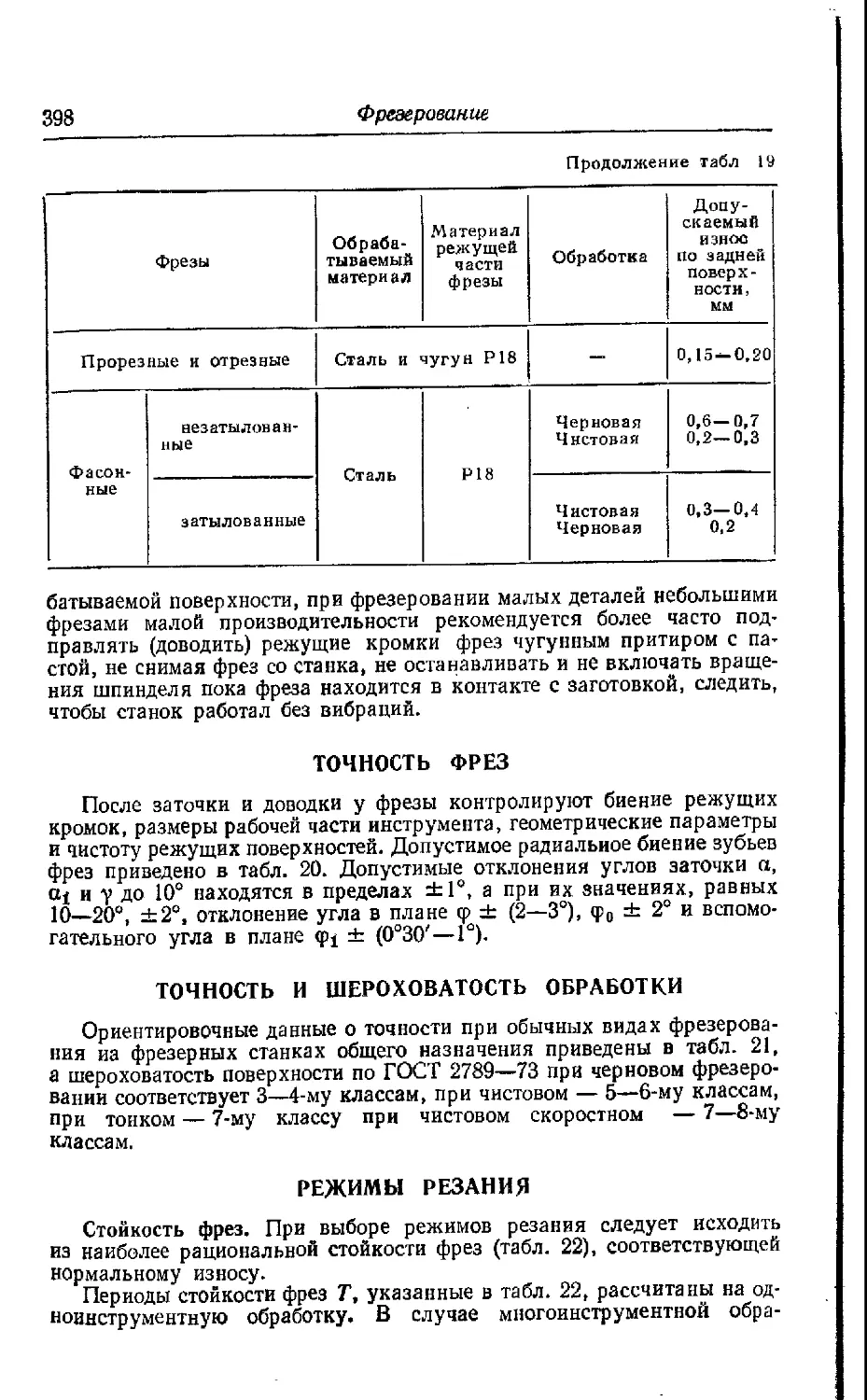

д-ра техн, наук проф. А. Н. МАЛОВА

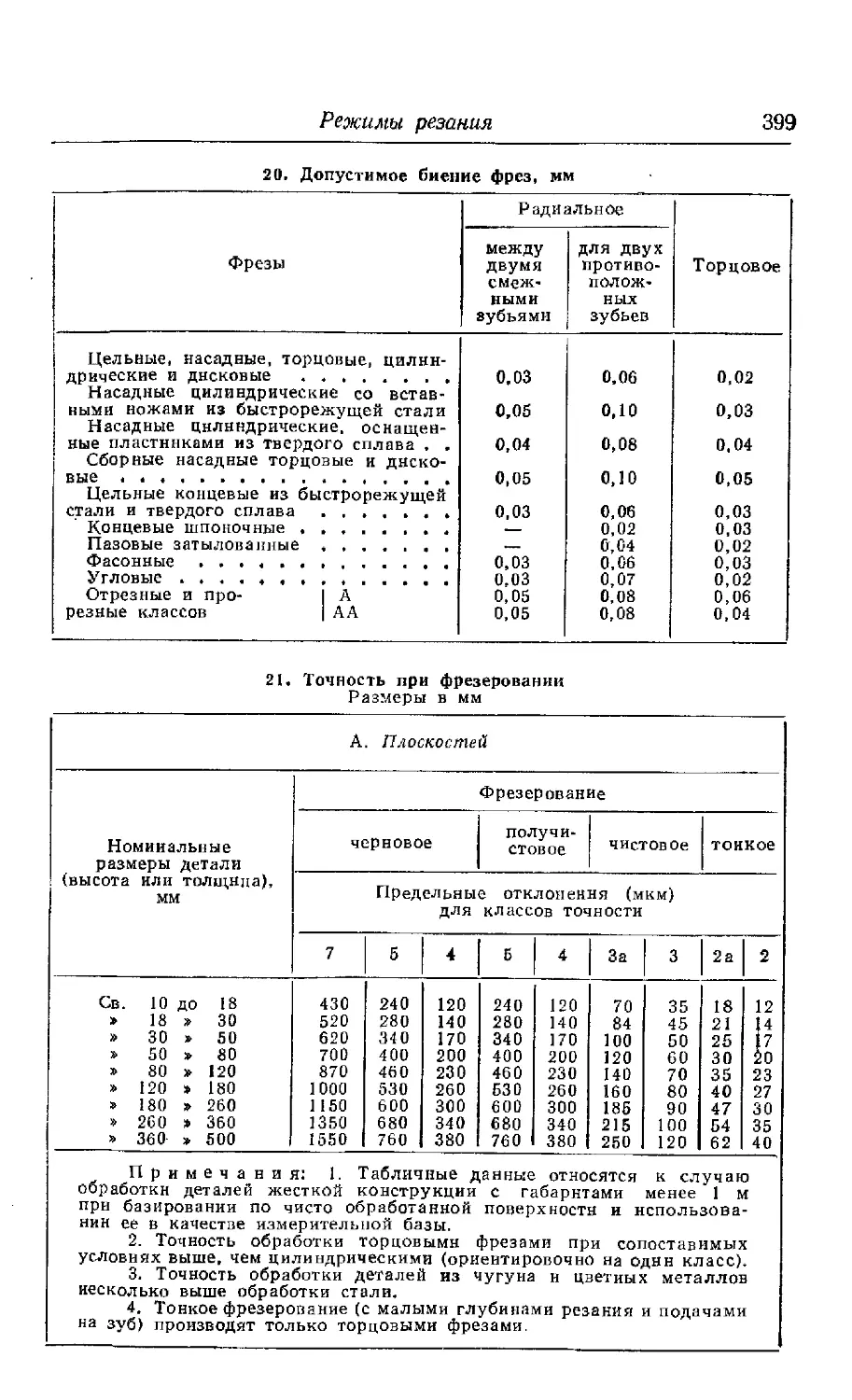

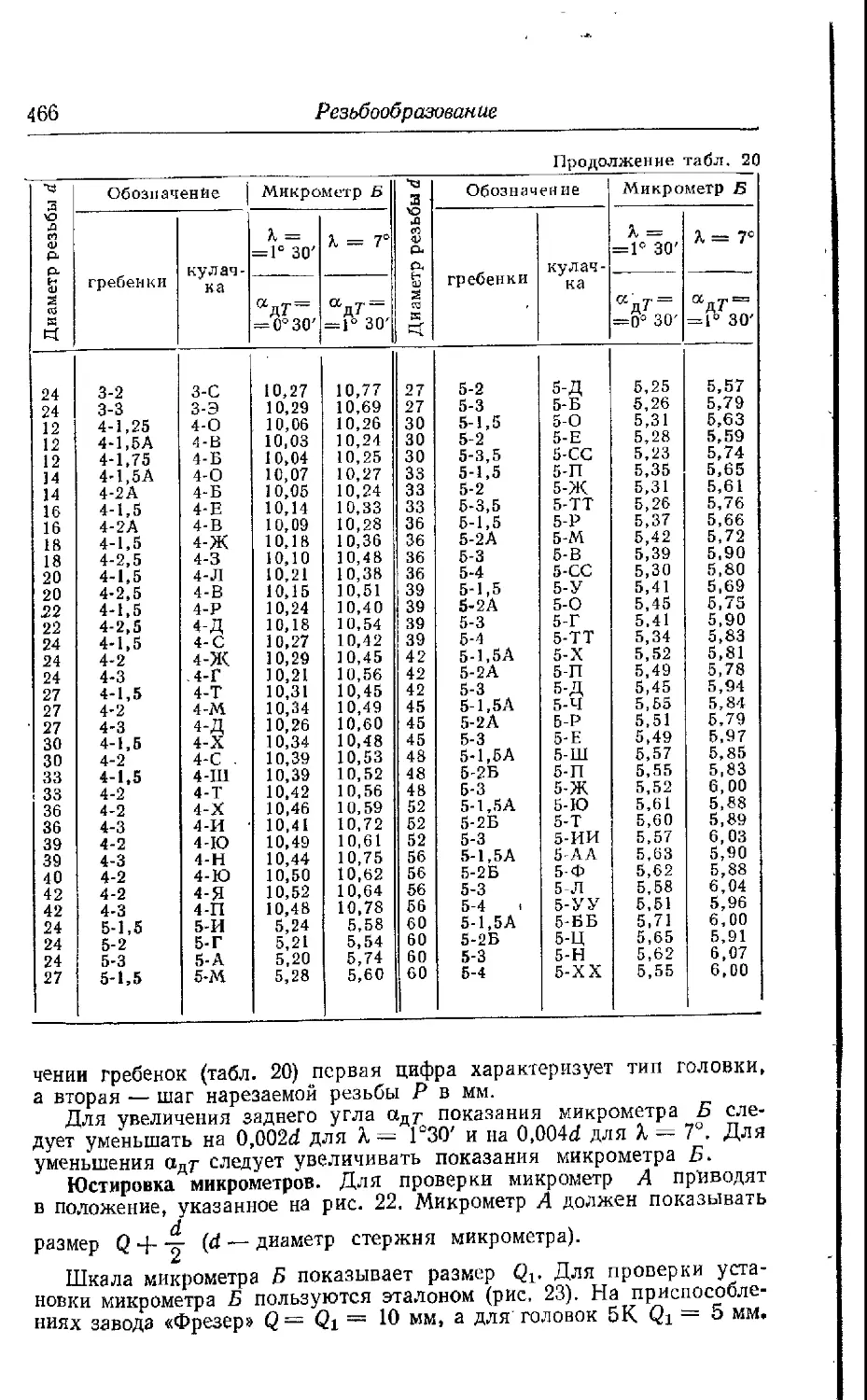

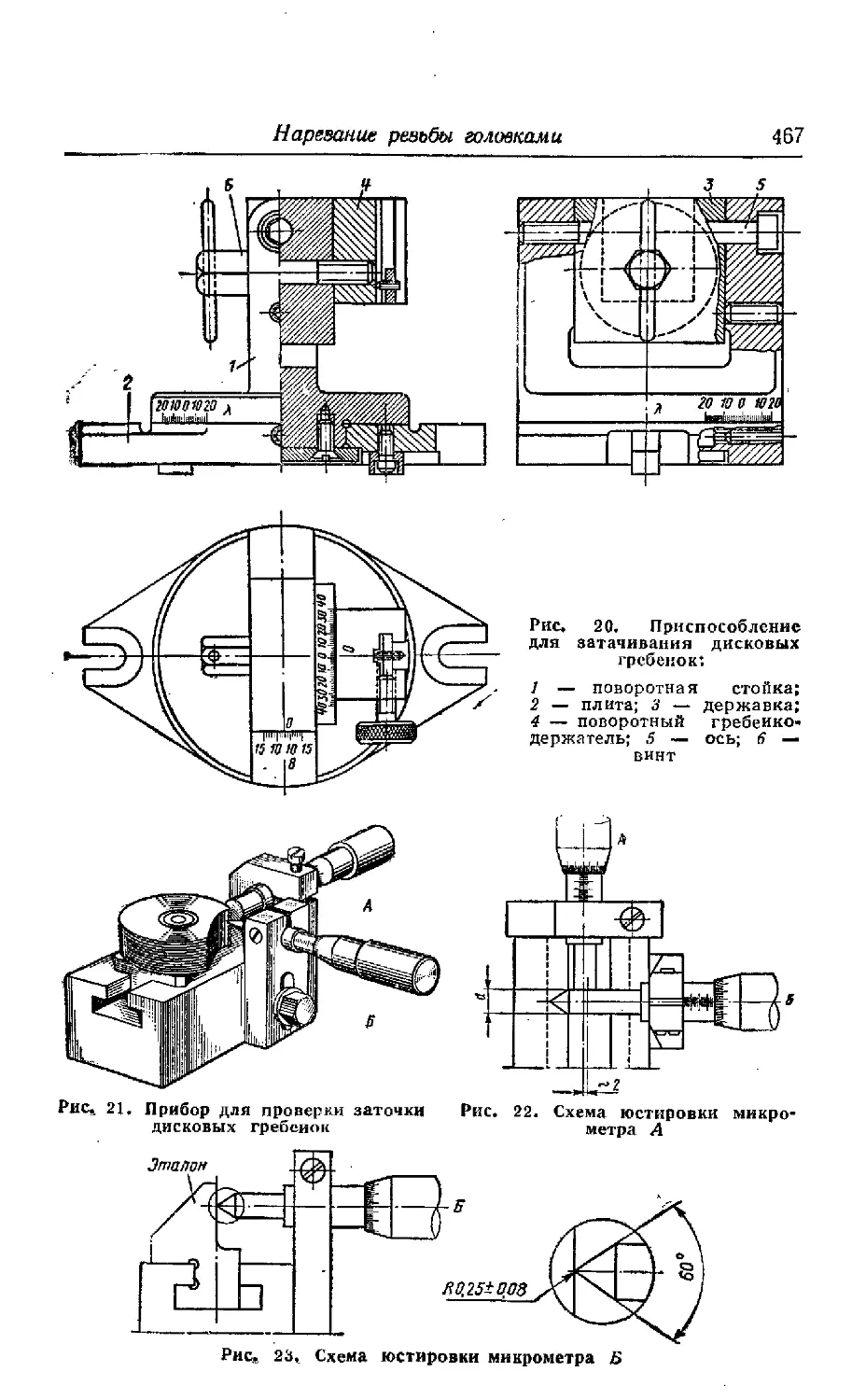

МОСКВА «МАШИНОСТРОЕНИЕ» 1977

6П4

С74

УДК (621.7 + 621.9) (031)

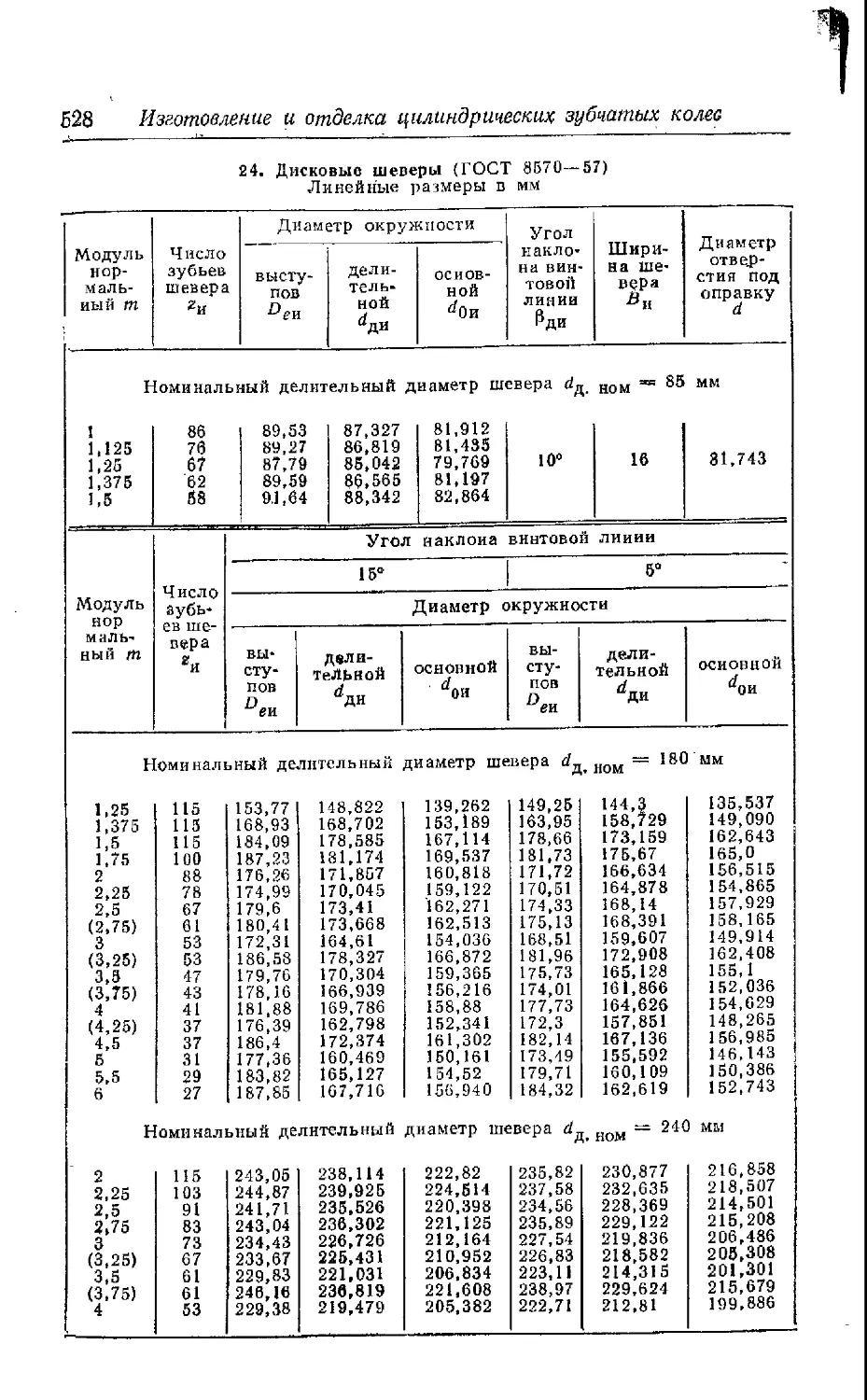

Авторы: Е. Д. Баклунов, А. К. Белопухов, М. И. Же-

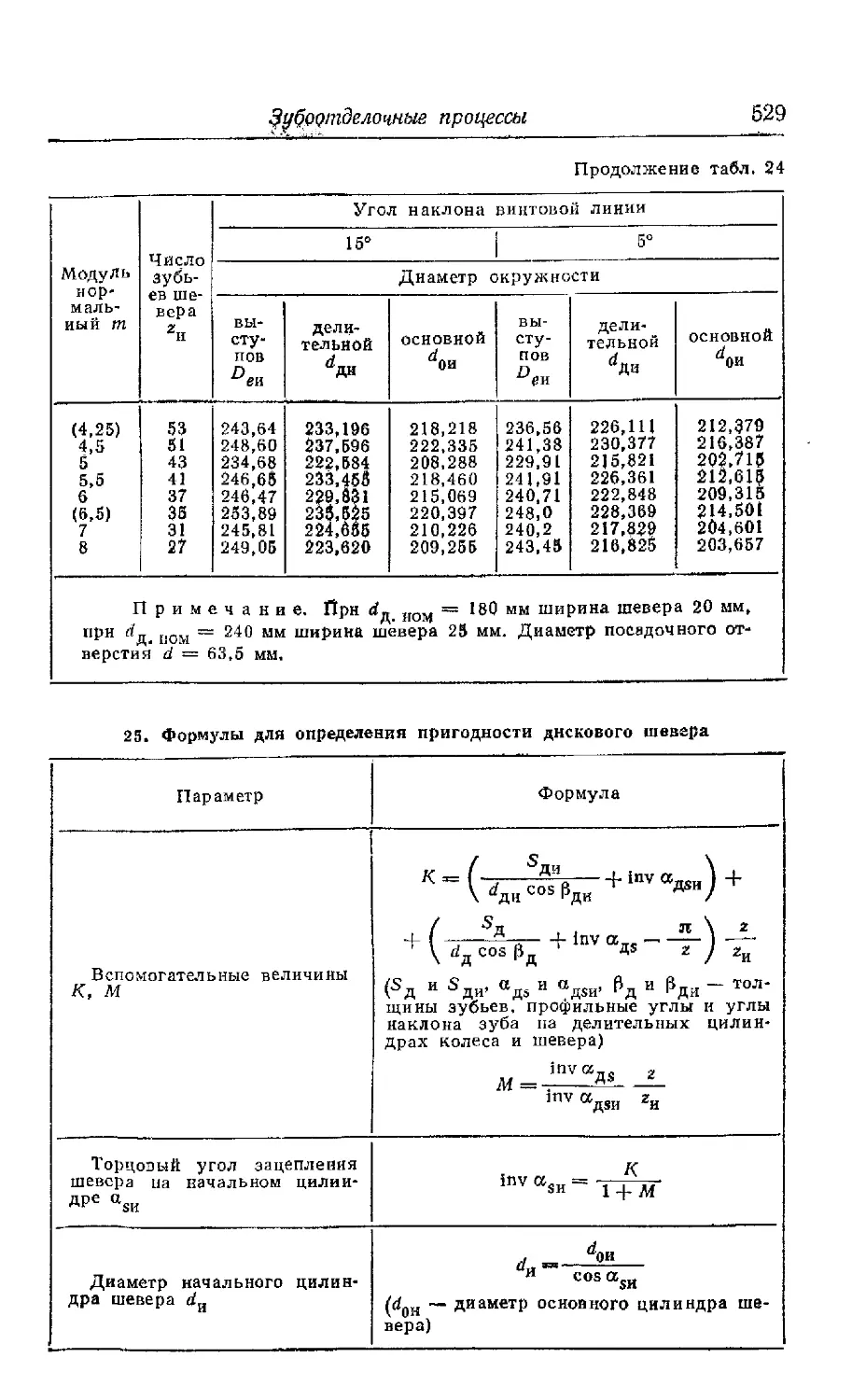

бин, В. П. Законников, В. К- Исаченко, В. Н. Кедринский,

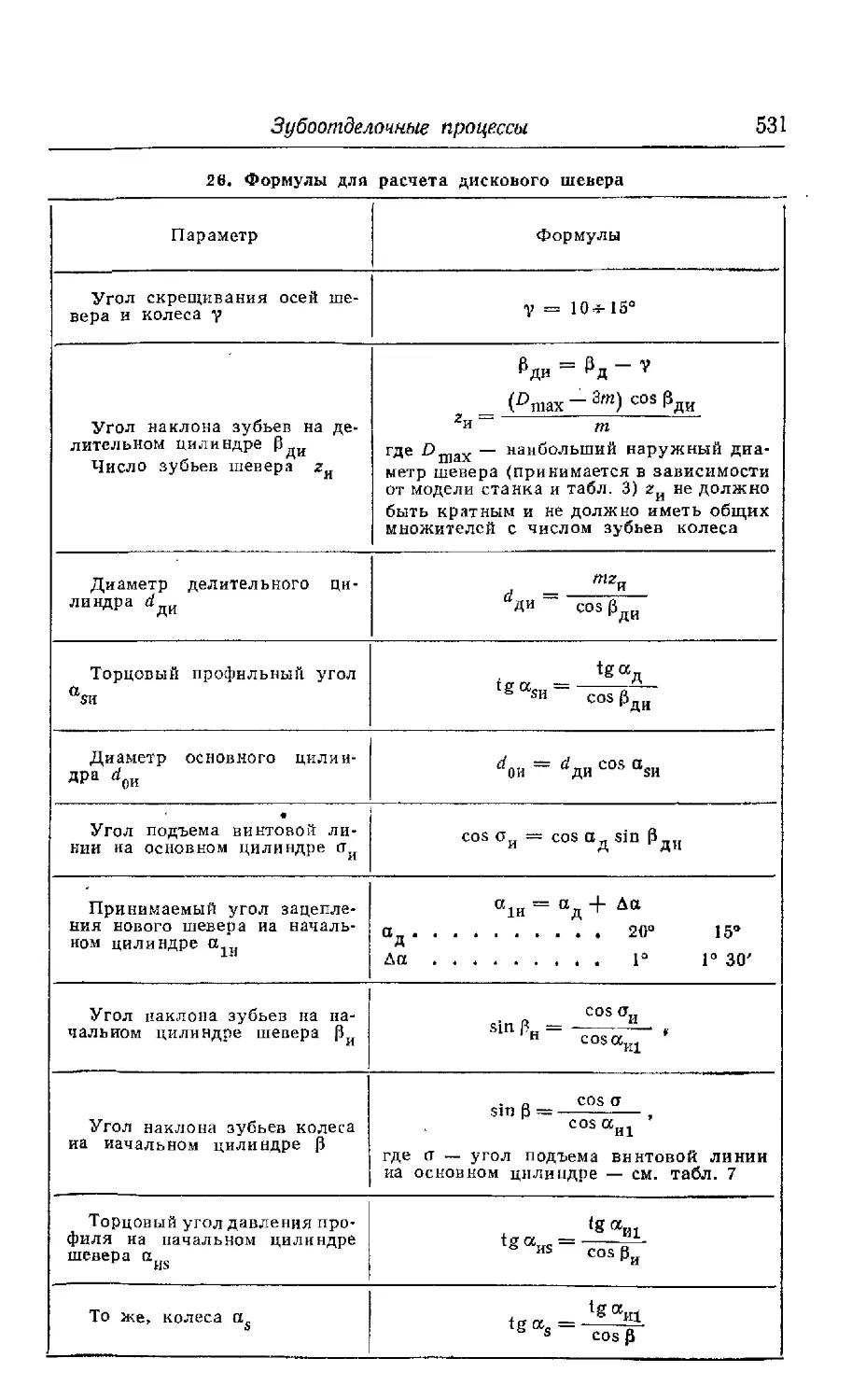

Л. П. Кумпикас, А. Н. Малов, П. Н. Орлов, М. А. Палей,

К- П. Панченко, В. Д. Проклова, В. С. Раковский, Л. А. Рож-

дественский, В. Ф. Романов, Э. В. Рыжов, Г. Н. Сахаров,

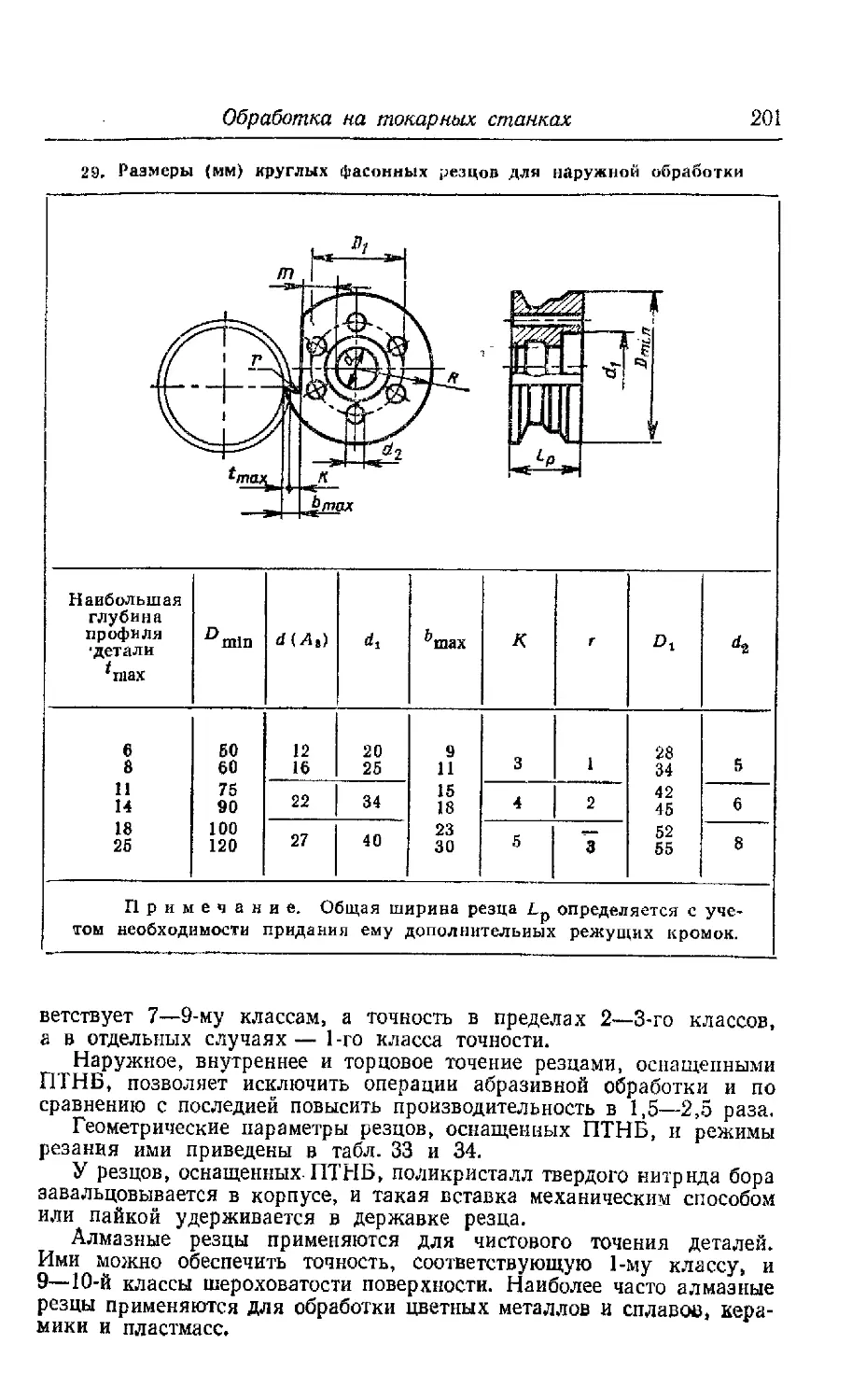

Е. И. Семенов, Ю. Л. Фрумин, В. М. Шестопал

Справочник металлиста. В 5-и т. Т. 3. Под ред.

С74 А. Н. Малова. М., «Машиностроение», 1977.

748 с. с ил.

На обороте тит. л. авт.: Е. Д. Баклунов, А. К. Белопухов,

М. И. Жебин и др.

Б книге приведены справочные сведения по технологии изго-

товления отливок, паковок, штампованных заготовок и деталей из

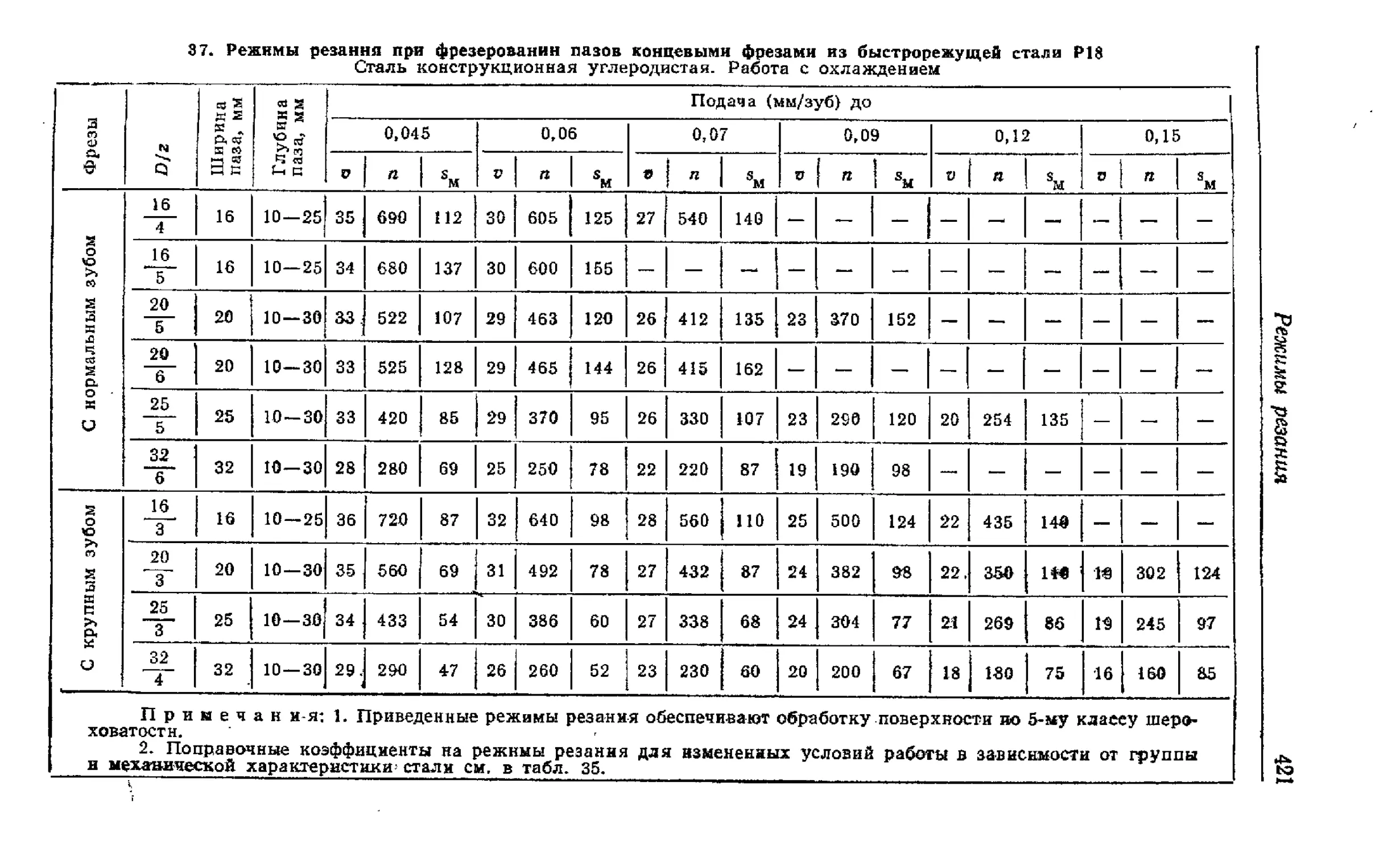

пластмасс, а также сведения по химическим, электрофизическим,

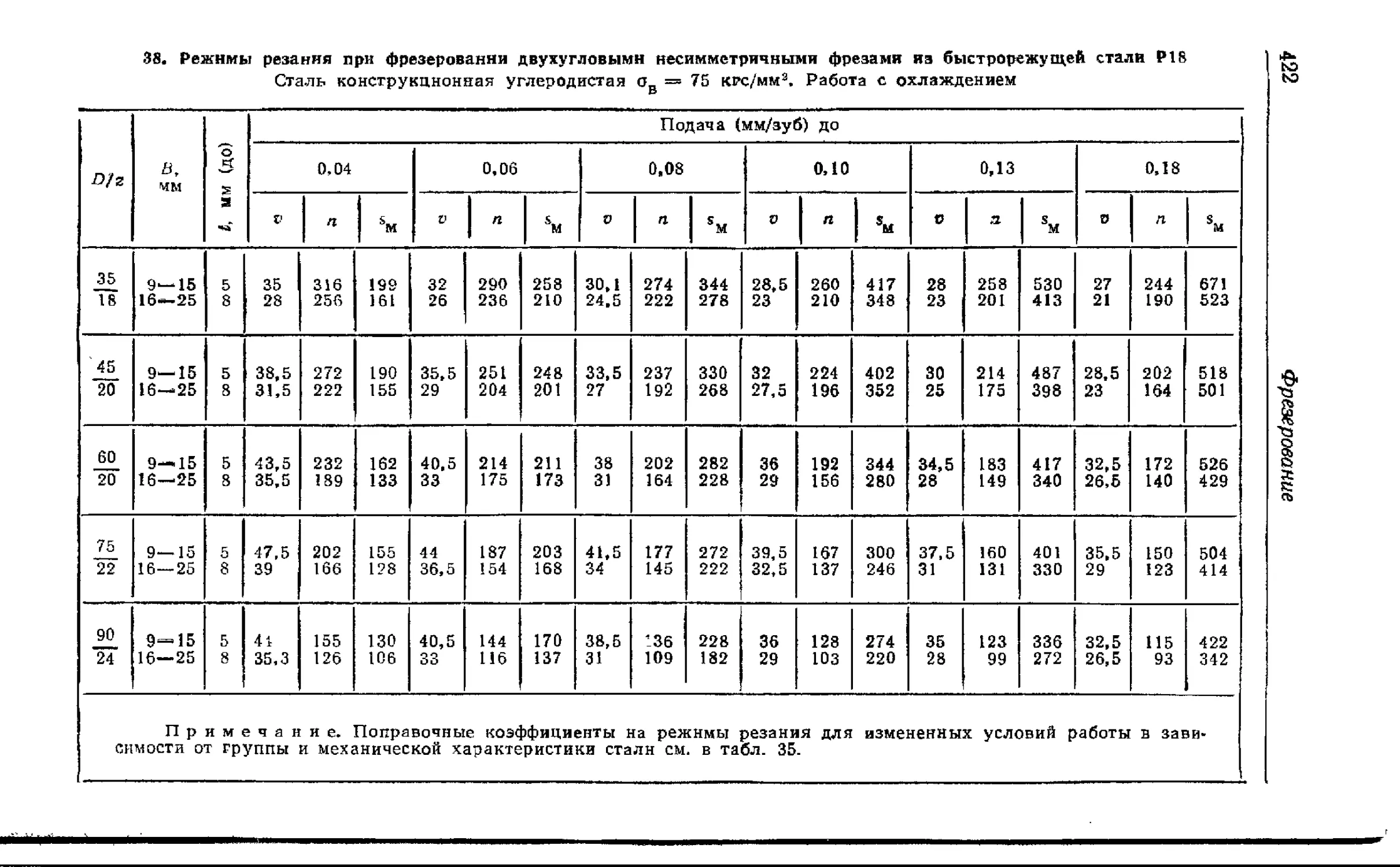

электрохимическим и механическим способам обработки деталей ма-

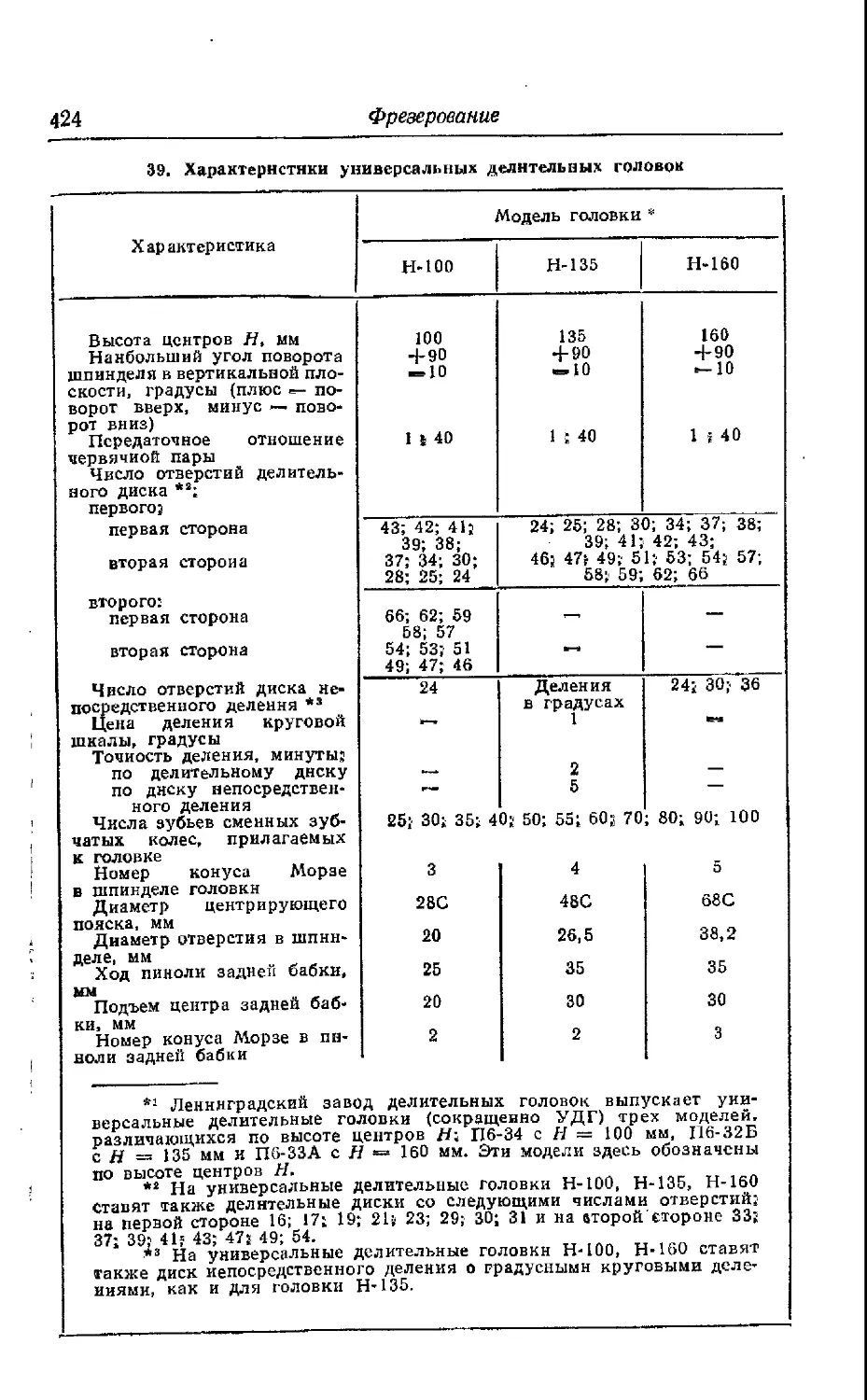

шин, Включены данные по допускам н посадкам, освещены 'новые

прогрессивные методы изготовления деталей.

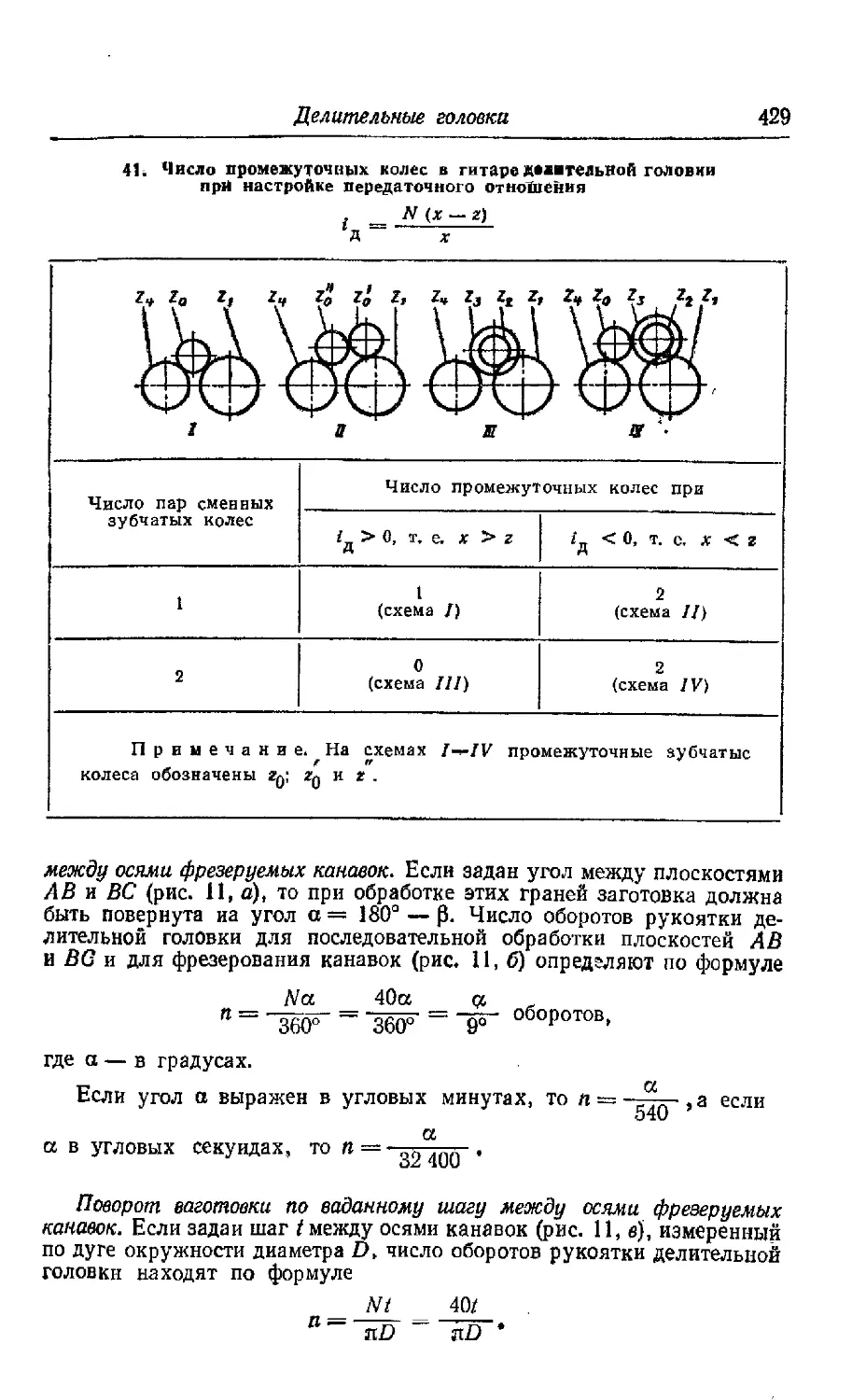

Справочник предназначен для инженеров-технологов н техников

машиностроительных заводов

31201 —604

038 (01)-77

подписное

ПП4

© Издательство «Машиностроение», 1977 г.

ОГЛАВЛЕНИЕ

ПРОЦЕССЫ ОБРАБОТКИ БЕЗ СНЯТИЯ СТРУЖКИ

Глава 1

Отливки (М. И, Жебин, В. М. Шестопал)

Способы изготовления отливок . ............................... 8

Конструирование отливок ..................................... 17

Список литературы...........,...................... . • ♦ 36

Глава 2

Обработка давлением

Технология ковки и объемной штамповки (В. И. Семенов) ...» 37

Способы ковки и объемной штамповки................... , 41

Конструирование поковок ................................... 48

Выбор оборудования....................................... 54

Прокат и прессование (Е. И. Семенов) .................... 55

Листовая холодная штамповка (А. Н. Малов)................. 57

Расчет размеров и форма заготовки........................ 57

Рарчет усилий для основных операций холодной штамповки и

выбор пресса .............................................. 63

Технологические расчеты основных операций штамповки ... 68

Холодная высадка (А. И. Малов)............................... 78

Объемная штамповка........................................... 82

Изготовление заготовок и деталей методами порошковой металлур-

гии (В. С. Раковский)...................................... 91

Список литературы............................................ 99

Глава 3

Изготовление деталей из пластмасс (А. К. Белопухов)

Конструирование деталей.................................. . 100

Качество деталей ............................................. 111

Переработка пластмасс в изделия.................................117

Глава 4

Химическая обработка

(В. П. Законников)

Глава 5

Электрофизические и электрохимические методы обработки

Электроэрознонная обработка (В. К. Исаченко)................. 136

Ультразвуковая обработка (В. К. Исаченко).................... 147

Магнитоимпульсная обработка (В. К. Исаченко)................ 151

Электрохимическая обработка (В, Д. Проклова)................. 153

Комбинированные методы обработки (В. Д. Проклова)............ 162

6

Оглавление

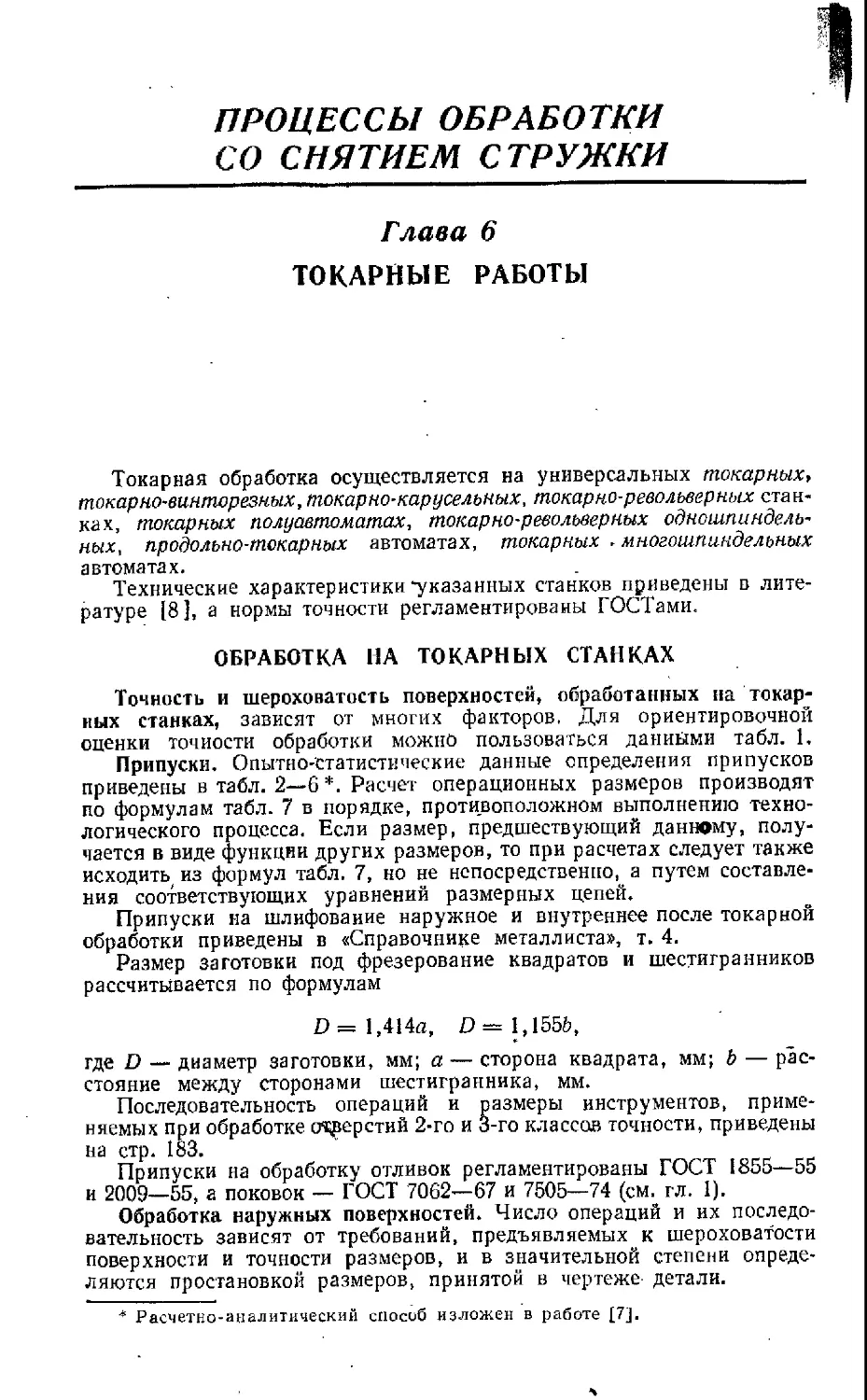

ПРОЦЕССЫ ОБРАБОТКИ СО СНЯТИЕМ СТРУЖКИ

Глава 6

Токарные работы (А. К. Малое)

Обработка на токарных станках ...»............................. 166

Резцы для точения , ...................................... 184

Режимы резания............................................... 204

Обработка на револьверных станках ............................. 223

Список литературы .......................................... . 226

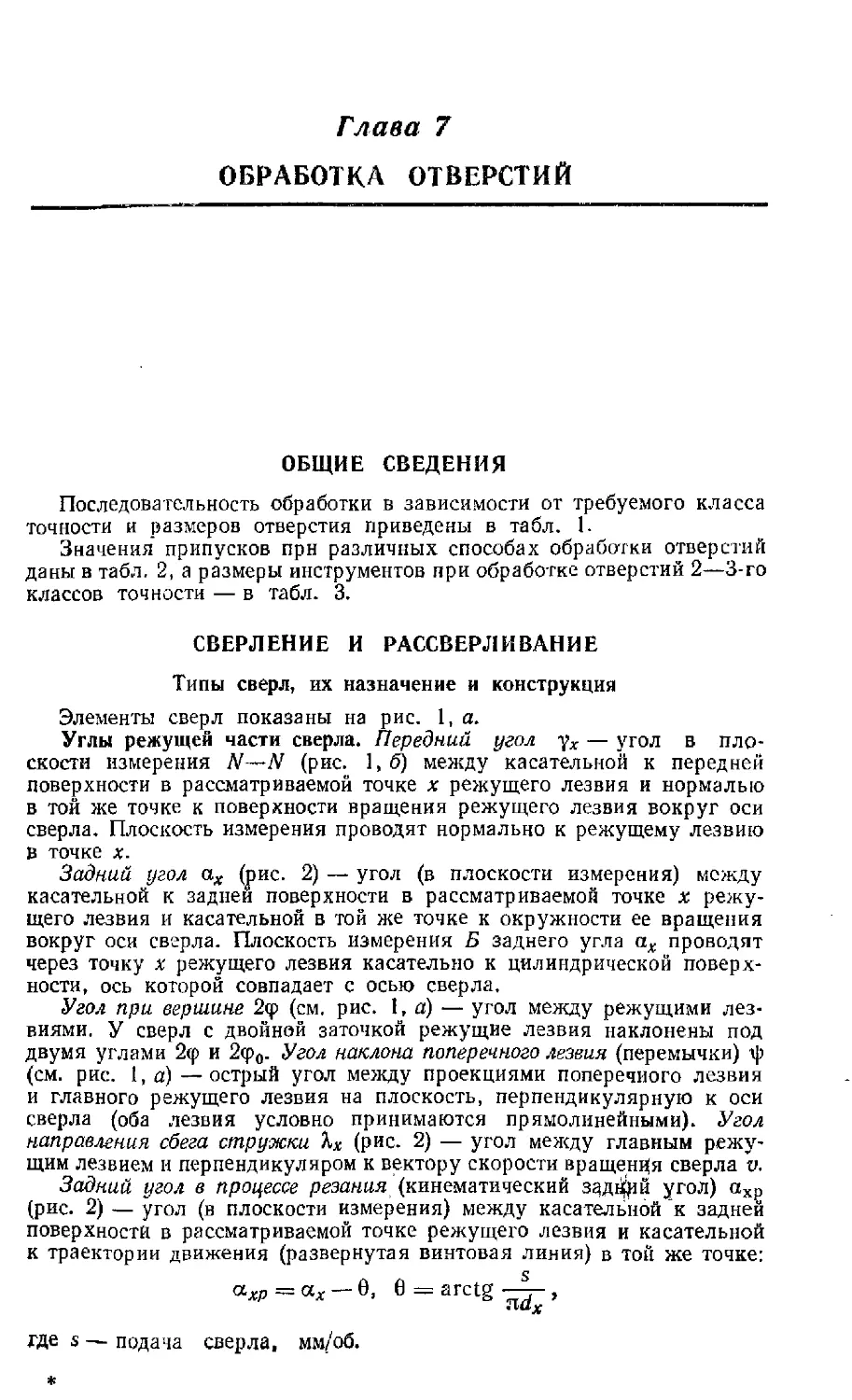

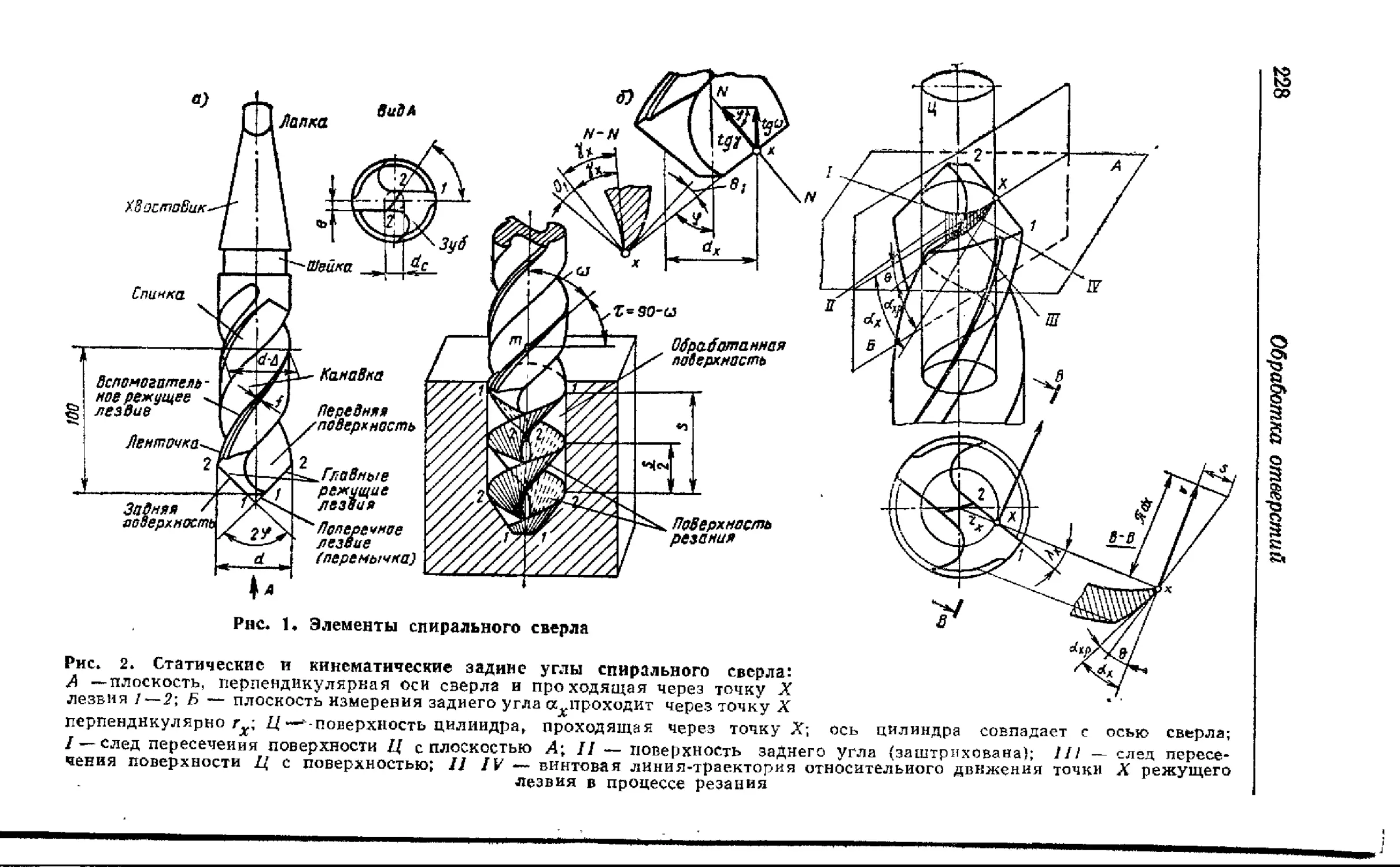

Глава 7

Обработка отверстий

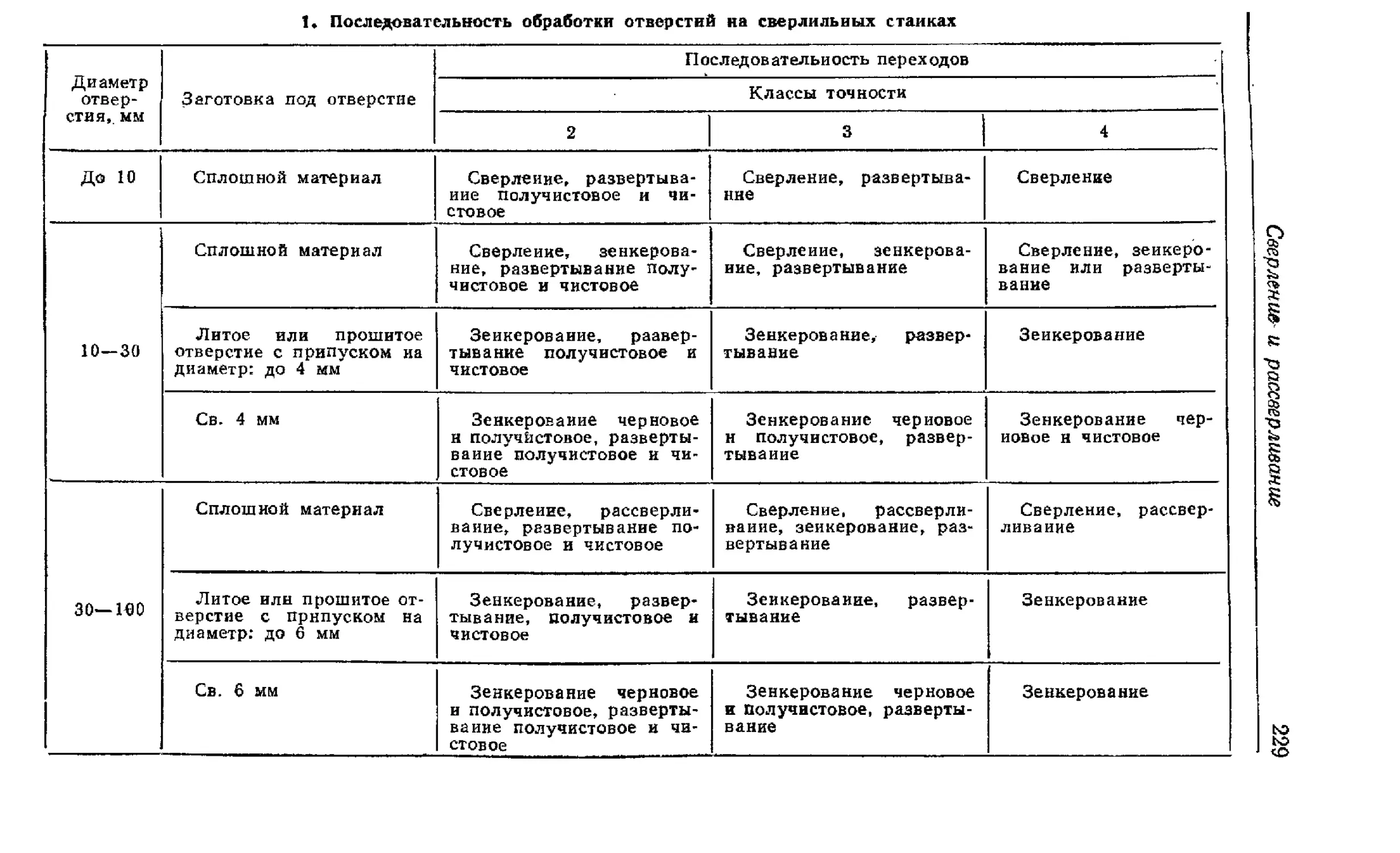

Общие сведения (К. П. Панченко) ....................... 227

Сверление и рассверливание (К. П. Панченко) ........ 227

Типы сверл, их назначение и конструкция 227

Основные типы спиральных сверл ............. 242

Сверла для глубоких отверстий........................ 247

Центровочные сверла и зенковки................ . , , , 251

Режимы резания при сверлении и рассверливании 251

бенкерование (Л. А. Рождественский) ................... 261

Конструктивные элементы и геометрические параметры рабочей

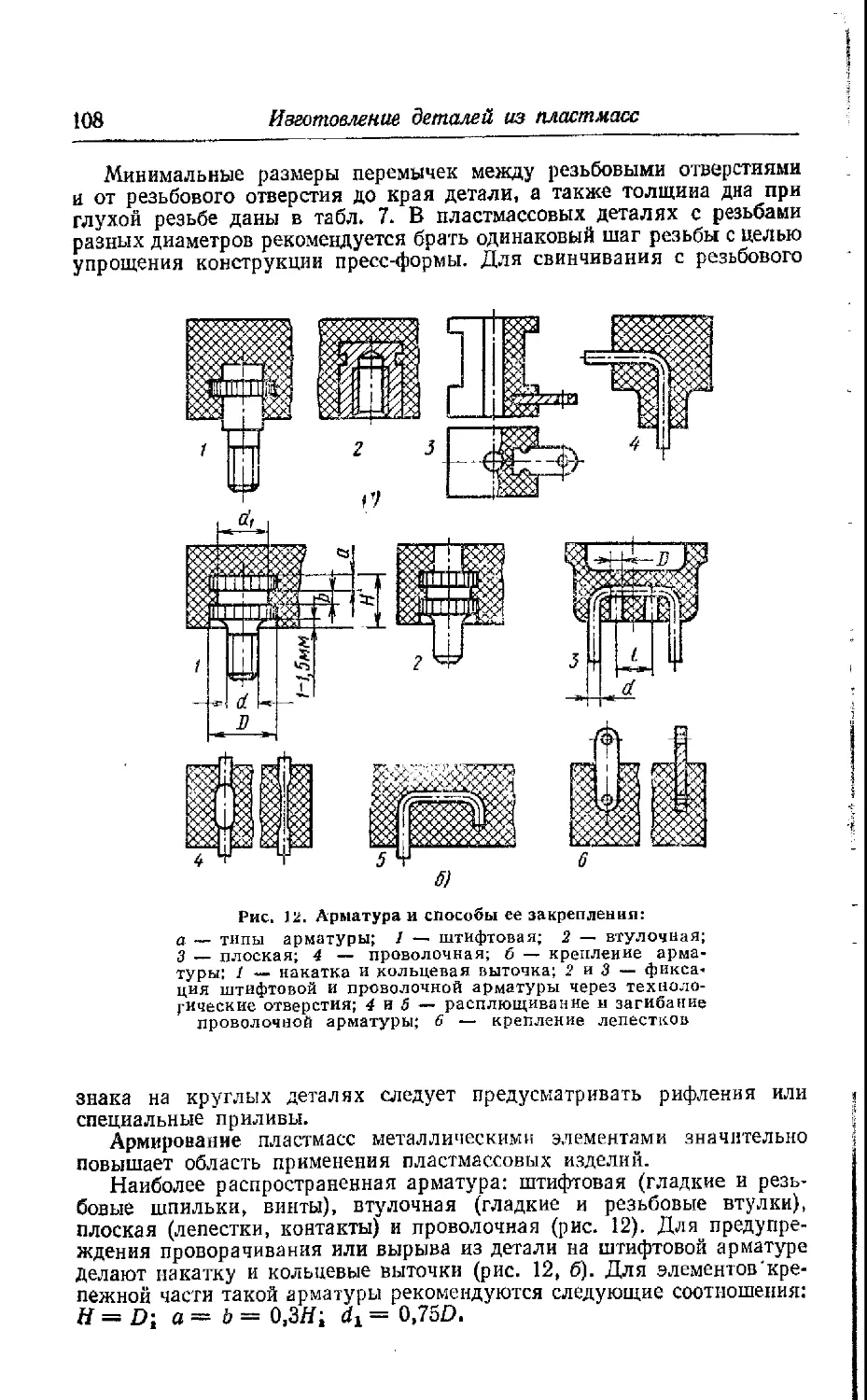

части ................................................... 261

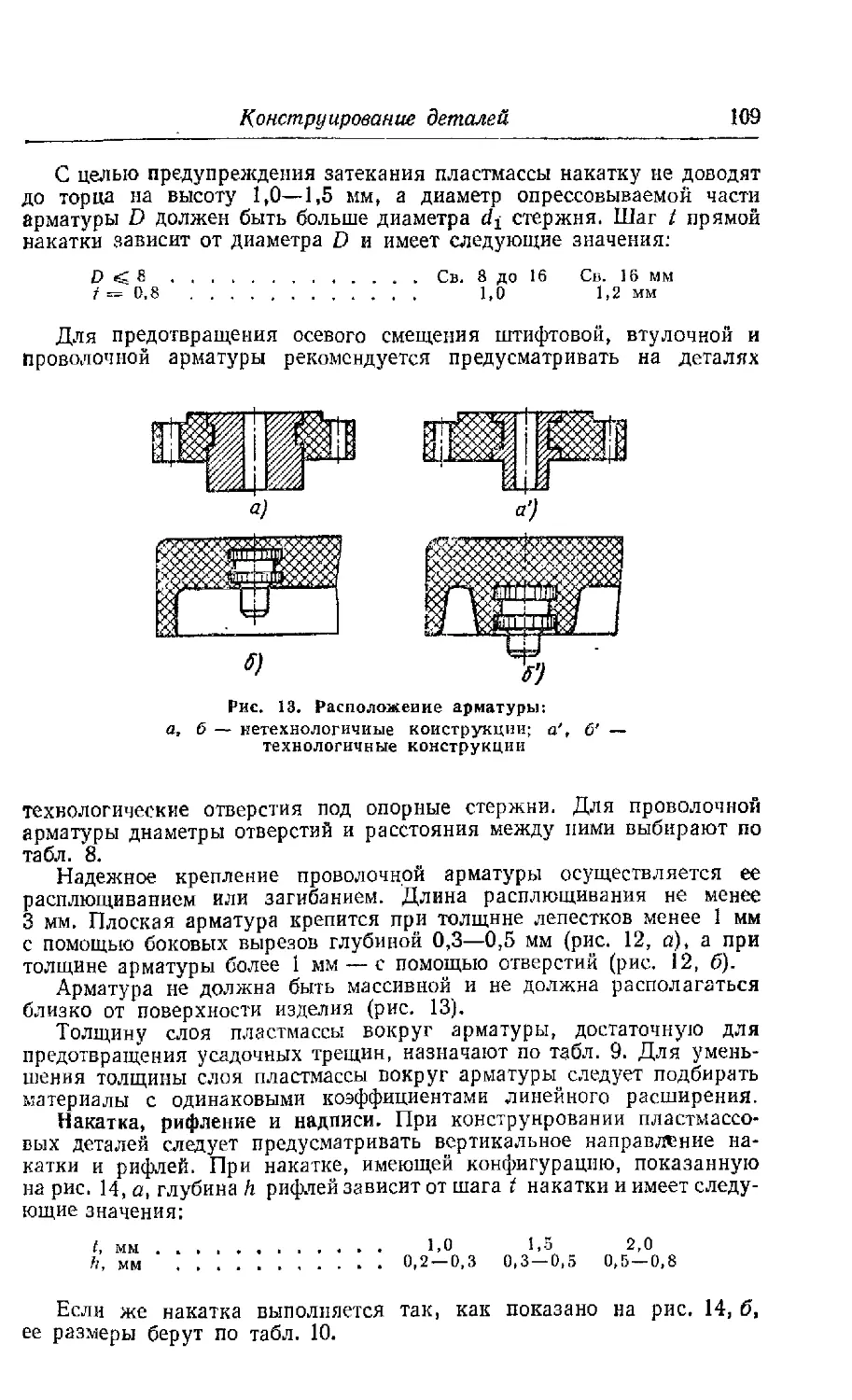

Конструкция зенкеров.................................. 267

Режимы резания при зеикеровании.................... . . 271

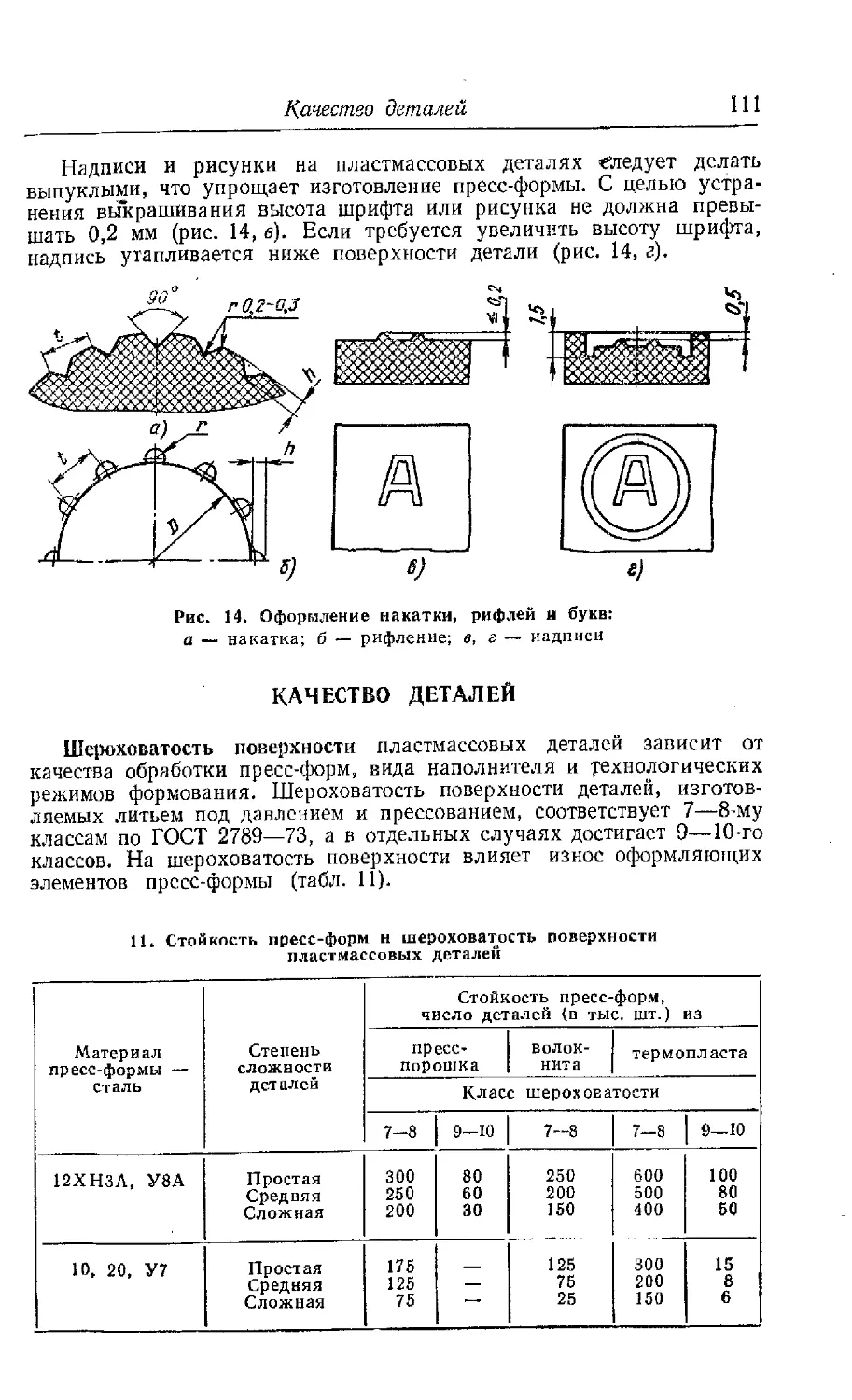

Развертывание (Л. А. Рождественский) , . .................... 277

Конструкции разверток ............................. » » . 277

Режимы резания .......................................... 295

Растачивание (К. П. Йанченко) ............................... 297

Инструменты для растачивания отверстий на горизонтально-рас*

точных станках ............................................ 297

Комбинированные инструменты для обработки отверстий (Л. Н. Ор

лов)....................................................... 310

Обработка отверстий в условиях автоматизированного производ-

ства (К. П, Панченко) ....................................... 322

Протягивание (Е. Д. Бакдунов) ............................... 323

Общие сведения......................................... 323

Внутренние протяжки ....................................... 323

Наружные протяжки......................................... 332

Режим резания ........................................... 333

Обработка на координатно-расточных стайках (В. П, Законников) 335

Список литературы............................................ 353

Глава 8

Строгание и долбление (Л. Н> Орлов)

Глава 9

Фрезерование (Л. П. Кумпикас)

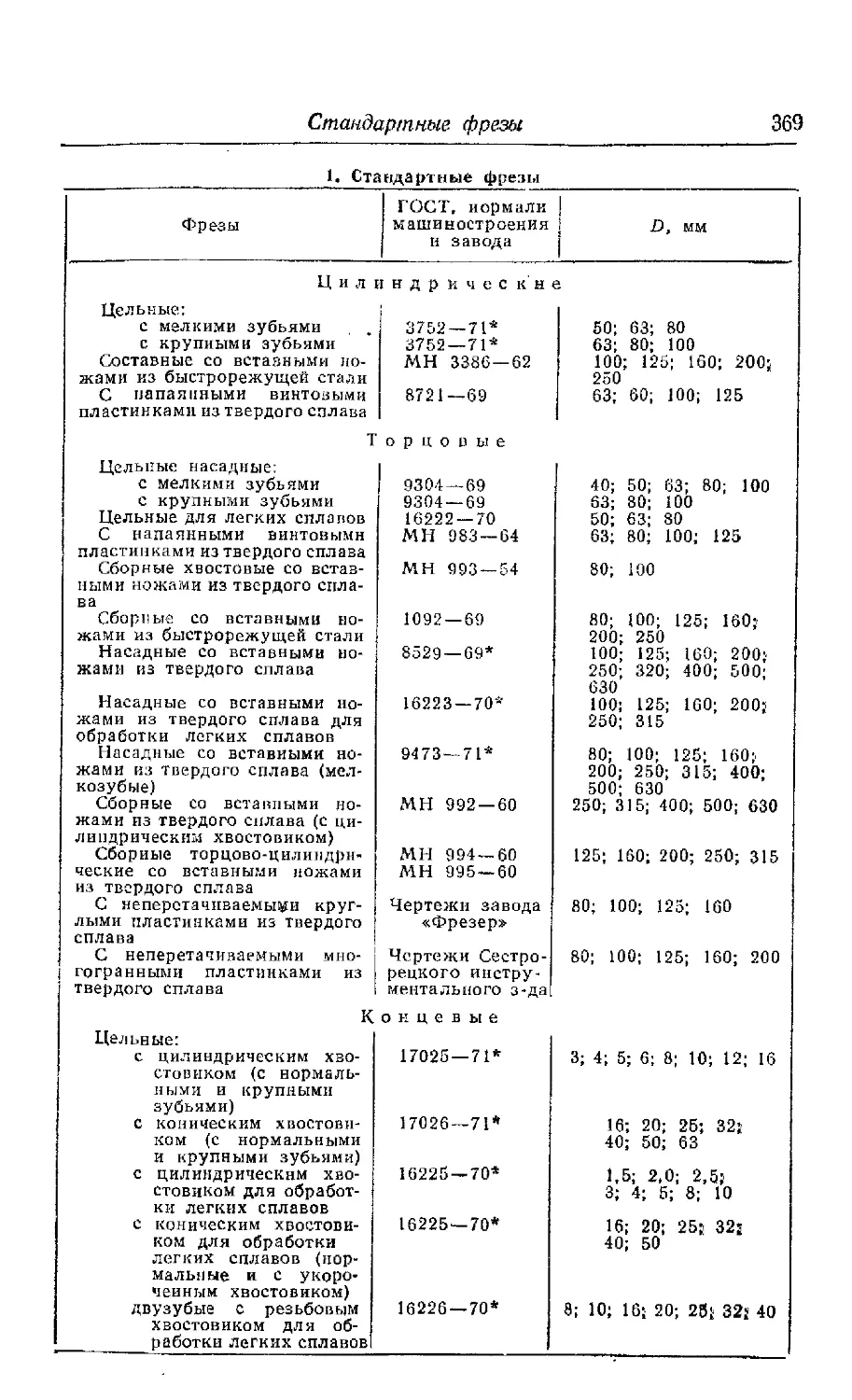

Стандартные фрезы......................................... 368

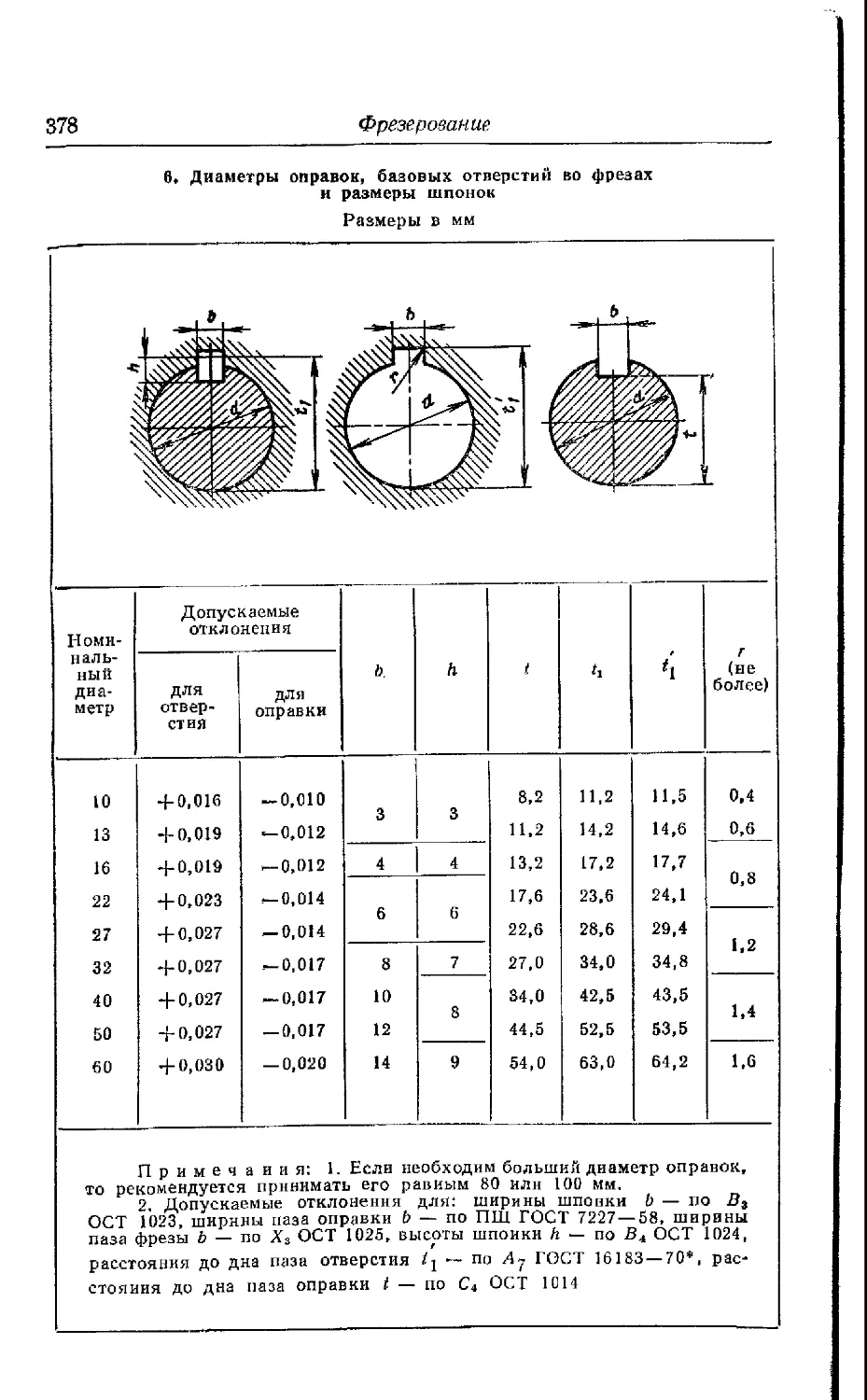

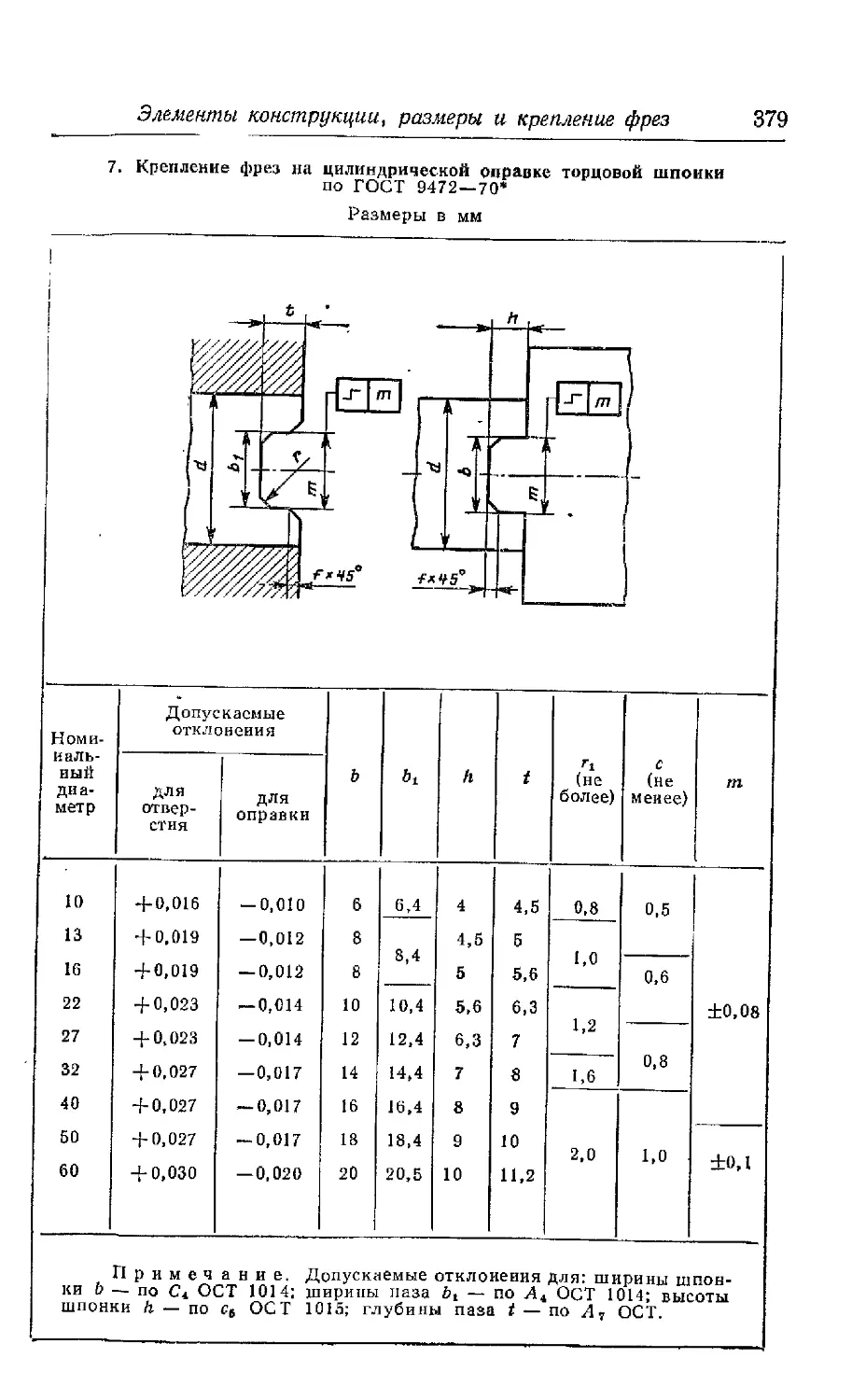

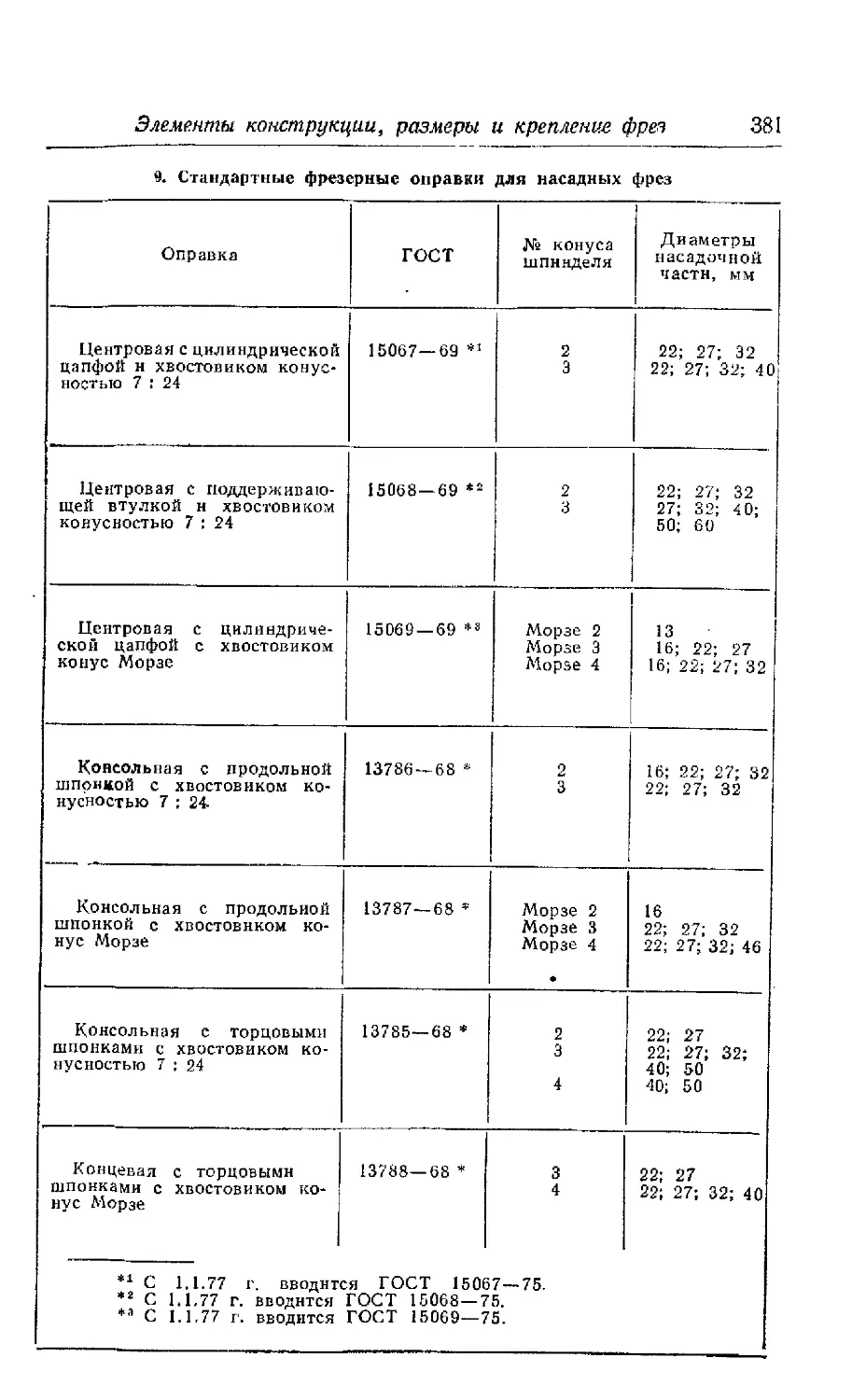

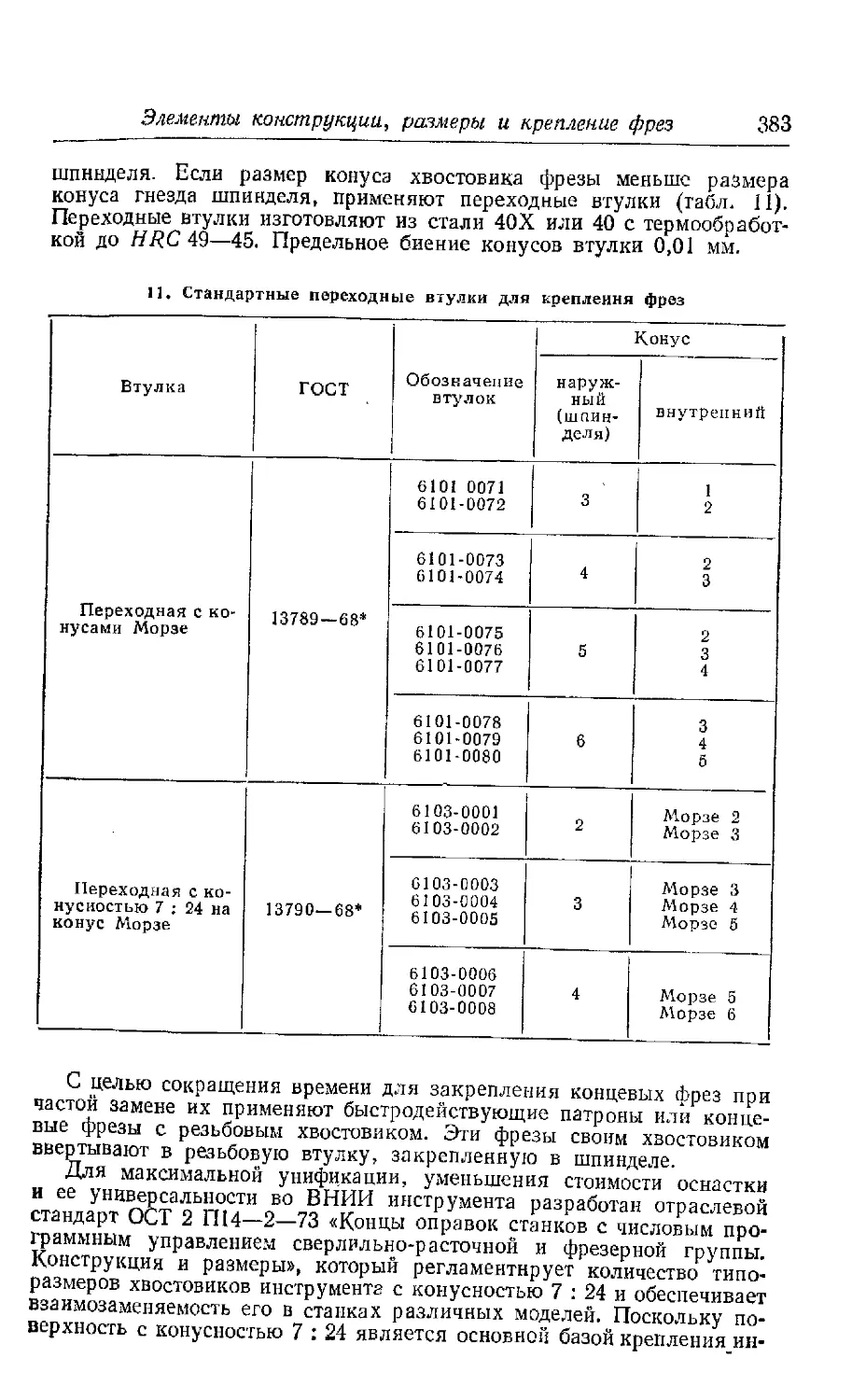

Элементы конструкции, размеры и крепление фрез ............. 376

Углы режущей части фрезы ................................... 387

Материал для изготовления фрез............................. 395

Эксплуатация фрез......................................... 396

Точность фрез........................................ . . 398

Точность и шероховатость обработки ............. 398

Режимы резания............................................ 398

Делительные головки ...................................... 423

Фрезерование канавок и зубьев режущего инструмента .... 435

Фрезерование фасонных контуров............................. 438

Список литературы........................................ 439

Глава 10

Резьбообразование

Нарезание резьбы резцами (Ю. Л. Фрумин) .......... 444

Фрезерование резьбы (/О. Л. Фр у мин) ............. 447

Нарезание резьбы плашками (Ю. Л. Фрумин)........... 450

Нарезание резьбы метчиками (Я?. Л. Фрумин)......... 450

Нарезание резьбы головками (Ю. Л. Фрумин) 461

Оглавление

1

Шлифование резьбы (FO, Л. Фрумин).............................. 472

Размеры заготовок под резьбу (Ю. Л. Фрумин).................... 475

Режимы резьбообразования (FO. Л. Фпумин) . . . ................ 477

Накатывание наружной резьбы (4. Н. Малов)...................... 485

Раскатывание (накатывание) внутренней резьбы (4. Н. Малов) 490

Список литературы ............................................. 492

Глава 11

Изготовление и отделка цилиндрических зубчатых колес

(В. Ф. Романов)

Изготовление цилиндричесинх зубчатых колес.......... , ,

Общие сведения ....................................

Нарезание пальцевыми и дисковыми модульными фрезами и зубо-

долбежными головками , , ........... .............

Зубодолбление................................... , .

Нарезание червячными фрезами...................... * .

Зуботочение.................................. . , . .

Накатывание зубьев цилиндрических колес .........

Изготовление червячных пар.........................

Нарезание червячных колес .........................

Вубоотделочные процессы...........................

Шевингование.......................................

Зубохониигованне ............................ . . .

Притирка и прикатка ..............»................

Зубошлифование ......................

Список литературы.......................

493

493

494

499

508

517

518

519

52а

524

524

54о

542

54з

547

Глава 12

Нарезание конических зубчатых колес (В, Н. Кедринский)

Шлифование и притирка конических зубчатых колес............. 577

Регулирование прилегания зубьев ............................ 577

Горячее накатывание конических зубчатых колее (В. Ф. Романов) 577

Штамповка конических зубчатых колес (В. Ф. Романов)......... 579

Список литературы ........................................ 580

Глава 13

Обработка пеэвольвептных профилей по методу обкатки

(Г. Н, Сахаров)

Общие сведения ....................................... . 581

Графические методы определения профиля инструмента , . . 582

Графоаналитические методы определения профиля инструмента 586

Аналитические методы определения профиля инструмента (сопря-

женного профиля) ...............•........................... 594

Червячные фрезы для валиков прямолинейного профиля, в том

числе для шлицевых валиков прямобочного профиля (червячно-

шлицевые фрезы) ............................................. 602

Чераячпые фрезы для валиков фасонного профиля ....... 631

Долбякн...................................................... 643

Обкаточные резцы........................................ . 652

Новые виды обкаточных инструментов . ................» , . . 656

Режимы резаиня............................................... 662

Список литературы............................................ 664

Глава 14

Допуски и посадки. Отклонения формы

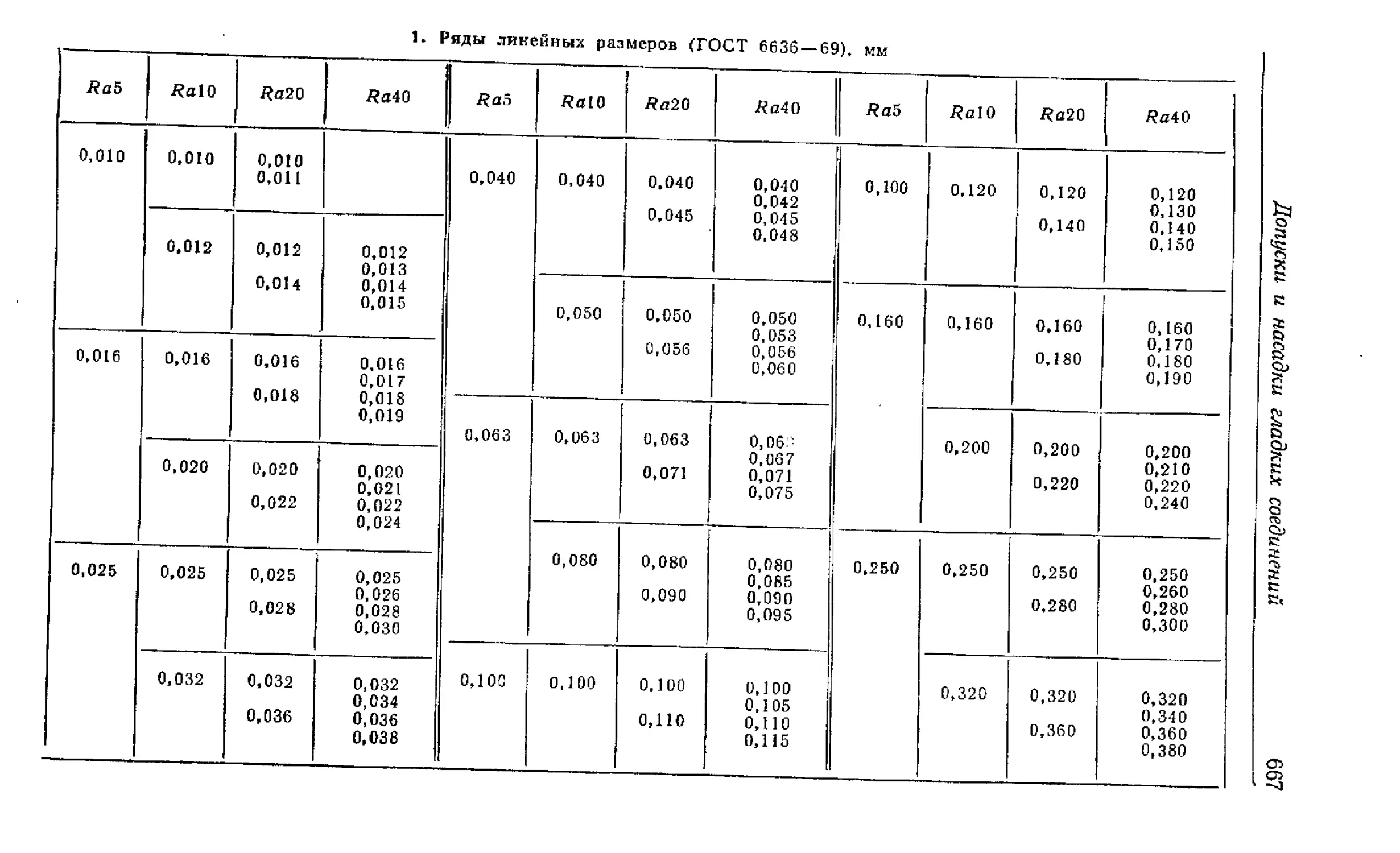

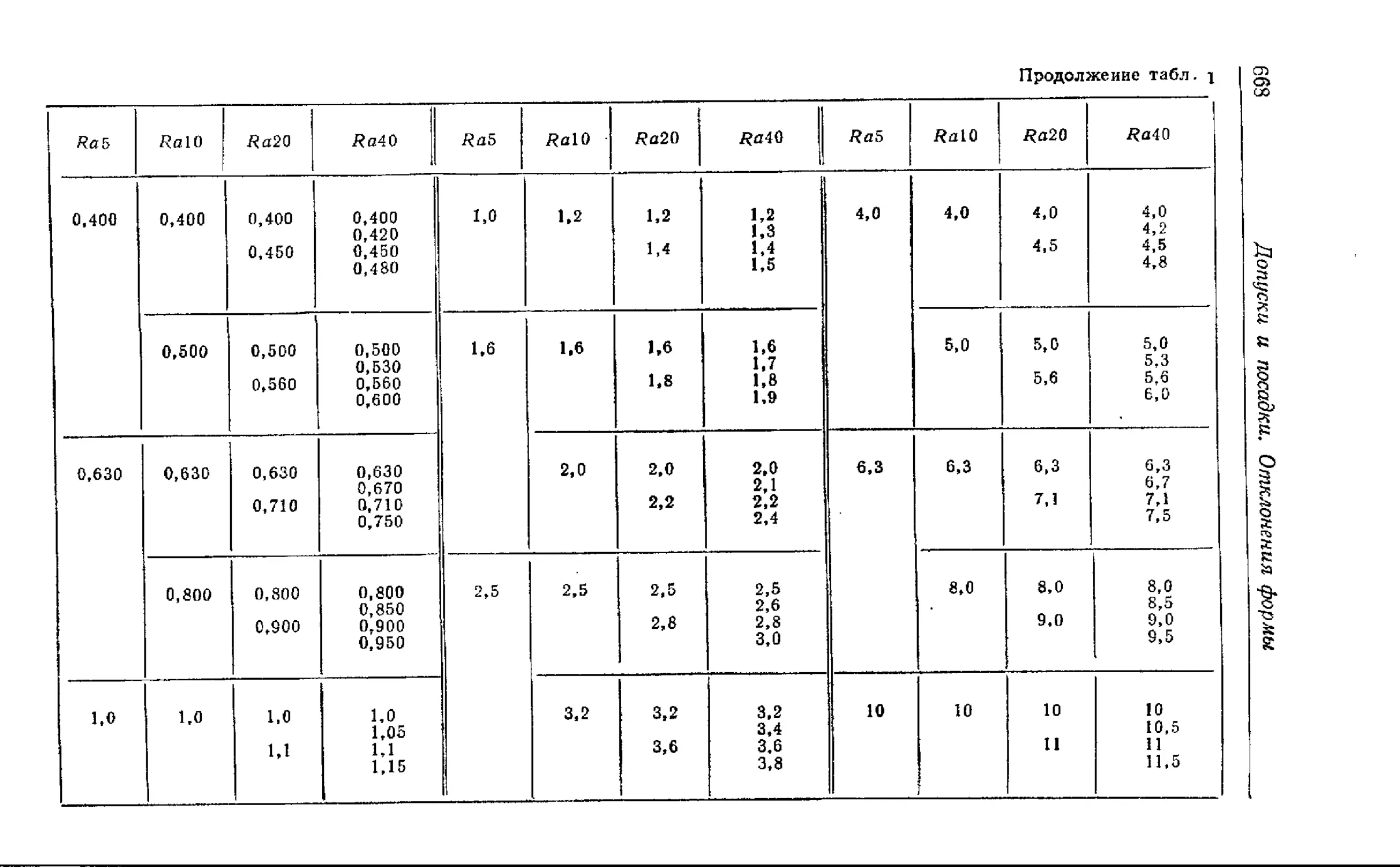

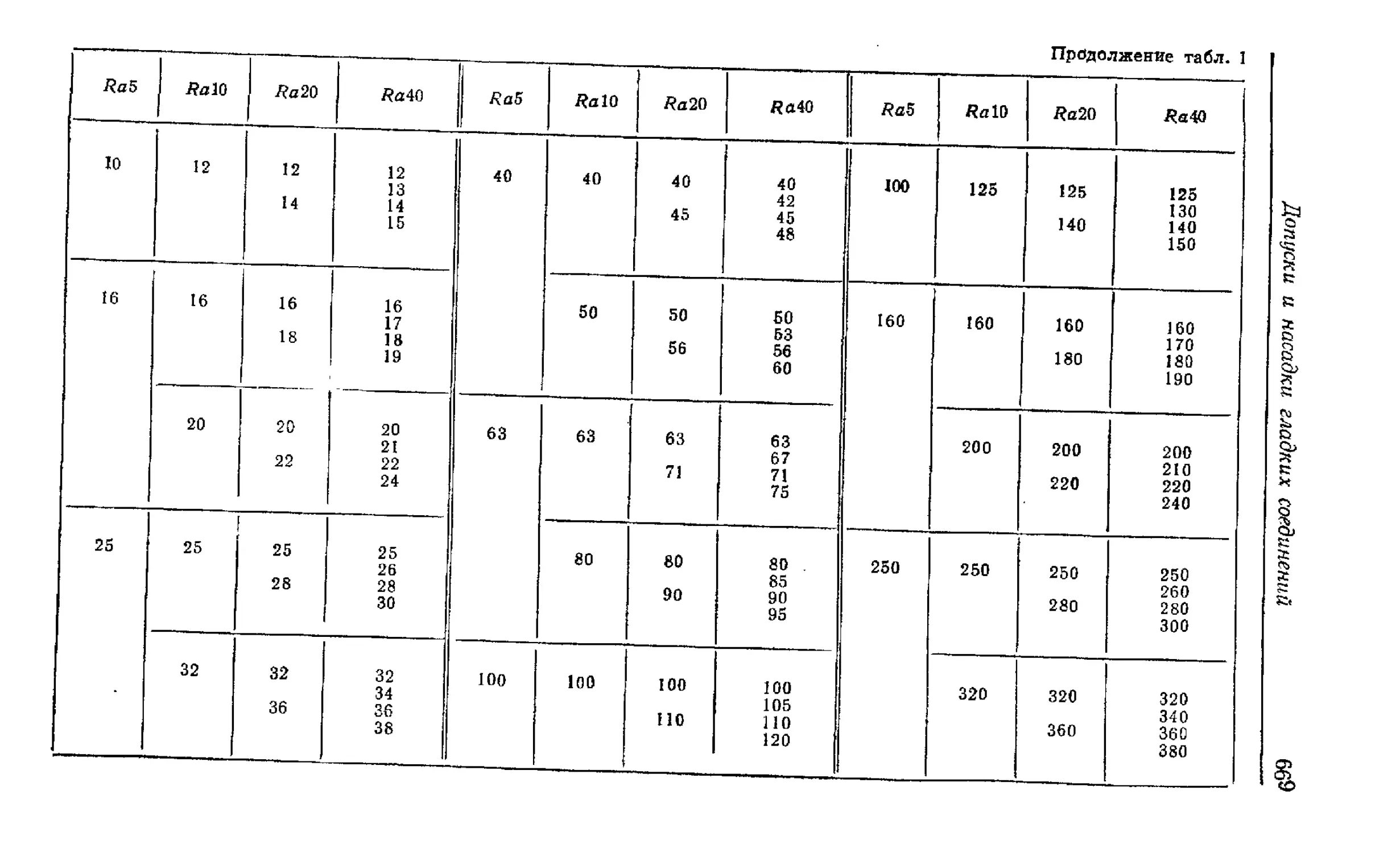

Нормальные линейные размеры (Л1. 4. Палей) .................. 666

Допуски и посадки гладких соединений (Л4. 4. Палей) ..... 666

Единая система допусков и посадок СЭВ...................... 666

Система допусков и посадок ОСТ............................. 673

Применение посадок......................................... 714

Допуски несопрягасмых размеров.............................. 725

Отклонения формы и расположения поверхностей , . 725

Геометрические параметры шероховатости поверхности детали

О.' В. Рыжов)................................................. 7?о

Приложение................«.................................. 736

Предметный указатель ........................................ 739

ПРОЦЕССЫ ОБРАБОТКИ

БЕЗ СНЯТИЯ СТРУЖКИ

Глава 1

ОТЛИВКИ

СПОСОБЫ ИЗГОТОВЛЕНИЯ отливок

Наиболее распространены следующие способы литья: в песчаные

разовые формы (сырые, сухие, подсушенные и химически затвердева-

ющие, в том числе на основе жидких (ЖСС) и пластичных (ПСС) само-

твердеющих смесей) и специальные — в кокили (а также в облицовоч-

ные кокили), под давлением, в оболочковые формы, по выплавляемым

моделям и центробежное литье.

Выбор способа изготовления отливок зависит от их массы, серий-

ности выпуска и сложности. Принятое распределение отливок по массе

приведено в табл. 1 и 2, группы серийности отливок даны в табл. 3 и 4,

группы сложности — в табл. 5.

1. Распределение отливок по массе

при литье в песчаные формы в кокили

№ группы Масса ОТЛИВКИ, К( № группы Масса отливки, КГ № группы Масса отливки, кг

1 До 0,2 6 10—20 11 1 0^0—3 000

2 0,2—0,5 7 20—50 12 3 000— 10 000

3 0,5—1,0 8 50—200 13 10 000—25 000

4 1,0—3,0 9 200—500 14 25 000—60 000

Б 3,0—10 10 500—1000 15 60 000 и более

2. Распределение отливок по массе при литье

по выплавляемым моделям и под давлением

Xs группы Масса отливки, кг № группы Масса отливки, кг № группы Масса отливки, кг

1 До 0,05 4 0,2 —0,5 7 2—5

2 0,05—0,1 5 0,5-1,0 8 5—10

3 0,1 —0,2 6 1—2 9 10 и более

В табл. 6 приведена сравнительная характеристика способов изго-

товления отливок, в табл. 7 и 8 — точность и качество поверхности

отливок, достигаемые при этих способах.

Способы изготовления отливок

9

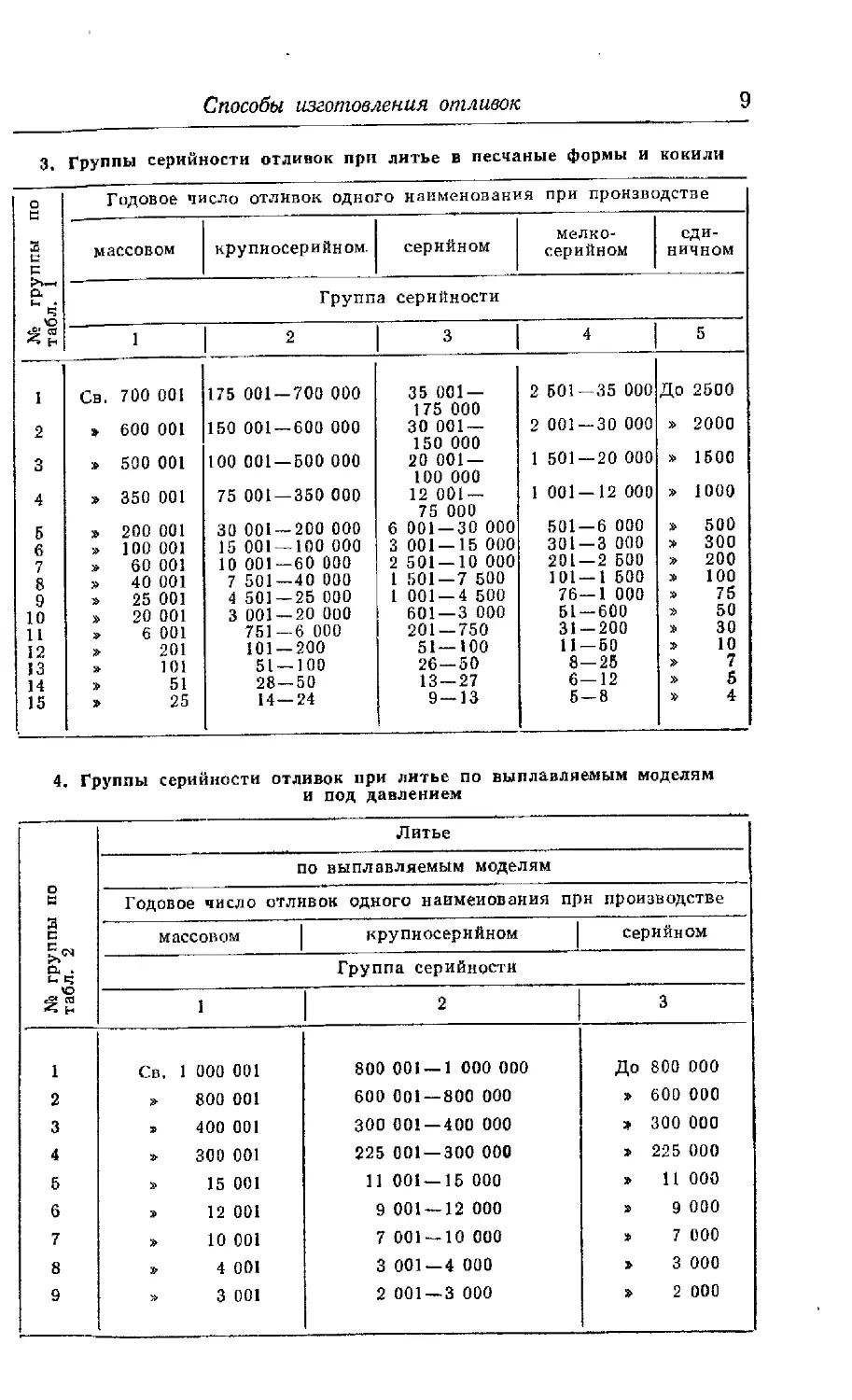

3. Группы серийности отливок при литье в песчаные формы и кокили

о с с с Годовое число отливок одного наименования при производстве

массовом крупносерийном. серийном мелко- серийном еди- ничном

Группа серийности

«§! «3 1 1 2 1 3 4 5

I Св. 700 001 175 001 — 700 000 35 001 — 2 501-35 000 До 2500

175 000

2 » 600 001 150 001 — 600 000 30 001 — 2 001—30 000 » 2000

150 000

3 » 500 001 100 001 —Б00 000 20 001 — 1 501 — 20 000 » 1500

100 000

4 » 350 001 75 001 — 350 000 12 001 — 1 001 — 12 000 » 1000

75 000

б » 200 001 30 001 — 200 000 6 001 — 30 000 501 — 6 000 » 500

6 » 100 001 15 001 — 100 000 3 001 — 15 000 301 — 3 000 » 300

7 » 60 001 10 001—60 000 2 501 — 10 000 201—2 Б00 » 200

8 » 40 001 7 501—40 000 1 501 — 7 500 101 — 1 500 > 100

9 > 25 001 4 501 — 25 000 1 001 — 4 500 76—1 000 » 75

10 » 20 001 3 001 — 20 000 601 — 3 000 51 — 600 » 50

11 » 6 001 751—6 000 201 — 750 31-200 > 30

12 > 201 101-200 51 — 100 11 — 50 » 10

13 » 101 51 — 100 26 — 50 8-25 » 7

14 » 51 28 — 50 13 — 27 6 — 12 » 5

15 » 25 14—24 9 — 13 5-8 » 4

4. Группы серийности отливок при литье по выплавляемым моделям

и под давлением

№ группы по табл. 2 Литье

по выплавляемым моделям

Годовое число отливок одного наименования при производстве

массовом крупносерийном серийном

Группа серийности

1 1 2 3

1 2 3 4 5 6 7 8 9 Св. 1 000 001 » 800 001 » 400 001 » 300 001 » 15 001 » 12 001 » 10 001 » 4 001 » 3 001 800 001 — 1 000 000 600 001 — 800 000 300 001 — 400 000 225 001 — 300 000 11 001 — 15 000 9 001 — 12 000 7 001 — 10 000 3 001 — 4 000 2 001 — 3 000 До 800 000 » 600 000 » 300 000 » 225 000 » 11 000 s 9 000 » 7 000 » 3 000 » 2 000

10

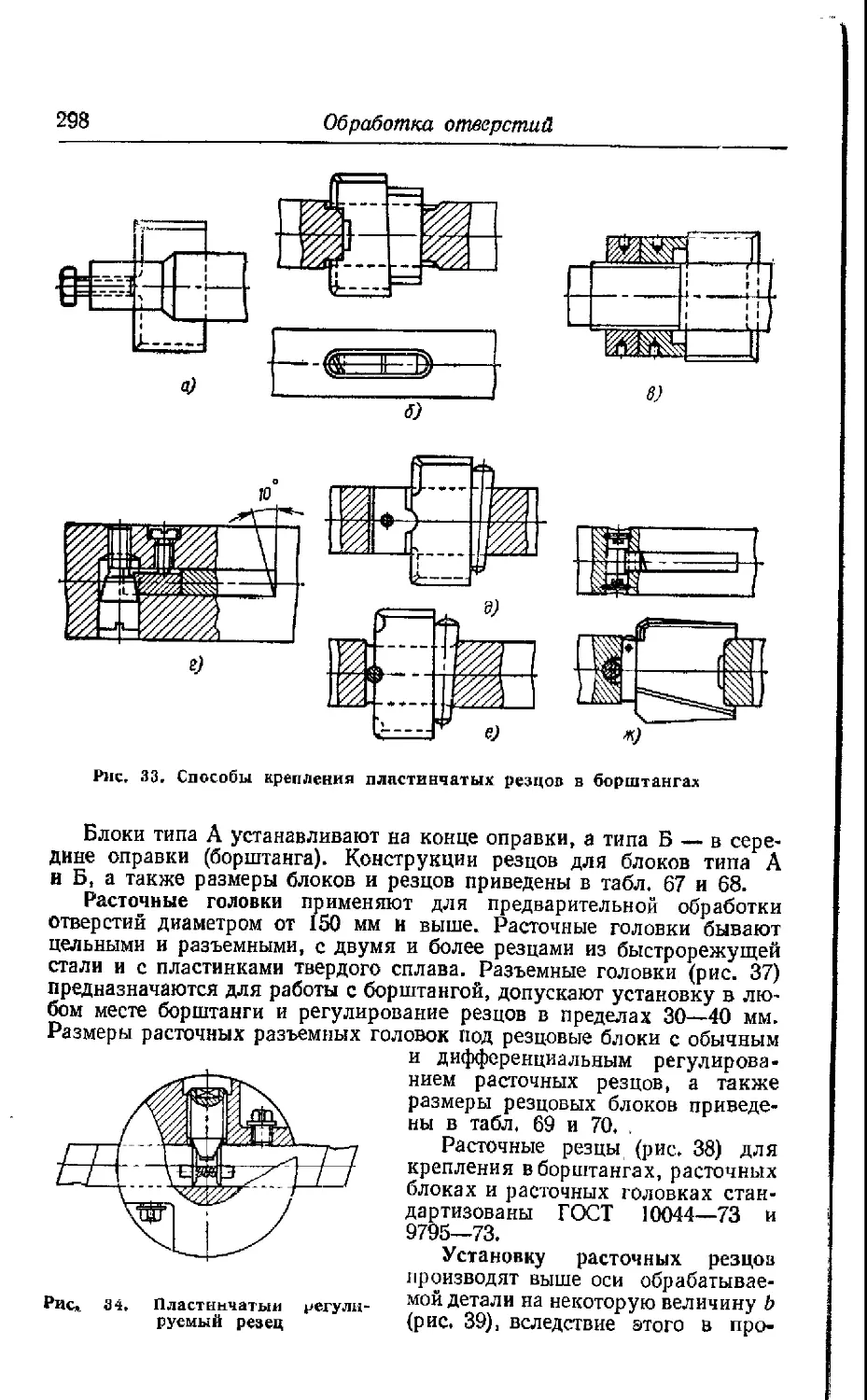

Процессы обработки без снятия стружки

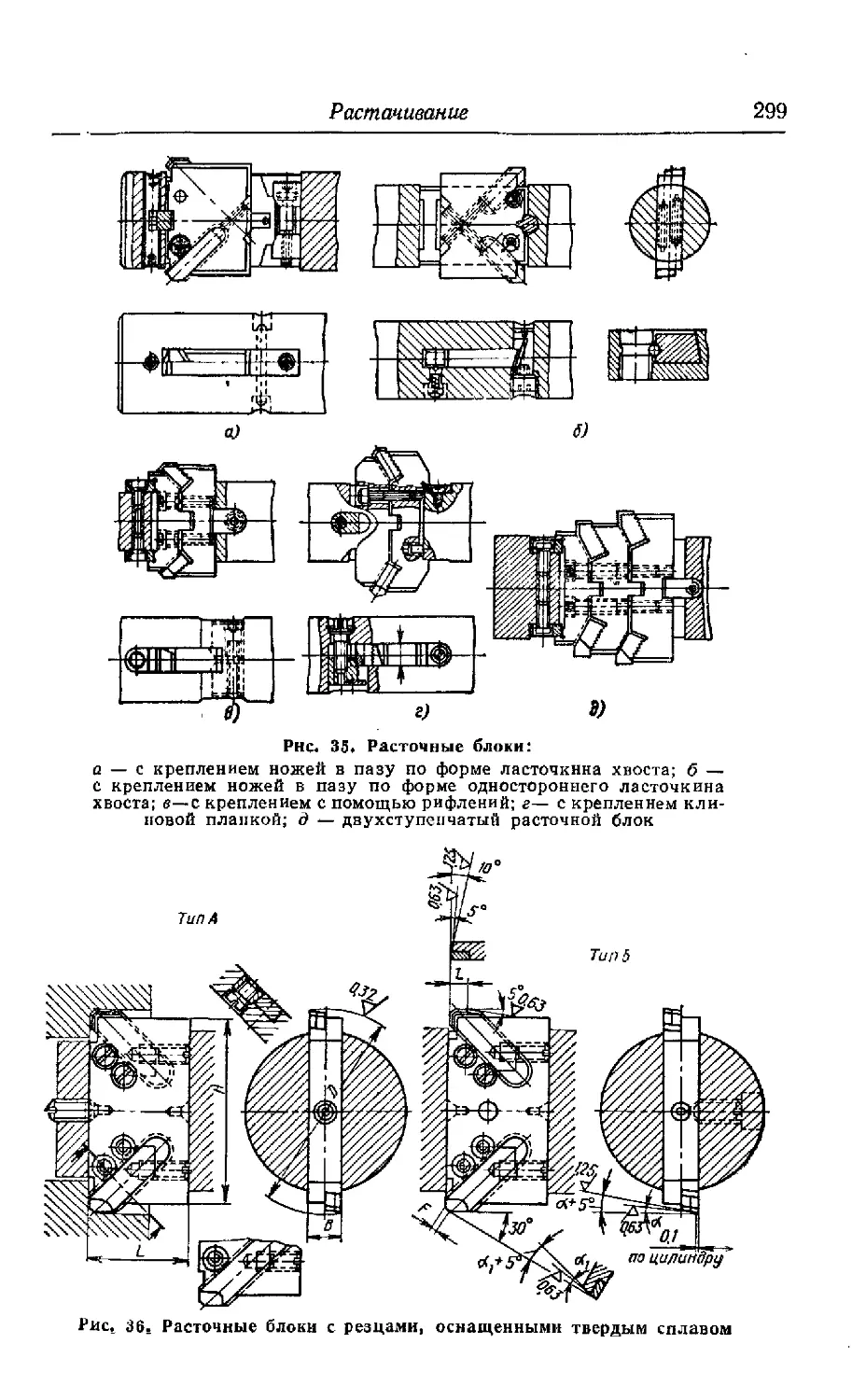

Продолжение табл. 4

№ группы по т абл. 2 Литье

под давлением

Годовое число отливок одного наименования при производстве

массовом крупносерийном серийном

Группа серийности

1 2 3

1 2 3 4 5 6 7 8 9 Св. 1 000 001 S 800 001 * 600 001 » 500 001 » 400 001 » 300 001 s 200 001 » 100 001 » 50 001 800 001 — 1 000 000 600 001 — 800 000 450 001 — 600 000 375 001 — 500 000 300 001 — 400 000 225 001 — 300 000 150 001 — 200 000 75 001 — 100 000 35 001 — 50 000 До 800 000 » 600 000 s 450 000 * 375 000 > 300 000 » 225 000 » 150 000 » 75 000 й 35 000

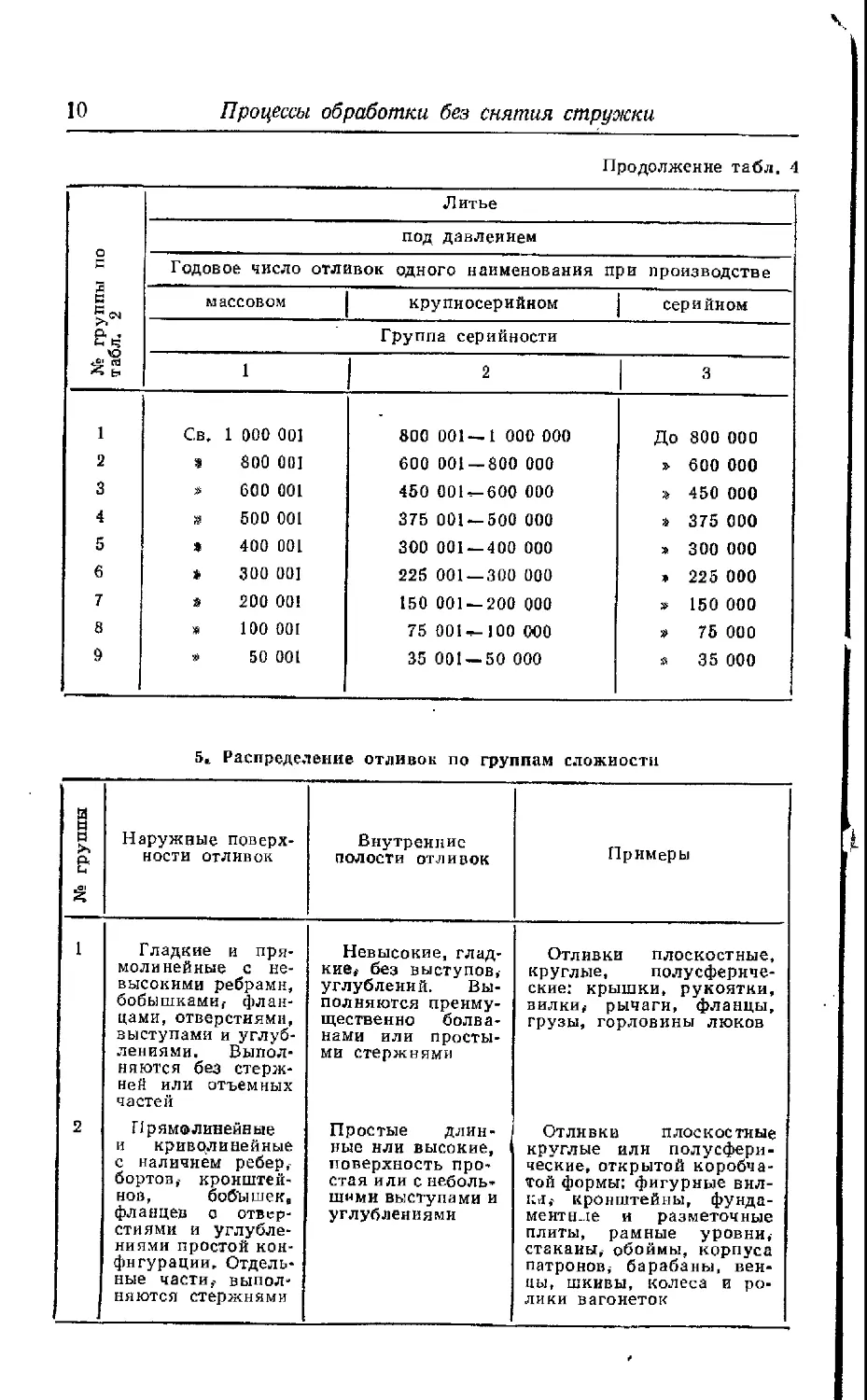

5. Распределение отливок по группам сложности

№ группы Наружные поверх- ности ОТЛИВОК Внутренние полости отливок Примеры

1 Гладкие и пря- молинейные с не- высокими ребрами, бобышками? флан- цами, отверстиями, выступами и углуб- лениями. Выпол- няются без стерж- ней или отъемных частей Невысокие, глад- кие? без выступов, углублений. Вы- полняются преиму- щественно болва- нами или просты- ми стержнями Отливки плоскостные, круглые, полусфериче- ские: крышки, рукоятки, вилки? рычаги, фланцы, грузы, горловины люков

2 Прямолинейные и криволинейные с наличием ребер,- бортов? кронштей- нов, бобЫшекв фланцев о отвер- стиями и углубле- ниями простой кон- фигурации, Отдель- ные части,- выпол- няются стержнями Простые длин- ные нли высокие, поверхность про- стая или с неболь- шими выступами и углублениями Отливки плоскостные круглые или полусфери- ческие, открытой коробча- той формы: фигурные вил- кд,- кронштейны, фунда- меитн-ie и разметочные плиты, рамные уровни? стаканы, обоймы, корпуса патронов, барабаны, вен- цы, шкивы, колеса и ро- лики вагонеток

Способы изготовления отливок

11

Продолжение табл. 5

группы Наружные поверх- ности отливок. Внутренние полости отливок Примеры

3 Сравнительно сложной конфигу- рации с наличием нависающих эле- ментов, ребер, бо- бышек, фланцев в отверстиями и углублениями. Многие части по- верхности могут выполняться стержнями Имеют вид от- дельных или сочле- ненных геометриче- ских фигур, длин- ные или высокие с незначительными выступами и углуб- лениями; располо- жены в один и ча- стично в два яруса со свободными и широкими выхода- ми Отливки открытой ко- робчатой, сферической, цилиндрической и других форм: блоки с литыми ка- навками, звездочки, коле- са одноднсковые с литыми зубьями и двухдисковые без литых зубьев, крышки и основания редукторов,- гильзы и поршни цилин- дров, корпуса гидронасо- сов, турбовоздуходувок, дифференциалов

4 Криволинейные и прямолинейные с примыкающими кронштейнами, фланцами, патруб- ками и другими элементами. Мно- гие части поверх- ности или все по- верхности могут выполняться стержнями Сложной конфи- гурации со значи- тельными выступа- ми и углубления- ми; расположены в одни-два яруса; имеют одни илн два свободных вы- хода Отливки закрытой и ча- стично открытой коробча- той и цилиндрической форм: столы, станины ме- таллорежущих станков, ковочных машин, прессов, молотов, барабаны экска- ваторов, мостовых кранов, лебедок, станины н клетн прокатных станов; двух- и трехдисковые звездочки н зубчатые колеса, шквор- невые балки, балансиры, корпуса автосцепки, на- правляющие аппараты и лопасти гидротурбин

5 Криволинейные, сложной конфигу- рации с примыкаю- щими и пересекаю- щимися кронштей- нами, фланцами, патрубками и дру- гими сложными элементами. Вы- полняются с при- менением большого числа стержней Сложной конфи- гурации с криво- линейными поверх- ностями, пересе- кающимися под разными углами, с выемками и вы- ступами, с ленточ- ными и кольцевы- ми каналами, рас- положенными в два и более яруса, с затрудненным выходом Отливки закрытой ко- робчатой, цилиндрической или комбинированной форм: передние бабкн и сложные станины станков; поперечины; стойки, осно- вания, салазки уникаль- ных станков; траверсы, станины, архитравы, ко- ленчатые валы, корпуса сложных гидромеханиз- мов; гидравлические ко- робки нефтебуровых уста- новок; фасонные цилиндры, рубашки цилиндров газо- вых и паровых турбин,- компрессоров; блоки ци- линдров двигателей и ди- зелей

12

Процессы обработки без снятия стружки

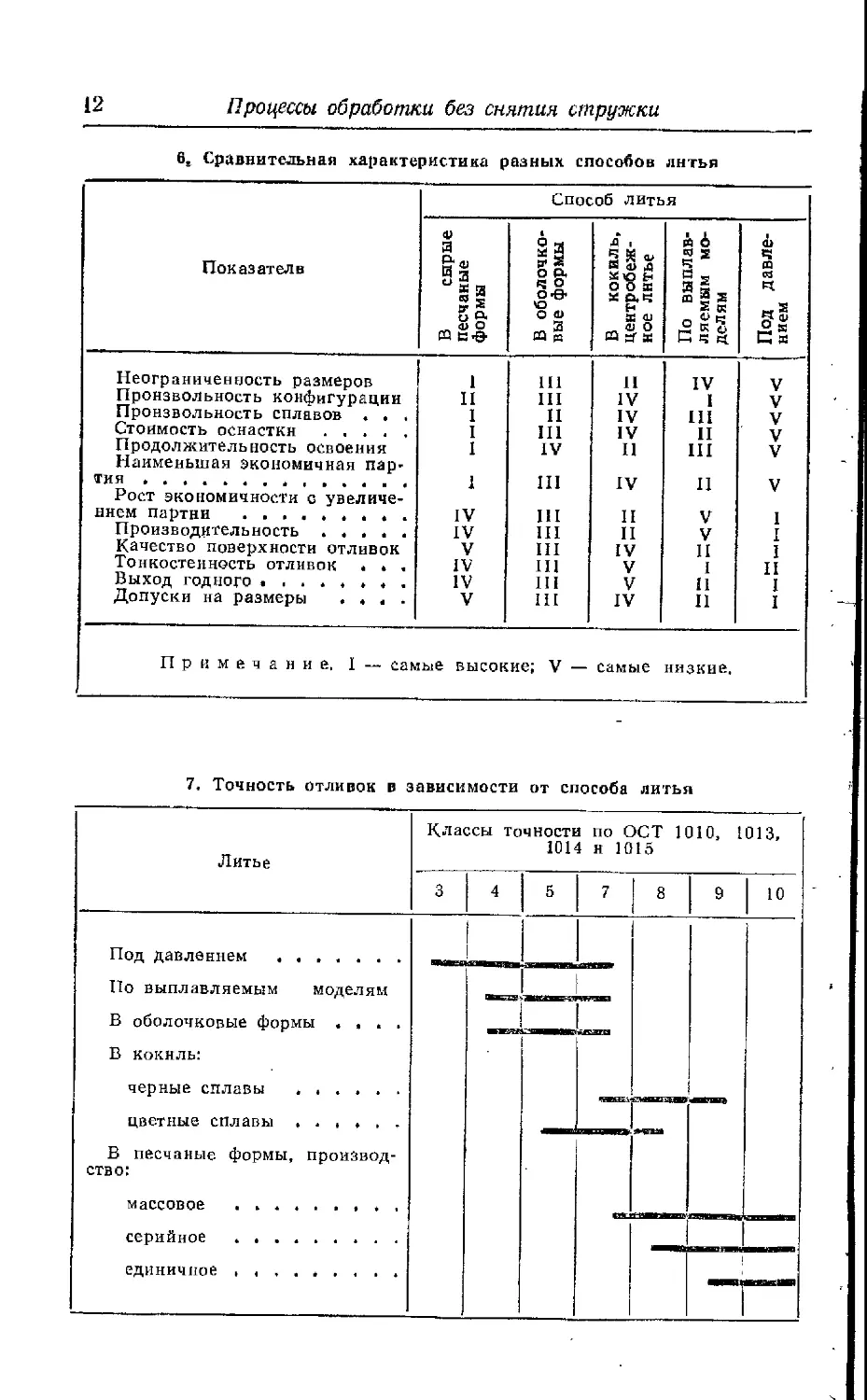

6. Сравнительная характеристика разных способов лнтья

Способ литья

ф кокиль, гробеж - литье & 6 <Ь

Показателе В ф и в ° * И S s болочк формь ю s ч О 5 ч л <я — S

5 о. „ Ф к 4*

О и ие ей К _ Ф о й йГ а к о С 33

Неограниченность размеров 1 ш 11 IV V

Произвольность конфигурации II III IV I V

Произвольность сплавов ♦ . . 1 и IV III V

Стоимость оснастки I III IV II V

Продолжительность освоения Наименьшая экономичная пар- I IV 11 III V

ТИЯ .............. 1 III IV II V

Рост экономичности с увеличе- нием партии ......... IV III 11 V I

Производительность ..... IV III II V I

Качество поверхности отливок V III IV 11 1

Тонкостенность отливок . . . IV III V 1 II

Выход годного • IV III V II I

Допуски на размеры .... V Ш IV II I

Примечание. I — самые высокие; V — самые низкие.

1, Точность отливок в зависимости от способа литья

Литье

Классы точности по ОСТ 1010, 1013,

1014 н 1015

3 4 5 7 8 9 10

Под давлением ...............

По выплавляемым моделям

В оболочковые формы • , . .

В кокнлы

черные сплавы ......

цветные сплавы ......

В песчаные формы, производ-

ство:

массовое . » ...... .

серийное . . ..............

единичное

Способы изготовления отливок

13

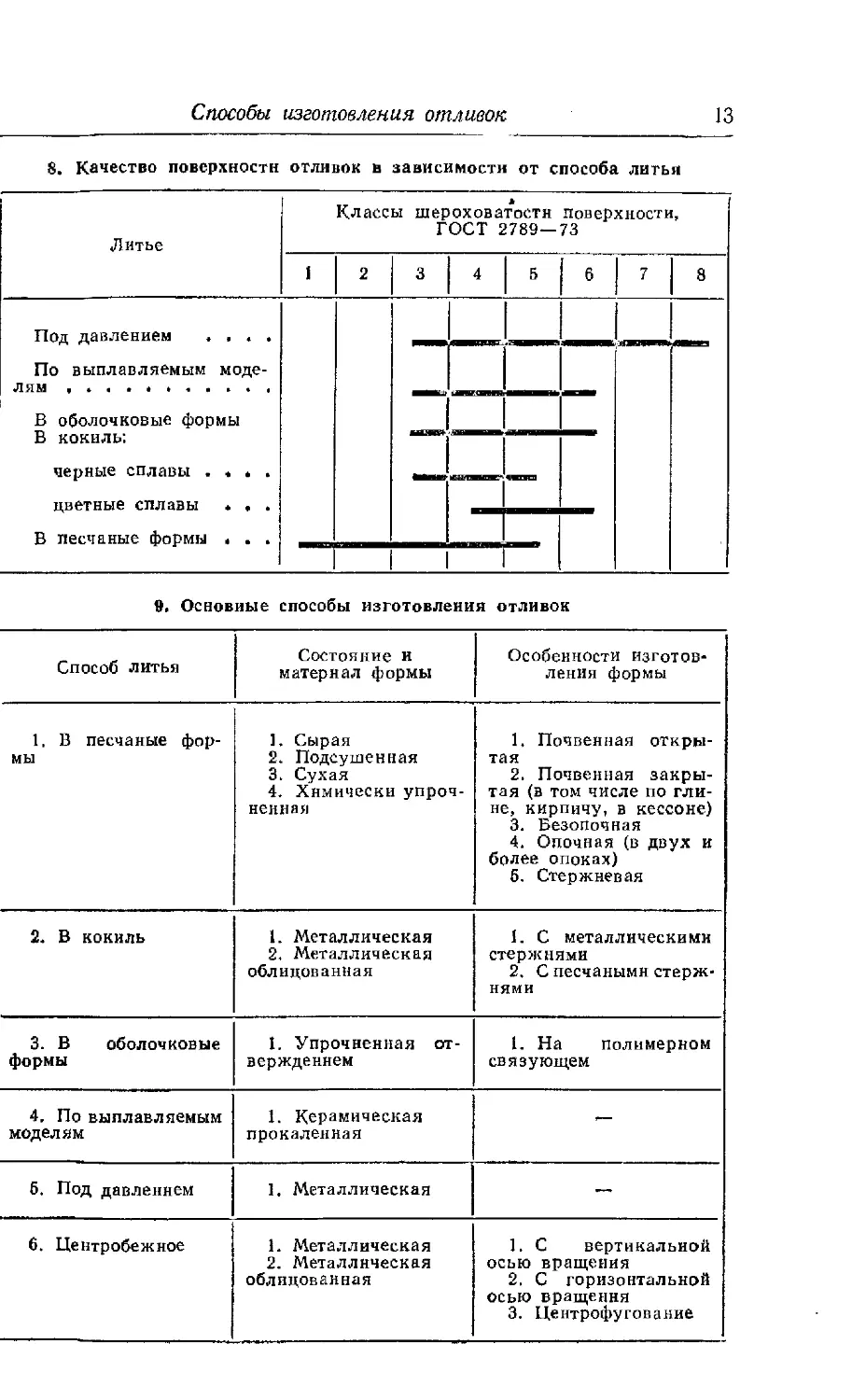

8. Качество поверхности отливок в зависимости от способа литья

Способ литья Состояние и материал формы Особенности изготов- ления формы

1. В песчаные фор- мы ]. Сырая 2. Подсушенная 3. Сухая 4. Химически упроч- ненная 1. Почвенная откры- тая 2. Почвенная закры- тая (в том числе по гли- не, кирпичу, в кессоне) 3. Безопочная 4. Опочная (в двух и более опоках) б. Стержневая

2. В кокиль 1. Металлическая 2. Металлическая облицованная 1. С металлическими стержнями 2. С песчаными стерж- нями

3. В оболочковые формы 1. Упрочненная от- верждением 1. На полимерном связующем

4. По выплавляемым моделям 1. Керамическая прокаленная —

б. Под давлением 1, Металлическая —

6. Центробежное L Металлическая 2. Металлическая облицованная 1. С вертикальной осью вращения 2. С горизонтальной осью вращения 3. Центрофугование

14

Процессы обработки без снятия стружки

10. Области применения различных способов изготовления отливок5

Группы Техноло- гический процесс (табл. 9) Примечание

по массе (табл. 1) сложности (табл. 5) серийности | (табл. 3)

1 — 5 1 — 3 1 — 5 1.1.3 1.1.4

U5 1-3 1-4 2.1.1. 3.1.1 4.1 5.1— - t Отливки из стали при экономии 1 затрат на механическую обработку Отлнвки из цветных сплавов

5-8 1 4-5 1.1.1 Простые отливки без механической обработки

5-8 1-3 1-5 1.1.4 2.1.1 2.1.2 3.1.1 6.1--- 6.2,3-— Отливки из цветных сплавов Отливки несимметричные оси вра- щения

5—10 1—2 1-4 6.1.1 6.1.2 6.2.1 6.2.2 Отливки тел вращения типа труб, гильз, венцов и пр.

8—10 3—5 1 — 5 1.2.4 1.3.4 1.4.4 1.3.5 1.4.5 —

11—12 3 — 5 1-5 1.3.2 1.3.4 1.3.5 ’ 1.4.2 1.4.4 1.4.5 —

13—15 3-5 1-5 1.3.2 1.3.5 1.4.2 1.4.5 —

1 Технологический процесс обозначается условно цифрами в соответст-

вии с данными табл. 9, например, 1.2.4 — форма песчаная разовая, подсу-

шенная, изготовляемая в опоках; 4.1 формам изготовляемая по выплав*

ляемым моделям и т, д.

Способы изготовления отливок

15

11. Сравнительная стоимость отливок из различных сплавов

Сплавы Сравни- тельная стои- мость Примеры марок сплавов

Литье в песчаные формы л кокиль

Чугун:

серый .... * 1 До СЧ 18-36

» 1.1 До СЧ 32-52

высокопрочный ....... 1,25—1,5 ВЧ 45-5, ВЧ 100-4

ковкий ..... 1,1—1,2 КЧ 30-6, КЧ 60-3

антифрикционный . 1,3 АЧС-4, АЧВ-2

жаростойкий 1,2—2 ЖЧХ-0,8, ЖЧ Ю-22

Сталь:

углеродистая ........ 1,15—1,25 20Л, 55Л

низколегированная ..... 1,25—1,35 35ГЛ, 35ХСЛ

среднелегированиая 1,5 —3,5 20X5TJ1, 5Х14НДЛ

Алюминиевые сплавы 6,0—6,5 АЛ2, АЛ13, АЛ5

Магниевые сплавы 11—12 Мл2, Млб

Латуни 6,0—8 Л80, ЛЖМц 59-1-1

Бронзы:

безоловянные « 6-6,5 Бр.АЖН 11-6-6;

Бр.ЛМц 9-2Л

оловянные 8—11 БрОФ20-1, БрОС10-10

Цинковые сплавы 4,5 —5,5 ЦАМ10-5; ЦАМ4-1

Литье по выплавляемым моделям

Сталь:

конструкционная и инстру-

ментальная ....... 4—4,5 20Л, 35Л, У8, У13

низколегированная 4 — 4,5 40Г2Л, 35ХГСЛ

высоколегированная .... 5—14 10Х13Л, 30Х24Н12СЛ

Литье под давлением

Алюминиевые сплавы 5 — 6 АЛ2, АЛ8, АЛ16, АЛ11

Магниевые сплавы 7 — 8 Мл4, Мл5, Млб

Латуни ..... 5—5,5 Л90, ЛМцА57-3-1

Цинковые сплавы 4—5 ЦАМ10-5

Способ изготовления отливки определяется размерами отливки,

серийностью, сложностью, составом сплава и достигаемыми экономиче-

скими показателями с учетом последующей механической обработки,

Этливки одной и той же группы по массе можно изготовлять разными

способами. Основные способы изготовления отливок и области их

возможного применения приведены в табл. 9 и 10.

Оптовые цены на отливки из разных сплавов назначают в зависимости

зт их массы, сложности и серийности, требований, предъявляемых

< точности, тонкостенности и герметичности отливок, необходимости

гермообработки, грунтовки и других видов обработки. Оптовая цена

1 т отливок (1-й группы по массе) из чугуна марок до СЧ 18-36, получен-

:ых в песчаных формах и кокилях, составляет 265—460 р. для 3-й

'руппы серийности и 1—5-й группы сложности. В табл. 11 приведены

гримерные сравнительные коэффициенты для пересчета стоимости

хгливок, полученных из различных сплавов и различными способами.

Лри 1 и 2-й группах серийности стоимость отливки будет меньше соот-

16

Процессы обработки без снятия стружки

12. К выбору материала для изготовления модельной оснастки

Группа отли- вок по массе (табл. 1) Серийность (см. табл. 3)

1 2 3 4 5

1-5 6—9 10-11 12—15 м м. п. М. И. с М м. п. м. п. с м м. п. м. п. с д м. п. с д д

Обозначения: Д — деревянные; П —? пластмассовые; С —

смешанные; М — металлические.

Примечание, Выбор материала оснастки для отливок

1—9-й групп прн единичном производстве зависит от конкретного

*1исла отливок в партии и определяется расчетом.

13. Литейная усадка некоторых сплавов

Сплавы

Отлнвки Усадка, %

Чугуны: Серые Мелкие 1,0-1,25

Средние 0,75-1,0

Крупные 0,5—0,75

модифицированные н легиро- — 1,0—1,25

ванные

высоколегированные 1,25—1,75

высокопрочные Со структурой:

перлитной 0.75—1,25

ферритной 0,5—1,0

ковкие черносердечные Стенки толщиной,

мм:

до 25 0,75 — 1,0

св. 25 0,5 — 0,75

ковкие белосердечные и белые — 1.5-2,0

Стали углеродистые Мелкие 1,8—2,2

Средние 1,6-2,1

Крупные 1,4—1,8

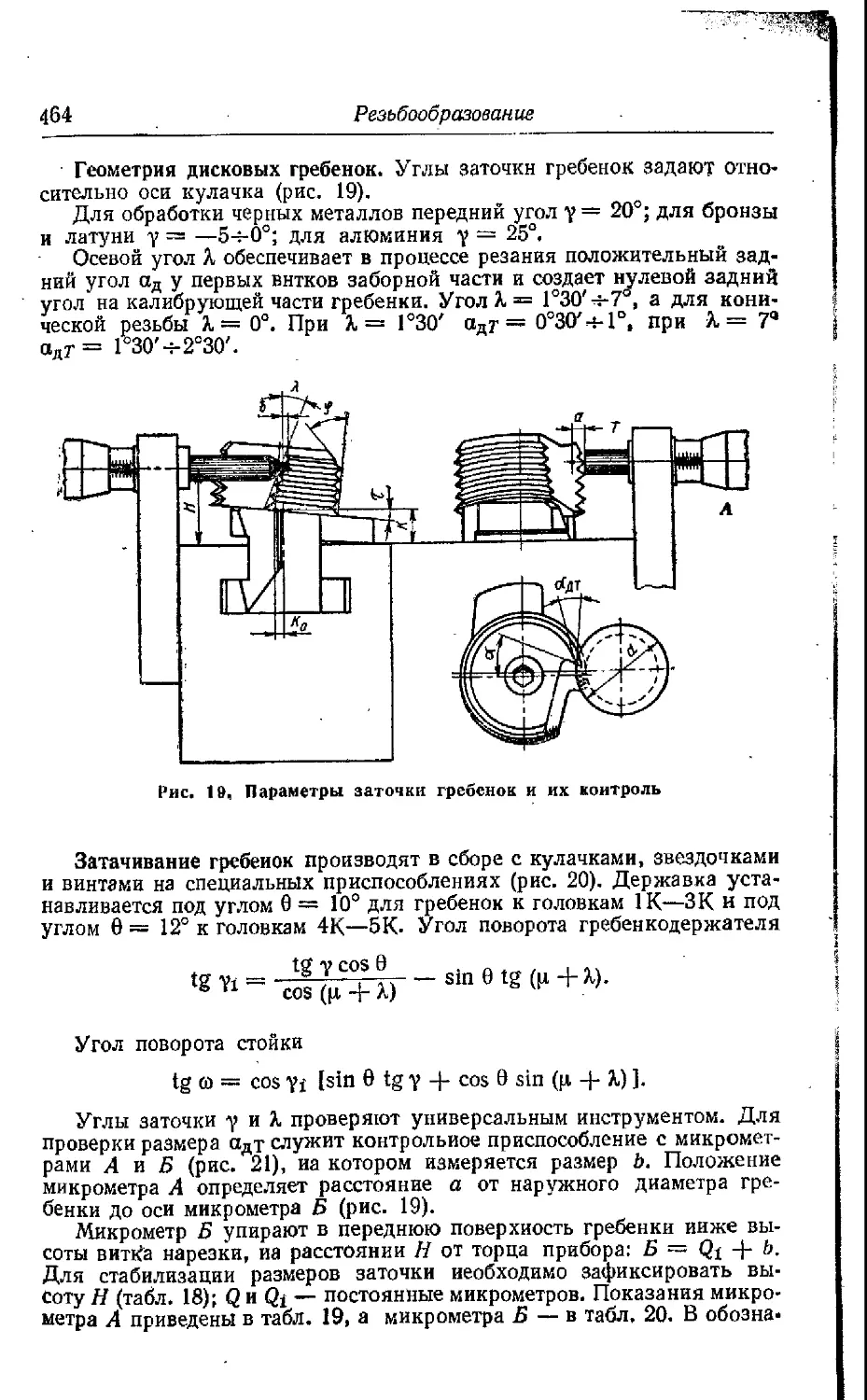

Бронзы:

оловянные — 1,0—1,2

безоловянные и латуни Мелкие 1,4—1,6

Средние 1,0—1,4

Крупные 0,8—1,2

алюминиевые 1,2—1,8

Алюминиевые и магниевые спла- Мелкие 0,8-1,2

вы Средние 0,5—1,0

Крупные 0,3 —0,8

Примечания: 1. Большие значения усадки относятся к про-

стым отливкам со свободной усадкой, а меньшие — к сложным отлив-

кам с затрудненной усадкой.

2. При массовом и серийном производстве ответственных дета-

лей величину усадки уточняют на пробных отливках.

ветственно на 0,4—0,5 и 0,2—0,3, а при 5 и 4-й группах будет больше

соответственно на 0,4—0,5 и 0,2—0,3 стоимости отливки 3-й группы

Серийности.

Конструирование отливок

17

Оснастка. При выборе материала для изготовления модельной

оснастки учитывают массу отливок и серийность производства (табл. 12)в

а также линейную усадку сплавов (табл. 13).

КОНСТРУИРОВАНИЕ отливок

При конструировании отливок следует стремиться к созданию

технологичных конструкций. Основные задачи получения качественных

Й экономичных отливок определяются приведенными ниже положе-

ниями.

Рнс. 1. Сечение стойки карусельного

стан ка:

а и б — до и после изменения; А —

места образования трещин; / — плав-

ный переход от толстой стенкн к тон-

кой; 2 — увеличенные радиусы; 3 — от-

бортовка стенок по контуру окон; 4 —

ребра жесткости

Рис. 2. Принципы затвердевания

отливок:

а — последовательно-направленное;

б — равномерное

6)

Высокое качество отливок. 1. Конструкция отливки должна пред-

отвращатьЪозникновение внутренних напряжений и трещин, для чего

необходимо обеспечивать выравнивание скорости охлаждения отливки

во всех сечениях. Для этого делают плавные переходы между различ-

ными сечениями, а также ребра жесткости в опасных сечениях. Преду-

сматривают утолщение краев отливок и окон отбортовками (рис. 1).

2. Конструкция отливки должна способствовать одновременному

или последовательно направленному затвердеванию металла. В первом

случае необходима наибольшая равномерность сечений, во втором —

постепенное увеличение массивности степок в желательном направ-

лении затвердевания с тем, чтобы было обеспечено постепенное умень-

шение скорости затвердевания по мере приближения к прибыли

(рис. 2).

3. Для уменьшения скоплений металла число элементов, сопрягае-

мых в одной точке, следует сводить к минимуму, так, крестообразные

18 Процессы обработки без снятия стружки

сечения следует заменять Т-образными. В местах скопления металла

рекомендуется выполнять специальные отверстия, уменьшающие массив

металла.

4. Наименьшая толщина стенок отливки должна быть выбрана

с учетом состава сплава, размеров отливки и способа ее изготовления.

5. В конструкции отливки должно быть предусмотрено достаточное

число окон для надежного крепления стержней и вывода из них газов.

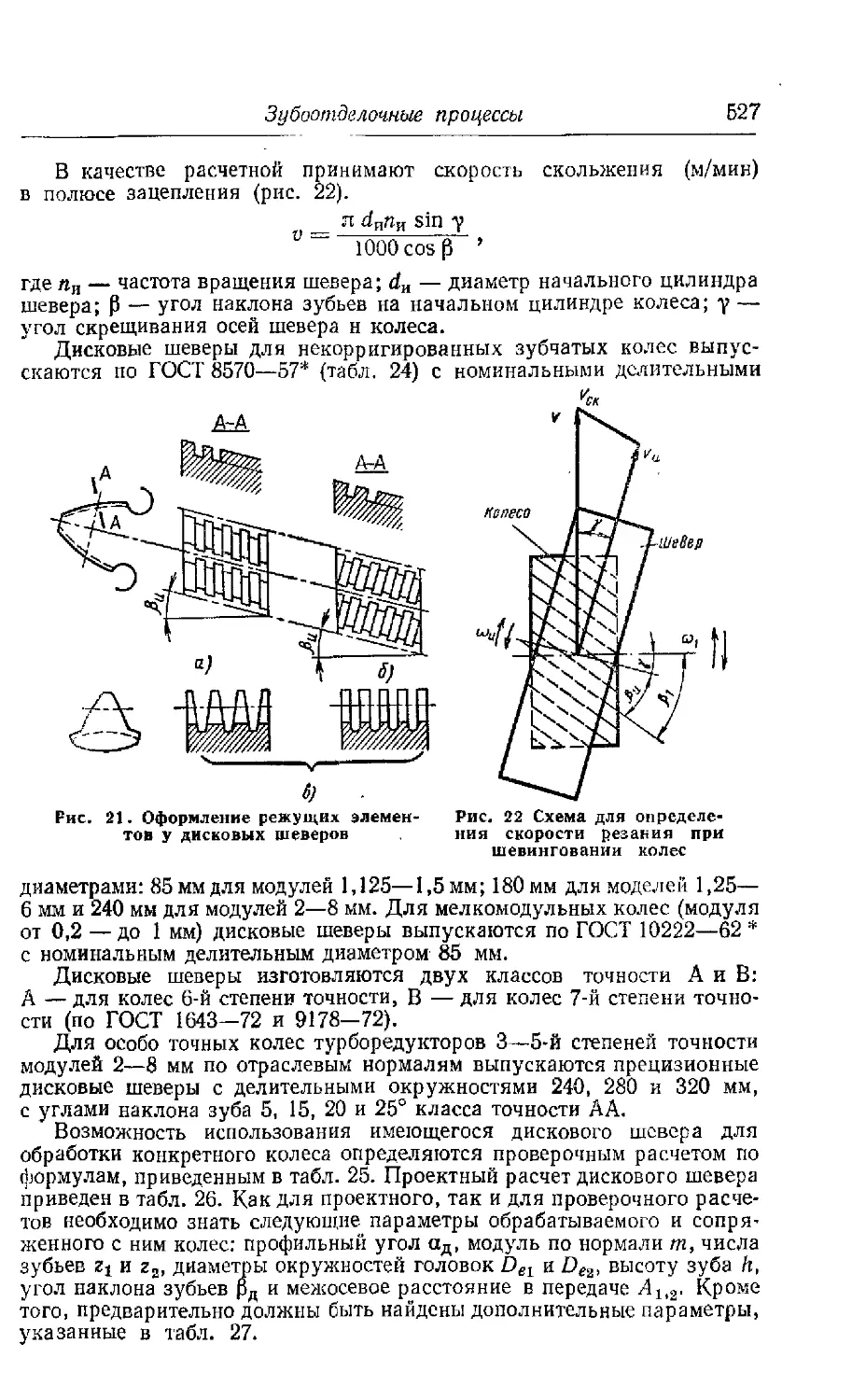

6. Размеры полостей, образуемых стержнями, должны обеспечи-

вать возможность простановки каркасов. Стержни не должны разру-

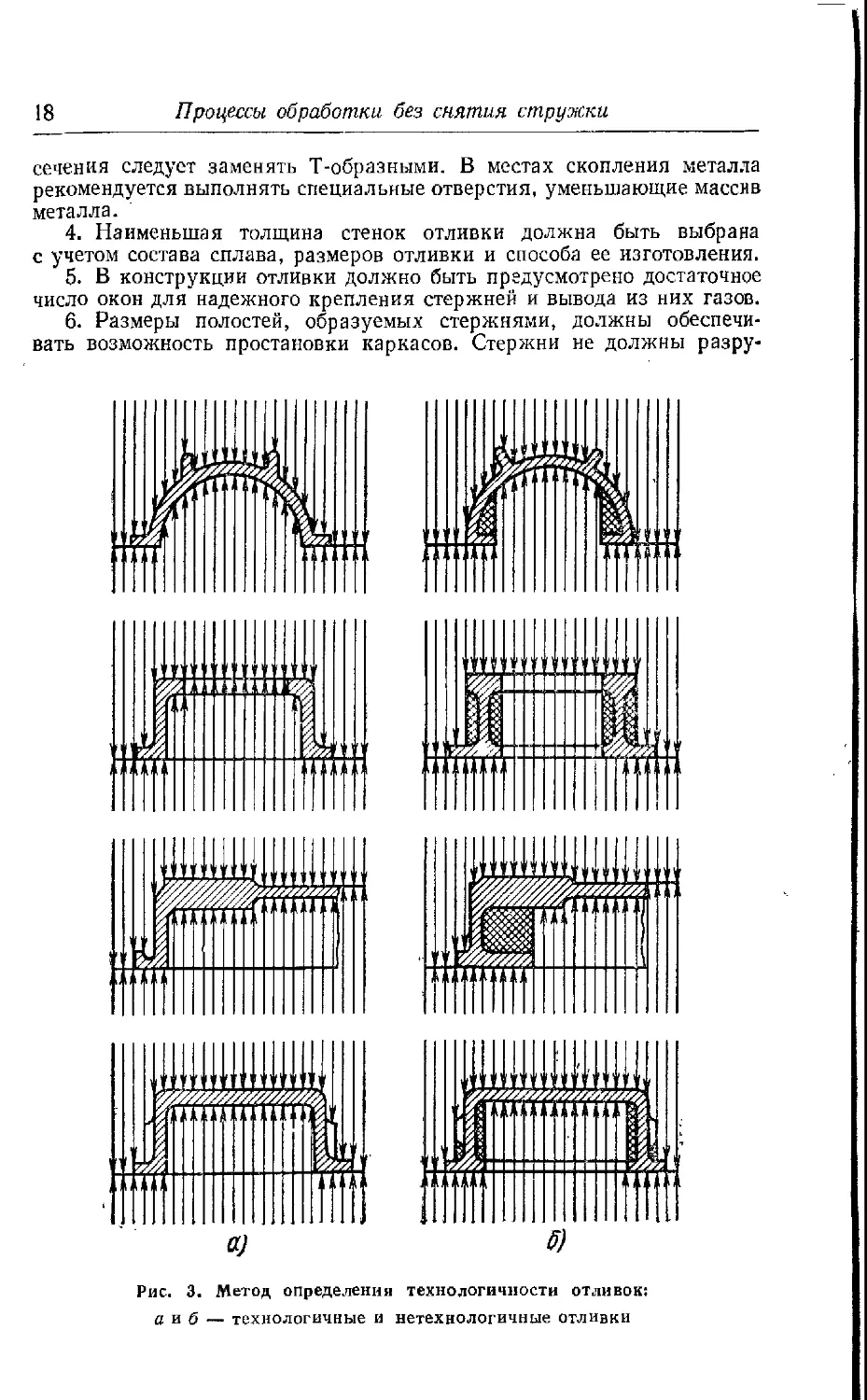

Рис. 3. Метод определения

технологичности отливок:

а и б — технологичные и нетехнологичные отливки

Конструирование отливок

19

шаться при транспортировке и заливке форм металлом. Ширину вну-

тренних полостей следует делать не менее двух толщин стенок, окай-

мляющих эти полости, во избежание сильного перегрева и пригара

стержня к стенкам.

7. В отливках, работающих под давлением, крепление стержней

на жеребейках нежелательно. При необходимости места установки

жеребеек следует делать утолщенными, чтобы масса металла обеспечи-

вала расплавление жеребеек и их сваривание с основным металлом.

8. Отверстия в отливках должны обеспечивать возможность удале-

ния стержневой смеси и каркасов из внутренних полостей и очистки

этих полостей. Если в соответствии с на-

значением детали внутренняя полость

должна быть закрытой (глухой), необ-

ходимо предусмотреть в ней специаль-

ные технологические отверстия для уда-

ления газов из стержней при заливке,

смеси и каркасов при выбивке. Если эти

отверстия по условиям эксплуатации недо-

пустимы, их следует заделать, например

пробками, крышками, заваркой и т. д.

Точность отливок. 1. Конструкция

наружных и внутренних контуров отлив-

ки должна быть как можно более про-

стой, т. е. требовать минимального числа

разъемов и исключать применение отъ-

емных частей на моделях. Соблюдение на-

Рис, 4. Размеры внутрен-

них полостей, образуемых

частями формы (болванами)

стоящего правила проверяют методом све-

тотеней: отливку освещают параллельным пучком лучей в напраз-

лении, перпендикулярном плоскости разъема формы или стержневого

ящика, появление теневых участков в отдельных местах отливки сви-

детельствует о нетехнологичности конструкции (рис. 3).

2. Необходимо стремиться к уменьшению чрезмерно выступающих

частей — кронштейнов, ребер, фасонных приливов и пр.

3. Отливка должна располагаться в одно?! (лучше нижней) полу-

форме либо иметь один плоский разъем. Это особенно важно при литье

в кокиль и под давлением.

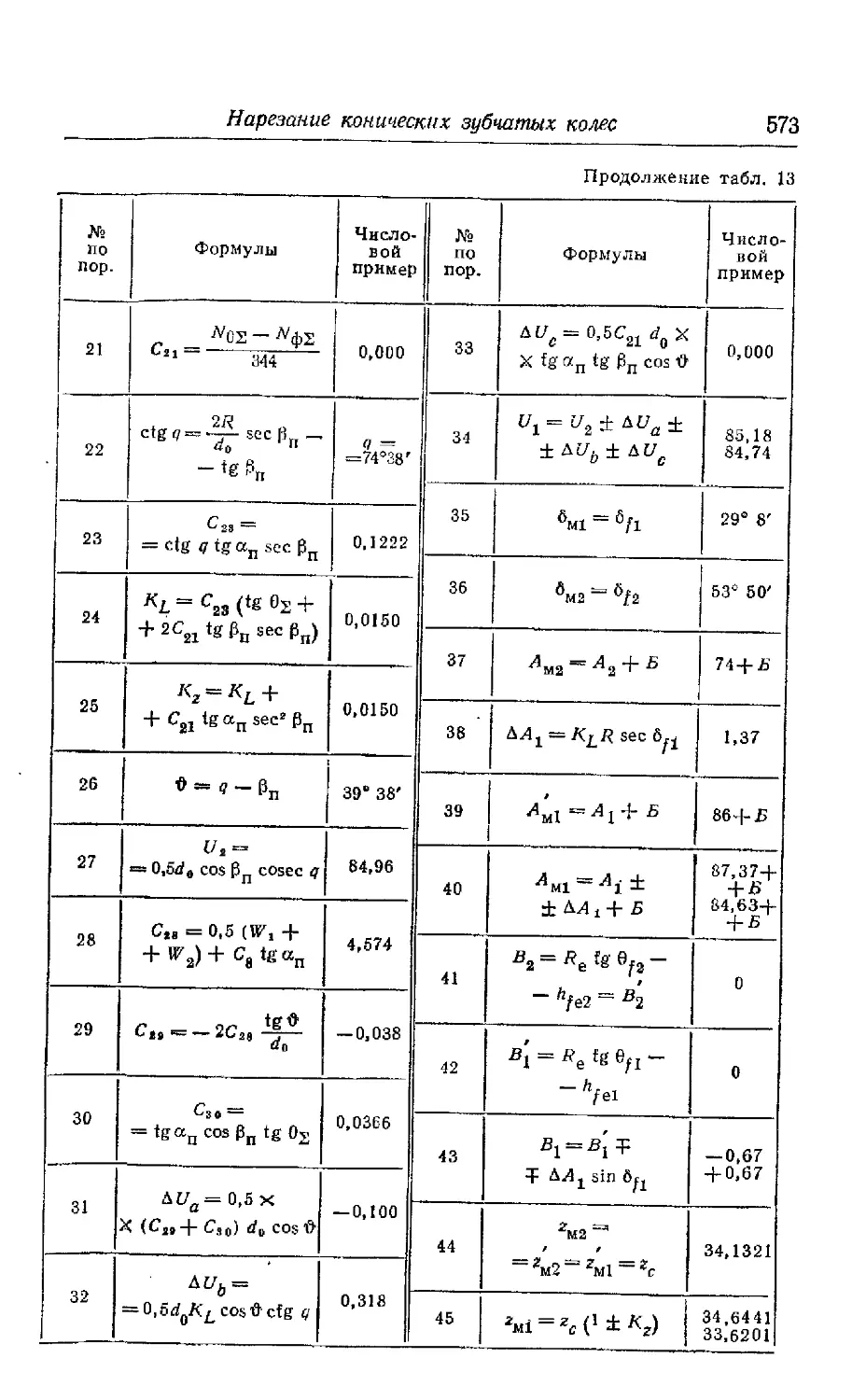

4. Внутренние контуры полостей отливки должны способствовать

замене стержней песчаными болванами. Допускаемые размеры болва-

нов определяются их прочностью и зависят от положения открытых

полостей в форме (рис. 4). Высота Н полостей, образуемых частями

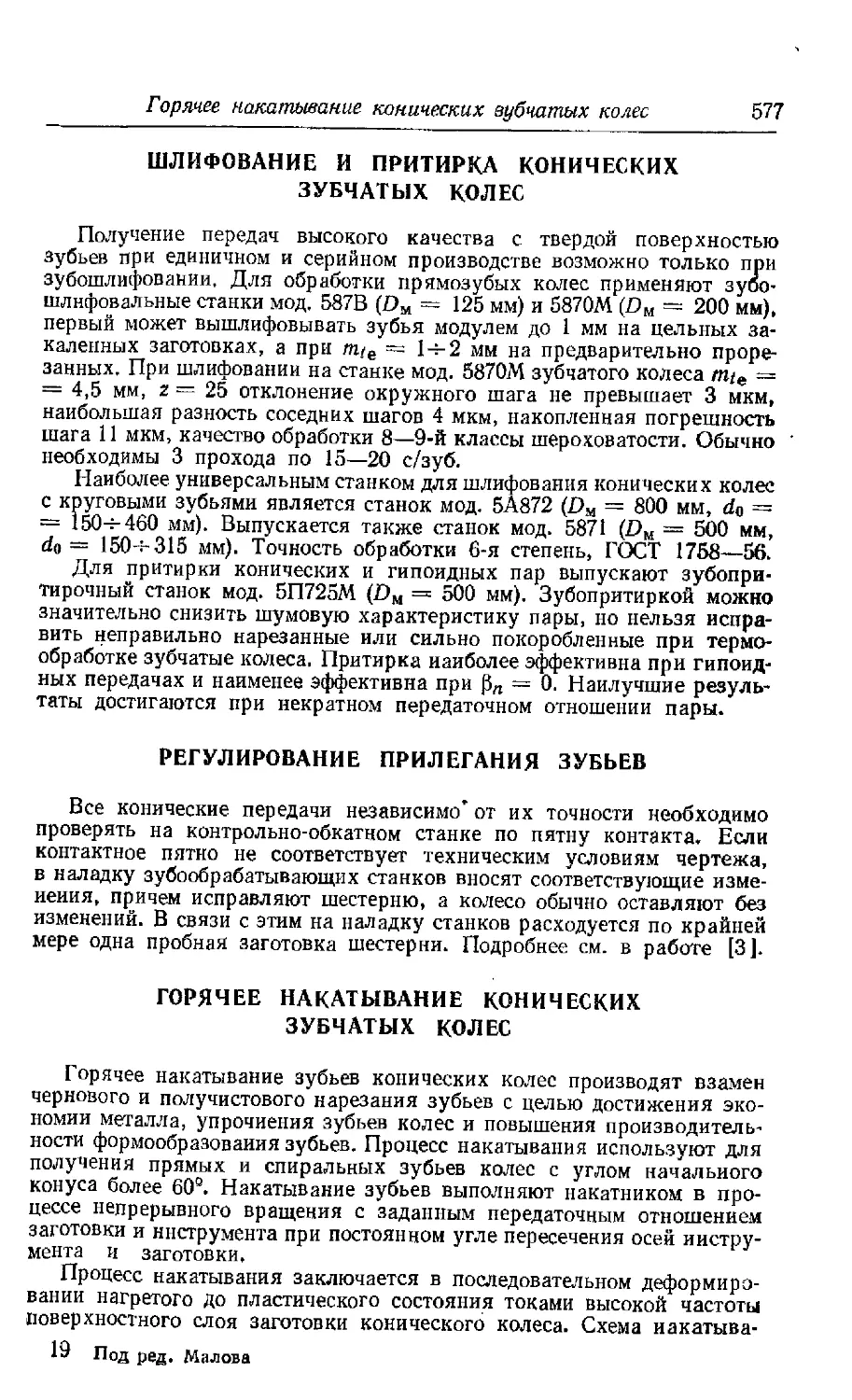

формы, расположенными в нижией опоке, должна быть меньше или

равняться размеру D основания, т. о. D; высота h полостей, обра-

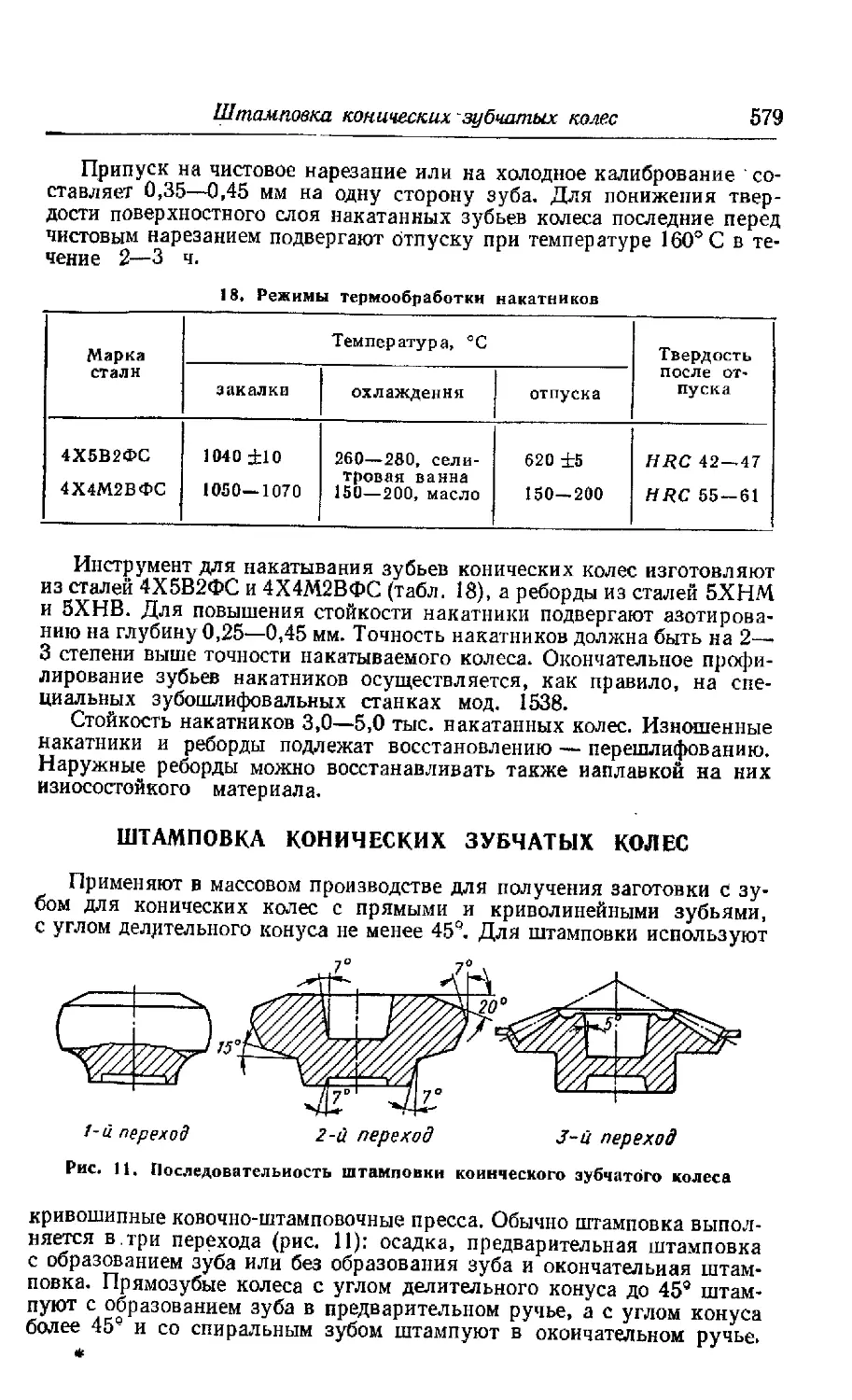

зуемых частями формы, расположенными в верхней опоке, должна

быть меньше или равняться 0,3d, т. е. h -т' 0,3d. Эти соотношения

рекомендуется применять при машинной формовке; при ручной фор-

мовке их уменьшают на 50%.

5. Поверхности отливок, перпендикулярные плоскости разъема

формы, должны иметь конструктивные уклоны, обеспечивающие сво-

бодное извлечение моделей. Для отливок, получаемых в песчаных

формах, конструктивные уклоны назначают в соответствии с данными

табл. 14 в зависимости от высоты Н расчетного элемента.

При выполнении местных невысоких утолщений стенок (бобышек,

приливов, платиков) уклон увеличивают до 30—50°. Уклон внутрен-

20

Процессы обработки без снятия стружки

14. Конструктивные уклоны на отливках

Эскиз Н, мм а ₽

а До 25 1 5 11° 30'

В и Св. 25 до 500 1 10 1 20 5° 30' 3°

л*” Св. 500 1 50 1°

них поверхностей отливок обычно принимают не меньше 1/20. Для круп-

ных высоких отливок с массивными сечениями и особенно при машин-

ной формовке по металлическим моделям уклон в ряде случаев умень-

1 1 т-т

шают до уэд — —. При литье в кокили уклон внешних стенок при-

нимают — ~j > а внутренних, образуемых металлическими стерж-

1 1

ИЯМИ, —--------— .

10 30

1S. Формовочные уклоны наружных поверхностей моделей

н стержневых ящиков

Тип! Тип II Тип III

Измеряемая высота h, мм Уклоны |3 моделей

выплавляе- мых оболочковых форм металличе- ских деревянных

не более

До 20 0° 20' 0° 45' 1° 30' 3°

20—50 0° 15' 0° 30' Iе 1° 30'

50—100 0° 10' 0° 30' 0° 45' 1°

100—200 0° 20' 0° 30' 0° 45'

200—300 .—. 0° 20' 0° 30' 0° 30'

300—500 • 0° 20' 0° 30'

500—800 «—— 0° 20' 0° 30'

800—2000 ,— 0° 20'

Св. 2000 — — 0° 15'

Конструирование отливок

21

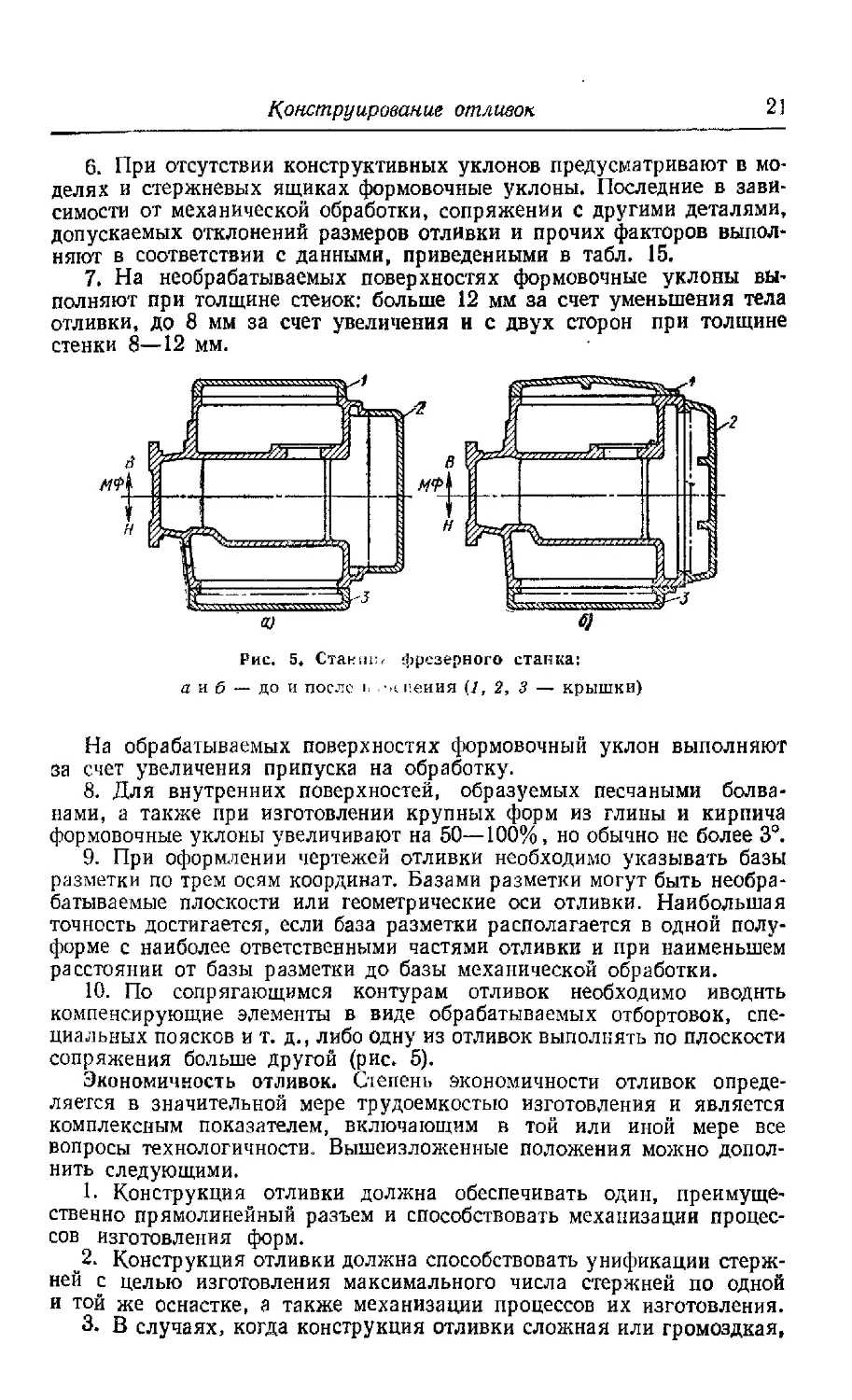

6. При отсутствии конструктивных уклонов предусматривают в мо-

делях и стержневых ящиках формовочные уклоны. Последние в зави-

симости от механической обработки, сопряжении с другими деталями,

допускаемых отклонений размеров отливки и прочих факторов выпол-

няют в соответствии с данными, приведенными в табл. 15.

7. На необрабатываемых поверхностях формовочные уклоны вы-

полняют при толщине стеиок: больше 12 мм ва счет уменьшения тела

отливки, до 8 мм за счет увеличения и с двух сторон при толщине

стенки 8—12 мм.

Рис. 5. Стаишь фрезерного станка:

а и б — до и после i. .-ч нения (/, 2,3 — крышки)

На обрабатываемых поверхностях формовочный уклон выполняют

за счет увеличения припуска на обработку.

8. Для внутренних поверхностей, образуемых песчаными болва-

нами, а также при изготовлении крупных форм из глины и кирпича

формовочные уклоны увеличивают на 50—100%, но обычно не более 3°.

9. При оформлении чертежей отливки необходимо указывать базы

разметки по трем осям координат. Базами разметки могут быть необра-

батываемые плоскости или геометрические оси отливки. Наибольшая

точность достигается, если база разметки располагается в одной полу-

форме с наиболее ответственными частями отливки и при наименьшем

расстоянии от базы разметки до базы механической обработки.

10. По сопрягающимся контурам отливок необходимо иводнть

компенсирующие элементы в виде обрабатываемых отбортовок, спе-

циальных поясков ит. д., либо одну из отливок выполнять по плоскости

сопряжения больше другой (рис. 5).

Экономичность отливок. Степень экономичности отливок опреде-

ляется в значительной мере трудоемкостью изготовления и является

комплексным показателем, включающим в той или иной мере все

вопросы технологичности. Вышеизложенные положения можно допол-

нить следующими.

1. Конструкция отливки должна обеспечивать один, преимуще-

ственно прямолинейный разъем и способствовать механизации процес-

сов изготовления форм.

2. Конструкция отливки должна способствовать унификации стерж-

ней с целью изготовления максимального числа стержней по одной

и той же оснастке, а также механизации процессов их изготовления.

3. В случаях, когда конструкция отливки сложная или громоздкая,

22

Процессы обработки бев снятия стружки

что препятствует механизации процессов ее изготовления, ее следует

разделить на более простые (рис. 6).

4. Иногда целесообразно объединять отдельные отливки, если ато

не препятствует механизации процессов и снижает трудоемкость изго-

товления изделия (рис. 7).

Рис. 6. Встряхивающий стол формовочной машины:

а и б — до и после изменения

5. Конструкция отливки должна обеспечивать минимальную про-

тяженность швов, удобство осуществления процессов очистки и об-

рубки отливки.

6. Конструкция отливки должна предусматривать удобство и мини-

мальный объем последующей механической обработки.

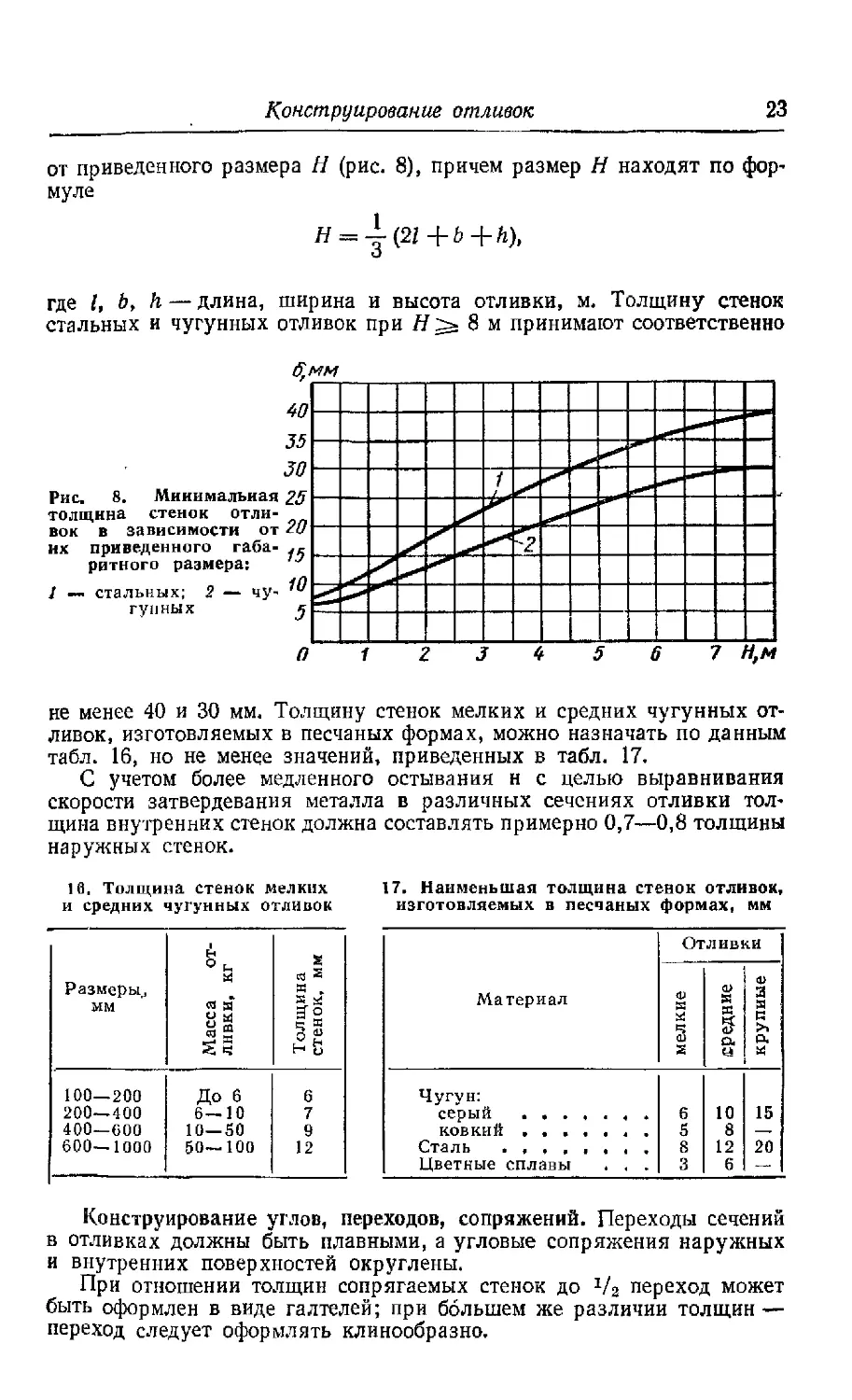

Выбор толщины стенки отливки. Толщину стенки отливки уста-

навливают исходя из необходимости обеспечения достаточной жестко-

Рис. 7. Корпус поворотной головки:

а и б — до и после изменения (7$ 2, 8 — отдельные отливки)

сти, прочности, виброустойчивости, герметичности и других служеб-

ных свойств изделия.

Минимальная толщина стенок определяется литейными свойствами

сплавов — жидкотекучестью и усадкой, а также способом изготовле-

ния отливок. Минимальная толщина стенок чугунных отливок опре-

деляется также явлением отбела в тонких сечениях и кромках. Эти

факторы наиболее существенно проявляются как зависимость мини-

мальной толщины стенки от размеров отливки и состава сплава.

При литье в песчаные формы толщину 6 стенок чугунных и стальных,

преимущественно крупных, отливок можно определить в зависимости

Конструирование отливок

23

от приведенного размера Н (рис. 8), причем размер Н находят по фор-

муле

Н = ^-(2l+b+h),

О

где I, b, h — длина, ширина и высота отливки, м. Толщину стенок

стальных и чугунных отливок при Н 8 м принимают соответственно

не менее 40 и 30 мм. Толщину стенок мелких и средних чугунных от-

ливок, изготовляемых в песчаных формах, можно назначать по данным

табл. 16, но не менее значений, приведенных в табл. 17.

С учетом более медленного остывания н с целью выравнивания

скорости затвердевания металла в различных сечениях отливки тол-

щина внутренних стенок должна составлять примерно 0,7—0,8 толщины

наружных стенок.

16. Толщина стенок мелких

и средних чугунных отливок

Размеры., мм Масса от- ливки, кг Толщина стенок, мм

100—200 До 6 6

200—400 6-10 7

400—600 10—50 9

600—юоо 50—100 12

17. Наименьшая толщина стенок отливок,

изготовляемых в песчаных формах, мм

Отливки

Материал мелкие средние крупные

Чугун:

серый . 6 10 15

ковкий ....... 5 8 —

Сталь . « . 8 12 20

Цветные сплавы . . . 3 6 —

Конструирование углов, переходов, сопряжений. Переходы сечений

в отливках должны быть плавными, а угловые сопряжения наружных

и внутренних поверхностей округлены.

При отношении толщин сопрягаемых стенок до 1/i переход может

быть оформлен в виде галтелей; при большем же различии толщин —

переход следует оформлять клинообразно.

24

Процессы обработки без снятия стружки

РадиусьГгалтелей следует принимать равными --------— средней

арифметической сумме толщин соединяемых сечений. Рекомендуется

следующий ряд радиусов галтелей: 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм.

На одной отливке галтели желательно выполнять одним радиусом.

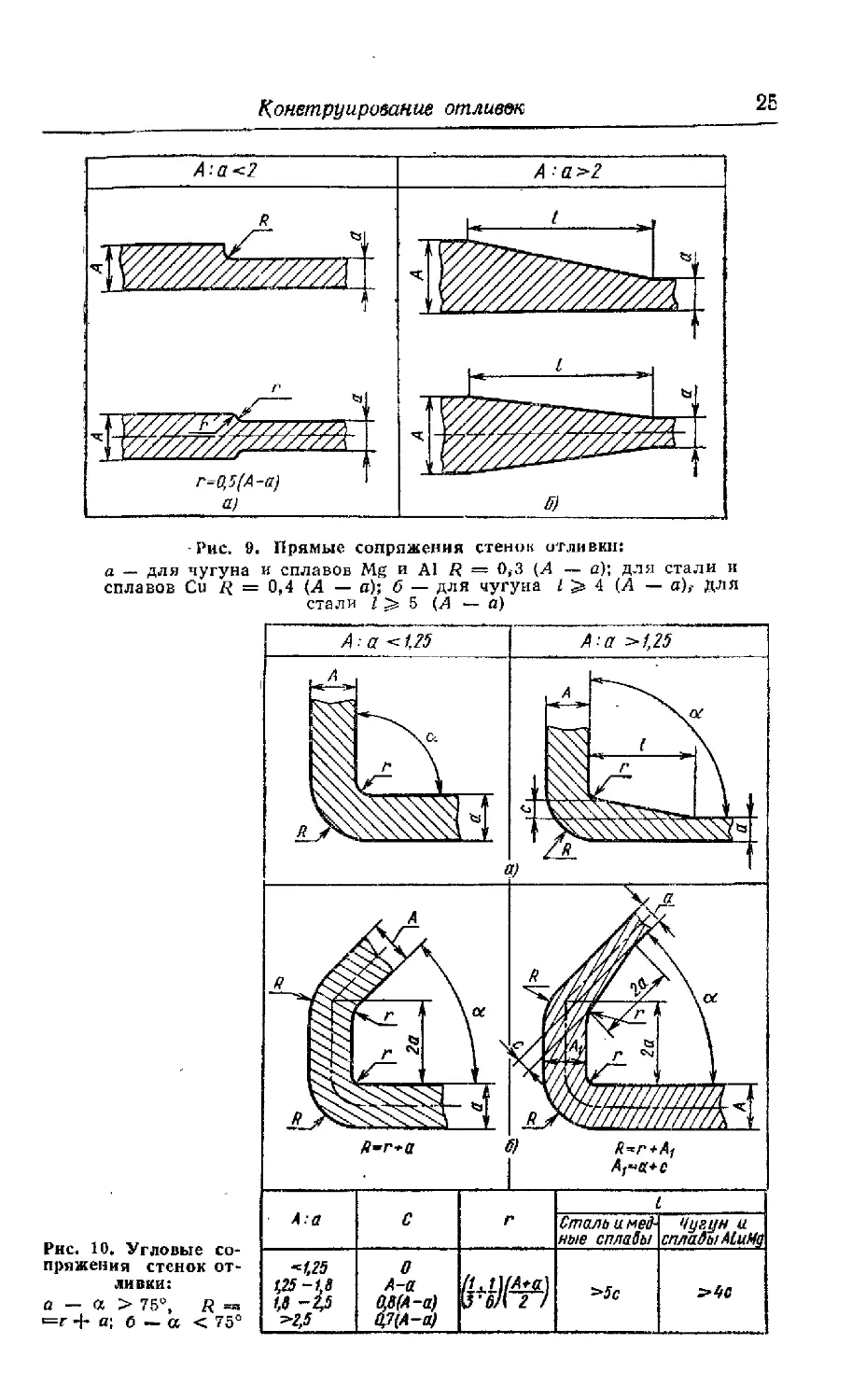

Примеры прямых сопряжений стенок, лежащих в одной плоскости,

показаны на рис. 9; угловых сопряжений — на рис. 10 и Т-образных —

на рис. И.

Для отливок из алюминиевых сплавов в пересечениях двух и трех

стенок рекомендуются соотношения конструктивных элементов, при-

веденные на рис. 12, где h — 2 (Л + а)\ hx = 2,5 (Л + 6); с = 0,75А;

г = d = 0,54 + а; I = 0,5 (Л + а).

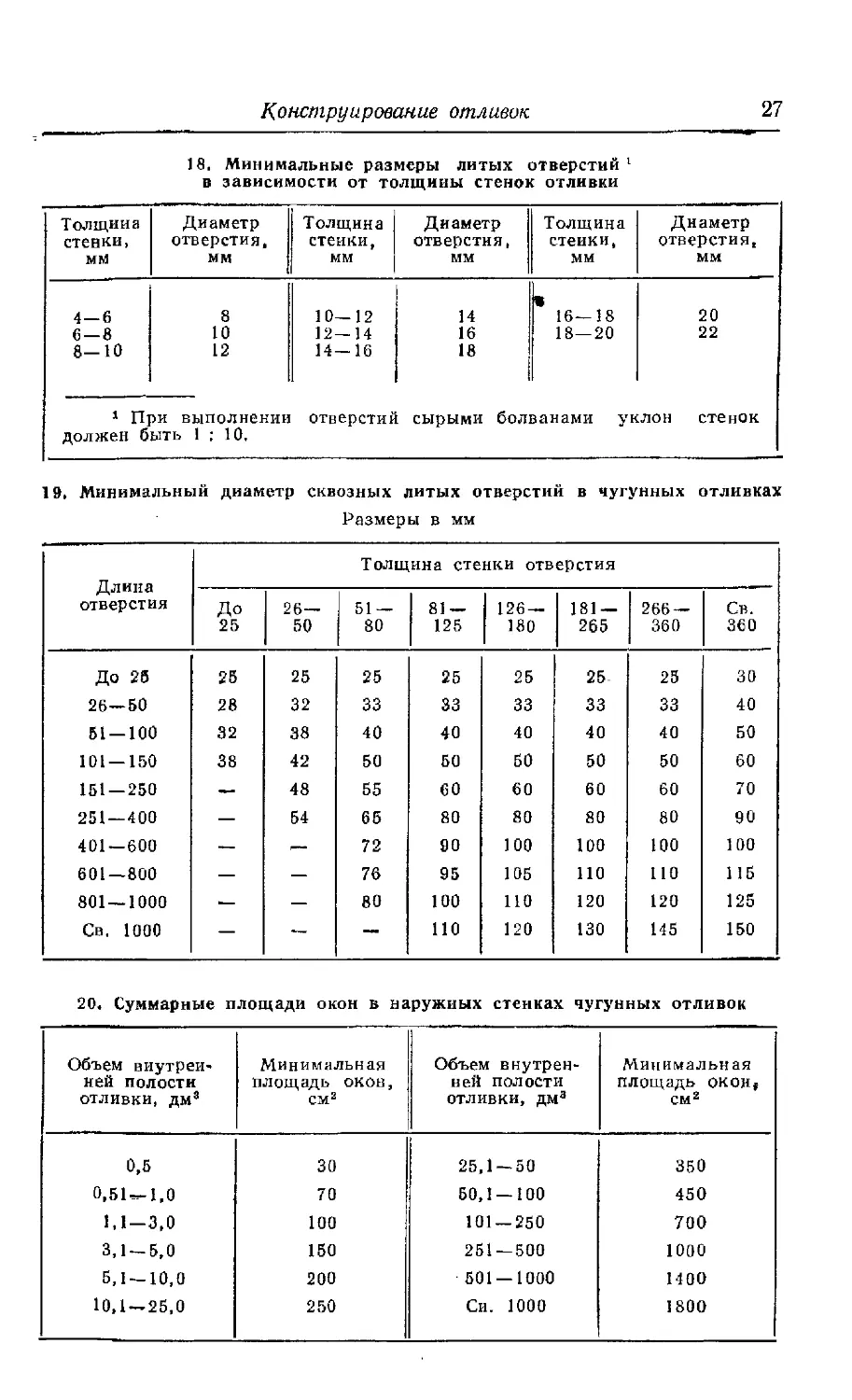

Построение внутренних полостей и отверстий. Рекомендации по

выполнению отверстий минимального размера в зависимости от тол-

щины стенки отливки приведены в табл. 18.

Наименьший диаметр отверстий, выполняемых в кокильных отлив-

ках, из легких сплавов 5 мм и из медных сплавов 8 мм. Обычно в мас-

совом производстве выполняют обрабатываемые литые отверстия

диаметром не менее 20 мм, в серийном — не менее 30 мм и в единичном —

не менее 50 мм.

Рекомендации по выполнению отверстий в крупных чугунных отлив-

ках приведены в табл. 19.

В случае выполнения несквозных или квадратных отверстий, а

также отверстий, закрытых прибылью, данные табл. 19 увеличивают

в 1,2—1,4 раза.

- В прямоугольных отверстиях при соотношении размеров больше

4 минимальный размер можно принимать равным 0,7—0,8 значения,

приведенного в табл. 19.

Площади окон в отливках, выполняемых для вывода стержней

и удаления газов, устанавливают в зависимости от объема внутренней

полости отливки в соответствии с данными табл. 20.

Стеики отливок по контуру окон и отверстий рекомендуется укреп-

лять отбортовками (табл. 21).

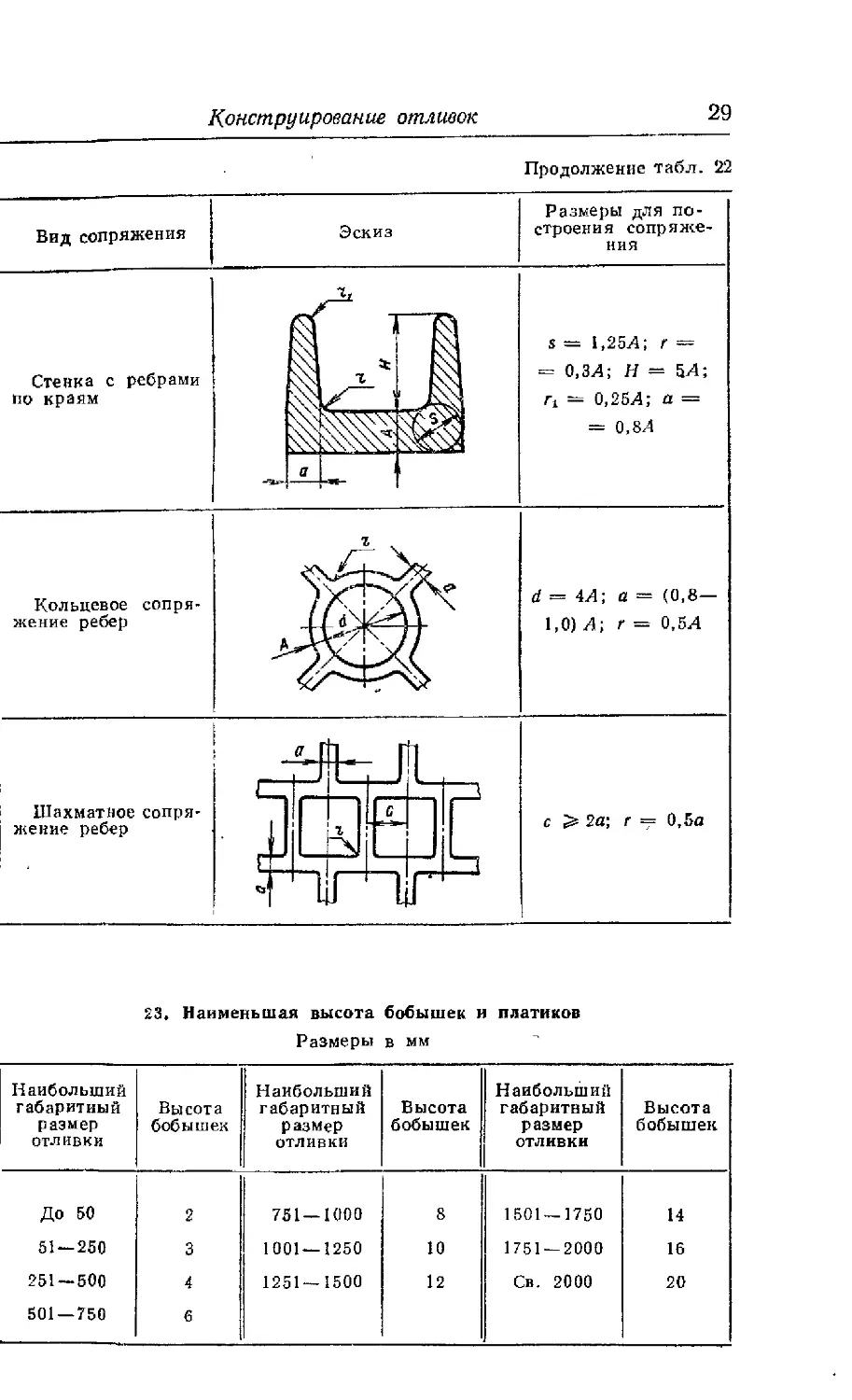

Выполнение ребер, фланцев, бобышек и приливов. Конструкция

ребер не должна вызывать появления на внешних кромках и в углах

опасных местных напряжений, способных привести к разрушению

(трещинам). Толщина ребра у стенки составляет обычно 0,7—0,9 тол-

щины стенки и уменьшается за счет уклона до 0,5 ее толщины. Высоту

ребер рекомендуется принимать не более пятикратной толщины стенки.

Сопряжение ребер с основным телом отливки, а также их пересечение

между собой не должно приводить к большим местным скоплениям

металла. Некоторые варианты соединения ребер приведены в табл. 22.

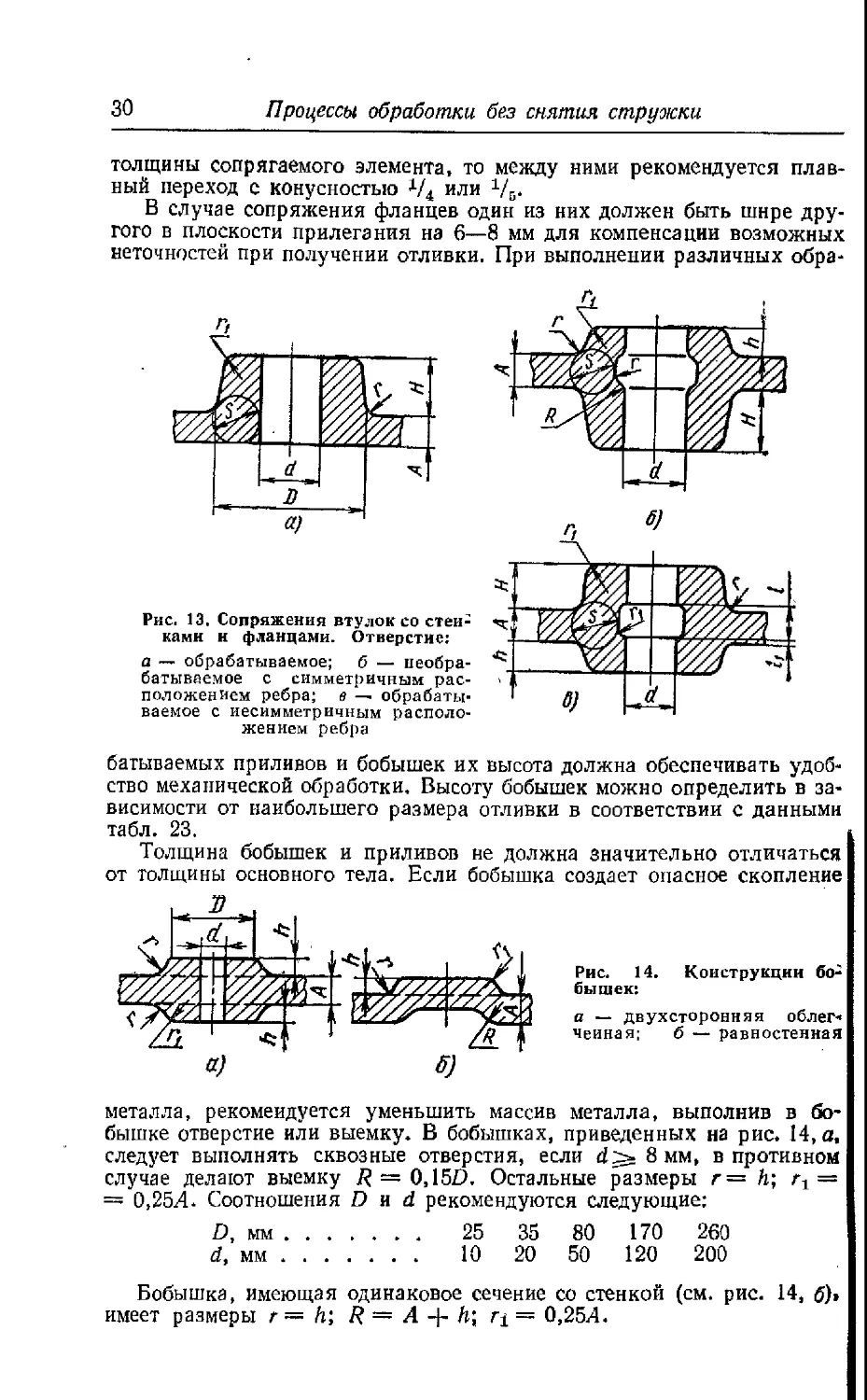

Примеры построения втулок показаны на рис. 13. Размеры А, Н,

hud определяются конструктором. Для втулок с необрабатываемым

отверстием и фланцем (рис. 13, а) г~ 0,54; г, = 0,254; 1,44;

для втулок с необрабатываемым отверстием и симметрично располо-

женными относительно облегчающей выточки фланцами или ребрами

(рис. 13, б) г = 0,54; = 0,254; R = 1,54; s= 1,254. Для втулок

с обрабатываемым отверстием и несимметрично расположенными

относительно облегчающей выточки ребрами или фланцами (рис. 13, в)

г=-- 0,54; /-!== 0,254; /= 1,24; = 0,34 и s= 1,254.

Фланец рекомендуется выполнять одинаковой толщины с сопрягае-

мым элементом отливки. Если толщина фланца резко отличается от

Конструирование отливок

25

Рис. 9. Прямые сопряжения стенок отливки:

а — для чугуна и сплавов Mg и Al R = 0,-3 (А — а); для стали и

сплавов Си R = 0,4 (А — а); 6 — для чугуна / > 4 (А — о)>- для

стали I > 5 (А — а)

Рис. 10. Угловые со-

пряжения стенок от-

ливки:

а — <Х > 75°, R =»

=г Ч- а; б — а <75°

26

Процессы обработки без снятия стружки

Рис. 11. Т-образные сопряжения стенок отливки:

а — а > 75°; б — а <75°

Рис. 12. Конструкция

сопряжений стенок в

отливках из алюми*

ниевых сплавов

Конструирование отливок.

27

18. Минимальные размеры литых отверстий 1

в зависимости от толщины стенок отливки

Толщина стенки, мм Диаметр отверстия, мм Толщина стеики, мм Диаметр отверстия, мм Толщина стеики, мм Диаметр отверстия, мм

4 — 6 6-8 8—10 1 П] должен б 8 10 12 ?и выполнении ыть 1:10. 10—12 12—14 14—16 отверсти! 14 16 18 сырыми бол 16—18 18—20 занами ук 20 22 лон стенок

19, Минимальный диаметр сквозных литых отверстий в чугунных отливках

Размеры в мм

Длина отверстия Толщина стенки отверстия

До 25 26— 50 51 — 80 81 — 125 126 — 180 181- 265 266 — 360 Св. 360

До 25 25 25 25 25 25 25- 25 30

26—50 28 32 33 33 33 33 33 40

51-100 32 38 40 40 40 40 40 50

101 — 150 38 42 50 50 50 50 50 60

151-250 48 55 60 60 60 60 70

251 — 400 — 54 65 80 80 80 80 90

401 — 600 — — 72 90 100 100 100 100

601—800 — — 76 95 105 110 110 115

801 — 1000 — — 80 100 110 120 120 125

Св. 1000 — '— — 110 120 130 145 150

20* Суммарные площади окон в наружных стенках чугунных отливок

Объем внутрен- ней полости отливки, дм3 Минимальная площадь окон, см2 Объем внутрен- ней полости отливки, дма Минимальная площадь окон# см2

0,5 30 25,1 — 50 350

0,51 — 1.0 70 50,1-100 450

1,1-3,0 100 101 — 250 700

3,1-5,0 150 251 — 500 1000

5,1 — 10,0 200 501 — 1000 1400

10,1 — 25,0 250 Си. 1000 1800

28

Процессы обработки без снятия стружки

21. Размеры отбортовок необрабатываемых отверстий

(Г1 = 0,25s)

22. Сопряжения элементов отливок

Вид сопряжения

Эскиз

Размеры для по-

строения сопряже-

ния

Стенка с цен-

тральным ребром

s = 1,25Д; г ==

— 0,5Л; Н < 5Д;

fj = 0,25Д; а =

= 0.8Л

т.

а

Конструирование отливок

29

Продолжение табл. 22

Вид сопряжения Эскиз Размеры для по- строения сопряже- ния

Стенка с ребрами по краям s = 1.25Л; г = - 0,ЗЛ; И = 5Л; G — 0,25Л; а = = 0.8Л

* Z

I а

Кольцевое сопря-

жение ребер

d = 4Л; а == (0,8—

1,0) Л; г = 0,5Л

Шахматное сопря^

жение ребер

с > 2а; г = 0,5а

23, Наименьшая высота бобышек и платиков

Размеры в мм

Наибольший габаритный размер отливки Высота бобышек Наибольший габаритный размер отливки Высота бобышек Наибольший габаритный размер отливки Высота бобышек

До 50 2 751 — 1000 8 1501 — 1750 14

51 — 250 3 1001 — 1250 10 1751 — 2000 16

251 — 500 4 1251— 1500 12 Св. 2000 20

501 — 750 6

30

Процессы обработки без снятия стружки

толщины сопрягаемого элемента, то между ними рекомендуется плав-

ный переход с конусностью или

В случае сопряжения фланцев один из них должен быть шире дру-

гого в плоскости прилегания на 6—8 мм для компенсации возможных

неточностей при получении отливки. При выполнении различных обра-

Рис. 13. Сопряжения втулок со стен-

ками и фланцами. Отверстие:

а — обрабатываемое; б — необра-

батываемое с симметричным рас-

положением ребра; в — обрабаты-

ваемое с несимметричным располо-

жением ребра

батываемых приливов и бобышек их высота должна обеспечивать удоб-

ство механической обработки. Высоту бобышек можно определить в за-

висимости от наибольшего размера отливки в соответствии с данными

табл. 23.

Толщина бобышек и приливов не должна значительно отличаться

от толщины основного тела. Если бобышка создает опасное скопление

Рис. 14. Конструкции бо-

бышек:

а — двухсторонняя облег*

чеиная; б — равностенная

металла, рекомендуется уменьшить массив металла, выполнив в бо*

бышке отверстие или выемку. В бобышках, приведенных на рис. 14, а,

следует выполнять сквозные отверстия, если d^ 8 мм, в противном

случае делают выемку R = 0,150. Остальные размеры г= Л; гА =

= 0,25А. Соотношения Dud рекомендуются следующие:

D, мм.................. 25 35 80 170 260

d, мм.................. 10 20 50 120 200

Бобышка, имеющая одинаковое сечение со стенкой (см. рис. 14, б)>

имеет размеры г= Л; R = А -|- h; /7 = 0,25Л.

Конструирование отливок

31

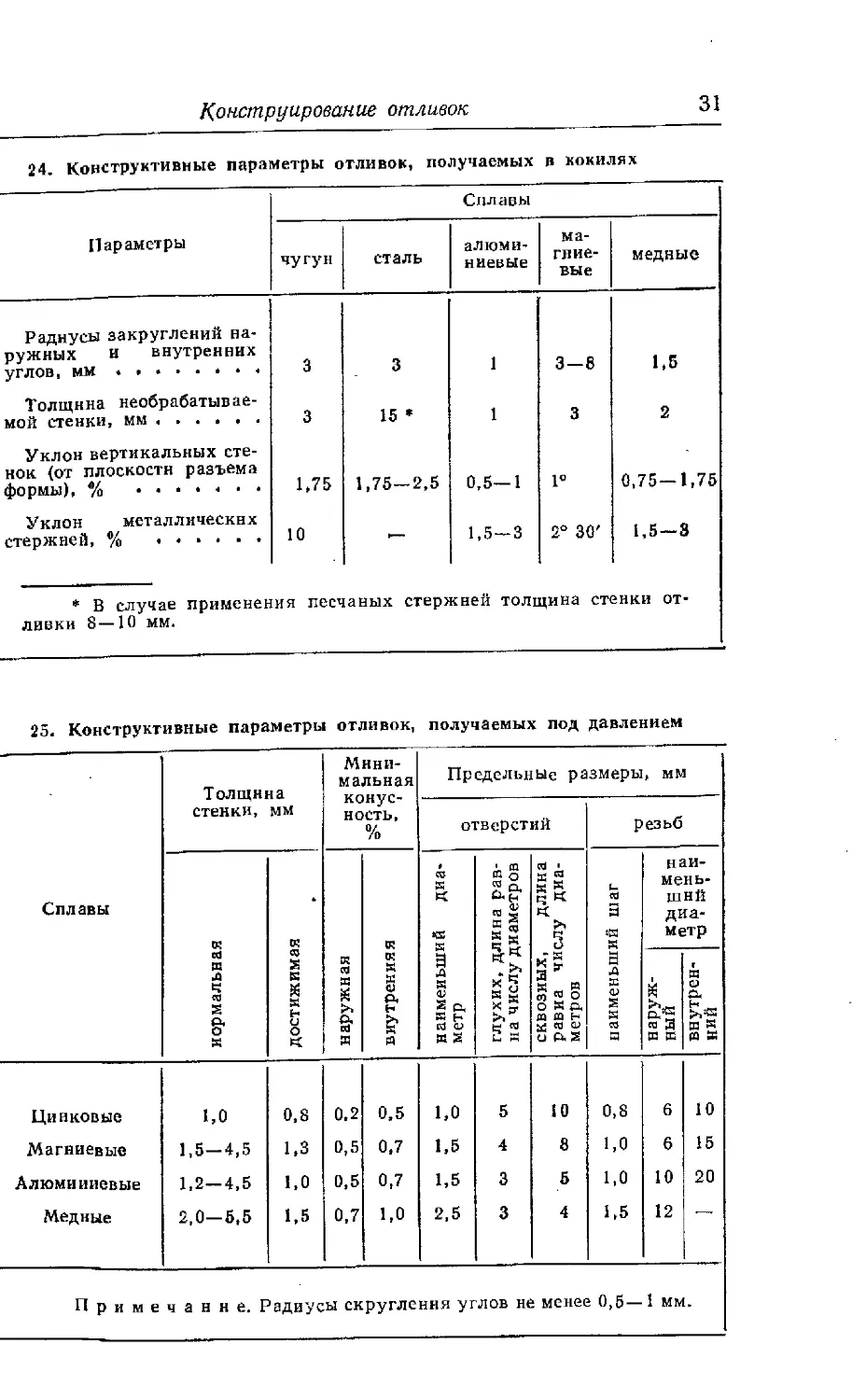

24. Конструктивные параметры отливок, получаемых в кокилях

Параметры Сплавы

чугун сталь алюми- ниевые ма- гние- вые медные

Радиусы закруглений на- ружных и внутренних 1,5

углов, ММ *•••••• 4 Толщина необрабатывае- 3 3 1 3 — 6

мой стеики, мм Уклон вертикальных сте- нок (от плоскости разъема 3 15 * 1 3 2

формы), % ....... Уклон металлических 1,75 1,75-2,5 0,5—1 1° 0,75—1,75

стержней, % 10 '— 1,5 — 3 2° 30' 1,5-3

* В случае применения песчаных стержней толщина стенки от- ливки 8—Ю мм.

25а Конструктивные параметры отливок, получаемых под давлением

Толщина стенки, мм Мини- мальная конус- ность, % Предельные размеры, мм

отверстий резьб

Сплавы № № К ий диа- 1 пина рав- (.иаметров длина слу диа- га S 4S Я наи- мень- ший диа- метр

Я Л I 2 Я й я к я я й № Я 3 р. а А Я 0) к 5 к к А Я - и 01 S ° Н А Я <ъ> й я о л

1 я о к & я & л я ь К] <ы Я 2 са ш ь м га о о Р2 я я Инн Idea я s to а

Цинковые 1,0 0,8 0.2 0,5 1,0 5 10 0,8 6 10

Магниевые 1,5-4,5 1,3 0,5 0,7 1,5 4 8 1,0 6 15

Алюминиевые 1,2-4,5 1,0 0,5 0,7 1,5 3 5 1,0 10 20

Медные 2,0—5,5 1,5 0,7 1,0 2,5 3 4 1,5 12

Приме ч а н н е. Радиусы скругления углов не менее 0,5— 1 мм

32

Процессы обработки без снятия стружки

Конструктивные параметры отливок, получаемых в металлических

формах, приведены в табл. 24 и 25.

При изготовлении отливок по выплавляемым моделям рекомен-

дуется:

а) минимальной толщиной стенки считать 1,5 мм и соответственно

этой толщине диаметр отверстия 1,5 мм; радиус на острых углах не

должен быть меньше 0,25 мм;

Рис. 15. Обеспечение

равномерности тол-

щины стенок отли-

вок:

а — h > 2,5/, =

*= (1^1,5) t; h —

= (4еб) d; б —

^2d; в — В = 2,25d,

Л = 1,5В; г — В =

=== 2.25D, с 0,5В,

Л == 1,5В

б) обеспечивать наибольшую равномерность сечений стенок, для

чего следует выполнять в отливках отверстия с соблюдением соотно-

шений, указанных на рис. 15.

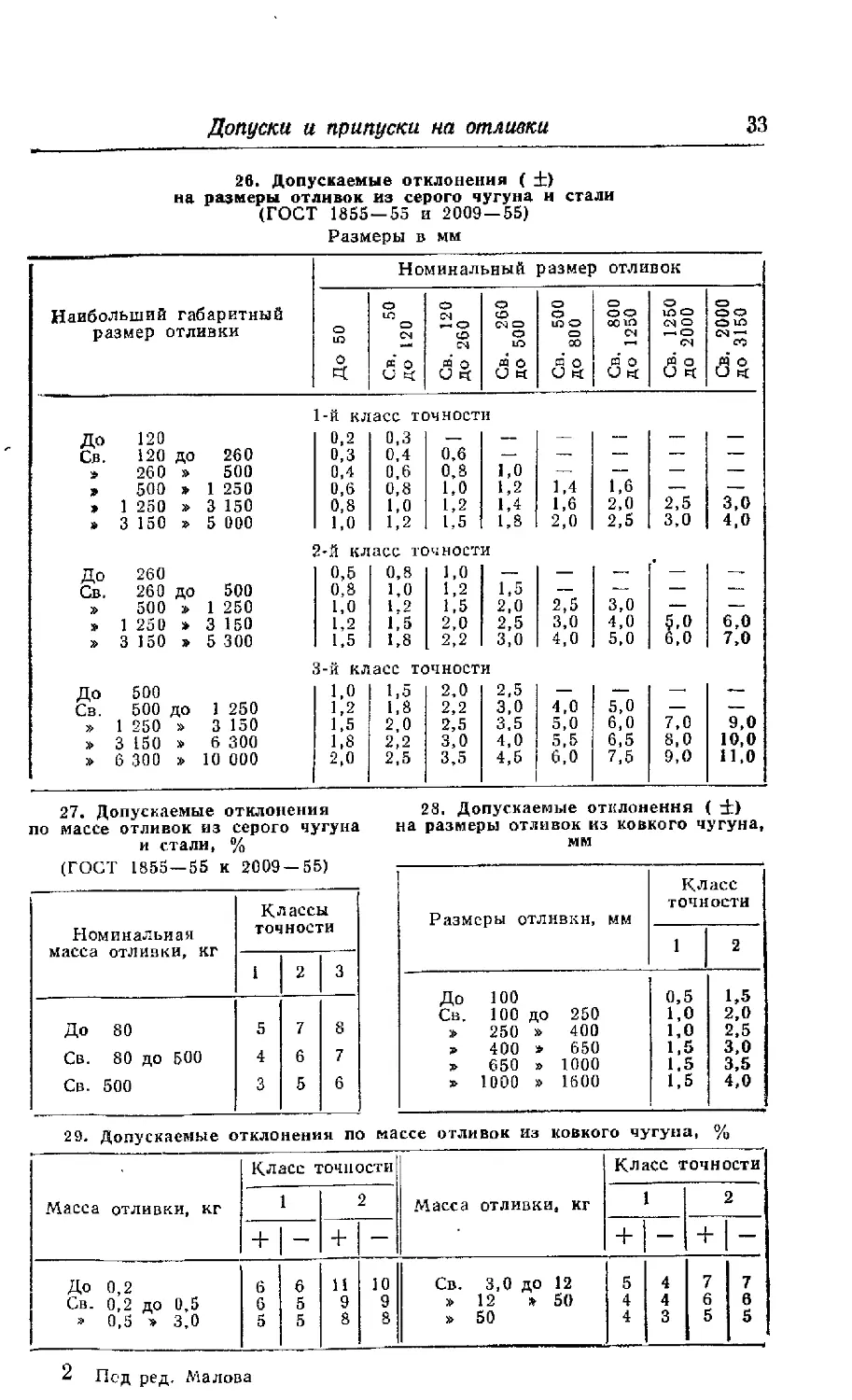

ДОПУСКИ И ПРИПУСКИ НА отливки

Качество поверхности отливок, а также пределы возможных откло-

нений от номинальных размеров зависят от принятого способа их

изготовления. Эти отклонения зависят и от размеров заготовок: чем

заготовка больше, тем больше допускаемые отклонения. Для чугунных

и стальных отливок, получаемых в песчаных формах, наибольшие

допускаемые отклонения по размерам и массе, установленные

ГОСТ 1855—55 и 2009—55, приведены в табл. 26 и 27, а для отливок

из ковкого чугуна — в табл. 28 и 29. Допуски даются для трех классов

точности: 1-й класс точности соответствует массовому производству

(специальные способы литья, машинная формовка по металлическим

моделям), 2-й класс — серийному (машинная формовка по деревянным

моделям) н 3-й класс — единичному — (ручная формовка по деревян-

ным моделям). Принятый класс точности распространяется на всю

отливку, т. е. все ее размеры должны быть выдержаны в допусках одного

класса. Величина допускаемого отклонения определяется для каждого

измеряемого размера (как изменяемого, так и неизменяемого механи-

ческой обработкой) по двум параметрам отливки: наибольшему габа-

ритному размеру и номинальному размеру. Причем под номинальным

размером понимают измеряемый размер отливки, включающий припуск

на механическую обработку и формовочный уклон.

Допуски и припуски на отливки

33

28. Допускаемые отклонения ( ±)

на размеры отливок из серого чугуна и стали

(ГОСТ 1855-55 и 2009-55)

Размеры в мм

Номинальный размер отливок

Наибольший габаритный о 120 3 260 0 500 0 800 50 250 00 О оо О 1Л

размер отливки ю СЧ to СЧ о ю о со СЧ -lO СЧ СЧ СО

О й о Й о й О га о и О Й о И О

с tt О rt О ес О й и « U ГС О к

1-й класс точности

До 120 0,2 0,3 — — — — — —

Св. 120 ДО 260 0,3 0,4 0,6 — —. — — —

260 » 500 0,4 0,6 0,8 1,0 —' —— — —

у 500 » 1 250 0,6 0,8 1,0 1,2 1,4 1,6 — —

» 1 250 3 150 0,8 1,0 1,2 1,4 1,6 2,0 2,5 3,0

» 3 150 » 5 000 1,0 1,2 1,5 1,8 2,0 2,5 3,0 4,0

2-й класс точности

До 260 0,5 0,8 1,0 — — — —-

Св. 260 ДО 500 0,8 1,0 1,2 1,5 — — —

500 1 250 1,0 U2 1,5 2,0 2,5 3,0 — ——

» 1 250 » 3 150 1,2 1,5 2,0 2,5 3,0 4,0 5.0 6,0

3 150 » 5 300 1,5 1,8 2,2 3,0 4,0 5,0 6,0 7,0

3-й класс точности

До 500 1,0 1,5 2,0 2,5 — — — —

Св. 500 ДО 1 250 1,2 1,8 2,2 3,0 4,0 5,0 — —

1 250 » 3 150 1,5 2,0 2,5 3,5 5,0 6,0 7,0 9,0

3 150 » 6 300 1.8 2,2 3,0 4,0 5,5 6,5 8,0 10,0

6 300 10 000 2,0 2,5 3,5 4,5 6,0 7,5 9,0 11,0

27. Допускаемые отклонения по массе отливок из серого чугуна и стали, % 28. Допускаемые отклонения ( i) на размеры отливок из ковкого чугуна, мм

Размеры отливки, мм Класс

Номинальная масса отливки, кг KJ точ 1 lacci НОС! 2 я и 3 точн 1 ОСТИ 2

До 100 Св. 100 до 250 » 250 » 400 » 400 > 650 » 650 » 1000 » 1000 » 1600 0,5 1,0 1,0 1,5 1,5 1,5 1,5 2,0 2.5 3,0 3,5 4,0

До 80 Св. 80 до 500 Св. 500 5 4 7 6 5 8 7 6

29. Допускаемые отклонения по массе отливок из ковкого чугуна, %

Масса отливки, кг Класс точности Масса отливки, кг Класс точности

1 2 1 2

+ + — + — + 1-

До 0,2 6 6 11 10 Св. 3,0 до 12 5 4 7 7

Св. 0,2 до 0,5 6 5 9 9 » 12 » 50 4 4 6 6

» 0,5 > 3,0 5 5 8 8 » 50 4 3 5 5

2 Лсд ред. Малова

34

Процессы обработки без снятия стружки

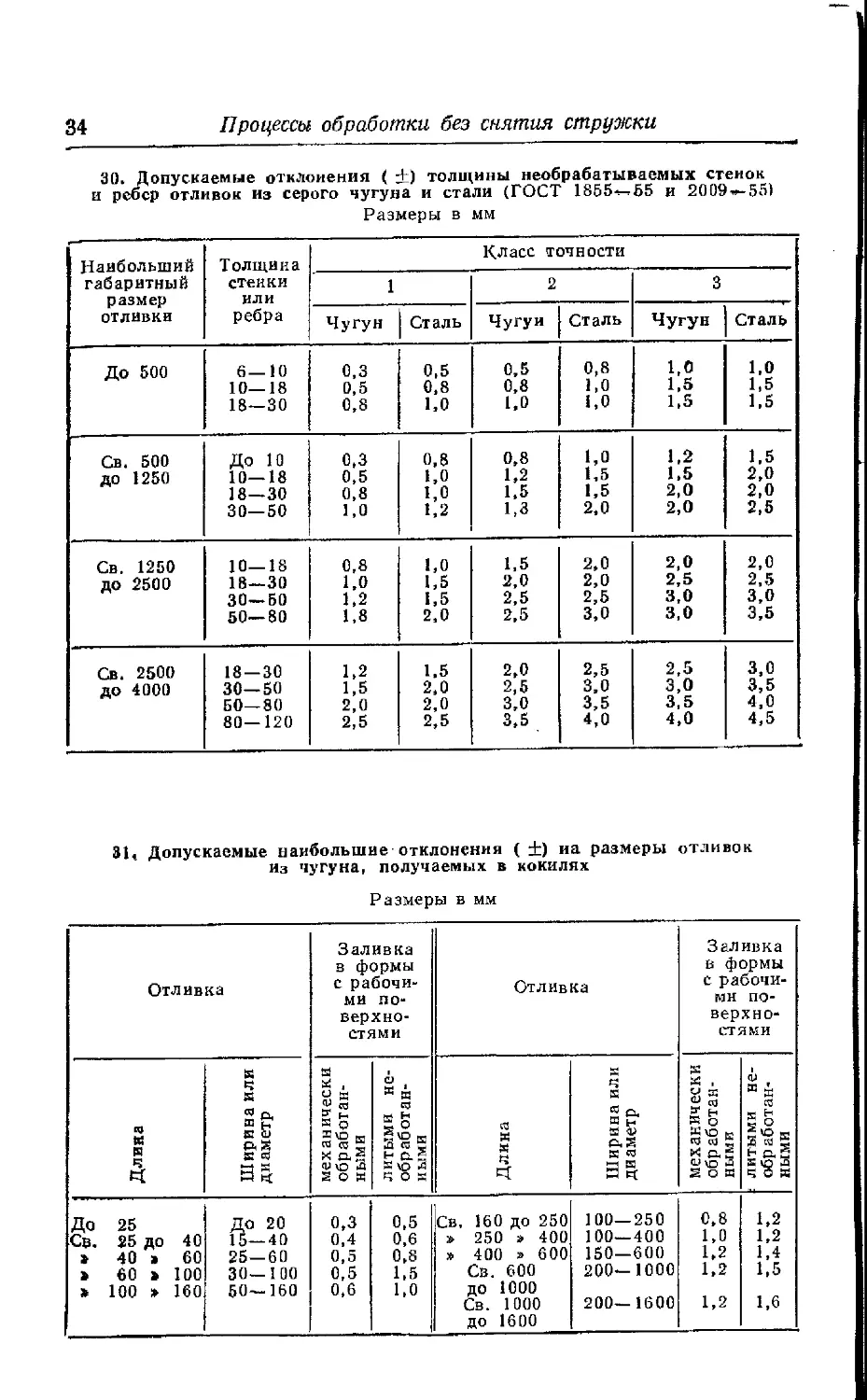

30. Допускаемые отклонения ( +) толщины необрабатываемых стенок

и ребер отливок из серого чугуна и стали (ГОСТ 1855-^55 и 2009«-55)

Размеры в мм

Наибольший габаритный размер отливки Толщина стенки или ребра Класс точности

1 2 3

Чугун Сталь Чугун Сталь Чугун Сталь

До 500 6—10 0,3 0,5 0,5 0,8 1,0 1,0

10—18 0,5 0,8 0,8 1,0 1,5 1.5

18—30 0,8 1,0 1,0 1,0 1.5 1.5

Св. 500 До Ю 0,3 0,8 0,8 1,0 1,2 1.5

ДО 1250 10—18 0,5 1,о 1,2 1,5 1,5 2,0

18—30 0,8 1,0 1,5 1,5 2,0 2,0

30—50 1,0 1,2 1,3 2,0 2,0 2,5

Св. 1250 10—18 0,8 1,0 1,5 2,0 2,0 2,0

ДО 2500 18—30 1,0 1,5 2,0 2,0 2,5 2,5

30—Б0 1,2 1,5 2,5 2,5 3,0 3,0

50—80 1,8 2,0 2,5 3,0 3,0 3,5

Св. 2500 18 — 30 1,2 1,5 2,0 2,5 2,5 3,0

ДО 4000 30—50 1,5 2,0 2,5 3,0 3,0 3,5

50—80 2,0 2,0 3,0 3,5 3,5 4,0

80—120 2,5 2,5 3,5 4,0 4,0 4,5

31< Допускаемые наибольшие отклонения ( ±) иа размеры отливок

из чугуна, получаемых в кокилях

Размеры в мм

Отливка

Заливка

в формы

с рабочи-

ми по-

верхно-

стями

Отливка

Зал ивка

в формы

с рабочи-

ми по-

верхно-

стями

s

ч

я

к

S

ч

я

я 1

£ о

® я

я

ч

Б

£ .

0J

а

о

Р. S

Е «

SOS

= \о з

ЧОЯ

я

я

ч

ag

г

s о

S я |

t a. s

Ею 3

ч о я

До 25 Св. 25 до 40 » 40 > 60 » 60 » 100 » 100 » 160 До 20 15—40 25—60 30—100 50—160 0,3 0,4 0,5 0,5 0,6 0,5 0,6 0,8 1.5 1.0

»

Св, 160 до 250

250 » 400

400 » 600

Св. 600

до 1000

Св. 1000

до 1600

100—250 0,8 1.2

100—400 1.0 1.2

150—600 1.2 1.4

200— 1000 1.2 1.5

200— 1600 1.2 1,6

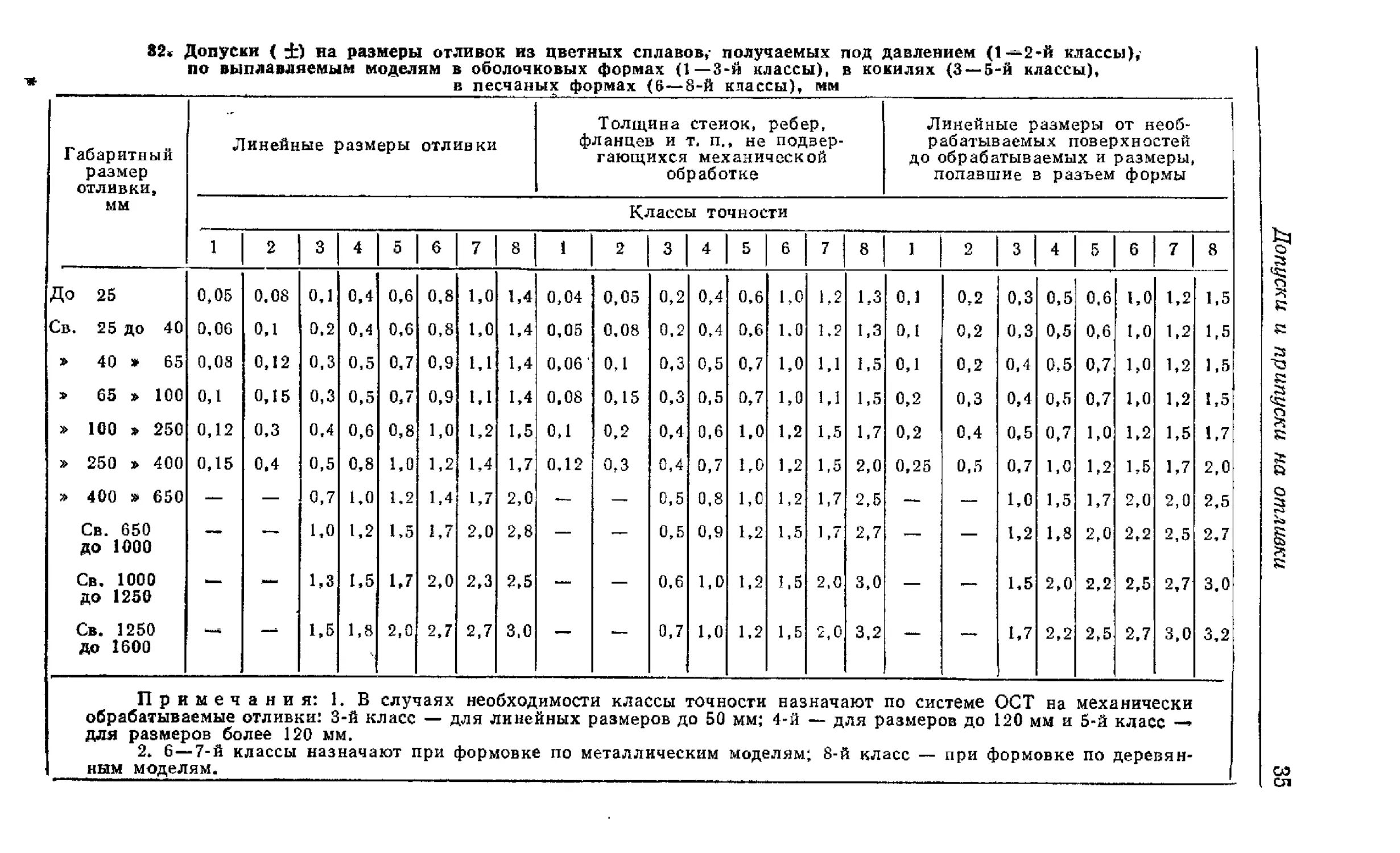

82« Допуски ( i) на размеры отливок из цветных сплавов,- получаемых под давлением (1— 2-й классы),

по выплавляемым моделям в оболочковых формах (1—3-й классы), в кокилях (3—5-й классы),

____________________________в песчаных формах (5—8-й классы), мм

Габаритный размер отливки, Линейные размеры отливки Толщина стеиок, ребер, фланцев и т. п., не подвер- гающихся механической обработке Линейные размеры от необ- раб атыв аемых поверх н остей до обрабатываемых и размеры, попавшие в разъем формы

Классы точности

1 2 3 4 5 6 7 8 1 | 2 3 4 5 6 7 8 1 2 3 4 6 6 7 8

До 25 0,05 0.08 0,1 0.4 0,6 0,8 1,о 1.4 0,04 0,05 0,2 0,4 0,6 1,0 1,2 1,3 0,1 0,2 0,3 0,5 0,6 1,0 1,2 1,5

Св 25 до 40 0,06 0,1 0,2 0,4 0,6 0,8 1,0 1,4 0,05 0,08 0,2 0,4 0,6 1.0 1,2 1,3 0,1 0,2 0,3 0,5 0,6 1,0 1.2 1,5

» 40 » 65 0,08 0,12 0,3 0,5 0,7 0,9 1,1 1,4 0,06 0,1 0,3 0,5 0,7 1,0 1,1 1,5 0,1 0,2 0,4 0,5 0,7 1,0 1.2 1.5

» 65 » 100 0,1 0,15 0,3 0,5 0,7 0,9 1.1 1.4 0.08 0,15 0,3 0,5 0,7 1,0 1,1 1,5 0,2 0,3 0,4 0,5 0,7 1,0 1.2 1,5

» 100 » 250 0,12 0,3 0,4 0,6 0,8 1,0 1,2 1,5 0,1 0,2 0,4 0,6 1.0 1,2 1.5 1,7 0,2 0,4 0,5 0,7 1,0 1,2 1,5 1,7

250 » 400 0,15 0.4 0,5 0,8 1,0 1,2 1,4 1,7 0,12 0,3 0,4 0,7 1,0 1,2 1,5 2,0 0,25 0,5 0,7 1,0 1,2 1,5 1,7 2,0

» 400 » 650 — — 0,7 1.0 1.2 1,4 1,7 2,0 — — 0,5 0,8 1,0 1,2 1,7 2,5 — — 1,0 1,5 1,7 2,0 2,0 2,5

Св. 650 до 1000 — — КО 1,2 1,5 1,7 2,0 2,8 — — 0,5 0,9 1,2 1,5 1,7 2,7 — — 1,2 1,8 2,0 2,2 2,5 2.7

Св. 1000 до 1250 — — 1,3 1,5 1,7 2.0 2,3 2,5 — — 0,6 1,0 1,2 1,5 2,0 3,0 — — 1,5 2,0 2,2 2,5 2.7 3.0

Св. 1250 до 1600 — — 1,5 1,8 2,0 2,7 2,7 3,0 — 0,7 1,0 1,2 1,5 2,0 3,2 — — 1,7 2,2 2,5 2,7 3,0 3,2

Примечания: 1. В случаях необходимости классы точности назначают по системе ОСТ на механически

обрабатываемые отливки: 3-й класс — для линейных размеров до 50 мм; 4-й — для размеров до 120 мм и 5-й класс —*

для размеров более 120 мм.

2. 6—7-й классы назначают при формовке по металлическим моделям; 8-й класс — при формовке по деревян-

ным моделям.

Допуски и припуски на отливки

36

Процессы обработки без снятия стружки

Допускаемые отклонения по толщине стенок и ребер чугунных и

стальных отливок, полученных в песчаных формах, приведены в табл. 30,

допускаемые отклонения размеров заготовок из чугуна, получаемых

в кокилях,— в табл. 31. Литье по выплавляемым моделям позволяет

получать отливки любой конфигурации, повышенных точности и ка-

чества (ГОСТ 2789—73 4—6-го классов), почти или вовсе не требующие

механической обработки.

При выборе допусков на размеры отливок из цветных сплавов реко-

мендуется руководствоваться данными табл. 32.

Назначение припусков на обработку различных поверхностей

отливки зависит от наибольшего и номинального размеров, класса

точности и положения данной поверхности при заливке и опреде-

ляется для отливок из чугуна, полученных в песчаных формах, по

ГОСТ 1855—55, а для отливок из углеродистой стали — по

ГОСТ 2009—55.

Припуски на механическую обработку отливок из цветных сплавов,

полученных разными способами, назначают по ведомственным норма-

лям.

СПИСОК ЛИТЕРАТУРЫ

1. Анисимов Н, Ф.; Благов Б. Н. Проектирование литых деталей. М.

«Машиностроение», 1967, 272 с.

2. Прейскурант 25-01 Государственного комитета цен Совета Мини-

стров СССР. М., 1970, 315 с.

8. Справочник металлиста. Т. 2. М., «Машиностроение», 1965, 1027 с.

Глава 2

ОБРАБОТКА ДАВЛЕНИЕМ

ТЕХНОЛОГИЯ КОВКИ И ОБЪЕМНОЙ ШТАМПОВКИ

Термический режим ковки и объемной штамповки. Ковку и объем-

ную штамповку производят в нагретом состоянии. Оптимальный тем-

пературный интервал ковки стали определяют по диаграмме состояния,

комплексу лабораторных испытаний, связанных с определением свойств

металла при высоких температурах (табл. 1) и изучению зависимости

строения металла от времени его пребывания при высоких температурах

(величина зерна, перегрев, пережог, обезуглероживание и т. д.).

3-я

выдержка.

выдер-

жка,

при t

посад-

ки

Выдержка Т

для Вырав-

нивания

Выдержка быстрый t слоев перед

при ВОО°С нагрев ковкой

800

Медленный

нагрев

60% времени нагрева

40% времени

нагрева

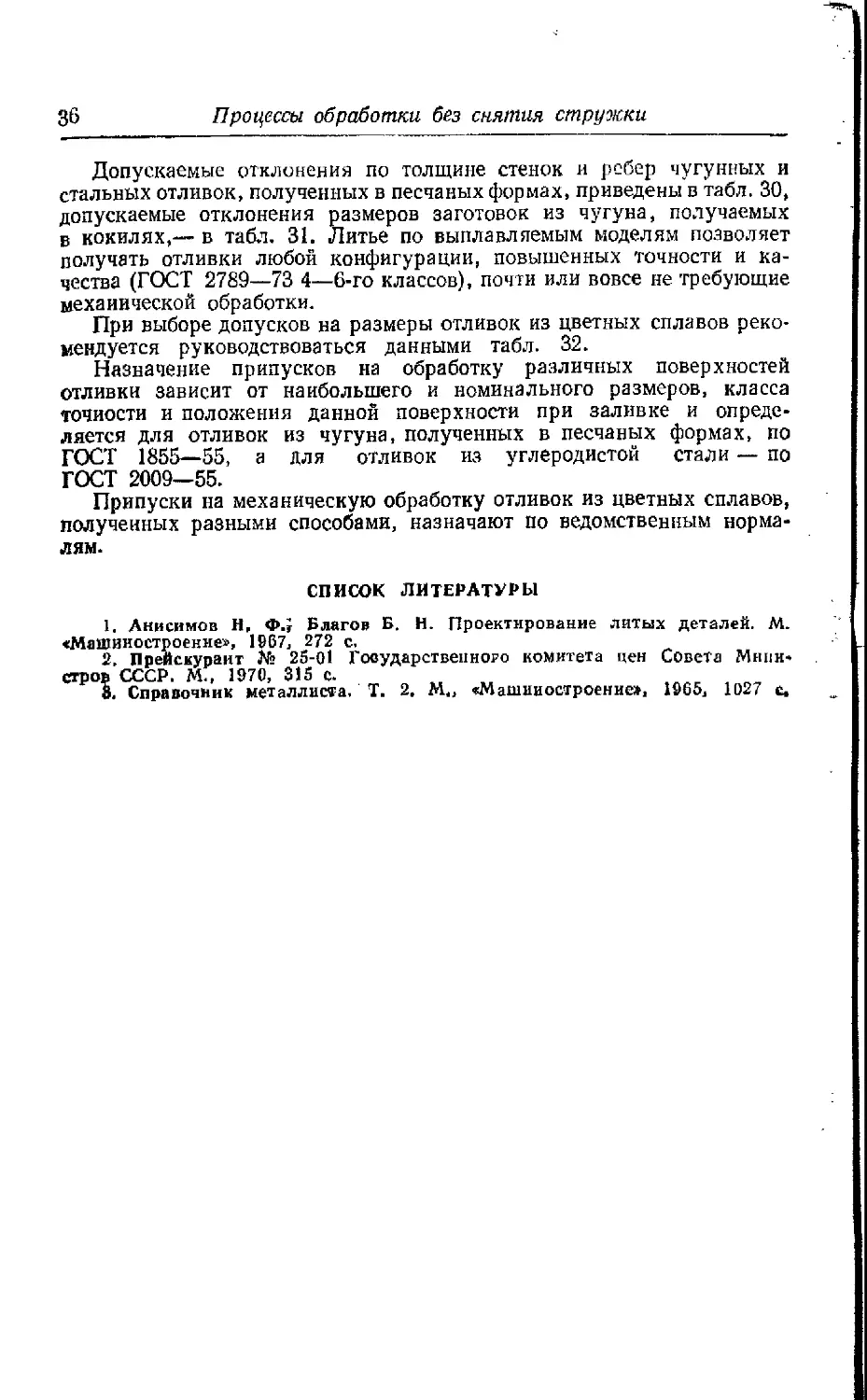

Рис. 1, Схема режима нагрева слитков в печи:

1 и 2 — температура соответственно печи и поверхности слитка

Температуры ковки наиболее распространенных металлов и сплавов

приведены в табл. 2. Схема режима нагрева слитков в пламенных печах

дана на рис. 1.

Время нагрева заготовок и мелких слитков можно рассчитать по

формуле Н. Н. Доброхотова

T^aD K'S,

где Т — время нагрева, ч; D—диаметр нагреваемой заготовки, м.

38

Обработка давлением

1. Лабораторные испытания для определения температурного интервала

ковки и штамповки по Н. И. Корнееву

Испытание Методика испытания Оценка результата испытания

На пластичность: свободной осадкой Г Замеряют температу- ру через каждые 25— 50° С в исследуемом интервале h < 2,5D; Дй = 30—50% Пластичность определяют по появлению пер« вой трещины в деформируе- мом образце

•с 1 I

( ;

ударным изгибом Определяют работу деформирования, затра- ченную на изгиб удар- ных образцов Менаже при t° С через каждые 25—50° G в исследуе- мом интервале Пластичность определяют по максимумам и минимумам кри- вых, вычерчен- ных в коорди- натах gh— t° G

g S?

Олт анальные пературы кобкит-п- 11 Г1II

кем

□L

t:c

На относительное сопротив- ление деформированию сво- бодной осадкой, % Измеряют степень де- формации Дй через каждые 5% осадки в интервале 0—60% и /°C через каждые 50° С в исследуемом ин- тервале температур; h образцов 10—25 мм; масса падающих частей молота и высота паде- ния постоянные Сопротивление деформированию определяют по величине осадки в % при данной температуре по кривой, вычерченной в координатах Дй — i° С

t,v

На удельное сопротивление деформированию, кгс/мм2 Измеряют сопротив- ление деформированию при осадке или других методах обработки. Из- меряют степень дефор- мации Дй при испыта- нии осадкой через каж- дые 5% осадки в ин- тервале 0—60% (при других методах испыта- ния 5—70%) и /°C че- рез каждые 50° С в ис- следуемом интерв але температур Сопротивление деформированию определяют по его величине при данной температуре на кривой, вычерченной в координатах <7—/° С

§

ъ*

t,°c

Технология ковки и объемной штамповки

39

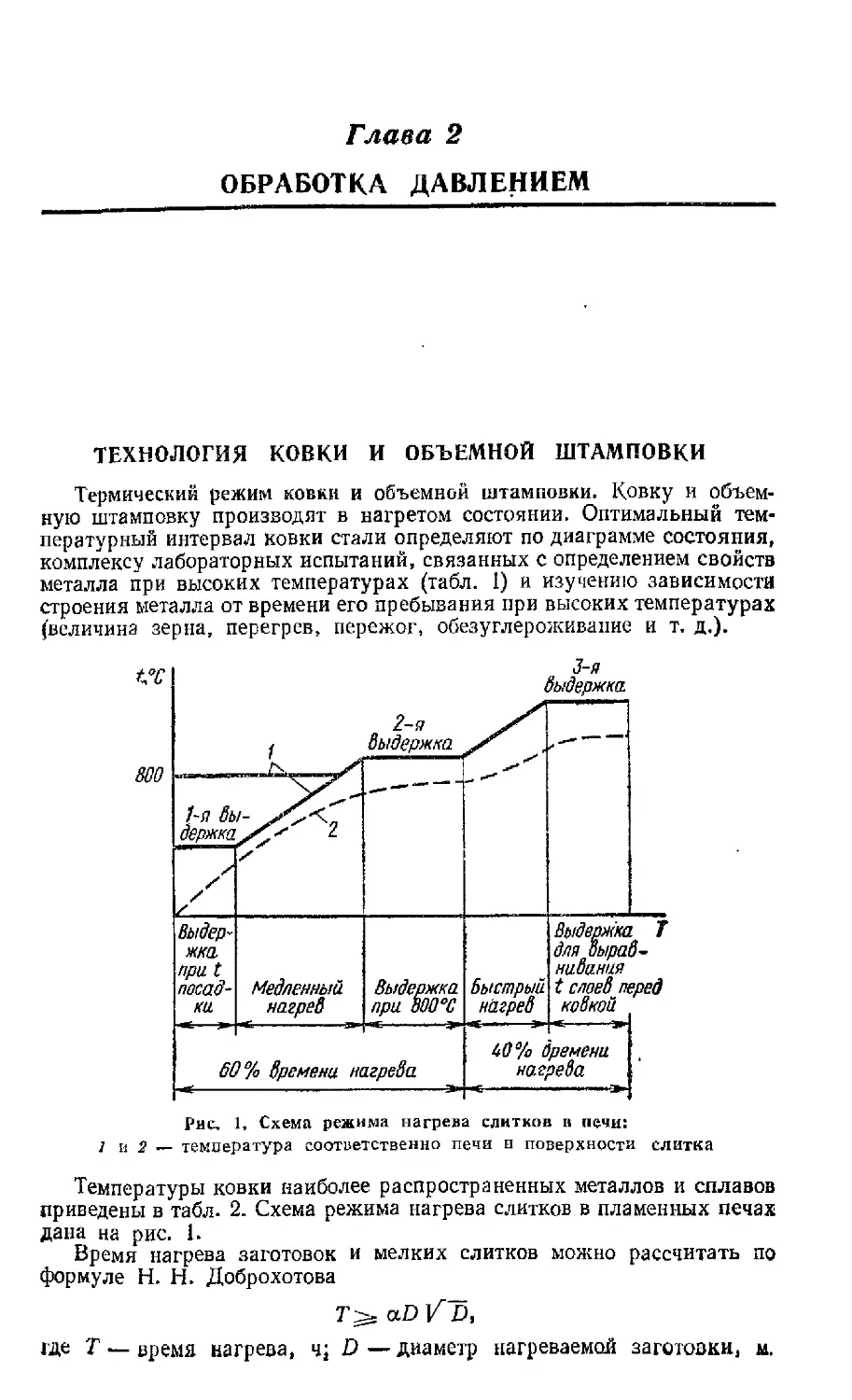

Продолжение табл. 1

Испытание

Методика испытания Оценка результата испытания

Определение критической

температуры роста зерна при

нагреве (собирательная ре-

кристаллизация)

Замеряют температу-

ру через каждые 50® С

в исследуемом интерва-

ле температур; D об-

разца 15—30 мм; вели-

чину зерна определяют

одним из существую-

щих методов

Критическая

температура

роста зерна

при нагреве

соответствует

началу интен-

сивного роста

зерна на кривой,

вычерченной

в координатах

размер зерна,

мкм2 — /°C

Определение интервала

критических деформаций при

осадке (рекристаллизация

работки)

об-

Замеряют температу-

ру через каждые 50° С

в исследуемом интерва-

ле температур и сте-

пень деформации Дй че-

рез каждые 2—5%

осадки в интервале

О—60%; D образцов

15^-30 мм

Критические

степени дефор-

мации соответ-

ствуют началу

и концу интен-

сивного роста

зерна прн дан-

ной температу-

ре на кривой,

вычерченной

в координатах

размер зерна,

мкм* — Л/?

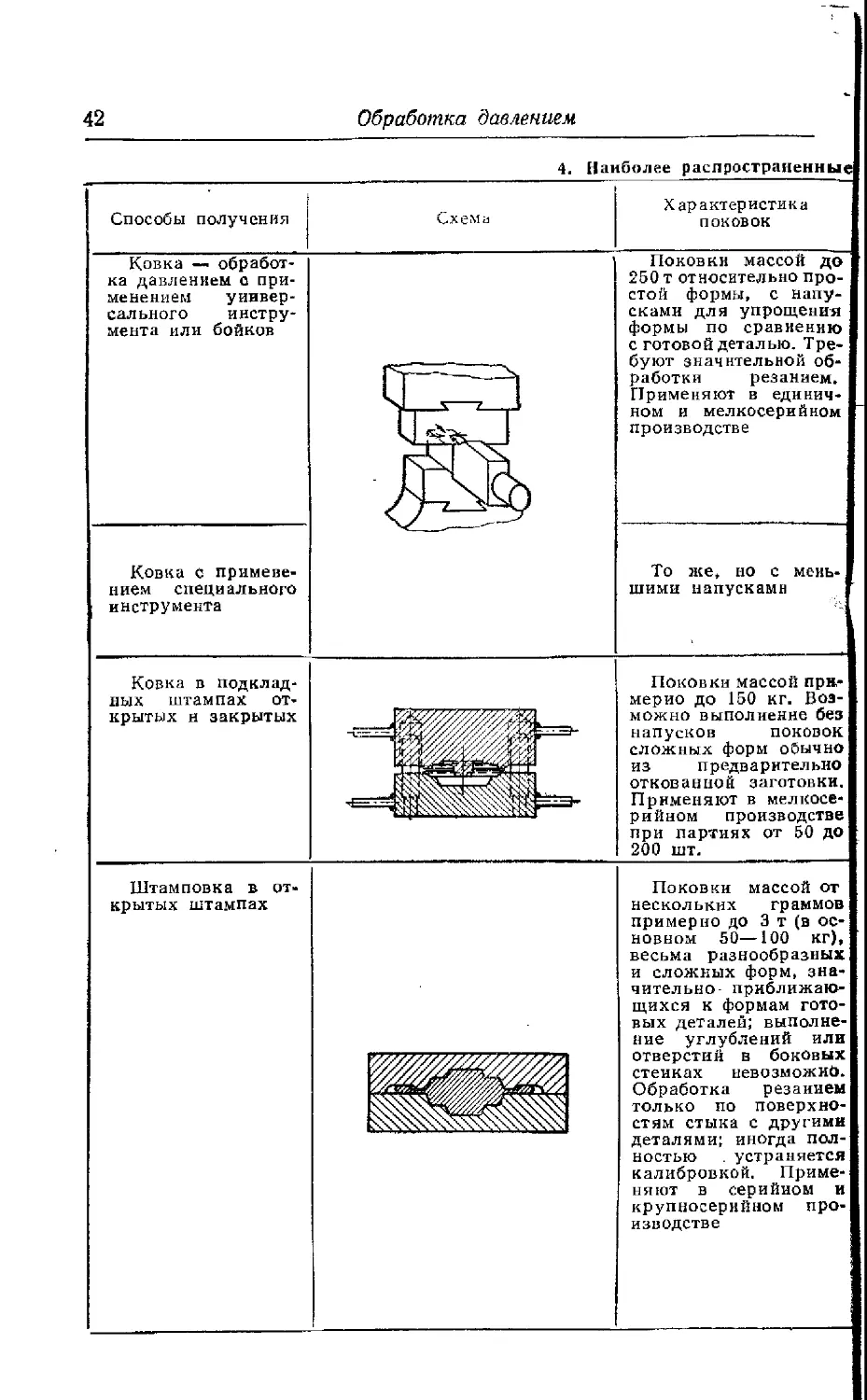

2, Температура ковки (штамповки) сталей и цветных сплавов, °C

Материал Температура ковки (штамповки) Материал Температура ковки (штамповки)

«о в* я <я ш ч я X ж о X S3 S3 S3 X Ч конца |

Сталь: 40ХН, 40ХНА, 1200 780

20, 25, 30, 35 1280 720 45ХН, 50ХН

40, 45, 50 1260 760 30ХМ, 35ХМ, 1220 830

55, 60 1240 760 ЗОХМА, 35ХМА

15Г, 20Г,- ЗОГ 1250 750 12Х2Н4, ЗОХНЗА, 1180 800

60Г, 65Г 1200 760 37XH3A

40Г2, 45Г2,- 50Г2 1200 800 ЗОХГС, 35ХГС, 1180 800

15Х, 20Х» ЗОХ, 1250 760 30ХГСА, 36ХГСА

15ХА, 20ХА, 18ХНВА. 25ХНВА 1200 800

ЗОХА ШХ6, ШХ9 1200 850

45Х, 50Х,- 45ХА, 1200 800 ШХ15 1180 830

50ХА 1X13, 2X13, 3X13 1180 850

40ХГ, 40ХГА 1200 770 1Х18Н9 1200 870

37ХС, 40ХС, 40ХСА 1200 800 4Х14Н14В2М 1160 870

20X51, 20ХМА 1230 830

40

Обработка давлением

Продолжение табл. 2

Материал Температура 1 ковки (штамповки) Материал Температура ковки (штамповки)

я (г Я я Я R конца л т я я Я Ч конца

Алюминиевые сила* вы: АМц, АМг Д6, Д16, Д16П АК4-1, АК-8 Магниевые сплавы: МА1 МАЗ МА5 М (техническая медь) 510 460 475 430 370 370 1000 380 380 380 300 340 320 800 Латуни: Л62, ЛАН59-3-2 ЛС59-1 Бронзы: Бр.ОФ 6,5-0,15 Бр.АМц 9-2 Бр.АЖ Мц 10-3-1)5 Бр. Б2 Титановые сплавы: втз ВТ5 ВТ8 800 800 900 950 900 750 1050 1100 1100 600 650 780 850 750 650 850 800 850

8. Время иагрева заготовок из углеродистой конструкционной стали \

мин (по данным В. Ф, Копытова и П. В. Сорокина)

Заготовка

Диаметр D

или сторона

квадрата А

заготовку

мм

круглая квадратная

одиноч- ная на рас- стоянии D на рас- стоянии D/2 вплот- ную одиноч- ная на рас- стоянии А на рас- стоянии А/2 вплот- ную

20 3 3,5 5 7 4,5 6 8 13

40 6,5 8 9,5 13 8 11 14 25

60 10 11,5 14 19,5 12,5 17,5 21,5 38

80 14 15,5 19,5 26 17 23,5 28,5 52

100 18 21.5 27 36 23 32,5 40 72

200 46 55 61 92 60 84 96 184

1 Температура печи 1300° С,- температура нагрева 1200° С при

длине заготовок более 3D.

Формула действительна для температуры печи 1300° С и нагрева

заготовки до 1200° С; для сталей углеродистых а = 10 и легированных

а = 20 при нагреве заготовок, а при нагреве слитков соответственно

а = 12,6 и 25. Время нагрева заготовок из углеродистой конструкцион-

ной стали зависит от расстояния между ними при укладке в печи

(табл. 3).

Влияние ковки и штамповки на структуру металла и механические

характеристики. Исходной заготовкой для обработки давлением

является слиток, который имеет дендритную макроструктуру. В раз-

Технология ковки и объемной штамповки 4!

личных участках слитка наблюдается неравномерность свойств, общие

пониженные механические характеристики, особенно характеристики

пластичности вследствие крупнодендритной структуры.

Слиток чаще всего подвергается деформированию поперек его оси.

При этом поперечные сечения слитка уменьшаются, а длина увеличи-

вается. Степень изменения поперечного сечения определяется отноше-

нием ~ (где р0 и FK — площадь поперечного сечения до и после

Г к

деформации). Это отношение называют уковом или уковкой. Во время

деформации дендриты разрушаются и вытягиваются вдоль оси заго-

товки. При 2—3-кратном укове средняя часть слитка получает волок-

нистое строение, при 4—6-кратном укове увеличивается деформация

и наклон столбчатых дендритов к оси. После 10-кратного укова заго-

товка приобретает волокнистое строение по всему сечению. Такое строе-

ние имеет, в частности, прокат. Эта волокнистость макроструктуры

является стойкой. При последующих операциях меняется лишь на-

правление волокон. Свойства металла зависят от направления волокон.

При ковке микроструктура получается более мелкозернистой.

Ковка стали с содержанием более 0,9% С раздробляет цементитиую

сетку, что улучшает пластичность.

Механические характеристики прочности (<тв, сгт, сгу, од) и пластич-

ности (6, ф, ан) различны вдоль и поперек волокон. Разница между

прочностными характеристиками продольных и поперечных образцов

колеблется в пределах 3—6%. В поперечных образцах механические

характеристики меньше всего снижаются при 3-кратном укове. В се-

редине поковки механические характеристики ниже, чем у периферии:

о на 20%, ф на 20—25% и ан на 10%.

Характеристики пластичности при 10-кратном укове и выше повы-

шаются: б на 10%, ф на 15%, ан на 20%, а предел выносливости ст.*

повышается на 7,5%.

С учетом анизотропии свойств для конструкционной стали рекомен-

дуются уковы 2,5—3,5, когда нельзя обеспечить полное совпадение

направления волокон в детали с направлением наибольших нормаль-

ных напряжений, действующих при ее эксплуатации. Если такое

совпадение имеет место, то уков можно увеличить до 5—6.

Для изготовления поковок высокого качества необходимы следу-

ющие условия:

1) правильный выбор укова; 2) совпадение направления волокон

в детали с направлением действия наибольших нормальных напряже-

ний^) направление волокон должно соответствовать контуру детали —

волокна не должны перерезываться; 4) отсутствие смещения осевой

зоны слитка к поверхности поковки, 5) соблюдение необходимого термо-

механического режима ковки.

Расположение волокон в детали зависит от конструкции поковки

и технологии ее изготовления.

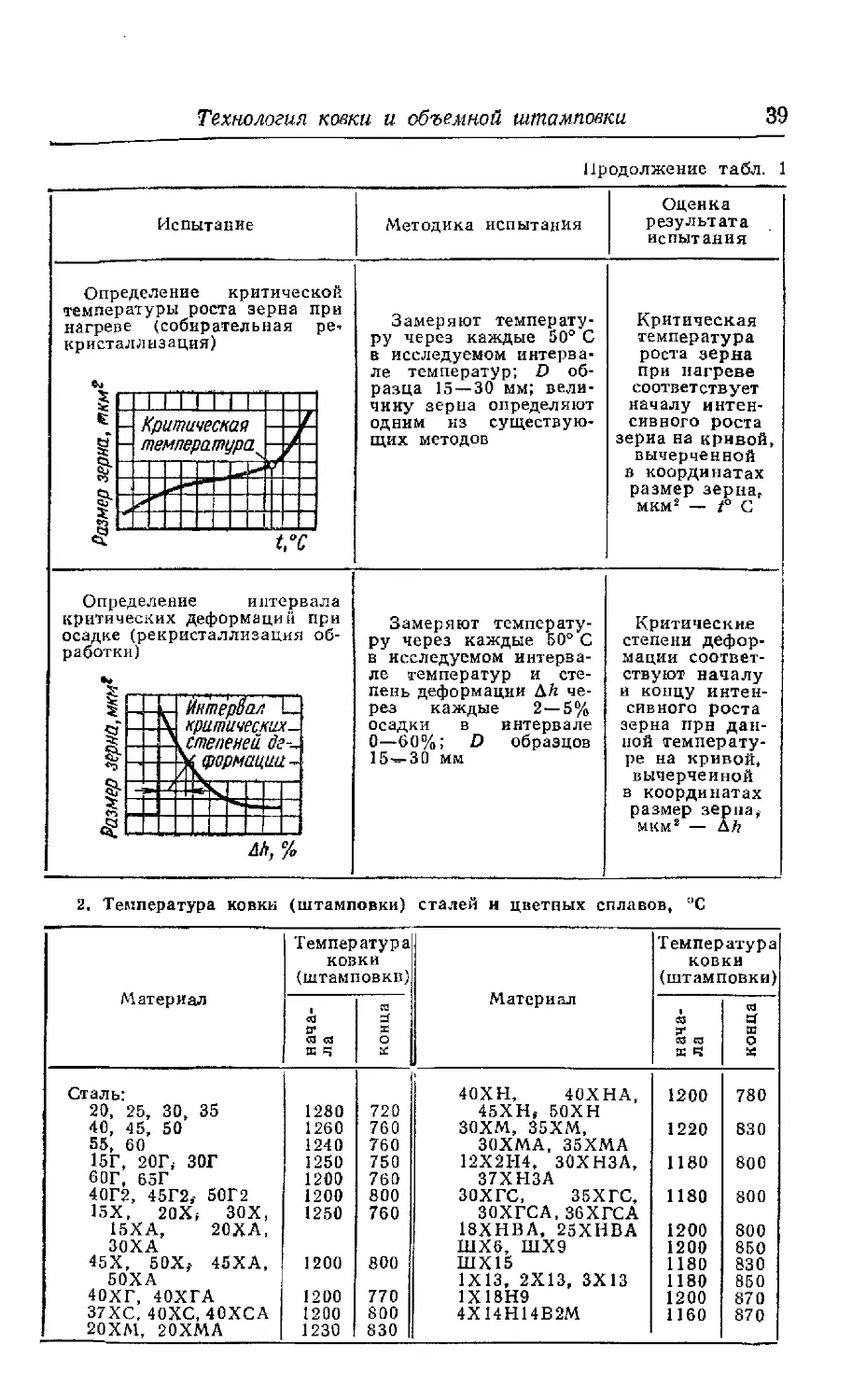

Способы ковки и объемной штамповки

Способы ковки и объемной штамповки делят на три группы: ковка,

штамповка и специализированные процессы. Наиболее распространен-

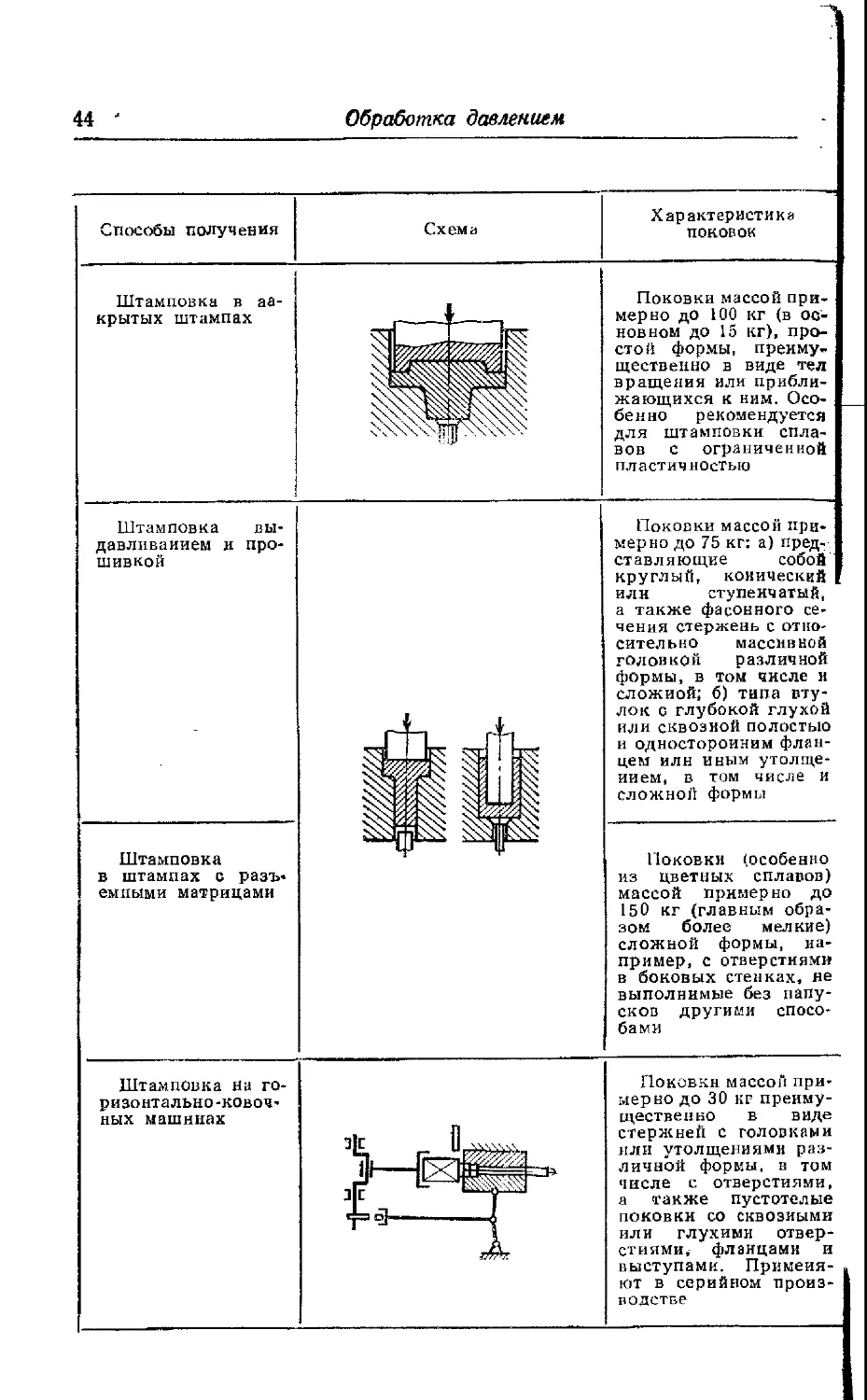

ные способы даны в табл. 4.

42

Обработка давлением

4. Наиболее распространенные

Способы получения Схема Характеристика поковок

Ковка — обработ- ка давлением о при- менением универ- сального инстру- мента или бойков Поковки массой до 250 т относительно про- стой формы, с напу- сками для упрощения формы по сравнению с готовой деталью. Тре- буют значительной об- работки резанием. Применяют в единич- ном и мелкосерийном производстве

Ковка с примеве- нием специального инструмента То же, но с мень- шими напусками

Ковка в подклад- ных штампах от- крытых н закрытых Поковки массой при- мерно до 150 кг. Воз- можно выполнение без напусков поковок сложных форм обычно из предварительно откованной заготовки. Применяют в мелкосе- рийном производстве при партиях от 50 до 200 шт.

Штамповка в от- крытых штампах Поковки массой от нескольких граммов примерно до 3 т (в ос- новном 50—100 кг), весьма разнообразных и сложных форм, зна- чительно приближаю- щихся к формам гото- вых деталей; выполне- ние углублений или отверстий в боковых стенках невозможно. Обработка резанием только по поверхно- стям стыка с другими деталями; иногда пол- ностью . устраняется калибровкой. Приме- няют в серийном и крупносерийном про- изводстве

Технология ковки и объемной штамповки

43

пособы получения поковок

Типовые поковки Припуски, допуски и качество поверхности Используемое оборудование

Максимальные при- пуски и допуски на молотовые поковки по ГОСТ 7829 — 70, на прессовые — по ГОСТ 7062—67. При- пуски и допуски (по поперечным размерам) в зависимости от раз- меров и формы поков- ки: на молотовые по- ковки от 5^2 д0 34 ±10 мм, на прессо- вые поковки от 16 ±6 до 90 ±36 мм. Для не- обрабатываемых поко- вок или участков ве- личина отклонений мо- жет быть снижена иа 20—50%. Качество по- верхности обычно до 1-го класса шерохова- тости Ковочные моло- ты с массой па- дающих частей: паровые — 1,5 т,- пневматические 75—1000 кг. Ко- вочные гидравли- ческие прессы с усилием 500=> 15 000 тс

Припуски примерно от 3 мм и выше, допу- 4- 1 5 ски от _q*5 мм и бо- лее Качество поверхно- сти до 3-го класса ше- роховатости То же

Максимальные при- пуски и допуски по ГОСТ 7505—74. При- пуски на сторону для молотовых поковок массой до 40 кг и раз- мерами до 800 мм в за- висимости от класса точности от 0,6—1,2 до 3,3 — 6,4 мм. Для поковок, штампуемых иа кривошипных горя- чештамповочных прес- сах, припуски на 0,1 — 0,2 мм меньше. Каче- ство поверхности 1 — 4-го классов шерохо- ватости. При холодной калибровке допуски ±0,1 — ±0,25 (кали- бровка обычной точно- сти) и ±0,05— ±0,15 (калибровка повышен- ной точности). Каче- ство поверхности 4-го и даже 8-го классов шероховатости Кривошипные го- рячештамповочные прессы усилием 630—10 000 тс, штамповочные мо- лоты с массой па- дающих частей; двойного действия паровоздушные 0,5—35 т; бесша- ботные (эквива- лентно) до 60 т; простого действия паровоздушные, фрикционные с до- ской, цепные соот- ветственно до 10, 5 и 8 т; фрик- ционные винтовые прессы усилием 40—2000 тс; ги- дравлические штам- повочные прессы усилием до 70 000 тс

44

Обработка давлением

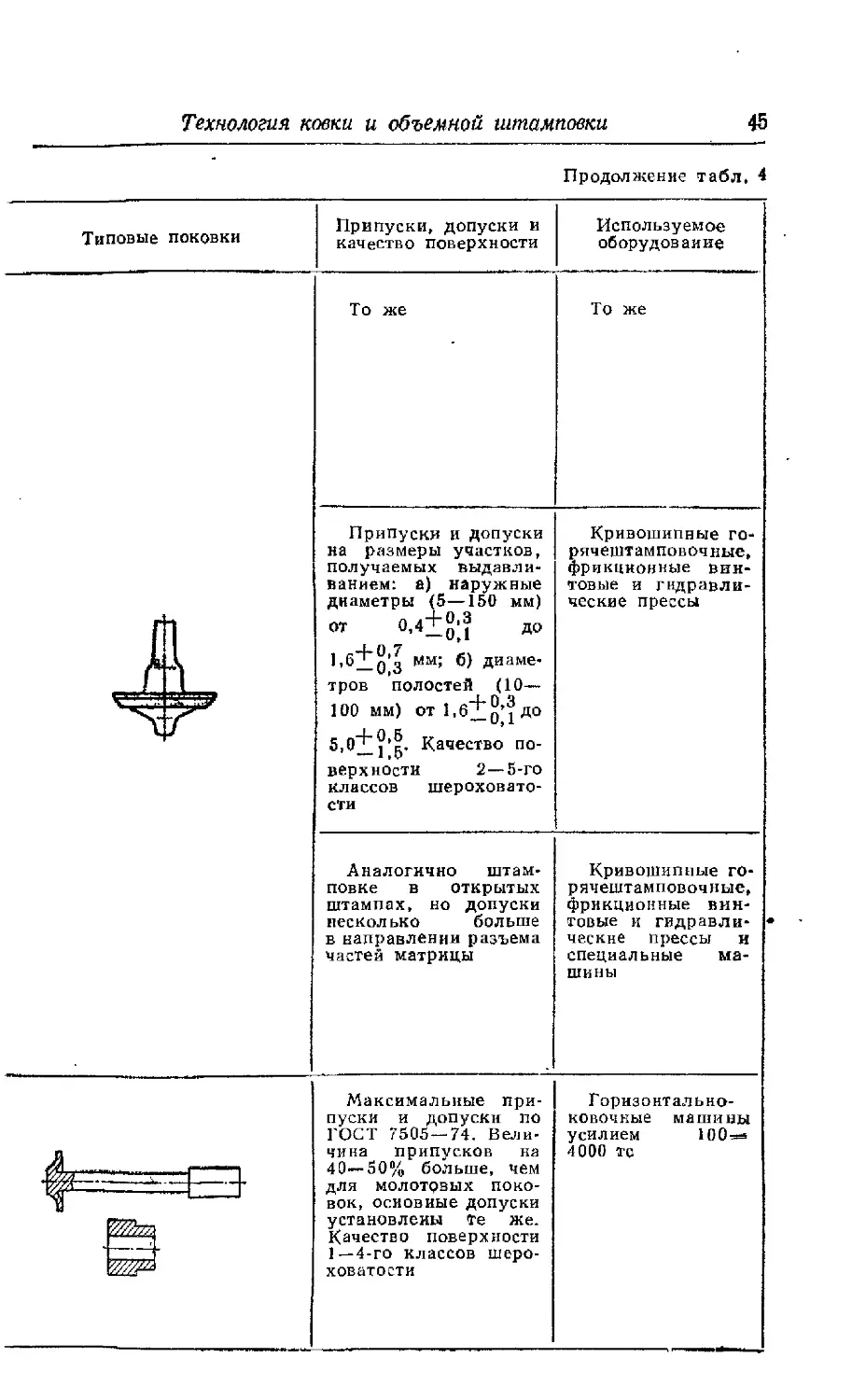

Способы получения Схема Характеристика поковок

Штамповка в за-

крытых штампах

Поковки массой при-

мерно до 100 кг (в ос-

новном до 15 кг), про-

стой формы, преиму-

щественно в виде тел

вращения или прибли-

жающихся к ним. Осо-

бенно рекомендуется

для штамповки спла-

вов с ограниченной

пластичностью

Штамповка вы-

давливанием и про-

шивкой

Штамповка

в штампах с разъ-

емными матрицами

Поковки массой при-

мерно до 75 кг: а) пред-

ставляющие собой

круглый, конический

или ступенчатый,

а также фасонного се-

чения стержень с отно-

сительно массивной

годовкой различной

формы, в том числе н

сложной; б) типа вту-

лок с глубокой глухой

или сквозной полостью

и односторонним флан-

цем или иным утолще-

нием, в том числе и

сложной формы

Поковки (особенно

из цветных сплавов)

массой примерно до

150 кг (главным обра-

зом более мелкие)

сложной формы, на-

пример, с отверстиями

в боковых стенках, не

выполнимые без папу-

сков другими спосо-

бами

Штамповка на го-

ризонтально-ковоч-

ных машинах

Поковки массой при-

мерно до 30 кг преиму-

щественно в виде

стержней с головками

или утолщениями раз-

личной формы, в том

числе с отверстиями,

а также пустотелые

поковки со сквозными

или глухими отвер-

стиями, фланцами и

выступами. Применя-

ют в серийном произ-

водстве

Технология ковки и объемной штамповки

45

Продолжение табл. 4

Типовые поковки Припуски, допуски и качество поверхности Используемое оборудование

То же То же

J L Припуски и допуски на размеры участков, получаемых выдавли- ванием: а) наружные диаметры (5—150 мм) ОТ °’4—0J до 4-0 7 * 1,62_о’з Мм; б) диаме- тров полостей (10— 100 мм) от 1.6^0’3до 5,О^2]*|. Качество по- верхности 2—5-го классов шероховато- сти Кривошипные го- рячештамповочные, фрикционные вин- товые и гидравли- ческие прессы

Аналогично штам- повке в открытых штампах, но допуски несколько больше в направлении разъема частей матрицы Кривошипные го- рячештамповочные, фрикционные вин- товые и гидравли- ческие прессы и специальные ма- шины

—Р~4 Максимальные при- пуски и допуски по ГОСТ 7505 — 74. Вели- чина припусков на 40—50% больше, чем для молотрвых поко- вок, основные допуски установлены Те же. Качество поверхности 1—4-го классов шеро- ховатости Горизонтально- ковочные машины усилием Ю0-=* 4000 тс

46

Обработка давлением

Способы получения Схема Характеристика поковок

Штамповка гиб- кой Поковки деталей, имеющих изогнутые формы в одной или не- скольких плоскостях, получаемые главным образом из проката различных профилей, а иногда из штампо- ванной заготовки. При- меняют в крупносерий- ном производстве

Отжатие иа рота- ционно-ковочных машинах В зависимости от ти- па применяемой ма- шины сплошные и пу- стотелые прямые по- ковки удлиненной сту- пенчатой формы в виде тел вращения с цилин- дрическими или кони- ческими участками (ступенчатые валики, швейные иглы, шпин- дели), а также ступен- чатые или с заостре- ниями поковки ква- дратного или прямо- угольного сечения. Применяют в крупно- серийном производстве

Электровысадка Поковки типа стерж- ня с фланцем н заго- товки под последую- щую формовку фланца диаметром стержня 5—100 мм в зависимо- сти от мощности ма- шины и объемом го- ловки, набираемым от длины прутка до 15 — 20-кратной от его диа- метра. Применяют в крупносерийном про- изводстве

Раскатка Поковки повышен- • ной точности преиму- щественно типа колец, в том числе сложных сечений диаметром 70—700 мм при высоте 20—180 мм (кольца ша- рикоподшипников, ва- терные и т. п.). Приме- няют в крупносерий- ном производстве

Комбинированные процессы Поковки, требую- щие применения раз- ных способов для по- лучения отдельных участков

Технология ковки и объемной штамповки

47

Продолжение табл. 4

Типовые поковки Припуски, допуски и качество поверхности Используемое оборудование

• В зависимости от исходной заготовки. В результате гибки возникают искажения на участках углов, за* гнутых по малому ра- диусу Горизонтально’ гибочные машины усилием 15— 500 тс, кривошип- ные прессы

1 1 — Припуск (в случае надобности) под шли- фовку. Поле допуска при холодном обжатии (заготовка — прутки диаметром до 20 мм) в пределах 0,02—0,10, при горячем — 0,2 — 0,6 мм. Качество по- верхности при холод- ном обжатии 9—10-го классов, при горя- чем — до 6-го класса шероховатости Ротационно-ко- вочные машины для обжатия прут- ков диаметром от 5 до 80 мм

Допуски и припуски по стержню соответ- ствуют допускам и припускам холоднотя- нутого проката или ободранного. Припу- ски и допуски на фла- нец такие же, как и при штамповке на го- ризонтальных ковоч- ных машинах Элсктровысадоч- ные машины, го- ризонтальные и вертикильные

Поле допуска для поковок колец шари- коподшипников диа- метром 80—700 мм по наружному диаметру и высоте 1—6 мм, по внутреннему диаме- тру в 1,5—2 раза больше Раскаточпые ма- шины для ко- лец диаметром до 700 мм

В зависимости от комбинации применен- ных способов Комбинации раз- личных машин: на- пример, молот (или пресс) и горизон- тально-ковочная машина или гори- зонтально-гибочная машина и т. nv-

48

Обработка давлением

Конструирование поковок

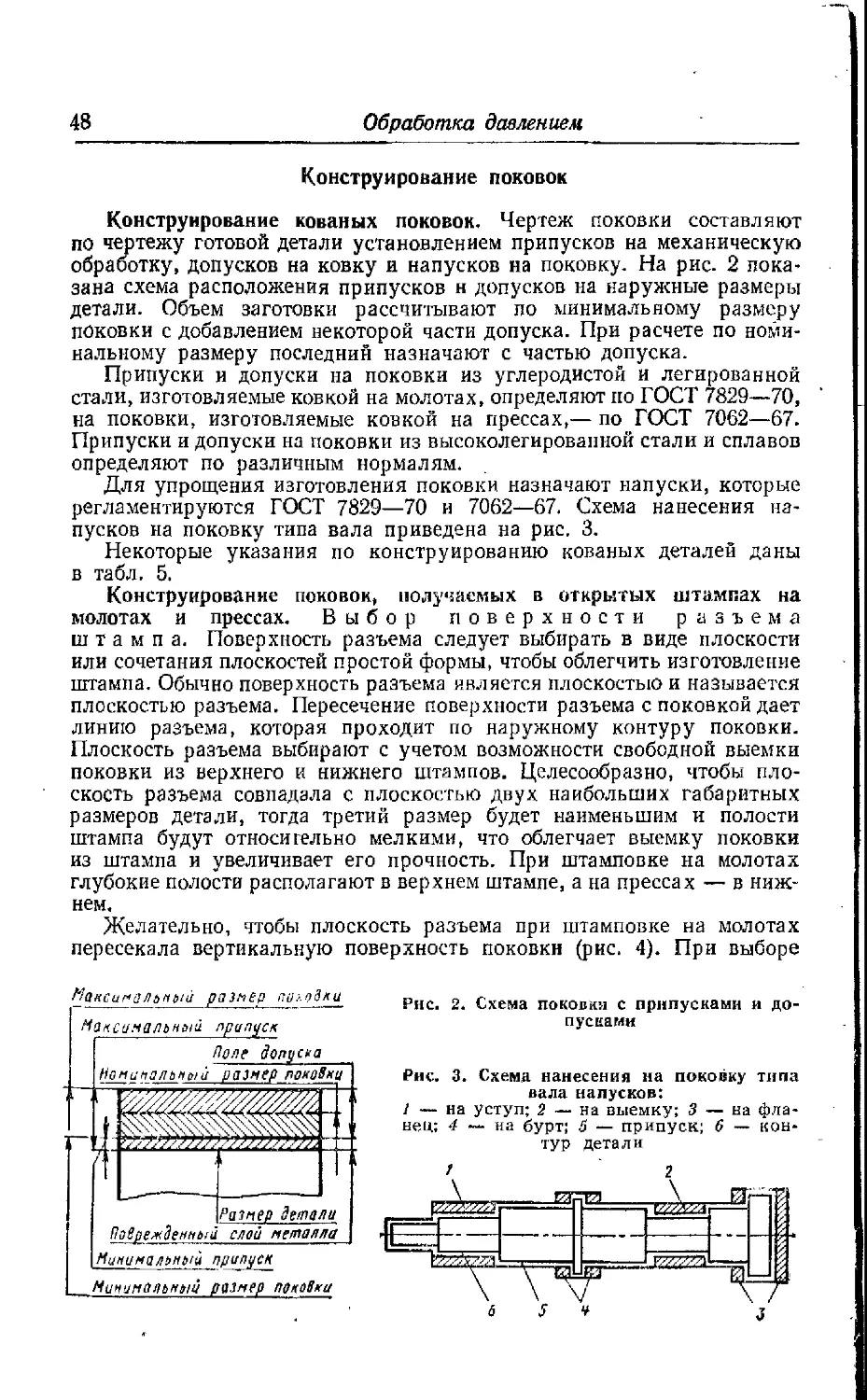

Конструирование кованых поковок. Чертеж поковки составляют

по чертежу готовой детали установлением припусков на механическую

обработку, допусков на ковку и напусков на поковку. На рис. 2 пока-

зана схема расположения припусков н допусков на наружные размеры

детали. Объем заготовки рассчитывают по минимальному размеру

поковки с добавлением некоторой части допуска. При расчете по номи-

нальному размеру последний назначают с частью допуска.

Припуски и допуски на поковки из углеродистой и легированной

стали, изготовляемые ковкой на молотах, определяют по ГОСТ 7829—70,

на поковки, изготовляемые ковкой на прессах,— по ГОСТ 7062—67.

Припуски и допуски на поковки из высоколегированной стали и сплавов

определяют по различным нормалям.

Для упрощения изготовления поковки назначают напуски, которые

регламентируются ГОСТ 7829—70 и 7062—67. Схема нанесения на-

пусков на поковку типа вала приведена на рис. 3.

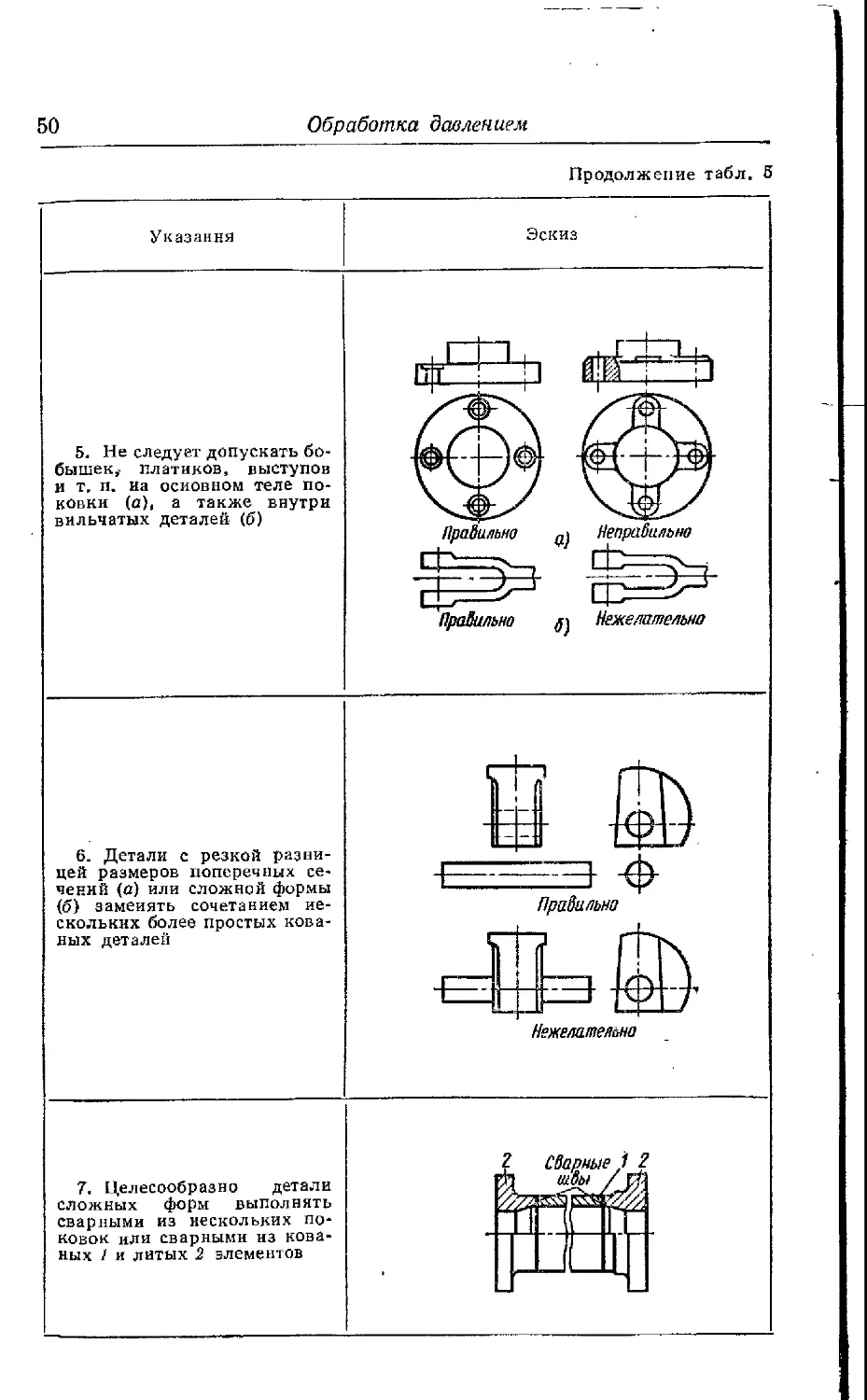

Некоторые указания по конструированию кованых деталей даны

в табл. 5.

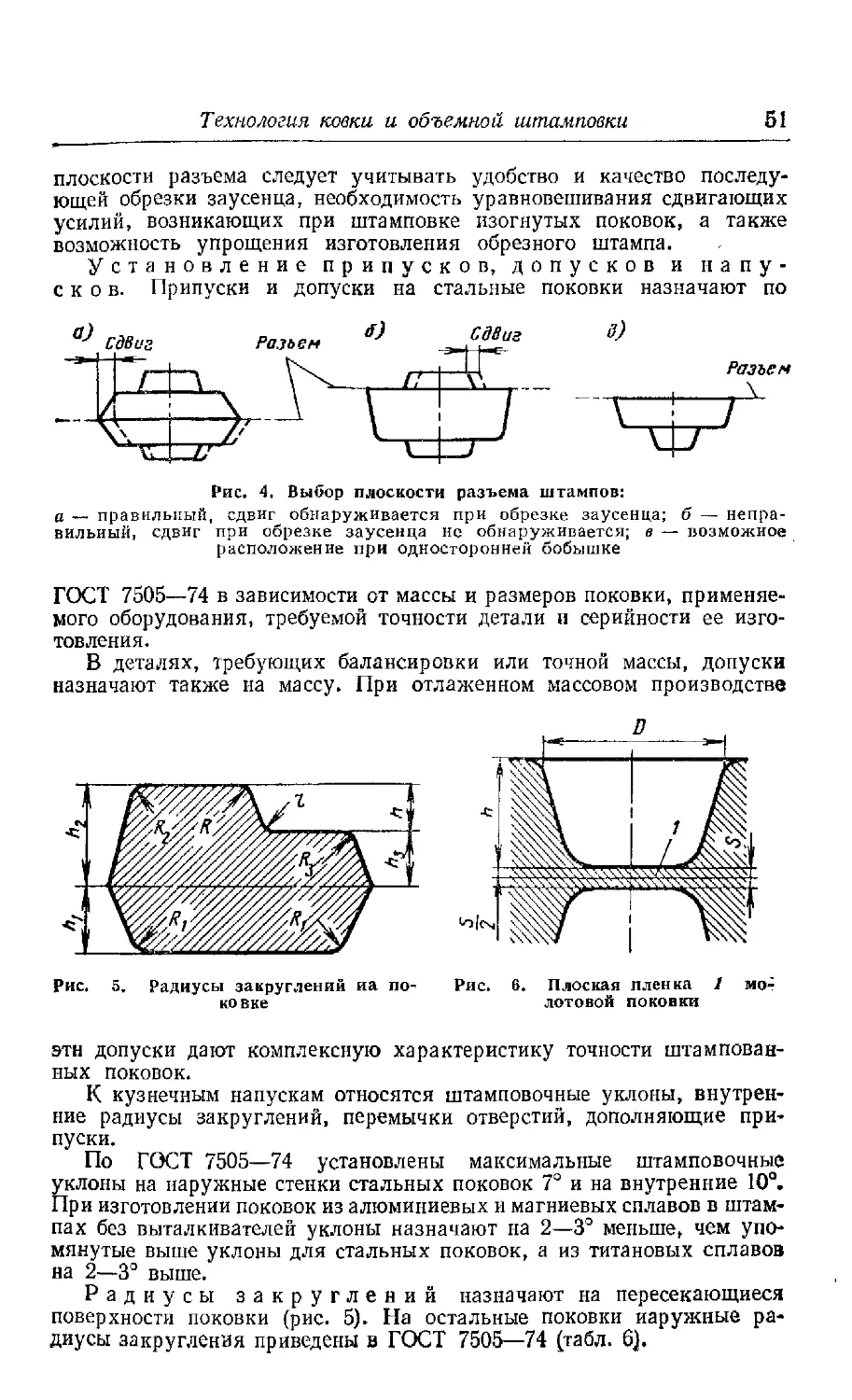

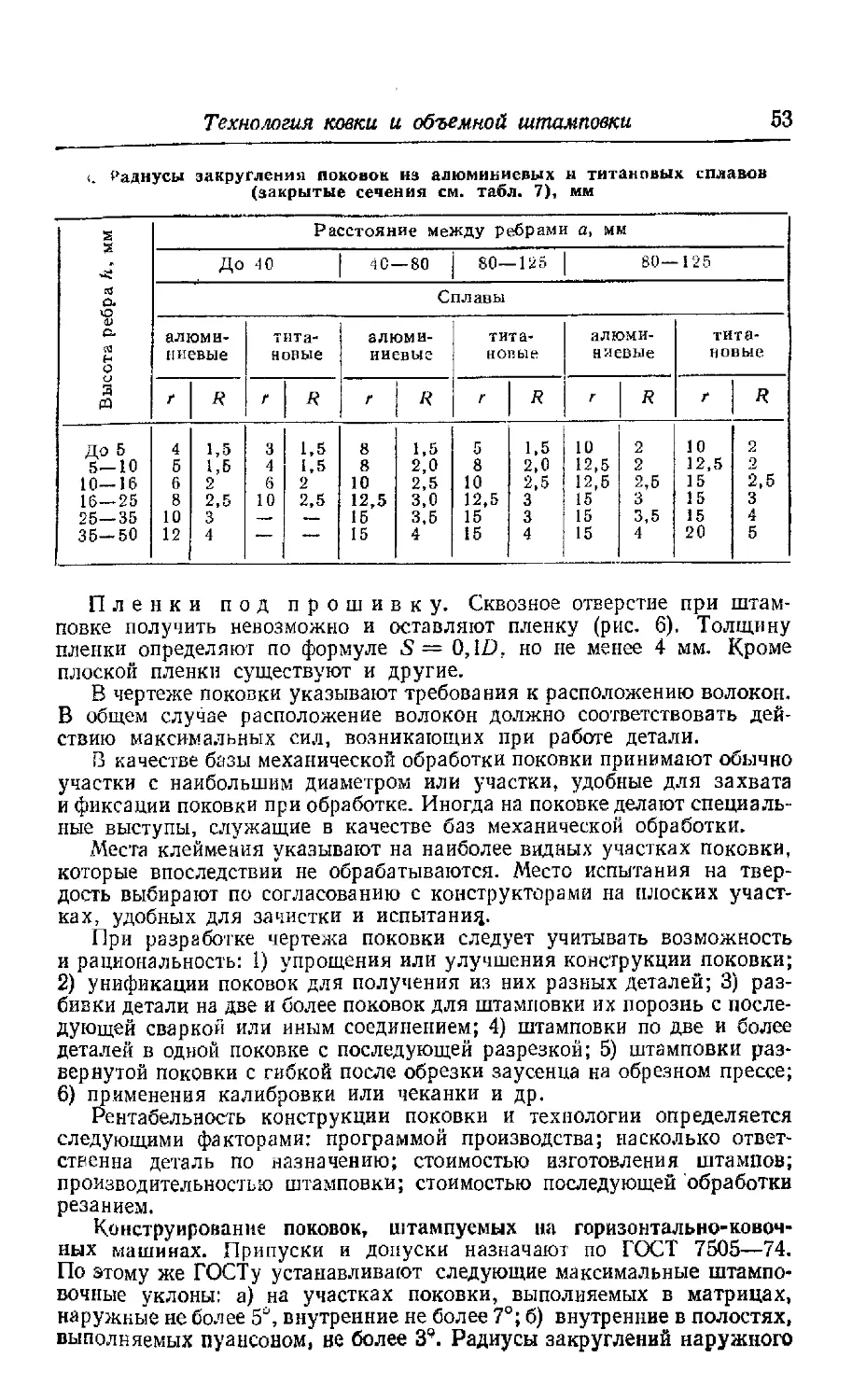

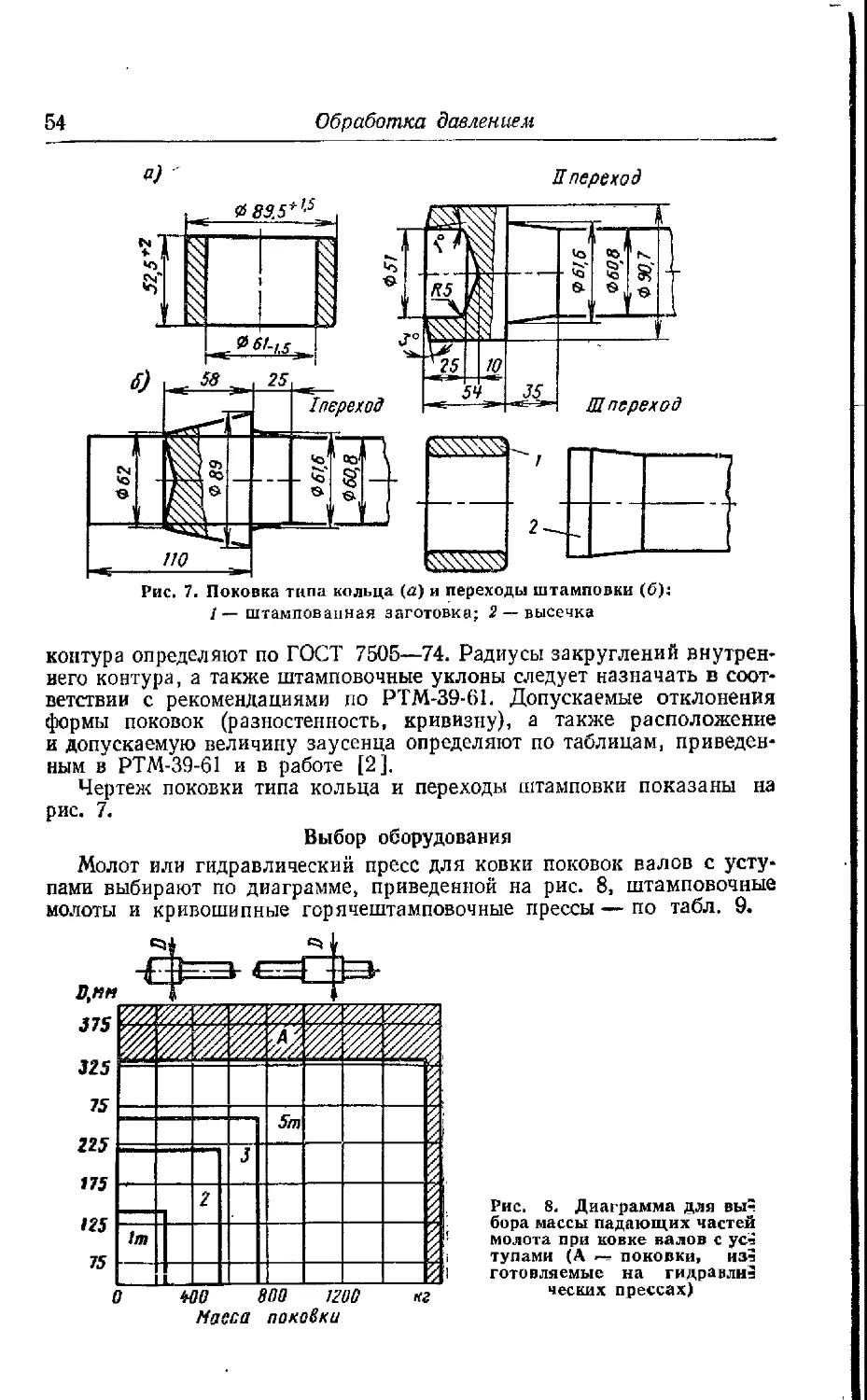

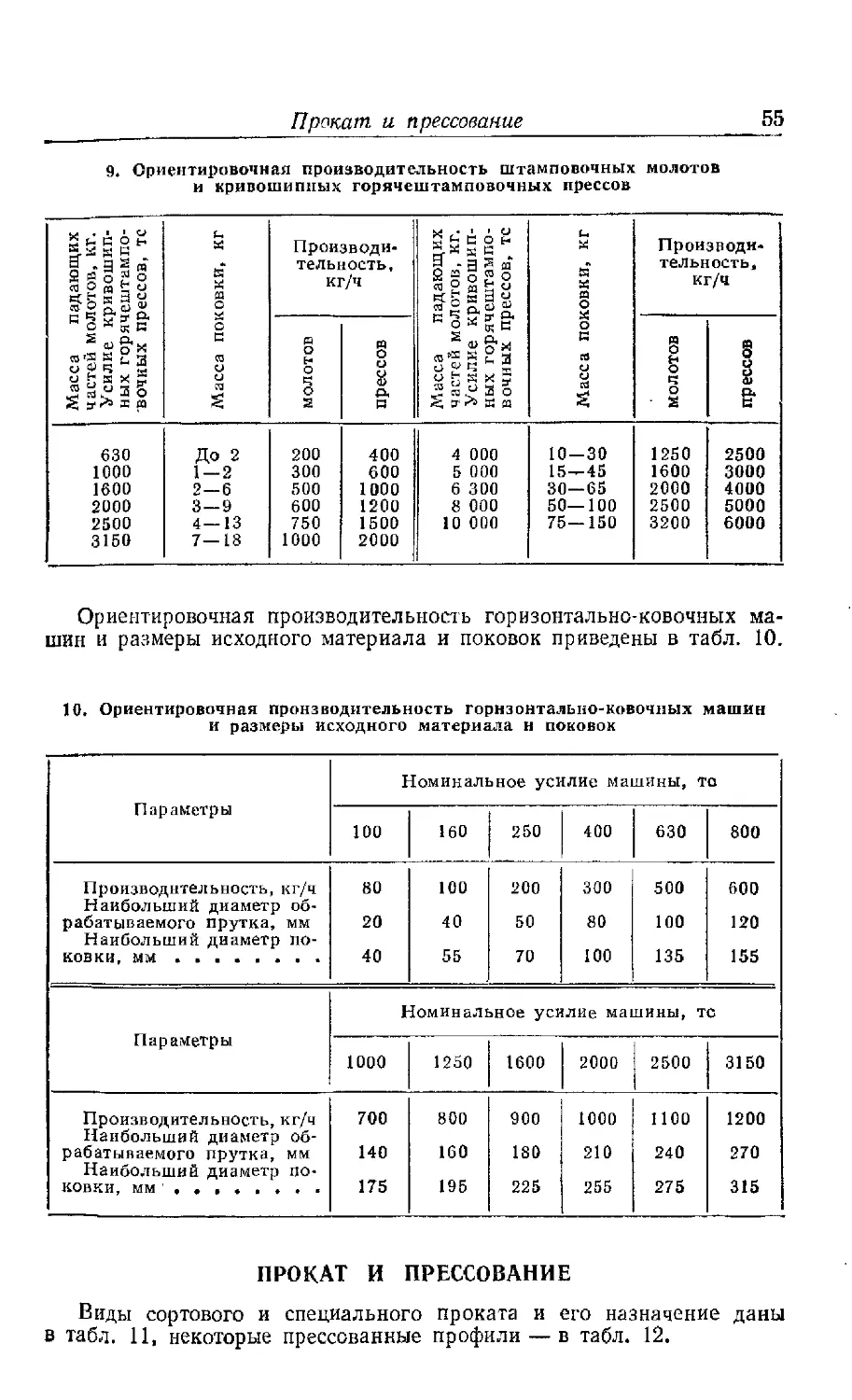

Конструирование поковок, получаемых в открытых штампах на

молотах и прессах. Выбор поверхности разъема

штампа. Поверхность разъема следует выбирать в виде плоскости

или сочетания плоскостей простой формы, чтобы облегчить изготовление

штампа. Обычно поверхность разъема является плоскостью и называется

плоскостью разъема. Пересечение поверхности разъема с поковкой дает

линию разъема, которая проходит по наружному контуру поковки.

Плоскость разъема выбирают с учетом возможности свободной выемки

поковки из верхнего и нижнего штампов. Целесообразно, чтобы пло-

скость разъема совпадала с плоскостью двух наибольших габаритных

размеров детали, тогда третий размер будет наименьшим и полости

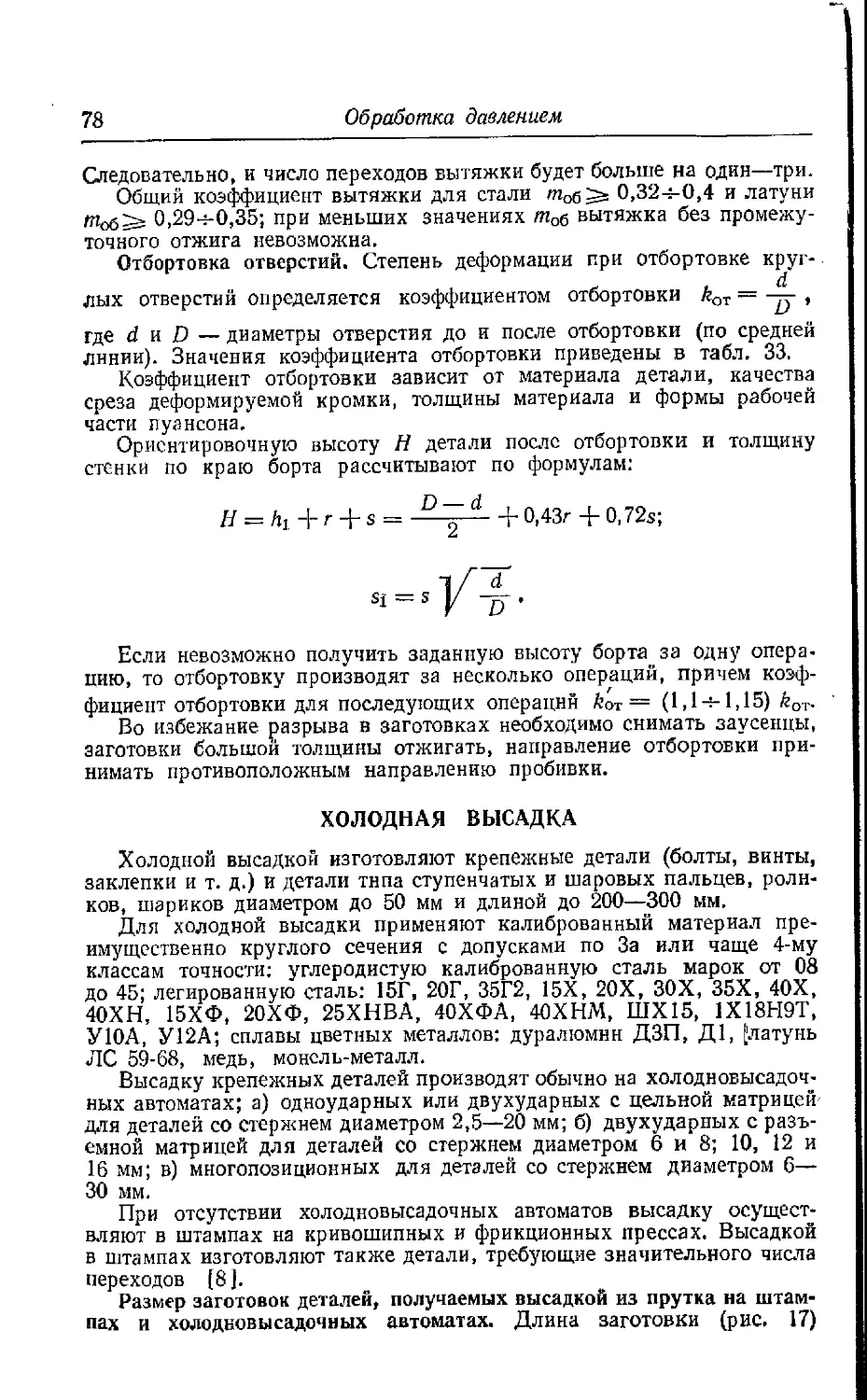

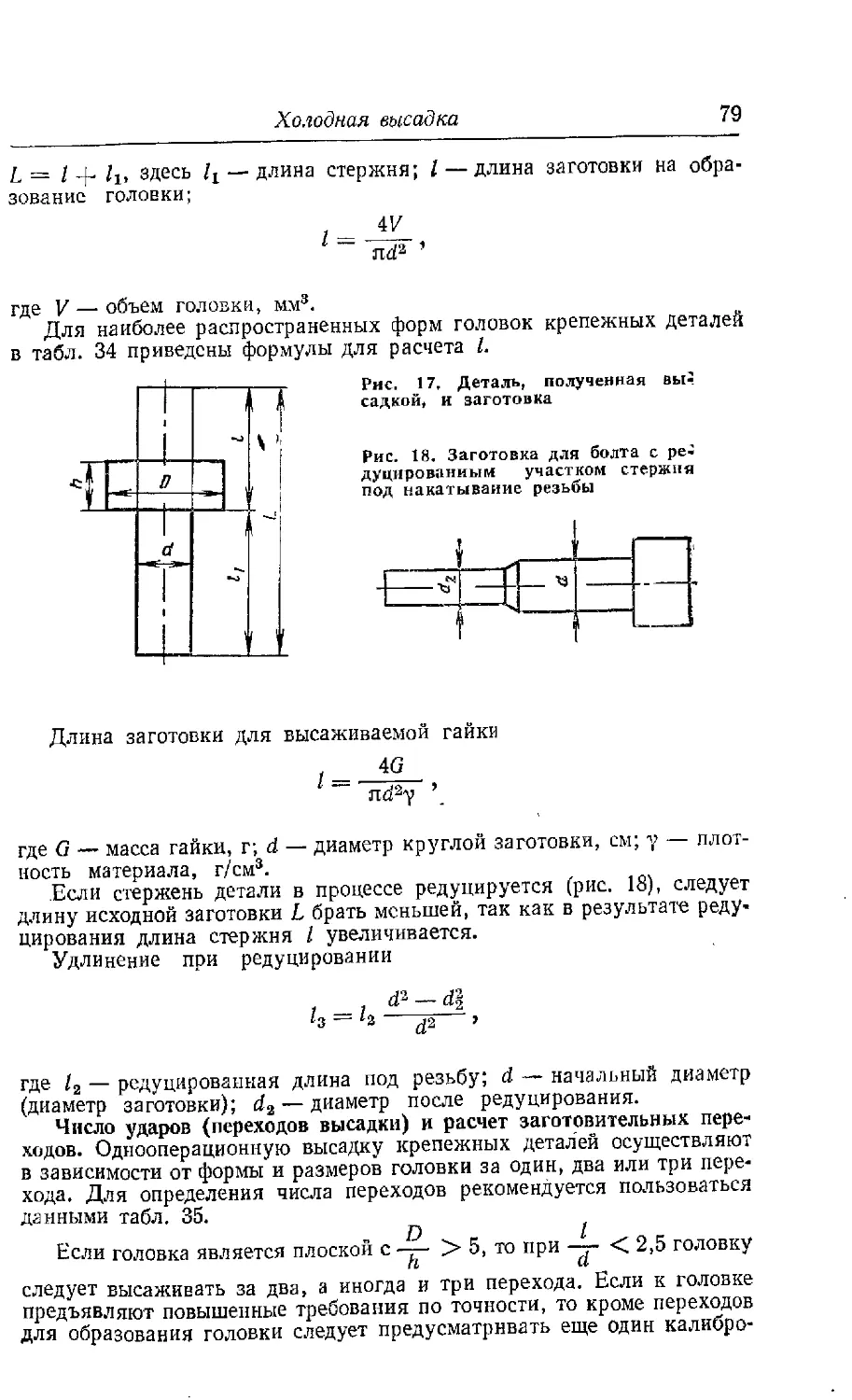

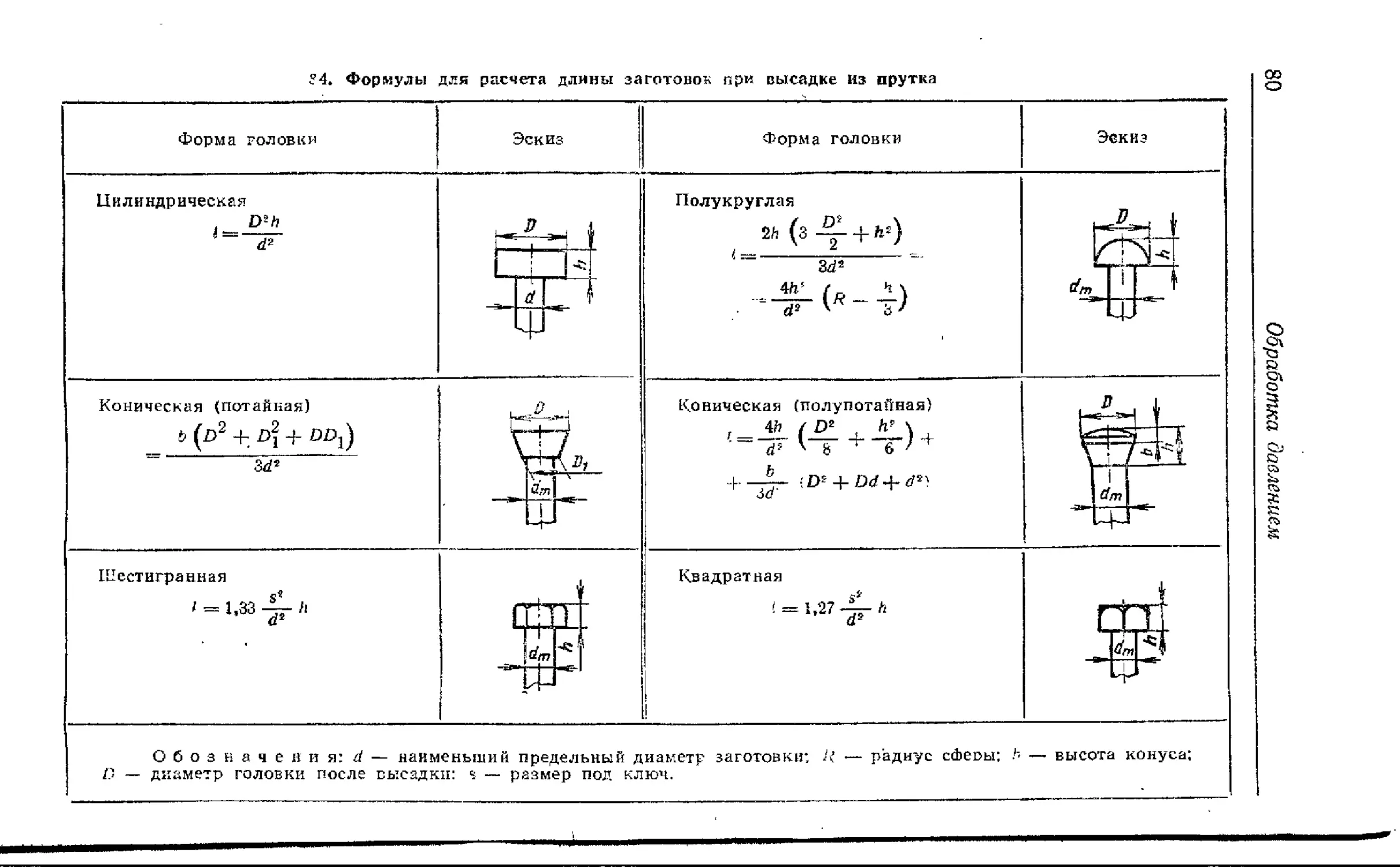

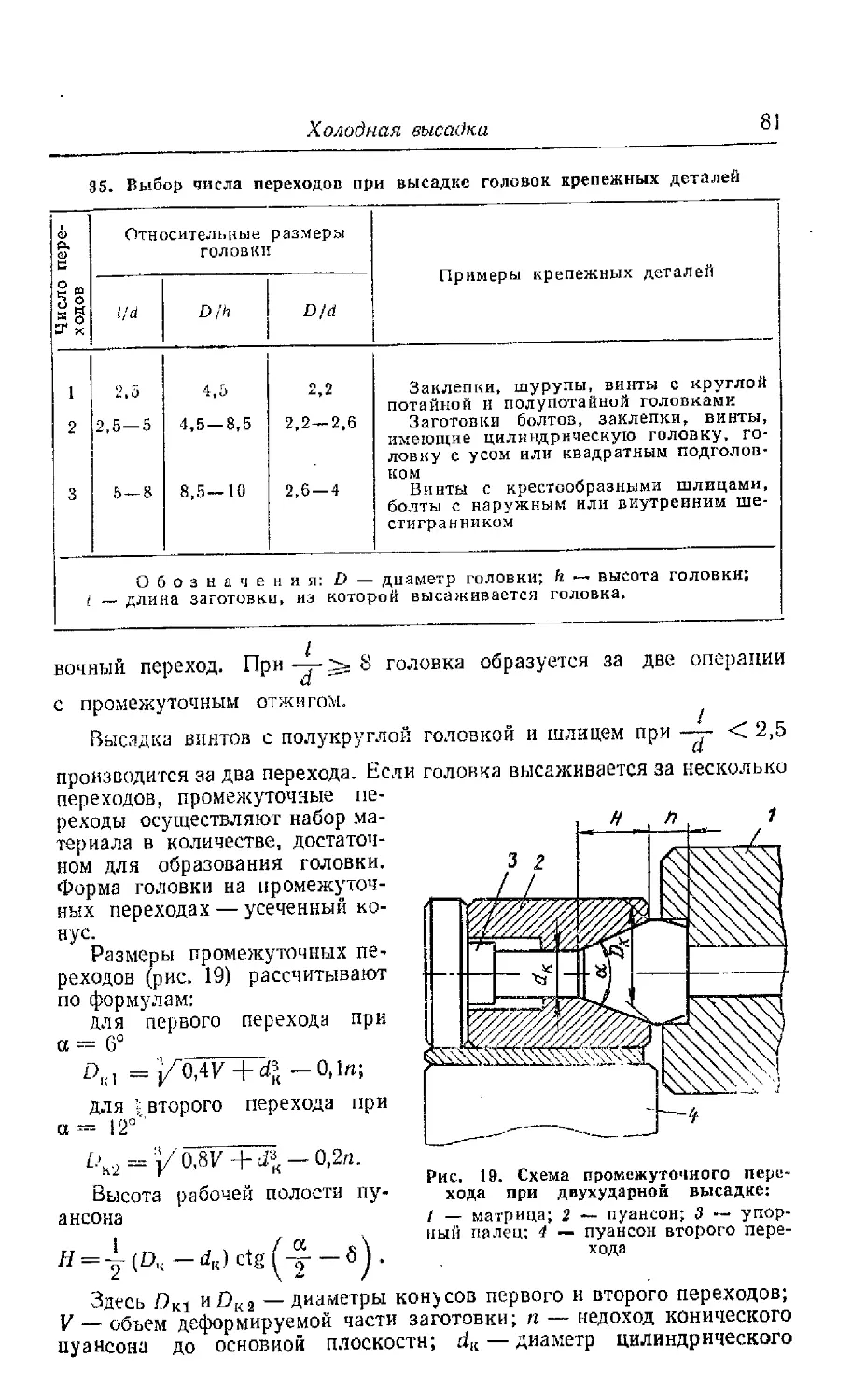

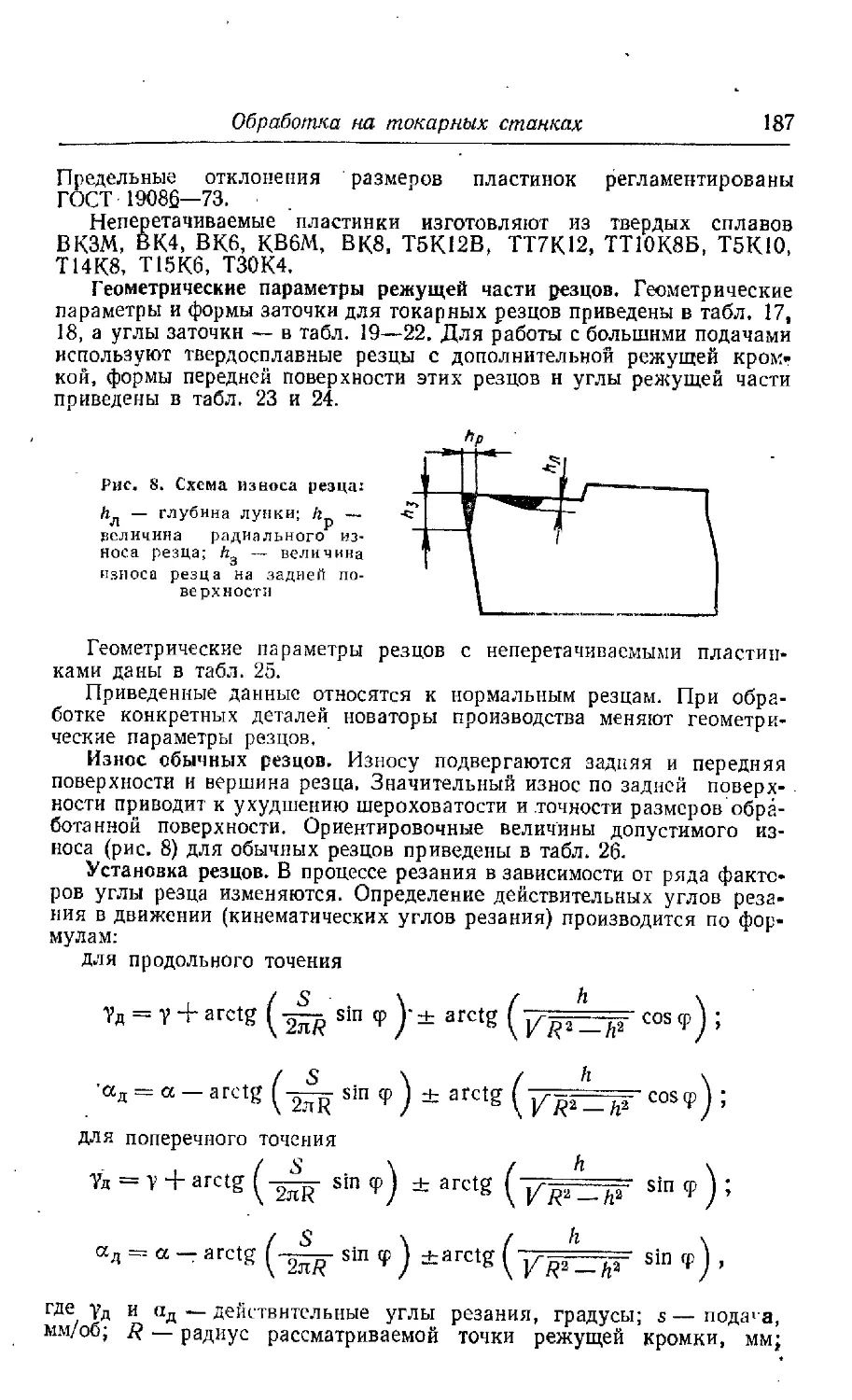

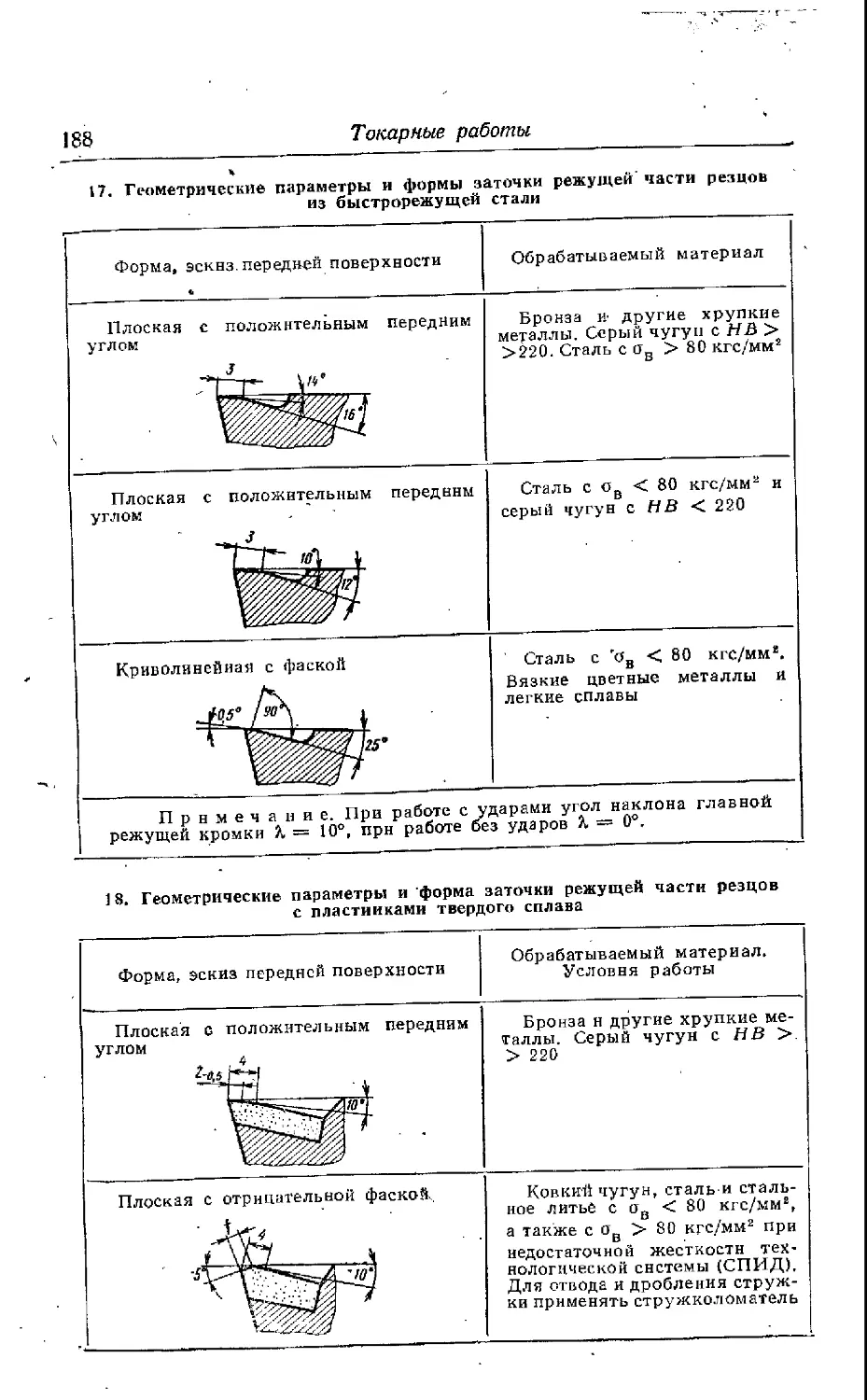

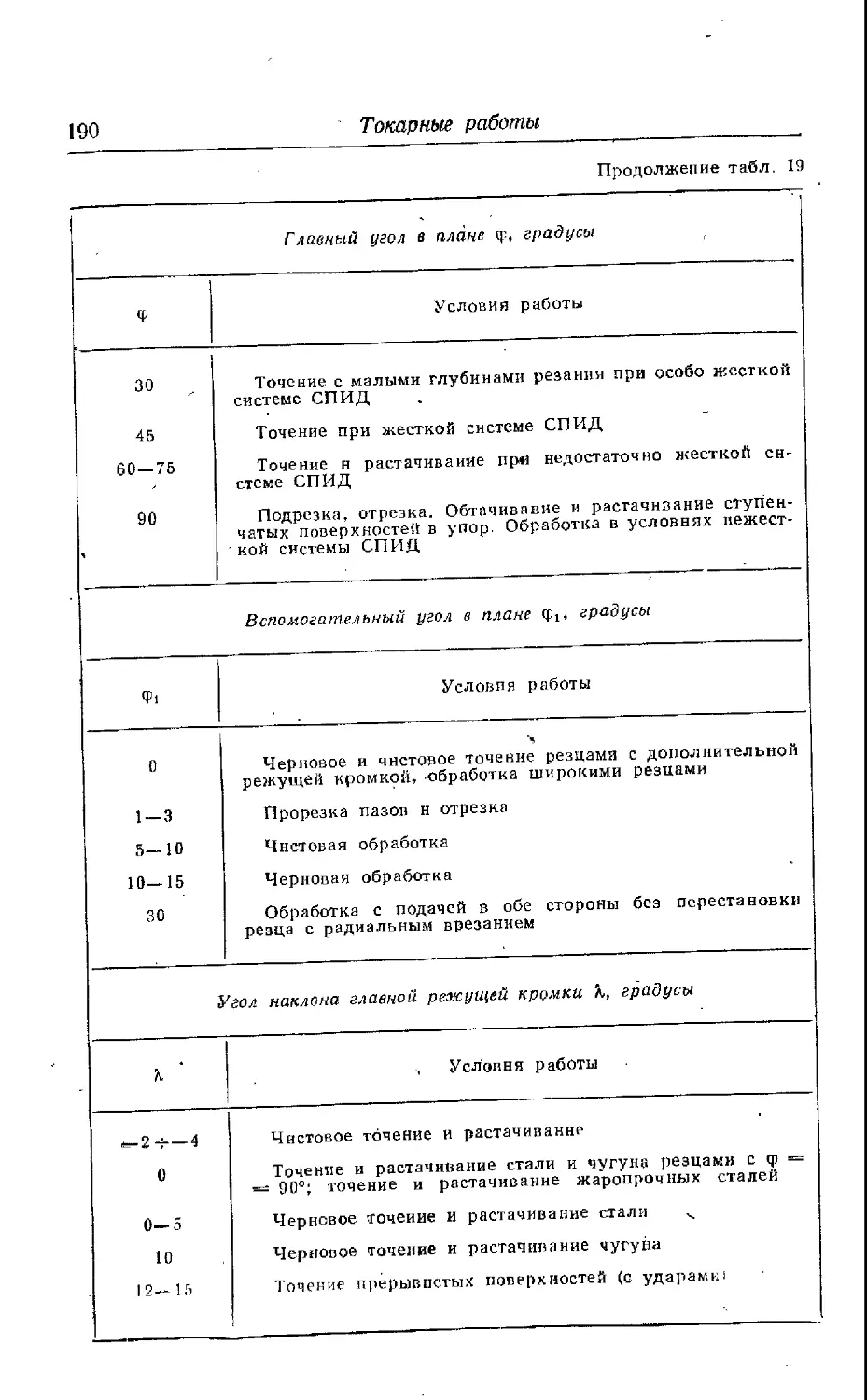

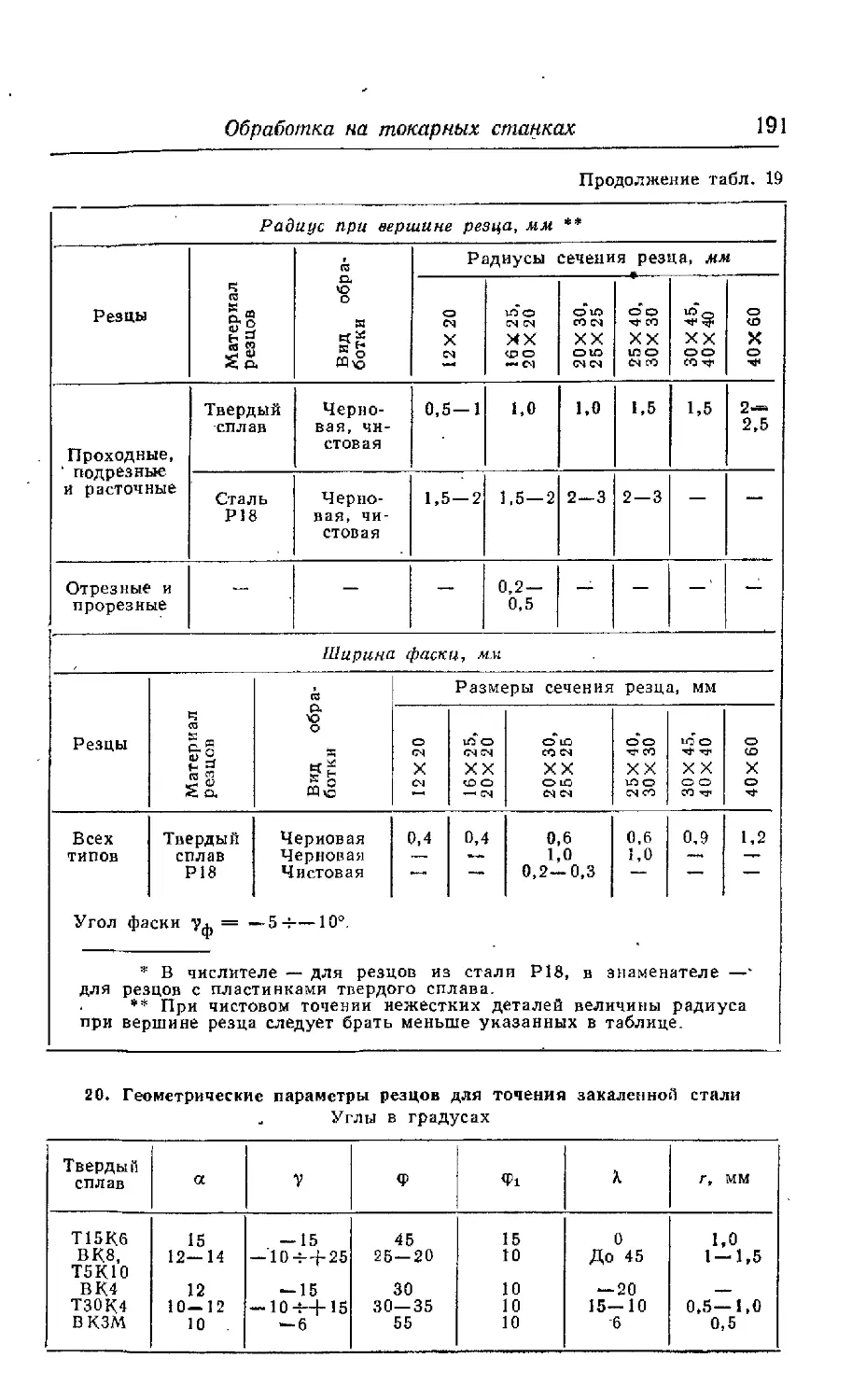

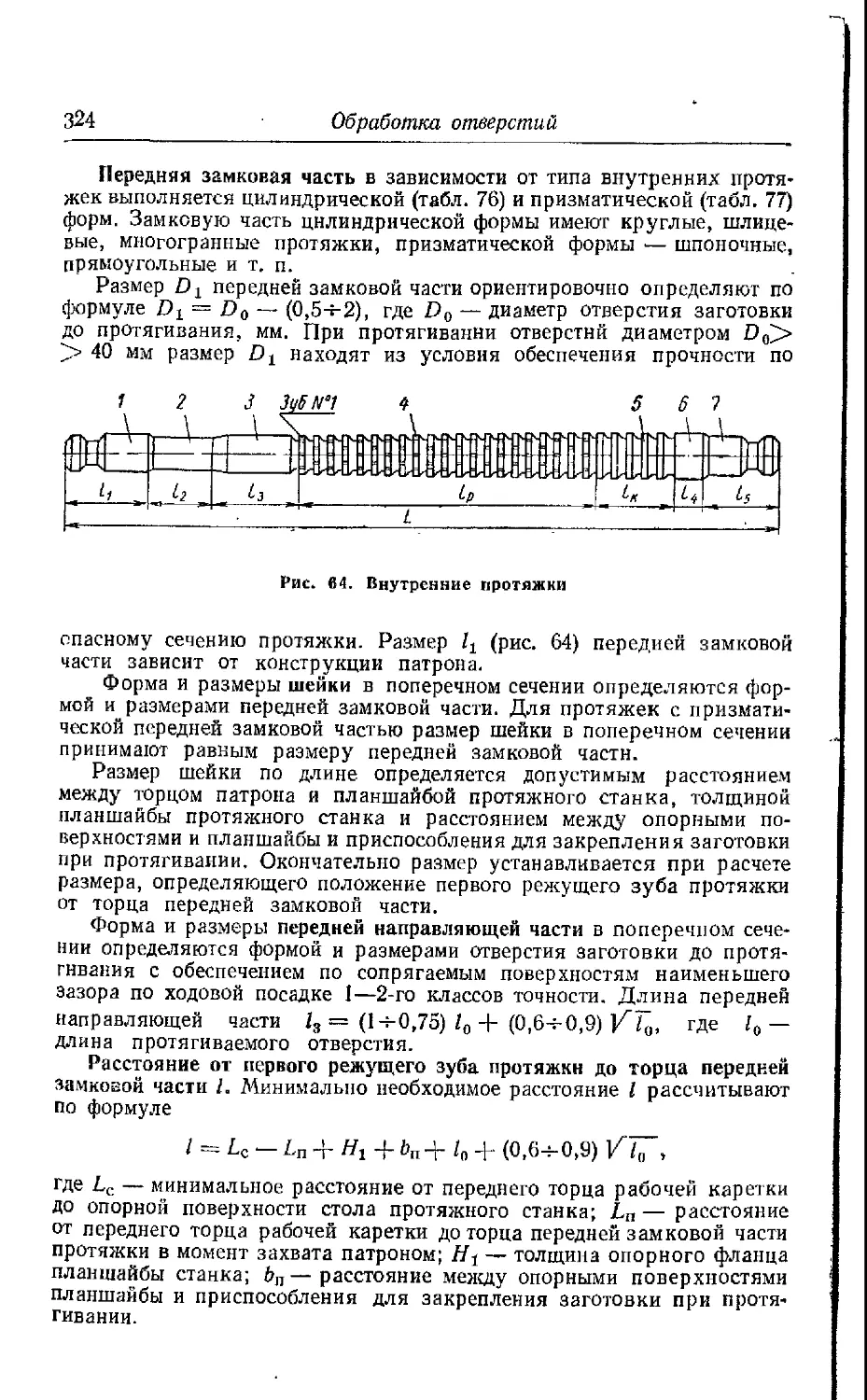

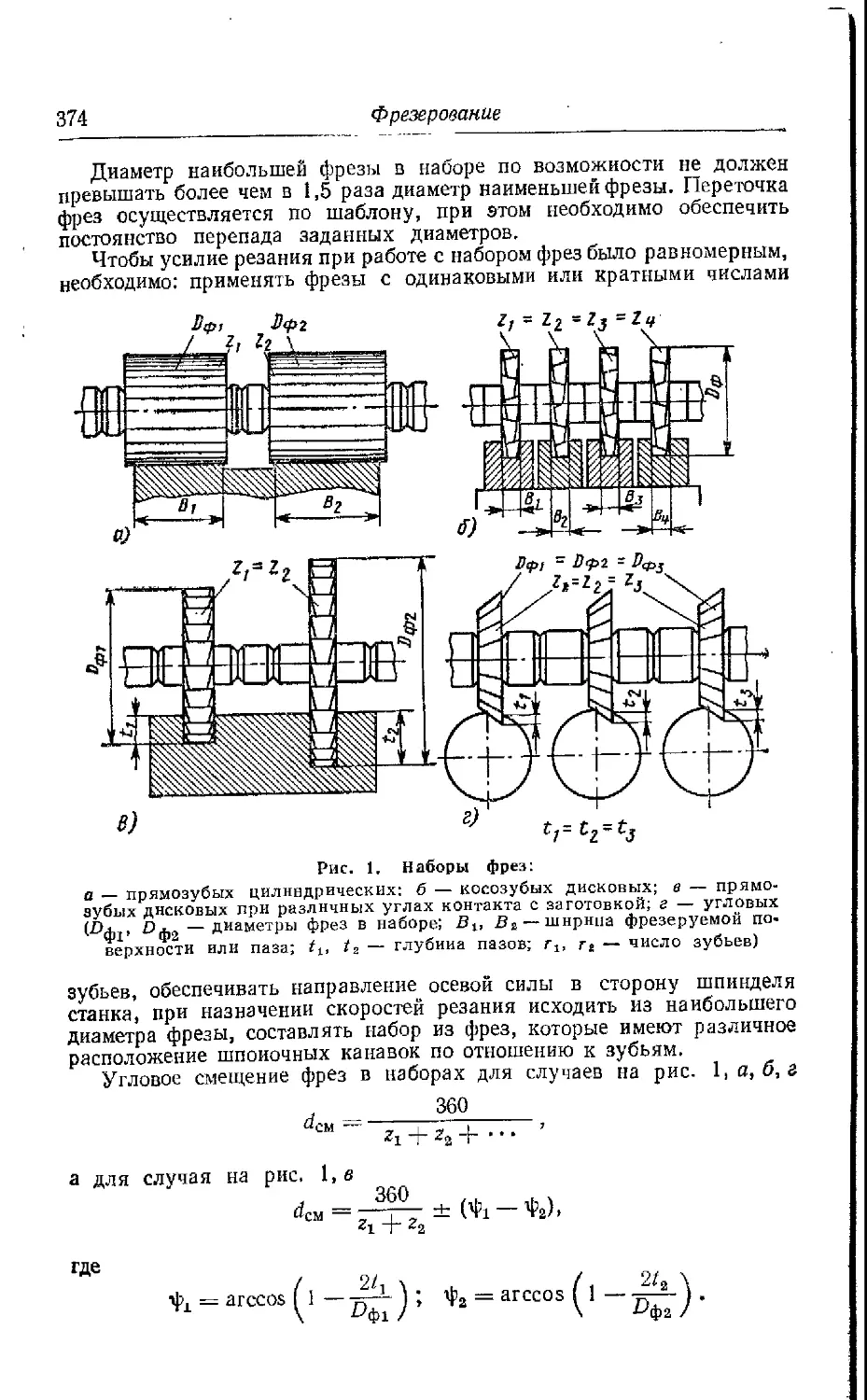

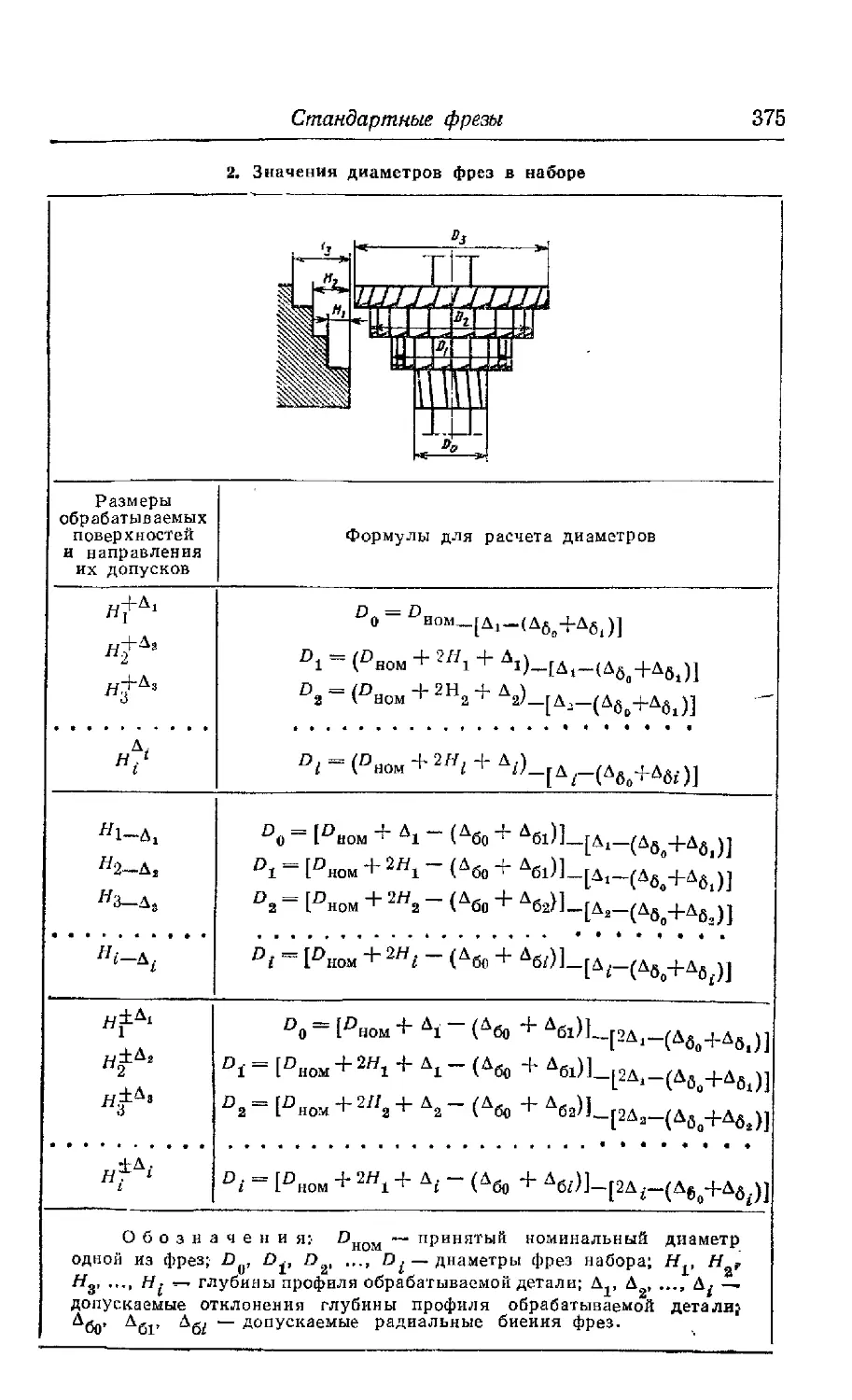

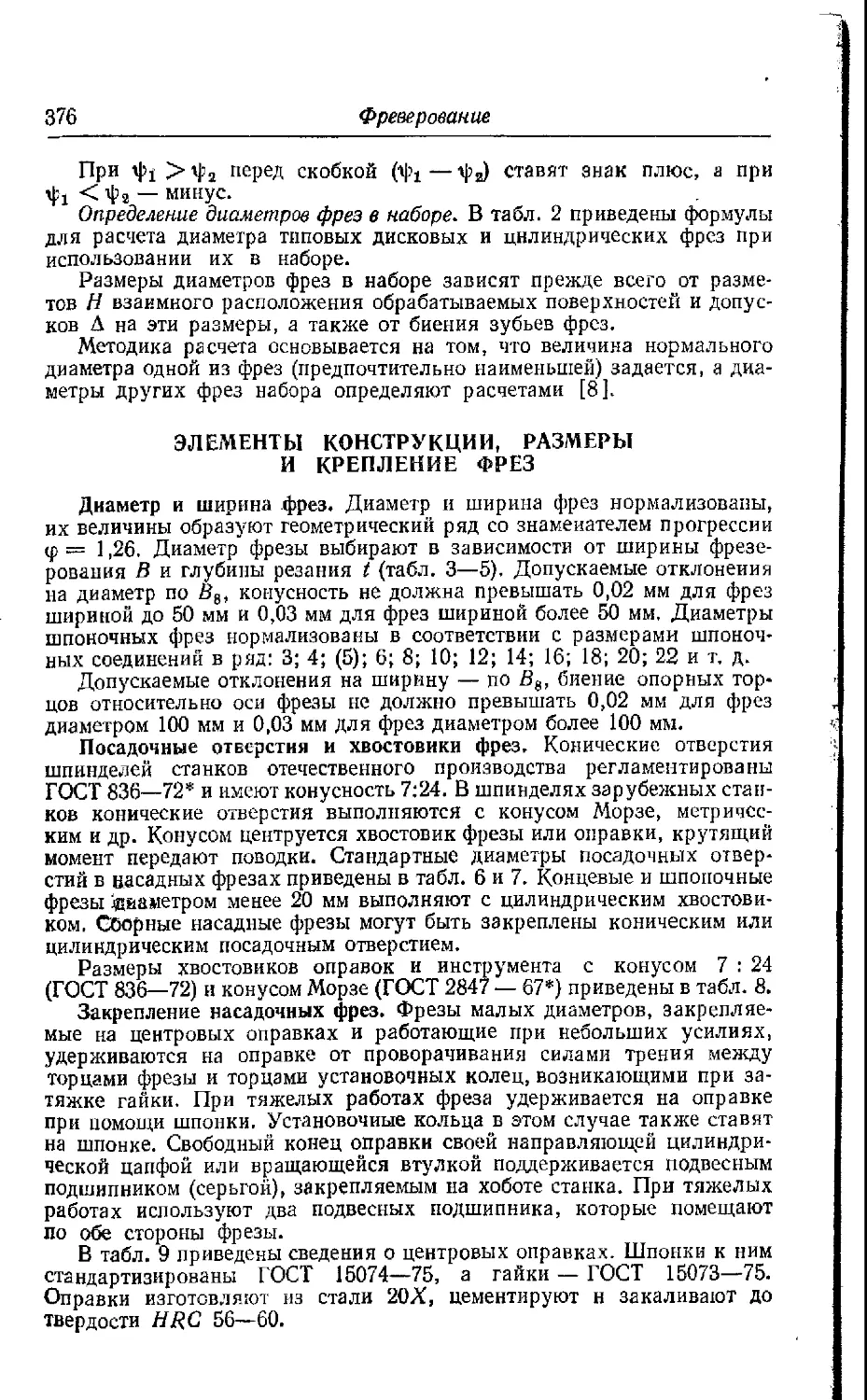

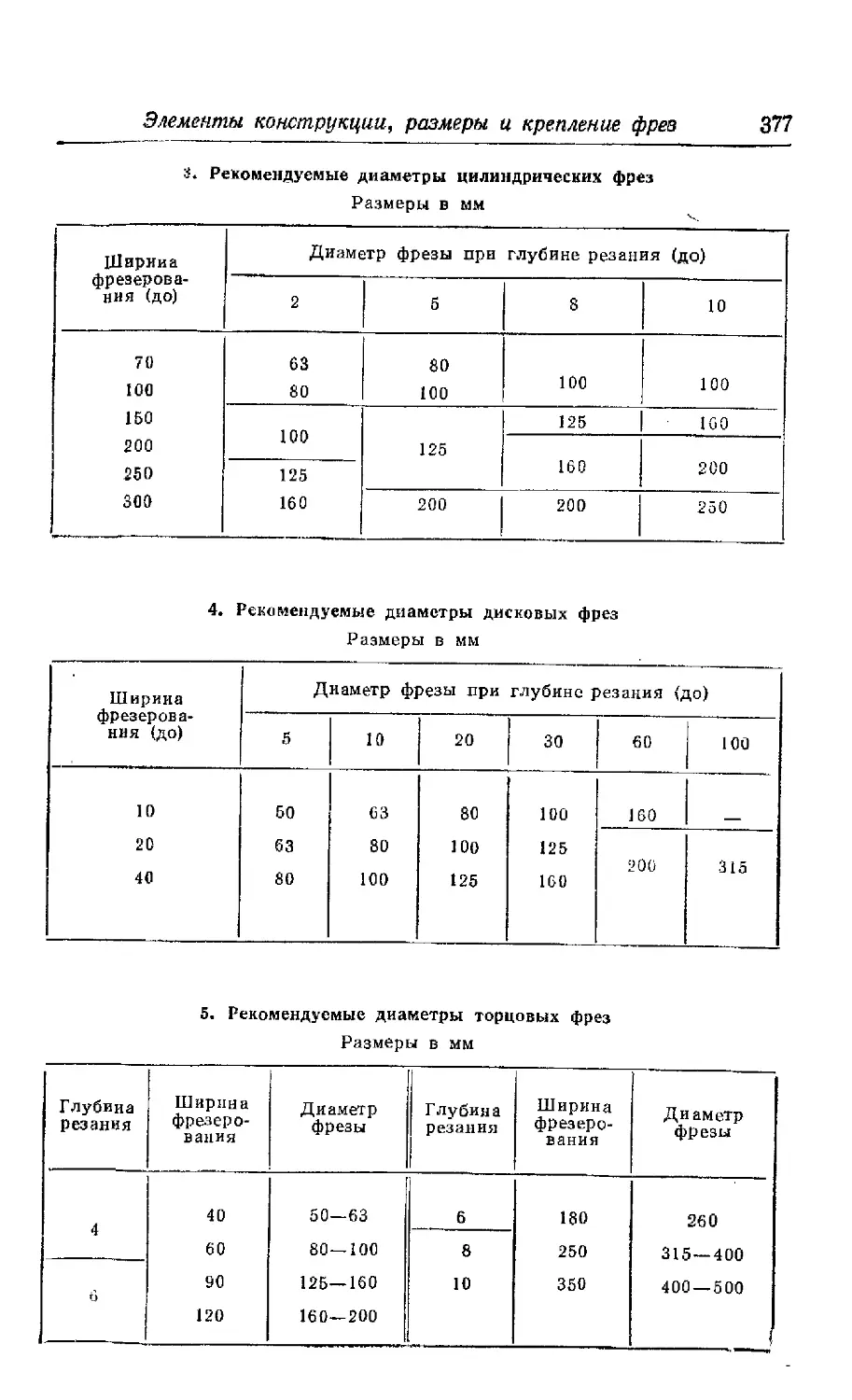

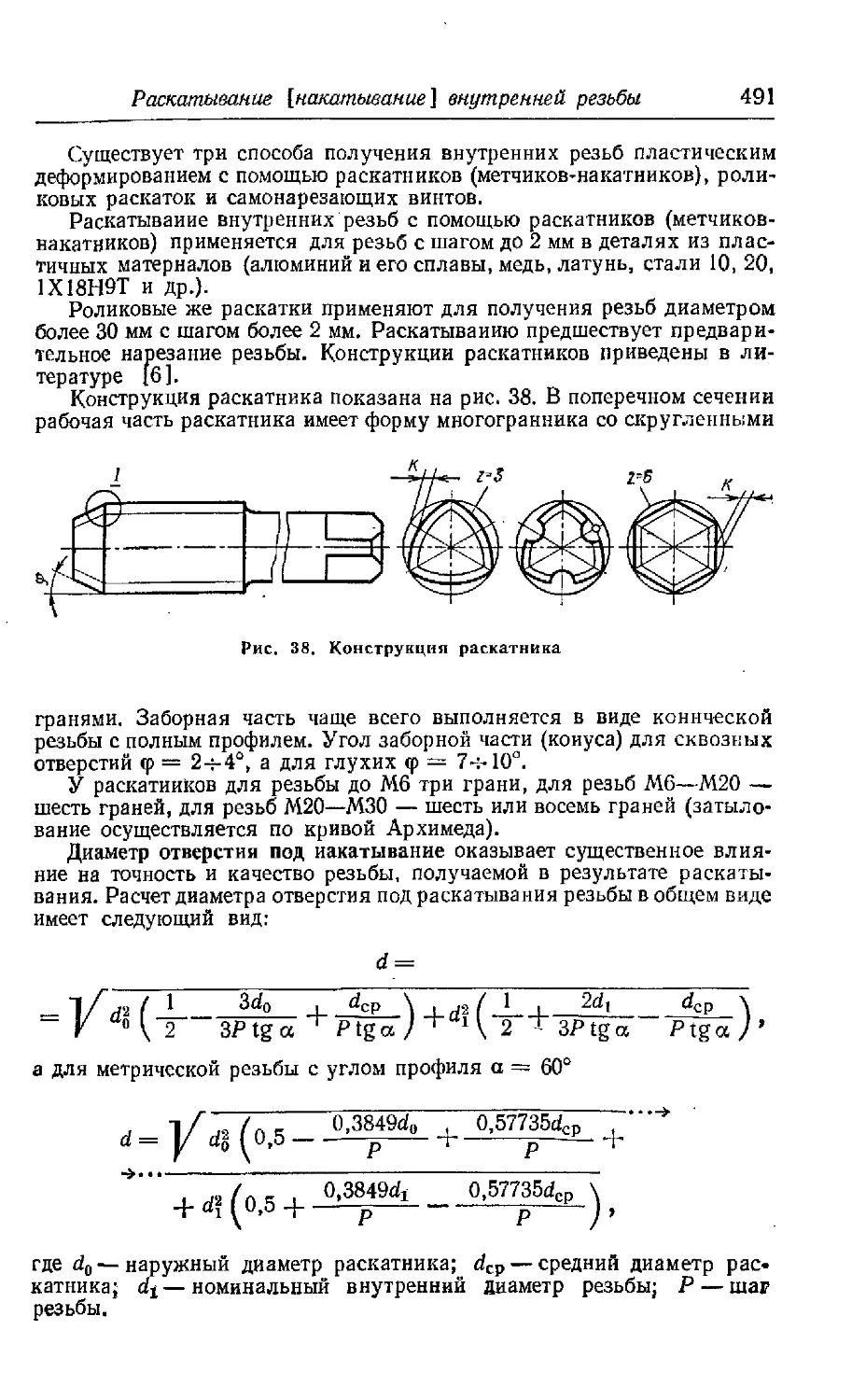

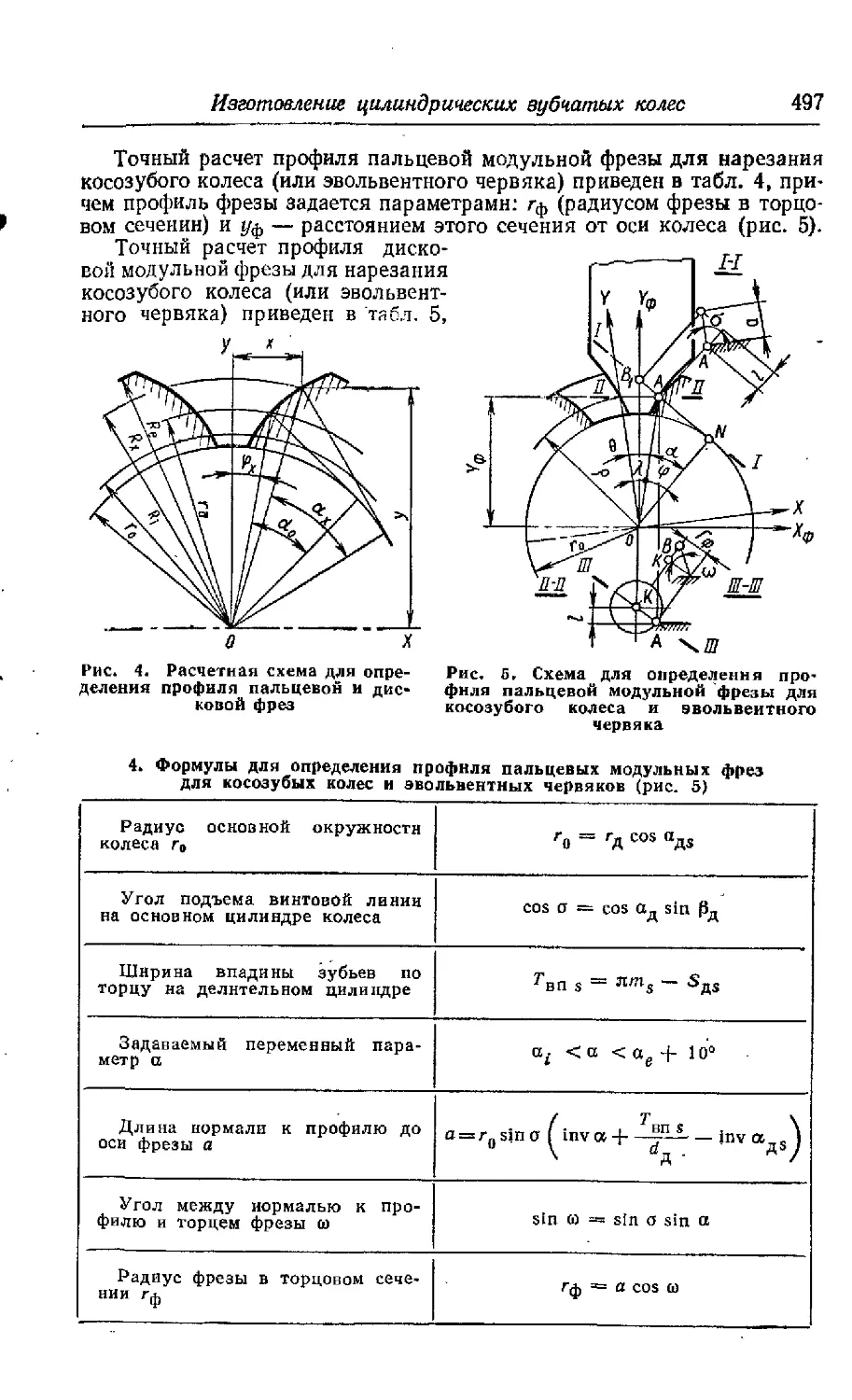

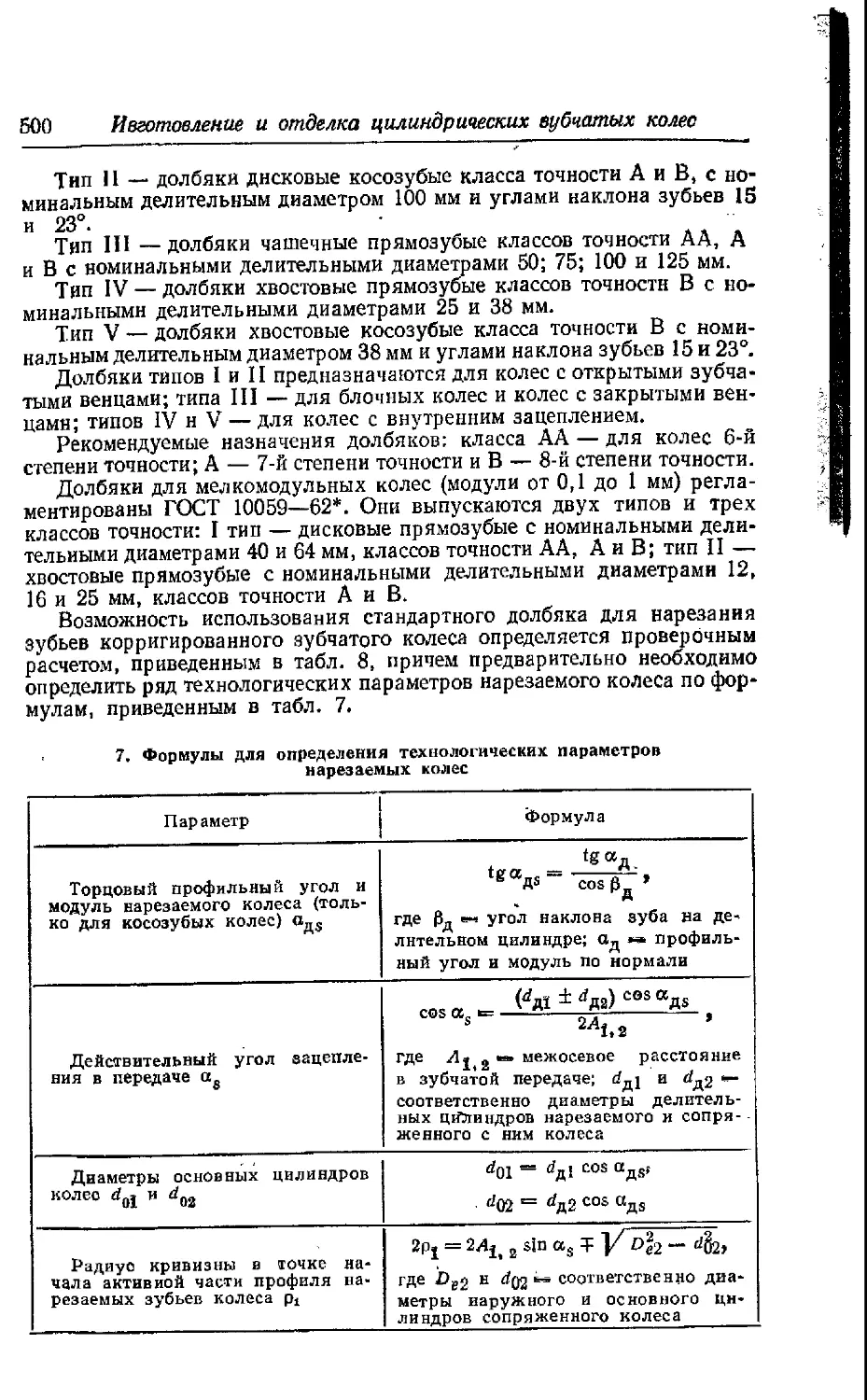

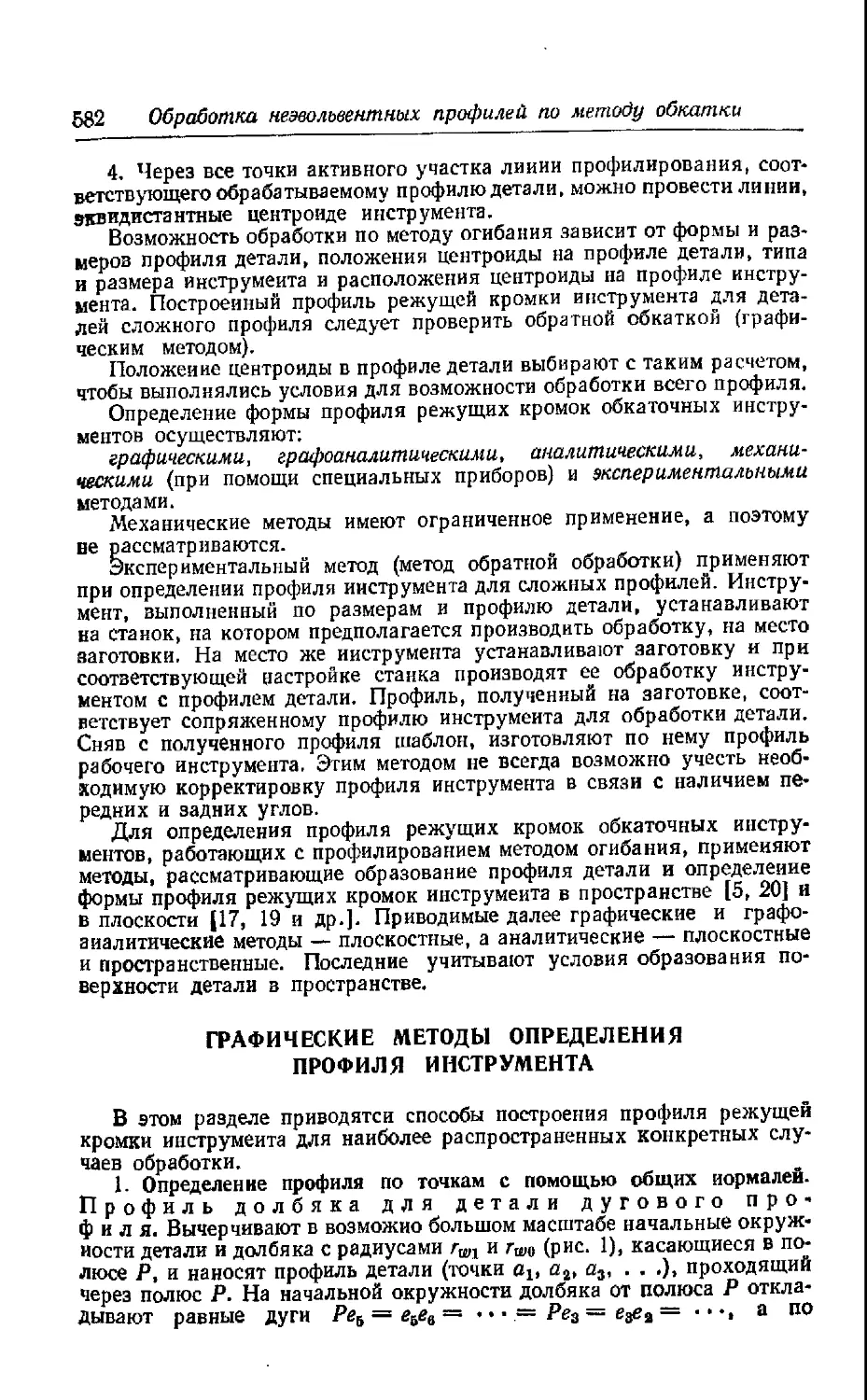

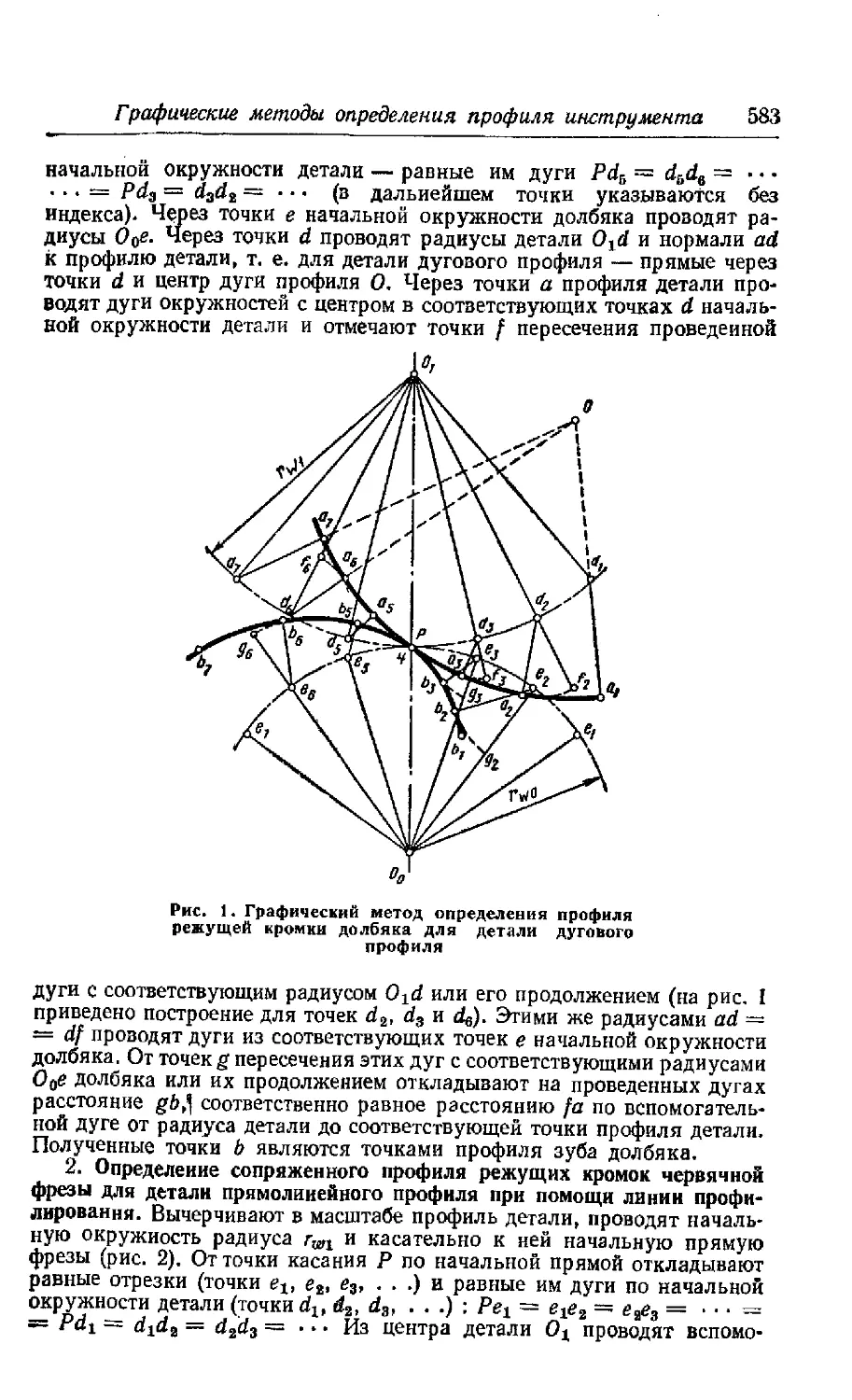

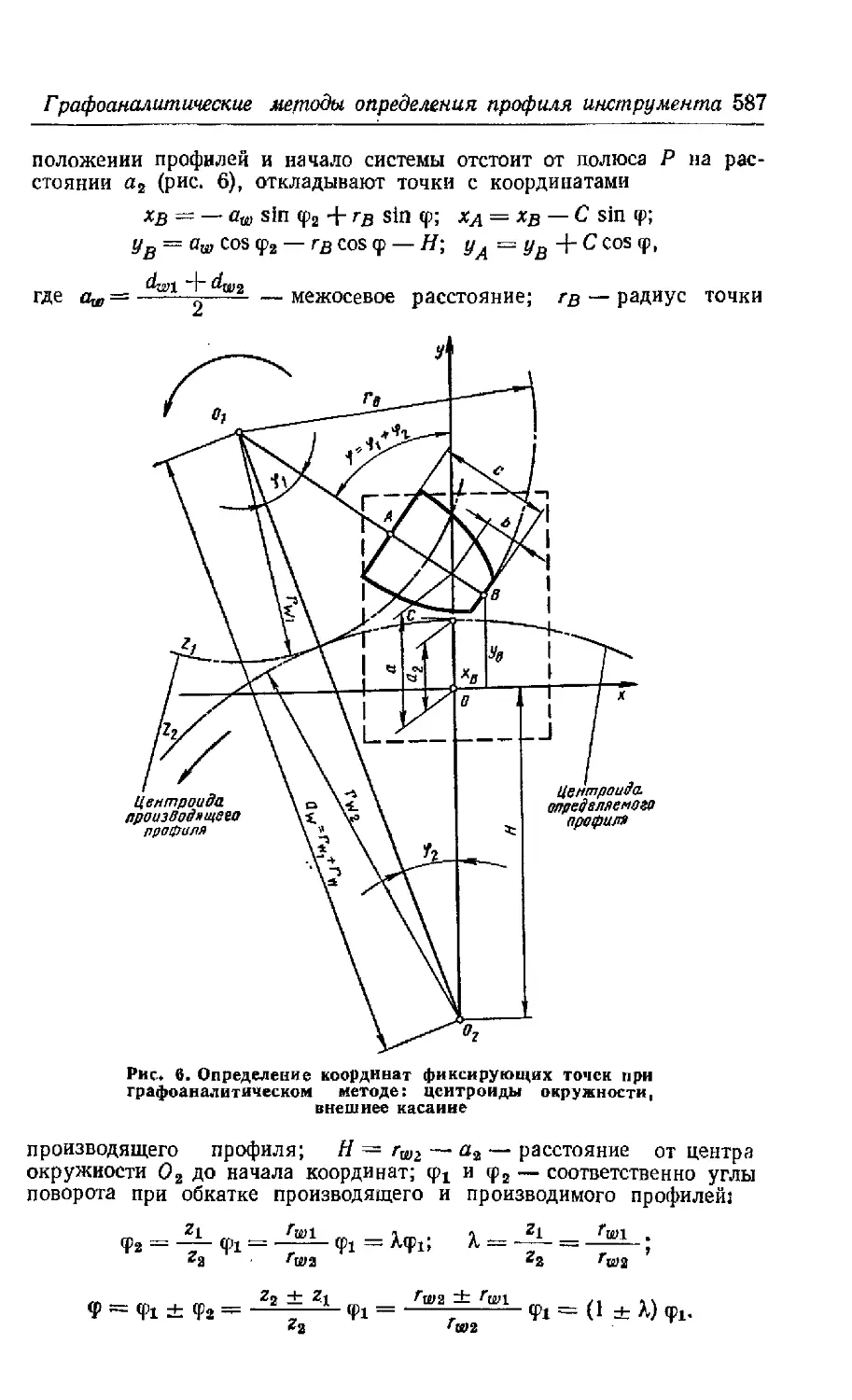

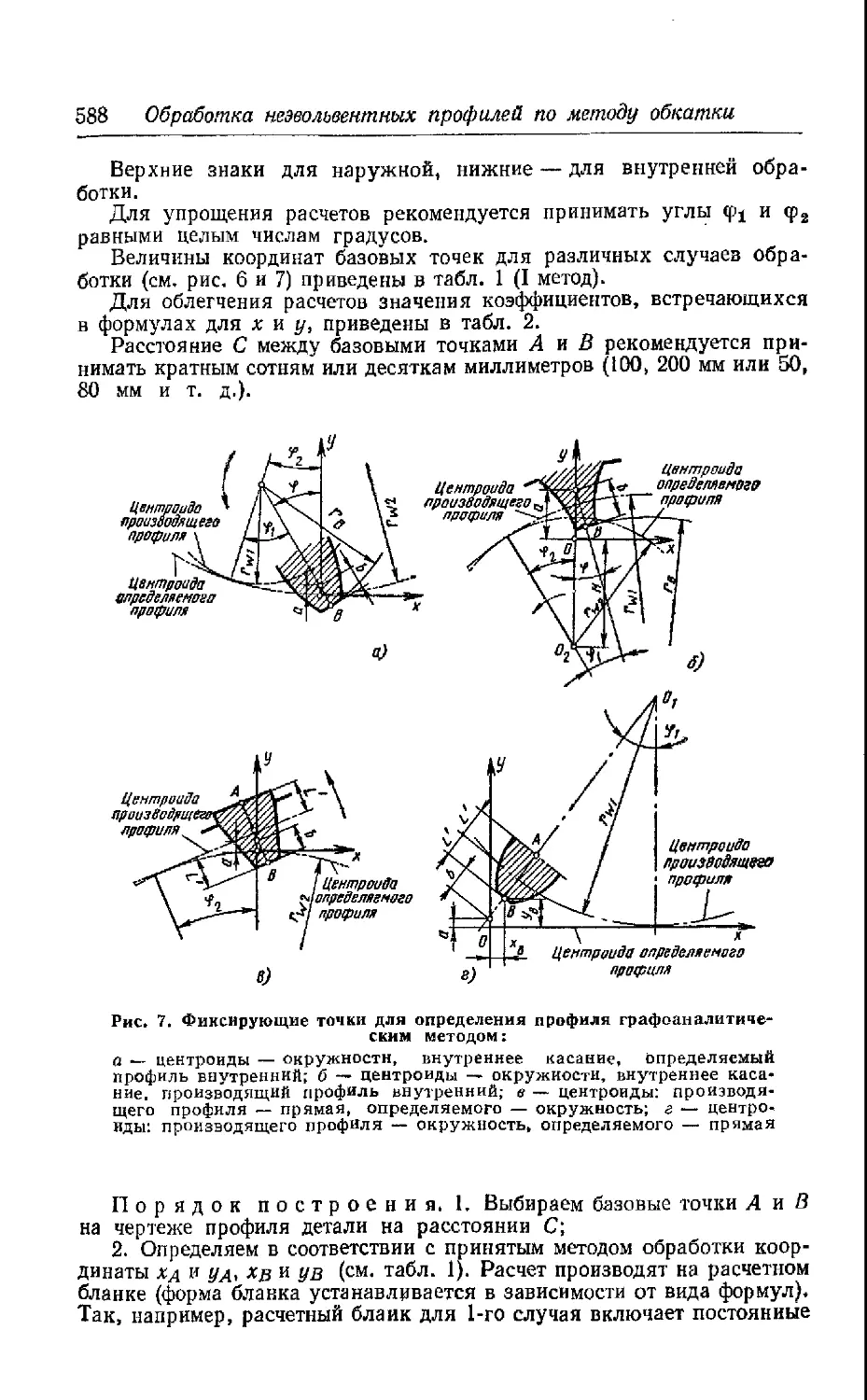

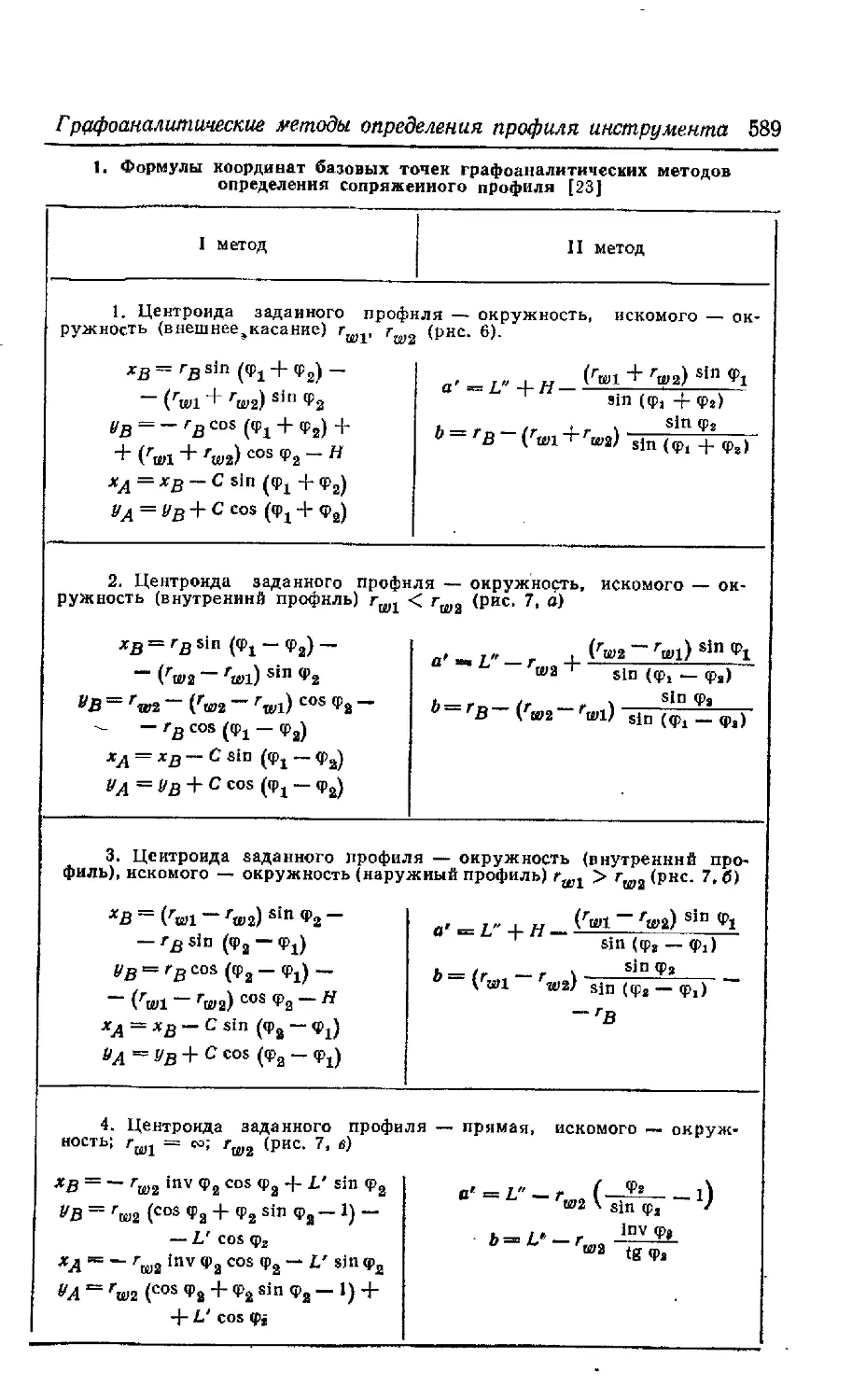

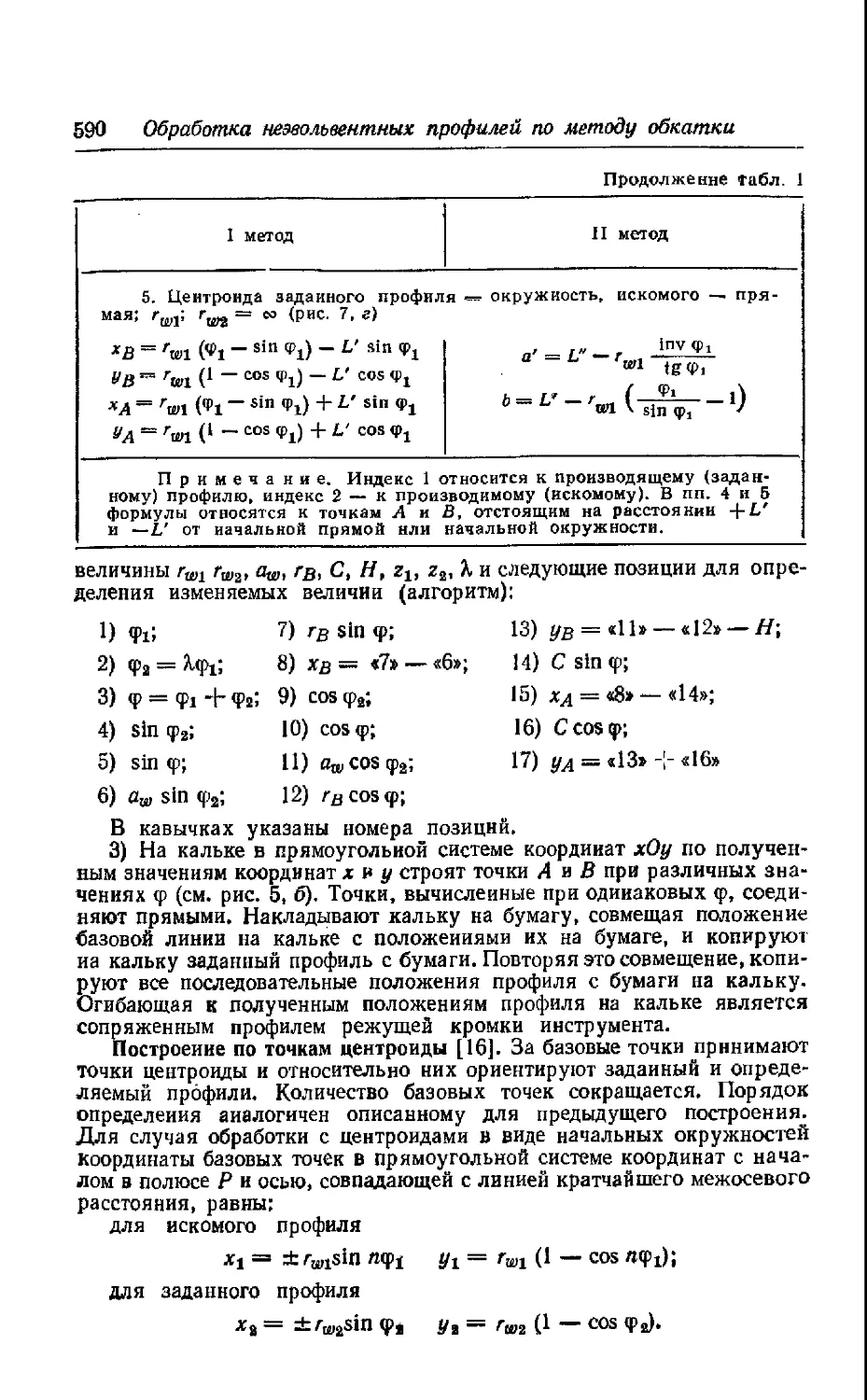

штампа будут относительно мелкими, что облегчает выемку поковки