Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель совета и главный редактор

акад. Е. А. ЧУДАКОВ

С А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Л. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ВТОРОЙ

МАТЕРИАЛЫ

МАШИНОСТРОЕНИЯ

том 3

Ответственный редактор

чл.-корр. АН СССР И. А. ОДИНГ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

москва - 1 94 7

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством „Справочника*

Б. С. Раецкий. Техн. редактор Т. Ф. Соколова. Зав. корректорской

С. А. Третьяков. Корректор Ю. Н. Николаева. Художник-оформитель

А, Л. Бельский. Руководитель графич. бюро А. И. Эйфель. График»

и ксилографы: А. М. Тетерин, А. Ф. Иваницкая, В. С. Киреева*

М. И. Серебренникова* С. М. Лотохин.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор-

типографии Н. И. Панин. Зав. производством Л. О. Машгиза Я- И. Лебедев.

Зав. производством типографии Н. С. Кондрат. Набор и вёрстка произве-

дены под руководством С. А. Павлова, технолога Э. Я. Потапенко.

Печатью руководили М. П. Седов и технолог С. М. Сундаков. Броширо-

вочно-переплётные работы выполнялись под руководством И. И. Смирнова.

Тиснением руководила Д. Г. Белова. Матрицы и стереотипы изготовлены

под руководством И. М. Беспалова. Типографская корректура проведена

под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щелковской фабрики.

Картон Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифто-

литейных заводах.

3-й том сдан в производство 26 II 1947 г. — 2/VIII 1947 г. Подписан к пе-

чати 11/Х 1947г. А09935. Заказ № 1255. Бумага 70xl08'/i6. Уч.-изд. листов 124V,.

Печатных листов 45+17 вклеек. Тираж 50 000. 1-й завод 1—25 000 экз.

Адрес типографии: Ленинград, ул. Моисеенко д. 10.

АВТОРЫ ТОМА

П. Ф. АГАПОВ, инж.; Н. П. АГАПОВА, канд. техн. наук; Н. В. АГЕЕВ, чл.-

корр. АН СССР, проф., д-р хим. наук; Д. Л. АГЕЕВА, канд. техн. наук; А. А. АЛОВ,

проф., д-р техн. наук; С. 3. БОКШТЕЙН, канд. техн. наук; Н. Ф. БОЛХОВИТИНОВ,

проф., д-р техн. наук; А. М. БОРЗДЫКА, доц., канд. техн. наук; Б. А. ГЕНЕРОЗОВ,

ст. научн. сотр.; И. М. ГРЯЗНОВ, канд. техн. наук; А, П ГУЛЯЕВ, проф., д-р техн.

наук; П. М. ГУРА, инж.; В М. ГУТЕРМАН, канд. техн. наук; Е. А. ДАВИДОВ,

СКАЯ.канд. техн. наук; Н. М. ЗАКАШАНСКИЙ, ст. научн. сотр.; И. Ф. ЗУДИН,

канд. техн. наук; М. Б. КАЦЕНЕЛЕНБОГЕН, инж.; А. Г. КОМАРОВСКИЙ, ст.

научн. сотр.; В. А. КОНОПАСЕВИЧ, инж.; 3. И. КОПЕЛЬМАН инж.; Н. С. КРЕ-

ЩАНОВСКИЙ, канд. техн. наук; Д. В. КРОТКОВ, инж.; И. В. КУДРЯВЦЕВ,

канд. техн. наук; В. В. ЛЕВАНДО, инж.; Г. Л. ЛИВШИЦ, канд. техн. наук;

Е. С. МАКАРОВ, канд. техн. наук; А. К. ПРЕЙСС, инж.; Н. И. ПРИГОРОВСКИЙ,

проф., д-р техн. наук; А. В. РЯБЧЕНКОВ, канд. техн. наук; С. Я. СИГОЛАЕВ,

инж.; А, П. СМИРЯГИН, ст. научн. сотр.; В. С. СТРОЕВ, инж.; И. Е. ТУТОВ,

кйнд. техн. наук; Г. В. УЖИК, канд. техн. наук; Л. С. ФРЕЙМАН, проф., д-р

физ.-мат. наук; С. Б. ФУТОРЯН, канд. техн. наук; М. М. ХРУЩОВ, проф.;

Н. А. ШАМИН, инж.; И. А. ЮХВЕЦ, инж.

НАУЧНЫЕ РЕДАКТОРЫ

АГАПОВ П. Ф., инж. (гл. VI—X); БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозначения):

БРОДСКИЙ Г. С, гнж. (гл. 1-Х); ВЕДЕНКИН С. Г., проф. (гл. II); ГЛИНЕР Б. М., инж. (зам. отв.

редактора тома); ДЫМОВ А. М., д-р хим. наук (гл. II); ЛЕБЕДЕВ Т. А., проф., д-р техн. наук

(гл. I—IV); ПЕТРУСЕВИЧ А. И., канд. техн. наук (гл. I); ПРОСВИРИН В. И., проф., д-р техн. наук

(гл. VI—VII); ПРОКОФЬЕВ В. К., проф., д-р физ.-мат. наук (гл. II); ШАМИН Н. А., инж. (гл. VI-X).

*

Редактор графических материалов инж. В. Г. КАРГАНОВ

Редактор-организатор тома М. И. ГИЛЬДЕНБЕРГ

*

Зав. редакцией А. Н. КЛУШИНА

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз,

Главная редакция энциклопедического справочника „Машиностроение:

СОДЕРЖАНИЕ

От редактора VII

Глава I. ИСПЫТАНИЯ МЕХАНИЧЕСКИХ

СВОЙСТВ МЕТАЛЛОВ 1

Испытания твёрдости (канд.

техн. наук И. М. Грязное) 1

Статические методы определения твёр-

дости . . 1

. инамические методы определения твёр-

дости 12

Определение основных механических ха-

рактеристик по измерениям тзёрдости . . 14

Испытания на растяжение (канд.

техн. наук И. В. Кудрявцев) 16

Машины для испытаний на растяжение . . 16

Диаграмма растяжения 20

Характеристики механических свойств . . 21

Определение пределов пропорциональ-

ности, упругости и текучести 22

Определение относительного удлинения . . 24

Испытание чугуна давлением клиньев ... 26

Испытания на сжатие (канд. техн.

наук И. В. Кудрявцев) 27

Машины и приспособления для испытаний

на сжатие 27

Образцы для испытаний на сжатие .... 28

Характеристики материалов, определяе-

мые при испытаниях на сжатие 28

Испытания на изгиб (канд. техн.

наук И. В. Кудрявцев) 29

Стандартные испытания чугуна на изгиб . 31

Испытания на удар (канд. техн.

наук И. М. Грязное) . . . 31

Ударные испытания на растяжение 31

Ударные испытания надрезанных образцов

на изгиб 34

Испытания на ударное кручение 42

Испытания на срез (канд. техн.

наук И. М. Грязное) 44

Испытания на кручение (канд.

техн. наук И. М. Грязное) 45

Подсчёт напряжений и деформаций по

результатам испытаний на кручение ... 46

Испытания при повышенных

температурах (доц., канд. техн.

наук А. М. Ворздына) 49

Испытания на растяжение 49

Испытания на ползучесть 53

Испытания на кручение 60

Испытания на изгиб 62

Испытание твёрдости 63

Испытания при пониженных

тем пературах (канд. техн. наук.

И. В. Кудрявцев) 66

Испытания на ударную вязкость 66

Испытания на растяжение 67

Испытания на усталость 68

Испытания твёрдости 6&

Меры предосторожности • 6&

Испытания на усталость (канд.

техн. наук Г. В. Ужак) 70

Введение 70

Изменение напряжении во времени .... 70

Машины для испытаний на усталость ... 72

Методика испытаний на усталость .... 81

Глава П. ИСПЫТАНИЯ ХИМИЧЕСКИХ

СВОЙСТВ МЕТАЛЛОВ 91

Химический анализ (ст. научн.

сотр. Б. А. Генерозов) 91

Отбор средней пробы для химического

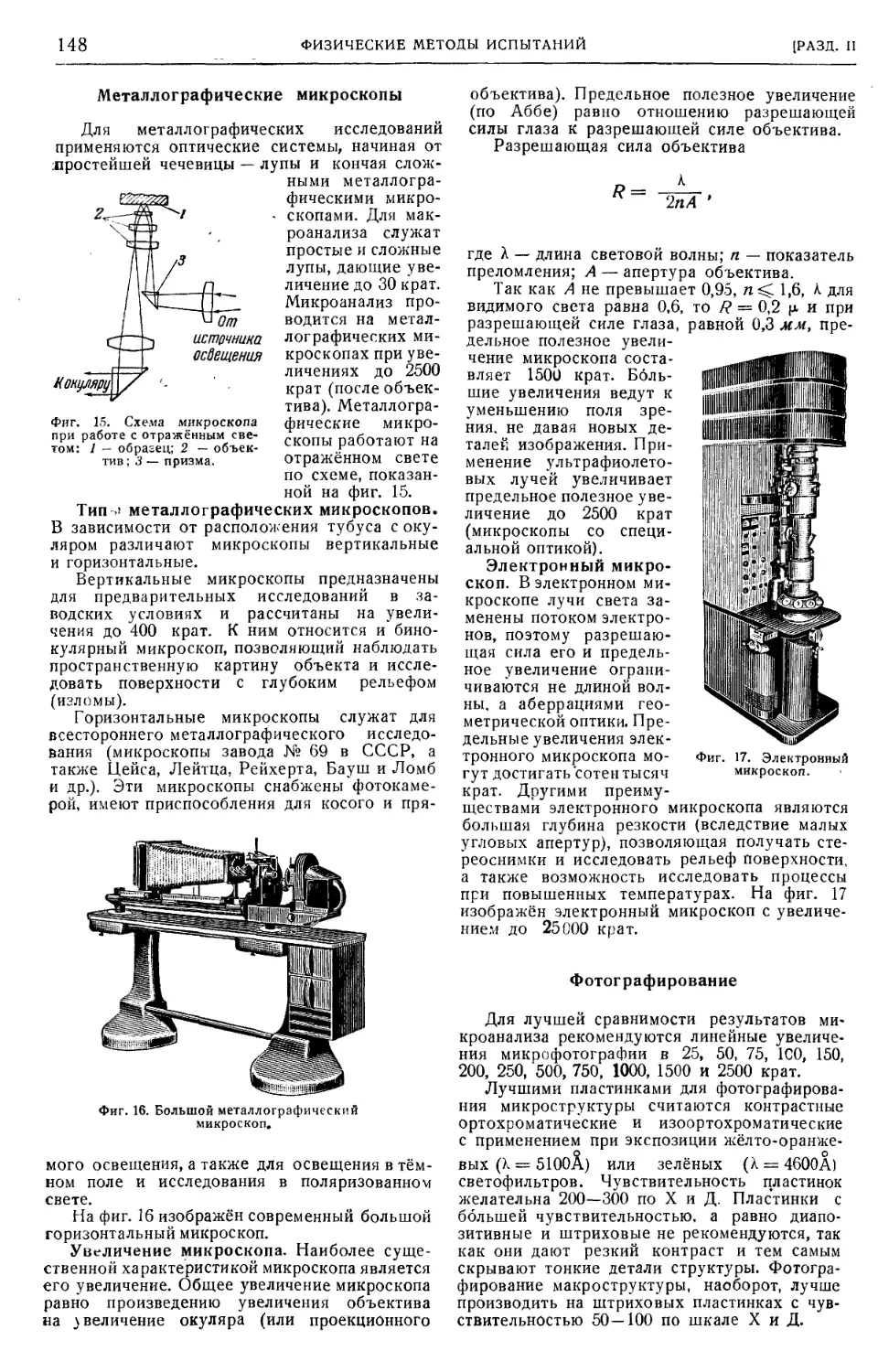

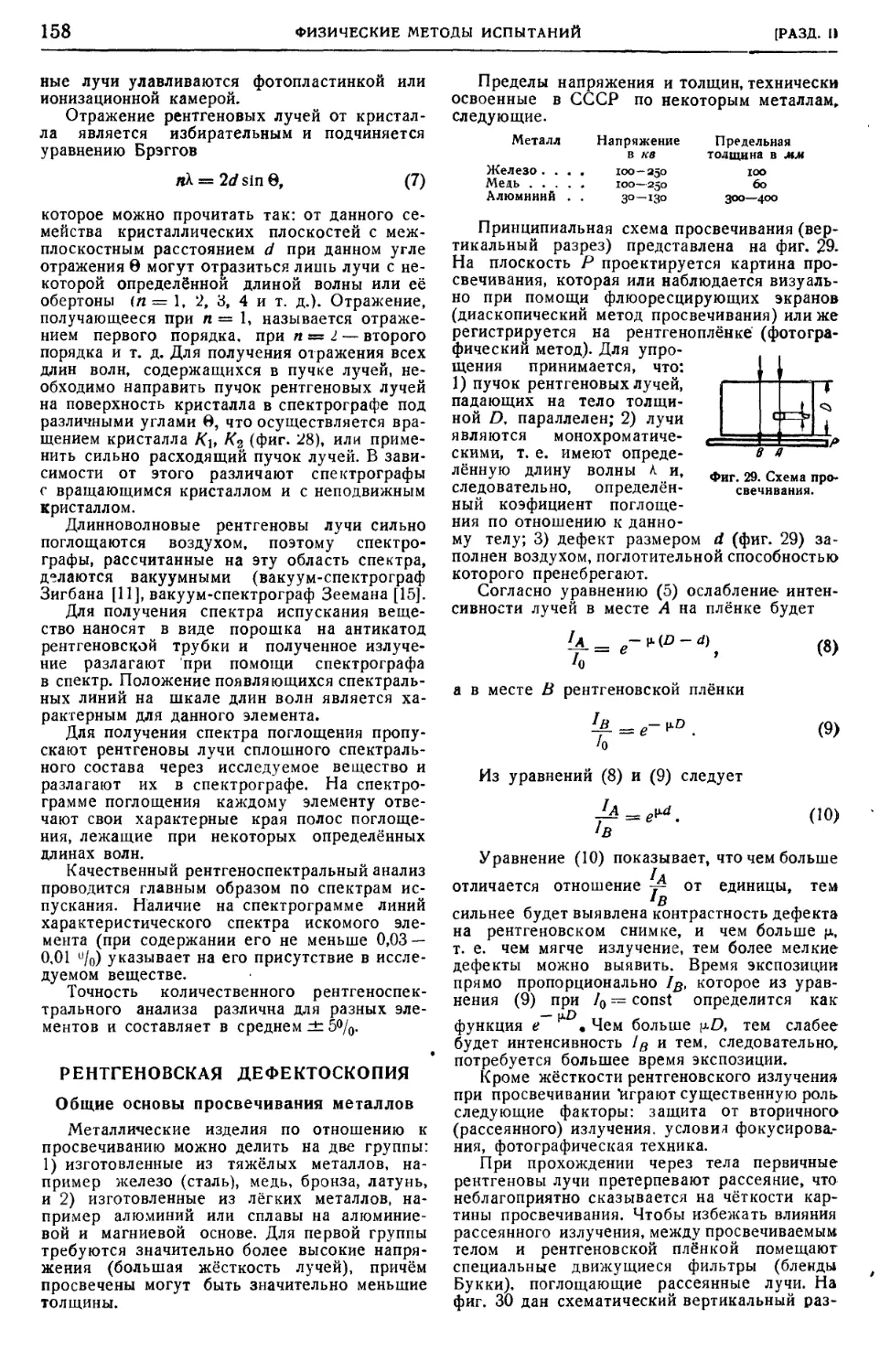

анализа 91

Качественный анализ стали и чугуна ... 92

Количественный анализ стали и чугуна . . 93

Количественный анализ цветных металлов 108

Спектральный анализ (ст. научн.

сотр. А. Г. Комаровскай) 115

Приборы для производства спектрального

анализа 115

Источники света 118

Методы спектрального анализа 119

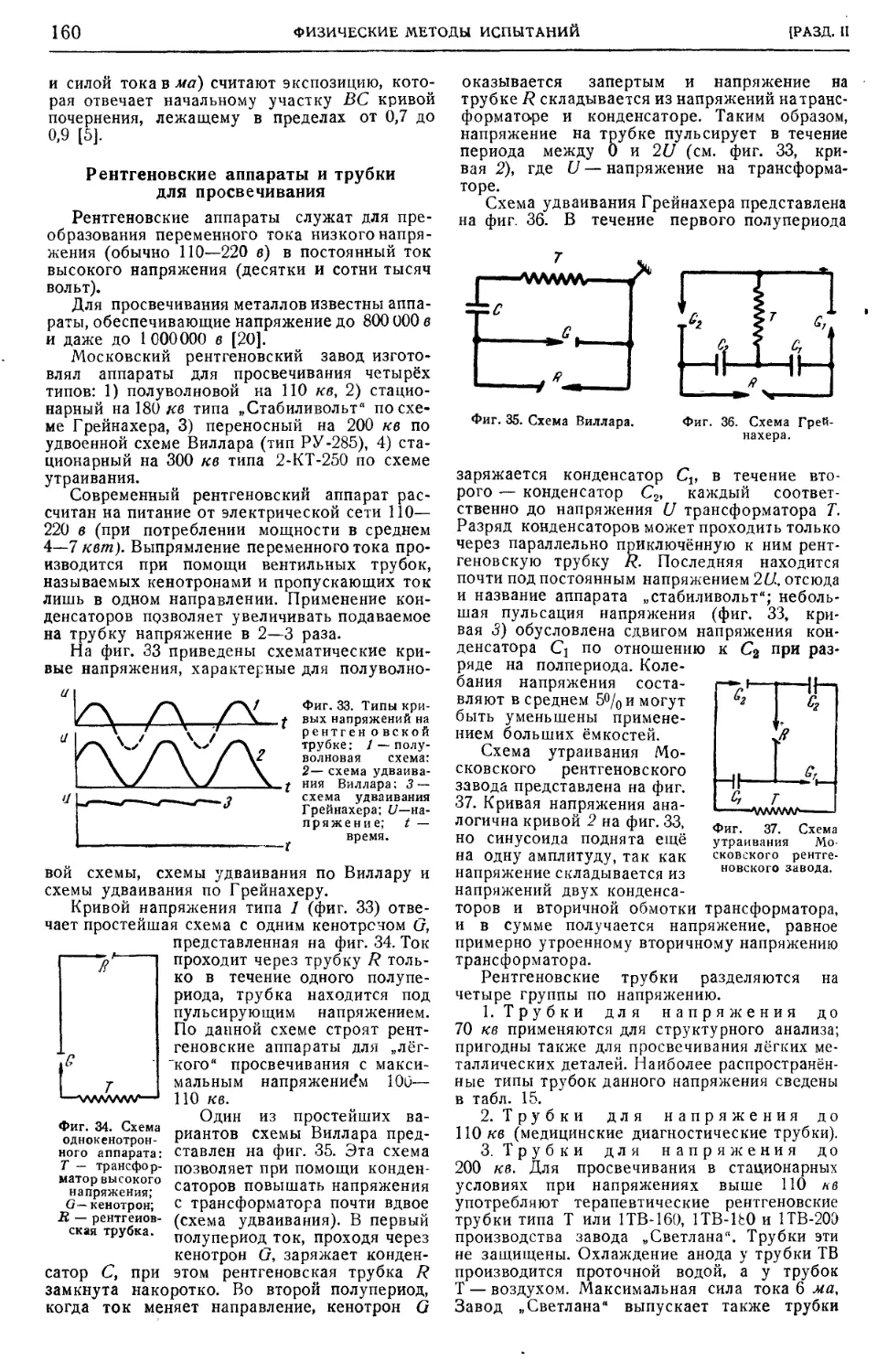

Влияние условий разряда 122

Испытания на коррозию (канд.

техн. наук Е. А. Давидовская в канд.

техн. наук. А. В. Рябченков) 124

Классификация методоз испытаний на кор-

розию 124

Общие указания к проведению испытаний

на коррозию 125

Методы снятия продуктов коррозии .... 125

Способы определения коррозии. Условные

шкалы стойкости металлов против кор-

розии 126

Лабораторные испытания на коррозию . . 129

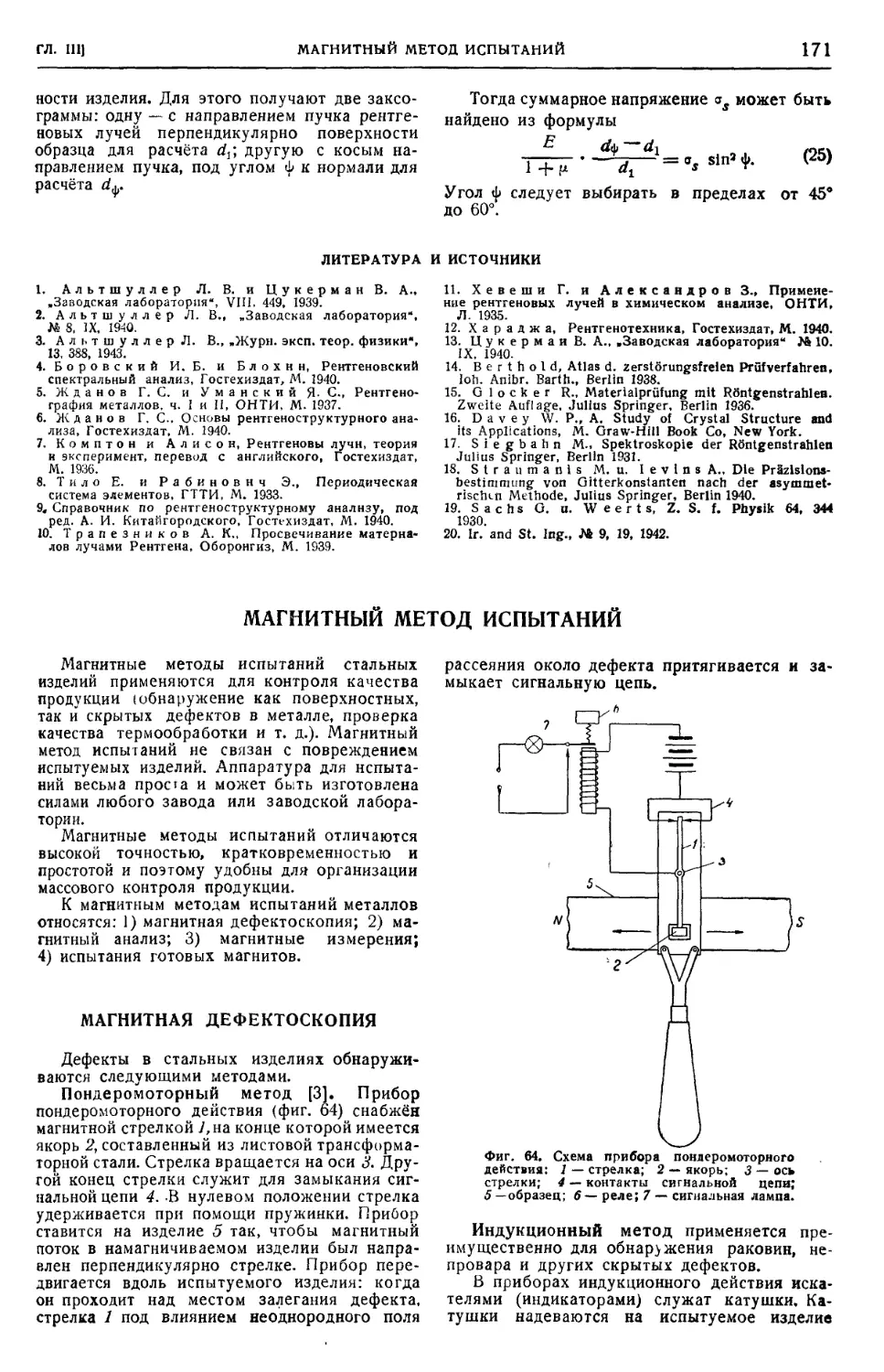

Испытания в естественных эксплоатацион-

ных условиях 134

Глава III. ФИЗИЧЕСКИЕ МЕТОДЫ ИСПЫ-

ТАНИЙ 136

Металлографический метод

испытаний (инж. В- С. Строев и

канд. техн. наук В. М. Гутерман) ... 136

Техника металлографического исследова-

ния 136

Специальные виды микроисследований . . 150

СОДЕРЖАНИЕ

Рентгеновский метод испыта-

ний (чл.-корр. АН СССР Н. В. Агеев

а канд. техн. наук Е. С. Макаров) . . . 153

Область применения 153

Физика рентгеновых лучей и спектраль-

ный анализ 153

Рентгеновская дефектоскопия . ..... 158

Структурный анализ • 164

Магнитный метод испытаний

(инж. С. Я- Сиголаев) 171

Магнитная дефектоскопия 171

Магнитный анализ 177

Баллистический метод магнитных измере-

ний • • 180

Измерения над готовыми магнитами . . . 184

Термический метод испытаний

(канд. техн. наук И. Е. Тутов) 186

Термоэлектрические пирометры или термо-

пары 186

Построение кривых нагревания и охлажде-

ния металлов и сплавов 188

Дилатометрический метод определения кри-

тических точек 191

Диаграммы плавкости 193

Электропроводность, термо-

электрический метод, тепло-

проводность, плотность (чл.-

корр. АН СССР Н. В. Агеев и канд.

техн. наук Д. Л. Агеева) ........ 195

Электропроводность 195

Термоэлектрический метод 196

Теплопроводность 196

Плотность 197

Методы испытания на изнаши-

вание и трение (проф. М. М. Хрущов) 198

Классификация методов 198

Испытания деталей на изнашивание при

работе машин 199

Испытания на изнашивание и трение на

лабораторных установках при имитиро-

вании условий эксплоатации • 201

Лабораторные машины для испытаний на

изнашивание 202

Испытание подшипниковых материалов на

трение 206

Методы определения остаточ-

ных напряжений {инок. П. М. Гура) 209

Классификация остаточных напряжений . . 209

Проверочные уравнения при определении

остаточных напряжений 210

Методы определения остаточных напряже-

ний 210

Тензометрирование (проф., д-р.

техн. наук Н. И. Пригоровский и инж.

А. К. Прейсс) 219

Определение механических констант мате-

риала • 219

Классификация тензометров 220

Приборы для статических измерений . . . 220

Тензометры дня динамических измерений 228

Регистрирующая аппаратура для стати-

ческих и динамических измерений .... 241

Приспособления для установки тензо-

метров 242

Тарировка тензометров 247

Ошибки и точность тензометрирования . • 247

Поляризационно-о птический

метод исследования (проф., д-р

техн. наук Н. И. Пригоровский) .... 250

Оптика напряжений 250

Изготовление моделей 254

Основная аппаратура . 259

Проведение исследования 266

Ультраакустическая дефекто-

скопия (проф., д-р физ.-мат. наук

Л. С. Фрейман) 275

Физические основы метода 275

Важнейшие системы ультраакустического

метода 276

Условия применения • 277

Области применения 278

Глава IV. ТЕХНОЛОГИЧЕСКИЕ ПРОБЫ . 280

Пробы на механическую обра-

батываемость (канд. техн. наук

С. Б. Футорян) 280

Испытание обрабатываемости металлов

резанием 280

Испытание режущего инструмента 284

Испытание на прокалива-

ем о с т ь (проф., д-р техн. наук

А. П. Гуляев) 286

Пробы на свариваемость (проф.,

д-р техн. наук А. А. Алов) 290

Прочие технологиче ские пробы

(канд. техн. наук И. М. Грязное) .... 296

Глава V. ФИЗИКО-ХИМИЧЕСКИЕ И МЕ-

ХАНИЧЕСКИЕ СВОЙСТВА ЧИСТЫХ МЕ-

ТАЛЛОВ (ст. научн.сотр.А.П. Смиряган) 301

Глава VI. ОБЩИЕ СВОЙСТВА И КЛАССИ-

ФИКАЦИЯ СТАЛИ 319

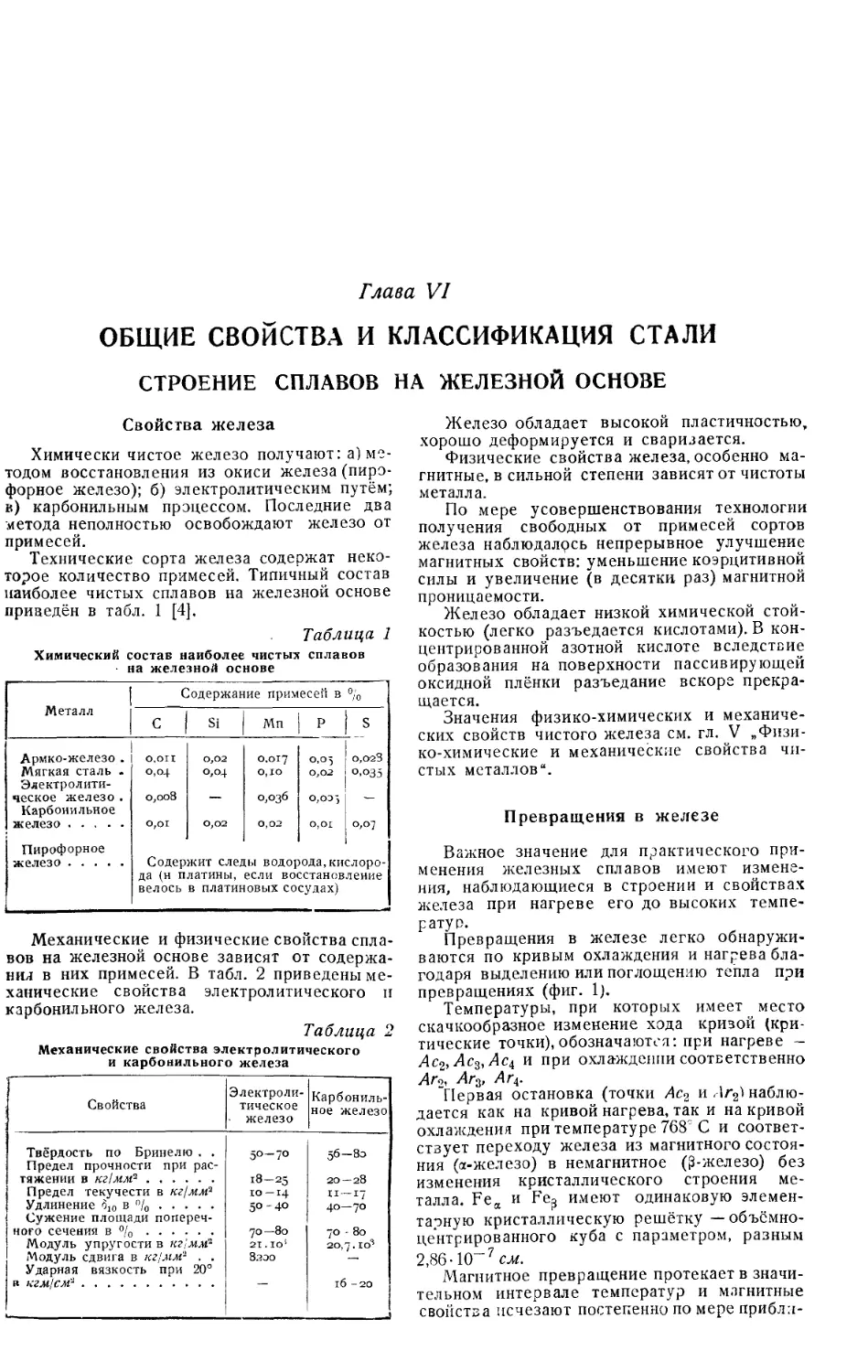

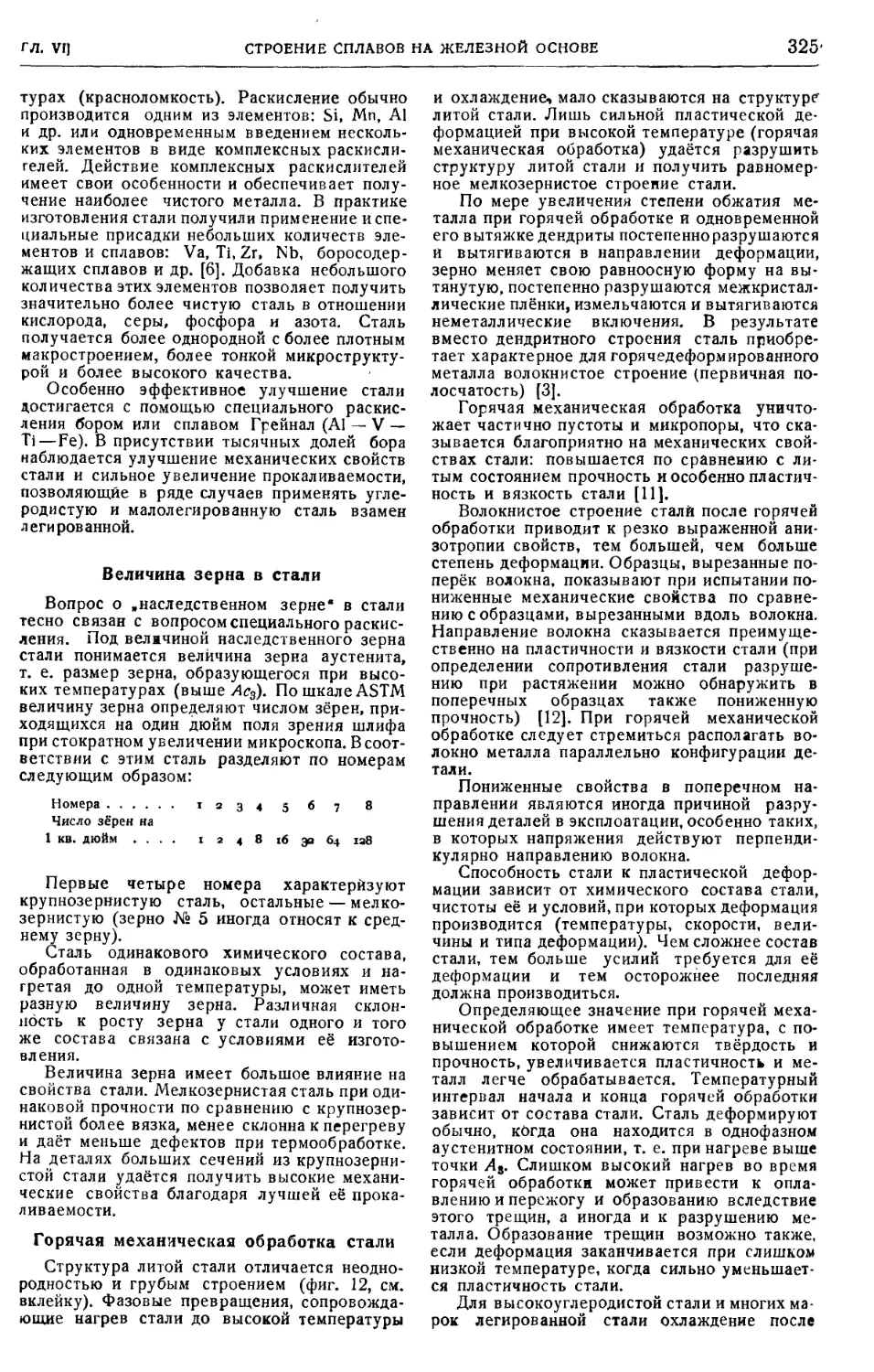

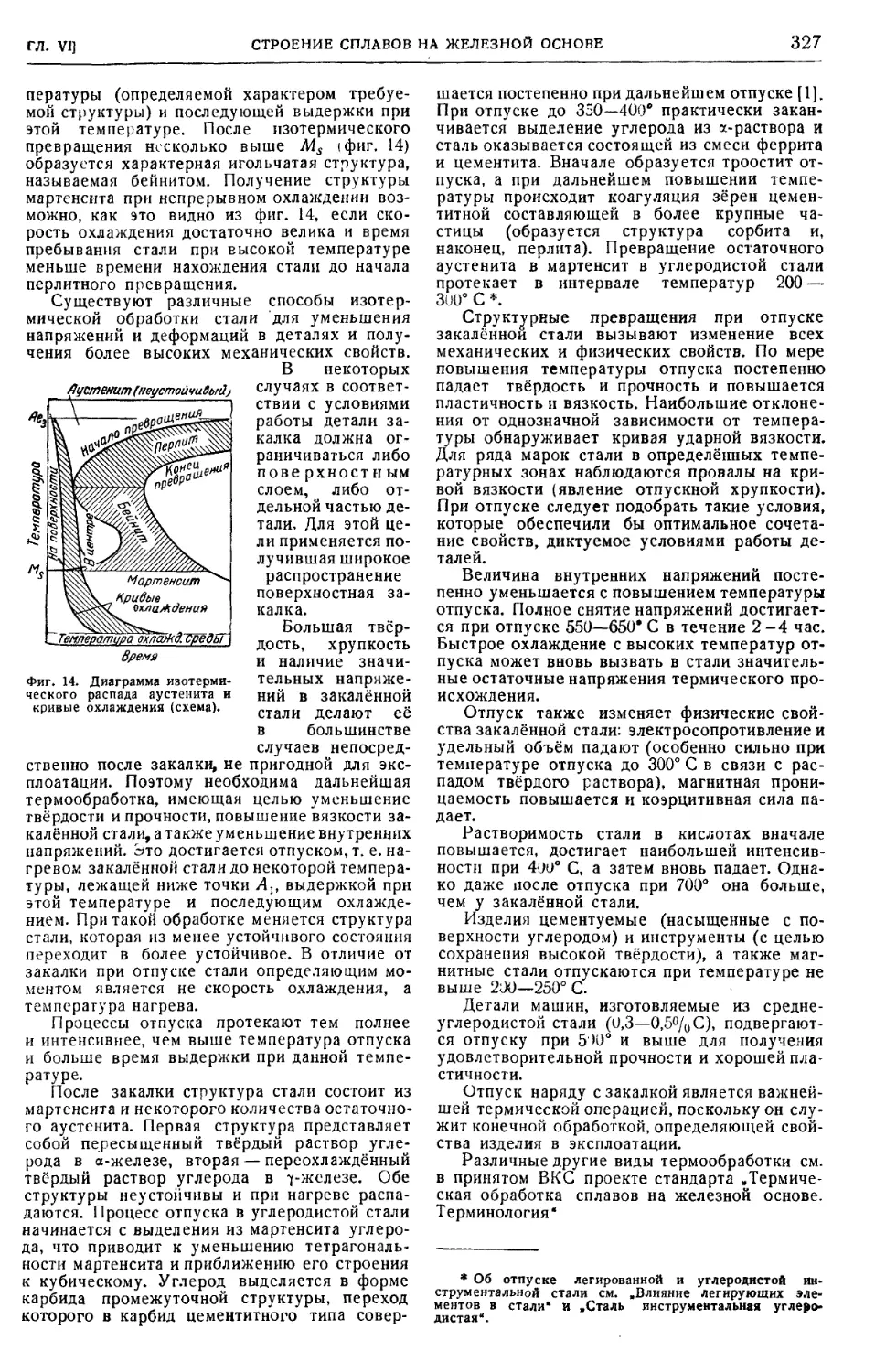

Строение сплавов на желез-

ной основе (канд. техн. наук

С. 3. Бокштейн) 319

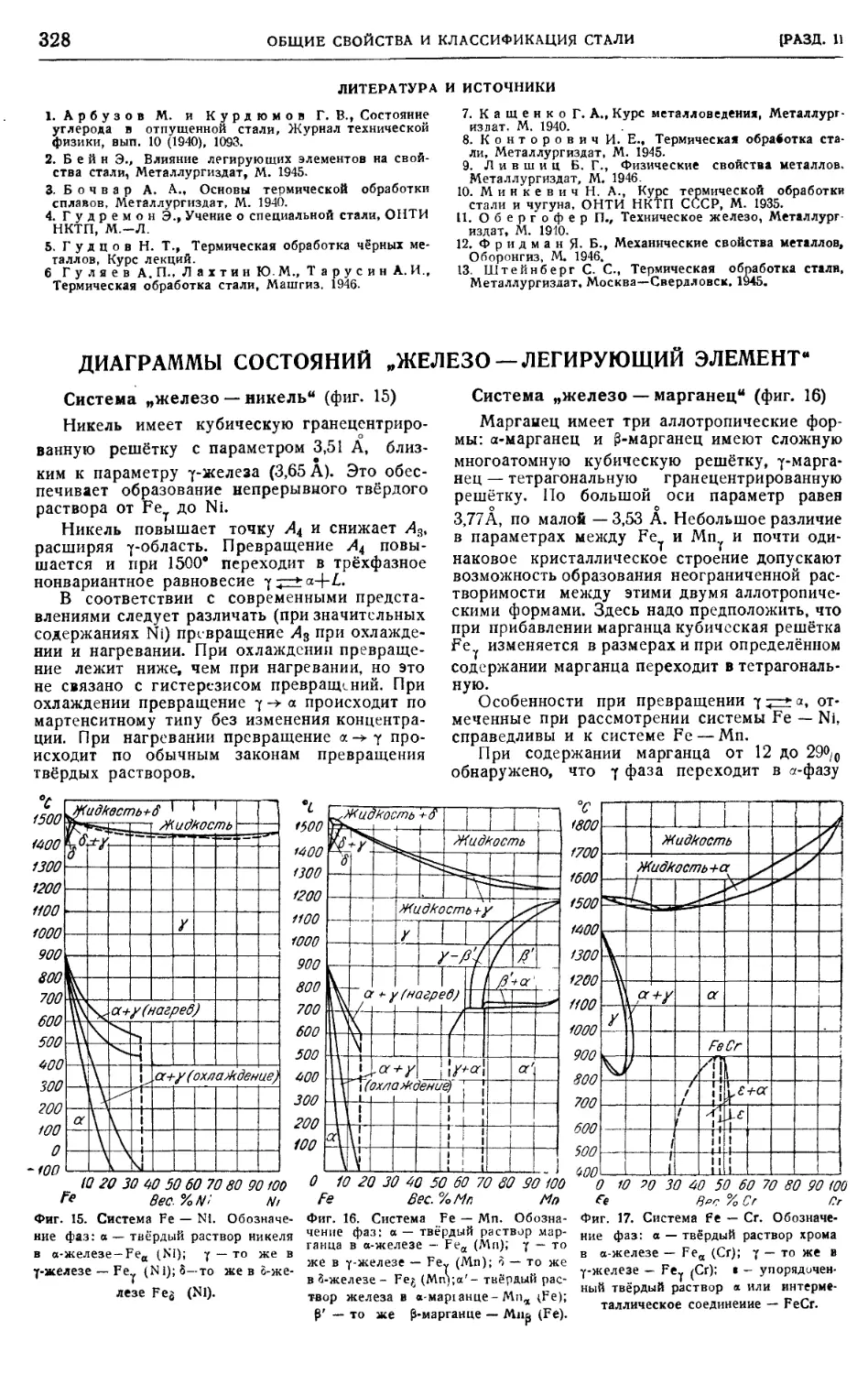

Диаграммы состояний „желез о—

легирующий элемент* (проф.,

д-р техн. наук А. П. Гуляев) 328

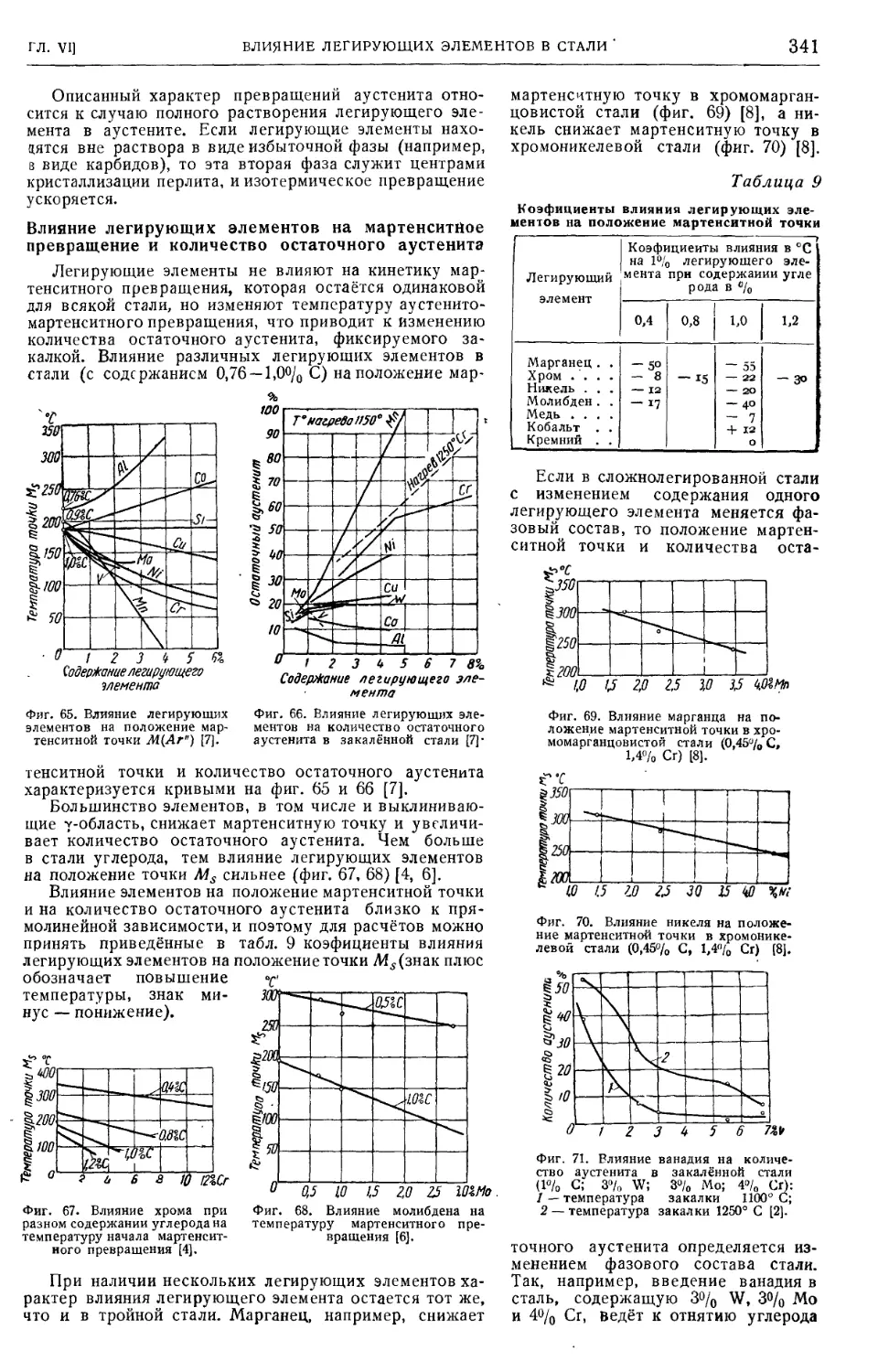

Влияние легирующих элемен-

тов в стали (проф., д-р техн. наук

А. П. Гуляев) 331

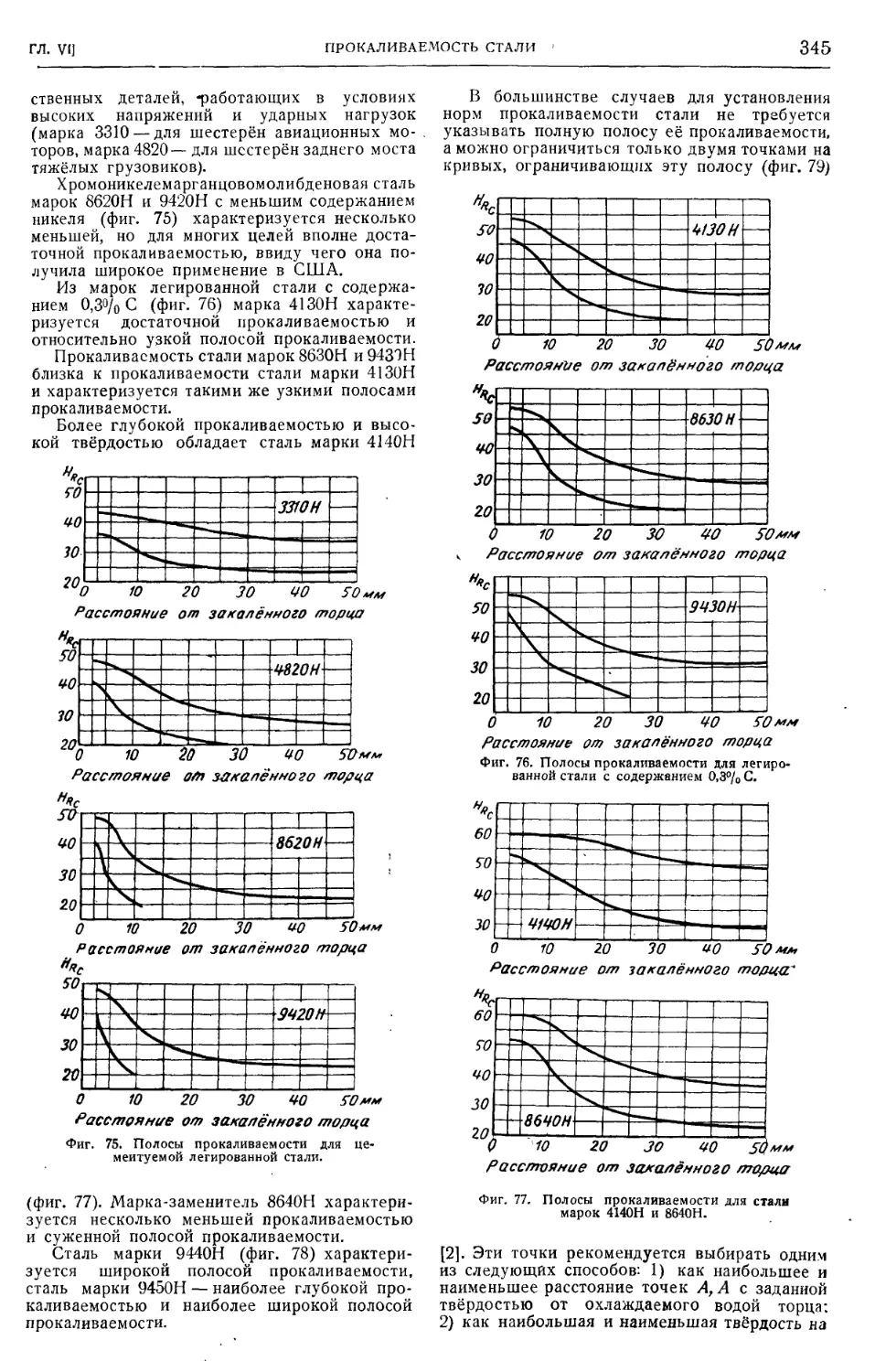

Прокаливаемость стали (проф.,

д-р техн. наук Н. Ф. Болховитинов) . 343

Обрабатываемость конструк-

ционной стали резанием (канд.

техн. наук С. Б. Футорян) 347

Свариваемость металлов (проф.,

д-р техн. наук А. А. Алов) 353

Классификация стали (инж.

П. Ф. Агапов, проф., д-р техн. наук

А. П. Гуляев, анж. Н. А. Шамин) . . . 357

Классификация и 'краткая характеристика

стали по способу её получения 357

Классификация стали по химическому со-

ставу 358

Классификация стали по механическим

свойствам 359

Классификация стали по структуре ... 359

Классификация стали по применению . . . 362

Классификация стали по качеству 362

Классификация стали по методу прида-

ния формы и размеров 362

VI

СОДЕРЖАНИЕ

Глава VII. КОНСТРУКЦИОННАЯ СТАЛЬ . 364

¦Конструкционная горячека-

таная сортовая сталь (инж.

Д. В. Кроткое) 364

Сортамент конструкционной сортовой

стали 364

Качественные характеристики 367

Сталь шарикоподшипниковая 385

Сталь рессорно-пружинная 387

Сталь листовая (инж. М. Б. Каце-

неленбоген и инж. 3. И. Копельман) . . . 389

Общая характеристика листовой стали . . 389

Сортамент и качественные характеристики

отдельных видов листовой стали 394

Сталь листовая для холодной штамповки

(проф., д-р. техн. наук Н. Ф. Болхо-

витинов) 400

Ст, аль'ная проволока (инж.

И. А. Юхвец) 402

Классификация, сортамент, правила при-

ёмки 402

Важнейшие свойства проволоки и фак-

торы, характеризующие её качество . . . 403

Влияние последующей обработки и усло-

вий эксплоатации на свойства проволоки 410

Важнейшие виды проволоки, применяемые

в машиностроении 411

Трубы стальные (ст. научн. сотр.

Н. М. Закашанский) 420

Марки стали и их назначение 420

Трубы конструкционные 420

Трубы котельные бесшовные 425

Трубы бесшовные для котлов и установок

высокого давления и высоких темпера-

тур 426

Труоы для нефтедобывающей промышлен-

ности 429

Трубы водо-, газо- и нефтепроводные . « . 430

Сталь автоматная (проф., д-р техн.

наук Н. Ф. Болховатинов) 432

Глава VIII. ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ 434

Сталь инструментальная угле-

родистая (канд. техн. наук

Н. П. Агапова) 434

Сталь инструментальная леги-

рованная (проф., д-р техн. наук

А. П. Гуляев) 44Г

Высокохромистая сталь Х12 и Х12М

(инж. В. В. Левандо) 451

Быстрорежущая сталь (проф.,

д-р техн. наук А. /7« Гуляев) 455

Сталь РФ1 455

Сталь ЭИ262 464

Сталь ЭИ347 465

Сталь ЭИ184 466

Сталь ЭИ382 468

Сталь ЭИ276 и ЭИ290 469

Основные показатели для различных ма-

рок быстрорежущей стали 471

Сталь инструментальная штам-

пов а я (канд. техн. наук Г. Л. Лившиц) 474

Глава IX. СТАЛЬ ВЫСОКОЛЕГИРОВАН-

НАЯ С ОСОБЫМИ СВОЙСТВАМИ (доц.,

канд. техн. наук А. М. Борздыка). . . . 485

Нержавеющая и кислотоупорная сталь . . 485

Жаростойкая сталь 491

Теплоустойчивая сталь 494

Клапанная сталь 496

Сталь и сплавы с высоким омическим со-

противлением 497

Магнитная сталь и сплавы 498

Сплавы с заданным коэфициентом линей-

ного расширения 501

Глава X. СОСТАВ, СВОЙСТВА И НАЗНА-

ЧЕНИЯ СТАЛИ (справочные карты) ... 503

ОТ РЕДАКТОРА

Третий том энциклопедического справочника „Машиностроение" посвящен

современным методам испытаний металлов, а также свойствам конструкционных

и инструментальных сортов стали (включая высоколегированную сталь с особыми

характеристиками). Кроме того, в настоящем томе помещена глава о физико-хи-

мических и механических свойствах чистых металлов.

Третий и четвёртый томы в совокупности (четвёртый том содержит данные с*

чугуне, цветных металлах и сплавах, твёрдых сплавах, металлокграмических и

неметаллических материалах) освещают вопросы материаловедения применительно

к задачам современного машиностроения.

Из всего обилия методов испытания материалов в „Справочнике" помещены

лишь те, которые хорошо проверены, освоены и гарантируют выявление конструк-

ционных и технологических свойств испытуемого материала. Относящиеся сюда

справочные данные и рекомендации должны помочь заводскому работнику надле-

жащим образом использовать современные машиностроительные материалы, с

максимальной пользой применить их в производстве.

Наиболее распространёнными, как известно являются методы испытания ме-

ханических свойств. Из этой области читатель найдёт главнейшие сведения, вклю-

чая данные по испытанию и поведению металла в условиях статических, динами-

ческих и знакопеременных нагрузок.

Сведения о различных прочих методах испытаний химических, термических,

антикоррозионных, износоупорных, электромагнитных и других свойств машино-

строительных материалов также рассчитаны на то, чтобы привлечь внимание

машиностроителей к этим важнейшим показателям свойств современных металлов

и сплавов.

Большую практическую ценность для машиностроителей должны представить

справочные сведения и указания, посвященные различным методам выявления

структуры металла, внутренних дефектов и напряжений в деталях и узлах машин.

В разделе, посвященном исследованию распределения напряжений в образцах

и деталях машин, даны необходимые сведения о методе тензометрирования и

поляризационно-оптическом методе исследования на прозрачных моделях. Эти

методы в настоящее время являются основными для изучении распределения на-

пря-кений. При этом наибольшее внимание уделено проведению исследований и

аппаратуре. Данные по использованию указанных методов при конструировании

машин освещены в т. 1, кн. 2 .Справочника".

Применение перечисленных методов способно оказать весьма большое влияние

на правильность расчёта и технологическую точность изготовления различных

машин и двигателей.

Технологические пробы, которым также уделено соответствующее место в

настоящем томе, хотя и являются иногда подсобными методами испытания раз-

личных материалов, однако играют видную роль в условиях производства.

Главы, посвященные рассмотрению свойств стали, весьма актуальны для ма-

шиностроителей, ибо сталь является самым распространённым материалом маши-

ностроения. В соответствующих главах читатель найдёт подробные данные о теории

строения сплавов на железной основе и важнейшие сведенля о технологических

и конструкционных свойствах стали. В главе .Конструкционная сталь" приведены

VIII ОТ РЕДАКТОРА

сведения по сортаменту и качественным характеристикам отдельных классов,

групп, категорий и типов стали, как углеродистой, так и легированной.

В главе .Инструментальная сталь" помещены данные о свойствах углероди-

стых, легированных и быстрорежущих марок инструментальной стали.

В главе ,Сталь высоколегированная с особыми свойствами' читатель найдёт

аналогичные сведения о нержавеющей и кислотоупорной, жаростойкой и тепло-

устойчивой, магнитной стали и стали с электрическими и дилатометрическими

свойствами.

Эти сведения позволят конструкторам и технологам машиностроительных

заводов решать задачи по выбору марки стали для машиностроительных дета-

лей, а также устанавливать наиболее рациональные режимы термической обра-

ботки стали, а иногда и других технологических операций.

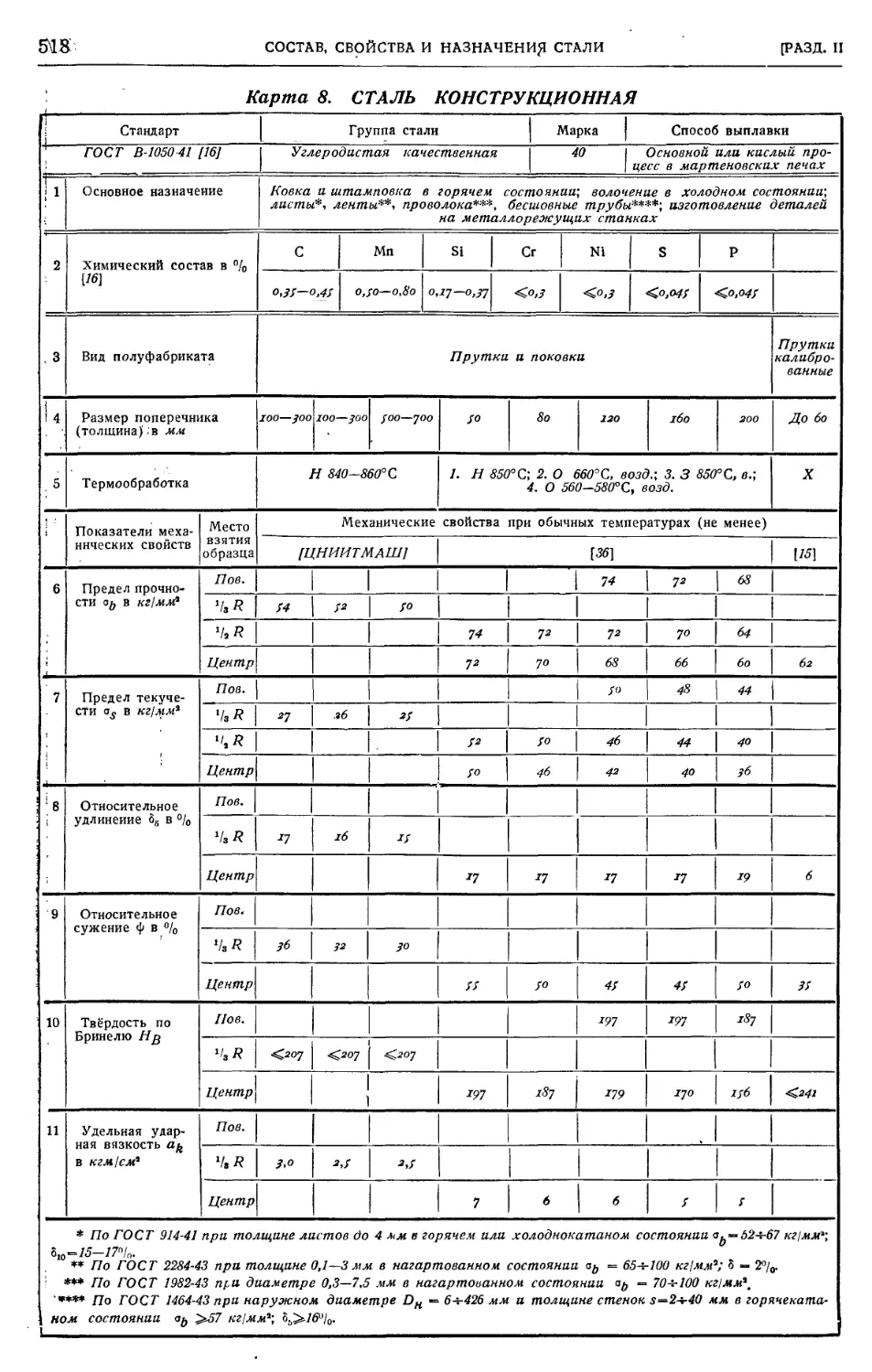

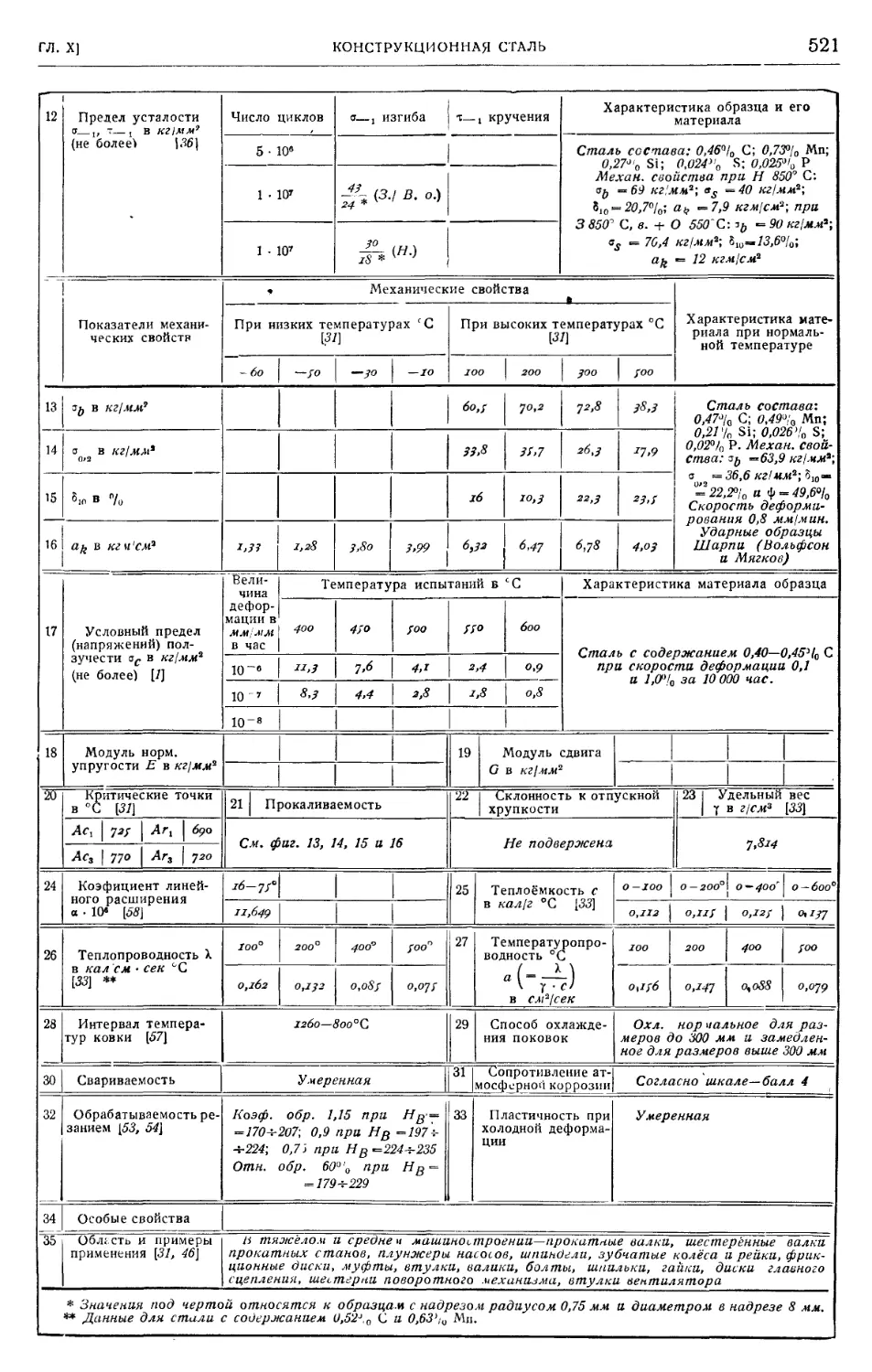

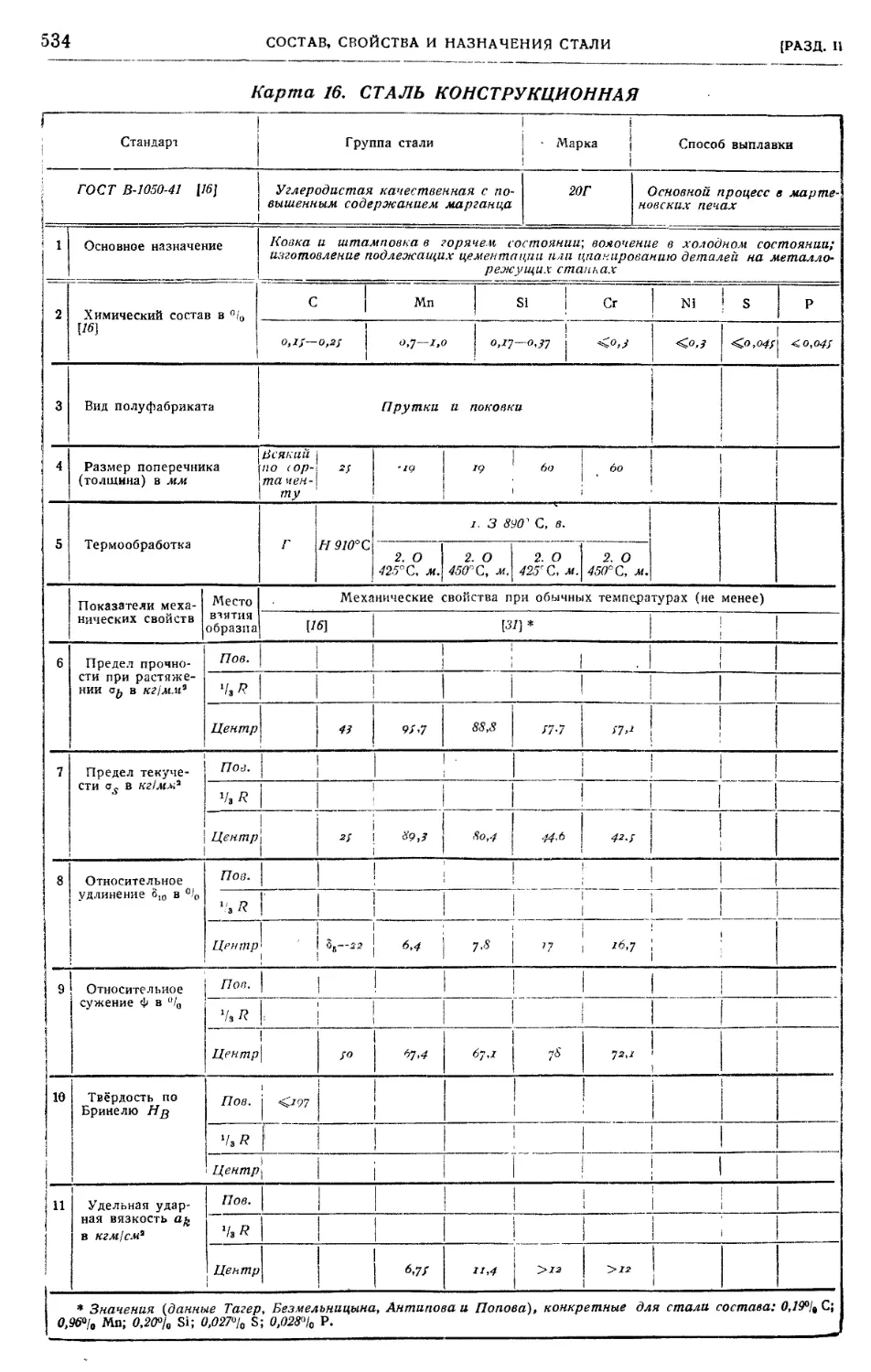

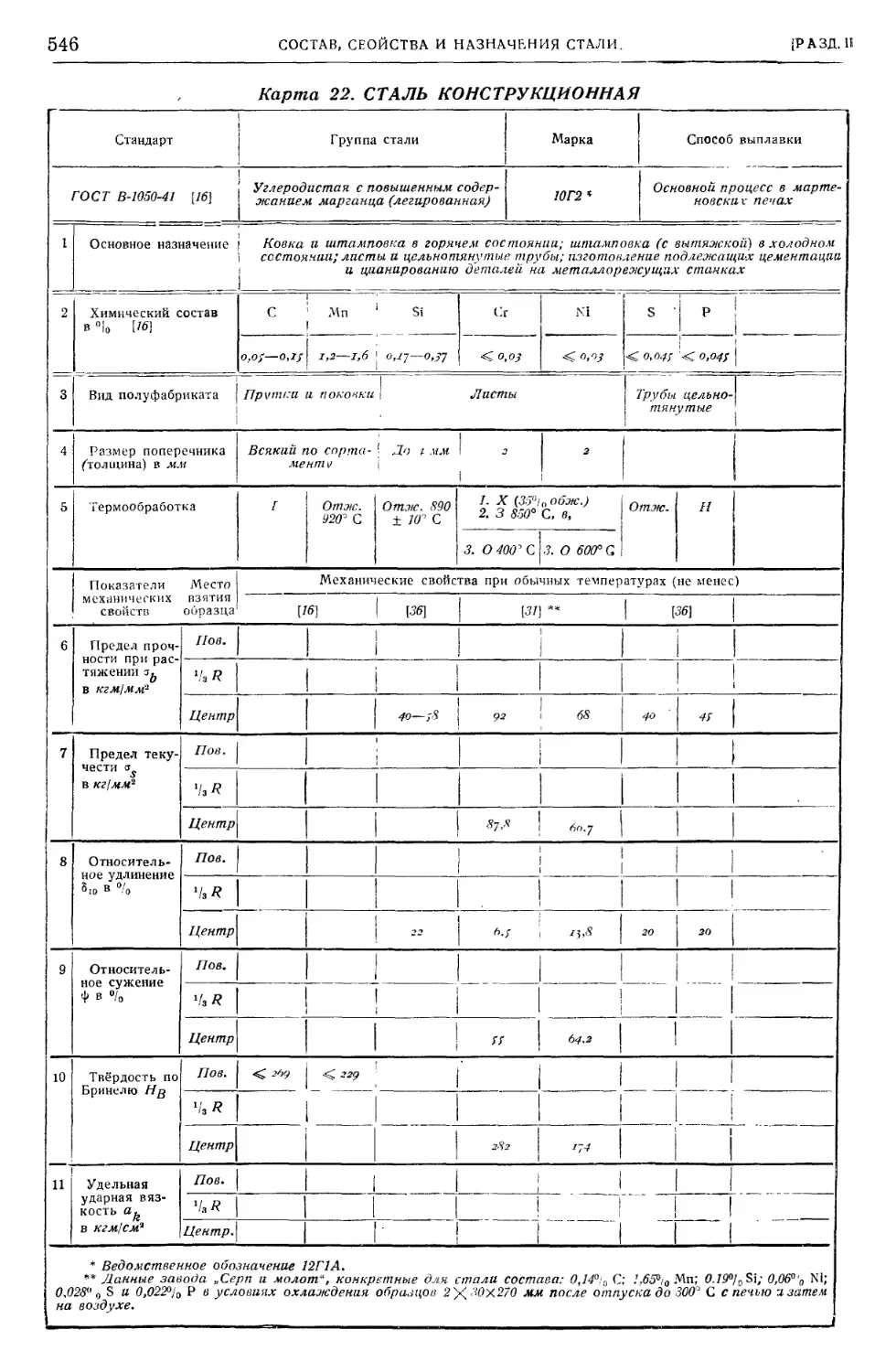

В конце тома помещены карты, содержащие данные о составе, свойствах и

назначении наиболее распространённых марок стали. Включённые в эти карты

показатели механических свойств стали установлены в зависимости от размеров

полуфабриката и места взятия пробы.

Материалами для составления настоящего тома служили установленные стан-

дартами и ведомственными нормалями показатели свойств металла, а также

результаты новейших исследовательских работ научно-исследовательских инсти-

тутов и заводских лабораторий и наиболее ценные сведения, заимствованные из

многочисленных литературных источников, отечественных и иностранных.

Обобщение и систематизация накопленного в годы сталинских пятилеток и

во время Отечественной войны обширного научного и практического опыта в

области материаловедения явились основной задачей авторов и редакции настоя-

щего тома „Справочника".

При подготовке материалов тома значительная помощь была оказана авто-

рам и редакции со стороны рецензентов, давших свои развёрнутые отзывы и

указания по содержанию отдельных статей или целых глав. За оказанную помощь

выражаем благодарность следующим лицам: инж. С. В. Аврутину (гл. VI); чл.-

корр. АН СССР проф. И. В. Агееву (гл. Ill); действ, чл. АН БССР проф. И. С. Аку-

лову (гл. III); канд. техн. наук А. Д. Ассонову (гл. VII и IX); инж. А. В. Бибергелю

{гл. Ill); проф., д-ру техн. наук Н. Ф. Болховитинову (гл. IV); инж. Г. И. Брук

(гл. VII); канд. техн. наук С. М. Винарову (гл. VI); канд. техн. наук Ю. А. Гел-

леру (гл. VII); проф., д-ру техн. наук А. П. Гуляеву (гл. VII); проф., д-ру техн. наук

С. И. Губкину (гл. III); инж. А. Е. Гопиусу (гл. II); канд. техн. наук И. М.Гряз-

нову (гл. I); инж. Н. Ф. Ермолаеву (гл. VII); проф. А. К. Зайцеву (гл. III);

проф. С. К. Ильинскому (гл. IV); проф., д-ру физ.-мат. наук Е. И. Кондорскому

(гл. III); канд. техн. наук И. В. Кудрявцеву (гл. I и IV); инж. Ф. В. Куликову

{гл. V); канд. техн. наук Л. С. Лившицу (гл. III); канд. техн. наук С. И. Ма-

твееву (гл. I и IX); инж. Л. П. Никитиной (гл. I); чл.-корр. АН СССР, проф.

А. С. Предводителеву (гл. III); инж. В. И. Прядилову (гл. II); канд. техн. наук

И. С. Свентицкому (гл. II); инж. А. Г. Селезневу (гл. I — IV); инж. Д. М. Скорову

{гл. V11I); инж. А. Г. Спектору (гл. III); проф., д-ру техн. наук К. Г. Трубину

(гл. VI); инж. И. Ф. Федосову (гл. X); проф., д-ру физ.-мат. наук Л. С. Фрей-

ману (гл. III); доц. С. 3. Штерлангу (гл. IV); проф. Н. П. Щапову (гл. IV).

С особой признательностью отмечаем большой и кропотливый труд, который

затрачен заместителем отв. редактора II раздела .Справочника* инж. Б. М. Гли-

нером на комплектование и редактирование третьего и четвёртого томов.

Следует отметить также значительную работу, проведённую научными редак-

торами настоящего тома проф., д-ром техн. наук Т. А. Лебедевым (гл. I — IV),

инж. /7. Ф. Агаповым и инж. Н. А. Шаминым (гл. VI—X).

И. Одинг

Глава I

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

ИСПЫТАНИЯ ТВЁРДОСТИ

Методы определения твёрдости по способу

приложения нагрузки делятся на: 1) статиче-

ские и 2) динамические.

Определённые разными методами характе-

ристики твёрдости различны как по величине,

так и по размерности. Перевод характеристик

твёрдости из одних величин в другие произво-

дится по эмпирическим формулам или табли-

цам.

СТАТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ

ТВЁРДОСТИ

Определение твёрдости по Бринелю

Шарик диаметром 10, 5 или 2,5 мм вда-

вливается в испытуемый металл силой Р(фиг.1).

Мерой твёрдости является

р

Нв = -р

где F—площадь поверхности сферического

отпечатка, вычисляемая по формуле

Определение твёрдости по диаметру отпе-

чатка d надёжнее, чем по его глубине h, так как

при изменении d в пределах 0,2 D < d <T>>5 D

величина h изменяется в пределах 0,01 D < h <

< 0,066 D (D — диаметр шарика).

Кроме того, существующие приборы позво*

ляют измерять только величину /г0, т. е. глу-

бину погружения шарика в металл от началь-

ной поверхности, отличающуюся от вели-

чины h (до 15%). Поэтому в тех случаях,

когда для ускорения испытания твёрдость

определяется по глубине отпечатка, необ-

ходимо исходить из экспериментально уста-

новленной зависимости между Ло и Нв по из-

меренным диаметрам отпечатка d.

Закон подобия. В данном материале оди-

наковые относительные деформации получа-

ются при равных напряжениях. Для получения

одинаковых значений твёрдости материала при

испытании шариками разного диалетра необхо-

* d *

димо, чтобы Yf — sin <f = const, где о — угол

вдавливания (фиг. 1). При данном диаметре

шарика Dотношение-^ зависит от нагрузки Р.

На фиг. 2 представлена зависимость Нв

d тг

от — для некоторых материалов. Нв возрастает

d

с увеличением ^, что связано с упрочнением

металла, вызванным наклёпом при вдавливании

шарика. Степень наклёпа

тем больше, чем больше

[Р d

отношение —.

\\

Щ

Фиг. 1. Схема испытания твёрдости по Бринелю:

а — отпечаток с наплывом; б— отпечаток с вмятием.

ее

э 70

| SO

I so

I 40

130!

I 20

* о

/

/

r

к

\

2

\

\

*&

> \^

\ 0

J

t-9

0,1 0,2 0.3 0A 05 0.6 0-7 0.8 0J

120

80 S

60 I

20 ^

0

Фиг. 2. Зависимость На от -=r— : /—сталь с 25°/0Ni;

2 — электрон; 3 — железо; 4 — алюминий.

Так как

2

то одинаковые значения Нв при испытании

одного и того же материала шариками разного

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

[РАЗД. И

d

диаметра могут получаться только при -=- =

р

= const и, следовательно, должно быть: -=- =

= /С = const.

Величина К при Р в кг и D в мм прини-

мается равной: 30 для чёрных металлов, 10 для

цветных металлов и 2,5 для очень мягких ме-

таллов. Признаком правильного выбора вели-

чины К служит соотношение 0,20 < d < 0,50.

Твёрдость антифрикционных и некоторых алю-

миниевых сплавов уменьшается с увеличением

времени выдержки испытуемого образца под

нагрузкой; твёрдость стали при этих условиях

заметно не меняется. Время выдержки под

нагрузкой обычно принимают 10—30 сек.

Твёрдость шарика должна быть не менее

чем в 1,7 раза больше твёрдости испытуемого

образца во избежание остаточной деформации

шарика и связанного с этим искажения раз-

меров и формы отпечатка (понижение значе-

ния Нв).

Форма отпечатка. После удаления нагрузки

на шарик отпечаток несколько изменяет свои

размеры в результате упругого восстановле-

ния испытуемого материала (восстановленный

отпечаток). Диаметр сферы восстановленного

отпечатка несколько больше диаметра шарика,

однако практически его принято считать рав-

ным последнему. Такое допущение вносит из-

вестную погрешность в величину Нв (разную

для различных металлов).

При вдавливании шарика в металл по краям

отпечатка образуется наплыв или вмятие.

Наплыв получается у металлов с малым п в

соотношении Мейера (см.ниже „МетодМейера")

и малой склонностью к наклёпу, вмятие — у ме-

таллов с большим п и с повышенной склон-

ностью к наклёпу. Наличие наплыва или вмя-

тия уменьшает резкость очертаний краёв от-

печатка. Последняя может быть увеличена

применением травленых шариков. Травление

(после обезжиривания) можно производить в

1—5%-ном спиртовом растворе HNO3. Диаметр

шарика после травления необходимо проверить.

При твёрдости металла, не превышающей

130 кг/мм2, травленые шарики дают значения

Нв примерно на 4% выше, чем полированные;

при большей твёрдости разница получается

незначительная.

Метод Мейера. При испытании по Бринелю

материалы разной твёрдости испытываются в

несравнимых условиях, так как отношения

— получаются разной величины (несоблюде-

ние закона подобия).

Между нагрузкой на шарик Р и диаметром

восстановленного отпечатка d (мм) Мейером

была найдена зависимость, которая позволяет

сопоставлять твёрдости разных металлов в

сравнимых условиях:

P=adn,

где а и п — постоянные величины. В отли-

чие от метода Бринеля твёрдость по Мейеру

определяется отношением нагрузки к площади

проекции отпечатка

и Р

Так как

то

Р = adn; d = D sin -2-,

4 r, <¦

¦¦ — aD n~i

2 '

ф

При ~ = 90°, т. е. при d = D, или, что

то же,, при глубине вдавливания шарика, рав-

ной 7J-, величина твёрдости получается макси-

мальной:

^«-2

Hq определяется при одинаковых условиях

вдавливания шарика (на половину диаметра).

Этим обеспечивается сравнимость результатов

испытаний металлов разной твёрдости.

Коэфициент а представляет собой нагрузку,

отвечающую пределу текучести металла при

вдавливании в него шарика данного диаметра,

и зависит от материала и от D. Для данного

материала

aDn-2=^- = const.

Величина п, не зависящая от О, имеет

значения от 2,0 до 2,8 и характеризует спо-

собность металла к упрочнению от наклёпа *.

С увеличением степени наклёпа я уменьшается,

приближаясь к 2 (для отожжённой меди /г=2,52,

а для сильно наклёпанной п = 2,01). Коэфи-

циент а увеличивается с возрастанием степени

наклёпа. В табл. 1 приведены значения а и п

для некоторых материалов.

Таблица 1

Материал

Свинец

Алюминий

Медь катаная

Латунь

Белый чугун

Серый „

Железо

Сталь углеродистая . .

. никелевая . . . .

Нв при

D = 10mm

42,4

б8,з

156,7

229,2

181,7

135.3

289,0

464.0

20.З

28,5

45.O

100,0

116,0

81,0

78,5

174.0

158,0

2,07

2,09

2,13

2,31

2,38

2,18

2,20

2,32

При известных а и п величина Щ может

быть легко вычислена, однако эксперимен-

тальное определение её возможно только для

очень мягких и пластичных материалов. Для

твёрдых материалов определение /Уо затруд-

нено вследствие деформации шарика под боль-

шой нагрузкой,! необходимой для вдавливания

его на глубину, равную половине диаметра,

а хрупкие материалы разрушаются раньше,

чем шарик проникает на эту глубину.

* У свинца п < 2 вследствие разупрочнения, происхо-

дящего под влиянием „отдыха" и рекристаллизации при

комнатной температуре.

ГЛ. I]

ИСПЫТАНИЯ ТВЁРДОСТИ

Нв может быть выражено через Но урав-

нением

Таблица 3

л

Яо \!

2

,/ n(n-2)Y

V Л-1 /

л-2

л-1

Твёрдость по Мейеру //до в большей сте-

Р2

пени зависит от -^, чем //д, и на практике

измерение твёрдости по Мейеру не получило

распространения.

Стандартные методы. Величина твёрдости

Нв зависит от условий испытания. Определе-

ние Нв должно производиться в условиях, пре-

дусмотренных ОСТ 10241-40 (для Нв до 450).

Образцы в месте испытания должны иметь

гладкую плоскую поверхность, чтобы края

отпечатка получались достаточно отчётливыми

для измерений с требуемой точностью *. Тол-

щина образцов должна быть не менее 10-крат-

ной глубины отпечатка. Глубина отпечатка

В табл. 2 приведены величины минималь-

ных толщин образцов, вычисленных для раз-

ных значений Нв%

Таблица 2

Диаметр

шарика

в мм

2,5

5

Нагрузка

в кг

5

187,5

25O.O

75°.°

1000,0

Зооо.о

Твёрдость Нв в кг/мм3

100

120 150

200

300

400

500

Минимальная толщина в мм

о,8

2,4

1,6

5.о

Я ,2

о.7

2,0

1.3

4,о

2,6

—

°.5

1,6

i,i

3,2

2,1

6,4

о,4

1.2

о,8

2,4

1,6

4.8

о,3

о,а

о.5

1,6

1,1

3,2

0.2

о,6

—

1,2

2,4

Расстояние центра отпечатка от края об-

разца должно быть больше D, а от центров

соседних отпечатков больше 2D.

Шарики применяются стальные, диаметром

D = 1U; 5 и 2,5 мм. Твёрдость шарика должна

быть подобрана так, чтобы при вдавливании

его в стальную плиту с твёрдостью ЛУ^^>500

нагрузкой Р — 30D2 кг остаточное изменение

диаметра не превышало 0,0025 мм. Поверх-

ность шарика должна быть полированной, но

допускаются шарики, протравленные в азот-

ной кислоте (см. выше). Шарик перед испы-

танием должен быть тщательно вытерт.

В зависимости от толщины и природы ис-

пытуемого материала следует применять на-

грузки и диаметры шариков, приведённые в

табл. 3 (по ОСТ 10241-40).

Нагружение должно производиться плавно,

без толчков, и постепенно увеличиваться до

заданной нагрузки в течение 15 сек.

* По английскому стандарту при испытании шарика-

ми диаметром 2 и 1 мм поверхность образца должна быть

обработана наждачной бумагой 000.

Материал

Медь, латунь,

бронза, магние-

вые сплавы

Алюминий, под-

шипниковые

сплавы

а?

f s

Н а

140—450

До 14о

31,8-

I3O

8-35

it Ц

Толщина нспьп

мого металла

>6

3-6

<3

>6

3-6

>6

3—6

<3

>6

3-6

<3

р

D*

3^

3^

3°

Зо

3°

Зо

ю

IO

IO

2,5

2,5

2.5

D шарика в м

IO

5

2,5

IO

5

2,5

ю

5

2-5

ю

5

2,5

S

Нагрузка Р в

зооо

75°

187.5

Зооо

75°

187,5

IOOO

25О

б2,5

250

62,5

15.6

Выдержка под

грузкой в сек

ю

ю

ю

3°

Зо

3°

3°

3»

3°

6о

бо

6о

Диаметр отпечатка определяется как сред-

нее арифметическое результатов измерений

по двум взаимно перпендикулярным направле-

ниям (допускается расхождение значений d

не больше 2%).

Точность измерений диаметра отпечатка d

при применении шариков D •= 10 и 5 мм

должна быть в пределах ±0,05 мм, а при D=

=2,5 мм — в пределах ±0.01 мм. Значения твёр-

дости, определённые по ОСТ 10241-40, обозна-

чаются Нв. При отступлении от стандарта не-

обходимо указывать условия испытания: так,

обозначение 10/3000/15 указывает, что испы-

тание проводилось шариком D = 10 мм с на-

грузкой 3000 кг и с выдержкой под нагрузкой

в течение 15 сек.

Величины твёрдости можно определить по

диаметрам отпечатков, пользуясь данными

табл. 5 (см. ниже).

Соотношение между величинами твёр-

дости и другими механическими свойствами.

Между пределом прочности при растяже-

нии аь и твёрдостью по Бринелю Нв суще-

ствует приблизительно прямолинейная зависи-

мость при л<2,2 [22]. Ориентировочно можно

Таблица 4

Значения ад

Состояние

металла

Отожжённый .

Холоднокатаный

при обжатии

5°/о

10°/0

90%

л

й

о, 48

о,35

о,34

0,40

: Нц при Р=

ч

0)

S

X

о,57

0,38

о,35

0,40

§

o,5i

0,36

0,32

0,40

10 ZJ

Латунь

00

s

о, 47

0,36

о, 34

0,40

см

ел

о, 53

о,41

0,38

о,42

(Л

S

о,49

о.4°

о-37

о,44

'5

X

S

чю

о,4о

о,37

о,35

о,4О

о

S

ч

о.37

о,37

0,36

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

[РАЗД. II

принять: для кованой и катаной стали с# =

Нв-А0

= 0,36 Нв, для серого чугуна <тй = ^—>

О

Отношения cjft к Нв для некоторых цветных

металлов и сплавов приведены в табл. 4.

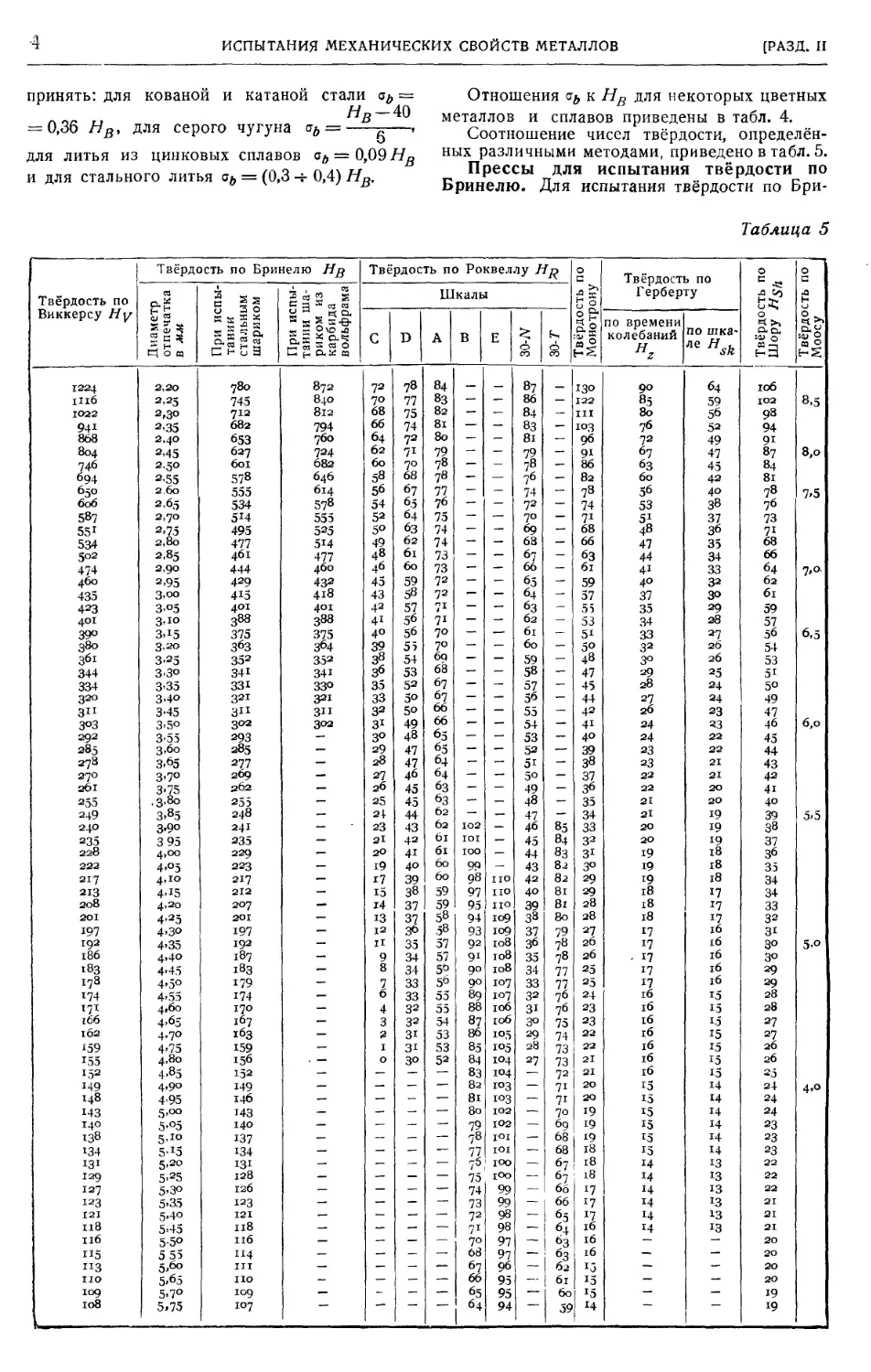

Соотношение чисел твёрдости, определён-

для литья из цинковых сплавов сй = 0,09#о ных различными методами, приведено в табл. 5.

Прессы для испытания твёрдости по

Бринелю. Для испытания твёрдости по Бри-

Таблица 5

и для стального литья oj = @,3 -5- 0,4) Нв.

Твёрдость по

Виккерсу Ну

1224

шб

Ю22

941

868

804

746

694

боб

587

551

534

474

460

435

423

401

39°

38о

36i

344

334

32О

3"

з°з

292

285

278

27°

b6i

255

249

240

235

228

222

217

213

2О8

2OI

197

192

186

i83

178

174

171

тбб

IO2

?59

155

152

149

148

143

140

138

134

i3i

129

127

123

121

и8

иб

но

по

log

io8

Твёрдость по Бринелю Нв

Диаметр

отпечатка

в мм

2.2O

2,25

2,3°

2.35

2,4°

2,45

2,55

2.6о

3.65

2,70

2.75

2,8о

2,85

2,ОХ>

2,95

З.оо

3,°5

3,ю

3.15

3-25

З.Зо

3-35

3.4°

345

3-5°

3-55

3>6о

3.65

3-7°

3-75

• 3>8о

3.85

3'9°

3 95

4>°5

4-ю

4.15

4'25

4>3°

4-35

4-4O

4-45

4-5°

4-55

4,6о

4.65

4-7°

4-75

4,8о

4,85

4,оо

4-95

5'°°

5-°5

5До

5.2°

5.25

5>3о

5-35

5.4°

5.45

5-5°

555

5,6°

5.65

5.7°

5.75

При ис

тании

стальн!

шарике

780

745

712

682

653

627

6oi

578

555

534

514

495

477

461

444

429

415

401

388

375

збз

352

341

331

321

3"

3°2

293

285

277

269

аб2

255

248

241

235

229

223

217

212

2O7

2OI

197

192

187

183

179

174

170

167

163

159

156

152

149

146

143 ,

140

137

134

131

128

126

123

121

118

116

114

ш

но

log

ю7

С я s a 5

При ис

тании i

риком

карбид

вольфр

872

840

812

794

760

724

682

646

614

578

555

525

514

477

460

432

418

401

388

375

364

352

341

33°

321

311

302

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

Твёрдость по Роквеллу Hg

Шкалы

С

72

7°

68

66

64

62

6о

58

56

54

52

5°

49

48

46

45

43

42

41

4°

39

38

зб

35

33

32

з1

3°

29

28

27

2б

25

24

23

21

2°

i9

17

15

14

13

12

II

9

8

7

6

4

3

2

I

О

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

-

-

D

78

77

75

74

72

71

7°

68

65

64

63

62

61

6о

59

58

57

56

56

55

54

53

52

5°

5°

49

48

47

47

46

45

45

44

43

42

41

4°

39

38

37

37

Зб

35

34

34

33

33

32

32

З1

31

ЗО

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

А

84

83

82

8i

80

79

78

78

77

76

75

74

74

73

73

72

72

71

71

70

70

69

68

67

67

66

66

t5

65

64

64

63

63

62

62

61

61

60

60

59

59

58

58

57

57

56

56

55

55

54

53

53

52

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

В

_

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

IO2

IOI

IOO

99

98

97

95

94

93

92

91

9°

9°

89

88

87

86

85

84

83

8а

81

8о

79

78

77

75

75

74

73

72

7о

63

67

66

65

64

Е

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

но

но

НО

ю9

IO9

io8

io8

io8

Ю7

Ю7

1Об

io6

1О5

к>5

Ю4

Ю4

юз

юз

Ю2

Ю2

IOI

Ю1

IOO

IOO

99

99

98

98

97

97

96

95

95

94

30-/V

87

86

84

83

81

79

78

7°

74

72

7о

69

68

67

66

65

64

бз

62

61

60

59

58

57

S6

55

54

53

52

51

5°

49

48

47

46

45

44

43

42

40

39

38

37

Зб

35

34

33

32

31

30

29

28

27

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

_

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

85

84

83

82

82

8i

81

8о

79

78

78

77

77

76

76

75

74

73

73

72

71

71

7°

69

68

68

67

67

66

66

65

64

63

63

62

61

60

59

0

с

II

Si

130

122

hi

юз

96

91

86

82

78

74

71

68

66

63

61

59

57

55

53

51

5°

48

47

45

44

42

41

40

39

38

37

36

35

34

33

32

З1

3°

29

29

28

28

27

26

2б

25

25

24

23

23

22

22

21

21

2О

2О

19

19

19

18

i8

18

17

17

17

16

16

16

15

15

15

14

Твёрдость по

Герберту

по времени

колебаний

Hz

90

85

80

76

72

67

63

60

56

53

51

48

47

44

41

40

37

35

34

33

32

3°

29

28

27

26

24

24

23

23

22

22

21

21

20

20

19

19

19

18

18

18

17

17

- 17

17

ч

16

16

16

16

16

16

16

15

15

15

15

15

15

14

14

14

14

14

14

—

—

—

—

—

по шка-

64

59

56

52

49

47

45

42

40

38

37

Зб

35

34

33

32

30

29

28

27

26

26

25

24

24

23

2.3

22

22

21

21

20

20

19

19

19

18

18

18

17

17

17

16

16

16

16

16

15

15

15

15

15

15

15

14

14

14

14

14

14

13

13

13

13

13

13

—

—

—

—

—

0

Твёрдо

Шору .

1Об

юа

98

94

87

84

81

78

76

73

68

66

б4

62

61

59

57

56

54

53

51

5о

49

47

46

45

44

43

42

41

4о

39

38

37

36

35

34

34

33

32

31

3°

Зо

29

29

28

28

27

27

26

2б

2j

24

24

24

23

23

23

22

22

22

21

21

21

2О

2О

2О

2О

19

19

о

с

сть

Твёрдо

Моосу

8.5

8,о

7.5

7,о.

6,5

6,о

5,5

5-о

4.о

ГЛ 1]

ИСПЫТАНИЯ ТВЁРДОСТИ

нелю пригоден любой пресс с точностью сило-

измерения ± 1%, допускающий плавное на-

гружение и выдержку под нагрузкой в тече-

ние заданного времени.

Фиг. 3. Гидравлический пресс типа Альфа.

качивают насосом 4 масло в рабочую часть

цилиндра 5 до тех пор, пока коромысло в с

гирями (заданная нагрузка) не поднимется.

Величина давления отсчитывается по мано-

метру 7. Медленно открывая вентиль 3, сни-

мают нагрузку с шарика. Далее опускают

винт, снимают образец и производят измере-

ние диаметра отпечатка. Основным недостат-

ком работы прессов тина Альфа являются ги-

дравлические толчки во время нагружения.

Более совершенными являются автома-

тические прессы (фиг. 4), в которых

нагрузка на шарик производится грузами через

систему рычагов. Скорость нагружения, вре-

мя выдержки под нагрузкой и скорость раз-

гружения в автоматических прессах постоян-

ны, что обеспечивает однообразие условий

испытаний.

Образец укладывают на столик 1. Подъём

образца до шпинделя с шариком производят

вращением рукоятки 2, пока указатель 3 не

станет против риски. Этим создаётся предва-

рительное сжатие пружины 4 до 100 кг, предо-

храняющее образец от смещения при даль-

нейшем нагружении. После этого включают

электромотор, вращение которого через ко-

робку скоростей 5 передаётся на эксцентрик 6.

Эксцентрик опускает шатун 7, в результате

чего грузы 8 через систему рычагов 9 и 10

создают нагрузку на шарик 11. При дальней-

шем вра цении эксцентрика шатун 7 подни-

мается и снимает нагрузку с шарика. Возвра-

щение грузов в исходное положение сигнали-

зируется звонком J. Вращением рукоятки 2

в обратную сторону образец отводится от ша-

рика.

Фиг. 4. Автоматический пресс Бринеля.

Широко распространены специальные ги-

дравлические прессы типа Альфа

(фиг. 3).

Образец укладывают на столик подъёмного

винта 1. Вращением маховичка 2 поднимают

образец до соприкосновения с шариком. При

закрытом вентиле 3 масляного резервуара на-

На фиг. 5 представлены общий вид и схема

рычажного пресса конструкции

ЦНИИТМАШ* [9J.

* Центральный научно-исследовательский институт

технологии и машиностроения Министерства тяжёлого

машиностроения СССР.

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

[РАЗД.

Станина / состоит из двух пар швеллеров

и двух вертикальных листов, скрепляемых

болтами. Между верхними швеллерами распо-

ложен рычаг второго рода. Плунжер 2 с шари-

ком упирается в призму рычага 3, на котором

подвешен набор гирь 4. Образец 5 подводится

к шарику посредством винта предметного сто-

лика 6, рукоять 7 служит для плавного подъ-

,3

Фиг. 5. Общий вид и схема

ёма и опускания ры-

чага. Пресс рассчитан

на нагрузку до 3000 кг.

Для массовых испы-

таний однородной про-

дукции может быть

рычажного пресса кон- Применен СКОНСтруирО-

струкции цниитмаш. ванный ЦНИИТМАШ

пресс ПБ-750А, ра-

ботающий по принципу

Роквелла. Шарик диаметром 5 мм вдавли-

вается предварительной нагрузкой Ро = 40 кг

и окончательной Р = 750 кг. Показания индика-

тора, измеряющего глуби-

ну погружения шарика,

переводятся в числа твёр-

дости Нв по эксперимен-

тальной таблице, соста-

вленной по размерам диа-

метров отпечатка. Про-

изводительность пресса

в три раза больше произ-

водительности обычного

пресса Бринеля.

Для испытания гро-

моздких изделий на ме-

сте удобны переносные

прессы. На фиг. 6 пред-

ставлена скоба для опре-

деления твёрдости. Го-

ловка У с домкратным

приводом имеет шпин-

дель с шариком, кото-

рый вдавливается в из-

делие, зажатое между

опорным болтом 2 и

шпинделем с шариком. Динамометром служит

индикатор 3, измеряющий упругую дефор-

мацию скобы 4.

Определение твёрдости по Виккерсу

В приборе Виккерса наконечником служит

алмазная четырёхгранная пирамида с углом

между противоположными гранями, равным

Фиг. 6. Скоба для опре-

деления твёрдости.

136°±30'. Пирамида вдавливается в испыту-

емый образец перпендикулярно к поверхности.

Испытания могут производиться при нагрузках

от 1 до 120 кг. Рекомендуются нагрузки

5; 10; 20; 30; 50; 100 и 120 кг.

Вычисление твёрдости по Виккерсу про-

изводится по формуле

р

TJ *

v~ F

5а

кг/мм2,

где Р — нагрузка в кг; F—поверхность пира-

мидального отпечатка в мм2; d—диагональ от-

печатка в мм; а. — угол при вершине между

противоположными гранями пирамиды. Для

а =136° Ну = 1,8544-5j.

d"

Твёрдость по Виккерсу обозначается с ука-

занием нагрузки. Например, Hvm означает,

что испытание проведено при нагрузке 20 кг.

Величины Ну определяются по таблицам,

вычисленным по приведённой формуле.

Соотношения между Ну и числами твёр-

дости, определёнными другими методами, при-

ведены в табл. 5.

Так как пирамидальные отпечатки геоме-

трически подобны, то для одного и того же

материала числа твёрдости Ну не зависят от

силы вдавливания.

Угол 136° между противоположными гра-

нями алмазной пирамиды выбран с целью по-

лучения величин Hv, близких Нв. Однако со-

впадение величин Ну и Нв для стали имеет

место только при значениях Нв, не превыша-

ющих 400.

Прибор Виккерса и условия испытания.

На фиг. 7 представлена схема прибора Вик-

керса. Образец помещают на предметный сто-

лик 1. Вращением штурвала 2 образец под-

водят на расстояние 0,5—1,0 мм до вершины

алмазной пирамиды 3. Стержень 4 передаёт на-

грузку на пирамиду от неравноплечего рычага

5, на свободный конец которого при помощи

стержня 6 подвешены грузы 7. Поворотом

спусковой ручки 8 освобождают эксцентрик 9,

который приводится во вращение под дей-

ствием. груза 10, подвешенного на блок при

помощи стального тросика. При вращении

эксцентрика 9 плунжер 11 опускается, освобо-

ждая рычаг 5, и нагрузка плавно передаётся

на пирамиду. Скорость вращения эксцентрика

задаётся масляным тормозом 12, который ре-

гулируется так, что длительность нагружения

и время выдержки под нагрузкой получаются

равными 10 сек. Верхняя часть плунжера 11

представляет собой резиновую подушку, на

которую опирается конус, укреплённый на

рычаге 5. Такое устройство способствует опу-

сканию и подъёму груза без толчков. Исходное

положение рычага 5 и связанных с ним деталей

достигается нажимом на нижнюю педаль 13.

После того как отпечаток произведён, столик 1

опускают настолько, чтобы можно было под-

вести микроскоп 14, укреплённый на откидном

кронштейне. В поле зрения микроскопа име-

ются две шторки, раздвижение которых опре-

деляется по счётчику. Счётчик при сомкнутых

шторках устанавливается на нуль. В зависи-

мости от объектива (X 12,3 или X 5) одно де-

ГЛ, I]

ИСПЫТАНИЯ ТВЁРДОСТИ

ление счётчика соответствует 1,0 или 2,5 мк. ствоваться данными табл. б, а при испытании

Микроскоп устанавливается так, чтобы левый труб — табл. 7.

неподвижный край шторки совпал с левым

углом отпечатка. Правая шторка при помощи

Таблица 6

Фиг. 7. Схема прибора Виккерса.

микрометрического винта передвигается до

совпадения края с правым углом отпечатка

(фиг. 8). При массовом контроле на заданную

твёрдость применяется третья шторка (фиг. 9).

Фиг. 8. Шторки ми-

кроскопа: 1 — непо-

движная шторка;

2 — подвижная

шторка.

В

Фиг. 9. Шторки микроскопа.

Шторки устанавливают в

определённое положение в

зависимости от твёрдости.

Положение А характеризует твёрдость выше

заданной, В — твёрдость в заданных пределах,

С —твёрдость ниже заданной.

Для получения наивысшей точности на-

грузка Р выбирается наибольшей сообразно

с размерами и твёрдостью образца. Однако

нагрузка выше 100 кг может повлечь поломку

алмаза.

Расстояние между центрами двух отпечат-

ков или от центра отпечатка до края образца

должно быть не менее 2,5 диагоналей при

испытании стали и не менее 5 диагоналей при

испытании цветных металлов. Испытуемый

образец должен иметь толщину не менее 1,5

диагонали отпечатка.

При выборе нагрузки Р для определения

твёрдости сплошных образцов можно руковод-

со

к a

hoe

о,3—о,5

0,5—1,0

1—2

2—4

>4

Твёрдость по

20-50

50-100

Рекомендуемая

—

5—ю

Ю—20

>2О

—

25—ю

о—з°

>3°

Виккерсу

100-300

яагрузка Р

5-ю

IO—2О

2О—5О

>5о

300-900

в кг

5-ю

IO—2О

—

2О—5О

Таблица 7

Наружный диа-

метр трубы в мм

О—IO

[О—2О

2О—ЗО

Зо—4О

4°— 5°

50—60

60—70

7О—8о

Толщина стенки трубы

0,5

0,75

1,0

1,25

1,5

2,0

В ММ

2,5

Рекомендуемая нагрузка в

IO

5

—

—

—

—

го

5

5

5

—

—

2О

2О

IO

ю

5

5

5

5

—

—

—

ю

ю

5

5

Зо

3°

2О

2О

IO

IO

IO

—

3°

3°

Зо

2О

2О

2О

—

3°

Зо

Зо

3°

ЗО

3°

3,0

кг

—

3°

Зо

Зо

Зо

Зо

3°

При определении твёрдости цементирован-

ных и азотированных деталей следует делать

несколько отпечатков с различными нагрузками

(например 10, 20 и 50 кг). Если при этом зна-

чения Ну уменьшаются или увеличиваются,

необходимо применять меньшие нагрузки,

пока две нагрузки не дадут совпадающих ре-

зультатов. Нагрузка Р берётся равной 10 кг

при толщине цементированного (азотирован-

ного) слоя до 0,5 мм и 30 кг — при большей

толщине.

Определение твёрдости по Людвику

Твёрдость по Людвику определяется по

формуле

Р

ГДе р — сила вдавливания конуса с углом при

вершине 90°; —? площадь проекции кони-

ческого отпечатка.

Так как отпечатки конуса геометрически

подобны, то величины твёрдости не зависят

от нагрузки.

Величины твёрдости по Людвику близки

к значениям Нв, а именно: //?^1,08 Нв.

Для определения ab no Hi при вдавливании

победитового конуса с углом 90° силой 2000 кг

можно применить формулу

— 16

[б].

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

[РАЗД. II

В некоторой зоне отпечатка получаются

пластические деформации. Напряжение по её

наружному контуру равно пределу текуче-

сти Оу.

Наружный диаметр деформированной зоны

может быть легко определён постепенным со-

шлифовыванием или методом, применяемым

для измерения неровностей на обработанной

поверхности.

Если а — диаметр деформированной зоны

и Р—сила вдавливания, то

.. = ? [2,23].

Монотрон Шора

Твёрдость определяется при постоянной

глубине вдавливания алмазного наконечника.

Глубина7 отпечатка до некоторого опреде-

лённого (малого) значения пропорциональна

действующей на шарик силе Р. Так как

Р » ' и

то при постоянной величине h

сила Р может служить мерой твёрдости.

Твёрдость по монотрону определяется

по нагрузке Р (в кг) на алмазный наконечник

со сферической поверхностью диаметром D =

= 0,75 мм, при которой глубина невосста-

новленного отпечатка h получается равной

0,045 мм. Наращивание или вмятие по краям

отпечатка не учитывается.

Определение твёрдости по Роквеллу

Твёрдость по Роквеллу характеризуется глу-

биной вдавливания наконечника под опреде-

лённой нагрузкой. Измерение глубины вдавли-

вания производится автоматически, благодаря

чему производительность прибора Роквелла

больше, чем приборов Бркнеля и Виккерса.

Применение алмазного наконечника позволяет

производить измерение твёрдости металлов

с Нв > 450. Измерение глубины отпечатка тре-

бует плотного контакта испытуемого предмета

с поверхностью столика и минимальной упру-

гой деформации

,0 ^2Р°-~~^ 0\ (меньше 0,002 мм)

его под нагрузкой

во время испыта-

ния.

При испытании

2 по Роквеллу ал-

мазный конус или

стальной шарик

вдавливаются в ис-

пытуемый образец.

Сначала приклады-

вается малая на-

грузка Р0) затем

нагрузка увеличи-

вается до Я и

после этого умень-

шается до Ро.

Характеристикой твёрдости является раз-

ность глубин проникновения алмазного конуса

или стального шарика при двух нагрузках Ро

и Р после уменьшения последней до Ро,

т. е. h = h' — /z0 (фиг. 10).

Числа твёрдости по Роквеллу принято выра-

жать отвлечёнными числами, равными раз-

Фиг. 10. Схема испытания по

Роквеллу: 1 — 1 — предвари-

тельная нагрузка Ро; 2—2 —

окончательная нагрузка Р;

3—3— нагрузка уменьшена до

предварительной Ро.

ности между некоторой постоянной величиной

k и значением h:

где с (цена деления индикатора) равна 0,002 мм,

a k — 130 при испытании стальным шариком

и k — 100 при испытании алмазным конусом.

Циферблат индикатора имеет 100 делений,

соответствующих глубине вдавливания до

0,2 мм, и две шкалы — чёрную и красную;

последняя смещена по отношению к чёрной

на 30 делений. При испытании алмазным ко-

нусом отсчёты производятся по чёрной шкале,

а стальным шариком — по красной.

В обычной модели прибора Роквелла при-

меняются нагрузки Ро = 10 кг, Р = 60; 10Э

или 150 кг.

В табл. 8 приведены обозначения шкал

твёрдости по Роквеллу по ОСТ 10242-40.

Таблица 8

ше-

сх

из

о

с

¦я

н

о ?Ц

aS

'« 2

Н ч

6О—23°

23O — 7OO

Свыше 7°°

3

га

X

а

<и

к

ц

са ч

в <и

сп аа

о х

ю о

О О.

В

с

А

та

S

?

в*

<и

након

аз

Стальной

шарик

0 Vie"

Алмазный

конус

То же

о

о.

рузка

[-

га

X

IOO

15°

бо

о-ч

'S 5

ь а

о о

значен

•и по

о о

ю ё

о ч

HRn

HRC

hRa

3

дел

Си

Э1Ч

устим

лы

о м

«а

25-100

20—67

Свыше 7О

Кроме стандартного шарика диаметром Vie"

иногда применяются шарики диаметром i//»

1//и1/2".

В табл. 9 представлены обозначения дру-

гих шкал Роквелла.

Таблица 9

Наконечник

Алмазный конус

Стальной шарик

диаметром

в дюймах

Ve

V*

V,e

v8

Ve

v«

'U

V.

V.

V. .

Нагрузка

P в кг

IOO

IOO

60

15°

60

150

60

IOO

150

60

IOO

150

Шкала

Чёрная

Красная

n

„

Я

к

*

Обозначе-

ние твёр-

дости по

Роквеллу

hRb

Hre

Hry

HRQ

HRu

HRK

hRl

HRn

HRP

hRr

HRs

HRV

ГЛ. I]

ИСПЫТАНИЯ ТВЁРДОСТИ

Для определения твёрдости в тонких слоях

применяют прибор „Супер-Роквелл" с Ро — 3 кг

и Р= 15, 30 и 45 кг. При испытании шариком

диаметром Yir" применяются шкалы 15-Г, 30-Г,

45-7"; при испытании алмазным конусом —

шкалы \5-N, 30-N, 45-М

Значения твёрдости по разным шкалам

прибора Роквелла несравнимы, и поэтому

в протоколах должны отмечаться условия ис-

пытания.

Для перевода значений Н% в Hq можно поль-

зоваться следующими формулами Петренко:

130—

где а — постоянная величина, равная 4030,

7300 и 3710 для шкал F, В, Е соответственно;

A00 —

где а — постоянная величина, равная 333 000

и 768 000 для шкал А и D соответственно и

а — 10 E7

100 —Я

R

где а = 25 000 для шкалы С.

Соотношения между твёрдостью по Рок-

веллу и твёрдостью, определённой другими

методами, приведены в табл. 5.

Образцы для испытаний на твёрдость по

-Роквеллу должны иметь в месте испытания

плоскую сухую и чистую поверхность. Кривые

поверхности допускаются с радиусом не меньше

5 мм. Образцы должны плотно (без зазора)

прилегать к предметному столику прибора.

Толщина образца должна быть не менее 10

глубин вдавливания. Глубина вдавливания мо-

жет быть вычислена по формулам:

h = 0,002A30 — HR )

h = 0,002 A00 — HR ).

Расстояние центра отпечатка от края об-

разца и от центра другого отпечатка должно

быть при испытании по шкалам А и С больше

2,5 мм, а по шкале В — больше 4 мм.

Приборы для испытания твёрдости по

Роквеллу. Алмазный конус имеет угол

120° ^ 1,5° в диаметральном сечении и радиус

закругления у вершины 0,2 ^ 0,02 мм.

Стальной шарик имеет диаметр, равный

1/]б" или 1,5875 ^ 0,001 мм. Шарик должен

выступать из оправки на 1/3 своего диаметра.

На фиг. 11 представлена схема прибора

Роквелла типа РВ завода ГЗИП.

Образец укладывается на подставку 1. Вра-

щением подъёмной гайки 2 поднимают образец

до соприкосновения с алмазным конусом или

стальным шариком 3. Вращение гайки про-

должают до тех пор, пока малая стрелка инди-

катора не станет против красной точки, а боль-

шая—вертикально с отклонением ^ 5 делений.

При таком положении стрелок пружина 4 сжи-

мается и создаёт предварительную нагрузку на

наконеч-ник Р$ = 10 кг. Затем циферблат инди-

катора устанавливается на нуль (или 30 делений

красной шкалы при испытании шариком) про-

тив большой стрелки поворотом обода инди-

катора. Если большая стрелка будет переве-

дена за вертикальное положение больше чем

на 5 делений, необходимо повторить испыта-

ние на новом месте образца. При помощи ры-

чага 6 с противовесами 7, 8п9 приклады-

Фиг. 11. Схема; прибора Роквелла типа РВ завода ГЗИП:

вается окончательная нагрузка Р до 60, 100

или 150 кг освобождением рукоятки 5. Плав-

ное приложение нагрузки обеспечивается

масляным демпфером (амортизатором) 10.

После того как движение рукоятки 5 прекра-

тится, её возвращают обратно, чем снимается

окончательная нагрузка. После этого стрелка

индикатора // указывает твёрдость по Рок-

веллу. Вращением подъёмной гайки 2 в об-

ратную сторону изделие отводится от нако-

нечника. Перед началом работы необходимо

проверить, оттянута ли рукоятка 5 назад до-

отказа.

Масляный демпфер должен быть отрегули-

рован так, чтобы холостой ход при Р = 100 кг

продолжался 4 — 5 сек.

Определение твёрдости по Герберту

На фиг. 12 представлена схема прибора

Герберта для испытаний твёрдости по способу

качания. Прибор применяется в лабораторной

практике и представляет собой дугообразный

маятник. Вес маятника 4 кг. Опорой маятника

служит стальной или алмазный шарик 1 диа-

метром 1,0 мм. Центр тяжести прибора нахо-

дится на 0,1 мм ниже центра шарика. Маятник

на концах снабжён шестью регулировочными

* Государственный завод измерительных приборов

10

ИСПЫТАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

[РАЗД. II

винтами 2. Маятник регулируют так, чтобы при

установке на стекле он колебался строго в вер-

тикальной плоскости и давал одинаковые от-

клонения от середины шкалы, причём продол-

жительность 10 полных колебаний должна

равняться 100 сек. (проверочное испытание

маятника).

Твёрдость прибором Герберта определяется

по времени качания (Hz) или отсчётом по шкале

{HSk). В первом случае прибор ставится на

горизонтальный участок поверхности образца и

приводится в колебательное движение. Время

в секундах десяти полных колебаний маятника

является мерой твёрдости Нг.

При определении твёрдости по шкале при-

бор устанавливается на горизонтальную пло-

щадку образца и наклоняется так, чтобы пу-

чала пластически деформируется (наклёпы-

вается), а затем, когда напряжения достигают

величины истинного сопротивления разрыву 5^,

происходит разрыв. Так как для одного и того

же металла истинное сопротивление разрыву

одинаково для ненаклёпанного и наклёпанного

состояния, то и ширина царапины (при Р =

— const) получается одинаковой.

Этим объясняется нечувствительность ме-

тода царапания к наклёпу.

Метод Мартенса. На фиг. 13 представлена

схема прибора Мартенса для определения твёр-

дости по способу царапания.

Алмазным конусом / с углом у вершины 90"

проводят черту на образце 2, перемещая столик

прибора 3. Изменение нагрузки достигается пе-

ремещением груза 4. Нанеся на тщательно

полированную плоскую поверхность образца

ряд царапин при разных нагрузках, определяют

Фиг. 12. Схема прибора Герберта.

зырёк уровня стал против нуля шкалы, после

освобождения прибора он начнёт отклоняться

в противоположную сторону. Деление шкалы,

до которого дойдёт пузырёк уровня при

первом отклонении, является мерой твёрдо-

сти Hsk-

Величина твёрдости по бремени качания

связана с твёрдостью по Бринелю прибли-

жёнными соотношениями:

Нг = 0,08 Нв + 7,6 (стальной шарик);

Hq = ] 3,5 Нг (алмазный шарик).

Определение твёрдости по методу

царапания

Метод царапания состоит в проведении

царапины на поверхности испытуемого ме-

талла алмазным или другим недеформипую-

щимся остриём, нагружённым постоянной на-

грузкой. За меру твёрдости принимается или

ширина царапины при постоянной нагрузке,

или величина нагрузки, при которой получается

определённая ширина царапины.

Для испытания твёрдости по методу цара-

пания образцы должны быть тщательно отпо-

лированы, а ширина царапины должна из-

меряться с точностью до долей микрона.

Твёрдость по методу царапания опреде-

ляется в условиях местного разрушения ме-

талла, а не в условиях упругого и пластиче-

ского деформирования, как это имеет место при

определении твёрдости по методам вдавлива-

ния, качания и отскока. Поэтому между вели-

чинами твёрдости, определёнными царапанием,

и другими методами испытаний твёрдости, а

также характеристиками упругости и проч-

ности (ае, as, ab), нет надёжных соотношений.

В процессе образования царапины металл сна-

Фиг. 13. Схема прибора Мартенса.

по графику, построенному в координатах на-

грузка—ширина царапины, нагрузку в граммах,

соответствующую ширине царапины, равной

10 мк. Эта нагрузка является мерой твёрдости.

На практике твёрдость по Мартенсу часто опре-

деляют шириной царапины, полученной под

определённой нагрузкой.

Твёрдость, определённая по методу цара-

пания, может служить для оценки вели-

чины истинного сопротивления разрыву Skw

Н. Н. Давиденковым установлена следующая

зависимость [3]:

Sk = 4,02 (^-"— 22,5\ кг\мм*,

где &50 — чистая ширина царапины (без навалов)

в мм при нагрузке на конус 50 г.

Определение величины S^ по ширине ца-

рапины, полученной при помощи прибора Мар-

тенса (около 10 мк), имеет ряд недостатков,

связанных с измерением малой величины и за-

висимостью размеров царапины от состояния

поверхности. Для устранения этих недостатков

можно применить алмазный конус Роквелла,

царапание которым производится под нагрузкой

8 кг [6].

В этом случае

ЕЁ—136

b

где Ь — ширина царапины в мм.

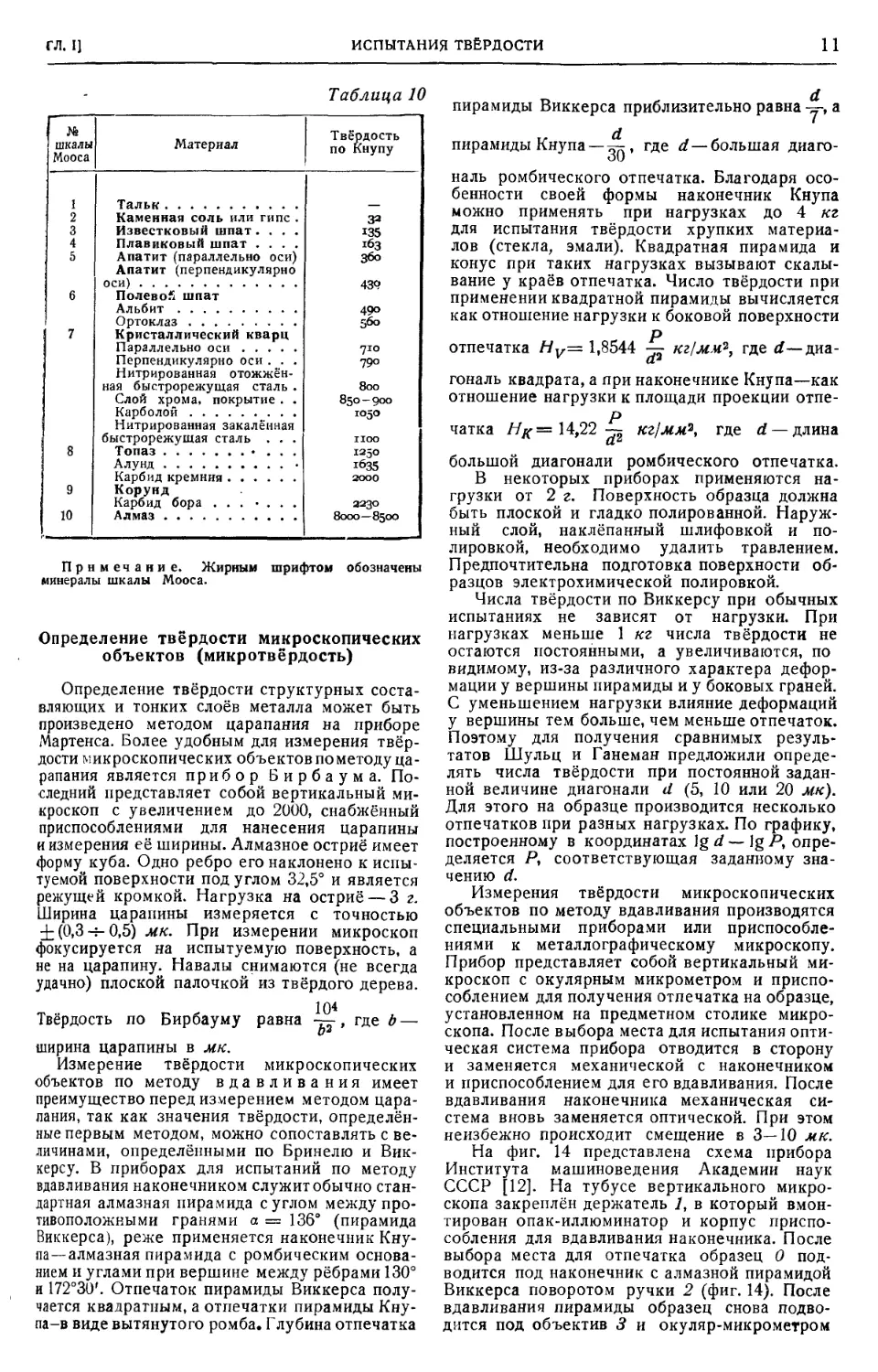

Шкала Мооса. Твёрдость по Моосу оцени-

вается номером наиболее твёрдого минерала

шкалы, который не оставляет черты при цара-

пании на испытуемом материале. Шкала Мооса

приведена в табл. 10.

ГЛ. I]

ИСПЫТАНИЯ ТВЁРДОСТИ

11

Таблица 10

шкалы

Мооса

1

2

3

4

5

6

7

8

9

10

Материал

Тальк

Каменная соль или гипс .

Известковый шпат....

Плавиковый шпат ....

Апатит (параллельно оси)

Апатит (перпендикулярно

оси)

Полевод шпат

Альбит

Ортоклаз

Кристаллический кварц

Параллельно оси

Перпендикулярно оси . . .

Нитрированная отожжён-

ная быстрорежущая сталь .

Слой хрома, покрытие . .

Карболой

Нитрированная закалённая

быстрорежущая сталь ...

Топаз • ...

Алунд

Карбид кремния

Корунд

Карбид бора ... • . . .

Алмаз

Твёрдость

по Кнупу

За

135

i63

Збо

43°

49°

5бо

7ю

79°

8оо

850-900

1050

IIOO

1250

1635

2ОО0

зазо

8000—8500

Примечание. Жирным шрифтом обозначены

минералы шкалы Мооса.

Определение твёрдости микроскопических

объектов (микротвёрдость)

Определение твёрдости структурных соста-

вляющих и тонких слоев металла может быть

произведено методом царапания на приборе

Мартенса. Более удобным для измерения твёр-

дости микроскопических объектов по методу ца-

рапания является прибор Бирбаума. По-

следний представляет собой вертикальный ми-

кроскоп с увеличением до 2000, снабжённый

приспособлениями для нанесения царапины

и измерения её ширины. Алмазное остриё имеет

форму куба. Одно ребро его наклонено к испы-

туемой поверхности под углом 32,5° и является

режущей кромкой. Нагрузка на остриё — 3 г.

Ширина царапины измеряется с точностью

i @,3 -=- 0,5) мк. При измерении микроскоп

фокусируется на испытуемую поверхность, а

не на царапину. Навалы снимаются (не всегда

удачно) плоской палочкой из твёрдого дерева.

104

Твёрдость по Бирбауму равна -j—, где b —

ширина царапины в мк.

Измерение твёрдости микроскопических

объектов по методу вдавливания имеет

преимущество перед измерением методом цара-

пания, так как значения твёрдости, определён-

ные первым методом, можно сопоставлять с ве-

личинами, определёнными по Бринелю и Вик-

керсу. В приборах для испытаний по методу

вдавливания наконечником служит обычно стан-

дартная алмазная пирамида с углом между про-

тивоположными гранями а = 136° (пирамида

Виккерса), реже применяется наконечник Кну-

па—алмазная пирамида с ромбическим основа-

нием и углами при вершине между рёбрами 130°

и 172°30'. Отпечаток пирамиды Виккерса полу-

чается квадратным, а отпечатки пирамиды Кну-

па-в виде вытянутого ромба. Глубина отпечатка

пирамиды Виккерса приблизительно равна -=-, а

пирамиды Кнупа —^, где d — большая диаго-

наль ромбического отпечатка. Благодаря осо-

бенности своей формы наконечник Кнупа

можно применять при нагрузках до 4 кг

для испытания твёрдости хрупких материа-

лов (стекла, эмали). Квадратная пирамида и

конус при таких нагрузках вызывают скалы-

вание у краёв отпечатка. Число твёрдости при

применении квадратной пирамиды вычисляется

как отношение нагрузки к боковой поверхности

р

отпечатка Hv= 1,8544 — кг/мм2, где d—диа-

гональ квадрата, а при наконечнике Кнупа—как

отношение нагрузки к площади проекции отпе-

та

чатка Нк— 14,22 — кг/мм2, где d — длина

большой диагонали ромбического отпечатка.

В некоторых приборах применяются на-

грузки от 2 г. Поверхность образца должна

быть плоской и гладко полированной. Наруж-

ный слой, наклёпанный шлифовкой и по-

лировкой, необходимо удалить травлением.

Предпочтительна подготовка поверхности об-

разцов электрохимической полировкой.

Числа твёрдости по Виккерсу при обычных

испытаниях не зависят от нагрузки. При

нагрузках меньше 1 кг числа твёрдости не

остаются постоянными, а увеличиваются, по

видимому, из-за различного характера дефор-

мации у вершины пирамиды и у боковых граней.

С уменьшением нагрузки влияние деформаций

у вершины тем больше, чем меньше отпечаток.

Поэтому для получения сравнимых резуль-

татов Шульц и Ганеман предложили опреде-

лять числа твёрдости при постоянной задан-

ной величине диагонали d E, 10 или 20 мк).

Для этого на образце производится несколько

отпечатков при разных нагрузках. По графику,

построенному в координатах lg d — lgP, опре-

деляется Р, соответствующая заданному зна-

чению d.

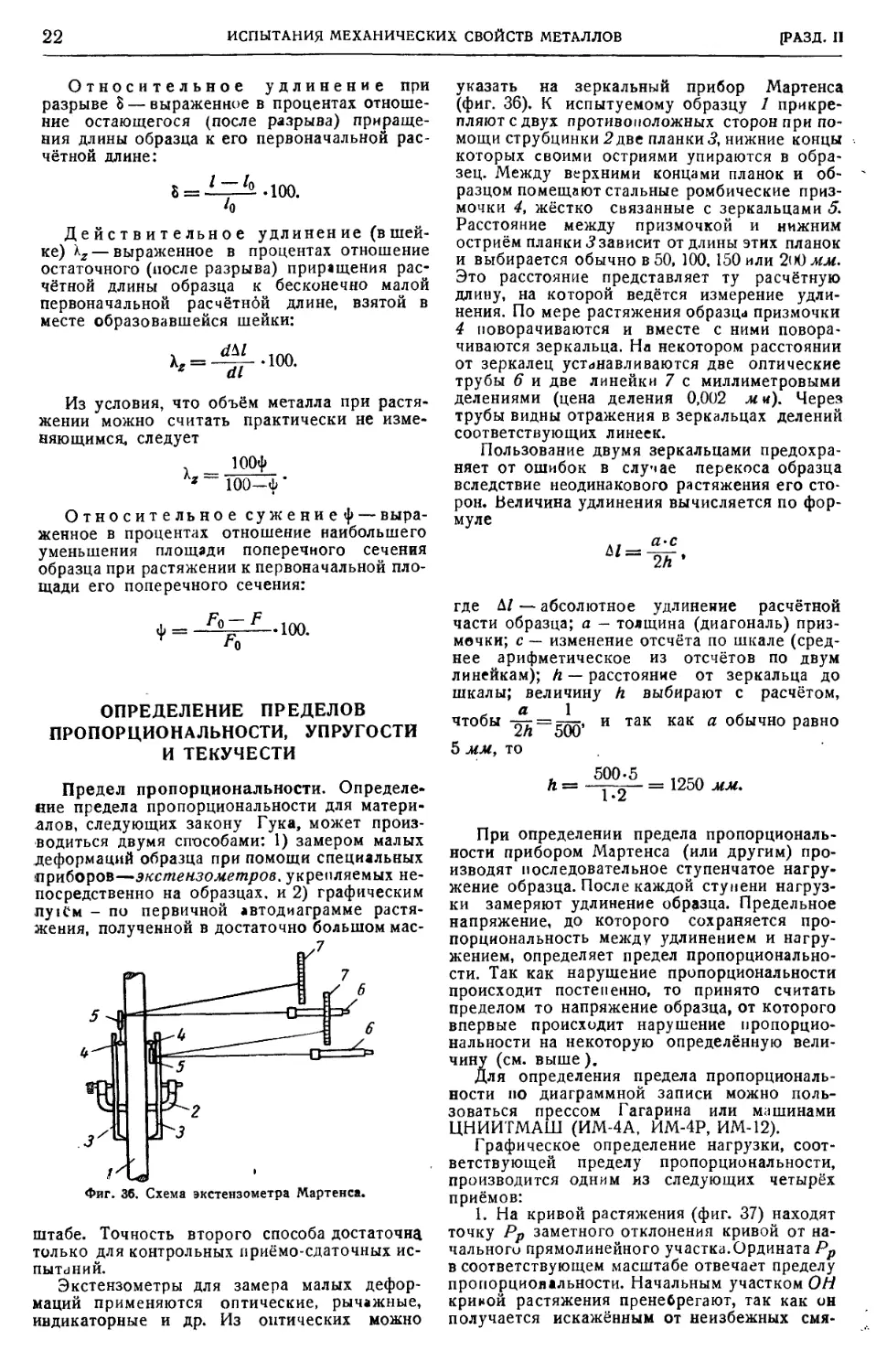

Измерения твёрдости микроскопических

объектов по методу вдавливания производятся

специальными приборами или приспособле-

ниями к металлографическому микроскопу.

Прибор представляет собой вертикальный ми-

кроскоп с окулярным микрометром и приспо-

соблением для получения отпечатка на образце,

установленном на предметном столике микро-

скопа. После выбора места для испытания опти-

ческая система прибора отводится в сторону

и заменяется механической с наконечником

и приспособлением для его вдавливания. После

вдавливания наконечника механическая си-

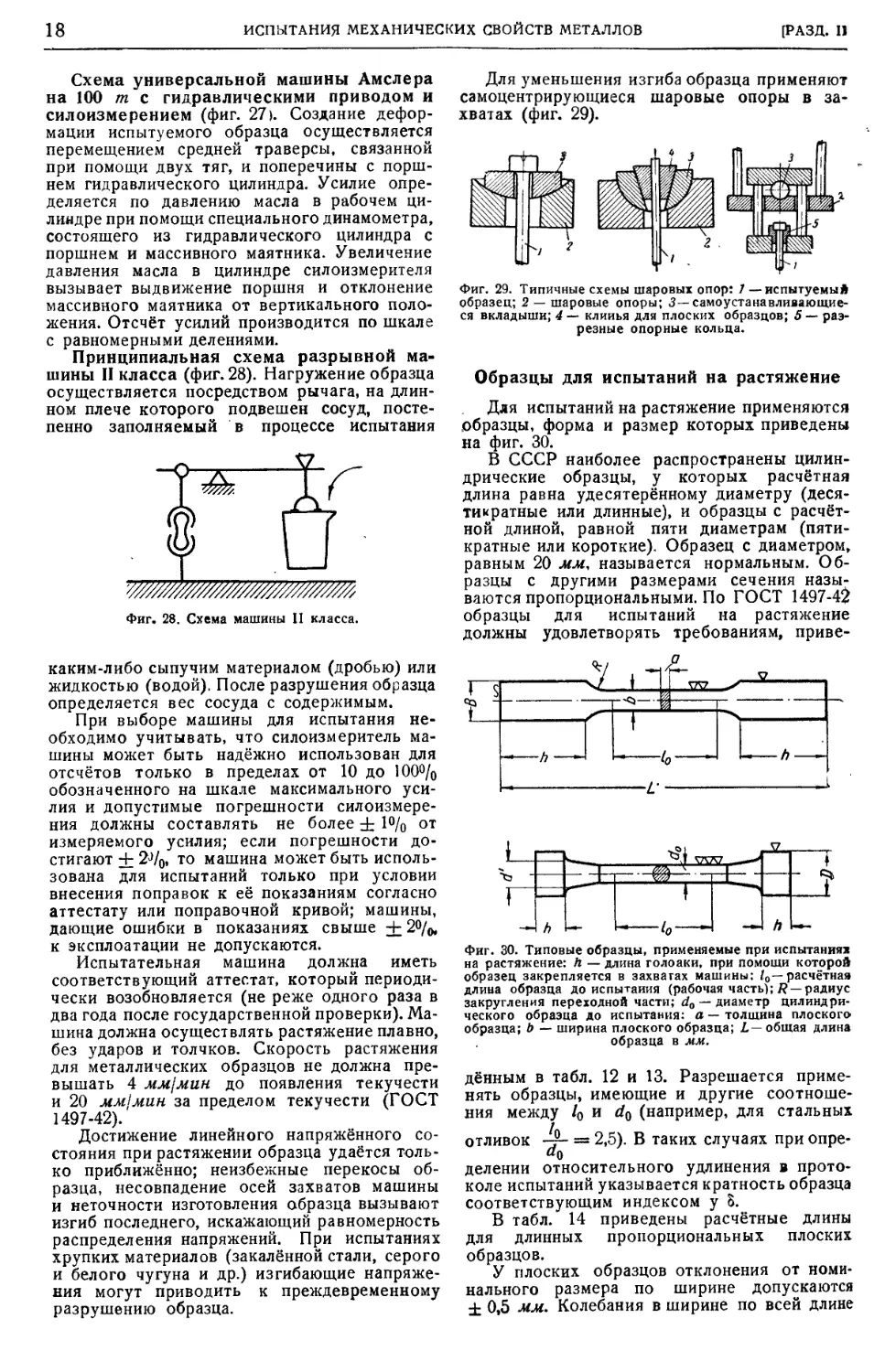

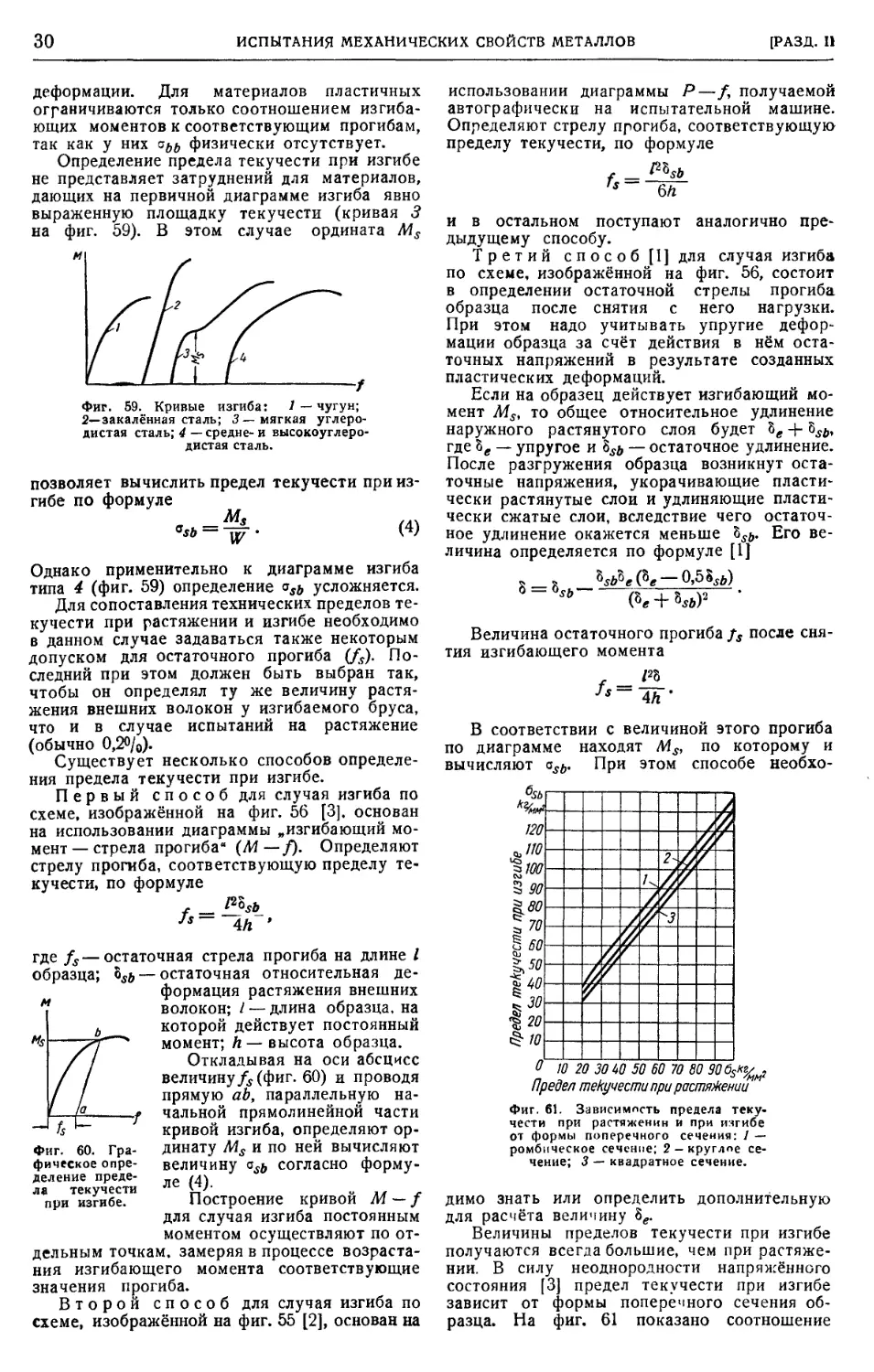

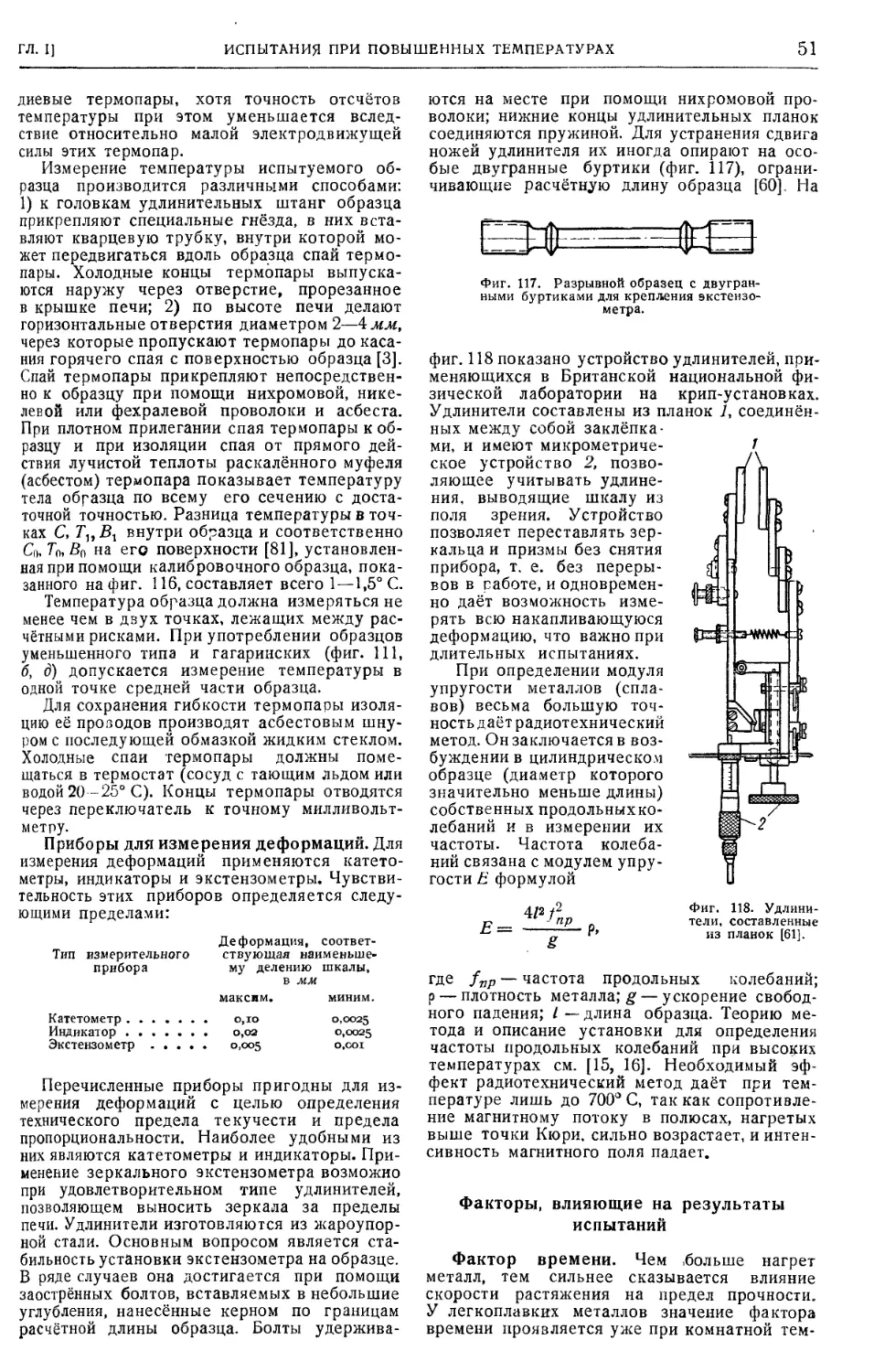

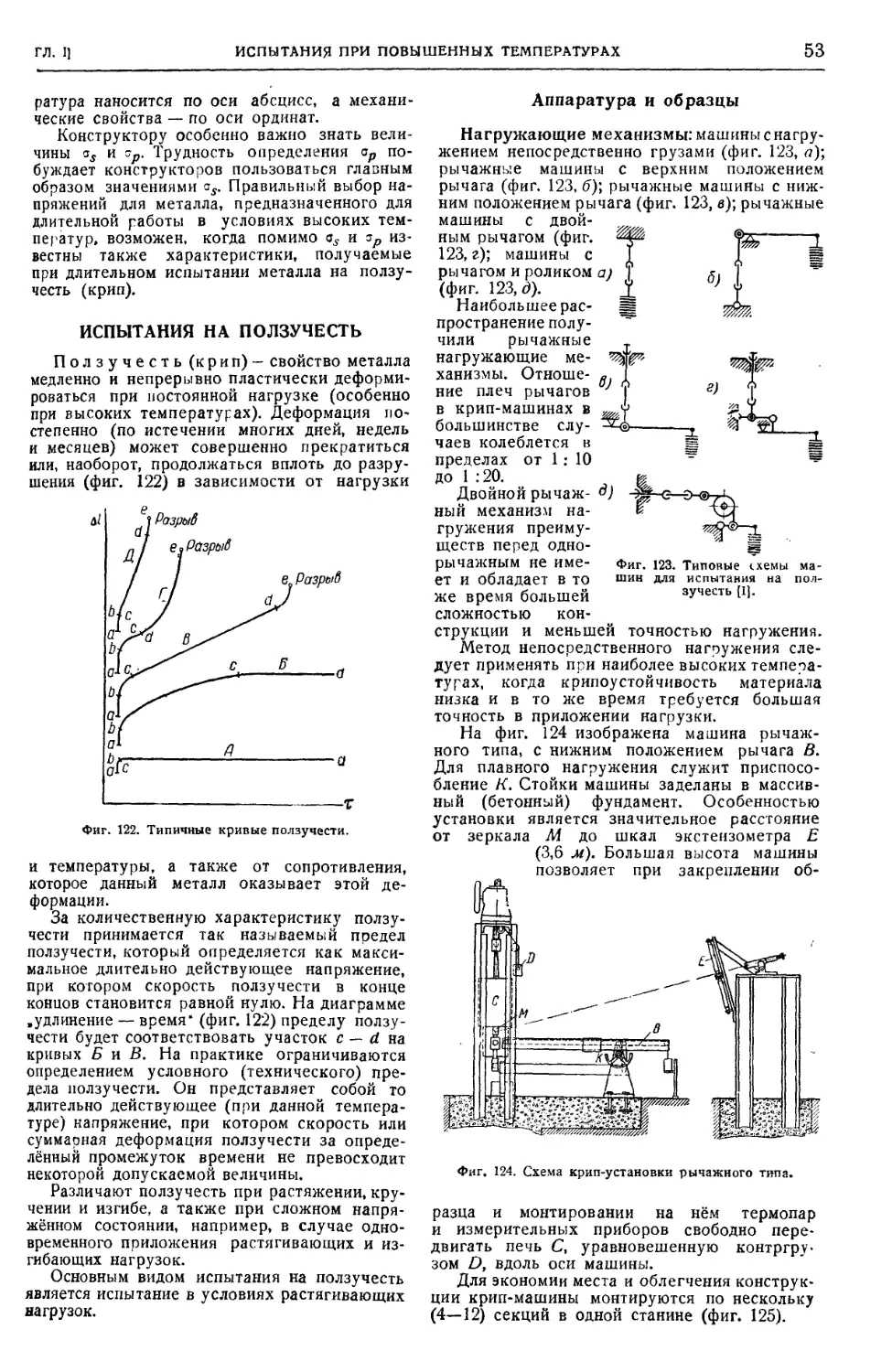

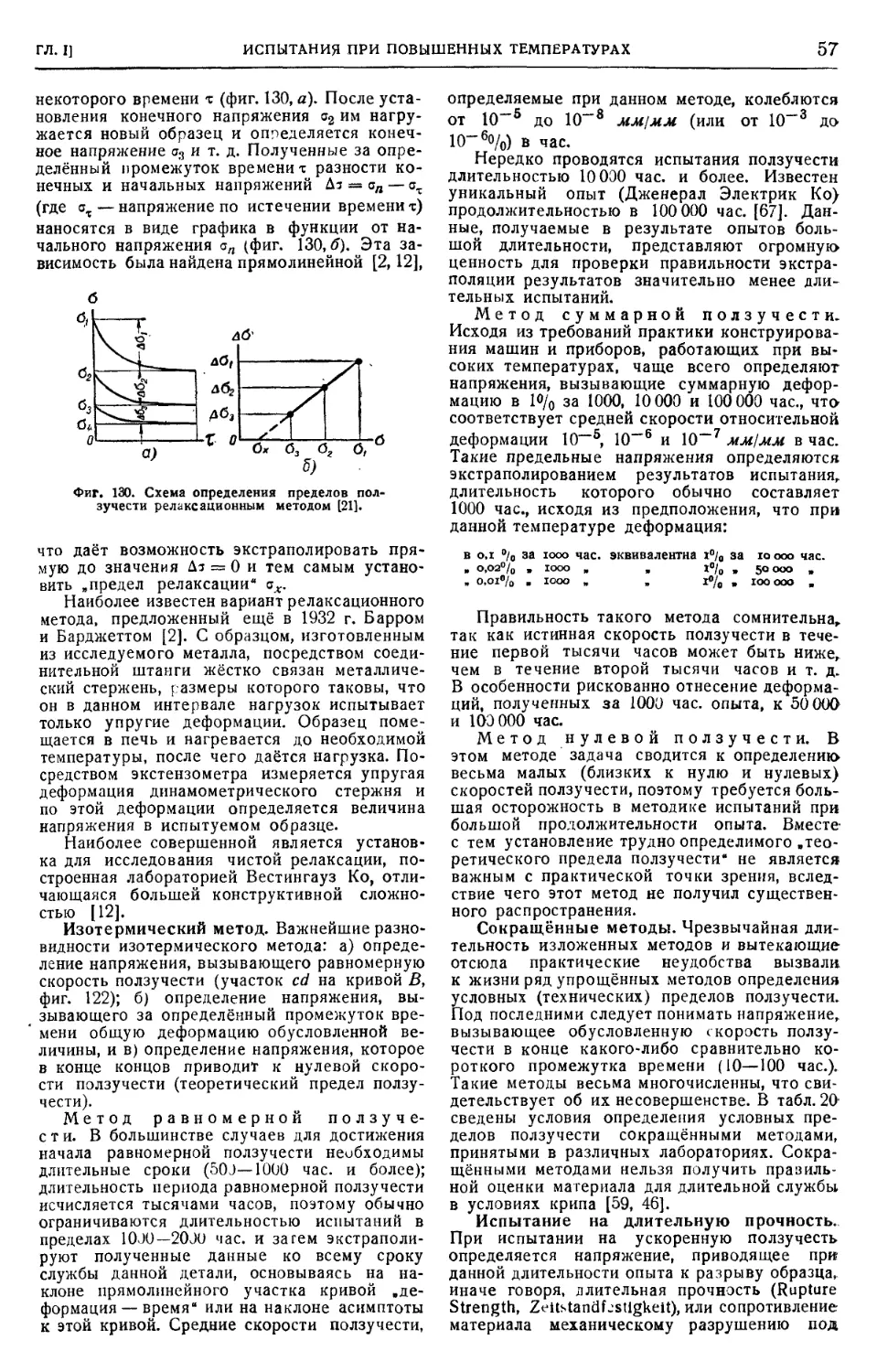

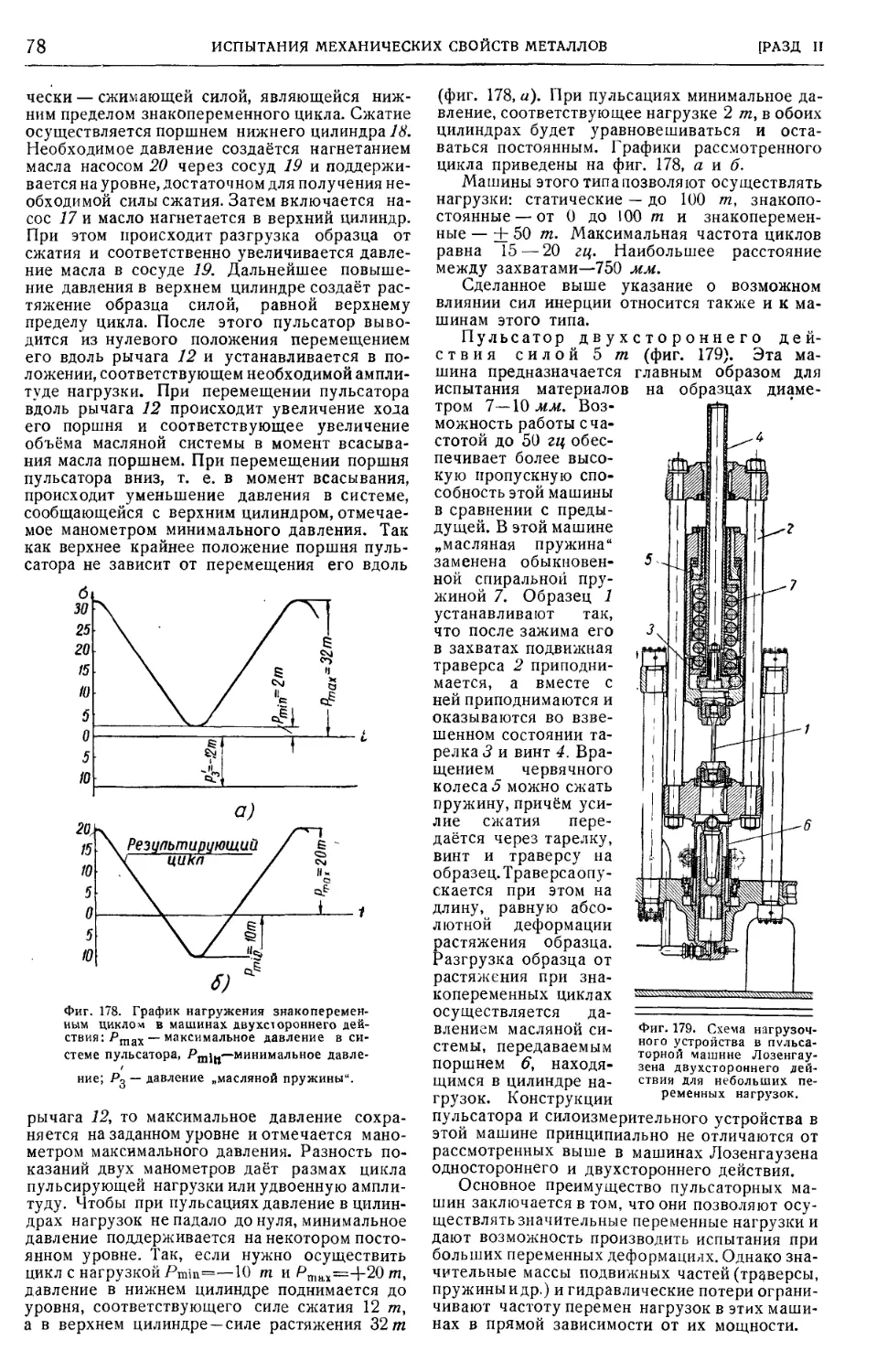

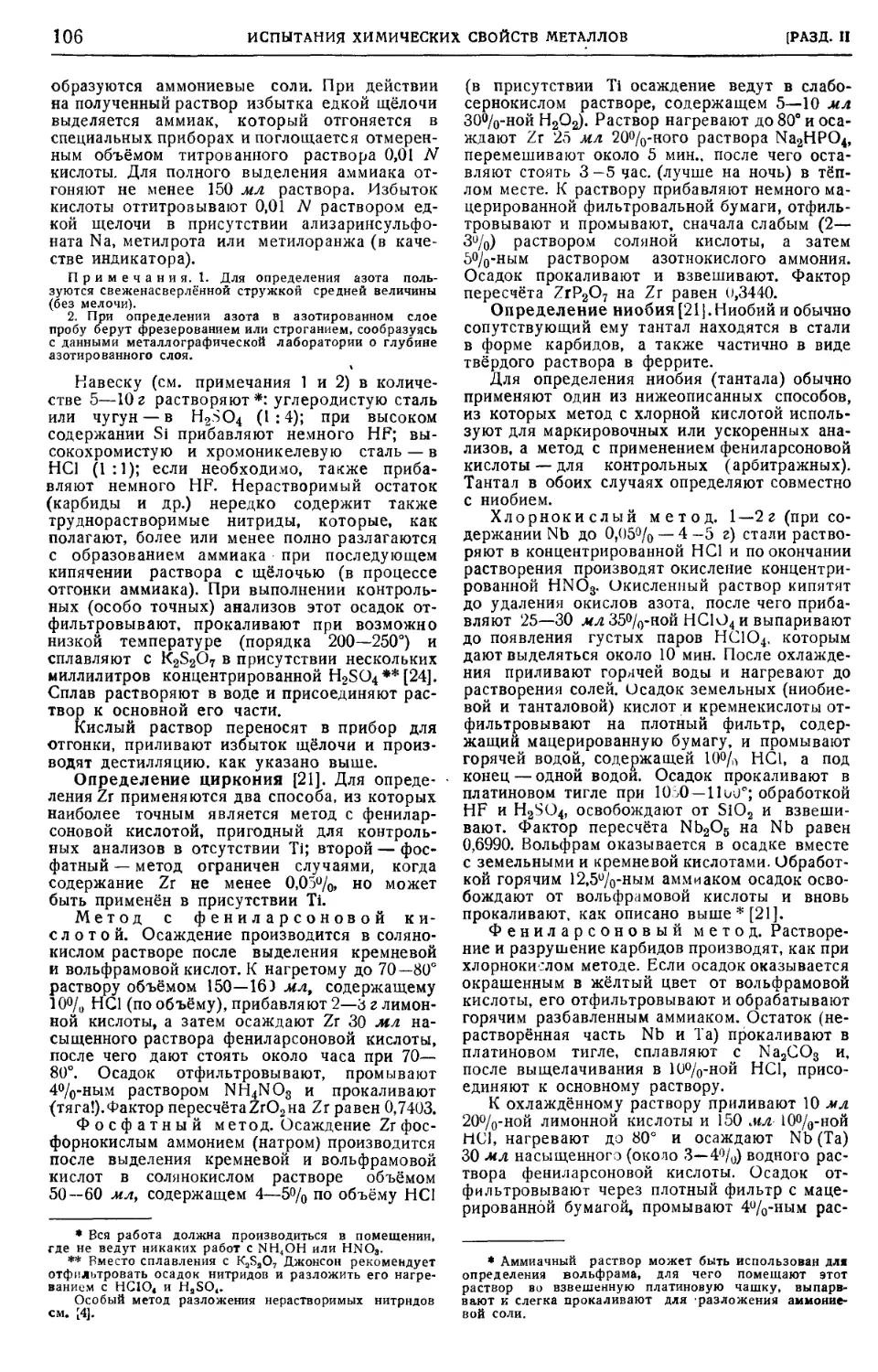

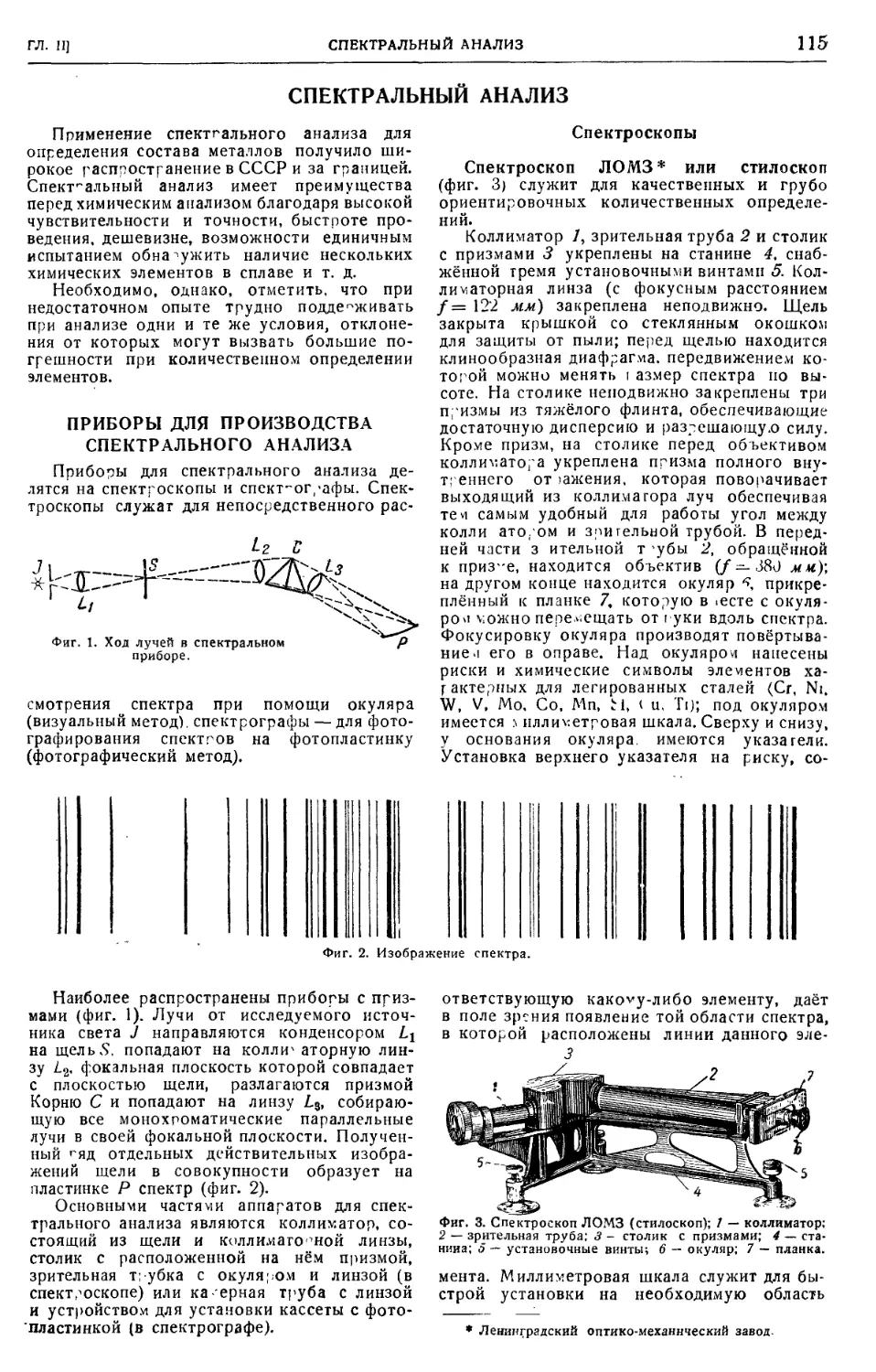

стема вновь заменяется оптической. При этом