Текст

ПРИМЕНЕНИЕ

МАЗУТА

В ДОМЕННЫХ

ПЕЧАХ

&

< МЕТАЛЛУРГИЯ >

УДК 669.162

Рецензент : канд. техн, наук Ю.И.Гохман

УДК 669.162

Применение мазута в доменных печах. Б а б о ш и н В.М., У ди лов В.М.М.: Ме-

таллургия, 1983, 144 с.

Обобщен отечественный и зарубежный опыт использования жидкого топлива в

доменных печах. Приведены сравнительные данные по вдуванию твердых, жидких

и газообразных топлив, являющихся заменителями кокса. Представлены существую-

щие схемы установок для подготовки и подачи жидкого топлива в доменные печи,

конструкции форсунок, их работа и эксплуатация. Приведены результаты стендо-

вых и промышленных исследований новых конструкций устройств для вдувания

жидкого топлива в фурмы доменных печей. Рассмотрены вопросы образования

горючей смеси и выгорания мазута в потоке доменного дутья в зависимости от спо-

соба ввода жидкого топлива, параметров потока и режимов работы форсунок. Даны

основы расчета форсунок наиболее перспективных конструкций.

Книга предназначена для инженерно-технических работников доменных цехов,

занимающихся вопросами вдувания в лечи углеродсодержащих топлив. Может быть

полезна студентам вузов, специализирующимся в области производства чугуна.

Ил. 60. Табл. 24. Библиогр. список: 152 назв.

Василий Михайлович БА БОШ ИН

Владимир Михайлович УДИЛОВ

ПРИМЕНЕНИЕ МАЗУТА В ДОМЕННЫХ ПЕЧАХ

Редактор издательства Е.К.Полторацкая

Художественный редактор А.И.Гофштейн

Технические редакторы В.М.Курпяева < Л.С.Ермакоеа

Корректор Л.М.Зинченко

Обложка художника В Б.Гордона

ИБ № 1584

Подписано в печать 12.01.83 Т — 04216 Формат бумаги 60 X 90 1/16

Бумага офсетная№2 Печать офсетная Печ.л. 9,0 Кр.-отт. 9,25 Уч.-изд. л. 11,93

Тираж 730 экз. Заказ 527 Цена 60 к. Изд. № 3779

Набрано в издательстве "Металлургия"

на композере ИБМ 82 оператором С.Н.Ставничук

Ордена Трудового Красного Знамени

издательство "Металлургия", 119034,

Москва, Г-34, 2-й Обыденский пер, 14

Московская типография № 9

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли

JMopKBa, Водонаеаркая ул., д. 40

046

«и

шш

2602000000 -

Б------7—?----

040(01) -8

© Издательство "Металлургия", 1983

ВВЕДЕНИЕ

Современное развитие производства черных металлов характеризуется интенсифика-

цией работы основных металлургических агрегатов, увеличением их мощности и

единичной производительности, снижением экономических затрат на тонну готовой

продукции.

Получение чугуна является одним из важнейших процессов современной черной

металлургии. Основным технологическим топливом при производстве чугуна в до-

ммных печах продолжает оставаться металлургический кокс, стоимость которого,

по разным данным,составляет от 30 до 50 % от себестоимости чугуна, а в отдельных

случаях и выше [1J.

Развившийся за последние годы и имеющий большие тенденции к углублению

топливно-энергетический кризис большинства промышленно развитых стран привел

к резкому и очень значительному повышению уровня цен на все виды топлива, в

том числе и на металлургический кокс. Поэтому вопросам экономии кокса в домен-

ном производстве, где потребляется до 80 % всего производимого крупного кокса,

уделяется исключительно большое внимание во всех странах, производящих черные

металлы. Необходимость снижения удельных расходов кокса объясняется рядом

причин, основными из которых являются следующие: 1) увеличивающиеся труд-

ности обеспечения потребностей в высококачественном коксе при неравномерном

географическом расположении месторождений коксующихся углей; 2) значитель-

ное повышение цен на коксующиеся угли в связи с топливно-энергетическим кризи-

сом и истощением основных дешевых месторождений; 3) высокая доля затрат на

кокс в общей себестоимости чугуна.

В СССР, несмотря на достаточные запасы качественных коксующихся углей,

также имеют место затруднения с поставкой кокса, так как основные запасы этих

углей располагаются в восточных районах страны, тогда как основное металлурги-

ческое производство сосредоточено на Украине и в зоне Урала. Увеличение произ-

водства кокса в районе Донбасса связано со значительным углублением* шахт, рос-

том затрат на добычу коксующихся углей и удорожанием кокса.

Указанные причины вызвали широкое развертывание работ, направленных на эко-

номию кокса в доменных печах и его замену другими, более дешевыми видами

углеводородного топлива. В качестве таких заменителей кокса опробованы природ-

ный газ, мазут, пылеугольное топливо, углемазутные смеси (суспензии), каменно-

угольная смола, коксовый газ. В последние годы ведутся широкие исследования

по применению в качестве заменителей кокса конвертированных и высоконагретых

восстановительных газов [81]. По данным Е.Н .Тихомирова [2], в СССР уже в

1973 г. различными углеродсодержащими добавками, вдуваемыми в доменные печи,

было заменено до 15 % кокса.

Как известно, подача природного газа в доменную печь впервые в мировой прак-

тике была осуществлена в СССР в 1957 г. на заводе им. Петровского, а в США — в

1958 г. Исследования по подаче мазута в доменные печи в СССР, США и Франции

проводились примерно одновременно, хотя попытки применить мазут в доменных

печах СССР были сделаны еще в конце сороковых «годов , но по ряду причин они

оказались неудачными и временно были прекращены [3].

Первый положительный опыт по применению мазута в доменной печи был полу-

чен при участии институтов ВНИИМТ и УИЧМ в мае 1960 г. на одной из печей Чусов-

ского металлургического завода. Результаты опытно-промышленных исследований

оказались настолько значительными и перспективными, что уже к октябрю 1963 г.

в СССР с применением мазута работало 17 доменных печей [4].

Возможность замены дефицитного и дорогостоящего кокса другими видами

У гл еродсо держащего топлива привела к широкому распространению этих способов

выплавки чугуна. В практике черной металлургии мира по состоянию на 1968 г.

топлива — заменители кокса применялись на 399 печах [б].

По данным [б], в 1968 г. ~ 80 % чугуна производили в доменных печах, рабо-

тающих с вдуванием природного газа.

Если во Франции в 1968 г. мазут применялся на 40 печах, то к 1971 г. его по-

давали уже на 62 доменные печи из 87 действующих, а с подачей мазута производи-

лось до 85 % чугуна [7], В 1970 г. в Японии с вдуванием дополнительного топлива

через фурмы работало более 60 доменных печей [8].

Удельные расходы добавочных топлив, вдуваемых в доменные печи, в различных

странах неодинаковы и зависят от многих технологических и экономических фак*

торов. По оценке французских специалистов [7] для большинства стран расход

мазута составлял в 1970 г. 50—60 кг/т чугуна, а природного газа 70—80 м3/т чугуна.

В СССР до настоящего времени средние расходы мазута на 1 т выплавляемого чугуна

не превышают 35—40 кг/т.

За последние годы появились публикации о разработке и внедрении на заводах

Японии систем подачи жидкого топлива и устройств для вдувания его в количествах

до 150 кг/т чугуна, в ФРГ опубликованы данные о применении водомазутных эмуль- *

сий для вдувания в количествах до 120—140 кг/т чугуна [57, 58]. Эти сведения сви-

детельствуют о больших принципиальных возможностях увеличения расходов доба-

вочного топлива, вдуваемого через фурмы доменных печей, и значительного сниже-

ния удельных расходов кокса.

Для Карагандинского металлургического комбината (КарМК) институтом

ВНИИМТ по заданию ЦНИИЧМ были разработаны рекомендации по реконструкции

системы мазутоснабжения доменного цеха для увеличения ее пропускной способ-

ности и улучшения регулирования расходов жидкого топлива. На этой системе в

1974 г, ЦНИИЧМ и КарМК проведены успешные промышленные исследования по

подаче до 100 кг мазута на 1 т чугуна, позволившие существенно снизить расходы

кокса. Пфзднее во ВНИИМТ выполнены стендовые испытания узлов ввода мазута

в фурменный прибор, разработка конструкции форсунки, обеспечивающей наилуч-

шие условия выгорания жидкого топлива, изучение выгорания мазута в высоко-

скоростном й высокотемпературном потоке дутья, а также выгорания водомазут-

ных эмульсий.

В настоящей работе рассматривается, в основном, круг вопросов, имеющих пря-

мое отношение к применению тяжелого жидкого топлива в доменных печах. Воп-

росы влияния вдуваемого топлива на процессы восстановления, ход печи и другие

технологические показатели работы доменных печей рассматриваются постольку,

поскольку они необходимы для сравнительных количественных оценок или понима-

ния материала.

Глава!

НЕКОТОРЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ

И ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ВДУВАНИЯ

В ДОМЕННУЮ ПЕЧЬ МАЗУТА

И ДРУГИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ

Как показывает анализ литературы, появившейся в последнее десятилетие

по вопросам вдувания различных видов добавочного топлива в доменные

печи,основной интерес представляет экономическая эффективность исполь-

зования добавочных топлив. При этом решающую роль играет высокая до-

ля стоимости кокса в общей стоимости чугуна и наличие, при прочих рав-

ных условиях, более дешевых топлив, использование которых в доменных

печах позволяет снизить удельные расходы кокса и стоимость чугуна.

Этот тезис убедительно аргументируется в обзорной работе [9] по вду-

ванию добавочных топлив в доменные печи. В новейшей обзорной работе

Ланна и Ватерхаузе [10] о перспективах применения мазута в доменной

печи также подтверждается этот вывод. Высказывается мнение о возмож-

ном значительном повышении интенсивности вдувания мазута даже в

условиях, когда это топливо окажется более дорогим по сравнению с

металлургическим коксом, так как его использование способствует вы-

полнению производственных планов и обеспечивает большую гибкость

в работе. Ланн и Ватерхаузе считают природный газ, коксовый газ и не-

коксующийся уголь основным^ конкурентами мазута, причем для За-

падной Европы основным конкурентом признается некоксующийся

уголь. По мнению этих специалистов, доменная печь останется основным

агрегатом для производства чугуна еще в течение по меньшей мере 20 лет,

и вопросы вдувания дополнительного топлива всегда будут актуальными.

1. НЕКОТОРЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ ВДУВАНИЯ МАЗУТА

В ДОМЕННЫЕ ПЕЧИ

Вдувание дополнительного топлива в доменную печь через фурменный

прибор не изменяет существа технологического процесса производства

чугуна в этом агрегате. Вместе с тем при вводе дополнительных углево-

дородных топлив через фурменные приборы наблюдаются явления, не

свойственные обычному ходу доменной печи при отоплении ее одним

традиционным металлургическим, коксом. К таким явлениям могут быть

отнесены снижение температуры в фурменной зоне в результате ввода

более холодного топлива и конверсии углеводородов, уменьшение ко-

личества выгоревшего углерода на фурмах печи, увеличение количества

образующихся горновых газов и, как следствие этого, необходимость

повышения давления дутья для проталкивания избыточных газов по стол-

бу шихтовых материалов, изменение соотношения между прямым и кос-

венным восстановлением оксидов железа, протяженности реакционных

восстановительных и окислительных-зон, а также условий выгорания

кокса, образования шлака и десульфурации чугуна и т.д.

Эти изменения, особенно в условиях нестабильности качества посту-

пающего доменного сырья, должны учитываться и компенсироваться

мероприятиями, направленными на улучшение равномерности хода пе-

5

ней и обеспечение необходимого теплового состояния фурменной зоны

и всей печи в целом, которое гарантировало бы выпуск кондиционного

чугуна по всем показателям. Учет этих изменений тем более необходим

в связи с проводимыми в настоящее время работами по созданию АСУ

ТП доменной печи.

На практике используется много схем расчета показателей доменной

плавки, предложенных разными исследователями и различающихся от-

дельными деталями, принятыми коэффициентами или исходными пред-

положениями. Но все эти схемы основываются на решении уравнений

материальных и тепловых балансов отдельных зон печи или печи в целом.

Теоретическим методам расчета отдельных показателей доменной плав-

ки при вдувании различных углеводородных топлив посвящено большое

число работ [11, 12, 14, 15, 30, 34—37, 52, 152 и др.]. В работах [11, 12,

14] подробно анализируются условия протекания доменной плавки при

изменении отдельных параметров дутья, расхода кокса, количества и вида

вдуваемого дополнительного топлива, рассматриваются вопросы изме-

нения восстановительной способности горновых газов и т.д. и даются

рекомендации по интенсификации доменной плавки с применением

добавочных топлив и при использовании кислорода. В теоретических

расчетах, основанных на решении уравнений тепловых и материальных

балансов, принимается ряд допущений по изменению степени прямого

и непрямого восстановления, степеней использования оксида углерода

СО и водорода.

Одной из первых работ по теоретическим методам расчета показателей

доменной плавки при вдувании добавочных топлив является работа

Л.Богданди и В.Шеферса [152] .Теоретическая схема расчета этих авторов

была основана на допущениях: 1) температура и теплосодержание гор-

новых газов при вдувании дополнительного топлива через фурмы остают-

ся такими же, как и при работе печи без вдувания добавочного топлива;

2) при небольших количествах вдуваемого топлива степени использо-

вания СО и водорода зависят только от вида доменной печи и не зависят

от вида вдуваемых добавочных топлив; 3) сумма тепловых изменений

в доменной печи при вдувании добавочных топлив должна быть равна

нулю, при этом количество газов, образующихся у фурм в единицу вре-

мени, остается постоянным, а печь достигает максимальной произво-

дительности.

Расчеты, выполненные авторами работы [152], показали, что экономия

кокса в значительной мере зависит от химического состава реагентов. В

зависимости от экономии кокса реагенты можно расположить в следую-

щей последовательности: водяной пар, коксовый газ, мазут, природный

газ. Для одинакового повышения температуры дутья найдено, что при

вдувании мазута можно достичь максимального снижения расхода кокса,

а природный и коксовый газы дают меньшее снижение расхода кокса.

В более поздней работе В.Н.Андронова [15] проанализировано влия-

ние вдувания в доменную печь угольной пыли и мазута на степень прямо-

го восстановления железа и получены расчетные соотношения для коэф-

фициентов замены кокса. В.Н.Андроновым показано, что для сравни-

6

тельных расчетов по вдуванию через фурмы добавочных топлив необхо-

димо учитывать снижение степени прямого восстановления. К аналогич-

ным выводам приходят и авторы работ [11, 12 и др.].

Одной из наиболее надежных считается схема расчета, разработанная

А.Н.Раммом [11], по которой можно выполнить полный расчет домен-

ной плавки с учетом составов шихт, дополнительного вдувания топлива,

обогащения дутья кислородом, водяным паром и т.д. Исходными данны-

ми при расчете по этой схеме являются химические составы шихтовых

материалов, кокса, добавочного топлива, состав дутья и его параметры,

расход дополнительного топлива, заданные составы чугуна и шлака. В

результате расчетов могут быть получены значения расходов рудофлю-

совой части шихты, относительного выхода шлака, количество и состав

колошникового газа, требуемые расходы дутья и кокса, а также произ-

водительность печи.

На основе расчетной схемы А.Н.Рамма при введении ряда коррективов

по последним опытным и промышленным исследованиям в ЦНИИЧМ

[12] подробно проанализированы вопросы влияния ввода дополнитель-

ного пылеугольного топлива в горн доменной печи на основные показа-

тели доменной плавки. Изучено влияние ввода дополнительного твердо-

го топлива и обогащения дутья кислородом на степень прямого вос-

становления, рассмотрены технологические ограничения расхода допол-

нительного топлива в связи с тепловыделением и теплообменом в высоко-

температурных зонах печи, проанализировано влияние ввода добавоч-

ных природного газа и измельченного твердого топлива на производи-

тельность печи. В этой же работе представлена схема и пример расчета

показателей доменной плавки при вдувании угольной пыли.

Для обеспечения устойчивой работы доменной печи при вдувании до-

полнительного жидкого топлива наибольший интерес, по нашему мнению,

представляют технологические ограничения количества добавочного топ-

лива и связанное с этим тепловое состояние печи и фурменной зоны.

На необходимость стабилизации теплового состояния доменной печи при

вводе добавочных топлив еще в 1965 г. указывали Ю.Н.Овчинников,

Б.И.Китаев, Б.А.Лазарев и Ю.Г.Ярошенко [13], считавшие, что всякие

изменения в режиме дутья, в том числе при вводе добавочного топли-

ва, должны гарантировать сохранение распределения температуры по вы-

соте доменной печи, чем может быть обеспечено сохранение условий

восстановления оксидов железа. При вдувании добавочного топлива через

фурмы доменных пхей эти авторы предлагают следующее: 1) поддер-

живать постоянным отношение теплоемкостей потоков шихты и газов

по высоте печи; 2) регулировать количество образующихся восстанови-

телей для обеспечения необходимого восстановительного потенциала по

всей печи; 3) нижнюю ступень теплообмена поддерживать на уровне,

который обеспечивал бы получение кондиционного чугуна и необходимую

жидкотекучесть продуктов плавки; 4) ухудшение газопроницаемости

шихты при выводе из нее части кокса компенсировать улучшением качест-

ва подаваемого в печь сырья; 5) при вводе добавочного топлива через

фурмы обеспечить полную конверсию всех горючих компонентов до

7

СО и Н2 в пределах фурменных очагов. По мнению авторов работы [13],

каждое из этих, условий стабилизации теплового состояния доменной пе-

чи может оказаться лимитирующим, т.е. поставленная задача не имеет

единственного решения.

Как показано в работе [12], для различных печей и различных условий

доменной плавки при стабильном и ровном ходе печей устанавливается

какая-то одна предельная теоретическая температура сгорания топлива

в фурменной зоне. Наблюдения за работой печей показывают, что превы-

шение допустимой теоретической температуры сверх определенной,

как правило, приводит к нарушению нормальной работы печи: нарушает-

ся ровный ход, наблюдаются подвисание и обрыв столба шихты, имеют

место случаи массового сгорания фурм, значительно усложняется эксплуа-

тация печи и управление ее тепловым режимом. Появление этих наруше-

ний в работе печи объясняют различными причинами, однако до настоя-

щего времени нет четких показателей и критериев, по которым можно

было бы определить предельно допустимую теоретическую температуру

горения топлива в фурменной зоне для заданных условий работы до-

менной печи.

Можно предположить, что появляющиеся нарушения в нормальной

работе доменной печи при ее форсировании и повышении теоретической

температуры горения объясняются нарушением необходимых условий

работы печи, изложенных выше. Действительно, при подаче излишнего

добавочного топлива и соответствующем увеличении расхода кислорода,

увеличения форсирования воздухонагревателей и соответствующем по-

вышении температуры дутья, снижении степени увлажнения дутья можно

получить условия, при которых будет иметь место значительное смеще-

ние тепловых зон вверх по высоте печи. По-видимому, это смещение теп-

ловых зон вверх от пояса фурм будет чрезвычайно неравномерным: зоны

расплавлений рудной части шихты и ускоренного выгорания кокса в об-

ласти каждой фурмы поднимутся значительно выше, чем в областях

между фурмами, что вызовет значительную неравномерность распределе-

ния температуры в столбе шихтовых материалов на одной и той же вы-

соте печи. Такие неравномерные температурно-тепловые условия вызо-

вут значительные колебания характеристик образующегося расплава и

шлака и приведут к неравномерному сходу шихтовых материалов по ок-

ружности доменной печи, появлению пустот в районе отдельных фурм и*

загромождению горна между ними.

Следствием этих явлений могут быть подвисание и обрыв шихты,

заливка фурменных приборов сильно перегретым чугуном. Современные

фурмы не обеспечены необходимыми приспособлениями для охлажде-

ния. Как правило, скорость охлаждающей воды в фурмах чрезвычайно

мала, а конструктивное их оформление таково, что имеют место застой-

ные зоны. При сильном орошении фурм перегретым расплавом возможен

их выход из строя.

При современном уровне знаний и накопленных опытных данных пред-

ставляется сложным теоретическое описание изложенной физической

картины развития расстройства хода доменной печи в случае превышения

8

допустимых теоретических температур горения топлива в фурменном

очаге.

Поэтому для практических целей вполне обоснованно, как это делается

в работе [12], принять при определении количеств вдуваемого топлива

за исходную максимальную теоретическую температуру горения топлива

в фурменном очаге, достигнутую на отечественных доменных печах, ра-

ботающих устойчиво в форсированных режимах с подачей кислорода и

высокой температурой дутья. Нижним допустимым пределом должна

быть температура, обеспечивающая необходимые степени перегрева чу-

гуна, шлака и протекание высокотемпературных процессов, идущих

с поглощением тепла«

На основе опытных данных максимальная теоретическая температура

горения топлива в фурменном очаге может быть принята равной tT =

= 2300 -г 2350 °C. В соответствии с рекомендациями работы [12] ниж-

ний предел теоретической температуры может быть определен на основе

следующих рассуждений. Прежде всего принимается, что при температуре

расплава 1500 °C шлак и чугун имеют определенную степень перегрева,

обеспечивающую их достаточно низкую вязкость и хорошую жидкоте-

кучесть. В горновых газах должен быть при этом обеспечен определенный

избыток тепла для нагрева шихтовых материалов. Избыточное тепро

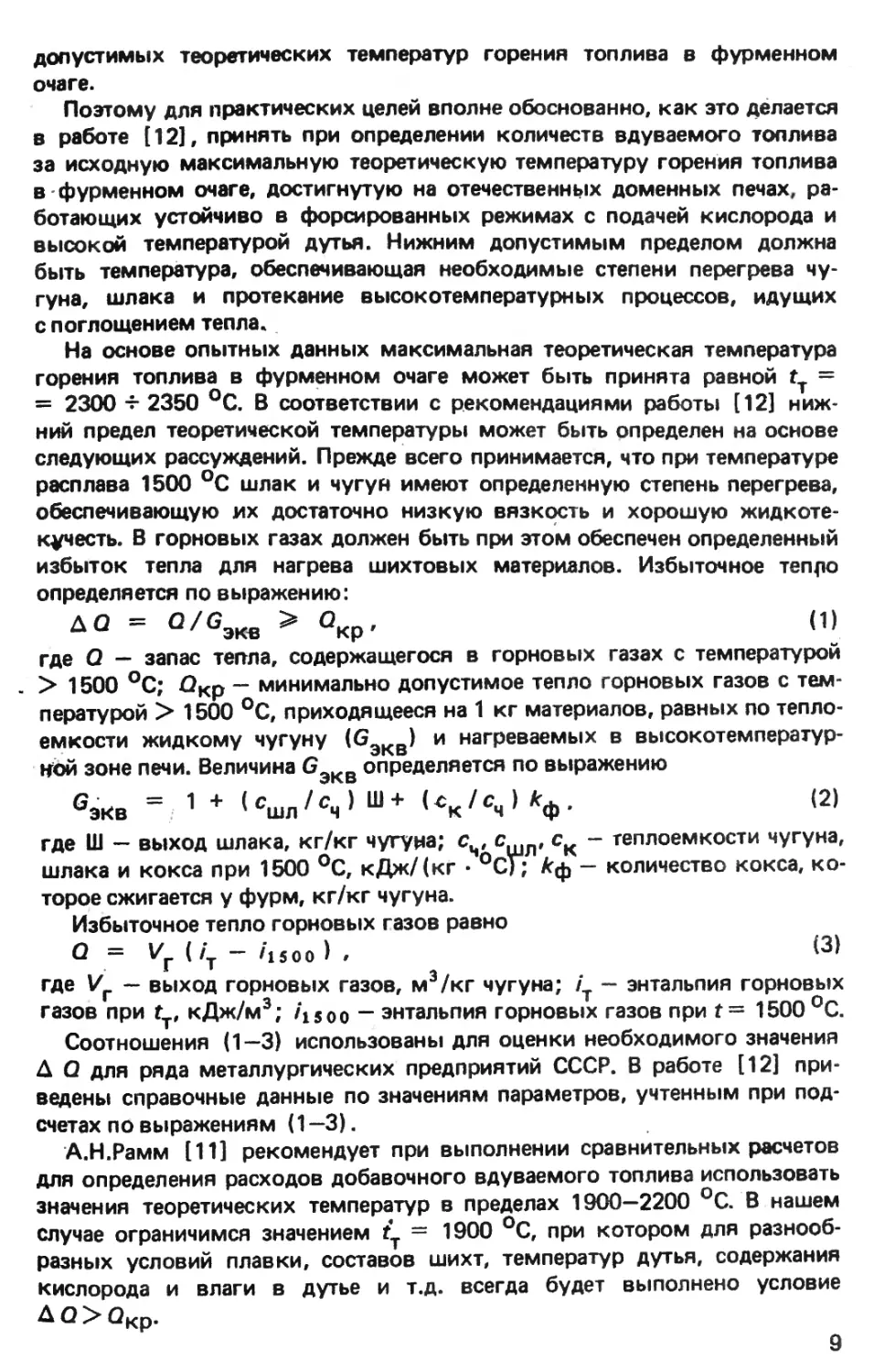

определяется по выражению:

ДО = 0/<?Э|ОЗ > QKp' (1)

где Q — запас тепла, содержащегося в горновых газах с температурой

. > 1500 °C; Пкр — минимально допустимое тепло горновых газов с тем-

пературой > 1500 °C, приходящееся на 1 кг материалов, равных по тепло-

емкости жидкому чугуну (G3KB) и нагреваемых в высокотемператур-

ной зоне печи. Величина G__ определяется по выражению

эк в

О,кв =, 1 + 'сшл'сч> ш+ |ск/сч'*ф- 121

где Ш — выход шлака, кг/кг чугуна; сц, с , ск - теплоемкости чугуна,

шлака и кокса при 1500 °C, кДж/(кг • °C); - количество кокса, ко-

торое сжигается у фурм, кг/кг чугуна.

Избыточное тепло горновых газов равно

О = Ур (/т — /15оо ) • {3)

где Уг — выход горновых газов, м3/кг чугуна; /*т — энтальпия горновых

газов при гт, кДж/м3; /*1500 “ энтальпия горновых газов при t = 1500 °C.

Соотношения (1—3) использованы для оценки необходимого значения

Д Q для ряда металлургических предприятий СССР. В работе [12] при-

ведены справочные данные по значениям параметров, учтенным при под-

счетах по выражениям (1 —3).

А.Н.Рамм [11] рекомендует при выполнении сравнительных расчетов

для определения расходов добавочного вдуваемого топлива использовать

значения теоретических температур в пределах 1900—2200 °C. В нашем

случае ограничимся значением £. = 1900 °C, при котором для разнооб-

разных условий плавки, составов шихт, температур дутья, содержания

кислорода и влаги в дутье и т.д. всегда будет выполнено условие

Д Q > QKp.

9

Для определения количества добавочного жидкого топлива, которое

может быть подано через фурмы, воспользуемся уравнением теплового

баланса [11]:

( V7 + о Уг } /ф = и/с + /с + урд + о ( ws + cs ts + Уд/д ), (4)

где Ур — выход фурменного газа, м3/кг углерода кокса, сгорающего у

фурм; Уг — выход фурменного газа, м3/кг мазута; /ф — энтальпия фур-

менного газа, кДж/м3; wc — теплота сгорания углерода кокса в СО,

кДж/кг; 7 — энтальпия углерода кокса, поступающего в зону горения,

кДж/кг; — расход сухого дутья, м3/кг углерода кокса, сгорающего

у фурм; 7 — энтальпия дутья с учетом разложения влаги, кДж/м3;

— теплота сгорания мазута, кДж/кг; cs — теплоемкость жидкого топ-

лива, кДж/ (кг • °C); — температуры вдуваемого жидкого топлива, °C;

V& — расход сухого дутья, м3/кг жидкого топлива; о — расход вдувае-

мого жидкого топлива, кг/кг углерода, сгорающего у фурм.

Из уравнения (4) расход добавочного жидкого топлива, подаваемого

через фурмы, равен:

» = < vr 'ф - % - -С vs ♦ Va 1Я- vr,Ф),<б)

Знамения входящих в формулы величин V^, Vи т.д. определяются

по выражениям [11]:

V = (22,4/2-12) [ 1/ (w + 0,5^)]; (6)

V = [ 0,5 ( С ) - ( о ) ] ( w + 0,5 </?); (7)

гни

V' = ( 22,4/ 12) + V ( 1 - ы + 42); (8)

V =? ( С ) + ( Н ) + ( N ) + V ( 1 - ы + 4?); (9)

Л = 1,65 t ; (10)

/ф - со fT '

'д = СО ГД < 20802 - % о *д); (12)

— 75 О„ — е [ С ] Г _ _

=------------г-3-------------1Qp - ( 289 Нр - 29 Sp —

« /-»М L H

- 32И'Р - 56,4 Ср) 4,187}' .

(13)

В формулах (6—13) использованы следующие обозначения: со — содер-

жание кислорода в дутье, m3j/m3 сухого дутья; — влажность дутья,

м3/м3 сухого дутья; (<5),(H),(O)h(N) — суммарные содержания

углерода, водорода, кислорода и азота во вдуваемом топливе, м3/кг;

tc — температура кокса, поступающего в фурменную зону, °C; Гт — тео-

ретическая температура горения, °C; t — температура доменного дутья,

°C; QP — низшая теплота сгорания вдуваемого топлива, кДж/кг; Нр,

Sp, И/P, Ср — содержание водорода, серы, влаги и углерода в рабочей мас-

се вдуваемого топлива, %; сн 0 — теплоемкость'водяного пара при тем-

пературе дутья, кДж/ (кг • °СГ или кДж/ (м3 °C); — средняя для дан-

in

ной температуры теплоемкость двухатомных газов, кДж/(м3 • °C);

Qp — общее количество кислорода, теряемого восстанавливаемыми ок-

сидами, кг/кг чугуна; [ С ] — содержание углерода в чугуне, % или кг/кг;

е — теоретический выход чугуна, кг/кг компонента шихты. Значения

(С), ( Н ), (О) и { Ь1),0дие определяются по соотношениям [11]:

( С ) = 0,01 ( СР - 100 О/?, - е [ С ] ) ; (14)

12 16 5 *

(Н) = 0,01 HP + И/Р); (15)

(О) = 0,01 ( ОР + 0,5 И/Р ); (16)

32 1 о

( N) = 0,01 Np ; (17)

2 о

Оя = [ 0,2865 QFe + 0,4297 ( 1 - р - Ц-е ) ] X

X [ Fe ] + 0,2913 [ Мп ] + 1,14 [Si] + 1,29 [ Р 1 + (18)

Fe 77с„ + Мп??.. + Р + ...

е = -------------------[Мп-------[Р------- (19)

1,0 - [ С ] - [ Si 1 - [ Ti 1 - [ S ]

Для расчетов примем: Fe2+ : Рео6щ = ^Fe = v ~

= т : “ 0,02; состав передельного чугуна [ С ] = 4,7 %;

[ Si J - 0,5 %; [ S ] = 0,02 %; [ Мп ] = 1,2 %. Вдуваемое жидкое топливо

имеет состав: Ср = 86,0; Нр=10,2; = 0,5; Ор - 0,8; Np = 0,5 и

= 2,0 %. Значения коэффициентов усвоения элементов примем;??^ =

= 0,999; т?Мп = 0,75; r?s = 0,0495; т]$. = 0,97. Так как>4р = 0 (содер-

жание золы во вдуваемом топливе), то и значения Ор и е будут равны

нулю. 5

Содержание золы в мазутах, применяемых для отопления металлур-

гических печей, как правило, не превышает 0,3 %, поэтому в сравнитель-

ных расчетах ее можно не учитывать. Температуру кокса, поступающего

в фурменную зону, принимают обычно равной температуре шлака. При

проведении сравнительных расчетов в соответствии с изменением состава

комбинированного дутья принимают отношение степеней использования

водорода и оксида углерода СО, степень прямого восстановления

(или индексы непрямого восстановления Я;-); степень использования

оксида углерода т?с0 (или долю газифицируемого углерода кокса, сго-

рающего у фурм, f). Изменение этих величин при вводе углеродсодер-

жащих топлив, как правило, не принимается во внимание. Вместе с тем,

rdf R/ нвляются сложными функциями, зависящими от содержания кис-

лорода в дутье, температур дутья и фурменной зоны, расхода кокса,

влажности дутья и т.п.

О необходимости учета изменения степеней прямого и непрямого вос-

становления при вдувании углеродсодержащих топлив указывается в

известной монографии Б.И.Китаева, Ю.Г.Ярошенко, Б.А.Лазарева [14],

приводится новая формула для учета вдуваемого пылевидного топлива

в работе [12], подробно рассмотрен этот вопрос В.Н.Андроновым [15],

11

составлена на основе практики работы доменных печей эмпирическая фор-

мула для учета изменения при вдувании природного газа в работе [11].

Нам представляется правильным при рассмотрении этого вопроса

использовать постоянство отношений количества углерода, сжигаемого

у фурм, к сумме количеств углерода, сжигаемого у фурм и израсходо-

ванного на прямое восстановление т.е. надо принять условие Сф/ ( Сф +

+ Cj ) = b, как это рекомендуется в работе [ 14].

Тогда, применяя известные соотношения для упрощенного расчета по

А.Н.Рамму [11], можно математически получить из замкнутой системы

уравнений выражение для индекса непрямого восстановления в домен-

ной печи Rp

Система уравнений для определения индекса непрямого восстанов-

ления в доменной печи R- запишется в следующем виде:

сфу (Сф + (20)

Сф = Со ~ С</' (211

со = 0,75 (Д + BR-}; (22)

Cd = 0,75 OR ( 1 - Rj), (23)

где

А = [(О"/0,75Од) + (qc) - (gc£/)]/ (Qc); , (24)

В = I дс/ + ( qc > “ ( qcd * 1 7 ( qc} • (25)

9С/ ~ 1,867 [ <7qq — (1 — о) ( Qqq — *7^ 2 ) ^ ^26)

При этом доля

оксидом углерода

муле [11]:

кислорода непрямого восстановления, отнимаемая

а, определяется по следующей приближенной фор-

1 : ( 1 + £

+ 1 б €

-22---------) .

Uco + 0,56

В выражениях (24 и 27) величина Од представляет собой полезный

расход тепла в доменной печи с учетом тепла, пошедшего на ошлако-

вание золы и серы кокса; е — отношение водорода кокса к содержанию

углерода в нем.

Решая систему уравнений (20—23), найдем значение

Я,- = [А (Ь - 1 } + 1 ] /[ В (b - 1 ) + 1] . (28)

По данным [14] исследований, проведенных на НТМК, b = 0,752.

Нами в сравнительных расчетах принято значение b = 0,75.

Сравнительные расчеты выполнены для условий: температура кокса

в фурменной зоне t = 1550 °C; влажность дутья = 0,01; температура

дутья г = 1200 °C; теплота сгорания мазута 39588 кДж/кг; темпера-

тура подогрева мазута г$ = 100 °C; теплоемкость мазута с$ =

= 2,0935 кДж/(кг • °C); теплота сгорания углерода у фурм wc =

= 9748 кДж/кг; потери тепла доменной печью составляют 10% ( z =

= 0,1), полезный расход тепла* Од = 8613 кДж/кг чугуна; = 0,38;

е = 0,005; содержание углерода в коксе = 0,86; ( С ) = 1,6053;

rV

12

( н ) = 1,1672; ( б ) = 0,018; ( N ) =0,004; индекс интенсивности плав-

ки по выходу фурменного газа /г#ф = 2,3 м3/ (м3 • мин).

Расход дополнительно вдуваемого жидкого топлива подсчитывался

по выражению, кг/т чугуна:

5 = о Сф ю3. ‘ (29)

Ниже рассматриваются результаты расчетов при изменении парамет-

ров дутья (содержания кислорода, влажности и температуры дутья) и

вводе мазута через фурмы доменной печи и их влияние на теоретическую

температуру горения кокса у фурм, расход добавочного топлива, расход

кокса, коэффициент замены кокса и производительность печи.

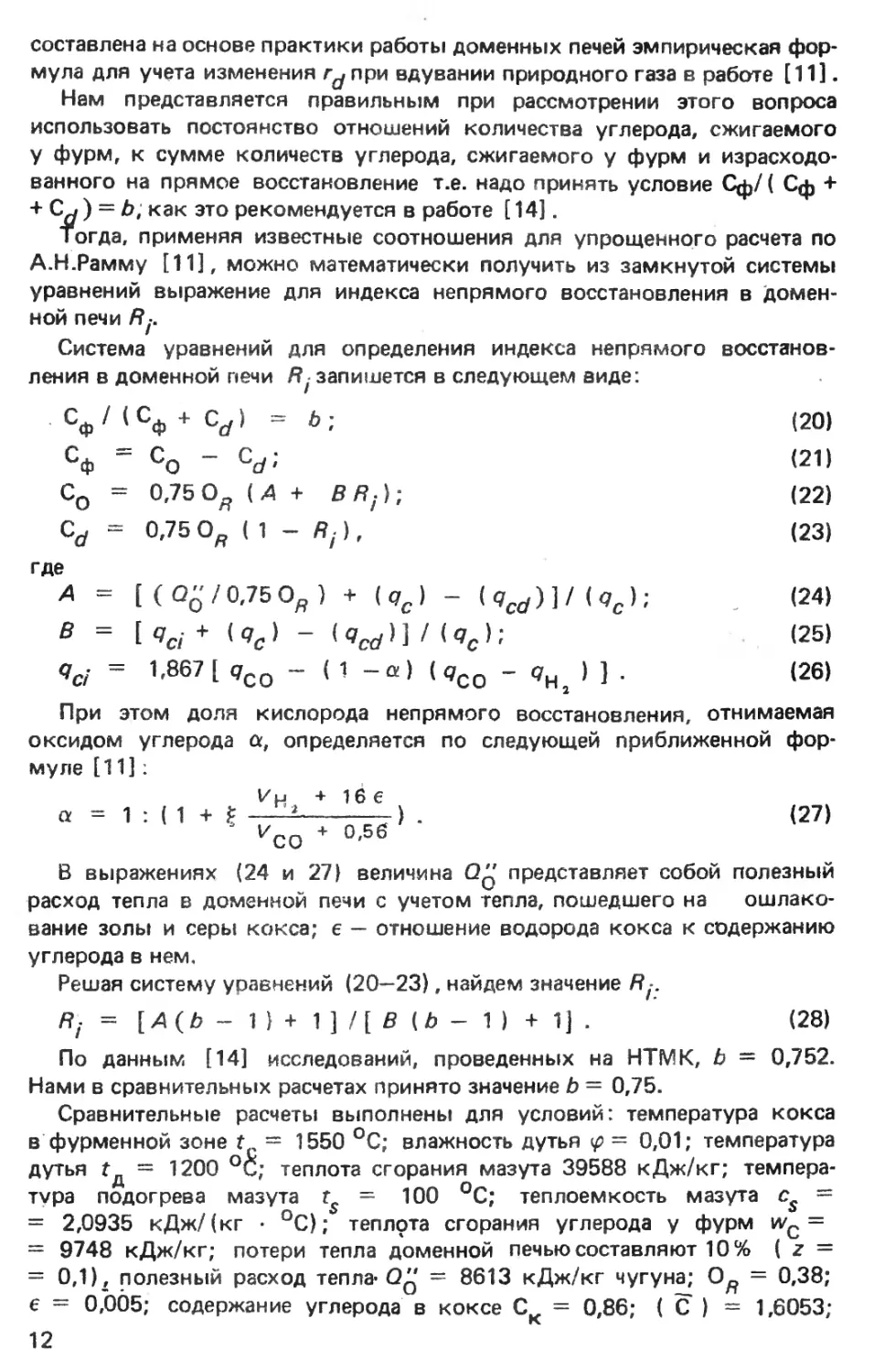

Для иллюстрации изменения индекса непрямого восстановления R-

при вводе добавочного мазута на рис. 1 приведены зависимости R; —

= f ( 5 ) при обычном содержании кислорода в дутье = 0,21 и обога-

щении дутья кислородом до со -• 0,4. Как видно из рис. 1, изменение

этого показателя при увеличении расхода вдуваемого топлива настолько

значительно, что его нельзя не учитывать. В общем случае Rf зависит от

температуры и влажности дутья, содержания кислорода в дутье, расхода

жидкого топлива и расхода кокса.

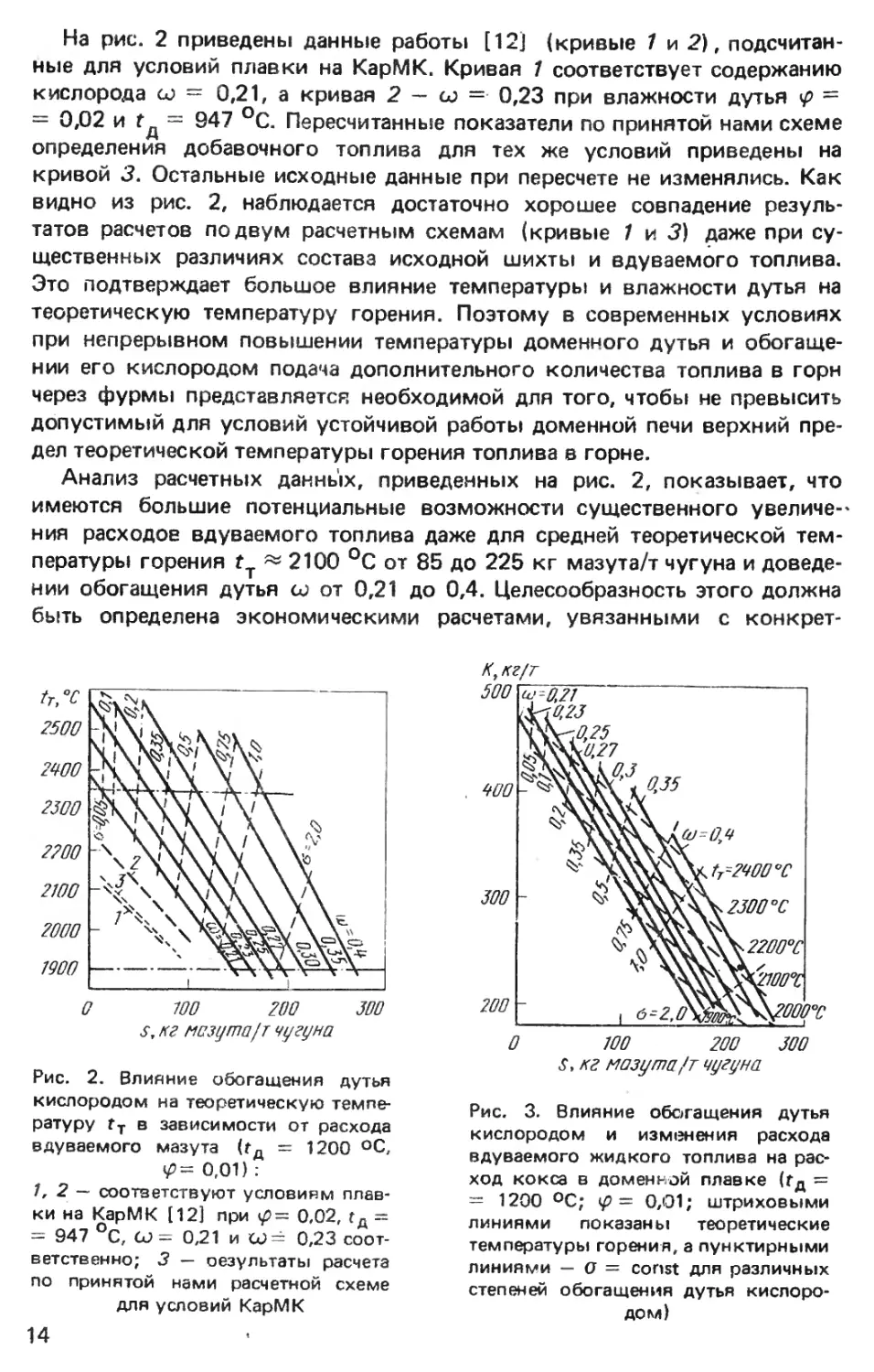

На рис. 2 приведены расчетные данные, характеризующие влияние сте-

пени обогащения дутья кислородом на теоретическую температуру сго-

рания топлива в фурменной зоне и количество дополнительно вдуваемо-

го жидкого топлива. При одной и той же теоретической температуре

Рис. 1. Изменение индекса непрямого

восстановления при подаче через фур-

мы мазута ( b = 0,75; гд = 1200^0,

0,01)

<Г, кизугпа/т чугуна

tT = const увеличение степени обогащения дутья кислородом позволяет

существенно увеличить подачу жидкого топлива. При более высокой

теоретической температуре влияние степени обогащения дутья кислоро-

дом проявляется в большей степени. На рис. 2 горизонтальными штрих-

пунктирными линиями ограничены предельные, достигнутые к настояще-

му времени в практике работы доменных-печей теоретические темпера-

туры сгорания топлива у фурм. Понижение ниже 1900 °C и превышение

ее сверх 2350 °C вызываютсерьезныенарушения нормальной работы до-

менной печи,

Для применяемых на практике расходов вдуваемого мазута в пределах

40—60 кг/т чугуна нижний уровень теоретической температуры Гт =

= 1900 °C вообще недостижим, а фактические температуры tT нахо-

дятся в пределах 2180—2250 °C. Большие удельные расходы мазута на

обычном дутье (со = 0,21) пока не достигнуты вследствие несовершен-

ства организации процесса газификации мазута в фурменной зоне и значи-

тельного выноса мелкодисперсного сажистого углерода, который обна-

руживается в газоочистных устройствах.

13

На рис. 2 приведены данные работы [12] (кривые 1 и 2), подсчитан-

ные для условий плавки на КарМК. Кривая 1 соответствует содержанию

кислорода со = 0,21, а кривая 2 — со = 0,23 при влажности дутья =

= 0,02 и Гд = 947 °C. Пересчитанные показатели по принятой нами схеме

определения добавочного топлива для тех же условий приведены на

кривой 3. Остальные исходные данные при пересчете не изменялись. Как

видно из рис. 2, наблюдается достаточно хорошее совпадение резуль-

татов расчетов по двум расчетным схемам (кривые 1 и 3) даже при су-

щественных различиях состава исходной шихты и вдуваемого топлива.

Это подтверждает большое влияние температуры и влажности дутья на

теоретическую температуру горения. Поэтому в современных условиях

при непрерывном повышении температуры доменного дутья и обогаще-

нии его кислородом подача дополнительного количества топлива в горн

через фурмы представляется необходимой для того, чтобы не превысить

допустимый для условий устойчивой работы доменной печи верхний пре-

дел теоретической температуры горения топлива в горне.

Анализ расчетных данных, приведенных на рис. 2, показывает, что

имеются большие потенциальные возможности существенного увеличе-*

ния расходов вдуваемого топлива даже для средней теоретической тем-

пературы горения Гт ~ 2100 °C от 85 до 225 кг мазута/т чугуна и доведе-

нии обогащения дутья си от 0,21 до 0,4. Целесообразность этого должна

быть определена экономическими расчетами, увязанными с конкрет-

Рис. 3. Влияние обогащения дутья

кислородом и изменения расхода

вдуваемого жидкого топлива на рас-

ход кокса в доменной плавке (гд =

= 1200 °C; = 0,01; штриховыми

линиями показаны теоретические

температуры горения, а пунктирными

линиями — О = const для различных

степеней обогащения дутья кислоро-

дом)

s, кг мазута/т чугуна

Рис. 2. Влияние обогащения дутья

кислородом на теоретическую темпе-

ратуру гт в зависимости от расхода

вдуваемого мазута (гд — 1200 °C,

= 0,01) :

1,2 — соответствуют условиям плав-

ки на КарМК [12] при 0,02, =

= 947 °C, О>= 0,21 и о>= 0,23 соот-

ветственно; 3 — оезультаты расчета

по принятой нами расчетной схеме

для условий КарМК

14

ными условиями предприятия (соотношения стоимостей кокса, мазута,

кислорода, дутья и т.д.).

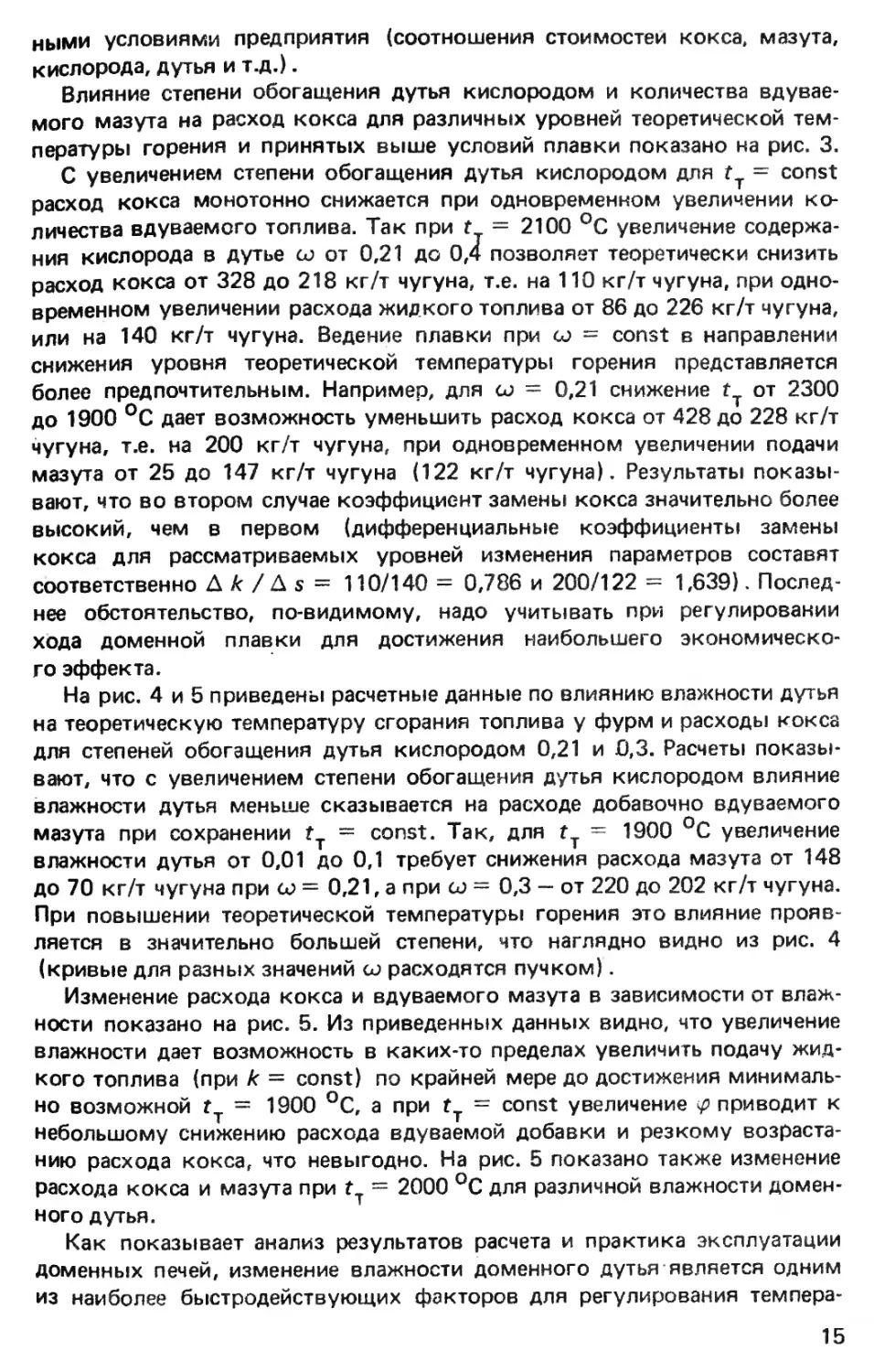

Влияние степени обогащения дутья кислородом и количества вдувае-

мого мазута на расход кокса для различных уровней теоретической тем-

пературы горения и принятых выше условий плавки показано на рис. 3.

С увеличением степени обогащения дутья кислородом для tT = const

расход кокса монотонно снижается при одновременном увеличении ко-

личества вдуваемого топлива. Так при t = 2100 °C увеличение содержа-

ния кислорода в дутье со от 0,21 до 0,4 позволяет теоретически снизить

расход кокса от 328 до 218 кг/т чугуна, т.е. на 110 кг/т чугуна, при одно-

временном увеличении расхода жидкого топлива от 86 до 226 кг/т чугуна,

или на 140 кг/т чугуна. Ведение плавки при со = const в направлении

снижения уровня теоретической температуры горения представляется

более предпочтительным. Например, для со = 0,21 снижение г от 2300

до 1900 °C дает возможность уменьшить расход кокса от 428 до 228 кг/т

чугуна, т.е. на 200 кг/т чугуна, при одновременном увеличении подачи

мазута от 25 до 147 кг/т чугуна (122 кг/т чугуна). Результаты показы-

вают, что во втором случае коэффициент замены кокса значительно более

высокий, чем в первом (дифференциальные коэффициенты замены

кокса для рассматриваемых уровней изменения параметров составят

соответственно Д к / Д s = 110/140 = 0,786 и 200/122 = 1,639). Послед-

нее обстоятельство, по-видимому, надо учитывать при регулировании

хода доменной плавки для достижения наибольшего экономическо-

го эффекта.

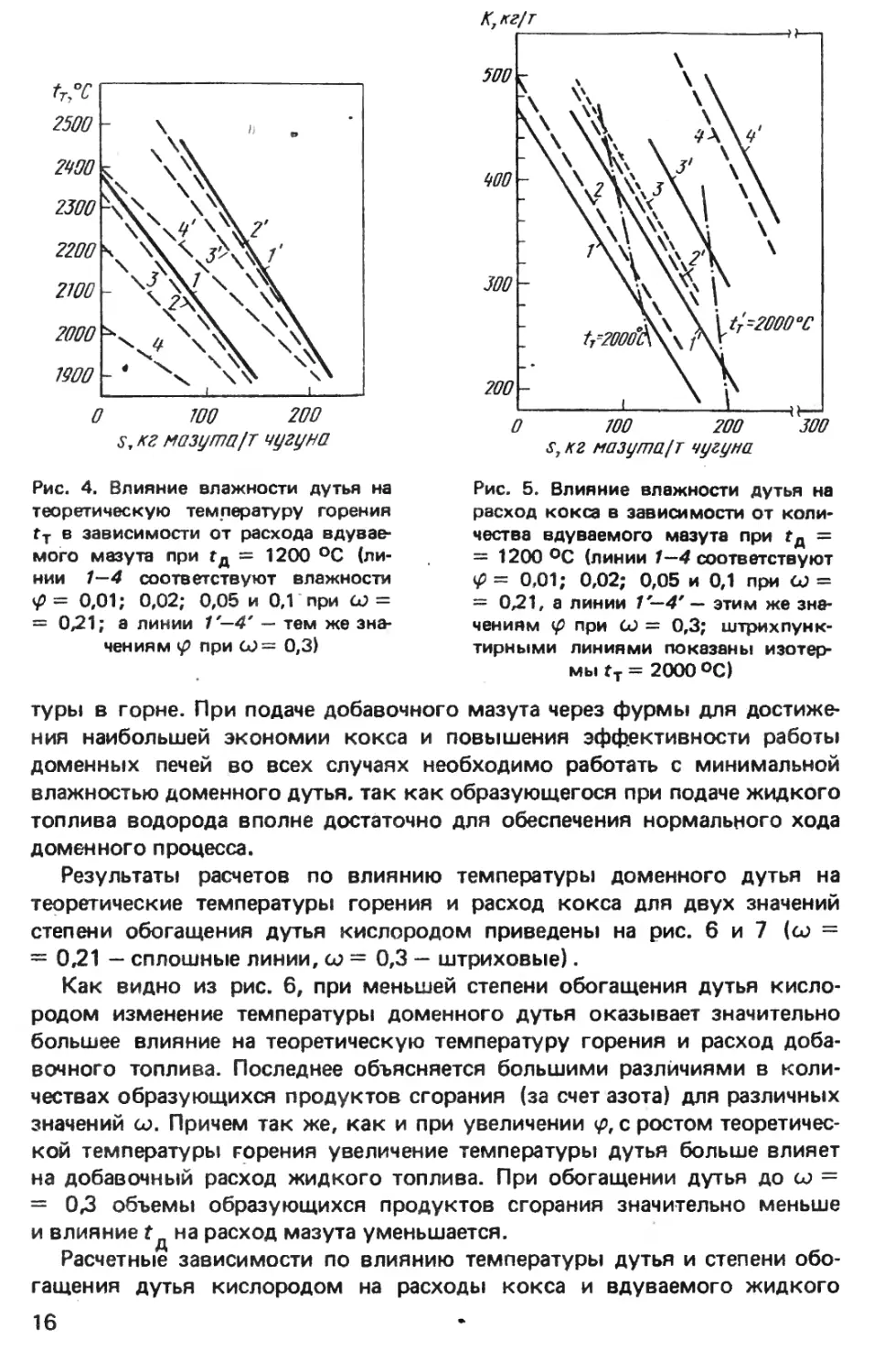

На рис. 4 и 5 приведены расчетные данные по влиянию влажности дутья

на теоретическую температуру сгорания топлива у фурм и расходы кокса

для степеней обогащения дутья кислородом 0,21 и 0,3. Расчеты показы-

вают, что с увеличением степени обогащения дутья кислородом влияние

влажности дутья меньше сказывается на расходе добавочно вдуваемого

мазута при сохранении tT = const. Так, для = 1900 °C увеличение

влажности дутья от 0,01 до 0,1 требует снижения расхода мазута от 148

до 70 кг/т чугуна при о? = 0,21, а при со = 0,3 — от 220 до 202 кг/т чугуна.

При повышении теоретической температуры горения это влияние прояв-

ляется в значительно большей степени, что наглядно видно из рис. 4

(кривые для разных значений со расходятся пучком).

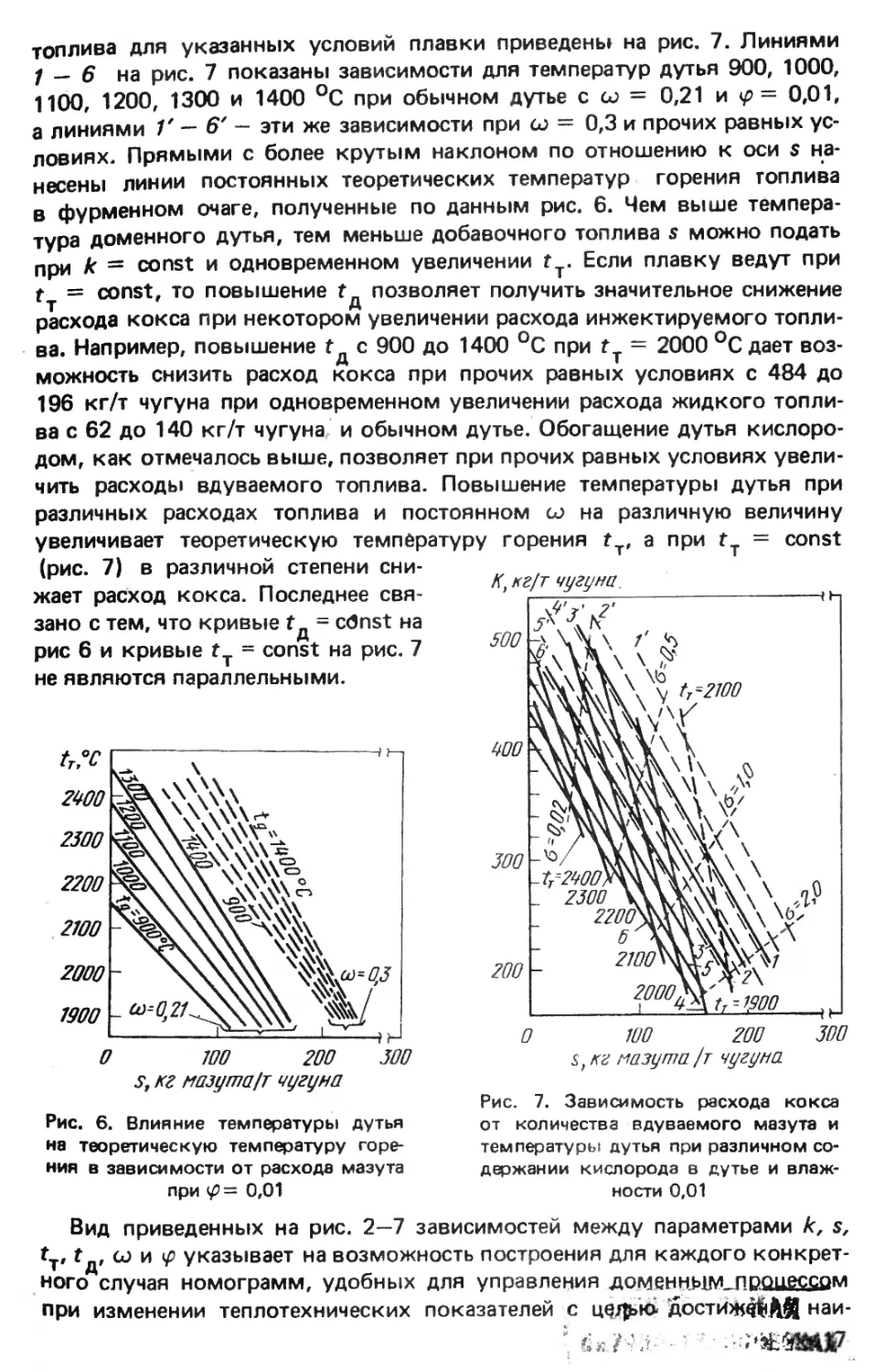

Изменение расхода кокса и вдуваемого мазута в зависимости от влаж-

ности показано на рис. 5. Из приведенных данных видно, что увеличение

влажности дает возможность в каких-то пределах увеличить подачу жид-

кого топлива (при к = const) по крайней мере до достижения минималь-

но возможной Гт — 1900 °C, а при tT = const увеличение <р приводит к

небольшому снижению расхода вдуваемой добавки и резкому возраста-

нию расхода кокса, что невыгодно. На рис. 5 показано также изменение

расхода кокса и мазута при = 2000 °C для различной влажности домен-

ного дутья.

Как показывает анализ результатов расчета и практика эксплуатации

доменных печей, изменение влажности доменного дутья является одним

из наиболее быстродействующих факторов для регулирования темпера-

15

0 WO 200

з„ кг мазута/т чугуна

Рис. 4. Влияние влажности дутья на

теоретическую температуру горения

гт в зависимости от расхода вдувае-

мого мазута при гд = 1200 °C (ли-

нии 7—4 соответствуют влажности

У? = 0,01; 0,02; 0,05 и 0,1 при со =

= 0/21; а линии 1'—4' — тем же зна-

чениям при С0= 0,3)

Рис. 5. Влияние влажности дутья на

расход кокса в зависимости от коли-

чества вдуваемого мазута при гд =

= 1200 °C (линии 7—4 соответствуют

<р = 0,01; 0,02; 0,05 и 0,1 при со =

= 0,21, а линии 7—4' — этим же зна-

чениям при СО = 0,3; штрих пунк-

тирными линиями показаны изотер-

мы Гт = 2000 °C)

туры в горне. При подаче добавочного мазута через фурмы для достиже-

ния наибольшей экономии кокса и повышения эффективности работы

доменных печей во всех случаях необходимо работать с минимальной

влажностью доменного дутья, так как образующегося при подаче жидкого

топлива водорода вполне достаточно для обеспечения нормального хода

доменного процесса.

Результаты расчетов по влиянию температуры доменного дутья на

теоретические температуры горения и расход кокса для двух значений

степени обогащения дутья кислородом приведены на рис. 6 и 7 (со =

— 0,21 — сплошные линии, со = 0,3 — штриховые).

Как видно из рис. 6, при меньшей степени обогащения дутья кисло-

родом изменение температуры доменного дутья оказывает значительно

большее влияние на теоретическую температуру горения и расход доба-

вочного топлива. Последнее объясняется большими различиями в коли-

чествах образующихся продуктов сгорания (за счет азота) для различных

значений си. Причем так же, как и при увеличении <£, с ростом теоретичес-

кой температуры горения увеличение температуры дутья больше влияет

на добавочный расход жидкого топлива. При обогащении дутья до w =

= 0,3 объемы образующихся продуктов сгорания значительно меньше

и влияние t на расход мазута уменьшается.

Расчетные зависимости по влиянию температуры дутья и степени обо-

гащения дутья кислородом на расходы кокса и вдуваемого жидкого

16

топлива для указанных условий плавки приведены на рис. 7. Линиями

1 — 6 на рис. 7 показаны зависимости для температур дутья 900, 1000,

1100, 1200, 1300 и 1400 °C при обычном дутье с со = 0,21 и <р = 0,01,

а линиями 1' — 6' — эти же зависимости при со = 0,3 и прочих равных ус-

ловиях. Прямыми с более крутым наклоном по отношению к оси s на-

несены линии постоянных теоретических температур горения топлива

в фурменном очаге, полученные по данным рис. 6. Чем выше темпера-

тура доменного дутья, тем меньше добавочного топлива $ можно подать

При £ = const и одновременном увеличении гу. Если плавку ведут при

t = const, то повышение t позволяет получить значительное снижение

расхода кокса при некотором увеличении расхода инжектируемого топли-

ва. Например, повышение t с 900 до 1400 °C при Гу = 2000 °C дает воз-

можность снизить расход кокса при прочих равных условиях с 484 до

196 кг/т чугуна при одновременном увеличении расхода жидкого топли-

ва с 62 до 140 кг/т чугуна и обычном дутье. Обогащение дутья кислоро-

дом, как отмечалось выше, позволяет при прочих равных условиях увели-

чить расходы вдуваемого топлива. Повышение температуры дутья при

различных расходах топлива и постоянном со на различную величину

увеличивает теоретическую температуру горения tT, а при ry = const

(рис. 7) в различной степени сни-

жает расход кокса. Последнее свя-

зано с тем, что кривые = cdnst на

рис 6 и кривые ty - const на рис. 7

не являются параллельными.

/Г, кг/т чугуна

Рис. 7. Зависимость расхода кокса

от количества вдуваемого мазута и

температуры дутья при различном со-

держании кислорода в дутье и влаж-

ности 0,01

Рис. 6. Влияние температуры дутья

на теоретическую температуру горе-

ния в зависимости от расхода мазута

при <р= 0,01

Вид приведенных на рис. 2—7 зависимостей между параметрами k, s,

ty, Гд, со и указывает на возможность построения для каждого конкрет-

ного случая номограмм, удобных для управления доменнь1м_ПРШШШ}м

при изменении теплотехнических показателей с цегрьк> дости>кФьйЯ наи-

\ • --‘OSMF

большего технико-экономического эффекта. Такие номограммы могут

быть построены для каждой печи с учетом конкретных условий ее работы

(Гд, k,s, со и т.д.).

из практических наблюдений за работой доменных печей и результа-

тов расчетов ряда исследователей известно, что вдувание углеродсодер-

жащих топлив через фурмы доменной печи при постоянных Гд, и со

приводит к снижению удельной производительности печей, что нежела-

тельно. Наибольшее снижение производительности наблюдается при вду-

вании природного газа, а наименьшее — при вдувании измельченного твер-

дого топлива с низким содержанием летучих [2, 12]. При вдувании мазута

производительность снижается в меньшей степени, чем при вдувании при-

родного газа, и несколько больше, чем при вдувании измельченного

угля. Для компенсации этого обычно либо повышают температуру дутья

и одновременно снижают его влажность, либо увеличивают содержание

кислорода в дутье, иногда применяют все три способа. Обычно применяе-

мые в сравнительных расчетах постоянные значения г или Rj дают значи-

тельно большее снижение производительности, чем это имеет место в

практике работы доменных печей.

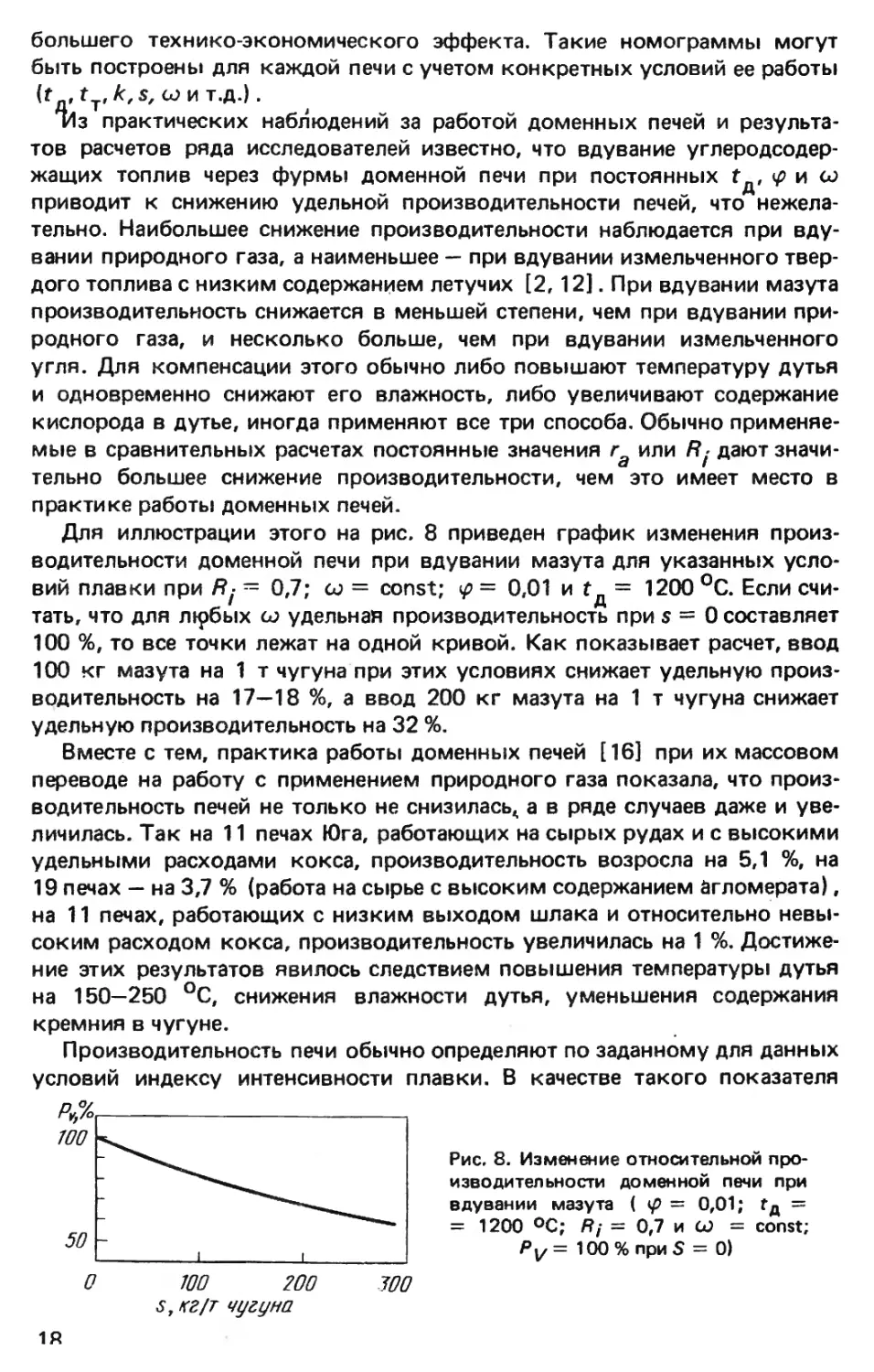

Для иллюстрации этого на рис. 8 приведен график изменения произ-

водительности доменной печи при вдувании мазута для указанных усло-

вий плавки при Rj ~ 0,7; со = const; = 0,01 и t = 1200 °C. Если счи-

тать, что для л^бых со удельная производительность при s = 0 составляет

100 %, то все точки лежат на одной кривой. Как показывает расчет, ввод

100 кг мазута на 1 т чугуна при этих условиях снижает удельную произ-

водительность на 17—18 %, а ввод 200 кг мазута на 1 т чугуна снижает

удельную производительность на 32 %.

Вместе с тем, практика работы доменных печей [16] при их массовом

переводе на работу с применением природного газа показала, что произ-

водительность печей не только не снизилась^ а в ряде случаев даже и уве-

личилась. Так на 11 печах Юга, работающих на сырых рудах и с высокими

удельными расходами кокса, производительность возросла на 5,1 %, на

19 печах — на 3,7 % (работа на сырье с высоким содержанием агломерата),

на 11 печах, работающих с низким выходом шлака и относительно невы-

соким расходом кокса, производительность увеличилась на 1 %. Достиже-

ние этих результатов явилось следствием повышения температуры дутья

на 150—250 °C, снижения влажности дутья, уменьшения содержания

кремния в чугуне.

Производительность печи обычно определяют по заданному для данных

условий индексу интенсивности плавки. В качестве такого показателя

Рис. 8. Изменение относительной про-

изводительности доменной печи при

вдувании мазута ( = 0,01; гд =

= 1200 °C; Я/ = 0,7 и СО = const;

Pv= 100 % при S = 0)

используют различные характеристики: суточный расход сухого кокса,

тепловую мощность горна, минутный выход фурменного газа, отнесенные

к 1 м3 полезного объема печи и др.

Для сравнительной оценки влияния ввода добавочного топлива и из-

менения параметров дутья на производительность печи целесообразно

использовать последний показатель интенсивности плавки, т.е. минутный

выход фурменного газа, что значительно упрощает расчеты и является

достаточно надежным для условий работы нижней зоны теплообмена,

когда последняя принимается лимитирующей по условиям шлакообразо-

вания и теплообмена. Для современных условий работы доменных печей

с вдуванием добавочных топлив и на достаточно хорошо подготовленной

шихте минутный выход фурменного газа /г<ф колеблется в пределах

2,1—2,6 м3/(мин • м3). Примем в наших дальнейших расчетах /г>ф =

= 2,3 м3/(мин • м3) при условии сохранения всех принятых ранее ис-

ходных данных.

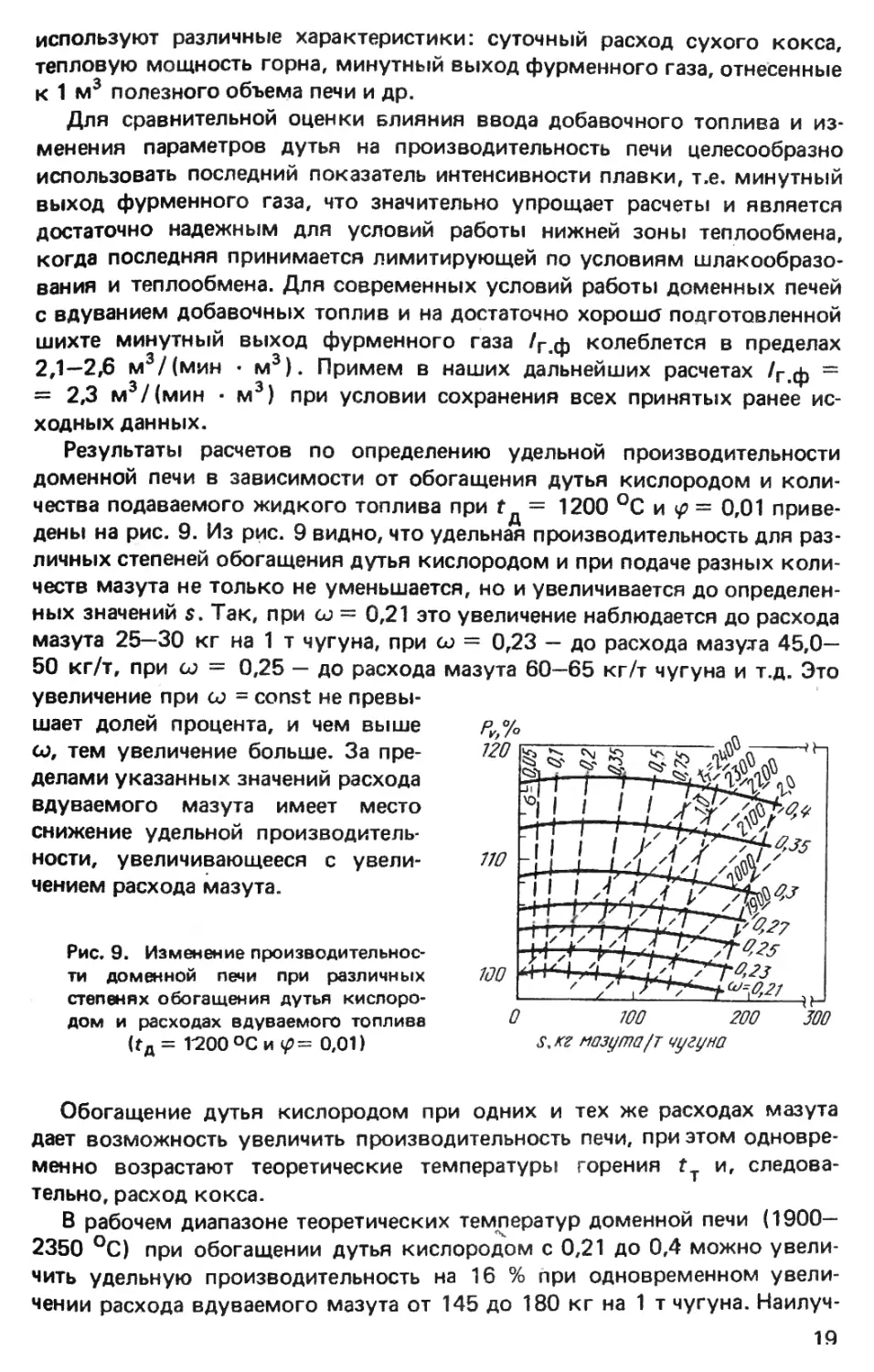

Результаты расчетов по определению удельной производительности

доменной печи в зависимости от обогащения дутья кислородом и коли-

чества подаваемого жидкого топлива при f = 1200 °C и = 0,01 приве-

дены на рис. 9. Из рис. 9 видно, что удельная производительность для раз-

личных степеней обогащения дутья кислородом и при подаче разных коли-

честв мазута не только не уменьшается, но и увеличивается до определен-

ных значений s. Так, при со = 0,21 это увеличение наблюдается до расхода

мазута 25—30 кг на 1 т чугуна, при со = 0,23 — до расхода мазута 45,0—

50 кг/т, при со = 0,25 — до расхода мазута 60—65 кг/т чугуна и т.д. Это

увеличение при со = const не превы-

шает долей процента, и чем выше

со, тем увеличение больше. За пре- 120

делами указанных значений расхода

вдуваемого мазута имеет место

снижение удельной производитель-

ности, увеличивающееся с увели- 110

чением расхода мазута.

Рис. 9. Изменение производительнос-

ти доменной печи при различных 100

степенях обогащения дутья кислоро-

дом и расходах вдуваемого топлива 0 100 200 000

(гд = T200 °C и = 0,01) ™ мазута/т чугуна

Обогащение дутья кислородом при одних и тех же расходах мазута

дает возможность увеличить производительность печи, при этом одновре-

менно возрастают теоретические температуры горения tT и, следова-

тельно, расход кокса.

В рабочем диапазоне теоретических температур доменной печи (1900—

2350 °C) при обогащении дутья кислородом с 0,21 до 0,4 можно увели-

чить удельную производительность на 16 % при одновременном увели-

чении расхода вдуваемого мазута от 145 до 180 кг на 1 т чугуна. Наилуч-

19

шие технико-экономические показатели работы, по-видимому, соответ-

ствуют более низким теоретическим температурам горения и меньшей

степени обогащения дутья кислородом. Области с теоретической темпе-

ратурой < 1900 °C и > 2400 °C относятся к неустойчивым режимам ра-

боты печей.

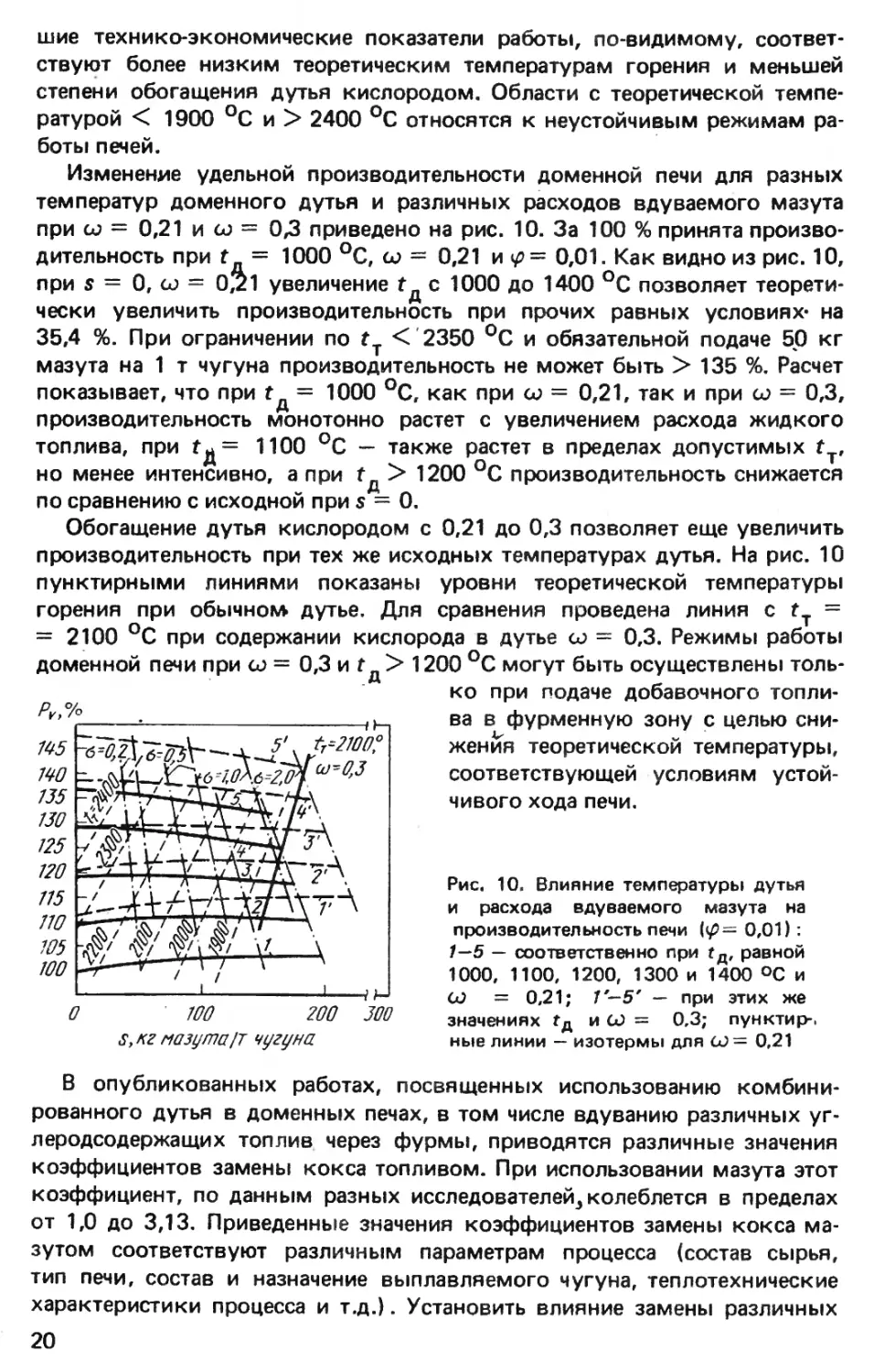

Изменение удельной производительности доменной печи для разных

температур доменного дутья и различных расходов вдуваемого мазута

при со = 0,21 и со = 0,3 приведено на рис. 10. За 100 % принята произво-

дительность при t = 1000 °C, со = 0,21 и <£= 0,01. Как видно из рис. 10,

при s = 0, со = 021 увеличение Гд с 1000 до 1400 °C позволяет теорети-

чески увеличить производительность при прочих равных условиях* на

35,4 %. При ограничении по t < 2350 °C и обязательной подаче 50 кг

мазута на 1 т чугуна производительность не может быть > 135 %. Расчет

показывает, что при г = 1000 °C, как при со = 0,21, так и при со = 0,3,

производительность монотонно растет с увеличением расхода жидкого

топлива, при Гд= 1100 °C — также растет в пределах допустимых tT,

но менее интенсивно, а при > 1200 °C производительность снижается

по сравнению с исходной при s = 0.

Обогащение дутья кислородом с 0,21 до 0,3 позволяет еще увеличить

производительность при тех же исходных температурах дутья. На рис. 10

пунктирными линиями показаны уровни теоретической температуры

горения при обычном дутье. Для сравнения проведена линия с tT =

= 2100 °C при содержании кислорода в дутье со = 0,3. Режимы работы

доменной печи при со = 0,3 и t

1200 °C могут быть осуществлены толь-

ко при подаче добавочного топли-

ва в фурменную зону с целью сни-

жения теоретической температуры,

соответствующей условиям устой-

чивого хода печи.

Рис, 10. Влияние температурь» дутья

и расхода вдуваемого мазута на

производительность печи 0,01):

1—5 — соответственно при гд, равной

1000, 1100, 1200, 1300 и 1400 °C и

СО = 0,21; 1 '—5' — при этих же

значениях Гд и СО = 0,3; пунктир-,

ные линии — изотермы для со= 0,21

В опубликованных работах, посвященных использованию комбини-

рованного дутья в доменных печах, в том числе вдуванию различных уг-

леродсодержащих топлив через фурмы, приводятся различные значения

коэффициентов замены кокса топливом. При использовании мазута этот

коэффициент, по данным разных исследователей^ колеблется в пределах

от 1,0 до 3,13. Приведенные значения коэффициентов замены кокса ма-

зутом соответствуют различным параметрам процесса (состав сырья,

тип печи, состав и назначение выплавляемого чугуна, теплотехнические

характеристики процесса и т.д.). Установить влияние замены различных

20

параметров процесса доменной плавки на коэффициент замены кокса

по промышленным опытам и опубликованным данным чрезвычайно труд-

но, главным образом вследствие несопоставимости результатов. Удобнее

проследить за изменением этого показателя по данным теоретического

расчета.

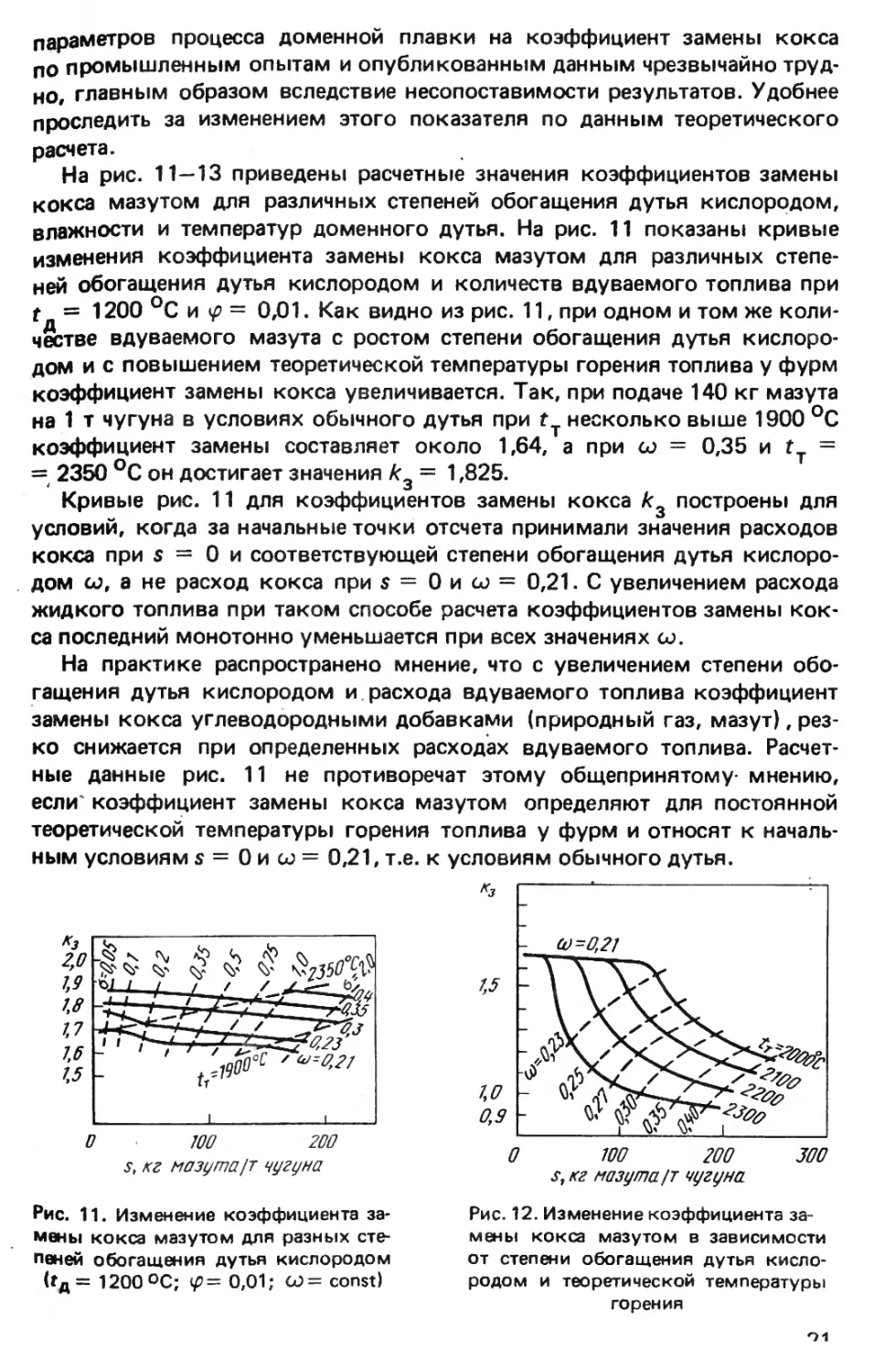

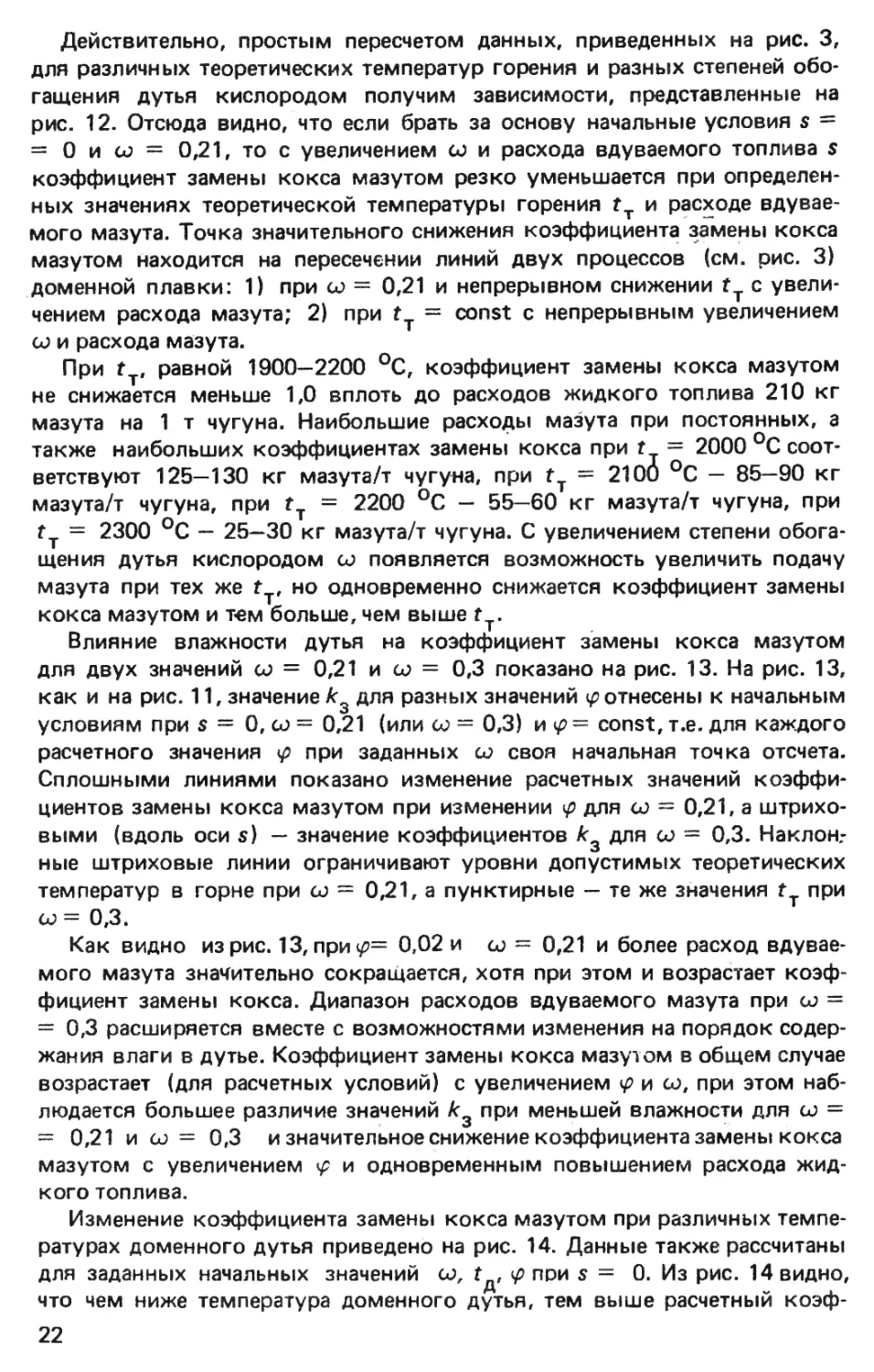

На рис. 11—13 приведены расчетные значения коэффициентов замены

кокса мазутом для различных степеней обогащения дутья кислородом,

влажности и температур доменного дутья. На рис. 11 показаны кривые

изменения коэффициента замены кокса мазутом для различных степе-

ней обогащения дутья кислородом и количеств вдуваемого топлива при

t = 1200 °C и = 0,01. Как видно из рис. 11, при одном и том же коли-

честве вдуваемого мазута с ростом степени обогащения дутья кислоро-

дом и с повышением теоретической температуры горения топлива у фурм

коэффициент замены кокса увеличивается. Так, при подаче 140 кг мазута

на 1 т чугуна в условиях обычного дутья при Гт несколько выше 1900 °C

коэффициент замены составляет около 1,64, а при со = 0,35 и tT =

= 2350 °C он достигает значения £ = 1,825.

Кривые рис. 11 для коэффициентов замены кокса к3 построены для

условий, когда за начальные точки отсчета принимали значения расходов

кокса при s = 0 и соответствующей степени обогащения дутья кислоро-

дом со, а не расход кокса при s = 0 и со = 0,21. С увеличением расхода

жидкого топлива при таком способе расчета коэффициентов замены кок-

са последний монотонно уменьшается при всех значениях со.

На практике распространено мнение, что с увеличением степени обо-

гащения дутья кислородом и. расхода вдуваемого топлива коэффициент

замены кокса углеводородными добавками (природный газ, мазут), рез-

ко снижается при определенных расходах вдуваемого топлива. Расчет-

ные данные рис. 11 не противоречат этому общепринятому- мнению,

если' коэффициент замены кокса мазутом определяют для постоянной

теоретической температуры горения топлива у фурм и относят к началь-

ным условиям s = 0 и со = 0,21, т.е. к условиям обычного дутья.

Рис. 11. Изменение коэффициента за-

мены кокса мазутом для разных сте-

пеней обогащения дутья кислородом

(Гд = 1200 °C; 0,01; CD = const)

Рис. 12. Изменение коэффициента за-

мены кокса мазутом в зависимости

от степени обогащения дутья кисло-

родом и теоретической температуры

горения

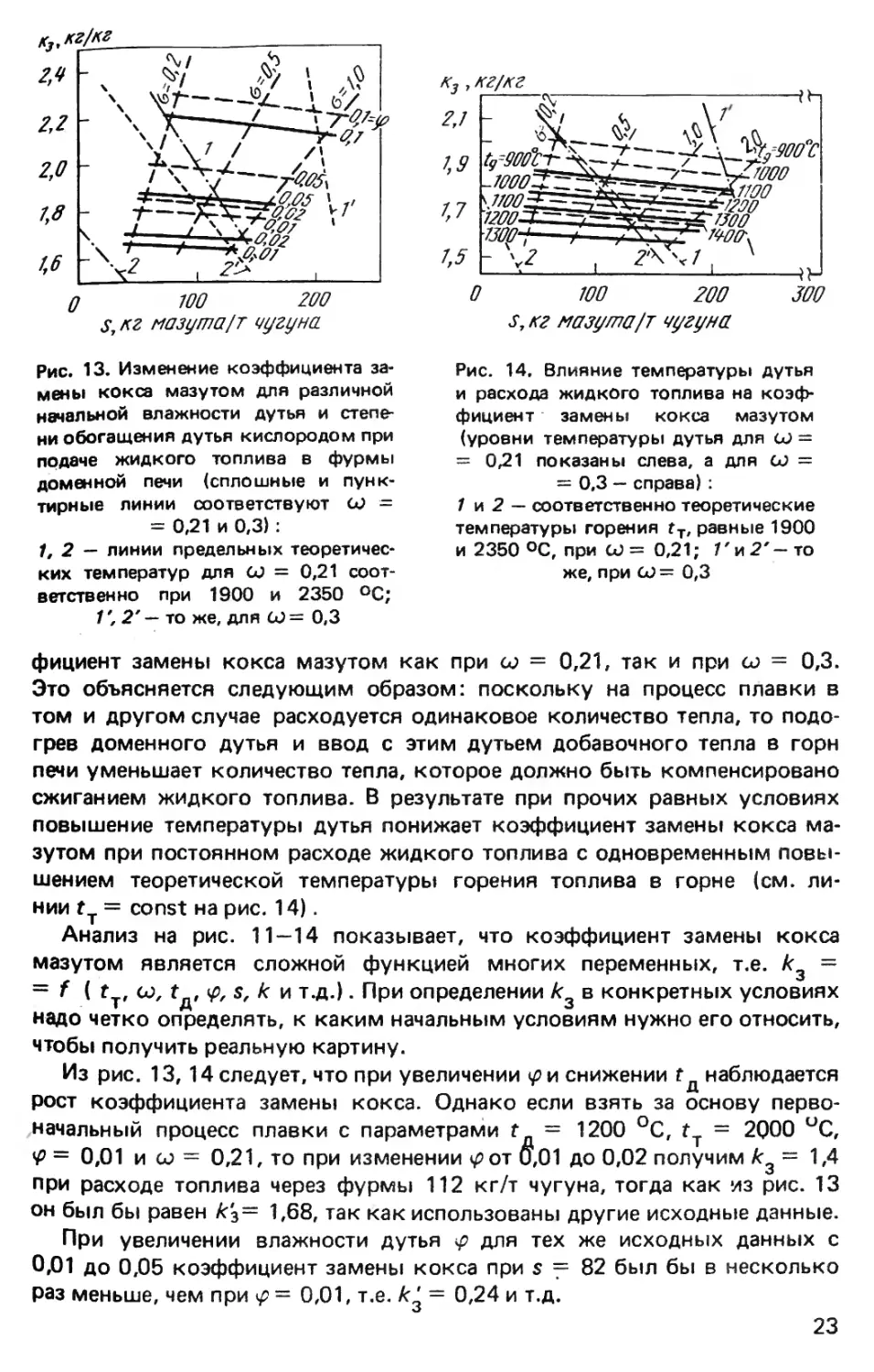

Действительно, простым пересчетом данных, приведенных на рис. 3,

для различных теоретических температур горения и разных степеней обо-

гащения дутья кислородом получим зависимости, представленные на

рис. 12. Отсюда видно, что если брать за основу начальные условия s =

= 0 и w = 0,21, то с увеличением со и расхода вдуваемого топлива $

коэффициент замены кокса мазутом резко уменьшается при определен-

ных значениях теоретической температуры горения гт и расходе вдувае-

мого мазута. Точка значительного снижения коэффициента замены кокса

мазутом находится на пересечении линий двух процессов (см. рис. 3)

доменной плавки: 1) при со = 0,21 и непрерывном снижении tT с увели-

чением расхода мазута; 2) при t = const с непрерывным увеличением

со и расхода мазута.

При tT, равной 1900—2200 °C, коэффициент замены кокса мазутом

не снижается меньше 1,0 вплоть до расходов жидкого топлива 210 кг

мазута на 1 т чугуна. Наибольшие расходы мазута при постоянных, а

также наибольших коэффициентах замены кокса при t = 2000 °C соот-

ветствуют 125—130 кг мазута/т чугуна, при Гт = 2100 °C — 85—90 кг

мазута/т чугуна, при гт = 2200 °C — 55—60 кг мазута/т чугуна, при

Г = 2300 °C — 25—30 кг мазута/т чугуна. С увеличением степени обога-

щения дутья кислородом со появляется возможность увеличить подачу

мазута при тех же но одновременно снижается коэффициент замены

кокса мазутом и тем больше, чем выше

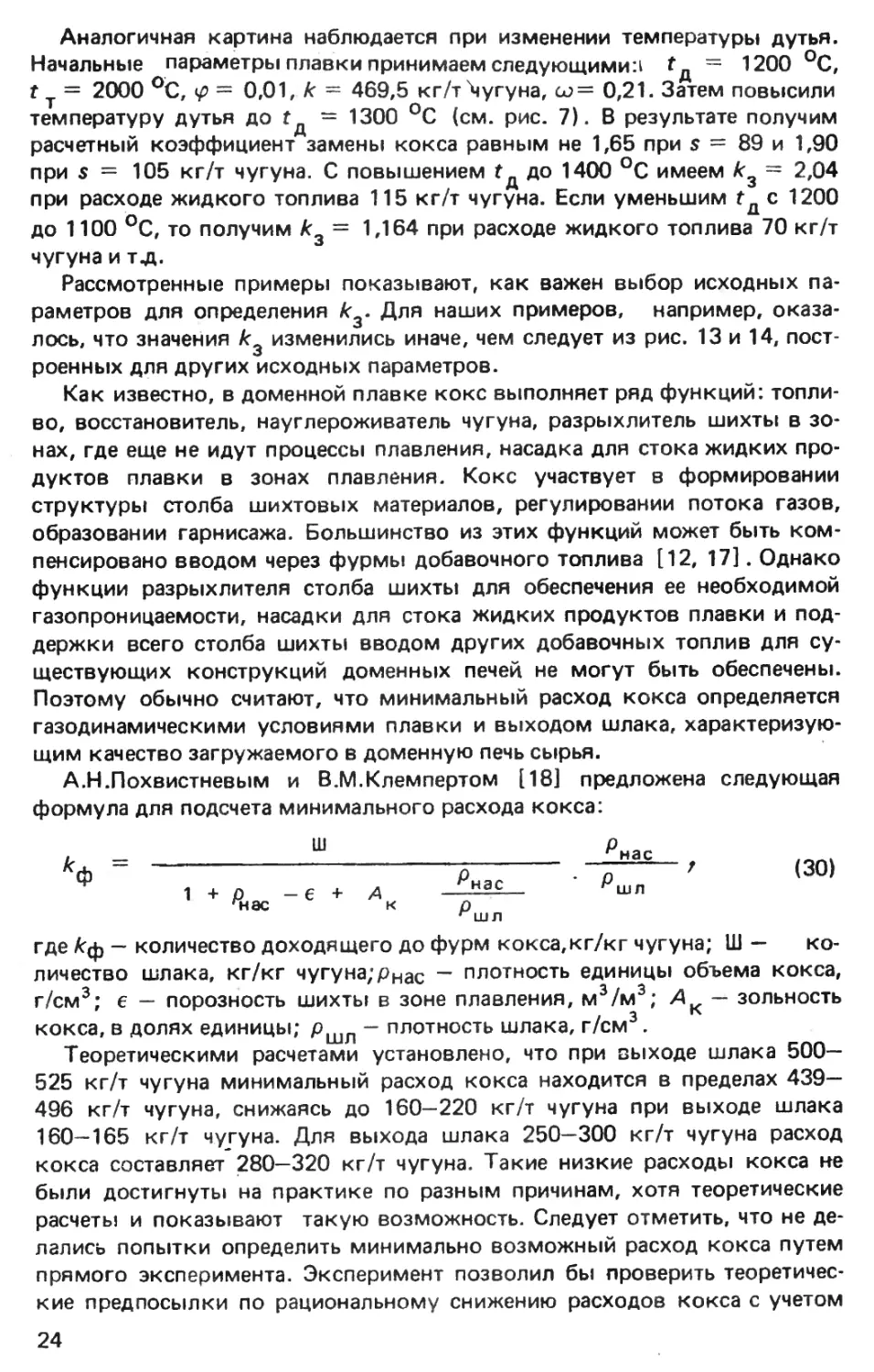

Влияние влажности дутья на коэффициент замены кокса мазутом

для двух значений со = 0,21 и со = 0,3 показано на рис. 13. На рис. 13,

как и на рис. 11, значение к3 для разных значений ^отнесены к начальным

условиям при s = 0, со = 0,21 (или со = 0,3) и const, т.е. для каждого

расчетного значения при заданных со своя начальная точка отсчета.

Сплошными линиями показано изменение расчетных значений коэффи-

циентов замены кокса мазутом при изменении для со = 0,21, а штрихо-

выми (вдоль оси $) — значение коэффициентов к3 для со = 0,3. Наклон-

ные штриховые линии ограничивают уровни допустимых теоретических

температур в горне при со = 0,21, а пунктирные — те же значения ty при

со = 0,3.

Как видно из рис. 13, при 0,02 и со = 0,21 и более расход вдувае-

мого мазута значительно сокращается, хотя при этом и возрастает коэф-

фициент замены кокса. Диапазон расходов вдуваемого мазута при со =

= 0,3 расширяется вместе с возможностями изменения на порядок содер-

жания влаги в дутье. Коэффициент замены кокса мазут ом в общем случае

возрастает (для расчетных условий) с увеличением и со, при этом наб-

людается большее различие значений к3 при меньшей влажности для со =

= 0,21 и со = 0,3 и значительное снижение коэффициента замены кокса

мазутом с увеличением и одновременным повышением расхода жид-

кого топлива.

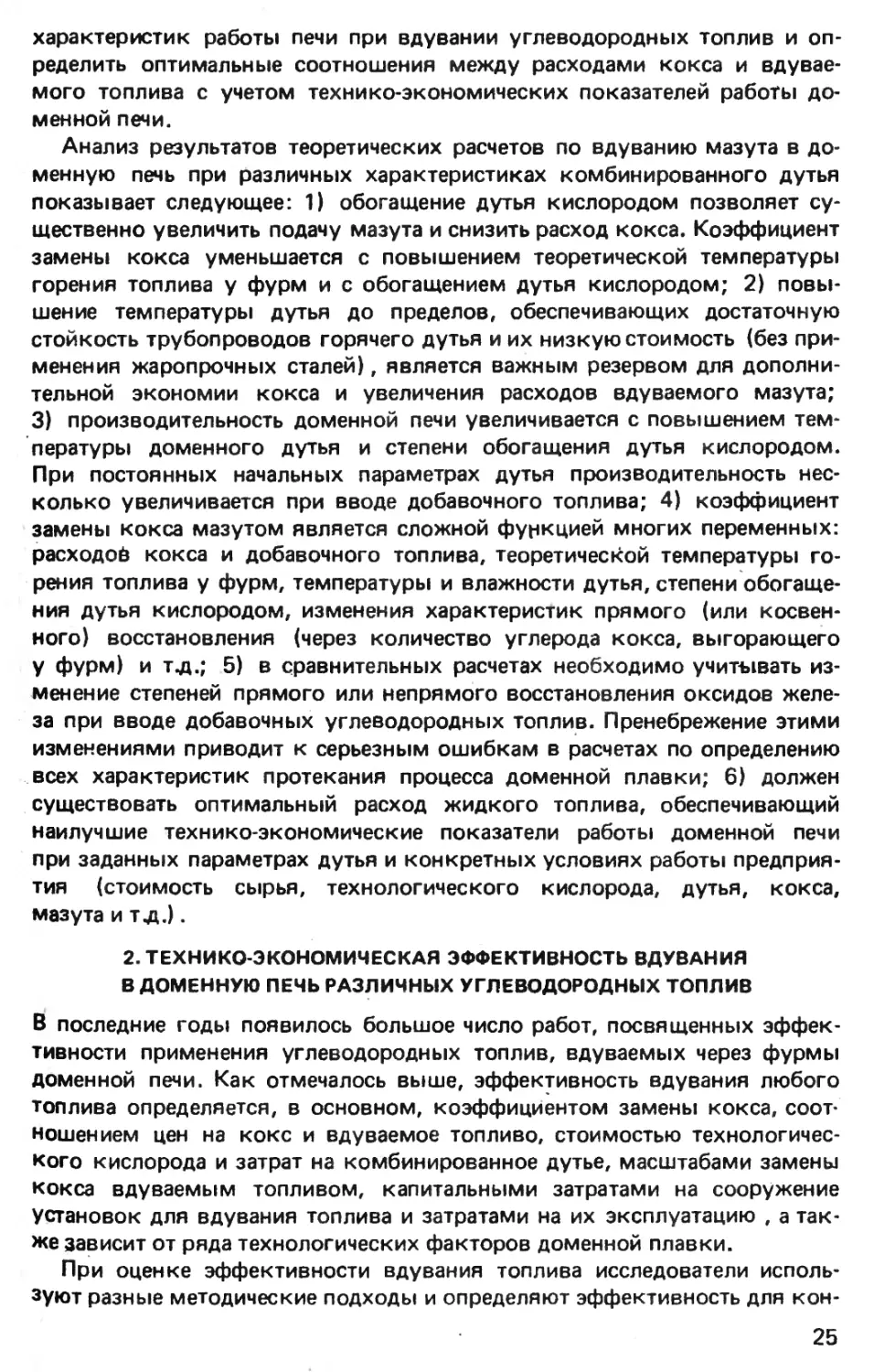

Изменение коэффициента замены кокса мазутом при различных темпе-

ратурах доменного дутья приведено на рис. 14. Данные также рассчитаны

для заданных начальных значений со, t , у? при s = 0. Из рис. 14 видно,

что чем ниже температура доменного дутья, тем выше расчетный коэф-

22

s, кг мазута/т чугуна

Рис. 13. Изменение коэффициента за-

мены кокса мазутом для различной

начальной влажности дутья и степе-

ни обогащения дутья кислородом при

подаче жидкого топлива в фурмы

доменной печи (сплошные и пунк-

тирные линии соответствуют W =

= 0,21 и 0,3) :

1, 2 — линии предельных теоретичес-

ких температур для GJ = 0,21 соот-

ветственно при 1900 и 2350 °C;

1',2' — то же, для СО = 0,3

Рис. 14, Влияние температуры дутья

и расхода жидкого топлива на коэф-

фициент замены кокса мазутом

(уровни температуры дутья для со =

= 0,21 показаны слева, а для со =

— 0,3 — справа) :

1 и 2 — соответственно теоретические

температуры горения tT, равные 1900

и 2350 °C, при со = 0,21; 7'и 2'—то

же, при со = 0,3

фициент замены кокса мазутом как при со = 0,21, так и при со = 0,3.

Это объясняется следующим образом: поскольку на процесс плавки в

том и другом случае расходуется одинаковое количество тепла, то подо-

грев доменного дутья и ввод с этим дутьем добавочного тепла в горн

печи уменьшает количество тепла, которое должно быть компенсировано

сжиганием жидкого топлива. В результате при прочих равных условиях

повышение температуры дутья понижает коэффициент замены кокса ма-

зутом при постоянном расходе жидкого топлива с одновременным повы-

шением теоретической температуры горения топлива в горне (см. ли-

нии tT = const на рис. 14).

Анализ на рис. 11—14 показывает, что коэффициент замены кокса

мазутом является сложной функцией многих переменных, т.е. к^ =

= f ( tT, со, t , у, s, к и т.д.). При определении к3 в конкретных условиях

надо четко определять, к каким начальным условиям нужно его относить,

чтобы получить реальную картину.

Из рис. 13, 14 следует, что при увеличении </?и снижении гд наблюдается

рост коэффициента замены кокса. Однако если взять за основу перво-

начальный процесс плавки с параметрами t = 1200 °C, Гт = 2Q00 °C,

= 0,01 и со = 0,21, то при изменении <рот 0,01 до 0,02 получим Аг = 1,4

при расходе топлива через фурмы 112 кг/т чугуна, тогда как из рис. 13

он был бы равен Агз= 1,68, так как использованы другие исходные данные.

При увеличении влажности дутья для тех же исходных данных с

0,01 до 0,05 коэффициент замены кокса при s = 82 был бы в несколько

раз меньше, чем при — 0,01, т.е. к' = 0,24 и т.д.

О

23

Аналогичная картина наблюдается при изменении температуры дутья.

Начальные параметры плавки принимаем следующими:i ~ 1200 °C,

t т = 2000 °C, = 0,01, к = 469,5 кг/т "Чугуна, ш = 0,21. Затем повысили

температуру дутья до t — 1300 °C (см. рис. 7). В результате получим

расчетный коэффициент замены кокса равным не 1,65 при s = 89 и 1,90

при s = 105 кг/т чугуна. С повышением t& до 1400 °C имеем к3 = 2,04

при расходе жидкого топлива 115 кг/т чугуна. Если уменьшим г с 1200

до 1100 °C, то получим к3 = 1,164 при расходе жидкого топлива 70 кг/т

чугуна и т.д.

Рассмотренные примеры показывают, как важен выбор исходных па-

раметров для определения к3- Для наших примеров, например, оказа-

лось, что значения к3 изменились иначе, чем следует из рис. 13 и 14, пост-

роенных для других исходных параметров.

Как известно, в доменной плавке кокс выполняет ряд функций: топли-

во, восстановитель, науглероживатель чугуна, разрыхлитель шихты в зо-

нах, где еще не идут процессы плавления, насадка для стока жидких про-

дуктов плавки в зонах плавления. Кокс участвует в формировании

структуры столба шихтовых материалов, регулировании потока газов,

образовании гарнисажа. Большинство из этих функций может быть ком-

пенсировано вводом через фурмы добавочного топлива [12, 17]. Однако

функции разрыхлителя столба шихты для обеспечения ее необходимой

газопроницаемости, насадки для стока жидких продуктов плавки и под-

держки всего столба шихты вводом других добавочных топлив для су-

ществующих конструкций доменных печей не могут быть обеспечены.

Поэтому обычно считают, что минимальный расход кокса определяется

газодинамическими условиями плавки и выходом шлака, характеризую-

щим качество загружаемого в доменную печь сырья.

А.Н.Похвистневым и В.М.Клемпертом [18] предложена следующая

формула для подсчета минимального расхода кокса:

^нас

^шл

(30)

где кф — количество доходящего до фурм кокса,кг/кг чугуна; Ш — ко-

личество шлака, кг/кг чугуна;рнас — плотность единицы объема кокса,

г/см3; е — порозность шихты в зоне плавления, м3/м3; Ак — зольность

кокса, в долях единицы; ршл — плотность шлака, г/см3.

Теоретическими расчетами установлено, что при выходе шлака 500—

525 кг/т чугуна минимальный расход кокса находится в пределах 439—

496 кг/т чугуна, снижаясь до 160—220 кг/т чугуна при выходе шлака

160—165 кг/т чугуна. Для выхода шлака 250—300 кг/т чугуна расход

кокса составляет 280—320 кг/т чугуна. Такие низкие расходы кокса не

были достигнуты на практике по разным причинам, хотя теоретические

расчеты и показывают такую возможность. Следует отметить, что не де-

лались попытки определить минимально возможный расход кокса путем

прямого эксперимента. Эксперимент позволил бы проверить теоретичес-

кие предпосылки по рациональному снижению расходов кокса с учетом

24

характеристик работы печи при вдувании углеводородных топлив и оп-

ределить оптимальные соотношения между расходами кокса и вдувае-

мого топлива с учетом технико-экономических показателей работы до-

менной печи.

Анализ результатов теоретических расчетов по вдуванию мазута в до-

менную печь при различных характеристиках комбинированного дутья

показывает следующее: 1) обогащение дутья кислородом позволяет су-

щественно увеличить подачу мазута и снизить расход кокса. Коэффициент

замены кокса уменьшается с повышением теоретической температуры

горения топлива у фурм и с обогащением дутья кислородом; 2) повы-

шение температуры дутья до пределов, обеспечивающих достаточную

стойкость трубопроводов горячего дутья и их низкую стоимость (без при-

менения жаропрочных сталей), является важным резервом для дополни-

тельной экономии кокса и увеличения расходов вдуваемого мазута;

3) производительность доменной печи увеличивается с повышением тем-

пературы доменного дутья и степени обогащения дутья кислородом.

При постоянных начальных параметрах дутья производительность нес-

колько увеличивается при вводе добавочного топлива; 4) коэффициент

замены кокса мазутом является сложной функцией многих переменных:

расходов кокса и добавочного топлива, теоретической температуры го-

рения топлива у фурм, температуры и влажности дутья, степени обогаще-

ния дутья кислородом, изменения характеристик прямого (или косвен-

ного) восстановления (через количество углерода кокса, выгорающего

у фурм) и т.д.; 5) в сравнительных расчетах необходимо учитывать из-

менение степеней прямого или непрямого восстановления оксидов желе-

за при вводе добавочных углеводородных топлив. Пренебрежение этими

изменениями приводит к серьезным ошибкам в расчетах по определению

всех характеристик протекания процесса доменной плавки; 6) должен

существовать оптимальный расход жидкого топлива, обеспечивающий

наилучшие технико-экономические показатели работы доменной печи

при заданных параметрах дутья и конкретных условиях работы предприя-

тия (стоимость сырья, технологического кислорода, дутья, кокса,

мазута и тд.).

2. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ВДУВАНИЯ

В ДОМЕННУЮ ПЕЧЬ РАЗЛИЧНЫХ УГЛЕВОДОРОДНЫХ ТОПЛИВ

В последние годы появилось большое число работ, посвященных эффек-

тивности применения углеводородных топлив, вдуваемых через фурмы

доменной печи. Как отмечалось выше, эффективность вдувания любого

топлива определяется, в основном, коэффициентом замены кокса, соот-

ношением цен на кокс и вдуваемое топливо, стоимостью технологичес-

кого кислорода и затрат на комбинированное дутье, масштабами замены

кокса вдуваемым топливом, капитальными затратами на сооружение

установок для вдувания топлива и затратами на их эксплуатацию , а так-

же зависит от ряда технологических факторов доменной плавки.

При оценке эффективности вдувания топлива исследователи исполь-

зуют разные методические подходы и определяют эффективность для кон-

25

кретного предприятия, региона, или в целом в народнохозяйственном

плане. В одной из первых работ по теоретической оценке эффективности

вдувания различных топлив в доменную печь объемом 2000 м3 [19]

проведено сравнение использования природного и коксового газов, ма-

зута, бурого угля, торфа, антрацита и суспензий мазута с бурым углем

и антрацитом. Авторами работы [19] сделаны следующие основные вы-

воды: 1) применение добавочного топлива улучшает технико-экономи-

ческие показатели доменной плавки; 2) для центра РСФСР наилучшие

технико-экономические показатели получены при вдувании мазута, далее,

в порядке убывания эффекта, — для природного газа, антрацитовой пы-

ли, суспензии мазут — антрацит, коксового газа и торфа; 3) выгодно

применение бурого угля для условий Западно-Сибирского металлурги-

ческого завода (ЗСМЗ); 4) обогащение дутья кислородом до 30 % улуч-

шает показатели работы печей при вдувании всех топлив, кроме торфа.

В более поздней работе А.П.Макарова [5] эффективность примене-

ния добавочных топлив определяется экономией от замены части кокса

другим топливом, определенной по разнице приведенных затрат на добы-

чу, транспортировку и подачу их в печь (без учета дефицита) и затрат, свя-

занных с изменением топливного баланса района (завода) по замы-

кающему топливу (энергетический уголь). В выполненных расчетах при-

няты удельные капитальные затраты на строительство пылезавода и соору-

жение установки для вдувания угля 5,1 руб./т пыли, эксплуатационные

расходы 1,1 руб./т пыли, а для мазута 2,6 и 0,7 руб./т мазута соответствен-

но. Для природного газа дополнительные капитальные затраты приняты

0,2 руб./1000 м3 газа и эксплуатационные 0,1 руб./ЮООм3 газа. При этих

условиях расчеты показали целесообразность сооружения пылезаводов

на КарМК, Западно-Сибирском, Коммунарском, Донецком, Днепро-

дзержинском металлургических заводах, заводе "Запорожсталь", а также

показали рентабельность вдувания угля в условиях НТМК и ММ К.

В работе А.В.Терещенко [6] по данным работ [22—24] проведена срав-

нительная оценка эффективности замены кокса природным газом, мазу-

том и угольной пылью для различных районов СССР. В результате анали-

за определено, что вдувание мазута во всех районах СССР дает заметную

экономию по приведенным затратам на производство 1 т чугуна, причем

для Северо-Запада, Центра, Донецко-Приднепровского районов и даже

Караганды эта экономия выше, чем при вдувании угля или природного

газа. Вдувание угольной пыли оказывается предпочтительней только

для районов Сибири.

В работах [25, 12] подтверждены на фактическом материале ранее

полученные выводы по применению мазута в доменных печах КарМК

и ЗСМЗ. Капиталоемкость хранения м подачи мазута в печи для ЗСМЗ

составила 4,9 руб./т мазута, а для КарМК 4,0 руб./т. В работах также под-

тверждается высокая перспективность использования мазута на метал-

лургических заводах Украины, Юга и Центра в связи с возросшим дефи-

цитом кокса и его высокой стоимостью.

Вопросам повышения эффективности вдувания углеводородных топ-

лив посвящены работы многих других авторов [20, 21, 26—37]. В этих

26

работах рассмотрено влияние повышения температуры дутья, степени

обогащения дутья кислородом и других факторов на коэффициент заме-

ны кокса и эффективность применения углеводородных топлив в домен-

ной плавке. Так, в работе [20] 3.И.Некрасовым проведены расчеты и

показана эффективность обогащения дутья кислородом до 40 % при вду-

вании природного газа. В более поздней работе [21] 3.И.Некрасов прихо-

дит к выводу о целесообразности повышения концентрации кислорода

в дутье до 40—45%. В работах [31—33] выполнена оценка эффективности

совместного вдувания природного газа и мазута по данным работы печей

Енакиевского металлургического завода. Установлено, что при совмест-

ном вдувании этих топлив можно полупить лучшие показатели.

Авторами работы [30] для условий вдувания природного газа найдено,

что коэффициент замены кокса природным газом изменяется с измене-

нием количества подаваемого в печь газа. Коэффициент замены кокса

природным газом оказывается зависящим от температуры и влажности

дутья, расхода кокса и содержания в дутье кислорода. Аналогичный

результат получен нами и при вдуваАии мазута, о чем было ска-

зано выше.

Интересные расчетные данные по эффективности вдувания холодного

и подогретого природного, а также коксового газов, мазута, газового

угля и антрацита, смесей природного газа с мазутом, природного газа с

углем, углемазутной суспензии и горячих восстановительных газов, полу-

ченных в разных технологических схемах, приведены в работах [34,

35]. Эффективность применения различных топлив в доменной печи оце-

нивается при сравнении с работой по обычной технологии (вдувание хо-

лодного природного газа при обогащении дутья кислородом до 30—32 %,

при этом достигается минимальная для сравниваемых условий себестои-

мость чугуна). По данным этих работ отметим, что вдувание мазута так-

же целесообразно, особенно в районах с ограниченными ресурсами при-

родного газа. Совместное вдувание мазута и природного газа, как пока-

зывают расчеты, дает лучшие результаты, чем вдувание этих топлив от-

дельно. В перспективе с разработкой высокоэкономичных способов

получения горячих восстановительных газов их вдувание в доменные

печи также может оказаться достаточно эффективным.

К аналогичным выводам приходят и авторы работ [36, 37]. В частнос-

ти; подчеркивается наличие оптимального расхода мазута для каждых

конкретных условий плавки, при котором достигается наибольшая эф-

фективность его использования. Так, при соотношении цен кокса и мазу-

та, равном 1,5, оптимальное количество вдуваемого мазута составит

160 кг/т чугуна, а при соотношении цен, равном 1,0, оптимальное коли-

чество вдуваемого мазута уменьшится до 110 кг/т чугуна.

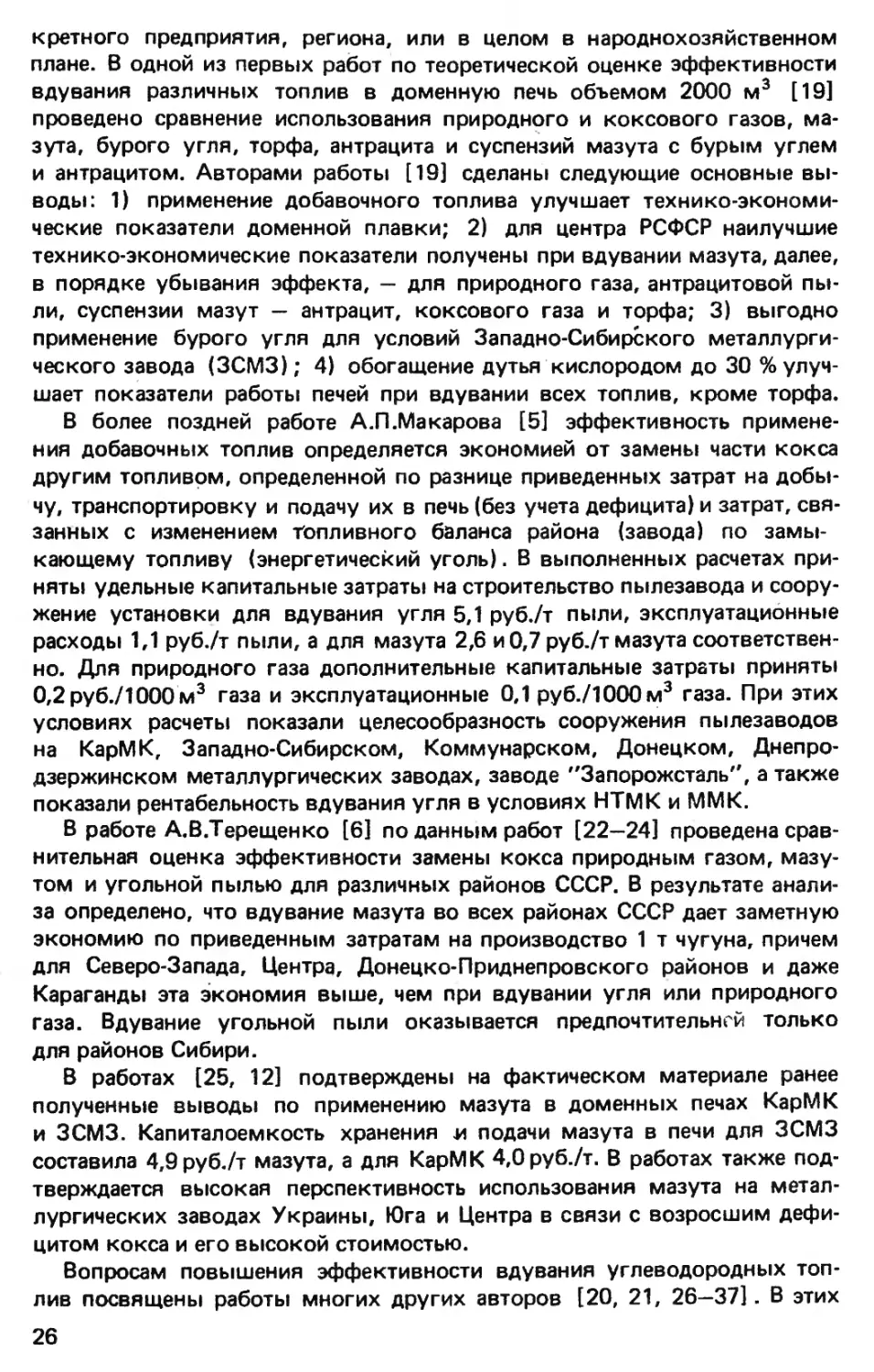

По имеющимся литературным данным, коэффициент замены кокса

мазутом является основной характеристикой, определяющей в конкрет-

ных условиях эффективность применения топлива в доменных печах. В

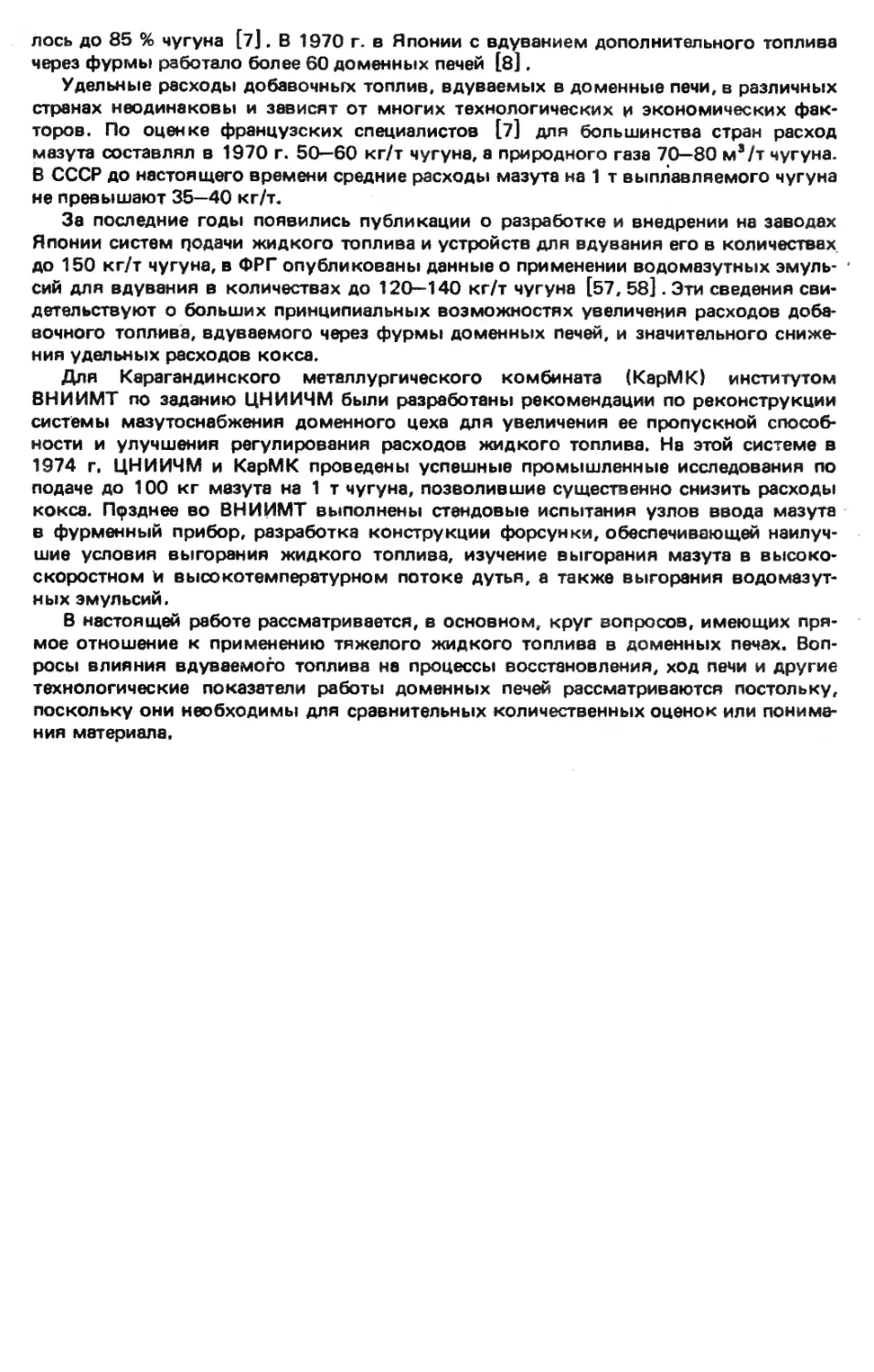

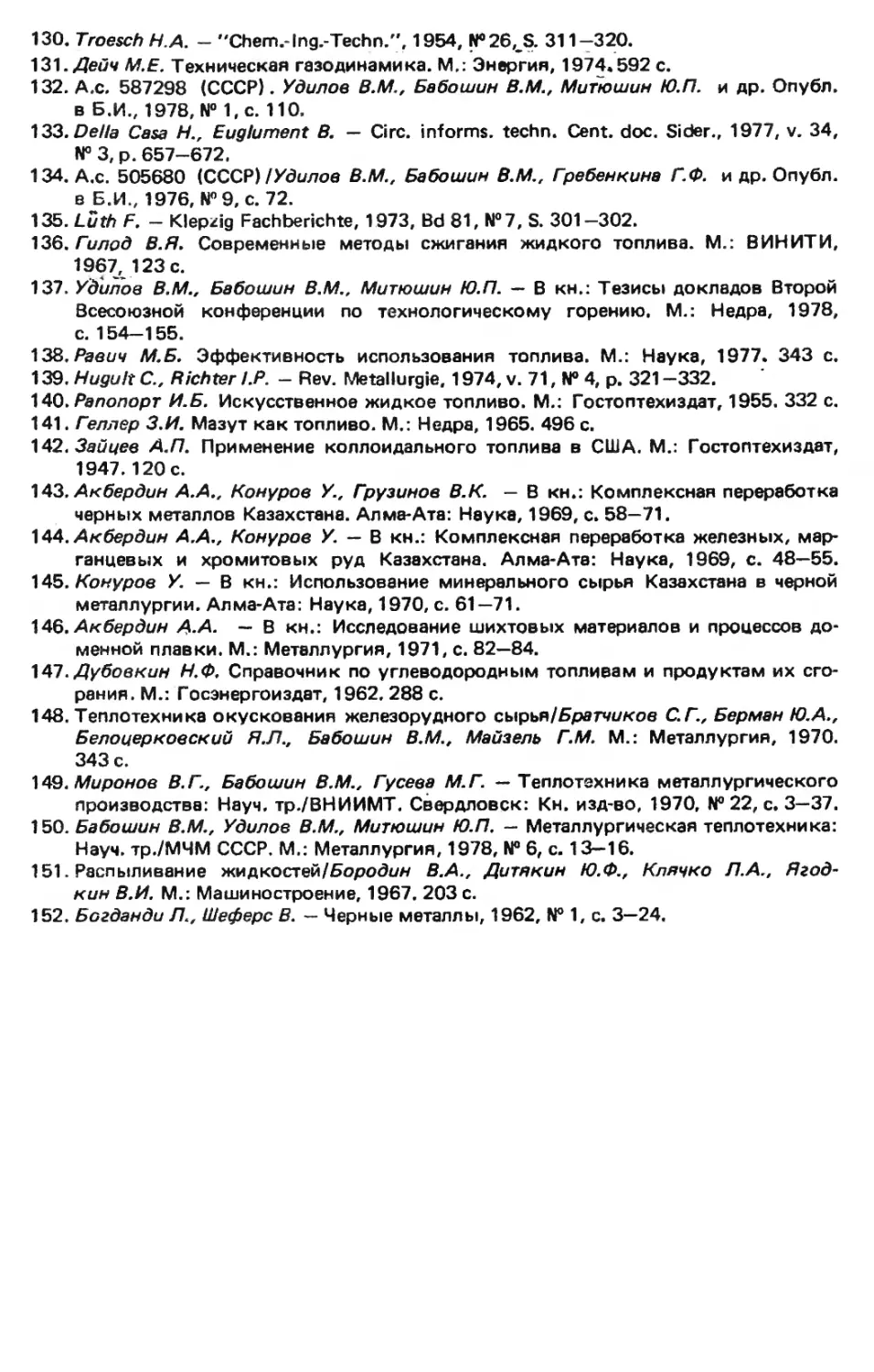

табл. 1 приведены данные по различным источникам о коэффициенте за-

мены кокса мазутом для различных условий плавки.

27

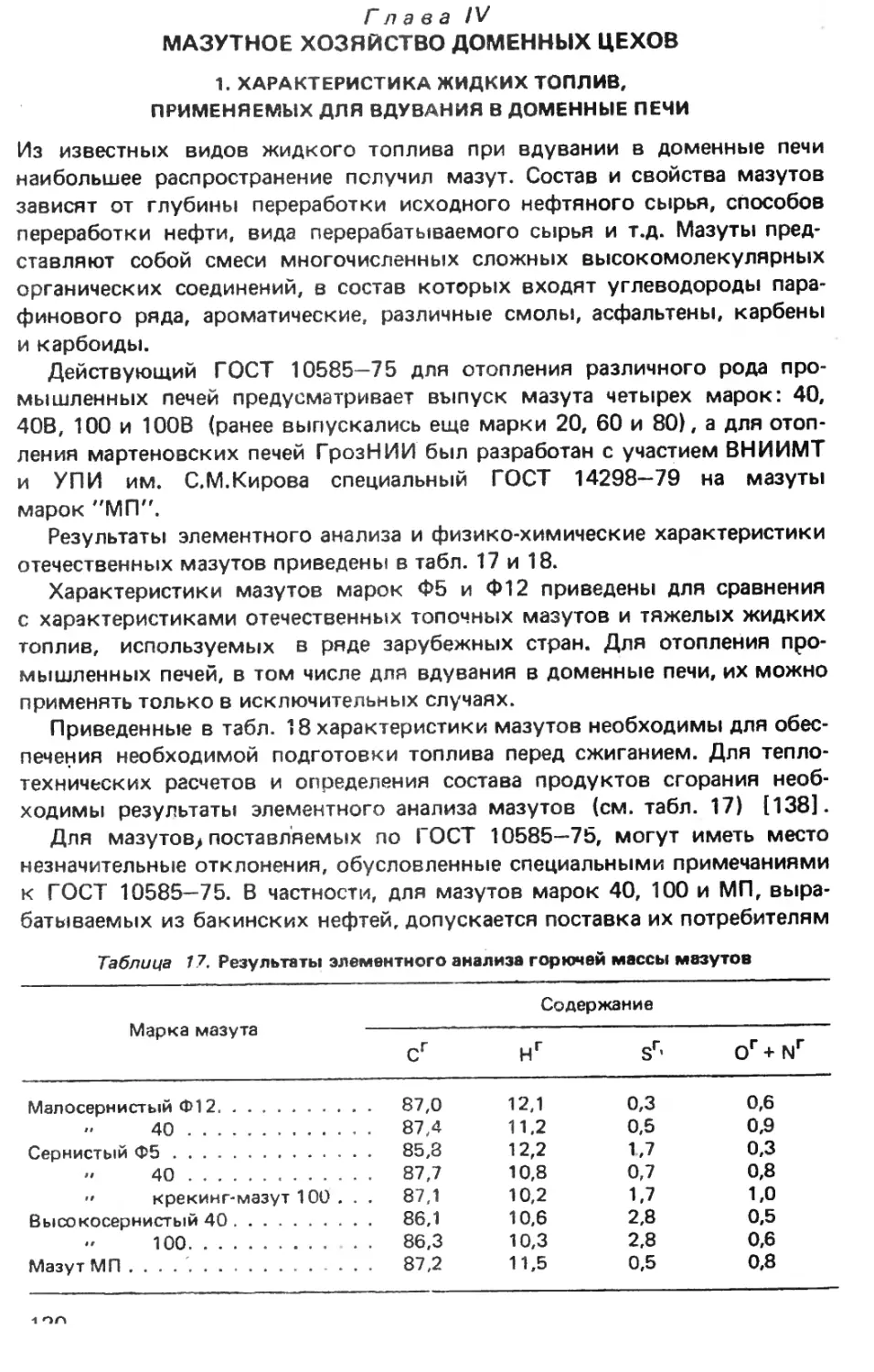

Таблица 1. Значения коэффициентов замены кокса мазутом

Страна, город {или компания) , завод Расход мазута, кг/т чугуна Коэффициент замены кокса, кг/кг Библиографиче кий источник

Франция:

г.Помпей . . . . Топливо-легкие 2,0 1 38)

фракции нефти

гДюделанже .... 94 1,33 [ 39]

гДюфферданже ....... . . . . 62 1,80 ( 39 J

г.Валансьен . . . . 46,4 1,49 [ 40 1

42,6 1,93 [ 401

г.Ле Буко — 1,7-2,8 18)

г.Мишвиллъ . . 60-70 1,1 [8)

ФРГ:

г Рурорт 5 2,0 [ 38 1

100 1,0 [ 38)

г.Тер-Руж 80 1,58-1,69 1 41 )

США:

к. "Шарон стил" 35 2,0—2,25 [43]

'Трэнит сити стил"’ 34 2,2 [44]

Брюстон (опытная опечь) 39 2,77 [ 53 ]

45 2,73 [ 53 ]

82 1,34 [ 53 1

132 1,09-1,15 [ 53 )

158 1,30 [ 53 ]

192 1,04 [ 53 ]

Венгрия: г.Озда .... 56 3,13 [ 42 ]

Канада: г.Гамильтон .... 67 1,31 [ 38]

Англия: г.Маргем . . . . 100 1,15 [38)

Япония: ф. Явата . . . . 64,1 1,50 [ 45 ]

39 1,33 [46]

45 (смола) 1,34 [ 46]

СССР:

Енакиевский — 1,6 [ 32)

Карагандинский 1,63-1,88 [49]

74 1.19 [ 501

92 1,18 [ 50]

98 1,13 [ 50 ]

им. Серова 20 2,25 I 47 ]

40 1,50 1 47]

Чусовской 50 1,70 [ 48)

70 1,32 [ 48]

"Азовсталь" 53 1,34 [ 51 ]

72 1,12 [ 51 ]

Анализ опубликованных данных показывает, что коэффициент замен

кокса мазутом практически не зависит от полезного объема доменнь

печей, но зависит от теоретической температуры горения топлива в фу

менном очаге, температуры и влажности дутья, степени обогащения дут!

кислородом, расходов кокса и вдуваемого топлива. К этим же выводе

мы пришли в результате упрошенного теоретического анализа, как бьи

показано выше. Как видно из табл. 1, коэффициент замены кокса маз

эя

том даже при расходах жидкого топлива 100 кг/т чугуна не снижается

менее 1,0. Теоретические расчеты показывают, что этот предел не может

быть уменьшен вплоть до расходов мазута 200 кг/т чугуна, если теорети-

ческая температура горения в фурменной зоне не превышает 2200 °C.

Последнее подтверждается данными [53].

Максимальное значение к3 = 3,13 было получено в Венгрии [42],

к3 = 2,73 -г 2,77 — на опытной печи в Брюстоне (США) [53], к3 = 2 Ч-

2,25 — во Франции [8, 38], Люксембурге [38], США [43, 44], на ме-

таллургическом заводе им. Серова [47]. Эти повышенные значения коэф-

фициентов замены кокса не являются следствием влияния только вдувае-

мого мазута, но связаны и с улучшением подготовки сырья для опытных

плавок, повышением температуры дутья с одновременным снижением

его влажности, снижением общего уровня теоретической температуры го-

рения топлива в фурменной зоне по сравнению с периодом до вдувания

мазута и тд„ т.е. являются следствием и ряда других технологических

мероприятий, направленных на повышение эффективности доменного

производства и дальнейшую его интенсификацию.

За последние два десятилетия в мировой практике и в СССР достигну-

ты значительные успехи в развитии доменного производства, увеличении

выплавки чугуна и снижении удельных расходов кокса для производства

1 т чугуна. Достижению этих результатов способствовали мероприятия:

1) непрерывное повышение концентрации железа в сырой руде; 2) приме-

нение в доменных печах окускованных материалов — агломерата и окаты-

шей; 3) предварительное офлюсование агломерата и окатышей; 4) вду-

вание в больших количествах через фурмы природного газа, мазута, раз-

нообразных смол, угля, коксового и других газов; 5) значительная ин-

тенсификация кислородом процессов плавления в доменной печи; 6)

сооружение новых мощных доменных печей высокой единичной произ-

водительности и вывод из эксплуатации печей малого объема; 7) соору-

жение высокотемпературных воздухонагревателей и значительное повы-

шение температуры доменного дутья; 8) применение комбинированного

•дутья высоких параметров; 9) повышение давления на колошнике, что

расширяет возможности вдувания добавочных топлив без нарушения

газодинамических режимов работы печей; 10) разработка и внедрение

совершенных систем управления доменной плавкой с использованием

современных средств вычислительной техники. Все эти мероприятия были

направлены на повышение эффективности доменного производства и,

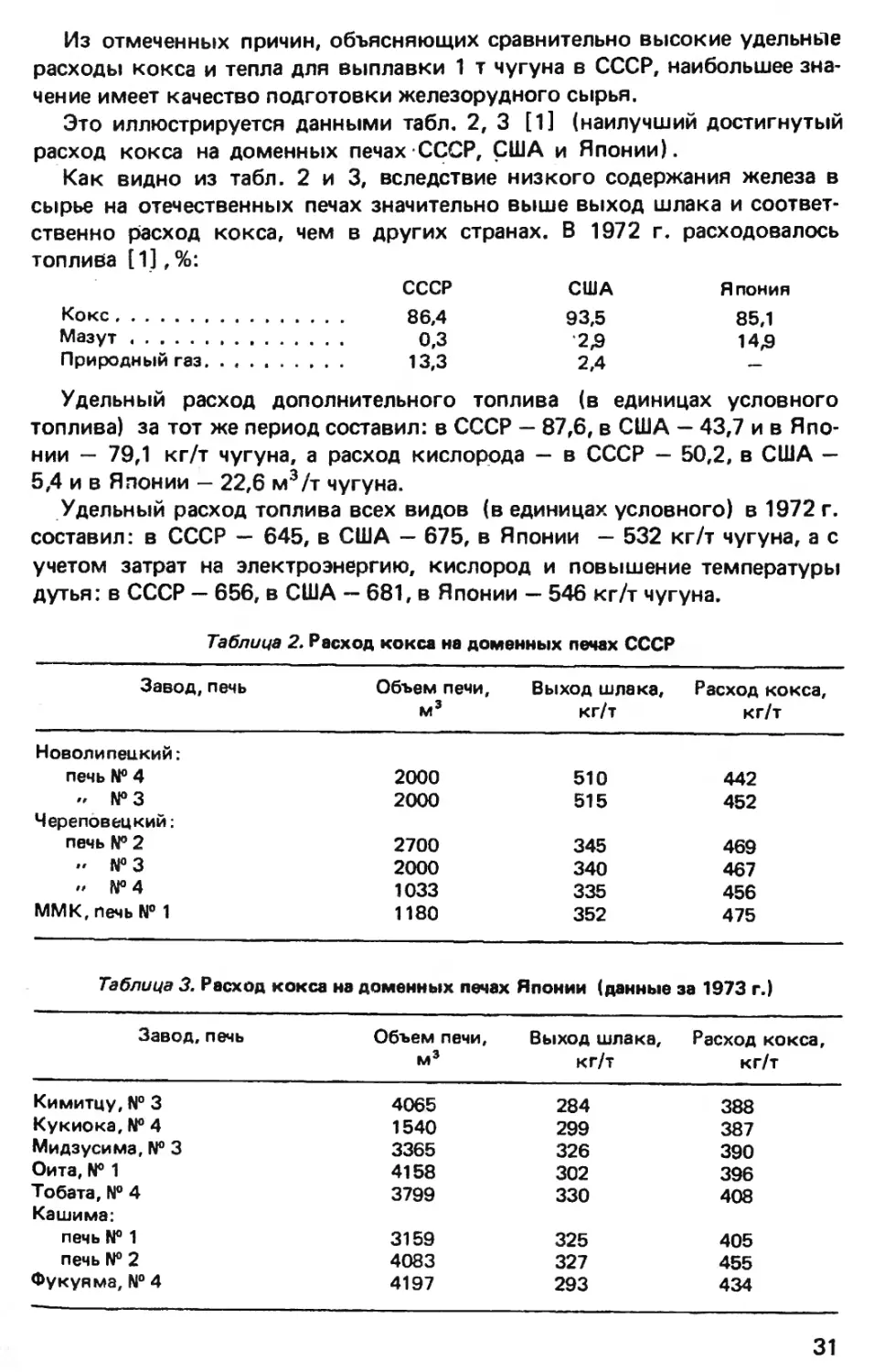

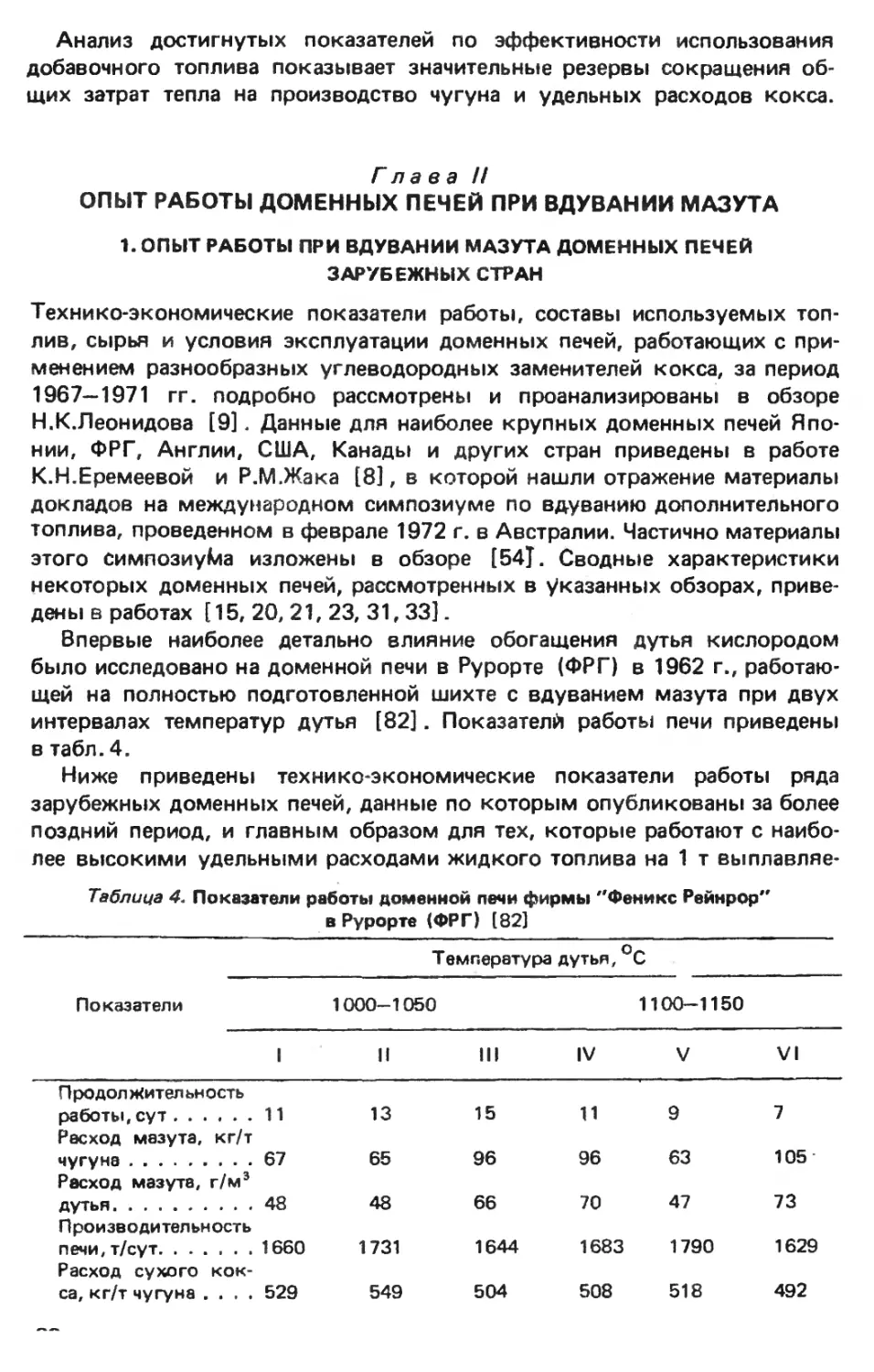

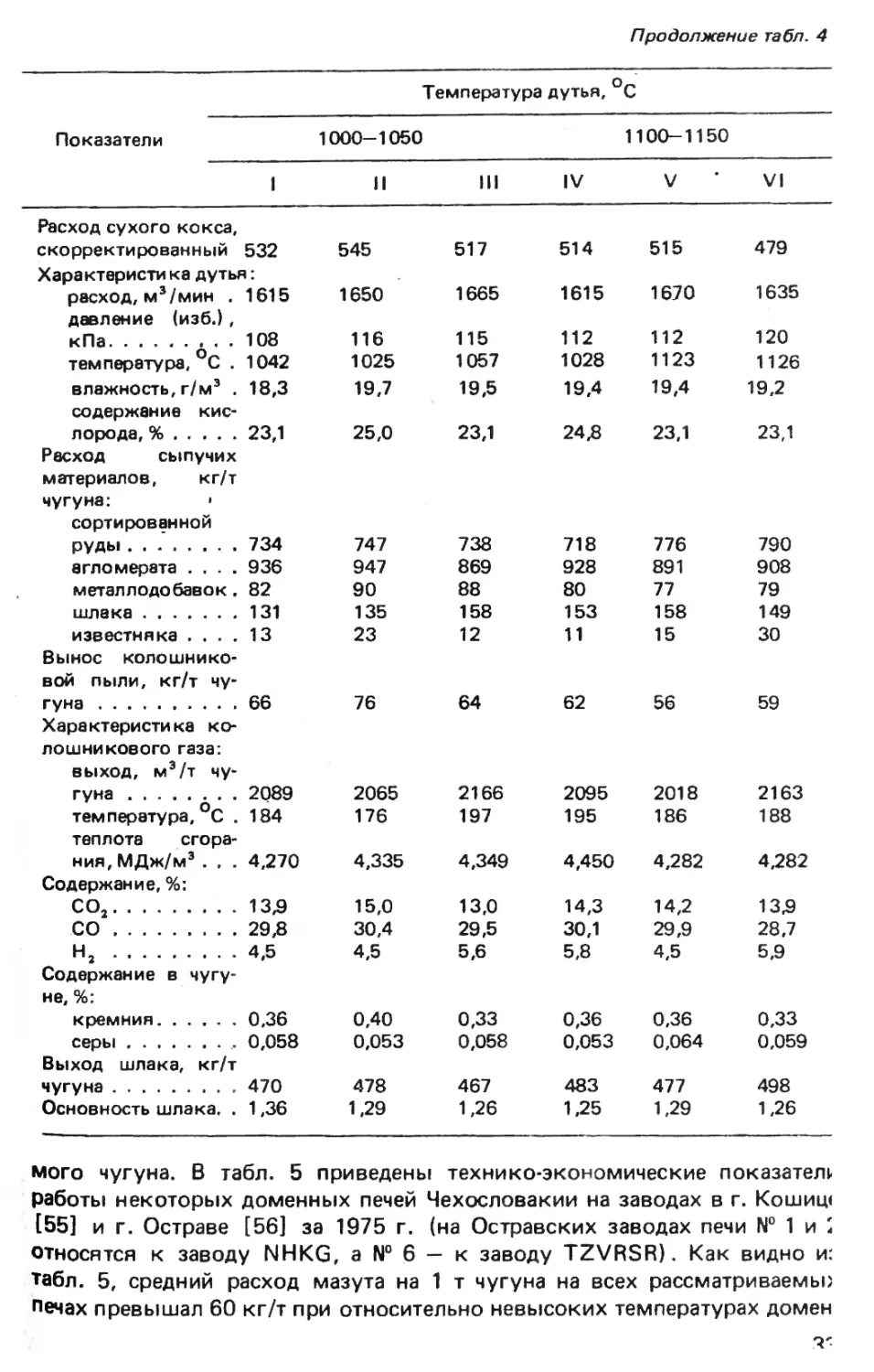

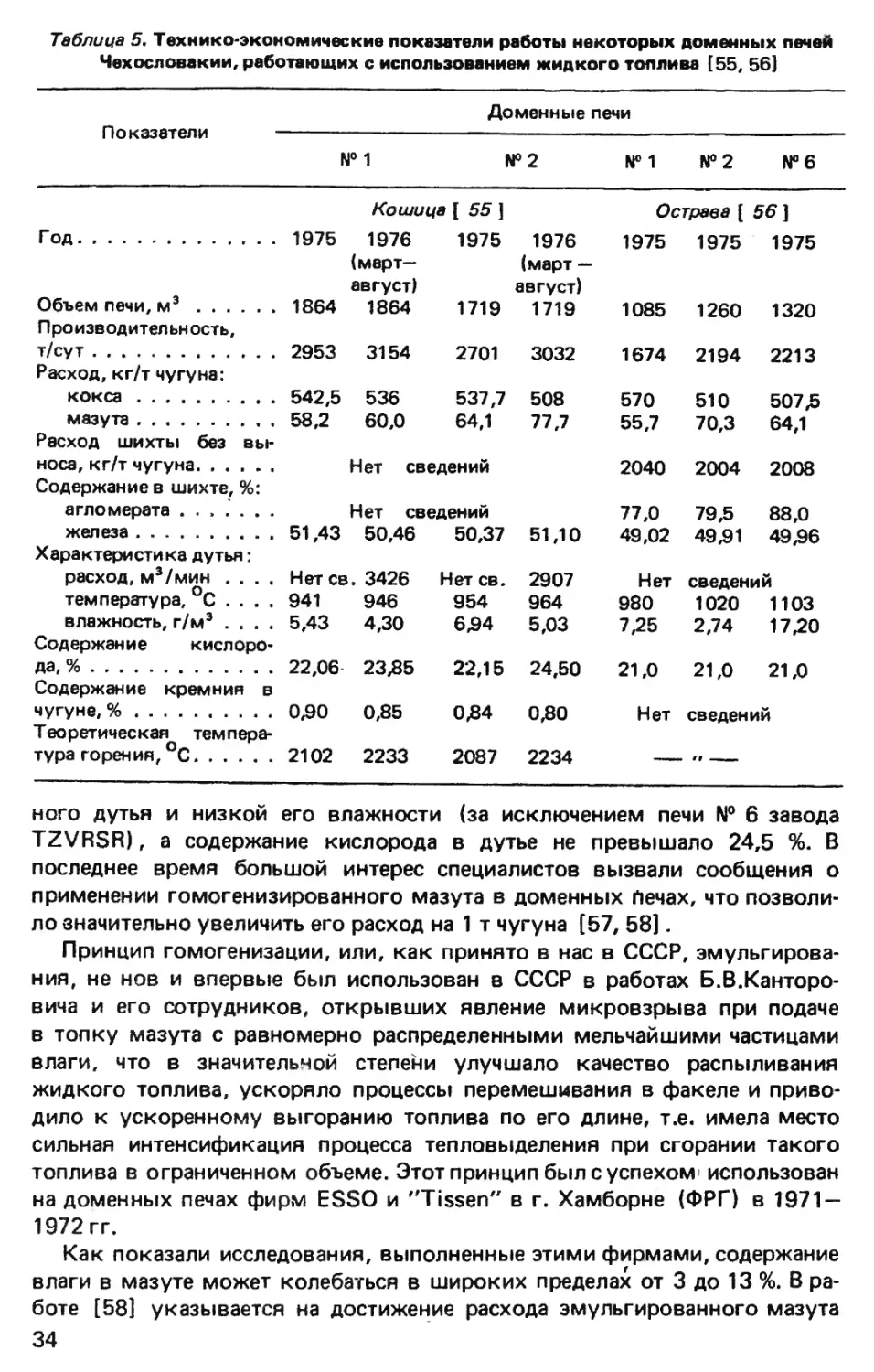

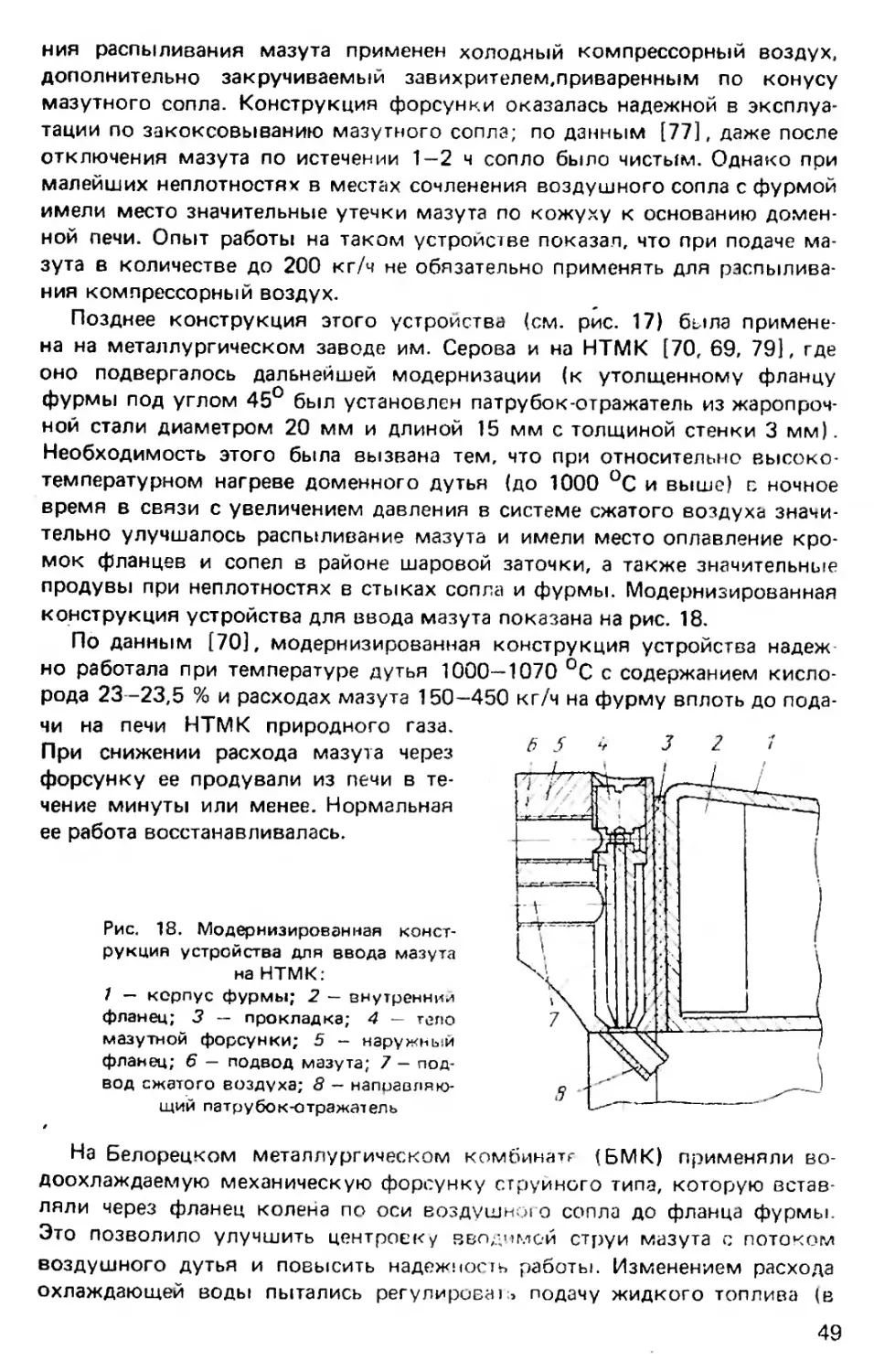

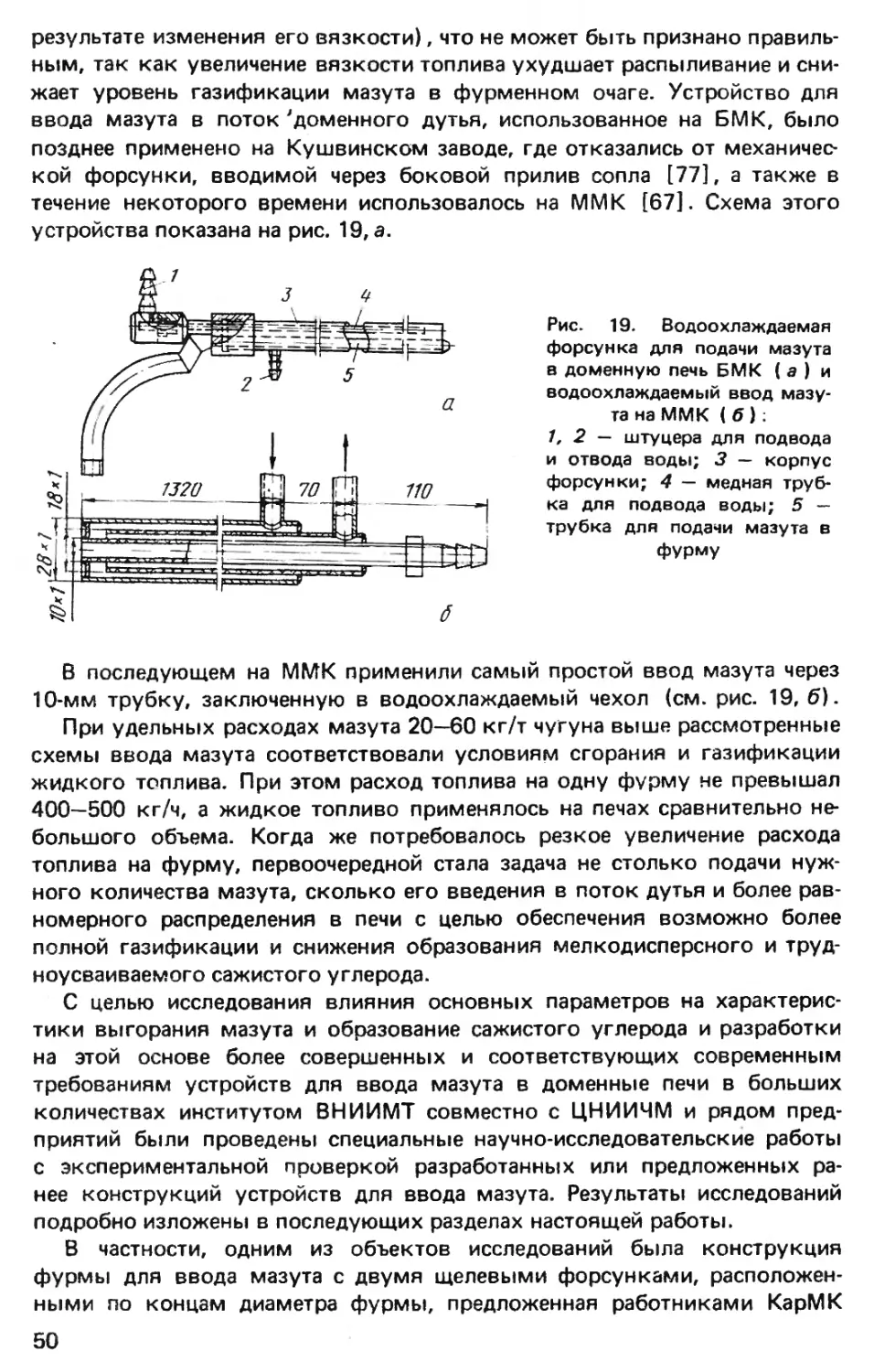

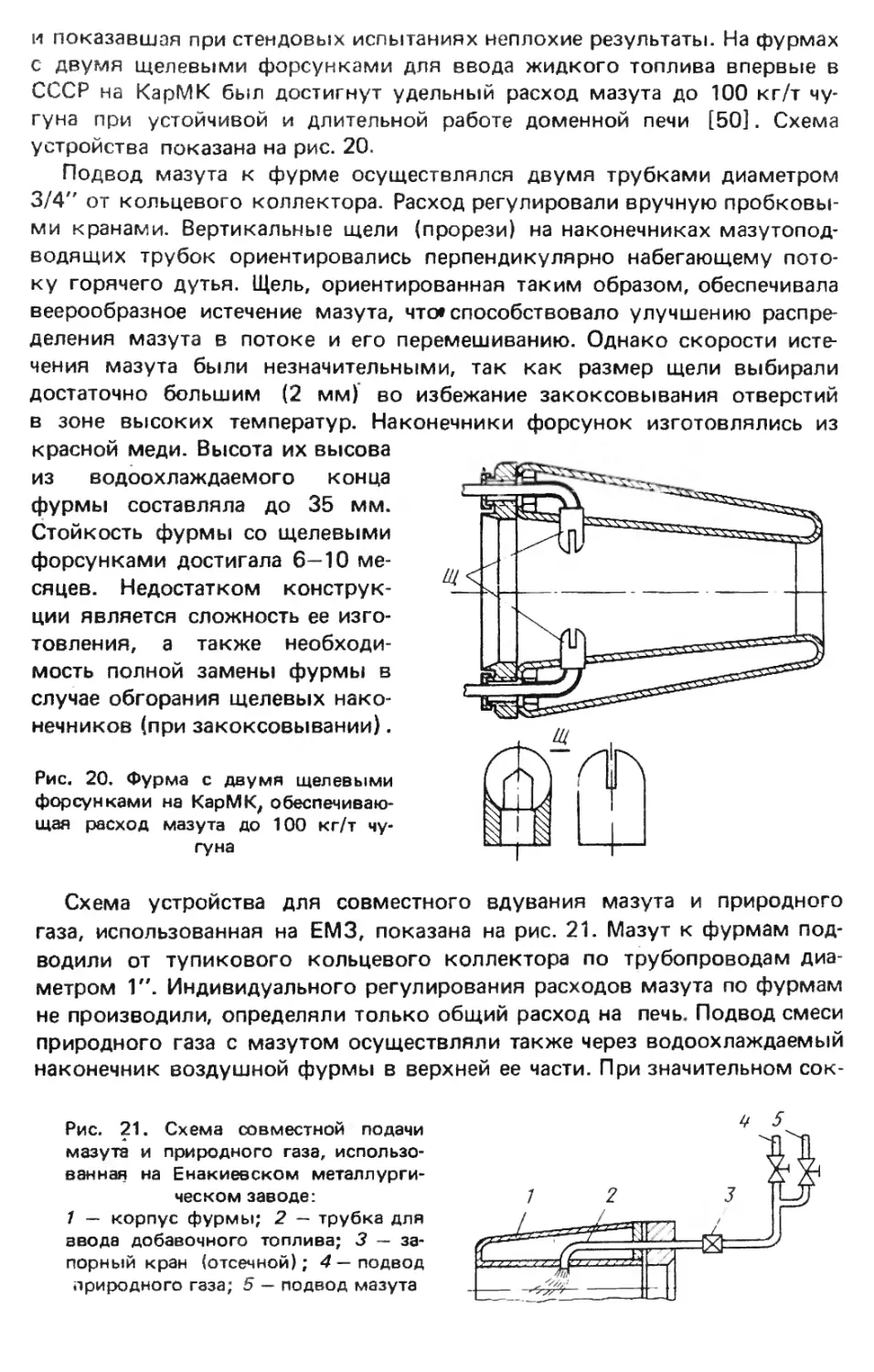

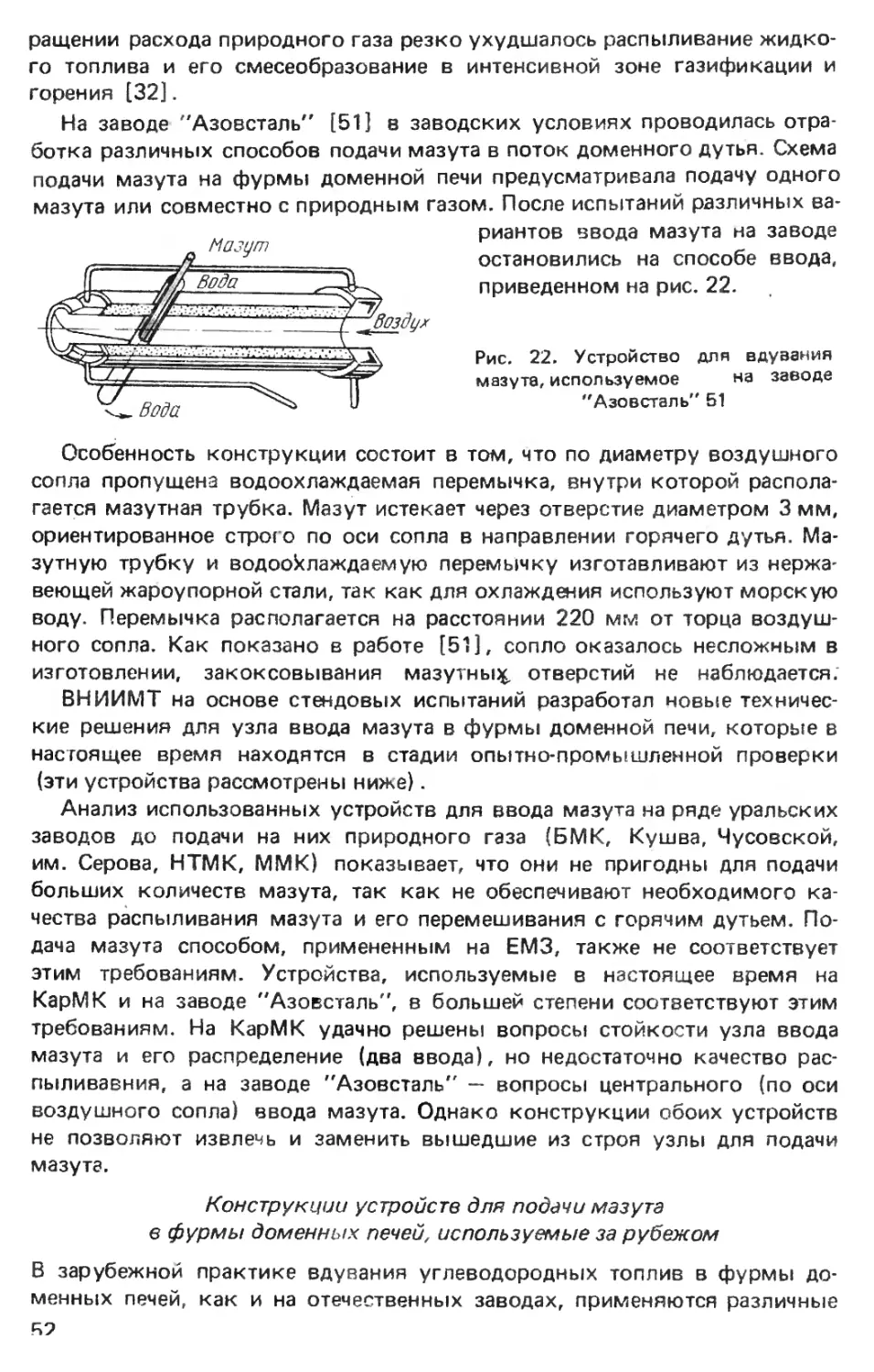

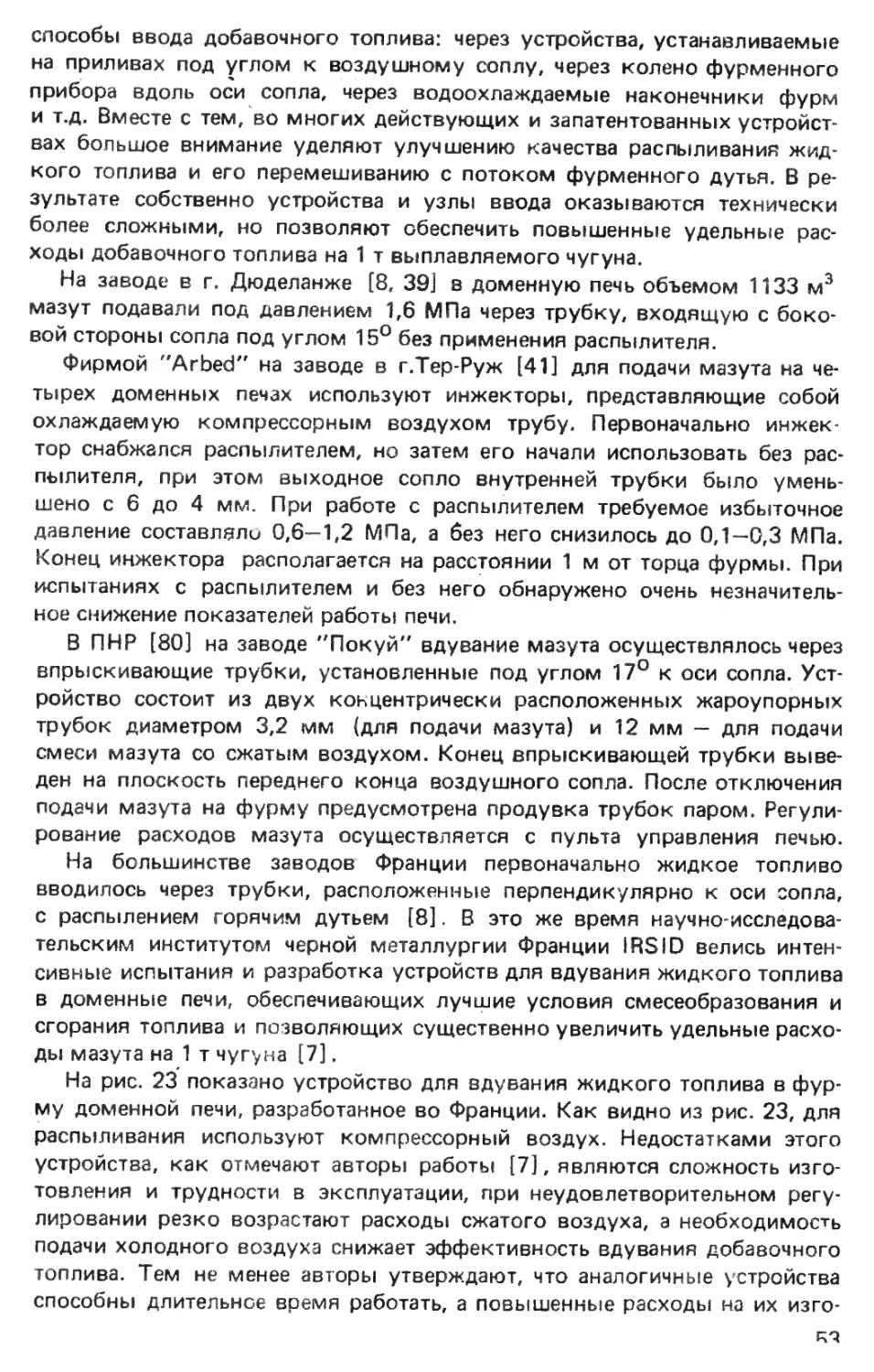

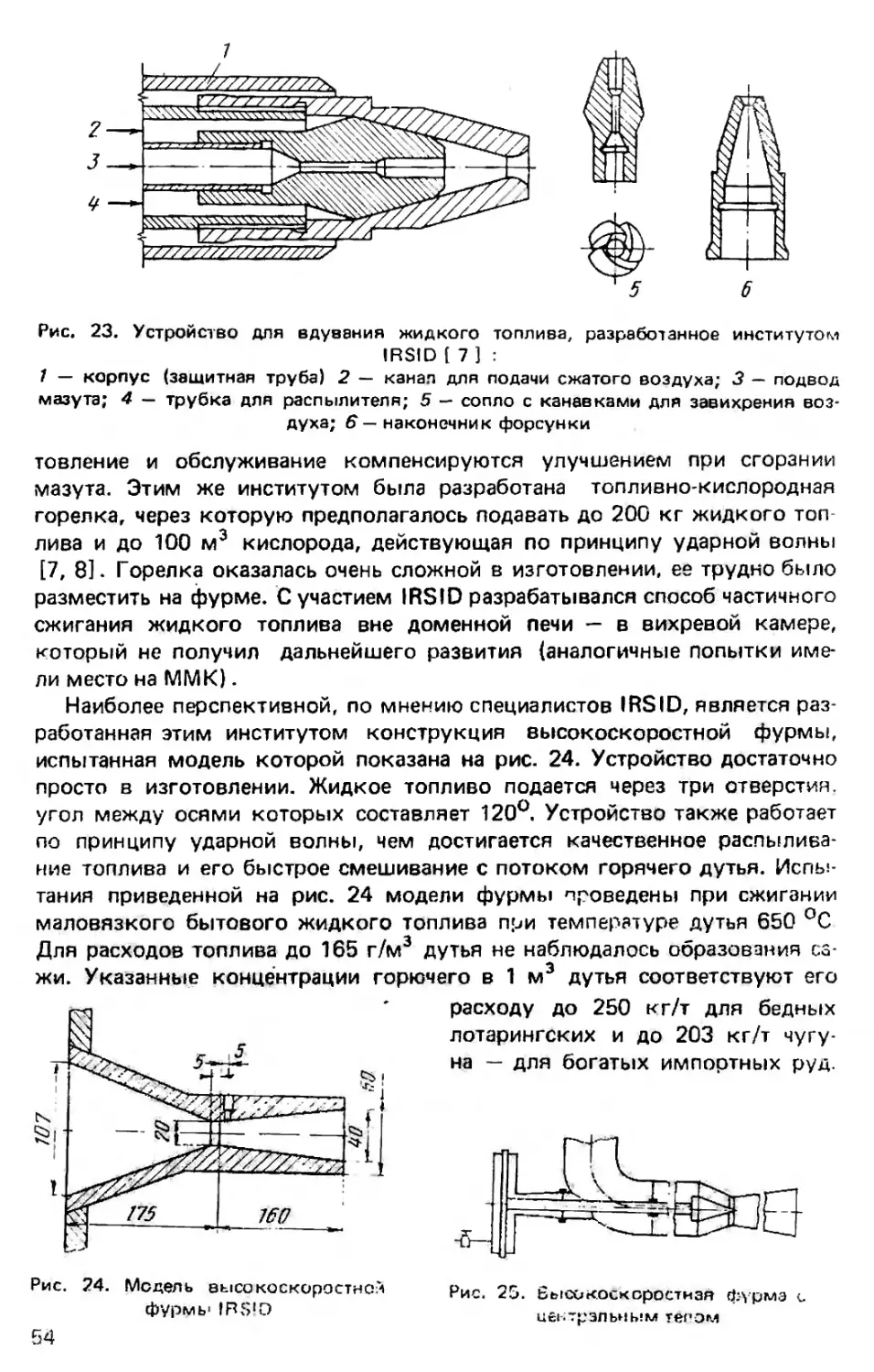

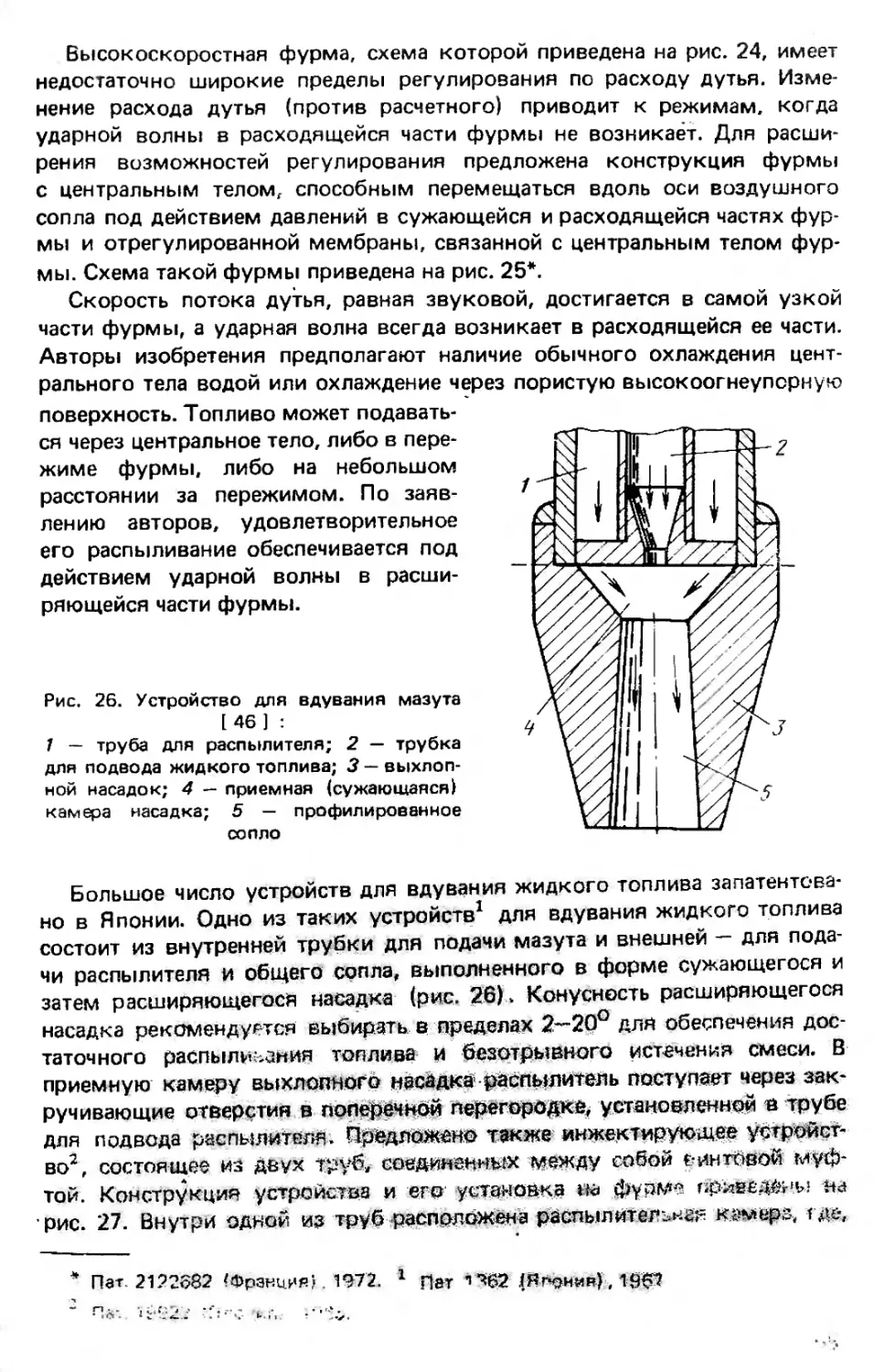

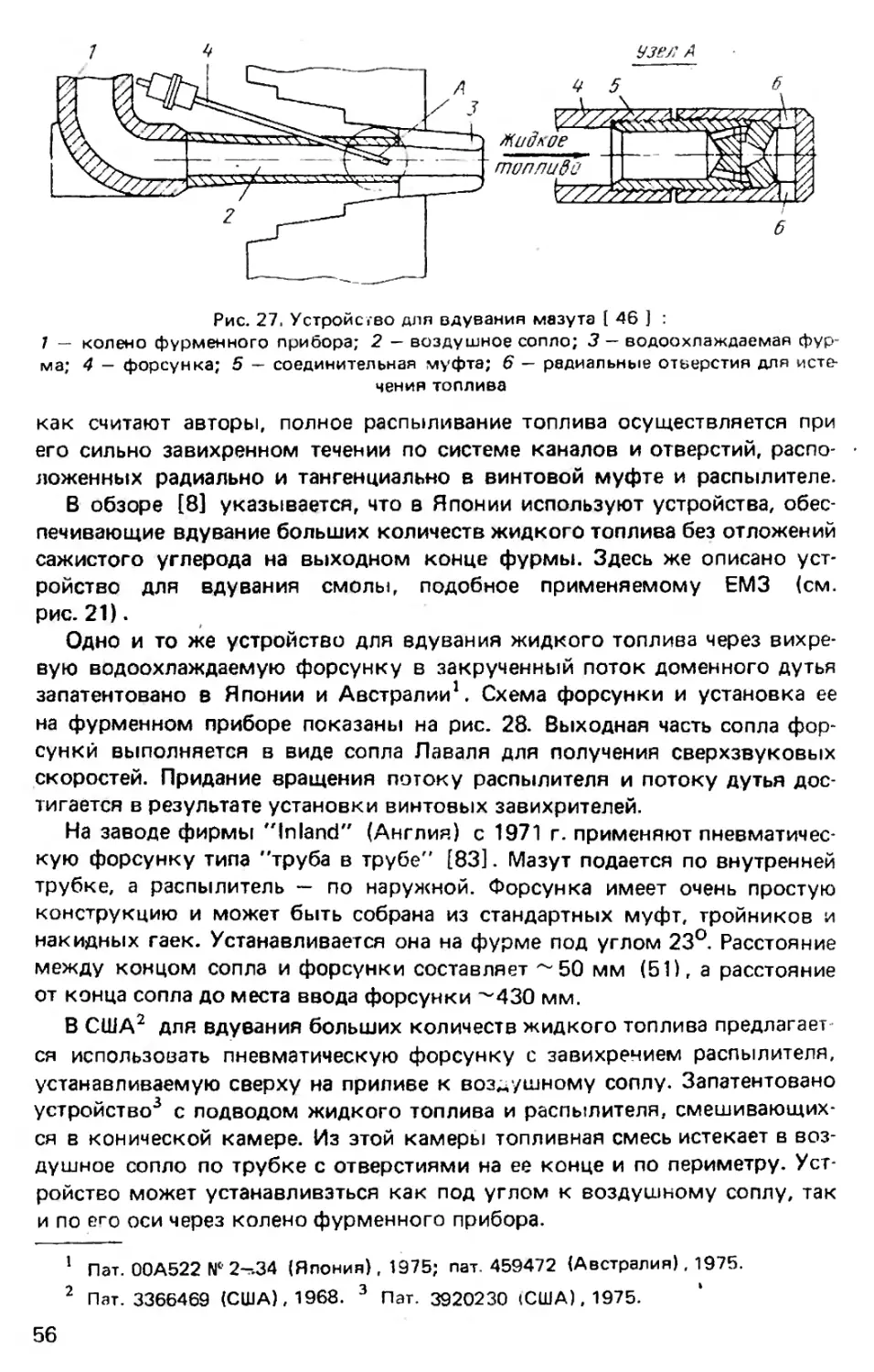

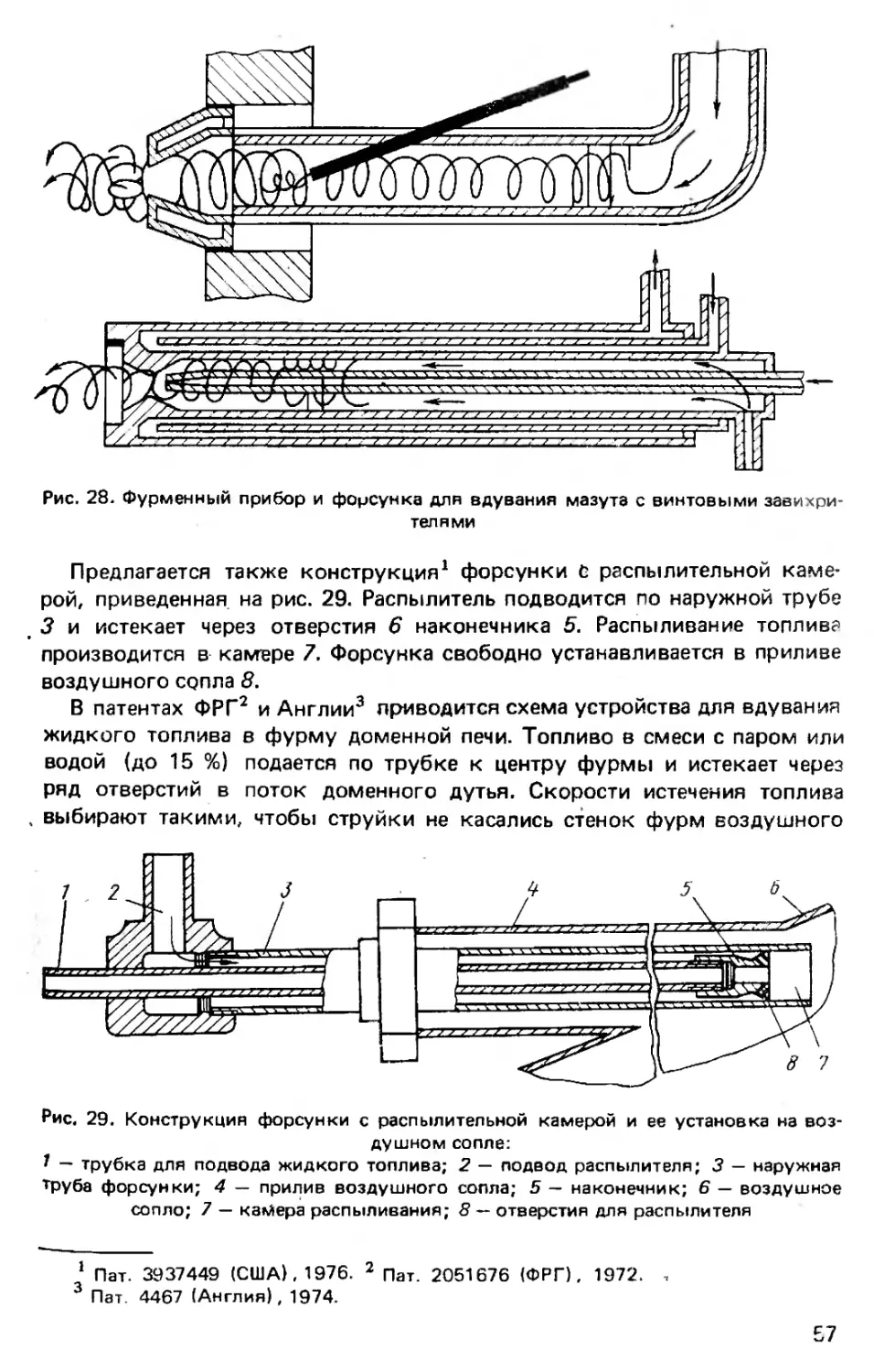

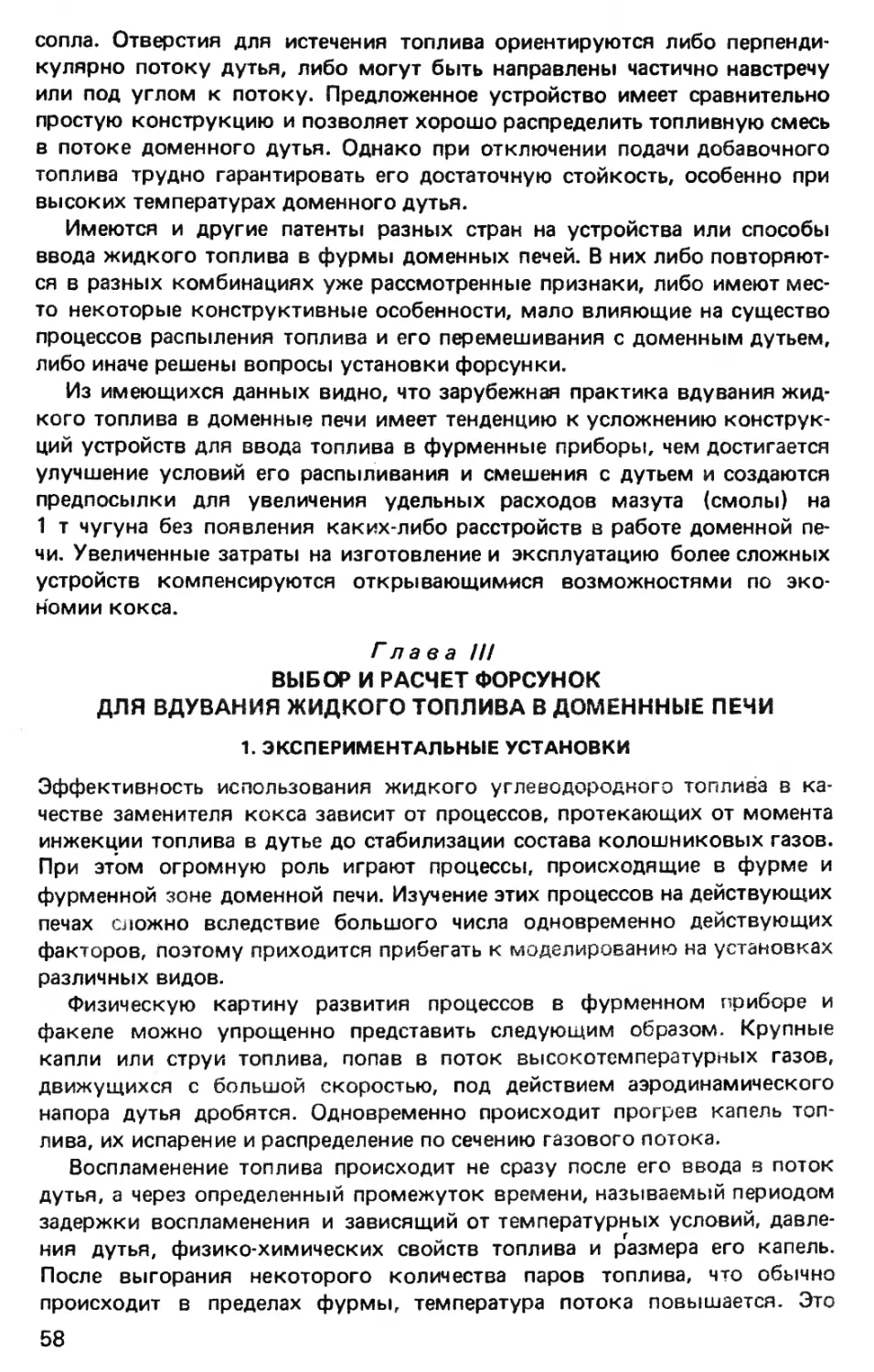

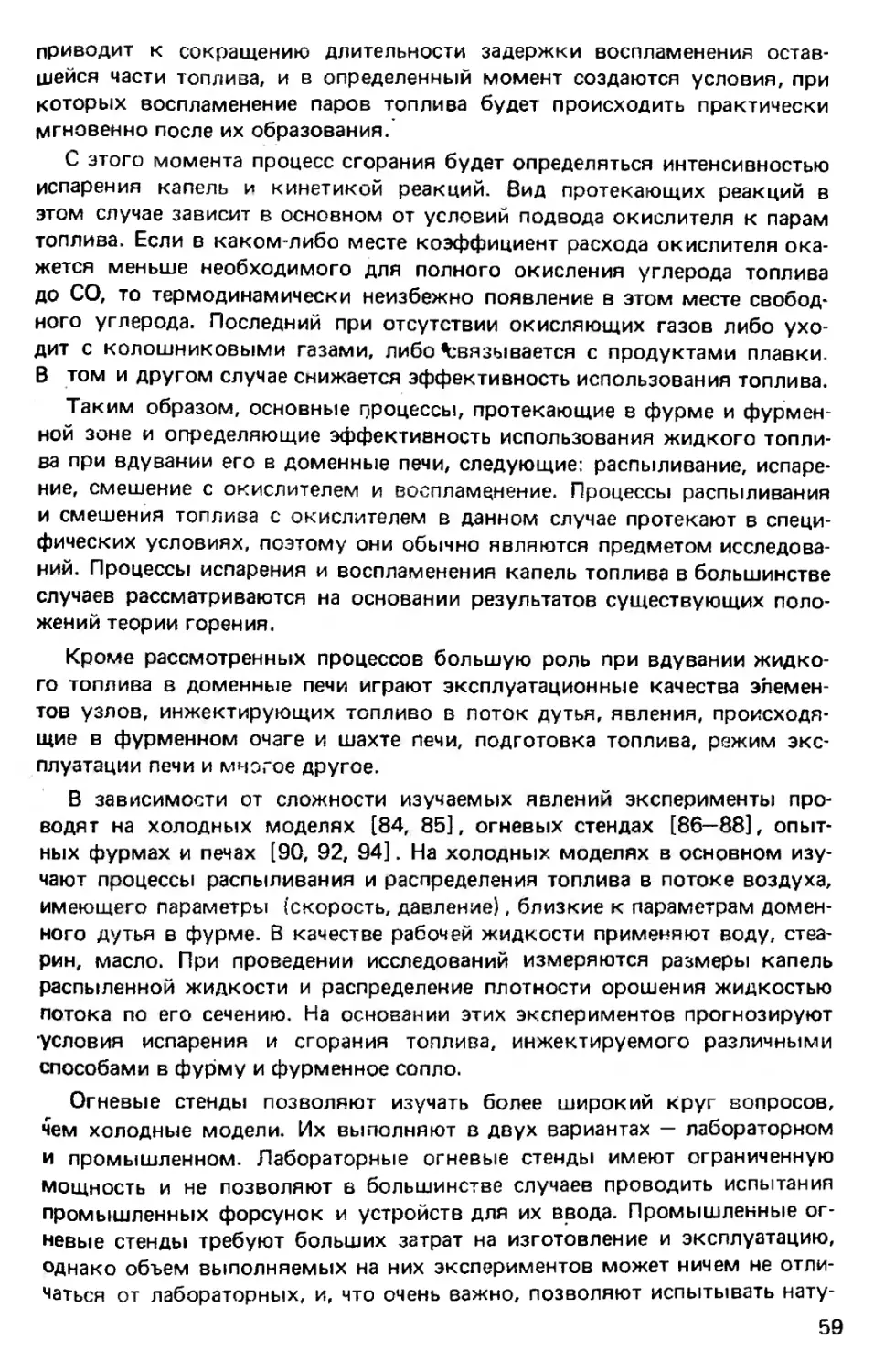

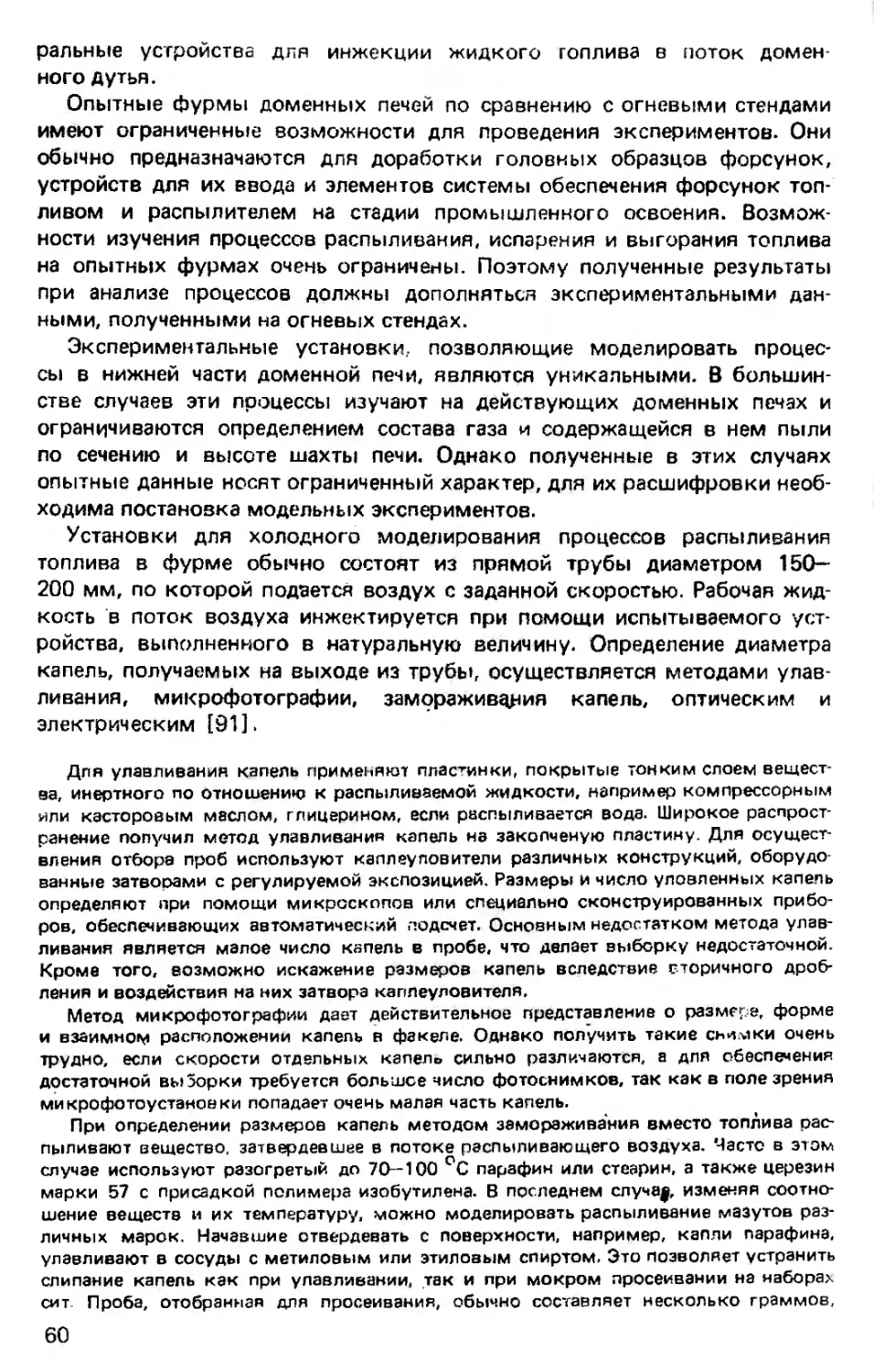

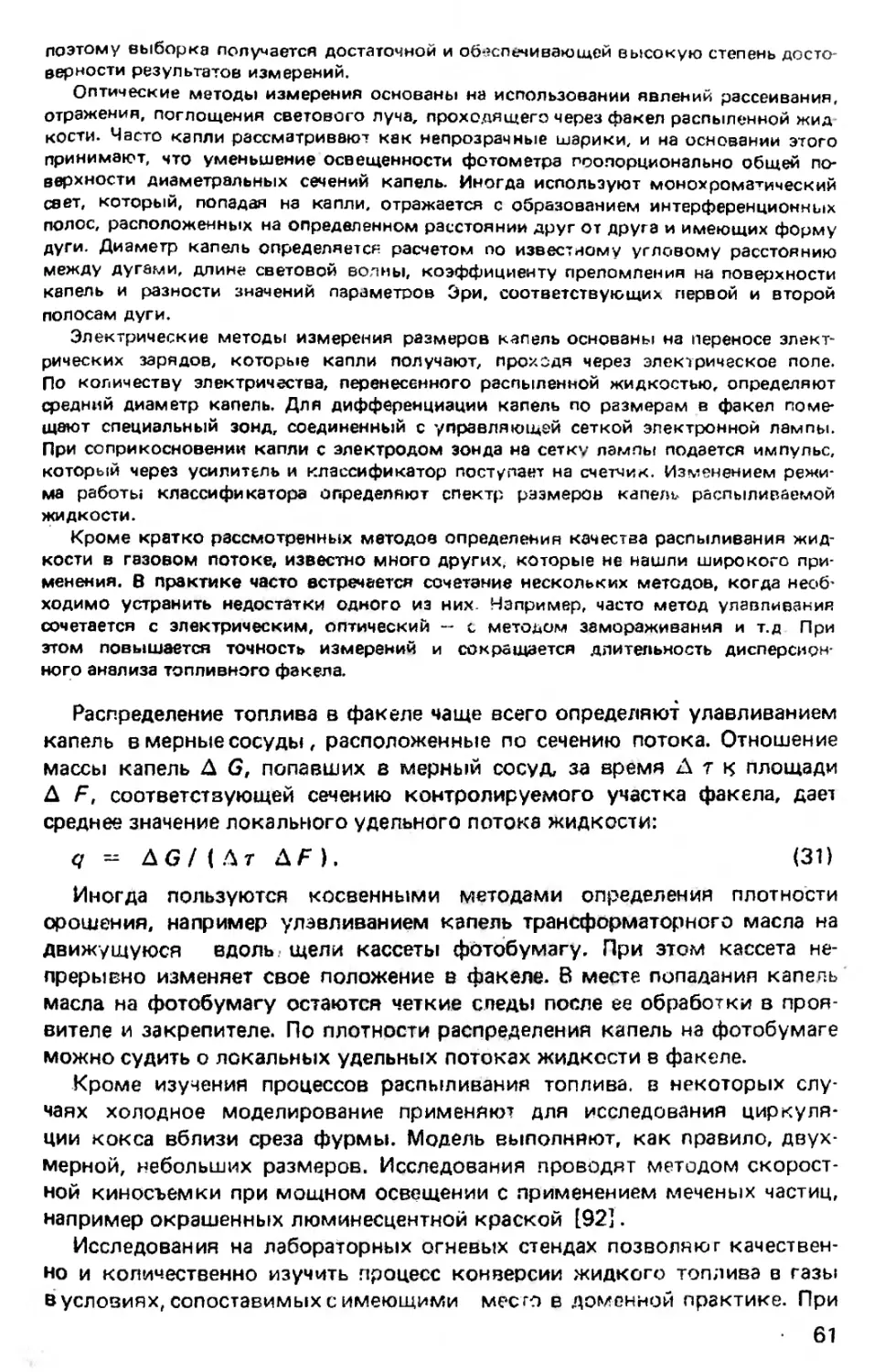

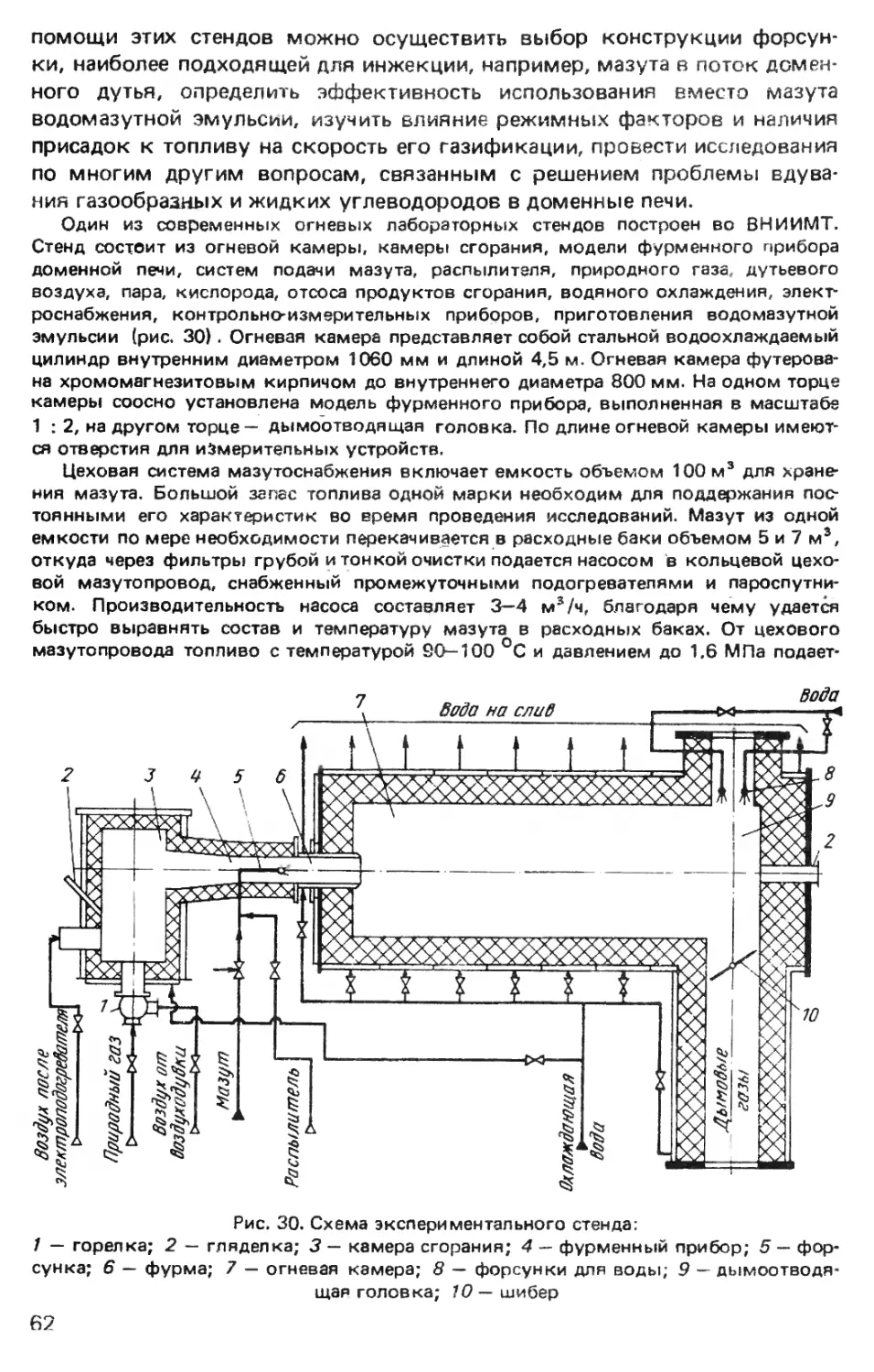

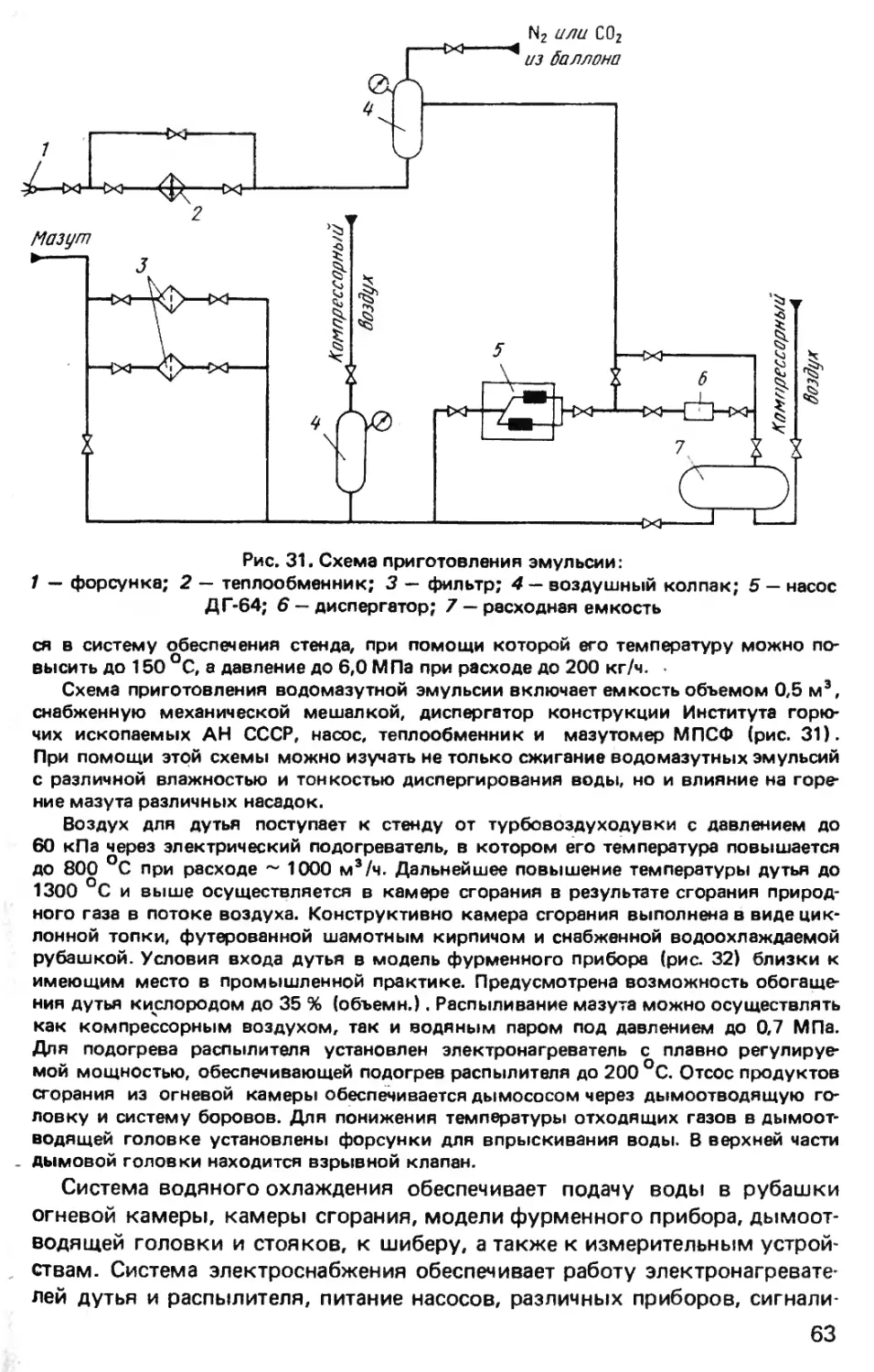

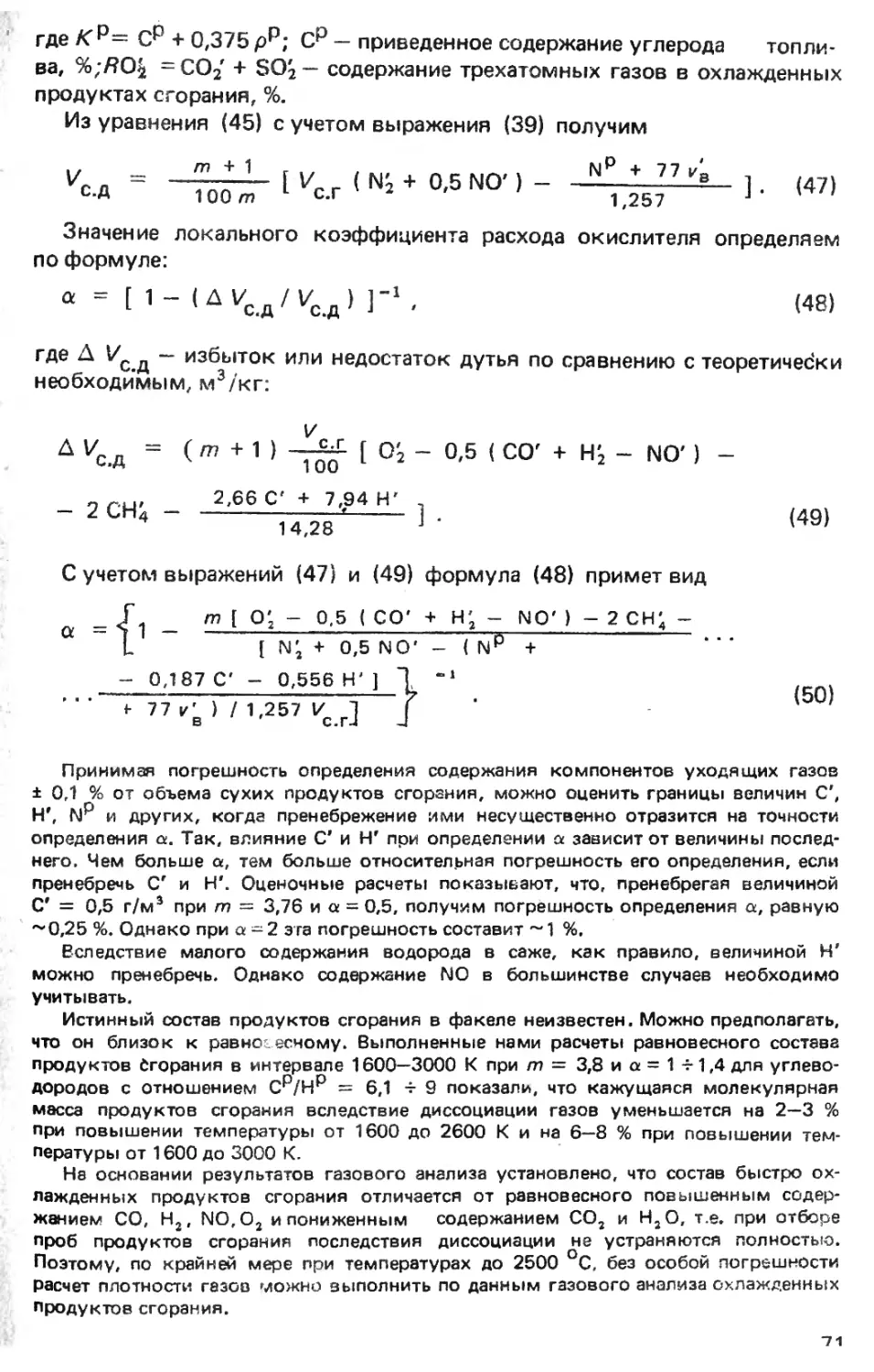

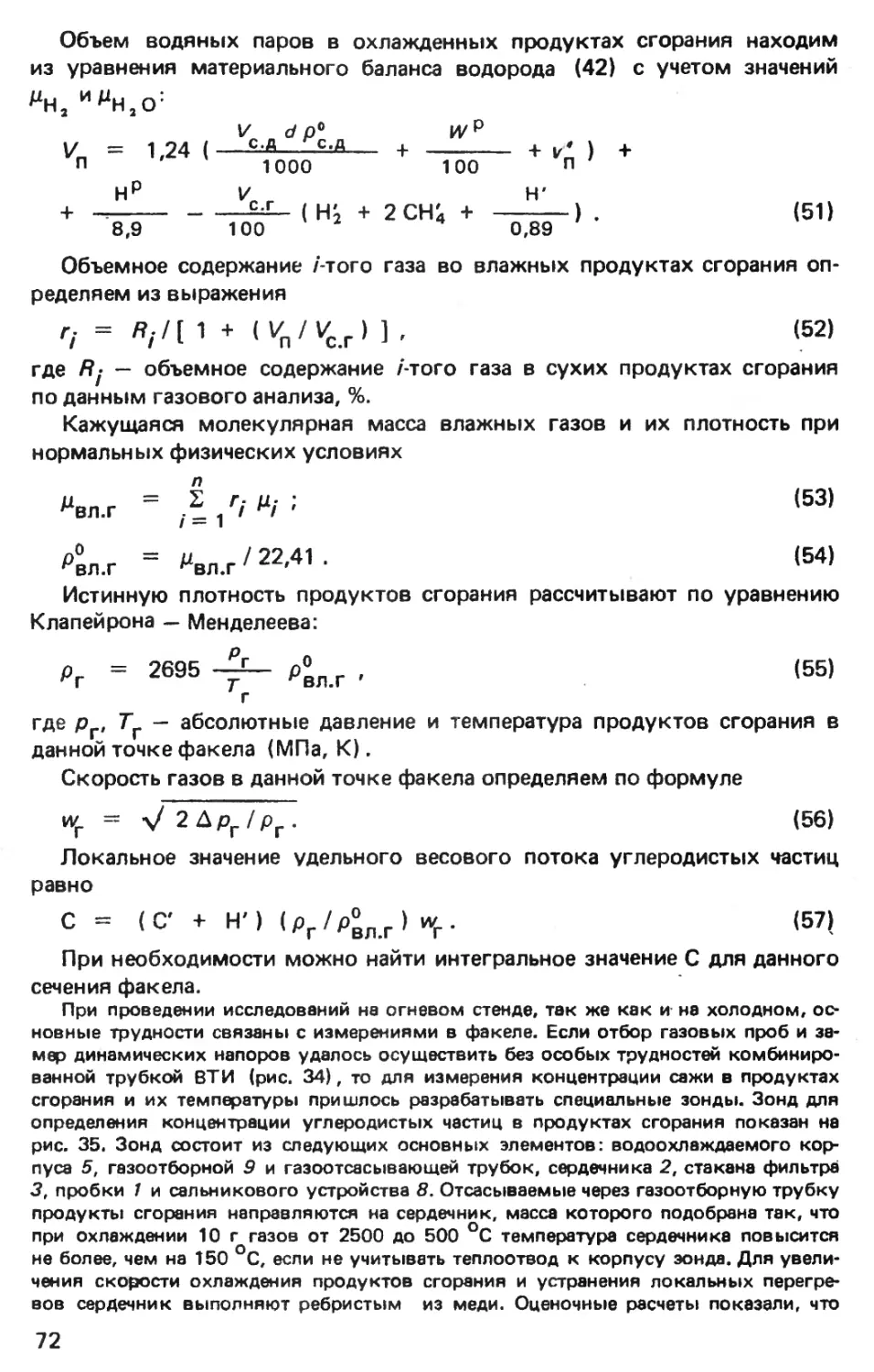

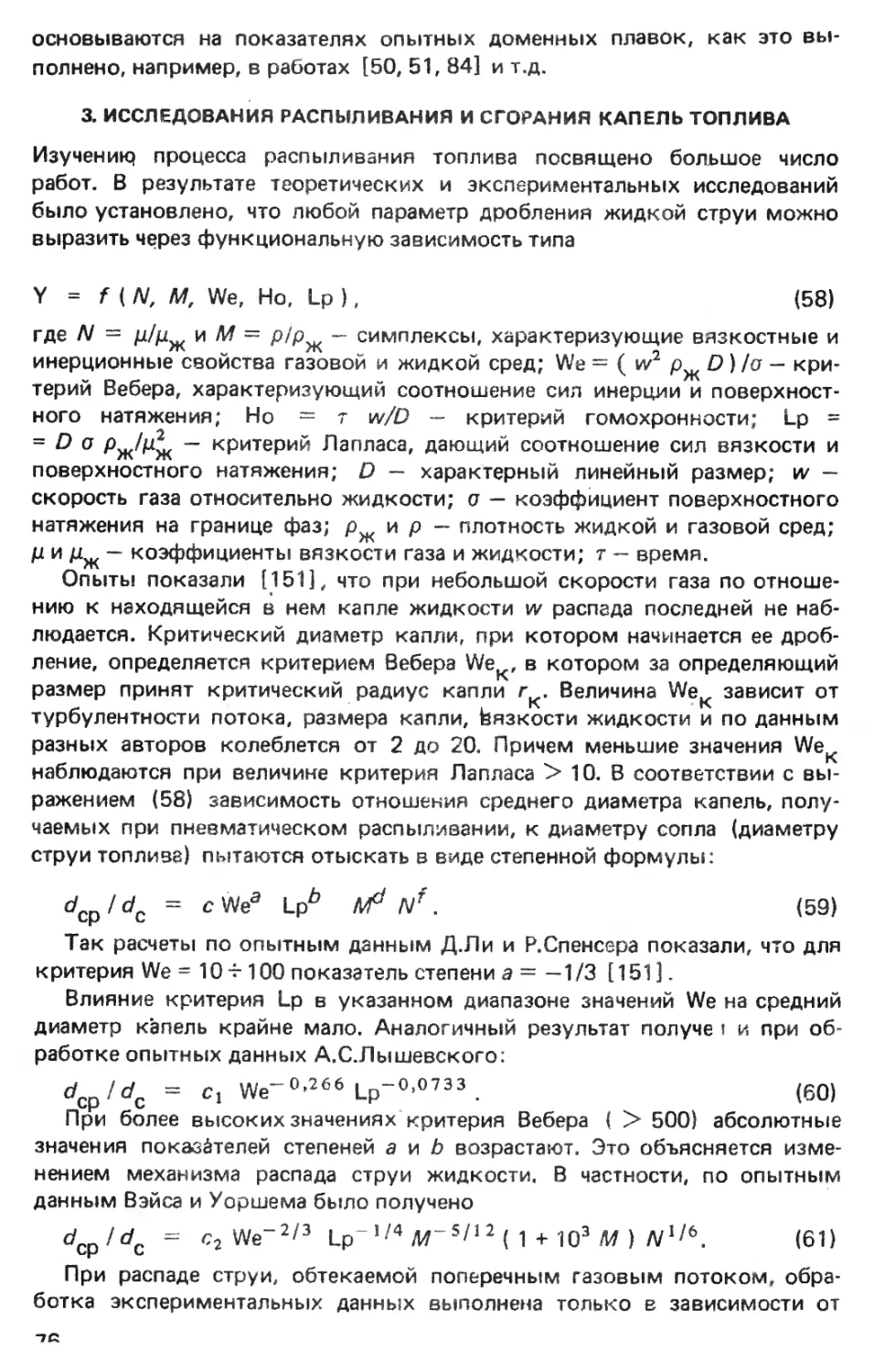

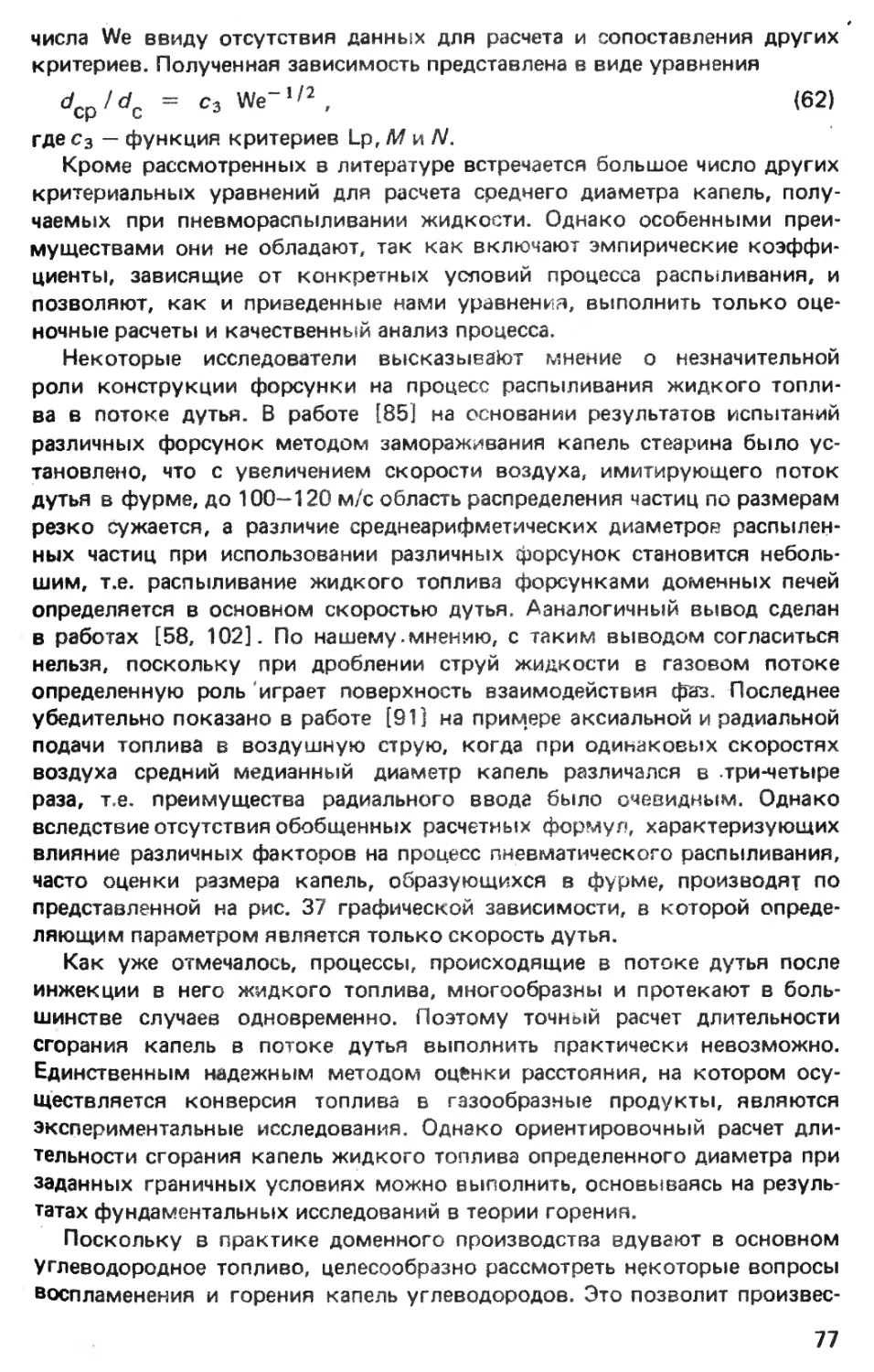

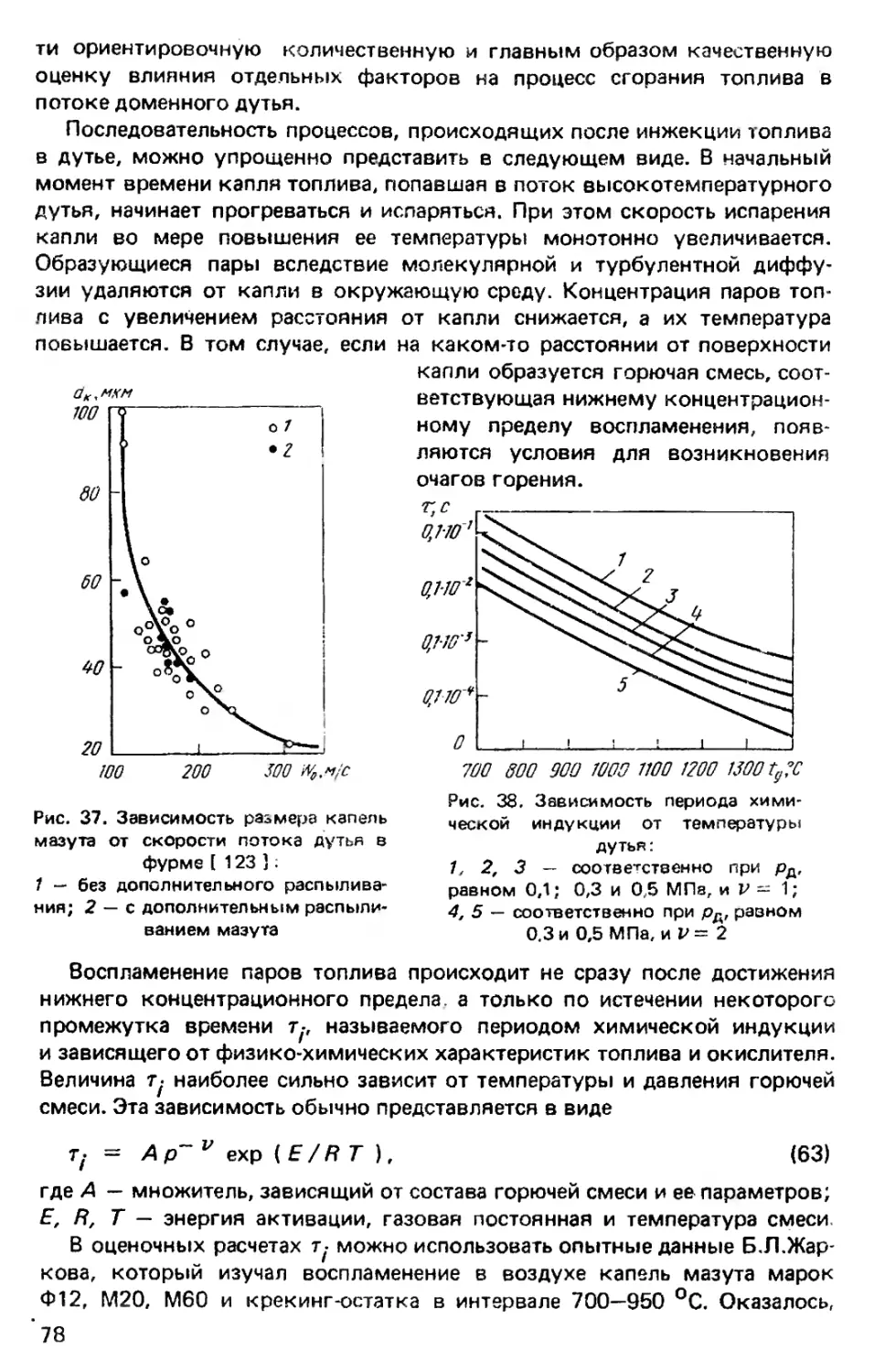

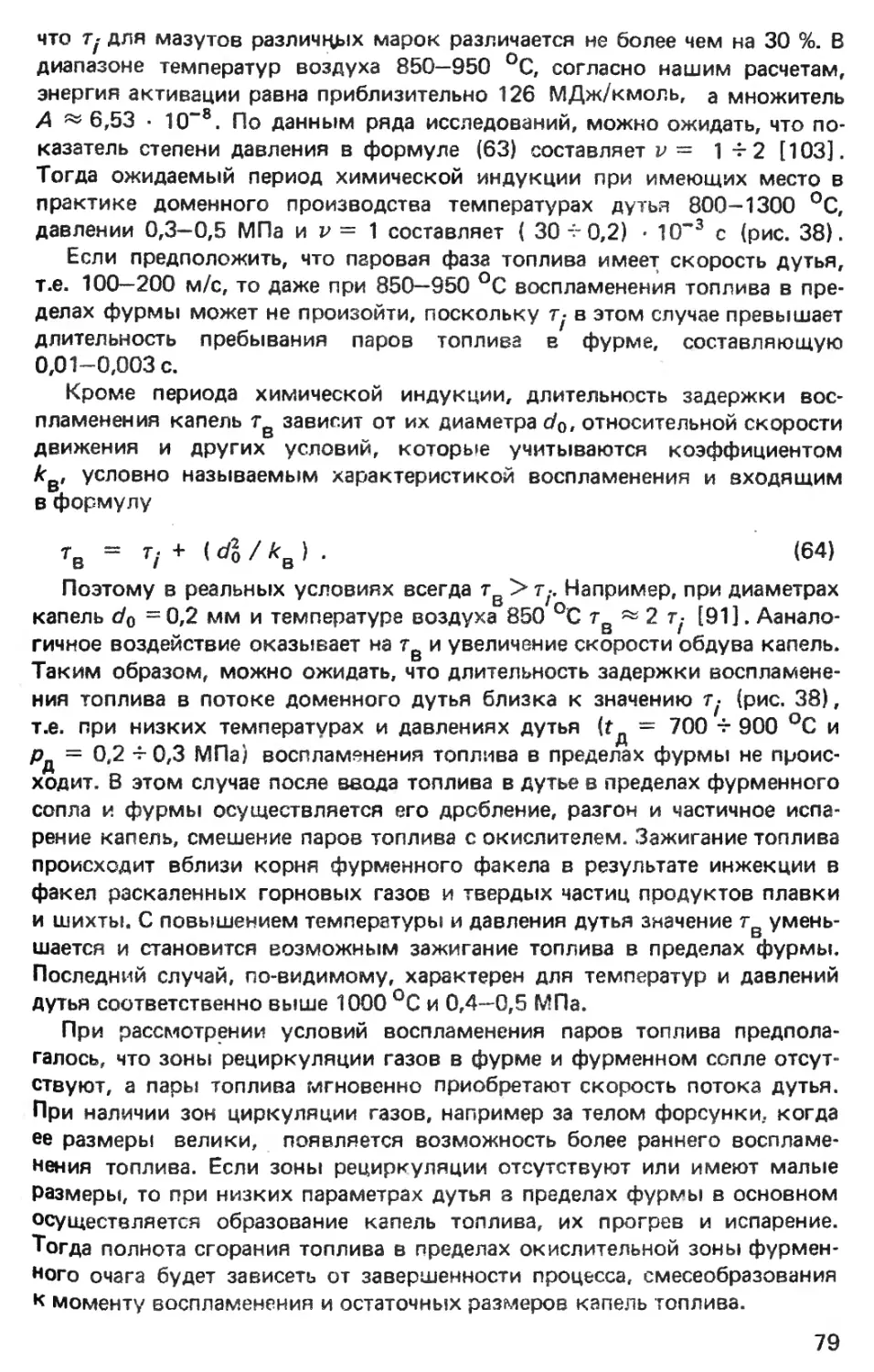

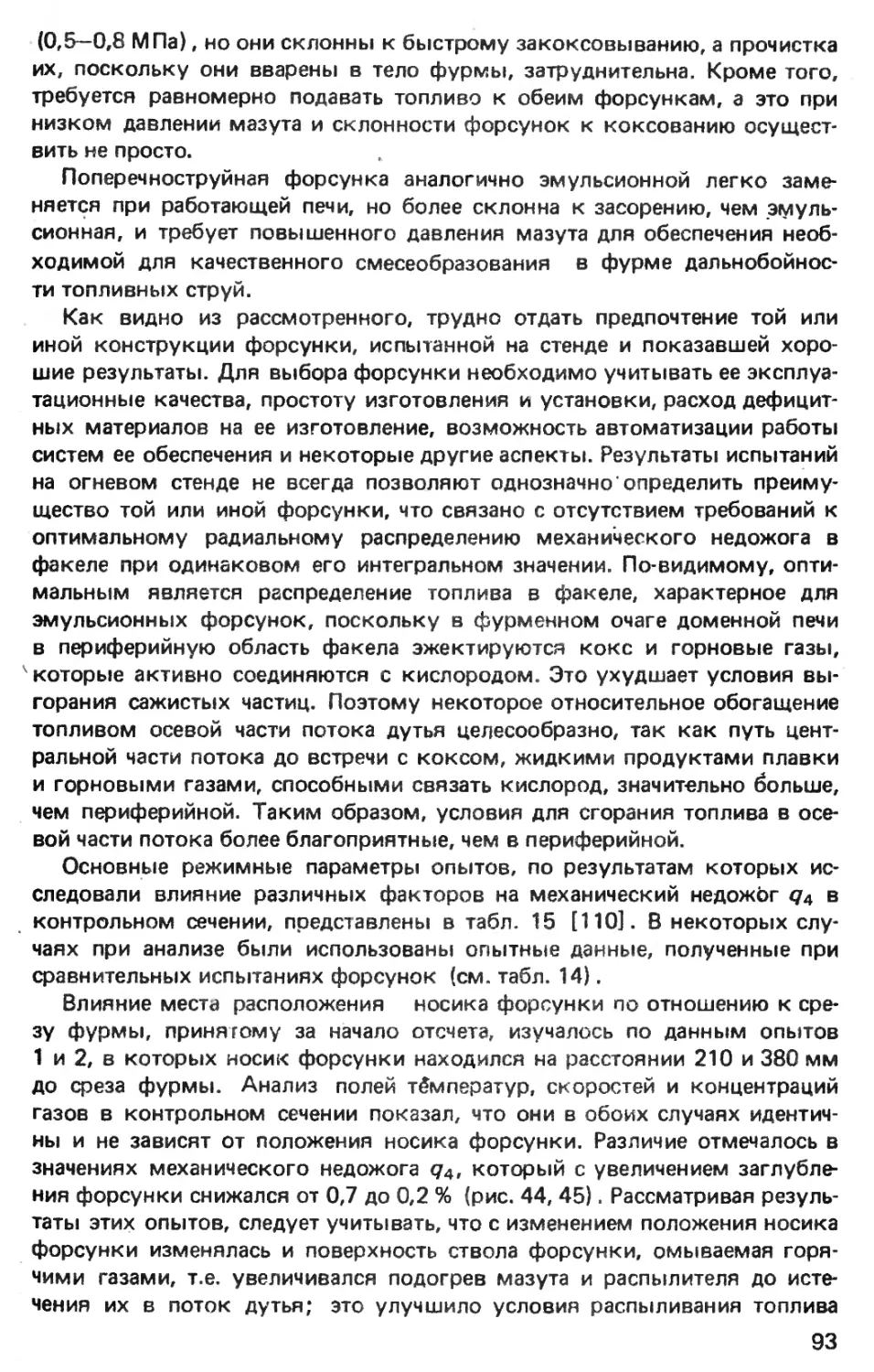

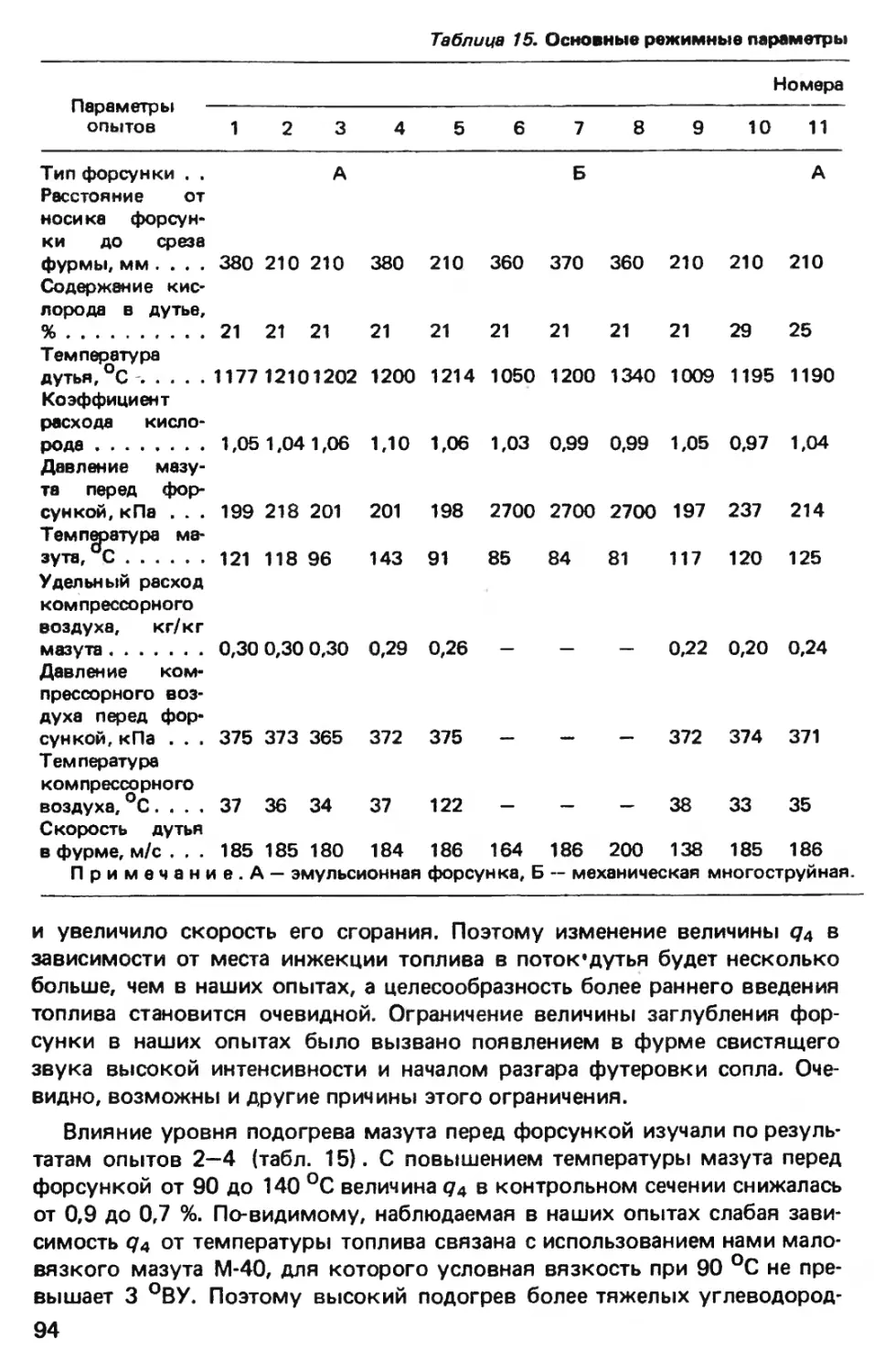

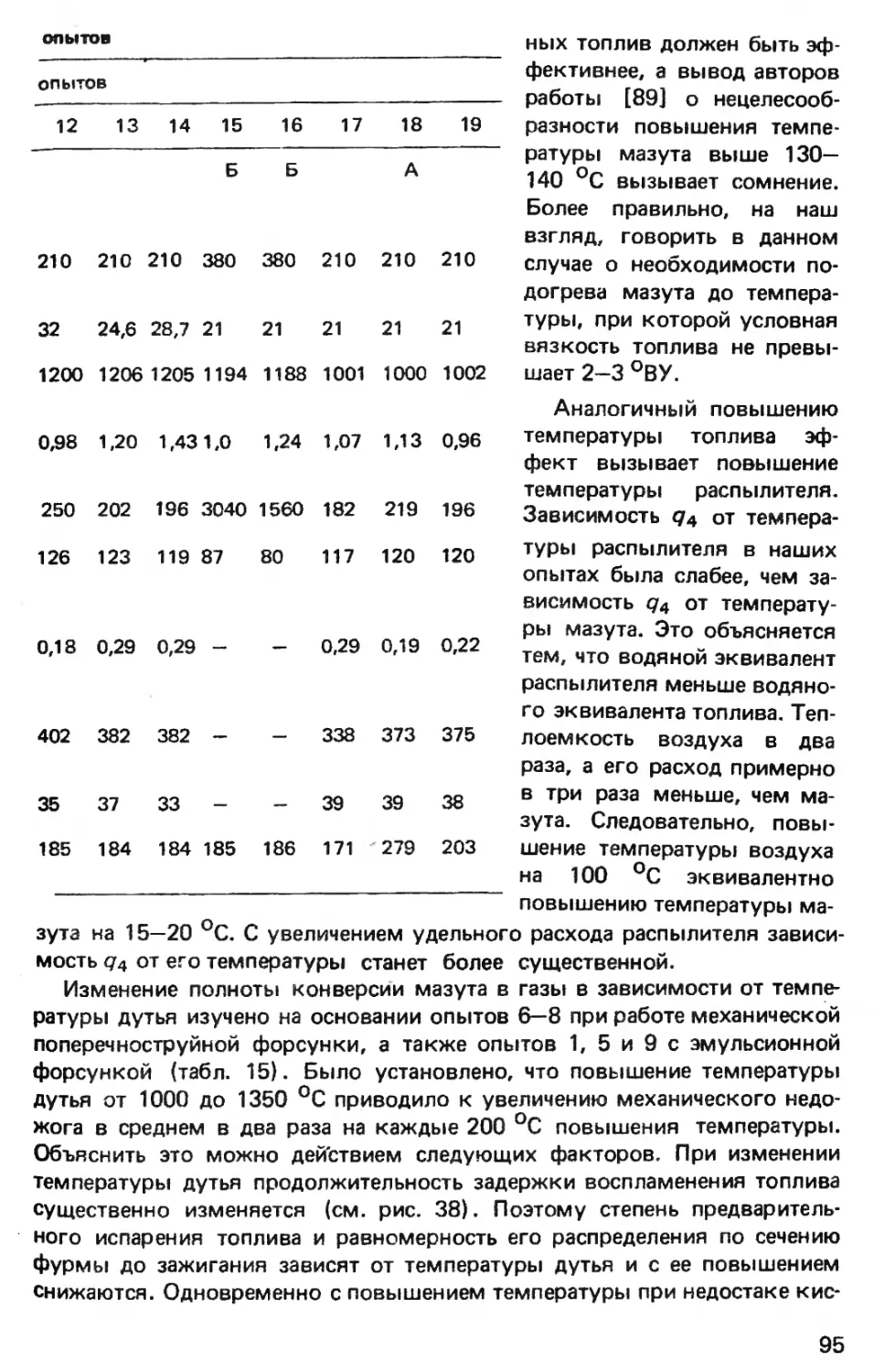

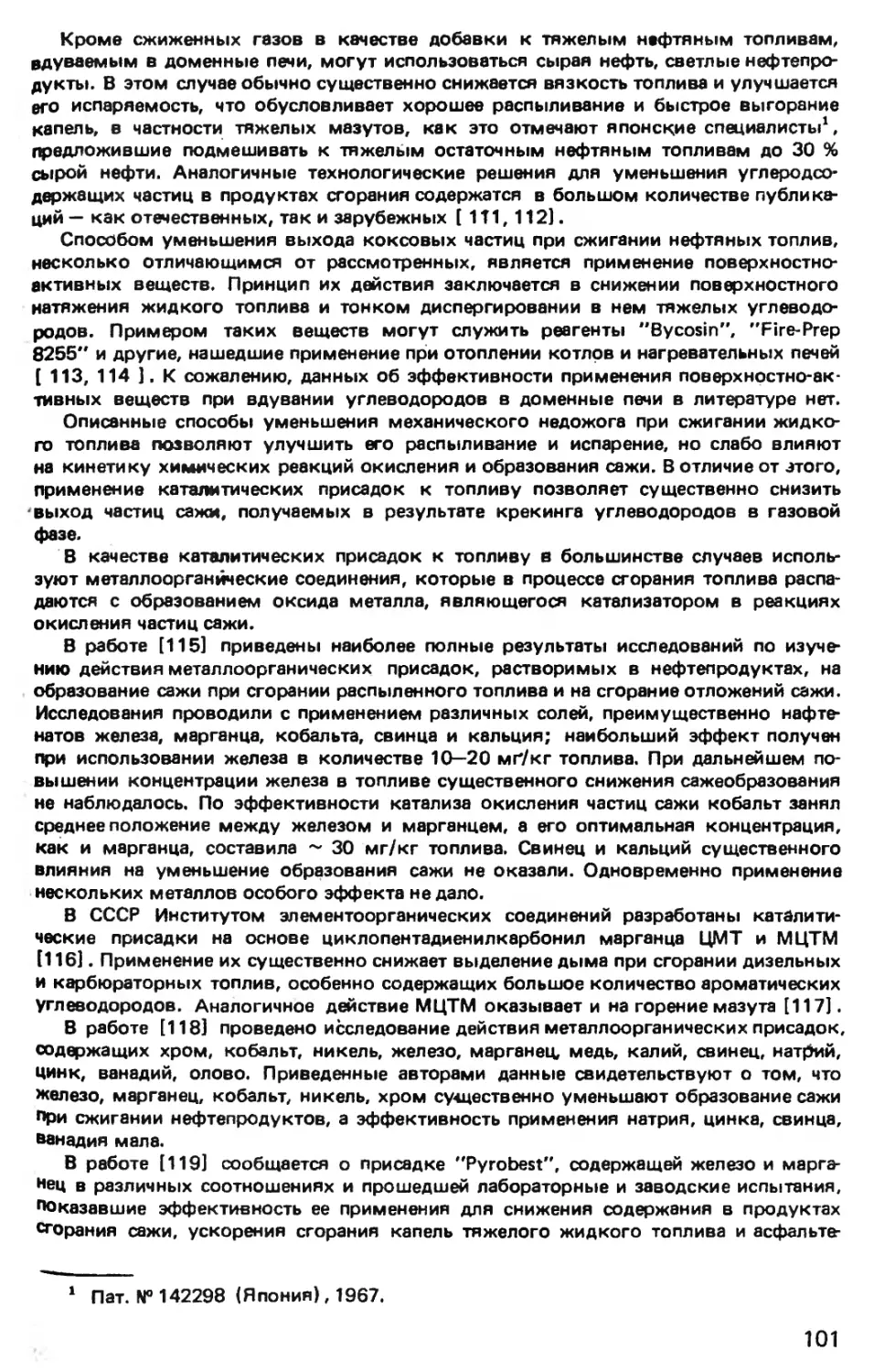

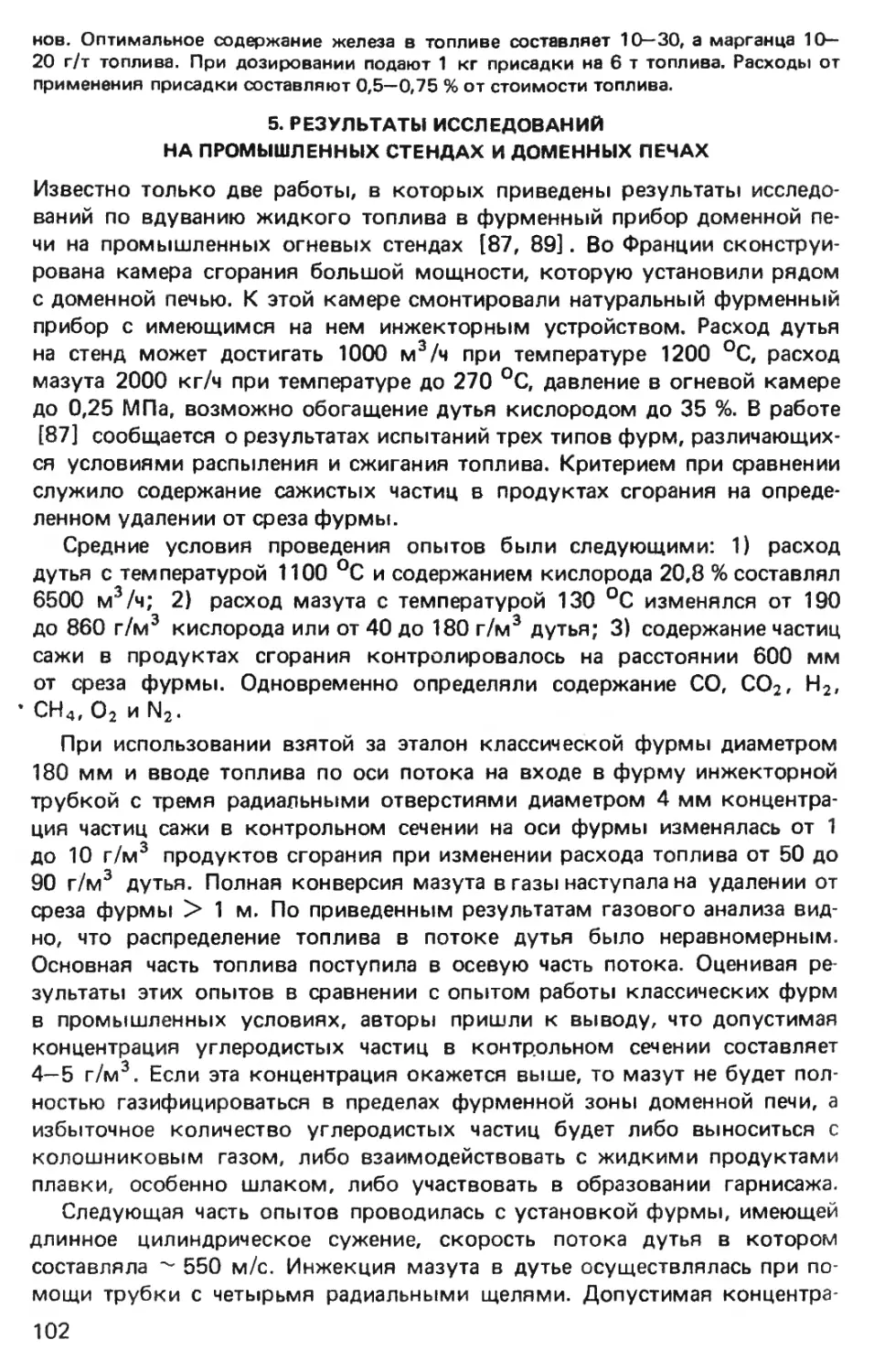

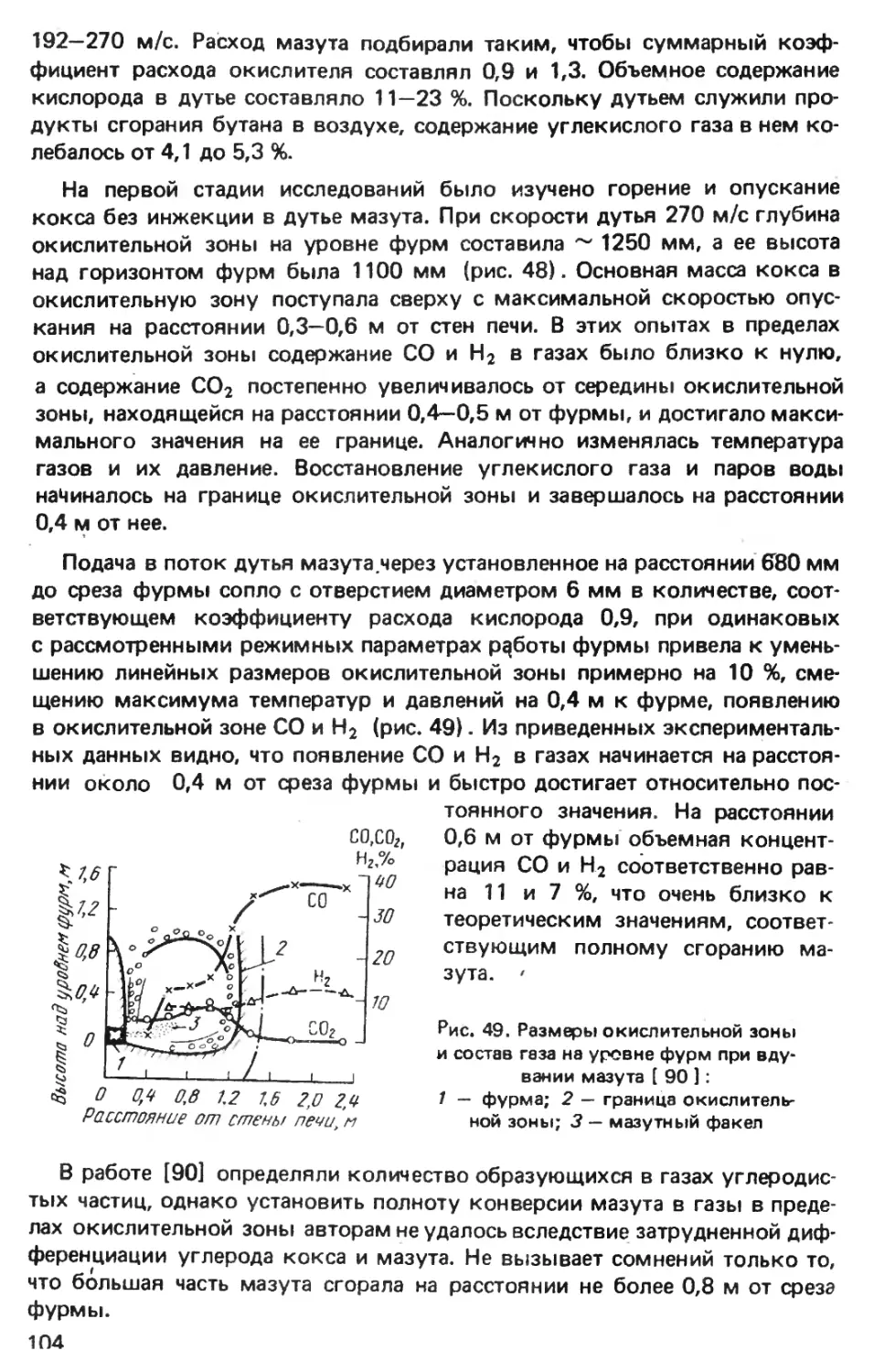

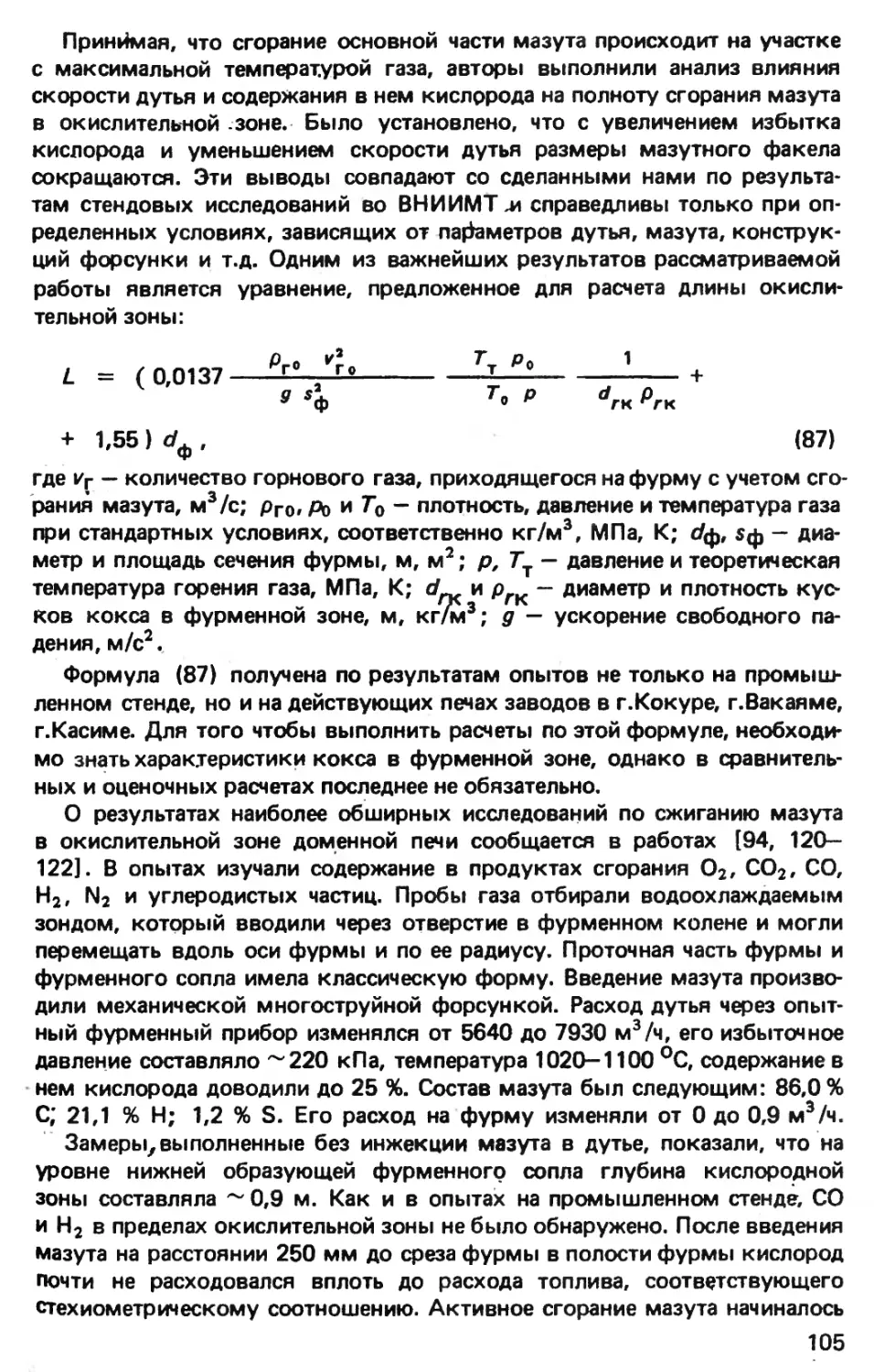

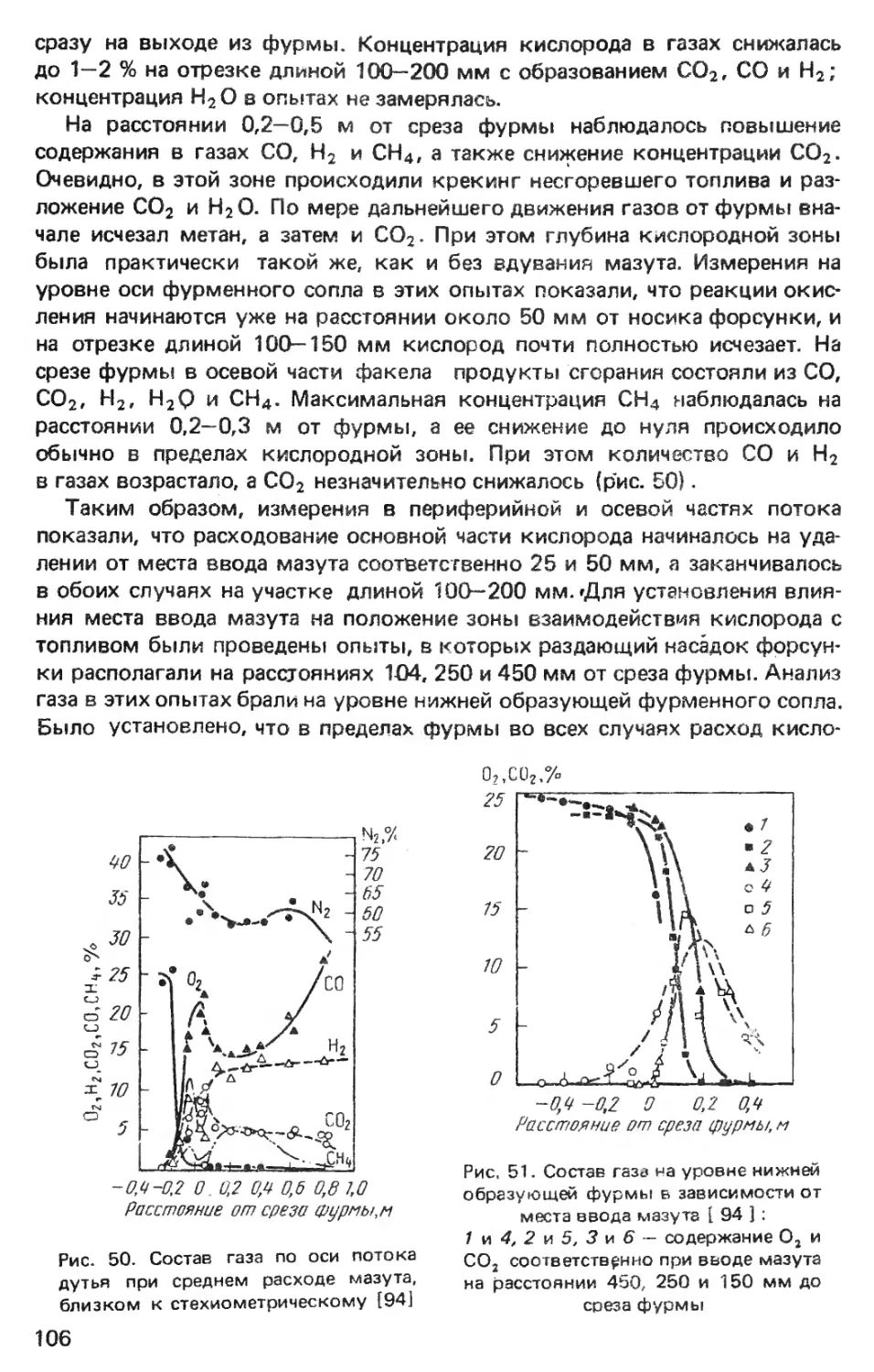

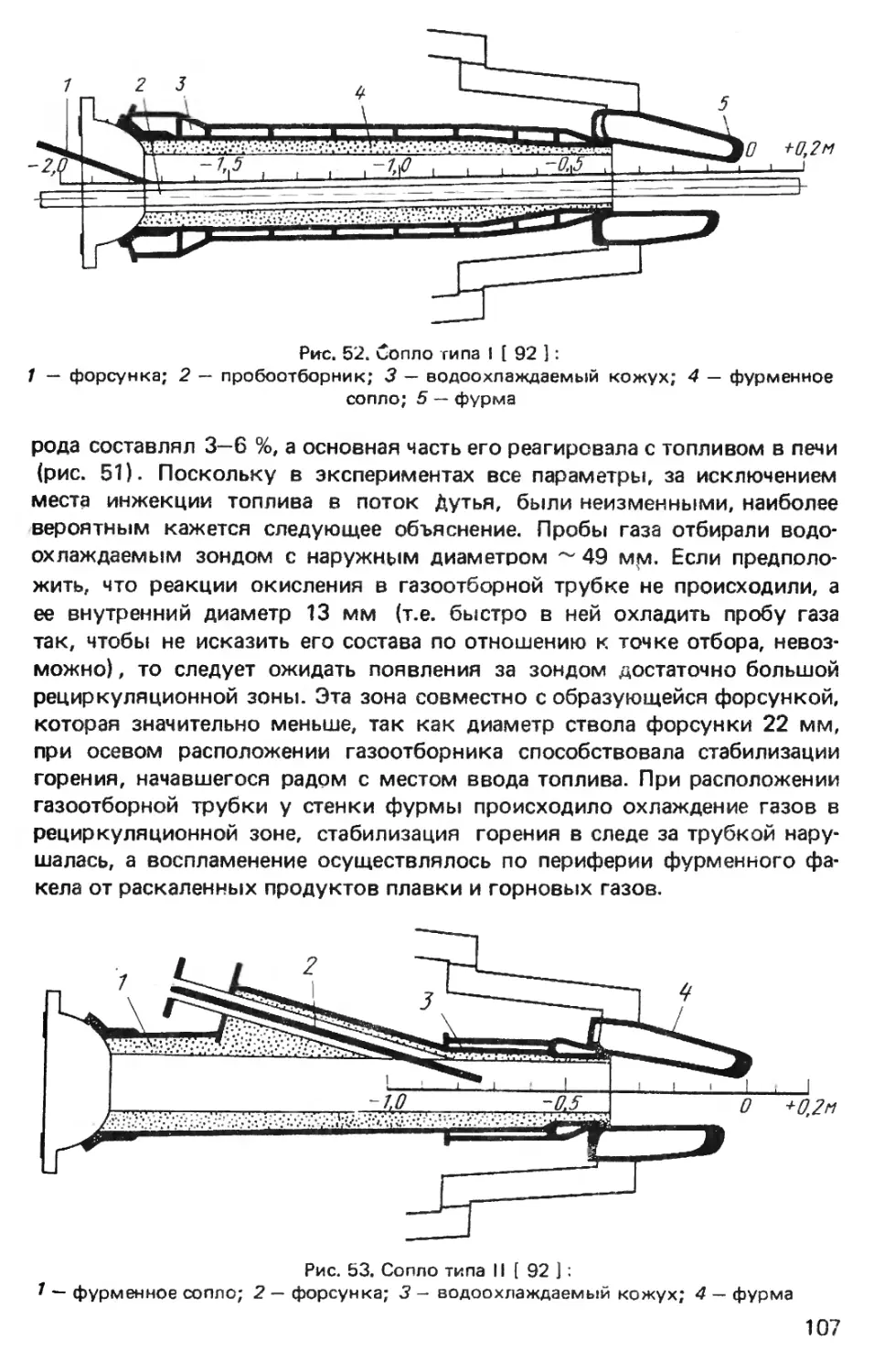

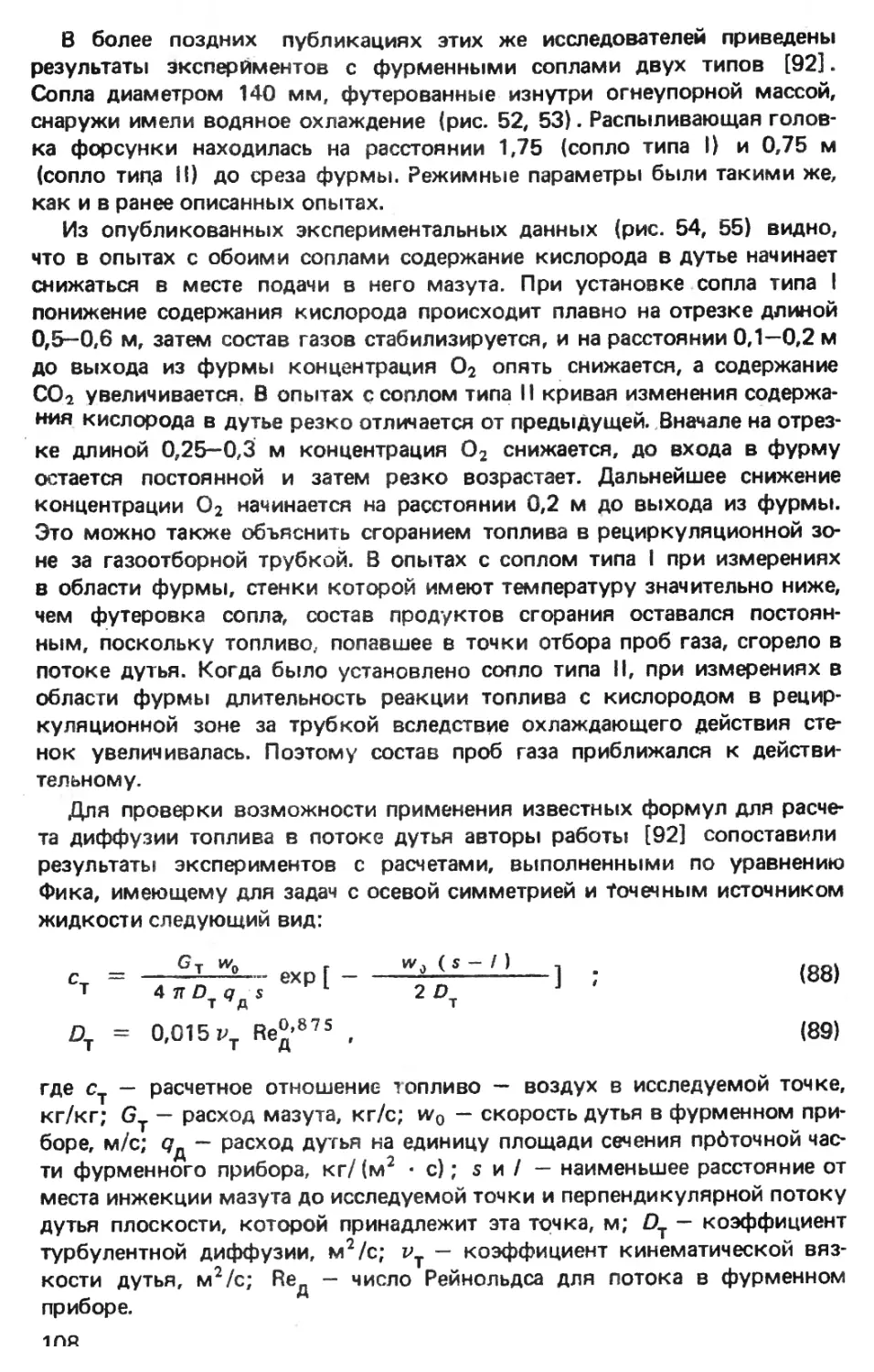

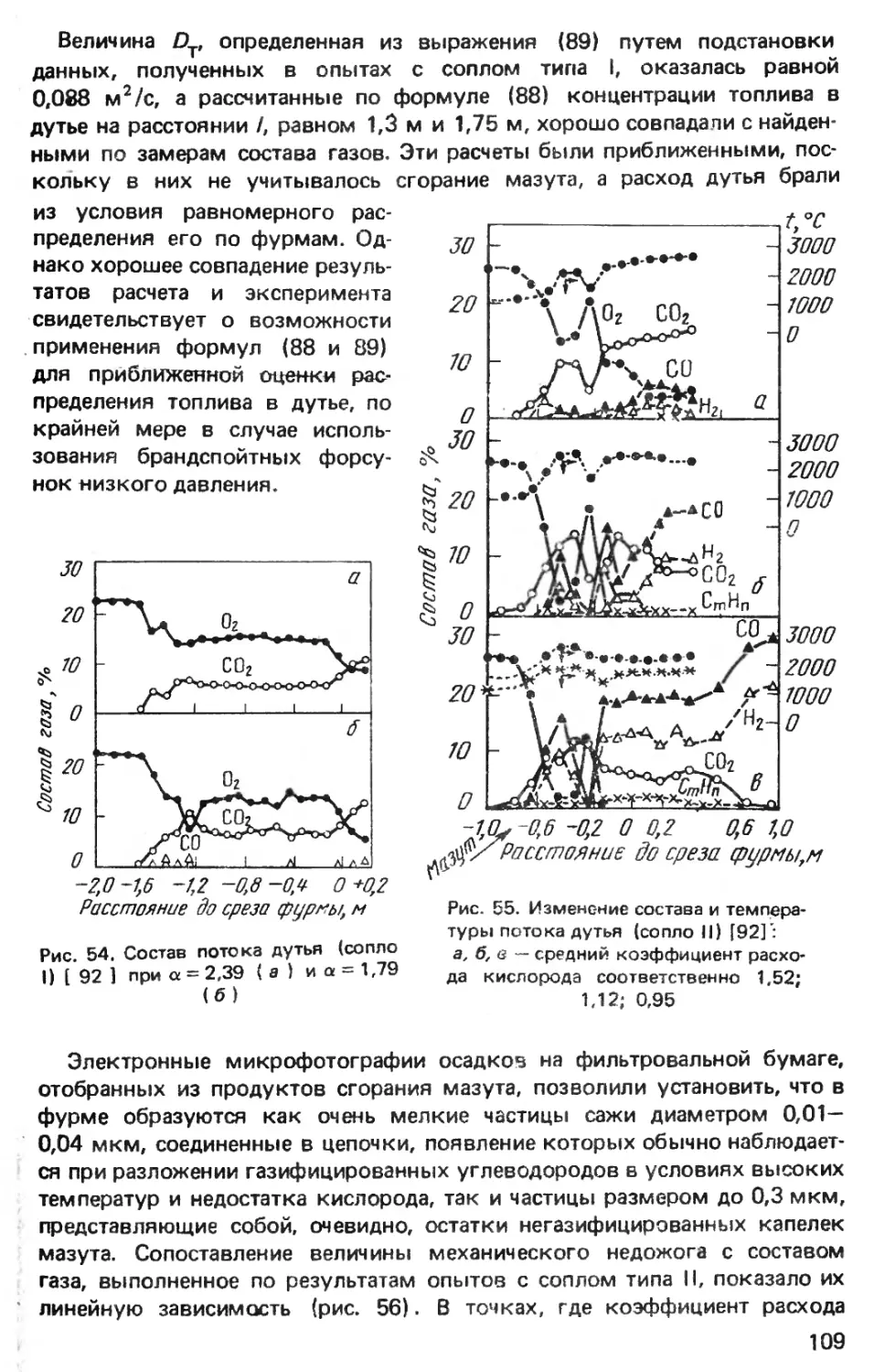

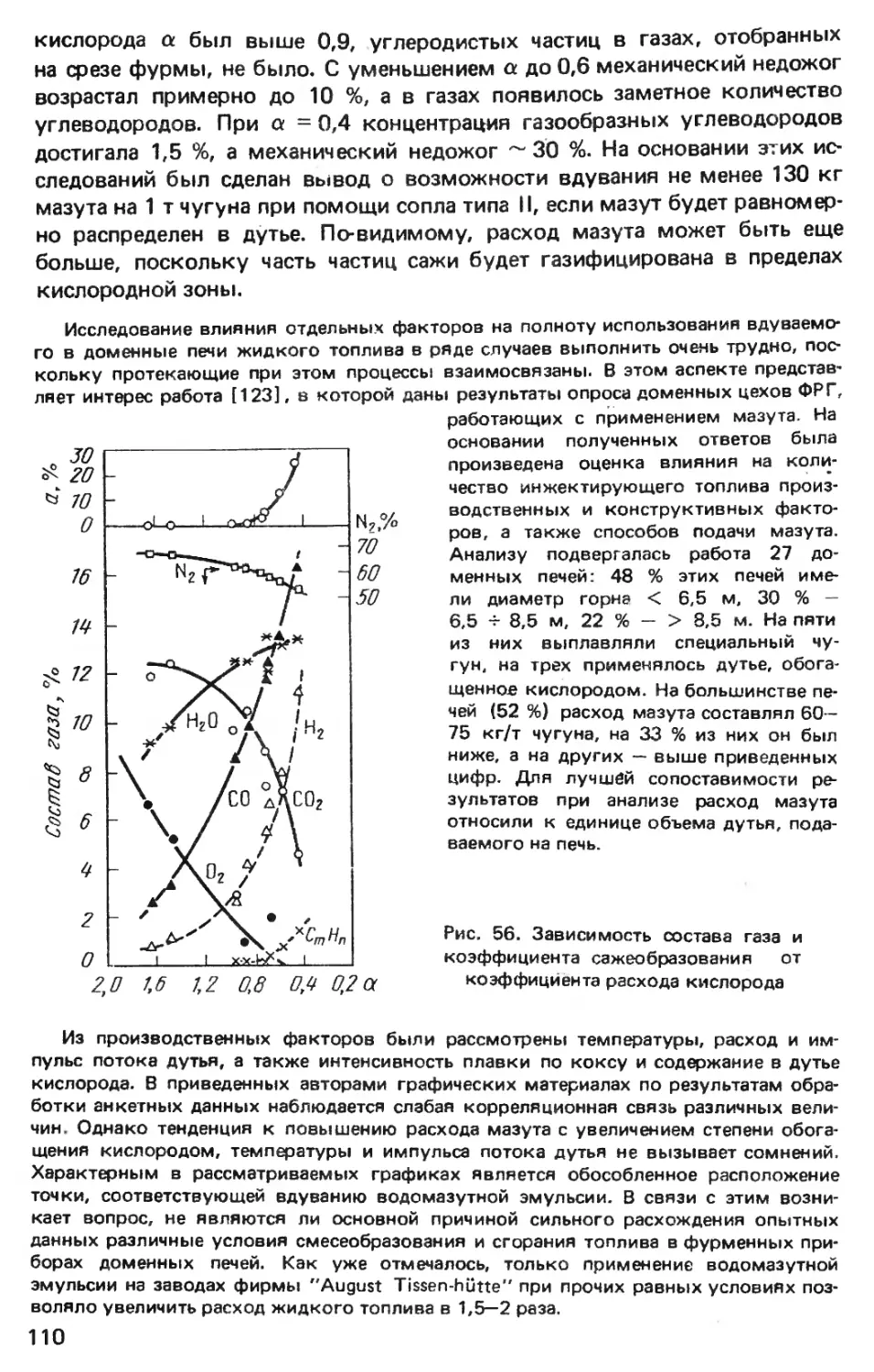

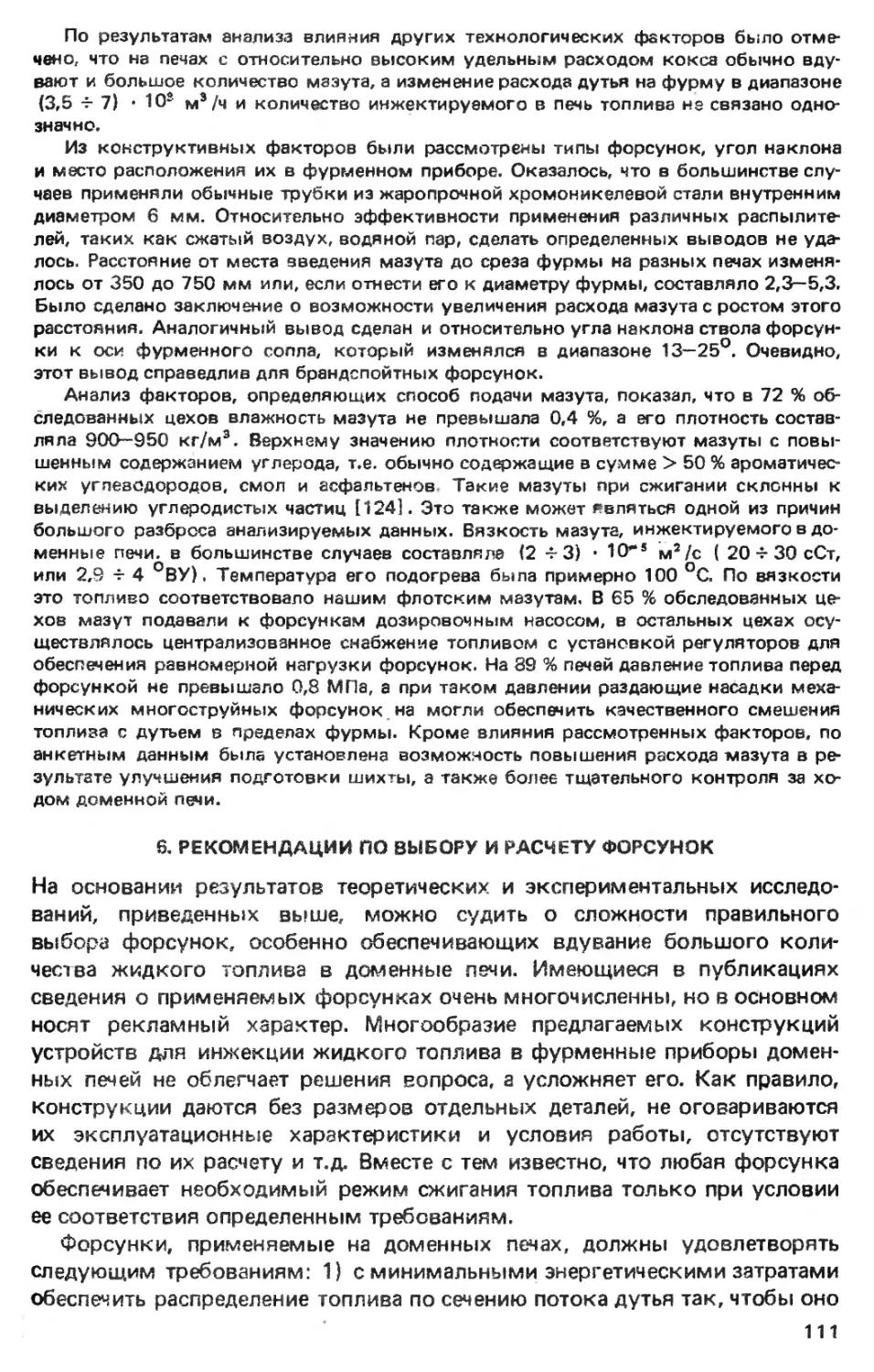

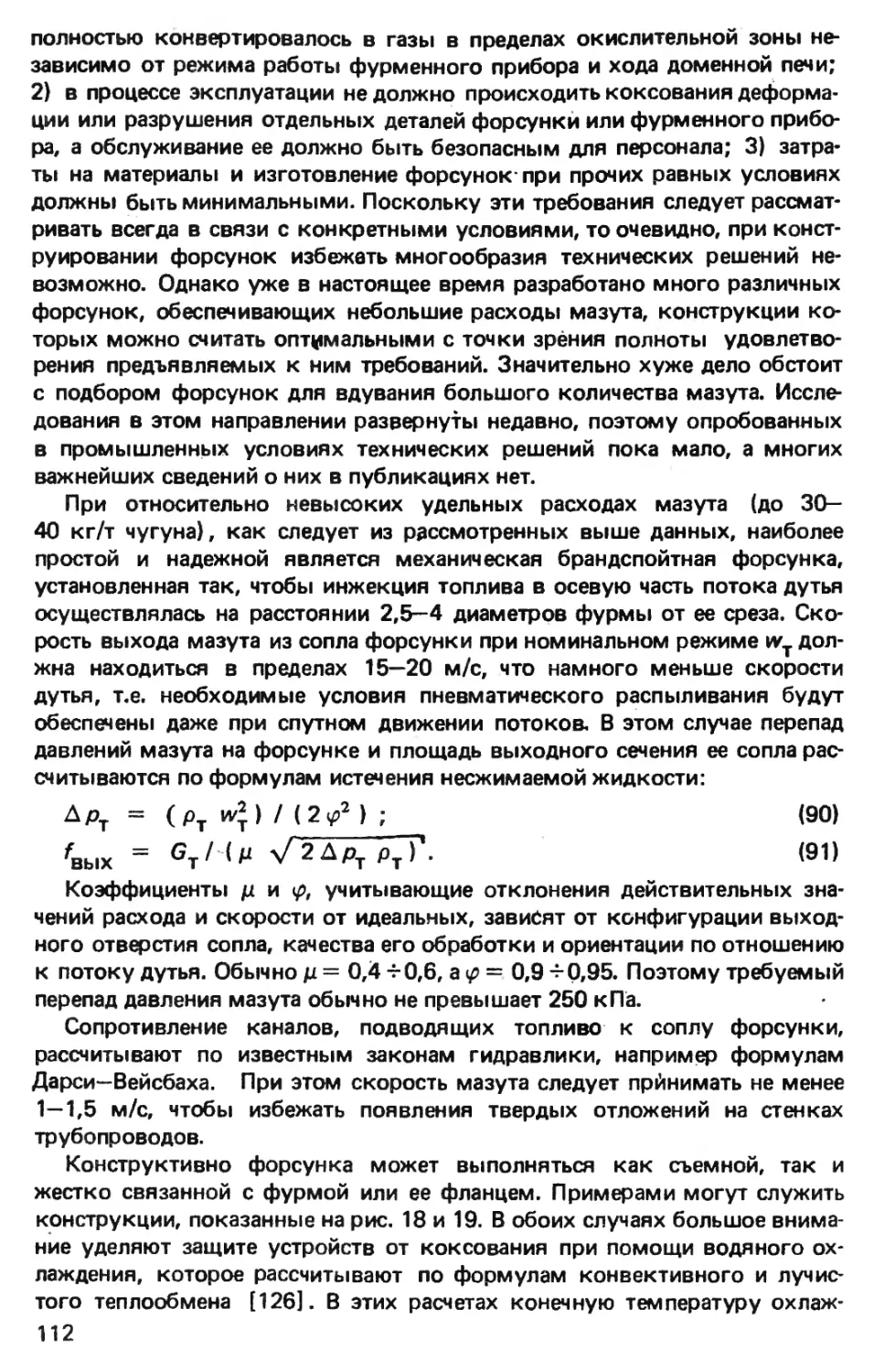

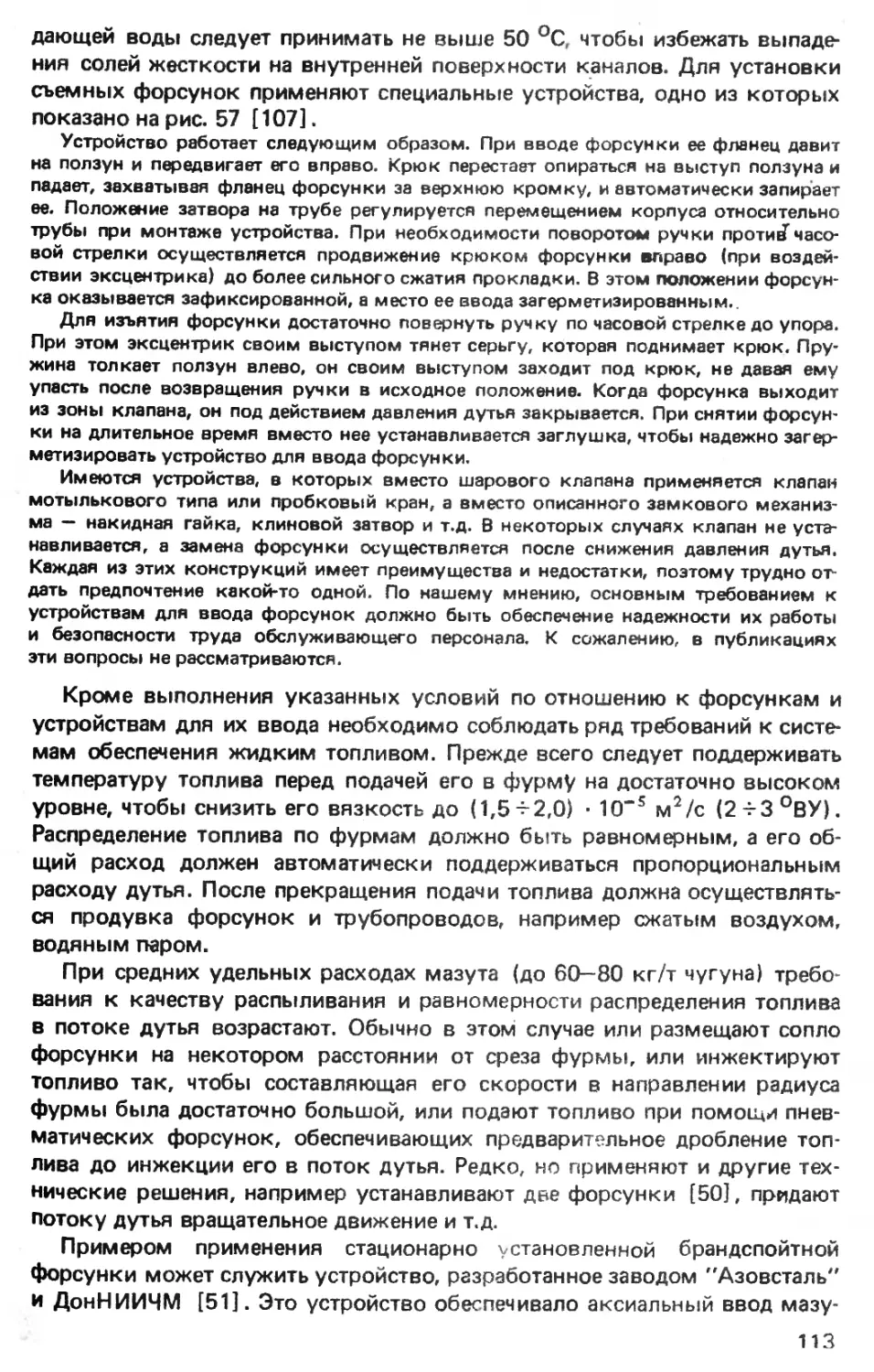

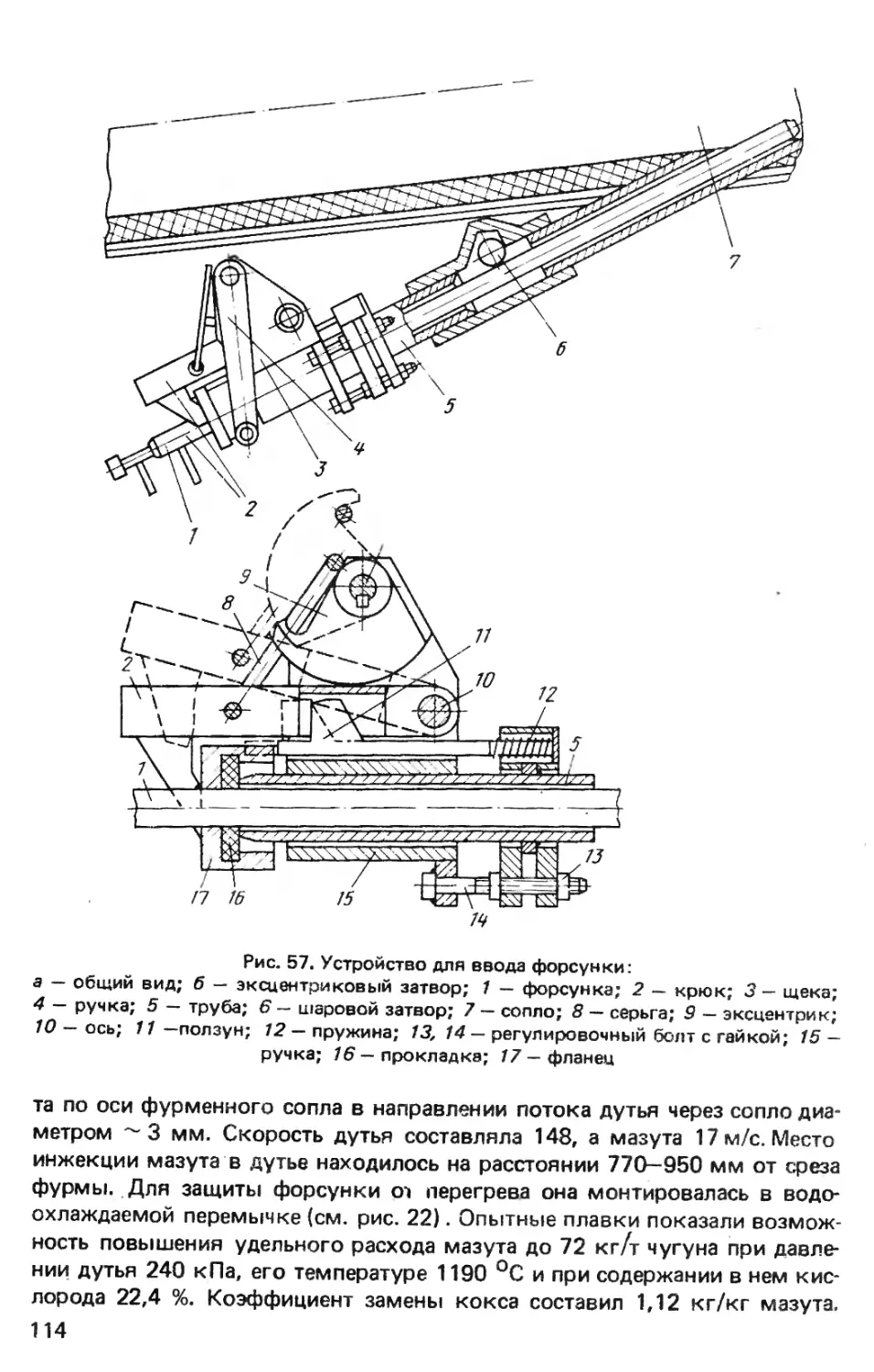

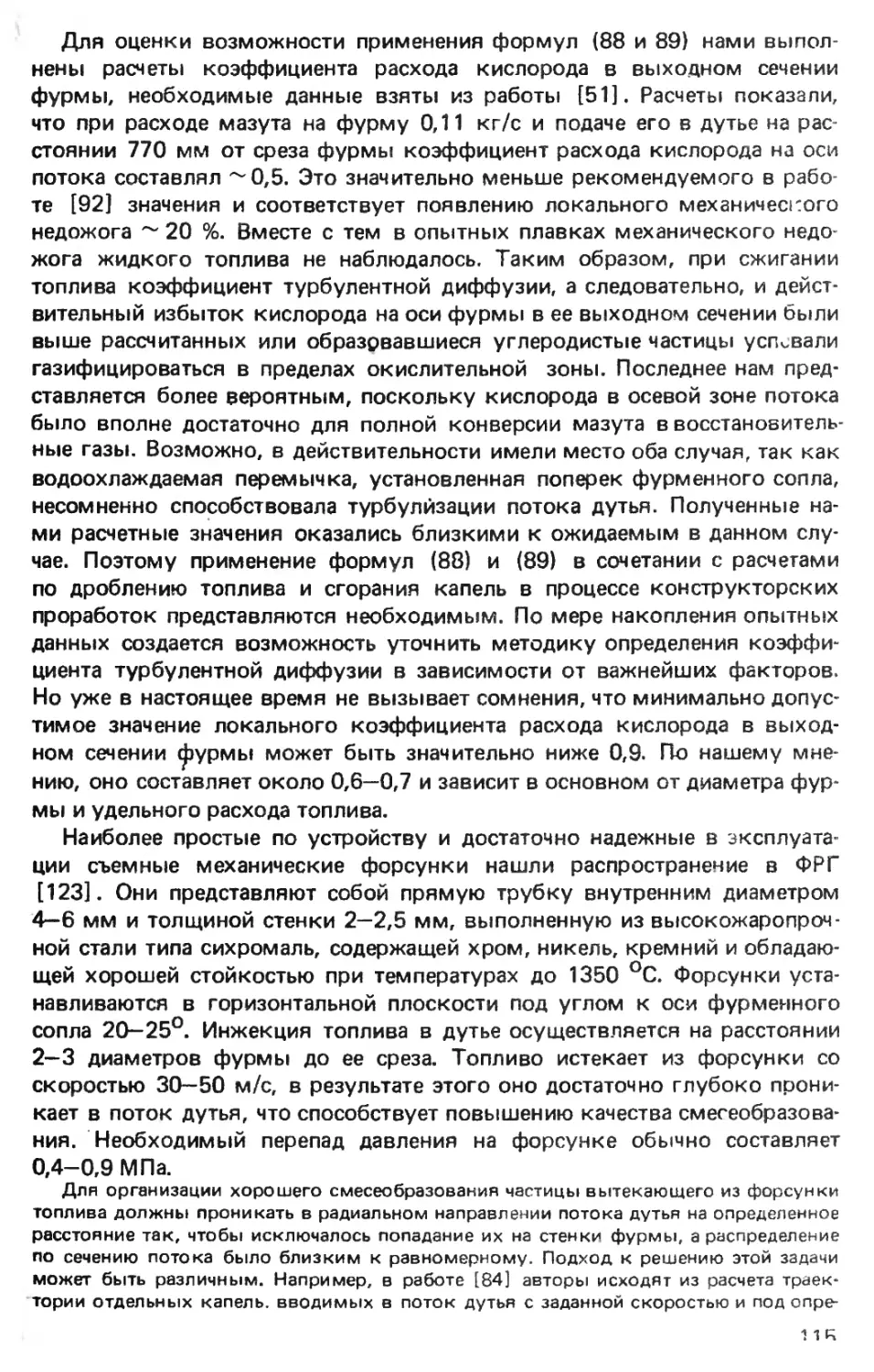

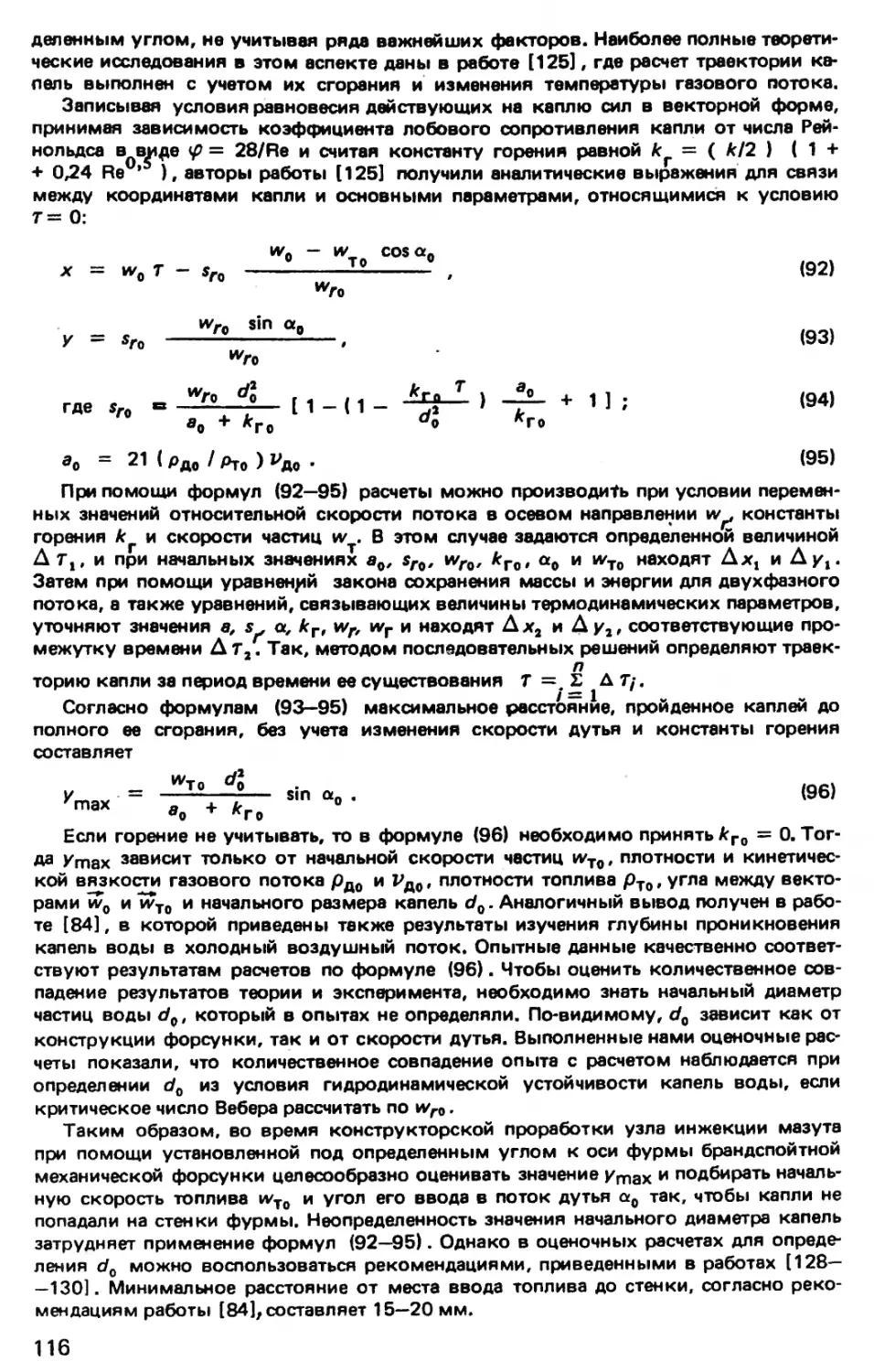

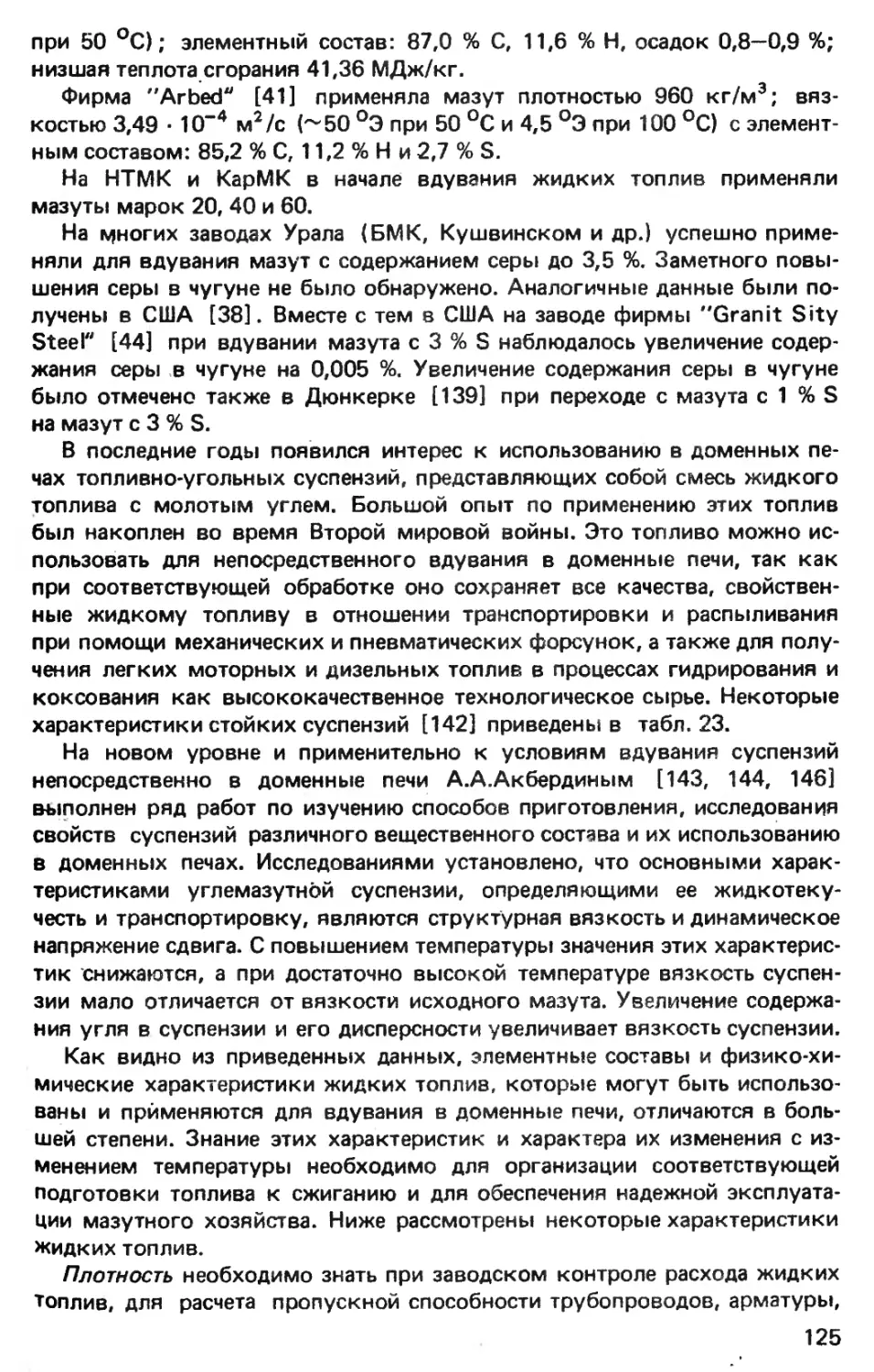

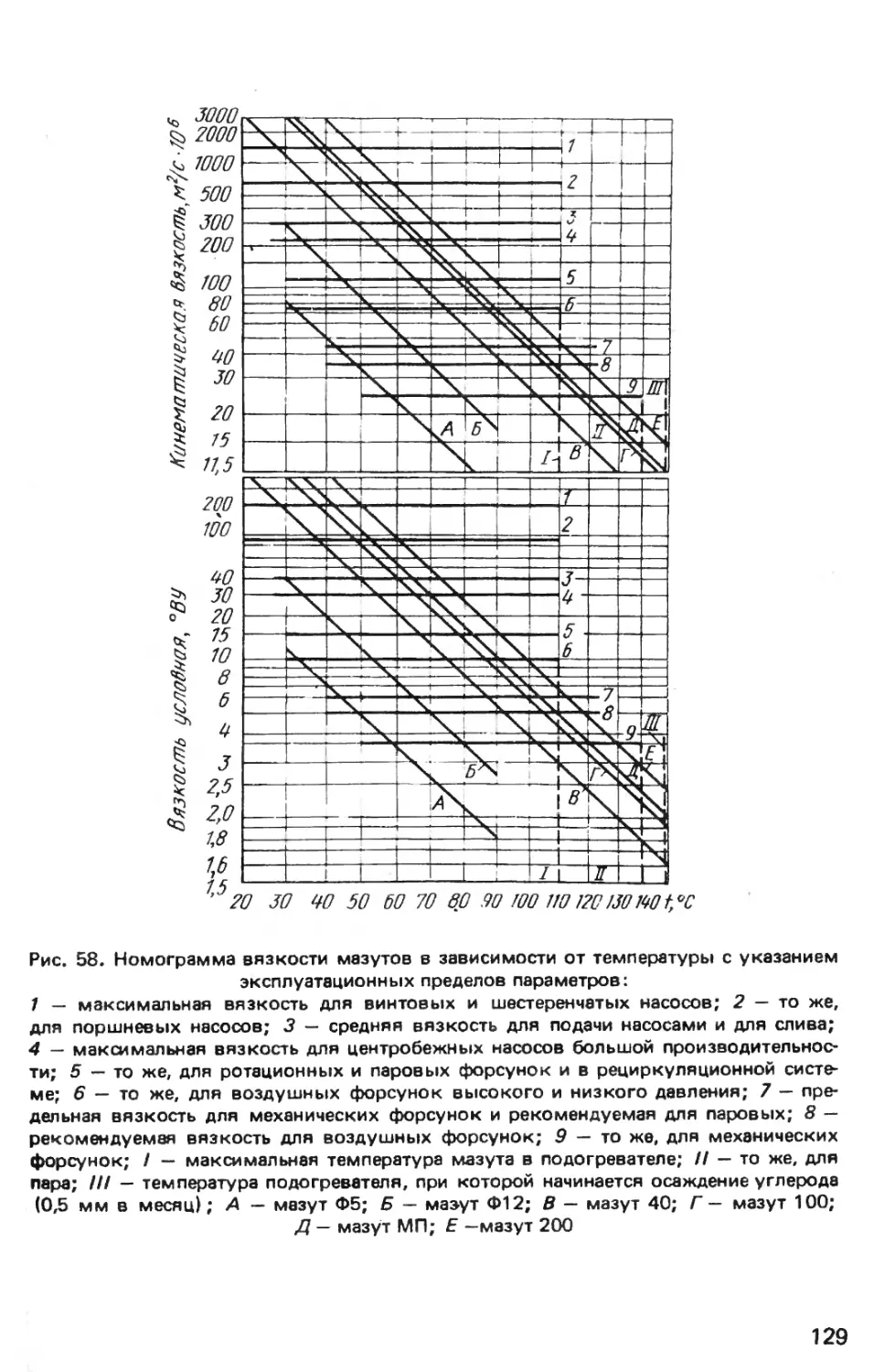

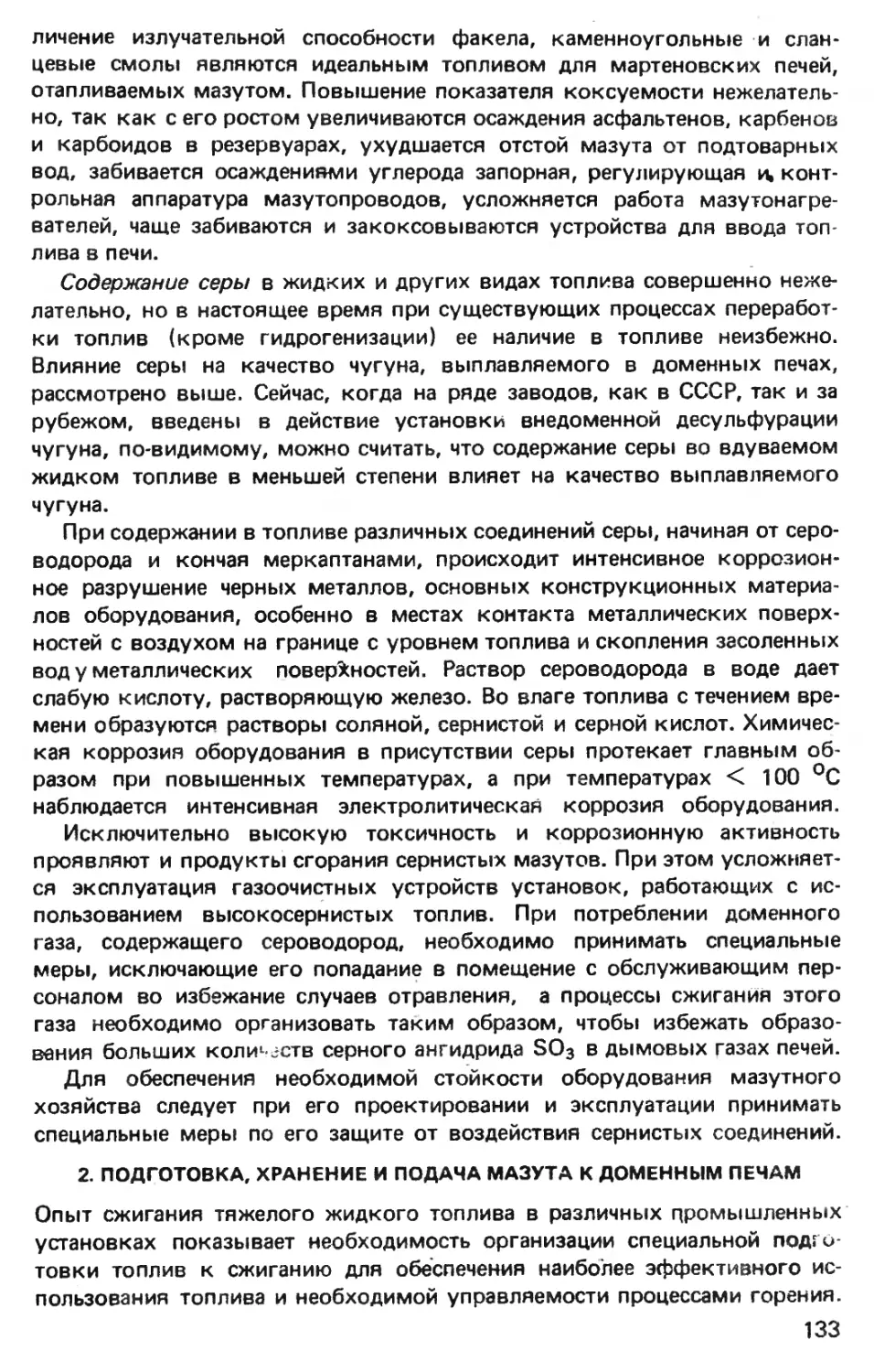

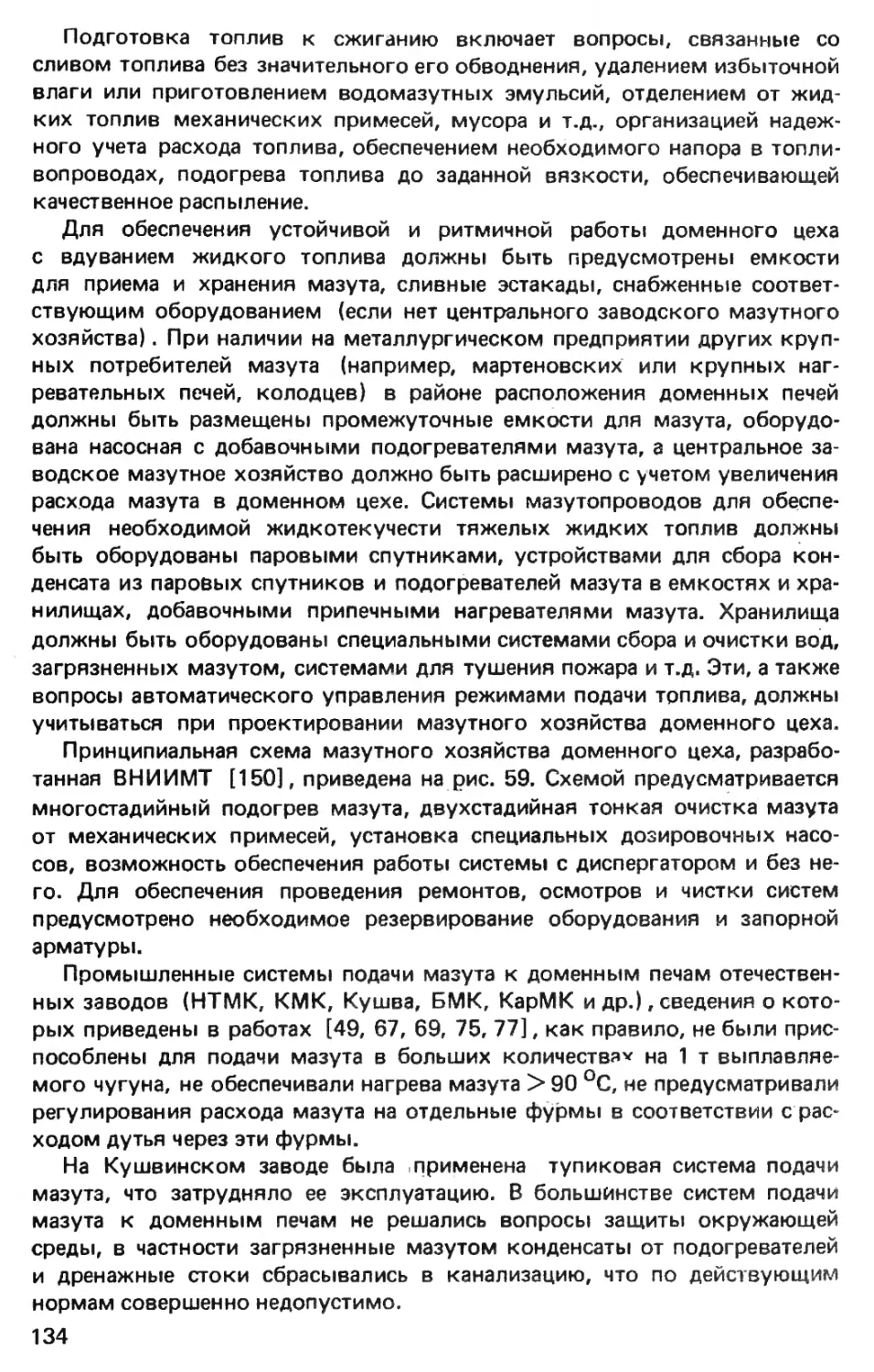

в конечном итоге, на снижение удельных расходов кокса.