Текст

ТРАКТОРЫ

МТЗ-80иМТЗ-82

ББК 40.721

Т65

УДК 631372.-629.114J(0753)

Главы I, III, VII, VIII написали П. Н. Степанюк и И. П. Ксеневич; II — П. Г. Хило-

вец; IV — П. Н. Степанюк и С. Л. Кустанович; V — С. Л. Кустанович; VI —

Л. Я. Трембовомский; IX — П. Н. Степанюк иБ. Н. Готовцев. Подготовка рукописи

к. изданию и общее редактирование выполнены И. П. Ксеневичем на обществен-

ных началах.

Р е ц е н 3 е н т — доцент кафедры «Тракторы и автомобили» Московского

института инженеров сельскохозяйственного производства

кандидат техн, наук В. 4. Чернышев.

Тракторы МТЗ-80 и МТЗ-82/И. П. Ксеневич, С. Л. Куста-

165 нович, П. Н. Степанюк и др.; Под общ. ред. И. П. Ксене-

вича. — 2-е изд., перераб. и доп. — М.: Колос, 1984. — 254 с., ил. —

(Учебники и учеб, пособия для подгот. с.-х. кадров массовых

профессий).

В учебном пособии рассмотрены принципы работы, устройство и взаимодействие

механизмов, агрегатов и систем тракторов МТЗ-80 и МТЗ-82, изложены основные прави-

ла их эксплуатации, даны рекомендации по техническому обслуживанию, регулировкам,

выявлению и устранению неисправностей, технике безопасности. Второе (первое вышло

в 1975 г.) издание отражает изменения, внесенные в конструкцию тракторов за истекший

период.

Для подготовки трактористов-машинистов в средних СПТУ, а также может быть

использовано при профессиональном обучении рабочих на производстве

3802040400-036

035(01)—84

260-83

ББК 40.721

631302

© Издательство «Колос», 1975

© Издательство «Колос», 1984

с изменениями

ВВЕДЕНИЕ

Важнейшим условием успешной реализации Продовольственной

программы, одобренной майским (1982 г.) Пленумом ЦК КПСС, является

дальнейшее развитие материально-технической базы сельского хозяй-

ства. Ведущая роль в механизации сельскохозяйственного производства

принадлежит тракторам, и в первую очередь колесным универсально-

пропашным.

До 1990 г. предусмотрено поставить сельскому хозяйству

3740...3780 тыс. тракторов. Наряду с этим ставится задача — обеспечить

выпуск новых и модернизированных энерг онасыщенных машин, присту-

пить к производству универсально-пропашных тракторов мощностью

110,4 кВт (150 л. с.).

Универсально-пропашные колесные тракторы «Беларусь» наиболее

массовые в нашей стране. Их выпуск начат Минским тракторным

заводом в 1953 г. с модели МТЗ-2 мощностью 27,3 кВт (37 л. с.),

затем выпускались тракторы МТЗ-5 и МТЗ-7 мощностью 33,1 кВт

(45 л. с.), а с 1963 г. — МТЗ-50 и МТЗ-52 мощностью 36,8 кВт

(50 л. с.). Тракторы МТЗ-80 и МТЗ-82 выпускаются с 1974 г. В десятой

пятилетке завод полностью завершил переход на выпуск энергонасы-

щенных тракторов мощностью 59 кВт (80 л. с.).

В основном тракторы МТЗ-80 и МТЗ-82 применяются при возделы-

вании и уборке пропашных (кукуруза, картофель, сахарная свекла, под-

солнечник) и других сельскохозяйственных культур. Другая область

применения этих тракторов - трудоемкие работы общего назначения

(пахота, сплошная культивация, сев и др.).

Тракторы МТЗ-80 и МТЗ-82, обладающие высокими скоростными

данными (до 35 км/ч) и оснащенные пневматической системой для

торможения прицепов и светосигнальной аппаратурой, выполняют

значительные по объему транспортные работы, успешно конкурируя,

особенно в тяжелых дорожных условиях, с грузовыми автомобилями.

Приспособлены эти тракторы и для выполнения погрузочно-

разгрузочных, дорожно-строительных и других специальных работ.

Повышенные тягово-сцепные качества и проходимость тракто-

ра МТЗ-82, оборудованного приводом на передние и задние колеса и

полностью сохраняющего агротехнические показатели и агрегатируе-

мость базовой модели, еще более расширяют универсальность его ис-

пользования и увеличивают занятость в сельскохозяйственном произ-

водстве, так как позволяют применять егх> в трудных почвенных и

3

1*

погодных условиях как на полевых, так и на транспортных работах.

Высокие технико-экономические показатели тракторов «Беларусь»

широко известны в нашей стране и за рубежом. Они поставляются во

все почвенно-климатические зоны Советского Союза и экспортируются

более чем в 70 стран мира. Убедительным подтверждением высокого

технического уровня и качества тракторов семейства «Беларусь» явля-

ется и тот факт, что все основные модели удостоены государственного

Знака качества, а на различных международных выставках и ярмарках

тракторам МТЗ-80 и МТЗ-82 присуждено шесть золотых медалей.

От знания и умелого использования трактора во многом зависят

его надежная и производительная работа и ее конечный результат —

урожайность полей и продуктивность ферм. Опыт и достижения механи-

заторов-передовиков показывают, какими резервами располагают наши

хозяйства в повышении производительности труда и увеличении про-

изводства продукции земледелия и животноводства.

В книге даЛтся описание конструкции и правила эксплуатации

наиболее массовых в нашей стране тракторов МТЗ-80 и МТЗ-82.

ГЛАВА I

ОБЩИЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТРАКТОРОВ МТЗ-80

И МТЗ-82

§ 1. ОСНОВНЫЕ СВЕДЕНИЯ

Тракторы МТЗ-80 и МТЗ-82 выполнены по обычной, так называемой

классической схеме (с задними колесами большего размера, чем перед-

ние) и имеют полурамную конструкцию остова.

На тракторы устанавливается дизель (дизельный двигатель) Д-240

с запуском от электростартера или Д-240Л с запуском от карбюратор-

ного пускового двигателя (тракторы с двигателями Д-240Л соответст-

венно маркируются МТЗ-80Л и МТЗ-82Л).

Дизель с непосредственным впрыском топлива и объемно-пленочным

смесеобразованием в камере сгорания, расположенной в поршне, раз-

вивает мощность 59 кВт (80 л. с.) при частоте вращения 2200 об/мин

и удельном расходе топлива 238 г/кВт - ч (185 г/э.л.с • ч).

Основной и пусковой двигатели включают в работу непосредственно

из кабины, при включенной коробке передач предусмотрена блокировка

запуска дизеля. Для облегчения пуска в условиях низких температур

всасывающий коллектор дизеля оборудован электрофакельным подо-

гревателем.

Трансмиссия обеспечивает расширенный и рациональный ряд ско-

ростей: восемнадцать передач переднего хода и четыре — заднего. Это

дает возможность эффективно загрузить двигатель на различных видах

работ, используя повышенные рабочие скорости (9...15 км/ч), а также

в диапазоне транспортных передач (18...35 км/ч). Ходоуменьшитель,

который при необходимости устанавливают на коробку передач, позво-

ляет получить пониженные технологические скорости для специальных

работ (0,27...0,6 км/ч).

Сцепление снабжено демпферными резиновыми элементами —

гасителями крутильных колебаний коленчатого вала дизеля. На валу

сцепления установлен тормозок, который останавливает вал в конце

выключения сцепления и тем самым способствует облегченному пере-

ключению и безударному введению в зацепление шестерен коробки

передач.

Дифференциал заднего моста блокируется автоматически и прину-

дительно фрикционной муфтой с гидравлическим приводом, связанным

с гидроусилителем рулевого управления.

Задний вал отбора мощности имеет независимый (двухскоростной)

и синхронный приводы. Боковой вал отбора мощности также имеет

две передачи.

С целью обеспечения устойчивости и управляемости трактора, а также

5

повышения эффективности переднего ведущего моста при навеске ма-

шин, разгружающих передние колеса, на кронштейн переднего бруса

устанавливают комплект легкосъемных балластных грузов. Предусмот-

рена также балластировка и задних колес.

Для повышения тягово-сцепных качеств и проходимости в тяжелых

почвенных условиях предусмотрена установка резинометаллического

полугусеничного хода, а также приставок для спаривания задних ведущих

колес.

Раздельно-агрегатная гидравлическая система обеспечивает высот-

ный и дополнительно силовой и позиционные способы регулирования

положения навесных почвообрабатывающих машин относительно трак-

тора. Силовое и позиционное регулирование — автоматическое, на основе

встроенных в механизм навески трактора датчиков, которые реагируют

на изменения тягового сопротивления и положения орудия. Универ-

сальность способов регулирования повышает качество обработки почвы

(равномерност ь глубины пахоты), способствует повышению производи-

тельности и дает возможность применять машины без опорных колес.

С навесными почвообрабатывающими машинами, имеющими опорные

колеса, можно использовать гидросистему, что позволит перераспре-

делить на задние ведущие колеса трактора силы, действующие на

навешенную машину и ее рабочие органы, с целью повышения сцепных

качеств.

Для удержания навесных машин в верхнем положении при транс-

портных переездах навесное устройство трактора снабжено механи-

ческим фиксатором поворотного рычага навесной системы. Управляют

механизмом фиксации из кабины.

Навесное устройство трактора укомплектовано автоматической сцеп-

кой, при помощи которой можно, не выходя из кабины, присоединить

к трактору агрегатируемую машину с подобной сцепкой.

Чтобы повысить эффективность на транспортных работах, тракторы

оборудованы буксирным устройством с универсальной пневматической

системой, обеспечивающей приводы тормозов большегрузных транс-

портных прицепов и других маший. Для работы с одноосными при-

цепами на тракторе имеется гидрофицированный Прицепной крюк.

Пневматическую систему трактора можно использовать для накачивания

шин и других целей.

Кабина трактора установлена на резиновых амортизаторах и не связана

жестко с остовом трактора, что снижает уровни вибрации и шума.

Двери и стенки кабины обигы теплошумоизоляционными материалами.

Обогревается кабина отопителем, который отбирает тепло от водяной

системы двигателя. В условиях запыленности и в жару в кабину подается

предварительно очищенный, охлажденный и увлажненный воздух.

Естественная вентиляция кабины осуществляется через открывающиеся

крышу и заднее окно.

Для очистки переднего ветрового стекла, кроме стеклоочистителя,

предусмотрен электрический стеклоомыватель.

Одноместное сиденье тракториста снабжено торсионной подвеской

и гидравлическим амортизатором. Положение и жесткость сиденья

регулируются в зависимости от массы и роста тракториста. Положение

6

рулевого колеса также может быть изменено для удобства управления

и входа в кабину.

Жесткость каркаса кабины швечает требованиям безопасности при

аварийном опрокидывании трактора. Предусмотрены также ремни безо-

пасности, которые крепятся к сиденью. Форма облицовки кабины и в

целом трактора рационально увжана с удобством обслуживания и ус-

ловиями труда.

Передний ведущий мост трактора МТЗ-82 и неведущий мост трактора

МТЗ-80 — портального типа (балка несоосна с колесами). Благодаря

этому обеспечивается необходимый для междурядной обработки высо-

костебельных пропашных культур агротехнический просвет. Передний

мост установлен в проеме переднего бруса полурамы. Кожухи полуосей

колесных редукторов соединены с рукавами переднего моста телескопи-

чески. Это позволяет бесступенчаго регулировать колею передних веду-

щих колес в тех же пределах, что и задних.

Дифференциал передне! о моста самоблокирутощийся. Его блоки-

ровка срабатывает автоматически при включении переднего моста.

Передний ведущий мост приводится в действие от коробки передач

через раздаточную коробку и карданную передачу с промежуточной

опорой.

Механизм управления работой переднего ведущего моста позволяет

задавать раздаточной коробке режимы автоматического и принудитель-

ного включения, а также полностью отключать передний мост (напри-

мер, на транспортных работах титя снижения расхода топлива и износа

шин).

В привод ререднего моста введена фрикционная предохранительная

муфта, которая монтируется в промежуточной опоре карданной передачи.

Она предотвращает поломки привода в случаях кратковременных пере-

грузок переднего моста.

Места навески и креплений агрегатируемых машин и орудий у

тракторов МТЗ-80 и МТЗ-82 одинаковые.

Улучшенные тягово-сцепные качества и проходимость тракто-

ра МТЗ-82 повышают его эффективность, расширяют универсальность и

увеличивают занятость, так как позволяют применять пропашной трак-

тор в трудных почвенных и погодных условиях как на полевых, так и на

транспортных работах.

Благодаря применению прогрессивных решений в конструкции узлов

и механизмов на тракторах МТЗ-80 и МТЗ-82 значительно снижена тру-

доемкость технических обслуживании, сокращено число точек смазки,

увеличено большинство .межрегулировочных сроков, часть регулировок

упрощена и проводится только после выработки моторесурса (при

ремонтах). Многие операции по обслуживанию и управлению облегчены

и автоматизированы.

7

§ 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТРАКТОРОВ МТЗ-80 И МТЗ-82

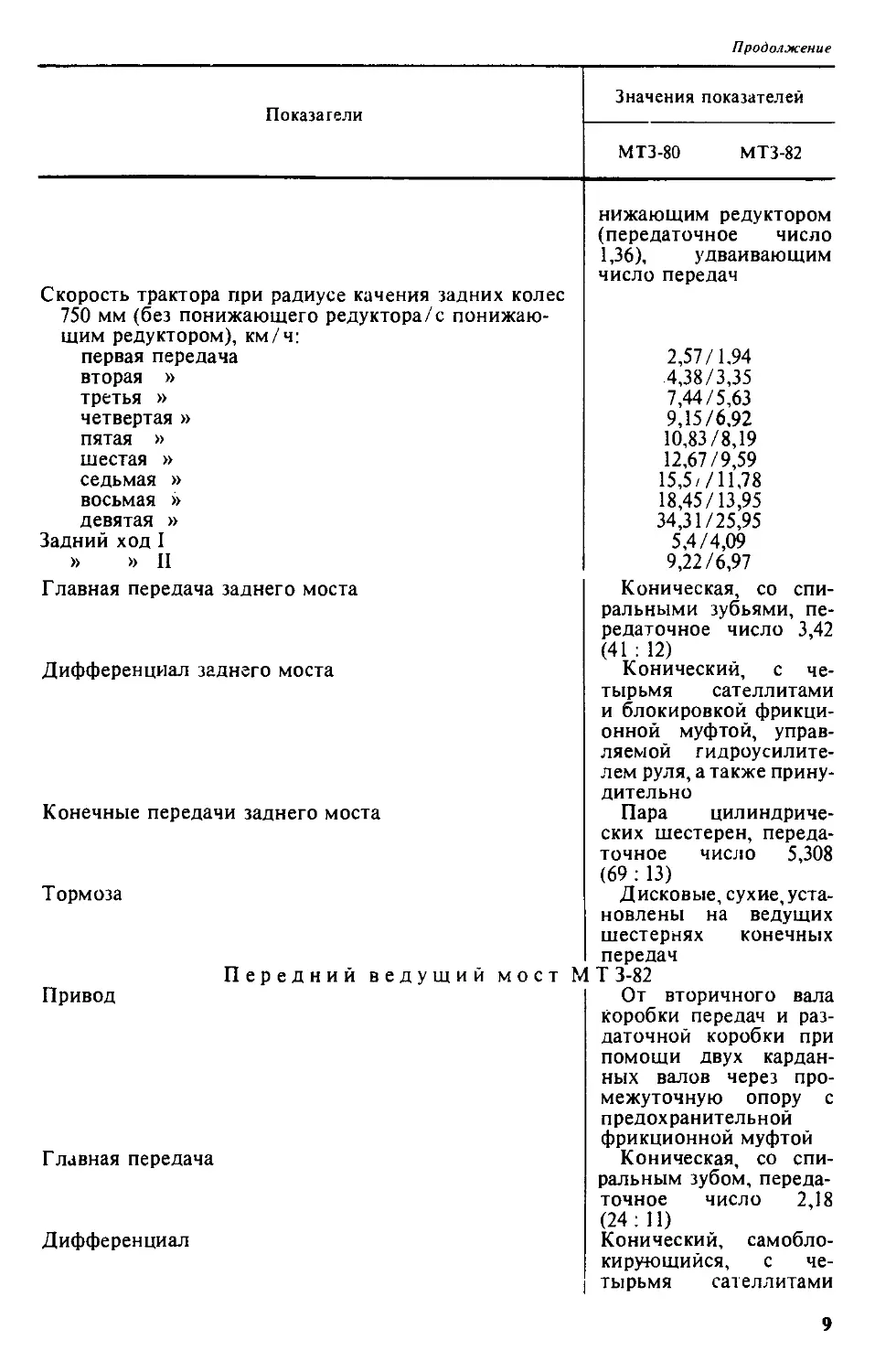

Показатели Значения показателей МТЗ-80 МТЗ-82

Общие данные Габаритные размеры, мм: длина (по концам продольных тяг) ширина (по выступающим концам полуосей задних колес) высота: по облицовке » кабине Продольная база, мм Колея, мм: по передним колесам » задним » Дорожный просвет, мм: под рукавами полуосей заднего моста » передней осью » рукавами полуосей переднего моста » задним мостом » корпусом переднего моста Радиус поворота посредине следа внешнего переднего колеса при колее 1400 мм с подтормаживанием внутреннего заднего колеса, м Конструктивная масса (с кабиной, но без дополни- тельного оборудования и балластных грузов), кг _ Д в и 1 а г е л ь Тип Модель Мощность, кВт (л. с.) Частота вращения, об/мин Число цилиндров Диаметр цилиндра, мм Ход поршня, мм Степень сжатия Рабочий объем цилиндров, л Порядок работы цилиндров Удельный расход топлива, г/кВт • ч (г/э.л.с. • ч) Топливный насос Масса незаправленного дизеля, кг: Д-240 Д-240Л Т рансмиссия Сцепление Коробка передач 3815 3930 1970 1615 1665 2470 2370 2450 1200... 1800 1300... 1800 1350...2100 650 650 1 1 650 470 590 4,1 4,3 3160 3270 Дизель четырехтакт- ный, водяного охлаж- дения Д-240 (с электростар- терным пуском) Д-240Л (с пусковым двигателем) 59(80) 2200 4 110 125 16 4,75 1—3—4— 2 238(185) Четырехплунжер- ный, с подкачивающим насосом । 430 490 Фрикционное, одно- дисковое, сухое, по- стоянно замкнутое Механическая, с де- вятью передачами впе- ред и двумя назад, по-

8

Продолжение

Показатели Значения показателей

МТЗ-80 МТЗ-82

Скорость трактора при радиусе качения задних колес 750 мм (без понижающего редуктора/с понижаю- щим редуктором), км/ч: нижающим редуктором (передаточное число 1,36), удваивающим число передач

первая передача 2,57/1,94

вторая » 4,38/3,35

третья » 7,44/5,63

четвертая » 9,15/6,92

пятая » 10,83/8,19

шестая » 12,67/9,59

седьмая » 15,5//11,78

восьмая » 18,45/13,95

девятая » 34,31/25,95

Задний ход I 5,4/4,09

» » II 9,22/6,97

Главная передача заднего моста Коническая, со спи- ральными зубьями, пе- редаточное число 3,42 (41 : 12)

Дифференциал заднего моста Конический, с че- тырьмя сателлитами и блокировкой фрикци- онной муфтой, управ- ляемой гидроусилите- лем руля, а также прину- дительно

Конечные передачи заднего моста Пара цилиндриче- ских шестерен, переда- точное число 5,308 (69 : 13)

Тормоза Дисковые, сухие,уста- новлены на ведущих шестернях конечных передач

Передний ведущий мост МТ 3-82

Привод От вторичного вала коробки передач и раз- даточной коробки при помощи двух кардан- ных валов через про- межуточную опору с предохранительной фрикционной муфтой

Главная передача Коническая, со спи- ральным зубом, переда- точное число 2,18 (24: 11)

Дифференциал Конический, самобло- кирующийся, с че- тырьмя сателлитами

9

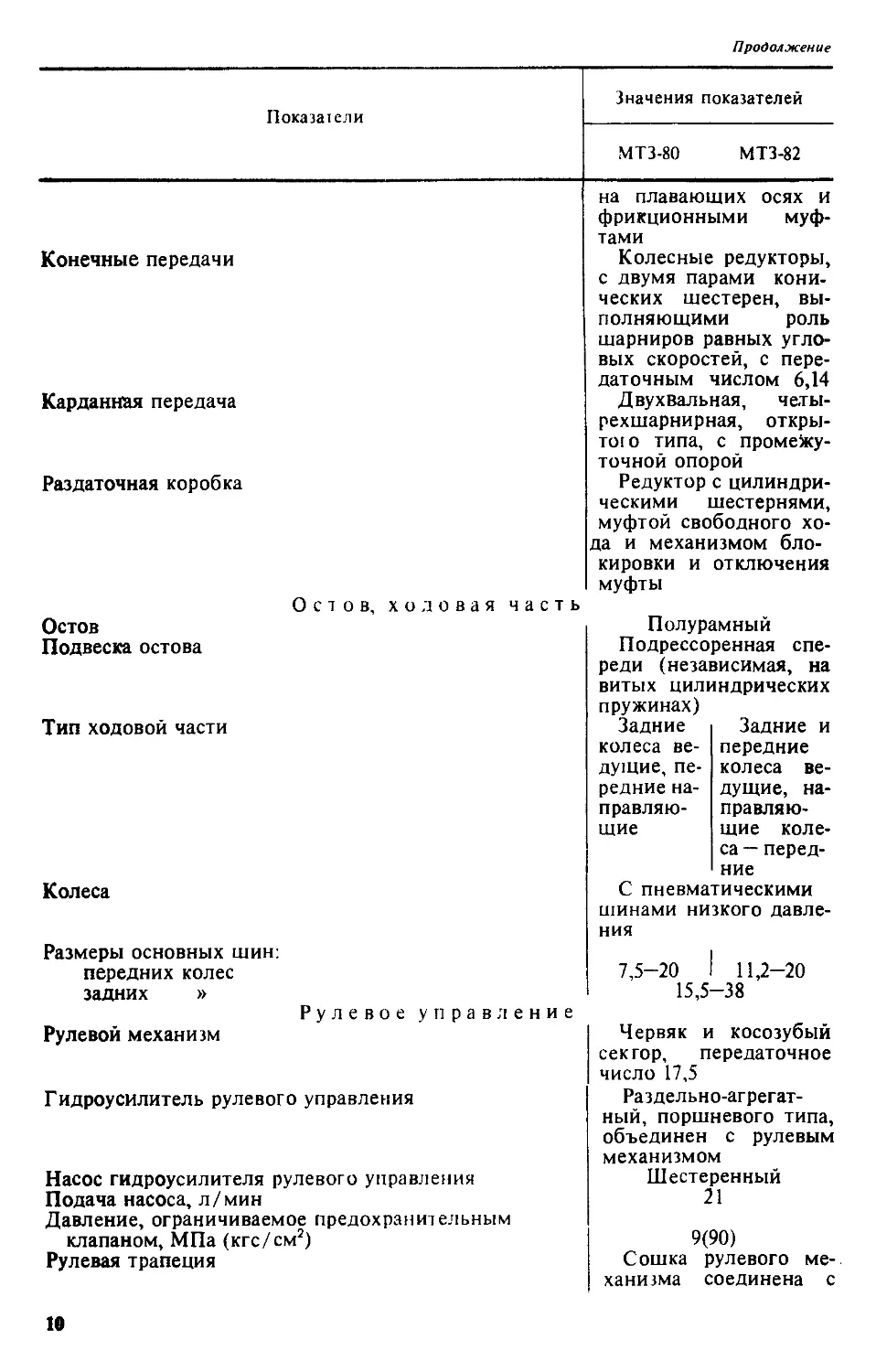

Продолжение

Показатели Значения показателей МТЗ-80 МТЗ-82

Конечные передачи Карданная передача Раздаточная коробка Остов, ходовая часть Остов Подвеска остова Тип ходовой части Колеса Размеры основных шин: передних колес задних » Рулевое управление Рулевой механизм Гидроусилитель рулевого управления Насос гидроусилителя рулевого управления Подача насоса, л/мин Давление, ограничиваемое предохранительным клапаном, МПа (кгс/см2) Рулевая трапеция на плавающих осях и фрикционными муф- тами Колесные редукторы, с двумя парами кони- ческих шестерен, вы- полняющими роль шарниров равных угло- вых скоростей, с пере- даточным числом 6,14 Двухвальная, четы- рехшарнирная, откры- тою типа, с промежу- точной опорой Редуктор с цилиндри- ческими шестернями, муфтой свободного хо- да и механизмом бло- кировки и отключения муфты Полурамный Подрессоренная спе- реди (независимая, на витых цилиндрических пружинах) Задние Задние и колеса ве- передние дущие, пе- колеса ве- редние на- дущие, на- правляю- правляю- щие щие коле- са — перед- ние С пневматическими шинами низкого давле- ния 7,5-20 1 11,2-20 15,5-38 Червяк и косозубый сек гор, передаточное число 17,5 Раздельно-агрегат- ный, поршневого типа, объединен с рулевым механизмом Шестеренный 21 9(90) Сошка рулевого ме- ханизма соединена с

10

Продолж ение

Показатели Значения показателей МТЗ-80 МТЗ-82

поворотными рычагами двумя тягами с че- тырьмя сферическими шарнирами

Гидравлическая система для работы с

навесными машинами

Тип

Число раздельно управляемых цилиндров

Тип насоса

Подача насоса, л/мин

Давление в системе, ограничиваемое предохранитель-

ным клапаном, МПа (кгс/см2)

Тип цилиндров

Диаметр цилиндров, мм:

основного

выносного

Ход поршня, мм

Механизм для навешивания сельскохозяйственных

орудий

Грузоподъемность гидравлической системы, кН (кгс)

Система

Электрооборудование

Универсальная, раз-

дельно-агрегатная, с

гидравлическим увели-

чителем сцепного веса

и силовым (позицион-

ным) регулятором

3

Шестеренный

45

16(160)

Двустороннего дей-

ствия, с гидромехани-

ческим регулированием

хода поршня

100

75

200

Шарнирный четырех-

звенник трехточечного

соединения

9(900) — на вылет е

1900 мм от оси задних

колес

Номинальное напряжение, В

Г енератор

Реле-регулятор

Аккумуляторная батарея:

трактора с электростартерным запуском

трактора с пусковым двигателем

Однопроводная, от-

рицательный полюс ис-

гочникса гока соеди-

нен с «массой»

12

Переменного тока, со

встроенным выпрями-

телем, номинальная

выпрямленная мощ-

ность 400 В г

Контактно-транзи-

сторный, состоящий из

per улятора и реле за-

щиты

Напряжение 6 В, ем-

кость 215 А • ч (две по-

следовательно соеди-

ненные батареи)

Напряжение 12 В, ем-

кость 50 А ч

11

Продолжение

Показатели Значения показателей МТЗ-80 МТЗ-82

Стартер: дизеля Д-240 (с электрозапуском) пускового двигателя (запускающего дизель Д-240Л) Мощностью 3,4 кВт (4,8 л.с.) с электромаг- нитным тяговым реле и муфтой свободного хода Мощностью 0,55 кВт (0,75 л.с.) с электрома- гнитным тяговым реле и муфтой свободного хода.

Основные заправочные емкости (вместимость, л)

Топливные баки дизеля 120 (общая вмести-

мость двух баков)

Топливный бак пускового двигателя 1,9

Система охлаждения дизеля:

Д-240 20

Д-240Л 22

Смазочная система дизеля 15

Корпус трансмиссии (коробки передач, задний мост) 40

Корпус переднего ведущего моста ~ 1,7

Корпус колесного редуктора переднего моста - 1,7

Корпус верхней конической пары колесного (каждый) 0,3

редуктора переднего моста (каждый)

Промежуточная опора карданной передачи - 0,2

переднего моста 2,5

Раздельно-агрегатная гидравлическая система

Корпус гидроусилителя рулевого управления 6

Картер топливного насоса 0,2

Корпус редуктора пускового двигателя 0,4 1

ГЛАВА II

ДВИГАТЕЛЬ

§ 1. ОБЩЕЕ УСТРОЙСТВО ДВИГАТЕЛЯ

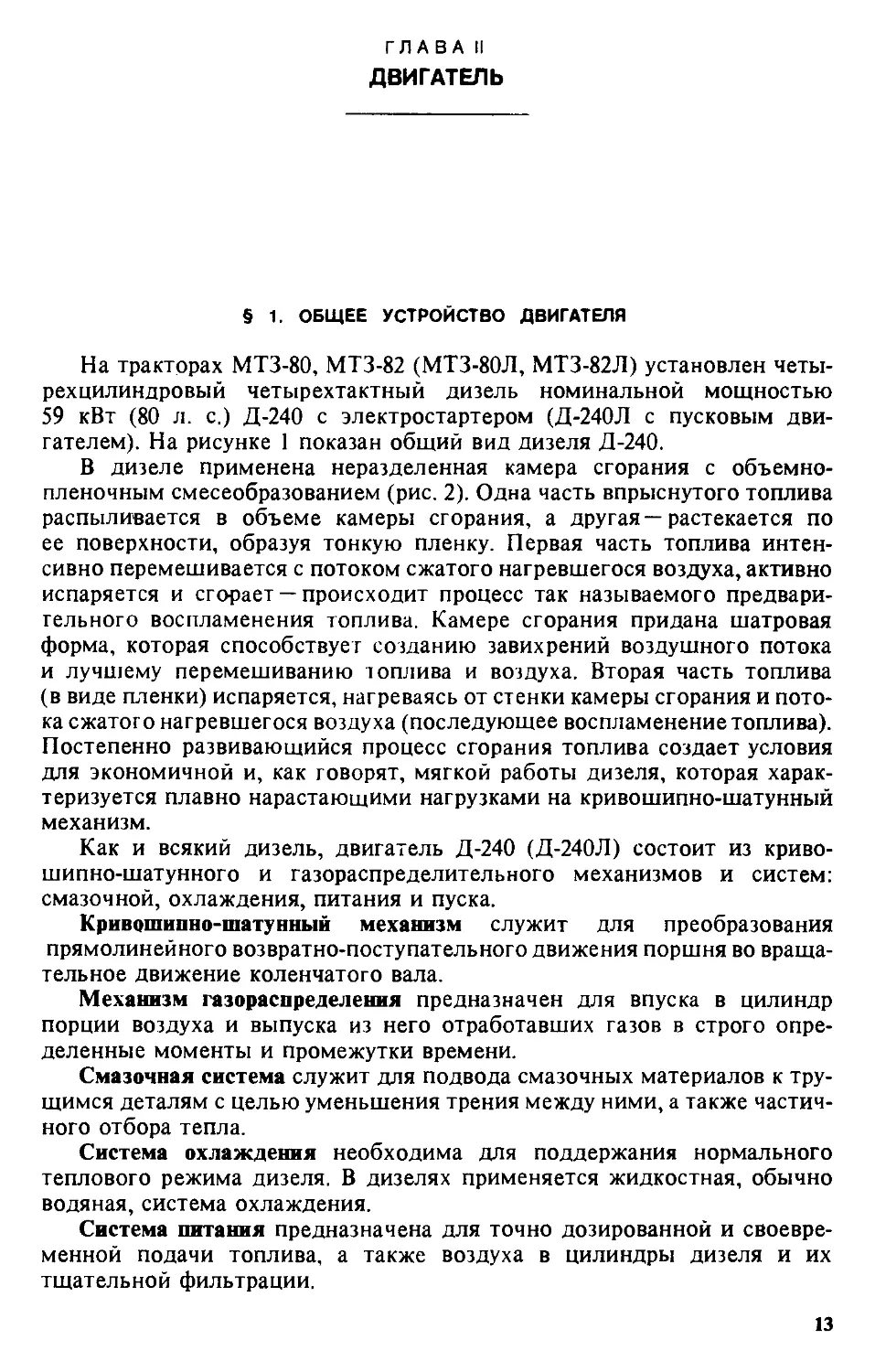

На тракторах МТЗ-80, МТЗ-82 (МТЗ-80Л, МТЗ-82Л) установлен четы-

рехцилиндровый четырехтактный дизель номинальной мощностью

59 кВт (80 л. с.) Д-240 с электростартером (Д-240Л с пусковым дви-

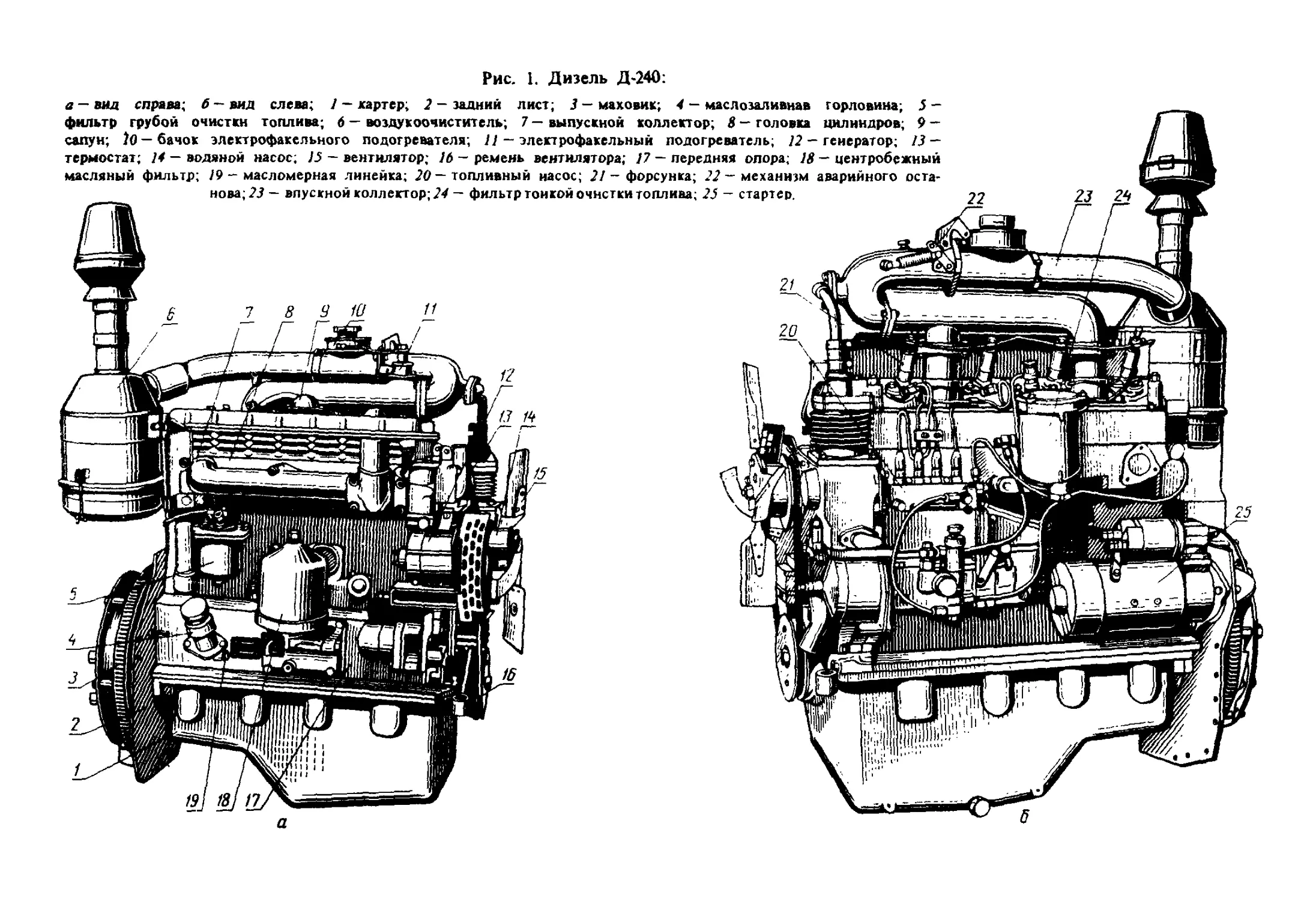

гателем). На рисунке I показан общий вид дизеля Д-240.

В дизеле применена неразделенная камера сгорания с объемно-

пленочным смесеобразованием (рис. 2). Одна часть впрыснутого топлива

распиливается в объеме камеры сгорания, а другая — растекается по

ее поверхности, образуя тонкую пленку. Первая часть топлива интен-

сивно перемешивается с потоком сжатого нагревшегося воздуха, активно

испаряется и сгорает — происходит процесс так называемого предвари-

тельного воспламенения топлива. Камере сгорания придана шатровая

форма, которая способствует созданию завихрений воздушного потока

и лучшему перемешиванию топлива и воздуха. Вторая часть топлива

(в виде пленки) испаряется, нагреваясь от стенки камеры сгорания и пото-

ка сжатого нагревшегося воздуха (последующее воспламенение топлива).

Постепенно развивающийся процесс сгорания топлива создает условия

для экономичной и, как говорят, мягкой работы дизеля, которая харак-

теризуется плавно нарастающими нагрузками на кривошипно-шатунный

механизм.

Как и всякий дизель, двигатель Д-240 (Д-240Л) состоит из криво-

шипно-шатунного и газораспределительного механизмов и систем:

смазочной, охлаждения, питания и пуска.

Кривошипно-шатунный механизм служит для преобразования

прямолинейного возвратно-поступательного движения поршня во враща-

тельное движение коленчатого вала.

Механизм газораспределения предназначен для впуска в цилиндр

порции воздуха и выпуска из него отработавших газов в строго опре-

деленные моменты и промежутки времени.

Смазочная система служит для подвода смазочных материалов к тру-

щимся деталям с целью уменьшения трения между ними, а также частич-

ного отбора тепла.

Система охлаждения необходима для поддержания нормального

теплового режима дизеля. В дизелях применяется жидкостная, обычно

водяная, система охлаждения.

Система питания предназначена для точно дозированной и своевре-

менной подачи топлива, а также воздуха в цилиндры дизеля и их

тщательной фильтрации.

13

Рис. 1. Дизель Д-240:

а — вид справа; б — вид слева; 1 — картер; 2 — задний лист; J —маховик; 4 — маслозаливиав горловина; 5 —

фильтр грубой очистки топлива; 6 — воздухоочиститель; 7 — выпускной коллектор; 8 — головка цилиндров; 9 ~

сапун; 10 — бачок электрофакельного подогревателя; 1} — электрофакельный подогреватель; 12 — генератор; /3 —

термостат; 14— водяной насос; 15 — вентилятор; 16 — ремень вентилятора; 17 — передняя опора; 18 — центробежный

масляный фильтр; 19 - масломерная линейка; 20— топливный насос; 21 - форсунка; 22— механизм аварийного оста-

_______ нова; 23 — впускной коллектор; 24 — фильтр тонкой очистки топлива; 25 — стартер.

21

20

12

1.1 /4

a

б

Система пуска служит для пуска

дизеля.

На рисунке 3, а, б (см. форзац)

показаны разрезы дизеля Д-240

(Д-240Л), которые позволяют озна-

комиться с его общим устройством.

§ 2. БЛОК ЦИЛИНДРОВ,

ГОЛОВКА ЦИЛИНДРОВ, КАРТЕР

Блок цилиндров (рис. 4) —основ-

ная деталь корпуса дизеля и пред-

ставляет собой жесткую отливку из

серого чугуна. На блоке и внутри

Рис. 2. Схема камеры сгорания:

/ - форсунка; 2 — головка блока; 3 — гильза;

4 поршень;5 -- камера сгорания.

его монтируются механизмы, сборочные единицы и детали дизеля, для

крепления которых предусмотрены отверстия, плоскости и посадочные

места.

В вертикальных расточках блока установлено четыре гильзы

цилиндров 12, уплотняемых в нижней части внутренней горизонтальной

перегородки резиновыми кольцами 11. В осевом направлении гильзы

фиксируются буртами в расточках верхней плиты блока цилиндров.

Гильзы отлиты из легированного чугуна. Основные легирующие элемен-

ты (хром, медь, никель, сурьма) значительно повышают сопротивляе-

мость рабочих поверхностей гильзы износу, улучшают ее антифрик-

ционные свойства, повышают коррозийную стойкость. Внутренняя по-

верхность гильзы (зеркало цилиндра) закалке не подвергается.

Три поперечные вертикальные перегородки с окнами делят верхнюю

часть блока на четыре полости, по которым циркулирует охлаждающая

жидкость, подаваемая в каждую полость из бокового водяного канала

через отверстия против каждой гильзы цилиндров. Объем между стен-

ками блока и гильзами служит водяной рубашкой, которая через отвер-

стия в верхней плите блока и прокладке соединяется с водяной рубашкой

головки цилиндров. Стенки блока цилиндров выполнены в виде арок,

опирающихся на межцилиндровые перегородки, благодаря чему во-

круг гильзы по всему периметру образуется водяная рубашка равномер-

ной толщины и снижается температурный перепад по окружности гильзы

цилиндров.

В трех вертикальных перегородках, а также в передней и задней

стенках блока сделаны так называемые постели для коренных под-

шипников коленчатого вала. Они закрыты крышками 8, каждая из

которых прикреплена к блоку болтами 10. Для стабилизации усилия

затяжки крышек постелей под головки болтов 10 установлены закален-

ные цилиндрические шайбы. Постели коренных подшипников расточены

совместно с крышками 8 с большой точностью, поэтому замена крышек,

а также перестановка их с одного блока на другой не допускаются.

Крышки в блоке цилиндров установлены по точно обработанным боко-

вым плоскостям с небольшим натягом, обеспечивающим правильную их

посадку и исключающим перекосы. Чтобы предотвратить неправильную

установку крышек коренных подшипников, расстояния от оси расточки

15

Рис. 4. Корпусные детали дизеля:

I — амортизатор; 2 — блок цилиндров; 3 — головка цилиндров; ^—шпилька; 5 — рым-болт; б —

задний лист; 7—корпус манжеты; 8 — крышка коренного подшипника; 9 — опора картера; /0 — болт

крышки; 11 — кольцо гильзы; 12 — гильза цилиндров; 13 — щит распределения; 14 — крышка распределе-

ния; 15 — передняя опора.

постелей коренных подшипников до отверстий под болты 10 в крышках

делают различными.

Вверху и справа картерной части блока, в передней и задней стенках

и средней перегородке в бобышках расточены отверстия для втулок

распределительного вала. Эти втулки растачивают после запрессовки в

блок цилиндров.

В блоке цилиндров сделан продольный масляный канал, от которого

по поперечным наклонным каналам масло подводится к каждому корен-

ному подшипнику ко всем опорным шейкам распределительного вала.

Продольный канал соединен с масляным фильтром через сверленный

горизонтальный поперечный канал, проходящий в средней вертикаль-

ной перегородке над третьим коренным подшипником. Канал в средней

вертикальной перегородке соединяет масляный фильтр с масляным

насосом.

Правая наружная стенка блока колонного типа. В сверлениях

вертикальных колонн установлены штанги толкателей, которые своим

нижним сферическим концом упираются в толкатели, скользящие в

обработанных отверстиях расширенной части колонн.

В зависимости от типа пускового устройства позади блока цилиндров

устанавливают один из двух видов заднего листа 6, отличающихся

друг от друга координатами и размерами центрирующего отверстия.

Стенка заднего листа имеет резьбовое отверстие, куда ввернут специаль-

16

ный винт (щуп) для установки начала подачи топлива в первый цилиндр

дизеля. Через отверстие в середине заднего листа проходит фланец

коленчатого вала для крепления маховика. Цилиндрическая поверхность

этого фланца и каркасная манжета обеспечивают заднее уплотнение

коленчатого вала. К наружным отверстиям листа крепится корпус сцеп-

ления, центрируемый двумя штифтами, которые запрессованы в фланец

корпуса.

Спереди к блоку цилиндров прикреплены болтами щит распре-

деления 13, изготовленный из листового проката, и крышка

распределения 14, отлитая из серого чугуна. Совместное центри-

рование их осуществляется двумя штифтами, запрессованными в перед-

нюю стенку блока цилиндров. Точно обработанные отверстия в щите

распределения обеспечивают правильную установку топливного и мас-

ляного (гидроусилителя рулевого управления) насосов и правильное

зацепление шестерен привода. Центрированной установкой крышки

распределения относительно блока цилиндров достигается также точ-

ность зубчатого зацепления привода пневмокомпрессора, привода редук-

тора тахомотосчетчика и переднего уплотнения коленчатого вала. Регули-

руемая передняя подвеска дизеля крепится двумя болтами к плоскому

выступу в передней верхней части крышки распределения. В пространс-

тве между щитом и крышкой распределения находятся шестерни рас-

пределения.

Головка цилиндров представляет собой чугунную отливку, которая

устанавливается на блок цилиндров и крепится шестнадцатью шпиль-

ками. Гайки шпилек затягиваются динамометрическим ключом в опре-

деленной последовательности. Между поверхностями блока и головки

находится специальная асбостальная прокладка. Внутренняя полость

головки служит водяной рубашкой. Поступающая из блока цилиндров

охлаждающая жидкость направляется по каналам к наиболее нагретым

местам: перемычкам между клапанами и форсунками. Сверху на головке

цилиндров установлены клапанный механизм и крышка головки, к кото-

рой крепятся впускной коллектор и колпак крышки с сапуном, закры-

вающий клапанный механизм. В нижней части головки расположены

гнезда для впускных и выпускных клапанов. В каналы над этими гнез-

дами запрессованы направляющие втулки клапанов.

Картер представляет собой алюминиевую отливку коробчатой фор-

мы, которая болтами прикреплена к блоку цилиндров и крышке распре-

деления. Передняя часть картера несколько углублена: здесь располагает-

ся маслоприемник масляного насоса 5.

Установка дизеля на трактор (рис. 5) должна обеспечивать его

правильное расположение, надежное крепление и гашение вибраций

остова. Дизель, установленный на полураму трактора, сзади крепится

к остову трактора (развитым фланцем заднего листа к корпусу сцепления),

спереди —к брусу полурамы при помощи передней подвески, которая

состоит из опоры 7 и резинометаллического амортизатора 1. Амортиза-

тор представляет собой резиновую подушку с двумя привулканизиро-

ванными пластинами, посредством которых он соединяется с кронш-

тейном крышки распределения 6 и передней опорой 7. Амортизатор

снижает уровень вибраций дизеля и остова трактора. При установке

17

Рис. 5. Установка ди теля на гракюр.

1 — амортизатор; 2 — регулировочные прокладки; ? -

контргайка; 4 — регулировочный бон; 5 - бо н; 6 •-

кронштейн крышки распределения; 7 -- передняя опора.

ди теля на трактор с целью

уменьшения вибраций необхо-

димо соблюдать следующие

правила регулировки передней

подвески: 1)отвернуть два бол-

та 5 крепления амортизатора 1

к выступу кронштейна б крыш-

ки распределения на 3...4 обо-

рота.- 2) затянуть болты крепле-

ния передней опоры 7 дизеля к

переднему брусу трактора;

3) отпустить контргайку 3 и

ввернуть регулировочный болт

4 в выступ крышки распреде-

ления до упора в верхнюю пли-

ту амортизатора; 4) вворачивая

регулировочный болт 4 на

2...3 мм (1,5.„2 оборота), сжать

амортизатор, пока его высота

не составит 39...40 мм; 5) в за-

зор, образовавшийся между вы-

ступом кронштейна 6 крышки

распределения и верхней пли-

той амортизатора /, поставить необходимое число специальных сталь-

ных прокладок толщиной 0,5 мм; 6) отвернуть на 3...4 оборота регули-

ровочный болт 4 и зафиксировать его контргайкой; 7) завернуть до

отказа болты 5 крепления амортизатора к кронштейну. В дальнейшем

регулировать подвеску не требуется.

§ 3. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Основные детали кривошипно-шатунного механизма (рис. 6): колен-

чатый вал 14, поршни 7, шатуны 18, поршневые пальцы 9 и кольца,

коренные и шатунные вкладыши подшипников, маховик 3.

Коленчатый вал—полноопорный, стальной, с четырьмя шатунными

и пятью коренными шейками, подвергнутыми поверхностной закалке

токами высокой частоты. На первой, че1вертой, пятой и восьмой шей-

ках вала укреплены съемные противовесы 15, благодаря которым умень-

шаются воздействия центробежных сил от неуравновешенных масс кри-

вошипов и снижаются износы коренных подшипников. Шатунные шейки

вала полые; в их полоезях, закрытых заглушками, происходит центро-

бежная очистка масла, поступающего от коренных шеек по наклонным

каналам в щеках.

На переднем конце коленчатого вала установлены шестерни 22

привода шестерен распределения; шешерня 21 привода масляного

насоса; шкив 20 клиноременного привода водяного насоса, вентилятора

и генератора; на заднем фланце — маховик 3 с зубчатым венцом 4.

Осевое перемещение коленчатого вала ограничивают упорные полуколь-

ца 12 из алюминиевого сплава, установленные по обе стороны пятого

18

коренного подшипника. Упорные полукольца фиксируются от проворачи-

вания выступами, входящими в фрезерованные канавки в крышке под-

шипника.

Шатуны стальные двутаврового сечения, штампованные. В верхнюю

головку шатуна запрессована биметаллическая втулка 8. Для смазки

поршневого пальца в верхней головке шатуна и втулке предусмотрены

отверстия. Нижняя головка шатуна разъемная, расточенная для установки

шатунных вкладышей. Осевое смещение вкладышей ограничивают

выштампованные усики, входящие в фрезерованные прорези в расточках

шатуна и крышки. Крышка 16 присоединена к шатуну болтами 17.

Поршни изготовлены из алюминиевого сплава. На боковой поверх-

ности поршня сделано три канавки под компрессионные 6 и две канав-

ки под маслосъемные 5 кольца. В канавках под кольца просверлены

отверстия для отвода масла, снимаемого кольцами со стенок гильзы

цилиндров. В днище поршня сделана камера сгорания шатровой формы.

В бобышках поршня расточены отверстия под поршневой палец 9 и ка-

навки под стопорные кольца 10.

Поршневые пальцы плавающего типа, полые, изготовлены из хро-

моникелевой стали. Осевое переме-

Рис. 6. Кривошипно-шатунный механизм:

1 — болт маховика; 2 — болт сцепления; 3 — маховик; 4 - венец маховика; 5 — маслосъемные кольца;

6 — компрессионные кольца; 7 — поршень; 8 — в!улка головки шалуна; 9 — поршневой палец; 10 — сто-

порное кольцо; П — вкладыш коренного подшипника; 12 — упорное полукольцо; 13 — вкладыш шатун-

ного подшипника; 14 — коленчатый вал; 15 — противовес; 16 — крышка шатуна; /7—шатунный болт;

18 — шатун; 19 — болт коленчатою вала; 20— шкив; 21 — шестерня привода масляного насоса; 22 ~~

шестерня.

19

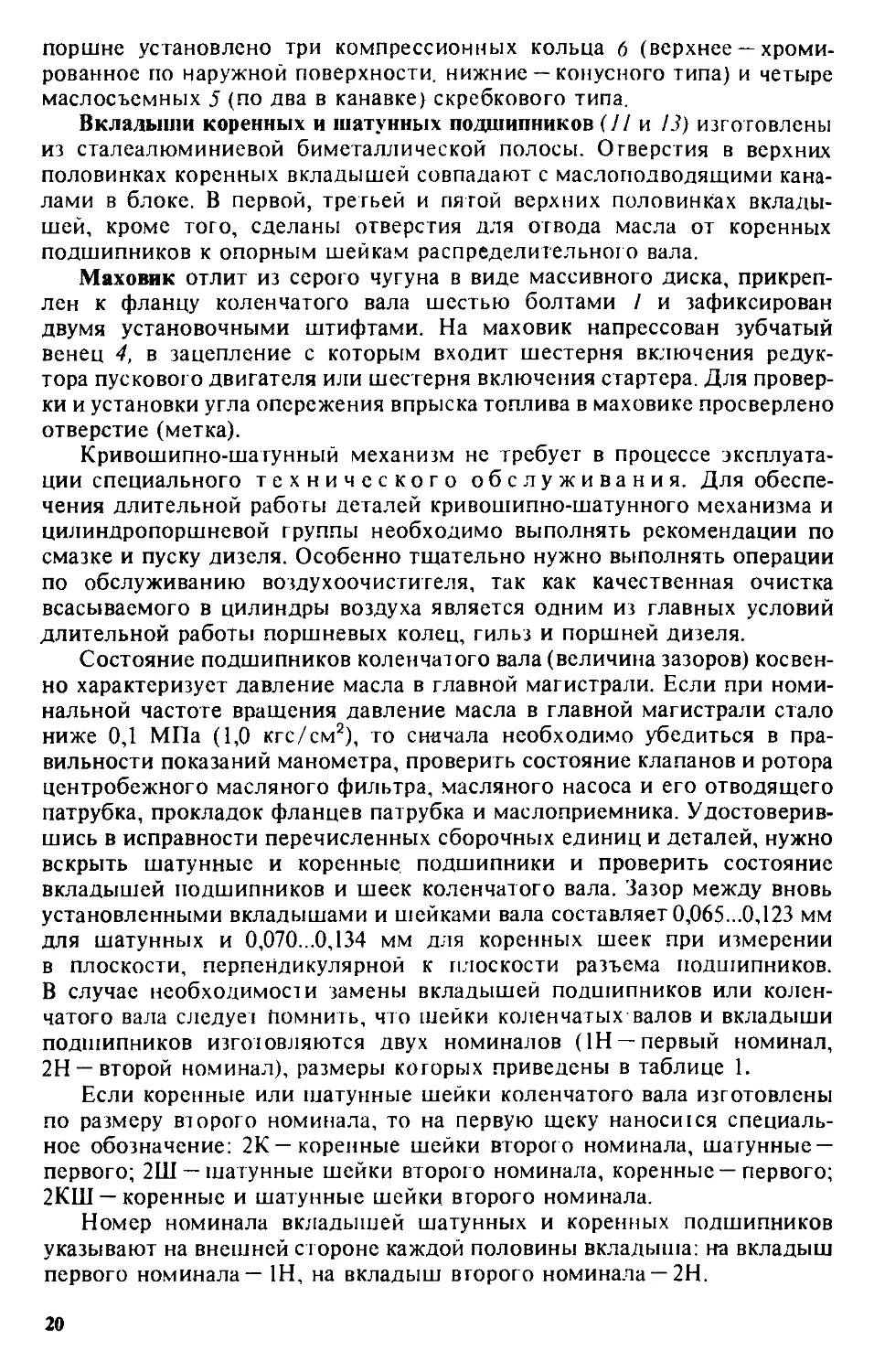

поршне установлено три компрессионных кольца б (верхнее — хроми-

рованное по наружной поверхности, нижние — конусного типа) и четыре

маслосъемных 5 (по два в канавке) скребкового типа.

Вкладыши коренных и шатунных подшипников (// и 13) изготовлены

из сталеалюминиевой биметаллической полосы. Отверстия в верхних

половинках коренных вкладышей совпадают с маслоподводящими кана-

лами в блоке. В первой, третьей и пятой верхних половинках вклады-

шей, кроме того, сделаны отверстия для отвода масла от коренных

подшипников к опорным шейкам распределительного вала.

Маховик отлит из серого чугуна в виде массивного диска, прикреп-

лен к фланцу коленчатого вала шестью болтами / и зафиксирован

двумя установочными штифтами. На маховик напрессован зубчатый

венец 4, в зацепление с которым входит шестерня включения редук-

тора пускового двигателя или шестерня включения стартера. Для провер-

ки и установки угла опережения впрыска топлива в маховике просверлено

отверстие (метка).

Кривошипно-шатунный механизм не требует в процессе эксплуата-

ции специального технического обслуживания. Для обеспе-

чения длительной работы деталей кривошипно-шатунного механизма и

цилиндропоршневой группы необходимо выполнять рекомендации по

смазке и пуску дизеля. Особенно тщательно нужно выполнять операции

по обслуживанию воздухоочистителя, так как качественная очистка

всасываемого в цилиндры воздуха является одним из главных условий

длительной работы поршневых колец, гильз и поршней дизеля.

Состояние подшипников коленчатого вала (величина зазоров) косвен-

но характеризует давление масла в главной магистрали. Если при номи-

нальной частоте вращения давление масла в главной магистрали стало

ниже 0,1 МПа (1,0 кгс/см2), то сначала необходимо убедиться в пра-

вильности показаний манометра, проверить состояние клапанов и ротора

центробежного масляного фильтра, масляного насоса и его отводящего

патрубка, прокладок фланцев патрубка и маслоприемника. Удостоверив-

шись в исправности перечисленных сборочных единиц и деталей, нужно

вскрыть шатунные и коренные подшипники и проверить состояние

вкладышей подшипников и шеек коленчатого вала. Зазор между вновь

установленными вкладышами и шейками вала составляет 0,065...0,123 мм

для шатунных и 0,070...0,134 мм для коренных шеек при измерении

в плоскости, перпендикулярной к плоскости разъема подшипников.

В случае необходимости замены вкладышей подшипников или колен-

чатого вала следует Помнить, что шейки коленчатых валов и вкладыши

подшипников изготовляются двух номиналов (1Н —первый номинал,

2Н —второй номинал), размеры которых приведены в таблице 1.

Если коренные или шатунные шейки коленчатого вала изготовлены

по размеру второго номинала, то на первую щеку наносится специаль-

ное обозначение: 2К—коренные шейки второго номинала, шатунные —

первого; 2Ш —шатунные шейки второго номинала, коренные—первого;

2КШ —коренные и шатунные шейки второго номинала.

Номер номинала вкладышей шатунных и коренных подшипников

указывают на внешней с тороне каждой половины вкладыша: на вкладыш

первого номинала — 1Н, на вкладыш второго номинала —2Н.

20

Таблица 1. Размеры номиналов

Диаметр шейки вала, мм

Обозначение номинала коренной шатунной

1Н „ -> .-0,080 />,2>_0>095 /л ^.-0,075 Об,/Э -9,090

2Н тс гу-\“0,080 />,ОО-0,095 68,00.^090

При установке вкладышей следует обращать внимание на обозначе-

ние размерной группы вкладыша по высоте.

Размеры групп наносят на внутреннюю поверхность усика и обозна-

чают знаком «+» или «-». В один комплект должно быть собрано два

вкладыша, один из которых имеет маркировку «+», а другой — марки-

ровку «—» (или оба вкладыша должны быть без обозначения размерной

группы).

Повышенный расход картерного масла, интенсивный выход газов из

сапуна, стуки, выделение характерного белого дыма —все это признаки

изношенности цилиндропоршневой группы кривошипно-шатунного ме-

ханизма.

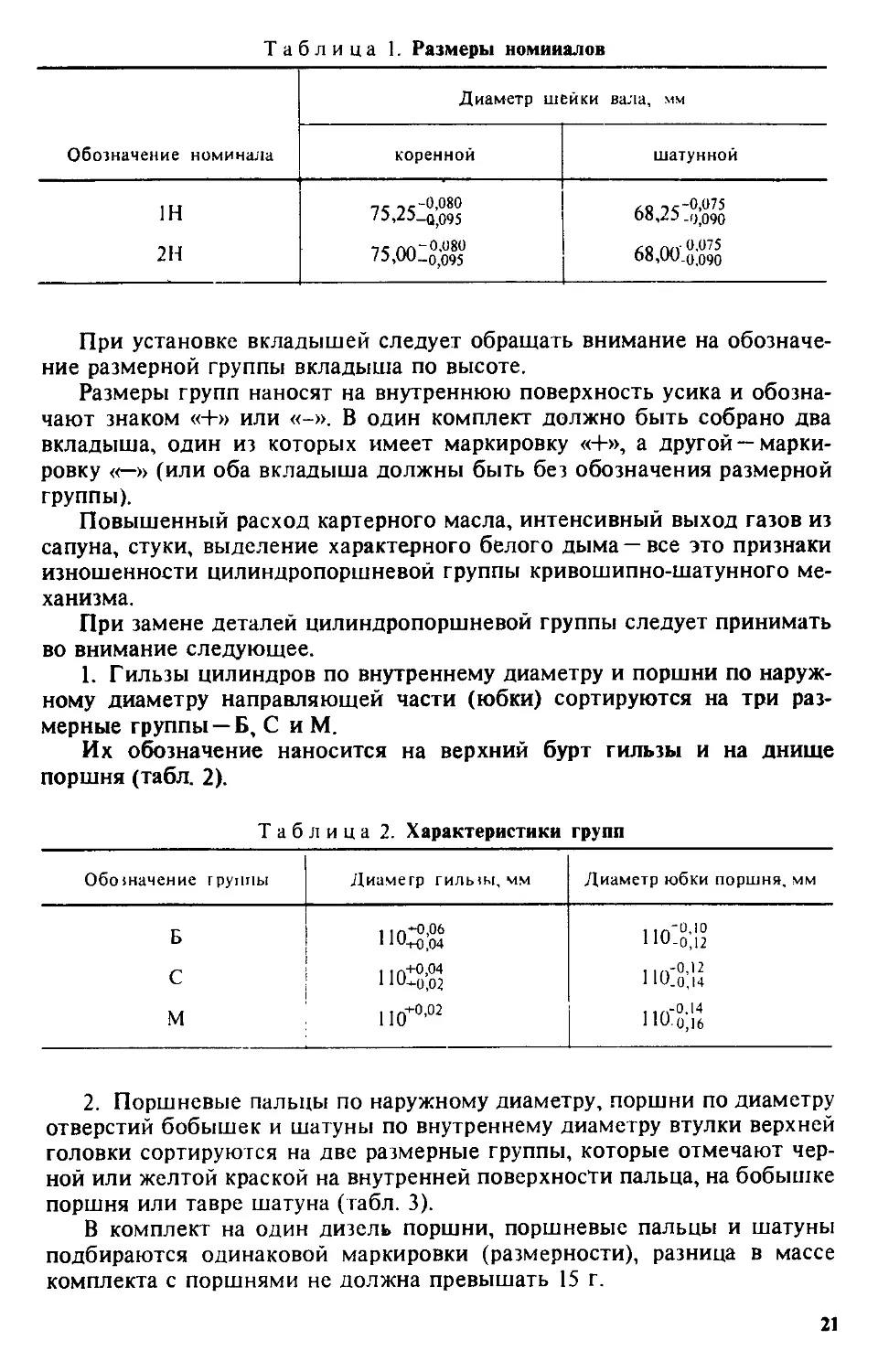

При замене деталей цилиндропоршневой группы следует принимать

во внимание следующее.

1. Гильзы цилиндров по внутреннему диаметру и поршни по наруж-

ному диаметру направляющей части (юбки) сортируются на три раз-

мерные группы —Б, С и М.

Их обозначение наносится на верхний бурт гильзы и на днище

поршня (табл. 2).

Таблица 2. Характеристики групп

Обозначение группы Диаметр гилым, мм Диаметр юбки поршня, мм

Б 1 |л*О,06 1 1ит0,04

С 1 io:?:” 1 io:S:'i4

М НО*0’02 i io"o;'i46

2. Поршневые пальцы по наружному диаметру, поршни по диаметру

отверстий бобышек и шатуны по внутреннему диаметру втулки верхней

головки сортируются на две размерные группы, которые отмечают чер-

ной или желтой краской на внутренней поверхности пальца, на бобышке

поршня или тавре шатуна (табл. 3).

В комплект на один дизель поршни, поршневые пальцы и шатуны

подбираются одинаковой маркировки (размерности), разница в массе

комплекта с поршнями не должна превышать 15 г.

21

Таблица 3. Размерные группы

Цвет окраски группы Диаметр поршне- вого пальца, мм Диаметр втулки шагупа. мм Диаметр отверстия бобышки поршня, мм

Черный 38-о.ооз J Q НТ.ОЗ 1 J6-rO.O25 то 0.003 •’о-0,009

Желтый ТО 0.003 -’О-0.ОО7 +H.U25 •>йЮ,019 то 0.009 •>0-0.015

3. Как было указано, на каждый поршень надевают верхнее ком-

прессионное кольцо, покрытое по наружной поверхности хромом, два

компрессионных конусных кольца и че! ыре маслосъемных (по два в каж-

дой канавке). На торцевой поверхности конусных колец нанесена метка

«верх», которая должна быть обращена к днищу поршня. Маслосъемное

кольцо с дренажными окнами на торце устанавливают в верхней части

канавки, кольцо без окон —под ним; выточки на наружной поверхности

маслосъемных колец должны быть обращены вниз (к юбке поршня).

§ 4. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

В механизм газораспределения (рис. 7, см. форзац) входят шестерни,

распределительный вал, выпускные и впускные клапаны, соединительные

и передающие движение детали.

Вращательное движение от коленчатого вала через шестерню 5

(рис. 7,6) и промежуточную шестерню 3 передается шестерням 2 и 4

привода распределительного вала и топливного насоса. Профильные

кулачки распределительного вала расположены в соответствии с поряд-

ком работы дизеля. При повороте распределительного вала кулачок

своим выступом поднимает толкатель 20 (рис. 7. а), а вместе с ним и

штангу 21, которая упирается нижним концом в дно толкателя, а верх-

ним — в регулировочный винт 22 коромысла 24. Коромысло, установлен-

ное на валике 17, поворачивается и перемещает клапан вниз. Отверстие

клапана в головке цилиндров открывается, а пружины 8 и 9, предва-

рительно сжатые (чтобы удержать клапан в закрытом положении),

сжимаются дополнительно. Стержень клапана движется в направляющей

втулке 5.

Клапан открыт полностью, когда толкатель достигает вершины кулач-

ка. При дальнейшем повороте распределительного вала толкатель опуска-

ется, а клапан под действием пружин движется вверх. Когда выступ

кулачка выходит из-под толкателя, давление на клапан прекращается,

и он под действием пружин плотно закрывает отверстие клапана в голов-

ке цилиндров. Детали передачи (коромысло, штанга и толкатель) пере-

мещаются в первоначальное положение.

Чтобы цилиндр быстро наполнялся и хорошо очищался, должны

быть правильно установлены моменты времени, в которые клапаны

открываются и закрываются. Впускной клапан открывается с некоторым

опережением, то есть до прихода поршня в верхнюю мертвую точку

(в.м.т.), а закрывается с некоторым запаздыванием, после того как

22

Рис. 8. Диаграмма фаз газораспределения:

/ — начало открытия впускного клапана; 2 — начало закрывания впускного клапана;

3— начало открытия выпускного клапана; 4 — конец закрывания выпускного клапана.

поршень минует нижнюю мертвую точку (н.м.т.). Это позволяет увели-

чить продолжительность впуска: в начале процесса воздух, нагнетаемый

под напором, поступает в цилиндр дизеля даже при повышенном давле-

нии, а в конце — по инерции продолжает заполнять цилиндр. Впускной

клапан открывается до прихода поршня в н.м.т., а закрывается уже

после прохождения в.м.т. Все это вместе уменьшает затраты энергии

на выпуск отработавших газов из цилиндра, способствует их более

полному удалению, предохраняет дизель от перегрева.

Фазы газораспределения принято изображать в виде круговой диа-

граммы, в градусах поворота коленчатого вала. Такая диаграмма пока-

зана на рисунке 8.

Чтобы правильно установить фазы газораспределения дизеля при

сборке, необходимо совместить метки на шестернях распределения.

На промежуточной шестерне 3 имеются две впадины-метки, обозначен-

ные буквами К и Т, и один зуб снабжен меткой с буквой Р. Впадину

с буквой К располагают против меченого зуба шестерни коленчатого

вала, впадину с буквой Г—против меченого зуба шестерни привода

топливного насоса, зуб с буквой Р— против меченой впадины шестерни

распределительного вала.

23

Шестерни распределения — косозубые, изготовлены из легированной

стали, цементованы и закалены до высокой твердости. Ведущая шестер-

ня 5 (см. рис. 7, б, форзац) напрессована на передний конец коленча-

того вала, закреплена шпонкой и находится в постоянном зацеплении

с промежуточной шестерней 3, которая вращается на пальце, запрессо-

ванном в переднюю стенку блока цилиндров. В пальце промежуточной

шестерни просверлены каналы, соединенные с масляной магистралью.

Промежуточная шестерня 3 приводит в движение шестерни 2 и 4 рас-

пределительного вала и привода топливного насоса. От осевых пере-

мещений (допускается 0,1...0,78 мм) ее предохраняет шайба, прикреп-

ленная к торцу пальца двумя болтами. Осевое усилие от распределитель-

ных шестерен воспринимают шайбы и бурты втулок шестерен, а осевое

усилие от шестерни коленчатого вала—упорные торцевые полукольца,

установленные в постели пятого коренного подшипника. Шестерня 2

распределительного вала напрессована на передний конец вала, пере-

дает ему вращение через шпонку и закреплена шайбой и болтом,

ввернутым спереди в вал. В головке болта сделана прорезь под поводок

привода редуктора тахомотосчетчика.

В два отверстия на торцевой стенке шестерни вводят винты, крепя-

щие упорное кольцо распределительного вала.

Шестерня 4 привода топливного насоса вращается на цилиндри-

ческой шейке установочного фланца топливного насоса и соединена с

валиком насоса шлицевой шайбой. Дополнительный прямозубый венец

шестерни служит для привода пневмокомпрессора. Осевое перемещение

шестерни ограничивается регулировочным болтом. Допустимый зазор

между упором и сферическим торцом регулировочного болта 0,4...0,7 мм.

Шестерня 6 привода масляного насоса установлена при помощи

шпонки на переднем конце коленчатого вала.

Распределительный вал — стальной, его опорные шейки и рабочие

поверхности кулачков закалены токами высокой частоты. Вал враща-

ется в трех втулках, запрессованных в блок цилиндров. Передняя втулка

изготовлена из бронзы, две последующие — из антифрикционного

чугуна.

Восемь кулачков расположено вдоль вала в такой последователь-

ности: выпускной первого цилиндра, впускной первого цилиндра, впуск-

ной второго цилиндра, выпускной второго цилиндра, выпускной третьего

цилиндра, впускной третьего цилиндра, впускной четвертого цилиндра,

выпускной четвертого цилиндра. Такое расположение кулачков (и соот-

ветственно клапанов) объединяет в головке цилиндров каналы от двух

впускных и выпускных клапанов второго и третьего цилиндров в один

общий.

В задней шейке распределительного вала просверлен наклонный

канал, по которому к клапанному механизму пульсирующим потоком

подводится смазка.

От продольного перемещения (допускается 0,3...1,04 мм) распре-

делительный вал удерживается упорным кольцом, закрепленным двумя

винтами к блоку цилиндров.

Толкатель — стальной, грибовидный, со сферической нижней опорной

поверхностью, которая для улучшения приработки фосфотируется. В про-

24

цессе работы при взаимодействии сферической и опорной поверхностей

толкателя и конусности кулачков создается момент сил, поворачивающий

толкатель, благодаря чему его сферическая поверхность изнашивается

равномерно. Сферическая выемка внутри толкателя служит опорной по-

верхностью штанги 21 (см. рис. 7, а). В нижней части цилиндрической

поверхности толкателя просверлен канал, по которому масло из клапан-

ного механизма стекает в картер.

Штанга толкателя изготовлена из стального прутка, концам которого

придана сферическая форма. Нижний конец штанги упирается в углубле-

ние донышка толкателя, а верхний (с внутренней сферой) — в регули-

ровочный винт 22 коромысла 24 клапана.

Коромысло 24 клапана изготовлено из стали. Контактная поверх-

ность переднего закругленного конца коромысла, так называемого бойка,

нажимающего на клапан, закалена токами высокой частоты. В резьбо-

вое отверстие заднего конца коромысла установлен регулировочный

винт 22 с контргайкой 23. При помощи винта 22 изменяют зазор

между бойком коромысла и стержнем клапана. Коромысла качаются на

стальном пустотелом валике 17, закрепленном в стойках 30, и пружина-

ми 16 прижимаются к ним. В валике 17 против каждого коромысла

просверлены отверстия, через которые из внутренней полости валика

поступает масло для смазки рабочей поверхности ступицы коромысла

регулировочных винтов и стержней клапанов. К валику масло направля-

ется по трубке 29.

Клапаны предназначены соответственно для впуска в цилиндры

воздуха и выпуска отработавших газов. Впускной 4 и выпускной 3

клапаны изготовлены из жаропрочной стали. Уплотняющая часть тарелок

клапанов направлена прочным материалом на никелевой основе. Нако-

нечники стержней клапанов на высоте 3...5 мм, выполнены из легиро-

ванной стали и приварены к стержню стыковой сваркой. Диаметр тарелки

впускного клапана на 6 мм больше диаметра выпускного клапана.

Клапаны передвигаются в направляющих биметаллических (или из

специального чугуна) втулках 5, запрессованных в головку блока цилинд-

ров. Каждый клапан плотно прижат к своему гнезду в головке цилинд-

ров двумя пружинами 8 и 9 (с правым и левым направлением витков).

Пружины зажаты между опорными шайбами на верхней плоскости голов-

ки блока цилиндров и тарелкой 12, соединенной с клапаном при помощи

двух конических разрезных стальных сухариков. Зазор между торцом

клапана и бойком коромысла обоих клапанов на непрогретом дизеле

устанавливают 0,25 мм.

Техническое обслуживание механизма газораспределения сводится

к периодическому осмотру наружных деталей, проверке и восстанов-

лению нормальных зазоров, обеспечению плотности прилегания клапа-

нов к гнездам. Проверять и регулировать зазоры между клапанами

и коромыслами следует после 480 ч работы дизеля.

Зазоры следует регулировать в такой последовательности. Проделать

подготовительные работы, обеспечивающие доступ к крышке головки

блока. Снять колпак 11 (см. рис. 7, а) крышки головки блока цилиндров.

Проверить затяжку гаек крепления валика коромысел. Установить пор-

шень первого цилиндра в положение, соответствующее концу такта сжа-

25

тия. Отпустить контргайку регулировочного винта на коромысле клапа-

на и, ввертывая винт, установить при помощи щупа требуемый зазор

между бойком коромысла и торцом клапана. Надежно затянуть контр-

гайку и снова проверить щупом зазор, поворачивая штангу толкателя

вокруг ее оси. Зазоры рекомендуется регулировать в последовательности,

соответствующей порядку работы цилиндров дизеля (1-3-4—2). По окон-

чании регулировки клапанов первого цилиндра повернуть коленчатый вал

в направлении часовой стрелки на половину оборота и приступить

к установке зазора в клапанах третьего цилиндра. Следующая половина

оборота дает возможность регулировать зазоры клапанов четвертого

цилиндра, и, наконец, последний поворот — зазоры в клапанах второго

цилиндра.

Рис. 9. Схема смазочной системы:

— масляный радиатор; 2 — масляный фильтр; 3 - масляный насос; 4 -пробка масляного картера; 5 -

фильтра; /0—мае

26

Отрегулировав все клапаны, запускают дизель и следят за его рабо-

той: при увеличенных зазорах слышны сгуки, при малых зазорах воз-

никают перебои и появляется белый дым. Причиной стуков и перебоев

в работе дизеля может стать также и поломка пружины клапана.

При нормальной эксплуатации дизеля необходимость в притирке

клапанов исключается. Однако недостаточная очистка воздуха, непра-

вильная установка зазоров могут привести к позере герметичности в

приемник масляного насоса; 6 — маноме! р. 7 • сливной клапан; 8 — редукционный клапан; 9 клапан

ляный xapiep.

27

местах прилегания клапанов к седлам, что ухудшает работу дизеля и

снижает его мощность. При несвоевременном устранении этого дефекта

подгорают уплотнительные поверхности клапанов и седел, и детали

преждевременно выходят из строя.

Если при проверке клапанов на герметичность обнаружена значи-

тельная течь керосина, клапаны необходимо притереть. Для этого очи-

щают и промывают керосином клапан, гнездо и направляющую втулку.

Наносят на гнезда клапана слой пасты ГОИ. Подложив под клапан

слабую пружину, при помощи ручной дрели с присоской притирают

его к седлу, проворачивая на 1 /3...1 /4 оборота в одну и другую сторону,

слегка прижимая и отпуская. Притирку заканчивают, когда на фаске

клапана появится сплошной кольцевой поясок шириной 1,5...2 мм. Затем

клапан и гнездо промывают керосином и проверяют притирку, залив керо-

син в соответствующий впускной или выпускной канал. Если клапаны

хорошо притерты, то в местах прилегания их к гнездам в течение 2 мин

не должно быть течи. После притирки клапанов нужно тщательно про-

мыть керосином каналы головки цилиндров.

§ 5. СМАЗОЧНАЯ СИСТЕМА

Смазочная система (рис. 9) комбинированная. В зависимости от

условий работы деталей масло подается к их трущимся поверхностям

(коренные и шатунные шейки коленчатого вала, опорные шейки распре-

делительного вала, втулки промежуточной шестерни и шестерни топлив-

ного насоса) под давлением, но пульсирующим потоком (клапанный

механизм) и разбрызгиванием (остальные детали). Основными сбороч-

ными единицами, входящими в смазочную систему дизеля, являются

масляный насос 3 с маслоприемником, полнопоточный центробежный

Рис. 10. Масляный насос:

1 — маслозаборник; 2 — корпус насоса;

3 — палец ведомой шестерни; 4 — ведо-

мая шестерня; 5— крышка корпуса; 6-

шестерня привода насоса; 7 — штифт;

8 —вал насоса; 9 — ведущая шестерня;

10 — патрубок.

28

масляный фильтр 2, масляный радиатор 1. Кроме того, к смазочной

системе относятся маслопроводы, соединительная арматура, контроль-

ные приборы, предохранительные клапаны и др. Часть сборочных еди-

ниц дизеля, не вошедших в основную смазочную систему (водяной

насос, пусковой двигатель, топливный насос, механизм передачи пуско-

вого двигателя), имеет автономную схему смазки.

В качестве основного смазочного материала для дизеля применяется

масло моторное: летом — марки М10Г2, зимой —марки М8Г2 (ГОСТ

8581—78) со сроком замены через 480 ч работы. В качестве заменителя

применяется моторное масло: летом — марки М10В2, зимой — марки М8В2

(ГОСТ 8581—78) со сроком замены через 240 ч работы.

Масляный насос (рис. 10) одноступенчатый, шестеренного типа,

установлен на крышке первого коренного подшипника коленчатого вала

и приводится во вращение от коленчатого вала дизеля. Основные части

насоса: корпус 2, крышка 5, шестерня 6 привода и ведущая шестерня 9,

укрепленные на валу 8, и ведомая шестерня 4, расположенная на

пальце 3.

При вращении шестерен 9 и 4 в зоне всасывания создается раз-

режение, благодаря которому масло через маслозаборник поступает в

насос. Попадая между зубьями шестерен, масло нагнетается в магистраль,

а из нее подается к трущимся деталям.

Глубина расточек под шестерни в корпусе, ширина шестерен и их

расположение выполняются с большой точностью. Для герметичности

внутренней полости масляного насоса привалочные плоскости корпуса

и крышки шлифуют. Чтобы создать соосность подшипников, крышка

соединяется с корпусом при помощи двух контрольных штифтов,

отверстия для которых обрабатываются совместно. Поэтому переста-

новка крышки с одного насоса на другой недопустима. Подача насоса

36 л/мин при частоте вращения 2320 об/мин и развиваемом насосом

давлении 0,70...0,75 МПа (7,0...7,5 кгс/см2).

Масляный фильтр (рис. И) предназначен для очистки масла, цир-

кулирующего в смазочной системе. На дизеле установлен центробеж-

ный фильтр с бессопловым гидравлическим приводом.

В корпус 19 центрифуги ввернута ось 15, на которой вращается

ротор, состоящий из остова 8, внутреннего стакана 11, нижней крышки 12

и верхней крышки 13. Крышка 12 крепится на остове 8 гайкой и уплотня-

ется резиновым кольцом 14. Шайба 2 и гайка 4, установленные на верхнем

резьбовом конце оси 15, ограничивают осевое перемещение ротора.

Сверху ротор закрыт колпаком 1, который закреплен гайкой 3 с шайбой 2.

Внутри оси проходит маслоотводящая трубка.

От масляного насоса масло по каналу в блоке цилиндров, а затем

по кольцевому каналу и отверстиям в оси ротора поступает в насадок 10,

который закреплен на оси штифтом. Через щели в насадке масло

подается в тангенциальном направлении, приобретает вращательное

движение и через отверстия в остове ротора попадает во внутренний

стакан 11. Отражательный буртик крышки ротора направляет масло

вверх. Под действием центробежных сил продукты сгорания и разло-

жения масла и износа деталей отлагаются на внутренних стенках ротора.

Очищенное масло с большой скоростью через тангенциальное отверстие

29

в верхней части выбрасывается во внутреннюю проточку корпуса

ротора в тоне входных радиальных отверстий 7 оси ротора. При этом

возникает реактивная сила, которая вращает ротор. Затем масло через

отверстия в оси ротора и трубку 9 поступает в главную масляную

магистраль.

Предохранительный клапан 16 поддерживает перед ро-

тором давление 0,65...0,70 МПа (6,5...7,0 кгс/см2). Если на входе в ротор

давление масла выше этого, то оно сливается через клапан в поддон картера.

Сливной клапан 18 отрегулирован на давление 0,20...0,30 МПа

Рис. 11. Центробежный масляный фильтр (центрифуга):

/ — колпак; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 - специальная гайка; б — кольцо; 7 — танген-

циальное отверстие; 8 — остов ротора; 9 — маслоог водящая трубка; 10 — насадок (завихритель масляного

потока); 11 — внутренний стакан; 12 — нижняя крышка ротора; 13 - крышка ротора; 14 — уплотнительное

резиновое кольцо; 15 — ось ротора; lb - предохранительный клапан; П - радиаторный (редукционный)

клапан; 18 — сливной клапан; 19 — корпус фильтра; 20— стакан ротора; 21 — прокладка колпака.

30

(2,0...3,0 кгс/см2) и поддерживает необходимое давление в главной мас-

ляной магистрали.

Редукционный (нерегулируемый) клапан 17 служит

для перепуска холодного масла в магистраль, минуя масляный радиатор.

Усилие пружины клапана меньше сопротивления радиатора потоку

холодного масла, поэтому, если оно холодное, клапан открывается,

и масло поступает в магистраль.

Масляный радиатор (см. рис. 9) предназначен для охлаждения масла,

температура которого может значительно увеличиваться при длительной

работе дизеля с полной нагрузкой, особенно в условиях высоких тем-

ператур окружающей среды. Проходя по многочисленным трубкам радиа-

тора, масло охлаждается встречным потоком воздуха на 1О...15°С и

поступает в дизель.

Техническое обслуживание смазочной системы заключается в сле-

дующем. Ежесменно перед пуском дизеля необходимо проверить уровень

масла в картере. Дизель следует заправлять моторным маслом опре-

деленного сорта в строгом соответствии с заводской инструкцией по

эксплуатации. Для заливки масла рекомендуется применять специальную

емкость, снабженную фильтрующими сетками. Масло нужно наливать

до верхней метки, не выше. Нельзя запускать дизель, если уровень

масла не достигает нижней метки. Повышенный уровень приводит

к увеличенному забросу масла на зеркало цилиндров, дымлению и

ухудшению работы деталей поршневой группы. При недостаточном

количестве масла в поддоне ухудшается смазывание деталей.

Так как масло в процессе работы дизеля теряет смазочные свойства,

его нужно через 480 ч работы менять при применении основного мотор-

ного масла и через 240 ч работы при применении масел-заменителей.

Масло из картера сливают, когда дизель прогрет. Чистое масло заливают,

предварительно очистив ротор центробежного фильтра.

Обслуживание смазочной системы предполагав! постоянное наблю-

дение за давлением масла. Давление масла в главной магистрали при

номинальной частоте вращения дизеля должно быть 0,2...0,3 МПа

(2,0...3,0 кгс/см2), при минимальной частоте —не менее 0,08 МПа

(0,8 кгс/см2). Понижение или повышение давления указывает на неис-

правность смазочной сис гемы. Резкое снижение давления может произой-

ти при утечке масла из маслопроводов, неправильной работе указателя

давления (манометра), сливного или предохранительного клапана и

выходе из строя масляного насоса. Если давление масла при номиналь-

ной частоте вращения дизеля ниже 0,1 МПа (1,0 кгс/см2), дизель необ-

ходимо останови 1 ь, чтобы выяснить и устранить причины этого явления.

Ротор центробежного масляного фильтра очищают от отложений

через 480 ч работы (при использовании моторного масла М10Г2 и М8Г2)

или через 240 ч (при использовании масла М10В2 и М8В2). Для этого

нужно сначала отвернуть гайку крепления колпака фильтра и снять его.

Затем между крышкой ротора и чашкой корпуса фильтра вставить

отвертку, застопорить poiop и, вращая вручную специальную гайку

стакана ротора, осторожно снять сзакан с ротора. Удалить деревянным

скребком слой отложений с внутреннезз стенки стакана ротора и при

необходимости очис i ить тангенциальные каналы в верхней части корпуса

31

ротора. После этого нужно собрать ротор в последовательности, обрат-

ной разборке. Перед установкой ротора необходимо смазать маслом

уплотнительное резиновое кольцо на крышке ротора. Специальную гайку

стакана ротора следует заворачивать с небольшим усилием, пока не

произойдет полная посадка стакана на крышку ротора.

§ 6. СИСТЕМА ОХЛАЖДЕНИЯ

Система охлаждения дизеля (рис. 12) жидкостная, закрытая, с прину-

дительной циркуляцией. В систему охлаждения входят следующие основ-

ные узлы и агрегаты: водяной радиатор 2, водяной насос 6, вентиля-

тор 8, термостат 4, термометр 5, шторка 9 и, кроме того, водопод-

водящий 3 и водоотводящий 7 патрубки, шланги, соединительная арма-

тура, сливные краники и др.

Радиатор 2 предназначен для охлаждения воды, нагревающейся в

водяной рубашке дизеля. Вода, проходя через радиатор, отдает тепло

обдувающему его потоку воздуха. Сердцевина радиатора состоит из

четырех рядов вертикальных плоских трубок, пропущенных через ряд

спаянных с ними горизонтальных пластин. Трубки и пластины сердце-

вины изготовлены из латуни. Концы трубок припаяны к крайним (основ-

ным) более толстым пластинам и несколько выступают над их поверх-

ностью. Улучшению условий теплоотдачи способствует ступенчатое

(коридорное) расположение трубок по глубине радиатора.

К крайним пластинам на болтах прикреплены верхний и нижний

латунные бачки. Между пластинами и бачками установлены резиновые

прокладки. По обеим сторонам сердцевины проходят стойки, соединяю-

щие бачки радиатора. К задней стенке верхнего бачка присоединен

водоподводящий патрубок 3. На верхней части бачка расположена

заливная горловина, закрытая пробкой 1 с паровоздушным клапаном.

К задней стенке нижнего бачка присоединены водоотводящий патру-

бок 7 и сливной краник 10.

Крепление радиатора на тракторе эластичное: к переднему брусу

при помощи опоры с резиновыми амортизаторами, а в верхней части —

растяжками к головке блока цилиндров.

Вентилятор 8 создает интенсивный воздушный поток, обдувающий

сердцевины масляного и водяного радиаторов и охлаждающий наружные

поверхности дизеля. Вентилятор смонтирован в одном узле с водяным

насосом и расположен на его валу. Вентилятор присоединен шестью

болтами к шкиву 5 (рис. 13) насоса, а весь узел (вентилятор —водяной

насос) прикреплен болтами к верхней части передней стенки блока

цилиндров. С задней стороны к стойкам водяного радиатора крепится

кожух вентилятора. Кожух улучшает работу вентилятора, предохраняет

лопасти вентилятора от попадания посторонних предметов и направляет

поток воздуха на дизель.

Водяной насос (рис. 13) центробежного типа. Он предназначен для

создания активной циркуляции воды в системе охлаждения и за счет

этого более полного отвода тепла от нагретых деталей дизеля. Крыль-

чатка 9 насоса установлена на валик 4, зафиксирована от проворачивания

лыской и закреплена на валике торцевым болтом. Валик вместе с крыль-

чаткой вращается на двух шариковых подшипниках. Пространство в кор-

32

- пробка радиатора, 2 - радиатор; 3 - водоподводящий патрубок; 4 - термостат; 5— термометр; 6 — водяной насос; 7 - водоогбодящий патрубок;

8 — вентиля юр; 9—шторка; 10 — краник слива воды ит радиатора

Рис. 13. Водяной насос и вентилятор:

1 — вентилятор» 2 — ступица; 3 — шпонка; 4 — вал насоса; 5 — шкив; б — стопорное кольцо; 7 — маслен-

ка; 8— пружина; 9 - крыльчатка; 1Q — манжета; //-обойма; 12 - уплотнительная шайба; 13 и 16 —

сальннки; 14 — корпус; /5—ремень вентилятора.

пусе между подшипниками заполняется смазкой через масленку. Водяная

и масляная полости насоса разделены между собой дополнительным

торцевым уплотнением, смонтированным в крыльчатке. Уплотнение

состоит из текстолитовой шайбы, находящейся в контакте с тщательно

обработанным торцом упорной втулки, которая запрессована в корпус

насоса, а также резиновой манжеты 10, охватывающей валик, и под-

жимающей пружины 8. Для лучшего уплотнения на резиновую манжету

надеты обоймы 11.

Крыльчатка 9 помещается в профилированной полости корпуса 14

насоса. При вращении крыльчатки на входе в эту полость создается

разрежение, передаваемое в приемную камеру, которая патрубком соеди-

нена с нижним бачком радиатора. Благодаря разряжению вода попадает

на лопатки крыльчатки и под давлением поступает в спиральный канал,

34

так называемую улитку, об-

разованную вокруг крыль-

чатки в корпусе насоса.

Отсюда вода нагнетается в

продольный канал системы

охлаждения блока цилинд-

ров.

Водяной насос и венти-

лятор приводятся во враще-

ние от шкива коленчатого

вала дизеля при помощи

клиновидного ремня 15,

который также вращает и

ротор генератора. При но-

минальной частоте враще-

ния дизеля, равной

2200 об/мин, водяной насос

и вентилятор развивают

2600 об/мин.

Термостат автоматиче-

Рис. 14. Термостат

I — корпус; 2 — вспомогательный клапан; 3 - окно для про-

хода воды; 4 — стержень датчика; 5 — основной клапан; 6 —

датчик.

ски поддерживает темпера-

туру воды в заданных преде-

лах и ускоряет прогрев дизе-

ля после пуска. Он состоит

из корпуса (рис. 14), датчика

термостата б с твердым наполнителем, верхнего основного 5 и нижнего

вспомогательного 2 клапанов. Корпус термостата отштампован из ла-

туни. В боковой его поверхности сделано два окна 3. Верхний торец

корпуса служит седлом для основного клапана 5, а отбортовка нижнего —

для закрепления корпуса в коробке термостата. К верхней части дат-

чика б прикреплены основной клапан и рычаг вспомогательного

клапана.

Термостат помещен в корпус и установлен на выходе из рубашки

охлаждения блока цилиндров. Термостат с твердым наполнителем

имеет меньшую чувствительность к изменению давления в системе

и большие перестановочные усилия в сравнении с сильфонным.

Когда температура охлаждающей жидкости меньше 70°С, основной

клапан 5 закрыт, и жидкость через окна поступает по патрубку в насос,

а затем в водяную рубашку блока. Следовательно, жидкость не про-

ходит через радиатор и поэтому быстро нагревается. Когда же темпера-

тура охлаждающей жидкости больше 70°С, увеличивается объем смеси

церизина с алюминиевой пудрой, выдвигается поршень с установленным

на нем' основным клапаном и открывается проход охлаждающей жидко-

сти в радиатор. При этом вспомогательный клапан перекрывает окна для

прохода жидкости в водяной насос, минуя радиатор.

Шторка, установленная перед водйным радиатором, позволяет

изменять количество проходящего через радиатор воздуха и тем самым

регулировать в некоторых пределах температуру охлаждающей жидко-

сти. Управляют шторкой с рабочего места тракториста при помощи

35

2*

рукоятки, связанной тросом с передвижным валиком шторки. Темпера-

туру охлаждающей жидкости в системе охлаждения контролируют по

показаниям дистанционного электрического термометра, датчик кото-

рого установлен в головке цилиндров, а указатель —на щитке приборов

в кабине.

Техническое обслуживание системы охлаждения прежде всего

предполагает контроль за состоянием соединений, исправностью всех

сборочных единиц и агрегатов, уровнем и качеством заливаемой в

систему охлаждающей жидкости.

Заполнять систему охлаждения нужно только чистой водой. Особое

внимание следует обращать на жесткость воды. Жесткая (содержащая

много минеральных солей) вода образует на стенках водяной рубашки

накипь, которая является плохим проводником тепла, замедляет тепло-

отдачу от стенок и головки блока цилиндров, ухудшает циркуляцию,

что приводит к перегреву дизеля. Для заполнения системы охлаждения

лучше всего применять мягкую (дождевую или снеговую) воду. Если же

такой воды нет, жесткую воду необходимо умягчить кипячением или

добавкой 10... 12 г стиральной соды на 10 л воды с тщательным пере-

мешиванием до полного растворения ее и последующим отстоем в тече-

ние 2...3 ч.

Вода, слитая из системы охлаждения, по своему качеству близка

к кипяченой, поэтому ее рекомендуется собирать и хранить в закрытой

чистой емкости и применять для заправки системы. Сливать воду из сис-

темы можно только после остановки и достаточного охлаждения дизеля.

Температура воды в процессе работы двигателя не должна превы-

шать 95°С.

При недопустимом повышении температуры воды нужно проверить

уровень ее в радиаторе и натяжение ремня вентилятора, а также убе-

диться в отсутствии кечи.

Воду в систему охлаждения перегретого дизеля доливают постепен-

но и обязательно при работающем дизеле. От резкого охлаждения

могут появиться трещины в головке цилиндров и водяной рубашке

блока цилиндров. По этой причине нельзя заливать слишком горячую

воду зимой в непрогретый дизель.

Следует своевременно устранять течь воды через шланговые соеди-

нения и уплотнения водяного насоса. В случае появления течи из

дренажного канала водяного насоса нужно заменить уплотнительную

шайбу водяной полости крыльчатки.

Важно содержать в чистоте радиатор и резиновые шланги, пери-

одически очищая от пыли и грязи, не допуская попадания на них

масла и топлива.

Систему охлаждения очищают от накипи через 960 ч работы дизе-

ля, а также при сезонных обслуживаниях. Для удаления накипи приме-

няют водный раствор кальцинированной соды (50...60 г на 1 л воды). Сна-

чала в систему заливают 2 л керосина, а потом ее заполняют от-

фильтрованным раствором. Затем запускают дизель и дают ему

проработать 10...12 ч. После этого дизель останавливают, сливают из

системы раствор и тщательно промывают ее чистой водой.

36

§ 7. СИСТЕМА ПИТАНИЯ

Система питания дизеля (рис. 15) состоит из топливного бака 2,

фильтров грубой 3 и тонкой очистки 7 топлива, топливоподающих на-

сосов и топливопроводов низкого и высокого давления, форсунок

фильтров воздуха и воздухопроводов.

Воздух благодаря разрежению, создаваемому в цилиндрах дизеля,

засасывается из атмосферы и поступает в воздухоочиститель 8, где

последовательно подвергается трехступенчатой очистке (ранее уже ука-

зывалось, какое значение имеет качество очистки воздуха для двига-

теля в целом, и особенно для деталей цилиндропоршневой группы).

Очищенный воздух по впускному коллектору 9 и каналам в головке

блока поступает в цилиндры дизеля.

Топливо в цилиндры дизеля подается в точно отмеренных коли-

чествах (в зависимости от нагрузки дизеля), в строго определенные

моменты времени и под большим давлением, обеспечивающим мел-

кое его распыливание в среде сжатого и нагревшегося воздуха. За-

ливают топливо в горловину топливного бака 2, внутри которой нахо-

дится сетчатый фильтр. Из бака топливо самотеком перетекает по

Рис. 15. Схема системы питания:

1 - глушитель; 2 - топливный бах; 3 - фильтр грубой очистки топлива; 4 - подкачивающий насос;

5 - топливный насос; 6 - регулятор; 7 - фильтр тонкой очистки топлива; в - воздухоочиститель;

9 — впускной коллектор; 10 — электрофакельный подогреватель; // — сливной трубопровод; 12 —

форсунка; 13 — камера сгорания; 14 — выпускной коллектор.

37

топливопроводу к фильтру грубой очистки, где очищается от круп-

ных механических примесей. Отсюда предварительно очищенное

топливо поступает в подкачивающий насос 4, который укреплен на

топливном насосе и приводится в движение его кулачковым валиком.

На корпусе подкачивающего насоса установлен ручной насос, при помо-

щи которого перед пуском систему заполняют топливом и удаляют

из нее воздух. Подкачивающий насос нагнетает топливо в фильтр 7

тонкой очистки, где топливо освобождается от мелких примесей.

Затем топливо поступает в топливный насос 5, который под большим

давлением нагнетает его в форсунки 12. В определенные моменты вре-

мени форсунка впрыскивает топливо в камеру сгорания 13. Топливо,

просочившееся через зазоры между иглой и корпусом распылителя,

отводится от форсунки в топливный бак по сливному трубопроводу 11,

соединяющему все четыре форсунки. Продукты сгорания удаляются

из цилиндра по выпускному коллектору, пропускаются через глуши-

тель и выбрасываются в атмосферу.

Воздухоочиститель 8 представляет собой воздушный фильтр, в ко-

тором воздух, засасываемый дизелем, проходит последовательно трой-

ную очистку: сухую центробежную, инерционную и масляно-контакт-

ную, От крупных частиц (первая ступень) воздуха освобождается

в инерционном фильтре грубой очистки, установленном на централь-

ной трубе воздухоочистителя. Воздух засасывается через сетку и, про-

ходя между лопастями завихрителя, приобретает вращательное дви-

жение. Под действием центробежных сил частицы пыли отбрасыва-

ются к стенке колпака и через щели в верхней его части удаляются.

Вторую ступень очистки воздух проходит, когда на выходе из централь-

ной трубы ударяется о масло в чашке, резко меняет направление и те-

ряет частицы пыли, улавливаемые маслом. Последней, третьей, ступе-

ни очистки воздух подвергается, проходя фильтрующие элементы из

капроновой путанки, установленные между опорными обоймами в кор-

пусе воздухоочистителя. Снизу корпус воздухоочистителя закрыт под-

доном, служащим одновременно резервуаром для масла. Поддон прик-

реплен к корпусу воздухоочистителя стяжными болтами.

Впускной коллектор 9 представляет собой воздухопровод, состоя-

щий из трех частей: воздухоподводящей трубы, переходного патрубка

и собственно коллектора, соединенных болтами. В переходном патруб-

ке смонтирован механизм аварийного останова дизеля. Управление

заслонкой этого механизма дистанционное, при помощи наружного

рычага, троса и возвратной пружины. На впускном коллекторе установ-

лен электрофакельный подогреватель, который подогревает воздух, по-

ступающий в цилиндры, и тем самым существенно облегчает запуск

дизеля в холодное время года.

Выпускной коллектор 14 выполнен в виде чугунной отливки с тремя

фланцевыми патрубками, соединенными с выпускными каналами головки

блока цилиндров. В местах соединения между фланцами и привалоч-

ной плоскостью головки установлены прокладки из железоасбестового

полотна. Коллектор при помощи шпилек и гаек прикреплен к фре-

зерованной плоскости с правой стороны головки блока цилиндров.

На другом конце выпускного коллектора предусмотрен фланец для

3»

установки переходника. На обработанную цилиндрическую поверхность

переходника устанавливается и укрепляется хомутом глушитель.

Глушитель 1 снижает шум, возникающий при выходе отработавших

газов и гасит захваченные ими искры. Внутри корпуса глушителя рас-

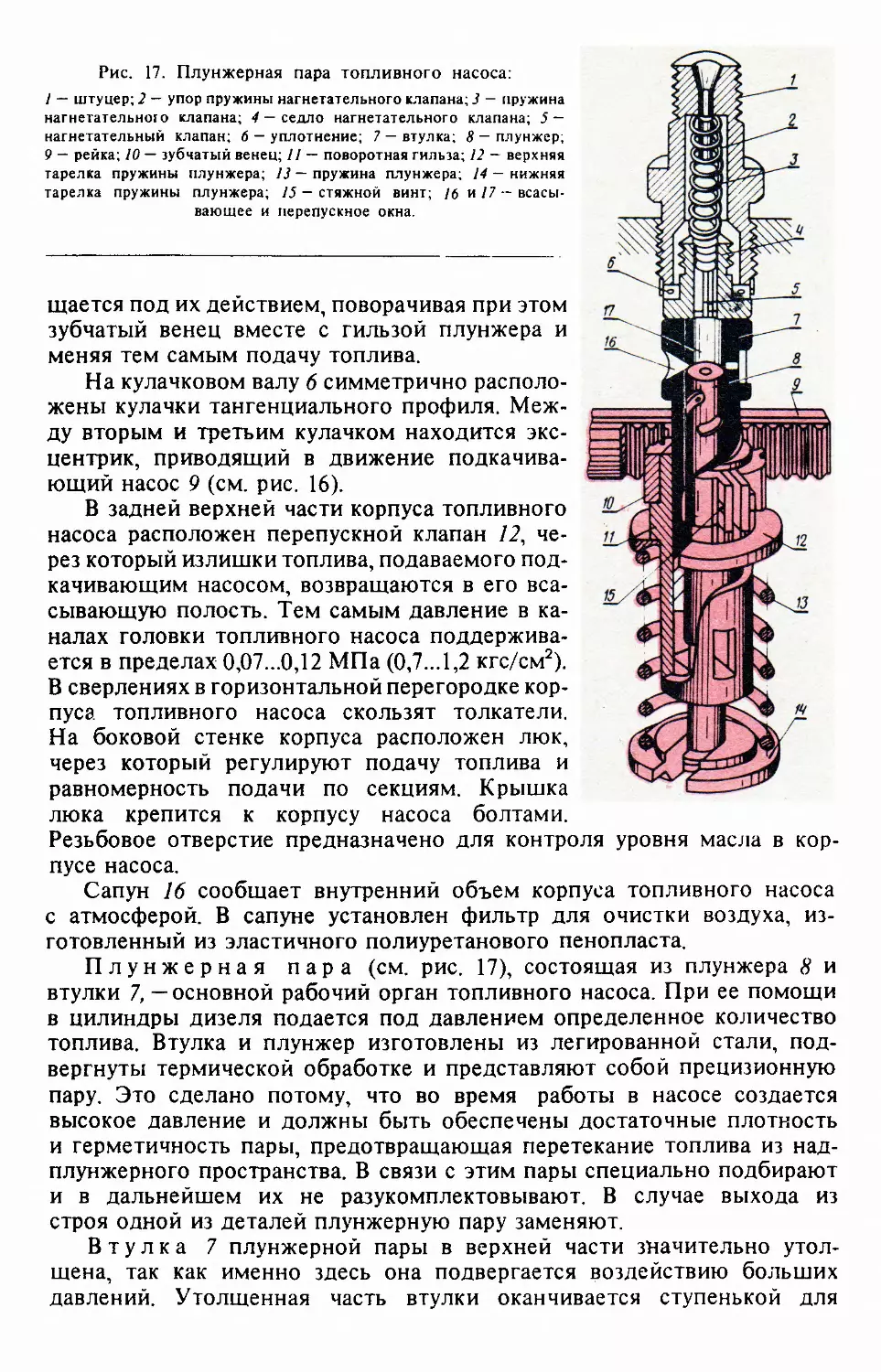

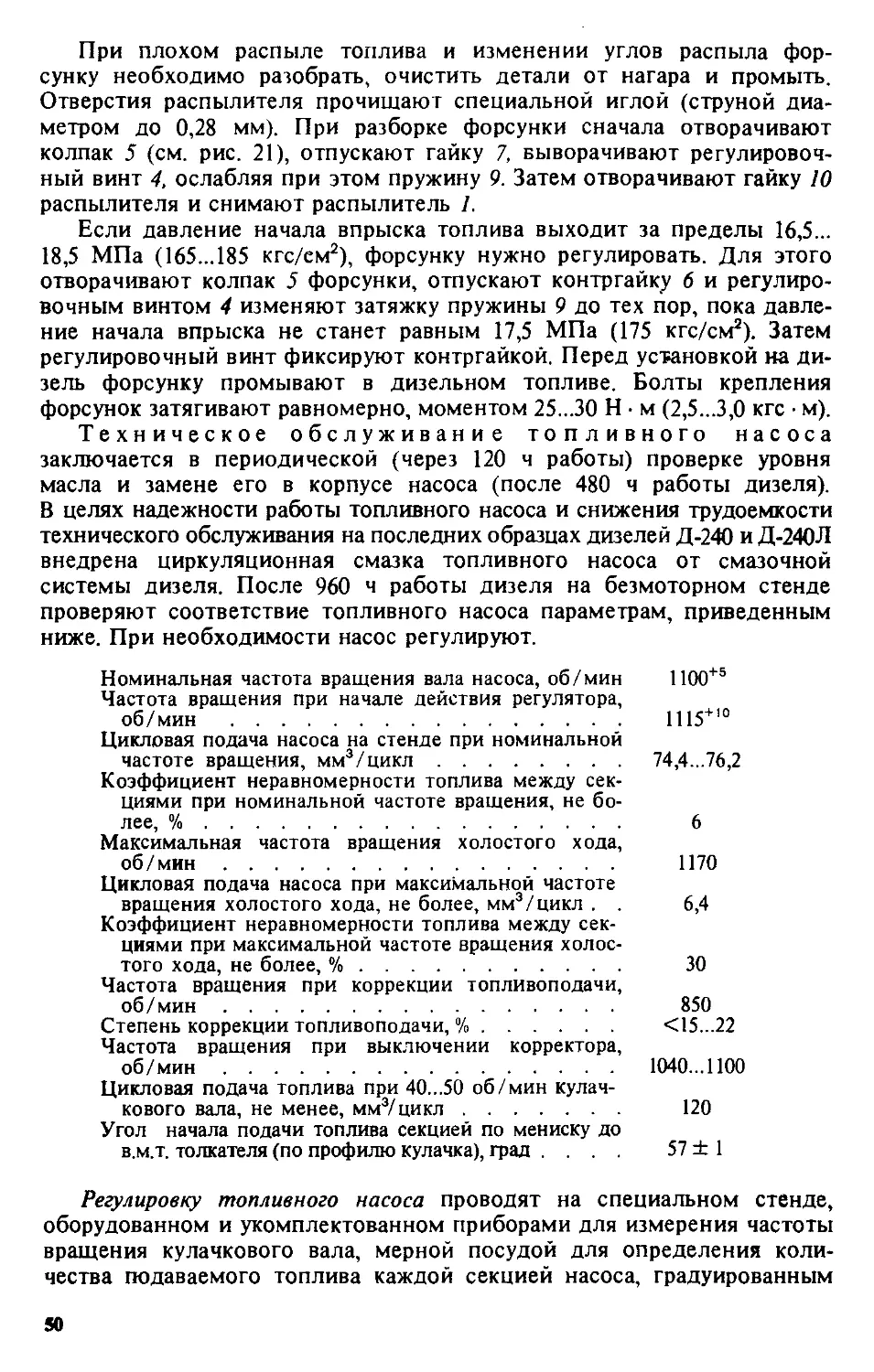

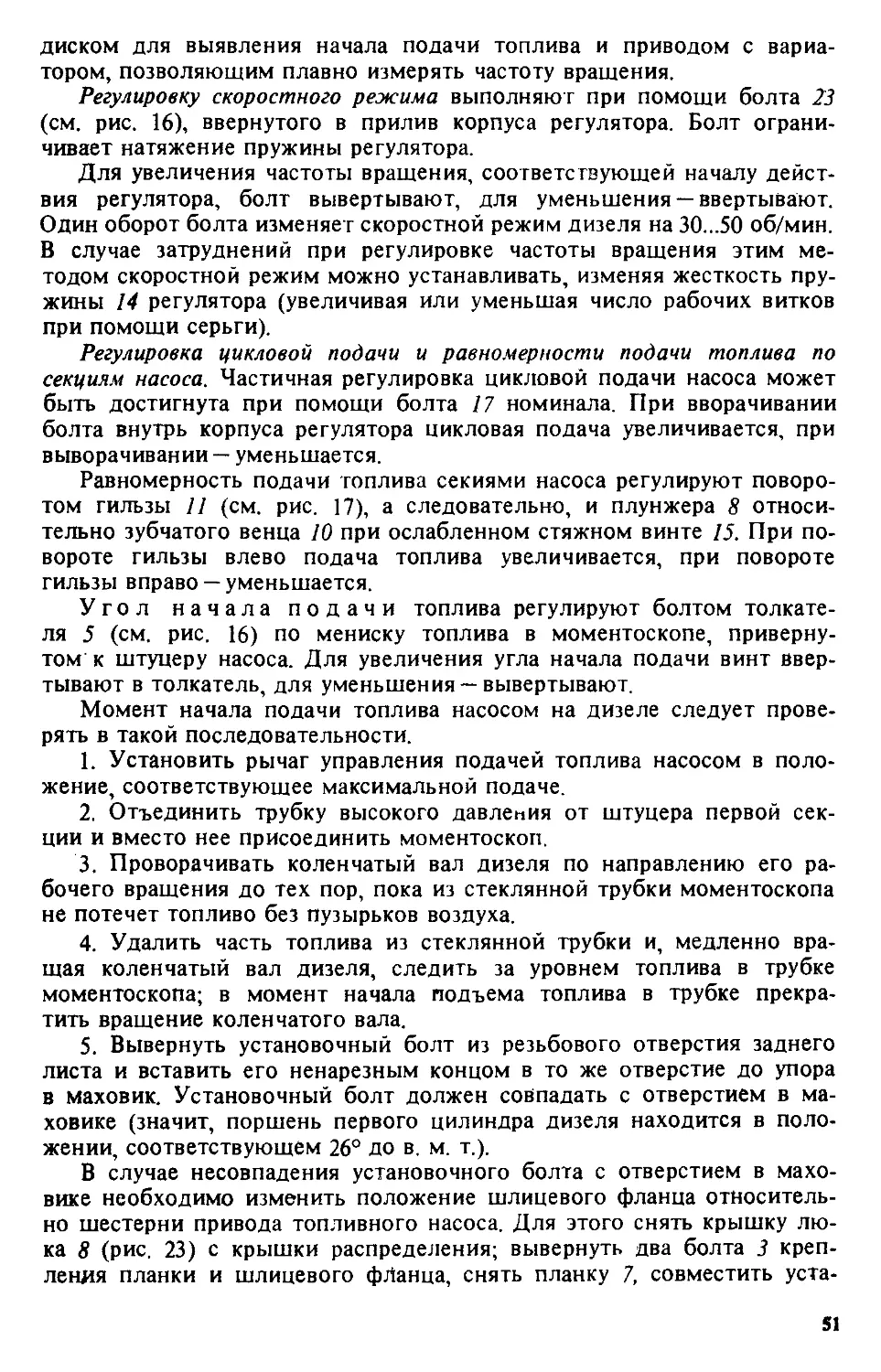

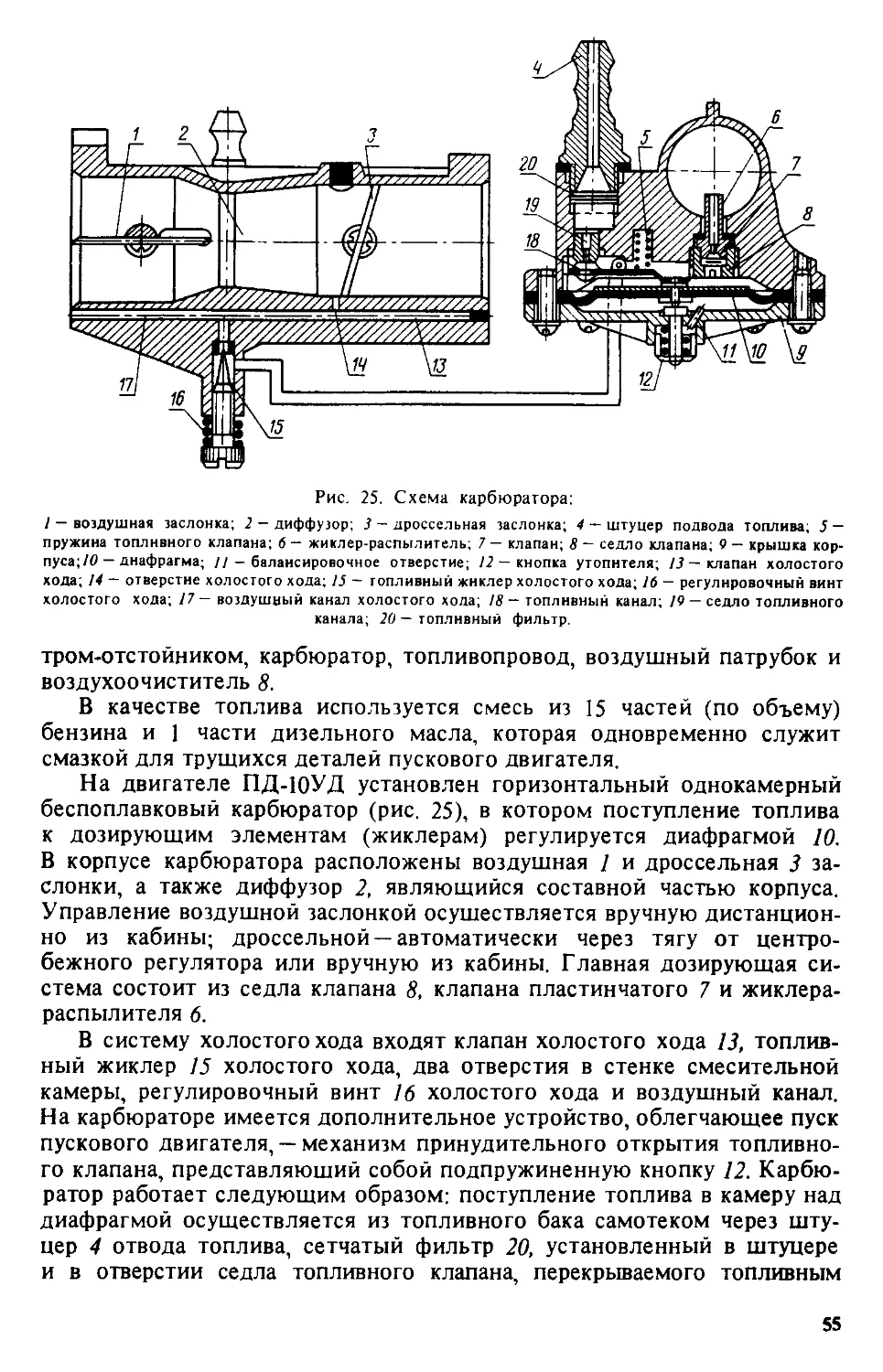

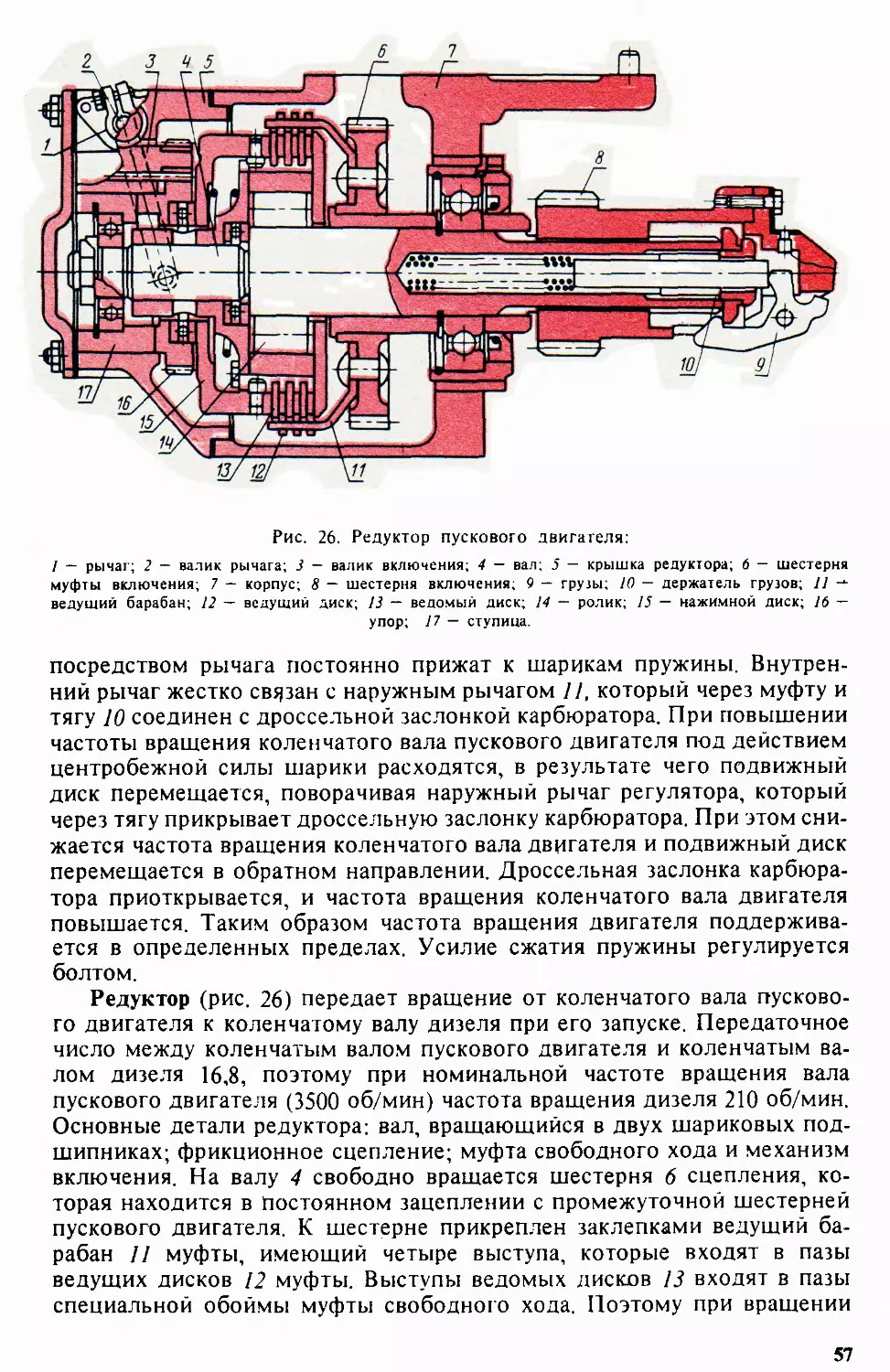

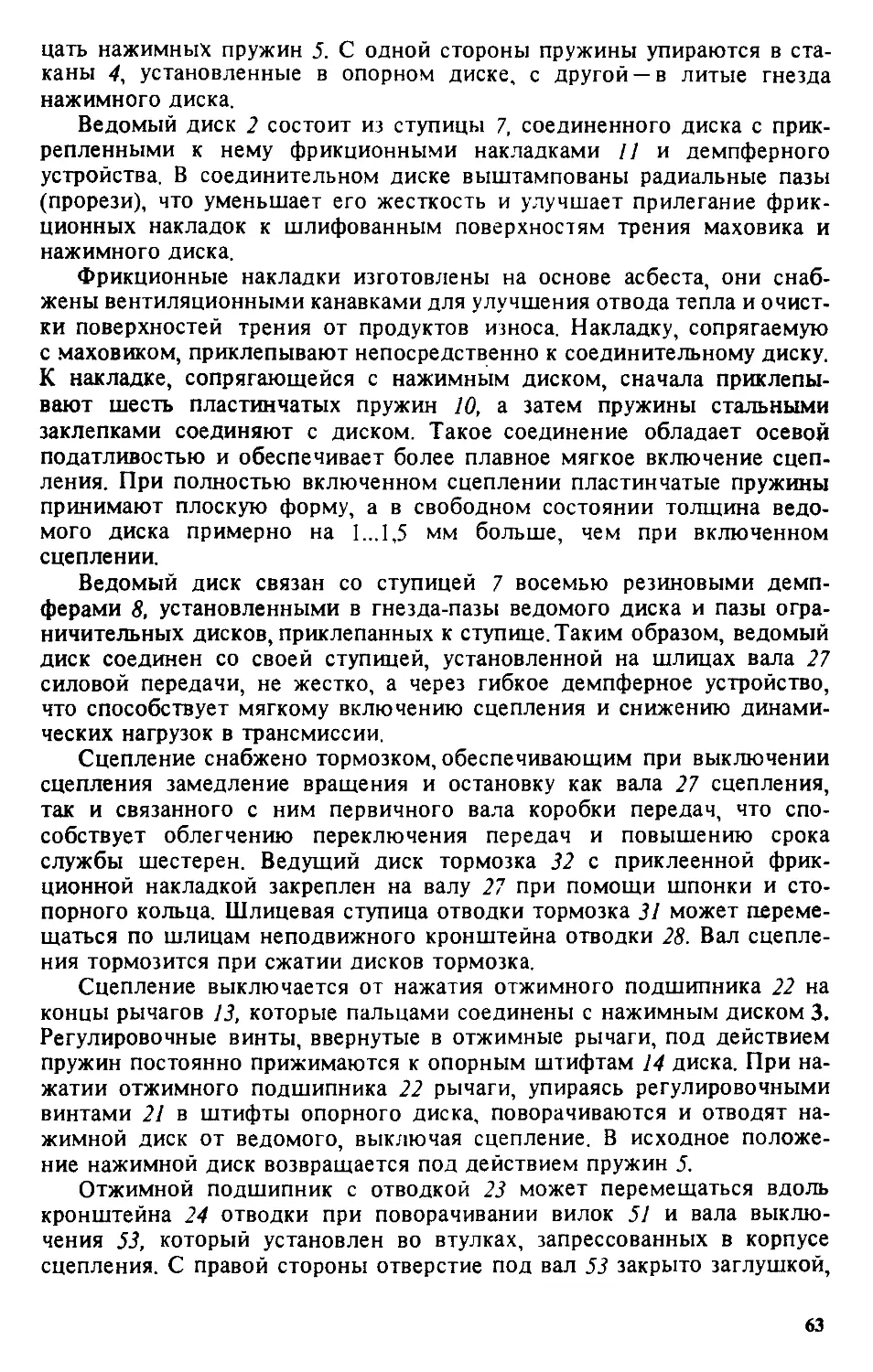

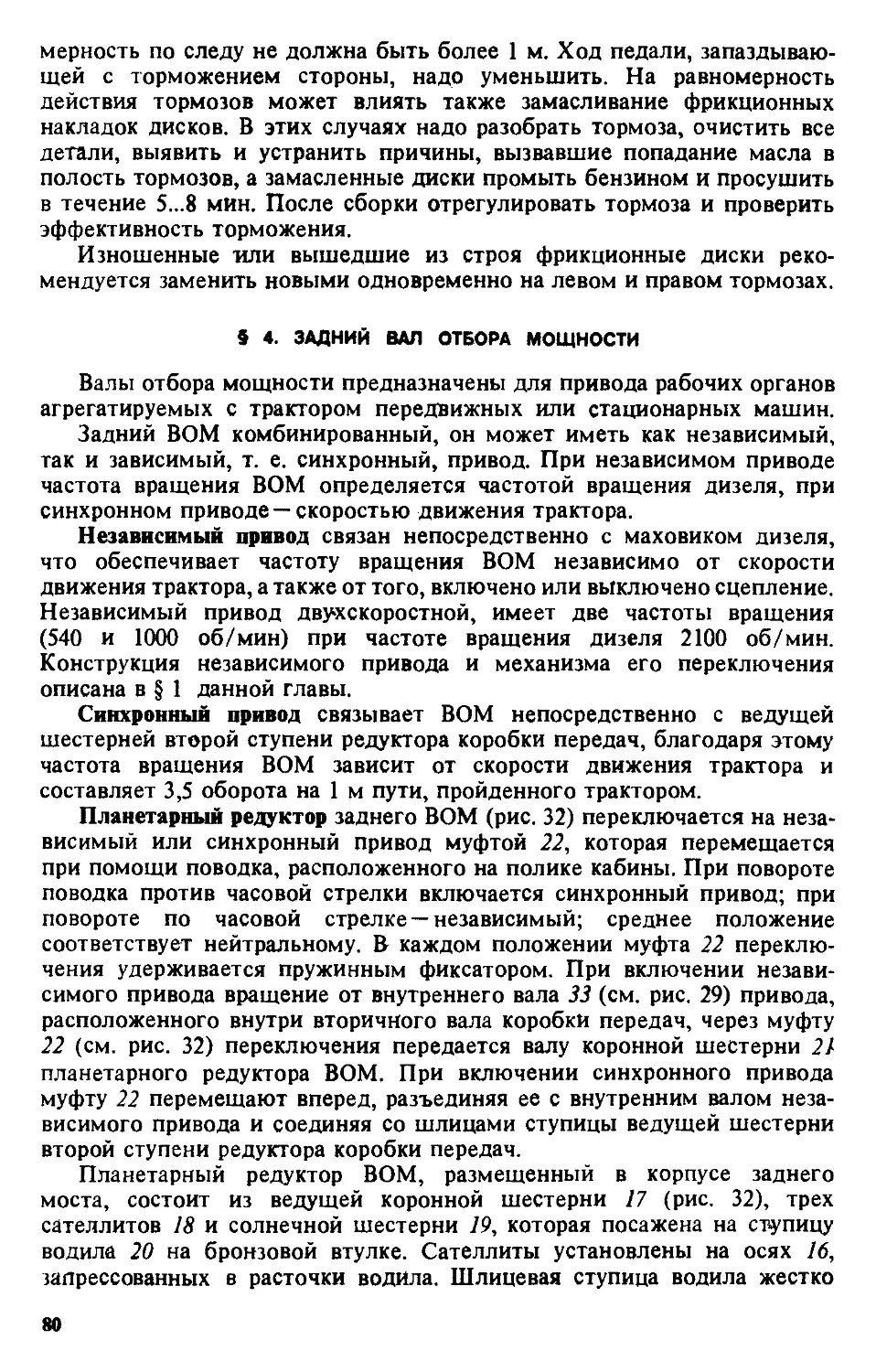

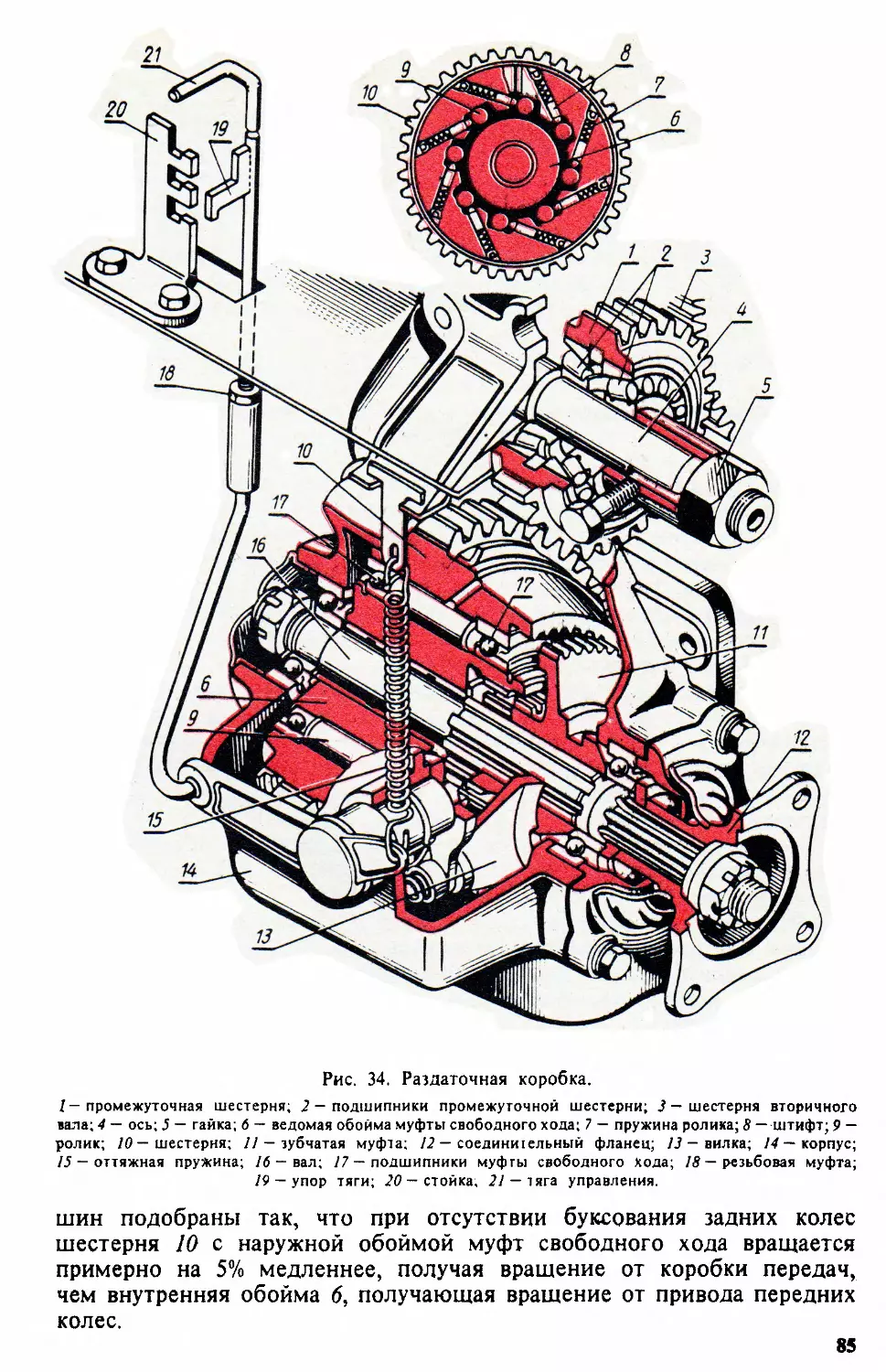

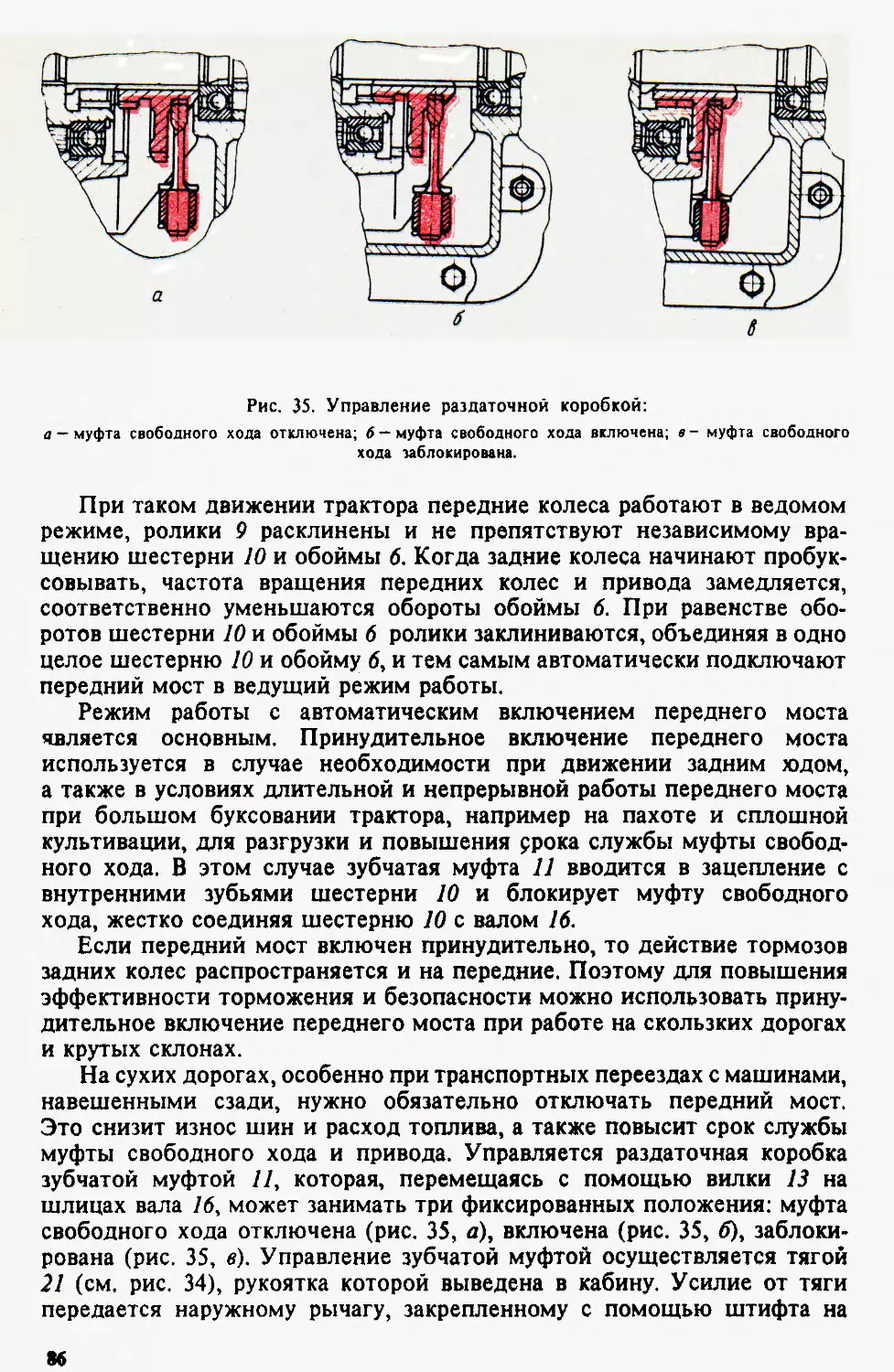

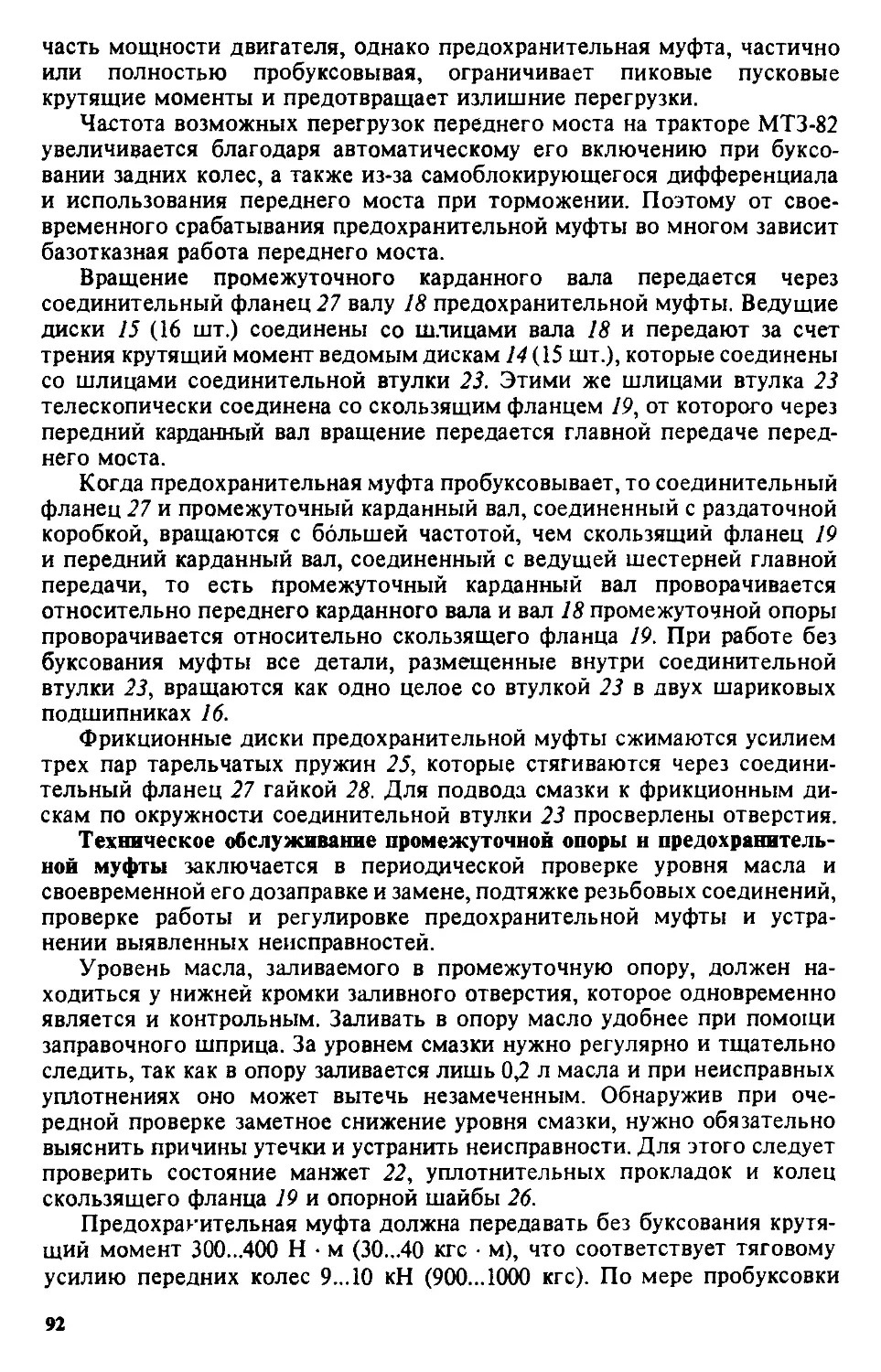

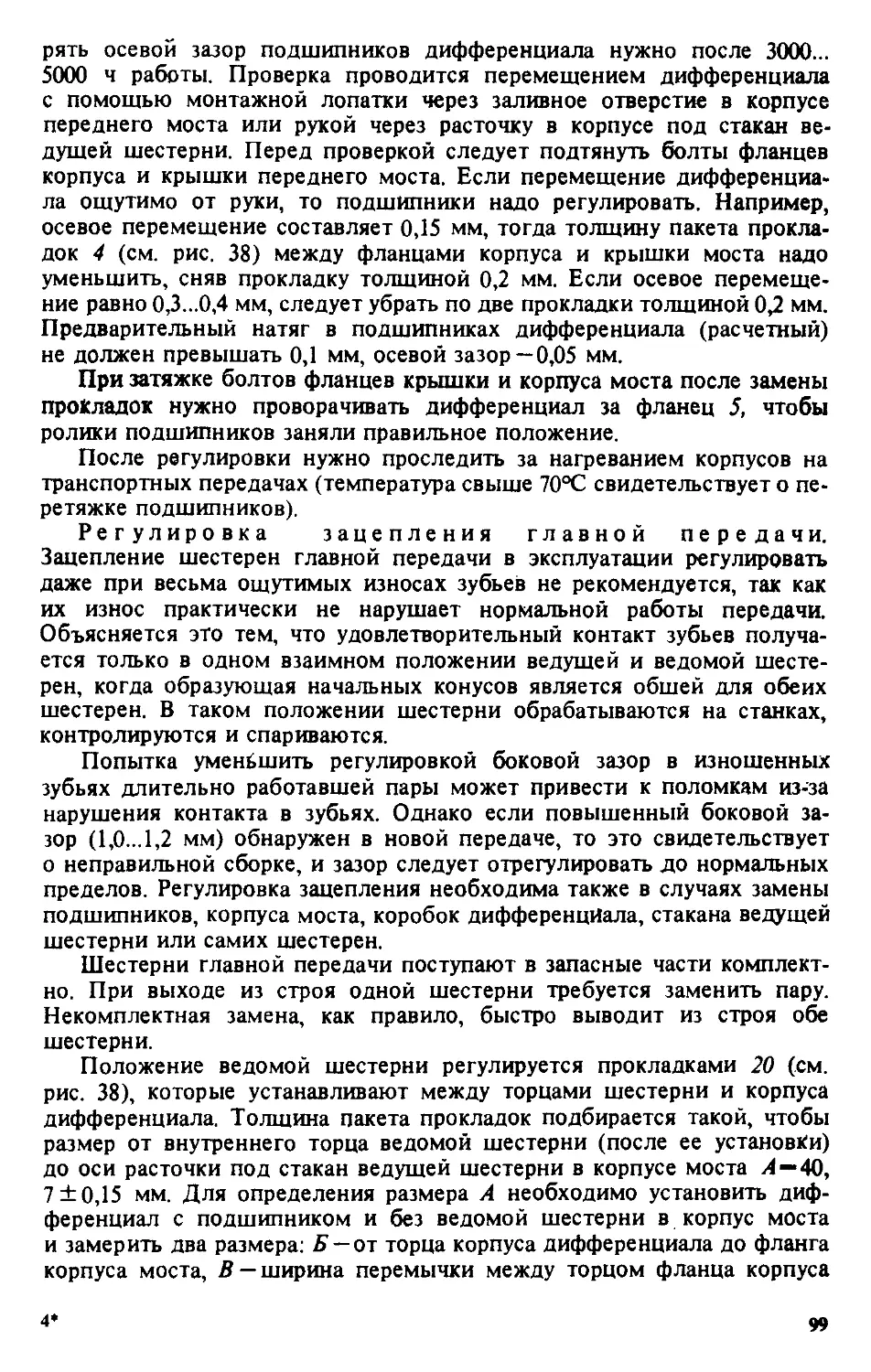

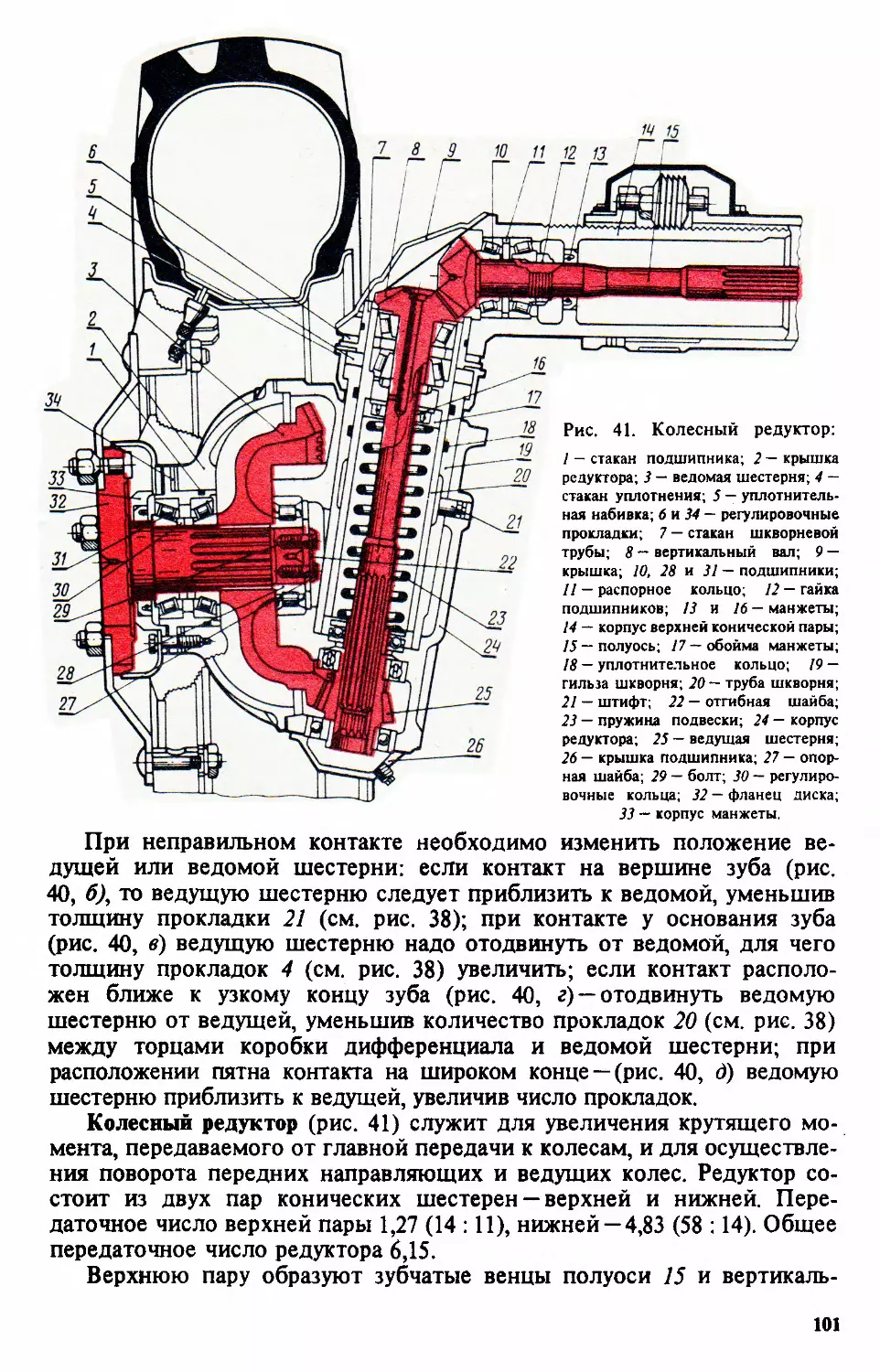

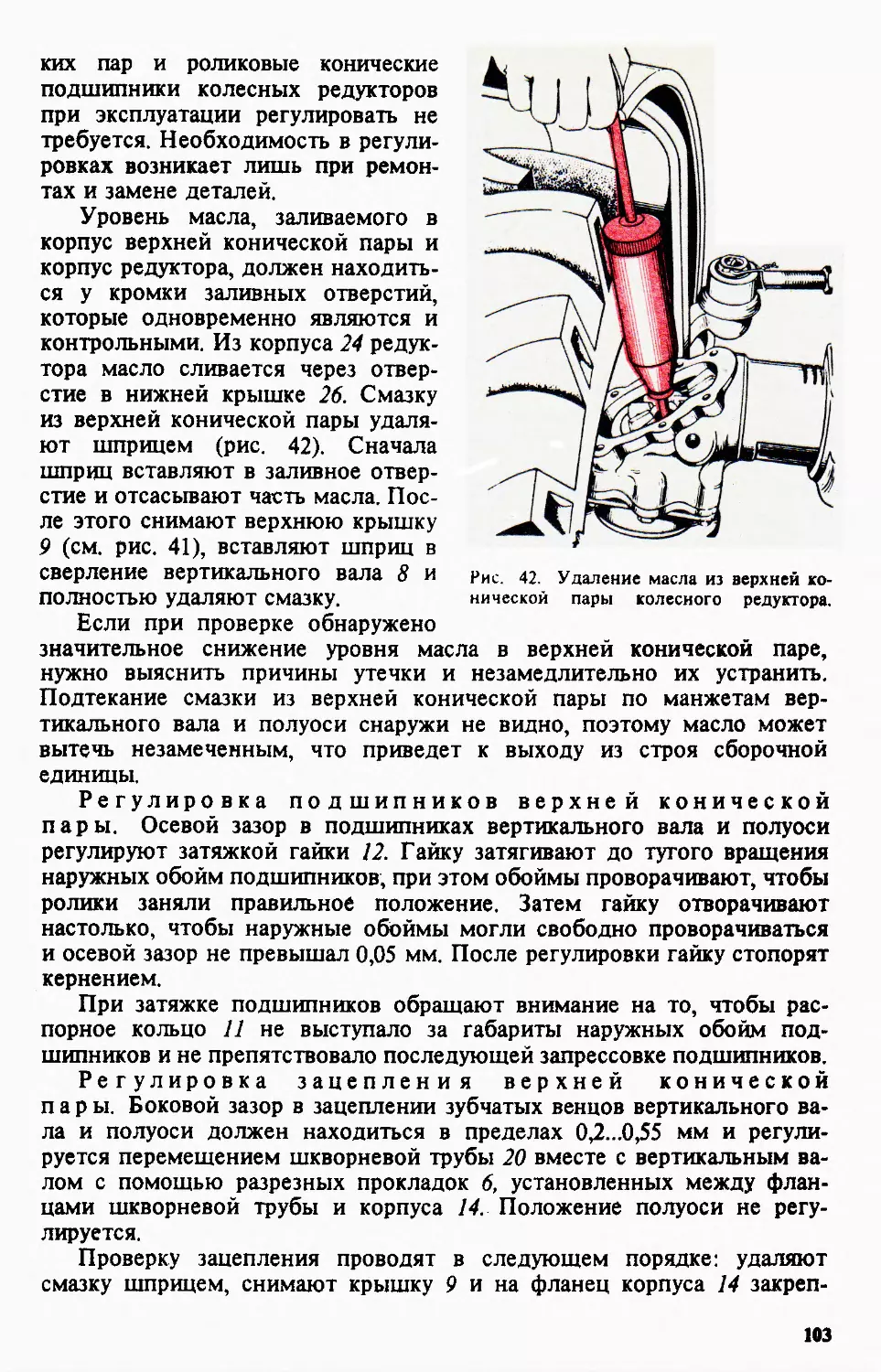

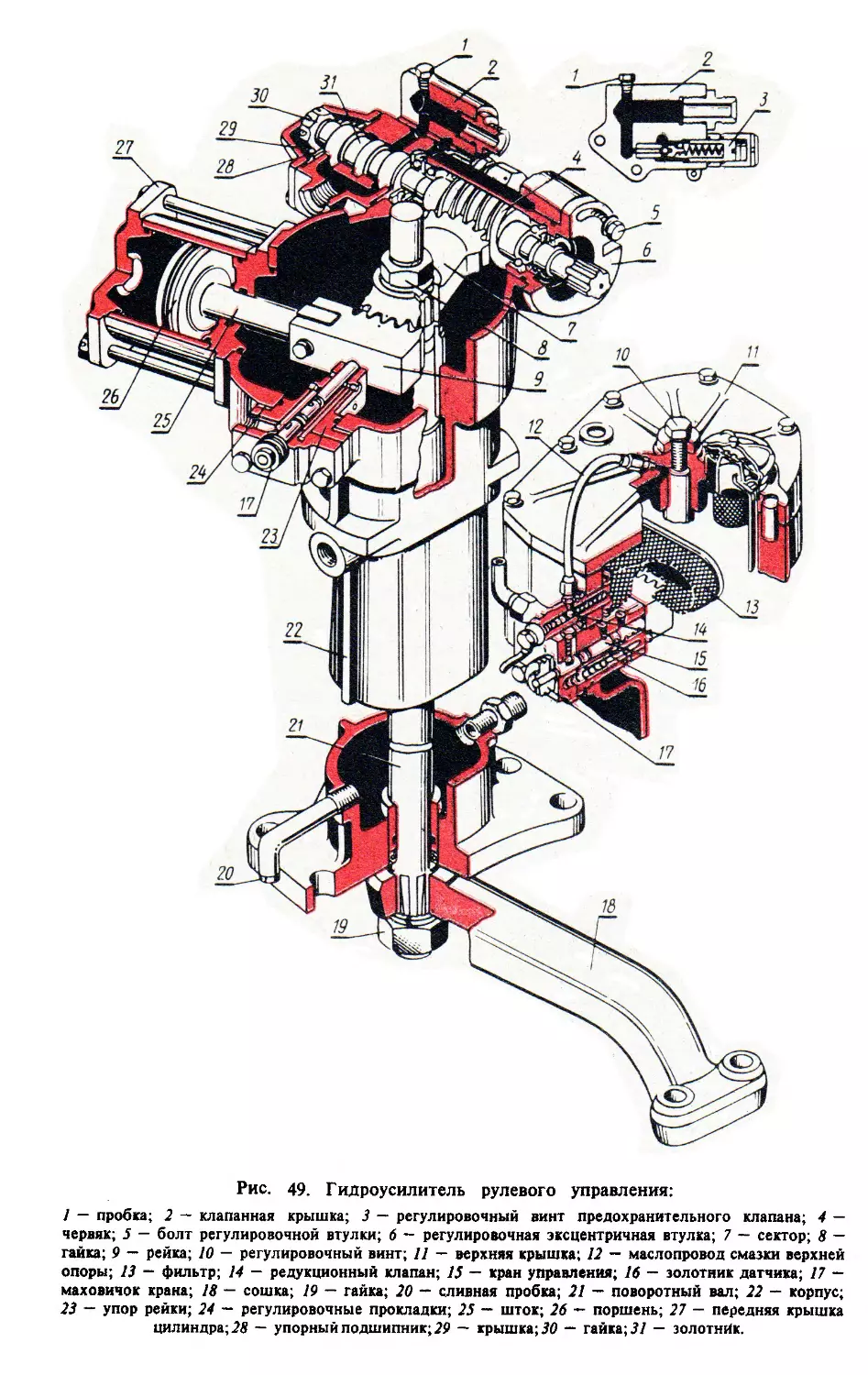

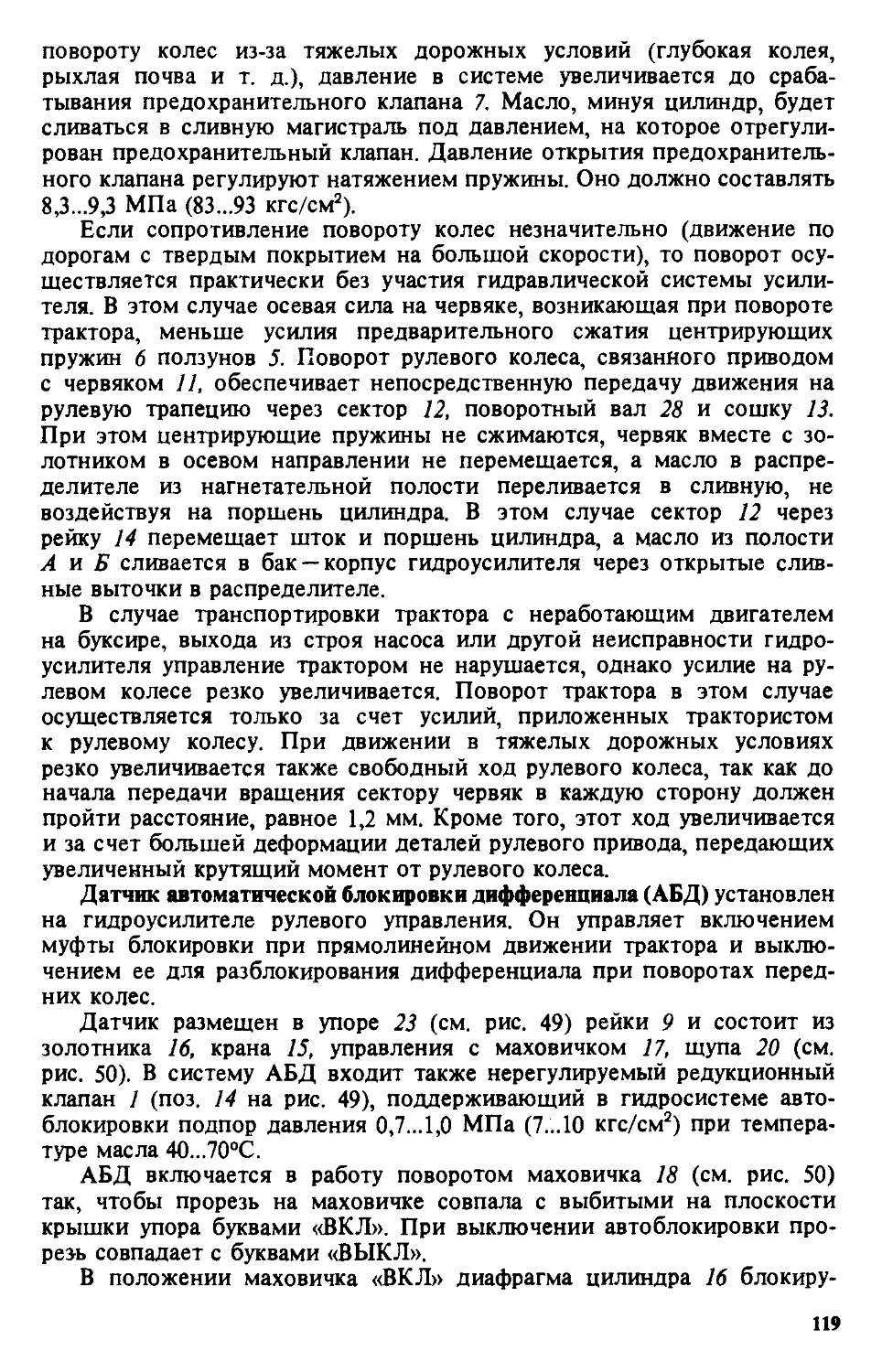

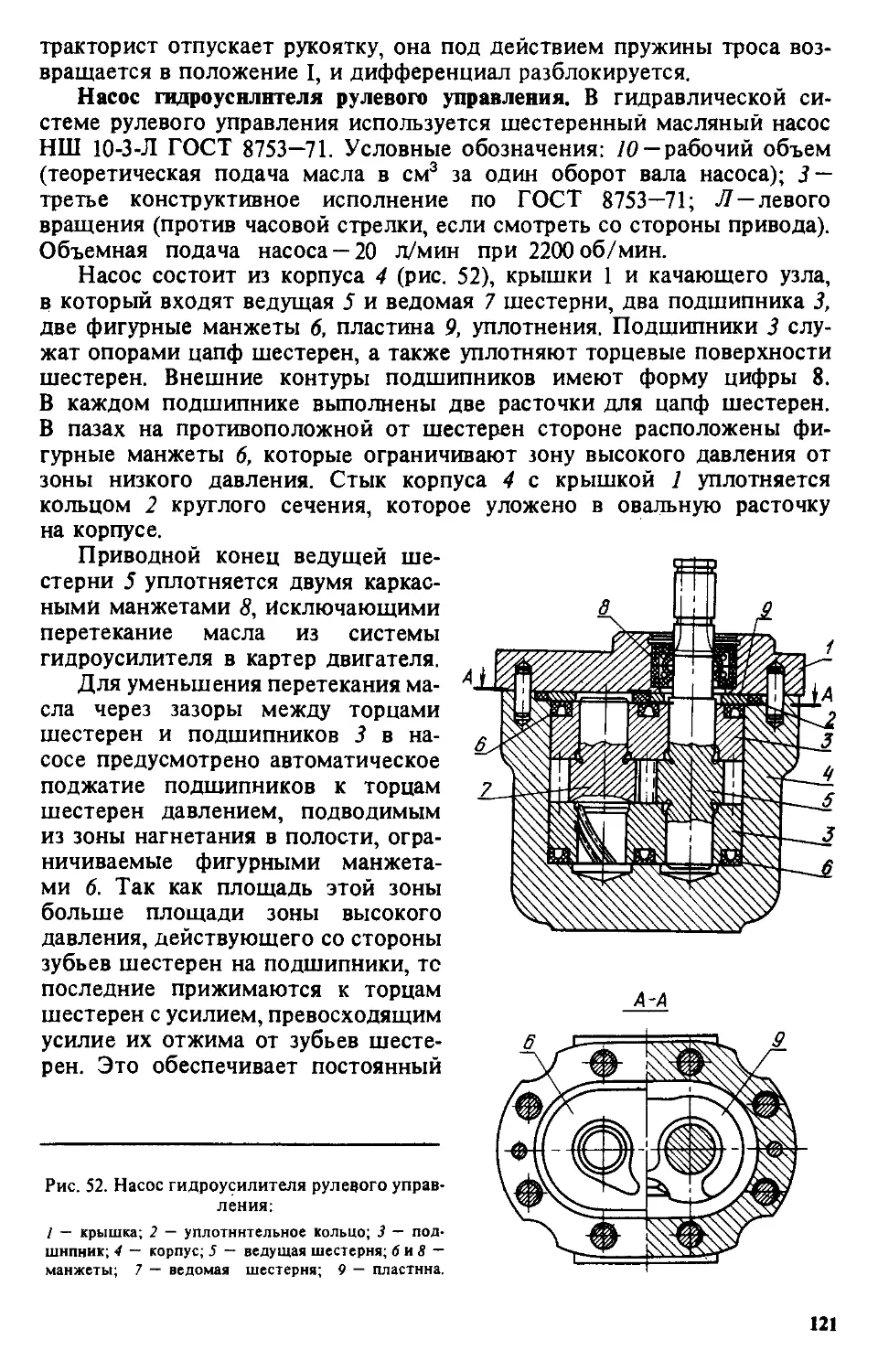

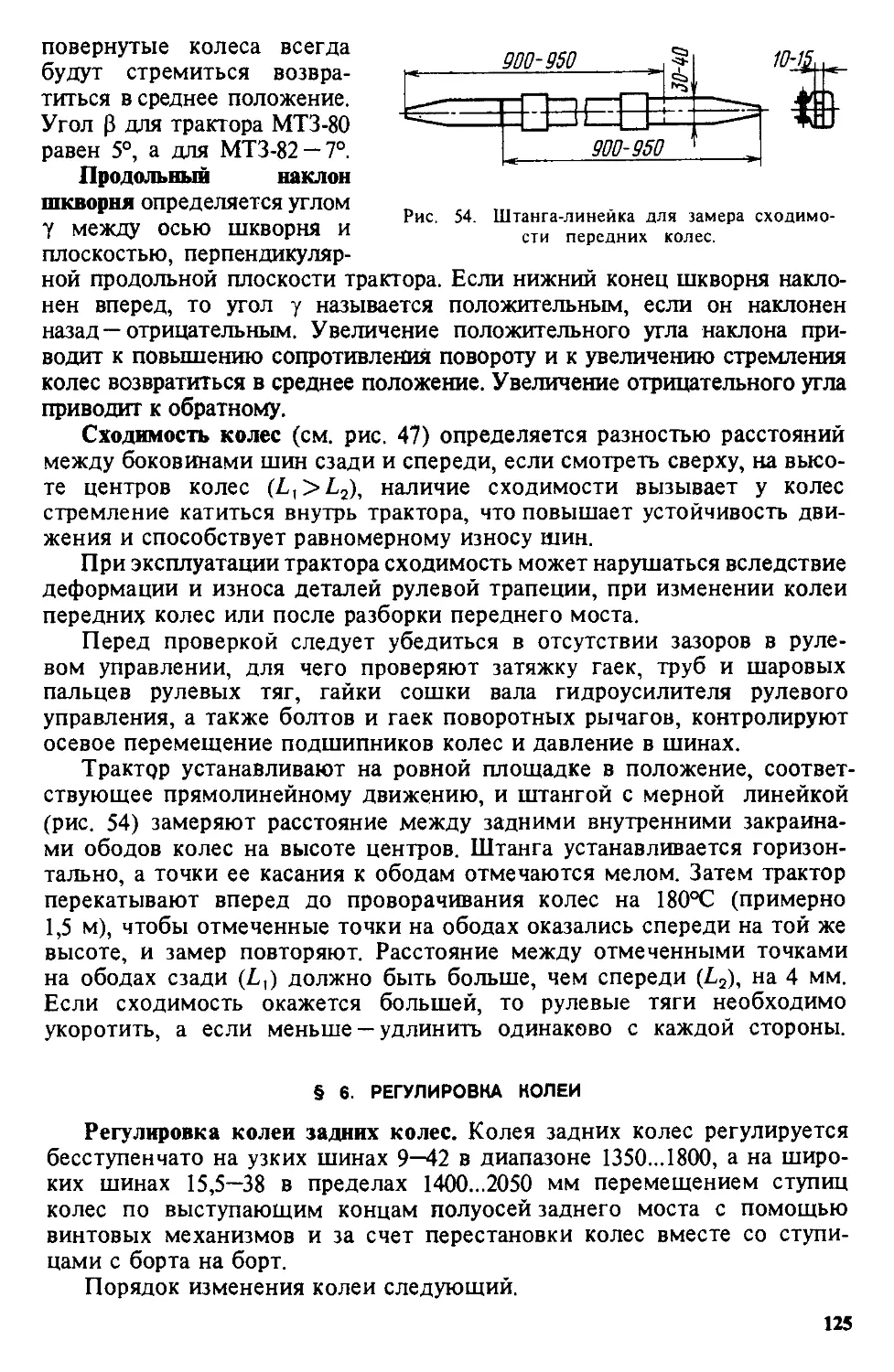

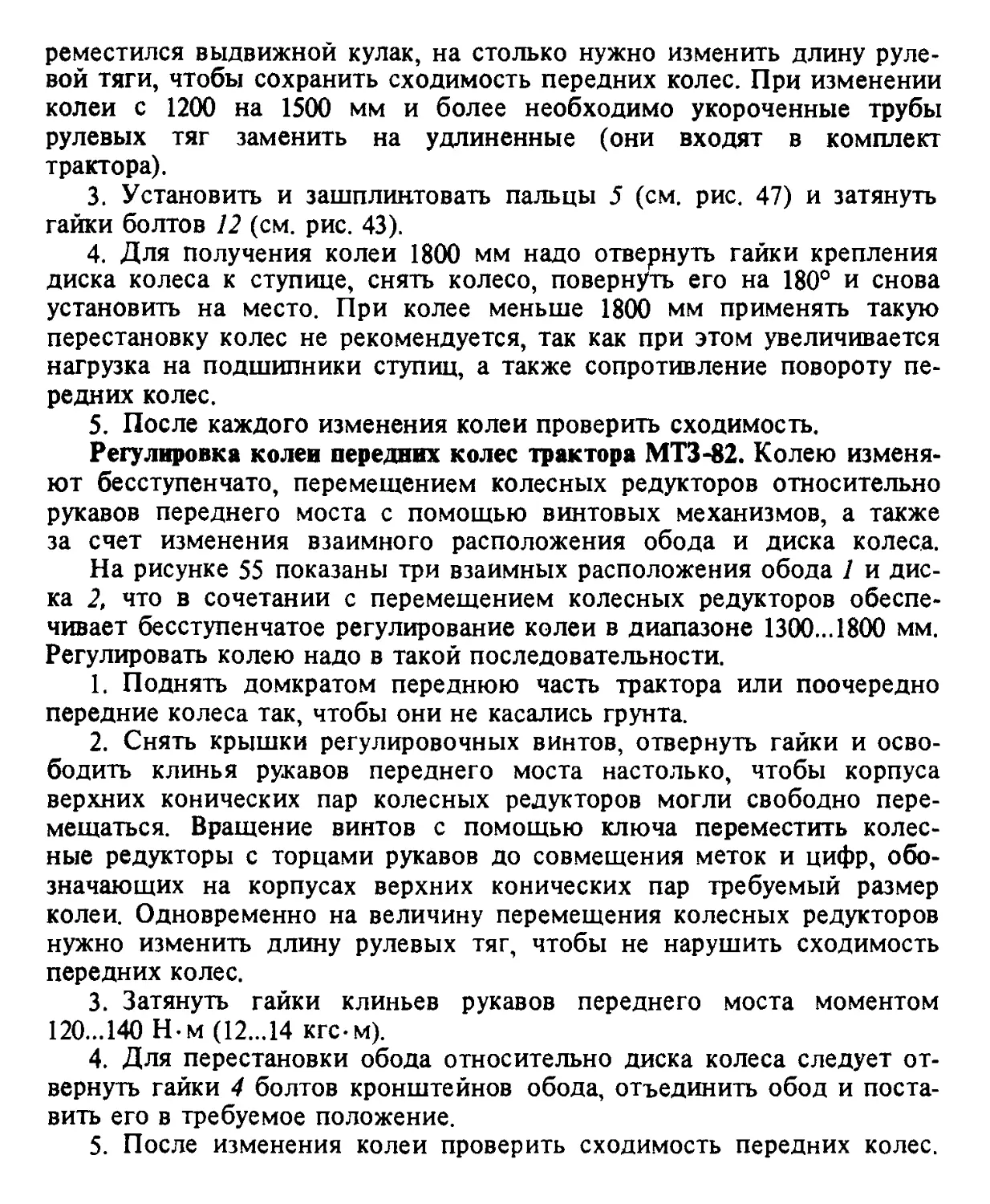

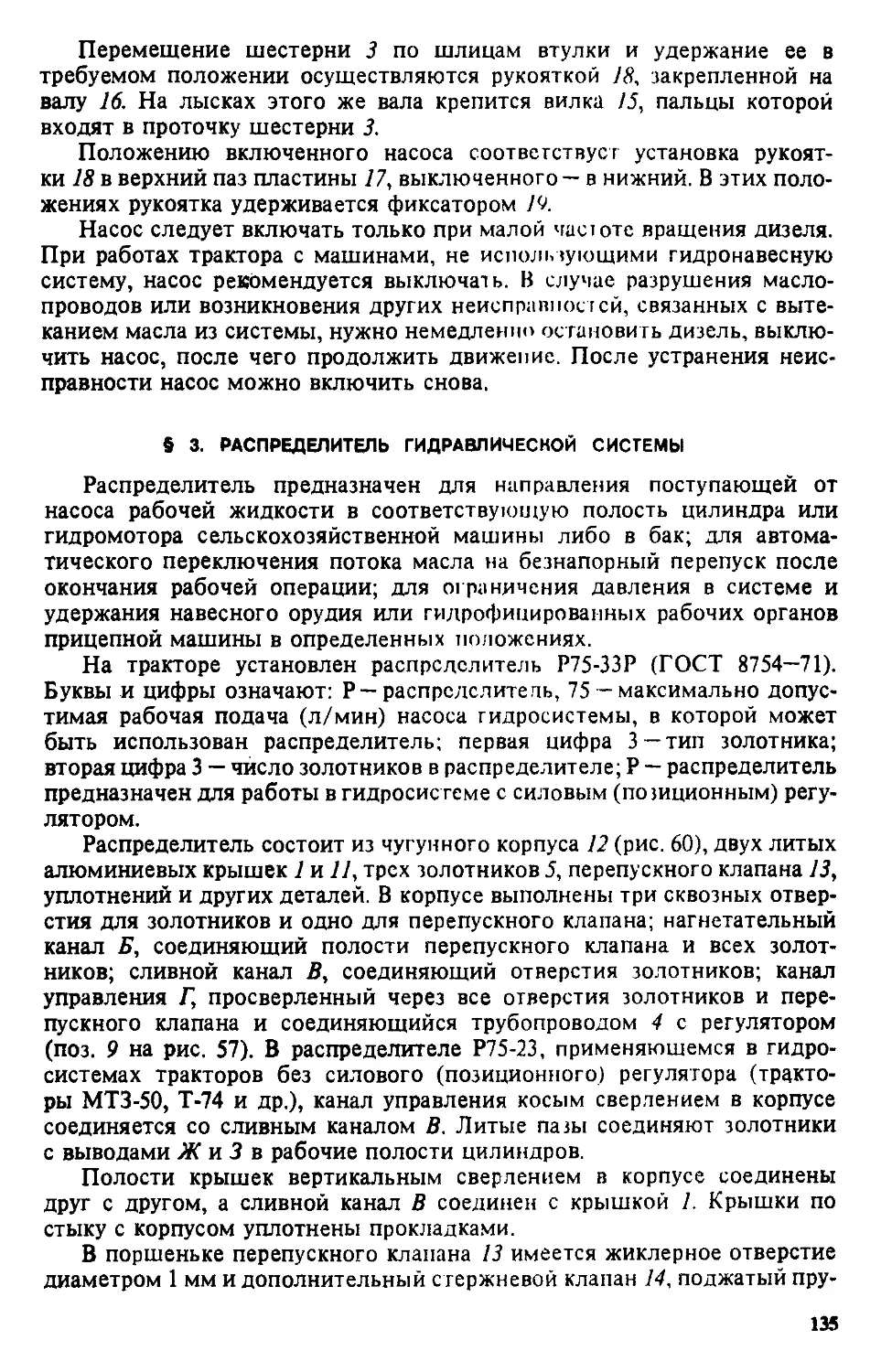

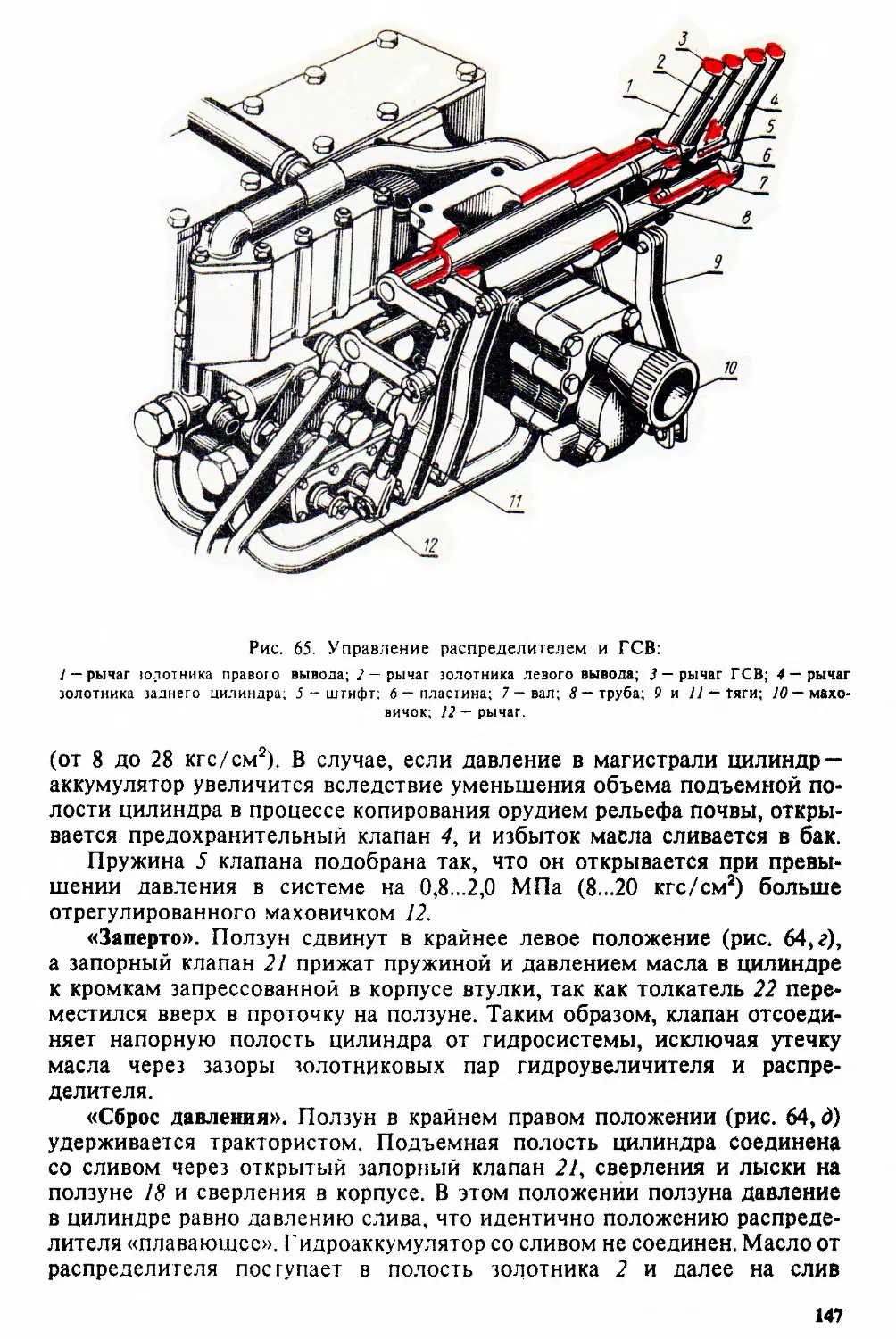

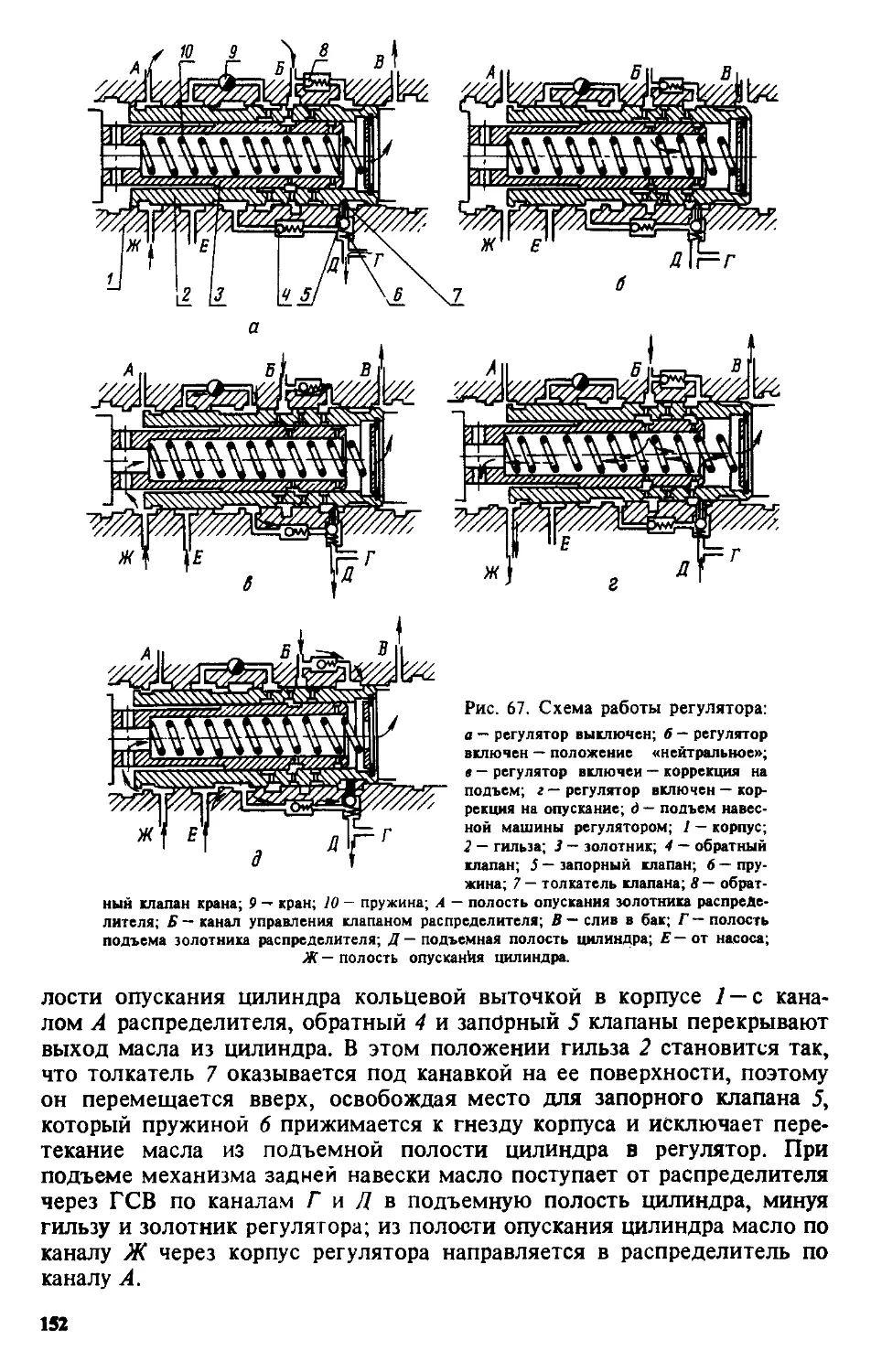

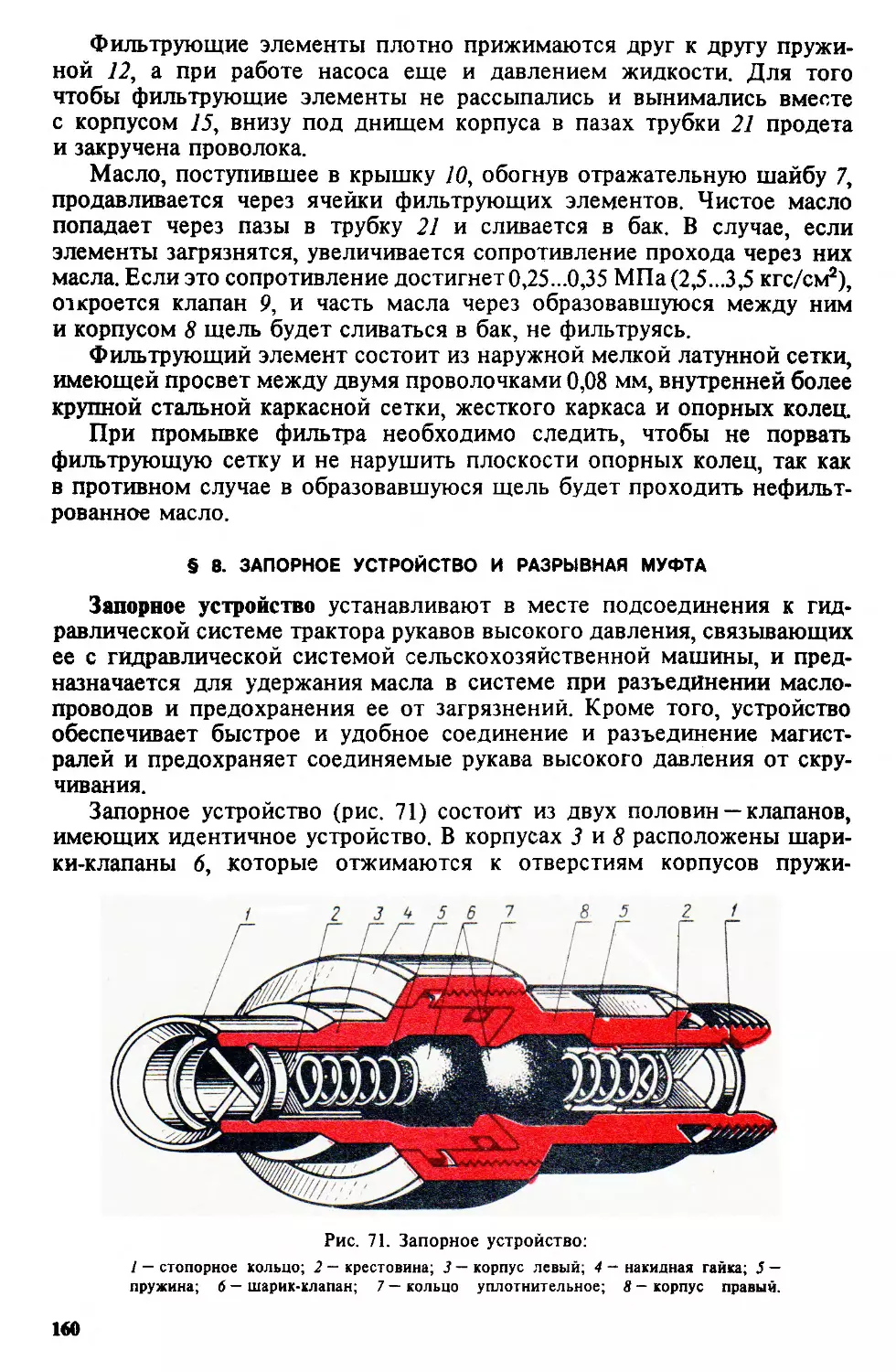

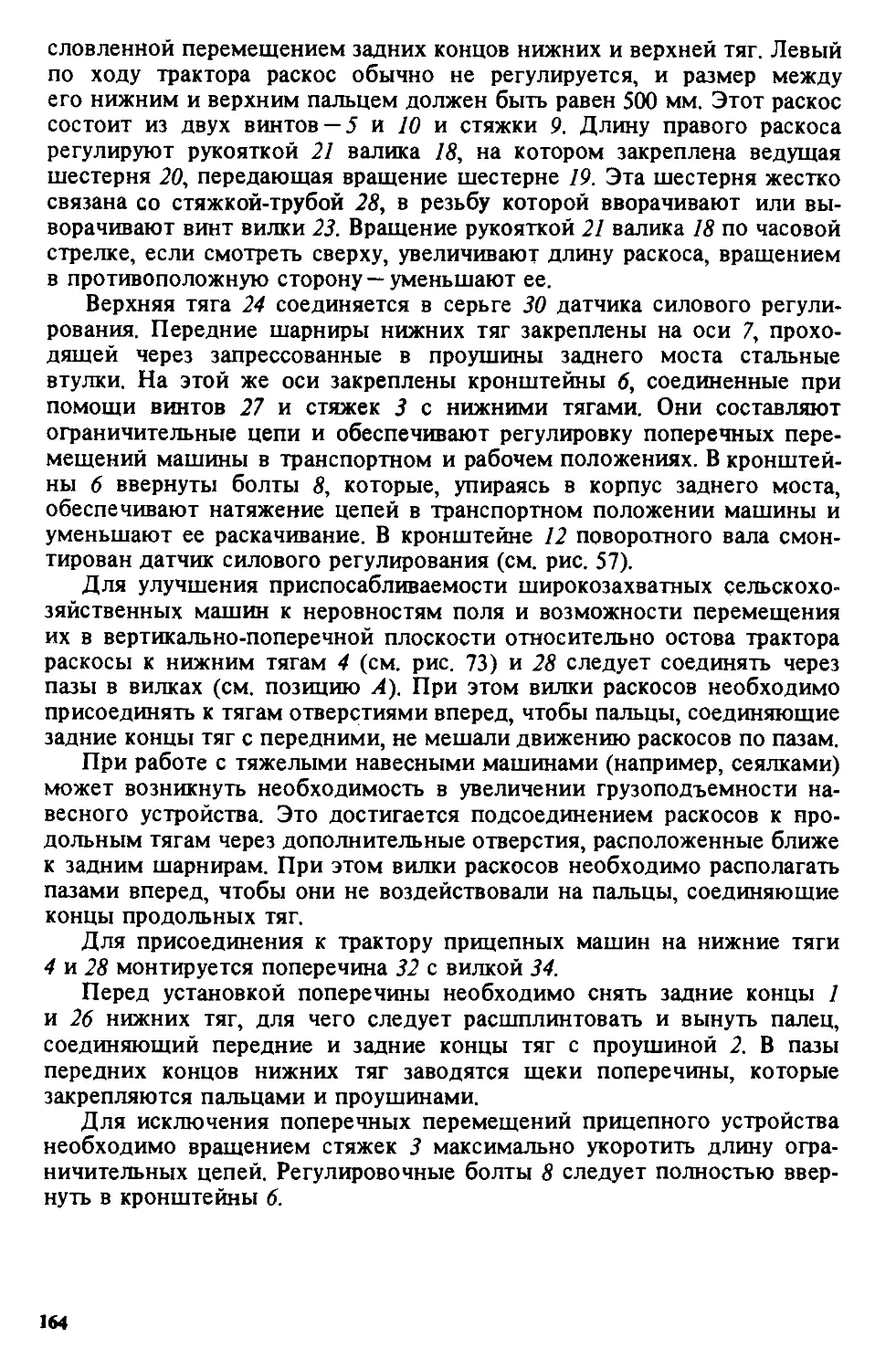

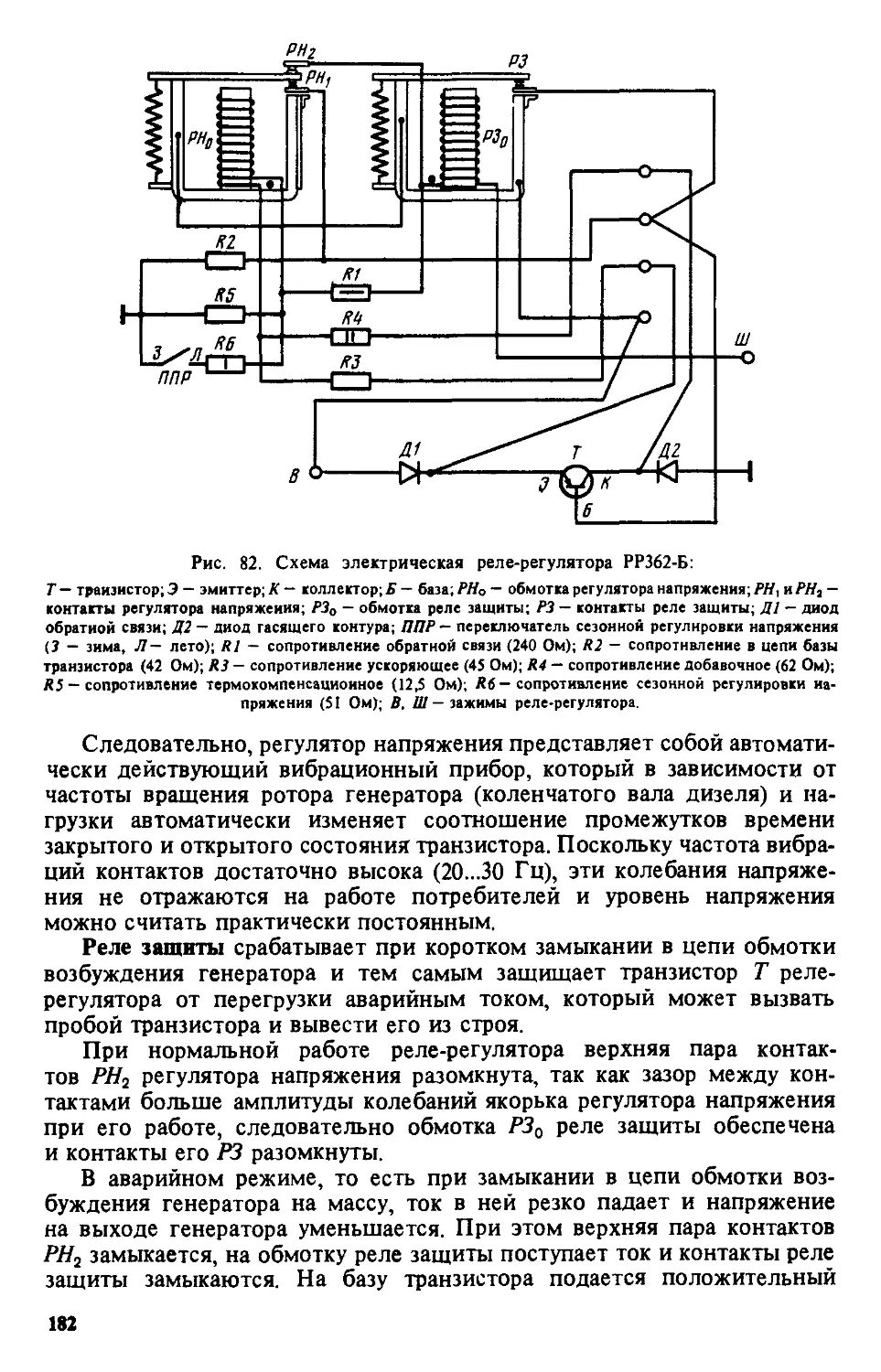

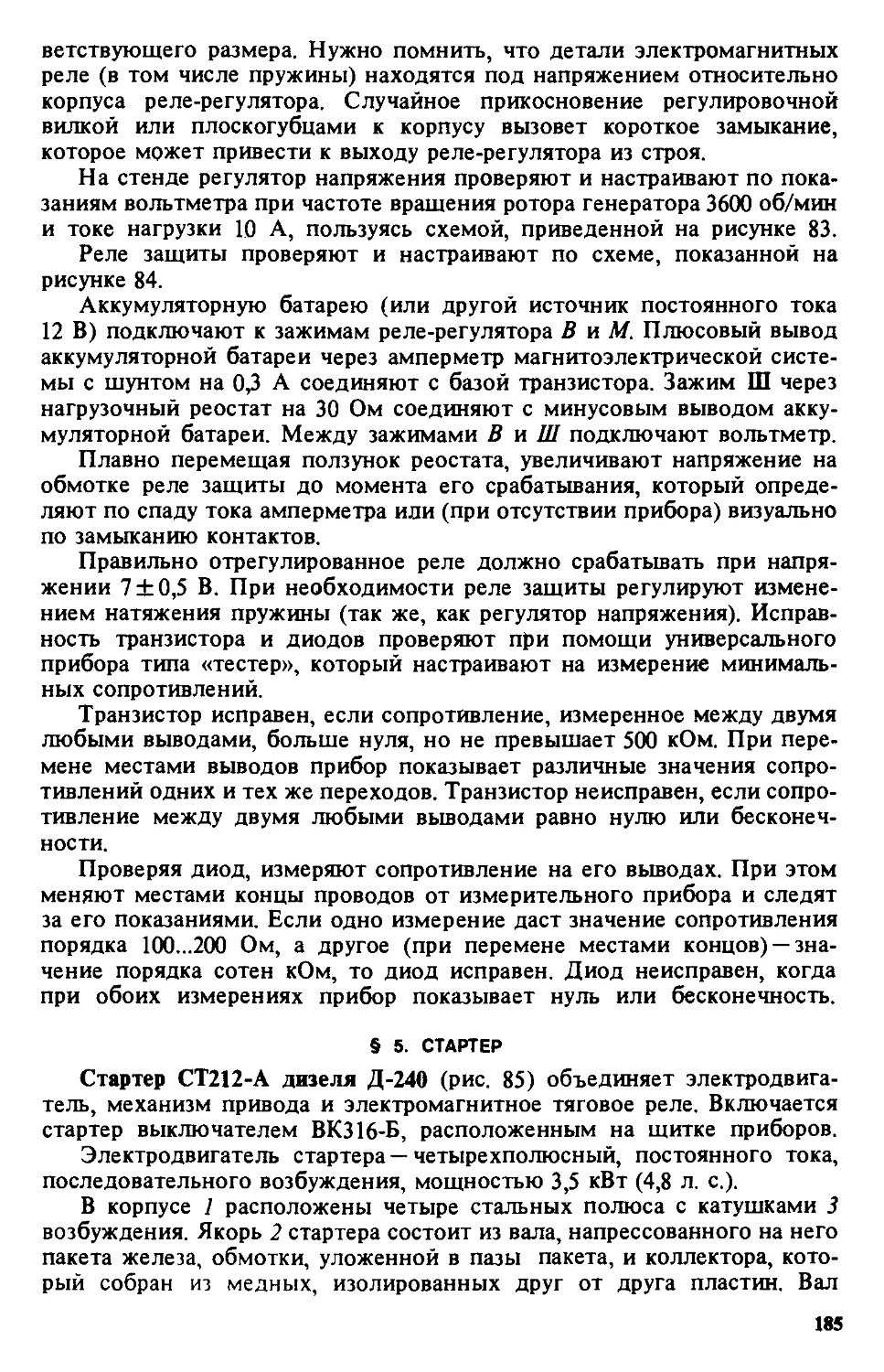

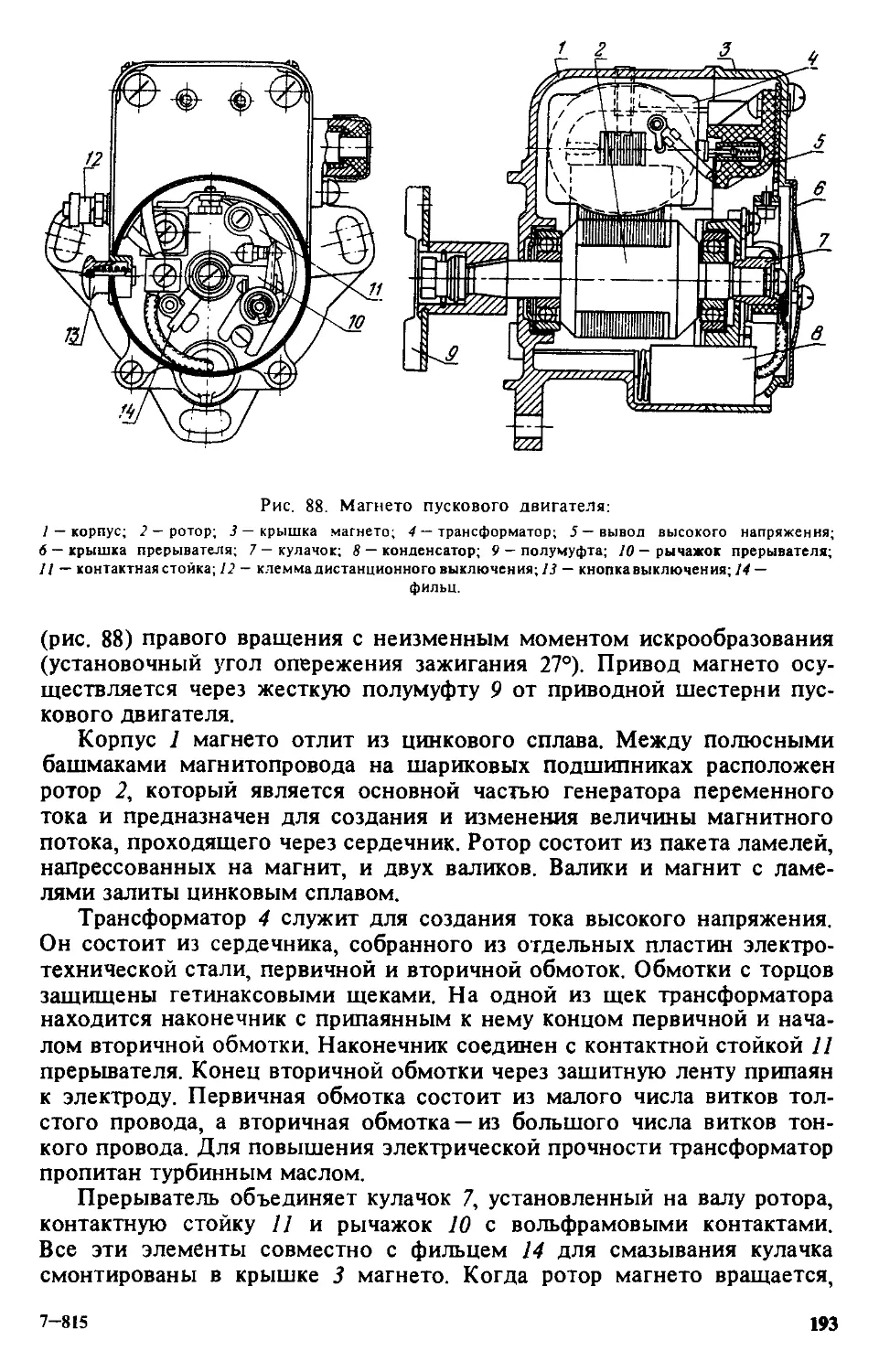

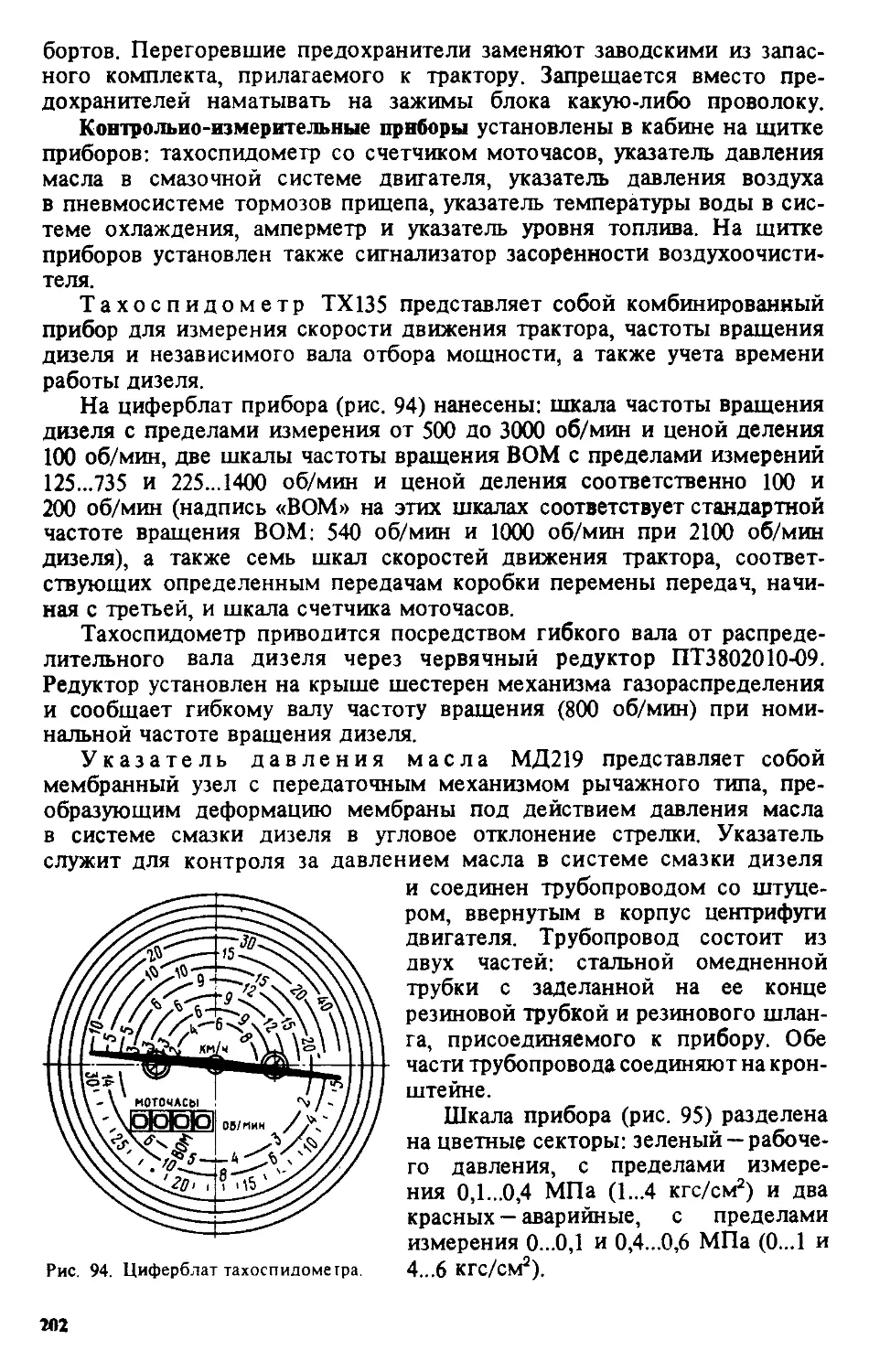

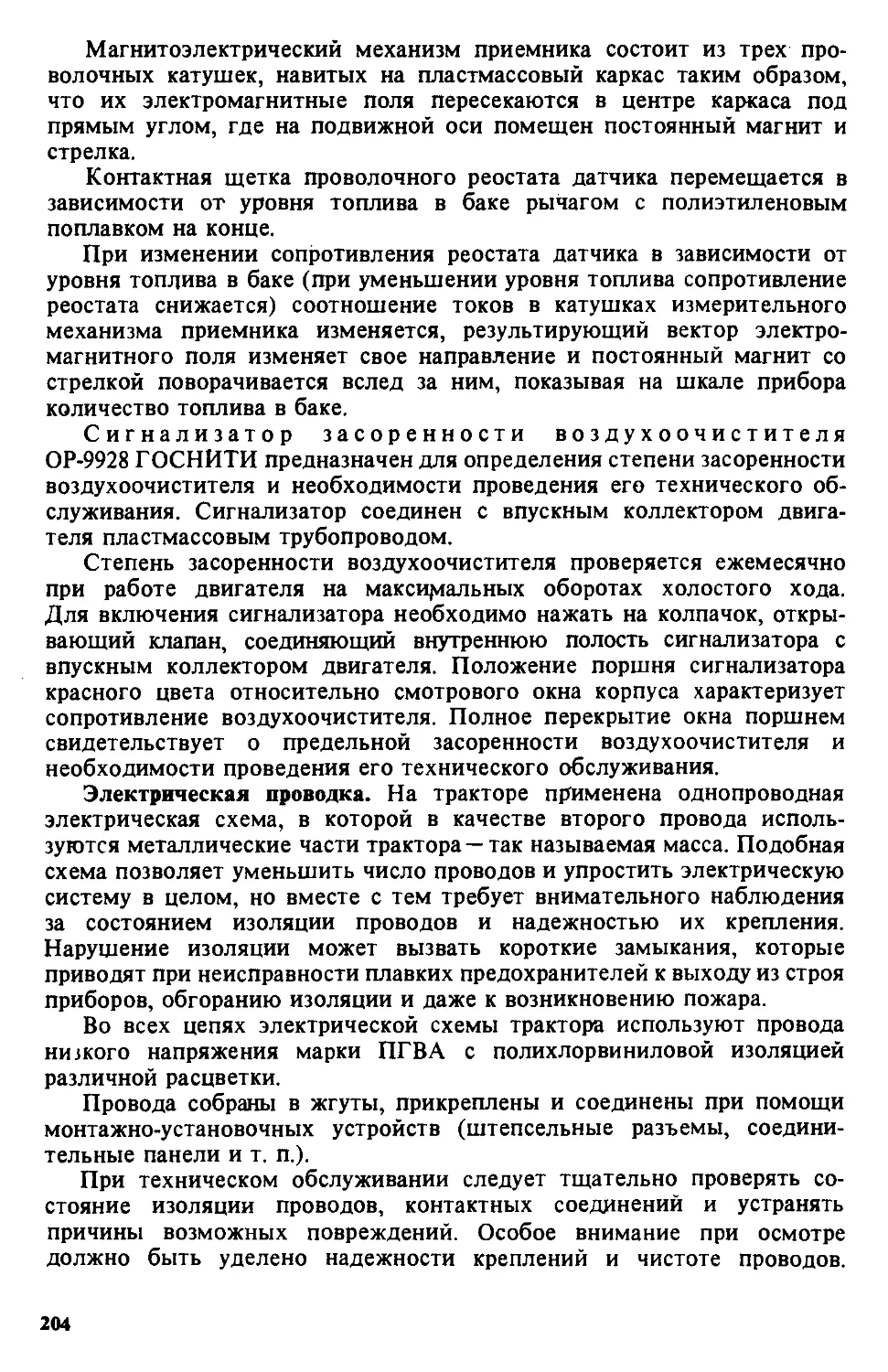

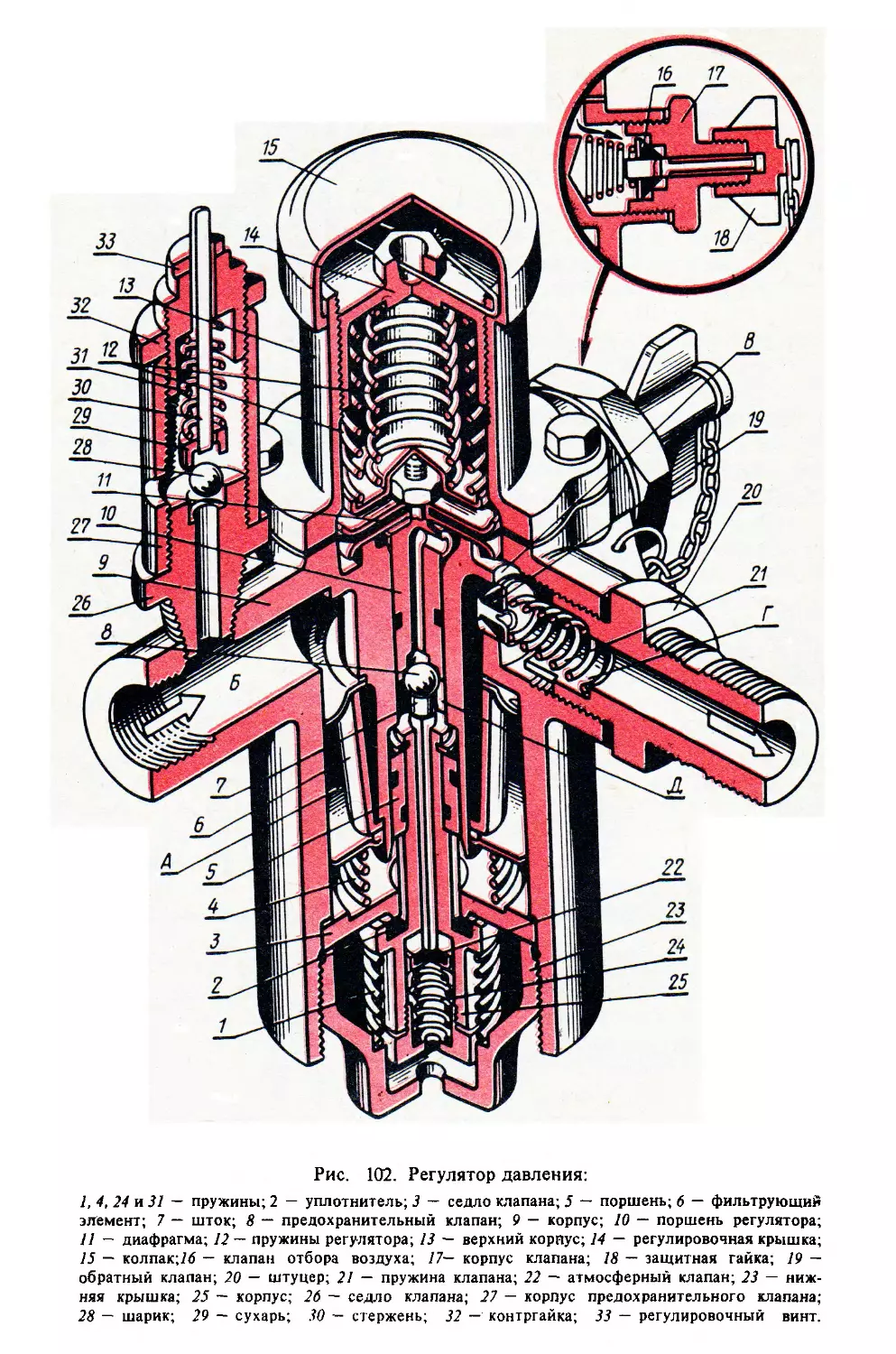

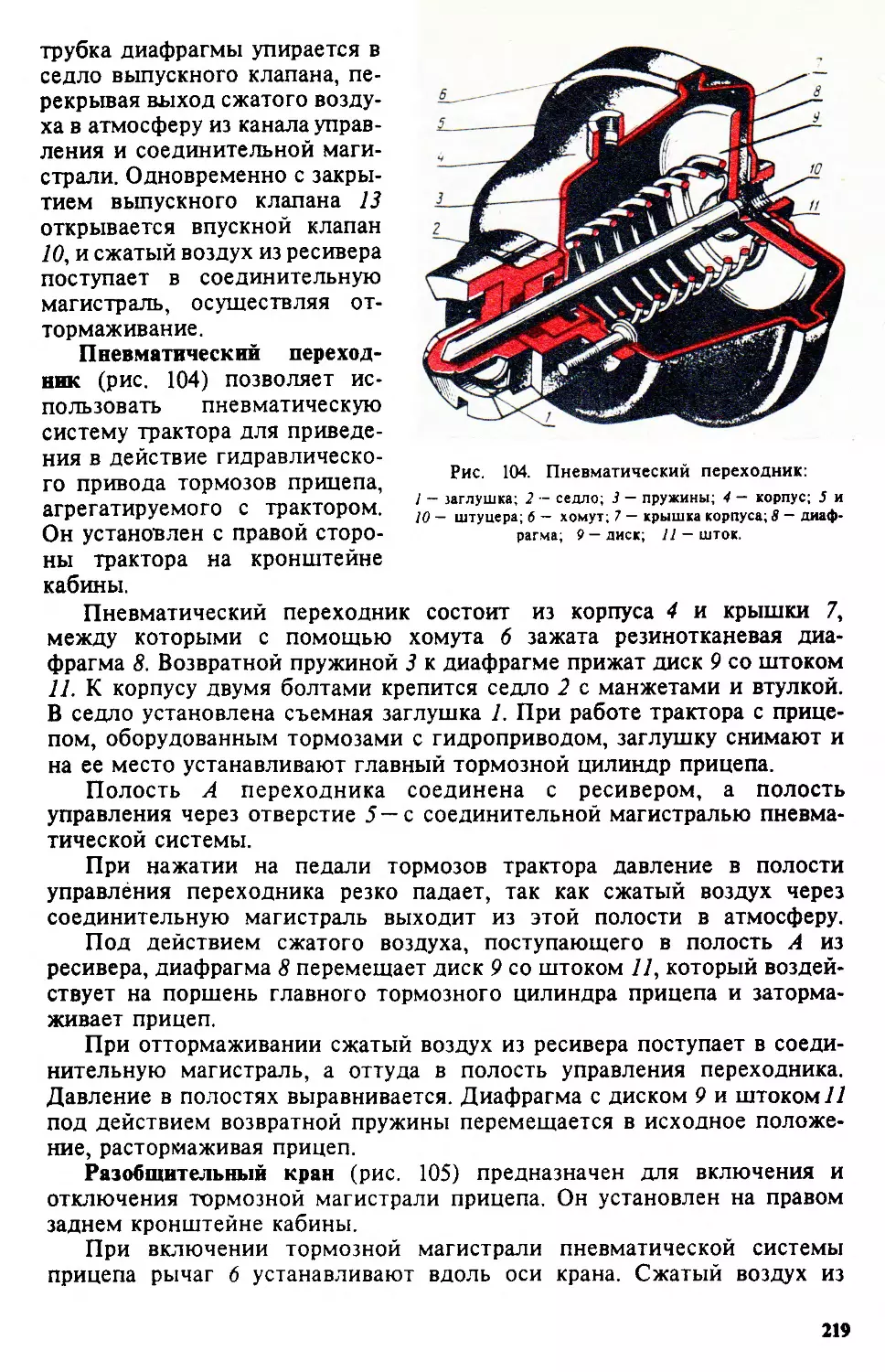

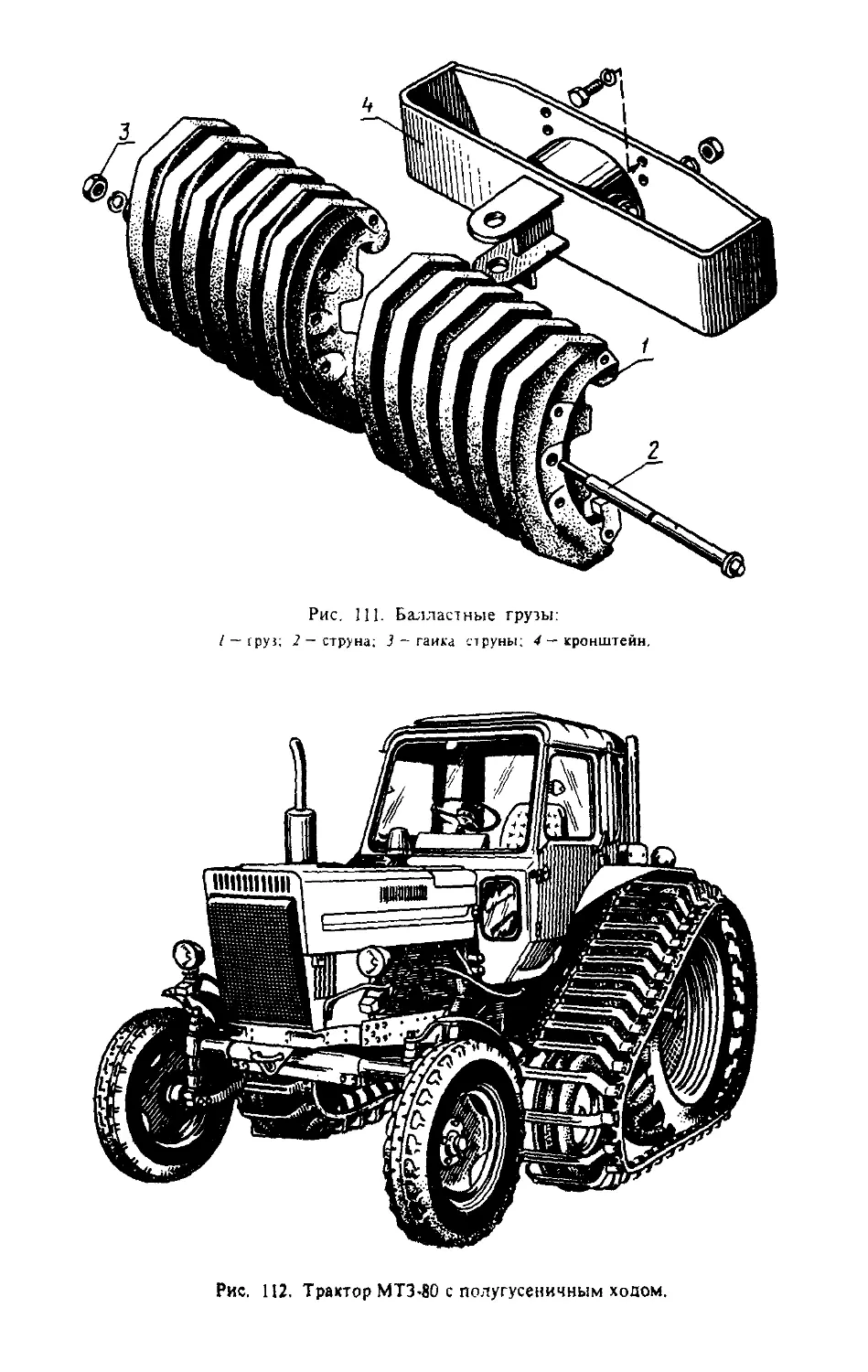

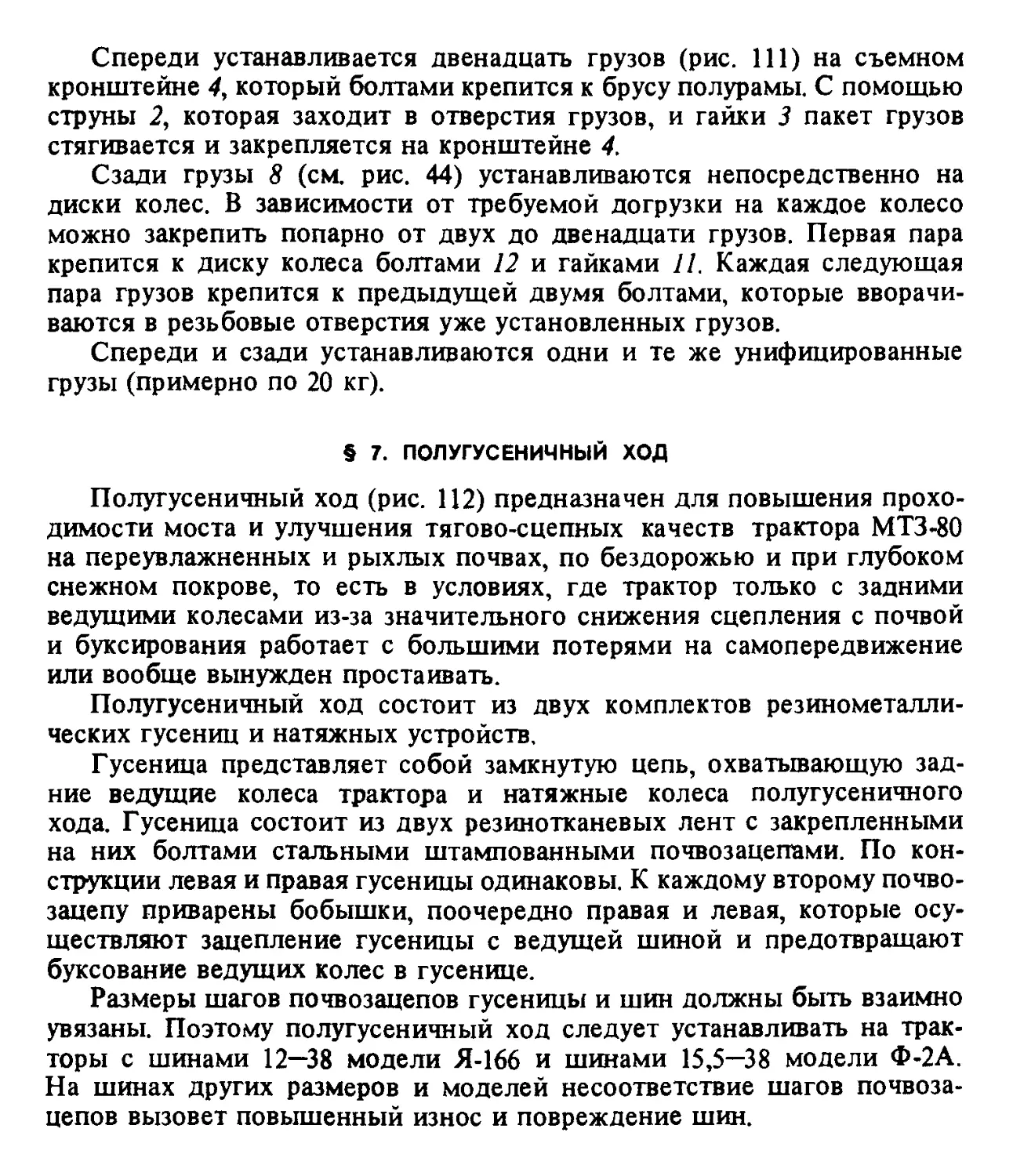

положена перфорированная труба, соединенная с корпусом раздели-