Автор: Куркин В.И. Козинцов Б.С.

Теги: инженерное дело техника в целом радиотехнические материалы и изделия радиотехника радиоэлектронные аппараты

ISBN: 5-06-001228-X

Год: 1988

Текст

КИН, Б.С.К03ИНЦ0В

ж

В. И. Куркин, Б. С. Козин нов Детали механизмов радиоустройств

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством

радиотехнической промышленности СССР

в качестве учебного пособия

для учащихся средних специальных учебных заведений радиотехнических специальностей

МОСКВА «ВЫСШАЯ ШКОЛА» 1988

Scan AAW

ББК 32.843 К 93

УДК 62.396.69

Рецензент — преподаватель В. Д. Потоцкий (Жигулевский радиотехнический техникум)

Куркин В. И., Козинцов Б. С.

К 93 Детали механизмов радиоустройств: Учеб, пособие для учащихся радиотехн. спец, техникумов. — 3-е изд., перераб. и доп. — М.: Высш. шк„ 1988. — 256 с.: ил.

ISBN 5-06—001228—X

В книге изложены основы теории механизмов, применяемых в радиоустройствах. Третье издание (2-е — в 1975 г.) переработано и дополнено новым материалом: приведены новые сведения по записывающим механизмам н механизмам следящих и антенных систем, дистанционной настройки и управления: рассмотрены вопросы надежности. методы и средства конструирования механических систем радиоустройств.

2402020000 (4308000000)—217 001(01)—88

135 — (св . план для сред, спец. учеб, заведений) 88

ББК 32.843

6Ф2.13

ISBN 5-06—001228—X

В Издательство «Высшая школа», 1975 Издательство «Высшая школа», 1988, с изменениями

ПРЕДИСЛОВИЕ

В основных направлениях перестройки высшего и среднего специального образования в стране, утвержденных ЦК КПСС и Советом Министров СССР, перед средними специальными учебными заведениями, готовящими радиотехников, поставлены задачи коренного улучшения профессиональной и мировоззренческой подготовки специалистов, что, в свою очередь, вызывает необходимость создания учебников и учебных пособий, соответствующих современным требованиям социально-экономического и научно-технического прогресса.

Данная книга является учебным пособием для учащихся техникумов по одному из профилирующих предметов «Основы технической механики и детали механизмов радиоустройств» для специальностей «Радиоаппаратостроение» и «Радиолокационные устройства».

Цель книги — помочь учащимся овладеть знаниями, необходимыми для расчета и конструирования механических устройств или элементов, используемых в современных радиотехнических системах.

В настоящем учебном пособии более подробно по сравнению с предыдущим изданием с учетом специфики радиоаппаратостроения рассмотрены детали и элементы механизмов радиоустройств, механизмы настройки и управления, механизмы антенных систем и записывающие устройства.

Авторы выражают глубокую признательность рецензенту за весьма полезные советы и замечания, сделанные при рецензировании рукописи.

Отзывы и пожелания по книге следует направлять по адресу: 101430, Москва, ГСП-4, ул. Неглинная, 29/14, издательство «Высшая школа».

Авторы

ЧАСТЬ ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ

О МЕХАНИЗМАХ РАДИОУСТРОИСТВ

ГЛАВА 1

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

§ 1.1. Структура и классификация механизмов

Задачи теории механизмов. Основной задачей теории механизмов является разработка общих методов расчета для всех видов механизмов.

В соответствии с этой задачей теория механизмов занимается: структурой механизмов, где изучается их строение; кинематикой механизмов, где изучаются зависимости между перемещениями, скоростями и ускорениями образующих их звеньев (без учета действующих на них сил), идинамикой механизмов, где изучается движение звеньев, составляющих механизм (с учетом действующих на них сил). При этом считают, что звенья, образующие механизм, абсолютно жесткие.

Основные определения. Механизмом называют искусственно созданную систему тел, предназначенную для преобразования механического движения одного или нескольких тел в движение других тел. Так, например, в механизме радиотехнического прибора (рис. 1.1) вращательное движение ротора электродвигателя /, имеющего скорость Юр преобразуется во вращательное движение шпинделя 5, имеющего значительно меньшую скорость со5. Это преобразование происходит посредством зубчатой передали, состоящей из колес 2, 3 и 6.

Твердые тела, составляющие механизм, называют звеньями. Звено может состоять из нескольких соединенных неподвижно друг с другом частей — деталей. Деталью называют часть механизма или машины, изготовляемую без применения сборочных операций. На рис. 1.1 зубчатое колесо 2 и ротор электродвигателя 1 представляют собой одно звено.

Механизмы состоят из одного или нискольких подвижных звеньев и одного неподвижного звена. Неподвижное звено называют стойкой. В механизме радиотехнического прибора неподвижным звеном (стойкой) является корпус, состоящий из деталей 4, 7 — //и скрепляющих их винтов.

Звенья, составляющие механизм, подвижно соединены между собой. Совокупность двух звеньев, имеющих ограниченное относительное движение, называют кинематической парой. В механизме (рис. 1.1) кинематическими парами являются следующие соединения: ротор и статор электродвигателя, зубчатые колеса 2 и 5, 3 и 6\ валы зубчатых колес 3 и 6 с корпусом; шпиндель 5 с зубчатым колесом 6 (это соединение допускает поступательное движение шпинделя 5 относительно зубчатого колеса 6).

Кинематические пары делят на низшие и высшие в зависимости от числа связей, накладываемых на относительное движение соединяемых ими звеньев. Низшие пары накладывают две связи на движение звена в плоскости, высшие — одну.

Поверхности, линии или точки, по которым происходит контакт в кинематических парах, называют элементами кинематических пар. В данном механизме элементом высшей кинематической пары в зацеплении зубчатых колес является линия контакта рабочих поверхностей зубьев, элементом низшей поступательной кинематической пары звеньев 5 и 6 — цили ндр и ческ ие повер х ности.

Систему звеньев, образующих между собой кинематические пары, называют кинематической цепью. Механизм может состоять из одной или нескольких кинематических цепей. В рассматриваемом механизме радиотехнического прибора две кинематические цепи. Первая состоит из подвижных звеньев 2, 5, 6 и неподвижного звена (корпуса), а вторая — из звеньев 5 и 6. В этом случае звено 6 рассматривают как неподвижное, так как вращение его происходит в плоскости, перпендикулярной оси поступательного движения звена 5. Первая кинематическая цепь предназначена для вращения выходного звена (шпинделя 5) с требуемой угловой скоростью со5, вторая — для сообщения ему поступательного движения. Двигателем цепи является соленоид, состоящий из якоря 13. шпинделя 5 и катушки 12. закрепленной в корпусе.

В зависимости от назначения, звенья механизма подразделяют на входные, выходные и соединительные.

Входным называют звено, которому сообщается преобразуемое движение. Выходным — звено, совершающее движение, для выполнения которого предназначен механизм. В динамике механизмов применяют термины «ведущее» и «ведомое» звенья. Ведущее — звено, которому сообщают положительную работу, ведомое — звено, которому со

общают отрицательную работу приложенные к ним внешние силы. На ведущее звено силы действуют по направлению скорости, на ведомое — против направления скорости.

В первой кинематической цепи механизма радиотехнического прибора входным звеном является зубчатое колесо 2, соединительным — зубчатое колесо 3, выходным — зубчатое колесо 6 со шпинделем 5, которые вращаются благодаря шпонке как одно целое. Во второй кинематической цепи, состоящей из двух звеньев, подвижное звено — шпиндель 5 — соединяет в себе функции входного и выходного звеньев. Неподвижное (в плоскости поступательного движения) — колесо 6, отверстие в ступице которого служит направляющей для поступательного движения шпинделя 5, имеющего два независимых движения: вращательное и поступательное.

По различию в расположении траекторий движения звеньев механизмы делят на пространственные и плоские. В пространственных механизмах траекториями движения звеньев являются пространственные или плоские кривые, расположенные в непараллельных плоскостях, а в плоских механизмах — в одной или нескольких параллельных плоскостях.

Механизм радиотехнического прибора (настроечной головки) — пространственный механизм, так как движение его звеньев происходит во взаимно перпендикулярных плоскостях (плоскость вращения перпендикулярна плоскости поступательного движения).

Механизмы могут быть самостоятельными сборочными единицами, а могут входить в состав более сложных изделий — машин. Машиной называют искусственное устройство, предназначенное для облегчения физического и умственного труда человека.

Структура механизмов. Каждый механизм состоит из звеньев, соединенных друг с другом кинематическими парами. Рассмотрим, как влияет соединение звеньев различными кинематическими парами на их движение, когда оно происходит водной плоскости. Для упрощения построения введем условные обозначения, приведенные в табл. 1.1. Каждое звено (рис. 1.2, а), не входящее в кинематические пары, при движении в одной плоскости имеет три степени свободы (IF = 3): поступательное движение относительно осей х и у, вращательное в плоскости уОх. Система, состоящая из двух свободных звеньев имеет шесть степеней свободы (W -3-2 6) и т. д. Если два звена соеди-

нить низшей кинематической парой, допускающей только их относительное вращение в плоскости (рис. 1.2, б), то такая кинематическая цепь будет иметь четыре степени свободы (IF 6 — 2 — 4), так как соединение звеньев низшей парой наложило две связи. Кинематическая цепь, состоящая из трех звеньев (рис. 1.2, в), соединенных друг с другом двумя низшими кинематическими парами, будет иметь пять степеней свободы (IF 3-3—2*2 == 5), так как дае низшие кинематические пары наложили на движение звеньев четыре связи.

Таблица 1.1

Число степеней свободы И Ф га S SgJ я 2® о о 5 s 2 « 2 я Е к ЭГ х S.S Название кинематической пары Рисунок Условное обозначение

1 5 Поступательная

1 5 Вращательная ||к

1 5 Винтовая

2 4 Цилиндрическая

2 4 Сферическая с пальцем

3 3 Сферическая

Продолжение табл. 1.1

Звенья могут соединяться низшими кинематическими парами, допускающими только относительное поступательное движение (рис. 1.3). В плоских кинематических цепях используются и высшие кинематические пары (накладывают одно условие связи). На рис. 1.4 приведено схематичное изображение двух звеньев, соединенных высшей кинематической парой, в которой звецо 2 может перемещаться поступательно относительно звена 1 и «катиться» по нему. В механизме настроечной головки такие кинематические пары образуют зацепления зубчатых колес, где зубья колес «катятся» и скользят друг по другу.

Выведем уравнение для определения числа степеней свободы плоских кинематических цепей. Для подвижных звеньев на плоскости, не соединенных кинематическими парами, общее число степеней свободы W = Зп, где п — число подвижных звеньев.

Если эти звенья соединены друг с другом различными кинематическими парами, то число степеней свободы

W=3n — 2p—q, (1.1)

где р — число низших кинематических пар (накладывают два условия связи); q — число высших кинематических пар (накладывают одно условие связи).

Пример 1.1. Определить число степеней свободы механизма настроечной головки (см. рис. 1.1).

Решение. Механизм состоит из двух плоских кинематических цепей, расположенных во взаимно перпендикулярных плоскостях. Первая кинематическая цепь состоит из трех подвижных звеньев: ротора электродвигателя с зубчатым колесом 2, зубчатого колеса 3 и зубчатого колеса 6 со шпинделем 5. Число низших кинематических пар равно трем (вращательные пары, соединяющие перечисленные звенья с корпусом). Число высших кинематических пар равно двум (зацепление зубьев колес 2 и 3, 3 и 6). Следовательно, п = 3, р = 3, q = 2, откуда Wr — Зп — 2р — q = 3,3—2,3—2= 1.

n*2,p*Q,q*0

х а) х

Рис. 1.2

nsJ; р=2; q=0

Wt2*f;W2-J;Wx-1

А

Вторая кинематическая цепь состоит из одного подвижного звена — шпинделя 5, соединенного низшей поступательной парой с колесом 6, т. е. п — 1, р = 1, q — 0. В этом случае W2= Зп — 2р — q = 3,1 — 2,1 — 0 = 1. Общее число степеней свободы W = + IFa = 1 + 1 = 2.

Механизм, имеющий одну степень свободы (рис. 1.5, а), можно представить как соединение ведущего звена, имеющего также одну сте-

Рис. 1.3

Рис. 1.4

В Ws5

пень свободы (рис. 1.5, б), и кинематической цепи с нулевой степенью свободы относительно системы, к которой она присоединена (рис. 1.5,в). Такую кинематическую цепь называют структурной группой. Простейшая структурная группа состоит из двух звеньев, входящих в три низшие кинематические пары. Применение высшей кинематической пары (рис. 1.6) дает возможность получить механизм с W = 1, состоящий из двух подвижных звеньев: ведущего и ведомого.

Для получения механизма с двумя степенями свободы (рис. 1.7, а) структурную группу присоединяют к двум ведущим звеньям (рис. 1.7, б). Сложные механизмы (рис. 1.8, а) получают путем присоединения к простым механизмам различных структурных групп (рис. 1.8, б).

п=3;р=4; q=0t

n=2'tp=3't q=0,W=0

Классификация механизмов. Для упрощения выбора типа механизма их удобно классифицировать по функциональному признаку (изданы справочные пособия, где собрано и классифицировано по функциональному признаку большое число механизмов, например «Механизмы» под ред. И.И. Артоболевского).

В зависимости от выполняемых функций механизмы делят на следующие группы:

Рис. 1.7

— механизмы передач с постоянной угловой скоростью вращения ведомого звена (зубчатые, червячные, ременные и др.);

— механизмы передач со ступенчатым изменением угловой скорости ведомого звена (коробки передач, ступенчатые ременные и цепные);

— механизмы передач с плавным изменением угловой скорости ведомого звена (гидравлические и электрические передачи, фрикционные вариаторы и др.);

— механизмы с периодическим реверсивным и нереверсивным изменением угловой скорости ведомого звена (кулисные, четырехшарнирные, зубчато-рычажные, кулачковые и др.);

— механизмы с прерывистым движением ведомого звена (мальтийские кресты, храповые, кулачковые и др.);

— предохранительные механизмы (от перегрузок и сверхпредельных скоростей). К ним относятся предохранительные, центробежные и обгонные муфты;

— дифференциальные механизмы, суммирующие движения двух независимых двигателей или передающие движение от одного двигателя на два ведомых звена.

Для разработки общих методов кинематического и динамического расчетов механизмов необходимо их классифицировать по структурному признаку, т. е. в зависимости от сочетания в них количества звеньев, числа и вида кинематических пар.

§ 1.2. Основы кинематики механизмов

Задачей кинематического расчета является нахождение зависимостей между положениями входного (ведущего) звена механизма и положениями, скоростями и ускорениями выходного (ведомого) звена (без учета сил, действующих на звенья механизма и их масс):

в случае вращательного движения входного (ведущего) и выходного (ведомого) звеньев

фп=ф(ф1), 1

Шп=«(ф1). М

8п=е(ф1); J

в случае вращательного движения входного (ведущего) звена и поступательного движения выходного (ведомого) звена

8п=«(ф1).

0п=»(ф1).

ап=а(ф1). .

(1.3)

Здесь фх — угол, определяющий положение входного (ведущего) звена; фп, sn, con, vn, еп, ап—соответственно угловые или линейные перемещения, скорости и ускорения выходного (ведомого) звена. При поступательном движении входного (ведущего) звена в (1.2) и (1.3) фх следует заменить на sr

Если известна зависимость между положениями выходного (ведомого) и входного (ведущего) звеньев фп = ф (фх) или sn s (фх), то зависимость между скоростью выходного (ведомого) и положением входного (ведущего) звеньев можно получить, дифференцируя по времени эти уравнения. По правилу дифференцирования сложной функции имеем = con; = (dx, или окончательно

d/ d(px dt 1 dt dt n

(0n = (dl^-. (1.4)

d<p,

d“n _₽ 1 —* •

dt

Вторичное дифференцирование по времени дает зависимость между ускорением выходного (ведомого) звена и положением входного (ведущего)

d<on ы d2 Фп dtp, dtp» dto, df 1 dqj* d/ d(p, d/

Окончательно

dtp? dq)x

В случае равномерного движения входного висимость фл = ф (ф^ можно заменить: фп = dq?ndt и f„ = (12фп d/2.

Аналогично запишем и ходного (ведомого) звена:

(1.5)

(ведущего) звена за-Ф (t). Тогда со„ =

для случая поступательного движения вы-

din

V„ - (О, -2- ; d<pi n - /л2 d2$n ап-_ • dtp2

(1.6)

(1.7)

В случае равномерного движения входного (ведущего) звена vn dsn/df, ап = d2 sn/d/2.

Уравнение фп = ф (фх), являющееся исходным для получения остальных зависимостей кинематического расчета, называют передаточной функцией.

При проектировании во многих случаях используют закон изменения ускорения. Тогда зависимости между скоростями и перемещениями выходного (ведомого) и входного (ведущего) звеньев можно получить интегрированием заданного закона ускорения.

Отношение скоростей звеньев механизма называют передаточным отношением:

hn=®1/(Dn. (1.8)

Из (1.4) и (1.6) получаем

im -=<o1/<On = d<Pi/d<Pn. iin =®!/un = d<pi/dsn.

Отсюда следует, что передаточное отношение является функцией положения входного (ведущего) звена.

Кинематический расчет механизмов можно вести аналитическим или графическим методом. Аналитический метод более точен, дает возможность применить ЭВМ. Для предварительных расчетов более удобным является графический метод, так как для многих механизмов уравнения получаются громоздкими.

Рассмотрим применение различных методов расчета на примере аксиального кривошипно-ползунного механизма (рис. 1.9, а).

Аналитический метод. Выражение передаточной функции s = — s ((f) можно получить следующим образом. За начало отсчета примем крайнее правое положение ползуна Со. Расстояние АС = г + I (кривошип и шатун лежат на одной прямой). Перемещение ползуна при повороте кривошипа на угол ф

s=x(r-H /) —(гсояф + Zcosy)

или

S = r(l — СО8ф)+ /(1—COS у).

В полученное выражение входит угол у, являющийся функцией угла ф. Зависимость между этими углами получим, выражая длину перпендикуляра, опущенного из точки В на ось направляющей ползуна. через углы ф и у: BD г sin ф, BD = / sin у.

Приравнивая правые части написанных уравнений, получим I sin у ----- г sin ф, откуда sin у = (r/l) sin ф.

Значение cos у находим через sin у:

cos у = У 1 — sin2 у = [ 1 — (г/I)2 sin2 ф]1 '2.

Полученное выражение разложим в ряд по формуле бинома Ньютона:

h / Г \2 . 2 I1/2 - 1 / г V . О 1 /г V . 4

1 Sin2 ф I =3 1----------( 81П2Ф---------- 81П4ф —...

L \ I / J 2 \ I ! 8 \ I /

Для практических расчетов при г//< 1/3 можно ограничиться двумя членами ряда. Тогда cos у = 1 — 1 )2 sin3 ф.

Подставляя cos у в исходное уравнение, определим s = г (1 — - cos ф) + I {1 - [1 - * sin2 ф] }.

После преобразований окончательное значение передаточной функции примет вид

s « г( 1 —coscp

t-—r— sin2 q>

Выражение для определения скорости перемещения ползуна найдем по формуле v = cod*S/dcp.

Значение производной dsMq получим, дифференцируя по переменной <р передаточную функцию:

ds;dcp = г (sin ф [г - (2/)] 2 sin ф cos ф}; 2 sin ф cos ф — sin 2ф;

с!$;с1ф ~r {sin ф - -1r/(2Z)] sin 2ф}.

Подставляя ds/dcp в исходное уравнение для скорости, получим v «car {sin ф + [г/(21)] sin 2ф}.

Выражение для определения ускорения перемещения ползуна найдем по формуле а = со2 , где d2s/dq>2 — г [cos ф + (г//) cos 2ф].

Подставляя б2з/дф2 в исходное уравнение для ускорения, получим а « cd2 г [cos ф + 070 cos 2ф].

Можно определить также скорость и ускорение ползуна для полного цикла, подставив в полученные выражения значения угла ф = 0ч-4-2л.

Метод кинематических диаграмм. Этот метод позволяет получить графическим построением диаграммы (графики) передаточной функции, аналогов скоростей и ускорений: s = s (ф); ds/бф = s' (ф); <12$Мф2 = s" (ф).

Аналог ds/бф = s' (ф) отличается от выражения для скорости постоянным множителем со, а аналог (125/(1ф2 = s" (ф)—от выражения для ускорения постоянным множителем со2. Поэтому график ds/бф = = s' (ф) называют графиком аналогов скоростей, а график (12$/с1ф2 = = s" (ф) — графиком аналогов ускорений.

Для построения графика передаточной функции s = s (ф) нужно построить планы положений механизма (схемы механизма, соответствующие различным положениям кривошипа). Для этого в масштабе = 1дв!АВ (Iab —размер звена, м; АВ — длина отрезка, изображающего на чертеже это звено, мм) вычерчивается кинематическая схема механизма. Далее окружность (рис. 1.9/Чх), описываемую точкой В, делят на равное число частей, например 12. Начало отсчета — — Во должно соответствовать крайнему положению ползуна. Из каждой точки (Во, Вп В2, Вз, ..., Вп) циркулем делаем засечки на оси движения ползуна дугой радиусом ВС. Найденные точки (Со. Q, С2, Сз, ..., Сп) определяют положение шарнира С, соответствующее отмеченным положениям кривошипа.

Построение графика перемещений начинаем с проведения осей координат: по оси абсцисс откладываем отрезок L, соответствующий (в масштабе = 2n/L, рад/мм) полному обороту кривошипа АВ, и делим его на то же число частей, что и окружность, описываемую точкой В. Из точек Вх, В2, В 3,В^ и т.д., отмеченных на оси абсцисс, параллельно оси ординат откладываем соответственно отрезки СОСХ, С0С2, С0С з, Со С4 и т. д. Соединив концы отрезков плавной кривой, получим график передаточной функции s = s (ф). При таком способе построения масштаб по оси ординат равен масштабу чертежа механизма

Графики аналогов скоростей и ускорений получают графическим дифференцированием (рис. 1.9, б). В тех случаях, когда исходным является график ускорений или аналога ускорений, графики скоростей и перемещений можно получить графическим интегрированием.

Метод планов. Для построения планов скоростей и ускорений надо построить планы положений механизма, как было сказано выше. Затем проводим структурный анализ механизма: кривошипно-ползунный механизм образован присоединением к кривошипу ] (W — 1) структурной группы (W — 0), состоящей из шатуна 2 и ползуна 3, соединенных шарниром С. Шатун соединен шарниром В с кривошипом, скорость которого задана (ив = со/ АВ). Ползун соединен поступательной кинематической парой с неподвижной направляющей. Неизвестную скорость точки С можно найти, составив векторные уравнения значений ее скорости перемещения. Исходя из условия, что С принадлежит шатуну, ее движение можно рассматривать как переносное (вместе с точкой В) и относительное (относительно В), т. е. vc = v в +vc в-Считая, что С принадлежит ползуну, ее движение можно рассматривать как переносное (вместе с направляющей) и относительное по направляющей, т. е. vc = Vcx + vccx- В данном случае направляющая неподвижна (yCjc — 0), поэтому vc — vcc , где Сх — точка направляющей х — х, совпадающая в рассматриваемый момент с точкой С ползуна.

Приравнивая правые части написанных векторных уравнений, получим

vB + vCB = vcc X

Данное уравнение решается построением плана скоростей (рис. 1.9, в) для положения механизма, изображенного сплошными линиями, так как вектор скорости vB известен по величине (vB = Ав) и направлению (перпендикулярен направлению ЛВ), а векторы vCB и и Уссх известны по направлению (vCB перпендикулярен СВ, a vCCx параллелен направляющей х — х).

Построение плана скоростей следует начинать с вектора v в, изображающий его отрезок pb проводим из произвольной точки р (полюс плана скоростей):

pb = v/iiv,

где — масштаб плана скоростей, м-с-1/мм.

Если отрезок pb взять равным отрезку,изображающему на чертеже кривошип (в масштабе р;), то

VAB lAB lAB ,,

Ив=,—_ = ——_=Ю1_----------.--=(0гр.г.

Pb АВ 1ДВ/1Ч

Направление отрезка pb перпендикулярно направлению АВ. Затем через точку b проводим вектор относительной скорости vCB (перпендикулярно направлению ВС) до пересечения с вектором относительной скорости vccx> проведенного через точку р параллельно направляющей х — х. Точка с пересечения этих векторов является концом вектора vc. Скорость vc определяют из уравнения vc = (рс)-

Получив значения скорости точки С для всех 12 положений, строим график vc = v (ф).

Для ускорения перемещения точки С получим следующие векторные уравнения:

+ &СВ 4" &св

— точка С принадлежит шатуну;

Ис = ^Сх + ^ССХ + аССх*

— точка С принадлежит ползуну.

В этих уравнениях ав — ускорение точки В, при равномерном вращении кривошипа ав = а" = VbHab\ асв vcbHbc — нормальное ускорение точки С относительно В (направлено параллельно ВС от точки С кВ); а^в — тангенциальное ускорение точки С относительно В (а*в неизвестно по величине, направлено перпендикулярно ВС); аСх— ускорение направляющей (ас* — 0, так как направляющая неподвижна); akCCx =~- 2охисс*— кориолисово ускорение ползуна (направляющая неподвижна, (ох == О и а*с* = 0); агССх — относительное ускорение ползуна агсс неизвестно по величине, направлено параллельно направляющей х—х).

Приравнивая правые части уравнений для ускорения точки С, запишем

&в &св 4~ &св ~ ^сс> х

В полученном уравнении два вектора ав и а£в известны по величине и направлению, а два других а^в и а£с* — только по направлению, поэтому его можно решить, построив план ускорений (рис. 1.9, г).

Построение плана ускорений следует начинать с вектора ав, изображая его отрезком лб, проведенным из произвольной точки л (полюс плана ускорений):

лЬ-=ав/ца.

Если принять отрезок лЬ равным отрезку, изображающему на чертеже кривошип, то

„ _ ав VB^AB to^AB^AB 2..

Цд — ———— — — (0 Ц/.

лЬ АВ АВ

Ускорение ав направлено (при равномерном вращении кривошипа) параллельно АВ от точки В к точке А. Далее, через точку b проводим прямую, параллельную ВС, и откладываем на ней отрезок Ьп, представляющий вектор а/?в : Ьп = апсв1\аа.

Ускорение а£в направлено от точки С к точке В. Затем через точку п проводим прямую, перпендикулярную направлению ВС, до пересечения (точка С) с прямой, проведенной через точку л, параллельно направляющей х — х. Отрезок лс представляет вектор ьгССх = ас (ускорение точки С), величина ас = (лс). Отрезок пс представляет

вектор а^в.

Получив значения ускорения точки С ддя всех 12 положений, можно построить график ас = я(ф). Методы кинематических диаграмм и планов следует применять, когда надо получить характер изменений и приближенные значения скоростей и ускорений.

§ 1.3. Основы динамики механизмов

Главной задачей динамического расчета механизмов является определение закона движения его ведущего звена <рх = Ф (0 или Sj — s (0 в зависимости от сил и моментов от сил, действующих на звенья механизма, масс звеньев и их моментов инерции. Зная закон движения ведущего звена и передаточную функцию, можно определить закон движения ведомого звена, сравнить его с заданным и при необходимости внести соответствующие изменения в конструкцию. При динамическом расчете обычно определяют давления в кинематических парах, коэффициент полезного действия, характеризующий степень использования затрачиваемой энергии и, если необходимо, коэффициент неравномерности хода механизма в установившемся движении.

Силы, действующие на звенья механизма. К ведомому звену механизма приложены сила или момент полезных (производственных) сопротивлений, действующих по определенному закону, который зависит от технологического процесса, выполняемого механизмом. К ведущему звену приложены движущая сила или момент, которые создают положительную работу; полезные и вредные сопротивления — отрицательную. Характер изменения движущих сил (моментов) и сил (моментов) полезных сопротивлений в основном определяют закон движения звеньев механизма.

Для точного расчета необходимо учитывать силы и моменты от сил тяжести и инерции, значения которых будут известны, если конструкция механизма уже разработана (при предварительных расчетах силами тяжести и инерции пренебрегают или задаются их значениями).

В результате действия перечисленных сил в кинематических парах возникают нормальные давления и, как следствие, силы трения. Нормальные давления не создают работы, так как их направление перпендикулярно направлению относительного перемещения звеньев в кинематических парах. Силы трения производят работу, которая преобразуется в теплоту, рассеивающуюся в окружающую среду, и поэтому являются силами вредного сопротивления.

В зависимости от вида двигателя и выполняемой полезной работы движущие моменты (силы) и моменты (силы) полезных сопротивлений

могут зависеть от одного или нескольких кинематических параметров: пути, скорости, времени [Т = f (ср); Т = f (со); Т = f (t\9 Т = = f (ср, со)].Такие зависимости называют механическими характеристиками.

Силы трения возникают в элементах кинематических пар (на поверхностях или в точках соприкосновения звеньев). Различают два вида трения: трение скольжения и трение качения. В зависимости от степени разделения трущихся поверхностей смазкой трение скольжения подразделяют на граничное, полужидкостное и жидкостное. При граничном трении на трущихся поверхностях имеется тонкая масляная пленка (не более 0,1 мкм). При жидкостном трении трущиеся поверхности полностью разделены слоем смазки, при полужидкостном имеет место одновременно граничное и жидкостное трение.

В случае трения скольжения силу трения принято определять по формуле

КскМскРп, (1-9)

где — сила трения, с которой одно из трущихся тел действует на другое; /ск — коэффициент трения скольжения; Fn — сила нормального давления на трущихся поверхностях.

Равнодействующая сил Fn/CK и Л/Ск — сила — наклонена под углом р к силе нормального давления Fn. Угол р называют углом трения (feu = tg р).

В тех случаях, когда трущиеся поверхности разделены телами качения, надо учитывать сопротивление, возникающее при перекатывании, — силу трения качения Ff . Работа силы трения качения расходуется на деформацию контактирующих тел:

FfKMKFn, (1.10)

где /к — относительный коэффициент трения качения, который имеет значительно меньшее значение, чем коэффициент трения скольжения (в случае твердых металлических поверхностей) при полужидкостном режиме трения. Коэффициенты трения определяют экспериментально путем замера значений силы (момента) трения в кинематической паре и действующей на нее нагрузки.

Основные виды уравнений движения. Для решения главной задачи динамического расчета—определения закона движения звеньев механизма по заданным законам изменения моментов (сил) движущих и сопротивлений — следует рассматривать не отдельный механизм, а машинный агрегат, представляющий собой кинематическую цепь, состоящую из механизмов двигателя, передаточного механизма и технологической машины.

Рассмотрим простейший машинный агрегат, состоящий из одного подвижного звена — ротора двигателя, соединенного непосредственно с ротором технологической машины (твердое тело, вращающееся

вокруг неподвижной оси). Примерами такого машинного агрегата являются электродвигатель, соединенный с центробежным насосом или вентилятором, турбина, соединенная с генератором, и т. п.

Как известно из теоретической механики, уравнение движения в этом случае можно записать в виде

J — ^T, (1.

dZ

где J — момент инерции вращающегося тела (звена) относительно оси вращения; Т — разность моментов движущего и сопротивлений относительно оси вращения: Т = Тд — Тс.

Моменты движущие Тд и сопротивлений Тс могут быть функциями перемещения угла ф, скорости w или времени t.

Рассмотрим случай, когда моменты движущий и сопротивления являются функциями перемещения:

j (1.12)

а/

Для решения уравнения (1.12) его левую часть умножим и разделим на дф: J Л"д(ф) — Тс (ф). Отсюда имеем J со d со

Ф& <р£

т 1Тд«р) — Тс (cp)i dzp; J f codw -- { I7\ (<р) 7\. (ij1)] d<p. Ин-

СОо фо

тегрируя, получим

О)?- -0)2 7"

j |Гд((р) _Tc(<p)]dq>. (1.13)

Фо

Выражение (1.13) — уравнение движения механизма машинного агрегата в форме уравнения кинетической энергии.

Из уравнения (1.13) получим

г~П

(Ф)-Т(. (ф)|дф ]со§. (1.14)

Зная со со (ф), можно определить время движения машинного аг-tk. Фб dtp

регата: со ёфёЛ Тогда бф б/ со (ф), откуда ( d/ -- j ----------- .

К Фо Мф)

После интегрирования найдем

1 я

Г (Ъ.

Фо

где t — t (ф), откуда ф •- ф (/).

Приведение масс и моментов инерции. Для определения закона движения звеньев механизмов сложного машинного агрегата с одной степенью свободы удобно воспользоваться методом приведения масс и сил, при котором сложный механизм заменяют эквивалентным ему простым, имеющим одно подвижное звено — звено приведения. Звеном приведения удобно выбирать ведущее звено, так как обычно надо находить движущий момент (силу) при заданном моменте (силе) полезного сопротивления. Полученное решение переносят на исходную систему. Приведение масс делают из условия равенства суммы кинетических энергий звеньев исходного механизма и кинетической энергии звена приведения:

i — n

2 Et = EB, (1.16)

< = i

i = n

где 2 Ei — сумма кинетических энергий всех звеньев механизма; 1= 1

Еп — кинетическая энергия звена приведения.

Кинетическая энергия звена, совершающего плоскопараллельное движение, определяется уравнением

Ji 0)? Ш; V?

2 2

(1.17)

где Ji — момент инерции звена i относительно оси, проходящей через центр тяжести; — угловая скорость звена г, — скорость центра тяжести звена i.

При поступательном движении кинетическая энергия звена приведения определяется уравнением

En = (mav*)/2-, (1.18)

при вращательном движении — уравнением

En = (Jn^n)/2, (1.19)

где тп — приведенная масса механизма; — скорость звена приведения; /п— приведенный момент инерции механизма относительно оси вращения звена приведения; соп — угловая скорость звена приведения.

Подставляя Е, и Еп в (1.16), находим

i = n 21 i = 1 ( (D? rrtiV? \ mn № + (1-20) \ /

i~n ( 2 .• 1 \ 0)? • ГП; V2{ \ 0)2 2 <L21>

= 1 X

Решая уравнения (1.20) и (1.21) относительно тп и получим выражения для определения приведенной массы и приведенного момента инерции:

Т+М—Г|; <Е22>

L \ / \ t’n / J

^=2 N—У+М—Л- о-23*

~t L \ ®п / \ ®п / J

Приведенной массой называют условную массу, имеющую скорость звена приведения и обладающую в каждом рассматриваемом положении кинетической энергией исходного механизма. Приведенным моментом инерции называют момент инерции фиктивного твердого тела, вращающегося вокруг неподвижной оси с угловой скоростью звена приведения и обладающего в каждом рассматриваемом положении кинетической энергией исходного механизма.

Из (1.22) и (1.23) следует, что приведенная масса и приведенный момент инерции зависят от квадрата отношения скоростей. Следовательно, эти величины являются переменными, зависящими от положения механизма, когда передаточные отношения кинематических цепей механизма постоянны, приведенный момент инерции и приведенная масса также постоянны.

Приведение сил и моментов пар сил. Приведение сил и моментов пар сил производят из условия равенства суммы элементарных работ всех сил и моментов, действующих на звенья исходного механизма и элементарной работы приведенной силы или приведенного момента, действующего на звено приведения. При расчете элементарные работы сил и моментов заменяют мощностями. Это можно выразить уравнением

'v (1.24)

где 2 Pi — сумма мощностей сил и моментов, действующих на звенья исходного механизма; Рп — мощность приведенной силы или приведенного момента.

Если звено приведения движется поступательно, то все силы и моменты. действующие на звенья механизма, удобно приводить к силе В этом случае

Fп

где F d -- приведенная сила; - скорость звена приведения.

Если звено приведения вращается, то все силы и моменты, действующие на звенья механизма удобно приводить к моменту. Тогда

Р = Тп <оп,

где Тп — приведенный момент; <ои — угловая скорость звена приведения.

В общем случае на каждое звено механизма могут действовать сила и момент

Pi = Ti <0j + Ft Vi cos (1.25)

где Ti — момент, действующий на звено i; — угловая скорость звена i; Fi — сила, действующая на звено /; — скорость центра тяже-

сти звена i; — угол между направлениями силы и скорости.

Подставляя и Рп в (1.24), находим

2 (Ti(di+FiVi cos = Fnvn\ (1.26)

i = 1

i — n

2 tbcosyi) = Tn(On. . (1.27)

Решая уравнения (1.26) и (1.27) относительно Fn и Ти, получим выражения для определения приведенной силы и приведенного момента:

cos

(1.28)

(1.29)

Приведенной силой называют условную силу, приложенную к звену приведения, элементарная работа которой в каждом рассматриваемом положении равна сумме элементарных работ сил и моментов, действующих на звенья исходного механизма.

Приведенным моментом называют условный момент, приложенный к вращающемуся звену приведения, элементарная работа которого в каждом рассматриваемом положении равна сумме элементарных работ сил и моментов, действующих на звенья исходного механизма.

Из (1.28) и (1.29) видно, что приведенная сила и приведенный момент зависят от сил и моментов, действующих на звенья исходного механизма, а также от отношения скоростей (от передаточных отношений между отдельными звеньями исходного механизма и звеном приведения).

В результате введения понятий приведенной массы, приведенного момента инерции, приведенной силы и приведенного момента уравне

ние движения многозвенного машинного агрегата (в форме уравнения кинетической энергии) можно записать как уравнение движения однозвенного механизма:

1~п i — n i = n Ь

2 ^-2 Pi At. (1.зо)

i=\ z=]/e

Его можно заменить уравнением (звено приведения вращается)

7 72 ton0 Г /р J

Jяк " JпО “ I Тп Оф,

%0

или (звено приведения движется поступательно)

mah -------^nO —~ ” J Pn ds.

sno

(1.31)

(1.32)

Здесь Elh, Et0 и Pi —соответственно кинетические энергии и мощность звена / в положениях k и 0: J nh, Jп0, muh и пгП0 — приведенные моменты инерции и приведенные массы в положениях k и 0 звена приведения; Тп = ТПд Тпс, Fц — Fпд F Пс (Тпд и ТдС

приведенные моменты движущий и сопротивления; Гпд и Гпс — приведенные движущая сила и сила сопротивления).

Для определения закона движения звена приведения во многих случаях пользуются уравнением кинетической энергии в дифференциальной форме. Для его получения продифференцируем по времени (1.31). считая, что jn является функцией угла поворота звена приведения ф п*

j dcon । 1 2 dJn d(pn _71 d(pn

+7Wn^;i; 1п~-

Так как d<pn/d/=o)n, то Jn <»п 7ПГ = Тп<оп- Со-

Gt z офп

кратив на £оп. получим

/n^-+v“n4^ = Tn- <L33)

(1/ 2 d(pn

Уравнение (1.33) называют дифференциальным уравнением движения машинного агрегата.

Для механизмов, где звенья только вращаются, передаточные отношения кинематических цепей постоянны, а следовательно, постоян

ны их приведенные моменты инерции и (1.31) и (1.33) запишутся следующим образом:

2 _ 2

п0 = J 7'п (фи) dtp; (1.34)

<₽по

/п-^-=Т„. (1.35)

at

Эти уравнения соответственно совпадают с (1.13) и (1.11), написан

е. ее значения

ными для тела, совершающего вращательное движение.

Стадии движения машинного агрегата. В работе каждого машинного агрегата можно выделить три стадии движения: разгон, установившееся движение и выбег (рис. 1.10). В стадии р а з г о-н а работа движущих сил больше работы сил сопротивления. За счет этой разности работ скорость звеньев меняется от нуля до номинального значения. В стадии установившегося движения в зависимости от соотношения сил (моментов) движущих и сил (моментов) сопротивления скорость звеньев постоянна или изменяется циклически,

определенный промежуток времени — цикл. Из этого следует, что за время цикла приращение кинетической энергии равно нулю (работа сил движущих равна работе сил сопротивления).

Величину колебания скорости в стадии установившегося движения характеризуют коэффициентом неравномерности хода

6 -- ((Omax wmin)/^cp» (1.36)

т.

где соср (согпах +<от1п)/2 — средняя скорость, которую принимают за номинальную скорость в установившемся режиме работы.

Допускаемый коэффициент неравномерности хода [61 для многих машин задается. В этом случае при динамическом расчете необходимо проверить условие 6 < [6].

Для машинных агрегатов, имеющих постоянный приведенный момент инерции, коэффициент неравномерности хода вычисляют по формуле, полученной из (1.34) и (1.36), написанных для отрезка пути или времени, соответствующего изменению скорости от максимального значения до минимального:

» wn max wn min •'п

(₽wn max

J 7’п (ф) 4ф.

min

(1.37)

Умножим числитель и знаменатель (1.36) на значение <оср, которое заменим в числителе <оср = (<отах + <от1п)/2:

g___^тах ^mln ^тахЧ" tomin __ ^тах ^mjn

(0ср 2(dcp “wcp

ИЛИ

(^max : 6(i)Cp •

Подставив 6g)2cp в (1.37) вместо (<o2max — <o2inln)/2, получим

Ф“п max

Jn6(O2p— Tn(q))d(p,

min откуда

Фйп max

rn(<P)d(p

Из (1.38) следует, что в тех случаях, когда условие 6 < 161 не выполняется, нужно увеличивать значение J п (ставить маховик). Л^аховик будет иметь меньшую массу, если его установить на вал, имеющий большую частоту вращения.

В стадии выбега работа движущих сил (момента) равна нулю (двигатель отключен) и действуют только силы сопротивления. Соответственно скорость звеньев меняется от номинального значения до нуля.

Определение давлений в кинематических парах плоских механизмов. Давления в кинематических парах механизма удобно определять кинетостатическим расчетом, применяя принцип Даламбера. Согласно этому принципу, равновесие звеньев рассматривается под действием приложенных к ним внешних сил и сил инерции. В этом случае для определения давлений в кинематических парах можно применить уравнения статики ZFX = 0; %Fy -= 0; ST ^0 Для звена, совершающего плоскопараллельное движение, все элементарные силы инерции могут быть сведены к одной силе инерции Ти — главному вектору сил инерции, приложенному к центру масс звена, и к главному моменту сил инерции Ти (рис. 1.11).

Силу инерции (направлена противоположно ускорению центра масс) определяют по формуле

Л, = та,, где т — масса звена; as — ускорение центра масс звена.

Момент сил инерции (направлен противоположно угловому ускорению) находят из уравнения

где Js — момент инерции звена относительно оси, проходящей через центр масс и перпендикулярной плоскости движения звена; е — угловое ускорение звена.

При кинетостатическом расчете, так же как и при кинематическом, механизм делят на ведущее звено и присоединенные к нему структурные группы. Если звенья механизма входят только в низшие пары, то условие статической определимости структурной группы должно удовлетворять уравнению 2р - Зп (число неизвестных равно числу уравнений), где р — число низших пар, п — число подвижных звеньев.

Для каждого звена группы, совершающей плоскопараллельное движение, можно составить три уравнения равновесия: сумма проекций сил на ось х равна нулю, сумма проекций сил на ось у равна нулю, и сумма моментов сил относительно F

оси перпендикулярной плоскости \ Л”

движения равна нулю. Число неиз- \ г * ь

вестных равно 2р, так как каждая -44-—ДЛ. гД/У—

низшая кинематическая пара накла- * -А

дывает два условия связи.

Если рассматривать равновесие *** каждого звена отдельно, то в общем случае число неизвестных больше Рис- 111

числа уравнений (для одного звена можно написать три уравнения равновесия, а число неизвестных, когда звено входит в две низшие пары, равно четырем).

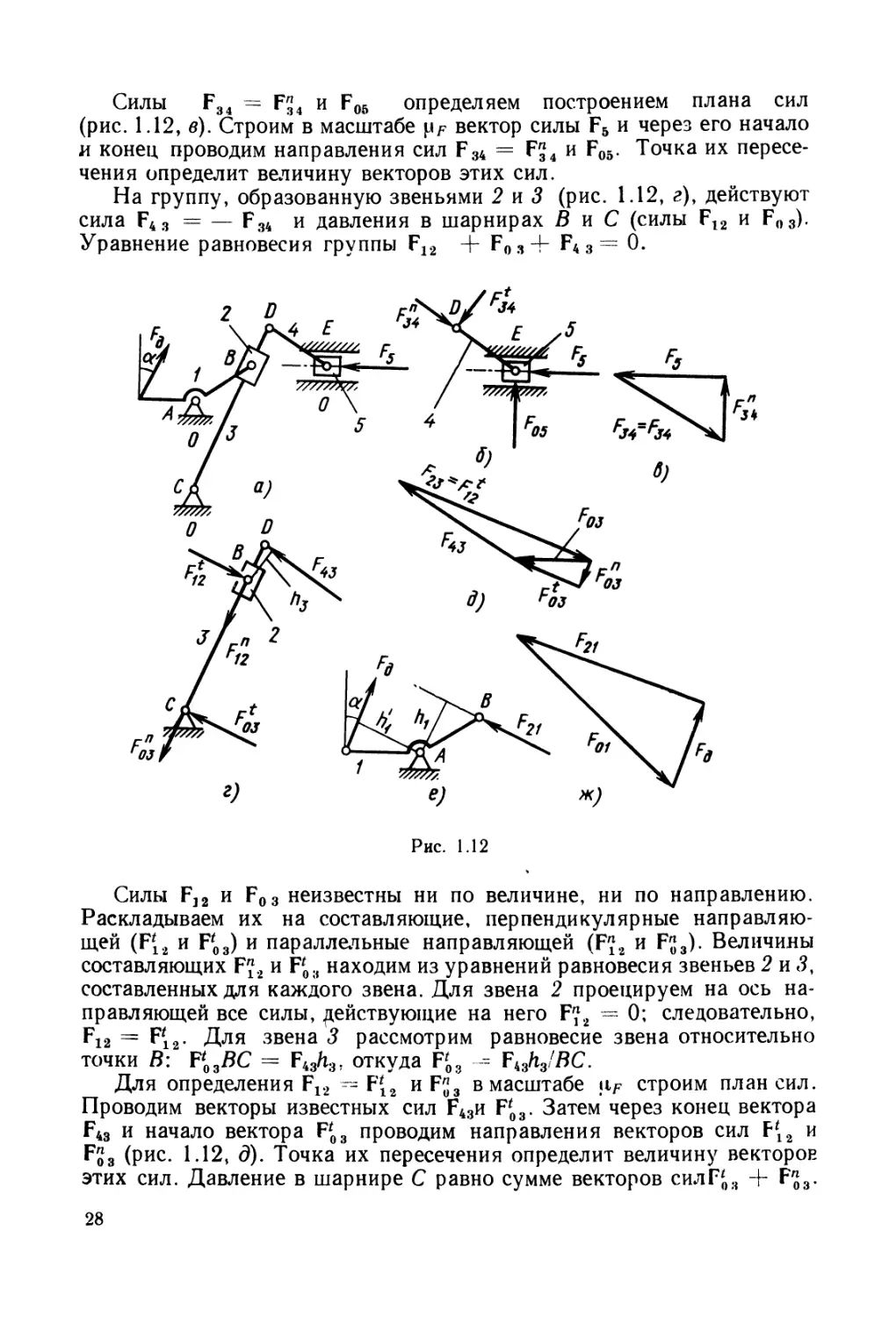

На рис. 1.12 приведен пример определения давлений в кинематических парах многозвенного механизма методом планов сил. Механизм состоит из ведущего звена (кривошип /) и двух последовательно присоединенных структурных групп, каждая из которых состоит из двух звеньев. Первую группу образуют ползун 2 и кулиса 3, вторую—шатун 4 и ползун 5. К ведомому звену механизма (ползун 5) приложена сила полезного сопротивления F5, а к кривошипу 1 — неизвестная движущая сила Ед. Силы инерции в данном случае не учитывают, так как массы звеньев незначительны (рис. 1.12, а).

Расчет начинаем со второй группы (рис. 1.12, б), в которую входит звено <5, нагруженное заданной силой полезного сопротивления. Отсоединяем вторую группу от механизма. К шарниру D прикладываем неизвестные по величине составляющие давления звена 3 на звено 4: F*4 в направлении, перпендикулярном DE. и Fj4 по направлению DE. Давление направляющей Е()5 на ползун 5 направлено перпендикулярно ей.

Напишем уравнение равновесия группы:

F«4+r34 + F5 + FO5-0.

Силы Fj4, Fz34 и Fo,5 известны только по направлению. Силу Р34 найдем, рассматривая равновесие звена 4 относительно шарнира Е : : Р34 DE = 0; следовательно, Р34 = 0.

Силы F34 — F"4 и F05 определяем построением плана сил (рис. 1.12, в). Строим в масштабе pF вектор силы F5 и через его начало и конец проводим направления сил F34 = Fj4 и Fo5. Точка их пересечения определит величину векторов этих сил.

На группу, образованную звеньями 2 и 3 (рис. 1.12, г), действуют сила F43 = — F34 и давления в шарнирах В и С (силы F12 и F03). Уравнение равновесия группы F12 + F03+ F43 — 0.

Рис. 1.12

Силы F32 и F03 неизвестны ни по величине, ни по направлению. Раскладываем их на составляющие, перпендикулярные направляющей (F*2 и F03) и параллельные направляющей (F“2 и F£3). Величины составляющих FJ2 и F03 находим из уравнений равновесия звеньев 2 и 3, составленных для каждого звена. Для звена 2 проецируем на ось направляющей все силы, действующие на него Р*2 = 0; следовательно, F12 = F12- Для звена 3 рассмотрим равновесие звена относительно точки В: Р03ВС = F43/i3j откуда F'O3 -•= F43h3/BC.

Для определения F12 Р12 и Fj3 в масштабе jiF строим план сил.

Проводим векторы известных сил Р4зи F'o3. Затем через конец вектора F43 и начало вектора Р03 проводим направления векторов сил Р12 и Fj3 (рис. 1.12, д). Точка их пересечения определит величину векторов этих сил. Давление в шарнире С равно сумме векторов силР{)3 + F"3.

Движущую силу Рд найдем из уравнения равновесия кривошипа относительно точки А (рис. 1.12, е): — ^21^*

Величина и направление давления в шарнире А зависят от способа передачи движения кривошипу. Если движение передается парами сил (моментом), то F0] — F21. При передаче движения сосредото-

ченной силой, например зубчатой передачей, давление находим, построив план сил по уравнению равновесия кривошипа (рис. 1.12, ж) F0I + F21 •+' Рд 0 (направление вектора Ед зависит от расположения зубчатых колес в передаче двигатель — кривошип).

Механические критерии качественной оценки механизмов. Качество механизмов принято оценивать по соотношению работ движущих сил, сил полезных и вредных сопротивлений. Для этого рассматривают период установившегося движения, так как при разгоне часть работы движущих сил расходуется на приращение кинетической энергии механизма, а при выбеге работа движущих сил равна нулю.

В период установившегося движения

— ^пс “Ь ^вс» (1.39)

где А д — работа движущих сил; Лпс — работа сил полезных сопротивлений, для преодоления которых создана машина; Лвс — работа сил вредных сопротивлений, затрачиваемая на преодоления сил трения в кинематических парах и сопротивления среды.

Разделив левую и правую части уравнения (1.39) на Лд. получим

^псМц + АЪС1АЛ =1. (1-40)

Отношение А Пс/Л называют коэффициентом полезного действия (КПД), а Лвс/Лд = ф — коэффициентом потерь.

Из (1.40) следует, что ц г ф = 1. Следовательно, чем больше КПД, тем меньше коэффициент потерь. В идеальном случае, когда вредные сопротивления отсутствуют, ц1. Если при установившемся движении изменение кинетической энергии незначительно, то отношение работ может быть заменено отношением мощностей ц ~ РПс^д* Ф ^вс

При проектировании новых механизмов необходимо уметь определять предполагаемый КПД расчетным путем в зависимости от схемы соединения отдельных механизмов между собой и от значения их КПД (эти данные имеются в соответствующих справочниках).

Отдельные механизмы, образующие сложный механизм, могут быть соединены последовательно, параллельно или иметь смешанный характер соединения. На рис. 1.13 показана схема последователь н о г о соединения механизмов. Для каждого механизма значение КПД определяется уравнениями

ц1“Р1/Рд; ц2 — Р2/Р1*» Нз ~ ^з/^2’•••> Лп ^п/^п-1*

Перемножая почленно эти равенства, получим тиЛгЛз • • Лп -= Рп/Рд.

Рис. 1.13

Отношение Рп1Р& Лд// представляет собой КПД сложного механизма

Лдп ~ Hi ЧгИз»---» Пн- (1-41)

Таким образом, при последовательном соединении механизмов общий КПД равен произведению КПД отдельных механизмов.

На рис. 1.14 показана схема параллельного соединения отдельных механизмов. Как правило, задаются мощность полезного сопротивления РН|С и КПД tj,- каждого механизма. Общий КПД такой системы

I = п I -- п

п 2 P,11C/S Р;д.

i1 i— 1

Мощность движущих сил каждого механизма Р,д можно выразить через мощность полезных сопротивлений и КПД Р,д PiucJ^i-

Подставляя Р/д в исходное уравнение, находим

n-'i" ^пс / Vn(Pinc/ni). (1-42)

В случае смешанного соединения сначала подсчитывают КПД отдельных групп механизмов, соединенных последовательно и параллельно, а затем общий КПД по уравнению, соответствующему виду соединения групп друг с другом.

, Пример 1.2. Подобрать электродвигатель, определить передаточное отношение редуктора, время разгона и величину ускорения при разгоне азимутального привода наземной радиолокационной антенны 1 (рис. 1.15). Заданы наибольший ветровой момент сопротивления вращения антенны Тс — 66,5 Н м, момент инерции антенны относительно ее оси вращения JА = 2,98 кг-м2, скорость вращения антенны в установившемся режиме со4 -- 6,3 рад/с (п - 60 об/мин). Редуктор зубчатый. Суточный коэффициент использования равен 0,6.

Решение. 1. Мощность электродвигателя 2

Рд = Рпс/т) = Тс о)л/т] =66,5-6,3/0,9 = 470 Вт.

По полученному значению мощности выбираем по каталогу закрытый обдуваемый асинхронный электродвигатель 4А71В6УЗ. Основные данные электродвигателя- номинальная мощность Рн — 0,55 кВт; номинальная скорость вращения <он 95 рад/с (пн — 960 об/мин), номинальный момент Тн ~ 5,8 Н-м; начальный момент То = 12 Н-м; максимальный момент Ттах -- 13,7 Н-м; маховой момент ротора GD2 — 81 • 10~4 кг-м2; момент инерции ротора Jp — GD2> /4 ~ 0,002 кг-м2.

2. Передаточное отношение редуктора

ip = (0н/<*>л = 95/6,3 ~ 15.

Рис. 1.14

Рис. 1.15

Такое передаточное отношение можно осуществить двухступенчатым зубчатым редуктором (т) « 0,9).

3. Для определения времени разгона удобно воспользоваться уравнением кинетической энергии в дифференциальной форме. Заменим двигатель, редуктор и антенну одним вращающимся звеном — звеном приведения, имеющим приведенный момент инерции (Jn) и находящимся под действием приведенного момента (Тп - Тпд — Тпс). Интегрирование этого уравнения сразу определит искомую величину.

Звеном приведения выбираем ротор электродвигателя, поэтому Тпд Тд. Окончательно уравнение движения запишем в следующем виде:

d со _

*^п ^пс’

d t

откуда dZ ——-----—dco;

' Д ' ПС

Для упрощения расчетов момент электродвигателя Тд считаем постоянным в течение всего времени разгона:

ТД-(ТО4 ГП1ах)/2 ~ (12+13,7) 2-12,85 [Н-м].

Конструкция редуктора неизвестна, поэтому на основании анализа аналогичных конструкций примем приведенный момент инерции зубчатых колес и валов редуктора равным 0,5 момента инерции ротора. Приведенный момент инерции всего привода

~ A0,5Jp4+4((ол/щн)2 - 0,002 + 0,5-0,002 +

4 2,98 (6,3 95)2 = 16,25-10“ 3 кг.м2.

Приведенный момент сопротивления (с учетом вредных сопротивлений)

6,3 1 л л т,

66,5-----------4,9 Н-м.

95 0,9

Подставляем полученные значения Jn, Гд и Тпс в уравнение движения:

16,25-10~3 / ----------- 95 — 0,195 с.

р 12,85—4,9

4. Угловое ускорение, при разгоне (среднее) звена приведения: ер = сон/(р — — 95/0,195 — 486 рад/с2 — ротора электродвигателя; ел = о>л//р ~ 6,3/0,195= = 33 рад/с2 — антенны.

Пример 1.3. Определить коэффициент неравномерности хода азимутального привода наземной радиолокационной антенны в установившемся режиме, когда момент сопротивления Тс — То (1 + 0,5 sin ф), где То — начальный момент

сопротивления, ф — угол поворота антенны. Движущий момент (Тд) в установившемся режиме принять постоянным. Все остальные данные взять из примера 2.

Решение. 1. Коэффициент неравномерности хода находим по (1.38)

Фа

J [Гд (ф)-Тс(<р)] dq>

----------

*^П Юср

Величины приведенного момента инерции и средней угловой скорости звена приведения в установившемся режиме (соср = = сон) известны из примера 1.2. Для определения разности работ движущего момента и момента сопротивления при повороте антенны от положения фх, где (о = comax, до положения ф2, где со ~ (omin, строим графики движущего момента Тд (ф) и приведенного момента сопротивлений Тпс(ф).

Движущий момент на валу антенны находим из условия равенства работ движущего момента и момента сопротивлений за цикл. Переменная часть мо-

мента сопротивлений зависит от sin ф, цикл в установившемся режиме будет соответствовать периоду sin ф = 2л:

2 л

Гд 2л = | Тс (ф) d ф; о

2 л

Тд2л=( То (1 4-0,5 sin ф) d ф = То 2л4-0,5Т01—cos п ~Т0 2л. 0

Следовательно, Тд — То. При ф — л/2 sin ф = 1 и момент сопротивления имеет максимальное значение (ГСтах ~ 66,5 Нм) {см. прим 1.2|:

ГС тах = (1+О,5.1)То = 1,5То,

откуда

ТО = ТС тах/1,5=66.5/1,5 = 44,4 Н-м.

Графики Тд (ф) и Тс (ф) приведены на рис. 1.16, а, из которого следует, что угловые скорости сотах и соответствуют точке пересечения графиков

Тд (ф) и Тс(ф). В конце участка избыточной отрицательной работы находится точка, соответствующая o)min, а в конце участка избыточной положительной работы — точка, соответствующая (огнах. График со = (ф) показан на

рис. 1.16, б.

Разность работ движущего момента и момента сопротивления на отрезке от Ф1 ~ 0 до (р2 — я

<₽2 л

] Гд (Ч>)— Тс (<р)1 d <р = J [То— Л (1+0,5 sin <р» d ф =

Ф1 о

= Т0 л — 70 л —О,5То|— cos <p|q = —Т0 = 44,4 Н-м.

Подставляя полученное значение разности работ в исходное уравнение, найдем

<₽2

у [Т’д (Ф) — тс (ф)] d(p

Ai 16,25-10“ 3 • 952

Если полученное значение коэффициента неравномерности больше допускаемого, то на ведущий (быстроходный) вал привода следует установить маховик. Для определения момента инерции маховика уравнение (1.38) надо решить относительно 7П, подставив в него допускаемое значение коэффициента неравномерности.

§ 1.4. Основы теории точности механизмов

Основные понятия. Точность механизма характеризуется отклонениями (погрешностями) движения его ведомого звена от заданного закона. Чем больше погрешность, тем менее точен механизм.

Для отличия зависимости, реально воспроизводимой механизмом, от теоретической сравнивают законы движения действительного и идеального, так называемого теоретического механизма. Теорети-

ческий механизм не содержит неточностей в размерах, конфигурации звеньев и точно воспроизводит заданный закон движения.

Основными характеристиками точности механизмов являются ошибка положения, ошибка перемещения и мертвый ход.

Ошибкой положения действительного и теоретического механизмов называется разность в по

ложениях их ведомых звеньев при одинаковых положениях ведущих. Для кривошипно-ползунного механизма (рис. 1.17) ошибка положения AS = S' — S. Положения ведомых звеньев теоретического (точка В) и действительного (точка В') механизмов различны, так как при изготовлении размеры О А' и А'В' были увеличены по

сравнению с теоретическими.

Под ошибкой перемещения понимают разность перемещений ведомых звеньев действительного и теоретического механизмов при одинаковых перемещениях их ведущих звеньев. На рис. 1.18 показан ранее рассмот

ренный механизм с погрешностями звеньев Аг и AZ при перемещении его из положения I в положение 2, характеризуемые углами и ф2. Точка В теоретического механизма из положения Вх переместится на величину Sn в точку В2, а точка В действительного механизма — из В! в Bi, переместившись на S'n. Ошибка перемещения механизма А/п -= Sn — Sn. Ее можно представить и как разность ошибок положения механизма в точках 1 и 2: ASn = AS] — AS2.

Мертвый ход является перемещением, вызванным изменением направления сил, приложенных к ведомому звену, при неподвижном ведущем звене механизма. Иначе мертвый ход можно определить как от-

ставание ведомого звена, возникающее при реверсировании движения будущего. Он появляется из-за наличия зазоров в кинематических парах и соединениях, а также упругих деформаций звеньев.

Точность передаточного отношения характеризуется величиной А/ = i Д — iT, где / д и iT — действительное и теоретическое передаточные отношения.

Ошибка положения ведомого звена. Приведенные ранее ошибки определялись при одинаковом положении ведущих звеньев действительного и теоретического механизмов, что является допущением. Поэтому вводят еще понятия ошибок положения и перемещения ведомого звена механизма, под которыми понимают разницу положений и перемещений ведомых звеньев действительного и теоретического механизмов, происходящую из-за неточности действительного механизма и погрешности положения его ведущего звена. На рис. 1.19 определяется погрешность положения ведомого звена механизма ASBM = S' — S.

Причины появления ошибок механизма. Отклонения от теоретических законов движения звеньев действительных механизмов происходят по следующим причинам: технологическим, схематическим, эксплуатационным и температурным.

Технологические ошибки. Источниками этих ошибок являются неточности станков, деформации системы станок — приспособление — инструмент — деталь, неоднородность материала детали, неточность сборки.

Схематические ошибки. Часто стремление воспроизвести теоретический закон движения звеньев механизма приводит к сложной кинематической схеме. Выполнение этой схемы приводит к значительным погрешностям. Поэтому при конструировании механизма применяют обычно более простую схему, приближенно воспроизводящую заданный закон движения. Простота конструкции повышает точность такого механизма, и она оказывается, выше, чем у механизма с точной, но сложной схемой.

Ошибка схемы механизма ASCX как источник погрешности может быть определена разностью перемещений ведомых звеньев механизмов, изготовленных по упрощенной схеме и по точной: ASCX = 5Д — ST.

Рис. 1.20

Например, для преобразования поступательного движения ведущего звена во вращательное движение ведомого могут быть использованы зубчато-реечная передача (рис. 1.20, а) или синусный механизм (рис. 1.20, 6). Зависимость между перемещениями рейки S и углом поворота колеса фк — линейная (прямая 1 на рис. 1.20, в): фк = S/r.

Для синусного механизма угол поворота ведомого звена (кривая 2 на рис. 1.20, в) <рс — arcsin (S/l).

Погрешность схемы, вносимая такой заменой, при одинаковом перемещении ведущего звена S и г = /

д<Рсх = <Рк—Ч'С = (5//) — arcsin (S/l).

При малых значениях S ошибка схемы Афс х может оказаться несущественной, в то время как технологически второй механизм проще.

Эксплуатационные ошибки. При работе механизмов основными причинами погрешностей являются влияние сил и изменение размеров и формы звеньев в зависимости от длительности эксплуатации. Действие сил приводит к ошибкам, вызванным деформацией. При износе трущихся поверхностей изменяется характер сопряжения деталей, в результате чего появляются перекосы, увеличиваются зазоры и мертвый ход.

Температурные ошибки. Изменение температуры вызывает изменения линейных размеров, характера сопряжения деталей, свойств материала, вязкости смазки и т. д., что приводит к значительным ошибкам.

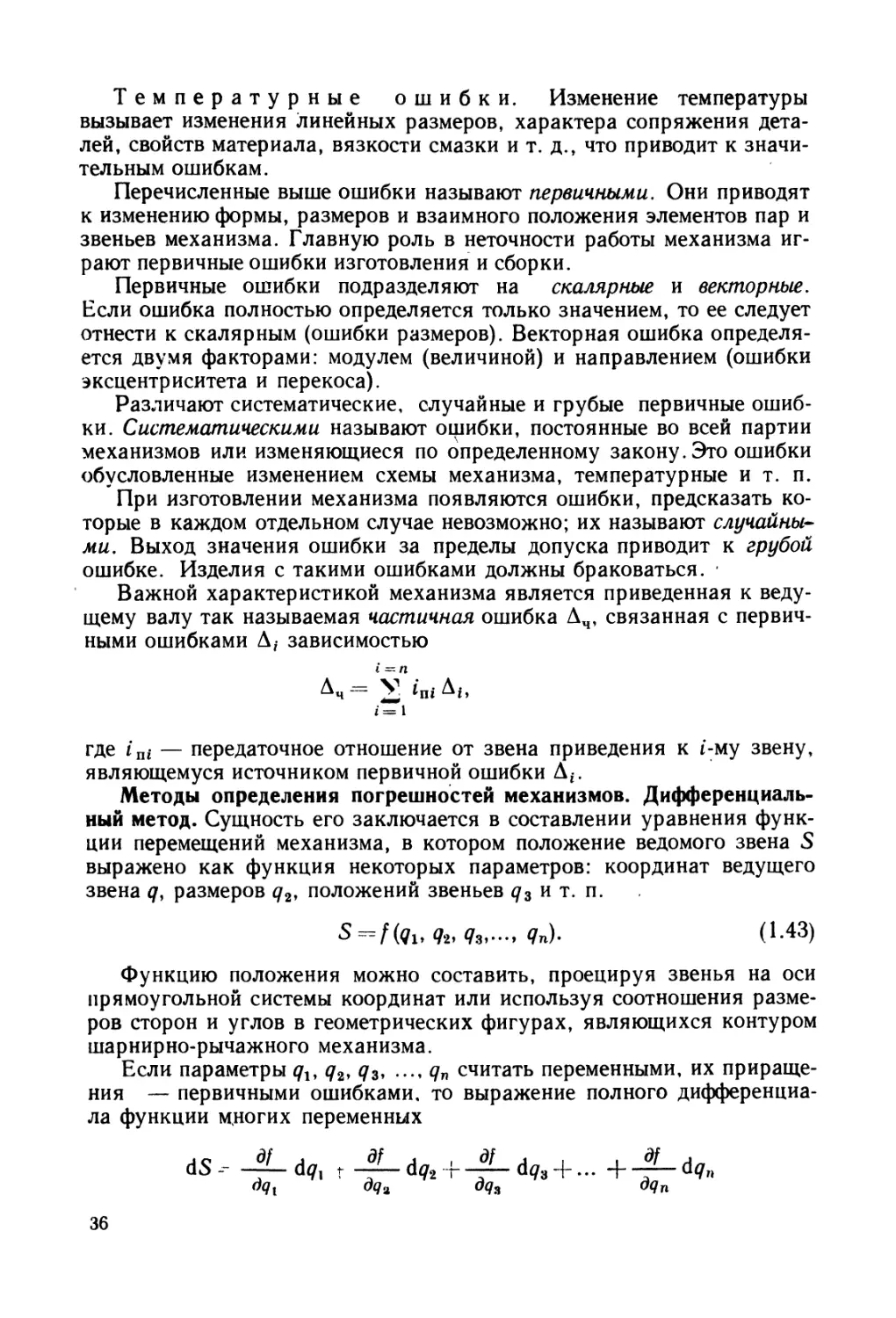

Перечисленные выше ошибки называют первичными. Они приводят к изменению формы, размеров и взаимного положения элементов пар и звеньев механизма. Главную роль в неточности работы механизма играют первичные ошибки изготовления и сборки.

Первичные ошибки подразделяют на скалярные и векторные. Если ошибка полностью определяется только значением, то ее следует отнести к скалярным (ошибки размеров). Векторная ошибка определяется двумя факторами: модулем (величиной) и направлением (ошибки эксцентриситета и перекоса).

Различают систематические, случайные и грубые первичные ошибки. Систематическими называют ошибки, постоянные во всей партии механизмов или изменяющиеся по определенному закону. Это ошибки обусловленные изменением схемы механизма, температурные и т. п.

При изготовлении механизма появляются ошибки, предсказать которые в каждом отдельном случае невозможно; их называют случайными. Выход значения ошибки за пределы допуска приводит к грубой ошибке. Изделия с такими ошибками должны браковаться.

Важной характеристикой механизма является приведенная к ведущему валу так называемая частичная ошибка Лч, связанная с первичными ошибками Д| зависимостью

л,- у" .-„,4,,

i = 1

где ini — передаточное отношение от звена приведения к t-му звену, являющемуся источником первичной ошибки Af.

Методы определения погрешностей механизмов. Дифференциальный метод. Сущность его заключается в составлении уравнения функции перемещений механизма, в котором положение ведомого звена S выражено как функция некоторых параметров: координат ведущего звена q, размеров q2, положений звеньев q3 и т. п.

s f (Q1, q3.... qn). (1-43)

Функцию положения можно составить, проецируя звенья на оси прямоугольной системы координат или используя соотношения размеров сторон и углов в геометрических фигурах, являющихся контуром шарнирно-рычажного механизма.

Если параметры q^ q2, q3, ..., qn считать переменными, их приращения — первичными ошибками, то выражение полного дифференциала функции многих переменных

dS- t JLdqi + JLdq3 + ... + ~^~dqn

d<?t dq2 aq3 dqn

можно представить как ошибку положения механизма, являющуюся суммой частных погрешностей (знаки дифференциала заменяем знаком ошибок):

AS = +^L + -н...+Д^, (1.44)

д<71 ^2 д<7з

где А^, Aq\2, Д<7з, ..., &qn — первичные ошибки параметров дг, q2.

...»

Частная погрешность определяется значением первичной ошибки \q параметра и коэффициента влияния (частной производной функции по параметру df/dq).

Дифференциальный метод позволяет определять погрешность механизма, если имеется функциональная зависимость между положением

ведомого звена и параметрами, содержащими ошибки. Недостатком дифференциального метода является то, что в нем не учитываются первичные ошибки параметров, не вошедшие в функциональную зависимость положения механизма.

Пример 1.4. Найти погрешность положения AS звена 3 кривошипно-пол-

Рис. 1.21

зунного механизма, определяемого ко-

ординатой S (рис. 1.21). Погрешность Д5 возникает из-за ошибок в размерах: звена / (Дг), звена 2 (Д/), эксцентриситета (Дй). Положение ведущего звена, определяемое углом ф, соответствует заданному.

Решение. Для получения функции положения механизма спроецируем его (контур) на оси координат х и у:

г cos (р + / cos р — S, I г sin <р Ц-h - - I sin р. I

(1-45)

Продифференцируем эти уравнения по параметрам г, /, Л, Р и, перейдя к конечным приращениям параметров, получим

cos Дг j cos рД/ — / sin рДр Д5, (1.46}

sin фДг 4- ДЯ - sin рД/ +1 cos РДр. (1.46')

Погрешность угла Др является неизвестной величиной, возникшей из-за перечисленных первичных ошибок. Из (1.46)' найдем

Др’-

sin фДг — sin рД/ г ДЯ / cos Р

Подставив ДР в (1.46), найдем погрешность положения механизма, выраженную через заданные величины (значение угла р в зависимости от ф получим из уравнения проекций контура механизма на ось у):

АС, А , о. , , . о sin фДг—Sin рд/-Г-ДЛ cos (<р 4 0)

AS==cos фДг-f-cos РД / — I sin р------------------- -------------Дг г

Y н / cos р cos р

4- —Ц- Д/-^РДЯ. (1.47)

COS р

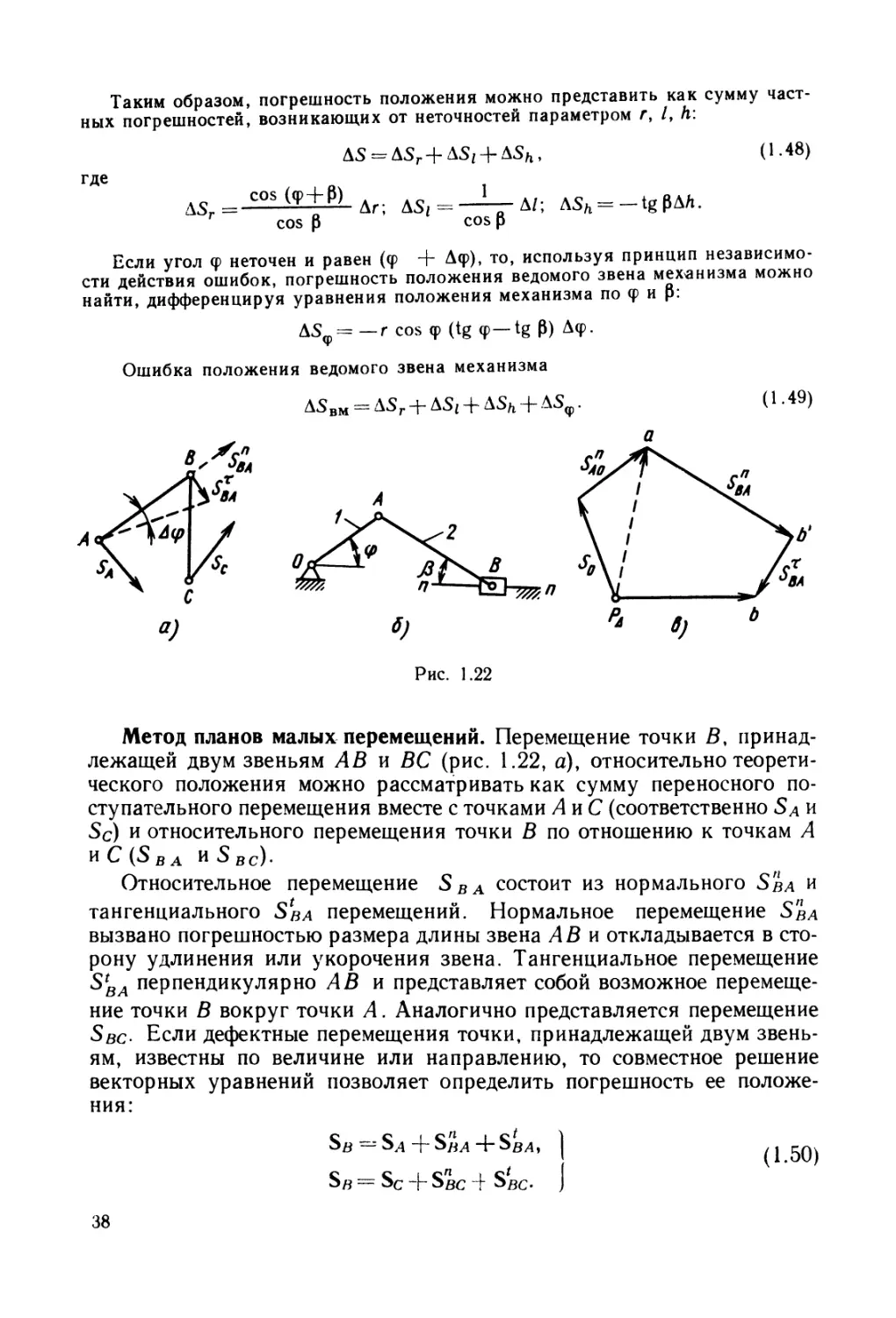

Таким образом, погрешность положения можно представить как сумму частных погрешностей, возникающих от неточностей параметром г, /, h\

\S = \Sr + \Sl + \Sh, (1.48)

где

= cos (<p+.g) ц ASh = _tgpAA.

r cos Р cos Р

Если угол ф неточен и равен (ф 4- Дф), то, используя принцип независимости действия ошибок, погрешность положения ведомого звена механизма можно найти, дифференцируя уравнения положения механизма по ф и р:

Д$ф = —г cos <р (tg qp— tg 0) Дф.

Ошибка положения ведомого звена механизма

Метод планов малых перемещений. Перемещение точки В, принадлежащей двум звеньям АВ и ВС (рис. 1.22, а), относительно теоретического положения можно рассматривать как сумму переносного поступательного перемещения вместе с точками АиС (соответственно Sa и Sc) и относительного перемещения точки В по отношению к точкам А и С (S в а и S вс).

Относительное перемещение SBa состоит из нормального Sba и тангенциального Sba перемещений. Нормальное перемещение Sba вызвано погрешностью размера длины звена АВ и откладывается в сторону удлинения или укорочения звена. Тангенциальное перемещение перпендикулярно АВ и представляет собой возможное перемещение точки В вокруг точки А. Аналогично представляется перемещение Sbc- Если дефектные перемещения точки, принадлежащей двум звеньям, известны по величине или направлению, то совместное решение векторных уравнений позволяет определить погрешность ее положения:

S# — Sa + S/м+ Sba, j (150)

Sb = Sc + Sbc 4 Sbc- j

При построении плана малых перемещений удобно за начало отсчета ошибок рд принять положение элементов стойки, с которыми соединяется ведомое звено (шарнир или направляющая).

На рис. 1.22, б показано построение плана малых перемещений для кривошипно-ползунного механизма. Положение направляющей и — п принимаем за теоретическое и связываем с ним систему координат. Предположив, что центр вращения О кривошипа 1 смещен относительно теоретического положения на величину So, перемещение точки А от своего теоретического положения представим в виде

Sa = So + Sao = So + Sao H~ Sao.

В соответствии с написанным уравнением к вектору So на плане прибавим вектор Sao, параллельный АО. Считая, что положение ведущего звена ОА характеризуется заданным углом <р, получим тангенциальное перемещение Sao 0 (в других случаях оно может быть определено как Sao - Аф/ Ао и отложено на плане). Отрезок рд а на плане выражает абсолютное перемещение точки А механизма (рис. 1.22, в).

Перемещение точки В определим по (1.45). Увеличение длины шатуна АВ отложим в виде вектора Sb а параллельно АВ. Точка В механизма может лежать только на линии п — и. положение которой будем считать совпадающим с теоретическим. Для соблюдения этого условия необходимо довернуть шатун АВ. На плане перпендикулярно Sb а проводим отрезок S*BA до пересечения с направлением движения ползуна В. Отрезок рьЬ на плане является ошибкой положения ползуна В.

Для определения угловых ошибок положения звеньев соответствующие тангенциальные перемещения точек в относительном смещении нужно разделить на длину звеньев (например, в повороте шатуна 2 ошибка будет Ар Sba'IabY

ГЛАВА 2

ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

§ 2.1. Фрикционные механизмы

Фрикционными называют механизмы (передачи), передающие движение посредством сил трения, возникающих между звеньями при наличии нормального давления в точках контакта. Такие передачи применяют для преобразования вращательного движения с одной скоростью во вращательное с другим значением скорости или в поступательное движение.

Существует два вида фрикционных передач: непосредственного контакта и с использованием гибкой связи — ременные передачи. Оба

вида передач имеют конструкции с постоянным или переменным передаточным отношением, они дешевы в изготовлении, работают без шума. Их недостатки: большие габариты, малая нагрузочная способность, наличие скольжения,что не позволяет их использовать в приводах, где передаточные отношения должны иметь строго постоянную величину.

Фрикционные механизмы непосредственного контакта. На рис. 2.1 приведены схемы фрикционных передач непосредственного контакта, имеющие постоянное передаточное отношение. На рис. 2.1, а сила нормального давления Fn создается пружинами и приложена к

подвижным опорам катка 2. На рис. 2.1, б сжимающая катки сила Fn создается пружиной (сила Fnl), сила Fn2 — реакция опор. На рис. 2.1, в нормальное давление Fn на торцовых поверхностях катков создается силами упругости половин 2' и 2" катка 2.

Механизмы этого вида применяют в конструкциях лентопротяжных устройств, а также в конструкциях верньеров. Одним из достоинств фрикционных передач является возможность бесступенчатого изменения передаточного отношения. Такие механизмы называют вариаторами (рис. 2.2).

Кинематический расчет. Передаточное отношение механизма находят из условия равенства окружных скоростей в точках контакта = v2, Vi = v2 = g)2D2/2; (DjOi =- co2Z)2, откуда f12 (or

'co2 D2!Dx. С учетом упругого и кинематического скольжений

(2-1)

i - D*

12 0,(1-8) ’

где D± и D2 — диаметры катков; 8 — коэффициент скольжения (8 — 0,001 4- 0,003).

Для механизмов с коническими катками (рис. 2.1, б) передаточное отношение удобно выразить через углы между общей образующей и осями вращения катков

• _ ^срг 2ОР sin 62 _ sin д2

12 DCpi 20Р sin 6г sin б!

или с учетом скольжения

. sin 62

112 — ~-------—Г

(1 —е) sin о

Если 6i + 62 = л/2, то sin 6i = cos 62 и тогда

*12 = tg 62/(1 — е).

(2-2)

(2.3)

Кинематической характеристикой вариатора является диапазон регулирования

D Юатах /*12 min *12 max (2 4)

C02mln ^х/^гтах *12 min

ЕСЛИ ii2mlm l/*12max> TO

П_____ *12 max ;2

— —----------= *12 max-

’/<12 max

(2-5)

Такие вариаторы называют симметричными. Угловую скорость их ведущего вала определяют по заданным значениям максимальной и минимальной скоростей ведомого вала:

(£>1 у (02 max (02 min.

(2.6)

Существует два способа изменения передаточного отношения. При первом (рис. 2.2, а, б) радиус ведущего катка гх постоянный, а радиус ведомого г2 — переменный. Для таких схем

• __ ®1 _ Г2тах . • _ ®1 _ Г2Ш1П

*12 max — Г » *12 mln 7i Г ♦

®2 min ®2тах ri U е)

£) =. 112 т ах ~ г2 max (2 7)

*12 min r2min

При втором (рис. 2.2, в, г) изменяются одновременно радиусы ведущего и ведомого катков. Тогда

Г2Ш1П

; ___ _________ r2max ; __ W

*12 max-----------Z1 ч > *12 min е ~ Z1 v,

<B2mln riminU—8) ®2max rimaxU 8)

*12 max r2 max ri max (2 8)

*12min r2min ri min

В этих вариаторах, как видно из (2.7) и (2.8), диапазон регулиройа-ния больше.

Силовой расчет. Окружная сила, которой может быть нагружена фрикционная передача, должна быть меньше силы трения, возникающей в зоне контакта: Ft < Ff; Ff — fFn; Ft <. fFn, откуда

Fn>Ftlf,

где f — коэффициент трения; Fn — сила нормального давления в зоне контакта.

Из-за непостоянства коэффициента трения при определении силы, с которой надо сжать катки, в расчетное уравнение вводят коэффициент запаса Р = 1,25-4-2, тогда

Fn = ^Ft/f. (2-9)

Сила, действующая на подшипники и валы фрикционной передачи с цилиндрическими катками,

FR = VFf + F*n. (2.10)

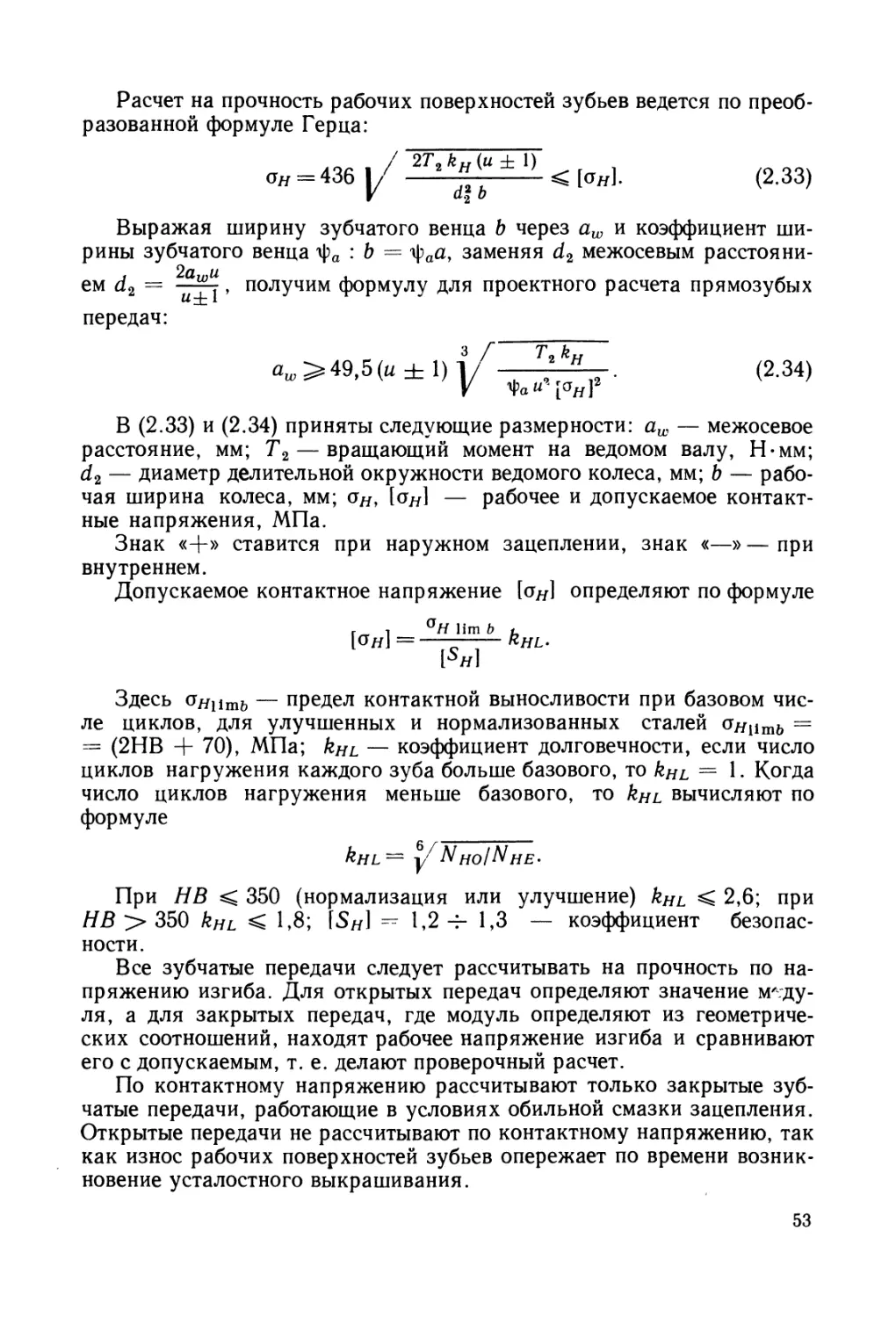

Прочностной расчет. При работе фрикционных передач их рабочие поверхности многократно находятся под нагрузкой, от чего они могут разрушаться. Для предотвращения этого явления необходимо, чтобы контактные напряжения на рабочих поверхностях катков ан, определяемые по формуле Герца, не превышали допускаемых [ан1:

ан = 0,4181Z Рг»(^+1)3£пр [<Тя] (2.11)

V ftya *12 а3

Решив (2.11) относительно межцентрового расстояния, получим выражение удобное для проектного расчета передачи

а 0,56 (i12 + 1) 1 /----^2^-------, (2.12)

где а — межцентровое расстояние, мм; Т2 — вращающий момент на ведомом катке, Н-мм; £пр — приведенный модуль упругости, МПа; [о>/] — допускаемое контактное напряжение катков (минимальное), МПа.

Прочность катков из мягких материалов (фибры, дерева, резины) проверяют по условию q < [q]. Значения [а#] и [q] приведены в табл. 2.1.

Таблица 2.1

Материал катков Условия работы Коэффициент трения Допускаемые контактные напряжения МПа Допускаемая погонная нагрузка [</1, Н/мм

Сталь по стали В масле 0,05 (2,5—3,0)

НВ

То же Всухую 0,1—0,15 (1,5—2,0) HR —

Фибра по стали или по » 0,15—0.20 25—45

чугуну

Прессованная бумага по » 0,25—0,40 100—120 30—60

чугуну

Текстолит по стали или 0,20—0,25 100—120 25—45

по чугуну 5—10

Дерево по чугуну 0,40—0,50 100—120

Специальная резина по » 0,50—0,75 100—120 2,5—5

чугуну

Фрикционные передачи с гибкой связью. Фрикционные передачи с гибкой связью — ременные передачи (рис. 2.3, а) — широко применя

ют в лентопротяжных механизмах. Гибкую связь обеспечивают ремни (пассики), надеваемые на шкивы с предварительным натягом. Ремни имеют плоский, клиновой или круглый профили (рис. 2.3, б). Кинематические зависимости для ременных передач такие же, как и для фрикционных непосредственного контакта.

Силовой расчет. Когда ременная передача не нагружена, натяжение обеих ветвей ремня одинаково и равно усилию предварительного натяжения:

7*о =

где о0 — напряжение в ремне от предварительного натяжения, для

о)

Рис. 2.3

кинематических передач (лентопротяжных, настройки и т. п.) сг0 — = 0,5 1 МПа, для силовых передач а0 = 1,2 4- 1,5 МПа; S — пло-

щадь поперечного сечения ремня.

В нагруженных передачах усилия натяжения в ветвях ремня перераспределяются: в ведущей ветви усилие становится больше (F1 = = Fq + АГ), в ведомой — меньше (F2 = FQ — АГ). Передаваемое окружное усилие равно разности натяжений ведущей и ведомой ветвей ремня: Ft = Fr — F2. Сумма натяжений ведущей и ведомой ветвей не меняется и равна

F1 -f- F 2= 2F 0.

Зависимость между усилиями ведущей и ведомой ветвей определяется по формуле Эйлера:

Л = Г2е^ (2.13)

где е — основание натурального логарифма; f — коэффициент трения между ремнем и шкивом; — угол обхвата ремнем меньшего шкива, = 180° — 60 ~~D1 град.

Формула Эйлера справедлива для случаев, когда скольжение происходит по всей дуге обхвата (в механизмах тяговых шайб и в ленточных тормозах). В ременных передачах скольжение происходит только на части дуги обхвата и подбор ремня производится по данным, полученным при испытании нагрузочной способности ремней. Определение размеров элементов ременной передачи и подбор ремня подробно изложен в ГОСТ 23821—79 (плоскоременные) и ГОСТ 1284.3—80 (клиноременные).

Нагрузка на валы и подшипники ременной передачи (рис. 2.3, а)

FB (Л + F2) cos р = 2F0 cos р. (2.14)

Передачи без проскальзывания. Если угол поворота большего шкива меньше 360°. то в качестве гибкой связи можно применять стальную ленту, жестко соединенную со шкивами. Такая передача осуществляет точное без проскальзывания перемещение ведомого шкива. Для устранения проскальзывания в передачах с гибкой связью используют также зубчатые ремни (рис. 2.3, в), параметры которых регламентированы отраслевым стандартом (ОСТ 3805114).

§ 2.2. Зубчатые механизмы

Если на рабочих поверхностях фрикционных катков сделать чередующиеся выступы и впадины, равно отстоящие друг от друга так, чтобы выступы (зубья) одного входили во впадины другого, получим зубчатый механизм (передачу), состоящую из двух зубчатых колес и стойки. Меньшее из двух зубчатых колес, находящихся в зацеплении, называют шестерней, большее — ко лесом.

В зубчатых механизмах передача вращения от одного колеса к другому осуществляется за счет передачи усилий в точках контакта боковых поверхностей зубьев. Рассчитав соответствующим образом число зубьев шестерни и колеса, а также профили зубьев (кривые, ограничивающие их боковые поверхности), получим механизм (передачу), работающий с заданным передаточным отношением без проскальзывания.

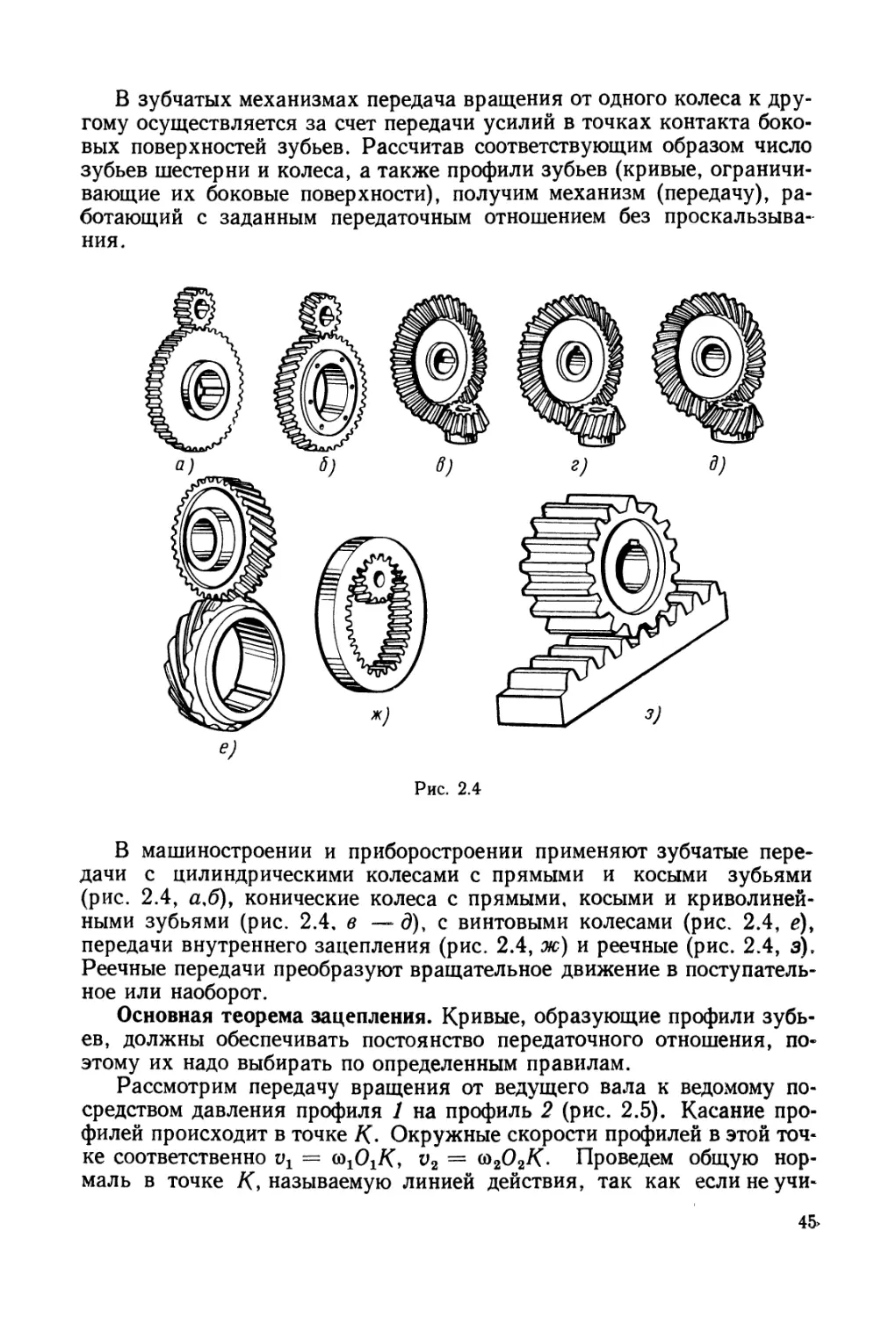

Рис. 2.4

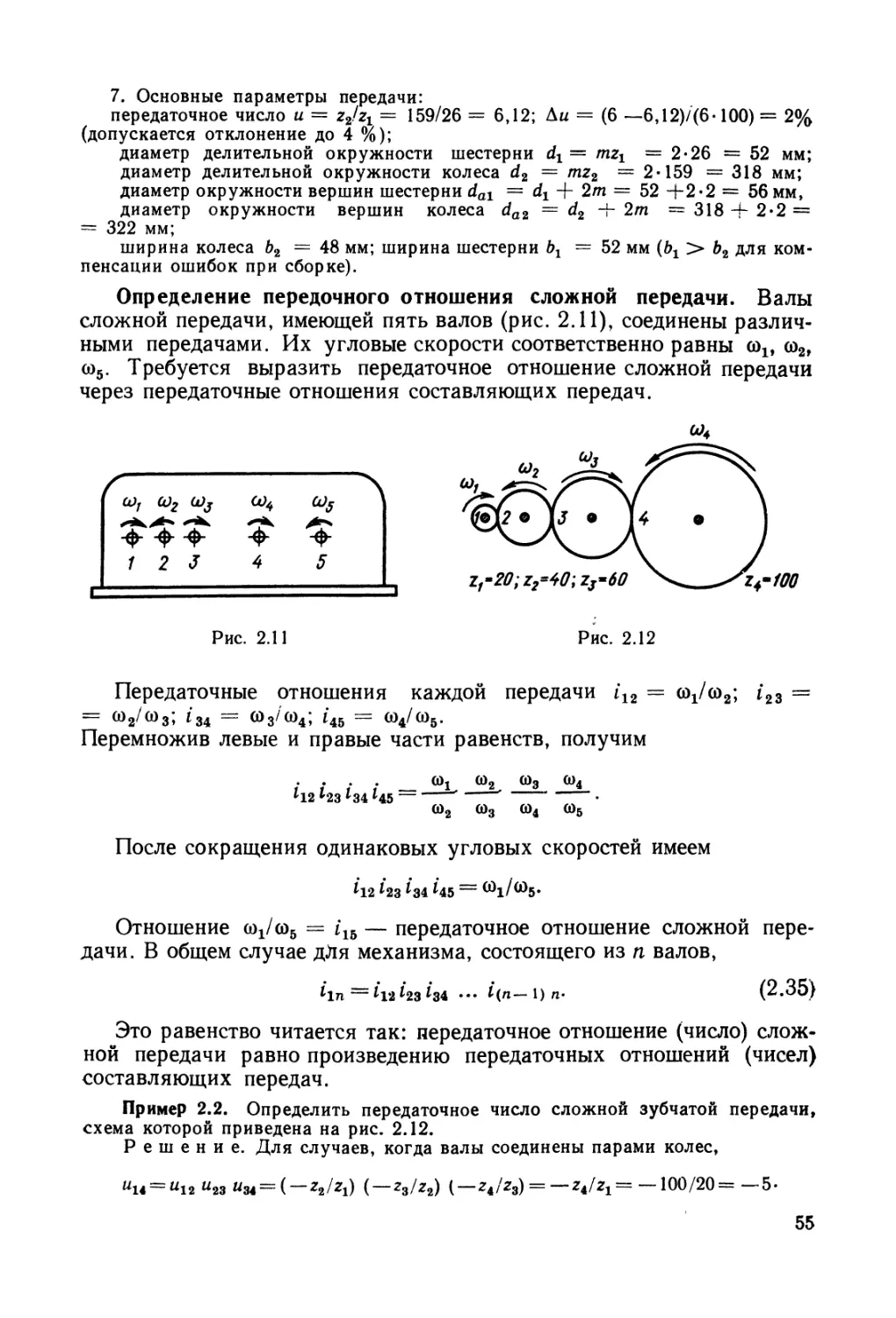

В машиностроении и приборостроении применяют зубчатые передачи с цилиндрическими колесами с прямыми и косыми зубьями (рис. 2.4, а,6), конические колеса с прямыми, косыми и криволинейными зубьями (рис. 2.4. в — д). с винтовыми колесами (рис. 2.4, е). передачи внутреннего зацепления (рис. 2.4, ж) и реечные (рис. 2.4, з). Реечные передачи преобразуют вращательное движение в поступательное или наоборот.

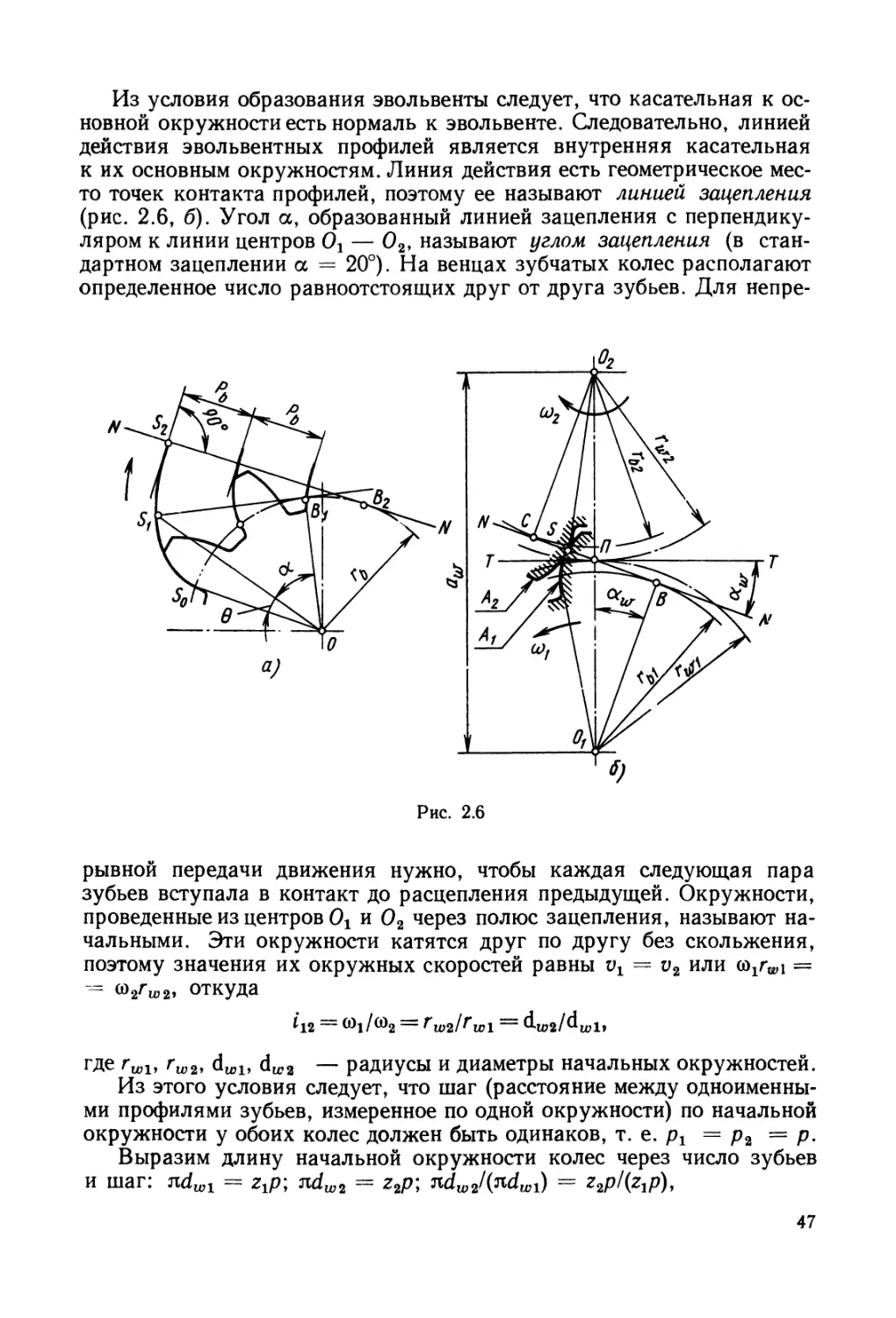

Основная теорема зацепления. Кривые, образующие профили зубьев, должны обеспечивать постоянство передаточного отношения, поэтому их надо выбирать по определенным правилам.

Рассмотрим передачу вращения от ведущего вала к ведомому посредством давления профиля 1 на профиль 2 (рис. 2.5). Касание профилей происходит в точке К. Окружные скорости профилей в этой точке соответственно v2 = (д2О2К- Проведем общую нор-

маль в точке К, называемую линией действия, так как еслинеучи-

тывать сил трения в точке контакта, то направление силы давления профилей друг на друга совпадает с общей нормалью в точке контакта. Точку пересечения линии действия с линией центров обозначим П. Передача может работать только в случае отсутствия размыкания или внедрения профилей. Это условие обеспечивается равенством проекций окружных скоростей профилей в точке К на линию действия n — n: vnl = vn2.

Опустим на линию действия из центров О± и 02 перпендикуляры и O2N2. Углы и N2O2K будут соответственно равны углам а1 и а2, образованным векторами окружных скоростей и у2сли-

Рис. 2.5

нией действия. Эти углы называют углами давления.

Из рис. 2.5 видно, что

t»ni -г и1 cos -= Ох К cos ал — = G>1 ^1 Wf,

vn2 '= v2 cos а2 = со2 О2 К cos а2 = — со2 О2 А 2.

Приравнивая ип1 иип2, находим tt>i 01N1 = о)2 02 N2, откуда

о>1/о)2 = 02 N2/01

Из подобия треугольников 0iA\/7 и O2Af2/7 следует, что O2/V2/ /0^1 = 02ПЮхП. Учитывая это равенство, окончательно получим

0)1/о)2 —- 02 П / 01П.

(2.15)

Равенство (2.15) выражает основную теорему зацепления: линия действия одного профиля на другой делит линию центров на части,обратно пропорциональные их угловым скоростям.

Точку П называют полюсом зацепления.

Профили 1 и 2 выбирают такими, чтобы при любом положении точки контакта линия действия п — п пересекала линию центров 0г 02 в одной и той же точке, в этом случае передаточное отношение i12 будет постоянным:

ц2 = w1/o)2 = 02 ПЮг П = const.

Зубчатые механизмы с круглыми колесами имеют постоянное передаточное отношение. Этому условию лучше других удовлетворяют профили, образованные эвольвентами — кривыми, описываемыми любой точкой прямой, катящейся без скольжения по окружности (рис. 2.6,а). Параметрические уравнения эвольвенты имеют вид

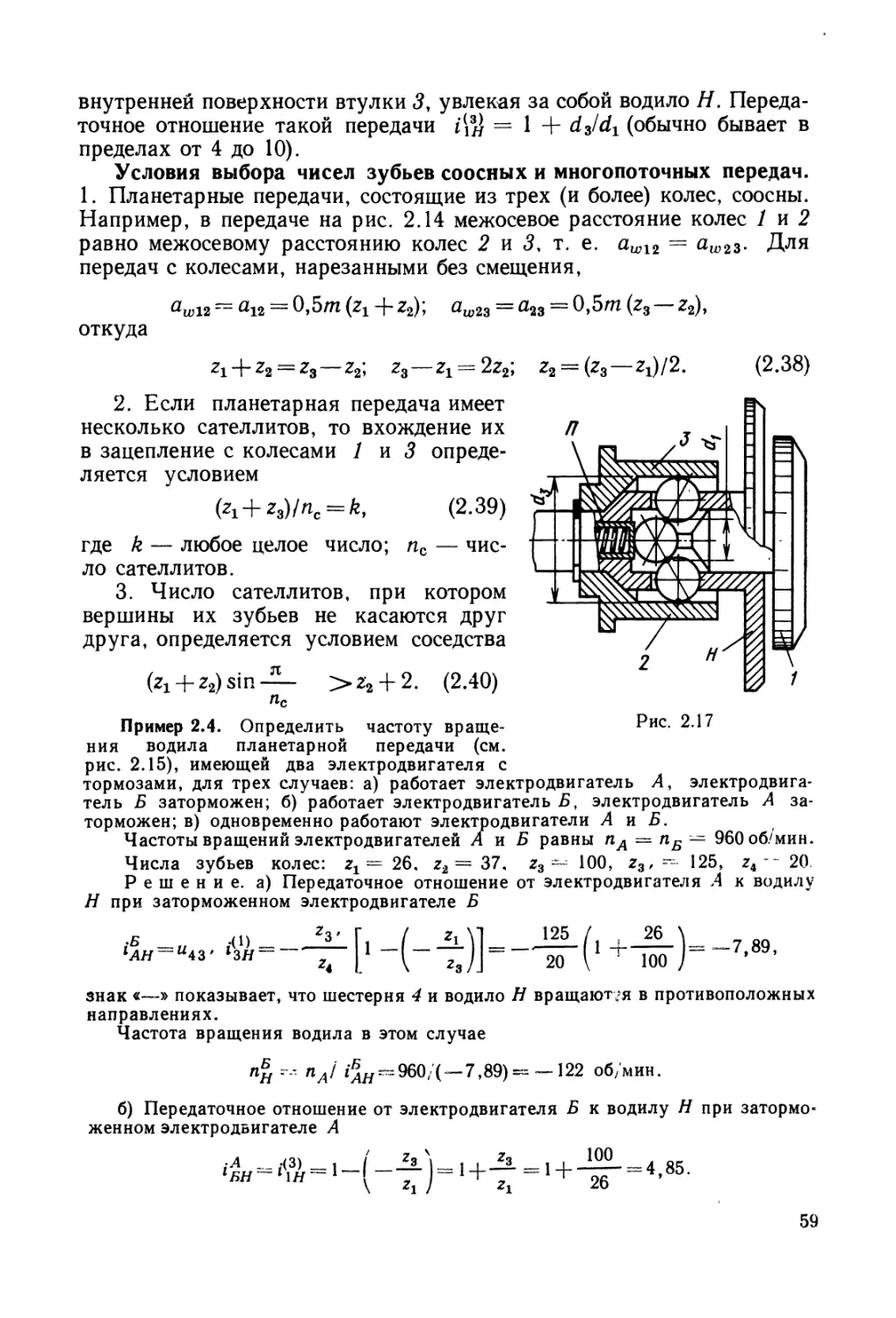

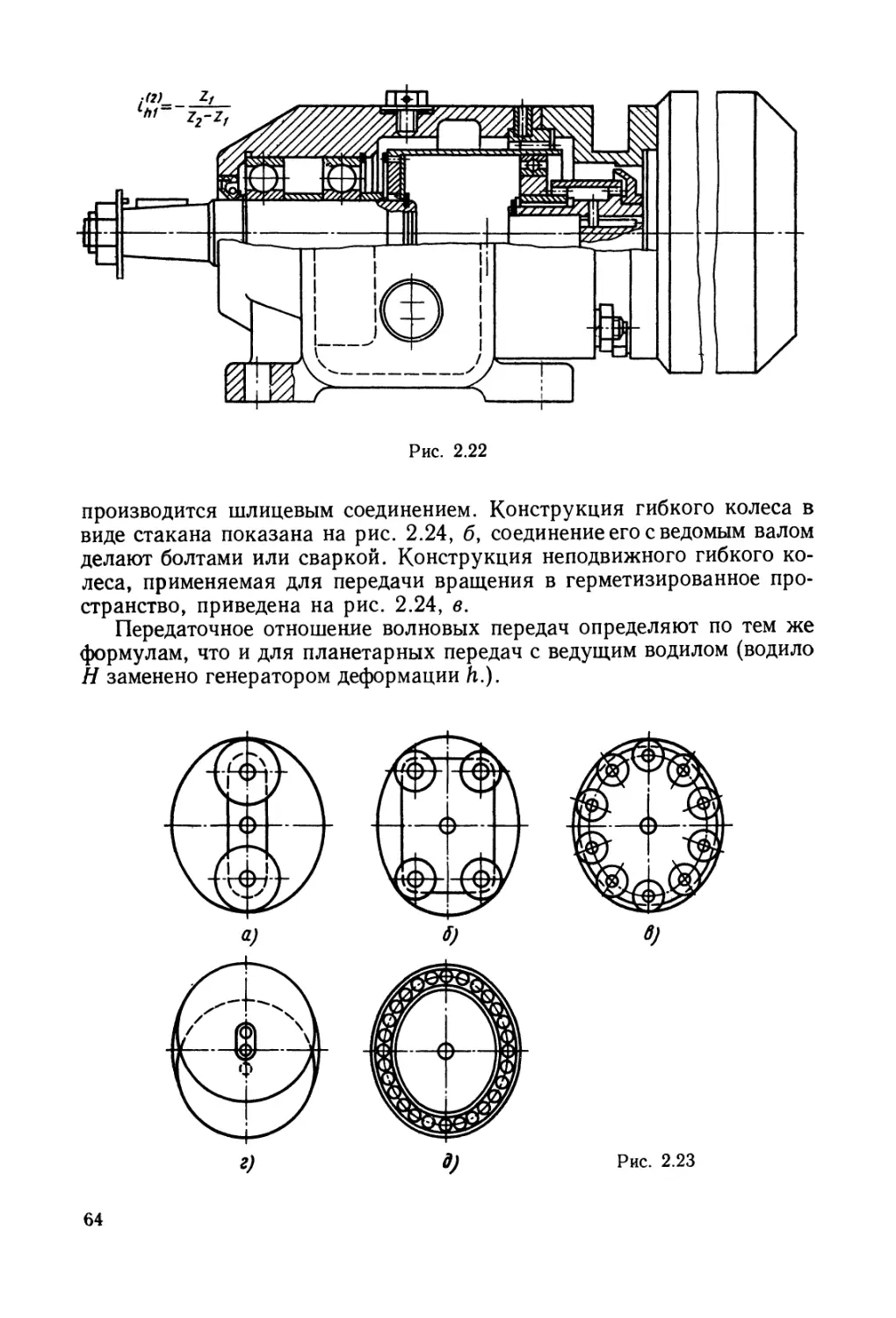

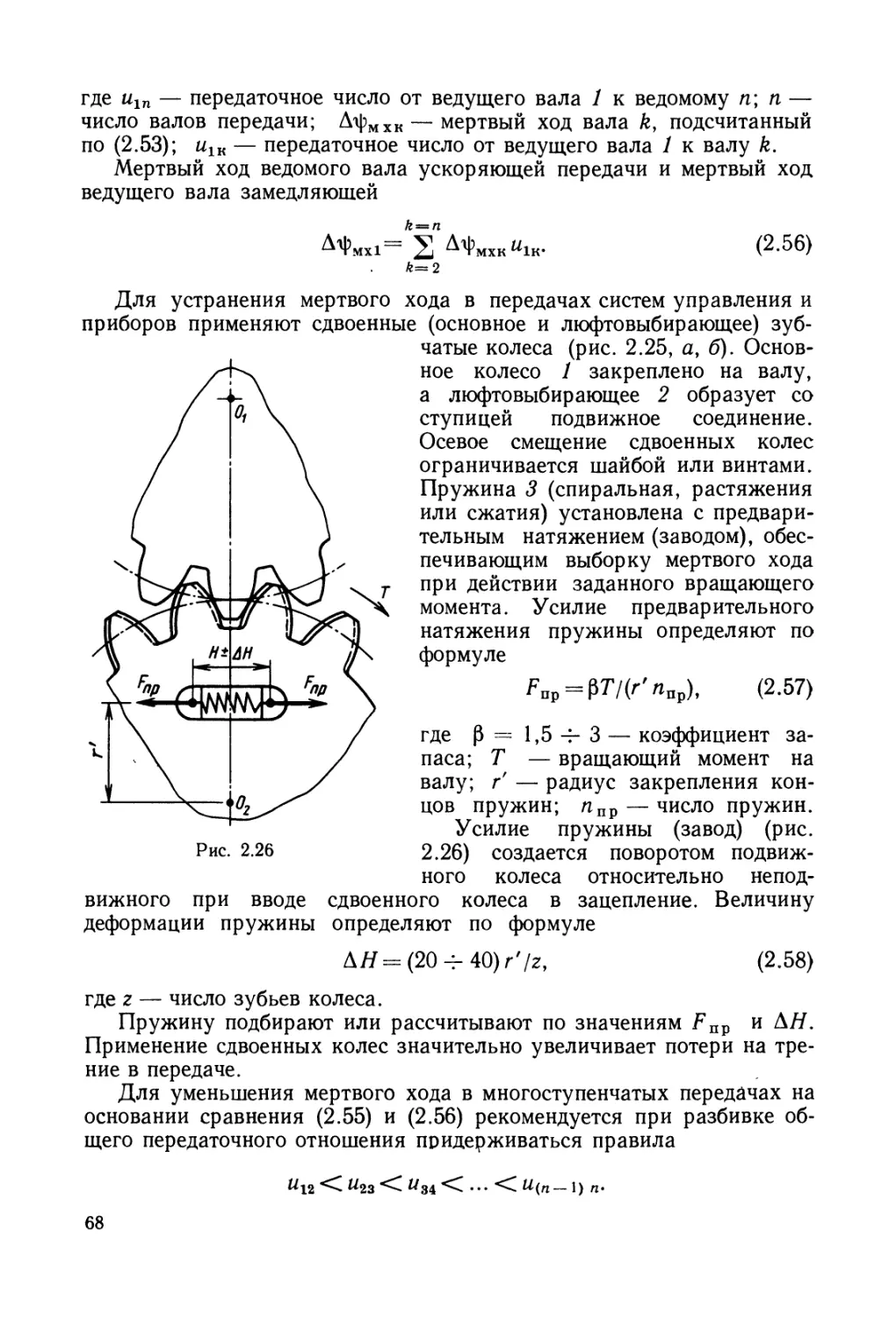

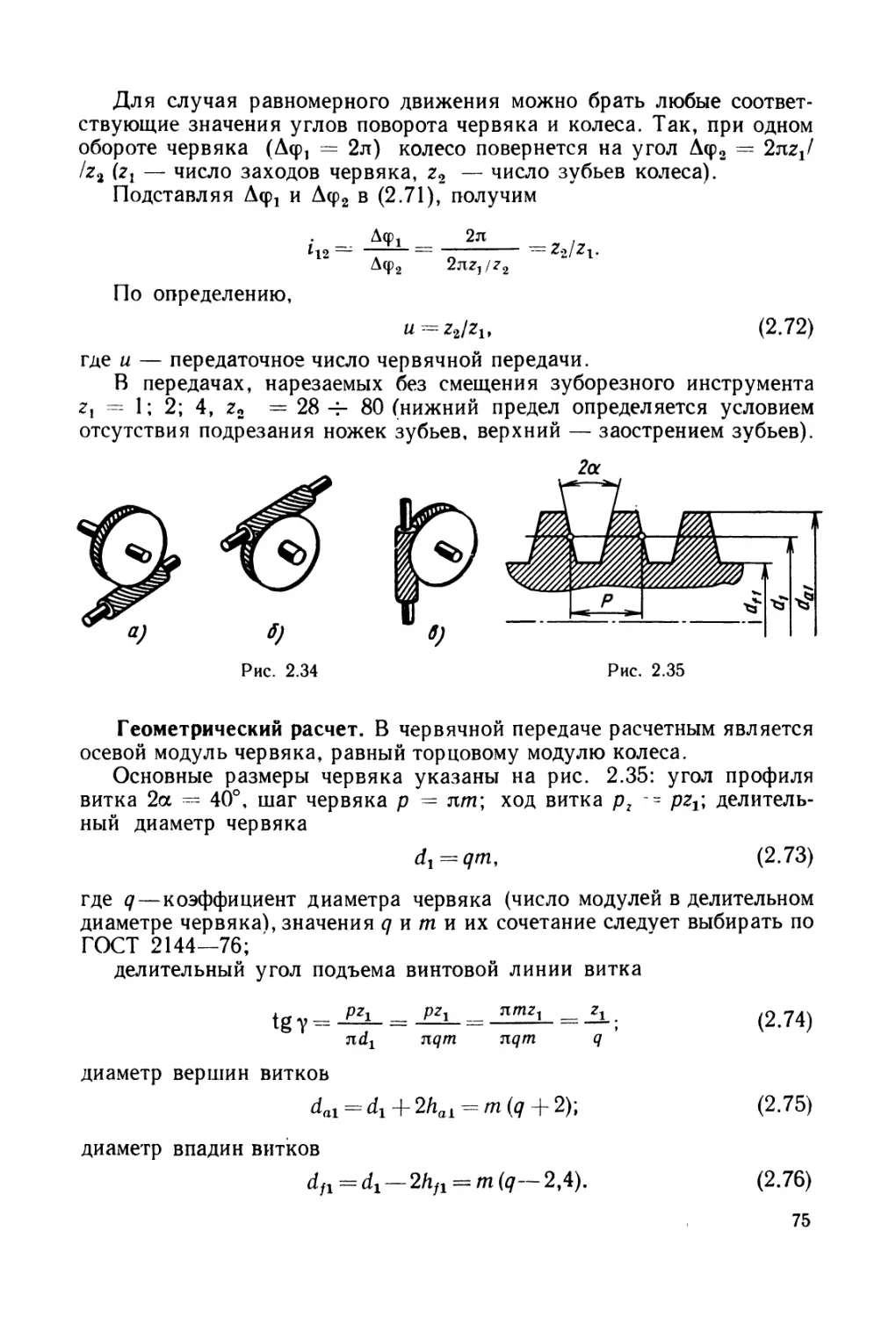

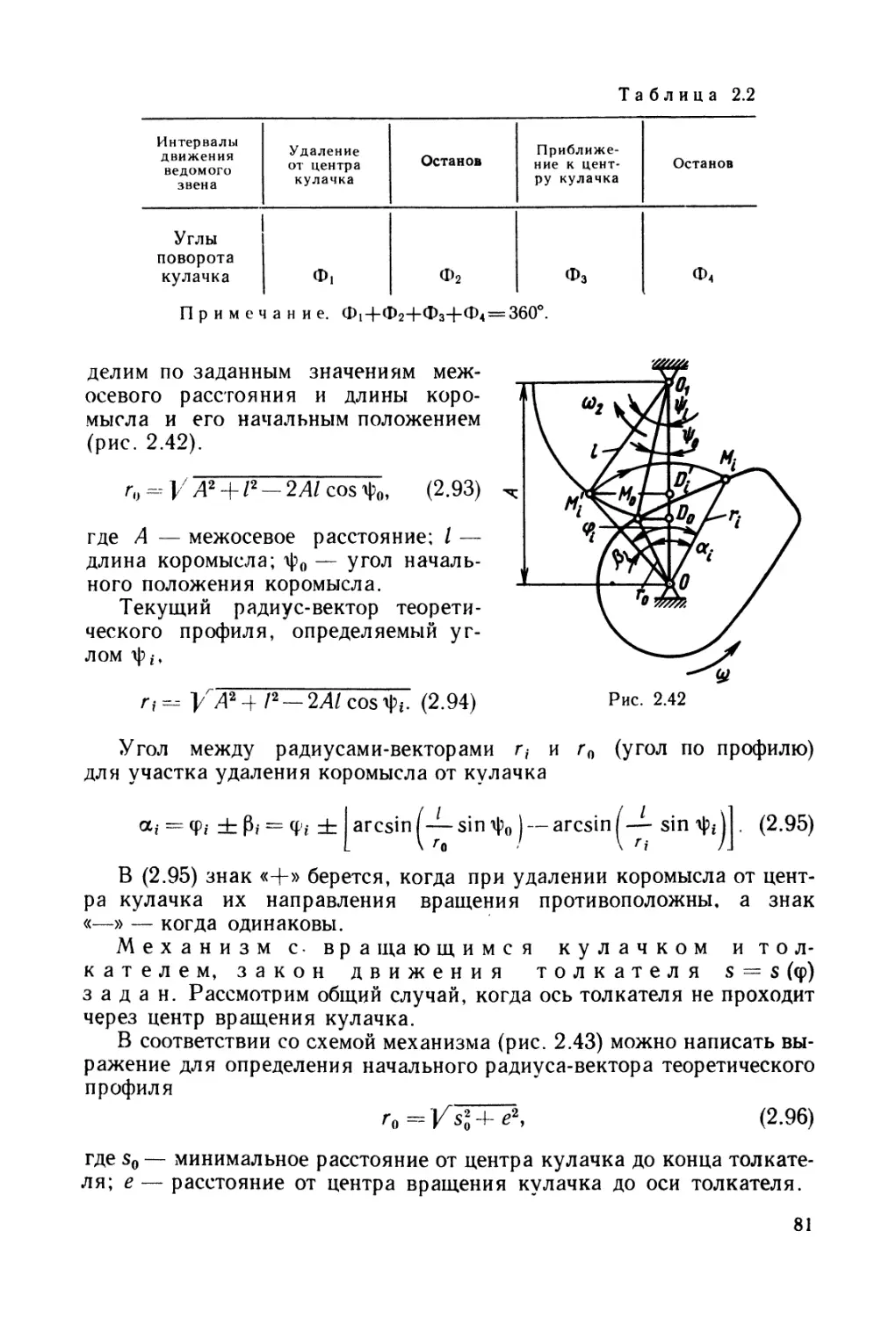

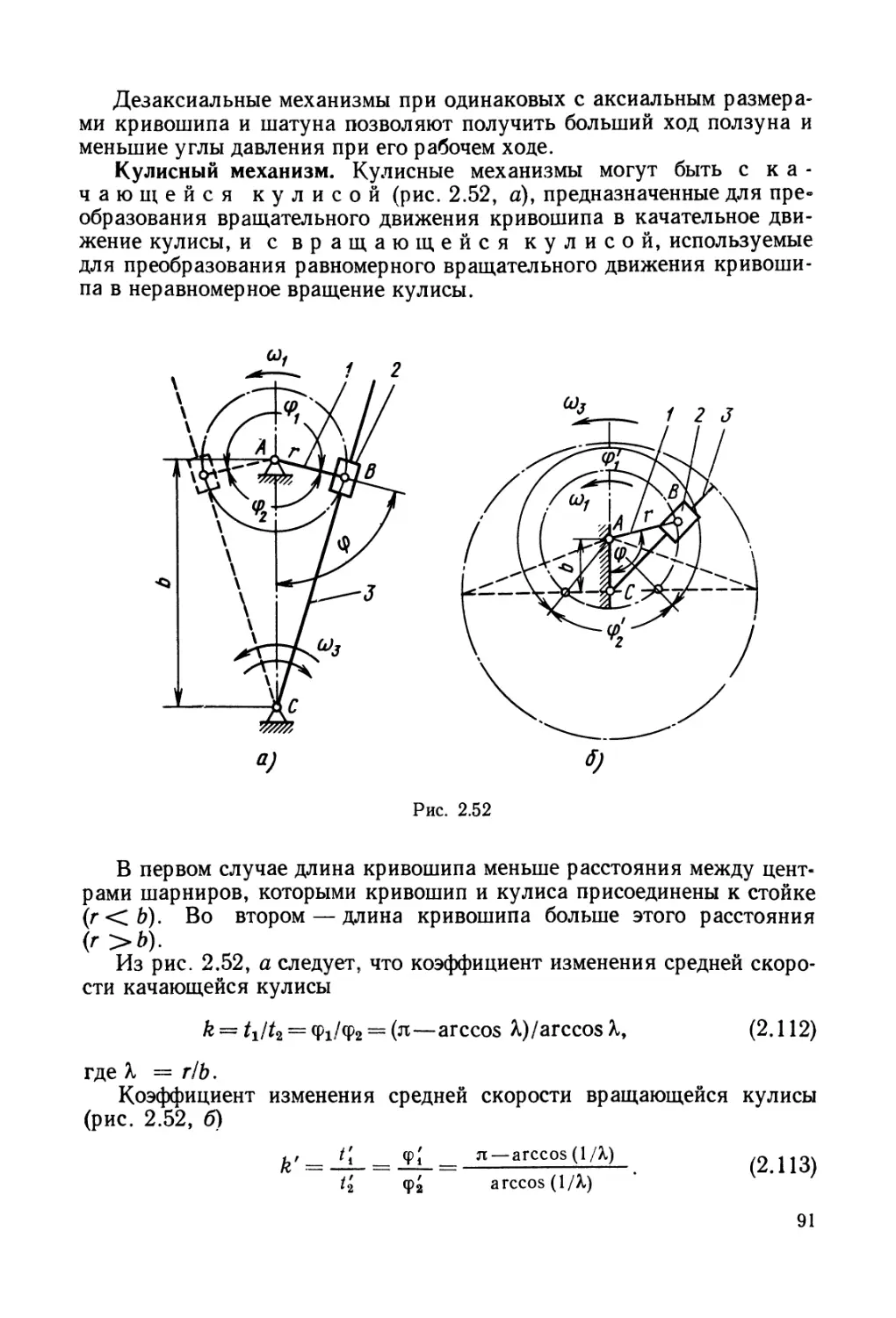

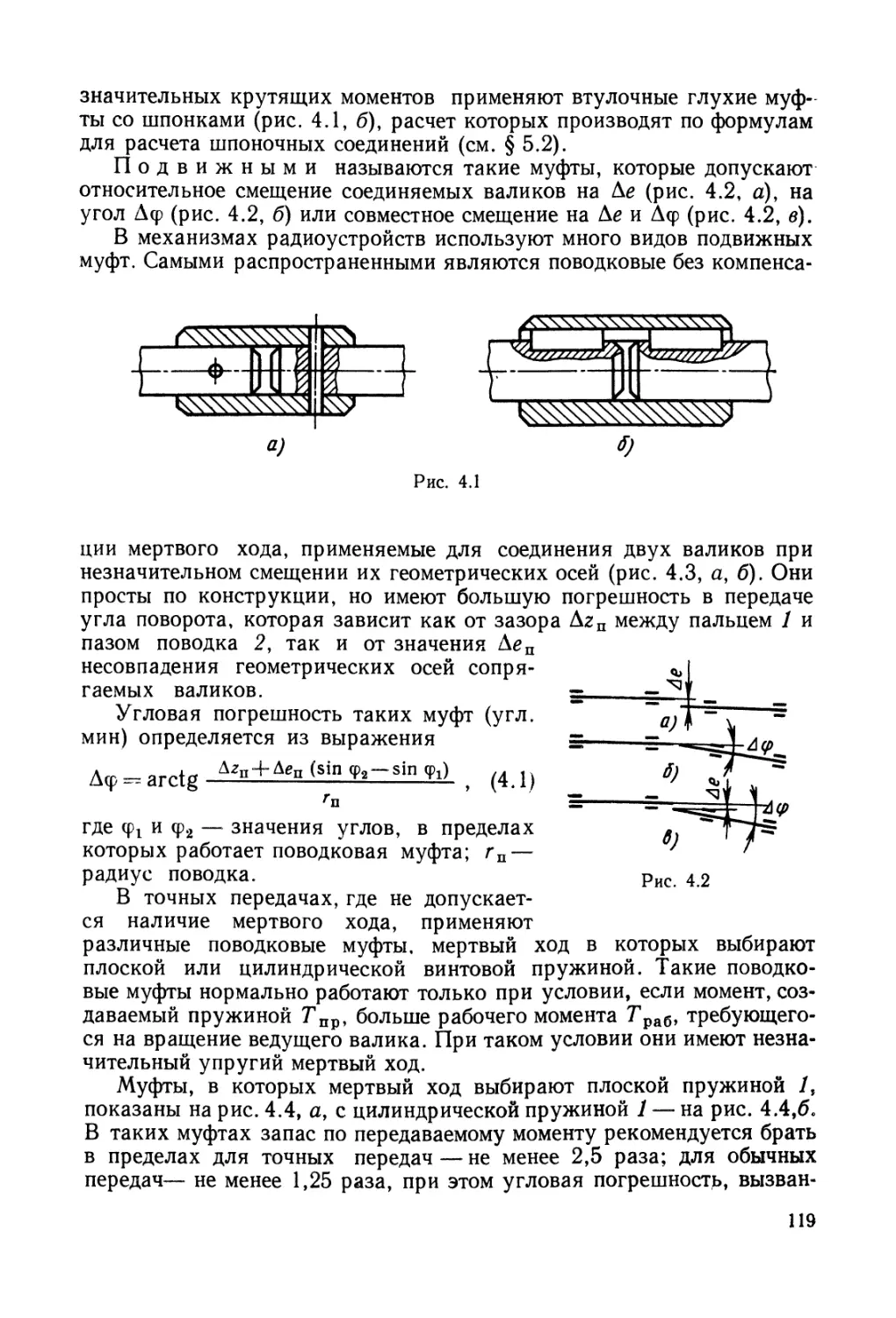

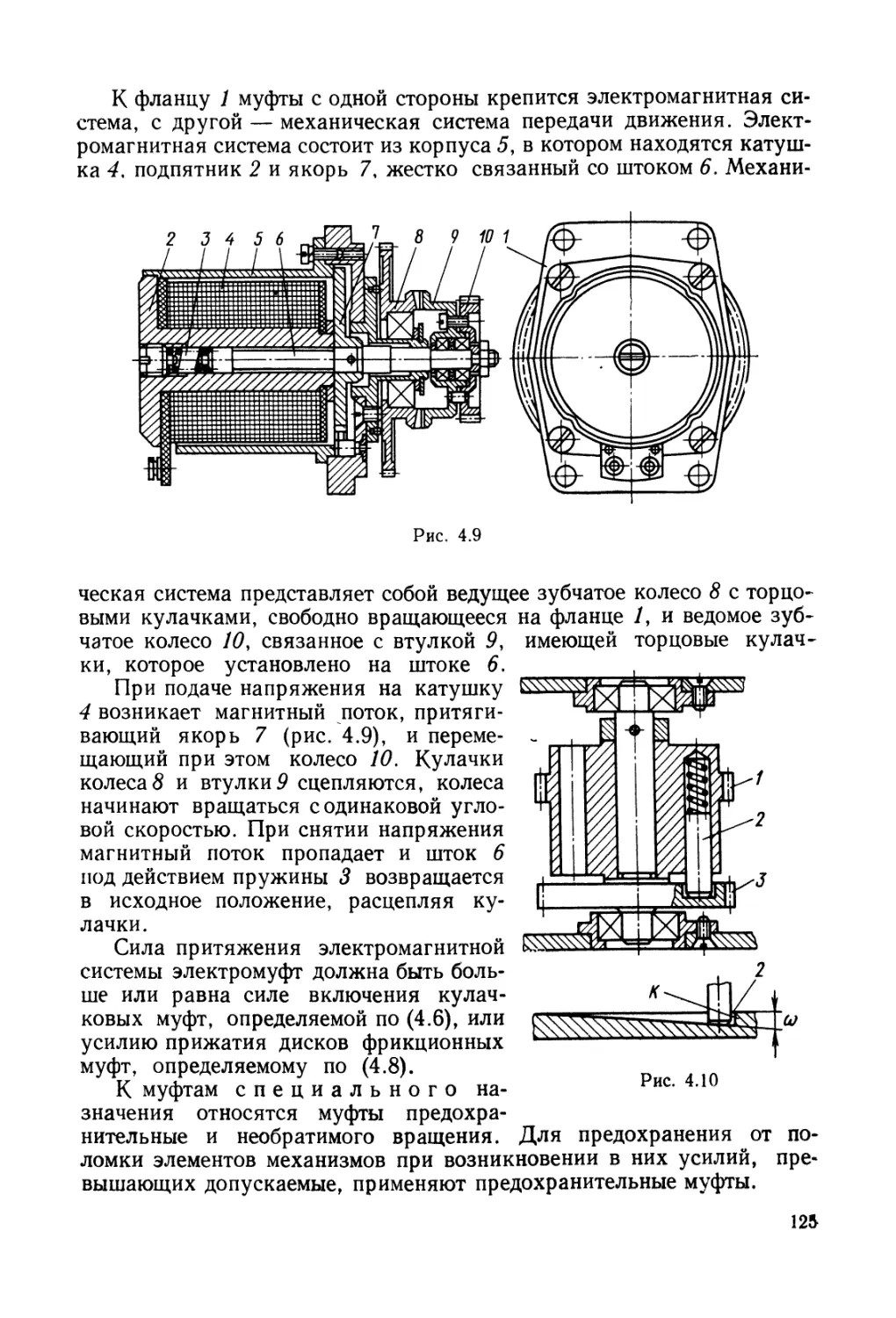

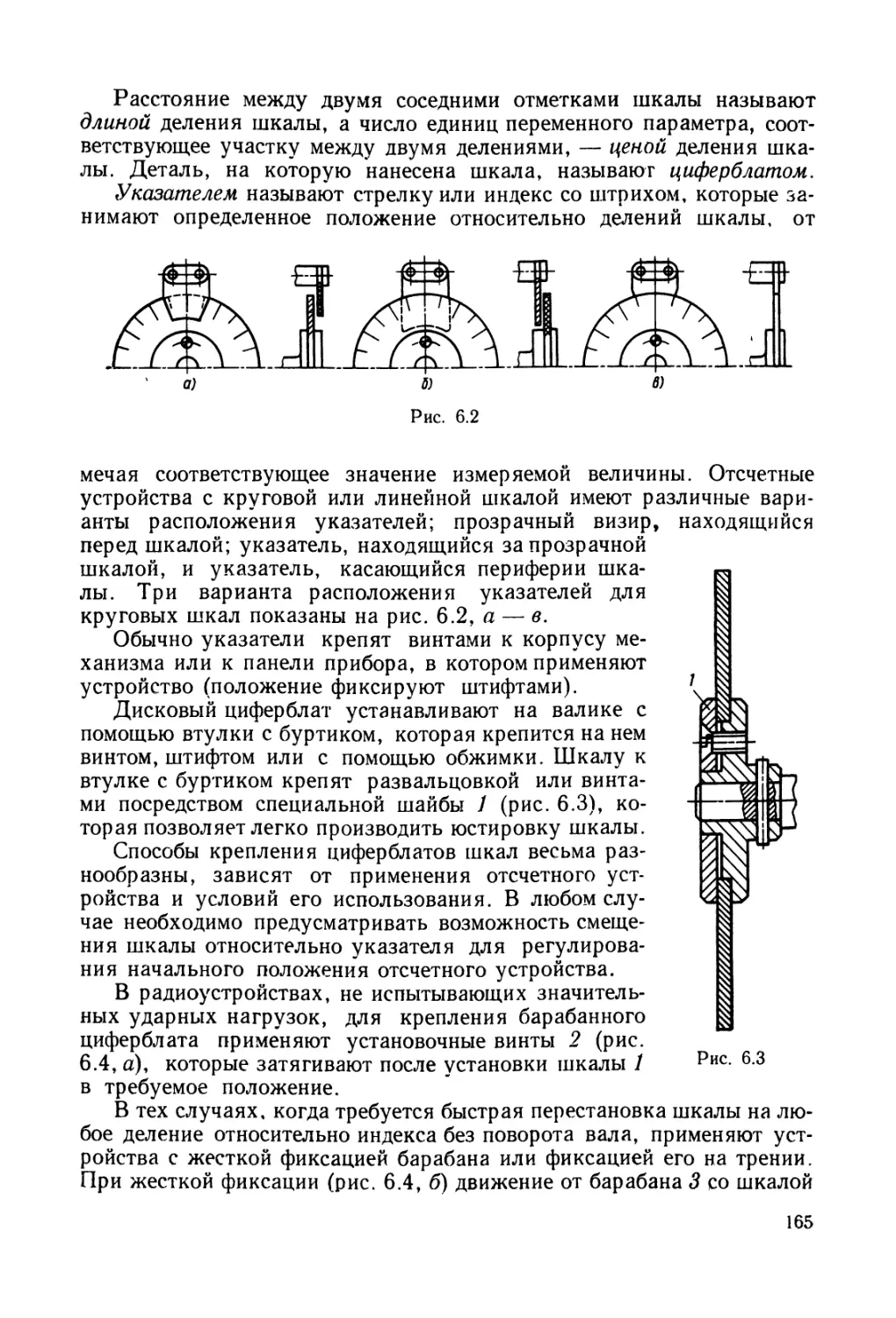

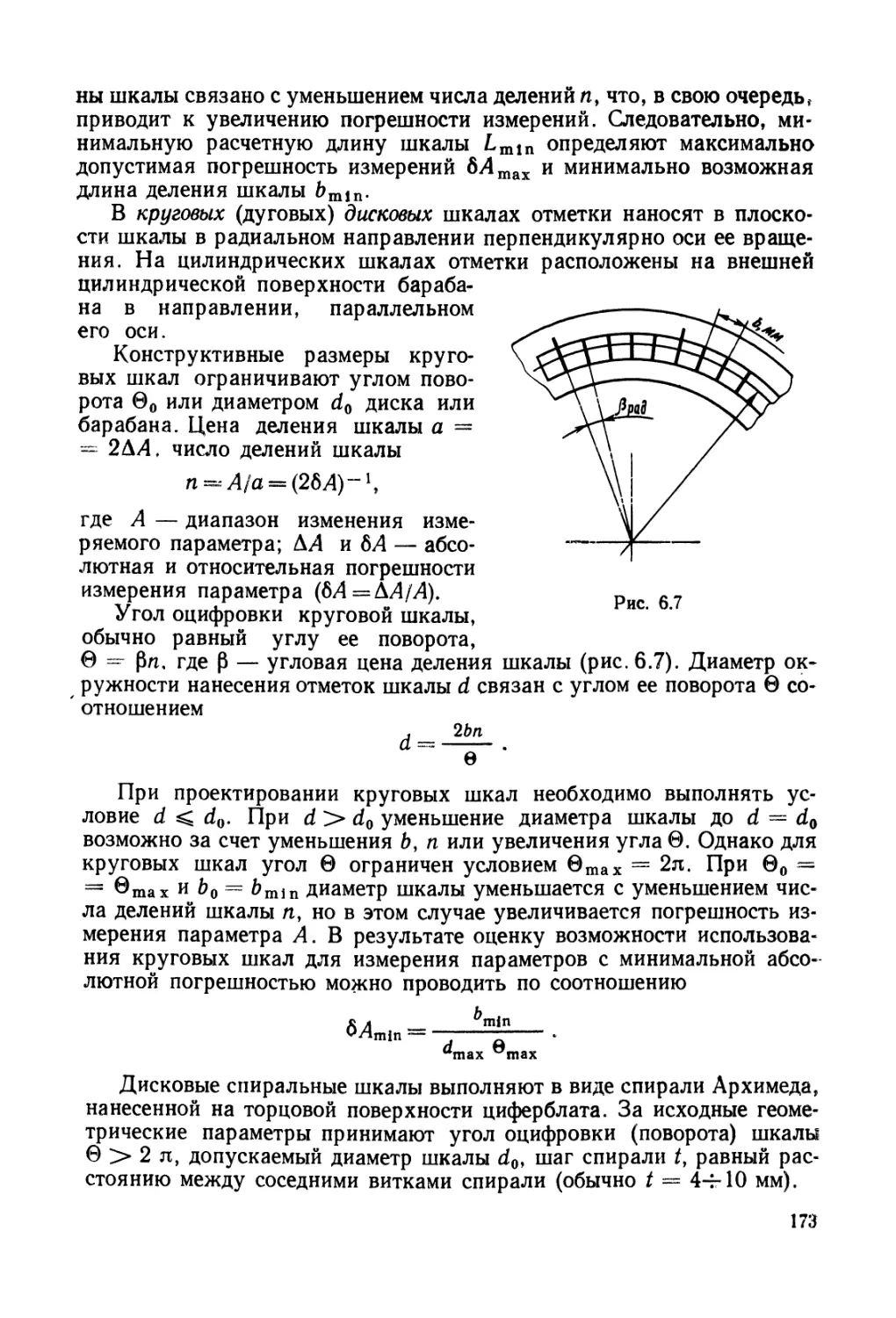

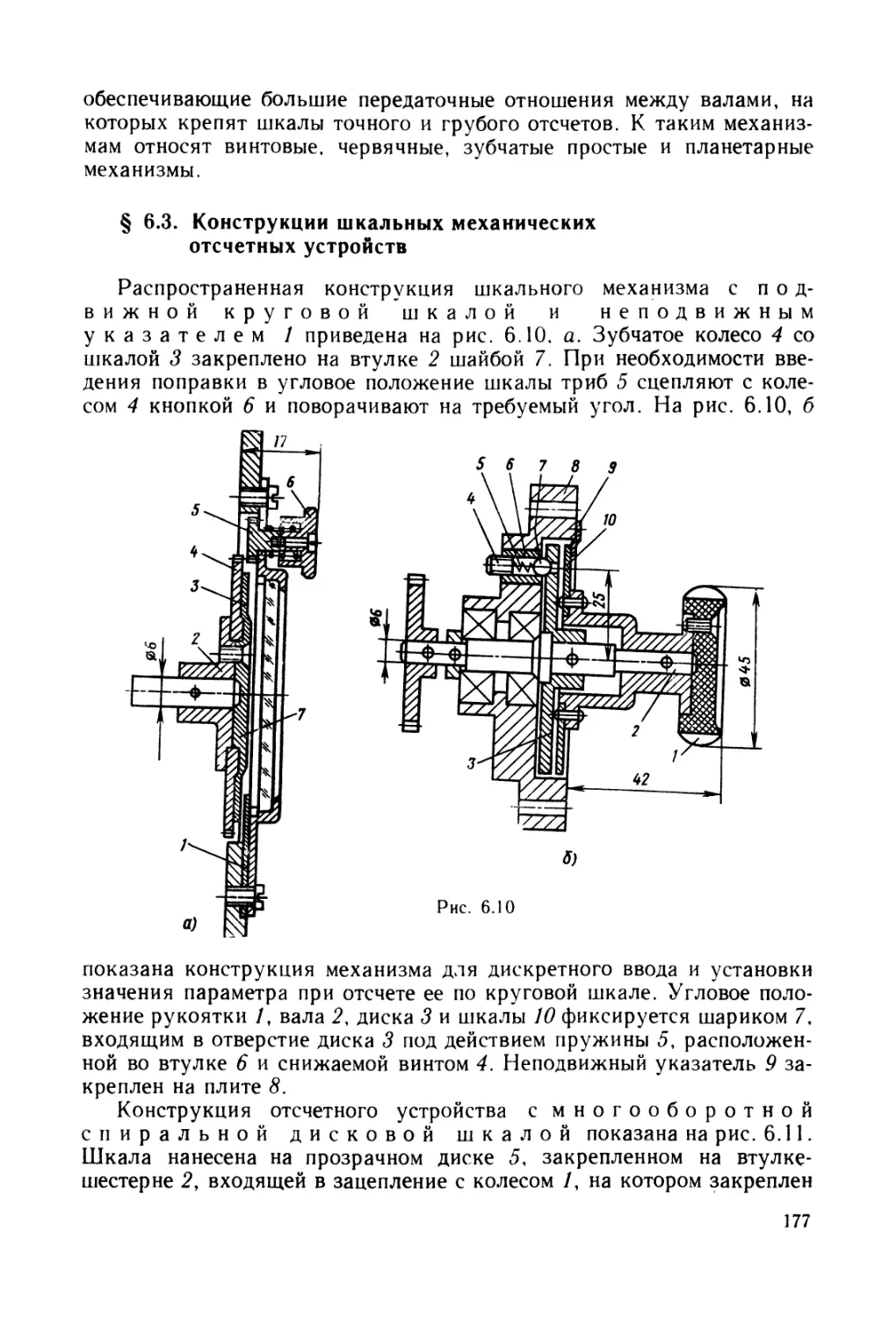

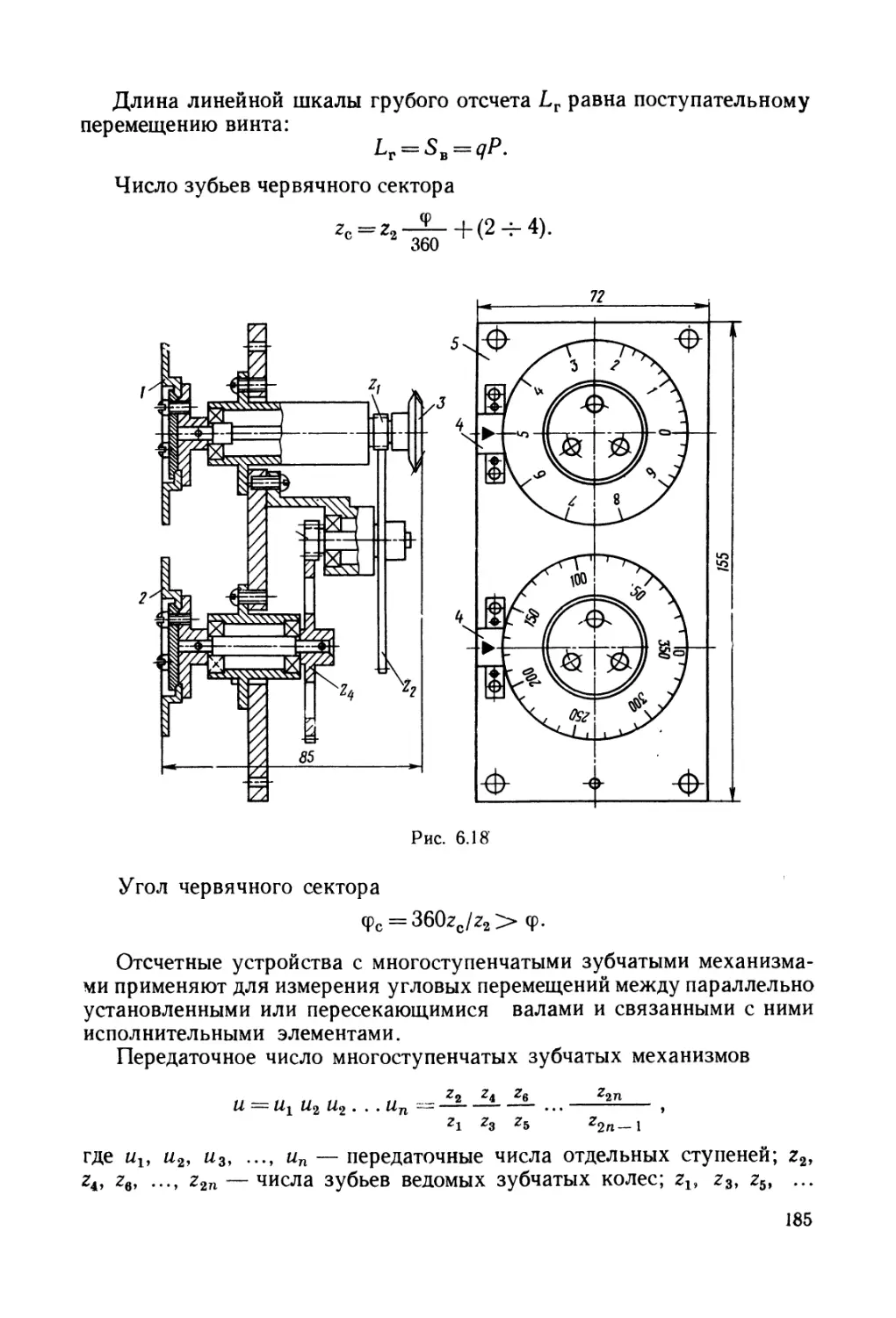

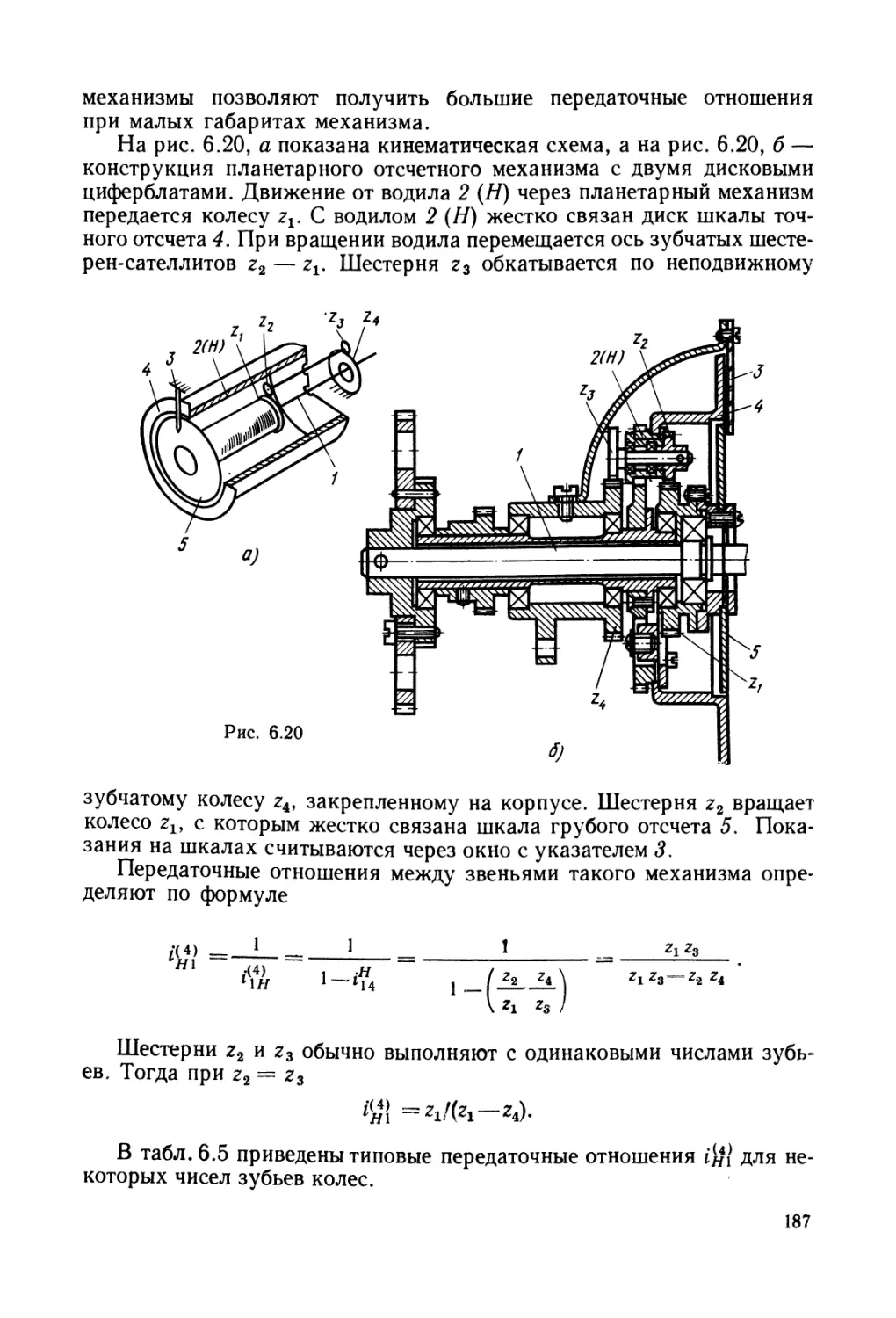

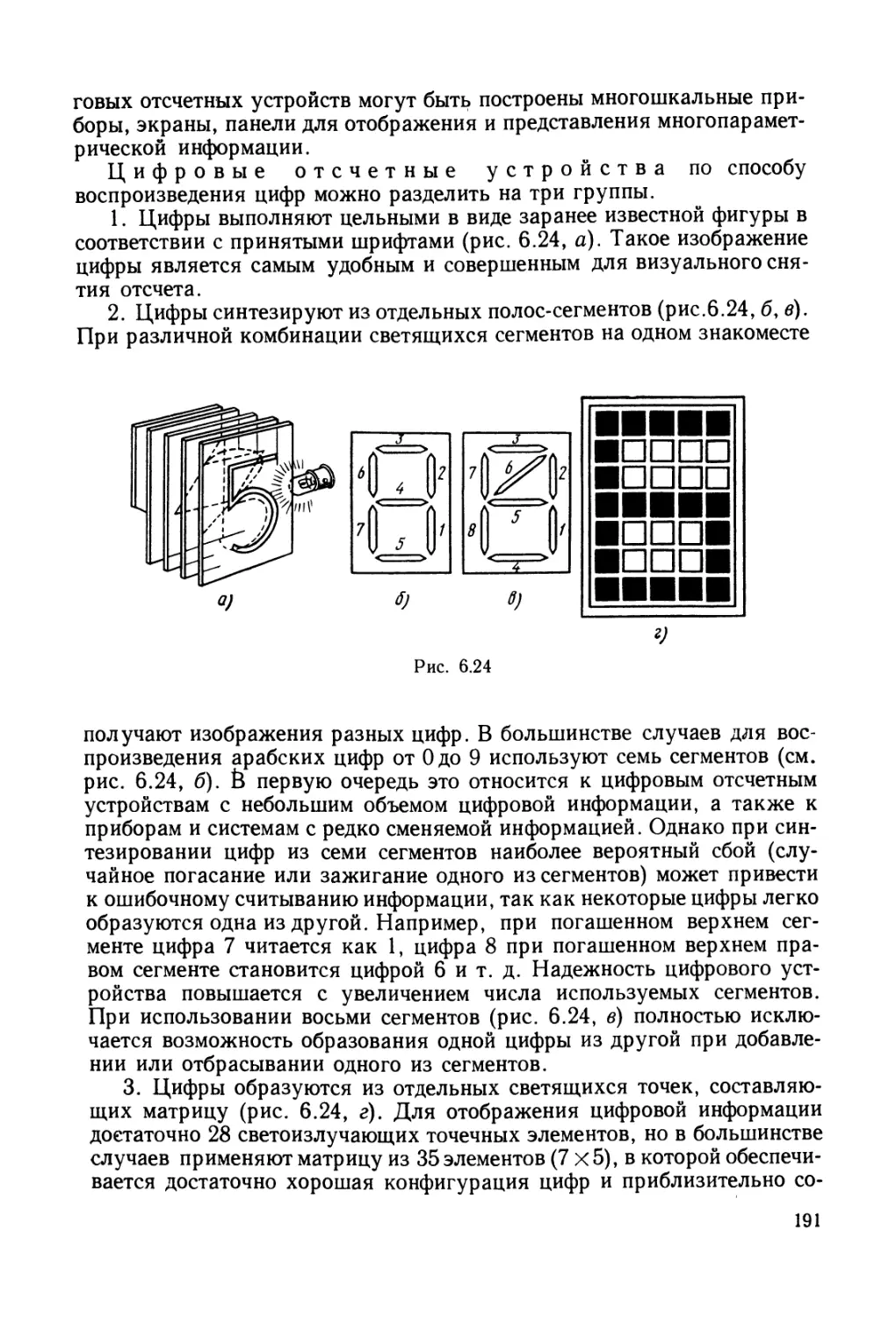

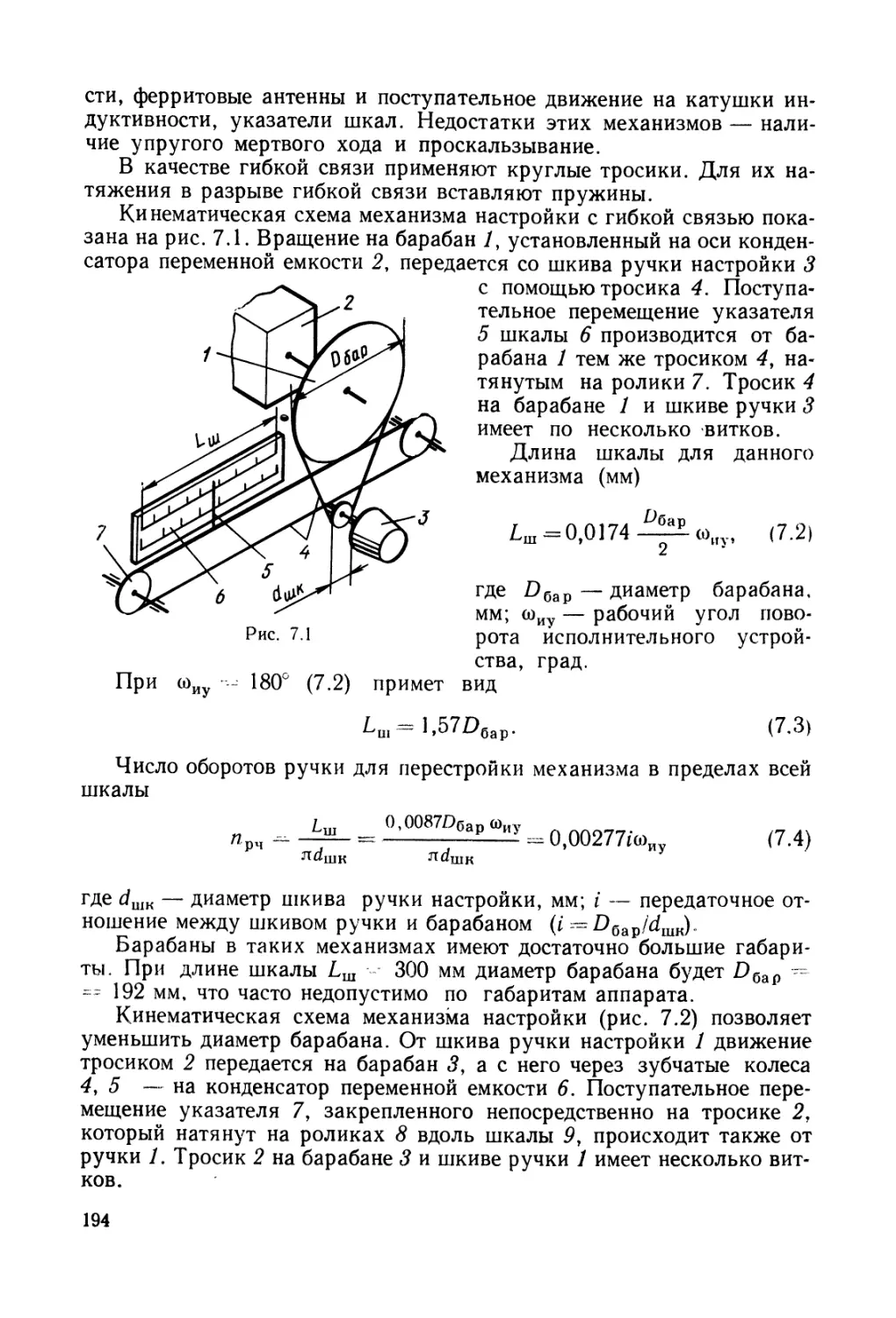

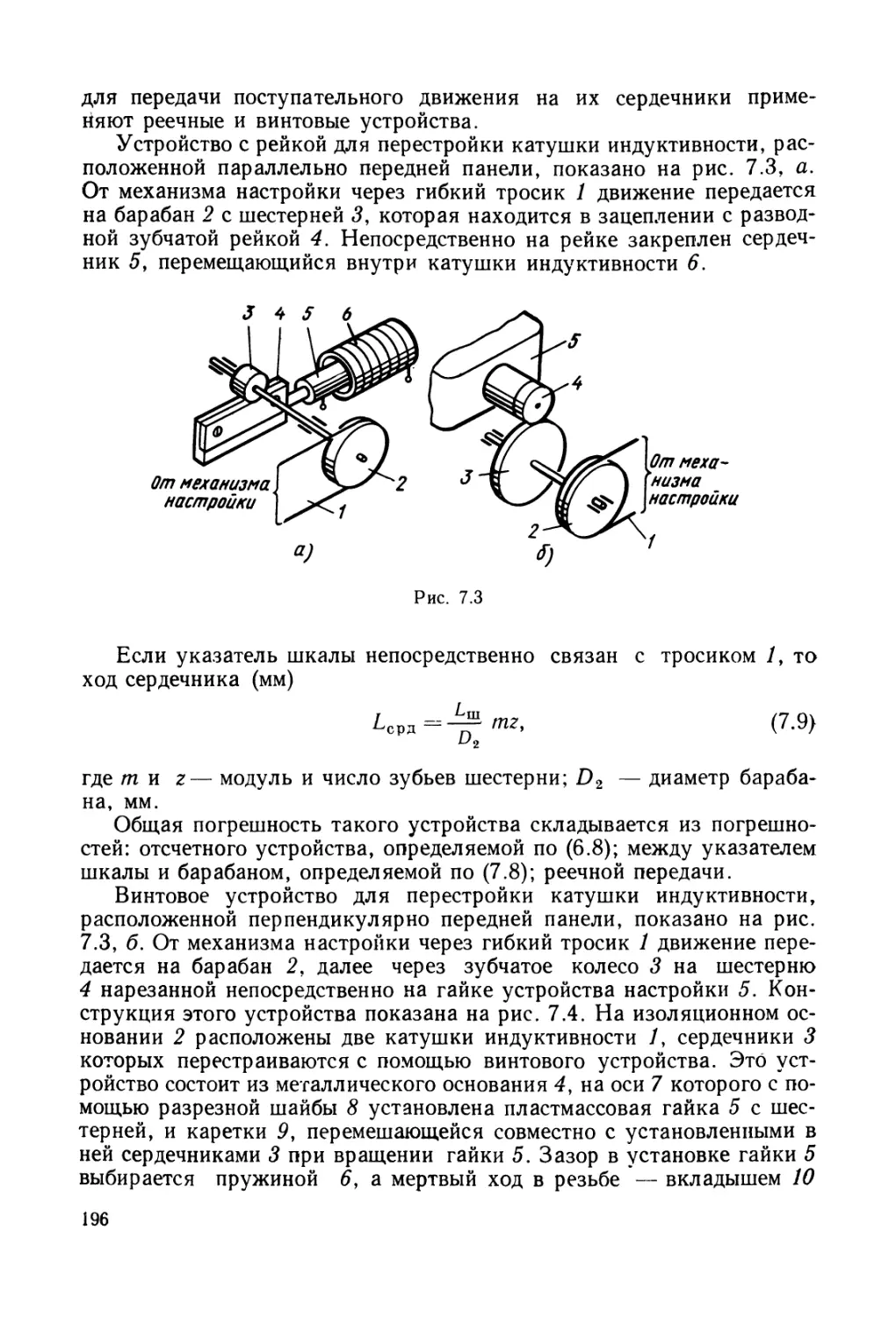

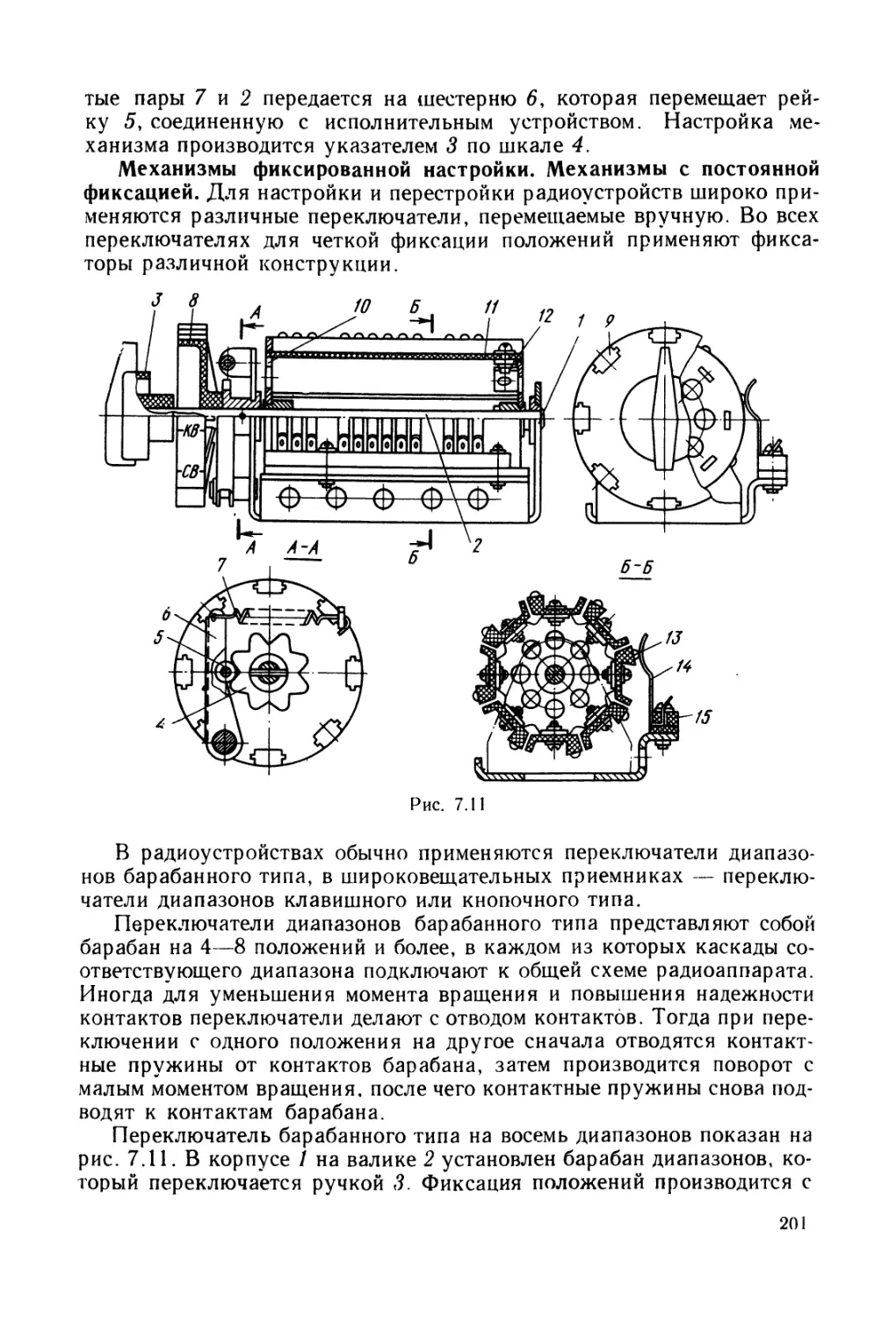

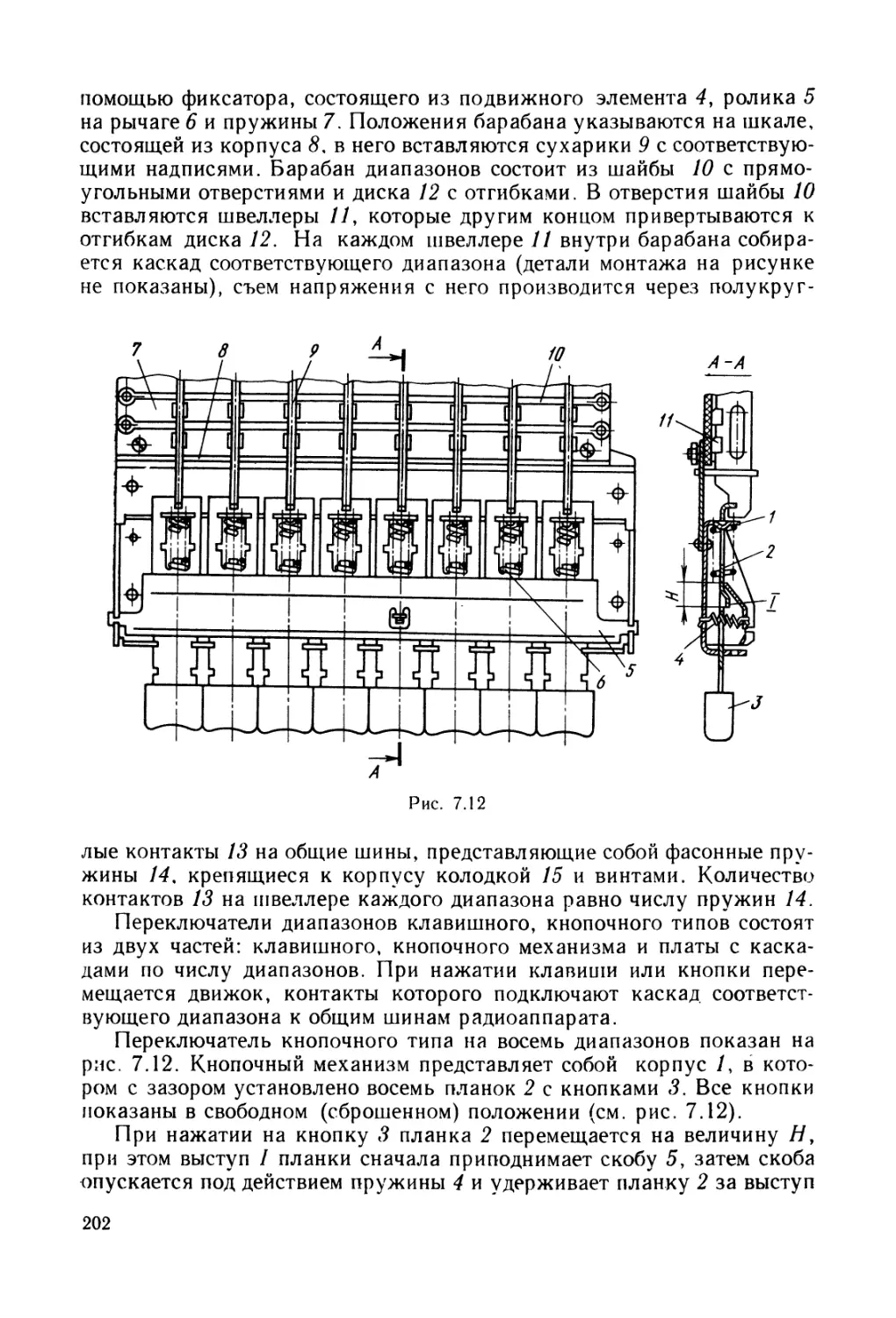

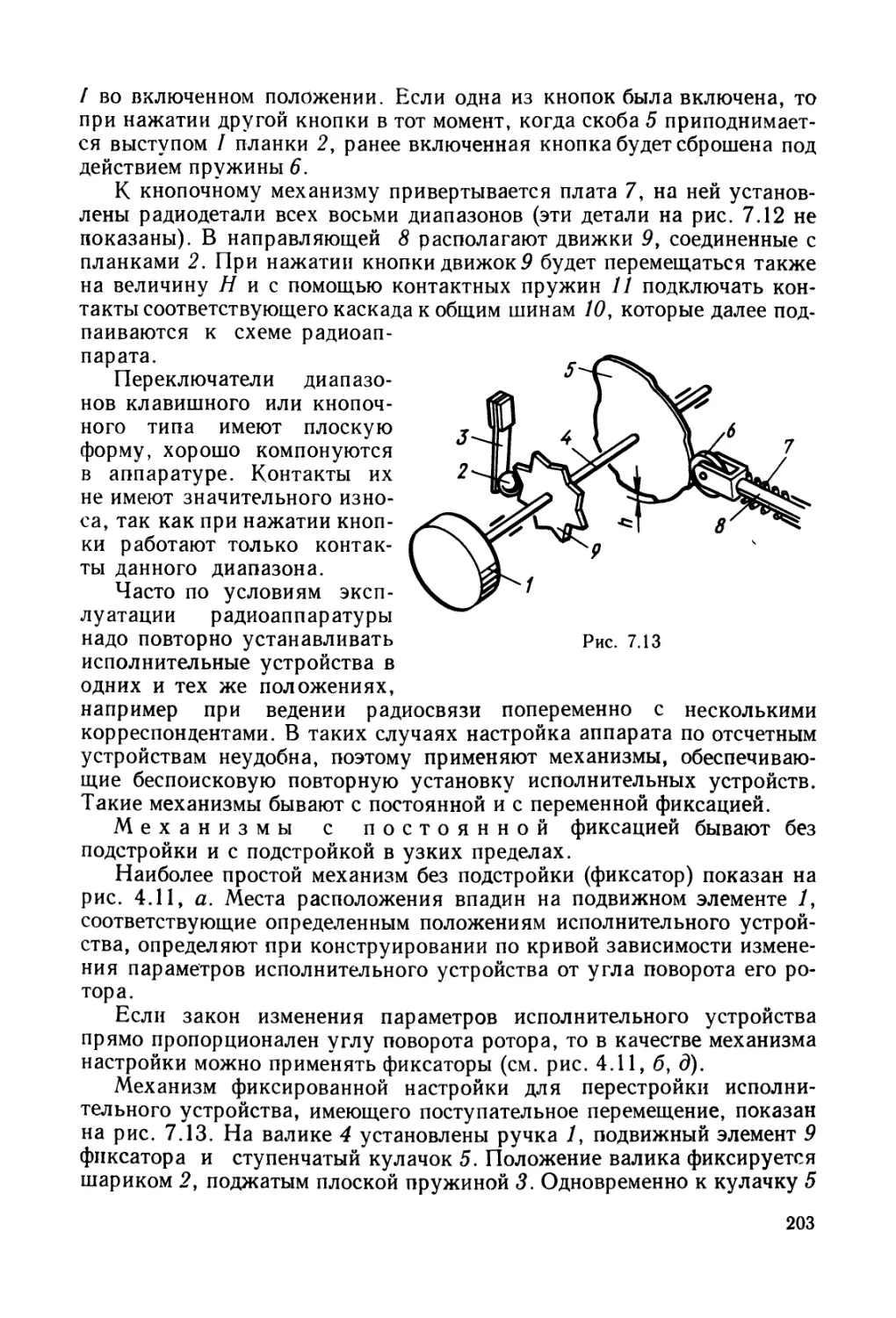

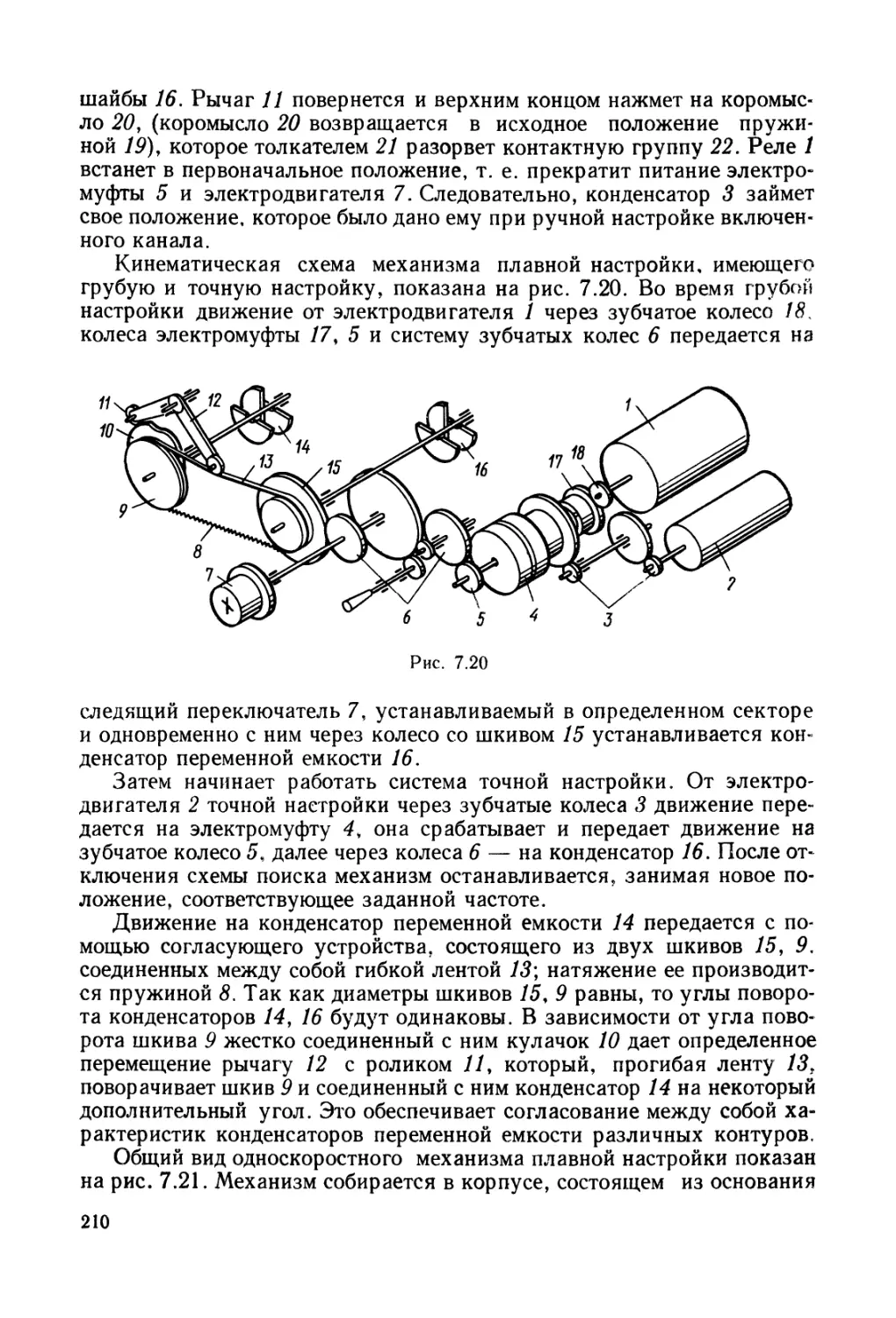

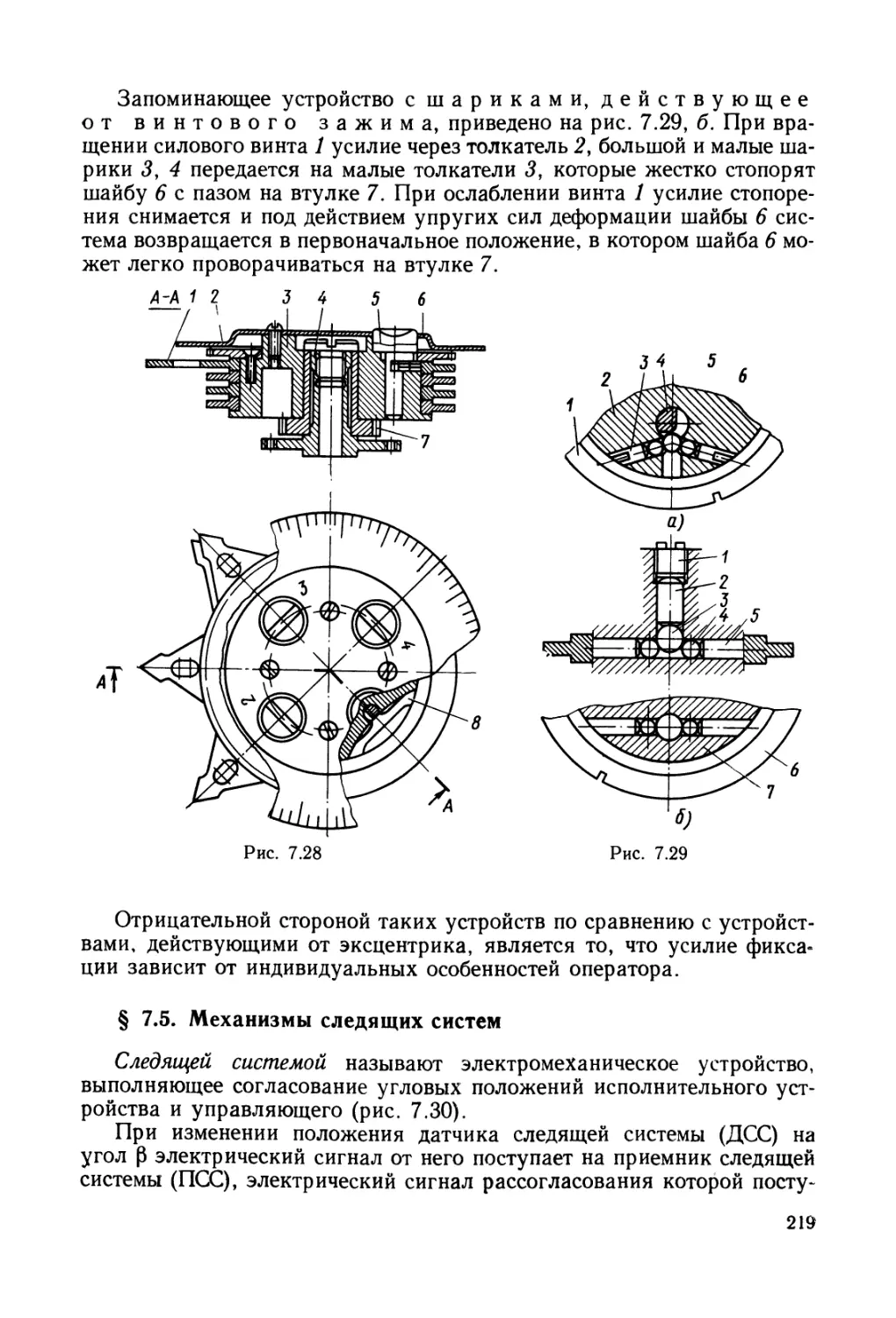

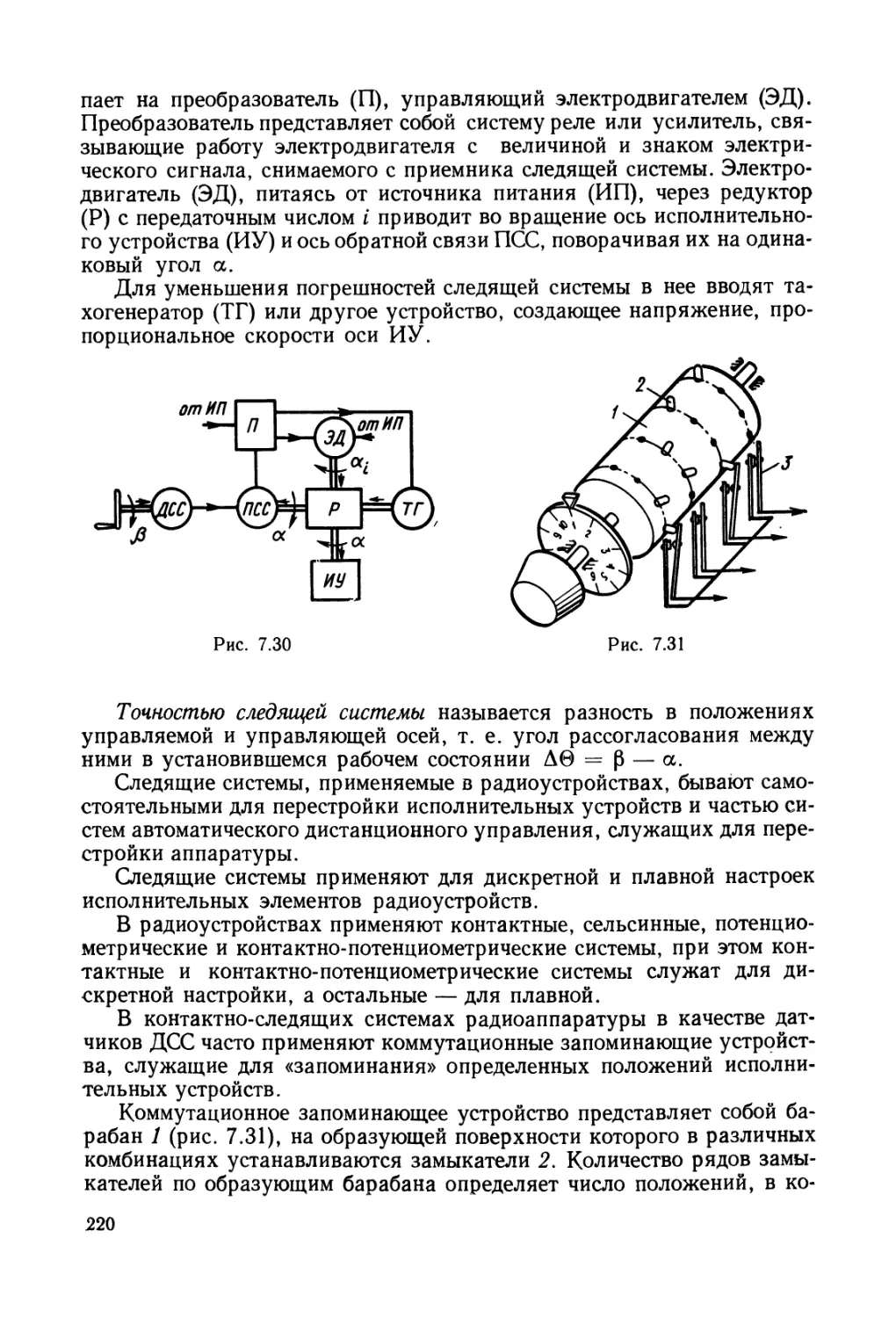

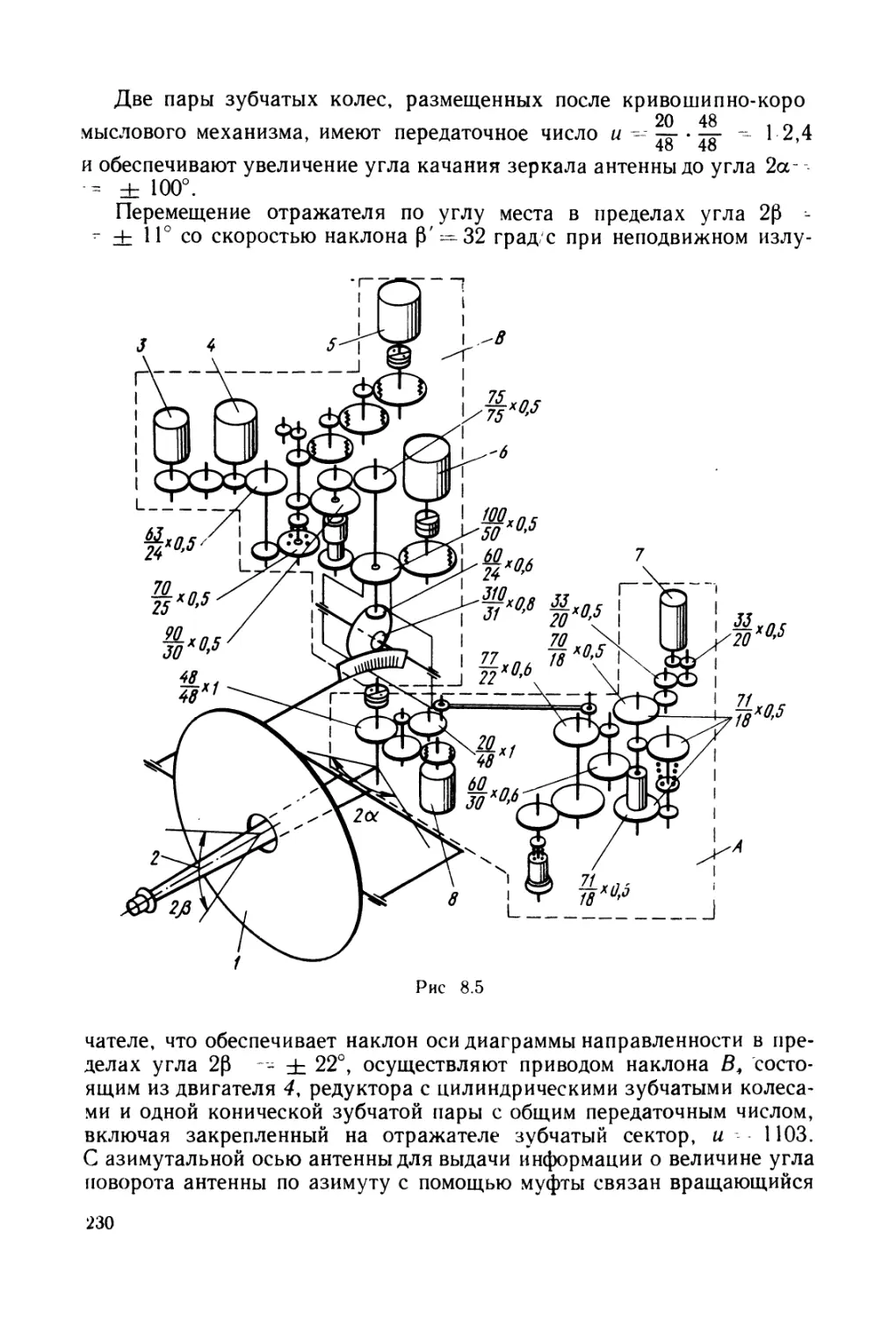

г = r0/cosa; 0 = tga—a, (2.16)