Автор: Живов Л.И. Овчинников А.Г. Складчиков Е.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства механика тяжелая промышленность

ISBN: 5-7038-2804-Х

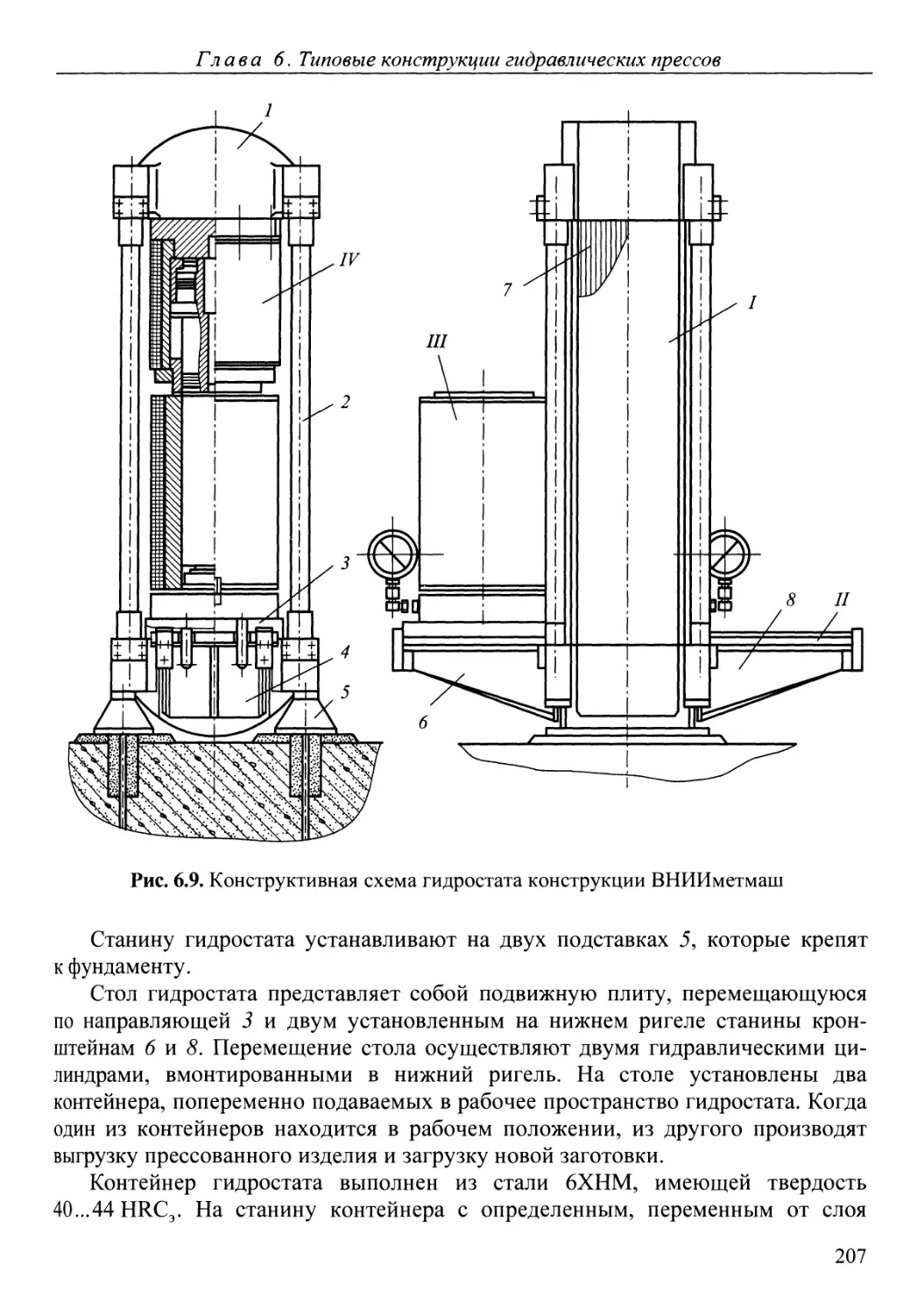

Год: 2006

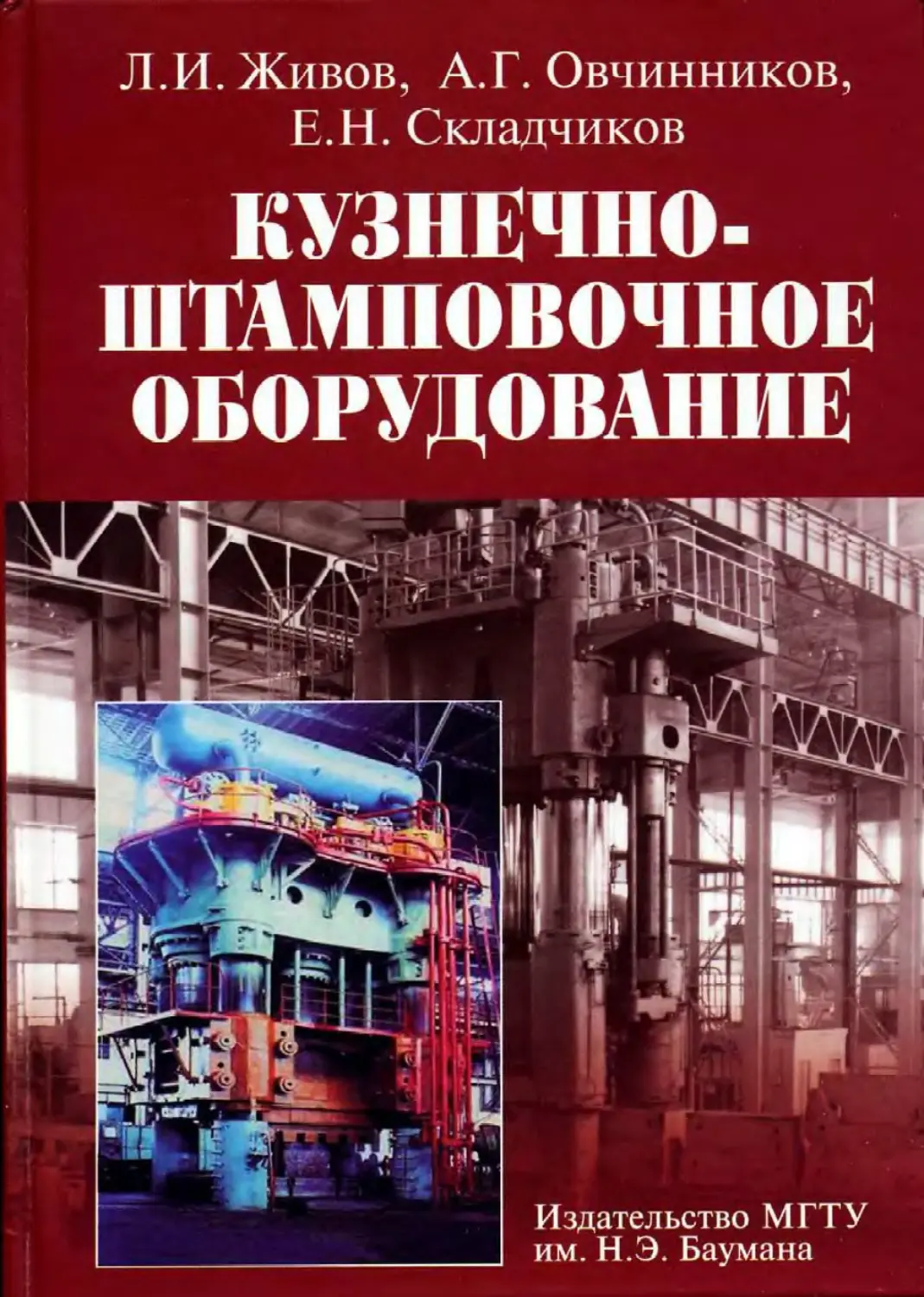

Л.И. Живов, А.Г. Овчинников, Е.Н. Складчиков

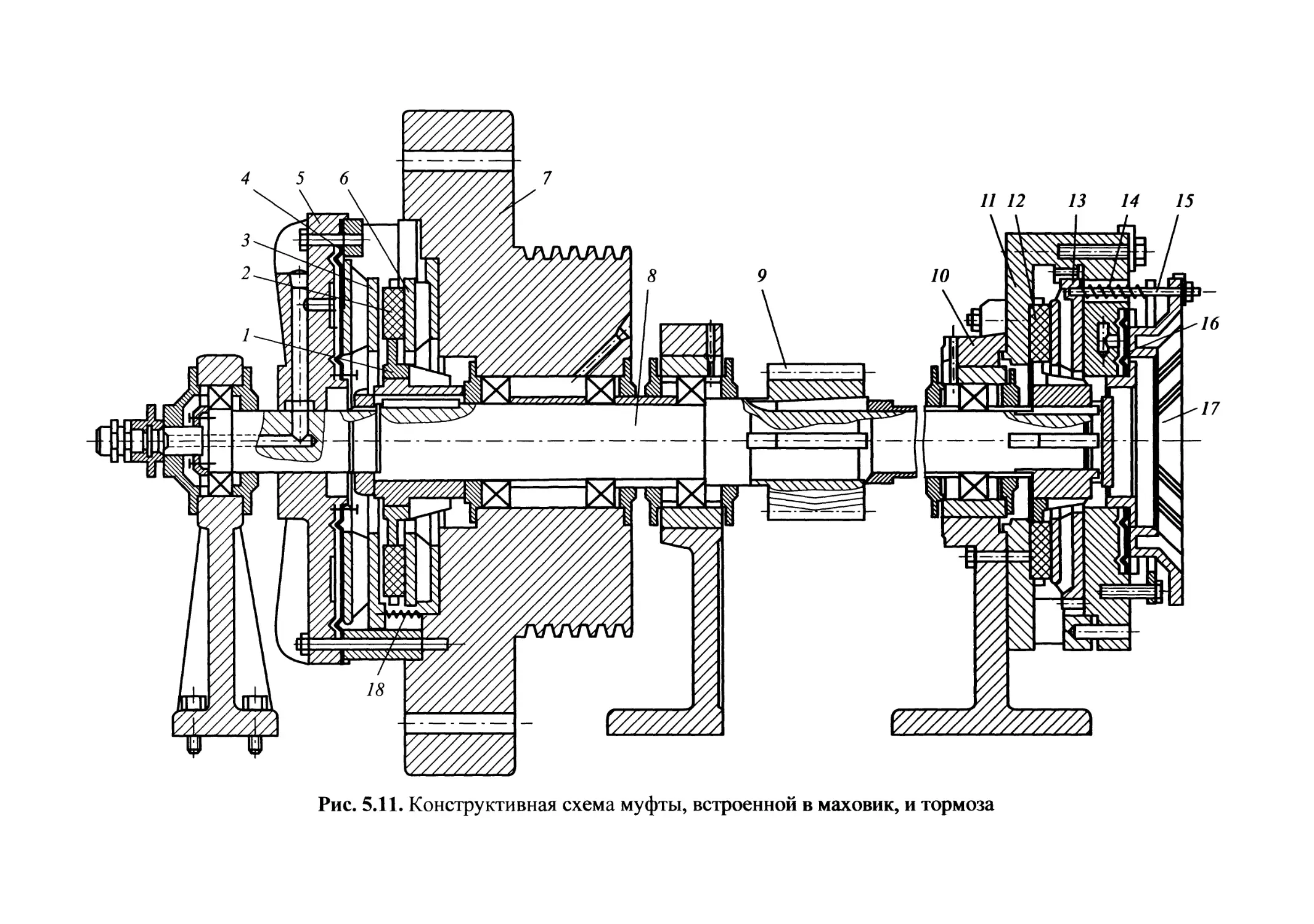

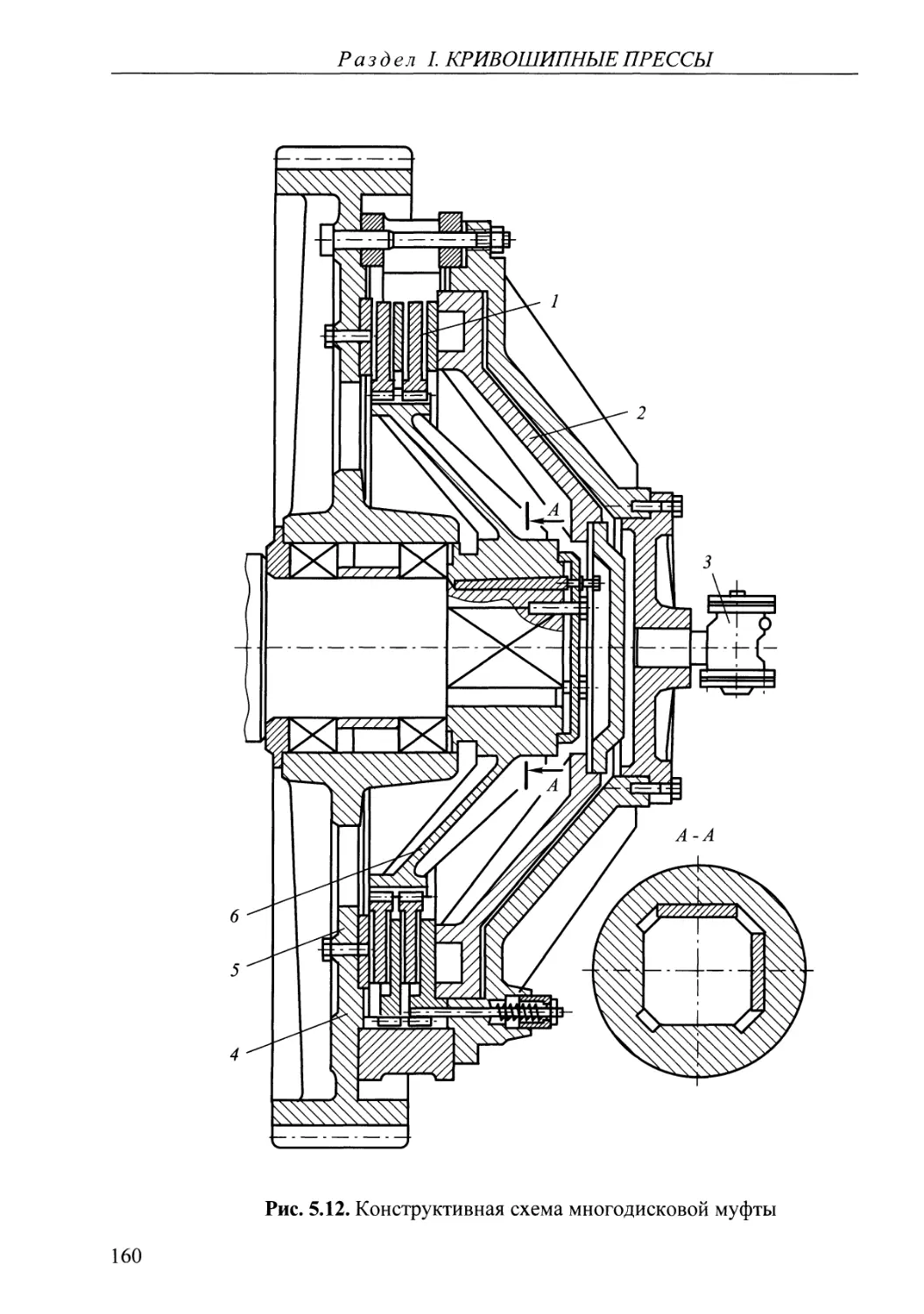

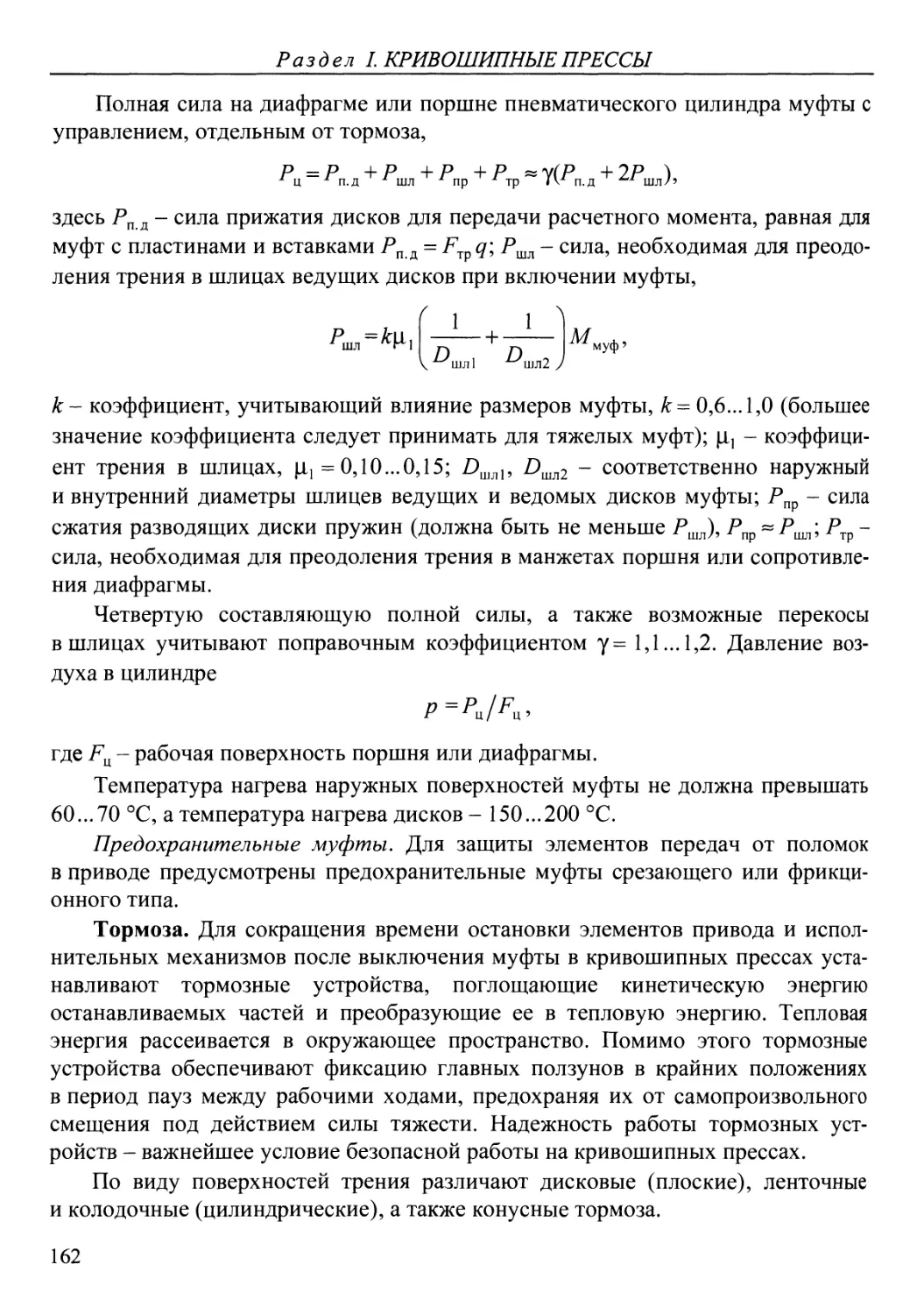

КУЗНЕЧНОШТАМПОВОЧНОЕ ОБОРУДОВАНИЕ

Л.И. Живов, А.Г. Овчинников, Е.Н. Складчиков

КУЗНЕЧНОШТАМПОВОЧНОЕ ОБОРУДОВАНИЕ

Под редакцией Л.И. Живова

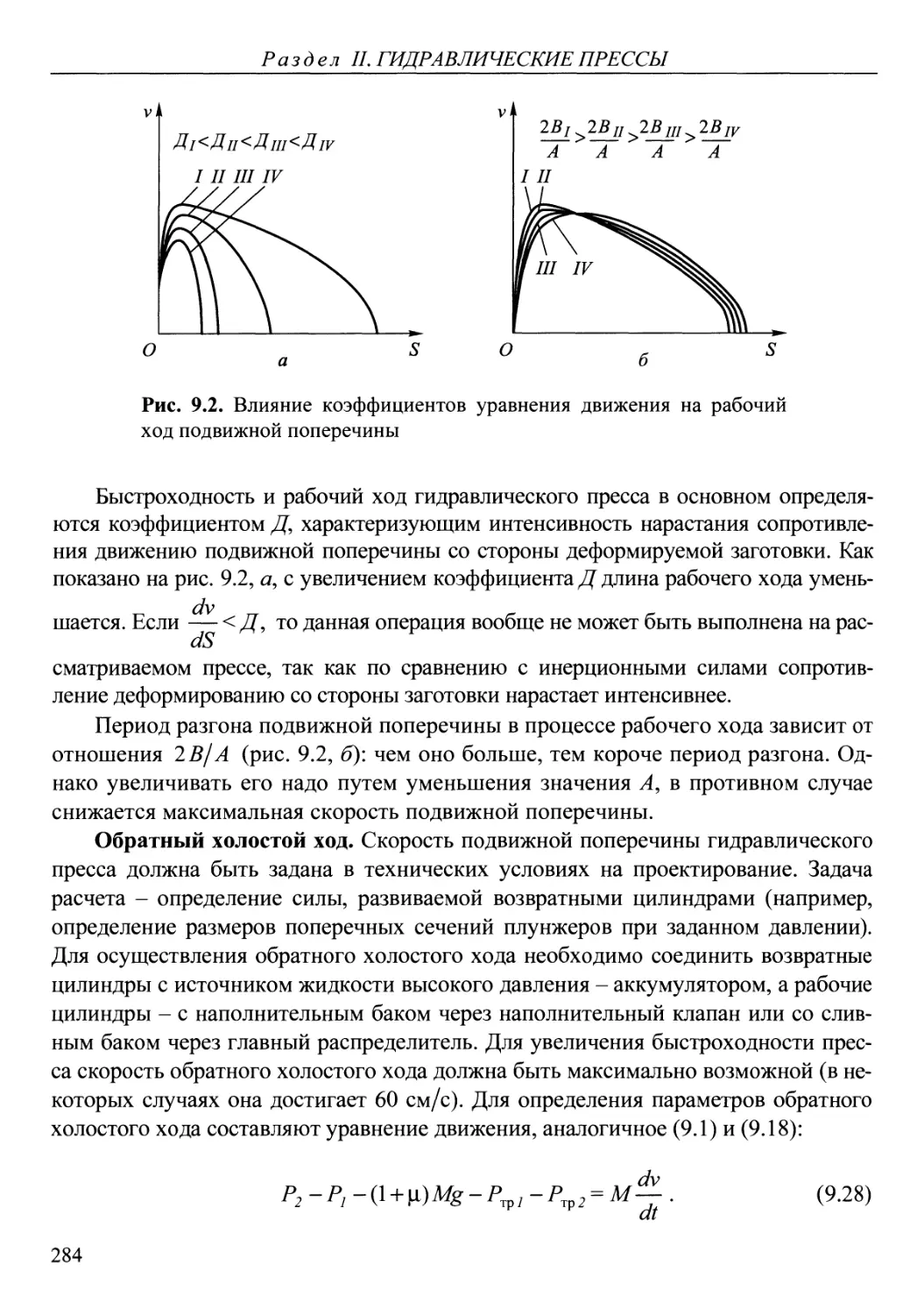

Допущено Министерством образования Российской Федерации в качестве учебника для студентов высших технических учебных заведений, обучающихся по специальности «Машины и технология обработки металлов давлением»

Москва Издательство МГТУ им. Н.Э. Баумана 2006

УДК 621.97(075.8)

ББК 34.62

Ж67

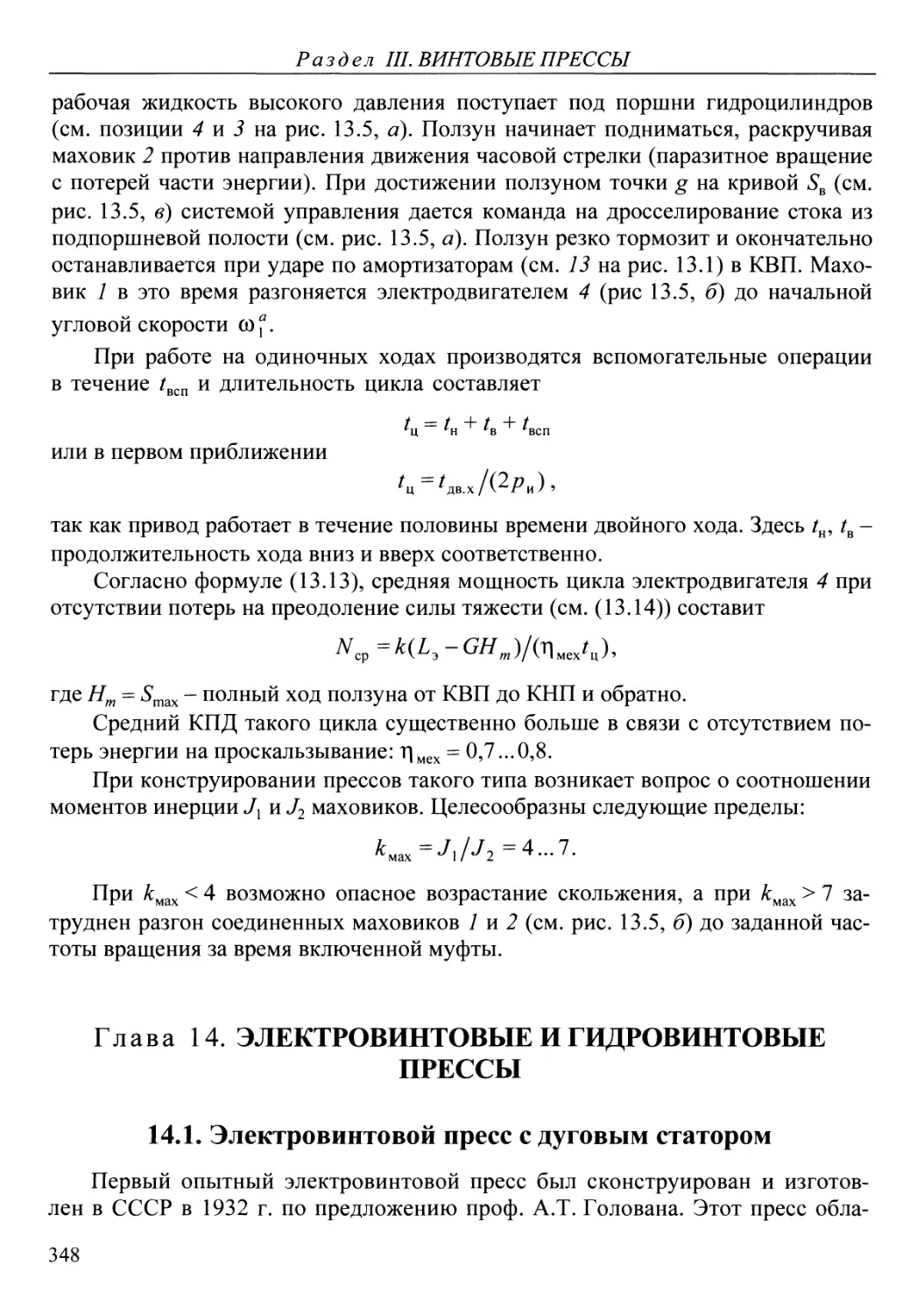

Рецензенты: кафедра «Машины и технология обработки металлов давлением» Московского государственного индустриального университета; д-р техн, наук, проф. А.Э. Артес

Живов Л.И., Овчинников А.Г., Складчиков Е.Н.

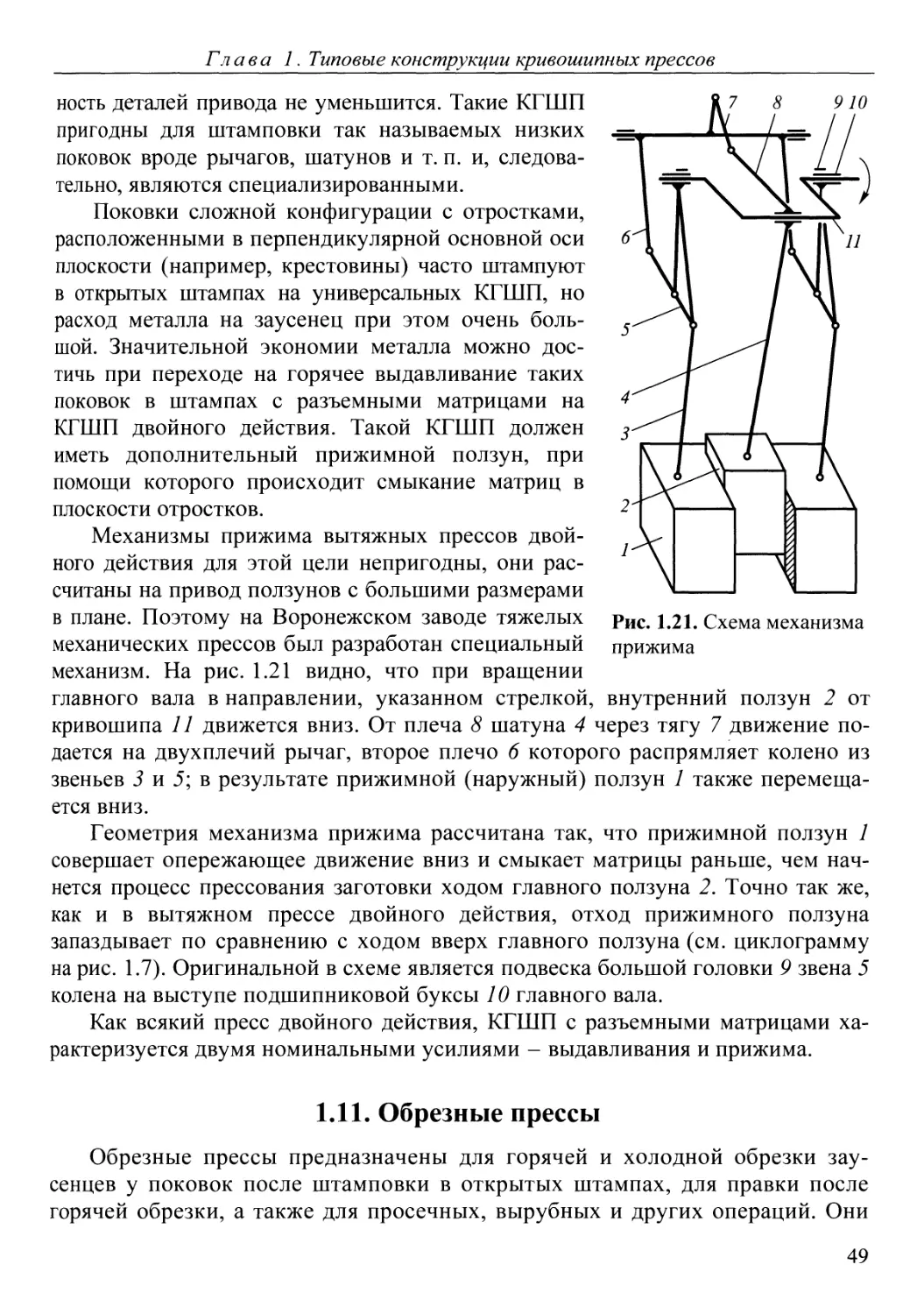

Ж67 Кузнечно-штамповочное оборудование: Учебник для вузов / Под ред. Л.И. Живова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 560 с.: ил.

ISBN 5-7038-2804-Х

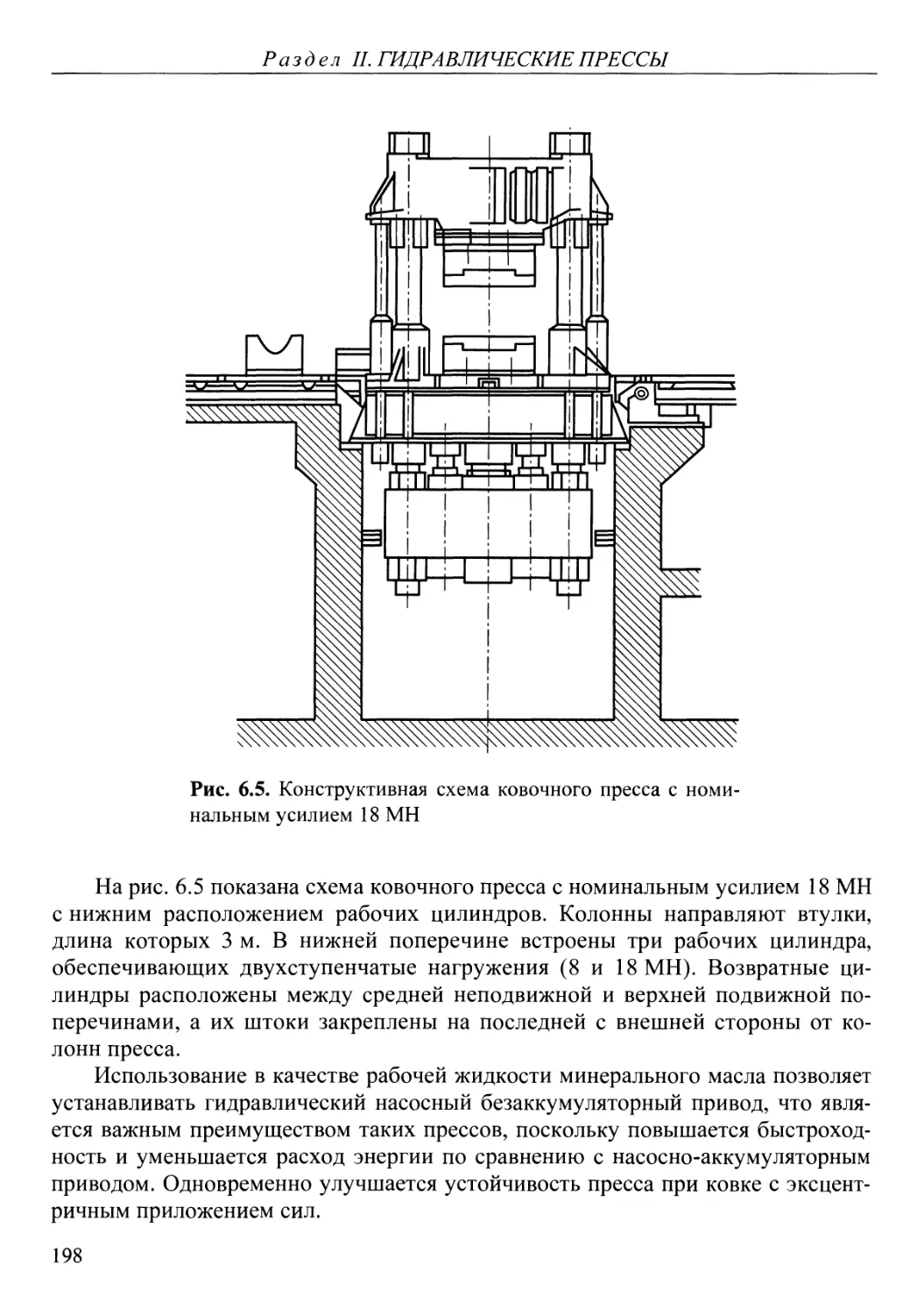

В учебнике представлены схемы, конструкции, основы и методы расчета кузнечноштамповочных машин различного технологического назначения; методы и средства автоматизации проектирования, соответствующие достигнутому уровню развития этих машин, включая оптимизацию проектных решений.

Содержание учебника соответствует курсу лекций, который авторы читают в МГТУ им. Н.Э. Баумана.

Для студентов, обучающихся по специальности «Машины и технология обработки металлов давлением». Может быть полезен инженерно-техническим и научным работникам.

УДК 621.97(075.8)

ББК 34.62

© Л.И. Живов, А.Г. Овчинников, Е.Н. Складчиков, 2006.

ISBN 5-7038-2804-Х

© Оформление. Издательство МГТУ им. Н.Э. Баумана, 2006.

Предисловие

В настоящее время после глубочайшего кризиса в стране происходит оживление деятельности машиностроительных предприятий, возрастает потребность в высококвалифицированных инженерно-технических специалистах. На основе достижений докризисного периода в области создания кузнечно-штамповочного оборудования и совершенствования способов автоматизированного проектирования достигнуты определенные результаты: разработаны и внедрены конструкции прессов с вращающимся инструментом, предложены методики автоматизированного проектирования кузнечно-штамповочного оборудования на основе динамических математических моделей в дополнение к кинетическим. Это нашло отражение в настоящем учебнике.

Учебник предназначен для студентов технических университетов, изучающих кузнечно-штамповочные машины. Большое внимание в нем уделено теории и расчетам указанных машин - как традиционным кинетостатическим: кинематическим, силовым, прочностным и энергетическим, так и современным автоматизированным, базирующимся на динамических моделях. Такой подход авторы мотивируют тем, что для применения автоматизированных методов необходимы предварительные расчеты, чтобы обосновать выбор конструктивных схем, параметров и размеров деталей, узлов.

Учебник написан с учетом многолетнего опыта преподавания курса «Кузнечно-штамповочное оборудование» в Московском государственном техническом университете им. Н.Э. Баумана и Московской государственной академии приборостроения и информатики. Авторы выражают глубокую благодарность и признательность рецензентам - кафедре «Механика пластического деформирования» Тульского государственного университета, руководимой д-ром техн, наук, проф. С.П. Яковлевым, а также д-ру техн, наук, проф. В.Н. Субичу, заведующему кафедрой «Машины и технология обработ-кй давлением» Московского государственного индустриального университета, сотрудникам Московского института стали и сплавов проф. А.Г. Кобелеву и доц. В.Т. Троицкому.

Введение, главы 1-5, 11-20 написаны Л.И. Живовым; главы 6-10, 21 -24 - А.Г. Овчинниковым; главы 25-28 - Е.Н. Складчиковым.

3

Введение

Bl. Принцип действия и классификация кузнечно-штамповочных машин

Типовая кузнечно-штамповочная машина (КШМ) состоит из трех главных механизмов: двигательного (двигателя), передаточного (передачи) и исполнительного. Двигатель и передачу часто характеризуют термином «привод машины». Если привод и исполнительный механизм, или, более правильно, рабочая машина, представляют собой конструктивно раздельные устройства, то весь комплекс оборудования называют установкой.

Общая классификация КШМ, предложенная проф. А.И.Зиминым, основана на характеристических признаках главных механизмов.

Двигатель, воспринимая внешнюю энергию носителя, превращает ее в кинетическую энергию передаточного и исполнительного механизмов или в потенциальную энергию передаточного рабочего тела, создавая ее определенный уровень в машине. Характеристические признаки двигателя: вид носителя энергии, или рабочего тела, и тип привода. В качестве носителя энергии, или рабочего тела, в двигательных механизмах современных КШМ применяют пар, газ, жидкость, взрывчатые вещества, горючие смеси и электричество. Привод может быть индивидуальным или групповым, когда несколько рабочих машин получают движение от одного двигателя.

Основная характеристика передаточного механизма определяется способом осуществления связи исполнительного механизма с двигателем: жесткая механическая связь или нежесткая связь при помощи рабочего тела (пар, газ, жидкость, электромагнитное поле). В некоторых типах машин в период рабочего хода эта связь прерывается.

Трансформация кинетической или потенциальной энергии в механическую работу пластического деформирования происходит при движении рабочих органов (ползуна, коромысла, траверсы, бабы, валков, роликов и т. п.) главных исполнительных механизмов. Это движение характеризуется следующими признаками:

4

Bl. Принцип действия и классификация кузнечно-штамповочных машин

1) способом отдачи накопленной энергии привода и исполнительного механизма обрабатываемому металлу;

2) видом движения рабочего органа;

3) характером изменения скорости рабочего органа в период рабочего хода;

4) периодичностью воздействия рабочего органа на обрабатываемый металл во времени.

Отдачу накопленной энергии обрабатываемому металлу осуществляют нажимом или ударом. При нажиме квазистатическое силовое воздействие на металл характеризуется относительно малыми изменениями во времени, и рабочий ход измеряют секундами, десятыми и сотыми ее долями. При ударе динамическое силовое воздействие на металл очень быстро изменяется, что приводит к возникновению колебательных процессов в КШМ и ее фундаменте. Рабочий ход продолжается тысячные или еще меньшие доли секунды. Скорость движения рабочего органа у машин квазистатического действия в начале рабочего хода не превышает 0,3...0,5 м/с; у машин динамического действия эта скорость как минимум на один порядок выше.

Рабочие органы КШМ могут совершать возвратно-поступательное прямолинейное, качательное и вращательное движения. В зависимости от связей в передачах изменение скорости рабочего органа в период рабочего хода может быть заданным в условиях жестких механических связей или произвольным, зависящим от субъективных факторов, при нежестких связях.

Воздействие рабочего органа исполнительного механизма на обрабатываемый металл может быть периодическим или непрерывным.

При периодическом воздействии время / приходящееся на рабочий ход, составляет лишь доли от времени /дв х одного полного двойного хода возвратно-поступательного движения или времени /ПЛ) одного полного оборота рабочего органа. В течение остального времени полезная работа не производится и рабочий орган совершает прямой холостой ход в направлении обрабатываемого металла длительностью /п х или возвращается в исходное положение - обратный холостой ход длительностью t0 х.

При непрерывном воздействии металл обрабатывают в течение нескольких следующих один за другим оборотов исполнительного органа без разделения холостыми пробегами.

Различают одно- и многопереходные технологии производства кованых и штампованных изделий. Примером первой является вырубка заготовок монет из листа, второй - горячая штамповка поковок типа шестерен на кривошипном горячештамповочном прессе (КГШП), включающая в себя осадку заготовки, предварительную и окончательную штамповки.

При однопереходной обработке физико-механические процессы, совершающиеся в прессе, идентичны в каждом последующем ходе, при много-

5

Кузнечно-штамповочное оборудование (машины)

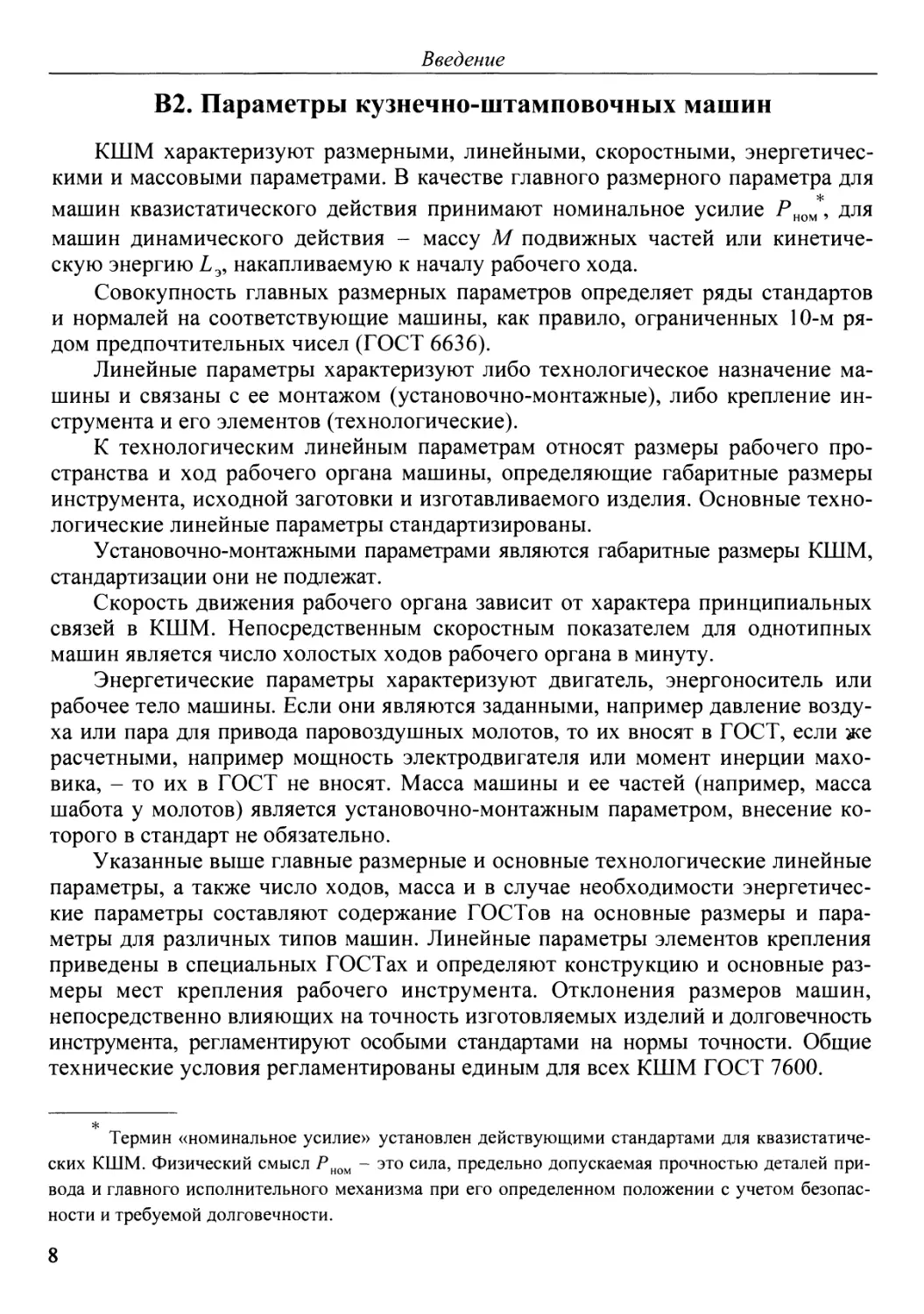

Рис. В1. Классификация кузнечно-штамповочного оборудования

Bl. Принцип действия и классификация кузнечно-штамповочных машин переходной обработке такой идентичности нет. Силы, действующие на детали, расход энергии в приводе пресса на первом переходе существенно отличаются от таковых на последующих переходах. Только после завершающего перехода - окончательной штамповки, удаления поковки из рабочей зоны, подачи следующей исходной заготовки и начала ее обработки - физикомеханические процессы во времени повторяются в той же последовательности, которую называют технологическим циклом, а его длительность обознача-ют tu (§ 4.1).

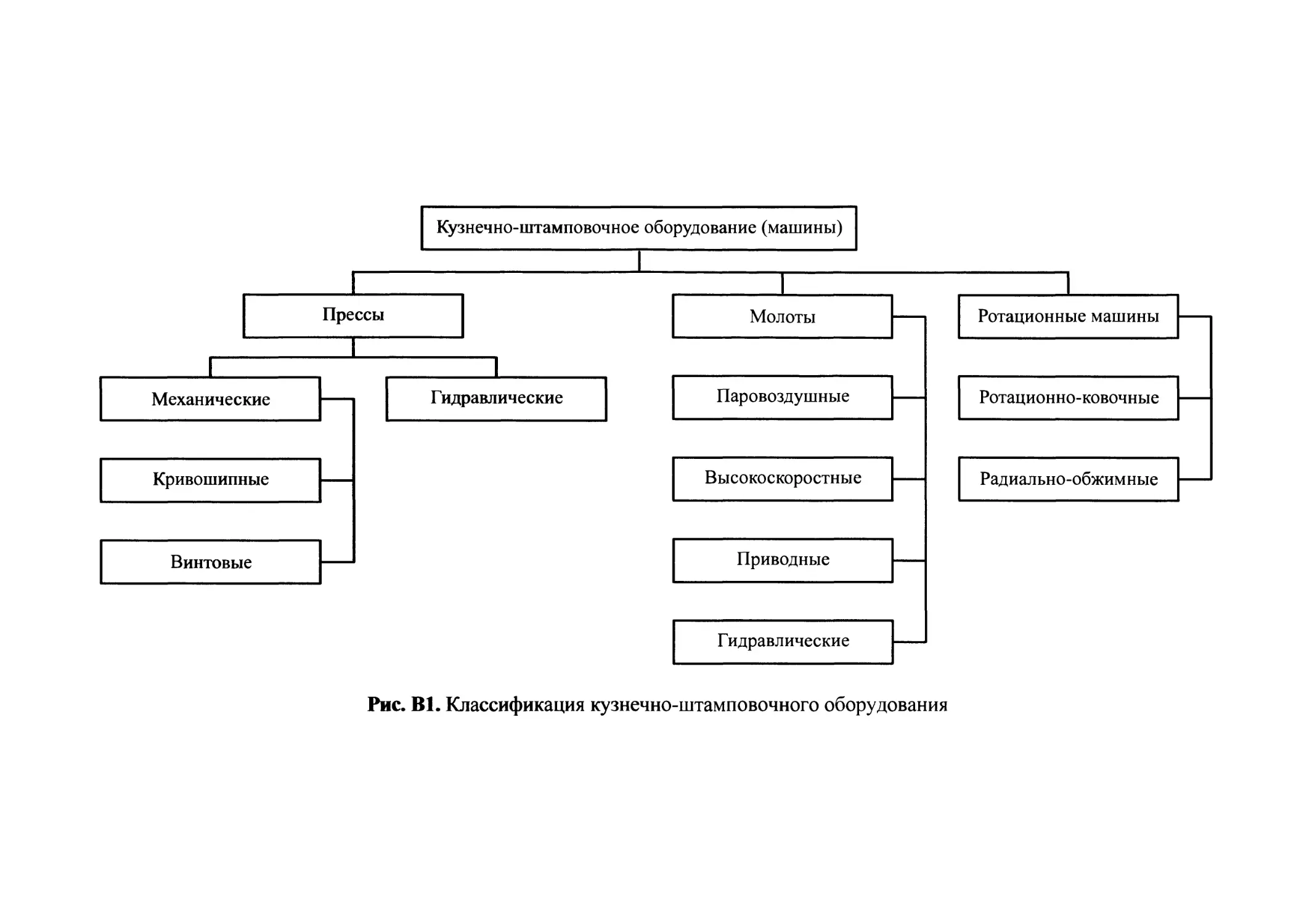

Классификация кузнечно-штамповочного оборудования приведена на рис. В1.

Современная технология кузнечно-штамповочного производства включает в себя ковку, горячую и холодную объемные штамповки, горячую и холодную листовые штамповки, разделку и разрезку исходного металла. В соответствии с этим КШМ могут быть отнесены к тому или иному технологическому классу.

Машины, аналогичные КШМ, применяют в других отраслях народного хозяйства: в металлургическом производстве для обработки металла; в электротехническом производстве и при производстве предметов ширпотреба для обработки неметаллических материалов, в том числе пластмасс, и др.

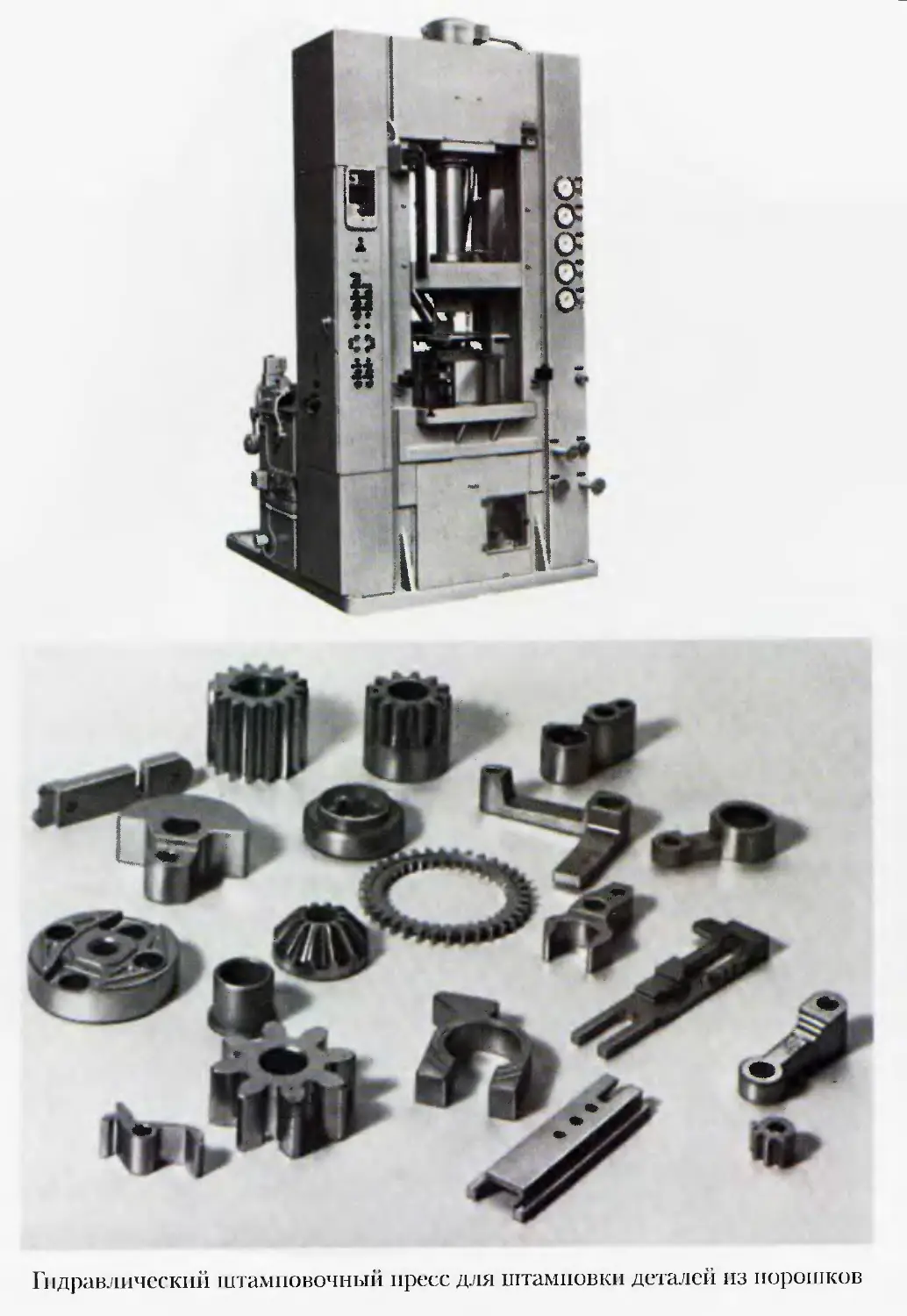

По технологическим возможностям КШМ подразделяют на три группы: универсальные (общего назначения), специализированные и специальные. Машины первой группы пригодны для выполнения большинства типовых операций данного технологического класса. Так, на паровоздушном ковочном молоте можно осуществить любую операцию ковки. Машины второй группы специализированы по виду технологии, например вытяжные кривошипные прессы. Специализацию машин третьей группы проводят не только в зависимости от технологии, но и от вида изготовляемой продукции, например брикетировочные прессы для штамповки брикетов из металлической стружки.

При исполнении любой технологии необходимо совершать вспомогательные движения, связанные с установкой и переносом обрабатываемого металла или инструмента. В неавтоматизированной КШМ эти движения осуществляют вручную или при помощи простых средств механизации. В автоматических КШМ все рабочие и вспомогательные движения совершает машина. Очевидно, что в автомате должны быть предусмотрены в достаточном количестве исполнительные механизмы, а также система самоуправления, обеспечивающая строгую синхронность в последовательности действий всех механизмов.

7

Введение

В2. Параметры кузнечно-штамповочных машин

КШМ характеризуют размерными, линейными, скоростными, энергетическими и массовыми параметрами. В качестве главного размерного параметра для машин квазистатического действия принимают номинальное усилие Рном*, для машин динамического действия - массу М подвижных частей или кинетическую энергию £э, накапливаемую к началу рабочего хода.

Совокупность главных размерных параметров определяет ряды стандартов и нормалей на соответствующие машины, как правило, ограниченных 10-м рядом предпочтительных чисел (ГОСТ 6636).

Линейные параметры характеризуют либо технологическое назначение машины и связаны с ее монтажом (установочно-монтажные), либо крепление инструмента и его элементов (технологические).

К технологическим линейным параметрам относят размеры рабочего пространства и ход рабочего органа машины, определяющие габаритные размеры инструмента, исходной заготовки и изготавливаемого изделия. Основные технологические линейные параметры стандартизированы.

Установочно-монтажными параметрами являются габаритные размеры КШМ, стандартизации они не подлежат.

Скорость движения рабочего органа зависит от характера принципиальных связей в КШМ. Непосредственным скоростным показателем для однотипных машин является число холостых ходов рабочего органа в минуту.

Энергетические параметры характеризуют двигатель, энергоноситель или рабочее тело машины. Если они являются заданными, например давление воздуха или пара для привода паровоздушных молотов, то их вносят в ГОСТ, если же расчетными, например мощность электродвигателя или момент инерции маховика, - то их в ГОСТ не вносят. Масса машины и ее частей (например, масса шабота у молотов) является установочно-монтажным параметром, внесение которого в стандарт не обязательно.

Указанные выше главные размерные и основные технологические линейные параметры, а также число ходов, масса и в случае необходимости энергетические параметры составляют содержание ГОСТов на основные размеры и параметры для различных типов машин. Линейные параметры элементов крепления приведены в специальных ГОСТах и определяют конструкцию и основные размеры мест крепления рабочего инструмента. Отклонения размеров машин, непосредственно влияющих на точность изготовляемых изделий и долговечность инструмента, регламентируют особыми стандартами на нормы точности. Общие технические условия регламентированы единым для всех КШМ ГОСТ 7600.

*

Термин «номинальное усилие» установлен действующими стандартами для квазистатиче-ских КШМ. Физический смысл Рном - это сила, предельно допускаемая прочностью деталей привода и главного исполнительного механизма при его определенном положении с учетом безопасности и требуемой долговечности.

8

ВЗ. Краткий исторический очерк

ВЗ. Краткий исторический очерк

Развитие технологии ковки и штамповки связано с потребностями общества, техническим прогрессом и экономическими возможностями.

Для XV-XVI вв. характерно бурное развитие мореплавания и, как следствие, кораблестроения. Поскольку возрастающий тоннаж кораблей потребовал тяжелых якорей и другой корабельной оснастки, проковывать железные крицы вручную стало невозможно и появились первые рычажные молоты. В качестве привода этих молотов использовали энергию напора воды, поэтому их называли водяными. Там, где не было гидравлической энергии, применяли конный привод или использовали падающие молоты типа копров.

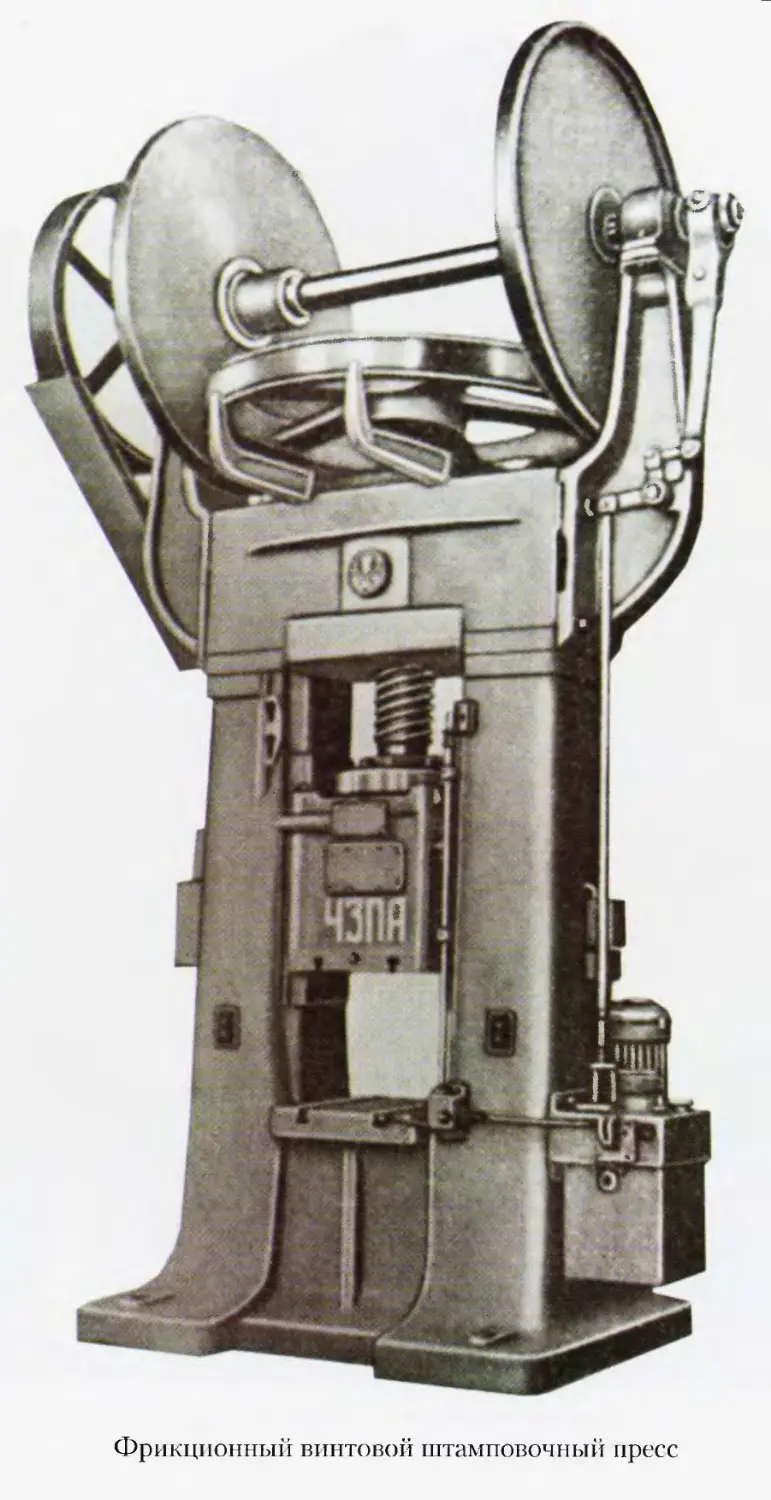

Серийность выпуска деталей стрелкового оружия - новый толчок в развитии технологии производства: вместо ручной ковки появилась машинная штамповка. Около 1800 г. тульский оружейник В. Пастухов применил для горячей штамповки вертикальный винтовой пресс. Тогда же на тульском заводе были установлены штамповочные молоты с канатом, изготовленные по чертежам Л. Федорова.

В первой половине XIX в. наряду с производством оружия развивалось паровозе- и вагоностроение, производство паровых двигателей, дальнейшее развитие получило судостроение. Все это потребовало прочных и тяжелых поковок. В кузнечном производстве назревал переворот, наступление которого ознаменовало внедрение в 1839-1842 гг. парового ковочного молота.

Непосредственной причиной появления первого промышленного гидравлического ковочного пресса оказалась невозможность установки (жилые кварталы, плохой грунт) тяжелого молота в Венских железнодорожных мастерских. Преимущество гидропрессов - резкое сокращение технологического цикла ковки - было настолько очевидным, что сразу же возник вопрос о замене сверхтяжелых молотов.

Для массового производства относительно мелких промышленных изделий и ширпотреба паровые молоты и гидравлические прессы были непригодны прежде всего в связи с высокой стоимостью их эксплуатации. Необходимо было создать разнообразные кузнечные машины с групповым или индивидуальным механическим приводом. Появление электродвигателя особенно способствовало прогрессу в развитии кривошипных прессов, к настоящему времени самой многочисленной группы оборудования в кузнечно-штамповочных цехах на заводах машиностроительной, электротехнической и других отраслей промышленности.

В 1920-1940 гг. паровоздушный штамповочный молот стал ведущей машиной в производстве поковок для автомобилей, тракторов, вагонов и др. Однако этот молот допускал лишь малую механизацию технологических процессов, сдерживая тем самым рост производительности труда, что являлось одним из существеннейших его недостатков. Кроме паровоздушного молота в массовом и крупносерийном производстве поковок из конструкционных сталей начали применять горячештам-

9

Введение

побочный кривошипный пресс, который открыл большие возможности для механизации, автоматизации и внедрения экономичных процессов штамповки.

Развитие авиа- и ракетостроения поставило особые задачи перед технологией горячей объемной штамповки специальных сплавов на титановой и магниевой основе. Очень большие габаритные размеры деталей потребовали создания огромных гидравлических прессов с Рном до 700...800 МН при общей массе установки до 25 000 т.

Совершенно другие требования возникли при внедрении в промышленность твердых и обычно хрупких металлов, например молибдена, ниобия, циркония, урана. Оказалось, что у этих металлов и их сплавов пластичное состояние наступает в специфических условиях термомеханического режима: внешняя нагрузка должна быть приложена в виде мощного импульса энергии за очень малый промежуток времени. Для этого необходимо, чтобы исполнительный орган кузнечной машины к началу процесса деформирования развил скорость до 20 м/с и более. Вполне очевидно, что отдача внешней энергии в машинах может происходить только динамически, и, следовательно, по принципу действия их необходимо отнести к молотам. В качестве энергоносителя в таких машинах используется потенциальная энергия сжатого газа или энергия взрыва горючих смесей, порохов.

Особое место в кузнечно-штамповочном оборудовании занимают гидравлические устройства для листовой штамповки, где в качестве энергоносителя используют детонационную волну, порожденную электрическим разрядом в жидкости. Эти устройства не имеют типовой структуры КШМ - у них нет исполнительного органа в виде твердого тела, двигательного и передаточного механизмов в обычном понимании. Тем не менее такие устройства следует классифицировать как технологические машины, поскольку производится механическое движение рабочего тела (жидкости) для изменения формы объекта труда - обрабатываемой заготовки. Отсутствует типовая структура и в магнитноимпульсных установках, основанных на использовании электромеханических сил взаимодействия магнитного поля с электрическим током в металлической заготовке. В термопрессах, использующих для технологического воздействия тепловое расширение - сжатие колонн, которые разогреваются индуцированными токами, - нет двигательного и передаточного механизмов. Как видно, во всех этих устройствах для осуществления движения, деформирующего заготовку, используют электрическую энергию и особенности физических свойств рабочего тела, деталей конструкции или заготовки. Поэтому такие устройства объединяют в класс электрофизических КШМ.

В дореволюционной России фактически не существовало кузнечно-прессового машиностроения. С 1901 по 1917 г. было изготовлено всего 2375 единиц кузнечно-штамповочного оборудования. Специализированных заводов для производства КШМ не было, и их изготовлением занимались от случая к случаю, например на Ревельском судостроительном, Обуховском орудийном, Таганрогском котельном заводах.

10

ВЗ. Краткий исторический очерк

Индустриализация СССР потребовала быстрого развития кузнечно-прессового машиностроения. В 1931-1932 гг. был реконструирован Воронежский литейный завод и на его базе создан первенец кузнечно-прессового машиностроения - Воронежский завод кузнечно-прессового оборудования им. М.И. Калинина. Были даны задания по выпуску кузнечных машин Новокраматорскому, Старокраматорскому и Ижорскому заводам, Уралмашу и др. В послевоенный период введены в действие Днепропетровский завод прессов, Воронежский завод тяжелых механических прессов, Азовский завод гидравлических прессов и автоматов и др.

Показательна динамика выпуска КШМ: 1940 г. - 4700, 1950 г. - 9000, 1955 г. - 19 400, 1960 г. - 29 500, 1965 г. - 34 400, 1970 г. - 41 300, 1975 г. -50 500, 1980 г.-57 100 штук.

Теория КШМ как самостоятельная научная дисциплина оформилась в 30-х годах прошлого столетия. В формировании новой отрасли науки главную роль сыграли ЦНИИТмаш и входящее в его состав ЦБКМ (Центральное конструкторское бюро по кузнечно-прессовому машиностроению), где были сосредоточены исследования основных типов кузнечно-штамповочного оборудования.

Большой вклад в развитие теории КШМ в этот период внесли советские ученые А.И. Зимин (теория паровоздушных молотов и винтовых фрикционных прессов), М.В. Сторожев (теория кривошипных и гидравлических прессов с насосноаккумуляторным приводом), В.И. Залесский (теория горизонтально-ковочных машин). Безусловно, эти достижения были подготовлены более ранними трудами русских ученых, прежде всего П.К. Мухачева и Я.Н. Марковича.

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

Глава 1. ТИПОВЫЕ КОНСТРУКЦИИ КРИВОШИПНЫХ ПРЕССОВ

1.1. Принцип действия

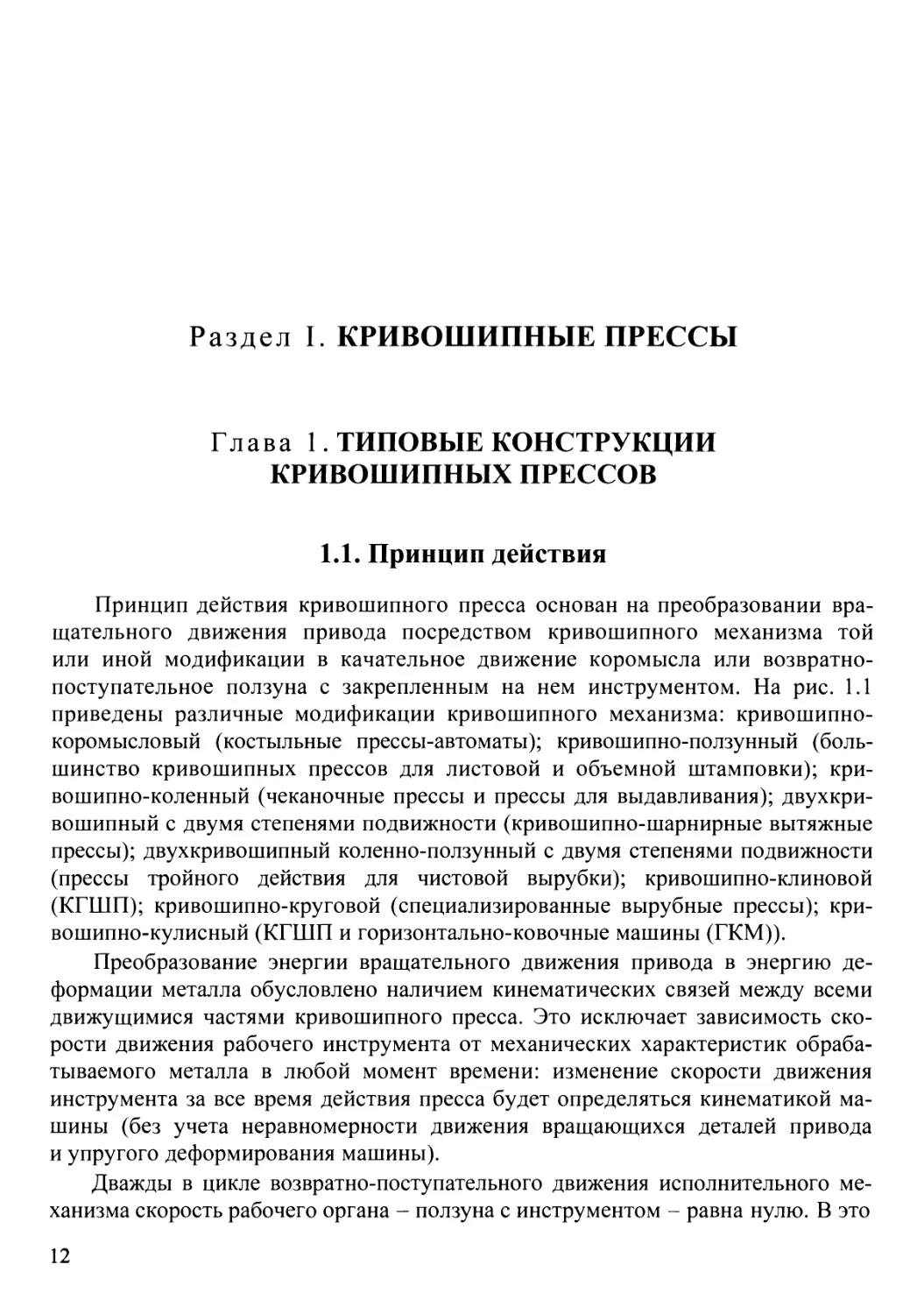

Принцип действия кривошипного пресса основан на преобразовании вращательного движения привода посредством кривошипного механизма той или иной модификации в качательное движение коромысла или возвратно-поступательное ползуна с закрепленным на нем инструментом. На рис. 1.1 приведены различные модификации кривошипного механизма: кривошипнокоромысловый (костыльные прессы-автоматы); кривошипно-ползунный (большинство кривошипных прессов для листовой и объемной штамповки); кривошипно-коленный (чеканочные прессы и прессы для выдавливания); двухкривошипный с двумя степенями подвижности (кривошипно-шарнирные вытяжные прессы); двухкривошипный коленно-ползунный с двумя степенями подвижности (прессы тройного действия для чистовой вырубки); кривошипно-клиновой (КГШП); кривошипно-круговой (специализированные вырубные прессы); кривошипно-кулисный (КГШП и горизонтально-ковочные машины (ГКМ)).

Преобразование энергии вращательного движения привода в энергию деформации металла обусловлено наличием кинематических связей между всеми движущимися частями кривошипного пресса. Это исключает зависимость скорости движения рабочего инструмента от механических характеристик обрабатываемого металла в любой момент времени: изменение скорости движения инструмента за все время действия пресса будет определяться кинематикой машины (без учета неравномерности движения вращающихся деталей привода и упругого деформирования машины).

Дважды в цикле возвратно-поступательного движения исполнительного механизма скорость рабочего органа - ползуна с инструментом - равна нулю. В это

12

Глава 1. Типовые конструкции кривошипных прессов

Рис. 1.1. Кинематические схемы кривошипных механизмов:

а - кривошипно-коромысловый; б - кривошипно-ползунный; в - кривошипно-коленный; г - двухкривошипный с двумя степенями подвижности; д - то же коленно-ползунный; е - кривошипноклиновой; ж - кривошипно-круговой; з - кривошипно-кулисный

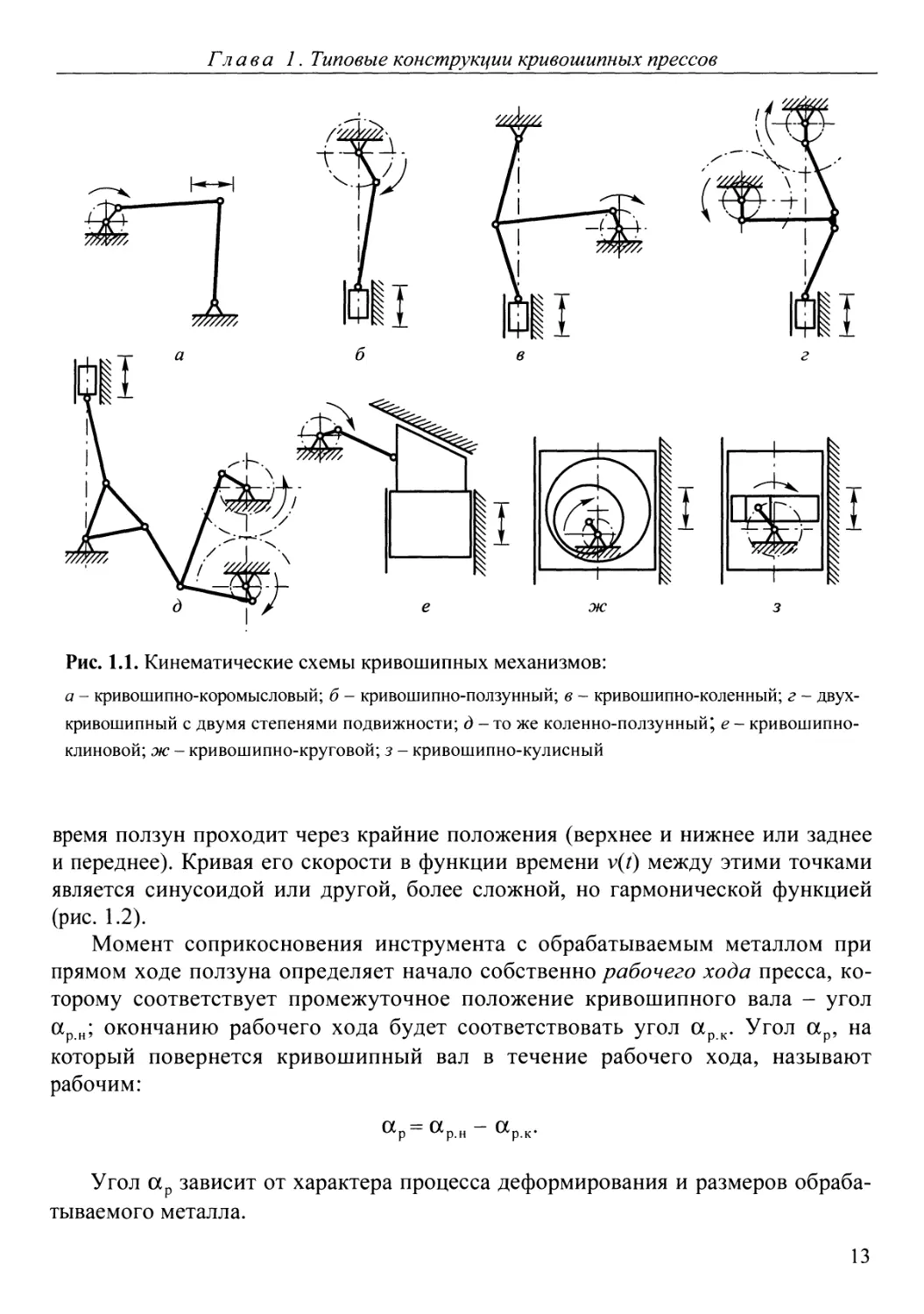

время ползун проходит через крайние положения (верхнее и нижнее или заднее и переднее). Кривая его скорости в функции времени v(Z) между этими точками является синусоидой или другой, более сложной, но гармонической функцией (рис. 1.2).

Момент соприкосновения инструмента с обрабатываемым металлом при прямом ходе ползуна определяет начало собственно рабочего хода пресса, которому соответствует промежуточное положение кривошипного вала - угол арн; окончанию рабочего хода будет соответствовать угол осрк. Угол ар, на который повернется кривошипный вал в течение рабочего хода, называют рабочим:

~ С^р.н “ ^р.к’

Угол оср зависит от характера процесса деформирования и размеров обрабатываемого металла.

13

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

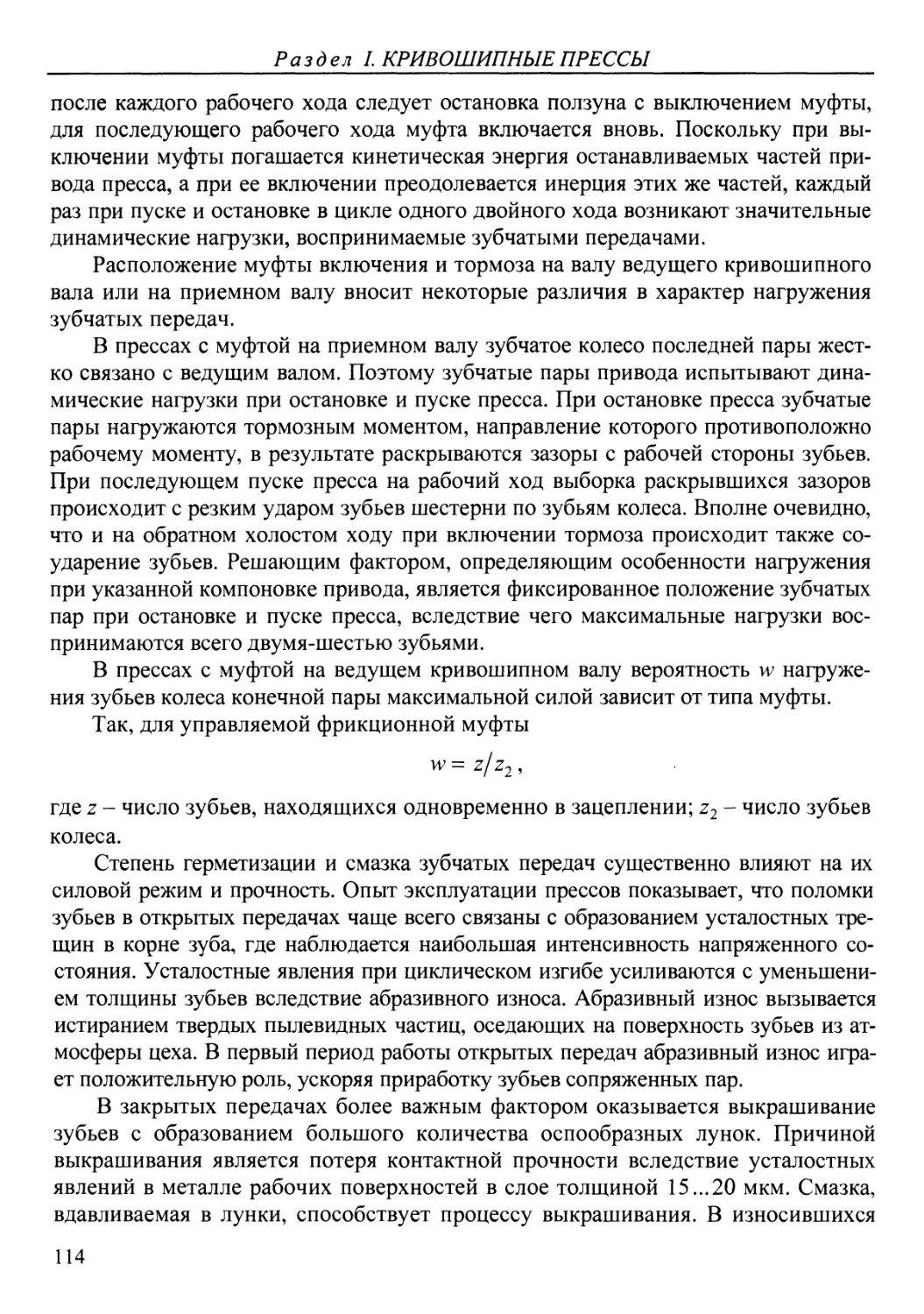

Рис. 1.2. Изменение деформирующей силы PD и скорости v при двойном ходе ползуна

Остальную часть прямого хода ползуна называют холостым ходом. В общем случае возможно существование двух его участков:

1) от крайнего верхнего (заднего) положения ползуна осв до начала рабочего хода:

ап х = ав ~ ао н’ I 1. Л D р.п

2) после окончания рабочего хода до крайнего нижнего (переднего) положения ползуна, координируемого углом осн :

ос" Y = осп „ — ос„. 1 1 . Л р. IX Г1

Таким образом, угол поворота кривошипного вала при прямом ходе ползуна

ot = ci + ос + ос" ^п.х ^п.х ^п.х*

Заметим, что второй участок холостого хода существует при выполнении лишь определенных технологических операций, например при пробивке, просечке, обрезке заусенцев и т. д. В этом случае процесс деформирования заканчивается прежде, чем ползун дойдет до крайнего положения. Остальная часть пути ползуна, соответствующая углу поворота кривошипа а = а„х, связана с проталкиванием металла (изделия или отхода), и, как говорят, деформирующий инструмент работает на проход.

При работе чеканящим нажимом для большинства операций объемной и некоторых операций листовой штамповки, например гибки, второй участок прямого хода отсутствует, т. е. а" х= 0, и процесс деформирования заканчивается при крайнем нижнем (переднем) положении ползуна.

14

Глава 1. Типовые конструкции кривошипных прессов

При обратном холостом ходе, во время которого не совершается полезной работы, ползун возвращается в крайнее верхнее (заднее) положение. Кривошипный вал в это время повернется на угол

с^о. х ~ ссн — ав.

Если вращение кривошипного вала принято равномерным, время поворота t прямо пропорционально углам поворота:

t= а/со,

где со = 7Гл?/ЗО - угловая скорость вращения кривошипного вала, рад/с; п - число ходов ползуна пресса в минуту, равное частоте вращения ведущего криво--1

шипного вала, мин ; а - угол поворота кривошипа, рад.

Время одного двойного хода ползуна равно сумме времен прямого /п х и обратного t0 х ходов:

'дв.х = С+?р+?п.х+?о.х= 60/«.

В некоторых случаях, например при расшифровке осциллограмм, снятых при испытании кривошипных прессов, угол а выражают по известным отметкам времени:

^t=Ttnt/3Q.

Моменту начала рабочего хода соответствует вполне определенная скорость движения инструмента wH=/(ocpH), заданная кинематикой пресса и положением ведущего кривошипа. В кривошипных прессах скорость инструмента в момент начала рабочего хода изменяется в широких пределах - от 0,01 до 0,5 м/с и более. В процессе деформирования металла скорость инструмента постепенно уменьшается до некоторого конечного значения.

Сопротивление движению ползуна в течение рабочего хода определяют по диаграмме процесса - графику деформирующих сил PD = f(S\ Оно зависит от вида операции, механических характеристик и размеров обрабатываемого металла.

Главным размерным параметром в кривошипных прессах является номинальное усилие Рном на ползуне главного исполнительного механизма. Для некоторых специализированных прессов в качестве главного параметра принимают размер исходной заготовки и ее вид. Например, диаметр исходного прутка или проволоки для метизных прессов-автоматов, толщину разрезаемого листа для листовых ножниц.

Характер и количество заданных технологических линейных параметров зависят от назначения кривошипного пресса и его конструктивных особенностей. Они регламентированы специальными ГОСТами для каждого типа.

15

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

1.2. Классификация кривошипных прессов

Кривошипные прессы, к которым следует отнести и ножницы, применяют для выполнения почти всех основных и заготовительных операций холодной и горячей штамповки из листового и сортового проката. По технологическому назначению их подразделяют на три класса:

1) прессы для штамповки изделий из листовых материалов;

2) прессы для объемной штамповки поковок из сортового проката;

3) ножницы для разделки и разрезки прутков и листов.

Углубление технологической классификации связано с узким кругом работ, выполняемых на прессах, и их специализацией.

По функциональному назначению механизмы и системы современных кривошипных прессов можно разбить на пять групп: приводы, исполнительные механизмы, системы управления и контроля, механизмы настройки, системы смазки.

Общий признак кривошипных прессов - единообразие привода, состоящего из индивидуального электродвигателя, ременной и зубчатой передач. В системе привода предусмотрены сцепные устройства (муфты), позволяющие соединять и разъединять валы передач на ходу, и тормозные устройства для остановки механизмов в определенном положении. Кинематическое и конструктивное оформление привода может быть различным в зависимости от назначения и условий работы.

В основу классификации кривошипных прессов положены структурнокинематические признаки устройств исполнительных механизмов. Главным исполнительным механизмом называют кинематическую цепь, которая начинается от передаточного механизма привода и заканчивается рабочим органом с инструментом, предназначенным для осуществления технологического формоизменения заготовки.

По структурному строению следует различать прессы простого и многократного действия.

Прессы простого действия имеют только один главный рабочий орган. Некоторые типы таких прессов оснащают дополнительными устройствами для прижима листа, выталкивания изделий, автоматической подачи заготовки и др. Эти устройства, встраиваемые в имеющуюся конструкцию, представляют собой привнесенные элементы. В каждом отдельном случае пресс может работать без них, выполняя те операции, для которых его чаще всего используют. Например, универсальный листоштамповочный пресс простого действия может работать без прижимной подушки.

Для выполнения дополнительных функций, обусловленных характером технологического процесса (подача, резка, прижим заготовки и др.), в прессах простого действия применяют специальные исполнительные механизмы. В зависимости от назначения их подразделяют на рабочие и вспомогательные.

Прессы многократного действия содержат несколько рабочих и вспомогательных механизмов, необходимых для выполнения дополнительных функций.

16

Глава 1. Типовые конструкции кривошипных прессов

Все операции, рабочие и вспомогательные, осуществляемые на прессах многократного действия, выполняются в строго определенной, раз и навсегда заданной последовательности. Это предопределяет необходимость синхронизации движений отдельных механизмов пресса. Поэтому в структуре прессов многократного действия особое место занимают распределительные (управляющие) механизмы, обеспечивающие цикличность работы.

Согласованность работы отдельных механизмов прессов многократного действия во времени определена цикловой диаграммой, или циклограммой.

Привод дополнительных механизмов прессов многократного действия осуществляется от электродвигателей, индивидуальных или общих компрессоров и гидронасосов.

Прессы многократного действия могут иметь неавтоматизированный и автоматизированный технологические циклы.

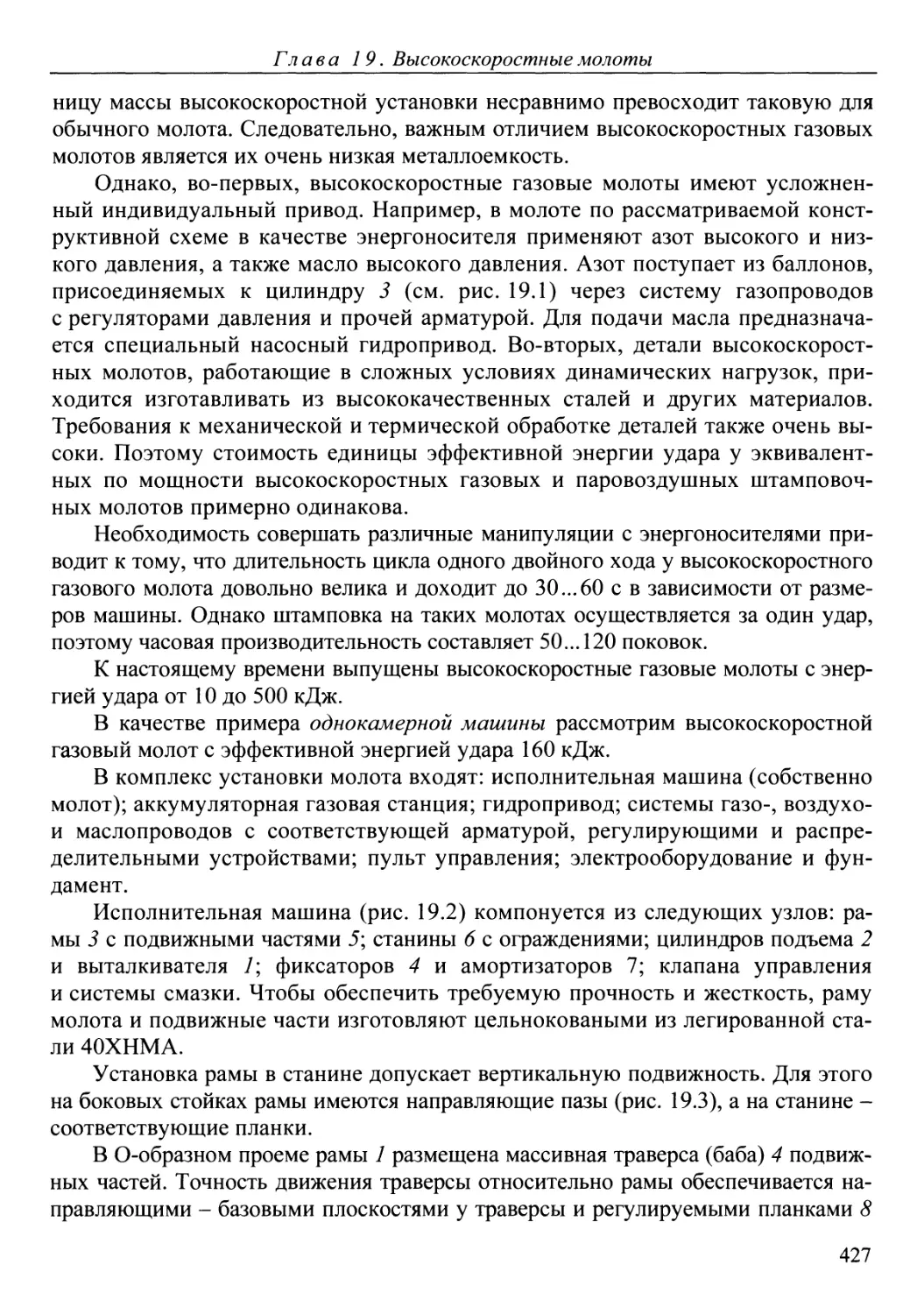

К современным неавтоматизированным прессам многократного действия относят прессы двойного (один главный и один целевой исполнительные механизмы) и тройного действия (один главный и два целевых исполнительных механизма).

Прессы многократного действия, имеющие достаточно развитую структуру с таким количеством рабочих и вспомогательных механизмов, которое обеспечивает выполнение всего технологического цикла без вмешательства человека, называются прессами-автоматами. Технологический цикл на них замкнутый и повторяется непрерывно до израсходования запаса заготовок.

Так называемые комбинированные прессы не представляют собой особого структурного типа машин. Комбинированные прессы характеризуются тем, что у них на одной станине скомпонованы две или три простые кинематические цепи с общим приводом. Каждая из этих цепей является главным исполнительным механизмом и используется самостоятельно для выполнения заданного формоизменения. Например, комбинированные ножницы могут иметь три главных исполнительных механизма, предназначенных для резки листа, сортового проката и пробивки отверстий; обрезные прессы с боковым ползуном содержат два главных исполнительных механизма.

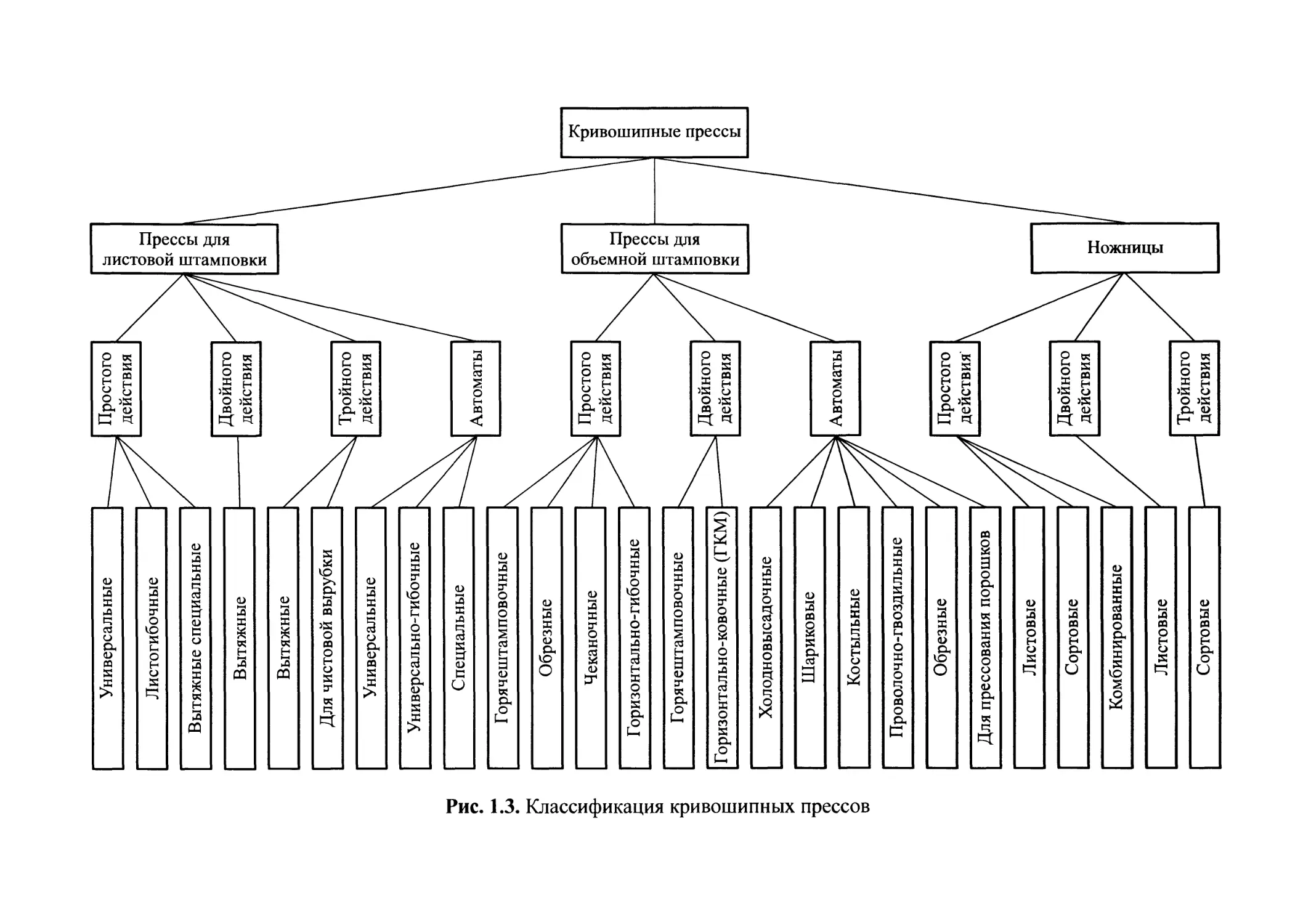

Таким образом, классификация кривошипных прессов должна включать три класса машин по технологическому назначению. В каждый из этих классов могут входить следующие структурные группы прессов: простого, двойного, тройного действия и автоматы с определенным целевым применением (рис. 1.3).

К системам управления и контроля кривошипных прессов относятся механизмы включения, самоуправления, а также регистрирующие и контрольные механизмы. Функционально они связаны с общей цикличностью работы исполнительных механизмов пресса. Следует отметить, что кулачковые механизмы самоуправления относятся к исполнительным механизмам кривошипного пресса. Контрольные, регистрирующие и механизмы включения хотя функционально и связаны с работой пресса, но непосредственного воздействия на определенность

17

Рис. 1.3. Классификация кривошипных прессов

Глава 1. Типовые конструкции кривошипных прессов совершаемого движения исполнительных органов не оказывают и поэтому не входят в общую кинематическую цепь пресса. К устройствам настройки кривошипных прессов относятся механизмы, предназначенные для установки рабочих органов в требуемое исходное положение, наладки системы управления и привода.

1.3. Основные признаки для конструктивного подразделения кривошипных прессов

В зависимости от конструктивного оформления главных деталей и узлов различают следующие кривошипные прессы: вертикальные, наклоняемые и горизонтальные; одностоечные и двухстоечные; открытые и закрытые; с открытым и закрытым приводом; с кривошипным, коленчатым или эксцентриковым валом, с шестеренно-эксцентриковым приводом; одно- и многокривошипные; с одно-и многоступенчатым приводом; с верхним и нижним приводом.

В зависимости от расположения направляющих станины и направления движения главного ползуна различают вертикальные, наклоняемые и горизонтальные прессы. У наклоняемых прессов специальное устройство допускает наклон станины от ее вертикального положения на 30...40°.

Различие между одностоечными и двухстоечными прессами связано с расположением главного исполнительного механизма относительно опор ведущего кривошипного вала. У двухстоечных прессов головка шатуна исполнительного механизма находится между опорами вала, а у одностоечных - по одну сторону, на выступающей консоли кривошипа главного вала.

В зависимости от формы станины, определяющей доступ к столу пресса и, следовательно, к установленным на нем штампам, различают открытые и закрытые прессы. Открытые прессы имеют С-образную станину округлой или прямоугольной формы, обеспечивающую удобный доступ к столу спереди и с боков. Однако при нагрузке С-образной станины в момент рабочего хода в ней возникает значительная несимметричная деформация, приводящая к отклонению линии перемещения ползуна от оси пресса. В результате нарушается равномерность зазоров между верхней и нижней частями штампа. Например, при вырубке или вытяжке из листа зазор между пуансоном и матрицей спереди уменьшается, а сзади увеличивается. Это ухудшает условия работы штампа, увеличивает его износ и является причиной изготовления бракованных изделий. Закрытые прессы имеют станину рамного (арочного) типа с доступом к рабочему пространству с передней и с задней стороны пресса.

По внешнему оформлению конструкции различают прессы с открытым и закрытым приводом, т. е. скрытым внутри станины и даже герметизированным.

По конструктивному оформлению различают прессы с ведущим кривошипным главным валом, выполненным в виде кривошипного, коленчатого или эксцентрикового вала, и шестеренно-эксцентриковым приводом.

19

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

В зависимости от количества кривошипов (эксцентриков) и соответственно количества шатунов различают одно- и многокривошипные прессы (одно- и многошатунные или многоточечные). Многошатунная подвеска ползуна улучшает условия его работы и допускает нецентральную нагрузку при рабочем ходе.

Существенное различие между кривошипными прессами связано со структурой кинематической схемы привода, передающего движение от электродвигателя к главному валу исполнительного механизма пресса. В быстроходных прессах, где общее передаточное число невелико, оказывается достаточным одной или двух ступеней передач. В тихоходных прессах с малым числом ходов ползуна для значительного уменьшения частоты вращения от электродвигателя до главного вала предусматривают от двух до четырех ступеней передач.

Различия в кинематике привода кривошипных прессов связаны также с необходимостью передачи движения у однокривошипных прессов от электродвигателя на две стороны главного вала, а у многокривошипных прессов - нескольким валам.

В зависимости от места расположения привода на станине различают прессы с верхним и нижним приводом.

1.4. Универсальные листоштамповочные прессы простого действия

Группа кривошипных прессов простого действия включает наибольшее количество типов машин по технологическому назначению. Различаясь между собой конструкциями главных узлов и деталей, а также архитектурным оформлением, прессы простого действия имеют элементарную схему с одним главным исполнительным механизмом той или иной модификации.

Универсальные л исто штамповочные прессы простого действия предназначены для выполнения операций вырубки, неглубокой вытяжки, гибки и др. Их конструкции могут быть одностоечными открытого типа и двухстоечными открытого и закрытого типа.

Кривошипные одностоечные прессы. Различают прессы с неподвижным столом, с передвижным столом и с рогом. Предназначены они для выполнения различных операций холодной штамповки. Параметры и основные размеры этих прессов приведены в ГОСТ 9408.

Станина у большинства прессов литая чугунная с одной стойкой или сварная из стальных листов. Кривошипный вал расположен перпендикулярно к фронту пресса на двух опорах скольжения. Прессы выполняют с регулируемым ходом ползуна путем поворота эксцентриковой втулки на кривошипе.

Согласно ГОСТ 9408, конструкция пресса (кроме прессов с передвижным столом и рогом) должна предусматривать возможность установки механизмов автоматической подачи заготовок и прижимных подушек. '

20

Глава Г Типовые конструкции кривошипных прессов

Кривошипные двухстоечные прессы открытого типа. Различают наклоняемые и ненаклоняемые одно- и двухкривошипные прессы.

Основные параметры и размеры однокривошипных двухстоечных прессов открытого типа с Рном = 25 кН...2,5 МН регламентированы ГОСТ 9408. Станина прессов этого типа - С-образной формы, двухстоечная, отлитая из чугуна заодно со столом. Для повышения жесткости пресса станину по зеву иногда стягивают болтами. Наклон станины осуществляют вручную подъемным механизмом с фиксацией специальными болтами. Обычно жесткой фиксации подлежат три положения станины: вертикальное и наклонные под углами 15 и 30...40°.

Ведущий кривошипный вал - одноколенчатый с постоянным ходом, бесще-ковый эксцентриковый с регулируемым ходом - расположен вдоль фронта пресса на двух опорах скольжения.

Сравнивая конструкции открытых прессов, можно отметить их преимущества и недостатки. Например, в одностоечных прессах поперечное расположение кривошипного вала затрудняет отбор мощности для привода механизмов подач, тогда как в двухстоечных прессах этот недостаток устранен. Однако возможность изменения закрытой высоты при помощи перестановки стола в одностоечных прессах расширяет их технологические возможности и позволяет применять для обработки отдельных участков крупногабаритных штамповок. Хотя наклоняемая станина несколько усложняет конструкцию пресса, зато облегчает удаление штампованых изделий и отходов, сваливающихся в тару по наклонной плоскости стола под действием силы тяжести.

Наряду с однокривошипными в промышленности применяют двухкривошипные прессы открытого типа (ГОСТ 9222). Основная их особенность - увеличенные размеры стола и ползуна.

Кривошипные двухстоечные прессы закрытого типа. Это наиболее обширная группа, состоящая из одно-, двух- и четырехкривошипных прессов.

Отличительная особенность прессов этой группы - наличие закрытой станины рамного или арочного (устаревшие конструкции) типа, ограничивающей доступ к штамповому пространству. Повышенная жесткость конструкции и симметричная упругая деформация станины закрытого типа способствуют не только изготовлению более точных штамповок, но и повышают стойкость инструмента.

Кривошипные двухстоечные прессы закрытого типа изготовляют в двух модификациях: с повышенным числом ходов и нормальным ходом - быстроходные прессы; с нормальным числом ходов и увеличенным ходом - тихоходные прессы. Конструкция станины прессов всех типоразмеров предполагает возможность установки прижимных подушек.

Основные параметры и размеры однокривошипных закрытых прессов от 1,6 до 25 МН регламентированы ГОСТ 10026.

Прессы с коленчатым валом или шестеренно-эксцентриковым приводом, расположенным перпендикулярно к фронту пресса, изготовляют с закрытым приводом.

21

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

Двухкривошипные прессы предназначены для штамповки крупных деталей из листа. От однокривошипных они отличаются размерами штампового пространства. Основные параметры и размеры двухкривошипных закрытых прессов от 1 до 31,5 МН регламентированы ГОСТ 7766.

Двухкривошипные прессы с закрытым приводом в типовом исполнении встречаются в двух модификациях: с двумя шестернями-эксцентриками с непосредственной подвеской ползуна к шатуну и с двумя шестернями-эксцентриками с подвеской ползуна к шатуну через плунжер. Первая модификация двухкривошипных прессов в настоящее время наиболее распространена, так как обеспечивает требуемую точность хода и жесткость конструкции. Плунжерная подвеска ползуна посредством уплотнений в грундбуксах плунжеров позволяет полностью герметизировать верхнюю траверсу пресса и погрузить зубчатые колеса привода в масляную ванну. Однако конструкция пресса при этом усложняется, а его высота увеличивается. В уникальных прессах, где важным фактором является удлинение межремонтного цикла, применение плунжерной подвески целесообразно.

Производство крупногабаритных деталей автомобилей, самолетов и т. п. поставило особые требования в отношении точности направления ползуна. Для предотвращения перекоса применяют четырехточечную подвеску ползуна при помощи четырех шатунов, расположенных по углам ползуна. При такой конструкции пресса центр давления всегда лежит внутри четырехугольника, образованного точками подвески. Другое отличие четырехкривошипных прессов (ГОСТ 16267) по сравнению с двухкривошипными - увеличенные размеры штампового пространства по закрытой высоте и в плане.

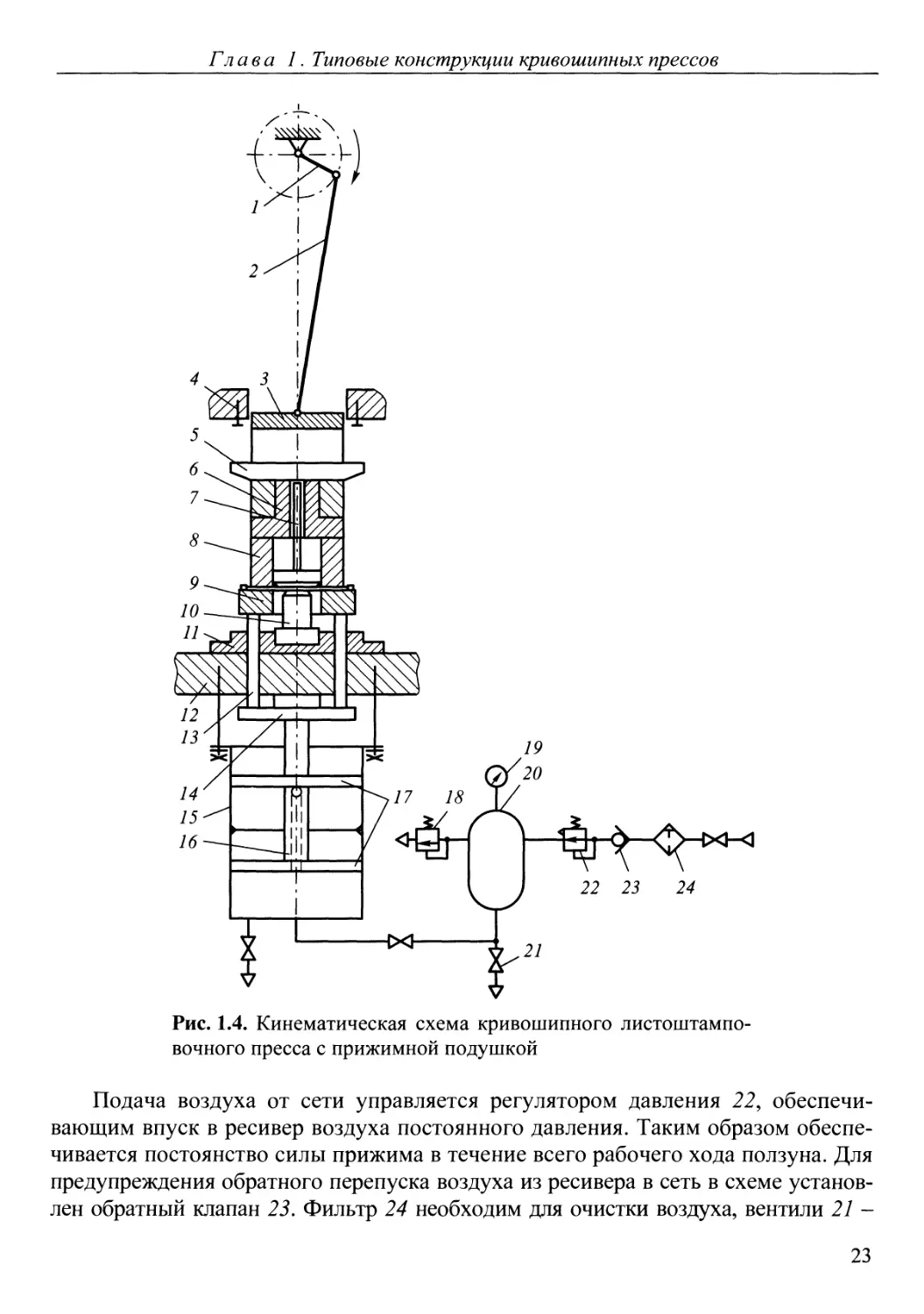

Прижимные подушки. При применении листоштамповочного пресса простого действия для вытяжки полых изделий из листа необходимо обеспечить прижим металла в процессе деформации, в противном случае на боковой поверхности изделия появляются складки.

Работа пресса простого действия с установленным на нем вытяжным штампом показана на рис. 1.4. Вытяжная матрица 8 с выталкивателем 7 через державку 6 закреплена на ползуне 3 главного исполнительного механизма, представляющего собой обычный кривошипно-ползунный механизм с ведущим кривошипом 1 и шатуном 2. К корпусу штампа 77, установленному на столе 72, жестко закреплен вытяжной пуансон 10. который остается неподвижным все время работы. С нижней стороны стола подвешена пневматическая подушка с неподвижным цилиндром 75, двумя подвижными поршнями 77 и штоком 16. Движение поршней через упорную плиту 14 и толкатели 13 передается прижимному кольцу 9. которое в начальный момент вытяжки расположено на уровне верхней кромки пуансона.

При включении пресса на рабочий ход ползун опускается вниз и через вытяжную матрицу перемещает вниз поршни подушки, которые, опускаясь, сжимают воздух. Давление в цилиндре повышается, и происходит обратный сброс излишка воздуха в ресивер 20. При значительном превышении заданного давления в цилиндре и ресивере срабатывает предохранительный клапан 18.

22

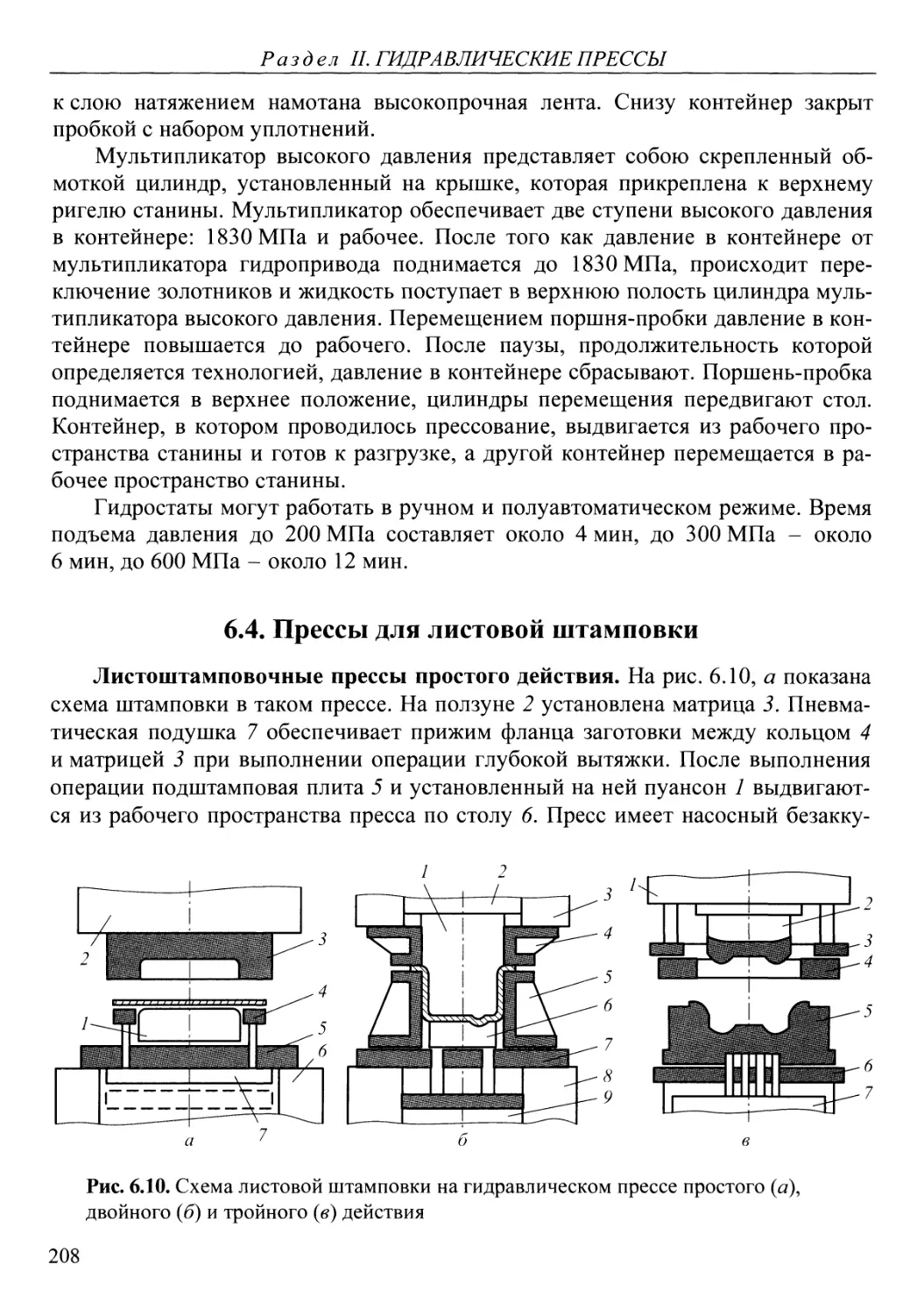

Глава 1. Типовые конструкции кривошипных прессов

Рис. 1.4. Кинематическая схема кривошипного листоштамповочного пресса с прижимной подушкой

Подача воздуха от сети управляется регулятором давления 22, обеспечивающим впуск в ресивер воздуха постоянного давления. Таким образом обеспечивается постоянство силы прижима в течение всего рабочего хода ползуна. Для предупреждения обратного перепуска воздуха из ресивера в сеть в схеме установлен обратный клапан 23. Фильтр 24 необходим для очистки воздуха, вентили 21 -

2Ъ

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

для выпуска конденсата и перекрытия воздухопровода, манометр 19 - для конт

роля за давлением воздуха.

Когда ползун пройдет через крайнее нижнее положение и процесс вытяжки закончится, прижимное кольцо поднимется вслед за матрицей под действием сжатого воздуха, давящего на поршни подушки. Выталкивание изделия из матрицы производится при помощи выталкивателя 7 и планки 5, движение которой во время обратного хода ползуна вверх ограничено регулируемыми упорами 4.

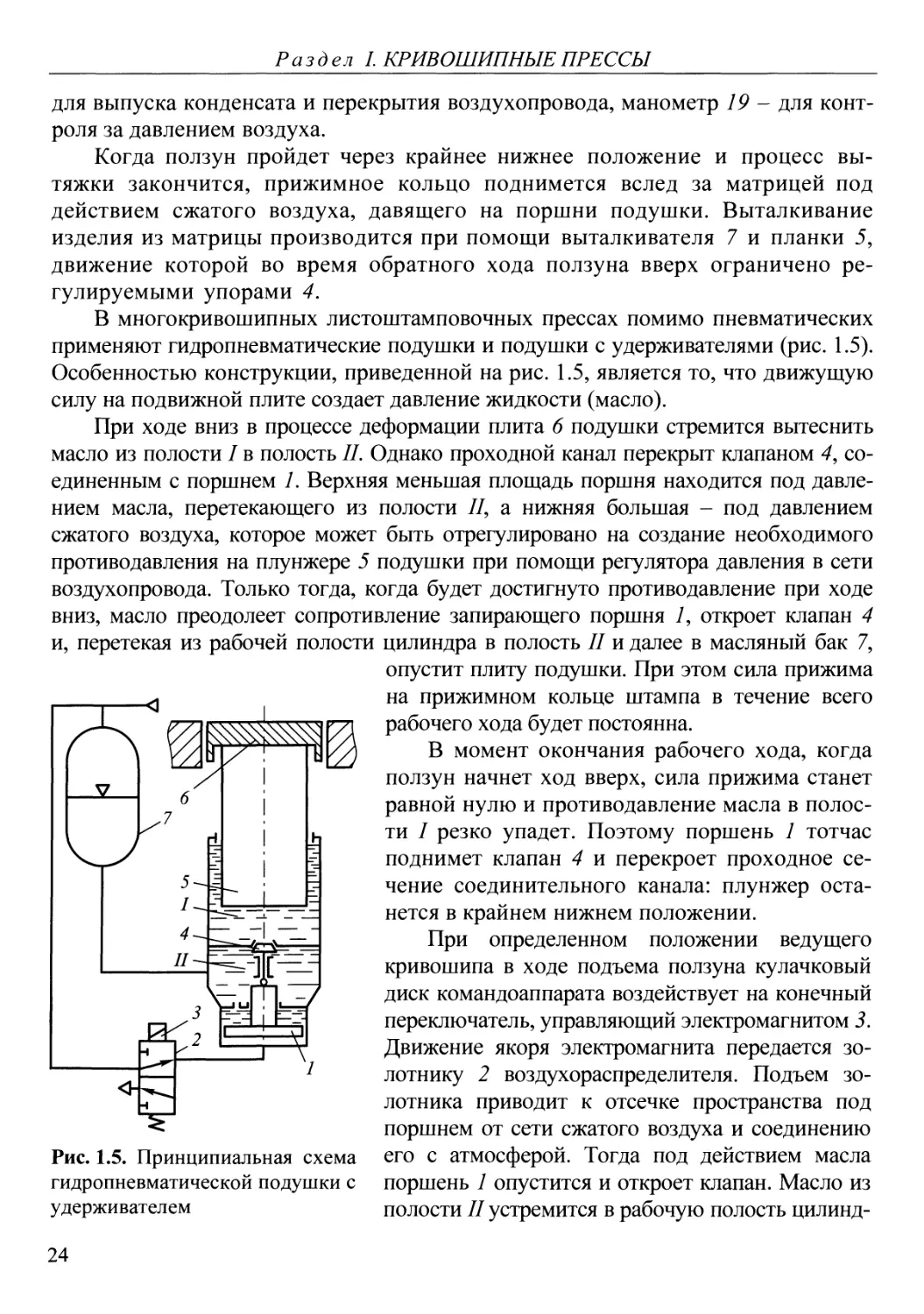

В многокривошипных листоштамповочных прессах помимо пневматических применяют гидропневматические подушки и подушки с удерживателями (рис. 1.5). Особенностью конструкции, приведенной на рис. 1.5, является то, что движущую силу на подвижной плите создает давление жидкости (масло).

При ходе вниз в процессе деформации плита 6 подушки стремится вытеснить масло из полости I в полость II, Однако проходной канал перекрыт клапаном 4, соединенным с поршнем 1, Верхняя меньшая площадь поршня находится под давлением масла, перетекающего из полости II, а нижняя большая - под давлением сжатого воздуха, которое может быть отрегулировано на создание необходимого противодавления на плунжере 5 подушки при помощи регулятора давления в сети воздухопровода. Только тогда, когда будет достигнуто противодавление при ходе вниз, масло преодолеет сопротивление запирающего поршня 7, откроет клапан 4 и, перетекая из рабочей полости цилиндра в полость II и далее в масляный бак 7, опустит плиту подушки. При этом сила прижима

Рис. 1.5. Принципиальная схема гидропневматической подушки с удерживателем

на прижимном кольце штампа в течение всего рабочего хода будет постоянна.

В момент окончания рабочего хода, когда ползун начнет ход вверх, сила прижима станет равной нулю и противодавление масла в полости I резко упадет. Поэтому поршень 1 тотчас поднимет клапан 4 и перекроет проходное сечение соединительного канала: плунжер останется в крайнем нижнем положении.

При определенном положении ведущего кривошипа в ходе подъема ползуна кулачковый диск командоаппарата воздействует на конечный переключатель, управляющий электромагнитом 3, Движение якоря электромагнита передается золотнику 2 воздухораспределителя. Подъем золотника приводит к отсечке пространства под поршнем от сети сжатого воздуха и соединению его с атмосферой. Тогда под действием масла поршень 1 опустится и откроет клапан. Масло из полости II устремится в рабочую полость цилинд

24

Гл а в а 1. Типовые конструкции кривошипных прессов

ра и поднимет плиту подушки. Этот ход плиты подушки может быть использован для выталкивания изделия. Запаздывание хода подушки после окончания рабочего хода устраняет возможность случайного смятия изделия.

При дальнейшем повороте ведущего кривошипа конечный переключатель командоаппарата срабатывает еще раз и выключает электромагнит. Сжатый воздух устремляется под поршень 7, закрывая клапан 4. и таким образом пресс оказывается готовым к следующему циклу работы.

Силу подушек, необходимую для прижима заготовки, принимают равной (0,17...0,25)РНОМ, а для ее выталкивания - (0,07...0,1)РНОМ.

1.5. Вытяжные прессы двойного и тройного действия

Вытяжные прессы двойного и тройного действия предназначены для глубокой вытяжки полых изделий из листовых материалов. На этих прессах вытяжка - ос

новная операция, предопределяющая их устройство. Специальный исполнительный механизм, обеспечивающий прижим листа в процессе деформирования заготовки, должен быть не привнесенным, а органически связанным с прессом элементом, определяющим типовое назначение конструкции.

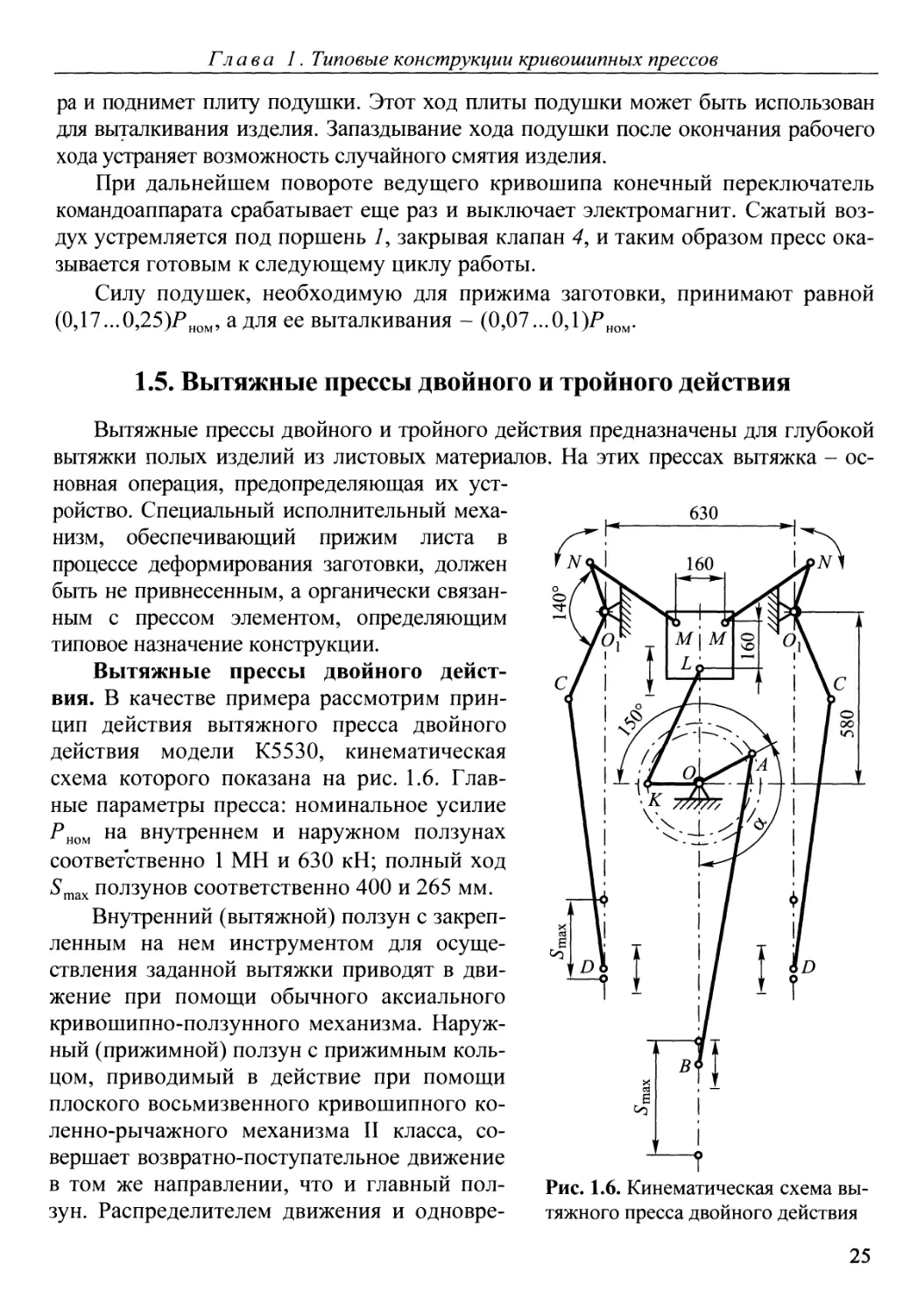

Вытяжные прессы двойного действия. В качестве примера рассмотрим принцип действия вытяжного пресса двойного действия модели К5530, кинематическая схема которого показана на рис. 1.6. Главные параметры пресса: номинальное усилие Рном на внутреннем и наружном ползунах соответственно 1 МН и 630 кН; полный ход 5тах ползунов соответственно 400 и 265 мм.

Внутренний (вытяжной) ползун с закрепленным на нем инструментом для осуществления заданной вытяжки приводят в движение при помощи обычного аксиального кривошипно-ползунного механизма. Наружный (прижимной) ползун с прижимным кольцом, приводимый в действие при помощи плоского восьмизвенного кривошипного коленно-рычажного механизма II класса, совершает возвратно-поступательное движение в том же направлении, что и главный ползун. Распределителем движения и одновре

630

Рис. 1.6. Кинематическая схема вытяжного пресса двойного действия

25

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

менно ведущим звеном механизма прижима является концевой кривошип ОК главного вала, который через шатун KL приводит в движение ползушку LMM, движение которой передается тягами MN. качающими двухплечие рычаги NOXC. Благодаря этому рычаги колена О j CD распрямляются и ломаются, сообщая возвратно-поступательное движение наружному ползуну.

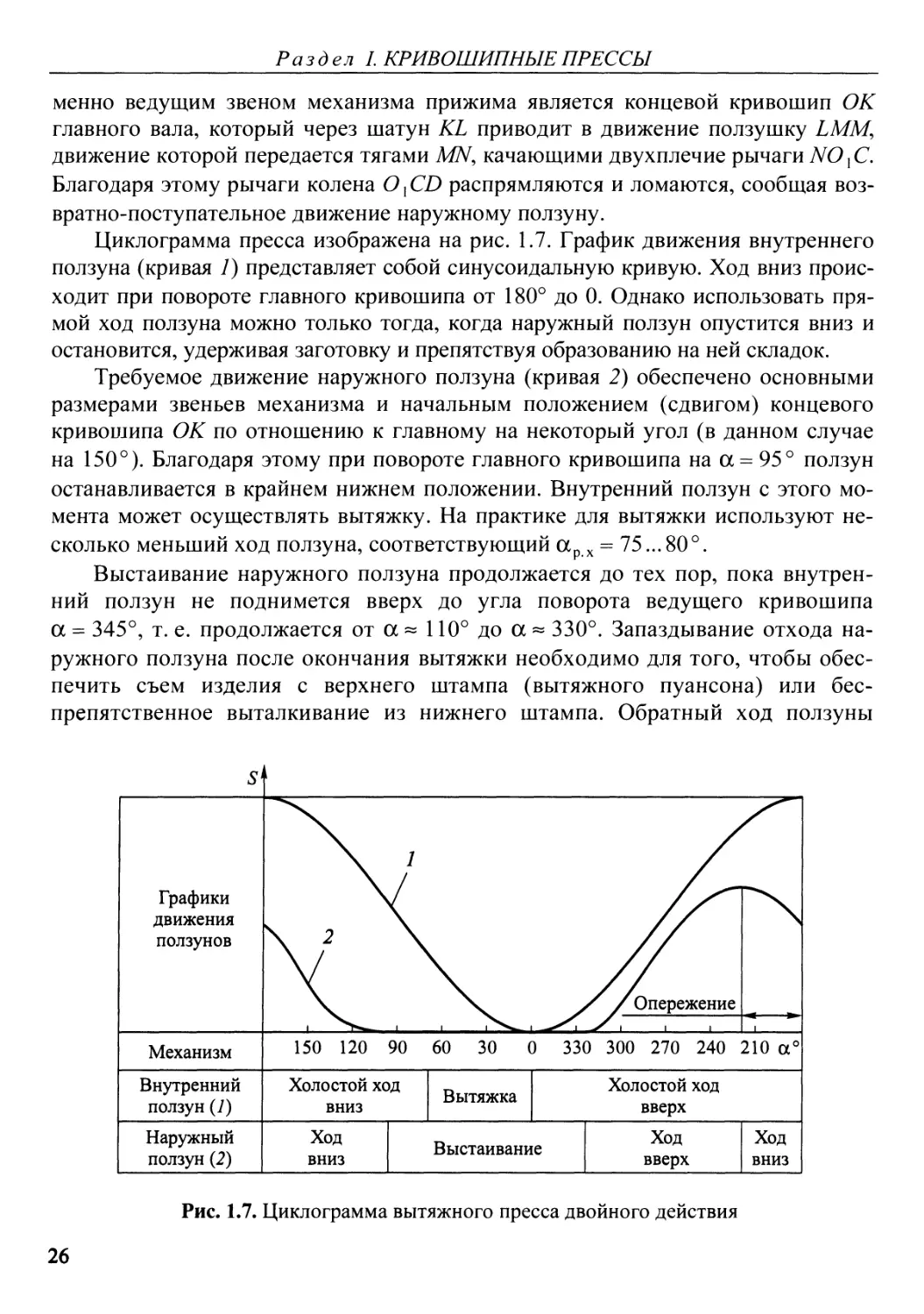

Циклограмма пресса изображена на рис. 1.7. График движения внутреннего ползуна (кривая 7) представляет собой синусоидальную кривую. Ход вниз происходит при повороте главного кривошипа от 180° до 0. Однако использовать прямой ход ползуна можно только тогда, когда наружный ползун опустится вниз и остановится, удерживая заготовку и препятствуя образованию на ней складок.

Требуемое движение наружного ползуна (кривая 2) обеспечено основными размерами звеньев механизма и начальным положением (сдвигом) концевого кривошипа ОК по отношению к главному на некоторый угол (в данном случае на 150°). Благодаря этому при повороте главного кривошипа на а = 95° ползун останавливается в крайнем нижнем положении. Внутренний ползун с этого момента может осуществлять вытяжку. На практике для вытяжки используют несколько меньший ход ползуна, соответствующий оср х = 75...80°.

Выстаивание наружного ползуна продолжается до тех пор, пока внутренний ползун не поднимется вверх до угла поворота ведущего кривошипа а = 345°, т. е. продолжается от ос ~ 110° до ос ~ 330°. Запаздывание отхода наружного ползуна после окончания вытяжки необходимо для того, чтобы обеспечить съем изделия с верхнего штампа (вытяжного пуансона) или беспрепятственное выталкивание из нижнего штампа. Обратный ход ползуны

Графики движения ползунов

Механизм

150 120 90 60 30 0 330 300 270 240 210 а0

Внутренний ползун (7)

Наружный ползун (2)

Холостой ход вниз

Ход вниз

Вытяжка

Выстаивание

Холостой ход

вверх

Ход Ход

вверх вниз

Рис. 1.7. Циклограмма вытяжного пресса двойного действия

26

Глава 1. Типовые конструкции кривошипных прессов

совершают с разными скоростями - наружный движется быстрее и достигает крайнего верхнего положения раньше, чем внутренний. Сдвиг фазы, характеризуемый углом поворота ведущего кривошипа, при котором наружный ползун приходит в крайнее верхнее положение, называют опережением. Обычно оно составляет 25... 50°.

Остановка ползунов происходит при незначительном недоходе ведущего кривошипа до крайнего верхнего положения. При этом наружный ползун, пройдя крайнее верхнее положение, опустится на некоторое расстояние вниз.

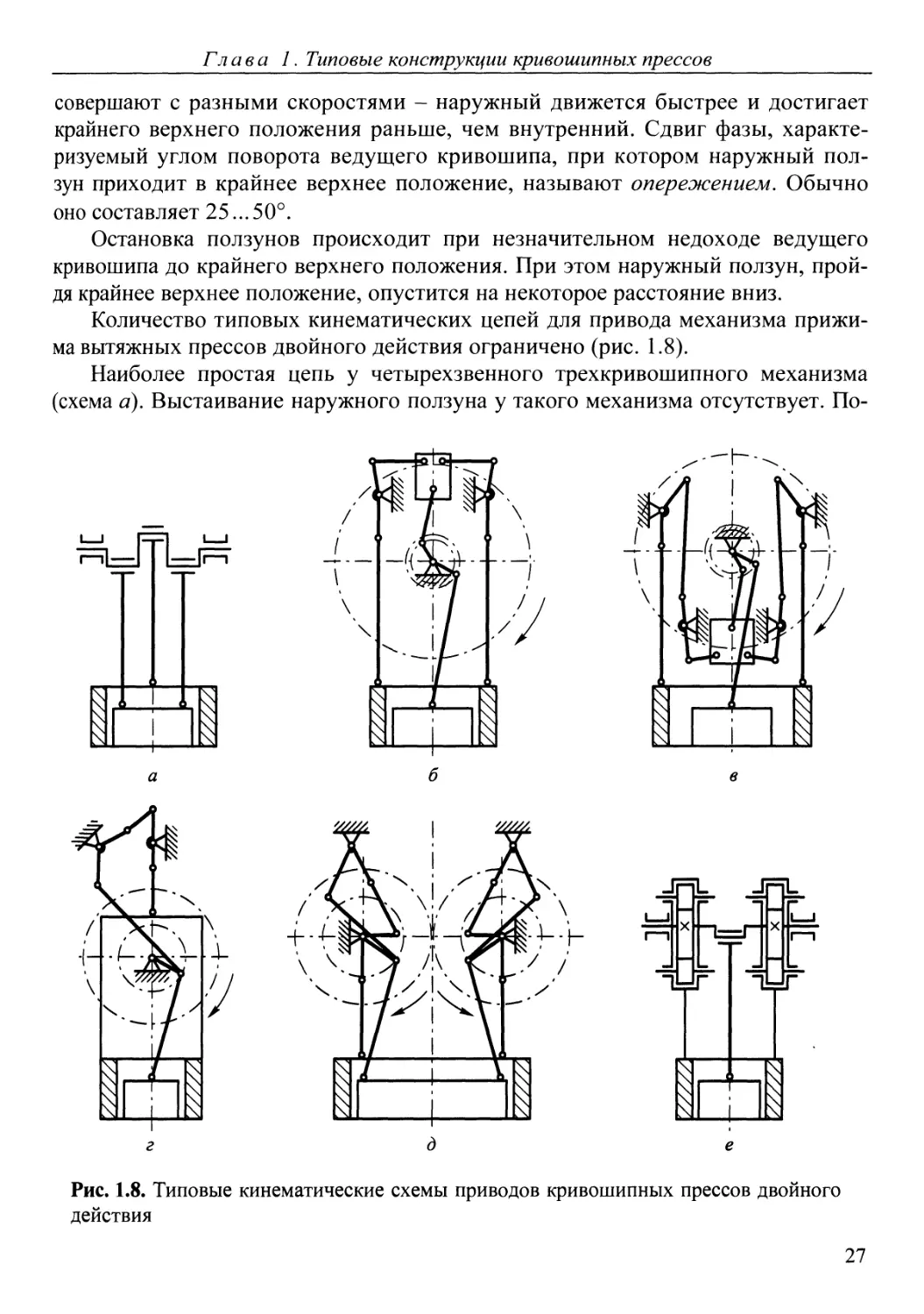

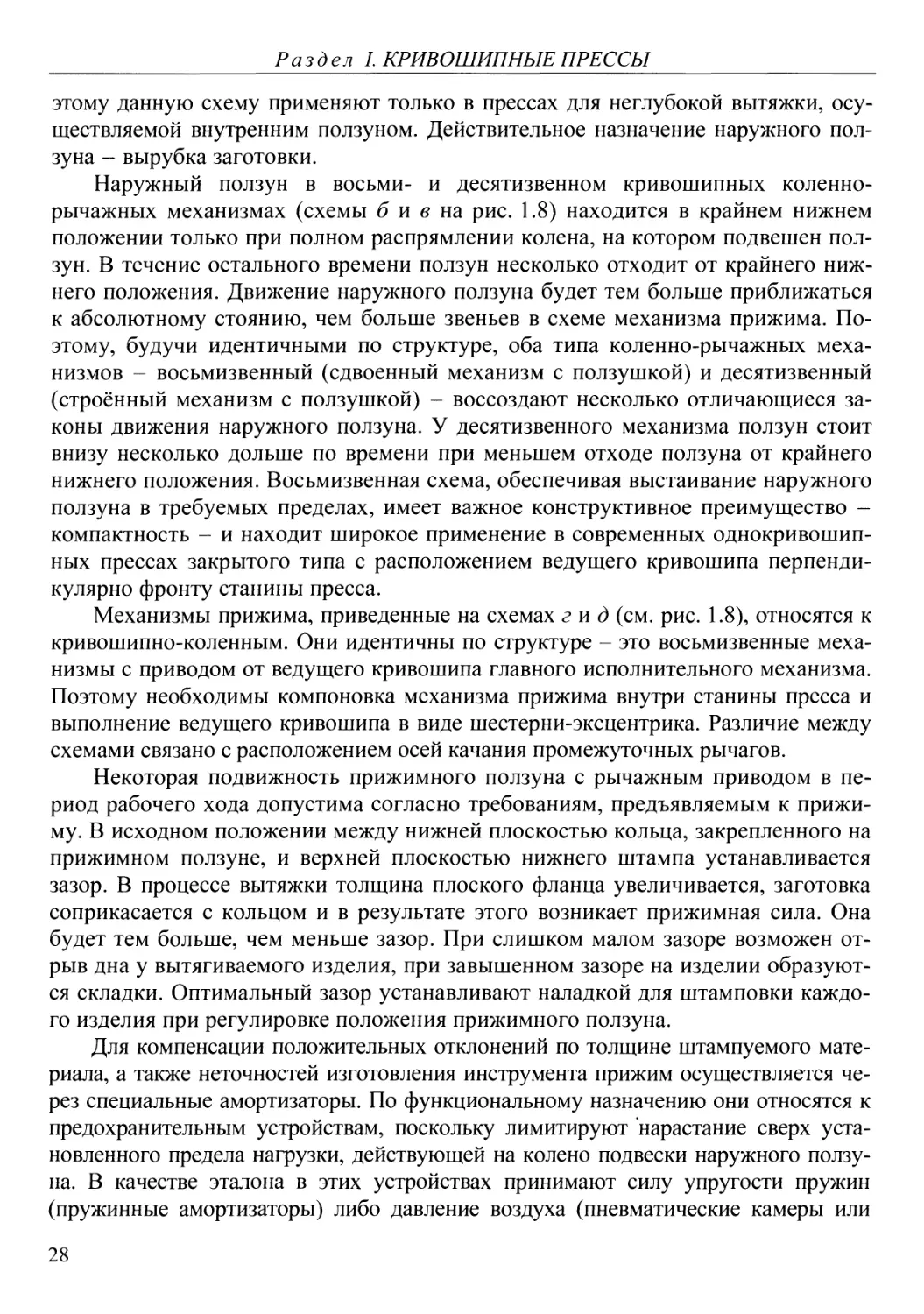

Количество типовых кинематических цепей для привода механизма прижима вытяжных прессов двойного действия ограничено (рис. 1.8).

Наиболее простая цепь у четырехзвенного трехкривошипного механизма (схема а). Выстаивание наружного ползуна у такого механизма отсутствует. По

Рис. 1.8. Типовые кинематические схемы приводов кривошипных прессов двойного действия

27

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

этому данную схему применяют только в прессах для неглубокой вытяжки, осуществляемой внутренним ползуном. Действительное назначение наружного ползуна - вырубка заготовки.

Наружный ползун в восьми- и десятизвенном кривошипных коленно-рычажных механизмах (схемы б и в на рис. 1.8) находится в крайнем нижнем положении только при полном распрямлении колена, на котором подвешен ползун. В течение остального времени ползун несколько отходит от крайнего нижнего положения. Движение наружного ползуна будет тем больше приближаться к абсолютному стоянию, чем больше звеньев в схеме механизма прижима. Поэтому, будучи идентичными по структуре, оба типа коленно-рычажных механизмов - восьмизвенный (сдвоенный механизм с ползушкой) и десятизвенный (строённый механизм с ползушкой) - воссоздают несколько отличающиеся законы движения наружного ползуна. У десятизвенного механизма ползун стоит внизу несколько дольше по времени при меньшем отходе ползуна от крайнего нижнего положения. Восьмизвенная схема, обеспечивая выстаивание наружного ползуна в требуемых пределах, имеет важное конструктивное преимущество -компактность - и находит широкое применение в современных однокривошипных прессах закрытого типа с расположением ведущего кривошипа перпендикулярно фронту станины пресса.

Механизмы прижима, приведенные на схемах гид (см. рис. 1.8), относятся к кривошипно-коленным. Они идентичны по структуре - это восьмизвенные механизмы с приводом от ведущего кривошипа главного исполнительного механизма. Поэтому необходимы компоновка механизма прижима внутри станины пресса и выполнение ведущего кривошипа в виде шестерни-эксцентрика. Различие между схемами связано с расположением осей качания промежуточных рычагов.

Некоторая подвижность прижимного ползуна с рычажным приводом в период рабочего хода допустима согласно требованиям, предъявляемым к прижиму. В исходном положении между нижней плоскостью кольца, закрепленного на прижимном ползуне, и верхней плоскостью нижнего штампа устанавливается зазор. В процессе вытяжки толщина плоского фланца увеличивается, заготовка соприкасается с кольцом и в результате этого возникает прижимная сила. Она будет тем больше, чем меньше зазор. При слишком малом зазоре возможен отрыв дна у вытягиваемого изделия, при завышенном зазоре на изделии образуются складки. Оптимальный зазор устанавливают наладкой для штамповки каждого изделия при регулировке положения прижимного ползуна.

Для компенсации положительных отклонений по толщине штампуемого материала, а также неточностей изготовления инструмента прижим осуществляется через специальные амортизаторы. По функциональному назначению они относятся к предохранительным устройствам, поскольку лимитируют нарастание сверх установленного предела нагрузки, действующей на колено подвески наружного ползуна. В качестве эталона в этих устройствах принимают силу упругости пружин (пружинные амортизаторы) либо давление воздуха (пневматические камеры или

28

Гла в а 1. Типовые конструкции кривошипных прессов

цилиндры). Расчет амортизаторов ведут по нагрузке, равной (1,1... 1,2) Рном на на

ружном ползуне.

Для небольших вытяжных прессов специального назначения многозвенность механизма прижима становится недостатком конструкции. В этом случае возможно применение кулачковых пар, подобных схеме е, приведенной на рис. 1.8.

Однако эксплуатация этих прессов показала, что привод наружного ползуна с использованием профильных кулачков - не вполне удачное решение, поскольку они быстро изнашиваются и не обеспечивают равномерный прижим заготовки.

По конструктивным признакам и внешней архитектуре прессы двойного действия подобны листоштамповочным прессам простого действия и включают две группы машин: кривошипные двухстоечные прессы открытого и закрытого типа.

К первой группе относятся трехкривошипные прессы, а также специальные прессы с кулачковым приводом наружного ползуна. Большинство современных кривошипных прессов двойного действия - двухстоечные закрытого типа. Они

различаются размерами штампового пространства и соответственно этому количеством точек подвески ползуна (одно-, двух- и четырехкривошипные прессы). Основные параметры и размеры однокривошипных прессов закрытого типа с номинальными усилиями на внутреннем ползуне Рном = 630 кН...6,3 МН, а на наружном - (0,62...0,64) Рном приведены в ГОСТ 7639.

В прессах зарубежных фирм номинальные усилия на внутреннем и наружном ползунах чаще всего находятся в этих же пределах, однако для большей универсальности иногда выпускают прессы с Рн”а^ /Рнвонм = 1 •

Основные параметры и размеры двух- и четырехкривошипных прессов регламентированы ГОСТ 8247 и ГОСТ 16268 соответственно.

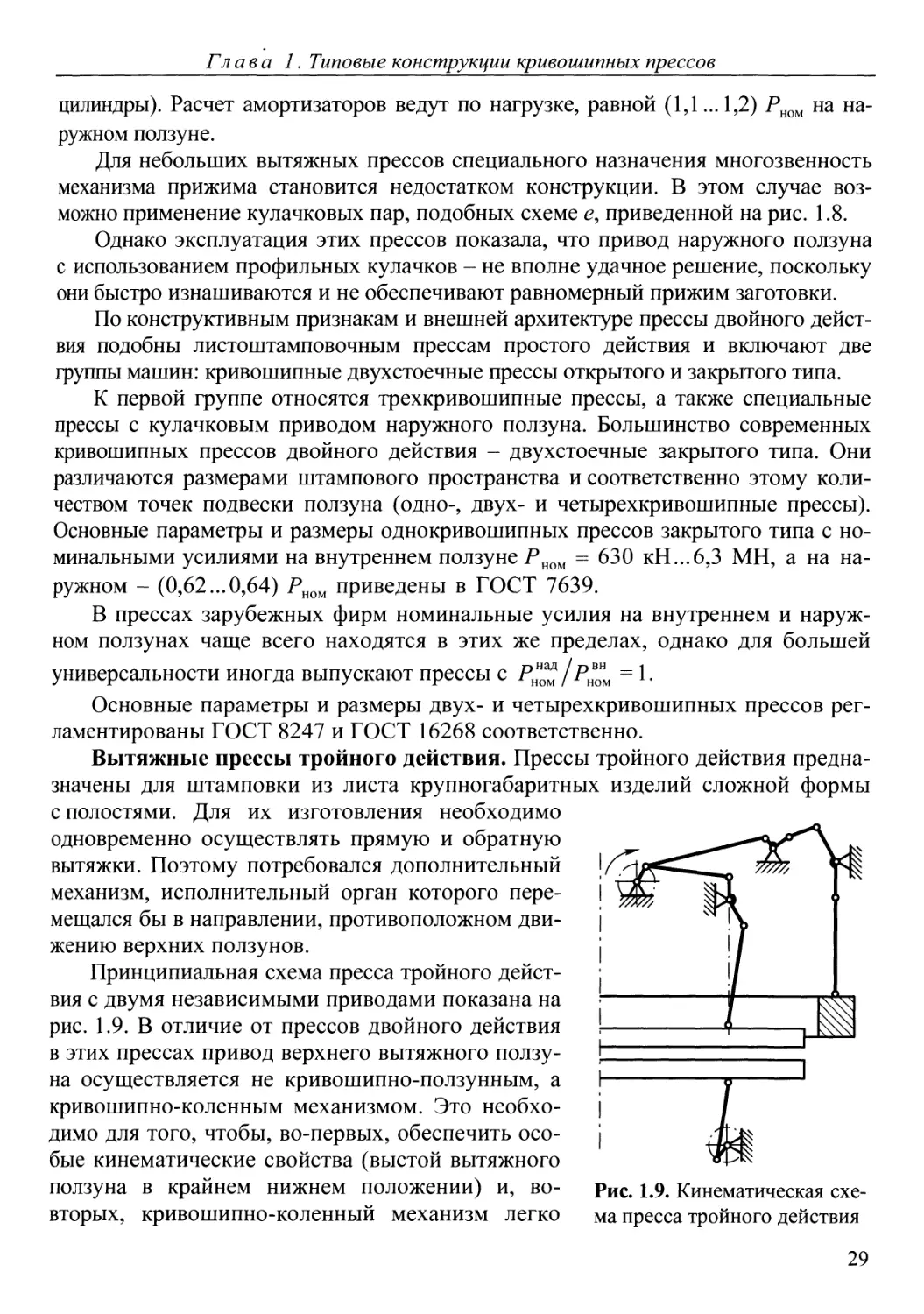

Вытяжные прессы тройного действия. Прессы тройного действия предна-

значены для штамповки из листа крупногабаритных изделий сложной формы

с полостями. Для их изготовления необходимо одновременно осуществлять прямую и обратную вытяжки. Поэтому потребовался дополнительный механизм, исполнительный орган которого перемещался бы в направлении, противоположном движению верхних ползунов.

Принципиальная схема пресса тройного действия с двумя независимыми приводами показана на рис. 1.9. В отличие от прессов двойного действия в этих прессах привод верхнего вытяжного ползуна осуществляется не кривошипно-ползунным, а кривошипно-коленным механизмом. Это необходимо для того, чтобы, во-первых, обеспечить особые кинематические свойства (выстой вытяжного ползуна в крайнем нижнем положении) и, во-вторых, кривошипно-коленный механизм легко

Рис. 1.9. Кинематическая схема пресса тройного действия

29

Раздел L КРИВОШИПНЫЕ ПРЕССЫ

мог быть выведен из состояния распора при остановке ползуна в крайнем нижнем положении. Привод нижнего вытяжного ползуна, остановки которого в верхнем положении не требуется, осуществляется от обычного кривошипноползунного механизма.

Цикличность работы пресса достигается следующим образом. После включения муфты главного привода сначала производится опережающее движение и остановка прижимного ползуна, а затем начинается ход вниз верхнего вытяжного ползуна. Когда ползун достигает крайнего нижнего положения, специальный кулачок, воздействуя на конечный выключатель электропневматической системы управления, выключает муфту, и верхний ползун останавливается. Несколько ранее автоматически включается муфта привода нижнего ползуна при помощи выключателя, сблокированного с ходом верхнего вытяжного ползуна. При обратном ходе вниз нижний ползун включает главный привод, а верхний вытяжной ползун после выстаивания начинает обратный ход вверх. Выстаивание прижимного ползуна длится несколько дольше и необходимо для обеспечения съема изделия с вытяжного пуансона.

При подходе всех трех ползунов к своим исходным положениям происходит отключение муфт главного и нижнего приводов и их остановка. Для следующего рабочего хода необходимо повторное включение пресса.

1.6. Прессы тройного действия для чистовой вырубки

Многие детали машин и приборов с точностью размеров по наружному контуру и отверстий соответствующих 6...9 квалитетам изготовляют вырубкой на универсальных кривошипных прессах с последующими зачисткой и фрезерованием или профильным шлифованием. Более эффективен технологический процесс чистовой вырубки, осуществляемый на прессах тройного действия.

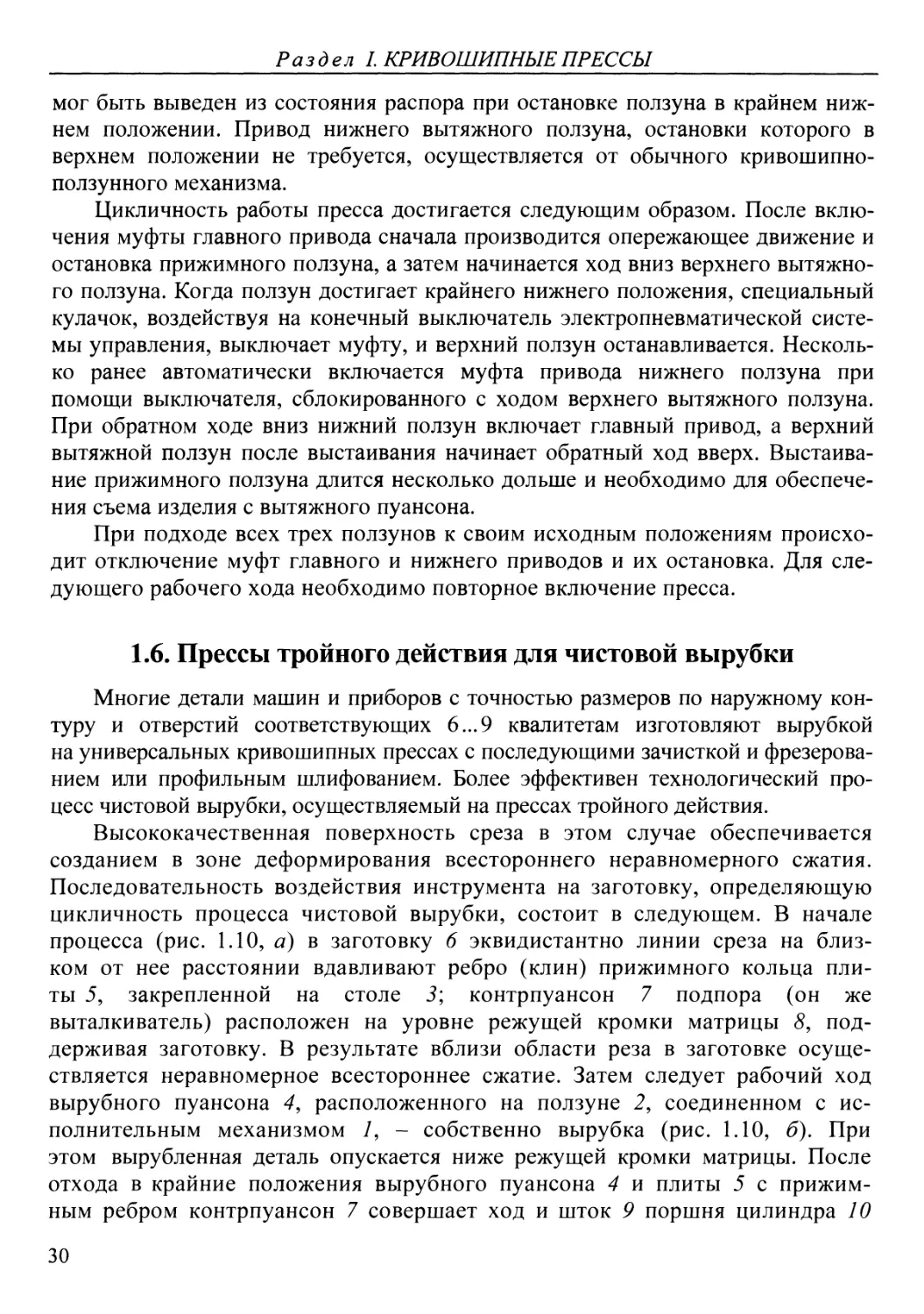

Высококачественная поверхность среза в этом случае обеспечивается созданием в зоне деформирования всестороннего неравномерного сжатия. Последовательность воздействия инструмента на заготовку, определяющую цикличность процесса чистовой вырубки, состоит в следующем. В начале процесса (рис. 1.10, а) в заготовку 6 эквидистантно линии среза на близком от нее расстоянии вдавливают ребро (клин) прижимного кольца плиты 5, закрепленной на столе 3; контрпуансон 7 подпора (он же выталкиватель) расположен на уровне режущей кромки матрицы 3, поддерживая заготовку. В результате вблизи области реза в заготовке осуществляется неравномерное всестороннее сжатие. Затем следует рабочий ход вырубного пуансона 4. расположенного на ползуне 2, соединенном с исполнительным механизмом 7, - собственно вырубка (рис. 1.10, б). При этом вырубленная деталь опускается ниже режущей кромки матрицы. После отхода в крайние положения вырубного пуансона 4 и плиты 5 с прижимным ребром контрпуансон 7 совершает ход и шток 9 поршня цилиндра 10

30

Глава 1. Типовые конструкции кривошипных прессов

Рис. 1.10. Последовательность воздействия инструмента на заготовку при чистовой вырубке на прессе тройного действия:

а - внедрение клиновидного ребра; б - вырубка; в - удаление заготовки

выталкивает изготовленную деталь из матрицы (рис. 1.10, в). Тотчас автоматически включается сопло сдува и струя воздуха удаляет деталь из рабочего пространства пресса, а полосу или ленту исходного металла подает механизм подачи на исходную позицию для выполнения следующей операции.

Поскольку кривошипный коленно-рычажный привод наружного ползуна не обеспечивает полного выстаивания прижимного инструмента (см. § 1.5), применение его в прессе для чистовой вырубки не гарантирует постоянства силы на прижимном ребре, что ухудшает качество среза. Поэтому привод прижима в прессе для чистовой вырубки выполняют гидравлическим, постоянство давления в котором поддерживается путем вытеснения жидкости из полости цилиндра в аккумулятор по аналогии с гидропневматической подушкой (см. § 1.4). Такой же привод применяют и для перемещения контрпуансона. Преимущество гидравлического привода - широкий диапазон регулирования силы прижима и сопротивления со стороны контрпуансона.

Для успешного осуществления чистовой вырубки необходимо строго выдерживать скоростные условия деформирования. Во-первых, скорость движения инструмента должна соответствовать оптимальному механическому

31

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

режиму вырубки в зависимости от твердости и толщины материала, а также сложности контура детали. Например, вырубка из стали 20 толщиной 2 мм успешно протекает при скорости пуансона 10 мм/с, а из стали 50 - при скорости пуансона 6 мм/с. Значит, привод пресса должен допускать регулирование числа ходов ползуна. Во-вторых, скорость пуансона должна быть постоянной в течение всего процесса вырубки.

По конструктивным признакам кривошипные прессы тройного действия для чистовой вырубки относят к закрытому типу с нижним приводом. Ползун при рабочем ходе движется снизу вверх в роликовых направляющих станины. Главный привод пресса осуществляется от электродвигателя, допускающего бесступенчатую регулировку частоты вращения ведущего кривошипа и, следовательно, числа ходов ползуна.

В качестве главного размерного параметра для кривошипных прессов тройного действия при чистовой вырубке принимают суммарное номинальное усилие Рном на ползуне, определяемое условием

НОМ — 1 выр пр КП ’

где Рвыр - сила, необходимая для вырубки; Рпр - сила прижима; Ркп - сила, действующая со стороны контрпуансона.

Как правило, Рвыр = 0,6РНОМ, Рпр = 0,15РН0М, Ркп = 0,25РНОМ. Чтобы точно знать, какая сила допустима для проведения вырубки на данном прессе, в его характе-

Р Р 1

выр выр 1 X тт т

ристике указывают отношение —например —- = — МН.

^НОМ ^НОМ 1

В мировой практике кривошипные прессы тройного действия для чистовой вырубки выпускают с Рном = -^^кН... МН при числе ходов ползуна от 35...90

до 14... 18 в минуту.

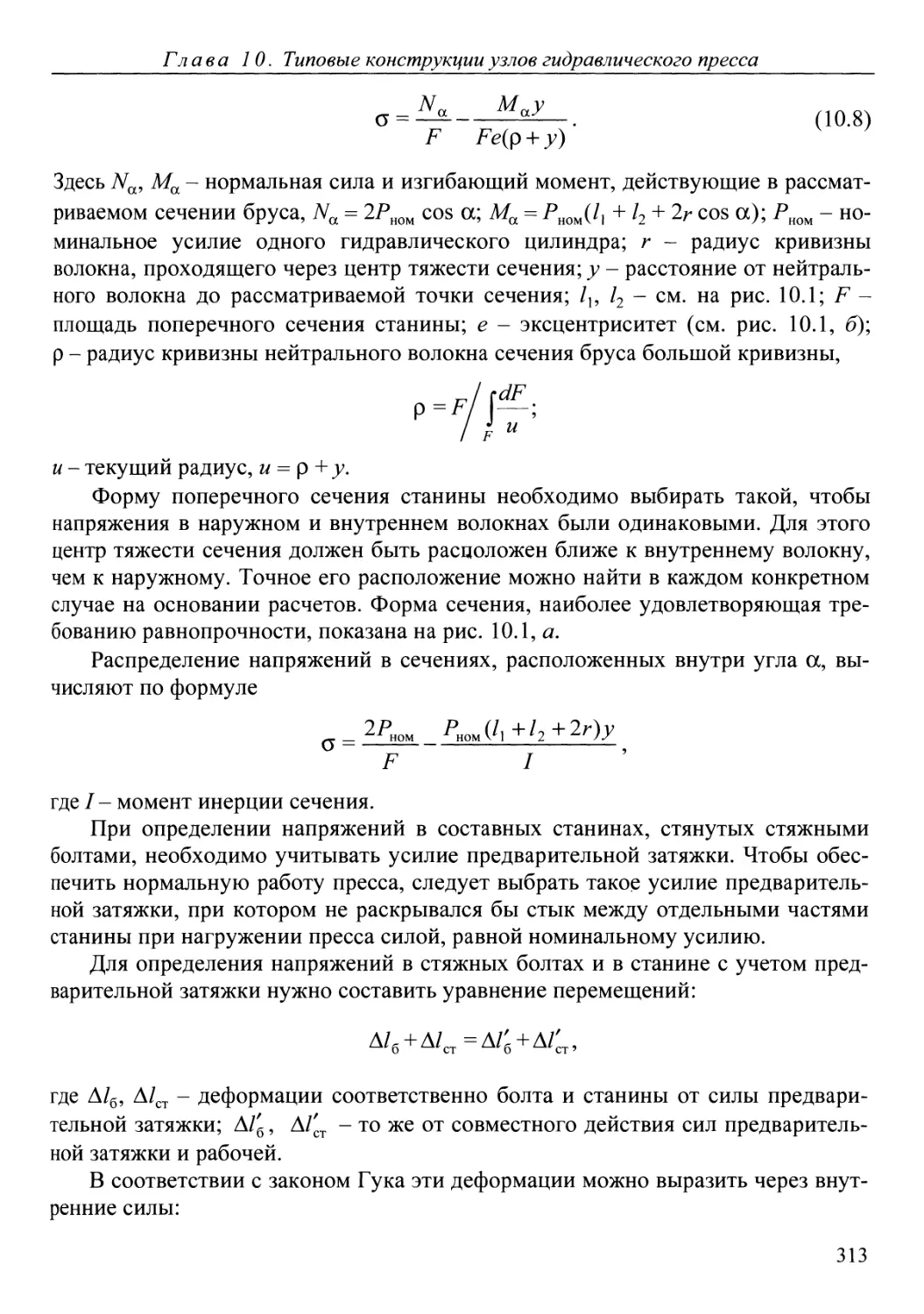

Кривошипные прессы тройного действия для чистовой вырубки очень дорогие и должны работать с максимальной производительностью. Для этого они должны иметь высокоточную шаговую подачу и работать в автоматическом режиме.

1.7. Листоштамповочные прессы-автоматы

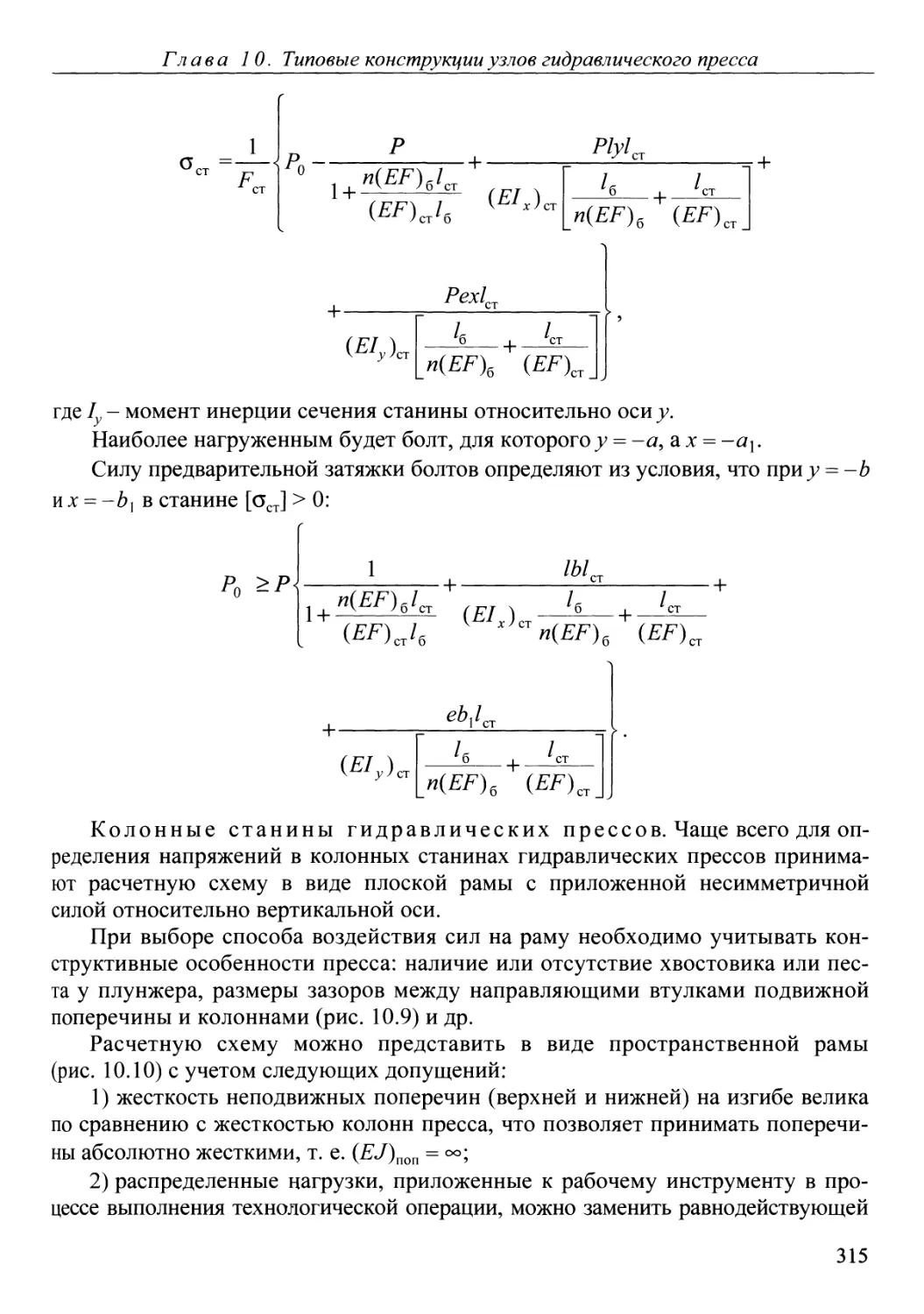

По типовым признакам технологии прессы-автоматы подразделяют на универсальные и специальные. Универсальные прессы-автоматы предназначены для производства изделий широкой номенклатуры с применением разнородных операций раздельно или в определенной последовательности, специальные - для изготовления изделий заданной формы, например вытяжные для выпуска платяных кнопок, стопорных колец и т.п.

32

Глава 1. Типовые конструкции кривошипных прессов

По особенностям конструктивного устройства универсальные прессы-автоматы включают четыре группы машин: с нижним приводом, с верхним приводом, с самоподачей материала и дыропробивные с программным управлением.

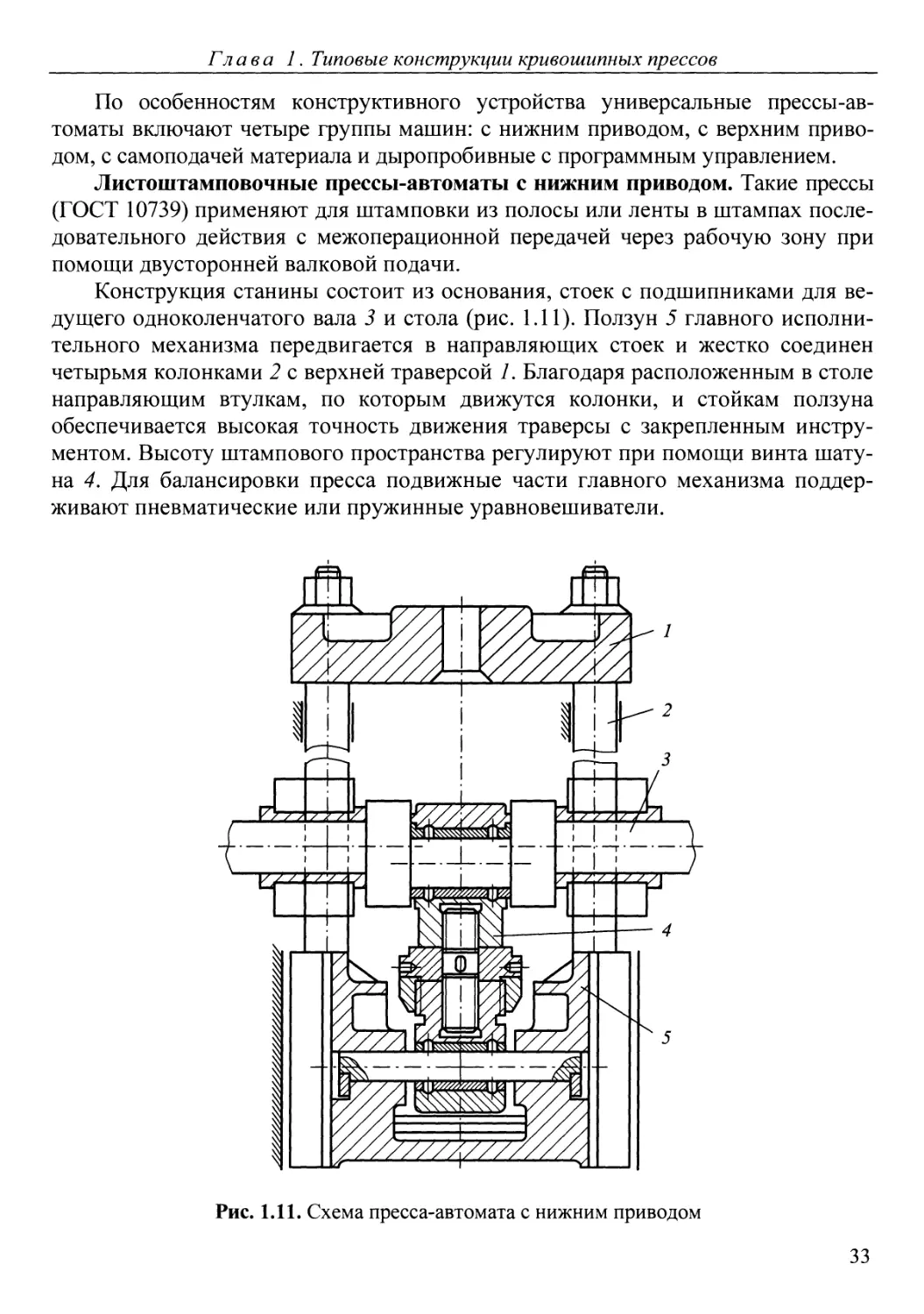

Листоштамповочные прессы-автоматы с нижним приводом. Такие прессы (ГОСТ 10739) применяют для штамповки из полосы или ленты в штампах последовательного действия с межоперационной передачей через рабочую зону при помощи двусторонней валковой подачи.

Конструкция станины состоит из основания, стоек с подшипниками для ведущего одноколенчатого вала 3 и стола (рис. 1.11). Ползун 5 главного исполнительного механизма передвигается в направляющих стоек и жестко соединен четырьмя колонками 2 с верхней траверсой 7. Благодаря расположенным в столе направляющим втулкам, по которым движутся колонки, и стойкам ползуна обеспечивается высокая точность движения траверсы с закрепленным инструментом. Высоту штампового пространства регулируют при помощи винта шатуна 4. Для балансировки пресса подвижные части главного механизма поддерживают пневматические или пружинные уравновешиватели.

Рис. 1.11. Схема пресса-автомата с нижним приводом

33

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

Подача приводится в действие кулисно-реечным механизмом от шипа эксцентриковой шайбы на ведущем валу. Для рубки отходов имеются ножницы с приводом от верхней траверсы или от ведущего вала.

Современные модели прессов оборудованы многоскоростными электродвигателями и двухступенчатыми шестеренными редукторами, что обеспечивает до шести скоростей движения ползуна. Между электродвигателем и маховиком рекомендуют клиноременную передачу. Новые прессы даже малых моделей выпускают с управляемыми фрикционными муфтами. Прессы-автоматы с нижним приводом выпускают с Рном до 4 МН.

Листоштамповочные прессы-автоматы с верхним приводом. Формально любой универсальный пресс с верхним приводом, оборудованный соответствующими механизмами подач, может быть отнесен к структурной группе прессов-автоматов. Например, однопозиционные прессы патронногильзового производства, являющиеся по особенностям устройства прессами простого действия и оборудованные револьверными подачами, работают в качестве прессов-автоматов.

Массовость производства подшипников и многооперационный характер штамповки для них деталей из листа, особенно фасонных колец сепараторов, послужили толчком к созданию специализированных прессов с автоматическим циклом работы - многопозиционных прессов-автоматов.

Необходимость установки нескольких штампов в заданной последовательности, автоматическая подача исходной заготовки, ее межоперационная транспортировка, удаление отходов, точность и быстрота наладки инструмента раздельно по операциям предопределили конструктивные особенности многопозиционных прессов-автоматов:

1) удлиненная по фронту станина и главный ползун с соответствующими габаритными размерами, позволяющими установку от 6 до 14 штампов;

2) приспособления в главном ползуне для раздельного крепления верхних подвижных частей штампов с индивидуальной регулировкой закрытой высоты по позициям;

3) как правило, два раздельных механизма подачи: для исходного металла и для межоперационной транспортировки (грейферного типа, клещевой, реже валковый);

4) прижимные устройства в столе пресса для выполнения вытяжки на отдельных позициях;

5) верхние и нижние выталкиватели, причем для выталкивания снизу используют прижимные устройства;

6) ножницы для разрезки отходов.

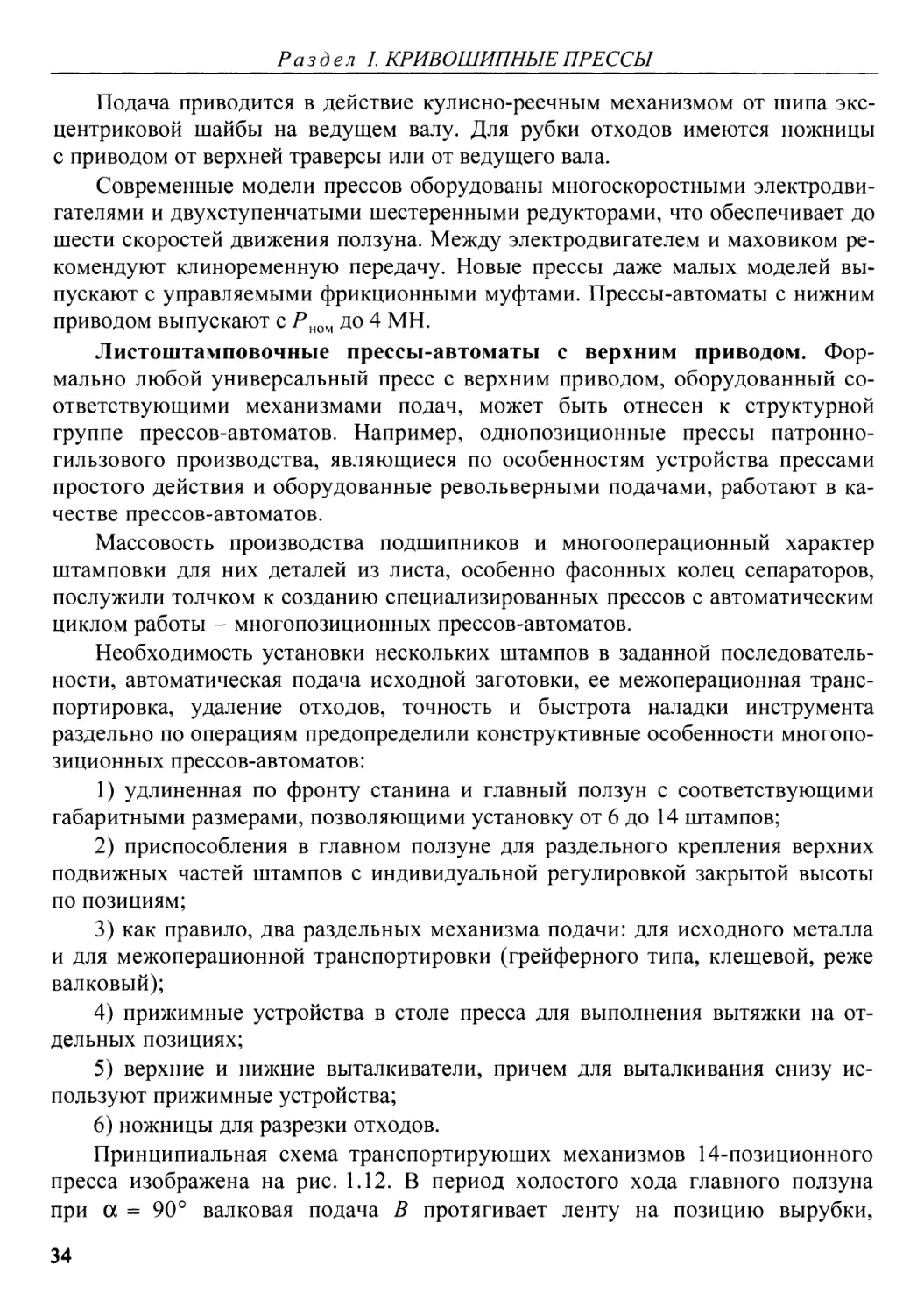

Принципиальная схема транспортирующих механизмов 14-позиционного пресса изображена на рис. 1.12. В период холостого хода главного ползуна при а = 90° валковая подача В протягивает ленту на позицию вырубки,

34

Глава 1. Типовые конструкции кривошипных прессов

Рис. 1.12. Расположение транспортирующих механизмов на пресс-автомате с верхним приводом

осуществляемую боковым ползуном. Далее специальный шиберный механизм Ш выносит вырубленную заготовку (позиция 0) к захватам грейферной межоперационной подачи Г. Позиции 7-3, 10—14 - холостые, и обработка производится в позициях 4-9.

Грейфер состоит из двух продольных планок с двусторонними лапками-захватами. Планки грейфера от индивидуального привода (механический от электродвигателей, гидравлический) или от главного привода пресса совершают продольное и поперечное возвратно-поступательное движение.

При обратном холостом ходе главного ползуна после выдержки в раскрытом положении срабатывает механизм поперечного перемещения планок и грейфер закрывается. При этом лапки захватывают обрабатываемые заготовки.

Механизм продольного перемещения планок после выстаивания переносит заготовки на шаг подачи с предыдущей позиции на последующую. В период рабочего хода грейфер в раскрытом состоянии начинает холостой ход в исходное положение (цикл работы грейфера завершен). Шаг подачи грейфера является неизменным для каждого типоразмера пресса, так как определяется межосевым расстоянием позиций штамповки. Зев между лапками регулируют при помощи установочных винтов.

Ленточным транспортером Л (см. рис. 1.12) отштампованную деталь удаляют из рабочей зоны пресса.

Согласно ГОСТ 8260, многопозиционные прессы-автоматы изготовляют с Рном = ЮО кН... 10 МН. Число позиций у стандартных прессов изменяется от 6 до 12. В мировой практике многопозиционные прессы, составленные из нескольких модульных блоков, выпускают с Рном до 40 МН и допускают штамповку изделий до 1000 мм в поперечных размерах при толщине листа до 6 мм.

35

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

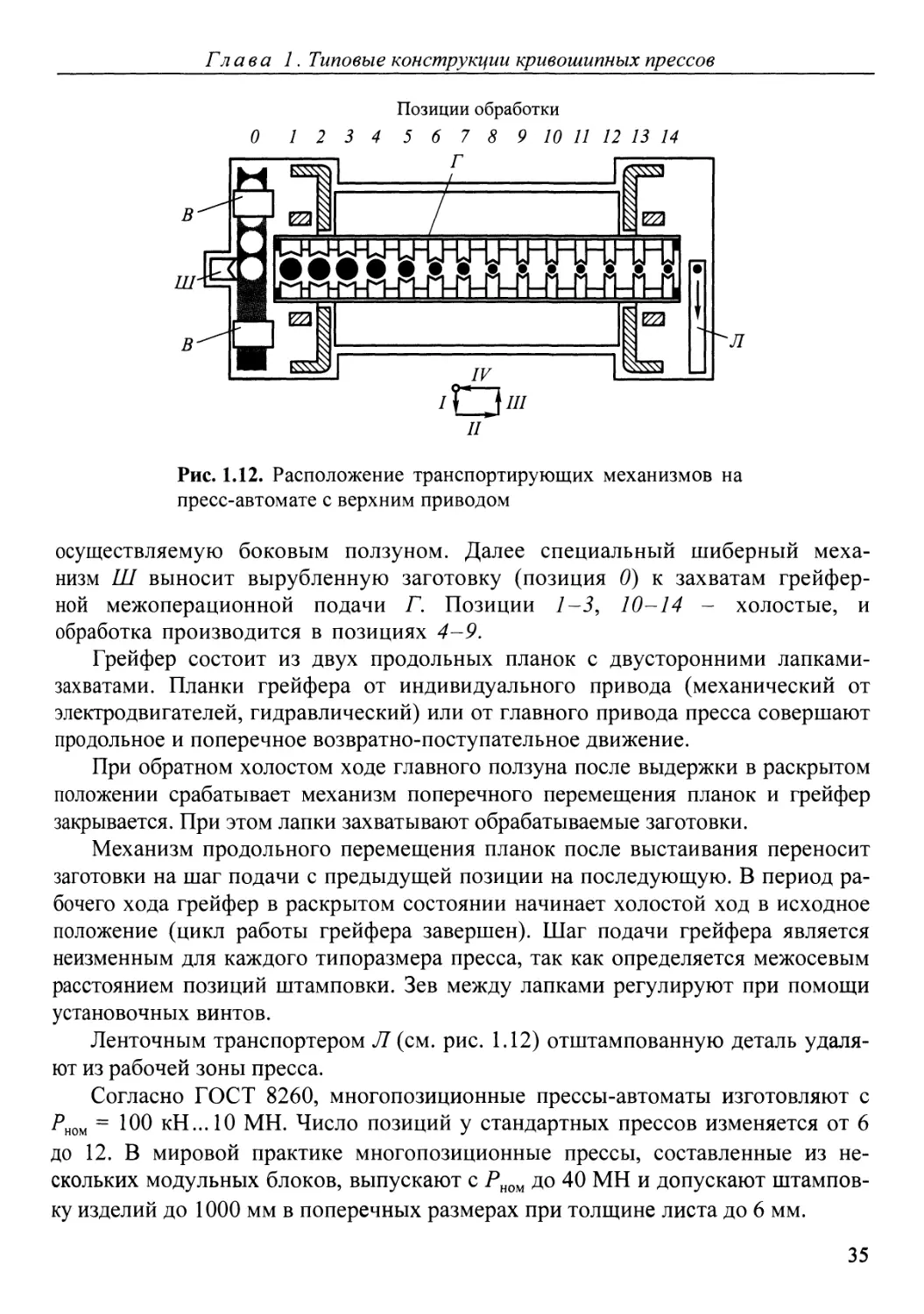

Современные многопозиционные прессы-автоматы по своей универсальности применяют в производстве разнообразной продукции: подшипников, электрических машин и аппаратов, автомобилей и т. п. Стоимость многопозиционных прессов-автоматов в связи с их усложненной конструкцией значительно выше аналогичных прессов простого действия. Однако в массовом и крупносерийном производстве многопозиционные прессы-автоматы экономически весьма эффективны и быстро окупаются, так как, заменяя несколько прессов, позволяют высвободить значительные производственные площади, снизить эксплуатационные расходы и уменьшить число рабочих, занятых на их обслуживании.

Листоштамповочные прессы-автоматы с самоподачей материала. Большое количество мелких изделий можно штамповать на небольших по номинальному усилию прессах с любыми достижимыми скоростями, так как технология не ставит каких-либо требований на этот счет. Однако инерционность подающих механизмов обычных типов препятствует резкому увеличению числа ходов пресса. Особое место занимают прессы-автоматы с самоподачей материала, позволяющие работать с числом ходов до 3000 в минуту.

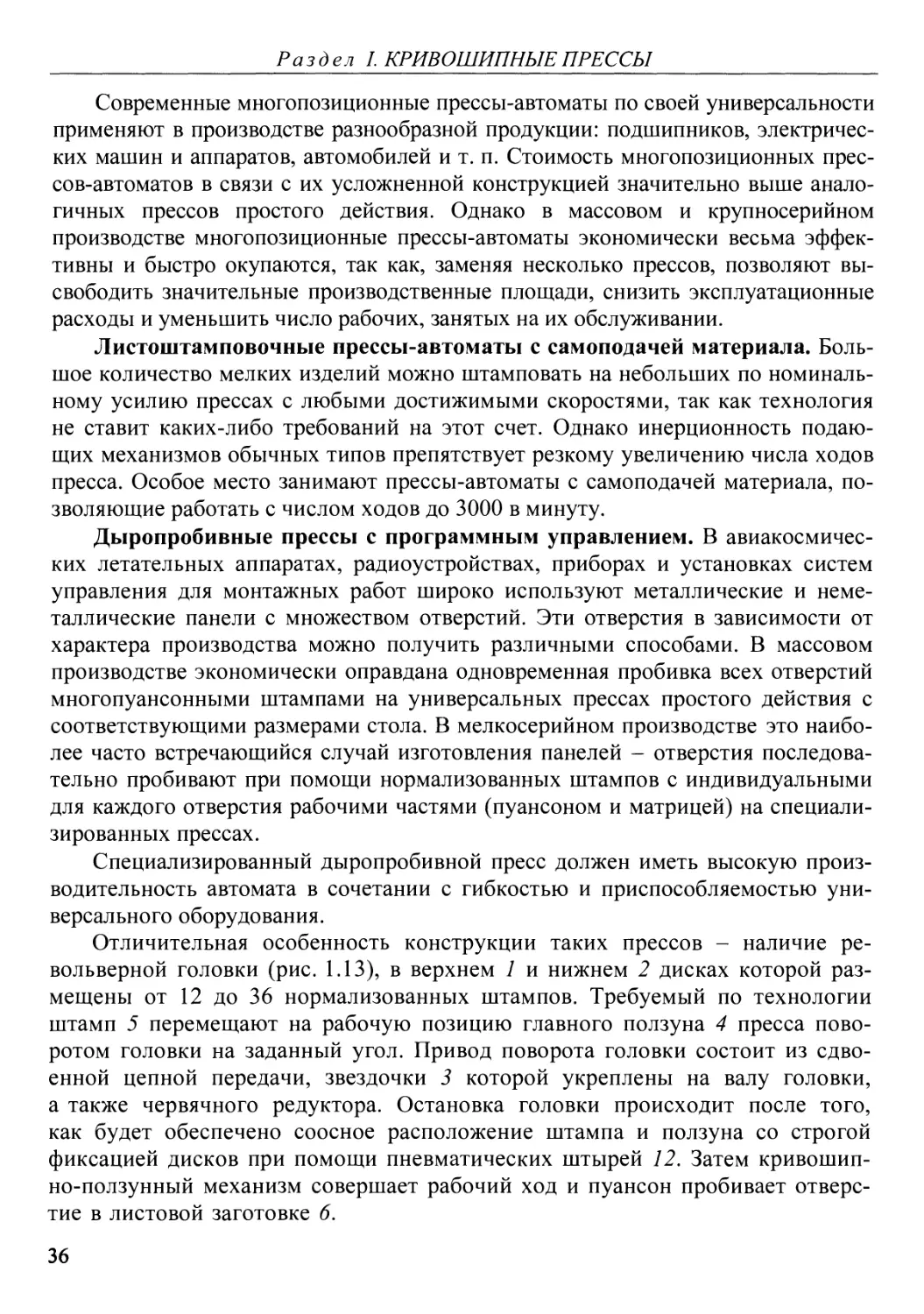

Дыропробивные прессы с программным управлением. В авиакосмических летательных аппаратах, радиоустройствах, приборах и установках систем управления для монтажных работ широко используют металлические и неметаллические панели с множеством отверстий. Эти отверстия в зависимости от характера производства можно получить различными способами. В массовом производстве экономически оправдана одновременная пробивка всех отверстий многопуансонными штампами на универсальных прессах простого действия с соответствующими размерами стола. В мелкосерийном производстве это наиболее часто встречающийся случай изготовления панелей - отверстия последовательно пробивают при помощи нормализованных штампов с индивидуальными для каждого отверстия рабочими частями (пуансоном и матрицей) на специализированных прессах.

Специализированный дыропробивной пресс должен иметь высокую производительность автомата в сочетании с гибкостью и приспособляемостью универсального оборудования.

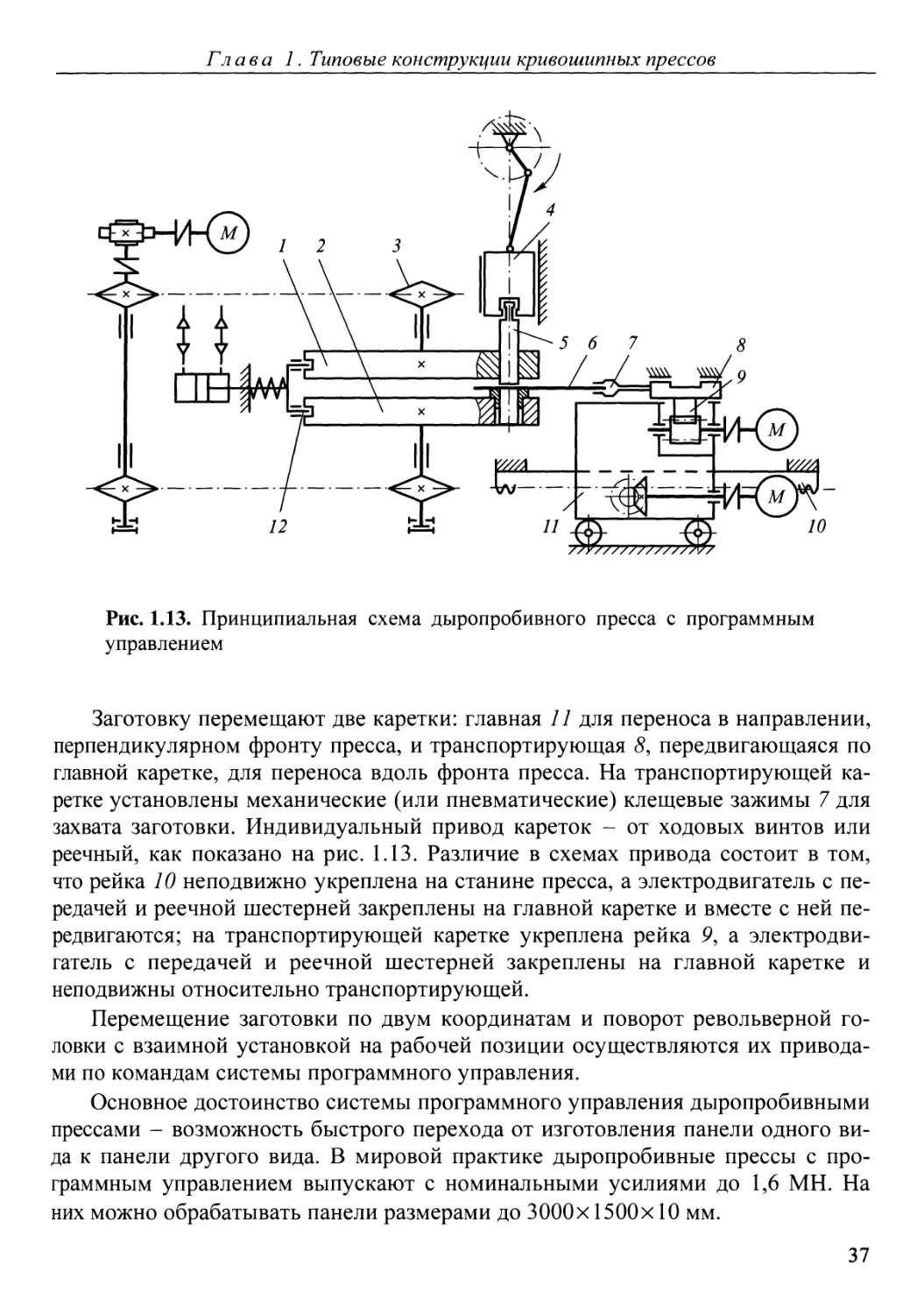

Отличительная особенность конструкции таких прессов - наличие револьверной головки (рис. 1.13), в верхнем 1 и нижнем 2 дисках которой размещены от 12 до 36 нормализованных штампов. Требуемый по технологии штамп 5 перемещают на рабочую позицию главного ползуна 4 пресса поворотом головки на заданный угол. Привод поворота головки состоит из сдвоенной цепной передачи, звездочки 3 которой укреплены на валу головки, а также червячного редуктора. Остановка головки происходит после того, как будет обеспечено соосное расположение штампа и ползуна со строгой фиксацией дисков при помощи пневматических штырей 12. Затем кривошипно-ползунный механизм совершает рабочий ход и пуансон пробивает отверстие в листовой заготовке 6.

36

Глава Г Типовые конструкции кривошипных прессов

Рис. 1.13. Принципиальная схема дыропробивного пресса с программным управлением

Заготовку перемещают две каретки: главная 11 для переноса в направлении, перпендикулярном фронту пресса, и транспортирующая 8, передвигающаяся по главной каретке, для переноса вдоль фронта пресса. На транспортирующей каретке установлены механические (или пневматические) клещевые зажимы 7 для захвата заготовки. Индивидуальный привод кареток - от ходовых винтов или реечный, как показано на рис. 1.13. Различие в схемах привода состоит в том, что рейка 10 неподвижно укреплена на станине пресса, а электродвигатель с передачей и реечной шестерней закреплены на главной каретке и вместе с ней передвигаются; на транспортирующей каретке укреплена рейка Р, а электродвигатель с передачей и реечной шестерней закреплены на главной каретке и неподвижны относительно транспортирующей.

Перемещение заготовки по двум координатам и поворот револьверной головки с взаимной установкой на рабочей позиции осуществляются их приводами по командам системы программного управления.

Основное достоинство системы программного управления дыропробивными прессами - возможность быстрого перехода от изготовления панели одного вида к панели другого вида. В мировой практике дыропробивные прессы с программным управлением выпускают с номинальными усилиями до 1,6 МН. На них можно обрабатывать панели размерами до ЗОООх 1500х 10 мм.

37

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

1.8. Общие тенденции в развитии листоштамповочных прессов

В развитии листоштамповочных прессов проявляются такие общие тенденции, как снижение их высоты, повышение быстроходности, унификация узлов и агрегатирование, механизация и автоматизация штамповки.

Для промышленности необходимы все более мощные прессы с увеличенным ходом главного ползуна при относительно малом числе ходов в единицу времени. Это приводит к возрастанию габаритных размеров машин в плане, особенно по высоте. Пролеты зданий цехов для установки подобных прессов приходится делать высокими, а так как в них устанавливают еще и прессы с меньшими габаритными размерами, то полезный объем производственных помещений используется нерационально и средства расходуются впустую.

Прессы с верхним приводом имеют и другие недостатки. Высоко расположенный центр тяжести обусловливает их недостаточную устойчивость и вибрацию в период рабочего хода и при включении муфты. Срабатывание золотников с выпуском сжатого воздуха из муфты и тормозов, вращение элементов привода усиливают шум в цехе.

Еще недавно преимущества прессов с нижним приводом казались весьма проблематичными: при индивидуальной установке сложность и объем фундамента часто заставляли отказываться от их использования. Строительство зданий прессовых цехов с цокольными этажами способствовало выпуску листоштамповочных прессов с нижним приводом простого и двойного действия. Появились мощные многопозиционные прессы-автоматы с нижним приводом.

Привод такого пресса полностью размещен под столом в помещении цокольного этажа. Ведущие кривошипы современных прессов оформлены в виде шестерен-эксцентриков. Шатуны во время рабочего хода тянут ползун и работают на растяжение, разгружая станину. Ползун пресса имеет усиленные боковые направляющие. Вынужденное расположение шатунов в стойках пресса несколько увеличивает его размер по фронту.

По общей высоте прессы одинакового назначения с верхним и нижним приводом примерно равны. Но высота над уровнем пола прессов с верхним приводом составляет 0,7...0,75, а с нижним - 0,5 от общей их высоты. Благодаря этому производственные пролеты цехов, в которых устанавливают мощные прессы с нижним приводом, могут быть уменьшены на 2...4 м.

Для малых прессов универсального назначения технологически допустимо любое сокращение длительности цикла одного двойного хода, включая рабочий. Определяющим фактором является работоспособность механизмов подачи исходной заготовки и ее межоперационной транспортировки. Поэтому повышение быстроходности этих прессов связано с использованием скоростных электродвигателей и привода с уменьшенным передаточным отношением. Быстроходность крупных прессов можно повысить только путем сокращения длительности холостых пробегов в цикле двойного хода при неизменной длительности рабочего хода.

38

Глава 1. Типовые конструкции кривошипных прессов

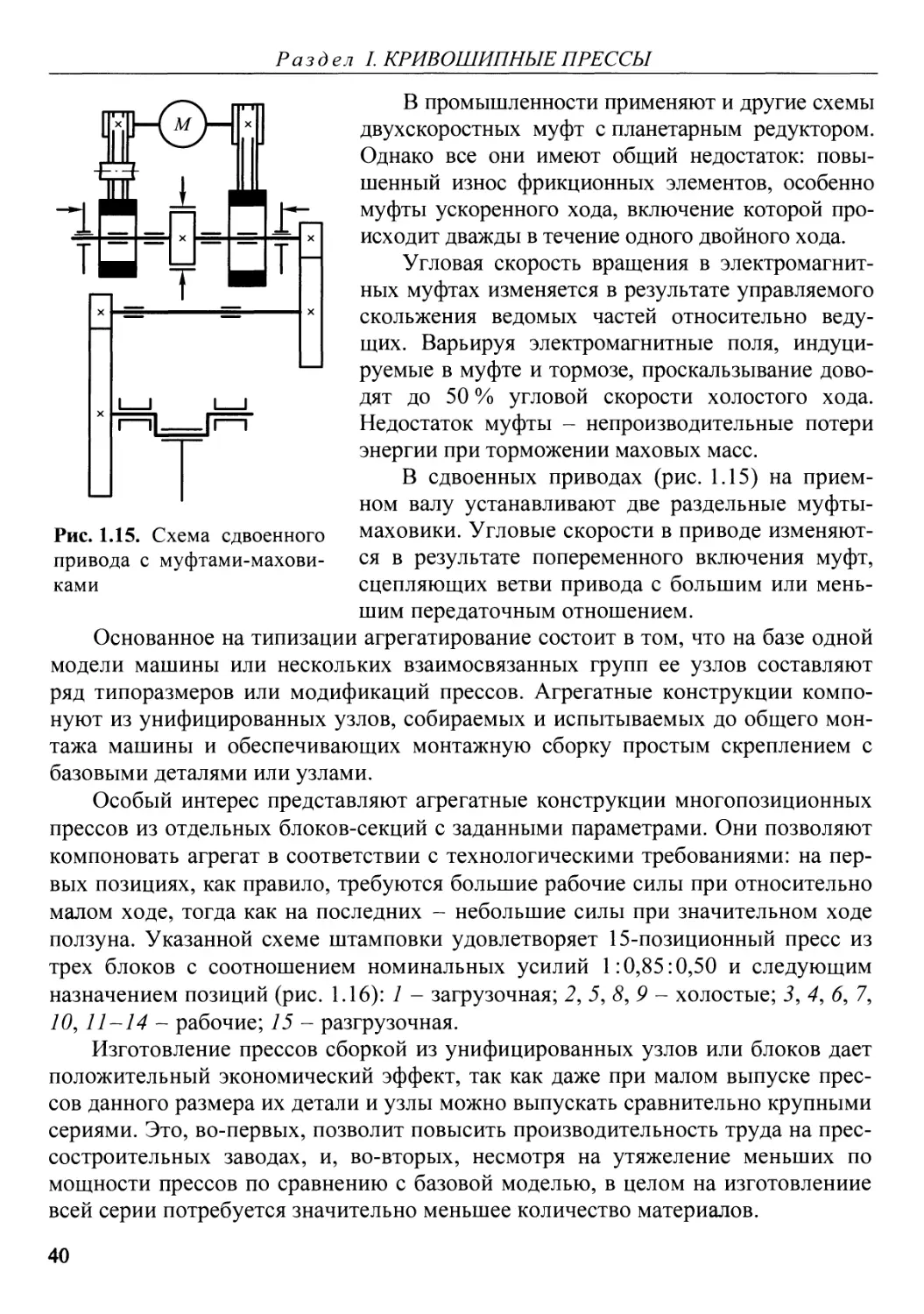

Раздельные скорости движения механизмов пресса в периоды холостого пробега и рабочего хода достигаются при помощи конструктивных изменений в приводе, например при использовании приводов со специальными муфтами или сдвоенных.

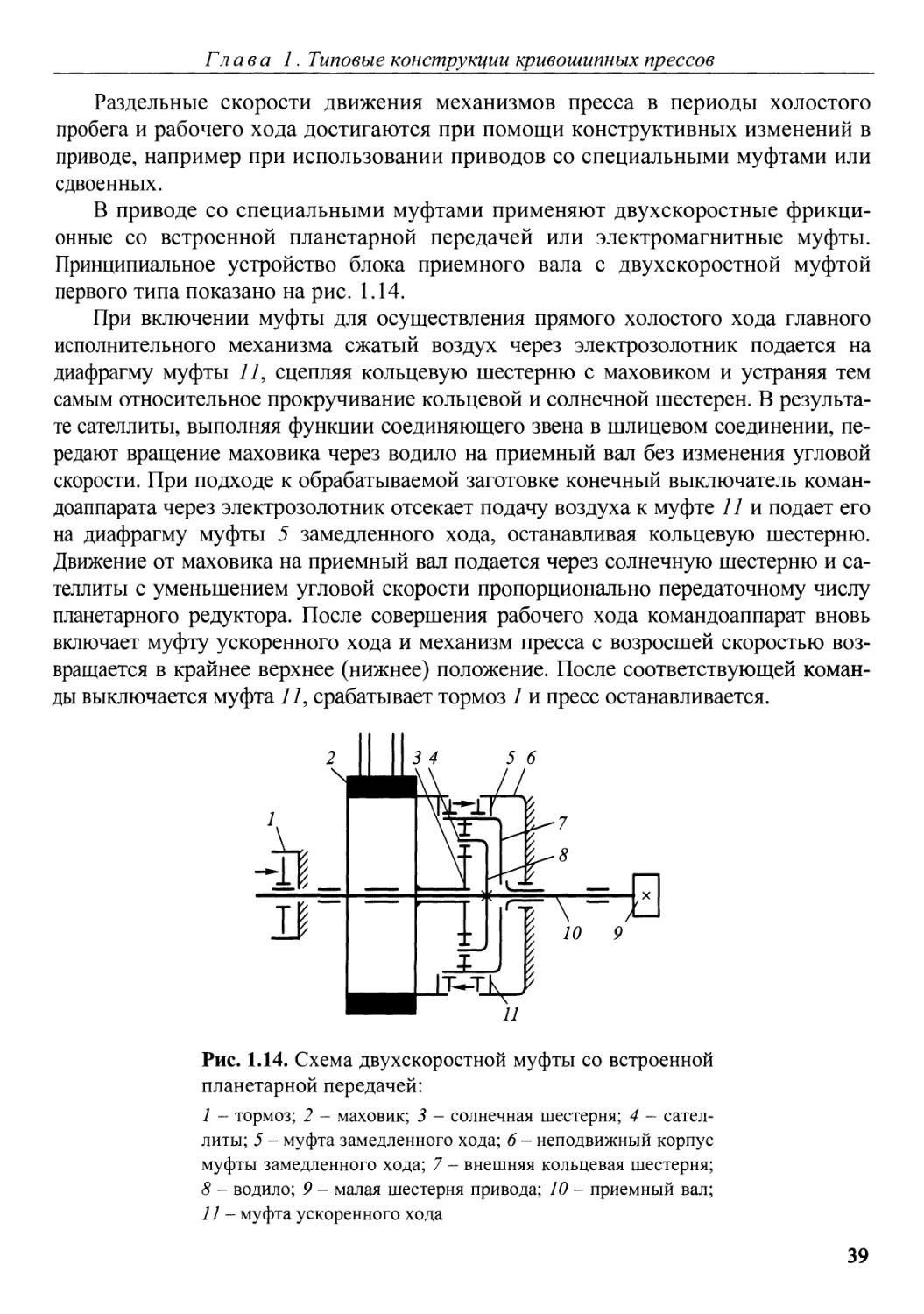

В приводе со специальными муфтами применяют двухскоростные фрикционные со встроенной планетарной передачей или электромагнитные муфты. Принципиальное устройство блока приемного вала с двухскоростной муфтой первого типа показано на рис. 1.14.

При включении муфты для осуществления прямого холостого хода главного исполнительного механизма сжатый воздух через электрозолотник подается на диафрагму муфты 77, сцепляя кольцевую шестерню с маховиком и устраняя тем самым относительное прокручивание кольцевой и солнечной шестерен. В результате сателлиты, выполняя функции соединяющего звена в шлицевом соединении, передают вращение маховика через водило на приемный вал без изменения угловой скорости. При подходе к обрабатываемой заготовке конечный выключатель коман-доаппарата через электрозолотник отсекает подачу воздуха к муфте 77 и подает его на диафрагму муфты 5 замедленного хода, останавливая кольцевую шестерню. Движение от маховика на приемный вал подается через солнечную шестерню и сателлиты с уменьшением угловой скорости пропорционально передаточному числу планетарного редуктора. После совершения рабочего хода командоаппарат вновь включает муфту ускоренного хода и механизм пресса с возросшей скоростью возвращается в крайнее верхнее (нижнее) положение. После соответствующей команды выключается муфта 77, срабатывает тормоз 7 и пресс останавливается.

Рис. 1.14. Схема двухскоростной муфты со встроенной планетарной передачей:

1 - тормоз; 2 - маховик; 3 - солнечная шестерня; 4 - сателлиты; 5 - муфта замедленного хода; 6 - неподвижный корпус муфты замедленного хода; 7 - внешняя кольцевая шестерня; 8 - водило; 9 - малая шестерня привода; 10 - приемный вал; 77 - муфта ускоренного хода

39

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

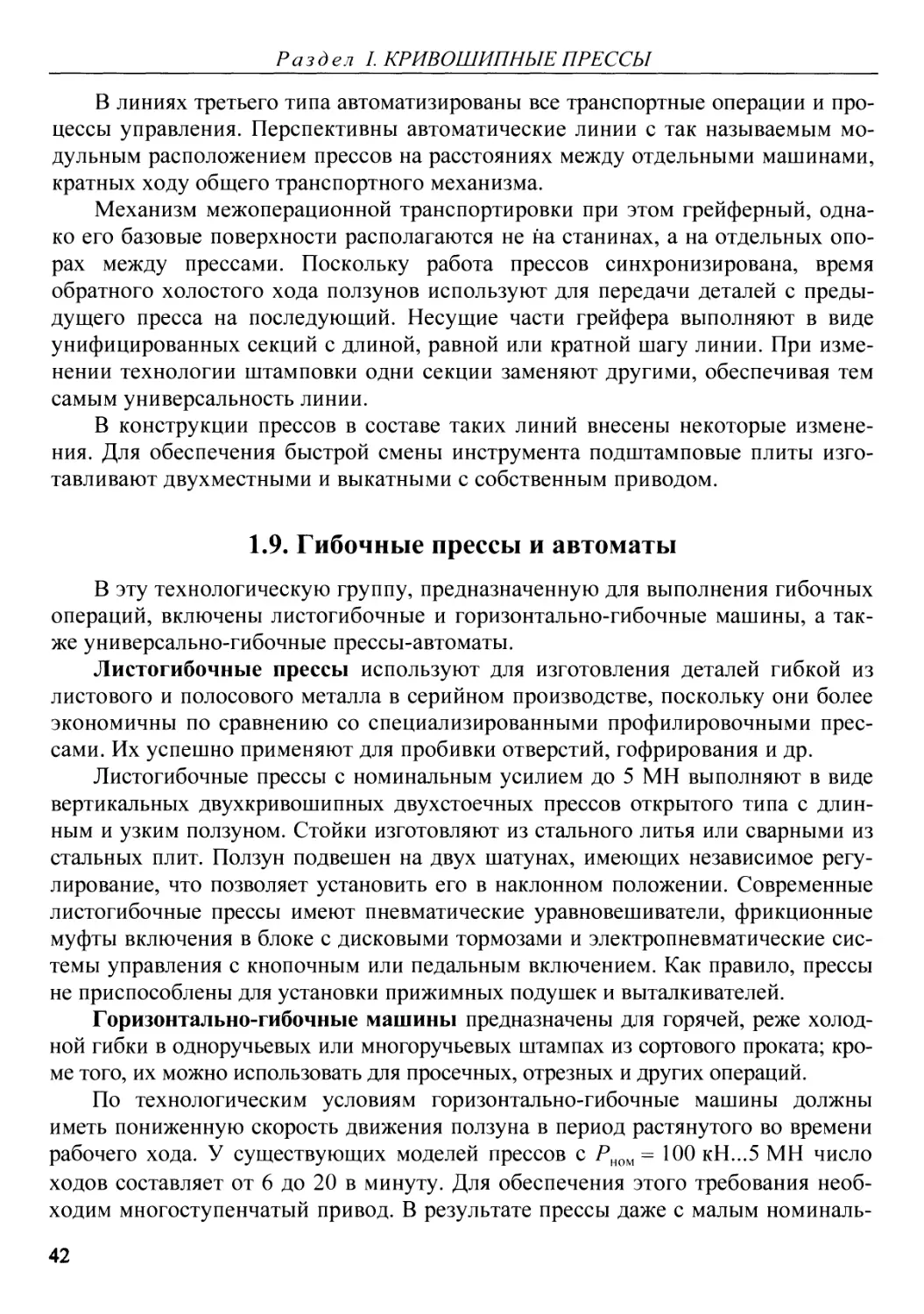

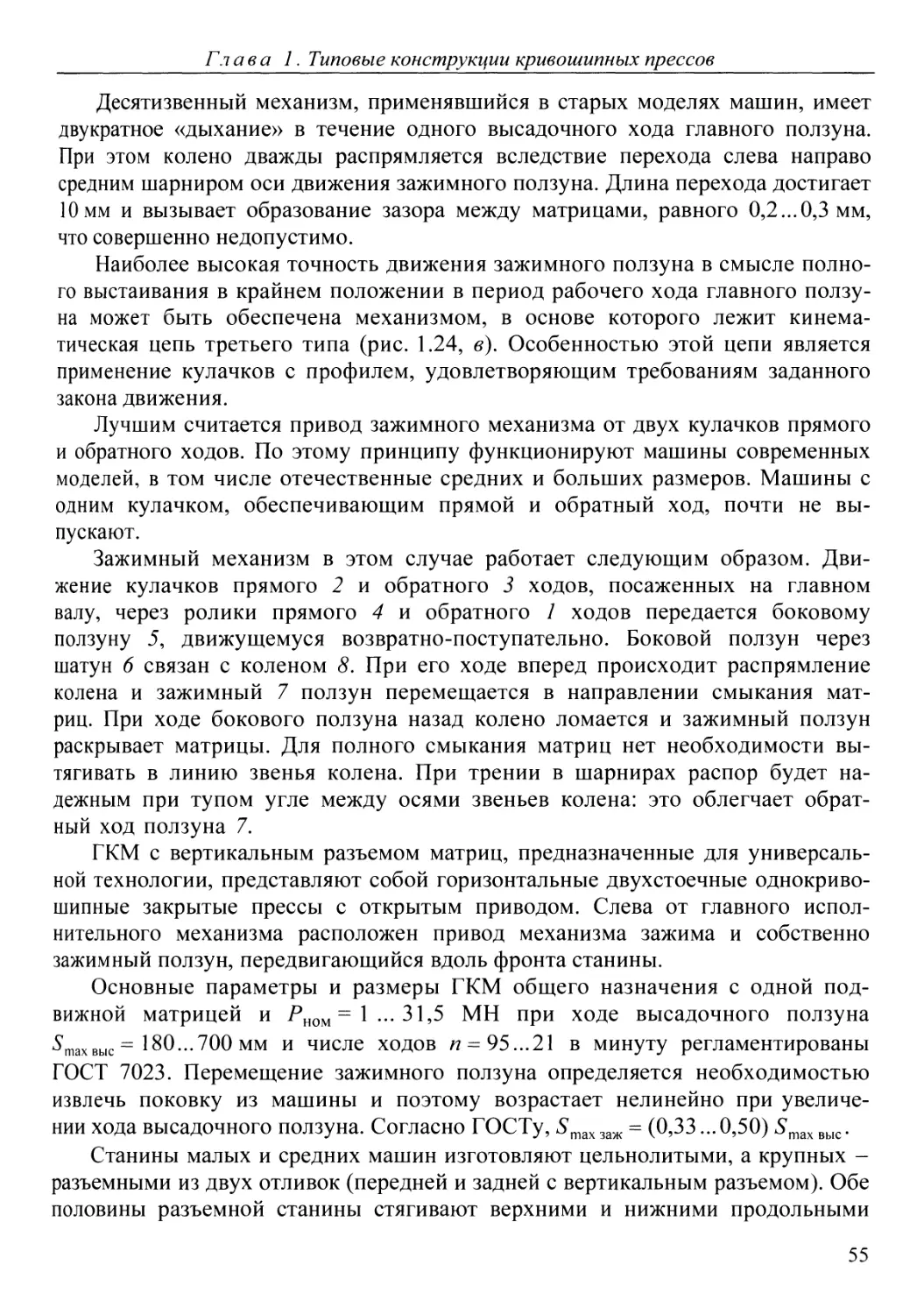

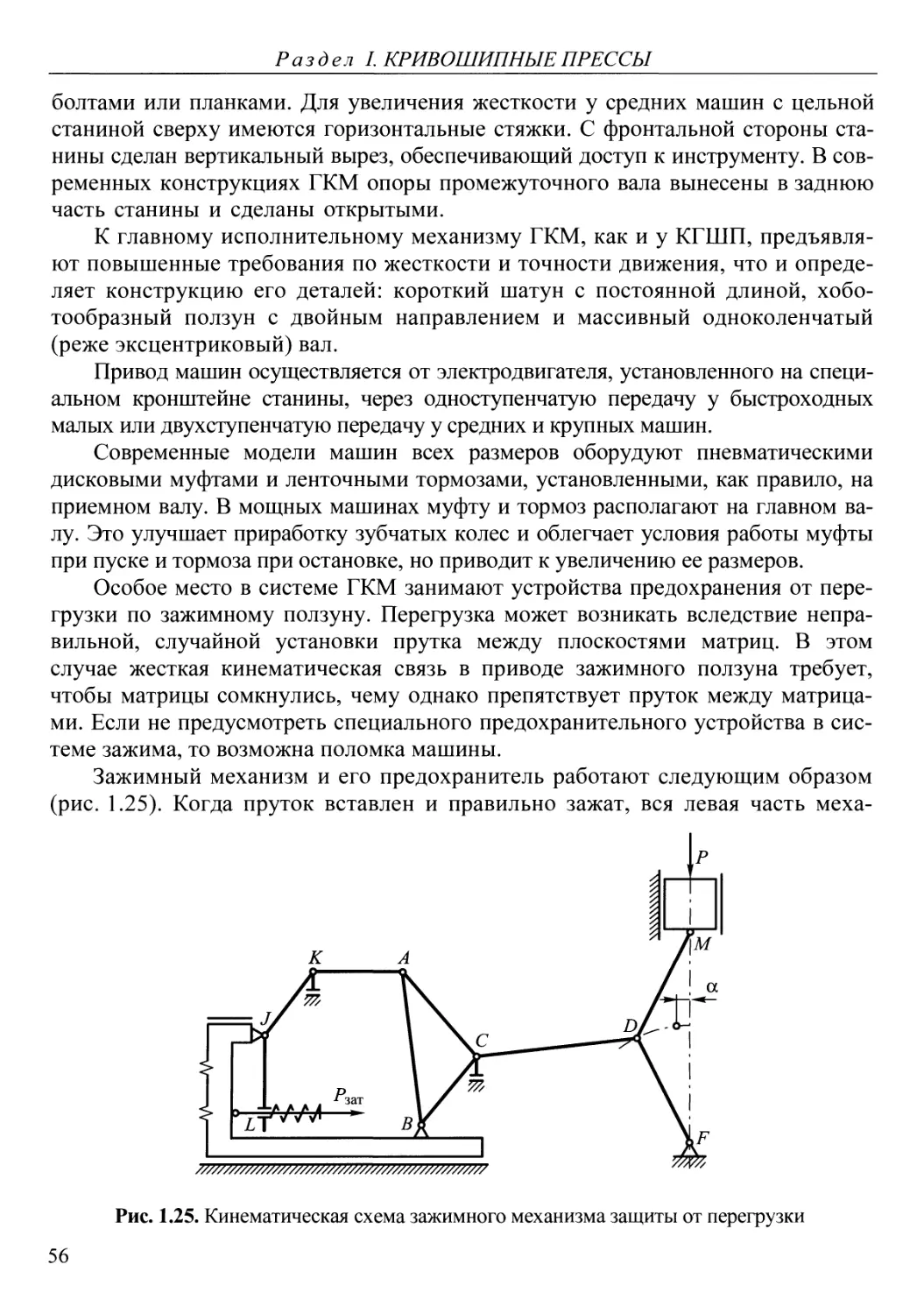

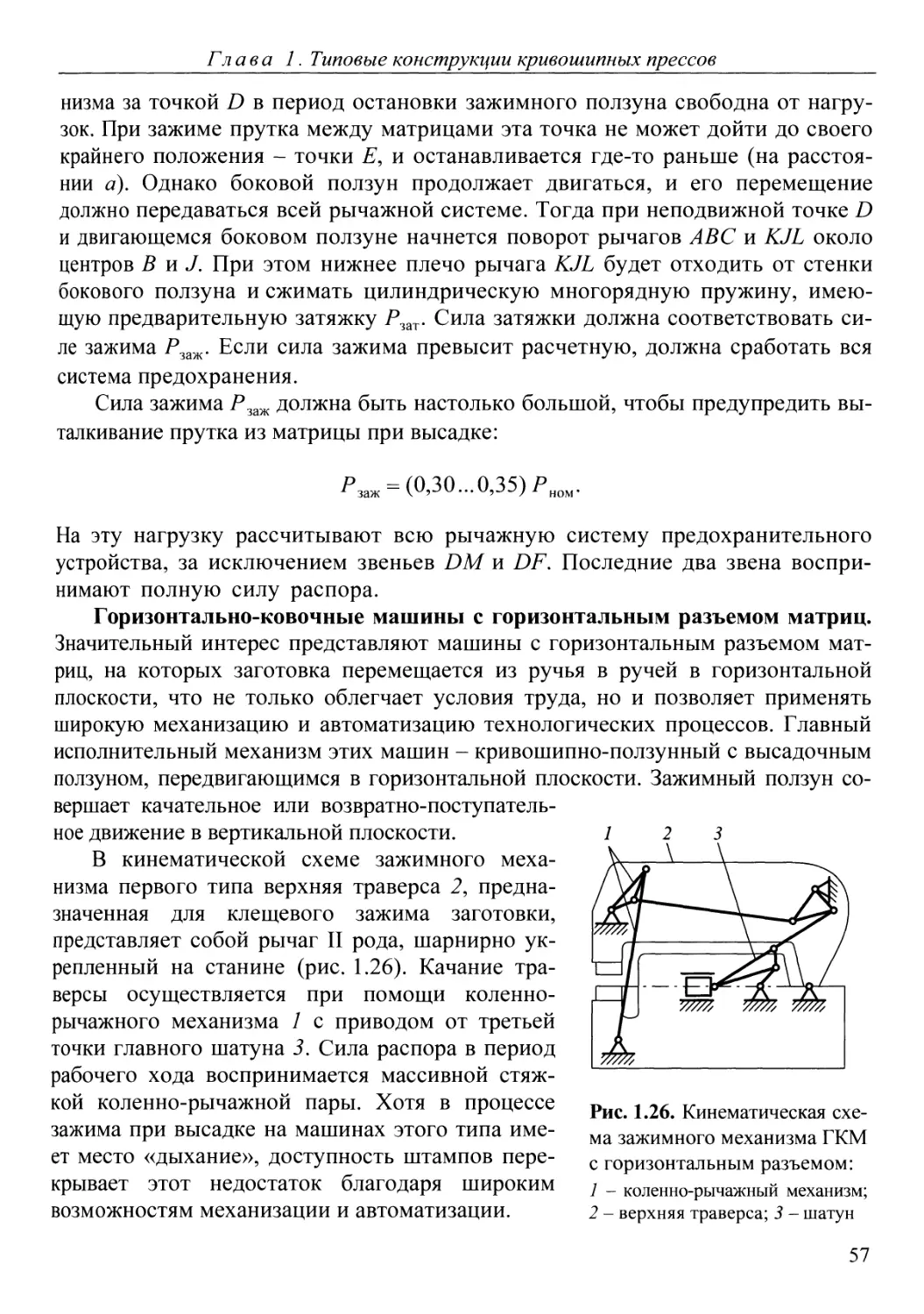

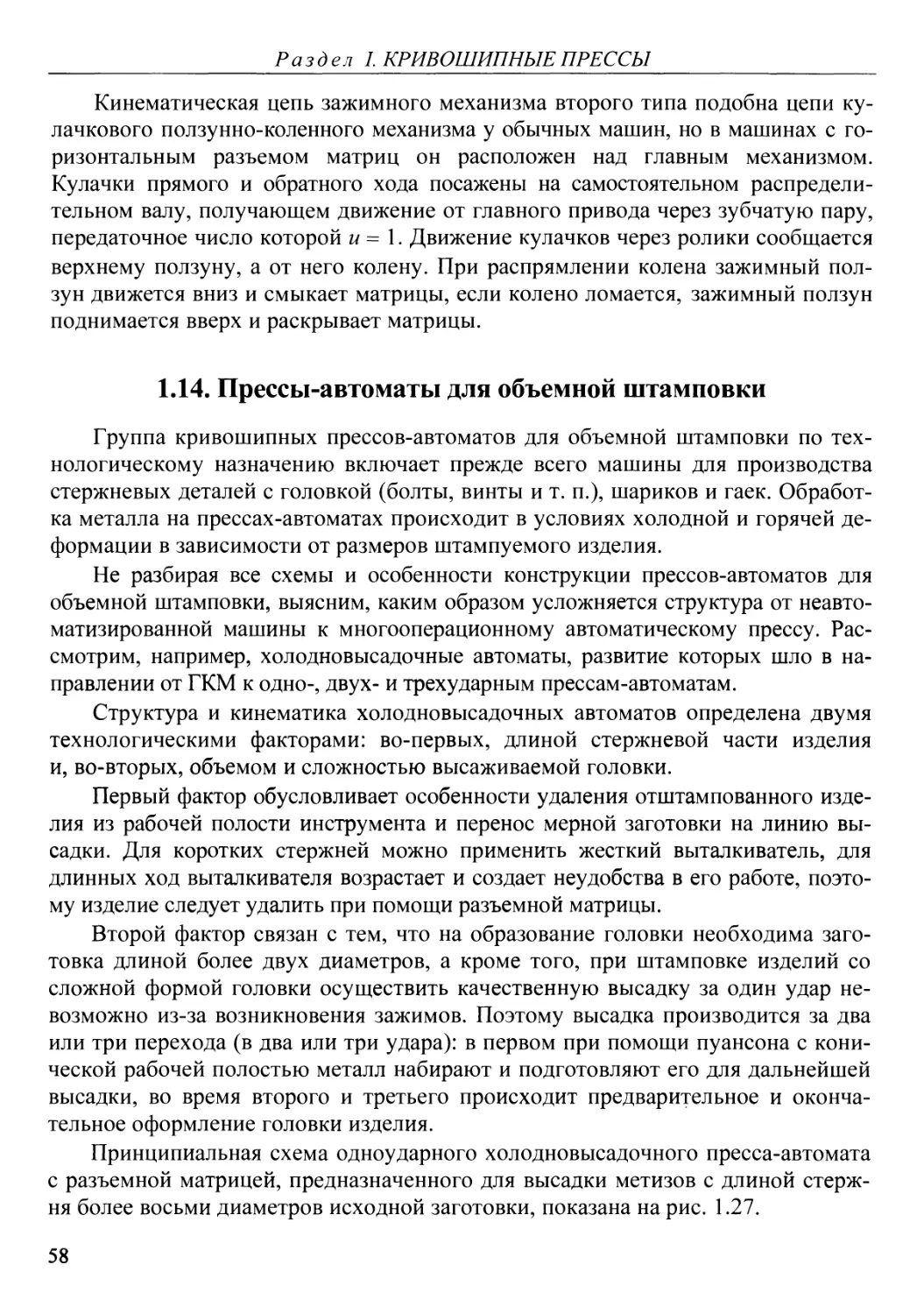

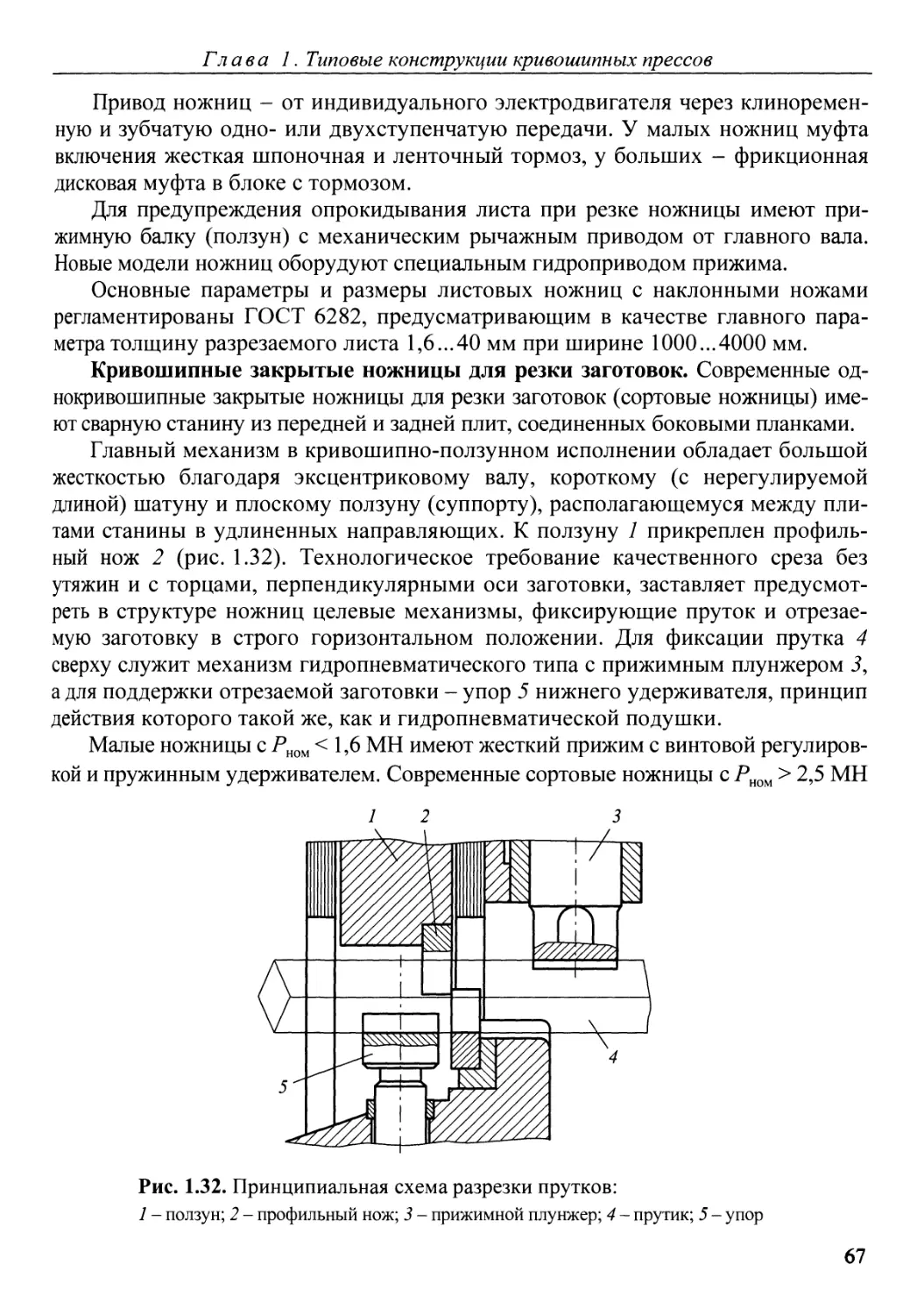

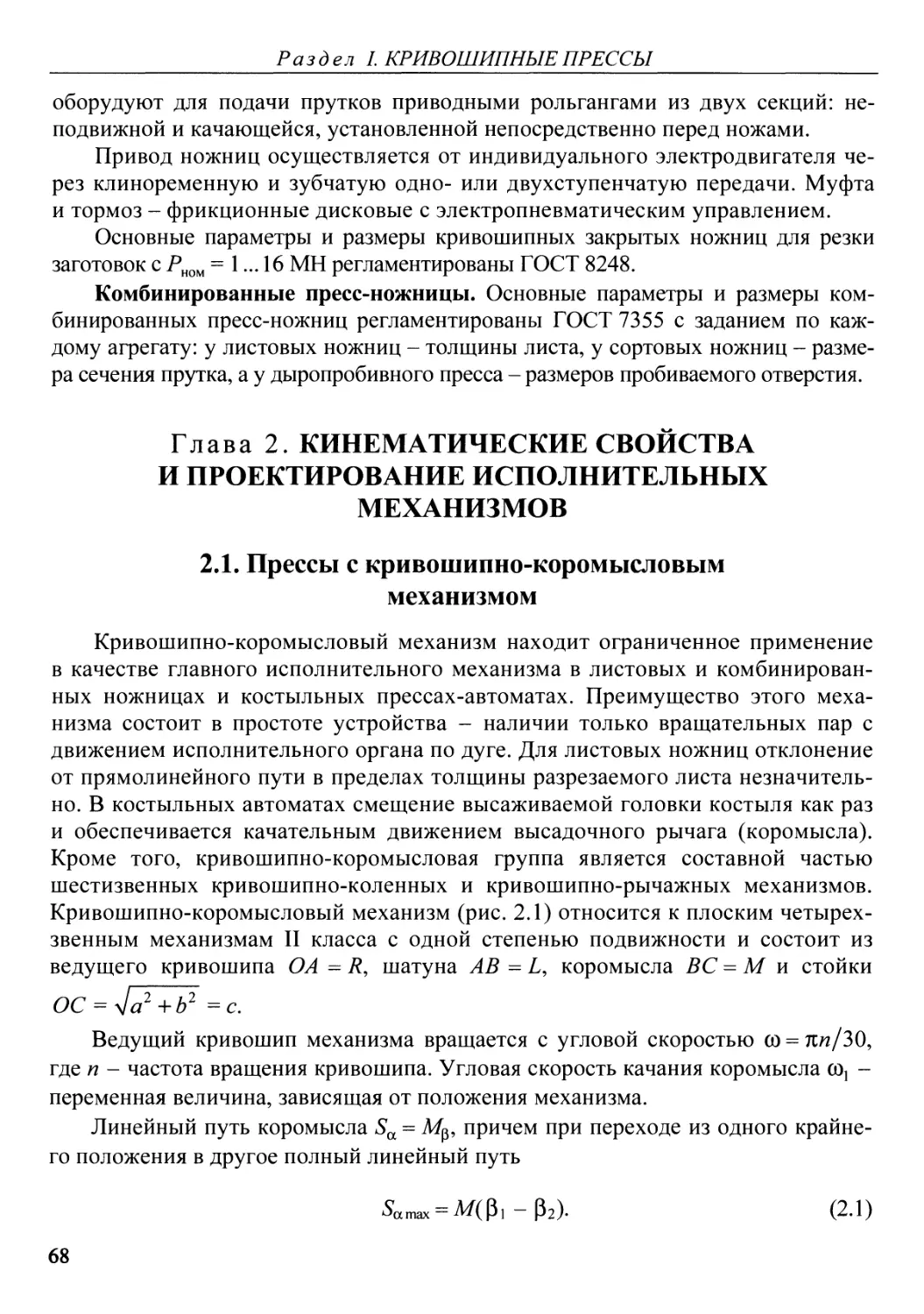

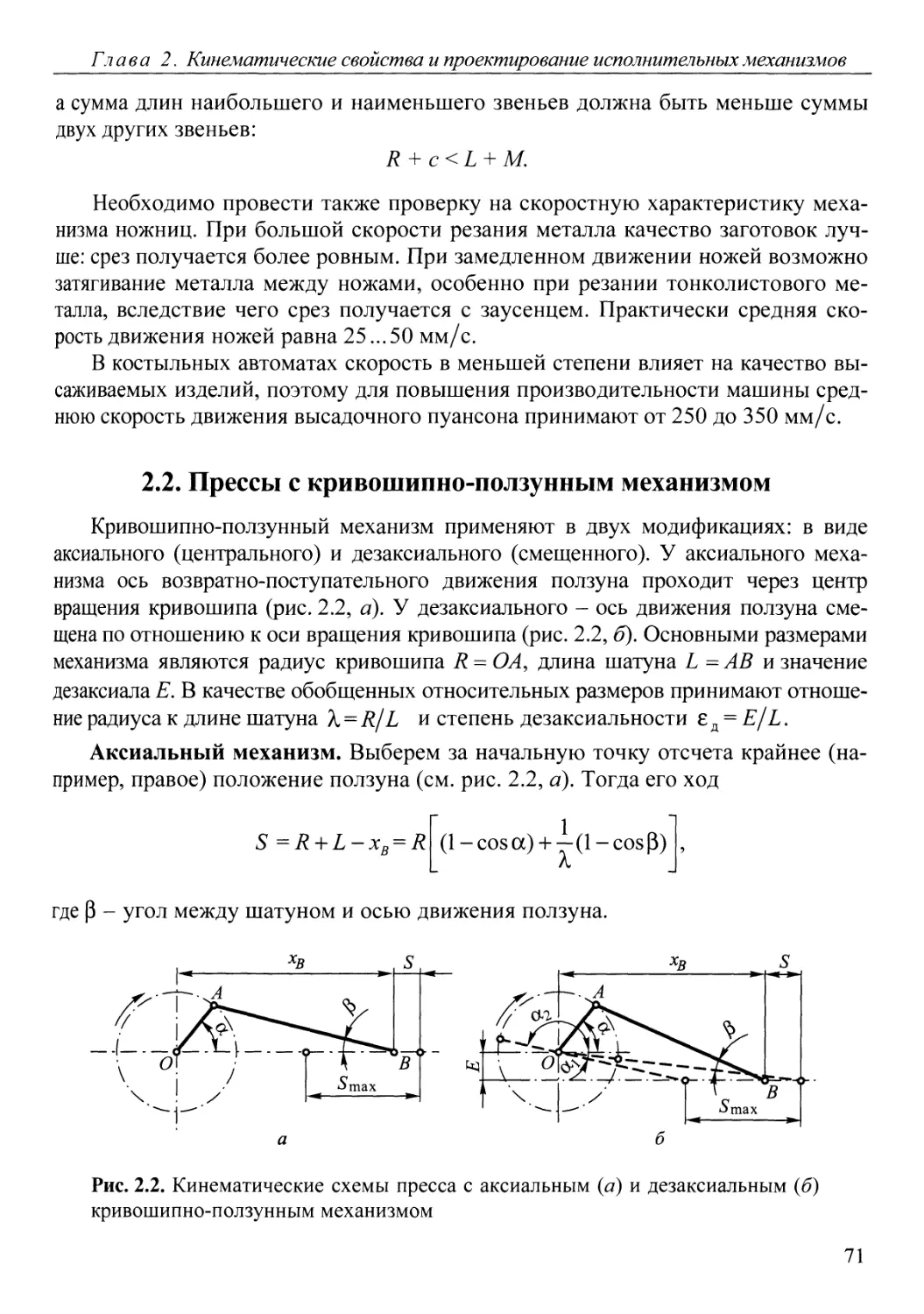

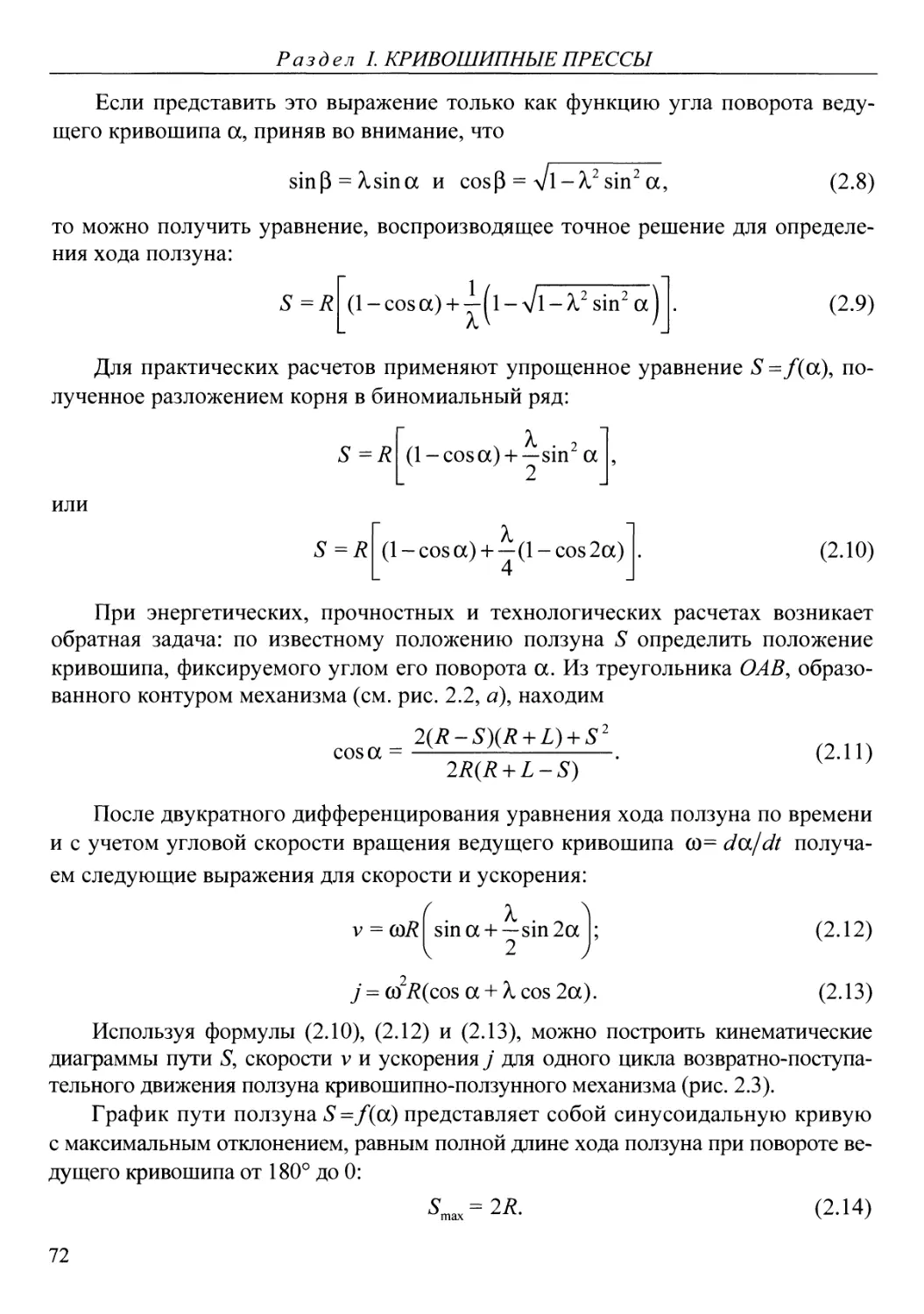

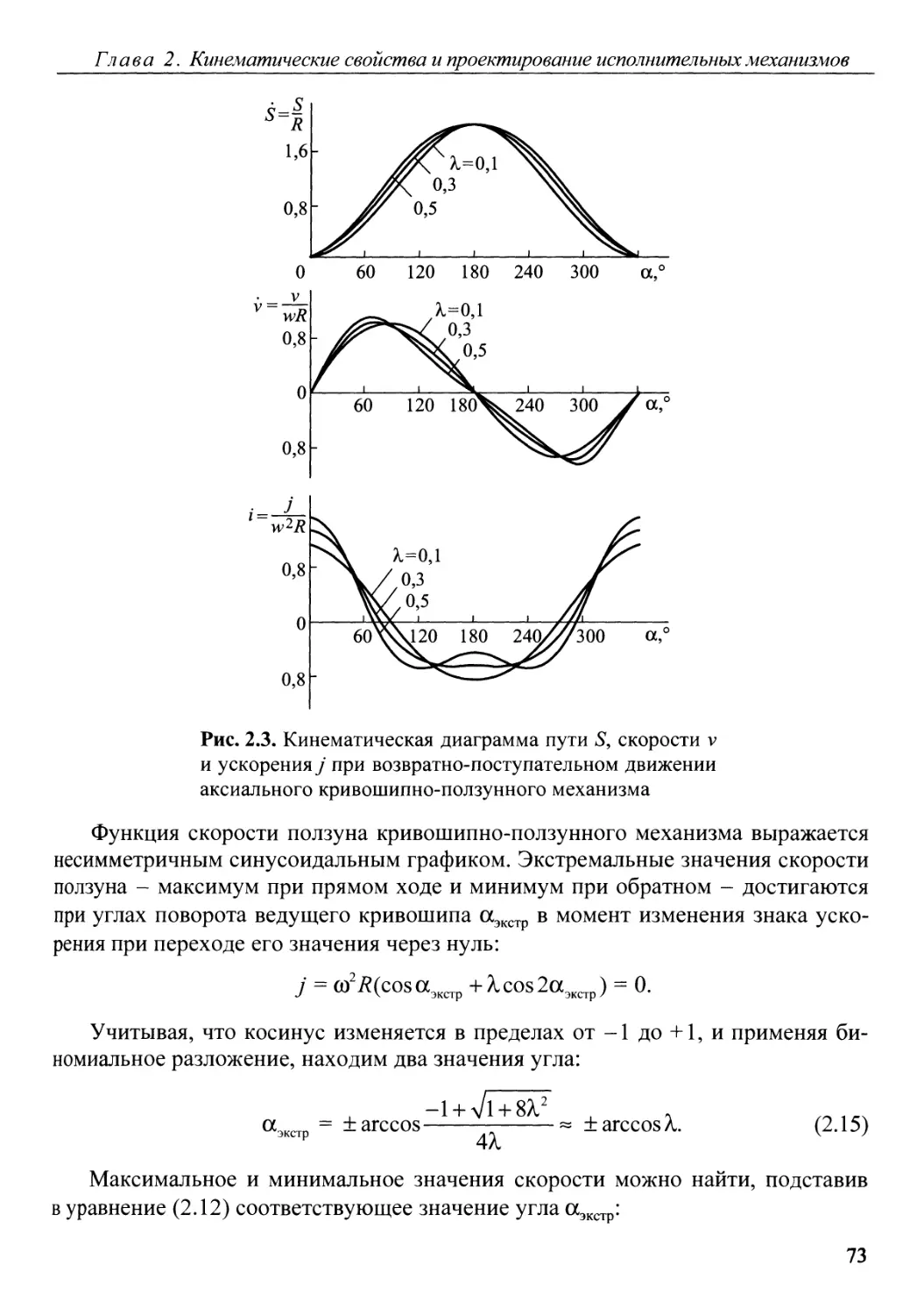

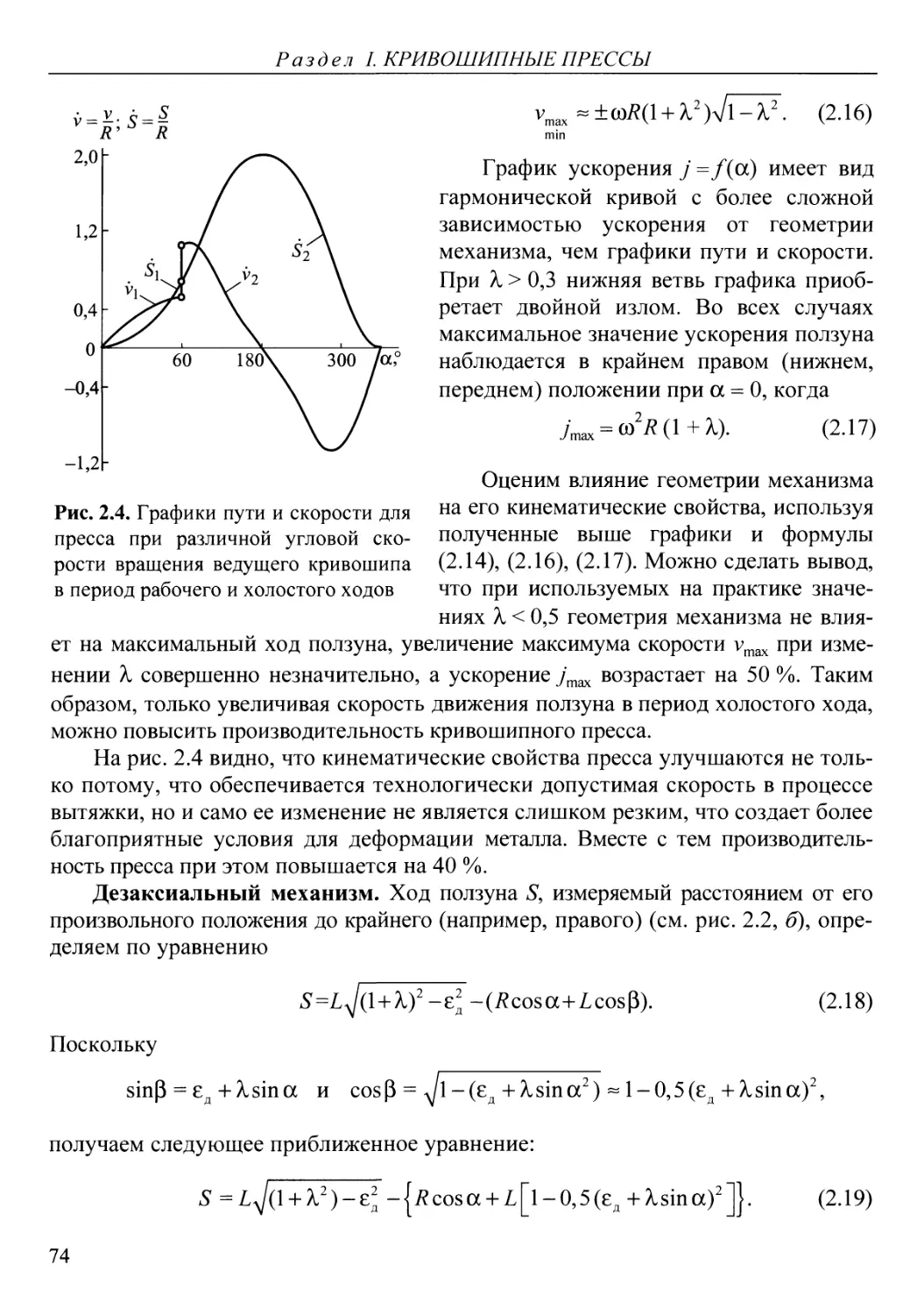

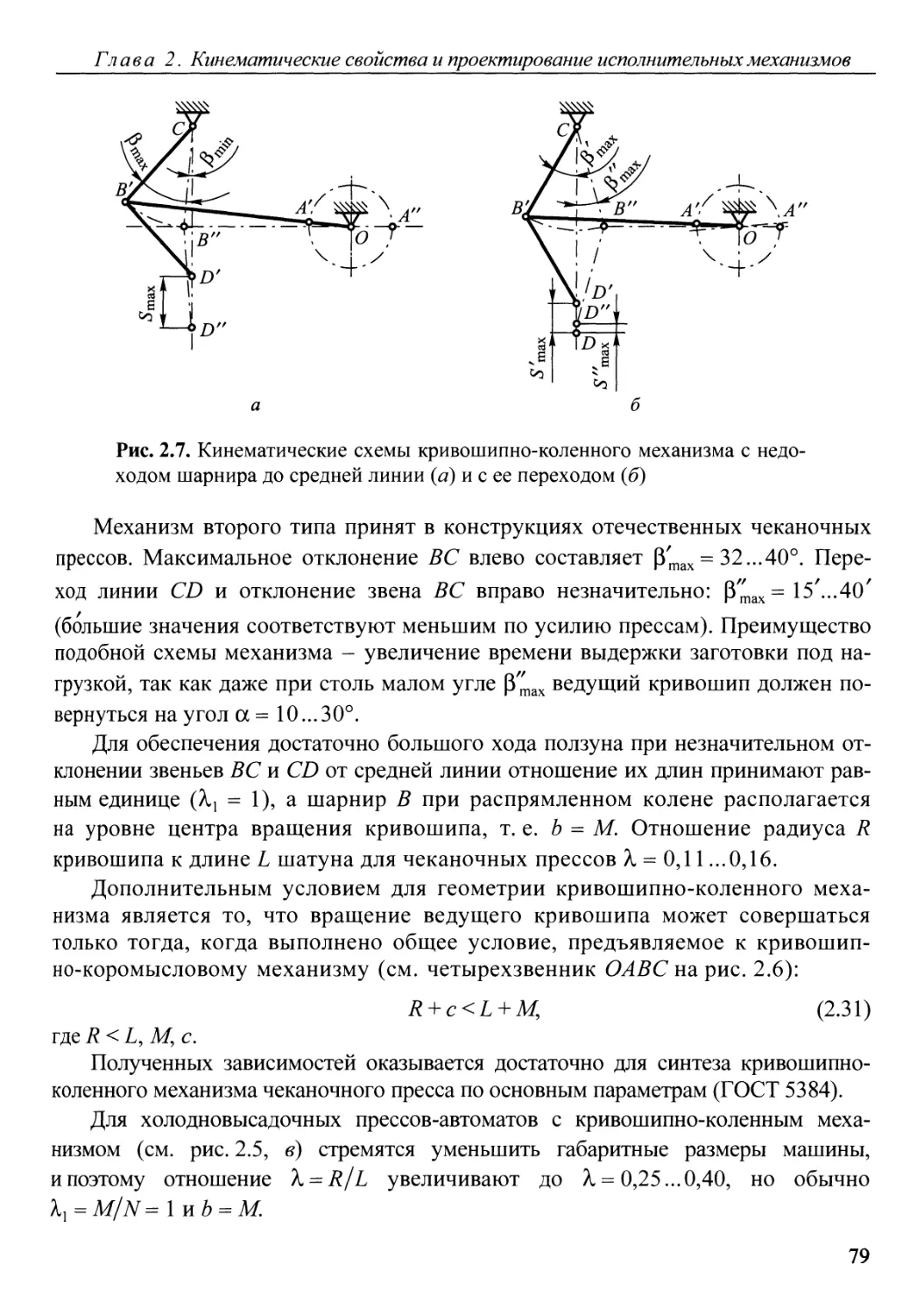

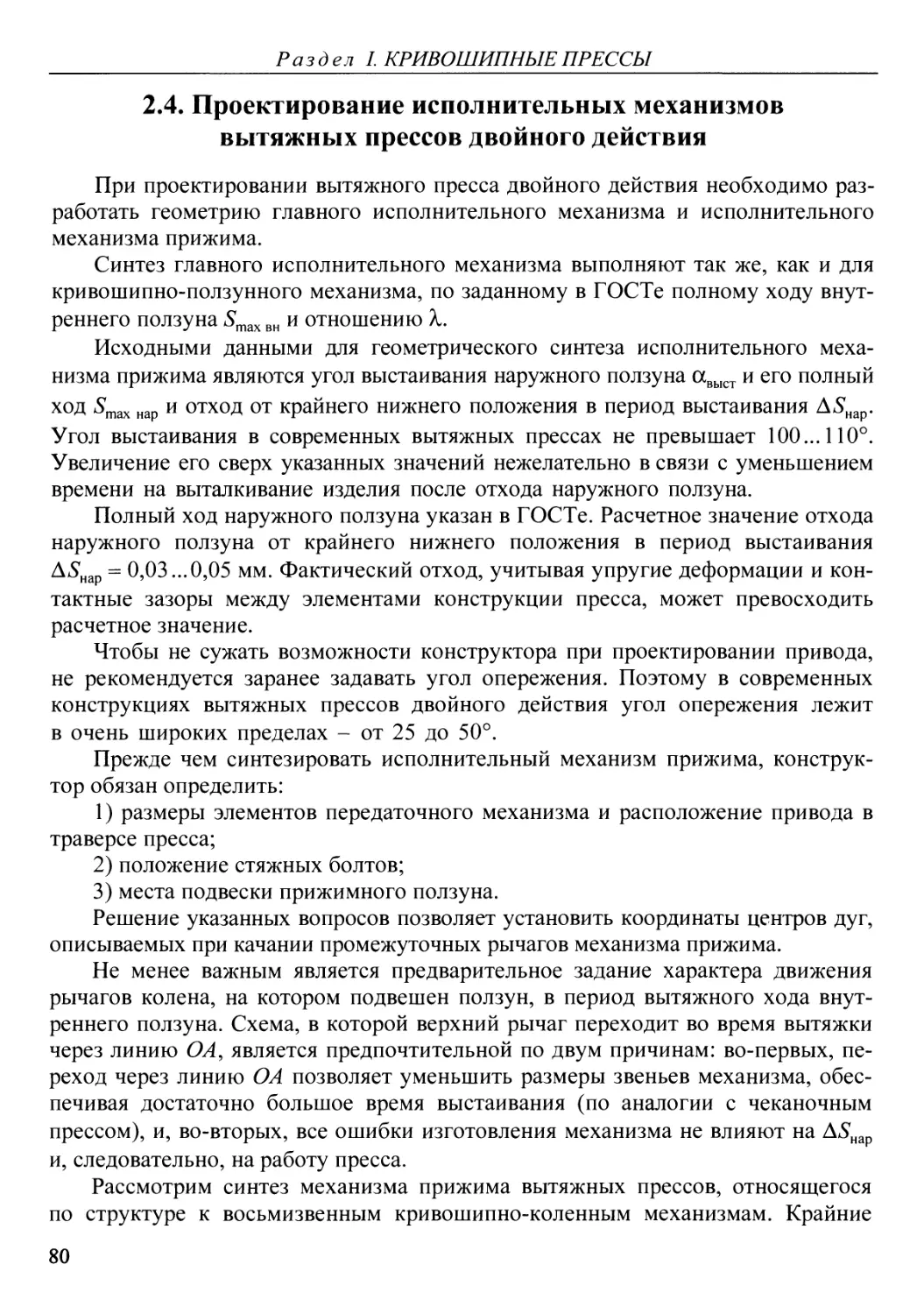

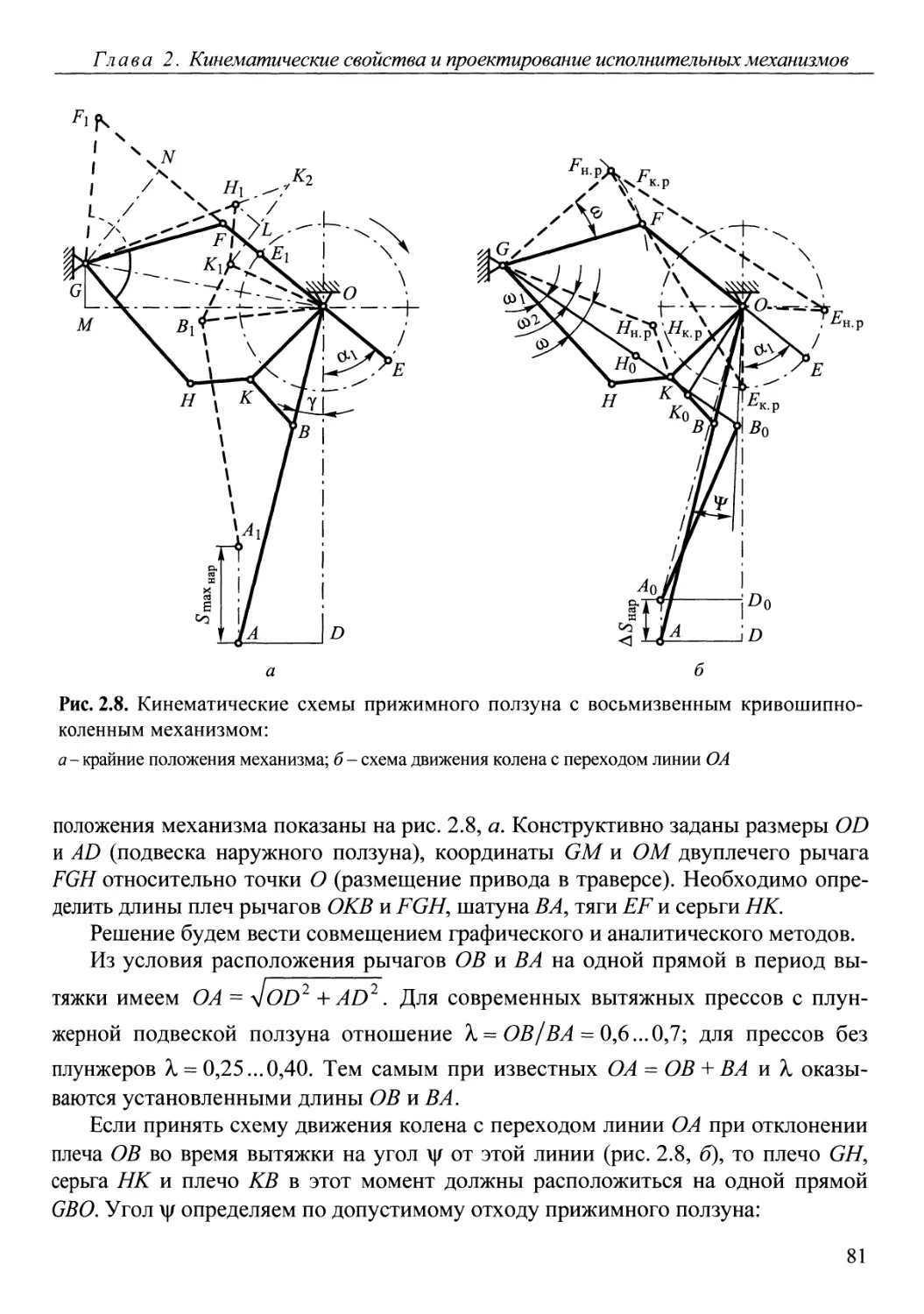

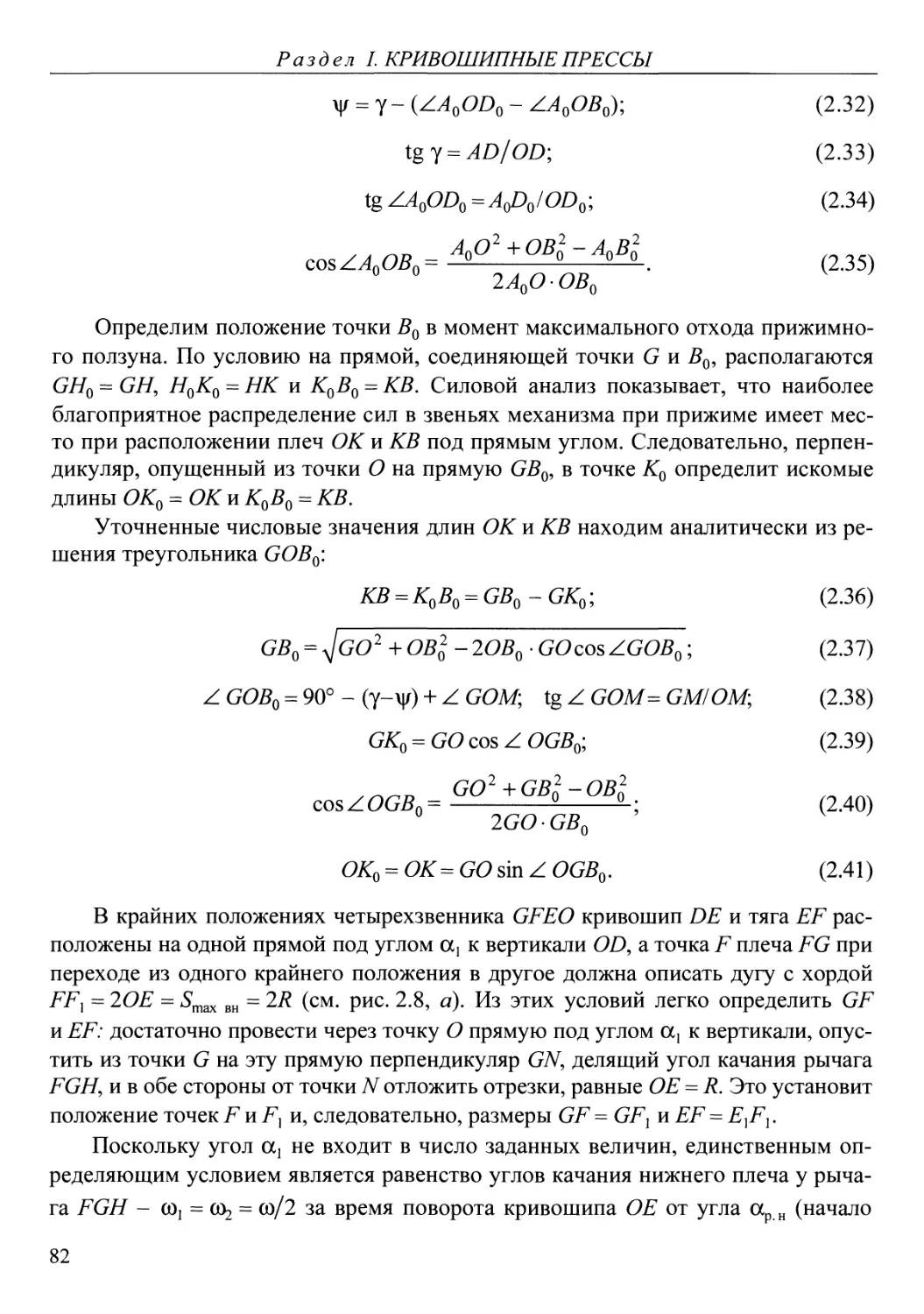

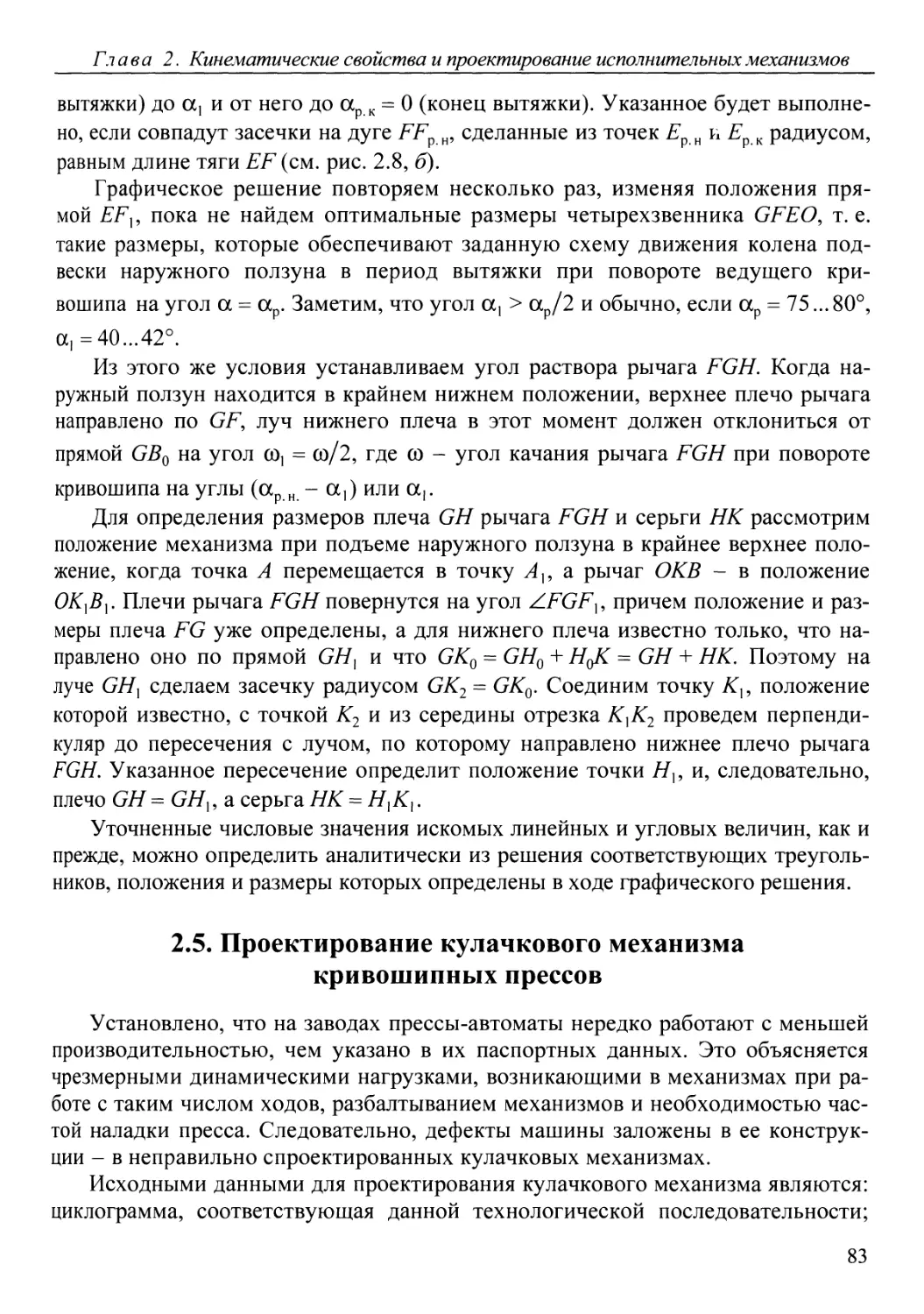

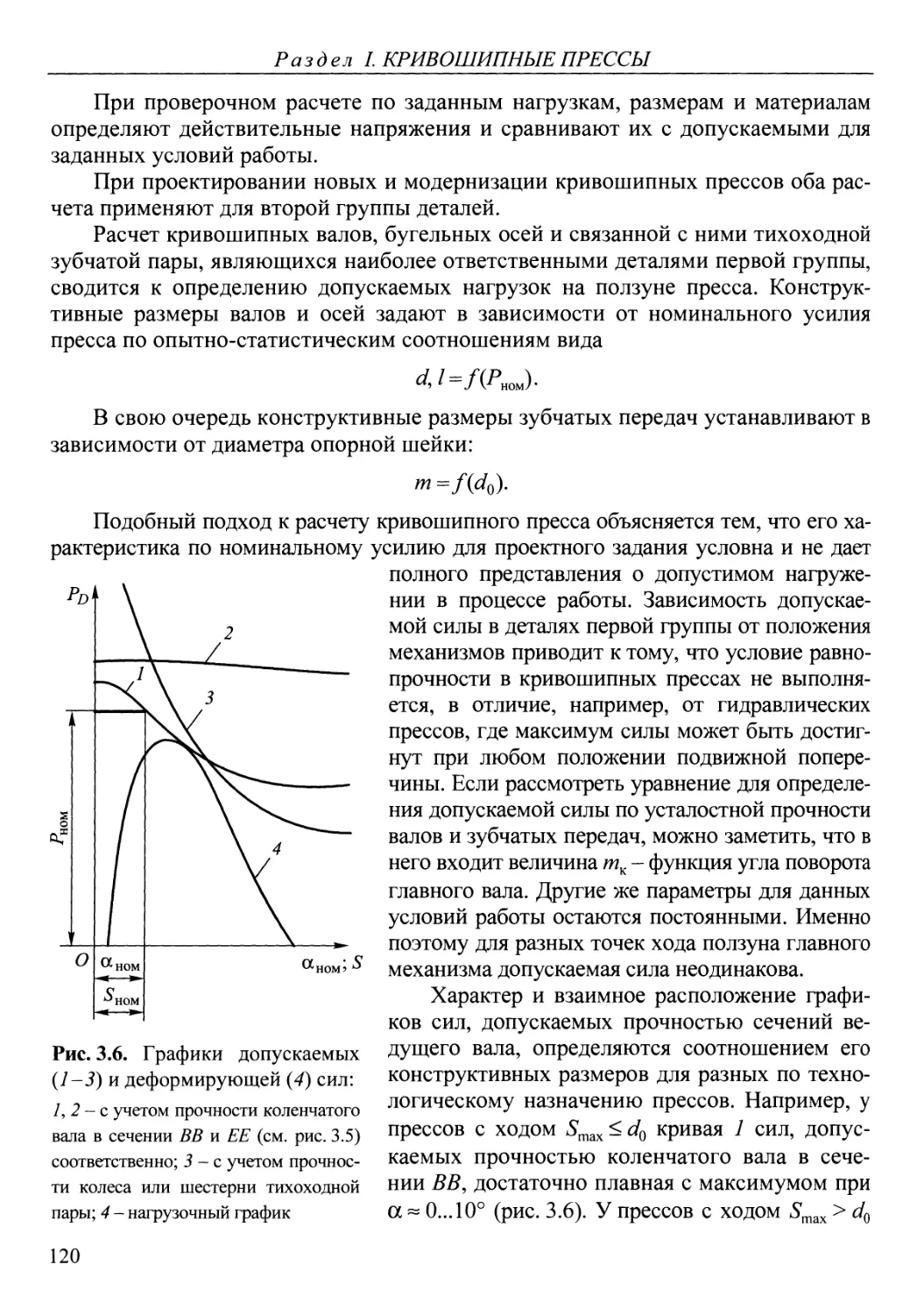

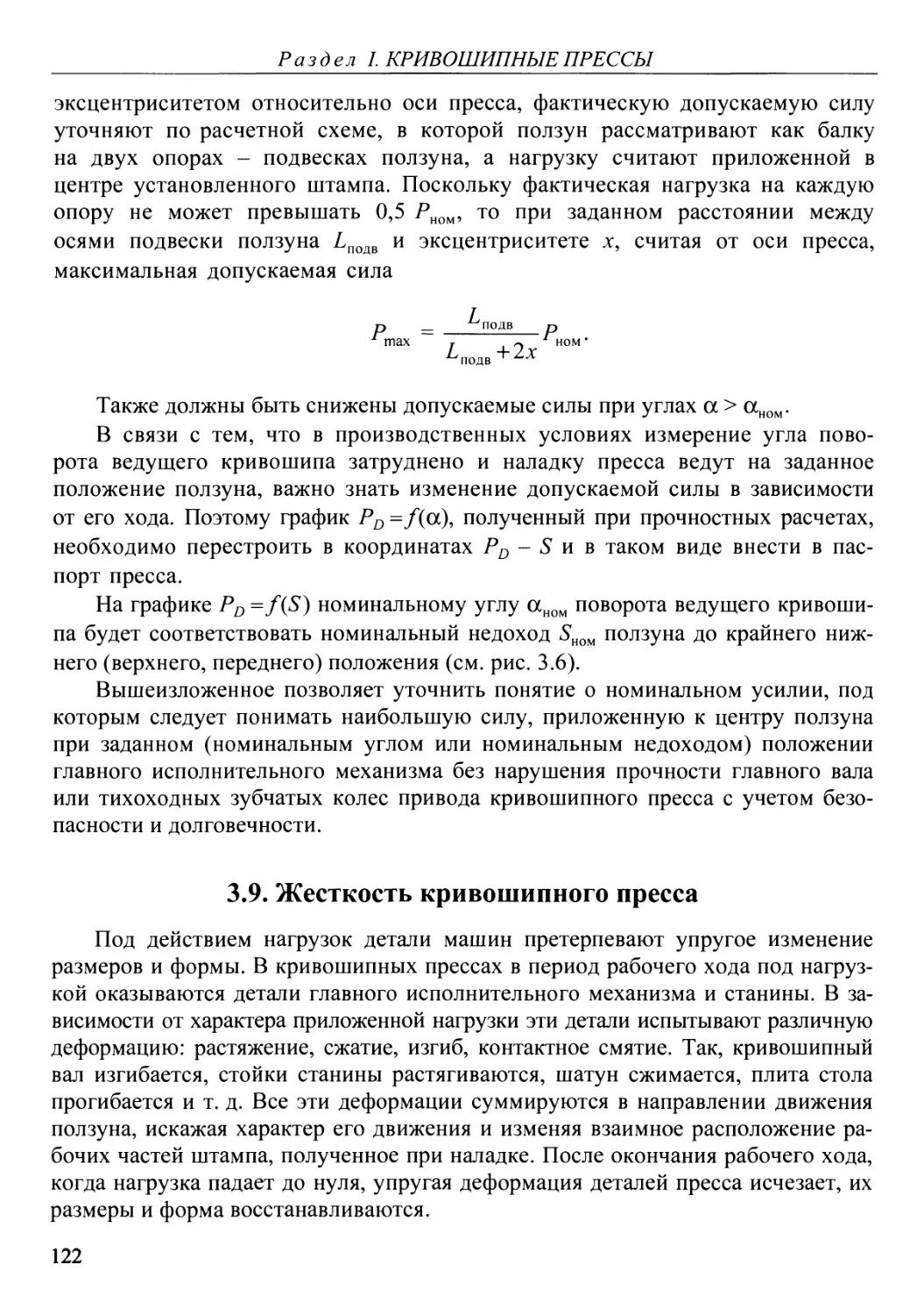

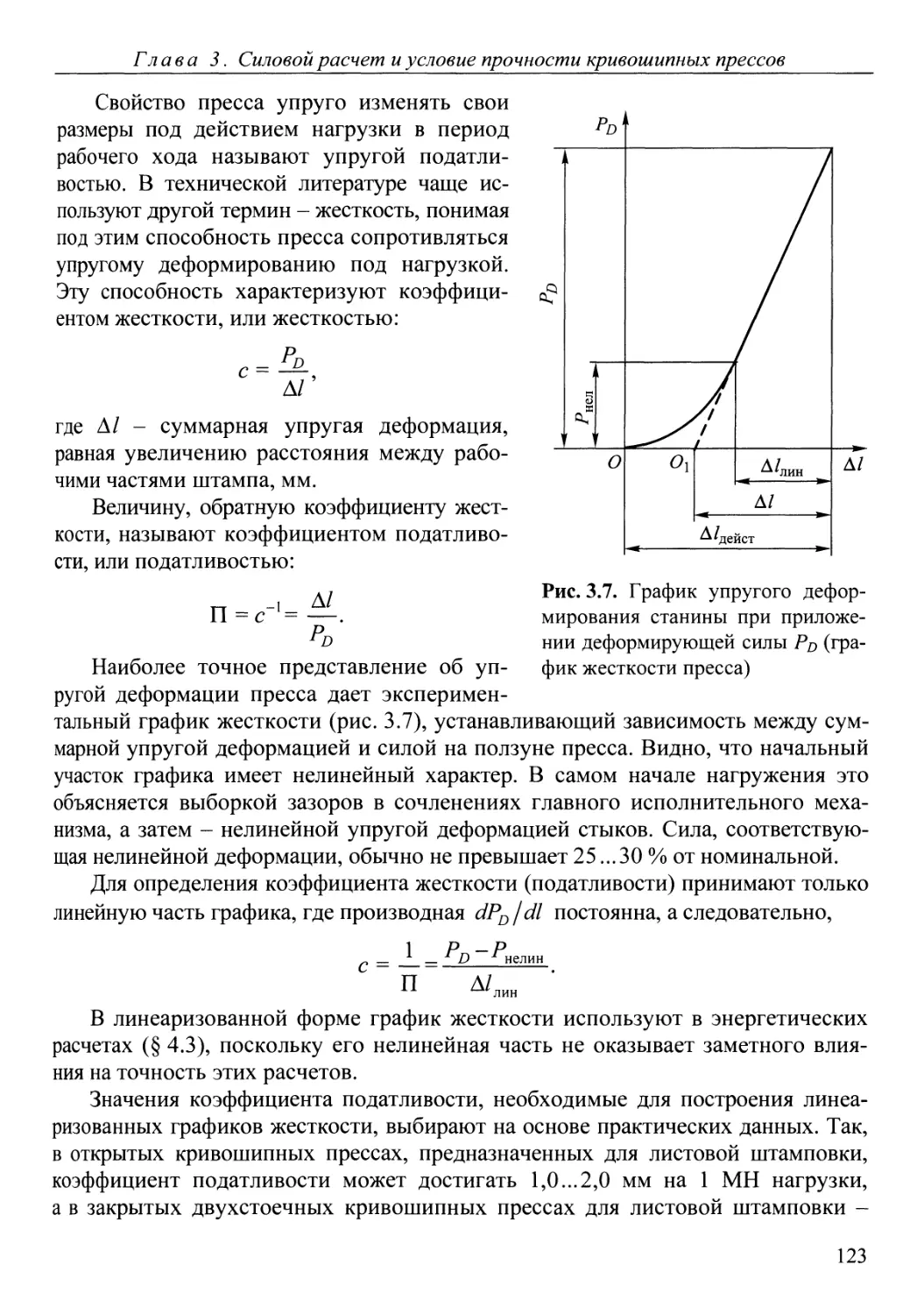

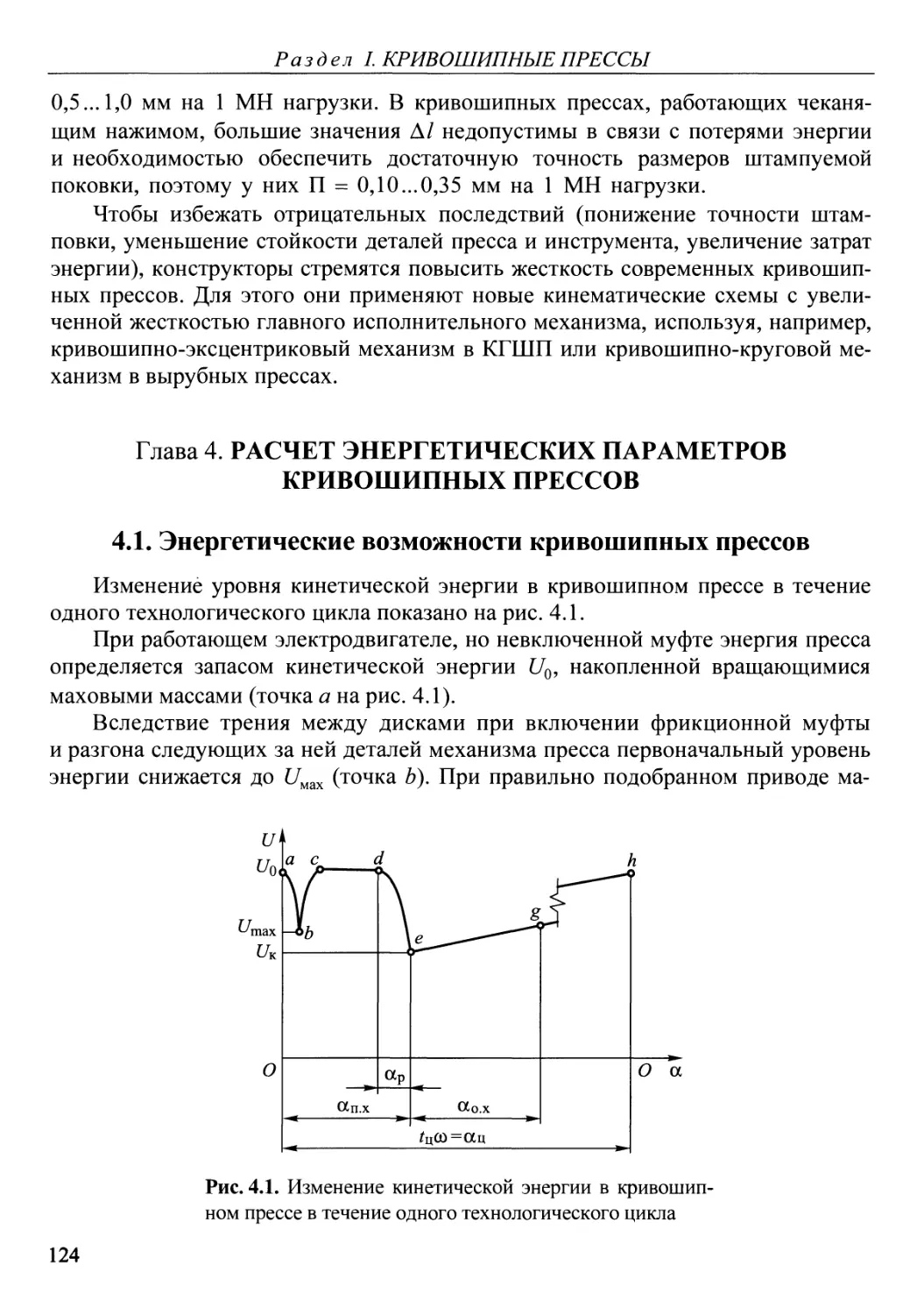

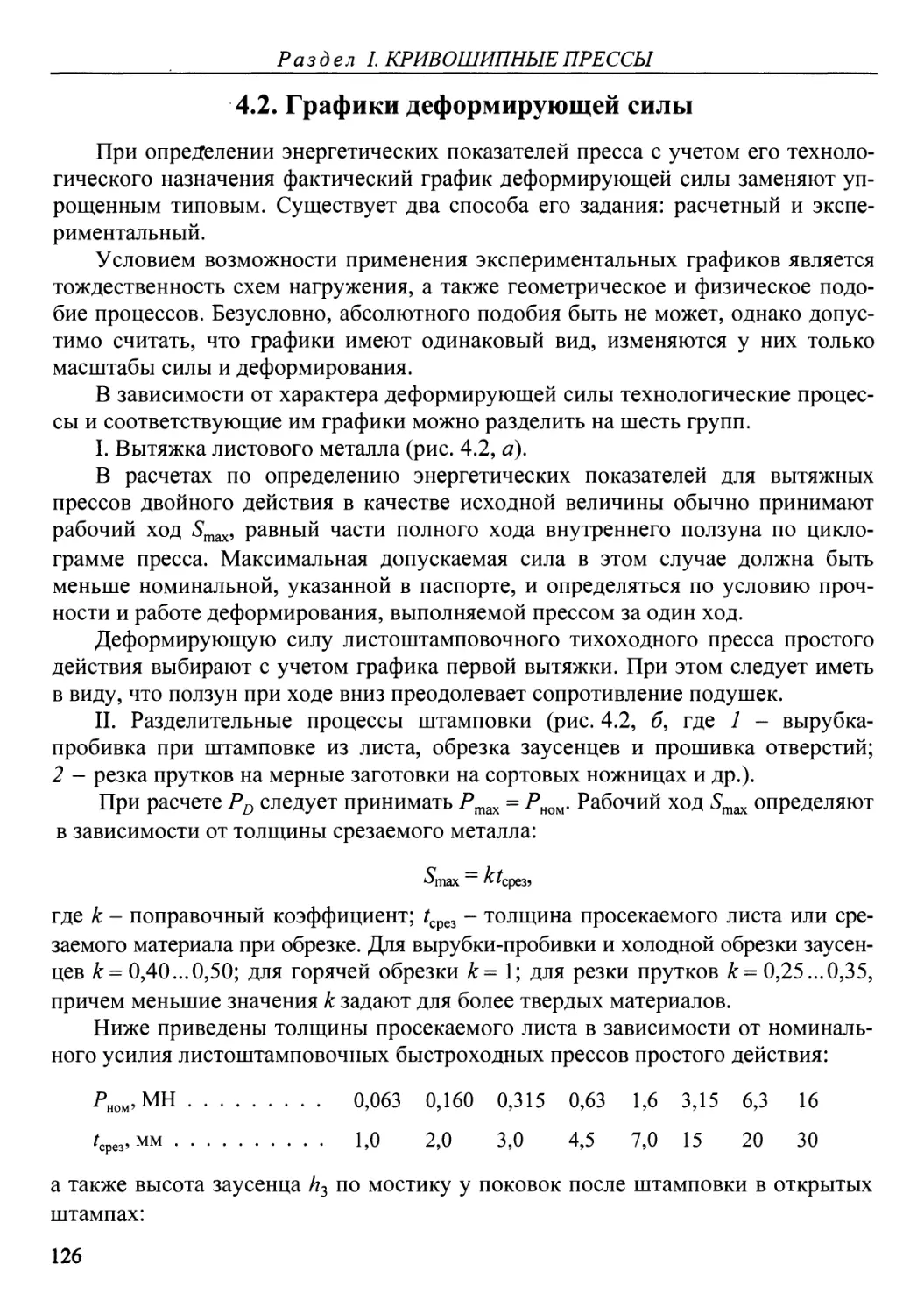

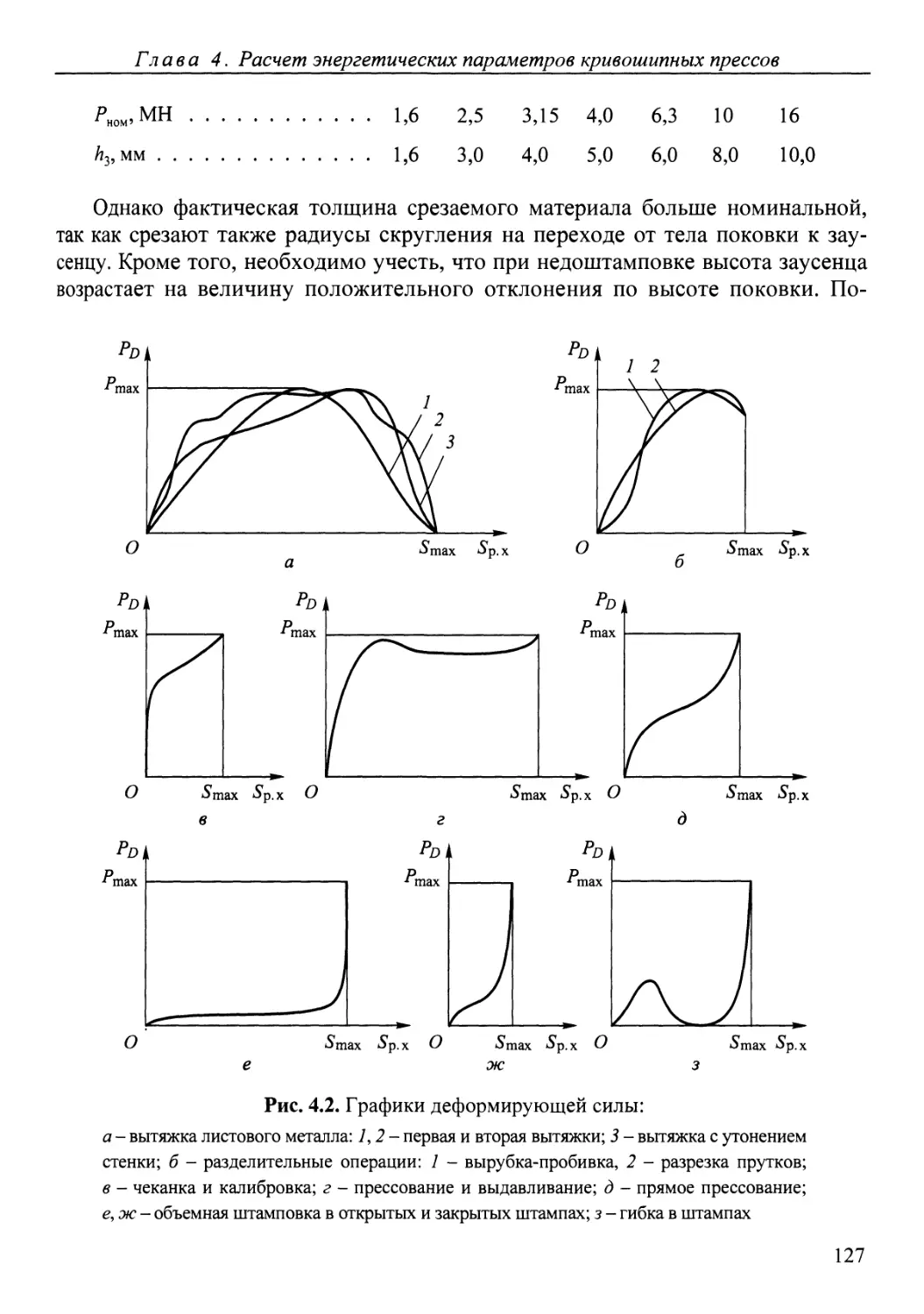

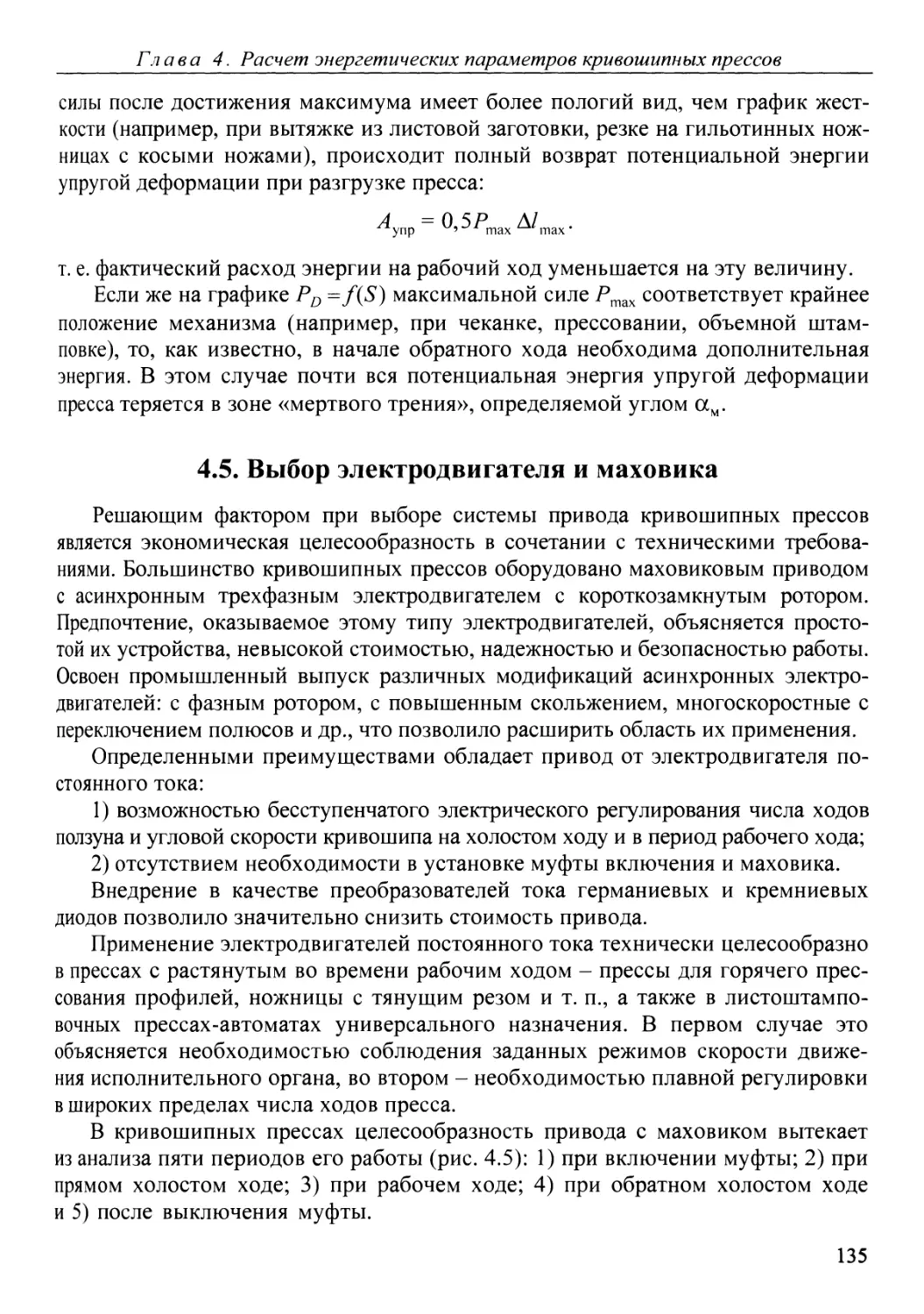

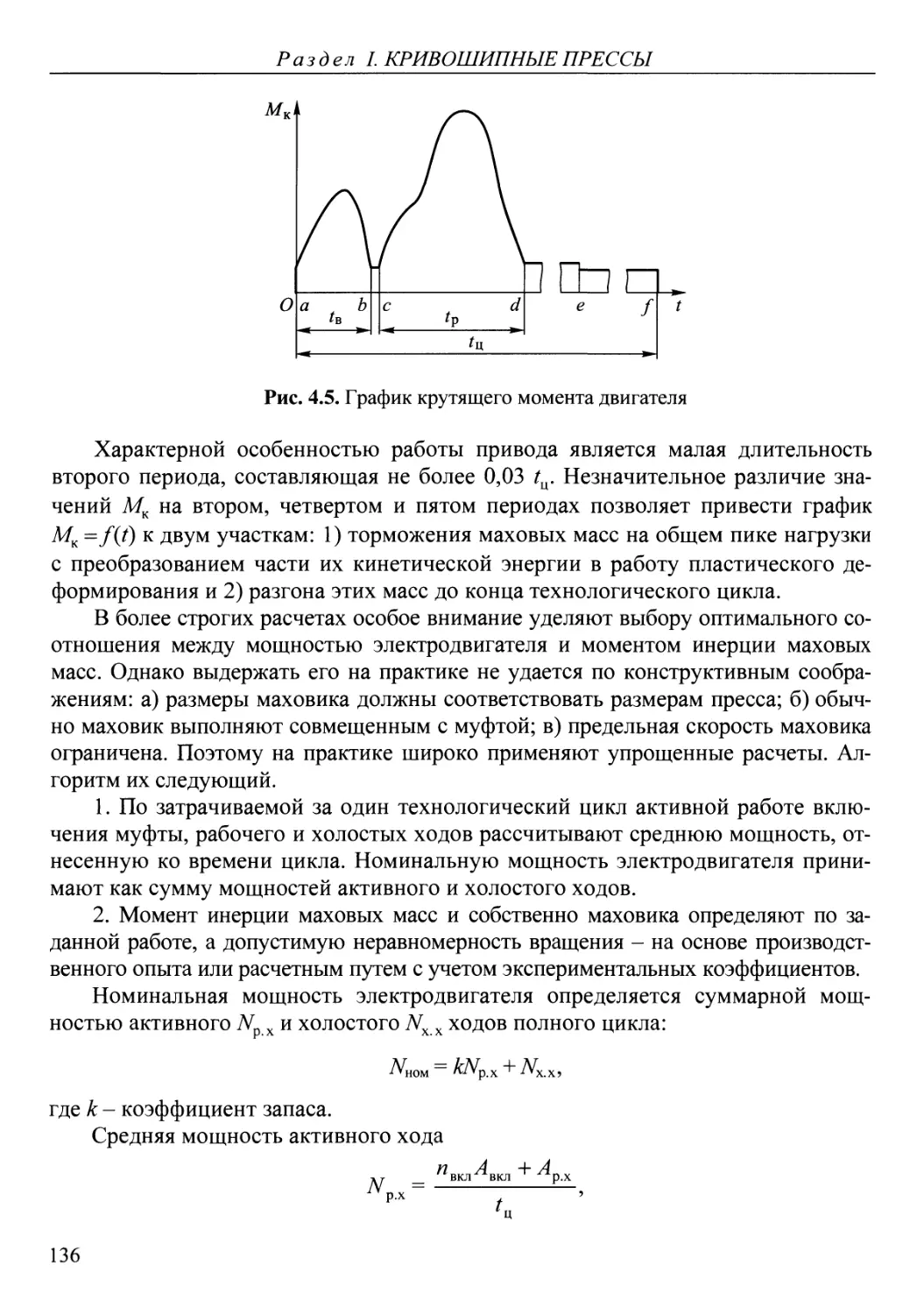

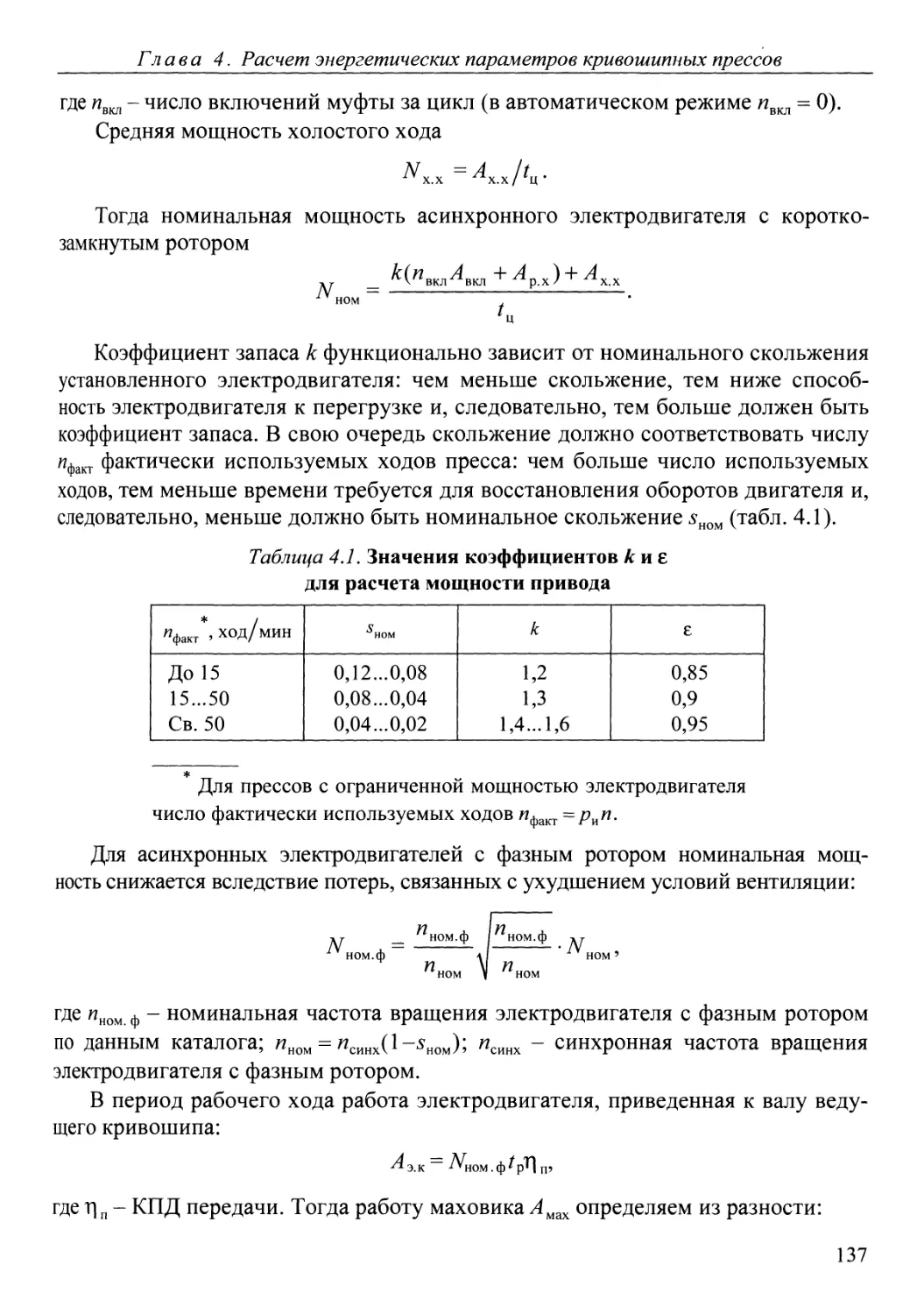

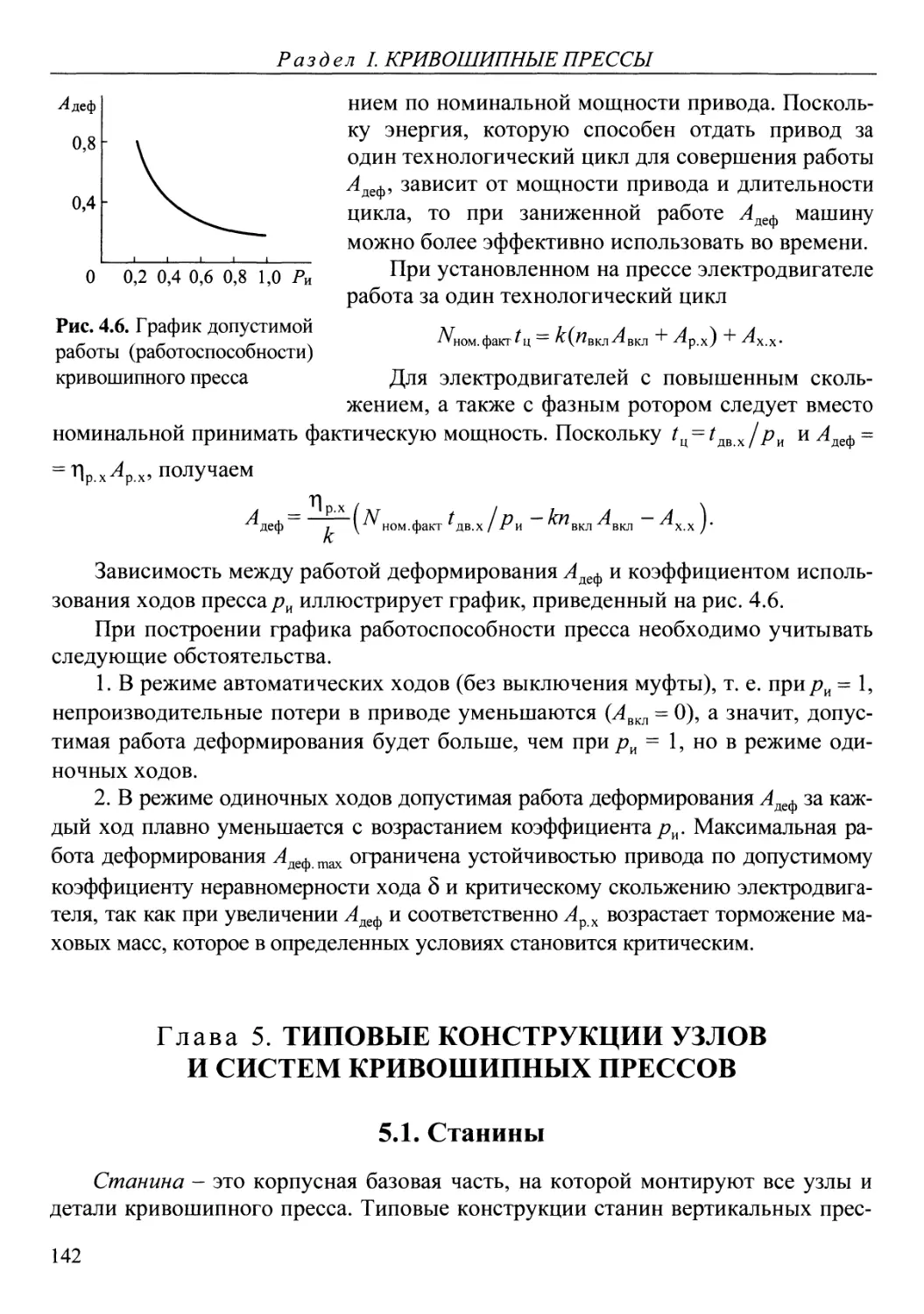

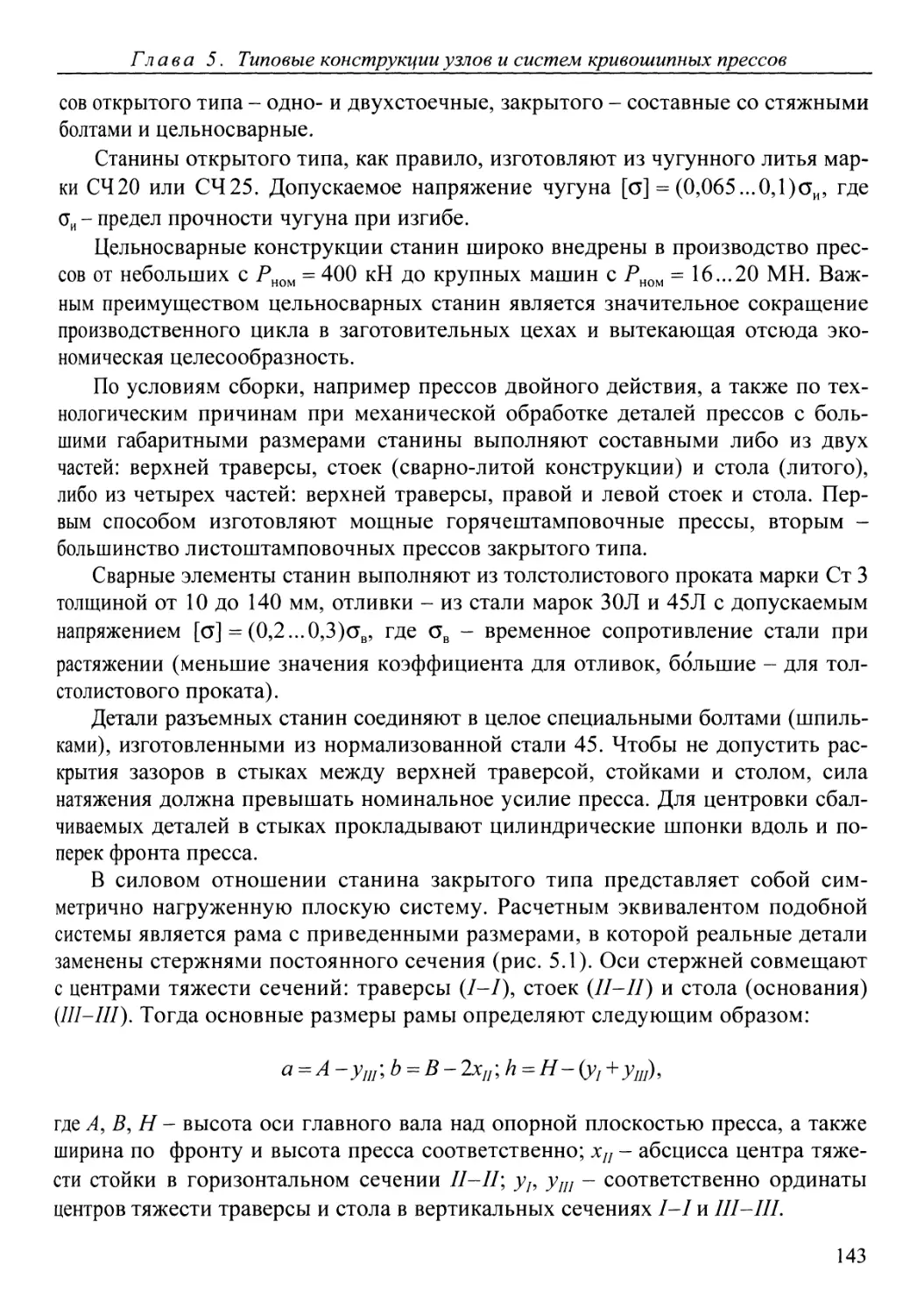

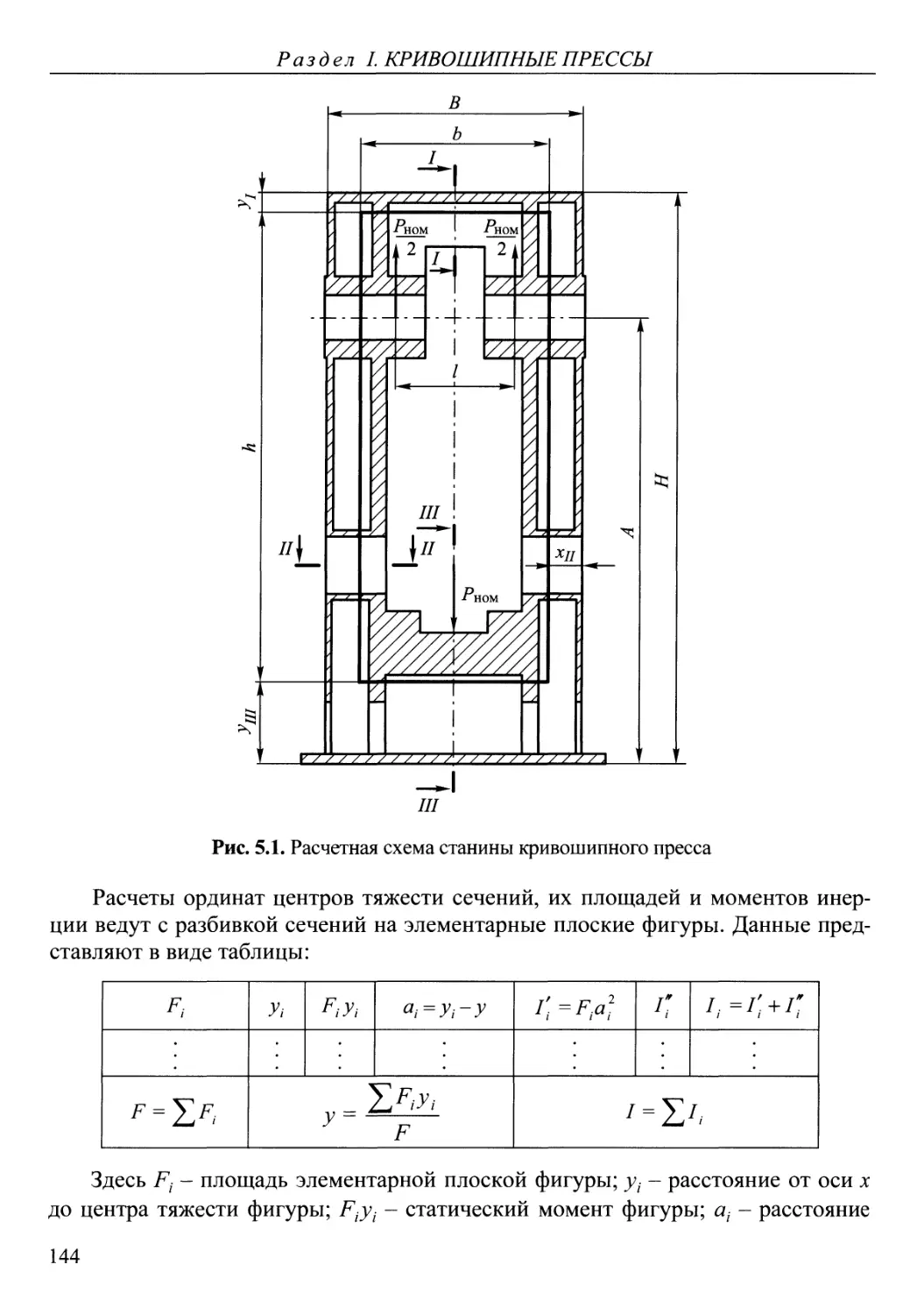

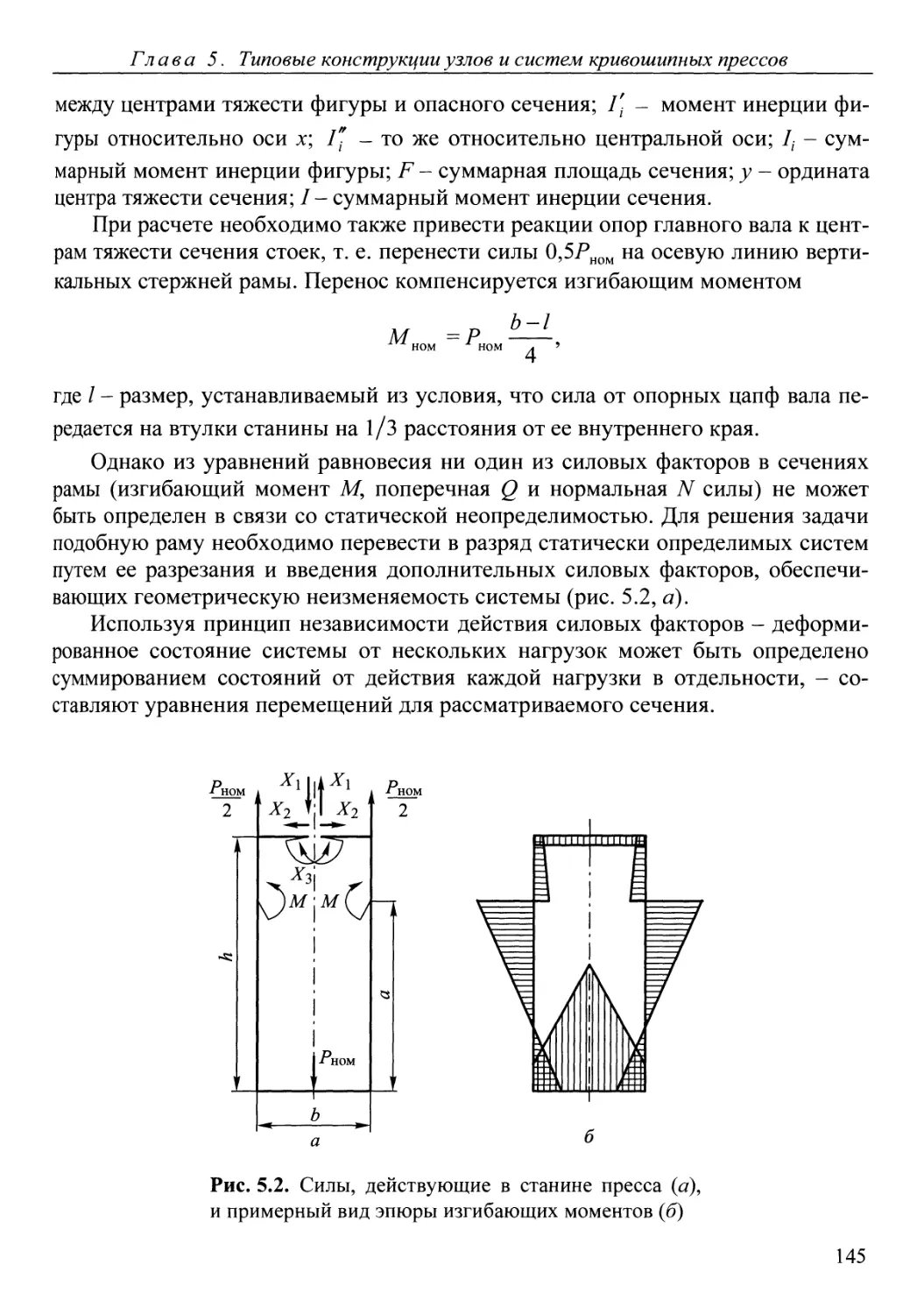

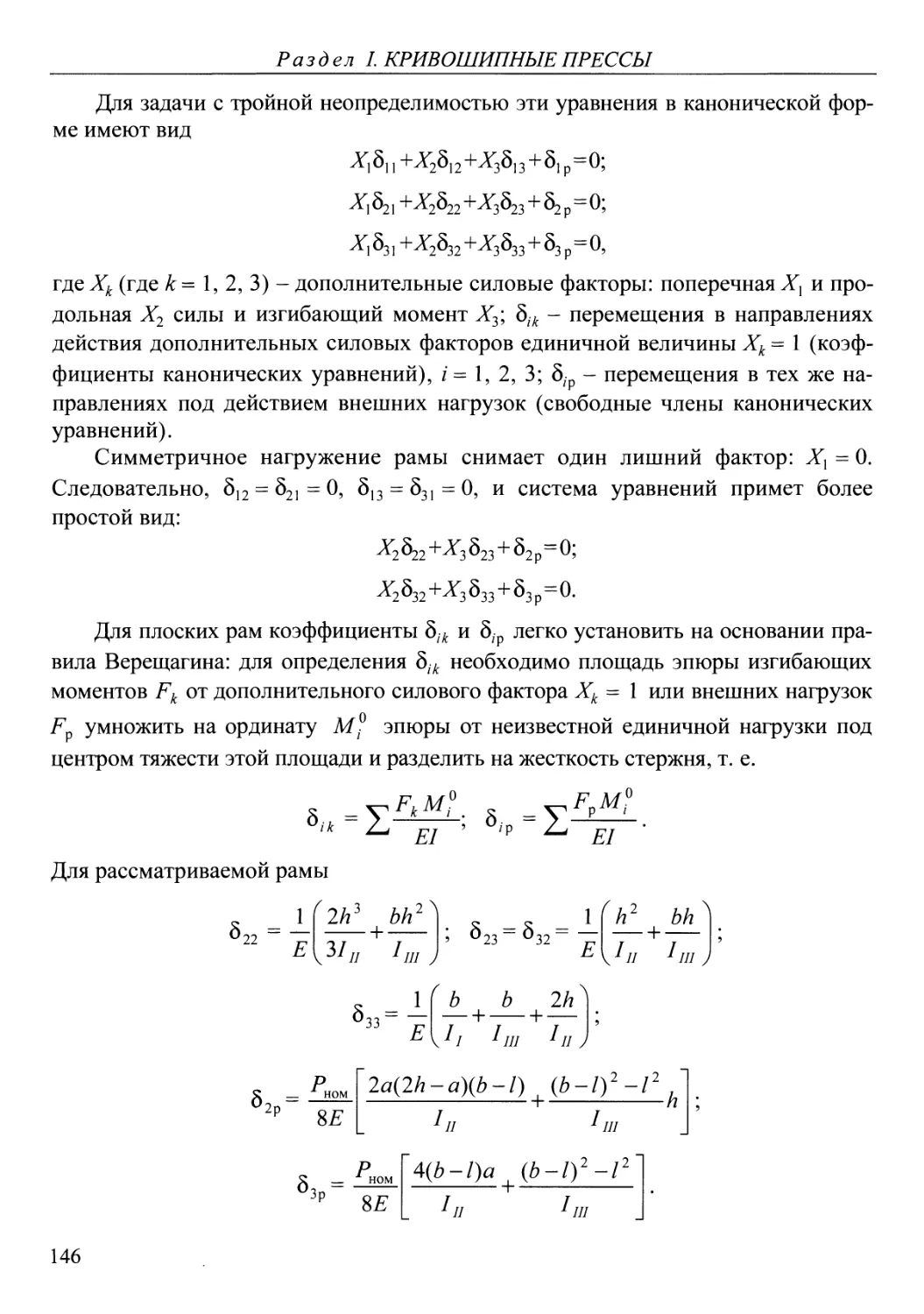

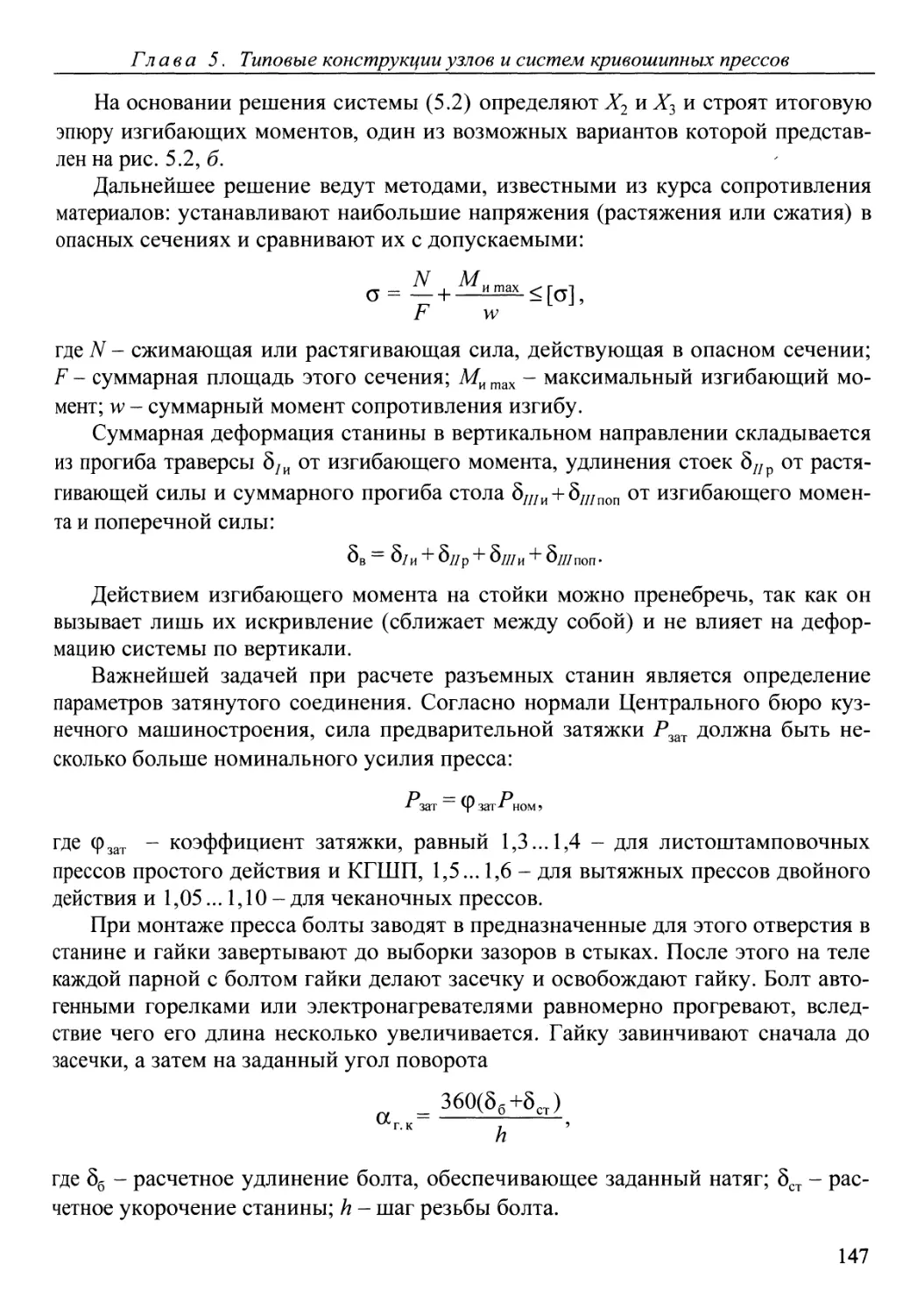

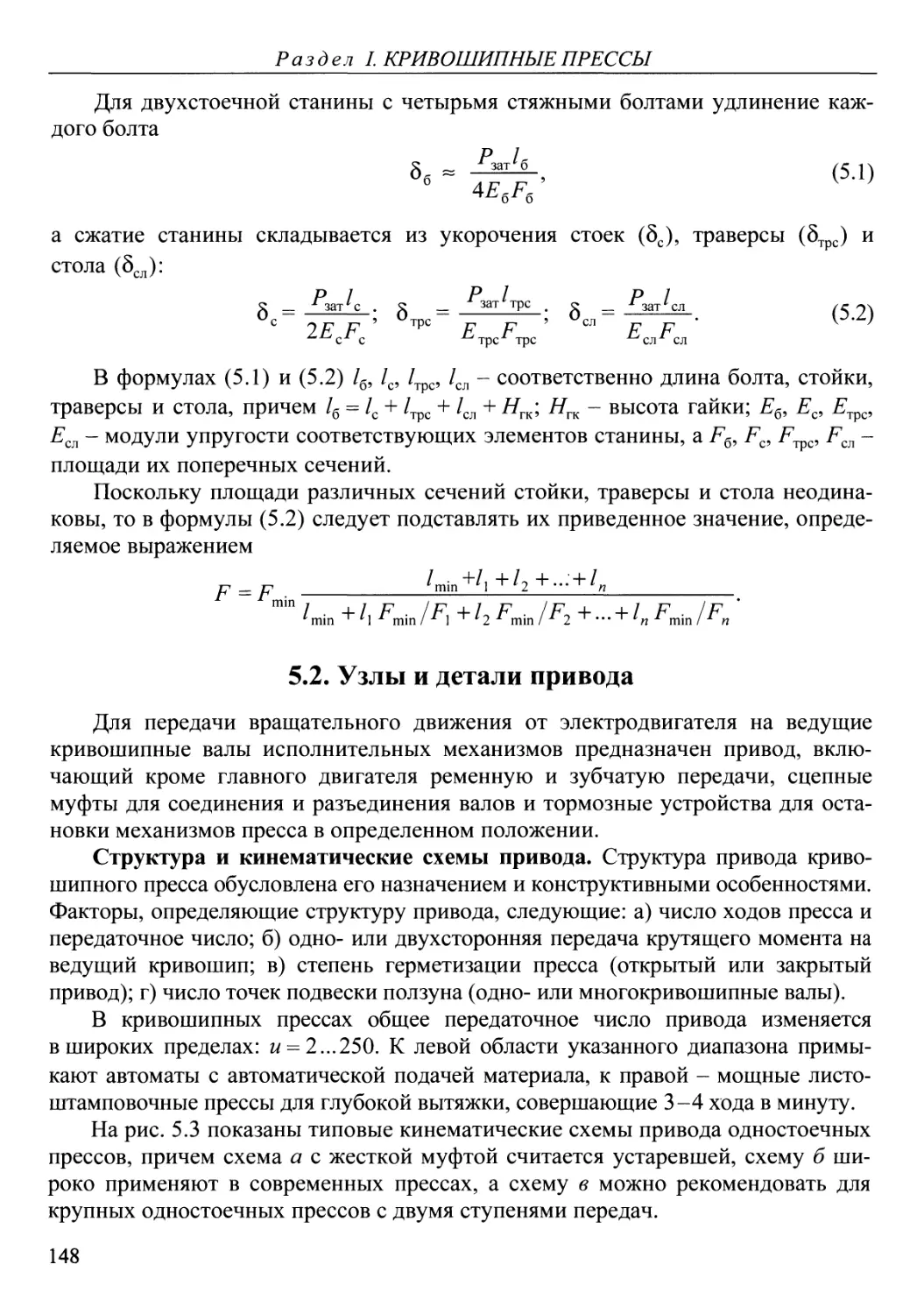

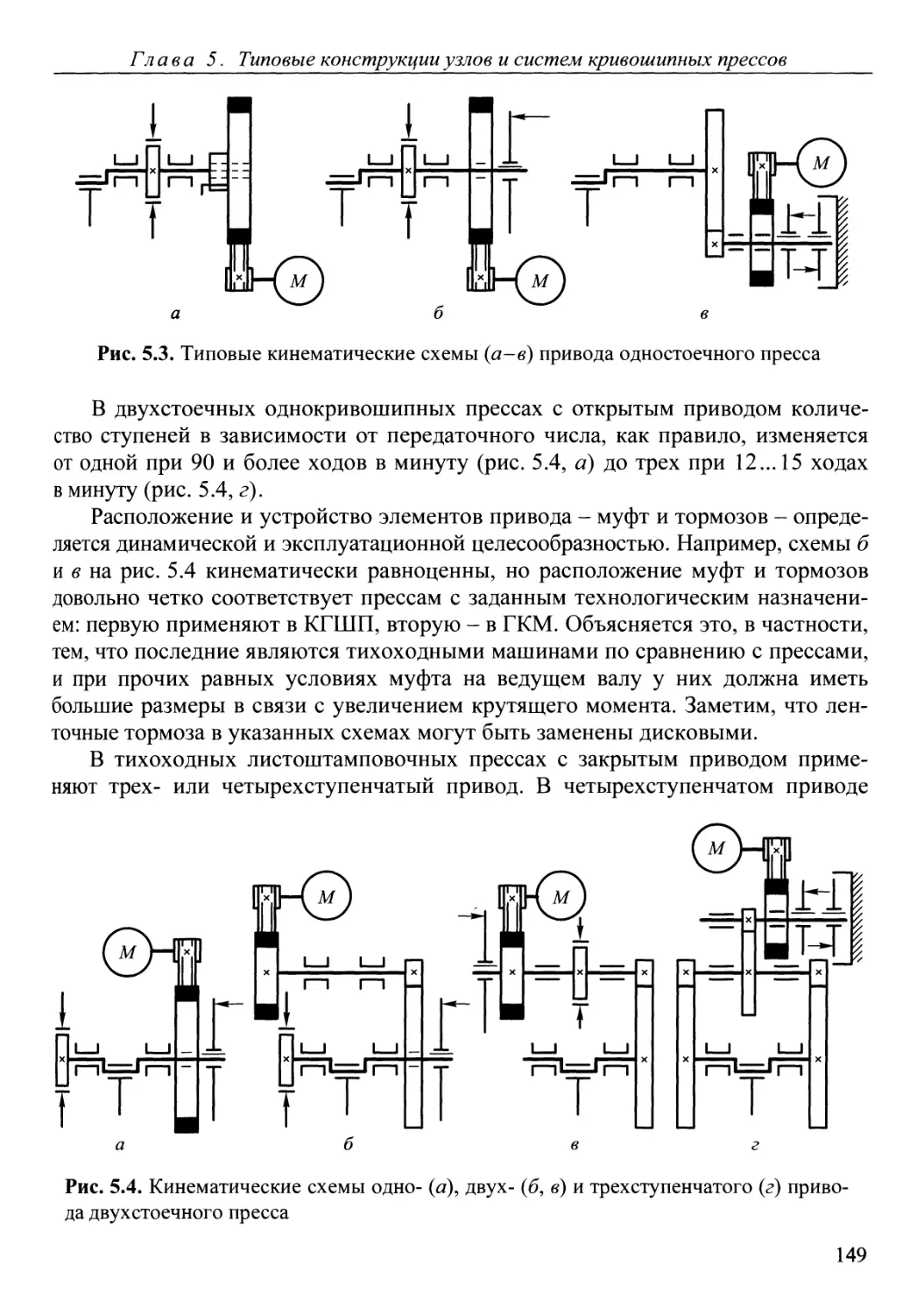

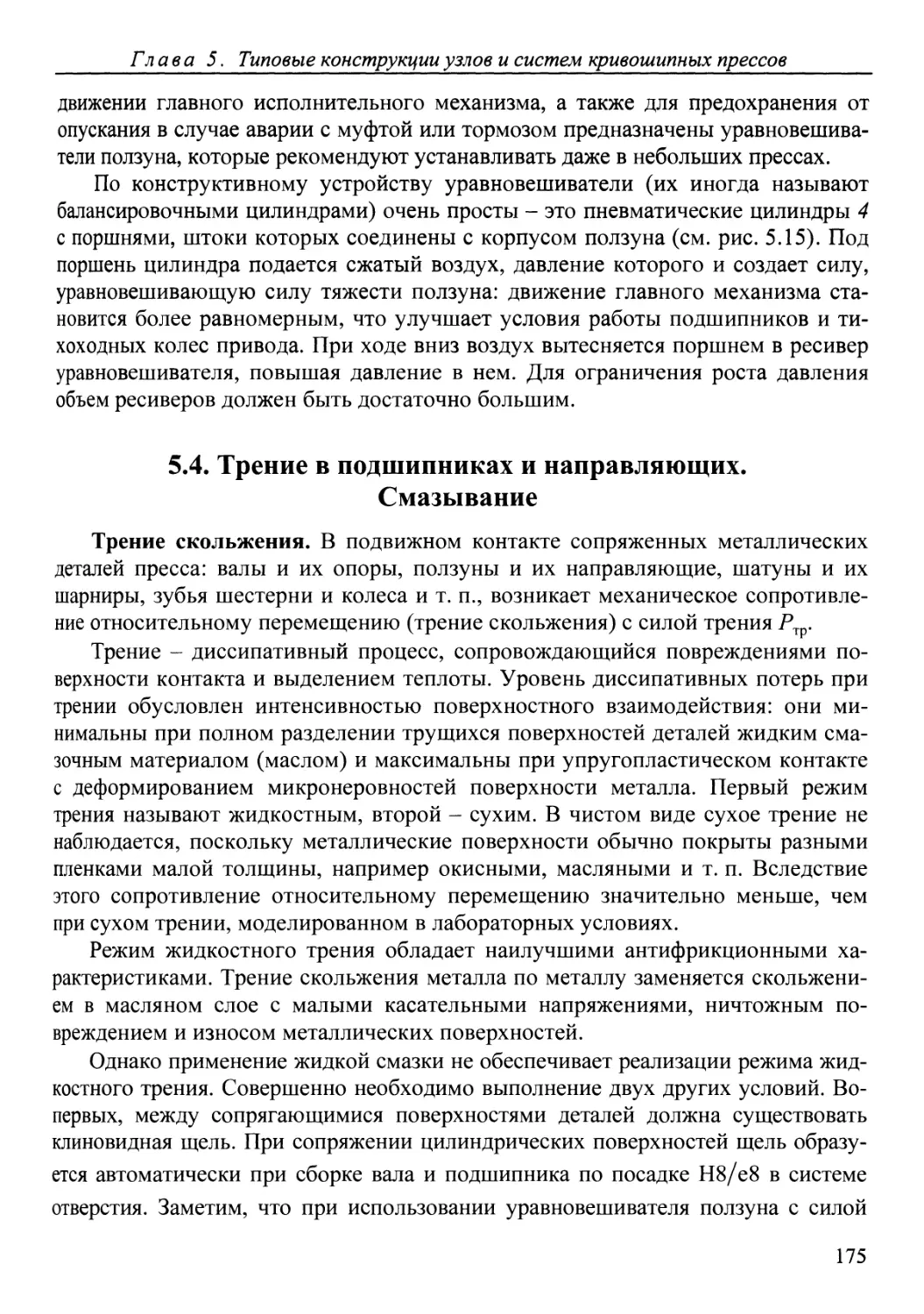

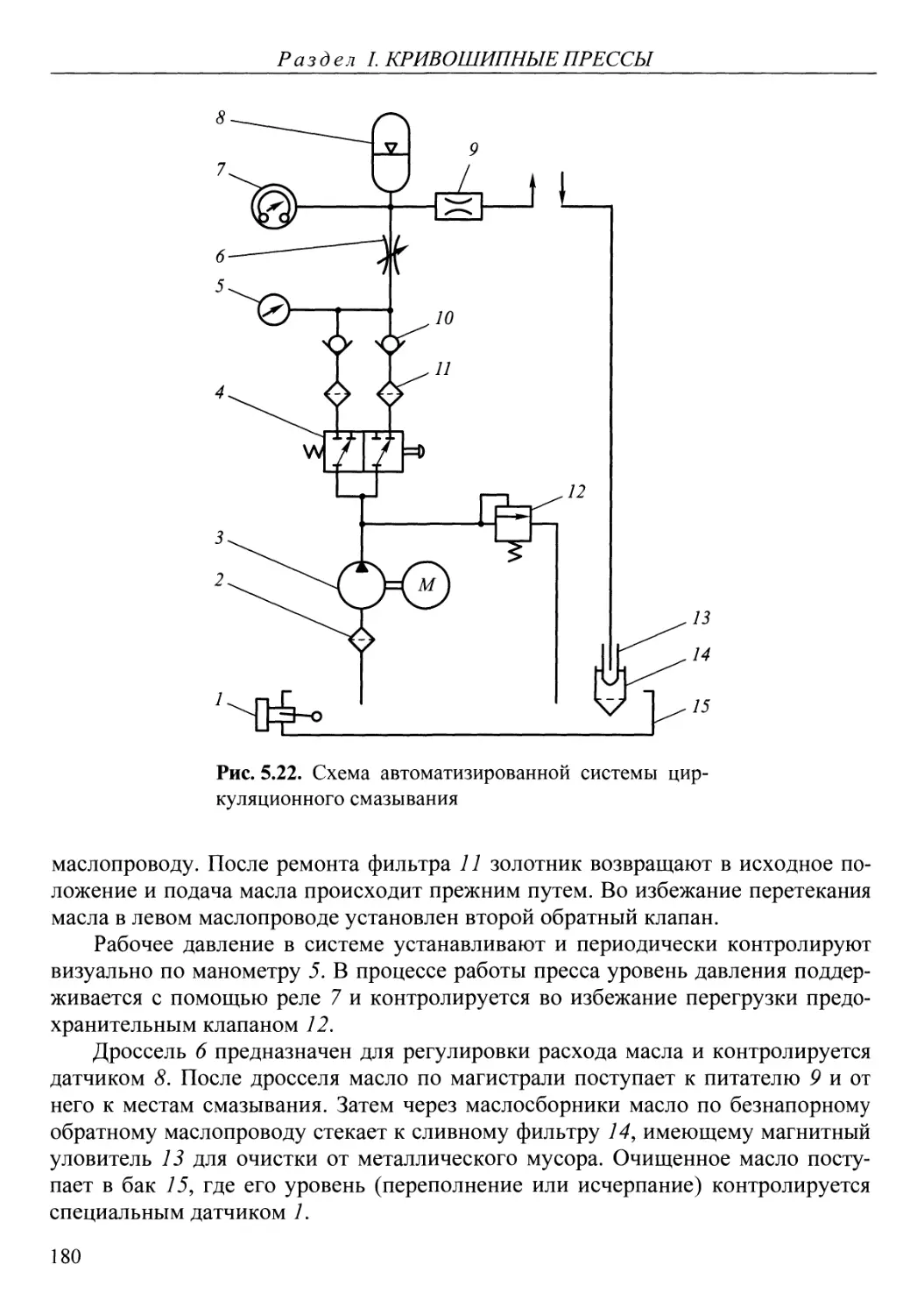

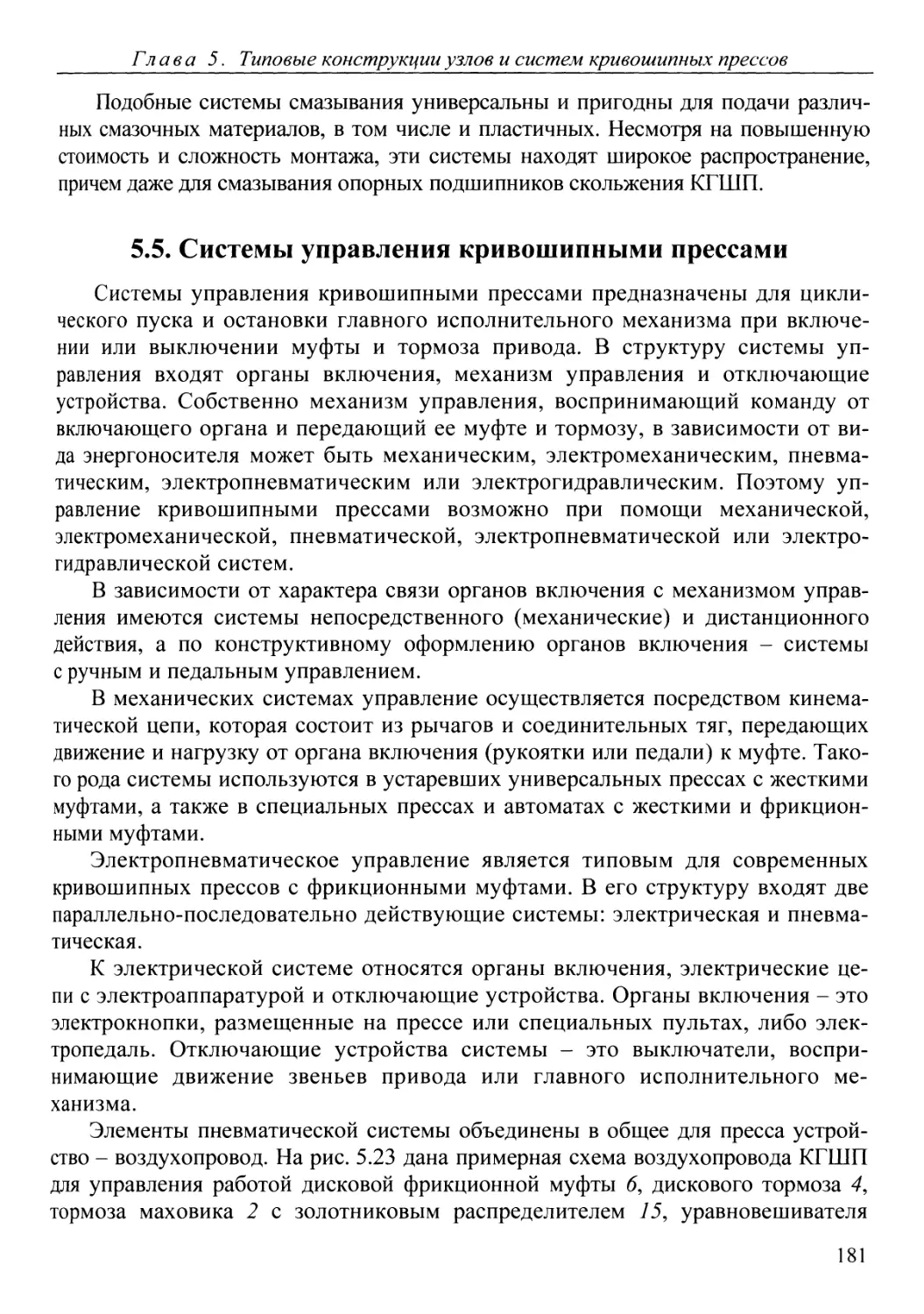

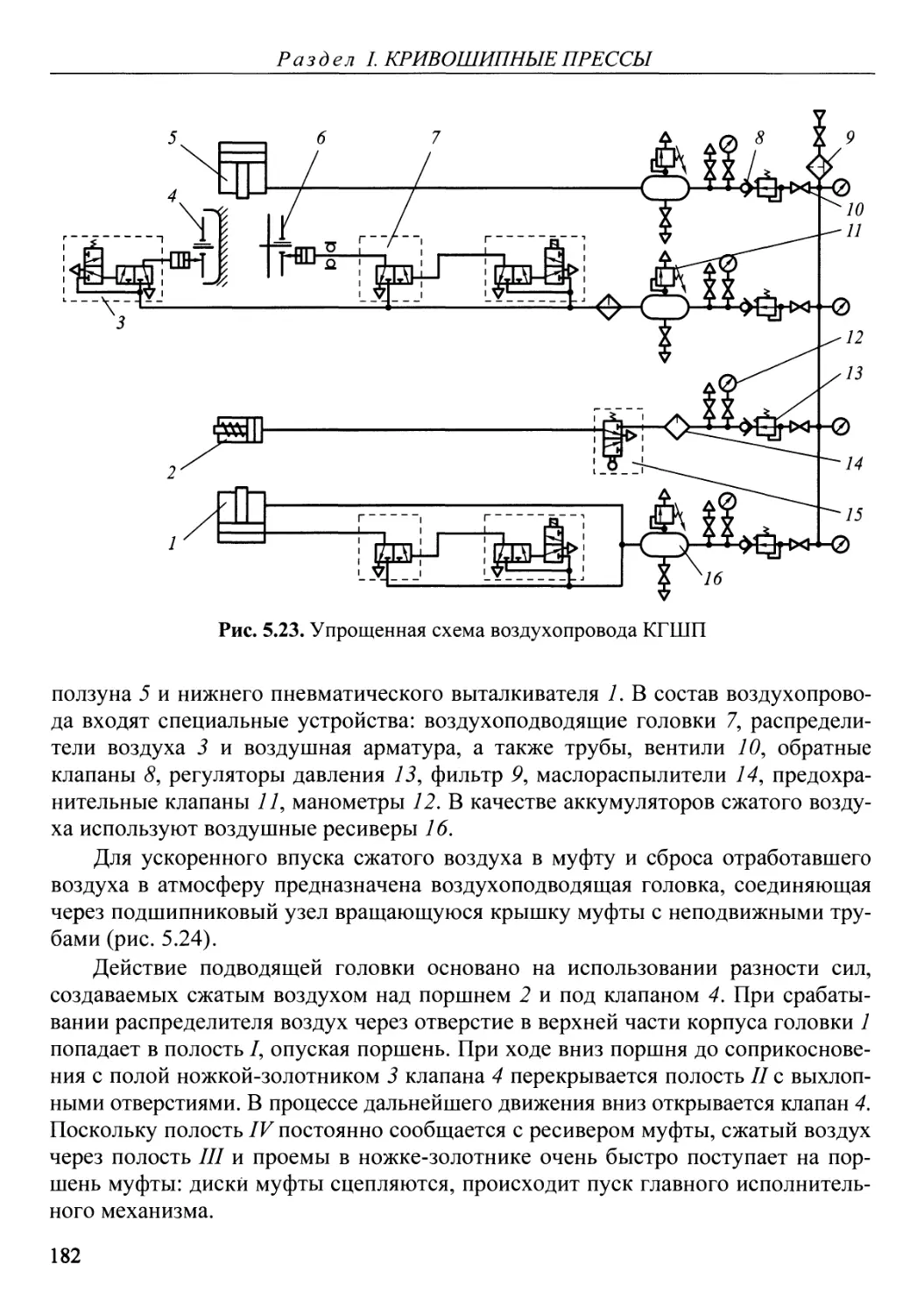

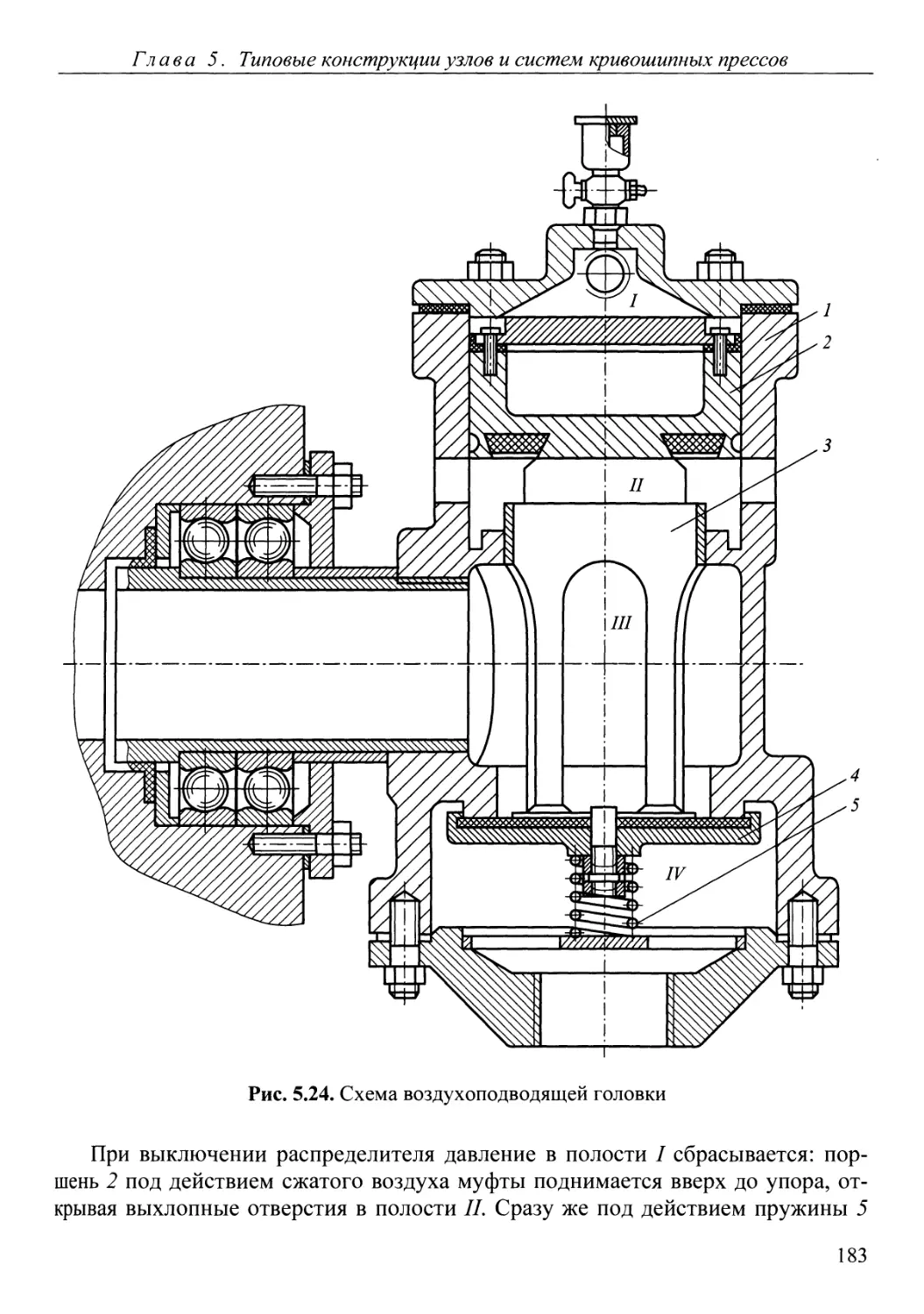

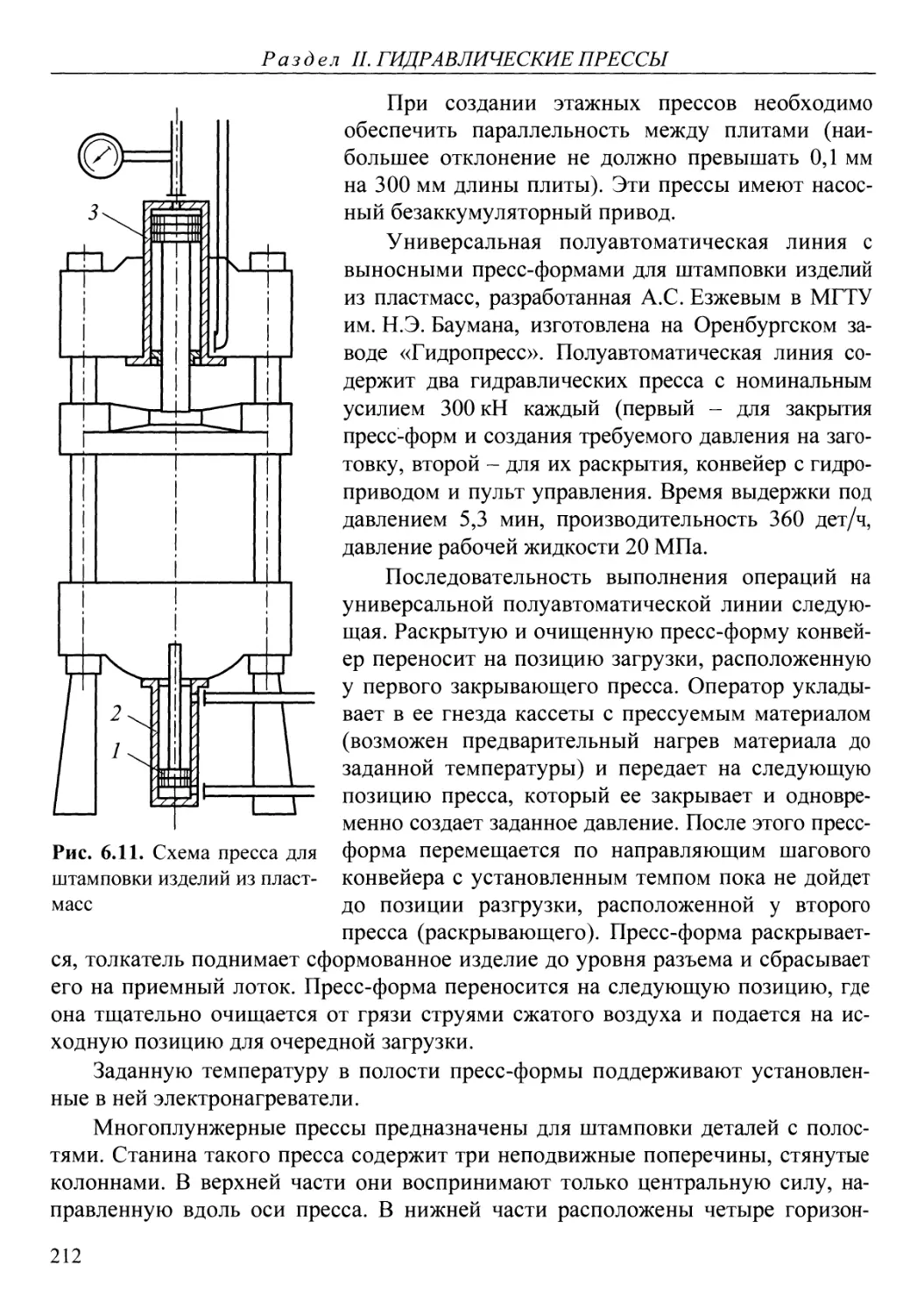

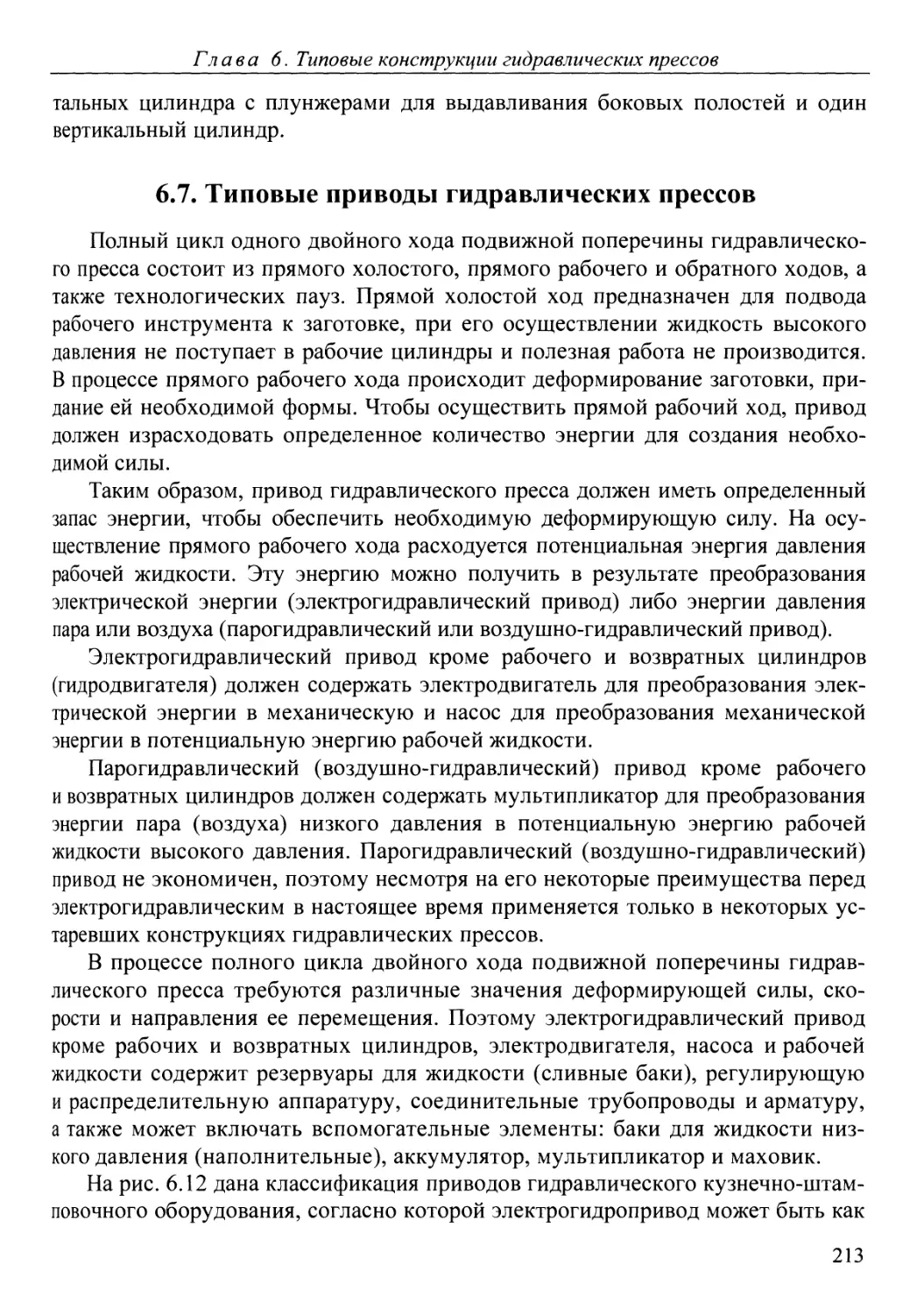

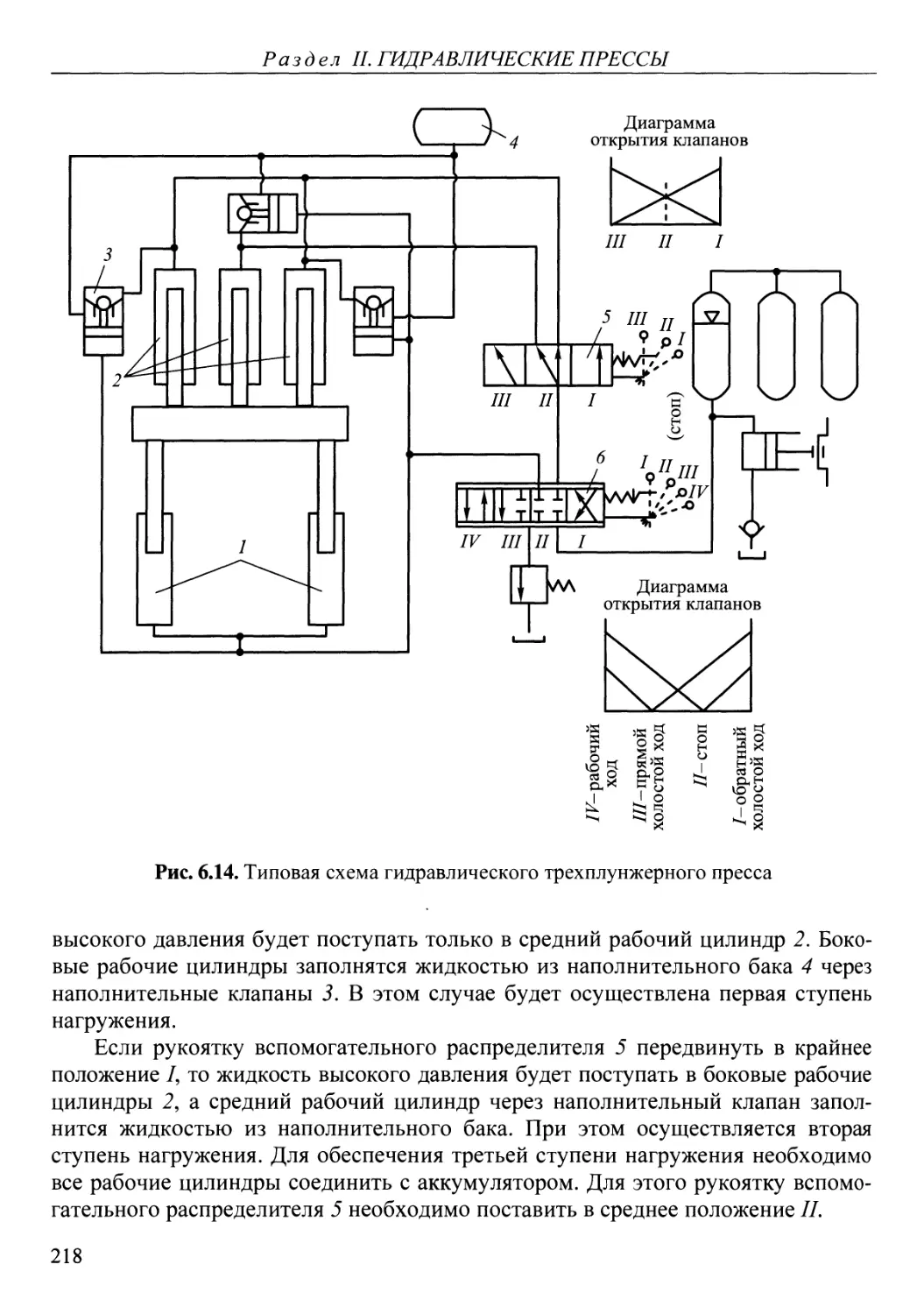

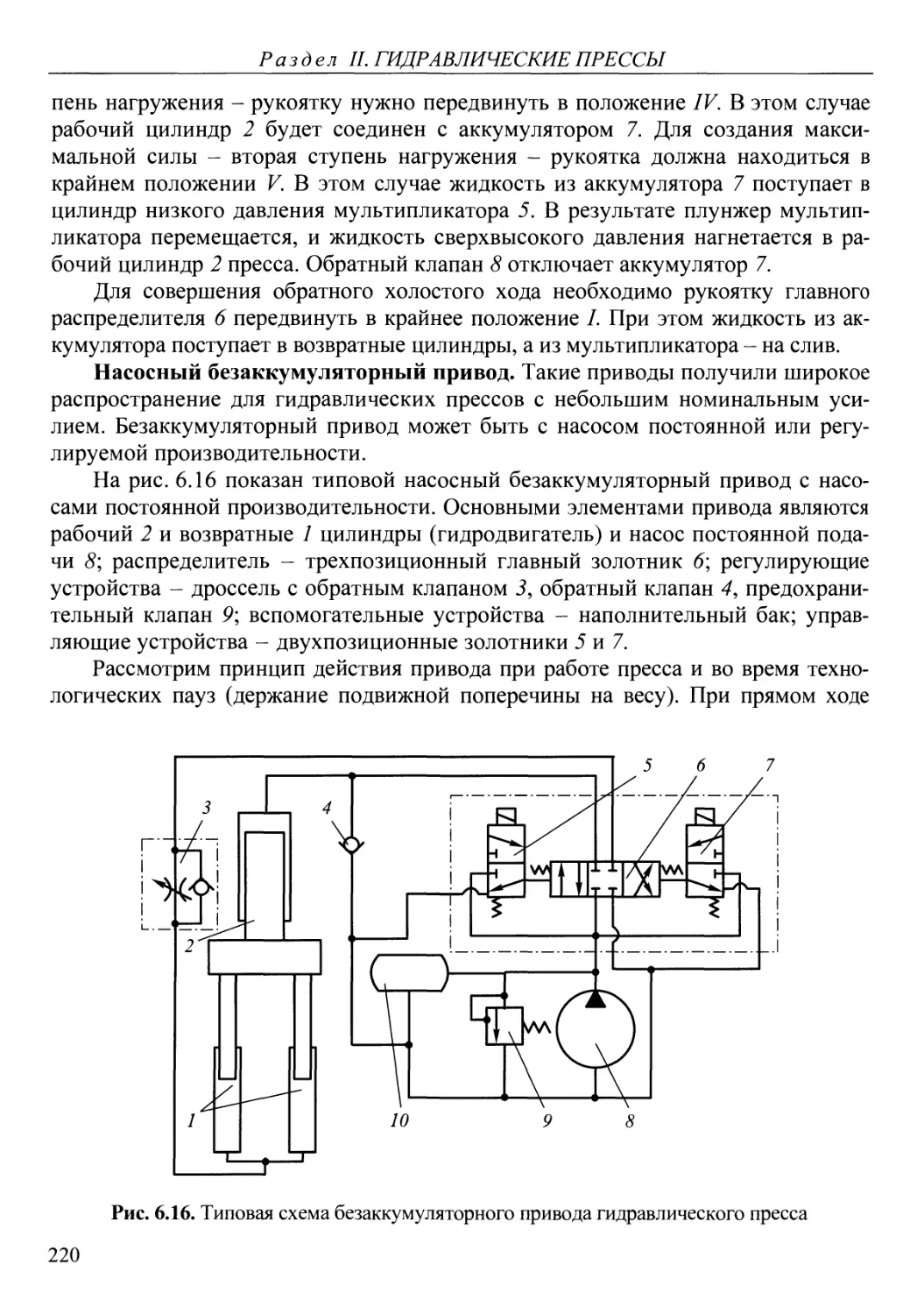

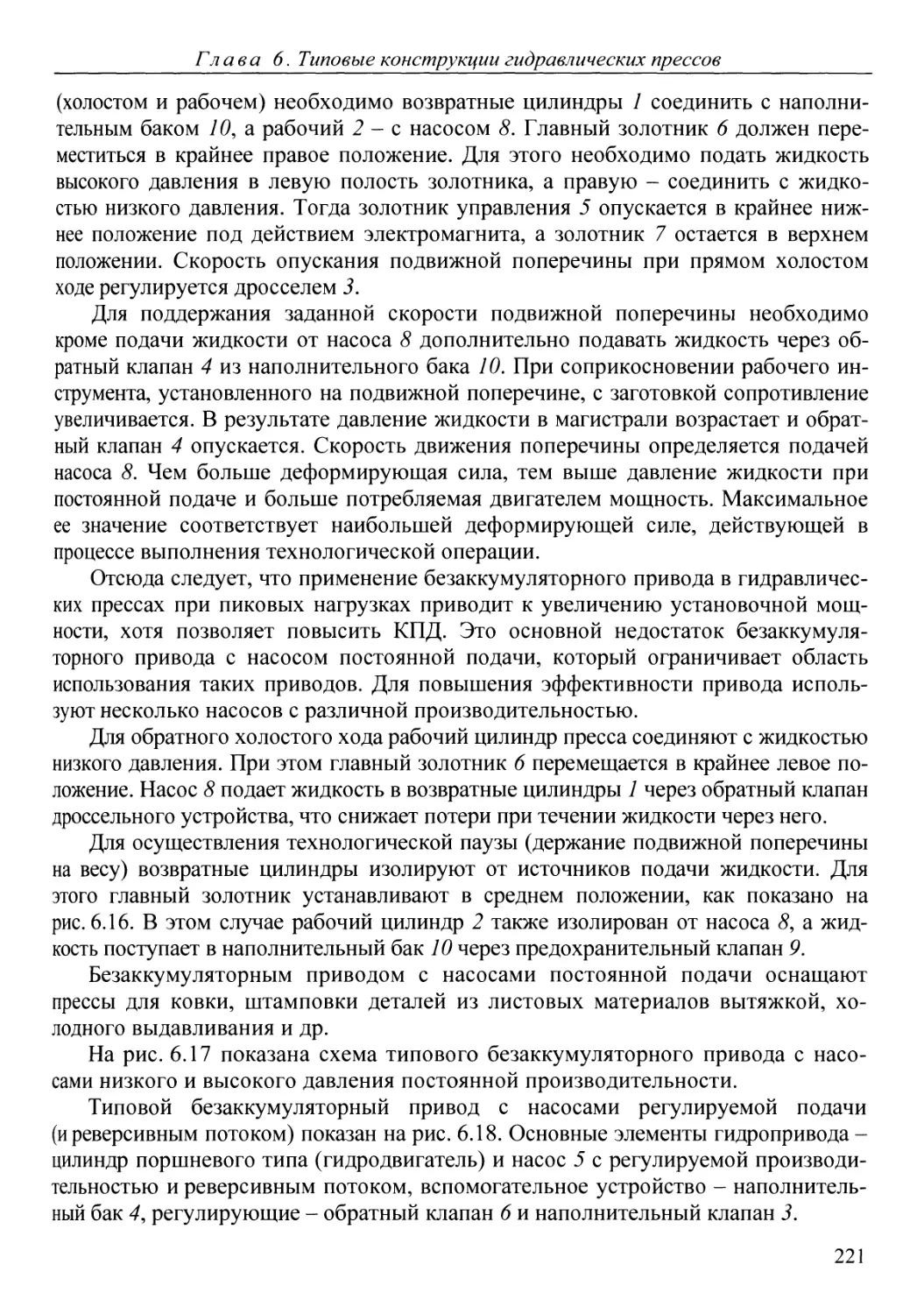

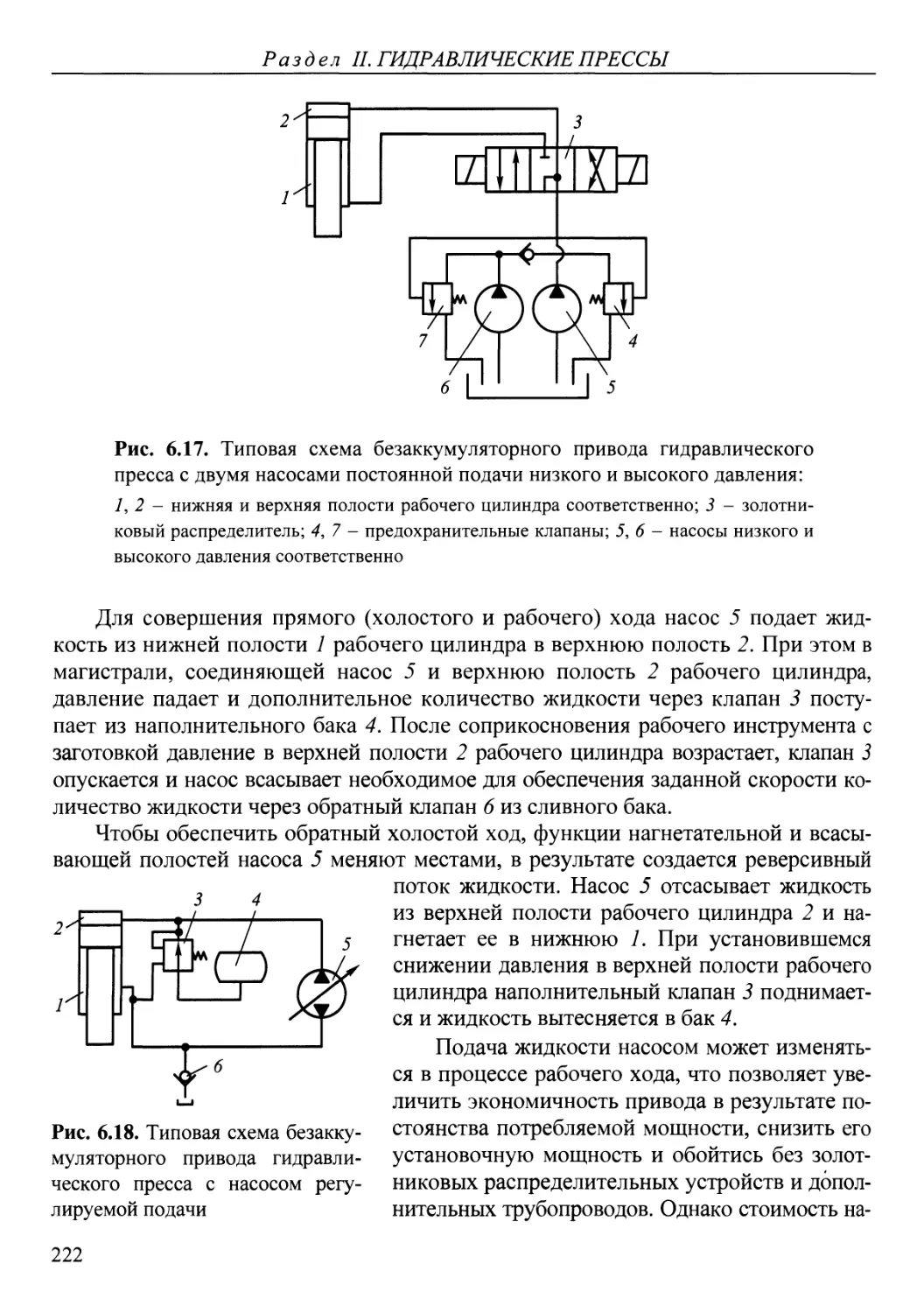

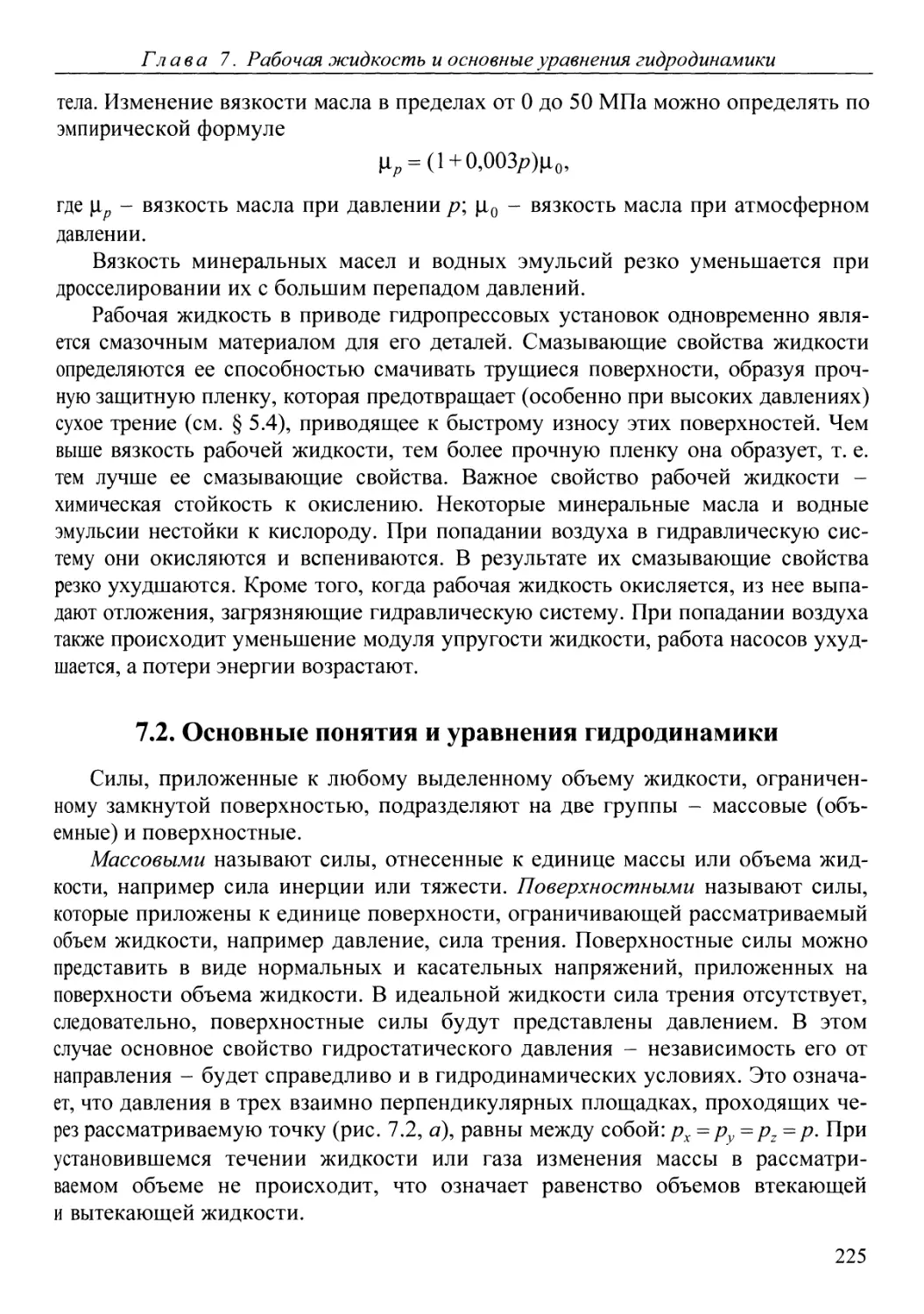

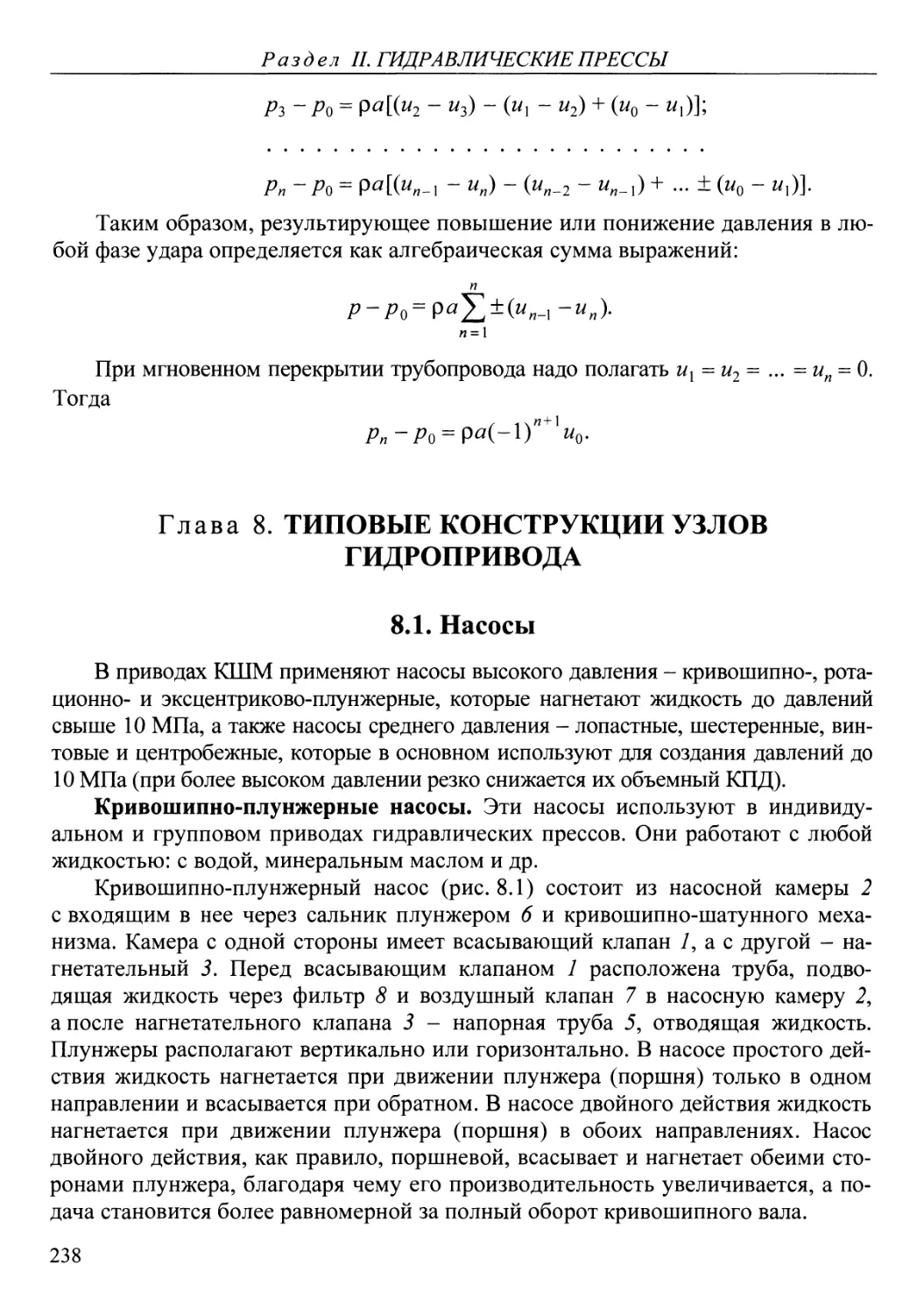

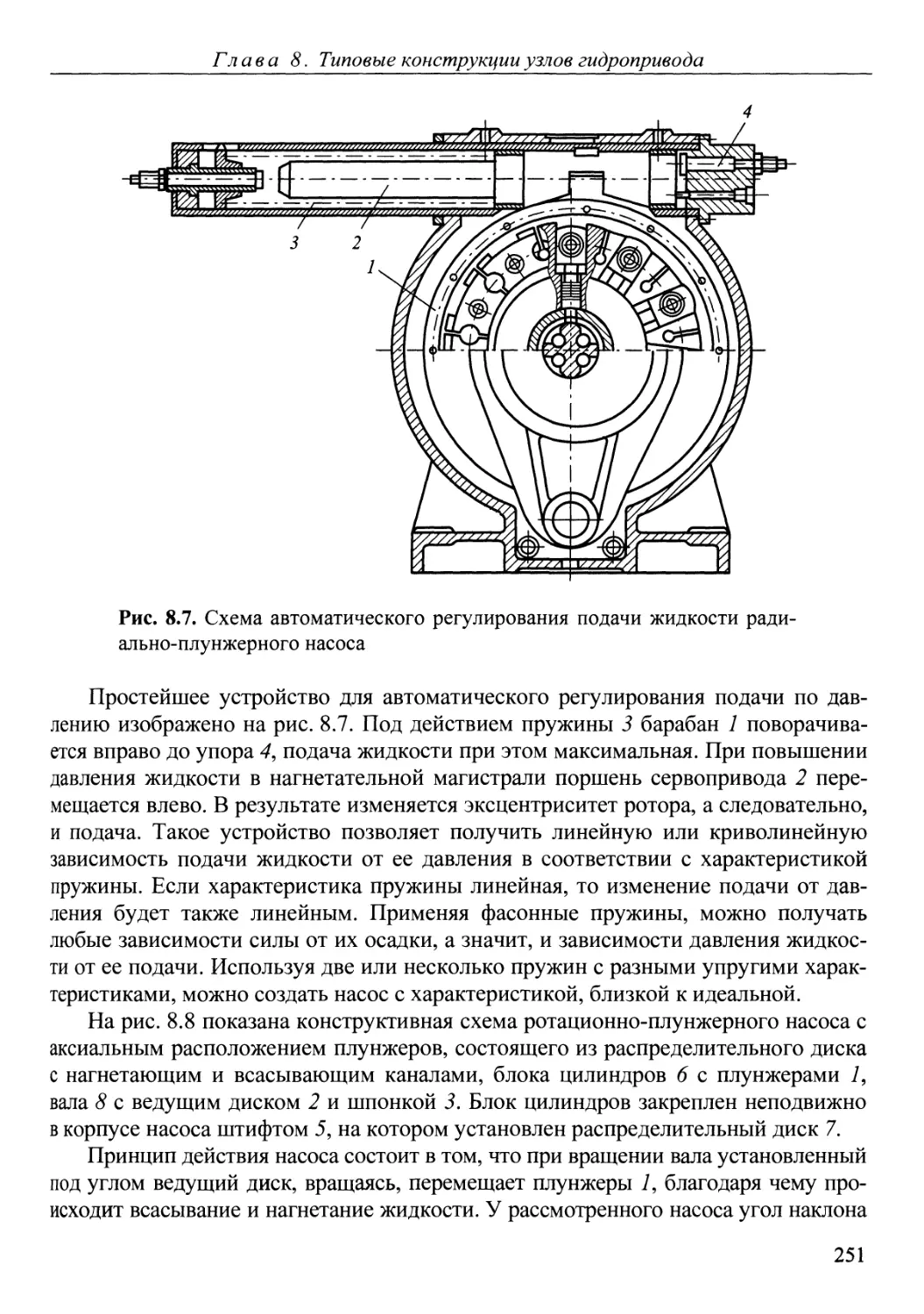

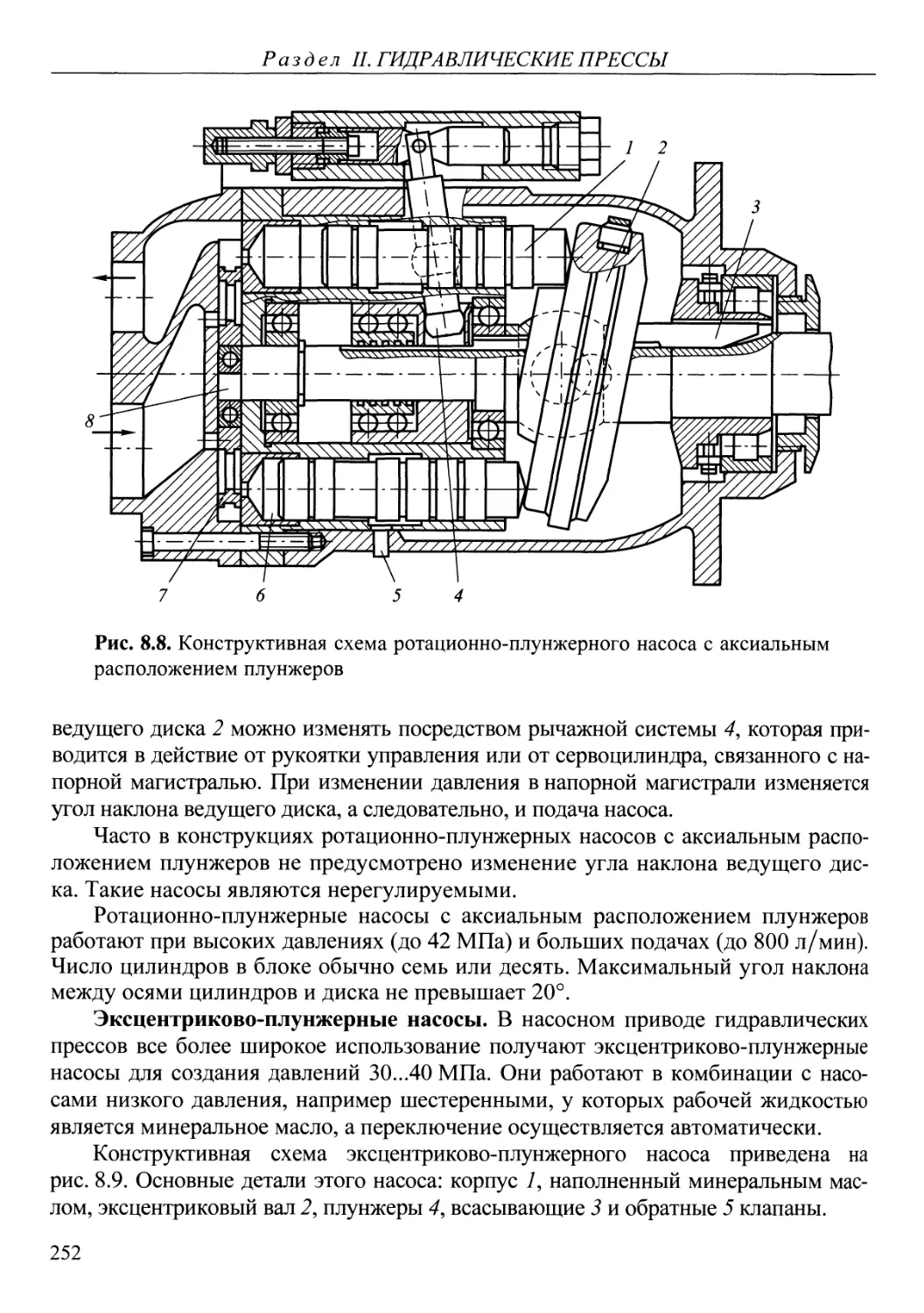

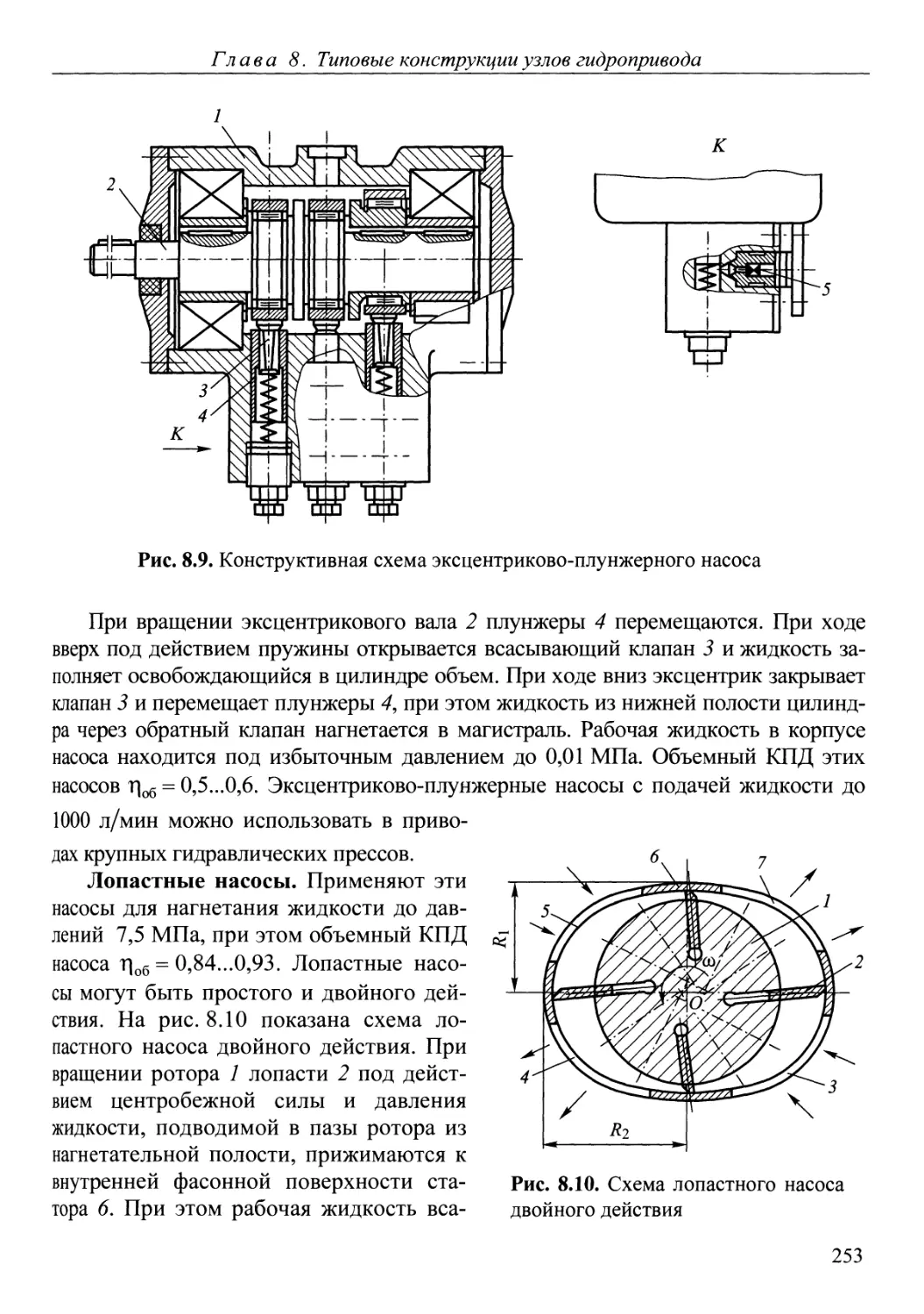

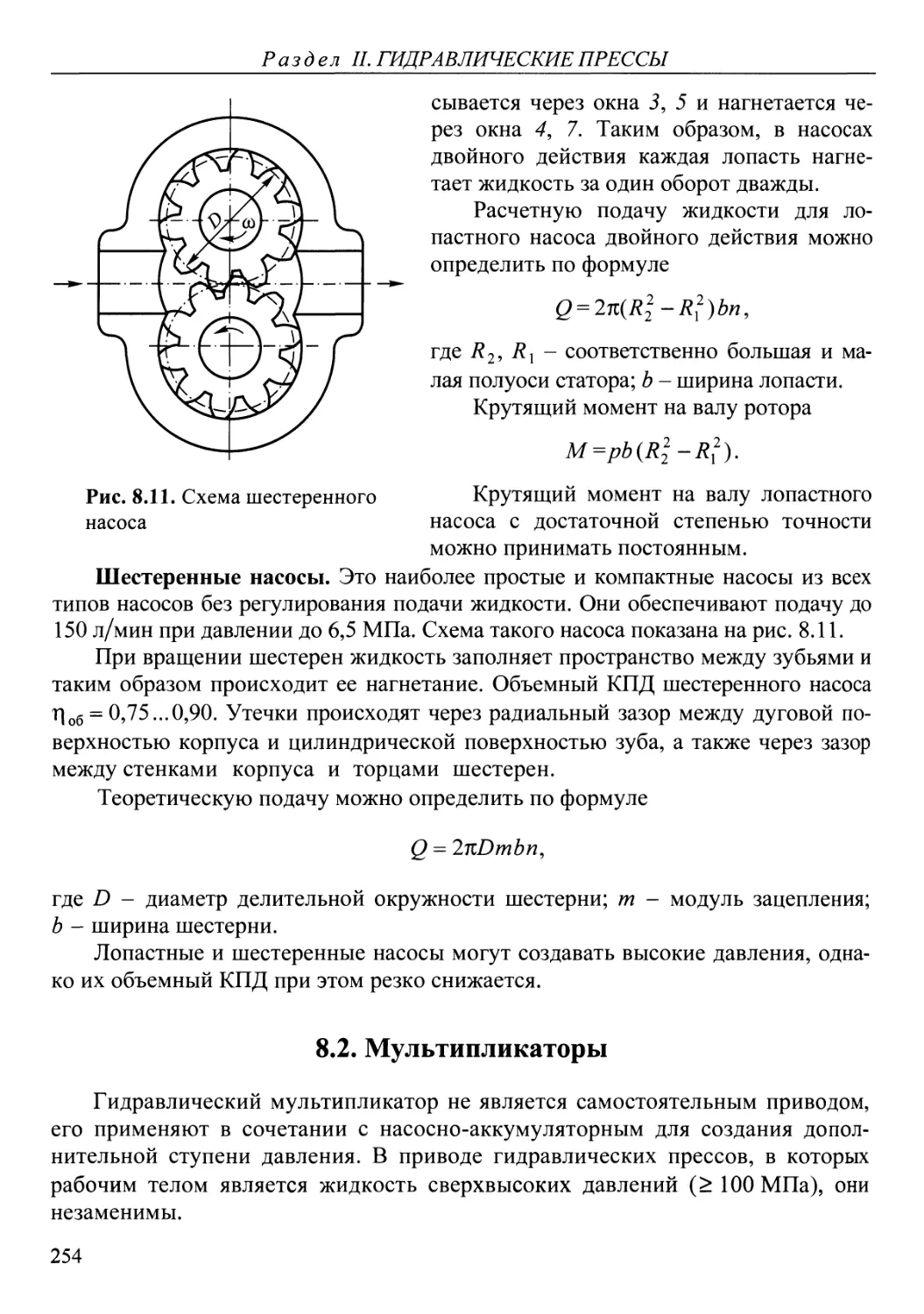

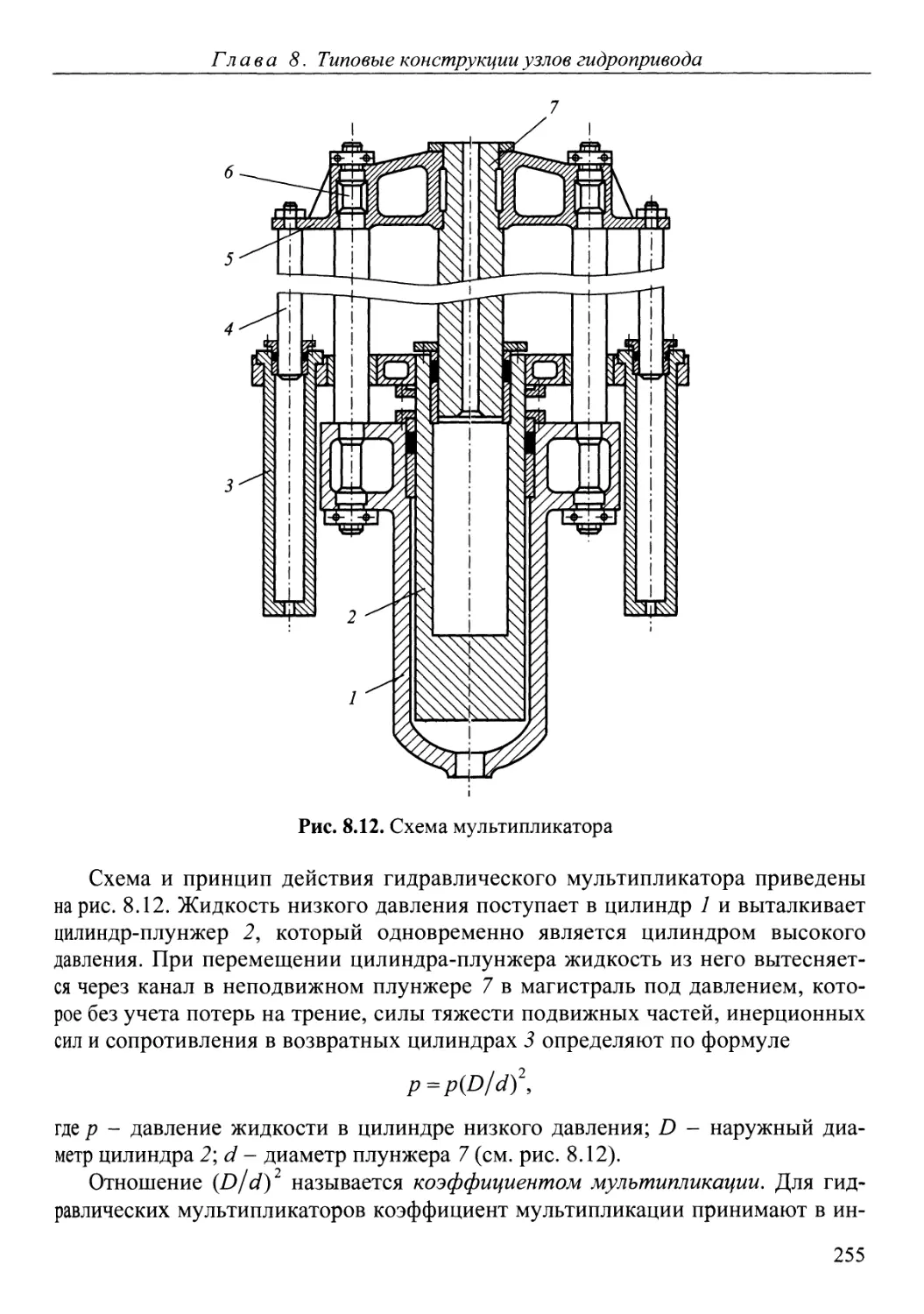

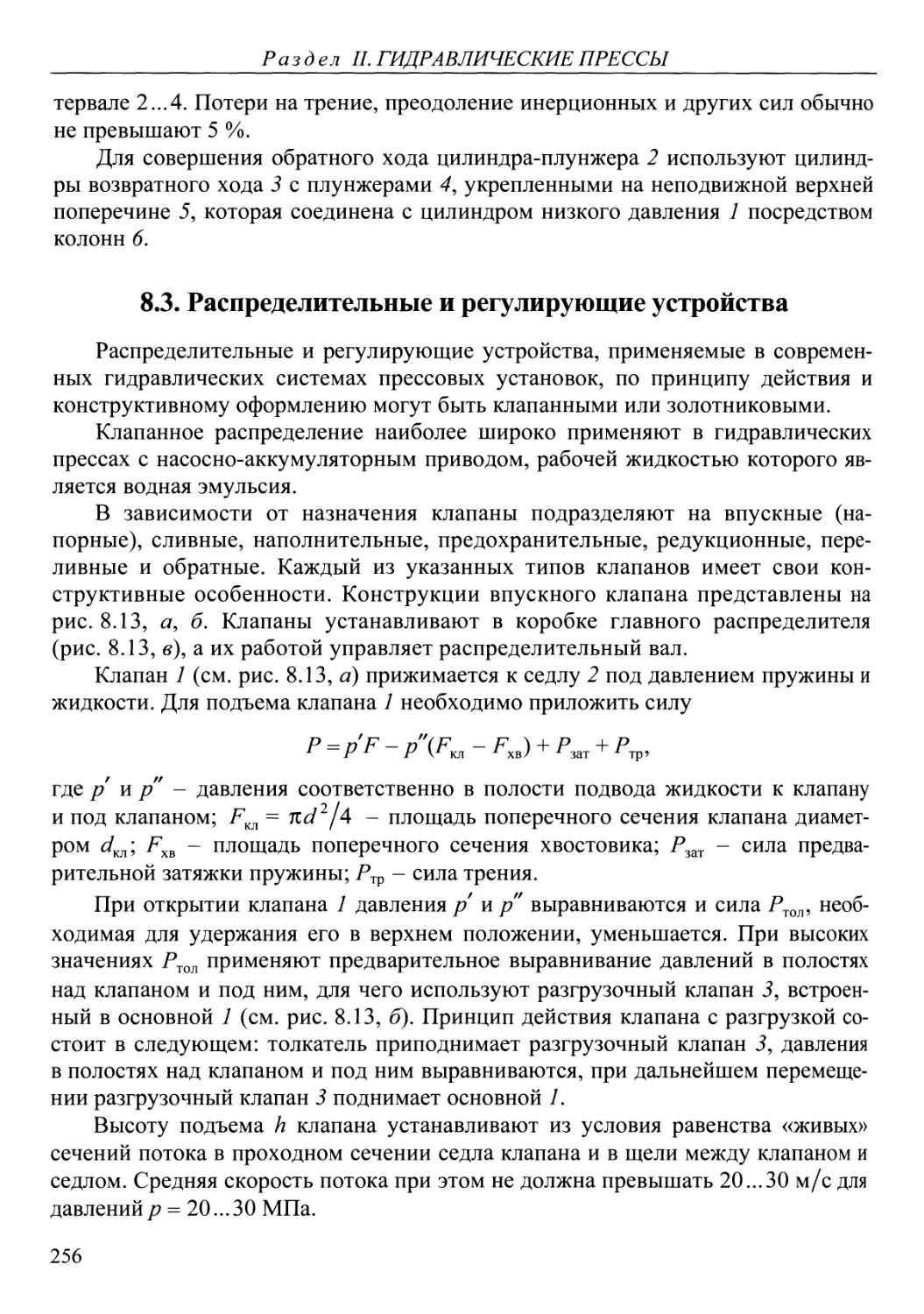

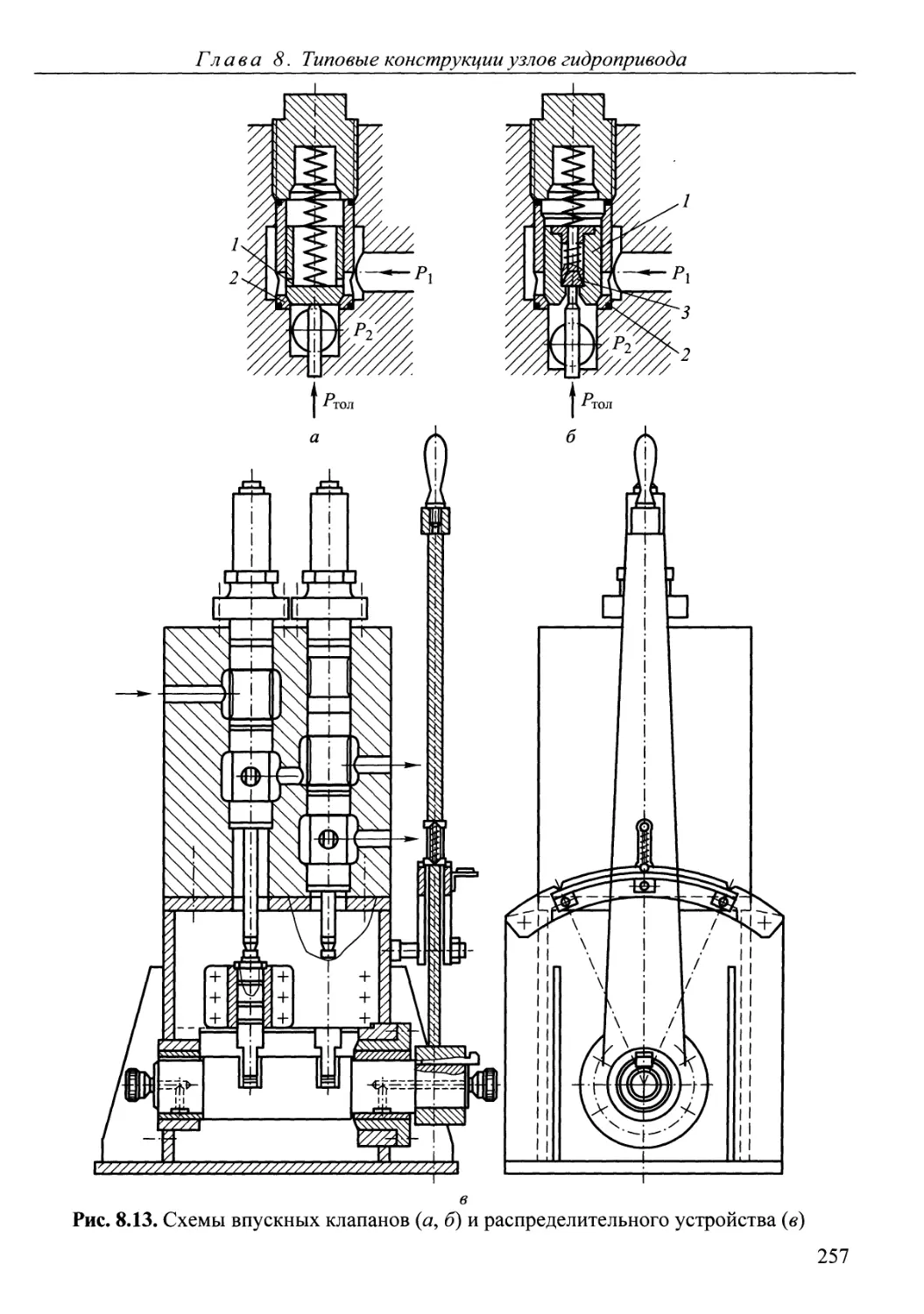

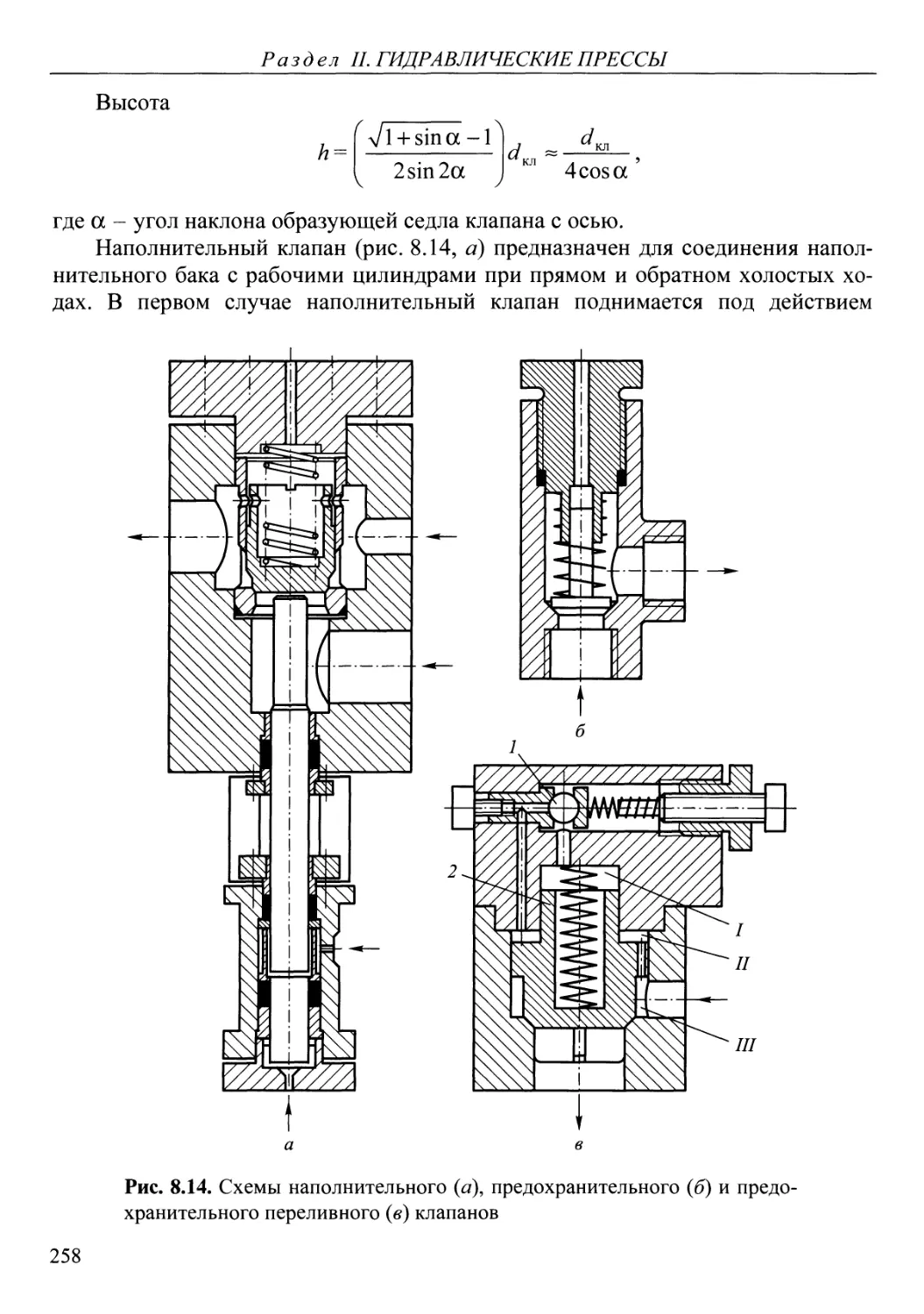

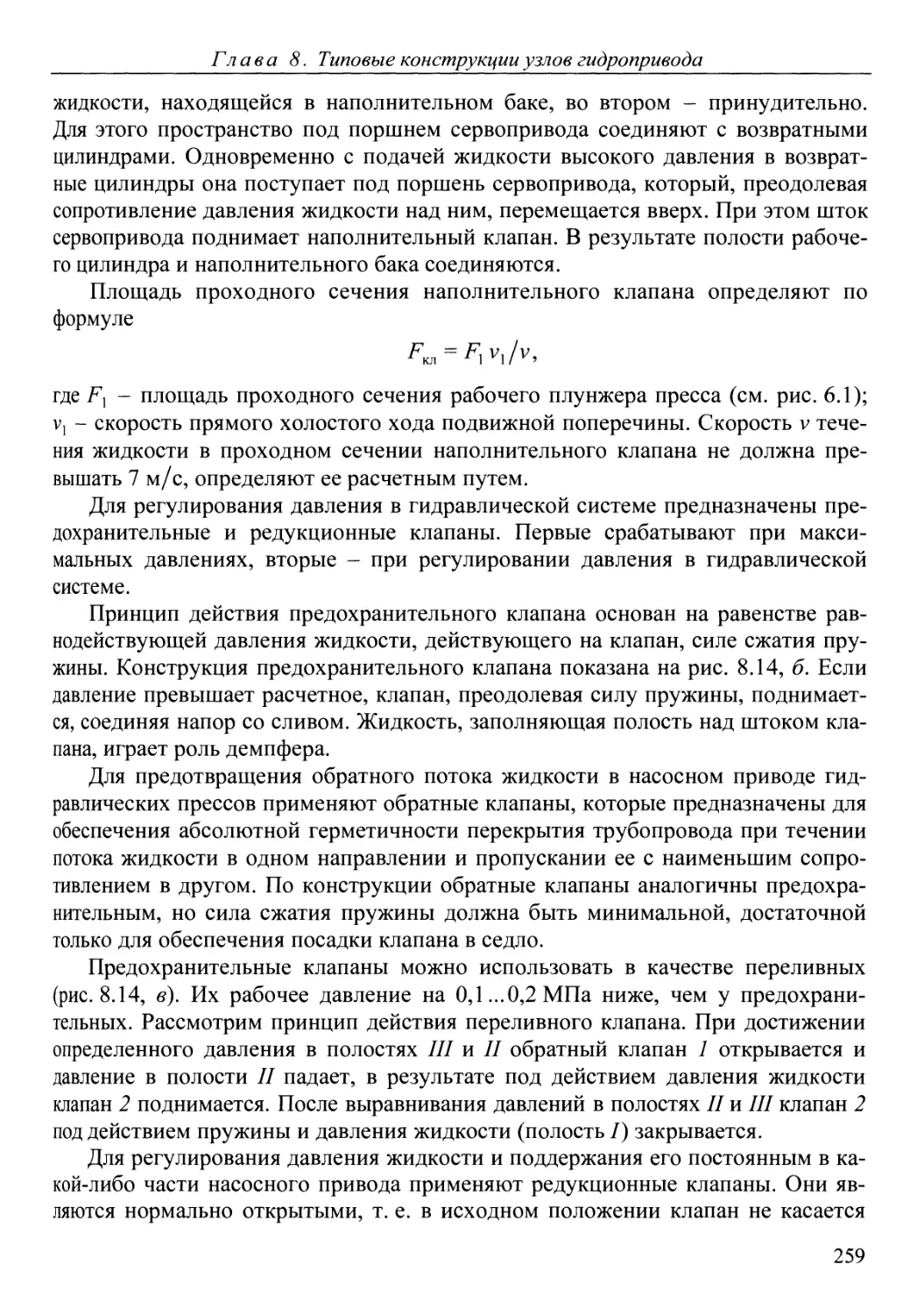

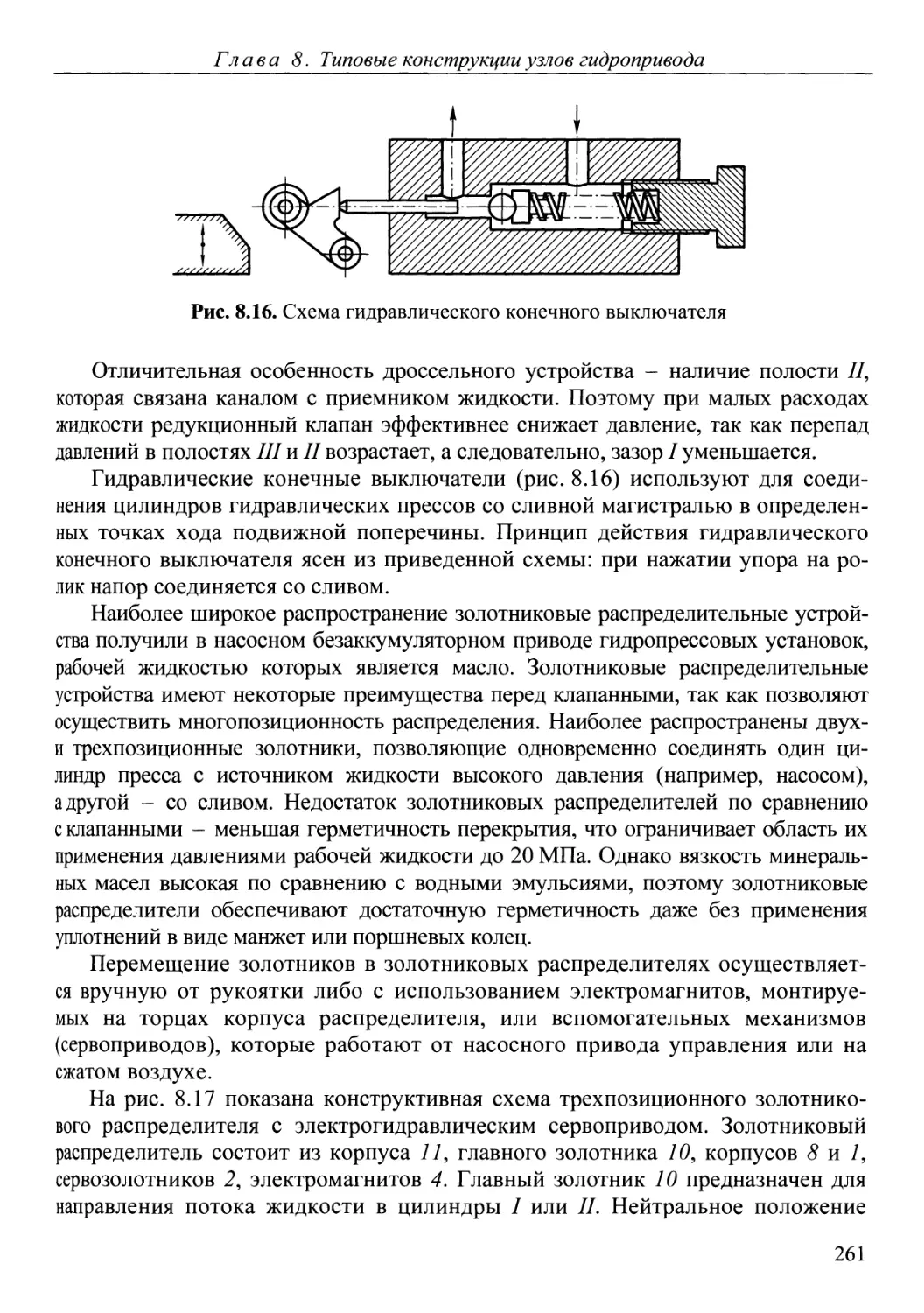

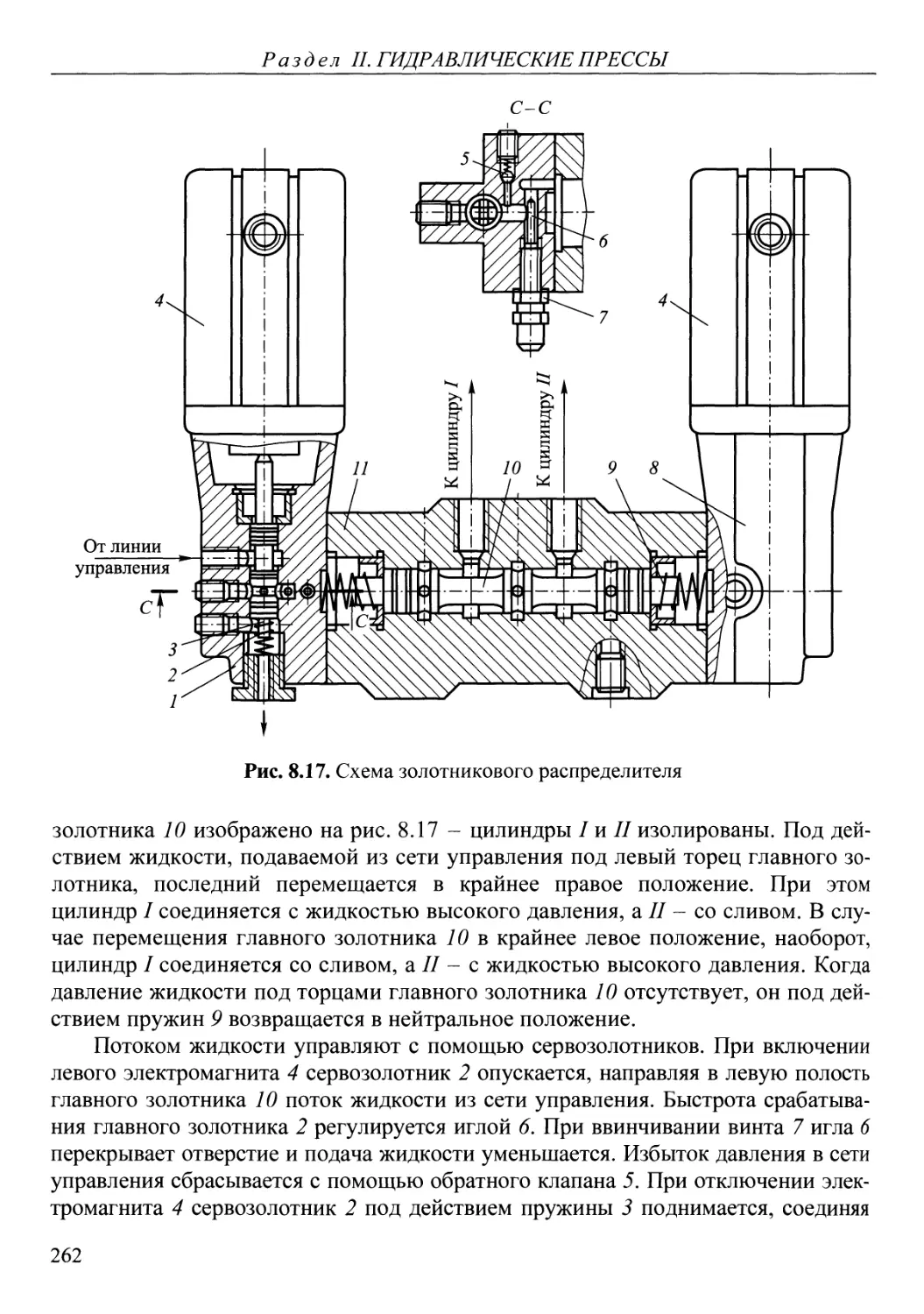

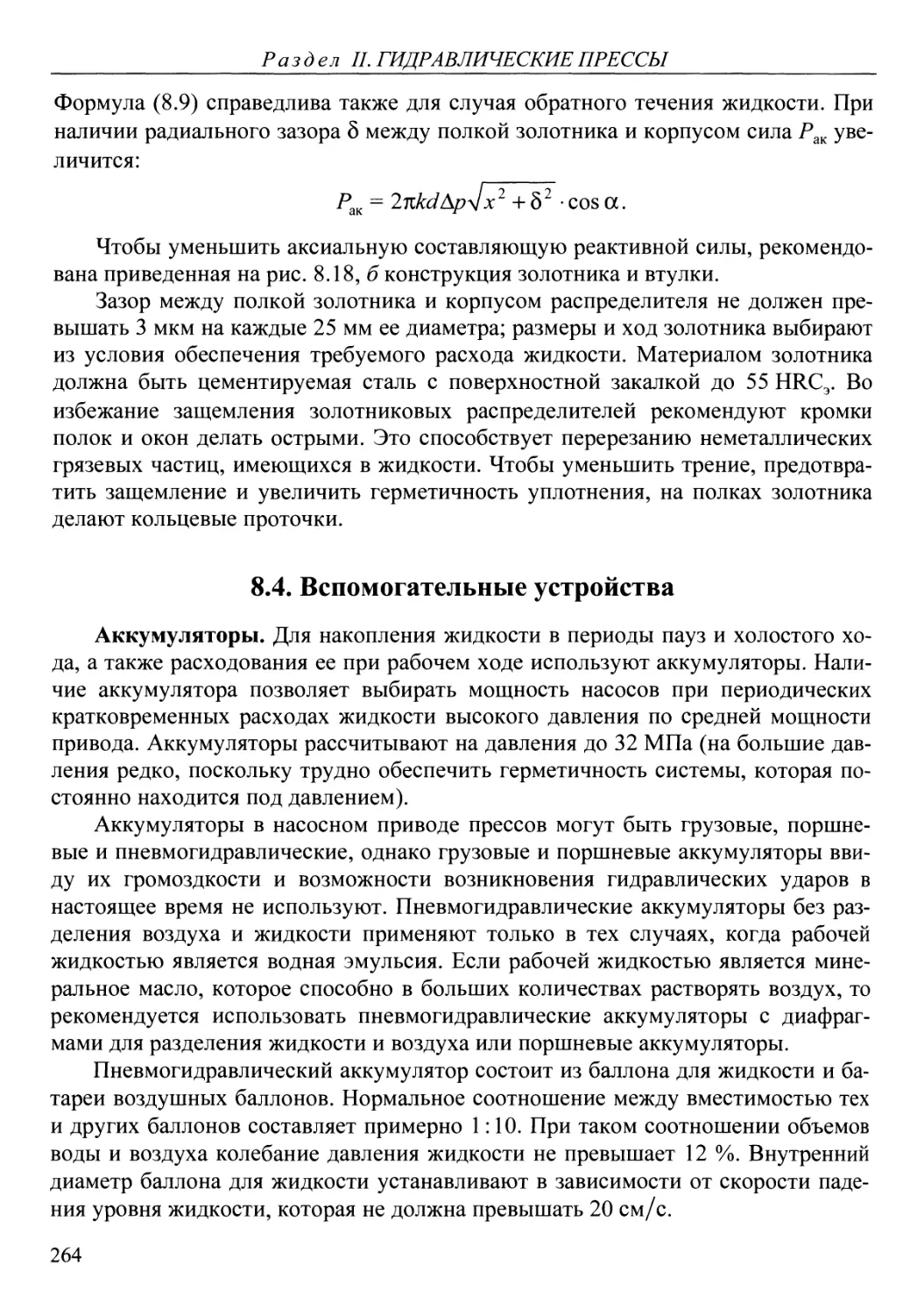

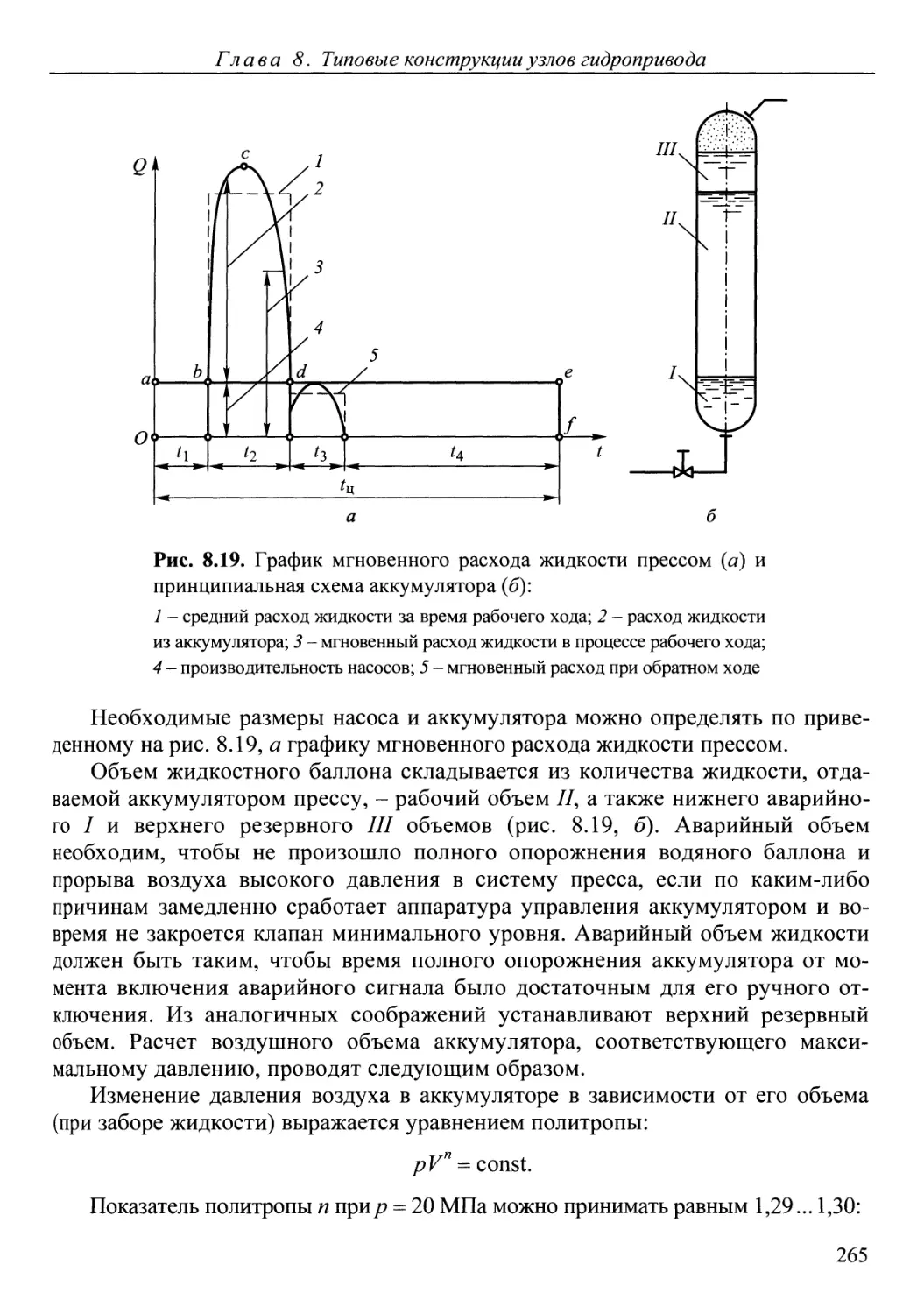

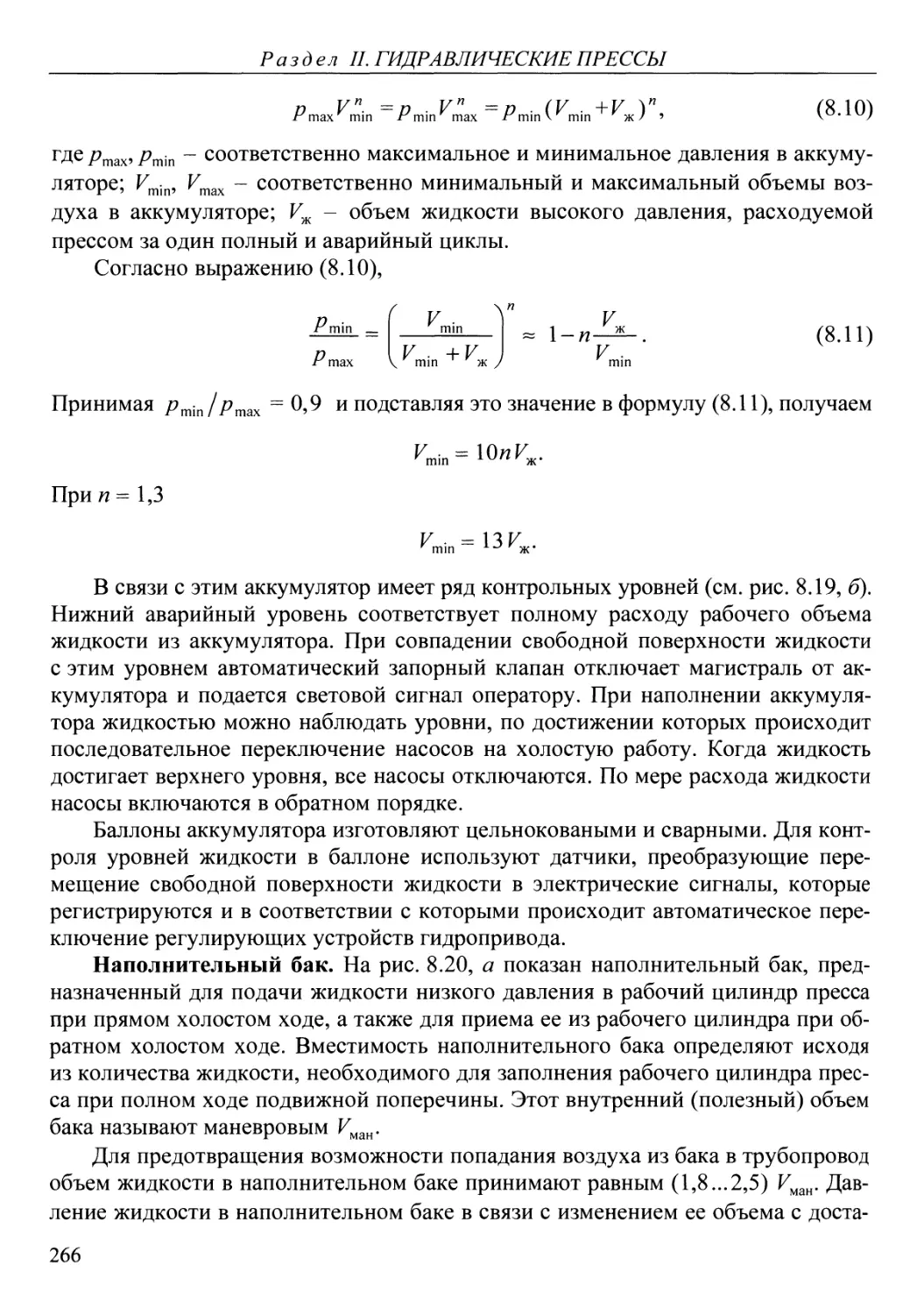

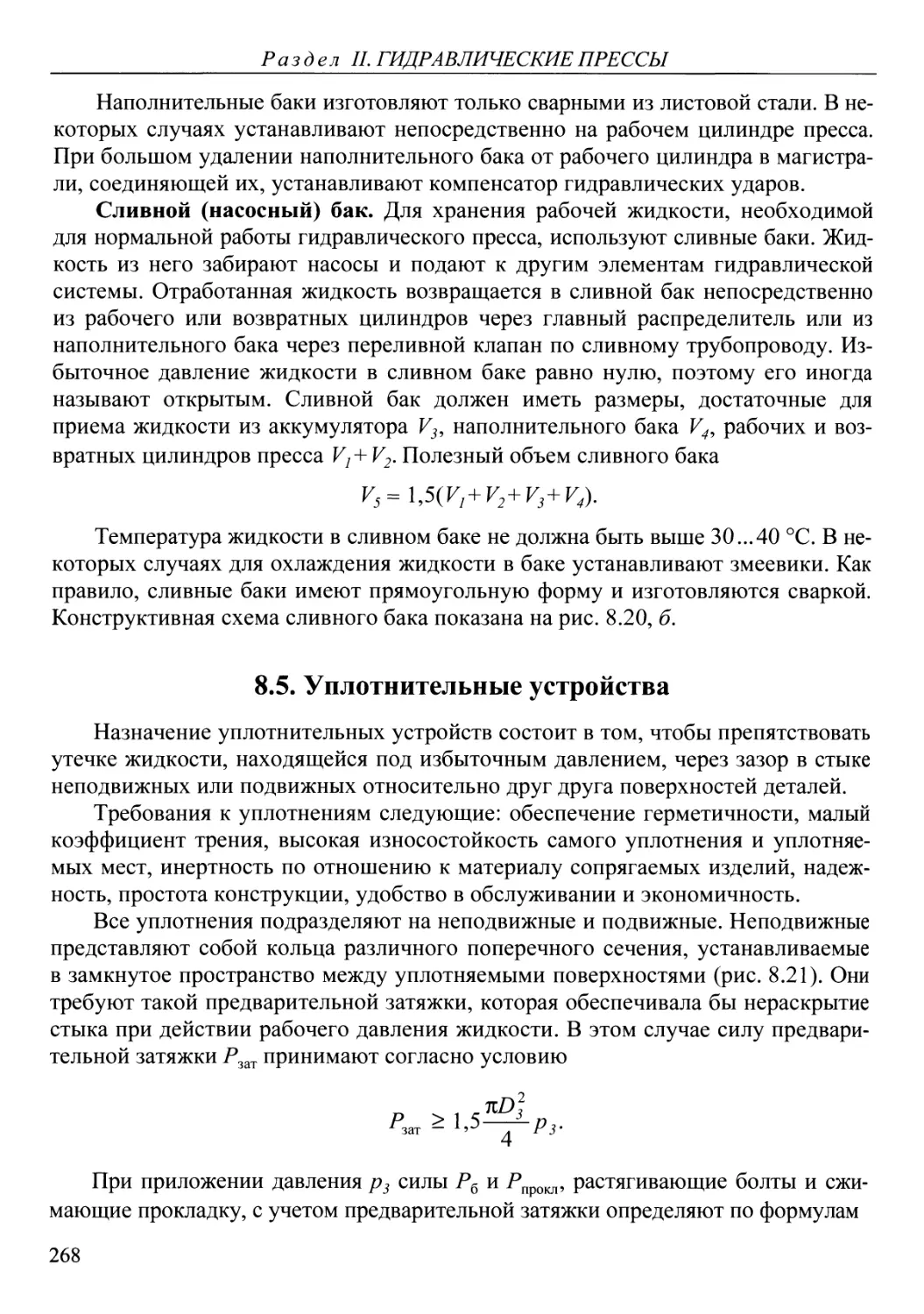

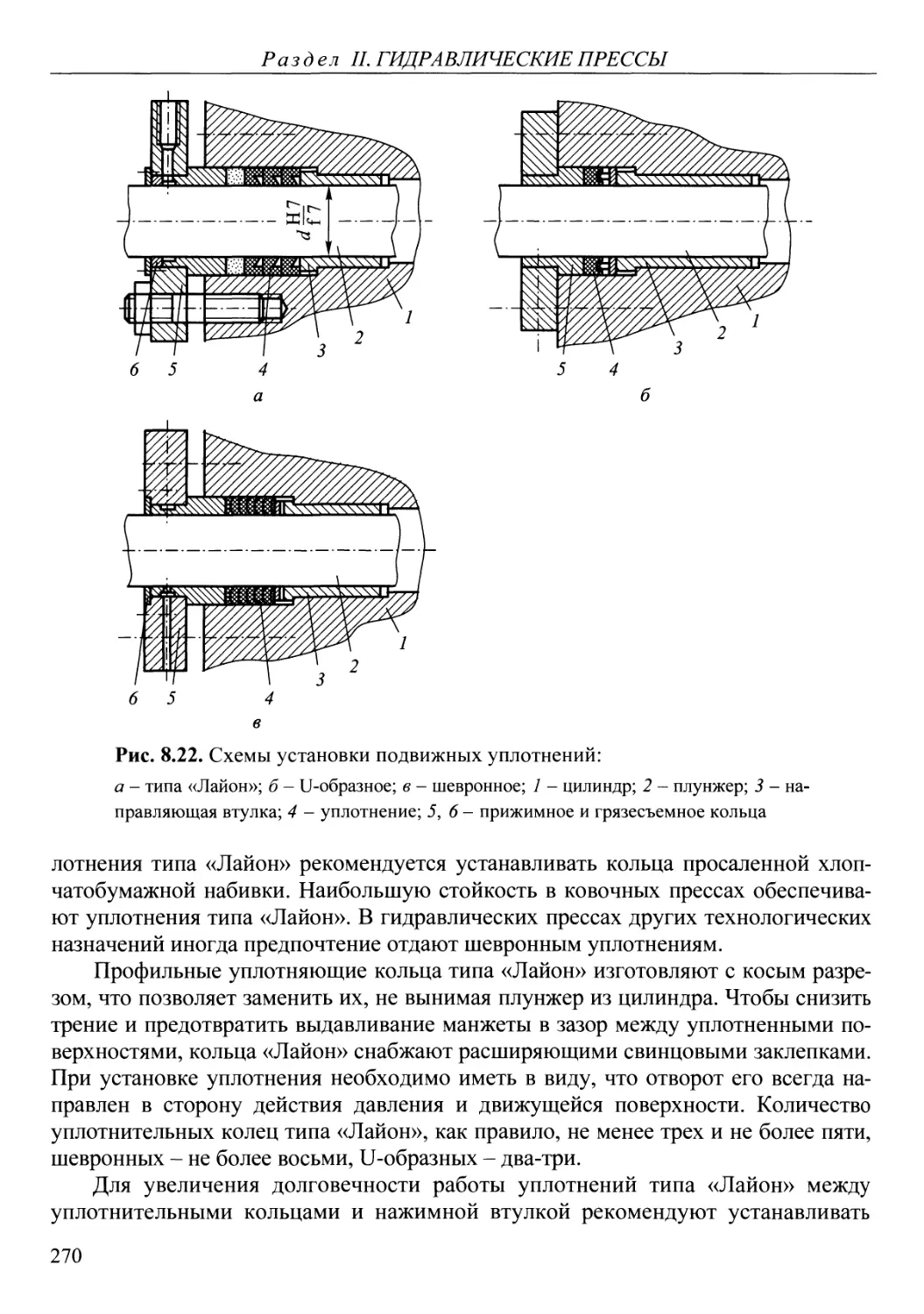

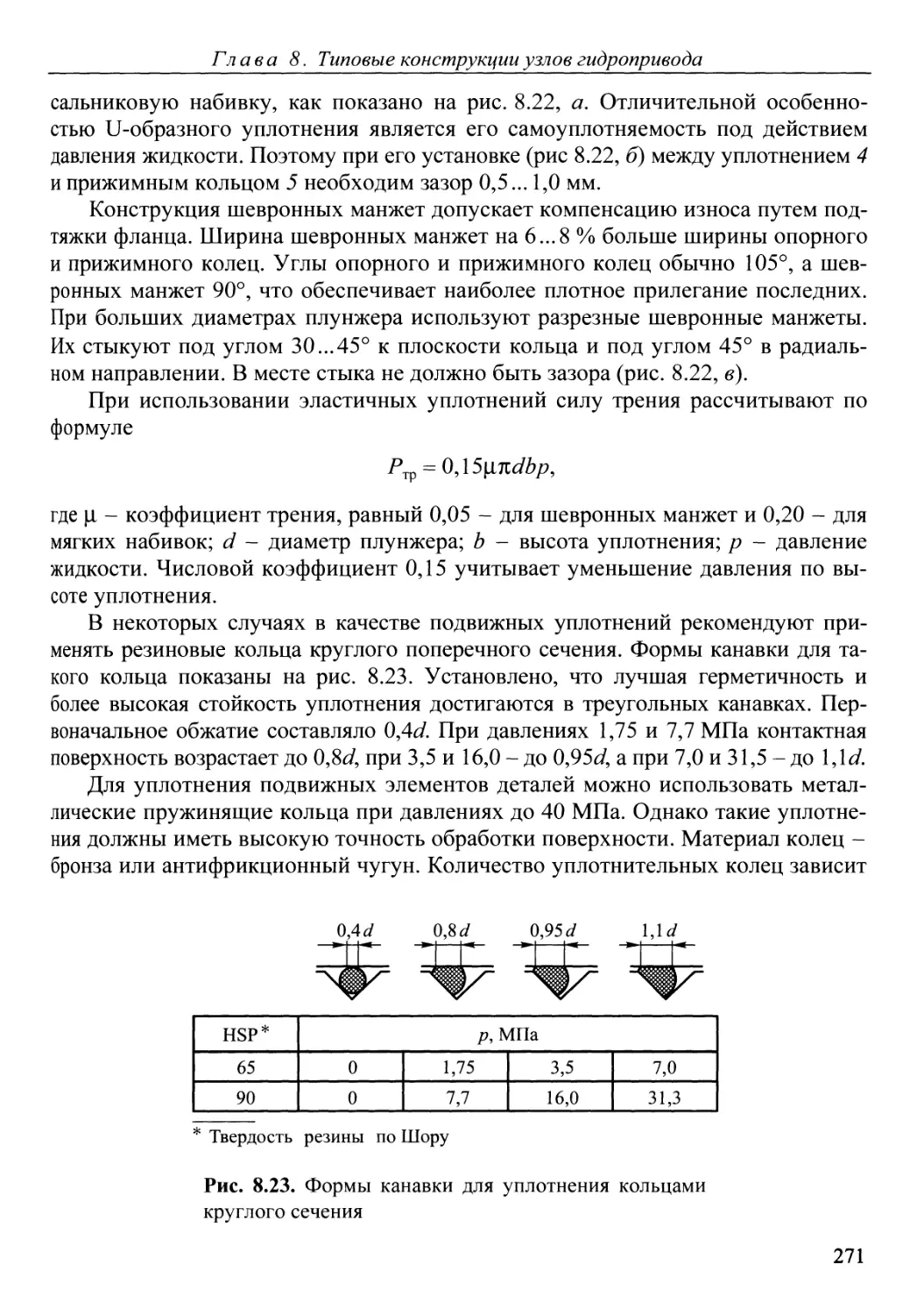

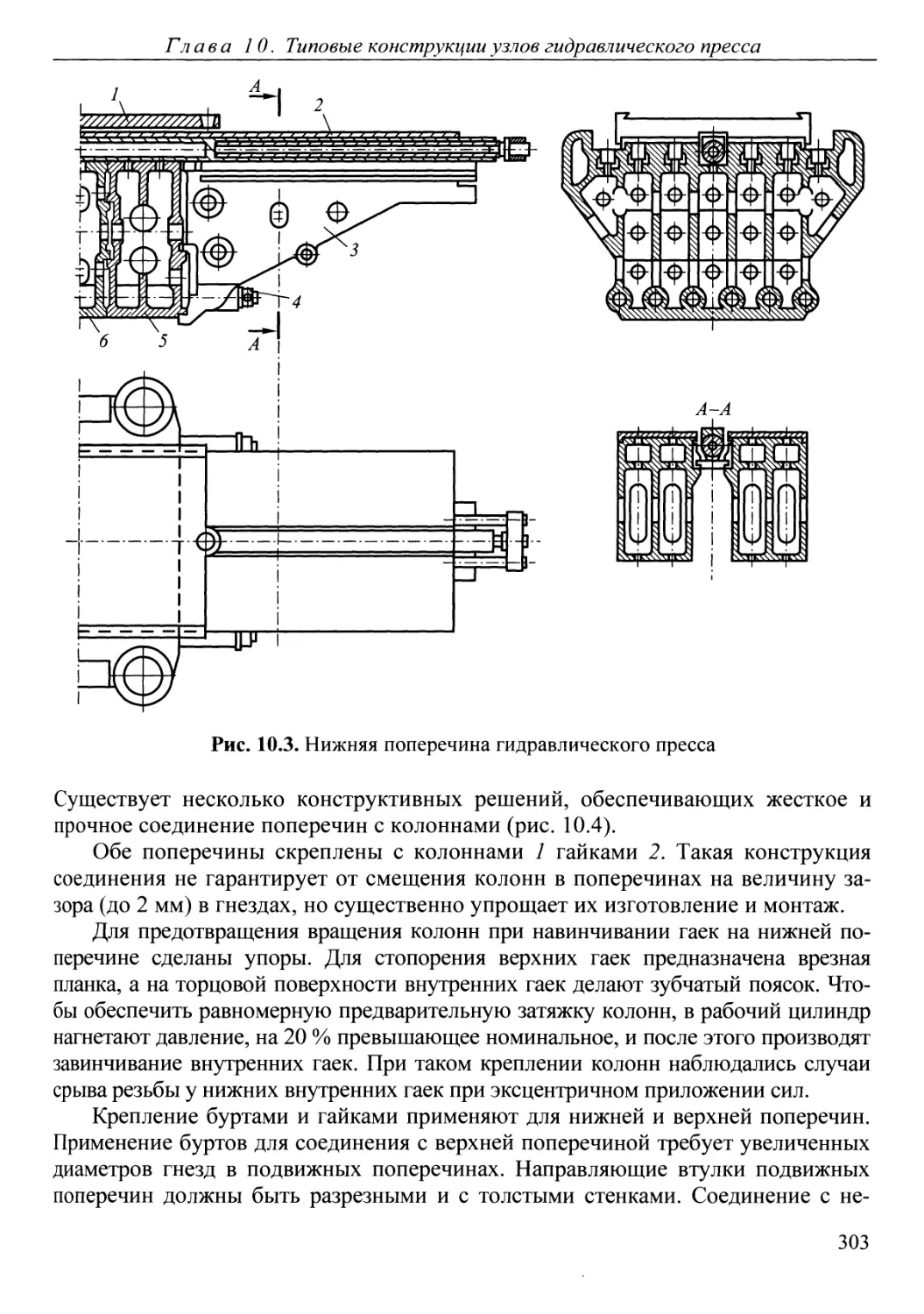

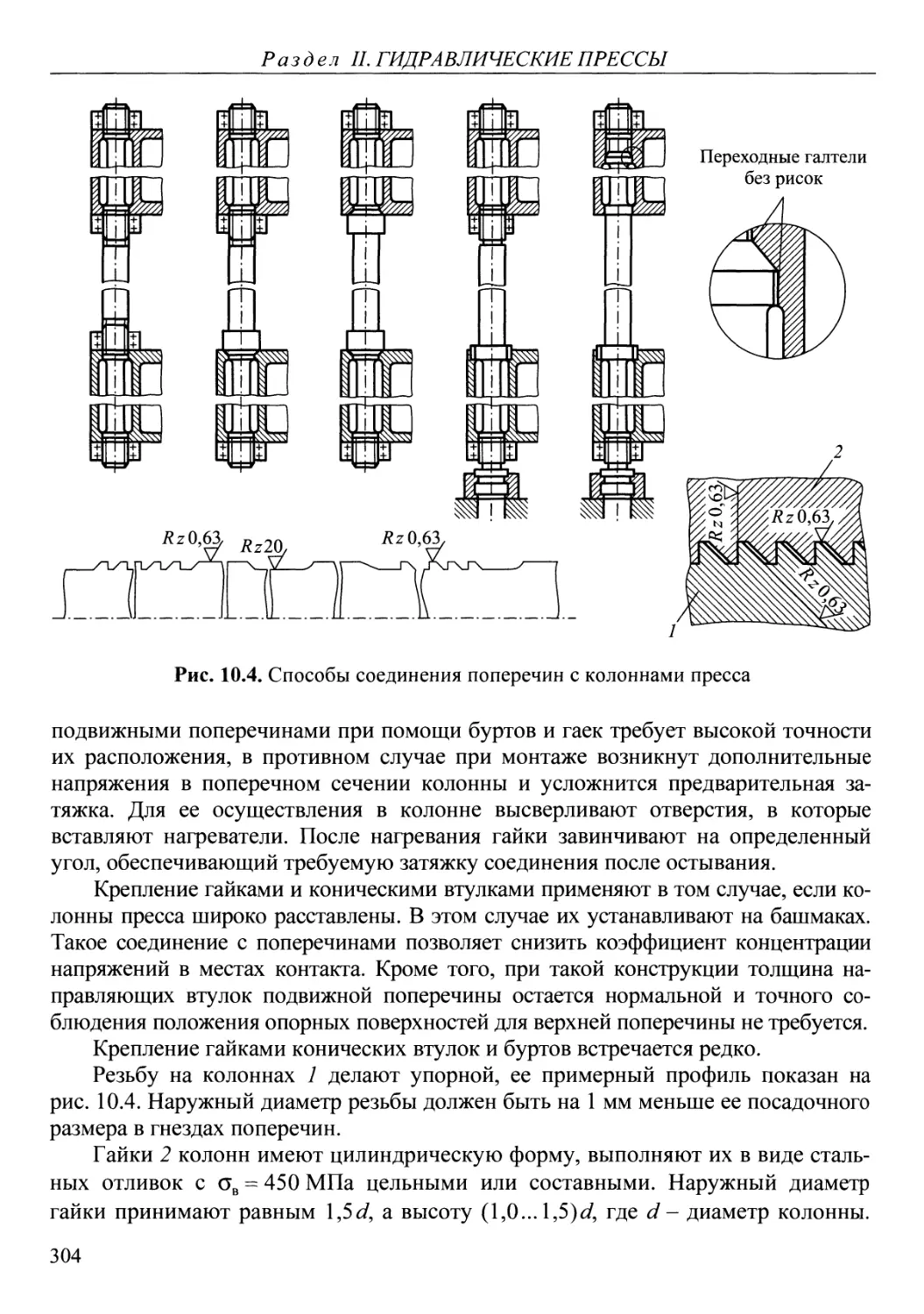

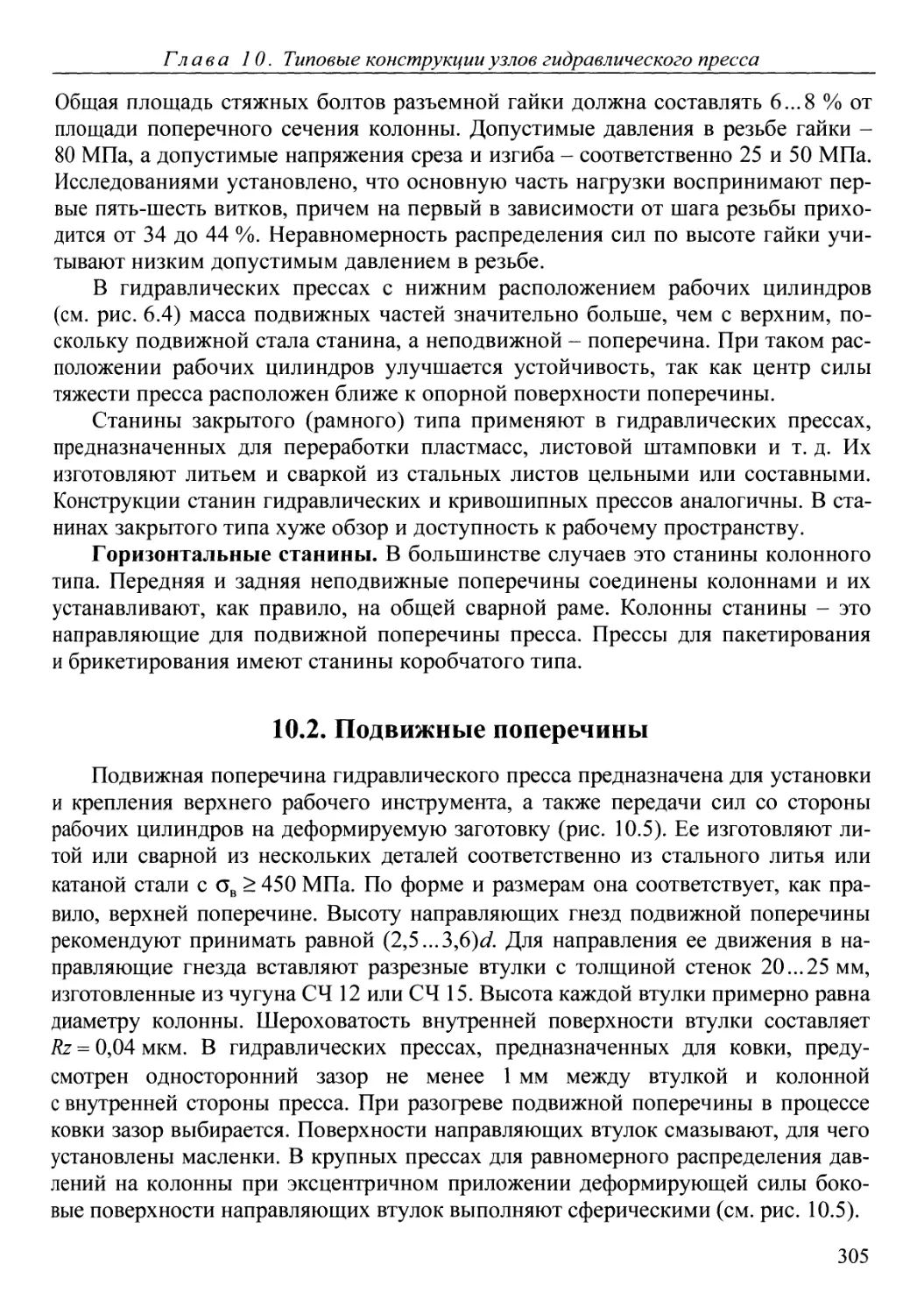

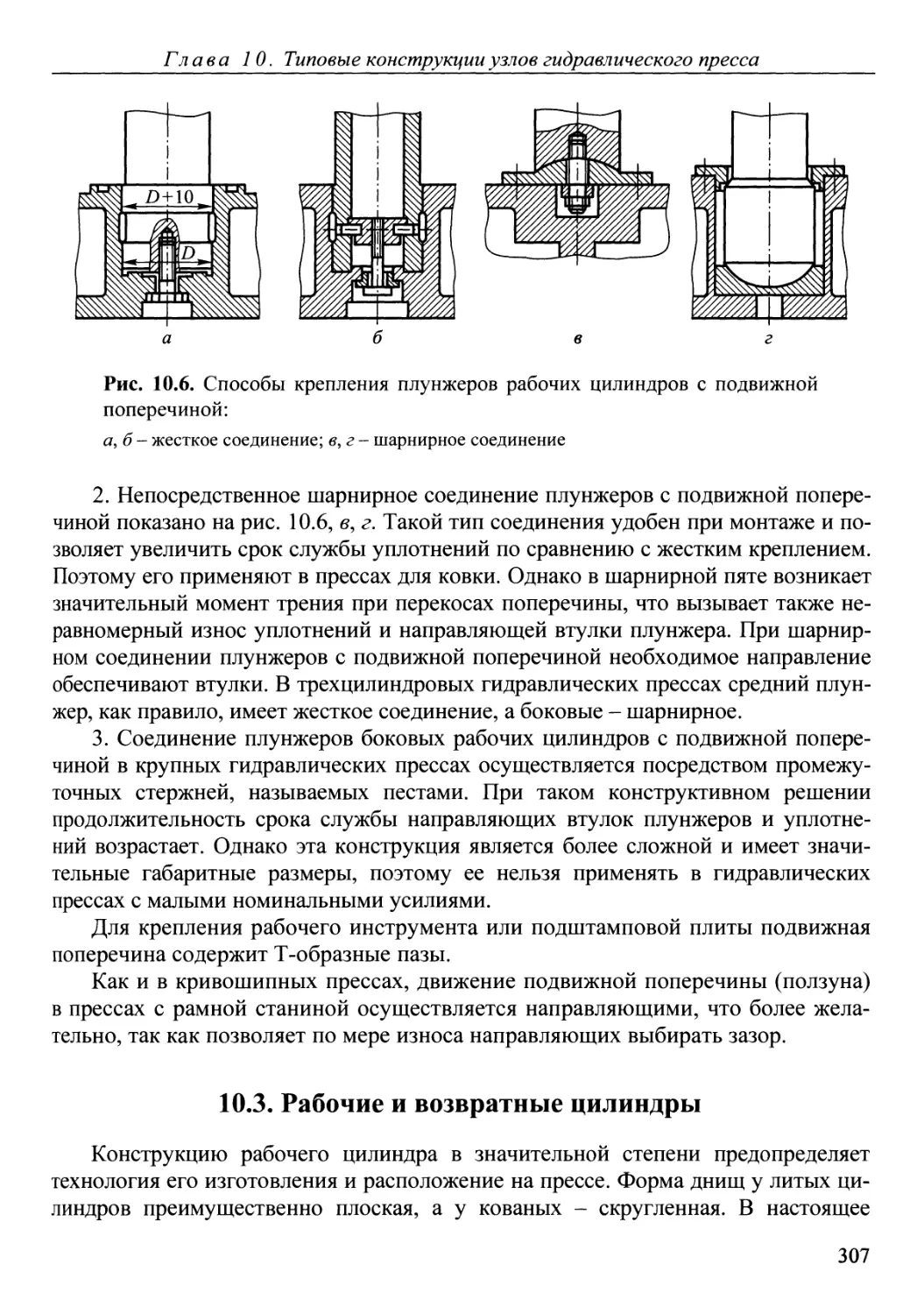

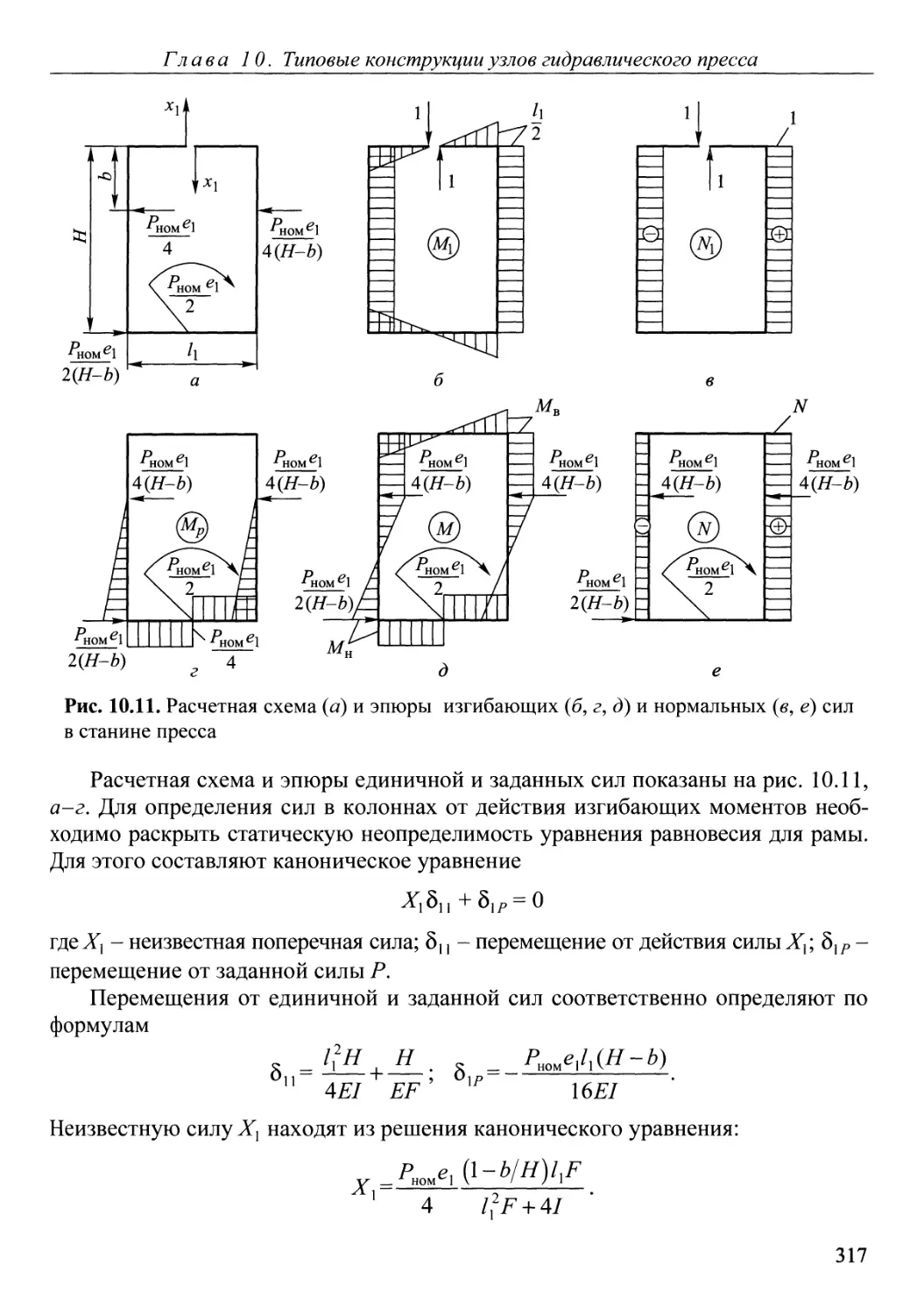

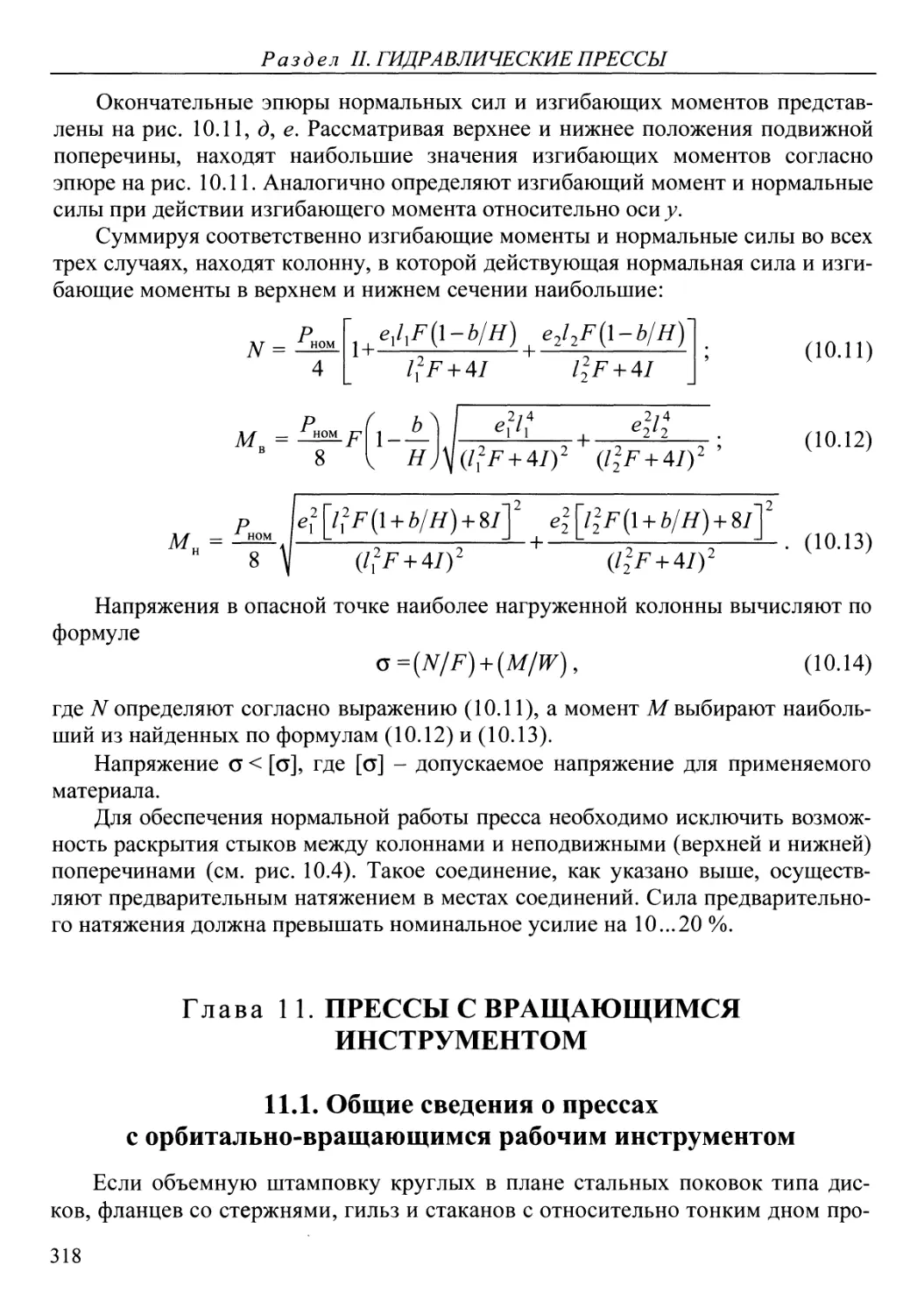

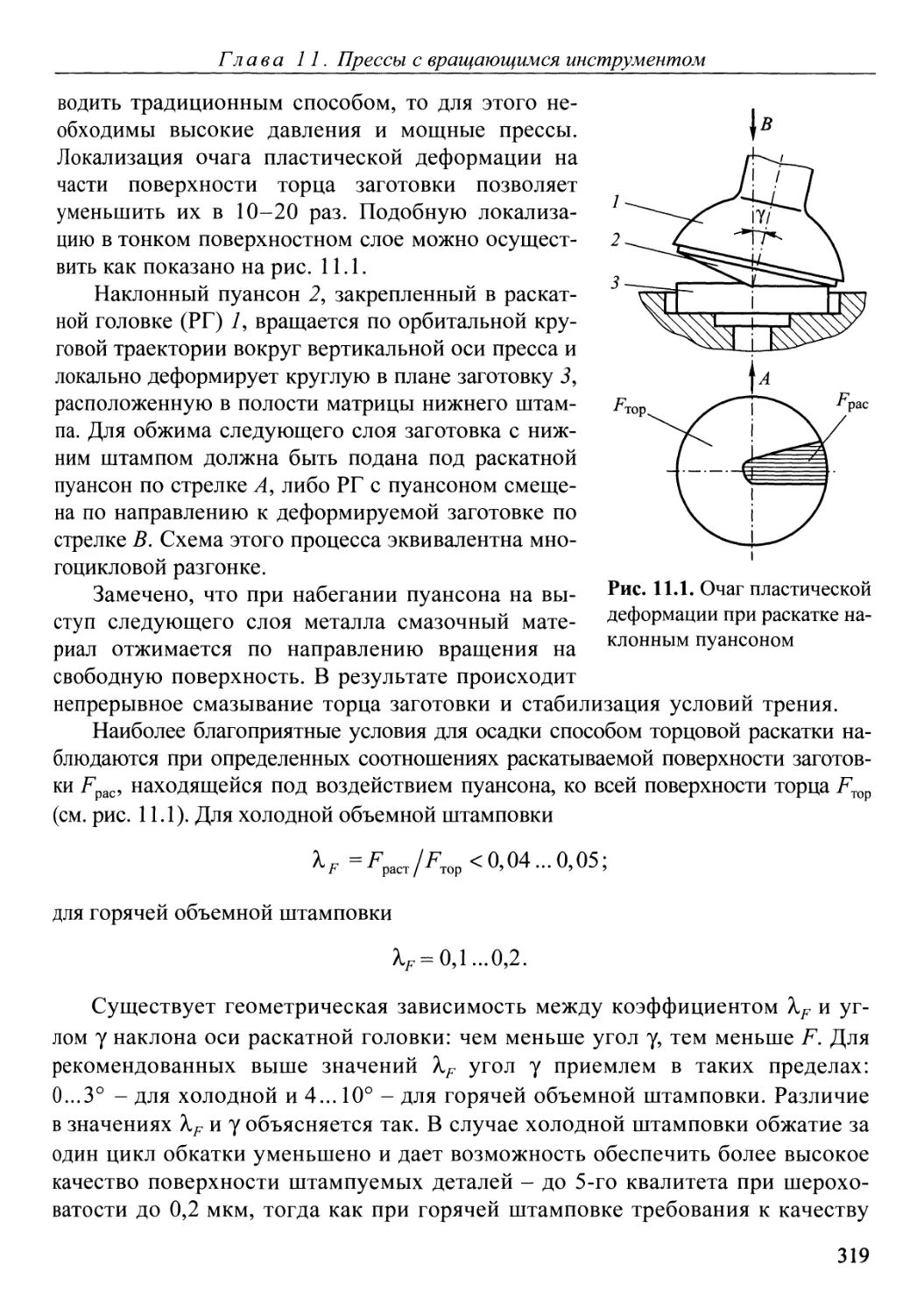

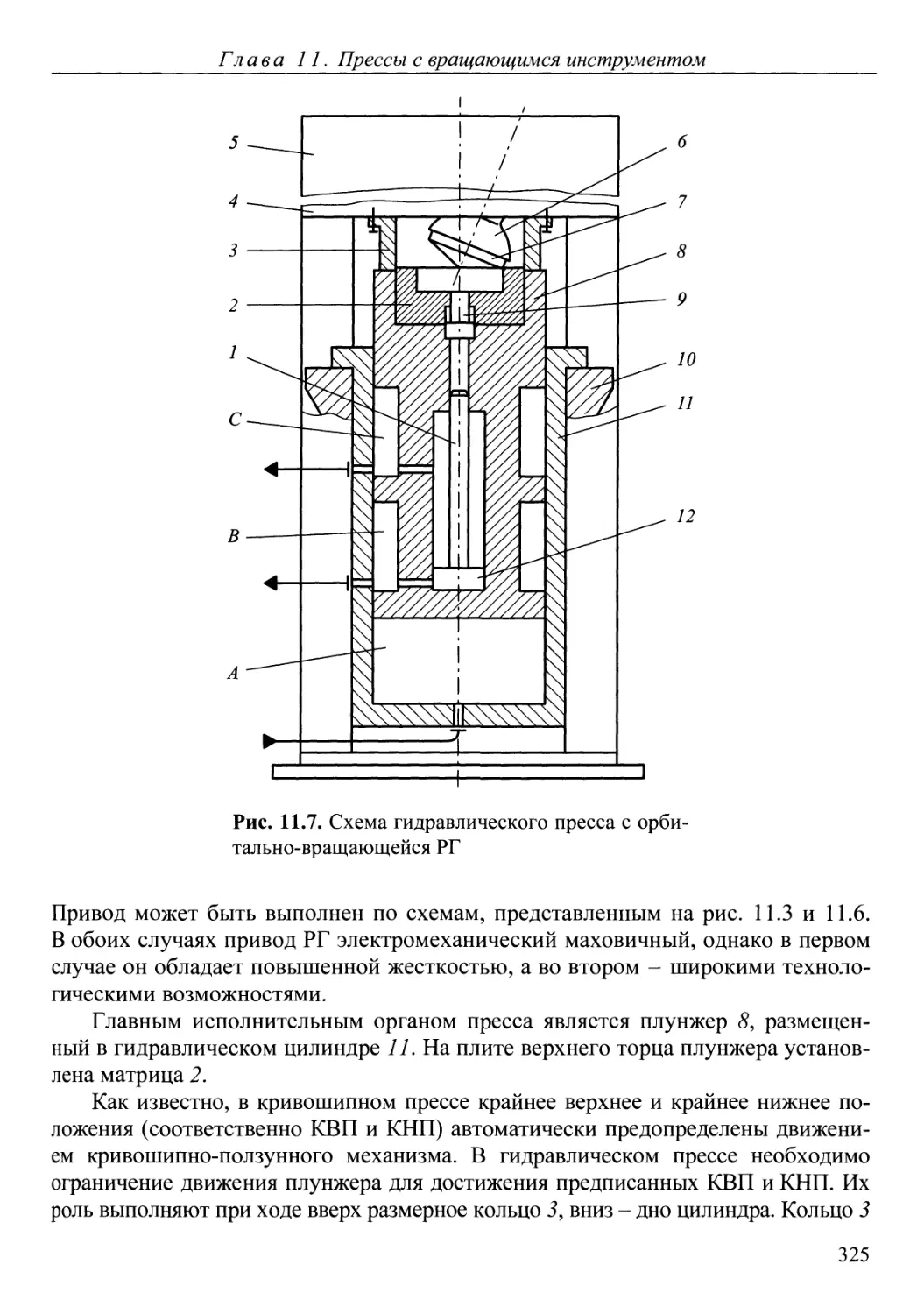

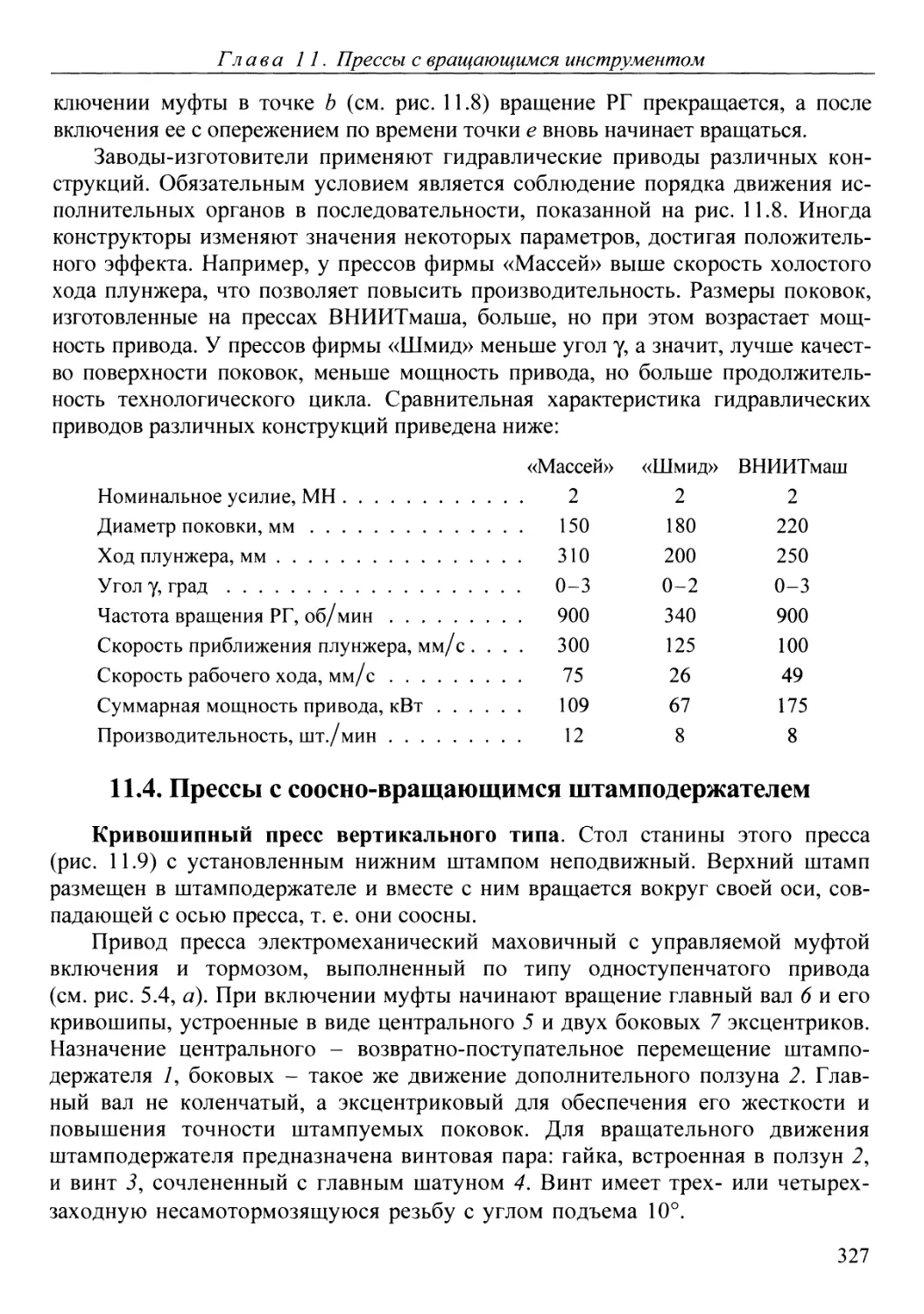

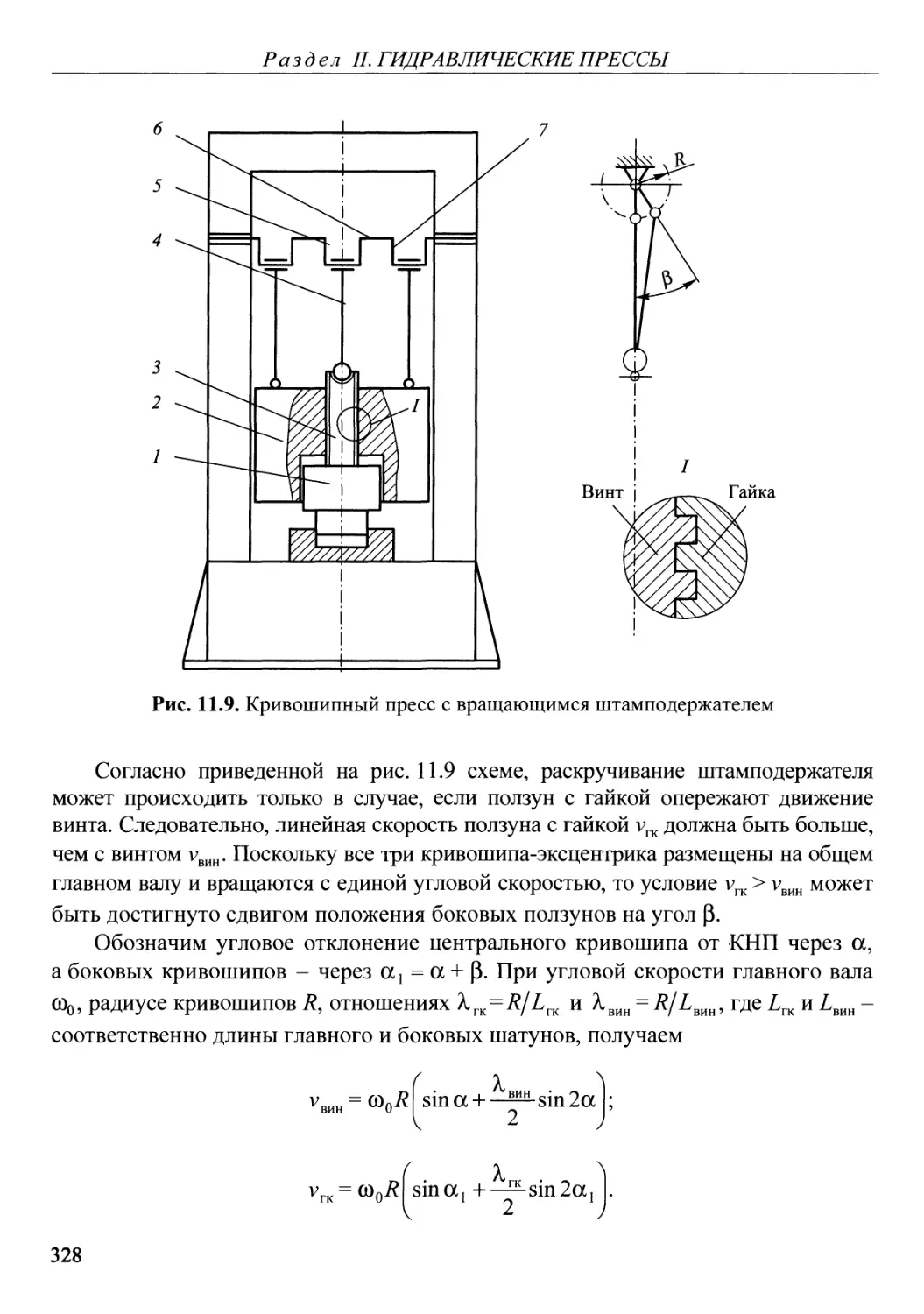

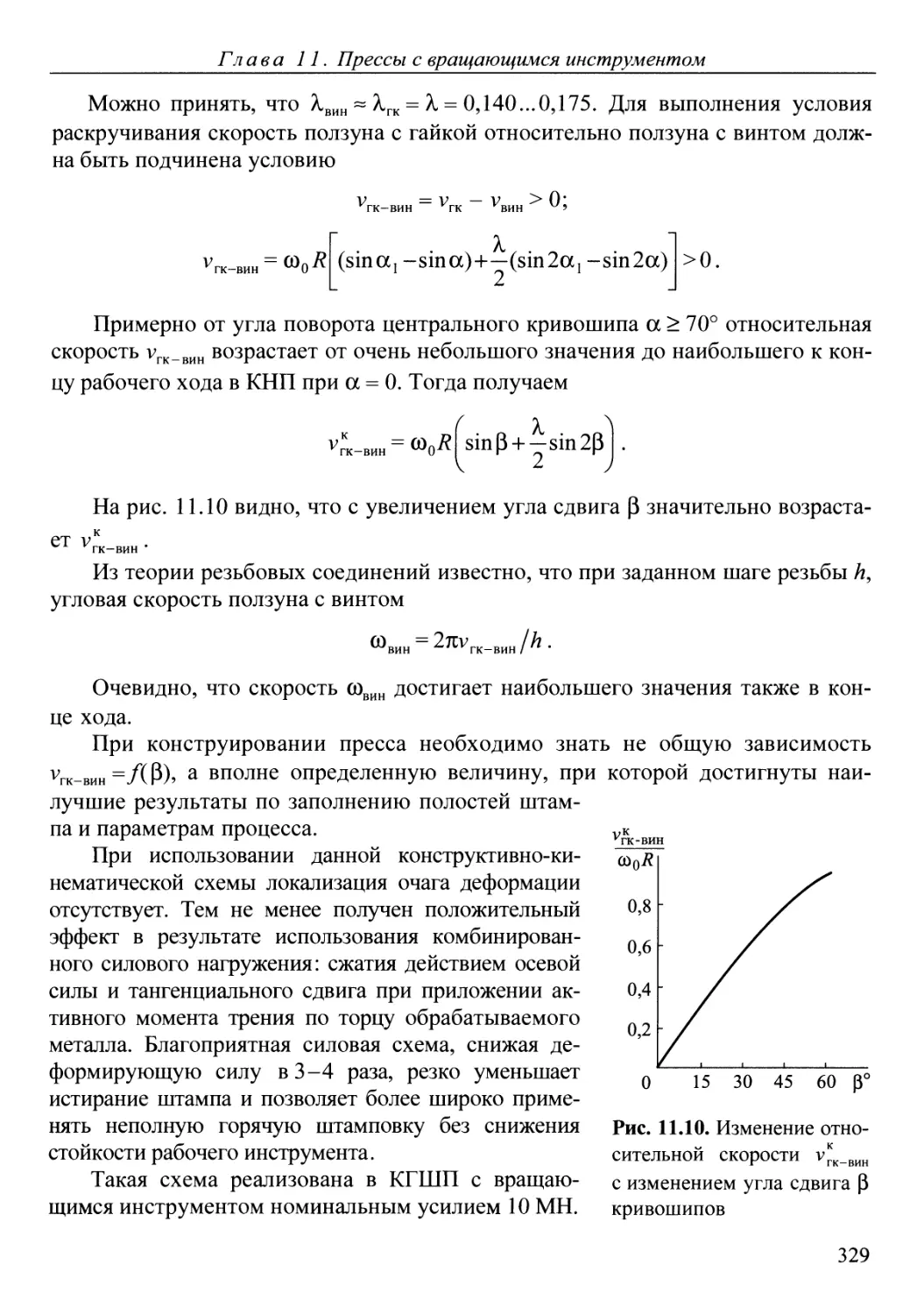

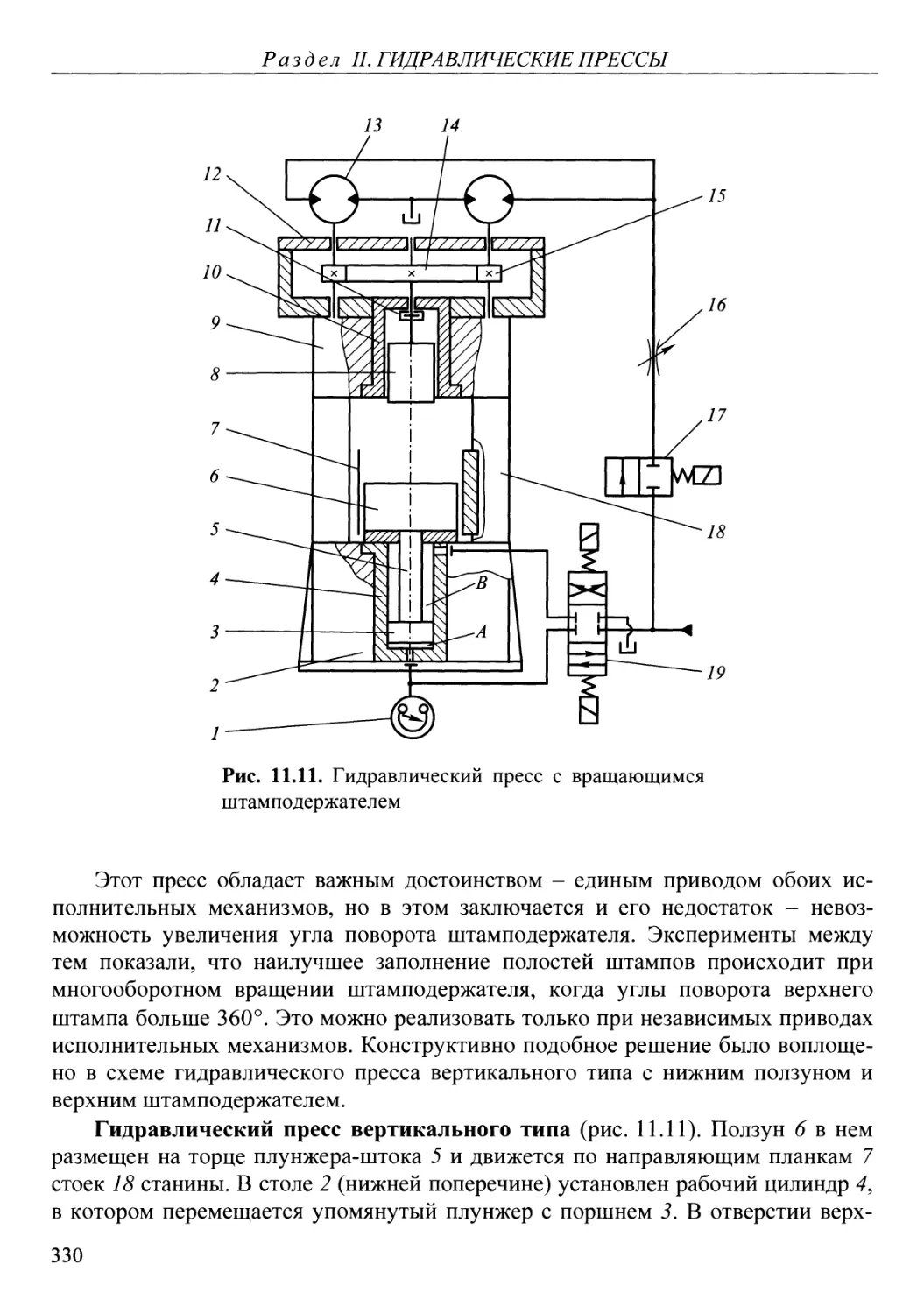

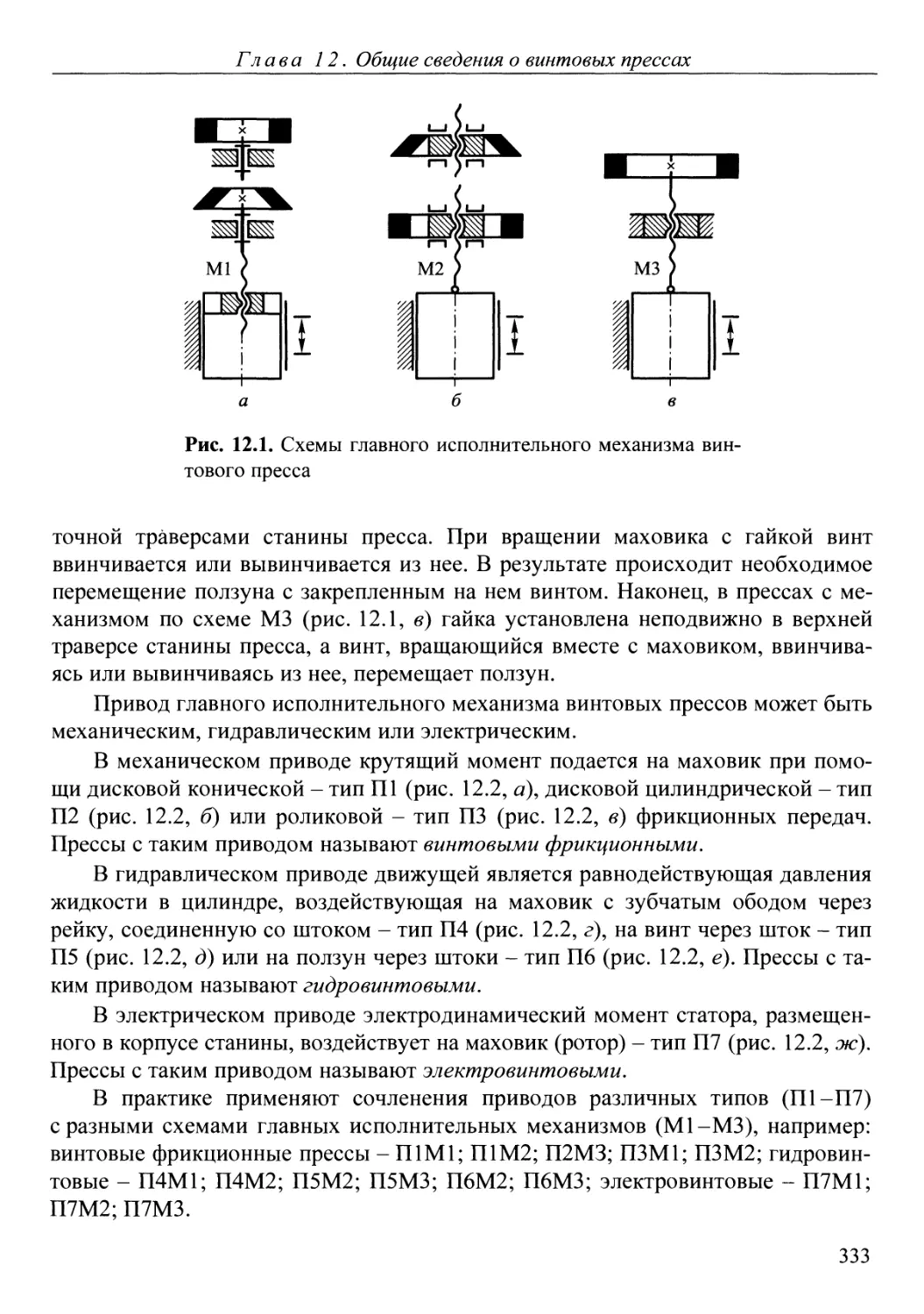

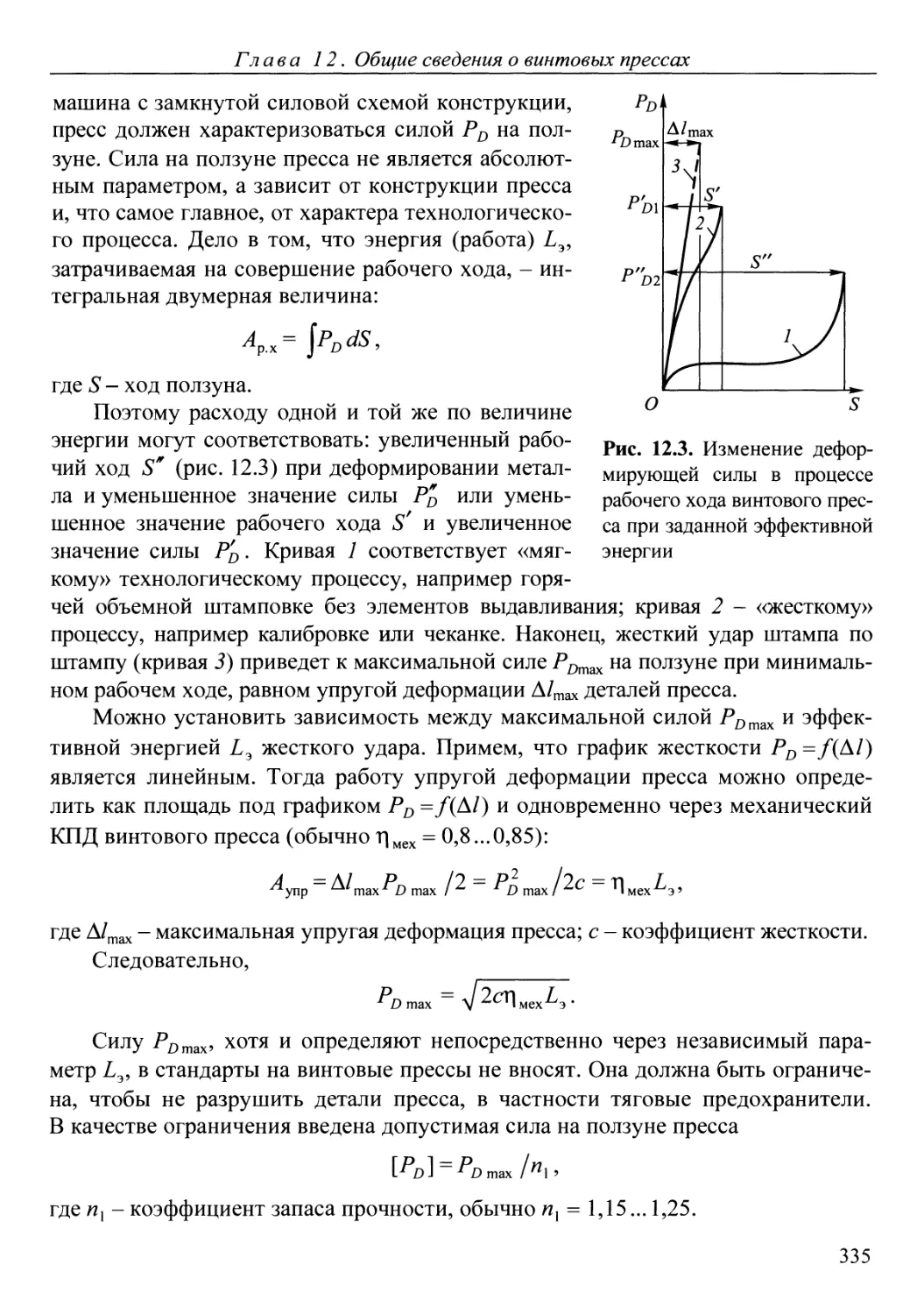

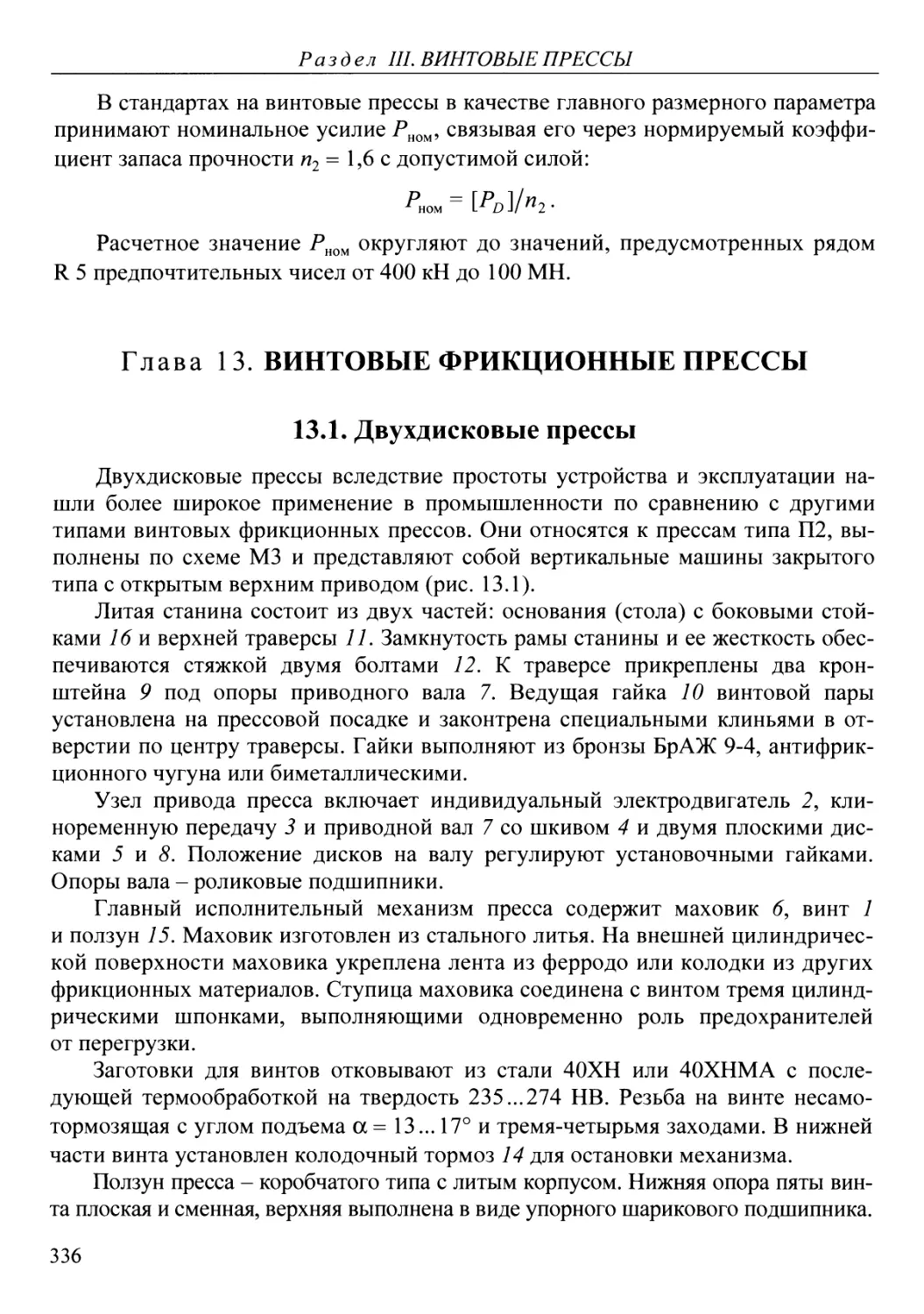

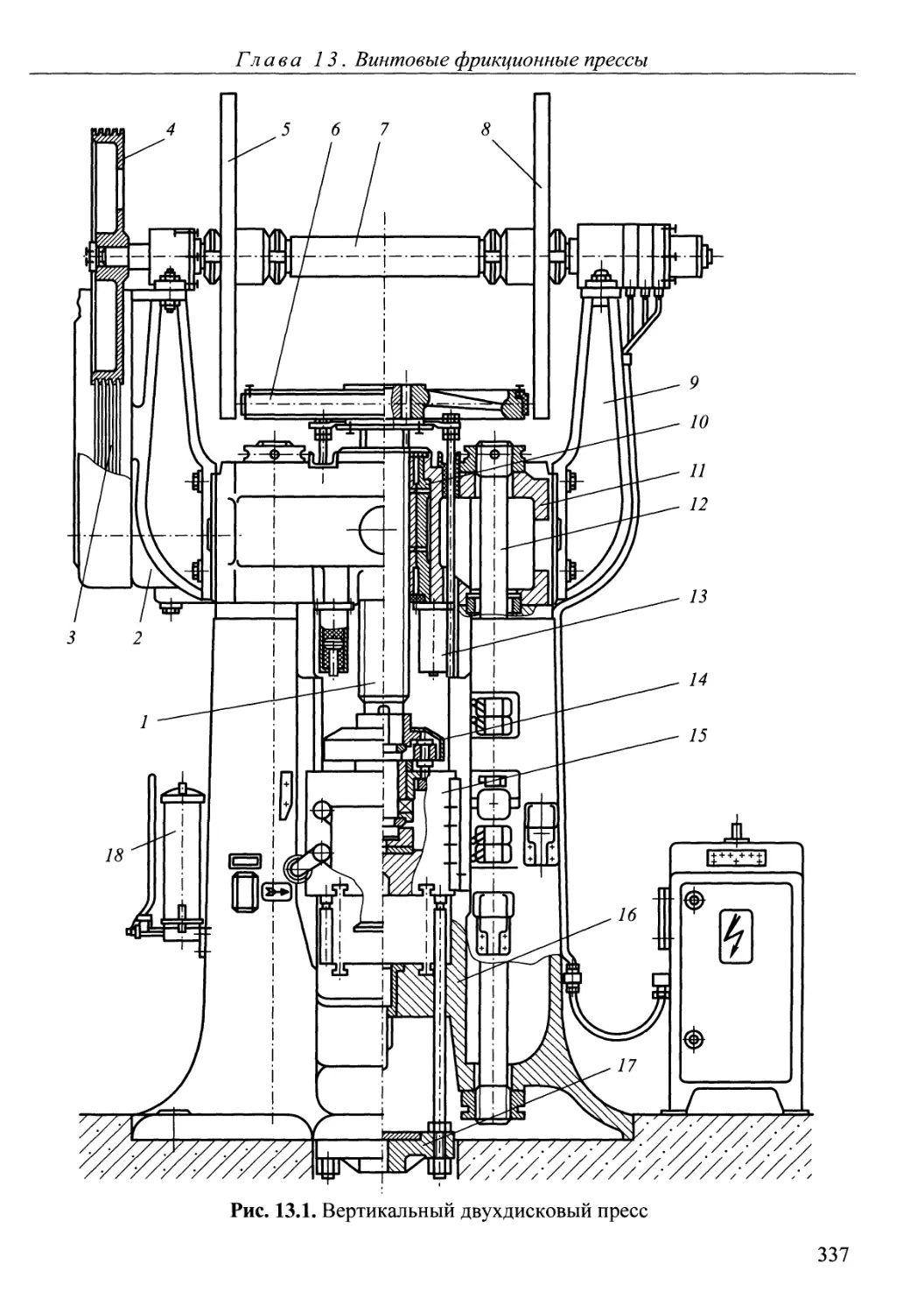

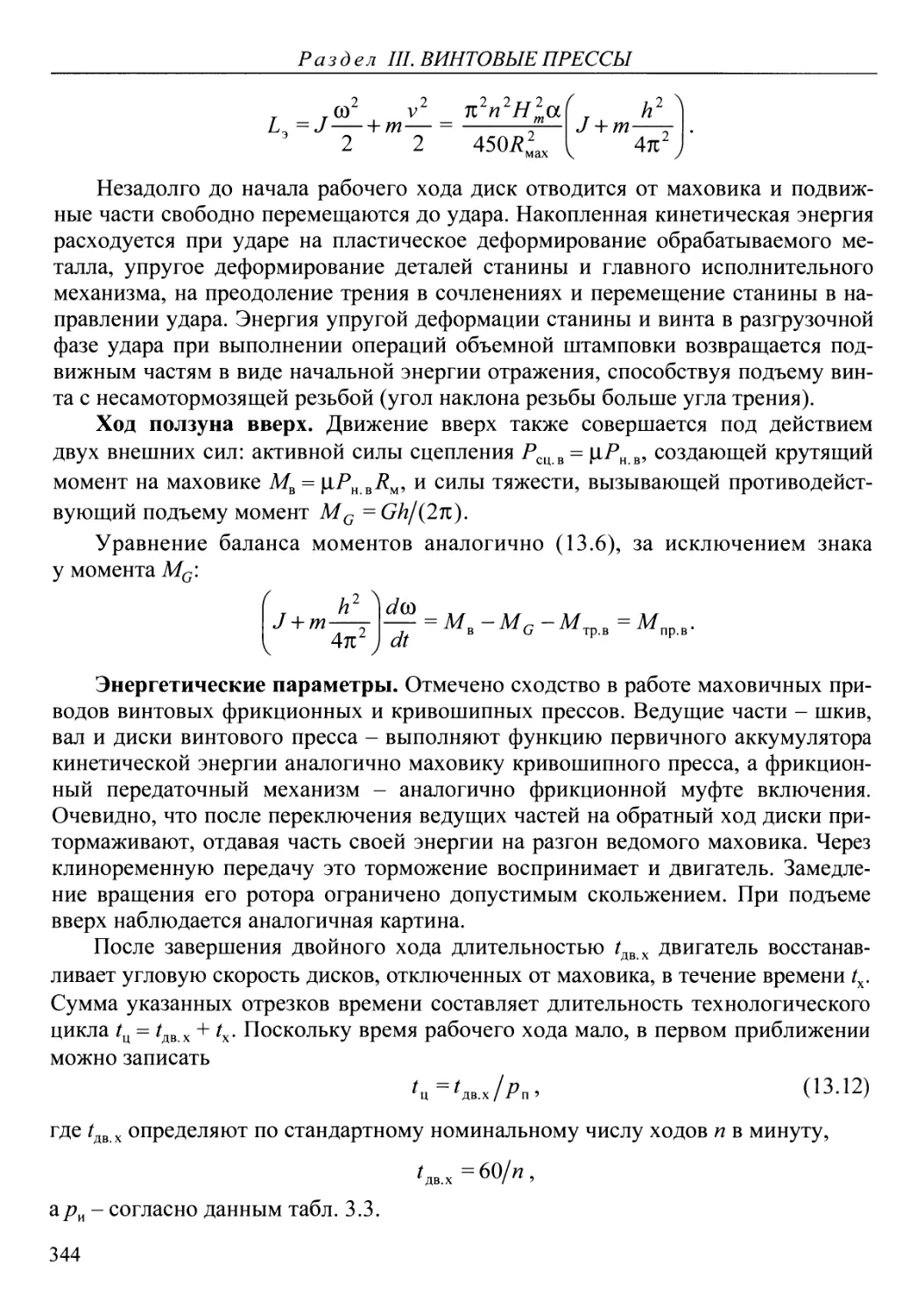

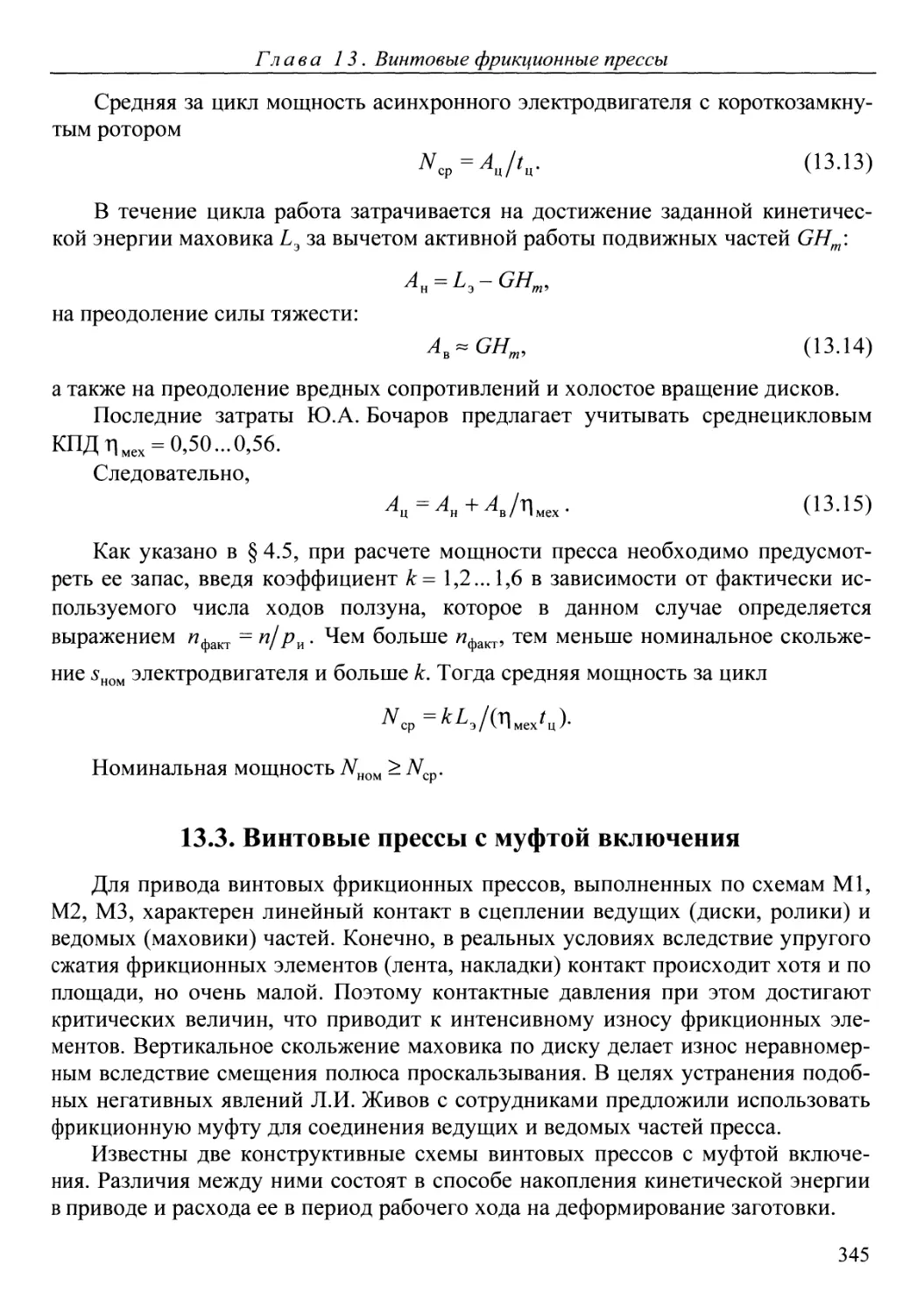

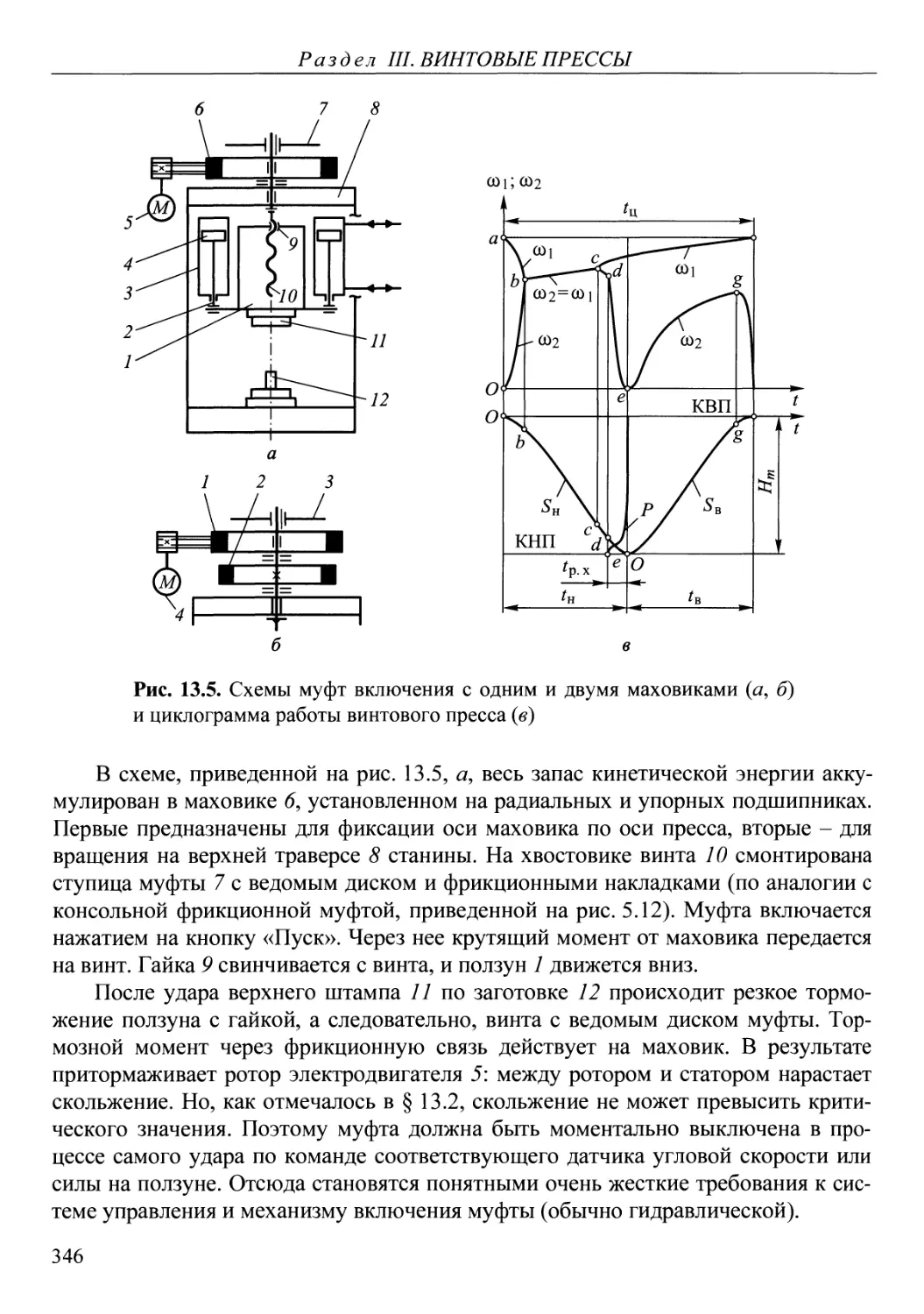

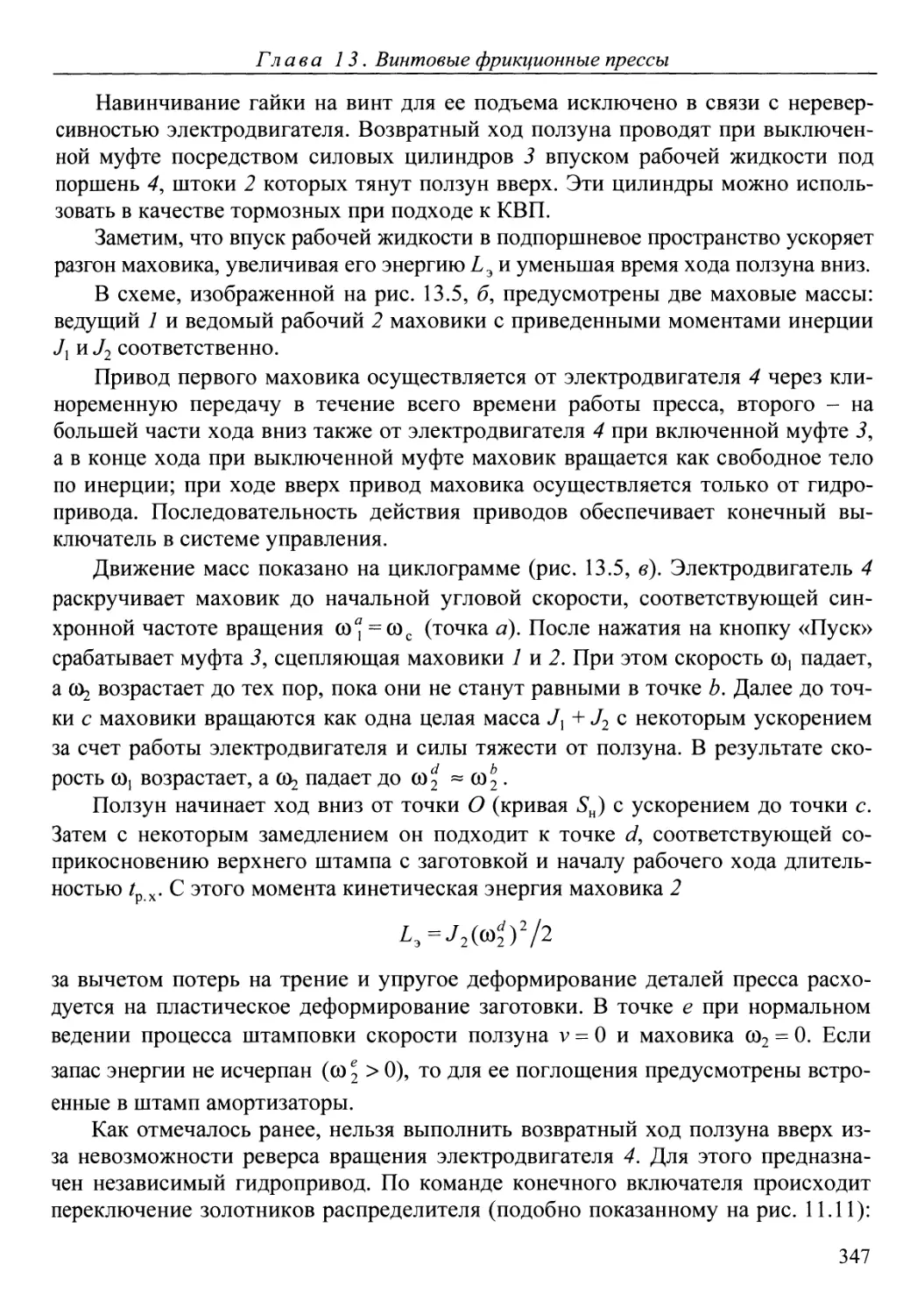

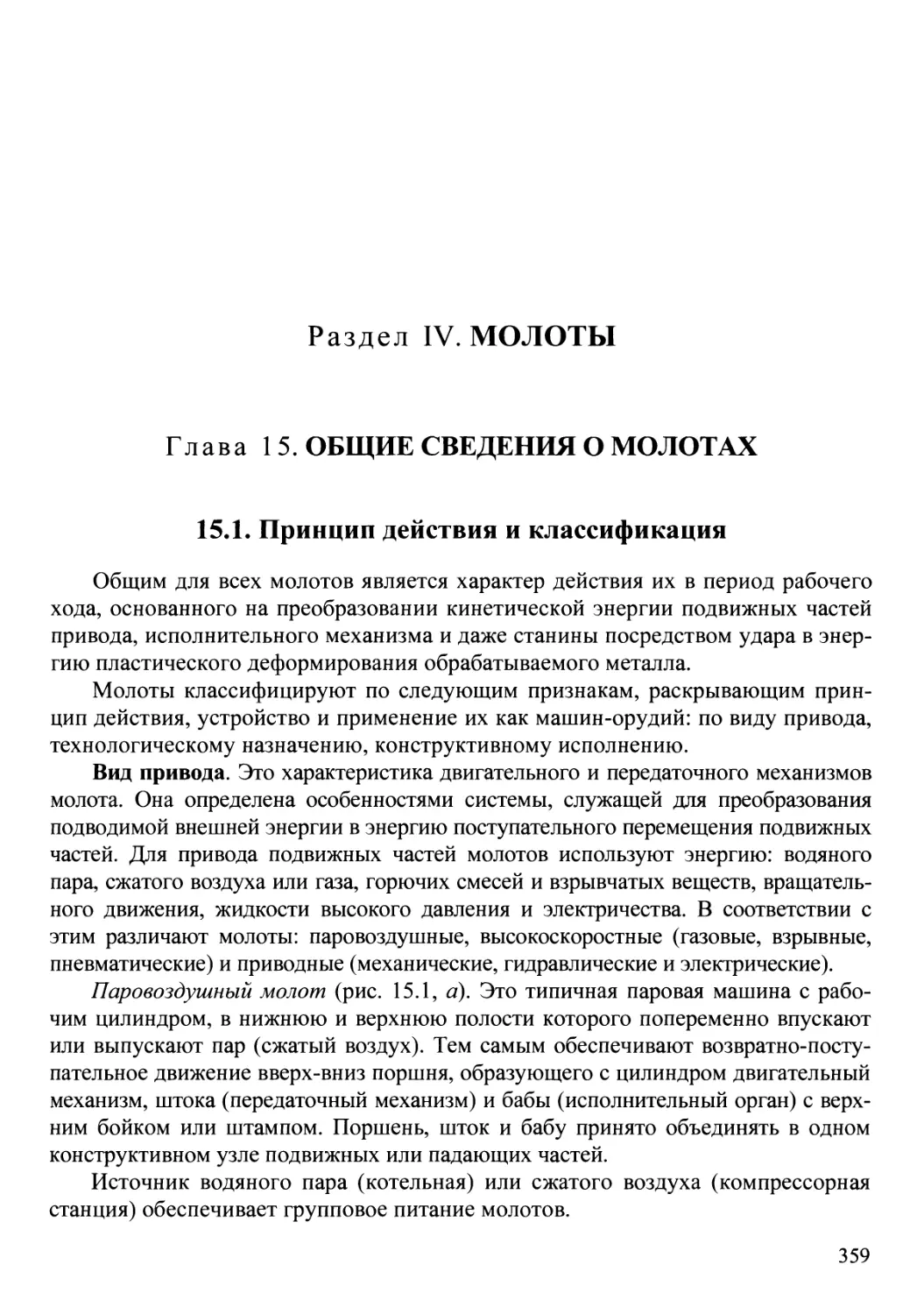

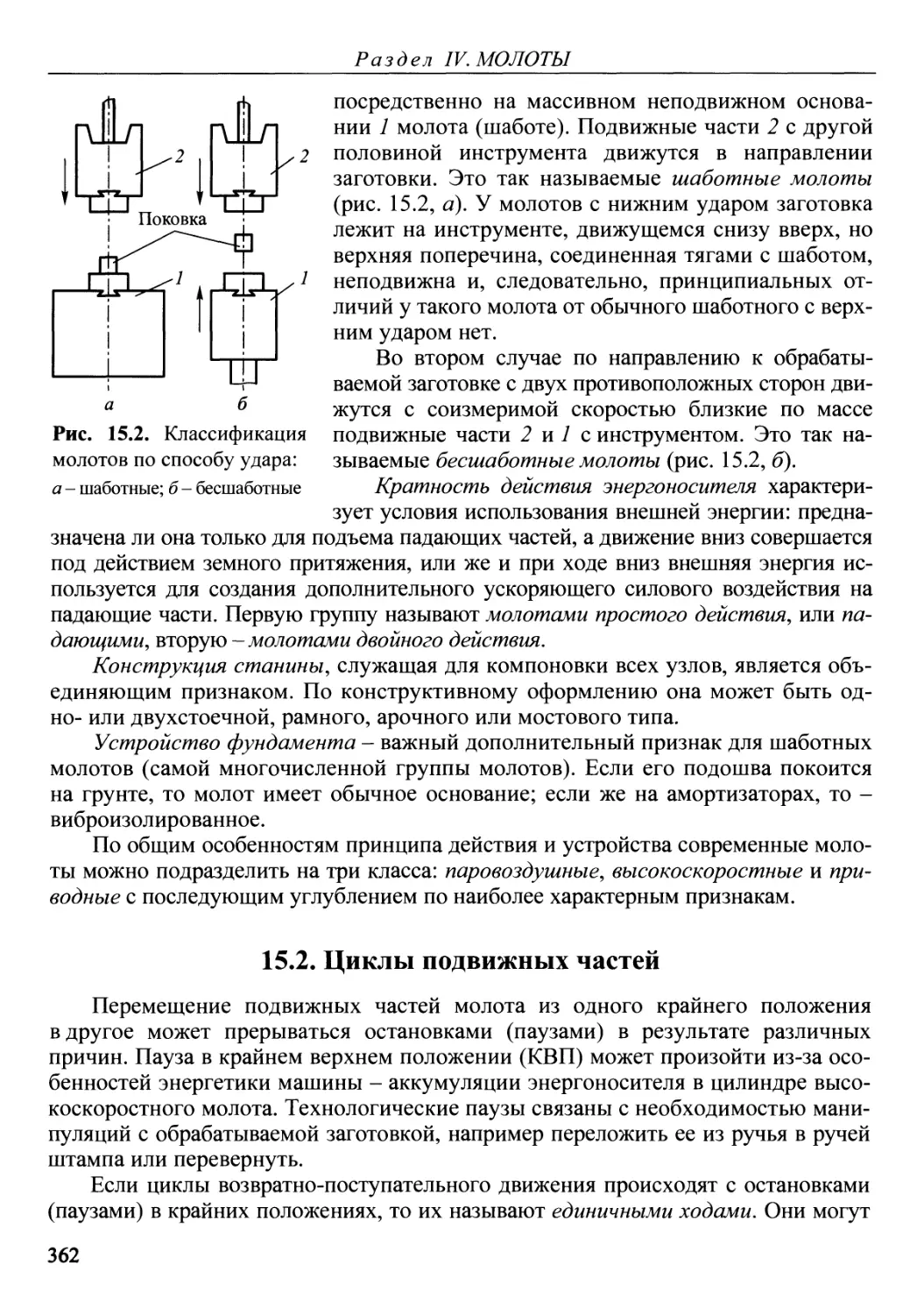

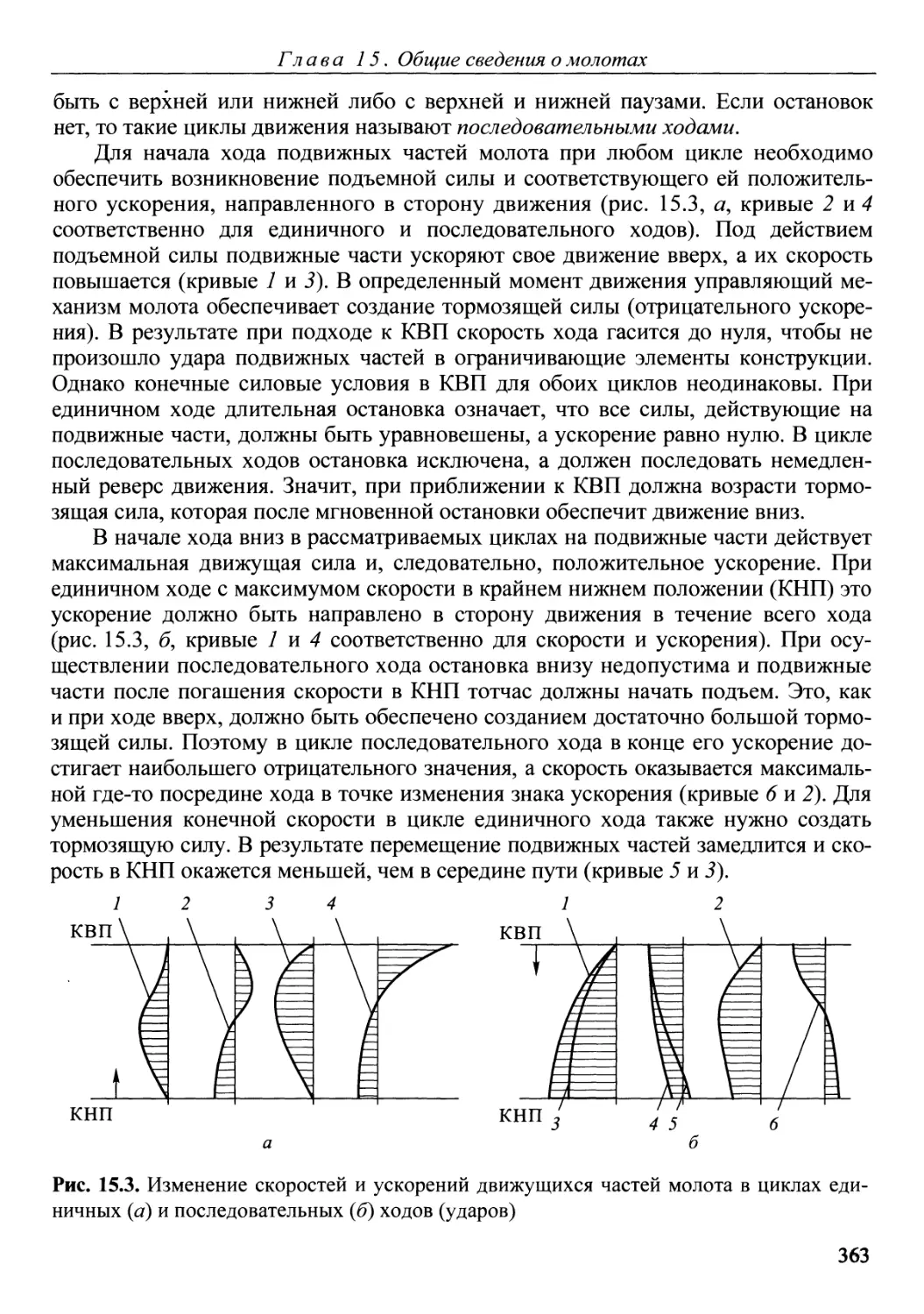

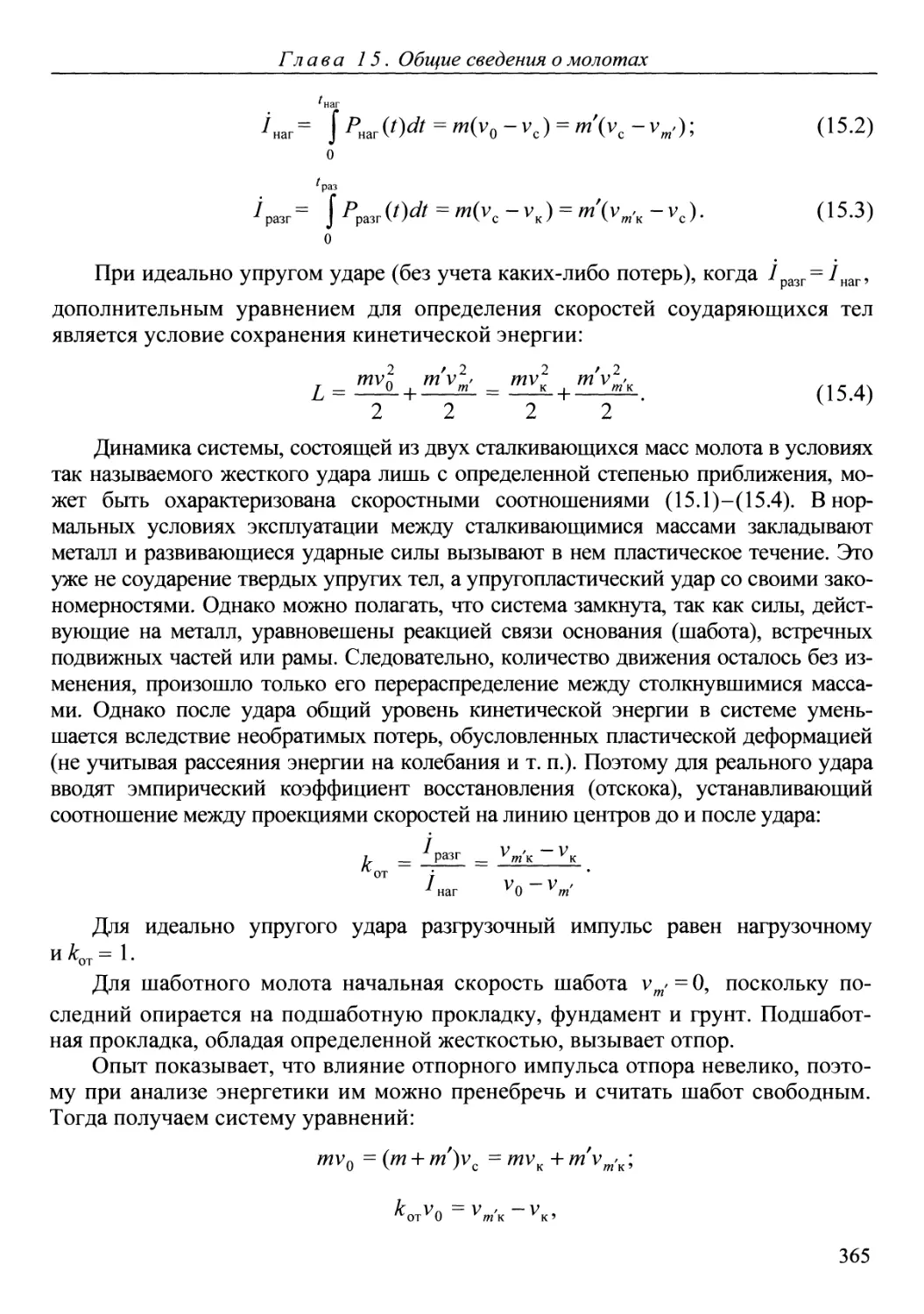

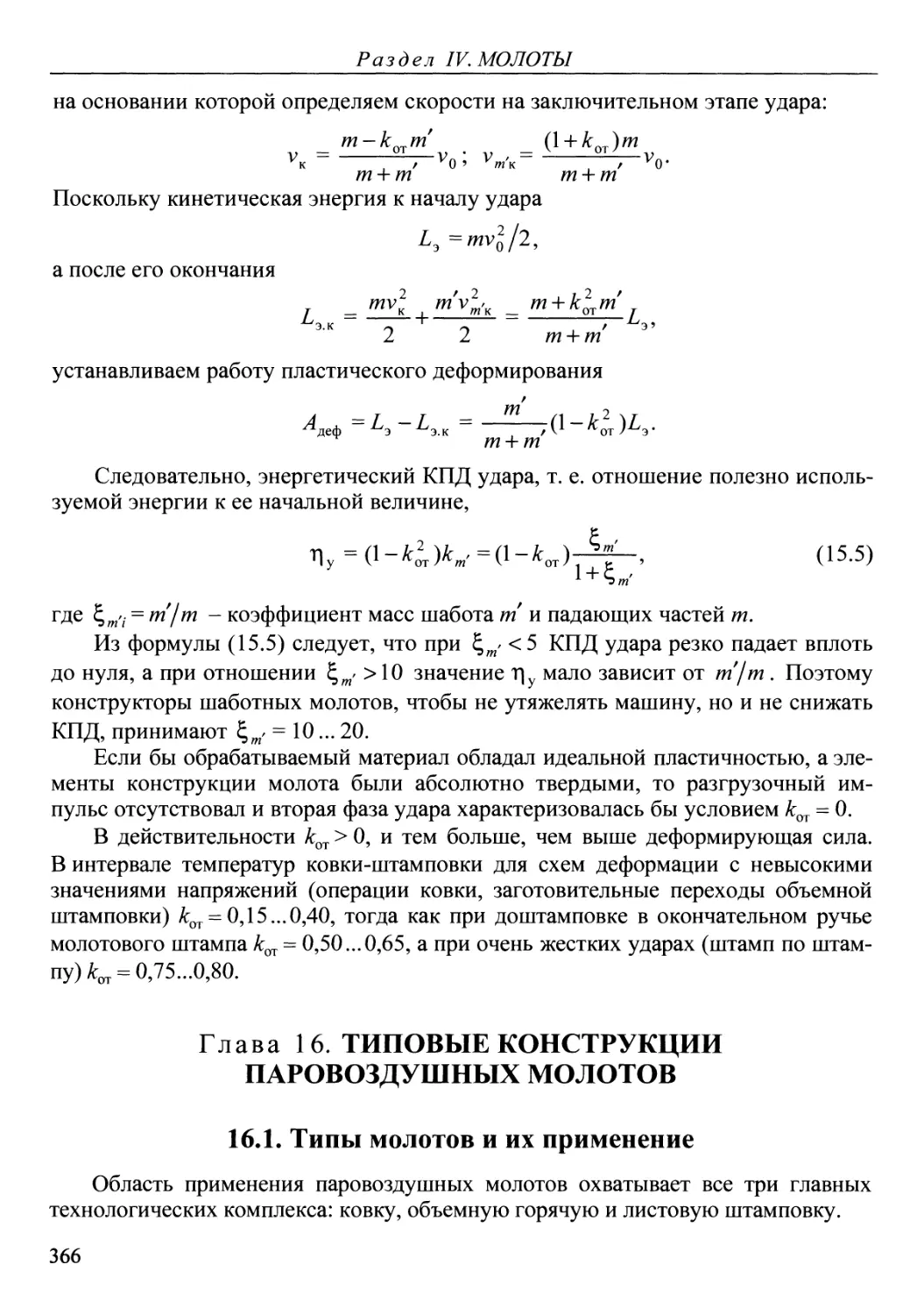

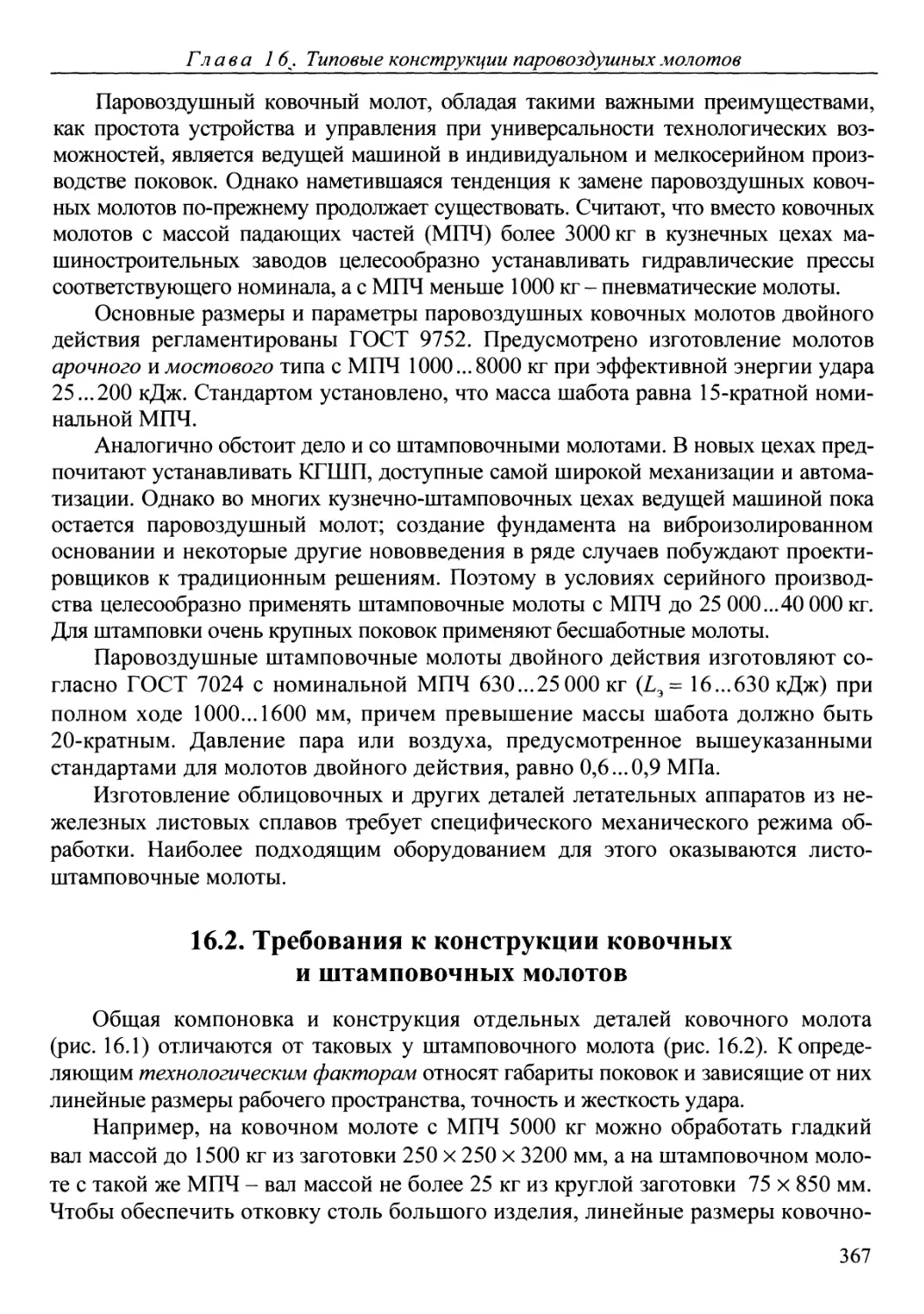

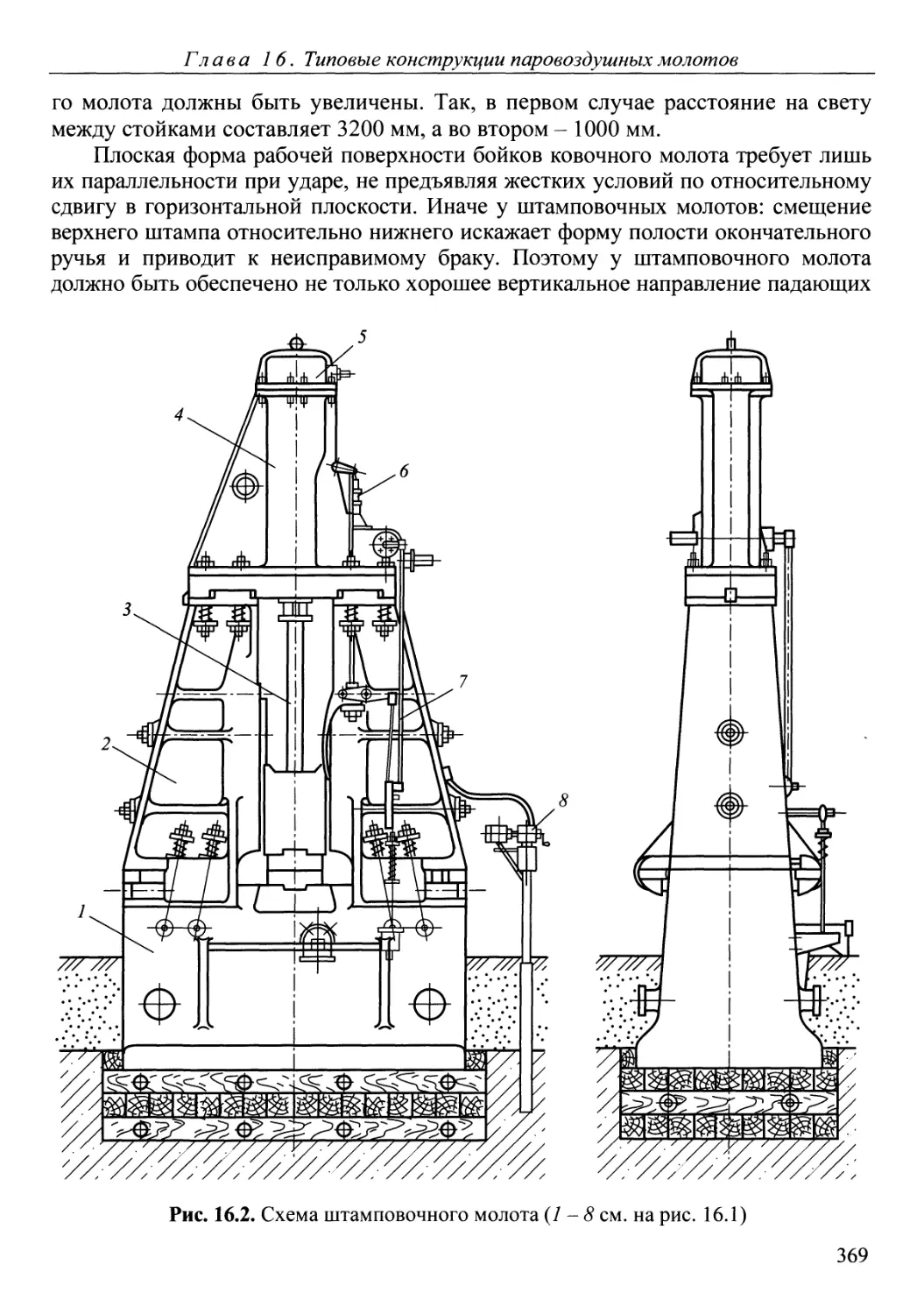

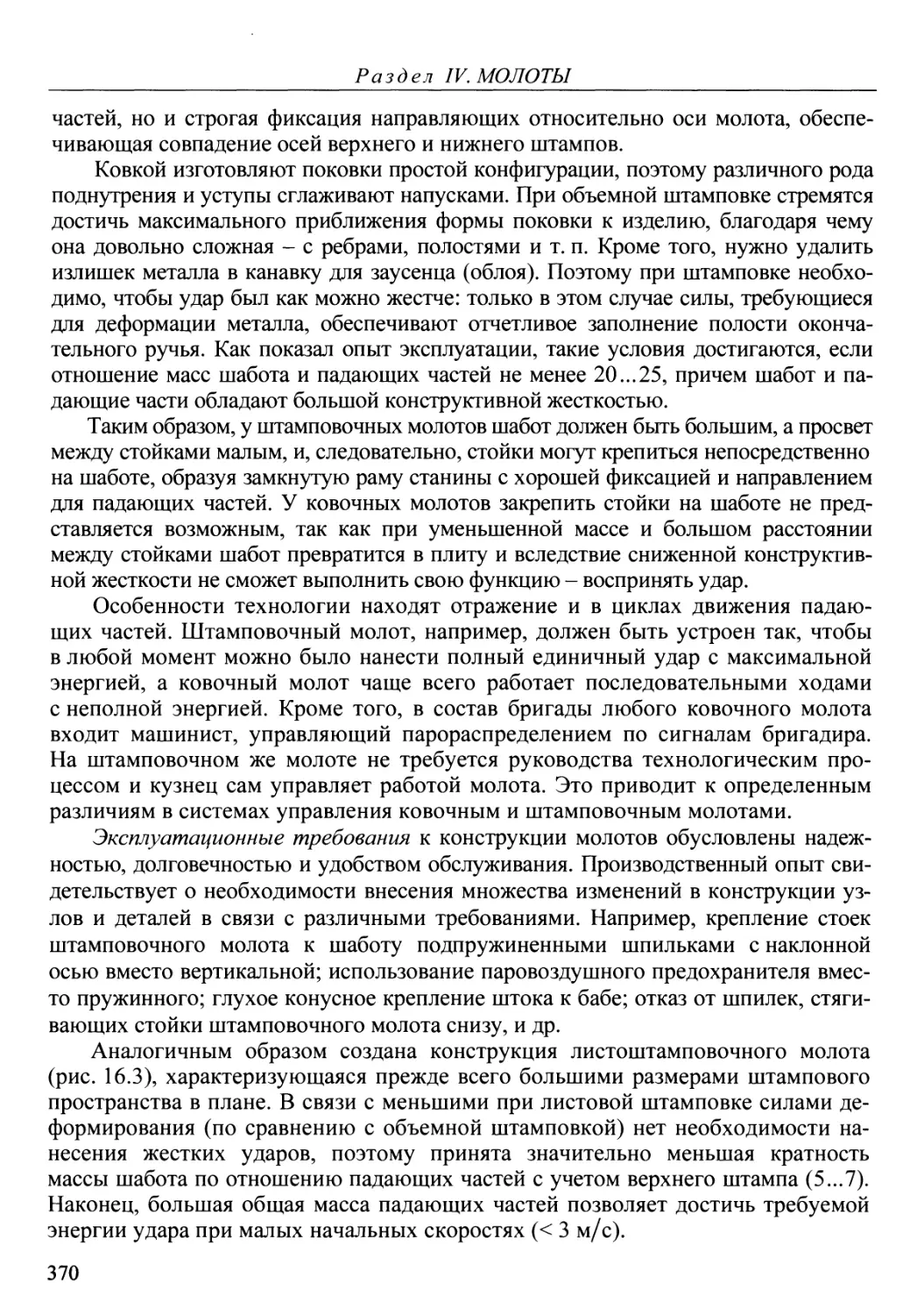

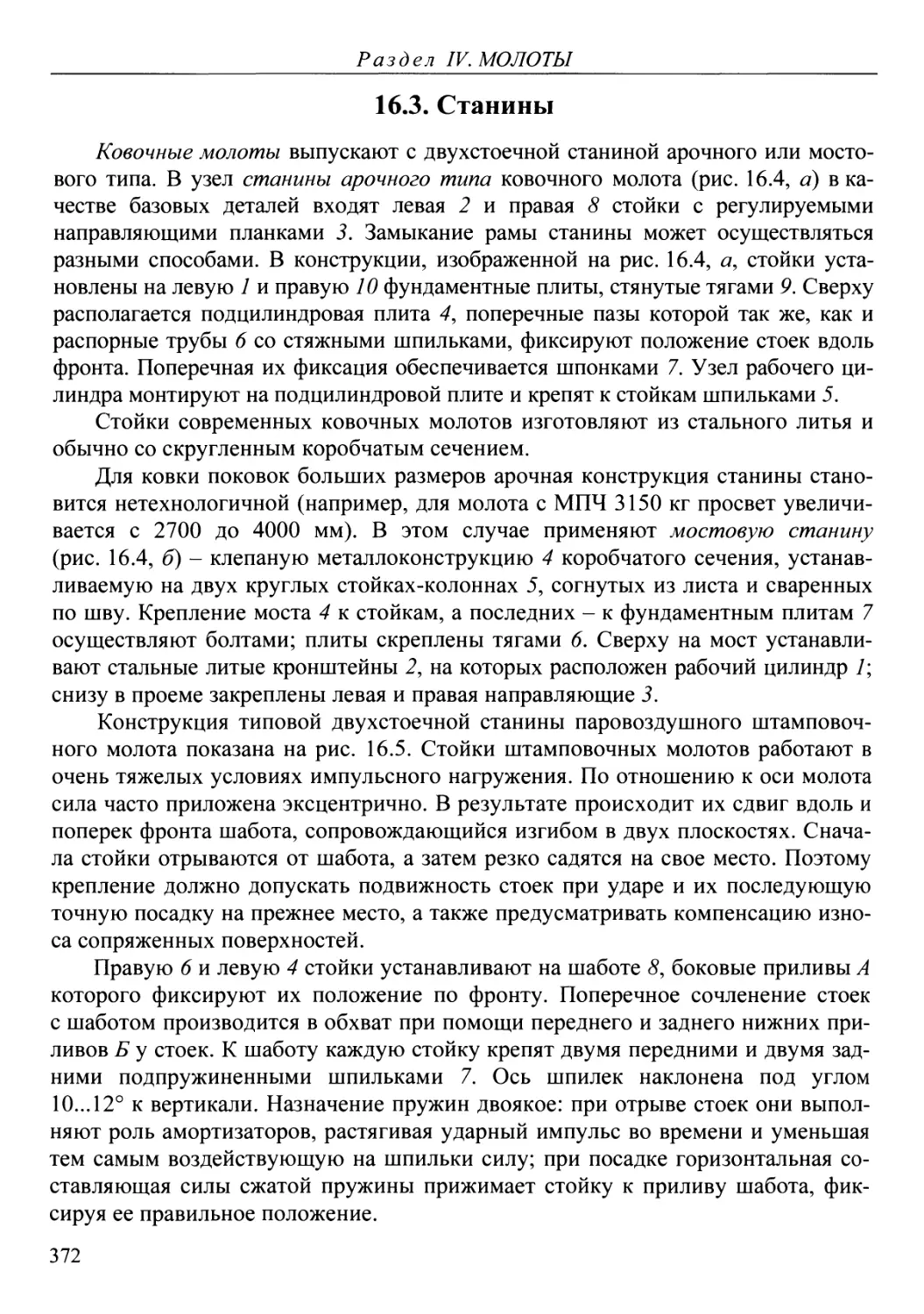

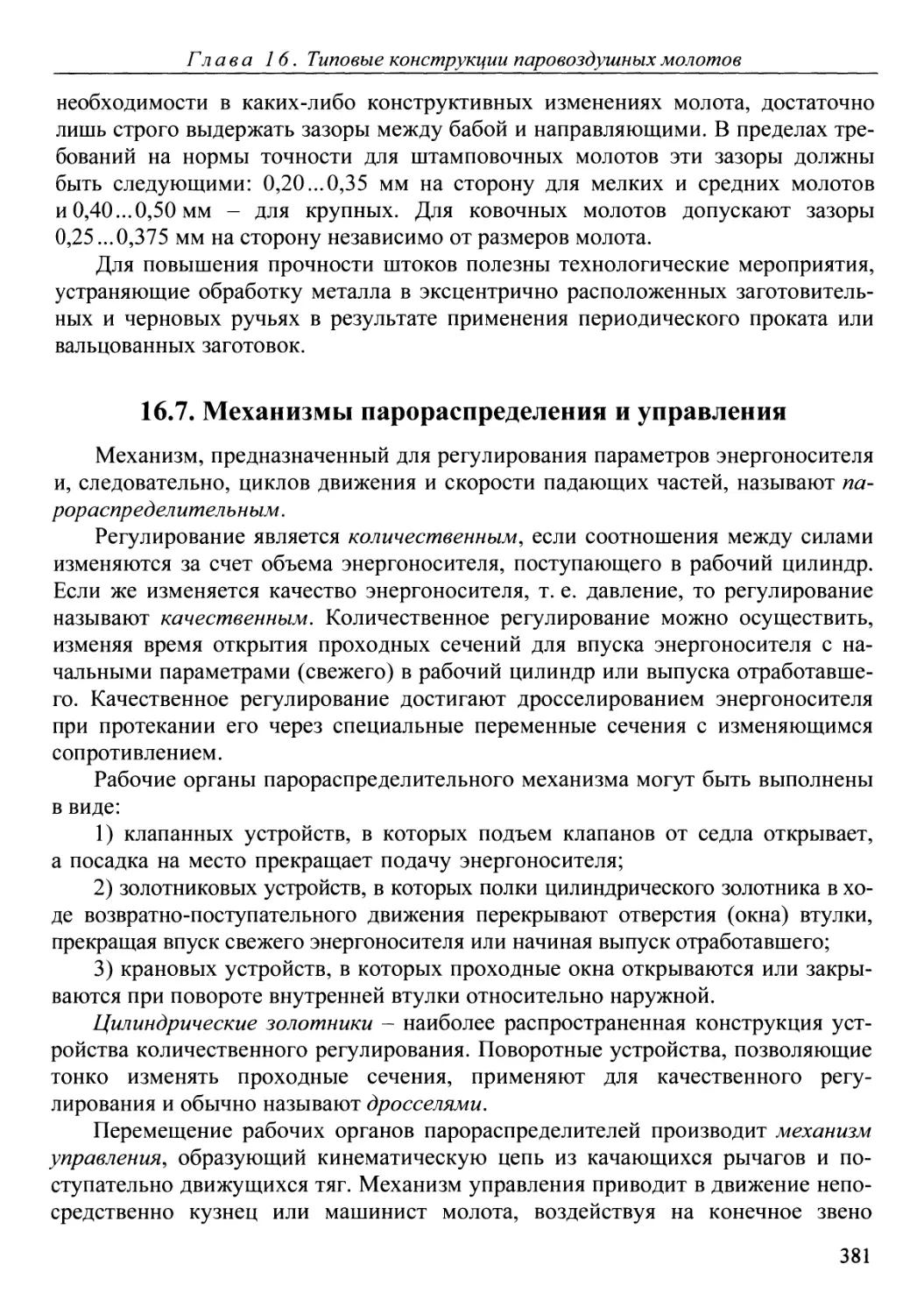

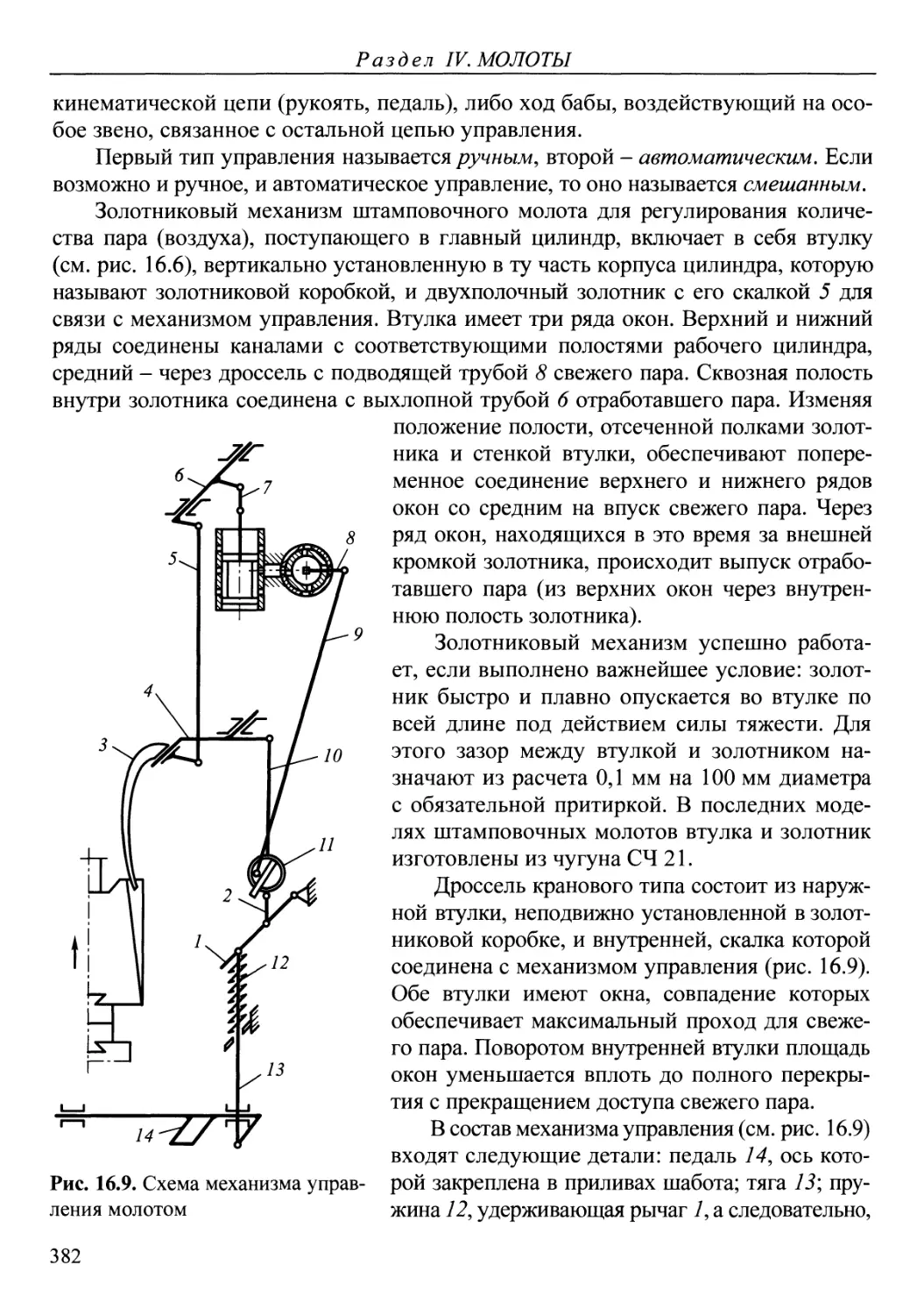

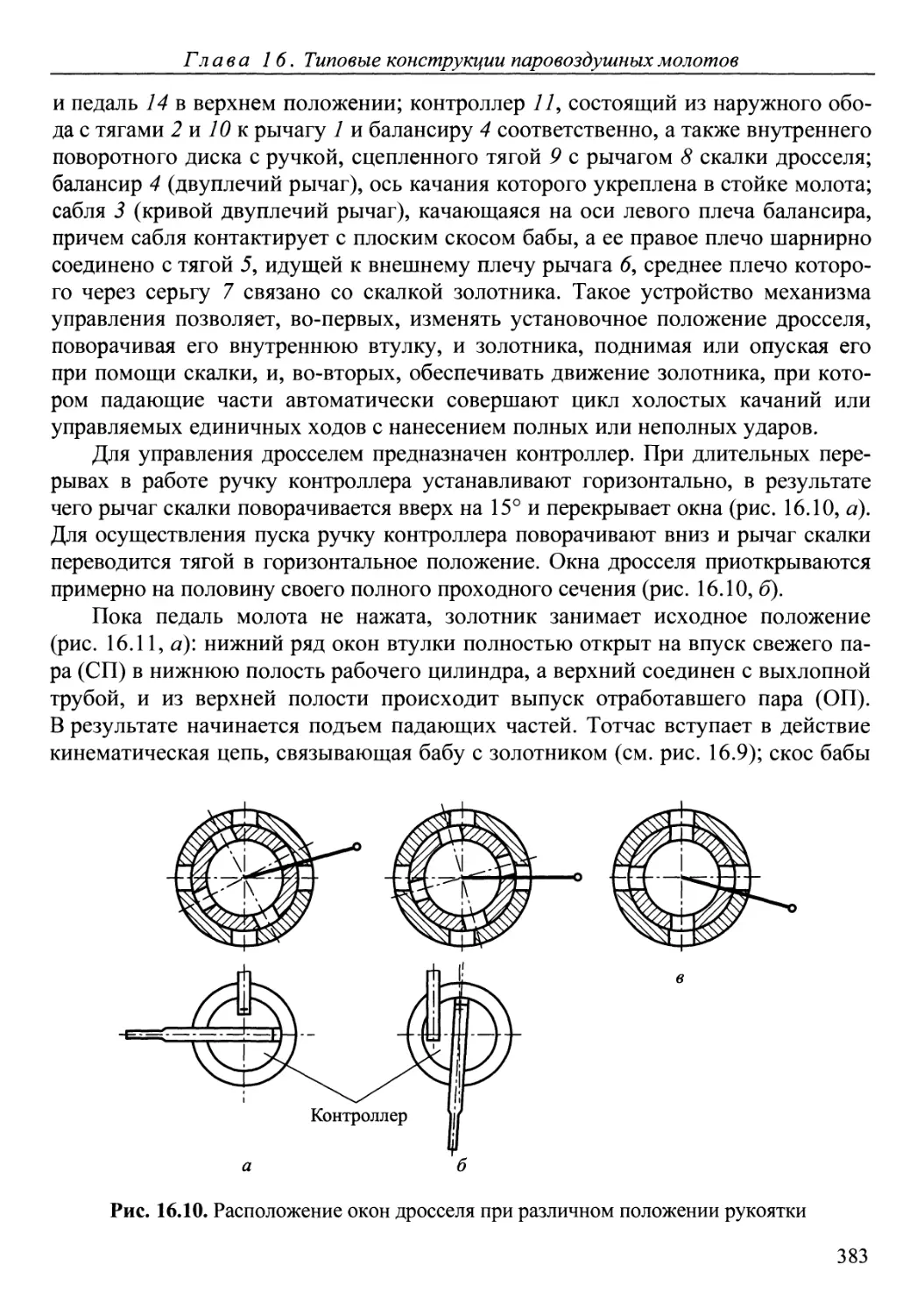

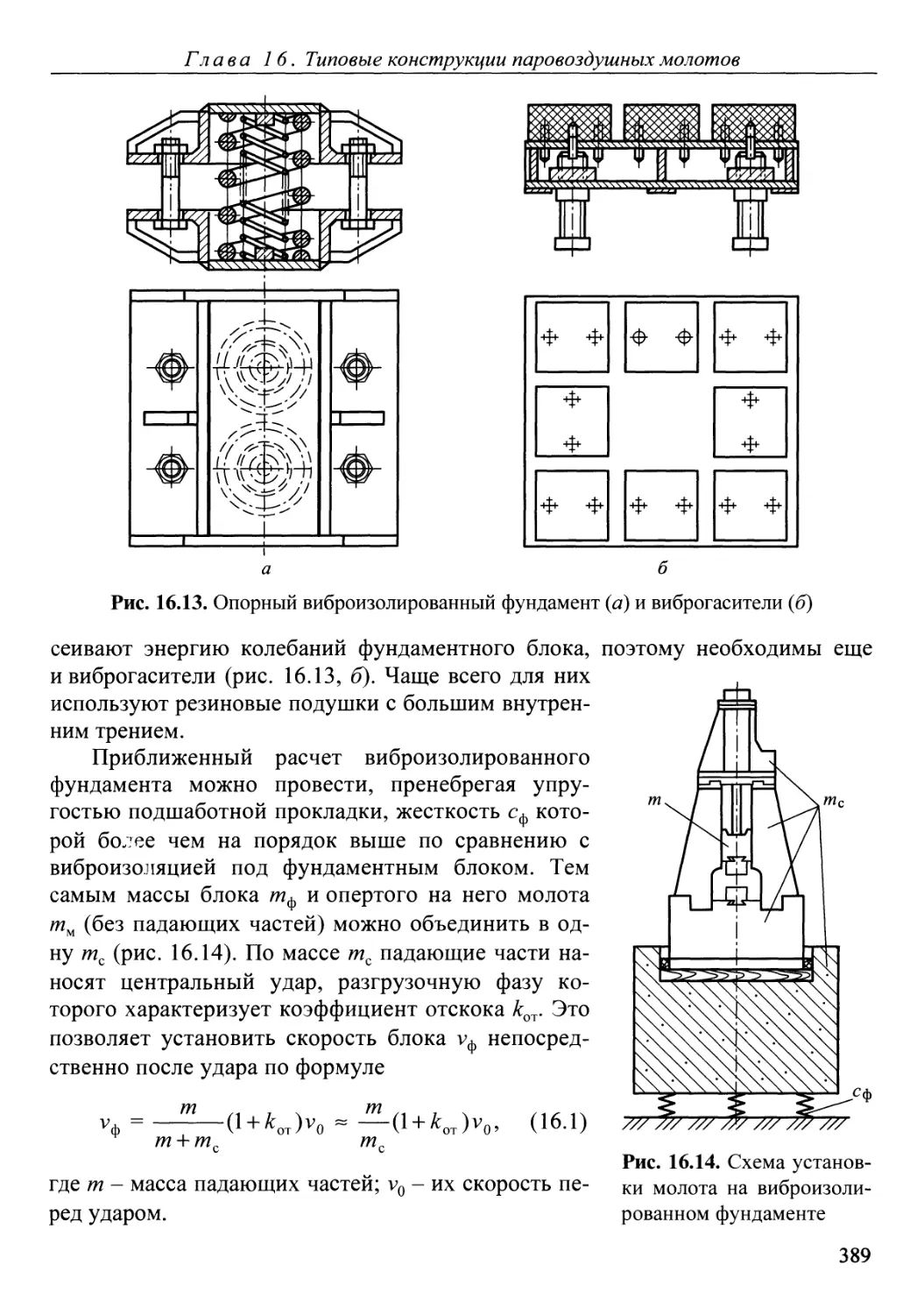

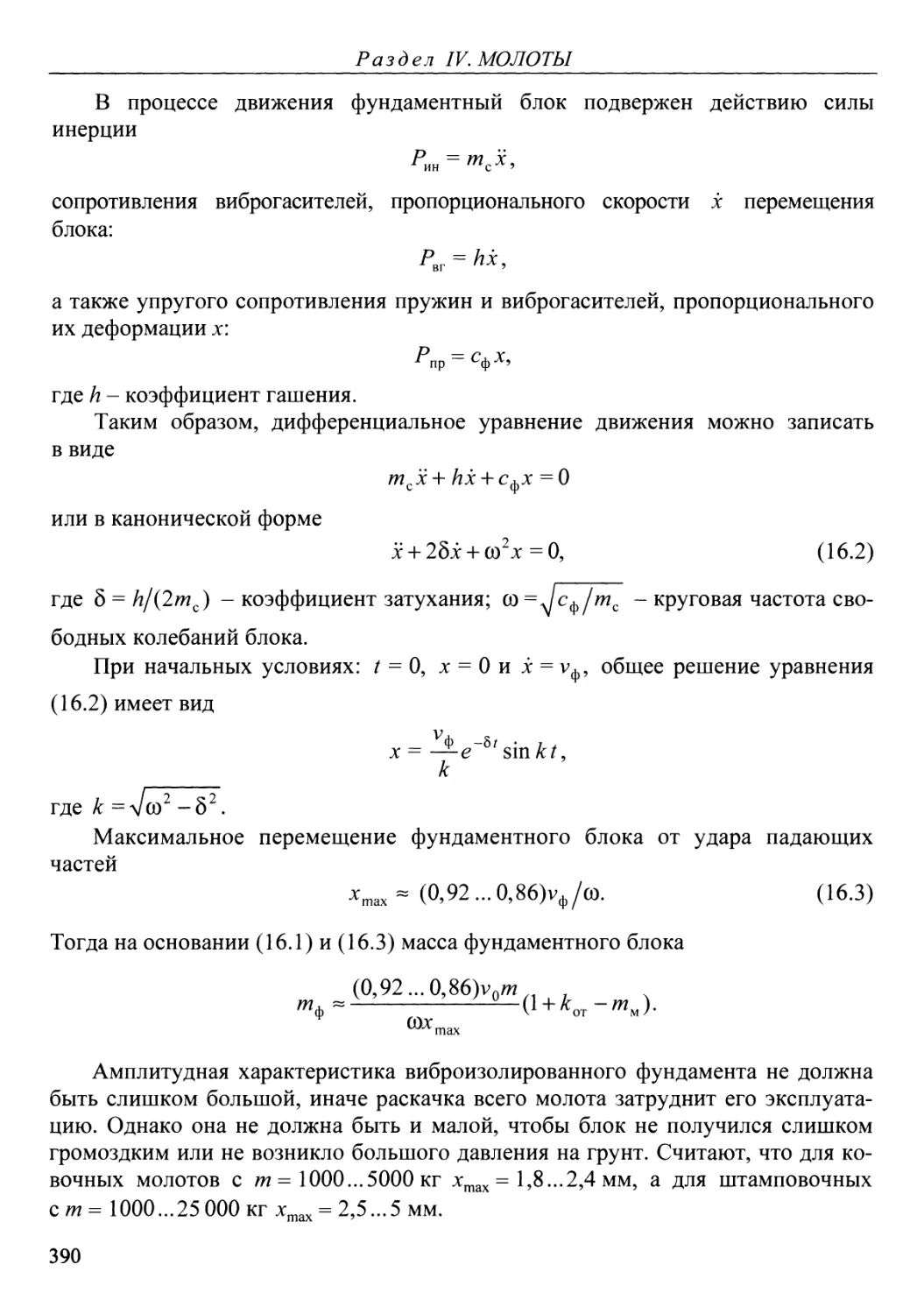

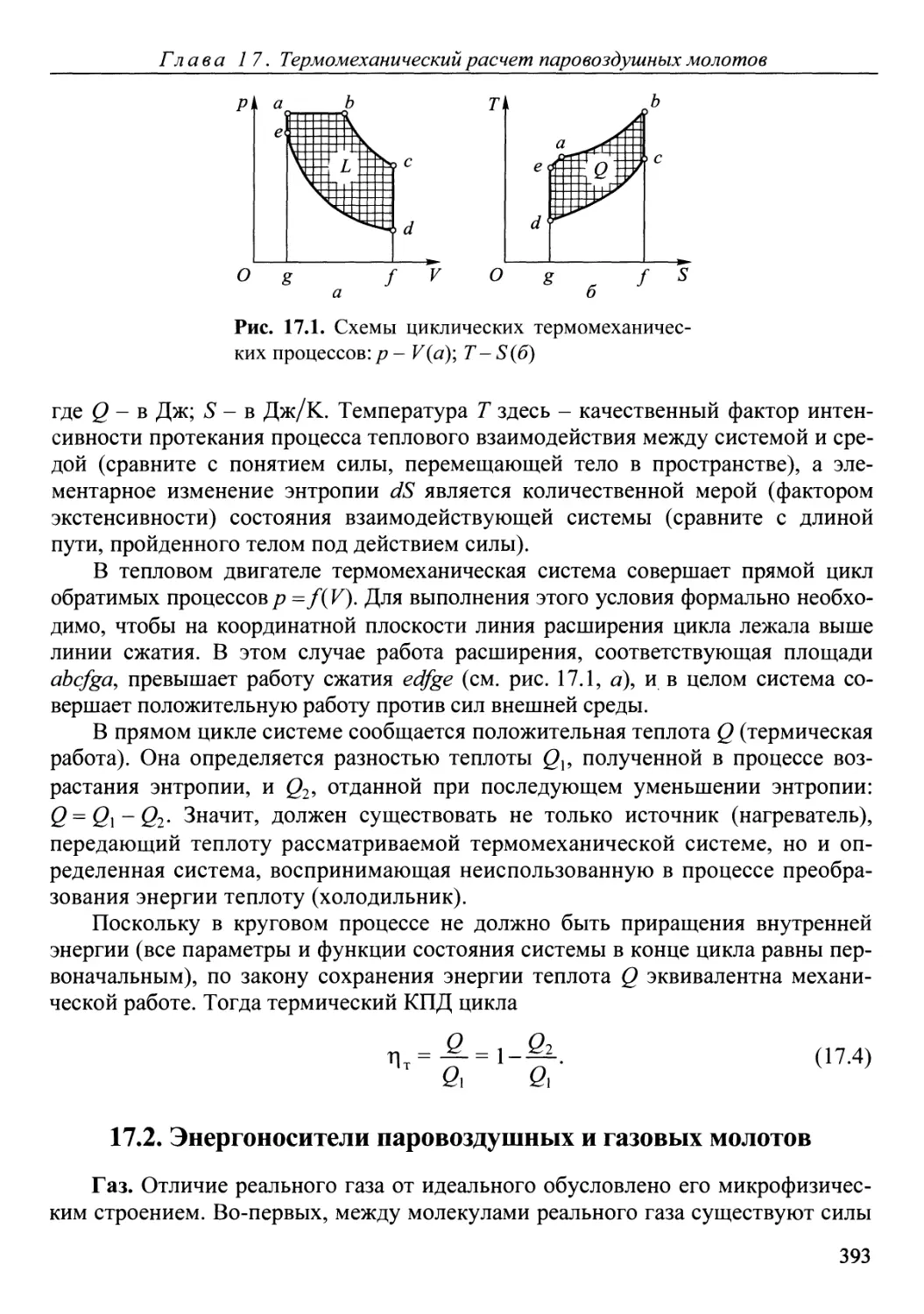

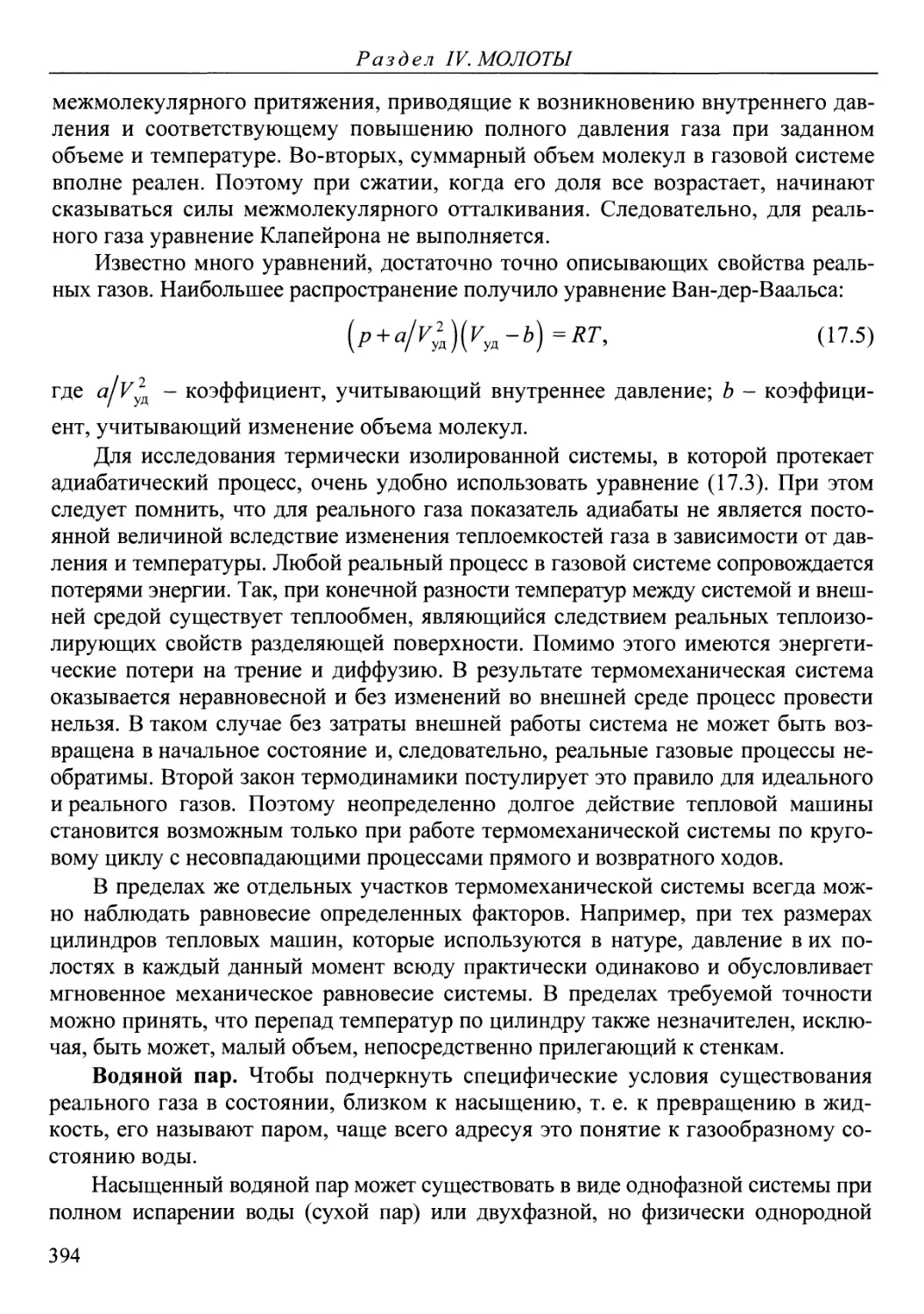

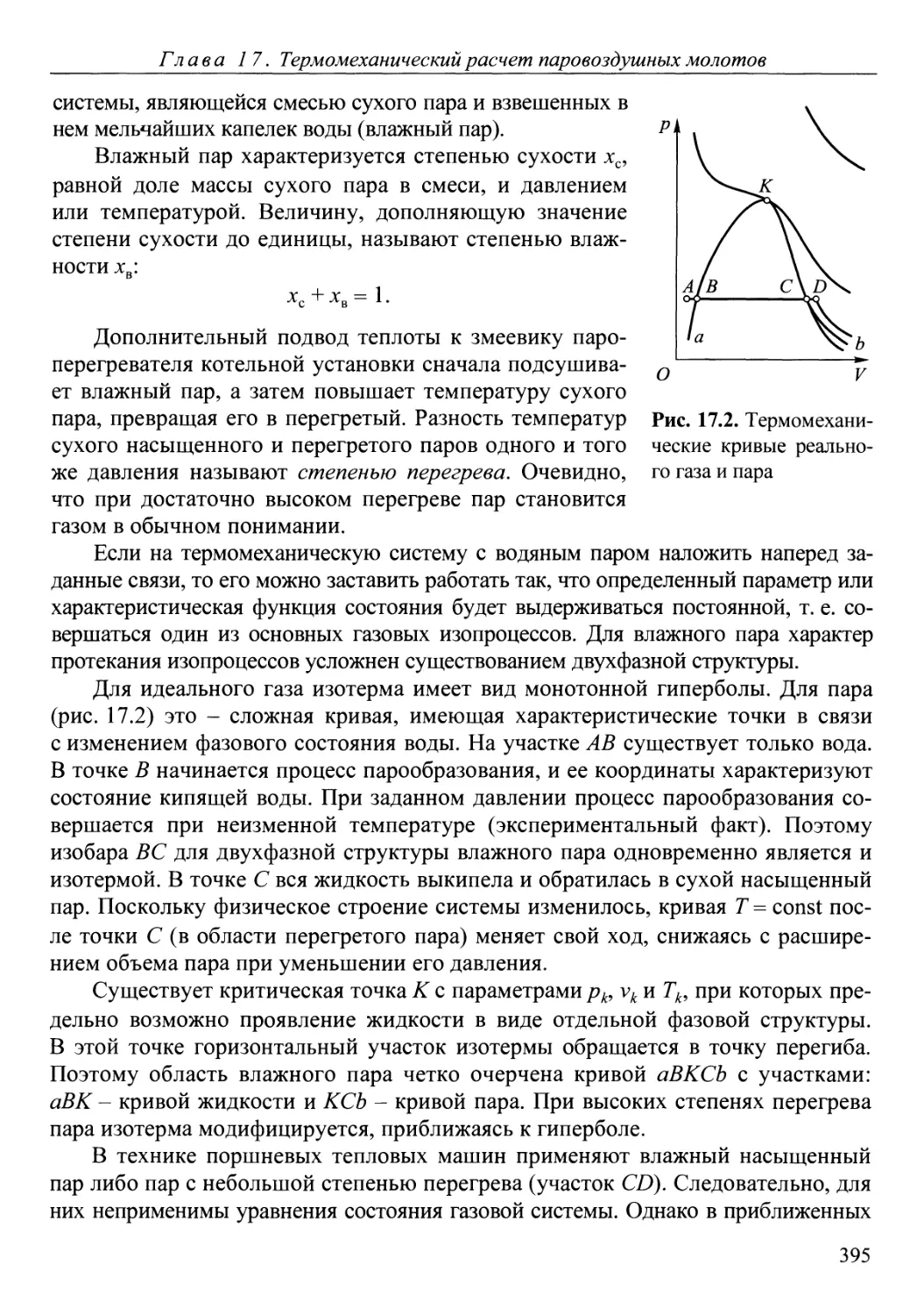

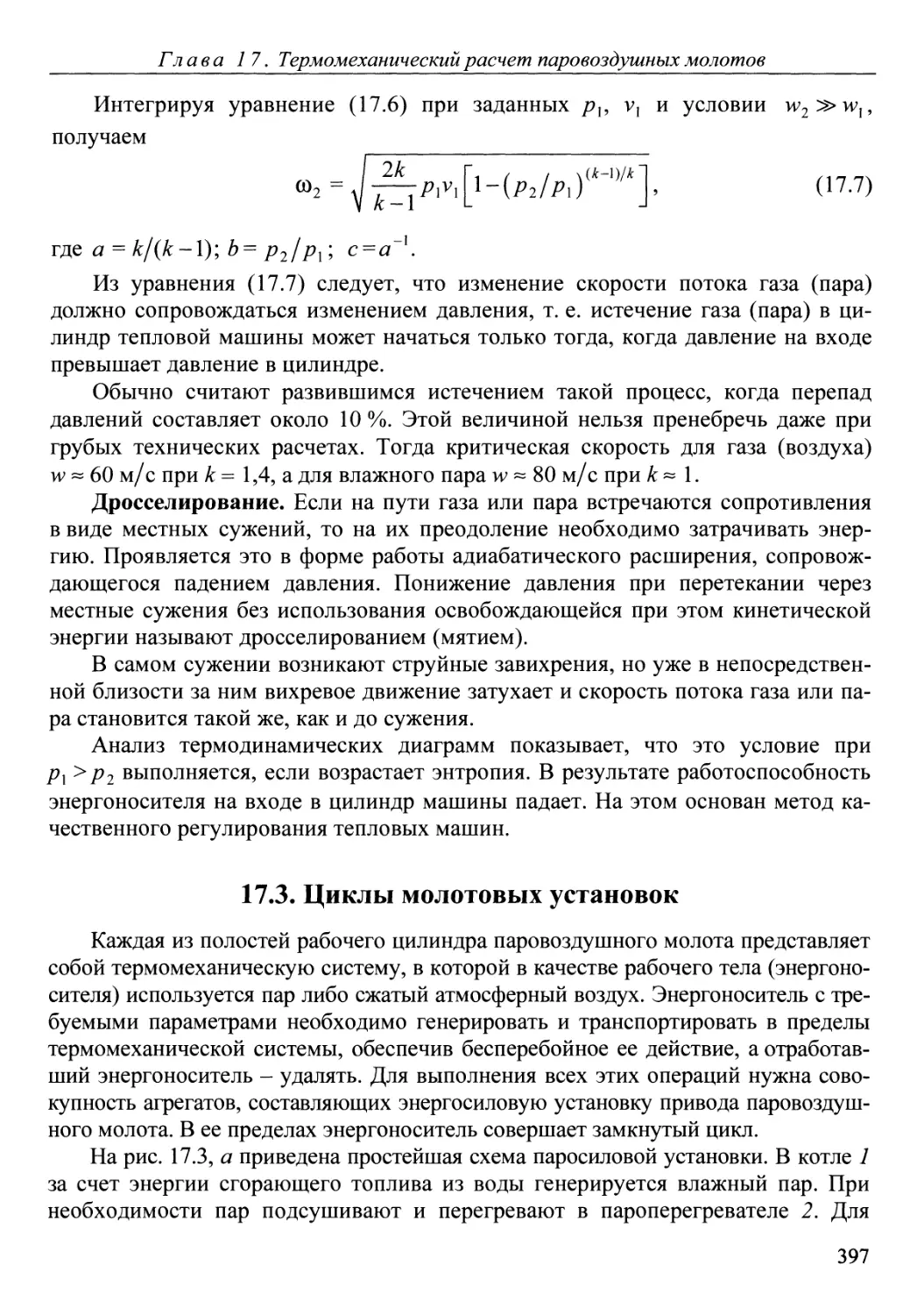

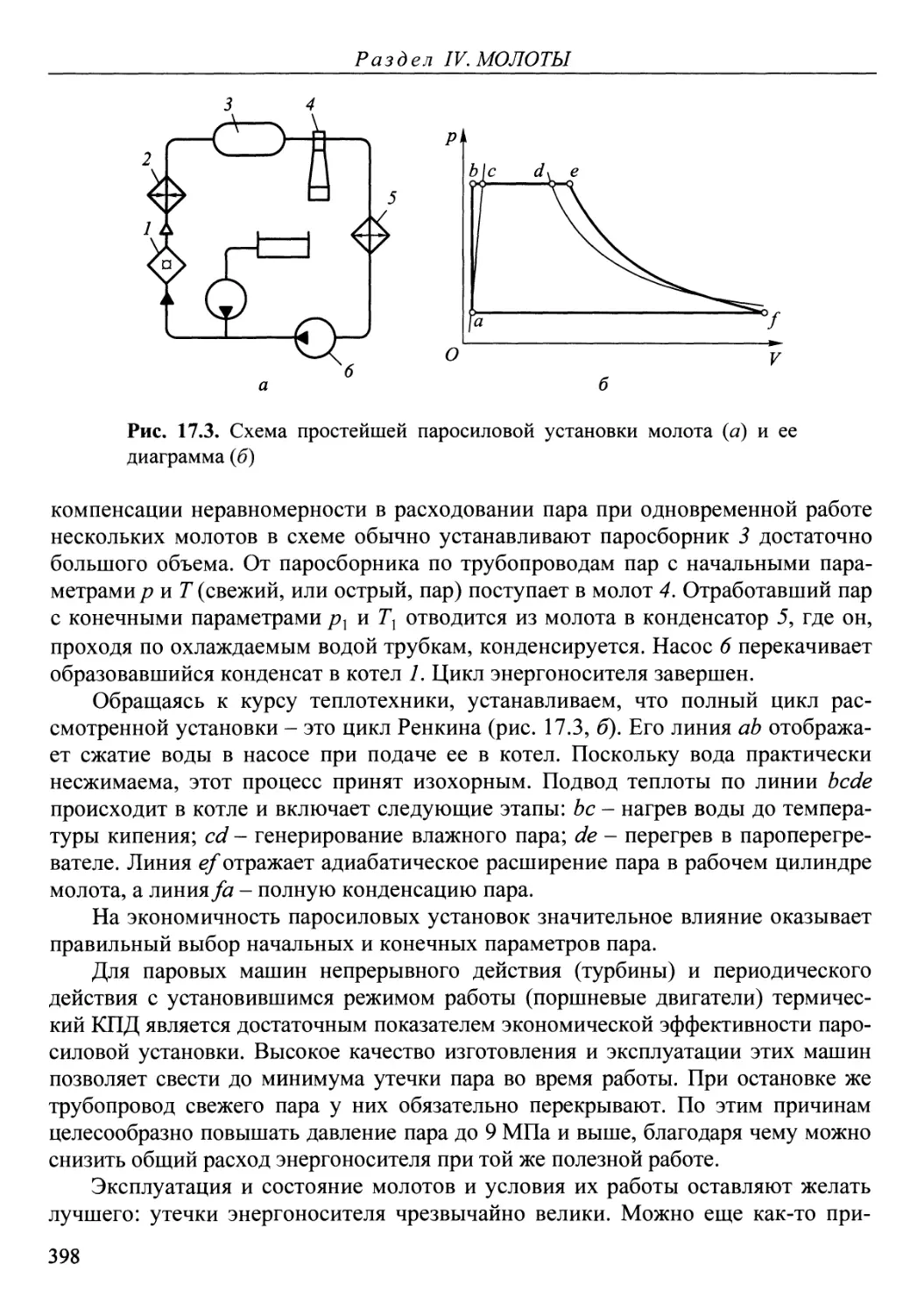

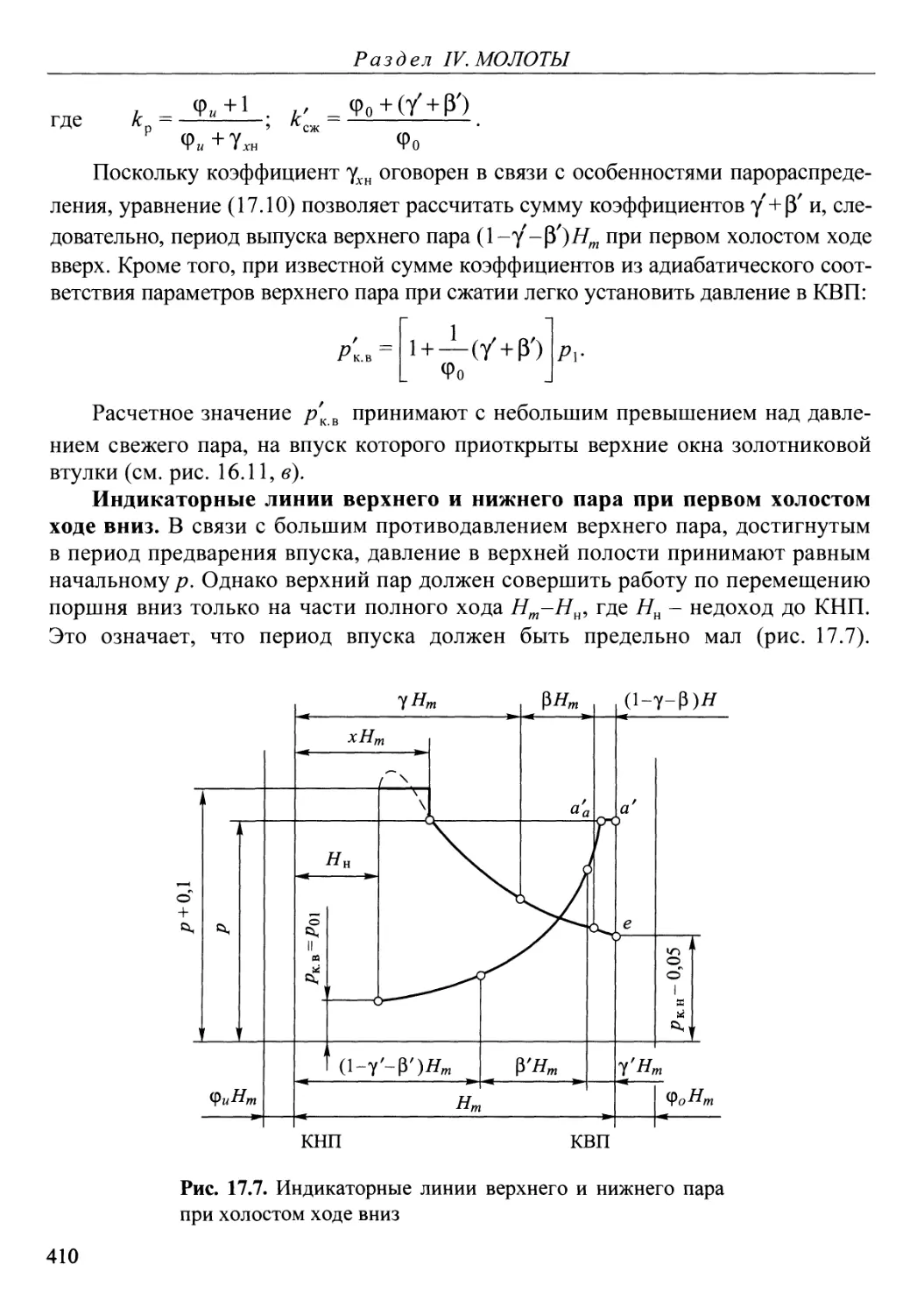

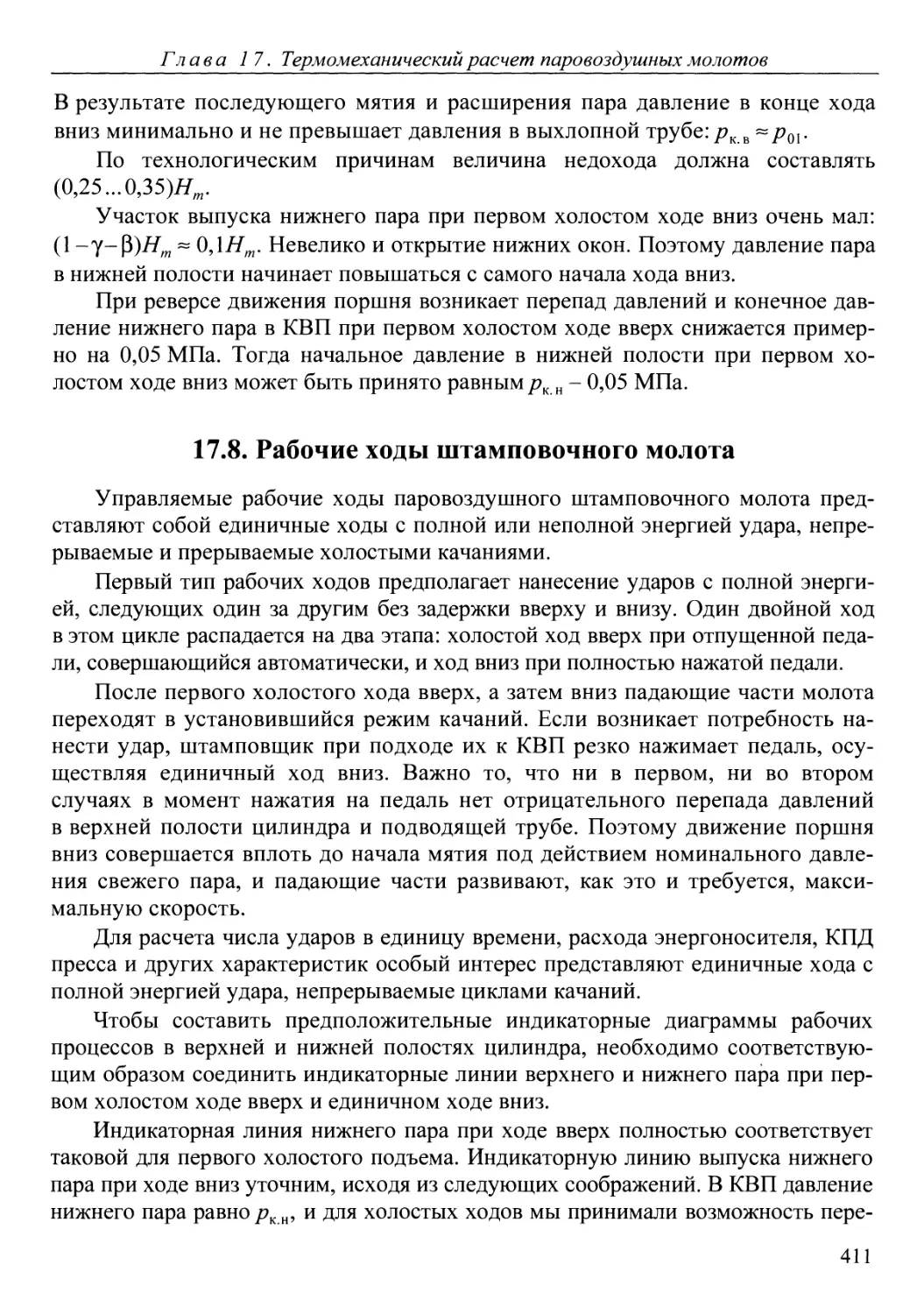

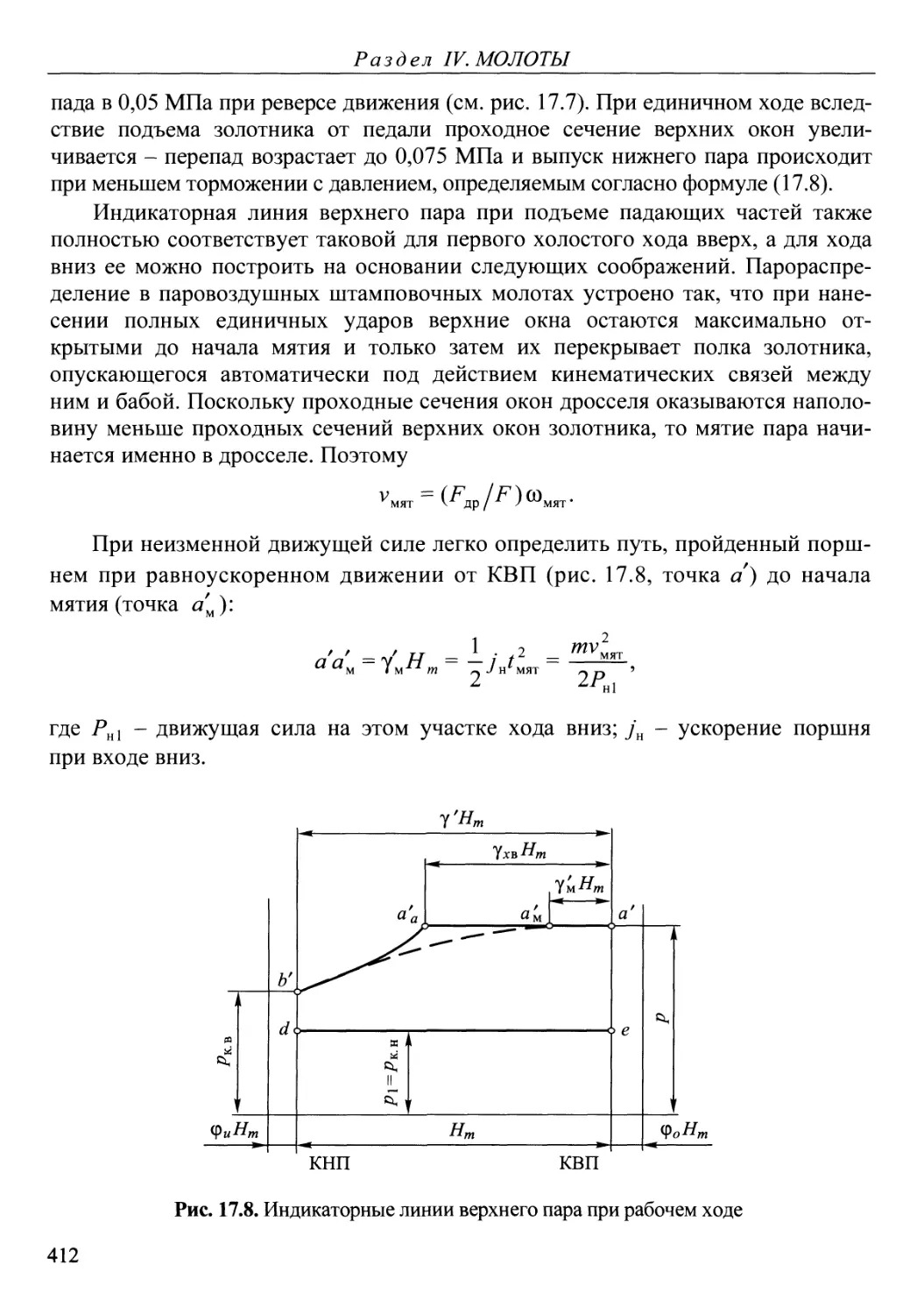

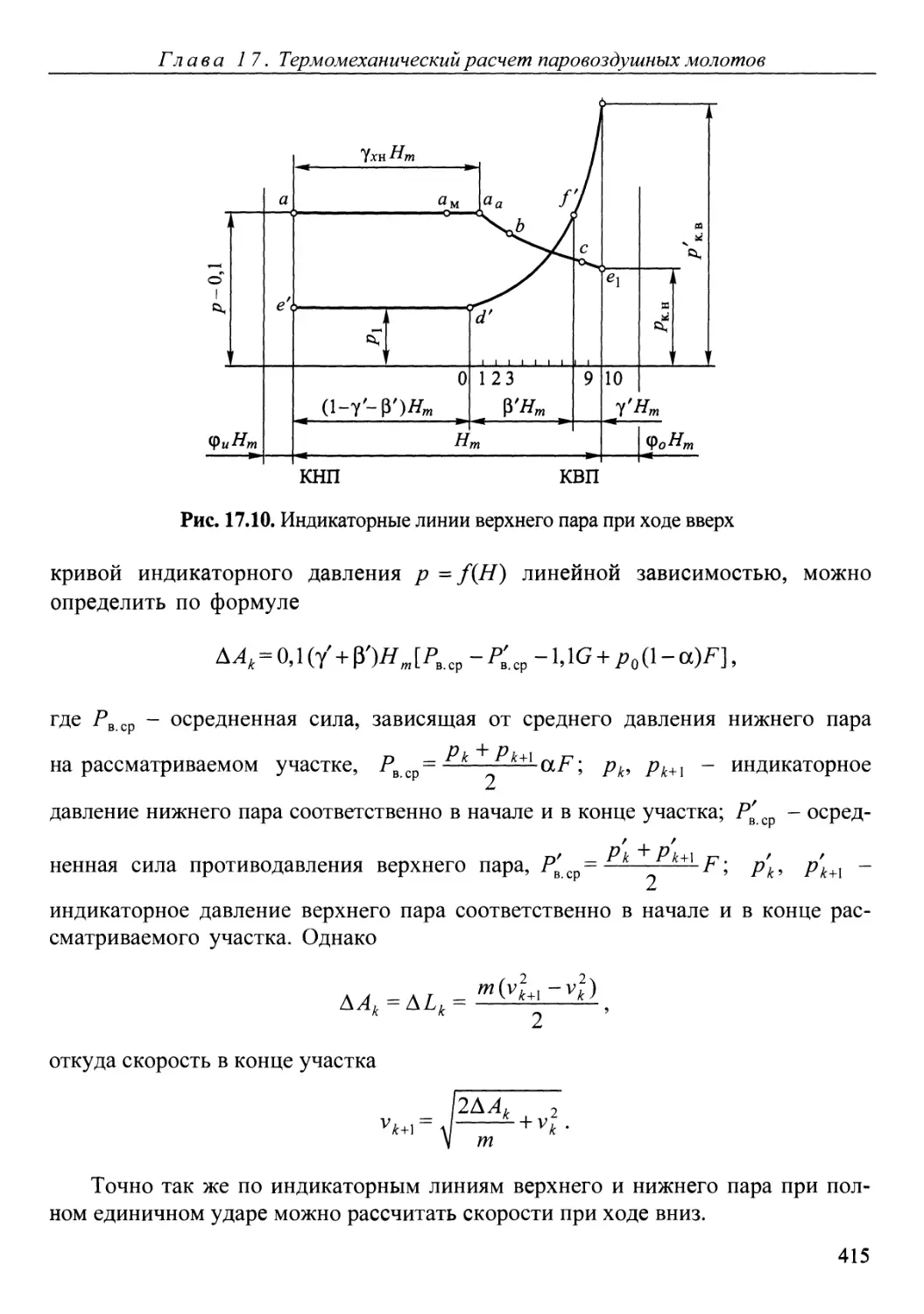

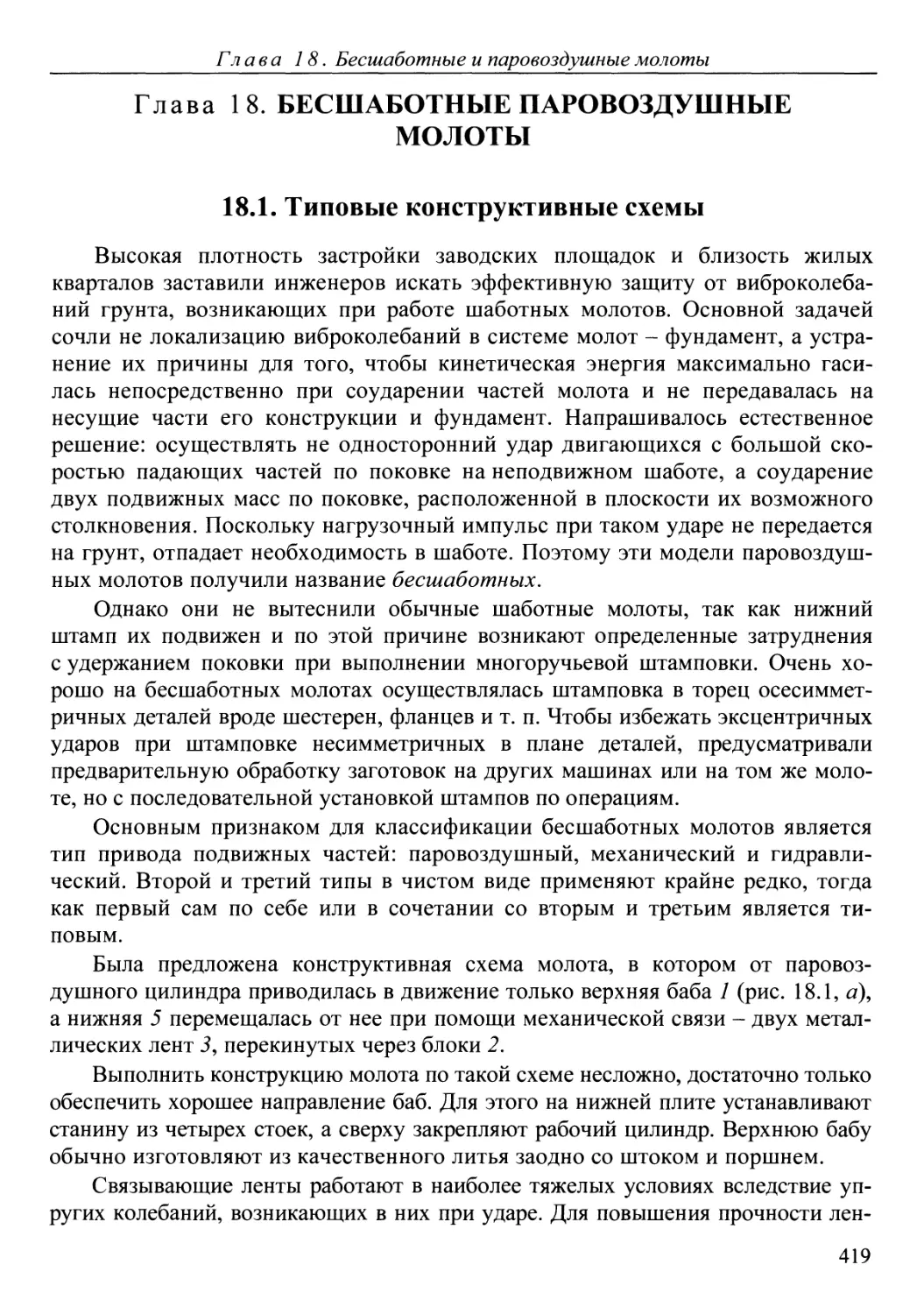

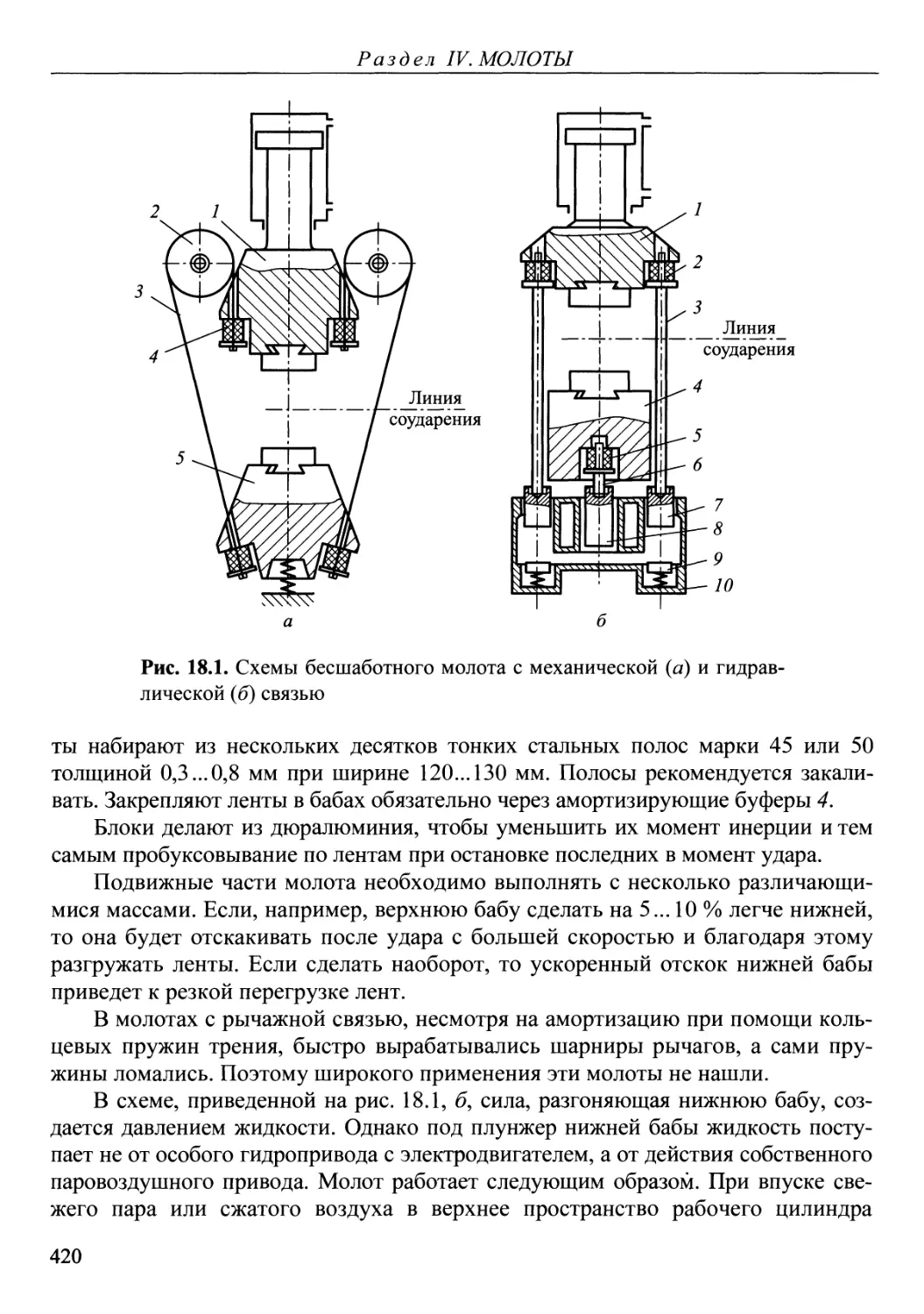

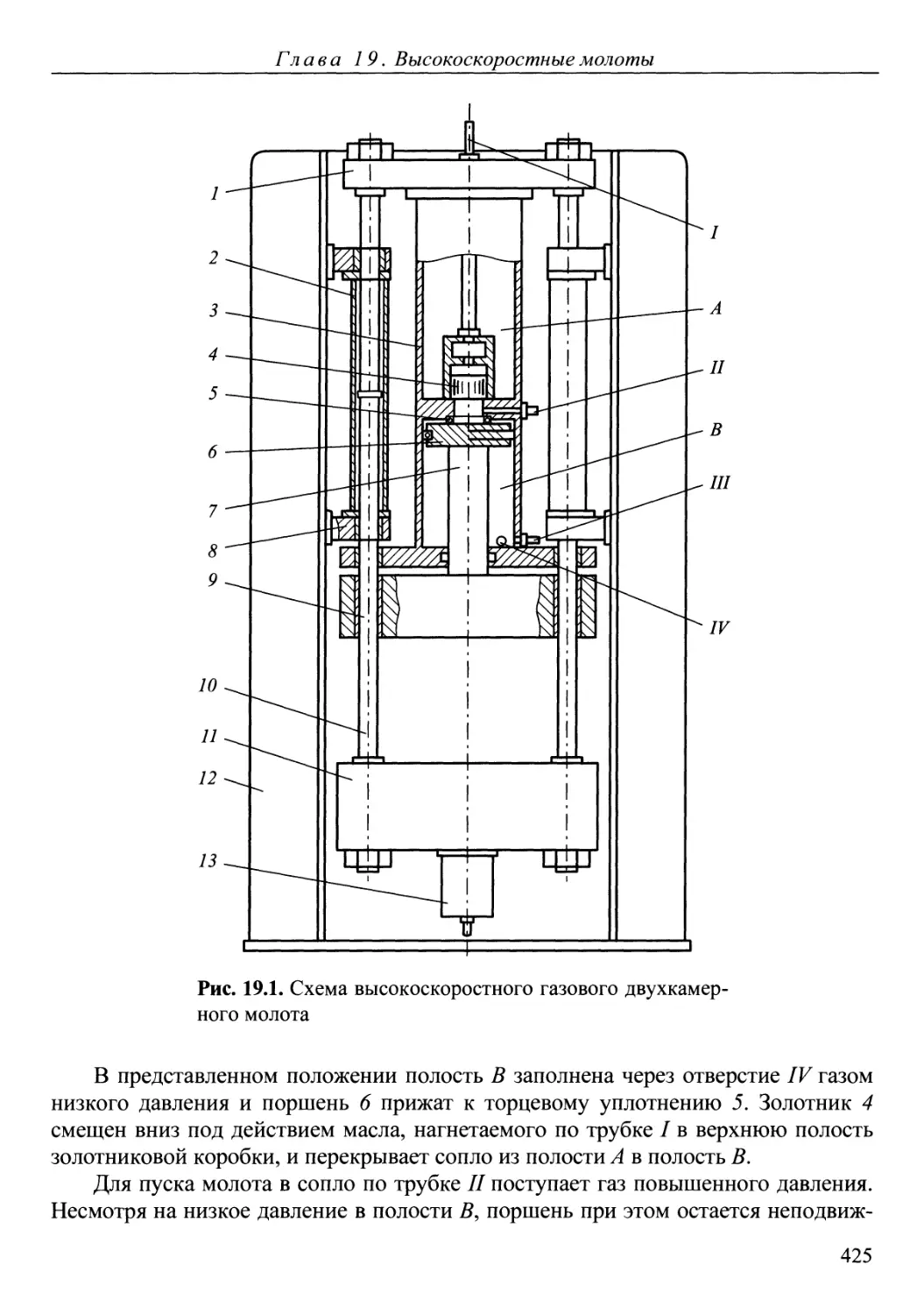

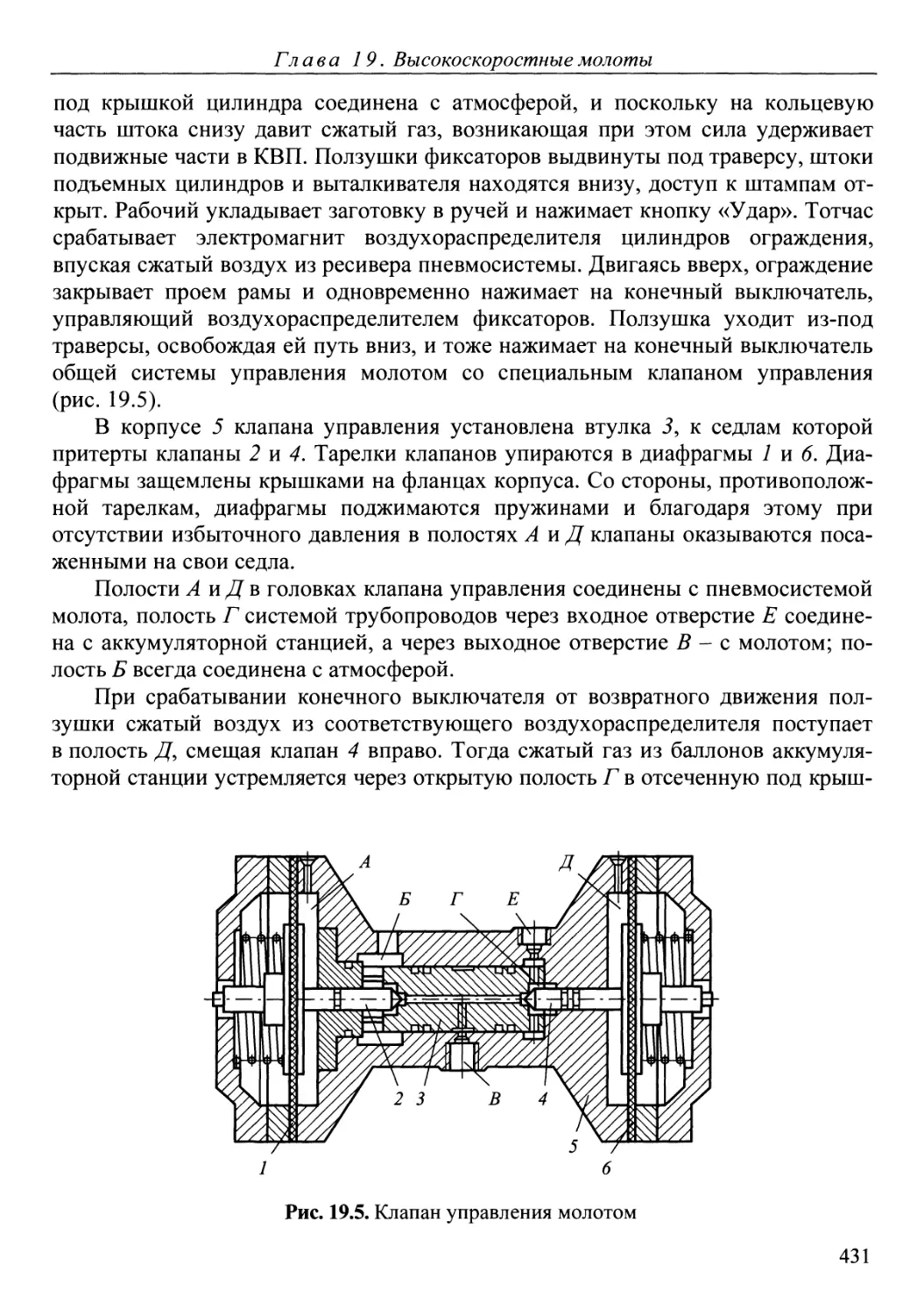

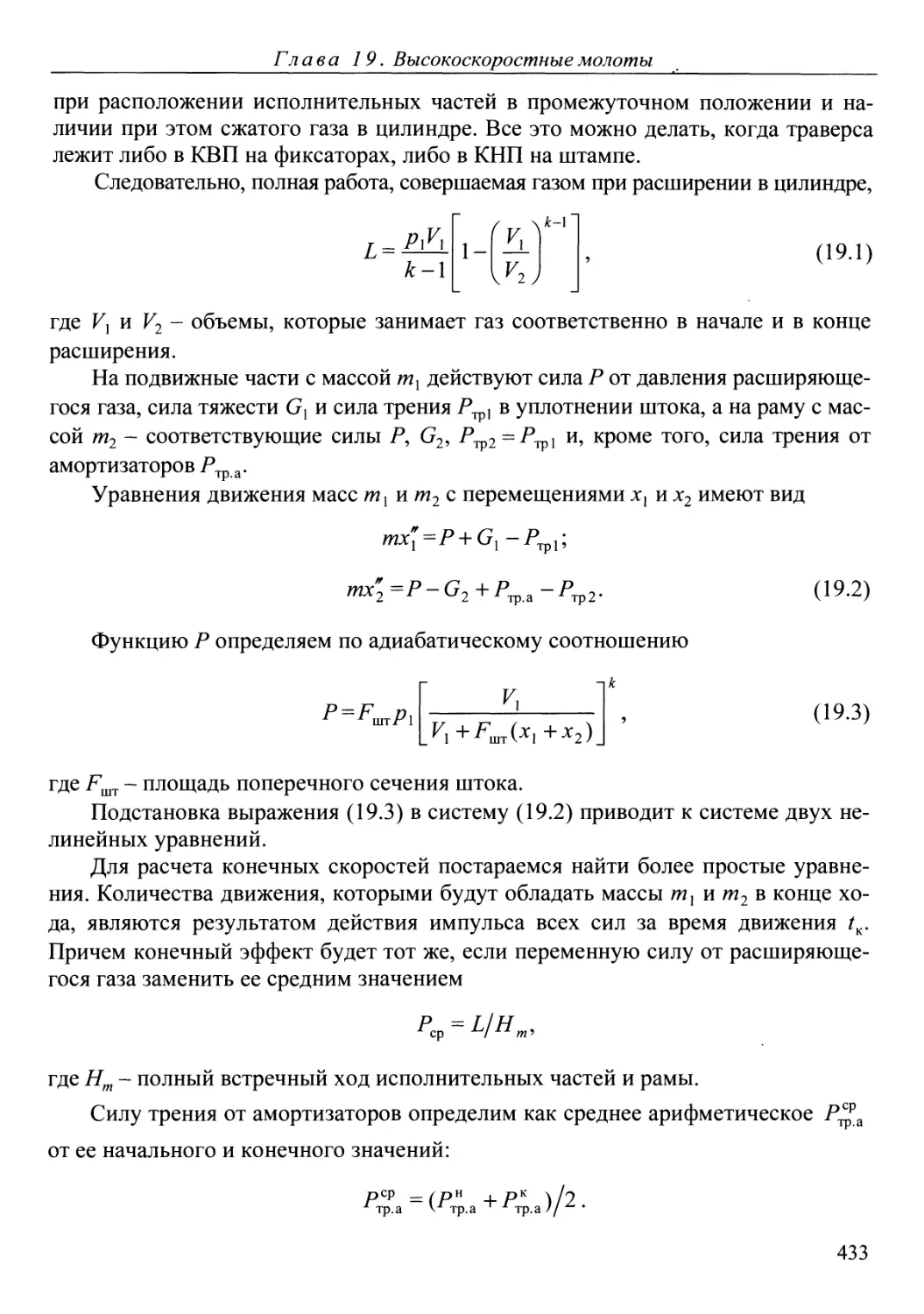

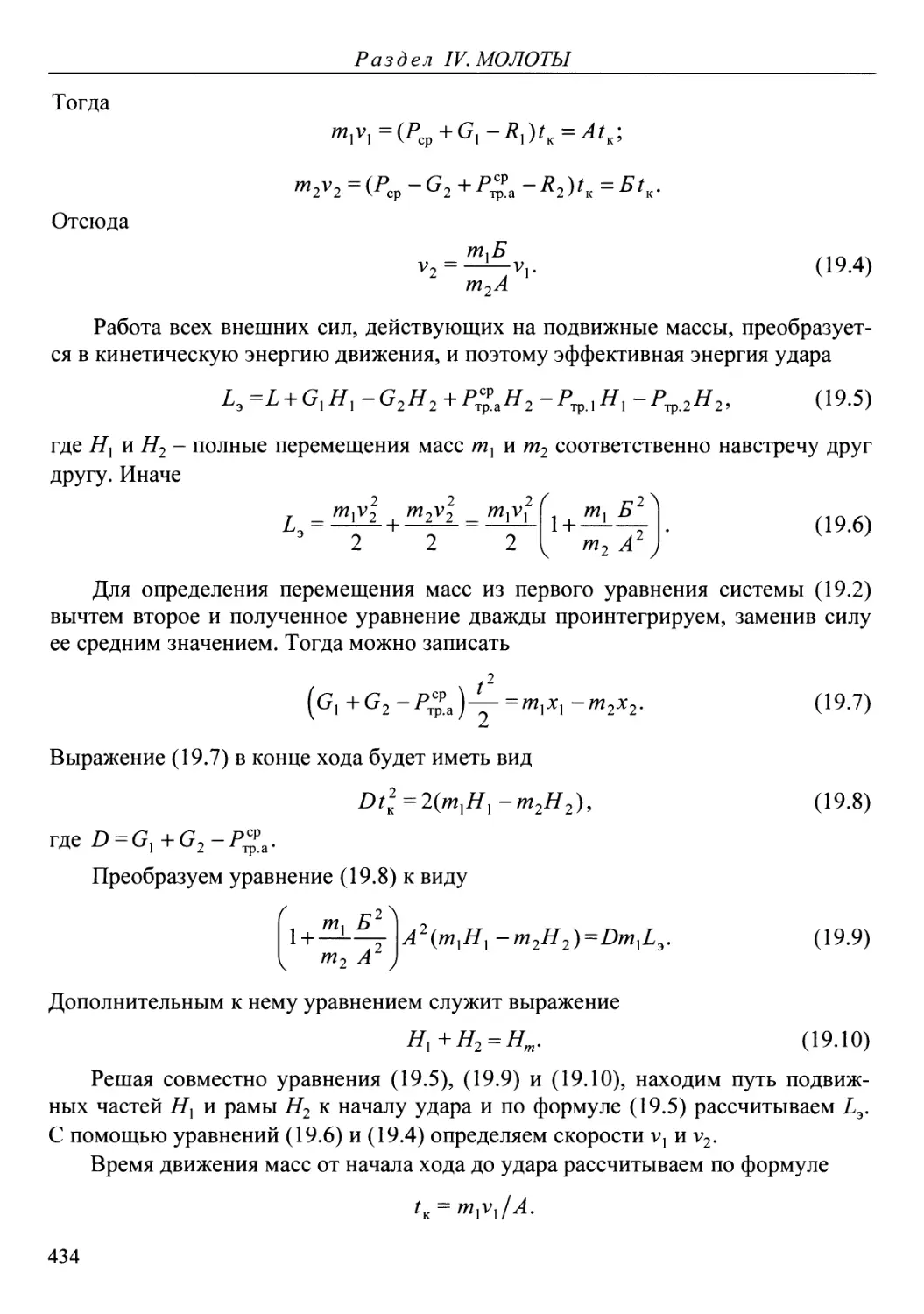

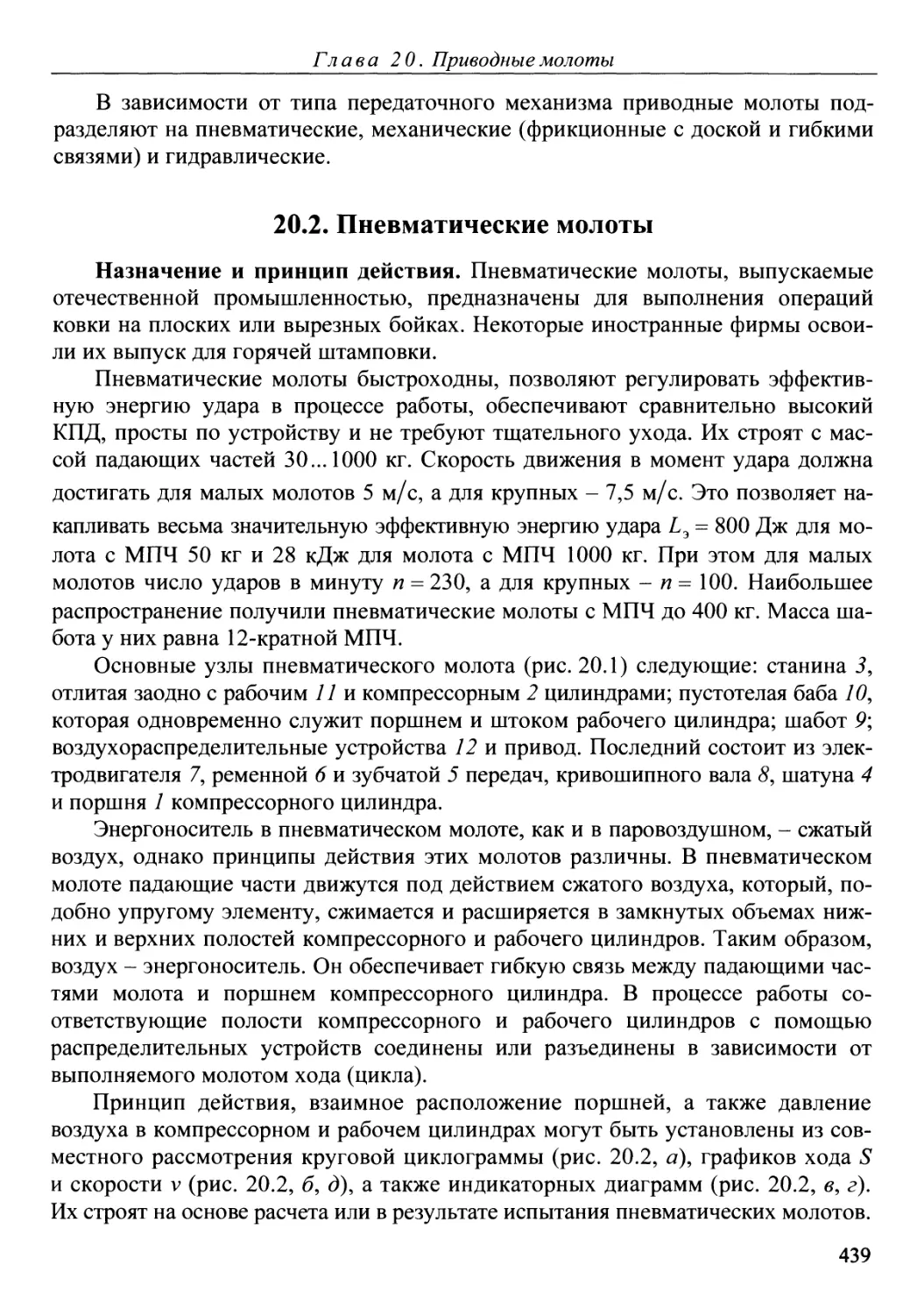

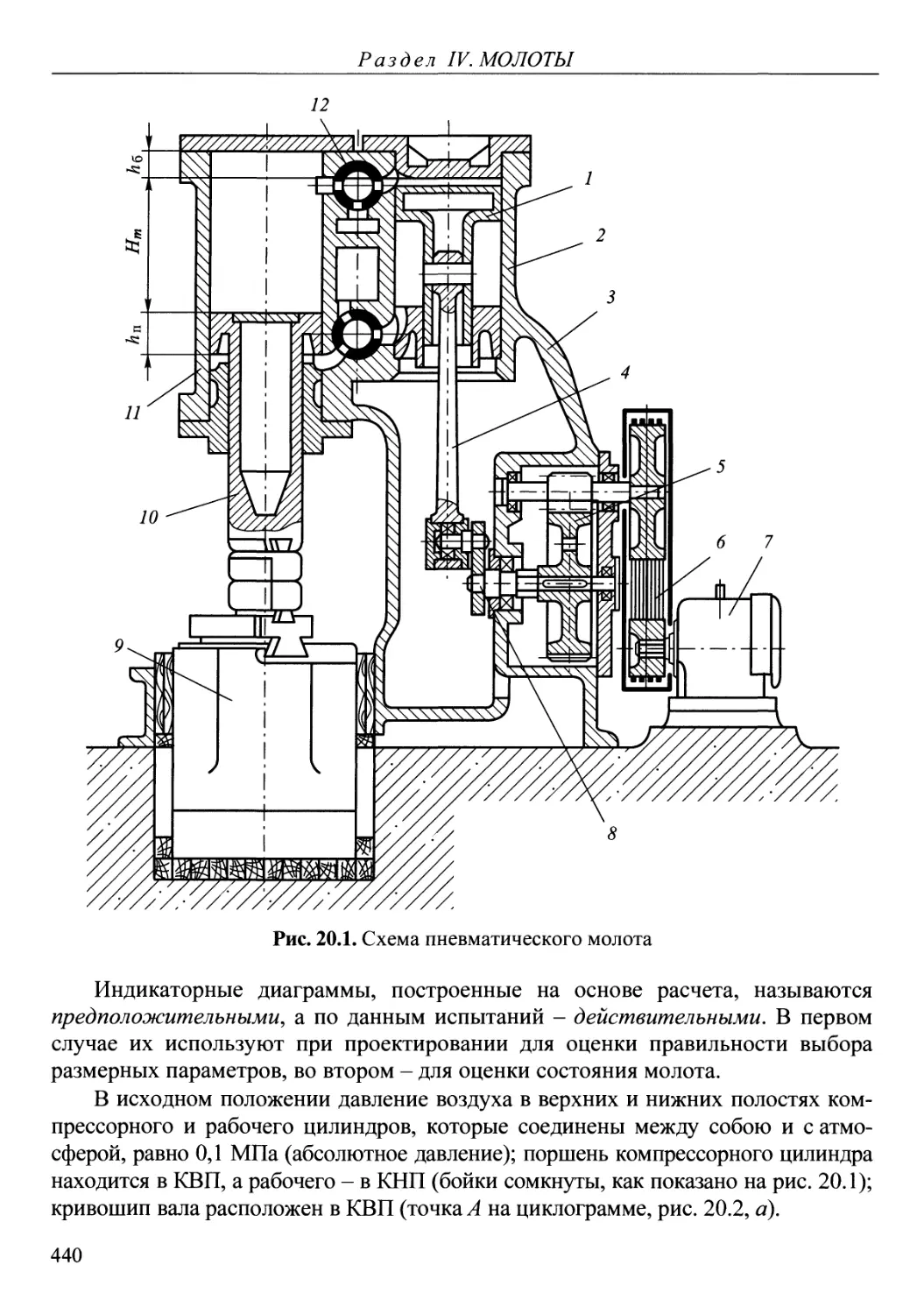

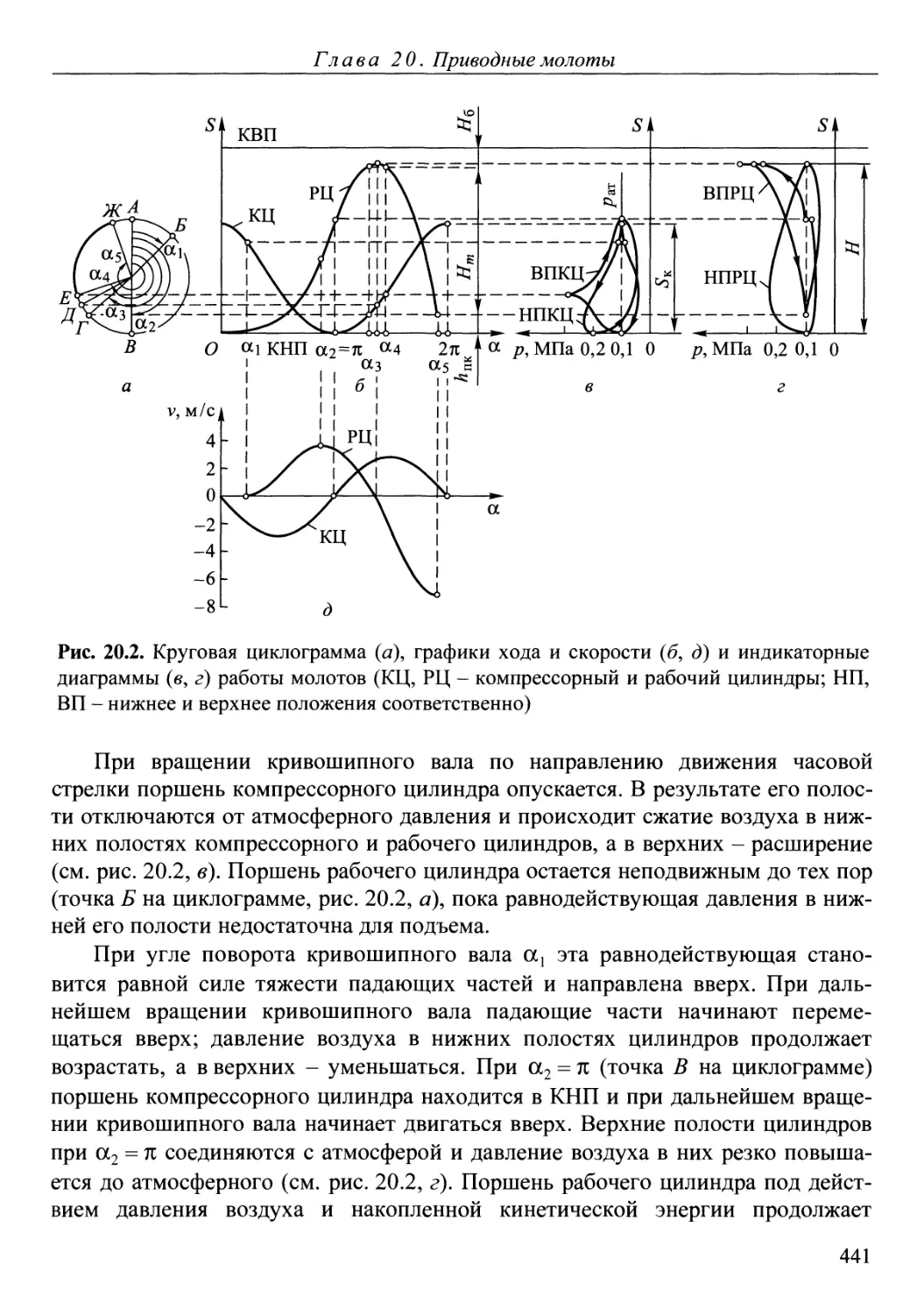

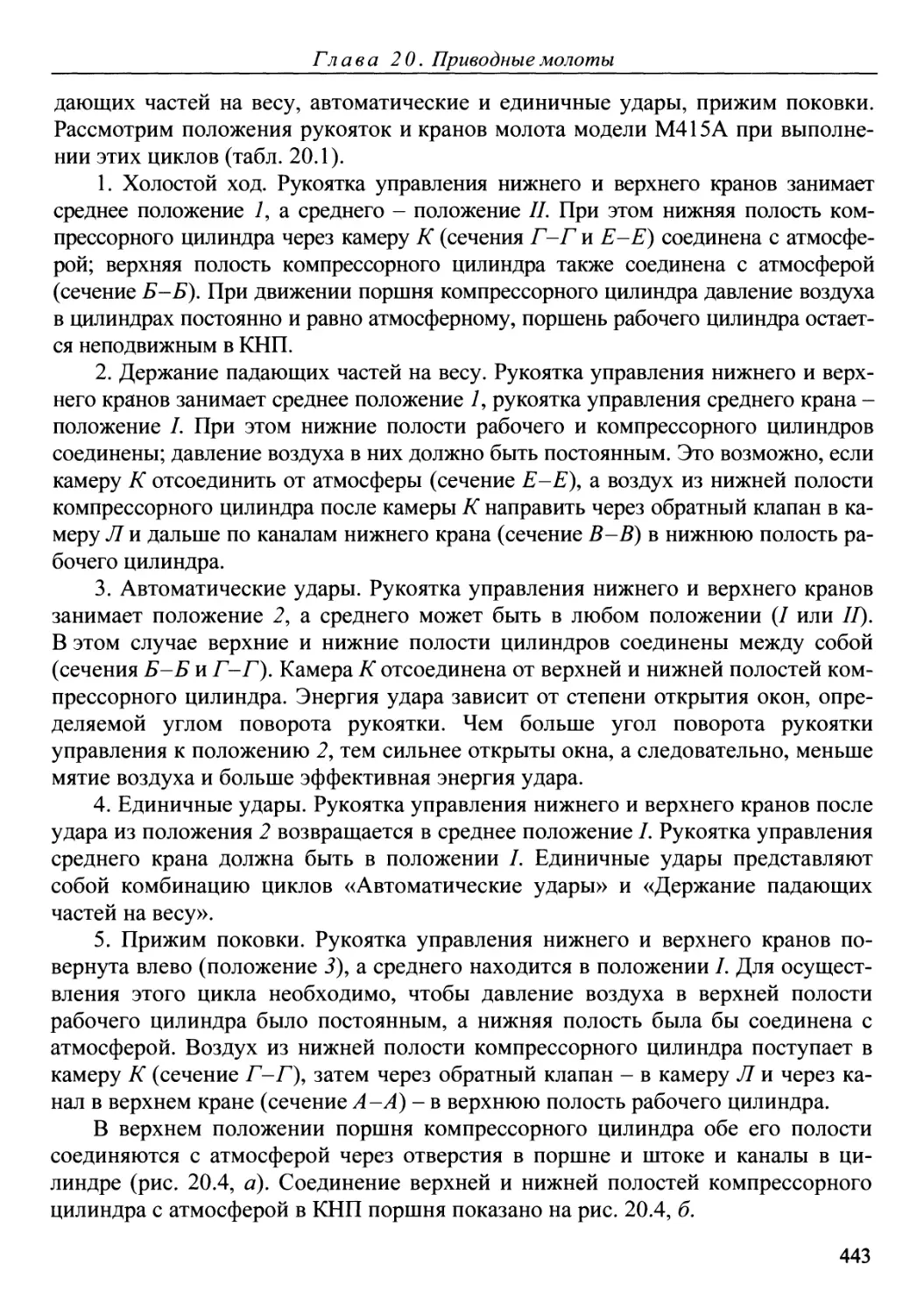

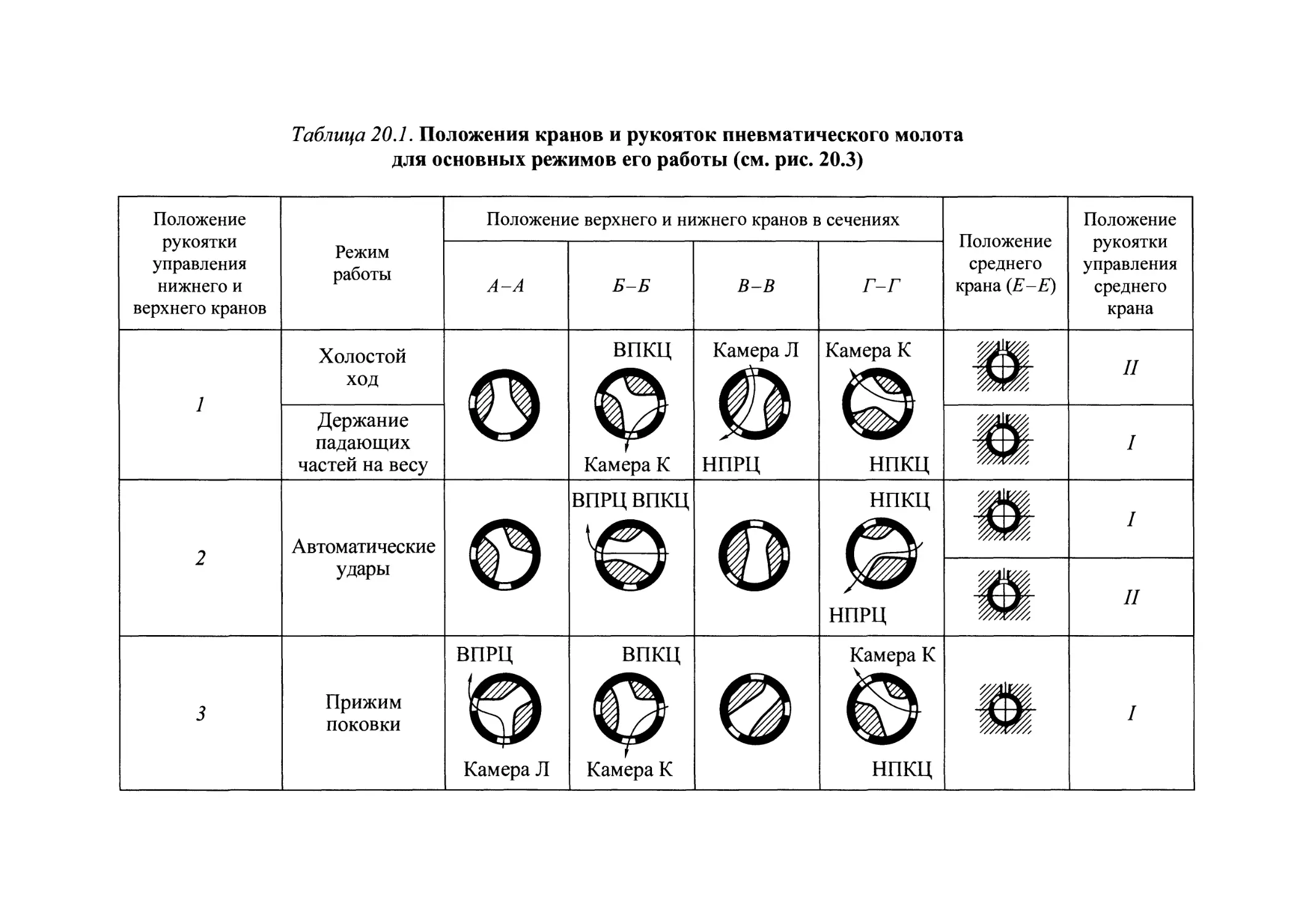

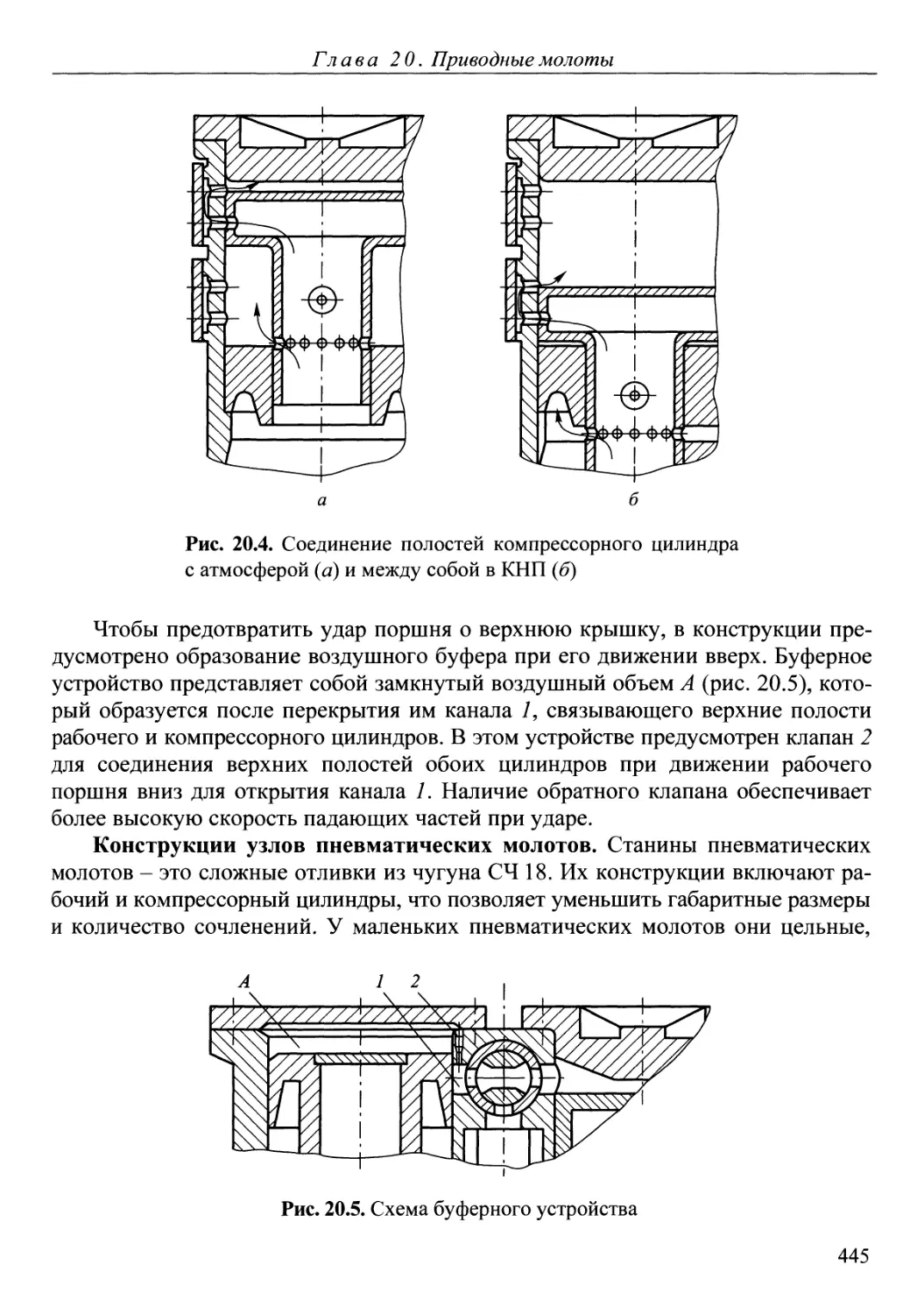

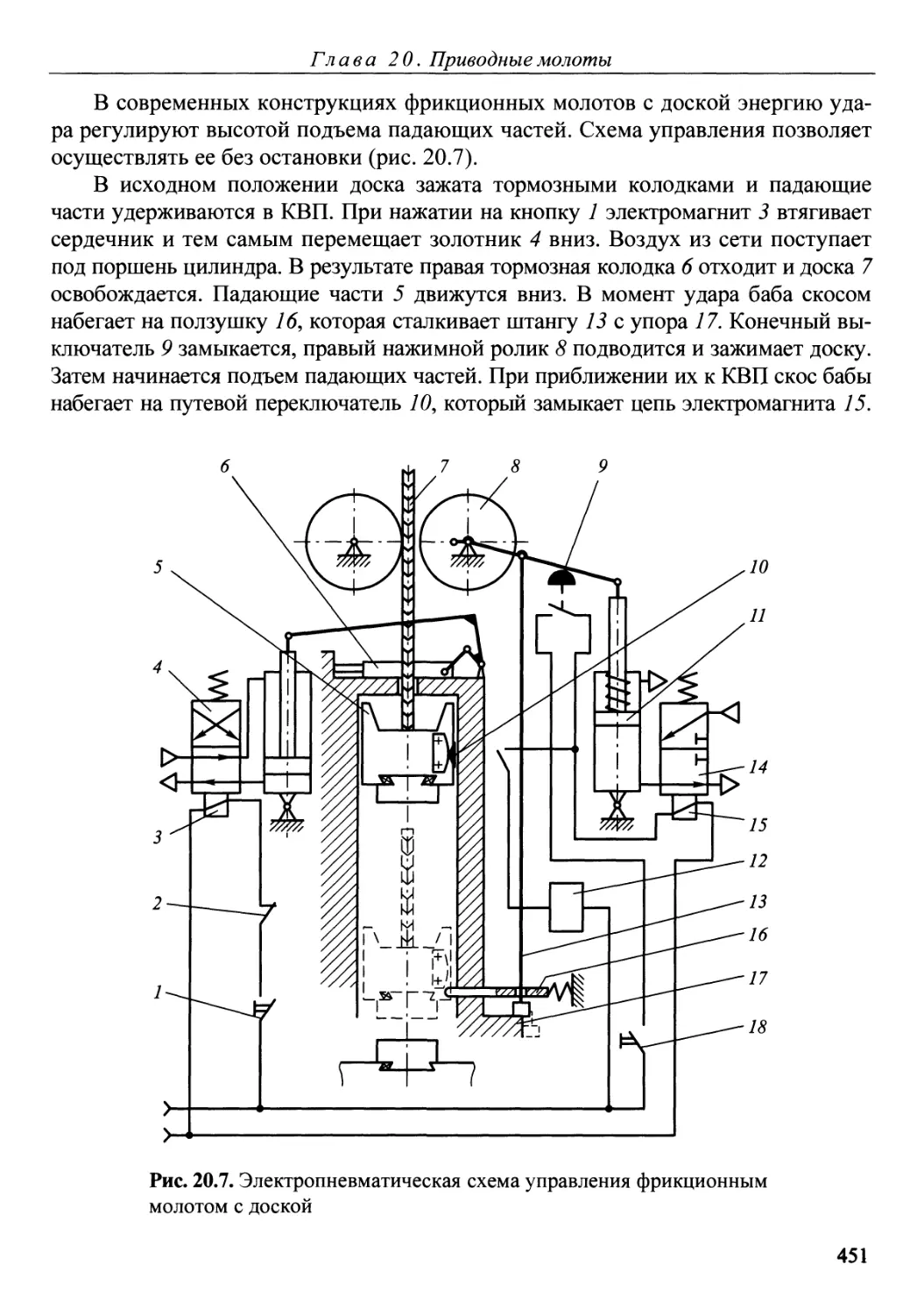

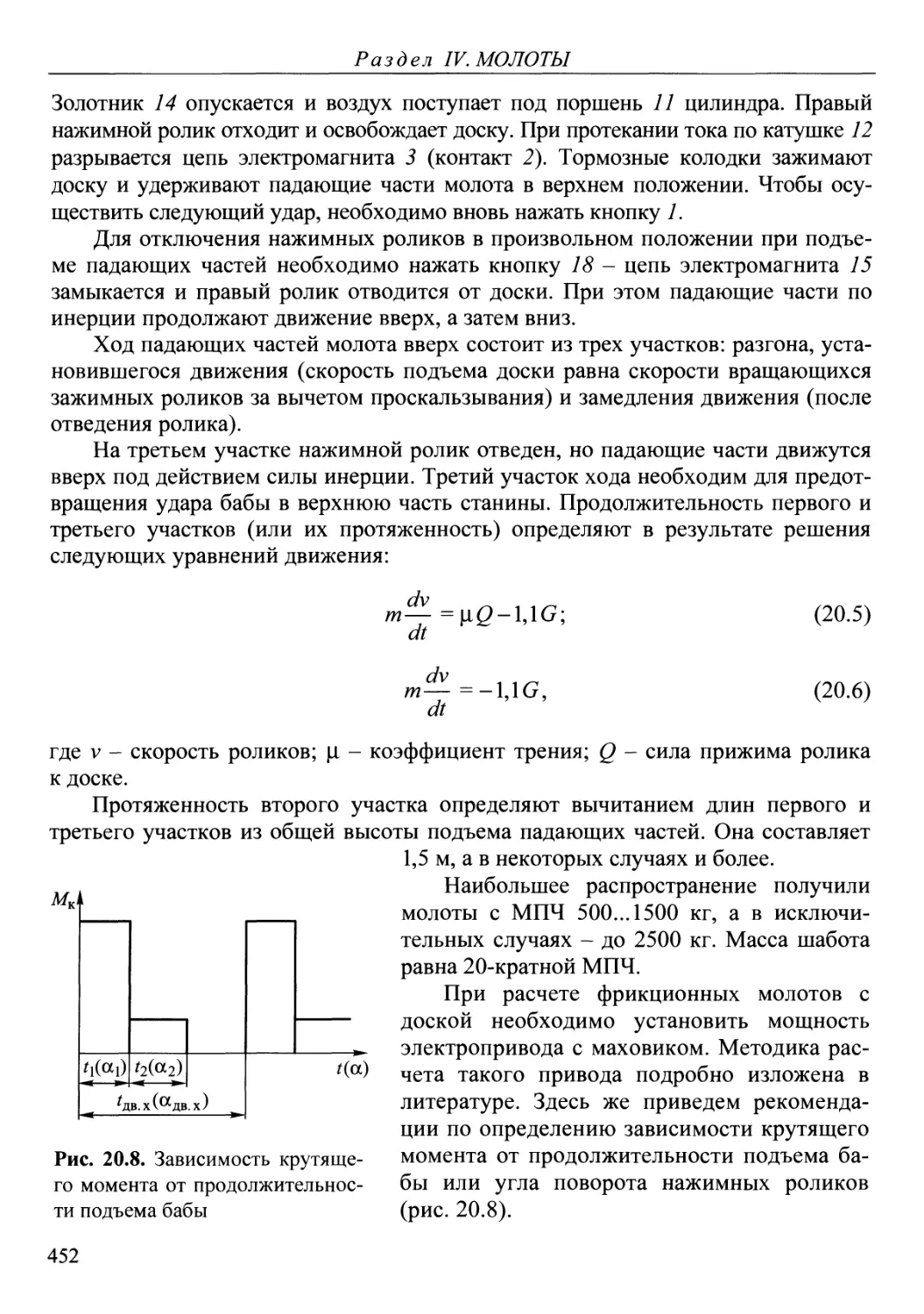

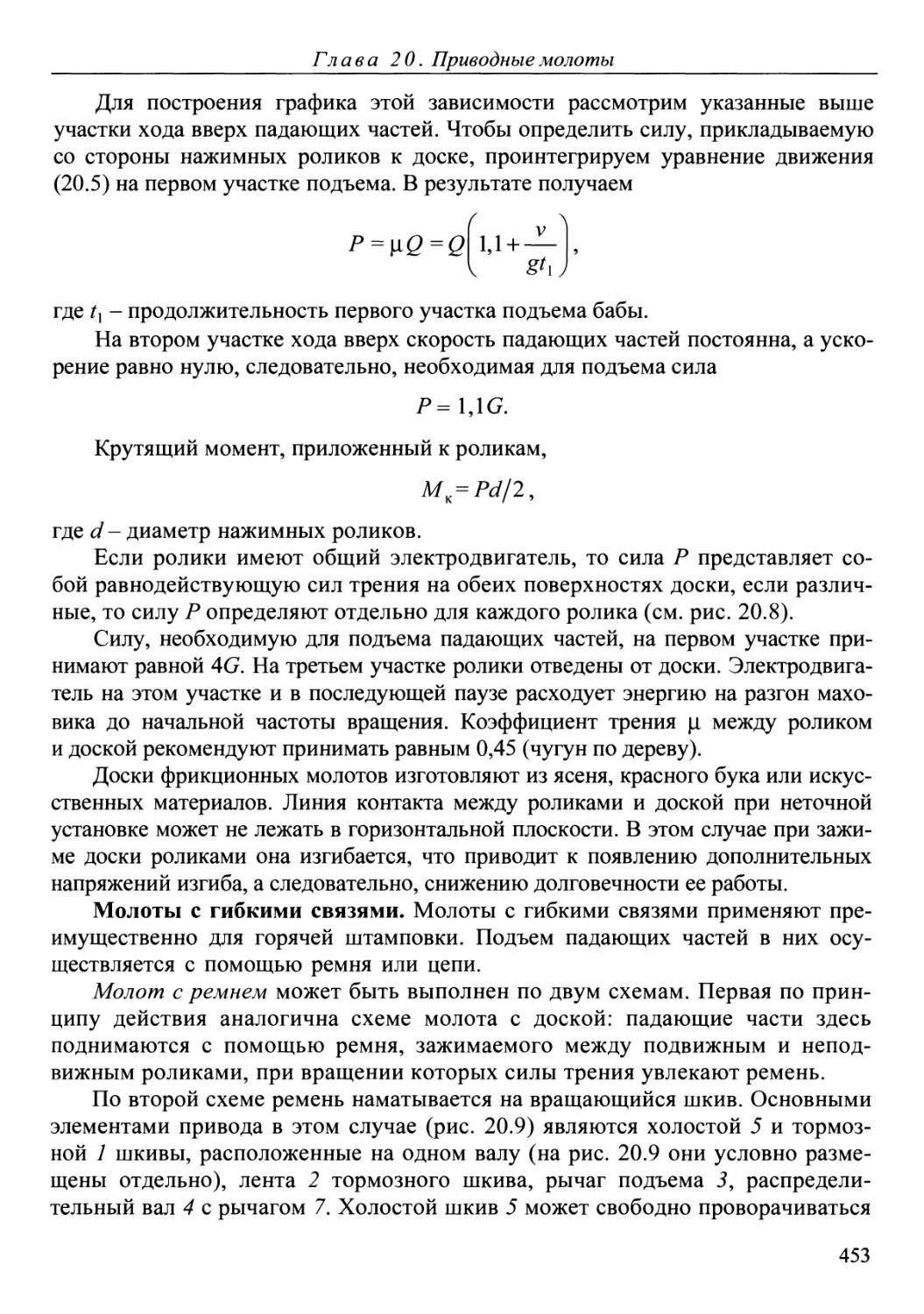

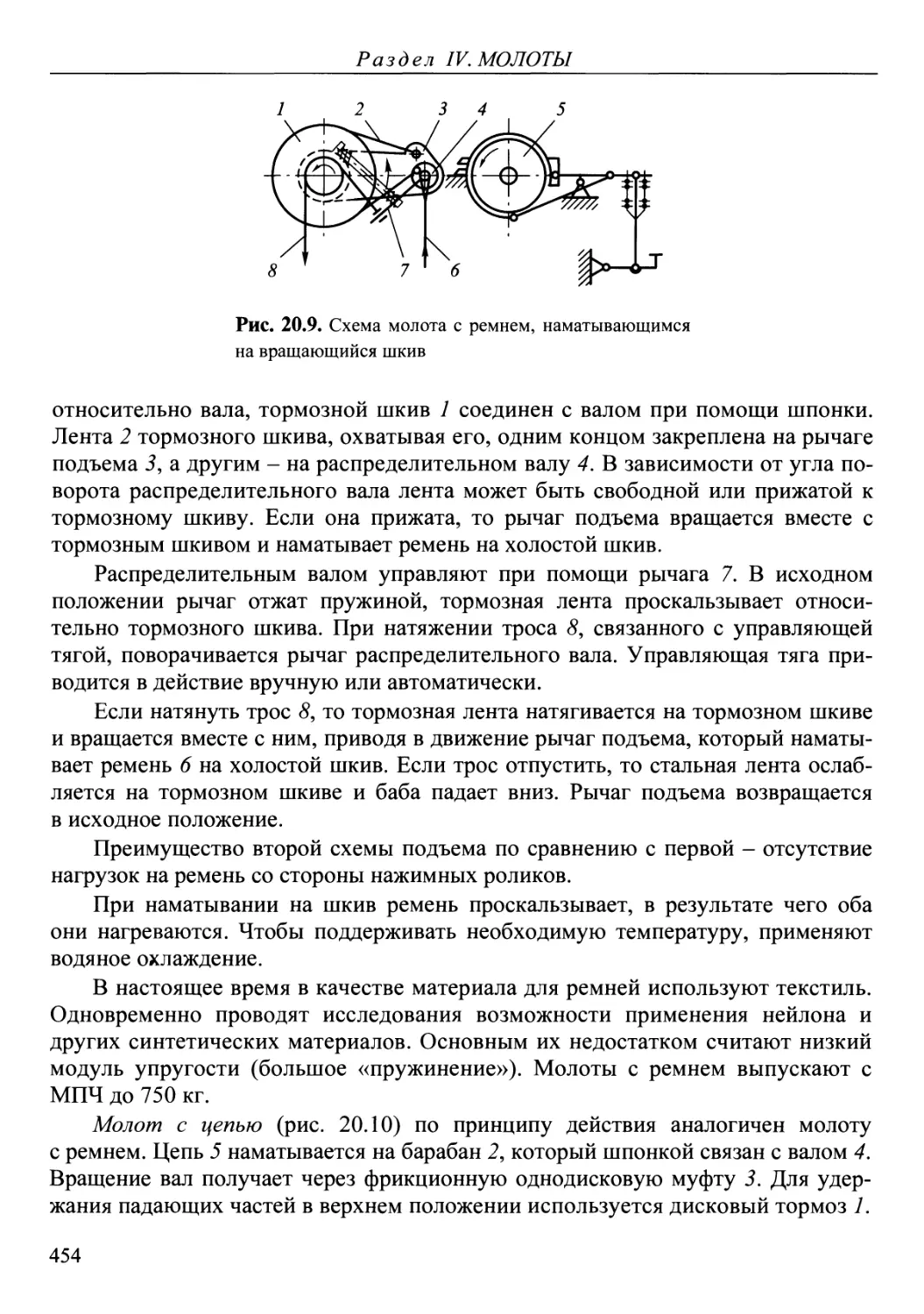

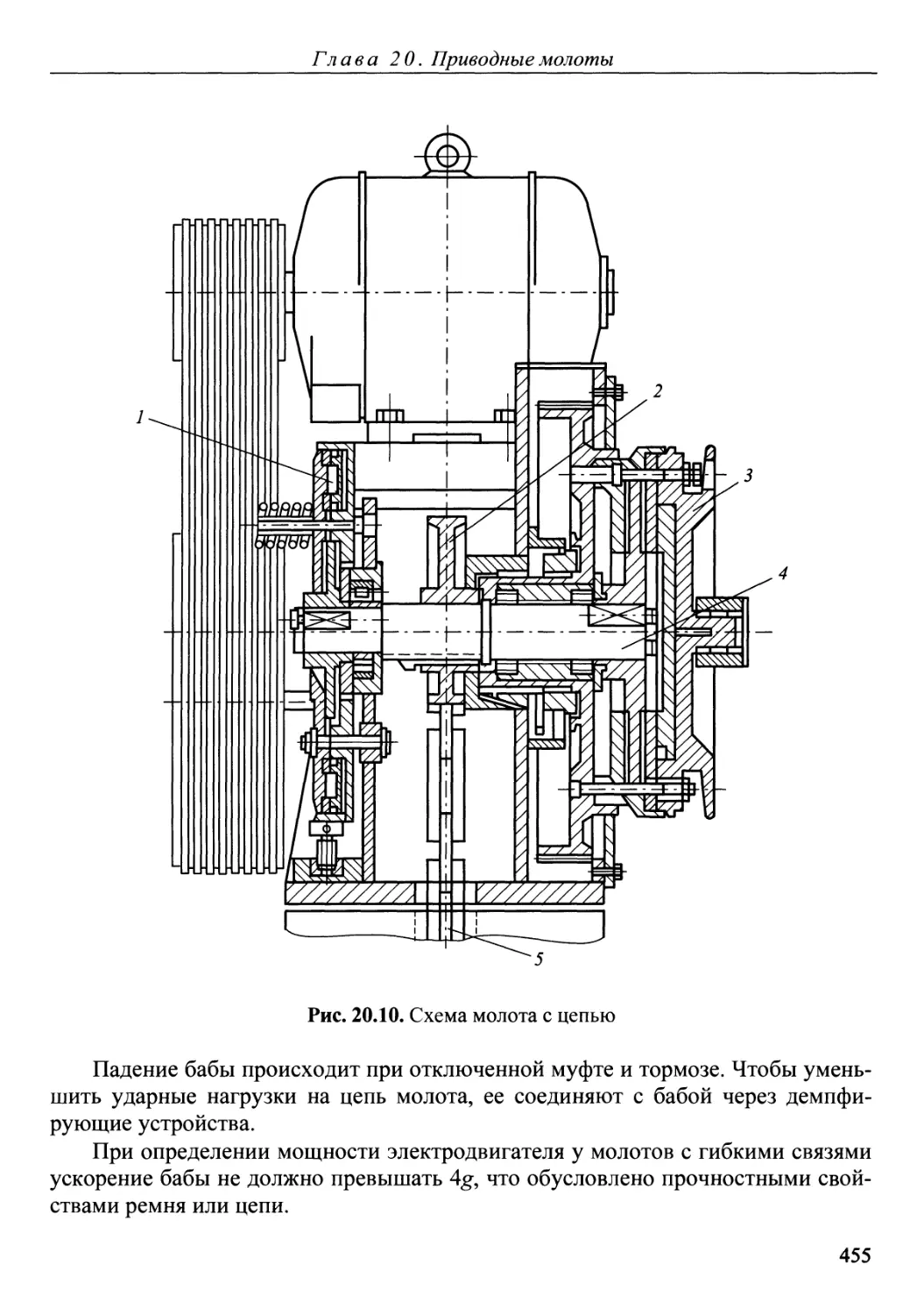

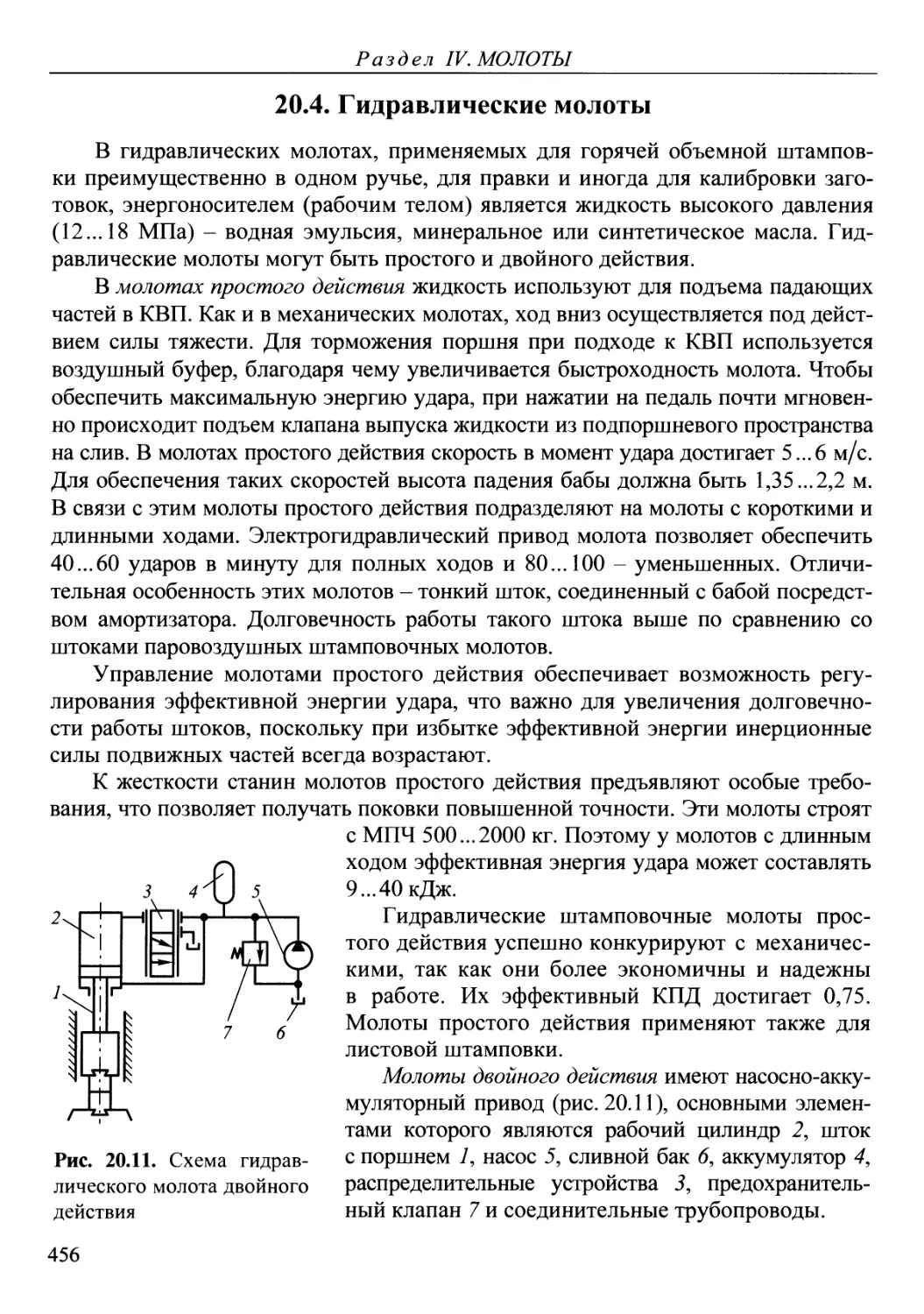

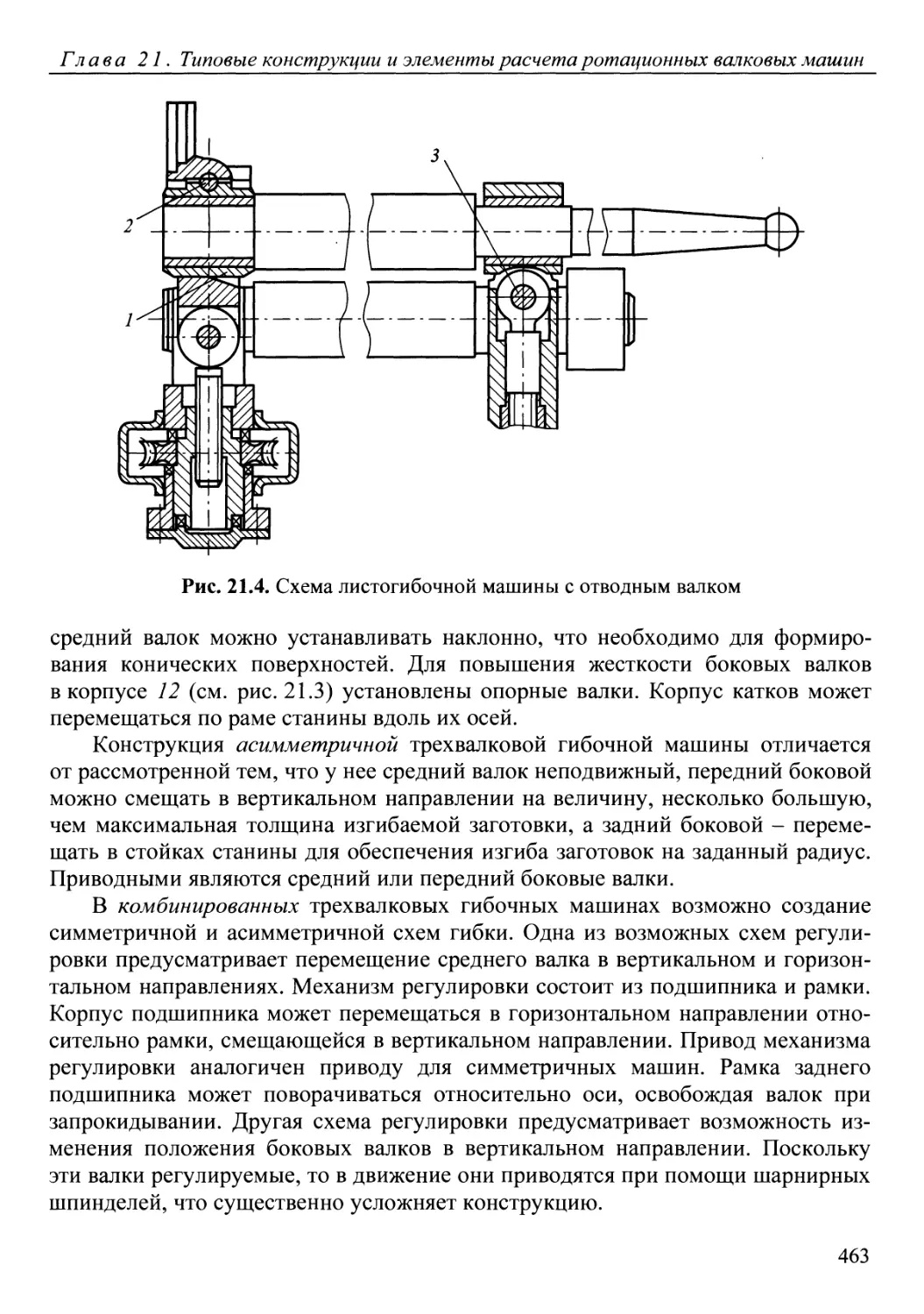

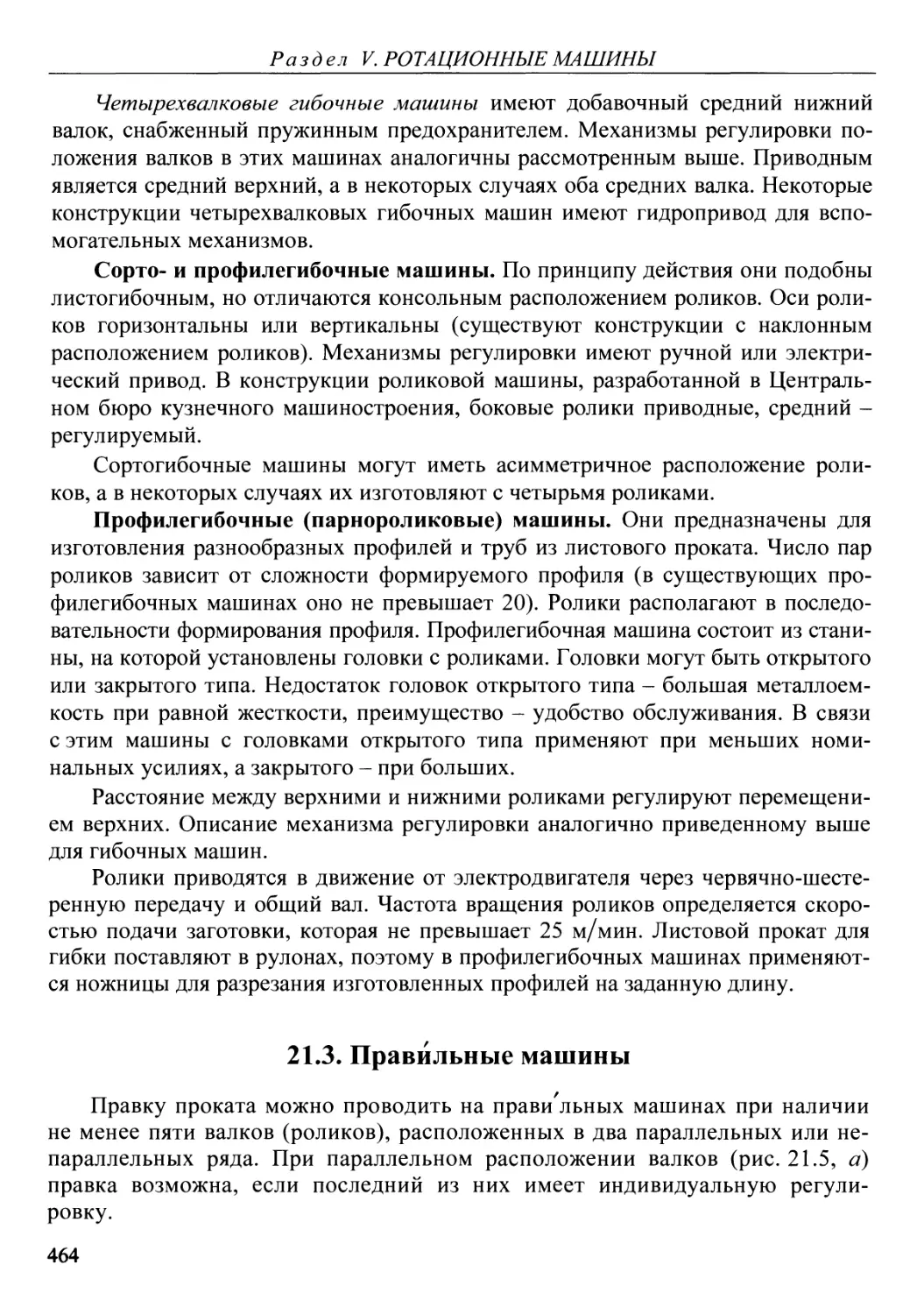

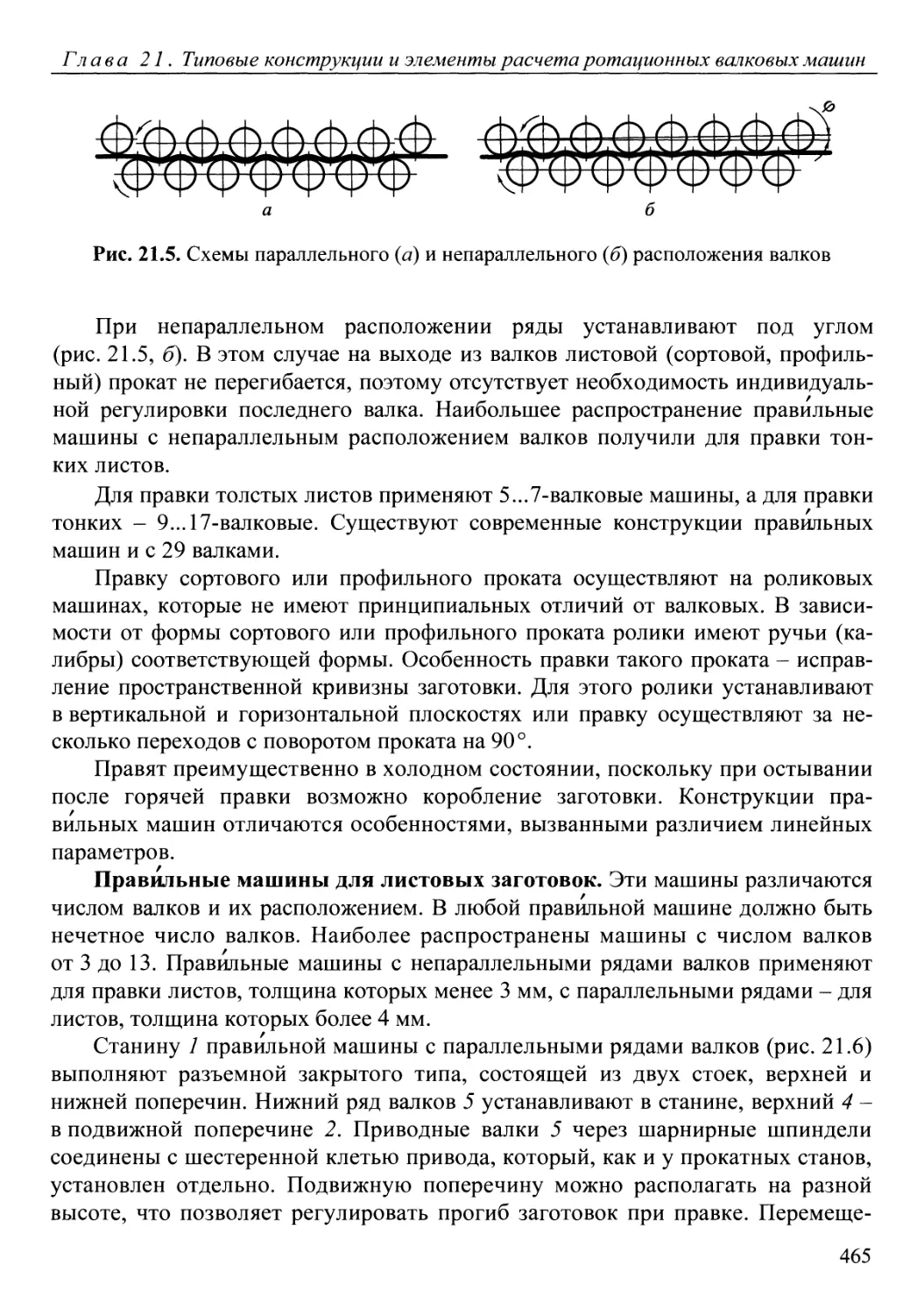

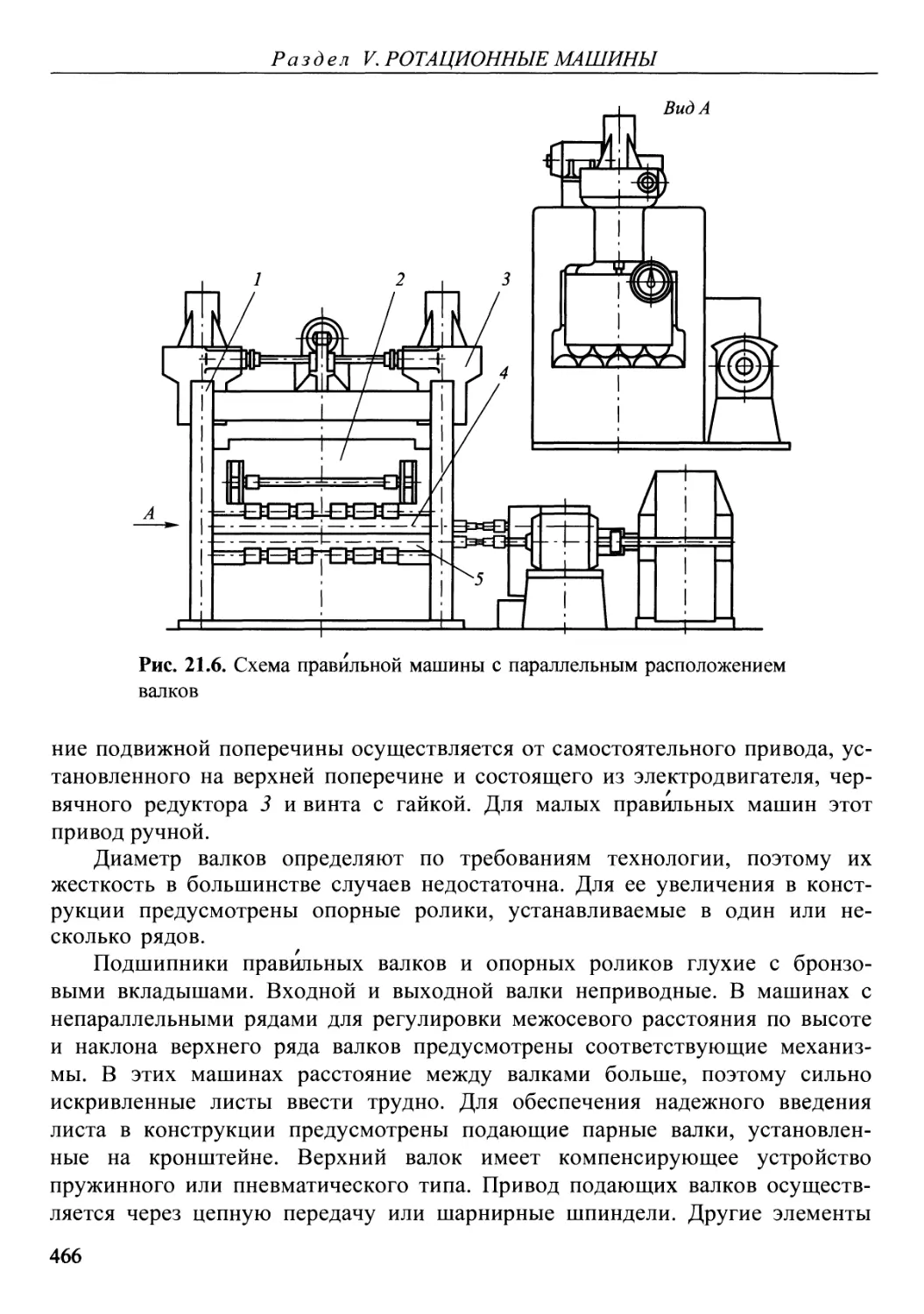

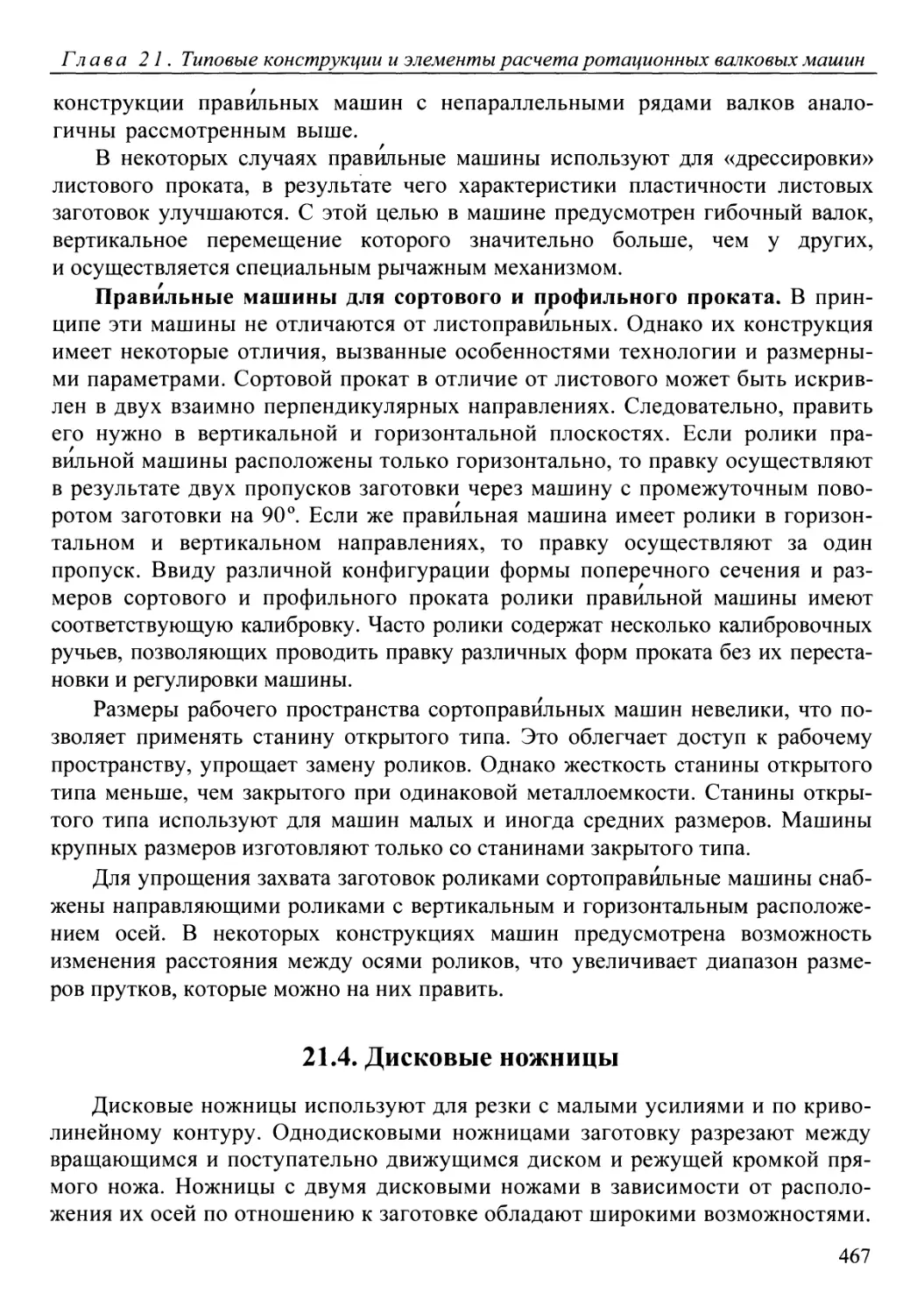

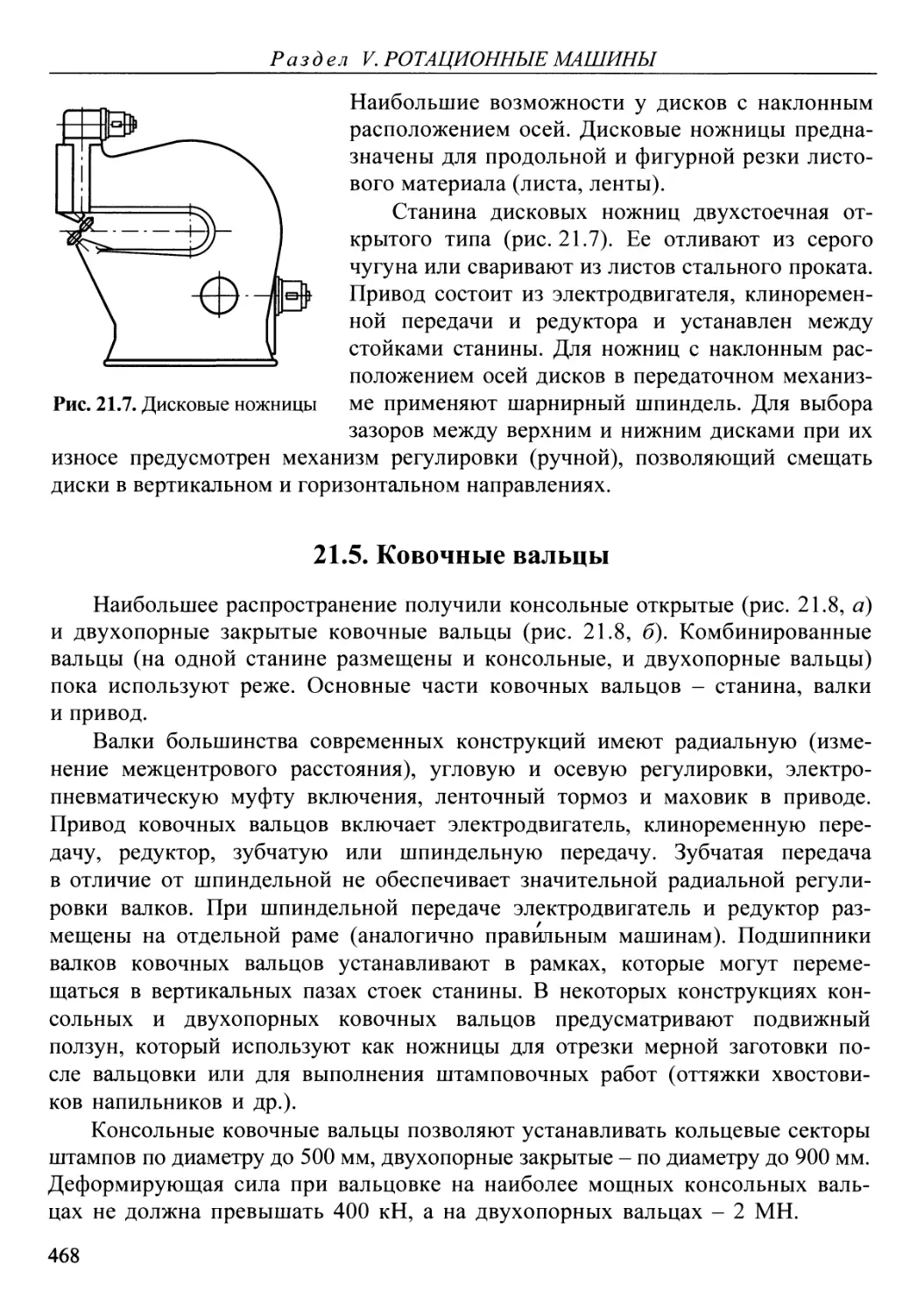

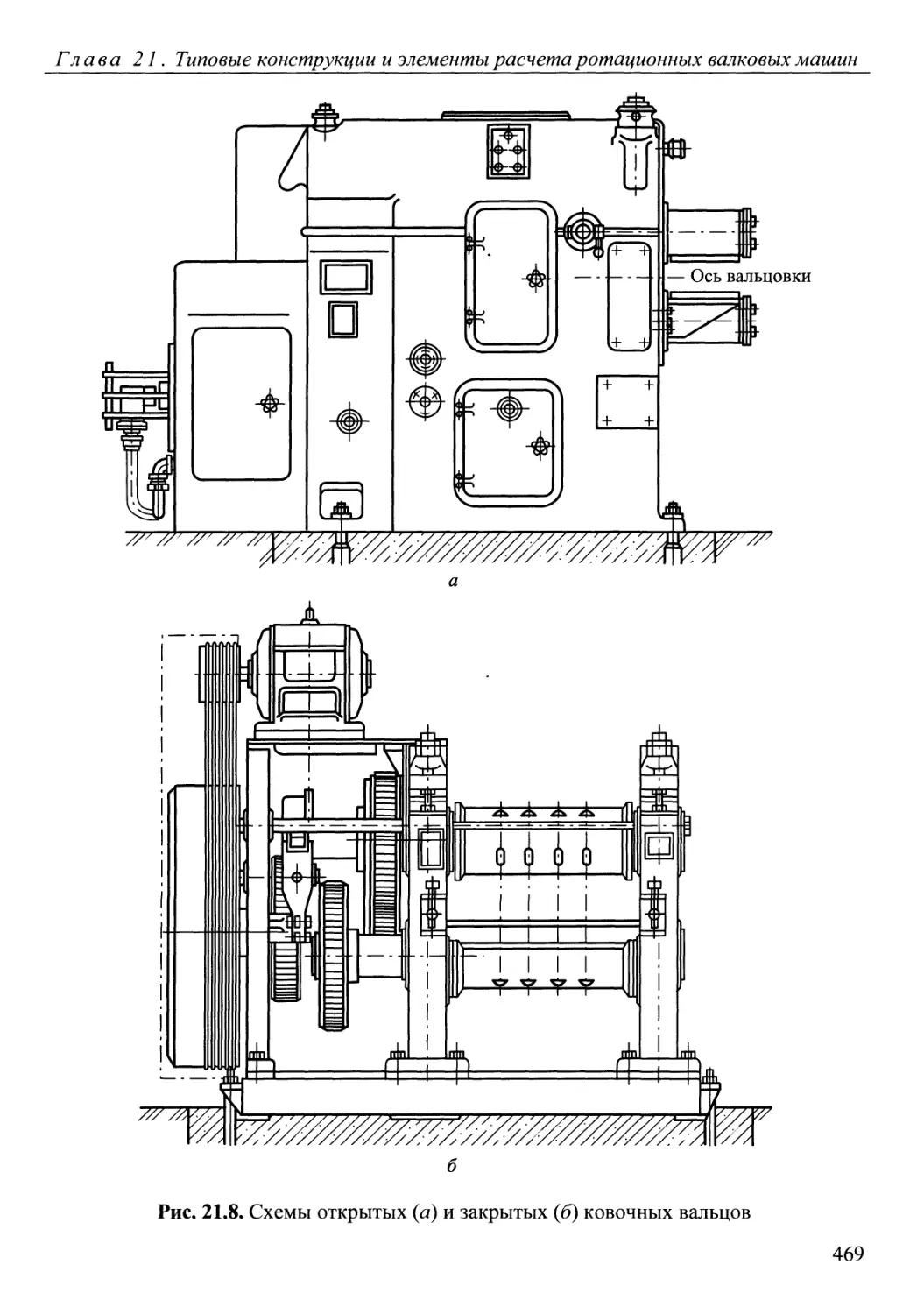

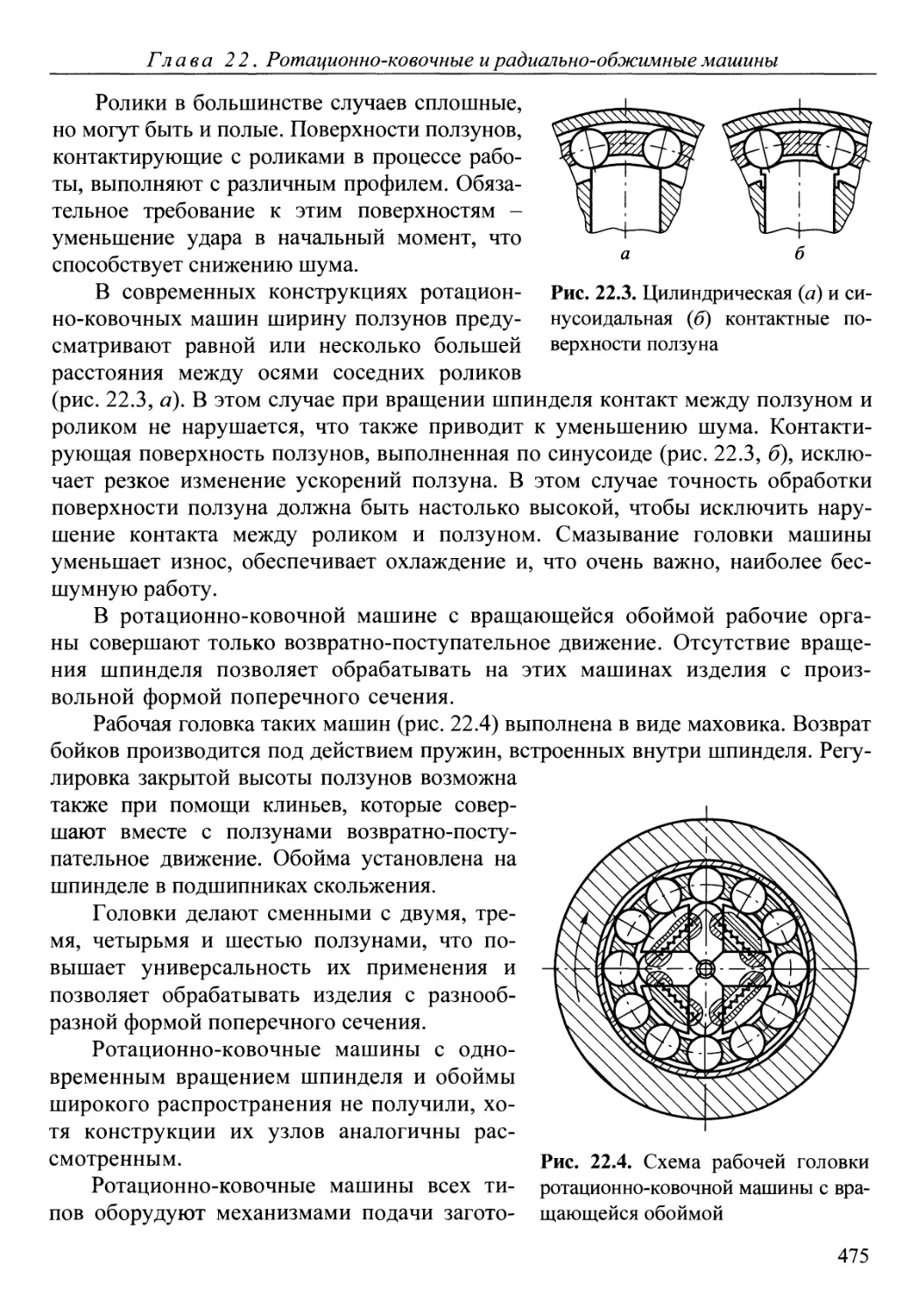

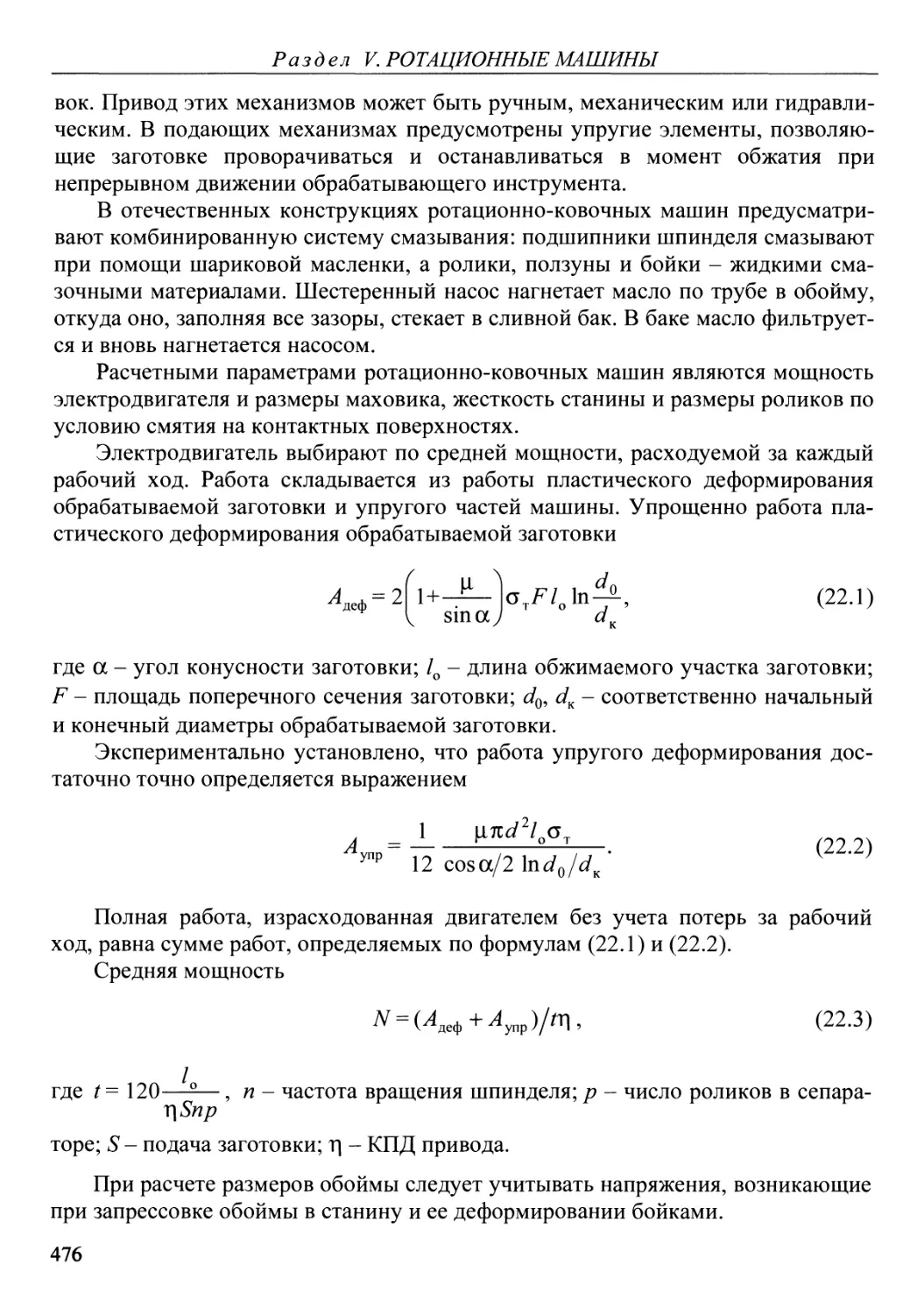

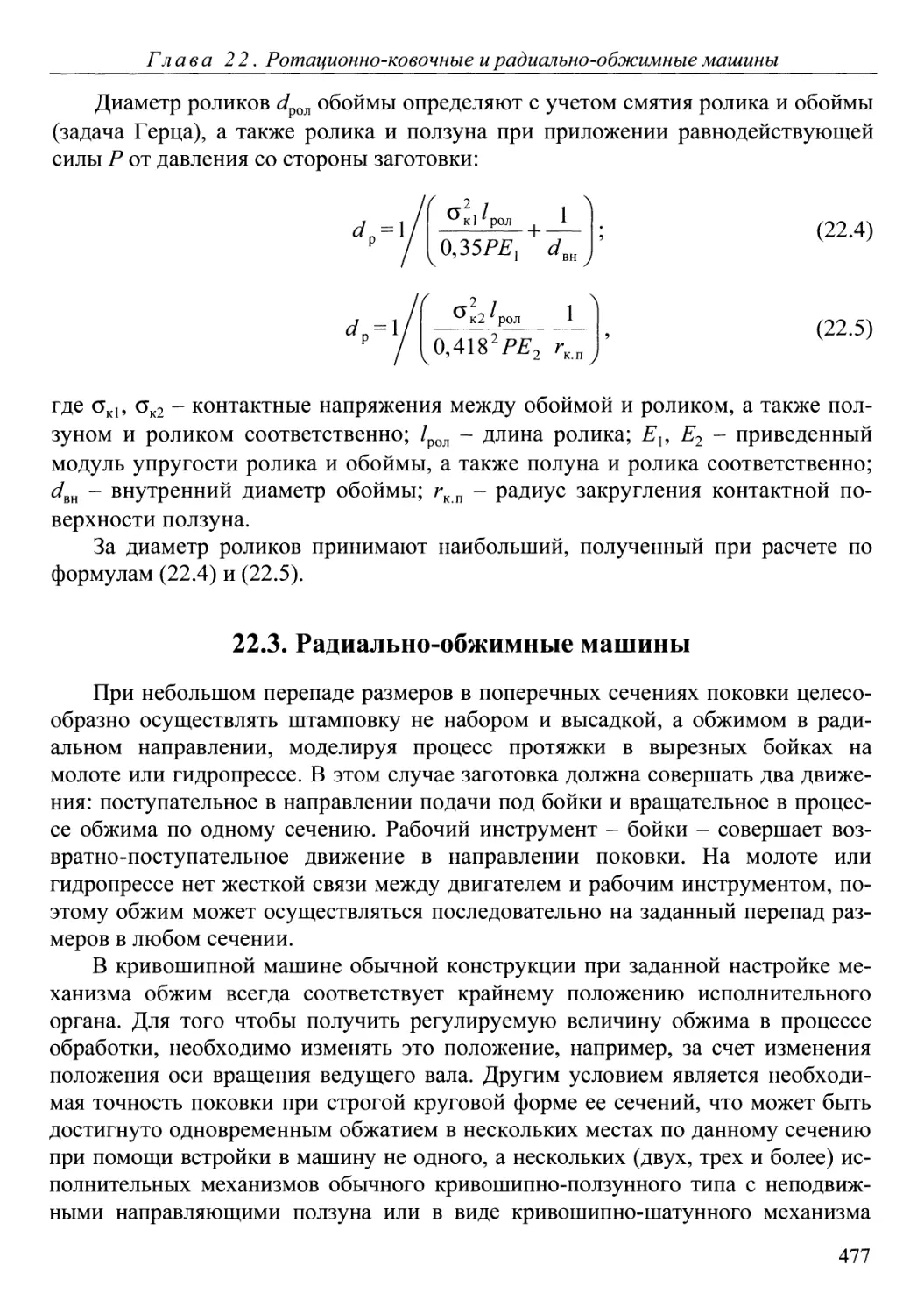

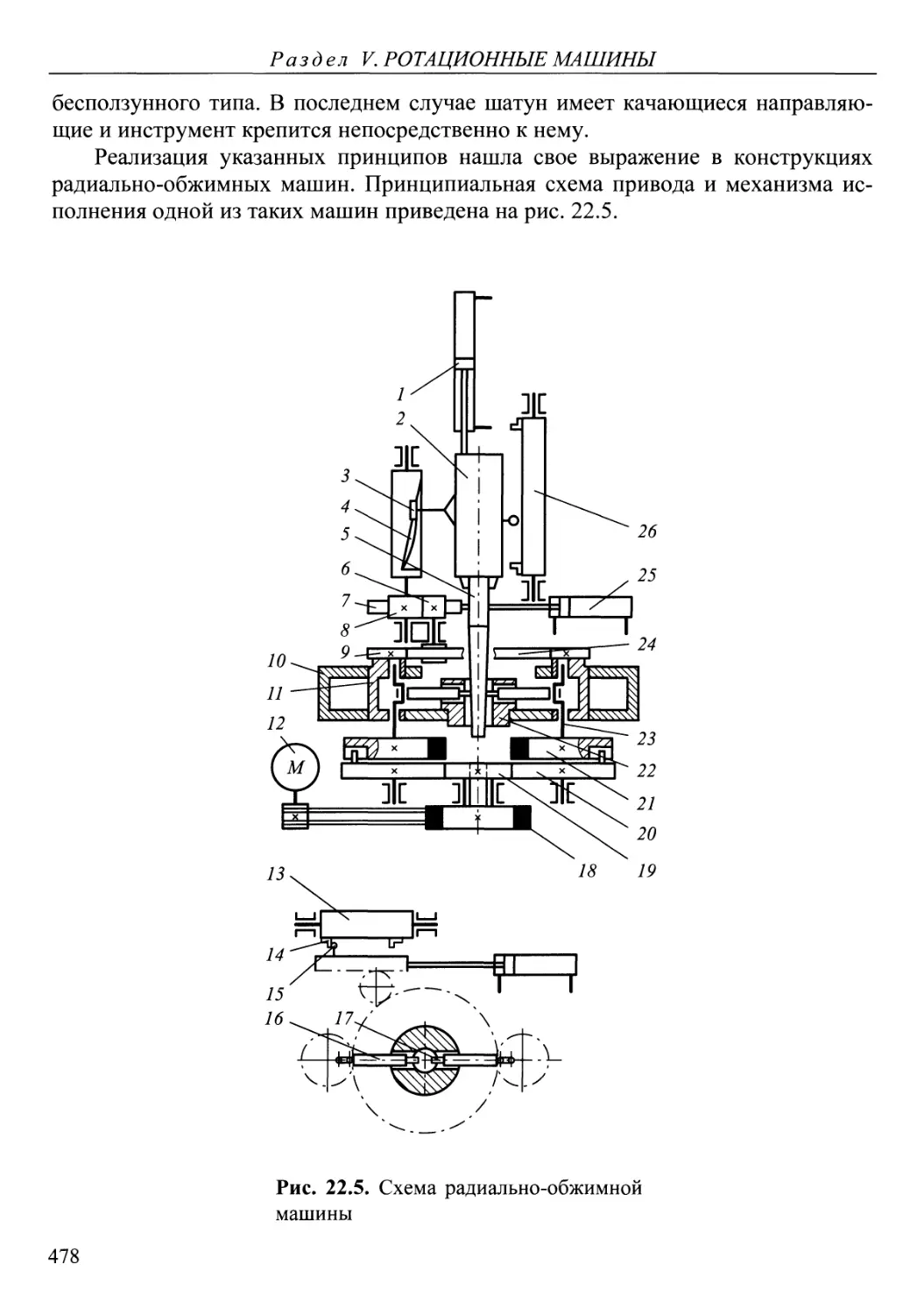

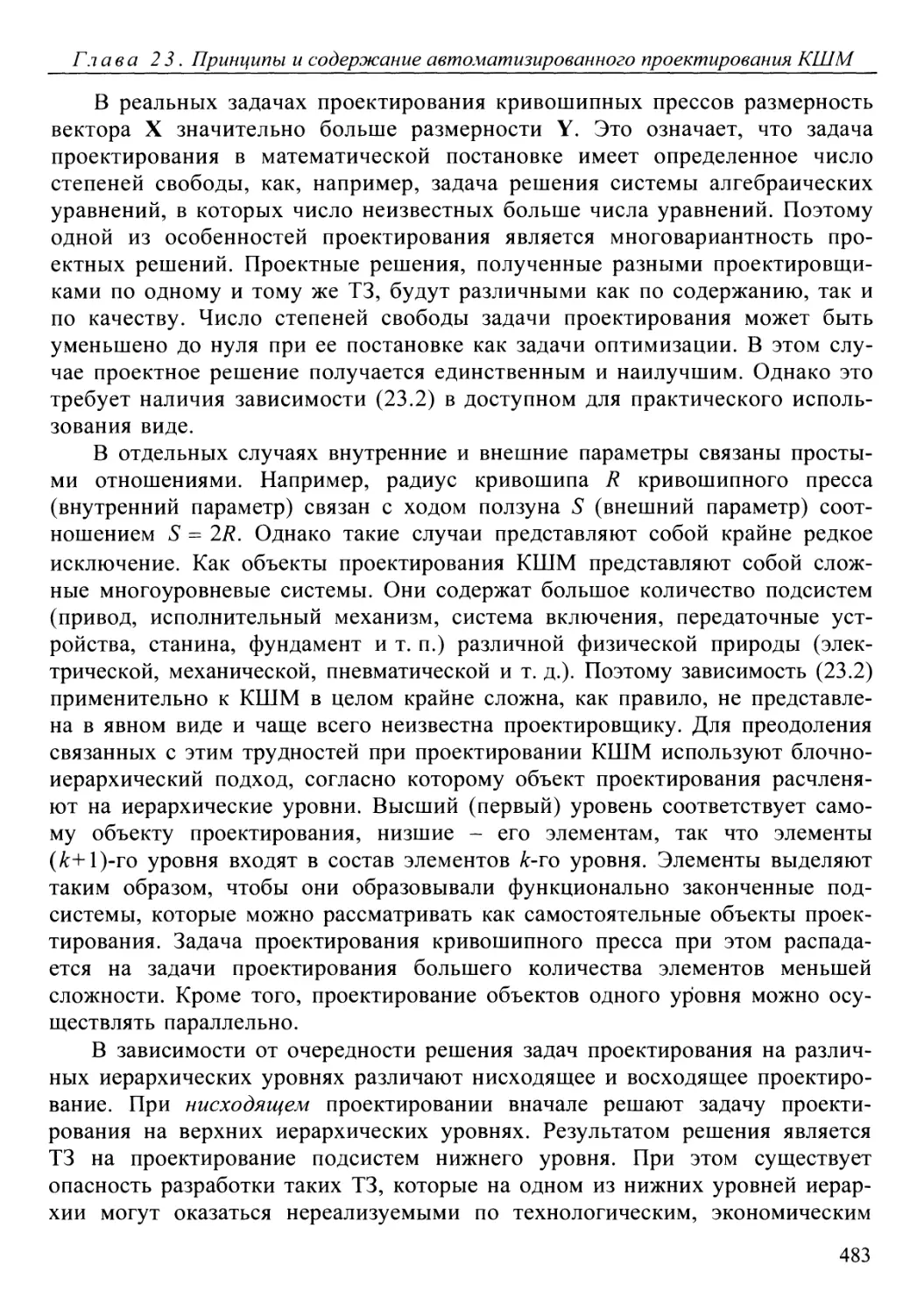

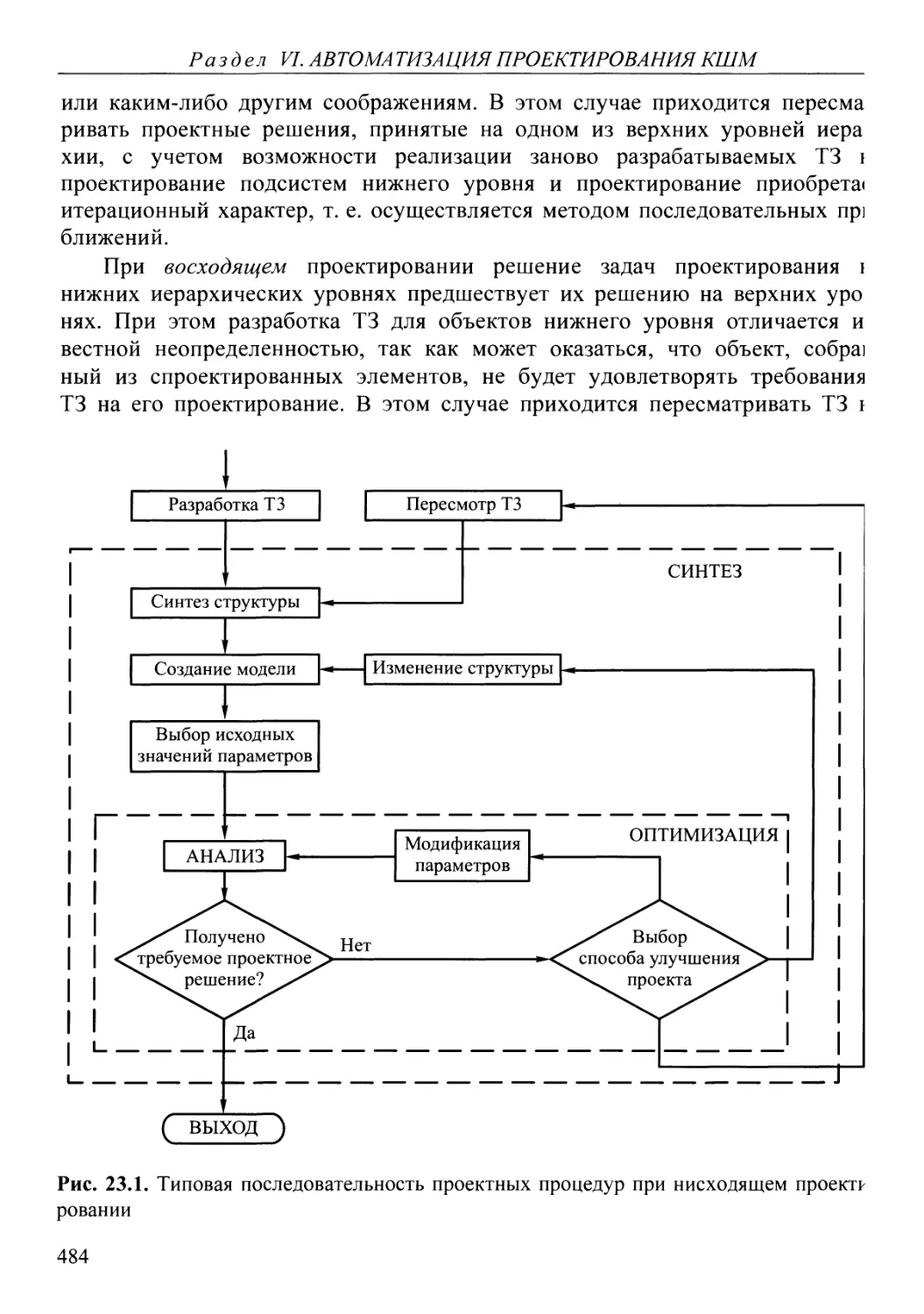

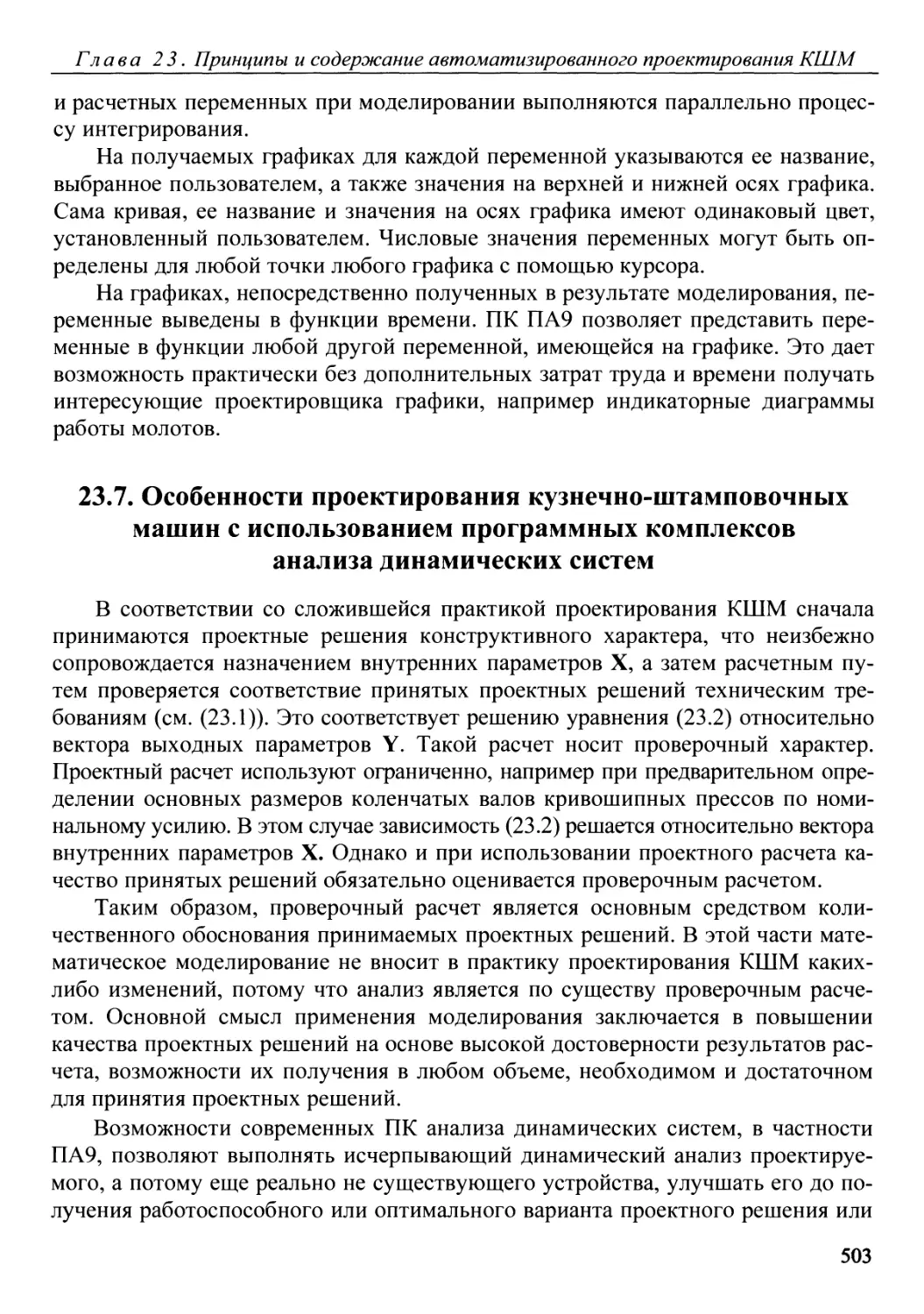

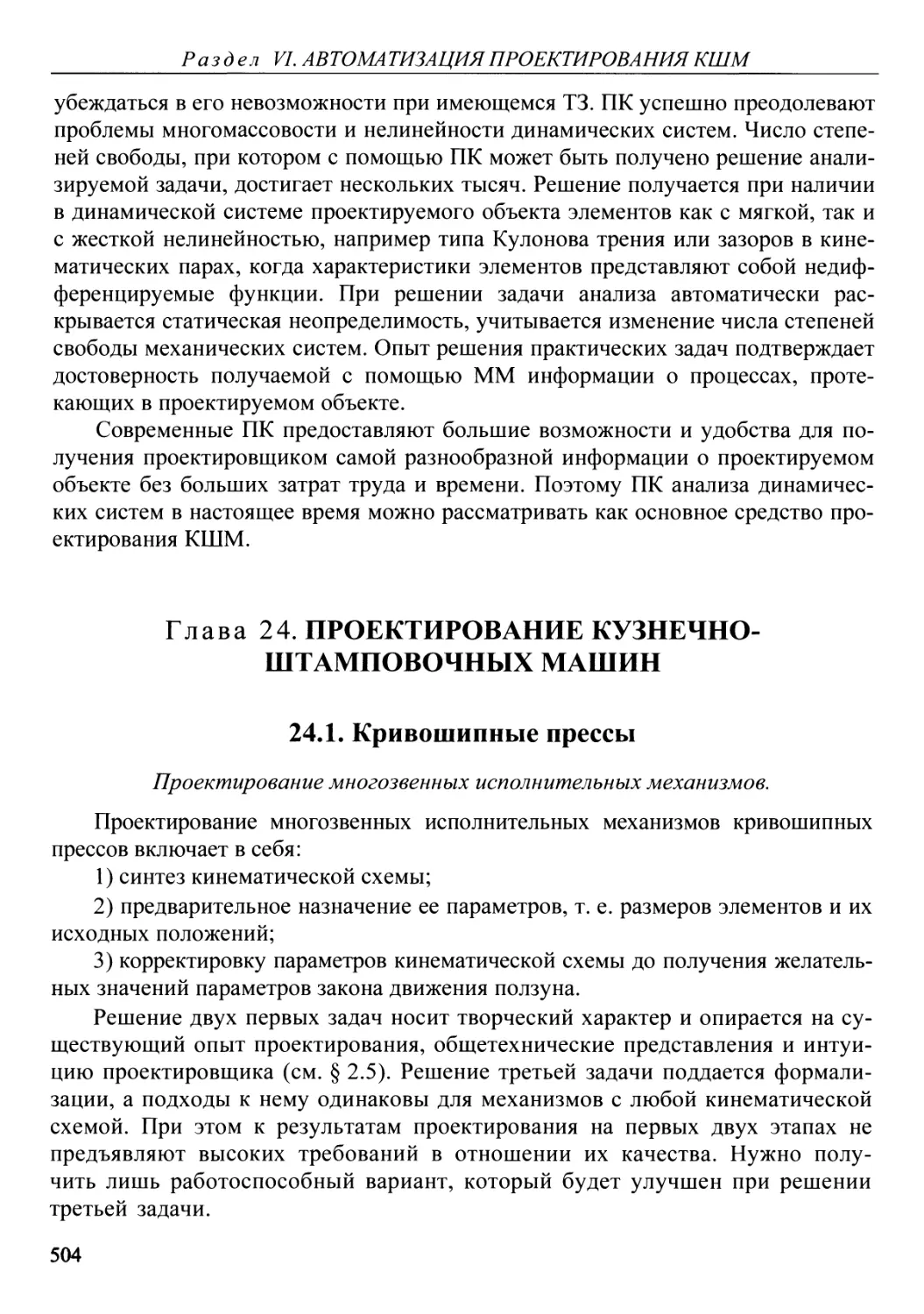

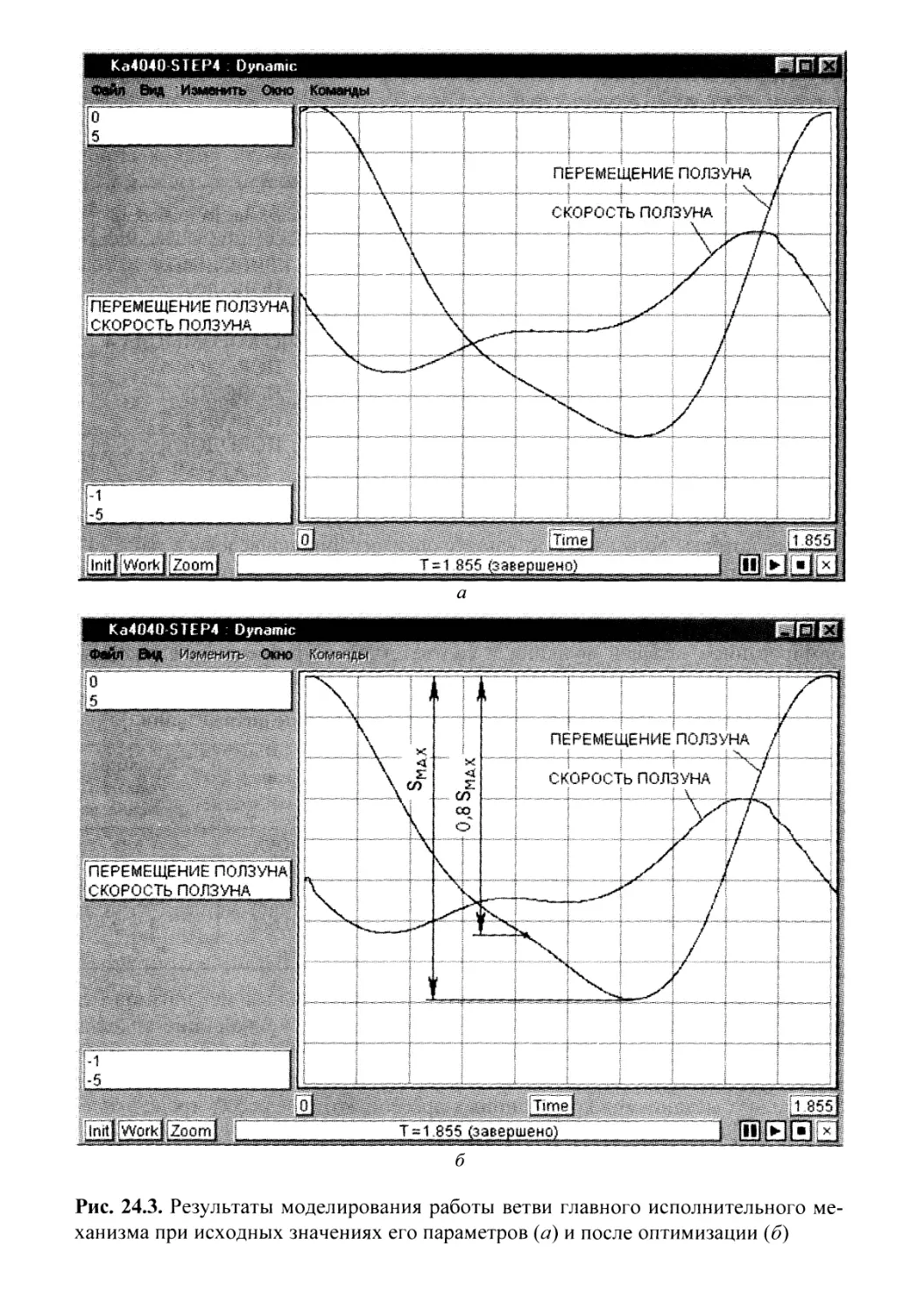

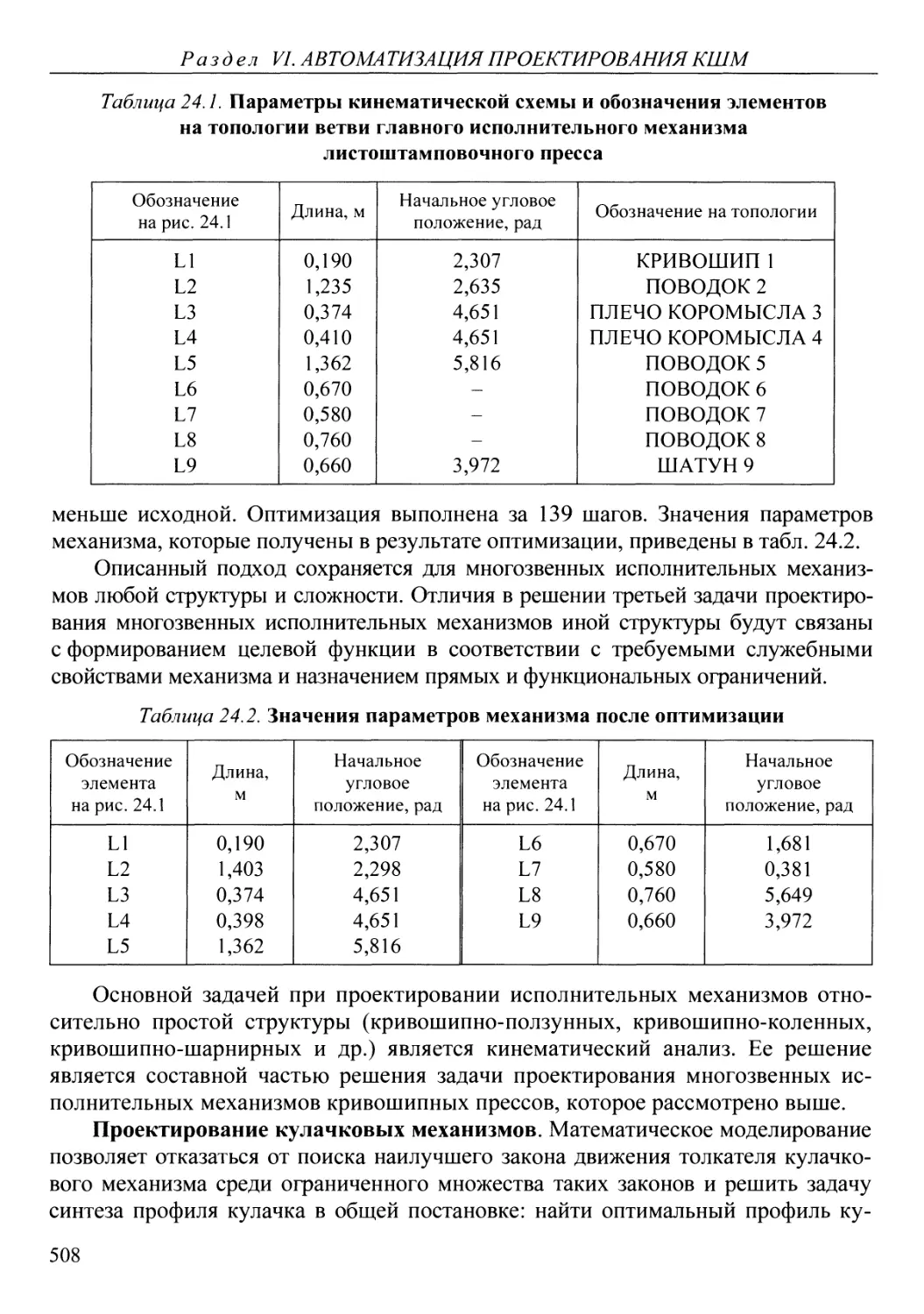

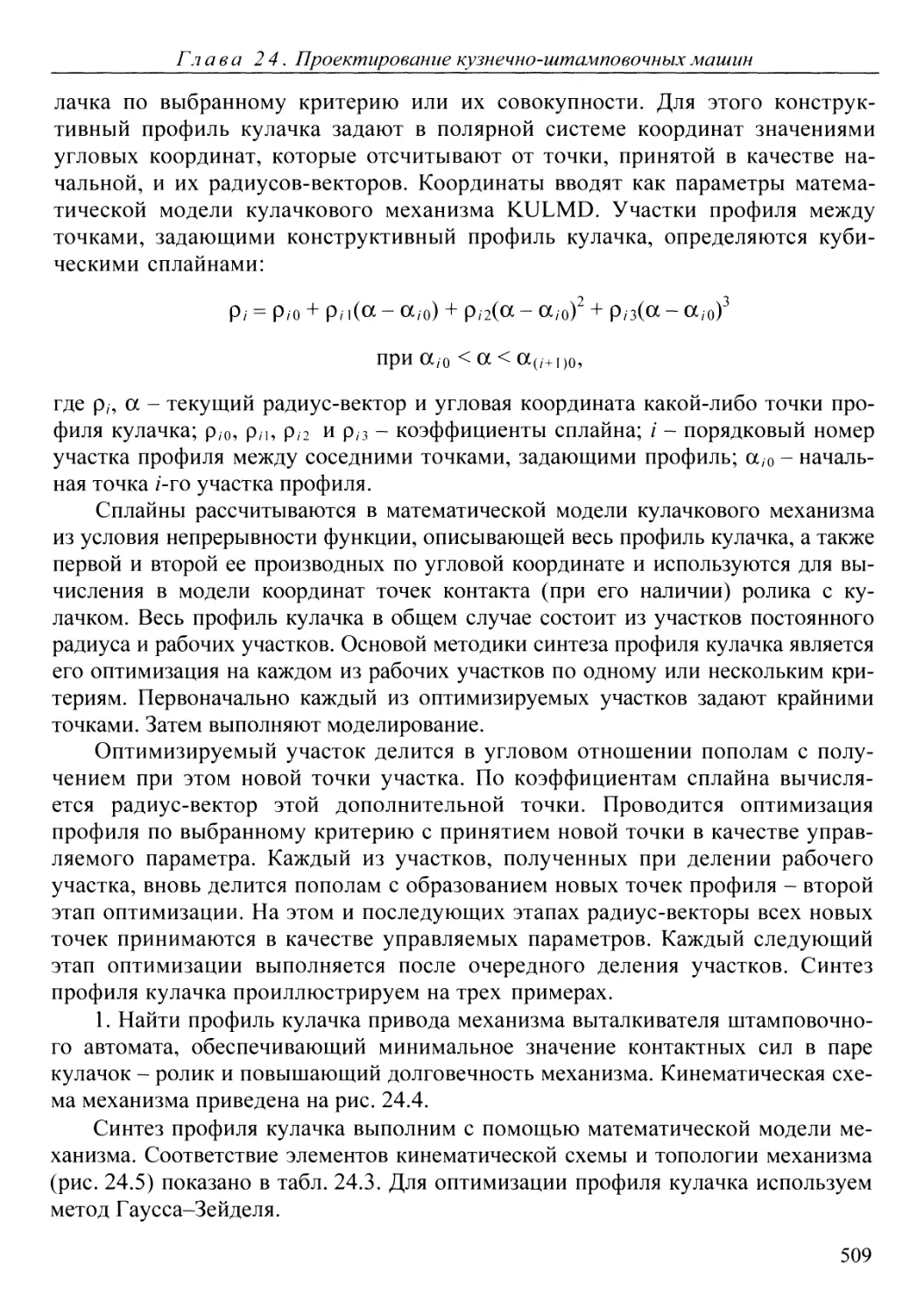

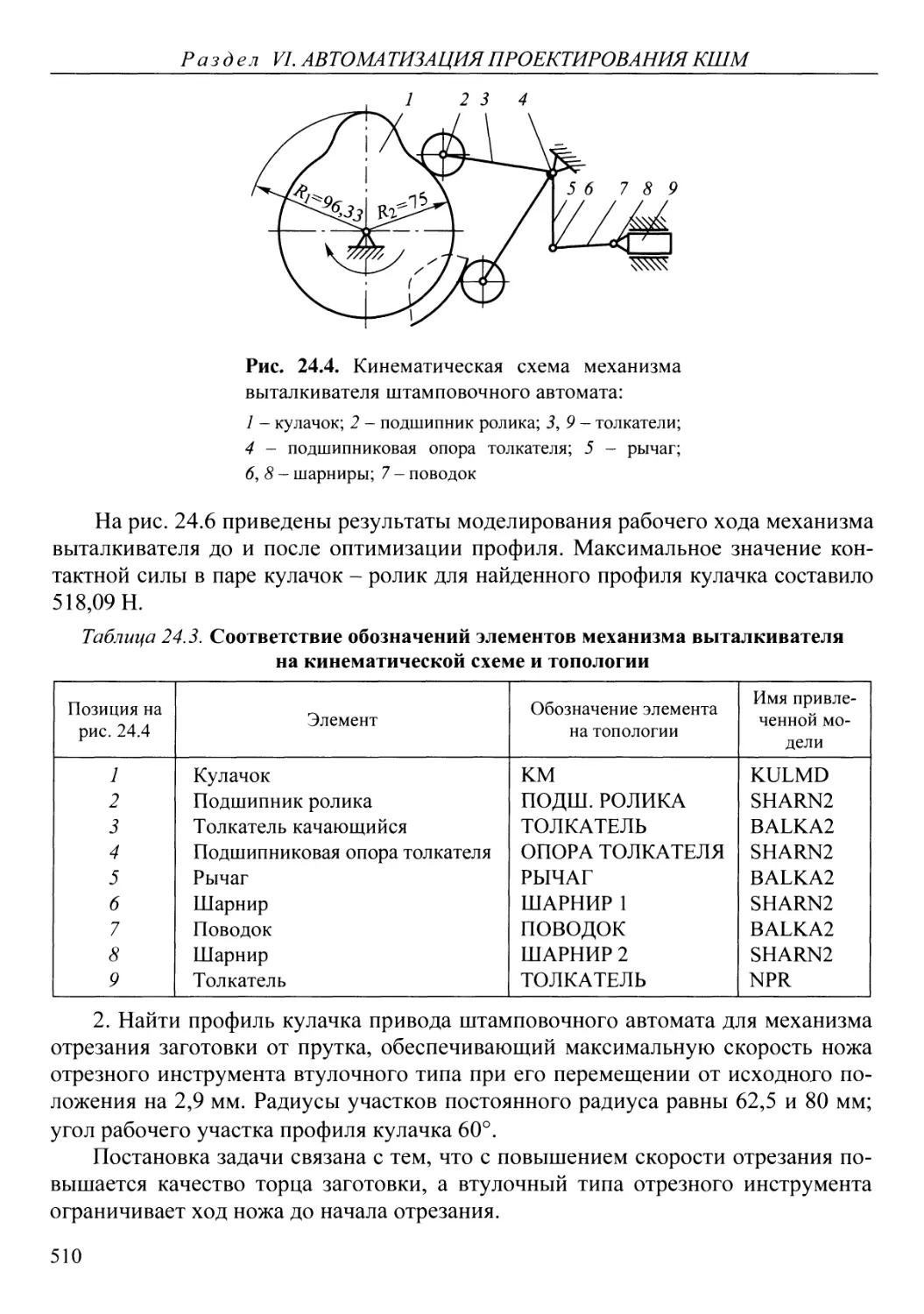

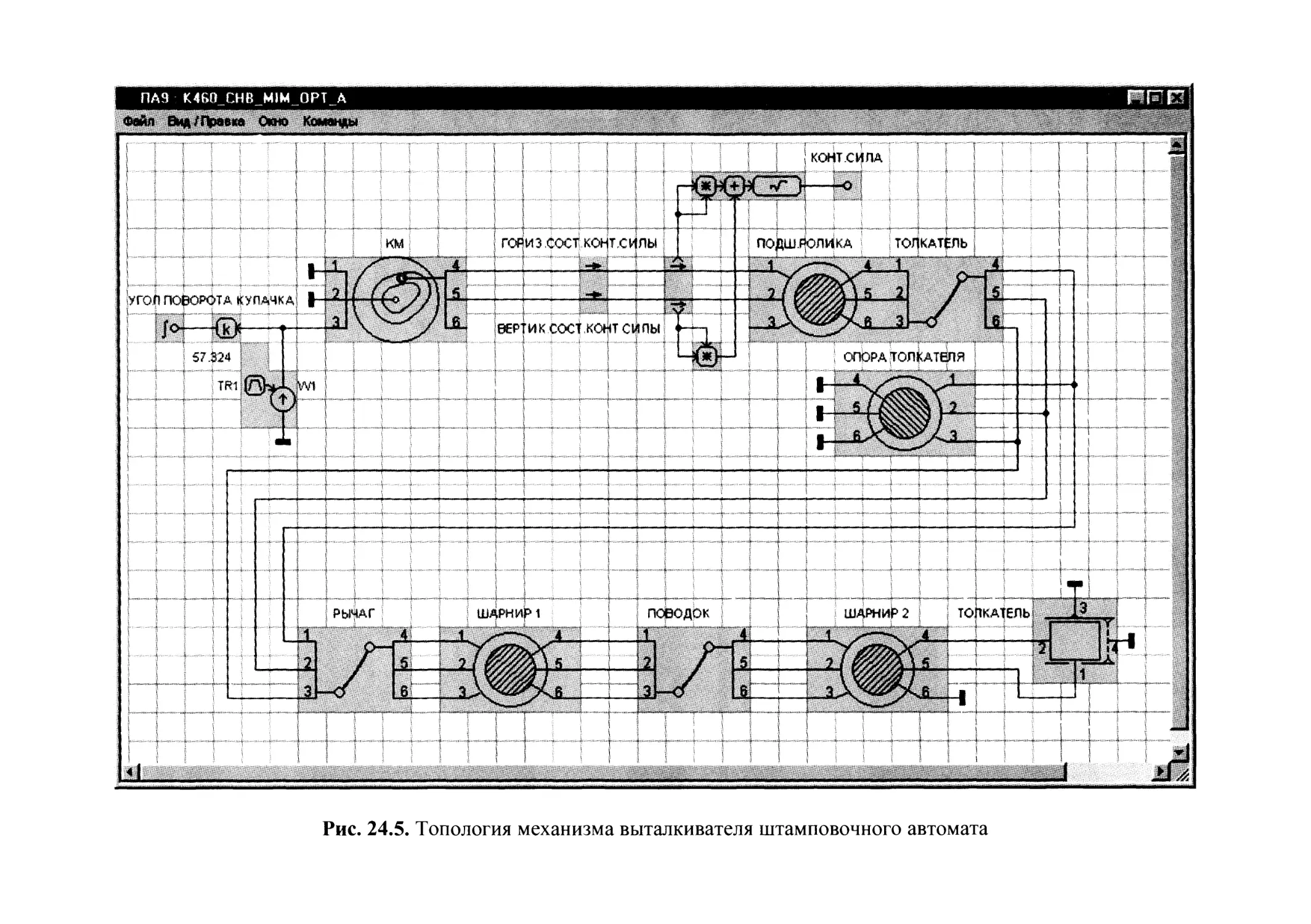

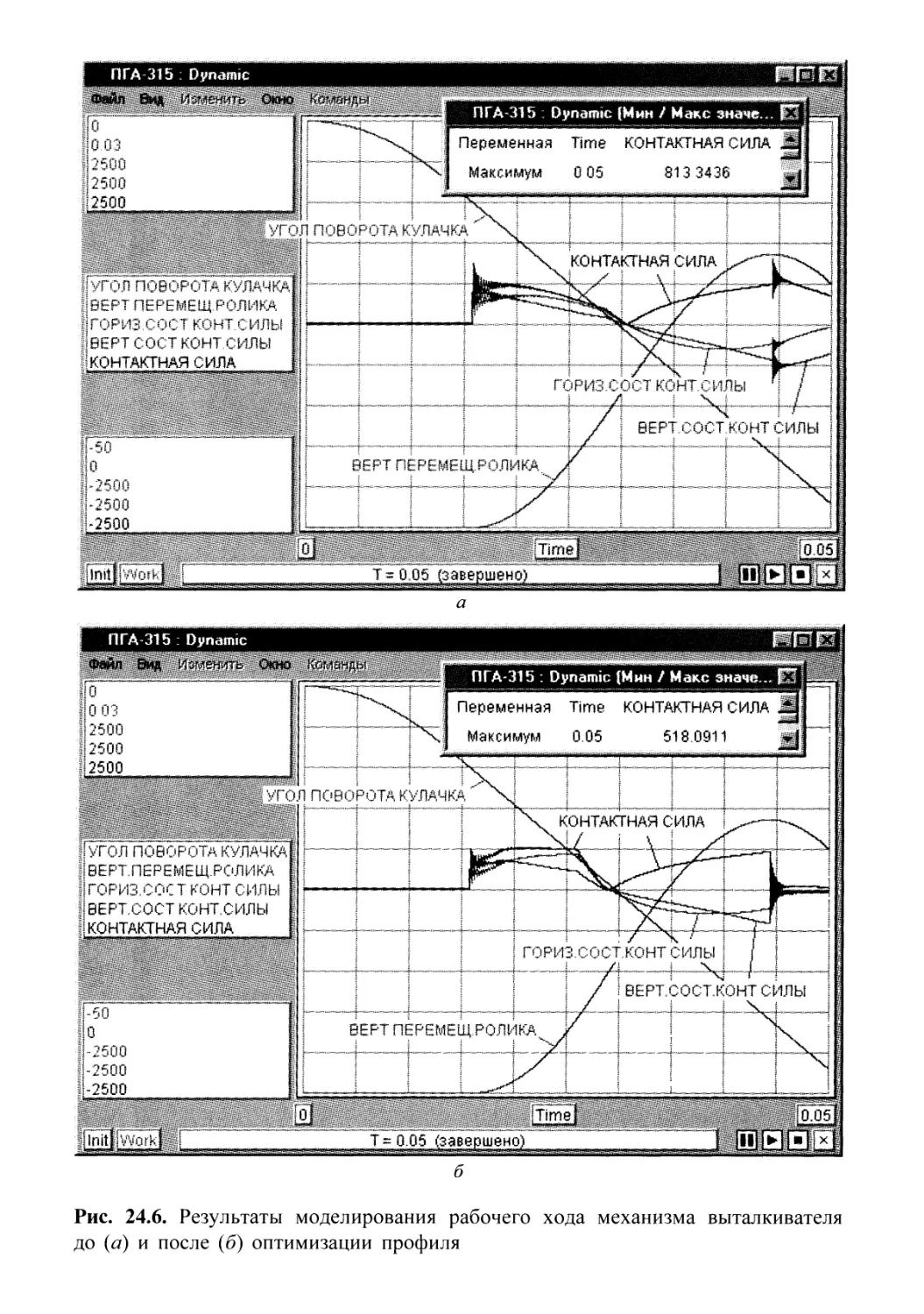

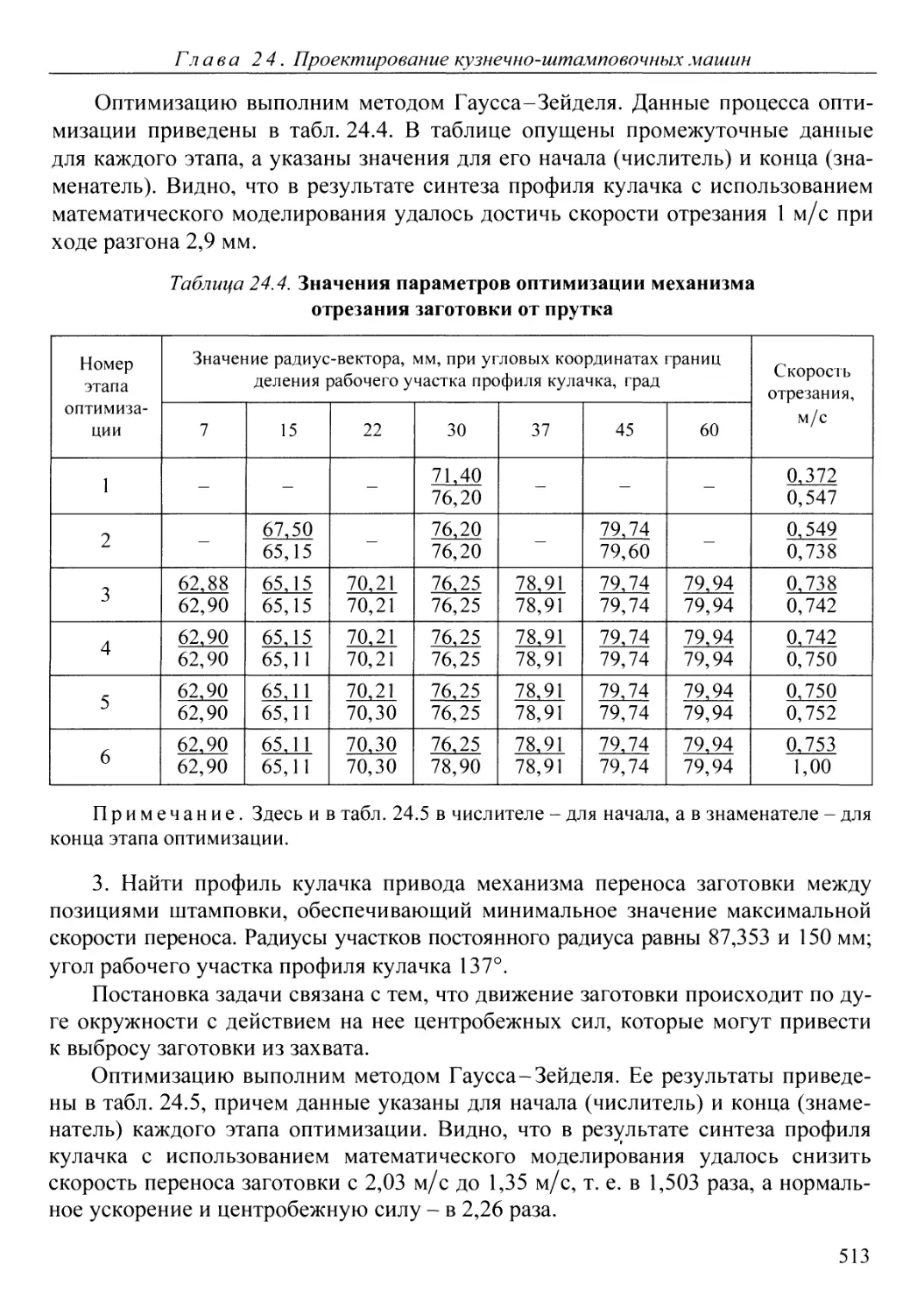

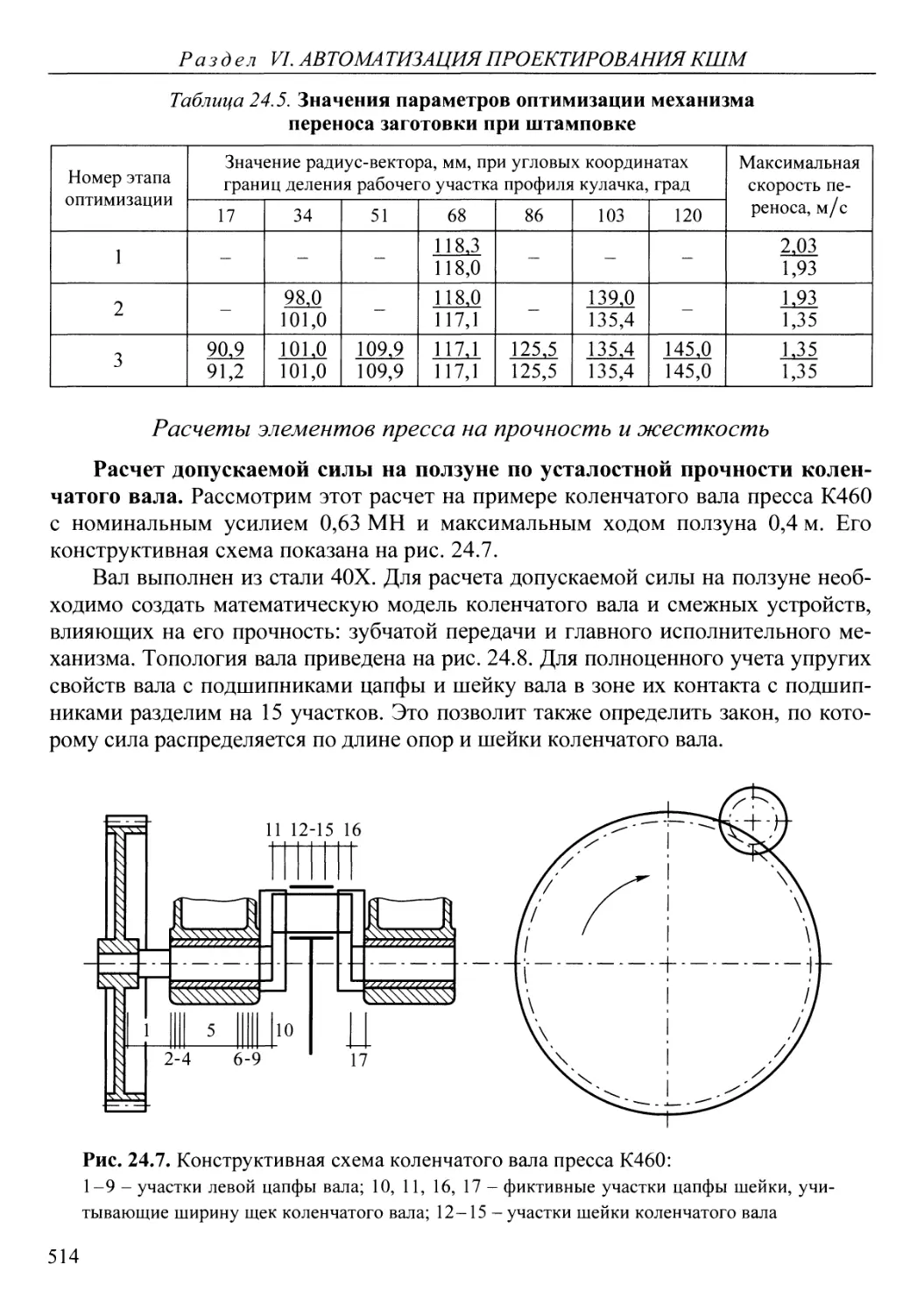

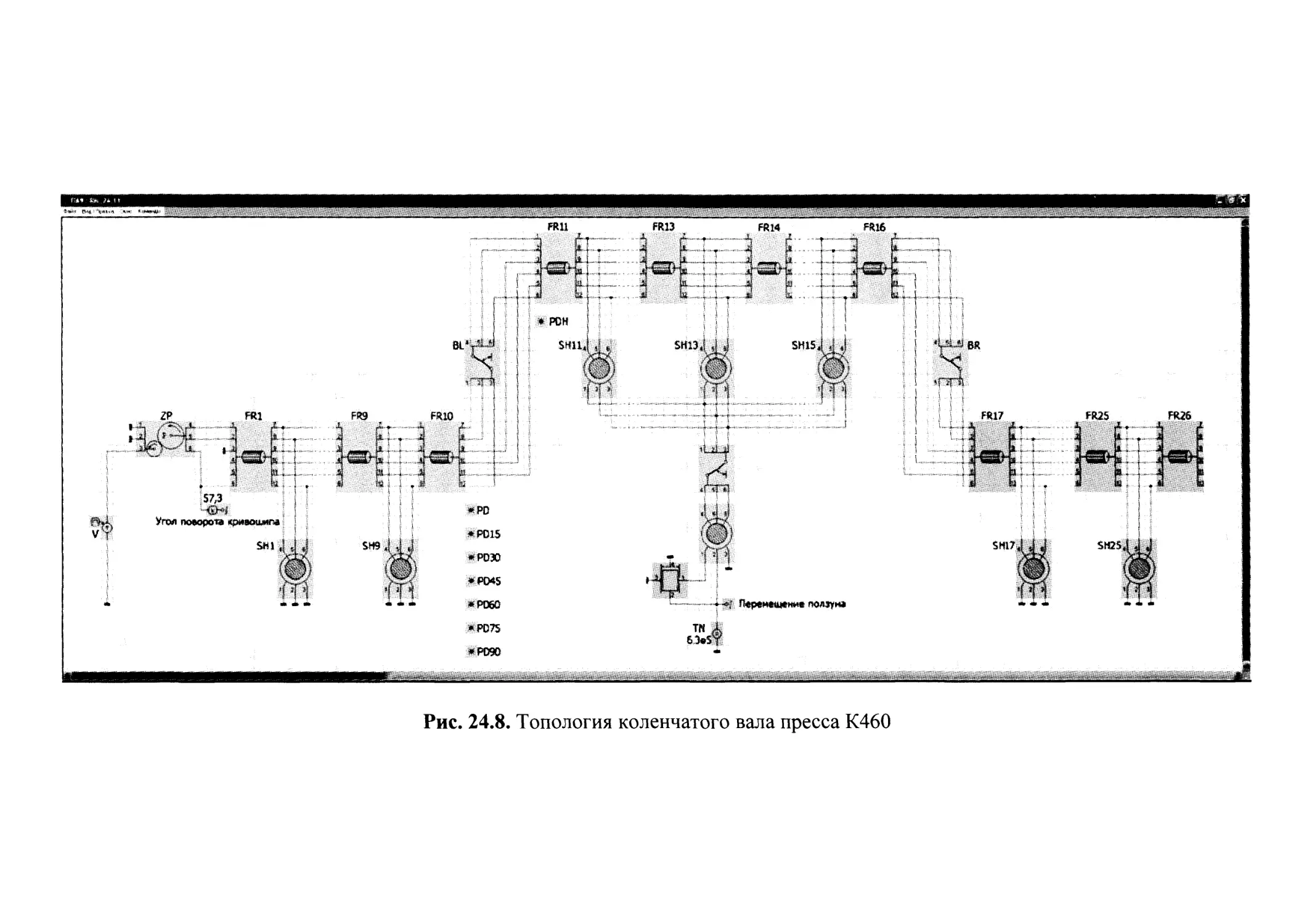

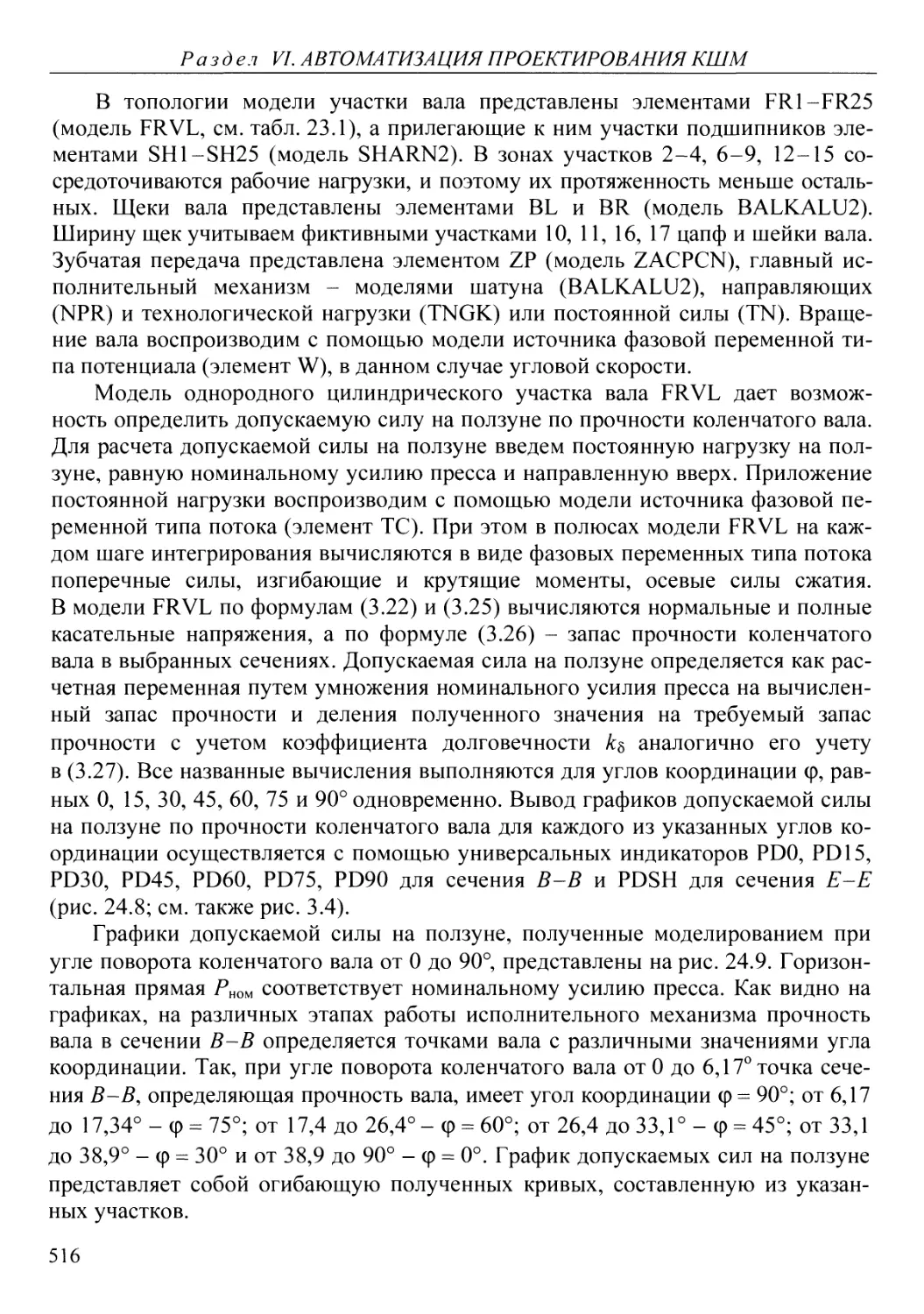

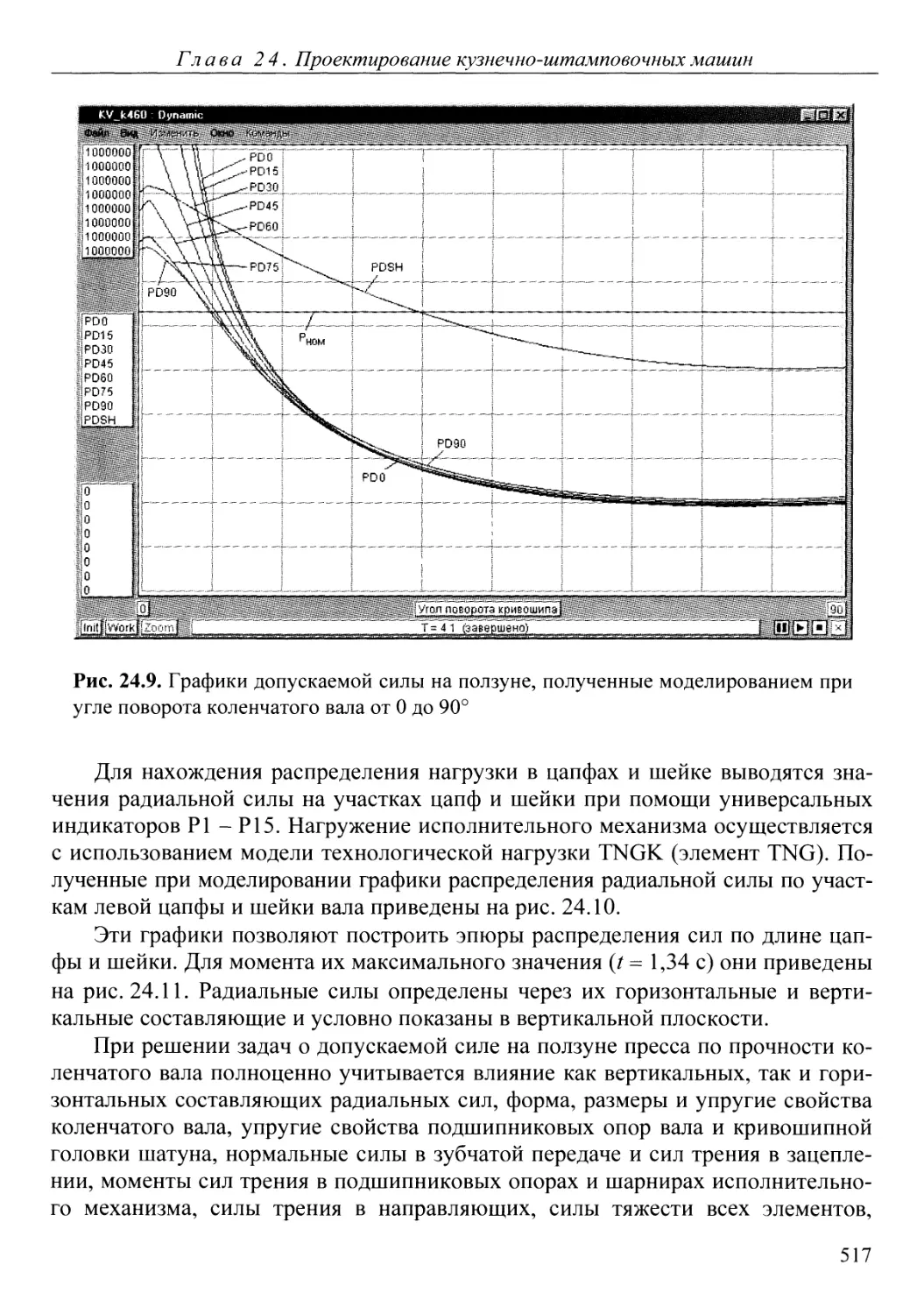

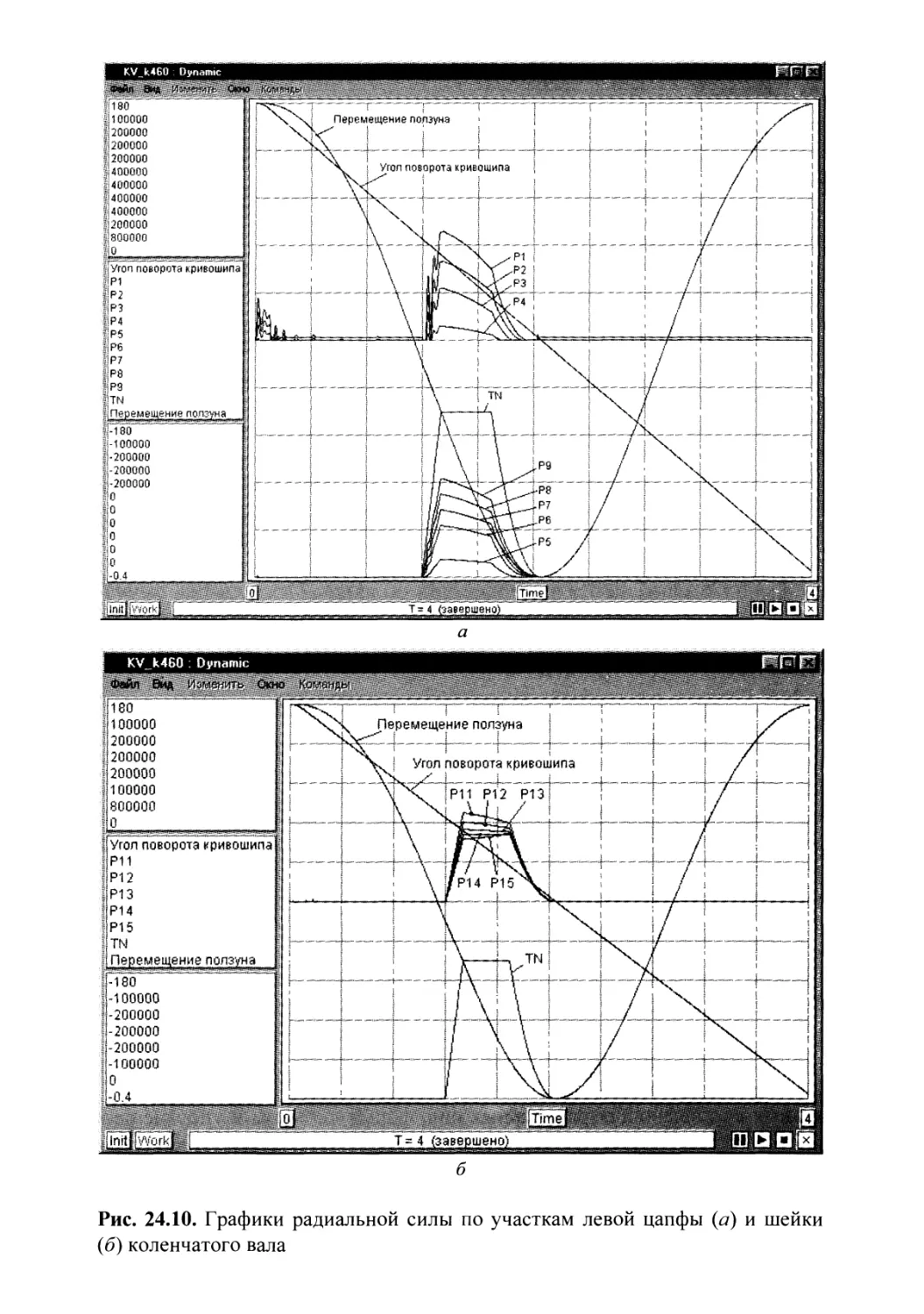

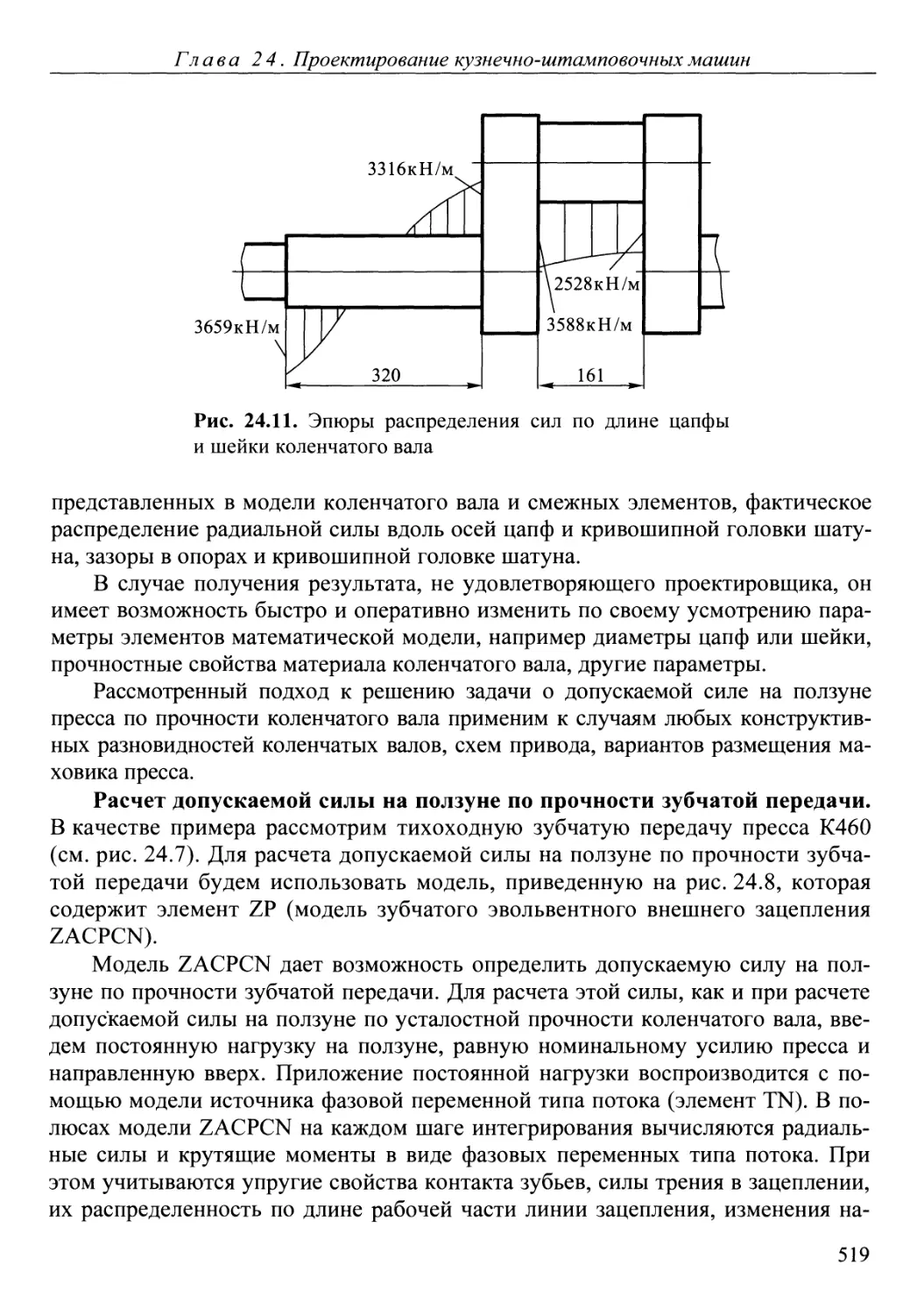

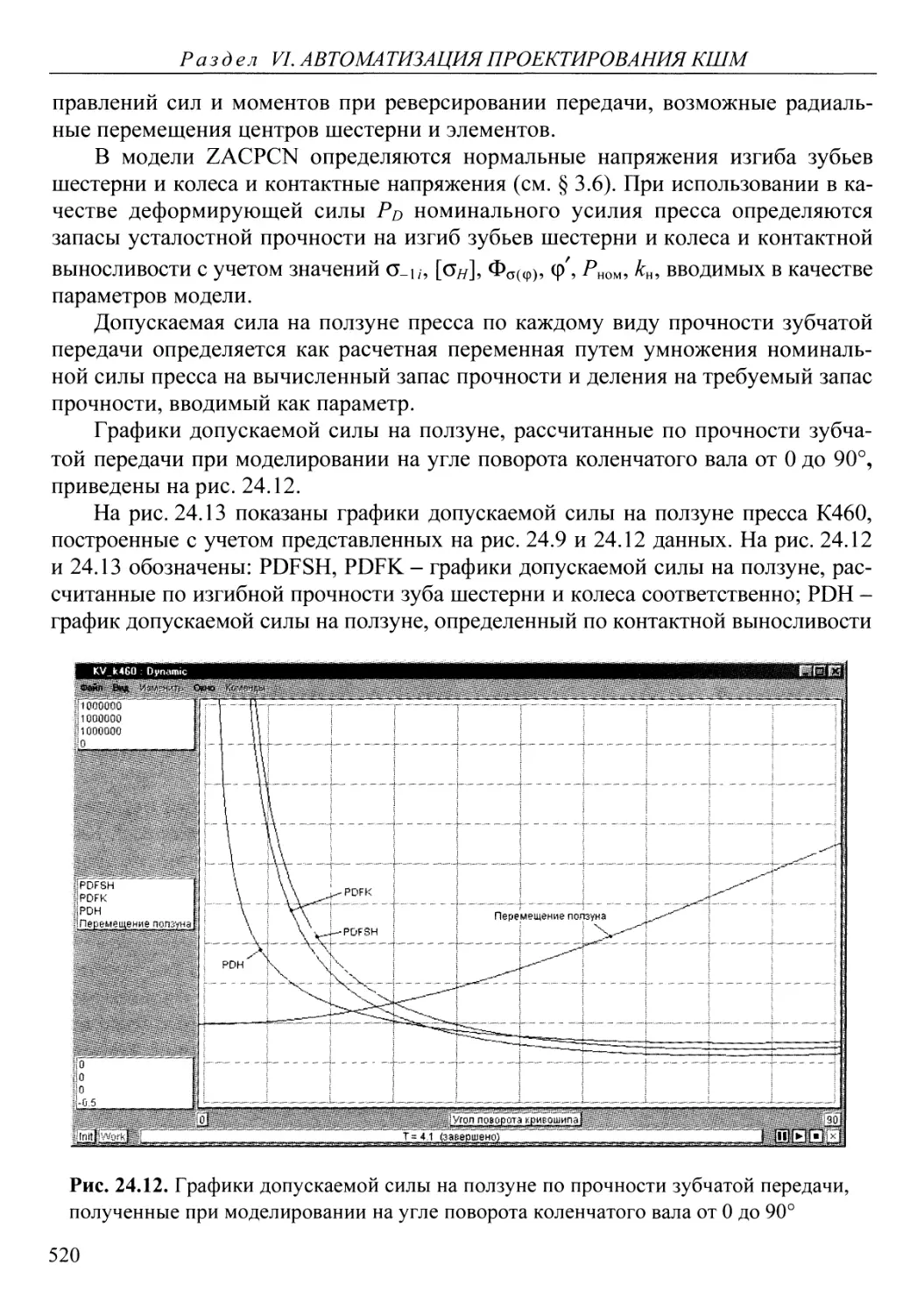

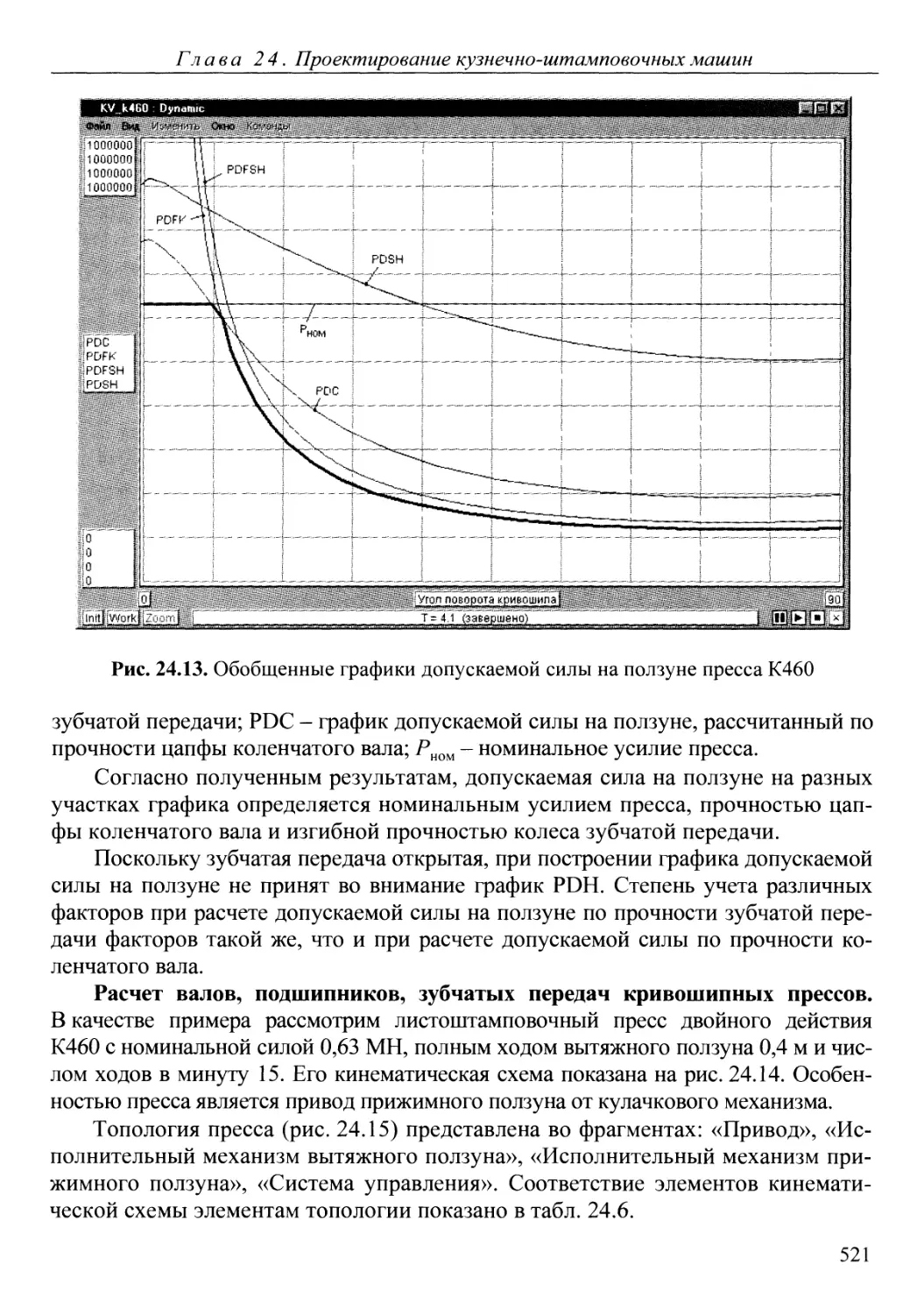

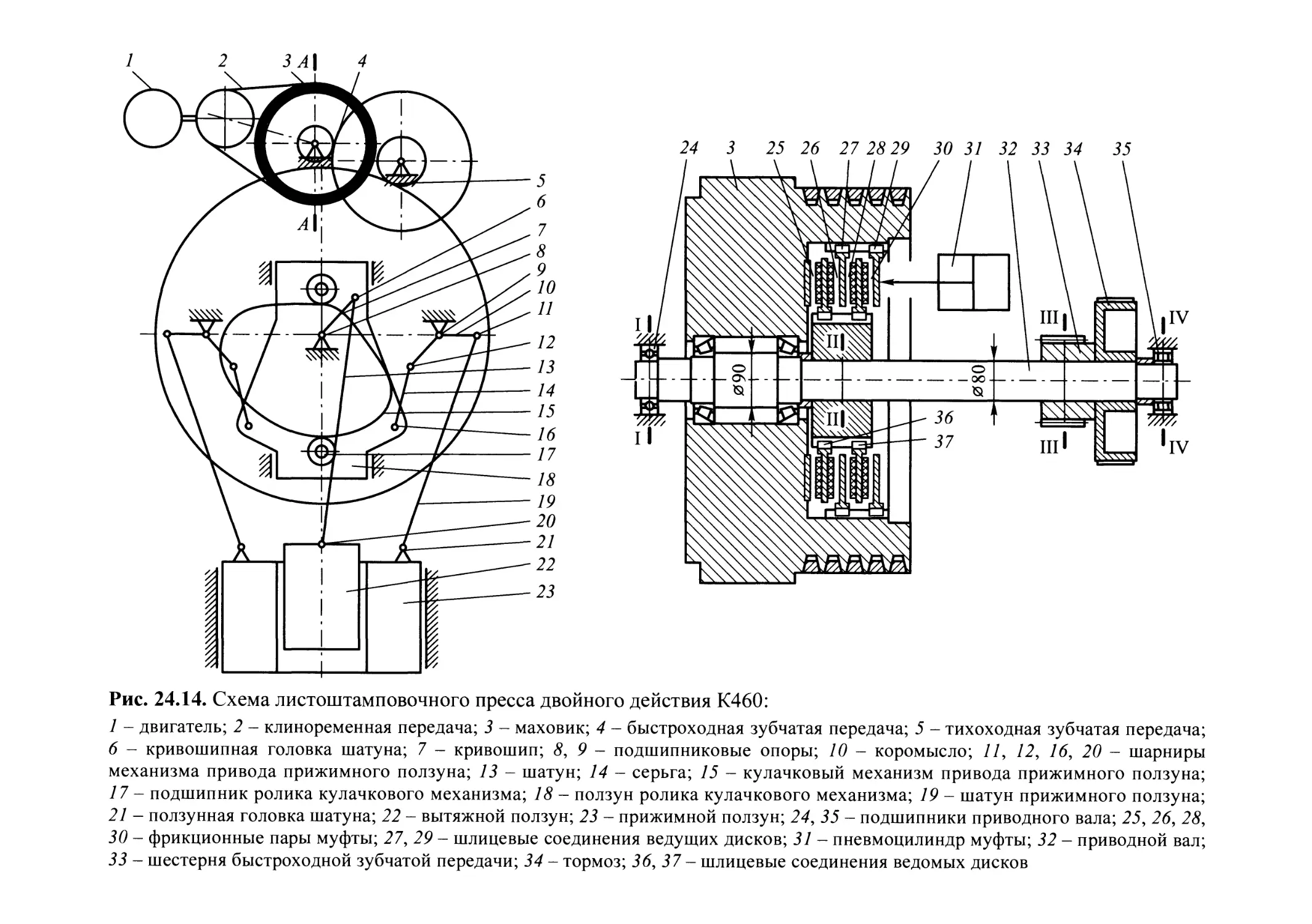

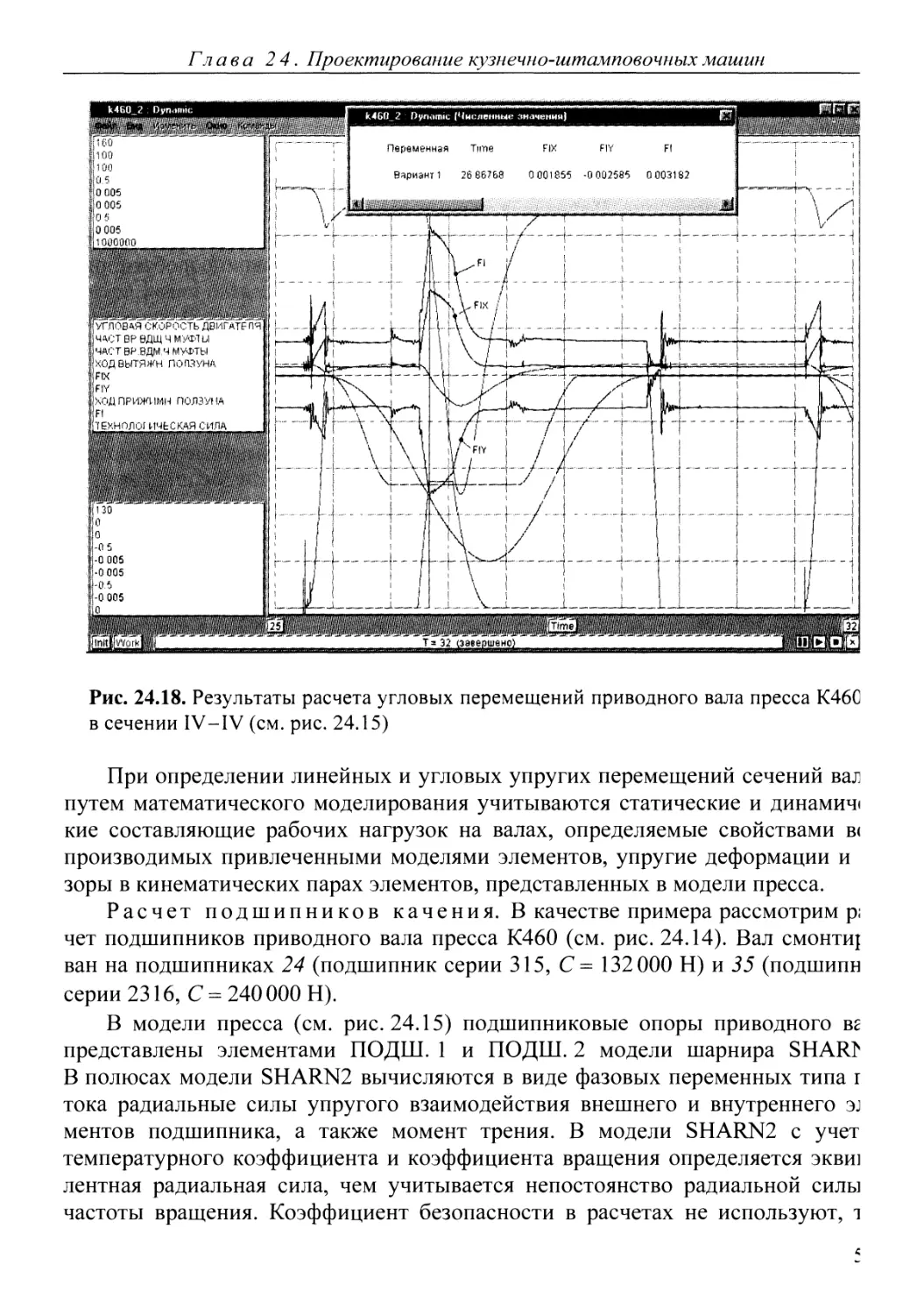

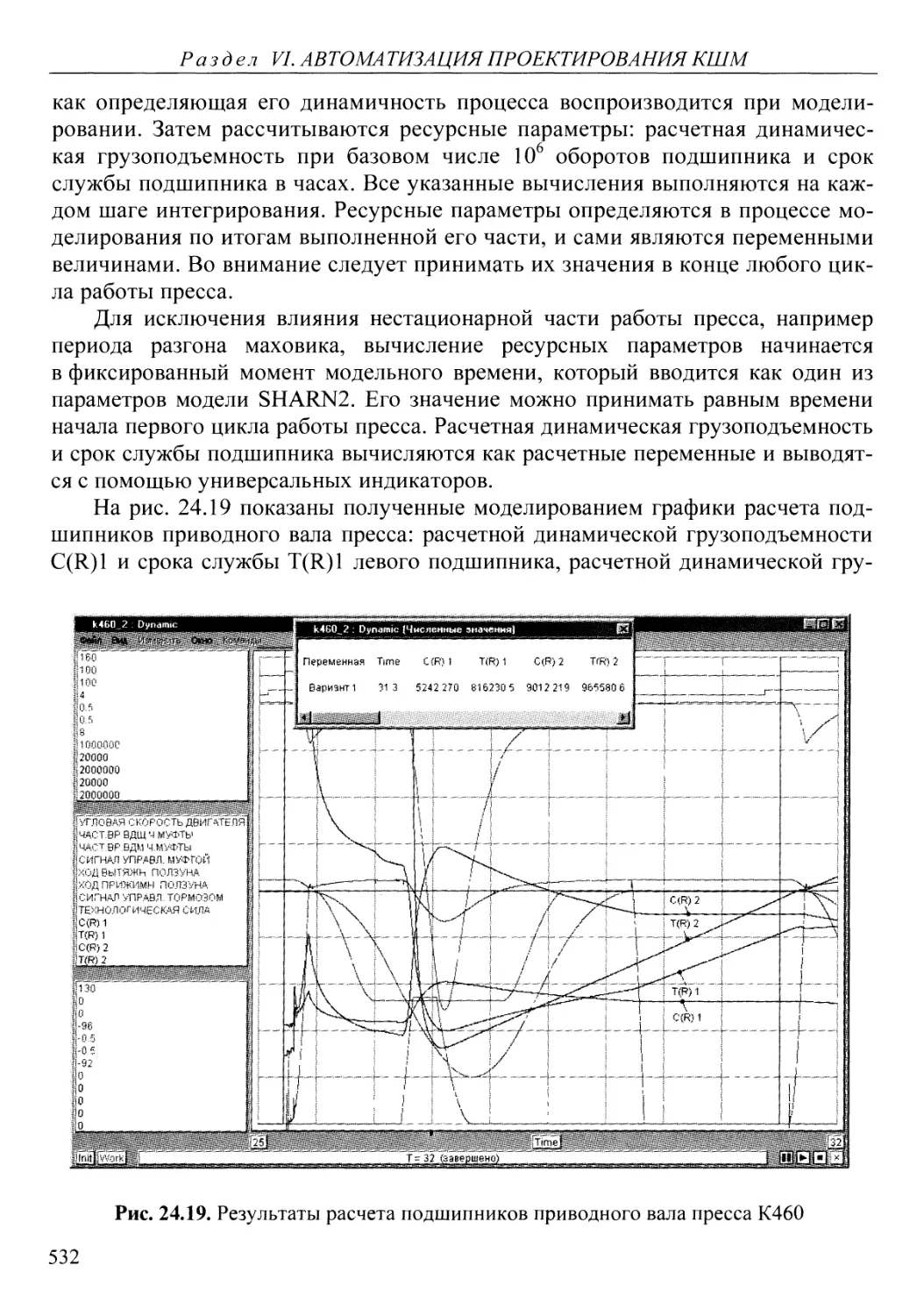

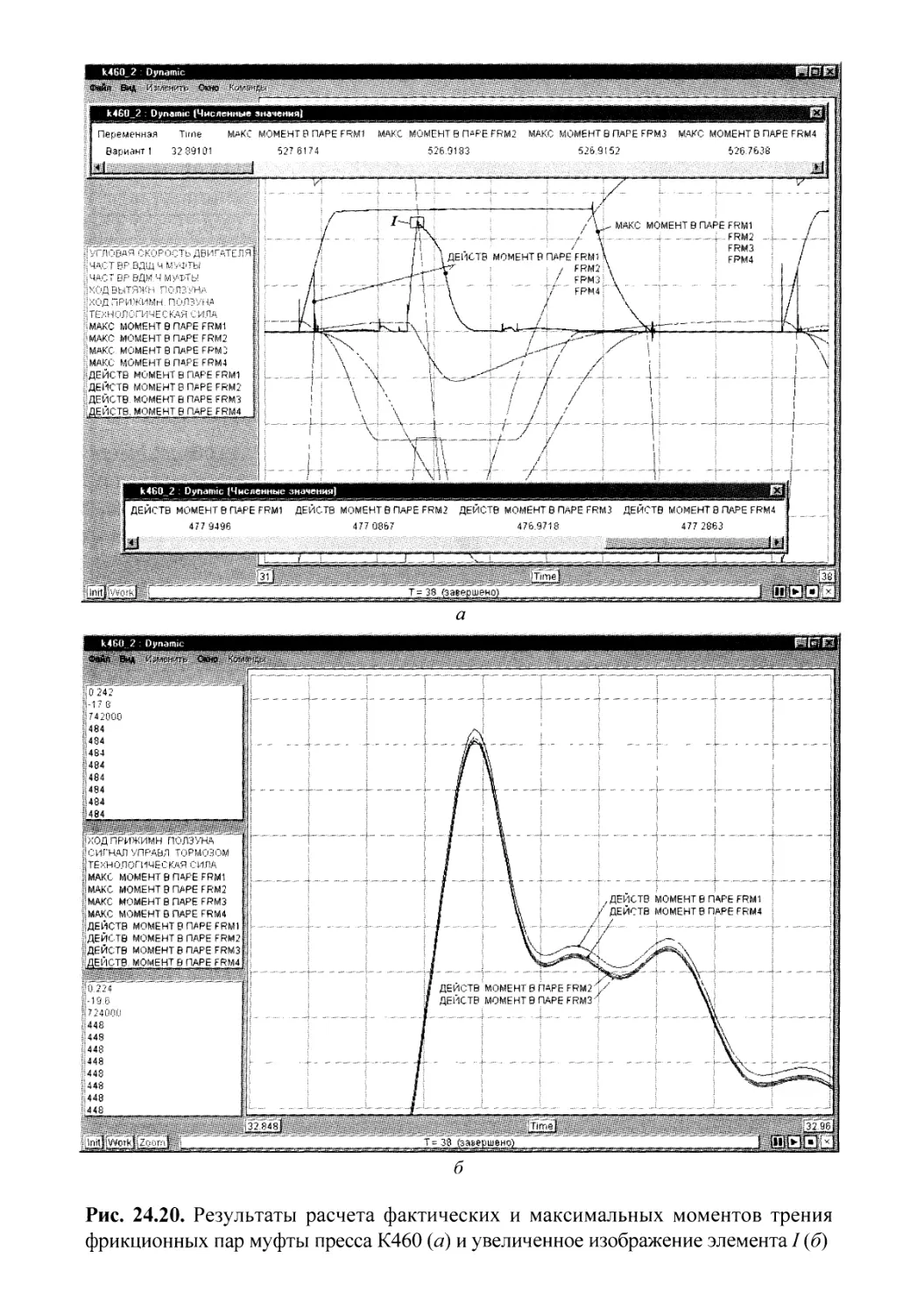

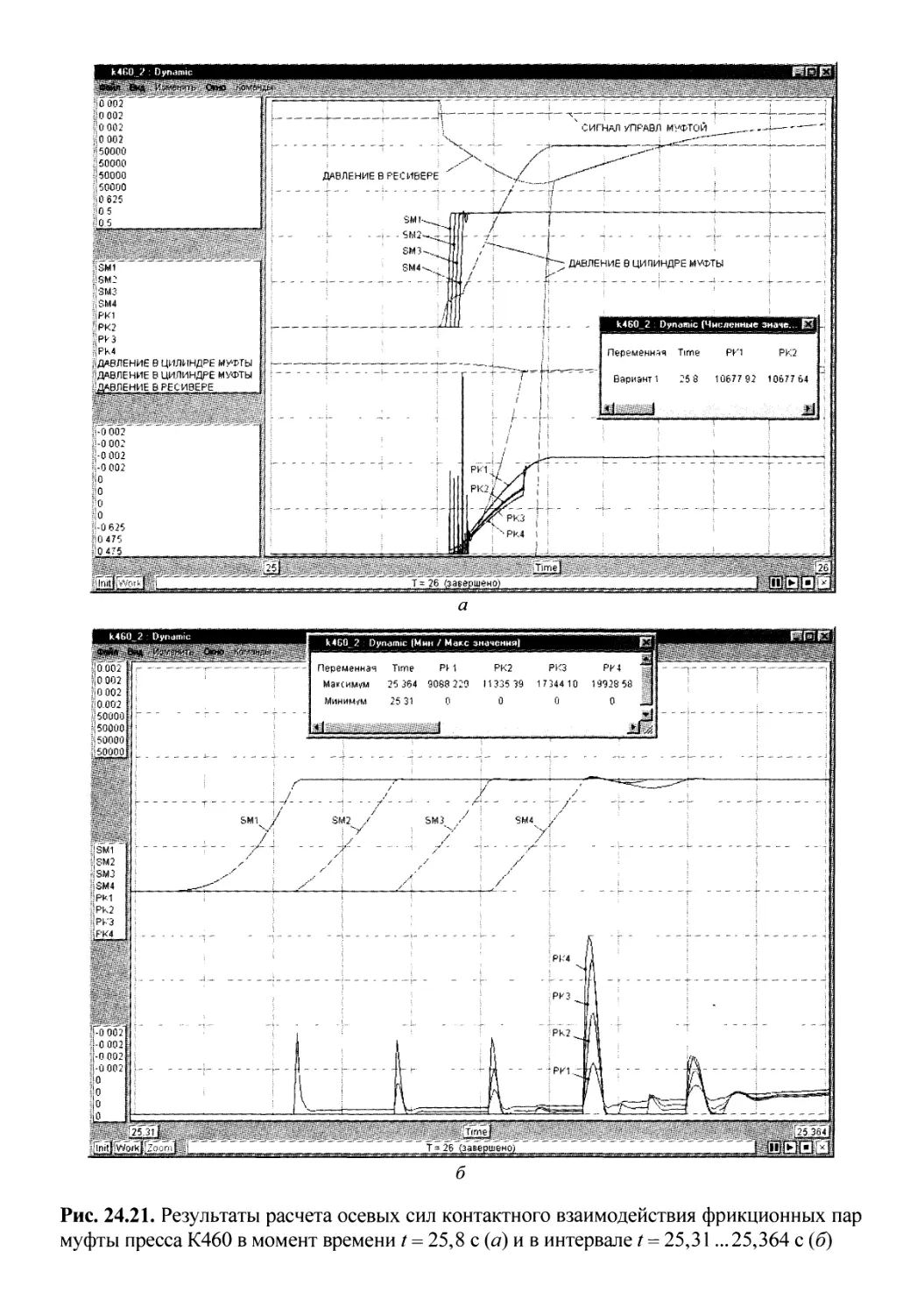

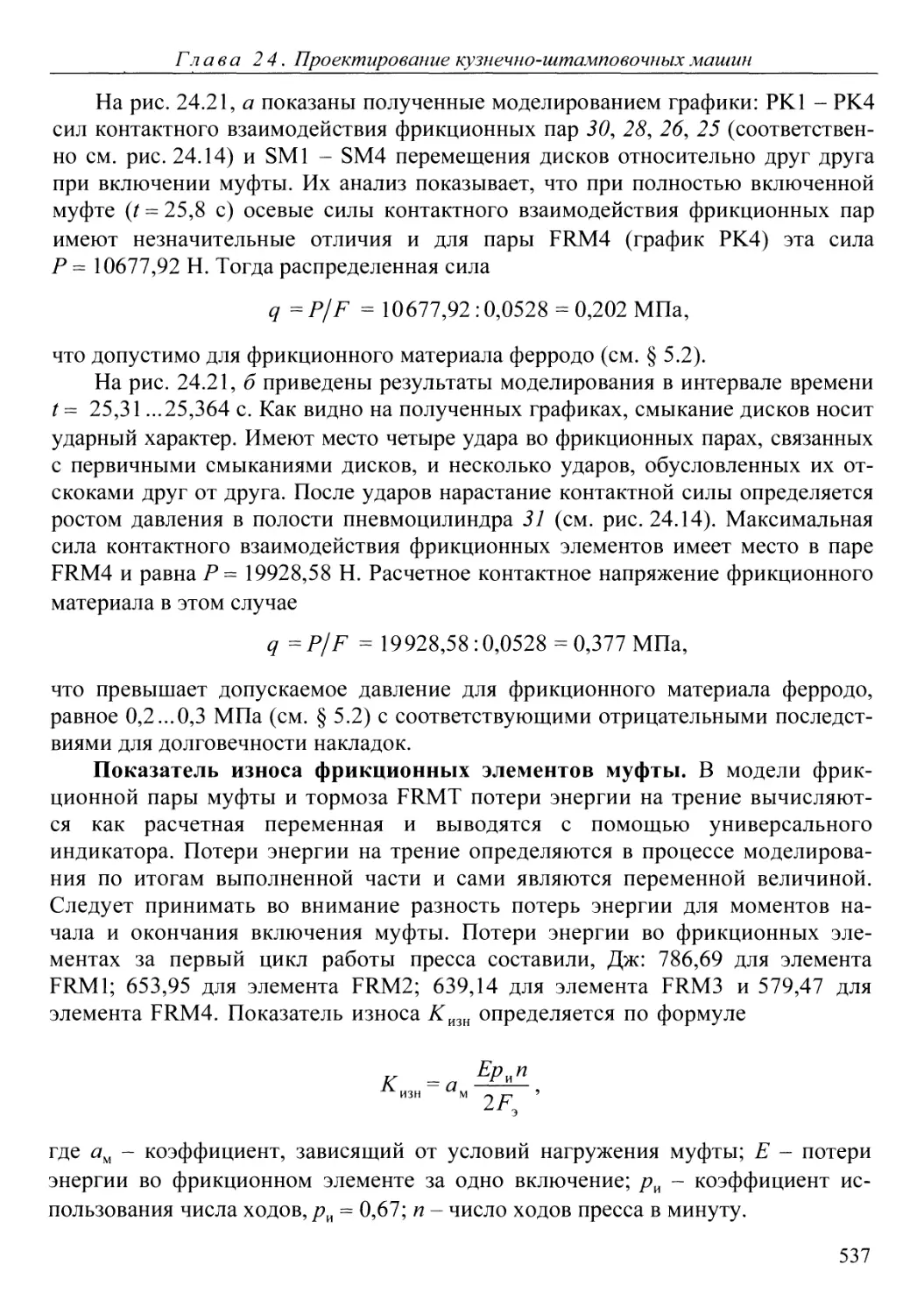

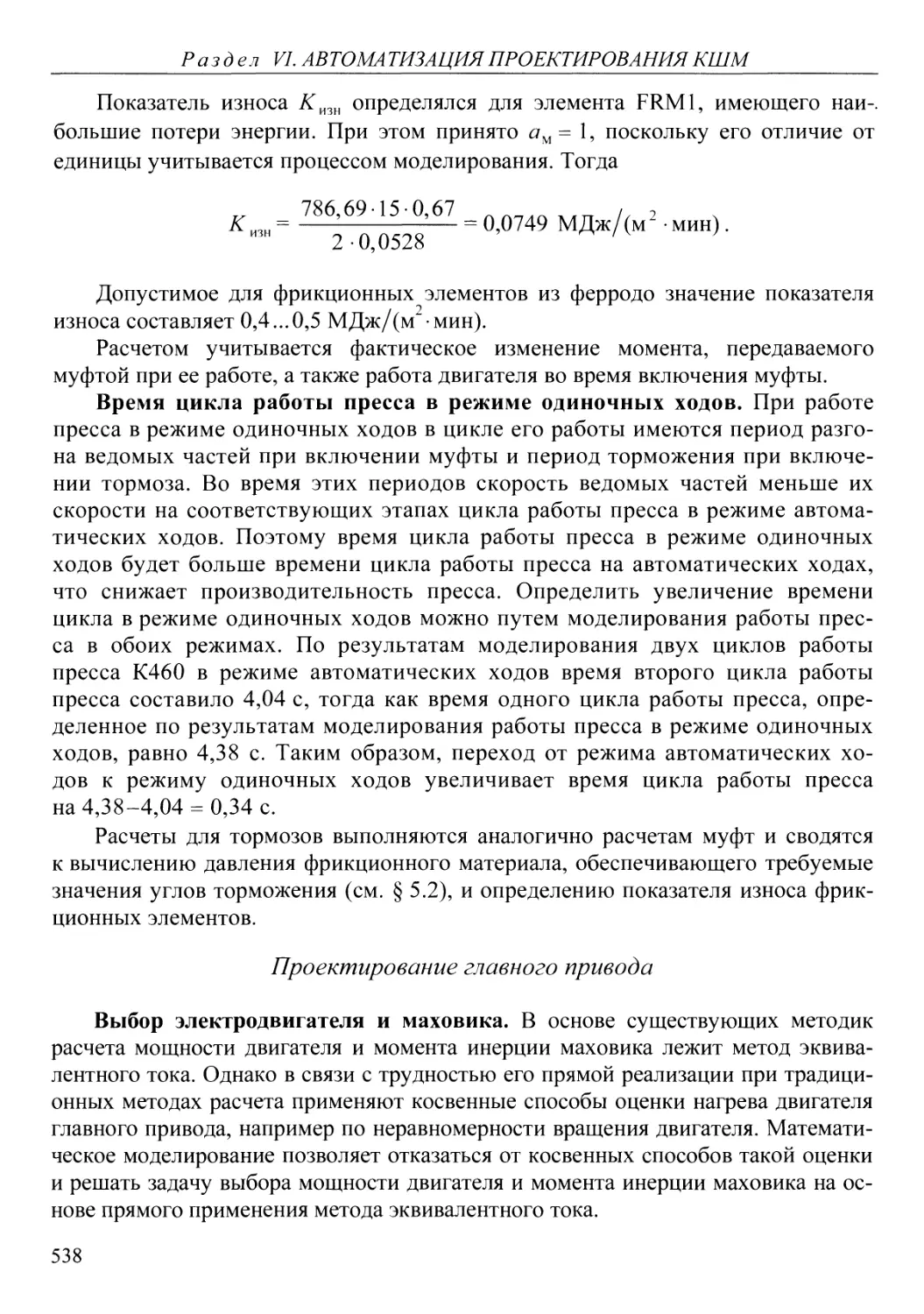

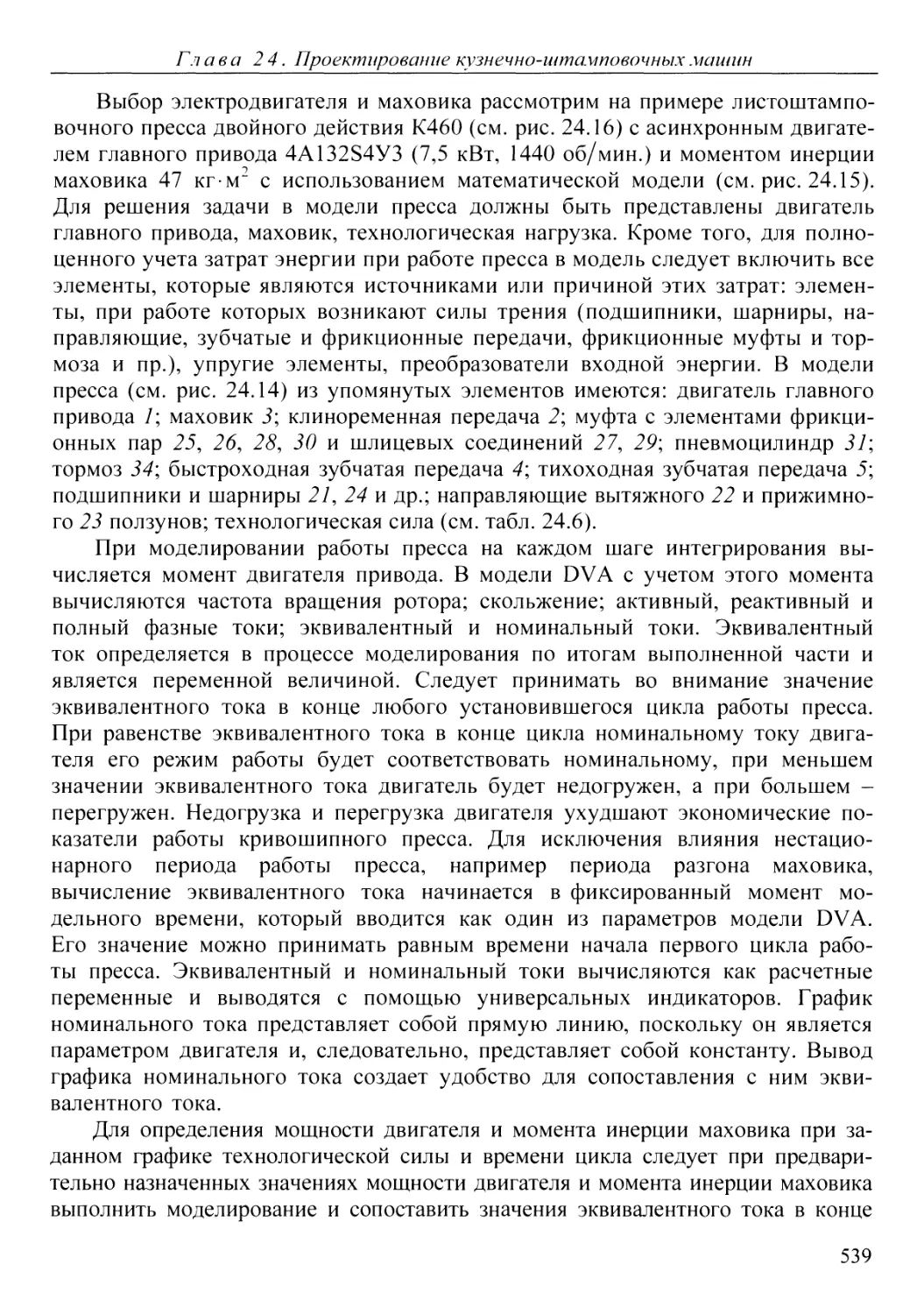

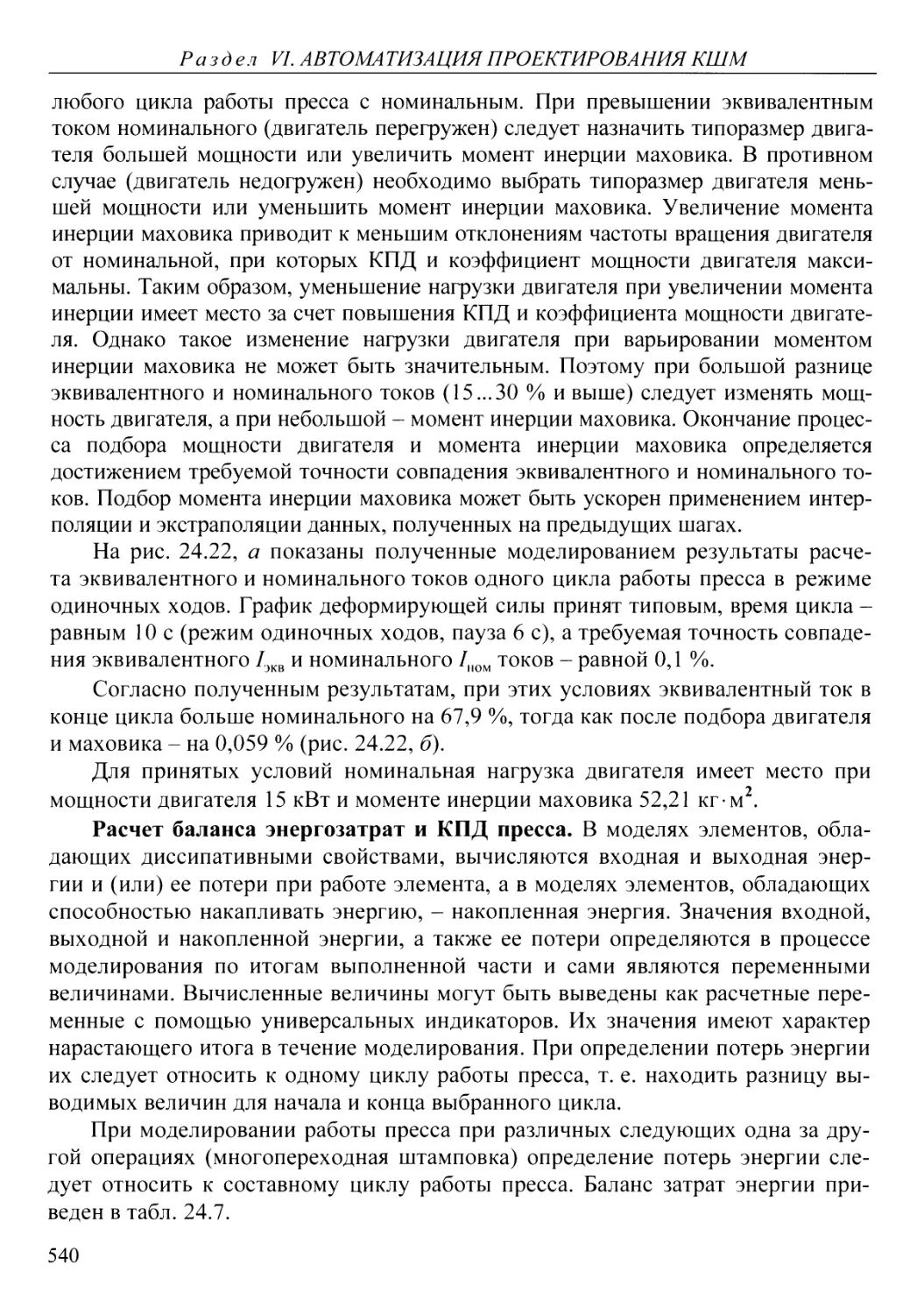

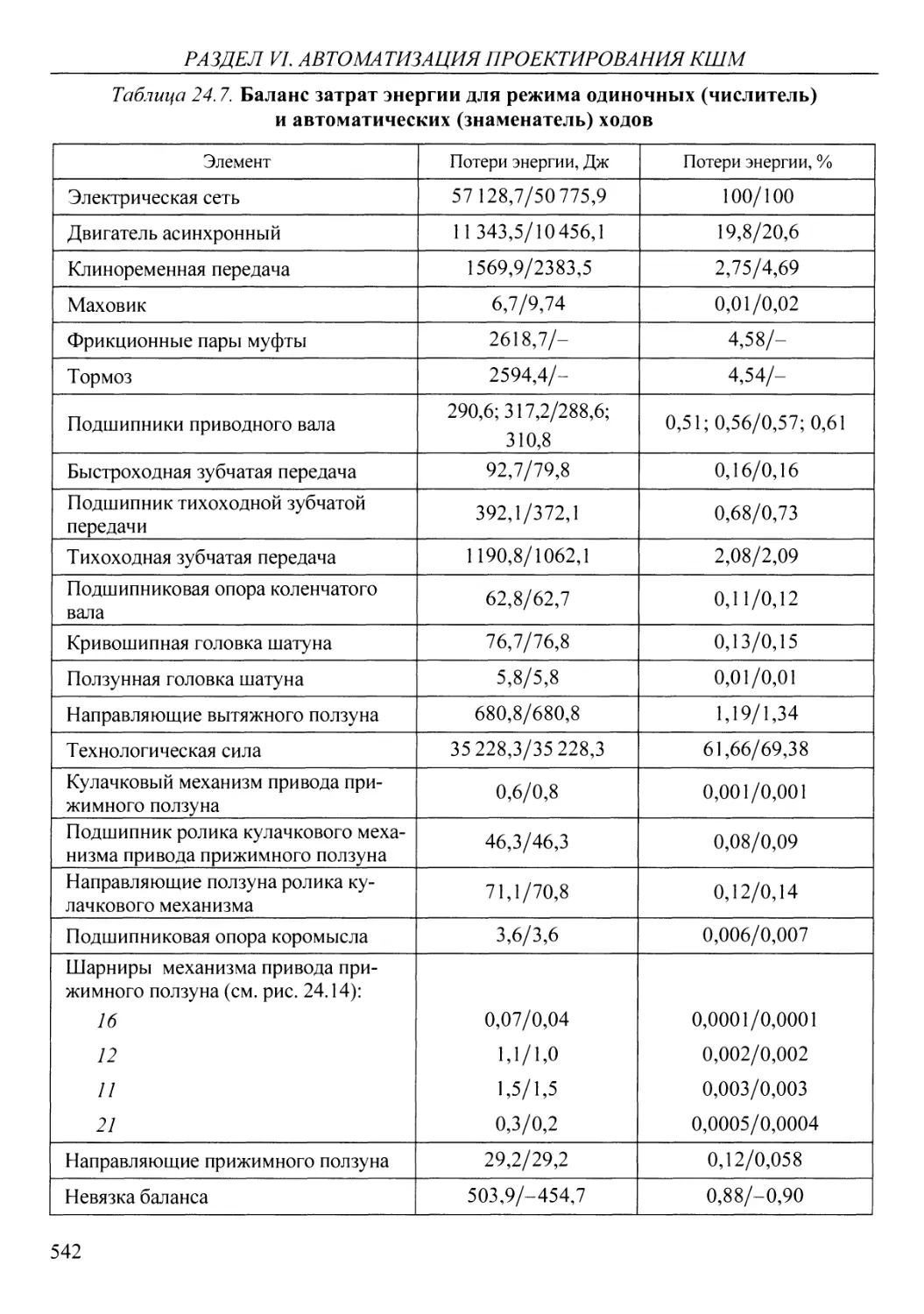

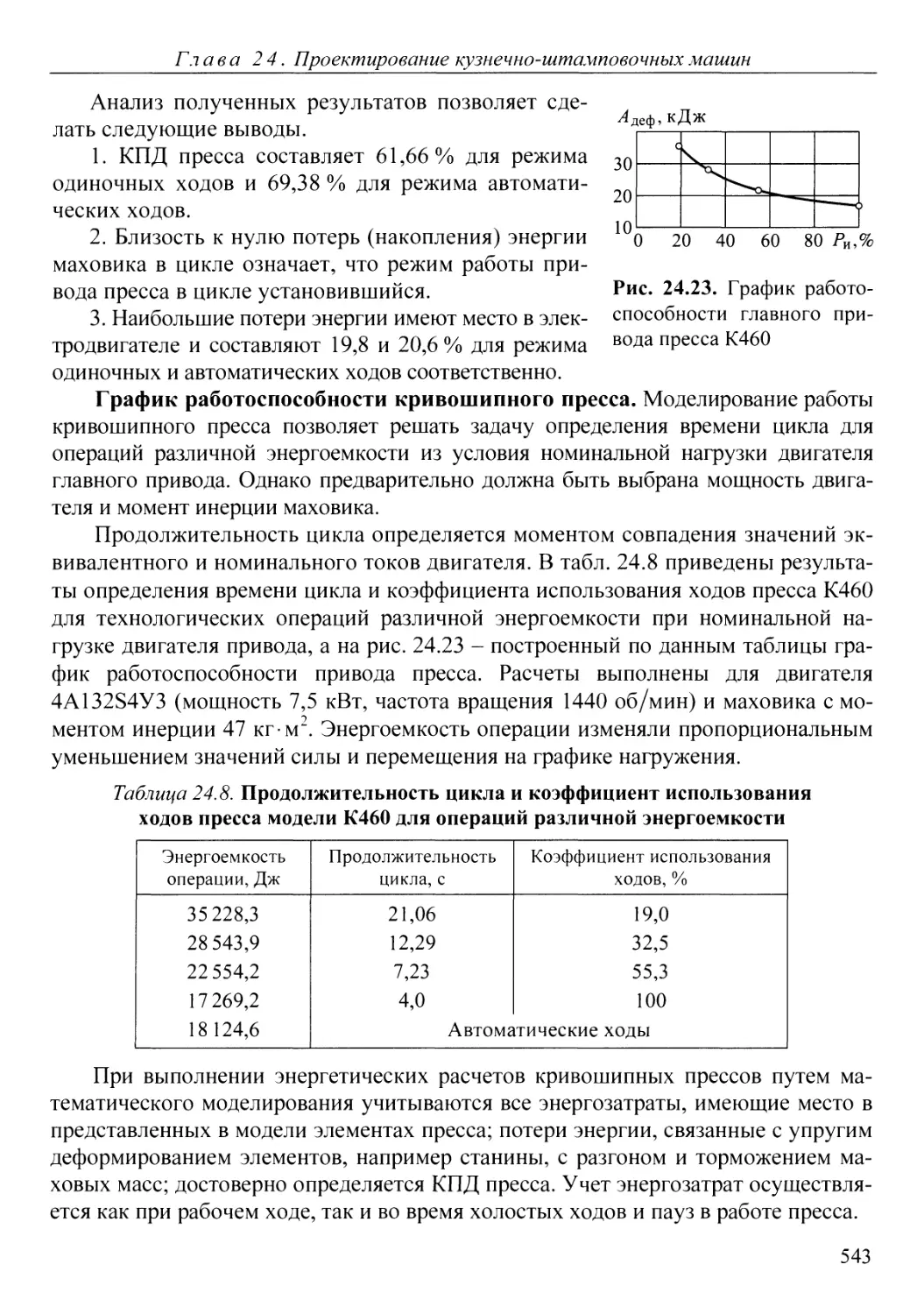

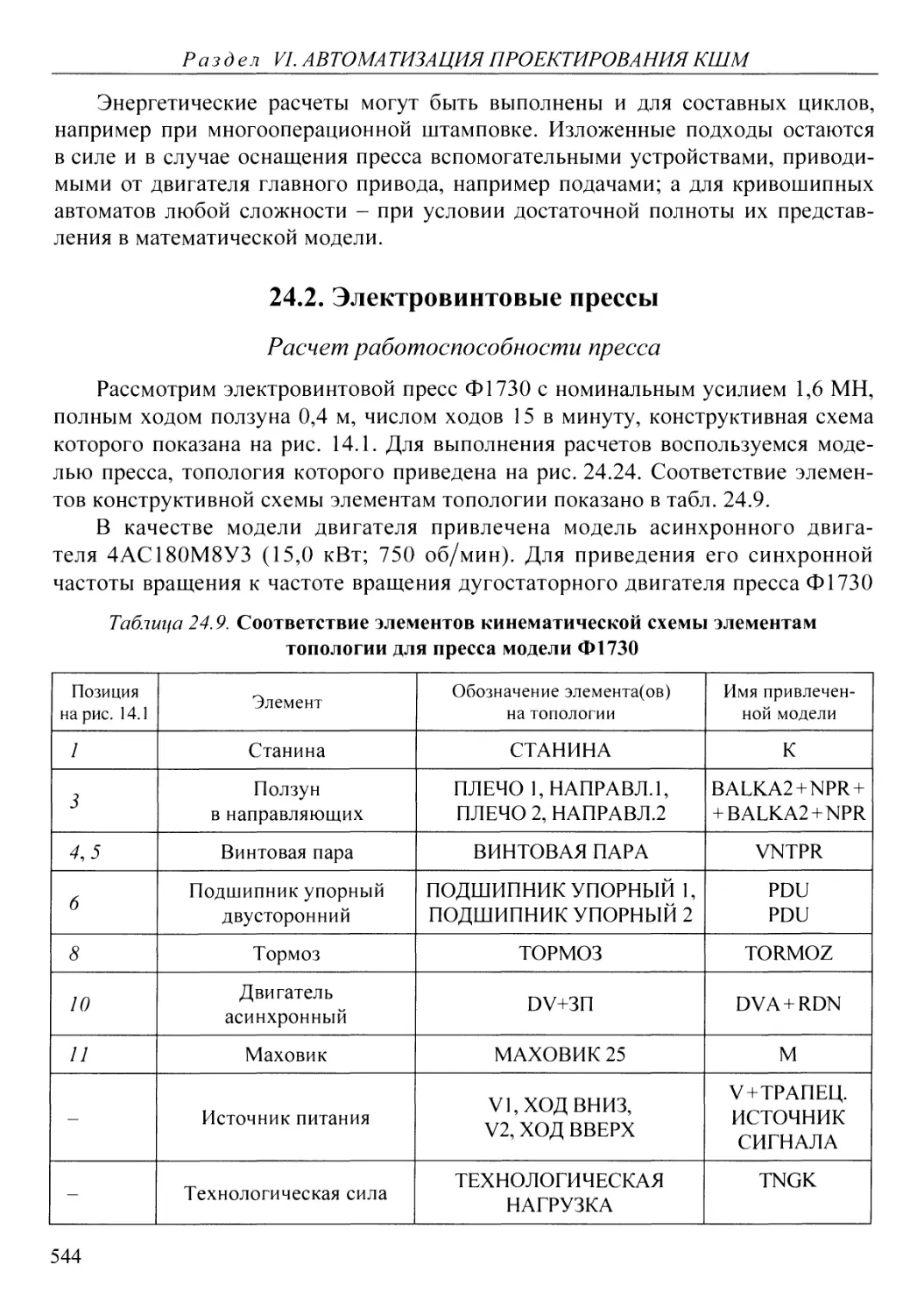

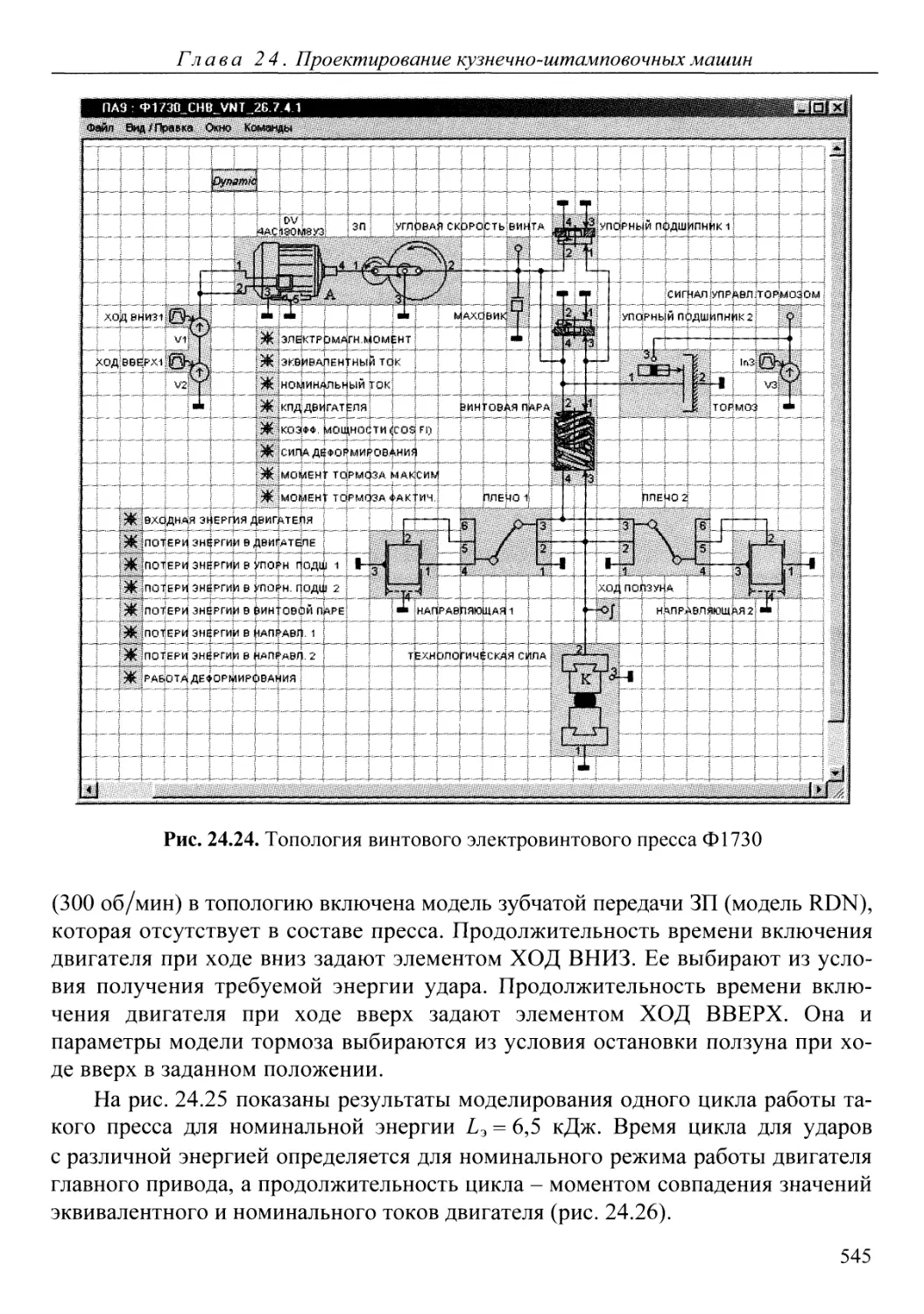

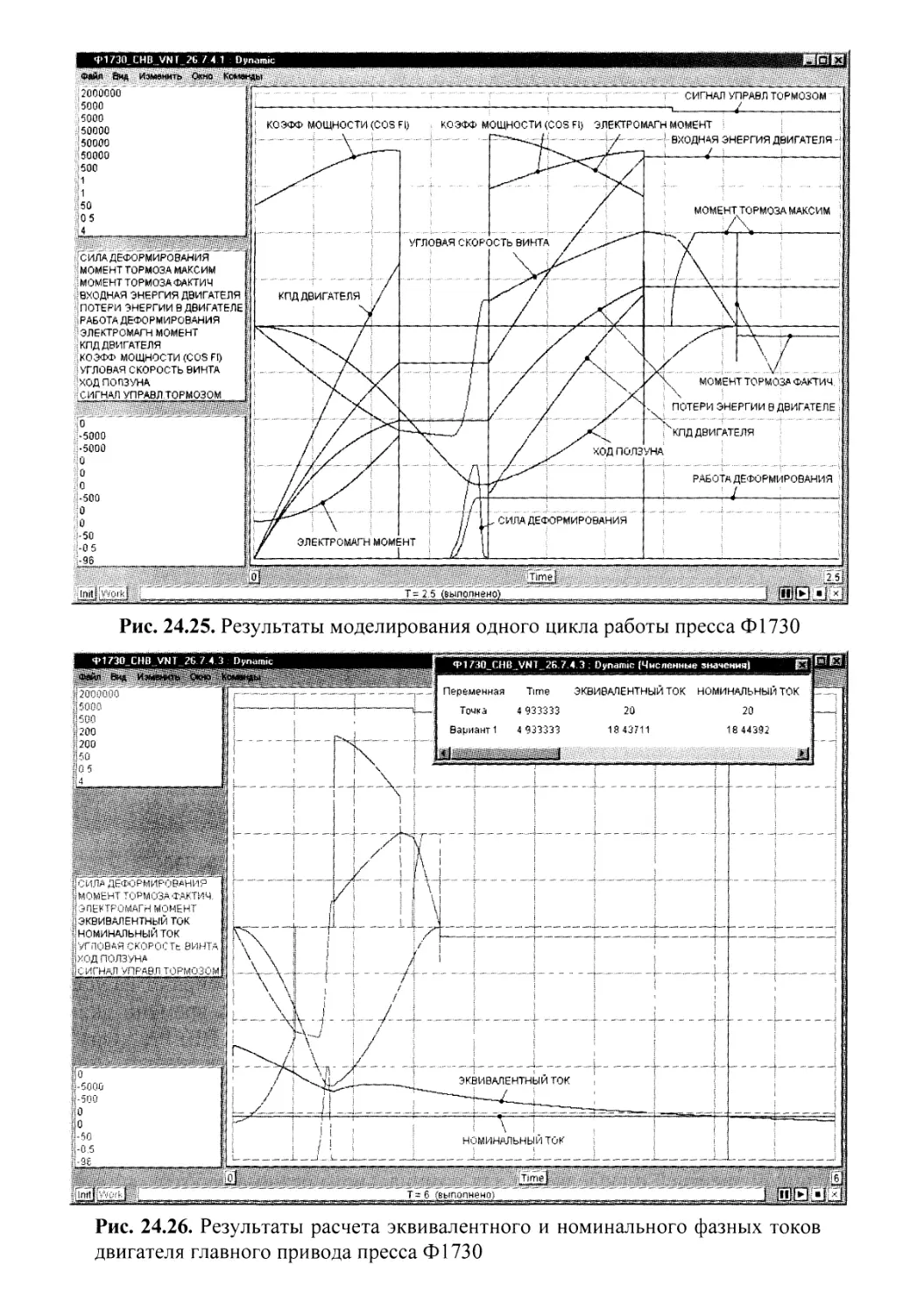

Рис. 1.15. Схема сдвоенного привода с муфтами-маховиками