Автор: Фачченда В.

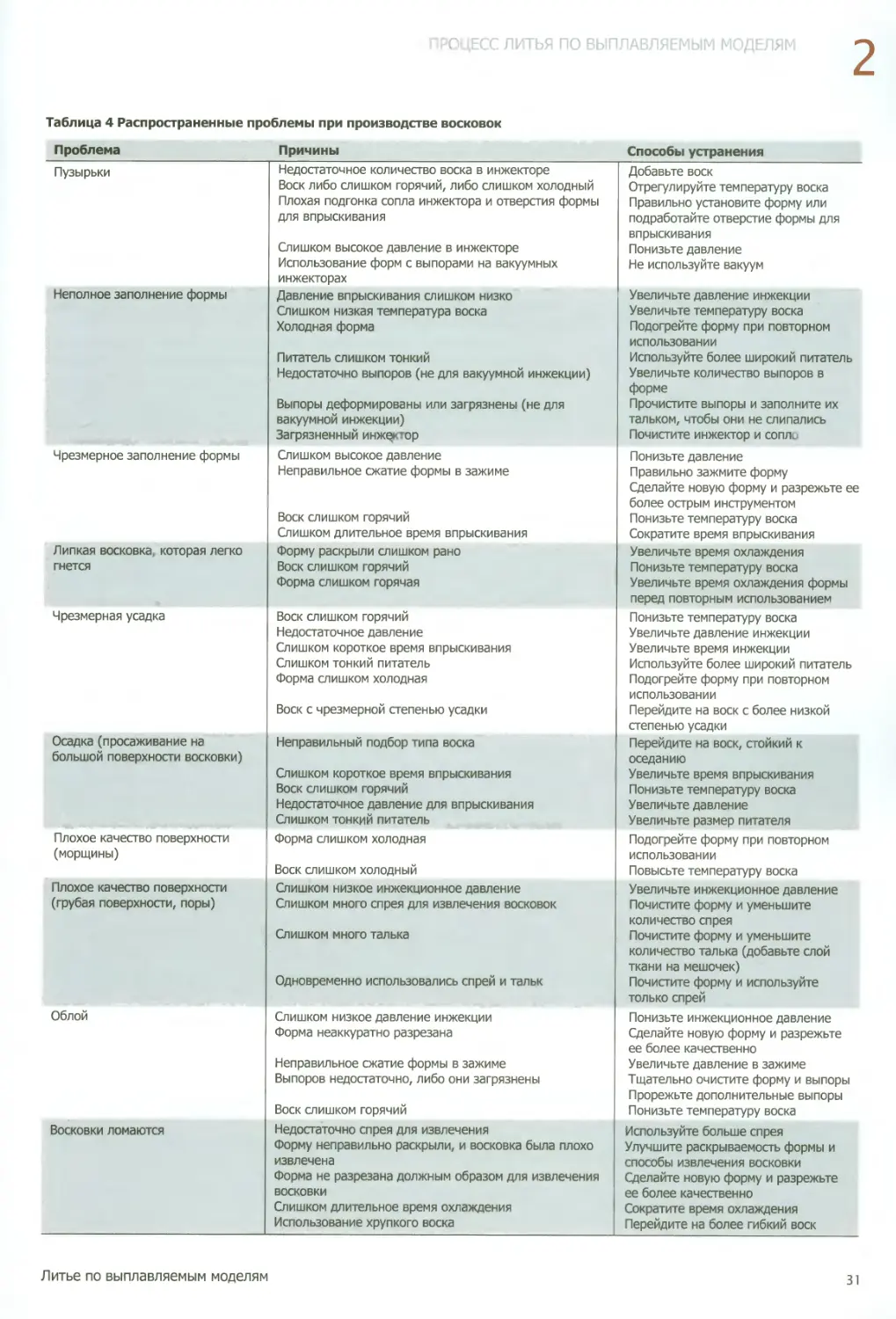

Теги: производство изделий из золота украшения ювелирные изделия производства легкой промышленности справочник обработка металлов сплавы золото ювелирное литье

ISBN: 5-902719-07-0

WORLD COLD COUNCIL

ЛИТЬЕ ПО

ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

СПРАВОЧНИК

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ

МОДЕЛЯМ ДЛЯ ПРОИЗВОДСТВА

ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ ЗОЛОТА

gold

WORLD COLD COUNCIL

ЛИТЬЕ ПО

ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

СПРАВОЧНИК

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ

МОДЕЛЯМ ДЛЯ ПРОИЗВОДСТВА

ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ ЗОЛОТА

Автор

Валерио Фачченда

Консультант Всемирного Золотого Совета

автор Главы 3 - Дитер Отт

Ранее сотрудник FEM, Швабия, Пэрмания

Перевод с английского

УДК 671.12 (083)

ББК 37.27 я2

Ф-29

Перевод с английского

Ухова С. В.

Технический редактор перевода на русский язык

Уфимцев В. Ю.

HANDBOOK ON

INVESTMENT CASTING

THE LOST WAX CASTING PROCESS FOR

CARAT GOLD JEWELLERY MANUFACTURE

by Valerio Faccenda

Consultant to World Gold Council

with Chapter 3 written by Dieter Ott

Formerly at FEM, Schwaebisch Gmuend, Germany

WORLD GOLD COUNCIL

2003

Фачченда В.

Ф-29 Литье по выплавляемым моделям. Справочник / Валерио Фачченда;

Пер. с англ. - Омск: Издательский Дом «Дедал-Пресс», 2005. - 104 с., с ил.

ISBN 5-902719-07-0

УДК 671.12 (083)

ББК 37.27 я2

Примечание: Несмотря на то, что при подготовке данной публикации была проявлена особая тщательность, Всемирный

Золотой Совет не может нести ответственность за точность любого утверждения или изображения, или за последствия,

возникающие при использовании содержащейся в ней информации. Цель данного справочника - предоставить общий

источник информации для практикующих профессионалов в данной области, при необходимости необходимо

консультироваться со специалистами.

Важно пользоваться подходящими и одобренными средствами техники безопасности и защиты здоровья

Все права сохранены. Ни одну часть этой книги нельзя воспроизводить или передавать ни в какой форме и

никакими электронными и механическими средствами, включая копирование, запись или какую-либо другую систему

сохранения и поиска информации, без письменного разрешения владельца.

All rights reserved. No part of this publication may be reproduced, stored in a retrieval system, or transmitted in any form or

by any means, electronic, mechanical, photocopying, recording or otherwise, without prior permission in writing of the copyright

holder.

ISBN 5-902719-07-0 (pyc.)

© World Gold Council, 2003

© Издание на русском языке

ООО «Издательский Дом «Дедал-Пресс», 2005

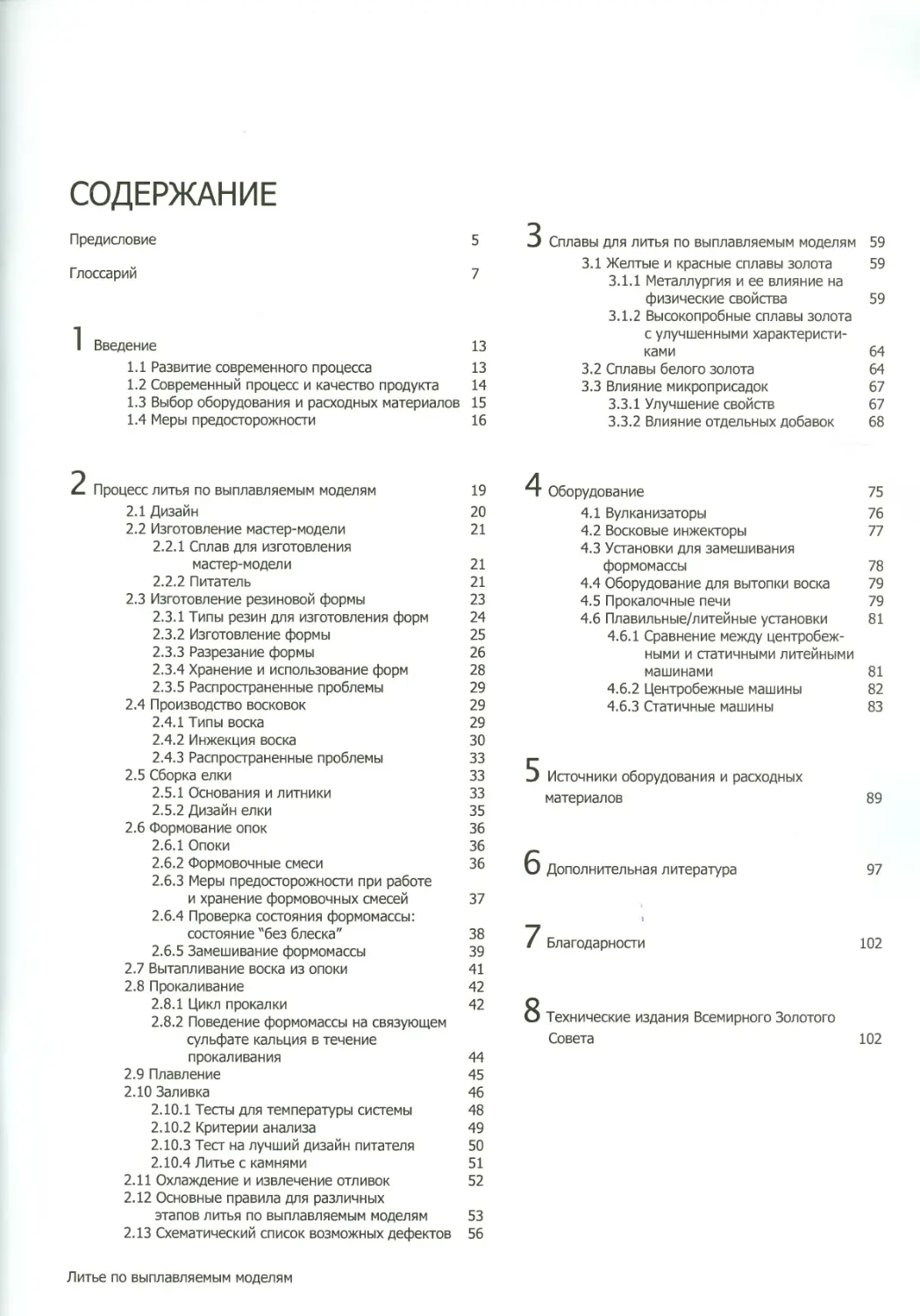

СОДЕРЖАНИЕ

Предисловие

Глоссарий

Введение

1.1 Развитие современного процесса

1.2 Современный процесс и качество продукта

1.3 Выбор оборудования и расходных материалов

1.4 Меры предосторожности

5

7

13

13

14

15

16

19

20

21

21

21

23

24

25

26

28

29

29

29

30

33

33

33

35

36

36

36

37

38

39

41

42

42

44

45

46

48

49

50

51

52

53

56

Сплавы для литья по выплавляемым моделям 59

3.1 Желтые и красные сплавы золота 59

3.1.1 Металлургия и ее влияние на

физические свойства 59

3.1.2 Высокопробные сплавы золота

с улучшенными характеристи-

ками 64

3.2 Сплавы белого золота 64

3.3 Влияние микроприсадок 67

3.3.1 Улучшение свойств 67

3.3.2 Влияние отдельных добавок 68

Процесс литья по выплавляемым моделям

2.1 Дизайн

2.2 Изготовление мастер-модели

2.2.1 Сплав для изготовления

мастер-модели

2.2.2 Питатель

2.3 Изготовление резиновой формы

2.3.1 Типы резин для изготовления форм

2.3.2 Изготовление формы

2.3.3 Разрезание формы

2.3.4 Хранение и использование форм

2.3.5 Распространенные проблемы

2.4 Производство восковок

2.4.1 Типы воска

2.4.2 Инжекция воска

2.4.3 Распространенные проблемы

2.5 Сборка елки

2.5.1 Основания и литники

2.5.2 Дизайн елки

2.6 Формование опок

2.6.1 Опоки

2.6.2 Формовочные смеси

2.6.3 Меры предосторожности при работе

и хранение формовочных смесей

2.6.4 Проверка состояния формомассы:

состояние "без блеска"

2.6.5 Замешивание формомассы

2.7 Вытапливание воска из опоки

2.8 Прокаливание

2.8.1 Цикл прокалки

2.8.2 Поведение формомассы на связующем

сульфате кальция в течение

прокаливания

2.9 Плавление

2.10 Заливка

2.10.1 Тесты для температуры системы

2.10.2 Критерии анализа

2.10.3 Тест на лучший дизайн питателя

2.10.4 Литье с камнями

2.11 Охлаждение и извлечение отливок

2.12 Основные правила для различных

этапов литья по выплавляемым моделям

2.13 Схематический список возможных дефектов

Оборудование 75

4.1 Вулканизаторы 76

4.2 Восковые инжекторы 77

4.3 Установки для замешивания

формомассы 78

4.4 Оборудование для вытопки воска 79

4.5 Прокалочные печи 79

4.6 Плавильные/литейные установки 81

4.6.1 Сравнение между центробеж-

ными и статичными литейными

машинами 81

4.6.2 Центробежные машины 82

4.6.3 Статичные машины 83

Источники оборудования и расходных

материалов 89

6 Дополнительная литература 97

7 Благодарности 102

8 Технические издания Всемирного Золотого

Совета 102

Литье по выплавляемым моделям

ПРЕДИСЛОВИЕ

Литье в формовочные смеси (или литье по выплавляемым моделям) - один из

наиболее ранних технологических процессов, изобретенных человеком, и

датируемый 6000 лет назад или даже более ранним периодом. Сегодня это

наиболее широко используемый процесс в производстве ювелирных изделий,

но, возможно, наименее понимаемый практикующими ювелирами. Он

включает в себя несколько технологических этапов, каждый из которых

должен быть выполнен должным образом, если в результате должна

получиться хорошая отливка. Я не перестаю удивляться тому, как много

литейщиков не осознают, какого стабильного качества литья можно добиться,

если каждый этап процесса выполнять аккуратно и контролируемым образом.

По литью по выплавляемым моделям существует относительно немного

хорошей литературы. Многие издания выпущены несколько лет назад и

описывают центробежное литье. Наше первое техническое руководство

Всемирного Золотого Совета (ВЗС), Investment Casting Manual, было

опубликовано в 1995 году и обрело популярность. С тех пор в технологии и

нашем понимании процесса было многое усовершенствовано. Таким образом,

мы решили периодически его обновлять, частично по той причине, что запасы

оригинального издания на исходе. Данный справочник является результатом

этого.

В производстве этого справочника мне доставило огромное удовольствие

работать с Валерио Фачченда и Дитером Оттом (Глава 3). Оба, и Валерио, и

Дитер, хорошо известны многим из вас как эксперты в ювелирной технологии,

особенно в литье по выплавляемым моделям. Каждый из них в течение

нескольких лет писал статьи в журнал Gold Technology и посещал несколько

международных технологических симпозиумов в Винченце, Италия,

проводимых ВЗС. Валерио, будучи техническим консультантом при ВЗС, также

присутствовал на многих технических семинарах ВЗС во многих странах мира.

Конечно же, это именно тот самый автор книги Finishing Handbook. Дитер внес

огромный вклад в наше понимание процесса литья по выплавляемым моделям

и в металлургию пробных сплавов золота. Он является автором «Справочника

по дефектам литья и иным порокам ювелирных изделий из золота», который

дополняет данное издание. Оба они посещают престижный Симпозиум в

Санта-Фе, Дитер довольно часто. Я знаю, что эта книга станет классикой в

ювелирной сфере, она удовлетворит спрос на хорошую, доступную и

надежную литературу по этому предмету. Я уверен, что вы найдете ее

полезной и приятной. Мне также нужно упомянуть Джованни Баралиса,

который перевел эту книгу с итальянского на английский. Несмотря на то, что

он известен немногим, Джованни в течение многих лет занимался переводом

журнала Gold Technology на итальянский. Он совершенно точно делает мою

работу легче.

Настоящий справочник - седьмой из серии технических публикаций,

изданных Всемирным Золотым Советом. Они созданы, чтобы помочь

производителям ювелирных украшений использовать оптимальную

технологию и лучшую практику ювелирного производства, улучшая таким

образом качества продукта, снижая брак и производственное время, что в

свою очередь отражается на снижении издержек производства. Мы полагаем,

что практикующему ювелиру важно понимать технологию, использующую его

или ее материалы и процессы, если он или она хотят добиться стабильного

качества. Это одна из целей наших справочников и руководств - не только дать

хорошие основы процесса, но и простыми терминами объяснить, почему они

важны, и как они влияют на качество. Вооруженный такими знаниями ювелир

должен быть способен лучше решать проблемы, которые неизбежно

возникают время от времени.

Кристофер В. Корти, Лондон, апрель 2003

6

Литье по выплавляемым моделям

ГЛОССАРИИ

CAD (Computer Aided Design): Сложная система программного обеспечения для двух- или трехмерного дизайна

ювелирных изделий.

САМ (Computer Aided Machining): Программное обеспечение для автоматизированной обработки детали.

Быстрое прототипирование: Современная техника получения прототипов (оригиналов) автоматизированными

устройствами, управляемыми системами CAD/CAM. В последнее время появилось множество весьма различных

техник быстрого прототипирования. Современный метод производства мастер-моделей.

Вакуум: Пространство, давление в котором существенно ниже, чем нормальное атмосферное. Применяется, в

частности, для удаления пузырьков воздуха из замешанной формомассы и для «втягивания» металла в форму.

Включения: Неметаллические частицы, оказавшиеся в толще металла. Могут попадать в металл извне (из тигля,

формы) либо в процессе реакции металла с посторонними материалами (атмосферным кислородом, соединениями

серы из формовочной смеси и т. п.).

Водоструйная обработка: Обработка поверхности, при которой водяные струи при сильном давлении сбивают

формомассу с елки.

Воск: Любой из целой группы органических соединений, похожих на пчелиный воск. В основном, состоит из эфиров

жирных кислот с высшими спиртами. Смеси разнообразного состава используются для достижения желаемых для

изготовления моделей свойств (температура плавления, твердость, эластичность и т.п.). Обычно типы воска

различаются по цвету.

Восковая елка: Сборка восковок на центральном литнике (стояке), с нее снимается форма из формомассы. Обычно

напоминает по форме елку, отсюда и название.

Восковка: Восковая копия мастер-модели, обычно выполняется впрыскивание воска в резиновую форму.

Затвердевшая восковка вынимается и используется при сборке елки, которая затем формуется в опоке.

Восковые инжекторы: Оборудование, в котором жидкий воск находится под давлением для инжекции в

резиновую форму с целью получения оттиска. Часто имеется возможность применения вакуума для отсасывания

воздуха из формы перед впрыскиванием воска.

Восстановительное пламя: Пламя с повышенным содержанием горючего газа по отношению стехиометрическому

соотношению с доступным кислородом. Часто используется для защиты расплава от окисления.

Время достижения состояния "без блеска": время от момента добавления формовочной смеси к воде до

момента, когда смесь на поверхности перестает блестеть. Этим отмечается начало схватывания формомассы.

Время схватывания: Промежуток времени, за которое суспензия формомассы твердеет.

Вулканизатор: Единица оборудования для проведения вулканизации, т.е. для получения резиновой формы вокруг

мастер-модели. Представляет собой пресс с подогреваемыми пластинами.

Вулканизация: Химическая реакция серы (или иного вулканизирующего агента) с образованием поперечно

связанных полимерных цепей. Усиливает прочность и упругость резины. Выполняется как этап при изготовлении

резиновых форм по мастер-модели.

Выдержка: Выдержка материала в печи при постоянной температуре для его равномерного прогрева по всему

объема.

Вытопка воска: Удаление большей части воска из заформованной опоки. Это можно сделать на сухую в печи или

паром.

Галтель: Часть системы питателей, которая направляет поток металла от питателя к восковке. После

затвердевания металла в этом месте она закрывается, и подача металла в этот участок восковки прекращается.

Гигроскопичность: Свойство материала поглощать водяные пары из атмосферы с образованием нового

химического соединения (например, полугидрат сульфата кальция образует дигидрат сульфата кальция).

Формовочные смеси на гипсовом связующем гигроскопичны, и их нельзя оставлять на открытом воздухе при

хранении.

Гипс: Белый порошок полугидрата сульфата кальция (2CaSO4'H2O). Получают прокалкой при нужной температуре

минерала гипса (дигидрата сульфата кальция - CaSO4-2H2O). Реагирует с водой с образованием более стабильного

дигидрата. Эта реакция используется в литье по выплавляемым моделям.

Литье по выплавляемым моделям

7

Гранулы для литья: Металлы, или более часто сплавы, подготовленные для плавки и последующего литья путем

деления материала на мелкие части (как гравий), при этом расплав выливается в воду с образованием дроби или гранул.

"Грануляция": Процесс приготовления гранул для литья, обычно выполняется выливанием расплава в воду.

Диапазон температур плавления: Температурный интервал между температурами солидуса и ликвидуса (См.

Температура солидуса и Температура ликвидуса).

Елка: (См. Восковая елка).

Жидкотекучесть: Сложное свойство, характеризующее способность расплава затекать в форму и в точности

повторять форму полости. Обычно возрастает при перегреве, при отсутствии окисления и добавлении в сплав

некоторых компонентов (например, цинка или кремния).

Зажим для формы: пневматическое устройство, позволяющее сжимать резиновую форму с постоянным усилием во

время впрыскивания воска.

Закалка: Быстрое охлаждение горячего материала путем погружения в подходящую жидкость в воду, масло или даже

в сжиженный воздух либо в другую жидкую смесь. Для сплавов золота обычно это вода.

Заливка: Процесс заливания расплава в форму.

Замедлитель: Многие органические вещества и коллоиды, замедляющие схватывание гипсового связующего. Это

увеличивает рабочее время формомассы.

Заполняемость формы: Способность расплава полностью заполнить полость формы.

Защитная атмосфера: Атмосфера, свободная от кислорода, либо с низком его содержанием, используется для защиты

материала от окисления в процессе плавки, пайки, сварки или термообработки.

Зерно: Крошечные кристаллы - "зерна", образующие основную массу металла или сплава.

Зона пастообразности: Диапазон температур между ликвидусом и солидусом. В этой области металл и не жидкий, и не

твердый. Это такое «пастообразное» состояние. Компенсировать усадку подачей жидкого сплава при таких условиях

может оказаться трудным делом. У чистых металлов и эвтектических сплавов зоны пастообразности нет.

Извлечение отливок: Отделение отлитой елки от огнеупорной формы. Это можно сделать, погрузив опоку в воду,

постучав по ней молотком или при помощи водоструйных пистолетов под давлением в зависимости от типа формомассы.

Измельчитель зерна: Добавки соответствующих металлов или других соединений для контроля размера зерна

сплавов во время затвердевания или отжига (при рекристаллизации).

Индукционная плавка: Нагрев до температур, превышающих точку плавления, посредством вихревых токов в

проводящем материале, окруженном охлаждаемой в проточной воде медной петлей, по которой протекает ток низкой

(<150 Гц), средней (>500 Гц) и высокой (>100 кГц) частоты. Такой нагрев вызывает также и перемешивание раствора

силами, имеющими электромагнитное происхождение.

Карат: единица измерения чистоты золотых сплавов, основанная на условном делении на 24 карата. Чистое золото 24-

кратное или 100%-ное. 75%-ный сплав золота - 18-ти каратное и т. д. (Карат также является единицей измерения веса

драгоценных камней, равная 0,2 г).

Качество воды: Содержание диссоциирующих солей и органических веществ в воде. Важно при замесе формовочной

смеси, должно контролироваться, поскольку влияет на рабочее время и время потери блеска. Для использования

предпочтительна деионизированная вода.

Контроль размера зерна: Металлургическая процедура контроля размера зерна (кристалла) путем добавления

определенных металлов или других компонентов ("Измельчитель зерна").

Красноломкость: Хрупкость при высокой температуре, часто интергранулярная; вызывается либо легкоплавкими

сегрегатами, либо другими хрупкими компонентами, располагающимися по границам зерен.

Кристобалит: Фаза оксида кремния, существующая при максимально доступной температуре, стабильная и

сохраняющая прочность от 1470°С до точки плавления (1700°С).

Лигатура: 1. Заранее приготовленный сплав металлов, который добавляется к чистому золоту для получения пробного

металла. Обычно состоит из меди и серебра с добавлением других компонентов, например, цинка, никеля, палладия,

раскислителей и измельчителей зерна. 2. Недрагоценные металлы в ювелирном сплаве. Например, в сплаве золото-

серебро-медь-цинк медь и цинк являются легирующими элементами.

Литье по выплавляемым моделям: Процесс, при котором восковая модель заливается формовочной смесью; после

ее затвердевания воск вытапливается, оставляя после себя форму, в которую заливают металл.

8

Литье по выплавляемым моделям

Лом: Любые неудобные или отвергнутые отходы производства, которые можно вновь запустить в процесс в качестве

сырья.

Мастер-модель: Исходная модель изделия. Может изготавливаться из воска, пластмассы или металла. Часто

применяются серебряные и никелевые сплавы. Металлические модели могут покрываться родием для износостойкости

и коррозионной устойчивости. Для получения мастер-моделей можно использовать системы CAD/CAM.

Огнеупор: Тугоплавкий неорганический (керамический) материал, используемый для футеровки, тиглей или форм. Обычно на

основе графита, оксидов, нитридов или силикатов. Часто применяется со связкой, удерживающей вместе частички огнеупора.

Желательно устойчивость к резким переменам температуры и химическая стойкость.

Оксид кремния: Двуокись кремния, прошедшая специальную обработку для использования в качестве огнеупора или

абразивного материала. Существует в форме кварца тридимита или кристобалита в разновесных концентрациях при разных

температурах.

Опока: Внешний металлический контейнер для формы из формомассы, используется, начиная от процесса формовки до

извлечения готовой елки. В продаже имеются стандартных размеров и подлежат повторному использованию. Может

представлять из себя цилиндр со сплошными или перфорированными стенками для отвода воздуха при вакуумировании.

Оригинал: Мастер-модель (обычно металлическая) либо расходная модель (в литье по выплавляемым восковым моделям)

изделия, которое нужно воспроизвести литьем. Размеры оригинала могут иметь поправки на усадку или расширение,

возникающие в ходе технологического процесса.

Основание: Основа, часто резиновая, образующая дно литниковой чаши при изготовлении формы. Конус (или полусфера)

образует резервуар для расплавленного металла.

Отбеливание: Процесс растворения поверхностных оксидов и флюса при погружении в подходящую разбавленную кислоту

(отбел). Обычно используется для очистки отлитых елок, после пайки или сварки, а также лома (перед переплавкой).

Отжиг: Восстановление мягкости и пластичности металлов и сплавов после холодной обработки путем нагрева до

температуры, которая способствует рекристаллизации.

"Отливаемость": способность расплавленного металла заливаться в форму, сохраняя достаточную текучесть, чтобы

заполнить форму полностью и точно воспроизвести детали литейной полости.

Отливка: Металлический предмет, извлеченный из формы после отверждения залитого металла.

Отношение горючий газ/кислород: Объемное отношение, соответствующее молекулярному отношению для полного

сгорания. Для водородно-кислородной смеси отношение, равное 2, дает нейтральное пламя с острой внутренней сердцевиной.

Меньшее отношение дает окислительное пламя, более высокое - восстановительное.

«Отрицательный допуск»: Термин относится к стандартам пробирования благородных металлов. Означает допустимость

очень незначительных отклонений в сторону уменьшения пробы (содержание благородного металла) от некоего

установленного в некоторых странах минимума.

Перегрев: Разница между точкой полного расплавления сплава (ликвидусом) и температурой заливки. Нужна для

предотвращения преждевременного затвердевания металла. Практика показывает, что перегрев не должен быть больше

необходимого уровня, чтобы избежать перекала.

Перекал: Слишком высокий нагрев металла. Не путать с перегревом. Перекал нежелательное и потенциально вредное

явление. Перекаленный металл может начать разлагаться или реагировать с другими материалами, с которыми он приходит в

контакт. Перекаленные расплавы могут легко окисляться.

Печь: Нагревательное устройство, в котором относительно однородная по объему печи температура может поддерживаться в

течение требуемого промежутка времени. Может обогреваться сжиганием горючих газов (природный газ, пропан и т. п.) либо

элементами электрического сопротивления. Регулировка температуры осуществляется подходящими устройствами. Для обжига

опок печь должна быть муфельного типа, иметь большой объем для размещения нескольких опок. Может быть снабжена

вентилятором или поворотными устройствами для обеспечения равномерного распределения температуры.

Питатели: Система восковых стержней, соединяющих центральный литник (стояк) с восковкой, предназначенной для литья.

Она образует каналы, по которым расплав поставляется в полость формы. Питатель должен быть максимально коротким и не

должен преждевременно отвердевать. Место его соединения с восковкой называется "галтелью".

Подпитка: Необходимый процесс подвода расплавленного металла по соответствующим каналам (литникам) в полость формы

для ее заполнения и для компенсации сжатия (усадки) при затвердевании отливки. Может происходить под воздействием

гравитации или под воздействием иного избыточного давления.

Пористость: Сеть пустот в отливке, часто у поверхности. Вызывается захваченным или выделяющимся растворенным газом,

либо усадкой при затвердевании.

Пробирование: 1. Тестирование изделий на предмет определения содержания драгоценного металла, например, методом

купелирования или другими аналитическими методами. 2. Штампование значков на изделиях из драгоценных металлов,

производимое независимым учреждением для подтверждения пробы металла. Часто термин используется неточно, при этом

имеется в виду штамп производителя, показывающий чистоту металла в тех странах, где нет соответствующей государственной

службы.

Литье по выплавляемым моделям

9

Прокалка: Нагрев заформованных опок до определенной температуры в печи после вытопки воска, чтобы довести

литейную форму до литейных условий и чтобы полностью удалить все остатки воска или других модельных материалов.

Рабочее время (для формовочной смеси): Время, доступное для подготовки залитой опоки. В него входят:

замешивание формовочной смеси, дегазация, заливка формомассы в опоку, снова дегазация. В целом составляет время

«без блеска» минус 1 минута.

Размер зерна: Размеры кристаллических зерен в металлах и сплавах. В ювелирных сплавах обычно желателен мелкий

размерзерна.

Рамка для формы: Металлическая, обычно прямоугольная, рамка (однако бывают и круглые) для удерживания слоев

резины и мастер-модели в процессе вулканизации формы под прессом.

Растрескивание: Отслоение кусочков от поверхности формы вследствие термического или механического стресса.

Может быть признаком низкого качества формовочной смеси.

Связующее: Вещество, используемое для связывания формовочной смеси, например, для отливки ювелирных

изделий. Это может быть гипс или кислый фосфат.

Сегрегация (расслоение): Неоднородное распределение или неодинаковая локальная концентрация элементов

сплава, загрязнений или выделений внутри микроструктуры сплава. Вызывается процессами затвердевания или

термообработкой.

Силикоз: Серьезная болезнь легких, вызываемая вдыханием оксида кремния в виде пыли. Работа с такими

материалами требует мер предосторожности.

Силиконовая резина: Термостабильный эластичный материал, содержащий органические радикалы и кремний.

Может использоваться вместо натуральной резины для изготовления резиновых форм. Может применяться как

материал для термоустойчивых герметизирующих прокладок.

Смачиваемость: Способность твердой поверхности смачиваться жидкостью. Высока, если жидкость самопроизвольно

растекается по поверхности. Связана с поверхностным или межфазным натяжением.

Сплав: Комбинация двух или более металлов, обычно созданная путем их совместного плавления. Сплавы

разрабатываются с конкретными желаемыми свойствами, например, прочность, твердость, пластичность, цвет и т. д.

Стояк (основной литник): Основной канал в центре формы Образует ствол елки и соединяется с отливками

посредством питателей. Получается при плавлении воскового ствола елки, на который были нарощены восковки.

Температура воды: Температура воды, при которой происходит замешивание. Необходимо контролировать, т.к.

влияет на рабочее время и время потери блеска.

Температура заливки: Температура, при которой выключается нагрев, и расплавленный металл заливается в форму.

Температура ликвидуса: Температура, выше которой сплав целиком находится в жидком состоянии, т. е. более не

содержит твердого металла. Чем температура ниже температуры ликвидуса, тем больше в сплаве твердой фазы. При

температуре солидуса жидкая фаза совершенно исчезает.

Температура солидуса: Температура, ниже которой сплав полностью затвердевает, т. е. жидкая фаза исчезает при

охлаждении или появляется при нагревании. Выше температуры солидуса с повышением температуры доля жидкой

фазы все возрастает до тех пор, пока при температуре ликвидуса не исчезают последние твердые частицы равновесной

системы.

Термообработка: Обработка металлов и сплавов, включающая температуру, время, нагрев, охлаждение с целью

воздействия на микроструктуру и другие свойства материала.

Тест на время состояния "без блеска": Тест для определения времени потери блеска для партии формовочной

смеси. Полезен при поиске и устранении причин возникновения дефектов и проблем литья.

«Третья» рука: Механическое устройство, обычно крепящееся на верстаке. Полезно при разрезании резиновых форм.

Удаление воздуха: Удаление воздушных пузырьков из шликера, чтобы избежать корольков на готовой отливке.

Выполняется путем вибрирования опоки под вакуумом или просто вакуумированием.

Усадка: Объемное сжатие расплава при твердении, для пробных сплавов золота - около 5 %. Может явиться причиной

пористости при литье по выплавляемым моделям.

Ускоритель схватывания: Вещество, ускоряющее процесс схватывания формомассы, в основном, для увеличения

производительности. Говоря в общем, оно основано на кристаллических веществах, как хлорид натрия, цитрат натрия,

сегнетова соль.

10

Литье по выплавляемым моделям

Фактор охлаждения: Охлаждающая способность формы, просчитанная исходя из объемной удельной теплоемкости

материала формы и разницы температур между формой и металлом. Для гипсового связующего это значение низкое,

для оксида кремния - среднее, для холодной меди - очень высокое.

Форма: Пустотелый объект, полость которого повторяет форму предмета, который будет скопирован либо инжекцией

воска, либо литьем металла. В случае литья по выплавляемым моделям форма может быть изготовлена из различных

материалов: резины (для восковок) или огнеупорной формомассы (для литья металла).

Формовочная смесь/Форма из формовочной смеси: Формовочная смесь - смесь мелкоразмолотого оксида

кремния и связующего, составленная таким образом, чтобы выдерживать высокие температуры обжига и отливки.

Наиболее распространенным связующим при литье золота является гипс в полуводной форме. Кроме этих основных

составляющих, в промышелнные формовочные смеси входят небольшие количества других химикатов

(модификаторов), служащих для придания формовочной смеси характеристик, требуемых для оптимизации ее свойств.

При с мешивании с с водой связующее подвергается реакции гидратации (подобно цементу), что заставляет

формовочную смесь затвердеть с получением прочной формы.

Фосфатное связующее (формомасса на фосфатном связующем): связующее на основе кислых фосфатов и

оксида магния, смешиваемых с порошком оксида кремния, твердеющее при дегидратации. Преимущественно

используется при литье тугоплавких сплавов, к примеру, белого палладиевого золота и платины.

Холодная обработка: Деформация металла или сплава, направленная на изменение формы при температуре,

значительно ниже температуры отжига, что приводит к нагартовыванию металла с потерей остаточной пластичности.

Степень приложенной холодной обработки часто измеряется по уменьшению поперечного сечения (например, при

протягивании проволоки) или толщины (при прокатке полосы).

Центробежное литье: Способ литья, при котором расплавленный металл из тигля в нагретую форму направляется

центробежными силами, при этом и тигель, и опока быстро вращаются.

"Чистота": Содержание драгоценного металла, выраженное в частях на тысячу. Сплав 18 карат имеет чистоту 750.

Шлак: Пена, которая образуется на поверхности расплавленного металла, в основном, из-за окисления, но иногда

благодаря подъему на поверхность загрязнений и включений.

Литье по выплавляемым моделям

11

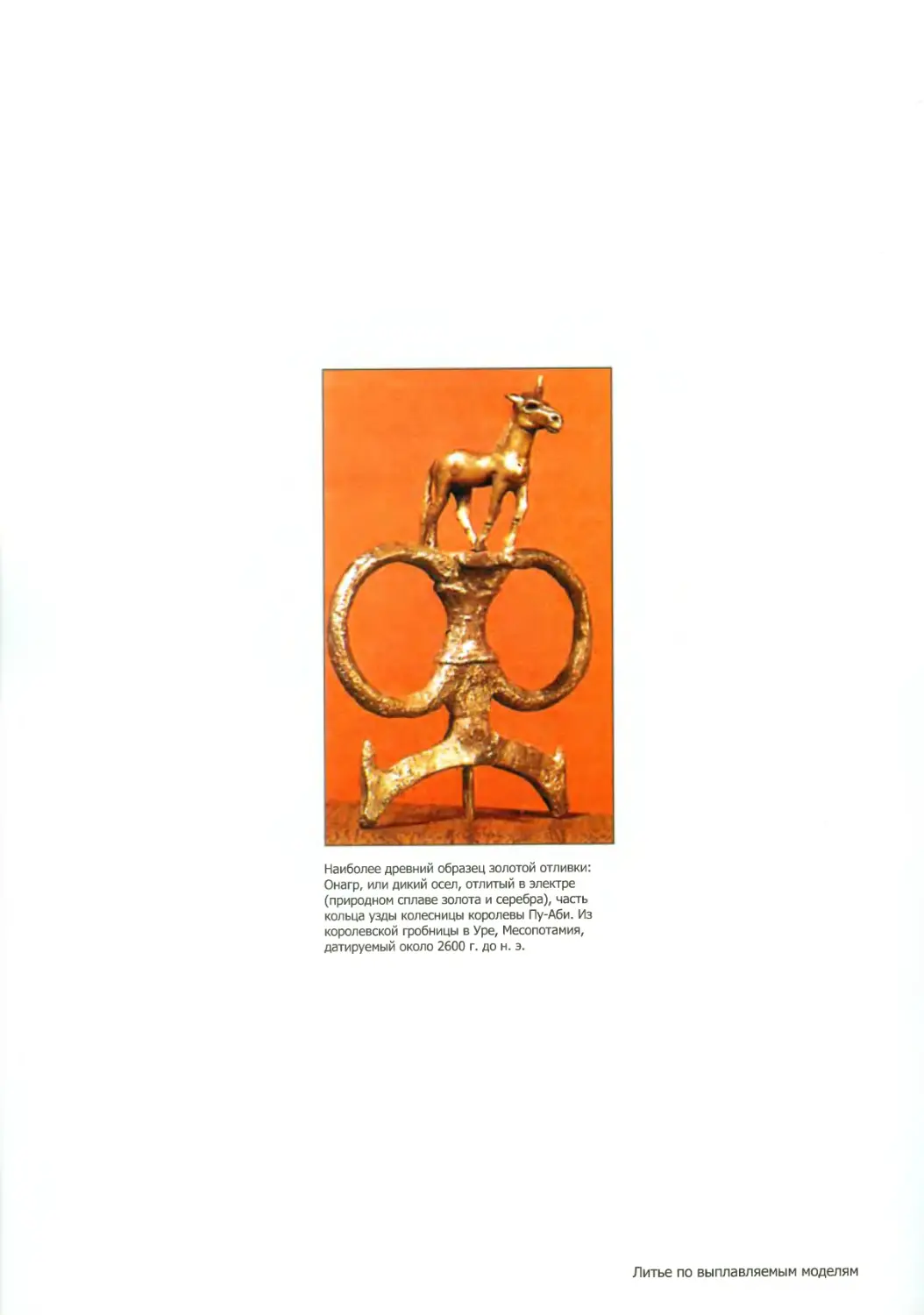

Наиболее древний образец золотой отливки:

Онагр, или дикий осел, отлитый в Электре

(природном сплаве золота и серебра), часть

кольца узды колесницы королевы Пу-Аби. Из

королевской гробницы в Уре, Месопотамия,

датируемый около 2600 г. до н. э.

Литье по выплавляемым моделям

ВВЕДЕНИЕ

1

1 ВВЕДЕНИЕ

Точное литье в формовочные смеси - возможно, первый технологический

процесс, используемый человеком для производства ювелирных изделий,

датируемый IV тысячелетием до н. э. Это произошло задолго до того, как

человек начал применять тот же процесс для изготовления оружия и прочих

предметов. Вероятнее всего, литье в формовочные смеси - это единственный

производственный процесс, используемый первоначально для целей

изготовления ювелирных изделий, а лишь затем в других сферах производства,

как машиностроение.

Литье в формовочные смеси также называют литьем по выплавляемым

моделям: это название напоминаем нам о том, что мы начинаем процесс с

восковой заготовки, которая покрывается огнеупорным материалом для

создания литейной формы. Восковую заготовку затем удаляют путем

вытапливания/выплавления (воск выплавляется!), при этом в форме остается

ее негативный отпечаток, куда в последующем заливается расплавленный

металл.

После схватывания огнеупорного материала воск вытапливается, и металл

можно заливать в полость, которая в точности воспроизводит форму и размер

восковой заготовки. Отлитое из металла изделие, кроме этого, точно

воспроизводит все мельчайшие детали восковой заготовки.

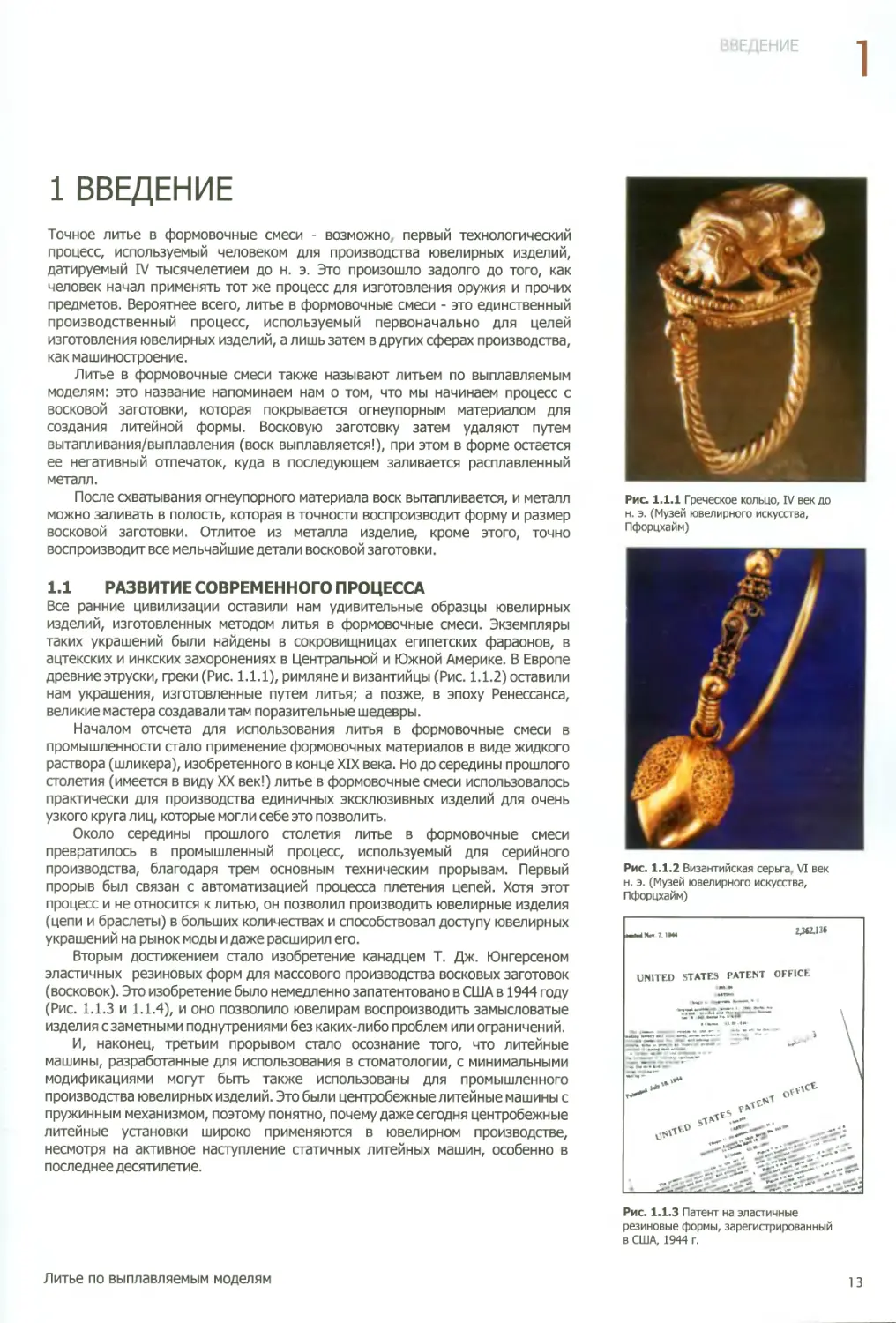

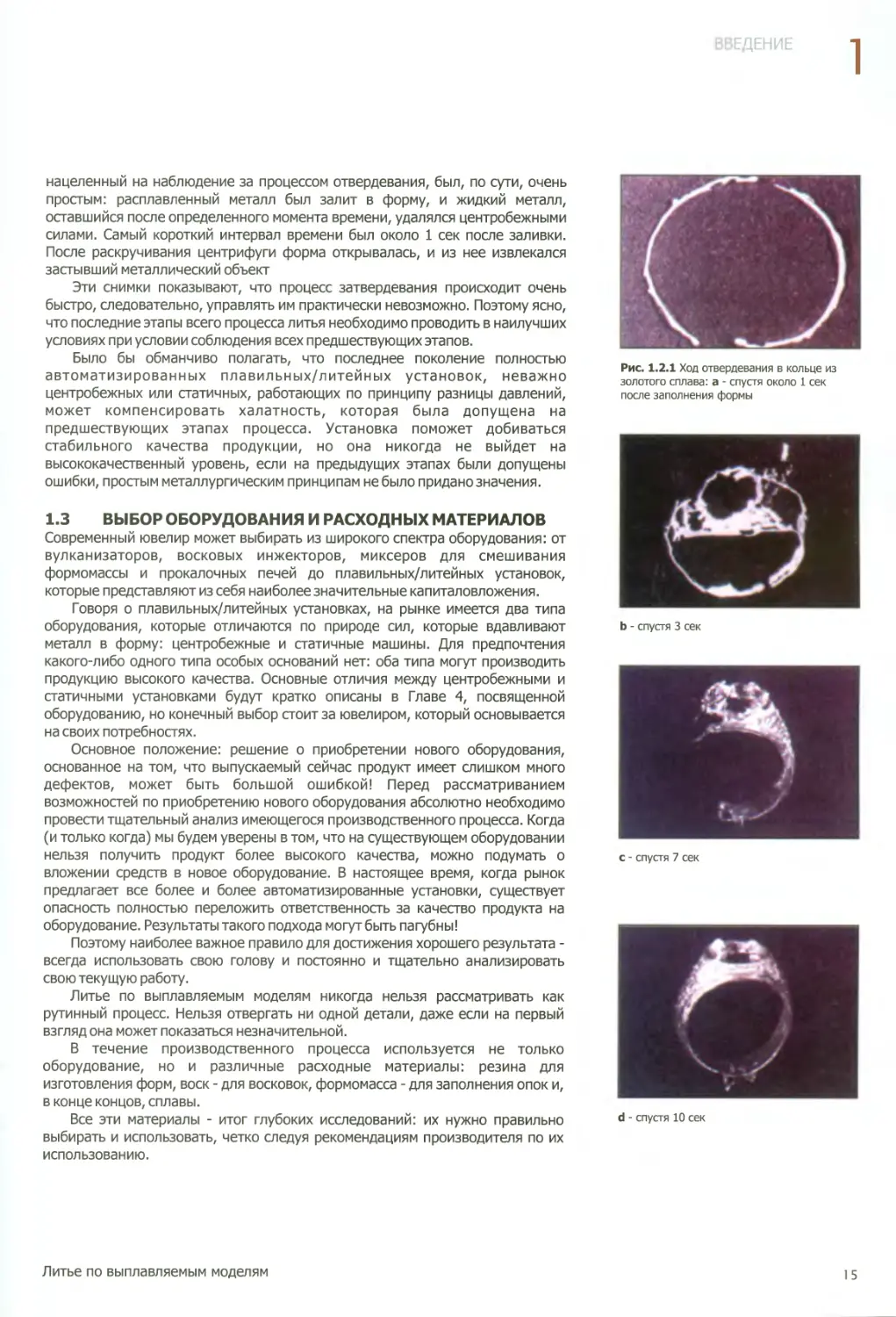

1-1 РАЗВИТИЕ СОВРЕМЕННОГО ПРОЦЕССА

Все ранние цивилизации оставили нам удивительные образцы ювелирных

изделий, изготовленных методом литья в формовочные смеси. Экземпляры

таких украшений были найдены в сокровищницах египетских фараонов, в

ацтекских и инкских захоронениях в Центральной и Южной Америке. В Европе

древние этруски, греки (Рис. 1.1.1), римляне и византийцы (Рис. 1.1.2) оставили

нам украшения, изготовленные путем литья; а позже, в эпоху Ренессанса,

великие мастера создавали там поразительные шедевры.

Началом отсчета для использования литья в формовочные смеси в

промышленности стало применение формовочных материалов в виде жидкого

раствора (шликера), изобретенного в конце XIX века. Но до середины прошлого

столетия (имеется в виду XX век!) литье в формовочные смеси использовалось

практически для производства единичных эксклюзивных изделий для очень

узкого круга лиц, которые могли себе это позволить.

Около середины прошлого столетия литье в формовочные смеси

превратилось в промышленный процесс, используемый для серийного

производства, благодаря трем основным техническим прорывам. Первый

прорыв был связан с автоматизацией процесса плетения цепей. Хотя этот

процесс и не относится к литью, он позволил производить ювелирные изделия

(цепи и браслеты) в больших количествах и способствовал доступу ювелирных

украшений на рынок моды и даже расширил его.

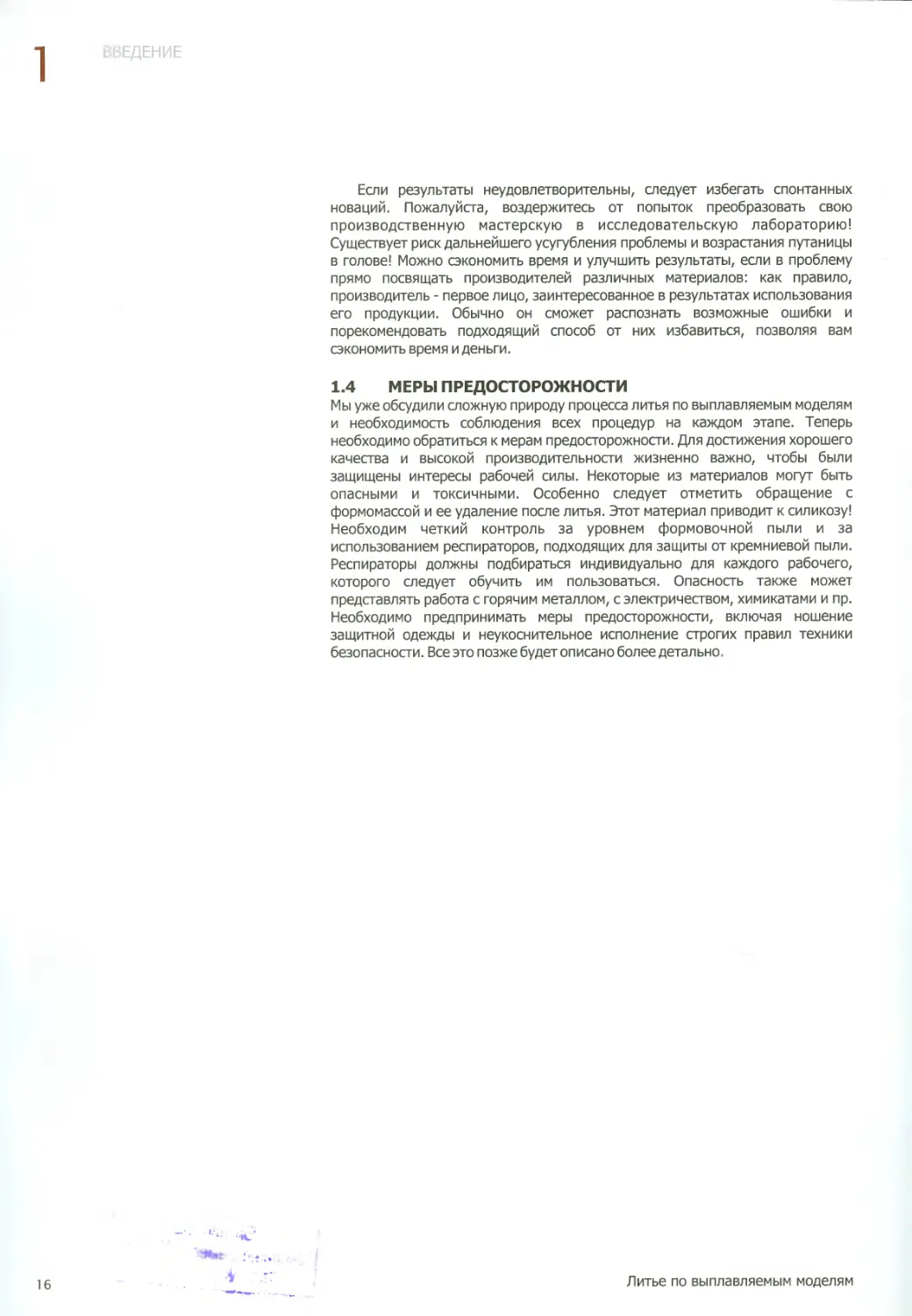

Вторым достижением стало изобретение канадцем Т. Дж. Юнгерсеном

эластичных резиновых форм для массового производства восковых заготовок

(восковок). Это изобретение было немедленно запатентовано в США в 1944 году

(Рис. 1.1.3 и 1.1.4), и оно позволило ювелирам воспроизводить замысловатые

изделия с заметными поднутрениями без каких-либо проблем или ограничений.

И, наконец, третьим прорывом стало осознание того, что литейные

машины, разработанные для использования в стоматологии, с минимальными

модификациями могут быть также использованы для промышленного

производства ювелирных изделий. Это были центробежные литейные машины с

пружинным механизмом, поэтому понятно, почему даже сегодня центробежные

литейные установки широко применяются в ювелирном производстве,

несмотря на активное наступление статичных литейных машин, особенно в

последнее десятилетие.

Рис. 1.1.1 Греческое кольцо, IV век до

н. э. (Музей ювелирного искусства,

Пфорцхайм)

Рис. 1.1.2 Византийская серьга, VI век

н. э. (Музей ювелирного искусства,

Пфорцхайм)

Рис. 1.1.3 Патент на эластичные

резиновые формы, зарегистрированный

в США, 1944 г.

Литье по выплавляемым моделям

13

1

ВВЕДЕНИЕ

Рис. 1.1.4 Описание формы и

центробежного воскового инжектора, из

патента на Рис. 1.1.3

Рис. 1.1.5 Современное ювелирное

украшение, отлитое методом литья по

выплавляемым моделям: Подвеска на

шарнирах с зажимом (Pomellato Spa, Italy)

Рис. 1.1.6 Браслет на шарнирах: отдельные

звенья отлиты методом литья по

выплавляемым моделям) (Pomellato Spa

Italy)

Рис. 1.1.7 Отлитые подвески для

подростков. Вес варьируется от 1 до 3 г

(Pomellato Spa, Italy)

После того как для использования были предоставлены эластичные резиновые

формы и литейные машины, достаточно было простой оптимизации расходных

материалов для прибыльного промышленного использования процесса литья в

формовочные смеси.

В частности, мы говорим о воске и формовочной смеси. Воски, используемые в

стоматологии, были слишком хрупкими и легко ломались при извлечении восковки

из резиновой формы, особенно, если в модели имелись значительные поднутрения.

В этом случае для разработки продукта, который бы можно было использовать без

особых проблем, необходимо было найти нужное сочетание свойств.

Формомасса, применяемая в стоматологии, была слишком дорогостоящей для

ювелиров, которым не нужна была высокая точность размеров, требуемая в

стоматологии. Поэтому были разработаны более дешевые, но ни в коем случае не

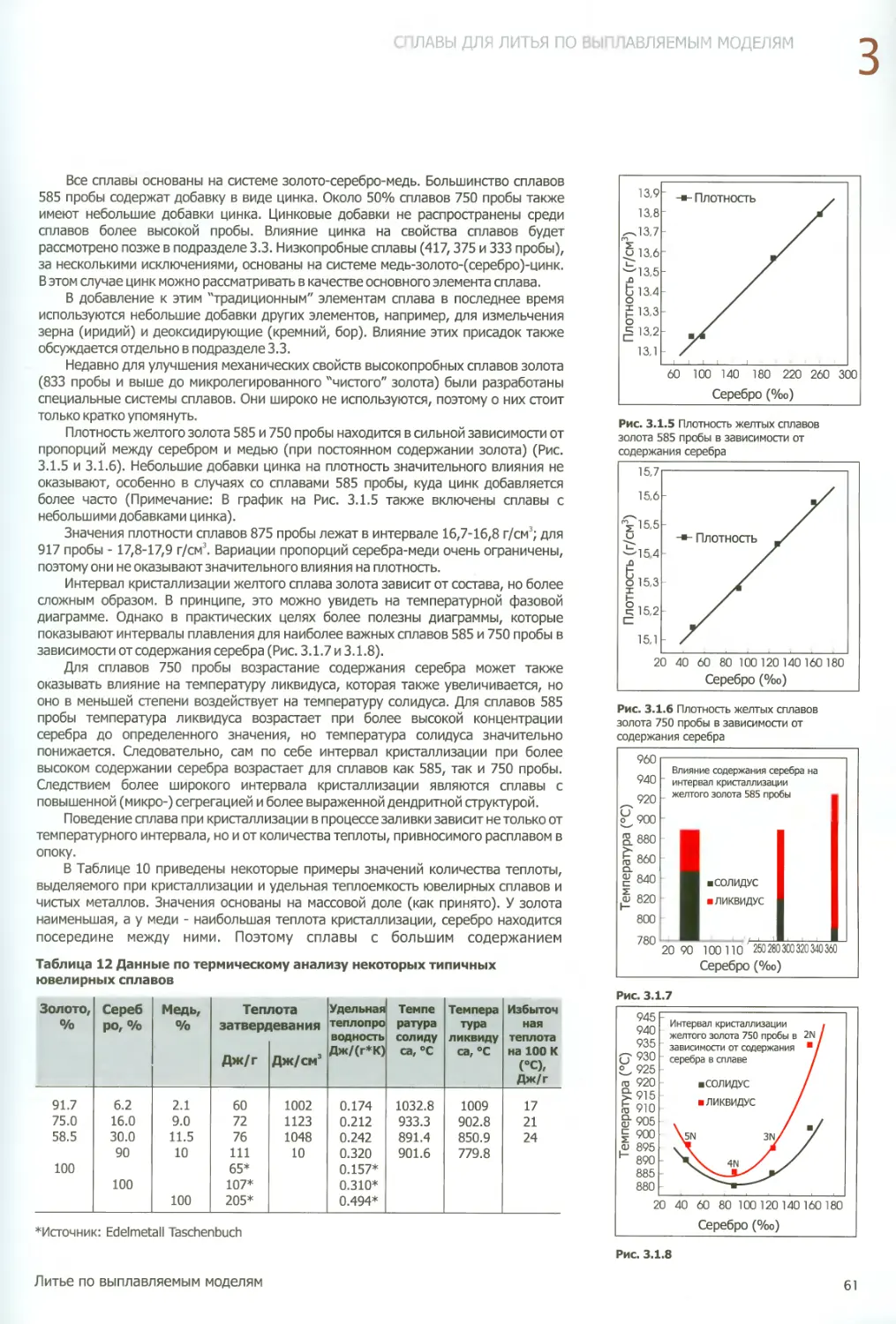

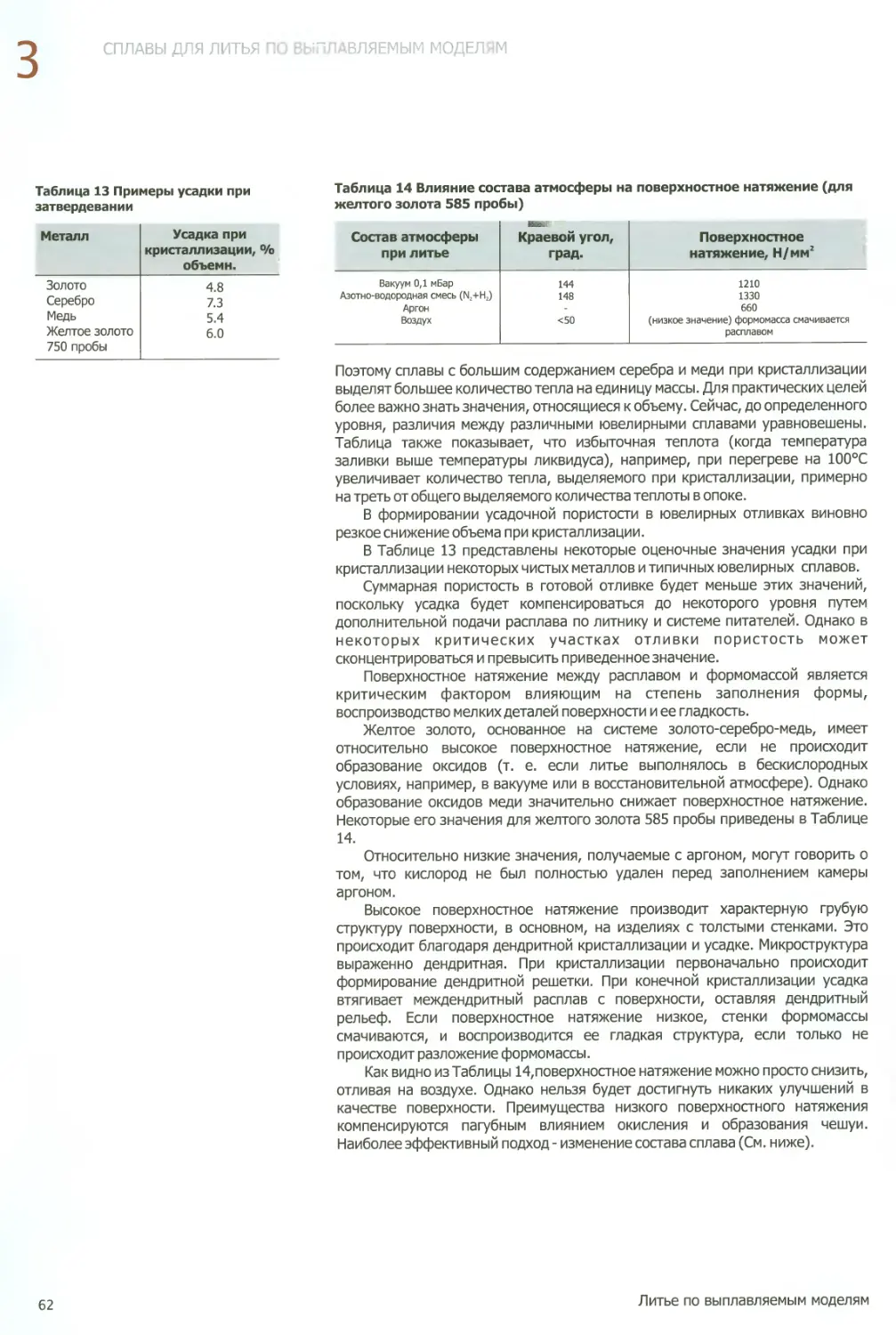

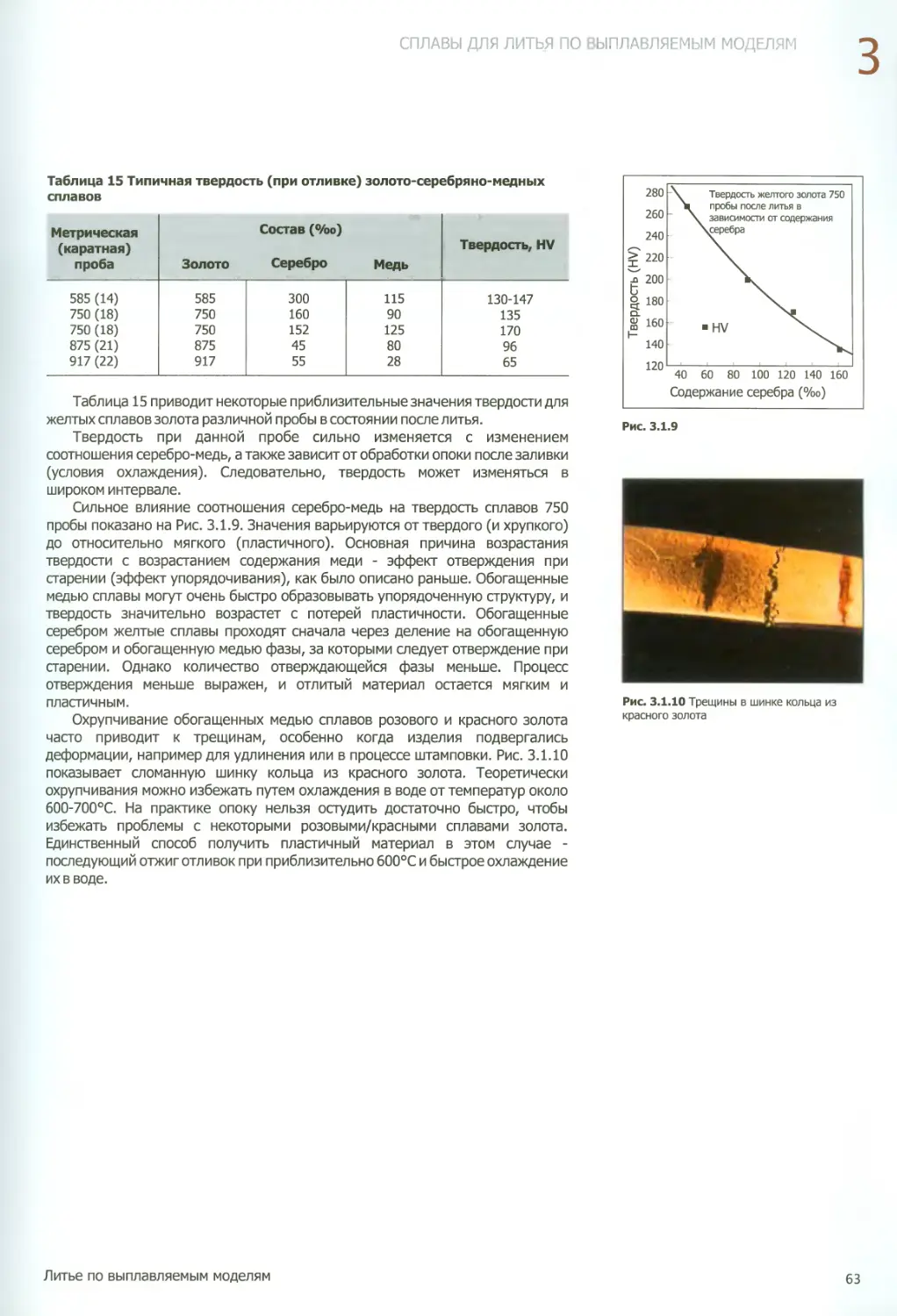

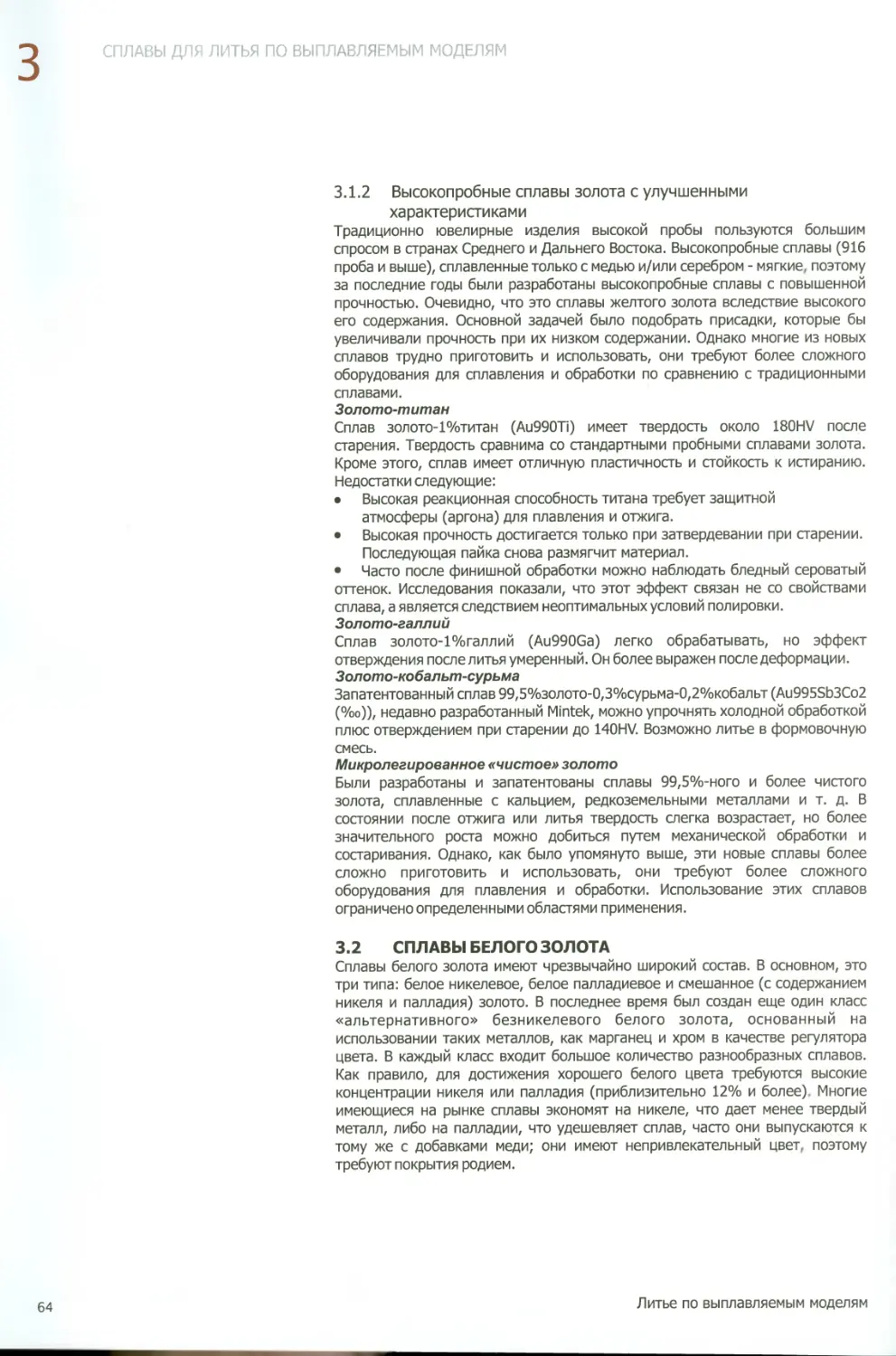

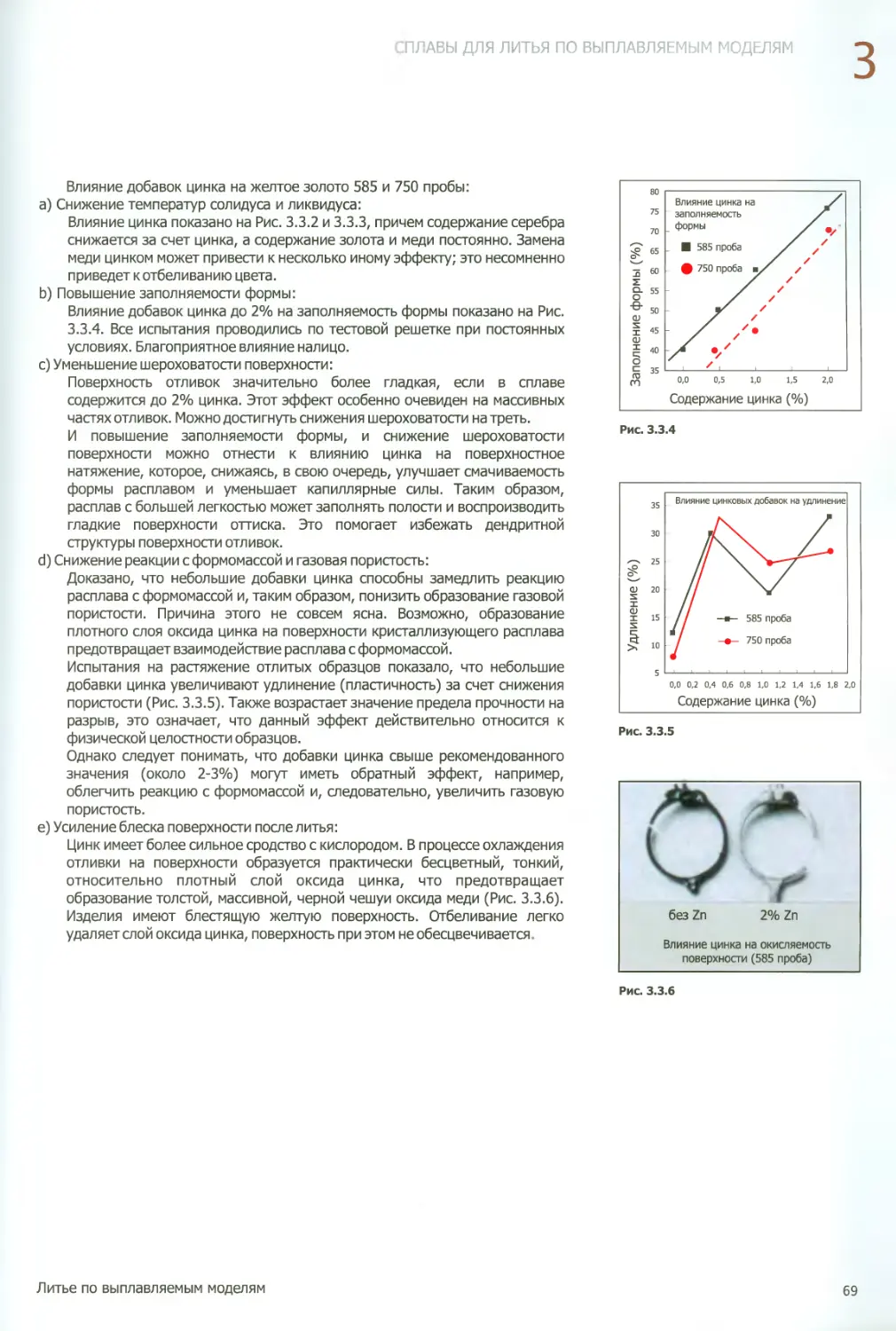

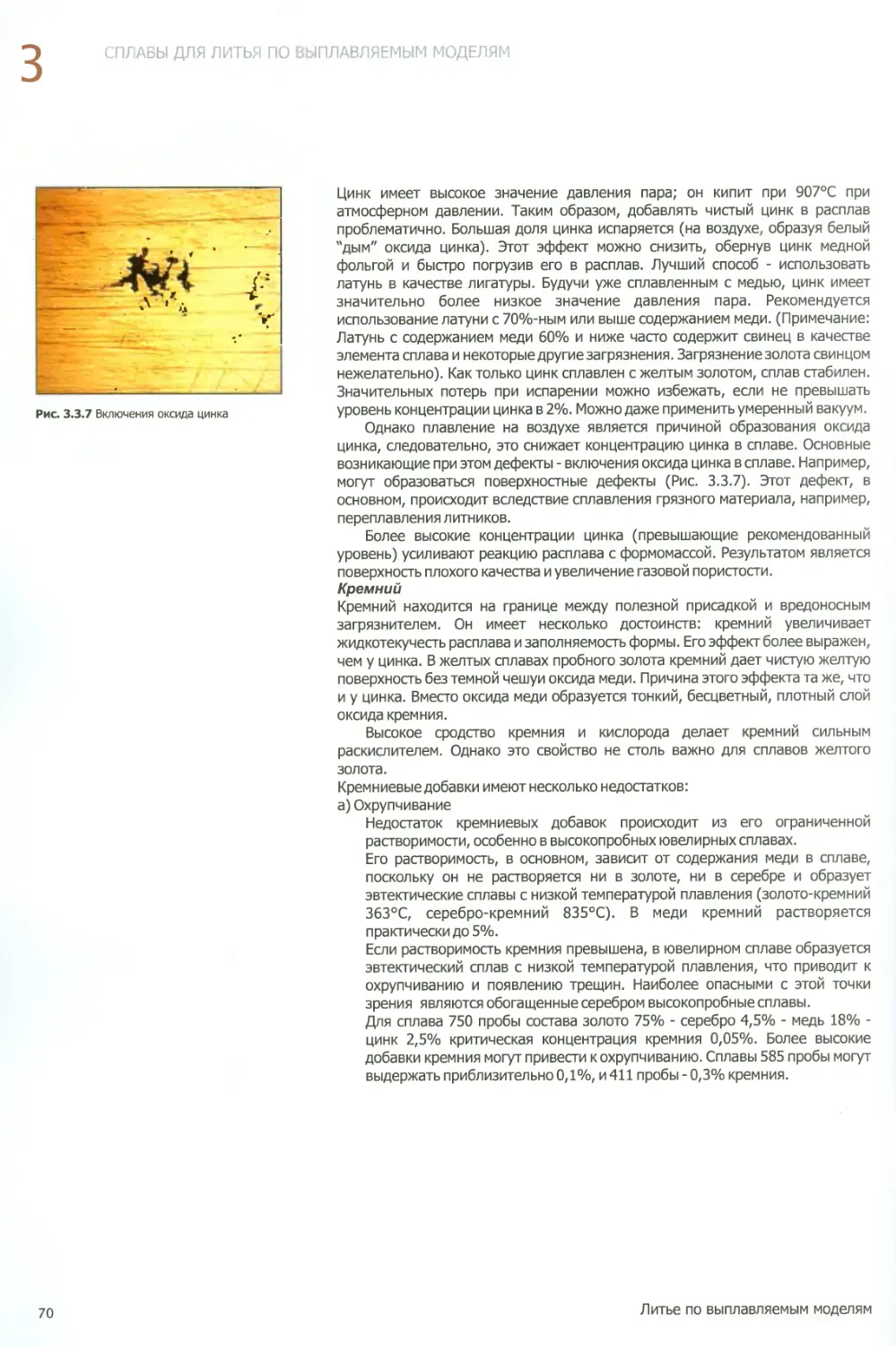

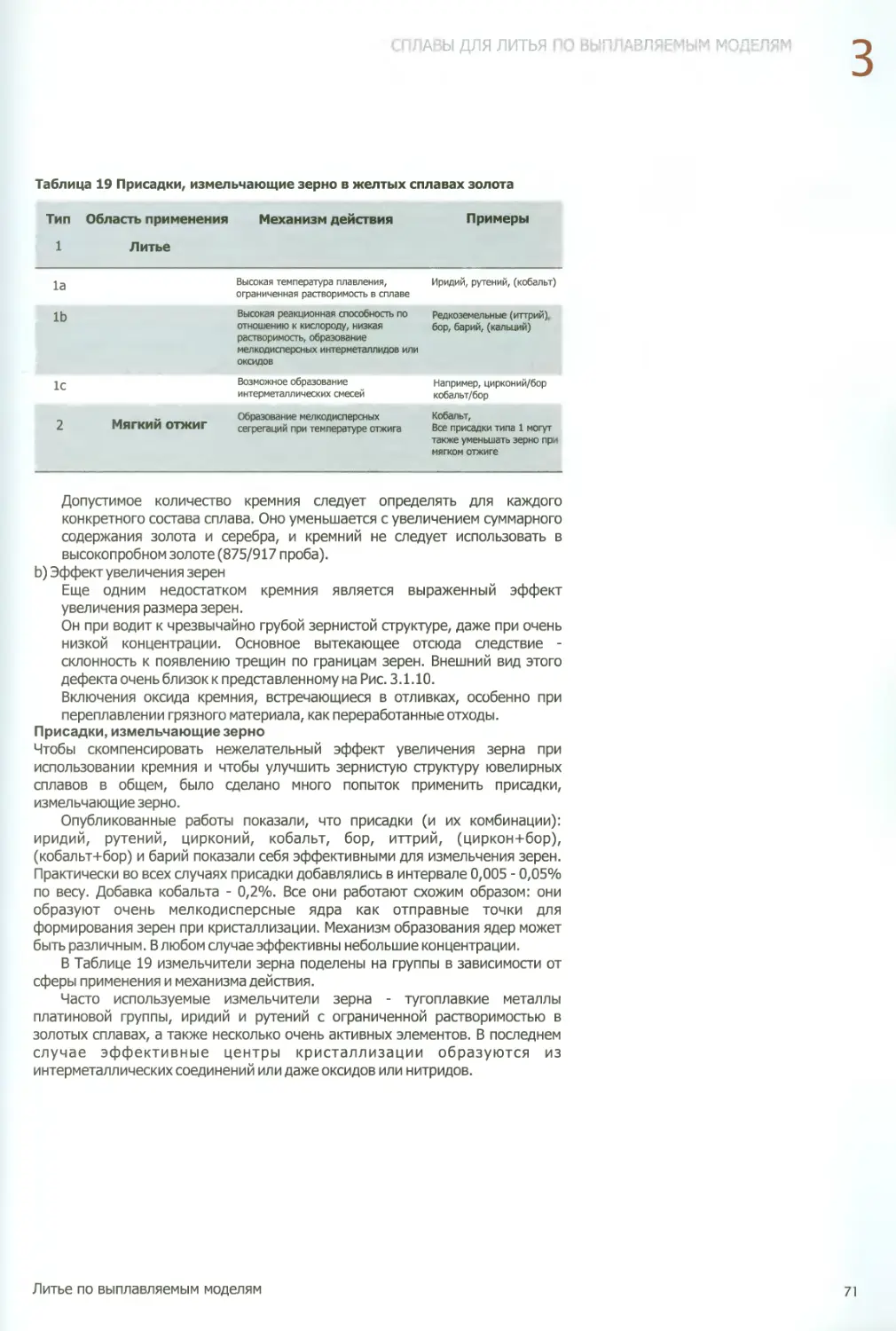

более низкого качества, типы формовочных масс, которые отвечали требованиям

ювелиров. Здесь мы имеем в виду формовочные массы на кремниевой основе, где в

качестве связующего используется сульфат кальция.

Поскольку литье по выплавляемым моделям превратилось в промышленный

процесс, оно стало применяться еще более широко. Сегодня мы можем сказать, что,

по меньшей мере, 50% ювелирных изделий, выпускаемых по всему миру,

производится путем литья по выплавляемым моделям благодаря огромному

техническому рывку в процессе, базовые принципы которого остались

неизменными с древних времен (Рис. 1.1.5-1.1.7). В результате, литье по

выплавляемым моделям обладает особой притягательностью, сохраняя

художественный и прикладной аспекты ювелирных украшений.

1.2 СОВРЕМЕННЫЙ ПРОЦЕСС И КАЧЕСТВО ПРОДУКТА

Литье по выплавляемым моделям - универсальная технология: в больших или

малых количествах можно производить изделия как простой, так и замысловатой

формы. Этот процесс не слишком дорогостоящий; часто, когда мы учитываем

стоимость хорошего штампа, изделия, которые можно изготовить методом

холодной штамповки, более выгодно отливать. Однако литье по выплавляемым

моделям - процесс далеко не простой. В большинстве этапов процесса мы должны

принимать во внимание и учитывать большое количество металлургических

принципов, если мы рассчитываем получить продукт хорошего качества. Эти этапы

усложняются в связи с небольшими размерами отливок, что в некоторой степени

затрудняет контроль над процессом. Довольно часто ювелир концентрирует свое

внимание на этапах плавки и заливки, а это только завершающие шаги

многоступенчатой процедуры; и очень часто результатом становится продукт

неудовлетворительного качества или продукт с дефектами, если все этапы,

предшествующие завершающим, небыли проведены правильно.

Несколько лет назад Всемирный Золотой Совет совместно с Санта-Фе

Симпозиумом осуществлял поддержку исследований Германского Института

Благородных Металлов, касающихся дефектов, возникающих при производстве

ювелирных изделий. Эти исследования показали, что около 80% некачественных

изделий были произведены путем литья по выплавляемым моделям, и более 50%

этих дефектов явились пористостью - дефектом, типичным именно для этого

способа производства.

Наиболее важные результаты этих исследований были собраны вместе в

"Справочнике по дефектам литья и иным порокам ювелирных изделий из золота"

опубликованном Всемирным Золотым Советом, где было описано большинство

распространенных типов дефектов: исчерпывающее объяснение их происхождения

и полезные рекомендации по их предотвращению. Этот "Справочник..." - очень

полезное и необходимое дополнение к данному изданию, которое

сконцентрировано на самом процессе.

Литье по выплавляемым моделям - очень древняя технология; тем не менее, в

своей современной форме ею не так легко управлять. Мы упомянули, что

небольшие размеры отливок, которые мы собираемся производить, представляют

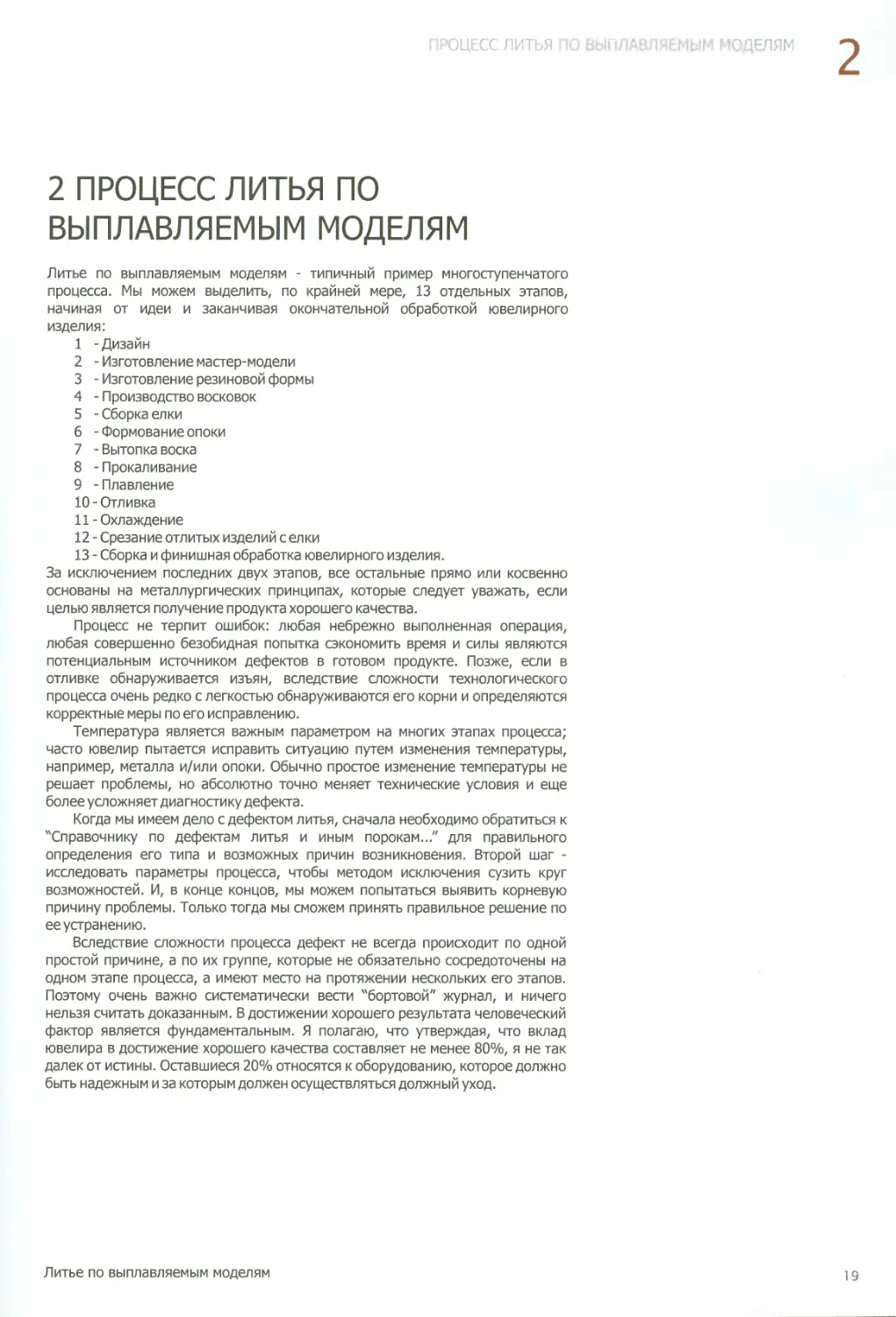

собой проблему. На Рис. 1.2.1 мы видим процесс отвердевания в кольце с большой

верхушкой. С момента снятия первого снимка до последнего прошло всего около 10

сек. Затвердевание происходит менее чем за 1 мин. Этот эксперимент,

14

Литье по выплавляемым моделям

ВЕДЕНИЕ

1

нацеленный на наблюдение за процессом отвердевания, был, по сути, очень

простым: расплавленный металл был залит в форму, и жидкий металл,

оставшийся после определенного момента времени, удалялся центробежными

силами. Самый короткий интервал времени был около 1 сек после заливки.

После раскручивания центрифуги форма открывалась, и из нее извлекался

застывший металлический объект

Эти снимки показывают, что процесс затвердевания происходит очень

быстро, следовательно, управлять им практически невозможно. Поэтому ясно,

что последние этапы всего процесса литья необходимо проводить в наилучших

условиях при условии соблюдения всех предшествующих этапов.

Было бы обманчиво полагать, что последнее поколение полностью

автоматизированных плавильных/литейных установок, неважно

центробежных или статичных, работающих по принципу разницы давлений,

может компенсировать халатность, которая была допущена на

предшествующих этапах процесса. Установка поможет добиваться

стабильного качества продукции, но она никогда не выйдет на

высококачественный уровень, если на предыдущих этапах были допущены

ошибки, простым металлургическим принципам не было придано значения.

1.3 ВЫБОР ОБОРУДОВАНИЯ И РАСХОДНЫХ МАТЕРИАЛОВ

Современный ювелир может выбирать из широкого спектра оборудования: от

вулканизаторов, восковых инжекторов, миксеров для смешивания

формомассы и прокалочных печей до плавильных/литейных установок,

которые представляют из себя наиболее значительные капиталовложения.

Говоря о плавильных/литейных установках, на рынке имеется два типа

оборудования, которые отличаются по природе сил, которые вдавливают

металл в форму: центробежные и статичные машины. Для предпочтения

какого-либо одного типа особых оснований нет: оба типа могут производить

продукцию высокого качества. Основные отличия между центробежными и

статичными установками будут кратко описаны в Главе 4, посвященной

оборудованию, но конечный выбор стоит за ювелиром, который основывается

на своих потребностях.

Основное положение: решение о приобретении нового оборудования,

основанное на том, что выпускаемый сейчас продукт имеет слишком много

дефектов, может быть большой ошибкой! Перед рассматриванием

возможностей по приобретению нового оборудования абсолютно необходимо

провести тщательный анализ имеющегося производственного процесса. Когда

(и только когда) мы будем уверены в том, что на существующем оборудовании

нельзя получить продукт более высокого качества, можно подумать о

вложении средств в новое оборудование. В настоящее время, когда рынок

предлагает все более и более автоматизированные установки, существует

опасность полностью переложить ответственность за качество продукта на

оборудование. Результаты такого подхода могут быть пагубны!

Поэтому наиболее важное правило для достижения хорошего результата -

всегда использовать свою голову и постоянно и тщательно анализировать

свою текущую работу.

Литье по выплавляемым моделям никогда нельзя рассматривать как

рутинный процесс. Нельзя отвергать ни одной детали, даже если на первый

взгляд она может показаться незначительной.

В течение производственного процесса используется не только

оборудование, но и различные расходные материалы: резина для

изготовления форм, воск - для восковок, формомасса - для заполнения опок и,

в конце концов, сплавы.

Все эти материалы - итог глубоких исследований: их нужно правильно

выбирать и использовать, четко следуя рекомендациям производителя по их

использованию.

Рис. 1.2.1 Ход отвердевания в кольце из

золотого сплава: а - спустя около 1 сек

после заполнения формы

Ь - спустя 3 сек

с - спустя 7 сек

d - спустя 10 сек

Литье по выплавляемым моделям

15

1

ВВЕДЕНИЕ

Если результаты неудовлетворительны, следует избегать спонтанных

новаций. Пожалуйста, воздержитесь от попыток преобразовать свою

производственную мастерскую в исследовательскую лабораторию!

Существует риск дальнейшего усугубления проблемы и возрастания путаницы

в голове! Можно сэкономить время и улучшить результаты, если в проблему

прямо посвящать производителей различных материалов: как правило,

производитель - первое лицо, заинтересованное в результатах использования

его продукции. Обычно он сможет распознать возможные ошибки и

порекомендовать подходящий способ от них избавиться, позволяя вам

сэкономить время и деньги.

1.4 МЕРЫ ПРЕДОСТОРОЖНОСТИ

Мы уже обсудили сложную природу процесса литья по выплавляемым моделям

и необходимость соблюдения всех процедур на каждом этапе. Теперь

необходимо обратиться к мерам предосторожности. Для достижения хорошего

качества и высокой производительности жизненно важно, чтобы были

защищены интересы рабочей силы. Некоторые из материалов могут быть

опасными и токсичными. Особенно следует отметить обращение с

формомассой и ее удаление после литья. Этот материал приводит к силикозу!

Необходим четкий контроль за уровнем формовочной пыли и за

использованием респираторов, подходящих для защиты от кремниевой пыли.

Респираторы должны подбираться индивидуально для каждого рабочего,

которого следует обучить им пользоваться. Опасность также может

представлять работа с горячим металлом, с электричеством, химикатами и пр.

Необходимо предпринимать меры предосторожности, включая ношение

защитной одежды и неукоснительное исполнение строгих правил техники

безопасности. Все это позже будет описано более детально.

16

Литье по выплавляемым моделям

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

2 ПРОЦЕСС ЛИТЬЯ ПО

ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литье по выплавляемым моделям - типичный пример многоступенчатого

процесса. Мы можем выделить, по крайней мере, 13 отдельных этапов,

начиная от идеи и заканчивая окончательной обработкой ювелирного

изделия:

1 -Дизайн

2 - Изготовление мастер-модели

3 - Изготовление резиновой формы

4 - Производство восковок

5 - Сборка елки

6 - Формование опоки

7 - Вытопка воска

8 - Прокаливание

9 - Плавление

10 - Отливка

11-Охлаждение

12 - Срезание отлитых изделий с елки

13 - Сборка и финишная обработка ювелирного изделия.

За исключением последних двух этапов, все остальные прямо или косвенно

основаны на металлургических принципах, которые следует уважать, если

целью является получение продукта хорошего качества.

Процесс не терпит ошибок: любая небрежно выполненная операция,

любая совершенно безобидная попытка сэкономить время и силы являются

потенциальным источником дефектов в готовом продукте. Позже, если в

отливке обнаруживается изъян, вследствие сложности технологического

процесса очень редко с легкостью обнаруживаются его корни и определяются

корректные меры по его исправлению.

Температура является важным параметром на многих этапах процесса;

часто ювелир пытается исправить ситуацию путем изменения температуры,

например, металла и/или опоки. Обычно простое изменение температуры не

решает проблемы, но абсолютно точно меняет технические условия и еще

более усложняет диагностику дефекта.

Когда мы имеем дело с дефектом литья, сначала необходимо обратиться к

"Справочнику по дефектам литья и иным порокам..." для правильного

определения его типа и возможных причин возникновения. Второй шаг -

исследовать параметры процесса, чтобы методом исключения сузить круг

возможностей. И, в конце концов, мы можем попытаться выявить корневую

причину проблемы. Только тогда мы сможем принять правильное решение по

ее устранению.

Вследствие сложности процесса дефект не всегда происходит по одной

простой причине, а по их группе, которые не обязательно сосредоточены на

одном этапе процесса, а имеют место на протяжении нескольких его этапов.

Поэтому очень важно систематически вести "бортовой" журнал, и ничего

нельзя считать доказанным. В достижении хорошего результата человеческий

фактор является фундаментальным. Я полагаю, что утверждая, что вклад

ювелира в достижение хорошего качества составляет не менее 80%, я не так

далек от истины. Оставшиеся 20% относятся к оборудованию, которое должно

быть надежным и за которым должен осуществляться должный уход.

Литье по выплавляемым моделям

19

2

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Рис. 2.1.1 а Дизайн кольца, состоящего

из 3 частей, созданный посредством

техники CAD (с любезного разрешения

компании Pomellato Spa.)

b

с

d

е

В этой главе мы обсудим каждый этап процесса, уделяя особое внимание

правилам или основным моментам, которых необходимо придерживаться, и

наиболее часто встречающимся проблемам, которые могут возникнуть. Позже,

в отдельных главах, мы опишем свойства наиболее часто использующихся

литейных сплавов и характеристики различных типов оборудования. Мы также

дадим несколько советов, чтобы вы могли сделать правильный выбор.

2.1 ДИЗАЙН

Дизайн представляет собой момент создания, рождение идеи нового

ювелирного продукта. Хотя благодаря современным технологиям возможно

отливать весьма сложные формы, дизайнеру всегда необходимо иметь

хорошее представление о процессе литья, чтобы он/она могли разрабатывать

изделия, которые можно с легкостью изготавливать путем литья. На этапе

дизайна также важно, чтобы дизайнер находился в тесном контакте с

литейщиком из цеха, где будут производить отливку.

Сегодня создание ювелирный изделий облегчено применением систем CAD

(Computer Aided Design), которые позволяют получить объемный рисунок,

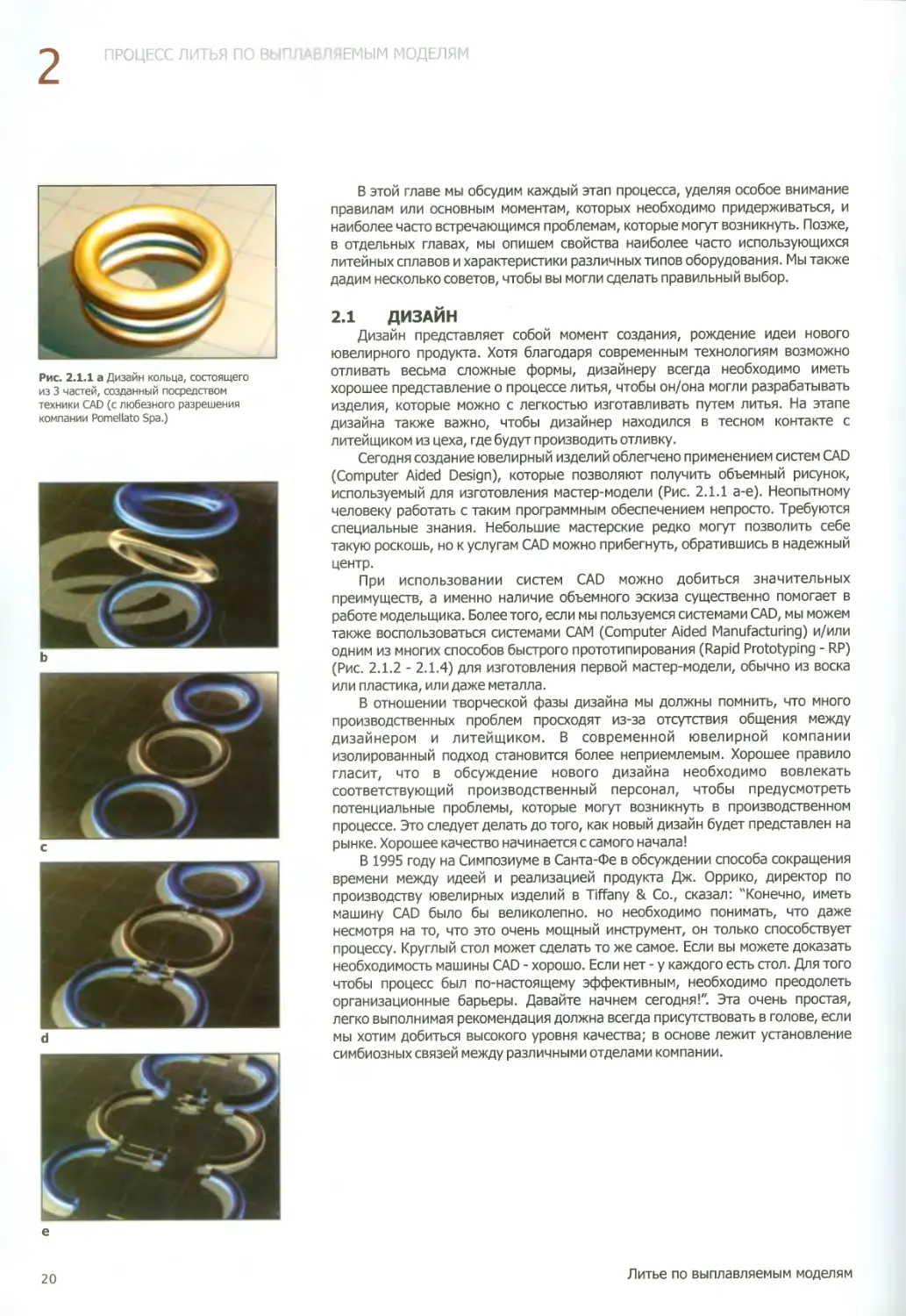

используемый для изготовления мастер-модели (Рис. 2.1.1 а-е). Неопытному

человеку работать с таким программным обеспечением непросто. Требуются

специальные знания. Небольшие мастерские редко могут позволить себе

такую роскошь, но к услугам CAD можно прибегнуть, обратившись в надежный

центр.

При использовании систем CAD можно добиться значительных

преимуществ, а именно наличие объемного эскиза существенно помогает в

работе модельщика. Более того, если мы пользуемся системами CAD, мы можем

также воспользоваться системами САМ (Computer Aided Manufacturing) и/или

одним из многих способов быстрого прототипирования (Rapid Prototyping - RP)

(Рис. 2.1.2 - 2.1.4) для изготовления первой мастер-модели, обычно из воска

или пластика, или даже металла.

В отношении творческой фазы дизайна мы должны помнить, что много

производственных проблем просходят из-за отсутствия общения между

дизайнером и литейщиком. В современной ювелирной компании

изолированный подход становится более неприемлемым. Хорошее правило

гласит, что в обсуждение нового дизайна необходимо вовлекать

соответствующий производственный персонал, чтобы предусмотреть

потенциальные проблемы, которые могут возникнуть в производственном

процессе. Это следует делать до того, как новый дизайн будет представлен на

рынке. Хорошее качество начинается с самого начала!

В 1995 году на Симпозиуме в Санта-Фе в обсуждении способа сокращения

времени между идеей и реализацией продукта Дж. Оррико, директор по

производству ювелирных изделий в Tiffany & Со., сказал: "Конечно, иметь

машину CAD было бы великолепно, но необходимо понимать, что даже

несмотря на то, что это очень мощный инструмент, он только способствует

процессу. Круглый стол может сделать то же самое. Если вы можете доказать

необходимость машины CAD - хорошо. Если нет - у каждого есть стол. Для того

чтобы процесс был по-настоящему эффективным, необходимо преодолеть

организационные барьеры. Давайте начнем сегодня!" Эта очень простая,

легко выполнимая рекомендация должна всегда присутствовать в голове, если

мы хотим добиться высокого уровня качества; в основе лежит установление

симбиозных связей между различными отделами компании.

20

Литье по выплавляемым моделям

РОЦЕСС ЛИТЬЯ Г

1ЛАВЛЯЕМЫМ МОДЕЛЯМ

2.2 ИЗГОТОВЛЕНИЕ МАСТЕР-МОДЕЛИ

Качество мастер-модели имеет первостепенную важность для достижения

хорошего качества продукта: она должна быть идеальной, в идеальном

законченном виде. На ней не должно быть ни малейших дефектов, поскольку

любой поверхностный дефект воспроизведется в резиновой форме и, в свою

очередь, в восковке, в полости формомассы и, в итоге, в отливках. В большинстве

случаев, чтобы достичь желаемого качества продукта, от дефекта можно

избавиться на стадии финишной обработки ювелирного изделия, но это требует

времени и денег. Однако, этот дефект ограничивает использование

механизированных средств финишной обработки. Такая обработка выполняется

вручную, в результате чего впустую тратится время, и возрастают издержки

производства.

2.2.1 Сплав для изготовления мастер-модели

Для изготовления мастер-модели рекомендуется использование сплавов с

достаточно высокой степенью твердости: таким образом, легче провести

окончательную отделку модели, которая будет отличаться большей степенью

износостойкости. Мы должны помнить, что если ювелирное изделие пользуется

спросом, мастер-модель будет использоваться для изготовления большого

количества резиновых форм. Поэтому коррозионная и износостойкость являются

важными характеристиками мастер-модели.

Рекомендуется использовать нейзильбер (50% никеля, 30% меди, 20%

цинка). Многие ювелиры для создания мастер-модели используют стерлинговое

серебро (92,5% серебра), поскольку именно этот сплав они привыкли отливать и

обрабатывать. Единственными недостатками в применении стерлингового

серебра являются его низкая твердость и способность реагировать с резиной в

процессе вулканизации.

Вне зависимости от того, какой применяется сплав, настоятельно

рекомендуется наносить на готовые модели родиевое покрытие. Родиевое

покрытие - блестящее и прочное, оно позволяет получить более высокую степень

финишной обработки, увеличивает износостойкость и создает отталкивающий

слой, защищая от коррозии и окисления, особенно на этапе вулканизации, если

используется обычная резина (Рис. 2.2.1).

До этого момента мы описывали металлические модели. Но сегодня при

помощи современных техник быстрого прототипирования, с помощью систем

CAD-CAM возможно изготавливать модели из специальных пластиков, которые

могут быть напрямую использованы для производства резиновых форм или для

изготовления металлической мастер-модели вместо восковки (Рис. 2.1.2, 2.1.3 и

2.1.4). Некоторые ювелиры используют свои восковые или пластиковые модели,

выполненные путем быстрого прототипирования, для отливки мастер-моделей в

пробном золоте.

2.2.2 Питатель

Обычно питатель рассматривается как составная часть модели. Он соединяет

готовую к отливке восковку с центральным литником (стояком), куда заливается

расплавленный металл.

Назначение питателя

Питатель - очень важная составляющая литья по выплавляемым моделям. Он

должен гарантировать идеальное заполнение всех полостей формы. И даже

более важно, он должен служить в качестве резервуара для жидкого металла,

чтобы компенсировать неизбежную объемную усадку золота в процессе

затвердевания отлитых изделий. Если питатель не может выполнять свою вторую

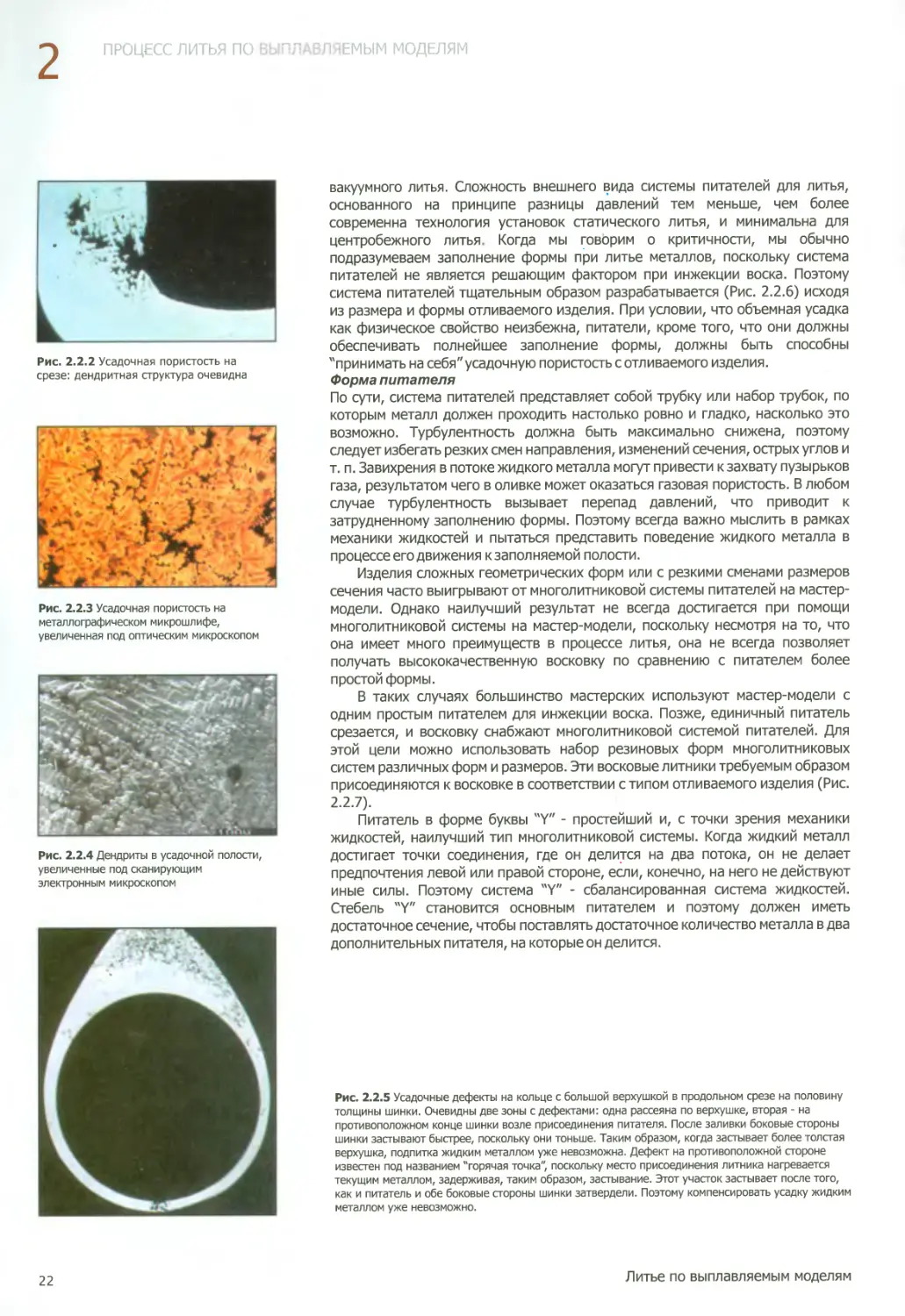

функцию, образуется дефект - усадочная пористость с характерной дендритной

поверхностью (Рис. 2.2.2,2.2.3 и 2.2.4). Этот дефект может полностью скрываться

внутри отливки, в этом случае эстетических проблем не возникает. Однако, более

часто он проявляется на поверхности отливки, его нужно либо исправлять, либо

изделие должно быть пущено в отходы. Исправление - очень тонкая операция,

которую трудно, а бывает иногда невозможно выполнить (Рис. 2.2.5).

Критичность системы питателей меняется в зависимости от типа литейного

оборудования. Форма питателя более важна для традиционного оборудования

статического литья и несколько менее важна для установок статичного

Рис. 2.1.2 Сопла (головки) установки

быстрого прототипирования: красная головка

наращивает поддерживающую структуру,

которая позже удаляется, а зеленая - строит

непосредственно модель

Рис. 2.1.3 Операционная диаграмма

установки быстрого прототипирования

показанной на Рис. 2.1.2

Vista laterale = Вид сбоку

Passo della goccia = Расстояние между

каплями

Diametro della goccia = Диаметр капли

Direzione del movimento dei jets =

Направление продвижения сопел

Direzione del deposito dei jets = Направление

наложения слоя

Altezza di un layer = Толщина слоя

Altezza della parete = Толщина всех

нанесенных слоев

Рис. 2.1.4 Некоторые модели,

изготовленные при помощи установки

быстрого прототипирования

Рис. 2.2.1 Мастер-модель кольца из

нейзильбера с родиевым покрытием

Литье по выплавляемым моделям

21

ПРОЦЕСС литья по выпи

1ЯЕМЫМ МОДЕЛЯМ

Рис. 2.2.2 Усадочная пористость на

срезе: дендритная структура очевидна

Рис. 2.2.3 Усадочная пористость на

металлографическом микрошлифе,

увеличенная под оптическим микроскопом

Рис. 2.2.4 Дендриты в усадочной полости,

увеличенные под сканирующим

электронным микроскопом

вакуумного литья. Сложность внешнего вида системы питателей для литья,

основанного на принципе разницы давлений тем меньше, чем более

современна технология установок статического литья, и минимальна для

центробежного литья. Когда мы говорим о критичности, мы обычно

подразумеваем заполнение формы при литье металлов, поскольку система

питателей не является решающим фактором при инжекции воска. Поэтому

система питателей тщательным образом разрабатывается (Рис. 2.2.6) исходя

из размера и формы отливаемого изделия. При условии, что объемная усадка

как физическое свойство неизбежна, питатели, кроме того, что они должны

обеспечивать полнейшее заполнение формы, должны быть способны

"принимать на себя "усадочную пористость с отливаемого изделия.

Форма питателя

По сути, система питателей представляет собой трубку или набор трубок, по

которым металл должен проходить настолько ровно и гладко, насколько это

возможно. Турбулентность должна быть максимально снижена, поэтому

следует избегать резких смен направления, изменений сечения, острых углов и

т. п. Завихрения в потоке жидкого металла могут привести к захвату пузырьков

газа, результатом чего в оливке может оказаться газовая пористость. В любом

случае турбулентность вызывает перепад давлений, что приводит к

затрудненному заполнению формы. Поэтому всегда важно мыслить в рамках

механики жидкостей и пытаться представить поведение жидкого металла в

процессе его движения к заполняемой полости.

Изделия сложных геометрических форм или с резкими сменами размеров

сечения часто выигрывают от многолитниковой системы питателей на мастер-

модели. Однако наилучший результат не всегда достигается при помощи

многолитниковой системы на мастер-модели, поскольку несмотря на то, что

она имеет много преимуществ в процессе литья, она не всегда позволяет

получать высококачественную восковку по сравнению с питателем более

простой формы.

В таких случаях большинство мастерских используют мастер-модели с

одним простым питателем для инжекции воска. Позже, единичный питатель

срезается, и восковку снабжают многолитниковой системой питателей. Для

этой цели можно использовать набор резиновых форм многолитниковых

систем различных форм и размеров. Эти восковые литники требуемым образом

присоединяются к восковке в соответствии с типом отливаемого изделия (Рис.

2.2.7).

Питатель в форме буквы "Y" - простейший и, с точки зрения механики

жидкостей, наилучший тип многолитниковой системы. Когда жидкий металл

достигает точки соединения, где он делится на два потока, он не делает

предпочтения левой или правой стороне, если, конечно, на него не действуют

иные силы. Поэтому система "Y" - сбалансированная система жидкостей.

Стебель "Y" становится основным питателем и поэтому должен иметь

достаточное сечение, чтобы поставлять достаточное количество металла в два

дополнительных питателя, на которые он делится.

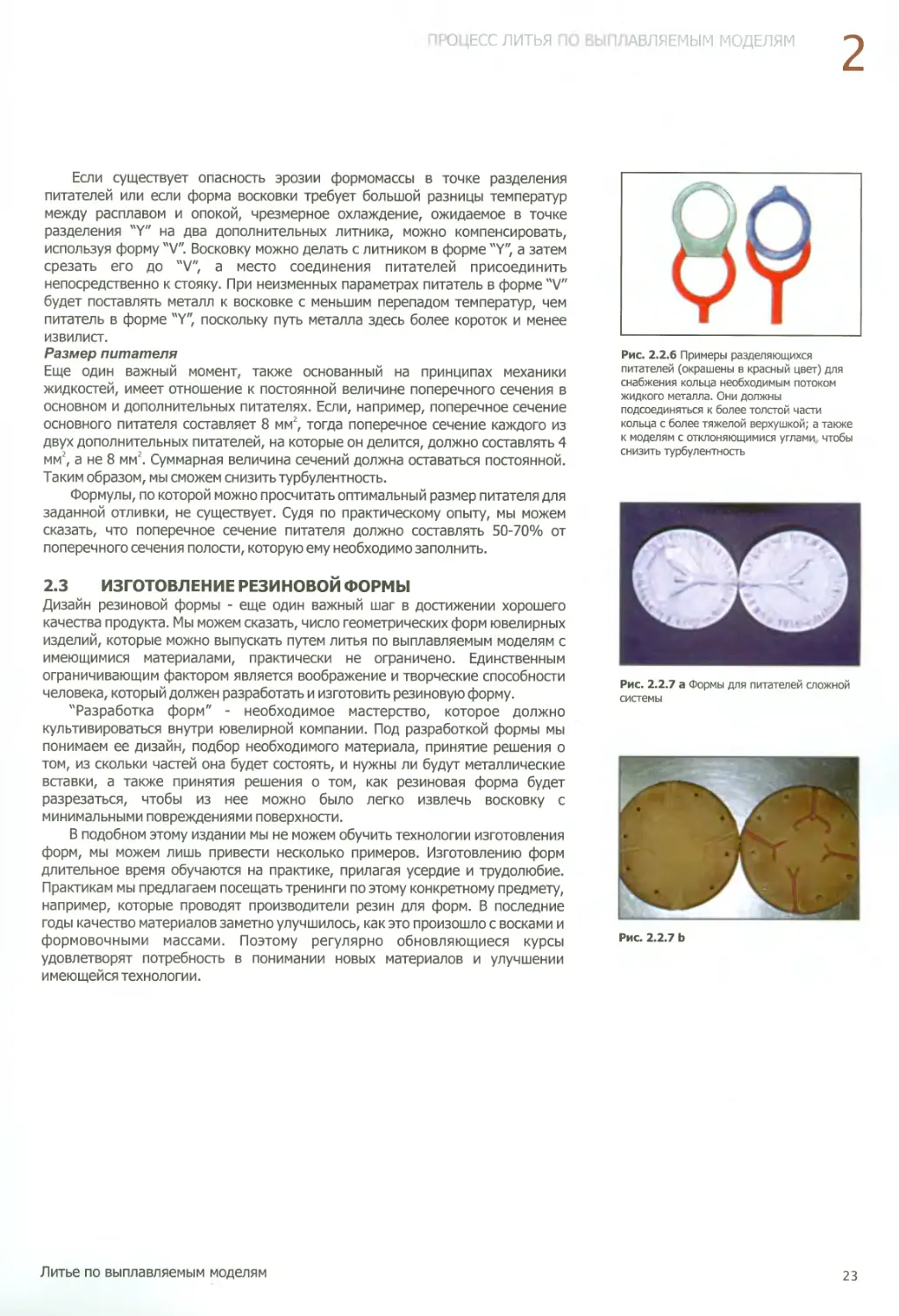

Рис. 2.2.5 Усадочные дефекты на кольце с большой верхушкой в продольном срезе на половину

толщины шинки. Очевидны две зоны с дефектами: одна рассеяна по верхушке, вторая - на

противоположном конце шинки возле присоединения питателя. После заливки боковые стороны

шинки застывают быстрее, поскольку они тоньше. Таким образом, когда застывает более толстая

верхушка, подпитка жидким металлом уже невозможна. Дефект на противоположной стороне

известен под названием "горячая точка", поскольку место присоединения литника нагревается

текущим металлом, задерживая, таким образом, застывание. Этот участок застывает после того,

как и питатель и обе боковые стороны шинки затвердели. Поэтому компенсировать усадку жидким

металлом уже невозможно.

22

Литье по выплавляемым моделям

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

2

Если существует опасность эрозии формомассы в точке разделения

питателей или если форма восковки требует большой разницы температур

между расплавом и опокой, чрезмерное охлаждение, ожидаемое в точке

разделения "Y" на два дополнительных литника, можно компенсировать,

используя форму "V". Восковку можно делать с литником в форме "Y" а затем

срезать его до "V", а место соединения питателей присоединить

непосредственно к стояку. При неизменных параметрах питатель в форме "V"

будет поставлять металл к восковке с меньшим перепадом температур, чем

питатель в форме "Y" поскольку путь металла здесь более короток и менее

извилист.

Размер питателя

Еще один важный момент, также основанный на принципах механики

жидкостей, имеет отношение к постоянной величине поперечного сечения в

основном и дополнительных питателях. Если, например, поперечное сечение

основного питателя составляет 8 мм2, тогда поперечное сечение каждого из

двух дополнительных питателей, на которые он делится, должно составлять 4

мм2, а не 8 мм2. Суммарная величина сечений должна оставаться постоянной.

Таким образом, мы сможем снизить турбулентность.

Формулы, по которой можно просчитать оптимальный размер питателя для

заданной отливки, не существует. Судя по практическому опыту, мы можем

сказать, что поперечное сечение питателя должно составлять 50-70% от

поперечного сечения полости, которую ему необходимо заполнить.

2.3 ИЗГОТОВЛЕНИЕ РЕЗИНОВОЙ ФОРМЫ

Дизайн резиновой формы - еще один важный шаг в достижении хорошего

качества продукта. Мы можем сказать, число геометрических форм ювелирных

изделий, которые можно выпускать путем литья по выплавляемым моделям с

имеющимися материалами, практически не ограничено. Единственным

ограничивающим фактором является воображение и творческие способности

человека, который должен разработать и изготовить резиновую форму.

"Разработка форм" - необходимое мастерство, которое должно

культивироваться внутри ювелирной компании. Под разработкой формы мы

понимаем ее дизайн, подбор необходимого материала, принятие решения о

том, из скольки частей она будет состоять, и нужны ли будут металлические

вставки, а также принятия решения о том, как резиновая форма будет

разрезаться, чтобы из нее можно было легко извлечь восковку с

минимальными повреждениями поверхности.

В подобном этому издании мы не можем обучить технологии изготовления

форм, мы можем лишь привести несколько примеров. Изготовлению форм

длительное время обучаются на практике, прилагая усердие и трудолюбие.

Практикам мы предлагаем посещать тренинги по этому конкретному предмету,

например, которые проводят производители резин для форм. В последние

годы качество материалов заметно улучшилось, как это произошло с восками и

формовочными массами. Поэтому регулярно обновляющиеся курсы

удовлетворят потребность в понимании новых материалов и улучшении

имеющейся технологии.

Рис. 2.2.6 Примеры разделяющихся

питателей (окрашены в красный цвет) для

снабжения кольца необходимым потоком

жидкого металла. Они должны

подсоединяться к более толстой части

кольца с более тяжелой верхушкой; а также

к моделям с отклоняющимися углами чтобы

снизить турбулентность

Рис. 2.2.7 а Формы для питателей сложной

системы

Рис. 2.2.7 I

Литье по выплавляемым моделям

23

2

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

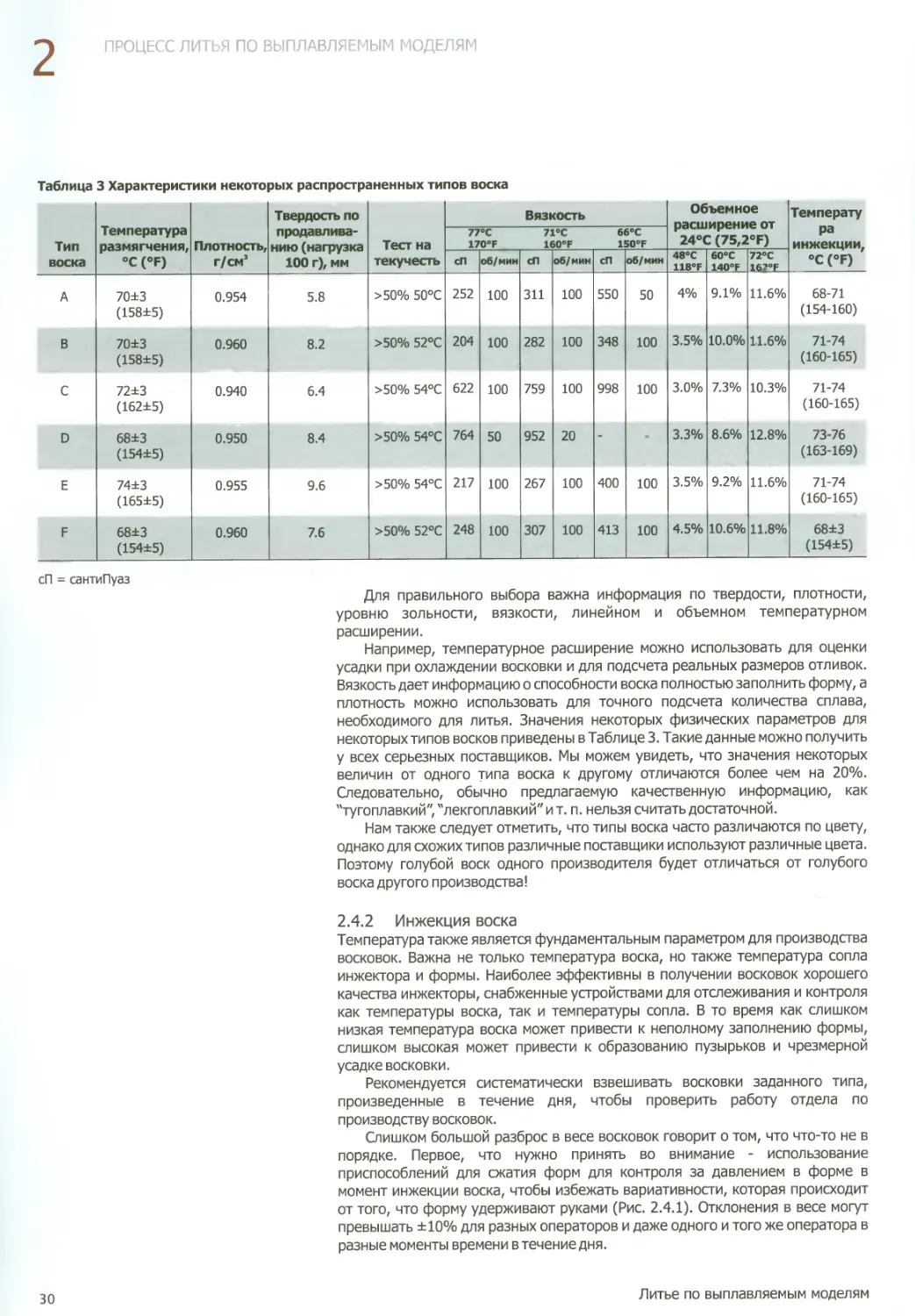

2.3.1 Типы резин для изготовления форм

На рынке имеется множество различных типов резин как натуральных, так и

синтетических, включая силиконовые резины. Каждый тип резины имеет

уникальное сочетание характеристик, и его следует выбирать для

использования в конкретных ситуациях в соответствии с планируемой

отливкой. Как правило, натуральная резина более прочная и более

износостойкая. Силиконовая резина менее прочная, но она лучше

воспроизводит мелкие детали. Двухкомпонентные системы, которые не

являются вулканизируемой резиной, совершенно недавно стали широко

доступны на рынке. Очевидно, что они более просты в использовании, но

степень их износостойкости значительно ниже по сравнению с резинами

других типов. Преимущества и недостатки наиболее распространенных типов

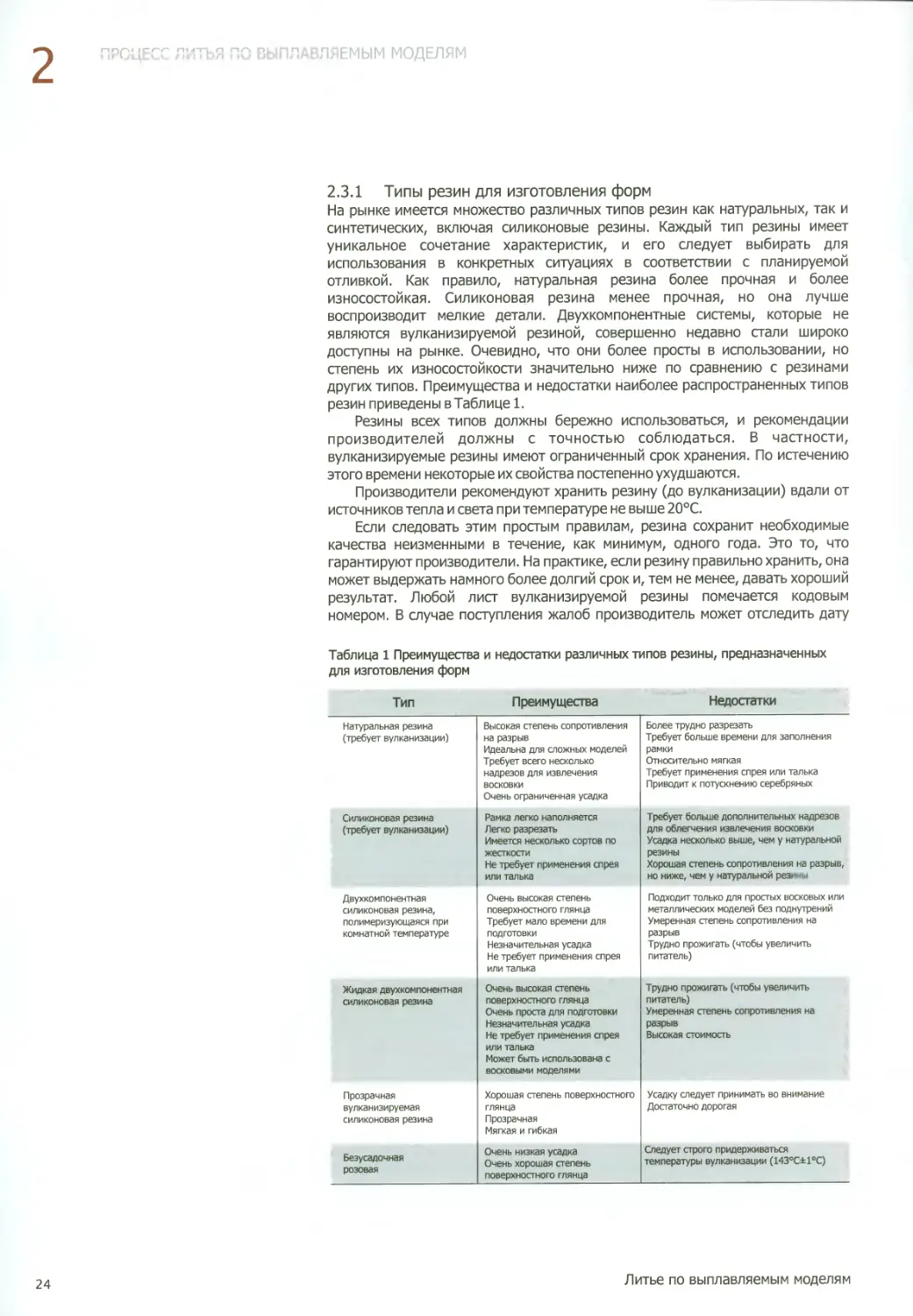

резин приведены в Таблице 1.

Резины всех типов должны бережно использоваться, и рекомендации

производителей должны с точностью соблюдаться. В частности,

вулканизируемые резины имеют ограниченный срок хранения. По истечению

этого времени некоторые их свойства постепенно ухудшаются.

Производители рекомендуют хранить резину (до вулканизации) вдали от

источников тепла и света при температуре не выше 20°С.

Если следовать этим простым правилам, резина сохранит необходимые

качества неизменными в течение, как минимум, одного года. Это то, что

гарантируют производители. На практике, если резину правильно хранить, она

может выдержать намного более долгий срок и, тем не менее, давать хороший

результат. Любой лист вулканизируемой резины помечается кодовым

номером. В случае поступления жалоб производитель может отследить дату

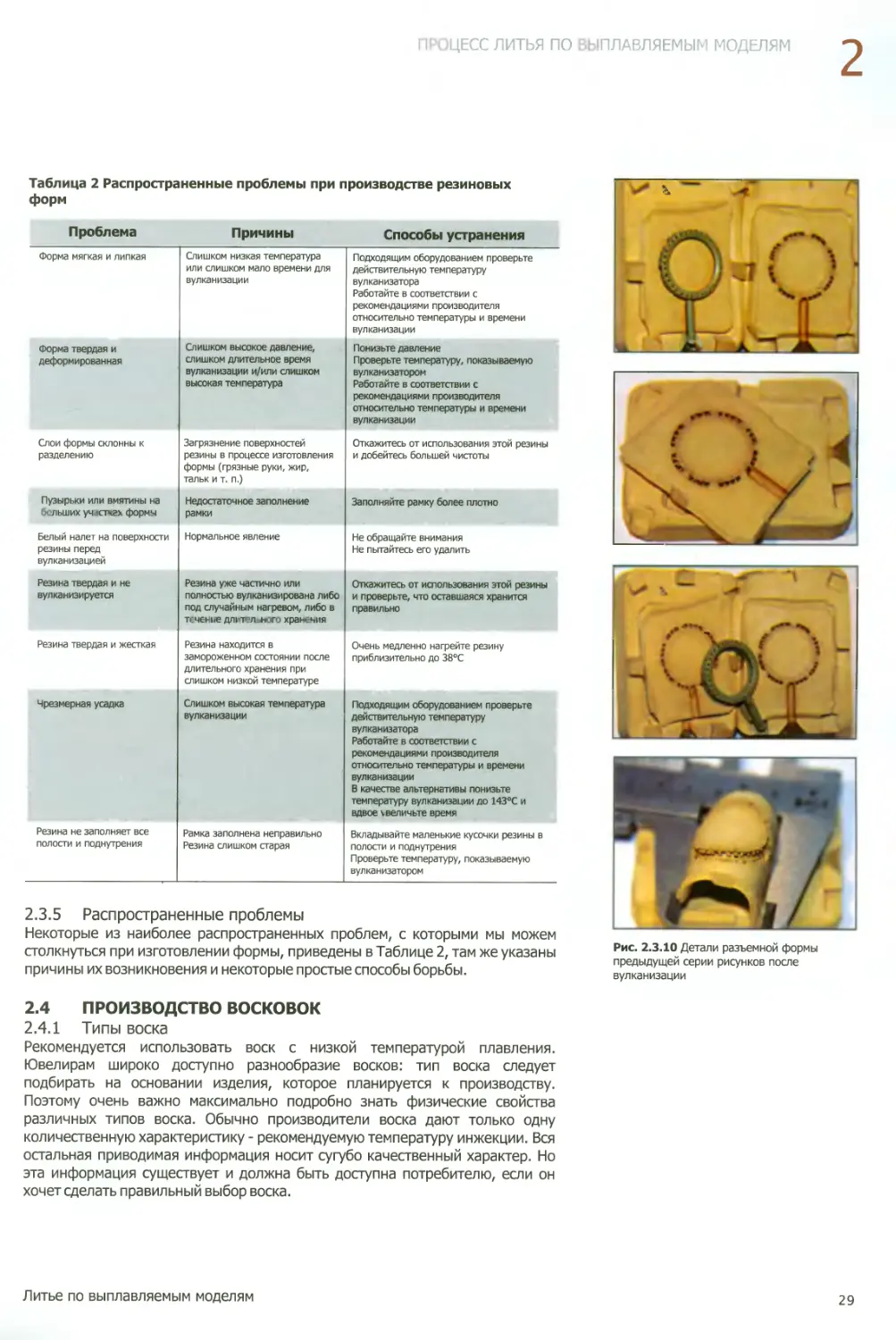

Таблица 1 Преимущества и недостатки различных типов резины, предназначенных

для изготовления форм

Тип Преимущества Недостатки

Натуральная резина (требует вулканизации) Высокая степень сопротивления на разрыв Идеальна для сложных моделей Требует всего несколько надрезов для извлечения восковки Очень ограниченная усадка Более трудно разрезать Требует больше времени для заполнения рамки Относительно мягкая Требует применения спрея или талька Приводит к потускнению серебряных

Силиконовая резина (требует вулканизации) Рамка легко наполняется Легко разрезать Имеется несколько сортов по жесткости Не требует применения спрея или талька Требует больше дополнительных надрезов для облегчения извлечения восковки Усадка несколько выше, чем у натуральной резины Хорошая степень сопротивления на разрыв, но ниже, чем у натуральной реэ><ы

Двухкомпонентная силиконовая резина, полимеризующаяся при комнатной температуре Очень высокая степень поверхностного глянца Требует мало времени для подготовки Незначительная усадка Не требует применения спрея или талька Подходит только для простых восковых или металлических моделей без поднутрений Умеренная степень сопротивления на разрыв Трудно прожигать (чтобы увеличить питатель)

Жидкая двухкомпонентная силиконовая резина Очень высокая степень поверхностного глянца Очень проста для подготовки Незначительная усадка Не требует применения спрея или талька Может быть использована с восковыми моделями Трудно прожигать (чтобы увеличить питатель) Умеренная степень сопротивления на разрыв Высокая стоимость

Прозрачная вулканизируемая силиконовая резина Хорошая степень поверхностного глянца Прозрачная Мягкая и гибкая Усадку следует принимать во внимание Достаточно дорогая

Безусадочная розовая Очень низкая усадка Очень хорошая степень поверхностного глянца Следует строго придерживаться температуры вулканизации (143°С±1°С)

24

Литье по выплавляемым моделям

1Р0ЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

2

выпуска. Поэтому эту кодировку важно сохранять. Кроме всего прочего, не

следует хранить резину в больших количествах и использовать сначала более

старую ("первую купил - первую используй").

2.3.2 Изготовление формы

Перед изготовлением формы мастер-модель необходимо тщательно очистить

обезжиривающим раствором в ультразвуковой мойке. В случае с

вулканизируемой резиной форма подготавливается путем аккуратного

укладывания слоев резины в подходящую металлическую рамку

(предпочтительнее кованый алюминий). Модель помещается по центру

резиновых слоев и покрывается ровно таким же их количеством (Рис. 2.3.1 а и

Ь). Каждая пластина вулканизационного пресса должна иметь датчик контроля

температуры. Периодически следует проводить калибровку датчиков при

помощи термопары или другого подходящего прибора.

Необходимо провести два типа тестов: при первом поверяется то, что обе

нагретые пластины имеют одинаковую температуру. Его можно провести,

поместив деревянный блок такого же размера, как и рамка, с желобками на

верхней и нижней поверхности между пластинами вулканизатора. Затем в эти

желобки помещаются датчики термопары, и температура измеряется в разных

точках нижней и верхней поверхности. Значения температуры в различных

положениях должны быть одинаковыми.

Второй тест проверяет калибровку температурных датчиков. В этом случае

мы можем использовать небольшой алюминиевый блок по толщине формы с

отверстием посередине для помещения в него датчика термопары. Затем мы

включаем вулканизатор, проверяем, индикатор на термостате начинает мигать

при достижении желаемой температуры в 152-154°С. Если индикатор мигает

при другом значении температуры, необходимо отрегулировать регулятор

установки температуры, пока верное значение температуры не будет

установлено.

Неверная температура вулканизации - наиболее частая причина

получения форм низкого качества и чрезмерной усадки. Рекомендуемая

температура для вулканизации форм из натуральных резин - 152-154°С. Для

силиконовых резин она возрастает до 165-177°С. Время вулканизации зависит

от толщины формы: обычно рекомендуется 7,5 мин на 1 слой резины (толщина

одного слоя резины около 3,2 мм). Поэтому форму толщиной 19 мм необходимо

вулканизировать в течение около 45 мин.

В случаях с особо сложными мастер-моделями, если при описанных выше

условиях не получается хороший результат, мы можем понизить температуру

вулканизации на 10°С и вдвое увеличить время. Таким образом, резина будет

оставаться в пастообразном состоянии более долгое время и сможет более

точно принять форму модели.

Рис. 2.3.1 Этапы изготовления резиновой

формы

а - Модель размещается по центру рамки

b - Рамка заполняется резиной доверху

Рис. 2.3.2 Защитная перчатка для

разрезания форм, изготовленная с

использованием волокна из нержавеющей

стали

а - Перчатка подходит на обе руки

b - Разрезание формы защищенной рукой

Литье по выплавляемым моделям

25

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Рис. 2.3.3 Верстачное приспособление,

облегчающее разрезание формы ("третья

рука")

а - "Третья рука"

b - "Третья рука" в действии

Рис. 2.3.4 Выпуклое кольцо с

выраженным поднутрением

Рис. 2.3.5

а - Для производства половинки кольца,

показанного на Рис. 2.3.4 используется

отдельная резиновая форма

2.3.3 Разрезание формы

Чтобы разрезать форму после вулканизации (или полимеризации

невулканизируемых резин), мы пользуемся лезвиями, которые не нужно часто

затачивать или менять, поскольку резы должны быть острыми и идеальными, в

противном случае из формы будут получаться бракованные восковки. Чтобы

облегчить разрезание, лезвие необходимо часто смачивать водным раствором

поверхностно-активных веществ.

Две важных меры предосторожности: лезвия очень острые, поэтому мы

должны работать, двигаясь по направлению от руки, удерживающей форму.

Вторая рекомендация заключается в необходимости защиты руки,

удерживающей форму, при помощи непрорезаемой перчатки, изготовленной с

применением стального волокна (Рис. 2.3.2 а и Ь).

В процессе разрезания форма должна быть открытой - резину сильно

оттягивают в стороны: это трудно сделать одной рукой. Для этой цели очень

помогает простое, но эффективное устройство, называемое "третьей рукой";

оно значительно облегчит вашу работу (Рис. 2.3.3). Форму разрезают

различными способами в зависимости от типа инжектора, используемого для

производства восковок. Это делается для предотвращения попадания в

восковки пузырьков воздуха; что неизбежно ведет к появлению дефектов. В

настоящее время используются инжекторы, которые перед впрыскиванием в

форму воска выдавливают из нее воздух. В этом случае формы должны

вакуумироваться. Однако во многих мастерских используются традиционные

инжекторы, которые не требуют применения вакуума. В этом случае на формах

прорезаются выпоры, по которым воздух покидает резиновую форму в момент

инжекции воска.

В цехах, где используются как традиционные, как и вакуумные инжекторы,

проблемы могут возникнуть, если формой пользуются на обоих типах

инжекторов, это приводит к неблагоприятным последствиям для качества

восковок.

Обучить тому, как изготовить идеальную форму, в книге достаточно

трудно, но можно привести несколько примеров, которые могут

продемонстрировать, что можно получить путем "разработки формы".

Важность наличия в штате хорошего специалиста по изготовлению форм

очевидна исходя из следующего примера: модель (Рис. 2.3.4), несомненно,

очень проста - кольцо с гладкой поверхностью со значительным поднутрением

по внутренней стороне. По настоянию производственного отдела

первоначальное решение было изготовить восковку, состоящую из двух частей

(Рис. 2.3.5 а и Ь). Таким образом, для каждой половинки кольца было по

отдельной резиновой форме. Для изготовления цельного кольца необходимо

либо соединять две восковки, либо спаивать две половинки после отливки их

из пробного золота. Как видно на рисунке, форма содержит шпильки, которые

соединяют две половинки и которые удаляются после пайки. Оба подхода

имеют значительные недостатки и требуют длительной финишной обработки,

чтобы достичь приемлемого, но никогда идеального уровня качества.

Рис. 2.3.5

Ь - Две половинки соединяются вместе,

чтобы получить цельное кольцо

26

Литье по выплавляемым моделям

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

2

Рис. 2.3.6 Форма,

разработанная для того,

чтобы получать одну цельную

восковку кольца, показанного

на Рис. 2.3.4

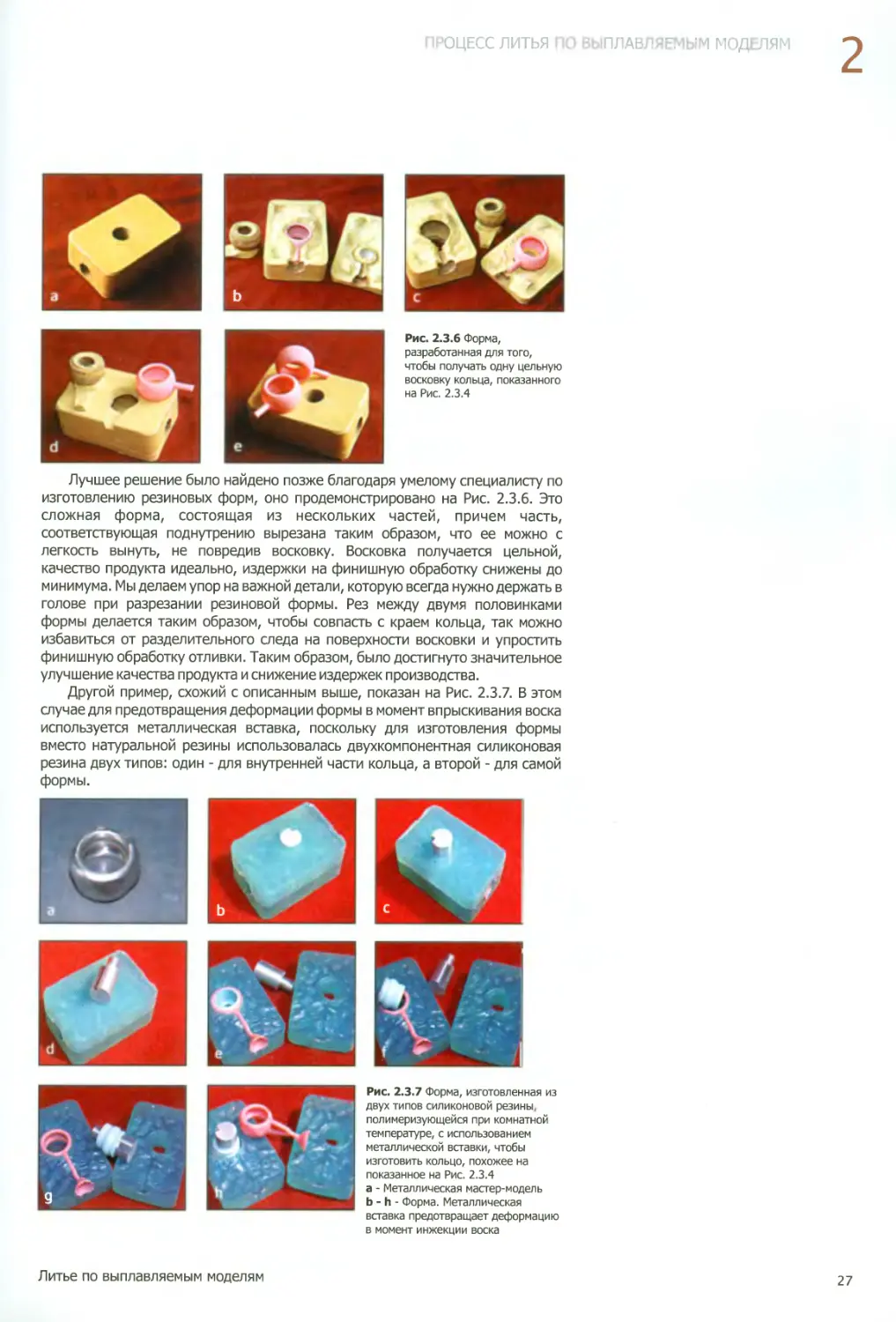

Лучшее решение было найдено позже благодаря умелому специалисту по

изготовлению резиновых форм, оно продемонстрировано на Рис. 2.3.6. Это

сложная форма, состоящая из нескольких частей, причем часть,

соответствующая поднутрению вырезана таким образом, что ее можно с

легкость вынуть, не повредив восковку. Восковка получается цельной,

качество продукта идеально, издержки на финишную обработку снижены до

минимума. Мы делаем упор на важной детали, которую всегда нужно держать в

голове при разрезании резиновой формы. Рез между двумя половинками

формы делается таким образом, чтобы совпасть с краем кольца, так можно

избавиться от разделительного следа на поверхности восковки и упростить

финишную обработку отливки. Таким образом, было достигнуто значительное

улучшение качества продукта и снижение издержек производства.

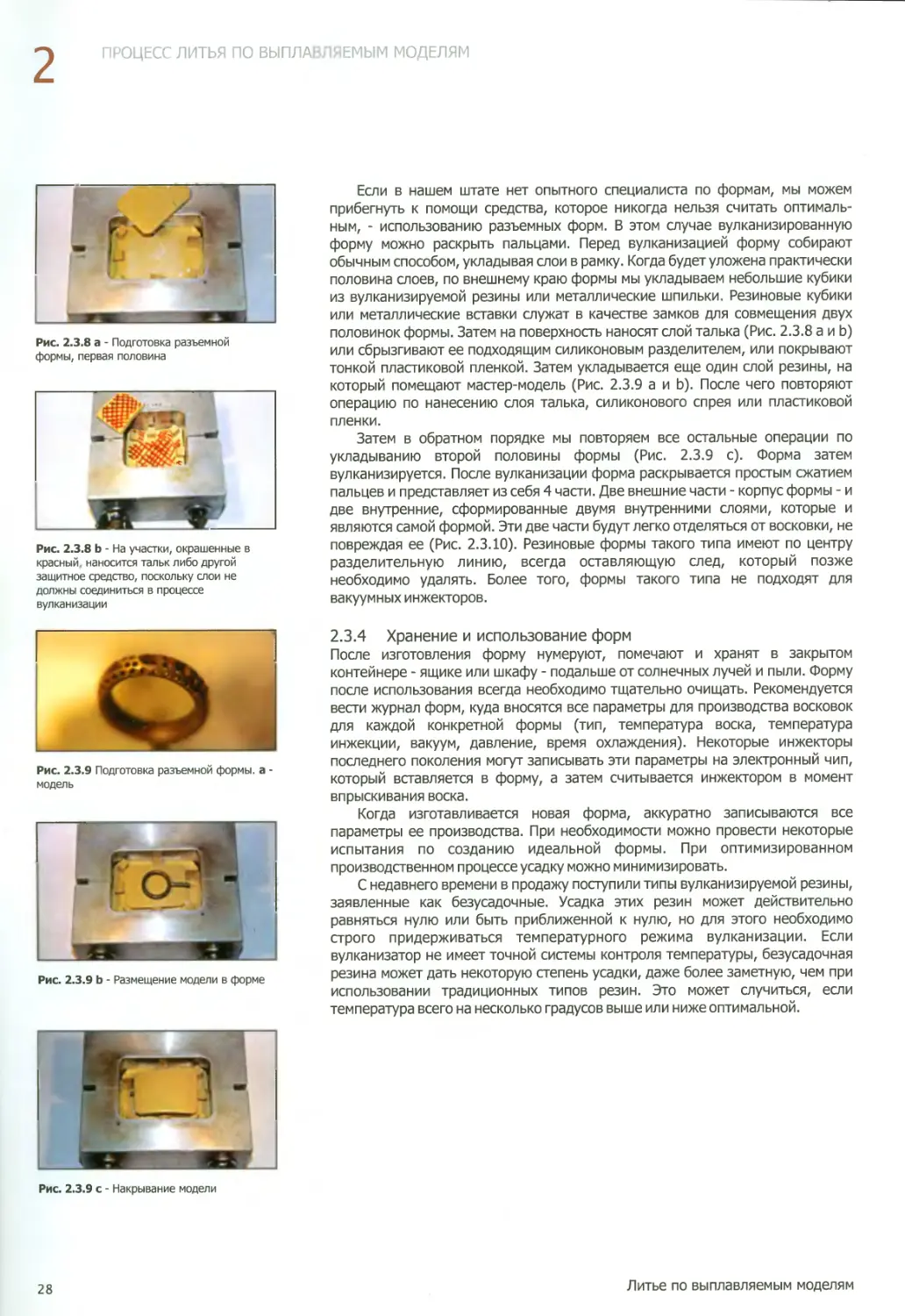

Другой пример, схожий с описанным выше, показан на Рис. 2.3.7. В этом

случае для предотвращения деформации формы в момент впрыскивания воска

используется металлическая вставка, поскольку для изготовления формы

вместо натуральной резины использовалась двухкомпонентная силиконовая

резина двух типов: один - для внутренней части кольца, а второй - для самой

формы.

Рис. 2.3.7 Форма, изготовленная из

двух типов силиконовой резины,

полимеризующейся при комнатной

температуре, с использованием

металлической вставки, чтобы

изготовить кольцо, похожее на

показанное на Рис. 2.3.4

а - Металлическая мастер-модель

b - h - Форма. Металлическая

вставка предотвращает деформацию

в момент инжекции воска

Литье по выплавляемым моделям

27

2

ПРОЦЕСС ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Рис. 2.3.8 а - Подготовка разъемной

формы, первая половина

Рис. 2.3.8 b - На участки, окрашенные в

красный, наносится тальк либо другой

защитное средство, поскольку слои не

должны соединиться в процессе

вулканизации

Рис. 2.3.9 Подготовка разъемной формы, а -

модель

Рис. 2.3.9 b - Размещение модели в форме

Если в нашем штате нет опытного специалиста по формам, мы можем

прибегнуть к помощи средства, которое никогда нельзя считать оптималь-

ным, - использованию разъемных форм. В этом случае вулканизированную

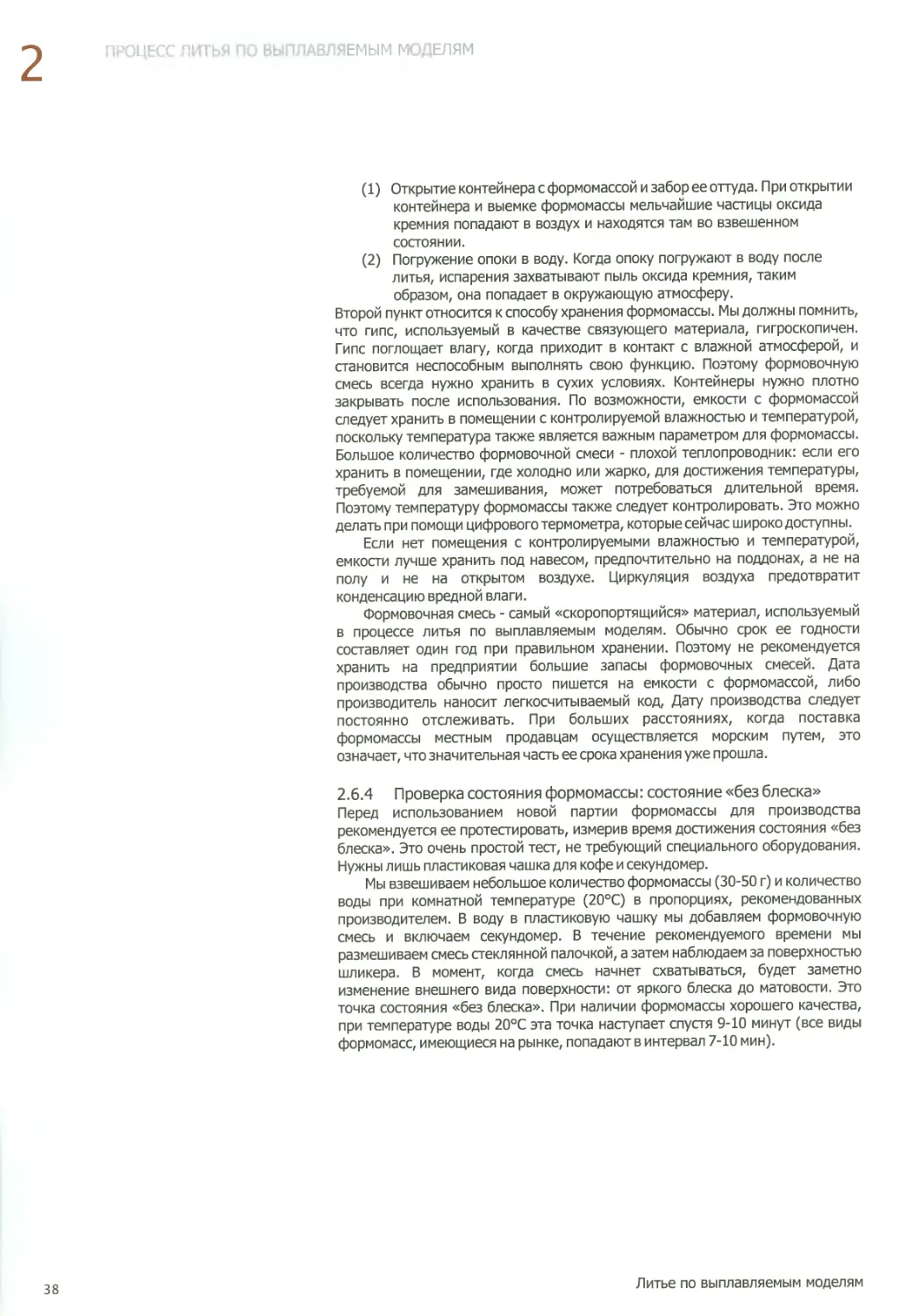

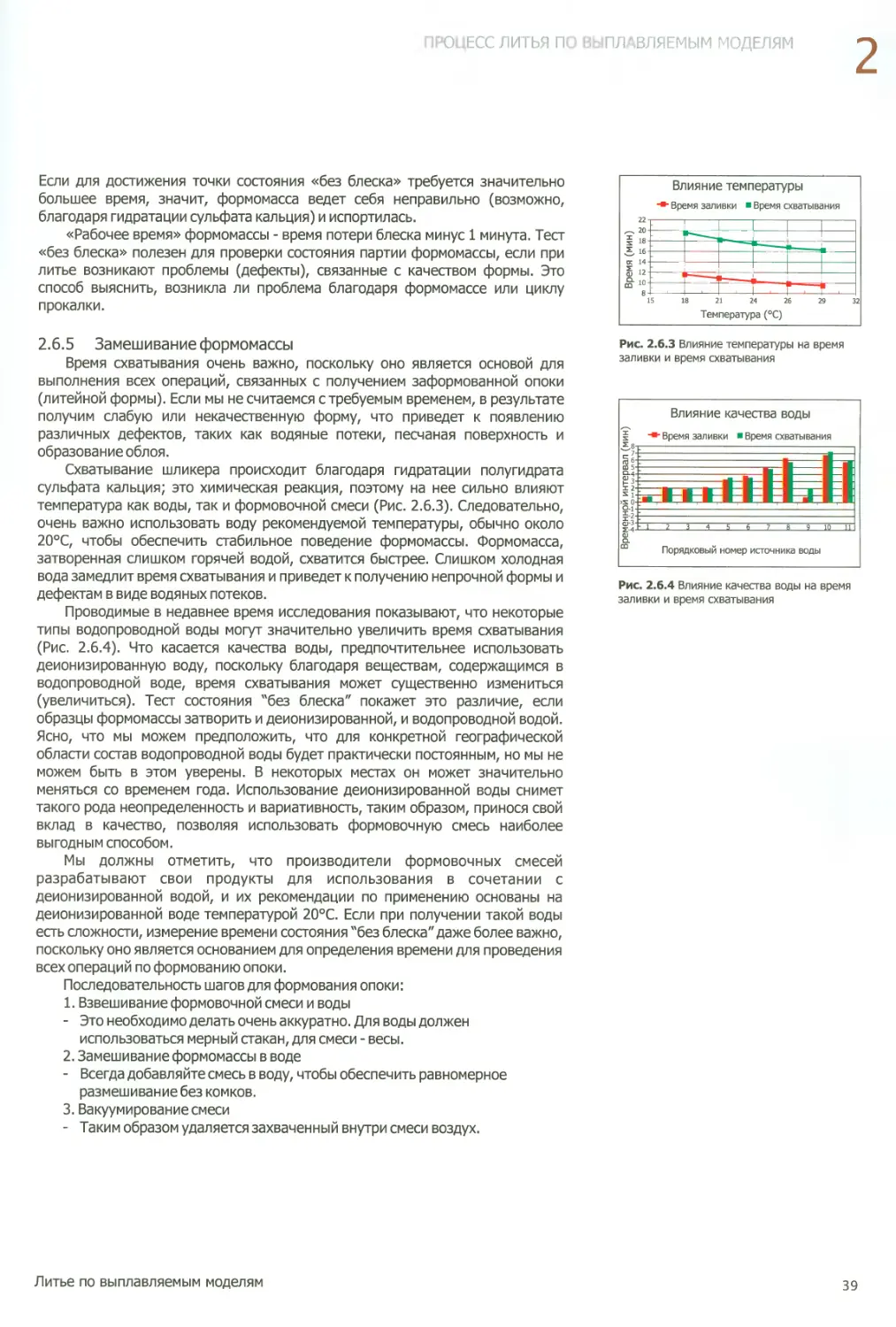

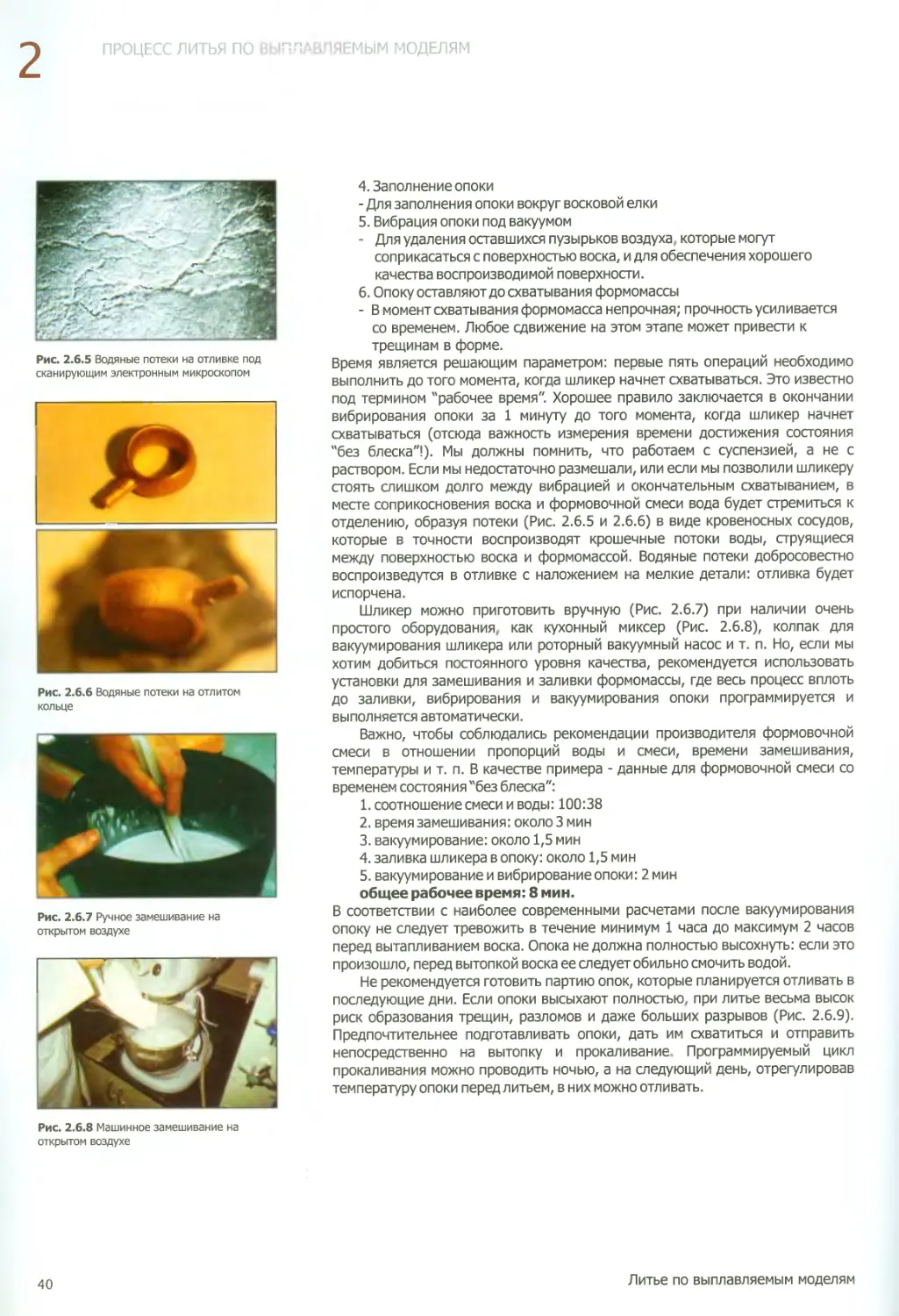

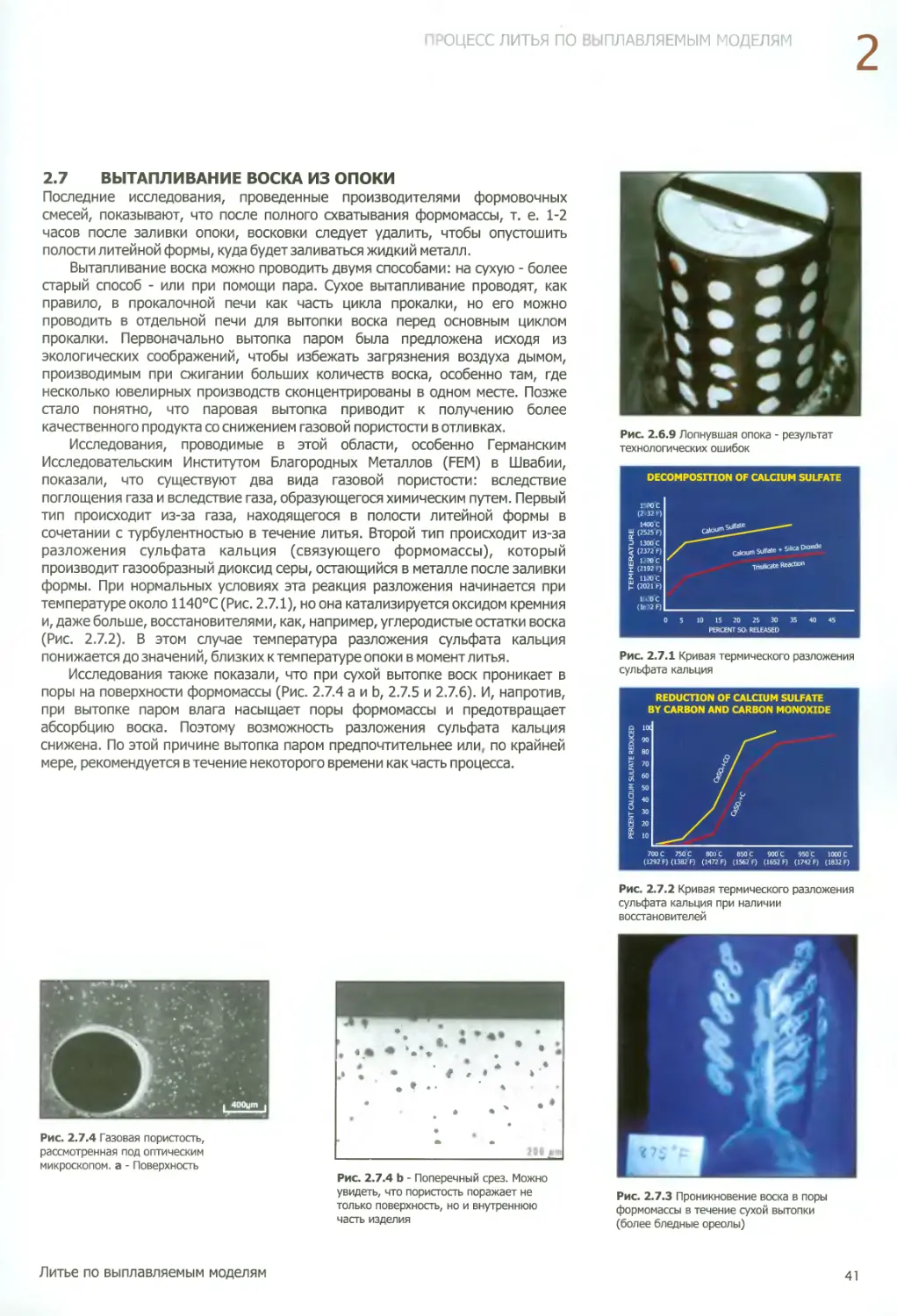

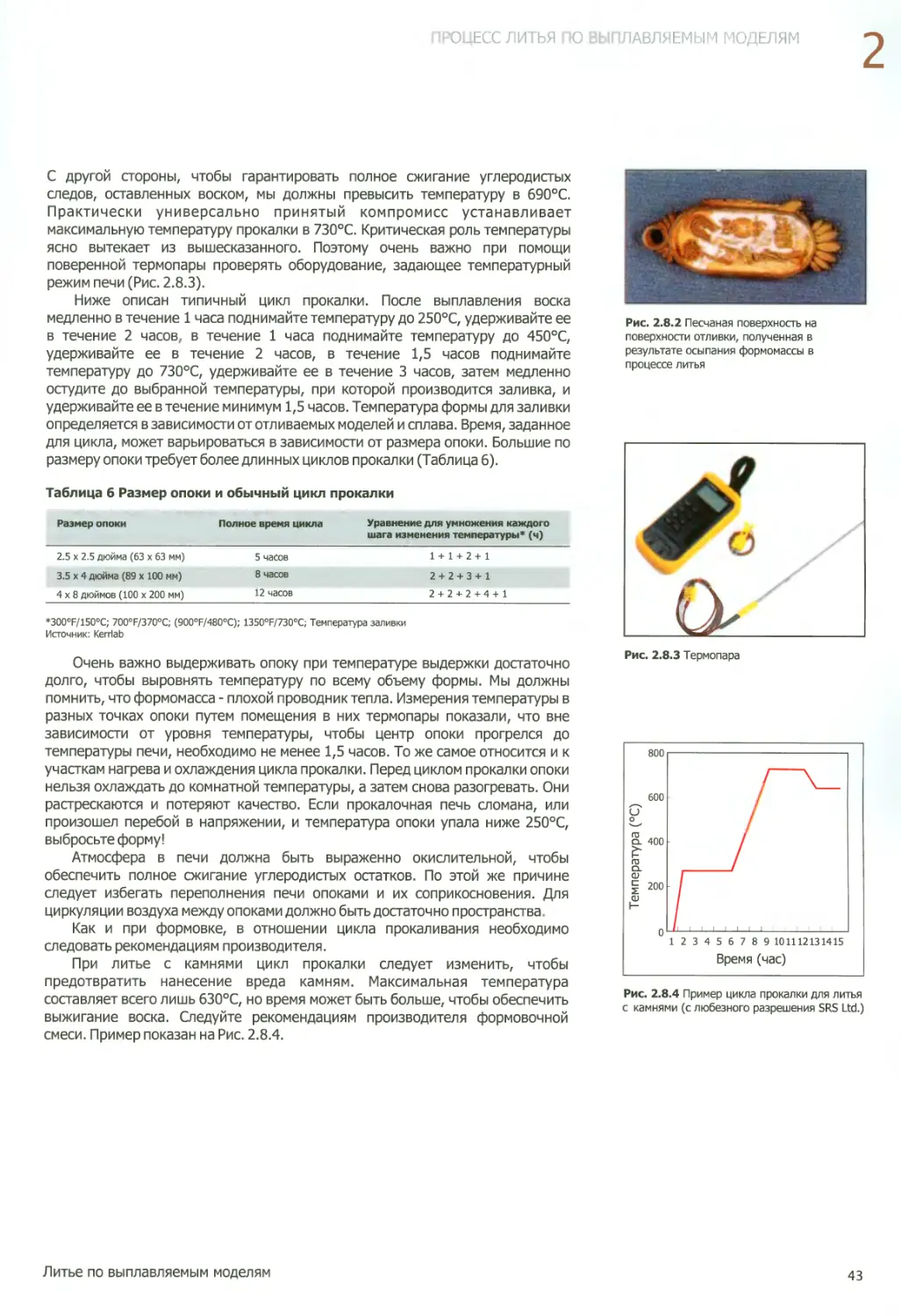

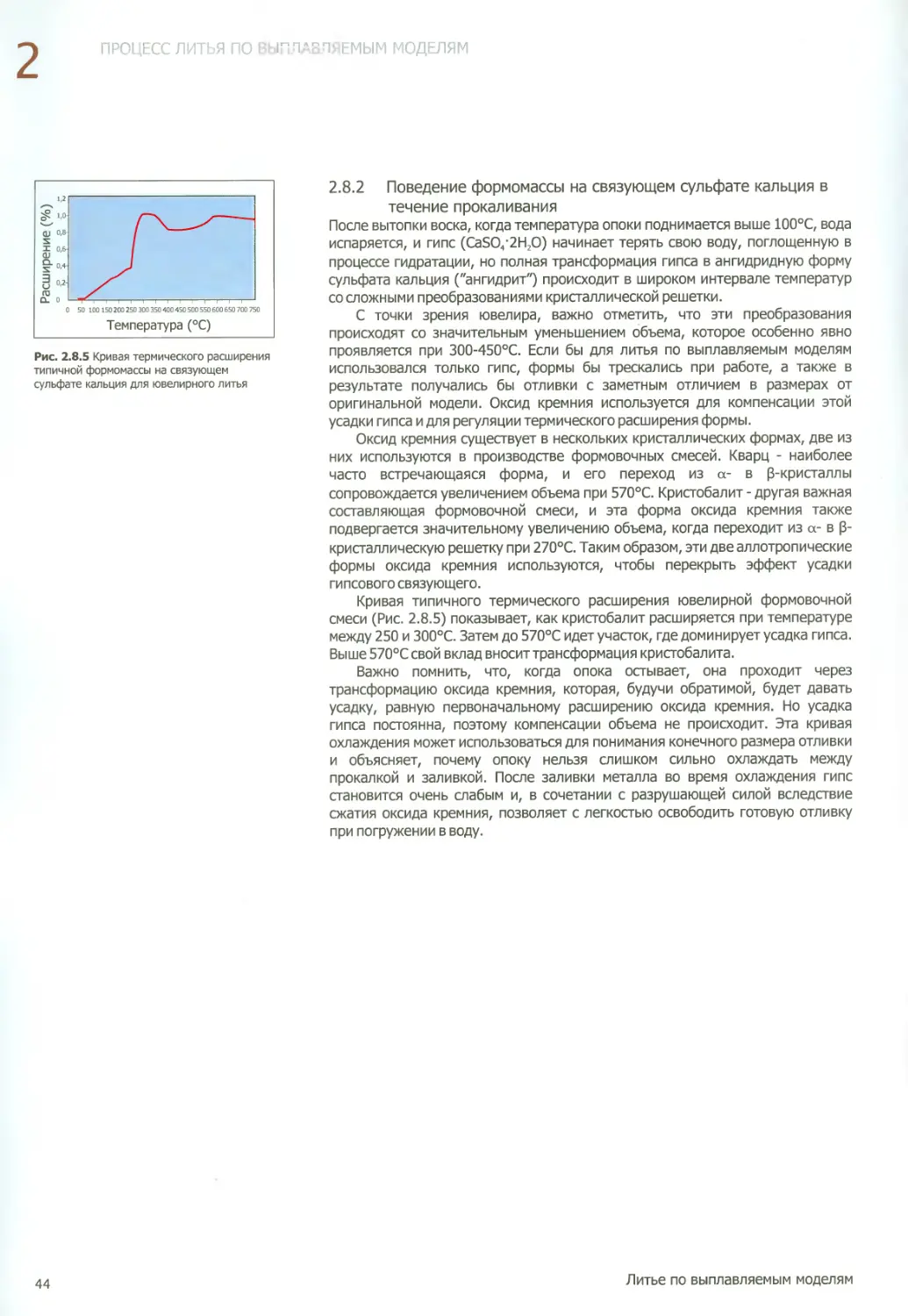

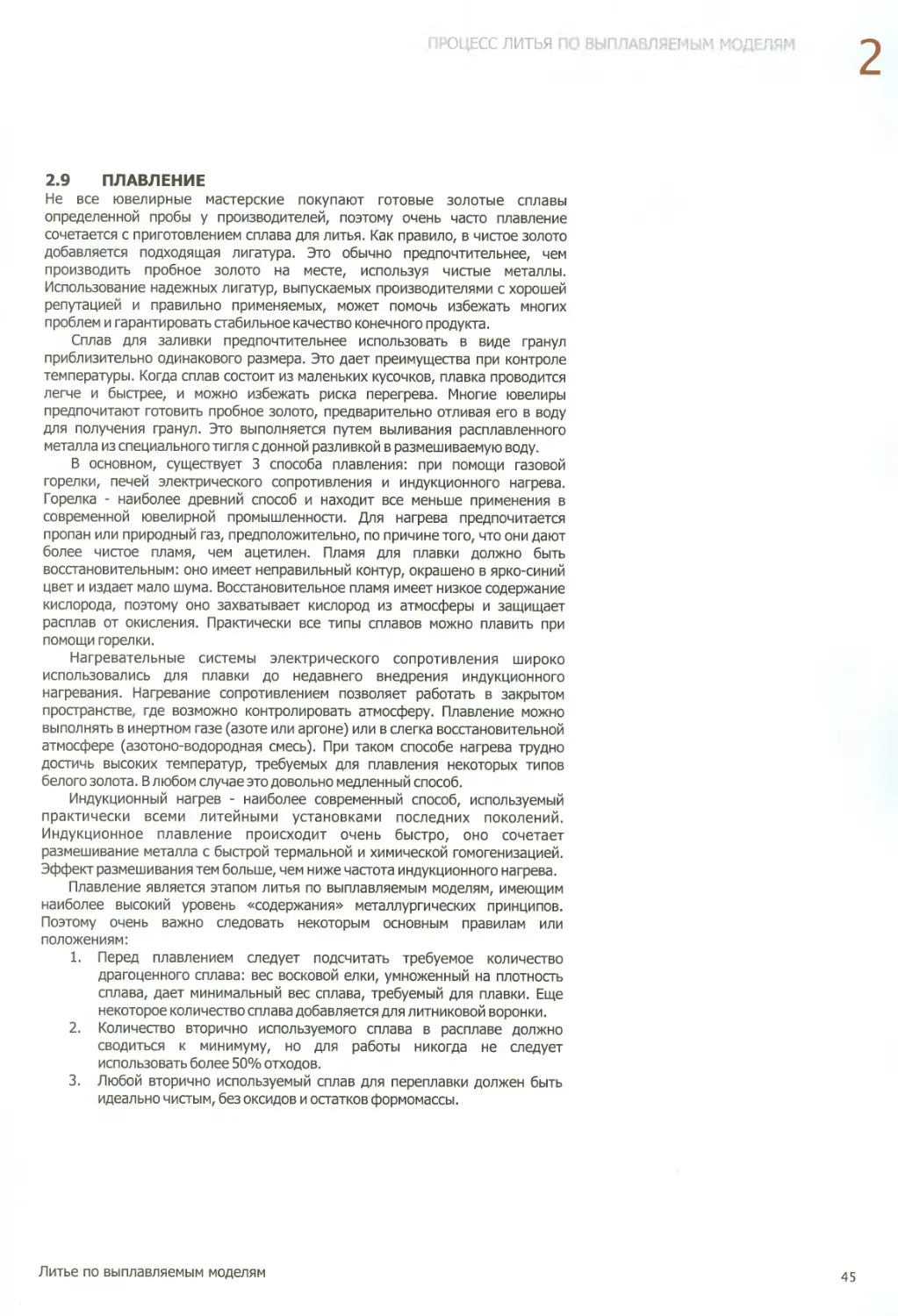

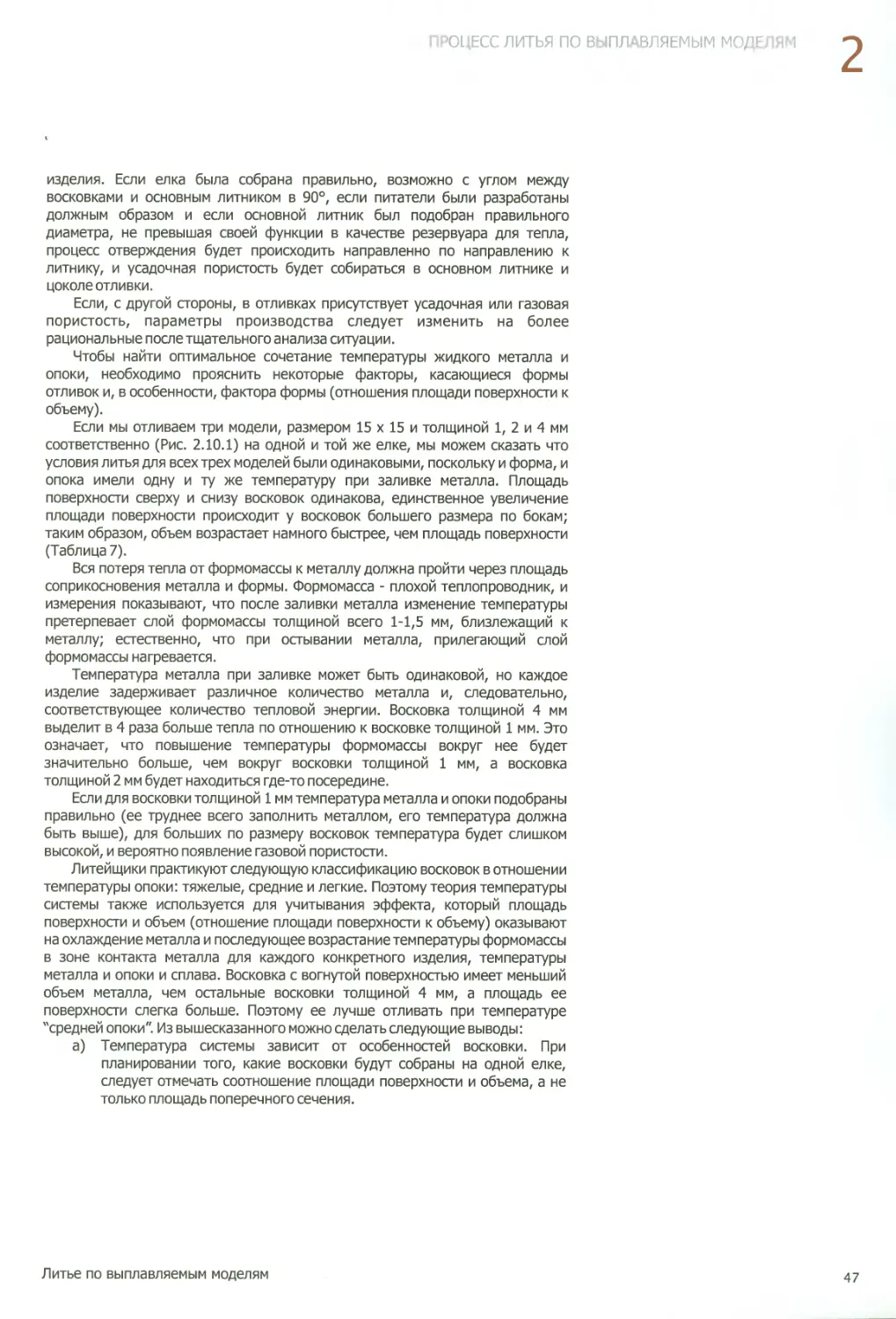

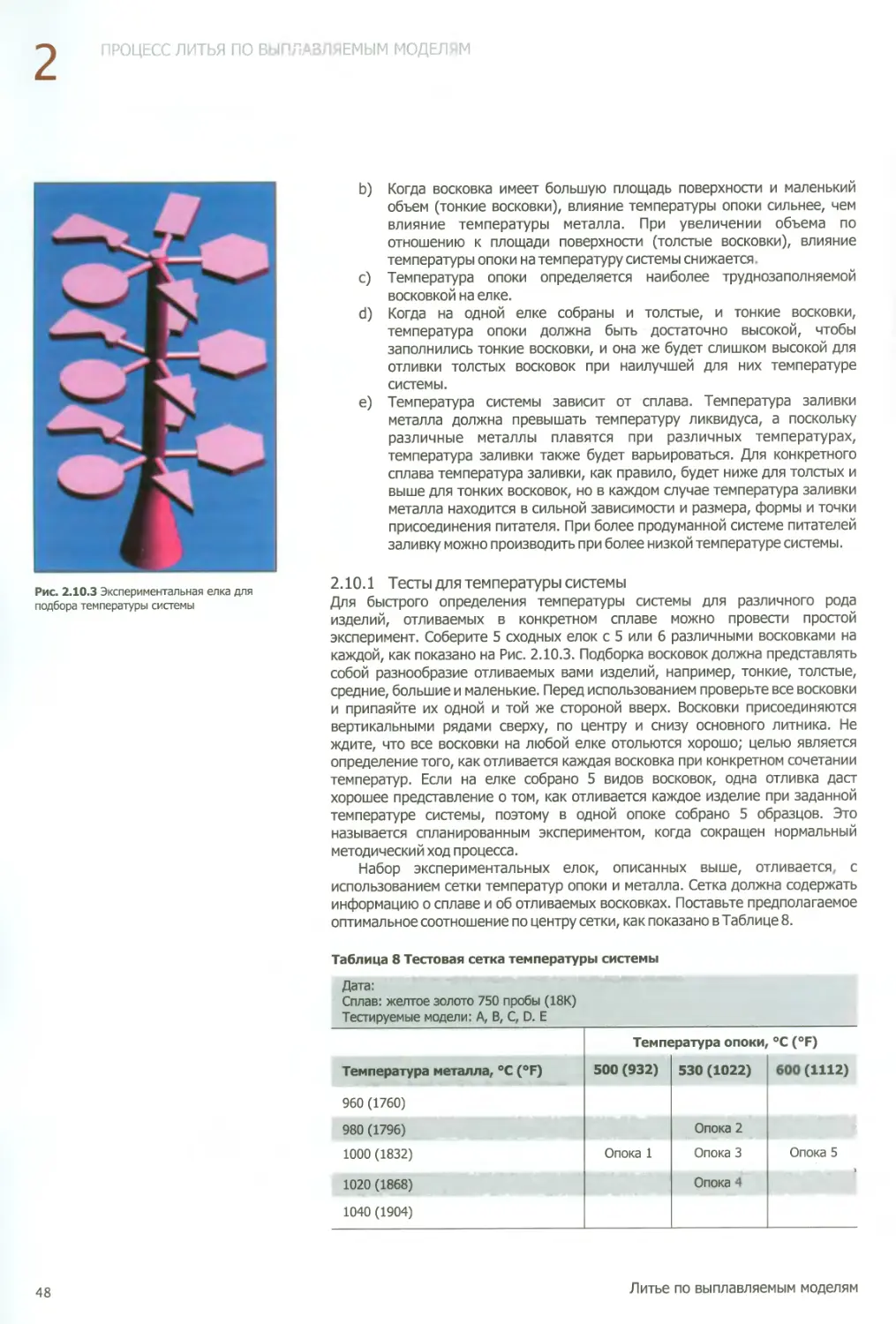

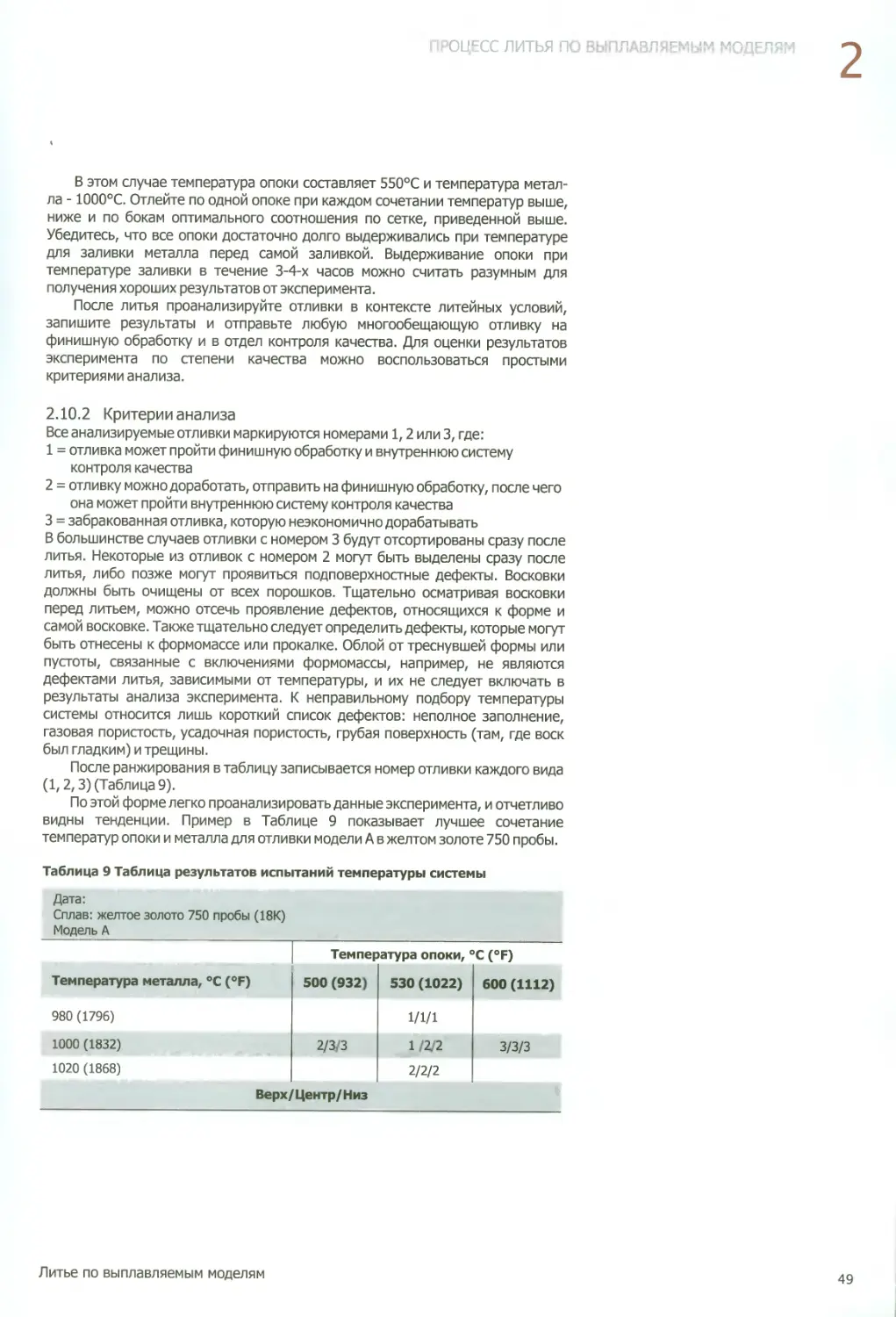

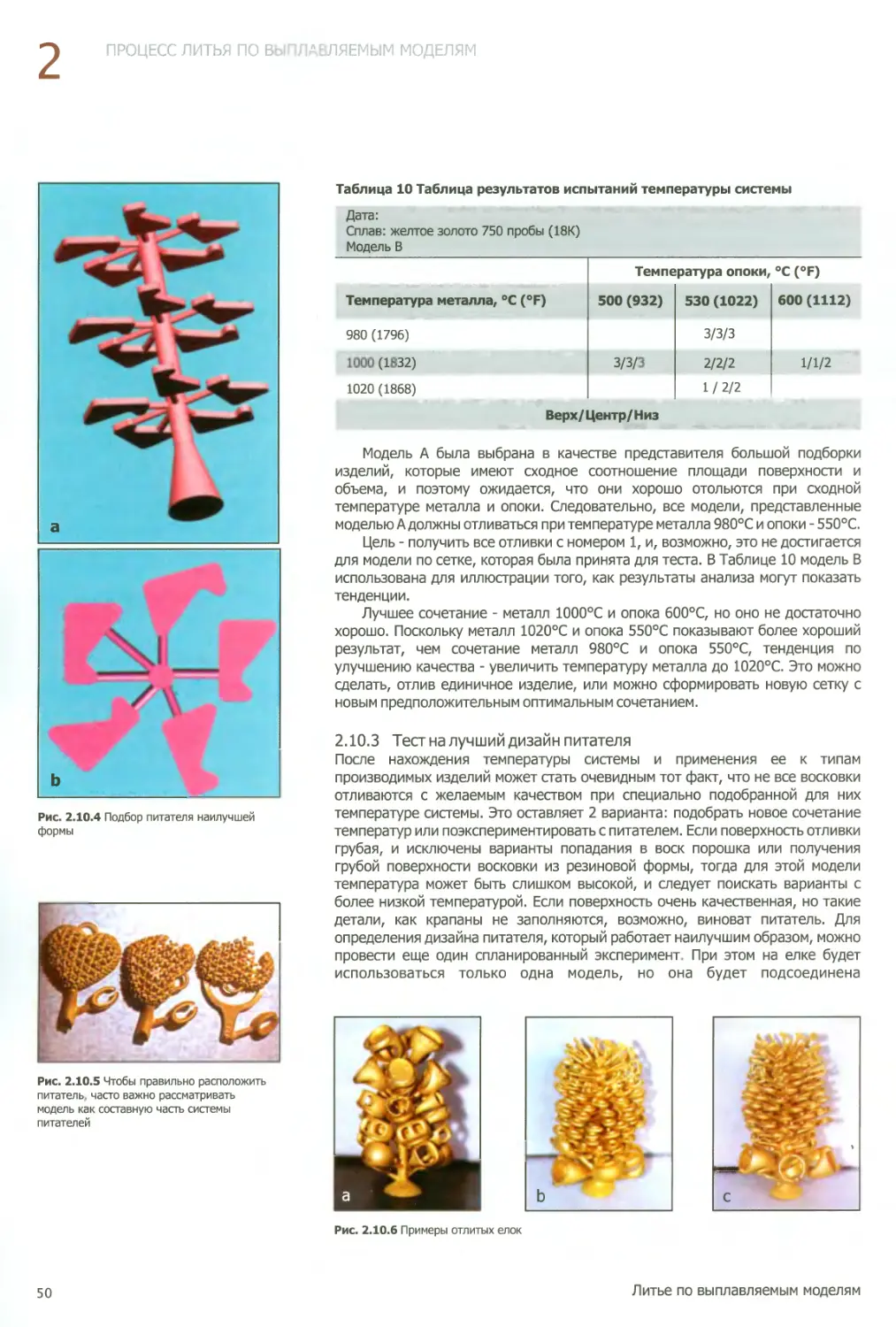

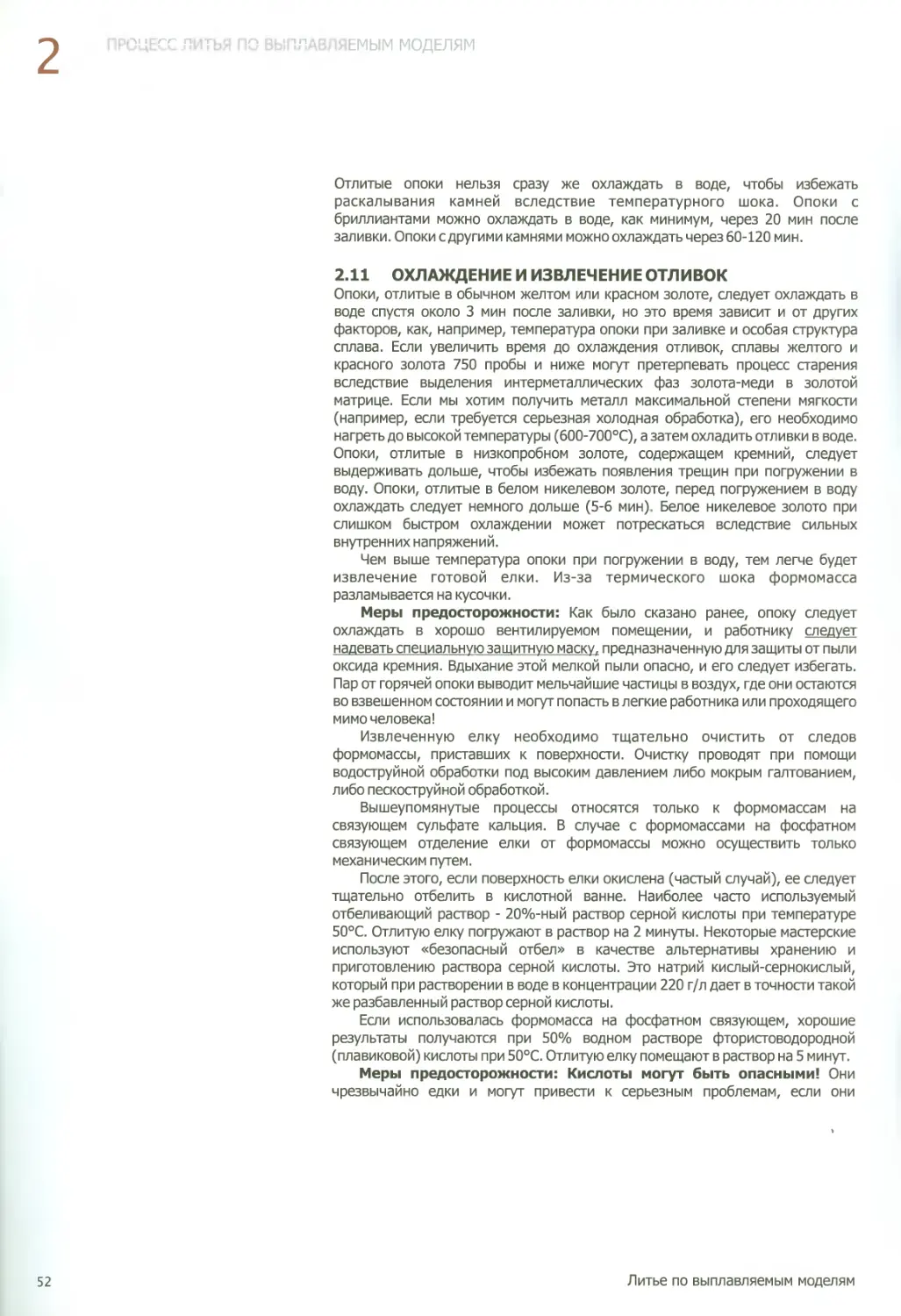

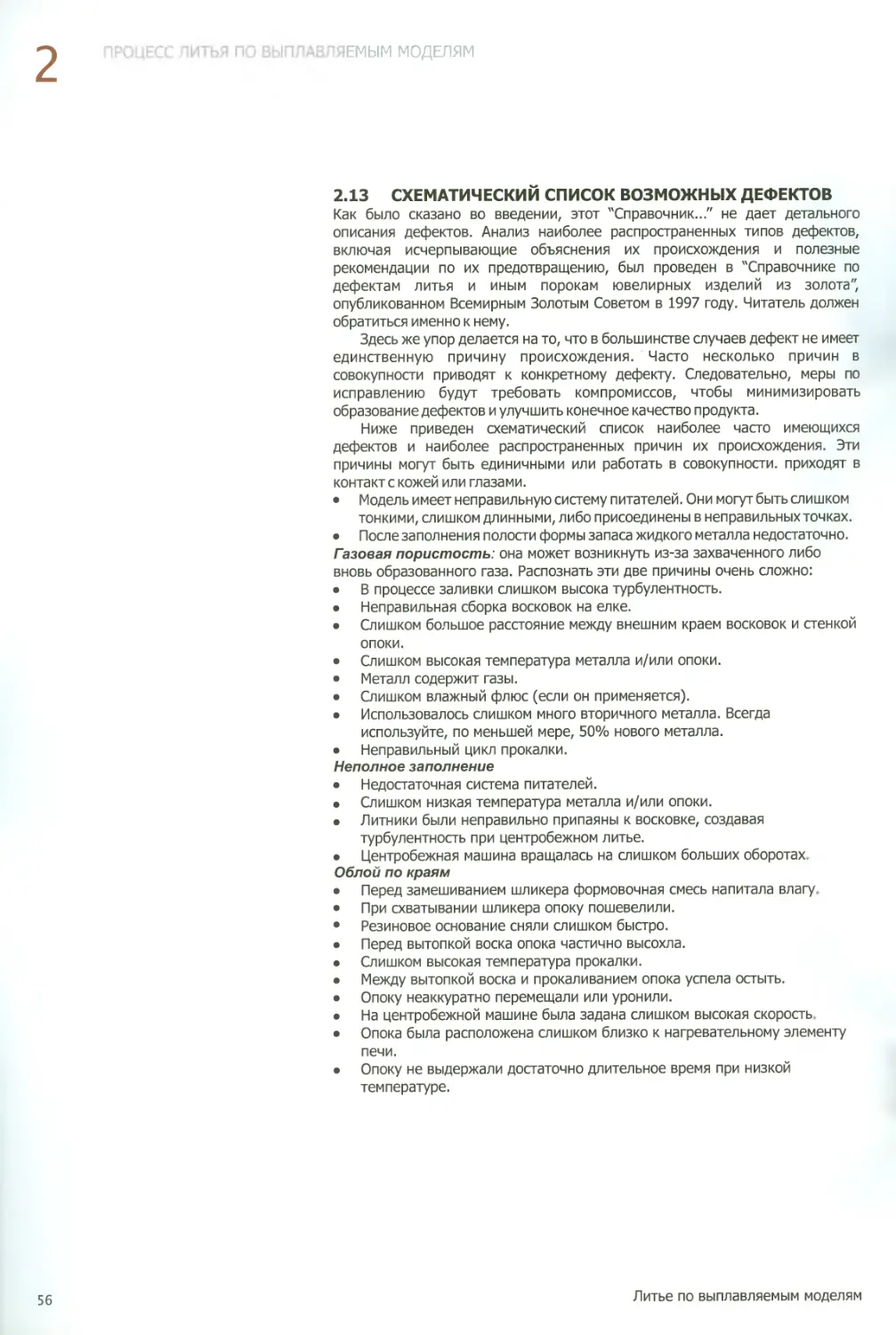

форму можно раскрыть пальцами. Перед вулканизацией форму собирают