Автор: Овчинников В.В.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления общетехнические дисциплины сварка сварные конструкции сварочное производство

ISBN: 978-5-7695-6445-1

Год: 2010

Текст

СВАРОЧНОЕ ПРОИЗВОДСТВО Среднее профессиональное образование

В. В. Овчинников

РАСЧЕТ И ПРОЕКТИРОВАНИЕ

СВАРНЫХ КОНСТРУКЦИЙ

ПРАКТИКУМ И КУРСОВОЕ

ПРОЕКТИРОВАНИЕ

ACADEMA

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

В.В.ОВЧИННИКОВ

РАСЧЕТ

И ПРОЕКТИРОВАНИЕ

СВАРНЫХ

КОНСТРУКЦИЙ

Практикум и курсовое проектирование

Рекомендовано

Федеральным государственным учреждением

«Федеральный институт развития образования»

в качестве учебного пособия для использования

в учебном процессе образовательных учреждений,

реализующих программы среднего профессионального образования

Регистрационный номер рецензии 409

от 02 июля 2009 г. ФРУ «ФИРО»

ACADEMA

Москва

Издательский центр «Академия»

2010

УДК 621.791(075.32)

ББК 30.1я723

0-355

Рецензент —

преподаватель специальной дисциплины «Сварочное производство»

ГОУ СПО СК Ne 41 Н. О. Петрусева

Овчинников В. В.

0-355 Расчет и проектирование сварных конструкций : Практи-

кум и курсовое проектирование : учеб, пособие для студ.

сред. проф. образования / В. В. Овчинников. — М. : Изда-

тельский центр «Академия», 2010. — 224 с.

ISBN 978-5-7695-6445-1

Практикум предназначен для изучения предмета «Расчет и проектиро-

вание сварных конструкций» и является частью учебно-методического

комплекта по специальности «Сварочное производство». Систематизиро-

ваны примеры расчета сварных конструкций различных видов и назначе-

ния. В основу положена методика расчета по предельному состоянию. В

начале каждого практического занятия приведены основные положения

расчета конструкций рассматриваемого типа и требования, предъявляемые

к ним. Даны примеры выполнения курсовых проектов.

Для студентов средних профессиональных учебных заведений.

УДК 621.791(075.32)

ББК 30.4я723

Учебное издание

Овчинников Виктор Васильевич

Расчет и проектирование сварных конструкций:

Практикум и курсовое проектирование

Учебное пособие

Редакторы Е.М. Зубкович, И. В. Мочалова

Технический редактор Н. И. Горбачева

Компьютерная верстка: Е. Ю. Назарова

Корректоры Г. Е. Форысенкова, Н. Т. Захарова

Изд. № 101113916. Подписано в печать 31.08.2009. Формат 60 х 90/16. Гарнитура «Балтика».

Бумага офсетная № 1. Печать офсетная. Усл. печ. л. 14,0. Тираж 2500 экз. Заказ № 29142.

Издательский центр «Академия», www.academia-moscow.ru

Санитарно-эпидемиологическое заключение № 77.99.60.953.Д.007831.07.09 от 06.07.2009.

129085, г. Москва, пр-т Мира, д. 101в, стр. 1, а/я 48. Тел. 8(495)648-05-07, факс 8(495)616-00-29.

Отпечатано в соответствии с качеством предоставленных издательством

электронных носителей в ОАО «Саратовский полиграфкомбинат».

410004, г. Саратов, ул'. Чернышевского, 59. www.sarpk.ru

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Овчинников В.В., 2010

© Образовательно-издательский центр «Академия», 2010

ISBN 978-5-7695-6445-1 © Оформление. Издательский центр «Академия», 2010

Уважаемый читатель!

Данный практикум предназначен для изучения предмета «Рас-

чет и проектирование сварных конструкций» и является частью

учебно-методического комплекта по специальности «Сварочное

производство».

Учебно-методический комплект по специальности — это ос-

новная и дополнительная литература, позволяющая освоить спе-

циальность, получить профильные базовые знания. Комплект со-

стоит из модулей, сформированных в соответствии с учебным

планом, каждый из которых включает в себя учебник и дополня-

ющие его учебные издания: лабораторный практикум, курсовое

проектирование, плакаты, справочники и многое другое. Модуль

полностью обеспечивает изучение каждой дисциплины, входящей

в учебную программу. Все учебно-методические комплекты раз-

работаны на основе единого подхода к структуре изложения

учебного материала.

Разработанные модули дисциплин, входящие в учебно-методи-

ческий комплект, имеют самостоятельную ценность и могут быть

использованы при выстраивании учебно-методического обеспече-

ния образовательных программ обучения смежным специально-

стям.

При разработке учебно-методического комплекта учитывались

требования Государственного образовательного стандарта средне-

го профессионального образования.

Предисловие

Учебное пособие содержит подробные примеры расчета ос-

новных несущих конструкций промышленных зданий, соедине-

ний стальных конструкций, а также примеры расчета листовых

конструкций.

В начале каждого практического занятия в сжатой форме из-

ложены конструктивные требования к рассматриваемому виду

конструкции или соединения, приведены необходимые расчетные

формулы.

В основу всех расчетов положены строительные нормы и пра-

вила проектирования стальных конструкций. Кроме того, в расче-

тах листовых конструкций и кранов использованы ведомственные

нормы, применение которых оговорено. В примерах расчета боль-

шое внимание уделено анализу решений с точки зрения расхода

материала, для чего многие примеры решены в нескольких вари-

антах со сравнением весовых показателей. Рассмотрены вопросы

применения типовых конструкций для промышленных зданий и

сооружений.

В учебном пособии представлены типовые примеры выполне-

ния заданий по курсовому проектированию, которые призваны

помочь учащимся в работе над курсовым проектом.

*1

актическое занятие No 1

ВИДЫ СВАРНЫХ СОЕДИНЕНИИ

И ТИПЫ СВАРНЫХ ШВОВ

1.

ВВОДНАЯ ЧАСТЬ

Классификация сварных соединений и швов. Все, что сопут-

ствует или способствует сварке, называют сварочным, а все, что

получается в результате сварки, называют сварным. Так, напри-

мер, ванна — сварочная, электрод — сварочный, но изделие —

сварное, шов — сварной, соединение — сварное.

Сварное соединение — это неразъемное соединение деталей,

полученное в результате их сварки. Сварные соединения могут

быть стыковыми, угловыми, тавровыми и нахлесточными.

Стыковым называют соединение деталей, расположенных в

одной плоскости или на одной поверхности (рис. 1.1). Форму

сварного шва стыкового соединения оценивают отношением

ширины шва е к глубине проплавления h, которое называют ко-

эффициентом формы шва у = e/h.

Рис. 1.1. Стыковыв свврные соединения:

a — деталей одинаковой толщины; б — деталей разной толщины;

a — деталей с отбортоакой кромок; Д — зазор в стыке деталей;

е — ширина шва; h — глубина проплавления; q — высота

выпуклости [или глубина вогнутости] шва; b — ширина проплава;

С — высота отбортовки

5

Рис. 1.2. Угловые сварные соединения:

а — с проплавланием обеих кромок; б — с проплавлением одной

кромки; а — с внутренним швом; г — с отбортовкой одной

кромки; К — катет шва

Угловым называют соединение двух деталей, расположенных

под углом друг к другу и сваренных в месте примыкания их кро-

мок (рис. 1.2).

Тавровым называют соединение, в котором к поверхности од-

ной детали примыкает под углом другая деталь, торец которой

прилегает к сопрягаемой поверхности и приварен к ней (рис. 1.3).

Нахлесточным называют соединение, в котором кромки свари-

ваемых деталей расположены параллельно одна над другой и на-

ложены друг на друга (рис. 1.4, а, б) или соединены с помощью

накладок (рис. 1.4, в, г).

Каждый вид сварного соединения имеет свои преимущества и

недостатки. Наиболее распространено стыковое соединение. Его

применяют в широком диапазоне толщин свариваемых деталей

(от десятых долей миллиметра до сотен миллиметров) почти при

всех способах сварки. Не используют такое соединение при кон-

тактной точечной сварке. При стыковом соединении на образова-

ние шва расходуется меньше присадочного материала, легко и

удобно контролировать качество сварки, однако стыковое соеди-

Рис. 1.3. Тавровое сварное соединение:

h — глубина проплавления; К —

катет шаа

/ = 35

в г

Рис. 1.4. Нахлесточные сварные соединения:

а — с односторонним швом; б — с двухсторонним швом; а —

с двухсторонними накладками; г — с односторонней накладкой в

сочетании со швом стыкового соединения; S — толщина

свариваемых кромок; Рэ — направление эксплуатационной

нагрузки

нение требует более точной сборки деталей под сварку плавлени-

ем, поскольку нужно выдержать равномерный зазор между кром-

ками по всей длине стыка. Особенно сложно обрабатывать и под-

гонять кромки длинных (до нескольких метров) стыков и про-

фильного проката (уголков, швеллеров и т.п.).

Угловые и тавровые соединения обычно определяются особен-

ностями конструкции свариваемого изделия, их трудно сравни-

вать со стыковым и нахлесточным соединениями. При большой

толщине деталей в стыковых, угловых и тавровых соединениях на

соединяемых кромках выполняют разделку, которая обеспечива-

ет возможность полного проплавления кромок. При электрошла-

ковой сварке, а в некоторых случаях и при дуговой сварке, роль

разделки может выполнять увеличенный зазор между кромками.

Нахлесточные соединения в разделке не нуждаются. Это одно

из их преимуществ. Они отличаются простотой сборки, так как за

счет величины нахлестки можно подгонять размеры собираемой

детали, увеличивать допуск на непараллельность кромок деталей.

Однако нахлестка требует увеличения расхода основного матери-

ала: величина нахлестки должна быть не менее утроенного значе-

ния толщины наиболее тонкой детали. В щель между деталями по

длине нахлестки может попасть влага, что приведет к коррозии

соединения. При нахлесточном соединении сложно контролиро-

вать деталь, некоторые дефекты (например, непровар) не выявля-

ются. Сварные швы в нахлесточном соединении расположены в

разных плоскостях, при эксплуатации они имеют сложное напря-

7 I

женное состояние, поэтому нахлесточные соединения хуже рабо-

тают при переменной или динамической нагрузке. Для повыше-

ния прочности применяют нахлесточные соединения с накладка-

ми в комбинации со стыковым соединением (см. рис. 1.4, в, г).

Соединение с малой расплавляемой нахлесткой устраняет недо-

статки стыкового и нахлесточного соединений, сохраняя их пре-

имущества. Под действием усилия, прилагаемого к верхней кром-

ке в процессе сварки, нагретый металл деформируется, верхняя

кромка осаживается, шов формируется так же, как при стыковом

соединении. Расплавившаяся нахлестка служит присадочным ма-

териалом. Особенно эффективно соединение с малой расплавля-

емой нахлесткой при дуговой сварке деталей из алюминиевых

сплавов с толщиной кромки меньше 5 мм.

Сварной шов — часть сварного соединения, образовавшаяся в

результате кристаллизации металла сварочной ванны.

В зависимости от типа соединения сварные швы подразделяют

на стыковые (в стыковых соединениях) и угловые (в угловых, тав-

ровых и нахлесточных соединениях). Стыковые швы характери-

зуются шириной шва и проплава, глубиной проплавления, величи-

ной усиления (или глубиной вогнутости), угловые швы — величи-

ной катета.

По форме наружной поверхности как угловые, так

и стыковые швы могут быть плоскими (нормальными), выпуклы-

ми или вогнутыми (рис. 1.5). Угловые швы могут также отличать-

ся соотношением их катетов. Сварные соединения с выпуклыми

швами лучше работают при статической нагрузке, с плоскими и

вогнутыми — при динамической, так как у них плавный переход

к основному металлу, нет концентраторов напряжений.

По конфигурации в пространстве различают швы

прямолинейные, криволинейные (фасонные), круговые и кольце-

вые. Пример кругового шва — шов, получаемый вваркой кругло-

го фланца в плоское или овальное днище сосуда; пример кольце-

Рис. 1.5. Внешняя форма угловых швов:

a — плоская; б — плоская, с соотношением катетов K^:KS =1:2;

в — выпуклая; г — вогнутвя

8

--ЕЛШШГ

ио, 1,6. Типы прерывистых швсв:

а — цепной: б — шахматный: Т — шан шва

вето шва — шов, получаемый сваркой плавлением двух труб

встык,

По назначению швы подразделяют на рабочие, которые

воспринимают эксплуатационные нагрузки, связующие, которые

нужны лишь для фиксации деталей в нужном положении, и под-

зарочные, накладываемые с обратной стороны разделки перед ее

заполнением основным швом. Сварные швы могут быть одно- и

многослойными, одно- и двухсторонними.

По протяженности швы могут быть непрерывными и

прерывистыми. Двухсторонние прерывистые швы называют цеп-

ными, если заваренные участки с обеих сторон расположены друг

напротив друга, и шахматными, если заваренные участки с одной

стороны расположены напротив промежутков между заваренны-

ми участками с другой стороны (рис. 1.6). Короткие прерывистые

швы. накладываемые при сборке деталей для фиксации их перед

сваркой, называют прихваточными. Листовые детали внахлестку

сваривают иногда отдельными точками по высверленным в верх-

нем листе отверстиям или со сквозным проплавлением верхнего

листа. Получаемые при этом швы называют точечными, или элек-

тро заклепочными.

По отношению к направлению усилий, действую-

щих на сварное соединение при его эксплуатации, швы подразде-

ляют на фланговые, оси которых параллельны направлению уси-

лий, лобовые (перпендикулярные этому направлению), косые

(расположенные под углом к нему) и комбинированные (рис. 1.7).

По положению в пространстве при сварке раз-

личают нижние, полувертикальные, вертикальные, полупотолоч-

ные, потолочные швы, а также горизонтальные швы на верти-

кальной плоскости и угловые швы «в лодочку» (рис. 1.8). Отлича-

ются они друг от друга значением угла, под которым располага-

ется поверхность свариваемой детали относительно горизонтали.

9 I

Рис. 1.7. Виды сварных швов по отношению к действующей

нагрузке N:

а — фланговые; б — лобовой; в — косой; г — комбинированный

Наиболее труден для исполнения потолочный шов; лучше все-

го формируется шов в нижнем положении. Потолочные, верти-

кальные и горизонтальные швы приходится обычно выполнять

при изготовлении и монтаже крупногабаритных конструкций.

При сварке угловых швов тавровых, нахлесточных и угловых со-

единений лучшее формирование шва обеспечивается при его

положении «в лодочку».

Рис. 1.8. Подраздвпение сварных швов по положению в

пространстве

Обозначения сварных швов. Виды сварных соединений и

швов, их размеры и обозначения на чертежах регламентированы

государственными стандартами.

На видах в плане и боковых видах чертежей место видимого

шва изображают сплошной линией, а невидимого — штриховой.

В поперечных сечениях границы шва показывают сплошными

полужирными линиями, а кромки свариваемых деталей — сплош-

ными тонкими линиями. Шов обозначают наклонной линией с

односторонней стрелкой, касающейся изображения шва. На про-

тивоположном конце линии делают полку для записи условного

обозначения шва. Если указан видимый шов, обозначение запи-

Рис. 1.9. Обозначения свврных швов нв чертежах:

а — главный вид сварного узла; б — вид в плане; 1,2 — соот-

ветственно видимый и невидимый швы; 3 — односторонняя

стрелка; 4 — полка; 5, 6 — обозначения соответстванно

видимого и навидимого швов; квадраты с цифрами

соответствуют элементам обозначения:

1 — условное обозначение шва; 2 — обозначение стандарта,

регламентирующего данный шов при данном способа сварки;

3 — буквенно-цифровое обозначение шва; 4 — условное

обозначение способа сварки; 5 — катет углового шва [знак и

размер катета, мм); 6 — для прерывистого шва длина

провариваемого участка и знак, обозначающий цепной или

шахматный шов; 7 — вспомогательные знаки

111

сывают над полкой, если невидимый — под полкой. Элементы

обозначения и порядок их написания представлены на рис. 1.9.

Элементы обозначения отделяются друг от друга дефисом (за

исключением вспомогательных знаков).

Буквенно-цифровые обозначения шва дают информацию о

виде соединения и его порядковом номере по стандарту. Напри-

мер, С8 — шов стыкового соединения, У4 — углового, ТЗ — тав-

рового, Н2 — нахлесточного. В зависимости от положения в про-

странстве швы обозначают следующим образом: Нл — нижнее

положение «в лодочку», Ну — нижнее угловое, Нс — нижнее

стыковое, Гр — горизонтальное, Вр — вертикальное. ППт — по-

лупотолочное, Пт — потолочное. Если при изготовлении изделия

применяют несколько способов сварки, приводят буквенное обо-

значение способа сварки: Ф — дуговая сварка под флюсом, У —

в углекислом газе, И — в инертном газе, Ш — электрошлаковая,

К — контактная сварка. Степень механизации процесса сварки

указывают буквами перед обозначением способа: Р — ручная, А —

автоматизированная, П — механизированная (полуавтоматиче-

ская). Существуют также условные обозначения технологических

приемов, используемых при сварке. Например, для автоматиче-

ской сварки под флюсом индекс А означает, что сварка ведется на

весу, Аф — на флюсовой подушке, Ас — на стальной подкладке,

Апш — по подварочному шву, Ам — на флюсомедной подкладке.

Дополнительными буквенными обозначениями может конкре-

тизироваться способ сварки: Кт — контактная точечная, Кс —

контактная стыковая, Ксс — контактная стыковая сопротивлени-

ем, Кео — контактная стыковая оплавлением, Кр — контактная

шовная (роликовая).

Если все швы, показанные на данном чертеже, выполняются

по одному стандарту, то его обозначение на полке линии вынос-

ки не указывают, а приводят на чертеже в технических требо-

ваниях (примечаниях). Если в изделии несколько групп одинако-

вых швов, то условное обозначение шва указывают только для

одного шва из группы, который нумеруют; для остальных швов

данной группы на полке указывают только номер упомянутого

шва. Если все швы, показанные на данном чертеже, одинаковы,

то рядом с ними ставят только одностороннюю стрелку без пол-

ки. Сведения о швах указывают в этом случае в примечаниях к

чертежу. Если же в изделии имеется сварной шов, не предусмот-

ренный стандартами, то его конструктивные особенности долж-

ны быть показаны на чертеже с указанием характерных разме-

ров.

12

Основные способы контактной сварки. Основными способами

контактной сварки являются точечная, шовная (роликовая) и сты-

ковая сварка.

При точечной сварке (рис. 1.10, а) детали соединяются на от-

дельных участках их соприкосновения — точках. Детали собира-

ют внахлестку, сжимают между электродами из медных сплавов,

подключенными ко вторичной обмотке сварочного трансформато-

ра, и пропускают через место сварки короткий импульс сварочно-

го тока /св. В месте контакта между деталями металл расплавляет-

ся, образуется ядро сварной точки. Под действием сжимающего

усилия Рсж происходит пластическая деформация металла, по пе-

риметру ядра образуется уплотняющий поясок, предохраняющий

ядро от окисления и выплеска.

Шовная сварка (рис. 1.10, б) происходит так же, как и точеч-

ная. Разница между ними заключается в том, что при шовной

сварке детали зажимаются между электродами-роликами, кото-

рые в процессе сварки вращаются, перемещая свариваемые дета-

ли. Импульсы сварочного тока следуют один за другим с установ-

Рис. 1.10. Схемы способов контвктной свврки:

a — точечной (Кт); б — шовной (Кр); а — стыковой (Кс); Рсж —

сжимеющее усилие; Рсв — сверочное усилие

ленной паузой между ними. Совокупность многих точек, взаимно

перекрывающих друг друга, образует сплошной сварной шов.

Точечную и шовную сварку можно производить и с односто-

ронним подводом сварочного тока, устанавливая оба электрода с

одной стороны детали. С обратной стороны при этом устанавли-

вают медную подкладку. Сваривают одновременно две точки или

два шва. Одностороннюю сварку применяют при затрудненном

доступе к обратной стороне детали и для повышения производи-

тельности труда. Разновидностью точечной сварки является рель-

ефная сварка. Для ее выполнения на одной из деталей штампуют

выступ — рельеф. На него укладывают вторую деталь и произво-

дят сварку. Это обеспечивает более концентрированный нагрев в

зоне контакта деталей. При образовании сварного ядра рельеф

сминается. Если рельеф выполнить в виде длинного валика, то

можно производить рельефную роликовую сварку. Точечной

сваркой выполняют только нахлесточные соединения, роликовой

можно выполнять еще и стыковые. Для этого на стык листовых

деталей накладывают с обеих сторон полоски тонкой (толщина

0,3...0,5 мм) фольги из материала свариваемых деталей и сварива-

ют стык с полным проплавлением его по толщине.

При стыковой сварке (рис. 1.10, в) свариваемые детали (прут-

ки, профильный прокат, трубы и т.п.) соединяют по всей площа-

ди их торцов. Детали зажимают в электродах-губках, затем при-

жимают друг к другу соединяемыми поверхностями и пропуска-

ют сварочный ток. Различают стыковую сварку сопротивлением

и оплавлением.

При сварке сопротивлением детали прижимают с большим

усилием (20...50 Н на 1 мм2). Сварочный ток нагревает детали до

температуры 0,8...0,9 температуры плавления. В стыке происхо-

дит пластическая деформация, соединение образуется без рас-

плавления металла. Этим способом не всегда удается обеспечить

равномерный нагрев деталей большого сечения по всей площади

и достаточно полно удалить из стыка деталей оксидные пленки.

Поэтому стыковую сварку сопротивлением применяют только для

соединения деталей с малой площадью поперечного сечения (до

200...300 мм2): проволок, труб, стержней из малоуглеродистых

сталей.

При сварке оплавлением детали прижимают друг к другу очень

малым усилием при включенном сварочном трансформаторе.

Отдельные места контакта поверхностей мгновенно оплавляются,

возникают новые контактные места, которые тоже оплавляются.

Под действием электродинамических сил жидкие прослойки ме-

I 14

талла оплавленных контактных мест вместе с оксидами и загряз-

нениями выбрасываются из стыка деталей. Поверхности посте-

пенно оплавляются. Далее усилие сжатия резко увеличивают, в

результате чего происходит осадка. При этом в течение 0,1 с че-

рез стык еще пропускают ток. Жидкий металл вместе с оставши-

мися оксидами вытесняется из зоны стыка в грат, в результате

чего соединение образуется между твердыми, но пластичными

поверхностями. При сварке оплавлением химически активных

металлов зону соединения защищают инертными газами.

Точечной сваркой соединяют между собой плоские и цилинд-

рические детали различной толщины. Для такой сварки наиболее

целесообразны заготовки с открытыми профилями или с отбор-

товкой при толщине элементов, не превышающей 8... 10 мм.

Расстояние t между центрами точек в соединении (рис. 1.11),

называемое шагом, как правило, не должно превышать утроенно-

го значения диаметра ядра точки. Диаметр ядра точки в стальных

конструкциях при наименьшей толщине свариваемых деталей s >

> 2 мм должен находиться в пределах

1,2s + 4 мм < d < 1,5s + 5 мм. (1.1)

Расстояние от центра сварной точки до края детали в направ-

лении действия силы должно быть > 2d, а в направлении, пер-

пендикулярном действию силы, t2 l,5d. Минимальные диаметры

ядра точек приведены в табл. 1.1, а рекомендуемые параметры

сварных точечных соединений малоуглеродистых и легированных

сталей — в табл. 1.2.

Распределение усилий в сварных соединениях. Концентра-

цию напряжений в сварных конструкциях вызывают следующие

причины.

1. Технологические дефекты шва — газовые пузыри, шлаковые

включения, особенно трещины и непровары. Возле этих дефектов

Рис. 1.11. Расположение точек в

точечном соединении,

работающем на срез

15 I

^.'Л -> 4t .«‘i':'"?л

\4инимзльнь1Й диаметр d, мм, ядра точек

Малоуглеро- Нержавеющие

дистые и низко- и жаропрочные

! 1 1 ! , легкие сплавы

легированные стали титатовые

стали : сплавы

Толщина s

наиболее

тонкой детали

пакета, мм

0,3 9 Q 2,5 1.5

0.5 2,5 2.5 3.0

0.6 ‘ 2,5 3,0 3-0

0,8 3,0 3,5 3,5

1.0 ’ 3,5 4,0 4,0

1,2 , 4,0 4,5 5,0

1,5 5,0 5,5 6,0

2,0 6,0 6,5 7,0

2,5 ; 6,5 7,0 8,0

3,0 7,0 8,0 9,0

4,0 9,0 10,0 12,0

происходит концентрация напряжений. Коэффициенты концент-

рации напряжений около указанных дефектов значительны, но

при их небольших числе и размерах прочность сварных соедине-

ний остается удовлетворительной. В плотных однородных швах

концентрация напряжений может быть сведена к минимуму.

2. Нерациональные очертания швов. На основании данных

теории упругости установлено, что очертание швов оказывает

большое влияние на распределение в них внутренних сил. Выво-

ды теории упругости подтверждены экспериментально на метал-

лических моделях и на моделях из прозрачного материала.

3. Нерациональные конструкции соединений.

Стыковые швы представляют собой наиболее совершенную

форму сварных соединений, в которых концентрация напряже-

ний невелика. Как показали эксперименты, при хорошем прова-

ре и снятых усилениях концентрация напряжений в стыковых

швах отсутствует. В швах, имеющих выпуклые очертания, распре-

деление напряжений неравномерно (рис. 1.12).

I 16

Минимальная шири- на, мм, нахлестки или Рекомендуемое расстояние, мм

Толщина s । наиболее тонкой отбортовки : между пя- между минимальное

детали при одно- , при двух- дами свар- : сварными о. центра

пакета, мм , рядном шве g рядном шве Ъ ных точек точками i КП до кромки нахлестки г,

0.5 10 16 6 15 5

0,8 * 10 : 18 8 18 ? 5

1.0 12 20 8 20 б

1.2 ' 14 22 8 22 7

1,5 15 : 24 8 25 8

2,0 ; 18 ! 28 10 30 g

3.0 : 20 . 37 16 40 10

4,0 24 : ^2 18 50 S 12

В стыковых швах концентрация напряжений возникает вслед-

ствие изменения сечения пластины в зоне соединений. Эта кон-

центрация может быть очень значительной при отсутствии полно-

го провара корня шва. Чем меньше усиление швов и плавнее их

•сопряжения с основным металлом, тем меньше коэффициенты

концентрации.

Экспериментально были получены коэффициенты концентра-

ции напряжений в лобовых швах, имеющих очертания, указан-

Рис. 1.12. Распределение напряжений

в стыковых швах:

а — равномерное напряжение

в сечении, удаленном от шва

1,6а

А Б В ГД

0,98т

0,75

0,66т 1,19т

Рис. 1.13. Результаты опытного исследования напряжений в лобовых

швах различных очертаний:

А— Д — очертания лобовых швов; т — наибольшее напряжение в

шве, имеющем форму равнобедренного треугольника

(коэффициент концентрации напряжений и размеры этого шва

приняты за единицу)

ные на рис. 1.13. В образце с очертанием А коэффициент концен-

трации принят за единицу, в других образцах (Б—Д) эти коэффи-

циенты равны соответственно 0,98; 1,11; 0,66; 1,19. Чтобы умень-

шить концентрацию напряжений и улучшить условия работы ло-

бового шва, необходимо придать ему форму неравнобедренного

треугольника с основанием, равным 1,5...2,5 высоты (см. очерта-

ние Г).

В точечных соединениях концентрация напряжений обуслов-

лена рядом факторов. Основной металл испытывает концентра-

цию напряжений в надточечной зоне (рис. 1.14). Коэффициент

концентрации JQ можно приближенно определить по формуле

JQ = 0,38 + 0,62 (t/d), (1.2)

из которой следует, что с увеличением отношения шага t (рас-

стояния между точками в направлении, перпендикулярном дей-

Рис. 1.14. Общий вид распределения напряжений s в точечном

соединении:

b — ширина пластины; d — диаметр точки

I 18

ствию силы) к диаметру точки d концентрация напряжений воз-

растает.

ПРОВЕДЕНИЕ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Оборудование и материалы

1. Набор образцов сварных соединений, выполненных различ-

ными видами сварки.

2. Описания, чертежи, схемы и необходимые справочные ма-

териалы.

Порядок проведения практического занятия

1. Прочитать вводную часть к практическому занятию.

2. Получить от преподавателя образец сварного соединения.

3. Начертить схему полученного сварного соединения.

4. Обозначить сварное соединение на схеме в соответствии с

действующей нормативной документацией.

5. Начертить схему (эпюру), показывающую концентрацию

напряжений при нагружении данного соединения.

Отчет по практическому занятию № 1

Фамилия учащегося___________________________________

Группа Дата выполнения работы

Схема сварного соединения и его обозначение в соответствии

с государственным стандартом.

Эпюра концентрации напряжений в сварном соединении

Выводы по работе____________________________________

Подпись учащегося___________________________________

Заключение преподавателя____________________________

19 I

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. На какие типы подразделяются сварные соединения?

2. Назовите виды сварных соединений, выполняемых дуговой

сввркой.

3. Какие требования предъявляются к сварным соединениям, вы-

полненным дуговой сваркой?

4. Приведите примеры условных обознвчений сварных швов.

5. Перечислите основные требования, предъявляемые к сварным

соединениям, выполненным контактной сваркой.

6. На какие типы подразделяются сварные швы, выполняемые кон-

тактной сваркой?

7. Как работают под нагрузкой тавровые соединения, выполнен-

ные угловыми швами?

8. Как распределяются нвпряжения в шввх?

9. Какие факторы приводят к концентрвции напряжений в свар-

ных соединениях?

Практическое занятие № 2

РАСЧЕТ И ПРОЕКТИРОВАНИЕ

СВАРНЫХ СОЕДИНЕНИЙ

1.

ВВОДНАЯ ЧАСТЬ

Сварные соединения в процессе эксплуатации должны быть по

возможности равнопрочными с основным металлом конструкции

при всех видах нагрузок (статических, ударных, вибрационных) и

любых температурах.

Требуемые механические свойства в сварных соединениях

достигаются: соответствующим выбором основного металла и

конструктивной формы соединений; применением рациональных

методов и режимов сварки; термической и механической обра-

боткой конструкций после сварки. Конструкции с равнопрочны-

ми сварными соединениями хорошо отвечают требованиям эко-

номичности.

Если элемент работает на продольное растяжение, то расчет-

ное усилие для его сварного соединения

Pp=[o]pF. (2.1)

При работе на сжатие

^ж=[о]сжК (2.2)

В приведенных формулах [о]р и [о]сж — допустимые напряже-

ния соответственно при растяжении и сжатии для основного ме-

талла; F — площадь поперечного сечения элемента.

В наплавленном металле швов могут возникать рабочие и свя-

зующие напряжения. Сварные соединения, разрушение которых

влечет за собой выход из строя конструкций, называются рабочи-

ми, а напряжения, действующие в этих соединениях, — рабочими

напряжениями. Напряжения, возникающие в наплавленном метал-

ле вследствие его совместной работы с основным металлом, назы-

ваются связующими. Они, как правило, не опасны для прочности

конструкций и при расчете не учитываются.

21 I

Допустимые усилия в сварном соединении, работающем при

растяжении или сжатии:

Рр = [<У]Р5/Ш; (2.3)

^сЖ=[о']сж5/ш, (2.4)

где [о']р, [о']сж — допустимые напряжения в шве соответственно

при растяжении сжатии; s — толщина шва; 1т — длина шва.

В стыковых соединениях высокопрочных сталей и сплавов,

подвергнутых термической обработке, наиболее слабым участком

оказывается не металл шва, а прилежащая к нему зона, которая

в результате термического действия дуги может оказаться ра-

зупрочненной. Поэтому расчет швов на прочность заменяется

расчетом на прочность ослабленных зон с учетом механических

свойств металла, его термической обработки и ряда других фак-

торов.

Расчет стыковых соединений. Стыковое сварное соединение

может быть нагружено растягивающей (сжимающей) силой, из-

гибающим моментом и перерезывающей силой. Расчет прямого

шва встык (рис. 2.1, а) на растяжение или сжатие производится

по формулам:

ср = N/Ш < [о']р; (2.5)

Осж = ^/Ш [<Исж- (2.6)

где N — растягивающая (сжимающая) сила.

Расчет прямого шва встык, нагруженного изгибающим момен-

том (рис. 2.1, б), выполняется по формуле

о = M/Wm = 6M/(sl2m) < [о']р, (2.7)

где о — напряжения в сварном шве при действии изгибающего

момента; М — изгибающий момент; Wm — момент сопротивления

шва.

При нагружении стыкового шва изгибающим моментом и пе-

ререзывающей силой (рис. 2.1, в) в нем возникают растягива-

ющие напряжения о от действия изгибающего момента и каса-

тельные напряжения среза от перерезывающей силы. В этом слу-

чае нормальные напряжения определяются по формуле (2.7), а ка-

сательные — по формуле

т = QS/(Js] < [т']ср, (2.8)

где Q — перерезывающая сила; S — статический момент полови-

ны площади сечения шва относительно центра тяжести сечения

шва; J — полярный момент инерции сечения шва; s — меньшая

22

а

Рис. 2.1. Схема прямого шва встык при работе на растяжение (а),

изгиб (б], изгиб и срез [в]:

N — растягивающая (сжимающая) сила; М — изгибающий

момент; Q — перерезывающая сила

)

м

б

М М

из толщин соединяемых элементов; [т']ср — допустимое напряже-

ние в шве при срезе.

В том случае когда касательные напряжения определяются по

формуле т = Q/(slm) и превышают 0,4[о']Р, проводится проверка на

выполнение условия

[Зо2/4 + Зт2( 1 - о7(2ор2))]0'5 < [о']р. (2.9)

При сварке строительных листовых конструкций применяют-

ся соединения косым швом встык с полным проплавлением под

углом 45° к оси (рис. 2.2).

Расчет такого соединения производится по следующим форму-

лам:

ор = Nsina/(slm) < [<У]Р; (2.10)

Осж = Nsina/(slm) < [<У]СЖ; (2.11)

т = Ncosa/(slm) < [т']ср. (2.12)

Угловые швы при работе на срез (рис. 2.3, а) рассчитываются

по напряжениям среза

т = ^(₽Лш£/ш)<[о']у, (2-13)

где N — приложенная к соединению сила; Р — коэффициент

провара углового шва; йш — толщина углового шва (катет шва);

— полная длина шва; [<У]у— допустимое напряжение в свар-

ных угловых швах.

Рис. 2.2. Схема нагружения

косого шва встык

растягивающей силой N

23

Рис. 2.3. Схемы нагружения угловых швов растягивающей силой N,

изгибающим моментом М и перерезывающей силой Q:

а — расчет на срез; 5 — рзсчет на изгиб; в — расчет на изгиб и

срез

Угловые швы, представленные на рис. 2.3, б, рассчитываются

HcL ИЗГИО ПО форл1\ укО

о = М/Шп< [а']у, (2.14;

где Wm = (рйш12ш)/6.

При нагружении угловых швов по схеме, показанной на рис.

2.3, в, расчет ведут на изгиб и срез по формуле

[(М/ИД.)2 + (О2/(ЗЛШ/Ш)2]3'5< [оф, (2.15}

Лобовые угловые швы (рис. 2.4, а—в} направлены перпендику-

лярно действующим усилиям Р. Расстояние между швами с следу-

ет принимать исходя из условия с > 4s. Лобовые швы рассчиты-

вают на срез:

Р=0,7ЛДт'], (2,16}

где Р — усилие, воспринимаемое одним лобовым швом; К — ка-

тет шва; 1 — длина шва; [т'] — допустимое напряжение на срез

для металла шва.

Прочность лобовых угловых швов проверяют по расчетной

толщине. Фланговые швы (рис. 2.4, г) направлены параллельно

действующим усилиям Р. В результате совместной деформации

основного и наплавленного металла в них образуются связующие

напряжения, которые не учитываются в расчете. Фланговые швы

рассчитывают на срез в плоскости, перпендикулярной направле-

нию действия нагрузки.

Для конструкции, представленной на рис. 2.4, г,

Р=1,4К7[т']. (2.17)

С учетом концентрации напряжений расчетная длина фланго-

вых швов не должна превышать 50К.

Косые швы (рис. 2.4. д) рассчитывают аналогично лобовым и

фланговым.

Комбинированное соединение (рис. 2.4, е) рассчитывают ана-

логично соединениям с лобовыми и фланговыми швами. Если

катеты всех швов, входящих в состав комбинированного соедине-

ния, равны между собой, то для симметричного прикрепляемого

элемента

Р=0,7КЦт'],

(2.18)

где L — периметр швов.

Рис. 2.4. Соединения с лобовыми и фленговыми шевми:

а — схема усилий в лобовом шве; б — соединение с двумя

расчетными лобовыми швами; а — соединение с одним

расчетным лобовым швом; г — соединение с фланговыми

швами; д — соединение с косым швом; е — комбинированное

соединение; ж — схема прикрепления уголка

25

При расчете прикрепления углового профиля (уголка) (рис.

2.4, ж) усилие, воспринимаемое лобовым швом,

Рл = 0,7К7л[т'], (2.19)

где 1Л — длина лобового шва.

Усилие, передаваемое на фланговые швы,

РфА = Р~Рл. (2.20)

Если катеты фланговых швов равны, это усилие распределяет-

ся между двумя фланговыми швами следующим образом:

Лфл = ЛфЛ VU Р2Фл = РфА^/Ц} (2.21)

Если катеты Кг и К2 фланговых швов не одинаковы, то

^1фл = W/(41^1 + ^л2^2) ’

^2фл ““ РфЛзЪ/^К.+^К,). (2.22)

При расчете на прочность прикреплений равнобоких уголков,

у которых К1 = К2, можно принять

Р1фл = 0,ЗРфл;Р2фл = 0,7Рфл. (2.23)

Касательные напряжения фланговых швов

Х^Р^/^КЦУ т2=Р2фл/(0,7К72). (2.24)

Для получения необходимой прочности соединения длину

флангового шва Ц можно увеличивать до величины 12.

Соединение втавр при ручной дуговой сварке в большинстве

случаев выполняется без подготовки кромок. Для соединения,

показанного на рис. 2.5, а,

Р= 1,4К7[т']. (2.25)

Для соединений, приведенных на рис. 2.5, бив,

P = sJ[o']p, (2.26)

где s — меньшая из толщин продольных соединяемых элементов;

[а']р — допустимое напряжение шва при растяжении.

Прочность швов соединения, изображенного на рис. 2.5, а, при

сжатии проверяют с учетом того, что значительная часть усилий

передается через плоскость соприкосновения деталей. Поэтому в

случае, когда зазоров в соединении нет, допустимое напряжение

при работе на срез [т'] повышается до величины [<У]СЖ.

Соединения втавр могут выполняться точечными швами (рис.

2.5, г). Подобные швы применяют, как правило, при малых на-

грузках (когда соблюдение условий равнопрочности не обязатель-

но), в конструкциях с толщиной листов s < 5 мм.

I 26

Рис. 2.5. Соединения втавр:

а — без подготовки кромок; б — с односторонней подготовкой

кромок; а — с двухсторонней подготовкой кромок; г — точечными

дуговыми швами

Электрозаклепки ставят в соединениях листов внахлестку пу-

тем проплавления более тонкого листа (рис. 2.6). Такие соедине-

ния рационально применять при небольшой толщине металла,

например 5 мм. При использовании усовершенствованного сва-

рочного оборудования возможно соединение элементов большей

толщины. В большинстве случаев соединения электрозаклепками

являются связующими и рабочих усилий не передают. Расчет

прочности электрозаклепок, передающих усилие, производится

аналогично расчету точечных соединений при контактной сварке.

Расчет соединений, выполненных контактной сваркой. На-

пряжения в односрезных точках (рис. 2.7, а) определяются по

формуле

T = 4P/(nd2) < [т']о; (2.27)

в двухсрезных точках (рис. 2.7, б) — по формуле

T = 2P/(nd2) < [т']0, (2.28)

где Р — усилие, передаваемое на точку; [т']0 — допустимое напря-

жение в точке при работе на срез.

Рис. 2.6. Соединение проплав-

ной электрозаклепкой:

s — толщине более

тонкой детели; d —

диаметр электрозеклепки

27

а»»йВ8вава;

б

Рис. 2.7. Точечные соединения, работающие на срез и отрыв:

а — односрезные точки; б — двухсрезные точки; в — точка,

работающая на отрыв

в

При работе сварной точки на отрыв (рис. 2.7, в) расчетное

напряжение

а = 4Р/(лб2) <[ст']0, (2.29)

где [а']о — допустимое напряжение в точке на отрыв.

Напряжения в соединениях, изображенных на рис. 2.8, опре-

деляют, предполагая, что все точки работают равномерно. При

неравномерности распределения усилий допустимое напряжение

[т']о в сложном соединении целесообразно снизить на 10...20%.

Число точек, расположенных вдоль линии действия силы, не дол-

жно превышать пяти.

При формировании профилей элементов конструкций, работа-

ющих на растяжение (сжатие), точки служат для связи между

отдельными частями конструкции и при статических нагрузках не

Рис. 2.8. Соединения с продольным [а], поперечным [б] и смешан-

ным (в] расположениями точек относительно действующей

силы

28

оказывают существенного влияния на ее прочность, поэтому при

расчете не учитываются.

Напряжения в рабочих швах, выполненных роликовой свар-

кой, определяют по формуле

т = Р/(е7) < [т'], (2.30)

где е — ширина шва; 1 — длина шва.

Рельефная сварка обеспечивает хорошее качество сварных

соединений. Напряжения в швах от расчетных нагрузок опреде-

ляют так же, как и в точечных соединениях.

Расчет соединений, нагруженных моментом и перерезываю-

щей силой. При расчете сварных соединений на изгиб напряже-

ния в швах, прикрепляющих элемент конструкции (рис. 2.9, а),

определяются по формуле

t> = M/Wm = 6M/(sh2) < [ст]р, (2.31)

где Wm — момент сопротивления сварных швов; s — толщина

элемента; h — высота элемента.

При действии в том же соединении не только изгибающего

момента М, но и продольной силы Р (рис. 2.9, б)

Рис. 2.9. Соединения, работающие на изгиб:

а — с подготовкой кромок при действии изгибающего момента

/И; б — с подготовкой кромок при действии момента М и про-

дольной силы Р; в — с угловыми швами при действии момента

М', г — схема работы углового шва; д — с угловыми швами при

действии момента М и продольной силы Р; в — с угловыми

швами при действии момента М и поперечной силы Ро

29

a-M/Wm + P/F< [o']p, (2.32)

где F — площадь сечения швов.

Для сварных соединений с угловыми швами (рис. 2.9, в) напря-

жения от действия момента М определяются по формуле

т = М/Мш<[т']. (2.33)

В плоскости СЮ (рис. 2.9, г) момент сопротивления двух свар-

ных швов высотой h и катетом К

1,4О2/6. (2.34)

С учетом того, что разрушение угловых швов происходит в

плоскости наименьшего сечения шва,

T = 6M/(l,4Xh2) < [?']. (2.35)

Напряжения в угловых швах от действия момента М и про-

дольной силы Р (рис. 2.9, р) определяются по формуле

х = M/Wm +P/F <[х']. (2.36)

При нагружении по схеме, показанной на рис. 2.9, е, напряже-

ния от изгиба

Х = М/ЮШ, (2.37)

напряжения от поперечной силы Ро

т = Р0/(1,4Кй). (2.38)

Расчет соединения может быть выполнен способом расчлене-

ния соединения на составляющие (рис. 2.10). При этом

М = Мвертшв + Мгорлпв. (2.39)

Отсюда касательные напряжения

Рис. 2.10. Схема расчета способом расчленения соединения на

составляющие

30

Рис. 2.11. Схема расчета соединения по полярному моменту инерции

т = М/[0,7 Ka(h +К) + (0,7КЛ2)/6] < [т']. (2.40)

Пользуясь формулой (2.40), легко определить требуемую дли-

ну швов а или их катет К.

Соединение, имеющее сложную форму (рис. 2.11), можно рас-

считать по полярному моменту инерции, который равен сумме

двух осевых моментов:

Jp = Jz+Jy- (2.41)

Наибольшее напряжение

'Стах = Mrmax/Jp. (2.42)

Расчет по полярному моменту инерции обеспечивает больший

запас прочности.

При расчете соединения с двумя точками, работающего на

изгиб под действием момента М (рис. 2.12, а), сначала определя-

ют действующее на точку усилие по формуле Т = M/h, после чего

вычисляют напряжение среза.

Рис. 2.12. Двухточечное (а) и многоточечное (б) соединения,

работающие на изгиб и на срез

31

Напряжение в точке, наиболее удаленной от нейтральной оси

(рис. 2.12, б), находят по формуле

’max = 4 Wmax/ (itd^y2) • (2.43)

Напряжения, вызванные поперечной силой Q, определяются

по формуле

т0= 4Q/(nnd2), (2.44)

где п — число точек в вертикальном ряду.

При наличии нескольких рядов точек (рис. 2.13) напряжение

от изгиба

Tmax = 4Mymax/(mnd2Sy2), (2.45)

где i — число вертикальных рядов сварных точек;

напряжение от поперечной силы

т0-4Q/(fnnd2); (2.46)

результирующее напряжение

Т^рез = (г2тах+ 'С2о)0'5- (2-47)

Сварные соединения алюминиевых сплавов. В конструкциях

применяют алюминиевые сплавы с термической обработкой и без

нее. При дуговой сварке рекомендуются соединения встык, внах-

лестку, втавр. При этом необходима тщательная подготовка кро-

Рис. 2.13. Соединение с несколькими рядами точек, работающее на

изгиб

32

мок деталей под сварку. Прочность сварных соединений из алю-

миниевых сплавов зависит от марки сплава, типа соединения и

технологии производства полуфабриката.

Прочность соединений внахлестку с угловыми швами меньше,

чем со стыковыми. Прочность соединений с фланговыми и ком-

бинированными (фланговыми плюс лобовыми) швами составляет

50...55% прочности основного металла (в зависимости от приня-

того технологического процесса сварки). Прочность соединений

алюминиевых сплавов рассчитывают по тем же формулам, что и

стальных.

В алюминиевых конструкциях широко применяют точечные и

роликовые швы, выполненные контактной сваркой. При проекти-

ровании и изготовлении сварных конструкций следует удовлетво-

рять требованиям устранения концентрации напряжений и в не-

которых случаях обеспечивать деформируемость конструкции.

ПРОВЕДЕНИЕ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Оборудование и материалы

1. Набор образцов сварных соединений, выполненных различ-

ными видами сварки.

2. Описания, чертежи, схемы и необходимые справочные ма-

териалы.

Порядок проведения практического занятия

1. Прочитать вводную часть к практическому занятию.

2. Получить от преподавателя образец сварного соединения.

3. Начертить схему полученного сварного соединения.

4. Обозначить сварное соединение на схеме в соответствии с

действующей нормативной документацией.

5. Начертить схему (эпюру), показывающую напряжения при

нагружении данного соединения.

Отчет по практическому занятию 1\1° 2

Фамилия учащегося_____________________________________

Группа Дата выполнения работы

2 Овчинников Л Л

Схема сварного соединения и его обозначение в соответствии

с государственным стандартом

Схема нагружения сварного соединения

Эпюра напряжений в сварном соединении

Расчет соединения по критерию прочности

Выводы по работе___________________________________

Подпись учащегося__________________________________

Заключение преподавателя___________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как работают сварные соединения и сварные узлы под нагруз-

кой?

2. Какие требования предъявляются к сварным конструкциям на

этапе проектироеания?

3. В чем состоит общая задача расчета сварных конструкций?

4. Каковы основные принципы расчета прочности сварных соеди-

нений?

5. Как выполняется расчетная оценка прочности стыковых соеди-

нений с прямыми и косыми швами при статической нагрузке?

6. Каким образом оценивается прочность стыковых соединений

при сложном нагружении?

7. В чем заключаются особенности работы соединений с угловы-

ми швами под нагрузкой?

8. Как оценить расчетным путем прочность тавровых соединений?

9. Каковы особенности работы на изгиб нахлесточных соедине-

ний?

10. Как оценить прочность соединений с угловыми швами при слож-

ном нагружении?

11. Как оценить прочность сварных точек и соединений, получен-

ных контактной сваркой?

Практическое занятие № 3

СВАРНЫЕ БАЛКИ РАЗЛИЧНОГО

НАЗНАЧЕНИЯ

ОБЩИЕ ПОЛОЖЕНИЯ

Общие принципы конструирования. При проектировании

сварных металлоконструкций следует:

выбирать рациональные системы и схемы конструкций;

правильно назначать вид материалов (сталей, цветных

сплавов) ;

добиваться необходимой прочности при минимальных

затратах металла, что в значительной мере обеспечивает

экономичность;

по возможности использовать типовые схемы конструк-

ций и профили элементов;

применять экономичные профили проката, а также гну-

тые и штампованные элементы, трубчатые профили;

использовать прогрессивные системы конструкций (обо-

лочковые, с предварительным натяжением), предусмат-

ривать монтаж крупными блоками;

предусматривать противокоррозионную защиту объек-

тов;

параллельно с проектированием конструкции разрабаты-

вать технологические методы ее изготовления, преду-

сматривать возможность комплексной автоматизации и

механизации производства, применения прогрессивных

процессов дуговой и контактной сварки, а также специ-

альных методов сварки (например, радиочастотной, взры-

вом, электрошлаковой и т. д.);

учитывать особые свойства сварных соединений, устра-

нять концентрацию напряжений, вести борьбу с остаточ-

ными напряжениями, деформациями, хрупкими разру-

35

шениями, разрушениями в процессе сварки, при необхо-

димости предусматривать термическую обработку;

при расчете учитывать силовые факторы, их сочетание,

с использованием ЭВМ определять усилия в сложных ста-

тически неопределимых системах;

при использовании дуговой сварки учитывать целесооб-

разность укладки швов на горизонтальной плоскости с ми-

нимальным числом кантовок и удобным подходом к швам,

избегать концентрации большого числа швов в одном

месте;

разделку кромок под сварку предусматривать с учетом

требований ГОСТ 8713—79 «Швы сварных соединений.

Автоматическая и полуавтоматическая сварка под флю-

сом»; ГОСТ 14771—76 «Швы сварных соединений.

Электродуговая сварка в среде защитных газов»; ГОСТ

5264—80 «Швы сварных соединений. Ручная дуговая

сварка».

Катет К угловых швов должен быть не менее 4 мм, если толщи-

на основного металла более 4 мм, но не более l,2smin, где smin —

толщина наиболее тонкого элемента конструкции.

Минимальная расчетная длина флангового шва Imin должна

быть 4 К, но не менее 40 мм; наибольшая расчетная длина флан-

гового шва должна составлять 60К, за исключением случаев, ког-

да усилие на фланговый шов передается на всем его протяже-

нии; расстояние между лобовыми швами в нахлесточных соеди-

нениях должно быть не менее 5s, где s — толщина соединяемых

частей.

Отношение катетов угловых швов, как правило, должно со-

ставлять 1 : 1; в испытывающих вибрационные нагрузки конструк-

циях, работающих при температуре ниже -40 °C, а также в кон-

струкциях из сталей С60/45 и С85/75 отношение катетов целесо-

образно назначать 1 : 1,5.

Устройство стыков без полного перекрытия швами не допуска-

ется; при стыковой сварке элементов разной толщины необходи-

мо обеспечивать плавный переход от smin к smax, предусматривать

скосы с уклоном йе более 1:5. Исключения допускаются для со-

единений, у которых разность толщин менее 4 мм, а уступ мень-

ше smm/8.

Применение комбинированных соединений, у которых одна

часть усилия воспринимается швами, а другая — заклепками, не

допускается.

36

Рис. 3.1. Профили (а — г) сварных балок

В конструкциях из сталей С60/45 и более прочных сталей,

работающих при температурах не более 40 °C, стыковые швы, как

правило, соединяют двухсторонней сваркой.

Чаще всего применяют сварные балки двутаврового (рис. 3.1, а)

и коробчатого (рис. 3.1, б, в) профилей; реже — профиля, указан-

ного на рис. 3.1, г. Поперечные сечения балок иногда изменяют

по длине, если последняя значительна. В некоторых случаях изме-

няют толщину или ширину горизонтальных листов,- применяют

несколько пар горизонтальных листов, если толщина каждого из

них превышает 30...35 мм. При этом в менее нагруженных участ-

ках число листов уменьшают. Иногда изменяют высоту верти-

кальных листов.

Для балок регламентируется нормами предельная величина

fmax/7, гДе 4iax — наибольший прогиб; 1 — длина пролета балки.

Нормы жесткости для балок разных назначений различны, напри-

мер жесткость подкрановых балок обычно больше, чем балок в

междуэтажных перекрытиях.

Предельные прогибы изгибаемых элементов строительных

конструкций промышленных зданий приведены в табл. 3.1.

Максимальное отношение прогиба к длине пролета мостовых

кранов, железнодорожных мостов и ряда других конструкций

регламентируется специальными техническими условиями.

Согласно стандарту допустимый максимальный прогиб двух-

опорных балок с шарнирным опиранием должен быть 1/(3602),

консольных балок — 1/(1802), балок второстепенного назначения

двухопорных — 1/(1807), консольных — 1/(907). Особое внимание

уделяется обеспечению отсутствия в балках отклонений от задан-

ных прямолинейных форм.

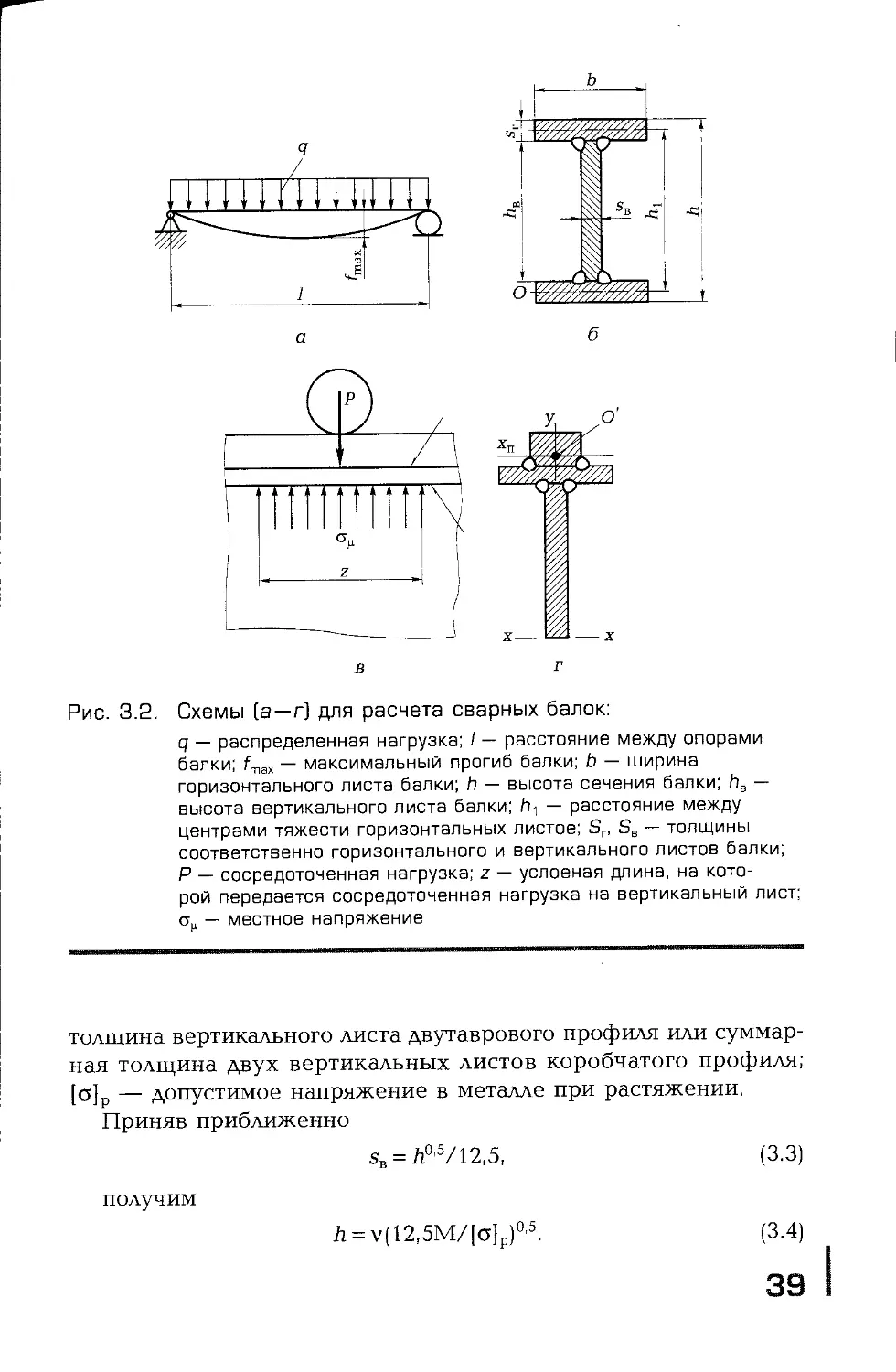

Требуемая высота балки (рис. 3.2) с учетом заданной нормы

жесткости и допустимых напряжений [о]р в основном металле

37 I

Таблица 3.1. Предельные прогибы балок различного назначения

Элементы конструкции Предельный прогиб в долях длины пролета

Подкрановые балки и фермы при кранах:

ручных 1/500

электрических грузоподъемностью менее 50 т 1/600

электрических грузоподъемностью 50 т и более 1/750

Монорельсовые пути 1/400

Балки рабочих площадок производственных зданий:

главные при отсутствии рельсовых путей 1/400

прочие 1/250

при наличии узкоколейных путей 1/400

при наличии ширококолейных путей 1/600

Балки междуэтажных перекрытий:

главные 1/400

прочие 1/250

Балки покрытий чердачных перекрытий:

главные фермы 1/250

прогоны 1/200

A = ^[o]pI2/(£fmax), (3.1)

где — коэффициент, зависящий от типа нагрузки и условий

опирания (рис. 3.3); Е — модуль упругости.

Требуемая высота балки по условию проектирования балок

наименьшей массы'

й = v[M/(sB[o]p)]0'5, (3.2)

где v — коэффициент, зависящий от формы сечения балки (для

двутаврового профиля он равен 1,2... 1,4; для коробчатого профи-

ля — 1... 1,1); М — расчетный изгибающий момент балки; sB —

38

Рис. 3.2. Схемы [а—г) для расчета сварных балок:

q — распределенная нагрузка; / — расстояние между опорами

балки; fmax — максимальный прогиб балки; b — ширина

горизонтального листа балки; h — высота сечения балки; hB —

высота вертикального листа балки; — расстояние между

центрами тяжести горизонтальных листов; Sr, SB — толщины

соответственно горизонтального и вертикального листав балки;

Р — сосредоточенная нагрузка; z — условная длина, на кото-

рой передается сосредоточенная нагрузка на вертикальный лист;

щ — местное напряжение

толщина вертикального листа двутаврового профиля или суммар-

ная толщина двух вертикальных листов коробчатого профиля;

[о]р — допустимое напряжение в металле при растяжении.

Приняв приближенно

sB = й0,5/12,5, (3.3)

получим

й = v(12,5M/[o]p)0,5.

(3.4)

39

Значение h получается в сантиметрах, коэффициент 12,5 име-

ет размерность см-0,5.

Из двух значений высоты, вычисленных по формулам (3.1) и

(3.2), следует принять наибольшее. Условие (3.1) является обяза-

тельным, условие (3.2) — желательным, поэтому оно не имеет

определяющего значения.

Процесс подбора сечения двутаврового профиля (рис. 3.2, б)

следующий. Требуемый момент сопротивления сечения

Wip = M/[o]p. (3.5)

Требуемый момент инерции сечения

JTp = VKpA/2. (3.6)

40

Момент инерции вертикального листа высотой йв и толщи-

ной sB

JB = sBh3B/12. (3.7)

Приближенно принимают hB = 0,95й, тогда требуемый момент

инерции двух горизонтальных листов

Л = Лр-Л; (3-8)

Л = 2 [Jo + F^/2)2], (3.9)

где Jo — момент инерции горизонтального листа; — расстояние

между центрами тяжести горизонтальных листов (Лг > 0,97).

Пренебрегая значением Jo, требуемую площадь одного гори-

зонтального листа определяют по формуле

F, = 2.7/Д2. (3.10)

Напряжение от изгиба

а = МЛ/(27) < [о]р, (3.11)

где J — суммарный момент инерции сечения балки.

Допустимое напряжение в изгибаемом элементе зависит от

типа сечения. Исходя из этого при расчете прочности двутавро-

вых, тавровых и других открытых профилей допустимое напря-

жение при изгибе принимают равным 0,66от; прямоугольных се-

чений — 0,75от; круглых стержней — 0,9от, где а, — предел теку-

чести.

Допустимые напряжения принимают неодинаковыми в растя-

нутых и сжатых зонах изгибаемой балки.

Напряжение в зоне сжатия изгибаемых двутавровых балок со

сварными соединениями не должно превышать

Оизг = От [0,72 - 0,12Ь( 10от)°5/(256s)], (3.12)

где Ь, s — соответственно ширина и толщина выступающей час-

ти пояса балки.

Касательные напряжения в центре тяжести сечения

t = QS/(Jsb), (3.13)

где Q — наибольшая поперечная сила в сечении; S — статический

момент половины площади сечения относительно центра тяжес-

ти сечения балки.

Эквивалентные напряжения проверяют в том случае, когда М

и Q в одном поперечном сечении одновременно имеют достаточ-

но большие значения. Эквивалентные напряжения на верхней

кромке вертикальной стенки

41 I

ов с = + ЗТ1)0,5 < [о]р, (3.14)

где o1F т2 — нормальное и касательное напряжения на верхней

кромке вертикальной стенки,

= Mhs/(2 J); Ti = 2QS/(Js3}.

При перемещении по верхнему поясу балки (крановой, под-

крановой, мостовой и т.д.) сосредоточенных нагрузок (рис. 3.2, в)

прочность вертикального листа проверяют с учетом местного

напряжения

G(l = n1P/(sBz), (3.15)

где щ — коэффициент, принимаемый равным 1,5 при тяжелом

режиме работы балки; 1,0 — при легком; Р — сосредоточенная

нагрузка; z — условная длина, на которой передается нагрузка от

сосредоточенная груза на вертикальный лист.

Условную длину можно найти по формуле

z=3,25(Jn/sB)lz3, (3.16)

где Jn — момент инерции горизонтального листа с совместно

приваренным к нему рельсом относительно оси хп, проходящей

через их общий центр тяжести О'.

Для обеспечения общей устойчивости балки 1 (рис. 3.4) двутав-

рового профиля, у которой момент Jx велик по сравнению с мо-

ментом Jy, укорачивают свободную длину изгибаемого элемента

постановкой связей 3, соединяющих балку 1 с параллельно уста-

новленной балкой 2, или снижают допустимые напряжения. При

этом в изгибаемой балке напряжения проверяют по формуле

а = М/Ш<[а]рФб, (3.17)

Рис. 3.4. Схема закрепления балок в горизонтальной плоскости:

7,2 — горизонтальные балки; 3 — связи

42

Таблица 3.2. Коэффициент у для двутавровых балок из стали

класса С38/23

а Балка без закрепления в пролете при нагрузке, приближенной к верх- нему поясу а Балка без закрепления в пролете при нагрузке, приближенной к верх- нему поясу

сосредо- точенной равномерно распреде- ленной сосредо- точенной равномерно распреде- ленной

0,1 1,73 1,57 24 4,03 3,55

0,4 1,77 1,60 32 4,59 4,04

1 1,85 1,67 48 5,60 4,90

4 2,21 1,98 64 6,52 5,65

8 2,63 2,35 80 7,31 6,30

16 3,37 2,99

Примечание: Л] — расстояние между центрами тяжести поясов балки; sB —

толщина вертикального листа.

где (рб — коэффициент уменьшения допустимых напряжений бал-

ки с учетом устойчивости.

Для балок симметричного двутаврового сечения

фб = Мл2/№72)- (3.18)

Значения \|/ принимают по табл. 3.2 в зависимости от парамет-

ра а, определяемого для сварных двутавров, составленных из трех

листов, по формуле

ос = 8[7sr/(/ib)]2[l + 7iBs3/(2bs3)], (3.19)

где 1 — расчетная длина балки; sr, Ь — соответственно толщина и

ширина пояса балки; h — полная высота сечения балки; йв —

высота стенки балки; sB — толщина стенки балки.

Если (рб > 0,85, то в формулу (3.17) подставляют величину ср'б:

ф6........0,85 0,95 1,05 1,15 1,25 1,35 1,55

<р'........0,85 0,89 0,92 0,94 0,96 0,97 1,00

Местная устойчивость вертикальных листов и поясов балок

определяется по воздействию сжимающих нормальных и каса-

тельных напряжений.

43 I

в

Рис. 3.5. Образование напряжений сит, вызывающих потерю

устойчивости (а) и расположение ребер жесткости для

обеспечения местной устойчивости вертикальных листов

балки (б, в]

Если в балке из низкоуглеродистой стали при отсутствии со-

средоточенных нагрузок, перемещающихся по ней,

Лв/«в 100(21//?) °'5, (3.20)

а при наличии таких нагрузок

7iB/sB < 70(21/2?)°'5, (3.21)

то устойчивость вертикального листа не проверяют.

В формулах (3.20) и (3.21) R — расчетное сопротивление, кгс/мм2.

Устойчивость сжатых поясов обеспечена, если их ширина

b < 30sr(21/2?)°'5, (3.22)

где sr — толщина пояса.

При несоблюдении условий (3.20) и (3.21) к вертикальным ли-

стам приваривают вертикальные ребра жесткости из полос или

профильного материала (рис. 3.5). Ширина ребер жесткости Ьр =

= йв/30 + 40 мм; толщина ребер для сталей С 38/23 и С46/33 sp >

> Ьр/15; для более прочных сталей — sp > Ьр/12.

Для обеспечения местной устойчивости вертикального листа

должно быть выполнено следующее условие:

[(о/о0 + ор/ор0)2+ (т/т0)2]0'5 < 1,00 (3.23)

(для подкрановых балок < 0,9).

44

В формуле (3.23) <зц — местное (локальное) напряжение от дей-

ствия сосредоточенной нагрузки; о — нормальное напряжение на

верхней кромке вертикального листа, определяемой по формуле

o = MhB/(2J), (3.24)

т — среднее касательное напряжение, определяемое по формуле

T = Q/(hBsB); (3.25)

<т0 = 7 460(100sB/7iB)2; (3.26)

т0= (1 250 + 950/ц2) (100sB/d), (3.27)

где d — длина меньшей из сторон а и hB, заключенных между

листами и ребрами жесткости; п — отношение большей стороны

(а или йв) к меньшей.

Напряжение <зв0, кгс/см2, определяется по формуле

оц0= lO^JVa)2- (3.28)

Значение kj в случае, если рельсы приварены к поясам, зави-

сит от отношения a/hB следующим образом:

a/hB....0,5 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2

ki......2,62 2,87 3,58 4,8 6,5 8,75 11,3 14,38 17,97

Кроме основных ребер жесткости, устанавливаемых по всей

высоте вертикального листа балки, в интервалах между ними

иногда ставят укороченные (длиной около й/3) ребра жесткости

треугольной формы. Расстояния между основными поперечными

ребрами должны быть не более 2h0 при h0/sB > 100 и не более

2,5h0 при h0/sB < 100, где h0 — высота сечения балки.

В балках очень большой высоты предусматривают горизон-

тальные ребра жесткости. Их располагают на расстоянии с =

= (0,2...0,3)йв от верхнего горизонтального листа (рис. 3.5, б).

Иногда ребра заменяют уголками (рис. 3.5, в).

Горизонтальные листы соединяют с вертикальными поясными

швами, как правило, угловыми (рис. 3.6, а) при наличии сосредо-

точенных перемещающихся большой величины. Иногда швы вы-

полняют с подготовкой кромок (рис. 3.6, б).

Согласно нормам вертикальные ребра жесткости разрешается

не применять в балках в следующих случаях:

1) если т < 0,4от;

2) если 328/ст/’5 < hB/sB < 46О/ат0,5 (от — предел текучести, кгс/мм2).

Ребра жесткости в изгибаемых балках располагают с учетом

того, что напряжения т от поперечной силы Q не должны превы-

шать значений, указанных в табл. 3.3.

45

Рис. 3.6. Поясные швы бвлок:

а — без подготовки кромок; б — с подготовкой кромок

Связующие нормальные напряжения вследствие совместных

деформаций шва и основного металла при расчете не учитывают.

Прочность поясных угловых швов рассчитывают, определяя каса-

тельные напряжения:

T = QS/(JPK), (3.29)

где S — статический момент половины площади сечения пояса

или горизонтального листа и рельса (если он имеется) относитель-

но центра тяжести сечения балки; J — момент инерции всего

сечения.

При вертикальном листе с подготовкой кромок касательное

напряжение

r=QS/(Js). (3.30)

Если груз перемещается по рельсу, прикрепленному к поясу

балки (см. рис. 3.2, в), то напряжение в поясных швах

Таблица 3.3. Максимально допустимые напряжения т от попе- речной силы

h,/sB Значения т, МПа, при расстоянии между ребрами жесткости не более

0,8Лв 1,1ЛВ 1,5ЛВ

100 — — 90

120 92 89 84

150 87 81 85

180 80 74 66

Примечание: Л] — расстояние между центрами тяжести поясов балки; sB —

вертикального листа.

T = n'P/(2PKz), (3.31)

где n' — коэффициент, зависящий от характера обработки кром-

ки вертикального листа; Р — сосредоточенная нагрузка; z — рас-

четная длина шва, по которой происходит передача нагрузки с

пояса на вертикальный лист.

Условное результирующее напряжение в швах

тр= (т2 + т2)0'5< [Г], (3.32)

где [т'] — допустимое касательное напряжение для сварного шва.

Ребра жесткости прикрепляют угловыми швами с катетом К =

= (0,4... 0,7)sB.

Технологические стыки в балках используют при отсутствии

элементов требуемой длины. Монтажные стыки проектируют с

учетом возможности перевозки балок крупных размеров по частям

с последующей сваркой на месте установки. Конструктивные сты-

ки служат для изменения размеров поперечного сечения балок.

Стыки могут быть универсальными, если все элементы балки

стыкуются в одном поперечном сечении (рис. 3.7, а), и частичны-

ми (рис. 3.7, б}. Технологические стыки нередко бывают частич-

ными, монтажные — всегда универсальными. Стыковку балок

осуществляют стыковой сваркой дугой или на контактной маши-

не. Прочность стыка определяется условием

о = Л1/И/< [о']р. (3.33)

Если о > [о']р, то сечение стыка оказывается неравнопрочным

целому сечению. При этом сечение стыка располагают подальше

от зон максимальных напряжений.

Если о > [о']р, то можно усиливать балку путем приваривания к

ее поясам дополнительных горизонтальных листов, увеличиваю-

щих ее момент сопротивления W' в расчетном сечении. При этом

о = М/И7'< [<У]р, (3.34)

где W' — момент сопротивления сечения балки, усиленной на-

кладками.

Рис. 3.7. Универсальный (а) и частичный (б) стыки балок

47

Рис. 3.8. Поперечные сечения балок из гнутых и штампованных

профилей

Поперечные сечения балок из штампованных и гнутых профи-

лей показаны на рис. 3.8. Такие балки изготовляют главным обра-

зом из листов толщиной s = 1,0... 1,5 мм, свариваемых большей ча-

стью контактной или дуговой сваркой электрозаклепками. Свар-

ные точки располагают по возможности в зонах, удаленных от

зон пластического деформирования.

Связующие точки (рис. 3.9, а, б) расчету на прочность не под-

лежат, рабочие точки (рис. 3.9, в — д\ рассчитывают по напряже-

ние. 3.9. Поперечные сечения (а—и) балок, сваренных точками

48

ниям, возникающим в результате действия поперечной силы Q.

Усилие среза, действующее по длине балки, равной расстоянию

t между точками (рис. 3.9, ж—и), определяется по формуле

Т= QSt/J. (3.35)

Напряжение среза в точке

т = 4T/(2nd2), (3.36)

где d — диаметр точки.

Опорные плиты балок выпуклой формы (рис. 3.10) изготовля-

ют стальными. По одной из опор балка может перемещаться в

продольном направлении, к другой она прикреплена от продоль-

ного смещения болтами или штырями. Ширина плиты Ьо =

= (1,1... 1,2)Ь.

Радиус цилиндрической поверхности плиты R = 1 ...2 м; толщи-

на плиты у ее конца smin = 10... 15 мм. Толщина s плиты на оси оп-

ределяется из условия работы плиты на изгиб:

s=[6M/((b0-2d)[o]p)]05, (3.37)

где d — диаметр отверстия для штыря, d - 18...25 мм.

Изгибающий момент по оси плиты

М=Да/8,

где А — реакция опоры; а — длина плиты, а = (1,0... 1,5)Ьо.

Балки, работающие под переменными нагрузками, должны

быть выполнены таким образом, чтобы исключить возможность

образования в них концентраторов напряжений значительной

величины. Стыки следует сваривать без накладок с плавным из-

менением толщины горизонтальных листов и плавным обрывом

Рис. 3.10. Конструкция опоры балки

49 I

Рис. 3.11. Сварные соединения балок двутаврового профиля мвжду

собой

накладок. В растянутом поясе под ребром целесообразна установ-

ка подкладки.

Сопряжения балок между собой, если они работают под пере-

менными нагрузками, необходимо выполнять так, чтобы обеспе-

чивалась минимальная концентрация напряжений. Это достигает-

ся преимущественно за счет плавных переходов между элемента-

ми и использования стыковых соединений (рис. 3.11, 3.12).

В балках из алюминиевых сплавов максимальное отношение

стрелы прогиба fmax к длине пролета должно быть следующим:

1/600 — для подкрановых перекрытий (максимальный вес подни-

маемого краном груза Q = 50 тс); 1/400... 1/200 — для междуэтаж-

ных перекрытий; 1/250... 1/200 — для покрытий. Для алюмини-

евых нетермообрабатываемых сплавов ребра жесткости не ставят

или располагают на расстоянии 2,4й одно от другого, если h/ss < 80.

Устойчивость стенки балки из алюминиевых сплавов, подкреп-

ленной только вертикальными ребрами жесткости (см. рис. 3.5),

при отсутствии сосредоточенных сил, приложенных к поясу, про-

веряют из условия

[(о/о0)2+ (т/То)2]0'5 < V. (3.38)

50

Здесь о — расчетное напряжение на верхней кромке верти-

кального листа, определяемое по формуле

a = MhB/(2J); (3.39)

о0= 2 100(100sB/ftB)2; (3.40)

Q/(ftBsB); (3.41)

т0= (420 + 320/|J.2)(100sB/d)2, (3.42)

где d — длина меньшей из сторон йв и а; ц — отношение большей

стороны (а или йв) к меньшей.

Коэффициент V зависит от эквивалентного напряжения:

а,/[а]р.......... 0,66 0,75 0,90 1,00

V................ 1,00 0,92 0,70 0,50

В приведенном отношении

о, = 0,5 [(2/3о)2+Зт2]0,5 < [о]р. (3.43)

Рис. 3.12. Соединения балок различных профилей

51

Толщина ребер жесткости s3 > fc/12, ширина Ь,, > йв/30 + 40 мм.

Общую устойчивость сварных алюминиевых балок, работа-

ющих под действием изгибающего момента, проверяют по фор-

муле

M/W < [о]р. (3.44)

Коэффициент

фб = V (Jy/Jx) (Л/7)2, (3.45)

где Jx и Jy — главные моменты инерции сечения балки; h — вы-

сота балки; 1 — длина балки или расстояние между закрепления-

ми в горизонтальной плоскости ее сжатого пояса.

Коэффициент \|/ принимают по табл. 3.2 в зависимости от па-

раметра а, определяемого по формуле

а= 1,54(Д/Д)(й/7)2. (3.46)

Для изделий из сплава АМгб взятые по табл. 3.2 значения ф

перед подстановкой в формулу (3.45) умножают на 1,96.

При проверке устойчивости поступают следующим образом.

Задаются отношением h/1; по формуле (3.46) определяют пара-

метр а; по графику, приведенному на рис. 3.13, а, находят коэф-

фициент у, после чего по формуле (3.45) определяют коэффици-

ент ср6.

Если <р6 > 0,67, то вместо него следует принимать коэффициент

ф'б, пользуясь графиком, приведенным на рис. 3.13, б.

Согласно техническим условиям разрешается проектировать

стальные балки на основе расчета прочности с учетом пластиче-

ских деформаций. Это допускается при применении сталей, у ко-

торых о, < 0,8 ов, где ов — предел прочности (временное сопро-

тивление), а также при отсутствии воздействия ударных и значи-

тельных по величине переменных нагрузок. При этом нагрузка,

Рис. 3.13. Графики функций у = f (а) (а) и ф'6 = f(<р6) (б)

определяемая по методу пластических деформаций, не должна

превышать 0,6Рраз, где Рраз — разрушающая нагрузка.

Предельное усилие с учетом пластических деформаций при

растяжении

Ррас = <\F;

при изгибе

Mm = 2SoT, (3.47)

где S — статический момент половины площади поперечного се-

чения относительно оси, проходящей через центр тяжести.

При наличии моментов Мх и Му должно соблюдаться условие

Мх/Мплх + Му/Мплу<1, (3.48)

где Мплх = 2SxoT, Мплу = 2SyoT.

Несущая способность изгибаемой балки определяется по мето-

ду пластических деформаций на основании выражения Мдоп =

= 2S[o]p. Вводимая в расчет величина 2S не должна превышать

1,2 Ж Для прокатных профилей двутавров и швеллеров 2S = 1,2Ж

Пластические деформации учитывают также при определении

расчетных усилий в статически неопределимых системах. Если

длины смежных пролетов неразрезанной балки равны или отлича-

ются между собой не более чем на 20 %, то расчетное значение М

находят из условия выравнивания моментов на опоре и в пролете.

В неразрезанных балках со свободно опертыми концами рас-

четный момент равен большей из значений двух величин М{/[1 +

+ и/1) и 0,5М2, где Mj и М2 — наибольшие изгибающие моменты

в крайних и промежуточных пролетах, вычисленные, как для од-

нопролетных балок с шарнирным опиранием на концах; и — рас-

стояние от сечения, в котором действует момент М1Г до крайней

опоры; 1 — длина крайнего пролета.

В однопролетных и неразрезанных балках с защемленными

концами Мрасч = 0,5М, где М — наибольший из моментов, опреде-

ленных, как для балки, свободно лежащей на двух опорах.

В балке, один конец которой защемлен, а другой свободен,

расчет производят, как для крайнего пролета неразрезанной бал-

ки.

Пластические деформации учитывают в конструкциях из ста-

лей класса не выше С 60/45, работающих под статическими на-

грузками при следующих условиях:

отношение b/s не превышает 10 [21/(0,9от)]0,5, где b — шири-

на свеса горизонтального листа; а, — предел текучести, кгс/мм2;

отношение bB/sB при наличии лишь вертикальных ребер жест-

кости не превышает 70 [21/(0,9от)]05, где bs — ширина вертикаль-

ного ребра жесткости;

касательное напряжение т = 0,3 • 0,9от = 0,27от;

должна быть обеспечена общая устойчивость балки.

Пример расчета балки. Сравним несущую способность сим-

метричной и несимметричной двутавровых балок без закрепле-

ния в пролете при сосредоточенной нагрузке, приложенной к

верхнему поясу в середине пролета. Для пролета балки 12 м, ма-

териал — сталь Ст. 3

Симметричное сечение (рис. 3.14). Основные характеристики

сечения:

F=2-40- 1,6+ 120-0,8 = 224 см2;

Л= (5й03/12) + 2Ь51(й/2 + 51/2)2= (0,8- 1203)/12 +

+ 2-40-1,6(120/2 + 1,6/2)2 = 588 370 см4 = 588 000 см4;

Jy= (25!Ь3)/12= (2- 1,6 403)/12 = 17 100 см4.

Пользуясь табличными данными, получаем;

а = 8 [75/(571) ]2[1 +0,5й57(Ь513)] =8[1200-1,6/(40• 123,2)]2[1 +

+ 0,5-123,2 • 0,83/(40 1,63)] = 1,49;

\|/= 1,85 (по табл. 3.2);

ф6= (уУ/Л)(й/7)2- 103 = (1,85-17 100/588 000) • (123,2/1 200)2-103 =

= 0,569 <0,85;

Wx = Д/(Л0/2 +25/2) = 588 000/(120/2 + 2 • 1,6/2) = 9 551 см3;

Мх = (pf.VV/x = 0,569 • 9 551 • 2,1 = 114 тс м,

где % — коэффициент динамичности нагрузки.

Рис. 3.14. Симметричное сечение

рассчитываемой балки

54

Рис. 3.1 5. Несимметричное сечение той же

площади

-1200x8

-320x16

Несимметричное сечение той же площади (рис. 3.15). Для

данного сечения имеем:

F= 96 + 48 • 1,6 + 32 • 1,6 = 96 + 76,8 + 51,2 = 224 см2;

у = (76,8 - 51,2) • 60,8/224 = 6,95 = 7 см;

Jx = 588 000 - 224 • 6,952 = 577 000 см4;

п = 577 000/54,6 = 10 550 см3;

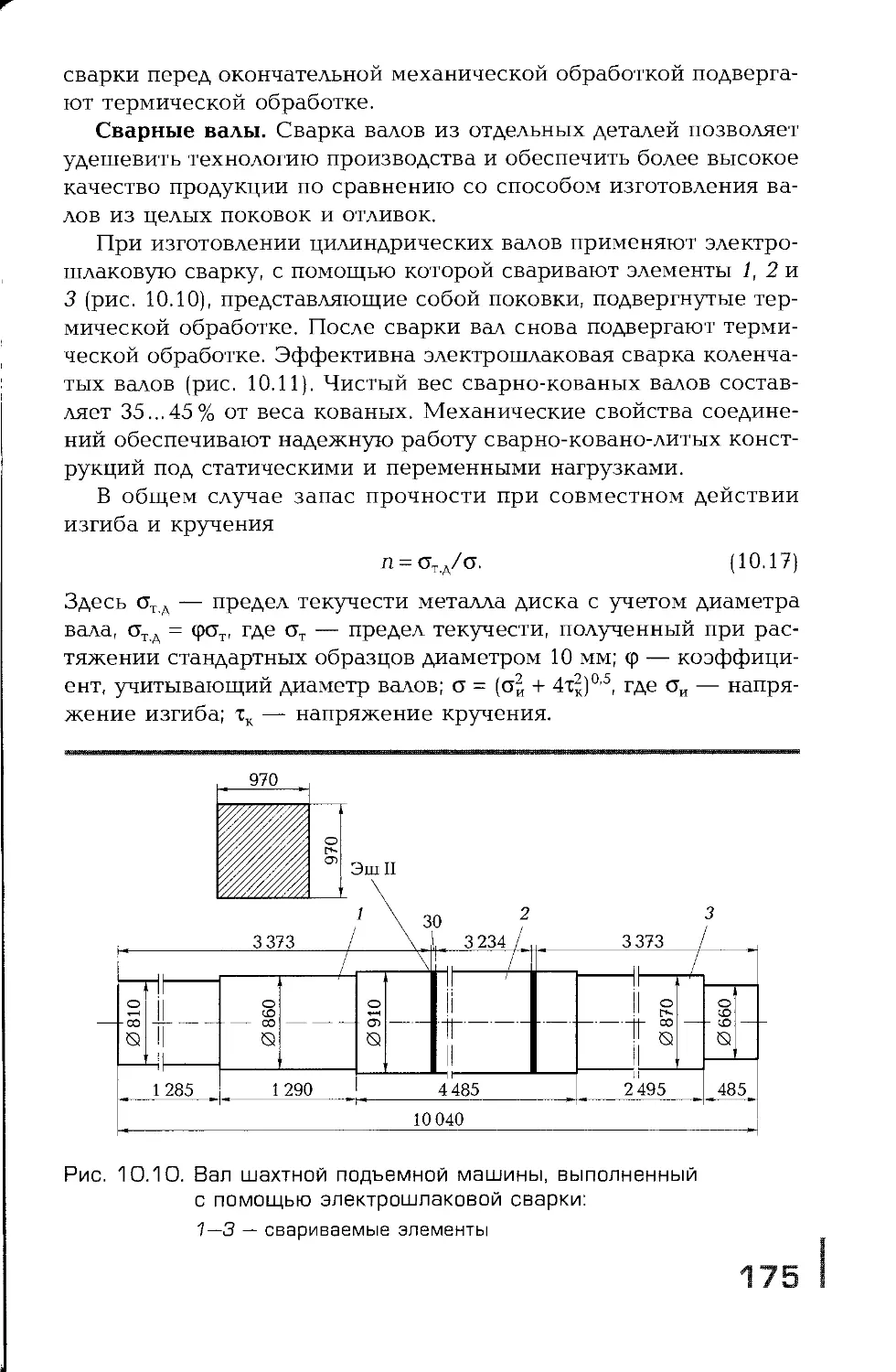

JY= 1,6 -483/12 + 1,6- 323/12 = 14 750 + 4 370= 19 120 см4;