Теги: металлорежущие станки станки

Год: 1970

Текст

СССР

МИНИСТЕРСТВО станкостроительной

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ЗАВОД ЗАТОЧНЫХ СТАНКОВ им. XXII СЪЕЗДА КПСС

УНИВЕРСАЛЬНО-

ЗАТОЧНЫЙ СТАНОК

МОДЕЛЬ ЗА64Д

РУКОВОДСТВО

Минск 1970

Конструкция станков подвергается непрерывному

улучшению, вследствие чего приведенные данные могут

не вполне соответствовать данным станка последнего

выпуска.

СОДЕРЖАНИЕ

Назначение и применение.................................. 3

Распаковка и транспортировка ............................ 3

Фундамент станка и установка..............................5

Техническая характеристика . ............. 6

Краткое описание конструкции и работы станка . . .11

Описание кинематической схемы........................11

Общая компоновка.....................................13

Спецификация зубчатых и червячных колес, червяков,

винтов и гаек...................................... 15

Станина . . .............................16

Механизм вертикальной подачи шлифовальной головки . 16

Редуктор.............................................16

Суппорт .............................................17

Планетарный механизм 19

Шлифовальная головка.................................19

Охлаждение ..........................................21

Оправки шлифовальных кругов .........................21

Кожухи............................................. 21

Ограждение......................................... 25

Электрооборудование .... .................... 30

Система смазки..........................................35

Подготовка станка к первоначальному пуску. Первоначальный

пуск и указания по технике безопасности ..... 39

Настройка и наладка станка и режимы работы . ... 42

Регулировка ........................................... 52

Сведения о приспособлениях.........................• . 54

Особенности разборки и сборки станка ................... 81

Акт приемки 83

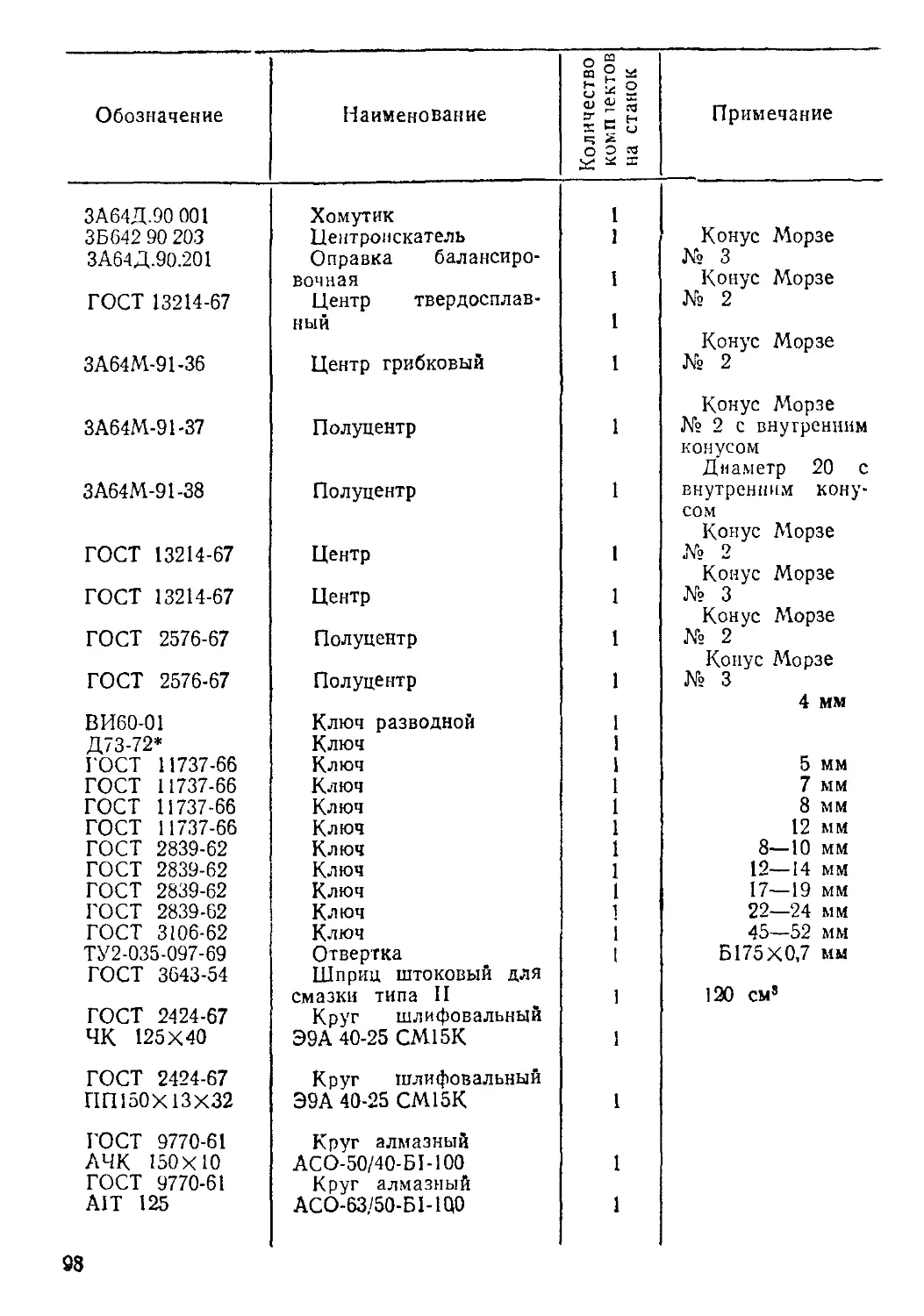

Ведомость комплектации ......... 97

Сведения о ремонте......................................101

Изменения ..............................................101

НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ

Универсально-заточный станок модели ЗА64Д предназначен для

затачивания основных видов режущих инструментов из инструмен-

тальной стали или из твердого сплава. Заточка твердосплавного ин-

струмента может производиться алмазным кругом.

Станок приспособлен для круглого (наружного, внутреннего)

и плоского шлифования.

Затачивание и шлифование инструментов производится при по-

мощи ряда приспособлений, входящих в комплект станка или по-

ставляемых по особому заказу.

Все движения при затачивании инструмента и настройке станка

производятся вручную.

РАСПАКОВКА И ТРАНСПОРТИРОВКА

При погрузке и выгрузке краном ящика ни в коем случае не

допускаются: сильный наклон его в стороны, удары дном или бока-

ми, сильные сотрясения и рывки при подъеме и опускании.

В случае погрузки и выгрузки упакованного в ящик станка по

наклонной плоскости на катках угол наклона его должен быть не

более 15°.

Для устранения опасности повреждения деталей станка распако-

вочным инструментом вскрытие ящика рекомендуется производить

в следующем порядке: вначале снимается верхний щит упаковочно-

го ящика, а затем — боковые.

Внутризаводскую транспортировку распакованного станка кра-

ном следует производить согласно схеме транспортировки, при этом

необходимо следить за тем, чтобы не были повреждены выступаю-

щие части его. Натянутые канаты не должны касаться легкодефор-

мируемых деталей: маховичков, обработанных частей, острых углов

деталей, консольно укрепленных узлов и т. п. Для этого в соответст-

вующих местах под канаты подкладываются деревянные бруски,

как это показано на стр. 4.

При транспортировке станка рекомендуется вместо роликовых

3

Схема транспортировки станка.

Примечания: 1. В ящик упаковать станок, бак охлаждения, ящик с приспособле-

ниями и принадлежностями.

2. Узел 41. Шлифовальную головку опустить в нижнее крайнее положение.

3. Салазки суппорта узла 30 должны быть в среднем положении.

4- Подвести левый и правый упор стола к неподвижному упору и закрепить.

направляющих стола устанавливать деревянные рейки, пропитан-

ные антикоррозионным составом.

После распаковки станка следует проверить наружное состояние

узлов и деталей станка, наличие всех принадлежностей и других

материалов согласно ведомости комплектации.

Для транспортировки применять канаты, обеспечивающие по

прочности поднятие веса, указанного на стр. 4,

ФУНДАМЕНТ СТАНКА И УСТАНОВКА

Установка станка на фундамент производится согласно устано-

вочному чертежу.

Глубина заложения фундамента принимается в зависимости от

грунта.

Установку станка следует производить по уровню при помощи

клиньев.

5

Необходимая точность установки станка в продольном и попе-

речном направлениях 0,02 на 1000 мм (проверяется по плоскости

стола).

Окончательно выверенный станок подливается бетоном, а после

затвердевания последнего крепится фундаментными болтами.

ВНИМАНИЕ!

Для установки роликовых направляющих стола необходимо пе-

ред выверкой станка:

1. Снять упоры стола.

2. Сдвинуть стол в любую сторону и извлечь прокладки.

3. Заменить их роликовыми направляющими.

4. Установить стол на место.

5. Установить упоры стола.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Основные данные

Основные размеры

Наибольший диаметр устанавливаемого изделия, мм.....250

Наибольшая длина изделия, устанавливаемого в бабках, мм . , 630

Высота центров, мм .................................125

Расстояние между центрами универсальной бабки и задней

бабки, мм .........................................400

Расстояние между осью шлифовальных кругов и линией

центров, мм

в горизонтальной плоскости:

наибольшее .........................................ЗОЭ

наименьшее . ...................................70

в вертикальной плоскости:

выше линии центров .............................150

ниже линии центров.............................55

Характеристика узлов

Стол

Размеры рабочей поверхности, мм:

ширина........................................140

длина .........................................900

Наибольшее перемещение, мм:

продольное .................................. 400

поперечное ....................................230

на один оборот лимба.............................2

на одно деление лимба.........................0,01

Угол поворота стола в горизонтальной плоскости, град.90

Цена деления шкалы поворота, град.....................1

Шлифовальная головка

Наибольшее перемещение шлифовальной головки, мм

б

вертикальное ........................... 205

на один оборот лимба....................2,6

на одно деление лимба 0,02

Наибольший диаметр шлифовального круга по

ГОСТ 2424—67, мм:

прямого профиля........................175

фасонного профиля.......................150

Размер конца шлифовального шпинделя с внутрен-

ним конусом по ГОСТ 2324—67 . . . . № 3

Число оборотов шпинделя в минуту .... 2240, 3150,

4500, 6300

Угол поворота шлифовальной головки в горизон-

тальной плоскости, град.....................350

Цена деления шкалы поворота, град.............1

Универсальная бабка

Размеры внутренних конусов шпинделя универ-

сальной бабки по ГОСТ 2847—67 . . . . № 3, 5

Угол поворота универсальной бабки в горизон-

тальной и вертикальной плоскостях, град. . . 360

Задняя бабка

Размер внутреннего конуса в задней бабке по

ГОСТ 2847—67 ..................................№ 2

Кожух шлифовального круга

Толщина верхней стенки, мм...................4

Толщина боковых стеиок, мм..................3

Электропривод

Электродвигатели

главного привода:

тип......................................... . АОЛ2-22-4/2

мощность, квт . . 1,4/1

число оборотов в минуту . . 2720/1400

приспособления:

тип ..... . АОЛ-21-4

мощность, квт . . . 0.27

число оборотов в минуту................1410

охлаждения:

тип.......................................ПА-22

мощность, квт...........................0,12

число оборотов в минуту................ 2800

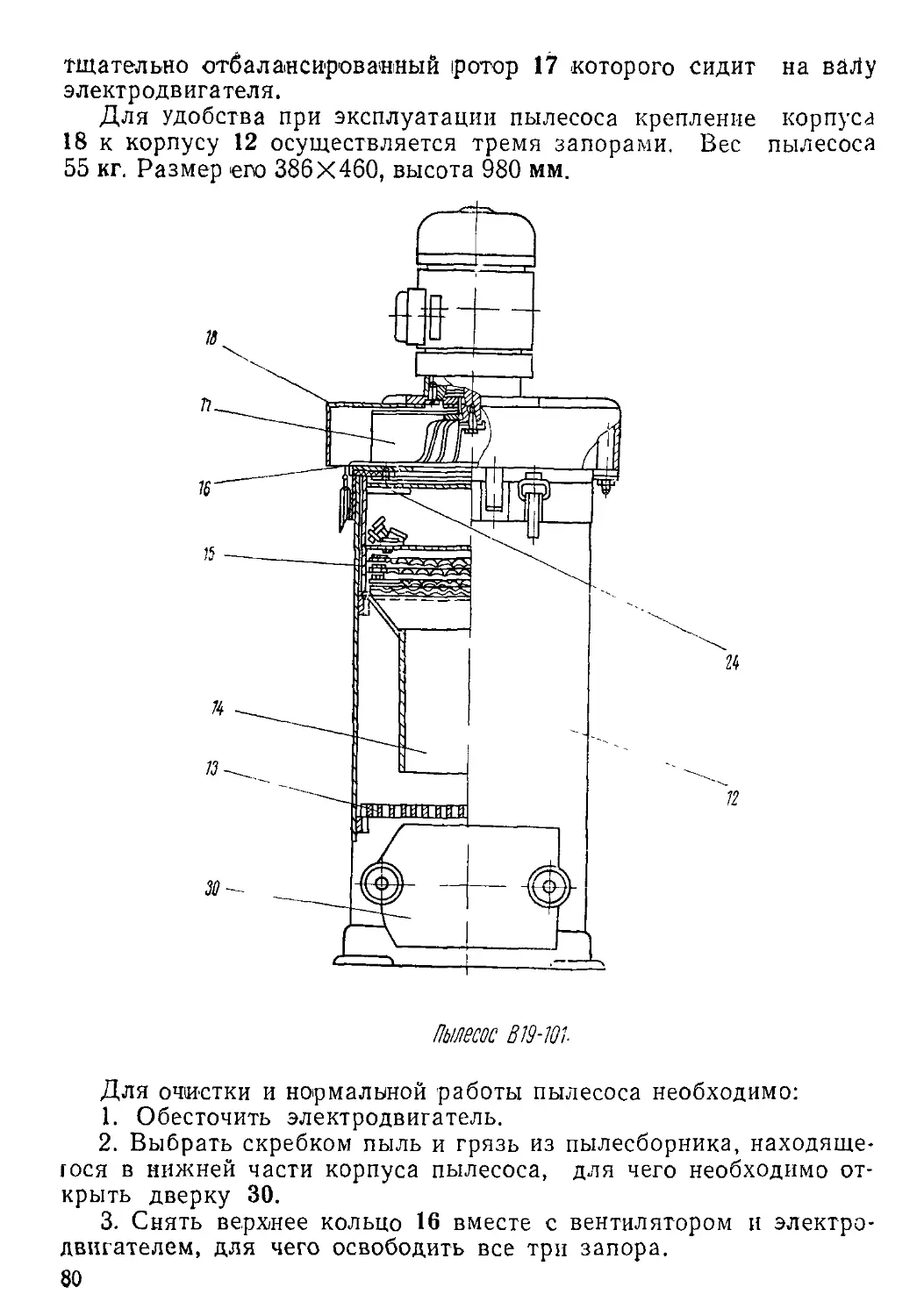

пылесоса:

тип.....................................АОЛ22-2

мощность, квт...........................0.6

число оборотов в минуту................. 2800

Общая установленная мощность, квт:

без пылесоса *..........................1,79

с пылесосом ............................2,27

Станок подключается в электросеть переменного

тока.

7

напряжение, в.................

частота, гц ..................

Классные шарикоподшипники

шпинделя шлифовальной головки:

ТИП....................... ...............

размеры ................................

класс точности .........................

количество .............................

шпинделя универсальной головки:

тип.......................................

размеры ................................

класс точности .........................

количество .............................

суппорта:

тип.....................................

размеры ................................

класс точности .........................

количество .............................

шпинделя приспособления для заточки зубьев

на торце:

тип......................................

размеры .................................

класс точности ..........................

количество ..............................

50

36208

40X80X18

С

4

46209. 46112

45X85X19,

60X95X18

А

2

203

17X40X12

В

2

36206

30X62X16

А

2

Ремни

шпинделя шлифовальной головки:

тип...................................... бесконечный

из пластикатов

профиль ............................... плоский

размер (длинах ширинах толщина),

мм.....................................1900X30X1

количество ............................ 1

редуктора привода шлифовальной головки:

тип......................................клиновой,

ГОСТ 4284—68

профиль................................0

размер (длина), мм.....................630

количество ............................ 2

приспособления для круглого шлифования:

тип.......................................клиновой,

ГОСТ 1284—68

профиль......................... 0

размер (длина), мм......................1000

количество ............................ 1

Габариты и вес станка

Длина, мм . . ..............................1700

Ширина, мм..................................1460

Высота, мм..................................1605

Вес, кг ....................................1050

8

Габариты рабочего пространства.

Посадочные и присоединительные размеры стоила.

Эскиз пазод: Эскиз конца шпинделя.

а) стола-14Ан

5) шлифовальной городки ftA3

Эскиз оправки для установки

шлисродальных кругов.

9

о

Общий вид стайка.

Расположение основных узлов.

Органы управления

1 — Упоры.

2 — Маховичок подъема шлифовальной головки.

3 — Маховичок поперечного перемещения стола.

4 — Рукоятка поворота шлифовальной головки.

5 — Зажим поворота шлифовальной головки.

6 — Рукоятка продольного перемещения стола.

7 — Винт точного поворота стола.

8 — Гайка зажима поворота стола.

9 — Кнопка включения медленного перемещения стола.

10 — Рукоятка медленного продольного перемещения стола.

11 — Выключатель сети.

12 — Выключатель «Приспособление».

13 — Выключатель местного освещения.

14 — Выключатели «Охлаждение» и «Отсос

15 — Кнопка «Пуск» шпинделя.

13 — Кнопка «Стоп» шпинделя.

17 — Зажим лимба.

18 — Валик включения винта 7.

19 — Рукоятка барабанного переключателя.

20 — Кнопка-маховичок тонкой поперечной подачи.

21 — Рукоятка крана подачи охлаждения.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ СТАНКА

Описание кинематической схемы

Кинематические цепи выполняют следующие рабочие и устано-

вочные движения:

1) Вращение шпинделя шлифовальной головки.

2) Продольное перемещение стола.

3) Поперечное перемещение суппорта.

4) Вертикальное перемещение колонки.

5) Вращение шпинделя приводной бабки.

1. Вращение шпинделя шлифовальной головки производится от

двухскоростного электродвигателя. Насаженный на вал электродви-

гателя шкив имеет четыре попарно одинаковых ручья, каждая пара

которых соответствует скоростям 4500 и 6300 об/мин, или 2240 и

3150 об/мин. Вращение от электродвигателя к шпинделю шлифо-

вальной головки передается через клиноременный редуктор.

2. Продольное перемещение стола осуществляется вручную.

Ручное перемещение — вращением одного из трех маховичков, два

из которых расположены с задней стороны суппорта слева и справа:

ва осях этих маховичков сидят реечные шесстерни 12 и 16, сцепляю-

11

NO

Расположение органов управления.

щиеся с рейкой 13, закрепленной на верхнем столе. Третий махови-

чок, расположенный спереди суппорта, служит для тонкого переме-

щения стола. В маховичок встроена планетарная передача 18,19, 20,

21 с передаточным отношением 1:6,75.

Переключение скорости перемещения стола производится кноп-

кой.

3. Поперечное перемещение суппорта осуществляется враще-

нием маховичков, сидящих на винте 7 и перемещающихся вместе с

суппортом относительно неподвижной самоустанавливающейся гай-

ки 8, закрепленной в станине. Маховички на винте 7 расположены

с обоих концов для удобства обслуживания. Тонкая поперечная по-

дача получается поворотом кнопки на валу XII через винтовую па-

ру 22, 23.

4. Вертикальное перемещение шлифовальной головки происхо-

дит от подъема колонки. Вращением маховичка приводится во вра-

щение однозаходный левый червяк 14, передающий движение через

червячное колесо 15 реечной шестерне 5, сидящей с ним на одном

валу. Реечная шестерня 5 перемещает рейку 6, а вместе с ней и

колонку с укрепленной на ней шлифовальной головкой.

5. Вращение шпинделя приводной бабки производится от

укрепленного на ней электродвигателя при помощи клиноременнэй

передачи. Число оборотов ведомого шкива (шпинделя приводной

бабки) 215 в минуту.

Общая компоновка

Станок выполнен с вертикальным перемещением шлифовальной

головки, с продольным и поперечным перемещением стола и ниж-

ним расположением привода шпинделя.

Все механизмы станка смонтированы внутри и на верхней плос-

кости станины.

Станок снабжен лампой местного освещения.

Рабочее место в зависимости от характера работы может быть

либо спереди станка, либо слева или справа, в соответствии с чем

размещены органы управления.

Станок состоит из следующих основных узлов (см. стр. 10).

10 — Станина.

20 — Механизм вертикальной подачи (шлифовальной

головки).

21 — Редуктор.

30 — Суппорт.

31 — Планетарный механизм.

41 — Шлифовальная головка.

60 — Охлаждение.

13

Узел ЗА6Щ П1

14

Спецификация зубчатых и червячных колес, червяков, винтов и гаек

Узел № вала № по Число зубьев или за- ходов Модуль или шаг, Угол вин- товой линии. Ширила и диаметр Материал Термическая Твердость Примечание

схеме схеме мм град обода, мм обработка

21 I 1 д. 109 28 АЛ-17В Шкив

д. 94 — 28

21 II 2 Д. 63 — — 56 АЛ-17В —— — Шкив

21 III 3 д. 76 — — 28 — — Шкив

д. 91 — — 28 АЛ-17В

21 III 4 д. 95 — — 40 АЛ-17В — — Шкив

20 VII 5 15 2.5 -— 19 Сталь 45 — Нв-207

20 — 6 — 2,5 18 Сталь 45 — Нв-207

30 V 7 — 2 — Д-26 Сталь 45 Бр. ОЦС Улучшение Нв-220-250

30 V 8 2 — 6-6-3 — —

41 IV 9 д. 60 — — 40 Сталь 20Х Шкив

21 XIV 10 — 9 — Д-16 Сталь 45 Нв-207

21 XIV И — 2 — — Сталь 45 Нп-207

20 VI 14 1 2 3° 00' 46" 40 Сталь 45 Улучшение Нв-220-250

20 VII 15 45 2 25 Бр. АЖ9-4 —

30 v 21 25 1,5 — 12 Сталь 45 —- Нв-207

30 X 20 23 1,5 — 12 Сталь 45 — Нв-207

30 XI 19 27 1.5 — 12 Сталь 45 — Нв-207

30 XI 18 25 1,5 — 12 Сталь 45 — Нв-207

30 XI 17 14 2.5 — 20 Сталь 45 — Нв-207

30 IX 16 14 2.5 — 20 Сталь 45 — Нв-170-241

30 VIII 12 14 2,5 — 20 Сталь 45 — Нв-207

30 Xll 23 5 1 74° 20 Сталь 40 Нв-250-280

30 V 22 50 1 16° 9 Бр. ОЦС 5-5-5 —

30 — 13 — 2,5 — 20 Сталь 45 Нв-207

80

90

91

92

93

П

— Электрооборудование

— Принадлежности.

— Оправки шлифовальных кругов.

— Кожухи шлифовальных кругов.

— Ограждение.

— Приспособления.

Станина

Станина 1 представляет собой чугунную отливку коробчатой

формы, несущую на себе направляющие 2 и 3 поперечного переме-

щения суппорта.

Для обслуживания расположенного внутри станины электродви-

гателя шлифовального круга и настройки необходимого числа обо-

ротов шлифовального круга в боковой стенке станины имеется окно,

закрытое съемной крышкой 4.

Верхняя часть станины образует емкость для сбора охлаждаю-

щей жидкости и отвода ее в бак.

Механизм вертикальной подачи шлифовальной головки

На верхней плоскости станины, между направляющими, за-

креплена горловина 1.

В отверстии горловины вертикально перемещается гильза 4 с

несущей шлифовальную головку колонкой.

Перемещение гильзы выполняется механизмом вертикальной

подачи, закрепленным на горловине 1 и состоящим из червячной

и реечной пар 3, 4, 5, 6, смонтированных в кронштейне 7. Рейка S

закреплена на гильзе 2 и является одновременно шпонкой, препят-

ствующей провороту гильзы в горловине.

Вращение червяка 3 производится от одного из маховичков 9

или 10. Отсчет вертикального перемещения ведется по лимбам 11

или 12 с точностью до 0,02 мм; отсчет поворота шлифовальной го-

ловки ведется по кольцу 13 с точностью до 1 градуса.

Зажим гильзы 2 в горловине 1 осуществляется гайкой 15 и

шпилькой 16, стягивающими горловину.

Для защиты поверхности гильзы от абразивной пыли служит

чехол 8.

Редуктор

На колонке механизма вертикальной подачи подвешен уголь-

ник 7 и закреплен винтами 6. Регулирование натяжения ремня 4

16

Производится перемещением угольника 7 винтом 5, головка которо-

го опирается на выступ колонки (для этого необходимо отпустить

винты 6).

При смене и натяжении ремней 2, а также при изменении чис-

ла оборотов переброской ремней 2 поворачивают натяжной ро-

лик 1 вокруг оси хомута 3 и зажимают хомут.

Суппорт

Суппорт состоит из нижних салазок 1, верхних (продольных)

салазок 2 и поворотного стола 3.

Нижние салазки, снабженные призматической и плоской на-

правляющими, перемещаются в поперечном направлении по соот-

ветствующим направляющим станины. Поперечное перемещение

производится вручную от маховичков 4 или 5 через ходовой винт 6

и самоустанавливающуюся гайку 7, укрепленную на станине. От-

Станина.

17

Механизм подъема шлифовальной головки.

счет перемещения производится по лимбам 8 или 9 с точностью до

0,01 мм.

На задней части винта поперечной подачи 6 вмонтирован меха-

низм тонкой поперечной подачи для осуществления малых подач

при алмазной заточке инструмента.

Тонкая подача осуществляется посредством вращения кноп-

ки 27.

Верхние салазки 2 перемещаются по нижним 1 на направляю-

щих качения, выполненных в виде роликовых цепей 10. Прямоли-

нейность продольного перемещения достигается двумя шарикопод-

шипниками 11, установленными на осях 12, и направляющим реб-

ром верхних салазок 2.

Подпружиненные рычаги 14 и 15 через два подшипника 16 осу-

ществляют надежный прижим верхних салазок к направляющим

подшипникам.

Ручное продольное перемещение приводится от грибков 17, на'

саженных на валики 18, через шестерни 19, рейку 20, привернутую

к направляющему ребру верхних салазок. Зацепление шестерен и

рейки может быть включено и выключено осевым перемещением

валиков 18.

Замедленное ручное продольное перемещение в случае необхо-

димости (например, при шлифовальных работах) может быть по-

лучено посредством планетарного механизма, расположенного впе-

реди суппорта.

Поворотный стол 3, снабженный Т-образным пазом, устанавли-

вается по шкале 24 под углом 60°, причем более точная установка

производится по шкале линейки 25 с пределами поворота до 3° и

зажимается гайкой 26.

Для тонкого поворота верхнего стола 3 служит кнопка 21

Предварительно необходимо стол 3 соединить с линейкой 25 суха-

рем 22 путем поворота рычага 23.

Планетарный механизм

Планетарный механизм служит для медленного перемещения

стола при шлифовальных работах с переднего рабочего места.

Включение и выключение планетарного механизма производят-

ся кнопкой 1.

Шлифовальная головка

Шлифовальная головка установлена на колонке механизма

вертикальной подачи и состоит из корпуса 1, в котором на двух

19

Редуктор.

20

АГ~

парах радиально-упорных шарикоподшипников 2 вращается шпин-

дель 3. Подшипники посажены в стаканы, скрепленные между со-

бой планкой 6. Шпиндель 3 выполнен двусторонним с двумя ко-

нусными гнездами для установки сменных оправок со шлифоваль-

ными кругами. Оправки крепятся в гнезде шпинделя и выталки-

ваются из него гайкой 5. Во время затягивания гайки шпиндель

удерживается от проворота прутком, вставленным в отверстие «а»

шпинделя 3. Натяг подшипников осуществляется пружинами 7.

Корпус 1 по всей длине имеет односторонний разрез, произво-

дящий разжим, благодаря которому шпиндель вместе со стакана-

ми может быть легко, без разборки, вынут из корпуса. Это необхо-

димо при смене ремня. Шкивы выполнены как одно целое со шпин-

делем.

Фиксация головки после поворота на требуемый угол произво-

дится гайкой 8, которой через стержень 9 подтягивается коромыс-

ло 10. Коромысло давит на тормозной палец механизма вертикаль-

ной подачи шлифовальной головки.

Охлаждение

Бак 1 охлаждения устанавливается с правой стороны станины

на фундамент. С помощью рукава 2 жидкость подводится к кра-

ну 3, а через него — к соплу. С помощью рукава 4 жидкость из

станины отводится в бак.

Рукав 2 пропускается через гибкую стойку 5, устанавливаемую

на платике корпуса шлифовальной головки и позволяющую удоб-

но подвести охлаждающую жидкость в нужное место.

Оправки шлифовальных кругов

Оправки шлифовальных кругов служат для крепления послед-

них. При установке шлифовальных кругов диаметром свыше

100 мм оправка вместе со шлифовальным кругом должна быть

статически отбалансирована с помощью грузов, расположенных в

кольцевой канавке фланца ее.

Кожухи

Кожухи шлифовальных кругов служат для защиты рабочего в

процессе работы станка. Для различного профиля и размеров шли-

фовальных кругов на станке имеются три вида кожухов.

Кожухи крепятся к шлифовальной головке с помощью винтов

и устанавливаются в нужном месте с помощью разрезной планки

и болта.

21

Планетарный механизм

юн»

Шлифовальная головка.

ю

Охлаждение.

24

Ограждение

Ограждение служит для защиты рабочего места от разбрызги-

вания охлаждающей жидкости во время работы станка и состоит

из 2 частей: ограждения стола и ограждения салазок суппорта.

Имеющаяся на станке защита от разбрызгивания обеспечивает

удовлетворительные условия работы при плоском шлифовании пе-

риферией круга и при основных работах торцом его. Создание же

широкой универсальной защиты сделало бы ее очень громоздкой

и станок был бы менее удобным в эксплуатации.

На основании этого в эксплуатации станка ограждение долж-

но быть при необходимости доработано с учетом конкретных усло-

вий производства.

Оправки шроОа/шк кругов. ВШАМ

Принадлежности.

л-4

25

Кожух (для чашечных кругвв).

26

Кожух (для круглого наружного шлифования).

<1—

Кожух (для кругов формы ПП и Т)

к

Д.90001 Kony тик.

ЗА 69Д. 90203 Центроискатель.

Принадлежности.

28

Приводы шлшровальнои

головки

Электродвигатели

охлаждения, пылесоса, иоиспосовления.

Принципиальная злектросхепа

I

4l

3^0 ft ' ЙА-(1Л

ЭЛЕКТРООБОРУДОВАНИЕ

1. Короткозамкнутые асинхронные двигатели:

1. Привода шлифовальной головки 1Д.

2. Охлаждения 4Д.

3. Пылесоса 2Д.

4. Приспособления ЗД.

II. Переключатели и выключатели:

1. Включения станка ВА.

2. Переключения скорости привода шлифовальной головки БП.

3. Охлаждения или пылесоса Ш.

4. Реверса приспособления 2П.

5. Освещения П.

III. Местное освещение ЛО — кронштейн с лампой.

IV. Пусковая и защитная аппаратура, аппараты управления.

V. Питание электросхемы:

1. Станок предназначен для подключения к трехфазной сети

переменного тока напряжением 380/220 в.

2. Трехфазные асинхронные электродвигатели подключаются

к цеховой сети 380/220 в.

3. На катушку магнитного пускателя подается напряжение

вольт.

4. На лампу местного освещения подается 36 в переменного

тока после трансформатора ТР.

Работа схемы

1. Поворотом рукоятки автомата В А «Сеть» подается напряже-

ние на пусковую и защитную аппаратуру.

2. Нажатием кнопки 1 КУ пускатель К включает электродвига-

тель 1Д.

3. Включение двигателей 2Д и 4Д производится переключате-

лем 1П через розетки 1РШ и 2РШ.

4. Поворотом пакетного переключателя 2П в положение «Впра-

во» включается через розетку ЗРШ электродвигатель ЗД с враще-

нием вправо.

5. Поворотом переключателя 2П в положение «Влево» вклю-

чается через розетку ЗРШ электродвигатель ЗД с вращением

влево.

6. Остановка двигателей осуществляется нажатием кноп-

ки 2КУ-

7. Защита двигателей и освещения от перегрузок и коротких

замыканий достигается автоматическим выключателем, плавким

предохранителем и тепловыми реле.

8. Станок должен быть заземлен согласно существующим пра-

вилам и нормам.

30

оо

Злетпо^катеяй

приспосооления

Размещение электрооборудования на станке.

Спецификация электрооборудования

Обозначение Наименование Тип Количество на напряжение, в

220 380

1Д Электродвигатель 1/1,4 квт, 1400/2720 об/мин, 380 в. форма Щ2 с коробкой КЗ. Допустимые вибрации по I классу нормали ОАА.692.000. АОЛ2-22-4/2 1

1Д То ясе на 220 в. I

ЗД Электродвигатель 0,27 квт, 1410 об/мин, 380/220 в, форма Щ2/ФЗ. Допустимые виб- рации по I классу нормали ОАА.692.000. АОЛ-21-4 1 1

4Д Электродвигатель насоса охлаждения 0,12 квт, 2800 об/мин, 380/220 в. ПА-22 1 1

1КУ Кнопка управления с толкателем черного цвета. КЕ-011 1 1

2КУ Кнопка управления с грибовидным тол- кателем красного цвета. КЕ-031 1 1

1ПР Предохранитель на 2 а, 600 в. ПН 2 2

Держатель для предохранителя ПН на 5 а, 600 в. ДТП 1 1

1РТ Реле тепловое двухполюсное с нагрева- телями на ток 3,2 а. ТРН-10 1

1РТ То же иа ток 5 а. ТРН-10 1

2РТ

4РТ

4РТ

1РШ, ЗРШ

TP

TP

1П-2П

БП

ЛО

ЛО

К

ВА

ВА

То же на ток 0,5 а.

То же на ток 0,8 а.

То же на ток 1,35 а.

Розетка штепсельная трехполюсная на

10 а, 500 в.

Трансформатор 380/36 в, 50 вт.

Трансформатор 220/36 в.

Переключатель пакетный на 10 а, в ис-

полнении для крепления со стороны ру-

коятки со схемой 116.

Переключатель на 10 а, со схемой 115.

Кронштейн местного освещения.

Лампа местного освещения на 36 в, 40 вт

с цоколем Р-27.

Пускатель магнитный с катушкой на

380 в.

То же на 220 в.

Автоматический выключатель на 6,3 а пе-

ременного тока в пластмассовом корпусе

с передним присоединением.

То же иа 10 а.

Клеммник наборный на 10 а, 12 клемм,

ТРН-10 1 1

ТРН-10 1

ТРН-10 1

РШ2823 2 2

ТБС2-0.05 1

ТБС2-0.05 1

ПКП-10 2 2

пкп-ю 1 1

К-2 (СГС) 1 1

МО-36-40 2 2

П6-111 1

ПМЕ-111 1

АСТ-3 1

1

КН-1012 (ЗНС) 1 1

Обозначение Наименование Тип Количество на напряжение, в

220 380

Комплектация электрооборудования пылесоса

2Д Электродвигатель 0,6 квт, 2800 об/мин, 380/220 в, форма Щ2/ФЗ. АОЛ22-2 1 1

ЗРТ Реле тепловое двухполюсное с нагрева- телями на ток 1,6 а. ТРН-10 1

ЗРТ То же на ток 2,5 а. ТРН-10 1

2РШ Розетка штепсельная трехполюсная на 10 а, 500 в. РШ-2823 1

Примечание. Прн поставке станка в тропическом исполнении см. приложение.

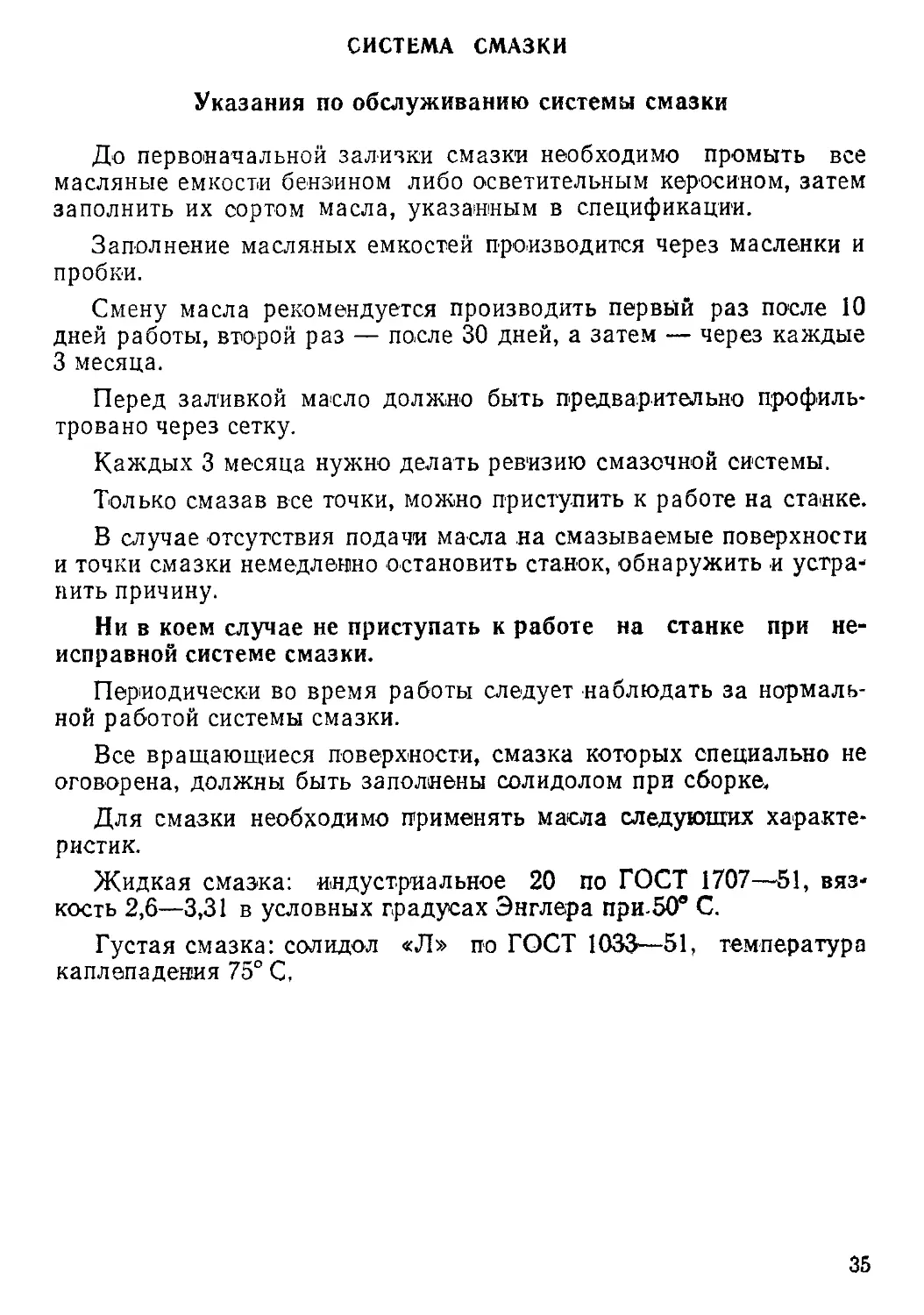

СИСТЕМА СМАЗКИ

Указания по обслуживанию системы смазки

До первоначальной заливки смазки необходимо промыть все

масляные емкости бензином либо осветительным керосином, затем

заполнить их сортом масла, указанным в спецификации.

Заполнение масляных емкостей производится через масленки и

пробки.

Смену масла рекомендуется производить первый раз после 10

дней работы, второй раз — после 30 дней, а затем — через каждые

3 месяца.

Перед заливкой масло должно быть предварительно профиль-

тровано через сетку.

Каждых 3 месяца нужно делать ревизию смазочной системы.

Только смазав все точки, можно приступить к работе на станке.

В случае отсутствия подачи масла на смазываемые поверхности

и точки смазки немедленно остановить станок, обнаружить и устра-

нить причину.

Ни в коем случае не приступать к работе на станке при не-

исправной системе смазки.

Периодически во время работы следует наблюдать за нормаль-

ной работой системы смазки.

Все вращающиеся поверхности, смазка которых специально не

оговорена, должны быть заполнены солидолом при сборке.

Для смазки необходимо применять масла следующих характе-

ристик.

Жидкая смазка: индустриальное 20 по ГОСТ 1707—51, вяз-

кость 2,6—3,31 в условных градусах Энглера при-50® С.

Густая смазка: солидол «Л» по ГОСТ 1033—51, температура

каплепадения 75° С,

35

Схема смазки станка.

Спецификация схемы смазки

№ по схеме Наименование смазываемых частей механизмов Способ смазки Марка смазочного материала по ГОСТу Периодичность смазки и запол- нения резервуара Количество масла, зали- ваемого в резервуар, л

3 Смазка подшипников н вала механизма вертикальной по- Солидол «Л»,

13, 14 дачи шлифовальной головки Смазка Подшипников приво- Ручной ГОСТ 1033—51 1 раз в 7 дней 0,050

11 да шлифовальной головки Смазка колонки механизма вертикальной подачи шлифо- Ручной ЦИАТИМ 201 Индустриаль- ное 20 , ГОСТ 1707—51 Индустриаль- ное 20 , ГОСТ 1707—51 Индустриаль- ное 20 , ГОСТ 1 раз в месяц 0,100

6 вальиой головки Смазка вала планетарного Ручной 1 раз в 2 дня 0,050

10 механизма Смазка пиноли задней баб- Ручной 1 раз в 15 дней 0,050

12 ки Смазка механизма тонкой Ручной 1707—51 Индустриаль- ное 20 , ГОСТ 1707—51 Солидол «Л», 1 раз в 2 дня 0,050

7 поперечной подачи Смазка подшипников винта поперечного перемещения сто- Ручной 1 раз в 10 дней 0,100

9 ла • Смазка гильзы механизма вертикальной подачи шлифо- Ручной ГОСТ 1033—51 Индустриаль- ное 20 , ГОСТ 1 раз в 15 дней 0,050

$5 вальной головки Ручной 1707—51 I раз в 2 двя 0,100

№ no схеме Наименование смазываемых частей механизмов Способ смазки

4 Смазка направляющих дольного перемещения про- Ручной

5 Смазка направляющих порта суп- Ручной

8 Смазка подшипников электродвигателя вала Ручной

1 Смазка редуктора механизма вертикальной подачи шлифо- вальной головки Ручной

2 Смазка гайки и винта мещения суппорта пере- Ручной

б|н Смазка подшипников шпин- деля приспособления дли внут- реннего шлифования Ручной

Марка смазочного материала по ГОСТу Периодичность смазки и запол- нения резервуара Количество масла; зали- ваемого в резервуар, л

Индустриаль- ное 20 , ГОСТ 1707—51 По мере расхода 0,100

Индустриаль- ное 20 , ГОСТ 1707—51 1 раз в 5 дней 0,050

Солидол «Л», ГОСТ 1033—51 1 раз в месяц 0,050

Индустриаль- ное 20 , ГОСТ 1707—5) 1 раз в месяц 0,250

Солидол «К», ГОСТ 1033—51 1 раз в 15 дней 0,050

Индустриаль- ное 20 , ГОСТ 1707—51 Перед началом лнвается 15—20 каг дую масленку, зат ляется в течение тр 20—25 капель в сме следующие дии — пель в смену »аботы ва- ель в каж- ем добав- ех дней по ну, В ПО- ПО 6—8 ка-

ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ.

ПЕРВОНАЧАЛЬНЫЙ ПУСК И УКАЗАНИЯ ПО ТЕХНИКЕ

БЕЗОПАСНОСТИ

После окончания установки станка на фундамент необходимо

смыть нанесенное на время перевозки антикоррозионное покрытие

чистой хлопчатобумажной ветошью, смоченной керосином. Очищен-

ные поверхности насухо вытираются и слегка смазываются машин-

ным маслом. Очистка станка металлическими предметами не до-

пускается.

После очистки станка следует произвести его смазку согласно

указаниям раздела «Система смазки», проверить состояние электро-

оборудования и заземления.

По окончании установки станка рекомендуется провести испы-

тание его на точность.

До первоначального пуска необходимо:

1. Ознакомить обслуживающий персонал с руководством по об-

служиванию универсально-заточного станка.

2. Выполнить все указания, изложенные в предыдущих разде-

лах настоящего руководства.

После подключения к сети станок необходимо проверить на хо-

лостом ходу, при этом необходимо проследить за правильностью на-

правления вращения двигателей.

Вращение шпинделя шлифовальных кругов должно быть по ча-

совой стрелке с торца укороченной стороны шлифовальной головки,

При изменении числа оборотов шпинделя барабанным переключа-

телем не должно происходить его реверсирование.

Шлифовальный круг перед установкой должен быть проверен

на звук (отсутствие трещин) согласно правилам техники безопас-

ности.

Перед пуском станка необходимо установить на круг предохра-

нительный кожух. Без кожуха работа на станке не разрешается.

Все новые шлифовальные круги должны проработать вхолос-

тую при полной рабочей скорости по крайней мере в продолжение

одной минуты. Рабочий, обслуживающий станок, должен стоять в

стороне.

Особенно осторожно следует обращаться с кругами, кото-

рые хранили в холодном месте, в этом случае изделие должно по-

давиться на круг очень медленно, благодаря чему круг нагревается

постепенно и возможность разрыва уменьшается.

Круг должен быть зажат между фланцами через картонные

прокладки и статически отбалансирован в соответствии с требова-

ниями техники безопасности.

Затяжка кругов между фланцами должна систематически про-

веряться. Точно так же должна быть надежно затянута оправка в

посадочном конусе шпинделя.

39

Запрещается во время работы производить регулировку меха-

низмов станка.

Чистка и обтирка станка, а также подналадка станка должны

производиться во время полной остановки станка. При этом станок

должен быть отключен от электросети.

Рабочее место у станка не должно быть скользким и загромож-

денным.

Запрещается включать вводной выключатель если дверки элек-

трошкафа не закрыты.

Уходя от станка, необходимо его отключить от сети.

Крепление и съем оправок шлифовальных кругов

Крепление оправок со шлифовальными кругами на шпинделе,

шлифовальной головки производится с помощью специальных на-

кладных гаек 5 (см. стр. 26).

Для крепления оправки необходимо:

1. Отвернув круглую крышечку на крышке шлифовальной

головки, открыть отверстие в ней.

2. С помощью прутка, вставленного в отверстие крышки шли-

фовальной головки и отверстие «а> на шпинделе, зафиксировать

шпиндель от проворота.

3. Вставить оправку со шлифовальным кругом в шпиндель и

затянуть ее гайкой б.

Шпиндель и гайка на укороченной стороне головки имеют ле-

вую резьбу.

4. Расфнксировать шпиндель, вынув пруток.

5. Закрыть отверстие на крышке шлифовальной головки.

При креплении оправки следить, чтобы последняя надежно

удерживалась гайкой б в гнезде шпинделя, для чего необходимо

соблюдать следующее правило:

В закрепленном положении оправки риски на стержне или

фланце последней ие должны располагаться в секторе 30°, ограни-

ченном рисками на гайке 5.

Для снятия оправок со шпинделя необходимо:

1. Зафиксировать шпиндель от проворота указанным выше спо-

собом.

2. Отворачивать гайку 5, пока она не вытолкнет оправку из

гнезда шпинделя.

3. Вынуть оправку.

4. Расфиксировать шпиндель.

40

Основные шлифовальные круги, применяемые на станке

№ п п. Круг Размер, мм Зернистость Твердость Связка Абразив

1 Чашка коническая, ГОСТ 2424—67, форма ЧК 125X40X32 40—25 CMI Керамическая Электрокорунд, белый

2 Чашка коническая, ГОСТ 2424—67, форма ЧК 150X50X32 40—25 CMI Керамическая Электрокорунд; белый

3 Чашка цилиндрическая, ГОСТ 2424—67, форма ЧЦ 125X63X32 40—25 CMI Керамическая Электрокорунд. белый

4 Чашка цилиндрическая, ГОСТ 2424—67, форма ЧЦ 150X63X32 40—25 CMI Керамическая Электрокорунд. белый

5 Плоский прямого про- филя, ГОСТ 2424—67 150X40X32 40—25 CMI Керамическая Электрокорунд; белый

6 Тарельчатый, ГОСТ 2424—67, форма 1Т 125X13X32 40—25 CMI Керамическая + бакелитовая Электрокорунд. белый

7 Тарельчатый, ГОСТ 2424—67, форма 1Т 125X13X32 40—25 CMI Керамическая+ бакелитовая Электрокорунд. белый

8 Чашка коническая, ГОСТ 2424—67, форма ЧК 100X 25 X20 40—25 CMI Керамическая Электрокорунд. белый

9 Тарельчатый, ГОСТ 2424—67, форма 1Т 80Х 8X13 40—25 CMI Керамическая + бакелитовая Электрокорунд. белый

НАСТРОЙКА И НАЛАДКА СТАНКА И РЕЖИМЫ РАБОТЫ

Правка шлифовального круга

На станке применяются круги, по размерам и форме соответ-

ствующие перечисленным в таблице. Для получения чистой поверх-

ности на затачиваемом инструменте необходимо периодически пра-

вить круг. Правкой уничтожается биение круга, получающееся от

неравномерного срабатывания, и удаляются затупившиеся зерна

абразива, вызывающие засаливание круга.

В таблице перечислены шлифовальные круги для заточки ин-

струмента из быстрорежущей стали.

Для заточки твердосплавного инструмента используются ал-

мазные шлифовальные круги из искусственных или естественных

алмазов или шлифовальные круги из карбида кремния зеленого

тех же размеров и формы.

Для правки шлифовальных кругов вручную применяется обыч-

но кусок карборунда или кусок сломанного твердого шлифовально-

го круга.

Для точной правки, требующейся в случае необходимости по-

лучить особенно чистую поверхность (например, при круглом шли-

фовании), применяется приспособление для правки круга. Приспо-

собление крепится в Т-образном пазу стола, правка производится

движением последнего через планетарный механизм. Чем плавнее

и равномернее будет движение стола, тем правильнее будет поверх-

ность круга, следовательно, поверхность обрабатываемого им

Изделия.

Правка алмазных кругов производится исключительно в слу-

чае крайней необходимости.

Механизм продольной подачи стола

Ручная подача осуществляется:

а) быстрая — включением одного из маховичков и вращением

последнего;

б) замедленная — включением кнопки планетарного механиз-

ма.

Механизм поперечной подачи суппорта

Маховичок, расположенный спереди станка, при вращении по

часовой стрелке подает салазки со столом к шлифовальному кру-

гу. При одном обороте маховичка происходит перемещение салазок

42

на 2 мм. Лимб разделен на 200 делений, каждому из которых соот-

ветствует перемещение салазок на 0,01 мм.

Второй маховичок предназначен для управления подачей са-

лазок с задней стороны станка. Он производит перемещение сала-

зок со столом к шлифовальному кругу при вращении его против ча-

совой стрелки. Величина перемещения на один оборот маховичка

и цена деления лимба те же.

Кнопка на задней части суппорта служит для тонких попереч-

ных подач при алмазной заточке инструмента.

Механизм вертикальной подачи шлифовальной головки

При вращении по часовой стрелке маховичок производит пере-

мещение колонки и шлифовальной головки вверх. Зажим служит

для закрепления колонки в поднятом или опущенном положении

и должен быть опущен при перестановке головки в новое положе-

ние. Один оборот маховичка перемещает шлифовальную головку на

2,6 мм. Лимб разделен «а 130 делений, каждому из которых соот-

ветствует перемещение шлифовальной головки на 0,02 мм.

Второй маховичок для подъема шлифовальной головки удобен

в управлении при работе с правой стороны станка. Величина пере-

мещения головки и цена деления лимба те же, что и для маховичка

с левой стороны.

Поворот шлифовальной головки

Освободить гайку и повернуть головку вправо или влево в за-

висимости от выполняемой работы. Угол поворота в градусах

отсчитывается по шкале на гильзе.

После поворота шлифовальной головки необходимо снова за-

тянуть гайку.

Шлифовальная головка поворачивается на 350е.

Установка приспособлений

При установке приспособлений на стол необходимо сначала

подтянуть установочные винты, находящиеся на передней стороне

приспособления, а затем затянуть гайки винтов крепления приспо-

соблений к столу. Это необходимо, чтобы прижать шпонки приспо-

соблений к установочной плоскости Т-образного паза стола. Если

предварительно не затягивать установочные винты, то приспособ-

ления могут оказаться смещенными, так как шпонки приспособле-

ний ставятся в паз стола с зазором.

43

Скорости вращения шпинделя и окружная скорость круга

Привод шлифовальных кругов осуществляется от двухскорост-

ного электродвигателя с числом оборотов 1420/2850 в минуту через

двухступенчатые шкивы.

При положении ремней на меньшей ступени шпиндель совер-

шает 2240 и 3150 об/мин, а при положении ремней на большей сту-

пени — 4500 и 6300 об/мнн.

Требуемое число оборотов шпинделя определяется по номо-

грамме на передней крышке шлифовальной головки в зависимости

от диаметра шлифовального круга и необходимой скорости ре-

зания.

Настройка требуемого числа оборотов шлифовального круга

производится следующим образом:

1. Остановить электродвигатель.

2. По номограмме на шлифовальной головке определить тре-

буемое число оборотов шпинделя в зависимости от диаметра шли-

фовального круга и требуемой скорости резания.

3. Открыть крышку на боковой стенке станины.

4. Освободить винт крепления натяжного ролика.

5. Отвести натяжной ролик.

6. Установить клиновые ремни на нужную ступень шкивов.

7. С помощью натяжного ролика натянуть ремни.

8. Закрепить винтом натяжной ролик.

9. Для натяжения плоского ремня отпустить 4 болта, крепящих

угольник с редуктором, с помощью винта натянуть ремень и за-

крепить болты.

Затачивание различных инструментов

Затачивание фрез

По способам затачивания фрезы могут быть разделены на две

группы.

К первой группе относятся фрезы, затачивание которых произ-

водится по задней грани, на этих фрезах задний угол получается

от затачивания и может быть изменен в зависимости от материала,

подлежащего обработке затачиваемой фрезой.

Ко второй группе относятся затылованные фрезы; переточка их

производится по передней грани, причем задний угол и профиль

остаются постоянными.

При затачивании фрез, относящихся к первой группе, большое

значение имеет правильно заточенный задний угол. Отклонения

указаны ниже для каждого случая.

44

Перед эксплуатацией новые фрезы должны быть проверены й

отношении соответствия заднего угла обрабатываемому материа-

лу. При несоответствии заднего угла фрезы должны быть пе-

реточены.

При затачивании затылованных инструментов шлифуется, как

известно, передняя грань зуба, лежащая в плоскости, проходящей

через ось фрезы. При этом обращают внимание на то, чтобы ре-

жущая часть шлифовального круга имела точное радиальное по-

ложение.

На станке может быть заточено на универсальной головке и

центровых бабках без специальных приспособлений большинство

фрез и разверток, например: осевые фрезы со спиральными зубья-

ми, торцовые фрезы со спиральными зубьями, насадные фрезы,

шпоночные фрезы, фрезы с переменным наклоном зубьев, диско-

вые фрезы, угловые фрезы, торцовые фрезы диаметром до 200 мм,

дисковые пилы диаметром до 200 мм, фасонные фрезы, резьбовые

фрезы, развертки всех типов.

Затачивание цилиндрической фрезы со спиральными зубьями

В настоящем руководстве установка и заточка фрезы этого типа

рассматриваются подробно, так как принцип затачивания для всех

фрез с фрезерованными зубьями в основном одинаков. Некоторые

отклонения указаны ниже для каждого отдельного случая.

1. Закрепить шлифовальный круг (коническую чашку) на пра-

вом конце шлифовального шпинделя; повернуть шлифовальную

головку на 89°.

2. Установить на шлифовальной головке упорку перед краем

круга.

3. Установить на верхнюю поверхность шлифовальной головки

центрирующий шаблон и вывернуть по нему упорку.

4. Установить центрирующий шаблон на столе, опуская или под-

нимая головку, подвести выверенную упорку под центрирующий

шаблон.

5. Закрепить на столе переднюю и заднюю центровые бабки в

определенном положении, в зависимости от длины оправки.

6. Надеть фрезу на оправку, установить ее в центрах, завести

установочный палец хомутика в шкалу для установки заднего

угла, помещенную на передней бабке, и зажать хомутик на

оправке.

7. Повернуть фрезу до соприкосновения зуба с упоркой. Уста-

новить шкалу для установки заднего угла на нулевое деление и

закрепить ее.

8. Освободить шкалу для установки заднего угла и, прижимая

45

фрезу к упорке, опускать шлифовальную головку до тех пор, пока

шкала заднего угла не покажет требуемый угол.

9. Удалить установочный хомутик и затачивать фрезу при по-

мощи рукоятки продольной подачи стола, прижимая все время

фрезу к упорке.

После затачивания проверить фрезу микрометром на цилин-

дричность и в случае необходимости, подобно первичному, заточить

вторичный задний угол.

Для вышеописанного затачивания желательно применять ча-

шечный круг, так как он дает плоскую фаску.

Дисковый круг при работе периферией дает вогнутую фаску,

что хуже для работы фрезы. Если приходится работать все же дис-

ковым кругом, то установка и наладка станка не меняются.

Многие заточники при установке заднего угла пользуются не

опусканием шлифовальной головки с установленной упоркой, а по-

воротом фрезы от руки на нужный угол с последующим закрепле-

нием упорки. Это неправильно, так как в этом случае фреза будет

касаться круга ниже центра, вследствие чего задний угол получит-

ся больше указываемого шкалой при работе дисковым кругом.

Затачивание хвостовой или насадной торцовой фрезы

Затачивание хвостовой или насадной торцовой фрезы произво-

дится таким же образом, как и обыкновенной цилиндрической, с

той только разницей, что фреза устанавливается не в центрах, а в

гнезде универсальной головки; задний угол устанавливается не по

хомутику, а по шкале на шпинделе универсальной головки.

Сказанное относится к зубьям, расположенным на периферии;

для затачивания зубьев на торце необходимо произвести следую-

щие установки:

1. Повернуть универсальную головку вместе с фрезой на 90°.

2. Установить на шкале поворота головки в вертикальной плос-

кости нужный задний угол.

3. Поставить на шлифовальную головку центрирующий шаблон

и установить по нему горизонтальную режущую кромку затачивае-

мого зуба поворотом шпинделя универсальной головки.

4. Закрепить шпиндель универсальной головки, удалить цен-

трирующий шаблон и на столе укрепить универсальную упорку,

подводя ее под боковой зуб.

5. Опускать шлифовальный шпиндель до тех пор, пока круг не

будет проходить, не задевая смежный зуб.

6. Прижимая фрезу рукой к упорке, производить затачивание.

Сказанное выше относится к праворежущим торцовым фрезам.

При затачивании леворежущих торцовых фрез установка остается

46

той же, но ввиду того, что режущая кромка у леворежущей фрезы

будет обращена кверху, необходимы следующие изменения:

1. При установке режущей кромки горизонтально по центри-

рующему шаблону ослабить винт на рабочем конце шаблона и по-

вернуть планку на 180°.

2. Универсальную упорку закрепить не на столе, а в верхнем

пазу головки, конец упорки должен быть обращен вниз.

При затачивании промежуточных лезвий, составляющих угол

с торцом фрезы, необходима та же тщательность в получении зад-

него угла, что и при заточке цилиндрической фрезы, в противном

случае лезвия быстро затупятся.

1. Повернуть головку с фрезой на угол <р в горизонтальной плос-

кости, где да — главный угол в плане.

2. Установить шкалу поворота в вертикальной плоскости на

нулевое деление.

3. По центрирующему шаблону установить лезвие на одной

высоте с центром фрезы, закрепить шпиндель и установить шкалу

поворота его на нулевое деление.

4. Отпустить винт, закрепляющий шпиндель, повернуть шпин-

дель вправо на угол ар= an sin <р, где ап — желаемый задний

угол, и снова закрепить шпиндель.

5. Повернуть в вертикальной плоскости головку вниз на угол

ар = ап cos ».

6. Подвести под зуб универсальную упорку, закрепить ее на сто-

ле и отпустить винт, закрепляющий шпиндель.

7. Опустить шлифовальную головку настолько, чтобы круг не

задевал зуба, смежного с затачиваемым, и произвести затачивание

промежуточных лезвий.

Все вышесказанное относится к праворежущим фрезам; для ле-

ворежущих фрез в пункты 4, 5, 6, 7 необходимо внести следующие

изменения:

в пункт 4 — шпиндель повернуть не вправо, а влево на угол

ар=аП sin <р;

в пункт 5 — шпиндель повернуть в вертикальной плоскости не

вниз, а вверх на угол ap=an cos <р;

в пункт 6 — универсальную упорку закрепить на верхнем па-

зу универсальной головки концом книзу и упереть в зуб сверху;

в пункт 7 — не опускать, а поднять шлифовальную головку

настолько, чтобы круг не задевал зуба, смежного с затачиваемым,

н произвести затачивание промежуточных лезвий.

Затачивание шпоночных и прорезных фрез

При затачивании прорезных фрез станок настраивается та-

ким же образом, как и при затачивании цилиндрической фрезы со

спиральными зубьями.

47

При затачивании фрез, имеющих режущие зубья как на пери-

ферии. так и на торцах, сначала затачивают зубья на периферии

(установка станка та же, что и при затачивании цилиндрической

фрезы), затем — торцовые зубья так же, как зубья насадной тор-

цовой фрезы.

Затачивание дисковых фрез с переменным наклоном зуба

У фрез этого типа зубья делаются спиральными с переменным

наклоном, через зуб, то правая, то левая спираль. Фреза затачи-

вается с одной установки так же, как обыкновенная спиральная.

Упорка для зуба должна иметь закругленную пластинку для того,

чтобы зубья могли скользить по концу пластинки, независимо от

правого или левого наклона спирали. Настройка станка остается

практически той же, что и для обыкновенной спиральной фрезы, а

для затачивания торцовых зубьев — той же, что н для торцовых

насадных фрез.

Затачивание угловой фрезы

Производится так же, как и затачивание насадной торцовой

фрезы, с той лишь разницей, что универсальная головка повора-

чивается в горизонтальной плоскости на угол наклона зуба к оси

фрезы.

Если фреза имеет спиральные зубья, упорка должнд быть уста-

новлена на шлифовальной головке, если же прямые, то упорка

может быть установлена на столе или на универсальной головке.

При необходимости получить точный угол на фрезе лучше пользо-

ваться поворотом верхней части стола, если угол поворота умещает-

ся на шкале поворота стола.

Затачивание дисковых пил

Дисковые пилы диаметром до 200 мм могут затачиваться на

станке без применения специальных приспособлений.

Пила закрепляется на универсальной головке при помощи соот-

ветствующей оправки или устанавливается в центрах также при

помощи специальной оправки.

В каждом случае затачивание производится так же, как и обык-

новенной прорезной фрезы.

Затачивание производится чашечным коническим кругом.

Шлифовальная головка опускается настолько, чтобы круг не ка-

сался зуба, смежного с затачиваемым.

48

Затачивание разверток

При затачивании фрезы задний угол получается центрирова-

нием ее относительно шлифовального шпинделя и последующим

поворотом на надлежащее число градусов по шкале универсальной

головки или специальной шкале, закрепляемой на переднем центре.

Точность затачиваемого заднего угла зависит от точности совпаде-

ния делений на установочной шкале. Совмещение делений произво-

дится на глаз и если принять во внимание, что деления довольно

мелки, станет понятно, что задний угол получается не совсем точ-

ным. Однако погрешность в заднем угле в несколько минут не ска-

жется заметным образом на работе фрезы.

Для установки заднего угла при затачивании развертки прихо-

дится пользоваться более точной шкалой установочного кольца на

валу механизма вертикальной подачи шлифовальной головки. За-

тачивание лучше производить чашечным кругом, так как он не дает

вогнутой поверхности затылка, что неизбежно при затачивании

дисковым кругом.

При применении чашечного круга упорка опускается ниже ли-

нии центров на величину Н в зависимости от диаметра развертки.

Опускать упорку можно, пользуясь ее микрометрическим винтом

или при установке упорки на шлифовальной головке опусканием

последней.

При затачивании дисковым кругом упорка, закрепленная иа

столе, устанавливается на высоте центров, а ось шпинделя круга

поднимается выше на величину Н в зависимости от диаметра круга.

После фрезерования зуба и термической обработки развертка

подлежит шлифованию на круглошлифовальном станке, а потом —

затачиванию, которое можно разделить на две операции: первая —

затачивание ленточки или первичного заднего угла и вторая — за-

тачивание вторичного заднего угла.

Развертки для стали, у которых ширина ленточки делается от

0,15 до 0,2 мм, затачиваются на круглошлифовальных станках.

На развертках для чугуна или бронзы, у которых ширина лен-

точки делается от 0,5 до 0,6 мм, затачивать ленточку по способу

круглого шлифования на переднем конусе нельзя, ее нужно зата-

чивать на каждом зубе отдельно так же, как и вторичный задний

угол, затачивание которого описывается ниже. После затачивания

первичного угла диаметр развертки, а также цилиндричность ее

проверяются микрометром, после чего затачивается вторичный зад-

ний угол следующим образом:

1. Закрепить упорку для зуба на шлифовальной головке так,

чтобы пластинка располагалась непосредственно перед ободом кру-

га как можно ближе к кругу.

49

с/ —V-- ^73 ' ( Упорна / Упорна / Разрез зубьев развертки Ленточка * ~ ПерВичный угол -Вторичный угол Передний угол

Поперечный разрез сррезы.

‘Раска Задний угол 1 Вторичный //Л>и Задний угол ——_ Передний угол

5и

2. Установить на шлифовальную головку центрирующий шаблон

и отрегулировать по нему высоту упорки.

3. Установить на стол центрирующий шаблон и по упорке выве-

рить шлифовальную головку.

В таком положении край упорки будет находиться в плоскости,

проходящей через центр шлифовального круга и центры передней

и задней бабок.

4. Установить развертку в центрах и упереть переднюю грань

одного из зубьев в упорку.

5. Опустить шлифовальную головку вместе с установленной на

ней упоркой на величину Н, которая зависит от диаметра разверт-

ки и затачиваемого заднего угла. Величина Н находится по табли-

це задних углов, где она дана в миллиметрах; при установке ее

маховичком подъема колонки необходимо помнить, что цена деле-

ния установочной втулки 0,02 мм (при работе дисковым кругом

упорка устанавливается по шаблону на столе, а колонка подни-

мается на величину Н).

6. Повернуть развертку, чтобы снова упереть зуб в упорку, и

заточить цилиндрическую часть развертки. Повернуть стол и зато-

чить лезвия сначала переднего, а затем заднего конусов развертки.

Необходимо все время следить, чтобы ленточка имела ширину, ука •

занную в чертеже.

Затачивание конической развертки производится так же, как и

цилиндрической, с дополнительной установкой стола на угол конус-

ности затачиваемой развертки.

Для правильной работы конической развертки с прямыми зубья-

ми большое значение имеет прямолинейность режущей кромки.

Обычно достаточно заточить оселком передние грани зубьев.

Если же зубья развертки сильно скривлены, то они могут быть

заточены на станке чашечным или дисковым кругом. Для затачи-

вания развертка устанавливается в центрах универсальной голов-

ки и задней бабки; шпиндель универсальной головки опускается

настолько, чтобы дно канавки расположилось параллельно поверх-

ности стола. Развертка закрепляется хомутиком и производится

затачивание передней грани зуба.

Затачивание насадной развертки производится аналогично вы-

шеописанному.

Плоское шлифование можно производить на станке с помощью

универсальных тисков при медленном перемещении стола плане-

тарным механизмом.

Наружное круглое шлифование осуществляется при помощи

специального приспособления и задней бабки.

51

Значение величины Н при затачивании задних углов

Диаметр Д Высота установки для задних углов, мм

3° 4° 5° 6» 7°

6 0,16 0,21 0,26 0,31 0,37

8 0,21 0,28 0,35 0,42 0,49

10 0,26 0,35 0,44 0,52 0,61

12 0,31 0,42 0,52 0,63 0,73

14 0,37 0,49 0,61 0,73 0,85

16 0,42 0,56 0,70 0,84 0,98

18 0,47 0,63 0,78 0,94 1,10

20 0,52 0,70 0,87 1,05 1,22

22 0,58 0,77 0,96 1,15 1,34

25 0,65 0,87 1,09 1,31 1,52

28 0,73 0,98 1,22 1,46 1,71

30 0,78 1,05 1,31 1,57 1,83

35 0,92 1,22 1,58 1,83 2,13

40 1,05 1,40 1,74 2,00 2,44

45 1,18 1,57 1,96 2,35 2,74

50 1,31 1,75 2,18 2,61 3,05

55 1,44 1,92 2,40 2,87 3,35

60 1,57 2,09 2,62 3,14 3,66

65 1,70 2,27 2,83 3,40 3.96

70 1,83 2,44 3,05 3,66 4,27

75 1,96 2,62 3,27 3,92 4,57

80 2,00 2,79 3,49 4,18 4,88

85 2,22 2,97 3,7! 4,44 5,18

90 2,35 3,14 3,92 4,70 5,49

95 2,48 3,32 4,14 4,96 6,10

100 2,62 3,49 4,36 5,23 6,70

ПО 2,88 3,84 4,80 5,75 6,79

120 3,14 4,19 5,23 6,27 7,31

130 3,40 4,54 5,67 6,79 7,92

140 3,66 4,89 6,10 7,32 8,53

150 3,92 5,24 6,54 7,84 9,14

160 4,18 5,68 6,98 8,36 9,75

170 4,45 5,93 7,41 8,88 10.36

180 4,71 6,28 7,85 9,41 10,97

190 4,97 6,63 8,28 9,93 11,58

200 5,23 6,98 8,72 10,45 12,19

РЕГУЛИРОВКА

В процессе эксплуатации станка возникает необходимость в ре-

гулировании отдельных узлов и элементов с целью восстановления

их нормальной работы.

Ниже указаны требующие регулирования узлы и способы их

регулирования.

52

Регулировка натяжения ремней привода шпинделя

шлифовальных кругов

Клиноременная передача от электродвигателя шпинделя на ве-

дущий вал редуктора помещается внутри станины, под крышкой.

При ослаблении ремней вследствие их вытяжки следует, открыв

крышку и развернув за рукоятку колонку с редуктором в удобное

положение, ослабить стяжной винт хомута и повернуть хомут с ро-

ликом, тем самым подтянуть ремни. После этого опять затянуть

стяжной винт хомута.

Плоскоременная передача от редуктора на шпиндель шлифо-

вальной бабки помещается внутри колонки.

При ослаблении ремня необходимо, открыв крышку и развернув

редуктор в удобное положение, ослабить винты и поворотом голов-

ки винта подтянуть ремень. После этого затянуть винты.

Регулировка подшипников шпинделя шлифовальных кругов

Подшипники шпинделя регулировать не требуется, так как по-

стоянный натяг шарикоподшипников осуществляется пружинами.

Если же шпиндель имеет осевой люфт, значит перетянуты сто-

порные винты. Чтобы этот люфт устранить, нужно отпустить стопор-

ные винты, провернуть от руки несколько раз шпиндель и, убедив-

шись в отсутствии люфта, слегка затянуть винты.

В случае капитального ремонта шпиндельного узла необходимо

при сборке выполнить следующие условия:

длина планки должна быть достаточной для обеспечения за-

зора в лабиринтах крышек;

между кольцом и торцом шкива шпинделя предварительно

должен быть оставлен зазор 1—1,5 мм. Для этого кольцо стопорит-

ся винтами на шпинделе или в зазор вставляется пластинка толщи-

ной 1—1,5 мм;

после того как планка будет застопорена винтами на стака-

нах, кольцо устанавливается в рабочее положение и стопорится 'вин-

тами.

Этим обеспечивается наличие зазора между деталями.

Регулировка подшипников редуктора привода шпинделя

шлифовальных кругов, универсальной головки и ходового винта

Регулировка этих подшипников при износе производится заме-

ной компенсаторных колец под фланцами на более полные или под-

шлифовкой старых (на ходовом винте).

53

Регулировка подшипников салазок

Салазки продольного хода прижимаются направляющим ребром

к двум шарикоподшипникам, установленным на нижних салазках

неподвижно. Этот прижим осуществляется двумя подшипниками

при помощи пружин, действующих на концы рычагов.

СВЕДЕНИЯ О ПРИСПОСОБЛЕНИЯХ

Приспособления, входящие в комплект станка или поставляе-

мые по особому заказу (см. ведомость комплектации), служат для

расширения круга работ, выполняемых на станке.

Универсальная головка

Корпус головки 1 можно устанавливать под углом в вертикаль-

ной, а также горизонтальной плоскостях. Шпиндель 2 сидит на ша-

риковых подшипниках. При работе в центрах эту головку приме-

няют в сочетании с задней бабкой.

В шпинделе предусмотрено коническое отверстие для закреп-

ления оправок 3, несущих затачиваемый инструмент и затягивае-

мых винтом 4. При работе в центрах в отверстие шпинделя встав-

ляется переходной конус 5 с центром 6. Градусные шкалы на пово-

ротных частях головки позволяют устанавливать затачиваемый ин-

струмент под нужным углом по отношению к шлифовальному

кругу.

Передняя бабка

Передняя бабка состоит из корпуса 1, центра 2 и поводка 3, со-

стоящего из указателя 4 и шкалы 5. Шкала служит для установки

заднего угла при работе с упоркой. После установки упорки по

центру шкала устанавливается на нуль по риске на указателе. При

опускании упорки с прижатым к ней зубом инструмента хомутик,

надетый на инструмент, поворачивает шкалу 5, а нулевая риска на

указателе отсчитывает угол поворота, то есть задний угол. Центр

закрепляется винтом 6.

Задняя бабка

Задняя бабка состоит из корпуса 1, втулки 2 с конусом Морзе

№ 2 для сменного центра и рычага 4 для оттягивания центра при

установке изделия. Втулка поджимается пружиной 3.

54

4 г—

55

Передняя бабка.

Задняя бабка.

в_±

Универсальная упорка.

58

Универсальная упорка

Универсальная упорка служит для правильной установки зуба

затачиваемого инструмента с прямыми и винтовыми зубьями по от-

ношению к шлифовальному кругу (с делением по существующим

зубьям), а также для обеспечения постоянного положения инстру-

мента в процессе заточки.

При заточке прямых зубьев по задней грани задний угол уста-

навливается опусканием выверенной по центру упорки путем вра-

щения головки с нанесенными по окружности 20 делениями Один

оборот головки соответствует вертикальному перемещению упорки

на 1 мм, а поворот на одно деление лимба — перемещению на

0,05 мм.

Задний угол связан с величиной опускания упорки от центра

приближенной зависимостью Н = 0,0085 Д, где Д — диаметр, на ко-

тором установлена упорка.

Упорка устанавливается на столе (при заточке прямозубого ин-

струмента) или на шлифовальной головке (при заточке спираль-

ных зубьев). Специальная державка обеспечивает закрепление

упорки в различных положениях.

Выполнение различных работ с улоркой обеспечивается наличи-

ем трех сменных стальных пластин, различных по размерам и кон-

фигурации.

Приспособление для правки шлифовальных кругов

Приспособление состоит из корпуса 1 и оправки 2. В отверстие

оправки 2 вставляется алмазно-металлический карандаш 3.

Приспособление для правки шлифовальных кругов.

59

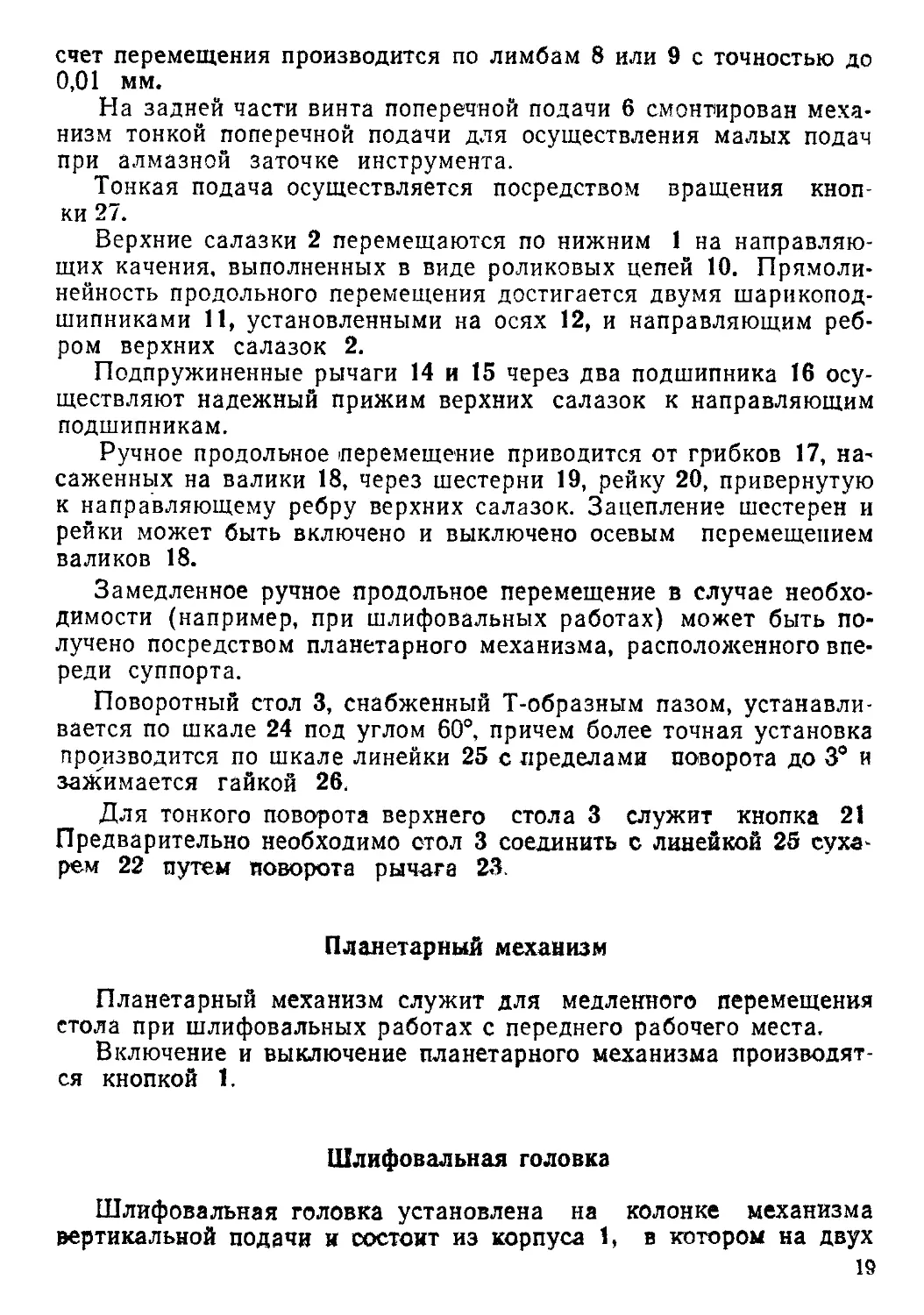

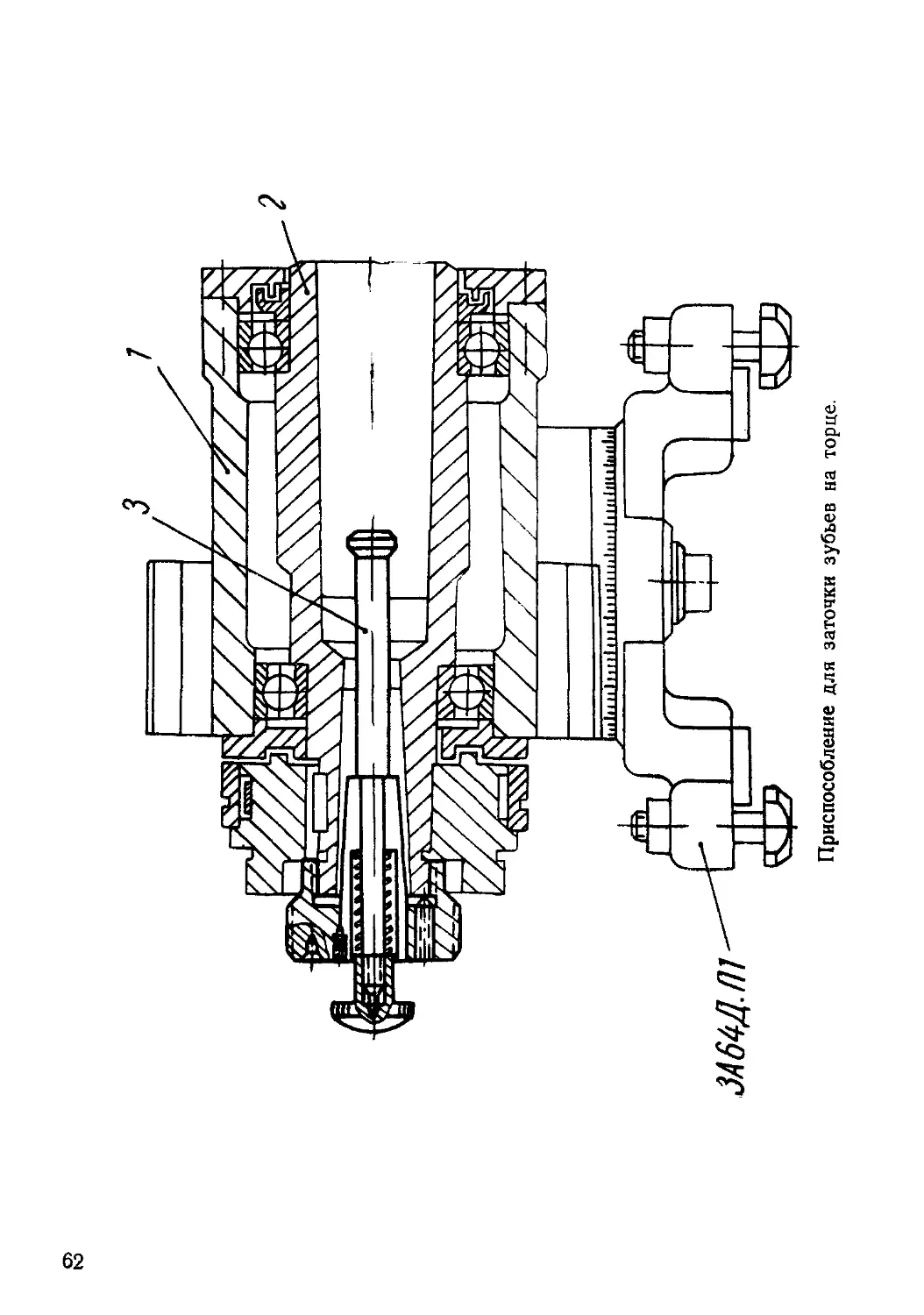

Приспособление для заточки зубьев на торце

Корпус головки 1 можно устанавливать под углом в вертикаль-

ной и горизонтальной плоскостях.

В шпинделе 2 предусмотрено коническое отверстие Морзе № 5

для установки хвостового инструмента. Градуированные шкалы на

поворотных частях головки позволяют устанавливать затачивае-

мый инструмент под нужным углом по отношению к шлифовально-

му кругу.

Головка снабжена толкателем 3 для выталкивания инструмента.

Приспособление для установки центров

Приспособление служит для выверки упорки по высоте центров

с установкой на стол или на верхнюю плоскость шлифовальной го-

ловки.

Подручник

Подручник служит упором при заточке некоторых видов инстру-

мента (резцы различных типов, дисковые пилы и др.).

Он состоит из диска 2, насаженного на палец 3.

Подручник крепится в державке универсальной упорки.

Тиски трехповоротиые

Тиски состоят из нижней плиты 1, на выступе которой сидит

поворотный кронштейн, несущий поворотный корпус 3, установлен-

ный на промежуточном кронштейне.

Подвижная губка 4 передвигается винтом 5.

Шкалы с градусными делениями облегчают установку тисков

под необходимым углом. Наибольшие углы поворота в горизон-

тальной плоскости — 360°, в вертикальной плоскости — 180°.

В случае необходимости промежуточные поворотные кронштей-

ны можно снимать и устанавливать поворотный корпус на поворот-

ный кронштейн 2 или непосредственно на плиту 1.

Приспособление для наружного круглого шлифования

Приспособление служит для наружного шлифования цилиндри-

ческих и конических поверхностей в центрах и на оправках, а так-

же для шлифования деталей с коническим хвостом.

60

Для приспособления используется универсальная головка, на

которой на конце шпинделя закрепляется двумя болтами 2 шкив 3.

На поворотном кронштейне универсальной головки имеется

площадка, где крепится плита 4 с установленным на ней электро-

двигателем.

Регулирование натяжения ремня производится перемещением

электродвигателя вместе с плитой относительно головки.

При шлифовании деталей в центрах применяется поводок, ввер-

нутый в ступицу шкива.

Для шлифования деталей с коническим хвостом к станку при-

лагаются переходные втулки с конусами Морзе № 2, 3 и 4. Гнездо

в шпинделе имеет конус Морзе № 5. Обрабатываемое изделие со-

вершает 215 об/мин.

Приспособление для внутреннего шлифования

Приспособление служит для шлифования внутренних цилиндри-

ческих и конических поверхностей.

Оно состоит из чугунного кронштейна 1, в котором смонтиро-

вана внутришлифовальная головка 2 (У32 = 11, ТФ10=12, Д=40,

левого вращения), допускающая 25000 об/мин.

Вращение шпинделя внутришлифовальной головки осуществля-

ется с помощью шкива 3, закрепленного на правом конце шпинделя

этой головки, и плоского бесконечного ремня из капрона

630X30X1,25. Натяжение ремня производится передвижением

кронштейна 1.

В приспособлении используются круги ПП20Х10Х6 и

ПП12Х10Х4ЭБ40СМ1К.

При максимальном числе оборотов шпинделя шлифовальной го-

ловки 6300 об/мин шпиндель ее совершает 25000 об/мин. При этом

скорость резания будет при Д круга 20 мм — 26,2 м/сек, при Д

круга 12 мм — 15,7 м/сек.

Данное приспособление используется в сочетании с приспособ-

лением для наружного шлифования П17. Зажим и вращение детали

в процессе работы обеспечиваются с помощью патрона 5, жестко

связанного со шпинделем универсальной головки.

Шлифовальная головка устанавливается на такой высоте, что-

бы ось шпинделя для внутреннего шлифования находилась на оди-

наковой высоте с осью шпинделя универсальной головки.

Для безопасности шкивы и ремень закрыты кожухом, прикреп-

ляемым к корпусу шлифовальной головки и кронштейну 1 при по-

мощи винтов.

61

to

Приспособление для заточки зубьев на торце.

Приспособление для установки центров.

Подручник.

63

Приспособление для круглого шлифования.

64

О)

СП

Тиски трехповоротные.

Приспособление для затачивания зенкеров

Приспособление служит для затачивания трех- и четырехперых

зенкеров с конусом Морзе № 4.

Для затачивания зенкеров с другими хвостовиками можно при-

менить переходные втулки.

Приспособление состоит из основания 1, устанавливаемого на

столе станка, и поворотного корпуса 2 с крышкой.

В корпусе смонтирована втулка 3, внутри которой помещен

пустотелый шпиндель 4.

На средней части втулки установлены сменный кулачок 5 и пру-

жина 6, отжимающая втулку со шпинделем в заднее положение до

соприкосновения кулачка с упором. На заднем конце шпинделя на-

сажен делительный диск 7. На том же конце втулки напрессована

целительная ксробка 8 с пружинным фиксатором 9.

Для ограничения угла поворота делительной коробки, а следо-

вательно, и шпинделя со втулкой на задней части корпуса установ-

лен упорный хомутик 10 с двумя регулируемыми упорами 11.

Для затачивания зенкеров необходимо:

1. Вставить зенкер в шпиндель приспособления так, чтобы при

вертикальном положении рукоятки 12 режущая кромка зенкера бы-

ла несколько выше линии центров.

2. При помощи рукоятки 12 установить по надписям на ней

число зубьев (перьев) зенкера.

3. По шкале 13 повернуть зенкер на половину угла заборного

конуса так, чтобы затачиваемая режущая кромка была параллель-

на продольному перемещению стола.

4. При помощи упорного хомутика 10 с регулируемыми упора-

ми 11 ограничить угол качания зенкера,

5. Покачивая зенкер при помощи рукоятки, произвести заточку

первого зуба.

6. Оттянуть рукоятку 12 вверх, за маховичок 14, повернуть

зенкер на следующий зуб. Отпустить рукоятку, чтобы фиксатор 9

заскочил в паз диска. Затачивать следующий зуб зенкера.

7. На каждый оборот зенкера (после заточки всех зубьев) про-

извести подачу на глубину снимаемого слоя путем поперечного пе-

ремещения нижних салазок станка.

8. Затачивание производить торцом дискового круга.

На данном приспособлении производится затачивание задней

грани зенкера по винтовой поверхности. При этом величина задне-

го угла зависит от шага винтовой линии кулачка и диаметра

зенкера.

66

Приспособление для внутреннего шлифования.

о

На периферии угол в нормальном сечении Ап определяется

по формуле:

15

tg ап= —7д— • Sin

где 15 — шаг винтовой линии кулачка;

Д — диаметр зенкера;

— половина угла заборного конуса зенкера.

Приспособление для затачивания метчиков

Приспособление предназначено для затачивания задней грани

метчиков по заборному конусу. В приспособлении могут затачи-

ваться метчики размером до 52 мм. Мелкие метчики затачивают-

ся в центрах с внутренними конусами.

Приспособление состоит из штанги 1, передней бабки 2, жестко

связанной со штангой задней бабки 3, перемещающейся по шпо-

ночному пазу вдоль оси штанги переднего кронштейна 4, свободно

сидящего на штанге и зафиксированного от осевого перемещения

по штанге с помощью двух колец корпуса 6 с пружинящими упор-

ками 7 и упорного хомутика 8 с двумя регулируемыми винтами 9-

При работе приспособление устанавливается в центрах перед-

ней и задней бабок, закрепленных на столе станка, а затачиваемый

инструмент зажимается в центрах приспособления.

Для получения заднего угла на заборном конусе центр перед-

ней бабки приспособления смещается с центром бабок, установ-

ленных на столе станка, на необходимую величину с помощью

винта 10 и лимба 11, после чего положение задней бабки и крон-

штейна фиксируется рукояткой 12 (1 оборот лимба составляет 4°).

Рукоятка 13 служит для осуществления качательного движе-

ния приспособления в процессе заточки.

Заточка метчиков производится в следующей последователь-

ности:

1. Приспособление устанавливается в центрах передней и зад-

ней бабок станка, причем предварительно на центр задней бабки

устанавливается упорный хомутик 8.

2. Поворотный стол станка поворачивается на угол, соответ-

ствующий половине угла заборного конуса метчика.

На шпиндель шлифовальной головки устанавливается диско-

вый шлифовальный круг прямого профиля, причем ось шпинделя

устанавливается параллельно направлению продольного хода сто-

ла. Затем шлифовальная головка поворачивается на угол 2°, чтобы

заточка метчика производилась узкой полоской круга.

Производится совмещение по высоте приспособления и шлифо-

вальной головки.

Путем смещения кронштейна 4 относительно передней бабки 2

68

Cximo тмйы npticmlmm ЛШ.

Я/тЛат зенкера no заём грани-

3

производится установка приспособления для получения заднего

угла затачиваемого метчика. Их положение фиксируется рукоят-

кой 12.

3. В центрах приспособления устанавливается затачиваемый

метчик.

4. Корпус 6 с упорками 7 устанавливается так, чтобы передняя

грань пера затачиваемого метчика опиралась на одну из упорок, а

другая упорка прижималась к спинке следующего пера метчика.

5. После установки винтов 9 упорного хомутика 8, покачивая

приспособление за рукоятку 13 и перемещая стол станка относи-

тельно шлифовального круга в продольном направлении на длину

заборного конуса метчика, производят заточку первого пера.

6. После заточки первого пера втулка с упорками 7 поворачи-

вается на 90° в корпусе 6. Затем метчик от руки поворачивается до

горизонтального положения передней грани следующего пера. Это

положение фиксируется упорками 7 при обратном повороте втул-

ки, после чего производится заточка следующего пера.

7. На каждый оборот затачиваемого метчика производится по-

дача на глубину снимаемого слоя путем поперечного перемещения

нижних салазок станка.

Приспособление для затачивания фрезерных головок

Приспособление предназначено для затачивания фрезерных

головок диаметром от 130 до 400 мм.

Затачивание зубьев головок можно производить по торцу, пе-

риферии и на углах.

Приспособление состоит из головки 1, наклонной колодки 2 и

основания 3, которое крепится к столу станка.

Внутри головки смонтирован на шарикоподшипниках шпин-

дель, на одном конце которого закреплен неподвижно маховик 4

для поворачивания затачиваемой головки с зуба на зуб, а па дру-

гом (со стороны крепления фрезы) на оправке крепится шкала 5

с делениями от 0 до 30° для установки заднего угла по боковой

поверхности зуба.

Головка поворачивается в наклонной колодке 2, на которой на-

несены две шкалы: одна — наклонная 6, обращенная в сторону

головки, а другая — горизонтальная 7, обращенная в сторону

основания. При помощи этих шкал устанавливается задний угол

заточки зуба по торцу фрезы.

Углы деления X по наклонной шкале нанесены, исходя из

формулы:

„ sin “

sln х = sinTjjo’

где « — задний угол;

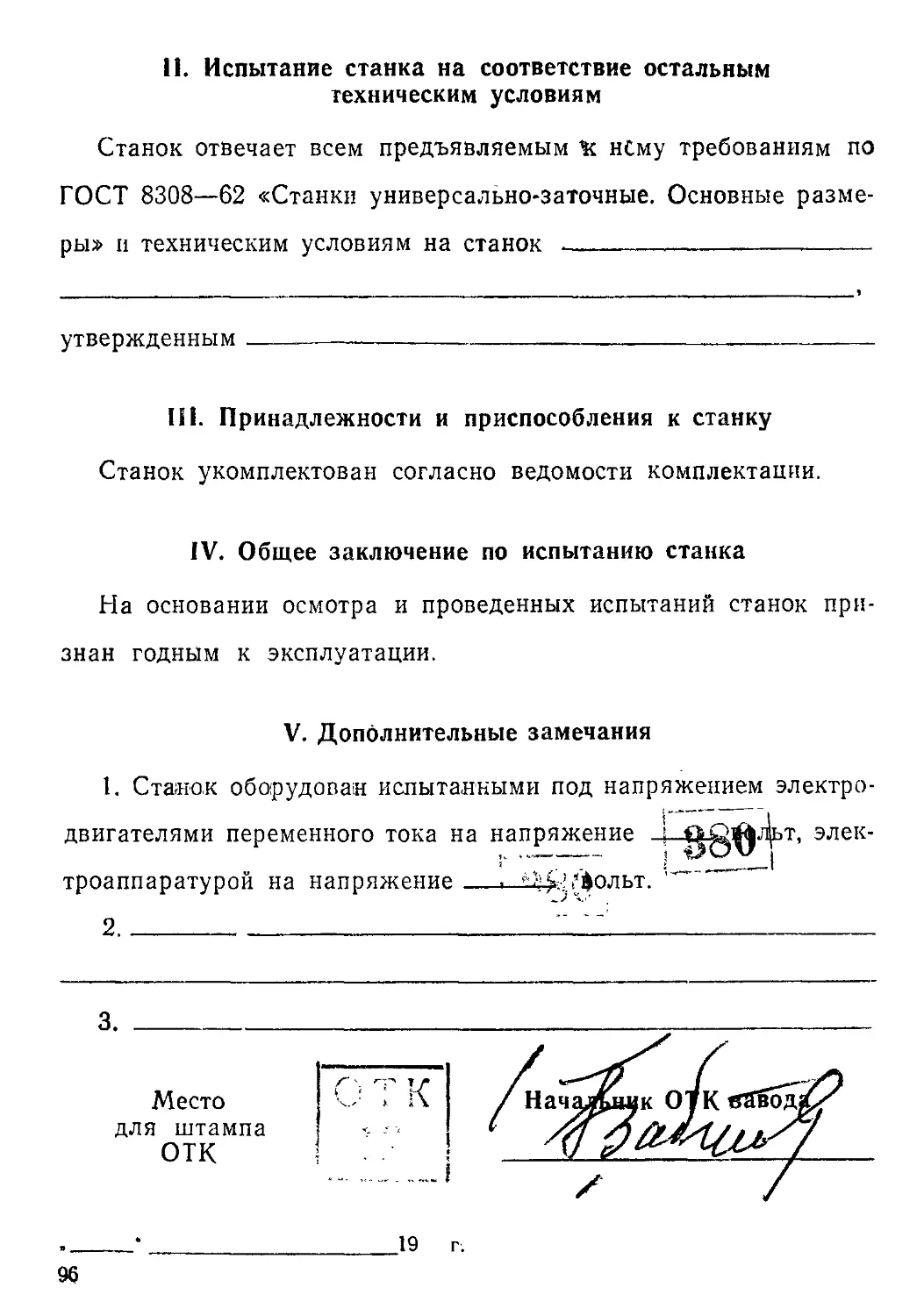

70