Автор: Дробинский В.А.

Текст

Инж. В. А. ДРОБИНСКИЙ

КАК УСТРОЕН

И РАБОТАЕТ

ПАРОВОЗ

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ.

ГОСУДАРСТВЕННОЕ ТРАНСПОРТНОЕ

ЖЕЛЕЗНОДОРОЖНОЕ ИЗДАТЕЛЬСТВО

Москва 1955

scan: The Stainless Steel Cat

В книге в научно-популярной форме описаны

принципы устройства и работы современного

паровоза; изложена сущность действия пневма-

тических и электропневматических тормозов,

автостопов, самопишущего скоростемера, радио-

связи с локомотивом; даны основные понятия

о современных экипировочных устройствах па-

ровоза, силе тяги, вписывании в кривые участки

железнодорожного пути, уравновешивании дви-

жущихся частей паровой машины; приведены не-

которые сведения о газотурбовозах, паротурбо-

возах, паровозах с пылеугольным отоплением и

других локомотивах.

Книга рассчитана на широкие круги железно-

дорожников, знакомых с основами физики

и химии, а также учащихся старших классов

железнодорожных школ.

Редактор инж. М. С. ГАЛАНОВА

ОГЛАВЛЕНИЕ

Стр.

Введение ............................................... 5

Глава I. Основные части паровоза и экипировочные устройства 17

1. Котёл.............................................17

2. Паровая машина ...................................31

3. Экипаж............................................34

4. Тендер ................................................37

5. Экипировочные устройства ........................... 41

Глава II. Горение и парообразование ...........................47

1. Потребность в воздухе для горения.......................47

2. Процесс горения ........................................48

3. Передача тепла..........................................49

4. Испарение...............................................51

5. Кипение.................................................52

6. Перегретый пар..........................................55

7. Получение перегретого пара..............................57

8. Устройство пароперегревателя............................57

9. Средства, улучшающие качество пара.....................60

Глава III. Образование тяги газов.......................... 66

1. Как создаётся тяга газов ...............66

2. Принцип работы конусной дымовытяжной установки .... 67

3. Сифон.................................................71

4. Искрогашение и борьба с дымом ............73

Глава IV. Питание котла и его арматура.......................75

1. Инжектор..............................................75

2. Водоподогреватель .................................. 80

3. Углеподатчик....................................... . 82

4. Арматура котла .......................................86

Глава V. Как поступает пар из котла в паровую машину . . 100

1. Регулятор.............................................100

2. Золотник............................................ 102

3. Взаимосвязь в движении золотника и поршня . .........105

4. Работа пара при его расширении. Отсечка...............108

5. Предварение выпуска...................................109

6. Сжатие пара ...................................... . 110

7. Предварение впуска ...................................111

8. Угол опережения..................................... 111

9. Распределение пара цилиндрическим золотником ...... 112

10. Шесть процессов парораспределения ............ 113

11. Кулиса н переводной механизм..........................116

12. Маятник ..............................................120

Глава VI. Как связана паровая машина с движущими колёсами 124

1. Работа и мощность паровой машины............... 124

2. Цилиндры...................................... . 127

3. Детали поршневой группы ........................ . 129

4. Ведущее дышло ................................ 132

4

Оглавление

Стр,

5. Палец кривошипа и ведущая колёсная пара.............. . 134

6. Сцепные колёсные пары................................. 137

7. Сочленённые паровозы................................. 140*

Глава VII. Экипаж паровоза..................................142

1. Рессоры..............................................142

2. Размещение рессор на паровозе........................144

3. Корпус буксы н подшипник ............................145

4. Вписывание паровоза в кривые участки пути. Тележки паровоза 149*

5. Тип и серия паровоза.................................156

Глава VIII. Сила тяги паровоза..............................158

1. Возникновение силы тяги..............................158

2. Силы сопротивления движению поезда ..................160

3. Закон сцепления .....................................164

4. Песочница............................................166

5. Увеличитель сцепного веса............................167

6. Ограничение силы тяги по котлу. Форсировка...........168

7. Ограничение силы тяги по машине.....................169*

8. График силы тягн.....................................170

9. Взаимосвязь в работе котла и машины..................172

Глава IX. Противовесы.......................................174

1. Силы инерции.........................................174

2. Уравновешивание сил инерции вращающихся тел..........175

3. Уравновешивание сил инерции невращающихся тел........178

Глава X. Трение и борьба с ним..............................181

1. О сухом и жидкостном трении .........................181

2. Свойство смазки.................................... 182

3. Подача смазки к трущимся деталям.....................183

4. Твёрдая смазка..................................... 185

Гл а в а XI. Коэффициент полезного действия паровоза. Паровоз

с тендером-конденсатором. Некоторые опытные локомотивы . 186

1. Понятие о коэффициенте полезного действия..............186

2. Баланс энергии в котле.................................187

3. Баланс энергии в паровой машине....................... 187

4. Трудности повышения к. п. д. паровоза .............. . 189

5. Паровозе тендером-конденсатором и некоторые опытные локо-

мотивы ...................................................191

6. Модернизация паровозов ................................204

Глава XII. Автотормоза .................................207

1. Назначение тормозов ............................. 207

2. Тормозной путь .................................210>

3. Автоматичность тормоза............................ . 210

4. Принцип действия пневматических автотормозов ...... 211

5. Преимущества электропневматическнх тормозов......216

6. Принцип действия электропневматическнх тормозов..220

Глава XIII. Электрическое освещение паровоза............225

Глава XIV. Автостопы ...................................229

Глава XV. Самопишущий скоростемер ......................235

Глава XVI. Радиосвязь с паровозом.......................239

Приложения..............................................245

Алфавитный указатель ...................................249

ВВЕДЕНИЕ

Советский Союз — великая железнодорожная держава.

Более чем на девять тысяч километров с запада на восток и

четыре с половиной тысячи километров с юга на север раскинулась

в нашей стране сеть железных дорог. Если стальные пути мысленно

представить уложенными в одну колею, то такая дорога оказалась

бы длиннее трёх окружностей земного шара по экватору. Потребо-

валось бы около двух месяцев, чтобы проехать это расстояние

в курьерском поезде, мчащемся без остановок со скоростью

100 км!час.

Железнодорожный транспорт связывает в единое целое много-

численные области и районы нашей необъятной Родины. В этом

состоит его великое государственное значение.

Железные дороги являются основным видом транспорта. Они

осуществляют в стране 90% всех пассажирских и 85% грузовых

перевозок.

По размерам пассажирского движения (пассажирооборота)

Советский Союз занимает первое место в мире. Железнодорожным

транспортом в сутки перевозится до пяти миллионов, а в год

свыше полутора миллиардов человек.

Грузооборот железных дорог СССР превышает грузооборот

железных дорог США и вдвое больше грузооборота железных

дорог всех остальных капиталистических стран, вместе взятых.

Достаточно сказать, что такие дороги, как Томская, Омская, Сверд-

ловская и Донецкая, каждая в отдельности имеет грузооборот боль-

ший, чем все железные дороги Англии.

Днём и ночью везут поезда ценнейшие грузы — уголь и нефть,

руду и металл, машины и станки, хлопок и лес, хлеб, фрукты,

овощи, мясо, молоко, ткани, обувь, мебель — всё, что необходимо

для промышленного производства и удовлетворения потребностей

советских людей.

Коммунистическая партия и Советское правительство с первых

дней Великой Октябрьской социалистической революции уделяли

и уделяют большое внимание совершенствованию техники и разви-

тию хозяйства железных дорог.

Благодаря постоянной заботе о непрерывном развитии тяжёлой

промышленности, являющейся основой основ социалистической эко-

номики, в стране создана могучая индустриальная база для оснаще-

ния транспорта передовой техникой, современными мощными

6

Введение

локомотивами, большегрузными вагонами, тяжёлыми типами рель-

сов, высокопроизводительными машинами и устройствами, обеспе-

чивающими безопасность движения поездов.

• •

•

На железнодорожном транспорте применяются различные

виды локомотивов—самодвижущихся по рельсовому пути транспорт-

ных машин (самовозов), предназначенных для перемещения

вагонов. Локомотив с паросиловой установкой, состоящей из

котла и поршневой паровой машины, называется паровозом, а

если вместо паровой машины применена паровая турбина — паро-

турбовозом. Если на локомотиве установлен двигатель внутрен-

него сгорания, он называется тепловозом или мотовозом или авто-

мотрисой. Электровозом и моторным вагоном называется локомотив

с электрическим двигателем, получающим электрическую энергию

извне, по проводам. Локомотив, у которого двигателем является

газовая турбина, принято называть газотурбовозом, а когда приме-

нены одновременно паровой и газовый поршневые двигатели —

теплопаровозом.

Паровоз является самым старым типом локомотива, безраздель-

но господствовавшим на железнодорожном транспорте в XIX в.

В начале XX в. у паровоза появился конкурент — электровоз.

Для движения электровоза используется энергия электрического

тока, первоисточником которой являются уголь, торф или горючие

сланцы, сжигаемые в топках стационарных паровых котлов электро-

станций. Если для получения электротока используется энергия

рек,- применение электрической тяги делается особенно выгодным,

так как гидростанции работают без потребления топлива.

В 1924 г. инженеры молодой Советской страны построили новый

оригинальный локомотив, ранее неизвестный в истории мирового

локомотивостроения. Это был первый в мире мощный магистральный

тепловоз. Постройкой этой машины советские инженеры осуществили

мечты русских изобретателей Н. Г. Кузнецова и А. И. Одинцова,

которые в 1905 г. впервые разработали проект локомотива

с двигателем внутреннего сгорания и электрической передачей.

В настоящее время паровоз ещё является самым распростра-

нённым видом локомотива, приводящим в движение около четырёх

пятых всех грузовых и пассажирских поездов на наших железных

дорогах. Однако уже в ближайшие годы тепловозы и электровозы

займут основное место в локомотивном парке, как наиболее эконо-

мичные и отвечающие большинству требований железнодорожного

транспорта локомотивы.

В соответствии с решениями июльского (1955 г.) Пленума

ЦК КПСС уже сейчас широко развёрнуты научно-исследовательские

и проектно-конструкторские работы по созданию высокоэкономич-

ных газотурбовозов, электровозов и тепловозов. Резко увели-

чивается также выпуск тепловозов и электровозов, принятых к

серийной постройке.

Введение

История сооружения первых паровозов полна творческих иска-

ний и больших усилий многих представителей технической мысли

в нашей стране и за рубежом.

Созданию первых паровозов предшествовало возникновение

лежневых и рельсовых дорог, на которых в качестве тяговой силы

применялись самые различные средства.

Первая в мире дорога с лежневыми путями (деревянными про-

дольными брусьями), по которым вагонетки перемещались канатной

тягой от привода водяно-

го колеса, была соору-

жена на Алтае в 1763 —

1765 гг. известным рус-

ским гидротехником

К. Д- Фроловым. Через

несколько лет (в 1788 г.)

русский изобретатель

А. С. Ярцев проложил

на артиллерийском заво-

де в Петрозаводске доро-

гу с чугунными рель-

сами.

Яркую страницу в

историю рельсового пути

вписал П. К. Фролов,

сын К. Д. Фролова. В

начале XIX в. (1806—

1810 ГГ.) ОН построил на фиг. 1. Паровоз Брунтона

Алтае дорогу с чугунны-

ми рельсами, по которым с помощью конной тяги передвигались

вагонетки, груженные рудой. Длина этой знаменитой «чугунки»

превышала длину внутризаводской дороги Ярцева более чем в

И раз и составляла 1 867 м.

Рельсовый путь оказывал меньшее сопротивление движению

повозки, чем обычная грунтовая дорога с её неровностями. Но так

как законы сцепления колёс с рельсами были очень мало изучены,

изобретателям казалось, что колёса самодвижущейся повозки

при вращении будут непременно проскальзывать на рельсах, т. е.

крутиться на одном и том же месте, и такая повозка не сможет

двигать себя, не говоря уже о прицепленных к ней тележках.

Поэтому строители первых паровозов снабжали их специальными

приспособлениями. Так, Муррей и Бленкинсон в 1812 г. построили

в Англии паровоз, передние и задние колёса которого были глад-

кие, а средние (ведущие) зубчатые. Передние и задние колёса

опирались на обычные гладкие рельсы, а средние на зубчатую

рейку, уложенную вдоль рельсов. Зубья ведущих колёс, приле-

гая к зубьям рейки, отталкивались от них и приводили в движе-

ние паровоз и гружёные вагонетки.

8

Введение

конструкцию паровоза предложил английский изобре-

татель Брунтон. Его паровоз был снабжён системой рычагов, на-

поминающей ноги (фиг. 1), при помощи которых локомотив должен

был отталкиваться от поверхности пути и таким образом катиться

по рельсам.

Однако мнение, что сцепление гладких колёс паровоза с гладкими

рельсами недостаточно для передвижения паровоза, постепенно

рассеивалось. Появились паровозы без специальных приспособле-

ний для передвижения.

Наиболее совершенным оказался паровоз, построенный извест-

ным англичанином Д. Стефенсоном в 1829 г. (см. фиг. 4). Его

скорость с грузом около 16 т равнялась 21 км!час.

Ефим Алексеевич Черепанов

(1774 — 181-2)

Мирон Ефимович Черепанов

(1803 — 1849)

Честь создания первого русского паровоза, как и первой рус-

ской железной дороги с паровой тягой, принадлежит уральским

крепостным механикам Ефиму Алексеевичу и Мирону Ефимовичу

Черепановым.

Успешному осуществлению этих важнейших изобретений, сыг-

равших огромную роль в истории создания железнодорожного транс-

порта в России, способствовала вся предшествующая работа

Черепановых. Перед тем как приступить к постройке «сухопутного

парохода» (так тогда назывался паровоз), Ефим Черепанов и его

сын Мирон накопили уже большой опыт постройки многих

паровых машин, разнообразных двигателей и станков для заводов

и приисков.

Введение

9

Черепановы построили два паровоза своей конструкции.

Первый паровоз (фиг. 2), построенный в 1834 г., имел

горизонтальный цилиндрический котёл длиной^ 676 мм, диаметром

914 мм. Котёл опирался на деревянную раму, поддерживаемую

четырьмя колёсами одинакового диаметра.

Под котлом между передними колёсами были горизонтально уста-

новлены два паровых цилиндра длиной 229 мм и диаметром 178 мм

каждый. Силы пара, воспри-

нимаемые поршнями цилинд-

ров, приводили в движение

ведущие колёса второй ко-

ленчатой оси паровоза, к

которому был прицеплен «осо-

бый фургон» для запасов дре-

весного угля и воды.

Паровоз был невелик: его

длина (без фургона) состав-

ляла около 2,6 м. Впереди

возвышалась труба. Маши-

нист управлял машиной со

специальной площадки, рас-

положенной у топки котла.

Паровоз двигался по «колёсо-

проводам» (так тогда называ-

лись рельсы) и возил на от-

крытых вагонетках со скоро-

стью до 16 км!час около

3,5 т груза.

Дорога имела одну колею

шириной 1 645 мм и окан-

чивалась тупиком. Протяжён-

ность этой первой русской

Фиг. 2. Модель первого русского паро-

воза Е. А. и М. Е. Черепановых

железной дороги с паровой тягой составляла сначала 854 м, а

потом была доведена до километра. По ней перевозились не

только грузы, но и люди, для которых прицеплялась специ-

альная повозка, вмещавшая до 40 чел.

Испытания первого паровоза дали хорошие результаты, и ураль-

ские механики, несмотря на консерватизм царских чиновников,

продолжали трудиться над его усовершенствованием.

В начале 1835 г. они построили второй паровоз, в котором

удалось воплотить ряд оригинальных идей.

На фотографии (фиг. 3) показан момент пуска второго черепа-

новского паровоза.

Сопоставляя этот паровоз Черепановых с паровозом «Ракета»

Д. Стефенсона (фиг. 4), мы можем отметить ряд достоинств оте-

чественной машины.

Котёл паровоза «Ракета» имел только 25 дымогарных труб.

В котле второго паровоза Черепановых их было 80.

10

Введение

Такое количество дымогарных труб давало большое преиму-

щество, так как способствовало увеличению паропроизводитель-

ности котла.

Второй паровоз Черепановых был намного мощнее первого: он

возил уже до 17 т груза, т. е. почти ’в 5 раз больше, чем

первый.

Много работали Черепановы и над вопросами изменения направ-

ления движения паровоза. Они построили механизм пе-

ремены хода, «чтобы паро-

Фиг. 3. Пуск черепановского паровоза.

Фото инж. М. Э. Мейтус с картины ху-

дожника П. С. Бортнова (Н.-Тагильский

краеведческий музей)

воз мог ходить взад и вперёд

без поворачивания». Дей-

ствие механизма было осно-

вано на перемене впуска

пара золотником с помо-

щью специального «экс-

центрического колеса».

На паровозе Черепа-

новых выхлопной (отра-

ботавший) пар уходил ..в-

атмосферу через дымовую

трубу, что обеспечивало

интенсивную тягу газов из

топки котла.

Совершенствуя свой па-

ровоз, русские конструкто-

ры разработали чертежи

важных приборов к нему

(предохранительный кла-

пан, питательный насос с

приводом от колеса и др.).

Черепановы применили

горизонтальное располо-

жение паровых цилиндров.

Эта оригинальная но-

винка вызвала много-

численные подражания во

всех странах мира.

Однако, несмотря на высокие по тему времени качества русского

паровоза, его создатели были незаслуженно забыты.

Вместо того, чтобы опереться на опыт отечественных паровозо-

строителей и развить его, царское правительство заказало в Анг-

лии паровозы для железной дороги Петербург — Царское Село,

хотя эта дорога была открыта в 1837 г., т. е. спустя три года после

постройки Черепановыми своих паровозов.

Так правящие классы царсксй России похоронили замечательное

творение простых русских людей — уральских механиков Е. А и

М. Е. Черепановых.

Начало массового отечественного паровозостроения связано

Введение

11

с сооружением в 1842—1851 гг. железной дороги между Петербур-

гом и Москвой (нынеОктябрьская железная дорога). Для этой доро-

ги постройка паровозов была организована на б. Александровском»

машиностроительном заводе.

В годы, последовавшие за Крымской войной (1853—1856 гг.),

в России развернулось усиленное строительство железных дорог.

«В развитии ж.-дорожного

строительства России, — пи-

сал В. И. Ленин, — было два

периода громадного подъёма:

конец 60-х (и начало 70-х) го-

дов и вторая половина 90-х

годов. С 1865 по 1875 г. сред-

ний годовой прирост русской

жел.-дорожной сети состав-

лял’РД тыс. километров, а

с 1893 по 1897-~около21/2 тыс.

километров»1.

Только «за десятилетие

(1890— 1900 годы) было вы-

строено свыше 21 тысячи

верст новых железнодорож-

' ных путей. Железным дорогам

требовалось огромное коли- Фиг. 4. Паровоз «Ракета» Д. Стефенсона

чество металла (на рельсы,

паровозы, вагоны), требова-

лось все больше топлива, каменного угля и нефти. Это привело1

к развитию металлургии и топливной промышленности»1 2.

В свою очередь развивающаяся промышленность требовала быст-

рого расширения железнодорожных путей сообщения. Уже к 1900 г.

протяжённость железных дорог в России достигла 48 700 км.

Заводы (Коломенский, Брянский, Путиловский, Сормовский,.

Луганский, Харьковский и др.) выпускали сотни паровозов.

За 50 лет — с 1868 по 1917 гг. — на русских заводах было по-

строено свыше 21 000 различных паровозов.

Успешное развитие паровозостроения в России сопровождалось

подъёмом научных исследований в этой области.

Талантливый русский инженер А. П. Бородин положил начало

современному опытному исследованию локомотивов, создав в 1882 г.

первую в мире лабораторию для испытания паровозов.

Громадное значение имели работы профессора Н. П. Петрова.

Ещё в 1882 г. он опубликовал работу «Трение в машинах и влияние

на него смазывающей жидкости», где были установлены зависимости

1 В. И. Ленин. Соч., т. Ш, изд. 4-е, стр. 486.

2 История ВКП(б). Краткий курс. Госполитиздат, 1951, стр. 7.

12

Введение

силы'трения от свойств жидкой смазки и её количества, от скорости

движения и др.

Исследования, проведённые русским учёным, позволили решить

ряд вопросов теории трения, имеющих огромное практическое зна-

чение для всех областей техники. Разработанная Н. П. Петровым

гидродинамическая теория трения в машинах была удостоена Ло-

моносовской премии и прославила его на весь мир.

Изучая вопросы торможения поездов, профессор Н. П. Петров

•создал оригинальный труд по теории тормозов (1878 г.). Его работы

положили начало отечественной науке о торможении и не поте-

ряли своего значения в наше время.

Фиг. 5. Пассажирский паровоз серии ИС

В 1878 г. в нашей стране был построен пассажирский паровоз

с .'тремя спаренными осями, отличавшийся высокой скоростью и

большой мощностью. До этого времени как за границей, так и в Рос-

сии выпускались пассажирские паровозы только с двумя спарен-

ными осями.

На Всемирной выставке в Париже (1900 г.) с успехом демонст-

рировался мощный сочленённый (сдвоенный) паровоз, построенный

Брянским заводом.

Однако подлинное развитие технической мысли в нашей стране

стало возможным только после Великой Октябрьской социалисти-

ческой революции.

Коммунистическая партия и Советское правительство, прояв-

ляя большую заботу об учёных, инженерах, изобретателях, рацио-

нализаторах, направляют их деятельность на решение важнейших

задач во всех отраслях промышленности, сельского хозяйства и

'транспорта.

* *

*

В решение многих проблем и вопросов паровозостроения, дина-

мики паровозов и тяги поездов большой вклад внесли инженеры

К. Н. Сушкин, Л. С. Лебедянский, М. Н. Щукин, П. М. Шаройко,

Введение'

13.

академик С. П. Сыромятников, создавший широко известную теорию,

теплового процесса паровоза, член-корреспондент Академии наук

СССР И. И. Николаев, профессора А. М. Бабичков, О. Н. Исаакян,,

К. П. Королёв и многие другие.

Фиг. 6. Грузовой паровоз серии ФД

Испытания паровозов и научный анализ этих испытаний явля-

лись основой создания совершенных локомотивов.

Фиг. 7. Грузовой паровоз серии Л

Ещё в 1931—1932 гг. на советских заводах были построены мощ-

ные магистральные паровозы (фиг. 5 и 6) серии ИС—Иосиф Сталин

44

Введение

•и серии ФД — Феликс Дзержинский. Эти локомотивы на

протяжении второй и третьей пятилеток выпускались как се-

рийные.

Фиг. 8. Пассажирский паровоз типа 2-4-2

На Всемирной парижской выставке в 1938 г. они были представ-

лены в числе лучших образцов локомотивостроения.

Фиг. 9. Грузовой паровоз серии ЛВ

В годы четвёртой (первой послевоенной) пятилетки наша про-

мышленность освоила крупносерийное производство магистрального

грузового паровоза серии Л (фиг. 7).

Имея меньшую нагрузку колёс на рельсы, чем паровоз серии

ФД, паровоз серии Л может проходить по всем участкам

железных дорог сети, что позволяет называть его вездеходным.

Введение

15

В пятой пятилетке, наряду с постройкой паровозов основных

серий, на железные дороги страны поступили паровозы новейших

образцов. Среди них магистральный пассажирский паровоз

Фиг. 10. Новый сочленённый грузовой паровоз

типа 2-4-2 (фиг. 8), выпущенный в 1949 г. Коломенским заводом

им. В. В. Куйбышева, и грузовой паровоз серии ЛВ (фиг. 9),

построенный в 1952 г. Ворошиловградским заводом имени Октябрь-

Фиг. 10а. Новый грузовой парово^ ОР-21

ской революции. В этих мощных локомотивах, серийное производ-

ство которых начато в 1954 г., воплощены последние достижения

машиностроительной и железнодорожной техники.

16 Введение

Мощность, развиваемая новыми паровозами 2-4-2 и ЛВ, намного

превышает мощность широко распространённых на наших

дорогах пассажирского паровоза серии Су и грузового паровоза

серии Л.

Парк опытных локомотивов пополнился рядом грузовых паро-

возов ещё большей мощности, новейшими из которых являются соч-

ленённый паровоз (фиг. 10), построенный в 1954 г. Коломенским

паровозостроительным заводом, и паровоз ОР-21 (фиг. 10а) пост-

ройки Ворошиловградского завода (1954 г.).

Создавая новые локомотивы и модернизируя имеющиеся, наши

конструкторы используют последние достижения советской и зару-

бежной науки и техники, а также опыт работы и рационализатор-

ские предложения машинистов-новаторов.

Глава I

ОСНОВНЫЕ ЧАСТИ ПАРОВОЗА И ЭКИПИРОВОЧНЫЕ

УСТРОЙСТВА

Рядом с современным паровозом паровоз Черепановых, постро-

енный 120 лет назад, выглядит очень маленьким (фиг. 11).

Несмотря на различие конструкций и размеров, мощный магист-

ральный паровоз имеет те же основные части, что и черепановский —

котёл, машину, экипаж и тендер.

Фиг. 11. Современный пассажирский паровоз и паровоз

Черепановых (схемы вычерчены примерно в одинаковых

масштабах)

Между' котлом, машиной и экипажем паровоза существует

тесная взаимосвязь. Котёл вырабатывает сжатый пар; машина —

основной потребитель пара — превращает тепловую энергию пара

в механическую энергию, т. е. приводит во вращение колёса парово-

за; экипаж с помощью рельсов преобразует энергию вращения

колёс в энергию поступательного движения паровоза, передаёт

усилия машины на сцепку паровоза и далее на сцепку тендера.

1. КОТЁЛ

Котёл паровоза схематично изображён на фиг. 12. На первый

взгляд устройство котла кажется простым: есть топка, в которой

сжигается топливо и образуются раскалённые газы, есть резервуар,

где нагревается вода и получается сжатый пар, есть и камера с тру-

бой для отвода газов сгорания из топки. Однако, рассматривая

котёл более внимательно, мы увидим, что он устроен и работает

по довольно сложной схеме.

Тепло, необходимое для нагревания воды, выделяется в топке.

Обычная топка паровозного котла представляет две коробки, встав-

ленные одна в другую и соединённые между собой (фиг. 13). Внутрен-

2 В. А. Дробинский

18

Глава I

Фиг. 12. Схема котла паровоза

Основные части паровоза и экипировочные устройства

19

нюю коробку, в которой при сжигании топлива образуется огонь,

называют огневой коробкой, а наружную — кожу-

хом топки.

В огневой коробке простейшего вида различают пять листов:

потолок и четыре стенки, из которых две боковые, одна задняя и

одна передняя с рядом отверстий; последняя называется задней

трубной решёткой (в отличие от передней трубной решётки, см.

Фиг. 13. Огневая коробка и кожух топки в разрезе

ниже). В отверстия решётки вставляются концы специальных газо-

ходов — дымогарных и жаровых т р у б. По трубам

проходят топочные газы (продукты сгорания).

Снизу огневая коробка имеет колосниковую решётку,

на которую забрасывают уголь или другое твёрдое топливо.

Колосниковая решётка (см. фиг. 13) собирается из чугунных

плит-колосников, которые по всей площади имеют прорези. Пло-

щадь прорезей составляет так называемое живое с е ч е н и е ко-

лосниковой решётки, сквозь которое в топку поступает атмосферный

воздух, необходимый для сгорания топлива. К колосниковой ре-

шётке воздух попадает через зольник (фиг. 14), имеющий для

этой цели боковые клапаны, открывающиеся при помощи рычаж-

ного механизма. Зольник размещается под колосниковой решёткой

и представляет собой двух- или трёхбункерный ящик. Бункера закры-

ваются днищами. На новых паровозах благодаря специальному ме-

ханизму днища бункеров можно легко открыть и закрыть.

2*

20

Глава I

Через прорези в колосниках в зольник проваливаются зола и

мелкие несгоревшие частицы топлива.

На современных паровозах применяются качающиеся колосни-

ковые решётки, которые можно на стоянках и на ходу паровоза

прокачивать для очистки топки от шлака.

Рычаги управления качающимися колосниками находятся

в будке машиниста. Перемещая тот или иной рычаг, кочегар

заставляет группу колосников занимать наклонное положение

Фиг. 14. Зольник

(угол наклона не менее 45°). От этого слой шлака взламывается

и в виде мелких кусков сбрасывается в зольник.

Таким образом, зольник предназначен для подвода воздуха

к сжигаемому топливу и для сбора шлака и мелких несгоревших

частиц топлива. Эти остатки периодически высыпаются из зольни-

ка при открытии днищ бункеров.

Новейшие советские паровозы оборудуются колосниковыми

решётками с механическим приводом для прокачивания колосни-

ков (фиг. 15). Привод действует сжатым воздухом, поступающим

в воздушные цилиндры. Такой механизм облегчает труд паровозных

бригад.

Площадь колосниковой решётки в значительной степени опреде-

ляет мощность паровоза. Чем больше размеры колосниковой решёт-

ки, тем большее количество топлива можно сжечь на ней и тем боль-

ше получить тепла. Чем больше площадь колосниковой решётки,

тем мощнее паровоз.

На протяжении многих лет конструкторы увеличивали площади

Основные части паровоза и экипировочные устройства

21

колосниковых решёток. Есть паровозы, у которых она достигает

12 м2.

Но иметь большую площадь решётки — это ещё не всё. Важно

получить большой объём и развитую поверхность стенок огневой

коробки. Малая поверхность не успеет поглотить большое количество

тепла, выделенного при сжигании топлива. Поэтому вода в котле

получит мало тепла.

Фиг. 15. Общий вид стенда для испытания и наладки механического

привода колосниковой решётки

Наилучшее парообразование дают такие топки, у которых

поверхность нагрева стенок огневой коробки примерно в четыре

раза превышает площадь колосниковой решётки.

Хотя топки котлов современных паровозов несравненно более

совершенны, чем у их «предков» — черепановских паровозов, всё

же до сих пор создание наивыгоднейшей формы топки встречало

много трудностей.

Огневой коробке придают такие размеры и форму, которые

позволили бы сжигать топливо как можно полнее и быстрее и полу-

чать при этом как можно больше тепла.

Очертанию огневой коробки соответствует и форма кожуха топки

(см. фиг. 12 и 13). Кожух обычно состоит из пяти листов: потолка,

двух боковых стенок, лобового и ухватного листов.

Лобовой лист кожуха топки расположен против задней стенки

огневой коробки — непосредственно в будке машиниста.

Топливо забрасывается на колосниковую решётку через отвер-

стия в лобовом листе кожуха топки и в задней стенке огневой

22

Глава I

коробки. Кромки этих отверстий листов огневой коробки и ко-

жуха отгибаются навстречу друг другу и в месте стыка свариваются,,

образуя топочное (шуровочное) отверстие.

Пространство между кожухом и стенками огневой коробки за-

полняется водой и паром. В нижней части этого пространства рас-

положена топочная рама, к которой прочно и плотно заклёп-

ками и сваркой присоединены листы огневой коробки и кожуха,

образуя дно для воды и как бы фундамент топки, опирающийся на

раму паровоза.

Топочная рама служит также опорой для колосниковой решёт-

ки и зольника, которые прикрепляются к ней специальными крон-

штейнами.

Фиг. 16. Жёсткая сгязь

Плоские стенки кожуха соединяются с так называемой ц и л и н-

д р и ч е с к о й частью котла ухватным листом.

Во время работы котла все его стенки испытывают усилие пара,

измеряемое тысячами тонн. Только на стенки огневой коробки

паровоза серии ФД, общая поверхность которой составляет пример-

но 300 000 см2, действует сила, превышающая 4 500 т (при дав-

лении пара 15 кг/см2). Эта сила почти в 18 раз больше веса

самого паровоза серии ФД с тендером.

Почему же громадные силы, действующие па плоские стенки

топки, не разрушают её? Потому, что они воспринимаются целым

лесом стальных стержней, соединяющих листы огневой коробки и

кожуха топки в единую взаимосвязанную систему. Эти стержни

называют топочными связями-—боковыми и потолочными.

Они установлены, как это видно на фиг. 13, в простенках между

огневой коробкой и кожухом топки.

Связи, расположенные горизонтальными и вертикальными

рядами, удалены друг от друга в среднем на расстояние

около 100 мм. Всего на укрепление топки идёт более 2 000 боковых

и потолочных связей. Например, топка паровоза серии ФД имеет

2 512 связей; их общий вес достигает 3,2 т.

На фиг. 16 показана жёсткая связь; она называется так

Основные части паровоза и экипировочные устройства

23

потому, что оба конца её жёстко укреплены в стенках кожуха и

огневой коробки. Укрепление связей осуществляется электросвар-

кой.

Вследствие неравномерного режима работы котла температура

стенок огневой коробки то повы-

шается, то понижается, вызывая их

деформацию (отклонение положения

стенок от нормального). Деформация

стенок вызывает в связях дополни-

тельные напряжения. Чтобы умень-

шить напряжения в связях, в ме-

стах наибольших деформаций стенок

(особенно в углах топки) устанавли-

ваются подвижные связи

(фиг. 17).

На пассажирском паровозе типа

2-4-2 (см. фиг. 8) имеется 956 под-

вижных связей. Один конец такой

связи наглухо приварен к стенке

огневой коробки,а другой конец, ко-

торому придана форма шара, свобод-

но опирается на особую втулку, при-

варенную к стенке кожуха. Втулка

закрывается колпачком. Местораспо-

ложение подвижных связей видно на

фиг. 25.

Связи работают на растяжение и

изгиб. Излом хотя бы одной из них

увеличивает нагрузку на соседние

связи, что угрожает безопасной рабо-

те котла.

Если выйдет из строя несколько

рядом расположенных связей, то в

этом месте лист огневой коробки

останется без укрепления и под дей-

ствием силы пара прогнётся. В ре-

•ультате в листе огневой коробки

жет образоваться трещина. Вот

'-’ему стенки топки скрепляются

' .".ыши количеством связей.

Наиболее часто связи надламыва-

йся у мест их жёсткого крепления

стенкам топки. Для того чтобы

' ’. ружить надломленную жёсткую

г, с обоих её концов высверлены

Фиг. 17. Подвижная связь

несквозные каналы — кон-

ечные отверстия. У сломавшейся возле стенки связи пар или

. .. устремляясь через канал наружу, сигнализируют о её изло-

стрелку на фиг. 18). Подвижные связи имеют контрольные

24

Глава 1

отверстия только со стороны их жёсткого крепления к стенке огне-

вой коробки (см. фиг. 17).

В отдельных местах, где постановка боковых и потолочных

связей невозможна (например

верхняя часть лобового листа

кожуха топки), стенки топки

укрепляются специальными тя-

жами (см. фиг. 13) и связями

другого вида. Тяж одним кон-

цом прикрепляется к потолку

кожуха топки, а другим, име-

ющим форму вилки, соединяется

с угольником на лобовом листе.

Мы познакомились с устрой-

ством огневой коробки наибо-

лее простой формы.

Внешний вид огневой короб-

ки более сложной формы пока-

зан на фиг. 19. Здесь увеличен-

ный объём огневой коробки по-

лучен благодаря устройству

специальной камеры дого-

рания.

Камера догорания огневоК’коробки, имеющая форму сплющен-

ного цилиндра, как это видно'1 из фиг. 19 и 22, образует дополни-

тельное топочное пространство. Огневая коробка с камерой догора-

Фиг. 19. Огневая коробка с камерой догорания

ния состоит не из пяти листов, а из семи, так как добавляется ниж-

ний лист камеры догорания и так называемый ухватный лист.

Ухватный лист соединяет воедино плоские боковые стенки огневой

Основные части паровоза и экипировочные устройства

25

коробки с камерой догорания. Общий вес топок с камерами догора-

ния возрастает за счёт веса дополнительных листов и за счёт увели-

чения числа связей, необходимых для укрепления камеры догора-

ния.

Объём огневой коробки котлов современных паровозов доходит

до 13—15 м'Т Чтобы наглядно представить себе внушительные раз-

меры огневой коробки мощного паровоза, достаточно сказать, что

в ней может свободно разместиться автомобиль «Победа».

Теперь познакомимся с устройством цилиндрической части котла

(фиг. 20), внутри которой размещены трубы — жаровые (большого

диаметра) и дымогарные (малого диаметра).

к-Дммодая---------------Цилиндрическая часть---------------

коробка | . |

I, у лап арник |

Тапка-----------

Фиг. 20. Топка и цилиндрическая часть котла

У современных паровозов большой мощностидлина цилиндри-

ческой части достигает 6—7 м. Так как на имеющихся прокатных

станах нельзя прокатать такой широкий лист, то для изготовления

цилиндрической части приходится применять не один, а два, три

и даже четыре листа, которые свёртываются в виде барабанов и

свариваются продольным швом. Между собою барабаны свари-

ваются встык при помощи автоматических сварочных машин.

Передний барабан цилиндрической части котла соединяется

с передней трубной решёткой, а задний — с кожухом топки при

помощи ухватного листа.

Передняя решётка представляет собой лист, имеющий форму дис-

ка с отверстиями. Концы жаровых и дымогарных труб (см. фиг. 20),

общее число которых доходит до 200, вставляются в отверстия задней

решётки (у топки) и передней решётки (у дымовой коробки). Для

плотности соединения концы труб развальцовывают, отбуртовывают,

а со стороны топки ещё и приваривают. Передняя решётка укреп-

ляется в барабане котла при помощи сварки, а также жаровыми

и дымогарными трубами; верхняя часть, где нет труб, дополни-

тельно укрепляется тяжами.

Когда котёл работает, вода в нём не должна опускаться ниже

определённого допускаемого уровня, показанного на фиг. 12.

26

Глава I

Паровозная бригада постоянно наблюдает за уровнем воды по водо-

указательным стёклам и водопробным краникам, расположенным на

лобовом листе кожуха топки.

Во время работы котла огневая коробка, жаровые и дымогарные

трубы всегда погружены в воду. Проходя по жаровым и дымогарным

Фиг. 21. Схема циркуляции

трубам, горячие газы, так же, как и че-

рез стенки огневой коробки, отдают

часть тепла воде. Благодаря этому паро-

образование усиливается.

Если мы нальём в сосуд любой фор-

мы воду и начнём его снизу подогревать

(фиг. 21), то частицы воды в сосуде бу-

дут непрерывно перемещаться. Так как

горячая вода легче холодной, то подо;

гретые снизу частицы её будут подни-

маться, а на их место сверху поступит

более холодная вода. Если нагревание

продолжать, то вода непрерывно будет

воды в сосуде совершать круговорот. Такое движение

воды называется циркуляцией.

Полезное ли движение совершает вода? Оказывается, очень нуж-

ное и полезное. Чем интенсивнее перемещаются частицы воды,

тем лучше нагретая вода перемешивается с холодной, тем быстрее

происходит нагревание всей массы воды и тем быстрее выравни-

вается температура отдельных частей сосуда.

Фиг. 22. Схема циркуляции воды в котле паровоза

В паровозном котле при нагревании огневой коробки создаётся

такая же непрерывная циркуляция воды. Чтобы ускорить цир-

куляцию и тем самым повысить паропроизводителыюсть котла,

внутри огневой коробки, т. е. в зоне наиболее высоких температур,

размещают несколько продольных труб, которые сообщают нижний

слой воды с верхним (фиг. 22). Такие трубы называются цирку-

Основные части паровоза и экипировочные устройства

27

ляционными или кипятильными. Нижними концами

они прикрепляются к задней трубной решётке (см. фиг. 12) или,

если есть камера догорания, к её ухватному листу (см. фиг. 22), а

верхними — к задней стенке огневой коробки. Горячие газы, омы-

вая стенки труб, быстро нагревают заполняющую их воду; частицы

горячей воды и пара перемещаются вверх по трубе, а их место зани-

мает более холодная вода.

• Стремление ещё более усилить циркуляцию воды в'котле, особен-

но между боковыми простенками топки, привело конструкторов

к мысли расположить циркуляционные трубы в виде опрокинутой

буквы Т, как это показано на фиг. 23. Эти трубы верхними

Фиг. 23. Поперечные циркуляторы в тонко

концами прикрепляют к потолку огневой коробки, а ниж-

ними — к её боковым стенкам. Поэтому вода циркулирует от

боковых стенок к потолку. Такие трубы называются попереч-

ными циркуляторами.

Поперечные циркуляторы получили распространение на мощ-

ных паровозах, так как они, наряду с усилением циркуляции воды

в котле, непрерывно подают её на потолок огневой коробки, т. е.

«покрывают» его слоем воды, что очень важно для безопасной ра-

боты котла.

Циркуляционные трубы имеют и другое назначение. Они под-

держивают кирпичный свод (см. фиг. 13)— необходимую часть

каждой топки современного паровоза.

Свод по всей ширине топки примерно наполовину (вдоль оси

котла) перекрывает площадь колосниковой решётки. При наличии

свода газы сгорания вынуждены совершать более длинный путь,.

28

Глава I

поэтому они лучше смешиваются с воздухом, необходимым для горе-

ния. Кроме того, свод препятствует выходу несгоревших мелких

частиц топлива в жаровые и дымогарные трубы, способствуя тем

самым догоранию частиц непосредственно в огневой коробке.

Но свод нужен не только для этих целей. Расположенный прямо

над пламенем, он нагревается, т. е. накапливает тепловую энергию

в период наибольшей температуры в топке и в случае охлаждения

топки отдаёт энергию, подобно мощному аккумулятору. Благодаря

Фиг. 24. Дымовая коробка

этому значительно улучшается процесс сжигания топлива. Кроме

того, свод хорошо защищает стенки топки от холодного воздуха,

прорывающегося через слой топлива, особенно при чистке топки,

открытии боковых клапанов зольника и топочных дверок.

Сверху одного из барабанов котла установлен цилиндрический

купол—с у х о п а р н и к, из которого полученный в котле пар начи-

нает свой путь к машине (см. фиг. 12).

На некоторых паровозах в сухопарнике размещают регулятор,

-т. е. устройство при помощи которого машинист может впустить пар

из котла в паровую’машину или прекратить его впуск.

Спереди к цилиндрической части котла примыкает камера,

называемая дымовой коробкой (фиг. 24). Это — третья

•составная часть котла, паровоза.

Основные части паровоза и экипировочные устройства

29'

В дымовой коробке, имеющей цилиндрическую форму, разме-

щены устройства для создания тяги топочных газов, движущихся

по жаровым и дымогарным трубам котла.

С помощью этих устройств в огневую коробку через клапаны

зольника и колосниковую решётку засасывается атмосферный

воздух, необходимый для горения.

Для отвода продуктов сгорания в атмосферу служит дымовая,

труба. Чтобы крупные раскалённые угольки (изгарь) из топки

не вылетели через дымовую трубу наружу, в дымовой коробке уста-

навливают приспособления в виде отбойных листов и сеток. Послед-

ние дробят раскалённые частицы несгоревшего твёрдого топлива,,

препятствуя их уносу в атмосферу. Это имеет большое значение

в противопожарном отношении, так как мелкие искры после выхода

из дымовой трубы быстрее гаснут, чем крупные.

Спереди дымовая коробка закрывается фронтонным ли-

стом, который подвешен на петлях на случай ремонта котла, на-

пример, для выемки жаровых и дымогарных труб. Чтобы преду-

предить возможность проникновения (подсоса) наружного воздуха

в дымовую коробку, фронтонный лист прижимается к ней десят-

ками болтов, а вырезы для паровпускных труб, мусороочиститель-

ной трубы и др. тщательно заделываются.

Для осмотра дымовой коробки на фронтонном листе имеется

плотно закрываемая малая дверка.

Осмотр котла, а также удаление накипи и шлама при промывках

производятся через имеющиеся на кожухе и цилиндрической части

люки и промывательные пробки.

Современные паровозы работают исключительно перегретым

паром, принцип получения которого довольно прост.

Пар, выходящий из сухопарника (см. фиг. 12), до поступления

в машину направляется по трубопроводу в мелкие трубки паро-

перегревателя, называемые элементами. Элементы вставляются

в жаровые трубы, а их концы присоединяются к специальной ко-

робке — коллектору, установленному в верхней части дымо-

вой коробки. Поток газов, движущихся по жаровым трубам из топки,

омывает элементы и через их стенки отдаёт своё тепло пару, прохо-

дящему в трубках элементов. В трубках'пароперегравателя отде-

лённый от воды пар получает дополнительное количество тепла,

за счёт которого температура его повышается — пар становится

перегретым.

Все части котла соединены между собой плотно и прочно. Качест-

во соединений проверяется специальными испытаниями в опреде-

лённые сроки согласно правилам по котлонадзору.

Раньше котельные листы соединялись между собой заклёпоч-

ными швами, которые располагались вдоль и поперёк котла. На

котёл мощного паровоза шло огромное количество заклёпок. В на-

стоящее время трудоёмкие клепальные работы при постройке и

ремонте паровозных котлов заменены сваркой.

Первый в мире цельносварной паровозный котёл промышленного

30

Глава I

типа, не имеющий заклёпочных швов, был построен в СССР

в 1932 г.

Сварные швы проверяются рентгенопросвечиванием на плёнку,

по которой судят о качестве сварки.

Цельносварные котлы мощных паровозов показали хорошие

качества в эксплуатации. Кроме того, они значительно легче и

проще в изготовлении и ремонте, чем котлы с заклёпочными соеди-

нениями листов.

Применение сварки даёт большую экономию металла (около

2—2,5 т на котёл), при этом снижается трудоёмкость работ и повы-

шается надёжность соединений.

Фиг. 25. Общий вид котла современного паровоза

В последнее время способ сварки котлов усовершенствован.

Ручная сварка уступила место автоматической по методу совет-

ского учёного Е. О. Патона. Специальные машины сами ведут

скоростную сварку котельных листов. Труд сварщиков заменён

высокопроизводительной работой сварочных автоматов. Общий

вид котла современного паровоза показан на фиг. 25.

Чтобы уменьшить потери тепла на внешнее охлаждение, кожух

топки и цилиндрическая часть котла покрываются специальным

термоизоляционным материалом. Благодаря применению термо-

изоляции потери тепла во внешнюю среду не превышают 1—2%,

а расход угля уменьшается на 8%.

На фиг. 26 показан процесс образования твёрдой теплоизоляции

на поверхности котла.

Жидкий изолирующий материал (раствор асбеста, диатомита

и извести) заливается в промежуток между котлом и его обшивкой.

К началу заливки температура воды в котле доводится до 70—80°,

что способствует быстрому затвердеванию раствора и сохранению

в дальнейшем приданной ему формы.

Основные части паровоза и зкипировочные устройства

31

Наряду с изоляцией котла способом заливки, применяются так-

же и «сухие» способы; они заключаются в том, что на поверхность

котла накладываются асбестоцементные или вулканитовые плиты,

Фиг. 26. Процесс образования твёрдой

теплоизоляции методом заливки

а там, где их поставить нельзя, производится обмазка поверхностей

асбестоцементным раствором. Покрытая изоляцией поверхность

котла закрывается обшивкой из мягкой листовой стали и стя-

гивается обручами.

2. ПАРОВАЯ МАШИНА

Устройство паровой машины (фиг. 27) подчинено задаче —

с наибольшей выгодой преобразовать тепловую энергию пара,

созданного в котле, в механическую энергию вращения колёс.

Основной частью паровой машины являются цилиндры.

Почти на всех паровозах установлено два паровых цилиндра. Раз-

мещены они в передней части локомотива, по обе стороны рамы. Для

того чтобы при небольших размерах цилиндров получить большую

мощность (3 000 — 3 500 л. с.), паровая машина выполняется по

принципу двойного действия: пар впускается не с одной стороны

поршня, а попеременно с двух сторон.

32

Глава 1

Кулисная тяга Эксцентриковая тяга

Прежде чем попасть в цилинд-

ры, пар поступает в золотни-

ковые коробки, называе-

мые так потому, что внутри каж-

дой из них находится золот-

н и к. Золотник — распределитель

пара — осуществляет автоматиче-

ский впуск свежего пара в ци-

линдр и выпуск отработавшего.

Движение золотников точно со-

гласовано с движением поршней

благодаря особому механизму, на-

зываемому парораспреде-

лительным. Пар совершает

в цилиндре непрерывную работу;

поступая в цилиндры попеременно

то с передней стороны поршня, то

с задней, он заставляет поршень

перемещаться то в одну, то в дру-

гую сторону. Чтобы использовать

работу пара для перемещения па-

ровоза, нужно возвратно-поступа-

тельное движение поршней в обо-

их цилиндрах преобразовать во

вращательное движение колёс. Для

этой цели служит передаточный

механизм, называемый шатунно-

кривошипным.

Шатунно - кривошипный меха-

низм размещается с каждой сто-

роны паровоза; он состоит из сле-

дующих деталей: поршней, ползу-

нов, шатунов (ведущих дышел) и

колёсной пары1.

Движение поршня через пол-

зун непосредственно передаётся

ведущему дышлу, которое и при-

водит во вращение колёсную пару.

Ведущее дышло связано с ко-

лесом через палец кривошипа,

запрессованный в тело колеса.

Все колёсные пары соединяют

(спаривают) друг с другом. Делает-

ся это для того, чтобы увеличить

силу тяги паровоза. Соединение

1 Под колёсной парой понимается

ось и наглухо насаженные (напрес-

сованные) на неё два колеса.

Основные части паровоза и экипировочные устройства 33

3 В. А. Дробинский

34

Г лава I

колёсных пар осуществляется несколькими сцепными дышлами.

Все спаренные сцепные колёсные пары называются движущими,

а одна из них, связанная ведущим дышлом с поршнем паровой

машины, называется ведущей. Большинстве? паровозов имеет

3—5 движущих колёсных пар.

Система деталей — поршней, ползунов, ведущих и сцепных

дышел, колёсных пар с пальцами кривошипов образует движу-

щий механизм паровоза.

Таким образом, к паровой машине относятся: 1) цилиндры,

2) парораспределительный механизм и 3) движущий механизм.

3. ЭКИПАЖ

Назначение экипажа (фиг. 28)—нести на себе котёл и паровую

машину. Экипаж преобразовывает (с помощью рельсов) механиче-

скую энергию, развиваемую в машине, в механическую энергию по-

ступательного движения паровоза.

Иными словами, экипаж необходим для движения локомотива.

Фиг. 29. Брусковая рама

Основной частью экипажа является рама — остов паровоза.

Помимо собственного веса (общий вес рамы грузового паровоза

серии ФД, достигает 15,4 т), рама должна выдерживать тяжесть опи-

рающегося на неё котла, блока цилиндров и других частей, прикреп-

лённых к ней.

Кроме того, рама воспринимает усилия от давления пара в паро-

вой машине и толчки, возникающие во время движения, особенно

при повороте паровоза в кривых участках пути, при торможении,

на стыках рельсов и т. п.

Основные части паровоза и экипировочные устройства

35

Поэтому современные паровозы большой мощности имеют мас-

сивные брусковые рамы (фиг. 29). Основу их составляют два

продольных полотнища брускового типа (толщиной 125—140 лш),

которые соединены между собой несколькими поперечными крепле-

ниями, буферным брусом, скрепляющим передние концы продоль-

ных полотнищ, стяжным ящиком,

соединяющим задние концы полот-

нищ, и цилиндровым блоком (см.

фиг. 28), служащим также передней

опорой котла. Эти важнейшие креп-

ления связывают продольные по-

лотнища рамы в одну общую жёст-

кую конструкцию.

Как же опирается котёл на

раму? Из физики известно, что при

нагревании тела расширяются, а

при охлаждении сжимаются. По-

этому, например, между рельсами

железнодорожного пути оставля-

ются зазоры. В жаркие летние дни

зазоры едва заметны, зимой же, в

сильные морозы, они увеличива-

ются. Если соединять рельсы вплот-

ную, то, удлиняясь при нагрева-

нии, они изогнутся. То же может

Фиг. 30. Передняя опора котла

получиться с котлом паровоза.

Температура стенок котла не по-

стоянна: у интенсивно работающего

паровоза она повышается примерно до 160°, а у охлаждённого (во

время ремонта в депо) снижается до 15°, т. е. до температуры воз-

духа в цехе.

При повышении температуры паровозный котёл удлиняется при-

близительно на 25—30 мм. Поэтому приходится укреплять котёл на

раме так, чтобы только одна из его концевых опор была неподвиж-

ной.

На паровозах такая жёсткая неподвижная опора устанавливает-

ся в передней части рамы, где расположены цилиндры. Передняя

опора (фиг. 30) и цилиндры объединены в цилиндровый блок, на сед-

лообразной верхней части которого и укреплена дымовая коробка

котла. Задняя часть котла (топка) опирается на раму через под-

вижные опоры. Они позволяют котлу перемещаться вдоль рамы.

Подвижные опоры могут выполняться скользящими или гиб-

кими. Скользящие опоры имеют крупный недостаток: между их

опорными поверхностями возникает значительное трение, для

уменьшения которого требуется смазка. Иначе неизбежно заедание.

Этого недостатка лишены гибкие опоры, которые представляют

собой стальные листы, поставленные вертикально. Нижними кон-

цами листы жёстко прикрепляются к раме паровоза, а верхними --

з

36

Глава I

к топочной раме. Легко изгибаясь, они не препятствуют свободному

удлинению или сокращению котла.

На буферном брусе рамы укрепляются буфера, воспринимаю-

щие толчки вагонов, и паровозная автосцепка. Посредством деталей,

размещённых в стяжном ящике, осуществляется сцепление

между паровозом и тендером. Здесь сила

тяги от паровоза передаётся тендеру и от

него — составу вагонов.

В продольных полотнах рамы име-

ются вырезы. Одни из них предназна-

чены для размещения букс и деталей

рессорного подвешивания, другие еде?

ланы для уменьшения веса рамы.

Буксу помещают в буксовый вырез рамы

для того, чтобы она была устойчива

и не могла повернуться во время движе-

ния. Так как буксовые вырезы снизу

открыты, то при большой длине (до 12 м)

и значительном весе рамы такое ослаб-

ление полотнищ угрожало бы прогибу

всей рамы. Чтобы этого не произошло,

рама в местах вырезов для букс соеди-

няется подбуксовыми связями

(струнками). Укрепляя полотно ра-

мы, связи как бы заменяют вырезанную

снизу часть металла, и тем самым

способствуют сохранению прочности

рамы.

На паровозах малой и средней мощ-

ности применяются листовые рамы.

Основу листовой рамы (фиг. 31) состав-

ляют два сравнительно высоких про-

дольных листа (полотна), толщина ко-

торых в 4 — 4,5 раза меньше, чем у

брусковой рамы.

Для создания достаточной жёсткости

в горизонтальной плоскости листовая

рама имеет большое количество крепле-

ний, загромождающих междурамное про-

странство.

Междурамные крепления присоеди»

няются к полотнам рамы болтами

(на раме паровоза серии СО поставлено,

например, более 1 000 болтов).

При движении паровоза на стыках рельсов возникают удары

(характерное постукивание колёс знакомо каждому из пассажиров).

Сила ударов зависит от нагрузки на колёсную пару, скорости дви-

жения и т. п.

Основные части паровоза и экипировочные устройства

37

Сильные удары и толчки появляются также при неисправности

колёсных пар, рельсов и вообще железнодорожного полотна.

Если не предохранить раму от резких ударов, то из строя выйдет

«е только рама, но и установленные на ией котёл и паровая машина.

Поэтому все части паровоза, укреплённые на раме, опираются на

колёсные пары через эластичные, но прочные рессоры.

Нагрузка через рессоры передаётся сначала на буксы, в которых

помещены подшипники, опирающиеся в свою очередь на оси колёс-

ных пар.

Будучи упругими, рессоры смягчают удары. Благодаря именно

этому свойству рессор рама испытывает Значительно меньшие на-

пряжения. В этом и заключается главное назначение рессор.

Итак, экипаж паровоза состоит из следующих основных частей:

рамы с опорами котла, рессор и букс (движущие колёсные пары от-

носятся к паровой машине).

Кроме того, к экипажу относятся передние и задние тележки.

Передние тележки называют бегуиковыми, а задние —

поддерживающими.

4. ТЕНДЕР

При интенсивной работе современный мощный паровоз рас-

ходует только за один час 20 000— 25 000 кг воды и до 5 000 кг

угля.

Но где же разместить запасы воды и топлива, которых хватило

хотя бы на несколько часов непрерывной работы паровоза?

Установить громадные баки для воды и бункера для угля на

самом паровозе, конечно, невозможно, так как размеры паровоза

при этом выйдут за пределы габарита 1 подвижного состава.

Для размещения запасов воды, топлива, а также смазки к паро-

возу прицепляется отдельная повозка, называемая тендером. На

фиг. 32 изображён общий вид, а на фиг. 33 приведена схема устрой-

ства шестиосного тендера.

Тендеры паровозов большой мощности (2 500—3 000 л. с.) имеют

водяные баки, ёмкость которых доходит до 50 ма; это целое водохра-

нилище глубиной более 2 м.

Запас воды в восьмиосных тендерах новейших грузовых па-

ровозов, построенных Коломенским заводом, достигает почти

60 т.

Для удобства наблюдения за уровнем воды водяные баки.снаб-

жены указателями поплавкового типа; шкала указателя вынесена

в контрбудку (см. ниже).

1 Габаритом называется предельное поперечное очертание подвижного

состава. Все выступающие детали паровоза должны помещаться внутри

габарита, иначе при движении паровоз может зацепиться, например,

за мостовую ферму, тоннель, высокую платформу или другое соору-

жение.

38

Глава I

В тендере помещается свыше 20 т топлива. Есть тендеры, в кото-

рые загружают 35 т топлива.

Фиг. 32. Общий вид шестиосноцо тендера

Основными частями тендера являются водяной бак с угольным

бункером, рама и тележки.

Корыто углеподатчика

Разрез по А А

Люки для набора воды

\/ '

Перегородки* Отсеки

Фиг. 33. Схема устройства шестиосиого тендера

Водяному баку придаётся П-образная форма (см. нижнюю про-

екцию, фиг. 33). Такая форма оказывается наиболее удобной для

совместного размещения воды и топлива.

Основные части паровоза и экипировочные устройства

39

Водяной бак разделён перегородками с отверстиями на ряд отсе-

ков. Отверстия в соседних перегородках, как это видно на фиг. 33,

смещены относительно друг друга. Перегородки смягчают удары от

колебания воды при движении паровоза, особенно при внезапных

изменениях скорости (например при резком торможении). В сред-

ней части тендера размещён бункер для топлива.

Задняя и боковые стенки угольного бункера наклонные. Это

способствует ссыпанию угля на дно бункера и в корыто углеподат-

чика.

Фиг. 34. Танк-паровоз

Конструкторы изыскивают способы максимально снизить соб-

ственный вес тендера, не уменьшая его объёма: чем меньше вес

порожнего тендера, тем большее количество топлива и воды можно

в него загрузить, не превышая допускаемых нагрузок на рельс.

Тендер — неотъемлемая часть магистрального паровоза. Не-

которые же паровозы, работающие в пределах станции или завода,

не имеют отдельного тендера. Это бестендерные или так называе-

мые та н к-п а р о в оз ы (фиг. 34).

Небольшие баки для воды на танк-паровозах размещены обыч-

но по бокам котла паровоза, а ящики для угля — в будке машиниста.

« «

*

Будка машиниста — это помещение, где находится паро-

возная бригада: машинист, его помощник и кочегар; здесь разме-

щены все приборы и приводы механизмов для управления паро-

возом.

Будка машиниста укрепляется на топке котла. Задняя часть

будки — контрбудка — укреплена на тендере; в ней поме-

щается лоток для угля, необходимого при отоплении паровоза вруч-

ную. Лобовой лист кожуха топки, «дышащий» зноем, находится

40

Глава I

непосредственно в будке. Это создаёт неблагоприятные условия

для работы паровозных бригад.

Чтобы облегчить труд людей, работающих на паровозе, конструк-

торы и строители паровозов внесли в устройство будки ряд измене-

ний.

Будка машиниста пассажирского паровоза, показанного на

фиг. 8, — это просторное светлое помещение, размеры которого

(объём и рабочая площадь) больше будок многих других отечествен-

ных паровозов.

Фнг. 35. Будка машиниста современного паровоза (внутренний вид)

Будка, внутренний вид которой представлен на фиг. 35, имеет

шесть больших окон: четыре в боковых стенках и два в передней

стенке. Помимо этого, поток дневного света вливается в помеще-

ние сверху, через световые фонари. Переднее правое стекло обору-

довано стеклообогревателем, благодаря которому оно не замерзает

даже в самые сильные морозы, а от снега, дождя и пыли стекло очи-

щается пневматическим стеклоочистителем автомобильного типа —

«дворником».

В будке шесть сидений, из них четыре откидных. Кресло для

машиниста установлено, как обычно, справа, для помощника —

слева.

Паровое отопление даёт возможность в суровое зимнее время

поддерживать в будке необходимую температуру воздуха.

Основные части паровоза и экипировочные устройства

41

Для удаления воздуха, загрязнённого топочными газами и

пылью, в потолке будки установлены два вентиляционных люка.

Кроме общей вентиляции, применена также местная вытяжная

вентиляция в виде специальных вытяжных люков, размещённых

против рабочих мест машиниста и его помощника.

Будка отделяется от контрбудки раздвижными двухстворчатыми

дверями, которые препятствуют прониканию угольной пыли из

тендера в будку.

Очень важное значение для работы паровозной бригады имеет

искусственное освещение контрольных и измерительных приборов.

В новейших будках лампочки установлены в отдельные кожуха,

снабжённые щелями, которые направлены в сторону того или иного

прибора. Благодаря этому в будке создаётся полумрак, обеспечи-

вающий хорошую видимость не только приборов, но и путевых

сигналов. Это так называемое рабочее освещение, оно применяется

в пути при следовании паровоза.

На стоянках включаются плафоны для освещения всей будки.

Таким образом в будках новейших паровозов устраивается двух-

режимное комбинированное освещение.

Будка современного паровоза радиофицирована. Радиоустановка

позволяет машинисту в любой момент связаться с диспетчером

участка.

При конструировании будок большое внимание уделяется их

отделке. Внутри помещение обшито тепловлагостойкой фанерой.

Между внутренней и наружной обшивками проходят трубопро-

воды для обогрева будки. Воздушная прослойка между внутренними

и наружными стенками зимой сохраняет тепло внутри будки,

а летом препятствует прониканию жары извне: воздух, как известно,

является плохим проводником тепла.

Перечисленные усовершенствования в будках новейших паро-

возов наряду с применением механической подачи угля в топку,

механической прокачки колосников и других механизмов, значи-

тельно улучшили условия труда паровозной бригады.

5. ЭКИПИРОВОЧНЫЕ УСТРОЙСТВА

Перед отправлением в рейс паровоз снабжается топливом, водой,

песком, смазочными и другими материалами.

В депо, на ряде станций, а иногда и в пути периодически очищают

топку отшлака, продувают котёл для удаления шлама, жаровые и

дымогарные трубы для очистки их от сажи, а также производят

другие операции, обеспечивающие нормальные условия работы паро-

воза. Комплекс этих операций называется экипировкой паро-

возов.

Трудоёмкие процессы экипировки — подача угля, песка, воды,

уборка шлака и др. — механизированы.

Снабжение паровозов углём. На топливных

складах железных дорог уголь на тендер паровоза подаётся при

42

Глава I

помощи паровых или элект-

рических грейферных кра- ,

нов (фиг. 36, внизу) или

через эстакады и бункерные

установки (фиг. 36, вверху).

Применение эстакад и

бункерных установок со-

га кращает простои паровоза

g- под набором угля до 4 —

§ 5 мин.

На топливных складах

щ выгрузка угля из самораз-

ш гружающихся полувагонов

g производится на специаль-

и ных повышенных путях

5 без применения ручного

£• труда. Из отвалов разгру-

’ зочного пути уголь’ грей-

я ферными кранами подаётся

g в кустовые бункера (см.

S. фиг. 36) или непосредст-

“ венно—на тендер паровоза,

з Наиболее совершенной

ё. установкой для подачи уг-

•е ля на паровозы является

’S углеподающая эстакада со

u смесительной станцией

я (фиг. 37). Полувагоны с уг-

§ лём разных марок подают-

£ ся на разгрузочный путь,

с совмещённый с углесмеси-

S тельной установкой, где и

к разгружаются в соответст-

вующие бункера.

я Из бункеров разгрузоч-

и ного пути уголь подаётся

° на движущийся транспор-

. тёр, на ленте которого об-

от разуется несколько слоёв

ц угля разных марок. Эта

е смесь при помощи системы

ленточных ’транспортёров

перемещается в раздаточ-

ные бункера углеподающей

эстакады. При загрузке в

бункера эстакады уголь

взвешивается.

Снабжение паро-

возов песком. На-

Основные части паровоза и экипировочные устройства

4Э

Фиг. 37. Углеподающая эстакада со смесительной станцией

Фиг. 38. Набор песка паровозом

44

Глава I

полнение песочниц паровозов сухим кварцевым песком производится

из пескораздаточных бункеров (фиг. 38), в которые песок подаётся

•с помощью сжатого воздуха из пескосушилки.

Пескоснабжающая установка включает в себя склад сырого

песка, пескосушилку с устройствами для сушки и просеивания

песка, пескопроводы и раздаточные бункера, из которых сухой

песок засыпается в песочницы паровозов. В новейших типах песке*

снабжающих установок для сушки песка применяются высокопро-

изводительные механизированные барабанные печи.

Снабжение паровозов водой. Быстрое снабжение

паровозов водой на промежуточных станциях имеет большое зна-

чение для увеличения скорости движения поездов (коммерческой

•скорости). Для сокращения простоев паровозов под набором воды

на многих станциях применяются башни-ускорители. Ускоритель —

это небольшой резервуар (ёмкостью 30—40 м3), расположенный

вблизи гидроколонки. В интервале между набором воды паровозами

ускорители наполняются водой, которая по трубопроводу и гид-

'роколонке за 6—10 мин. наполняет тендер паровоза.

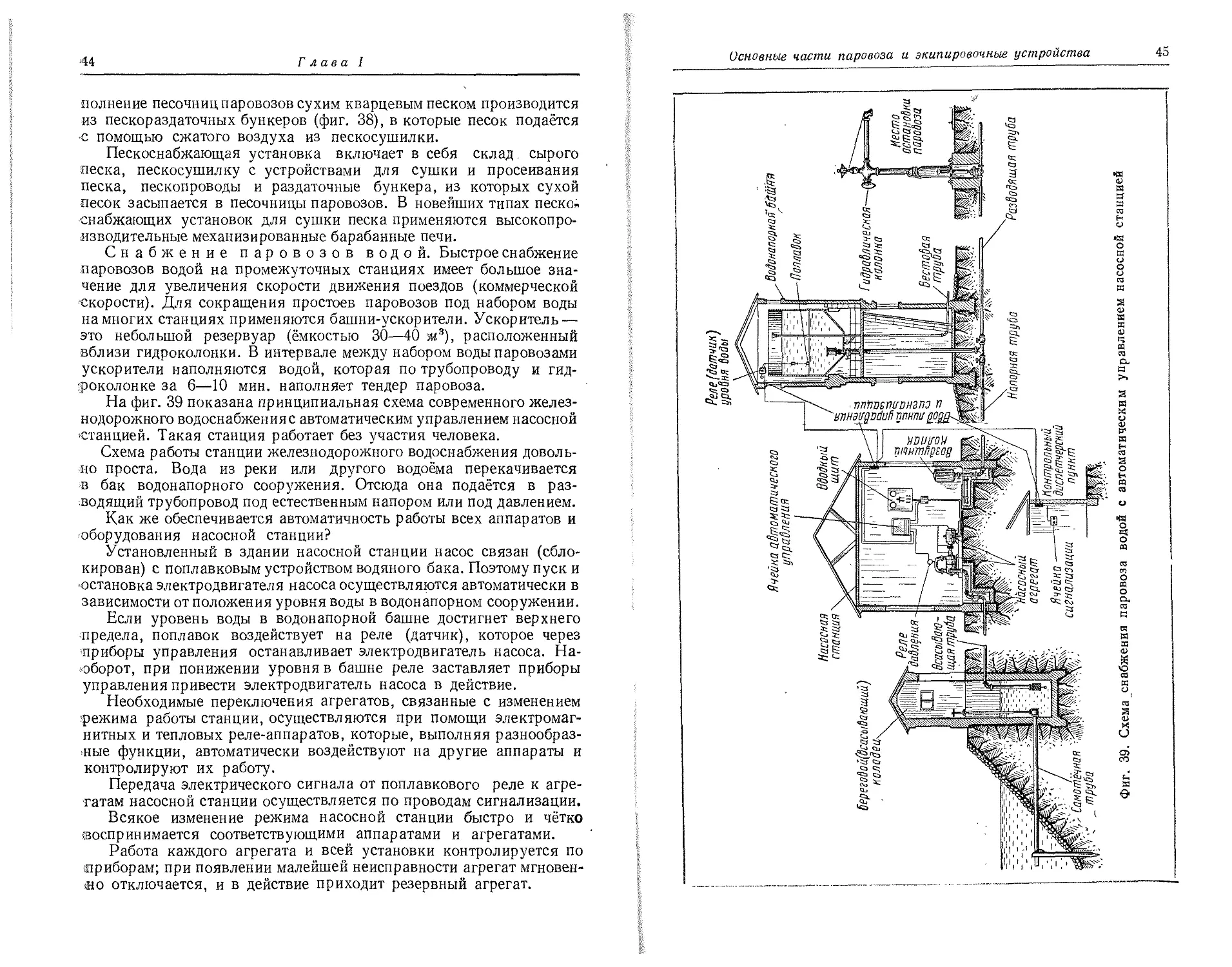

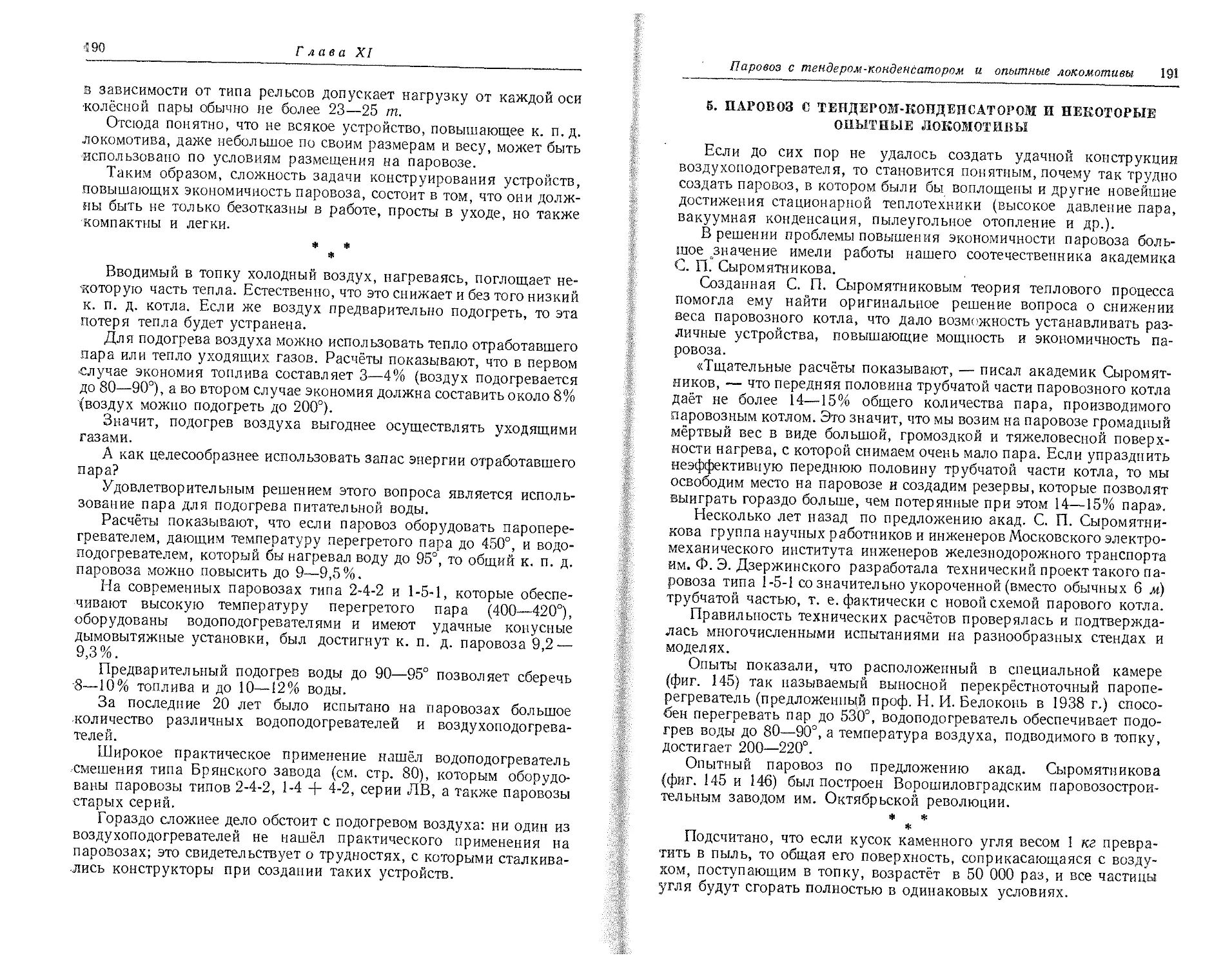

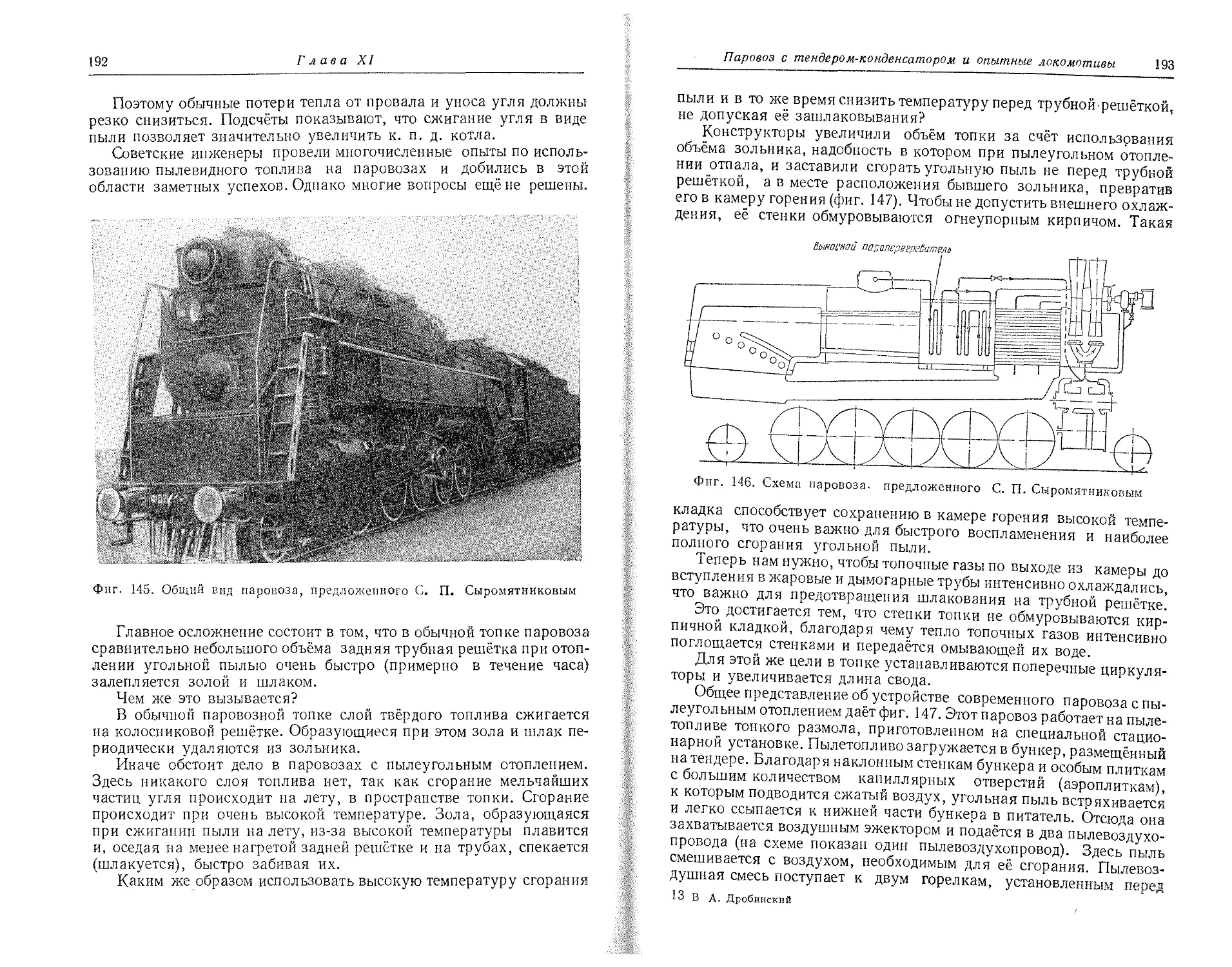

На фиг. 39 показана принципиальная схема современного желез-

нодорожного водоснабженияс автоматическим управлением насосной

станцией. Такая станция работает без участия человека.

Схема работы станции железнодорожного водоснабжения доволь-

но проста. Вода из реки или другого водоёма перекачивается

в бак водонапорного сооружения. Отсюда она подаётся в раз-

водящий трубопровод под естественным напором или под давлением.

Как же обеспечивается автоматичность работы всех аппаратов и

оборудования насосной станции?

Установленный в здании насосной станции насос связан (сбло-

кирован) с поплавковым устройством водяного бака. Поэтому пуск и

•остановка электродвигателя насоса осуществляются автоматически в

зависимости от положения уровня воды в водонапорном сооружении.

Если уровень воды в водонапорной башне достигнет верхнего

предела, поплавок воздействует на реле (датчик), которое через

приборы управления останавливает электродвигатель насоса. На-

оборот, при понижении уровня в башне реле заставляет приборы

управления привести электродвигатель насоса в действие.

Необходимые переключения агрегатов, связанные с изменением

•режима работы станции, осуществляются при помощи электромаг-

нитных и тепловых реле-аппаратов, которые, выполняя разнообраз-

ные функции, автоматически воздействуют на другие аппараты и

контролируют их работу.

Передача электрического сигнала от поплавкового реле к агре-

гатам насосной станции осуществляется по проводам сигнализации.

Всякое изменение режима насосной станции быстро и чётко

воспринимается соответствующими аппаратами и агрегатами.

Работа каждого агрегата и всей установки контролируется по

•приборам; при появлении малейшей неисправности агрегат мгновен-

но отключается, и в действие приходит резервный агрегат.

Основные части паровоза и экипировочные устройства

45

Реле (датчик)

уровня воды

Фиг. 39. Схема снабжения паровоза водой с автоматическим управлением насосной станцией

46

Глава I

Основные преимущества насосной станции с автоматическим уп-

равлением перед станцией с ручным управлением заключаются в по-

вышении надёжности работы насосно-силового оборудования, его

сохранности и экономичности эксплуатации.

Автоматизация железнодорожного водоснабжения получает всё

более широкое распространение на наших железных дорогах.

Фиг. 40. Установка для уборки шлака

Уборка шлака. Чтобы обеспечить интенсивное горение

топлива, колосниковую решётку паровоза периодически очищают

от шлака. Шлак, накопившийся в бункерах зольника, высыпается

(в специально отведённых для этого местах) на деповские или

станционные пути или в кочегарные канавы и затем убирается в

отвал. В дальнейшем шлак используется как строительный материал.

Наиболее совершенная установка для уборки шлака (скиповая)

показана на фиг. 40. Шлак из зольника высыпается в расположен-

ный под путями приёмный бункер шлакоуборочной установки. При

автоматическом открытии затвора шлак из приёмного бункера»

высыпается в передвижной скип (ковш). При помощи электроле-

бёдки скип выкатывается из-под пути, поднимается и опрокидывает-

ся; шлак из него высыпается в железнодорожный полувагон.

Все процессы по открытию затворов бункеров, перемещению,

подъёму и разгрузке скипа в этой установке механизированы в

управление ими осуществляется нажатием кнопки.

Глава II

ГОРЕНИЕ И ПАРООБРАЗОВАНИЕ

1. ПОТРЕБНОСТЬ В ВОЗДУХЕ ДЛЯ ГОРЕНИЯ

Современные паровозы отапливаются преимущественно углём.

Каменный уголь может содержать до 80% углерода. Углерод —

основное горючее вещество любого топлива. Кроме углерода, горю-

чими являются водород и частично сера.

Содержащиеся в топливе азот и кислород, а также влага при горе-

нии топлива тепла не выделяют, а влага требует ещё и тепла для

своего испарения.

Минеральные примеси, находящиеся в топливе, при полном сго-

рании его претерпевают ряд химических превращений. В результате

после сгорания топлива из минеральных примесей образуется него-

рючий остаток, называемый золой.

Зола и влага являются вредными примесями, так как они за-

грязняют топливо и осложняют его горение. Поэтому их называют

балластом топлива.

При достаточно высокой температуре горючая часть топлива —

углерод, водород, сера — быстро соединяется с кислородом воз-

духа, подводимого в топку. Быстро протекающее химическое соеди-

нение горючих элементов с кислородом воздуха, сопровождаемое

выделением тепла и света, называется горением.

В воздухе содержится более х/6 кислорода (20,91%) и почти

4/6 азота (78,15%). Небольшой процент (0,94%) падает на долю

углекислоты и водяных паров.

Горение поддерживает только кислород. Азот, как показывает

само название этого газа («азот» — слово древнегреческое, обозна-

чающее «безжизненный»), горения не поддерживает. Поэтому когда

мы говорим о подводе в топку необходимого для горения воздуха,

мы, собственно, подразумеваем подвод содержащегося в нём кисло-

рода.

Сколько же нужно подвести в топку воздуха, чтобы топливо

сгорело наиболее полно?

Здесь нам на помощь приходит химия. Она позволяет определить

теоретически потребное количество воздуха. Установлено, что для

полного сгорания 1 кг обычного каменного угля требуется около

10 кг воздуха. Так как 1 кг воздуха занимает объём примерно 0,8 ж8,

то для сжигания 1 кг каменного угля должно быть подведено

48

Глава II

приблизительно 8 м3 воздуха. Например, если в час на колосниковой

решётке сжигается 3 000 кг каменного угля, то за это время нужно

подать в топку около 24 000 м3 воздуха.

Практически в топку подводится несколько большее количество

воздуха, чем требуется по теоретическим подсчётам. Это объясняется

тем, что процесс перемешивания воздуха с частицами топлива

(особенно твёрдого топлива) и горючими газами происходит несо-

вершенно. Вследствие этого некоторые частицы не успевают войти в

соприкосновение с воздухом. Следовательно, если в топку подводить

только теоретически необходимое количество воздуха, то сгорание

будет неполным, а значит и тепла при этом выделится значительно

меньше.

Однако чрезмерно увеличивать количество подводимого воздуха

невыгодно: слишком обильный его приток, хотя и обеспечивает наи-

более полное сгорание топлива, но в то же время избыточный воз-

дух, нагреваясь, отнимает у топлива тепло и температура в огневой

коробке уменьшается.

Практика показывает, что для полного сгорания углей выгоднее