Текст

ИНЖЕНЕРНАЯ ГАЛЬВАНОТЕХНИКА В ПРИБОРОСТРОЕНИИ

Под редакцией д-ра технических наук профессора А. М. ГИНБЕРГА

Москва

«МАШИНОСТРОЕНИЕ» 19 7 7

6П4.52

И62

УДК 621.793

Авторы книги: Е. А. Баранов (гл. XVIII), М. А. Беленький (гл. V), М. И. Гарбер (гл. II, XXI), А. М. Гинберг (предисловие, гл. XI, XIX), Т. А. Гинберг (гл. X), Г. Ф. Голубева (гл. XX), I М. П. Грачева | (гл. IV, XII, XVI), Л Ф. Дрибин (гл. XIII), А. Ф. Иванов (гл. V, VI, VII, IX), Н. К. Короленко (гл. XXII), А. М. Молчадский (гл. XVII), Н. М. Пруткова (гл. XIX), О. И. Ратько (гл. X), А. К. Рождественская (гл. X), В. А. Синельников (гл. XVIII), Н. А. Смагунова (гл. VIII), | Г. И. Тупицын | (гл. Ill), Н. Я. Федотова (гл. I), А. А. Федулова (гл. XIV, XV), Т. С. Шейко (гл. XXIII).

Рецензент: канд. техн, наук Е. П. Котов

Инженерная гальванотехника в приборостроении. Под И62 ред. д-ра техн, наук А. М. Гинберга. М., «Машиностроение», 1977.

512 с. с ил.

На обороте тит. л. авт. книги: Е. А. Баранов, М. А. Беленький, М. И. Гарбер и др.

В книге рассмотрены особенности применения гальванотехнических процессов в современном приборостроении. Уделено большое внимание выбору защитных, защитно-декоративных и специальных покрытий для деталей приборов, работающих в различных эксплуатационных условиях. Описаны технологические процессы металлизации пластмасс. Рассмотрены вопросы водоиспользования, нормирования работ и материалов в гальваническом производстве. Значительное внимание уделено контролю качества покрытий и автоматизации их нанесения. Приведены данные по осаждению магнитных покрытий, тонких магнитных пленок для элементов памяти ЭВМ, а также сведения по изготовлению печатных плат и специальных полых деталей.

Книга предназначена для специалистов в области гальванотехники, а также конструкторов и технологов приборостроения.

© Издательство «Машиностроение», 1977 г.

ОГЛАВЛЕНИЕ

Предисловие ......................................................... 4

Глава I. Назначение и выбор гальванических покрытий.................. 9

Глаза II Прогрессивные методы подготовки поверхности . ............ 38

Глава III. Защитные покрытия . .................................... 106

Глава IV. Защитно-декоративные металлические покрытия.............. 126

Глава V. Износостойкие металлические покрытия . ................... 150

Глава VI. Антифрикционные покрытия . .............................. 168

Глава VII. Покрытия под пайку ..................................... 186

Глава VIII. Покрытие благородными металлами в защитно-декоративных и специальных целях .......................................... 192

Глава IX. Покрытия электрических контактов . ...................... 206

Глава X. Магнитные покрытия ....................................... 217

Глава XI. Гальванические покрытия легких металлов и сплавов . . 240

Глава XII. Анодное окисление алюминия ............................. 261

Глава XIII. Оксидирование и фосфатирование металлов ............... 278

Глава XIV. Металлизация пластмасс ................................. 293

Глава XV. Изготовление печатных плат .............................. 307

Глава XVI. Получение знаков и изображений.......................... 336

Глава XVII. Специальные гальванопластические процессы в приборостроении .......................................................... 344

Глава XVIII. Системы водоиспользования и очистки сточных вод в гальванических цехах.................................................. 365

Глава XIX. Применение методов планирования эксперимента в гальванотехнике ....................................................... 389

Глава XX. Контроль качества и методы испытания покрытий .... 415

Глава XXI. Нормирование работ и материалов в цехах гальванопокрытий .............................................................. 428

Глава XXII. Автоматические линии для гальванических покрытий . • • 442

Глава XXIII. Техника безопасности и производственная санитария в гальванических цехах ........................................... 483

Алфавитно-предметный указатель .................................... 509

ПРЕДИСЛОВИЕ

В производстве современных машин и приборов все большую роль играют электрохимические и химические процессы нанесения покрытий, придающих изделиям защитные, защитно-декоративные и функциональные свойства, обеспечивающие их надежную и долговечную работу в различных эксплуатационных условиях. Все эти процессы рассматриваются в разделе гальванотехники — гальваностегии. В настоящее время разрабатываются и широко применяются электролиты для осаждения зеркально блестящих осадков с выравниванием покрываемой поверхности, улучшаются свойства защитно-декоративных покрытий, создаются сплавы с заданными свойствами и т. д.

В последние годы методы гальванотехники находят все более широкое применение. Так, металлические осадки, получаемые электрохимическим и химическим путем, применяют не только в качестве покрытий, но и для получения полуфабрикатов, сложных деталей и элементов. В промышленности широкое распространение получили гальванотехнические методы изготовления медной фольги, печатного монтажа и печатных электроэлементов, волноводов, волномеров, резонаторов, штампов, пресс-форм, абразивного инструмента и других изделий. Эти методы рассматриваются чаще всего в разделе гальванотехники — гальванопластике, открытой русским ученым Б. С. Якоби в 1837 г. В настоящее время ведутся работы по электрохимическому и химическому получению тонкопленочных электроэлементов, в том числе элементов памяти и логических элементов для вычислительных машин. Электрохимические методы все шире применяют для решения многих сложных технических задач, когда другие технологические процессы непригодны или малоэффективны.

В связи с непрерывным расширением выпуска приборов, машин и металлических изделий, подвергающихся гальванической обработке, необходимо дальнейшее совершенствование и развитие теории и практики гальванотехники.

Интенсификация технологических процессов нанесения покрытий, а также механизация и автоматизация электрохимических процессов производства определили настоятельную потребность 4

в освещении целого ряда технических, экономических и экологических проблем, связанных со всем производственным циклом гальванотехники. Это и определило написание данной монографии, в которой на современном уровне изложены вопросы, связанные с инженерной гальванотехникой в приборостроении, с учетом достижений не только отечественного, но и зарубежного опыта.

В монографии делается первая попытка освещения комплекса вопросов, которыми интересуются в первую очередь специалисты, работающие в различных областях приборостроения, изготовления элементов ЭВМ, радиоэлектронного производства и использующие в своей работе методы и технологические процессы гальванотехники.

Настоящая монография подготовлена коллективом авторов, в большинстве своем имеющих оригинальные работы, главным образом по тем вопросам, которые ими здесь излагаются.

В книге приводятся рекомендации по выбору оптимальных защитных и защитно-декоративных покрытий необходимой толщины, а также покрытий с определенными функциональными свойствами, обеспечивающих нормальную работу приборов в заданных эксплуатационных условиях, и по приданию изделиям соответствующего товарного вида.

Следует также отметить, что в рекомендациях по выбору покрытий учитываются современные требования технической эстетики и эргономики.

Большое место в монографии занимает вопрос о подготовке поверхности изделий к нанесению различного вида покрытий. Приведены данные по сравнительно новым видам механической подготовки изделий, таким как магнитоабразивной, гидромеханической, электромагнитной и др.

Подробно освещаются химические и электрохимические методы подготовки поверхности. При этом выделена проблема замены горючих растворителей негорючими и вопросы применения современных моющих растворов на основе поверхностно-активных веществ. В известной мере освещены вопросы ультразвуковой очистки и применение в некоторых случаях для этой цели электрогидравлического эффекта.

Новыми в монографии по гальванотехнике является помещение в ней данных по химическому фрезерованию — прогрессивному процессу, часто осуществляемому в гальванических цехах.

В главе, посвященной подготовке к нанесению покрытий, нет обычного раздела промывки, как принято в большинстве книг по гальванотехнике. Учитывая особую важность промывных операций в технологии нанесения гальванических покрытий, всевозрастающие объемы гальванического производства на приборостроительных заводах и необходимость в экономном расходовании воды и в правильной постановке процесса последующей нейтрализации сточных вод, в настоящей монографии этим вопросам посвящена специальная глава.

ь

При описании защитных покрытий — цинкования и кадмирования — значительное внимание уделяется электролитам, в которых осаждаются блестящие покрытия, а также повышению химической стойкости цинковых и кадмиевых покрытий, что особенно важно для приборостроения, в котором широко применяются эти покрытия. Приводятся данные по коррозионному поведению цинка и кадмия в различных эксплуатационных условиях п на основании этого делается их сравнительная оценка.

В главе, посвященной защитно-декоративным покрытиям, в первую очередь описываются традиционные многослойные покрытия (медь-никель-хром) на основе различных комбинаций этих металлов и приводятся современные технологические процессы, позволяющие, получать в электролите блестящие покрытия с известным выравниванием покрываемой поверхности. При этом описывается технология, обеспечивающая повышение стойкости этих покрытий в эксплуатационных условиях. Приводятся также разнообразные декоративные покрытия, обладающие так называемой текстурой, окрашенной в различные цвета, и специальный раздел, в котором описывается процесс тонирования металлов, заключающийся в образовании на их поверхности неметаллических пленок яркой окраски. После соответствующей лакировки эти покрытия могут быть широко использованы при отделке различных деталей приборов.

С достаточной полнотой освещены технологические процессы нанесения износостойких и антифрикционных покрытий. При этом в значительной степени использован опыт подшипниковой промышленности.

Описание осаждения благородных металлов включает разделы, в которых показано их применение для специальных целей и в первую очередь для покрытия электрических контактов и деталей приборов, а также для декоративных целей в часовой промышленности и повышения химической стойкости серебра.

Одной из актуальных проблем в приборостроении является улучшение паяемости покрытий, так как это свойство со временем значительно ухудшается и во многих случаях приводит к невозможности использования покрытых деталей для пайки через весьма короткие сроки. Улучшению паяемости покрытий посвящается специальная глава, в которой даны конкретные технологические рекомендации по этому вопросу.

В разделе, посвященном магнитным покрытиям, приводятся соответствующие сведения по осаждению магнитотвердых и магнитомягких сплавов, главным образом для запоминающих устройств ЭВМ и различных видов магнитной записи. Наибольшее место при этом занимает описание технологии получения тонких магнитных пленок, которые могут быть использованы в первую очередь в качестве элементов памяти ЭВМ как с разрушаемой, так и неразрушаемой информацией при считывании. Эти вопросы 6

до сих пор освещались обычно в специальной литературе и в монографию по^гальванотехиике включаются впервые.

Значительное внимание в настоящей монографии уделяется технологии нанесения гальванических покрытий на легкие металлы — алюминий, магний, титан и их сплавы в защитных, защитно-декоративных и функциональных целях. Приводятся новые данные по непосредственному осаждению металлов на алюминий без проведения предварительной специальной подготовки.

Большое место отводится технологическим процессам металлизации пластмасс, в результате которой они приобретают новые, очень важные свойства, позволяющие резко повысить их использование в приборостроении. В этой же главе рассматриваются технологические процессы изготовления печатных плат. Наибольшее внимание уделяется процессам современного изготовления многослойных печатных плат, области еще не имеющей вполне устоявшейся промышленной технологии.

Специальный раздел посвящен современным методам изготовления (главным образом фотохимическим) различных фирменных знаков, панелей и шильдиков, широко применяемых в приборостроении. При этом в значительной степени используются фоторезисты, применяющиеся при изготовления печатных плат.

Достаточный объем в книге занимает технология гальванопластического получения различных точных полых деталей (волноводов, резонаторов и др.), находящих значительное применение в радиотехнике и других отраслях приборостроения, а также штампов и пресс-форм. При этом описываются главным образом комбинированные методы изготовления при помощи гальванопластики и последующей опрессовки пластмассами.

В книге освещена технология получения неметаллических покрытий в защитных, защитно-декоративных и функциональных целях при помощи химической и электрохимической обработки — оксидирования и фосфатирования черных и цветных металлов. При этом особое внимание уделено обработке алюминия и его сплавов. В связи с непрерывным усложнением задач, решаемых в области гальванотехники, значительным числом факторов, влияющих на протекание процессов осаждения металлов и их свойства, большой трудоемкостью исследований в этой области, а иногда и невозможностью оптимального решения поставленных задач обычными методами, в монографии приводятся современные методы математического планирования эксперимента применительно к задачам гальванотехники.

В книге приводятся также необходимые справочные данные и методики по нормированию работ и материалов в гальванических цехах, которые могут оказаться полезными для работающих в этой области, а также при проектировании новых производств.

7

При описании оборудования гальванических цехов большое внимание уделяется механизации и автоматизации технологических процессов нанесения гальванических покрытий, значительное место отводится современным полупроводниковым источникам электропитания ванн, автоматическому регулированию режимов электролиза и приводятся первые результаты применения автоматизированных систем управления гальваническими процессами.

При описании контроля качества покрытий и проведения необходимых коррозионных испытаний для оценки их защитных свойств приводятся некоторые данные по сравнению результатов натурных испытаний с климатическими испытаниями в специальных камерах, что представляет известный интерес.

В книге подробно излагаются вопросы охраны труда и техники безопасности, которым в нашей стране всегда уделялось и уделяется большое внимание.

Необходимо подчеркнуть, что авторы на ставили перед собой задачу описать все достижения современной гальванотехники, так как это невозможно при ограниченном объеме книги, а хотели только осветить основные проблемы гальванотехники, связанные с приборостроением.

Очевидным затруднением, возникшим при написании коллективной монографии, наложившим определенный отпечаток на форму подачи материала и стиль книги, явилось то, что каждый автор отличается своей манерой изложения и подходом к описываемой проблеме. Однако авторы надеются, что их труд будет способствовать дальнейшему развитию инженерной гальванотехники в приборостроении.

Все замечания и пожелания читателей по содержанию книги, которые авторы примут с благодарностью, просим направлять в издательство «Машиностроение» по адресу: 107885, Москва, Б-78, 1-й Басманный пер., 3.

ГЛАВА I

НАЗНАЧЕНИЕ И ВЫБОР

ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ПОКРЫТИЙ

В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три типа покрытий: защитные, применяемые для защиты от коррозии изделий в различных атмосферных условиях;

защитно-декоративные, применяемые для декоративной отделки изделий с одновременной защитой их от коррозии;

специальные, применяемые для придания поверхности изделий специальных свойств (износостойкости, паяемости, твердости, электроизоляционных, магнитных свойств и др.).

К последнему типу покрытий относятся также покрытия, обеспечивающие защиту основного металла изделия от особых сред (местная защита от цементации, азотирования и пр.).

К наиболее распространенным в практике приборостроения защитным покрытиям относятся цинковые, кадмиевые и никелевые покрытия, а также покрытия, которые наносят анодизацион-ным способом. Выбор типа защитных покрытий определяется условиями эксплуатации изделий и относительными значениями электрохимических потенциалов основного металла изделия и металла покрытия.

Лучшими защитными свойствами обладают анодные покрытия, имеющие более электроотрицательный потенциал по отношению к основному металлу изделия, благодаря чему обеспечивается электрохимическая защита его поверхности от коррозии. Защитные свойства таких покрытий в меньшей степени зависят от их пористости, так как в образующихся микрогальванопарах металл изделия — анодное покрытие при возникновении коррозионного процесса покрытие подвергается анодному растворению, а поверхность изделия не разрушается.

Однако должны быть введены некоторые ограничения на применение анодных покрытий: а) когда техническими условиями предусмотрены определенные требования к товарному виду иаделий

9

(в этом случае необходима их дополнительная защита); б) когда образование продуктов коррозии на поверхности деталей нарушает работоспособность приборов.

В этой связи следует более подробно остановиться на применении цинковых и кадмиевых покрытий в приборостроении. Цинковые покрытия являются анодными относительно стали в промышленной атмосфере, а кадмиевые — в атмосфере морского тумана и катодными в промышленной атмосфере. Поэтому кадмиевые покрытия имеют некоторые преимущества в жестких и особо жестких условиях эксплуатации изделий морского приборостроения, подвергающихся непосредственному воздействию морской воды, а также изделий, предназначенных для работы во влажном тропическом климате. Это позволяет несколько снизить толщину осадков, что в ряде случаев очень важно при конструировании изделий.

В то же время кадмиевые покрытия менее стойки, чем цинковые в атмосфере, загрязненной продуктами испарения органических веществ, поэтому они не могут быть рекомендованы для защиты от коррозии деталей, находящихся в герметизированных и невентилируемых приборах, в которых имеются детали из полимерных и других органических материалов, способных при старении выделять летучие агрессивные вещества. Необходимо также учитывать более низкие значения допустимых концентраций кадмия в сравнении с цинком в сточных водах гальванических цехов, что также накладывает определенные ограничения на применение кадмиевых покрытий.

Следует отметить, что детали, покрытые кадмием, в отличие от покрытых цинком, хорошо запрессовываются в пластмассу.

При катодном характере защитных покрытий последние должны полностью изолировать металл изделия от воздействия окружающей среды. Это может быть обеспечено только при отсутствии пор в осадках. Так как пористость последних зависит, в частности, от микрогеометрии покрываемой поверхности и условий электрокристаллизации осаждаемого металла, то особенно важно рекомендации по выбору оптимальных толщин гальванических покрытий рассматривать во взаимосвязи с этими факторами.

Повышение защитных свойств таких покрытий может быть получено за счет применения многослойных покрытий с определенным сочетанием моно- и полиметаллических слоев с различными физико-механическими свойствами, например, в процессах двойного и тройного никелирования, двойного никелирования с заполнителем, двойного микротрещиноватого хромирования, осаждения покрытий Ni-Ni-Cr и т. д. При этом повышенная коррозионная стойкость двухслойных и трехслойных никелевых покрытий объясняется двумя факторами:

меньшей суммарной пористостью осадков, так как поры в разных слоях никелевого покрытия взаимно перекрываются;

10

анодным характером защиты промежуточного слоя никеля относительно подслоя и верхних слоев.

При двухслойном никелировании первый слой никеля осаждают из электролита, содержащего лишь бессернистые выравнивающие добавки (см. гл. IV). Из этого электролита получают полублестящие пластичные осадки с пониженной пористостью. Из второго электролита, в состав которого входят сильные блескообразователи, содержащие серу, осаждают покрытия с зеркальным блеском толщиной, равной 25—30% от суммарной толщины двухслойного покрытия. Этот слой является анодом как по отношению к верхнему слою хрома, так и по отношению к подслою полублестящего никеля. Коррозионный процесс, достигая этого подслоя, задерживается и далее распространяется в горизонтальной плоскости на границе двух слоев комбинированного никелевого покрытия. Лучшей комбинацией промежуточных слоев в отношении коррозионной стойкости защитно-декоративных покрытий является Ni-Cr-Ni-Cr. Промежуточный слой хрома играет роль барьера, предупреждающего коррозию основного слоя никеля. Однако практическое осуществление такой комбинации слоев связано с технологическими трудностями, возникающими при осаждении никеля на хром, поэтому чаще рекомендуется применять трехслойные никелевые покрытия по следующей схеме: нижний слой матового или полублестящего никеля, осажденного из электролитов, не содержащих добавок (б=30 мкм); тонкий промежуточный слой блестящего никеля (6^ 1 мкм), осажденный из электролита с серосодержащей добавкой; верхний слой блестящего никеля, осажденный из электролита также с блескообразующей добавкой, но с меньшим содержанием серы.

В результате с помощью промежуточного слоя с более высоким процентным содержанием серы в осадках (около 1%) обеспечивают анодную защиту нижнего и верхнего слоев покрытий. Указанный способ применяют, когда в качестве верхнего слоя используются так называемые композиционные никелевые покрытия, содержащие мельчайшие нейтральные частички*.

Широко применяют и другие схемы многослойных защитнодекоративных покрытий, например двухслойные (Cu-Ni, Ni-Cr) и трехслойные (Cu-Ni-Cr).

К катодным покрытиям относится большинство защитнодекоративных покрытий.

Следует отметить, что один и тот же вид покрытий часто применяют для различных целей. Так, никелевые и хромовые покрытия можно применять как защитно-декоративные покрытия и Для придания поверхностной твердости деталям, работающим В условиях трения. Кадмиевые покрытия используют не только Для защиты от коррозии стальных изделий, но и для специальных Целей, например для придания притирочных свойств поверх

* Р. С. Сейфуллин. Комбинированные электрохимические покрытия и материалы. М., «Химия», 1972.

11

ности сопрягаемых деталей при плотной сборке. Для краткого наименования различных видов покрытий в конструкторской нормативно-технологической документации приняты специальные условные обозначения (шифры) покрытий.

Шифр покрытий включает в себя сведения о материале покрытия (начальные буквы металла покрытия), толщине осадков, способе нанесения (за исключением гальванических покрытий) и при необходимости — степени блеска и других специальных свойствах осадков, а также характере дополнительной обработки.

Примеры условных обозначений (шифров) различных покрытий даны в табл. I.

Таблица 1

Наименование и характеристика покрытия Условное обозначение покрытия (шифр)

Никелевое, толщиной 6 мкм, блестящее Нб.б

Трехслойное покрытие, мкм: медь—30, никель—18, хром—1 (блестящее) М30.Н18.Х.6

Окисное, нанесенное химическим способом с дополнительным лакокрасочным покрытием Хим.Окс.лкп

Окисное, нанесенное анодизационным методом, окрашенное в черный цвет Ан.Окс.черп.

Никелевое, нанесенное способом химического восстановления, толщиной 9 мкм с дополнительной пропиткой Хим.Н9/ГКЖ-94

Цинковое, толщиной 18 мкм с хроматной пассивацией Ц18.хр.

При выборе покрытий следует учитывать: условия эксплуатации изделий, материал и назначение детали, способ нанесения, допустимость контактов сопрягаемых металлов и экономическую целесообразность.

УСЛОВИЯ ЭКСПЛУАТАЦИИ ИЗДЕЛИЙ

Коррозионное воздействие среды, определяемое условиями эксплуатации приборов, является одним из важнейших факторов, обусловливающих выбор покрытий.

По ГОСТ 14007—68 условия эксплуатации в зависимости от коррозионной агрессивности среды (степени загрязнения воздуха коррозионно-активными агентами, температуры окружающей среды и др. климатических факторов) классифицируют по группам: легкая — Л, средняя — С, жесткая — Ж, очень жесткая — ОЖ-

Кроме того, для наружных деталей изделий морского приборостроения предусматривается дополнительно группа эксплуатации ВМ (вода морская), характеризуемая процентом солености (1,0—3,5) и температурой воды (—2-т-+32°С).

Характеристика условий различных групп эксплуатации приведена в табл. 2.

12

Содержание коррозионноактивных агентов в атмосфере на открытом воздухе Условия размещения изделий

Сернистый газ, не более 4 мг/м2 в сутки (не более 0,02 мг/м3) Хлористые соли, не более 0,3 мг/м2 в сутки (вдали от промышленной атмосферы) На открытом воздухе Под навесом В закрытых помещениях В закрытых помещениях с искусственно регулируемыми климатическими условиями

Сернистый газ 4—200 мг/м2 в сутки (0,02—2 мг/м3); хлористые соли 0,3—2 мг/м2 в сутки (атмосфера примерно соответствует атмосфере промышленных объектов) Сернистый газ 4—20 мг/м2 в сутки (0,02—0,2 мг/м3) хлористые соли 2—2000 мг/м2 сутки (атмосфера примерно соответствует морской) На открытом воздухе Под навесом В закрытых помещениях с искусственно регулируемыми климатическими условиями На открытом воздухе Под навесом В закрытых помещениях без искусственно регулируемых климатических условий В закрытых помещениях с искусственно регулируемыми

СО .И, — климатическими условиями

Таблица 2

Микроклиматический район Примечание

умеренный холодный тропический

сухой влажный

Группы условий эксплуатации

С с С ж Районы с умеренным климатом

с с с ж характеризуются —45° С t + 40° С

с с с ж Районы с холодным климатом характеризуются наличием инея, обледенения, ветров со снежной пылью /min < —45° С.

л л л л Районы с тропическим влажным климатом характеризуются одновременным действием высокой относительной влажности воздуха и высокой температуры

ж ж с ож Сочетание /° 20е С и относи-

ж ж с ож тельной влажности, равной или выше 80%, наблюдается примерно

л л л с 12 ч и более в сутки за период от 2 до 12 мес. в году

ож ж — ож Район с тропическим сухим кли-

ож ж — ож матом /тах 40° С. Характерна интенсивная солнечная радиа-

ж ж — ж ция, значительные перепады температуры в течение суток и высо-

с с кое содержание песка и пыли в воздухе

В приборостроении по группе легких условий эксплуатации выбирают покрытия для всех деталей, находящихся в герметизированных объемах, не подлежащих разгерметизации в процессе эксплуатации или негерметизированных деталей, если потемнение покрытий или отдельные очаги коррозии основного металла не нарушают работоспособности приборов и допускаются техническими условиями на изделие. При этом для узлов и приборов, находящихся в вакууме, или в среде инертного газа при отсутствии конденсации влаги и полной их защите от воздействия климатических факторов, толщина покрытий может быть ниже нормируемой для группы Л на 30%.

Следует учитывать, что в условиях работы под слоем смазки, наличия в приборах вентилирующих устройств или эффективного охлаждения напряженных в тепловом режиме узлов возможно снижение групп жесткости эксплуатации изделий.

Из гальванических покрытий только медные и оловянные могут быть рекомендованы для защиты от коррозии лишь в легких условиях эксплуатации независимо от основного материала изделия. Другие виды защитных покрытий не имеют таких ограничений (табл. 3). Покрытия, рекомендованные для применения в жестких условиях эксплуатации, можно использовать и в очень жестких условиях при дополнительной лакокрасочной защите.

Учитывая, что анодные покрытия разрушаются в процессе коррозии, их следует также лакировать, как правило, в жестких и особо жестких условиях эксплуатации, если это допустимо по конструктивно-технологическим свойствам изделия.

ВЫБОР ЗАЩИТНЫХ И СПЕЦИАЛЬНЫХ ПОКРЫТИЙ

Материал и назначение деталей. Тип покрытий определяется назначением деталей и их конструктивными характеристиками, минимально рекомендуемая толщина осадков — коррозионной стойкостью основного металла, относительными значениями электрохимических потенциалов металла изделия и покрытия и условиями эксплуатации изделия.

Наружные и внутренние детали приборов классифицируются по различным группам условий эксплуатации и, следовательно, толщины покрытий, обеспечивающих их коррозионную стойкость, должны быть различны. Рассмотрим подробнее вопросы, связанные с выбором покрытий для деталей приборов, имеющих точные размеры. Как известно, существуют два метода получения точных размеров деталей после нанесения покрытий: занижения (завышения) размеров деталей с учетом заданной толщины покрытий; использования покрытий, практически не изменяющих размеров деталей (применение окисных и химических покрытий, изоляция посадочных мест и другие специальные технологические методы).

14

Основной металл Металл покрытия

Сталь Цинковые Цинковые хроматированные Кадмиевые Кадмиевые хроматированные Оловянные электролитические Покрытия сплавом олово— свинец и олово—висмут по подслою никеля и меди Покрытие сплавом олово— никель по подслою меди Никелевые электролитические Многослойные покрытия: медь—никель медь—никель—хром никель—хром Хромовое молочное Хромовое комбинированное Хромовое твердое

сл —-- Окисное

Таблица 3

Условия эксплуатации

Л с ж ож Примечание

+ + — — Не допускается для изделий, эксплуатируемых в морской атмосфере

+ + + + Допускается для изделий, эксплуатируемых во влажном тропическом климате

+ + + +

+ 1 — —

— — —

+ + + +

— + + —

+ + + + Не допускается для изделий, работающих в морской атмосфере

+ + + — Не допускается для изделий, подвергающихся воздействию брызг морской воды

+ -f- + +

+ + -4- + Не допускается для изделий,

+ —г~ + +

+ —— + + предназначенных для работы на

+ + + открытом воздухе, и деталей, предназначенных для работы во влажном тропическом климате

+ — — —

При толщинах покрытий, рекомендуемых для жестких и особо жестких условий эксплуатации, удовлетворительные результаты могут быть получены только при сочетании этих методов.

В общем случае выбор покрытий для деталей, имеющих точные размеры, определяется прежде всего классом точности покрываемых деталей. Детали с допусками 1-го класса точности предпочтительнее изготавливать из коррозионно-стойких материалов, не требующих нанесения защитных покрытий.

В тех случаях, когда подобные детали не обладают необходимой коррозионной стойкостью, допустимо применение лишь окисных (анодизационных) покрытий, практически не изменяющих размеров деталей. Однако такие покрытия для деталей из углеродистых сталей не обеспечивают защиты от коррозии в жестких и особо жестких условиях эксплуатации, поэтому необходимо предусматривать дополнительную их защиту после сборки смазками или лакокрасочными покрытиями.

Для защиты от коррозии деталей, изготовленных по 2-му классу точности, возможно применение как покрытий, полученных методом химического восстановления (преимущественно никеля) (табл. 4), так и гальванических покрытий (табл. 5). В качестве последних для стальных деталей применяют цинковые (или

Таблица 4

Материал детали Классы шероховатости поверхности деталей Группа условий эксплуатации Вид покрытия, осаждаемого химическим способом, и его Шифр покрытия Назначение покрытия

толщина, мкм

Сталь 7 Л ’ 3 Хим.НЗ Декоративная

7 с 21 ХИМ.Н21 отделка и защита от коррозии

10 с 12 Хим.Н12

7 ж 30 Хим.НЗО

10 ож Никеле- « вое 36 Хим.НЗб

Медь и 7 л 3 Хим.НЗ Улучшение

медные с 6 Хим.Нб электропроводно-

сплавы сти контактных

1 ж, ож 18 Хим.Н18 деталей с одно-

8 ! ж, ож > 12 Хим.Н12 временной защитой от коррозии

7 с Сереб- 1 f 6 Хим.Срб

ж ряное 1 9 Хим.СрЭ

16

ьо

п/ред. Гинберга А- М.

Материал детали

Сталь

7 7 9

Медь и медные сплавы 8

Классы шероховатости поверхности деталей, не ниже

9

Г руппа условий эксплуатации Вид гальванического покрытия и его толщина, мкм Шифр покрытия

С Цинковое, 12 или кадмиевое, 12 Ц12.хр. Кд12.хр.

Цинковое, 6 или кадмиевое, 6 Цинковое, 9 или кадмиевое, 9 . Ц6 хр./лкп Кдб хр./ЛКП Ц9 хр. Кд9. хр.

ж Цинковое, 15 или кадмиевое, 15 Ц15. хр. Кд15. хр.

ож кадмиевое, 24 Кд24. хр.

кадмиевое, 15 Кд15. хр.

л, с Сплав серебро-сурьма, 12 Ср-СУ 12

ж Сплав серебро-сурьма, 12 Ср-Су 12

Таблица 5

Назначение покрытия Примечание

Применение цинковых и кадмиевых покрытий см. на с. 106, 115

Получение износоустойчивых покрытий с высокой электропроводностью для деталей, работающих на трение

co

Материал детали Классы шероховатости поверхности деталей, не ниже Группа условий эксплуатации Вид гальванического покрытия и его толщина, мкм Шифр покрытия

Сталь 7 Л Хромовое 18 Хтв18

С Хромовое 36 хтв36

ж Хромовое 48 Хтв48

Сталь и сплавы с заданным коэффициентом расширения 8 л Медь-серебро 9 МЗСрб

с Хим. никель-медь-серебро 30 Хим. Н12МЗ Ср9

ж. ож Хим. никель-медь-серебро 36 Хим. Н18 М3 Ср 15

с, ж, ож Медь-серебро 45 М24 Ср21

Продолжение табл. 5

Назначение покрытия Примечание

Увеличение твердости деталей, работающих’^ на трение с одновременной защитой от коррозии Окончательные размеры хромированных деталей получают механической доводкой после покрытия

Улучшение электропроводности токопроводящих деталей с одновременной защитой от коррозии При нанесении многослойных покрытий (медь-серебро, хим. никель-медь-серебро) допускается механическая доводка по меди. При этом толщину меди увеличивают на 12 мкм

кадмиевые) покрытия — для нетрущихся и хромовые покрытия — для трущихся поверхностей; для меди и ее сплавов применяют покрытия твердым серебром, а для сплавов с заданным коэффициентом расширения (например, ковара) — многослойные покрытия — химический никель-медь-серебро (при нанесении покрытий на токопроводящие детали).

Для деталей с допусками 2-го класса точности можно применять покрытия, рекомендованные для деталей 1-го класса точности. Однако следует иметь в виду, что при размерном хромировании на толщину выше 10 мкм наряду с предварительным

занижением размеров деталей ческая доводка покрытий. Операции механической доводки покрытий очень трудоемки, поэтому при выборе покрытий изучают все факторы, позволяющие обеспечить коррозионную стойкость изделий при минимальной толщине защитных покрытий. К числу таких факторов относятся повышение класса чистоты обработки поверхности, герметизация приборов, применение дополнительных способов защиты и т. д.

Детали 3-го класса точ-

необходима последующая механи-

Таблица 6

Группа условий эксплуатации Вид гальванического покрытия и его толщина, мкм Шифр покрытия

с Цинковое 6—9 Цб.хр.

Кадмиевое Кдб.хр.

ж Цинковое 15-18 Ц12.хр.

Кадмиевое Кд12.хр.

ож Кадмиевое 21—24 Кд21.хр.

ности защищают всеми видами металлических покрытий при обязательном механическом завышении (занижении) размеров при толщинах покрытий, несоизмеримых с допуском на изготовление деталей.

Все сказанное выше относится к деталям, не имеющим резьбовых соединений. При выборе защитных покрытий для резьбовых деталей необходимо учитывать шаг резьбы. При шаге резьбы до 0,4 мм детали, эксплуатируемые в жестких и особо жестких условиях, следует изготавливать из коррозионно-стойких материалов (например, сталей типа 1Х17Н2, Х18Н9Т и др.). В этом случае для устранения задиров рекомендуется их предварительная термообработка с последующей пассивацией.

Примерные шифры гальванических покрытий для стальных резьбовых деталей с допусками по 2-му классу точности и шагом резьбы выше 0,8 мм приведены в табл. 6.

При этом для обеспечения свинчиваемости при толщине покрытий более 6 мкм резьба до нанесения покрытий выполняется с отклонениями, которые допускаются ГОСТ 10191—62. В то же время занижение размеров таких деталей под покрытие не производят.

2*

19

Во всех случаях несвинчиваемые части крепежных деталей, соприкасающиеся с наружной атмосферой после монтажа, дополнительно защищают гидрофобизирующей жидкостью марки ГКЖ-94 или лакокрасочными покрытиями.

Мелкомодульные шестерни, изготовленные из алюминиевых сплавов по 2—3-му классам точности, для увеличения износостойкости подвергают твердому анодированию с обязательным механическим занижением размеров деталей до покрытия. Следует учитывать, что охватываемые размеры системы вал — колесо в процессе твердого анодирования увеличиваются, а охватывающие уменьшаются на толщину покрытия. Доводку таких деталей до заданных размеров производят притиранием, шлифованием или хонингованием с удалением не более 3% толщины пленки. При этом расчет допустимых отклонений размеров отверстия и вала деталей, подвергающихся механическому занижению (завышению) размеров под покрытие, производят соответственно по формулам:

л __ Л _| 4~ 2/tnln) .

Р 11 Г” 4~ 2/тах) 1 о _ d______(?в^ + 2/fnin)

р н (унВ + 2/тах) ’

где Ан — номинальный диаметр отверстия, мм; Ва — номинальный диаметр вала, мм; бнА — допустимое отклонение диаметра отверстия в меньшую сторону по чертежу, мкм; бвА — допустимое отклонение диаметра отверстия в большую сторону, мкм; унВ, увВ — то же, для вала, мкм; Zmin — минимальная толщина покрытия, мкм; £тах — максимальная толщина покрытия, мкм.

В случае нанесения многослойных покрытий необходимую степень занижения размера детали рассчитвают, исходя из общей толщины покрытия по приведенной выше методике.

Вопрос влияния материала деталей на выбор шифра защитных покрытий следует рассматривать с учетом свойств основного металла (коррозионной стойкости, положения в ряду напряжений, способности к наводороживанию), а также состояния его поверхности (величины шероховатости, наличия пор, шлаковых включений и других металлургических дефектов).

Выше уже отмечалась взаимосвязь защитных свойств покрытий и электрохимических свойств металла покрытия и изделия. Опыт конструирования и эксплуатации изделий показывает, что в отношении коррозионной стойкости изделий наиболее благоприятны условия, при которых разность электродных потенциалов металла покрытия и материала изделия или сопрягаемых деталей с гальваническими покрытиями не превышает 0,25 В. Данные о нормальных потенциалах металлов и соответственно допустимости сопряжения их с различными металлами и покрытиями приведены в табл. 7 и 8. Когда указанные сочетания невозможны, кон-20

Таблица 7

Металл Ионы металла в растворе Номинальный потенциал металлов, В Металл Ионы металла в растворе Номинальный потенциал металлов, В

Калий к+ —2,92 Олово Sn2+ —0,14

Кальций Са2+ —2,84 Свинец РЬ2+ —0,125

Натрий Na+ —2,75 Водород Н+ +0,00

Магний Mg2+ —2,34 Олово Sn4+ + 0,005

Титан Ti2+ -1,75 Сурьма Sb3+ -1 0,20

Алюминий Al3*- — 1,67 Висмуг Bi3+ + 0,23

Мар ганец Mn2+ — 1,05 Медь Cu2+ +0,345

Цинк Zn2+ —0,76 Медь Cu+ +0,52

Хром Cr3+ —0,71 Серебро Ag*- +0,80

Железо Fe2+ —0,44 Ртуть Hg+ +0,80

Кадмий Cd2:- —0,40 Палладий Pd2+ +0,83

Кобальт Co2+ —0,28 Платина Pt2+ +1 >2

Никель Ni2+ —0,25 Золото Au+ + 1,7

тактирующие поверхности изолируют прокладками, лакокрасочными покрытиями или смазками (на приборы, эксплуатируемые в легких условиях, указанные ограничения не распространяются).

Рассматривая влияние материала деталей на выбор защитных покрытий, необходимо учитывать возможное влияние последних на механические свойства изделий.

Известно, что наводороживание основного металла в процессе нанесения различных видов гальванических покрытий может явиться причиной увеличения хрупкости изделия. Наиболее сильно это явление проявляется у высокоуглеродистых сталей, из которых обычно изготавливают пружины. К факторам, влияющим на наводороживаемость стальных деталей, относится тип покрытий и технологические условия их осаждения.

Установлено, что при применении цианистых электролитов кадмиевые покрытия в меньшей степени вызывают наводороживание стали, чем цинковые. Преимуществом кадмиевых покрытий в этом случае является и то, что кадмированные пружины легче восстанавливают свои исходные механические свойства при их термообработке, чем покрытые цинком.

Пружины из высокоуглеродистых сталей, покрытые цинком из цианистых электролитов, даже после термообработки в вакууме не восстанавливают исходных механических свойств. В то же время цинкование в аммиакатных электролитах вызывает незначительную хрупкость стальных пружин, поэтому в приборостроении для защиты от коррозии стальных пружинящих деталей в жестких условиях эксплуатации применяют цинковые покры-

21

Таблица 8

Сопрягаемые металлы и покрытия ьо Au, Pt, Pd | Хромоникелевая сталь □ о Си и сплавы Z Sn, Sn — Bi, Sn — Pb Хромистая I сталь 1 Углероди- I ста я сталь | 3 о с N 3

Ag 0 0 0 0 0 1 1 0 0 2 2 2 2 2 2

Au, Pt, Pd 0 0 0 0 0 1 1 0 0 2 2 2 2 2 2

Хромоникелевая сталь 0 0 0 0 0 0 0 0 0 1 1 2 2 2 2

Cr 0 0 0 0 1 0 1 0 0 2 2 2 2 2 2

Си и сплавы 0 0 0 1 0 0 1 0 1 2 2 2 2 2 2

Ni 1 1 0 0 0 0 0 0 0 2 2 1 2 2 2

Sn, Sn—Pb 1 1 0 1 1 0 0 0 1 2 1 0 1 1 2

0 0 0 0 0 0 0 0 0 2 2 1 2 2 2

Хромистая сталь 0 0 0 0 1 0 1 0 0 2 2 2 2 2 2

Углеродистая сталь 2 2 1 2 2 2 2 2 2 0 1 2 2 2 2

Cd 2 2 2 2 2 2 1 2 2 1 0 0 1 1 2

А1окс 2 2 2 2 2 1 0 1 2 2 0 0 0 0 1

Al 2 2 2 2 2 2 1 2 2 2 1 0 0 1 2

Zn 2 2 2 2 2 2 1 2 2 2 1 0 1 0 1

Mg 2 2 2 2 2 2 2 2 2 2 2 1 2 1 0

Условные обозначения; розня; 2 — значительная коррозия.

О — коррозия отсутствует;

1 — слабая кор

тия (Ц9.хр.), осажденные из аммиакатных электролитов, или кадмиевые покрытия (КдЭ.хр.) толщиной 9 мкм.

В последнее время широкое распространение получили цинковые покрытия, осажденные из электролитов с добавкой метатитаната натрия. Термообработка таких покрытий полностью исключает наводороживание изделия.

Неметаллические (фосфатные, оксидные) покрытия изменяют исходные упругие свойства стальных пружинящих деталей в меньшей степени, чем металлические покрытия, поэтому их применение можно рекомендовать для легких условий эксплуатации. Для оксидных и фосфатных покрытий весьма целесообразна последующая их гидрофобизация путем пропитки кремнийор-ганической жидкостью ГКЖ-94 (для фосфатных покрытий) или промасливание (для оксидных покрытий).

Контактные пружинящие детали из беррилиевых бронз, как правило, покрывают никелем и лишь при особых требованиях к их электропроводности серебрят.

22

Шероховатость покрываемой поверхности влияет на наводоро-живание металла, что обусловливается зависимостью диффузии атомарного водорода от величины гребешков на поверхности детали.

Существует взаимосвязь между защитными свойствами осадка и шероховатостью покрываемой поверхности: чем выше класс чистоты обработки поверхности, тем выше коррозионная стойкость изделий. Это используют для повышения коррозионной стойкости деталей, особенно в тех случаях, когда повышение толщины защитных покрытий невозможно.

В общем случае согласно требованиям ГОСТ 3002—70 шероховатость поверхности деталей, на которые осаждаются защитные или специальные покрытия, должна быть не ниже 4-го класса, а для нанесения защитно-декоративных и твердых анодизацион-ных покрытий — соответственно не ниже 6 и 7-го классов.

Указанные требования не распространяются на труднодоступные для обработки поверхности деталей (внутренние отверстия, узкие каналы и др.), резьбовые поверхности, а также на поверхности штампованных деталей с толщиной стенки до 4 мм. Отметим, что чистота поверхности изделий после осаждения покрытий может изменяться. Вследствие неравномерности распределения тока, а следовательно, толщины гальванических покрытий на сложных деталях (на внутренних поверхностях покрытия на 30—50% тоньше, чем на наружных) и трудности обеспечения высокого класса чистоты обработки внутренних поверхностей возникла необходимость установления определенных требований к конструкции деталей, подлежащих гальваническим покрытиям. К этим требованиям относятся отсутствие узких и глубоких каналов и отверстий; углы и кромки деталей должны быть закруглены или иметь фаски не менее 0,2 мм. Детали с труднопокрываемыми поверхностями, на которых не обеспечивается заданная толщина осадков, работающих в жестких и особо жестких условиях эксплуатации, следует дополнительно защищать лакокрасочными покрытиями или специальными смазками.

Технология обработки основного материала деталей и метод их изготовления также в известной мере определяют выбор шифра и защитные свойства покрытий. Так, поверхности деталей, полученные ковкой, штамповкой и прокаткой, более пригодны для гальванических защитных покрытий.

При выборе покрытий для деталей из литейных сплавов следует учитывать не только шероховатость поверхности, но и пористость основного металла изделия. Это обусловливается тем, что при слишком большой пористости затрудняется удаление коррозионно-активных рабочих растворов, а кроме того, осложняется получение качественных и достаточно равномерных покрытий. Для деталей из литейных сплавов установлен верхний предел пористости, при превышении которого материал считают непригодным для гальванической отделки, а именно, максимальное

23

количество пор на поверхности таких деталей не должно быть выше 15 пор на 1 дм3. Кроме того, на покрываемой поверхности не должно быть включений окислов и шлама, сквозных и усадочных раковин, трещин и структурных изъянов.

Шифр защитных покрытий на литейных сплавах определяется прежде всего материалом и способом литья. Так, для защиты от коррозии деталей, изготовленных методом литья в землю, предпочтительно применять лакокрасочные покрытия. Нанесение электролитических и химических покрытий допускается для деталей из стали, медных и цинковых сплавов, отлитых в кокиль, под давлением и по выплавляемым моделям. При эксплуатации в жестких и особо жестких условиях деталей из алюминиевых литейных сплавов рекомендуется применять анодизационные эматалевые покрытия с дополнительной лакокрасочной защитой. В этих случаях возможно также анодирование в хромовокислом электролите или химическое оксидирование в хроматно-фторид-ных растворах с дополнительной лакокрасочной защитой.

Защитные покрытия для деталей из литейных сплавов приведены в табл. 9.

Заканчивая рассмотрение влияния конструктивно-технологических характеристик изделий на выбор шифра защитных покрытий, остановимся на вопросах, связанных с антикоррозионной защитой узлов, имеющих паяные или сварные соединения. Гальванические и химические покрытия для защиты от коррозии конструкций со сварными соединениями применяют только при условии непрерывности сварного шва по всему периметру, исключающего затекание электролита в шов. .Для изделий с точечной или контактной сваркой и сваркой с прерывистым швом рассмотренные выше покрытия применяют только тогда, когда технологический процесс предусматривает предварительную герметизацию сварных швов или проведение сварки по токопроводящему грунту. Отступление от этого правила допускается для изделий, эксплуатируемых в легких и средних условиях. При этом необходимо особенно тщательно проводить промывку изделий после подготовительных и основных операций нанесения покрытий.

В качестве защитных покрытий для стальных изделий с непрерывными сварными соединениями применяют, как правило, цинковые или кадмиевые покрытия, а для алюминиевых — анодизационные покрытия.. Для. защиты от коррозии изделий из меди и медных сплавов можно рекомендовать никелевые, серебряные, оловянные покрытия, а также покрытия сплавом олово—свинец. При этом достаточно надежная защита изделий обеспечивается дополнительным покрытием сварного шва, после нанесения гальванопокрытий, соответствующим лакокрасочным покрытием.

Выбор шифров покрытий для защиты от коррозии узлов, имеющих паяные соединения, производится в зависимости от материала изделий и типа припоя в соответствии с табл. 10. 24

Таблица 9

Материал деталей Способ литья Тип покрытий Условия эксплуатации Шифр покрытия Примечание

Сталь 20Л, 35Л, 45Л, 35ХГСЛ, По выплавляемым моделям Цинковые однослойные или кадмиевые однослойные Л, с л, с Ц18.хр. Ц24/ЛКП Кд15.хр. Кд24.хр./ГКЖ-94 КД21/ЛКП

Медные сплавы ЛС59-1Л, ЛК80-ЗЛ По выплавляемым моделям и литье под давлением Хромовые многослойные Кадмиевые однослойные Никелевые однослойные л, с, ж л, с л с ж М24.Н12.Х/ГКЖ-94 М30.Н18.Х/ГКЖ-94 Кд12.хр. Н12 Н18 Н21/ГКЖ-94 Для деталей, требующих декоративной отделки с одновременной защитой от коррозии

Хромовые многослойные л с ж Н12.Х Н18.Х Н24.Х/ГКЖ-94

Никелевые химические л с ж Хим.Н9 Хим.Н18 Хим.Н24/ГКЖ-94

Алюминиевые сплавы АЛ-2, АЛ-9 Метод литья под давлением и выплавляемым моделям Окисно-фосфатное Окисно-фторидное Окисное л с, ж л с, ж л, с ж Хим.окс.фос. Хим.окс.фос./лкп Хим.окс.фтор Хим.окс.фтор./лкп Ан.окс.эмт. Ан.окс.эмт/лкп Для защиты от коррозии деталей сложной конфигурации j Для защиты от коррозии и придания поверхности токопроводящих свойств

Для деталей, полученных . методом литья в землю и кокиль л, с Ан.окс.эмт/лкп

25

Таблица 10

Материал изделия Тип припоя Условия эксплуатации Рекомендуемый шифр покрытия

Медь и ее сплавы, углеродистая сталь Алюминий и его сплавы ПСр, пос, ПрМЦФ, М100, ПОССрЗ, пстокв псило 34А л, с, ж, ож с, ж, ож л, с М3—б.Н... М3.0—С...опл. М18.О—С...6 Хим.окс.фтор. Хим.окс.фтор/ЛКП Анодизационные покрытия

При этом для обеспечения качественного сцепления осаждаемых покрытий (табл. 10) с обрабатываемой поверхностью предварительно наносят подслой меди из щелочных электролитов. Следует иметь также в виду, что если в процессе подготовки поверхности перед нанесением покрытий обнаруживаются какие-либо структурные дефекты паяных швов (поры, раковины, трещины и т. д.), необходимо принять специальные меры к их устранению, например провести дополнительную пропайку места соединения.

Назначение и свойства покрытий. Назначение покрытий является определяющим фактором при их классификации. Учитывая большое значение в приборостроении специальных покрытий, рассмотрим прежде всего покрытия, применяемые для защиты от коррозии контактных деталей с одновременным приданием их поверхности свойств паяемости и высокой электропроводности. В настоящее^ время для этих целей применяют следующие виды покрытий.

Золочение — для защиты от коррозии слаботочных контактов, работающих при малых контактных давлениях. Рекомендуемая толщина золотых покрытий для деталей из меди и медных сплавов 3—10 мкм в зависимости от условий эксплуатации. Золото, как известно, характеризуется высокой химической стойкостью, что позволяет обеспечить постоянство электрических параметров контактов в условиях длительного хранения.

Однако необходимо учитывать, что благодаря высокому положительному значению электрохимического потенциала золота эти покрытия обеспечивают надежную защиту от коррозии контактных деталей из меди и ее сплавов только при отсутствии пористости осадков. В противном случае возможна коррозия основного металла через поры покрытия и диффузия продуктов коррозии на рабочую поверхность, что ухудшает эксплуатационные характеристики изделий. Поэтому для защиты от коррозии дета-26

леи, эксплуатируемых в агрессивных средах, рекомендуют наносить перед золочением подслой никеля или серебра толщиной 9—12 мкм.

Для деталей из меди и ее сплавов применяют следующие шифры покрытий золотом: ЗлЗ — для легких условий эксплуатации (3 мкм); Злб или Н9, ЗлЗ — для средних условий эксплуатации (9 мкм никеля и 3 мкм золота); многослойные: Н9.3л9 или Ср12.3л3 — для жестких условий эксплуатации (9 мкм никеля и 9 мкм золота; 12 мкм серебра и 3 мкм золота).

Серебряные покрытия могут быть рекомендованы для защиты от коррозии деталей высокочастотной аппаратуры, требующей пайки, а также для контактных разъемов, подвергающихся трению при контактных давлениях до 100— 120 г/мм2 и повышения электропроводности.

Следует отметить, что серебряные покрытия являются достаточно эластичными и хорошо выдерживают изгибы, развальцовку и запрессовку в пластмассу. Однако под действием сернистых соединений, находящихся в воздухе, серебряные покрытия тускнеют и покрываются темным налетом сернистого серебра. При этом толщина пленки сернистого серебра не превышает 0,01 мкм и практически не влияет на переходное сопротивление деталей, работающих при контактных давлениях, больших 20— 30 г/мм2.

Для предохранения серебряных покрытий от потемнения применяют дополнительную защиту последних различными хроматными (Ср ... хр) и лаковыми пленками (например, обрабатывают детали в растворе КПЭЦ, используют пленки ингибиторов и др.). Рекомендуемые шифры однослойных серебряных покрытий для защиты от коррозии контактных деталей из меди и ее сплавов приведены в табл. 11.

Таблица 11

Применение защитного покрытия Условия эксплуатации Рекомендуемые шифры покрытий Класс шероховатости поверхности

Для деталей высокочастотной аппаратуры, требующей пайки л, с, ж СрЗ.хр. 6

Для контактных деталей:

не подвергающихся трению л СрЗ

с Срб

ж Ср9.хр.

подвергающихся трению Л, С, ж, ож Ср12.хр. 6

Примечание. Толщина покрытия может быть увеличена до 15—18 мкм для постоянно трущихся контактов.

27

Дополнительные защитные хроматные пленки несколько ухудшают паяемость серебряных покрытий. В меньшей степени это характерно для пленок КПЭЦ, однако последние значительно увеличивают переходное сопротивление контактных разъемов и разрушаются от механических воздействий, например, при армировании контактных деталей, при работе в трущихся разъемах и т. д., что ограничивает их применение.

Палладиевые покрытия следует рекомендовать для защиты от коррозии трущихся контактов, работающих при контактных давлениях до 200—300 гс/мм2, когда к поверхности деталей предъявляются требования повышенной износостойкости.

Палладиевые покрытия толщиной 3—5 мкм практически бес-пористы, характеризуются стойкостью к атмосферной коррозии и воздействию сероводорода и обеспечивают коррозионную защиту деталей при температуре до 300° С. Однако вследствие высокой каталитической активности палладия, при его применении в качестве покрытий в герметизированных объемах совместно с полимерными материалами, возможно образование темных пленок и некоторое увеличение переходных сопротивлений кон-тактируемых поверхностей; с повышением температуры эти явления выражены более резко.

Как правило, в жестких и особо жестких условиях эксплуатации применяют многослойные покрытия Ср9. ПдЗ (серебро 9 мкм; палладий 3 мкм) и Н15.ПдЗ (никель 15 мкм; палладий 3 мкм).

Родиевые покрытия применяют для защиты от коррозии трущихся контактных деталей, работающих при еще более высоких контактных давлениях (до 300 гс/мм2) и температуре до 400—450° С. По коррозионной стойкости эти покрытия выше палладиевых и обеспечивают стабильность электрических параметров контактов при их длительной эксплуатации в условиях повышенной влажности.

При осаждении однослойных родиевых покрытий их толщина не превышает Змкм. Более надежную защиту обеспечивают многослойные покрытия Ср6.РдО,5 (серебро 6 мкм; родий 0,5 мкм) для легких и средних условий эксплуатации и Ср9.Рд1 (серебро 9 мкм; родий 1 мкм) — для жестких и особо жестких условий. Если при этом не предъявляется специальных требований к электропроводности поверхностного слоя, то возможна замена серебра на никелевый подслой толщиной 15—18 мкм.

Приведенные выше покрытия драгоценными металлами можно отнести к общей группе специальных паяемых покрытий, к которой также принадлежат покрытия оловом и его сплавами, никелевые (в частности, химический никель) и кадмиевые покрытия. Более того, покрытия сплавами олова применяют вместо серебра для защиты от коррозии нетрущихся контактов, подвергающихся пайке, когда не предъявляют особых требований к электропроводности. Из-за низкой твердости и износостойкости эти покрытия 28

имеют ограниченное применение для деталей, подлежащих запрессовке в пластмассу. Исключение составляют покрытия оло-вянно-никелевыми сплавами, содержащими до 50% никеля и имеющими микротвердость до 300—400 кгс/мм2. По отношению к стали такие покрытия являются катодными, а по отношению к меди — анодными. Поэтому при защите от коррозии стальных деталей приведенные выше покрытия применяют с подслоем меди: МЗ.О-Н9 — в легких условиях, М18.О-Н12 — в средних условиях, МЗО.О-Н12 — в жестких и особо жестких условиях эксплуатации.

Толщины указанных покрытий для деталей из медных сплавов составляют соответственно 3,6 и 9 мкм. Оловянно-никелевые покрытия имеют красивый внешний вид. Их применяют для защиты от коррозии деталей, требующих декоративной отделки под пайку и запрессовываемых в пластмассу. В то же время из-за повышенной хрупкости их не применяют для деталей, подвергающихся клепке, развальцовке и другим механическим операциям. При пайке оловянно-никелевых покрытий применяют активные флюсы типа ФКТС.

Электроосажденные оловянные покрытия для защиты от коррозии токопроводящих паяемых деталей рекомендованы только для легких и средних условий эксплуатации и имеют ограниченное применение. Луженые детали паяют только по свежеосажденному слою олова и после оплавления покрытий сохраняют способность к пайке в течение 1,5—2 месяцев складского хранения. Более широко оловянные покрытия применяют в качестве специальных покрытий для защиты сталей от азотирования, от действия серы при гуммировании и т. д. При сравнении свойств гальванических покрытий оловянно-свинцовыми и оловянно-висмутовыми (висмут 1,2—2,5%) сплавами можно сделать вывод, что последние обладают рядом преимуществ. Гальванические оловянно-свинцовые покрытия, осаждаемые для придания деталям свойств паяемости, в отличие от оловянно-висмутовых, как правило, рекомендуется подвергать оплавлению, что усложняет технологический процесс. Кроме того, срок сохранения паяемости этих покрытий ниже, чем у оловянно-висмутовых сплавов, и составляет соответственно 2—3 месяца и 12 месяцев складского хранения (при пайке бескислотными флюсами). В то же время оловянно-висмутовые покрытия допускают колебания по составу осадков в очень узких пределах (Bi — 1,5%). Плотность тока и различные технологические факторы оказывают большое влияние на состав этих покрытий. Поэтому их не применяют для деталей сложного профиля.

При защите от коррозии стальных деталей сплавами олово-висмут необходимо применять медный или никелевый подслой. При этом, как показали проведенные исследования, применение последнего обеспечивает более высокую коррозионную стойкость изделий.

29

В средних жестких и особо жестких условиях эксплуатации оловянно-висмутовые покрытия применяют при толщине 9— 12 мкм, а в легких — при толщине 3—6 мкм. При этом толщина подслоя меди составляет 3 мкм (Л), 12 мкм (С), 21 мкм (Ж и ОЖ), а при использовании никеля 6—12 мкм.

Практический интерес представляет осаждение оловянно-свинцовых покрытий горячим способом по подслою никеля, например НЗ.ГорПос.

Никелевые покрытия следует применять для придания свойств паяемости поверхности деталей из алюминия и его сплавов и специальных сплавов типа ковар, инвар и др. При этом покрытия химическим никелем имеют определенные преимущества перед электроосажденным никелем, так как последний быстрее пассивируется на воздухе и сохраняет способность к пайке бескислотными флюсами только в течение 24 ч.

Рассмотрим износостойкие покрытия, осаждаемые для защиты поверхности деталей от механического износа при одновременной защите их от коррозии. К этой группе покрытий относятся прежде всего хромовые. Известно, что сопротивление механическому износу трущихся хромированных деталей зависит в основном от структуры покрытий, определяемой в свою очередь технологическими параметрами процесса и главным образом величинами плотности тока и температуры. В качестве износостойких покрытий применяют покрытия молочным хромом, твердые хромовые покрытия и комбинированные покрытия.

Покрытия молочным хромом могут быть рекомендованы для повышения износостойкости деталей, работающих на трение качения и скольжения при нагрузках не более 5 кгс/см2 и температуре не выше 120° С.

Осадки молочного хрома обладают наиболее высокой защитной способностью в сравнении с другими типами хромовых покрытий. Однако защитные свойства молочных осадков хрома значительно снижаются при одновременном воздействии на деталь знакопеременных нагрузок и коррозионно-активных сред.

Покрытия твердым хромом — для повышения износостойкости деталей, работающих на трение, при нагрузках до 30—50 кгс/см2 (в условиях достаточной смазки).

Известно, что износостойкость хромовых покрытий зависит от условий прирабатываемости смазки. Обычные хромовые покрытия плохо смачиваются жидкостями и в том числе маслом. Поэтому они не могут быть применены для тяжелонагруженных трущихся деталей машин, нормальная работа которых возможна только при условии достаточной смазки. Например, рабочая поверхность хромированных деталей, работающих в режимах с высокими удельными нагрузками, оказывается покрытой глубокими рисками и непригодна для дальнейшей эксплуатации. В этих случаях рекомендуется применять покрытия пористым хромом, отличающиеся способностью хорошо удерживать смазку на поверх

30

ности и благодаря этому выдерживать более высокие удельные нагрузки.

Комбинированныех ромовые покрытия — для повышения износостойкости деталей приборов и машин, работа которых протекает в особо жестких условиях с высокой влажностью и повышенной температурой.

Толщину износостойких осадков хрома выбирают в пределах 18—50 мкм в зависимости от условий эксплуатации деталей. При этом основной металл деталей, особенно работающих при высоких удельных нагрузках или сосредоточенном их действии на отдельных участках поверхности, должен иметь относительно высокую твердость. Наиболее часто износостойкому хромированию подвергаются стальные детали приборов. Исключение составляют высоколегированные стали с высоким содержанием вольфрама и кобальта, на которых трудно обеспечить качественное сцепление хрома с основой.

Следует отметить, что в последнее время износостойкому хромированию 1 подвергаются также алюминиевые сплавы, главным образом для изготовления цилиндров двигателей. Однако, как правило, алюминий и его сплавы не применяют для высоко-нагруженных деталей и необходимую степень износостойкости поверхности (трущиеся детали внешней арматуры, зубчатые колеса и пр.), как видно из табл. 12, получают в результате твердого анодирования, при котором образующаяся окисная пленка имеет микротвердость до 500 кгс/мм2.

Одним из общих условий, которые необходимо соблюдать, чтобы обеспечить высокую коррозионную стойкость хромированной поверхности, является достаточная степень равномерности распределения хромовых покрытий по толщине. Это создает опре^ деленные трудности при покрытии деталей сложной конфигурации, особенно если учесть крайне низкую рассеивающую способность хромовых электролитов и необходимость применения покрытий значительной толщины. Поэтому вместо хромирования детали часто покрывают никелем методом химического восстановления. Такие покрытия по твердости сравнимы с хромовыми (после термообработки твердость осадков химического никеля 1100 кгс/мм2) и осаждаются равномерным слоем на деталях сложного профиля. Химический никель коррозионно-устойчив при температуре от —60° до +500° С и повышенной влажности. Установлено, что осадки химического никеля, содержащие 7—10% фосфора, немагнитны, а следовательно, их применение особенно перспективно для повышения износостойкости и защиты от коррозии деталей, выполненных из электротехнических сталей и Деталей приборов, по условиям работы которых магнитные покрытия неприменимы. Как правило, для повышения износостойкости

1 Выбор вида и способа хромирования, а также технологические режимы проведения процесса рассмотрены в гл. IV.

31

Таблица 12

Материал детали Шифр покрытия Толщина покрытия, мкм Микротвердость, к гс/мм2 Условия эк-1 сплуа-тации Рекомендуемая область применения твердого анодирования

АД00, АДО, АД1, АД Ап.оке.тв. 30—70 300—500 С Детали, требующие жесткости конструкции

АМг2, АМгЗ, АМг5, АМгб, АМц Ан.окс.тв.прм. ж Детали внешней арматуры, работающие в условиях длительного трения (плиты, планки, кронштейны и др.)

Ан.оке.тв. Ан.окс.тв.прм. 20-25 300—500 л Точные детали, работающие в условиях периодического трения (втулки, рейки, направляющие и др.)

В95, Д16 Ан.оке.тв. 15—20 200—300 л Точные детали, периодически подвергающиеся трению в приборах, где недопустимо масло

Ан.оке. с Точные детали, работающие в условиях трения с нагрузкой (зубчатые колеса, валики и пр.)

поверхности стальных деталей покрытия химическим никелем применяют при толщинах 20—30 мкм для средних и жестких условий эксплуатации.

Магнитные покрытия, относящиеся к группе специальных покрытий, находят широкое применение в приборостроении. Ввиду особых требований к этим покрытиям вопросы, связанные с их применением, будут рассмотрены в гл. X.

ВЫБОР ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ

Кроме ранее указанных рекомендаций при выборе защитнодекоративных покрытий следует учитывать также общие эргономические требования к изделию.

В соответствии с ГОСТ 16456—70 эргономические показатели (гигиенические, физиологические, психофизиологические и психологические) распространяются на промышленные изделия, 32

используемые в производстве и быту, а следовательно, они непосредственно относятся и к покрытиям. Гигиенические требования определяют безвредные и безопасные условия жизнедеятельности человека.

С помощью психофизиологических показателей оценивают соответствие изделия возможностям человека в отношении восприятия и переработки органами чувств поступающей информации: зрительной (форма, яркость, цвет и т. д.) и тактильной (осязательной).

Если специальные и защитные свойства достаточно точно можно оценить по определенным параметрам, то сложнее обстоит дело с декоративными свойствами покрытий, так как оценивая их по классу шероховатости, коэффициенту отражения, цветовым характеристикам и т. п., все же мы не устанавливаем, выполняют ли рассматриваемые покрытия функцию декоративности.

Декоративные свойства покрытий классифицируют с помощью табл. 13 и 14.

Таблица 13

Классы покрытий по декоративным свойствам Обозначение класса декоративных покрытий Группа защитнодекоративных покрытий (внутри класса) Декоративное свойство покрытий Возможные декоративные свойства

Фактурованные фкт Блестящие— матовые Степень блеска Шероховатость

Гладкие— шероховатые Степень шероховатости Блеск

Рельефно-рисунчатые Рельефный рисунок Блеск

Текстурированные ТКСТ Кристаллиты Искриты Кристаллический рисунок Блеск Цвет

Слоиты Цветовой рисунок Блеск

Штриховые Равномерный штрих Блеск

Цветные Ч ЦВ Черные Цветные Блеск Рисунок .

Основой такой классификации является характер взаимодействия поверхности покрытия с падающим на нее светом, так как именно это явление придает поверхности ее зрительно воспринимаемый облик, делает одно покрытие непохожим на другие. Известно, что характер взаимодействия света с металлическими и неметаллическими покрытиями зависит от ее проводимости и мало меняется с изменением угла падения света. Поэтому для

п/ред. Гинберга А. М. 33

Таблица 14

Факторы, учитываемые при выборе декоративного покрытия

общие эргономические эстетические технологические

Назначение детали Материал детали Условия эксплуатации Назначение покрытий, его свойства Допустимость контактов сопрягаемых материалов Гигиенические (безвредность и безопасность условий жизнедеятельности человека) Психологические (особенности функционирования органов чувств человека) Психофизиологические (возможности восприятия и переработки человеком информации) Соответствие цвета, фактуры, текстуры функциональному назначению изделия и условиям его эксплуатации Соответствие цвета, фактуры, текстуры покрытий форме, габаритам и художественному образу изделия Выразительность цвета, фактуры, текстуры и гармоничность их сочетаний с другими отделочными материалами и покрытиями в изделии Способ получения Тщательность отделки поверхности

металлических покрытий внешний вид изделия будет зависеть главным образом от микрогеометрии поверхности. Такие покрытия могут быть матовыми или блестящими, гладкими или шероховатыми. Поверхности могут иметь следы специальной обработки (крацевания, штрихования, алмазной обработки и т. д.), которые, образуя макронеровности, повторяющиеся в определенном порядке, создают впечатление рисунка. Блеск, шероховатость, рисунок определяют общее впечатление о фактуре поверхности. Класс фактурованных покрытий подразделяется на группы, в которых признаком деления может быть степень декоративной шероховатости, степень блеска, наличие рисунка. Первые два показателя покрытия могут определяться качественно (например, гладкое, слегка шероховатое, шероховатое или зеркальное, полублестящее, матовое) и количественно (классами шероховатости, коэффициентом отражения), третий — только качественно. Цвет металлических покрытий может быть определен визуально или инструментально (координатами цветности и цветовыми характеристиками).

34

Металлическое покрытие может иметь также текстуру. Если фактура — это декоративные свойства поверхности, зависящие от ее геометрического строения, то текстура в отличие от металловедческого понятия текстуры — это особое строение покрытия, образованного кристаллами различной величины и формы.

Примером текстурованного металлического покрытия является кристаллит.

Для неметаллических неорганических покрытий возможно поглощение и пропускание света (для прозрачных), поглощение и рассеяние света внутри покрытия (для непрозрачных). Для очень прозрачных пленок фактура поверхности металла определяет декоративные свойства поверхности.

Основным декоративным свойством для большинства неметаллических покрытий является цвет. Возможно получение текстурованных покрытий, в которых текстура создается цветным рисунком, образованным сочетанием полос металлического и неметаллического покрытий. Примером такого покрытия является цинкослоит, текстура которого образуется чередующимися полосами металлического и оксидированного цинкового покрытия.

Далее, изменяя механически микрогеометрию поверхности металла основы или используя электролиты с блескообразующими или выравнивающими добавками, можно увеличить поверхностное отражение или рассеяние. Изменяя условия анодного окисления, можно изменить способность покрытия к пропусканию или поглощению и рассеянию света в покрытии.

При выборе декоративного покрытия, таким образом, нужно учитывать его декоративные свойства, возможность согласования декоративных свойств покрытия в изделии с другими покрытиями и декоративно-конструкционными материалами по цветовому и фактурному решению (требования технической эстетики), соответствие эргономическим требованиям (психологическим и психофизиологическим).

Для точного воспроизведения декоративных свойств выбранного покрытия следует в технологических документах и в чертежах указывать все операции технологического процесса, оказывающие влияние на возникновение свойств.

Для повышения качества отделки важен надежный контроль декоративных свойств. Объективные характеристики этих свойств могут оцениваться качественно и инструментально.

Качественная оценка производится сличениехм с эталоном или экспертным методом. Методика экспертных оценок по балльной шкале достаточно хорошо разработана и описана. К качественным методам оценки следует отнести различные методики определения одного из показателей декоративных свойств, например, степени блеска по резкости отражения рисунка (знака, шкалы, отражения оконного переплета) поверхностью покрытия. В этом случае 3* 35

методикой предусматривается словесное определение блеска (зеркальный, блестящий, полублестящий, матовый).

Но степень блеска или характер отражения света поверхностью может быть оценен инструментально. Сложность такой оценки блеска как декоративного свойства заключается в том, что до сих пор нет объективных фотометрических параметров, совпадающих со зрительной оценкой фактуры.

Для характеристики степени блеска определяют с помощью фотоэлектрических блескомеров интенсивность отраженного света. Эти приборы измеряют величину светового потока, отраженного исследуемой поверхностью в одном определенном направлении. Одни из них измеряют интенсивность зеркального отражения, другие — диффузионно отраженный свет. Измерения производятся методом сравнения с эталонной пластинкой (образцовым зеркалом); значения блеска выдаются в условных единицах.

Поскольку коэффициент яркости меняется с изменением угла наблюдения, то для полной характеристики отражательной способности исследуемой поверхности необходимо получить совокупность всех коэффициентов яркости для различных направлений наблюдения. Для этой цели служат гониофотометры, позволяющие задавать любые углы падения света на поверхность и любые углы регистрации отраженного света.

Результаты представляют в виде индикатрис отражения пространственных диаграмм. Для построения такой пространственной диаграммы от центра (начала координат) в разных направлениях откладываются отрезки, по длине пропорциональные значениям коэффициентов яркостей для этих направлений. Кривая получается при соединении концов отрезков. Ее форма наглядно показывает, как исследуемая поверхность отражает свет.

Цвет как декоративное свойство может быть определен субъективно (цветовое ощущение, возникающее у человека при воздействии света на его глаз) и объективно (величина светового излучения). Субъективное — психофизиологическое ощущение цвета не измеряется. Для измерения цвета как физической величины используют колориметрические методы. Основой их являются законы смещения цветов, что дает возможность выразить любой цвет через основные. Следовательно, для получения количественной характеристики цвета нужно выразить его результат смешения трех основных цветов выбранной системы измерений, взятых в соответствующих пропорциях. Такое уравнение действительно для любой системы координат, ибо цвет, трактуемый как векторная величина трех измерений, определяется значениями его координат.

Цвет можно однозначно определить также цветовыми характеристиками: X — доминирующей длиной волны, Р — чистотой цвета ир — коэффициентом отражения.

36

Для измерения цвета используют три основных метода: расчетный, визуальный и объективный. Расчетный основан на спектрофотометрических измерениях, остальные — на показаниях приборов, в которых свойства глаза воспроизводятся с помощью объективных приемников излучения.

Разнообразие материалов, составляющих группу металлических и неметаллических неорганических покрытий, создает значительные трудности в аттестации их цвета, что и обусловило отсутствие единой и надежной методики цвета таких покрытий. Тем не менее такие показатели могут быть использованы как для сравнительной оценки цвета однотипных покрытий, так и для определения степени изменения цвета в условиях эксплуатации.

ГЛАВА II

ПРОГРЕССИВНЫЕ МЕТОДЫ ПОДГОТОВКИ ПОВЕРХНОСТИ

ПОДГОТОВКА ПОВЕРХНОСТИ

В приборостроительном производстве на очистку поверхности затрачивается 10% общей трудоемкости изготовления изделий. Если принять трудоемкость процессов защитно-декоративных покрытий за 100%, то трудоемкость технологических операций и подготовки поверхности достигает 80 %. Отсюда вытекает необходимость максимальной интенсификации и усовершенствования технологии подготовки поверхности изделий.

Подготовка поверхности состоит в удалении жиров, окалины, окислов, а также заусенцев, облоя, рисок и других поверхностных дефектов, осуществляемых механическими, химическими и электрохимическими методами.

При наличии на поверхности изделий даже тонкой жировой или окисной пленки покрытия плохо сцепляются с поверхностью и могут образовываться пузыри и вздутия. Эти дефекты прежде всего выявляются при механическом или тепловом воздействии на покрытие. Однако они могут возникать и в обычных условиях по истечении некоторого времени.

Некачественная подготовка поверхности изделий особенно заметна при защитно-декоративных покрытиях. В этом случае даже незначительные следы вещества, применяемого при очистке, могут быть причиной брака. Поэтому большое внимание должно быть уделено тщательной промывке изделий \ Рекомендуется применять наиболее усовершенствованные способы промывки (каскадный, противоточный и др.). Особенно вредны органические загрязнения, способные адсорбироваться на поверхности изделий при промывке. Эти загрязнения могут быть причиной различных дефектов покрытий (питтинг, пузыри, отслоения и др.). Прочность сцепления покрытий находится в прямой зависимости от чистоты поверхности. Чем выше чистота поверхности, тем качественнее покрытия и лучше их защитные свойства.

Пузыри и отслоения могут образовываться в результате локального скопления водорода, который проникает в осажденное

1 Подробно этот вопрос рассмотрен в гл. XVIII.

38

покрытие и диффундирует в покрываемый металл в процессе электролиза, а также химического воздействия растворов, проникших внутрь пористых металлов.

КАЧЕСТВО ПОВЕРХНОСТИ И МЕТОДЫ ЕГО ОЦЕНКИ

Качество поверхности, как мы уже говорили, оказывает большое влияние на ряд очень важных свойств металлов и, в частности, на их коррозионную стойкость. Требования к качеству поверхности изделий перед нанесением покрытий регламентированы ГОСТ 3002—70 и отраслевыми стандартами, а шероховатость поверхности — ГОСТ 2789—73 и 2309—73.

Требования, предъявляемые к качеству поверхности. Для защитных покрытий шероховатость основного металла должна быть не ниже 4-го класса; для защитно-декоративных — не ниже 6-го класса; для твердого и электроизоляционного анодизационного покрытия — не ниже 7-го класса.

Следует учитывать, что шероховатость поверхности изделий после никелевого, хромового, оловянно-никелевого покрытий не изменяется, а после других покрытий снижается на 1-—2 класса. Покрытия с блескообразующими — выравнивающими добавками повышают качество поверхности на 2—3 класса.

Требования к шероховатости поверхности не распространяются на нерабочие и внутренние поверхности изделий, на изделия, изготовленные из проволоки и ленты, а также на резьбовые поверхности и поверхности штампованных деталей с толщиной материала до 4 мм.

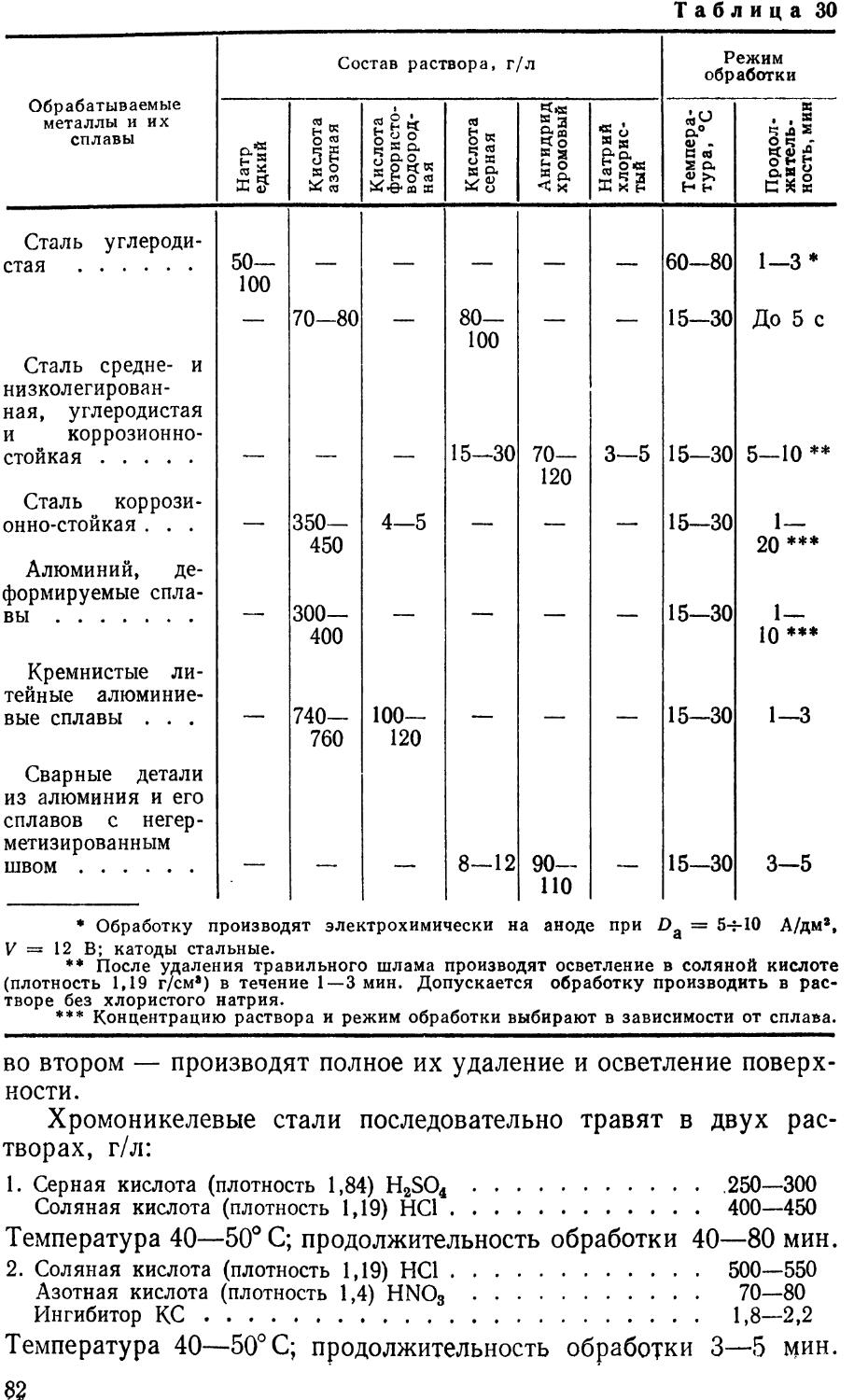

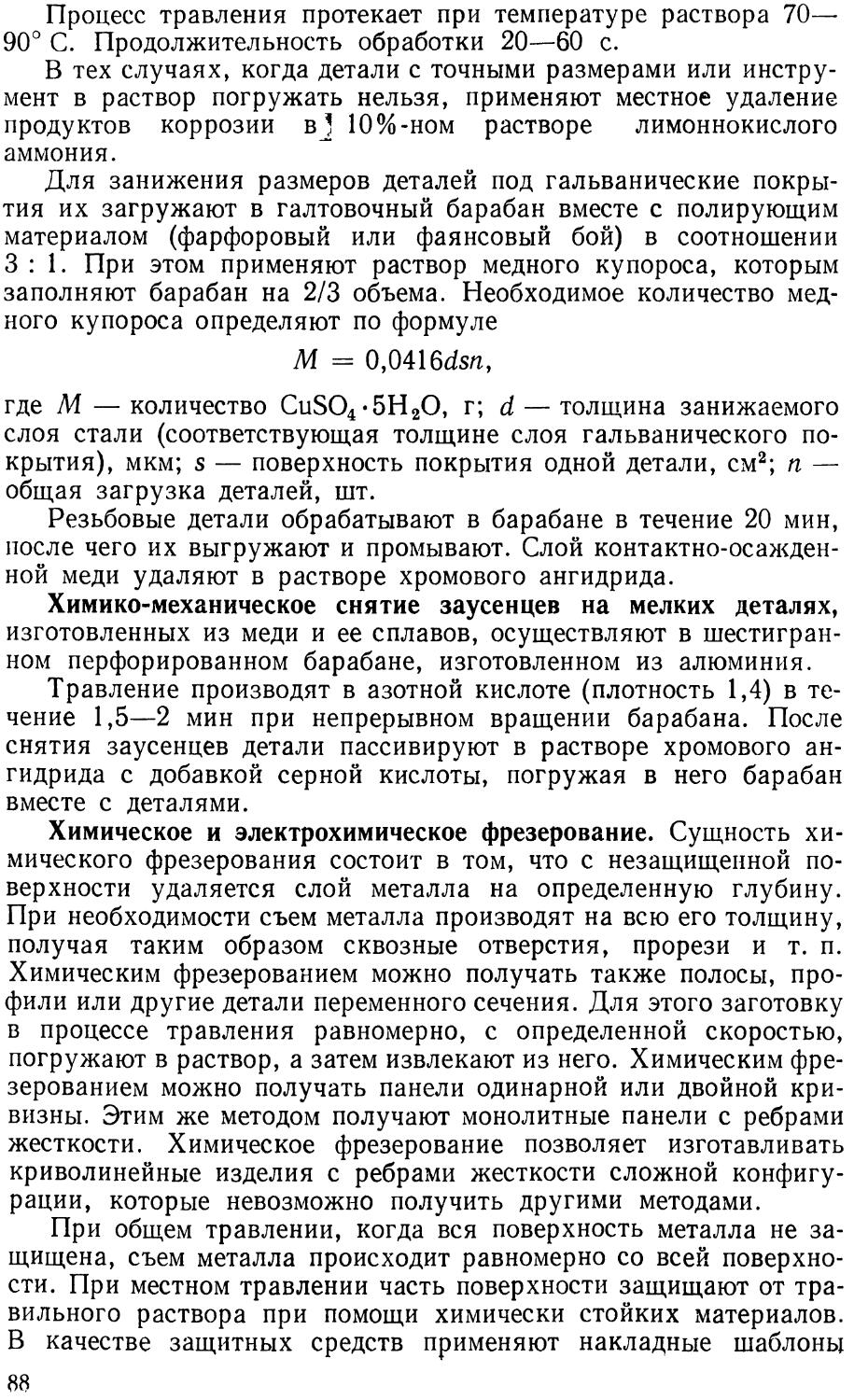

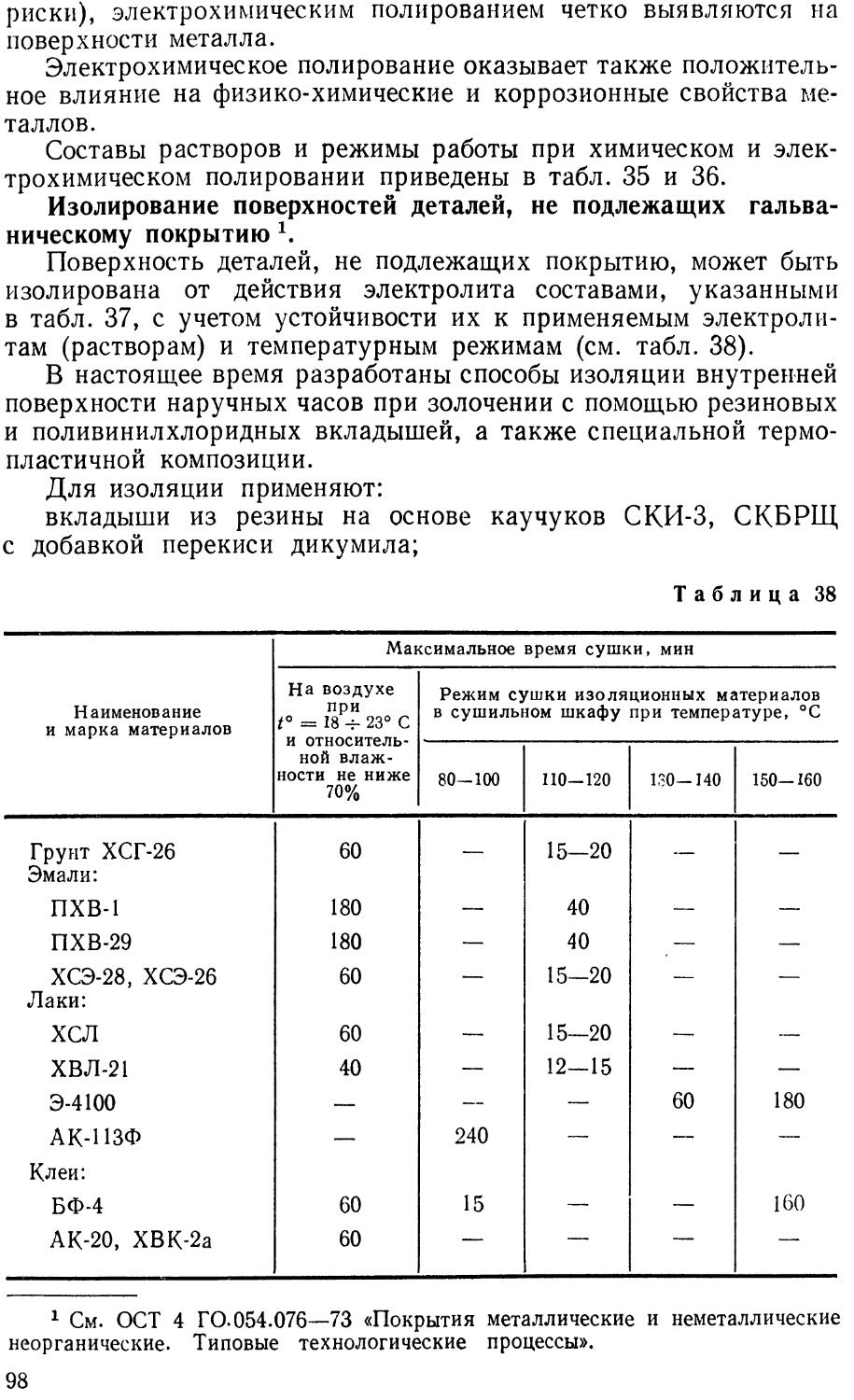

Поверхность деталей, изготовленных из горячекатаного металла, должна быть чистой и не иметь видимых дефектов и загрязнений. Неоднородность проката, закатанная окалина, раковины, поры, расслоения, выявившиеся после травления, шлифования, полирования и других методов очистки поверхности, недопустимы.