Текст

СПРАВОЧНИК

ПО

ОБОРУДОВАНИЮ

для

листовой

ШТАМПОВКИ

СПРАВОЧНИК

ПО

ОБОРУДОВАНИЮ

ДЛЯ

листовой

ШТАМПОВКИ

Под общей редакцией

Л.И.РУДМАНА

Киев

«Тэхника»

1989

ББК 34.623—5я 2

С74

УДК 621.735

Авторы: Л. И. Рудман , А. И. Забчук, R. Л. Марченко, И. С. Колени-

ченко

Рецензент канд. техн, наук Л. Т. Кривда

Редакция литературы по машиностроению и транспорту

Зав. редакцией П. Ф. Боброва

Справочник по оборудованию для листовой штамповки

С74 /Л. И. Рудман, А. И. Зайчук, В. Л. Марченко и др.; Под общ.

ред. Л. И. Рудмана.—Кд Тэхника, 1989.— 231 с.

ISBN 5-335-00183-6

Приведены технические характеристики ливтоштамповочного обо-

рудования, даны рекомендации по выбору кривошипных, гидравличе-

ских, автоматизированных и других прессов для конкретных произ-

водственных условий. Рассмотрены принципы агрегатно-модульного

построения автоматизированного оборудования, а также конструкции

современных средств автоматизации штамповки — роботов, манипуляторов

и вспомогательных устройств.

Рассчитан на инженерно-технических работников машинострои-

тельных предприятий, может быть полезен студентам вузов соответ-

ствующих специальностей.

2704030000-175

С М202(04)-89 ББК 34.623—5я2

ISBN 5-335-00183-6

©Рудман Л. И., Зайчук А. И.,

Марченко В.., Л. Каленичен-

ко И. С., 1989

ПРЕДИСЛОВИЕ

Листовая штамповка — один из наиболее универсальных технологиче-

ских процессов, применяющихся в любых производствах — от еди-

ничного до массового. Ее широкое использование в машиностроении при из-

готовлении деталей из листового проката обеспечивает наиболее благоприят-

ные условия для ресурсосбережения — решающего фактора роста экоиоми-

-ческого потенциала всего народного хозяйства.

Насыщенность парка оборудования на каждом предприятии кузнечно-

прессовыми машинами в значительной мере предопределяет расходование

материалов, производительность труда, гибкость и мобильность производ-

;ства и в целом — его экономичность.

В последние годы увеличивается выпуск оборудования со встроенными

.вспомогательными механизмами и средствами автоматизации, автоматизиро-

ванных и роботизированных комплексов, а также автоматизированных

-автоматических, роторных и роторно-конвейерных линий.

Разрабатываются и осваиваются машины новых поколений, такие как

многопозиционные трехкоординатные листоштамповочные автоматы, гибкие

.производственные модули и системы, переналаживаемые автоматические

центры, автоматы, оснащенные современными диагностическими устройства-

ми. В настоящее время в эксплуатации находится свыше 300 моделей различ-

'иых универсальных, специальных и специализированных прессов и автома-

тов, выпускается свыше 90 моделей автоматизированных комплексов.

В этих условиях оптимальный выбор оборудования и вариантов его со-

четаний затруднен в связи с отсутствием систематизированной информации

о технологических возможностях и конструктивных особенностях листоштам-

повочного оборудования.

Авторы настоящего справочника, используя материалы заводов-изгото-

вителей кузнечно-прессовых машин, сделали попытку оказать помощь инже-

нерно-техническим работникам, занимающимся эксплуатацией оборудо-

вания для листовой штамповки. Приведенный справочный материал охваты-

вает все основные разновидности оборудования для листовой штамповки

и содержит сведения, необходимые как для укрупненного выбора оборудо-

вания, так и для уточненного выбора типоразмера конкретного пресса с уче-

том конструктивных особенностей штампа, подлежащего установке на нем.

Отзывы и пожелания просим направлять по адресу: 252601 Киев, 1,

ул. Крещатик, 5. Издательство «Тэхника».

з

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

A, Ai, Аа, ... — размеры различных элементов деталей и узлов пресса;

Ае — размер бокового ползуна, перпендикулярно фронту

пресса;

Лг — габаритный размер слева направо;

Аок — ширина окна в стойке пресса;

Ал — наибольшая длина листа;

Дпз — размер нижней поверхности ползуна пресса, слева на-

право;

A®"; А™1’ — то же внутреннего и наружного ползуна пресса двойного

действия, слева направо;

Лплт — размер подштамповой плиты пресса, слева направо;

Ат — наибольшая технологическая работа пресса за один ход

в режиме непрерывных ходов;

Аст — размер стола слева направо;

а — величина боковой перемычки в ленте;

ах, а2, ... — размеры пазов в столе, плите, ползуне; размеры рабо-

а[, а'2, ... чих элементов универсальных матриц, паунсонов;

ао — расстояние между отверстиями в деталях пресса слева

направо;

ап — размер элемента посадочного места слева направо;

апз, а'пз — расстоявие между пазами или отверстиями ползуна,

слева направо;

аплт — расстояние между пазами или отверстиями в подштампо-

вой плите, слева направо;

amln> атах — наименьшее и наибольшее расстояние между грейфер-

ными линейками при их смыкании;

пст — размер прямоугольного отверстия в столе, слева направо;

ом — размер матрицы;

йзаг ~ Размер штампуемой заготовки, слева направо;

а™згх — наибольший размер штампуемой заготовки, слева на-

право;

С" — то же наименьший;

В, Blt В.,, ... — размеры различных элементов деталей и узлов пресса;

Вб — размер бокового ползуна снизу вверх;

Вр — габаритный размер, спереди назад;

Вп — наибольшая ширина листа;

Внап — расстояние между направляющими ползуна в свету, спе-

реди назад;

В„ — ширина полосы, леиты штампуемого материала;

В™х — то же наибольшая;

В™1п— тоже наименьшая;

Впз — размер нижней поверхности ползуна, спереди назад;

Врз — то же элемента ползуна, спереди назад;

— то же внутреннего ползуна пресса двойного действия,

спереди назад;

£”3Р — то же наружного ползуна, спереди назад;

4

Вплт — размер подштамповой плиты, впереди назад;

Вст — то же стола пресса, спереди назад;

b — величина перемычки в ленте между отверстиями;

6гр — расстояние между грейферными линейками при их сом-

кнутом состоянии;

6Д — размер штампуемой детали;

Ьо— расстояние между отверстиями в деталях пресса, спереди

назад;

Ьп — размер элемента посадочного места, спереди назад;

&пз; Ь']3 — расстояние между пазами или отверстиями в ползуне,

спереди назад;

6ПЛТ — то же, в подштамповой плите;

&ст — размер прямоугольного отверстия в столе, спереди назад;

&заг — размер штампуемой заготовки, спереди назад;

^загХ — то же наибольший;

— то же наименьший;

D— диаметр отверстия, направляющего узла;

Dr — наибольший наружный диаметр штампуемой детали;

Озаг — наибольший диаметр заготовки;

Озаг — то же при однорядной вырубке;

D''ar — то же при двухрядной («шахматной») вырубке;

Dc — диаметр отверстия под головку винта;

Ом — наружный диаметр матрицы;

Оплт — диаметр большего центрального отверстия в подштампо-

вой плите;

Рплш ~’ диаметр планшайбы поворотного стола;

Оре13 — диаметр револьверного диска;

Dpyj) — наибольший наружный диаметр рулона ленты;

£>ст — диаметр центрального отверстия в столе пресса;

Дшт — диаметр штока;

d; dx; d2, ... — диаметр элементов деталей пресса, штампуемого контура;

dB; dB — диаметр винта;

do — диаметр отверстия под стержень винта;

— диаметр пуансона;

dn3 ~ диаметр центрального отверстия в ползуне;

d'3; d"3 — то же нецентрального отверстия в ползуне;

dMT — посадочный диаметр (для установки) матрицы;

dnjIT — диаметр меньшего центрального отверстия в подштампо-

вой плите;

dnT — посадочный диаметр в патроне, штамподержателе для

установки пуансона, верхней части штампа;

~ наибольший внутренний диаметр рулона ленты;

dpy" — то же наименьший;

^шт — Диаметр отверстия в штоке;

dmax — наибольший диаметр вырубки, пробники;

е; q; еа, ... — размер элемента детали пресса;

ел — толщина грейферной линейки;

G — номинальная грузоподъемность;

6Ш — наибольший вес верхней части штампа, подвешиваемой

к ползуну;

бщН — то же к внутреннему ползуну;

5

G«ap — то же к наружному ползуну;

Н — закрытая высота пресса (наибольшее расстояние между

неподвижным столом и ползуном при нижнем положении

ползуна и наибольшем ходе);

Но — закрытая высота пресса при заданном ходе ползуна;

Н™х — наибольшая закрытая высота пресса при заданном ходе

ползуна;

Я^‘" — то же наименьшая;

ЯА; Hz — высотные размеры элементов деталей штампа;

Нъ — наибольшая глубина вытяжки;

Нън — вакрытая высота пресса двойного дейетвия по внутрен-

нему ползуну;

Нв л — расстояние от стола вырубной позиции до уровня подачи

ленты;

На п — закрытая высота на вырубной позиции;

Нг — высота пресса (устройства) над уровнем пола;

Нгр— расстояние от основного стола многопозиционного авто-

мата до нижней плоскости грейферных линеек;

Н'гр — расстояние от плоскости стола многопозициоиного авто-

мата до верхней плоскости грейферных линеек;

— высота штампуемой детали;

Н3 — уровень плоскости подачи (захвата) заготовки над полом;

^заг — наибольшая высота транспортируемой заготовки (после

гибки, вытяжки и других формоизменяющих операций);

Язх — расстояние от верхней плоскости нижней части штампа

до верхней плоскости захватов;

Нкр — критическое значение размера;

Нл — уровень подачи ленты, полосы, листа над полом;

Я” — уровень подачи ленты над подштамповой плитой;

Янап — расстояние от стола до нижнего торца направляющей

ползуна (для прессов с передвижным столом — при его

верхнем положении);

Янд — величина недохода плоскости (торца) выталкивателя;

(прижима) до плоскости стола (ползуна) в исходном поло-

жении;

Янар — закрытая высота пресса двойного действия по наруж-

ному ползуну;

Яо — номинальная открытая высота пресса при верхнем поло-

жении ползуна;

Я»«— то же по внутреннему ползуну пресса двойного действия;

Яап — номинальная открытая высота до запрессовочного стола;

Я"р— то же-до правильного стола;

Я«ар — то же по наружному ползуну пресса двойного действия;

Яок— высота окна в стойке пресса;

Яп — глубина посадочного места для установки матрицы,

пуансона;

ЯПз; Яд3 — толщина полок ползуна для крепления штампа;

Яплт — толщина подштамповой плиты;

Яллт— толщина подштамповой плиты на вырубной позиции;

Яр — закрытая высота по рогу пресса (наибольшее расстоя-

ние между рогом и ползуном при нижнем положении

6 ползуна и наибольшем ходе);

Нс — толщина стола;

Нст — уровень плоскости стола (расстояние от верхней плос»

кости стола до пола);

/7СТП — наибольшая высота стопы (полос, заготовок);

Ясхв — наименьший уровень оси схвата робота над полом;

Нш — закрытая высота штампа;

Н™* — то же наибольшая;

Я™ — то же наименьшая;

величина хода ползуна пресса (для гидравлического —

наибольшая);

й0 — заданная величина хода ползуна;

hi, h2, ... — глубина отверстий и пазов в плите, столе, ползуне и дру-

h’i, h2, ... гих деталях пресса, размеры рабочих элементов универ-

сального пуансона;

hB в — величина наибольшего хода верхнего выталкивателя;

йвн — величина хода внутреннего ползуна пресса двойного

действия (для гидравлического — наибольшая);

йгр — ход (раздвижение) грейферных линеек (общий), перпен-

дикулярно направлению подачи;

— ход грейферных линеек вдоль направления подачи;

йдт — перемещение детали, заготовки;

h3 у — наибольшая величина перемещения заднего упора;

йнар — величина хода наружного ползуна пресса двойного дейст-

вия (для гидравлического — наибольшая);

hH — номинальный недоход пресса;

йн в — код нижнего выталкивателя;

йнж — величина хода ножа;.

й0; h’o — глубина отверстия;

йп — величина поперечной подачи ленты для шахматной вы-

рубки;

йплт — глубина большего центрального отверстия в подштампо-

вой плите пресса;

Лпрс ~ рабочий ход гидравлического пресса (с проставкой);

йпш — ход поршня;

йст — величина выдвижения стола (ход стола в горизонталь-

ной плоскости);

йСХв — вертикальное перемещение схвата робота;

hT — величина хода, требуемая для выполнения технологичес-

кой операции;

йш — наибольшее перемещение штампа при «шахматной» вы-

рубке;

йшб — наибольший-ход шибера;

hmln — величина наименьшего хода ползуна;

— то же, наибольшего;

ha — текущее значение расстояния от ползуна до его КНП

в функции от угла поворота а кривошипного вала;

Q — усилие подушки в столе пресса (при работе в режиме

прижима);

QB — расход воздуха;

QiK — расход жидкости;

q — давление рабочей жидкости;

<7ВП— то же в главном цилиндре;

qa — то же в цилиндре ножниц;

7

дпд — то же противодавления;

<7прж — т0 же пРижима;

L; Ьл — размер штампуемой детали;

£нап — расстояние между направляющими в свету;

Ln — расстояние между осями шатунов двухкривошипного

пресса;

^пол — наименьшая длина полосы;

— то же наибольшая;

Lc; L'c — расстояние между стойками в свету;

Llu6 — длина шибера;

I; llt i2, . -. — расстояние между элементами детали;

I — расстояние от стола до иижней кромки окна в стойке

пресса;

I — глубина центрального отверстия в ползуне (под хвосто-

вик штампа);

41оз — расстояние между рабочими позициями (ход грейфер-

ных линеек в направлении подачи);

I — глубина отверстия в патроне (штамподержателе) для ус-

тановки пуансона;

М — масса пресса, установки, устройства;

Ж . п,/ИСтп— наибольшая масса соответственно заготовки, рулона и

стопы (полос, заготовок);

/Ууст — установленная электрическая мощность;

п — частота ходов;

«11 п2; ... — количество отверстий или пазов;

писп — наибольшая используемая частота ходов;

пк — число управляемых координат;

«кр — кратность частоты ходов ножниц;

лм — число позиций матрицы;

по — число одновременно отрабатываемых координат;

— количество пазов в подштоковой плите (столе);

п — количество выталкивателей;

пв

пц г — наибольшее число программируемых гибов;

я — число степеней подвижности;

п- д

и — количество рабочих позиций (применительно к многопо-

зиционному автомату — включая вырубную позицию);

и — количество пневмоподушек;

ппр — наибольшая производительность;

пр — количество рук у робота, манипулятора;

пр — частота вращения рулона;

пт — наибольшее число программируемых точек по каждой

координате, количество точек позиционирования на каж-

дой степени подвижности;

лц — наибольшая допустимая частота циклов;

пШ7 — количество штампов в револьверной головке;

nmax, nmin — наибольшая и наименьшая частота непрерывных ходов;

Р — усилие, номинальное усилие пресса, номинальное уси-

лие на главном ползуне пресса тройного действия;

РЕВ — то же на внутреннем ползуне пресса двойного действия;

Рв> п — технологическое усилие вырубки-пробивки;

Рв. Е — номинальное усилие верхнего выталкивающего устройства;

8

Рг — номинальное усилие на горизонтальном ползуне пресса;

Ра — номинальное усилие ножниц;

Рн — номинальное усилие нижнего выталкивающего устройства;

Рнар — номинальное усилие на наружном ползуне пресса двой-

ного действия;

Рп — наибольшее усилие на каждой позиции многопозицион-

ного пресса;

Рпв — номинальное усилие выталкивающего устройства;

Рпд — номинальное усилие противодавления (в частности прес-

са тройного действия);

Рпп — номинальное усилие пневмоподушки;

Рпрж — номинальное усилие прижима (в частности пресса трой-

ного действия);

Рс — суммарное номинальное усилие на всех позициях мно-

гопозициониого пресса (включая вырубную);

Рт — технологическое усилие, требуемое для выполнения опе-

рации;

Ря — допускаемое усилие нагружения пресса в функции от

расстояния ползуна до его КНП;

Ра — допускаемое усилие нагружения пресса в функции от

угла поворота кривошипного вала;

Рх — допускаемое усилие нагружения пресса при смещении

центра давления штампа от оси ползуна на расстояние -¥см;

р — рабочее давление воздуха;

R — вылет ползуна пресса (расстояние от оси ползуна до

втанииы);

/?м — радиус закругления матрицы;

г — радиус закругления элемента;

S — величина пути;

з — толщина штампуемого материала;

smax — наибольшая толщина штампуемого материала;

smin — то же наименьшая;

Т — шаг подачи ленты, полосы, листа;

t — толщина элемента детали пресса, штампа;

tpOX — длительность цикла резки при наибольшем ходе ножа;

— то же при наименьшем ходе;

v — переменная скорость движения (ползуна);

ов — скорость возвратного хода;

оВЬ1р — скорость вырубки, пробивки;

пвь1с — скорость высечки;

^заг — скорость перемещения заготовки в продольном направ-

лении;

1»за£т — то же в вертикальном направлении;

vsar — то же вращения заготовки рукой робота;

усхв — то же вращения заготовки схватом робота;

t>3 у — скорость перемещения заднего упора;

v3ai — скорость зачистки;

— скорость размотки ленты;

оп — скорость подачи полосы, ленты;

vp — скорость рабочего хода;

пх — скорость холостого хода;

fBH — скорость внутреннего ползуна;

9

v — скорость горизонтального ползуна;

инар — скорость наружного ползуна;

X,Y — координаты отверстия в штампуемой детали;

г — зазор;

X г; ^заг» ^заг — наибольшие величины перемещений заготовки в про-

странстве;

Хсм — величина смещения центра давления штампа от оси пол-

зуна;

Хтах', max ~ наибольшие значения координат;

а — угол поворота кривошипного вала от его начального по-

ложения (начальное положение -• при котором ползун

находится в КНП);

0, у — угол гибки детали, угол элемента матрицы, пуансона,

угол поворота элемента механизма;

Рр — наибольший угол между осями рук робота;

ур — наибольший угол поворота рук робота относительно

вертикальной оси (в горизонтальной плоскости);

Vcxb — наибольший угол поворота схвата относительно гори-

зонтальной оси;

6 — угол между направлениями сил;

бк — точность контура штампуемой заготовки (для координат-

но-револьверного пресса — после высечкн и фрезеро-

вания);

бо — точность координат отверстий;

6ПОД ~ точность шага подачи при наибольшем шаге;

Д — величина регулировки размера;

Да — величина регулирования высоты штампового простран-

ства в автоматах и гидравлических прессах;

Дс — величина регулирования положения стола за счет его

подъема и опускания (регулировка закрытой высоты

пресса);

Дш — величина регулировки положения ползуна за счет свин-

чивания винта шатуна (регулировка закрытой высоты

пресса);

Д/Z— разница уровней основного стола и стола вырубной пози-

ции многопозиционного автомата;

т]кр — кратность частоты ходов ножниц к частоте ходов пресса;

го — угловая скорость вращения главного вала;

<р — угол наклона подвижной части станины пресса;

— точность (д искретность) перемещения (позиционирования)

10

Глава 1

КЛАССИФИКАЦИЯ ПРЕССОВ ДЛЯ ЛИСТОВОЙ

ШТАМПОВКИ

КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЕ ПРЕССОВ

/'Операции листовой штамповки выполняют в основном на кривошипных,

'^'гидравлических прессах и прессах-автоматах.

Классификация наиболее часто применяющихся прессов и их условные

обозначения приведены на рис. 1.

Обозначения состоят из одной буквы (К, И, П и А) и двух цифр, кото-

рые в совокупности обозначают внд пресса.

В соответствии с конструктивными особенностями все прессы объедине-

ны в серии. Например, кривошипные прессы обозначают К, КД, КА и т. д.

При этом конструкции прессов серии К являются базовыми, серии КА или

КД — параллельными базовым, отличающимися конструктивным исполне-

нием Аналогично конструкции серии прессов-автоматов, параллельных ба-

зовым, обозначают АА, АБ и т. д., серии, параллельные базовым моделям

листогибочных прессов, — ИА, ИБ и т. д.

За двумя первыми цифрами следуют еще две цифры, обозначающие но-

минальное усилие пресса (табл. 1), а затем буква, которая показывает его

I. Обозначение основного параметра пресса

Усилие пресса, кН Обоз- начение У силие ’пресса, кН Обозна- чение Усилие пресса, кН Обозна- чение Усилие пресса, кН Обозна- чение

25 14 200 23 1600 32 12500 41

31,5 15 250 24 2000 33 16000 42

40 16 315 25 2500 34 20000 43

63 18 400 26 3150 35 25000 44

100 20 630 28 4000 36 31500 45

125 21 1000 30 6300 38 40000 46

160 22 1250 31 10000 40 63000 48

модификацию в группе прессов данного вида. Например,

" однокривошипный

открытый простого действия наклоняемый двухстоечный пресс усилием

100 кН с неподвижным столом имеет обозначение КД2320, однокривошип-

ный двойного действия закрытый пресс усилием 630 кН — К5528 и т. д.

Специальные прессы, предназначенные для выполнения отдельных опе-

раций или штамповки отдельных деталей, обозначаются заводами-изготови-

телями. Так, Барнаульский завод механических прессов выпускает специаль-

ные прессы моделей К18100 (для глубокой вытяжки) усилием 1000 кН,

К18074 — для вырубки деталей статора и ротора из трансформаторного же-

леза усилием 2500 кН и т. д. Некоторые универсальные прессы обладают

параметрами, отличающимися от установленных для аналогичных по усилию

прессов. Их также обозначают соответствующими заводскими номерами. Тог

же завод, например, выпускает универсальный закрытый однокривошипный

пресс модели К18072 усилием 1600 кН, отличающийся от типажного пресса

К2532 такого же усилия увеличенным ходом. Ои предназначен для выполне-

ния операций листовой штамповки и обрезки облоя после объемной штам-

повки.

Наиболее распространенные разновидности прессов приведены на

рис. 2—10.

11

31

Рис. 1. Классификация прессов для листовой штамповки.

Классификация и обозначение основных прессов для листовой штамповки

Рис. 2. Открытые сднокривошипные прессы простого действия

усилием до 630 кН:

а — ненаклоняемые одностоечные с передвижным столом и рогом вида

КД14; б — то же с установленным рогом; в — ненаклоняемые двухсто-

ечные с неподвижным столом вида КД21; г — наклоняемые двухстоеч-

ные с неподвижным столом вида КД23; 1— пульт управления: 2— под-

штамповая плита; 3 — отверстие длн установки рога; 4— дверь; 5 —

уравновешиватель ползуна; 6 — двигатель; 7 — ограждение; 8 — на-

правляющие стола; 9— станина; 10— стол; //—корпус станины; /2 —

стойки станины; 13 — рог.

ствия усилием свы-

ше 630 кН вида КЕ21 (а), К21 (б)-.

1 — пульт управле ния; 2 — ограждение

штампового пространства; 3— ползун; 4 -а

станина; 5 — маховик; 6 — ограждение.

13

a

Рис. 4. Закрытые прес-

сы простого действия:

а — одиокривошипные уси-

лием 1600 кН модели К18072;

б — двухкривошипные уси-

лием 10 000 кН модели

К3540; / — пульт управле-

ния; г —стол; 3 —ползун;

4 — станина: 5 — привод; 6—

электрошкаф.

Рис. 5. Закрытый петырехкриво-

шипный пресс двойного действия

модели К7040:

/ — выдвижной стол; 2 — станина; 3 —

прижимной ползун; 4 — механизм регу-

лирования закрытой высоты наружно-

го ползуна; 5 — главный привод; 6 —

механизм регулирования закрытой вы-

соты вытяжного ползуна.

1 ш

ВИДЫ ПРИМЕНЯЕМЫХ ШТАМПОВ

Выбор прессов для лиетовой штамповки определяется, прежде всего,

операциями, подлежащими выполнению, и конструкциями применяемых

штампов.

Штампы для выполнения листоштамповочных операций классифицируют

по назначению, технологическим особенностям, универсальности примене-

ния и особенностям сборки (ГОСТ 15830—84). По назначению в соответствии

о выполняемыми операциями (ГОСТ 18970—84) различают штампы для отрез-

ки, вырубки, вытяжки, вырубки и пробивки, вырубки и вытяжки и т. д. По

технологическим особенностям различают штампы простого, совмещенного

и последовательного действий.

Рис. 6. Координатно-револьверный пресс модели К0126АП;

1 — револьверный диск; 2 — координатный стол.

Штамп простого действия выполняет одну или несколько одноименных

операций в пределах одной позиции за один ход подвижной части штампа.

Под позицией понимают место размещения заготовки в штампе. Штамп соот-

ветственно может быть одно- или многопозиционным. Штамп совмещенного

действия выполняет разноименные операции (например, вырубку и пробив-

ку, вырубку и вытяжку) на одной позиции за один ход подвижной части

штампа.

Штамп последовательного действия выполняет несколько операций на

нескольких позициях за соответствующее число ходов своей подвижной части.

По уииверсальвости применения штампы подразделяют на специальные

и универсальные. Специальные используют для изготовления только задан-

ной детали. Универсальные переналаживаются для изготовления различных

деталей.

По особенностям сборки различают неразборные (собираемые из узлов

и деталей, используемых только в данном штампе), сборные (собираемые и

узлов и деталей, многократно используемых в различных штампах), а также

штампы со сменными рабочими элементами, сменным пакетом и сменным

сборным пакетом.

На кривошипных прессах простого и двойного действия могут выпол-

няться все штамповочвые операции, кроме чистовой вырубки и пробивки.

Но в случае оснащения кривошипных прессов дополнительными устройства-

ми или применения штампов специальных конструкций эти операции могут

15

Рис. 7. Листоштамповочные автоматы:

а — многопозиционный вида А61, AA6I; 1 — первая рабочая по-

зиция с шахматной подачей; 2 — боковой ползун; 3 — станина;

4 — ползун; 5 — стол с грейферной подачей; б — с нижним при-

водом; 1 — толкающая головка подачи; 2 — подштамповая пли-

та; 3 — ползун; 4 — стол; 5 —тянущая головка подачи; б —

станина.

16

Рис. 8. Листогибочные прессы:

а — кривошипный модели И1330; б — гидравлический с ПУ модели И1432А;

1, 9 — стол; 2, 8 — универсальный пуансон; 3, 13— ползун; 4 — винт шатуна;

5 — привод; 6 — шатун; 7, 10 — станина; 11 — гидроцилиндры; 12 е- шток;

14— электрошкаф; 15 шкаф программного управления.

Рис. 9. Гидравлический одностоечный

правйльно-запрессовочный пресс мо-

дели П6334А:

1 — рукоятки управления; 2 — ползун; 3 —•

шток; 4— цилиндр; 5 — станина; 6 — элек-

трошкаф; 7 — правильный стол.

Рис. 10. Гидравлический одностоеч-

ный пресс модели П3236:

/ — стол; 2— верхняя плита; 3, 4— плун-

жер; 5 — верхняя траверса; 6 — поворотная

кран-балка; 7 — боковая плита.

18

также выполняться. Гибку длинномерных деталей производят на листоги-

бочных прессах. Формоизменяющие операции выполняют на гидравлических

прессах. Разделительные операции выполнять на гидравлических прессах

Крайне нежелательно.

На кривошипные прессы устанавливают любые из перечисленных штам-

пов, на гидравлические — в основном штампы простого и совмещенного дей-

ствия. На многопозиционных автоматах применяют штампы простого или сов-

мещенного действия, на автоматах с нижним приводом и быстроходных вы-

рубных — главным образом штампы простого и последовательного действия,

па автоматах тройного действия — штампы совмещенного действия. Универ-

сальные штампы, сборные и штампы со сменными элементами или пакетами

применяют главным образом при штамповке на кривошипных открытых прес-

сах простого действия.

Глава 2

КРИВОШИПНЫЕ ПРЕССЫ ПРОСТОГО ДЕЙСТВИЯ

ПАРАМЕТРЫ И РАЗМЕРЫ ОТКРЫТЫХ ПРЕССОВ

С помощью исполнительных механизмов кривошипных прессов враща-

тельное движение привода преобразуется в возвратно-поступательное пере-

мещение рабочих органов. Исполнительный механизм включает в себя кри-

вошипный, коленчатый или эксцентриковый валы, имеющие жесткую кине-

матическую связь е ползуном. Наиболее часто в качестве исполнительного

Рис. И. Схема исполнительного механизма и ти-

повая диаграмма допускаемых усилий нагруже-

ния кривошипного пресса.

19

Рис. 12. Основные параметры и размеры открытых кривошипных прессов простого действия:

а — наклоняемая станина; б — рог и передвижной стол; в — неподвижный стол, выталкивающее устройство, пол-

зуны и подштамповые плиты; t — подштамповая плита; 2—станина; 3 — направляющие ползуна; 4 — ползун; 5 —

коромысло верхнего выталкивающего устройства; 6—вкладыш; 7 — стол.

20

21

используется кривошипно-ползунный механизм (рис. 11), образованный кри-

вошипом 4, вращающимся с постоянной угловой скоростью со относительно

точки О, ползуном 2, совершающим возвратно-поступательное движение в на-

правляющих станины в переменной скоростью v и связывающим их шатуном

3. К ползуну 2 крепится верхняя часть штампа, к столу 1 — нижняя. Отно-

сительно стола ползун имеет два крайних положения — нижнее в точке k

(КНП) и верхнее — в точке и (КВП). Расстояние между ними, которое про-

ходит ползун за время половины оборота кривошипа, равно удвоенной длине

кривошипа ОА и является ходом ползуна й0. Ход ползуна может быть изме-

нен путем уменьшения или увеличения длины кривошипа ОА. Величина хода

определяется положением эксцентриковой втулки, посаженной на эксцентри-

ковый вал пресса. Наибольший ход hmax равен удвоенной сумме эксцентри-

ситетов втулки и вала, наименьший ftmin — их удвоенной разности. Закры-

тая высота пресса (расстояние между столом и ползуном при КНП) опреде-

ляет высоту штампа, который может быть установлен на столе пресса. Закры-

тую высоту пресса регулируют, изменяя длину шатуна АВ за счет винтовой

пары 6 (в прессах с шатуном, содержащим шаровую опору), положение стола

1 (в прессах, где предусмотрено перемещение стола) или положение ползуна

относительно опоры шатуна. Закрытая высота зависит также от величины

хода. Чем больше ход ползуна, тем ниже опускается ползун при его нижнем

положении относительно стола, чем меньше ход, тем выше размещается пол-

зун при своем нижнем положении.

Номинальная закрытая высота Н — это наибольшая закрытая высота,

которая соответствует наименьшей длине шатуна, нижнему положению стола

и наибольшему ходу ползуна (рис. 12). При номинальной закрытой высоте

на стол пресса может быть установлен штамп с наибольшей высотой

^аХ = Н ~ «плт + (Лшах “ Amin)/2.

где #плт — толщина подштамповой плиты.

Величины возможных изменений длины шатуна и перемещений стола

Дс влияют на высоту штампа, который может быть установлен на пресс. Если

стол пресса поднят в верхнее положение, шатун отрегулирован на наиболь-

шую длину и ход пресса является наибольшим, то на пресс может быть уста-

новлен штамп с наименьшей закрытой высотой

Нт'а=Н — И — А — Д.

ш "плт IU С

В пределах между и Н™х находятся все промежуточные значения

закрытой высоты устанавливаемых на данный пресс штампов.

Привод пресса обеспечивает заданную скорость вращения главного вала

и определенную частоту движения ползуна, под которой понимают число

двойных ходов (вверх и вниз) ползуна в единицу времени в режиме непрерыв-

ных ходов. Частота движения ползуна может быть переменной от пт111 до nmax.

Допускаемое усилие нагружения ползуна Pha кривошипного пресса

зависит от угла поворота кривошипа. Наибольшее усилие Р, которым без на-

рушения прочности деталей пресса может быть нагружен ползун, является

номинальным. Диаграмму допустимых усилий нагружения ползуна приво-

дят в паспорте пресса. Одна из типовых диаграмм изменения усилия в процес-

се перемещения ползуна между КВП и КНП показана на рис. 11,6 (кривая

в) в координатах ha — Pha, где ha — расстояние от КНП до положения точки

В в данный момент; Ph^ — сила, которой в этот момент может быть нагружен

ползун. Например, в момент, показанный на рисунке, ползун может быть

нагружен силой, измеряемой в заданном масштабе отрезком CD.

Пресс развивает номинальное усилие Р только в конпе рабочего хода на

участке номинального недохода hsl пресса. Так какйн= 1...20мм, что зна-

чительно меньше полного хода hB, то возможность использования пресса

для выполнения конкретной технологической операции нужно проверять,

сопоставляя график технологического усилия каждой операция • диаграм-

22

мой допустимых усилий пресса. Для осуществления операции усилие в про-

цессе хода ползуна должно находиться в пределах, ограниченных графиком

8. Так, операция, для которой требуется усилие, изменяющееся в процессе

ее протекания по кривой а, может выполняться на прессе, а операция, для

которой требуется усилие, изменяющееся по кривой б, не может выполнять-

ся, хотя наибольшее усилие, возникающее прв выполнении первой операции,

больше наибольшего усилия, возникающего при выполнении второй.

Наряду в перечисленными, важными технологическими параметрами

пресса являются также следующие. Закрытая высота до рога Нр (см. рис.

12) — параметр, представляющий собой наибольшее расстояние между осью

отверстия для рога и ползуном в его нижнем положении при наибольшем

ходе и наименьшей длине шатуна, а для прессов е передвижным втолом —

при его нижнем положении. Угол <р наклона корпуса станины относительно

стойки определяет возможность установки штампов со сбрасывателями. Уро-

вень торца направляющих ползуна Наап (расстояние от стола до направляющих

ползуна), расстояние между направляющими в свету £нятт, расстояние между

стойками в свету £с наряду с размерами подштамповой плнты Аплт и Вплт и

размерами стола пресса Лст и Вст характеризуют возможные габаритные разме-

ры устанавливаемого штампа.

Размеры отверстия в столе (диаметр DCT, аст и Ьст) определяют при сня-

той подштамповой плите возможные размеры устанавливаемого буферного

устройства или зоны провала деталей (отходов) после штамповки. При вы-

числении закрытой высоты устанавливаемого на плите штампа толщину под-

штамповой плиты Яплт вычитают из номинальной закрытой высоты пресса.

Размеры отверстия в подштамповой плите (£>плт, dnjra и йплт) определяют раз-

меры буферного устройства или зону провала деталей (отходов после штам-

повки), если штамп установлен на плите. Возможность установки штампа

на пресс определяется его вылетом R — расстоянием от оси ползуна до ста-

нины. В прессах с передвижным столом вылет измеряется расстоянием R'

от оси ползуна до направляющих стола. При определении размеров хвосто-

вика штампа задаются диаметром и глубиной отверстия в ползунеdn3 и /пз,

а в случае определения размеров и расположения элементов крепления штам-

па — расстоянием между пазами и отверстиями 6ПЛТ, ай, Ьо, размерами пазов

и др.

Основные параметры и размеры кривошипных открытых прессов простого

действия приведены в табл. 2*.

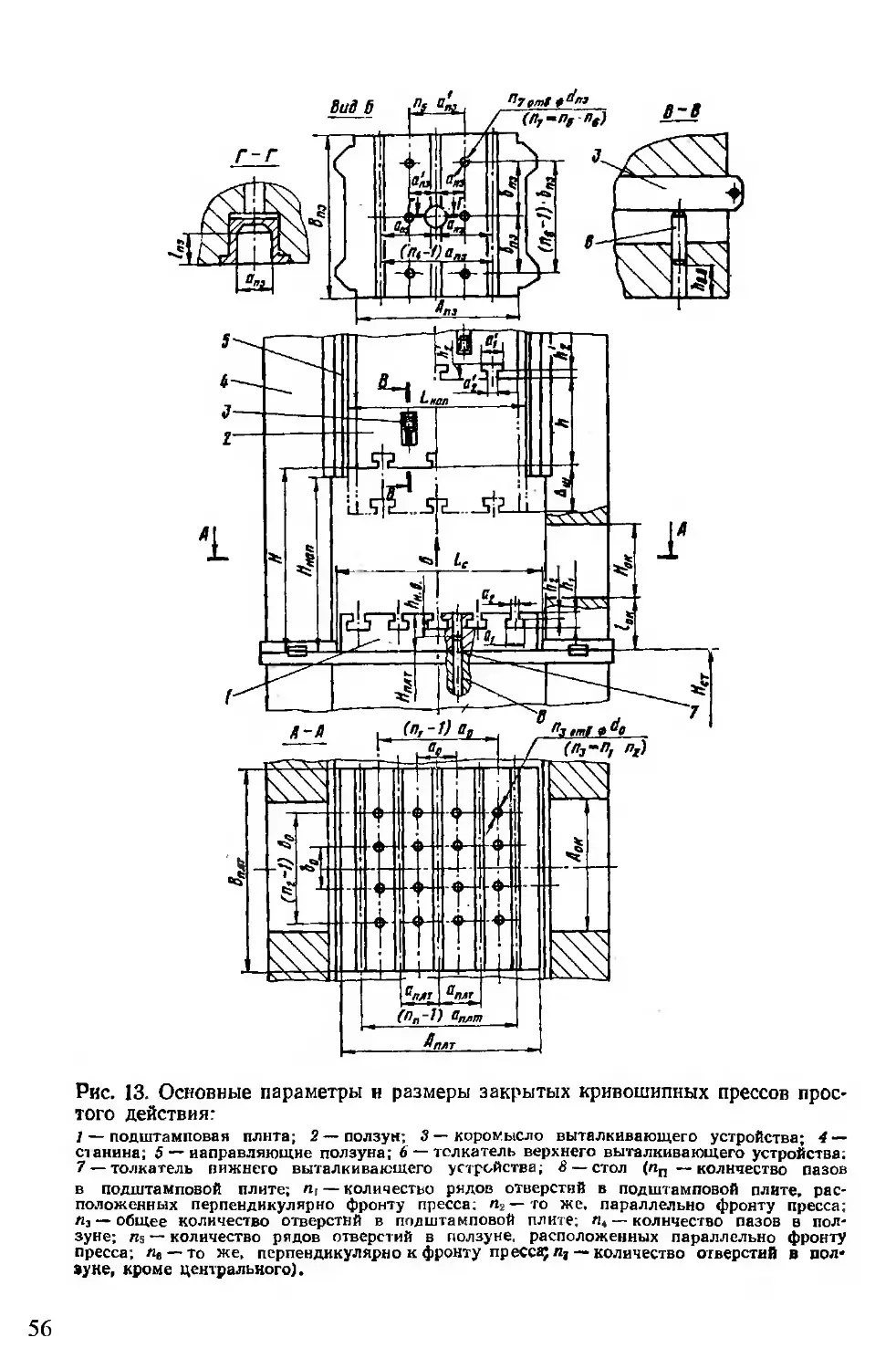

ПАРАМЕТРЫ И РАЗМЕРЫ ЗАКРЫТЫХ ПРЕССОВ

Закрытые прессы применяют для выполнения операций, требующих по-

вышенной жесткости пресса, а также в тех случаях, когда габаритные разме-

ры штампа не позволяют установить его на открытых прессах.

Принципиальной отличительной особенностью закрытых прессов явля-

ется рамная двухстоечная конструкция станины, благодаря которой за счет

повышения жесткости достигается более высокая точность штамповки, чем

при использовании С-образной станины.

Параметры и размеры пресса дополнительно характеризуются размера-

ми окон в стойках Аок X HQK и их расстоянием от плоскости стола I (рис. 13),

величиной хода ннжнего выталкивающего устройства /гн 3> усилием подушки

Q, допустимым весом верхней части штампа и другими параметрами.

Важной характеристикой является технологическая работа Дт за одив

ход, определяющая возможность выполнения энергоемких операций.

Основные технологические параметры и размеры закрытых прессов при^

ведены в табл. 3.

В связи с тем что на промышленных предприятиях в эксплуатации находятся

в большом количестве прессы, выпущенные 10—25 лет тому назад, в справочнике,- наряду

с новейшими,- приведены модели этих прессов.

23

2. Основные параметры и размеры кривошипных открытых прессов простого действия

Однокривошипные одностоечные ненаклоняемые с передвижным столом*

Модель Р, кН АТ, кДж ^min ^тах Л птах> мин-1 hB. в н нр ^нап ^•нап ^ПЛТ дс Я

мм мм

КД1424 250 0,54 5 65 33; 42; 50; 59 120 30 450 210 250 155 50 55 270 190 240 650—920

КД1424А 250 0,38 5 65 33; 42; 50; 59 160 30 450 210 250 155 75 55 270 190 — 650—920

КД1424Б 250 0,42 5 80 14,7; 27,8; 40,2; 51,6; 160 30 450 — 577,5 155 75 55 — 230 — 650

КД 1424В 250 0,33 5 80 61,4; 69,3; 75,5; 78,8 180 30 450 210 577,5 155 75 55 270 190 — 650—920

КД 1426 100 1,13 10 80 40; 49; 58; 65; 74 100 40 500 250 290 215 65 65 300 220 290 755—1055

КД1426А 400 0,77 10 80 40; 44; 58; 65; 74 140 35 500 250 290 215 80 65 300 220 280 755—1055

КД1426Б 400 2,7 10 90 15,4; 25,2; 2,35; 7,45; 56 45 500 250 550 215 80 65 300 250 280 755—1055

КД1426В 400 1,93 10 90 8,55; 4,64, 71,7; 78,1; 83,2; 87; 89,2 56 45 500 250 550 215 80 65 300 220 280 До 755

КД1428 630 2,4 10 100 54; 55; 76; 85; 94 90 50 530 280 350 290 80 80 290 260 340 790—1080

КД1428А 630 1,21 10 100 54; 55; 76; 85; 94 125 50 . 530 280 350 290 85 80 290 260 340 790—1080

КД1428Б 630 4,5 10 100 14,4; 23; 32,3; 41,7; 50,7; 45 50 530 280 670 290 85 80 290 300 340 790—1080

КД1428В 630 1,1 10 100 59,3; 67,3; 74,6; 81,1; 86,8; 91,5; 95,2; 97,8; 99,5 140 50 530 280 670 290 85 80 290 260 340 790—1080

К1430 1000 4,35 25 130 4*2 80 36 560 320 690 290 100 100 280 320 — 790—1080

К1430А 1000 4,2 25 130 4*2 40 36 560 320 690 290 100 100 280 320 — 790—1080

К1430Б 1000 3,0 10 130 25; 43; 64; 100 95*3 36 560 320 690 290 100 100 280 320 — 790—1080

КА1432А 1600 3,43 20 120 4*2 70 36 600 360 720 310 120 120 260 360 — 790—1080

24

25

ПппЯплжение табл. 2

модель Л(1ЛТ ®плт ®плт с?плт ^ПЛТ аСТ frCT ^плт «1 ^2 а0 Ьо Do ^ПЗ ^ПЗ ®пз пз ^пз °пз а' 1 а ‘ a h' 1 °пз ^пз rfns

мм мм

КД! 424 500 340 130 100 20 210 250 170 — 30 18 24 12 200 50 45 280 225 85 40 60 240 37 22 36 240 по 13

КД1424А 500 340 130 100 20 210 250 170 — 30 18 38 26 200 50 45 280 225 85 40 60 240 37 22 36 240 по 13

КД1424Б 560 420 130 100 20 210 250 170 — 30 18 27 15 200 50 45 355 235 157,5 40 60 240 37 22 36 240 по 13

КД 1424В 560 420 130 100 20 210 250 170 — 30 18, 24 12 200 50 45 355 235 157,5 40 60 240 37 22 36 240 по 13

КДИ26 600 400 130 100 20 250 300 200 75 37 22 32 16 250 75 52 350 285 120 50 70 240 37 22 36 240 130 22

КД1426А 600 400 130 100 20 250 300 200 150 37 22 49 33 250 75 48 350 285 120 50 70 300 37 22 36 300 130 22

КДИ26Б 630 460 130 10.0 20 250 300 200 150 37 22 36 20 265 75 52 410 285 190 50 70 300 37 22 36 300 130 22

КД1426В 600 400 130 100 20 250 300 200 150 37 22 36 20 250 75 48 410 285 190 50 70 300 37 22 36 300 130 22

КД 1428 710 480 170 140 30 300 360 240 75 37 22 32 16 310 90 52 370 310 150 50 75 240 37 22 36 240 — 22

КД1428А 710 480 170 140 30 300 360 240 150 37 22 42 33 310 90 48 370 310 150 50 75 240 37 22 36 240 — —

КД1428Б 800 560 170 140 30 300 360 240 150 37 22 36 20 310 90 48 450 310 215 50 70 240 37 22 36 — — —

КД1428В 850 480 170 140 30 300 360 240 150 37 22 36 20 310 90 48 450 310 215 50 70 240 37 22 36 300 — —

К1430 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 52 330 295 140 60 85 240 37 22 36 — — —

К1430А 850 560 240 200 40 360 420 280 150 36 22 36 20 385 90 52 330 275 140 60 65 240 36 22 36 — — —

К1430Б 850 560 240 200 40 360 . 420 280 150 37 22 36 20 385 90 52 330 280 140 60 90 240 37 22 36 — — —

КА1432А 1000 670 240 200 40 420 480 320 150 46 28 48 28 285 46 45 460 560 300 75 85 300 46 28 40 — — —

26

27

Продолжение табл. 2

Однокривошипные двухстоечные ненаклоняемые с неподвижным столом

Модель Р. кН АТ, кДж ^min ^тах h птах* ^В. в /У «Р ^яал •^нап ^ПЛТ Дс /? ^ст

мм мм

К.2114 25 0,005 4 30 Ю*а 200 5 150 — 190 85 25 25 — 95 120 800

КД2П4 25 0,005 4 36 13*2 200 5 180 — 225 94 36 32 — 100 130 800

КД2114А 25 0,005 4 36 4,7; 6,5; 10,8; 13,4; 19,7; 23,8; 27,3; 23,8; 27,3; 30,4; 32,8; 34,6; 35,5 200 5 180 — 225 94 36 32 — 100 125 800

КД2116Б 40 0,038 — 45 320 5 160 — 215 90 32 32 — 100 — 800

КД2118 63 0,12 5 50 14*2 150 10 200 —- 260 90 45 40 — 150 140 800

КД2118А 63 0,12 5 50 5,7; 7,5; 12,1; 17,2; 22,1; 26,9; 31,4; 35,3; 39,2; 42,4; 45,1; 150 10 200 — 260 90 45 40 — 150 140 800

КД2118Б 63 0,13 5 45 47,2; 48,7; 49,7 150 10 170 — 260 90 45 32 — 150 140 800

КД2120 100 0,29 5 50 7; 10; 14; 18; 22; 25; 29; 32; 35; 38; 41; 43; 45; 47; 120 40 200 — 260 195 32 40 — 130 170 745

КД2120Г 100 0,173 5 50 48; 49 180 40 200 — 260 195 65 40 —. 130 160 745

КД2122 160 0,4 5 55 25; 30; 40; 50 120 40 220 — 285 140 40 45 — 160 200 760

КД2122Г 160 0,255 5 71 13,3; 24,7; 35,8; 45,8; 54,5; 61,5; 66,7; 69,9 160 30 250 335 134 71 45 — 200 200 750

КД2122Е 160 0,226 5 55 30; 40; 50 180 40 200 — 285 140 70 45 — 160 200 760

КД2122К 160 0,20 5 71 25; 30; 40; 50 180 30 250 — 335 134 71 45 — 160 200 760

К2124 250 0,56 5 65 120 30 250 — 320 155 50 55 — 190 240 820

КД2124 250 0.54 5 65 33; 42; 50; 59 120 30 450 — 320 155 55 55 — 190 240 820

КД2124Г 250 0,48 5 80 14,7; 27,8; 40,-2; 51,6; 61,4; 69,3; 75,5; 78,8; 85,7 160 30 280 577,5 155 75 55 — 230 240 900

КД2124Д 250 0,77 5 80 75 30 300 —. 427,5 155 75 55 — 250 240 900

КД2124Е 250 0,38 5 65 8; 12; 18; 23; 28; 33; 38; 42; 46; 50; 54; 57; 59; 61; 63; 64; 64,6 160 30 250 — 320 155 75 55 — 190 240 820

КД2124К 250 0,33 5 80 14,7; 27,8; 40,2; 51,6; 61,4; 69,3; 75,5; 78,8; 85,7 180 30 250 — 407,5 155 75 55 — 190 240 835

КД2126 400 1,13 10 80 40; 49; 58; 65; 74 100 40 280 — 370 215 65 65 — 220 290 835

29

28

Продолжение табл, 2

Модель ^плт ®плт ®плт ^ПЛТ ^ПЛТ ост сст frCT ^ПЛТ а> а2 h, а0 Ьо Во ^пз #пз ^ПЗ апз ^ПЗ спз а ‘ 1 а ' 2 h' 1 йпз ^ПЗ 4пз

мм мм

К2114 260 170 70 50 15 90 —- — — 24 14 23 12 — — — но 80 — 25 50 __ — — — — — —

КД2114 280 180 70 50 15 90 — — — 24 14 20 11 90 0 32 120 95 45 25 50 — — — •—- — —

КД2114Д 280 180 70 50 15 90 — — — 24 14 20 11 90 0 32 120 95 70 25 50 —

КД2116Б 280 180 70 50 15 120 140 90 __ 24 14 19 10 — — 95 95 50 25 45 __ — — — •— —

КД2118 360 280 80 60 15 120 150 100 — 24 14 20 11 125 30 32 170 145 50 32 58 — — ““ — 140 70 13

КД2118А 360 280 80 60 15 120 150 100 — 24 14 20 11 125 30 32 170 145 105 32 56 — — 140 70 13

КД2118Б 360 280 80 60 15 120 -.150 100 30 24 14 20 11 125 30 32 170 145 105 32 56 — — — __ 140 70 13

КД2120 360 240 80 60 15 150 180 115 — 30 18 24 12 150 30 45 195 162 — 30 60 160 37 22 36 160 80 13

КД2120Г 360 240 80 60 15 150 180 115 — 30 18 24 12 150 30 45 195 162 122,5 30 60 — — — — 160 80 13

КД2122 420 280 НО 80 20 180 210 140 — 30 18 24 12 160 50 45 220 190 125 40 60 — — — 180 90 13

КД2122Г 500 380 НО 80 20 180 210 140 — 30 18 24 12 200 50 45 315 200 123 40 60 180 37 22 36 180 90 13

КД2122Е 420 280 НО 80 20 180 210 140 — 30 18 24 12 160 50 45 220 190 125 40 60 180 37 22 36 180 90 13

КД2122К 420 280 180 80 20 180 210 140 — 30 18 36 24 180 50 45 315 200 123 40 63 — — — 180 90 13

К2124 500 340 130 100 20 210 250 170 30 18 24 12 200 50 45 280 225 — 40 60 240 37 22 36 240 ПО 13

КД2124 500 340 130 100 20 210 250 170 100 24 14 21 10 200 50 45 280 225 — 40 60 — — — — 240 НО 13

КД2124Г 560 420 130 100 20 210 250 170 — 30 18 24 12 200 50 45 355 235 157,5 40 60 240 37 22 36 240 НО 13

КД2124Д 630 460 130 100 20 210 250 170 — 30 18 24 12 200 50 45 355 235 157,5 40 60 240 37 22 36 240 НО 13

КД2124Е 500 340 130 100 20 210 250 170 __ 30 18 38 26 200 50 45 280 225 157,5 40 60 240 37 22 36 240 НО 13

КД2124К 560 420 130 100 20 210 250 170 — 30 18 24 12 200 50 45 355 235 157,5 40 60 240 37 22 36 240 ПО 13

КД2126 600 400 130 100 20 250 300 200 150 37 22 32 16 250 75 52 350 285 120 50 70 240 37 22 36 240 НО 13

30

31

Продолжение табл. 2

АТ, кДж И • Г1тт ^тах h ^В. в н "р ^иап ^нап ^ПЛТ Ас

Модель Pt кН мин-1

мм мм

КД2126А 400 1,78 10 80 40; 49; 58; 65; 74 70 50 280 — 370 215 65 65 — 220 280 835

КД2126Г 400 1,08 10 90 15,4; 25,2; 35,7; 45,8; 55,4; 140 40 300 — 550 215 80 65 — 250 280 900

КД2126Д 400 1,89 10 90 64; 71,7; 78,1; 83,2; 87; 89,2 71 45 340 — 440 215 80 65 — 315 280 775

КД2126Е 400 0,96 10 80 10; 12; 15; 20; 25; 30; 35; 40; 45; 49; 53; 58; 61; 65; 68; 71; 74; 76; 77; 78; 79 140 35 280 — 370 216 80 65 — 220 280 900

КД2126К 400 1,93 10 90 15,4; 25; 28; 35,7; 45,8; 55,4; 64; 71,7; 78,1; 83,2; 87; 89,2 56 45 300 — 430 215 80 65 — 220 280 900

КД2128 630 2,21 10 100 54; 55; 76; 85; 94 90 50 340 —• 450 290 80 80 — 260 340 840

КД2128Б 630 3,78 10 100 12; 16; 21; 27; 37; 38; 44; 40 50 400 — 510 290 85 80 — 340 340 900

49; 54; 59; 64; 69; 73; 77; 81; 88; 91; 95; 97; 98; 99; 99,8

КД2128Г 630 1,21 10 100 14,4; 23; 32,3; 41,7; 50,7; 125 50 340 — 670 290 85 80 — 300 340 900

КД2128К 630 3,36 10 100 59,3; 67,3; 74,6; 81,1; 86,8; 91,5; 95,2; 97,8; 99,5 45 50 340 480 290 85 80 — 260 340 840

КД2128Е 630 1,21 10 100 54; 55; 76; 85; 94 125 50 340 — 480 290 85 80 — 260 340 900

К2130 1000 4,35 25 130 4*2 80 36 400 — 560 320 100 100 — 320 400 900

К2130А 1000 6,3 25 130 4*2 40 36 400 —- 560 320 100 100 — 320 400 900

К2130Б 1000 3,0 25 130 4*2 80 36 400 — 560 320 100 100 — 320 400 900

К2130В 1000 2,98 10 130 25; 43; 64; 90; НО 95*3 45 400 —_ 580 350 100 100 320 400 900

К2130Г 1000 5,06 10 130 25; 43; 64; 90; ПО 56 45 400 — 580 350 100 100 — 320 400 900

КД2130 1000 3,03 25 130 4*2 95 45 400 — 580 350 100 100 — 320 400 900

КЕ2130 1000 2,83 10 130 41; 77; 105; 124 Ю0*8 36 400 — 580 350 100 100 — 340 400 900

K2I32 1600 5,48 25 160 4*2 70 36 480 660 360 120 120 — 360 480 800

К2132А 1600 7,2 25 160 4*2 50 480 __ 660 360 120 120 — 360 480 800

КВ2132 1600 6,25 25 160 4*2 71 50 480 — 660 360 120 120 — 360 480 800

К2232 1600 6,49 __ 160 —- 37 36 480 — 660 360 120 120 — 360 480 800

К0134 2500 20,25 — 250 — 32 60 560 — 910 650 140 140 — 400 — 800

К2234 2500 13,7 — 200 — 35 50 500 — 760 640 140 140 — 400 500 800

32

2 9-90

33

Продолжение табл. 2

Модель ^ПЛТ вплт ^ЛЛТ ^плт ^ПЛТ ° ст °ст ^ст ьплт at Ь, Йг «о Й© Оо ^пз ®пз ®ПЗ ^пз ^пз йпз а ‘ 1 а’ 2 h* 1 °пз ьпз 4па

мм мм

КД2126А 600 400 130 100 20 250 300 200 150 37 22 32 16 250 75 52 350 285 120 50 70 — — — — 300 130 22

КД2126Г 500 420 130 100 20 250 300 200 150 37 22 36 20 250 75 52 400 285 190 50 70 300 37 22 36 300 130 22

КД2126Д 710 580 1зо 100 20 250 300 200 150 37 22 36 20 250 75 52 400 285 190 50 70 300 37 22 36 300 130 22

КД2126Е 600 400 130 100 20 250 300 200 150 37 22 49 33 250 75 48 350 285 190 50 70 300 37 22 36 300 130 22

КД2126К 600 400 130 100 20 250 300 200 150 37 22 36 20 250 75 48 410 285 190 50 70 300 37 22 36 300 130 22

КД2128 710 480 170 140 30 300 360 240 150 37 22 36 20 310 90 52 370 310 150 50 75 240 37 22 36 — — —

КД2128Г 800 560 170 140 30 300 360 240 75 37 22 36 20 310 90 48 450 310 140 50 75 240 37 22 36 — — —

КД2128Е 710 480 170 140 30 300 360 240 150 37 22 33 17 310 90 48 370 310 — 50 75 — — — — 240 — 22

К2130 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 55 330 295 140 60 75 240 37 22 36 — — —

К2130А 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 55 330 295 140 60 76 240 37 22 36 — — —

К2130Б 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 55 330 275 140 60 65 240 36 22 36 240 —- 20

К2130В 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 52 310 245 105 60 90 240 37 22 36 — — —

К2130Г 850 560 240 200 40 360 420 280 150 37 22 36 20 385 90 52 450 285 220 60 65 240 37 22 36 — — —

КД2130 850 560 240 200 40 360 420 280 150 37 22 36 20 435 90 55 450 285 220 60 65 240 37 22 36 440 — 26

КЕ2130 950 630 240 200 40 360 420 280 150 37 22 36 20 435 90 55 550 400 220 60 70 240 37 22 36 440 —- 26

К2132 1000 670 240 200 40 420 480 320 150 46 28 40 20 460 281 — 460 560 280 75 НО 300 46 28 40 — —- —

К2132А 1000 670 240 200 40 420 480 320 150 46 28 48 28 460 281 52 460 560 — 60 ПО 300 46 28 56 — —- —

КВ2132 1000 670 240 200 40 420 480 320 150 46 28 40 20 470 281 — 460 580 290 75 НО 300 46 28 40 — —

К2232*5 1000 670 240 200 40 420 480 320 150 46 28 48 20 — — 45 665 560 — 75 100 300 46 28 56 — — —

К0134*6 1120 750 240 200 40 480 530 360 150 46 28 50 30 350 225 70 930 730 365 100 190 400 46 28 50 550 — 40

К2234 1120 750 240 200 40 480 530 360 150 60 36 50 25 — — — 860 670 — 75 75 300 46 28 56 — — —

34

35

Однокривошипные двухстоечные наклоняемые с неподвижным столом^ Продолжение табл. 2

Модель Р, кН Лт, кДж h-min ^тах h птах* ^В. в Н I нр ^нап ^нап ^ПЛТ Дщ Ас R Ас ^ст

мм мм

КД2318 63 0,12 5 50 14*2 150 10 200 — 260 90 45 40 — 150 140 800

КД2318А 63 0,12 5 50 5,7; 7,5; 12,1; 17,2; 22,1; 26,9; 31,4; 35,3; 39,2; 42,4; 45,1; 47,2; 48,7; 49,7 150 10 200 — 260 90 45 40 — 150 140 800

К2320 100 0,24 5 50 Ю*2 170 35 200 — 260 195 32 45 — 130 160 745

КД2320 100 0,24 5 50 7; 10; 14; 18; 22; 25; 170 35 200 — 260 195 32 40 — 130 170 745

КД2320Е 100 0,27 5 50 29; 32; 35; 38; 41; 43; 45; 47; 48; 49 180 40 200 — 260 195 65 40 — 130 160 745

. К2322 160 0,34 10 55 IO*2 120 40 220 — 280 140 71 45 — 160 220 760

КД2322 160 0,4 5 55 25; 30; 40; 50 120 40 220 — 285 140 40 45 — 160 200 760

КД2322Г 160 0,26 5 71 13,3; 24,7; 35,8; 45,8; 54,5; 61,5; 66,7; 69,9 160 40 250 — 335 134 71 45 — 200 200 800

КД2322Е 160 0,23 5 55 180 40 200 — 285 140 70 45 — 160 200 760

К2324 250 0,54 5 65 46; 50 120 30 250 — 320 155 50 55 — 190 240 820

КД2324 250 0,54 5 65 46; 50 120 30 250 —— 320 155 50 55 — 190 240 820

КД2324А 250 0,96 5 65 33; 42; 50; 59 75 30 250 —- 320 155 50 55 — 190 250 820

КД2324В 250 1,44 5 65 75 30 250 — 320 155 50 55 — 190 240 820

КД2324Г 250 0,38 5 80 14,7; 27,8; 40,2; 51,8; 61,4; 160 30 280 407 155 75 55 — 230 240 900

КД2324Д 250 0,6 5 80 69,3; 75,2; 78,8 75 30 300 — 407 155 75 55 — 250 240 900

КД2324Е 250 0,38 5 65 8; 12; 18; 23; 28; 33; 38; 42; 46; 50; 54; 57; 59; 61; 63; 64; 64,6 160 30 250 — 320 155 75 55 — 190 240 820

КД2324К 250 0,33 5 80 14,7; 27,8; 40,2; 51,6; 61,4; 69,3; 75,5; 85,7; 78,8 180 30 250 — 407,5 155 75 55 — 190 240 820

КБ2326 400 1,08 10 80 в*2 100 40 280 — 370 215 65 65 — 220 290 900

36

37

Продолжение табл. 2

Модель ^плт ^плт ^плт ^плт ^СТ аст frCT *ПЛТ а2 h9 «о D„ Л ns Д,з dns ^ПЗ a ' i a ' * h' i ans ^ПЗ ^пз

мм ЛМ

КД2318 360 280 80 60 15 120 150 100 — 24 14 20 11 125 30 32 170 145 60 32 58 — — — — 140 70 13

КД2318А 360 280 80 60 15 120 150 100 — 24 14 20 II 125 30 32 170 145 105 32 56 — — — — — — 13

К2320 360 240 80 60 15 150 180 115 60 24 14 21 11 150 30 45 195 162 105 32 55 — — — — — — 13

КД2320 360' 240 80 60 15 150 180 115 — 30 18 24 12 150 30 45 195 162 80 32 55 — — — — 160 80 13

КД2320Е 360 240 80 60 15 150 180 115 — 30 18 24 12 150 30 45 195 162 122,5 30 60 — — — — — — 13

К2322 420 280 НО 80 20 180 210 140 — 30 18 24 12 180 50 45 220 190 76 40 60 — — — — 180 90 13

КД2322 420 280 ПО 80 20 180 210 140 — 30 18 24 12 160 50 45 220 190 125 40 60 180 37 22 36 180 90 13

КД2322Г 500 380 НО 80 20 180 210 140 — 30 18 24 12 200 50 45 315 200 123 40 60 180 — 20 32 180 90 13

КД2322Е 420 280 ПО 80 20 180 210 140 — 30 18 24 12 160 50 45 220 190 125 40 60 180 37 22 36 180 90 13

К2324 500 340 130 100 20 210 250 170 — 30 18 24 12 200 50 45 280 225 85 40 60 240 37 22 36 240 110 13

КД2324 500 340 130 100 20 210 250 170 — 30 18 24 12 200 50 45 280 225 85 40 60 — — — — 240 110 13

КД2324А 500 340 130 100 20 210 250 170 150 30 18 24 12 200 50 45 280 225 157 40 60 — — — — — — —

КД2324В 500 340 130 100 20 210 150 170 30 18 24 12 200 50 45 280 225 157 40 60 — — — — 240 110 13

КД2324Г 560 420 130 100 20 210 250 170 — 30 18 24 12 200 50 45 355 235 157 40 60 240 — — — 240 110 13

КД2324Д 630 460 130 100 20 210 250 170 — 30 18 24 12 265 50 45 355 235 157 40 60 240 37 22 36 240 110 13

КД2324Е 500 340 130 100 20 210 250 170 — 36 18 38 26 200 50 45 280 225 157,5 40 60 240 37 22 36 240 110 13

КД2324К 560 420 130 100 20 210 250 170 — 30 18 24 12 200 50 45 355 235 157,5 40 60 240 37 22 36 240 110 13

КБ2326 600 400 130 100 20 250 300 200 150 26 22 36 20 250 75 48 330 370 115 50 70 — — — — 300 130 st

38

39

Продолжение табл. 2

Модель Р, кН Ат, кДж ^min f’max h птах* ^в. в н "р ^нап ^нап ^плт дш дс R. £с /7СТ

мм мм

КД2326 400 1,13 10 80 8*2 100 60 280 — 370 215 65 65 — 220 290 900

КД2326А 400 1,78 10 80 40; 49; 58; 65; 74 70 60 280 — 370 215 65 65 — 220 280 900

КД2326Г 400 2,7 10 90 15,4; 25,2; 35,7; 45,8; 55,4; 64; 71,7; 78,1; 83,2; 87; 56 45 300 — 430 215 80 65 — 250 280 900

89,2

КД2326Д 400 1,42 10 90 Ц*2 71 45 340 — — — 80 65 — 315 280 900

КД2326Е 400 1,77 10 80 12; 15; 20; 25; 30; 35; 40; 45; 49; 53; 58; 61; 65; 68; 71; 74; 76; 78; 79 140 35 280 — 370 215 80 65 — 220 280 835

КД2326К 400 1,92 10 90 15,4; 25; 28; 35,7; 45,8; 55,4; 64; 71,7; 78,1; 83,2; 87; 89,2 56 45 300 — 430 215 80 65 — 220 280 755—1055

КД2328 КД2328Г КД2328Д 630 630 630 2,4 4,6 2,4 10 100 12; 16, 27; 32; 38; 44; 49; 90 50 340 — 450 290 80 80 — 260 340 900

10 10 100 100 54; 59; 64; 69; 73; 77; 84; 88; 91; 97; 98; 99; 99,8 45 63 50 50 340 400- — 480 290 85 85 80 80 300 340 340 340 900 900

КД2328Е 630 1,21 10 100 14,5: 23; 32,5; 41,5; 51; 59,5; 57,5; 74,5; 81; 87; 91,5; 95;' 98; 99,5 125 50 340 — 450 290 85 80 — 300 340 900

КД2328К 630 3,36 10 100 14,4; 23,3; 32,3; 41,7; 50,7; 45 50 340 — 480 290 85 80 — 260 340 900

59,3; 67,3; 74,6; 81,1; 86,8; 91,5; 95,2; 95,5; 97,8; 99,5

КА2330*6 1000 1,8 — 130 — 100 45 400 — 600 360 100 100 — 320 400 900

КБ2330*6 1000 2,25 — 130 — 80 55 400 — 600 360 100 100 — 320 400 900

КД2330*6 1000 1,98 25 130 23,2; 29,6; 36,1; 42,6; 49; 55,3; 61,5; 67,6; 73,4; 79,1; 84,5; 89,7; 94,6; 99,3; 103,7; 107,7; 111,5; 115; 120,8; 127; 129,2 95 55 400 — 550 220 100 100 — 320 400 900

КЕ2330 1000 2,4 10 30 20*2 100 50 400 — 550 440 100 100 -— 340 400 850

К2332 1600 7,2 25 160 20*2 50 —“ 480 —•*“ 660 360 120 120 — 360 480 800

КА2432 1600 7,2 — 160 50 480 —— 660 360 120 120 360 480 800

40.

41

Продолжение табл. 2

Модель Лплт ^ПЛТ ^ПЛТ 4пЛТ ^ПЛТ °ст «ст feCT &плт ft. а0 Ьа D„ ^пз ^ПЗ' &ПЗ ^пз ^пз °пз а ‘ 1 а * 2 h' 1 йпз ^ПЗ ^пз

мм мм

КД2326 600 400 130 100 20 250 300 200 75 37 22 32 16 250 75 52 350 285 120 50 70 — — — — 300 130 22

КД2326А 600 400 130 100 20 250 300 200 150 37 22 32 16 250 75 52 350 285 120 50 70 — — — — 300 130 22

КД2226Г 630 460 130 100 20 250 300 200 150 37 22 36 20 265 75 52 410 285 190 50 70 — — — — 300 130 22

КД2326Д 710 580 130 100 20 250 300 200 150 37 22 36 20 305 75 52 410 285 190 50 70 — — — — 300 130 22

КД2326Е 600 400 130 100 20 250 300 200 150 37 22 49 33 250 75 48 350 285 190 50 70 300 37 22 36 300 130 22

КД2326К 600 400 130 100 20 250 300 200 150 37 22 36 20 250 75 48 410 285 190 50 70 300 37 22 36 300 130 22

КД2328 710 480 170 140 30 300 360 240 150 37 22 32 16 310 90 52 370 310 НО 50 75 240 37 22 36 240 — —

КД2328Г 800 560 170 140 30 300 360 240 150 37 22 36 16 310 90 48 450 310 140 50 70 240 37 22 36 300 130 22

КД2328Д 900 650 170 140 30 300 360 240 150 37 22 36 20 310 90 52 450 310 140 50 75 240 37 22 22 300 130 22

КД2328Е 710 480 170 140 30 300 360 240 150 37 22 49 33 310 90 48 370 310 215 50 75 240 37 22 36 — — —

КД2328К 710 480 170 140 30 300 360 240 150 37 22 36 20 310 90 48 450 310 215 50 70 240 37 22 36 300 130 22

КА2330*6 850 560 240 200 35 360 420 280 150 36 22 36 20 375 150 45 400 415 230 60 70 240 36 22 36 — — —

КБ2330*6 850 560 240 200 35 360 420 280 150 36 22 36 20 375 150 45 400 405 220 60 70 240 36 22 36 — — —

КД2330*6 850 560 240 200 40 360 420 280 150 37 22 36 20 395 150 40 400 390 190 60 70 240 37 22 36 — — —

КЕ2330 930 600 240 200 40 360 420 280 150 37 22 38 22 870 410 40 400 370 — 60 75 240 37 22 38 — — —

К2332 1000 670 240 200 35 — — — 150 48 28 48 28 — — — 520 470 — 75 100 300 46 28 56 — — —

КА2432 1000 670 240 200 35 — —- — 150 46 28 48 28 — — — 520 470 — 75 100 300 46 28 56 — 1 —

42

43

Продолжение табл. 2

Двух кривом и пные

Модель Р, кН Лт, кДж ^min *hnax h 11 max* ^в. в н "р ^ian ^нап "г,лт Лш Ас R Lc Л/СТ

мм мм

К3130А 1000 7,44 — 100 — 50 50 450 — 650 1360 100 160 — 335 1600 850

К3132А 1600 13,8 — 250 — 40 50 610*’ — 780 1630 100 160 — 535 1810 800

КА3132А 1600 13,2 — 250 — 40 65 750 __ 1150 1420 140 200 — 400 1600 800

К3034 2500 24 350 — 30 100 660 — 1030 1650 150 200 — 610 1850 800

Продолжение табл. 2

Модель ^плт вплт Сплт 4плт ^плт ^ст сст tCT ^плт 01 Л1 Ос bo D„ ^пз «пз «йз dn3 ^ПЗ °пз а' 1 а * 8 Й'*12 1 апз '>йз dn3

мм ММ

К3130А*8 2000 670 — — — — 1400 420 *8 37 22 41 25 150*9 150 40 1800 630 315 — 250*10 37 22 40 1800 30

КЗ 132 А 1800 1020 — — — 1090 690 *8 46 28 46 28 JOO*» 100 75 1550*11 860*11 430 — — 300 46 28 50 1550 — —

КА3132А 2000 750 — — — — 1090 690 *8 46 28 46 28 150*» 150 50 1800*11 71 О*11 430 — — 300 46 28 40 1550 — —

К3034 1800 1020 — — — — 1090 690 *8 49 28 48 25*12 юо*» 100 75 1620*11 860*11 430 — 250 46 28 48 1550 — —

* По заказу поставляются с рогом.

*2 Указано число ступеней регулирования хода.

*3 По заказу поставляется с регулируемой частотой ходов и пневмо по душкой.

Наибольший угол наклона станины 30°; по заказу прессы комплектуются средствами механизации и автоматизации, а также пневмопо душками в столе.

*Б В ползунах прессов К2232 н КО134 выполнено по шесть отверстий с расстоянием между ними в перпендикулярном фронту пресса направлении соответственно 110 и 130 мм;

в плитах этих прессов выполнено пять пазов с расстоянием между инмн 150 мм.

*е В ползуне имеются отверстия диаметром dn3 = 20 мм.

*7 Включая плиту ползуна толщиной 100 мм.

*s В плнтах прессов КЗ 130А выполнено 11 пазов, прессоз К3132А, КА3132А вК3034— 7 пазов, перпендикулярных к фронту пресса; расстояние между ними 150 мм, для

крепления плиты к столу преса предусмотрено 8 отверстий.

Указано расстояние от оси.

*10 В ползуне выполнено девять пазов с шагом 250 мм и, кроме того, девять отверстий с расстоянием между ними в перпендикулярном к фронту пресса направлении —

300 мм н в параллельном ему— 250 мм.

*п Указаны размеры плиты лолзуна.

h*=- 20 мм для всех прессов, кроме К3130А {h*= 24 мм). К3132А и К3034 (h'^ 30 мм)«

44

45

3. Основные параметры и размеры кривошипных закрытых прессов простого действия

Однокри вошипные*2

Модель Р, кН кДж h, мм 2 ? S 3 S о I5! Q, кН кН ^В. в ^Н. в н ^нап ^иап ^ПЛТ дш 'ок ^ок 1 нст ^ПЛТ ^ПЛТ йплт а0 Ьо 04о

мм

КВ2532 1600 11 160 60 125 6 50 10 480 480 800 120 120 850 120 300 500 79Q 800 800 150 150 150 40Н12

КА2534 2500 20,25 200 32 500 10 60 100 560 560 720 140 140 860 0,00 560 500 690 800 800 150 150 150 40Н12

КВ2534 2500 17,2 200 45 125 10 60 100 560 560 800 140 140 850 120 400 500 700 800 800 150 150 150 40

К2535 3150 30,0 200 32 630 10 60 100 560 510 840 140 140 1000 150 300 600 660 980 1000 150 150 150 40Н12

К2535А 3150 56,5 400 17 630 10 60 200 710 560 800 140 140 1000 150 530 600 660 980 1000 150 150 150 40Н12

КА2535А 3150 60 400 16 630 8,5 60 200 710 560 800 140 140 1000 150 530 600 660 980 1000 150 150 150 40Н8

КВ2535А 3150 48 400 20 630 10 60 200 710 560 800 140 140 1000 150 530 600 660 980 1000 150 150 150 40Н8

КГ2535 3150 40 400 24 630 10 60 200 570 560 800 400 140 1000 150 X X X 980 1000 X X X X

КА2036 4000 52,8 400 25 630 10 80 200 960 760 900 400 150 1100 150 500 800 660 1070 1070 304,8 265 152,4 28

КА2536 4000 38,4 250 25 630 10 80 120 670 460 800 140 160 1000 130 430 600 660 980 1000 150 150 150 40Н12

КВ2536 4000 38,4 250 25 630 10 80 200 670 460 800 160 160 1000 150 430 600 660 980 1000 150 150 150 40

КГ2536 4000 34,3 250 28 630 10 80 200 510 460 800 400 160 1000 150 X X X 980 1000 X X X X

К2736 4000 28,2 150 40 630 10 80 200 600 X 800 X X 1000 X X X X 980 1740 X X X X

К2037 5000 70,0 160 25 800 6,5 80 80 670 700 800 180 120 1050 150 380 600 500 1000 1000 150 150 150 40Н12

К2538 6300 69,6 320 20 1050 11,5 50 130 800 750 1080 180 180 1250 140 620 990 500 1230 1250 150 150 150 40Н12

КА2538 6300 65,3 320 25 1050 11,5 60 160 800 800 1080 180 180 1250 140 620 990 600 1230 1250 150 150 150 40Н12

КБ2538 6300 53,8 320 20 1050 И.5 60 160 800 800 Ю"1 180 180 1250 140 480 855 780 1230 1250 300 150 150 40Н12

К2540 10000 115,5 400 16 2300 24,6 100 200 950 960 1310 220 200 1480 200 750 1150 400 1-230 1250 300 150 150 60Н12

КВ2540 10000 90 400 20 2300 16 70 200 730 760 1310 260 200 1480 200 1040 1260 400 1250 1250 300 150 150 70

КГ2540 10000 90 400 20 2300 14 70 200 730 760 1310 260 200 1480 200 1040 1260 400 1250 1250 300 150 150 70

КГ2540А 10000 90 400 20 2300 14 70 200 730 760 1310 260 200 1480 200 1040 1280 400 1250 1250 300 150 150 70

К2542 16000 316,8 400 10 3500 50 80 250 1120 1100 1620 320 220 1830 150 980 1560 425 1800 1800 300 150 150 60/711

КВ2542 16000 165 400 16 3200 50 100 200 1520 1540 1360 650 200 1600 0,00 1550 1650 650 1580 1600 300 150 150 60/712

КГ2542 16000 165 400 16 3200 50 100 200 1520 1540 1360 650 220 1600 0,00 1550 1650 650 1580 1600 300 150 150 60/712

К2544 25000 528 600 6 500 50 — 300 1380 1400 1770 300 220 2000 300 1100 1400 —300 1970 2790 300 300 300 60/712

46

П родолжение табл. 3

Модель Qj hg Й1 «П п, А пи «из йпз апз fcU3 Zn3 1 7ПЗ а' 2 h' 2 h 1 ^4 «с

ММ шт. мм шт.

КВ2532 46+з 28 20 40 3 2 4 670 630 150 150 200 75/78 юо 40//12 4б+» 28 30 50 3 2 3

КА2534 46+з 28 30 50 5 4 4 670 650 200 150 200 757/8 120 407/12 46+я 28 25 45 3 2 3

КВ2534 46+3 28 20 40 3 2 4 670 630 150 150 200 75/78 100 40//12 28 30 50 3 2 3

К2535 4б+з 28 30 50 5 4 4 800 800 150 300 150 75/78 120 407/12 46++ 28 35 55 4 2 3

К2535А 46+з 28 30 50 5 4 4 800 800 150 300 150 75/78 120 4)7/12 46+» 28 35 55 4 2 3

КА2535А 46 28 30 50 5 4 4 800 900 150 150 — 75/78 120 407/12 46 28 35 55 4 4 1

КВ2535А 46 28 30 50 5 4 4 800 800 150 150 150 75 120 407/12 46 2м 35 55 4 4 1

КГ2535 X X X X X X X X 900 X X X X X X X X X X X X X

КА2036 53+3 337/14 23 48 7 2 2 1030 1080 150 178 165 757/8 85 26 53+» 33/714 23 48 2 3 3

КА2526 46 28 30 50 5 4 4 800 800 150 600 150 75/7.' 85 40/712 46 28 30 50 5 2 3

КВ2536 46 28 50 70 5 4 4 800 800 150 600 150 75 85 40 46 28 20 56 5 2 3

КГ2536 900 X X X X X X X X X X X X X X X X X X X X X

К2736 X X X X X X X X X X X X X X X X X X X X X X

К2037 46 28 50 70 5 4 4 800 800 150 600 150 75 85 40/712 46 28 20 56 5 2 3

К2538 56 36 45 70 4 4 4 1000 1000 300 300 150 75/77 90 407/12 56 36 45 70 3 2 3

КА 2538 56 36 45 70 4 4 4 1250 1000 150 225/150 — 75 /77 90 40//12 56 36 45 70 4 4 1

КБ2538 56 36 45 70 4 4 4 1000 1000 300 600 150 757/7 92 40/78 56 36 45 70 3 2 3

К2540 56+8 36/714 45 70 4 4 4 1250 1000 300 900 300 75 90 407/8 56+з 36/714 45 70 4 2 3

КВ254О 54+з 367/14 30 55 4 4 4 1480 1460 300 300 300 75 90 607712 56+з 36/714 30 55 4 4 —

КГ254О 56+з .367714 30 55 4 4 4 1480 1460 300 300 300 75 90 60//12 56+з 367/14 30 55 4 4 —

КГ254ОА 56+3 36/714 30 55 4 4 4 1480 1460 300 300 300 75 90 60//12 56+» 36/714 30 55 4 4 —

К2542 68+з 42 35 67 5 6 6 1440 1500 300 1200 300 757/8 90 60 68+з 42^»^ 45 77 5 3 5

КВ2542 68+з 42 32 64 4 6 6 1600 1600 300 600 — 75 Н8 90 607/12 68+з 42 35 67 4 2 —

КГ2542 68« 42/714 32 64 4 6 6 1600 1600 300 600 — 757/8 90 60/712 68+з 427/14 35 67+з 4 2 —

К2544 68+з 42 38 70 6 3 5 1600 2400 300 — 200/77 85 ~~ 68+з 42 55 87 5 — —

48

4»

Продолжение табл, 3

Двухкривошипные

Модель Р, кН лт, кДж Л, мм птах* мнн-1 <?, кН кН h пв. в, /гНж в н ^нап днап ^плт дш *ок ^ок /7СТ ^плт аплт О» "о 0do

мм

К3730А 1000 7,4 160 50 100 15 40 80 500 340 1250 100 160 1450 120 350 750 900 1250 800 150 150 150 30/712

К3732 1600 10,6 200 45 200 21,5 65 80 600 400 1800 130 160 2000 120 350 750 900 1970 1250 300 150 150 407/12

КА3732 1600 10,6 200 45 200 21,5 65 80 630 430 1800 140 200 2010 120 350 750 900 1970 1250 300 150 150 40//12

КБ3732 1600 10,0 200 48 200 21,5 65 90 630 430 1800 140 200 2010 120 350 750 900 1970 1250 300 150 150 407/12

КВ3732А 1600 16,5 320 32 200 21,5 65 90 750 650 1800 140 200 2010 120 340 750 650 1970 1250 300 150 150 40

К3534 2500 28,8 200 25 280 60 130 80 630 630 2250 160 250 2500 140 300 750 700 2470 1250 300 150 150 407/12

КА3534 2500 25,9 400 25 320 60 130 150 750 750 2250 160 250 2500 140 300 750 700 2470 1250 300 150 150 407/12

КБ3534А 2500 38,4 400 25 320 35 130 120 750 750 2250 160 250 2500 150 400 750 650 2470 1250 300 150 150 407/12

К3535А 3150 48,8 400 25 320 35 130 120 750 750 2250 180 250 2500 150 400 750 650 2470 1250 300 150 150 40//12

К3735 3150 40 250 24 320 35 160 120 750 550 2250 190 200 2500 150 400 750 500 2470 1250 300 150 150 40/712

К3735А 3150 53,3 500 18 320 35 160 120 1000 700 2250 190 400 2500 150 400 750 500 2470 1250 300 150 150 407/12

К3536 4000 48,0 250 20 800 33 100 170 750 550 2550 190 200 2750 180 450 840 600 2470 1400 300 150 150 407/12

К3537 5000 48,0 250 20 800 33 100 170 750 550 2550 220 200 2750 180 450 840 600 2470 1400 300 150 150 40/712

КБ3537 5000 48,0 250 25 560 70 100 100 750 650 2550 220 250 275 180 450 840 650 2470 1400 300 150 150 407712

К3539 8000 77,6 320 17 800 80 180 170 900 650 2550 250 250 2750 ISO 500 920 750 2470 1500 300 150 150 407/12

КА3539 8000 81,9 315 17 800 80 180 170 900 560 2250 250 250 -5о;> МО 500 920 700 2470 1500 300 150 150 40/712

КА3539А 8000 92,4 320 20 800 80 400 170 900 560 2550 250 320 275') ISO 530 960 700 2470 1600 300 150 150 40/712

КБ3539 8000 120,0 320 20 1170 95 130 100 900 560 2750 250 320 3250 180 500 960 500 2980 1600 300 150 150 407/12

КВ3539 8000 90,0 320 20 800 80 200 100 900 560 2550 250 320 2750 230 500 9.7 • 559 2470 1600 300 150 150 407/12

К3540 10000 192,0 400 20 266 130 150 100 1060 660 2900 250 320 3150 — 1000 НО) 60 5100 1800 300 150 150 60/712

КА3540 10000 158,4 400 20 2000 90 150 100 1060 660 2900 250 320 3150 — 1500 193 60 3100 1800 300 150 150 607712

К3542 16000 300 400 16 3200 230 150 100 780 450 4750 280 320 5000 — 1400 1200 60 4950 2000 300 150 150 607/12

К3544 25000 426 500 9 5000 70 150 250 1250 700 4060 300 500 4300 — 900 1140 60 3960 2000 300 260 260 60

КБ3544 25000 343 630 14 X X X X 1500 X X 320 400 X — 1920 2050 X X X X X X X

КЗО46 40000 600 500 10 * * * X 1180 X X 320 300 X — X X X 11500 2000 X X X X

К3546 40000 600 630 10 800 250 220 250 1500 1295 5300 320 200 5600 — 1510 1800 10 5000 2000 300 150 300 60/712

ДО

61

Продолжение табл. S

Модель а1 а2 ft. "п «1 л8 Л па ^113 °пз йпз '’пз 0 dns *пз 0 dI73 °.' h‘ 1 «Я

мм ШТ мм шт.

К3730А 37 22 25 41 7 6 2 1400 700 150 250 300 — — 30/712 37 22 25 41 7 3 3

К3732 46 28 30 50 7 10 4 1950 1000 300 450 150 — — 40/712 46 28 30 50 5 4 5

КА3732 46 28 30 50 7 10 4 1450 1000 300 375 150 — — 40/78 46 28 30 50 5 3 5

КБ3732 46 28 30 50 7 10 4 1450 1000 300 375 150 — — 40/78 46 28 30 50 5 3 5

КВ3732А 46 28 30 50 7 10 4 1950 1000 300 375 150 — — 40 46 28 30 50 5 3 5

К3534 46 28 30 50 7 12 4 2700 1000 300 450 200 — — 40/712 46 28 25 45 7 4 4

КА3534 46 28 30 50 7 12 4 2700 1000 300 550 200 — — 40/712 46 28 25 45 7 4 4

К3534А 46 28 30 50 7 12 4 2700 1000 300 450 200 — — 40/712 46 28 25 45 7 4 4

К3535А 46 28 30 50 7 12 4 2700 1000 300 450 200 — — 40/712 46 28 25 45 7 4 4

К3735 46 28 30 50 7 12 4 2440 1000 300 450 200 — — 40/712 46 28 30 50 7 4 4

К3735А 46 28 30 50 7 14 4 2440 1000 300 450 200 — — 40/712 46 28 30 50 7 4 4

К3536 56 36 35 60 7 14 6 2440 1200 300 600 220 — — 40/712 56 36 30 55 7 4 4

К3537 56 36 35 60 7 14 6 2440 1200 300 600 220 — — 40/712 56 36 30 55 7 4 4

КБ3537 56 36 35 60 7 12 6 2730 1250 300 200 230 — — 40/712 56 36 30 55 7 4 4

К3539 56 36 35 60 7 14 6 2470 1320 300 430 210 — — 40/712 56 36 35 60 7 4 4

КА3539 56 36 35 60 7 14 6 2470 1320 300 430 210 — — 40/712 56 36 35 60 7 4 4

КА3539Л 56 36 35 60 7 12 6 2470 1400 300 430 420 — — 40/712 56 36 35 60 7 4 4

КБ3539 56 36 40 60 9 18 6 3440 1400 300 450 300 — — 40/712 56 36 30 55 9 6 4

КВ3539 56 36 35 60 7 12 6 2730 1400 300 370 300 — — 40/712 56 36 30 55 7 4 4

К3540 56+3 36 28 53 10 20 8 3066 1700 300 550 300 — — 60/712 56+3 36 28 53 10 6 4

КА3540 56+3 36 28 53 10 18 8 3100 1700 300 550 300 — — 60/712 56+3 36 28 53 10 6 4

К3542 68+4 42/714 29 61 14 30 8 1856 1800 300 450 450 — — 60/712 68+4 '42/714 29 61 16 8 4

К3544 70+5 42 29 58 14 12 5 4250 1800 420 420 220 — — 60 70+6 42 29 58 9 8 6

КБ3544 К X X X X X X X X X X X X X X X X X X X X X

К3046 X X X X X X X 11000 1900 X X X X X X X X X X X X X

К3546 70 42 32 64 14 24 4 5540 2000 300 450 150 — — — 68+3 42 32 64 12 8 8

52

53

Продолжение табл. 8

Ч етыре кривошипные**

Модель Р, кН Ат, кДж Л, мм птах> МИН”1 <2, кН кН ^В. в ^Н. в н ^нап ^нап ^плт дш ^ОК ^ОК WCT Атт AlJTT tip br 0

адм

К4537 5000 102 630 15 320 150 150 150 1400 1300 3000 220 600 3200 550 500 500 330 3150 1790 150 150 150 mi 12

К4537А 5000 133 630 18 800 150 150 150 1850 1850 3000 220 600 3200 550 500 500 10 3150 1700 150 150 150 40ЛГ12

КА4537 5000 90 630 24 800 140 150 150 1230 1360 3350 220 500 3190 — 1900 1900 10 3150 1800 150 150 150 40/712

КА4537А 5000 90 630 24 800 140 150 150 1230 1250 3350 220 500 3190 — 1900 1900 10 3150 1800 150 150 150 40/712

К4039А 8000 158 800 20 800 x2 200 125 250 2050 1500 4180 250 500 4040 — 2100 2350 10 4000 2240 300 150 150 40/712

К4040 10000 213 900 18 350x3 250 — 300 1750 1600 4638 250 500 4550 — 2200 2600 10 4500 2500 300 150 150 60/712

К4540 10000 240 900 16 1050 290 200 305 1780 1020 4140 250 760 4640 — 900 1800 220 4570 2465 300 150 150 60/712

К4542 16000 310 500 12 2100 70 60 250 1000 750 3300 350 250 3150 — 900 1800 100 3100 2500 300 150 150 60/712

КА4542 16000 240 710 16 3200 150 70 X 1500 X X 280 500 X — 1700 1760 * X X X X * X

К4546 40000 904 500 6,5 6000 200 150 200 1250 750 5000 370 500 5400 — 2000 1750 50 4950 3000 360 203 203 55/712

К4548 63000 768 500 10 10000 350 120 80 2100 1600 11100 700 300 9500 — 2400 1820 50 12000 2000 300 450 150 60/712

Продолжение табл. 3

Модель «1 as ,21 '7 /2l А ^ПЗ спз °пз ьпз 0 ^пз ^пз 0 ^ПЗ as h' 2 t «4 /1В «6

мм ШТ. ММ ШТ.

К4537 56 36 28 53 10 20 9 2960 1500 150 600*3 686*8 — — 40/712 56 36 28 53 10 6 4

К4537А 56 36 28 53 10 20 9 3150 1700 150' 600 686 — — 40/712 56 36 28 53 10 6 4

КА4537 56 36 28 53 10 20 9 3150 1700 150 600 686 — — 40 56 36 28 53 10 6 4

КА4537А 56 36 28 53 10 20 9 3150 1700 150 600 686 — — 40 56 36 28 53 10 6 4

К4039А 56« 36 26 51 12 22 10 4000 2546 300 600 150 — — 40/712 56 36 26 51 12 6 10

К4040 56* 36 28 53 14 28 12 4500 2816 300 600 450 — — 60/712 56 36 28 53 14 8 6

К4540 56 36 28 53 14 28 12 4570 2440 300 600 450 — — 60/712 56 36 22 53 14 8 6

К4542 100 4? 30 59 Я 12 9 3100 2500 300 — — — — — 100 42 30 59 8 — —

КА4542 X X X X X X X X X X X X X X X X X X X X X X

К4546 70 42 40 70 13 22 17 5350 3000 360 500 200 — — 45/711 70 42 40 70 14 7 9

К4548 68*» 42/714 32 64 38 62 6 11500 1800 300 600 200 — — 60/78 68 42 32 64 28 14 2

* Данные в документации не приводятся. Прессы КГ2БЗБ, 1\I '.53G и К2736 —специальные, КБ3544, К3046 и КА4Б42 изготовляются по заказу.

*2 По заказу комплектуются нижними подушками усилием до 20 % номинального усилия пресса н ходом не менее 25 % от хода ползуна; поставляются со средствами механи-

зации и автоматизации, а также оснащаются предохранителями по усилию.

•3 Шаг переменный, умножению на количество рядов не подлежит.

*4 По заказу поставляются со средствами механизации и автоматизации.

54

и

Рис. 13. Основные параметры н размеры закрытых кривошипных прессов прос-

того действия:

/ — подштамповая плита; 2—ползун; 3—коромысло выталкивающего устройства; 4 —

станина; 5 — направляющие ползуна; 6 — толкатель верхнего выталкивающего устройства.

7 —толкатель нижнего выталкивающего устройства; 8 — стол (пп —количество пазов

в подштамповой плите; п, — количество рядов отверстий в подштамповой плите, рас-

положенных перпендикулярно фронту пресса; п2 — то же, параллельно фронту пресса;

«з — общее количество отверстий в подштамповой плите; п4 — количество пазов в пол-

зуне; ns — количество рядов отверстий в ползуне, расположенных параллельно фронту

пресса; ле — то же, перпендикулярно к фронту пресса; — количество отверстий в пол-

зуне, кроме центрального).

56

ОСНОВНЫЕ СХЕМЫ ПРЕССОВ

Открытые кривошипные прессы (рис. 14) имеют С-образную станину,

благодаря чему к столу пресса доступ открыт с трех сторон. От электродви-

гателя 8 через ременную передачу 9 вращение передается маховику 10, сво-

бодно сидящему на коисоли вала 5. При подаче сжатого воздуха в полости

муфты-тормоза 11 происходит соединение маховика 10 с валом 5 через

муфту-тормоз 11. Вал 5 вращается и через эксцентриковый механизм 7—6

и шатун 4—3(рис. 14, ч) или зубчатую пару 16—17, вал 18, эксцентриковый

механизм -7—6 и шатун 4—3 (рис. 14, б) приводит в возвратно-поступа-

тельное движение ползун 2. Головка шатуна 4 посажена на вал 5 (или 18)

Рис. 14. Кинематические схемы открытых кривошипных прессов

простого действия, наклоняемых с валом, расположенным к фрон-

ту пресса, параллельно (о) и перпендикулярно (б).

а

через эксцентриковый механизм, состоящий из эксцентрика 6 н гайкн 7,

обеспечивающий регулирование величины хода ползуна. Команда на выклю-

чение муфты и остановку движения вала может подаваться от путевого фото-

электронного выключателя 19.

При выпуске воздуха из полости муфты-тормоза происходит отсоедине-

ние маховика 10 от вала 5 и одновременно торможение вращения вала.

Регулирование длины шатуна осуществляется путем ввинчивания —

вывинчивания винта 3 из головки шатуна 4.

В прессах усилием 630 кН и более ползун подвешивается на пневмати-

ческих уравновешивателях 20. Они обеспечивают выбор зазоров в системе

соединений ползун — шатун — вал, снижение расхода энергии, затрачива-

емой на перемещение подвижных частей пресса при ходе вверх, предохра-

няют ползун от падения. Уравновешиватели способствуют также более плав-

ному ходу ползуна, вследствие исключения влияние его массы на скорость

Движения.

В пазу ползуна перемещается коромысло (планка выталкивателя) 1,

Упирающееся при подъеме ползуна в упоры 12, закрепленные на станине.

Наклон корпуса станины 13 относительно стойки 15 осуществляется меха-

низмом 14.

Закрытые кривошипные прессы характеризуются рамной двухетоечной

Конструкцией станины, благодаря которой в результате повышения жестко-

сти достигается более высокая точность штамповки, чем при использовании

Сообразной станиной. На верхней части станины размещены привод, маховик,

57

муфта, тормоз и кривошипный вал. Ползун, приводимый в движение одним

или несколькими шатунами, переметается в направляющих, закрепленных

на стойках станины

Кинематическая схема одного из прессов приведена на рис. 15. От элек-

тродвигателя / крутящий момент передается через клиноременную передачу

Рис. 15. Кинематическая схема закрытого однокривошипио-

го пресса простого действия.

2 маховику 4 и от него через муфту 3 — к промежуточному валу 6, на котором

расположен тормоз 7 От вала 6 через систему зубчатых передач 5 крутящий

момент передается эксцентриковому блоку 10, приводящему в движение ша-

тун 12 н ползун 18. Эксцентриситет блока 10 является постоянным, вслед-

ствие чего ход пресса не может изменяться. Шатун с ползуном соединен вин-

товой парой /4. Относительное вращение винтовой пары осуществляется от

электродвигателя 16 через зубчатую муфту 15 и редукторы 18. В результате

этого вращения осуществляются перемещение ползуна 18 относительно ша-

туна 12 и регулирование величины штампового пространства. Одновременно

вращение передается от электродвигателя 16 из счетчик-указатель штампо-

вой высоты 17. При вращении зубчатых колес 5 движение передается командо-

58

аппарату 8, а также через цепную передачу 9 и шарнир Гука — указателю

положения кривошипа /7. От зубчатого колеса эксцентрикового блока 10 вра-

щение передается командоаппарату 19.

ВЫБОР ПРЕССА

Пресс выбирают по требуемому номинальному усилию

Р=1,25 (Рт+Рпрж + Рпд),

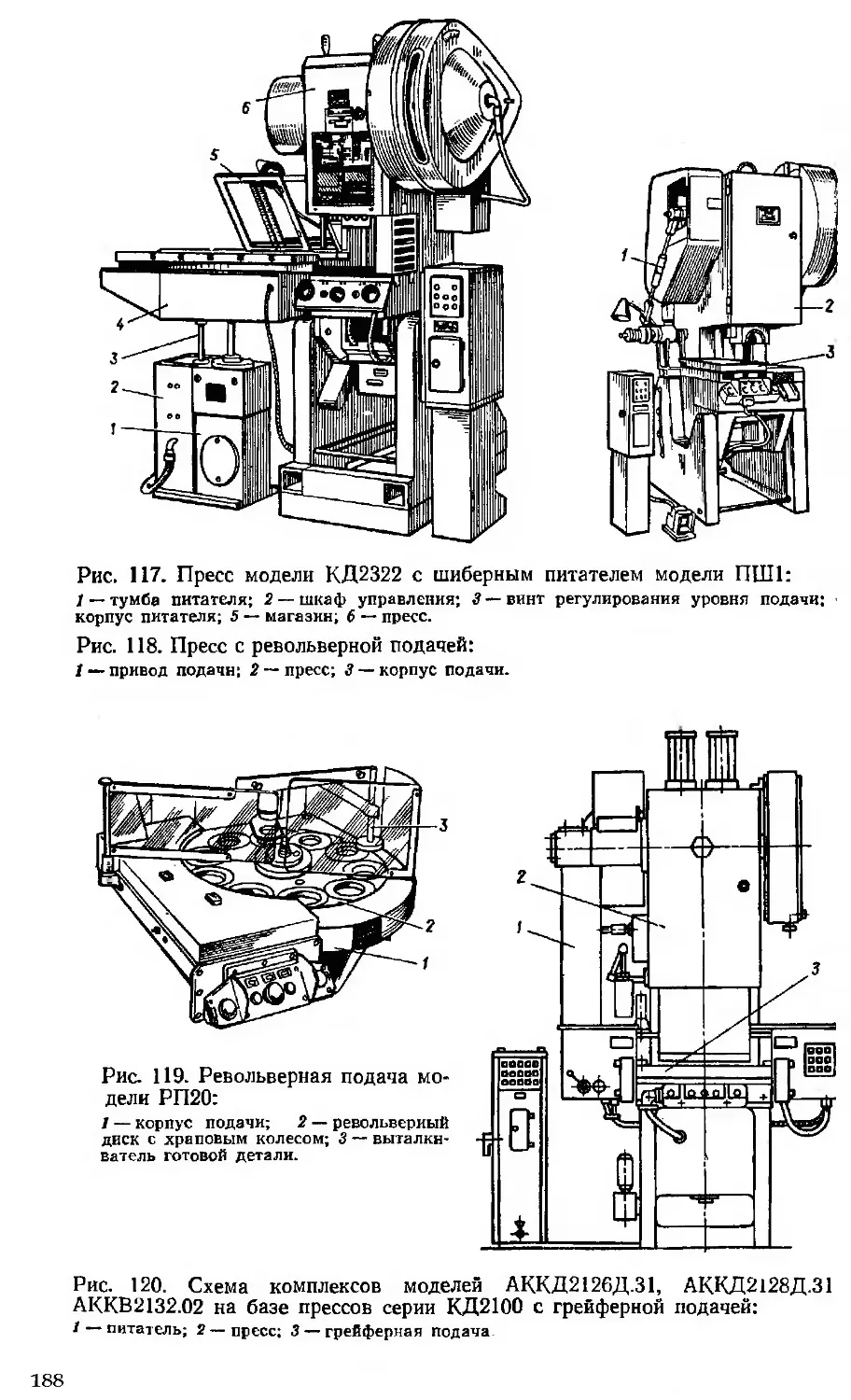

где Рт— технологическое усилие операции вырубки, пробивки, гибки и т. д.;