Текст

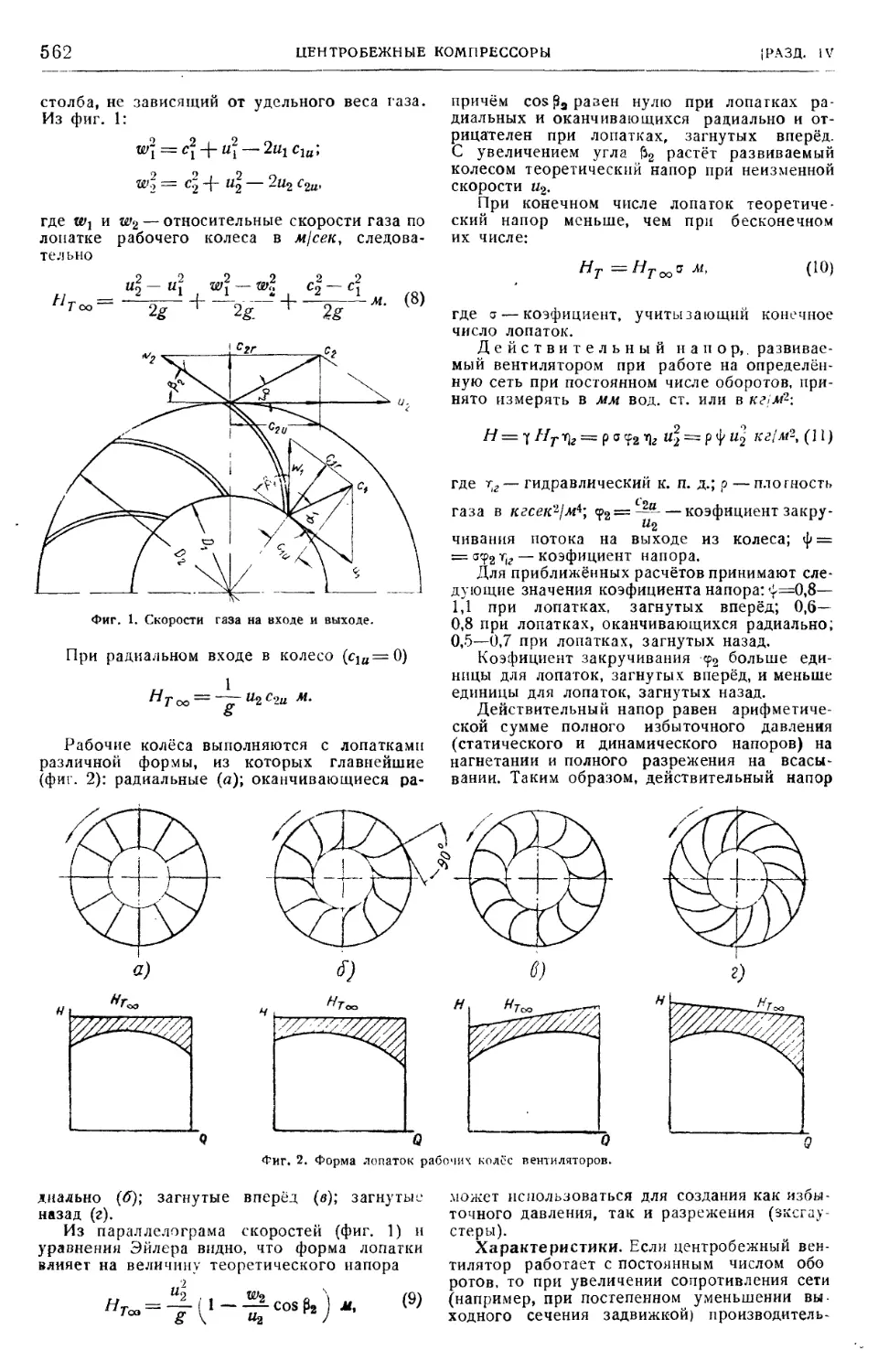

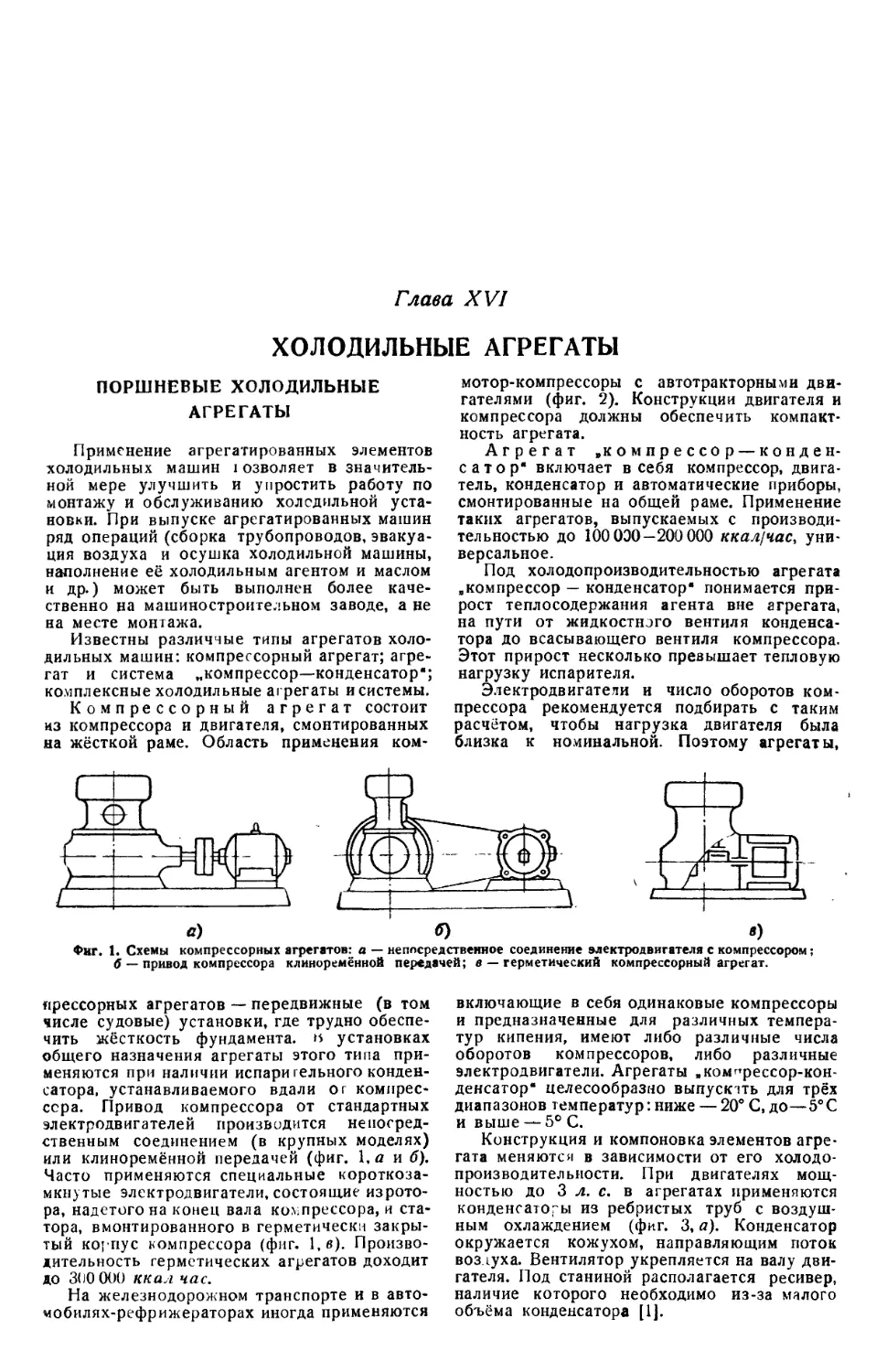

МАШИНОСТРОЕНИЕ

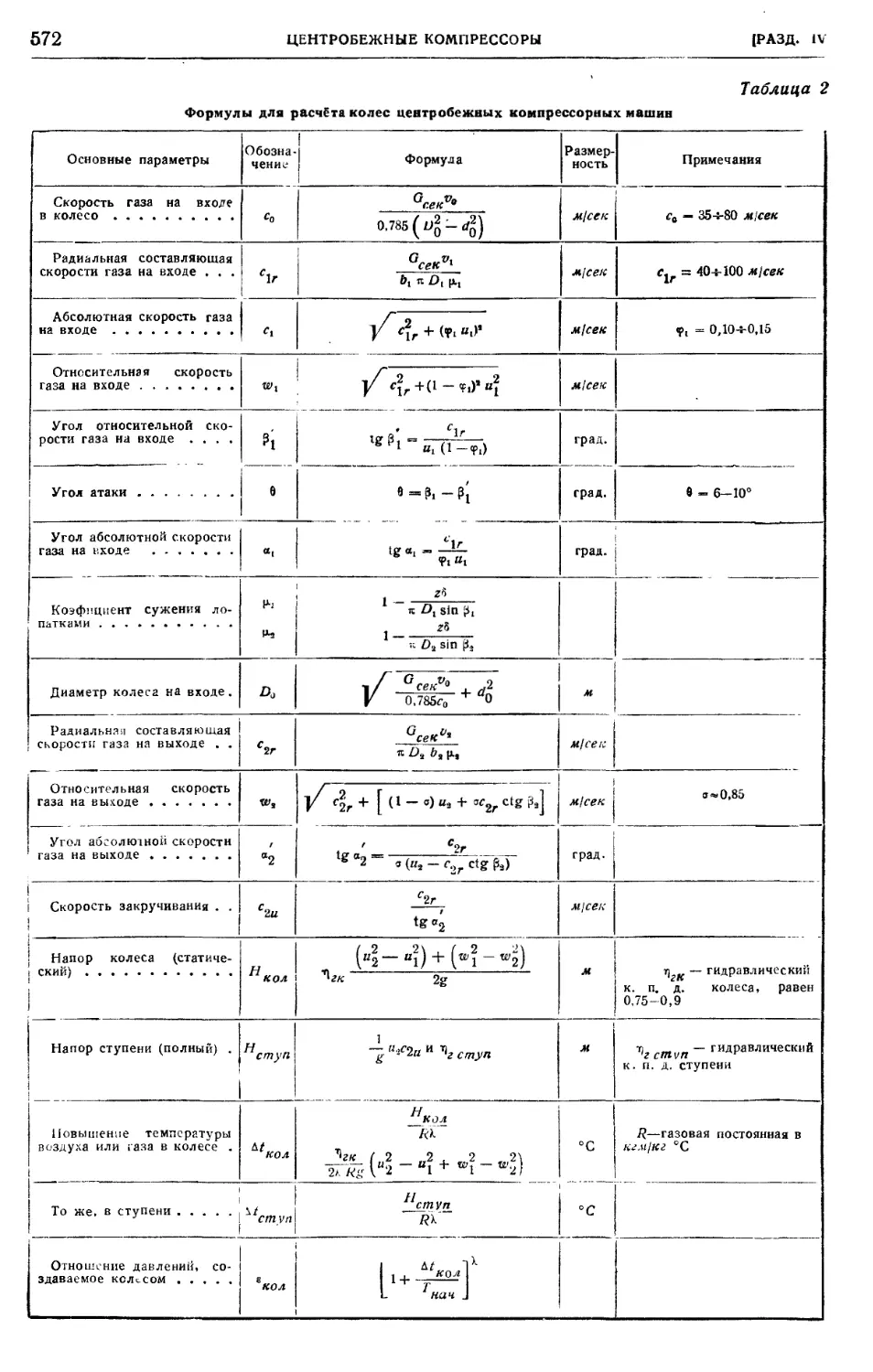

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

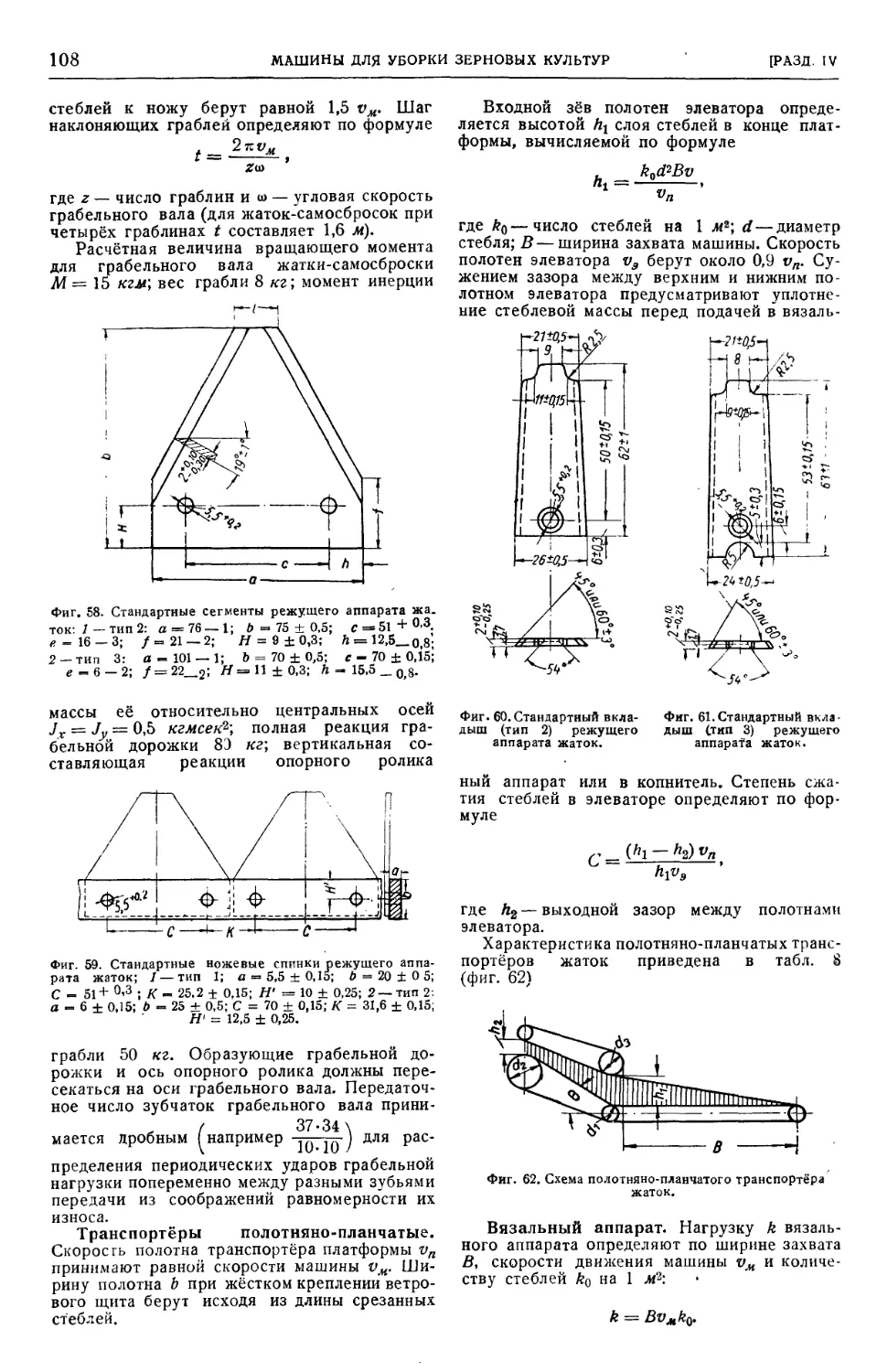

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И, ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ,' А. И. ЗИМИН,

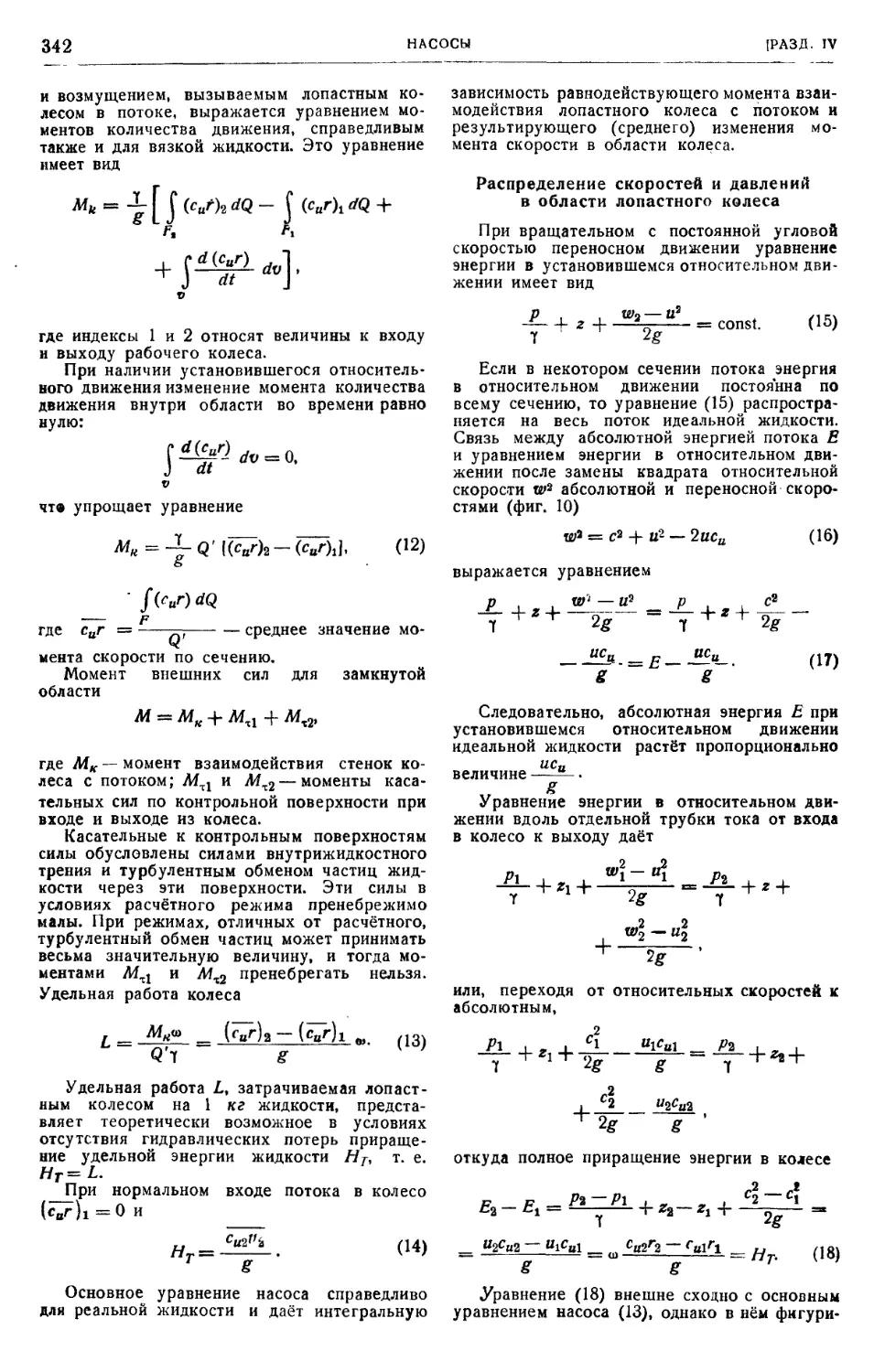

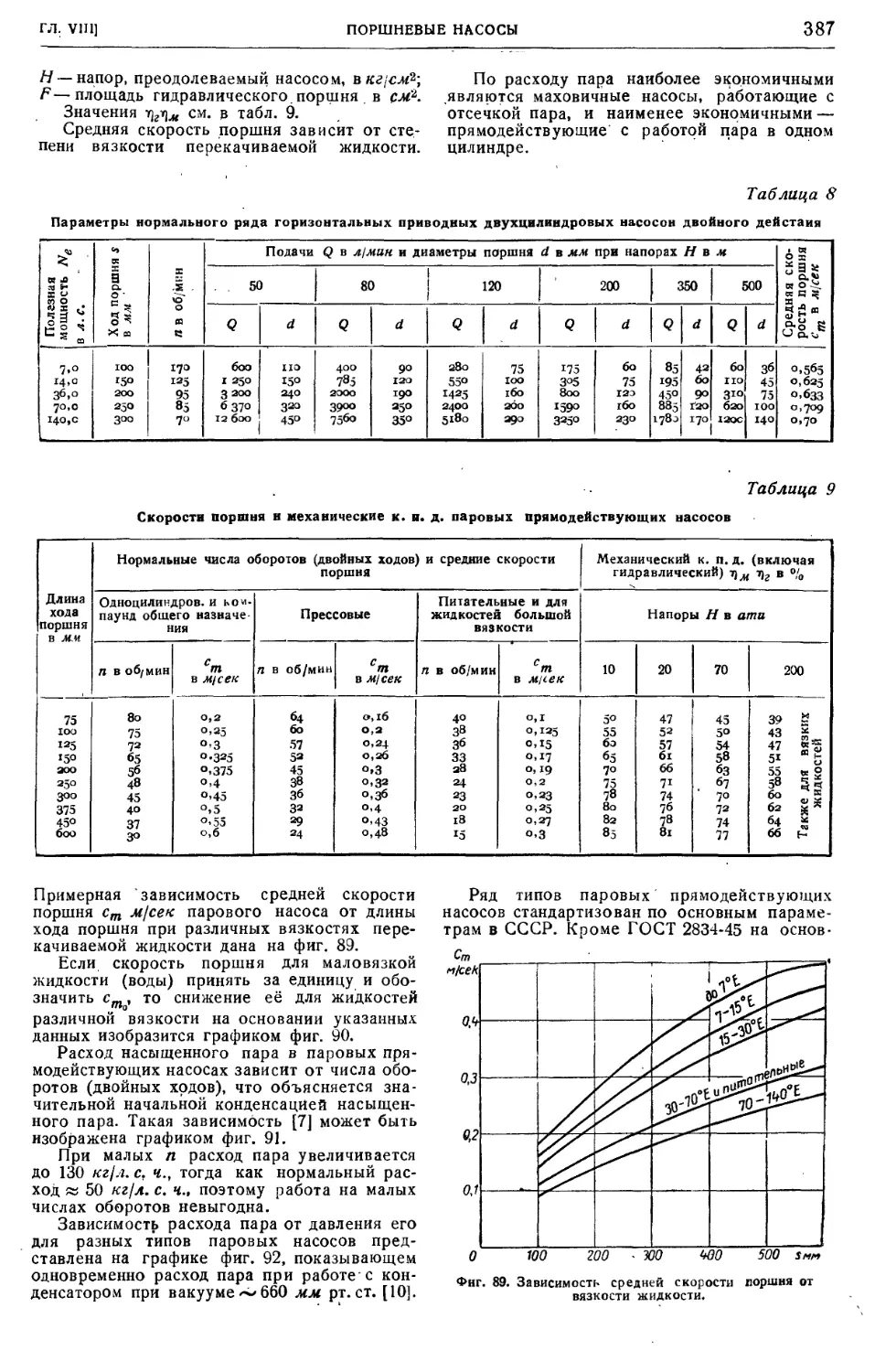

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН. Ю. П. КОНЮШАЯ,' А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, I Л. К. МАРТЕНС I , Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ. И. А. ОДИНГ

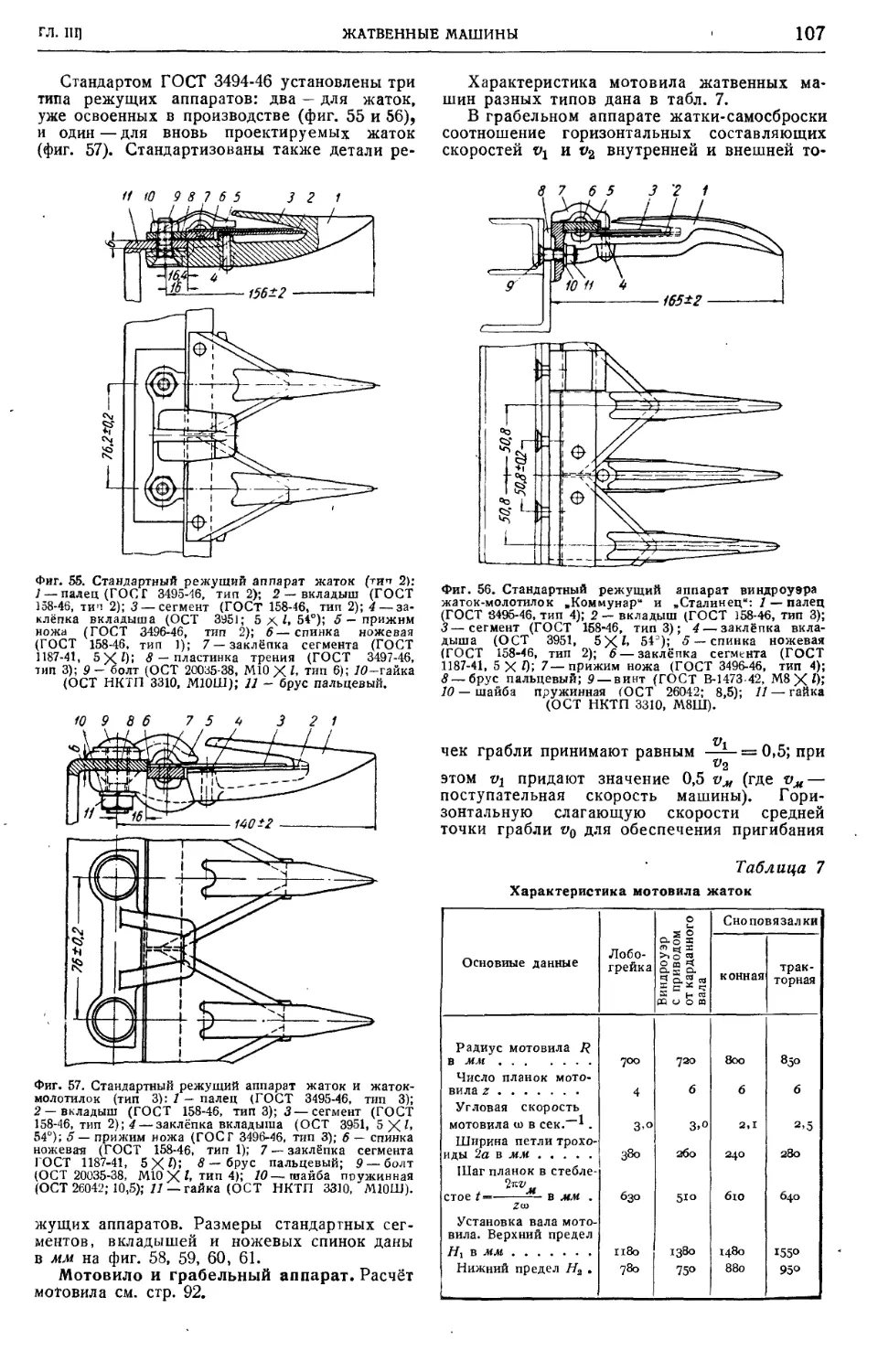

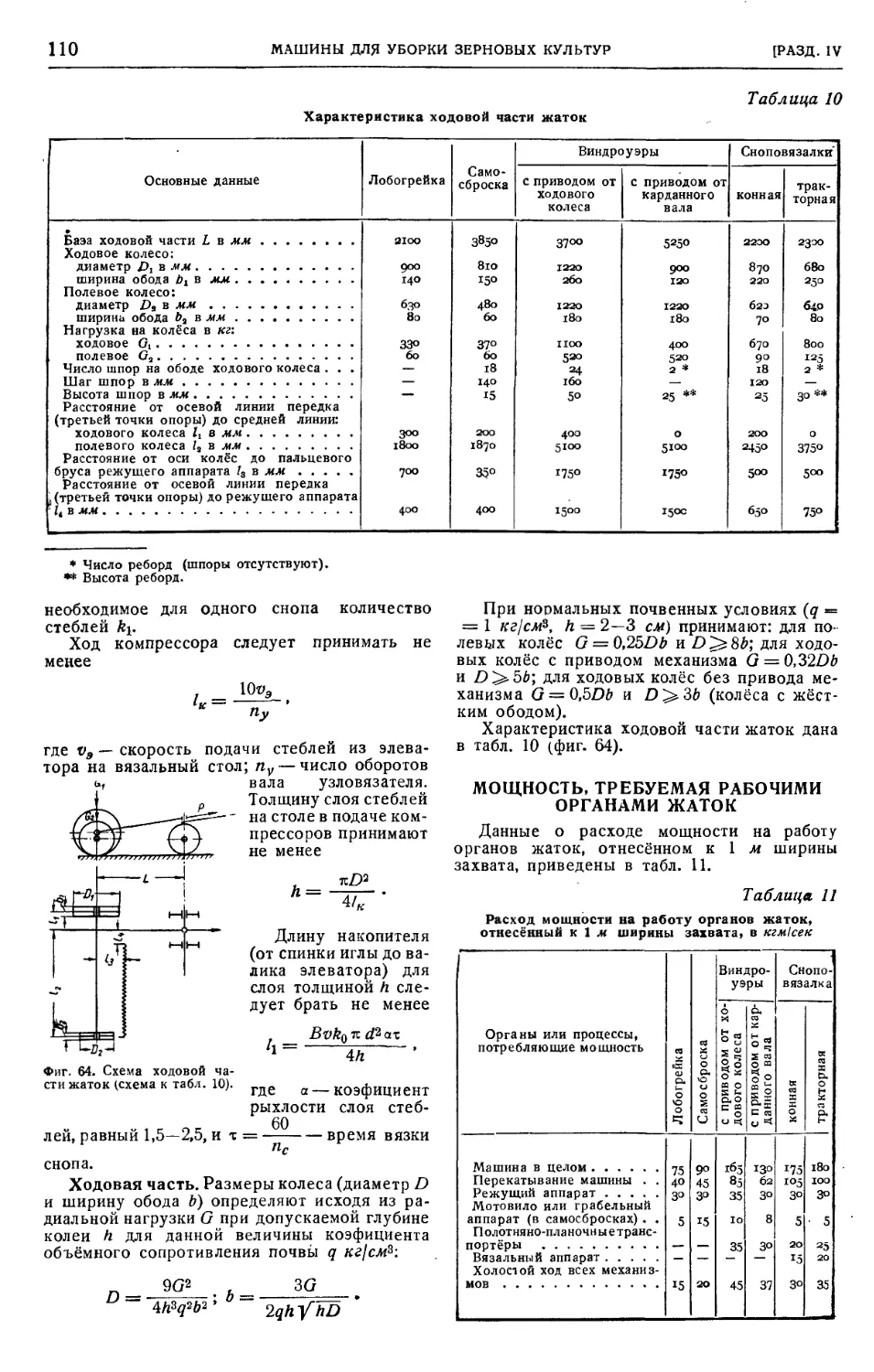

(зам. председателя Редсовета), Е. О. ПАТОН. I Л. К. РАМЗИН I, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, {С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

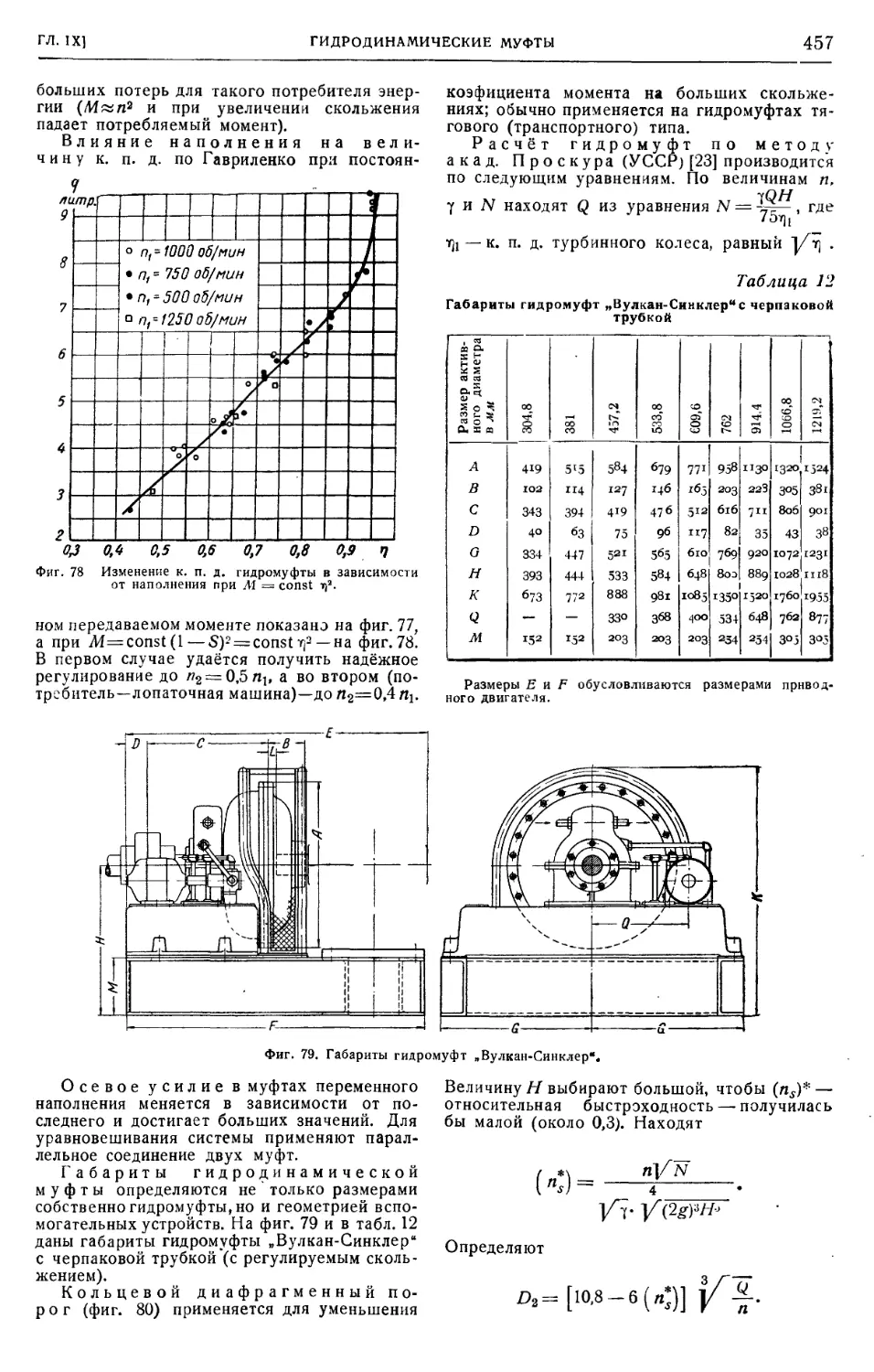

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ЧЕТВЁРТЫЙ

КОНСТРУИРОВАНИЕ

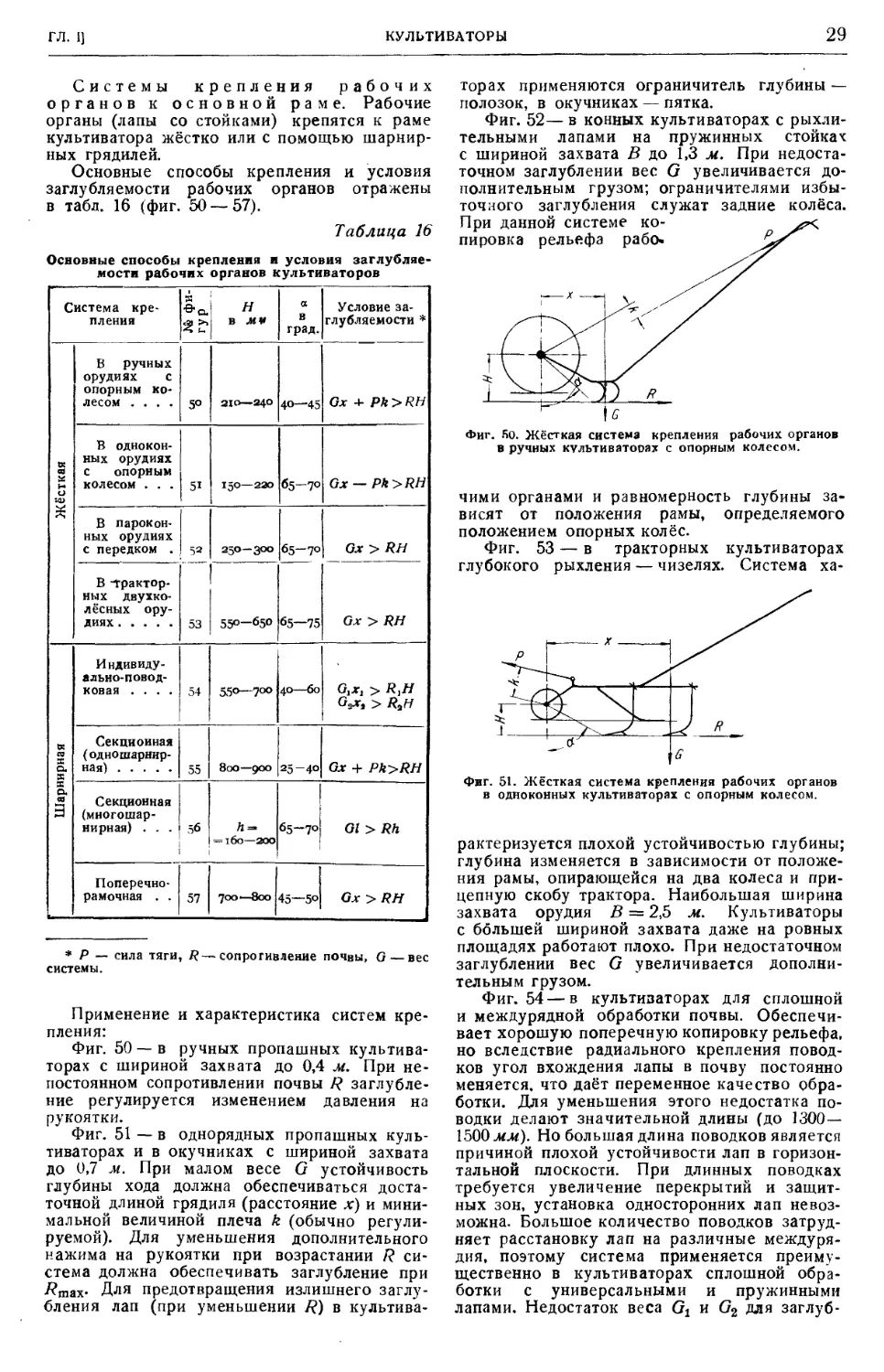

МАШИН

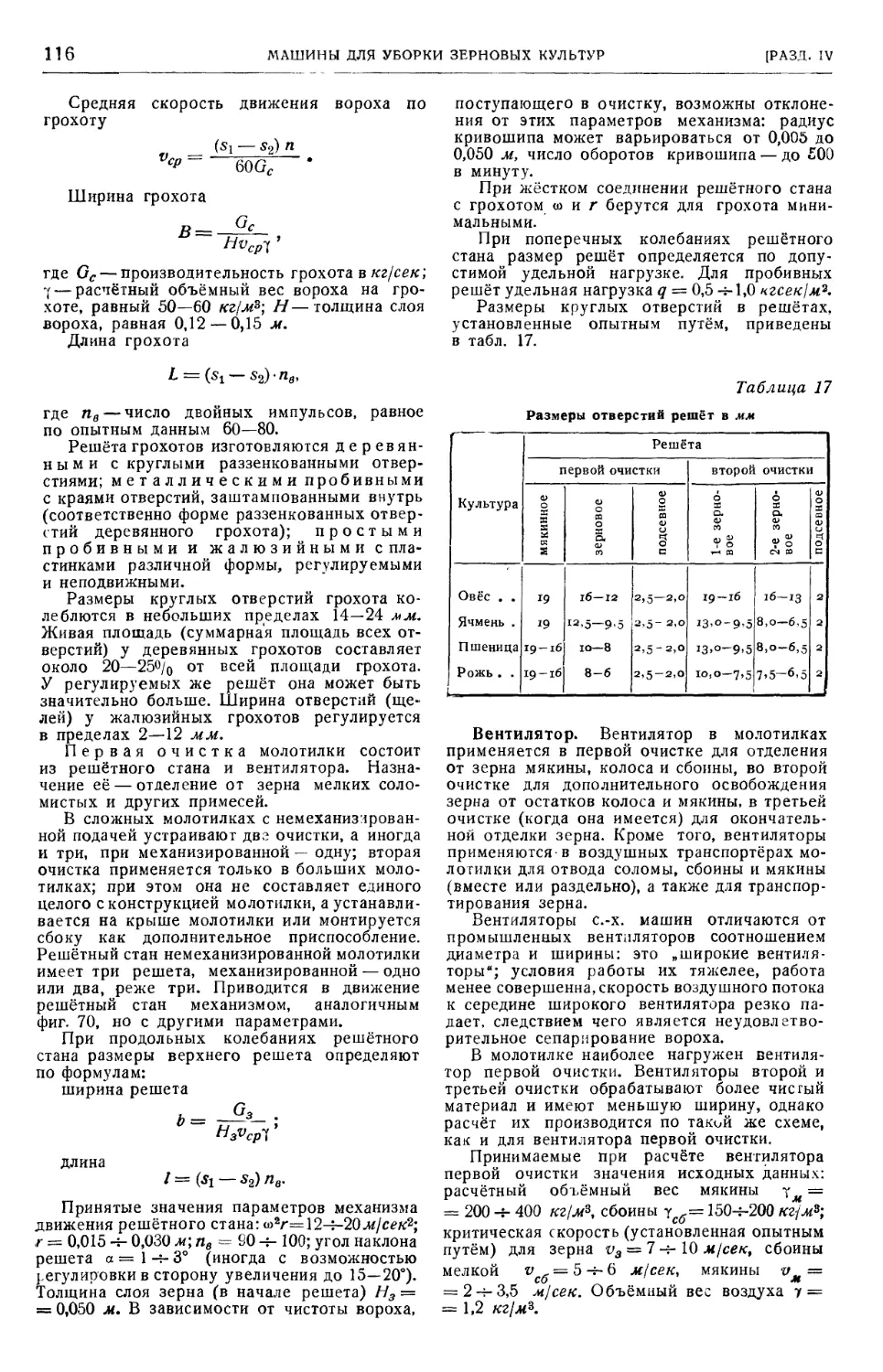

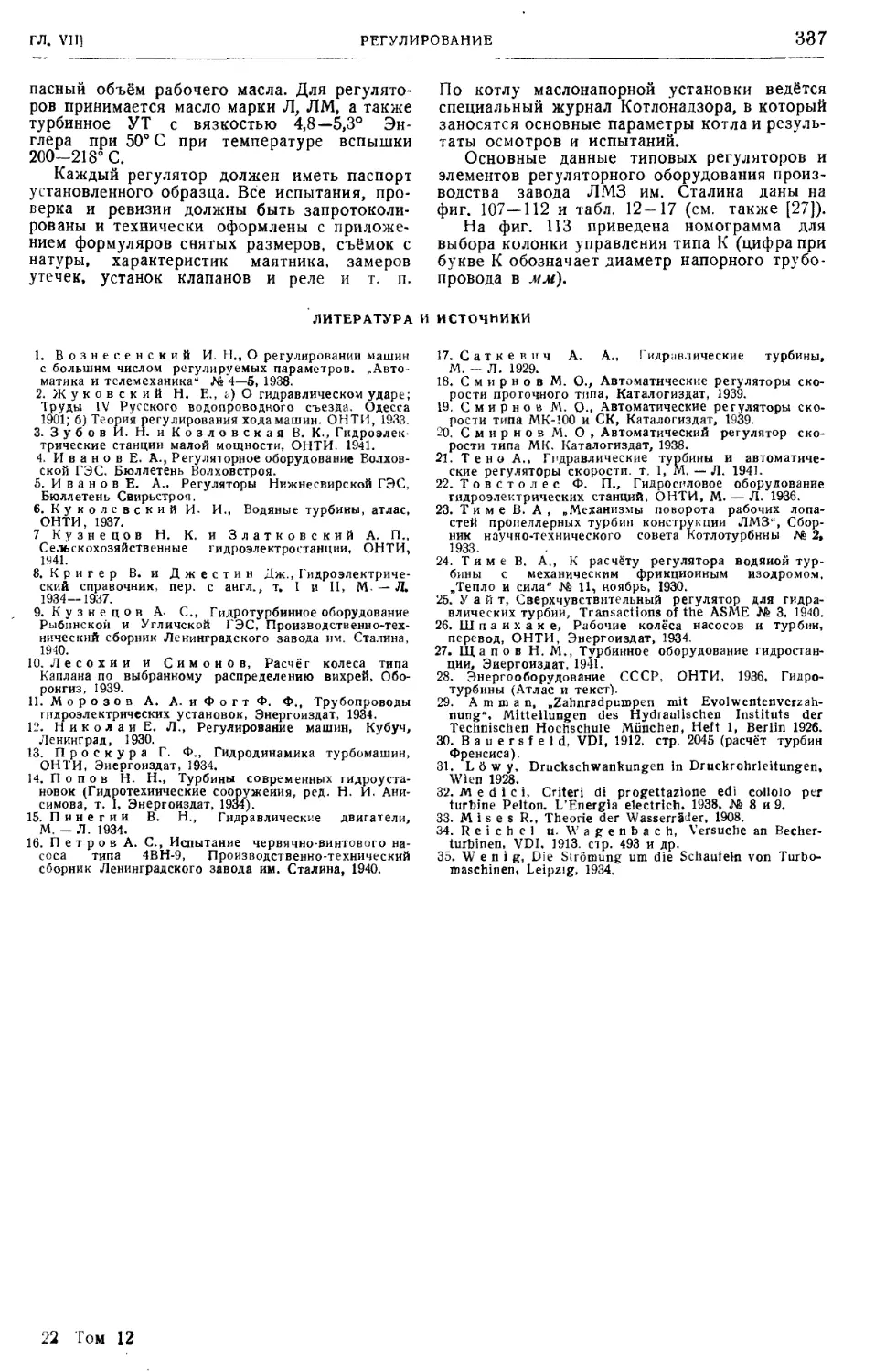

том 12

Ответственный редактор

проф., доктор техн. наук I Л. К. МАРТЕНС I

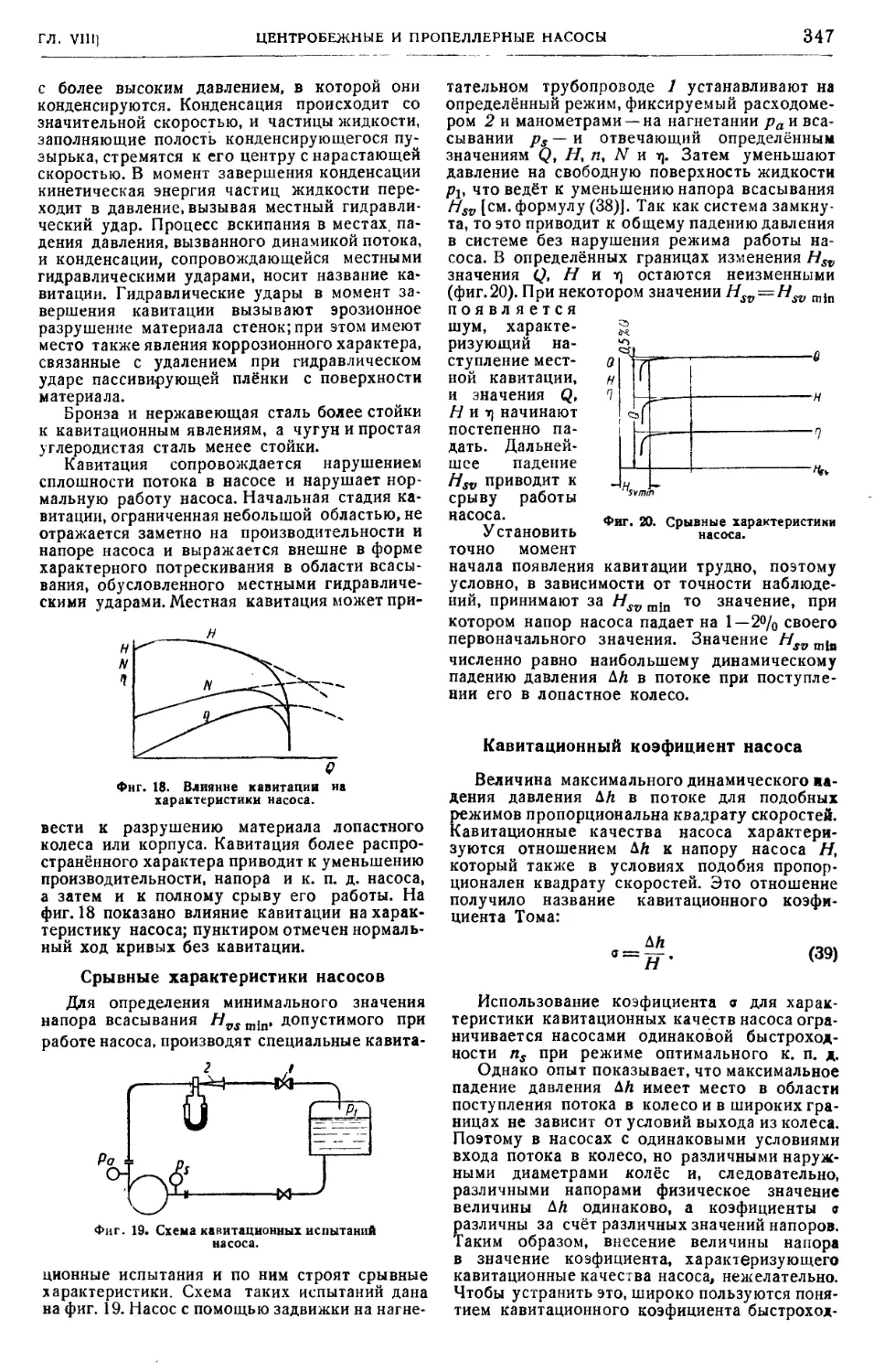

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

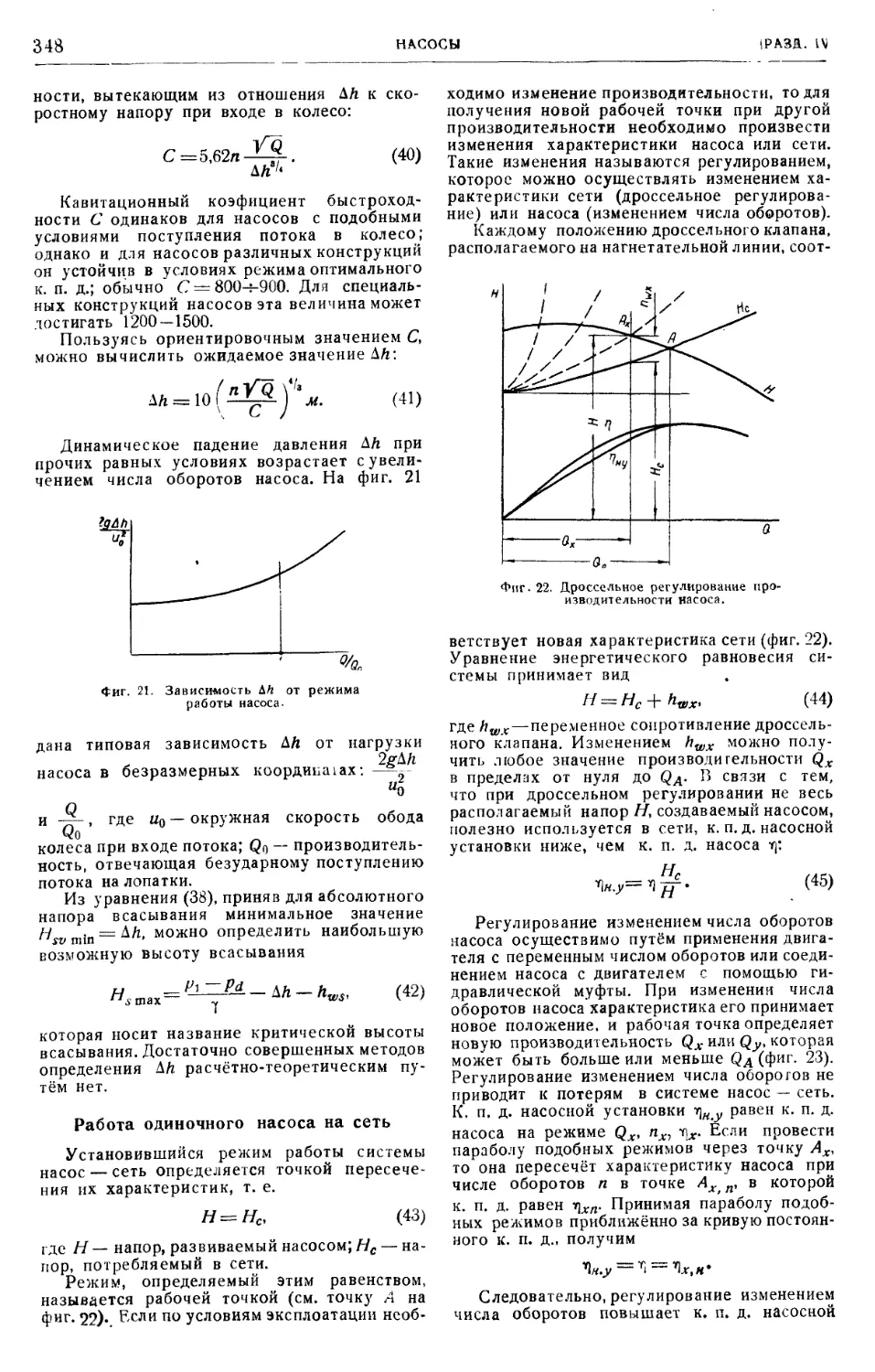

-Москва — 19 4 8

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

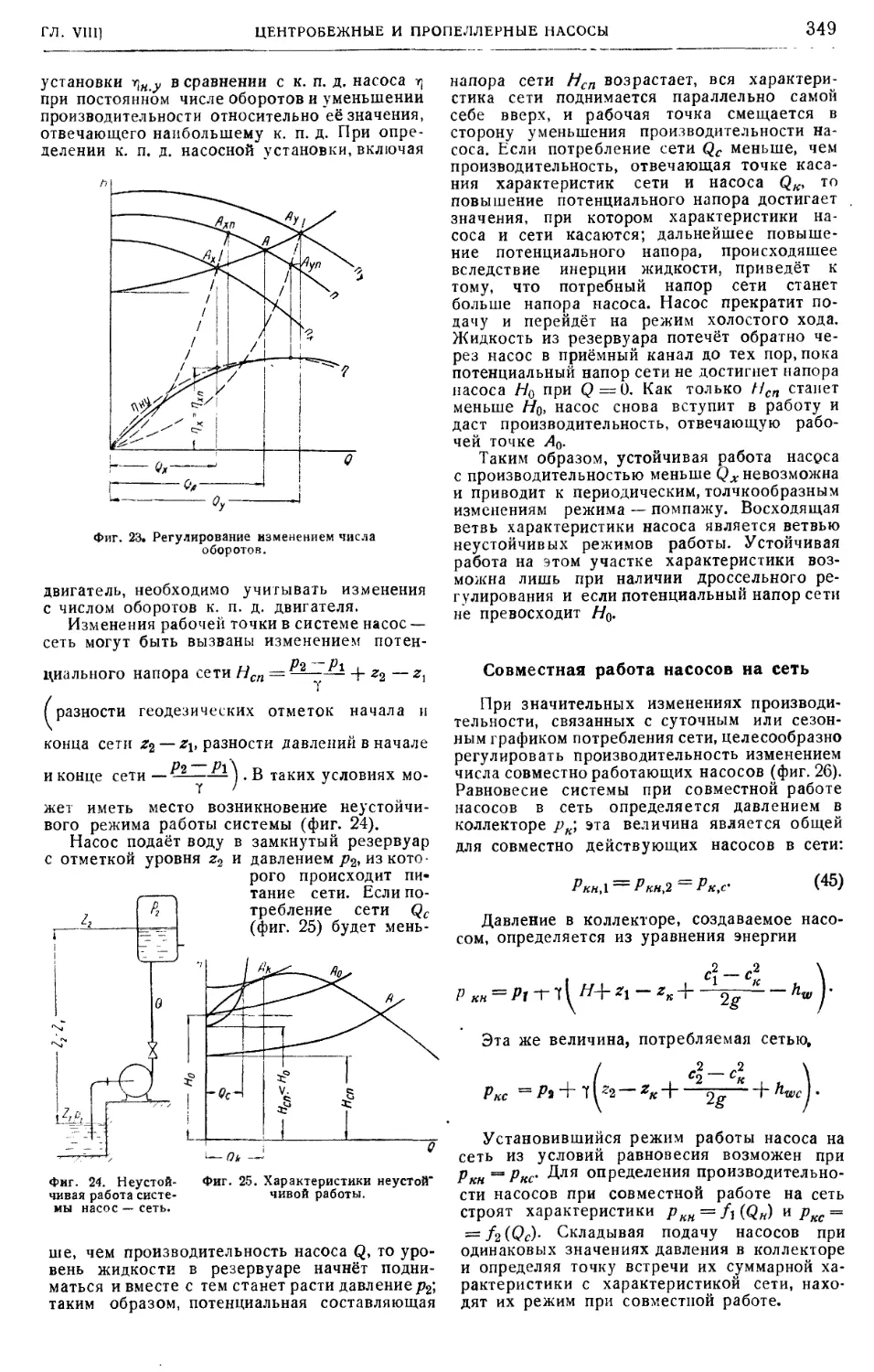

Зам. начальника издательства Д. М- Польский. Начальник производствен-

ного отдела Машгиза С А. Соловьев. Зав. производством Справочника

Б. С. Раецкий. Техн. редактор Б. И. Модель. Зав. корректорской

С. А. Третьяков. Корректор ЮН. Николаева. Переплёт работы художника

А. Л. Вельского. Руководители графического бюро А. И. Эйфель и

А. А. Силаев. Графики и ксилографы А. М. Тетерин, А. Ф. Иваницкая,

Е. Г. Курочкин, Т. И. Корытцева, Н. И. Корытцев, Н. М. Владимирова,

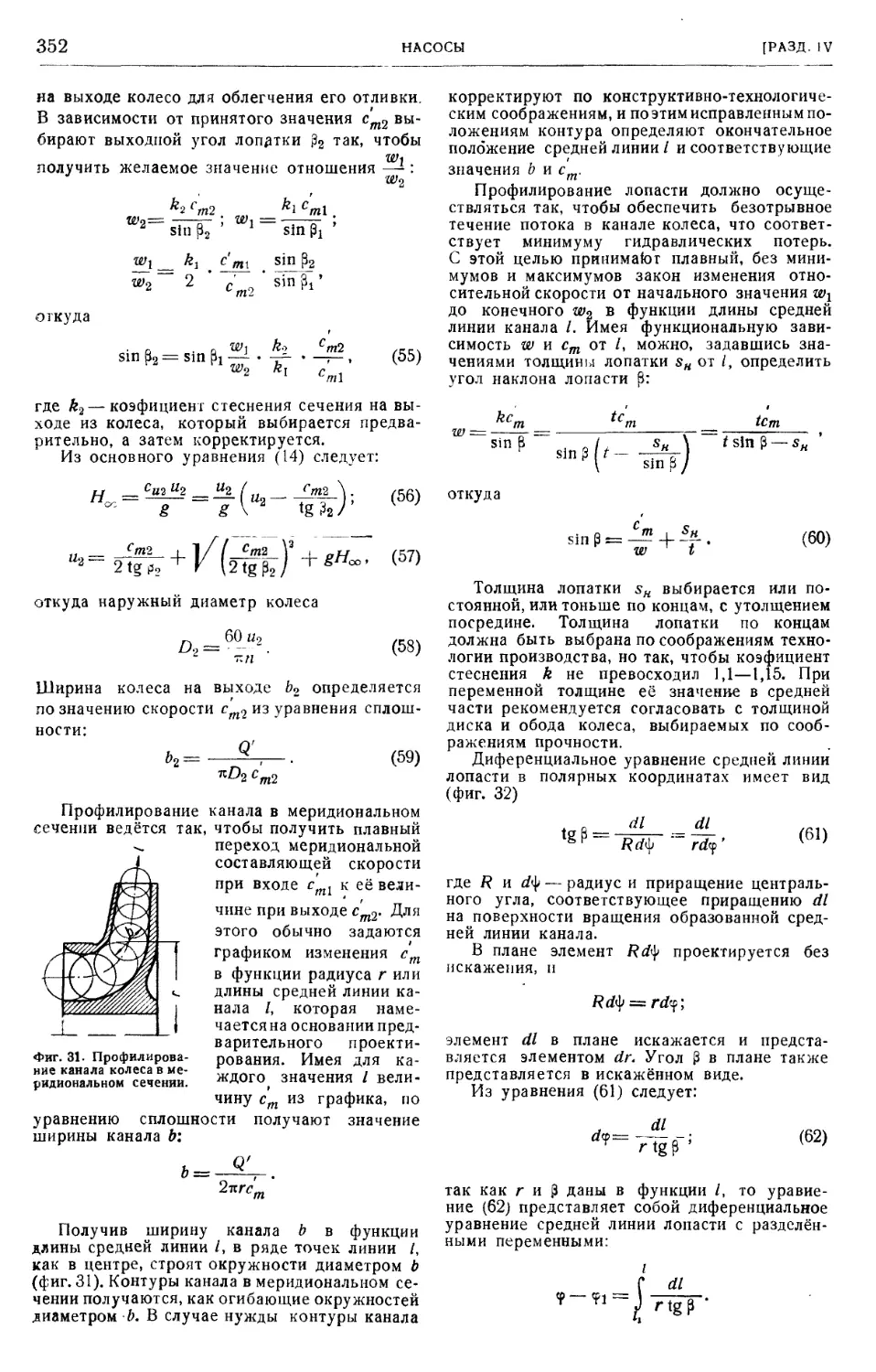

3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

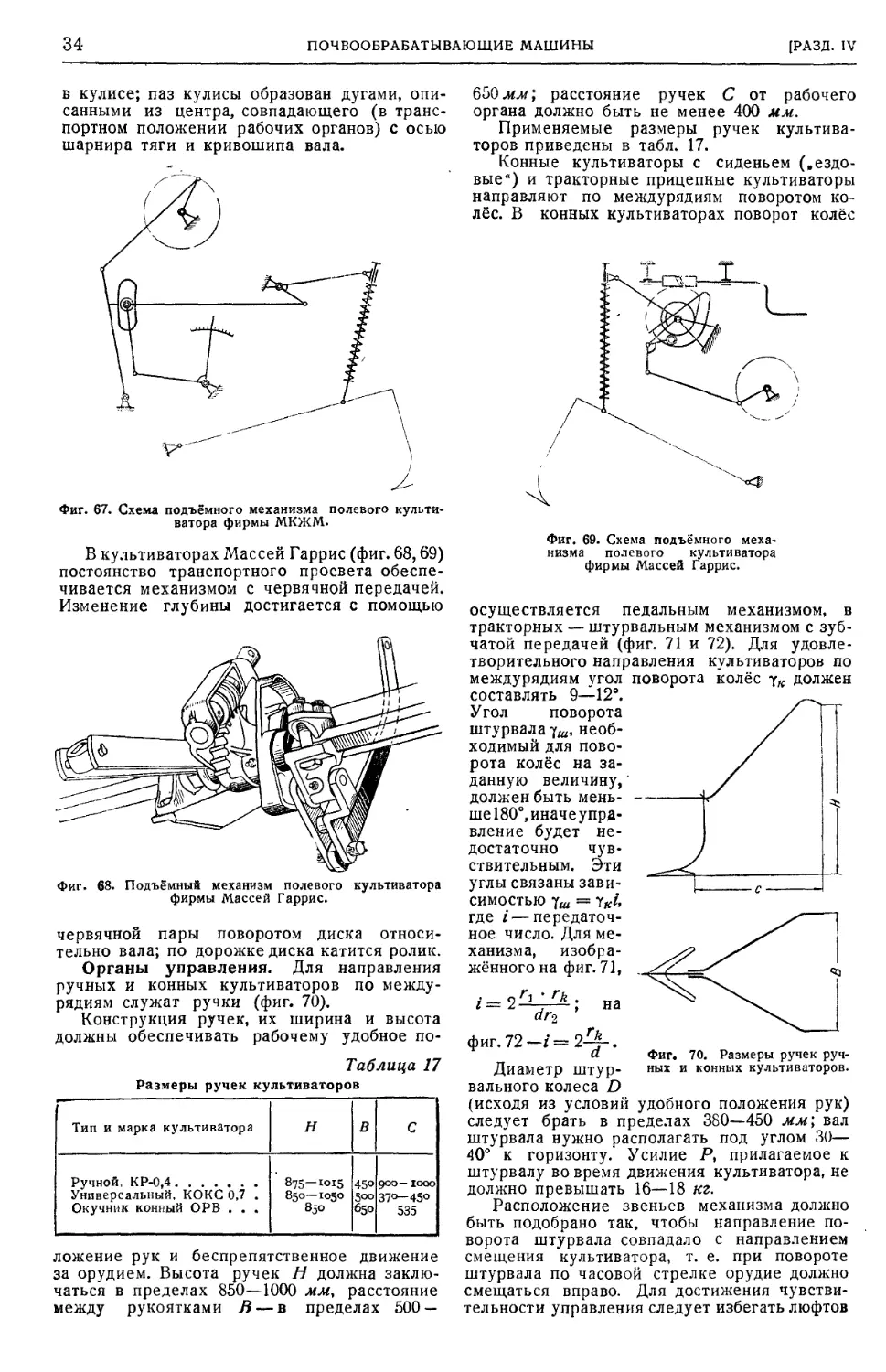

типографии Н. И. Панин. Гл. инженер О. Я- Басин. Зав. производством

Л. О. Машгиза Я- И. Лебедев. Зав. производством типографии//. С. Кондрат.

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

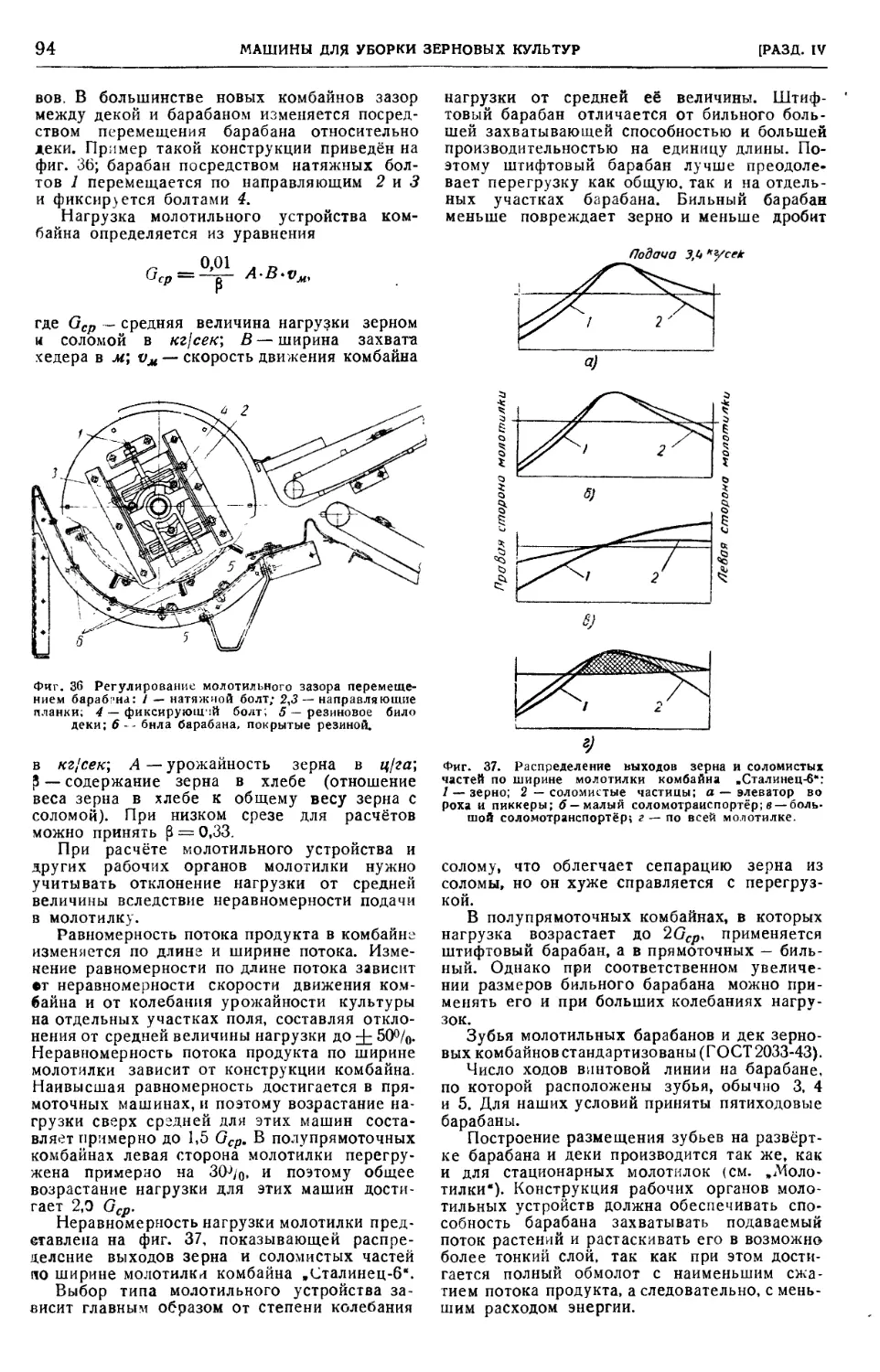

лога Э. Я- Потапенко. Печатью руководили М. П. Седов и технолог

С. М. Сундаков. Брошировочно переплётные работы выполнялись под

руководством М. Ф. Семенова. Тиснением руководила Д. Г. Белова.

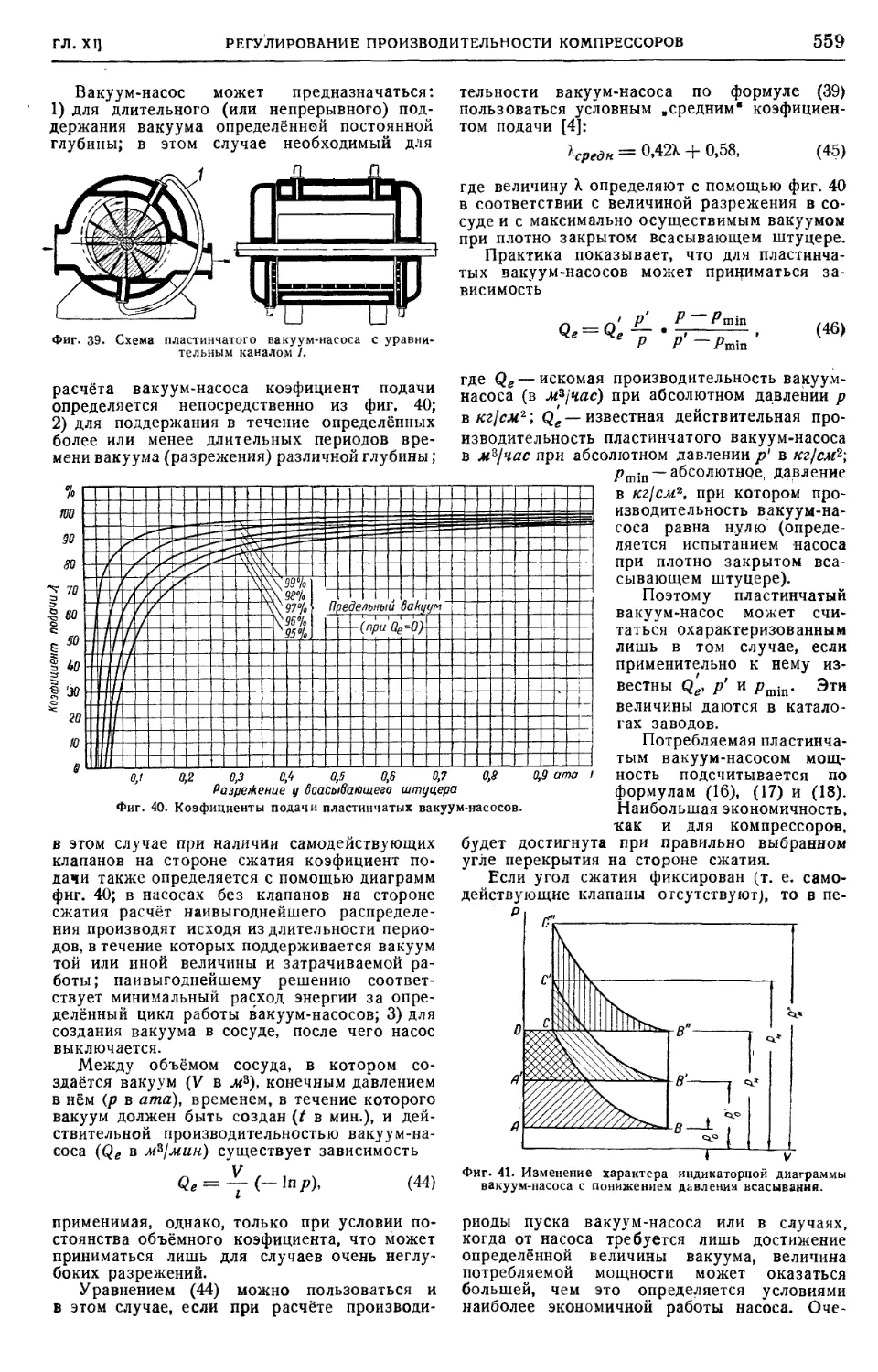

Матрицы и стереотипы изготовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляйкинп.

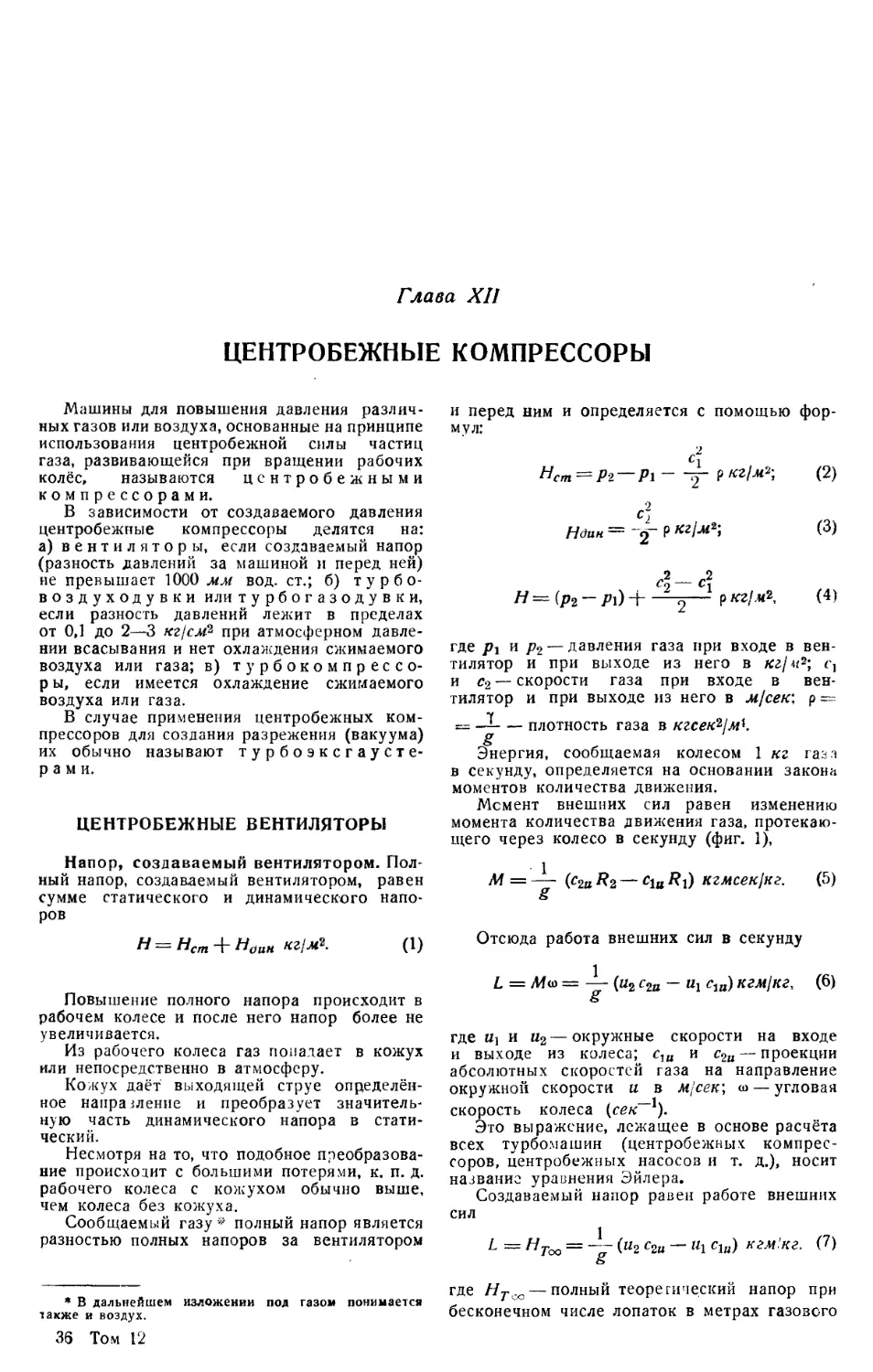

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

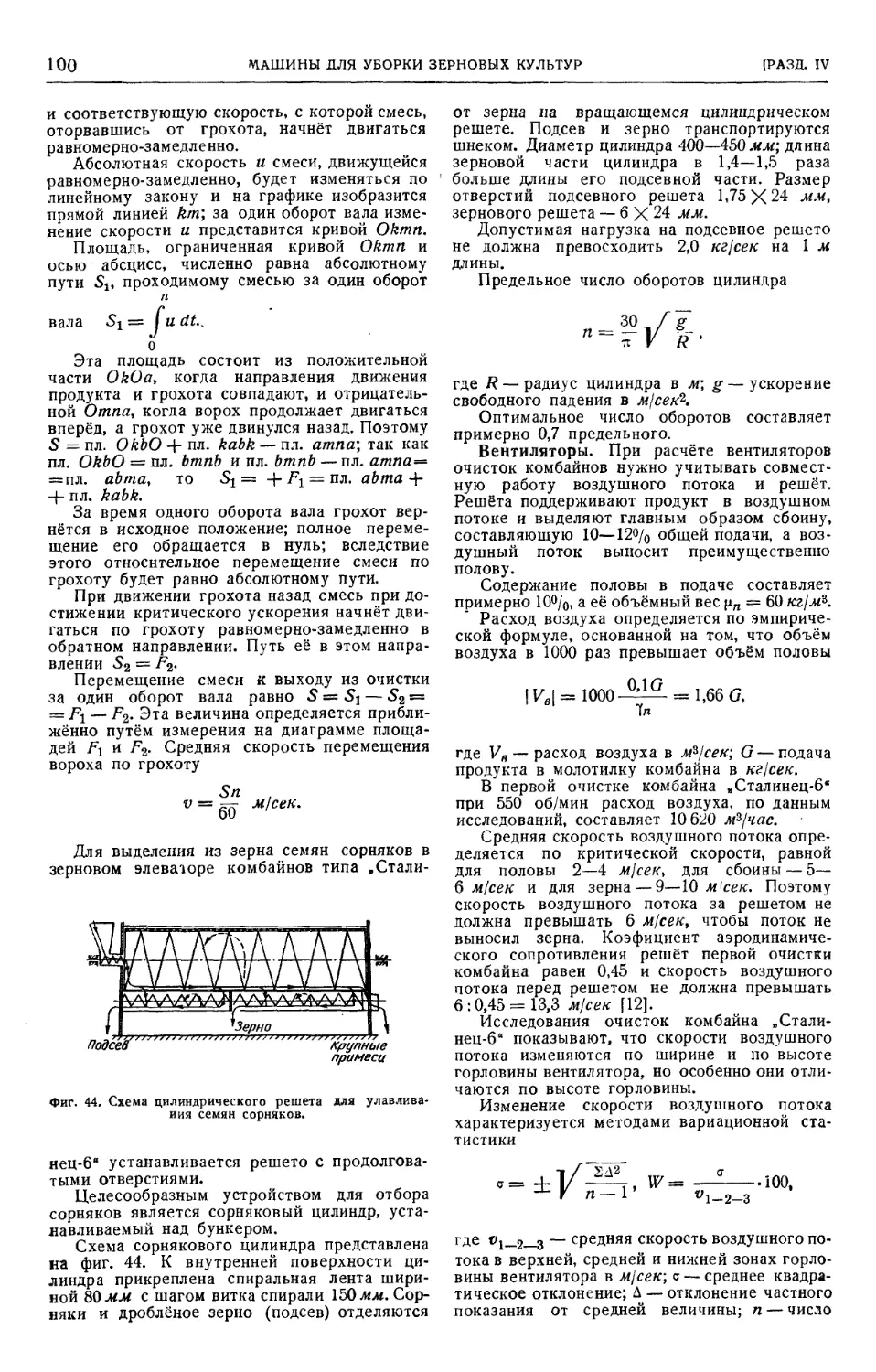

12-й том сдан в производство 1.IV 1948 г. — 21/IV 1948 г. Подписан к печати

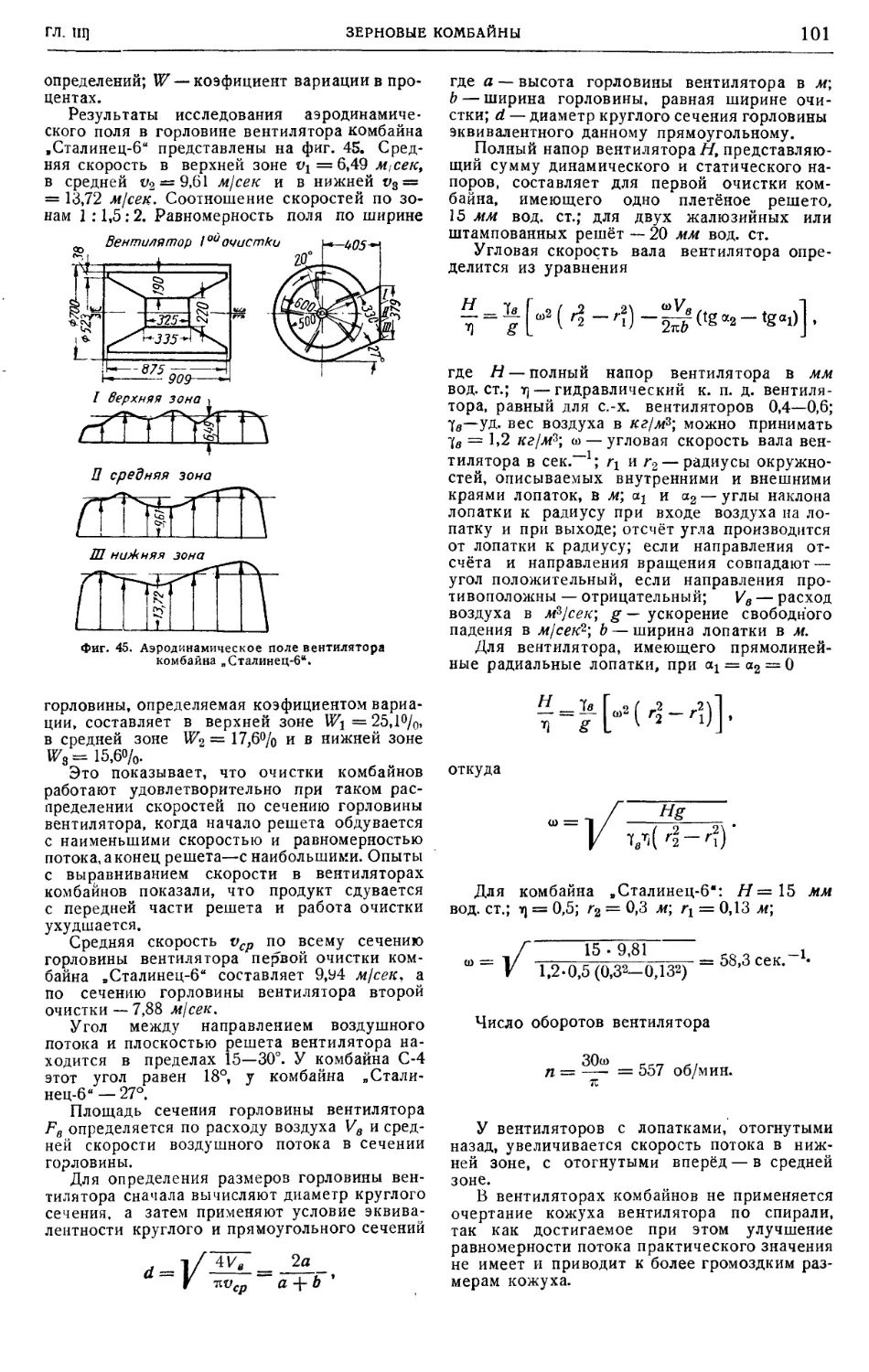

10/IX 1948 г. А06078. Зак. 3336. Бумага 70V1081 1в. Уч.-изд. листов 100.

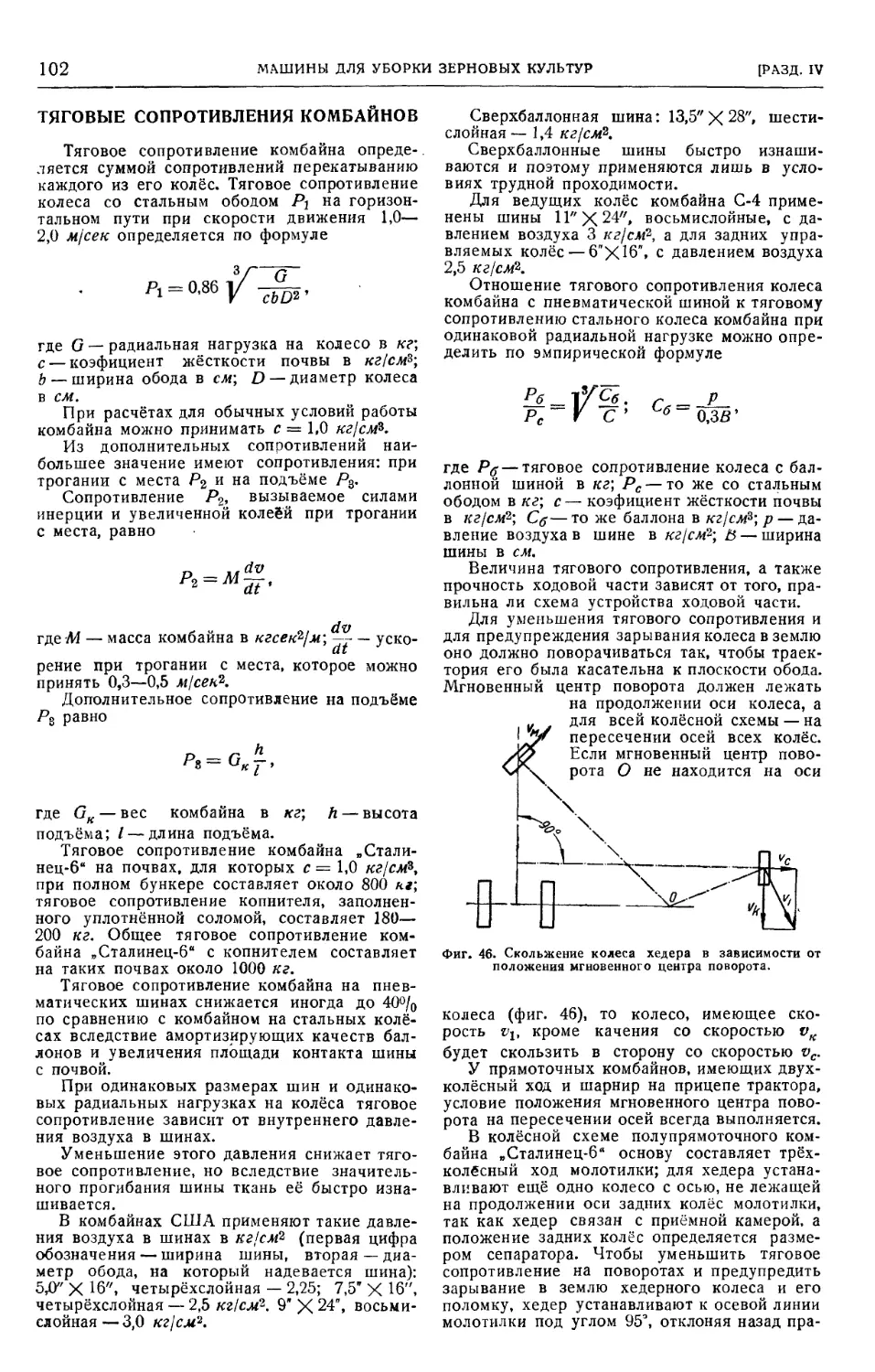

Печатных листов 45'/2f 8 вклеек. Тираж 50 000 A-й завод 1—15 000),

Адрес типографии: Ленинград, ул. Моисеенко, д. 10.

АВТОРЫ ТОМА

В. И. АЛЕКСАНДРОВ, инж.; И. С. БАДЫЛЬКЕС, д-р техн. наук; И. Ф. ВАСИ-

ЛЕНКО, действ, член-академик Всесоюзной Академии с.-х. наук им. В. И. Ленина;

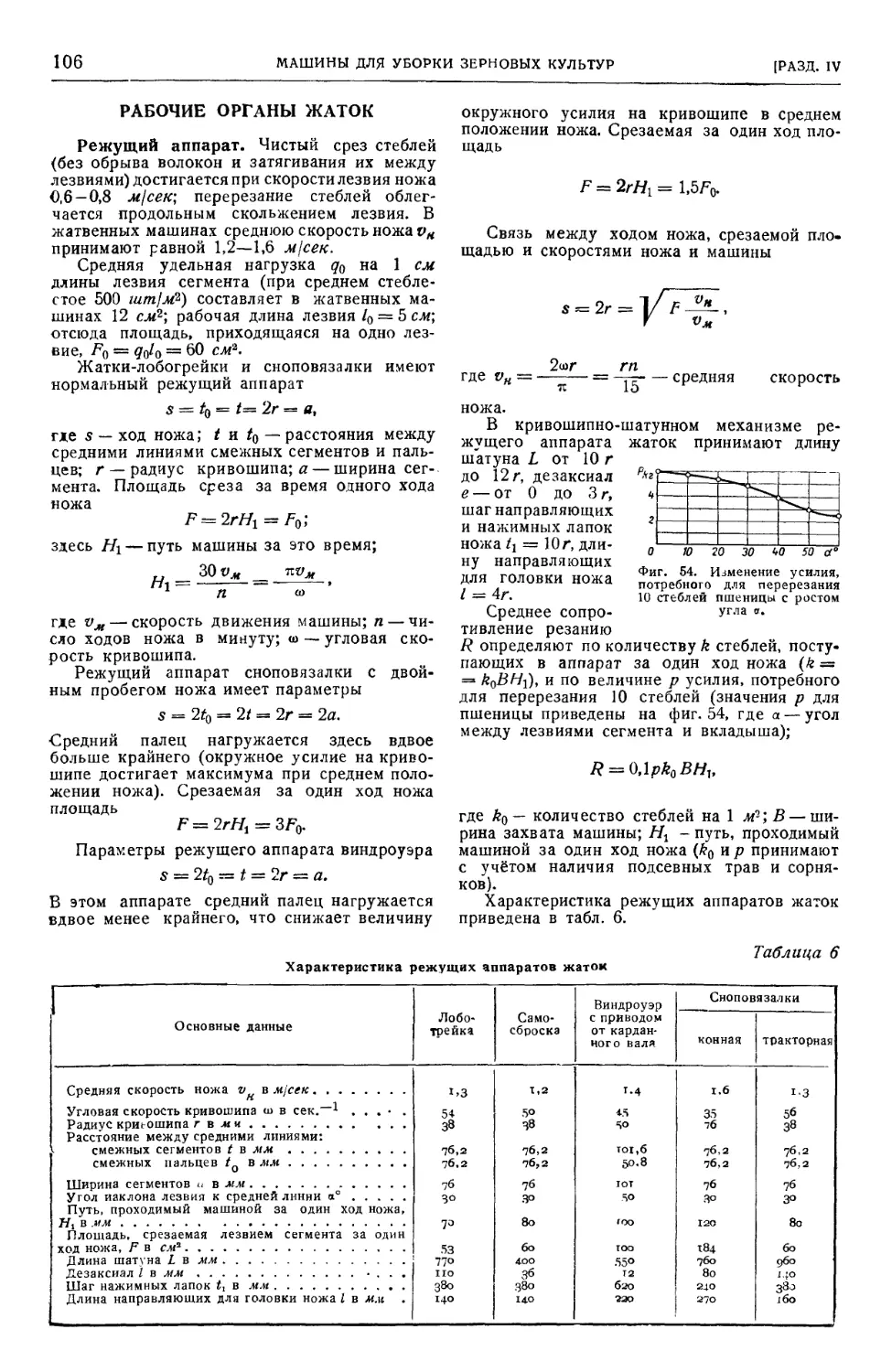

Б. С. ВЕЙНБЕРГ, доц., канд. техн. наук; Н. Г. ГЛАДКОВ, канд. техн. наук;

М. П. ГОРБУНОВ, доц., канд. техн. наук; Р. И. ГРОССМАН, канд. техн. наук^

Н. А. ДОЛЛЕЖАЛЬ, проф., д-р техн. наук; Н. П. ЗВОЛИНСКИЙ, инж.; В. А. ЗЯБ-

ЛОВ, канд. техн. наук; П. И. ИНБЕР, инж.; В. С. КВЯТКОВСКИЙ, проф.;

Е. А. КОЛЯСИН, канд., техн, наук; Н. В. ЛИХАРЕВА, инж.; А. А. ЛОМАКИН,

доц.; В. Н. ПРОКОФЬЕВ, доц., канд. техн. наук; С. Д. ПТИЦЫН, канд. техн. наук;

Ю, Ю. РЕВЯКИН, доц., канд. техн. наук; В. А. РУМЯНЦЕВ, инж.; О. Н. СЕКУ-

НОВА, инж.; Л. А. СИМОНОВ, канд. техн. наук; Г. Н. СИНЕОКОВ, канд. техн.

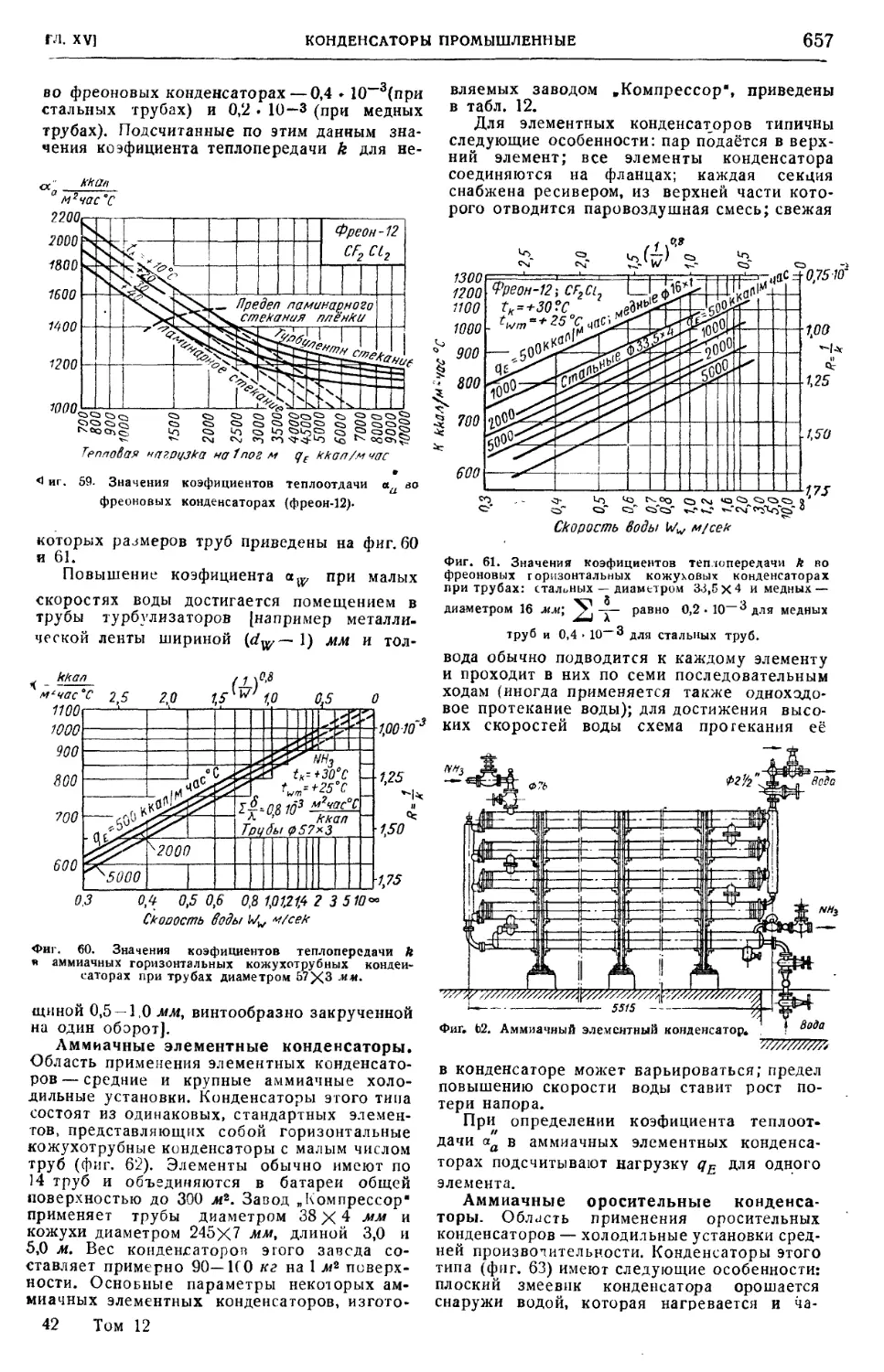

наук; В, А. ТИМЕ, инж.; Н. В. ФИРСОВ, канд. техн. наук; М. И. ШЛЫКОВ, канд.

техн. наук; Н. М. ЩАПОВ, проф.; Н. В. ЩУЧКИН, проф.

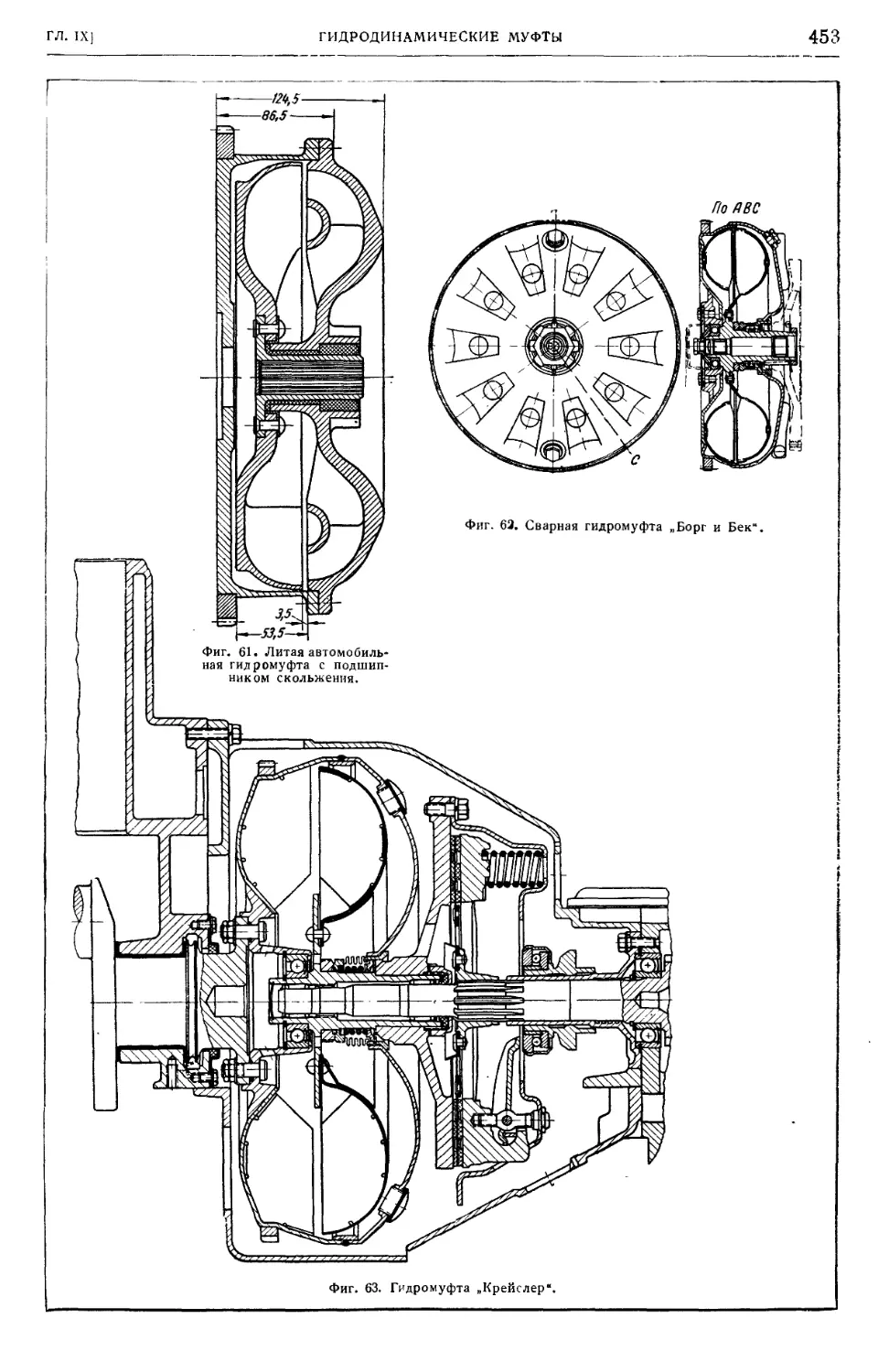

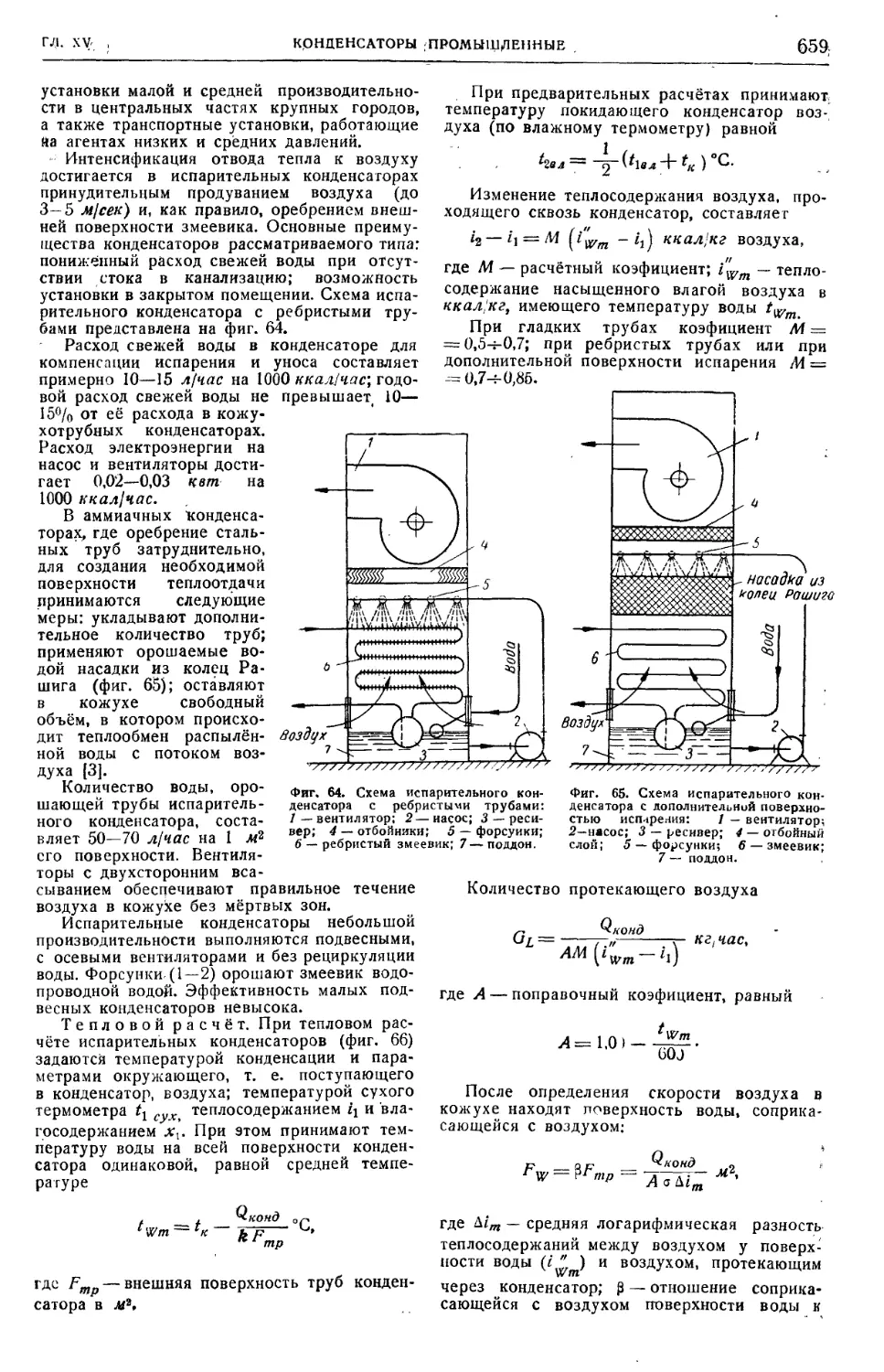

НАУЧНЫЕ РЕДАКТОРЫ

БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозначения); ВЕЙНБЕРГ Б. С, доц., канд. техн. наук

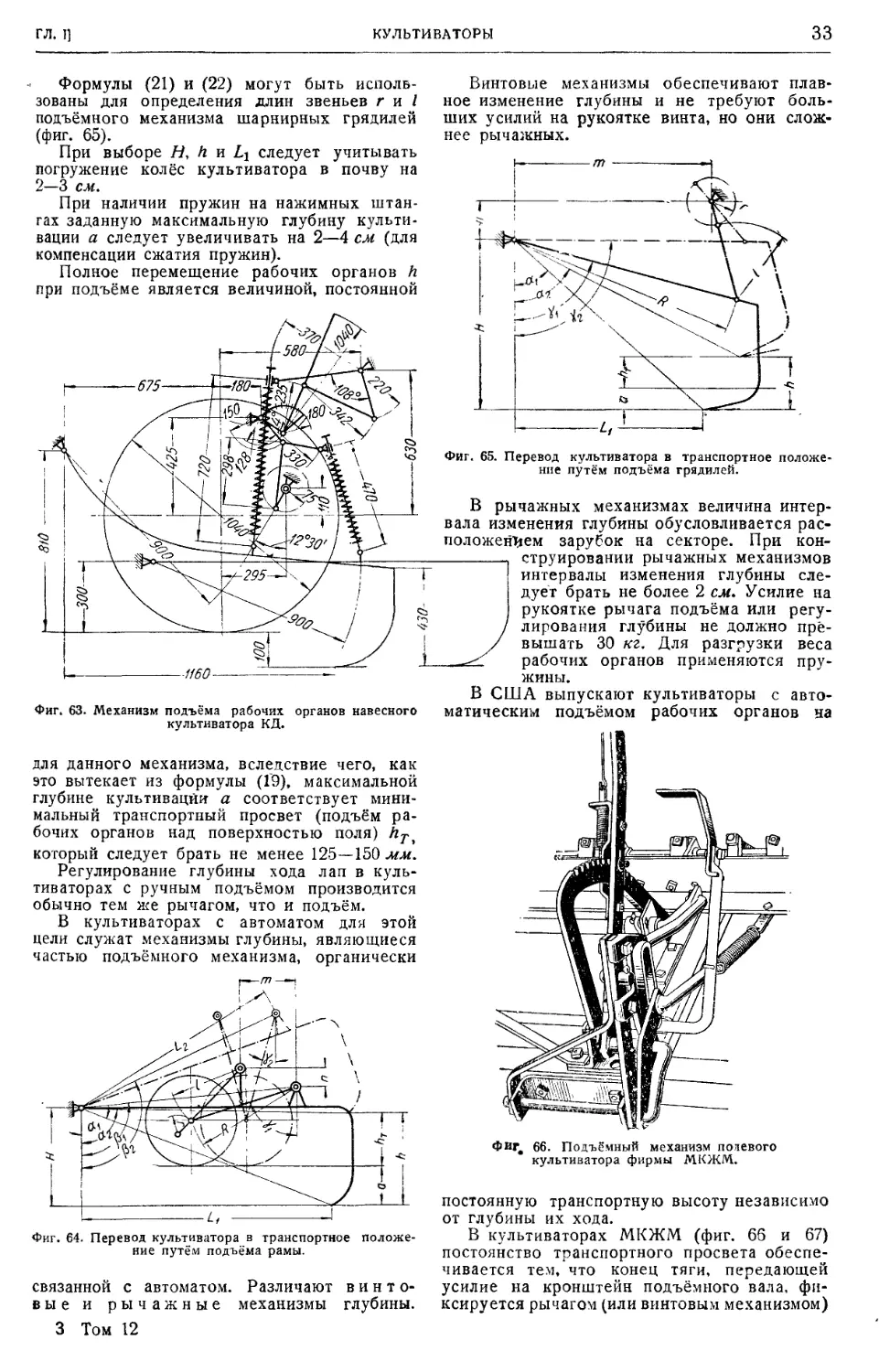

(гл. X - XII); ГЕОРГИЕВСКИЙ И. С, доц., канд. техн. наук (гл. I-V); ДОЛЛЕЖАЛЬ Н. А., проф.

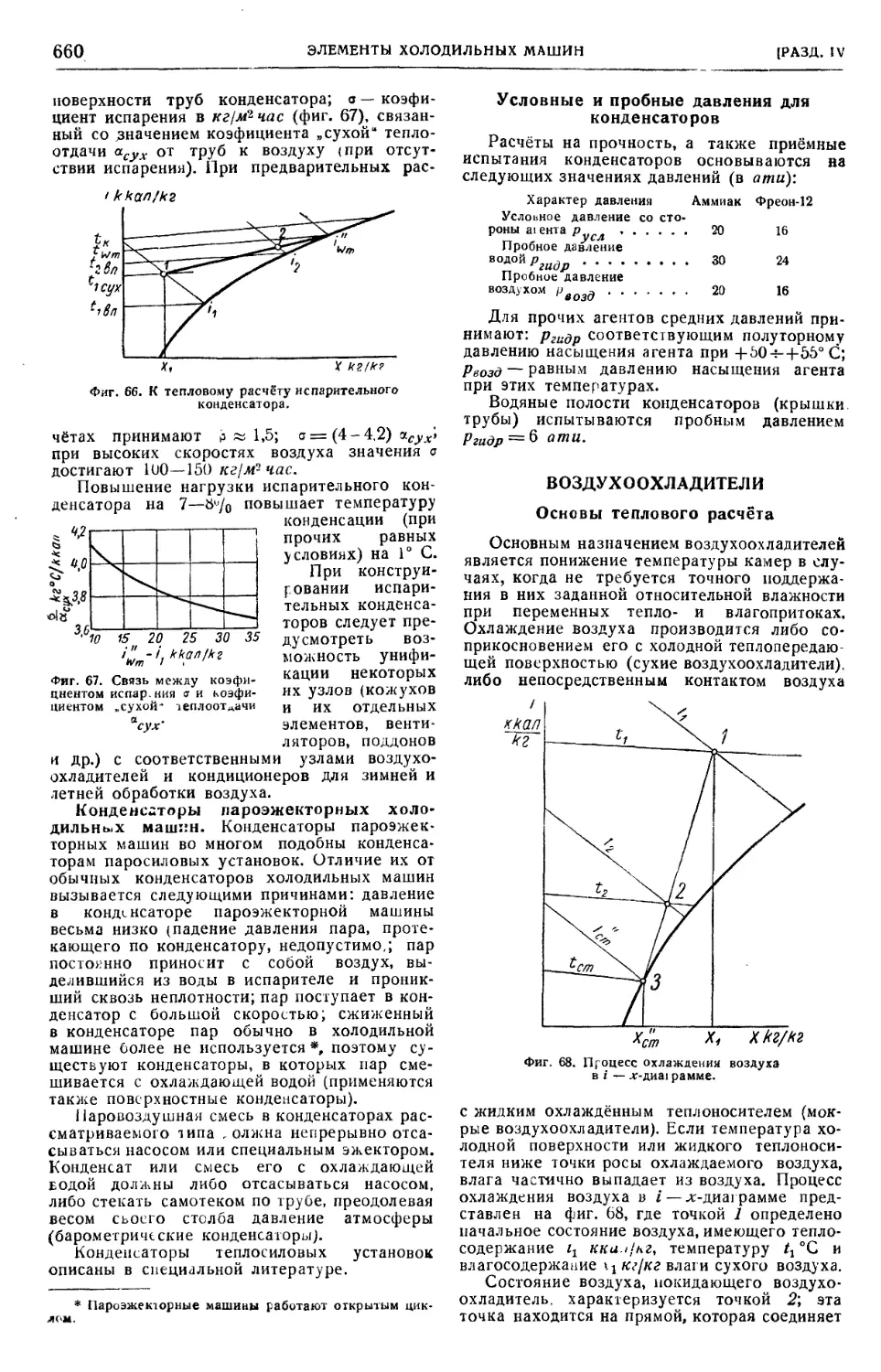

д-р техн. наук (гл. X и, XII); КУКОЛЕВСКИЙ И. И., проф., д-р техн. наук (гл. VII - IX); МАРКУС М. Е.,

инж. (научный редактор тома); МИНИН П. И., канд. техн. наук (гл. I — V); ЦЫДЗИК В. Е., проф.,

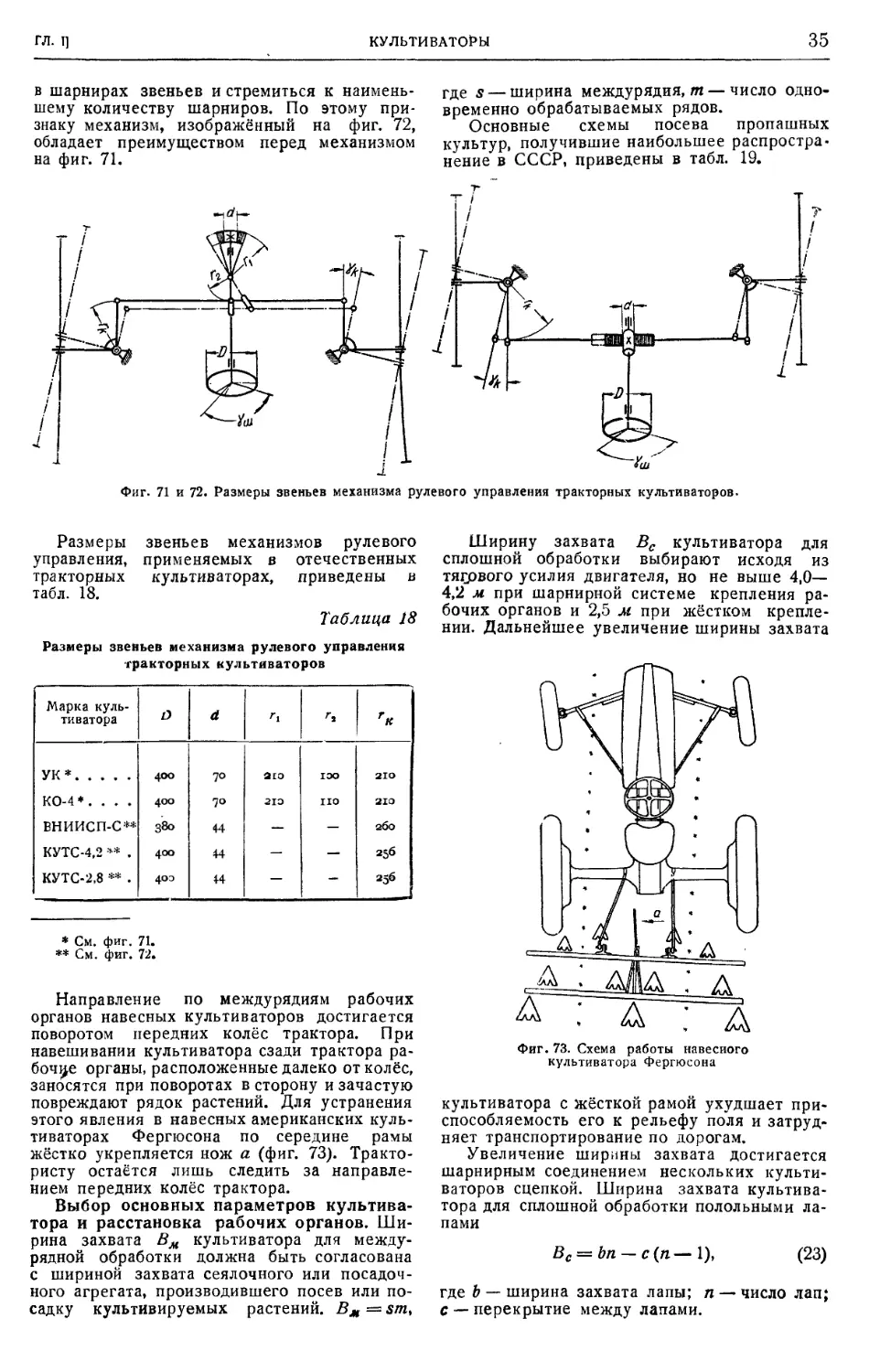

д-р техн. наук (гл. XIII — XVI); ШПРИНК Б. Э., проф. (зам. отв. редактора тома).

Научные редакторы графических работ: инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

Редактор-организатор М. И. ГИЛЬДЕНБЕРГ

Зав. редакцией В. Н. МАЛЕЦКАЯ

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз,

Главная редакция Энциклопедического справочника „Машиностроение

СОДЕРЖАНИЕ

От редактора . . ..,-. IX

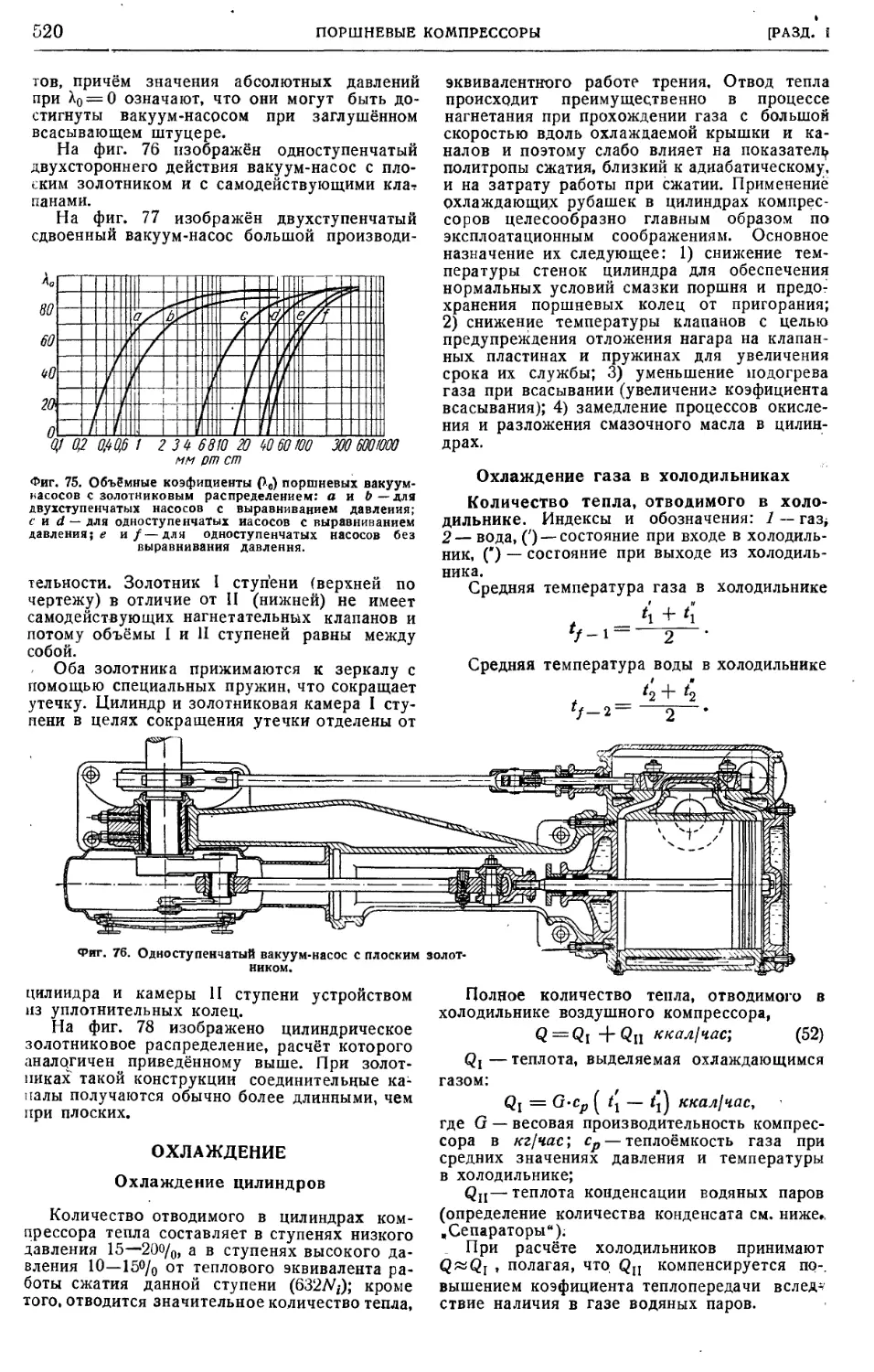

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ

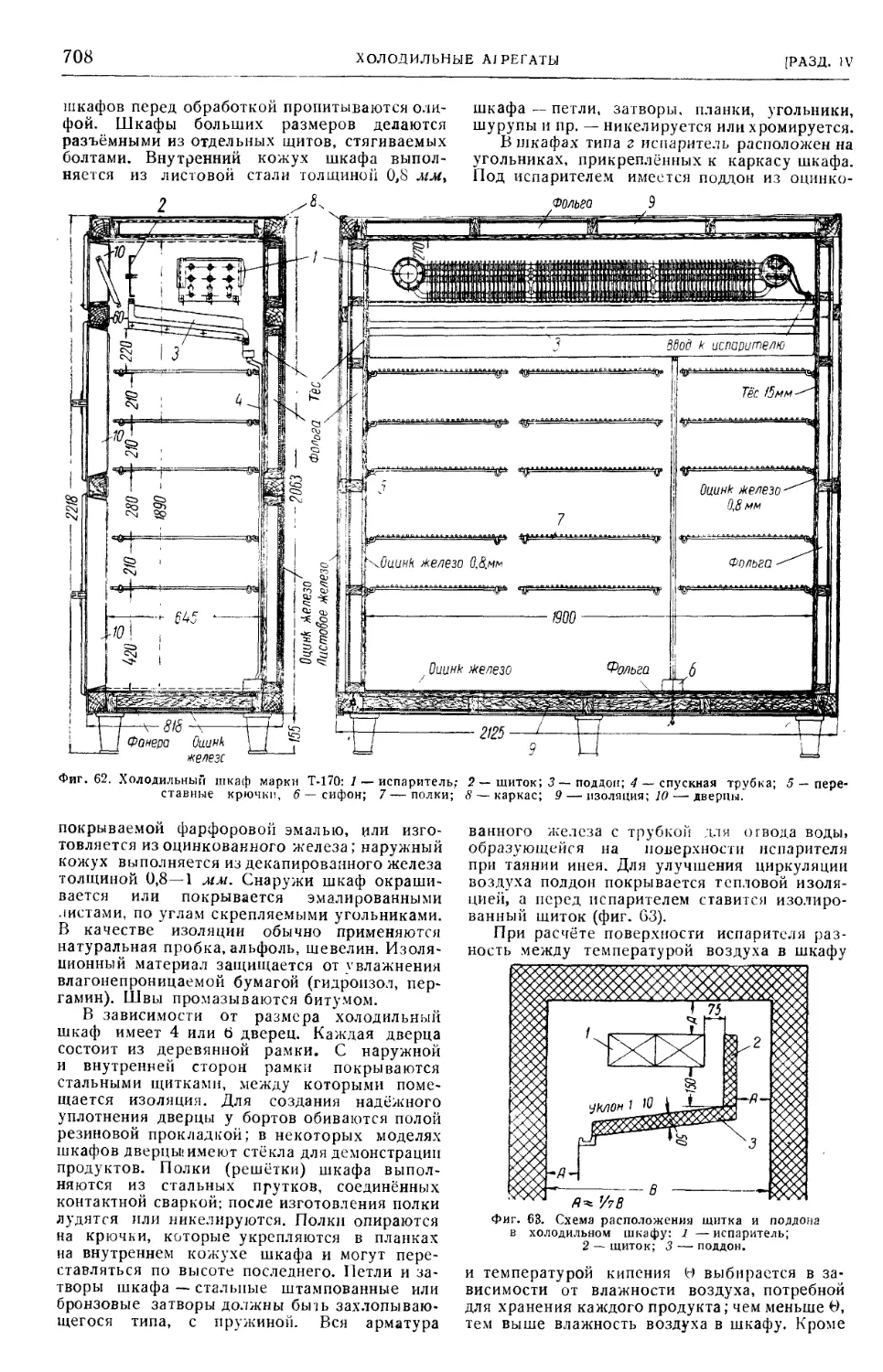

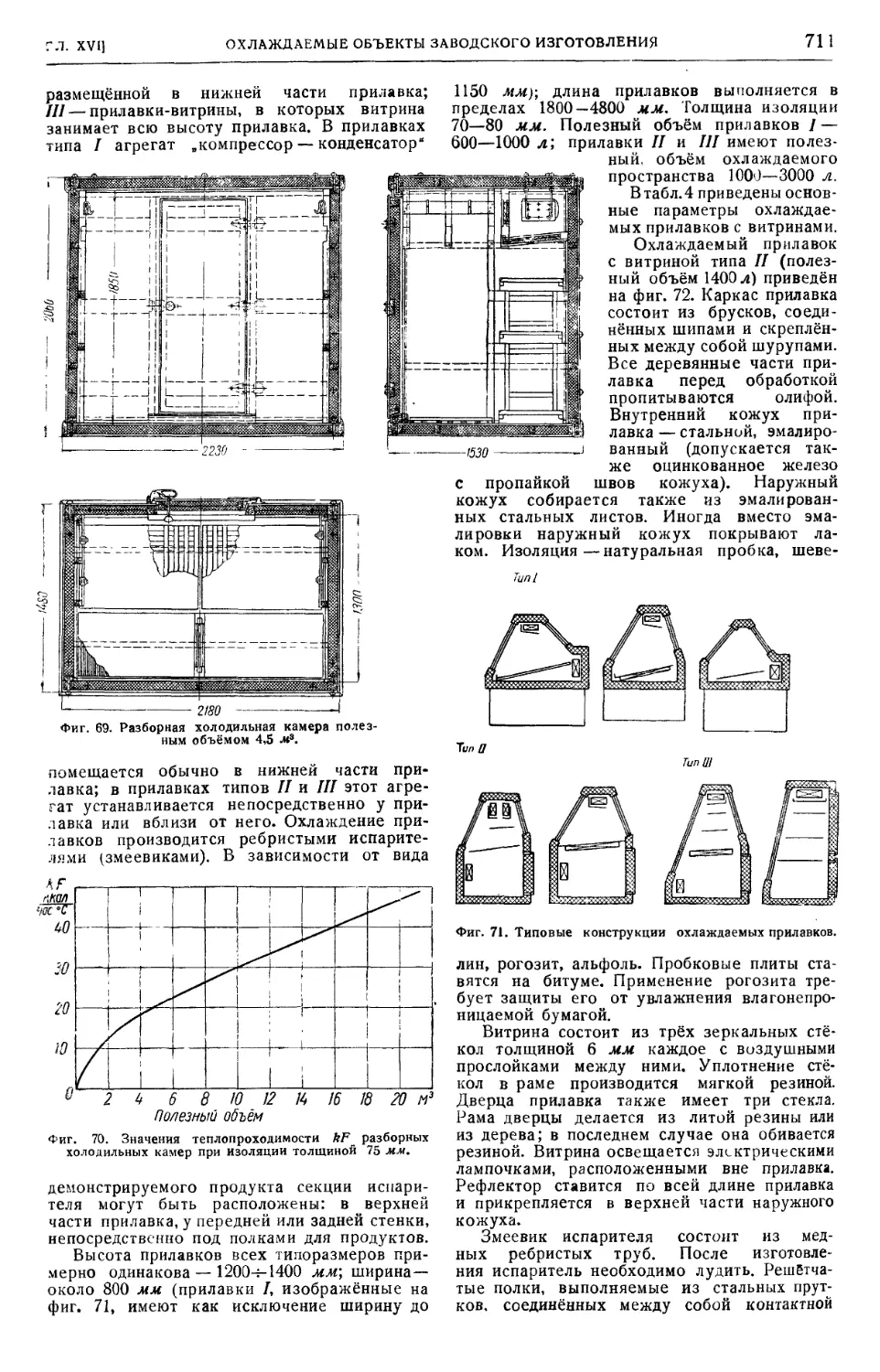

МАШИНЫ

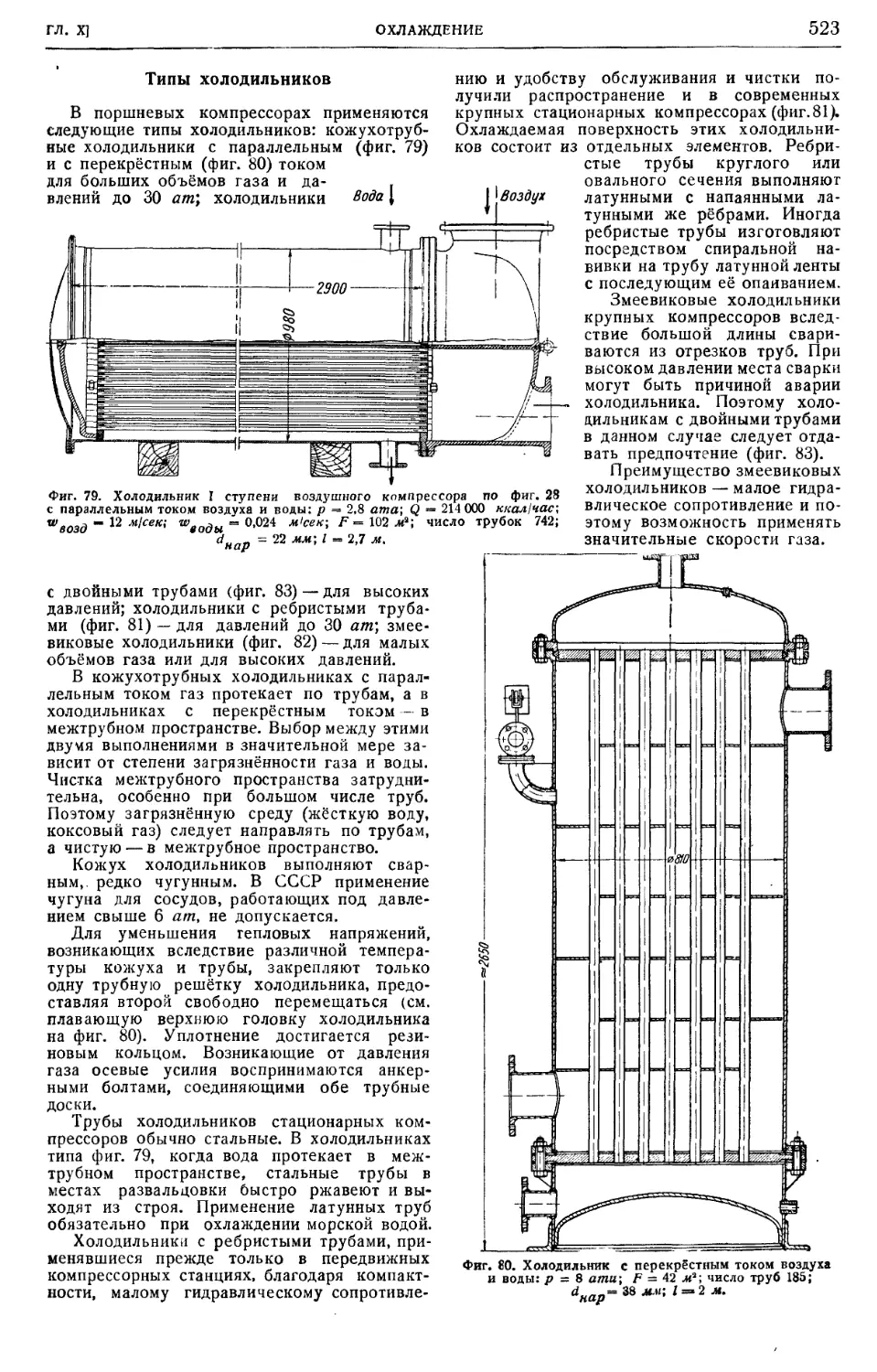

Глава I. ПОЧВООБРАБАТЫВАЮЩИЕ МА-

ШИНЫ . 1

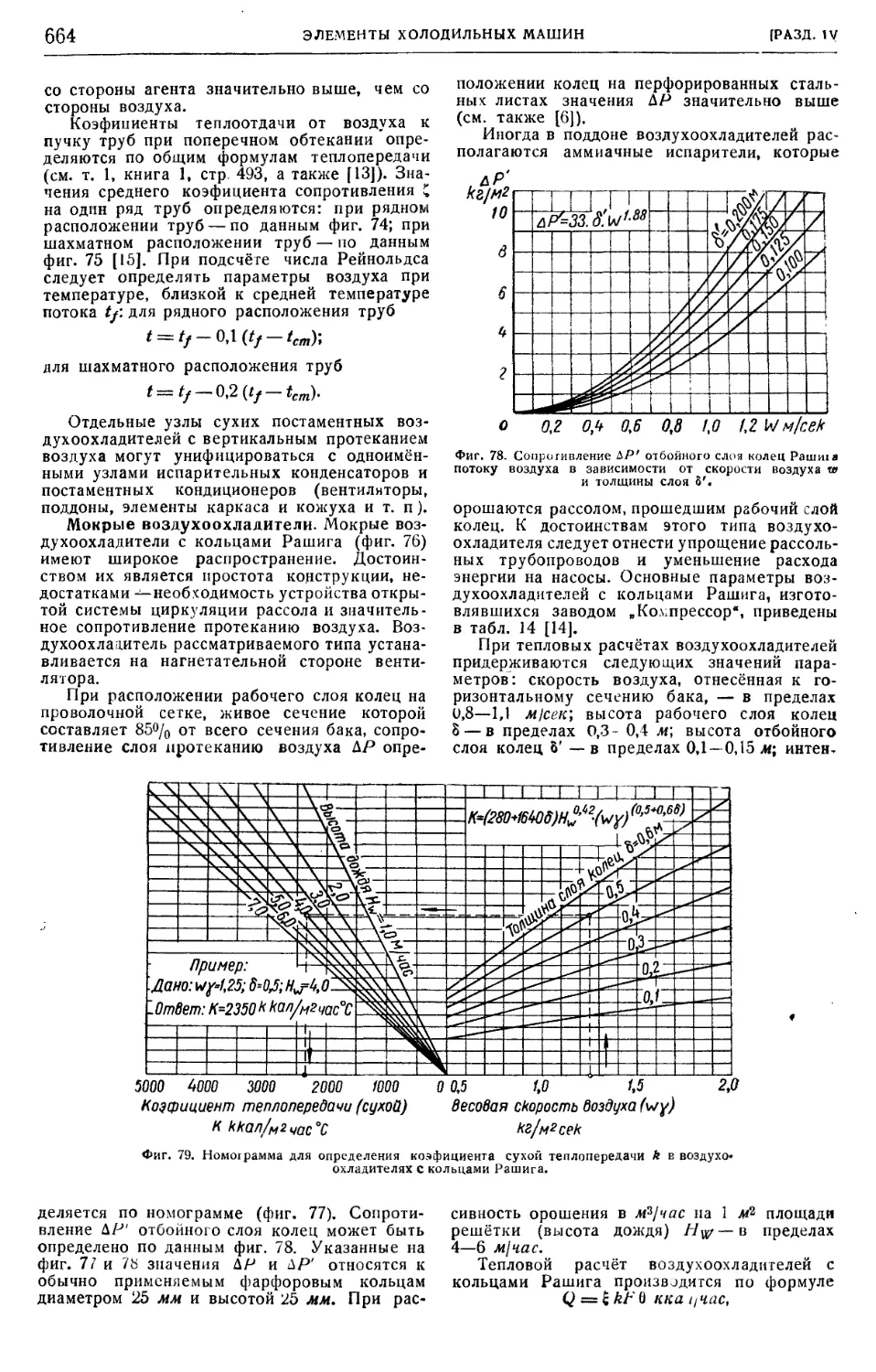

Плуги лемешные (проф. Н. В. Щун-

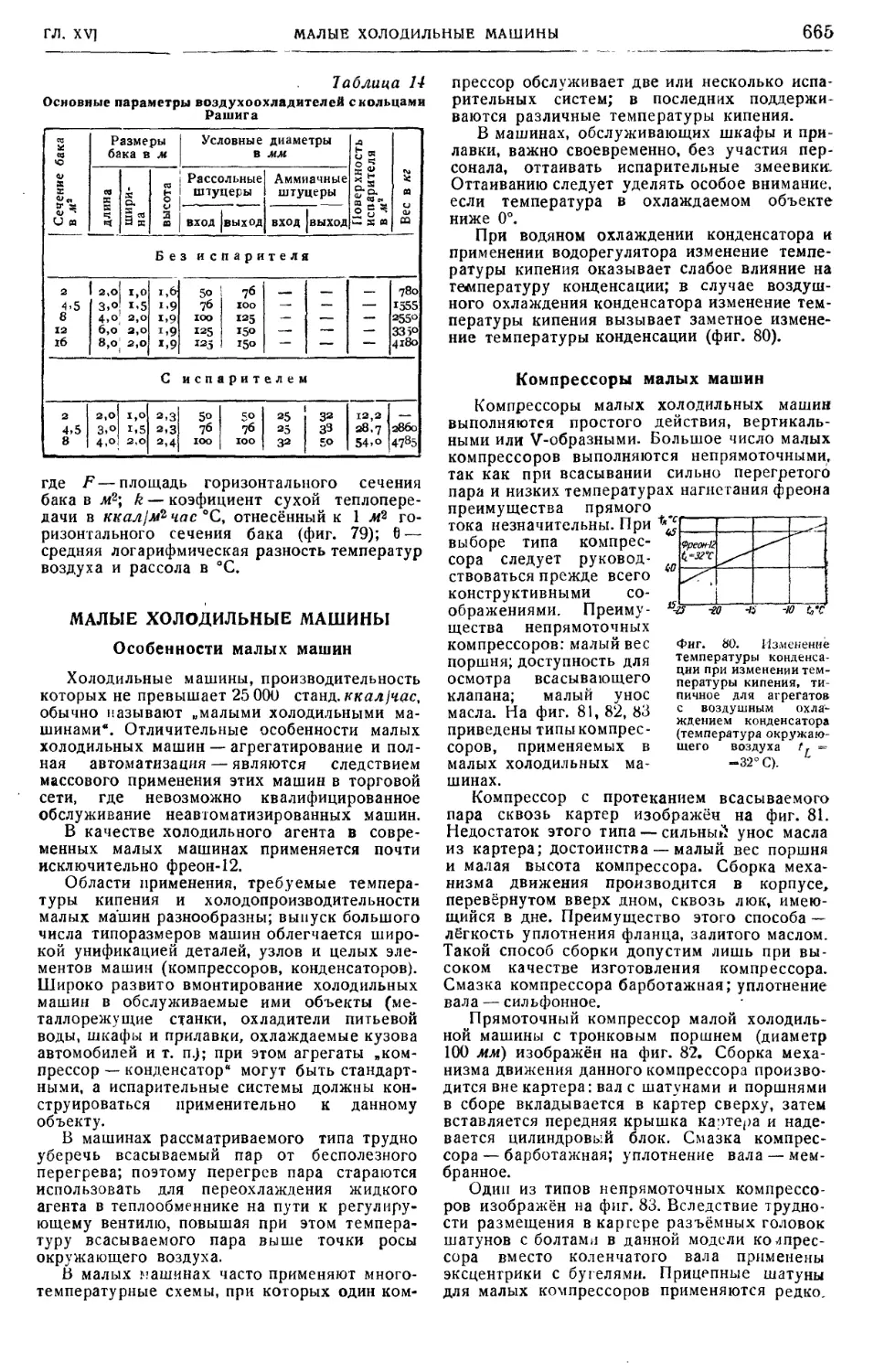

лн«) 1

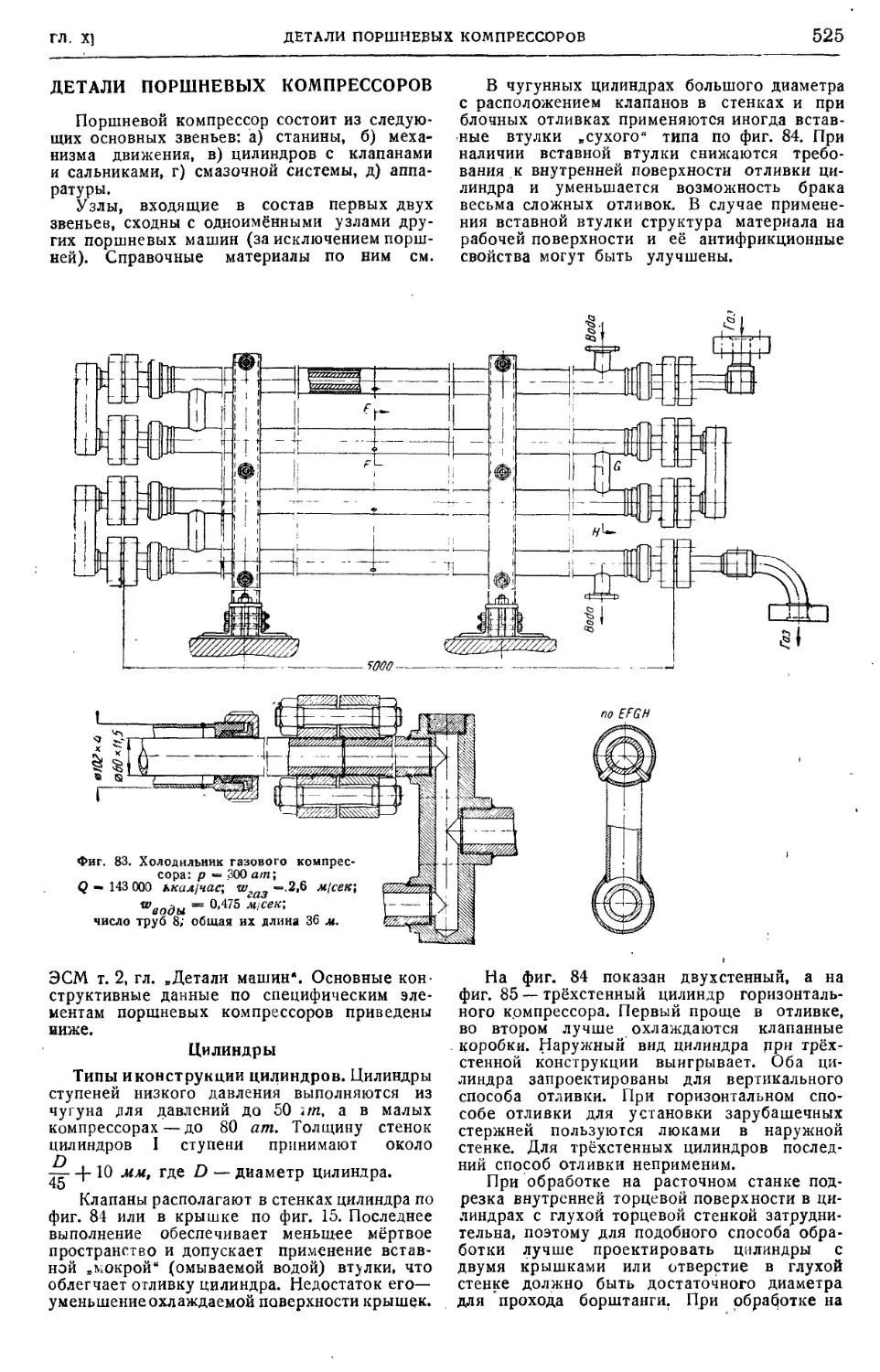

Типы плугов 1

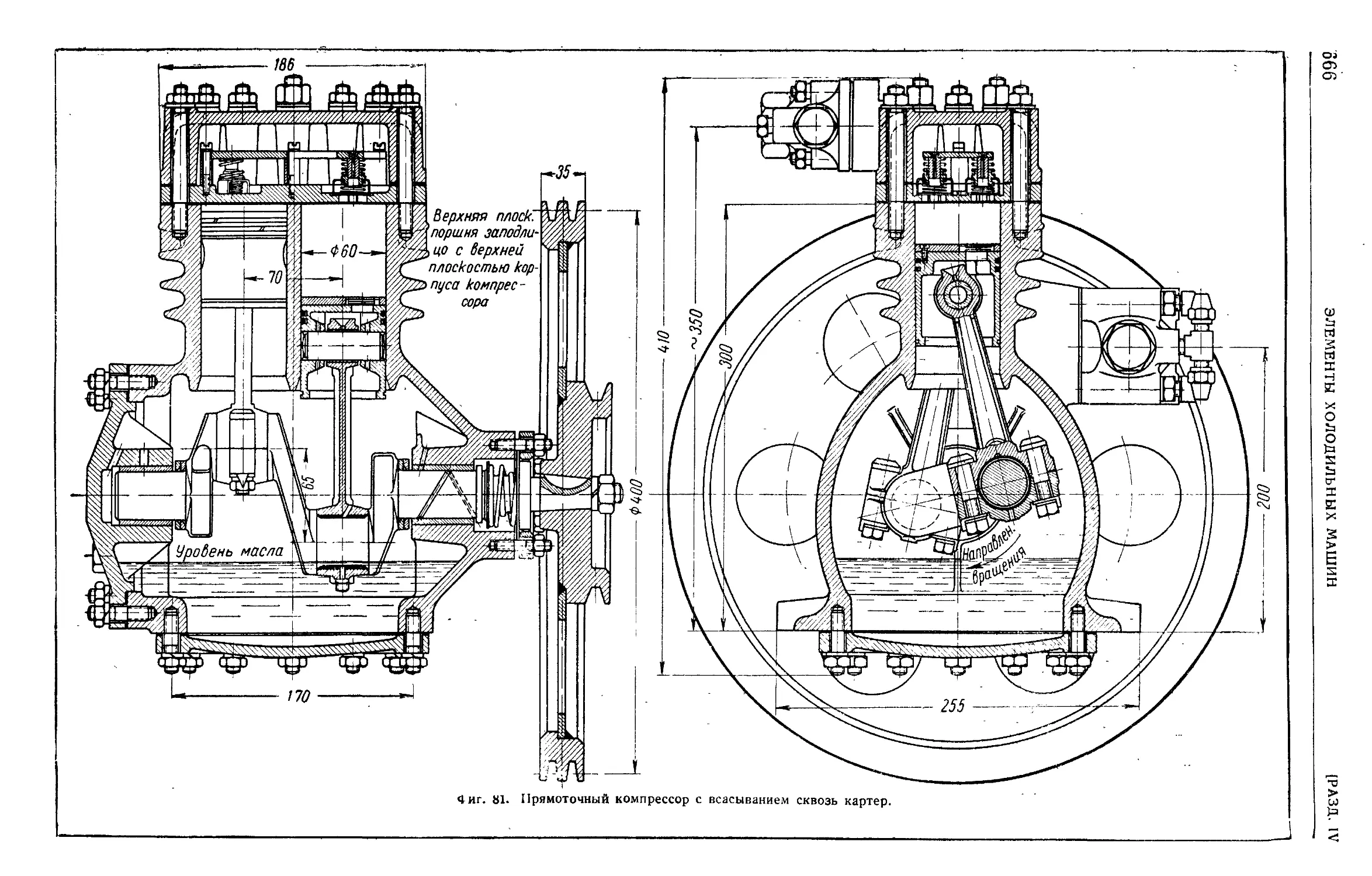

Рабочие органы и подъёмные механизмы

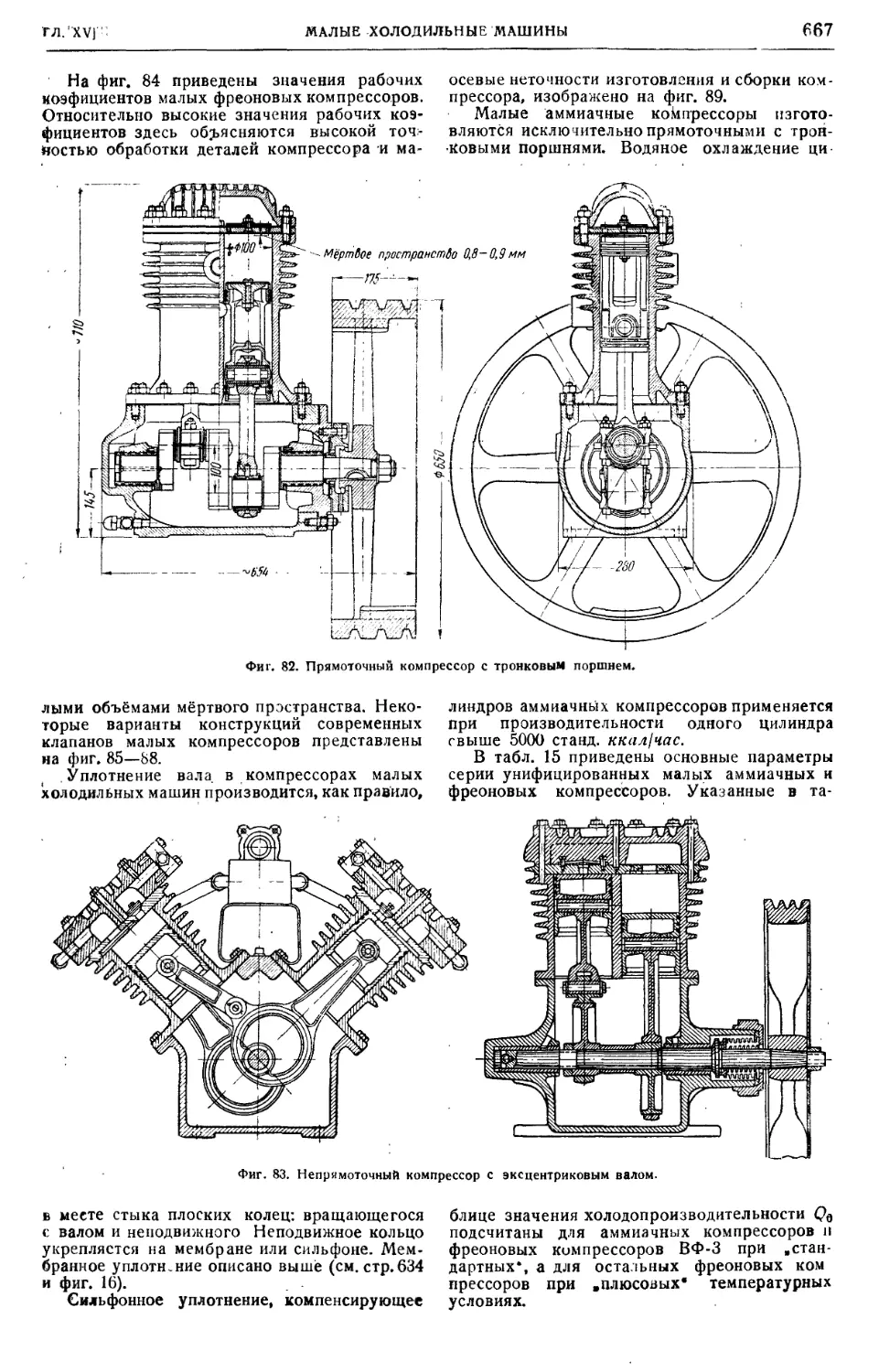

лемешных плугов и их проектирование . . 9

Тяговое сопротивление и расчётные на-

грузки на плуг и его узлы 22

Культиваторы (инж. Н. П. Зволин-

скай) 24

Типы культиваторов 24

Рабочие органы, подъёмные механизмы и

органы управления ?4

Тяговые сопротивления 37

Дисковые орудия (канд. техн. наук

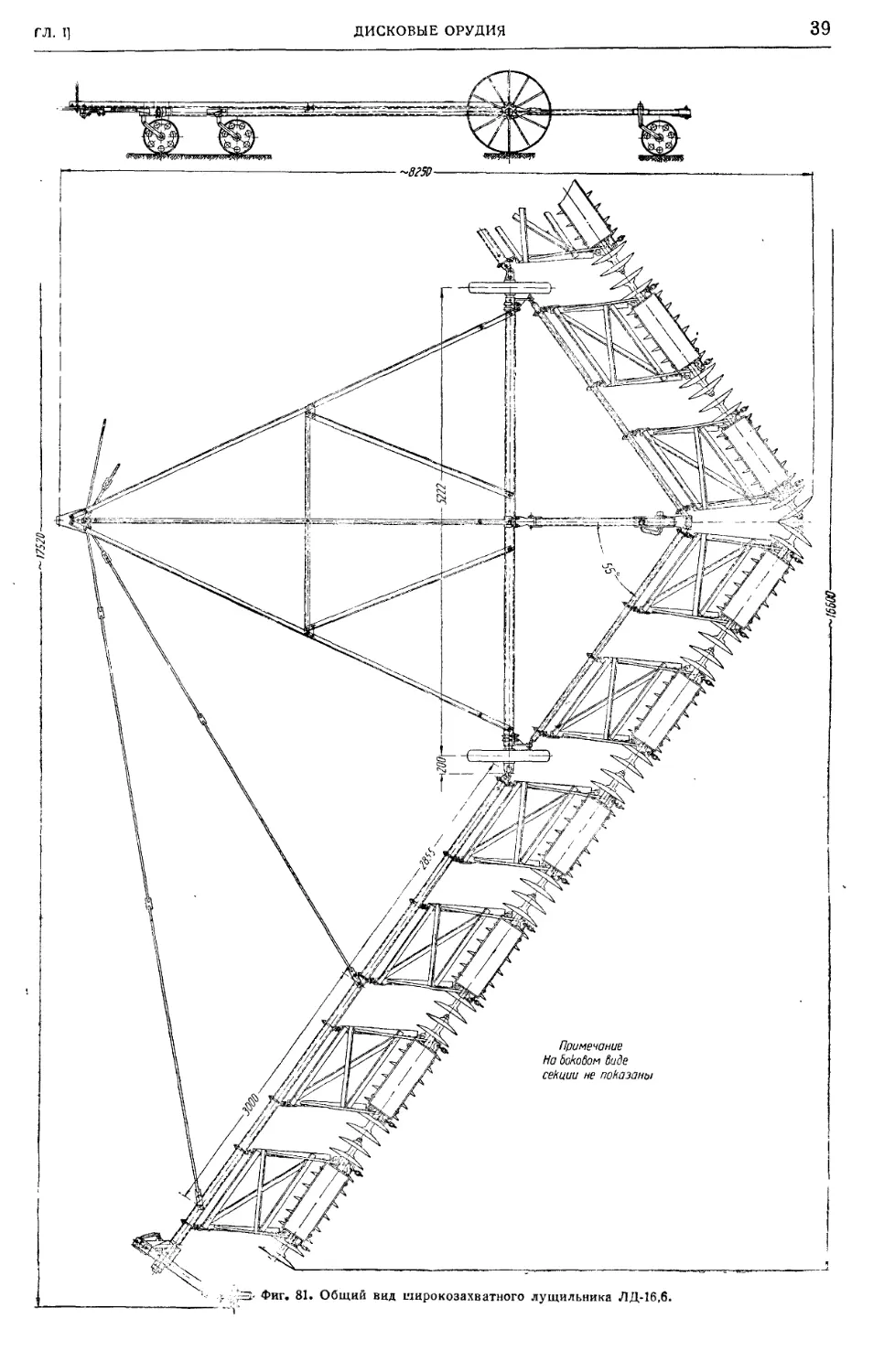

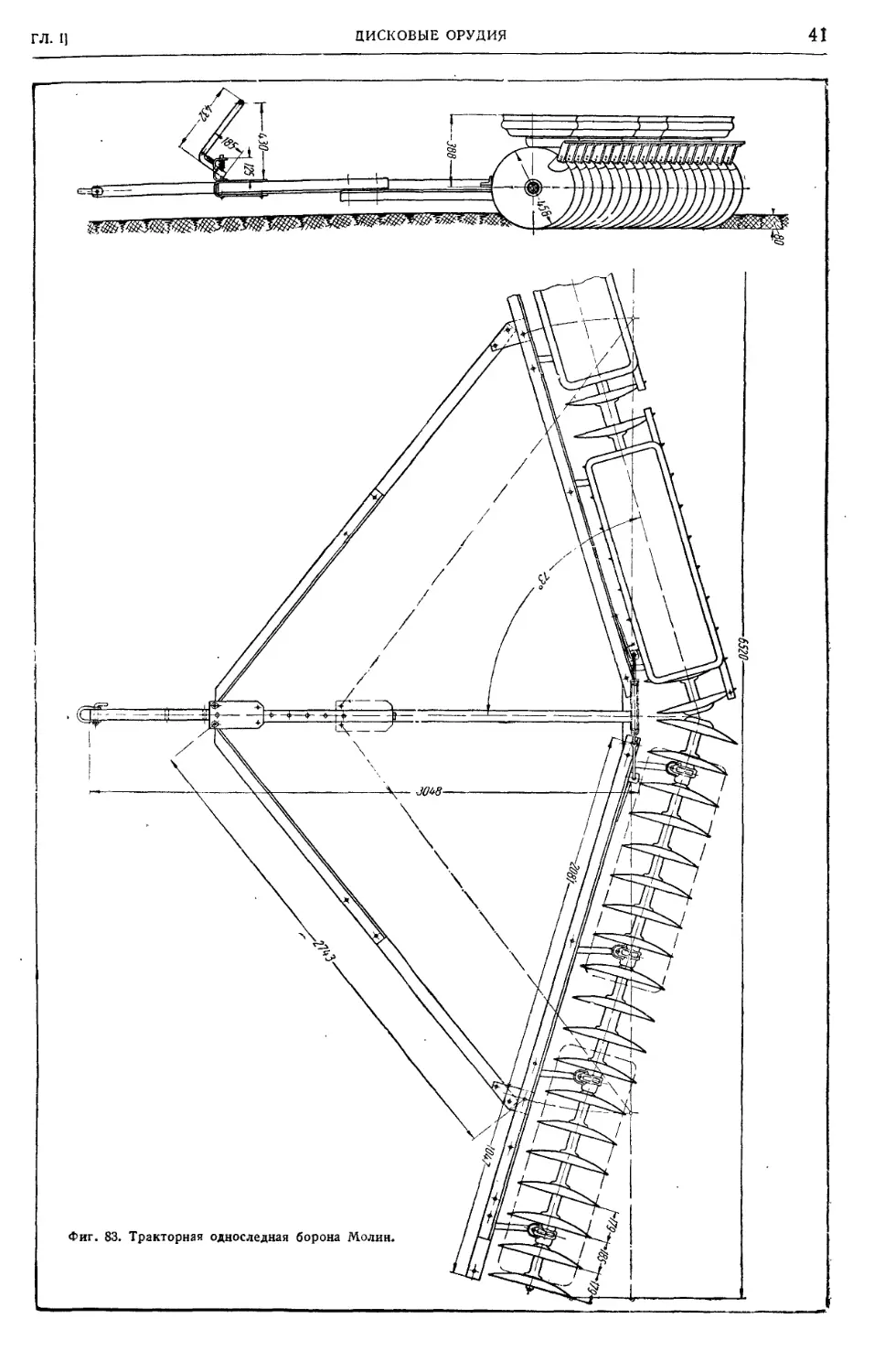

Г. Я. Синеокое) 38

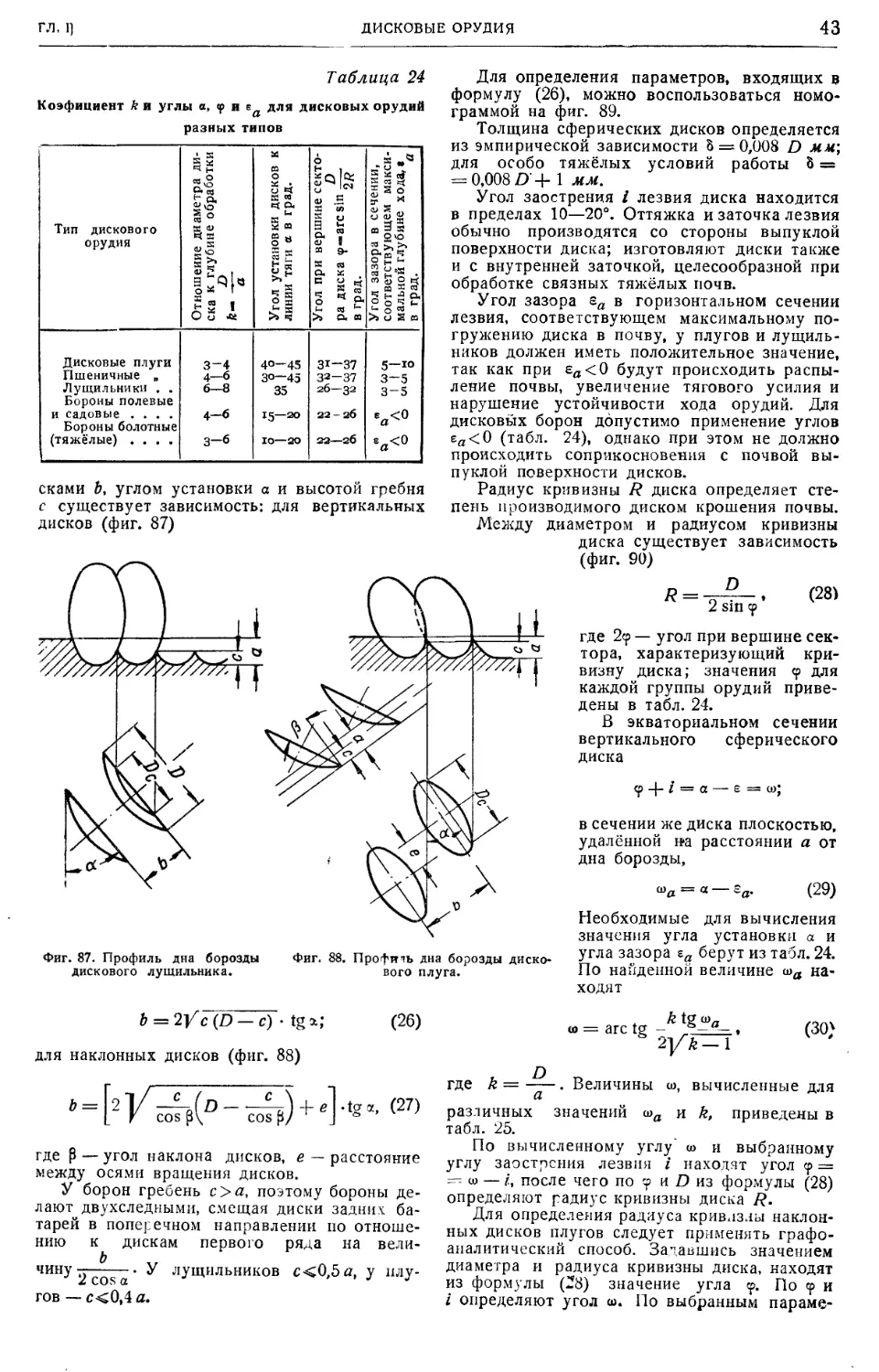

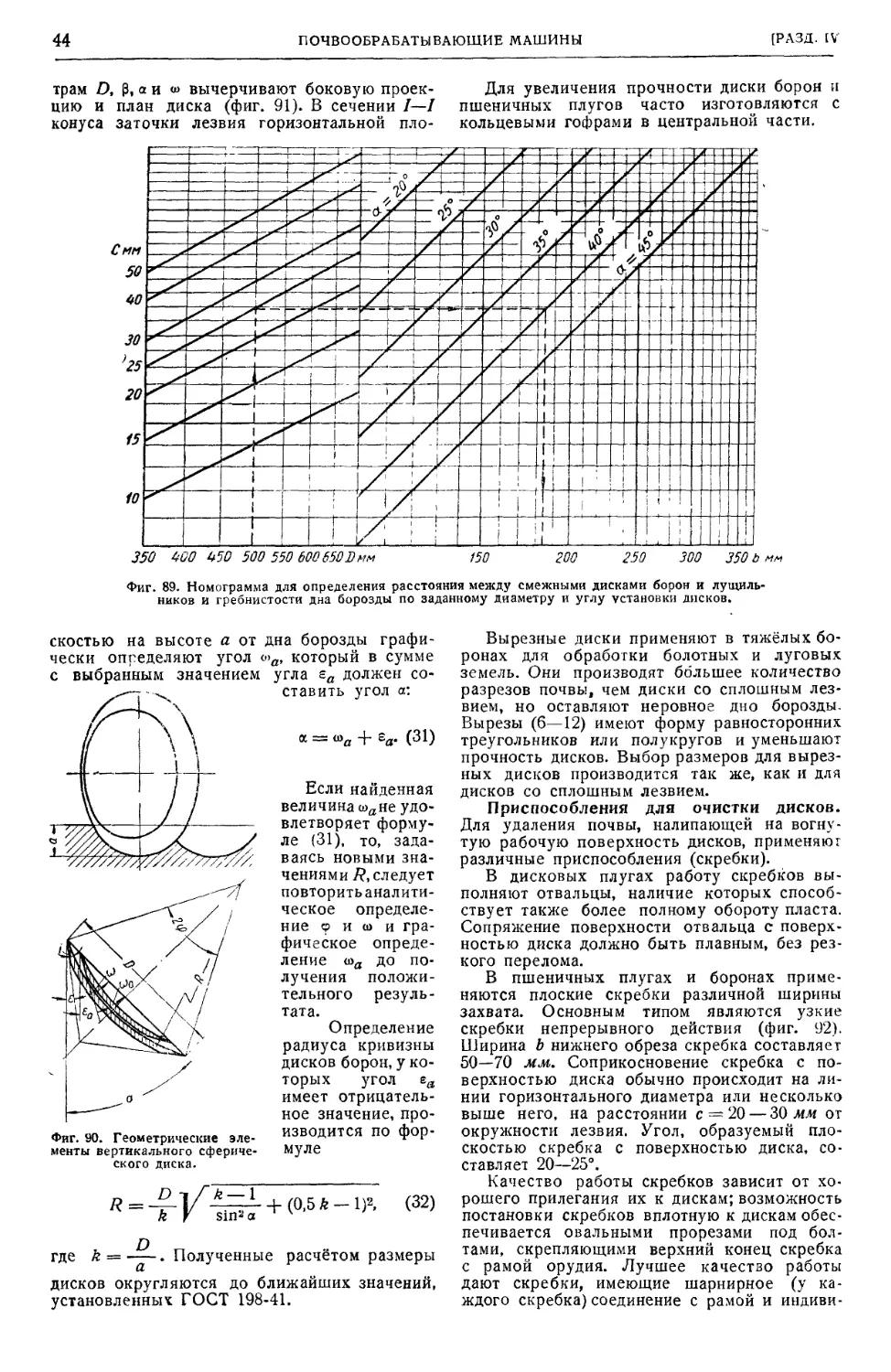

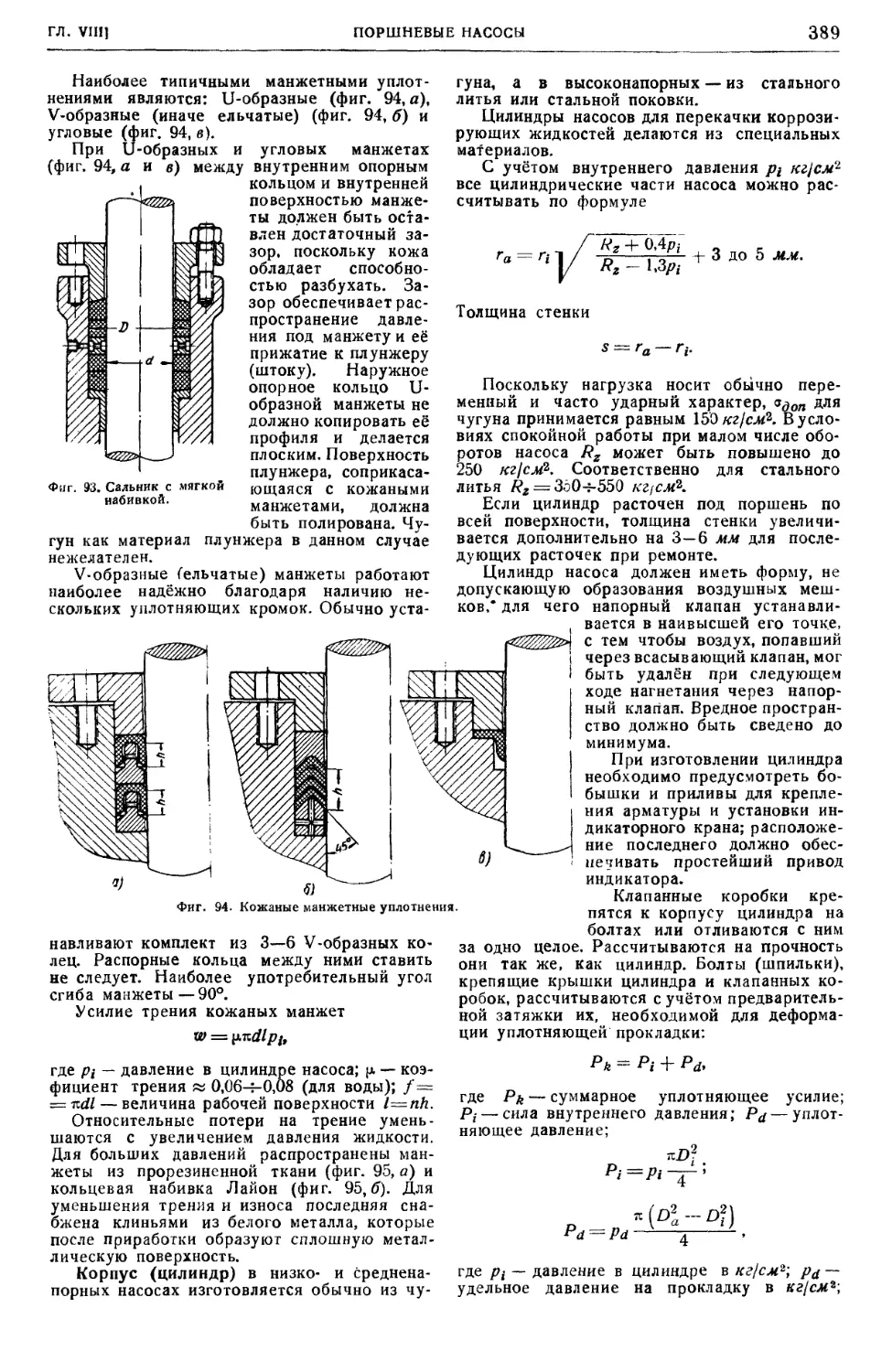

Типы дисковых орудий 38

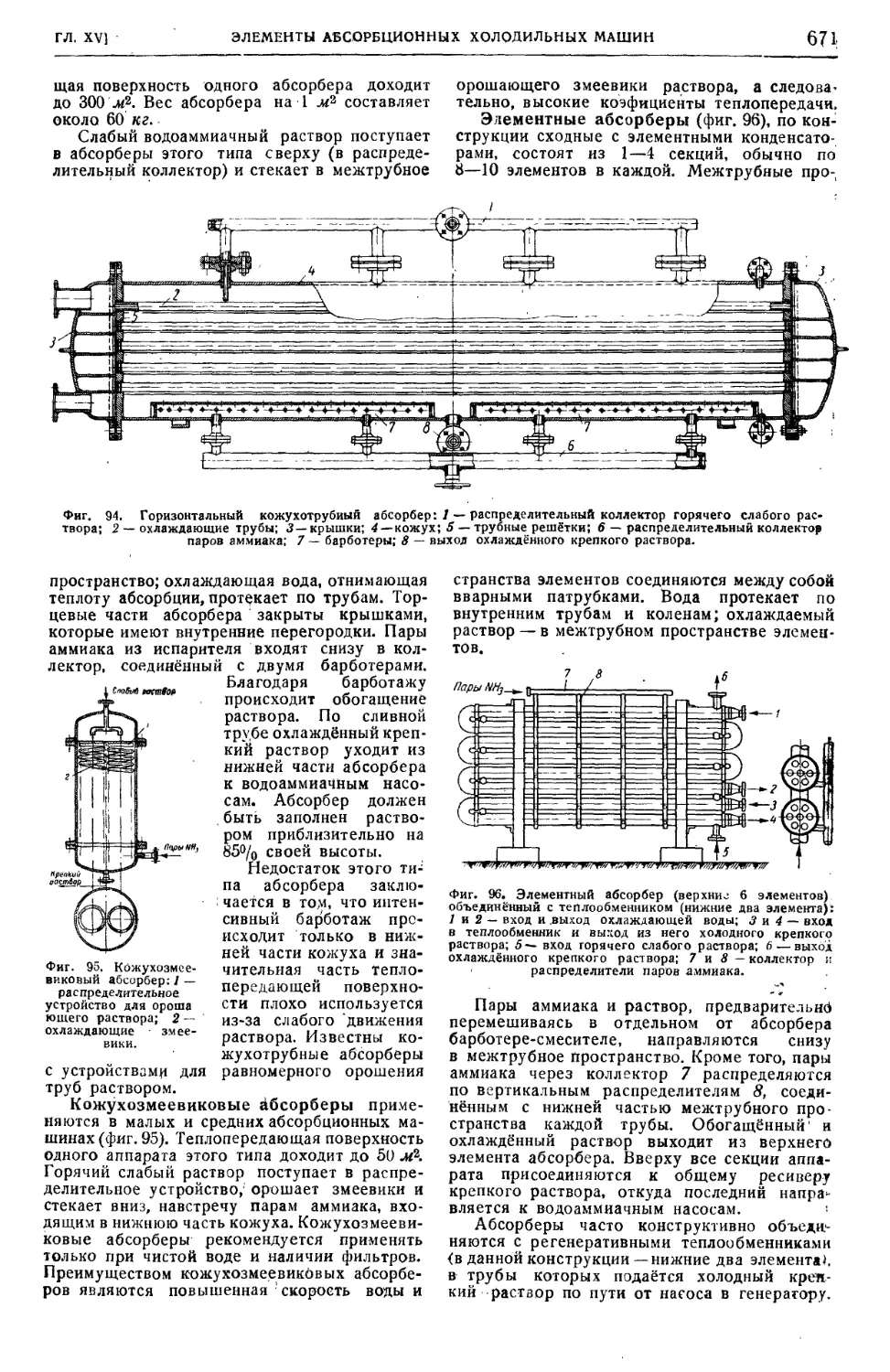

Рабочие органы дисковых орудий 42

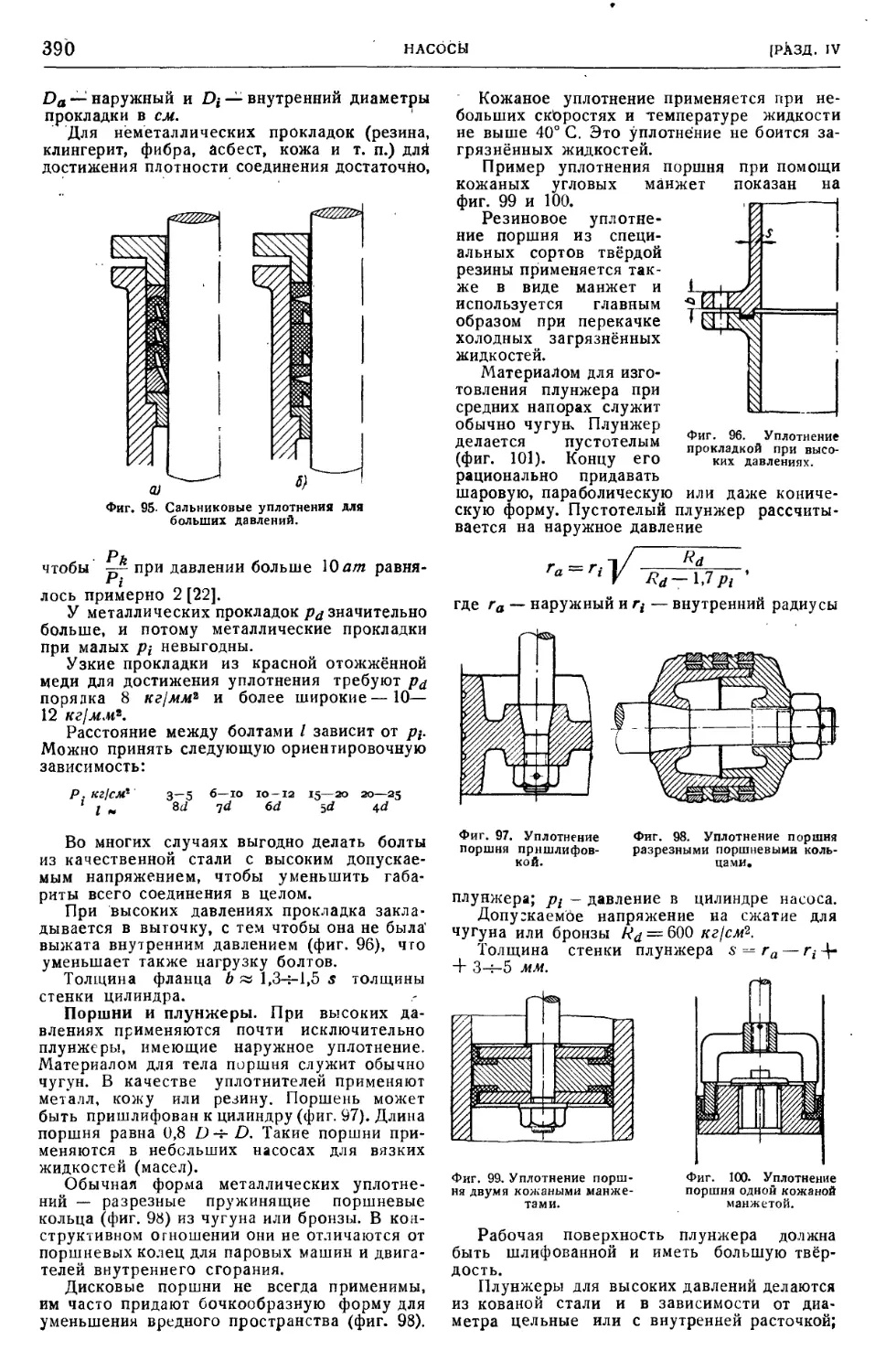

Тяговое сопротивление и условия равно-

весия дисковых орудий 46

Глава II. ПОСЕВНЫЕ МАШИНЫ 48

Сеялки зерновые (инж. В. И. Але-

ксандров и канд. техн. наук Р. И. Гросс-

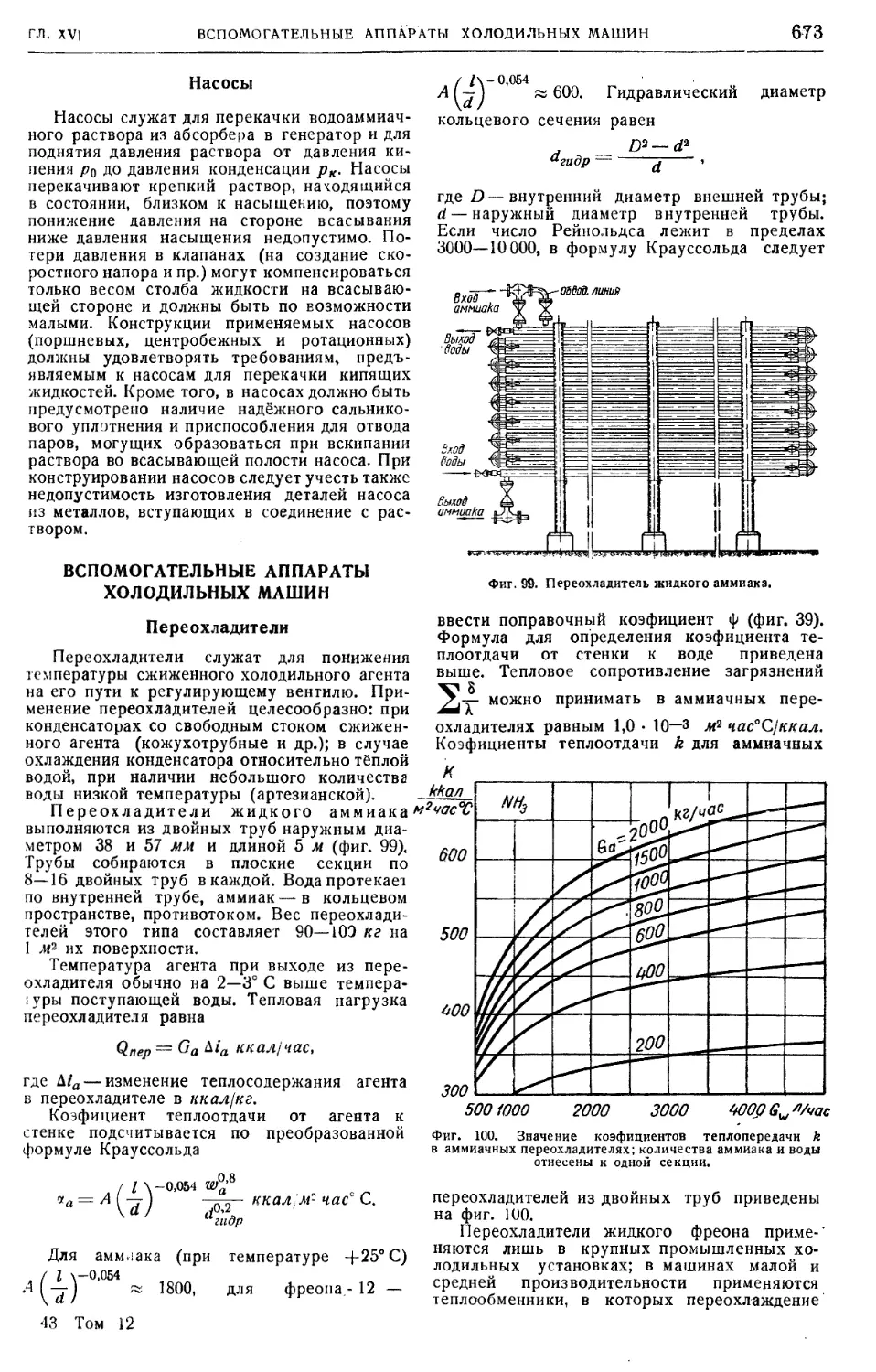

ман) 48

Типы.сеялок 48

Рабочие органы и механизмы подъёма зер-

новых сеялок . 58

Тяговое сопротивление 63

Машины для внесения минераль-

ных удобрений (инж. В. И. Але-

ксандров) 63

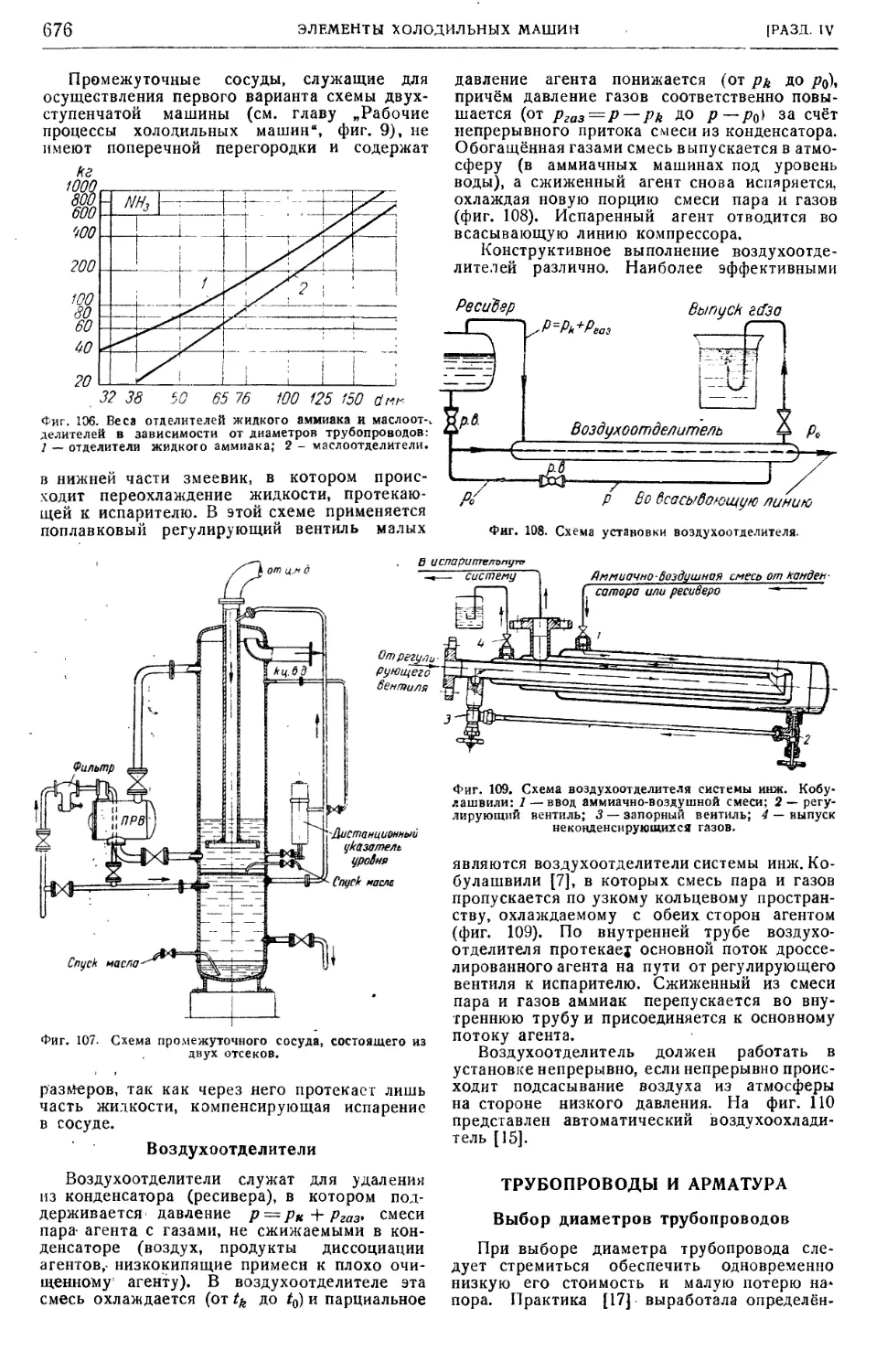

Типы машин 63

Рабочие органы и передачи машин для

внесения минеральных удобрений .... 63

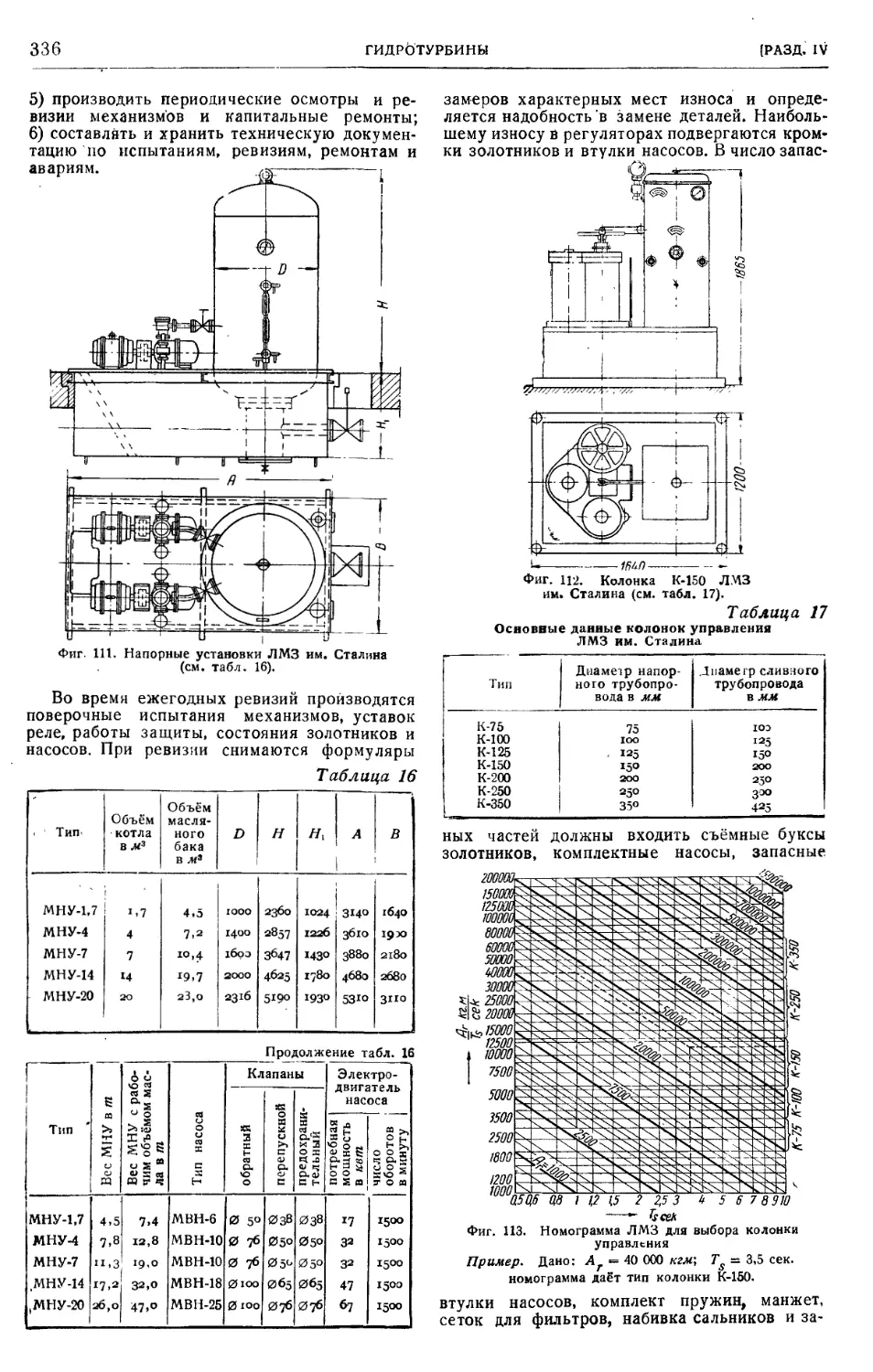

Тяговое сопротивление 70

Глава III. МАШИНЫ ДЛЯ УБОРКИ ЗЕР-

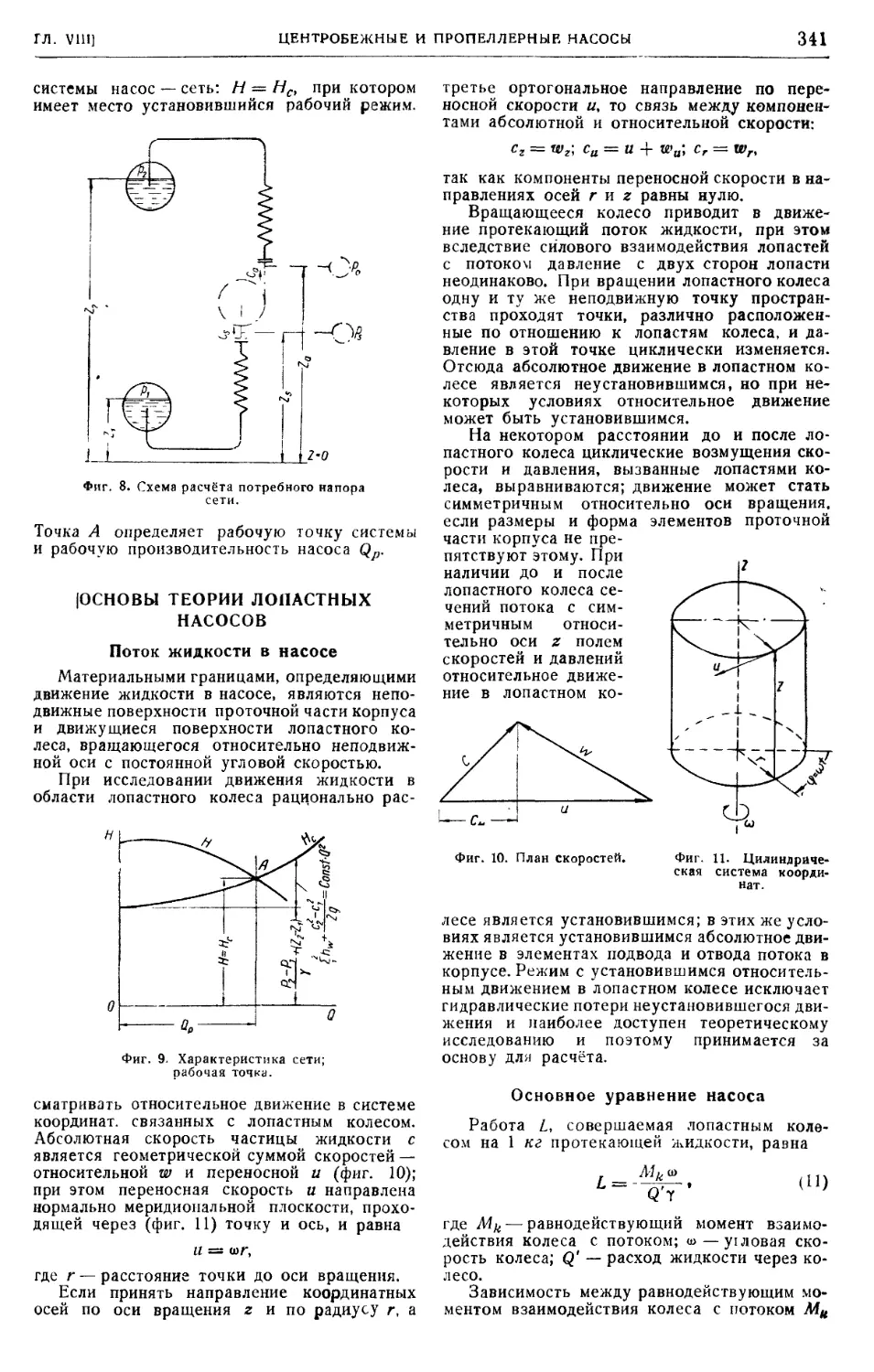

НОВЫХ КУЛЬТУР 71

Зерновые комбайны (действ, член-

академик Всесоюзной Академии с.-х. наук

им. В. И. Ленина И. Ф. Василенко).... 7-1

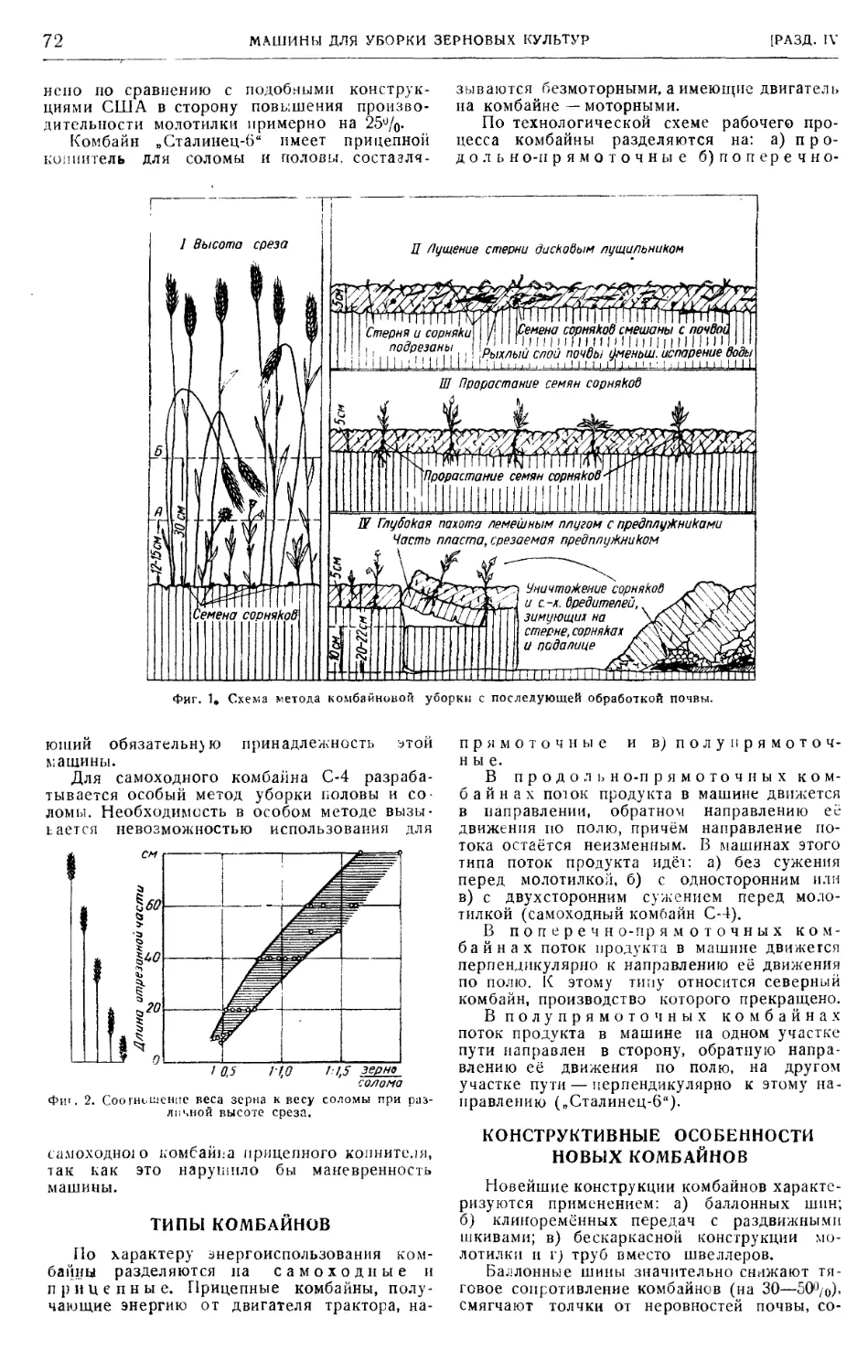

Агротехника комбайновой. уборки . . . . . 71

Типы комбайнов ...... ^ 72

Конструктивные особенности новых ком-

байнов 72

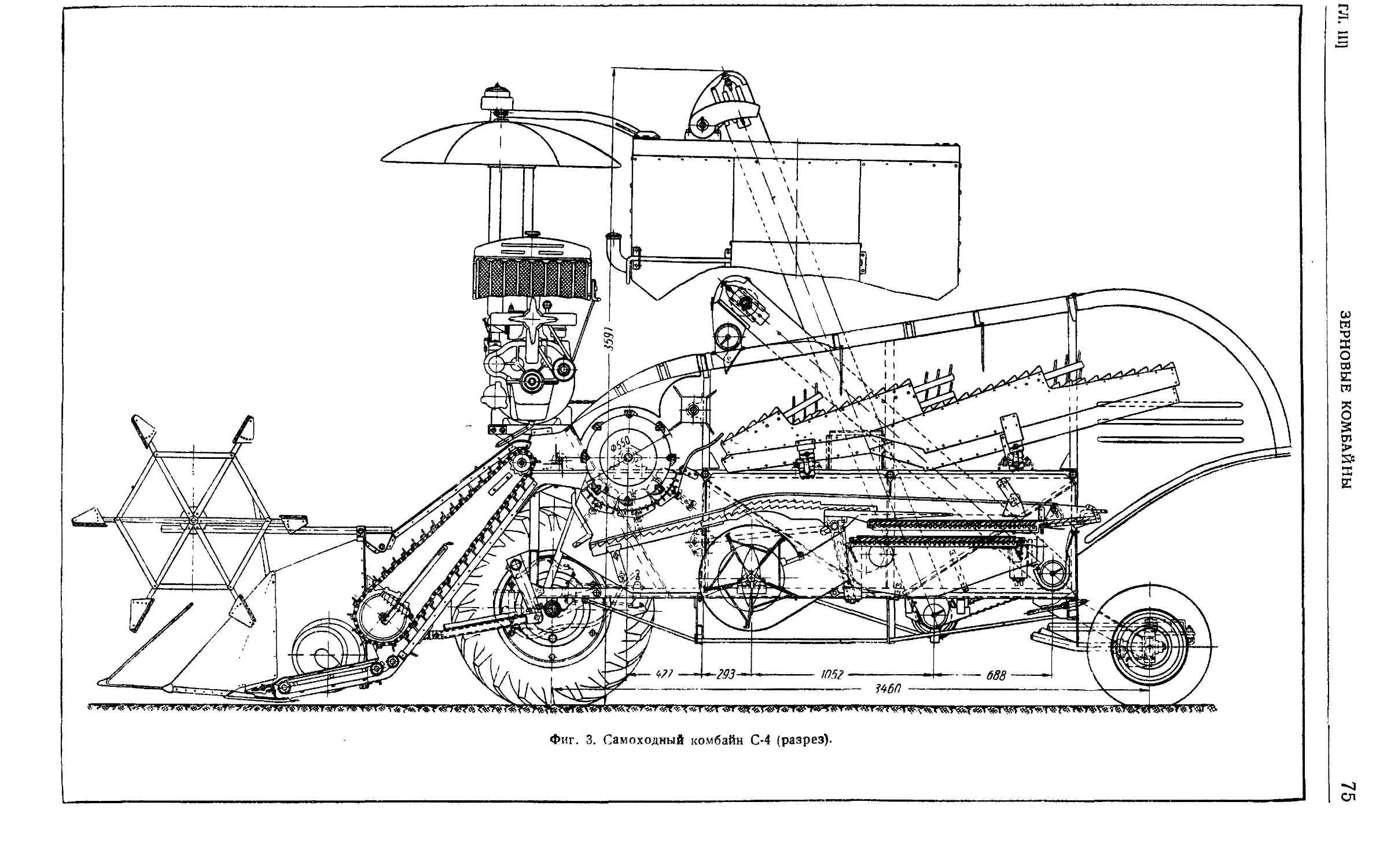

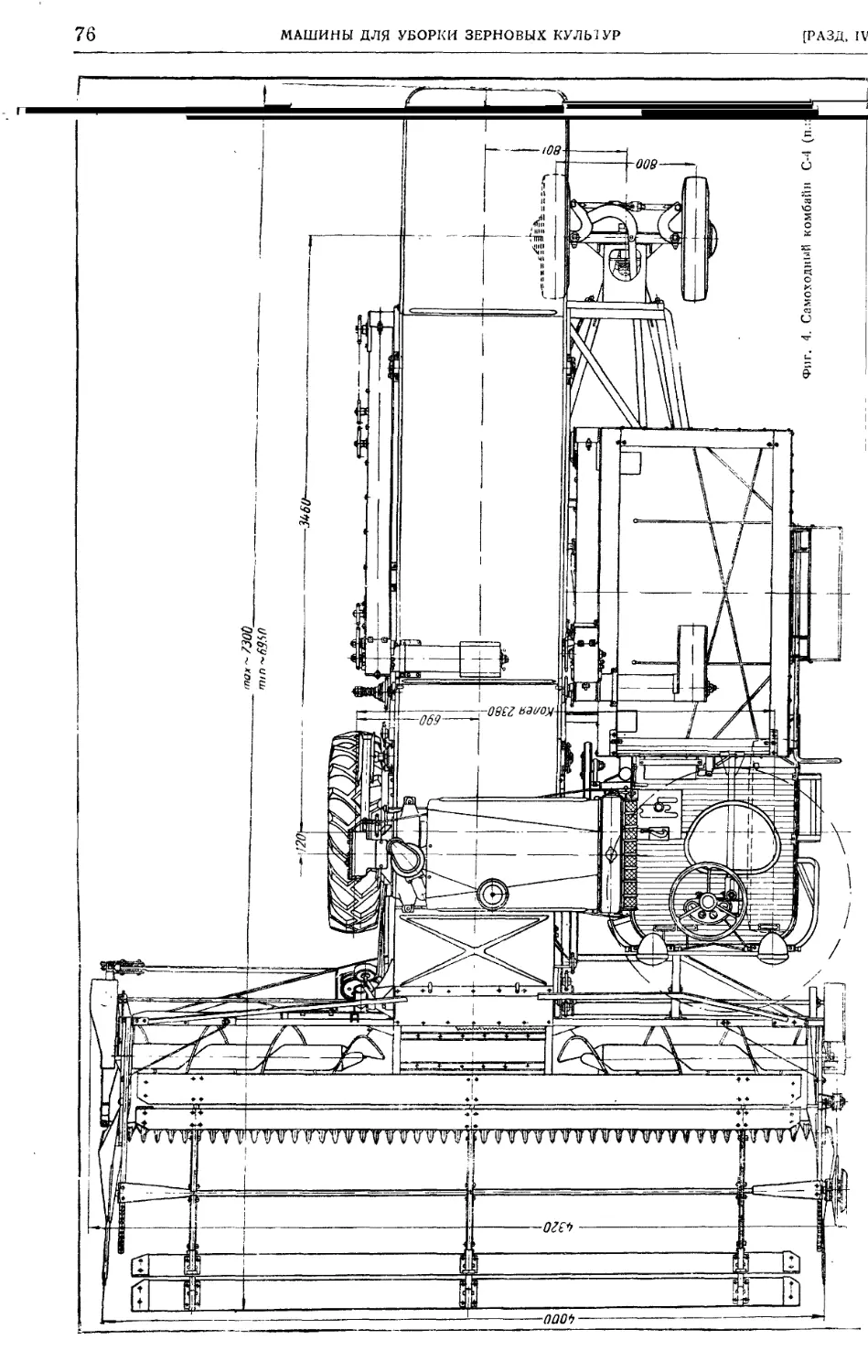

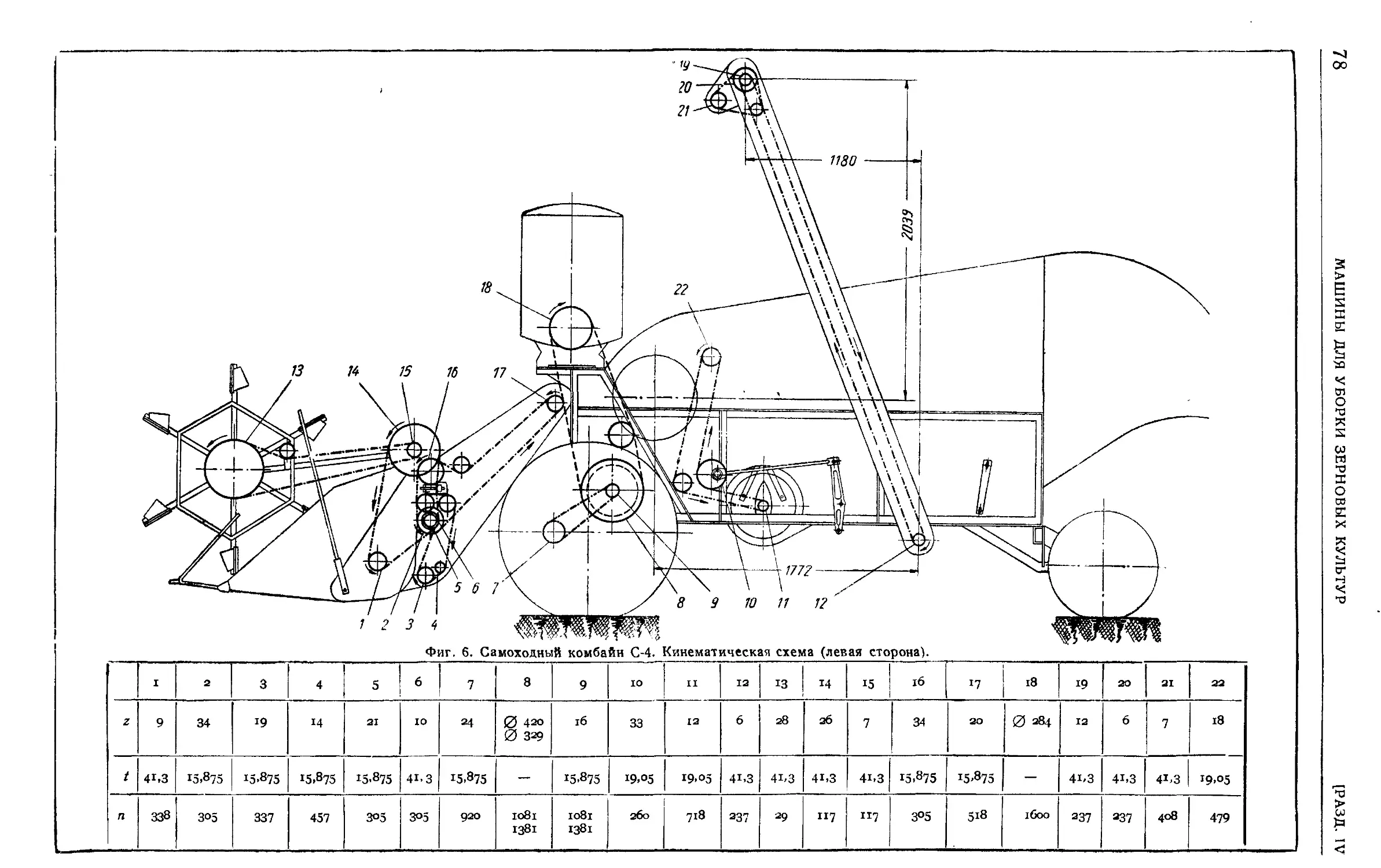

Комбайны отечественного производств-а . . 73

Комбайны иностранного производства ... 83

Рабочие органы комбайнов 87

Тяговые сопротивления комбайнов 102

Мощность, требуемая рабочими органами

комбайнов 103

Ж атвенные машины (доц., канд.

техн. наук Ю. Ю. Ревякин) 104

Типы жаток. 104

Рабочие органы жаток. . ........ 106

Мощность, требуемая рабочими органами

жаток ПО

Молотилки (доц., канд. техн. наук.-

Н. С. Комаров) Ш

Типы молотилок 111

Рабочие органы молотилок. ....... 113

Мощность, требуемая для рабочих органов

молотилок . 119

Зерноочистительные машины

(канд. техн. наук N. Г. Гладков). ... 119

Типы зерноочистительных машин ..... 120

Рабочие органы зерноочистительных ма-

шин 120

Вспомогательные органы 128

Проектирование сложных зерноочиститель-

ных машин 129

Машины для сушки с.-х. продук-

тов (сушилки) (канд. техн. наук С, Д.

Птицын) 130

Типы сушилок 130

Статика сушильного процесса 130

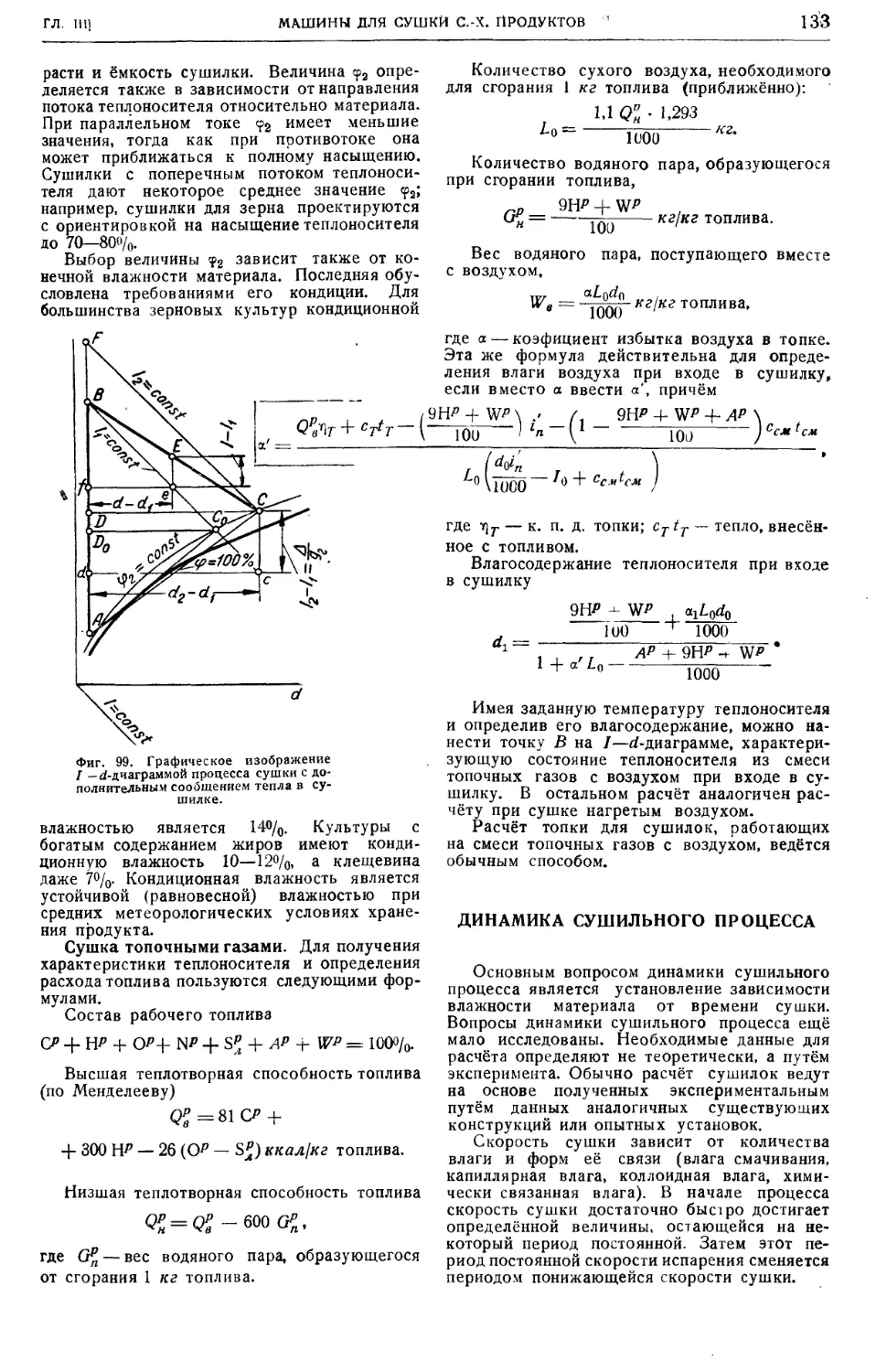

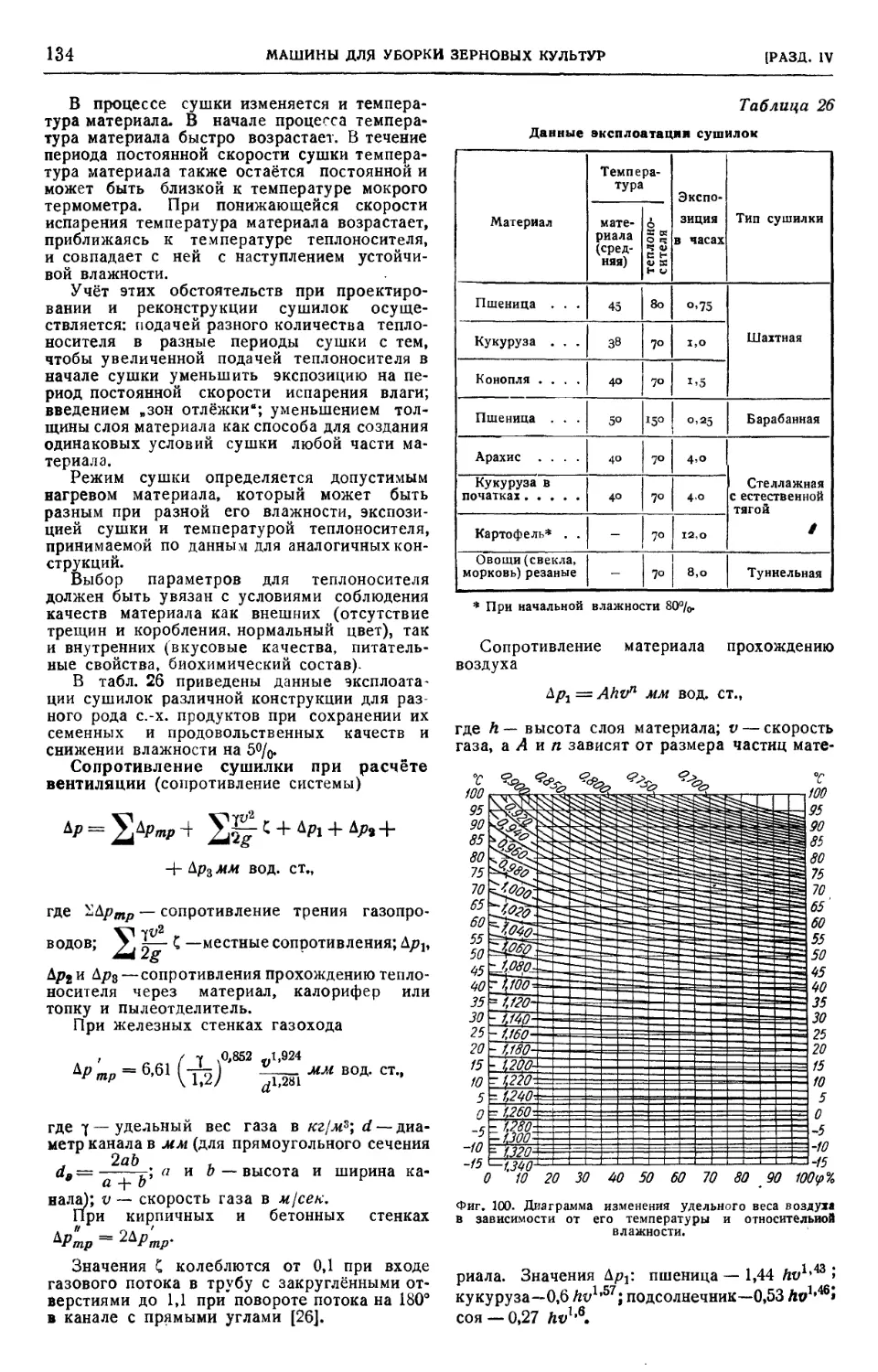

Динамика сушильного процесса 133

Расчёт сушилки с естественной вентиля-

цией ;......... 135

Глава IV. МАШИНЫ ДЛЯ УБОРКИ ТЕХ-

НИЧЕСКИХ КУЛЬТУР .... ...... 136

Льноуборочные машины (канд.

техн. наук М. И. Шлыков) ........ 136

Физико-механические свойства льна .... 136

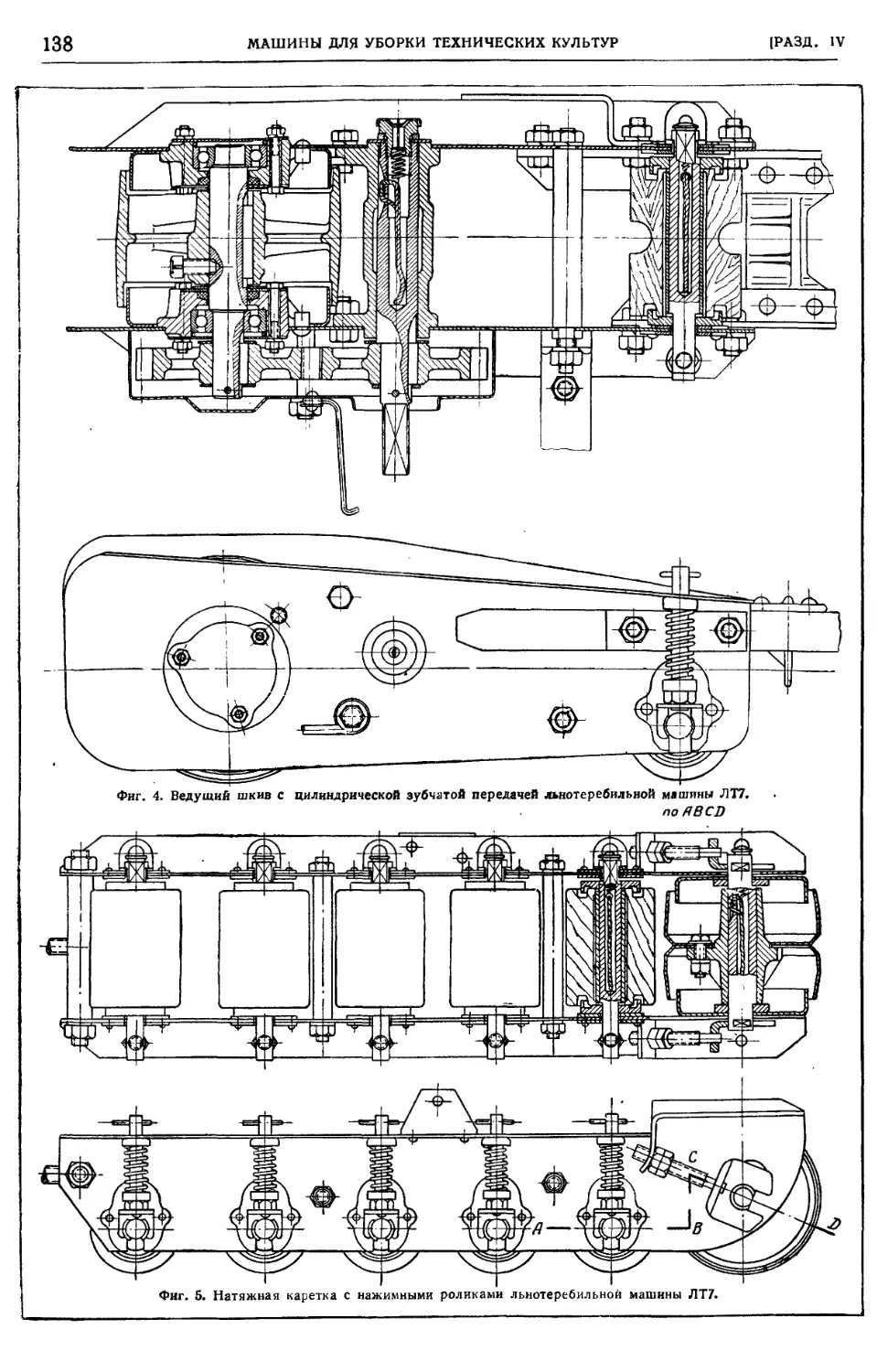

Льнотеребильные машины 136

Льнокомбайны 139

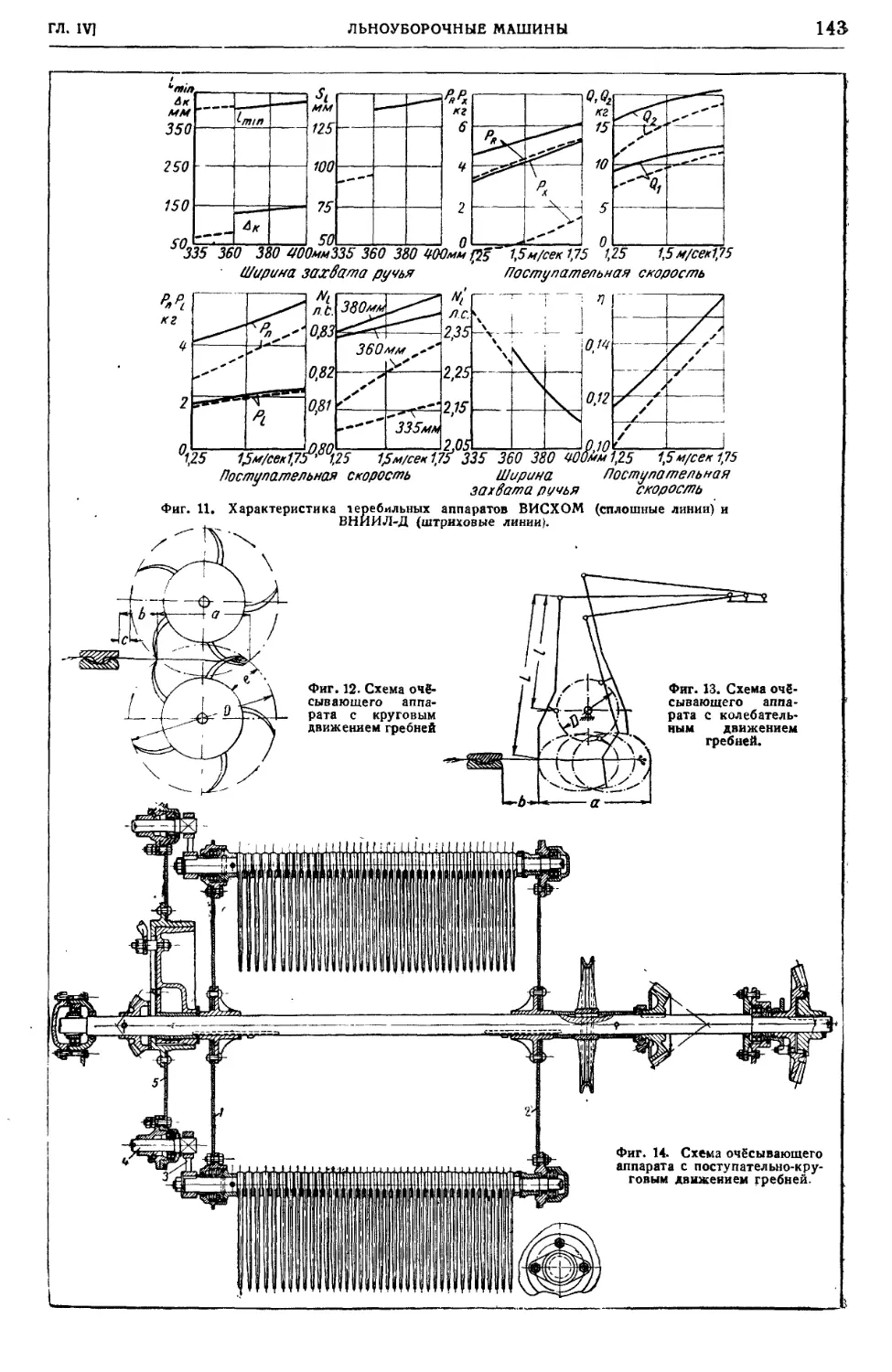

Рабочие органы льнотеребильных машин 139

Тяговые сопротивления и потребная мощ-

ность ..... 147

VI

СОДЕРЖАНИЕ

Коноплеуборочные машины (канд.

техн. наук М. И. Шлыков) 147

Физико-механические свойства конопли. . 147

Типы коноплеуборочных машин 147

Рабочие органы коноплеуборочных машин 148

Хлопкоуборочные м аш и н ы (канд.

техн. наук Е. А. Колясин) 151

Типы машин 151

Машины для уборки сырца 151

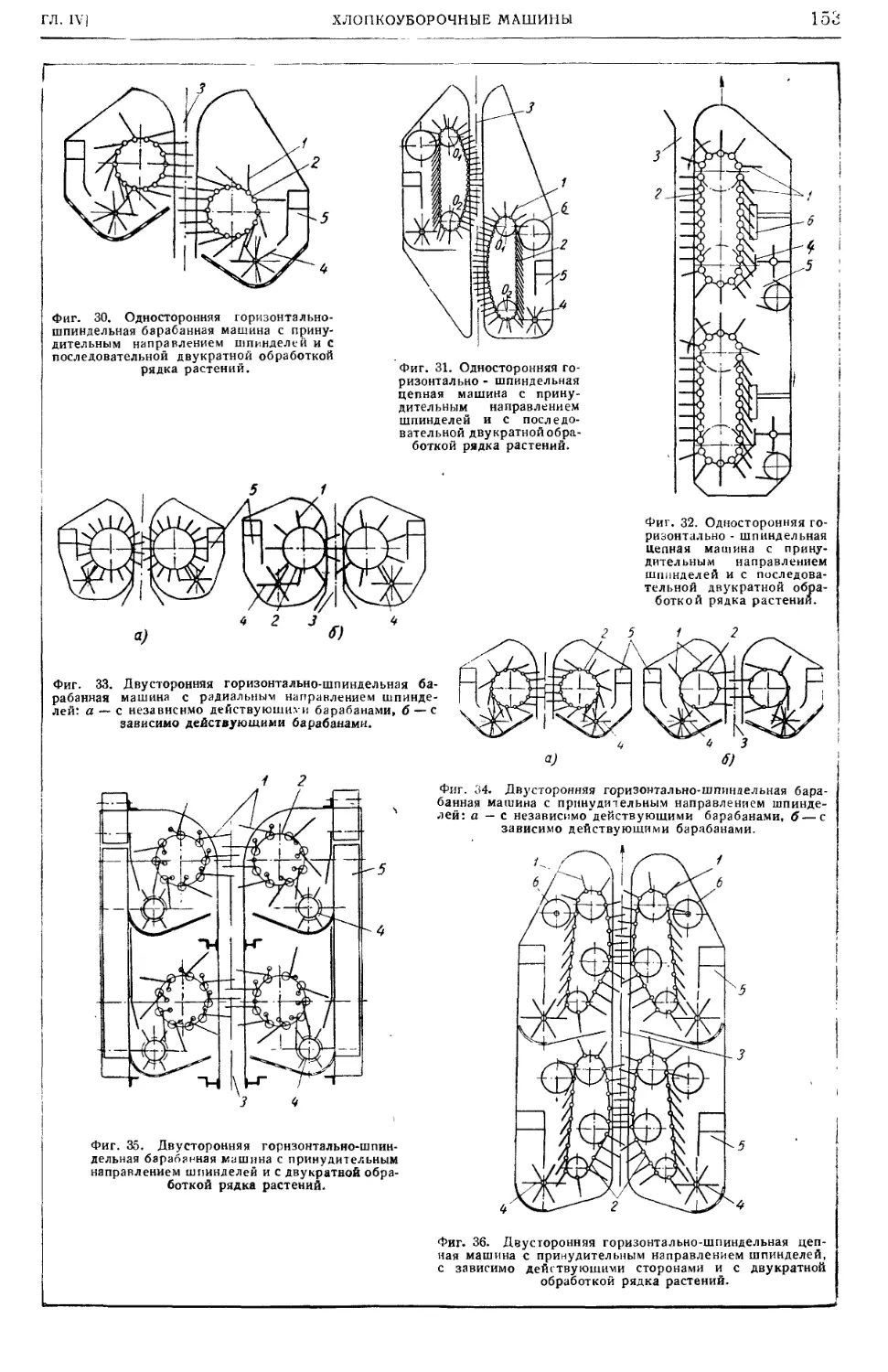

Шпиндельные хлопкоуборочные машины . . 151

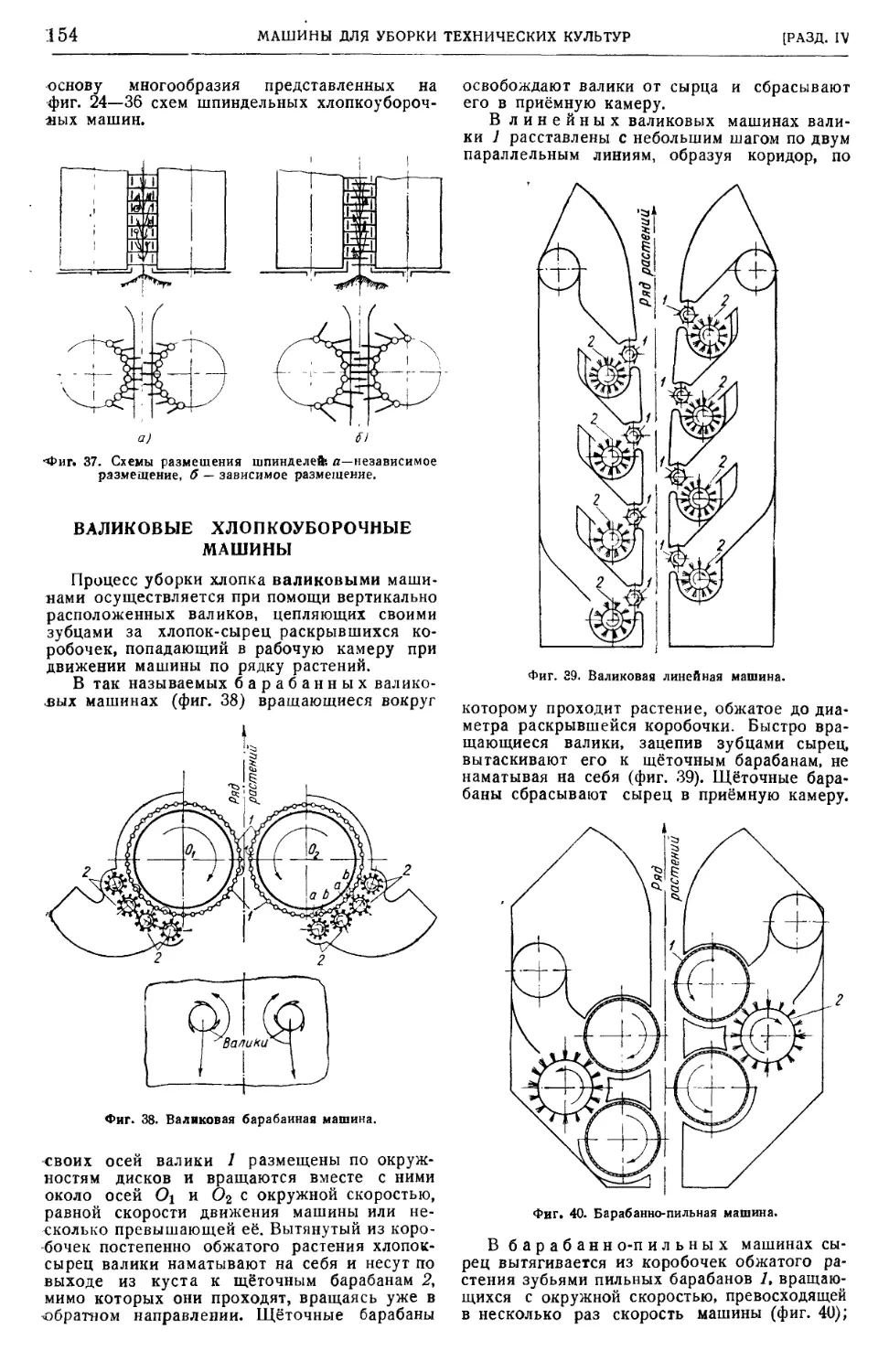

Валиковые хлопкоуборочные машины . . 154

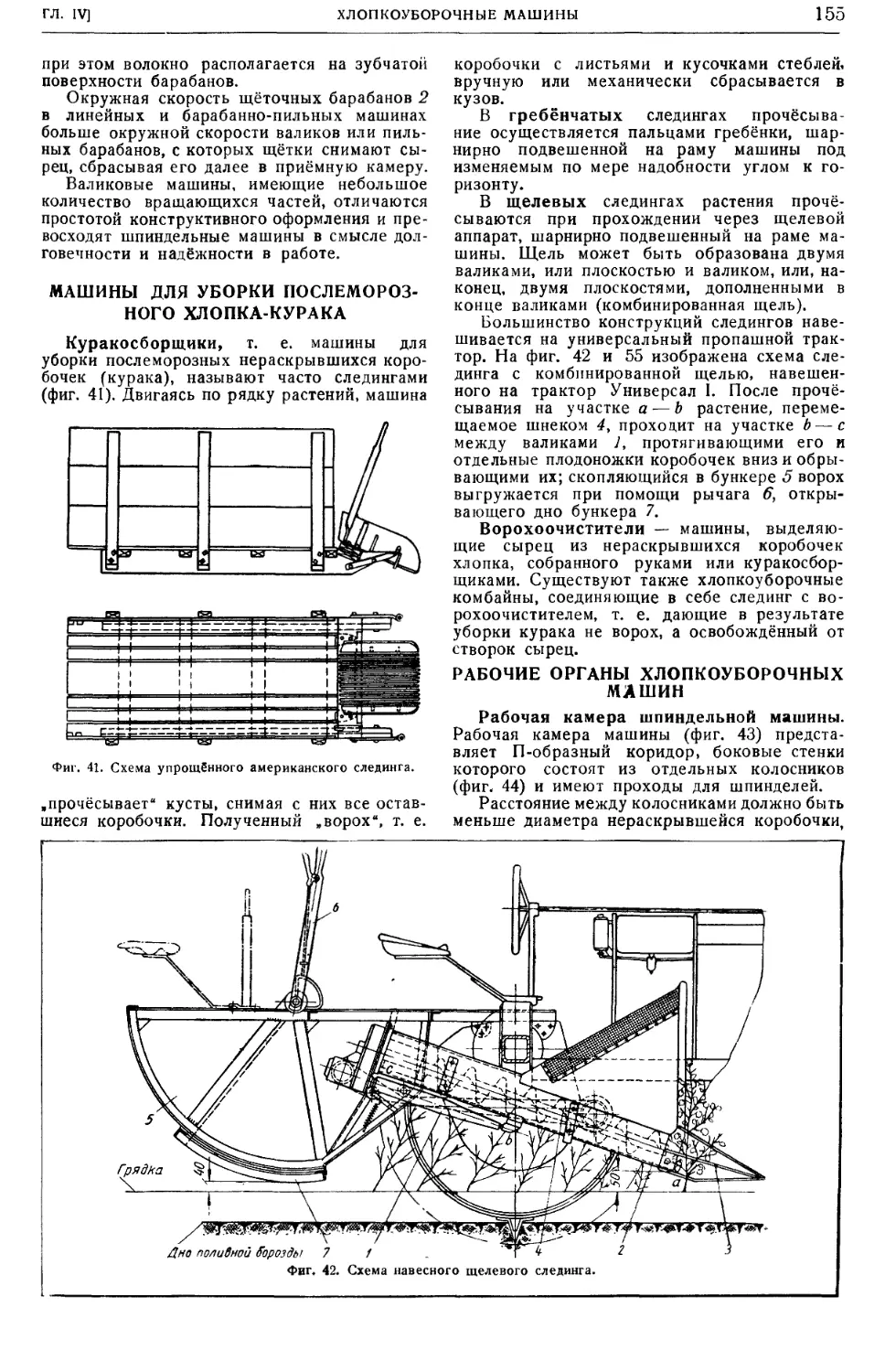

Машины для уборки послеморозного

хлопка-курака 155

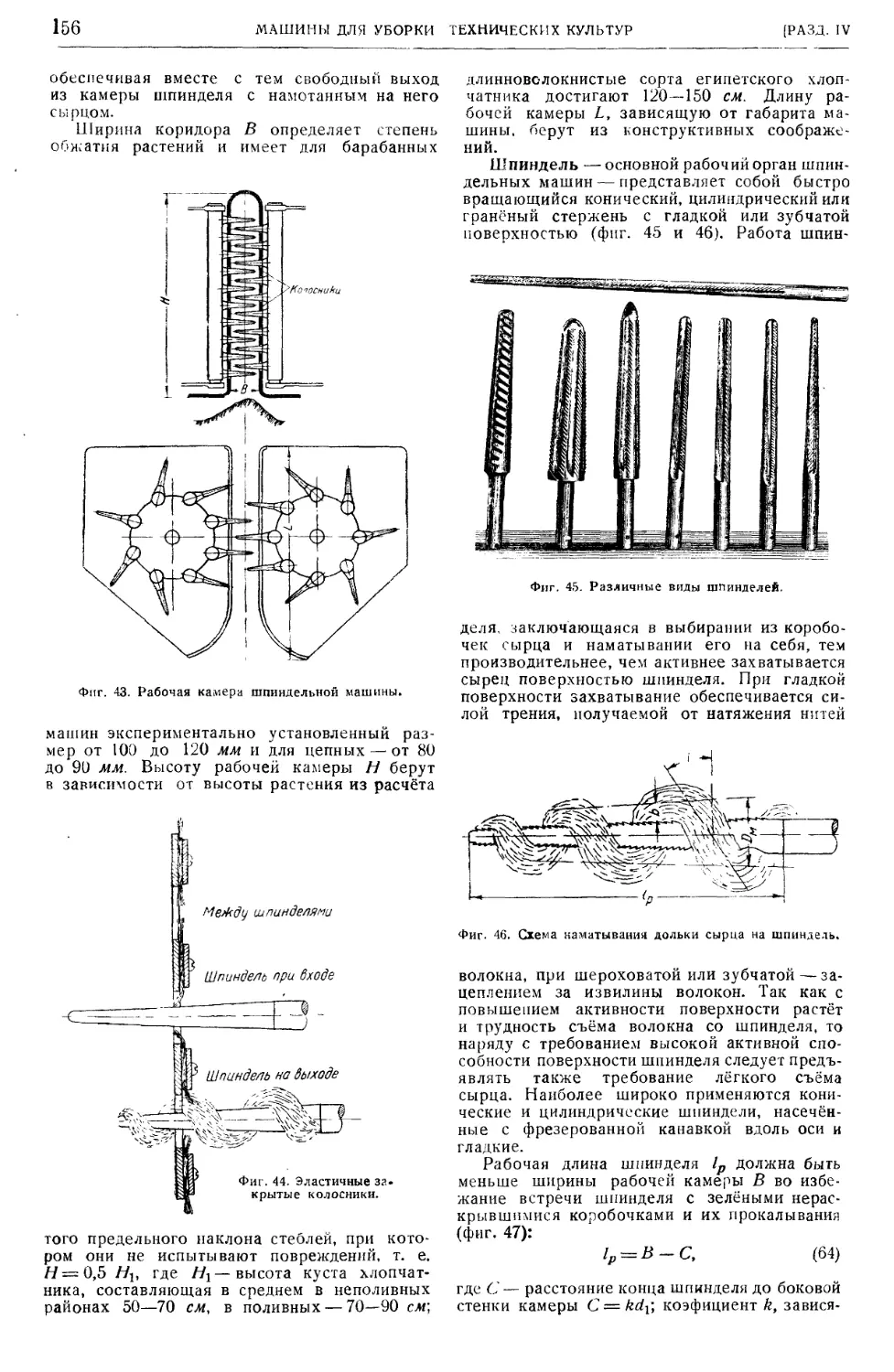

Рабочие органы хлопкоуборочных машин . . 155

М а ш иныдл я у б орк и картофеля

{канд. техн. наук Н. В. Фарсов) 159

Типы машин 119

Рабочие органы картофелеуборочных ма-

шин 159

Машины для уборки сахарной

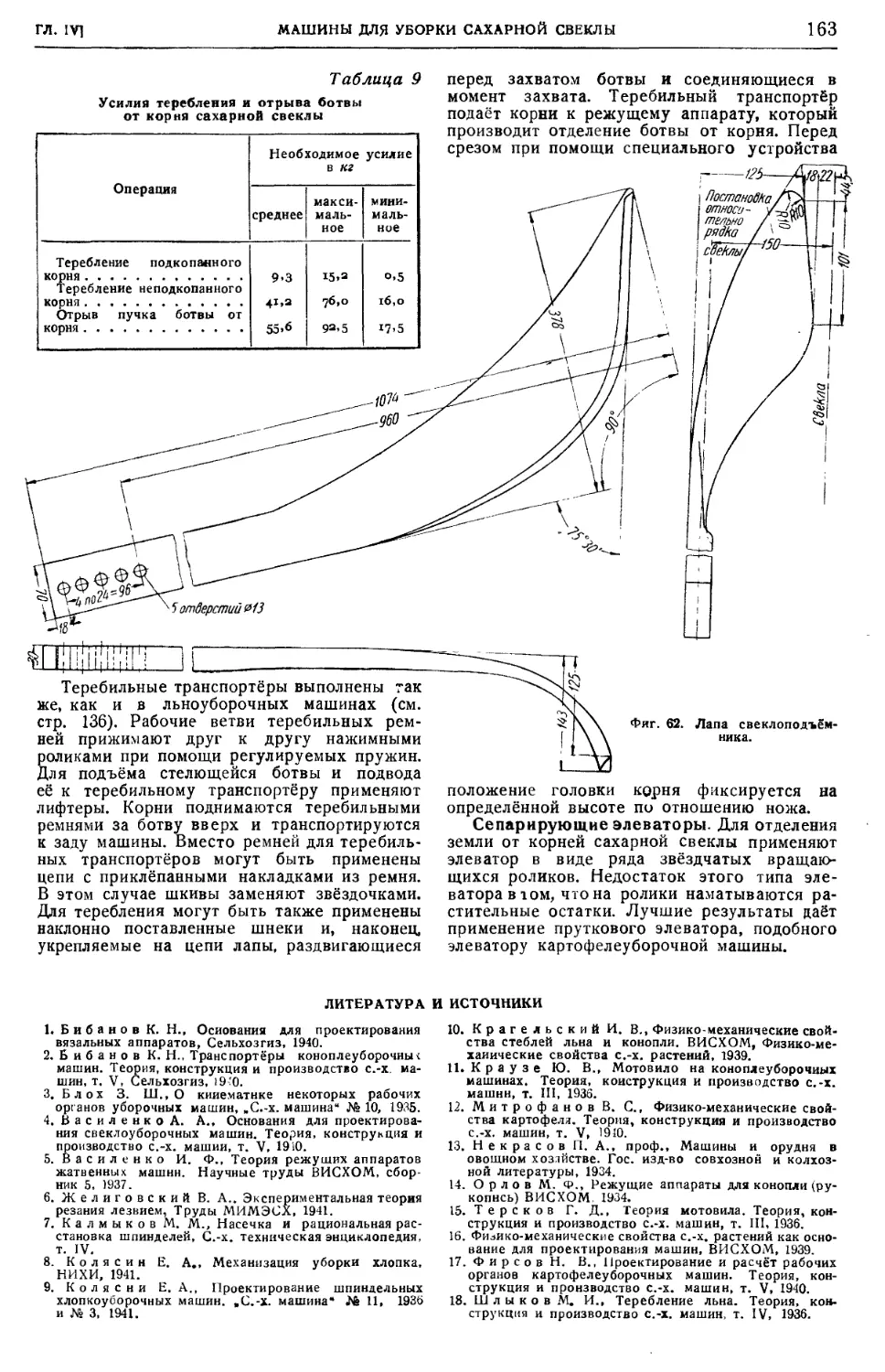

свеклы (канд. техн. наук Н. В. Фарсов) 161

Рабочие органы свеклоуборочных машин

162

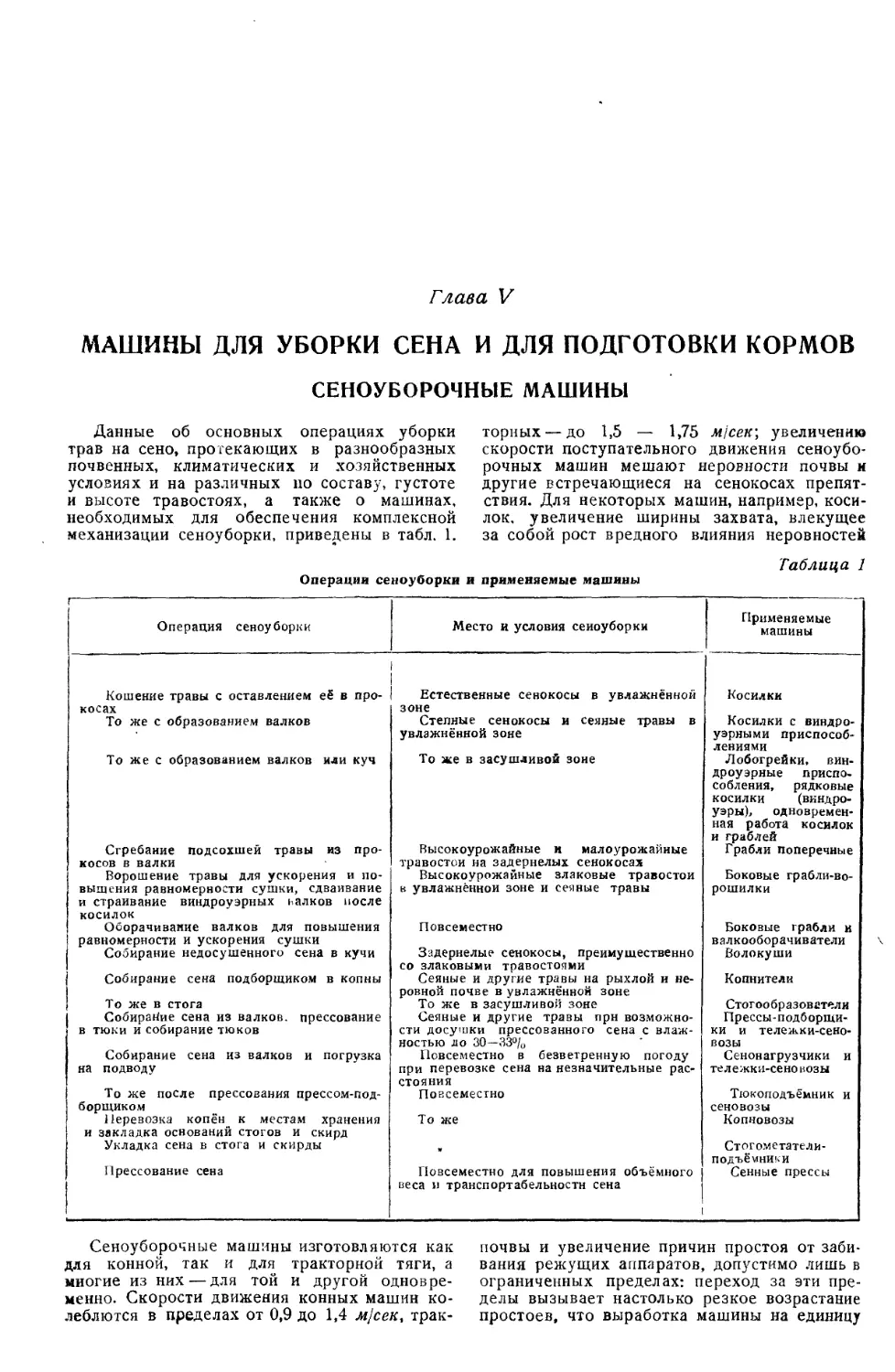

Глава V. МАШИНЫ ДЛЯ УБОРКИ СЕНА

И ДЛЯ ПОДГОТОВКИ КОРМОВ 164

Сеноуборочные машины (доц.,

канд. техн. наук М. П. Горбунов) .... 164

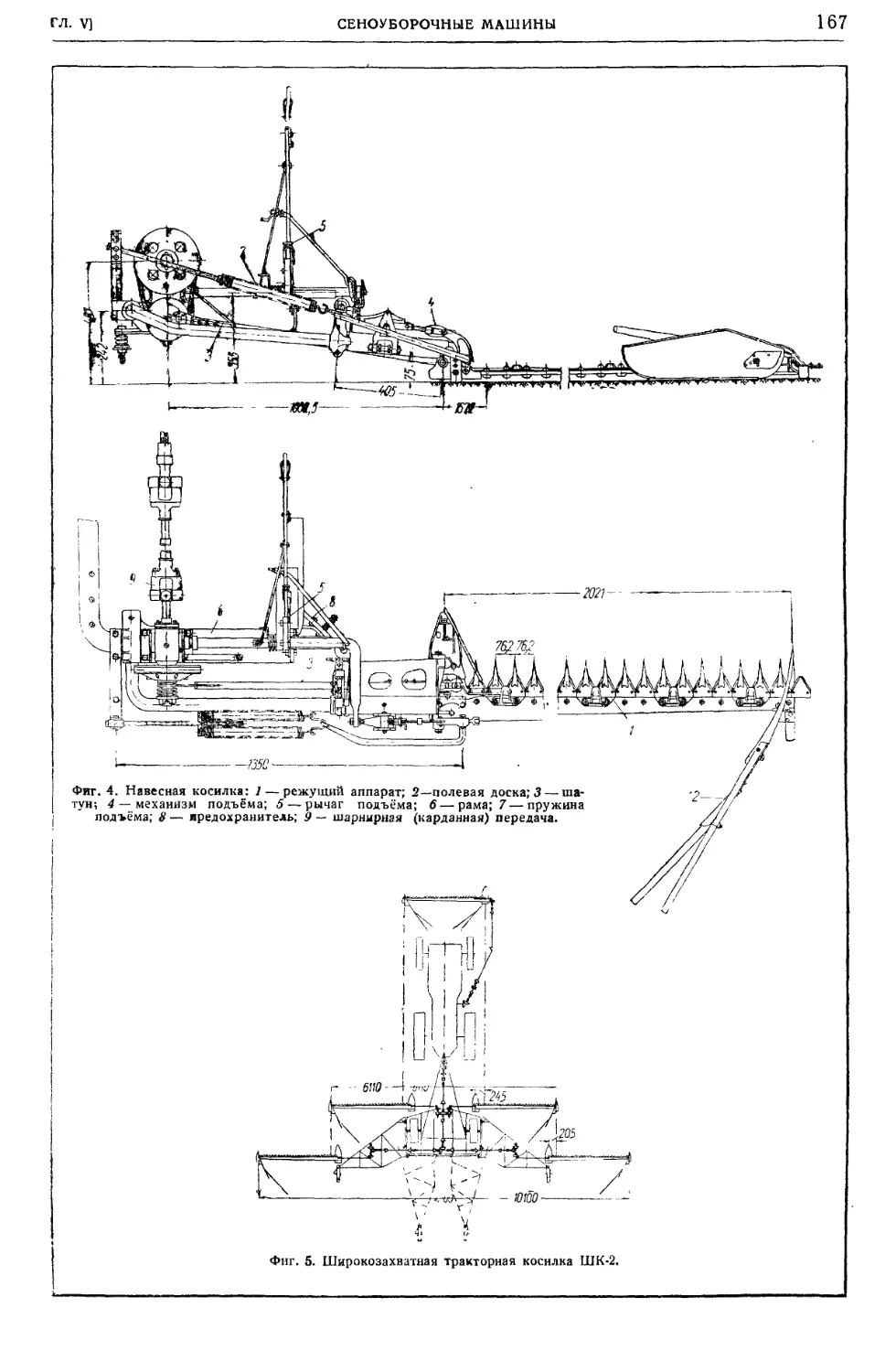

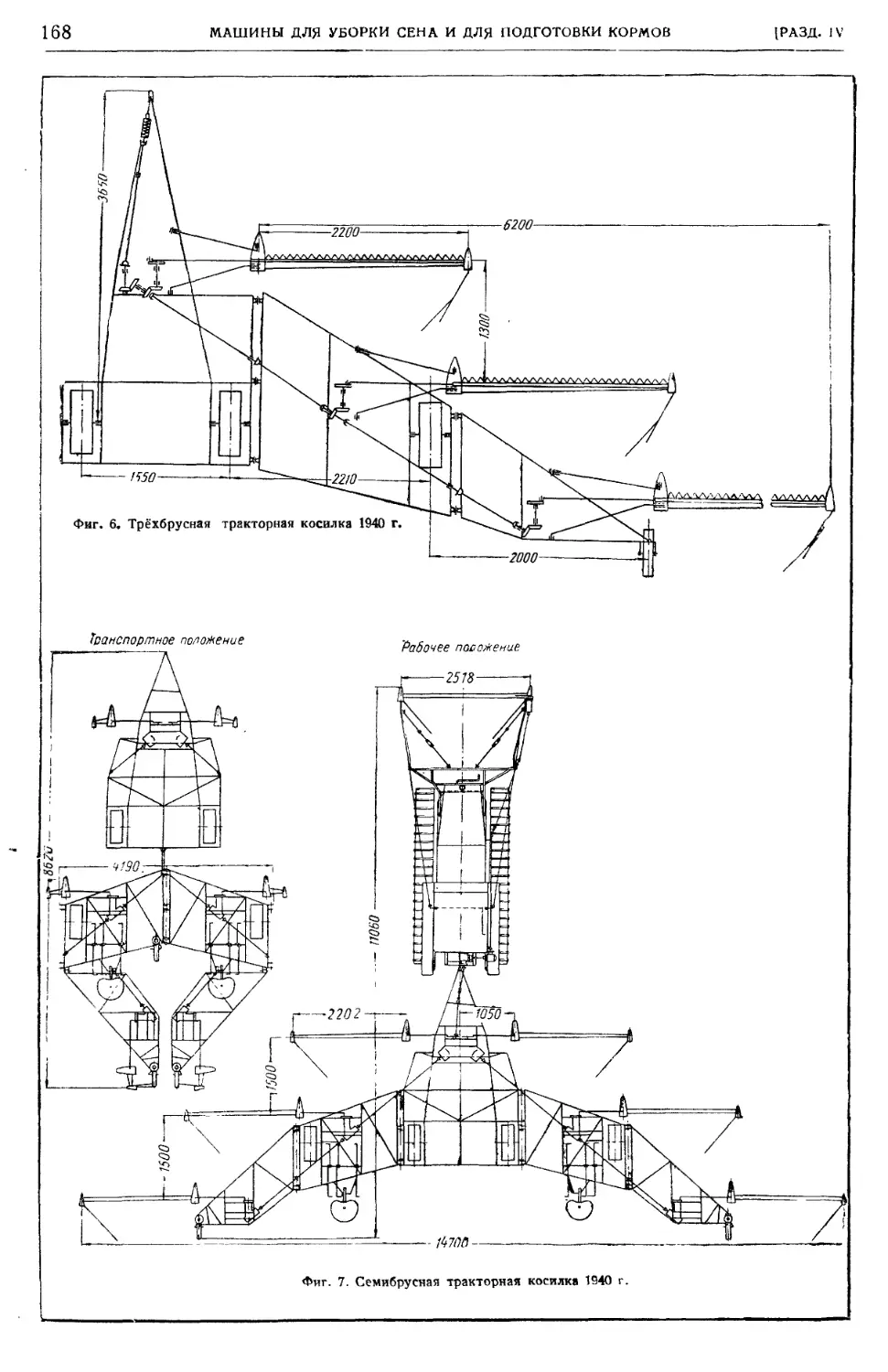

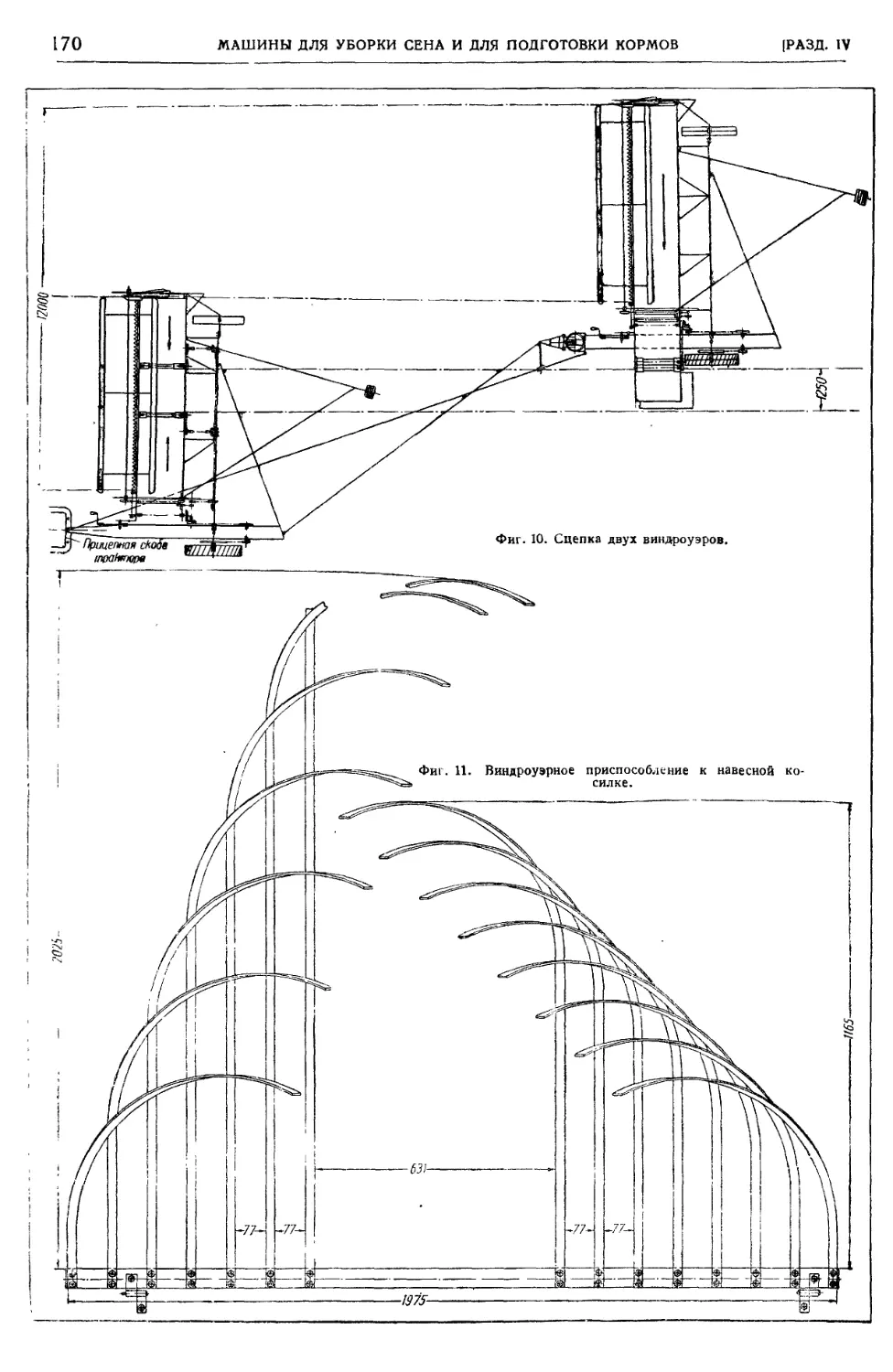

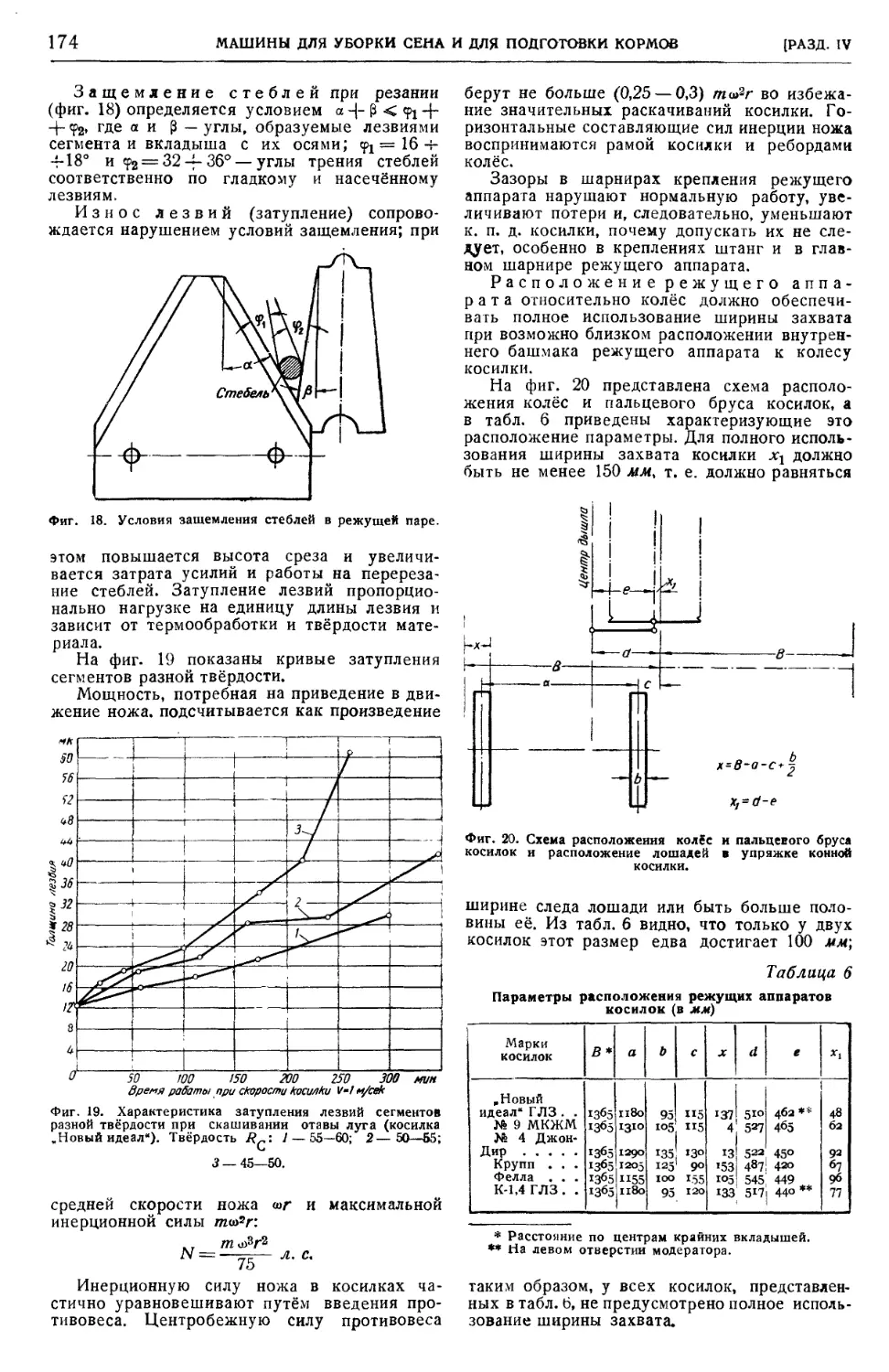

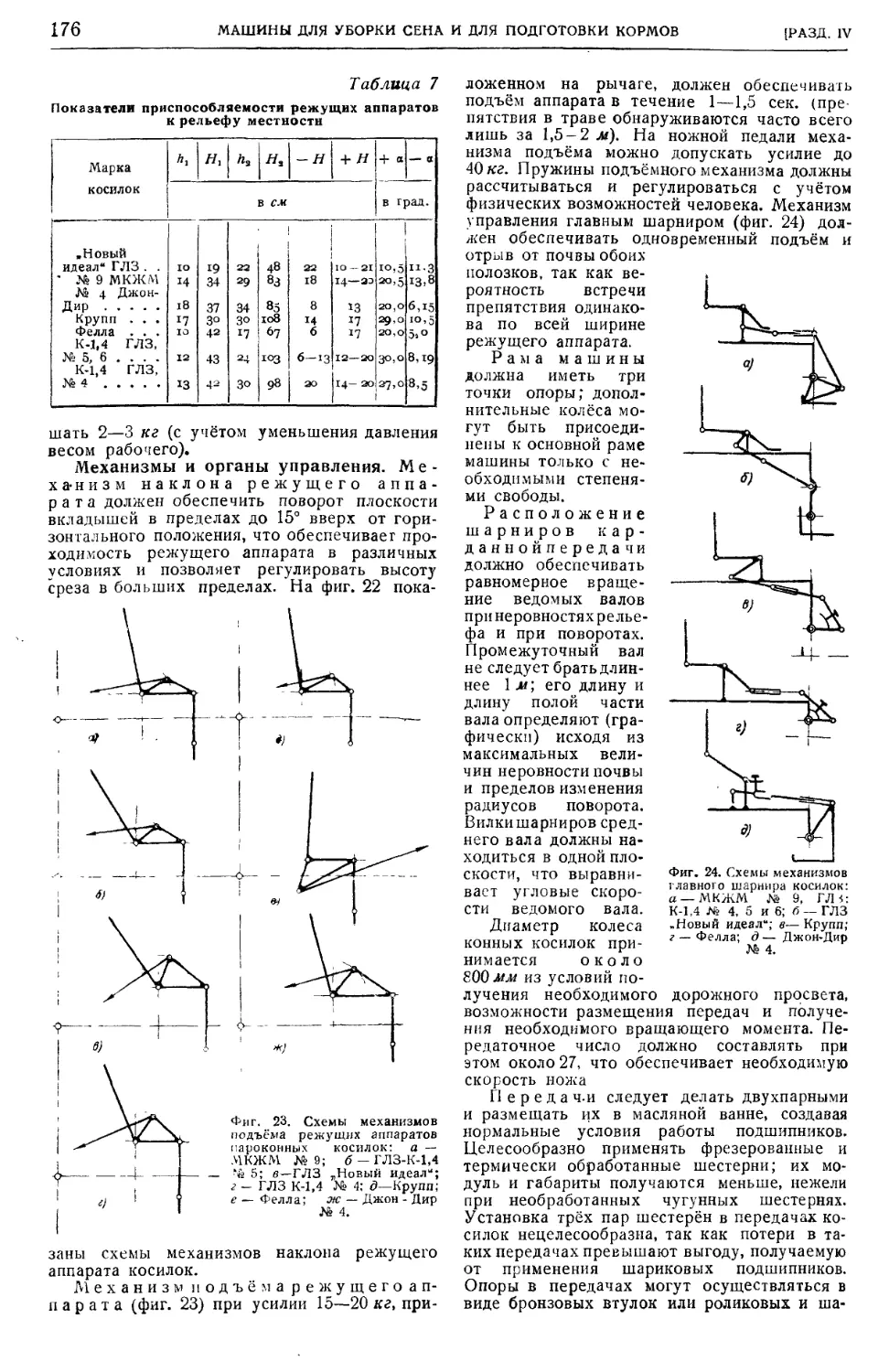

Косилки и косилки-валкообразователи . . . 165

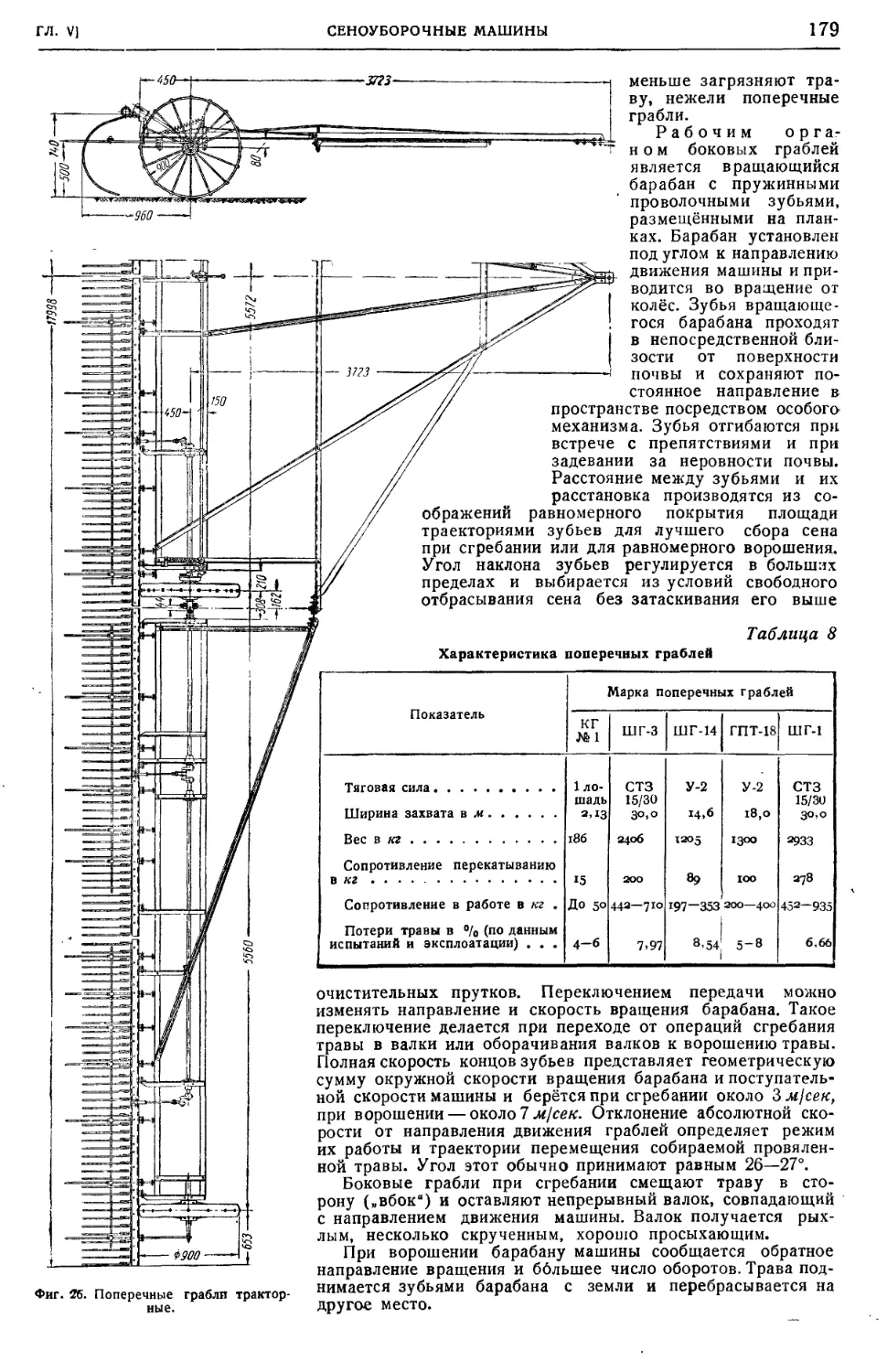

Грабли 177

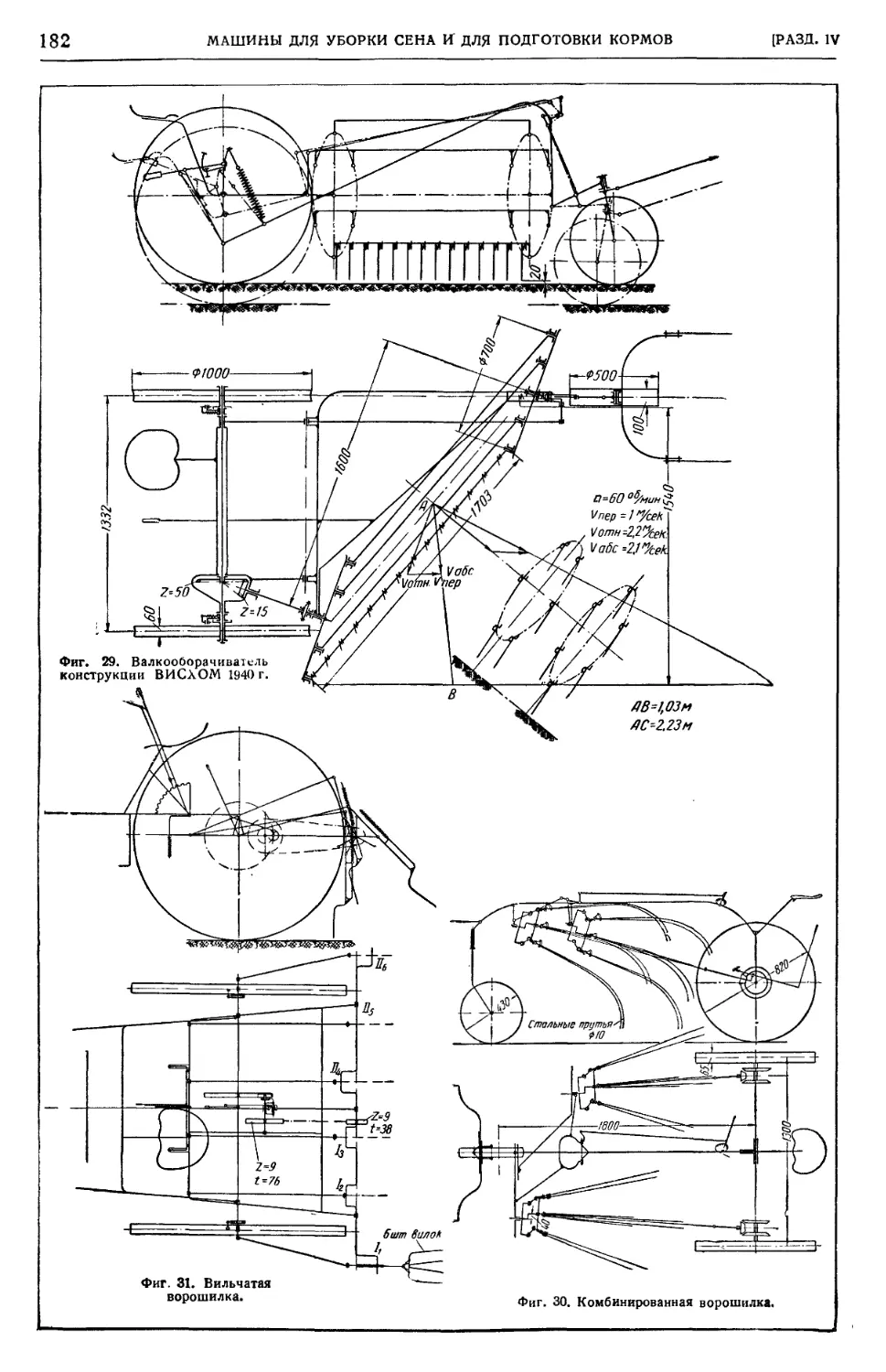

Ворошилки и валкооборачиватели .... 181

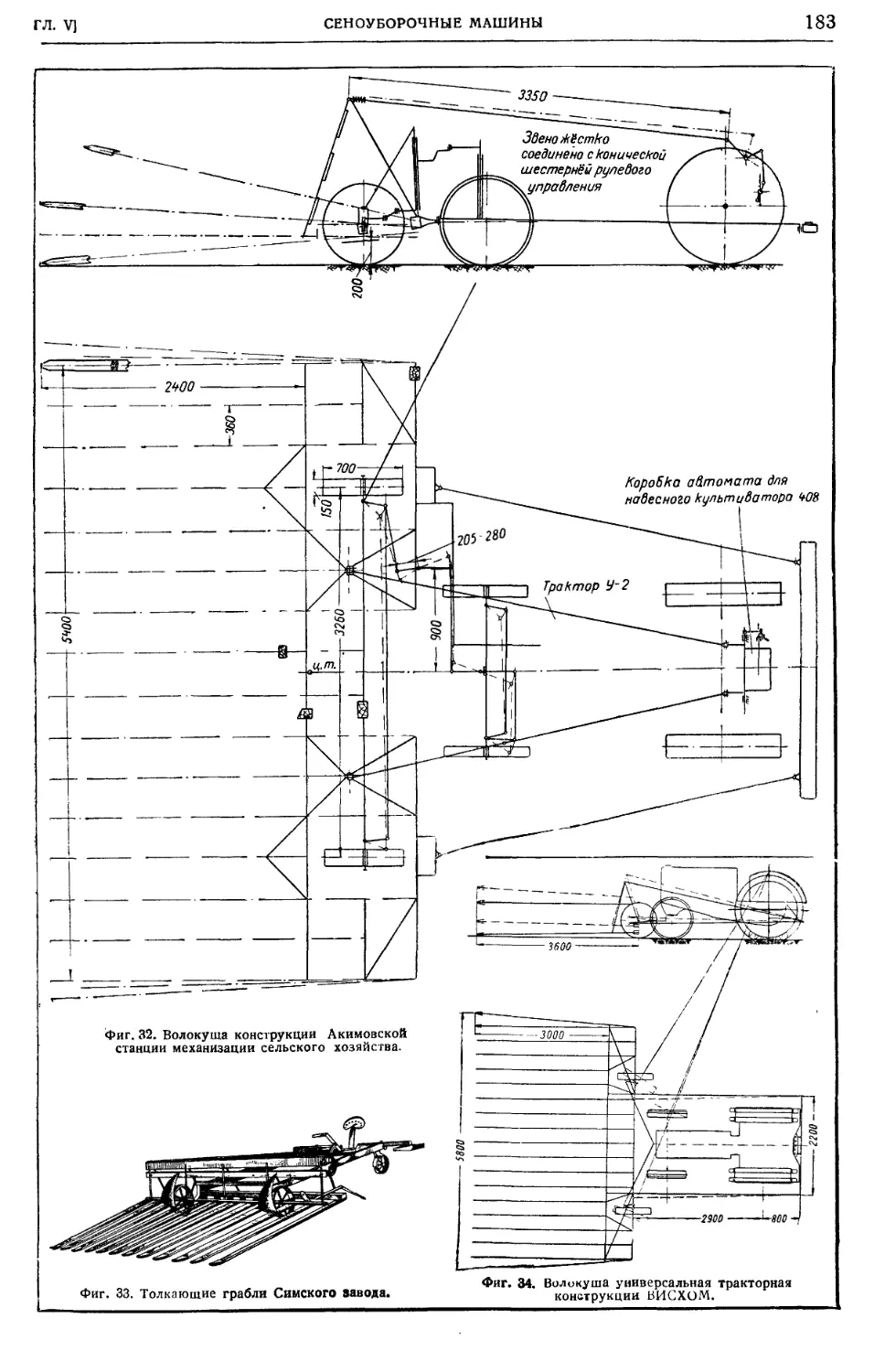

Волокуши и копновозы 181

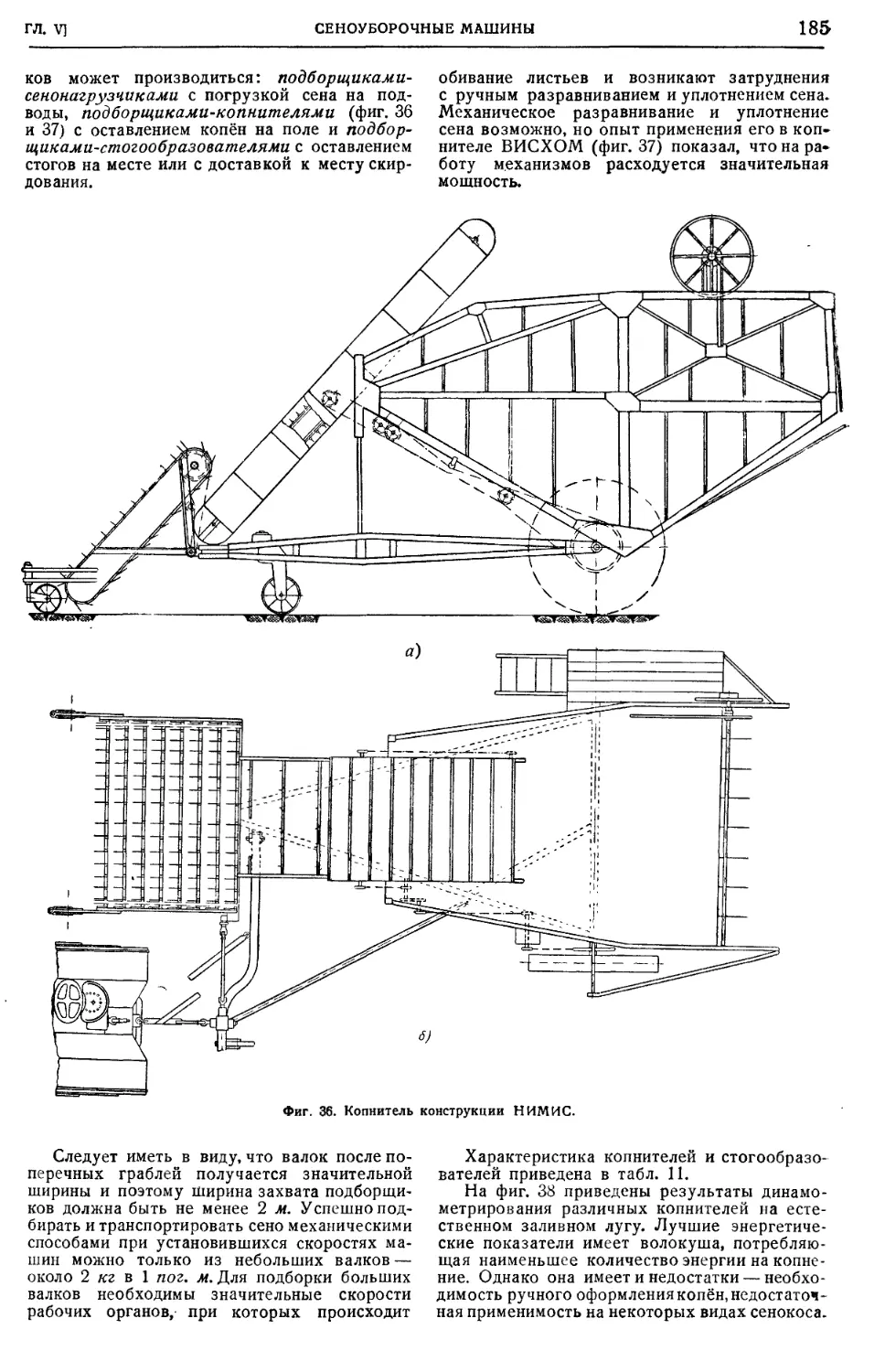

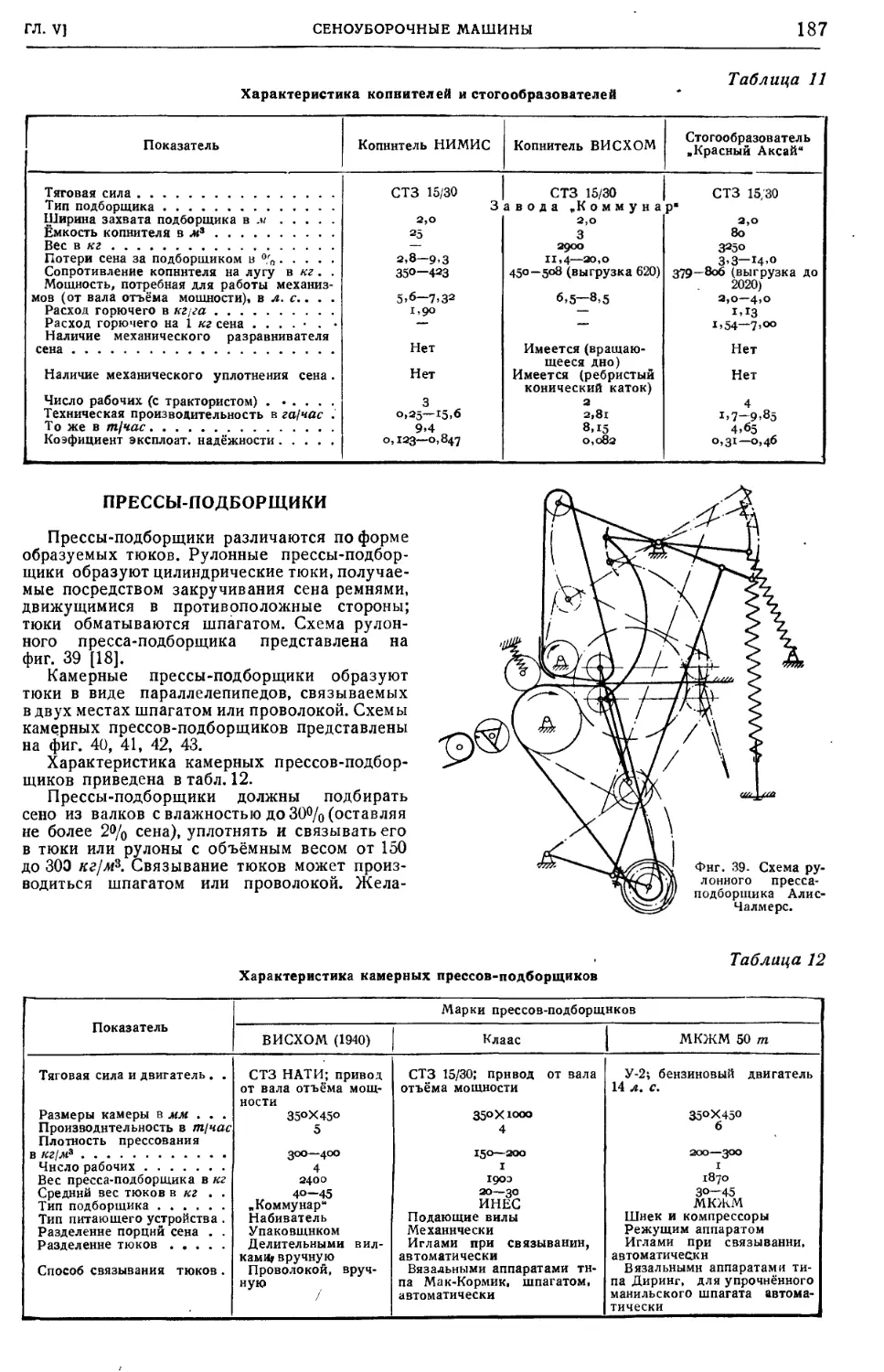

Копнители и стогообразователи 181

Прессы-подборщики 187

Стогометатели 190

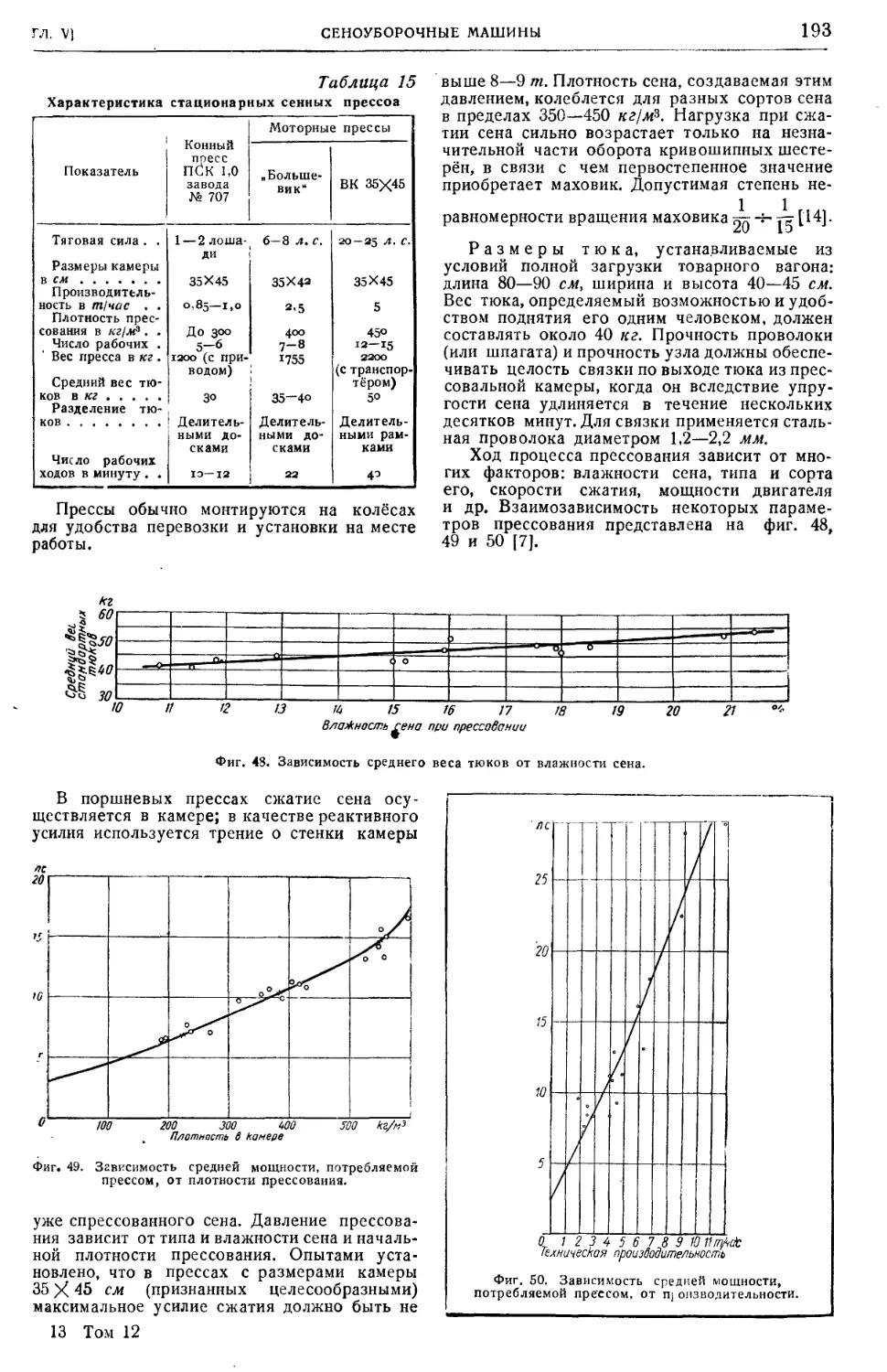

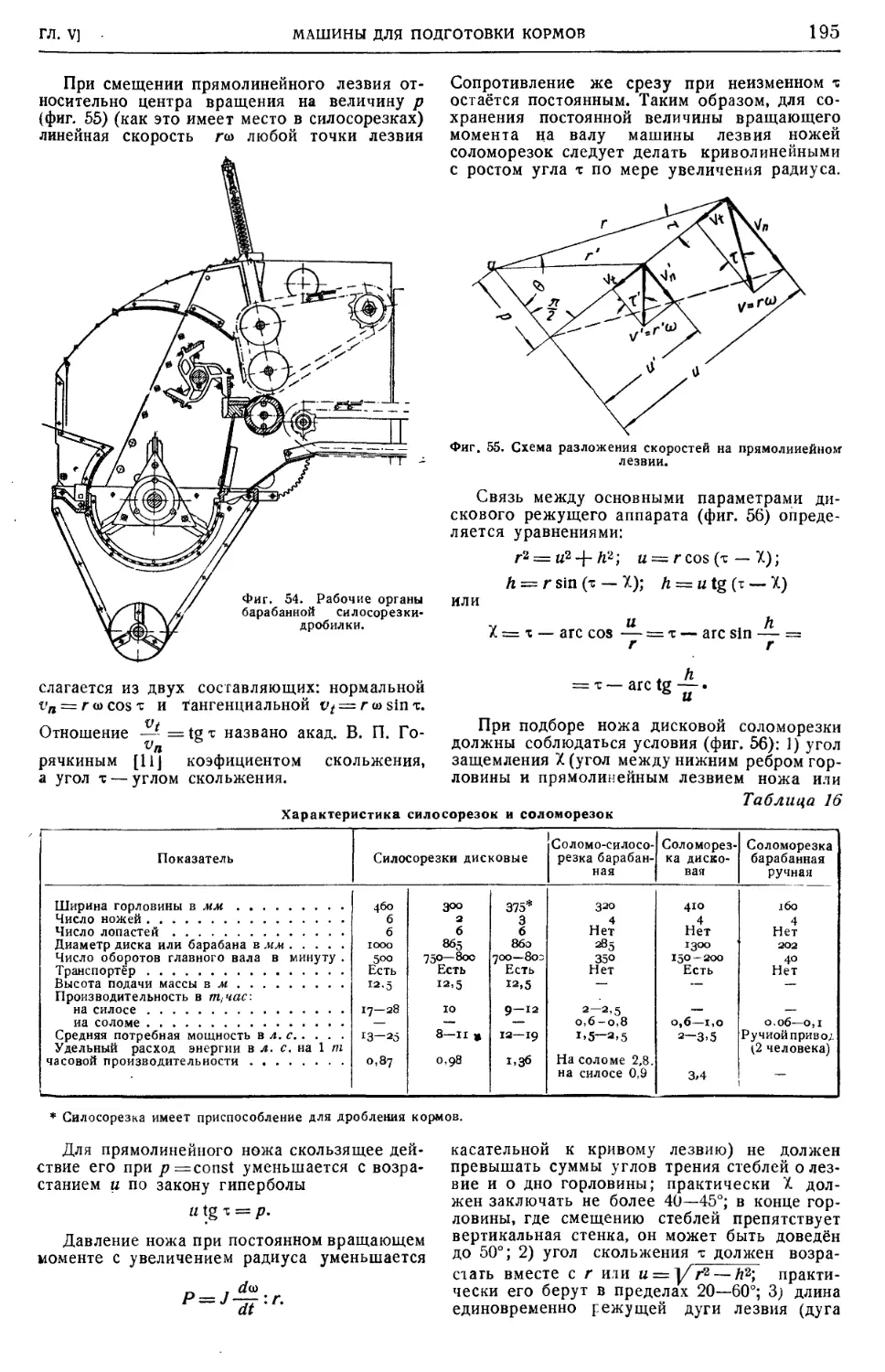

Прессы сенные стационарные 190

Машины для подготовки кор-

мов (канд. техн. наук В. А. Зяблое) . . 194

Типы машин 194

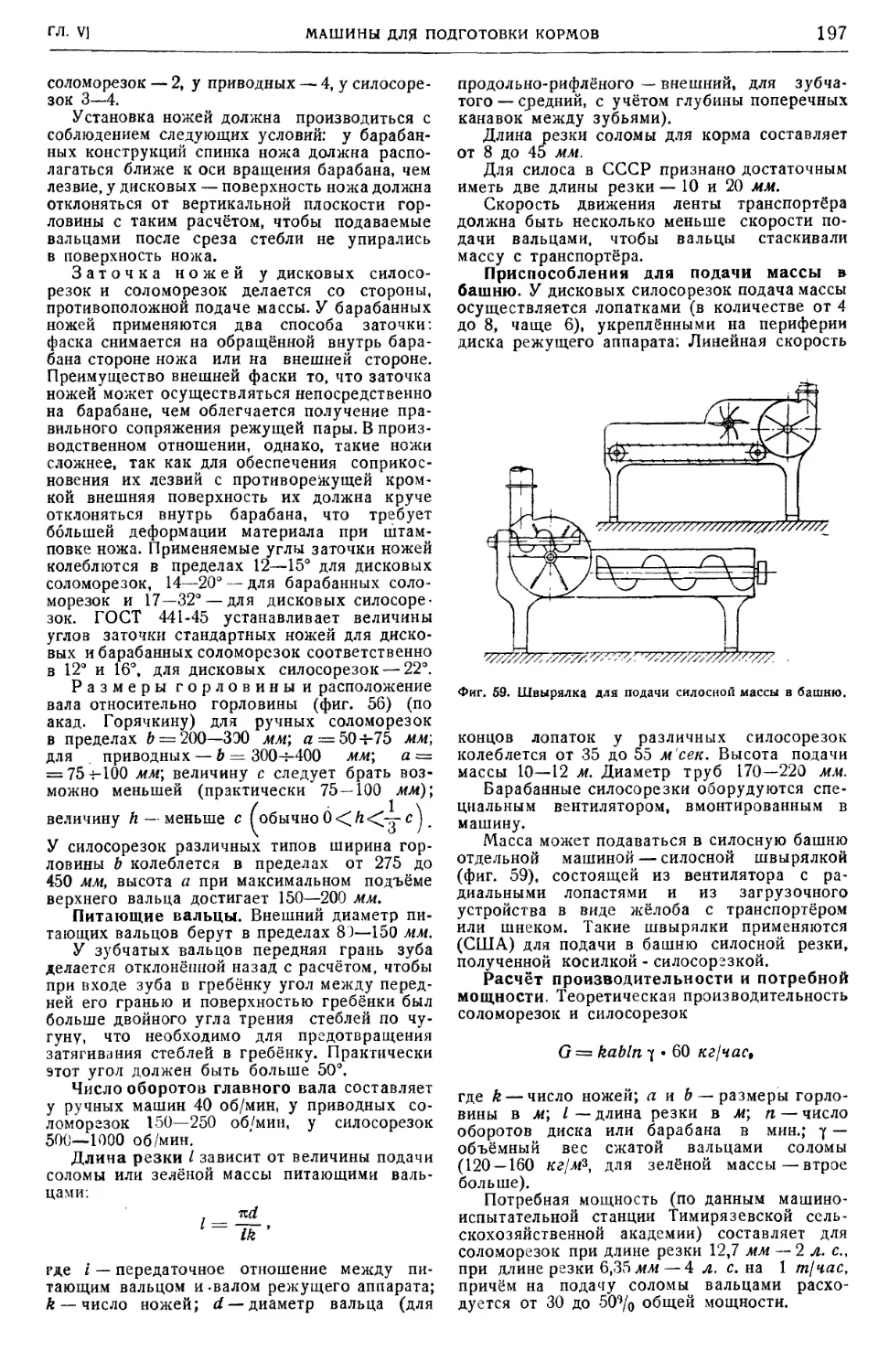

Соломорезки и силосорезки 194

Косилки-силосорезки 193

Корнерезки 198

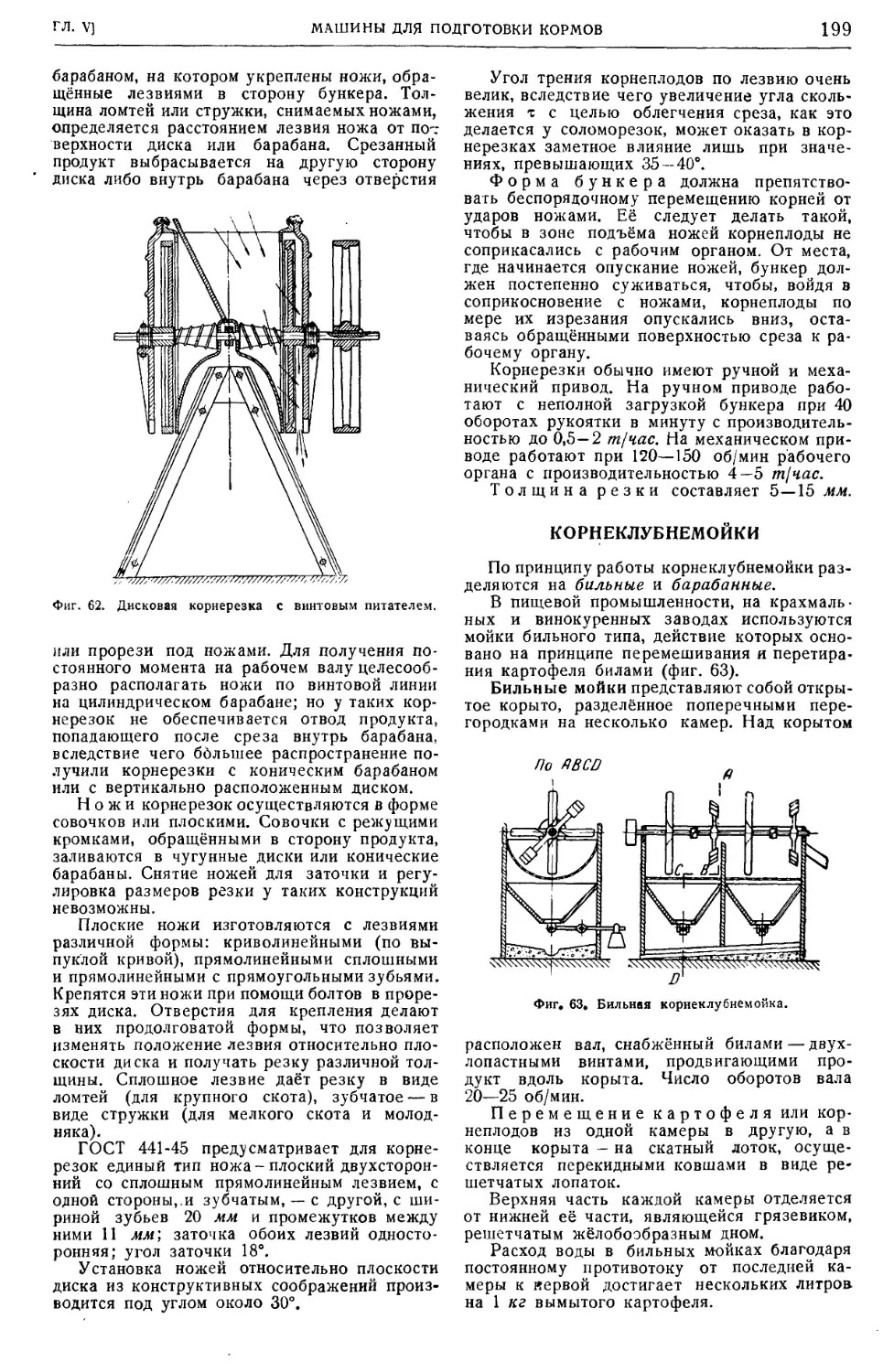

Корнеклубнемойки 199

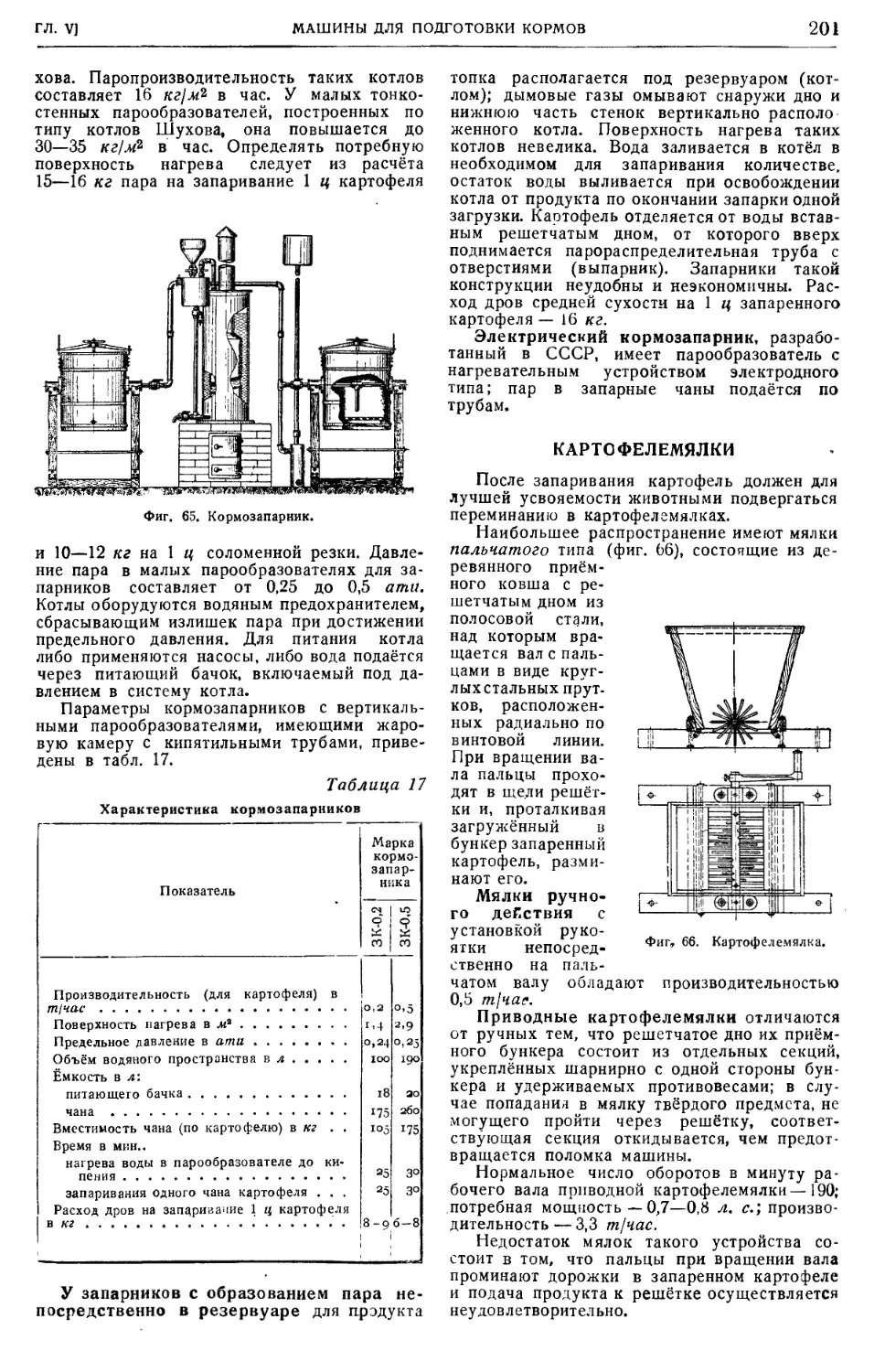

Кормозапарники 200

Картофелемялки 201

Дробилки 202

Кормосмесители 205

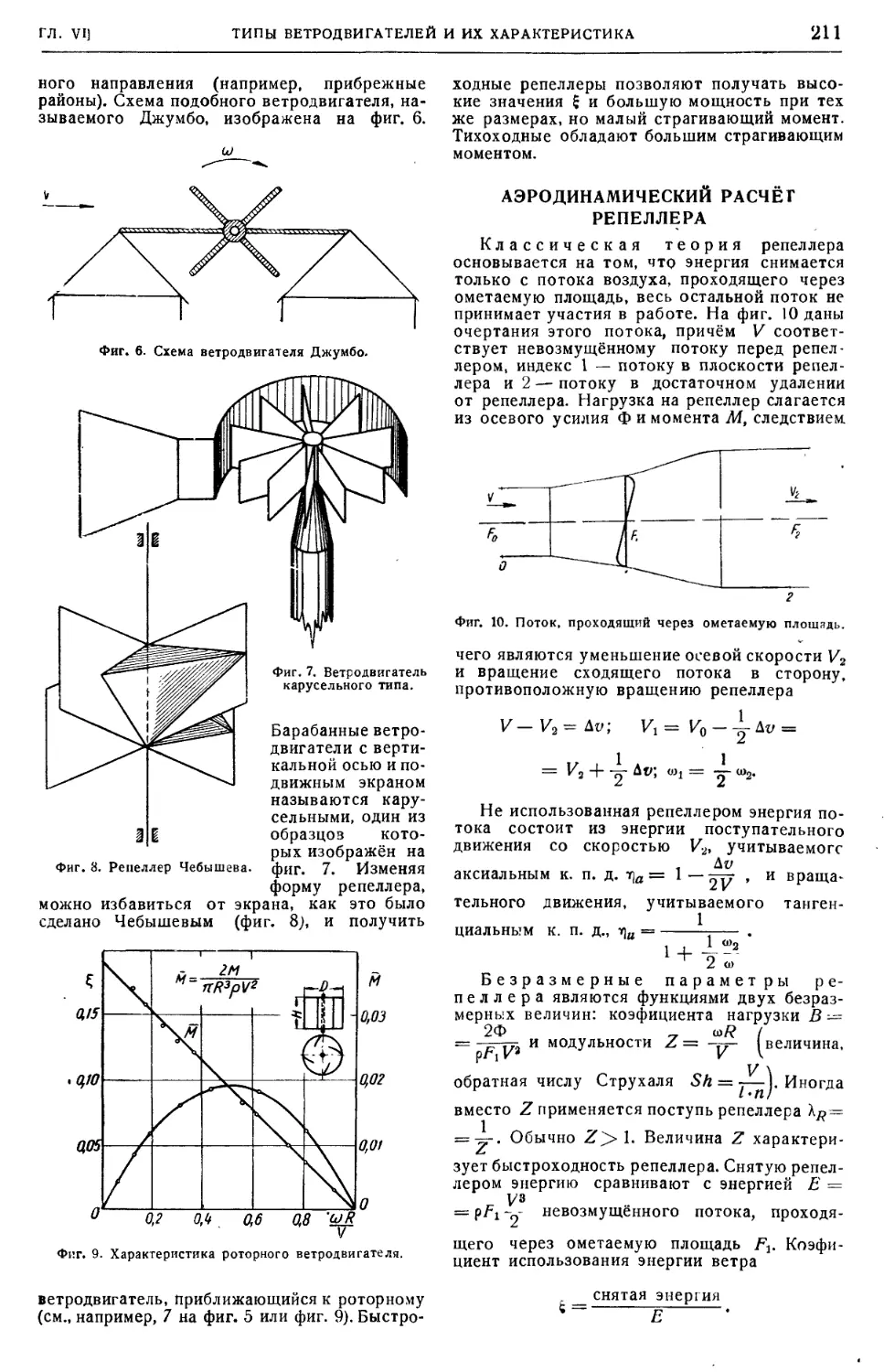

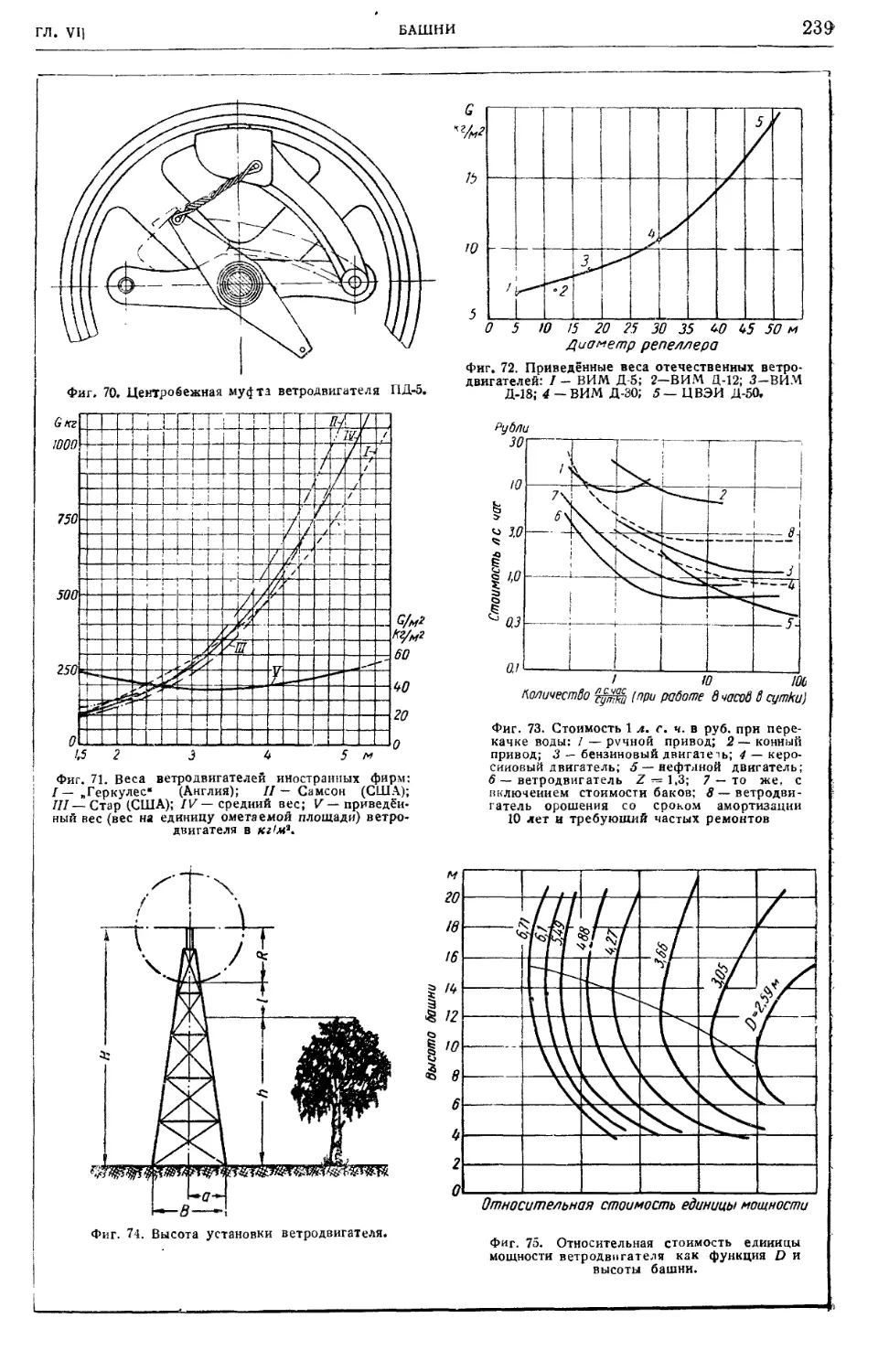

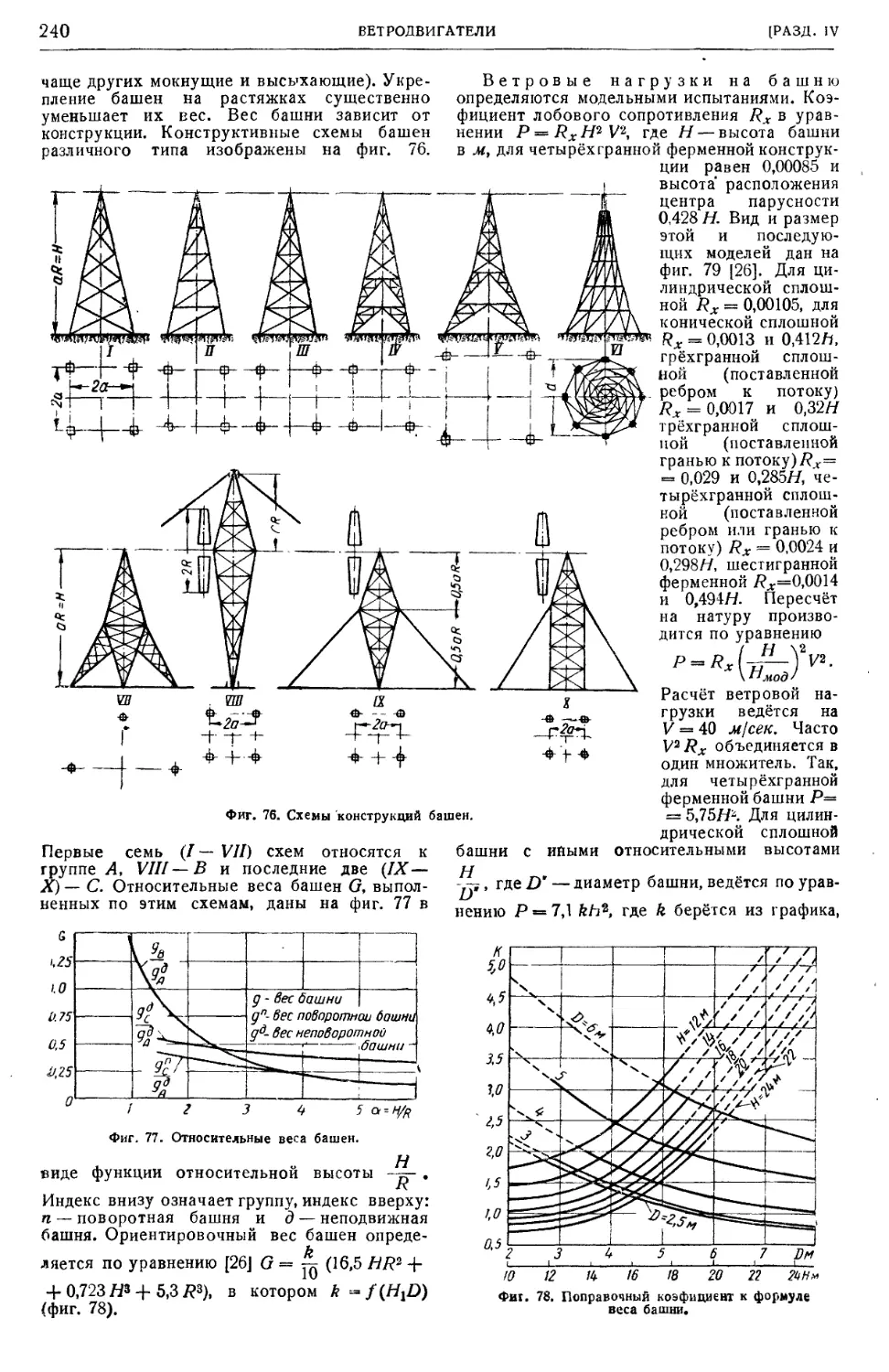

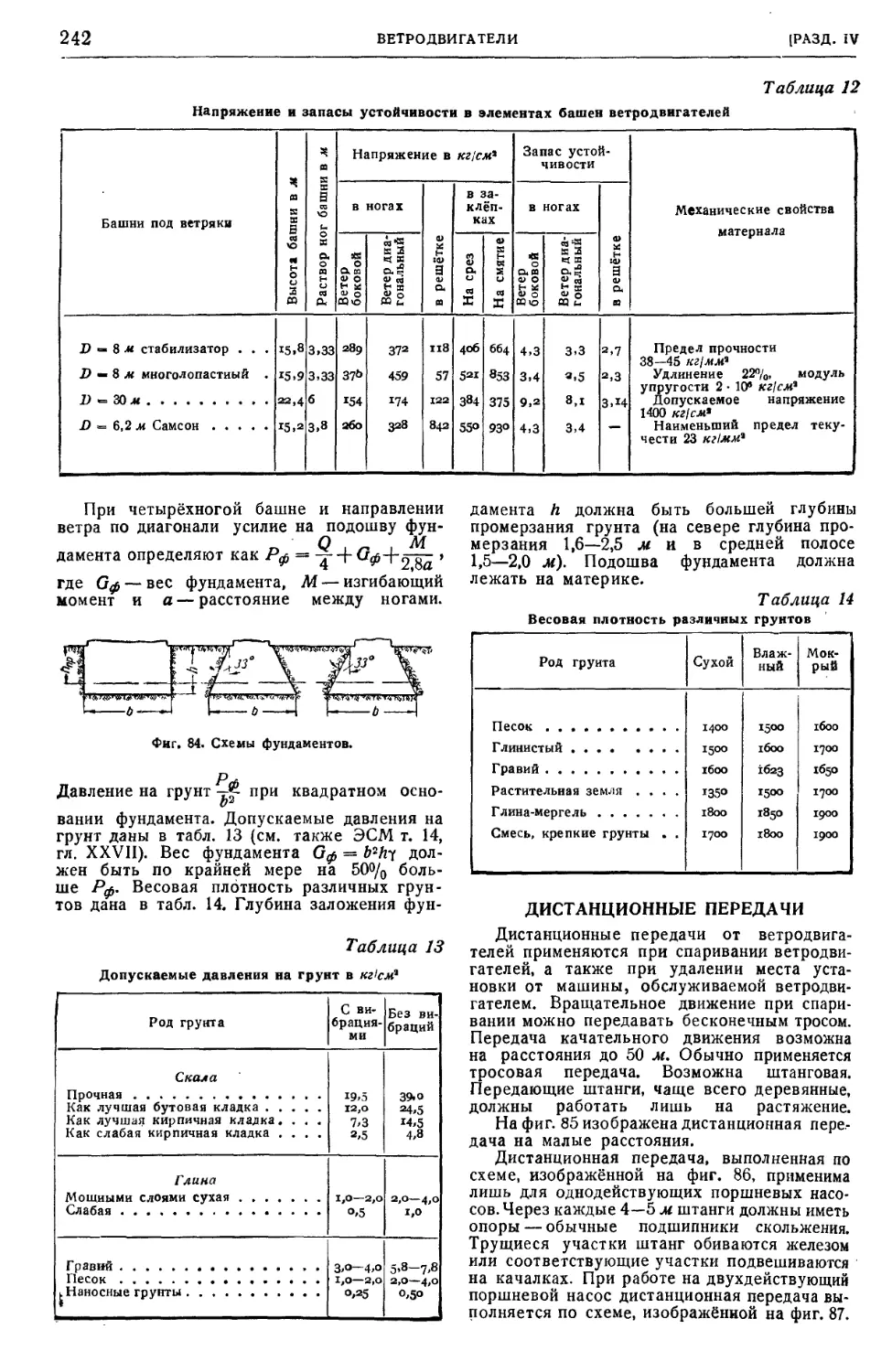

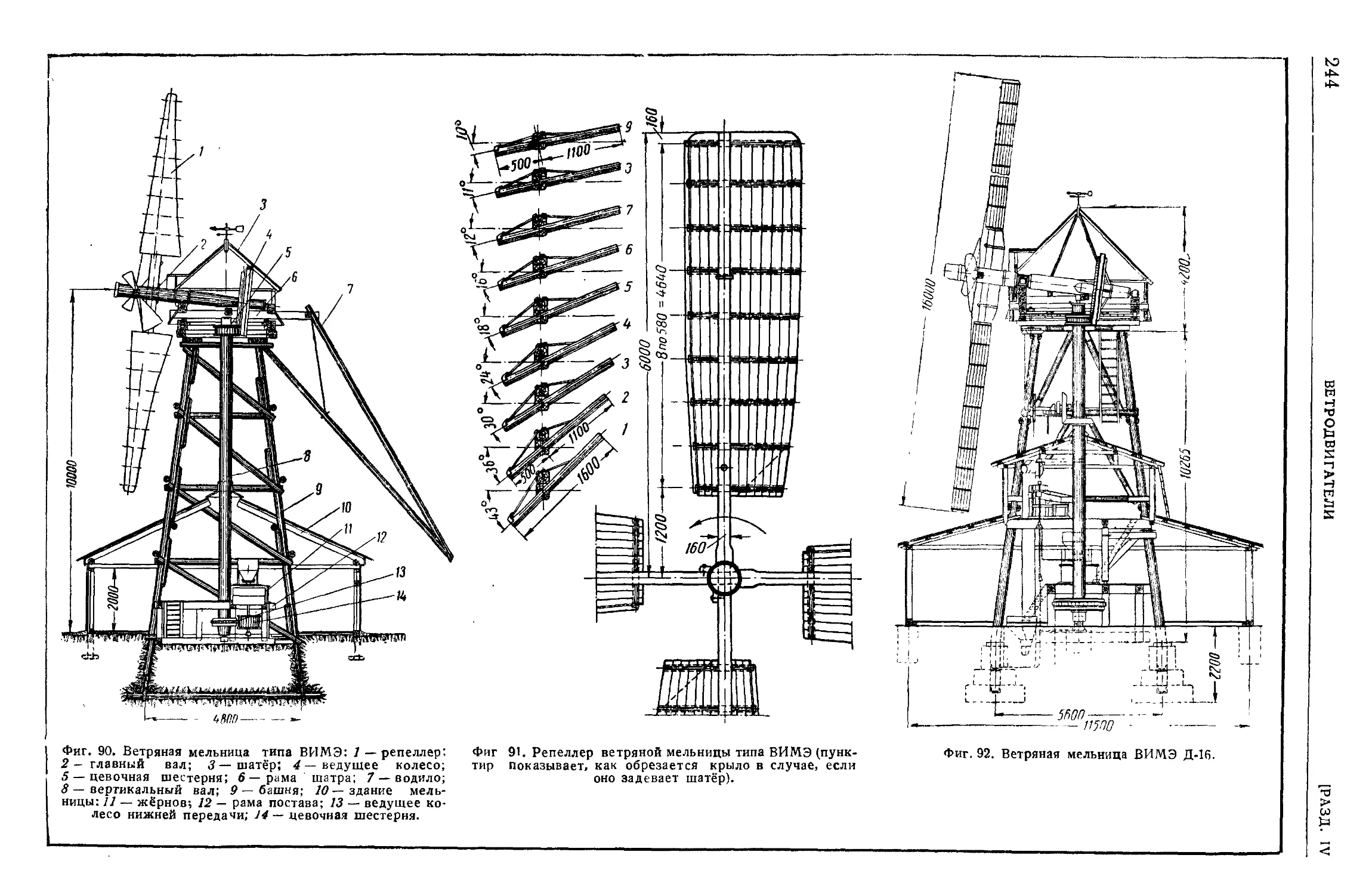

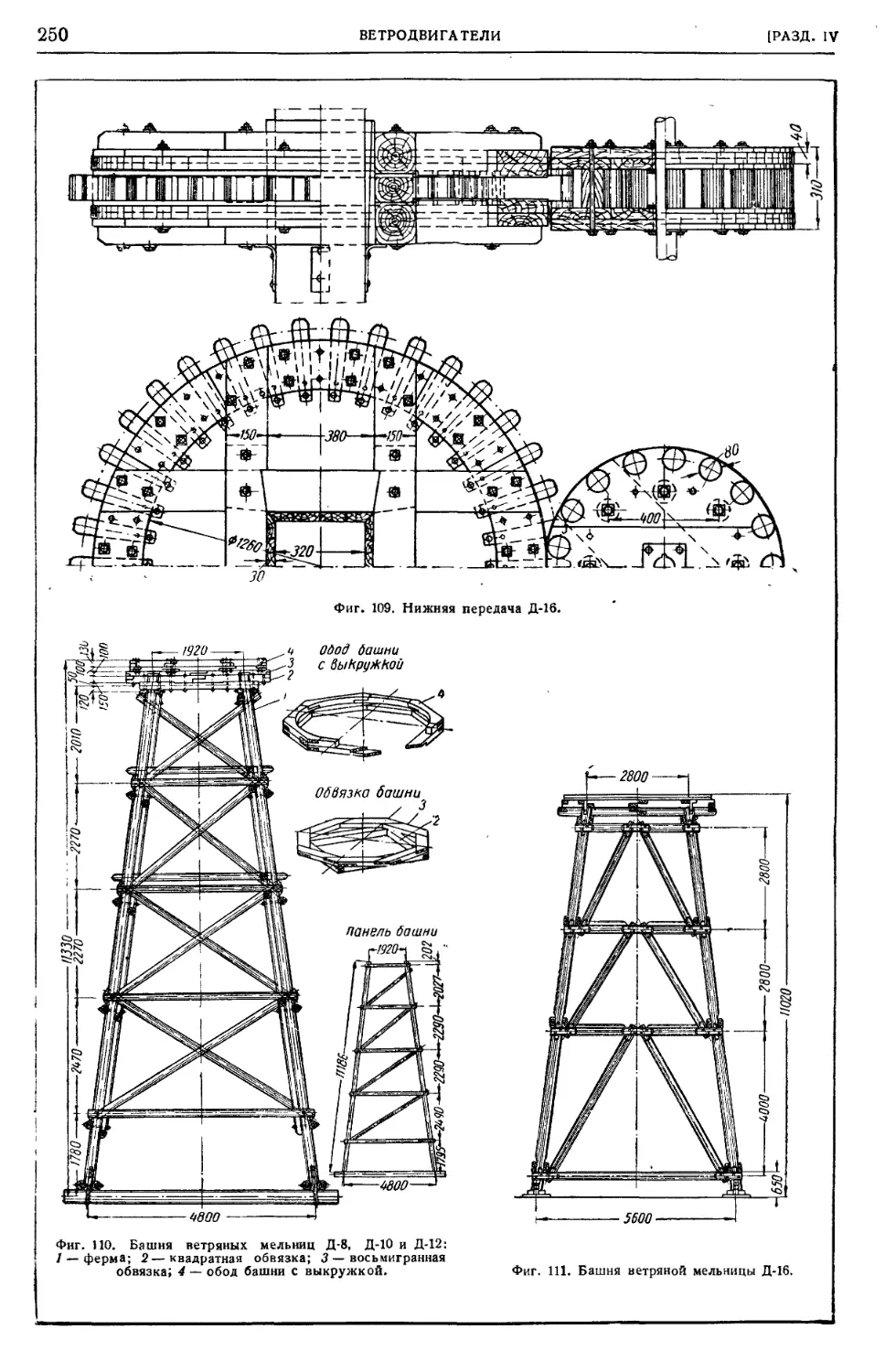

Глава VI. ВЕТРОДВИГАТЕЛИ (доц., канд.

техн. наук В. Н. Прокофьев) 207

Ветер 207

Типы ветродвигателей и их характеристики 210

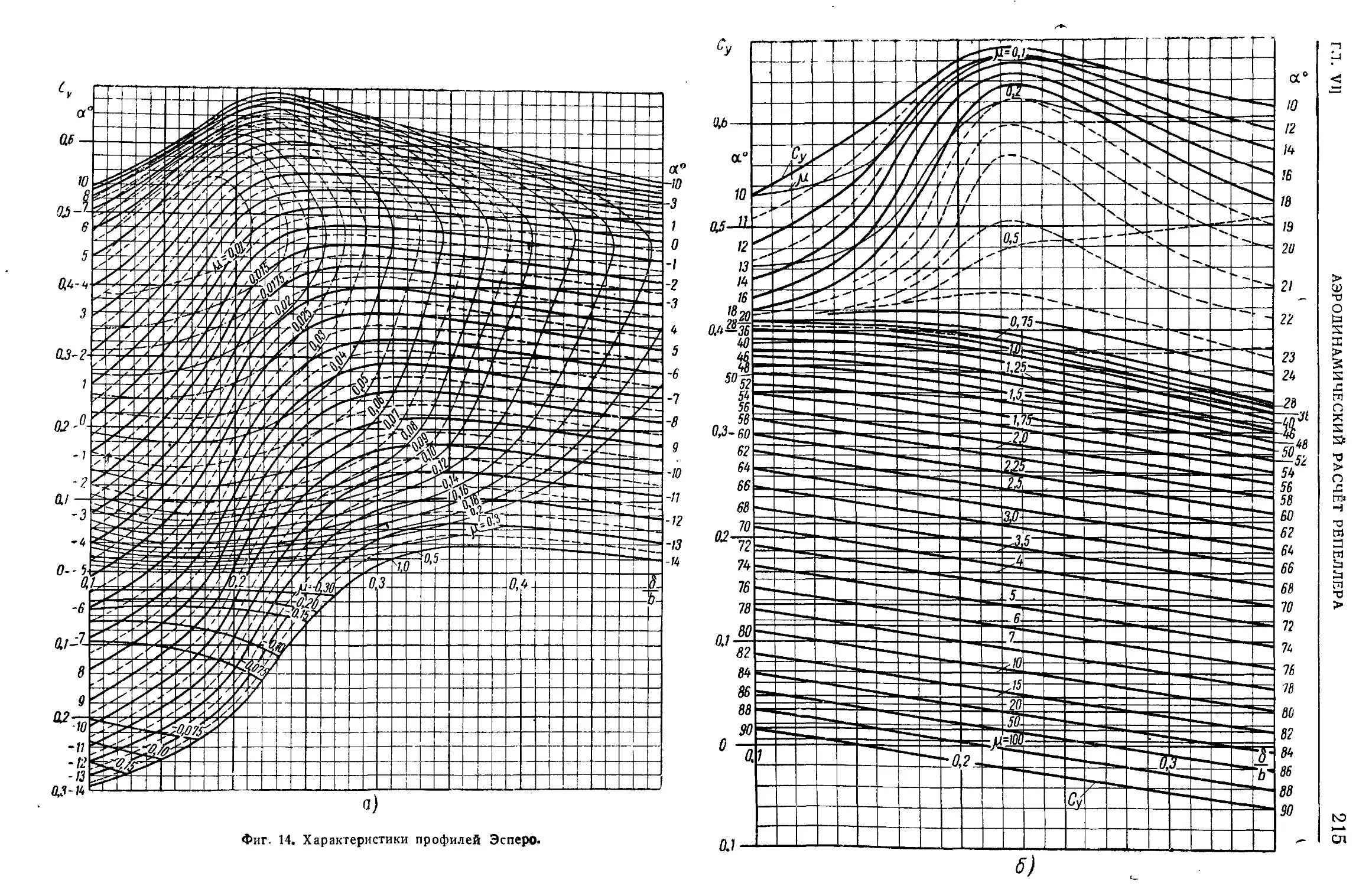

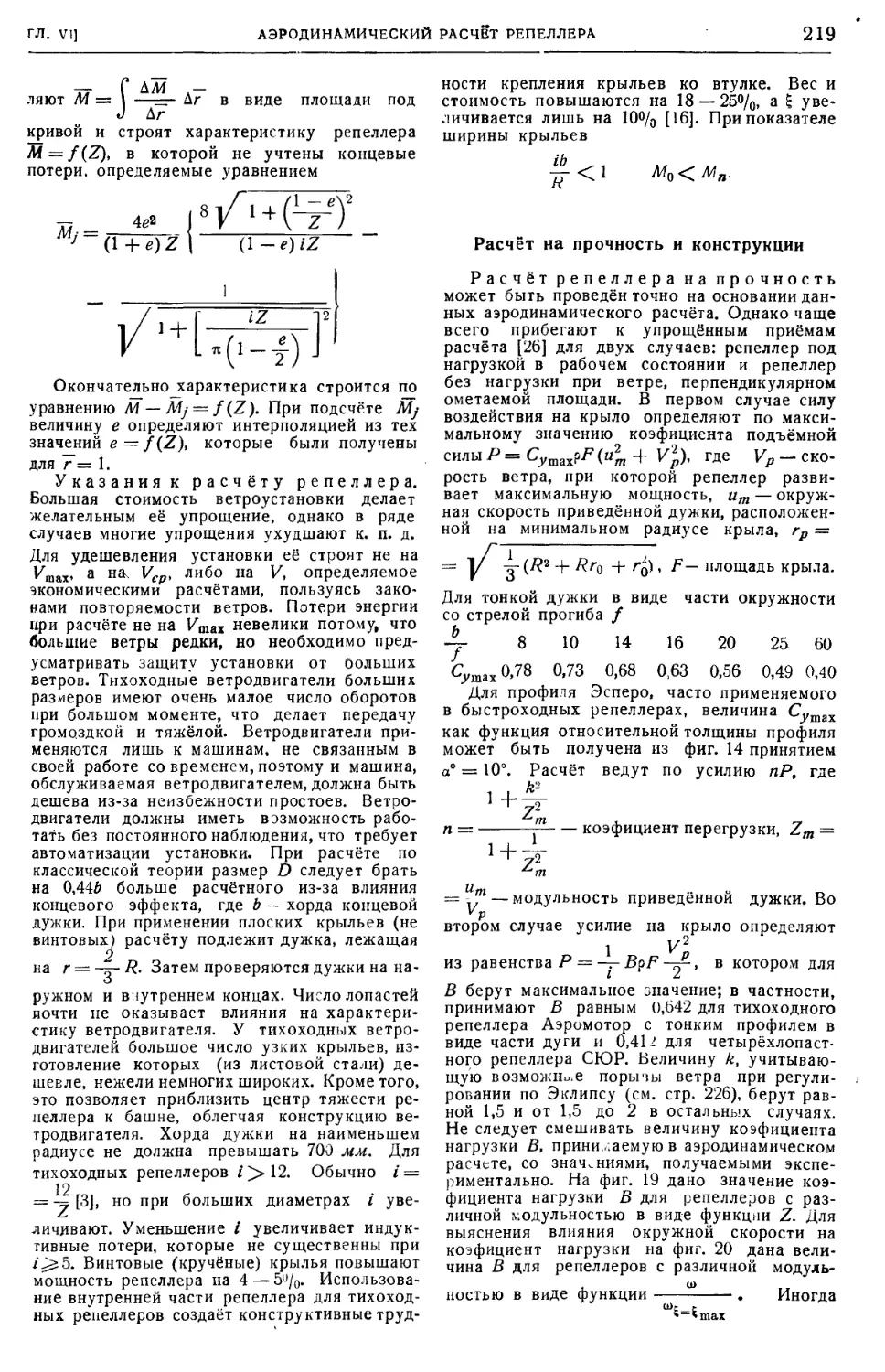

Аэродинамический расчёт репеллера . . . 211

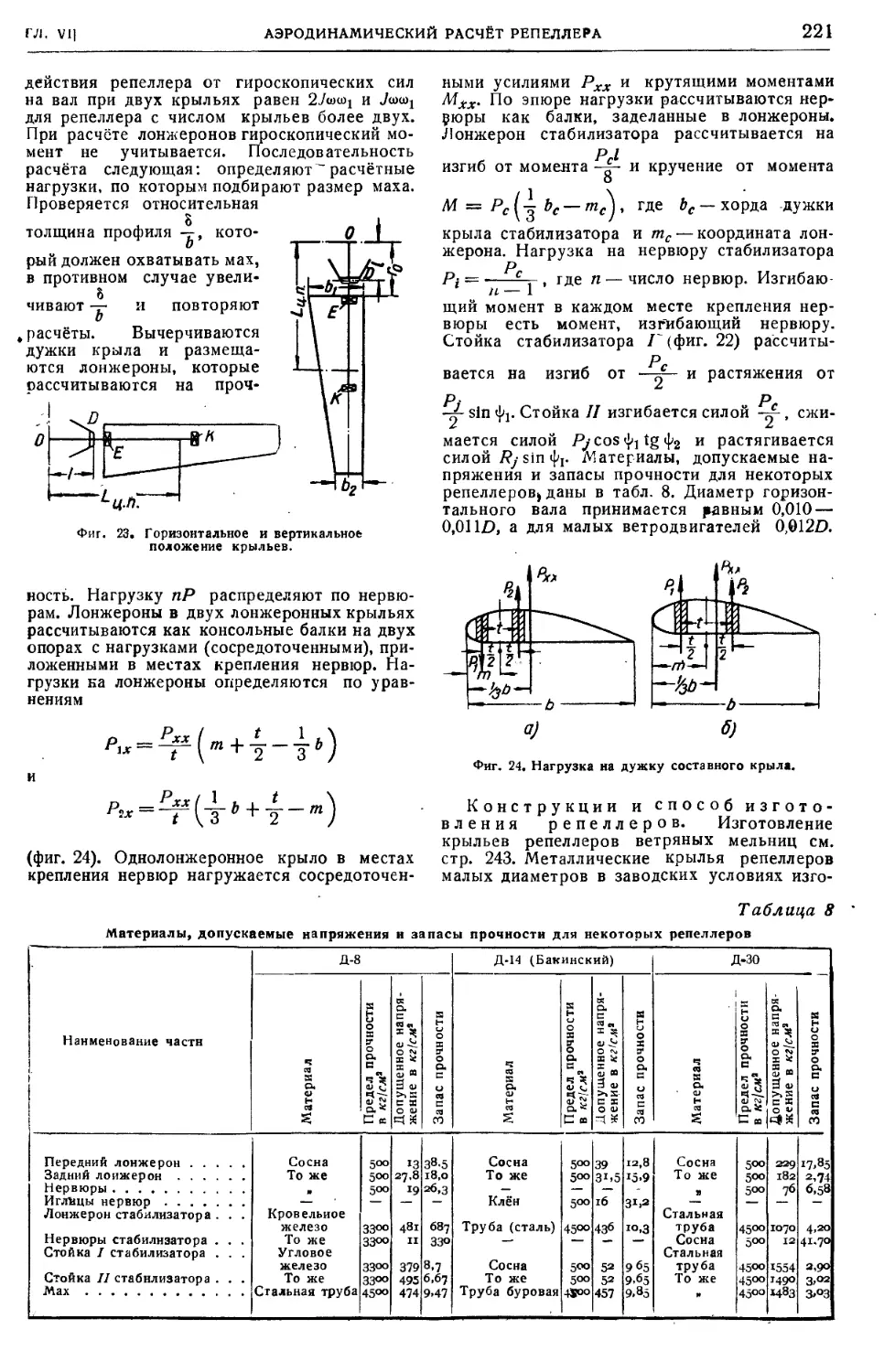

Расчёт на прочность и конструкции .... 219

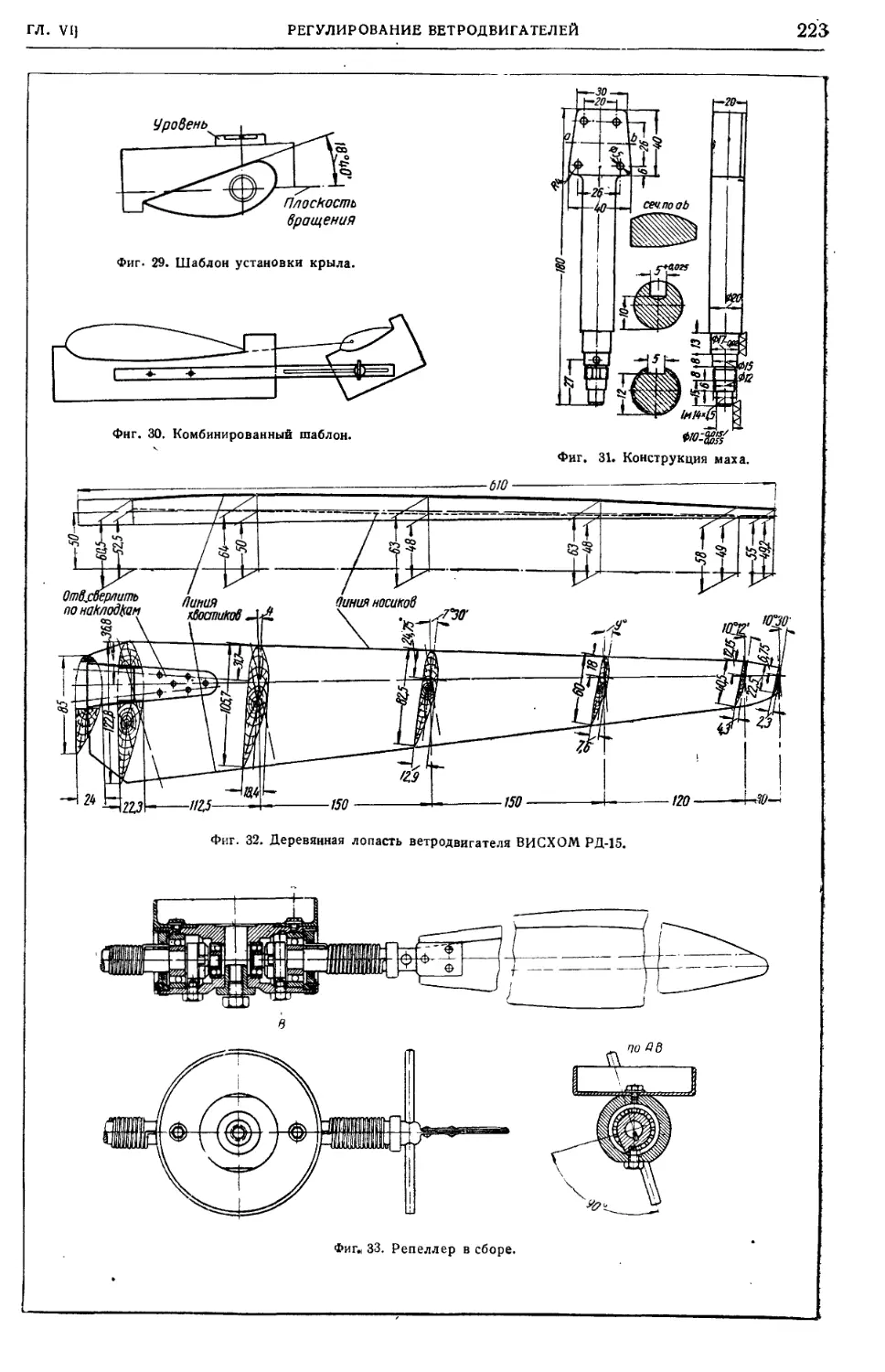

Конструкции и способ изготовления ре-

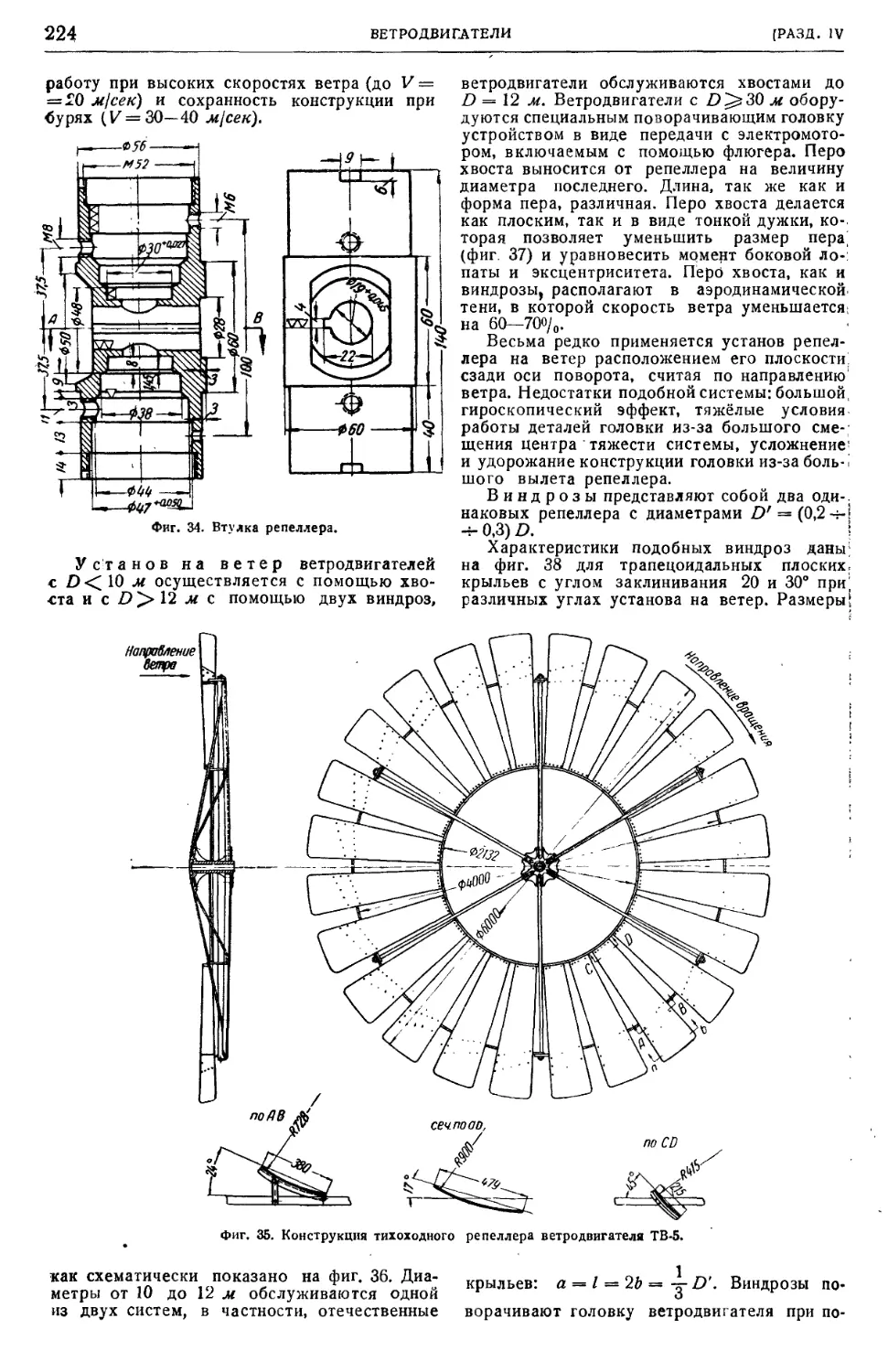

пеллеров 221

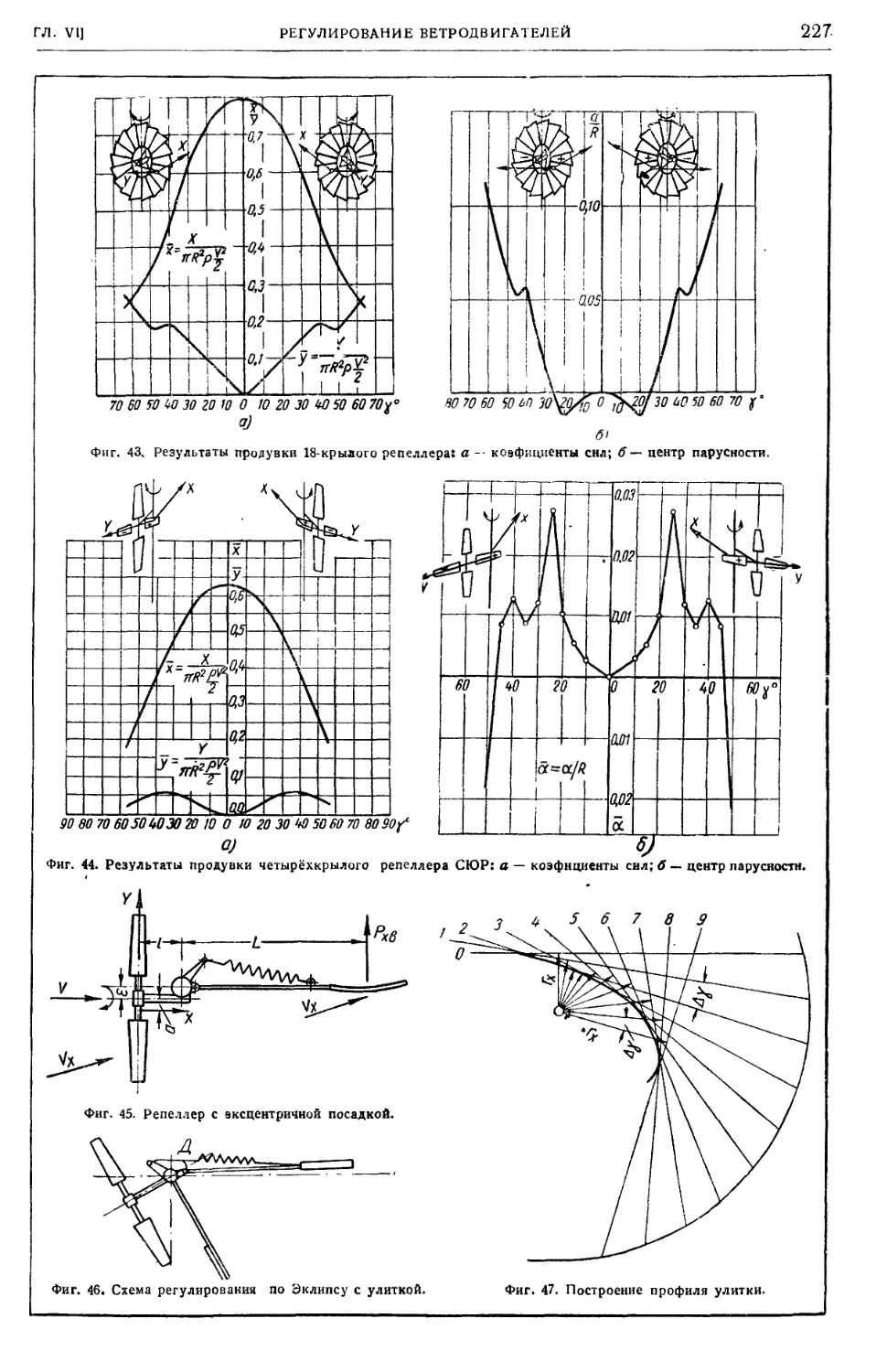

Регулирование ветродвигателей 222

Динамика поворота головки ветродвига-

теля 232

Головки ветродвигателей 235

Башни 238

Дистанционные передачи 242

Ветряные мельницы 243

ГИДРАВЛИЧЕСКИЕ МАШИНЫ

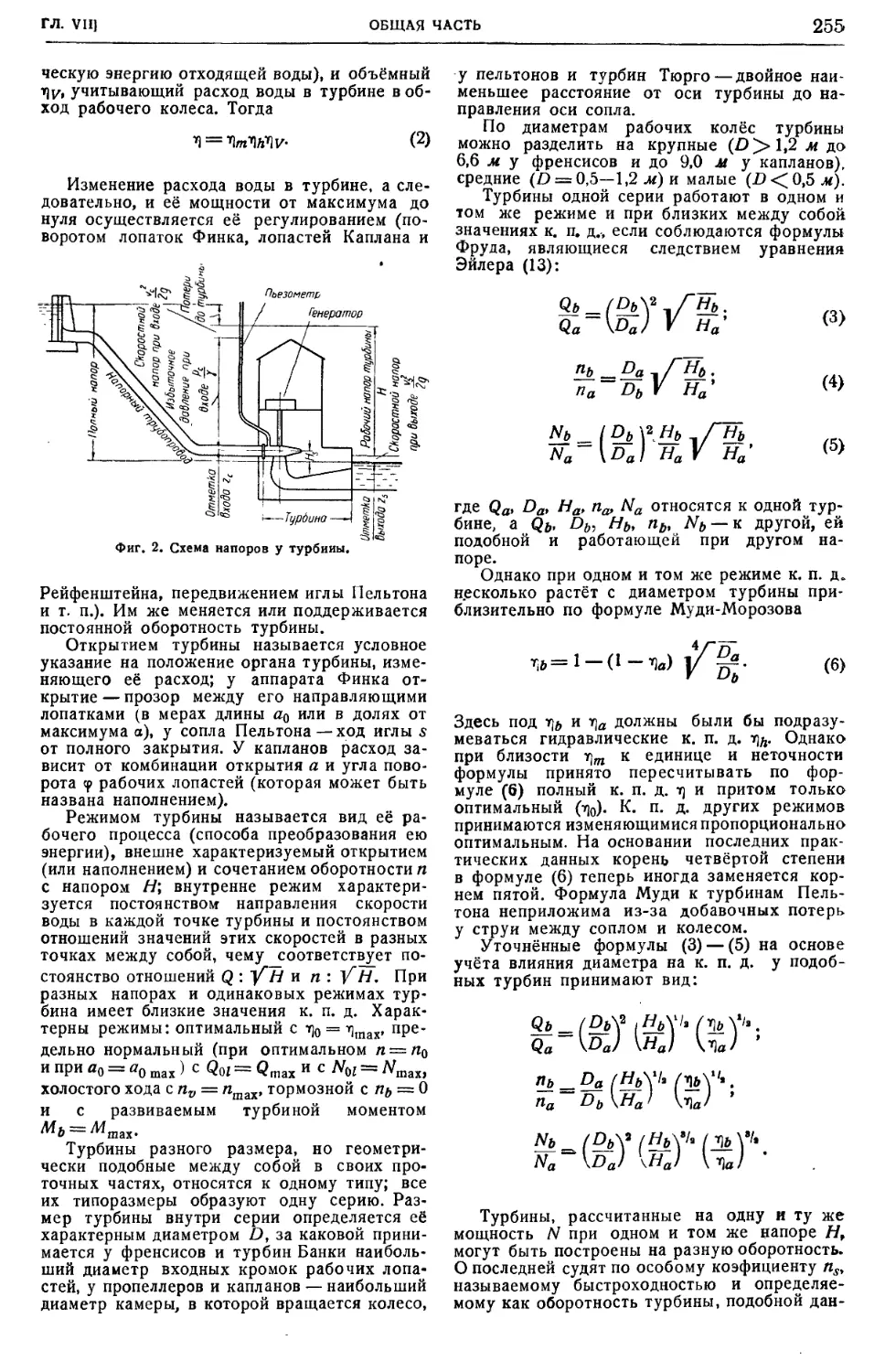

Глава VII. ГИДРОТУРБИНЫ 253

Общая часть (проф. Н. М. Щапов). . 253

Общие понятия и определения 253

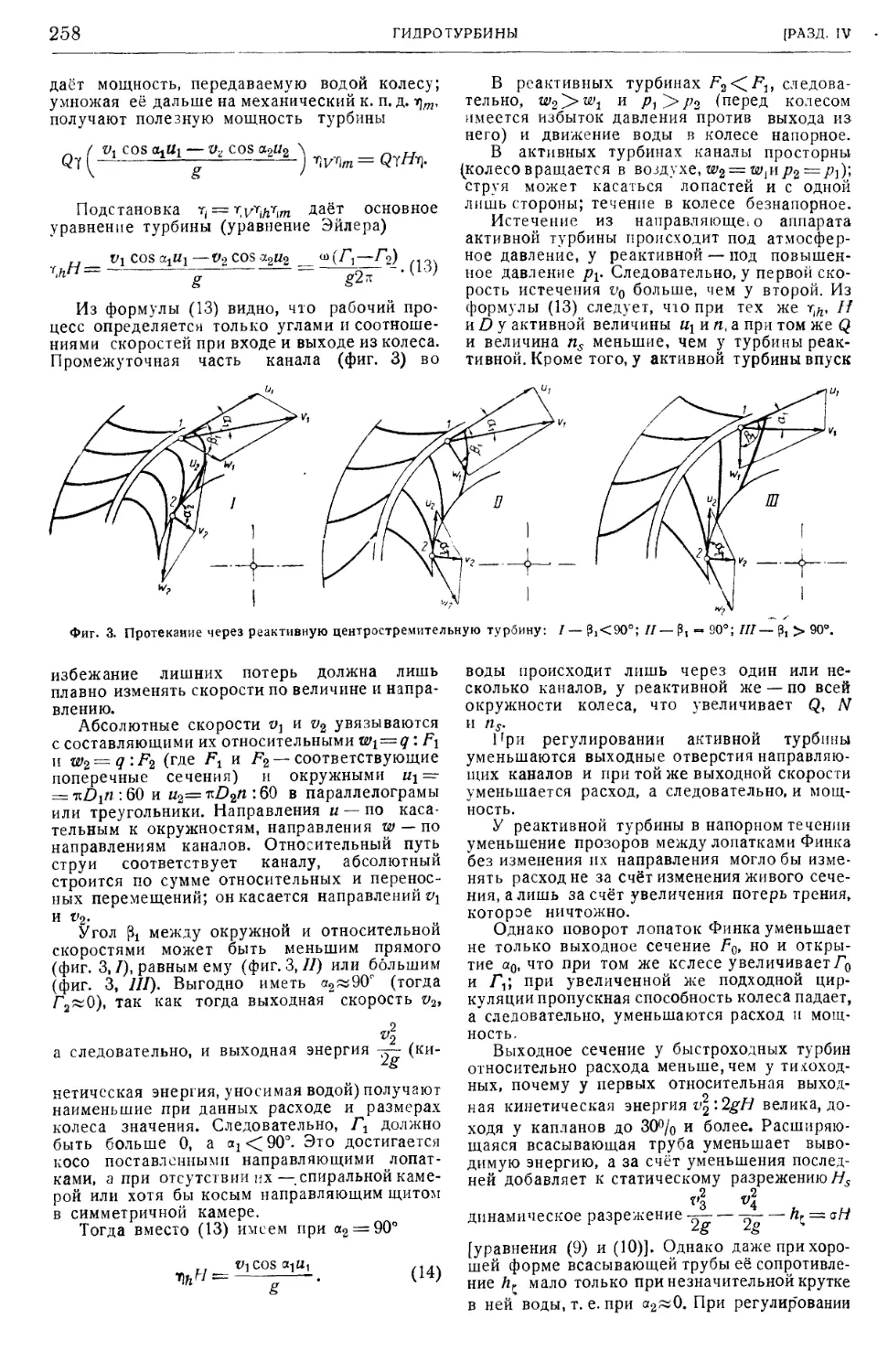

Рабочий процесс 257

Универсальные характеристики (топограм-

мы) 259

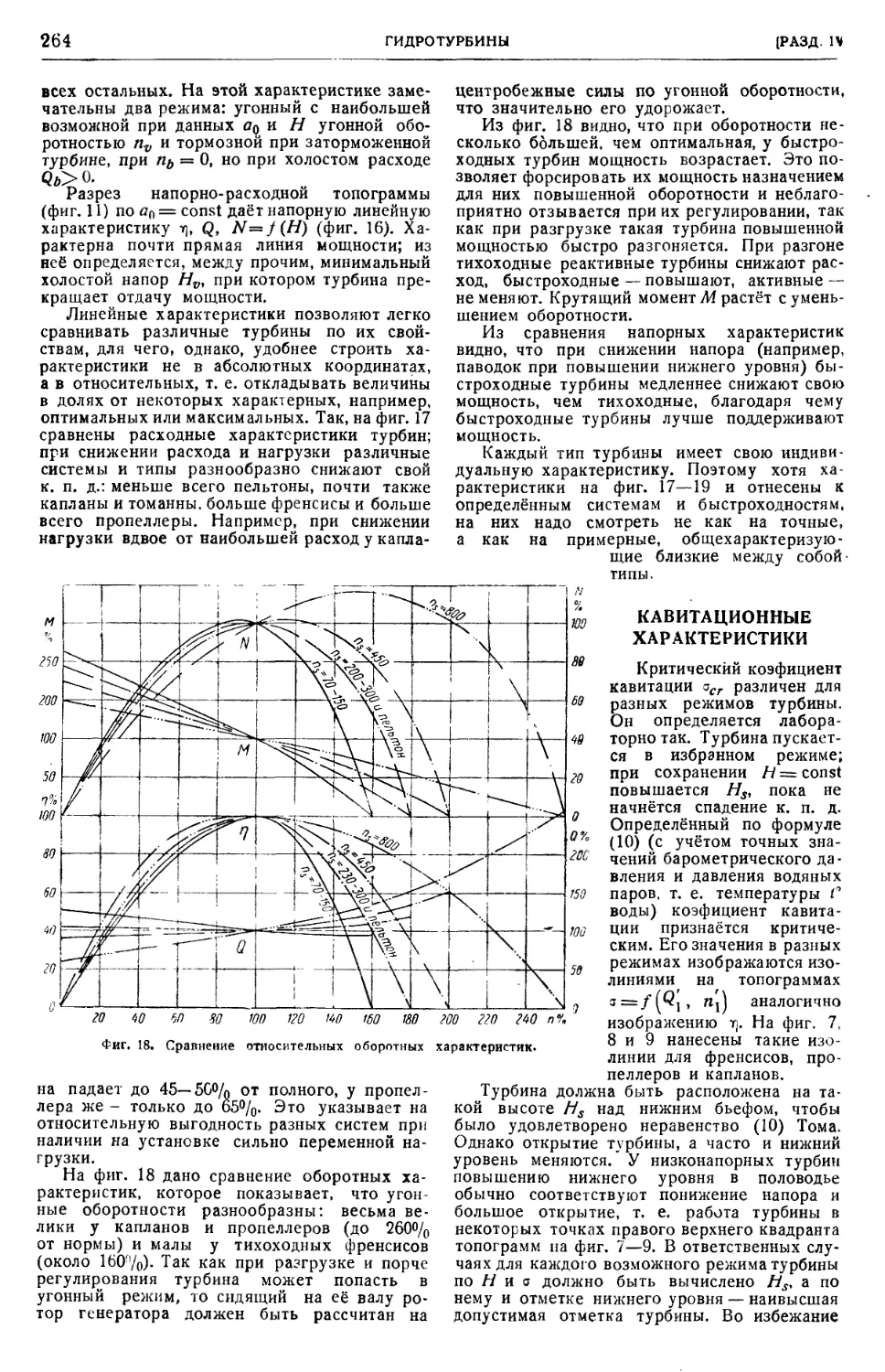

Линейные характеристики 262-

Кавитационные характеристики 264

Нормальная номенклатура турбин 265

Области применения турбин разных видов 267

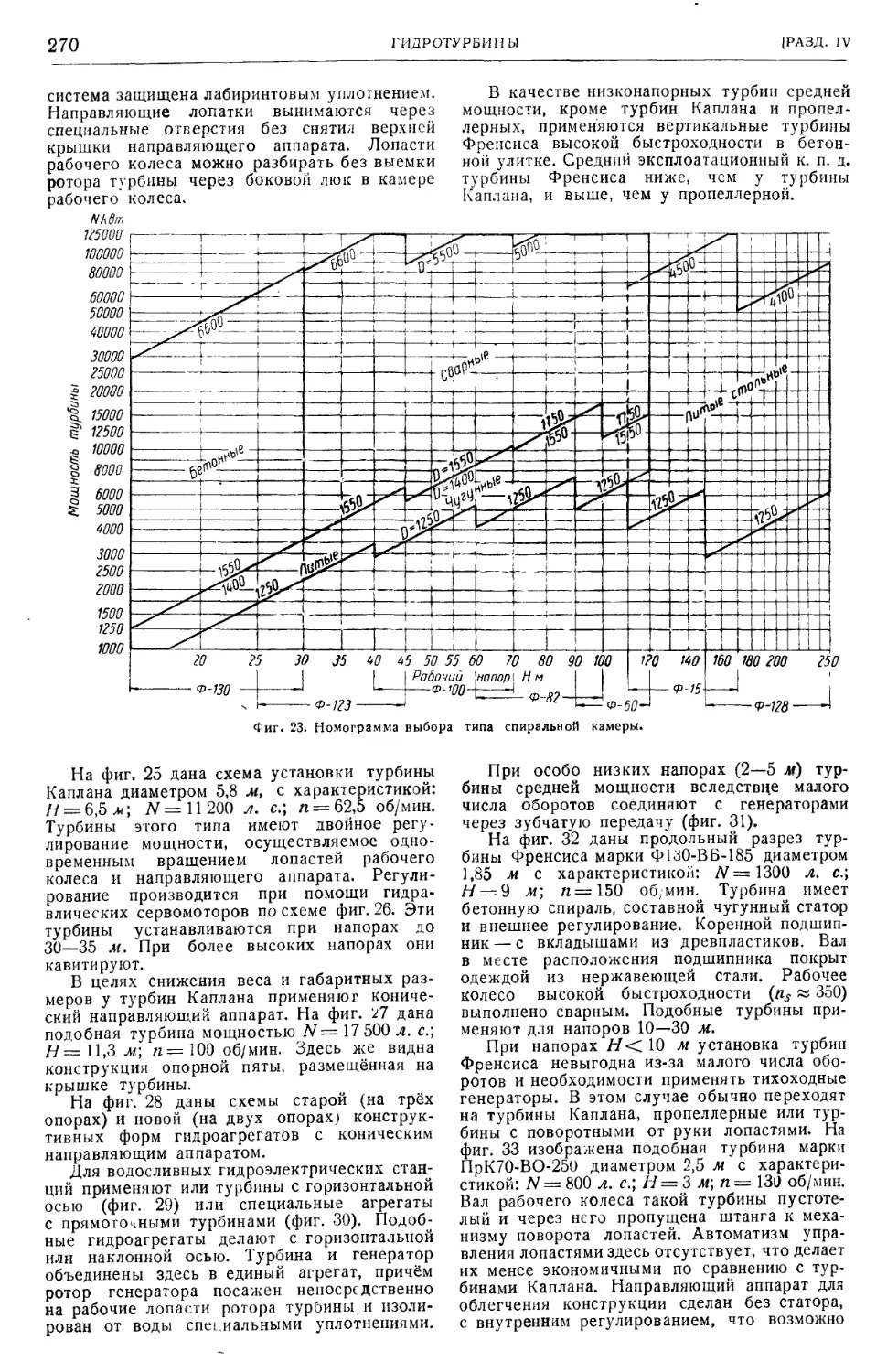

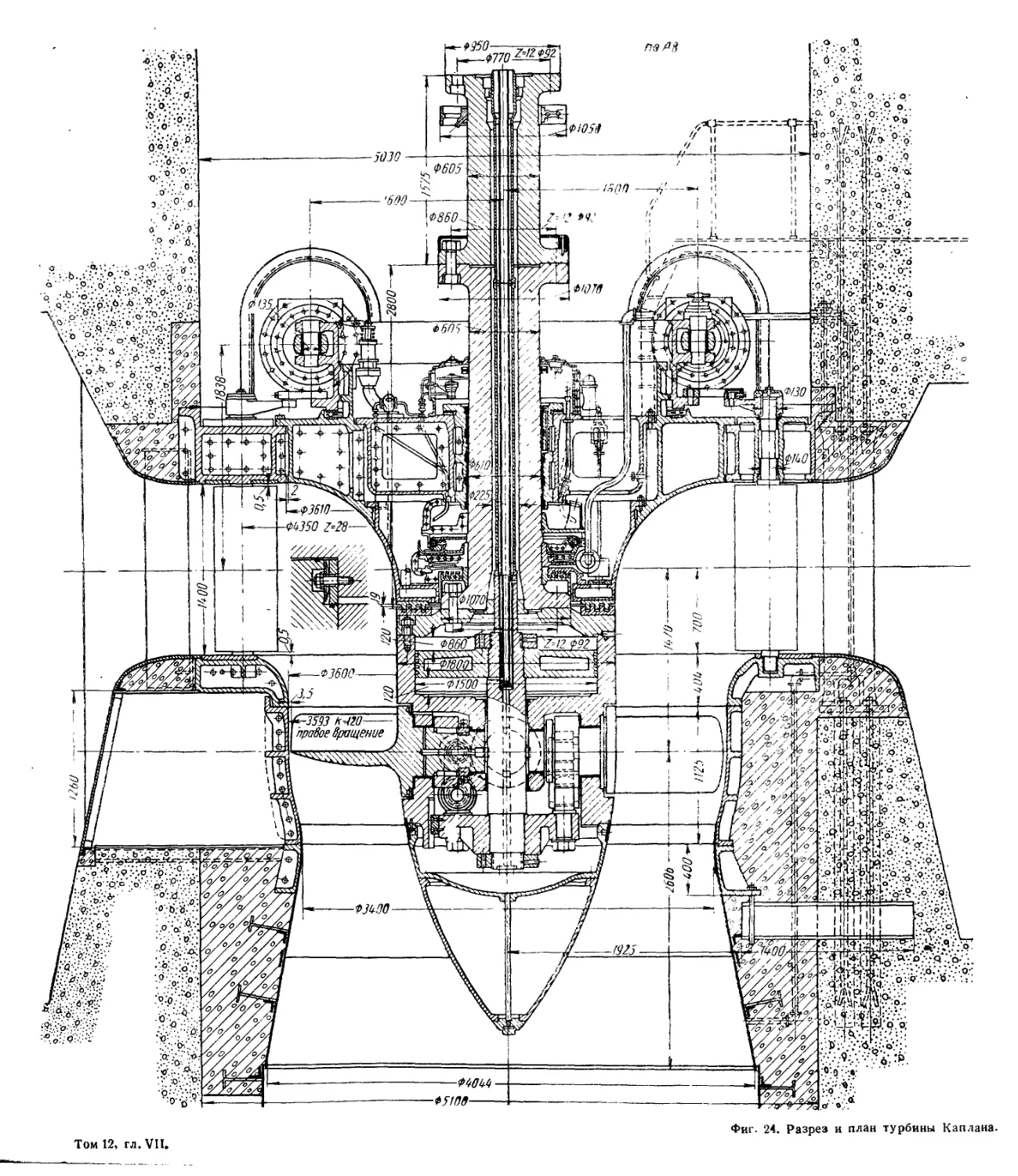

Конструктивные схемы (проф.

В. С Квятковскаа) 268

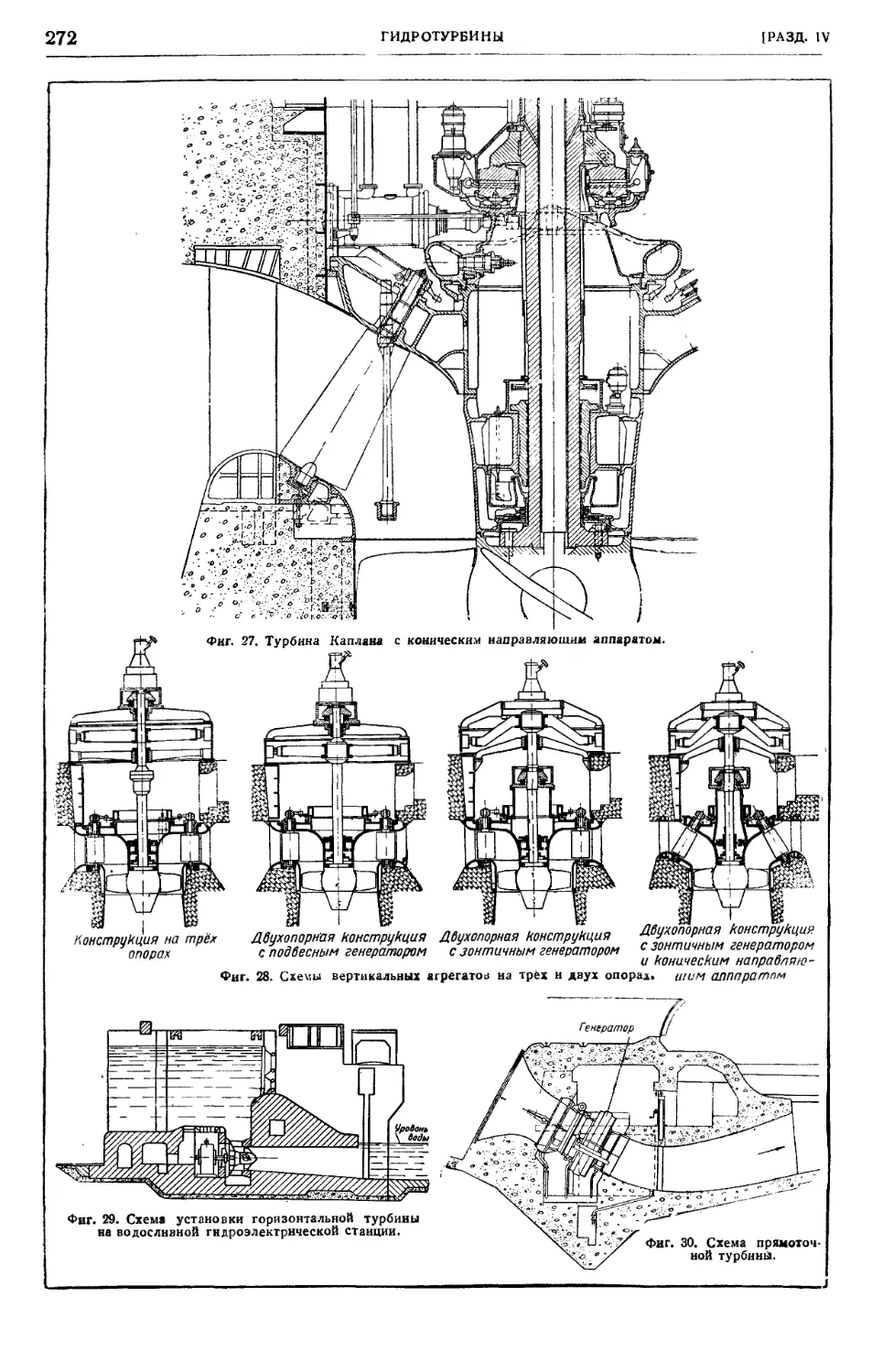

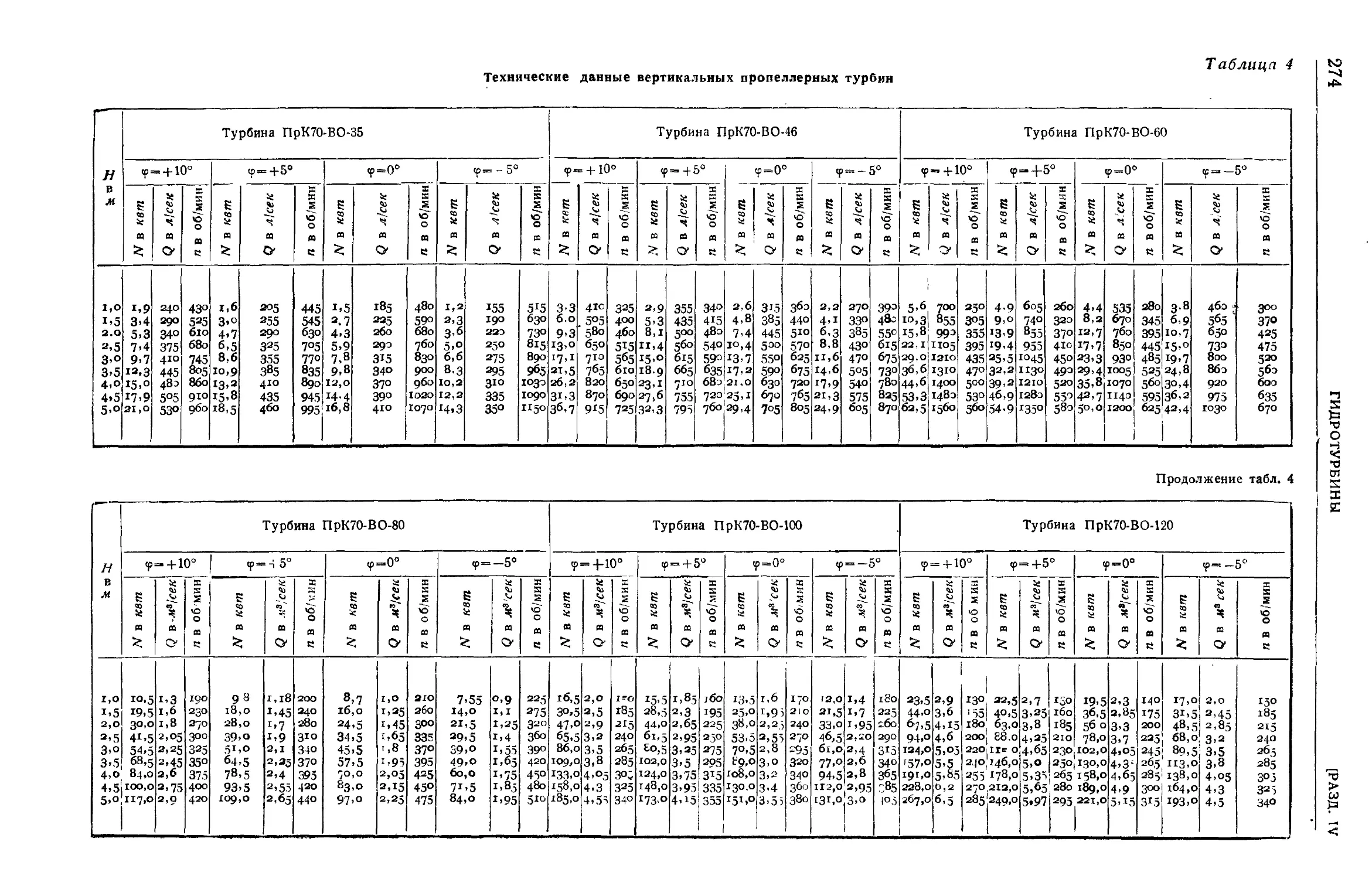

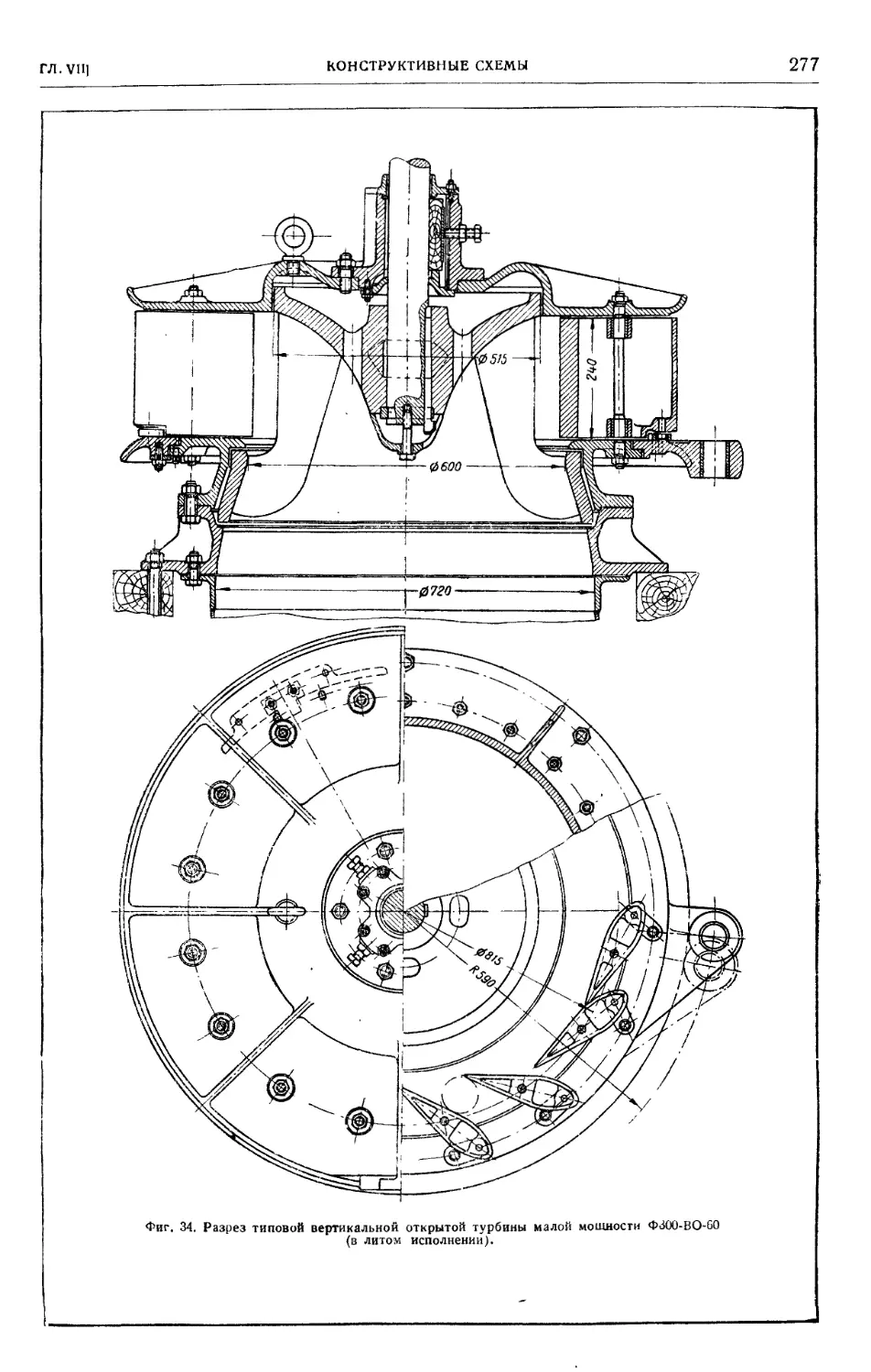

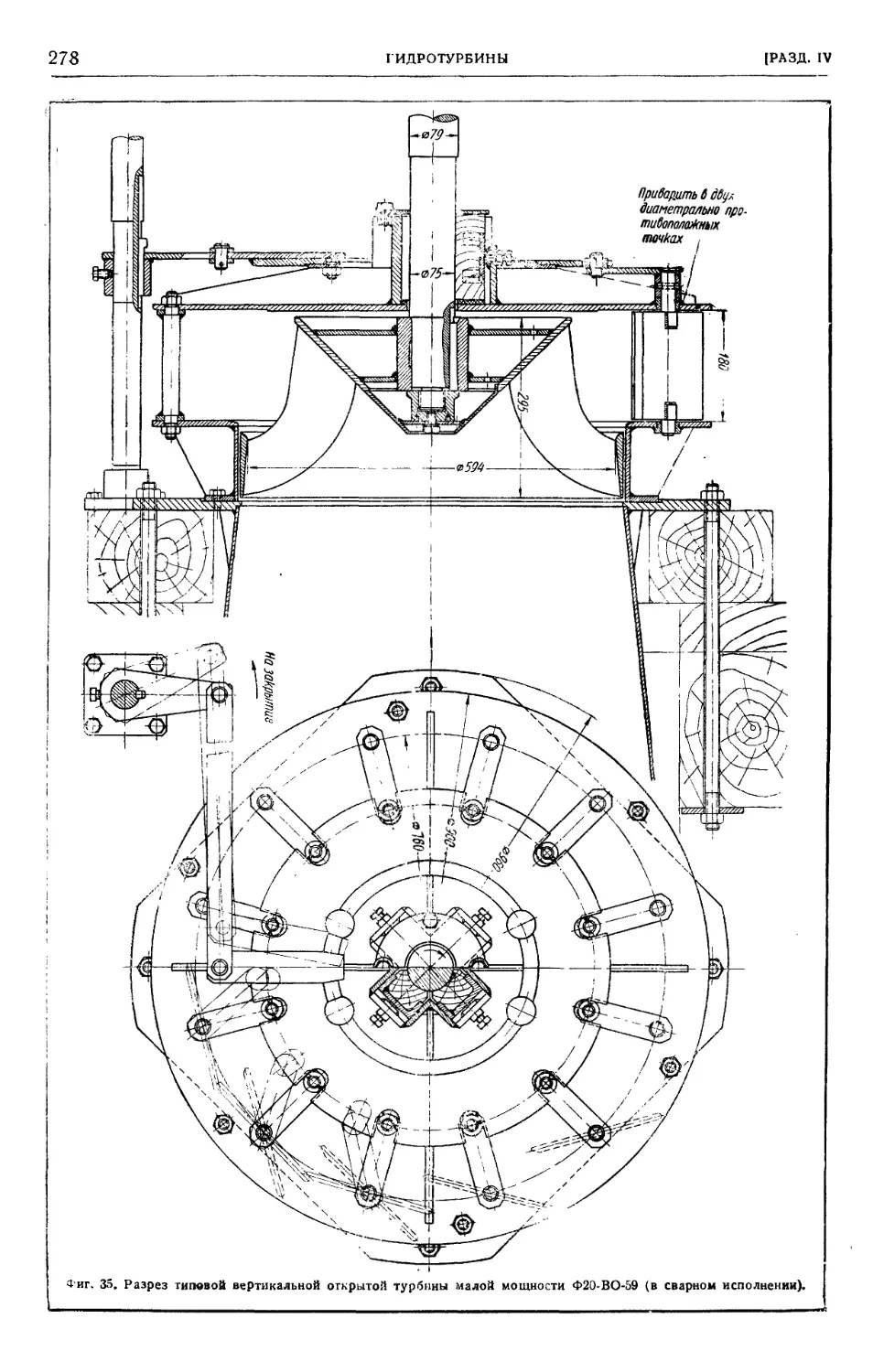

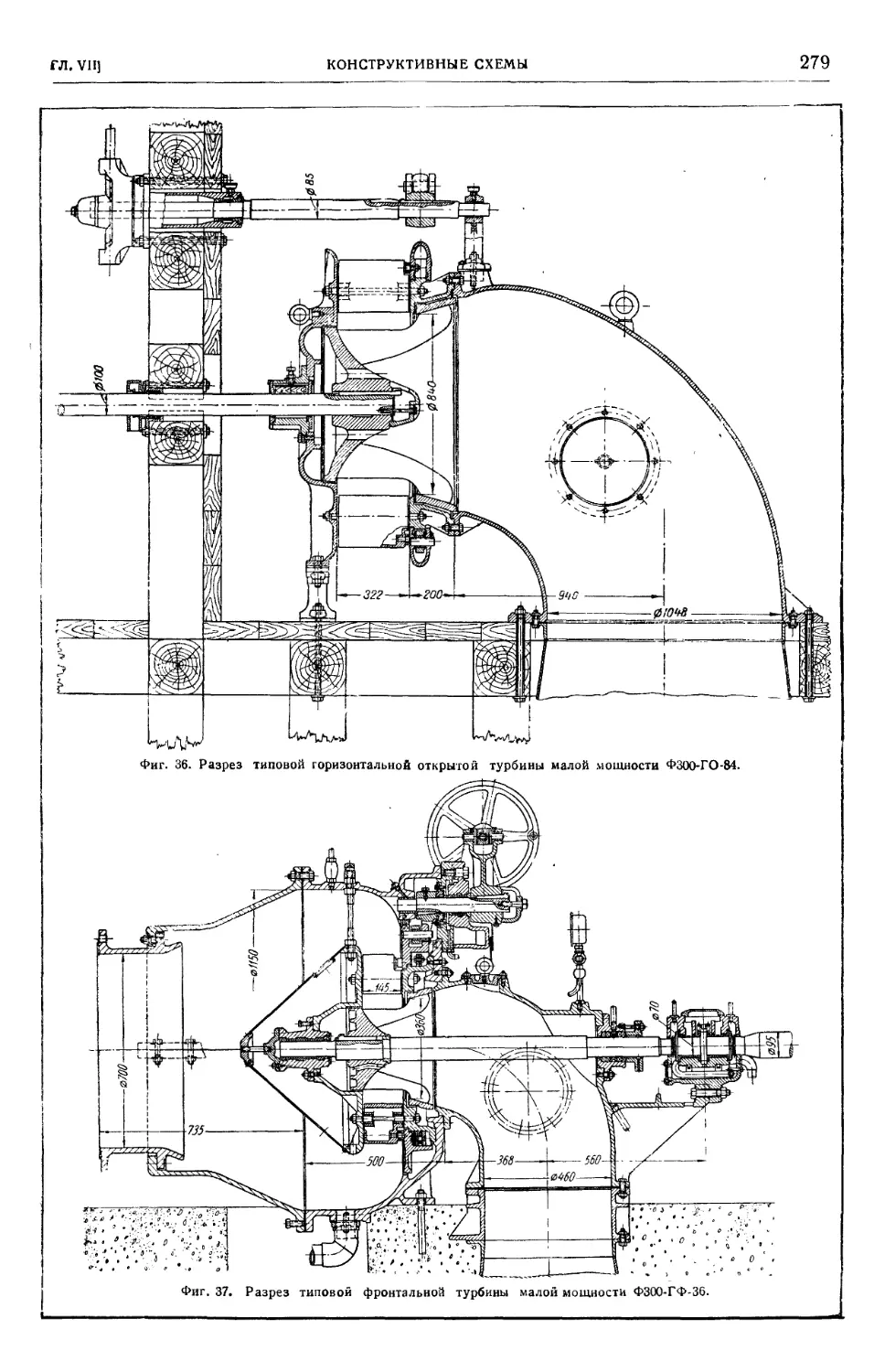

Низконапорные турбины 268

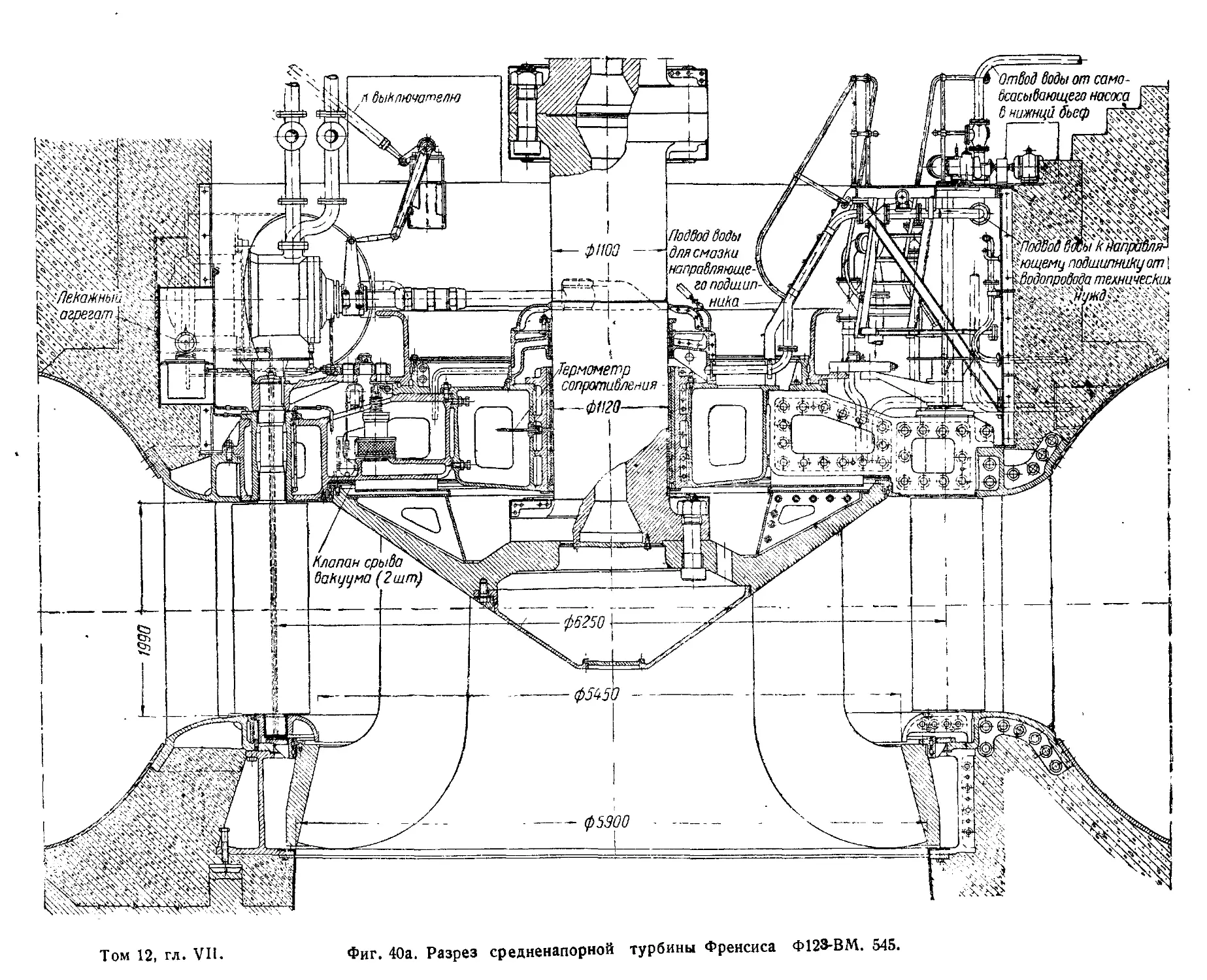

Средненапорные турбины 273

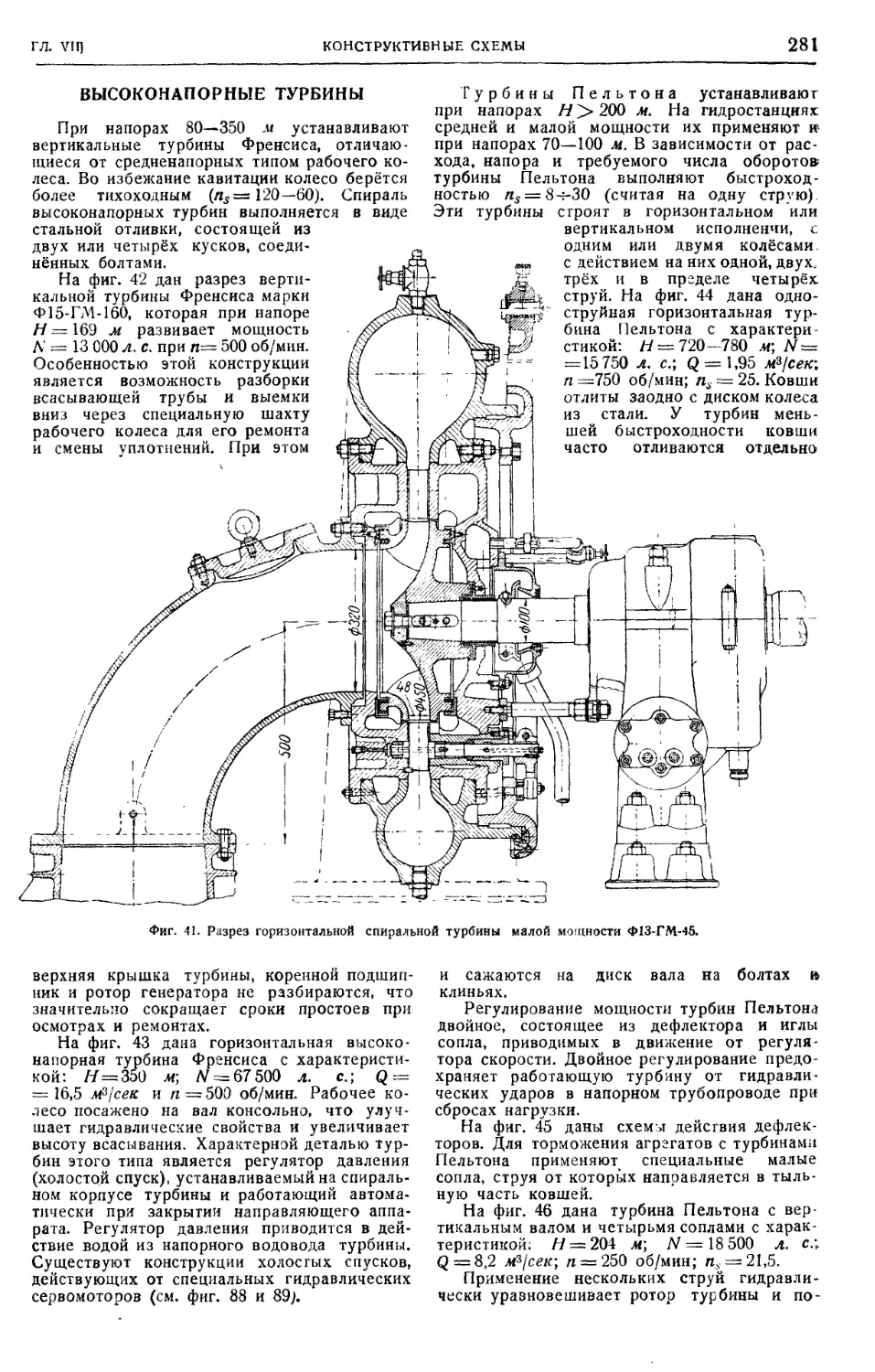

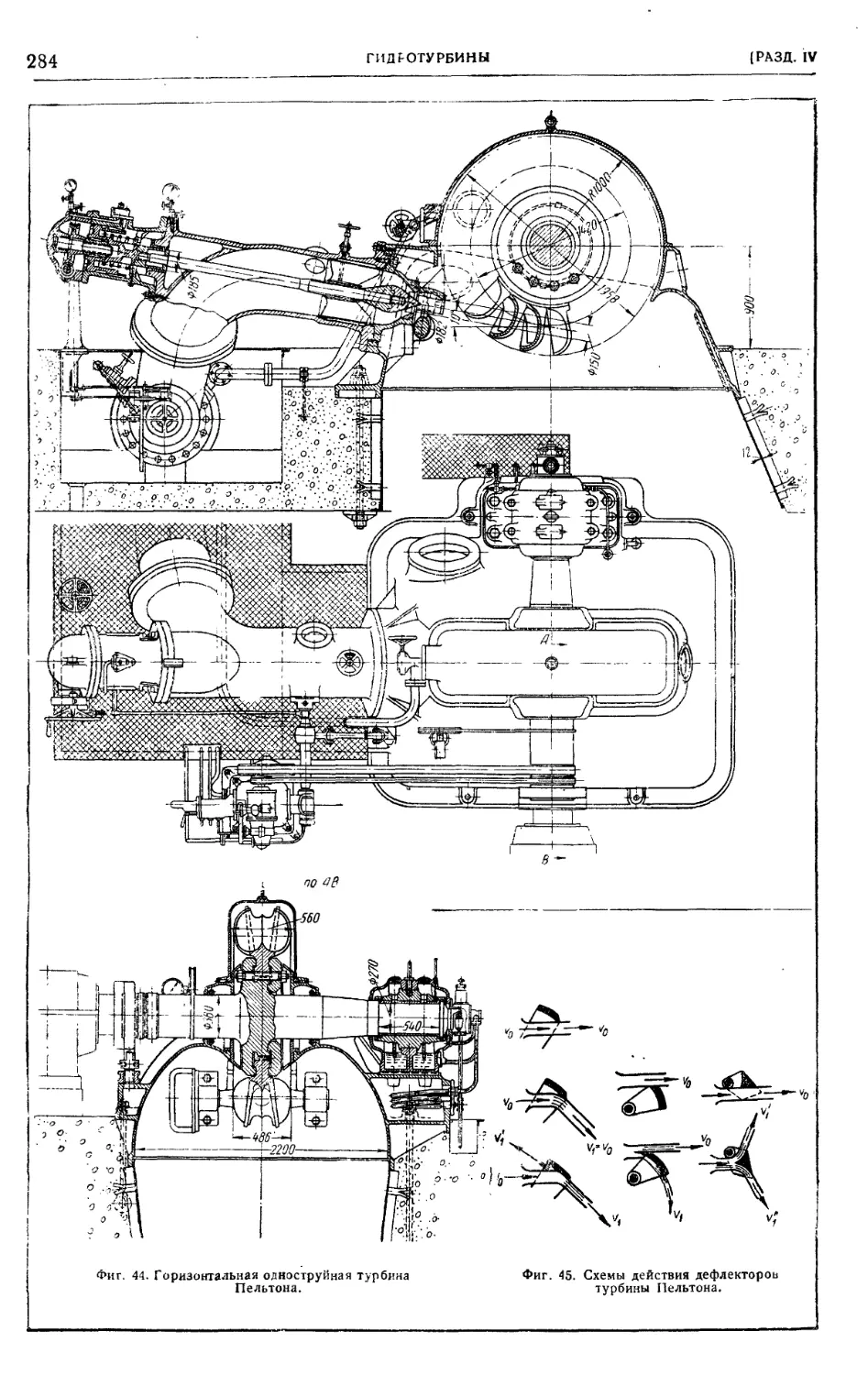

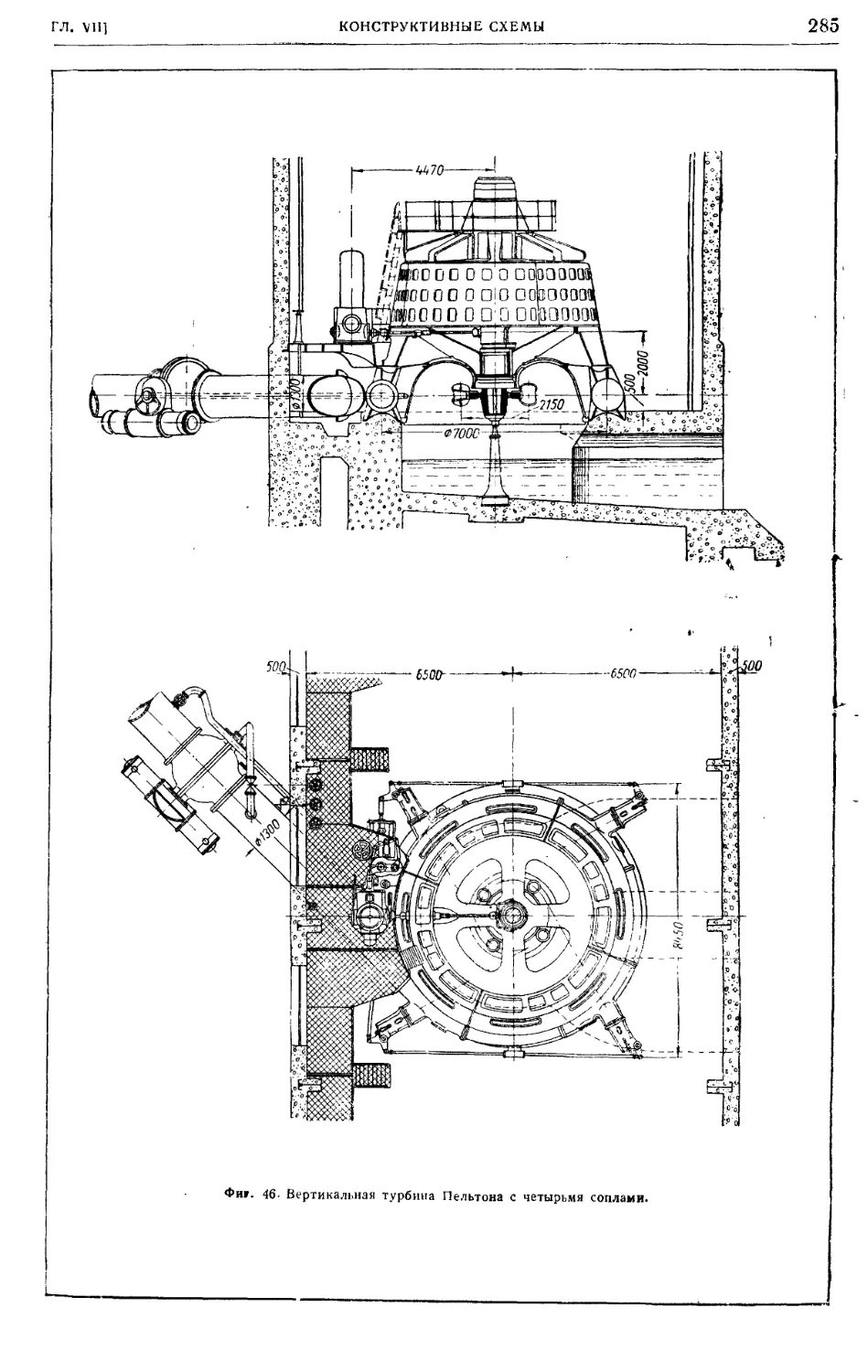

Высоконапорные турбины 281

Гидравлический расчёт рабо-

чего колеса и направляющего

аппарата (канд. техн. наук Л. А. Си-

монов) 287

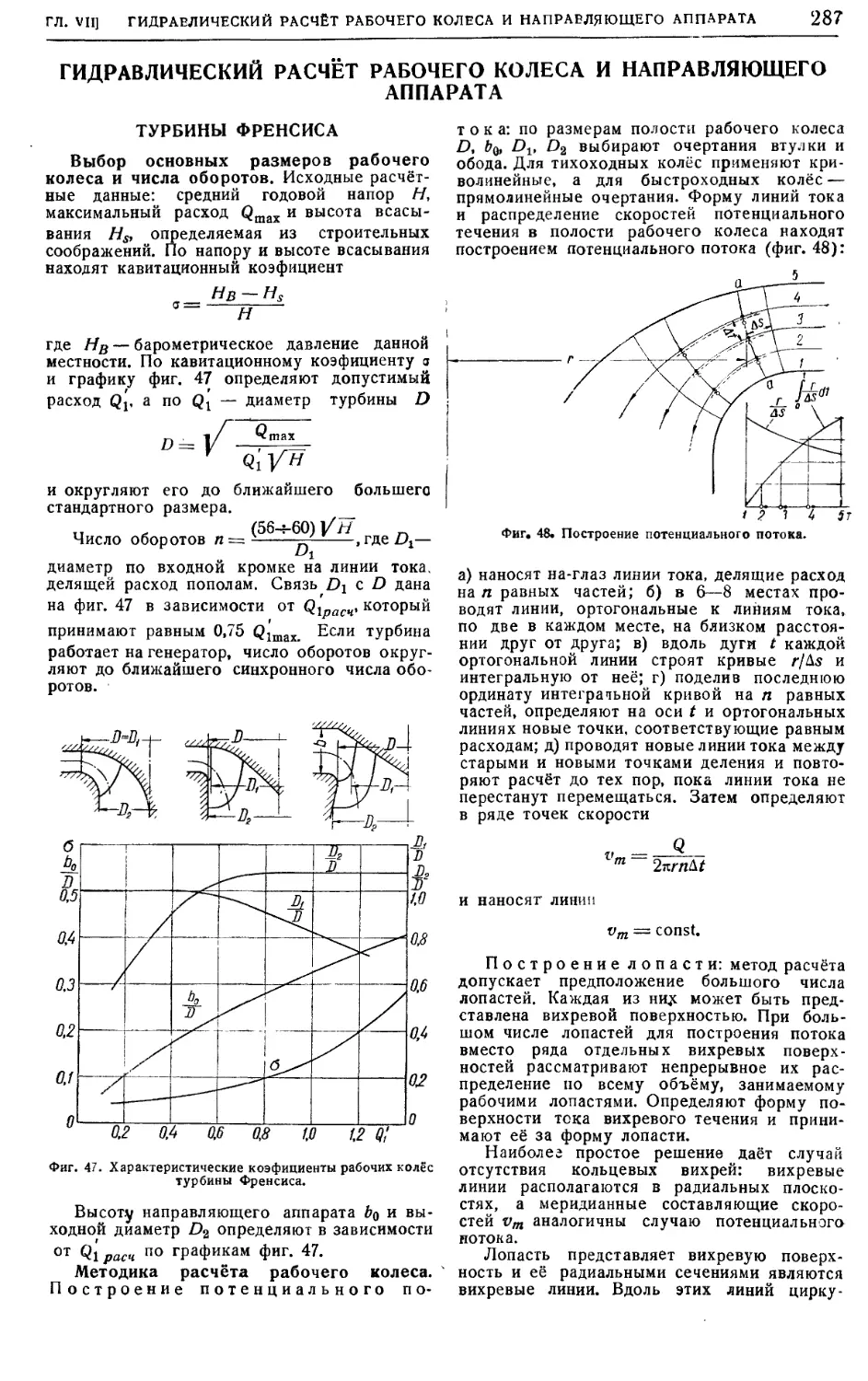

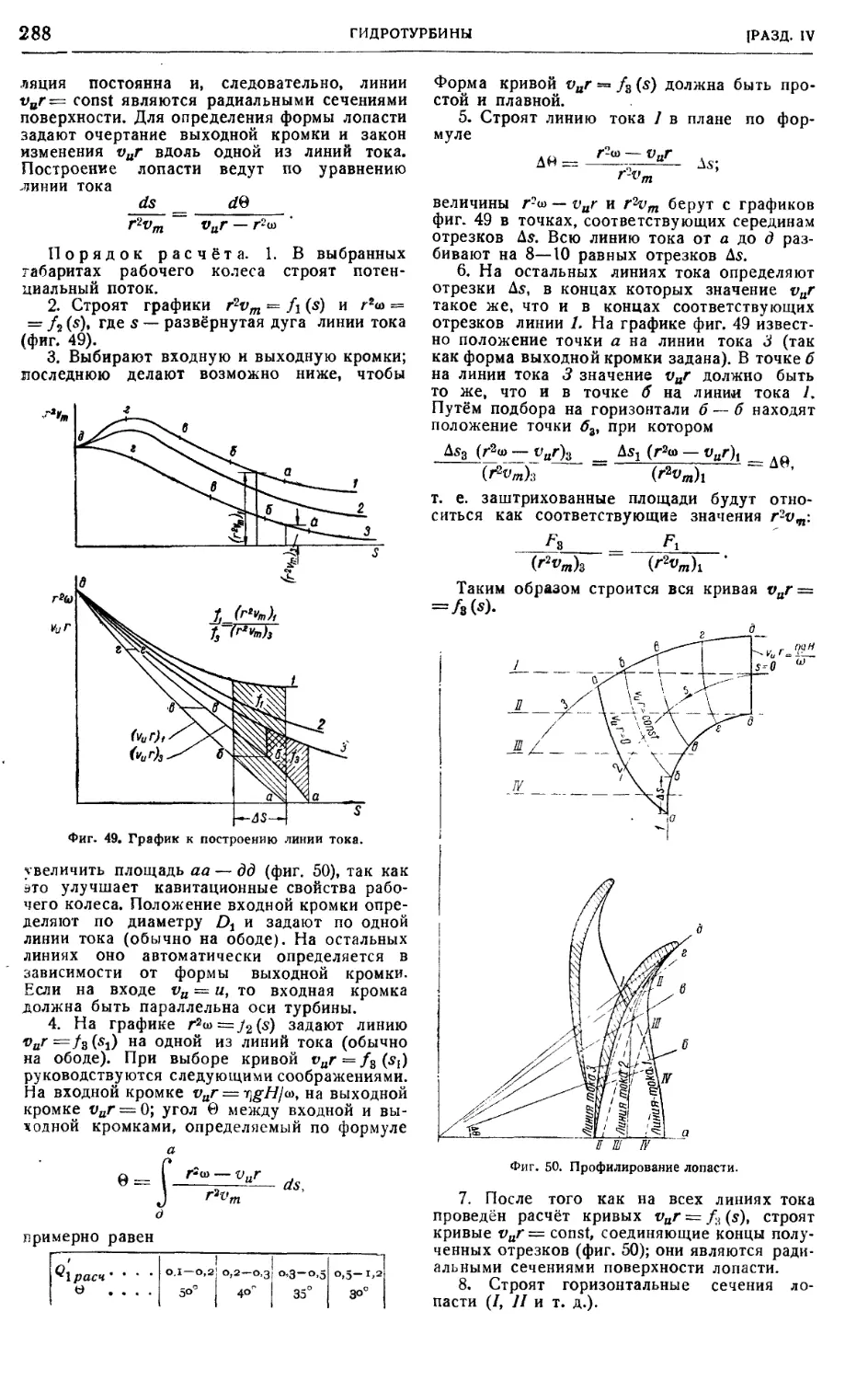

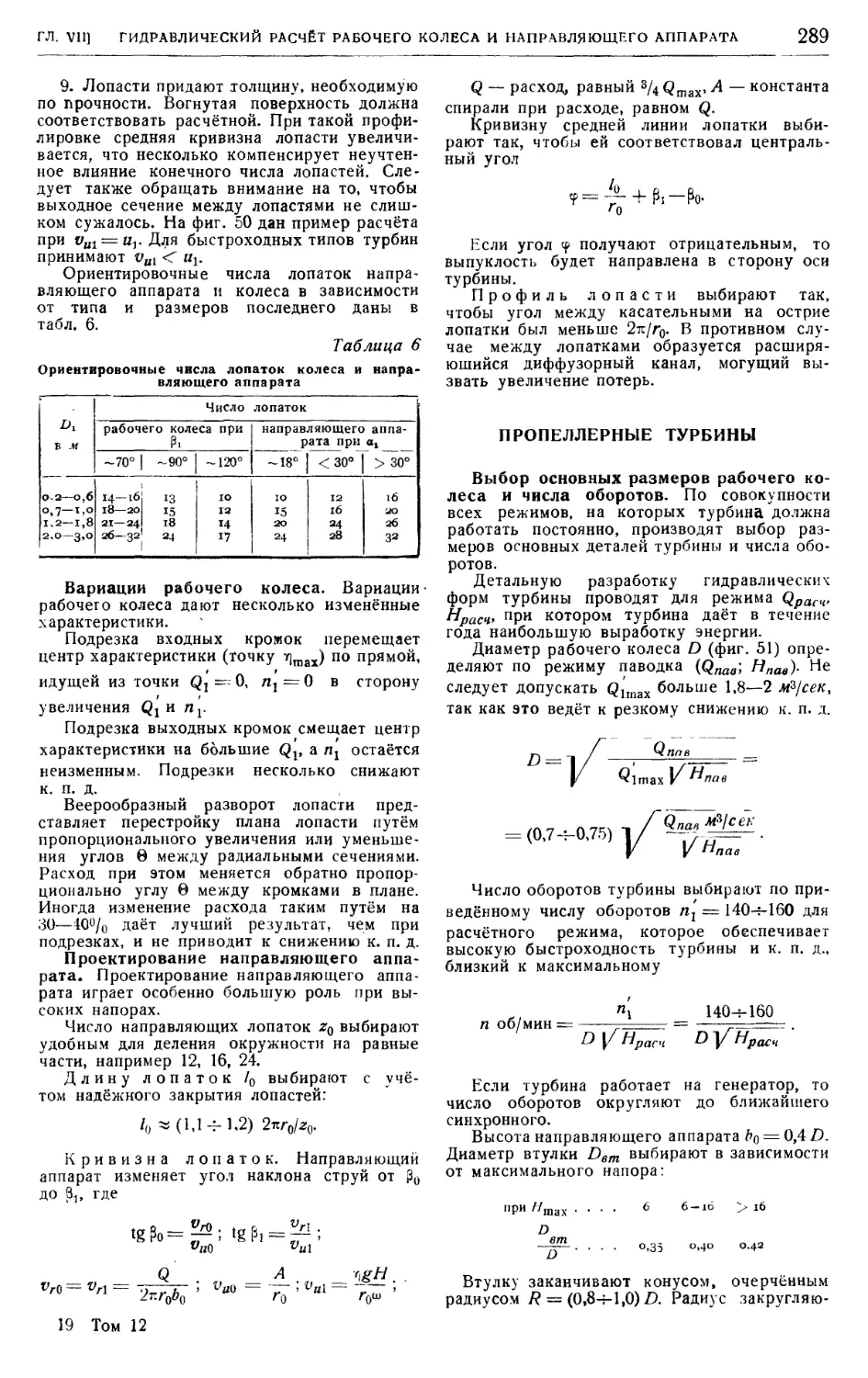

Турбины Френсиса 287

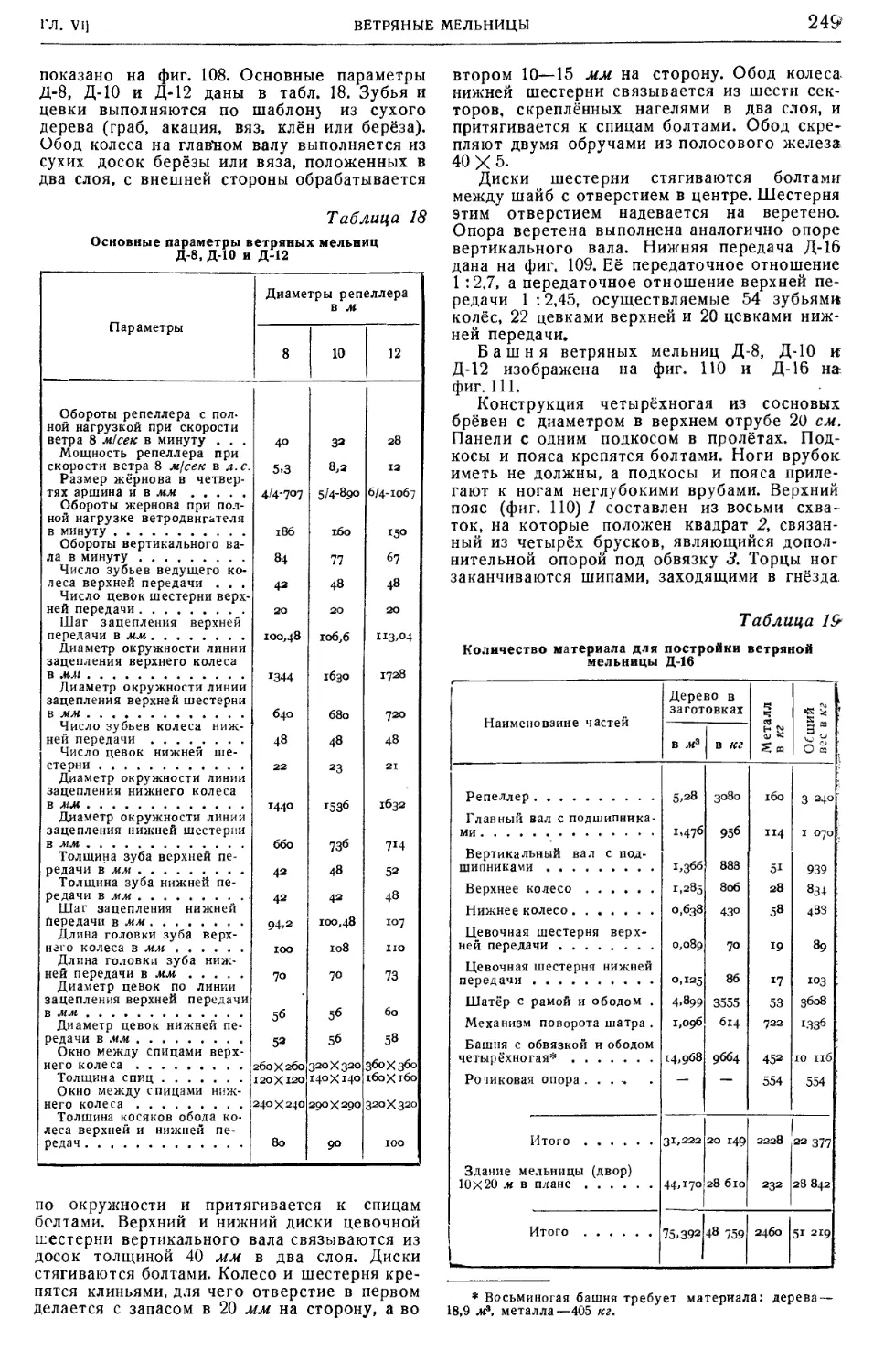

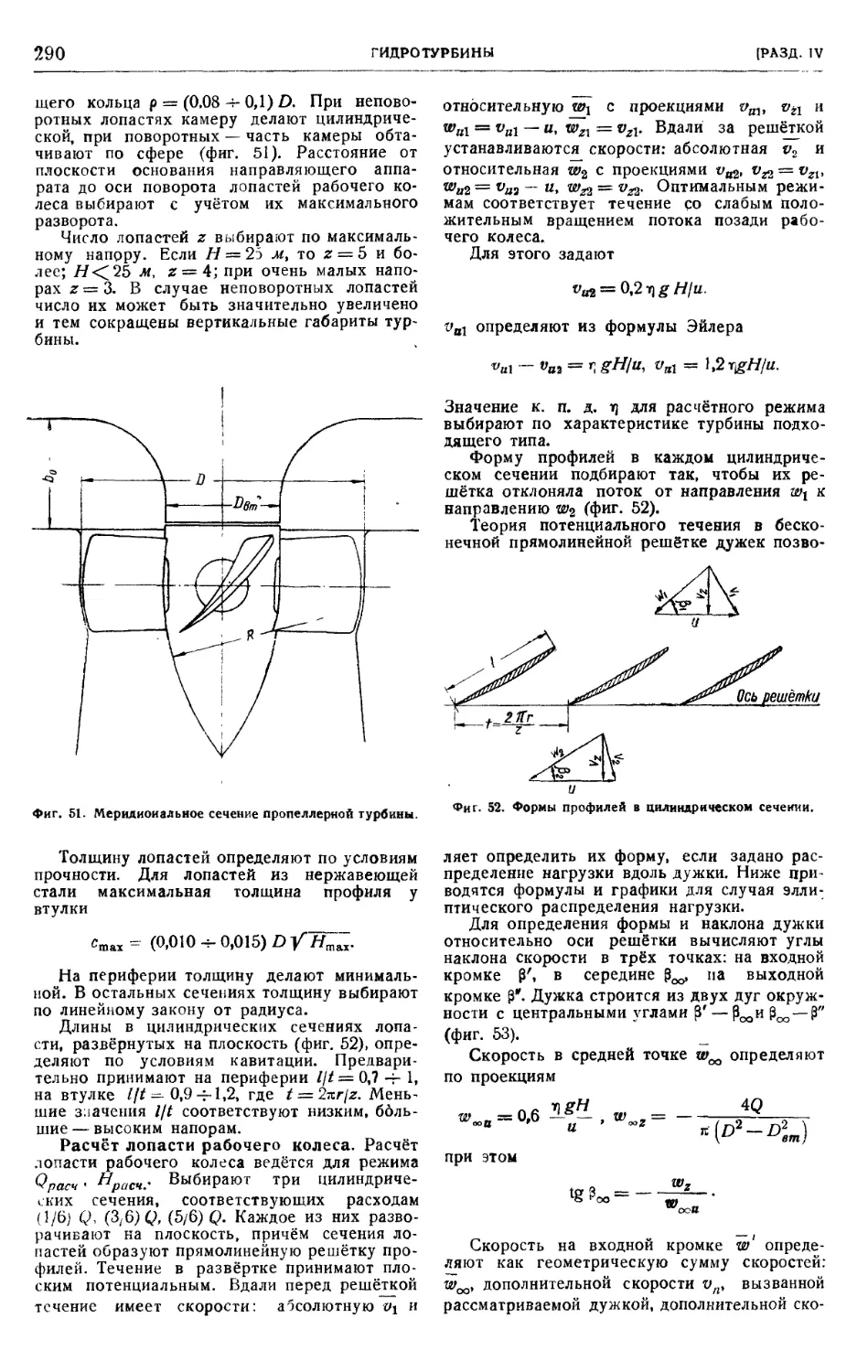

Пропеллерные турбины 289

Турбины Пельтона 292

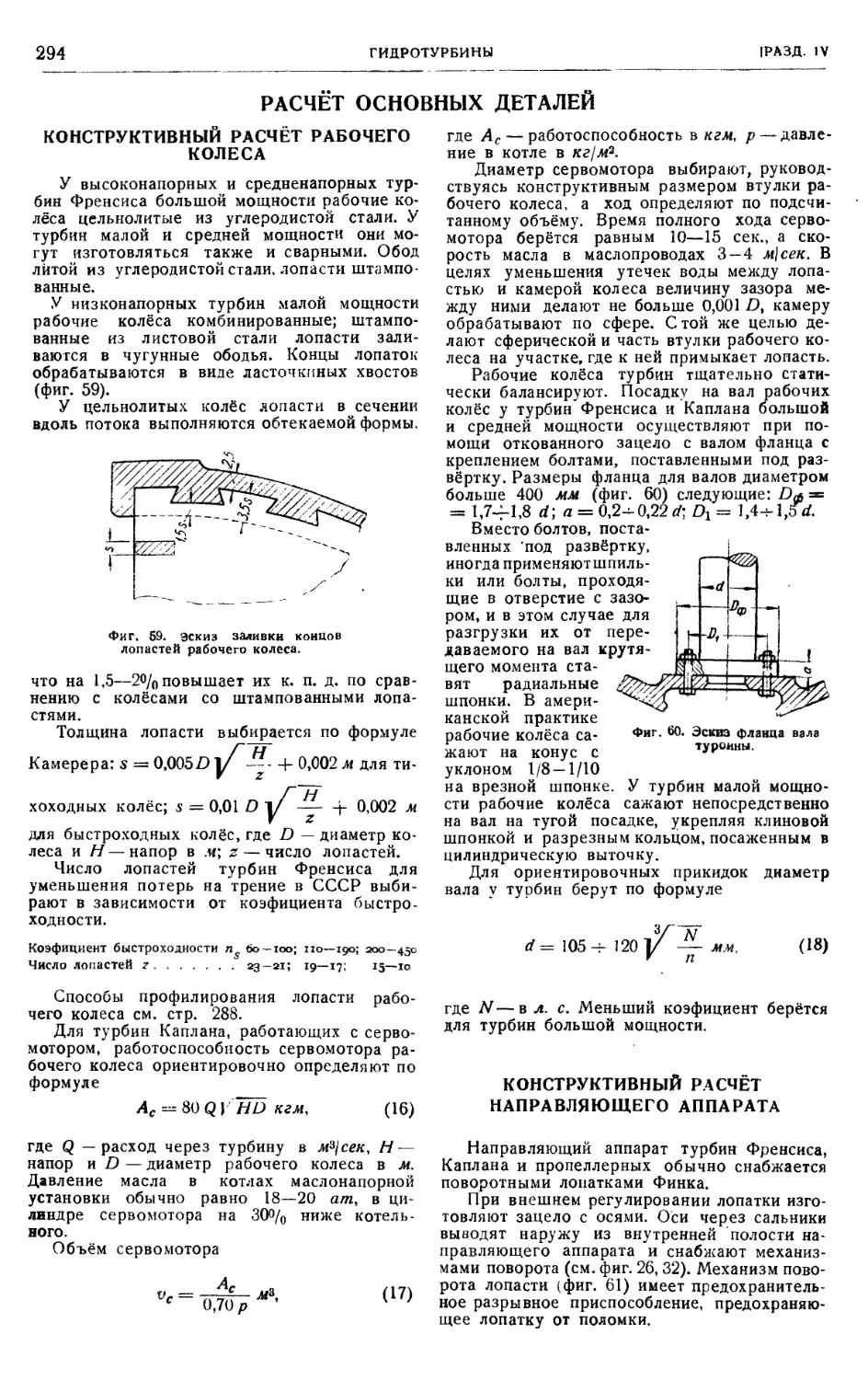

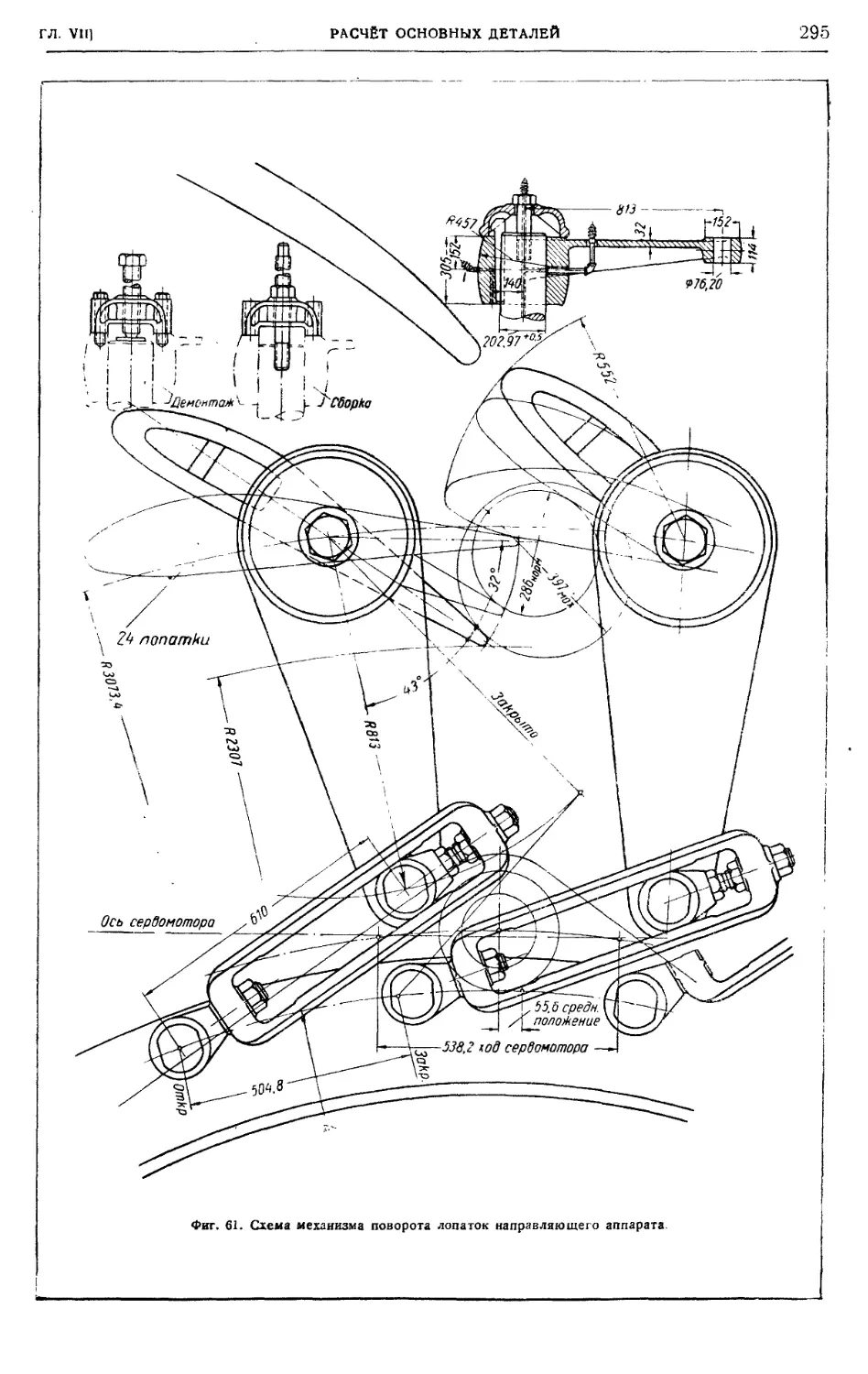

Расчёт основных деталей (проф.

В. С. Квятковский) 294

Конструктивный расчёт рабочего колеса . 294

Конструктивный расчёт направляющего

аппарата 294

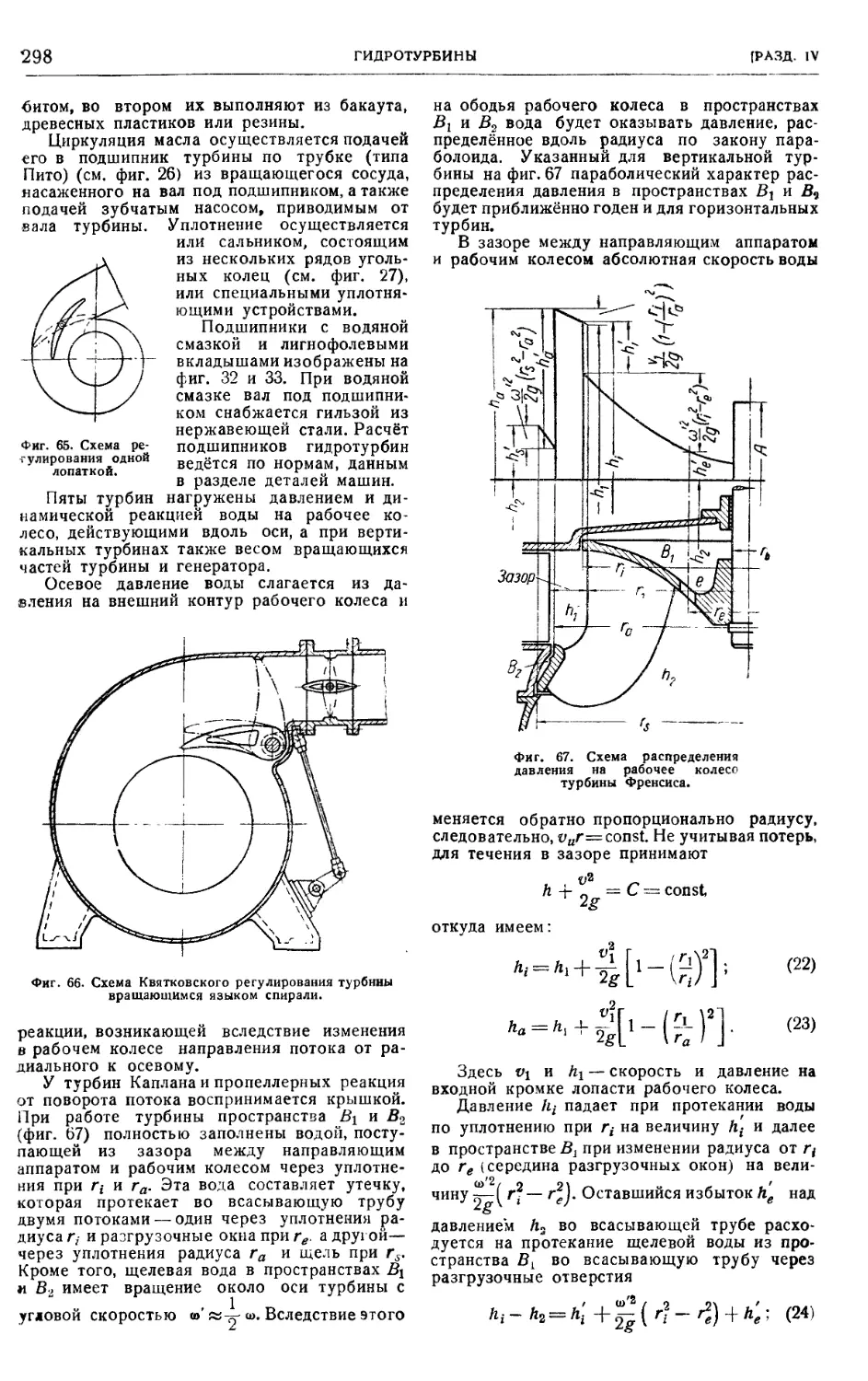

Расчёт опор 297

Расчёт спиральных камер 300

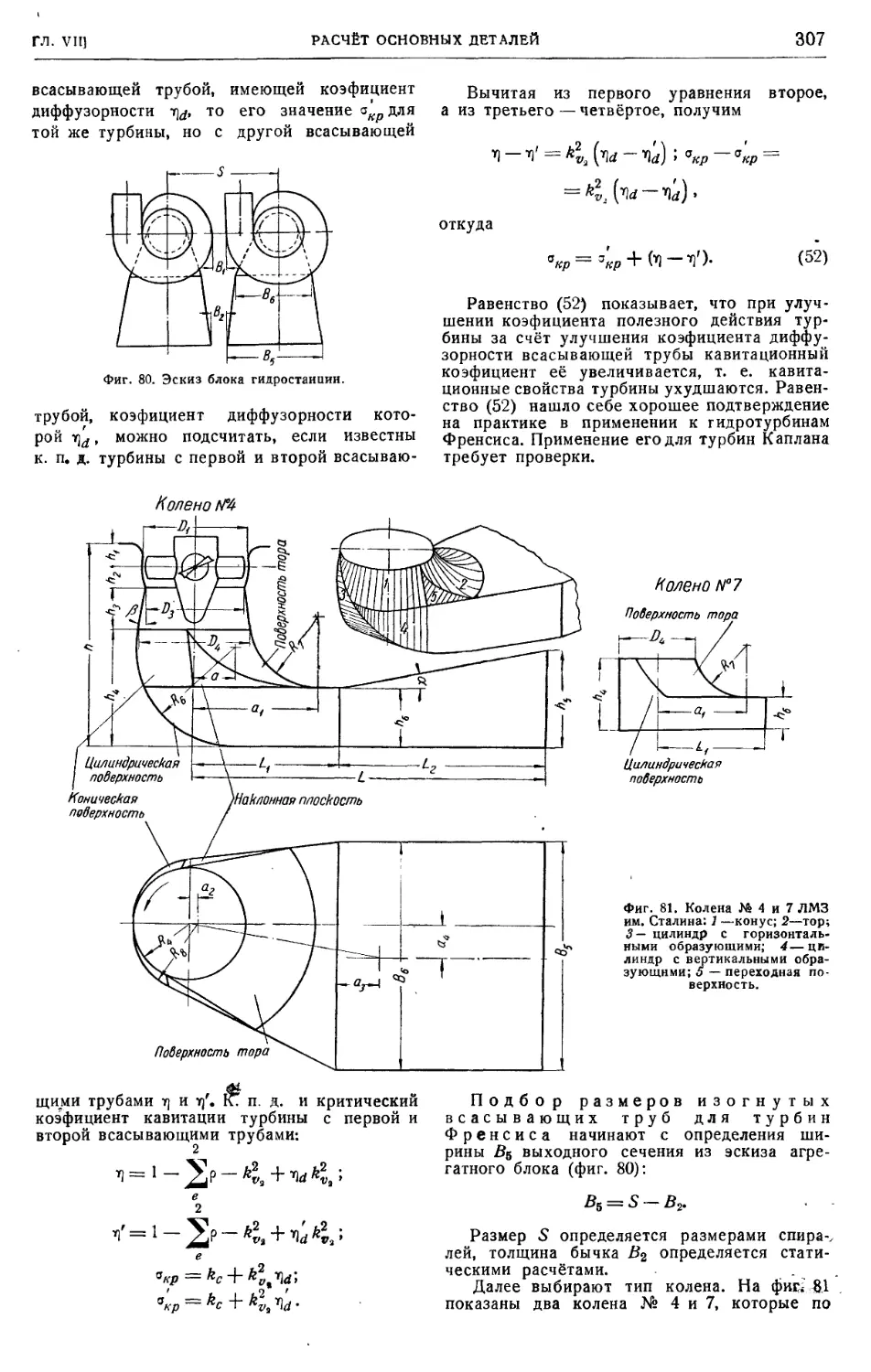

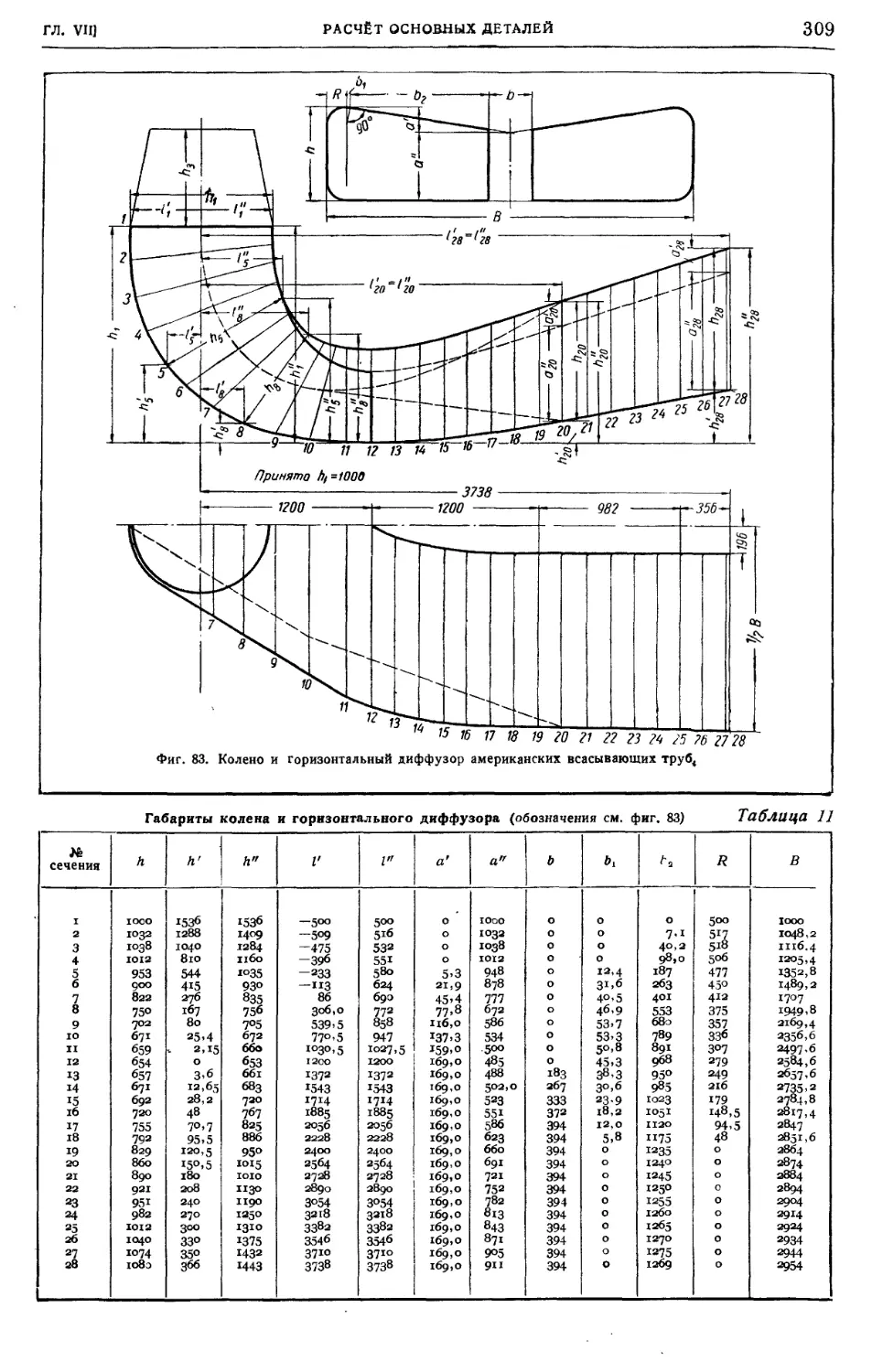

Расчёт всасывающих труб 303

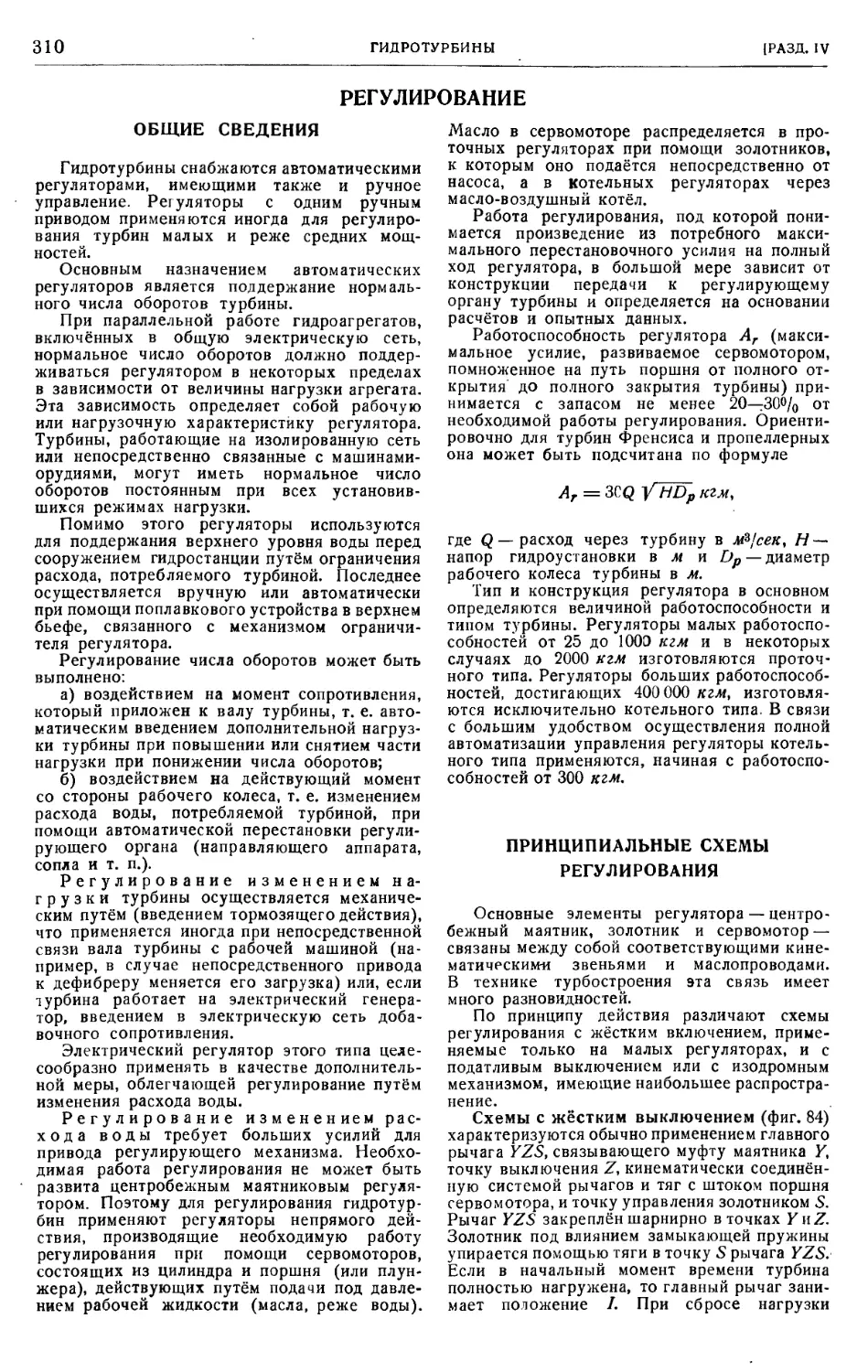

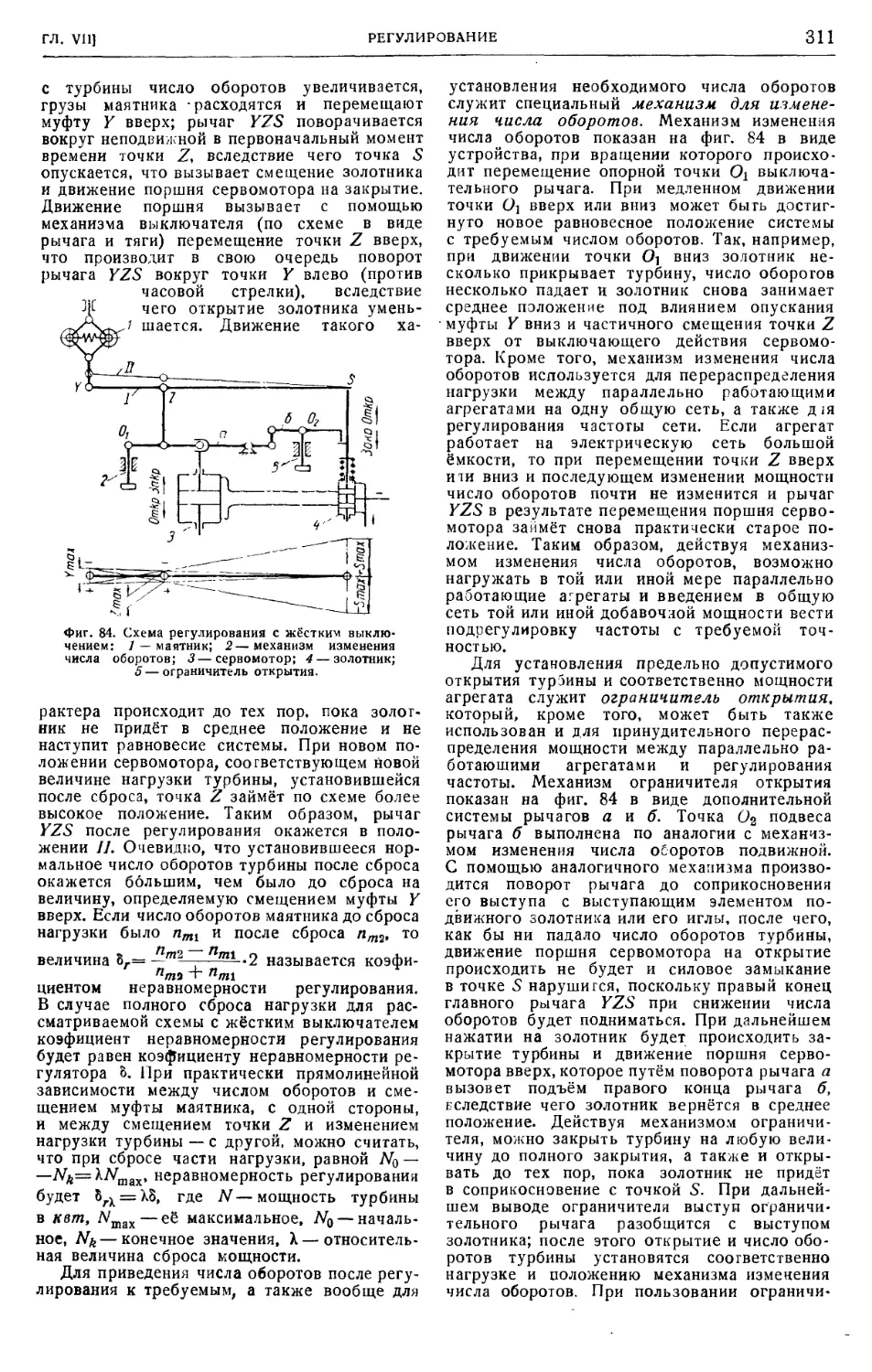

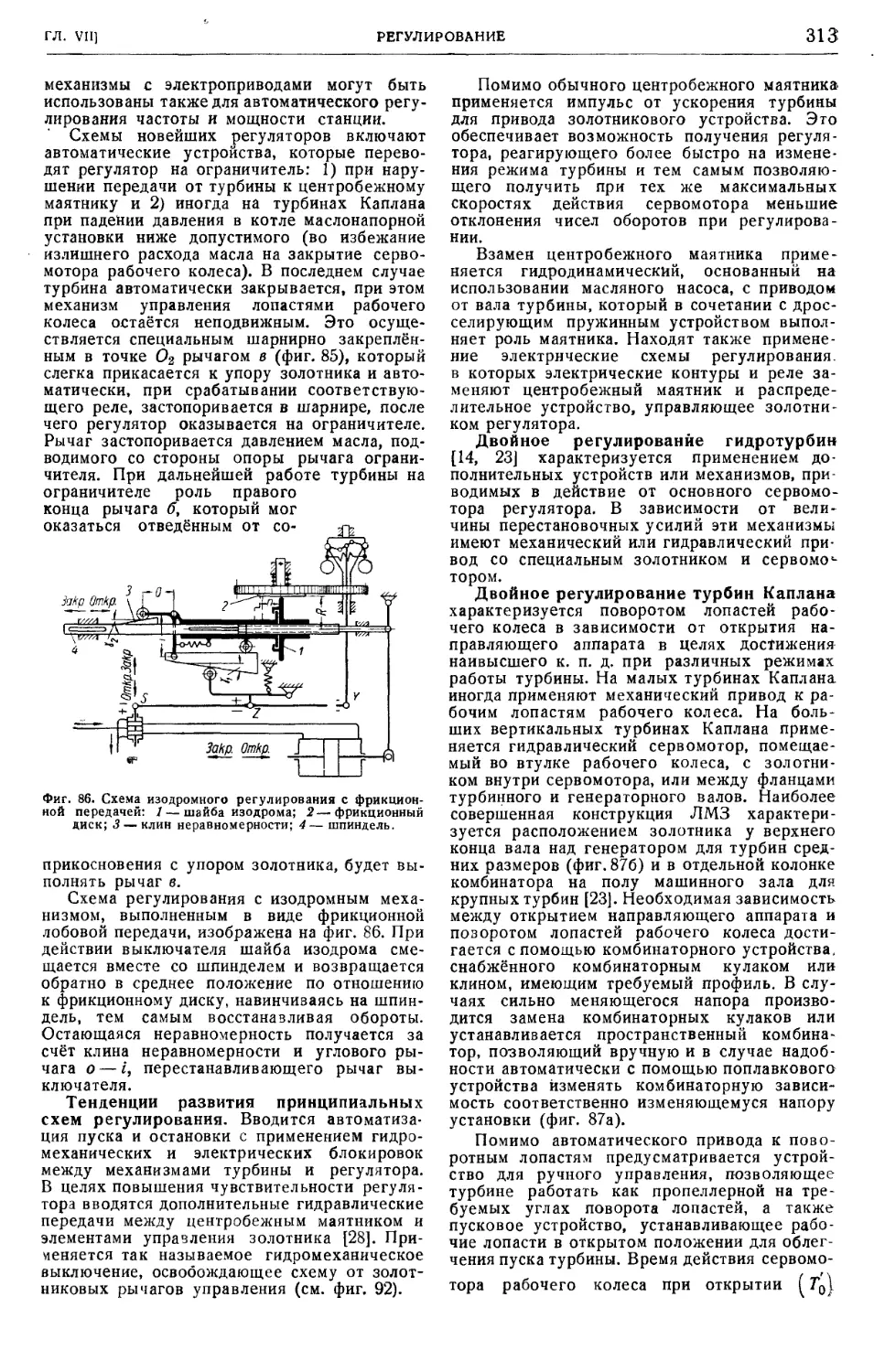

Регулирование (анэк. В. А. Таме). 310

Общие сведения 310

Принципиальные схемы регулирования . . 31©

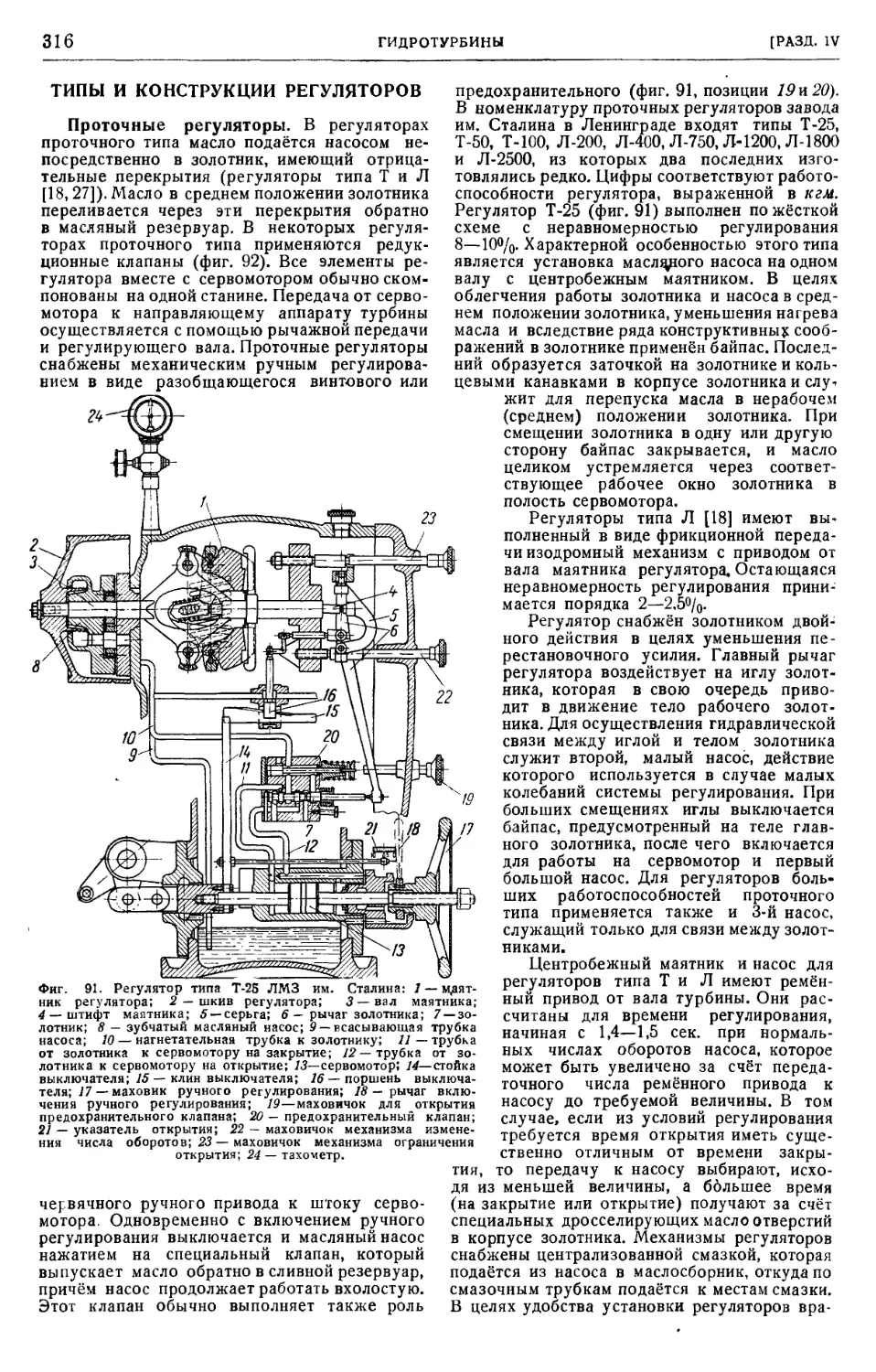

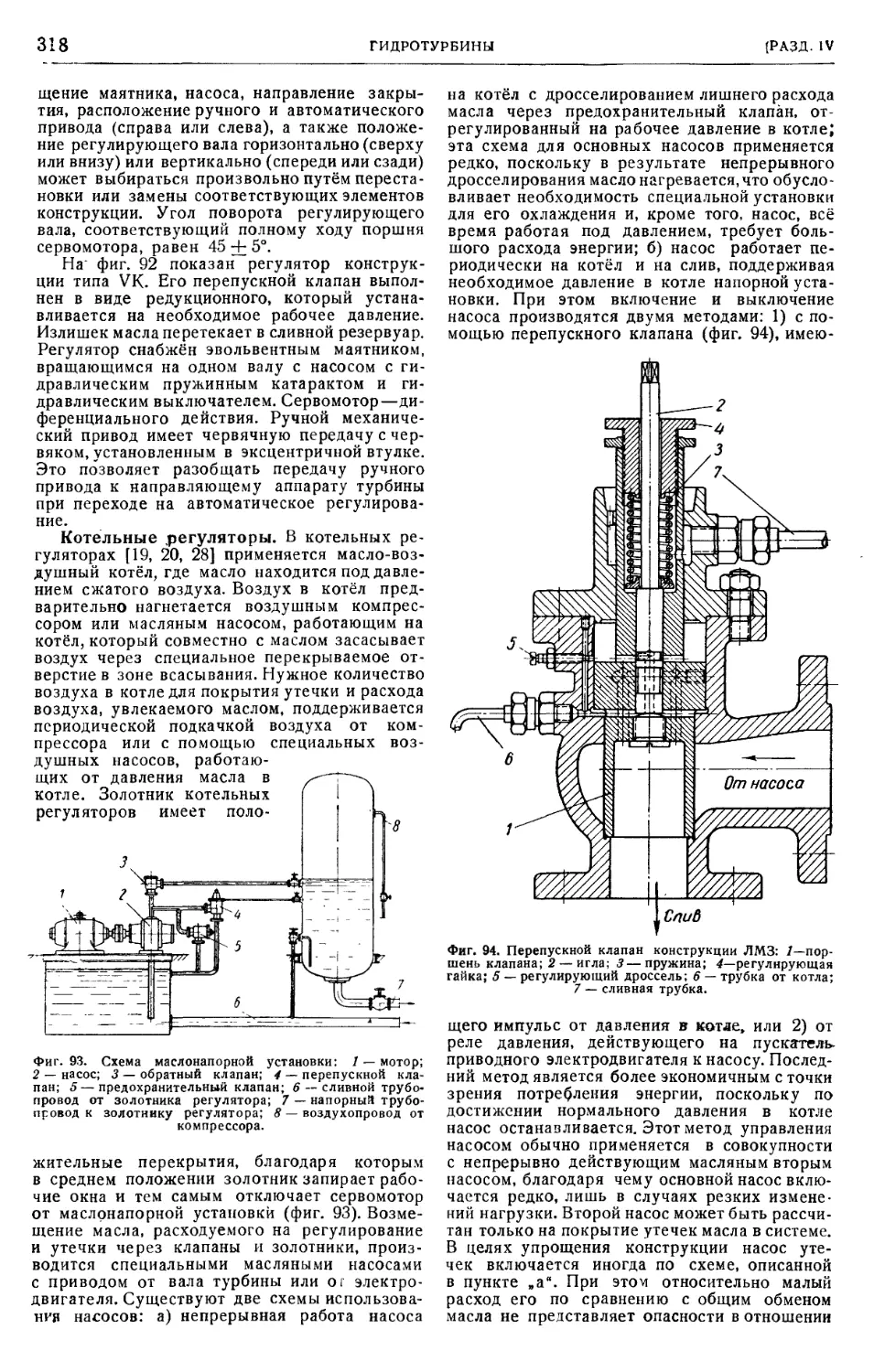

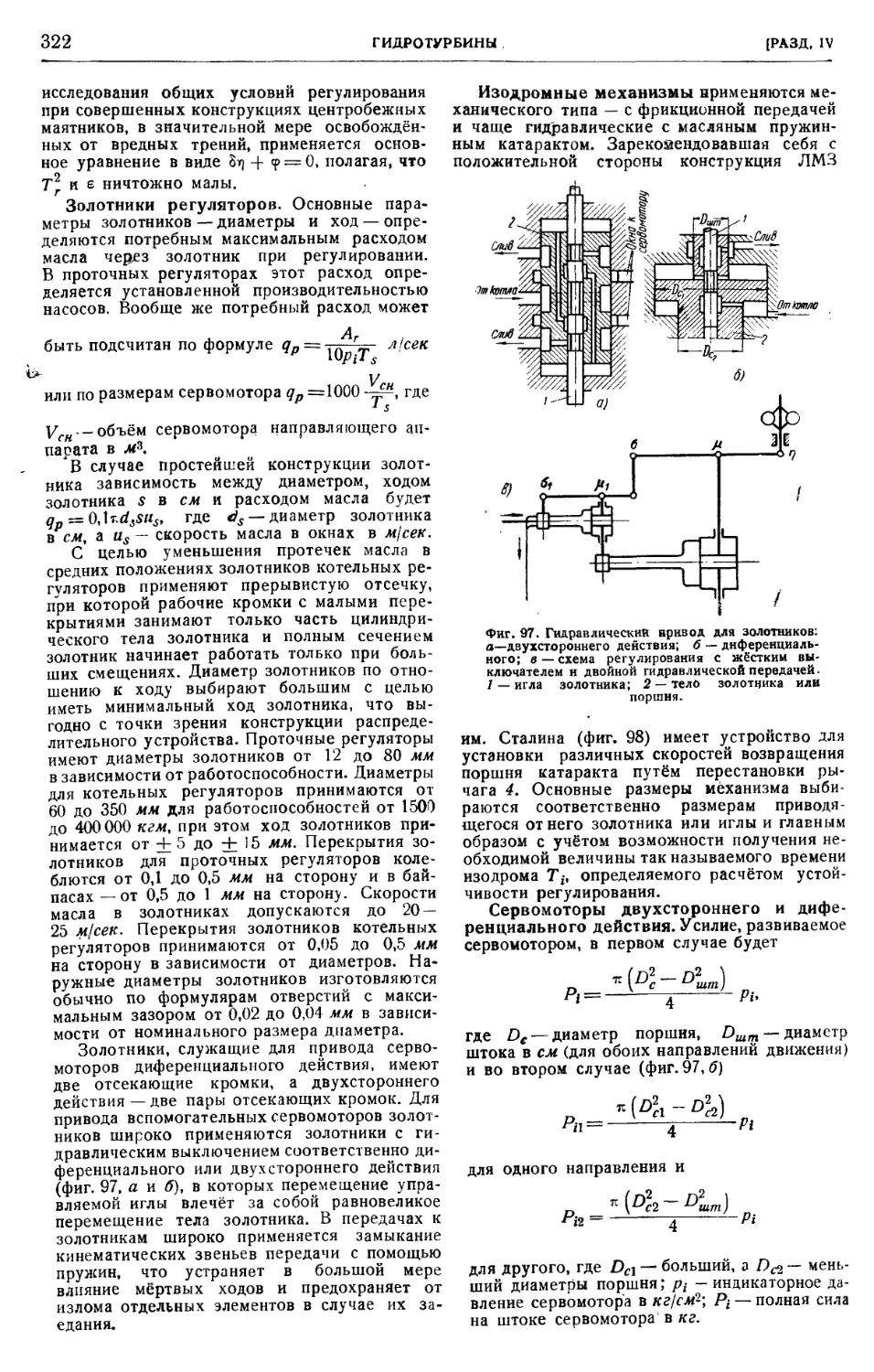

Типы и конструкции регуляторов 316

Конструктивные особенности и основные

положения для расчёта главных механиз-

мов регулятора 320

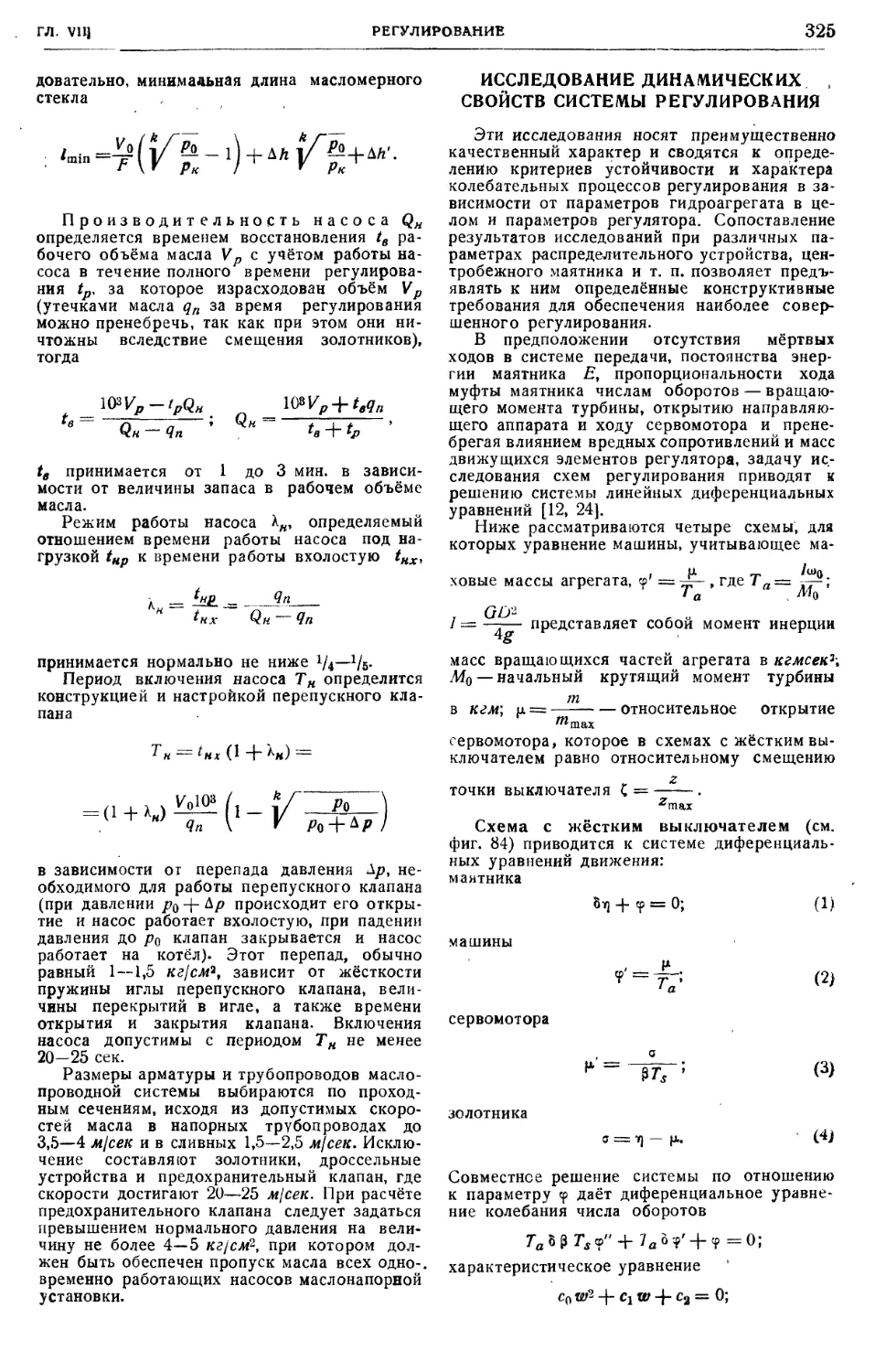

Исследование динамических свойств си-

стемы регулирования 325

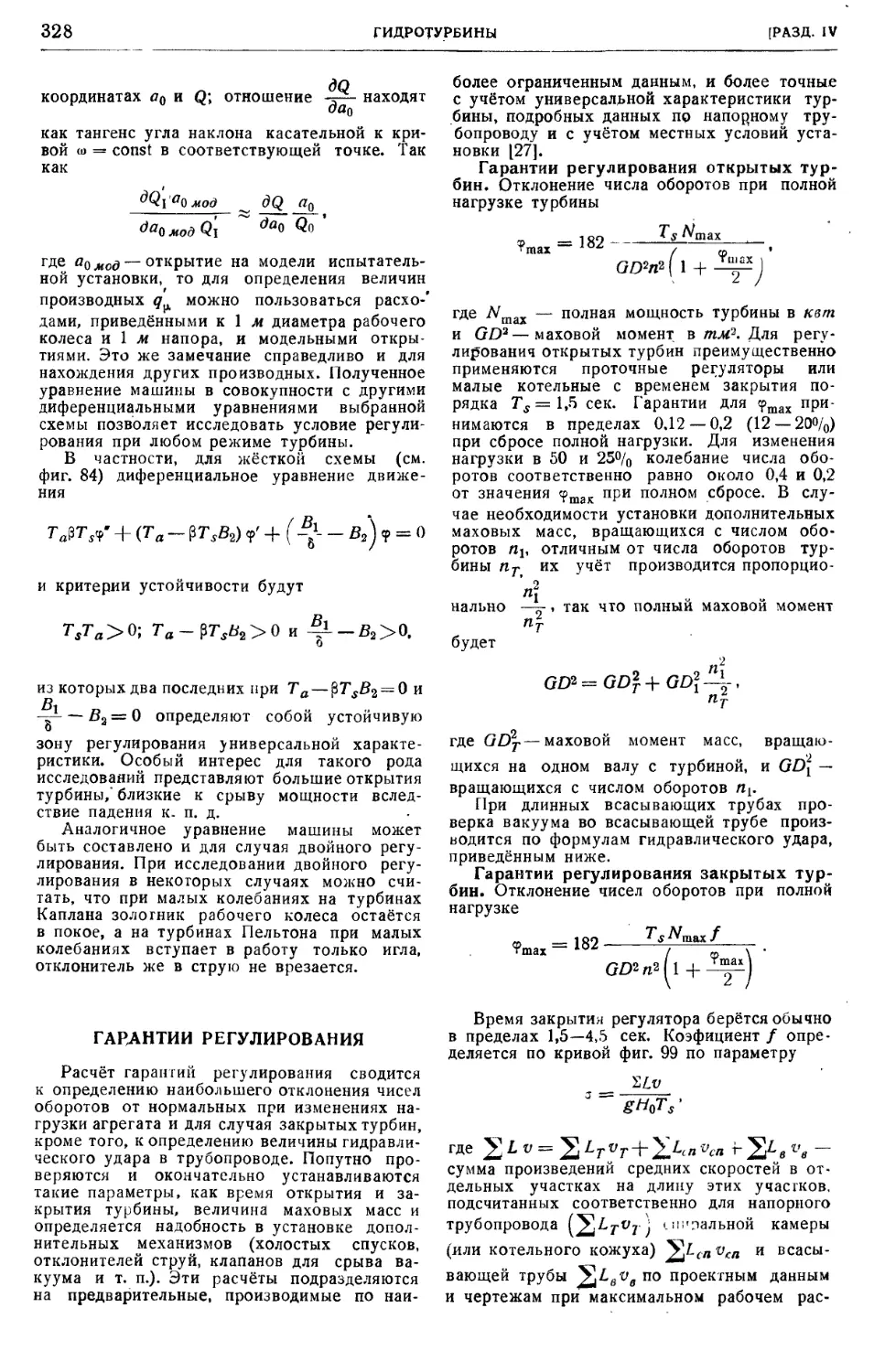

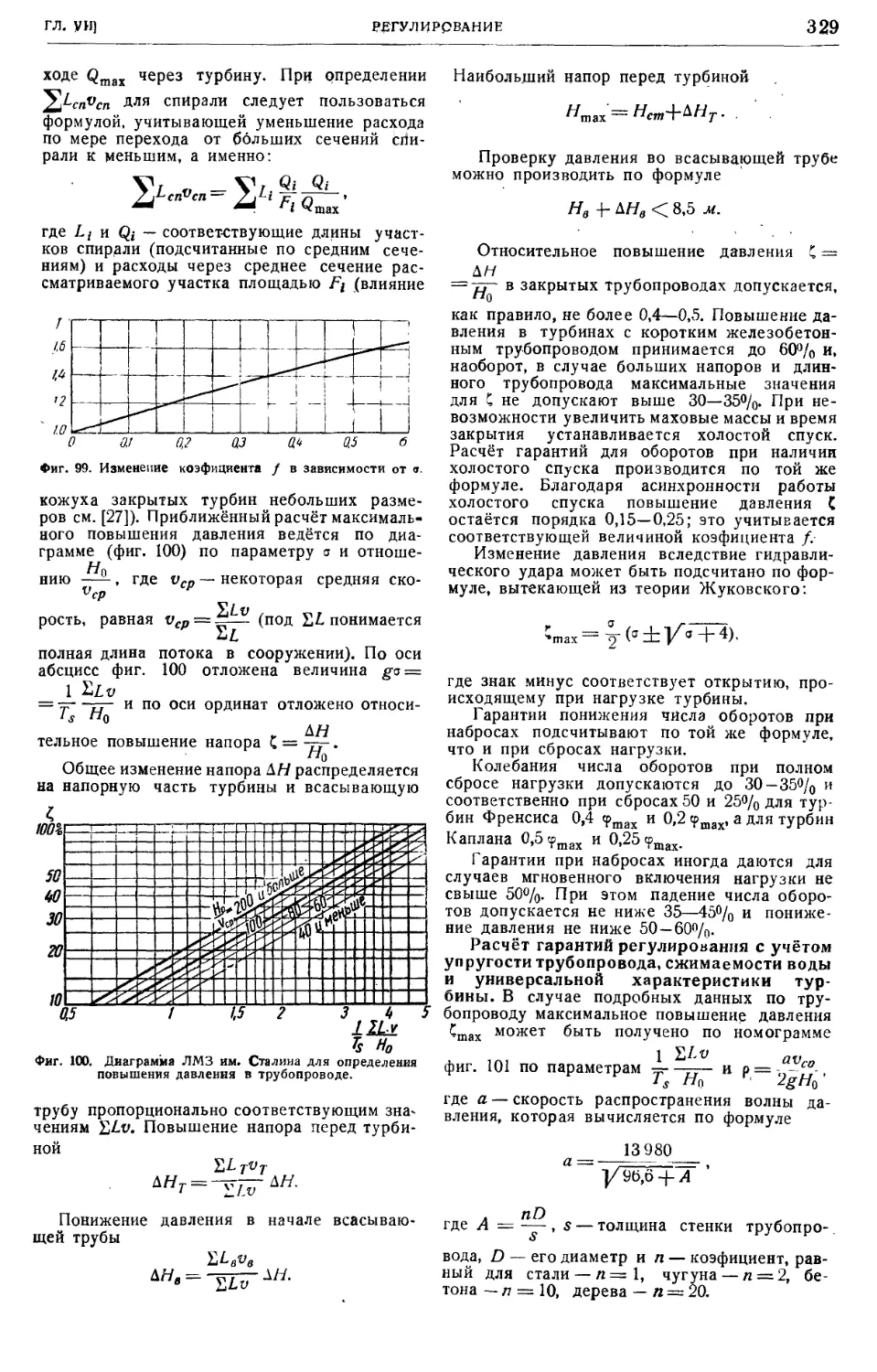

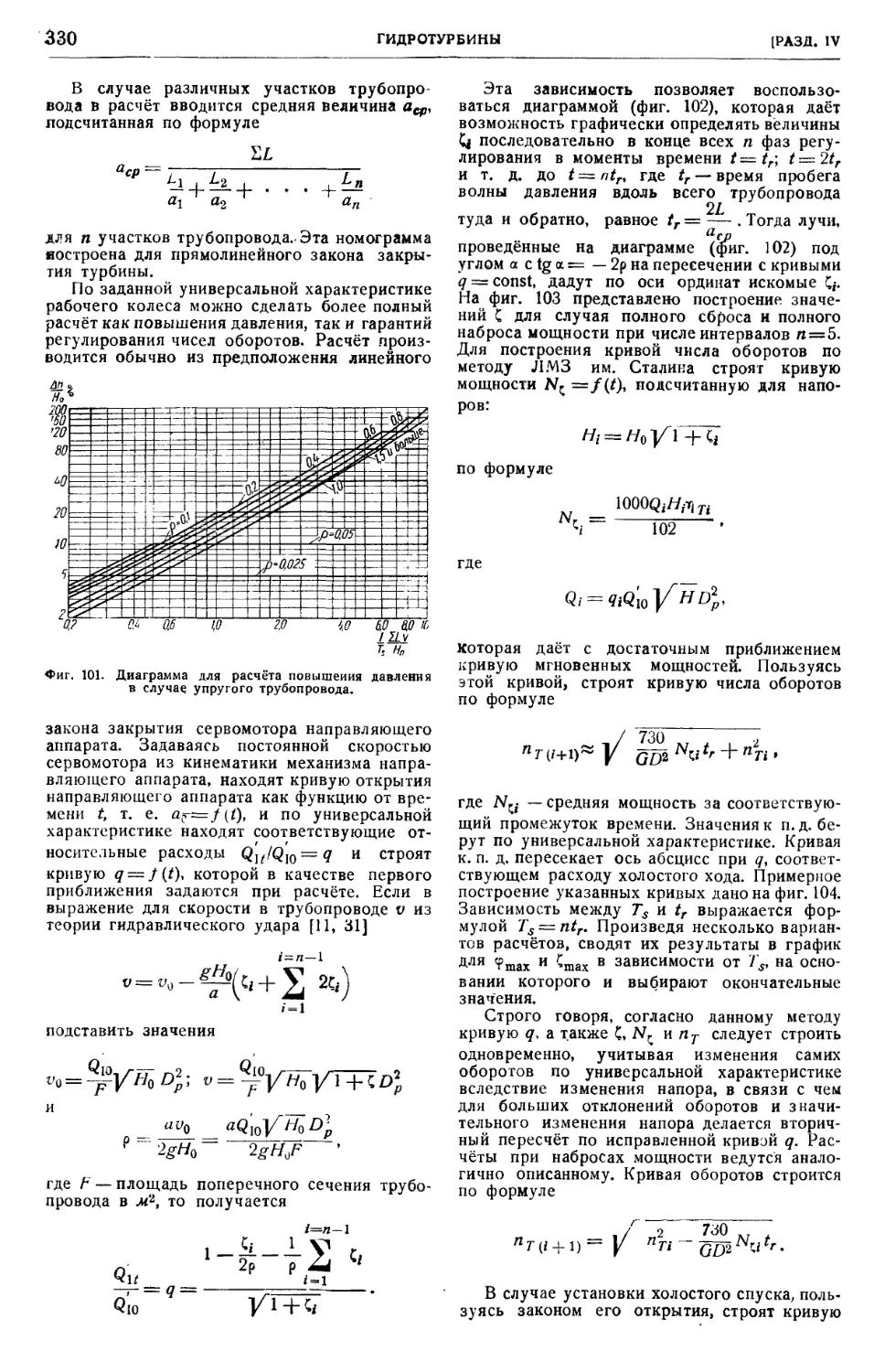

Гарантии регулирования 328

Параллельная работа агрегатов 332

Монтаж и эксплоатация регуляторов . . . 333

Глава VIII. НАСОСЫ 338

Центробежные и пропеллер-

ные насосы (доц. А. А. Ломакин) . . 338

Общие сведения 338

Характеристики лопастных насосов и сети 340

Основы теории лопастных насосов .... 341

Влияние условий эксплоатации на работу

насоса 346

Расчёт центробежных насосов 350

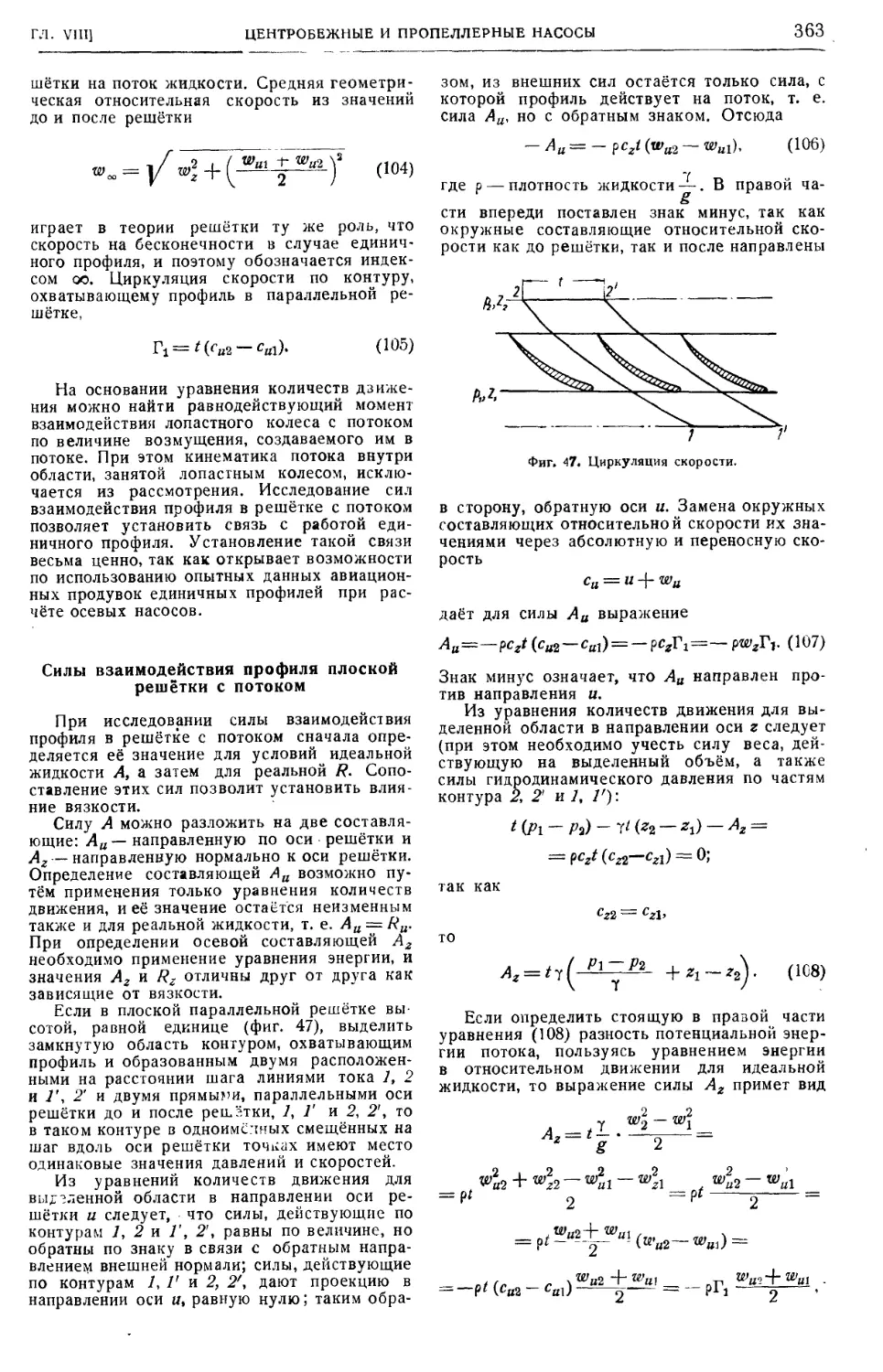

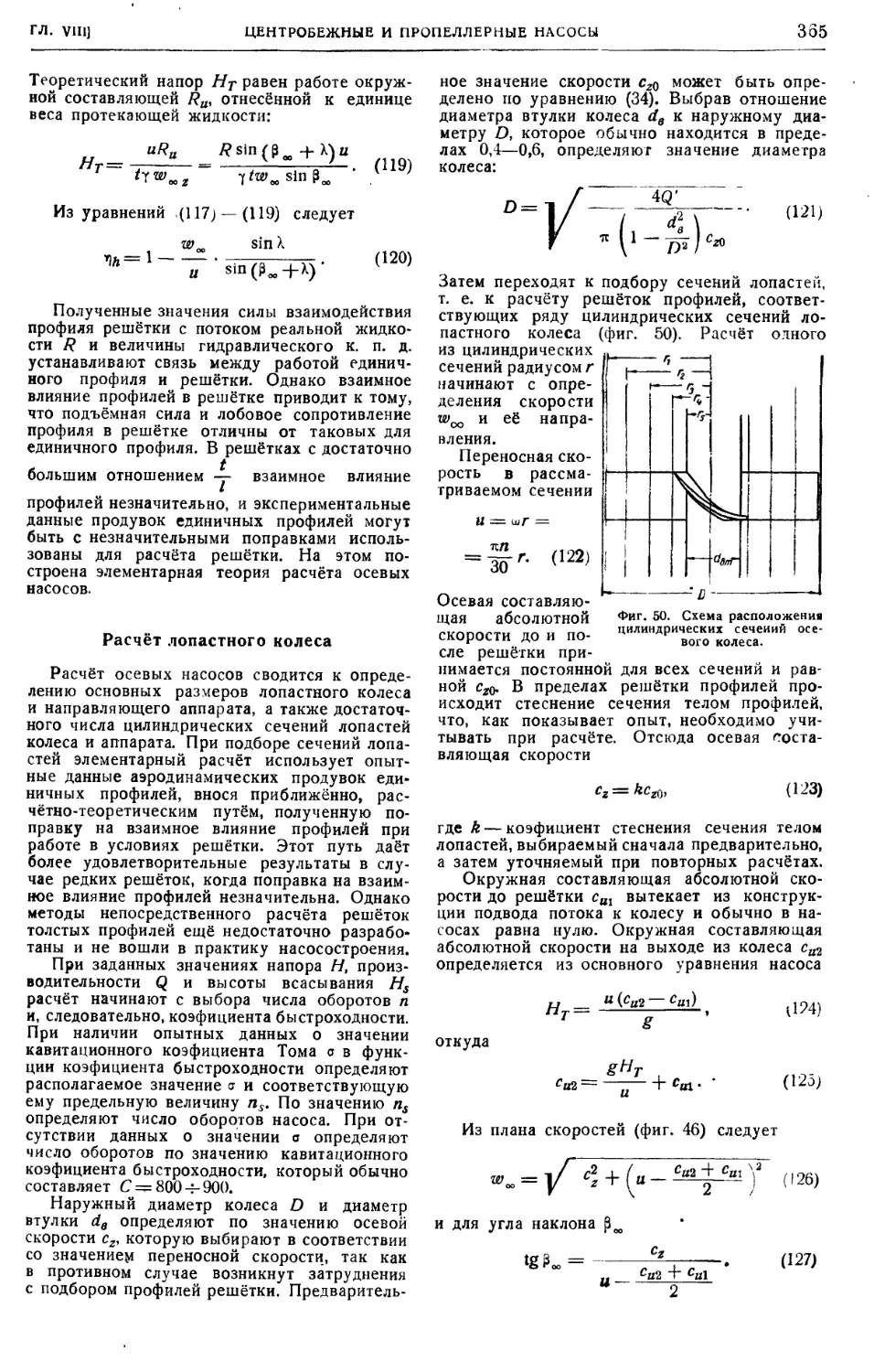

Расчёт осевых (пропеллерных) насосов . . 362

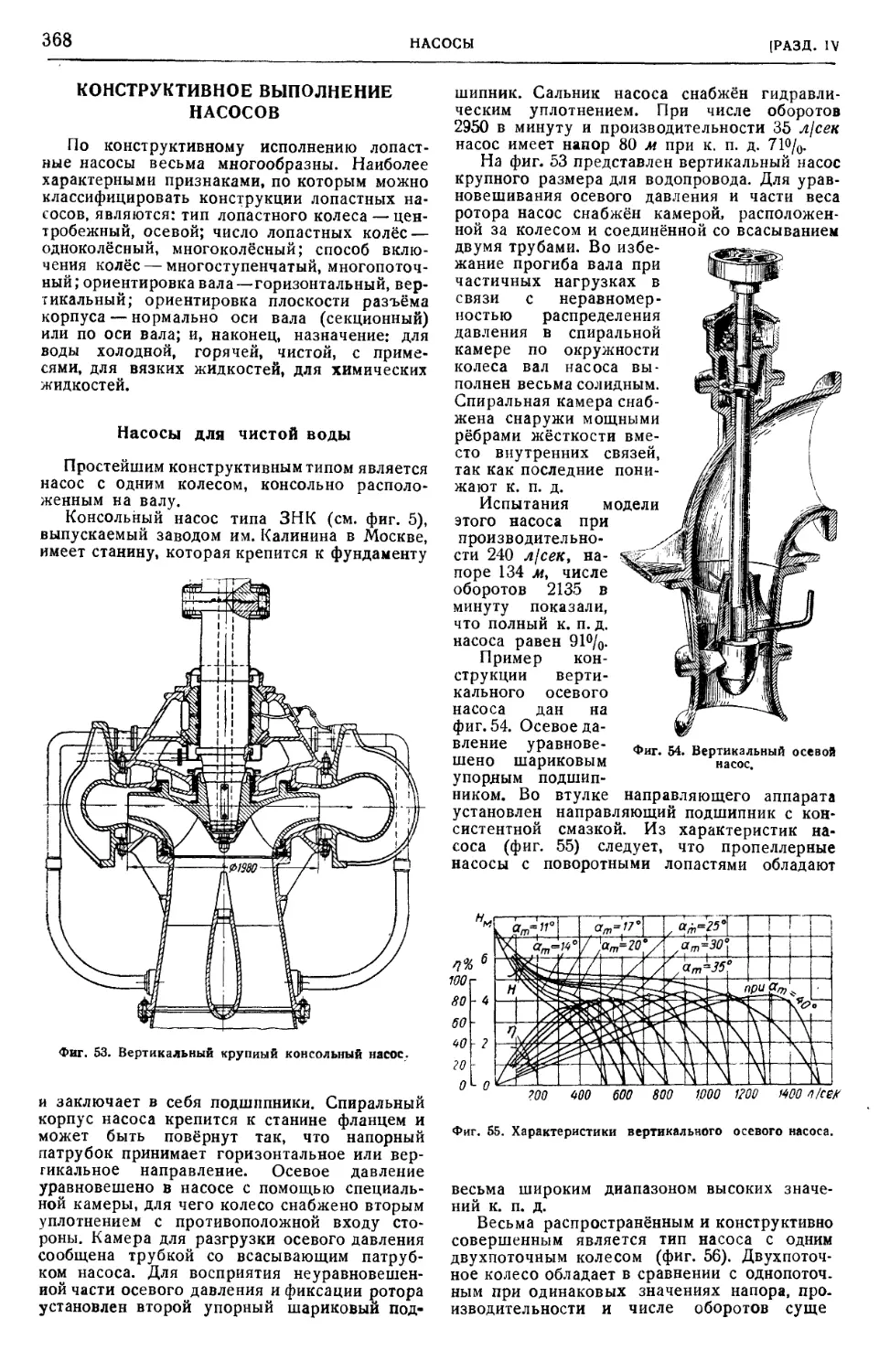

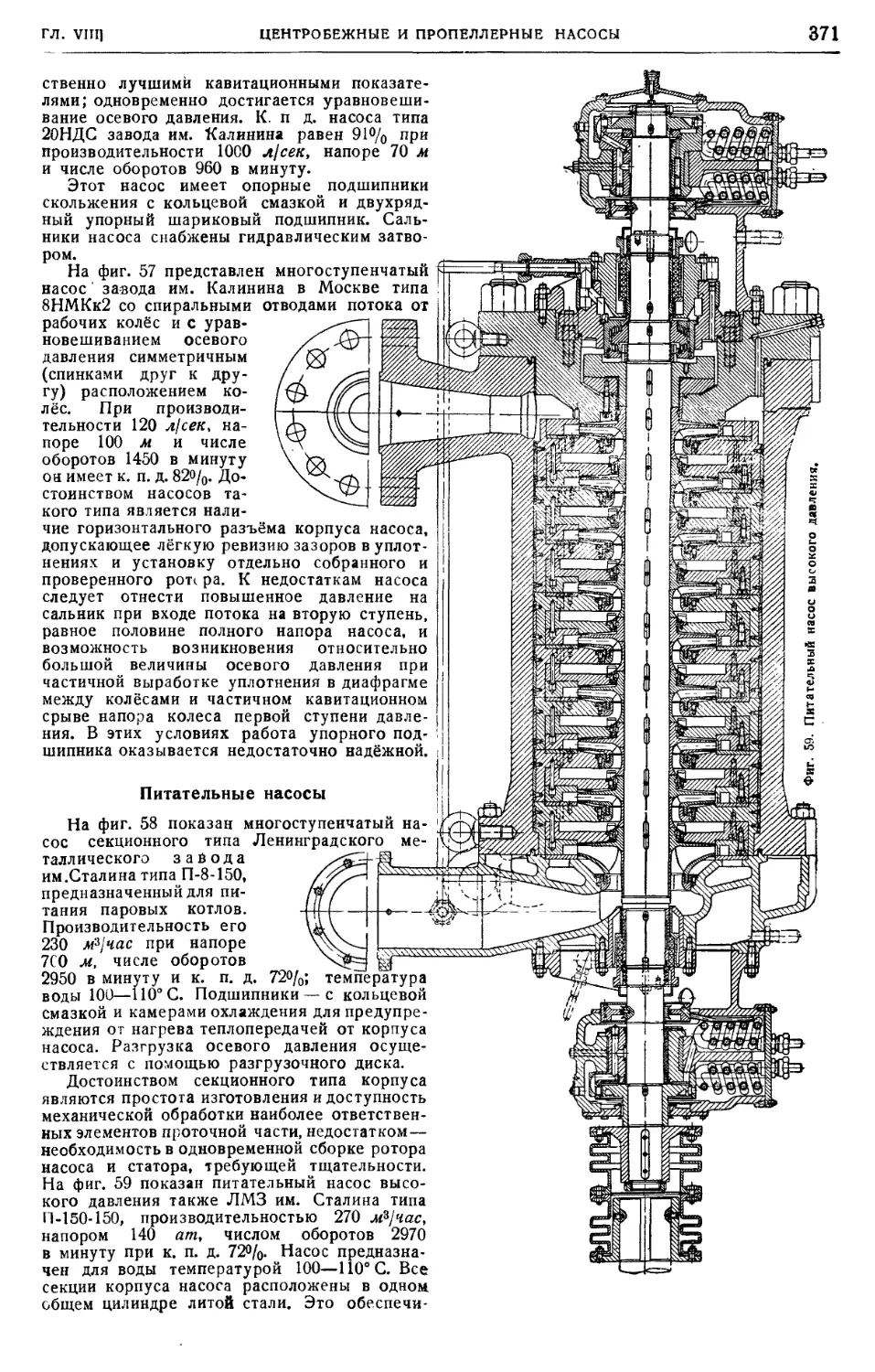

Конструктивное выполнение насосов . . . 368

Поршневые насосы (анж. П. И. Ин-

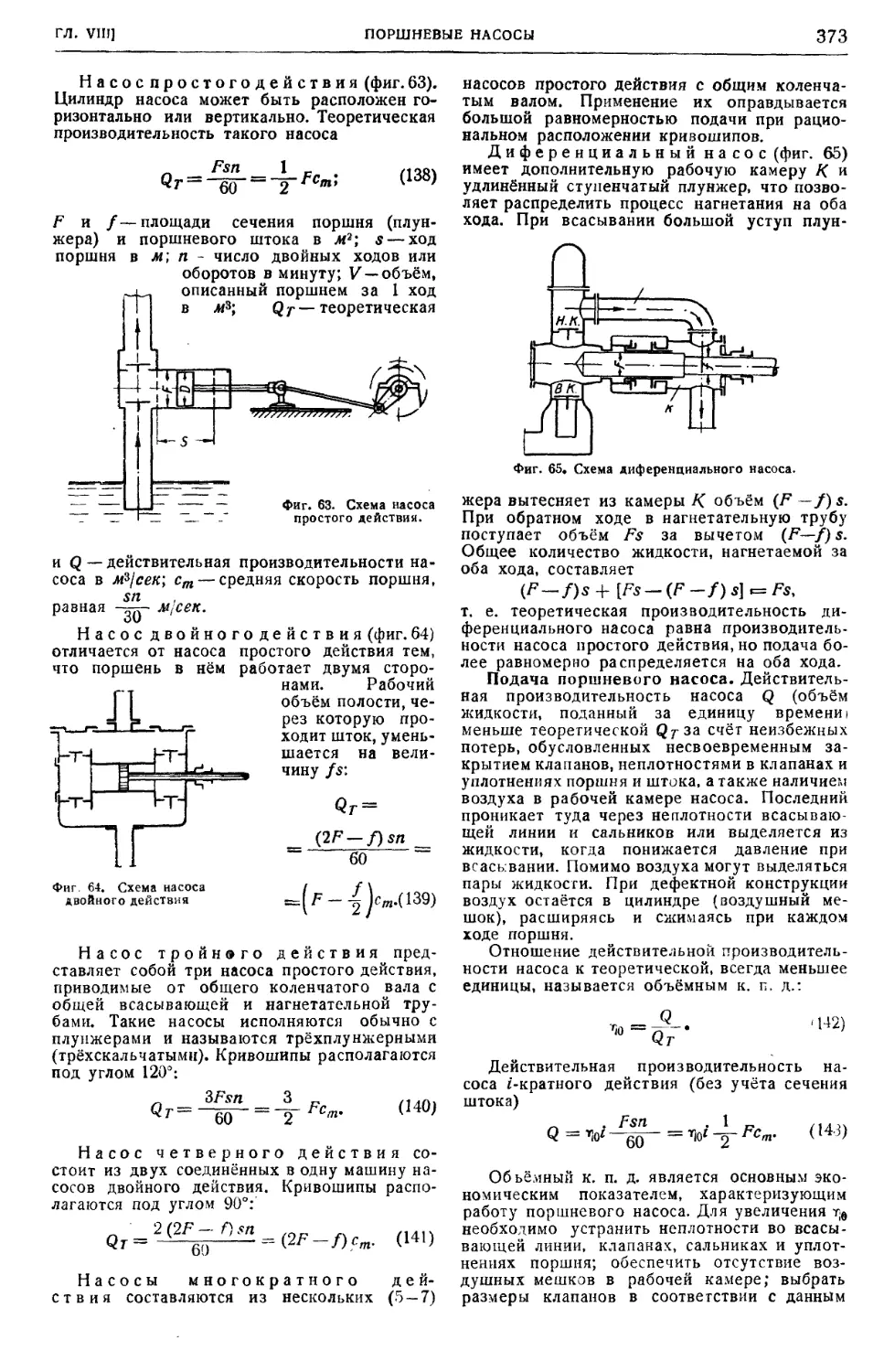

бер) 372

Применение поршневых насосов и их схе-

мы 372

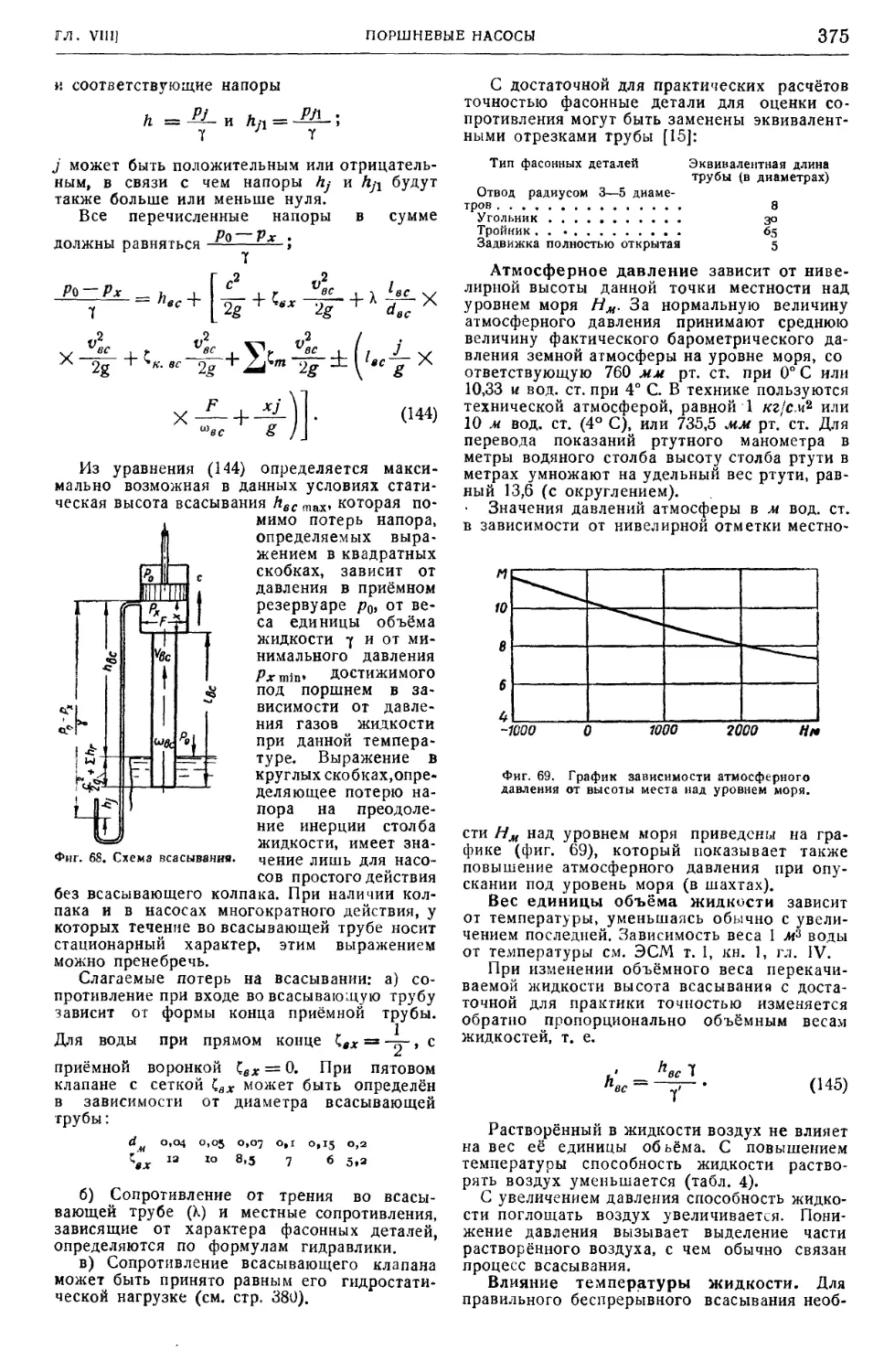

Процесс всасывания 374

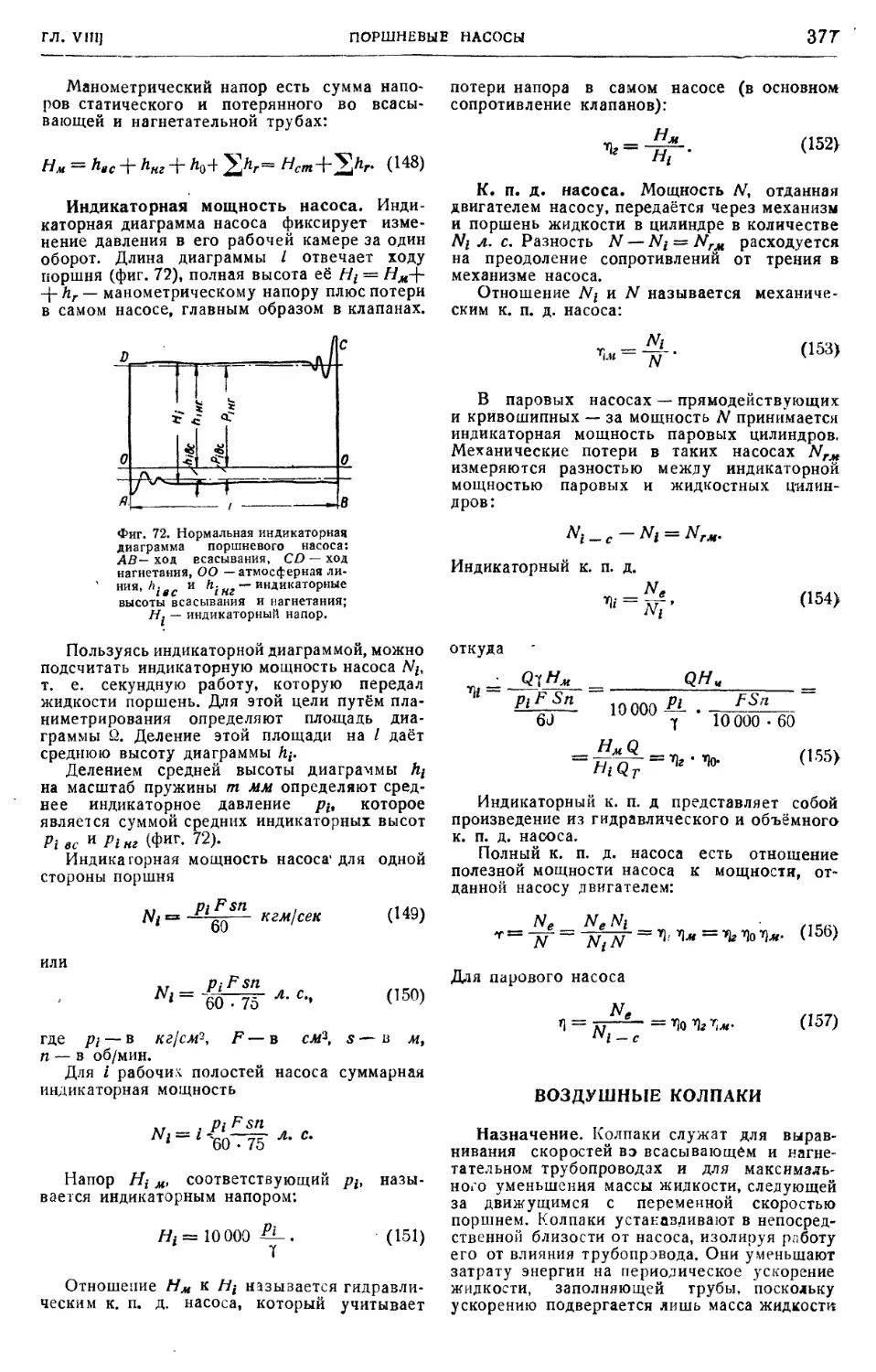

Баланс энергии насоса 376

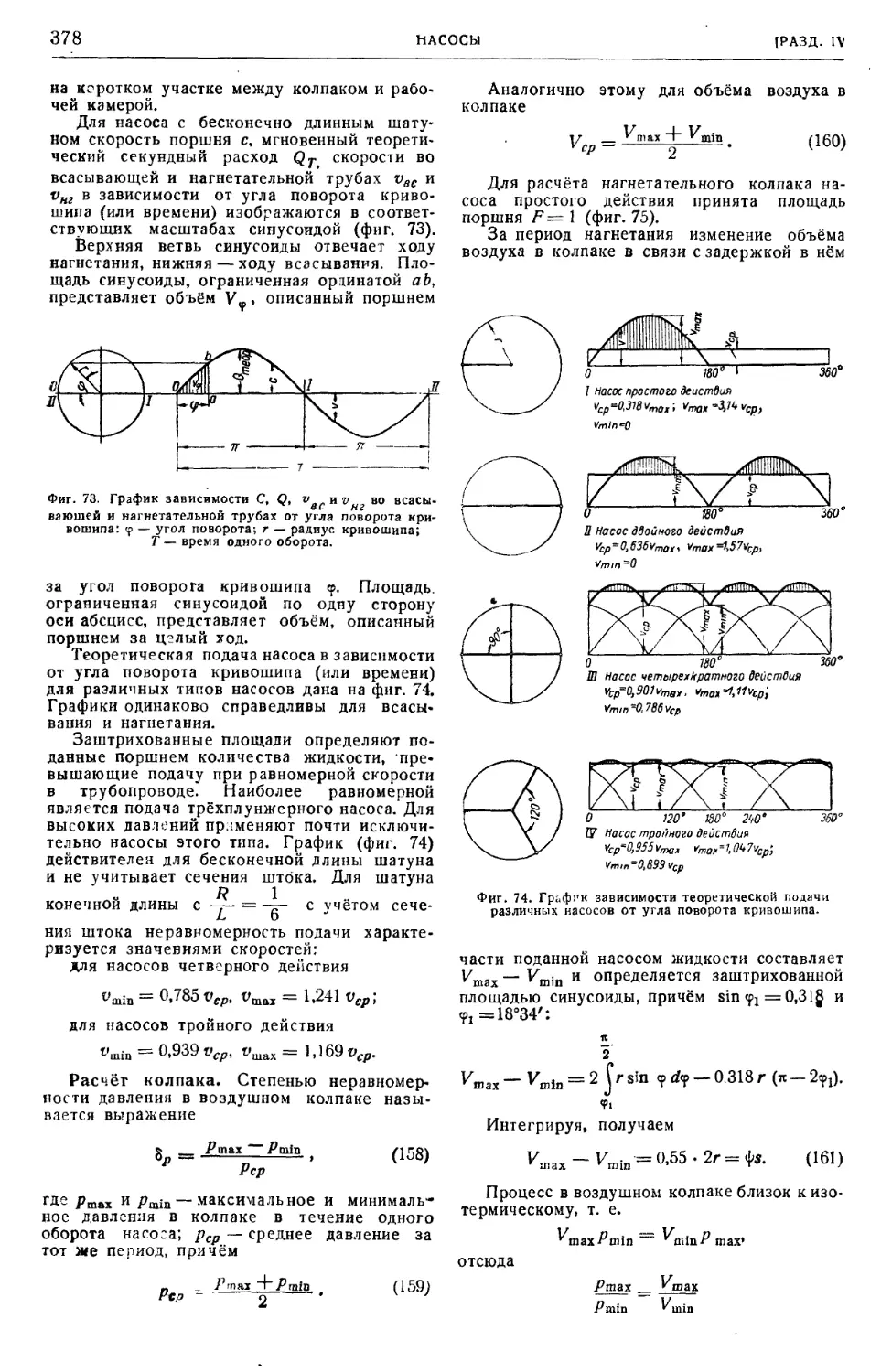

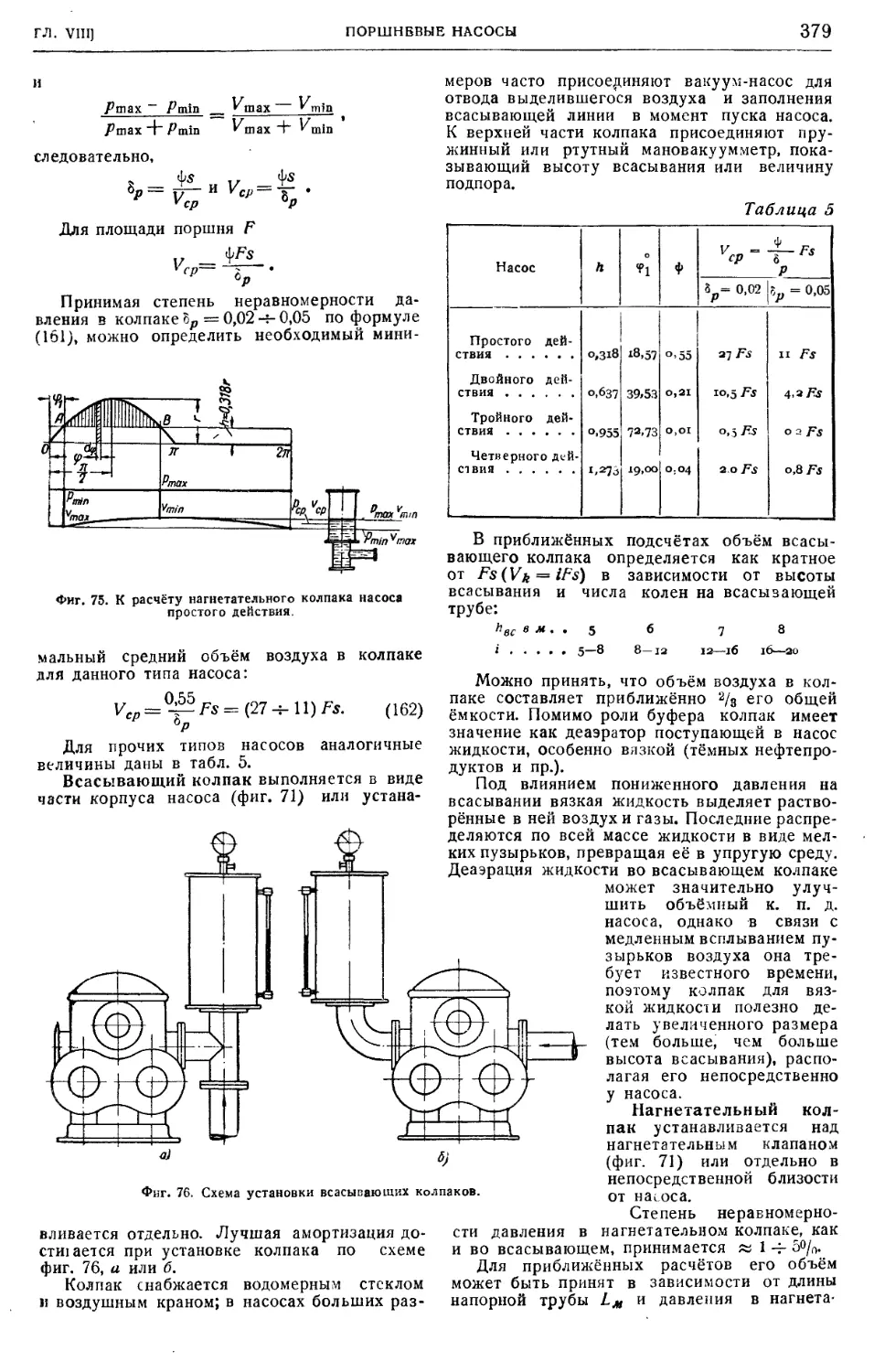

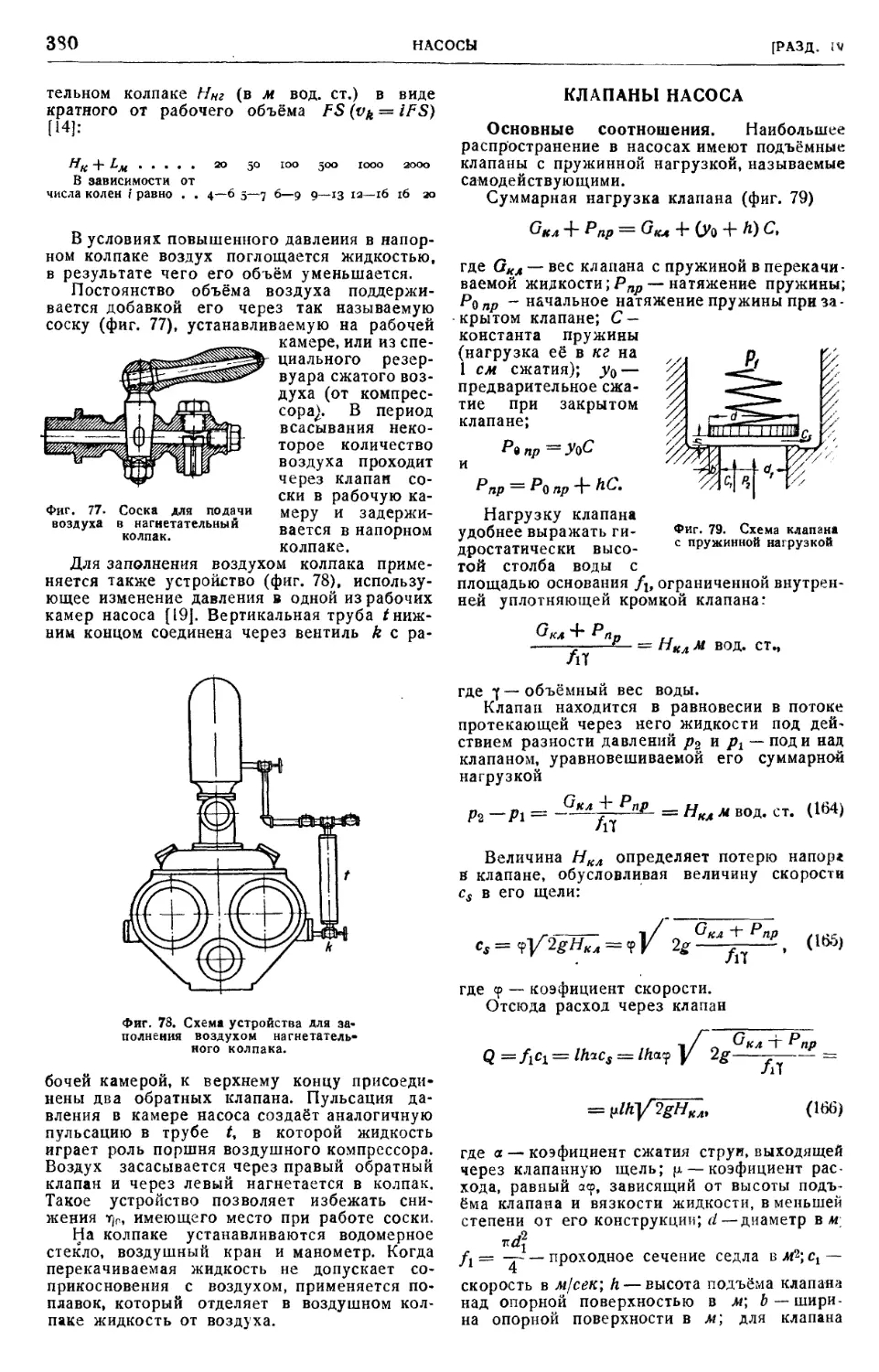

Воздушные колпаки „ 377

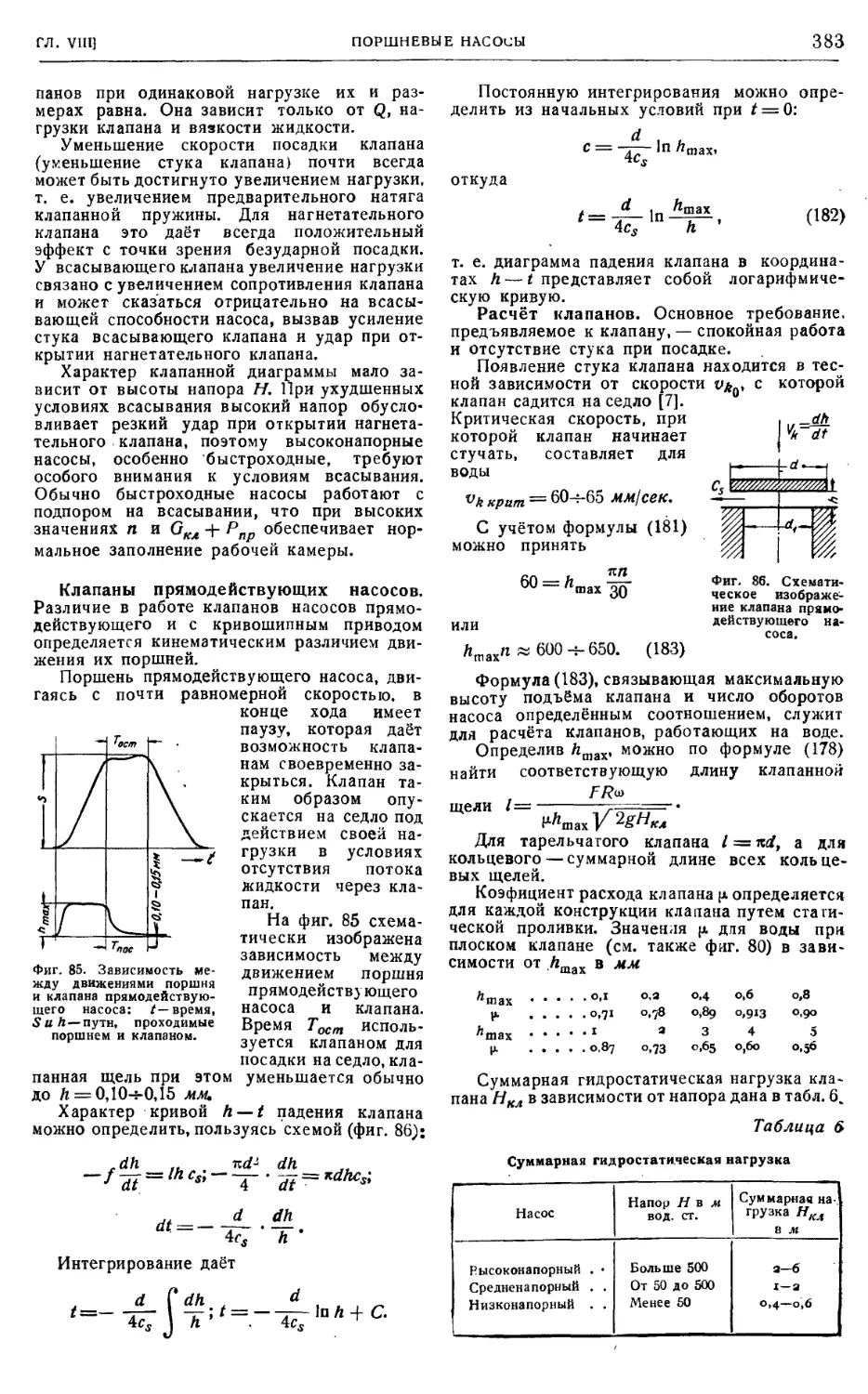

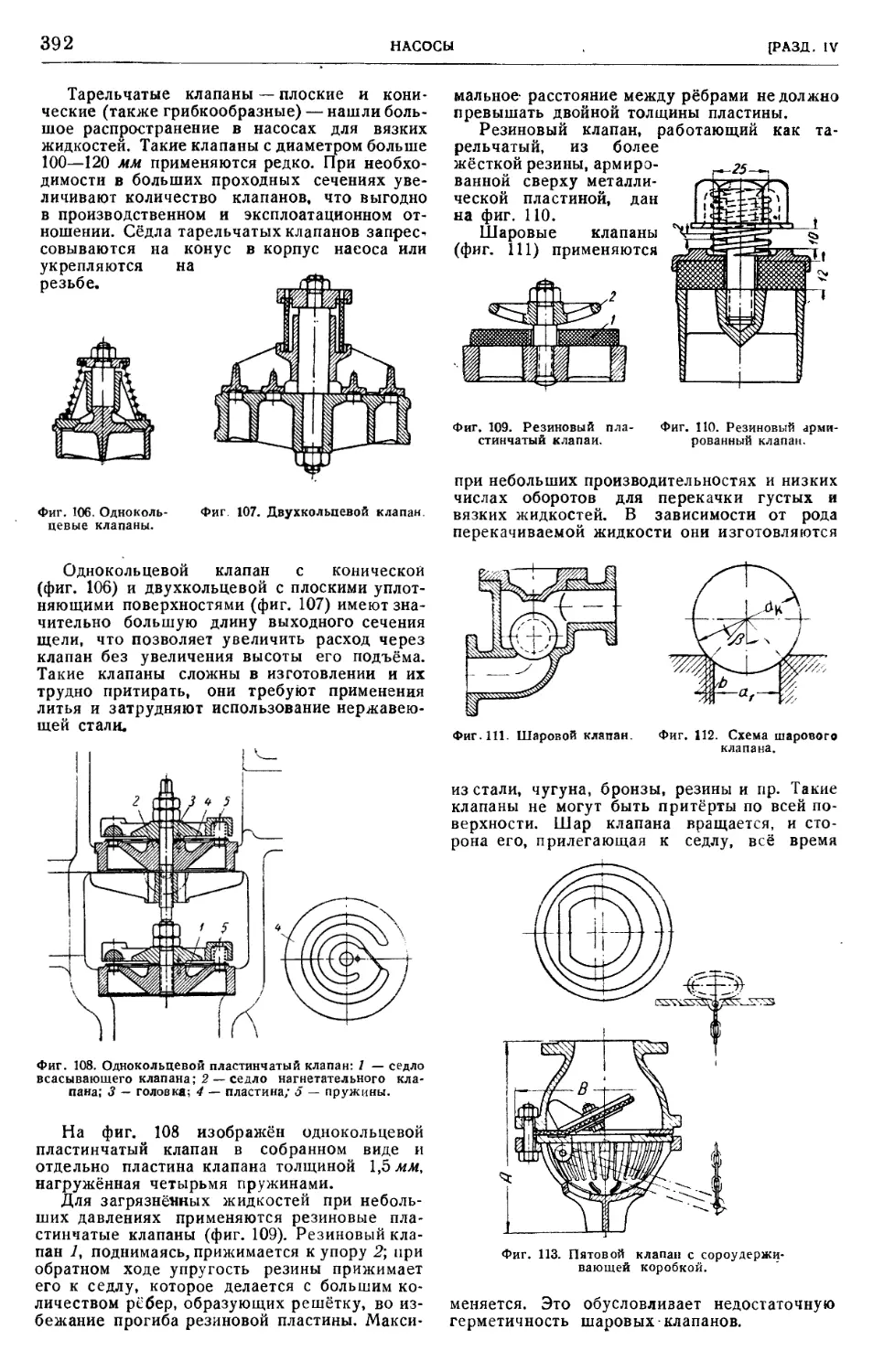

Клапаны насоса 380

СОДЕРЖАНИЕ

VII

Клапаны прямодействующих насосов . . . 383

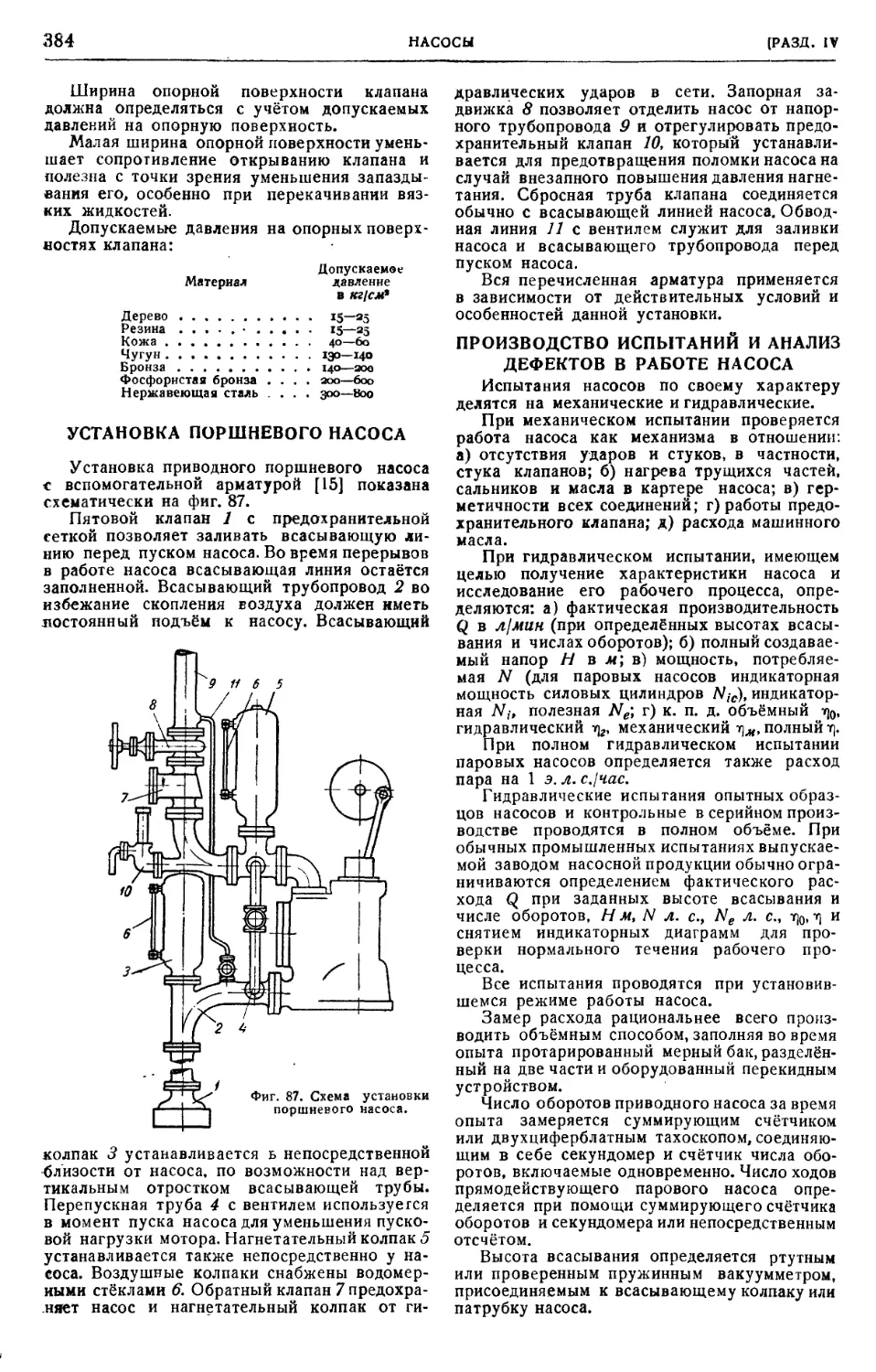

Установка поршневого насоса 384

Производство испытаний и анализ дефек-

тов в работе насоса 334

Нормализация и стандартизация поршне-

вых насосов 385

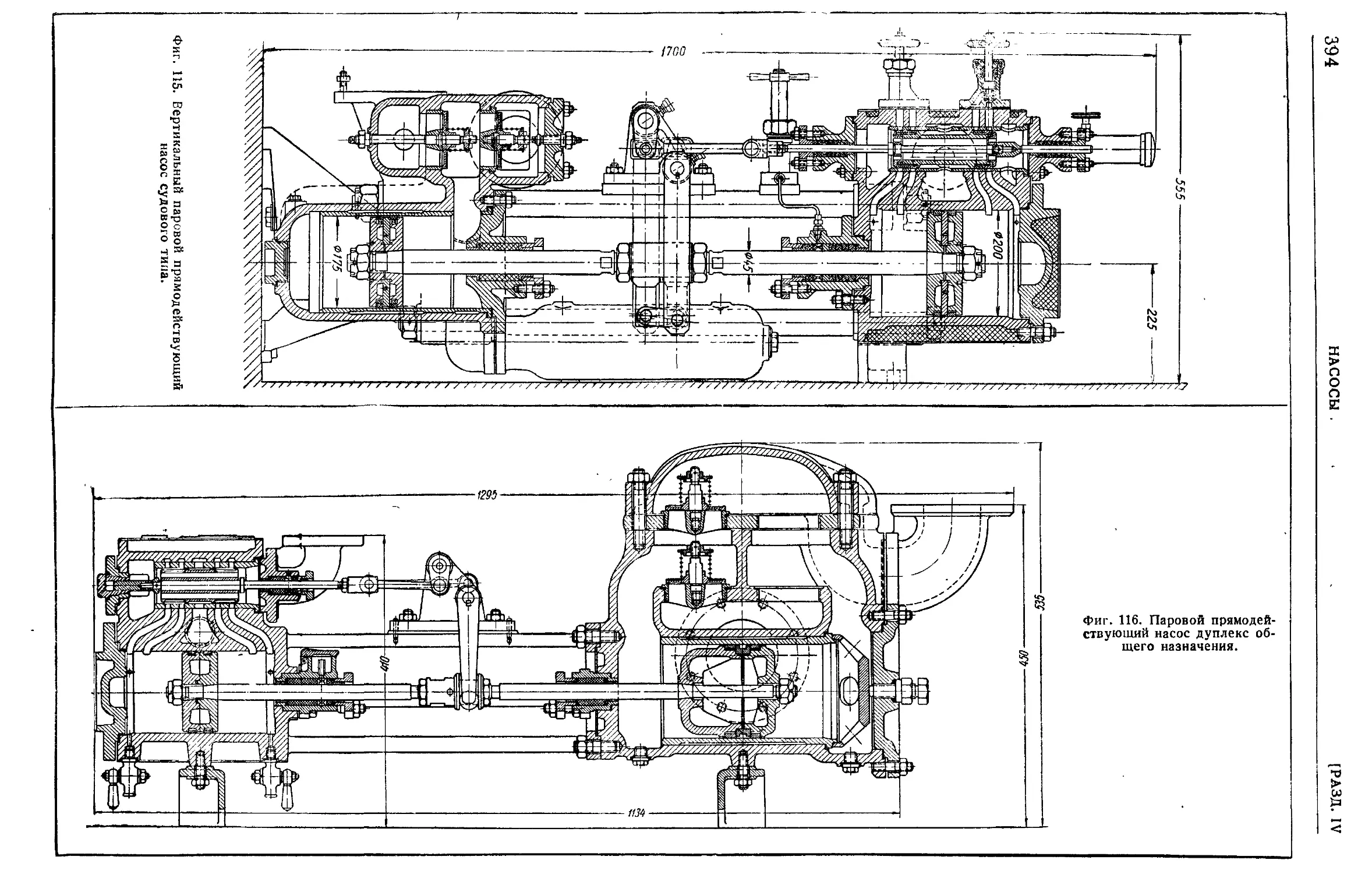

Паровые прямодействуюшие насосы .... 385

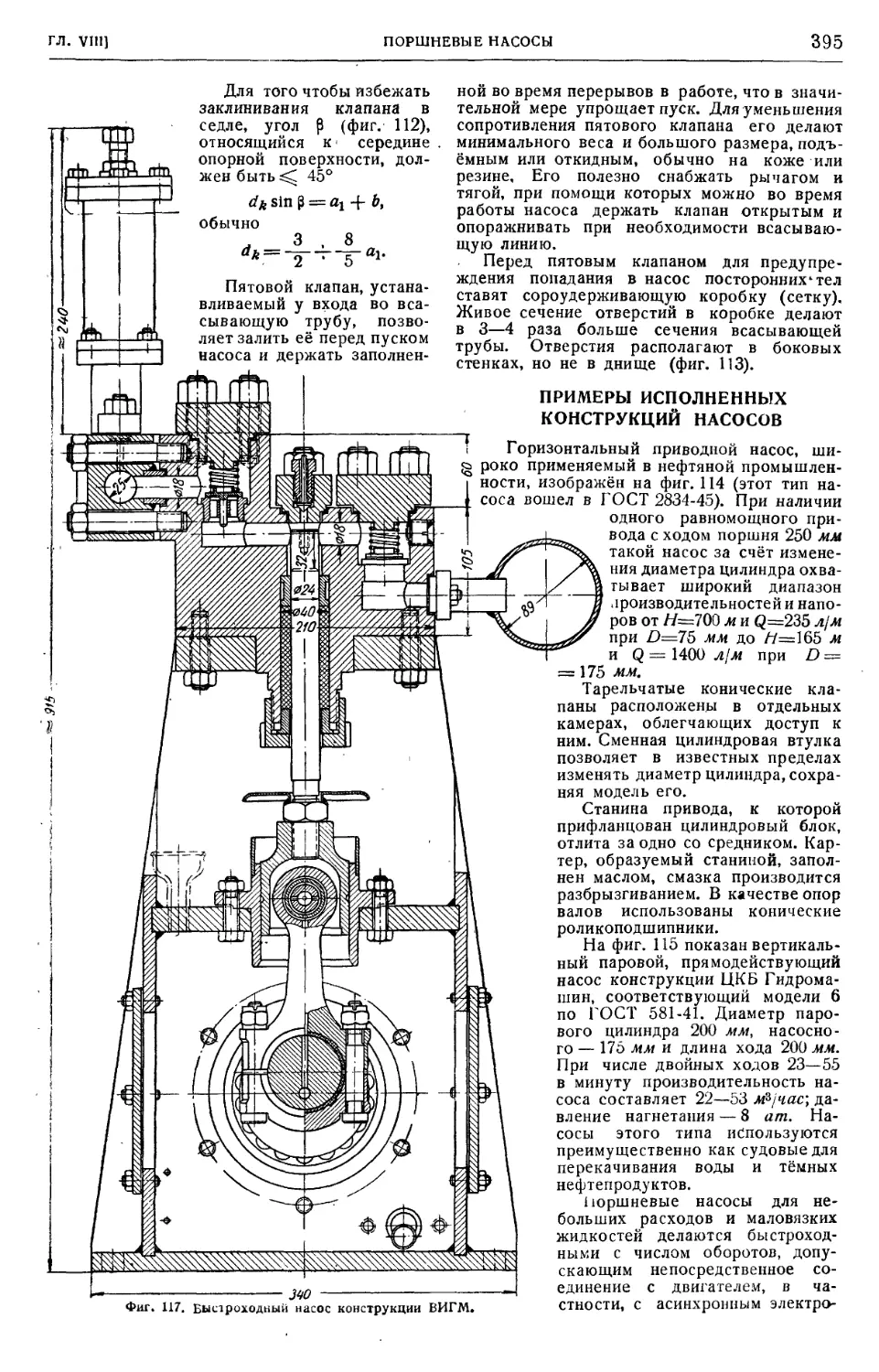

Конструкция и расчёт* деталей насосов . . 388

Примеры исполненных конструкций насо-

сов 395

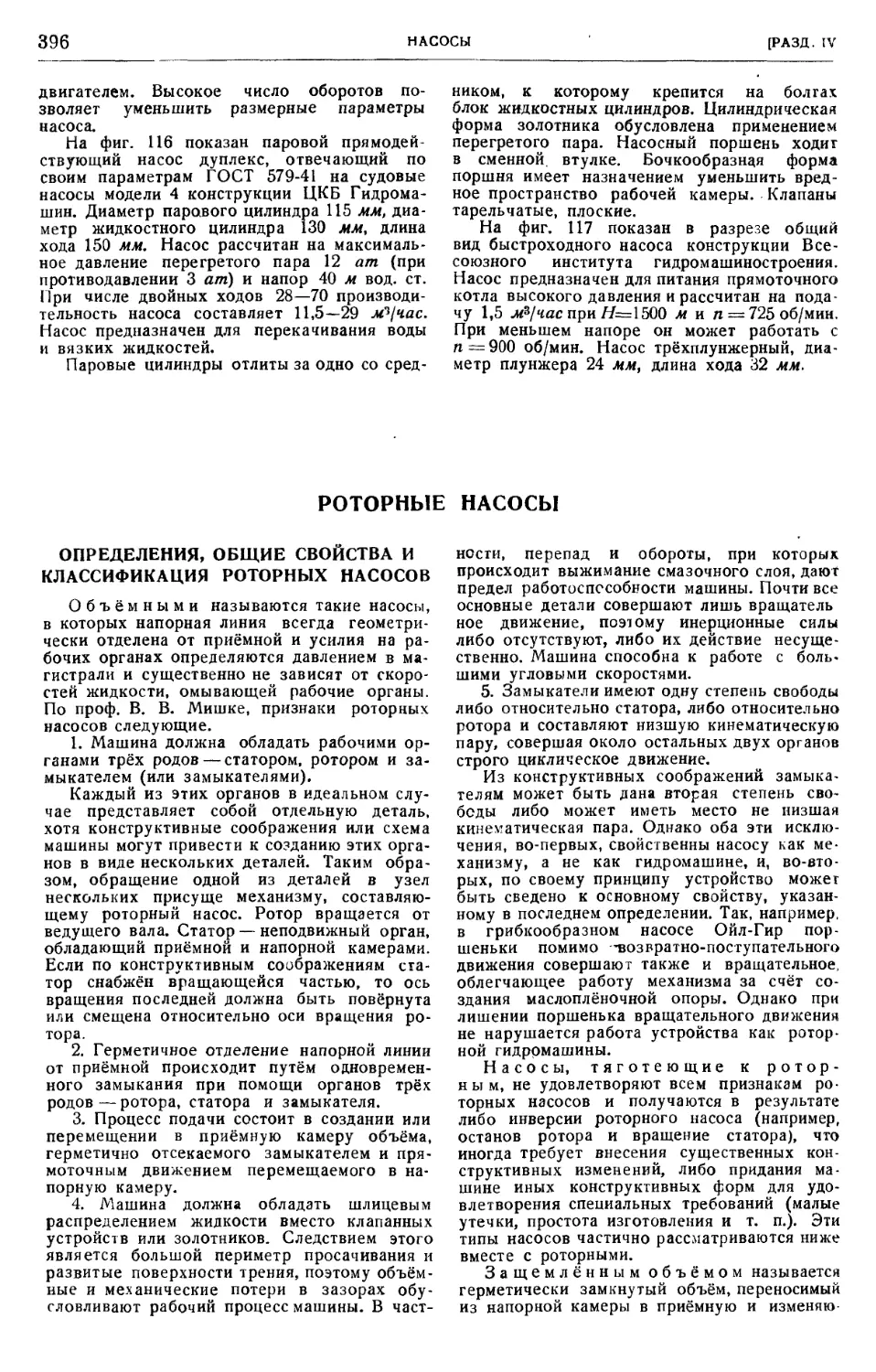

Роторные насосы (доц., канд. техн.

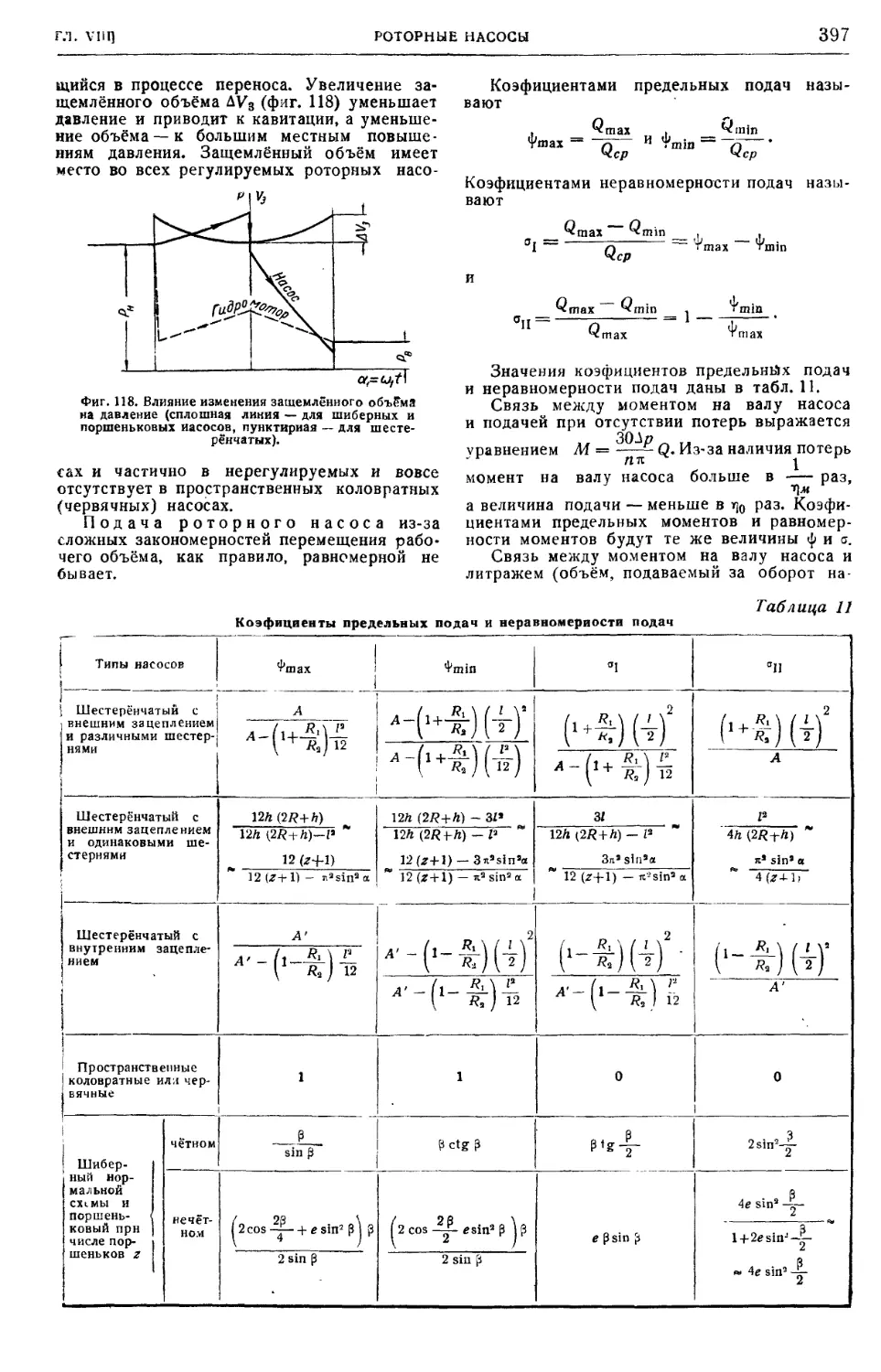

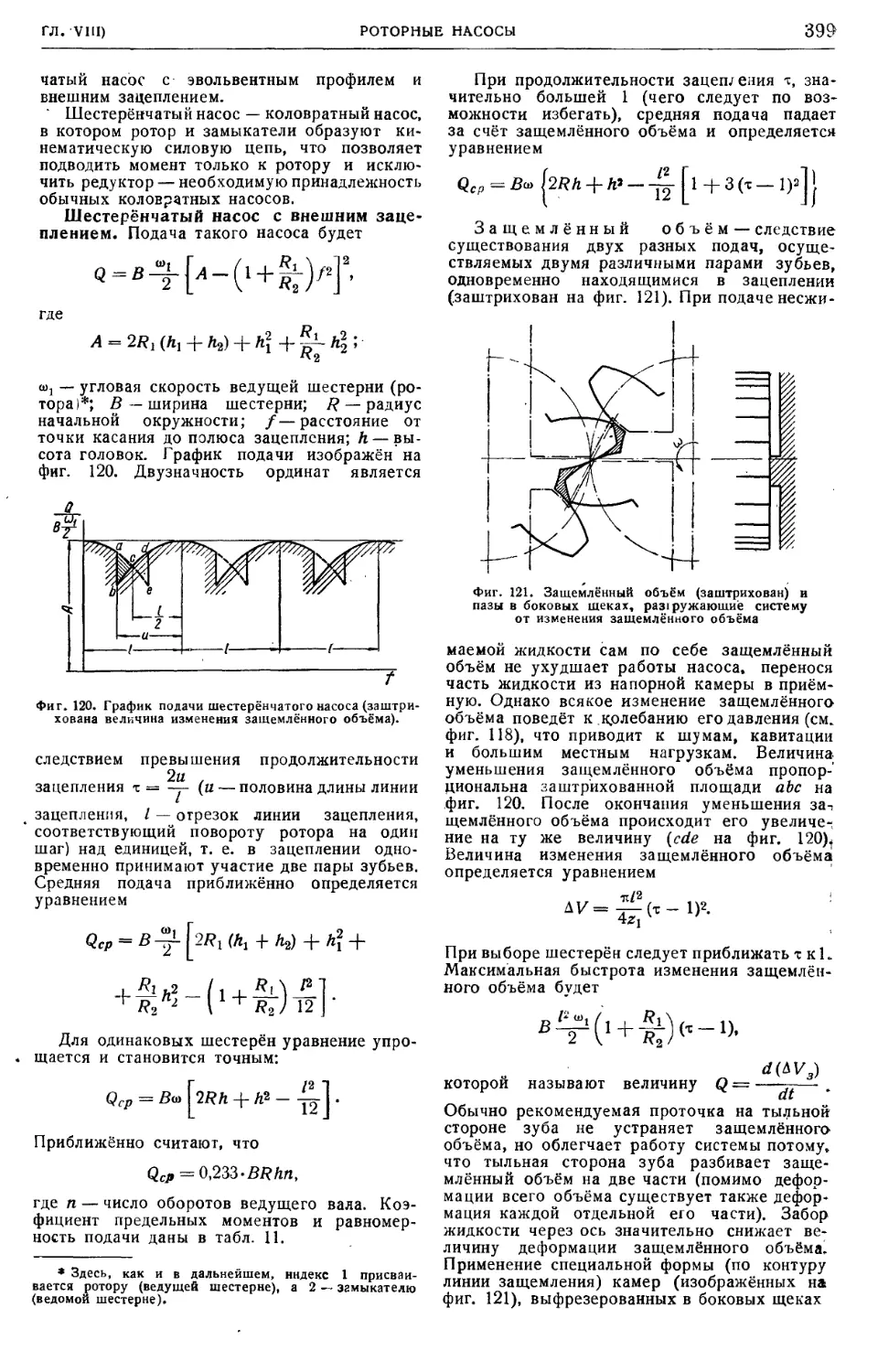

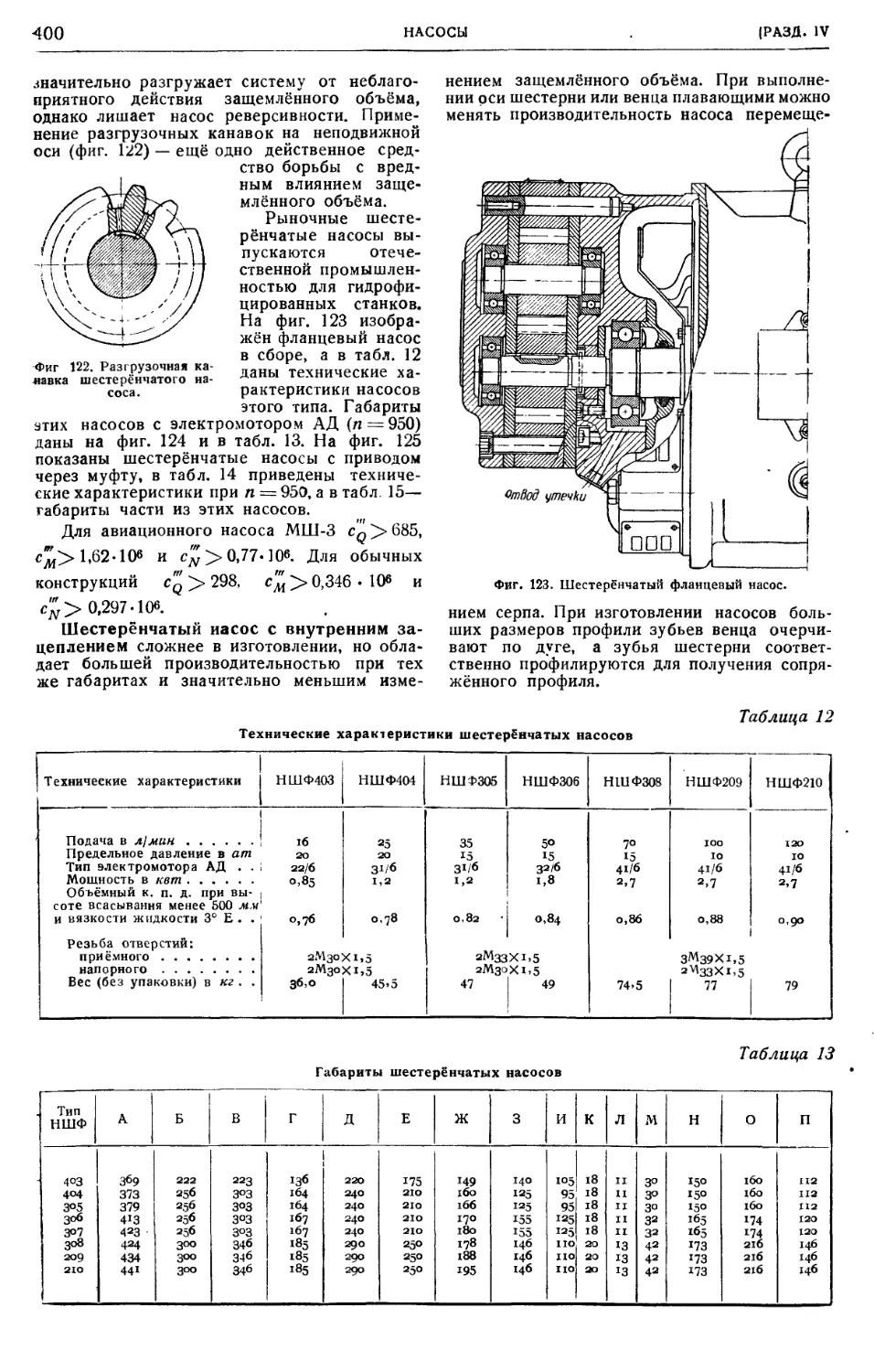

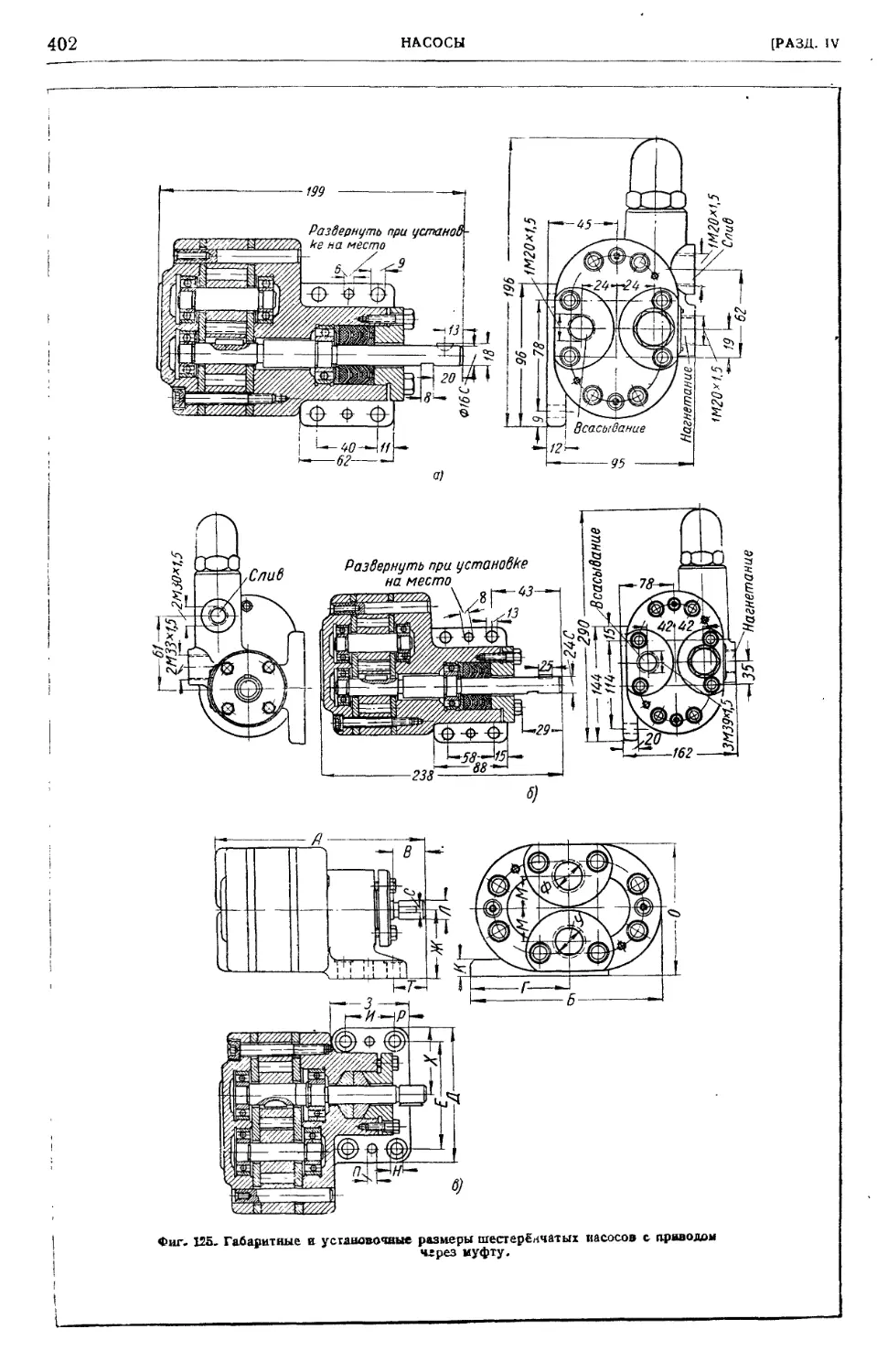

наук В. Н. Прокофьев) 396

Определения, общие свойства и классифи-

кация роторных насосов 396

Коловратные роторные насосы 398

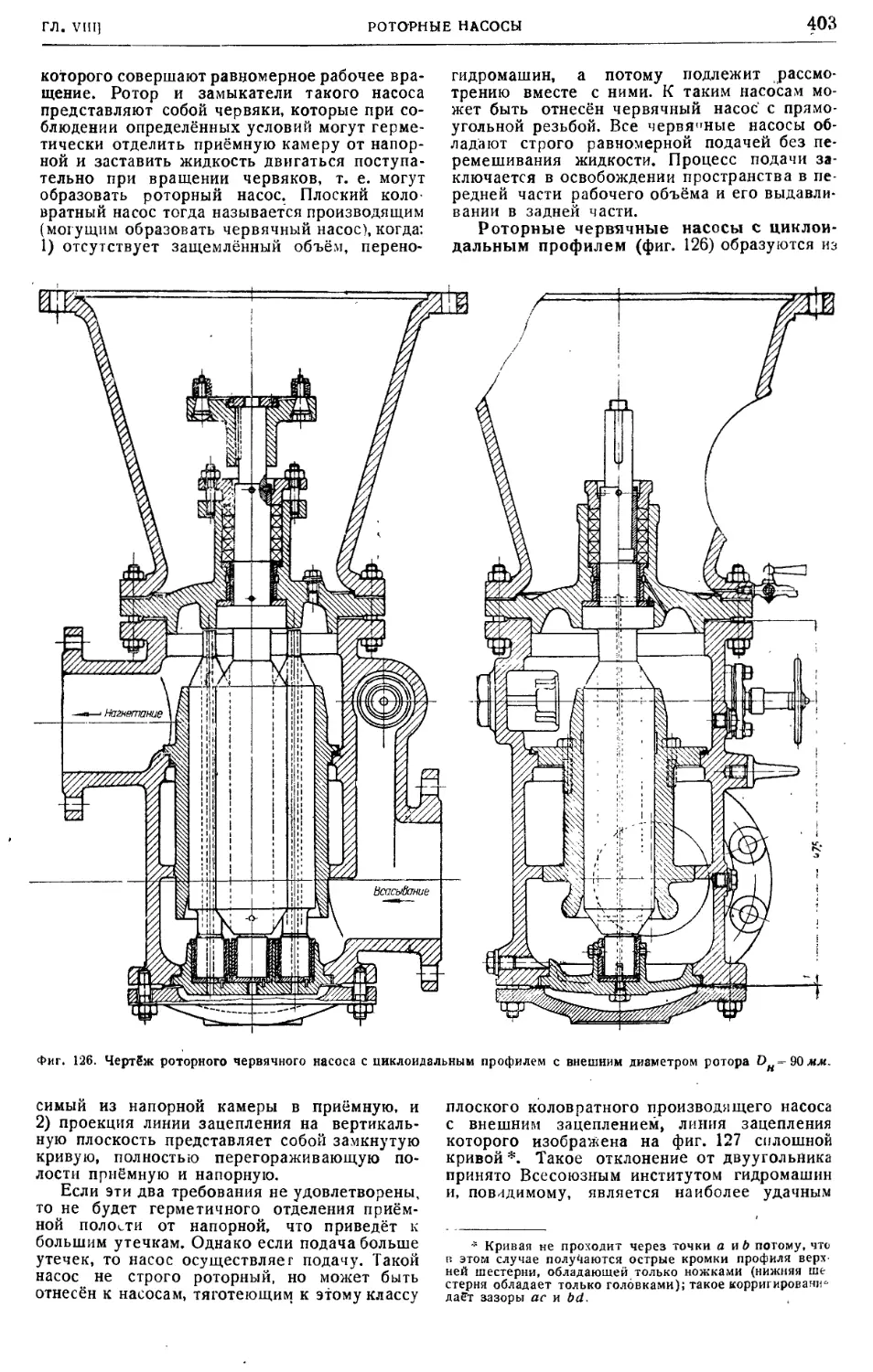

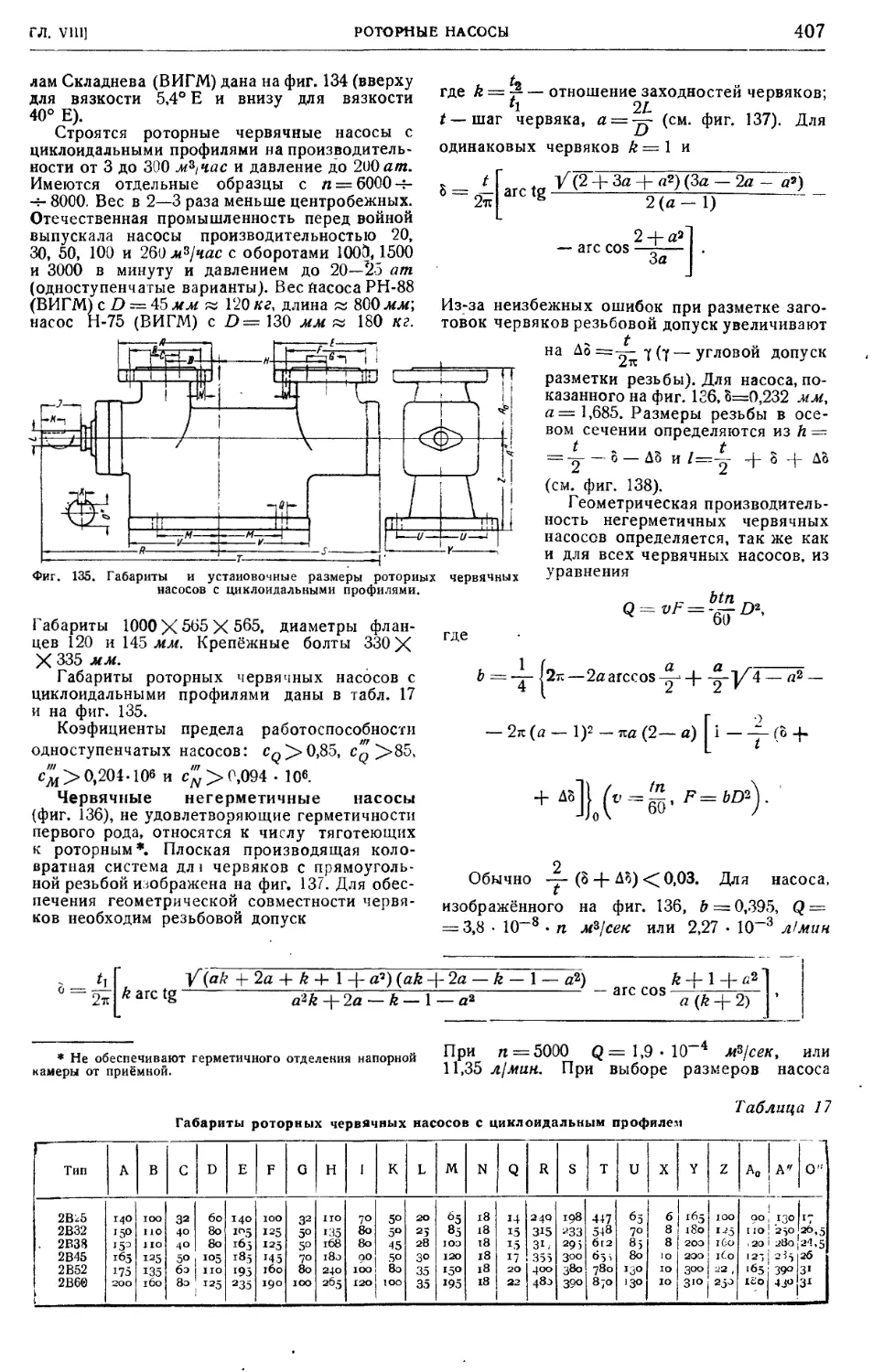

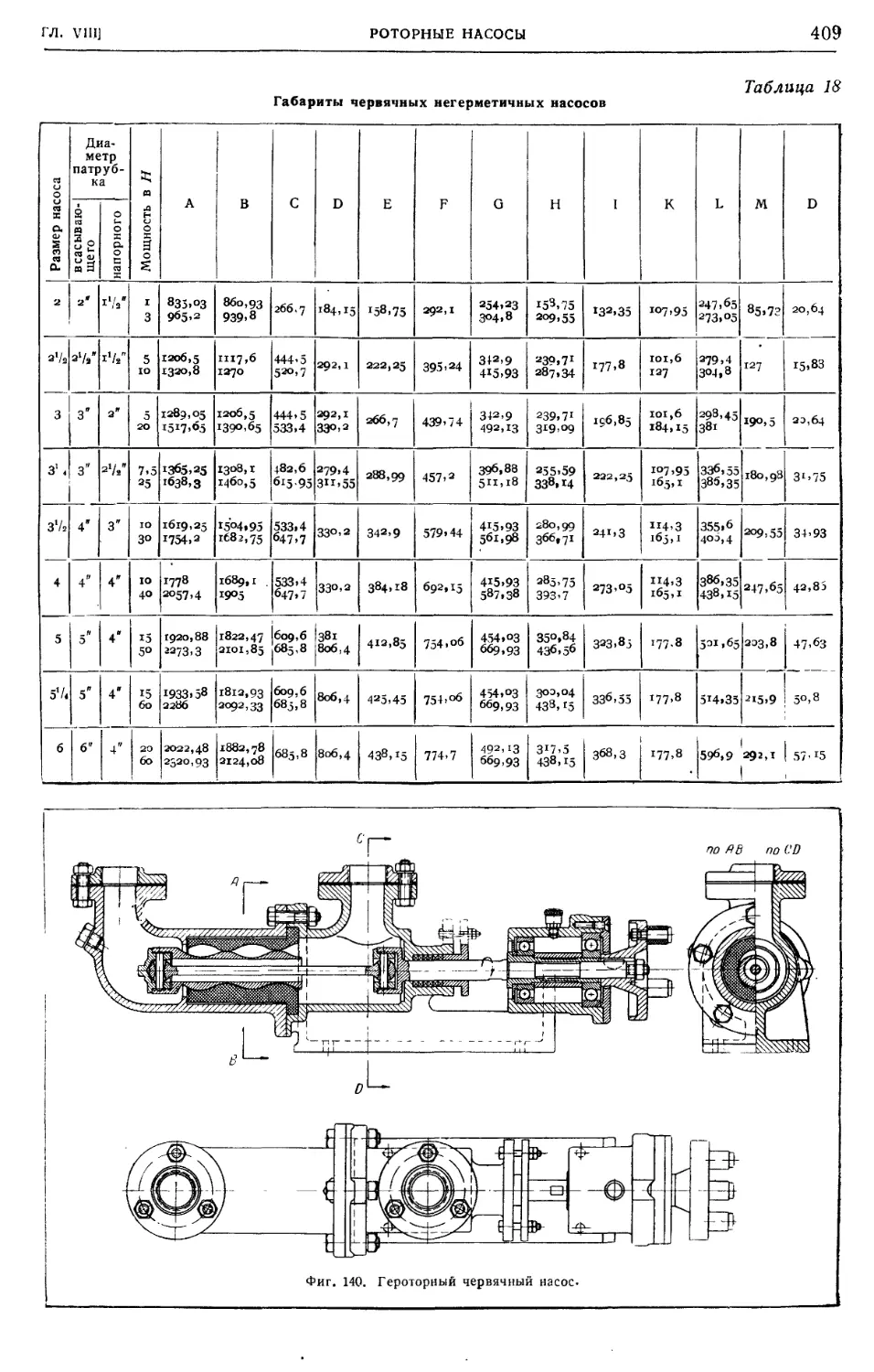

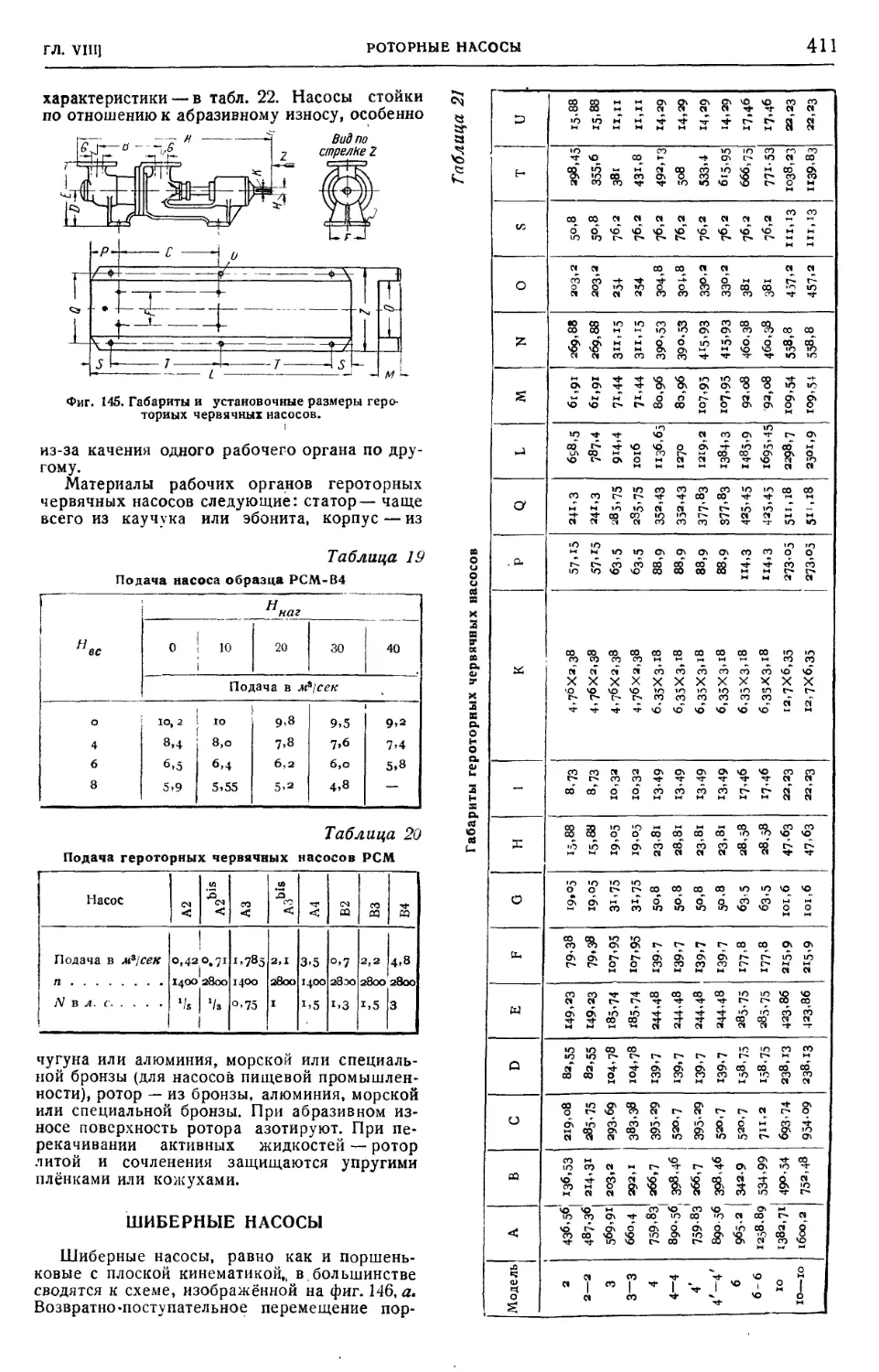

Червячные насосы 401

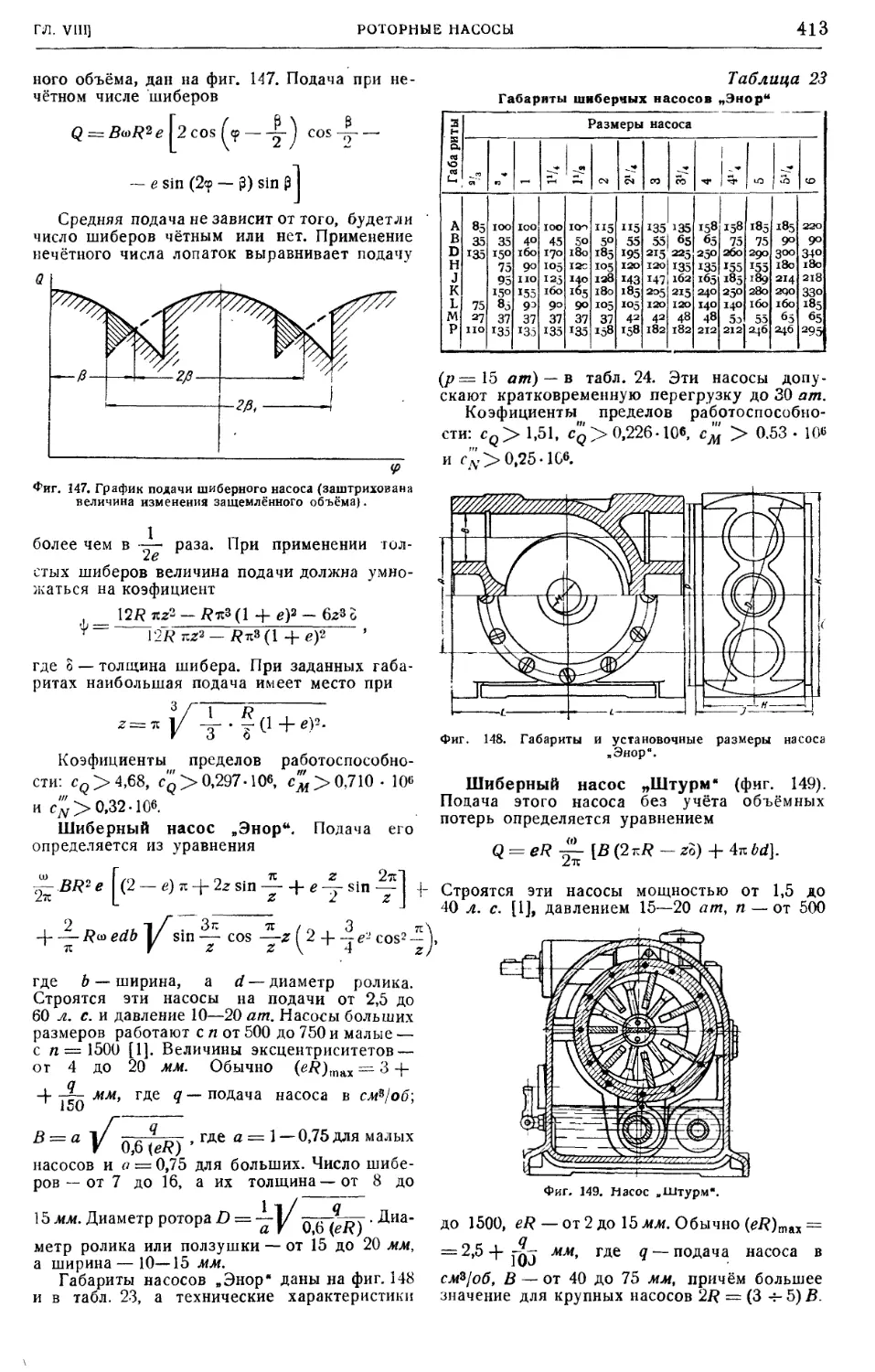

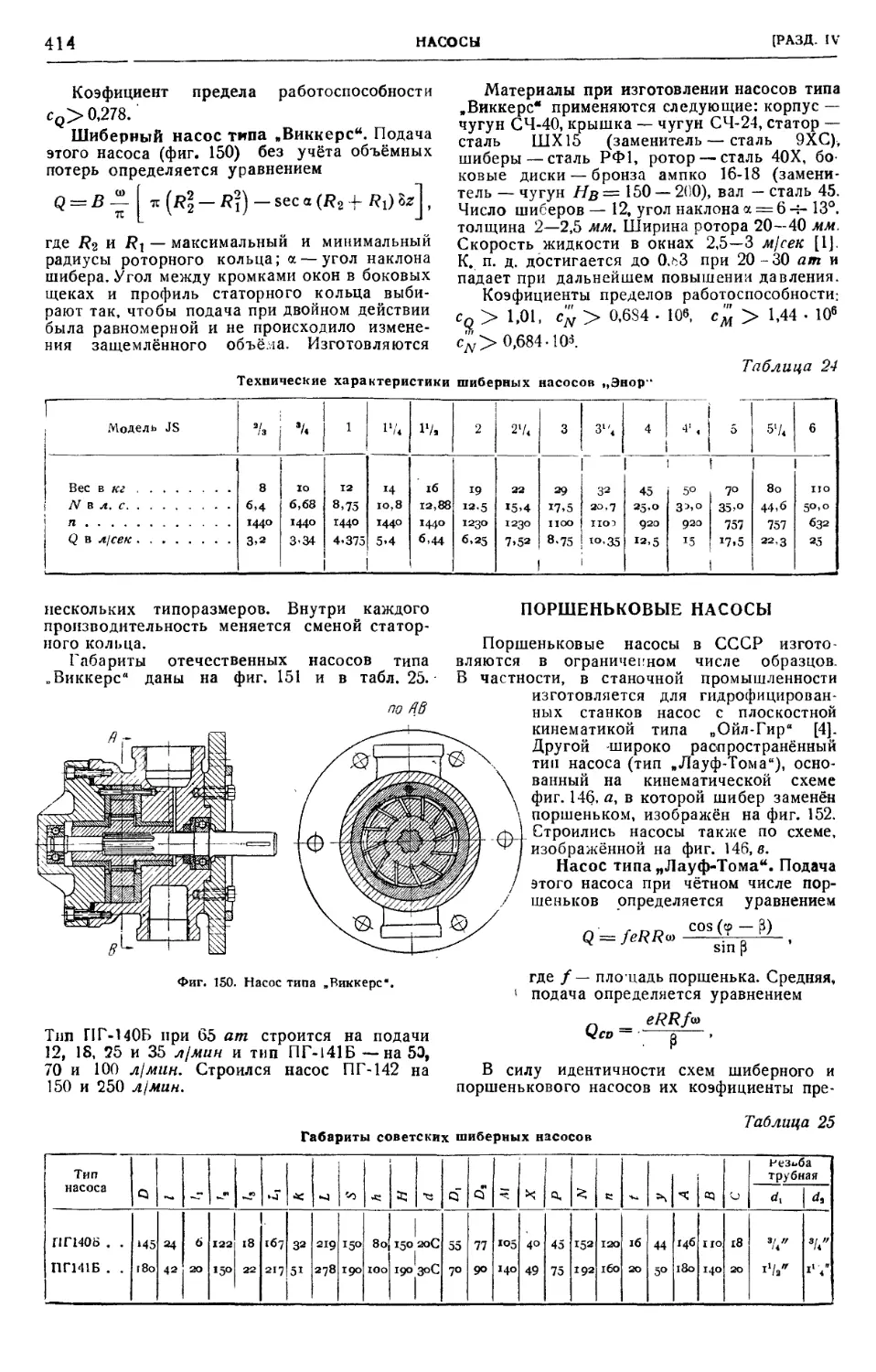

Шиберные насосы 411

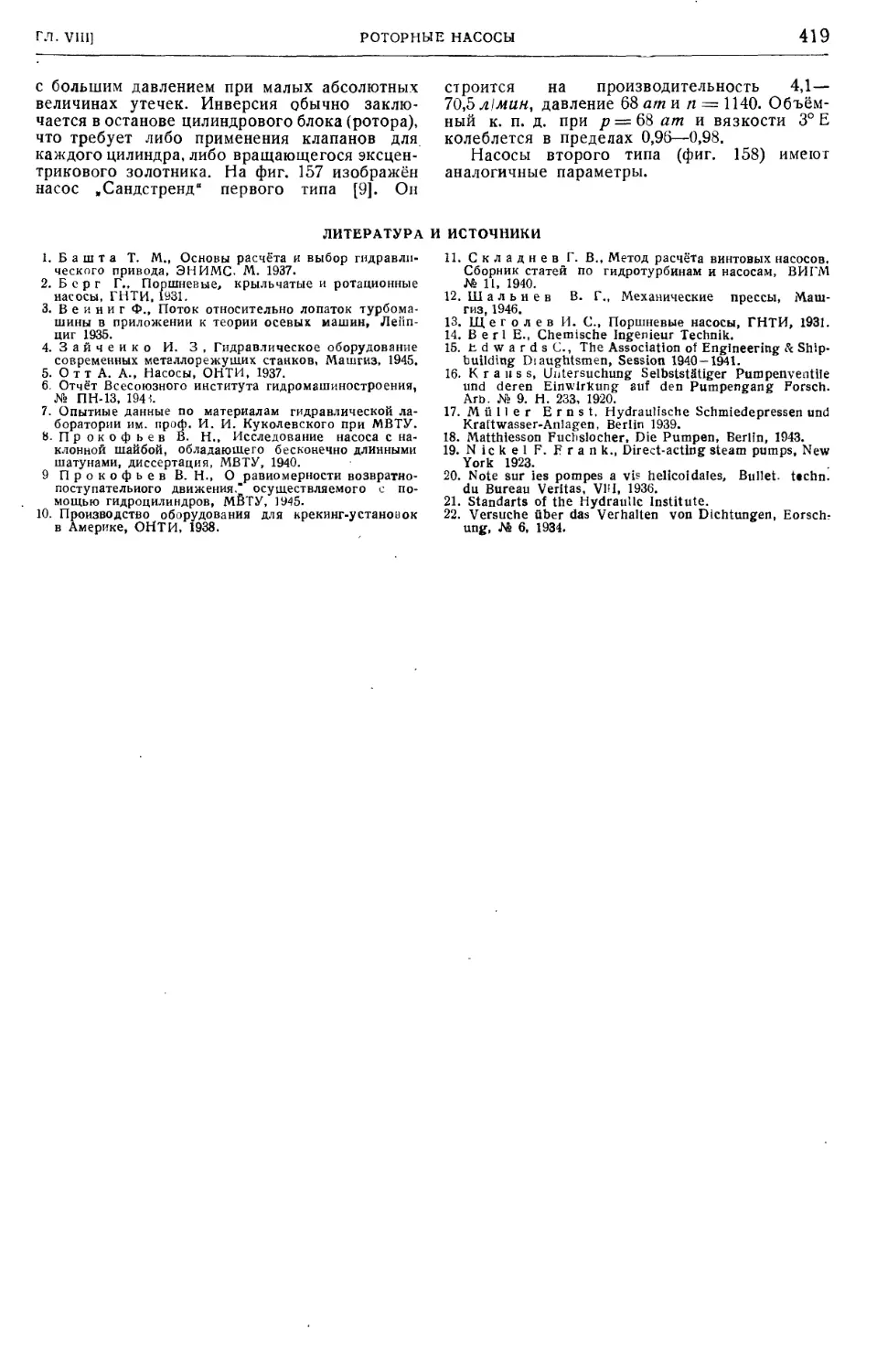

Поршеньковые насосы 414

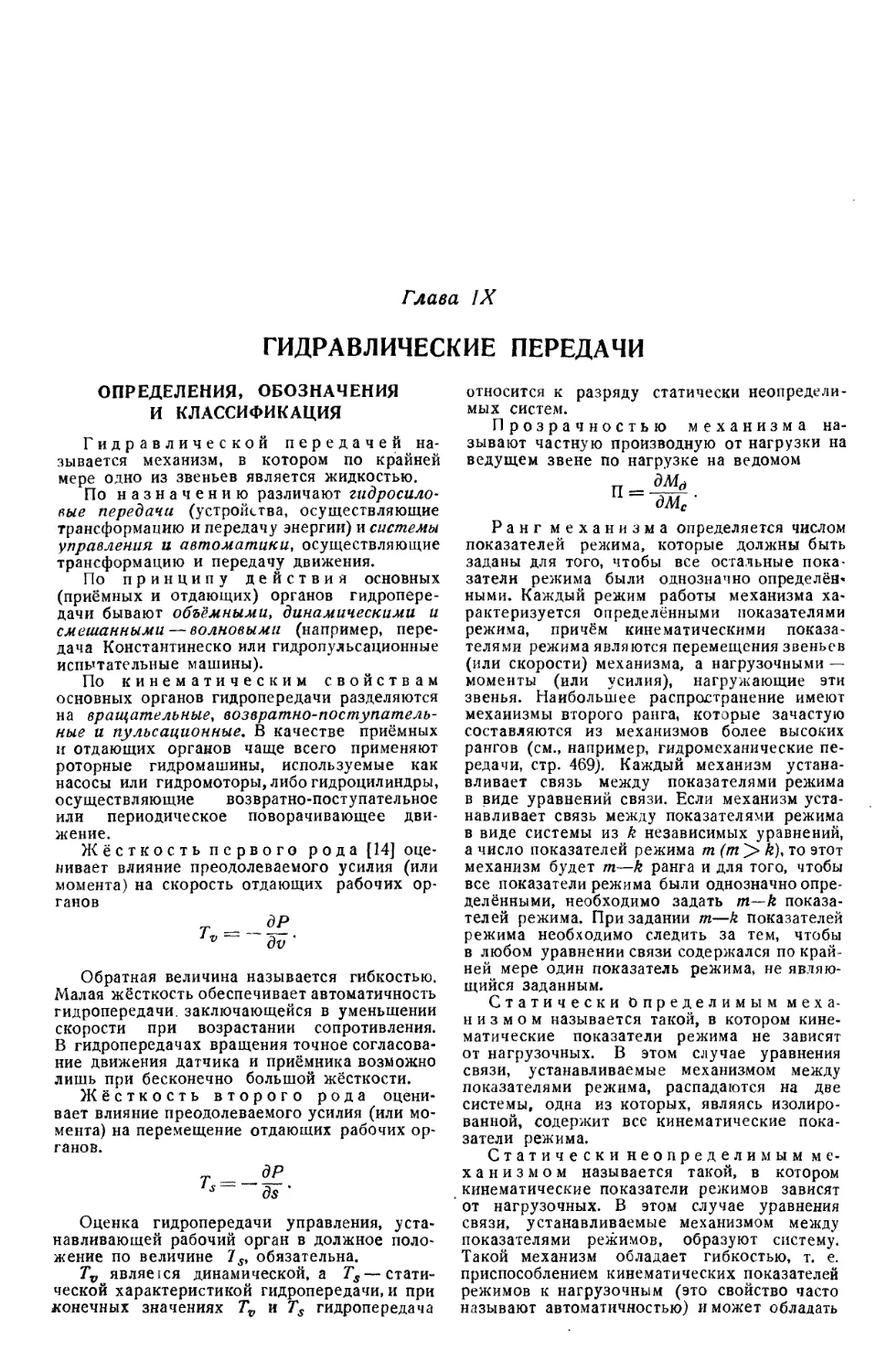

Глава IX. ГИДРАВЛИЧЕСКИЕ ПЕРЕДАЧИ

(доц., канд. техн. наук В. Н. Прокофьев) 420

Определения, обозначения и классифика-

ция 420

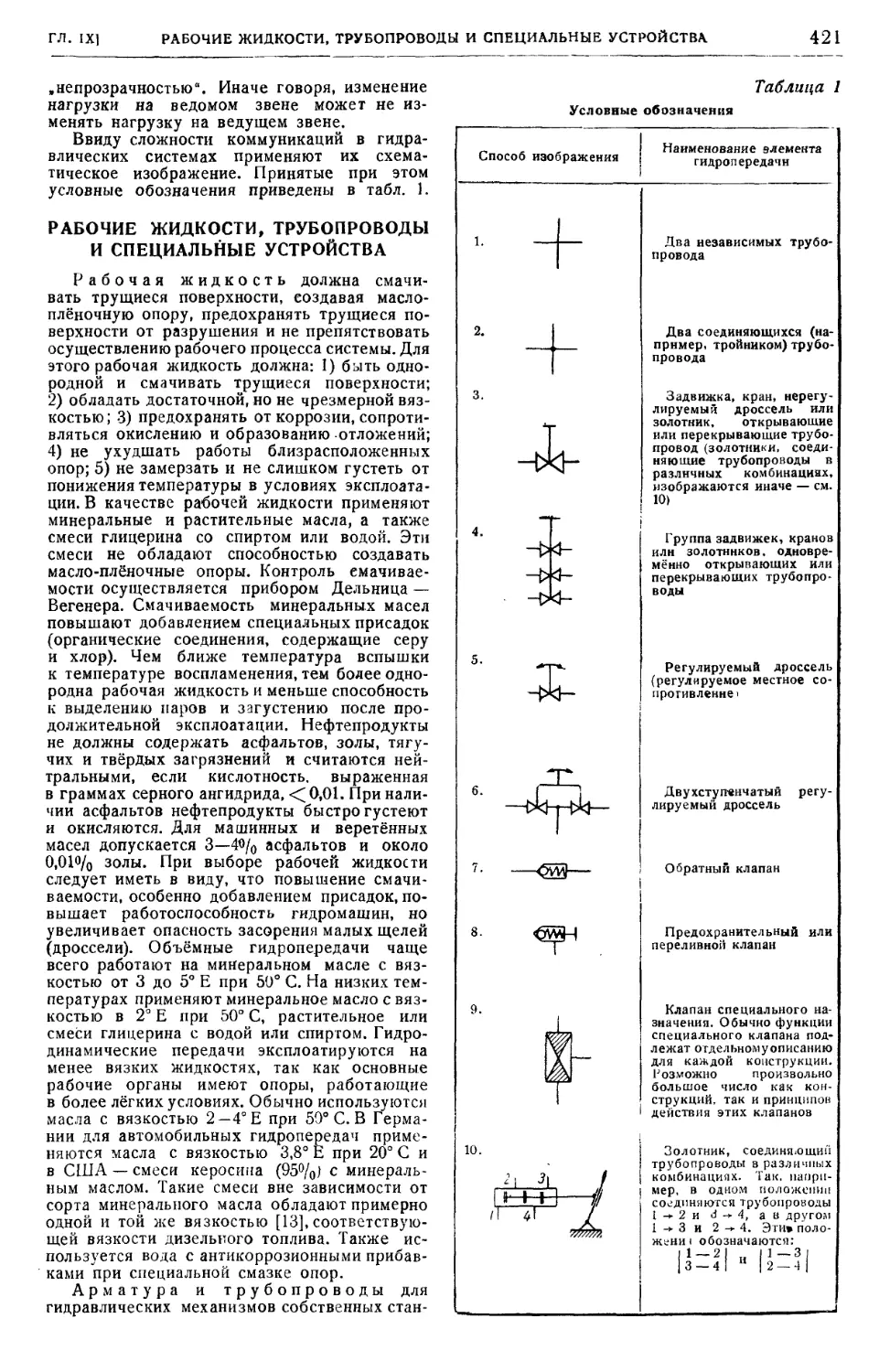

Рабочие жидкости, трубопроводы и спе-

циальные устройства 421

Дроссели 424

Специальные гидросистемы 432

Гидропередачи возвратно-поступательного

движения 435

Гидропередачи вращательного движения . 441

Объёмные гидропередачи вращательного

движения 442

Объёмные гидромуфты 448

Гидродинамические муфты 452

Гидродинамические трансформаторы ... 458

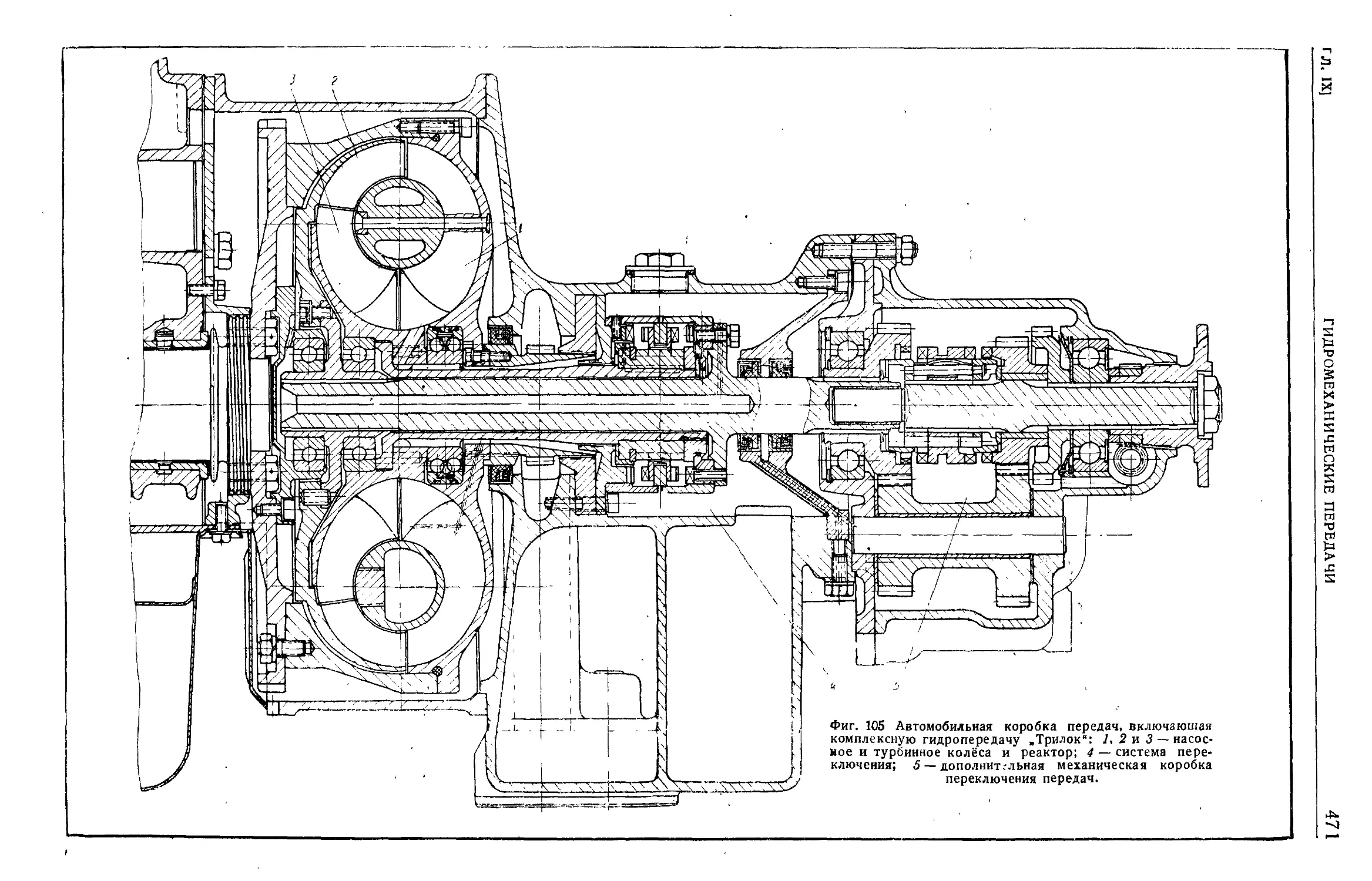

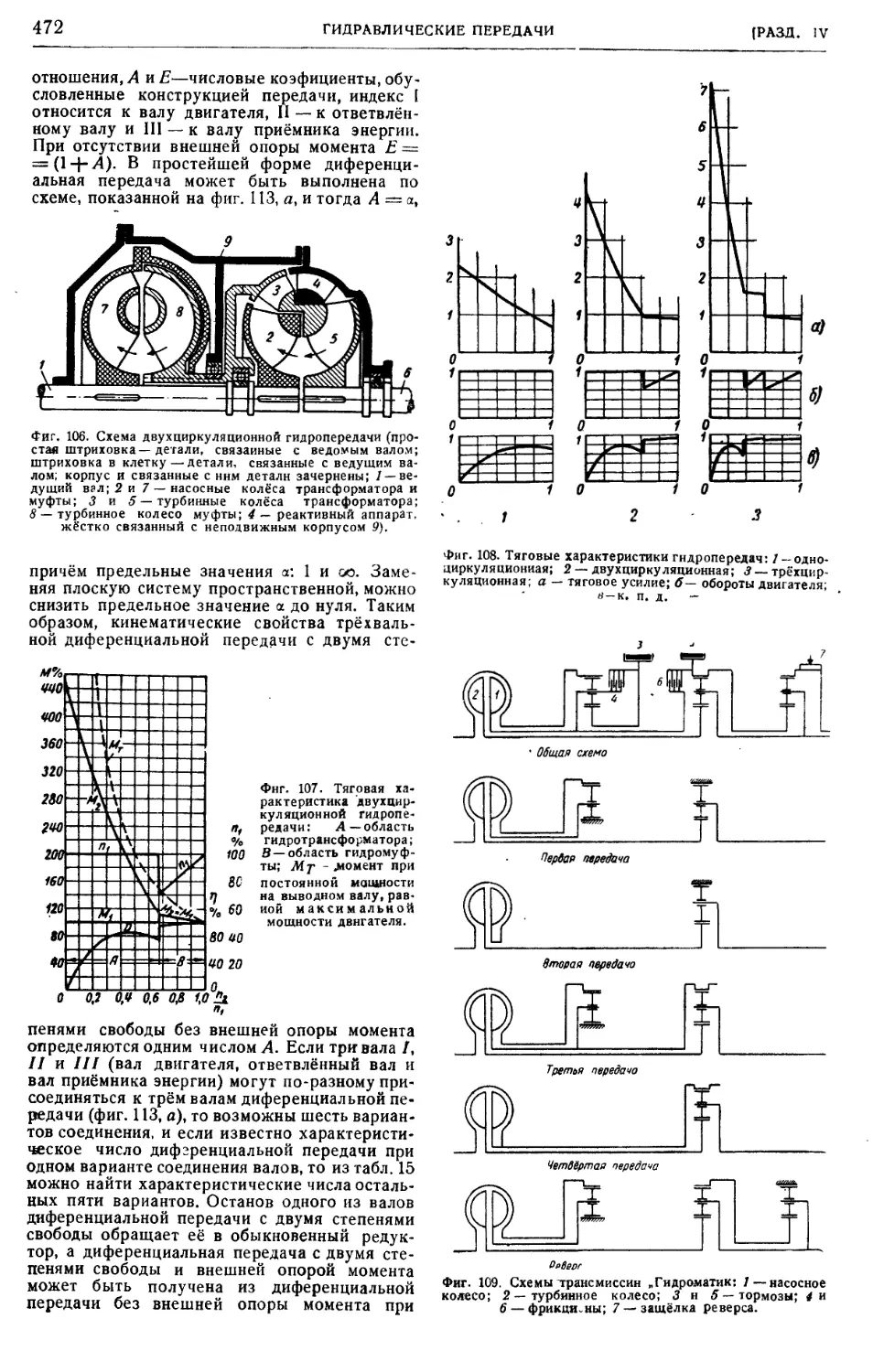

Комплексные гидропередачи 467

Многоциркуляционные гидропередачи . . . 468

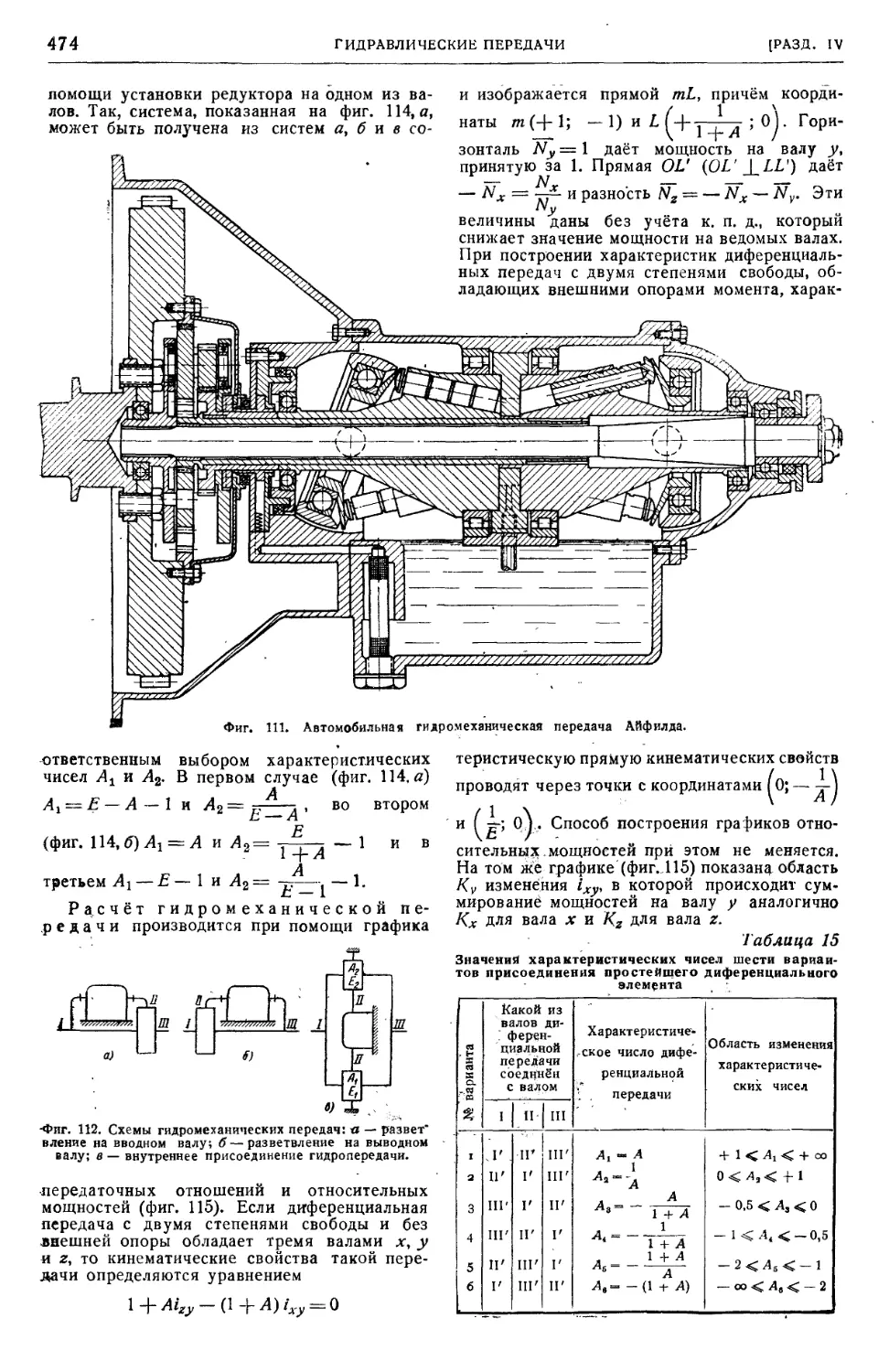

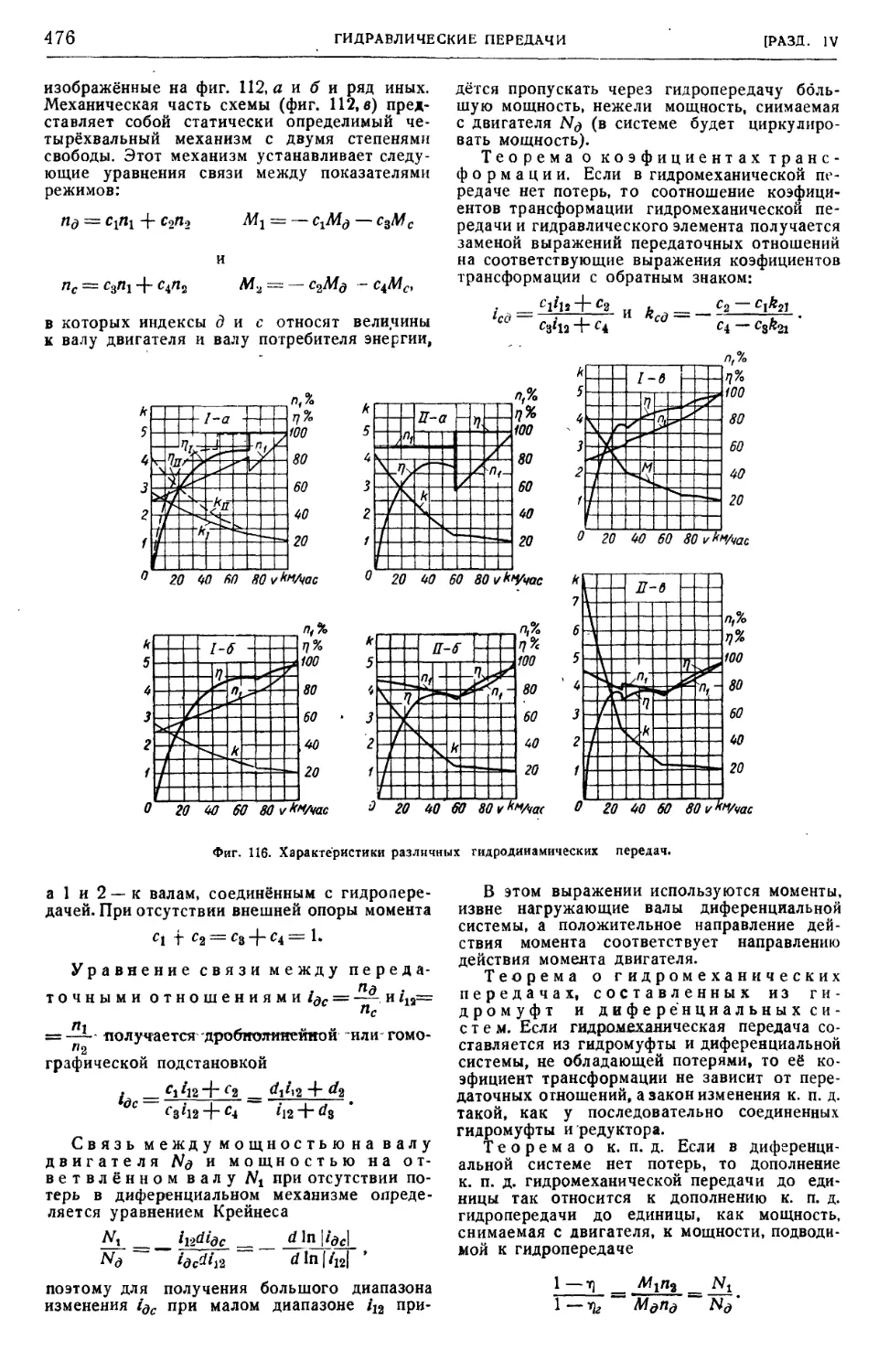

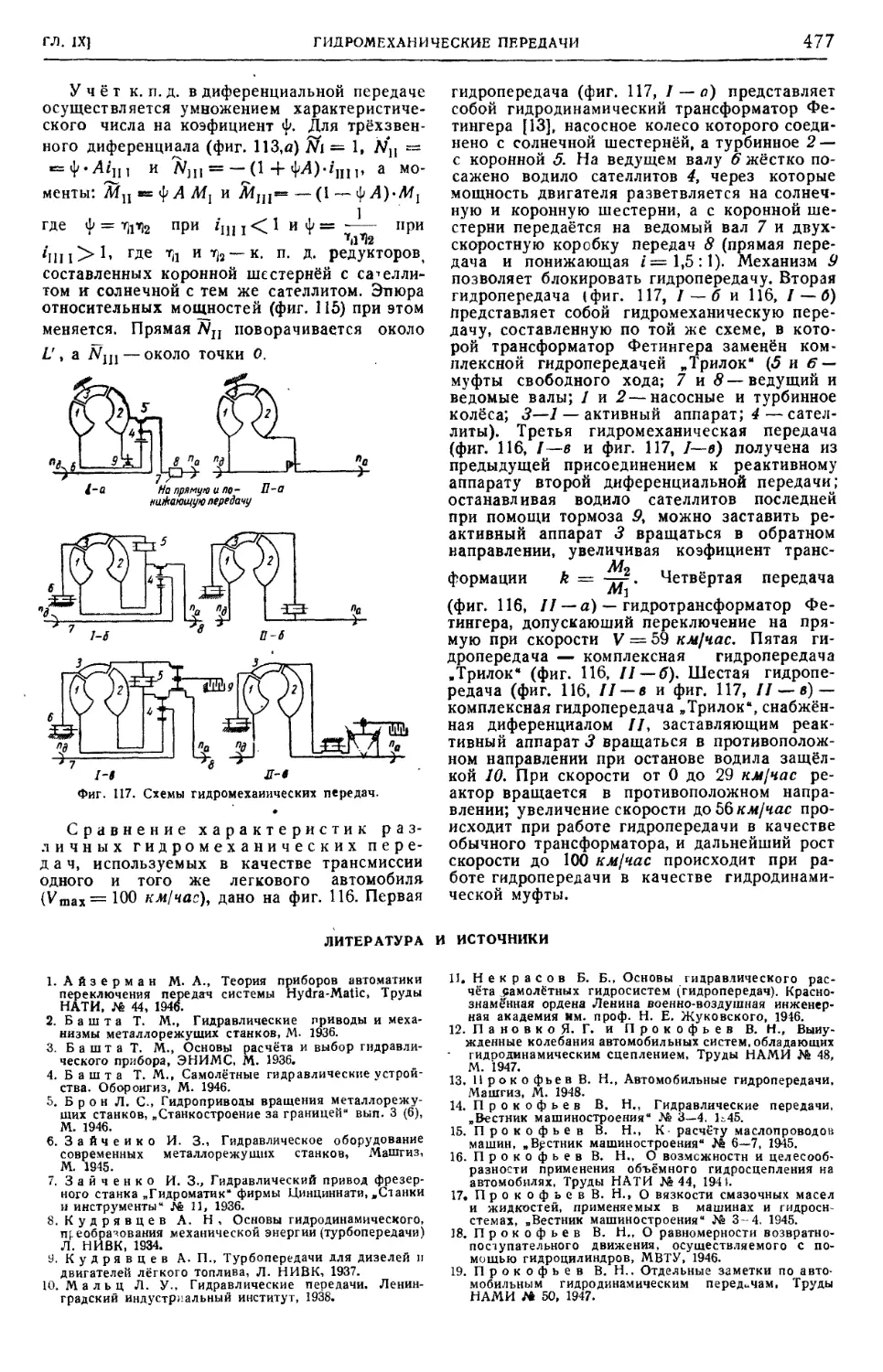

Гидромеханические передачи 469

КОМПРЕССОРНЫЕ МАШИНЫ

Глава X. ПОРШНЕВЫЕ КОМПРЕССОРЫ

(инж. О. Н. Секунова) 479

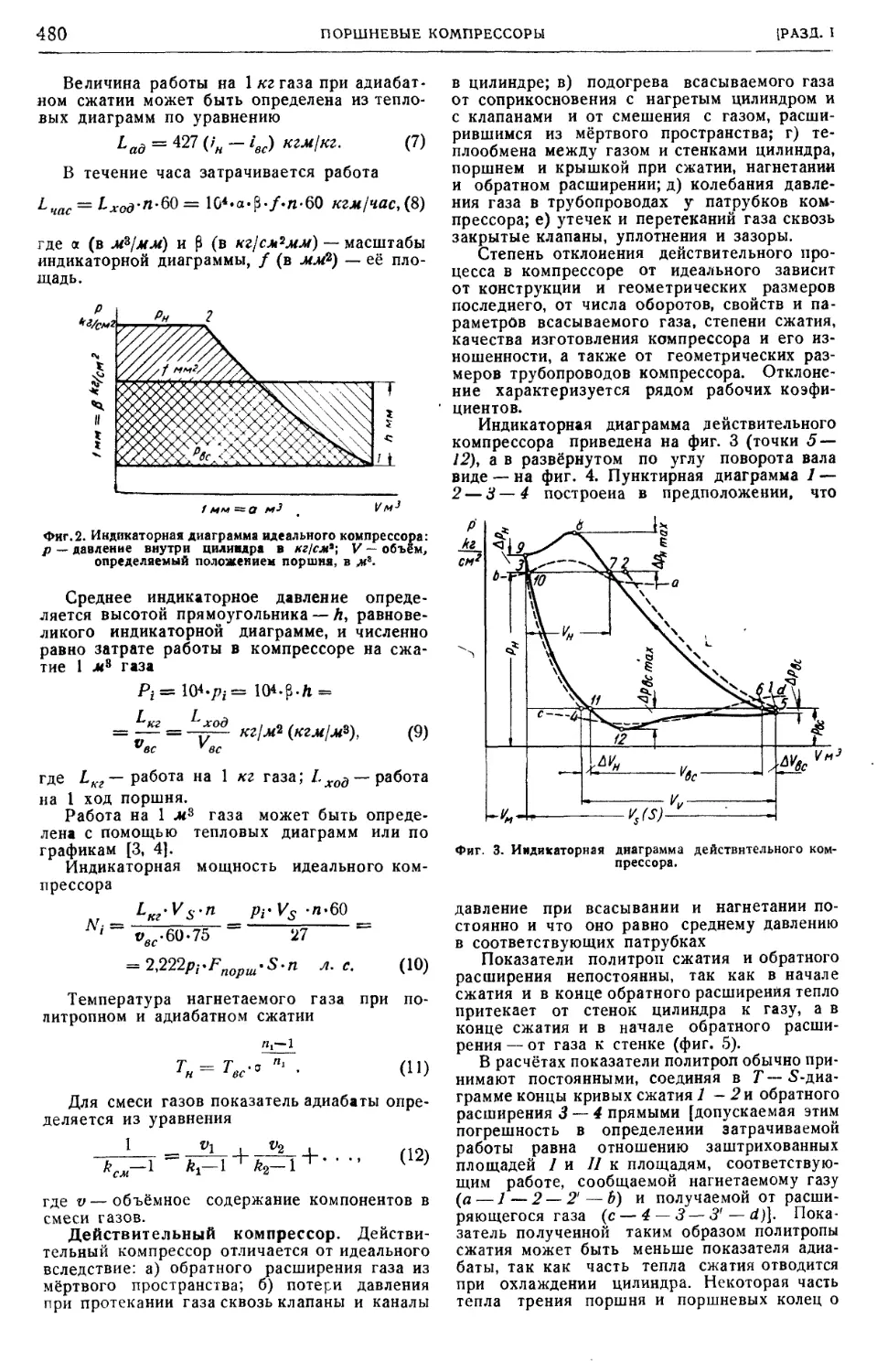

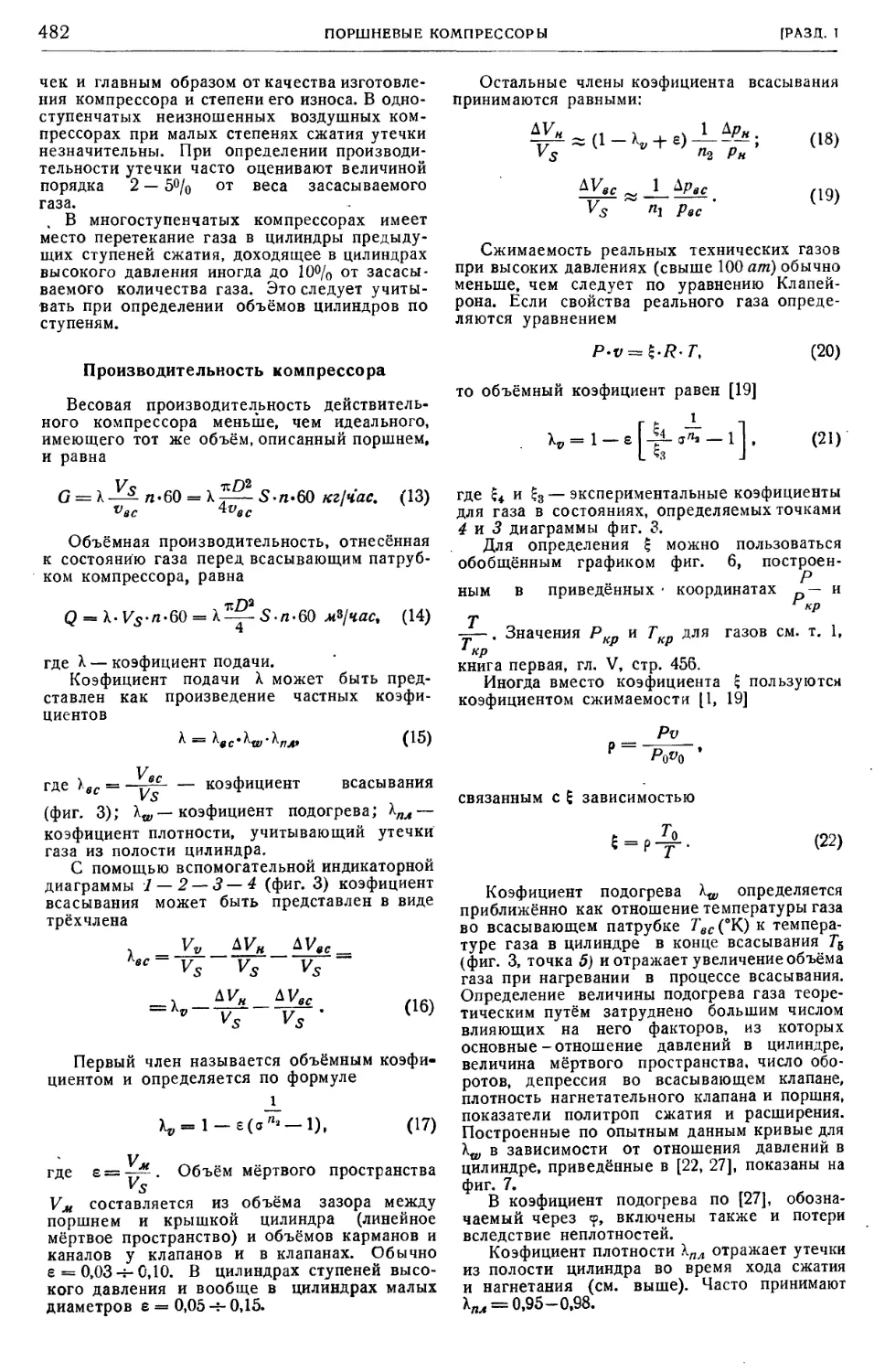

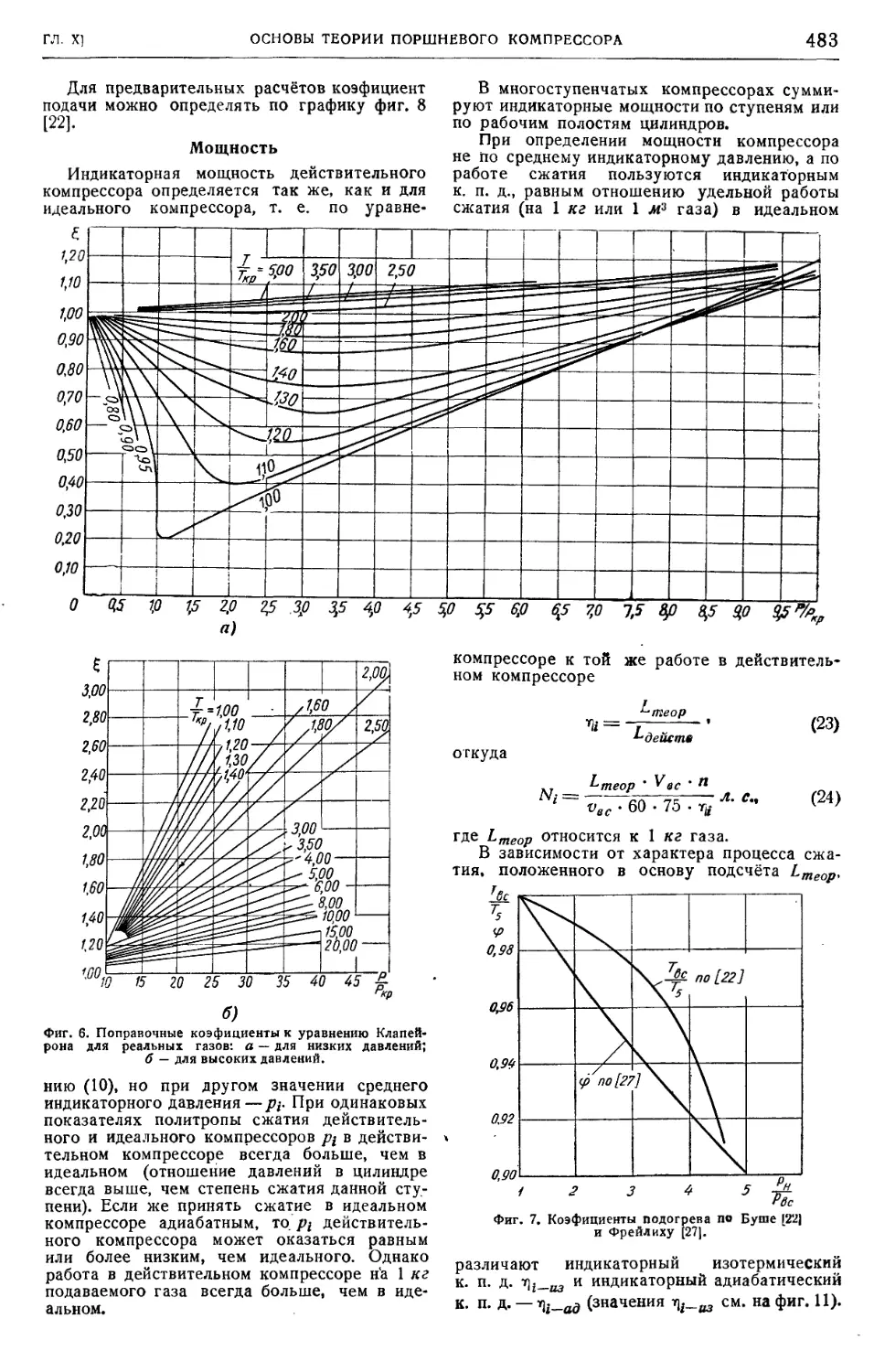

Основы теории поршневого компрессора . 479

Выбор хода поршня и числа оборотов . . 486

Типы и конструкции поршневых компрес-

соров 487

Унификация и конструктивная нормализа-

ция компрессоров 499

Диаграмма тангенциальных усилий .... 499

Привод компрессоров 502

Регулирование производительности ком-

прессоров 503

Распределение (проф., д-р техн. наук

Н. А. Доллежаль) 513

Охлаждение 520

Детали поршневых компрессоров 525

Глава XI. РОТАЦИОННЫЕ ПЛАСТИНЧА-

ТЫЕ КОМПРЕССОРЫ (проф., д-р техн.

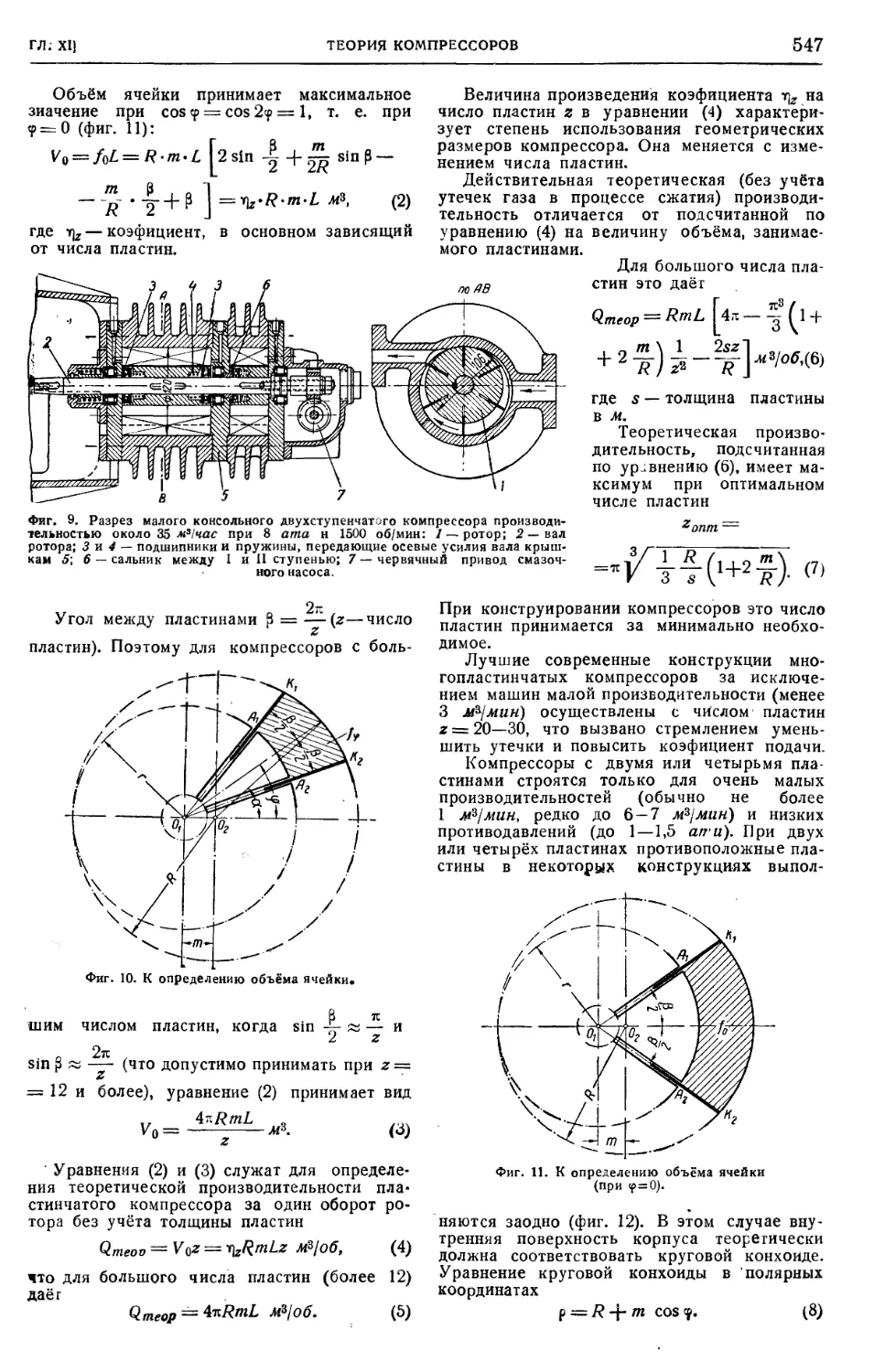

наук Н. А. Доллежаль) . 541

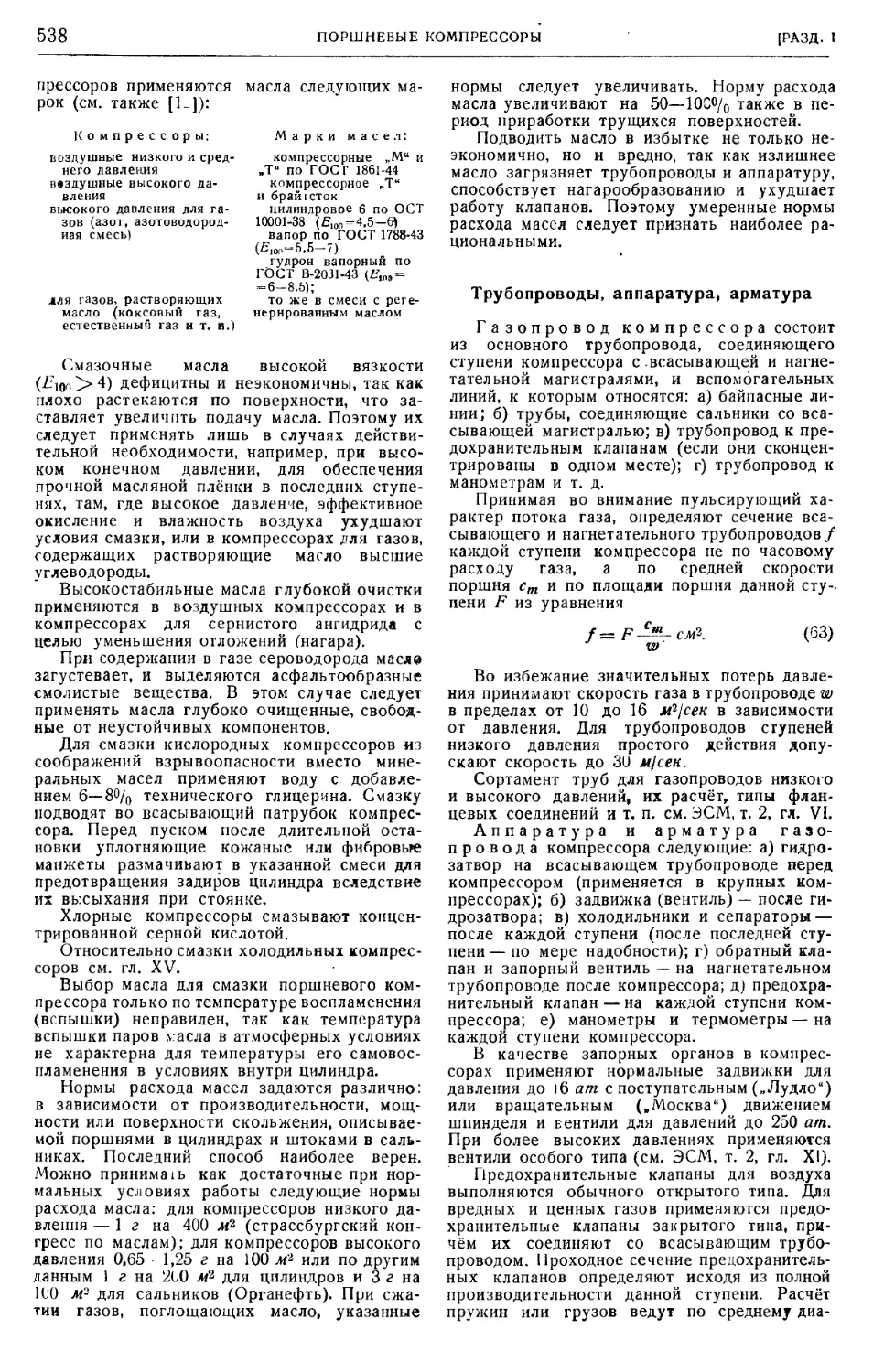

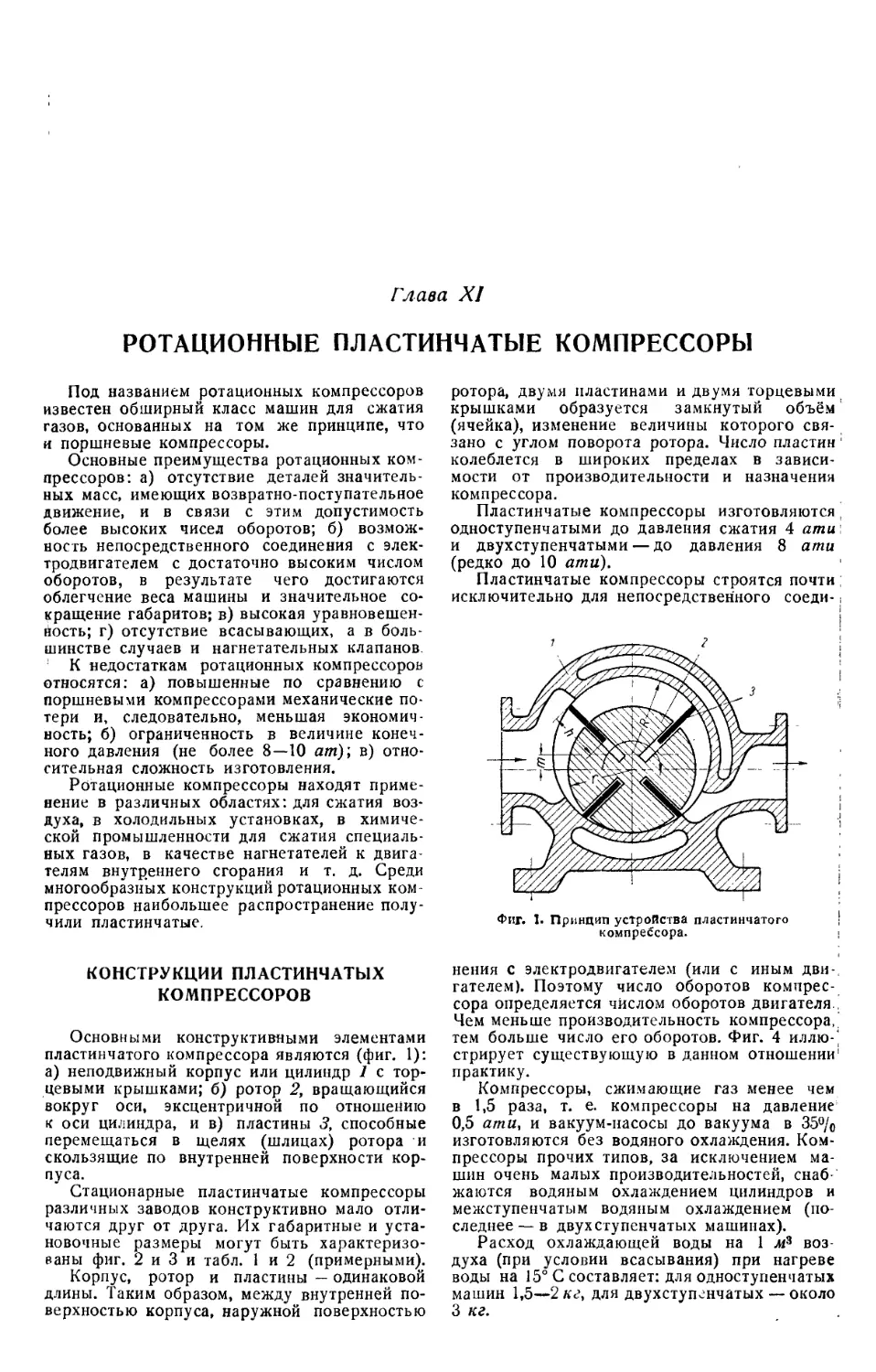

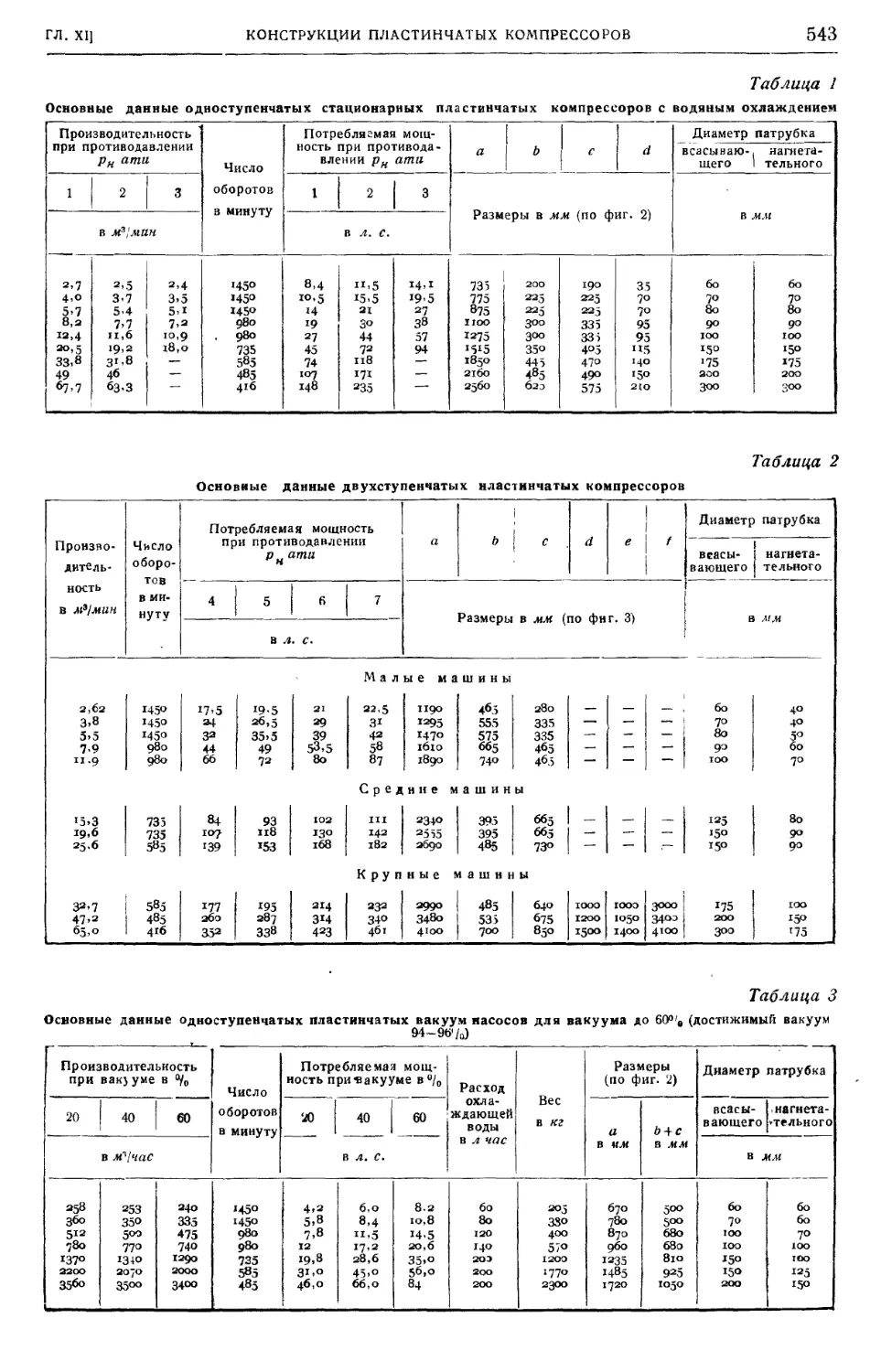

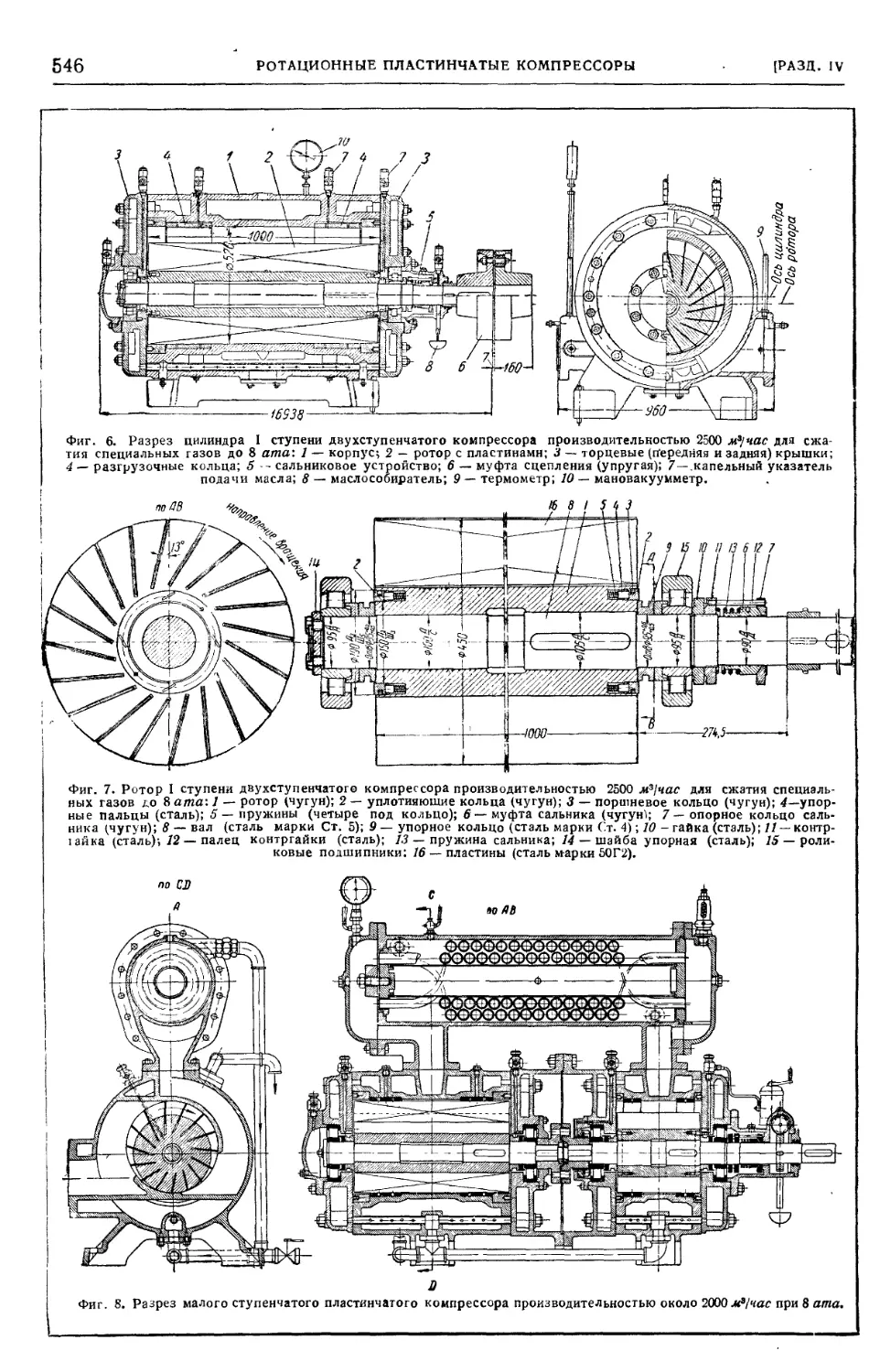

Конструкции пластинчатых компрессоров . 541

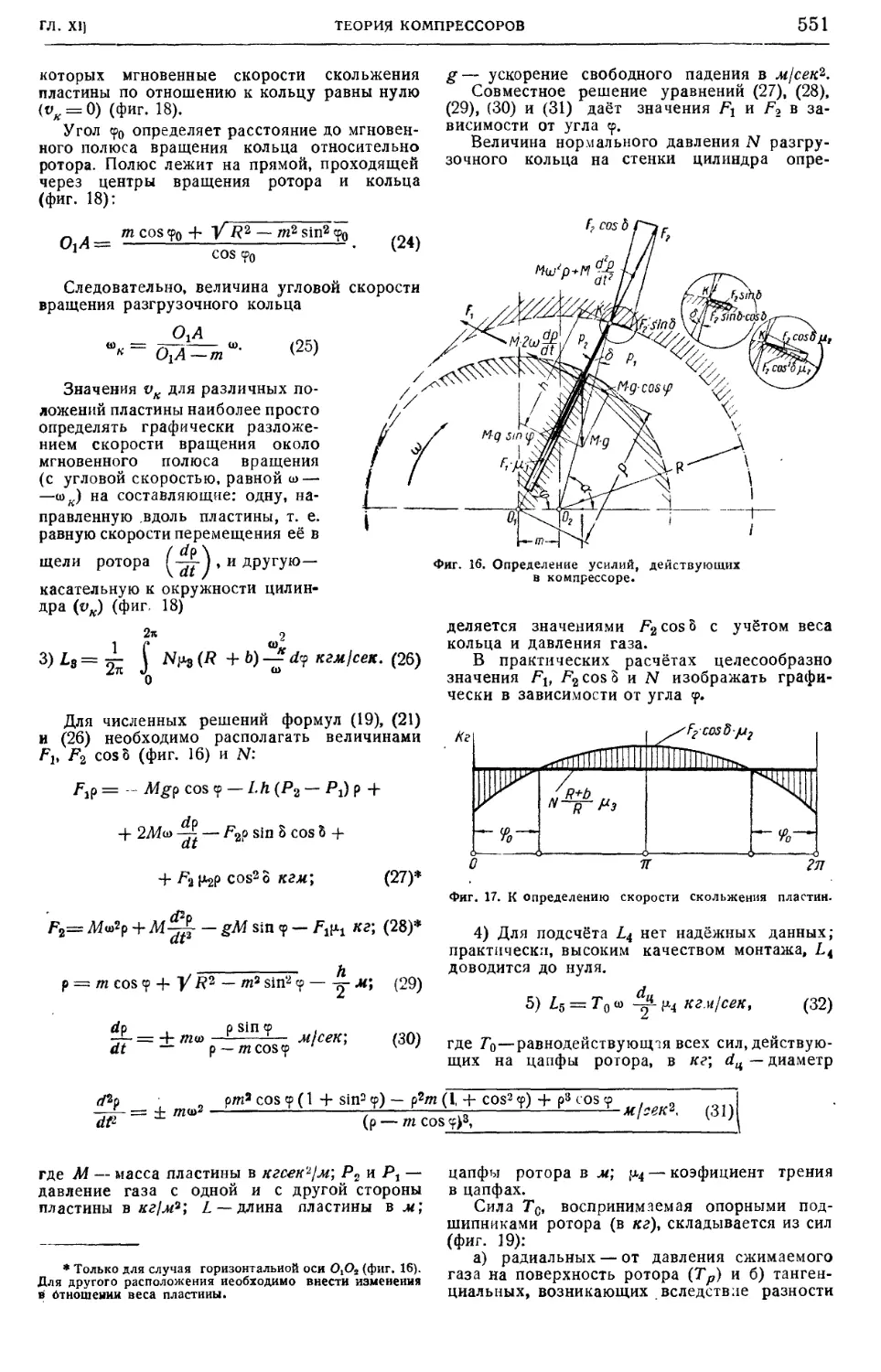

Теория компрессоров 544

Регулирование производительности ком-

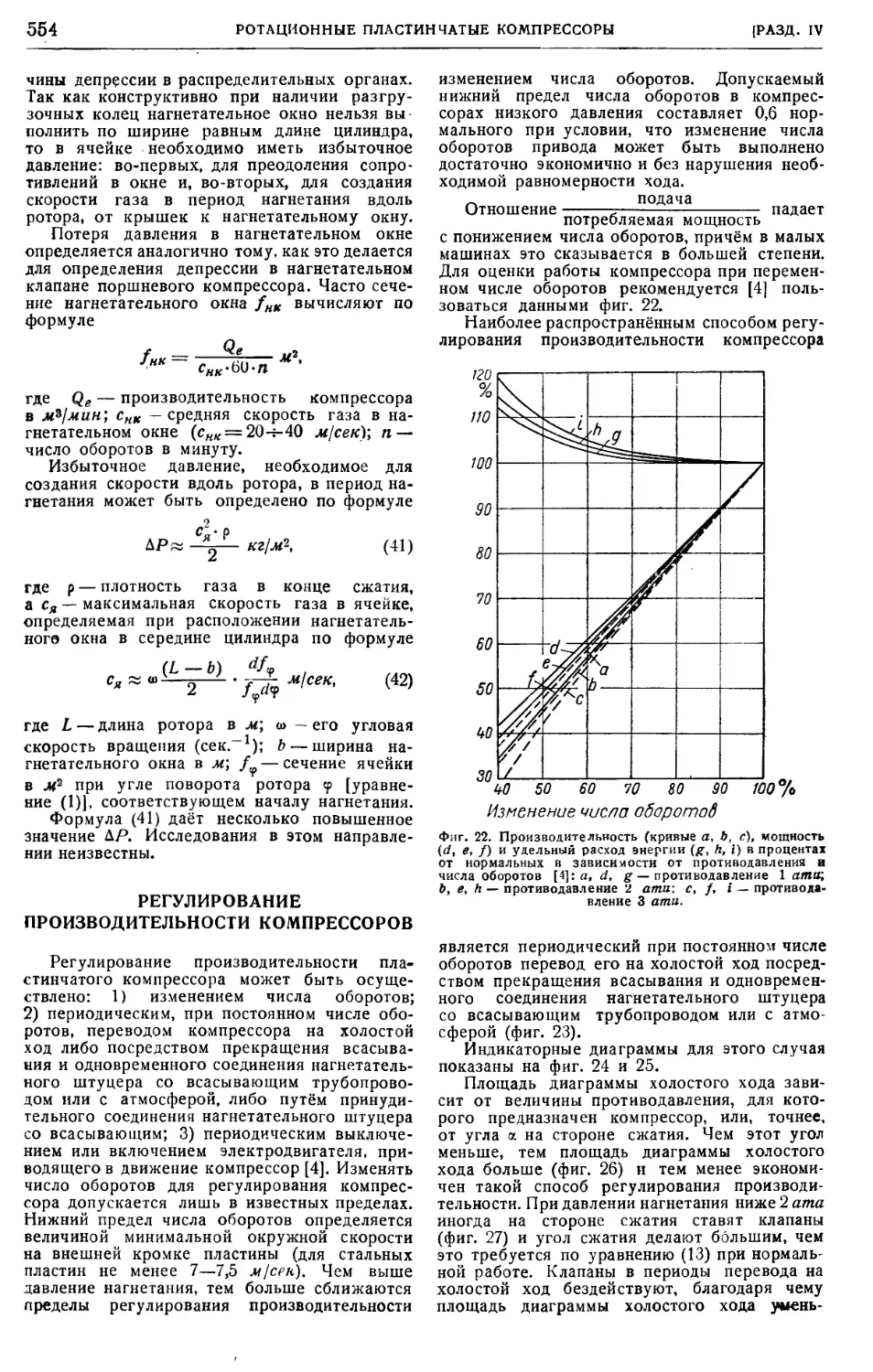

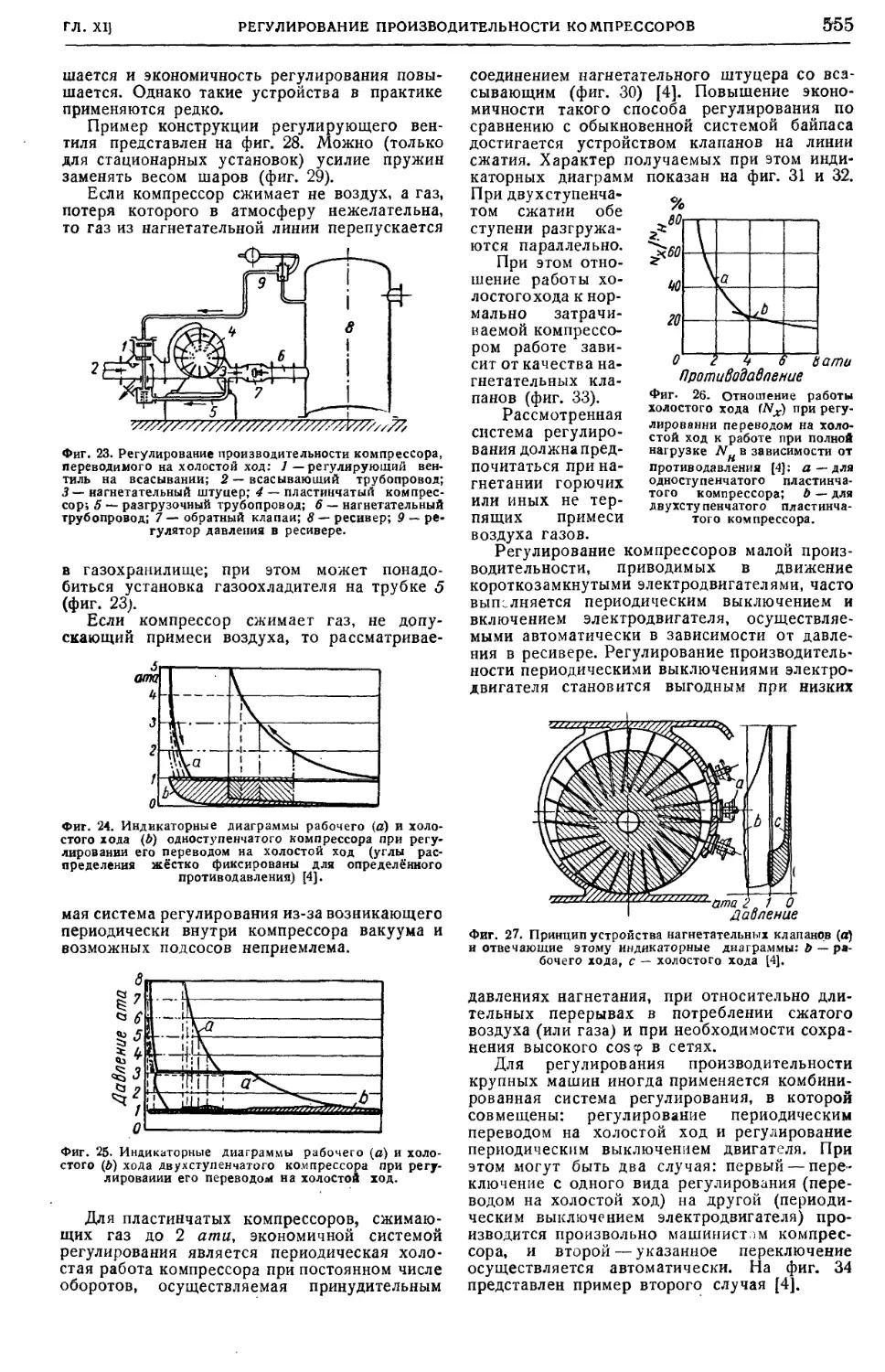

прессоров 554

Пластинчатые вакуум-насосы 55fct

Глава XII. ЦЕНТРОБЕЖНЫЕ КОМПРЕС-

СОРЫ (инж. В. А. Румянцев) 561

Центробежные вентиляторы 561

Турбовоздуходувки, турбогазодувки и тур-

бокомпрессоры 569

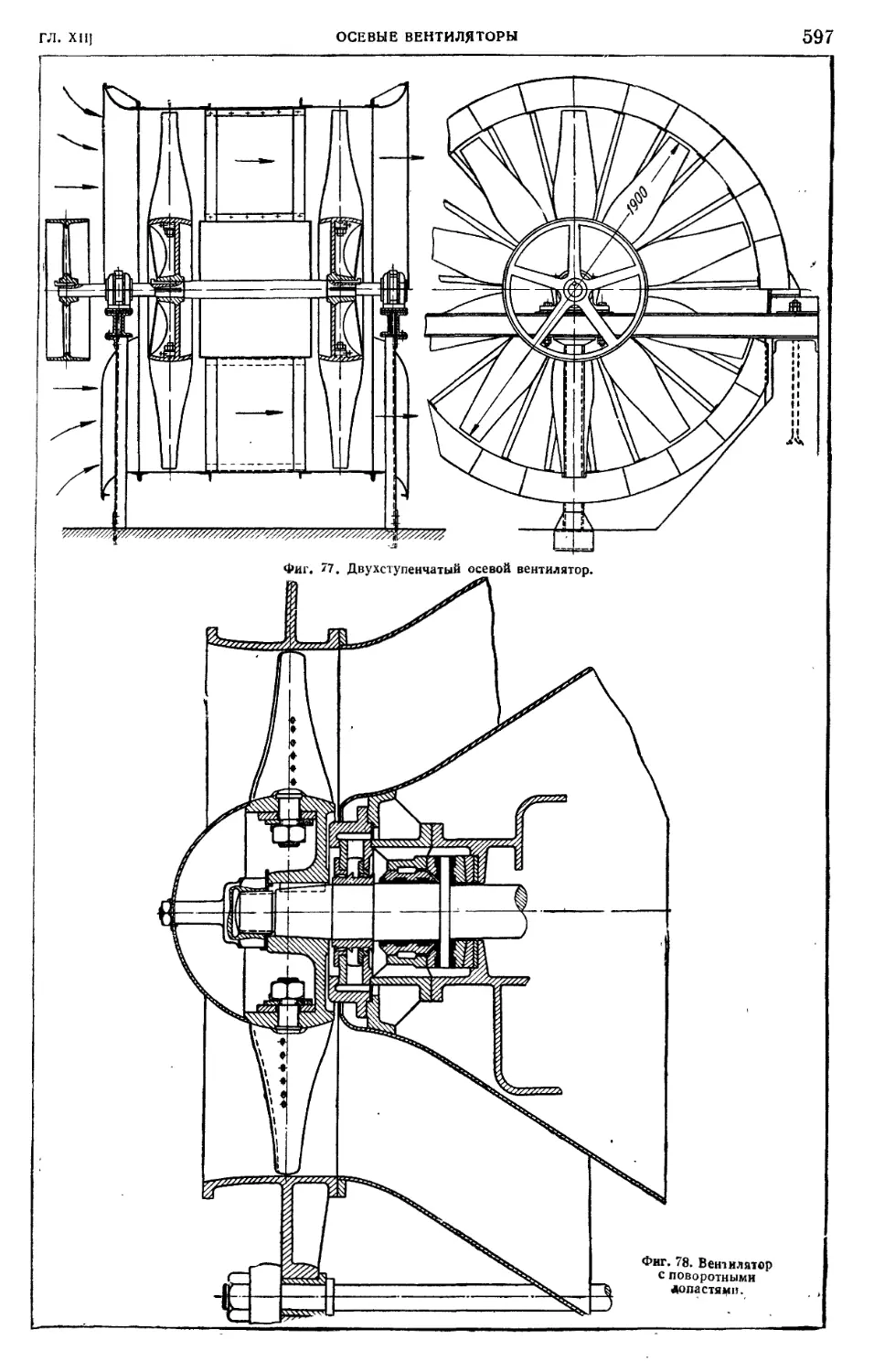

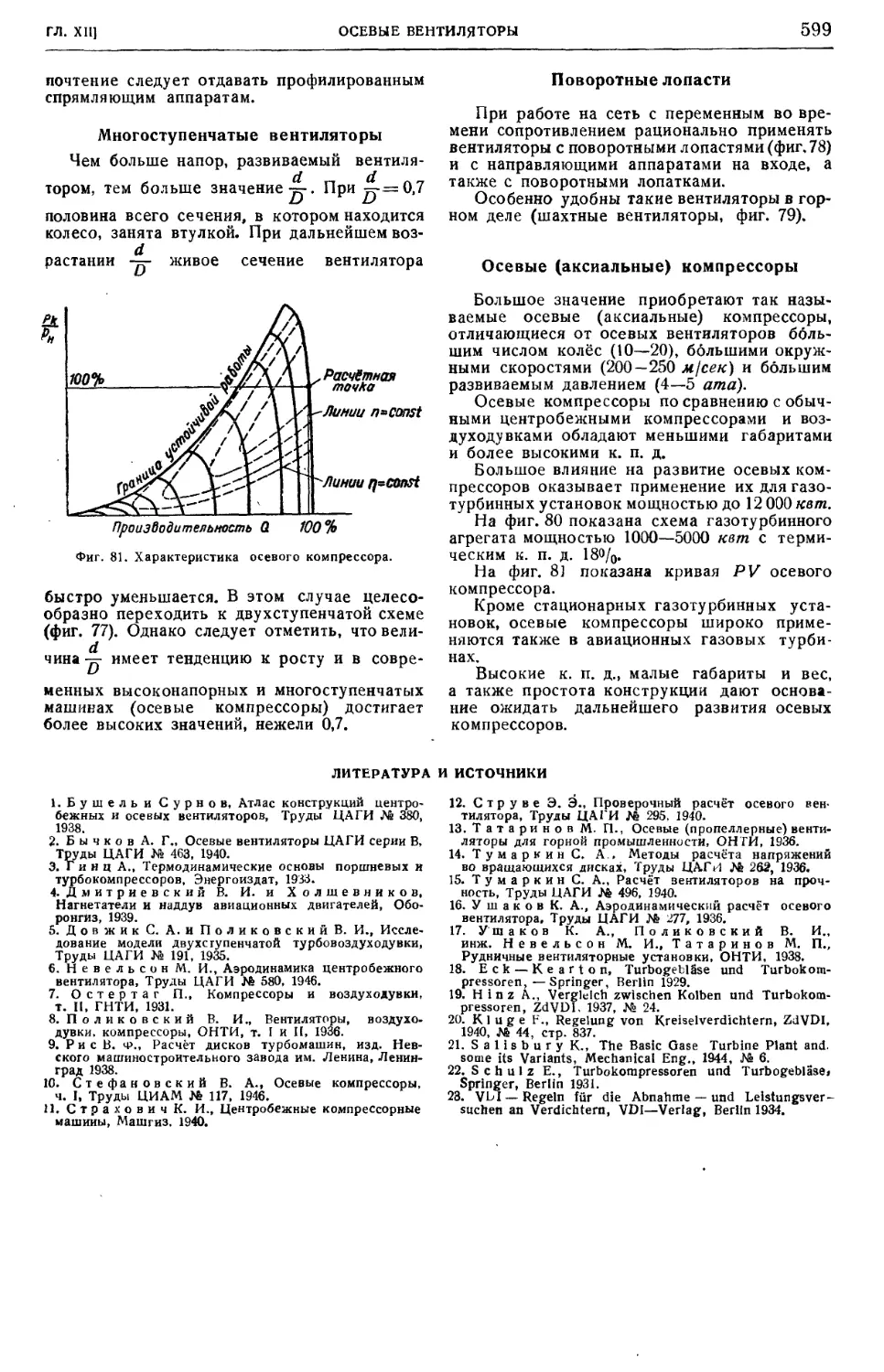

Осевые вентиляторы 592

ХОЛОДИЛЬНЫЕ МАШИНЫ

Глава XIII. РАБОЧИЕ ПРОЦЕССЫ ХОЛО-

ДИЛЬНЫХ МАШИН (доц., канд. техн.

наук Б. С. Вейнберг) 60©

Основы производства искусственного хо-

лода 60&

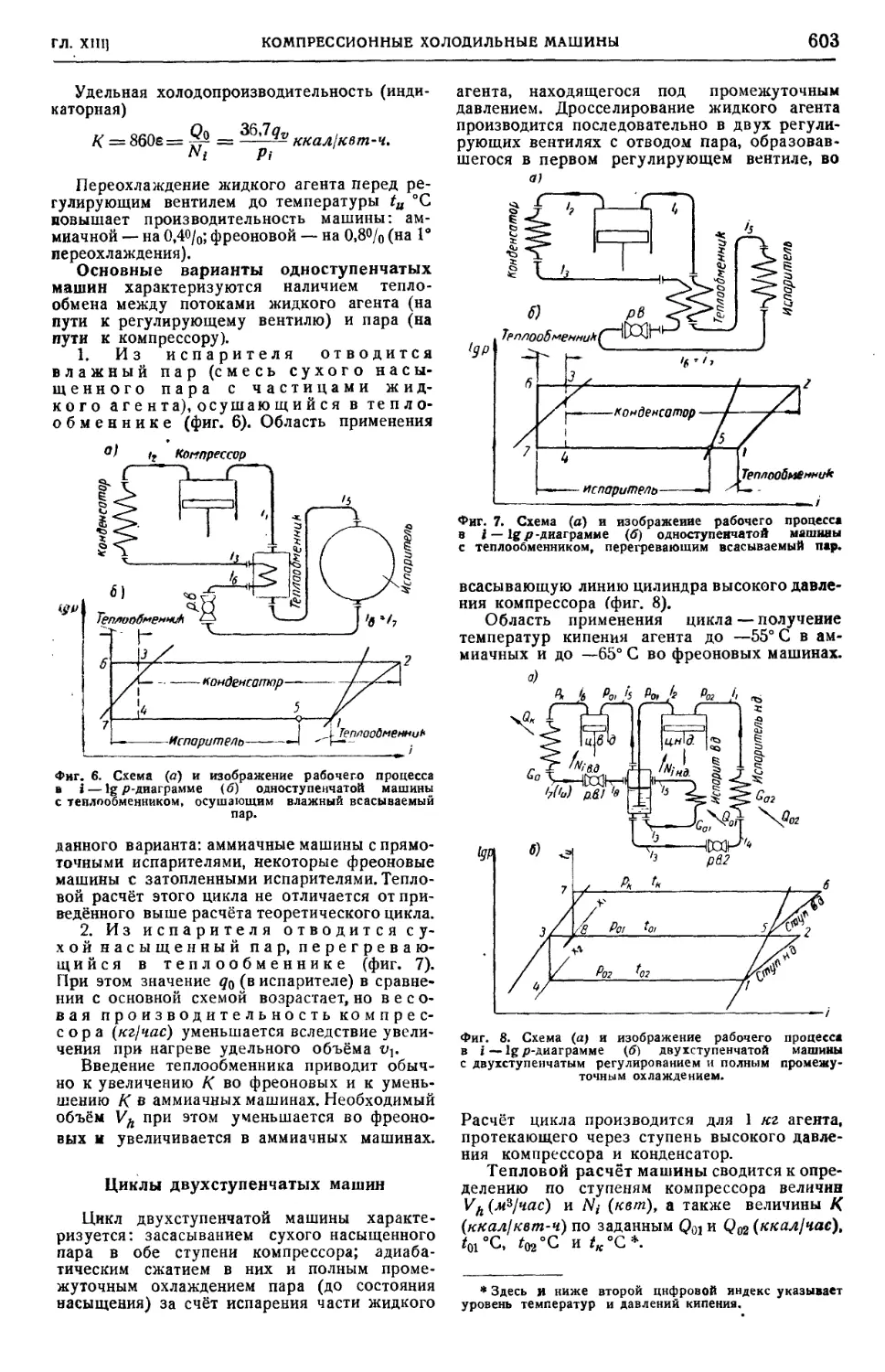

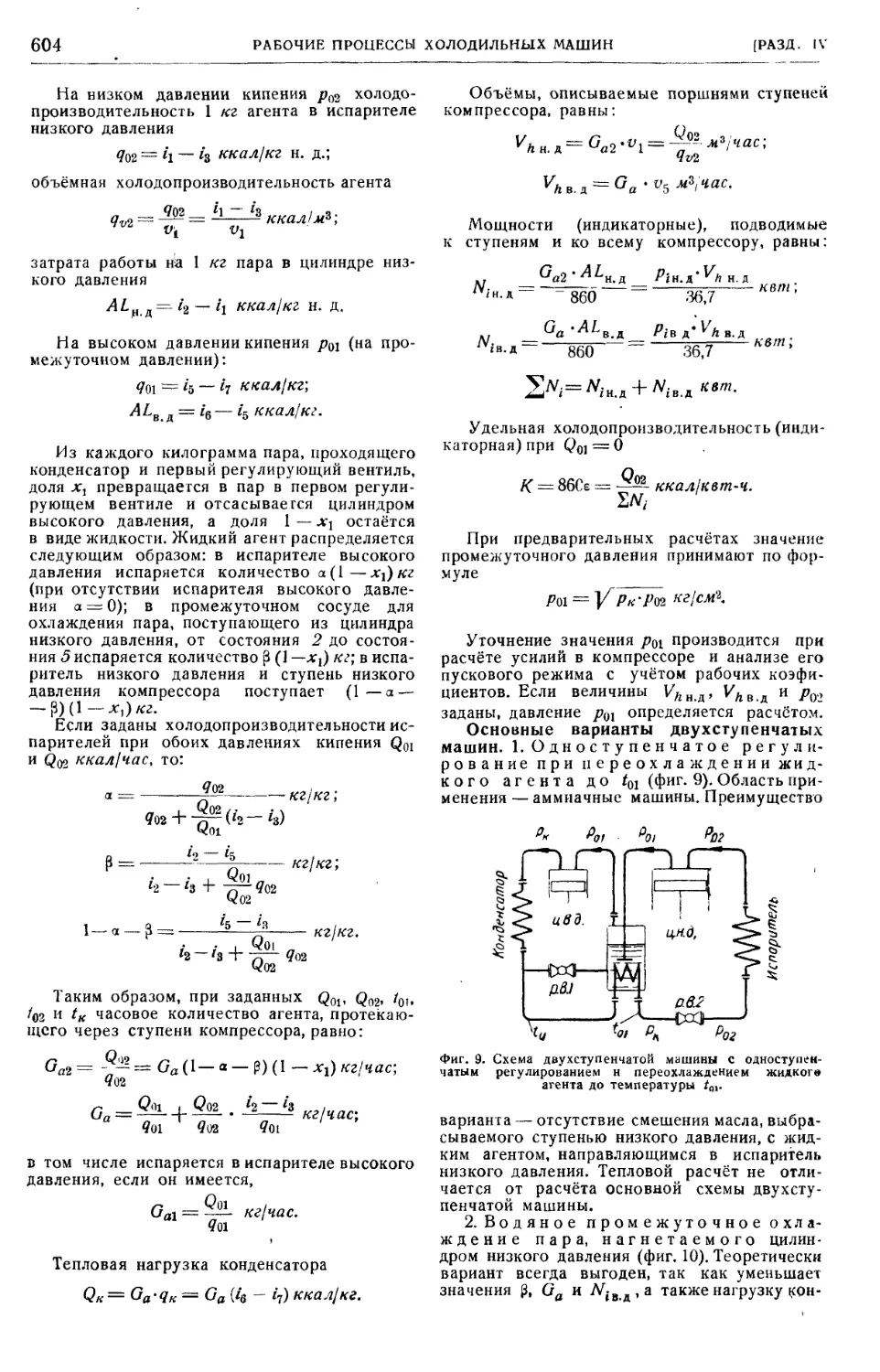

Компрессионные холодильные машины . . 600

Пароэжекторные холодильные машины . . 608

Абсорбционные холодильные

машины (д-р техн. наук И. С. Ба-

дылькес) 60&

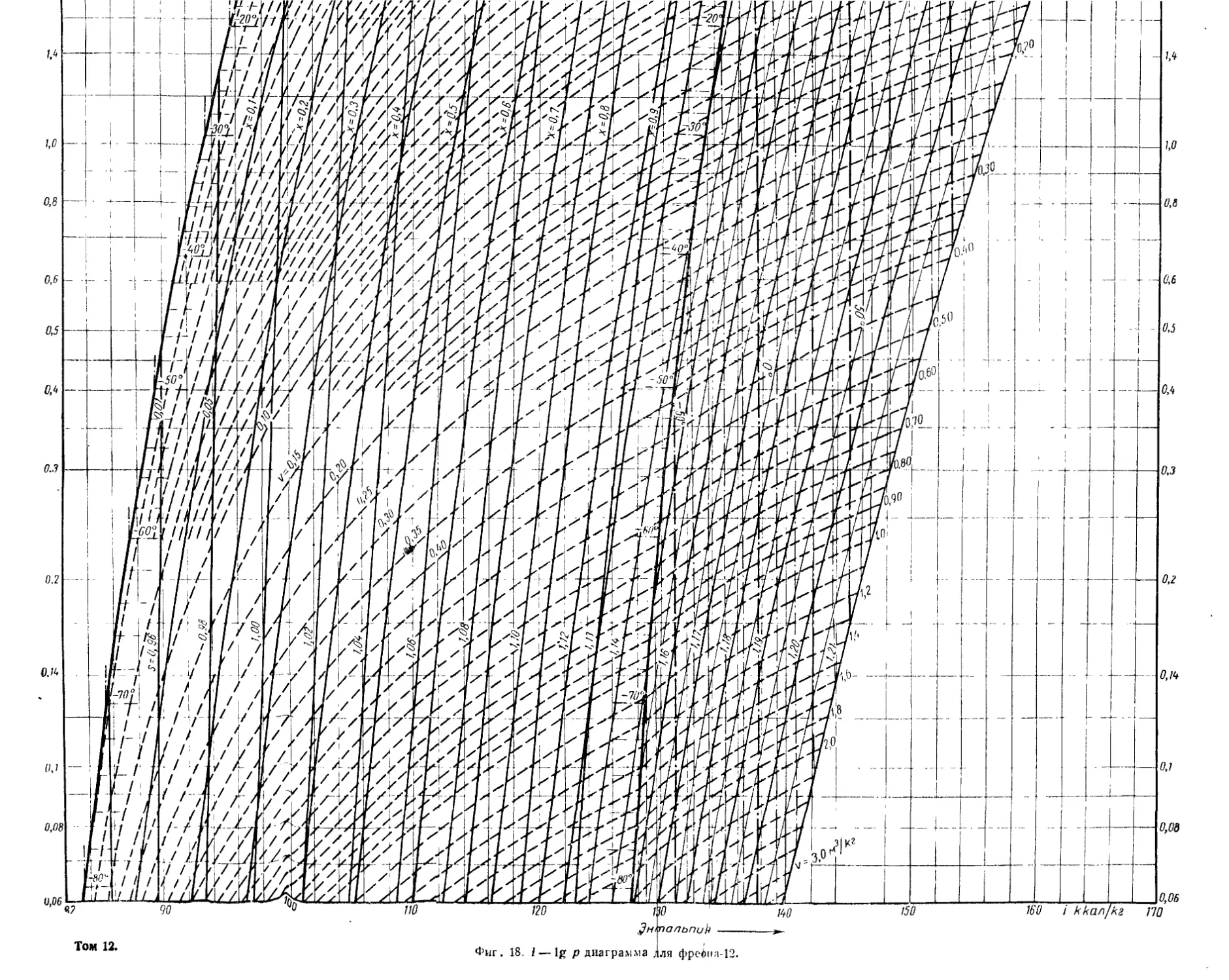

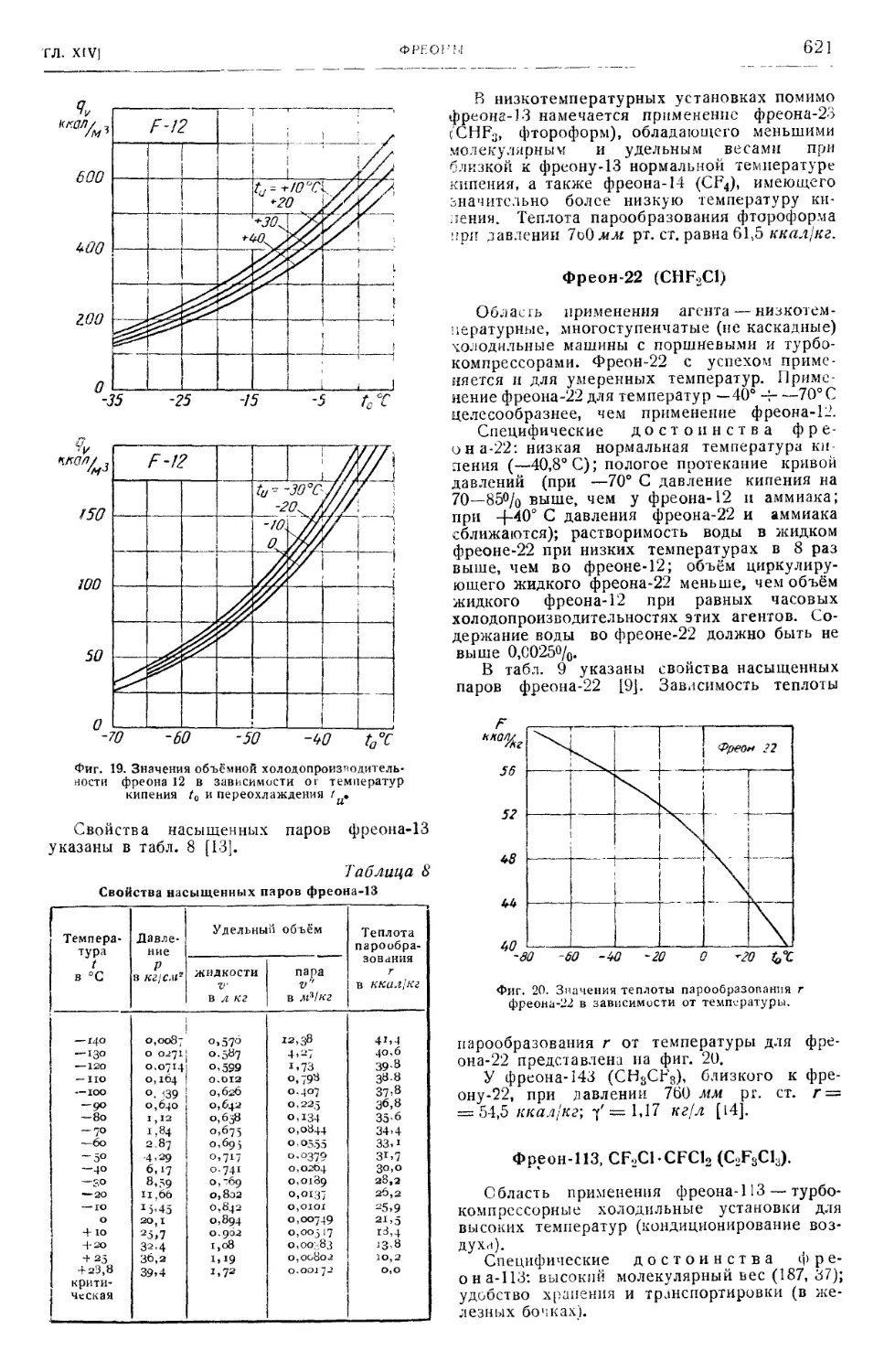

Глава XIV. ХОЛОДИЛЬНЫЕ АГЕНТЫ

И ТЕПЛОНОСИТЕЛИ (доц., канд. техн.

наук Б. С. Вейнберг) 613

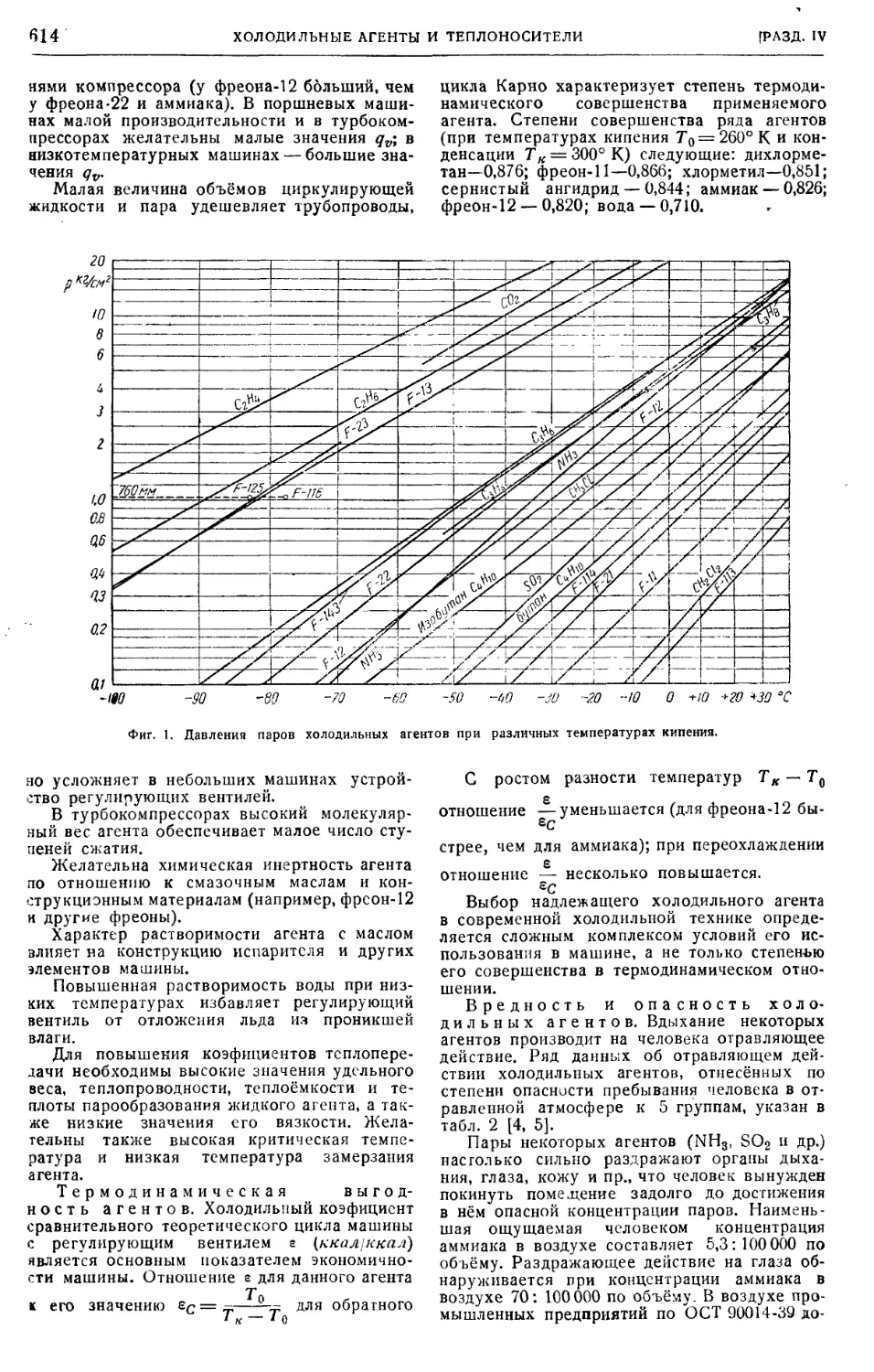

Общие свойства холодильных агентов . . . 613

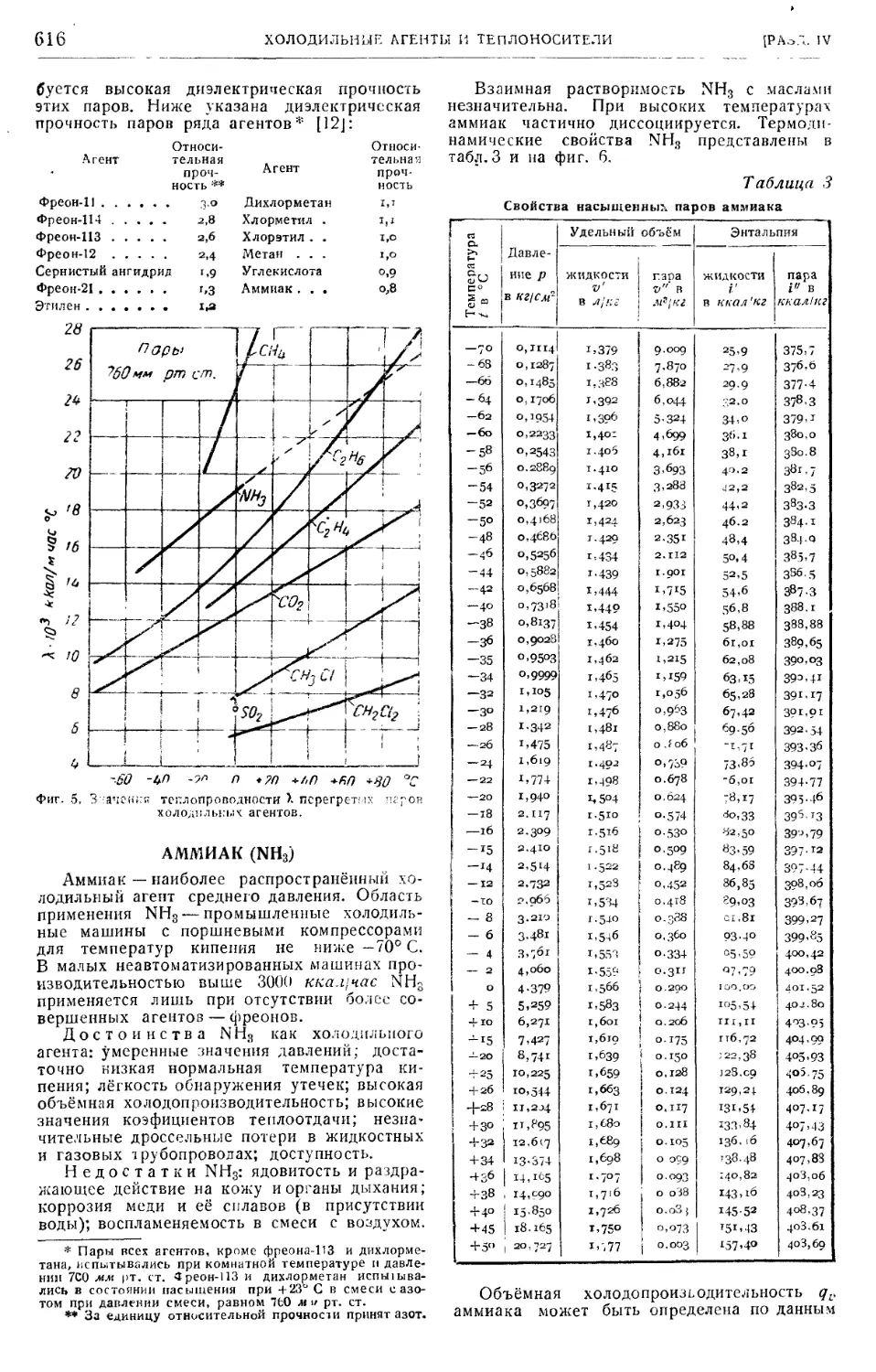

Аммиак (NH3) 616

Сернистый ангидрид (SOS) 617

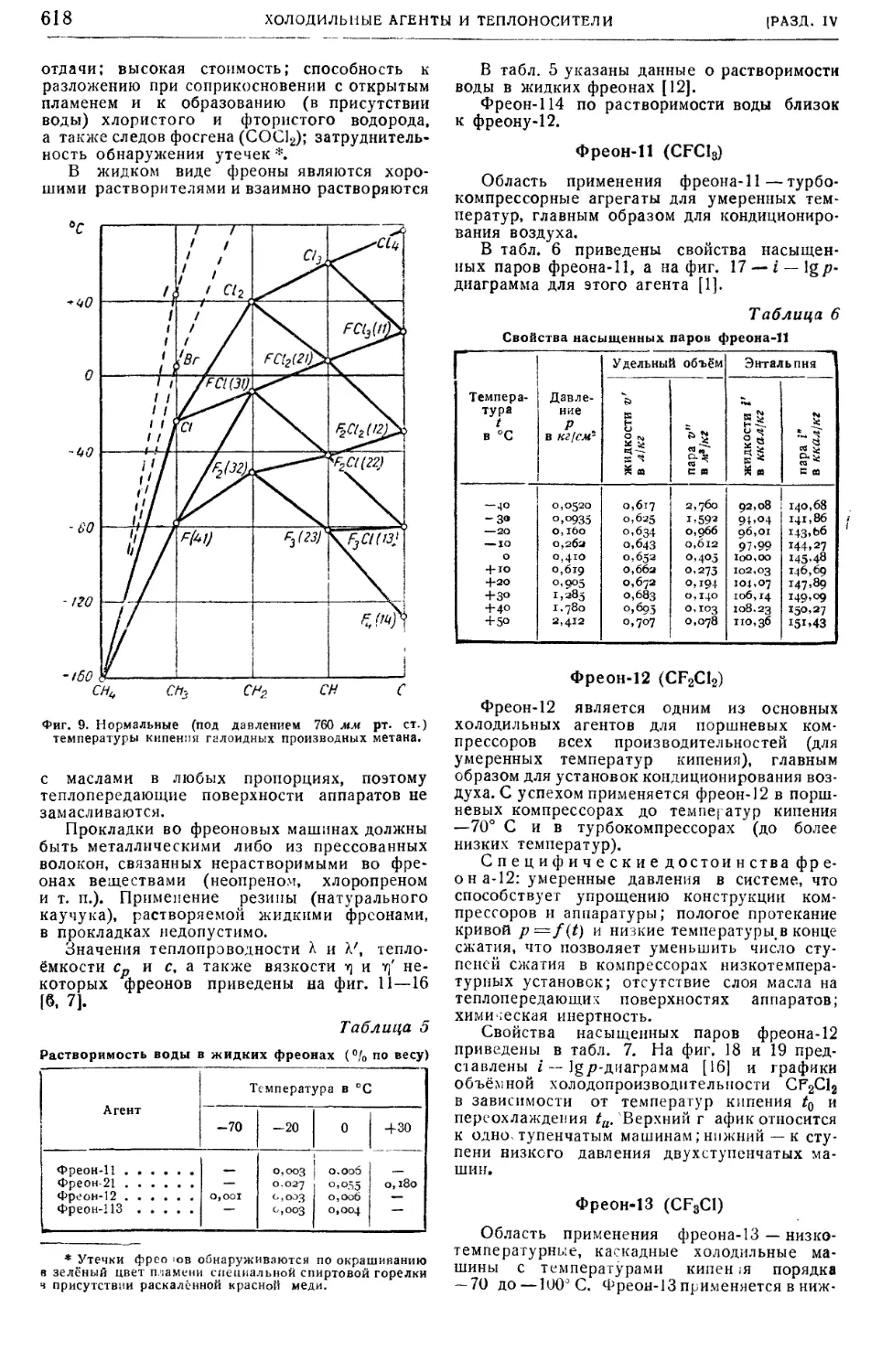

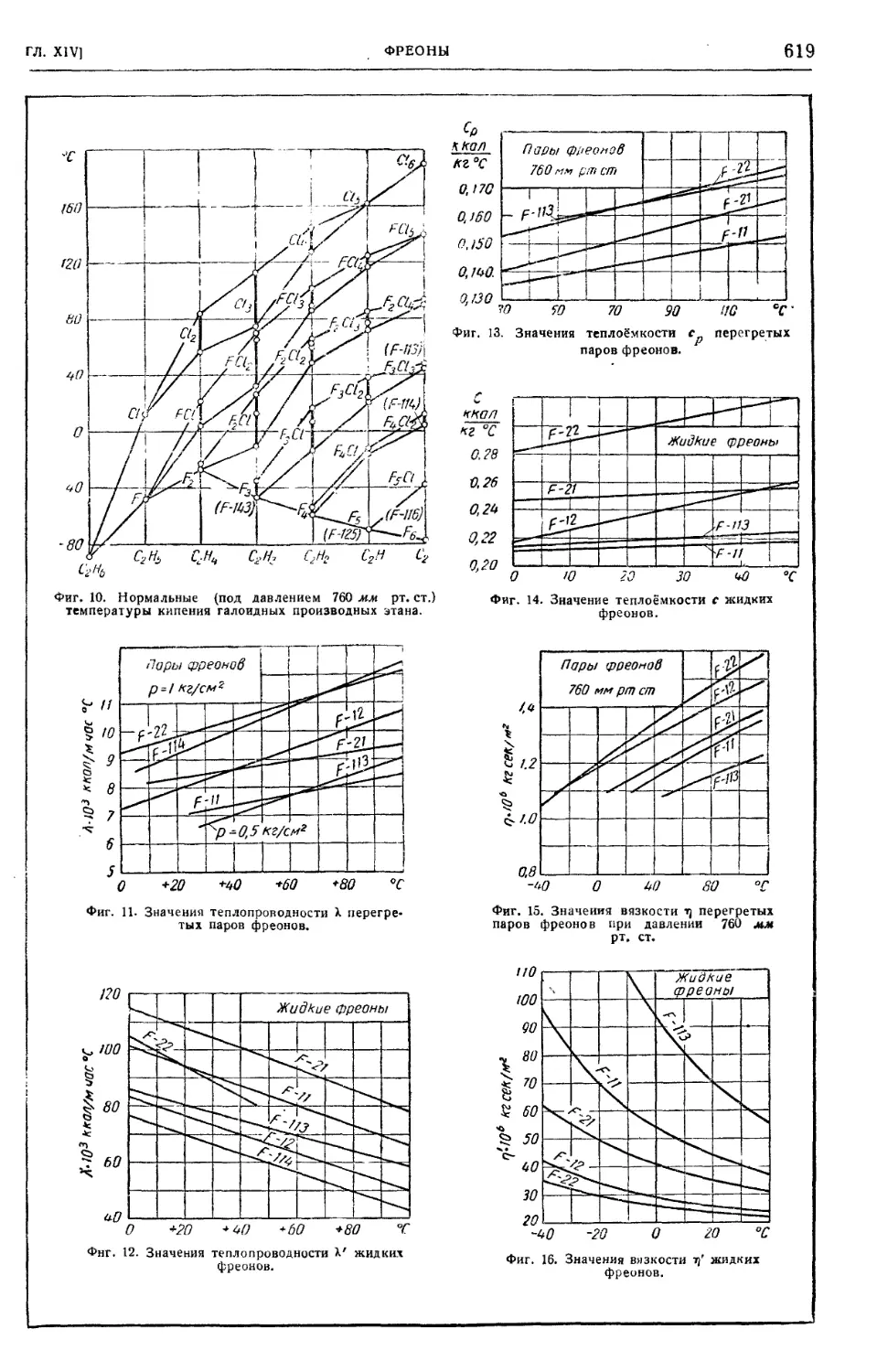

Фреоны 617

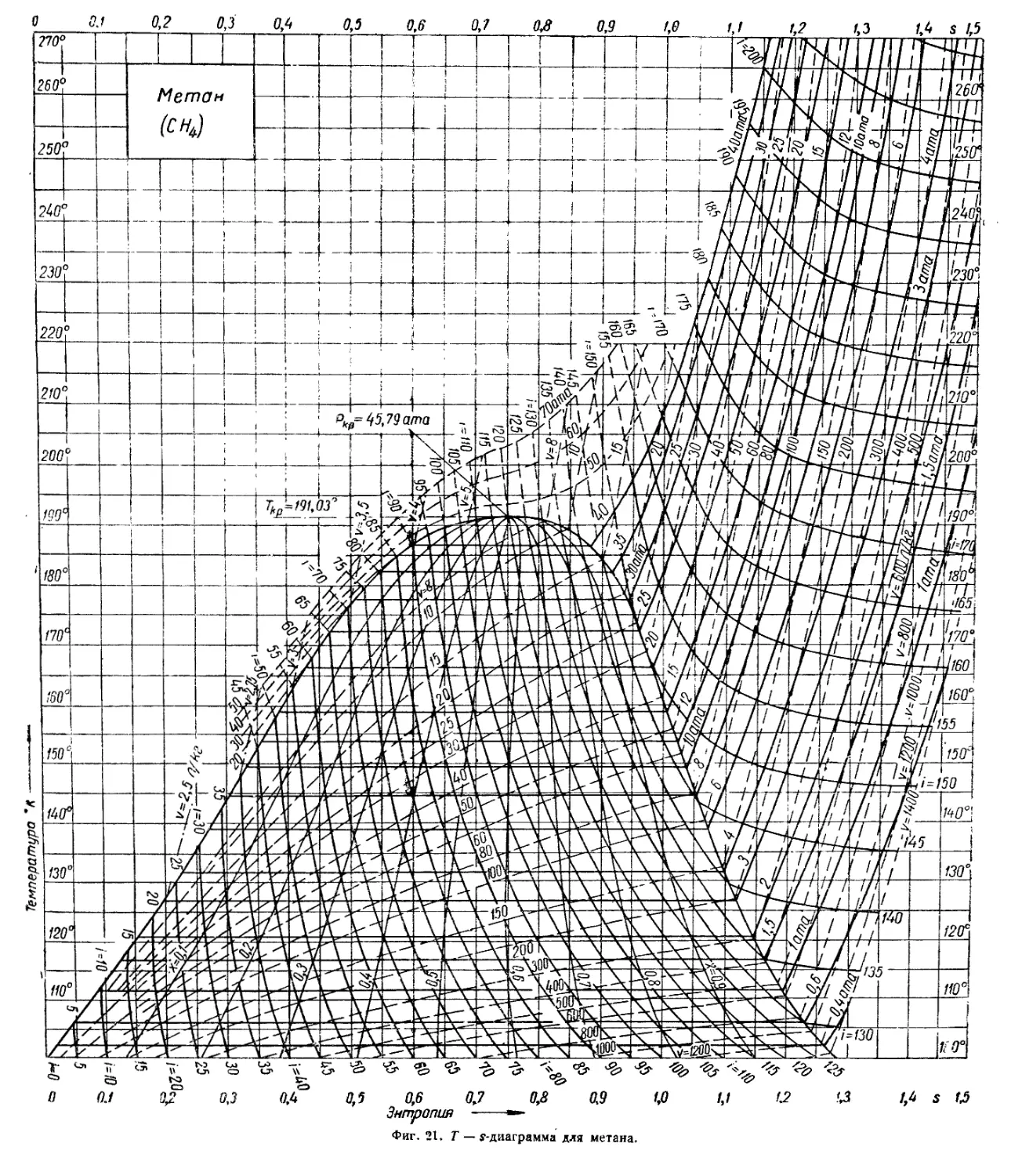

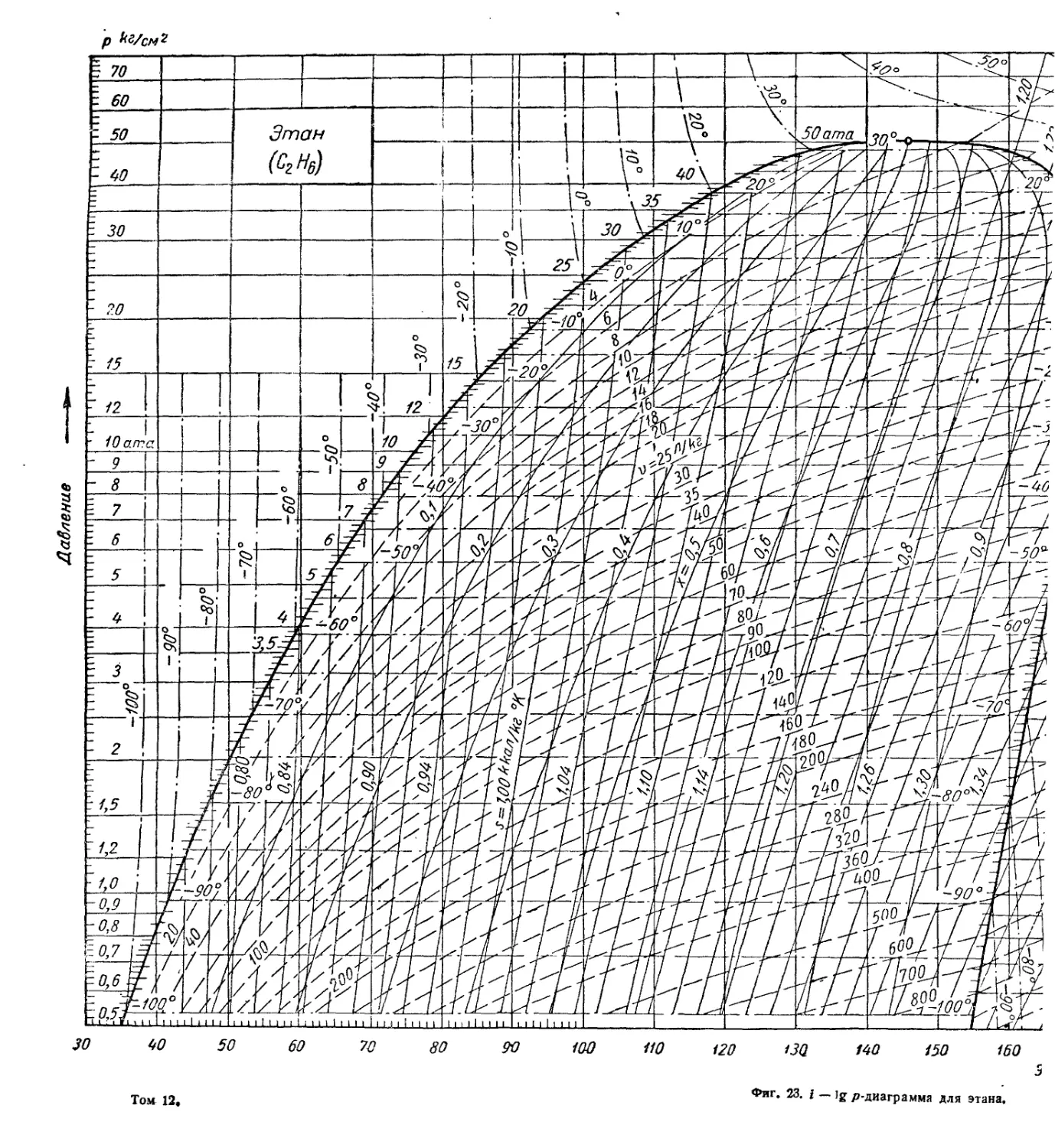

Углеводороды 622

Углекислота (СО2) 623

Вода 624

Теплоносители 624

Глава XV. ЭЛЕМЕНТЫ ХОЛОДИЛЬНЫХ

МАШИН (доц., канд. техн. наук

Б. С. Вейнберг) 627

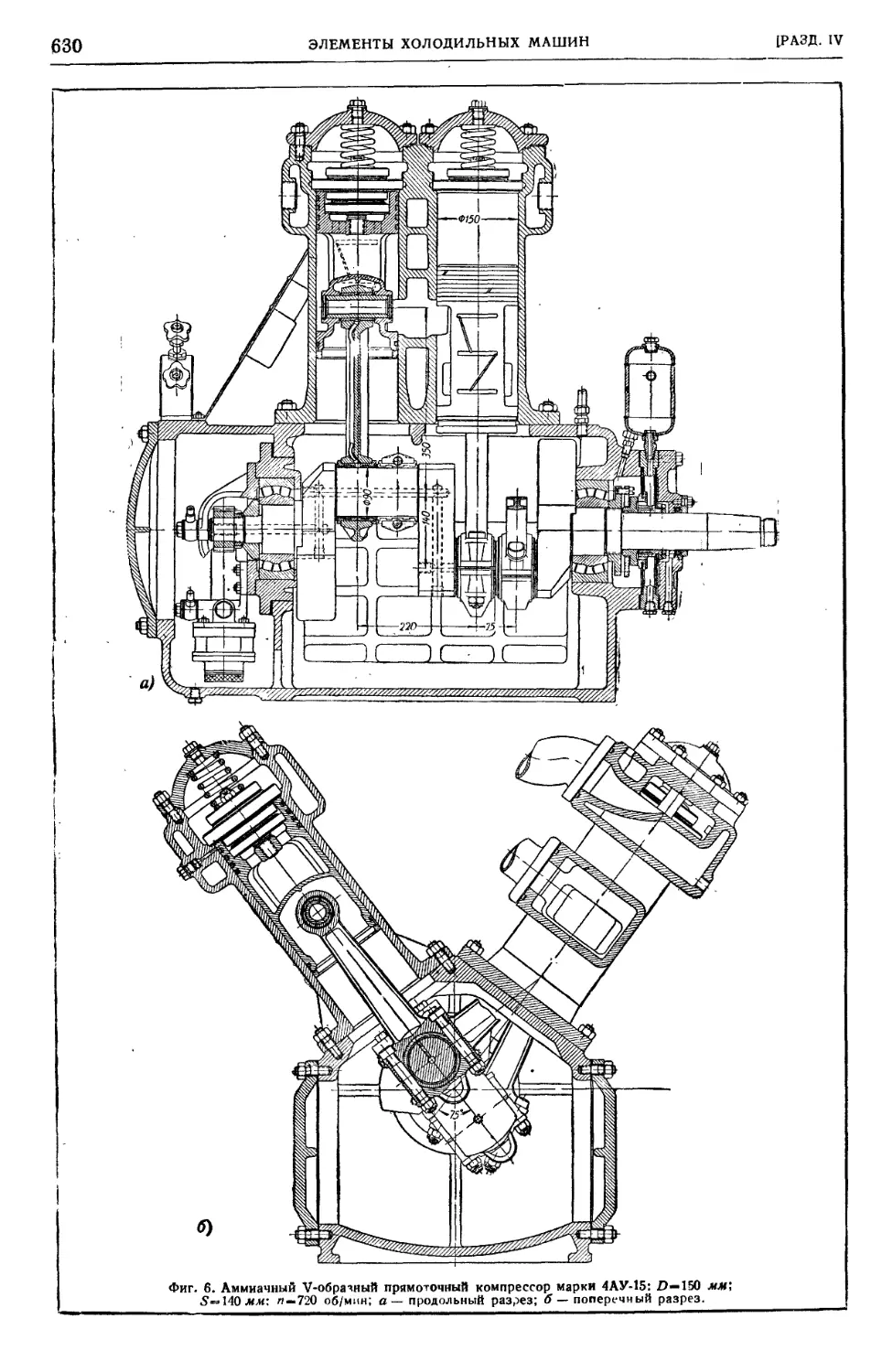

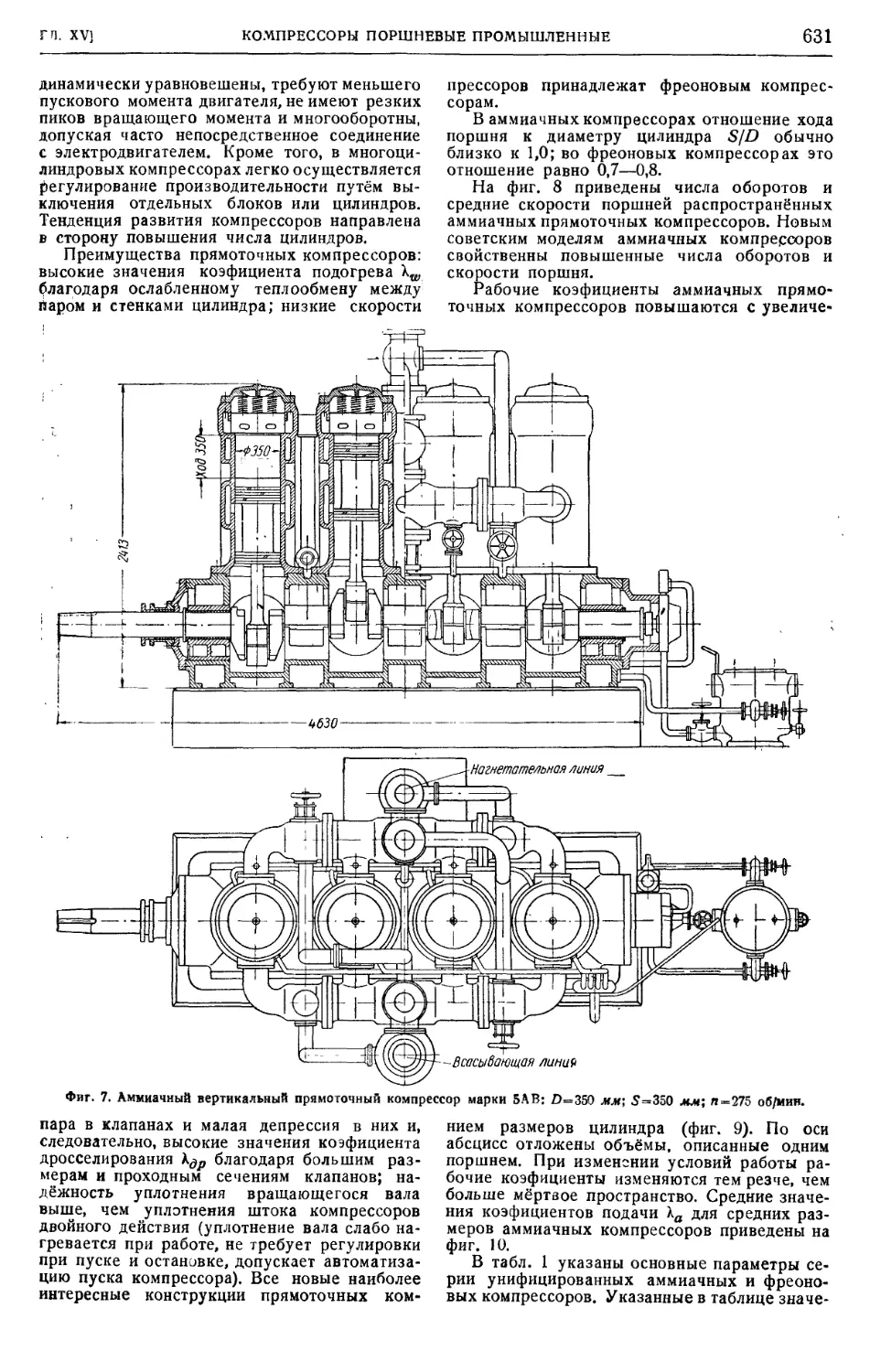

Компрессоры поршневые промышленные 627

Испарители промышленные 644

Конденсаторы промышленные 652

Воздухоохладители . 660

Малые холодильные машины 665

Элементы абсорбционных хо-

лодильных машин (д-р техн.

наук И. С. Бадылькес) 67&

Вспомогательные аппараты холодильных

машин 673

Трубопроводы и арматура 676

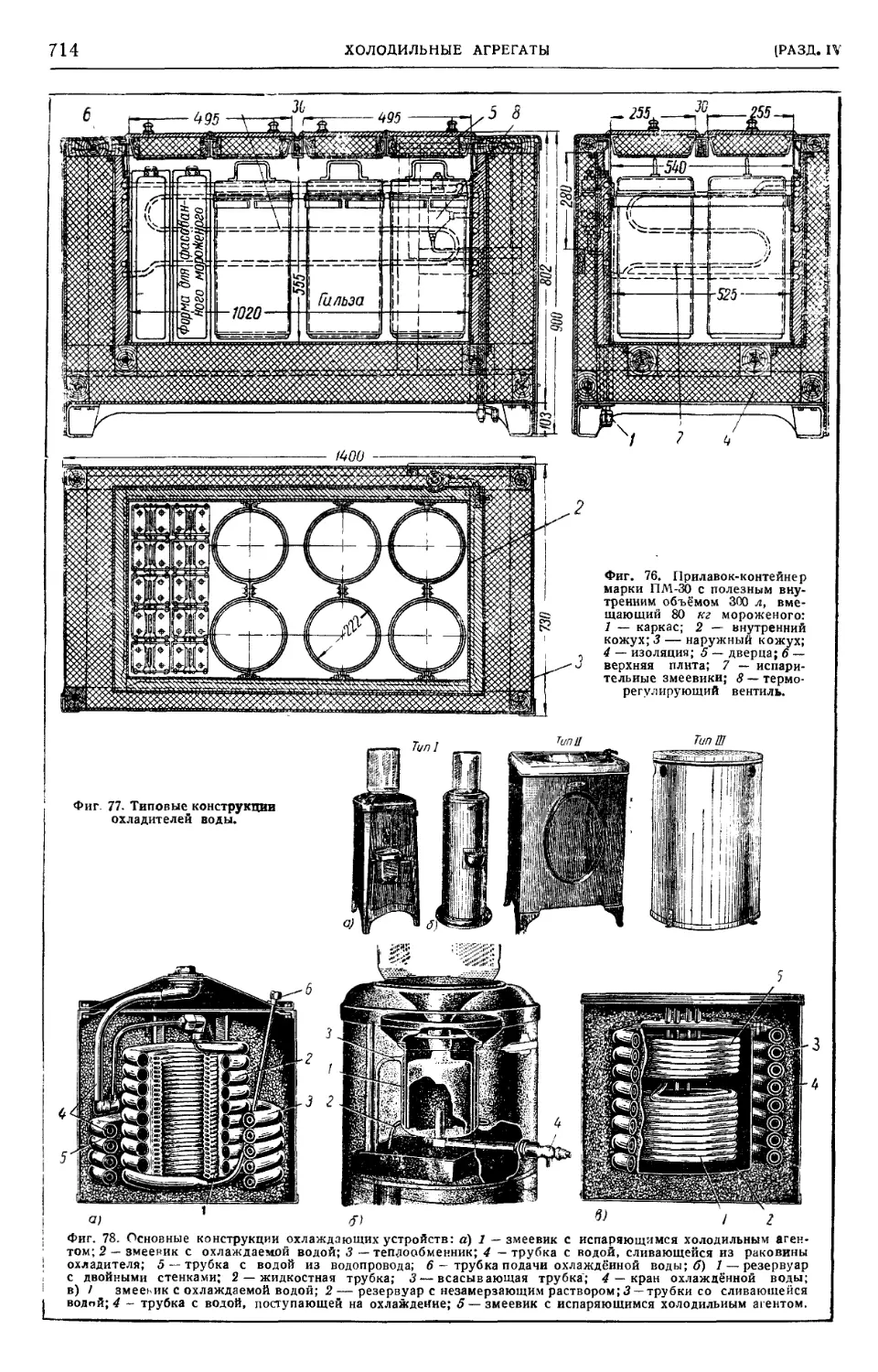

Глава XVI. ХОЛОДИЛЬНЫЕ АГРЕГАТЫ

(доц., канд. техн. наук Б. С. Вейнберг) 682

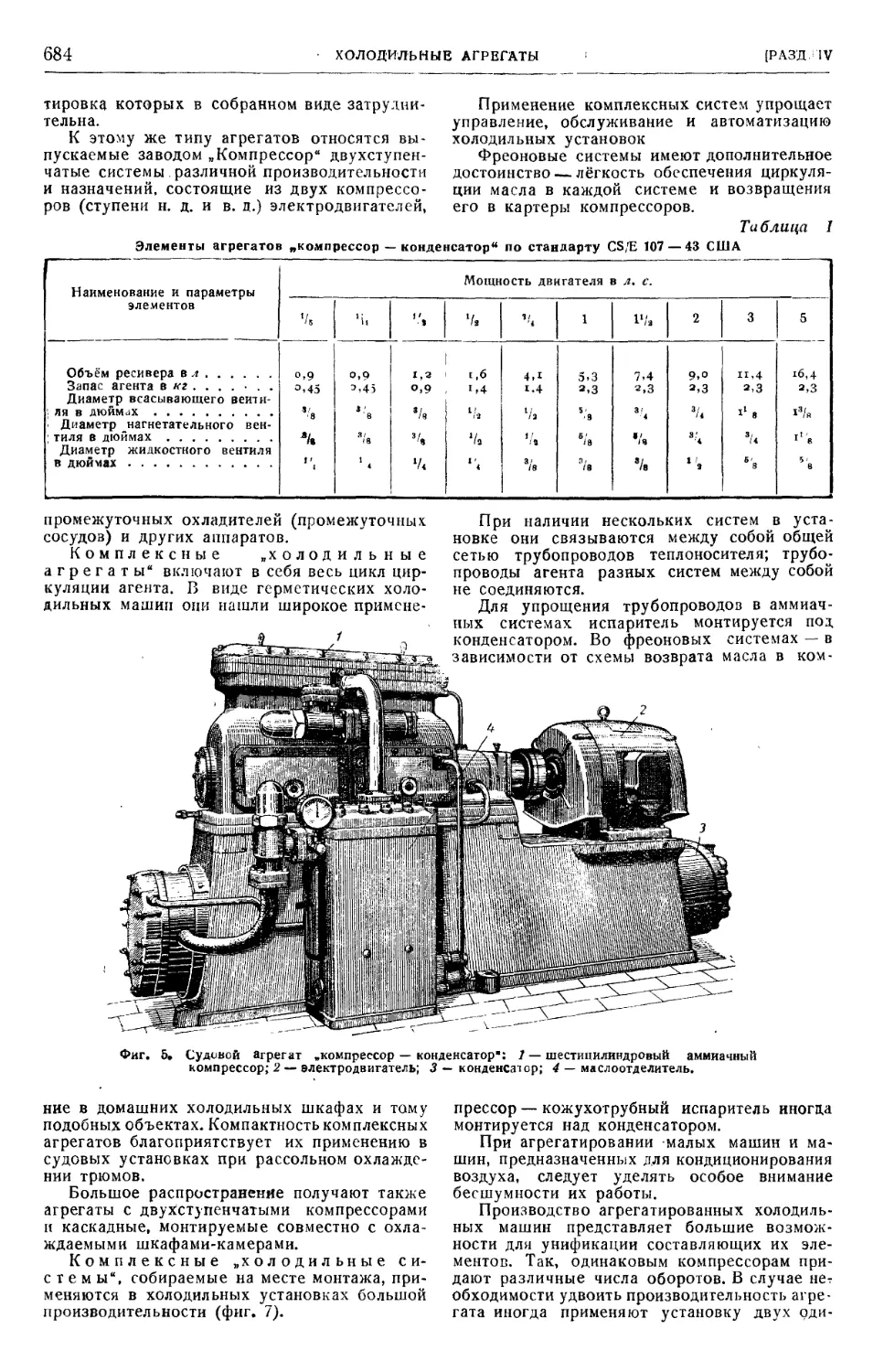

Поршневые холодильные агрегаты .... 682

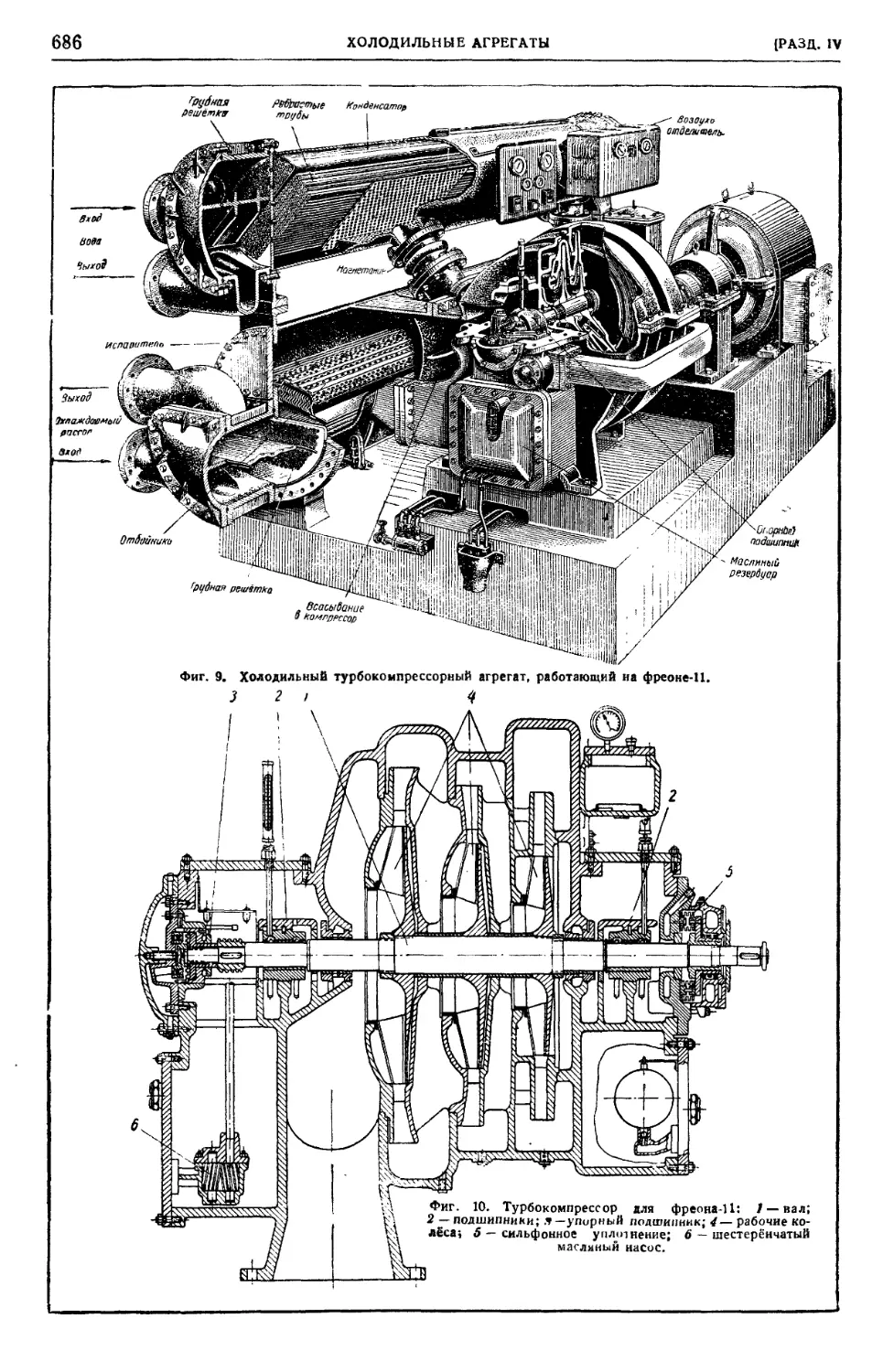

Турбокомпрессорные холодильные агре-

гаты 635

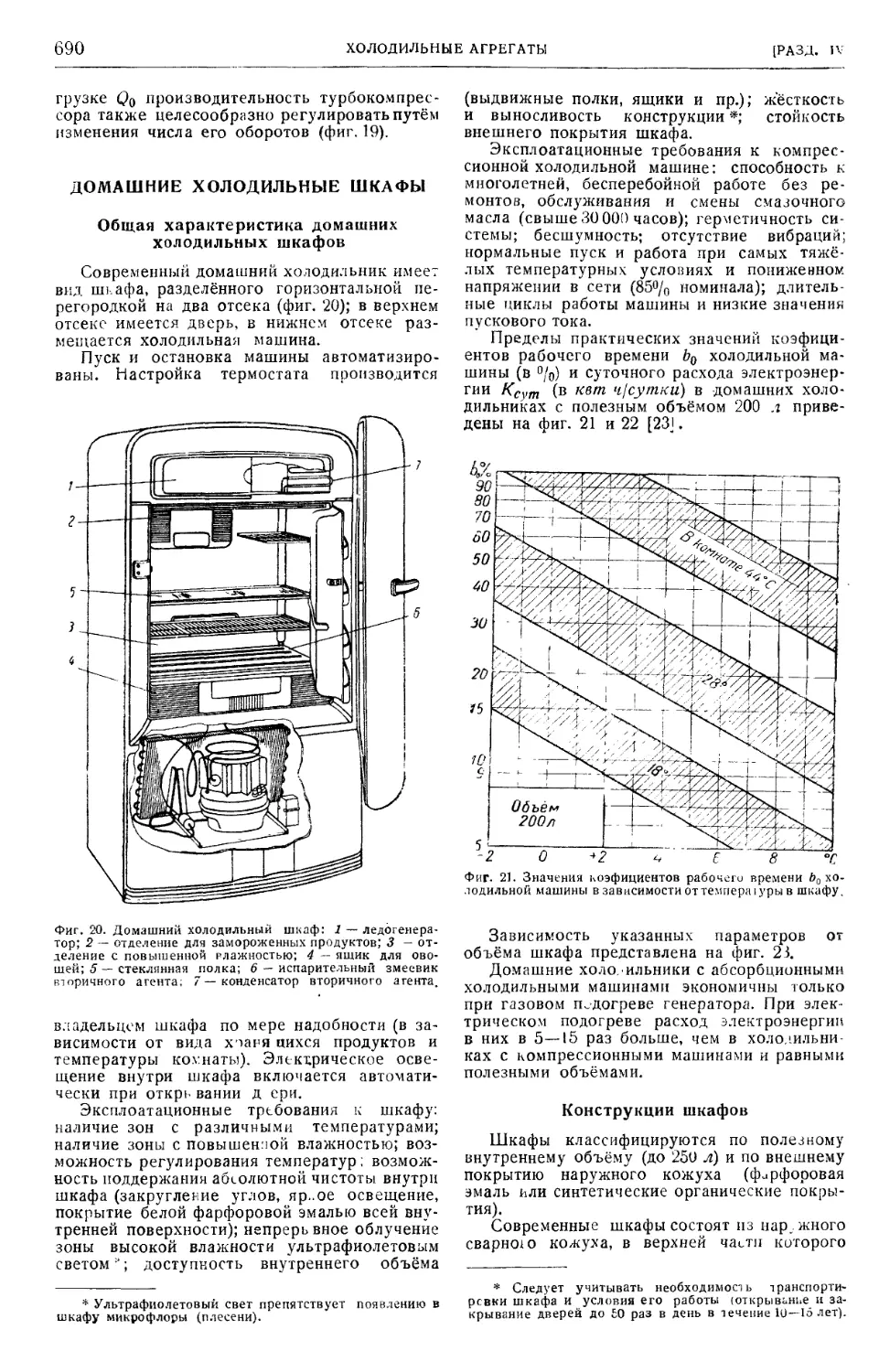

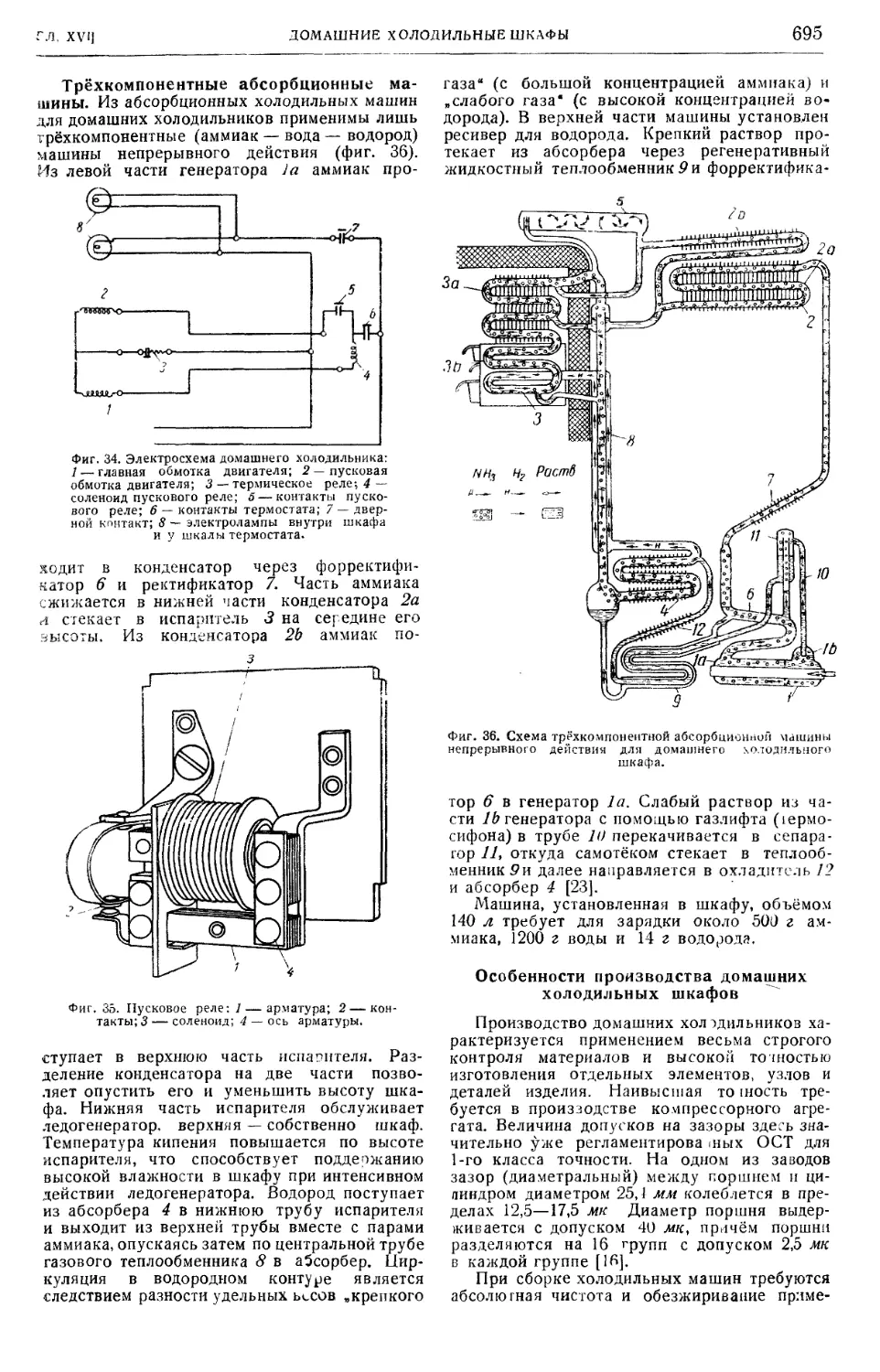

Домашние холодильные шкафы 690

Автоматизация холодильных машин . . • . 697

Промышленные камеры и шкафы низких

температур ; . . . 705

Охлаждаемые объекты завод-

ского изготовления (инж.

Н. В. Лихарева) 707

ОТ РЕДАКТОРА

Настоящий—двенадцатый—том Энциклопедического справочника „Машинострое-

ние" посвящен сельскохозяйственным, гидравлическим, компрессорным, а также

холодильным машинам.

Раздел по сельскохозяйственным машинам включает пять глав—

от I до V включительно. Главы специализированы по назначению отдельных видов

машин. Здесь приведены теоретические, экспериментальные и конструктивные

данные, характеризующие сельскохозяйственные машины (почвообрабатывающие,

посевные, уборочные и др.). Основное внимание уделено сельскохозяйственным

машинам новейших отечественных конструкций, созданным во исполнение поста-

новления Февральского A947 г.) пленума ЦК ВКП(б) „О мерах подъёма сельского

хозяйства в послевоенный период".

Следует особо подчеркнуть, что в основе приведённых данных по теории

и расчёту сельскохозяйственных машин лежат, с одной стороны, труды основопо-

ложника этой науки—академика В. /7. Горячкина и его последователей, а с другой

стороны — труды советских агробиологов К. А. Тимирязева, В. Р. Вильямса,

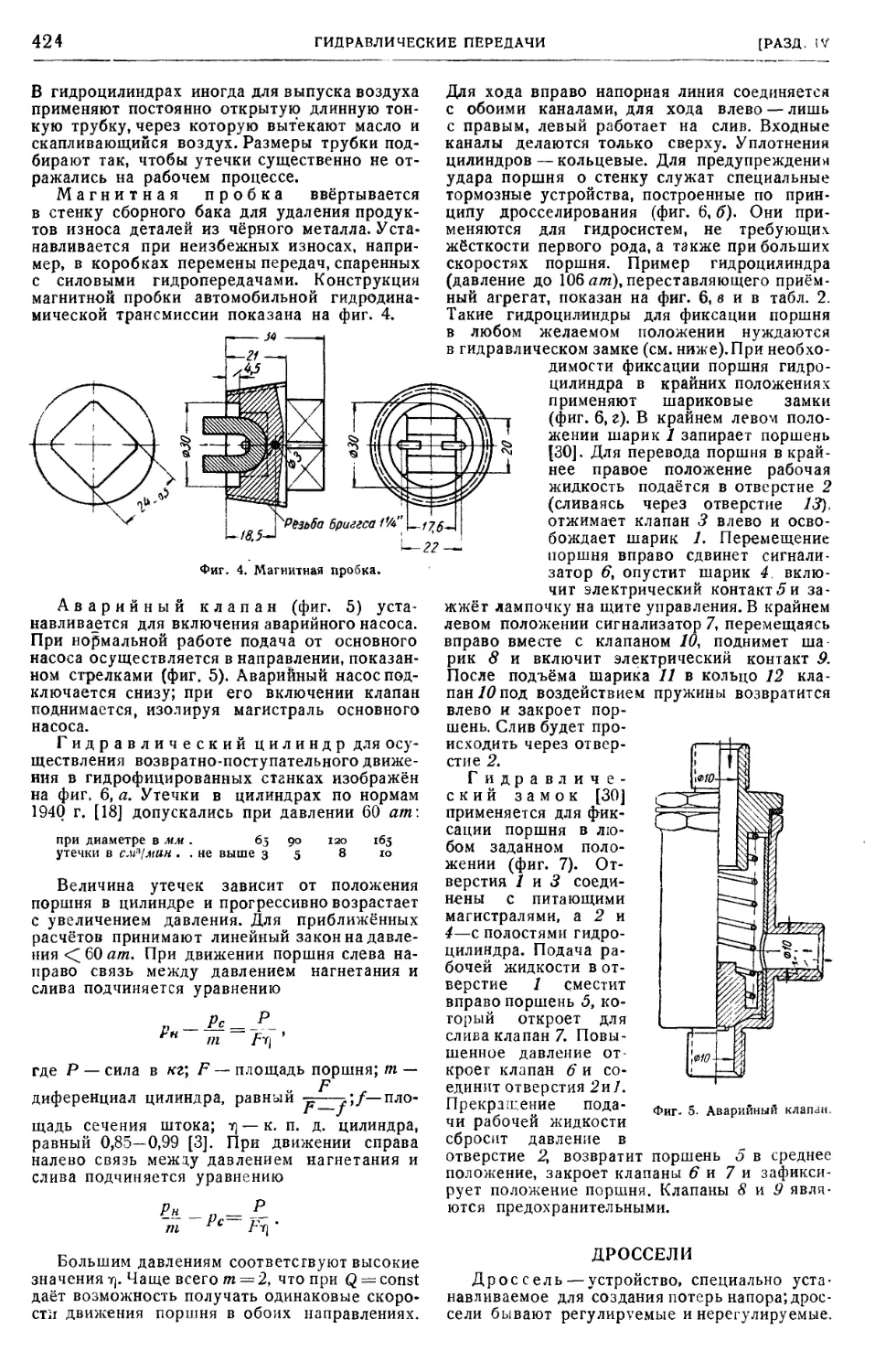

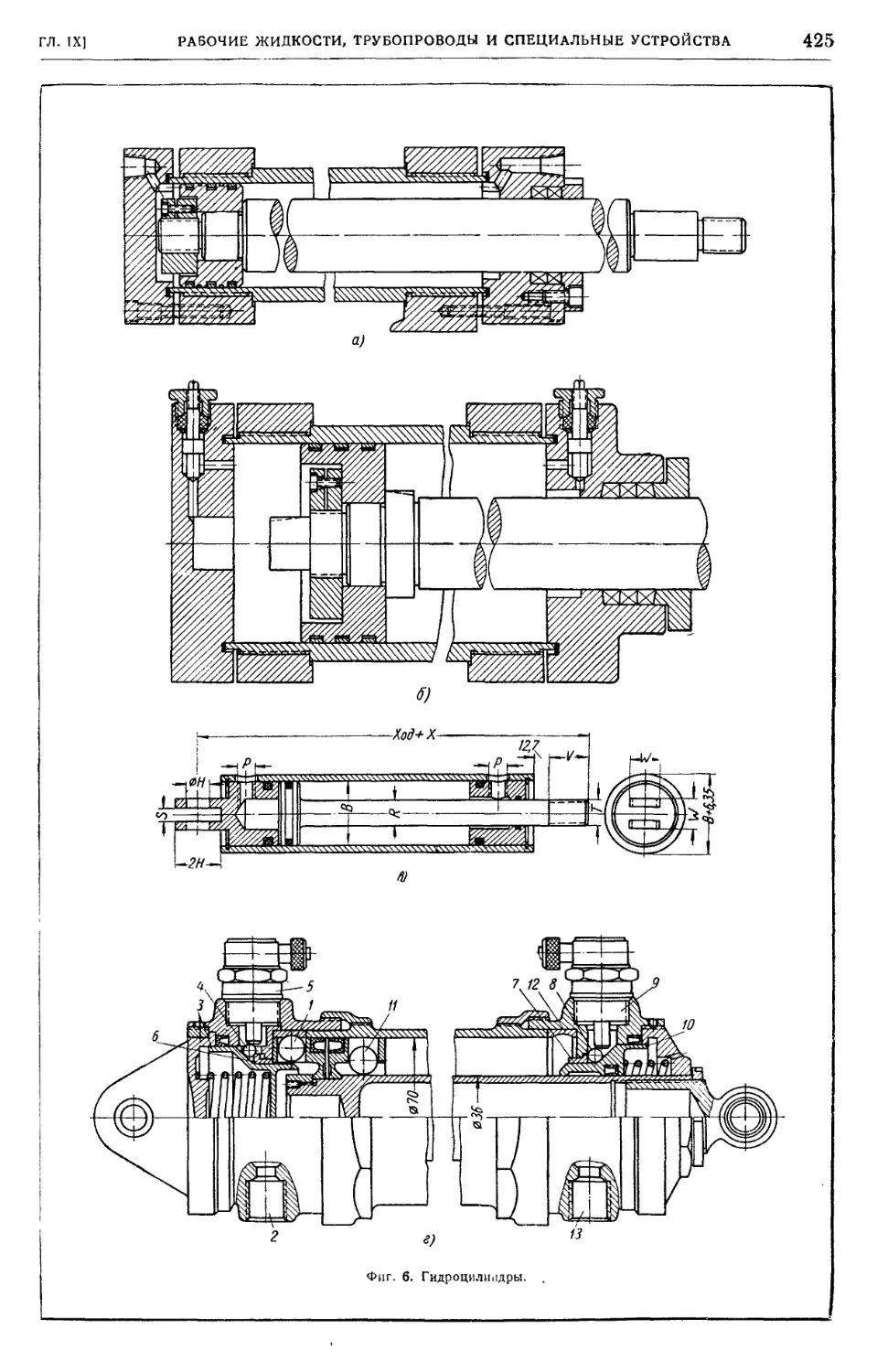

И. В. Мичурина, Т. Д. Лысенко, Расчет ряда специальных механизмов сельско-

хозяйственных машин дан на базе науки о кинематике и динамике пространствен-

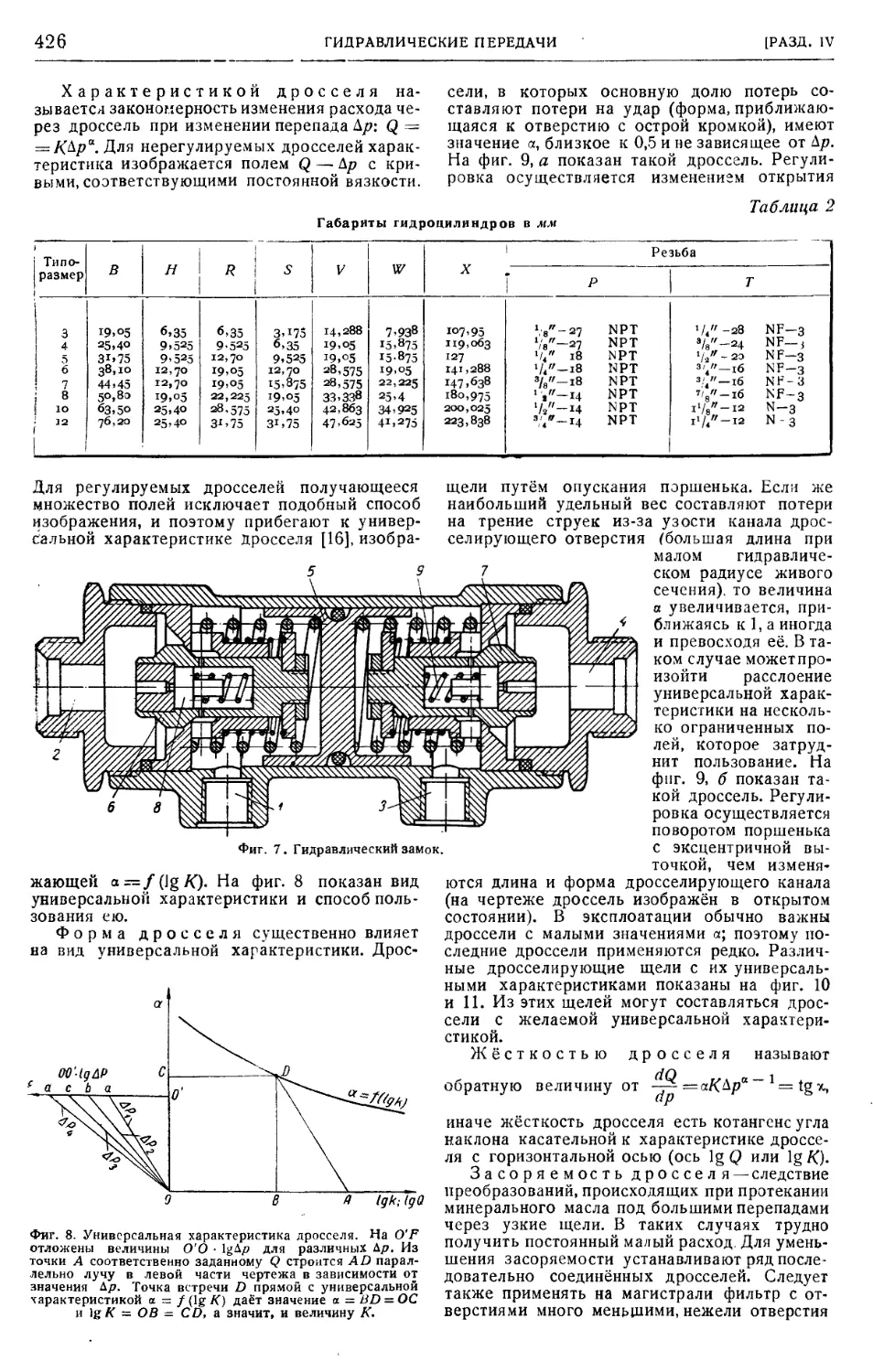

ных механизмов, созданной Н. И. Мерцаловым.

Ввиду широкого использования ветродвигателей в сельском хозяйстве в этот

раздел дополнительно включена глава VI „Ветродвигатели". Она содержит аэро-

динамический расчёт рабочего колеса ветродвигателя на основе теории, созданной

великим русским учёным Н. Е. Жуковским и его учениками В- П. Ветчинкиным,

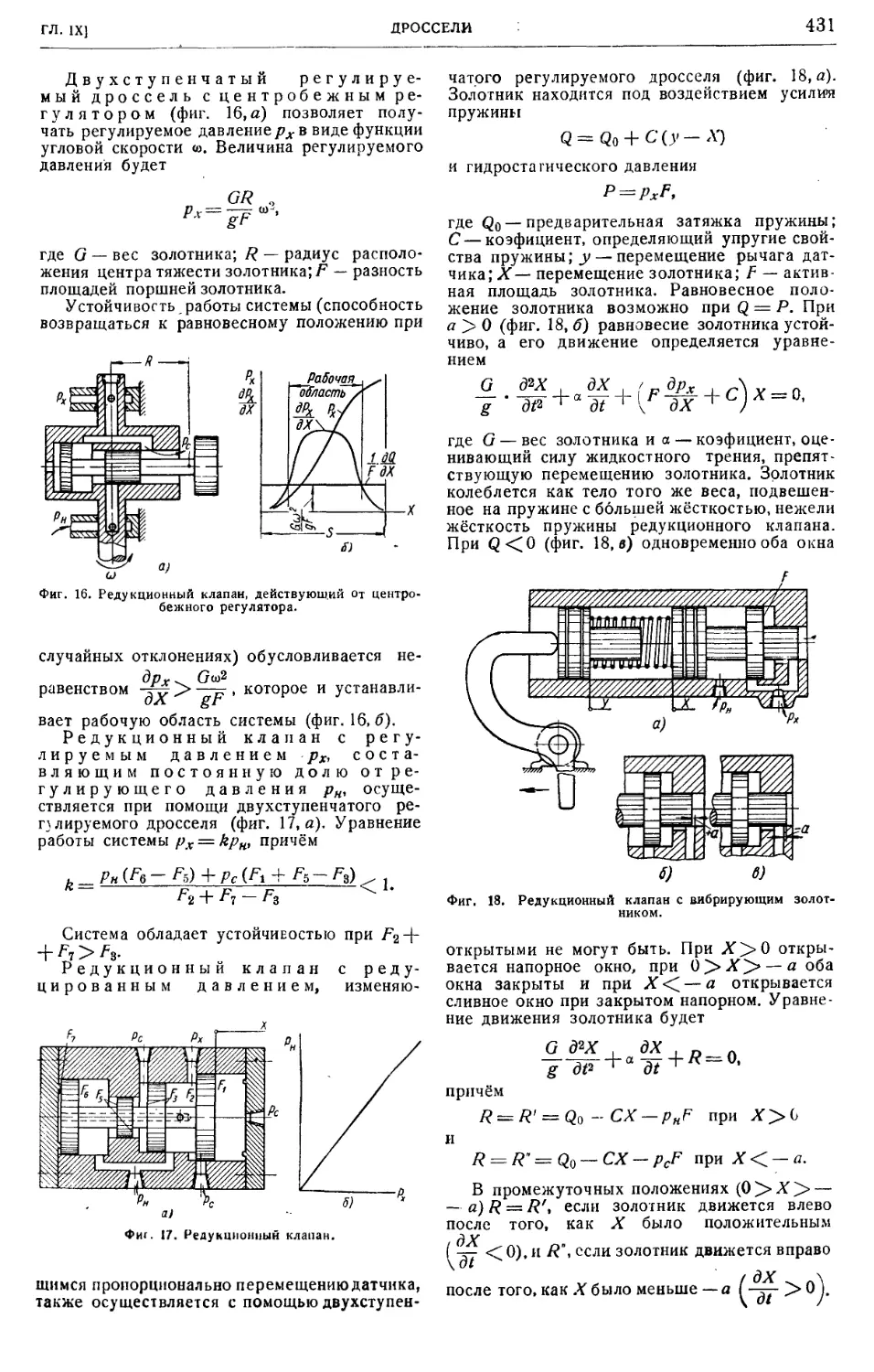

Г. Сабининым и др. Приведённые здесь данные отражают последние конструкции

ветродвигателей, нашедших применение в народном хозяйстве СССР.

Раздел, посвященный гидравлическим.машинам,, содержит три главы:

от VII до IX. В этом разделе изложена теория рабочих процессов, выполняемых

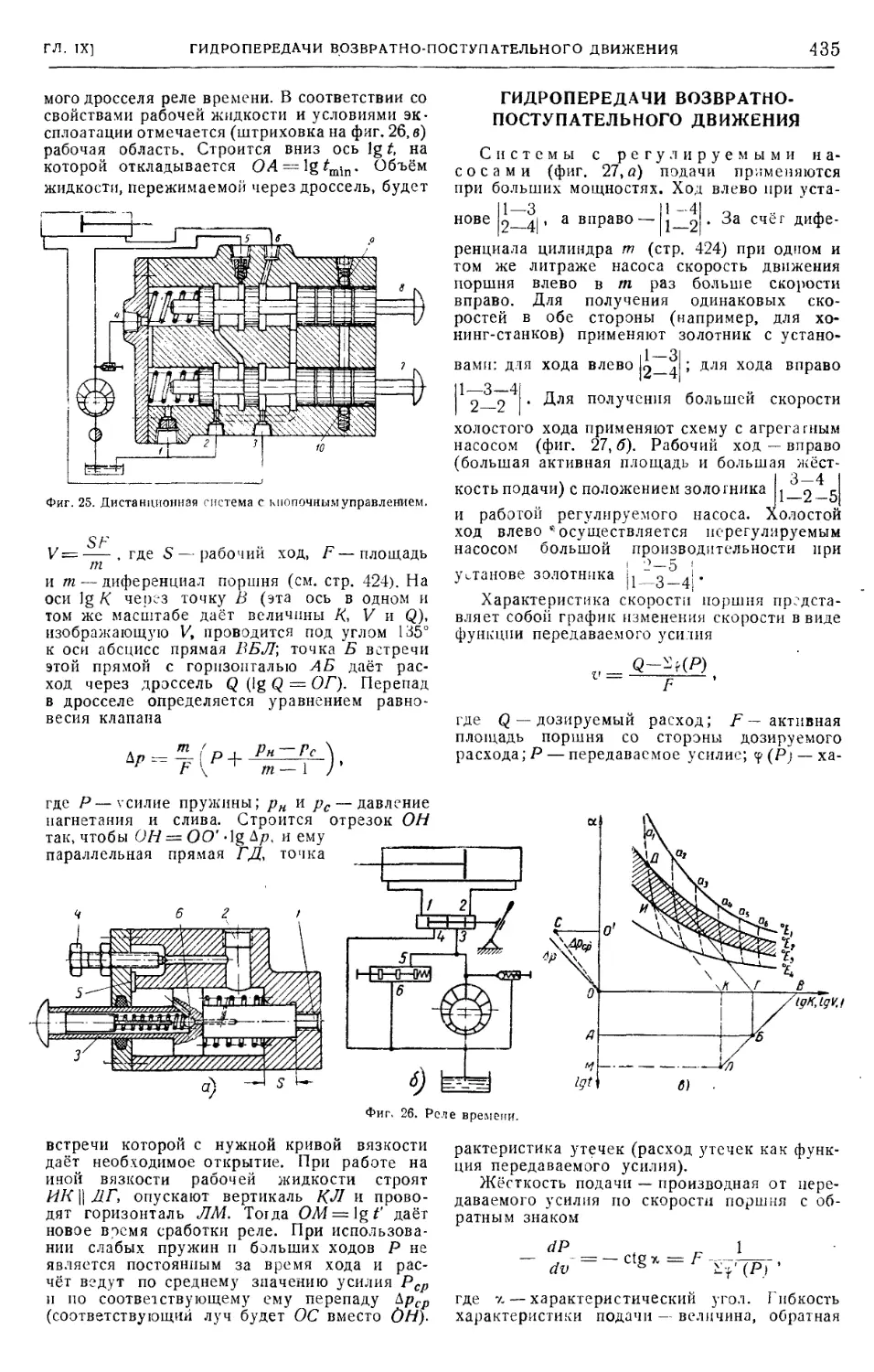

гидротурбинами, насосами, гидравлическими передачами, освещена методика рас-

чёта, причём приведены все главнейшие расчётные параметры; даны конструк-

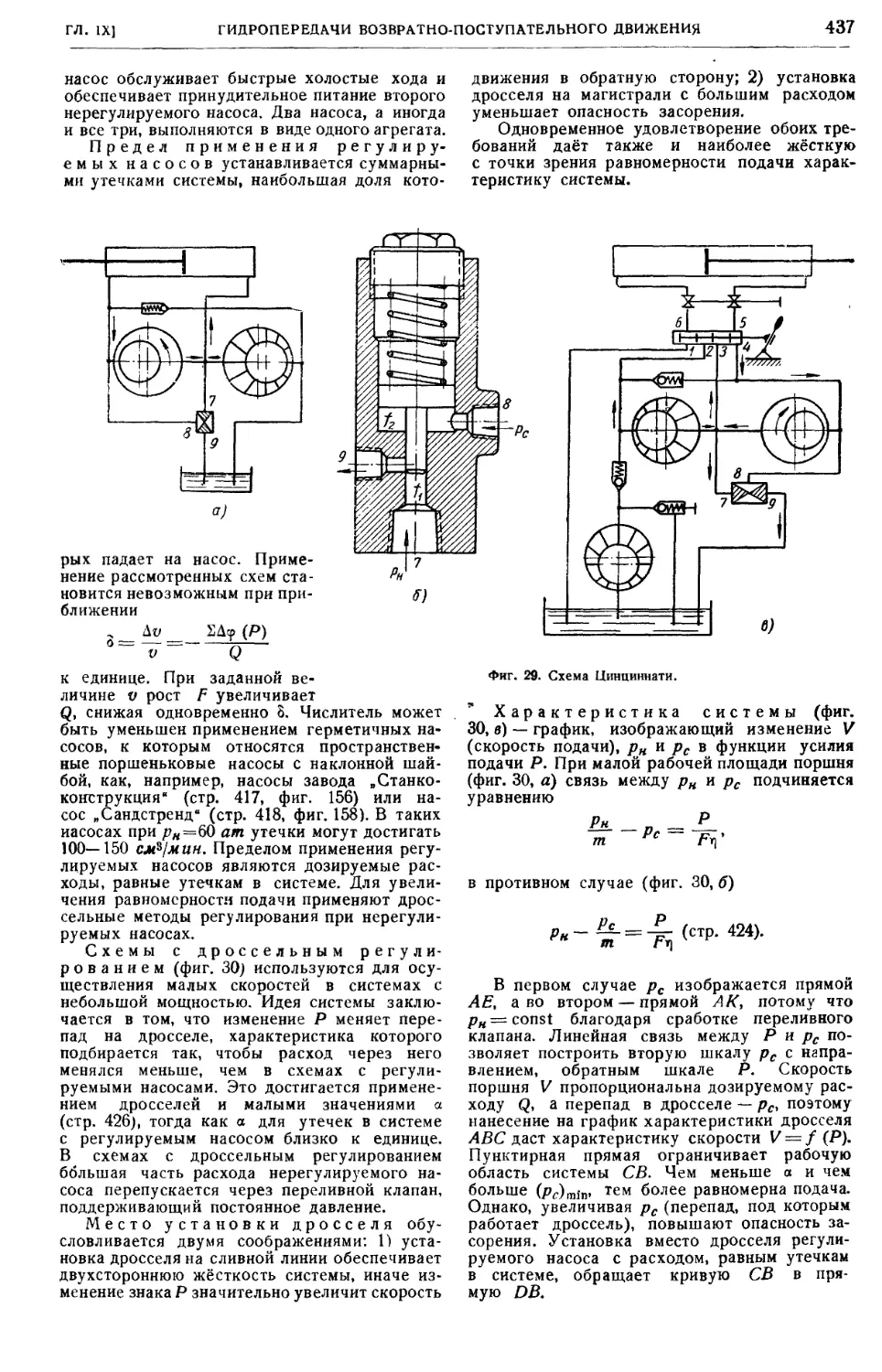

тивные решения с использованием материалов отечественных заводов. Особое

внимание уделено вопросам регулирования отдельных видов машин.

В главе VII дан обзор современных гидротурбин. Здесь рассматривается их

рабочий процесс, освещены методы расчёта, подбора гидротурбин к условиям

отдельных силовых установок. Особое внимание уделено характеристикам турбин

нормальной номенклатуры, объединяющей благодаря преимуществам планового

хозяйства Советского Союза производство всех советских турбостроительных

заводов.

X ОТ РЕДАКТОРА

Подробно рассмотрены проблемы повышения к. п. д. турбин с помощью вса-

сывающих труб, а также обеспечения безопасности работы турбин в отношении

кавитации. Здесь же приведены указания по автоматическому регулированию

турбин с учётом гидравлического удара.

Насосам всех видов—поршневым, центробежным и роторным—ввиду особо

широкого распространения во всех отраслях народного хозяйства уделено отно-

сительно большое место (глава VIII). Подробно рассмотрен рабочий процесс,

указаны способы расчёта основных рабочих органов, приведены конструктивные

характеристики насосов.

В частности, статья „Поршневые насосы" знакомит конструктора с рабочим

процессом поршневого насоса на воде и на вязких жидкостях. Здесь имеется

теоретическое обоснование методов расчёта основных элементов насоса—рабочей

камеры, клапанов, воздушных колпаков и т. д. В соответсвтии с основной задачей

тома рассматриваются отдельные конструктивные элементы насосов вместе

с методами расчёта их на прочность. Приведены примеры конструкций паровых

и приводных насосов, выполненных отечественными заводами.

Статья „Роторные насосы" содержит характеристики различных типов роторных

насосов, способы определения размеров их рабочих органов, в том числе и тех

типов насосов, которые появились в последнее десятилетие (червячные насосы

с внешним сцеплением) и даже в последние годы (червячные, героторные насосы)-

В главе IX, посвященной гидравлическим передачам, особенно подробно рас-

сматриваются вопросы расчёта работы и конструирования объёмных гидропере-

дач, получивших значительное распространение во многих отраслях машинострое-

ния.

Необходимо подчеркнуть заслуги советских ученых, создавших основу теории

гидропередач, в частности, работу действ, члена АН УССР Г. Ф. Проскура,

труды МВТУ, НАМИ, ЦНИИТМАШ и других советских научных организаций.

Раздел „Компрессорные маш|ины" (главы X—XII) содержит указания

по выбору главных конструктивных параметров компрессоров, в частности, мощ-

ных компрессоров высокого давления. Авторами использован богатый опыт со-

ветских конструкторских бюро и заводов, накопленный за годы сталинских пяти-

леток. Представляют практический интерес сведения, касающиеся создания нор-

малей поршневых компрессоров (глава X), позволяющие организовать производство

компрессоров на основах массового и серийного производства с широким исполь-

зованием нормализованных узлов и деталей.

Здесь же содержатся данные для расчёта самодействующих клапанов. Следует

подчеркнуть, что по размаху и глубине исследовательских работ в этой области

советские научные организации значительно опередили иностранные. Так, при-

ведённые формулы позволяют конструировать клапаны для компрессоров с чис-

лами оборотов, значительно превышающими применяемые в настоящее

время.

В главе XI „Ротационные пластинчатые компрессоры" изложены указания для

расчёта пластинчатых компрессоров. По этому типу машин некоторые заводы

ещё не имеют достаточного опыта, и поэтому систематизированные в настоящем

томе руководящие расчётные материалы по пластинчатым компрессорам могут

оказаться особенно полезными.

В главе XII приведены данные по расчёту осевых турбокомпрессоров, произ-

водстео которых для нужд различных отраслей народного хозяйства является

очередной задачей советского машиностроения.

ОТ РЕДАКТОРА XI

Заключительные главы тома (XIII—XVI) посвящены холодильным машинам,

изготовляемым в настоящее время.

В разделе .Холодильные машины* приведён теоретический анализ рабочих

процессов холодильных машин, указаны необходимые конструктору данные о хо-

лодильных агентах и теплоносителях в очень широком диапазоне рабочих тем-

ператур и холодопроизводительностеи, начиная с очень малых холодильных шкаф-

чиков с машинным охлаждением и кончая крупнейшими низкотемпературными

холодильными агрегатами с производительностью в десятки миллионов ккал\час

в одном агрегате.

В главах XIII и XIV приведён обширный справочный материал по рабочим

циклам и процессам холодильных машин, а также по ряду новейших холодильных

агентов, являющихся наиболее эффективными в термодинамическом и эксплоата-

ционном отношениях для применения в машинах различных типов и назначений.

Глава XV посвящена тепловому и конструктивному расчёту современных порш-

невых холодильных компрессоров, а также вопросам широкой унификации узлов

и деталей холодильных компрессоров, работающих на различных агентах и

рабочих режимах.

В этой же главе сообщаются необходимые данные по испарителям конденса-

торов и вспомогательной аппаратуре, а также по аппаратуре абсорбционных хо-

лодильных машин.

В главе XVI рассматриваются поршневые и турбокомпрессорные агрегаты,

их важнейшие элементы, рабочие характеристики, способы регулирования и т. д.

Здесь же даны типы и конструкции автоматических приборов и автоматических

регулирующих вентилей. В этой главе рассматриваются также домашние холо-

дильные установки, промышленные камеры и шкафы низких температур, низко-

температурные холодильные машины, низкотемпературные испарители и охла-

ждаемые объекты заводского изготовления—холодильные шкафы торгового типа,

охлаждаемые прилавки, охладители питьеЕой воды или воды для производствен-

ных (лабораторных) нужд. ч

При подготовке материалов тема значительная помощь была оказана авторам

и редакции со стороны рецензентов, давших свои развёрнутые отзывы и указания

по содержанию отдельных статей или глав. За оказанную помощь выражаем глубо-

кую признательность: действ, члену-академику Всесоюзной Академии с.-х. наук

им. В. И. Ленина [И. Ф. Василенко (гл. III, IV, V), проф., д-ру техн. наук

С. П. Вострокнутову (гл. IV), инж. В. А. Гетье (гл. X), доц. А. М. Горшкову

(гл. XII), канд. техн. наук М. J1. Гусяцкому (гл. I), инж. В. И. Елину (гл. VIII),

инж. А. В. Кармышину (гл. VI), проф. А. И. Карпенко (гл. II), доц. Н. И. Ковалеву

(гл. VII), канд. техн. наук П. П. Колышеву (гл. III), доц., канд. техн. наук

А. Ф. Лесохину (гл. VII), инж. А. С. Маят (гл. III), доц., канд. техн. наук

Б. Б. Некрасову (гл. VIII), канд. техн. наук. В. П. Поляченко, д-ру техн. наук

М. А. Пустыгину (гл. Ill), доц., канд. техн. наук И. И. Смирнову (гл. VII),

проф. С. Н. Семихатову (гл. XIII —XVI), инж. С. Е. Соковникову (гл. IV),

инж. А. Н. Фомину (гл. XIII—XVI), инж. А. В. Чумаку (гл. 1).^

С особой признательностью отмечаем большую работу научных редакторов

проф. Б. Э. Ширинка и инж. М. Е. Маркуса.

Все критические замечания и предложения читателей по содержанию настоя-

щего тома будут приняты с благодарностью.

Л. К. Мартене

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ МАШИНЫ

Глава 1

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

ПЛУГИ ЛЕМЕШНЫЕ

ТИПЫ ПЛУГОВ

Для почвообработки применяются лемешные

плуги как общего назначения, так и спе-

циальны е (чайные, виноградные, лесные,

болотные, луговые, оборотные для горных

районов, садовые, рисовые, кустарниковые,

палоделатели, плантажные).

В зависимости от глубины обработки плу-

гами выполняется лущение (глубина до

12 см), пахота (от 13 до 30 см, а с почво-

углубителями — до 40 см) и плантаж (от

40 до 80 см).

По конструкции различают следующие

типы плугов.

Конные с правооб орачив а ю щими

корпусами: а) висячие без опоры, с ко-

леском, с башмаком; б) грядильные двухколёс-

ные — с жёстким передком, рычажные, с си-

деньем; в) передковые — с высоким или низким

передком, с шарнирной связью (с брабантским

передком); г) рамные одно-, двух-, трёх- и

четырёхкорпусные (последние два — преиму-

щественно лущильники) — безрычажные двух-

колёсные одно- и двухкорпусные, рычажные

двухколёсные с простым и с диференциальным

подъёмным механизмом, рычажные трёхколёс-

ные с третьим колесом над пашней, рычажные

одно- и двухкорпусные с сиденьем.

Конные с правооборачивающими

и л ев ооб о ра ч и в ающ и ми переменно

действующими корпусами: а) обо-

ротные — висячие, с высоким передком и

брабантского типа; б) балансирные; в) секци-

онные. В оборотных висячих, передковых и в

некоторых конструкциях брабантских плугов

пранооборачивающий и левооборачивающий

отвалы объединены в одном вращающемся

корпусе, в брабантских плугах — с вращаю-

щимся грядилем, в балансирных и секционных

плугах — отвалы на отдельных корпусах.

Тракторные с правооборачива-

ющими корпусами: а) автоплуги, б) на-

весные, в) полунавесные, г) прицепные —

секционные с одним или двумя корпусами

в каждой секции и с рычажным' или автома-

гическим подъёмом секций, с шарнирной ра-

мой, с жёсткой крючковой или плоской рамой.

Тракторные с правооборачива-

ющими и л е вообор а ч и в а ющим и

1 Том 12

корпусами: а) с переменно действующими

корпусами — оборотные (прицепные и полу-

навесные), секционные навесные; б) с одно-

временно действующими корпусами—разваль-

ные (лесные, для обработки и закрытия вино-

градников), свальные (палоделатели, для об-

работки и открытия виноградников).

Канатные: а) балансирные--с антиба-

лансирным механизмом и без него (до 10

корпусов в плуге); б) реверсивно-оборот-

ные (до 6 корпусов в плуге); в) с обрат-

ным холостым ходом (однокорпусные план-

тажные).

Плуги общего назначения и лущильники

снабжаются корпусами преимущественно

с культурными, реже с полувинтовыми (уни-

версальными) отвалами; специальные плуги —

такими же корпусами или с отвалами особой

формы. В луговых плугах применяются винто-

вые отвалы. Для влажных и липких почв

применяются решетчатые—пластинчатые и

прутковые — отвалы (США). Для пахоты без

выноса нижних слоев почвы наверх приме-

няются вырезные корпусы.

Наиболее совершенные конструкции кон-

ных плугов — рамные рычажные одно- и двух-

корпусные с диференциальным подъёмом ко-

лёс, а также передковые с высоким передком.

Из числа тракторных прицепных плугов

лучшими являются плуги с жёсткой плоской

рамой, наиболее рациональной для постановки

предплужников и почвоуглубителей. Рекомен-

дуемое число корпусов в плуге — не больше 5

с отъёмом 1 и 2 корпусов.

Навесные плуги (число корпусов 1—2)

с гидравлическим подъёмом и регулирова-

нием глубины хода рабочих органов (СССР —

ВИСХОМ; США —Фергюсон, МКЖМ, Джон

Дир и др.) и с механическим подъёмом от

автоматов, вмонтированных в трактор (Оли-

вер, Кейс), значительно легче прицепных

плугов, более маневренны и удобны в экспло-

атации.

Характеристика отечественных лемешных

плугов и лущильников приведена в табл. 1

и 2. В таблицах приводятся данные унифици-

рованных конных и тракторных плугов и лу-

щильников из систематической серии, разрабо-

танной ВИСХОМ на основе существующих

конструкций, с улучшенной схематикой плугов

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

Фиг. 1. Плуг висячий ПВ-25.

Фиг. 5. Плуг передковый ПП-28.

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

и отдельных узлов и с изменёнными по единой

системе марками в соответствии с ГОСТ

2472-44.

У культурных корпусов в конных и трак-

торных плугах общего назначения и в лущиль-

никах ПЛ-4-16 и ПЛС-4-16. а также у

сменных полувинтовых корпусов в плу-

гах ПВ-23, ПВ-25 и ПЛ-5-25 рабочие

поверхности представляют собой цилин-

дроиды с горизонтальными образую-

щими.

В табл. 3 приведены углы рабочих по-

верхностей культурных и полувинтовых кор-

пусов в плугах общего назначения, в табл. 4 —

основные размеры тех же рабочих поверх-

ностей, зависящие от сечения пласта, и

в табл. 5—основные параметры рабочих

поверхностей корпусов в специальных

плугах.

Некоторые из представленных в табл. 3,

4 и 5 плугов имеют одинаковые корпусы, как,

например, лущильники ПЛ-4-16 и ПЛС-4-16,

Фиг. 3. Плуг рамный двухкорпусный ПР-2-23.

Конные плуги и лущильники

Таблица 1

Тип плуга

Марка

Взамен

марки

saO

Плуги общего назначения

Висячий

То же (фиг. 1)

Передковый (фиг. 2)

Рамный однокорпусный

Рамный двухкорпусный (фиг. 3) .

Лущильник (фиг. 4)

Специальные плуги

Виноградный

Оборотный (фиг. 5)

Лущильник садовый

ПВ-23

ПВ-25

ПП-28

ПР-25

ПР-2-23

ПЛ-4-16

ПВВ-20

ПО-23

ПЛС-4-16

РП-5

ХР-5

ЕК

ОЛК-7

КСУ

ZH-6

ЛТ-4

ПВВ-20

O-16

СКЛ-4

23

25

28

25

48

68

23

68

15

15

4оо

4<х>

Збо

362

362

362

400

39°

5°°

39

42

4°

56

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

Фиг. 4. Плуг-лущильник ПЛ-4-16.

Фиг. 5. Плуг оборотный ПО-23

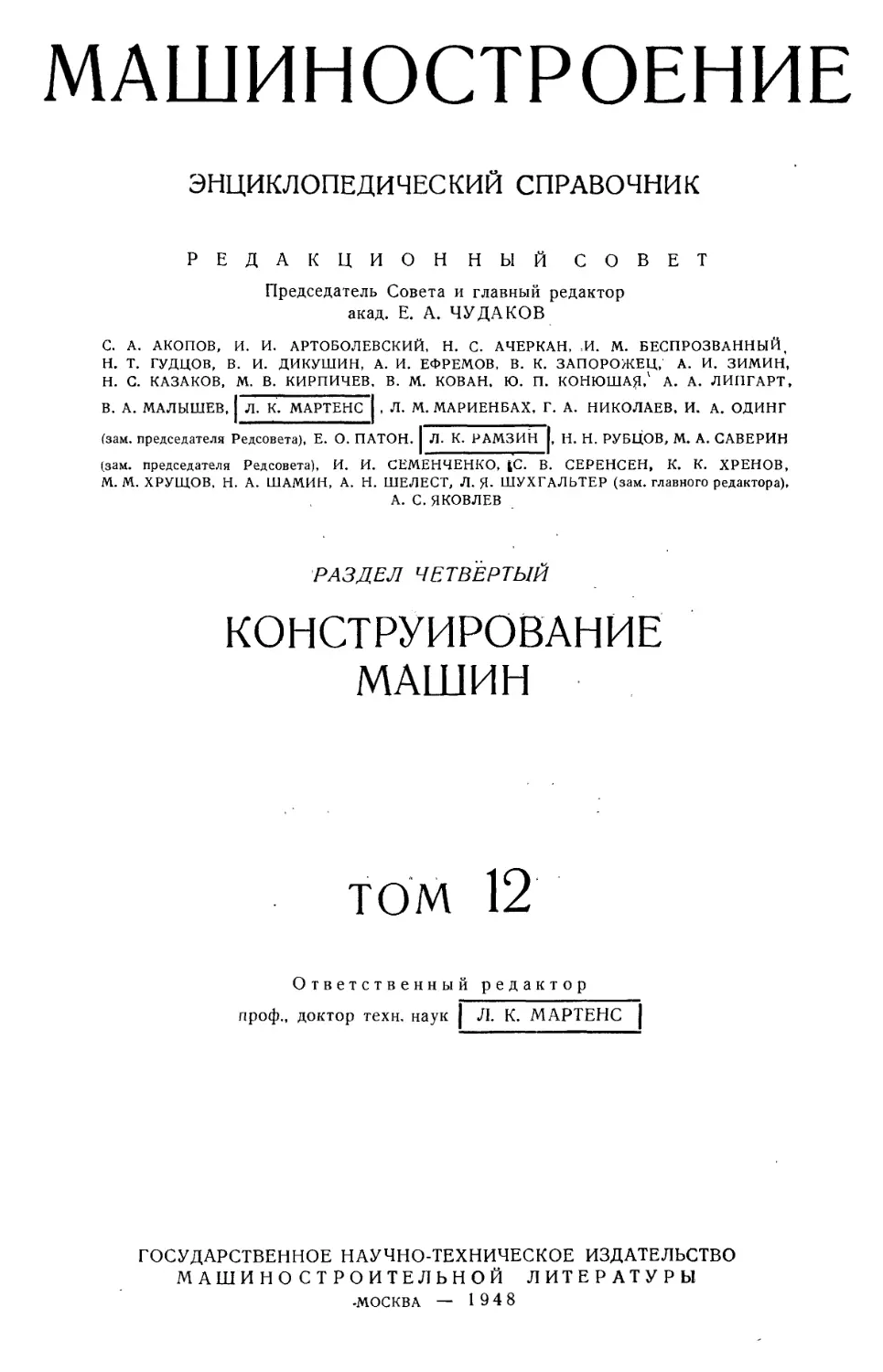

Фиг. 6. Плуг пятикорпусный П-5-35.

Фиг. 7. Плуг кустарниково-болотный ПКБ-56.

Фиг. 8. Плуг плантажный ПП-SO.

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

Тракторные плуги и лущильники

Таблица 2

Тип плуга

Марка

Взамен марки

Ширина захва-

та в см

5 <°

X с

¦5§'

s я ,

Плуга общего назначения

Пятикорпусный • (фиг. 6)

Трёхкорпусный **

Лущильник *

Специальные плуга

Кустарниково-болотный (фиг. 7)

Плантажный (фиг. 8)

П-5-35

П-3-30

ПЛ-5-25

ПКБ-56

ПП-50

5-К-35

ТС-535

ТПУ5 № 2

К-412-Д

К-212-Д

Ч-25-П

ЛС-25

К-56РБ

ВР-75

35

3°

25

56

175

до

125

56

5°

27

25

i8

25

65

565

54°

465

748

900

700

75°

55°

1050

600

500

93O

1800

* С одним и двумя отъёмными корпусами.

** С одним отъёмным корпусом.

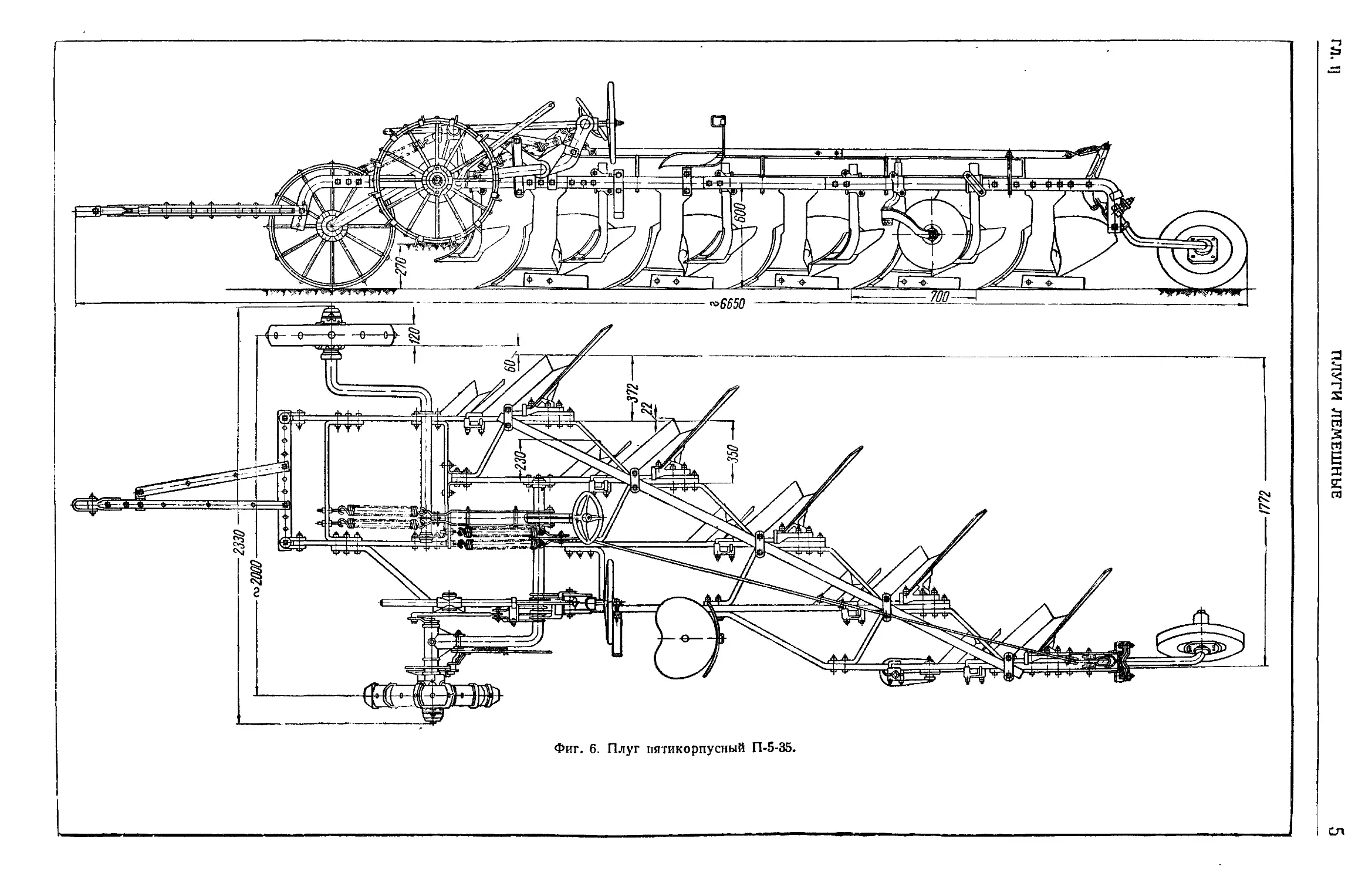

Таблица 3 (фиг. 9)

Углы рабочих поверхностей корпусов в плугах

общего назначения

!

Наименование угла

Угол между полевой стороной и

образующей:

нулевой (лезвие лемеха) в„ . . .

промежуточной (минимальный

Угол> 0miB

верхней (максимальныйугол) ®т&].

Угол лемеха с дном борозды у . .

Угол между касательными к напра-

вляющей параболе «о

Величина угла

в град, в кор-

пусах

куль-

турных

42

4°

47

3°

«5

полу-

винто-

вых

40

38

47.5

25

по

разнящиеся тем, что ПЛ-4-16 имеет третье

колесо над пашней. Другие плуги, как, на-

пример, висячие ПВ-23 и ПВ-25, отличаются

друг от друга только размерами корпусов.

Вообще унификации подверглись многие ор-

ганы: плуг ПР-2-23 и лущильник ПЛС-4-16

имеют диференциальный подъём колёс;

в плугах общего назначения унифицированы

черенковые ножи, а во всех передковых и

рамных плугах и лущильниках — колёса.

В тракторных плугах П-3-30 и в лущильниках

ПЛ-5-25 унифицированы колёса и подъёмные

механизмы, в плугах П-3-30 и П-5-35 — диско-

вые ножи. Рабочие поверхности предплужни-

ков в плугах ПП-28, П-3-30 и П-5-35 построены

по единому закону и имеют основные пара-

метры, указанные в табл. 6.

Таблица 4 (фиг. 9)

Основные размеры рабочих поверхностей корпусов в плугах общего назначения

Марка плуга

к

ьша

о

\о

Наи

га

s

эин

Н

г>

Отн

ва-

т

3

X

S

шир

«

3*

>.

о. S

® \О

t- и

Параметры на-

правляющей

параболы **

в мм

вылет высота

L Н

Культурные корпусы

ПЛ-4-16 и ПЛС-4-16

ПВ-23

ПВ-25

ПР-2-23

ПП-28 и ПЛ-5-25

П-3-30

П-5-35

Полувинтовые корпусы

ПВ-23

ПВ-25 . .

ПЛ-5-25

13

15

15

i8

25

27

1,3

1,8

>5

1,6 и 1,4

i,5*

*

1-4

39

34

37

42

39

42

34

34

37

44

125

140

155

155

170

17°

I7O

175

!95

215

240

2б5

2б5

29O

35°

325

275

3°о

2O5

255

290

270

315

395

425

28о

3°5

33°

* При а—20 см.

*¦ Направляющая парабола располагается в вертикальной плоскости, перпендикулярной к лезвию лемеха, на

расстоянии 2/s / от носа лемеха в культурных и 6—25 в полувинтовьх корпусах, где / — длина лезвия и b — ширина

захвата лемеха.

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

Таблица 5 (фиг. 9)

Основные параметры рабочих поверхностей корпусов

в специальных плугах

Марка плуга

ПВВ-20

ПО-23

ПКБ-56

ПП-50

BXI

CQ

К

я Т

о. 5

я >>

я ч

о> u

К И

а "

о ^

2 с

1,33

1.53

2,8о

о,8з

Угол между

полевой

стороной и

образую-

щей в

град.

А—*

oi се

«1

о «

со ч

О)

ч «

Я «Ф

45

45

4о

51

ф

01

?

5»!

вер

47.5

5L5

43,5

45

Угол в град.

s

СЗ «

и «

о> о

5§-

4VJ

35

3°

го

37. Е

1 А

о се о

l°s

СО о

о vs S*o

О О, о >=t

54

Кривой

обрез

4О

47

се

се

РЭ

н

о

се

ысо

еа g

А

° X

34°

Сдвоен-

ный от-

вал

44O

IIOO

Таблица 6

Основные параметры рабочих

Марка

плуга

ПП-28

П-3'30

П-5-35

се

X

X

ч

сз

с

1хвата

то

т

а

X

O.S

S ^

|—1

а со

i8

2Э

23

поверхностей

предплужников

Угол ме-

жду полевой

стороной и

образую-

щей в град.

CJ

Ч

езвия

,4,

s г

43

42

42

max

Ф

•S

ф

X

X

о.

о>

ш

47

47

47

Угол

в град.

03-

CU

о

НОМ б(

и

се

X

о> »-

s „

о> 3

Ч «=f

32,5

34

34

5 о.

is

ательн

ющей

о к

се ч

*!з

я 2 ч

cj ^ о

S a vo

125

124

124

Параметры

направляю-

щей пара-

болы

в мм

а

о

(J

3

03

185

«93

н

О)

ч

а

а

130

13°

130

РАБОЧИЕ ОРГАНЫ И ПОДЪЕМНЫЕ

МЕХАНИЗМЫ ЛЕМЕШНЫХ ПЛУГОВ

И ИХ ПРОЕКТИРОВАНИЕ

Размеры пластов. Глубина пахоты а и

ширина захвата корпуса b определяют размеры

пласта и условия его оборачивания. Геометри-

ческие соотношения элементов теоретического

пласта видны из фиг. 10.

Существенное значение для оборота пласта

имеет отношение

= —: чем оно больше,

а

тем более полого ложатся пласты и полнее

заделываются растительные остатки. Предель-

ное минимальное значение этого отношения

составляет — = k = 1,27; при таком значении

Фиг. 9. Параметры рабочей поверхности корпусов.

диагональ поперечного сечения обёрнутого

пласта располагается вертикально, и пласт

занимает неустойчивое положение. Нормаль-

ный оборот пласта при соответствии формы

отвала типу почвы получается при k = 1,5 —- 2.

Для крошащих отвалов на рыхлых почвах

можно брать k — 1,3 ч- 1,5. Для оборачиваю-

Фиг. 10. Схема оборота пласта.

щих отвалов в плугах специального назначе-

ния на связных почвах, например, болотных,

рекомендуется брать k = 2 -4-3.

' Для конных однокорпусных плугов общего

назначения можно пользоваться зависимостью

b = a-j-100 мм (при величине а^20 см),

для многокорпусных — Ь = а -\ 75 мм. Для

тракторных плугов общего назначения можно

пользоваться обоими выражениями с учётом

наибольшей глубины пахоты и мощности

трактора. В обоих случаях обеспечивается

нормальный оборот пласта с применением

предплужников при пахоте на глубину свыше

20 см. При глубине свыше 30 см, когда

нормальное отношение k потребовало бы очень

10

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

широких пластов, целесообразно применять

двухслойную вспашку.

Построение контура рабочей поверхно-

сти корпуса [23]. В культурных и полувин-

товых (универсальных) корпусах для глубины

пахоты до 30 см контур лемеха и отвала

строится следующим образом (фиг. 11). Ши-

рина захвата корпуса по лемеху берётся

.*//

\VxT /

7

V ^tf>v

\ / /

\

j

/s

к. / e

Г

- ft,

a;

|

1

о

1

Фиг. 11. Построение контура лемеха и отвала.

Ь\ = Ъ + Д6, где Ъ — ширина пласта и Д6—пе-

рекрытие, равное для однокорпусных плугов 0,

для многокорпусных—2—3 см и для лущиль-

ников — 4— 6 см.

Для построения бороздного обреза отвала

из середины А отваленного пласта сечением

(а + 25) b проводят линию, параллельную отва-

ленному пласту сечением ab, до пересечения

с линией стыка лемеха с отвалом. Стык леме-

ха с отвалом определяется наложением ширины

лемеха на направляющую кривую.

Для воздействия крыла отвала на верхнюю

часть пласта отвал снабжается переставным

пером, нижняя кромка которого является про-

должением бороздного обреза отвала.

Во избежание задирания пласта бороздным

обрезом отвала допускается увеличение угла

о на 3—5° по отношению к теоретическому

углу 80 отваленного пласта.

Бороздной обрез лемеха должен составлять

с лезвием лемеха (в горизонтальной проекции)

прямой угол. При остром угле происходит

быстрый износ конца лезвия лемеха, при ту-

пом — уменьшается полезная для свободного

прохода пласта выемка р между бороздным

обрезом лемеха и отвала. Ширина лемеха

берётся от 100 до 150 мм.

Кромку лемеха в стыке с отвалом целесо-

образно брать параллельной лезвию лемеха

(в развёртке).

Высота Н полевого обреза отвала должна

равняться ширине пласта Ь. Для крошащих

отвалов при а ^ 17,5 см полезно брать вы-

соту Н несколько больше Ь', Н = Ъ + Д, где

А составляет 10—20 мм для а= 17,5-1-15 см

и 20—30 мм для а — 12,5 ч- 10 см.

Полевой обрез отвала и лемеха распола*-

гается в одной плоскости, отклонённой у верх-

ней точки обреза отвала от вертикали в сто-

рону пашни на С = 3 -г- 8 мм для облегчения

установки предплужника и ножа.

Верхний обрез отвала делают прямолиней-

ным или криволинейным. Применяются также

комбинированные обрезы.

Высшая точка верхнего обреза отвала при

прямолинейном его очертании располагается

на конце крыла, при криволинейном — отстоит

от полевой стороны на расстоянии^Ь. Высота

высшей точки верхнего обреза отвала может

быть принята равной Яшах = |/ а2 + Ь2 + Д,

где Д заключается в пределах от 0 до + 20 мм

при а <; 16 см и от 0 до — 20 мм при а ]> 17 см.

Форма рабочей поверхности. Рабочие по-

верхности плужных корпусов могут предста-

влять собой цилиндры, цилиндроиды, коноиды,

гиперболоиды, параболоиды и геликоиды.

В Европе наибольшее распространение полу-

чили горизонтальные цилиндроиды, в Аме-

рике— поверхности, близкие к наклонным

цилиндроидам, а также коноидальные, гипер-

болоидальные и параболоидальные. Цилиндры

и геликоиды применяются редко.

Проектирование цилиндроидальных от-

валов по методу проф. Н. В. Щучкина [23].

Направляющая кривая. Параболиче-

ский цилиндроид позволяет пласту плавно

подниматься по нижней части поверхности

отвала, создавая благоприятные условия для

оборота пласта в верхней её части. В качестве

направляющей кривой предлагается парабола,

Фиг. 12. Построение направляю-

щей параболы.

которой можно придать любую вогнутость из-

менением угла между касательными или длины

нижней касательной. Для получения габарит-

ных размеров параболы — вылета /- и высоты

И — строится дуга окружности радиуса

(фиг. 12)

„ Ь

~ "Оcos е°

О)

из условия, чтобы часть пласта ABC располо-

жилась на поверхности отвала BDEC. Окруж-

ность определяет кривизну направляющей па-

раболы в зависимости от ширины пласта Ъ

(а следовательно, и от глубины а) и от углов

лемеха ^ и в0 с дном и со стенкой борозды.

Для дуги окружности, около которой описы-

вается парабола, вылет L=RA — sin?) и

высота Н = R cos у. Вылет имеет большое

значение для крошения пласта: с уменьшением

вылета усиливается крошение. Для культурных

отвалов вылет обычно уменьшается против

ГЛ. 1]

ПЛУГИ ЛЕМЕШНЫЕ

11

Расчётного, для полувинтовых—увеличивается,

начения вылета L и высоты Н направляющей

параболы для различных корпусов приведены

в табл. 4.

У лезвия лемеха направляющая парабола

переходит в прямолинейный участок — каса-

тельную длиной s = 30 -г- 60 мм. Величина s

берётся тем большей, чем больше расчётная

глубина пахоты для проектируемой поверхно-

сти отвала.

Угол у характеризует крошащую способ-

ность отвала: чем он больше, тем сильнее

крошение пласта. Для культурных отвалов -у

составляет 25 ч- 35° (рекомендуется -у = 30°),

для полувинтовых — 20 -г- 25°. Касательная

в верхней точке кривой вертикальна, и угол <*>

между касательными B'k и D'k равен

90° 4- 7- Для подгиба крыла отвала, необ-

ходимого для оборота пла-'

ста, полезно продолжать ду-

гу исходной окружности за

горизонтальный диатяетр до

точки F, с отклонением ка-

сательной к ней от вертика-

ли на Д? = 5 -г-10°; для па-

раболы можно задаваться

началом касательной в лю-

бой точке — D', F и т. п.

Тогда угол между касатель-

ными будет со, = 90°-(- 7—Д>

После установления на-

чала касательных и их на-

правления между ними стро-

ится направляющая пара-

бола.

Наиболее выгодно про-

водить вертикальную пло-

скость направляющей пара-

болы для культурных отва-

лов на расстоянии 2/3 длины

лезвия лемеха от его носка,

а для полувинтовых — че-

рез крайнюю правую точку

лезвия лемеха.

Углы образующих с полевой сто-

роной и закон их изменения. Углы 9

определяют боковой сдвиг пласта и крошащую

способность отвала; чем больше углы 9, тем

больше сдвиг пласта и его крошение. Угол ®0

лезвия лемеха (нулевой образующей) для

культурных отвалов составляет 40 — 45°, для

полувинтовых 35 — 40° (фиг. 12). С увеличе-

нием скорости движения плуга целесообразно

уменьшать угол 60, беря, например, для куль-

турных отвалов конной тяги 44°, тракторной

42° и канатной 40°.

Разность углов Д9 = 6тах —90 (верхней и

нулевой образующих) определяет оборачива-

ющую способность отвала: чем больше раз-

ность углов, тем сильнее оборачивающая

способность отвала. Средние рекомендуемые

значения разности углов Дв для культурных

отвалов 5°, для полувинтовых 10°.

Простейший закон изменения углов проме-

жуточных образующих между в0 и 9тах по

прямой (фиг. 13, а), однако, полезно иметь для

образующей у стыка лемеха с отвалом, т. е.

на высоте 50—75 мм от лезвия лемеха, где воз-

можно задирание нижней части пласта борозд-

ным обрезом отвала, 9mjn < 90 (фиг. 13,5

и в). Для предотвращения этого задирания

необходимо, чтобы угол / (фиг. 14) между

плоскостью отваленного пласта и плоскостью,

касательной к поверхности отвала в данной

точке бороздного обреза, называемый углом

задирания, был меньше 90°. По акад. Горяч-

кину

cos / = sin 5 sin f cos © — cos S cos

или

*<¦

B)

где о — угол отваленного пласта или борозд-

ного обреза отвала с горизонтом; у — угол

ортогонального сечения в рассматриваемой

точке бороздного обреза отвала с горизонтом

и 9 — угол образующей в той же точке отвала

с полевой стороной.

N*образу

п ющих 0 12 3

№образц-

п ющих

г)

1 2 3

__ Ы'образу-

п ющих 0 12 3

№ обра-

п зующих

Фиг. 13. Графики углов образующих с полевой стороной в корпусе.

Чтобы удовлетворять этому условию, необ-

ходимо иметь возможно большие значения

углов о и y и меньшие значения угла О.

В культурных отвалах углы образующих с по-

левой стороной в интервале между 0О и 9min,

составляющем в среднем Д9 = 90— 9min = 2°,

достаточно изменять по закону прямой, а между

9

min

у р,

—п0 Уравнению (фиг. 13,6)

_

6,2

100

C)

Задаваясь значениями х (расстояния между

образующими в зоне углов от 9min до ©шах)

с интервалом 2,5 см (или 5 см), т. е. х = 0;

2,5; 5; 7,5; 10, получают соответственно

Ут\п = 0; Л = 0,36; у2 = 1,24; уь = 2,23..., .утах;

затем находят масштаб ординат у, т =

9

mln

и определяют углы всех обра-

зующих с полевой стороной в пределах от

9шах = 9mIn + тутах.

В полувинтовых отвалах в пределах от

in до ®тах изменению углов образующих

12

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

наиболее удовлетворяет уравнение параболы

(фиг. 13, в) у = 2рх при меньшем по сравне-

нию с культурными отвалами нарастании углов

в нижней части отвала и большем — в верхней

части. Между ©0 и вщт изменение углов 0

может быть взято по закону прямой или па-

раболы, но с другим параметром у2 = 2рхх,

так как другая ветвь первой параболы может

не уложиться в заданные величины 0О и 0Ш{П.

Одновременно в горизонтальной проекции за-

меняют концы соответствующих образующих

плавными кривыми (штриховые линии на

фиг. 15), получаемыми переносом с вертикаль-

ной проекции точек пересечения образующих

с касательными. Такое отклонение от линей-

чатой формы в небольшой зоне не нарушает

основных параметров поверхности и не затруд-

няет изготовления отвалов.

Фиг. 14. Определение угла i задирания пласта в отвале.

Углы 9 промежуточных образующих в интер-

валах между 0mln и 0тах и между 0О и 0rajn

(при параболическом законе) могут быть опре-

делены с достаточной степенью точности

графически — построением параболы по её

вершине 0т|п> по оси и заданным точкам

Втах И 0О (фиг. 13, в).

Построение поверхности лемеха

и отвала. Построив по пласту аЪ контур

лемеха и отвала в вертикальной проекции,

задавшись величинами углов 0О, 0min и 0шах

образующих, определив углы 0 промежуточ-

ных образующих по выбранному закону, на-

конец, построив направляющую параболу по

параметрам L, H, S, у и ш, можно вычертить

горизонтальную проекцию поверхности, сече-

ния jv'j, _у2, .Уз»••••.уя и шаблоны и^ и2

u's,...,u'n через 50—100 мм по известным

правилам начертательной геометрии (фиг. 15).

Сечения^, у2, у'%,..., уп необходимы для ха-

рактеристики поверхности (плавность и кри-

визна, подгиб крыла, крутизна груди, угол

задирания /), шаблоны ы1( ы2« «з»-*» ип— для

проверки изготовленных корпусов.

В полувинтовых и других оборачивающих

отвалах желательно иметь возможно меньшие

значения угла /. Этого можно достигнуть уве-

личением (в пределах допустимого) угла S бо-

роздного обреза отвала или более эффектив-

ной мерой — подгибом нижней части борозд-

ного обреза отвала назад путём замены части

кривых сечений _у4, у ... касательными к

ним (штриховые линии на фиг. 15). Начала и

направления касательных выбирают так, чтобы

их продолжения пересекали опорную пло-

скость в точках, находящихся друг от друга на

больших или меньших равных расстояниях

или даже в одной точке, в зависимости от

желаемого подгиба бороздного обреза отвала.

max1

изменением

Фиг. 15. Построение рабочей поверхности корпуса.

В случаях, когда отвалу полагается задер-

живать на себе пласт для выноса его наверх

из глубокой борозды (при плантаже, рытье

канав и пр.), угол задирания i должен быть

больше 90°, лезвие лемеха должно иметь в

а верхняя образующая—0min,

углов 0 промежуточных образующих по закону

прямой (фиг. 13, г).

Конструкция корпуса. Для корпусов трак-

торных, а также конных рамных и передко-

вых плугов рекомендуются высокие литые

стойки (фиг. 2, 3, 4 и 6), для корпусов вися-

чих плугов — литые и штампованные башмаки

(фиг. 1).

Лемехи делают трапецеидальными, а в

тракторных плугах для тяжёлых почв (k>

>0,7 кг/см2) — долотообразными. Носок доло-

тообразного лемеха должен быть отогнут

вниз на 10 мм и выведен в поле на 5—10 мм

для устойчивого хода плуга в борозде. При-

меняются также лемехи со сменными носками,

а также лемехи с самозатачивающимися лез-

виями (США). В конных лущильниках и плу-

гах для глубины до 13 см толщина отвала со-

ставляет 5 мм, для глубины до 18 см—6 мм,

свыше 18 см и в тракторных плугах — 7 мм.

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

13

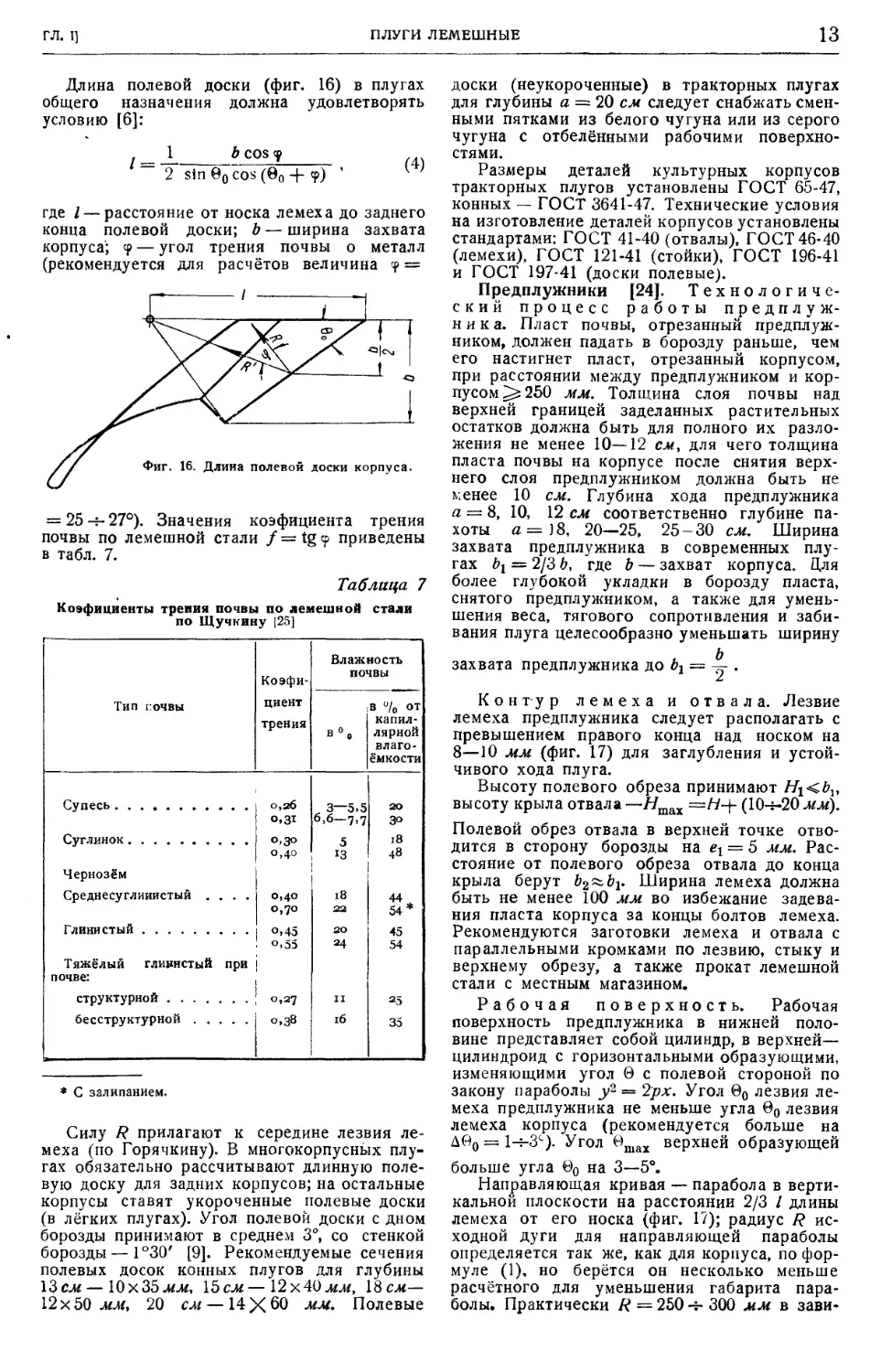

Длина полевой доски (фиг. 16) в плугах

общего назначения должна удовлетворять

условию [6]:

1_

~ 2

Ь cos у

D)

где / — расстояние от носка лемеха до заднего

конца полевой доски; Ъ — ширина захвата

корпуса; <р — угол трения почвы о металл

(рекомендуется для расчётов величина <р =

Фиг. 16. Длина полевой доски корпуса.

= 25 -*- 27°). Значения коэфициента трения

почвы по лемешной стали /=tg9 приведены

в табл. 7.

Таблица 7

Коэфициенты трения почвы по лемешной стали

по Щучкину [25]

Тип почвы

Коэфи-

циент

трения

Супесь. ,

Суглинок,

Чернозём

Среднесуглинистый . . .

Глинистый

О,2б

о,4°

oi7°

о, 45

о.55

Влажность

почвы

в % от

капил-

лярной

влаго-

ёмко сти

6,6—7>

5

13

Тяжёлый глинистый при

почве:

структурной | о, 27

бесструктурной 0,38

3°

i8

44

54 :

45

54

35

* С залипанием.

Силу R прилагают к середине лезвия ле-

меха (по Горячкину). В многокорпусных плу-

гах обязательно рассчитывают длинную поле-

вую доску для задних корпусов; на остальные

корпусы ставят укороченные полевые доски

(в лёгких плугах). Угол полевой доски с дном

борозды принимают в среднем 3°, со стенкой

борозды — 1°30' [9]. Рекомендуемые сечения

полевых досок конных плугов для глубины

13см — 10x35мм, \Ьсм— 12x40мм, 18см—

12 х 50 мм, 20 см — 14 X 60 мм. Полевые

доски (неукороченные) в тракторных плугах

для глубины а — 20 см следует снабжать смен-

ными пятками из белого чугуна или из серого

чугуна с отбелёнными рабочими поверхно-

стями.

Размеры деталей культурных корпусов

тракторных плугов установлены ГОСТ 65-47,

конных — ГОСТ 3641-47. Технические условия

на изготовление деталей корпусов установлены

стандартами: ГОСТ 41-40 (отвалы), ГОСТ 46-40

(лемехи), ГОСТ 121-41 (стойки), ГОСТ 196-41

и ГОСТ 197-41 (доски полевые).

Предплужники [24J. Технологиче-

ский процесс работы предплуж-

ника. Пласт почвы, отрезанный предплуж-

ником, должен падать в борозду раньше, чем

его настигнет пласт, отрезанный корпусом,

при расстоянии между предплужником и кор-

пусом ^250 мм. Толщина слоя почвы над

верхней границей заделанных растительных

остатков должна быть для полного их разло-

жения не менее 10—12 см, для чего толщина

пласта почвы на корпусе после снятия верх-

него слоя предплужником должна быть не

менее 10 см. Глубина хода предплужника

а = 8, 10, 12 см соответственно глубине па-

хоты в=]8, 20—25, 25-30 см. Ширина

захвата предплужника в современных плу-

гах Ьх = 2/3 Ь, где Ъ — захват корпуса. Цля

более глубокой укладки в борозду пласта,

снятого предплужником, а также для умень-

шения веса, тягового сопротивления и заби-

вания плуга целесообразно уменьшать ширину

Ъ

захвата предплужника до Ьх — -^ .

Контур лемеха и отвала. Лезвие

лемеха предплужника следует располагать с

превышением правого конца над носком на

8—10 мм (фиг. 17) для заглубления и устой-

чивого хода плуга.

Высоту полевого обреза принимают //1<*1,

высоту крыла отвала —Нтах =H-j- A0-^20 мм).

Полевой обрез отвала в верхней точке отво-

дится в сторону борозды на ех — 5 мм. Рас-

стояние от полевого обреза отвала до конца

крыла берут 62~^1« Ширина лемеха должна

быть не менее 100 мм во избежание задева-

ния пласта корпуса за концы болтов лемеха.

Рекомендуются заготовки лемеха и отвала с

параллельными кромками по лезвию, стыку и

верхнему обрезу, а также прокат лемешной

стали с местным магазином.

Рабочая поверхность. Рабочая

поверхность предплужника в нижней поло-

вине представляет собой цилиндр, в верхней—

цилиндроид с горизонтальными образующими,

изменяющими угол 9 с полевой стороной по

закону параболы у2 = 2рх. Угол 60 лезвия ле-

меха предплужника не меньше угла в0 лезвия

лемеха корпуса (рекомендуется больше на

Дв0 = 1-е-Зс). Угол вшах верхней образующей

больше угла ©0 на 3—5°.

Направляющая кривая — парабола в верти-

кальной плоскости на расстоянии 2/3 / длины

лемеха от его носка (фиг. 17); радиус /? ис-

ходной дуги для направляющей параболы

определяется так же, как для корпуса, по фор-

муле A), но берётся он несколько меньше

расчётного для уменьшения габарита пара-

болы. Практически R = 250 -*• 300 мм в зави-

14

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

симости от ширины захвата предплужника. Вы-

лет параболы L = R A — sin f) — практически

110—140 мм. Высота вылета Н^ЬЬ Угол -\

лемеха с дном борозды больше угла f лемеха

корпуса на Д-f = 3—5°.

Конструкция предплужников для трактор-

ных плугов с шириной захвата корпуса Ь =

= 35 см изображена на фиг. 18. Размеры де-

талей предплужника и качество изготовления

их установлены • ГОСТ 2012-43. Стойки пред-

плужников изготовляют из полосовой стали

марки Ст. 6, размерами 50X20, 50x25 и 50 X

X 30 мм, соответственно захвату предплуж-

ника 18, 20 и 23 см.

-Ьг=228

ной установки ножа по отношению к корпусу

или предплужнику с учётом занятых мест на

раме плуга. Равнодействующая сил сопроти-

вления на диске ножа (для ножа D = 380 мм

при глубине его хода а2 = 12,5 см) при ра-

боте на дернине равна R = ЗОЭ кг (при а = 45°).

С увеличением диаметра ножа возрастает

вертикальная составляющая Ry, выталкиваю-

щая плуг вверх [17].

Конструкция дискового ножа изображена

на фиг. 20. Размеры деталей ножа и качество

\1ГТ

ж

Фиг. 17. Построение рабочей по-

верхности предплужника.

Дисковый нож. Дисковые ножи приме-

няются преимущественно в тракторных плу-

гах общего назначения. Оптимальные пара-

метры их (фиг. 19): диаметр ножа

E)

где а%= 12—13 см — глубина хода ножа,

До2 = 1—2 см — запас на микрорельеф поля

и dc«100 мм — диаметр ступицы; толщина

D

диска b zz- ^7^4 мм; угол заточки лезвия

15—20°; просвет /j между нижним концом

стойки и центром диска не менее 50 мм во

избежание сгребания растительных остатков;

проём / не менее 250 мм (при D^400 мм) и

раствор е вилки не менее 100 мм во избежа-

ние забивания землёй; длина /2 нижней части

стойки — минимально возможная, и изгиб ко-

лена стойки — под углом 90° для подъёма ножа

при пахоте на наибольшую глубину; длина /3

верхней части стойки — с запасом для опуска-

ния при работе на малой глубине; радиус г

колена стойки не менее 70 мм для нормаль-

Фиг. 18. Предплужник к плугу П-5-35.

их изготовления установлены ГОСТ 198-41 и

ГОСТ 1690-41.

Черенковый нож [26]. Черенковые ножи

применяются в конных плугах и тракторных

плугах специального назначения. Рациональ-

ные размеры их (фиг. 21): общая длина

sin p

'

длина лезвия

(б)

Fа)

где Н — высота нижней полки рамы или гря-

диля в месте крепления ножа над опорной

плоскостью плуга в мм; h — высота верти-

кальной полки рамы или грядиля в мм (для

конных плугов h = 40ч-50 мм)', а — расчётная

глубина пахоты в мм; Да — нецорез пласта в

мм (для конных плугов Ьа = 3d-7-40 мм); при

упоре ножа в нос лемеха, например, в кустар-

никовых плугах, конец лезвия располагается

ниже дна борозды на + Д а = 30ч-40 мм; р —

угол лезвия ножа с горизонтом (для конных

плугов р = 65—75°, при винтовых корпусах

р = 60°); Д/.—запас в длине ручки и Д!^ —

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

15

запас в длине лезвия на микрорельеф поля и

на опускание при износе; для конных плугов

AL = 4Z.,s!l00 мм.

Расчётное удельное сопротивление k\ на

1 см глубины разреза для ножей с толщиной

спинки 10—17 мм составляет 5 кг/см, а сила

сопротивления на рабочей части лезвия Рх =

= k^i (приложена она на расстоянии ¦-¦ от

нижнего конца ножа). Кроме силы

Рх на бороздной щеке лезвия возни-

кает сила Ру, равная 0,5 Рх при от-

сутствии зазора между полевой ще-

кой и стенкой борозды и увеличи- f

вающаяся до Ру — 1,5 Рх при нали-

чии зазора [9].

Для ножей конных плугов приме-

няются профили 12x40, 14x40 и

16x45 мм. Нижний обрез спинки

Рама плуга

На раме тракторных плугов общего назна-

чения впереди каждого предплужника должно

быть предусмотрено место для крепления ди-

скового ножа с расположением центра диска

над носком лемеха предплужника, а на раме

или грядиле конных плугов — место для че-

ренкового ножа между корпусом и предплуж-

ником.

Высота плуга. Высота нижней кромки

«д рамы над опорной плоскостью

(У; корпуса должна составлять

Нха + Ь [22]. В висячих и

передковых плугах эта вы-

сота соответствует месту кре-

пления ножа. В плугах для па-

хоты на малые глубины, со-

г:

Фиг. 19. Основные размеры дискового ножа.

ножа следует делать по кривой небольшого

радиуса. Качество материала и качество из-

готовления ножей конных плугов устано-

влено ГОСТ 126-41.

Основные размеры схемы плуга. Рас-

становка корпусов. В тракторных и

конных рамных плугах ветви рамы для сосед-

них корпусов располагаются на расстоянии

принятой ширины пласта Ъ при ширине за-

хвата по лемеху Ь -f Ab (фиг. 22).

В продольном направлении корпусы рас-

ставляются так, чтобы нормаль к носу лезвия

лемеха проходила у кромки стойки впереди

идущего корпуса, т. е.

Для конных плугов с размерами пластов

аи = 13x20, 15x23 и 18x25 см можно при-

нять соответственно I = 450, 500 и 550 мм.

Для тракторных плугов с размерами пластов

аЬ = 18x25 (без предплужников), 25x30 и

27x35 (с предплужниками) — соответственно

/ = 550, 750 и 700 мм; для плугов с почво

углубителями это расстояние увеличивают до

/ = 800 мм. Расстояние между носками леме-

хов предплужника и корпуса по ходу плуга

должно составлять 250—300 мм.

Опорная плоскость корпусов

Фиг. 20. Дисковый нож к плугу П-5-35.

ответствующие узким пластам, полезно брать-

Н несколько больше a -j- Ъ\ в плугах же с ши-

рокими корпусами Н может быть меньше

а-\-Ь. Для различных конструкций конных плу-

гов рекомендуются значения Н, приведённые

в табл. 8 [26].

Применяемые значения Н для тракторных

плугов см. табл. 2. Для конных плугов основ-

ные размеры установлены ГОСТ 899-47, для

тракторных — ГОСТ 66-47.

Диаметр и расстановка колёс»

Диаметр бороздного колеса

D=-2(fl

+ г),

где а — глубина пахоты, Да — запас на микро-

рельеф поля, г — радиус ступицы.

Диаметр полевого колеса D\ = D для всех

плугов кроме конных передковых, для кото-

рых Dj = D — 100. Радиус ступицы г для кон-

ных плугов берут около 50 мм. Значения Да

для лёгких рамных однокорпусных плугов

25 мм, для рамных двухкорпусных 50 мм, для

передковых с высоким передком 75 мм.

В тракторных плугах полевое колеса

должно иметь силу сцепления с почвой, до-

статочную для действия автомата. У плугов

16

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

для глубины пахоты а = 18-*- 20 см диаметр

?>j следует брать не меньше 650 мм; это

определяет и минимальный диаметр борозд-

ного колеса D = 650 мм. У плугов для глу-

бины ата2Ъ см достаточны диаметры D —

ш. D\ = 700 мм.

Таблица 8

высота Н нижней кромки рамы и грядиля в месте

крепления ножа в конных плугах

Конструкция плуга

Висячий с высоким

грядилем

Передковый с высо-

ким передком....

Рамный одно- или

цвухкорпусный . . .

Н для пластов размером (в см)

13x23

13x20

375

35°

15X25

15X23

4оо

375

375

18x28

18x25

40о

40О

20X30

4<эо

4оэ

Положение бороздного колеса при работе

плуга ограничивается двумя пределами:

или

A0)

Дно борозды

Фиг. 21. Основные размеры черенкового ножа.

Диаметр заднего колеса, несущего в трак-

торных плугах значительную нагрузку, сле-

дует брать не меньше ZJ — 450 ч- 500 мм,

с углом наклона плоскости обода колеса к го-

ризонту 70—80°.

Расстояние между серединами ободов бо-

роздного и полевого колёс (фиг. 22) в рамных

плугах [26]

(9)

где п — число корпусов; Ъ — за-

хват корпуса по раме; АЬ =¦

= 25 мм — перекрытие между

соседними корпусами; ^ = 40 —

60 мм (конструктивный раз-

мер); &2 ~ ширина обода колеса

(для конных плугов Ь2 — 40 лш,

для тракторных — Ь2 —

= 80-Т-120 мм, в зависимости

от веса плуга); Ъь — конструк-

тивный размер (для конных

плугов #з~250 мм).

В продольном направлении

бороздное и полевое колёса

рамных плугов должны быть

по возможности отнесены на-

зад, куда таким образом сме-

щается центр тяжести плуга

(фиг. 22), в результате чего по-

вышается устойчивость в ра-

боте и транспорте.

Для достижения одинаковой

устойчивости плуга против

опрокидывания при поворотах вправо и влево

оси колёс в транспортном положении должны

сходиться на линии, перпендикулярной к на-

правлению движения плуга.

или

где

y)tga, (И)

tg«=-r.

Оси колёс следует располагать над рамой

во избежание её забивания.

В тракторных плугах колена осей перед-

них колёс располагаются впереди подшипни-

ков на раме, в конных плугах колено оси

бороздного колеса — впереди, полевого — по-

зади (для устойчивости).

Фиг. 22. Расстановка корпусов и колёс в рамных плугах.

Прицеп,

плугах

Длина прицепа в тракторных

H+a — h

L, —

Sin a

A2)

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

17

здесь Н—высота серьги трактора над поверх-

ностью поля; а — максимальная глубина пахо-

ты; h — высота среднего отверстия в щеке

рамы плуга над опорной плоскостью корпу-

сов; а — угол тяги с горизонтом, определяе-

мыи соотношением tga = —, где / — проекция

расстояния от проекции центра тяжести плуга

на опорную плоскость до прицепа; среднее

значение ass 10° (фиг. 23).

В щеке рамы делают обычно 3—4 отвер-

стия через Aft — 50 мм друг от друга.

Для висячих и рамных конных плугов

(фиг. 24) высота h конца тяги упряжного крюка

при значении угла постромок а=20° и высоты

hmln и Лтах при значениях угла а соответ-

ственно 15° и 23° приведены в табл. 9 [26].

Таблица 9

Высота конца тяги упряжного крюка для конных

плугов

Максимальная

глубина пахоты

в см

13

15

i8

Висячие плуги

h

35O

375

365

280

305

295

Лтах

4оо

425

425

Рамные плуги

Л

275

Зоо

325

Лтт

2ОО

22O

24O

га ах

325

355

385

Проекция ц,т\

на опорную плоскость

С

Таблица 10

Расположение проекции на опорную плоскость

центра тяжести плуга относительно носка лемеха

Фиг. 23. Длина прицепа в тракторных плугах.

Разница между Л

длину / регулятора

и Л,

max - "mm определяет

для установки плуга на

различную глубину. Проекция центра тяжести

плуга на опорную плоскость (фиг. 24) распо-

лагается позади (+ ) или впереди (—) носка

лемеха (заднего в двухкорпусных плугах) в

пределах, указанных в табл. 10 [26].

Пределы регулировки упряжного крюка в

поперечном направлении, обеспечивающей

установку плуга на нормальный захват (фиг. 24),

приведены в табл. 11

[26].

Рекомендуемые па-

раметры расстановки

ручек конных плугов

(в мм) приведены в

табл. 12 [26].

В висячих и перед-

ковых плугах ручки

должны быть расста-

влены симметрично

относительно линии,

отстоящей на расстоя-

а

нии -~- от стенки бо-

розды, где а — глуби-

на пахоты.

Основные кине-

матические данные

подъёмных меха-

низмов тракторных

плугов [14, 21]. Ки-

нематические цепи

подъёмных механиз-

мов представлены на

схеме плуга (фиг. 25):

а) механизм полевого

колеса, состоящий из

рычажного или винтового механизма глу-

бины (/—3—4—5) для регулировки глубины

пахоты и внешнего механизма автомата

2 Том 12

Конструкция плуга

Висячие для пахоты

на глубину 13—18 см

Рамные однокор-

пусные рычажные на

глубину 13- 18 см . .

Рамные двухкор-

пусные с диферен-

циальным подъёмом

колёс на глубину

13—15 см

X В ММ

от

+ 15°

о

— IOO

до

+ 3оо

—150

200

у в мм

ОТ

5°

5°

12Э

ДО

7°

8о

(/—2—5—4) для перевода плуга из рабочего

положения в транспортное и обратно; б) меха-

низм бороздчого колеса, состоящий из меха-

Проекция ц. т.

на опорную плоскость

Фиг. 24. Основные размеры конного плуга.

низма связи (J—6—8—9) для передачи враще-

ния с полевой оси на бороздную при действии

автомата и из рычажного или винтового ме-

18

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

ханизма перекоса F—7—8—9) для регули-

ровки бороздного колеса относительно опор-

ной плоскости корпуса и для выравнивания

рамы; в) механизм заднего колеса, заключа-

ющий в себе механизм связи колеса с полевой

Таблица 11

Предел регулировки упряжного крюка

Конструкция плуга

Висячие

Рамные однокор-

пусные

Рамные двухкор-

пусные

ксималы^

бина пах

в см

5чз

& и. t»

13

15

i8

13

15

18

13

15

У

в мм

5°

бо

7°

5°

6о

7°

125

*

еп

в мм

5°

5°

75

75

75

-IOO***

-IOD***

*

в мм

J35

145

130 **

180

205

155**

275 **

325**

полного транспорта должна составлять hm&x =

= 200-г-250 мм (для лемеха заднего корпуса

не менее h — 200 мм). Длина колена полевой

оси (фиг. 26)

г max 1 "max ..,.

L.fi — , (I4)

COSY2 — COSYj

где amax — расчётная глубина пахоты; fr и

12 — углы колена оси с вертикалью в рабочем

Таблица 12

Расстановка ручек конных плугов

* При одноконной запряжке е для хода лошади

полем, eg — для хода лошади бороздой. При пароконной

запряжке одна лошадь идёт полем, другая — в борозде.

** Для пароконной запряжки при длине ваги » 800 мм.

*** Вправо от полевой стороны заднего корпуса.

осью A—10—Л—12), и собственно механизм

колеса A2—13—14—15) для подъёма задней

части плуга в транспортное положение при

действии автомата. Эти механизмы могут

Конструкция плуга

Висячие для максималь-

ной глубины пахоты:

13 см

15 „

18

Передковые

Рамные одно- и двух-

корпусные ........

Высота ручек

Н в мм

8оо

8jo *

700

Расстояние

.между ручка-

ми L в мм

боо

боо

Одна

оучка

Вынос ручек

назад от кон-

ца полевой до-

ски Т в мм

45°

5°°

62.5

5°°

45°

* С регулировкой 700-900.

и транспортном положении. Угол fi не сле-

дует брать более 100—105°, так как переход

колена за горизонтальную линию вверх утя-

желяет работу винта или рычага и автомата;

угол y2 не следует брать менее 25° во избе-

жание подкатывания колеса назад и поломок

плуга. Величину кривошипа берут г ~ 0,5 «тах,

шатуна — I =3 2 а^^. При вхождении ролика

Ю

и

Фиг. 25. Схема подъёмных механизмов полевого, борозд-

ного и заднего колёс тракторного плуга.

представлять собой как разомкнутые (за

исключением механизма связи заднего колеса),

так и замкнутые кинематические цепи.

В тракторных плугах для полевого и бо-

роздного колёс предпочтительно применение

винтовых механизмов, наиболее удобных и

лёгких в действии. Из числа существующих

автоматов муфтовых (ячеистых и храповых)

вращательного и колебательного типа; рееч-

ных и крючковых наиболее просты и надёжны

в работе открытые храповые автоматы.

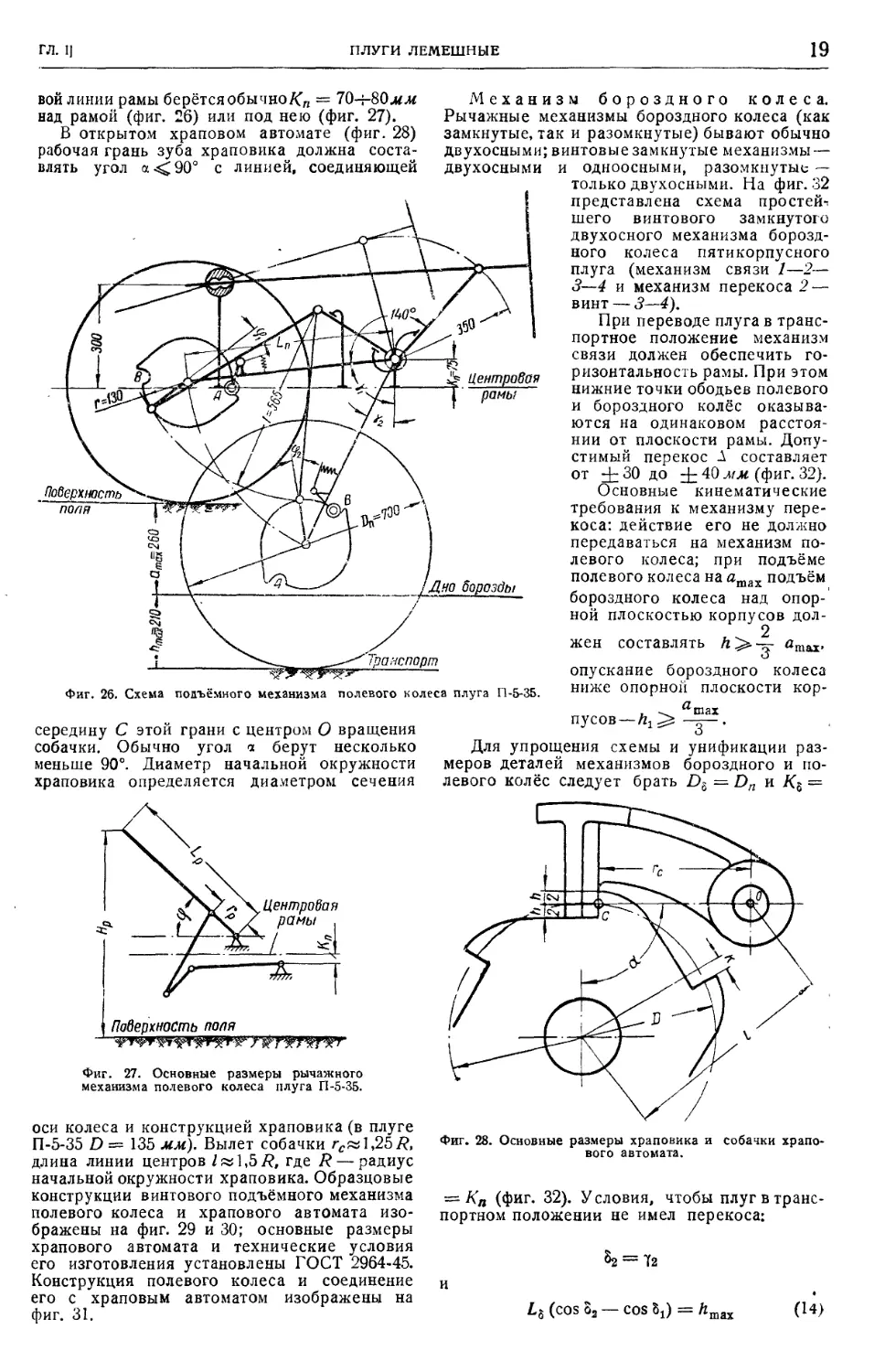

Механизм пол е в о го колеса. Высота

подъёма лемехов над поверхностью поля для

рычага включения в гнездо А на диске авто-

мата в рабочем положении, кривошип г дол-

жен перейти за мёртвое положение на угол

i1 = 2-f-9°; в транспортном положении ролик

должен входить в гнездо В при угле криво-

шипа с шатуном <р2 = 14 -^ 18°. В рычажном

механизме полевого колеса (фиг. 27) расстоя-

ние между шарниром рычага и шарниром

шатуна в рычаге принимают гр = 0,5 «тах,

длину рычага Z.^ = 1600 ч-1700 мм, угол

^^75°, высоту рукоятки рычага над поверх-

ностью поля Нр^. 1800 мм. Расстояние от

центров подшипников полевой оси до центро-

ГЛ. I]

ПЛУГИ ЛЕМЕШНЫЕ

19

вой линии рамы берётся обычноКп — 70^-80мм

над рамой (фиг. 26) или под нею (фиг. 27).

В открытом храповом автомате (фиг. 28)

рабочая грань зуба храповика должна соста-

влять угол а<^90° с линией, соединяющей

Поверхность

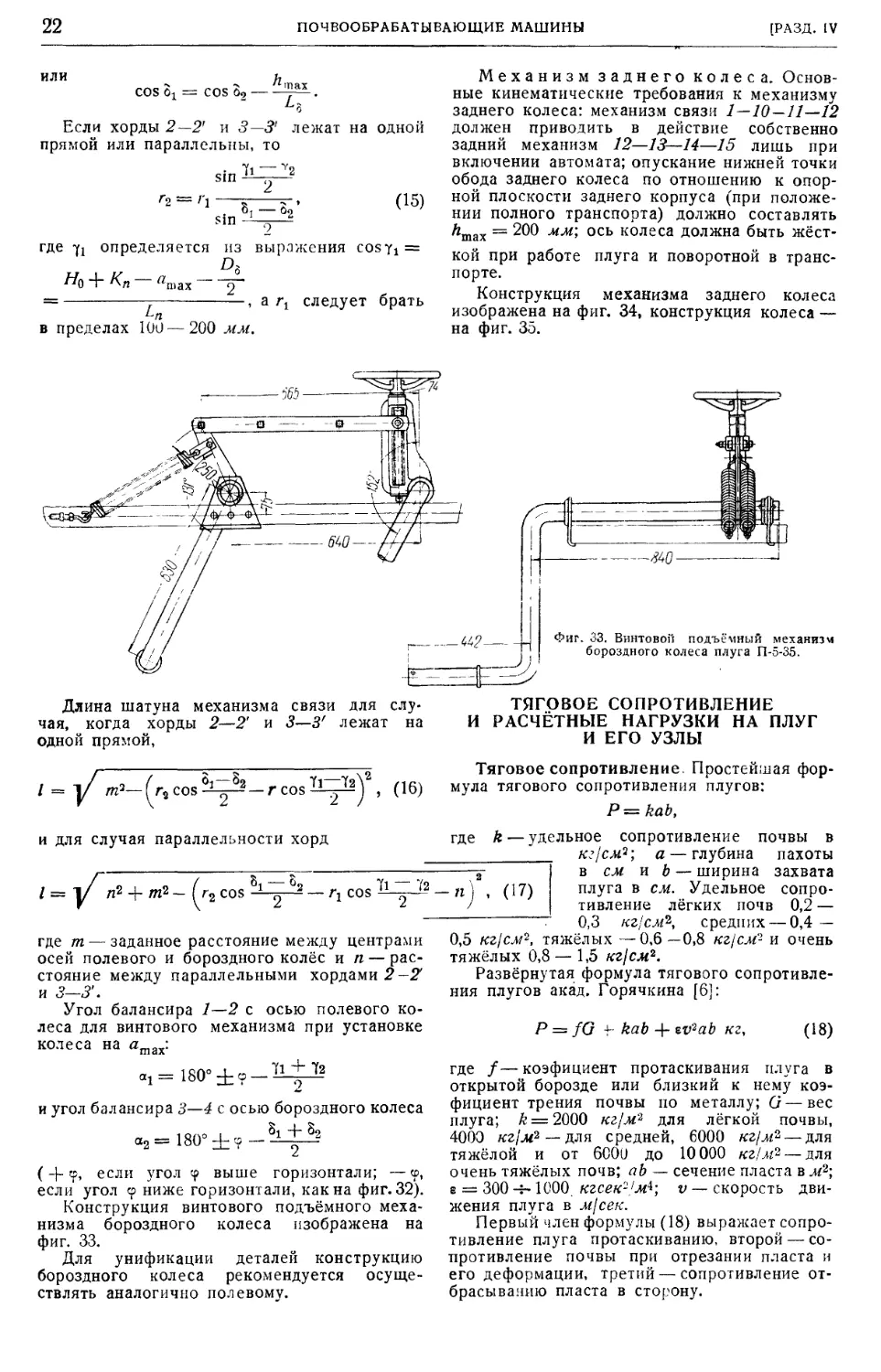

Механизм бороздного колеса.

Рычажные механизмы бороздного колеса (как

замкнутые, так и разомкнутые) бывают обычно

двухосными; винтовые замкнутые механизмы —

двухосными и одноосными, разомкнутые —

только двухосными. На фиг. 32

представлена схема простей-

шего винтового замкнутого

двухосного механизма борозд-

ного колеса пятикорпусного

плуга (механизм связи 1—2—

3—4 и механизм перекоса 2 —

винт — 3—4).

При переводе плуга в транс-

портное положение механизм

связи должен обеспечить го-

ризонтальность рамы. При этом

нижние точки ободьев полевого

и бороздного колёс оказыва-

ются на одинаковом расстоя-

нии от плоскости рамы. Допу-

стимый перекос Л составляет

от ± 30 до ± 40 мм (фиг. 32).

Основные кинематические

требования к механизму пере-

коса: действие его не должно

передаваться на механизм по-

левого колеса; при подъёме

полевого колеса на <zmax подъём

бороздного колеса над опор-

ной плоскостью корпусов дол-

2

Дно борозды

Фиг. 26. Схема подъёмного механизма полевого колеса плуга П-5-35.

.^ 2

жен составлять h ^-5- amax-

о

опускание бороздного колеса

ниже опорной плоскости кор-

середину С этой грани с центром О вращения

собачки. Обычно угол а берут несколько

меньше 90°. Диаметр начальной окружности

храповика определяется диаметром сечения

пусов —

о

Для упрощения схемы и унификации раз-

меров деталей механизмов бороздного и по-

левого колёс следует брать Db — Dn и /С6 =

Поверхность поля

Фиг. 27. Основные размеры рычажного

механизма полевого колеса плуга П-5-35.

оси колеса и конструкцией храповика (в плуге

П-5-35 D = 135 мм). Вылет собачки rc^\,2bR,

длина линии центров /«1,5/?, где R — радиус

начальной окружности храповика. Образцовые

конструкции винтового подъёмного механизма

полевого колеса и храпового автомата изо-

бражены на фиг. 29 и 30; основные размеры

храпового автомата и технические условия

его изготовления установлены ГОСТ 2964-45.

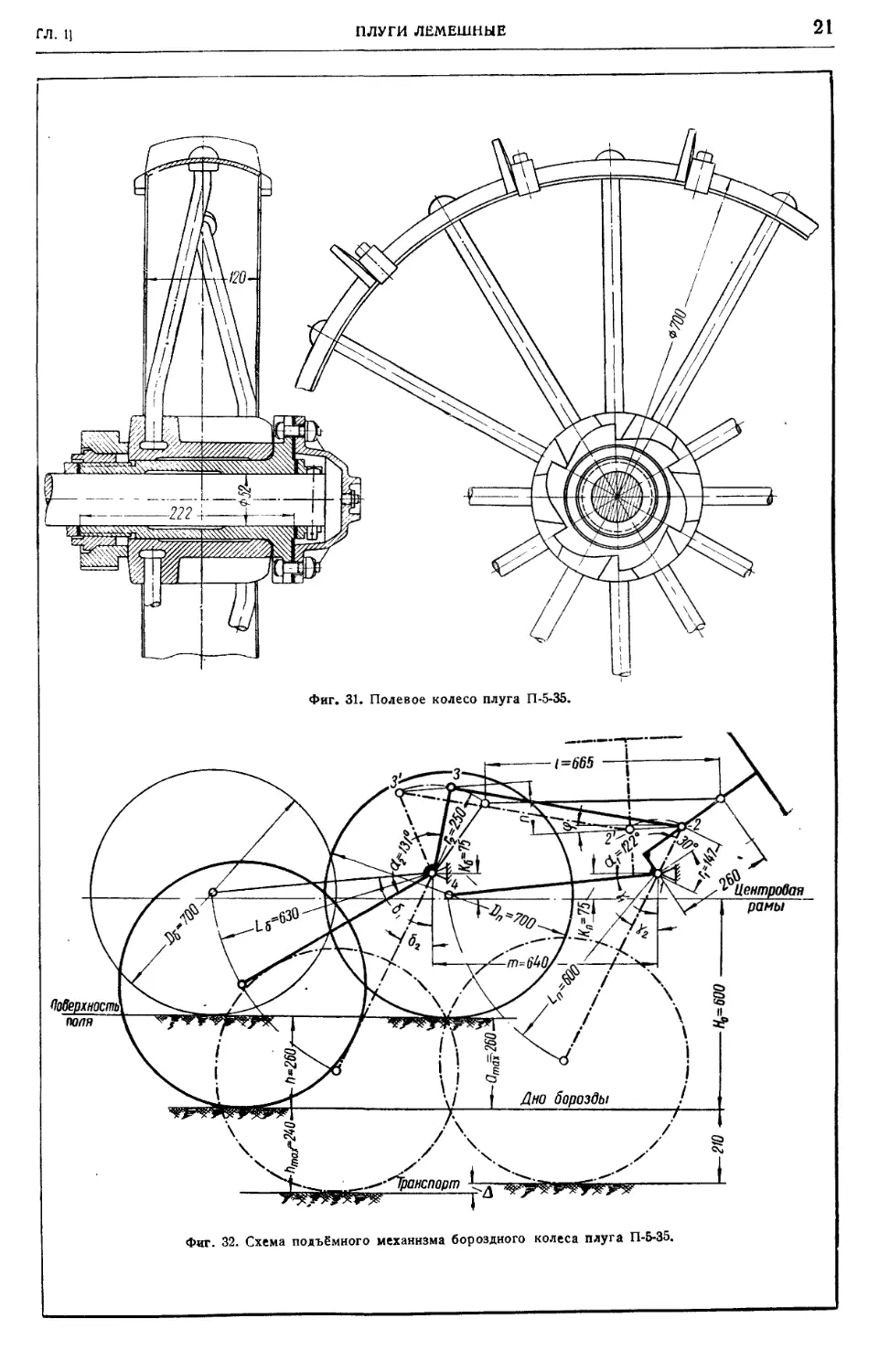

Конструкция полевого колеса и соединение

его с храповым автоматом изображены на

фиг. 31.

Фиг. 28. Основные размеры храповика и собачки храпо-

вого автомата.

= Кп (фиг. 32). Условия, чтобы плуг в транс-

портном положении не имел перекоса:

(cos 82 — cos 8J = ht

A4)

20

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ

[РАЗД. IV

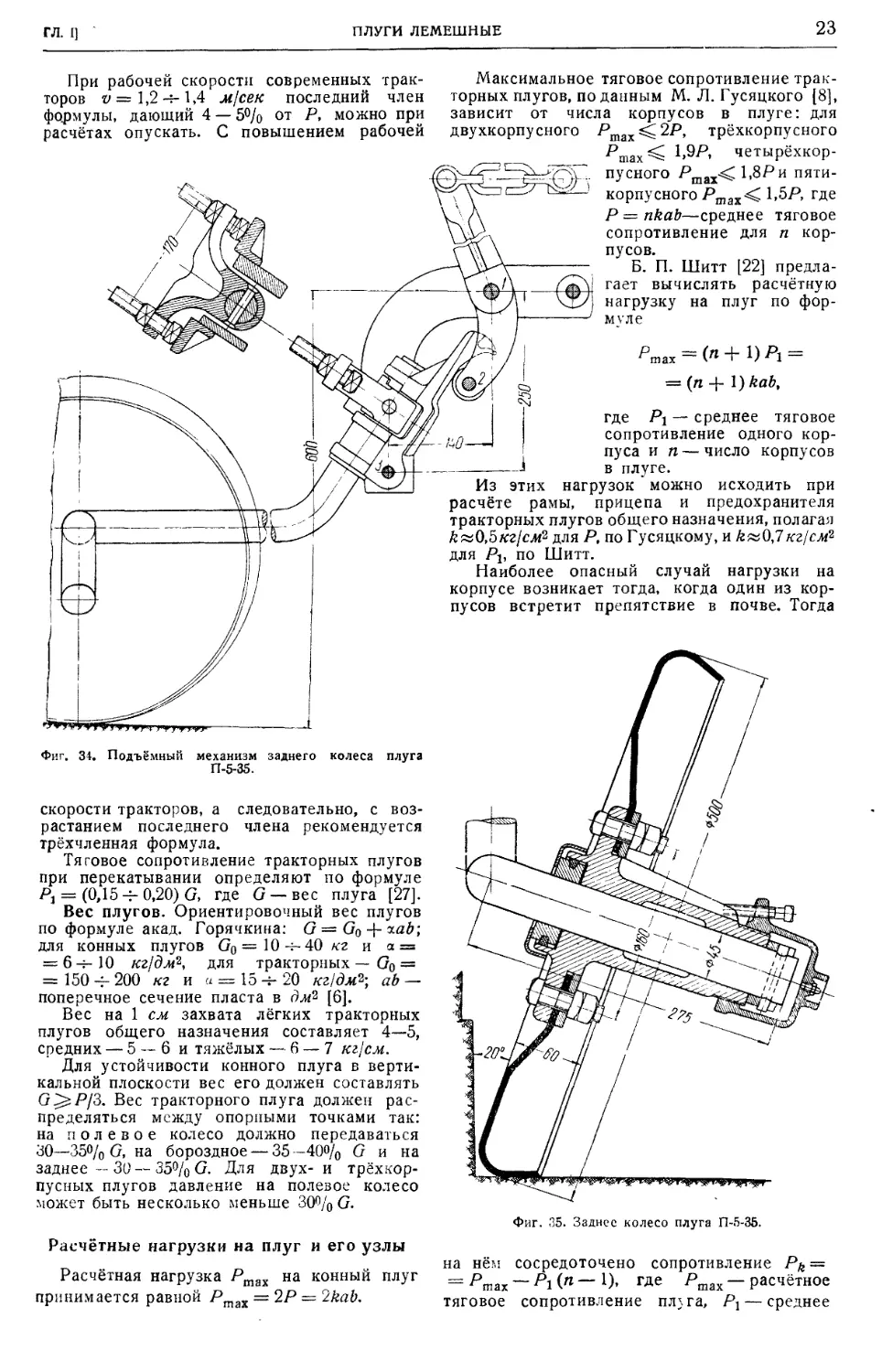

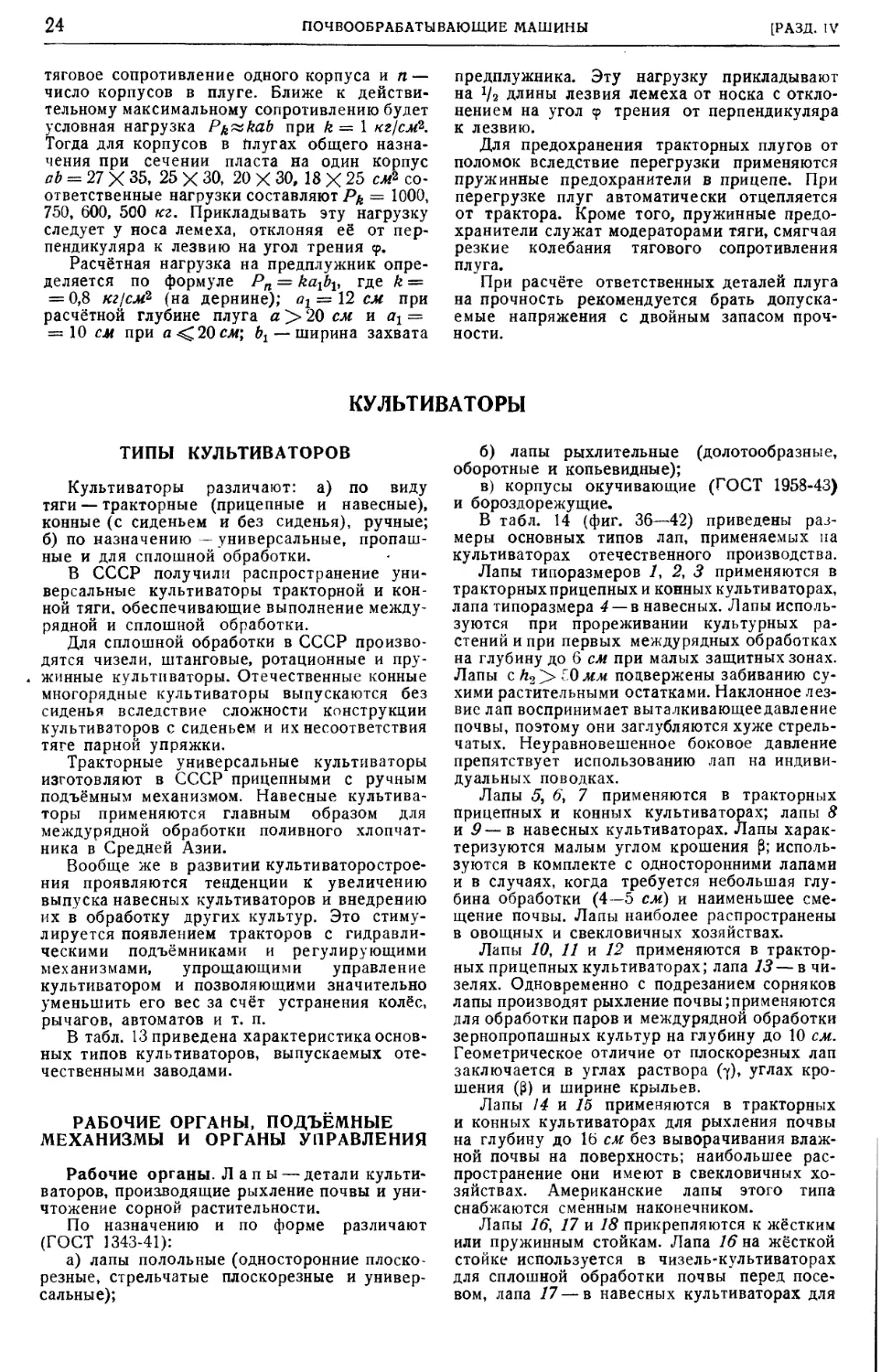

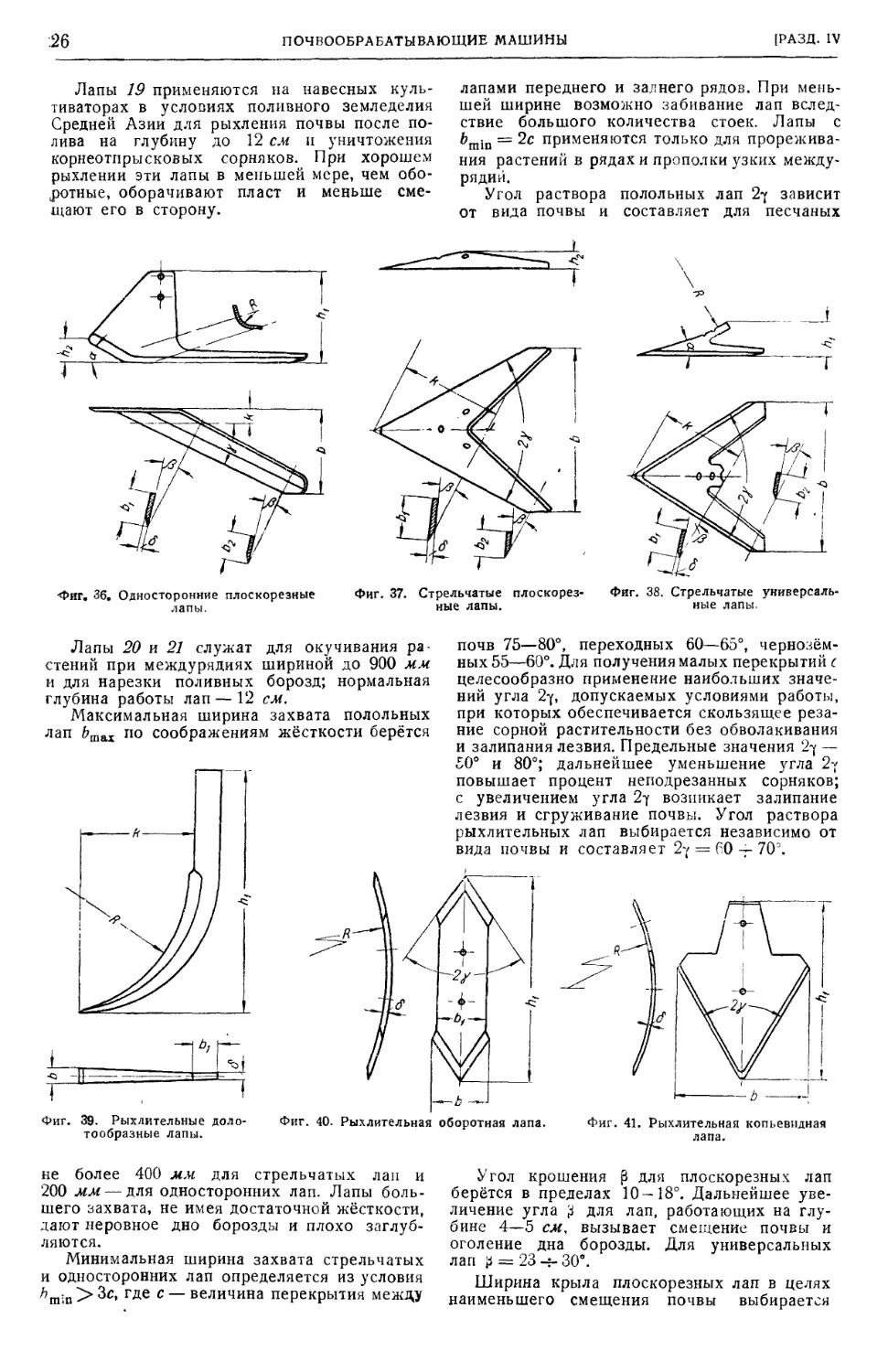

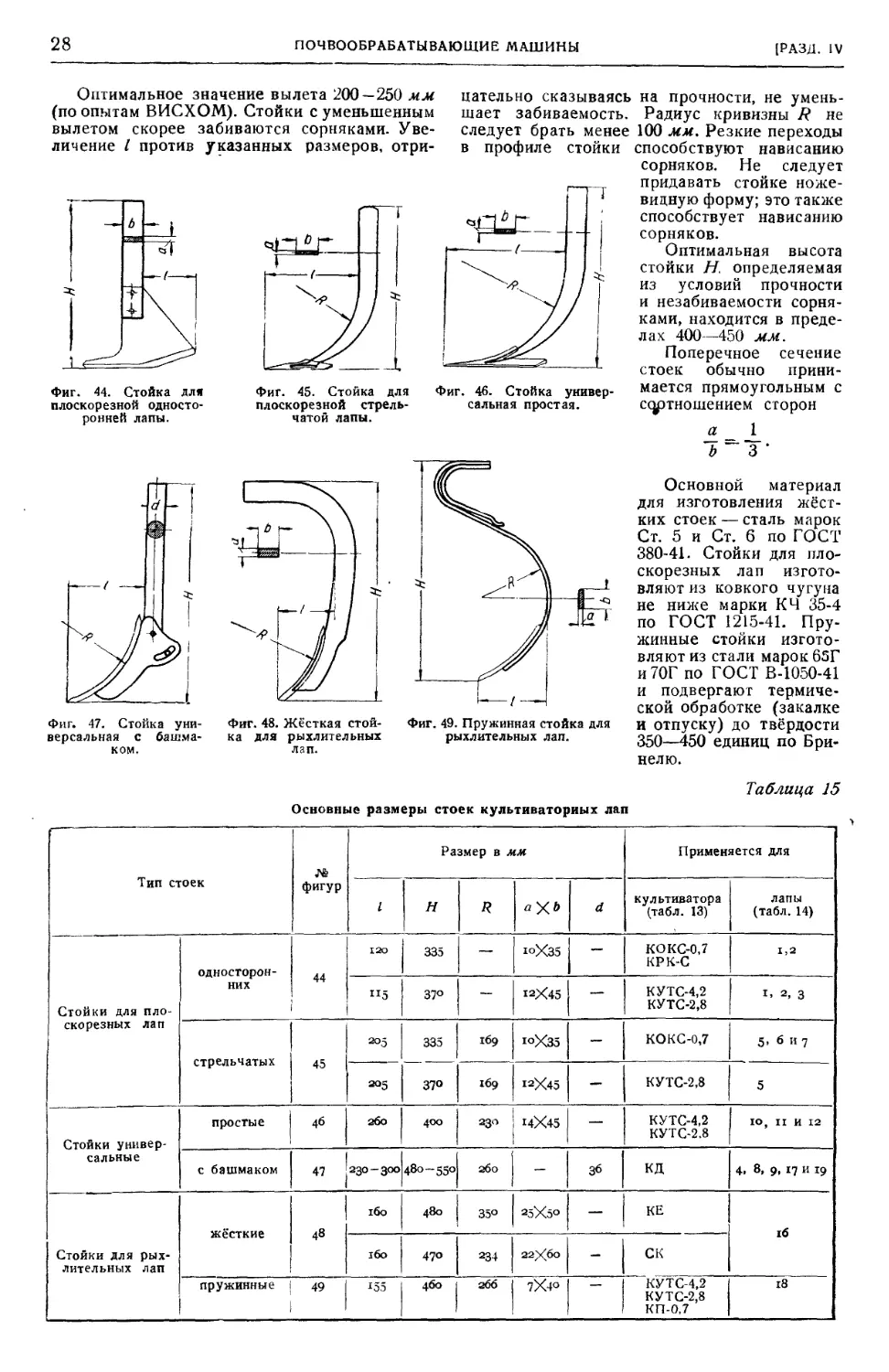

Фиг. 29. Винтовой подъёмный механизм полевого колеса

плуга П-5-35.

Фиг. 30. Храповой автомат плуга П-5-35.

ГЛ. 1]

ПЛУГИ ЛЕМЕШНЫЕ

21