Похожие

Текст

К. С. КАСПАРЬЯНЦ,

В. И. КУЗИН,

Л. Г. ГРИГОРЯН

ПРОЦЕССЫ

И АППАРАТЫ

ДЛЯ ОБЪЕКТОВ

ПРОМЫСЛОВОЙ

ПОДГОТОВКИ

НЕФТИ И ГАЗА

МОСКВА

«НЕДРА»

1977

УДК 622.323

Каспарьянц К. С., Кузин В. И., Григорян Л. Г.

Процессы и аппараты для объектов промысловой под-

готовки нефти и газа. М., «Недра», 1977, 254 с.

В книге изложены технологические основы раз-

работки аппаратуры для процессов сепарации, обезво-

живания, обессоливания, адсорбции, абсорбции, рек-

тификации и других, применяемых при сборе, транс-

портировании и промысловой подготовке нефти и газа.

Кратко рассматриваются механизмы образования

эмульсии и деэмульсации нефтей. Приводятся основ-

ные принципы проектирования процессов и проведе-

ния технологических расчетов.

Книга предназначена для инженерно-технических

работников нефтяной промышленности, а также про-

ектных, конструкторских и научно-исследовательских

организаций, занимающихся расчетами процессов под-

готовки нефти и газа, их совершенствованием и кон-

струированием новых аппаратов. Книга может быть

полезной также студентам старших курсов технологи-

ческих и нефтяных факультетов вузов.

Табл. 24, ил.. 94, список лит. 53 назв.

30802—441

К 043(01)-77

174—77

© Издательство «Недра>, 1977

ПРЕДИСЛОВИЕ

Достижение высоких темпов развития нефтяной промышленности,

предусмотренных решениями XXV съезда КПСС по пятилетнему

плану развития народного хозяйства на 1976—1980 годы, неразрывно

связано с совершенствованием техники и технологии промыслового

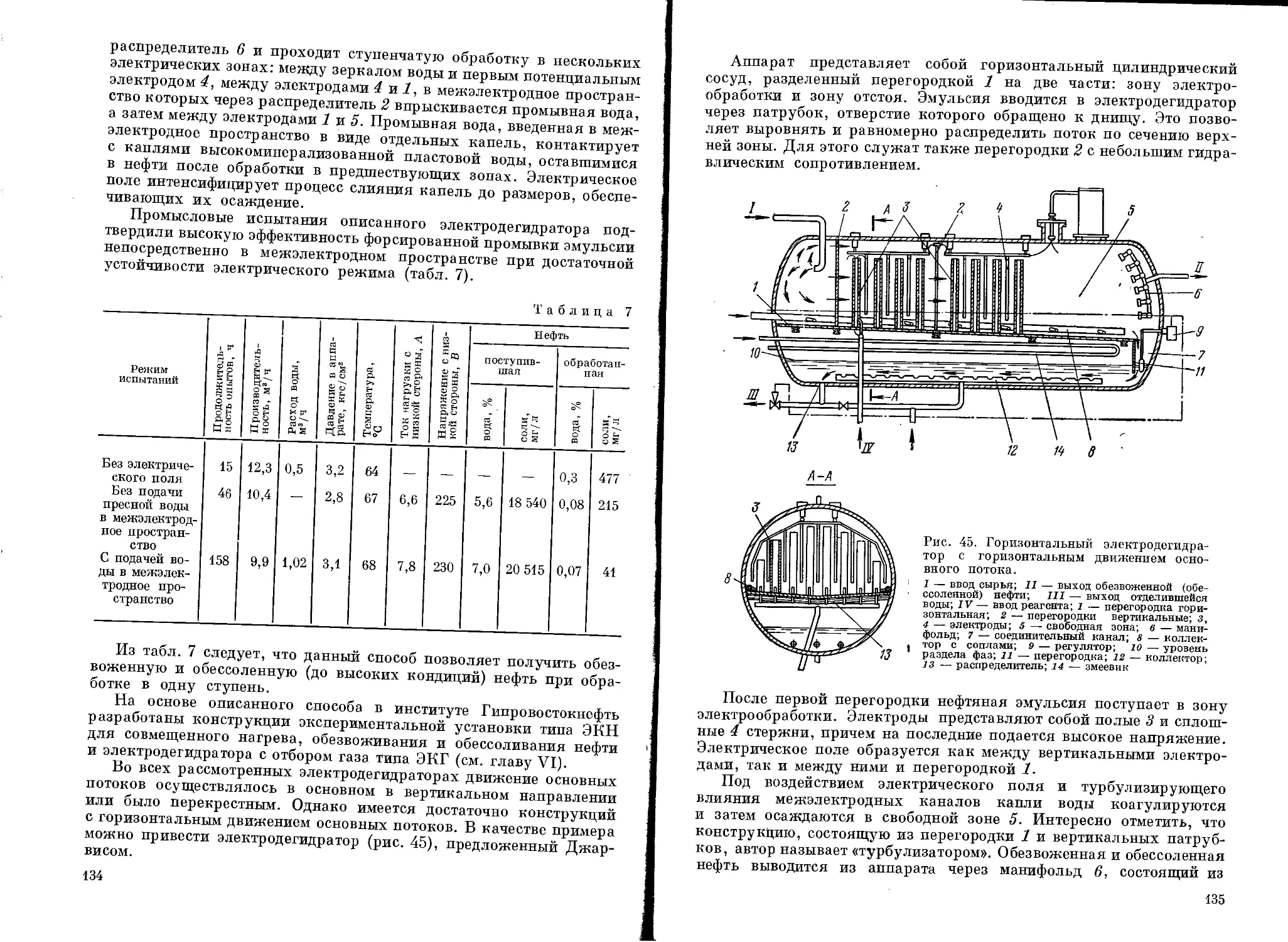

обустройства, которое определяет значительную часть капитальных

вложений в нефтепромысловое строительство. Наибольший удельный

вес в общем объеме капитальных вложений (от 40 до 67%) имеют

объекты сбора и транспортирования нефти и газа; системы заводнения

и промысловой канализации содержащих нефть сточных вод; объ-

екты промысловой подготовки нефти и газа.

Нефтяниками нашей страны за последние годы проделана огром-

ная творческая работа по совершенствованию технологии и техники

объектов сбора, подготовки, транспортирования нефти и газа. Это

позволило от самотечных систем сбора нефти и газа перейти к герме-

тизированным напорным системам; от простейшей подготовки нефти,

осуществляемой, как правило, в резервуарах с большими потерями

легких компонентов, значительными эксплуатационными расходами

и низким качеством товарной нефти, — к технологически совершен-

ным комплексным установкам, обеспечивающим получение высоко-

качественных нефтей; от простейших компрессионных систем от-

бензинивания нефтяных газов с низким коэффициентом извлечения

целевых компонентов — к современным газоперерабатывающим

комплексам.

Новые герметизированные системы сбора и транспортирования

нефти и газа, в основу которых положен прогрессивный метод совме-

стного транспортирования нефти и газа как в двухфазном, так и

в однофазном (газонасыщенная нефть) состояниях на большие рас-

стояния, в последние годы эксплуатируются в различных районах

нашей страны, включая и Западную Сибирь. Данные технико-эконо-

мических исследований показывают, что, несмотря на ряд дополни-

тельно возникших проблем, системы совместного сбора и транспорти-

рования нефти и газа перспективны и получат в дальнейшем еще

более широкое распространение по мере развития техники поддер-

жания пластового давления и принудительной перекачки газо-

жидкостных систем.

В настоящее время добываются нефти, имеющие различные

физико-химические характеристики: легкие, тяжелые, высокосерни-

стые, бессернистые, парафинистые и др., и соответственно решение

инженерных вопросов, включающих оформление технологии про-

цессов, и аппаратов, также многообразно. В процессах подготовки

нефти и газа требуются нагрев или охлаждение нефти и отделенных

от нее продуктов (в процессе стабилизации), разделение газообраз-

ного сырья при помощи ректификации, абсорбции, адсорбции,

1*

3

отделение от нефти воды и механических примесей — отстаивание,

фильтрация и т. п. Многообразие факторов, влияющих на эти про-

цессы, условия строительства и эксплуатации объектов ставят перед

технологом, конструктором и проектировщиком сложные задачи

при создании компактных, высокоавтоматизированных, высоко-

производительных аппаратов, а иногда требуется разработка новых

видов оборудования и аппаратуры.

В настоящей книге рассмотрены основные теоретические пред-

посылки процессов сбора, подготовки нефти и газа, проанализиро-

ваны существующие технологические системы и сделана попытка

па основе личного производственного опыта авторов и литературных

данных изложить технологические основы расчета и конструирова-

ния процессов и аппаратов, используемых в нефтяной промышлен-

ности.

Глава I V

НЕФТЯНЫЕ ЭМУЛЬСИИ, ИХ ОСНОВНЫЕ

СВОЙСТВА И УСЛОВИЯ ДЕЭМУЛЬСАЦИИ НЕФТЕЙ

На каждом месторождении наступает такой период, когда из

пласта вместе с нефтью извлекается пластовая вода. По мере экс-

плуатации месторождения содержание воды в нефти постепенно

возрастает.

Транспортирование пластовой воды вместе с нефтью на нефте-

перерабатывающие заводы не рационально, так как соответственно

увеличивающемуся объему перекачиваемой жидкости возрастают

капитальные и эксплуатационные затраты. Кроме того, в пластовой

воде содержатся различные минеральные соли, причем часто в боль-

ших количествах (200 тыс. мг/л воды и более). Эти соли придают

водонефтяной смеси довольно высокую коррозионную активность

и затрудняют таким образом ее транспортирование и последующую

переработку. В связи с изложенным возникает необходимость отделе-

ния от нефти пластовой воды и солей в промысловых условиях.

При извлечении нефти и пластовой воды на поверхность они

неизбежно перемешиваются, образуя при этом эмульсию. Свойства

нефтяных эмульсий, их стойкость в значительной мере зависят

от способа добычи нефти и условий эксплуатации нефтяного место-

рождения.

Йри фонтанном способе добычи, когда особенно интенсивно

осуществляется отбор жидкости из скважин, давление по мере дви-

жения смеси нефти и воды в подъемных трубах непрерывно падает

и достигает значений ниже давления насыщения. При этом из нефти

начинают выделяться растворенные газы, объем которых по мере

снижения давления возрастает. Скорость движения газонефтеводя-

ной смеси увеличивается. Происходит интенсивное перемешивание

потока и образование эмульсии. Дополнительно нефть и вода переме-

шиваются в штуцере фонтанной скважины.

При компрессорном способе эксплуатации в результате того,

что в колонну подъемных труб закачивается газ, нефть и вода в про-

цессе подъема также интенсивно перемешиваются. Необходимо

отметить отрицательное влияние воздуха, закачиваемого иногда

вместо газа. При этом происходит окисление некоторых тяжелых

углеводородов с образованием асфальто-смолистых веществ, при-

сутствие которых способствует увеличению прочности глобул эмуль-

сии. Наличие солей нафтеновых кислот способствует возникновению

и ускорению процессов окисления.

При добыче нефти с использованием глубинных насосов эмуль-

гирование добываемой жидкости происходит в клапанных коробках,

самих клапанах, цилиндре, в подъемных трубах. При использовании

5

погружных центробежных электронасосов перемешивание проис-

ходит в рабочих колесах насоса, а также при турбулентном движении

смеси в подъемных трубах.

Способствуют образованию эмульсии и чрезмерные скорости

в трубопроводах, острые углы и повороты трассы, изменения сечений

трубопроводов. При сборе нефти, извлечении ее из скважин на многих

месторождениях происходит отложение в подъемных трубах и сбор-

ных коллекторах парафина. Отложения уменьшают сечение труб,

повышают давление в трубопроводе, увеличивают скорости, что

также способствует образованию эмульсии.

На нефтяных месторождениях нашей страны в настоящее время

обводненная нефть составляет приблизительно от 60 до 75% от об-

щего количества добываемой нефти. Большинство нефтяных эмуль-

сий, образующихся при добыче, отличается большой стойкостью.

Для того, чтобы правильно выбрать способ деэмульсации, необхо-

димо знать свойства образующихся при добыче нефти эмульсий.

Эмульсию можно рассматривать как механическую смесь двух вза-

имно нерастворимых жидкостей (нефти и воды), одна из которых

распределяется в объеме другой в виде капель различных размеров.

Основы теории образования нефтяных эмульсий, строение защитных

пленок и методы их разрушения впервые были глубоко разработаны

советскими учеными. Ими доказано, что образование эмульсий, их

стойкость обусловлены процессами адсорбции на поверхности раз-

дела фаз нефть — вода смолистых веществ, нафтеновых мыл и других

коллоидных компонентов. Наряду со знанием параметров, характе-

ризующих устойчивость эмульсий, необходимо знать, из чего состоят

поверхностные слои на границе раздела воды и нефти, а также из-

учить их свойства. Установлено, что образованию эмульсии должны

предшествовать понижение поверхностного натяжения на границе

раздела фаз и создание вокруг частиц дисперсной фазы прочного

адсорбционного слоя. Оба эти явления связаны с наличием в системе

третьего вещества — эмульгатора. Точно состав природных эмуль-

гаторов пока неизвестен. Эмульгаторы бывают гидрофильные —

растворимые в воде, способствующие образованию эмульсии «нефть

в воде», и гидрофобные — растворимые в нефти, способствующие

образованию эмульсии «вода в нефти».

К гидрофильным эмульгаторам можно отнести щелочные мыла,

к гидрофобным — хорошо растворимые в нефти щелочноземельные

соли органических кислот, смолы, тонко измельченные частицы сажи,

глины, окиси металлов и др. (легче смачиваемые нефтью, чем

водой).

Гидрофобные эмульгаторы — парафин, металло-порфириновые

комплексные соединения, смолы могут образовывать устойчивые

пленки, т. е. способствуют образованию стойких эмульсий. Эти

поверхностно-активные вещества адсорбируются на поверхности

раздела нефти и воды, образуя прочную защитную пленку и пре-

пятствуя таким образом коалесценции диспергированной воды.

Присутствующие иногда в нефтях соединения железа, меди, цинка,

титана и кадмия также способствуют образованию защитных пленок,

6

Сущность защиты капелек воды «бронирующими» эмульгаторами

состоит в образовании защитной оболочки из твердых частиц, при-

липающих к поверхности капель на участках, которые избирательно

смачиваются эмульгируемой жидкостью. Остальная часть поверх-

ности частиц, хорошо смачиваемая дисперсионной средой, остается1

во внешней фазе и покрыта защитными сольватными оболочками,

предохраняющими частицы эмульгатора от непосредственного сопри-

косновения и агрегирования. Сплошное покрытие поверхности

капель «броней» из частиц эмульгатора препятствует их слиянию

при столкновении. Наличие сольватных оболочек дисперсионной

среды на внешней поверхности частиц также предохраняет капли

от их слияния.

Активные эмульгаторы из органических соединений имеют слож-

ное строение. Одна группа эмульгаторов близка по характеристике

к нефти и хорошо растворима в ней, другая состоит из веществ,

хорошо растворимых в воде. Растворимостью эмульгатора в той или

иной среде и определяется возможный тип эмульсии «нефть в воде»

или «вода в нефти». В последней капельки воды диспергированы

в нефти, которая является дисперсионной средой; в первой диспер-

сионной средой является вода, окружающая частицы нефти. Эмуль-

сия второго типа наиболее часто встречается в промысловой прак-

тике (95%).

СТОЙКОСТЬ ЭМУЛЬСИЙ

Выше было сказано, что стойкость нефтяных эмульсий опре-

деляется структурно-механическими свойствами поверхностных

слоев на каплях эмульгированной воды. Однако устойчивость эмуль-

сий зависит также от физико-химических свойств нефти, наличия

механических примесей, температуры водонефтяной смеси, времени

существования эмульсии и других факторов, влияние которых

рассмотрено ниже.

Физико-химические свойства нефти. По физико-химическим свой-

ствам, влияющим на устойчивость эмульсий, нефти можно искус-

ственно разбить на три группы:

1) нефти с небольшими вязкостью и плотностью (у = 3-4-8 сСт,

р = 0,80 -4- 0,84), незначительным содержанием силикагелевых

смол, асфальтенов и большим содержанием парафина;

2) нефти вязкостью 10—19 сСт и плотностью 0,85—0,88, со сред-

ним содержанием асфальто-смолистых веществ и большим содержа-

нием парафина;

3) нефти с большими вязкостью, плотностью и содержанием

асфальто-смолистых веществ, в несколько раз превышающим содер-

жание их в нефтях второй группы при одинаковом содержании

парафина.

Устойчивость эмульсий с увеличением плотности нефти и ее

вязкости возрастает.

7

Плотность нефтяных эмульсий может быть определена по следу-

ющему уравнению:

1

100 —0,01 ГУ . 0,01Ж ’

Рн Рв

(1>

где рэм — плотность эмульсии; рн — плотность нефти; рв — плот-

ность воды; W — содержание воды в нефти.

Нефтяные эмульсии, являясь дисперсными системами, обладают

аномальной вязкостью, т. е. их движение не подчиняется закону

вязкого течения Ньютона.

где о — напряжение сдвига; р, — вязкость; dvldl — градиент ско-

рости.

Для систем с аномальной вязкостью она не является постоянной

величиной, а зависит от условий движения и в первую очередь от

градиента скорости. В этом случае она называется кажущейся вяз-

костью. Кажущаяся вязкость зависит от температуры и содержания

воды в смеси. Причиной аномальной вязкости дисперсных систем

является образование структур из частиц дисперсной фазы, которые

могут состоять как из капель эмульгированной воды, так и из кри-

сталлов парафина. Возникновение структур вызывает появление

такого напряжения сдвига (предельного), ниже которого практи-

чески течение эмульсии не наблюдается.

Для каждой нефтяной эмульсии существуют свои предельные

значения температуры и градиента скорости, выше которых вязкость

становится постоянной величиной.

С увеличением содержания воды в нефти вязкость образующейся

эмульсии возрастает, что особенно заметно при обводненности свыше

20%. Это свойство имеет большое практическое значение: при эмуль-

гировании нефти в скважинах с повышением вязкости уменьшается

добыча нефти, при перекачке увеличиваются эксплуатационные

расходы вследствие повышения давления на выкиде насосов и т. п.

Для измерения вязкости применяются различные методы. Тем

не менее, если и удается получить сравнимые результаты для чистых

жидкостей, для эмульсий эти методы оказываются непригодными

вследствие образования в них коллоидных структур. В то же время

вязкость не является аддитивным свойством. Поэтому, как правило,

вязкость определяется экспериментально. Однако, когда получение

представительных проб нефтяных эмульсий оказывается невозмож-

ным (консервация скважин, определение вязкости на перспективу

и т. п.), следует использовать эмпирические зависимости вязкости

от свойств нефти. Институтами Гипровостокнефть и ТатНИПИнефть

была установлена достаточно четкая зависимость вязкости нефтей

и эмульсий от их плотности.

На базе экспериментальных материалов были составлены номо-

граммы (рис. 1, 2, 3), позволяющие определять вязкость нефтей

8

Вязкость нефти, сП

Рис. 1. Номограмма для он; еделения вязкости нефти в зависи-

мости от плотности и температуры

вязкость эмульсии при20°С,сП

Рис. 2. Номограмма для определения вязкости водонефтяных

эмульсий при 20° С в зависимости от плотности безводной нефти.

Числа на кривых — содержание воды в вмульсии

Числа на кривых — содержание воды в эмульсии

и водонефтяных эмульсий в зависимости от плотности нефти. При

этом следует заметить, что применение номограмм для водонефтяных

эмульсий несколько ограничено в связи с относительно высокой

погрешностью расчета. Однако эти номограммы могут свободно

использоваться при гидравлических расчетах трубопроводов, транс-

портирующих нефтегазовые смеси, где влияние величины вязкости

незначительно (например, в формуле для определения диаметра

нефте- и газопроводов вязкость жидкости находится под корнем 19-й

степени, и погрешность в расчете вязкости эмульсии по номограмме,

в наихудшем случае составляющая 50%, приведет к погрешности

определения 'диаметра труб менее 2%). Такая точность расчета

допустима при перспективном проектировании и даже выполнении

технических проектов в случае однотрубного сбора нефти и газа.

Кроме приведенных выше номограмм, имеется ряд формул по

определению вязкости эмульсий, полученных эмпирическим путем.

К их числу можно отнести уравнение Тейлора

/ 2 V

I Р-Д.ф + 5 Ид. С I

Мэм = М-д. с 1 + 2,5q> I ———г—-/ » (3)

L \ Мд. ф + Рд. с

где рэм — вязкость эмульсии; рд ф — вязкость дисперсной фазы;

рд с — вязкость дисперсионной среды; <р — отношение объема дис-

пергированных капель к общему объему эмульсии.

Степень дисперсности. Свойства нефти, воды и условия образо-

вания эмульсии определяют степень ее дисперсности. Размеры капель

воды могут колебаться от 0,2 до 100 мкм. Эмульсии в основном

различают: мелкодисперсные — с размером капель воды от 0,2

до 20 мкм; средней дисперсности, содержащие водяные капли раз-

мерами от 0 до 50 мкм; грубодисперсные — с каплями воды раз-

мером от 50 до 100 мкм. Практически в нефтяных эмульсиях содер-

жатся водяные капли всех размеров.

Существует зависимость между предельным размером капель

воды в эмульсии, величиной поверхностного натяжения на границе

раздела фаз и величиной электрического заряда. Предположив, что

отдельные капли являются изолированными заряженными части-

цами, уравнение взаимного уравновешивания противоположных

влияний поверхностного натяжения и электрического заряда можно

представить в следующем виде:

г='/та>-’ <4>

где г — равновесный радиус капель; е — величина электрического

заряда; D — диэлектрическая постоянная; о — поверхностное натя-

жение на границе фаз.

Установлено, что в эмульсиях с капельками до 3 мкм наблю-

дается броуновское движение и от вероятности столкновений, об-

условливаемых самим движением капелек, их сцеплением (определя-

емым электрическим зарядом) будет зависеть успех коагуляции

диспергированных частичек.

12

Температура. Чем выше температура, чем меньше вязкость нефти,

тем менее устойчива эмульсия. Это особенно заметно для парафи-

нистых нефтей. С понижением температуры частицы парафина вы-

деляются, легко адсорбируясь на поверхности водяных капель,

а стойкость эмульсии повышается. Этим объясняется резкое увели-

чение устойчивости эмульсий на многих нефтяных месторождениях

зимой.

Время существования эмульсии. Исследования свойств поверх-

ностных слоев показывают, что они обладают аномальной вязкостью,

возрастающей во времени в сотни, а то и в тысячи раз. Установлено,

что через 4 ч после начала формирования поверхностные слои

эмульсии приобретают вязкость, соответствующую вязкости таких

веществ, как каменноугольный пек, т. е. практически по своим

свойствам приближаются к твердым телам. Одновременно с ростом

вязкости меняется и характер поверхностного слоя: если в первые

часы слои обладают только вязкими свойствами, то в дальнейшем

у них начинают проявляться высокие прочностные свойства. Нара-

стание во времени значений реологических параметров поверхно-

стных слоев на границе нефть — вода связано с повышением общей

прочности слоя («старение» эмульсий).

Все дисперсные системы характеризуются значительной кон-

центрацией свободной энергии в поверхностных межфазных слоях.

Поэтому все самопроизвольные процессы в эмульсиях ведут лишь

к уменьшению межфазной поверхности раздела, т. е. уменьшению

степени дисперсности эмульсии.

Устойчивость систем характеризуется временем их существо-

вания

V

(5)

где Н — высота столба эмульсии; v — средняя линейная скорость

самопроизвольного разрушения системы.

Количество образующейся эмульсии обоих типов и их устойчи-

вость определяются соотношением объемов нефти VH и воды — VB

и временем существования капель нефти тн и капель воды тв на

поверхности раздела фаз нефть — вода.

Способность к образованию эмульсий при смешении двух вза-

имно нерастворимых жидкостей — нефти и воды характеризуется

показателем у, предложенным академиком Ребиндером П. А.:

тв Ун

[(6)

Y

С увеличением показателя у возрастает способность системы

к образованию эмульсии типа «вода в нефти» и наоборот. Соотноше-

ние времени существования капель нефти тн и воды тв на границе

раздела является основным условием, определяющим формирование

эмульсии прямого и обратного типа. Но так как длительное время

на границе раздела фаз могут существовать только капли воды, т. е.

13

tbZ>th, то практически в результате смешения жидкостей обра-

зуется эмульсия типа «вода в нефти».

Существенно влияют на увеличение прочности эмульсии состав

и характеристика пластовых вод. При переходе от нейтральных

или слабокислых вод к кислым водам усиливается процесс «старения»

поверхностных слоев у всех нефтей.

Учитывая изложенное, деэмульсацию нефтей целесообразно про-

водить с таким расчетом, чтобы на установки поступали свежеобра-

зовавшиеся, малостойкие эмульсии непосредственно в районах

добычи нефти.

Электрическое состояние диспергированной воды определяется

электрическими зарядами как самой капли, так и окружающей ее

оболочки, несущей заряд, противоположный по знаку. Чем больше

заряд, тем труднее слияние капель и тем устойчивее эмульсия.Заряды

водяных капель распределяются на поверхности их с равномерной

плотностью. Противоположные заряды, равные по величине зарядам

капель воды, неравномерно распределяются в дисперсионной среде.

Неравномерность распределения зарядов обусловлена расстоянием

от водяной капли: более плотно распределены заряды в ближайших

слоях. Отрицательные заряды распределены с плотностью, убыва-

ющей по мере удаления от капли. Наибольшая концентрация отри-

цательных зарядов на поверхности водяных капель характеризуется

наличием электрических сил положительных зарядов, притягива-

ющих заряды противоположного знака. В статическом состоянии

эмульсии дисперсная система электрически уравновешена, что уве-

личивает стабильность эмульсии. Однако при перемещении эмульсии

электрическая нейтральность дисперсной системы нарушается, так

как часть отрицательных зарядов, расположенных в отдалении

от водяных капель, уносится от них, что способствует разрушению

эмульсии.

УСЛОВИЯ РАЗРУШЕНИЯ ЭМУЛЬСИЙ

Процессы разрушения нефтяных эмульсий можно разделить на

два этапа: первый — слияние капель диспергированной воды в при-

сутствии деэмульгирующего агента до размеров, достаточных для

осаждения под действием силы тяжести, и второй — осаждение

укрупнившихся капель воды. Капли, сближаясь, постепенно вы-

давливают и разрушают защитные слои. Если сила взаимодействия

достаточна для разрушения защитных слоев, капли немедленно

сливаются. В практике для увеличения этих сил прибегают к способам,

позволяющим ускорить движение капель в определенном направле-

нии. С этой целью нефтяные эмульсии обрабатывают, например,

в электрическом поле, в центрифугах. Эти процессы сопровождаются

мероприятиями, снижающими прочность защитных слоев (повыше-

нием температуры и обработкой эмульсии химическими реагентами —

деэмульгатор ами).

Сила взаимодействия капель при столкновении во многом зависит

от их размера. Например, в электрическом поле взаимодействие двух

14

одинаковых капель пропорционально кубу радиуса капли, т. е.

с увеличением степени дисперсности эмульсии резко уменьшается

сила, действующая между каплями к моменту их столкновения.

Кроме того, на силу взаимбдействия капель влияют вязкость нефти

и разность плотностей воды и нефти. Законом Стокса определяется

зависимость между скоростью падения частицы, ее радиусом и плот-

ностью под действием ускорения свободного падения в жидкости,

имеющей определенные плотность и вязкость:

У . (рд- ф — рд. с) g* у

9v

где г — радиус выпадающих капель, см; рд ф — плотность дисперс-

ной фазы (капли воды), г/см3;рд с — плотность дисперсионной среды,

г/см3; g — ускорение свободного падения, cm/c2;v — кинематическая

вязкость среды, см2/с.

Как следует из приведенной формулы, скорость падения капли

возрастает пропорционально квадрату ее линейных размеров. Кроме

того, из формулы видно, что осаждение капель ускоряется с увели-

чением разности плотностей воды и нефти или с уменьшением вязко-

сти дисперсионной среды, что соответственно увеличивает силу

взаимодействия отдельных капель воды.

Особенно значительно воздействие вязкости и плотности на

втором этапе процесса разрушения эмульсии — осаждении укрупня-

ющихся капель с образованием слоя свободной воды. Скорость этого

процесса также зависит от вязкости и плотности воды и нефти, что

особенно характерно для тяжелых нефтей. С повышением темпера-

туры в значительной мере улучшаются условия осаждения капель

воды вследствие увеличения разности плотностей воды и нефти

и снижения вязкости.

ВОЗДЕЙСТВИЕ НА ЭМУЛЬСИЮ КОНТАКТНОЙ ВОДЫ

Как указывалось, для разрушения эмульсии необходимо обеспе-

чить контакт капель воды друг с другом, чего можно достигнуть

умеренным перемешиванием эмульсии, исключающим ее дробление.

При увеличении содержания воды контактирование капель ее осу-

ществляется легче и свободней. Поэтому иногда целесообразно

дополнительно смешивать эмульсии с водой. В этом случае коли-

чество подаваемой на смешение воды лимитируется тем, чтобы исклю-

чить возможность образования эмульсии типа «вода в нефти». Это

достигается подбором определенного соотношения объемов воды

и нефти.

Увеличить контакт капель друг с другом можно также при по-

мощи различных твердых тел, обладающих гидрофильными поверх-

ностями (гравий, стекловата, несмолистая стружка и др.). При-

менение этих твердых тел (коалесцирующих насадок) основано на том,

что капли воды с ослабленной прочностью поверхностных слоев,

соприкасаясь с гидрофильными поверхностями, укрупняются и легко

отделяются от нефти.

15

ПРИМЕНЕНИЕ ДЕЭМУЛЬГАТОРОВ

ДЛЯ РАЗРУШЕНИЯ ЭМУЛЬСИЙ

Большое влияние на эффективность процесса оказывает коли-

чество вводимого деэмульгатора, продолжительность его контакта

с эмульсией, эффективность перемешивания с последней. При де-

эмульсации необходим дифференцированный подход к выбору де-

эмульгатора в соответствии с конкретными свойствами нефти и

пластовой воды.

Один из основных способов снижения прочности защитной обо-

лочки капель воды — воздействие на эмульсию различными де-

эмульгаторами. Одна часть молекулы их должна быть нефтераствори-

мой, другая — водорастворимой. Эта двойственная гидрофильно-

олеофильная характеристика и обусловливает адсорбцию

деэмульгатора на поверхности раздела фаз нефть — вода и опре-

деленную ориентацию молекул. Водорастворимая часть их может

быть анионной, катионной и неионогенной. Вводимый в эмульсию

деэмульгатор вытесняет с границы раздела фаз нефть — вода поляр-

ные компоненты слоя — асфальтены, смолы, переходящие обратно

в нефть. Кроме того, демульгатор осуществляет гидрофилизацию

поверхности твердых компонентов слоя (минеральные углеводород-

ные частицы, микрокристаллы парафина).

Эти твердые частицы втягиваются внутрь капель воды, теряя

связь с нефтью и, следовательно, способность защищать капли от

слияния. В результате воздействия деэмульгатора слой на поверх-

ности капли воды меняется вместе с изменением его структурно-

механических свойств. Защитные свойства (прочность слоя) резко

снижаются, и создаются благоприятные условия для коалесценции

и последующего осаждения капель воды.

Глава II

ТЕХНОЛОГИЯ ПРОМЫСЛОВОЙ подготовки

НЕФТИ И НЕФТЯНОГО ГАЗА

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРА, ПОДГОТОВКИ НЕФТИ

И ГАЗА, ИХ СОВЕРШЕНСТВОВАНИЕ И УНИФИКАЦИЯ

Современные системы сбора, подготовки нефти, воды и пере-

работки газа являются сложным комплексом технологически свя-

занных между собой объектов и сооружений. Разнообразие техно-

логических параметров разрабатываемых месторождений, различие

природно-климатических и инженерно-геологических условий

обустраиваемых районов, многообразие способов добычи и физико-

химических свойств нефти, способов и требуемой степени подготовки

нефти, воды и попутных нефтяных газов обусловливают различные

решения по отдельным технологическим комплексам, входящим

в состав единой системы.

Основные факторы, влияющие на технико-экономические показа-

тели систем сбора нефти, условно могут быть разделены на несколько

групп.

1. Факторы, характеризующие мощность системы. Это «запасы»

нефти, возможные уровни добычи, ресурсы углеводородного сырья

и т. п.

2. Факторы, определяемые территориальными особенностями

нефтяного района: конфигурация месторождений, их размеры, вза-

имное расположение отдельных месторождений, условия связи

между ними, нефтесборными системами, условия внешнего транс-

портирования нефти, сбора и подготовки пластовых вод с учетом

возможности их использования в системах поддержания пластового

давления, рельеф и орогидрография территории. Эти факторы опре-

деляют такие основные показатели системы сбора, как протяженность

трубопроводов всех назначений, размещение основных технологи-

ческих объектов, включая центральные промысловые сооружения,

а также производительность последних.

3. Факторы, обусловленные физико-химическими свойствами до-

бываемой продукции: обводненность нефти, газовые факторы и др.

Эта группа факторов, изменяющихся в процессе разработки нефтя-

ного месторождения, определяет в значительной мере технологию,

сбора и подготовки продукции скважин, требует уточнения принятых

решений по размещению объектов, мощностям и набору сооружений.

Основными условиями достижения высоких технико-экономи-

ческих показателей при разработке систем сбора являются макси-

мальное упрощение технологических схем, унификация оборудова-

ния и аппаратуры, комплексная автоматизация.

2 Заказ 14 95

17

В последние годы в нефтяной промышленности разработан и

внедрен ряд новых систем сбора нефти и газа, в основу которых

положены прогрессивные методы совместного герметизированного

транспортирования на относительно большие расстояния нефти

и газа как в однофазном, так и в двухфазном состояниях.

Одной из разновидностей этих систем является участковая одно-

трубная система сбора нефти и газа, в которой продукция скважин

в виде двухфазного потока под давлением на устье скважин транс-

портируется по одной трубе до дожимной насосной станции (ДНС)

или до участковой сепарационной установки (УСУ), где осуще-

ствляется первая ступень сепарации. Затем нефть насосами ДНС

или под давлением в сепараторах УСУ транспортируется на цен-

тральный пункт сбора (ЦПС), где осуществляются концевая сепара-

ция и подготовка нефти. Эта система имеет развитые однотрубные

участки коллекторов (до 7 км) и большую протяженность нефте-

проводов для газонасыщенной нефти.

Участковая однотрубная система имеет определенные технико-

экономические преимущества по сравнению с самотечной: капиталь-

ные затраты снижаются на 39%, металлоемкость — на 10%, энерго-

затраты — на 70% (без учета механизированной добычи нефти).

В результате анализа существующих в различных районах нашей

страны систем сбора, транспортирования и подготовки нефти и пере-

работки газа Министерством нефтяной промышленности была пред-

ложена единая, наиболее эффективная система промыслового об-

устройства. В основу этой системы было положено применение

технологии однотрубного транспорта газонефтяной смеси от устьев

скважин до центральных промысловых сооружений, при максималь-

ной концентрации основных технологических комплексов в укруп-

ненных пунктах. Эти два основных принципа дают возможность

свести к минимуму число рассредоточенных на месторождении

объектов, ликвидировав таким образом промежуточные пункты

контроля и управления. Кроме того, это дает возможность реализа-

ции мероприятий по комплексной автоматизации с наименьшими

капиталовложениями и эксплуатационными расходами, с повыше-

нием надежности. В связи с широким внедрением этой системы

потребовалось создание новых видов оборудования и аппаратуры.

В Западной Сибири, кроме рассмотренных, нашла примене-

ние лучевая система сбора нефти и газа, при которой вся продукция

скважин по выкидным коллекторам собирается в нескольких пунк-

тах месторождения, где предусмотрены установки для измерения

дебита, сепарации (I ступень) и насосное хозяйство для дальнейшего

транспортирования газонефтяной смеси на центральные пункты

сбора. В отличие от участковых систем, к замернодожимным пунктам

подключается большое число скважин (40—80), связанных само-

стоятельными выкидными линиями без промежуточных замерных

или групповых установок.

Лучевая система позволяет легко осуществить раздельный сбор

обводненных и безводных нефтей и резко сократить число пунктов,

требующих постоянного обслуживания и транспортной доступности.

18

Широкое распространение в практике находит также однотрубная

система сбора. По этой системе продукция скважин, независимо

от способа добычи (фонтанный, насосный, газлифтный), направляется

к групповым замерным установкам, откуда подается в общий сборный

нефтепровод. Транспортирование нефтеводогазовой смеси до цен-

тральных промысловых сооружений осуществляется под действием

буферного давления. На центральных сооружениях проводится

отделение нефти от воды и газа и их окончательная подготовка.

Таких пунктов, в зависимости от конкретных условий, может быть

несколько, что определяется инженерными и экономическими расче-

тами. Эта система может, в свою очередь, иметь несколько различных

вариантов в зависимости от способа разбуривания месторождения

(индивидуальный, кустовой), раздельного или совместного сбора

нефти и газа (с дожимной насосной и без нее), раздельного или со-

вместного сбора разносортной нефти (обводненная, безводная, сер-

нистая, бессернистая и т. п.) и от способа добычи (фонтанный,

насосный, газлифтный).

Из краткого рассмотрения применяемых в нашей стране нефте-

газосборных систем видно, что высоконапорные системы совместного

сбора и транспортирования нефти и газа имеют существенные пре-

имущества перед низконапорными системами с раздельным сбором

и транспортированием нефти и газа. Эти преимущества заключаются

не только в экономии затрат на сооружение трубопроводов, но и,

главным образом, в создании условий по укрупнению и централи-

зации объектов нефтепромыслового хозяйства, их автоматизации

и телемеханизации, рациональному использованию избыточной энер-

гии пласта, сокращению потерь нефти и газа, повышению эффектив-

ности технологических процессов, широкой индустриализации стро-

ительства. Повышение давления в системе при этом может быть

обеспечено с помощью погружных насосов и дожимных насосов-

компрессоров. При отсутствии их избыточная пластовая энергия,

необходимая для совместного транспортирования нефти и газа,

может быть также получена и путем искусственного поддержания

давления в процессе разработки месторождения.

Сказанное выше свидетельствует о необходимости нового под-

хода к разработке месторождений, при котором наземный нефте-

газопровод до централизованного сборного пункта должен рассма-

триваться как элемент единой гидрогазодинамической системы

пласт — скважина — нефтегазопровод.

Заключительным звеном в каждой системе сбора нефти и газа

являются центральные пункты сбора, на которых, как правило,

осуществляются полное разгазирование нефти, ее обезвоживание

(обессоливание), очистка сточных вод, хранение и откачка нефти

потребителям. Подготовка нефти и попутных нефтяных газов на

современном техническом уровне состоит из ряда процессов: сепа-

рации, предварительного и окончательного обезвоживания, обес-

соливания и стабилизации нефти, очистки и осушки газов, отбензи-

нивания газов и переработки образующихся жидких углеводородных

фракций. Совершенствование систем сбора и их разработка в едином

2*

19

комплексе с объектами подготовки нефти и газа позволяют в значи-

тельной мере упростить технологические схемы последних. Уста-

новлена возможность проведения процессов подготовки нефти при

относительно невысоких температурах. Из применяемых способов

подготовки нефти наибольшее распространение получили термо-

химические и электрические. За последнее время также практикуется

отстой высокообводненных нефтей при естественных температурах,

при этом преследуется цель получения сточной воды, пригодной для

использования в системах заводнения нефтяных пластов.

Мероприятия по предварительному сбросу пластовых вод бази-

руются на предварительном воздействии поверхностно-активными

веществами на нефть уже в системах сбора, что в определенной мере

исключает образование стойких эмульсий. Электрические способы

с целью интенсификации процесса применяются, как правило, на

ступенях обессоливания.

В переработке газов наибольшее распространение получили

процессы, абсорбции, низкотемпературной ректификации и др.

Увязка процессов подготовки нефти, воды и газа с технологией

их сбора, стремление к максимальной индустриализации в стро-

ительстве нефтепромысловых объектов и к совмещению отдельных

технологических процессов привели к изменениям в технологии

процессов подготовки нефти и переработки газов. С целью типизации

и унификации объектов сбора, транспортирования, подготовки нефти,

воды и газа необходимо выделить следующие основные параметры,

определяющие технологические решения при разработке объектов:

— физико-химические свойства исходного сырья;

— качество получаемых продуктов;

— способы добычи, сбора и подготовки нефти и газа;

— конструктивно-технологическая база объектов;

— тепловые балансы и режимы работы объектов.

Каждый из этих признаков может, в свою очередь, зависеть еще

и от ряда других основных требований к самим процессам, таких, как:

— раздельный сбор обводненной и безводной нефтей;

— раздельный сбор сернистой и бессернистой нефтей;

— работа с предварительным сбросом воды и без него;

— работа с подогревом и без подогрева нефти;

— проведение только обезвоживания;

— проведение обезвоживания и обессоливания (или обезвожива-

ния и стабилизации; обезвоживания, обессоливания и стабилизации);

— компримирование и транспортирование газа без его подго-

товки и с подготовкой (осушка, очистка);

— работа с отбензиниванием газа и без него;

— отбензинивание газов с предварительным неглубоким отбором

тяжелых углеводородов в пределах, достаточных для транспортиро-

вания его до пунктов переработки, или с большими глубинами

отбора целевых компонентов;

— отбензинивание газов с получением индивидуальных угле-

водородов или с получением широкой фракции, передаваемой на

централизованные объекты ее переработки и т. п.

20

Типизация перечисленных параметров для нефтей различных

месторождений позволяет принять унифицированные технологи-

ческие решения при проектировании нефтепромысловых объектов

и в соответствии с ними разрабатывать и выпускать серийно аппара-

туру и оборудование. В зависимости от методов и стадии разработки

месторождения, а также его энергетических возможностей, располо-

жения отдельных месторождений по отношению к ЦПС могут при-

меняться различные варианты унифицированных схем сбора и под-

готовки продукции скважин к транспортированию и переработке.

На рис. 4 и 5 приведены I и II варианты унифицированной схемы

сбора и подготовки продукции скважин. Основной особенностью

I варианта является прохождение сырья через все сооружения без

использования сырьевого насоса. Продукция скважин по выкидным

линиям подается на групповые замерные установки (ГЗУ), где

раздельно измеряется дебит скважин по жидкости и газу. При необ-

ходимости на ГЗУ может быть предусмотрена подача реагента.

Далее вся продукция скважин под собственным давлением транс-

портируется по одной трубе на центральный пункт сбора (ЦПС),

где она подается в сепараторы I ступени 1, в которых газ отделяется

от жидкости. Перед входом в сепараторы 1 в продукцию скважин

подаются деэмульгатор и вода, возвращаемая из аппаратов глубо-

кого обезвоживания и обессоливания. Далее жидкость с оставшимся

растворенным газом за счет геодезической высоты- сепарационной

установки подается в аппараты для предварительного сброса воды 2,

в которых отделяется основной балласт пластовой воды. Процесс

предварительного сброса воды проводится без выделения газа.

Нефть с оставшейся водой через теплообменник 3 подается в по-

догреватель-деэмульсатор 4, в котором проводятся нагрев продукции

и отделение от нефти газа, выделяющегося вследствие снижения

давления и нагрева эмульсии. Из аппарата 4 нефть с остаточной

водой под собственным давлением последовательно поступает в от-

стойник 5 и электродегидратор 6. В отстойнике отделяются остаточ-

ная вода и часть газа (в результате снижения давления). На выходе

из отстойника 5 в обезвоженную нефть добавляется пресная вода

(3—5% от объема обрабатываемой нефти), а при необходимости

и реагент-деэмульгатор. Пресная вода должна тщательно пере-

мешиваться с эмульсией в смесителе.

В электродегидраторе 6 проводится обессоливание нефти с при-

менением токов промышленной частоты. Из электродегидратора

сбрасывается вода и отводится газ, а нефть подается в сепаратор 7

для горячей или вакуумной сепарации с целью получения нефти

с требуемым давлением паров. Сепаратор 7 может использоваться

для горяче-вакуумной сепарации с подключением специального

вакуумного компрессора к газовой линии.

Из сепаратора 7 нефть поступает на прием центробежных насосов

и прокачивается через теплообменник 3. В последнем нефть охла-

ждается до требуемой температуры, проходит автоматический ана-

лизатор качества и далее, через подключенный резервуар товарной

нефти 12, направляется на прием насосов магистрального транс-

21

порта. Количество товарной нефти измеряется в узле учета. Нефть,

качество которой не соответствует нормам, направляется в резер-

вуары 11 некондиционной нефти, из которых насосами возвращается

на установку подготовки нефти.

Нефтяной газ, отделившийся в сепараторах I ступени, под соб-

ственным давлением поступает на прием компрессоров II ступени

сжатия; газ, отделившийся в аппаратах установки подготовки

нефти, — на прием компрессоров I ступени сжатия, а из аппаратов

горячей сепарации нефти газ направляется по газопроводам на ком-

плекс сооружений по подготовке газа.

Вода, отделившаяся в аппаратах предварительного сброса, по-

дается в полые или полочные отстойники 9, в которых проводится

ее доочистка от нефти и механических примесей. Отстоявшаяся

чистая вода отводится в емкость-дегазатор 5, откуда насосами пере-

качивается в систему поддержания пластового давления. Произ-

водственно-ливневые стоки самотеком отводятся в подземную емкость

18, затем насосом перекачиваются в отстойник 9 для очистки.

Шлам со всех аппаратов технологических комплексов ЦПС соби-

рается самотеком в заглубленную емкость 10, из которой вертикаль-

ным погружным насосом откачивается в резервуар-шламонакопи-

тель 13 или на сжигание.

Вода из аппаратов 4, 5 и 6 поступает на прием насосов соленой

воды и возвращается в систему перед сепаратором 1 для утилизации

тепла и повторного использования реагента.

Нефть, отделившаяся в отстойниках 9, автоматически подается

в резервуары 11, откуда вместе с некондиционной нефтью откачи-

вается на установку подготовки нефти.

По II варианту унифицированной технологической схемы сбора

(см. рис. 5) используются насосы, но уже в составе установки под-

готовки нефти. Как и в I варианте, подача продукции скважин на

ЦПС предусматривается по однотрубной системе сбора нефти и газа,

т. е. технологический комплекс сооружений на месторождении

тот же.

Технологический комплекс подготовки газа и воды, товарного

учета нефти на ЦПС по II варианту предусматривается в том ж®

составе, как и в варианте I. Изменения имеются только на установки

подготовки нефти. На ЦПС перед сепараторами I ступени в продук-

Рис. 4. Принципиальная унифицированная схема комплексов сбора и подго-

товки продукции скважин (I вариант)

А и Б — технологические комплексы соответственно промыслового обустройства и соору-

жений на ЦПС; Б — установка подготовки нефти; Г — установки подготовки газа; 1 — сепа-

ратор I ступени; 2 — отстойник предварительного сброса воды; 3 — теплообменник сырой

нефти; 4 — подогреватель—деэмульсатор; 5 — отстойник глубокого обезвоживания;

6 — блочная совмещенная установка обезвоживания и обессоливания нефти; 7 — сепаратор

горячей сепарации; 8 — емкость-дегазатор; 9 — блок отстойников (полый или полочный);

10 — емкость приема и откачки шлама; 11 — сырьевой резервуар; 12 — резервуар подго-

товленной нефти; 13 — резервуар-шламонакопитель; 14 — дождеприемник; 15 — блок для

дозировки реагента; 16 — блок ингибитора; 17 — блок измерения объема нефти;

8 — емкость приема и откачки производственно-дождевых стоков. Линии: I — нефть;

II — газ; III — газовый конденсат; IV — газ на топливо; V — вода; VI — шлам;

VII — ингибитор VIII; — реагент

23

Н---------XI----------Ч к---------------------------------Б-------------------------------------ч

Н-------------------------в ---------------------------—Ч

цию скважин подаются реагент-деэмульгатор и подтоварная вода,

возвращаемая с аппаратов глубокого обезвоживания и обессолива-

ния, и далее вся смесь поступает в сепараторы I ступени 2, в которых

проводятся интенсивное перемешивание горячей воды, реагента

и эмульсии и отделение газа от жидкости. Жидкость поступает в се-

параторы 3 II ступени сепарации, в которой поддерживается мини-

мальное давление, необходимое для подачи газа на компрессорную

станцию установки подготовки и переработки газа. Затем жидкость,

как и по I варианту, проходит аппараты предварительного сброса

воды и поступает на прием насосов, которыми перекачивается через

теплообменник 4 в трубчатую печь 5. В нагретую эмульсию подается

реагент, и для лучшего контакта вся смесь проходит каплеобразова-

тель 19, откуда поступает в отстойники 7 глубокого обезвоживания

нефти.

После аппаратов 7 в нефть добавляется подогретая пресная вода,

и смесь поступает в электродегидратор 6, где проводится обессолива-

ние нефти. Из электродегидратора обессоленная нефть подается

в аппарат 8 для горячей сепарации. Для получения нефти с тре-

буемым давлением паров может применяться горяче-вакуумная сепа-

рация. Далее повторяется схема I варианта.

В свою очередь технологический комплекс подготовки газа,

в зависимости от поставленных условий (состав исходного сырья,

глубина подготовки, удаленность потребителей и т. д.) может

предусматриваться также в нескольких возможных вариантах с со-

ответствующими подкомплексами.

На рис. 6 показан I вариант технологического комплекса подго-

товки газа.

Газ с концевой ступени сепарации или смесь газов с концевой

ступени сепарации и горячей сепарации нефти поступает на I

ступень компрессии (подкомплекс А). После отделения в сепара-

торе 1 жидких и твердых частиц газ сжимается компрессором 6,

затем охлаждается в воздушном холодильнике 9 и поступает в бензо-

сепаратор 4 для отделения образовавшегося конденсата. Из бензо-

сепаратора газ направляется на сероочистку (подкомплекс Б).

В случае необходимости дополнительного охлаждения газа, ко-

торое не может быть обеспечено воздушным холодильником — процесс

Рис. 5. Принципиальная унифицированная технологическая схема комплексов

сбора и подготовки продукции (II вариант).

А и Б — технологические комплексы соответственно промыслового обустройства и соору-

жений на ЦПС; В — установка подготовки нефти; Г — установки подготовки газа. J — сепа-

ратор I ступени; 2 — отстойник предварительного сброса воды; 3 — сепаратор II ступени;

4 —теплообменник сырой нефти; 5 — трубчатая печь; 6 — блочная совмещенная установка

обезвоживания и обессоливания нефти; 7 — отстойник глубокого обезвоживания; 8 — сепа-

ратор горячей сепарации; 9 — емкость-дегазатор; 10 — блок отстойников (полых или полоч-

ных); 11 — емкость приема и откачки производственно-дождевых стоков; 12 — сырьевой

резервуар; 13 — резервуар подготовленной нефти; 14 — резервуар-шламонакопитель;

15 — дождеприемник; 16 — блок для дозировки реагента; 17 — блок- измерения объема

нефти; 18 — блок ингибитора; 19 — каплеобразователь. Линии: I — нефть; II — газ;

III — конденсат газовый; IV — газ на топливо; V — вода; VI — реагент; VII — шлам;

VIII — ингибитор

25

Рис. 6. Вариант I схемы технологического комплекса подготовки газа.

1—3 — приемные сепараторы; 4, 3 — бензосепараторы; в, 1 — компрессоры; 8 — дожимная компрессорная станция; 9—15 — воздушные

холодильники; 16, 17 — водяные холодильники; 18 — абсорбер; 19, го — десорберы; 21 — деэтанизатор; 22 — стабилизатор; 23—26 —

теплообменники; 27—29 — испарители; 30—32 — подогреватели; зз—38 — емкости; 39— 42 — отделители жидкости; 43 — маслоот-

делитель; 44 — фазовый разделитель; 45, 46 — холодильные компрессоры. Линии: I — газ; II — газовый бензин; III — широкая

фракция; IV — хладоагент жидкий; V — хладоагент газообразный; VI — насыщенный МЭА; VII — регенерированный МЭА; VIII —

кислые газы; IX— орошение колонны; X — насыщенный ДЭГ; XI — регенерированный ДЭГ; XII — пропан-бутановая фракция

абсорбции сероводорода моноэтаноламином (МЭА) идет лучше

при более низких температурах — газ пропускают через водяной

холодильник 16. Далее газ проходит сепаратор 2 для отделения

жидких частиц, поступает в абсорбер 18 для очистки от сероводо-

рода и направляется на II ступень компрессии. Насыщенный

раствор МЭА через теплообменник 23 поступает в десорбер 19. Тре-

буемая температура низа десорбера поддерживается с помощью

циркуляции раствора МЭА через змеевик печи 30. Выделяющиеся

из насыщенного раствора при снижении давления и повышении

температуры кислые газы и водяной пар сверху десорбера напра-

вляются в воздушный конденсатор-холодильник 11, а затем посту-

пают в сборник орошения 34. Из сборника орошения кислые газы

сбрасываются на свечу или направляются на установку по утилиза-

ции сероводорода, а сконденсировавшаяся флегма насосом подается

на орошение десорбера.

Регенерированный раствор по выходе из десорбера охлаждается

в теплообменнике 23 и поступает в емкость регенерированного рас-

твора 33, откуда насосом прокачивается через холодильник 10 и

подается в абсорбер 18. В случае недостаточного охлаждения рас-

твора в воздушных холодильниках могут быть предусмотрены до-

полнительно водяные холодильники 17.

Газ из абсорбера направляется на II ступень компрессии (под-

комплекс В). Пройдя сепаратор 3 для отделения жидких и твердых

частиц, газ поступает на прием компрессора 7, после которого на-

правляется через воздушные холодильники 12 в бензо сепаратор 5.

Из бензосепаратора он подается на установку низкотемпературной

конденсации (подкомплекс Д), где подвергается охлаждению в тепло-

обменниках 24, 25 и испарителе 27 (конечная температура минус

30° С).

Для предотвращения гидратообразования в поток охлаждаемого

газа предусмотрена подача диэтиленгликоля (ДЭГ).

Смесь газа, углеводородного конденсата и ДЭГ из испарителя

поступает в фазовый разделитель 44. Из разделителя отбензиненный

газ направляется для регенерации холода в теплообменник 25,

а затем через дожимную компрессорную станцию (подкомплекс Г)

поступает в магистральный газопровод. Точка росы отбензиненного

газа при давлении 55 кгс/см2 равна минус 20° С.

Углеводородный конденсат из разделителя 44 насосом прокачи-

вается через теплообменник 24 и подается в деэтанизатор 21 для

получения этановой и широкой фракции.

Насыщенный ДЭГ из фазового разделителя направляется на реге-

нерацию (проходит змеевик нагревателя 35, затем выветриватель

и поступает в десорбер 20 для выпаривания влаги). Температура

внизу десорбера поддерживается с помощью испарителя 28. Регене-

рированный ДЭГ из емкости 35 забирается насосом и подается в ли-

нию газа перед теплообменниками 24, 25 и испарителем 27.

Пары из деэтанизатора направляются в конденсатор-холодиль-

ник 29, откуда после охлаждения хладоагентом поступают в емкость

орошения 36. Неконденсирующиеся газы из емкости 36 направляются

27

в поток отбензиненного газа после фазового разделителя, а конденсат

насосом подается на орошение деэтанизатора.

Нижний продукт деэтанизатора насосом закачивается в печь 31,

где нагревается и возвращается в нижнюю часть деэтанизатора,

откуда пары поступают под его нижнюю тарелку. Широкая фракция

снизу деэтанизатора направляется на газофракционирование (под-

комплекс Е).

Потребность подкомплекса Д в холоде обеспечивается двумя

холодильными циклами (минус 35° С и минус 10° С).

Жидкий хладоагент из линейного ресивера 38 поступает в пере-

охладитель 26, после которого разделяется на два потока. Первый

поток дросселируется до давления, обеспечивающего температуру

жидкого хладоагента минус 35° С, и поступает в отделитель жидко-

сти 39. Жидкий хладоагент отсюда направляется в испаритель 27,

где за счет тепла потока сырого газа происходит кипение хладо-

агента при минус 35° С. Пары его из испарителя 27 поступают в аппа-

рат 39 и затем вместе с парами, образующимися при дросселирова-

нии, в переохладитель жидкого хладоагента 26. Из переохладителя 26

пары хладоагента через «сухой» отделитель жидкости 40 поступают

на прием двухступенчатого холодильного компрессора 45.

Второй поток дросселируется с целью получения температуры

жидкого хладоагента минус 10° С и направляется в отделитель

жидкости 41, откуда хладоагент поступает в испаритель 29, где

происходит его кипение при температуре минус 10° С за счет тепла

паров из аппарата 2,1. Пары хладоагента из испарителя 29 поступают

в отделитель жидкости 41, а затем через «сухой» отделитель жидкости

42 на прием одноступенчатого холодильного компрессора 46.

После компрессоров 45 и 46 газообразный хладоагент смеши-

вается и поступает через маслоотделитель 43 в воздушный конденса-

тор-холодильник 15, где охлаждается и конденсируется. Из холо-

дильника 15 жидкий хладоагент стекает в линейный ресивер, и цикл

повторяется.

На установке газофракционирования (подкомплекс Е) из широкой

фракции получается пропан-бутановая фракция и газовый бензин.

Широкая фракция из деэтанизатора направляется в теплообмен-

ники 25 (где нагревается), а затем в колонну 22. Пары сверху ко-

лонны поступают в конденсатор-холодильник 14, охлаждаются,

конденсируются полностью и направляются в емкость 37. Жидкая

пропан-бутановая фракция из ёмкости 37 забирается насосом и от-

качивается с установки потребителю, а часть ее возвращается на

орошение. Для поддержания необходимой температуры внизу ко-

лонны 22 с нижней тарелки жидкость прокачивается через печь 32

и возвращается в колонну под нижнюю тарелку.

Нижний продукт колонны 22 (газовый бензин), пройдя тепло-

обменники 25 и холодильники 13, в которых охлаждается, напра-

вляется потребителю.

Описанная схема рассчитана на подготовку газов концевых

ступеней сепарации, содержащих сероводород, с получением про-

пан-бутановой фракции, газового бензина и отбензиненного газа.

28

Рис. 7. Вариант II схемы технологического комплекса подготовки газа.

1—3 — приемные сепараторы; 4—в — бензосспараторы: 7—.9 — компрессоры; ю — дожимная компрессорная станция; 11 —13 — воздушные

холодильники; 17, 18 — водяные холодильники; 7,9 — абсорбер; 20, 21 — десорберы; 22 — стабилизатор; 23 — отпарная колонна; 24 — фазо-

вый разделитель; 2.3—28 — теплообменники; 29, 30 — испарители; 31—33 — подогреватели; 34—38 — емкости; 39,40 — отделители жидкости;

41 — маслоотделитель. Линии: I — гая; /7 — газовый бензин; III — широкая фракция; IV — хладоагент жидкий; V — хладоагент газо-

образный; VI — насыщенный МЭА; VII — регенерированный МЭА; VIII — кислые газы; IX — орошение колонны; X — насыщенный

ДЭГ; XI — регенерированный ДЭГ; XII — пропан-бутановая фракция

Рис. 8. Вариант III схемы технологического комплекса подготовки газа.

1—3 — приемные сепараторы; 4, s — бензосепараторы; в, 7 — компрессоры; 8—11 — воздушные холодильники; 12, 13 — водяные холодиль-

ники; 14, 15 — абсорберы; 1в, 17 — десорберы; 18 — теплообменник; 19 — испаритель; 20 — подогреватель; 21—23 — емкости. Линии- I — газ-

И — насыщенный МЭА; III — регенерированный МЭА; IV — кислые газы; V — орошение; VI — насыщенный ДЭГ- VII — регенериро-

ванный ДЭГ

В зависимости от конкретных условий (характеристики поступа-

ющего сырья, задач, поставленных перед установкой и др.) исполь-

зуют различные модификации этой схемы. Так, при поступлении

сернистых газов только I ступени сепарации и получении тех же

целевых продуктов используется первая ее модификация, отлича-

ющаяся отсутствием подкомплекса А. При тех же условиях, но для

бессернистых газов, применяется вторая модификация с исключением

подкомплексов А и Б. Для бессернистых газов концевых ступеней

сепарации, при прочих равных условиях, используют третью моди-

фикацию основной схемы, в которой отсутствует подкомплекс Б.

Четвертая модификация предназначена для подготовки сернистых

газов концевых ступеней сепарации с получением широкой фракции

и отбензиненного газа. Здесь отсутствует подкомплекс Б.

Пятая модификация предназначена для подготовки сернистых

газов первых ступеней сепарации с получением широкой фракции

и отбензиненного газа и характеризуется отсутствием подкомпле-

ксов Л и£. В случае подготовки бессернистых газов концевых сту-

пеней сепарации с получением широкой фракции и отбензиненного

газа исключаются подкомплексы Б и Е, что дает шестую модифика-

цию основной схемы. Седьмая модификация отличается от остальных

отсутствием подкомплексов А, Б и Е.

Рассмотренная технологическая схема предусматривает возмож-

ность подготовки бессернистых газов первых ступеней сепарации

с получением широкой фракции и отбензиненного гДза.

На рис. 7 приводится принципиальная схема технологического

комплекса подготовки газа по II варианту, отличающемуся от вари-

анта I только структурным составом подкомплекса низкотемператур

ной конденсации. Из II варианта технологического комплекса

подготовки газа можно также получить семь аналогичных модифика-

ций схем, описанных в I варианте.

На рис. 8 приведена принципиальная схема технологического

комплекса по III варианту. Она значительно проще, так как обеспе-

чивает лишь компримирование газа, очистку его от сероводорода

и осушку. В случае выделения углеводородного конденсата при

компримировании газа обеспечивается подача его в нефтепровод.

МЕТОДЫ ПОДГОТОВКИ НЕФТИ

Процессы подготовки нефти, состоящие из обезвоживания, обес-

соливания и отбора определенной части углеводородов для снижения

общего давления паров, сводятся к следующим основным напра-

влениям:

а) снижение прочности защитных слоев капель эмульгированной

воды без применения контактирующих гидрофильных поверхностей

(тепловые и термохимические процессы);

б) снижение прочности защитных слоев при использовании гидро- .

фильных контактирующих поверхностей (тепловые и термохими-

ческие процессы с добавкой воды, фильтрация и противоточная

промывка в специальной аппаратуре);

31

в) снижение прочности защитных слоев, искусственное увеличе-

ние силы взаимодействия капель при столкновениях без применения

контактирующих поверхностей (электрическое воздействие, центри

фугирование);

г) снижение прочности защитных слоев при одновременном уве-

личении силы взаимодействия капель при столкновениях с при-

менением гидрофильных поверхностей (электрическое воздействие

с применением промывочной воды);

д) создание условий для однократного или многократного извле-

чения из нефти легких углеводородов. При этом в зависимости от

конкретных требований к процессу стабилизации в отношении

возможного использования продукции установок (определяющих

во многом глубину извлечения легких фракций и место в схеме)

используются принципиально отличные технологические приемы.

Ниже описаны основные технологические методы подготовки нефти

и газа.

Холодный отстой

Этот способ используется на стадии предварительного обезвожи-

вания нефтяных эмульсий. Холодный отстой может осуществляться

под давлением (с обращением фаз эмульсии) и с предварительной

обработкой деэмульгатором. Известно, что при перемешивании си-

стемы из двух жидкостей дисперсионной средой становится та, объем

которой больше. Однако соотношение объемов имеет значение до

введения достаточно эффективного деэмульгатора. Вводимый де-

эмульгатор нейтрализует действие природных эмульгаторов, стаби-

лизирующих эмульсию воды в нефти. И если при этом в эмульсию

вводить большое количество воды при одновременном перемешивании

системы, то происходит диспергирование нефти в воде, т. е. обраще-

ние фаз, а при создании определенных условий — немедленное

расслаивание нефти и воды.

Этим способом можно успешно отделять основную массу пласто-

вой воды от нефти, и при этом время обработки значительно сокра-

щается. Проведение холодного отстоя во многом упрощает после-

дующие процессы подготовки нефти.

Термохимическое обезвоживание и обессоливание

На месторождениях Советского Союза наиболее распространено

разрушение эмульсий термохимическим способом. Широкое рас-

пространение этот способ получил благодаря таким преимуществам,

как возможность менять реагенты-деэмульгаторы без изменения :

оборудования и аппаратуры, простота технологического оформления. -i

К недостаткам термохимического способа относятся большие потери ,

легких фракций нефти от испарения при отстаивании подогретой

эмульсии в негерметизированных резервуарах.

32 ' J

Термохимические установки подготовки нефти работают под

атмосферным или избыточным давлением. Стремление к сокращению

расходов топлива на подогрев нефтяных эмульсий, повышение

температур ведения процессов обезвоживания и обессоливания,

необходимость сокращения потерь легких фракций определили

рациональность проведения указанных процессов под повышенным

давлением. Отстой подогретой нефтяной эмульсии в герметизирован-

ных емкостях под давлением до 10 кгс/см2, а иногда и более (в зави-

симости от характеристики нефтей) позволяет почти полностью

ликвидировать потери легких фракций. Повышение температуры

обрабатываемых отдельных эмульсий до 70 4- 100° С дает возмож-

ность резко снизить их вязкость, уменьшить прочность защитных

слоев глобул эмульгированной воды, что способствует проникнове-

нию в них химических веществ (деэмульгаторов) и в результате —

снижению времени отстоя и расхода деэмульгатора. Расход тепла

на подогрев эмульсии может быть сокращен путем регенерации

основной части тепла потоков нефти.

Этот способ характеризуется большой устойчивостью и надеж-

ностью, возможностью широко регулировать режим при различных

обводненности и стойкости эмульсий, следует отметить также чрез-

вычайную простоту технологической схемы и аппаратурного офор-

мления, удобство обслуживания с применением необходимых средств

автоматизации, а также возможность аппаратурного оформления

установок в виде отдельных автоматизированных блоков заводского

изготовления.

Термохимические процессы обессоливания как самостоятельные

широкого распрострапения в практике промысловой подготовки

и переработки нефти не получили. Однако в сочетании с электри-

ческим способом перед окончательным обессоливанием их приме-

няют почти на всех электрообессоливающих установках.

Основной аппаратурой для осуществления этих процессов слу-

жат подогреватели, теплообменники и отстойники. Характеристика

теплообменных аппаратов, подогревателей, отстойников, методика

их подбора и поверочных расчетов описаны в следующих главах.

Дальнейшим усовершенствованием термохимического способа яв-

ляется деэмульсация нефтей промывкой их через слой воды.

Было установлено, что если в эмульсию типа вода в нефти, введено

какое-то количество поверхностно-активного вещества, но при усло-

вии, что водяные капли, диспергированные в нефти, по-прежнему

окружены нефтью, то пленка водяной капли продолжает упрочняться

и увеличиваться и, следовательно, среда, способствующая образова-

нию эмульсии, остается. Такой средой для гидрофобных эмульсий

служит нефть. Если же средой оказывается вода, т. е. водяная капля

окружена водой, одинаковой по составу с водой глобул, то образова-

ние эмульсин прекращается, ввиду равенства поверхностного натя-

жения внутри и снаружи пленки последняя легко разрушается,

Таким образом, чтобы уменьшить стойкость гидрофобной эмульсии,

необходимо создать условия для окружения водяной капли не нор-

мальной для этой эмульсии средой, которой может служить вода,

3 Заказ 1495

33

близкая по составу к воде, диспергированной в нефти. С установле-

нием этой закономерности стало возможно подойти к простейшему

способу деэмульсации.

Разумеется, деэмульгатор и температура как факторы, снижа-

ющие поверхностное натяжение, играют решающую роль. Для де-

эмульсации необходимо, чтобы эмульсия проходила через водяную

подушку в виде капель. При чрезмерном распылении эмульсии

возможно обращение фаз, т. е. превращение гидрофобной эмульсии

в гидрофильную. Одновременно с деэмульсацией нефти происходит

и ее обессоливание вследствие растворения солей в промывочной

воде.

Электрическое обезвоживание и обессоливание

Электрический способ деэмульсации нефтей достаточно известен

как эффективный и широко распространенный в промысловой и осо-

бенно в заводской практике. Электрический способ можно сочетать

с другими способами (термическим', химическим и др.). При удачно

подобранном режиме этот способ эффективен применительно к эмуль-

сиям практически любых типов. Эмульсия, как дисперсная система,

электрически нейтральна — находится в уравновешенном состоянии.

Одноименные (положительные) заряды капель воды стремятся вос-

препятствовать их сближению и агрегированию, придавая ей таким

образом дополнительную стабильность. При относительном пере-

мещении фаз под действием внешних сил эмульсия перестает быть

нейтральной. Часть отрицательных зарядов, находящихся на удале-

нии от капель, уносится от них. Начинает превалировать положи-

тельный заряд капель воды, которые становятся электрически заря-

женными до определенного потенциала. Заряд капель может быть

не только положительным, но и отрицательным в зависимости от

кислотности нефтяной среды.

Эффективному электрическому воздействию поддаются эмульсии

типа «вода в нефти». Электрообработка эмульсии типа «нефть в воде»

затруднительна в связи с постоянной угрозой короткого замыкания

электродов через эмульсию.

По характеру возникающего электрического поля различают

способы с использованием переменного и постоянного токов про-

мышленной и высокой частоты.

Для установления механизма разложения эмульсии и физи-

ческих явлений, происходящих при электрическом воздействии,

рассмотрим поведение эмульсии в поле постоянного и переменного

тока.

При прохождении эмульсии через электрическое поле, созданное

постоянным током, капли воды стремятся располагаться вдоль

силовых линий поля (аналогично железным опилкам в магнитном

поле). С образованием водяных цепочек резко увеличиваются про-

водимость эмульсии и сила тока. Кроме того, в электрическом поле

наблюдаются явления катофореза и электрофореза. При этом дис-

пергированные капли воды, имеющие положительный заряд, устре-

34

(8)

мляются к отрицательному электроду, скапливаясь около него,

и наоборот. Это сопровождается разрушением адсорбционного слоя

поверхности капель и их слиянием.

Под действием взаимного притяжения форма капель изменяется,

и ослабляется таким образом поверхностное натяжение.

Скорость движения капли в электрическом поле определяется

следующей формулой:

tE'D

v =Л---->

6nv

где ? — электрический потенциал, определяющий заряд движу-

щейся капли; Е’ — градиент электрческого поля, в которое попа-

дает капля, равный ЕН (Е — напряжение, приложенное к электро-

дам, I — расстояние между ними); D и v — соответственно

диэлектрическая постоянная и вязкость дисперсионной среды.

Как видно из приведенной формулы, с увеличением напряжения,

приложенного к электродам, и уменьшением вязкости скорость

перемещения капель возрастает, повышается вероятность их де-

формации, разрыва и слияния в более крупные. Изменение гра-

диента электрического поля необходимо для преодоления существу-

ющих сил отталкивания капель с одноименными зарядами. Кроме

того, благодаря электрической индукции между каплями, сопри-

касающимися в цепочках, возникают свои элементарные поля,

приводящие к пробою и разрывам оболочек капель. В результате

капли беспрерывно сливаются и оседают — начинается интенсивное

расслаивание эмульсии.

Следует заметить, что по закону Стокса с укрупнением капель

скорость их движения возрастает и условия для их столкновения

и агрегирования становятся все более благоприятными.

При прохождении эмульсии через электрическое поле, создава-

емое переменным по величине и направлению током, механизм раз-

рушения эмульсии несколько иной. Как и при постоянном токе,

происходит катофорез, с той разницей, что вследствие изменения

направления тока капли воды находятся в колебательном движении.

Под воздействием сил между ними (переменных направлений) форма

их постоянно меняется. В связи с этим капля воды испытывает не-

прерывную деформацию, разрываясь в местах перенапряжения.

Кроме того, вследствие колебательных движений, возникающих

при изменении направлений тока, происходит большое число столк-

новений капель и, как следствие, интенсивное слияние.

Одновременно капля воды, попадая в поле электрода, получает

от него заряд и устремляется от электрода, сталкиваясь с другими

каплями, имеющими меньшие скорости. Эти столкновения приводят

к разрушению поверхностных оболочек капель и их слиянию.

Установлено, что эффект деэмульсации нефти в электрическом

поле переменного тока в несколько раз выше чем в электрическом

поле постоянного тока.

Для разработки технологической схемы и аппаратов деэмульса-

ционной установки с использованием электрического поля необхо-

3* 35

димо знать основные факторы, влияющие на эффективность процесса.

Факторы эти следующие: напряженность электрического поля, сте-

пень дисперсности эмульсии, содержание в ней воды, плотность

и вязкость нефти (существенно влияющие на сроки отстаивания),

электропроводность эмульсии, прочность поверхностных слоев ка-

пель воды. Влияние каждого из перечисленных факторов изменяется

при подогреве эмульсии, введении химических реагентов-деэмуль-

гаторов, ускоряющих процессы электродеэмульсации. Но основным

фактором, определяющим эффективность рассматриваемого про-

цесса, остается напряженность электрического поля.

В настоящее время для электродеэмульсации нефтей применяют

переменный ток промышленной частоты (50 Гц). Электродегидраторы

с использованием токов высокой частоты в промысловой подготовке

шефти в настоящее время практически не применяются. Для осу-

ществления электрообезвоживания (электрообессоливания) с по-

мощью тока промышленной частоты разработан ряд конструкций

электродегидраторов с открытыми электродами. Эти аппараты полу-

чили широкое распространение в практике обессоливания нефтяных

•эмульсий, поступающих для переработки на заводы. В последнее

время установки с электродегидраторами промышленной частоты

строятся и для промысловой подготовки нефти. Обеспечивая высокую

степень качества обессоливания нефтей, эти установки, однако,

очень чувствительны к колебаниям содержания воды в исходной

нефти, что ограничивает их применение на ступенях обезвоживания.

Как показала практика, наиболее эффективным при обессоливании

нефтей следует считать рассматриваемый способ, в котором для ста-

билизации обводненности нефти вводится термохимическая ступень

или ступень предварительного сброса основного балласта воды.

В электродегидраторах совмещены два процесса — обработка

эмульсии в электрическом поле и отстой воды от нефти. За последнее

время наметилась тенденция к совмещению с ними еще одного про-

цесса — подогрева нефтяной эмульсии.

Технологические особенности разработки электродегидраторов

рассмотрены в следующих главах.

Стабилизация нефти

Как отмечалось, в комплекс процессов подготовки нефти входит

и ее стабилизация. Сущность стабилизации нефти заключается в от-

боре от нее наиболее летучих углеводородов: пропана, бутана (де-

пропанизация, дебутанизация)-, а также и таких газов, как серо-

водород, углекислый газ и азот, что сокращает потери легких фрак-

ций от испарения и снижает явления коррозии аппаратуры, оборудо-

вания и трубопроводов по всему пути движения нефти от место-

рождения до нефтеперерабатывающих заводов.

Получить абсолютно стабильную нефть, т. е. совершенно не-

способную испаряться в атмосферу, практически невозможно. Даже

при снижении общего давления ее паров ниже 200 мм вод. ст., на

которое рассчитаны существующие резервуары, происходили бы

36

потери нефти от испарения при больших и малых «дыханиях». По-

этому понятие о стабильности нефтей условно и зависит от конкрет-

ных условий: летучести нефти, схемы ее сбора, транспортирования

и хранения, степени герметизации промысловых, транспортных

и заводских сооружений, возможности реализации продуктов ста-

билизации, экономической целесообразности проведения тех или

иных мероприятий по стабилизации, а также влияния стабилизации

на потенциальное содержание бензиновых фракций в нефти, напра-

вляемых на переработку.

В зависимости от конкретных условий стабилизация осущест-

вляется различными технологическими приемами: горячей или

вакуумной сепарацией, ректификацией и др. В настоящее время

наибольшее распространение в промысловой подготовке нефти полу-

чила сепарация. Сепарация — извлечение легких фракций из нефти

однократным или многократным испарением при снижении давления,

иногда с предварительным подогревом. Последнее мероприятие