Текст

в nla

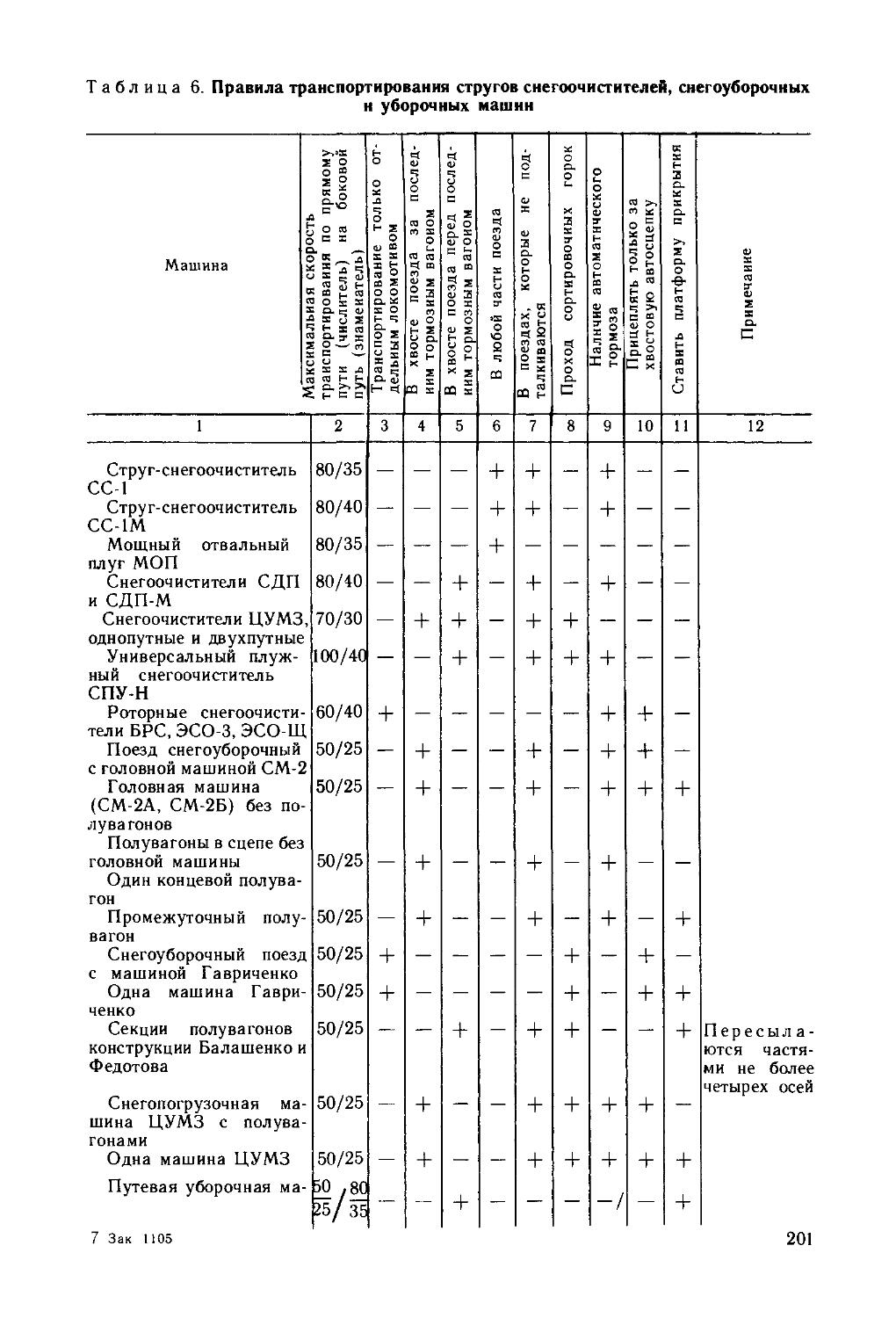

В.Г.ТЕКЛИН

ПУТЕВЫЕ

СТРУГИ

СНЕГООЧИСТИТЕЛИ

УБОРОЧНЫЕ МАШИНЫ

Одобрено

Ученым советом Государственного комитета Совета Министров СССР по профессионально-техническому образованию в качестве учебника для средних профессионально-технических училищ

МОСКВА "ТРАНСПОРТ" 1986

ББК 39.211-08 ТЗО

УДК 625.174.002.5

Рецензенты: преподаватель Московской дорожно-технической школы № 3 П. П. Недашковский, канд. техн, наук С. А. Соломонов.

Заведующий редакцией В. Г. Пешков

Редактор И. А. Патовская

Теклии В. Г.

ТЗО Путевые струги, снегоочистители, уборочные машины: Учебник для проф.-техн. училищ.— М.: Транспорт, 1986.—232 с., ил., табл.

Рассмотрены основные типы путевых стругов, снегоочистителей н уборочных машин — конструкция, эксплуатация, правила ухода и ремонта.

Учебник для учащихся средних профессионально-технических училищ. Может быть использован при профессиональном обучении рабочих на производстве.

Т

3602020000-210

049(61)-86

119-86

ББК 39.211-08

6Т1.1

© Издательство «Транспорт*, 1986

От автора

Протяженность (эксплуатационная длина) железных дорог нашей Родины более 145 тыс. км, что составляет 11% железнодорожной сети земного шара. Железные дороги Советского Союза выполняют 53 % мирового грузооборота и более 25 % мирового пассажиро-оборота. Средняя грузонапряженность железных дорог СССР в 6—7 раз выше, чем в США, и в 10—15 раз выше, чем в развитых странах Европы.

Работа железных дорог серьезно осложняется в зимний период. Снежные заносы нарушают график движения поездов, затрудняют перевозочный процесс, особенно на станциях. Борьба со снежными заносами на железнодорожном транспорте — важная задача. Весь комплекс работ по борьбе со снежными заносами условно делится на три вида очистки путей в зависимости от глубины снежного покрова: 1 — при глубине снега на путях до 1—1,5 м; 2— до 4,5 м (глубокие снежные заносы); 3— очистка от снега станционных путей. Для выполнения этих работ созданы три класса машин: плужные снегоочистители и путевые струги, роторные снегоочистители, снегоуборочные машины. Станционные устройства сети дорог обеспечивают бесперебойную работу стрелочных переводов.

В нашей стране созданы или находятся в стадии освоения машины третьего поколения (во всех трех классах), которые по основным параметрам не уступают лучшим зарубежным образцам. Все типы снегоочистителей и снегоуборочных машин, эксплуатирующихся на железных дорогах СССР, разработаны Проекгно-тех-нологическо-конструкторским бюро Главного управления пути МПС. В создание снегоуборочной техники большой творческий вклад внесли ученые и конструкторы лауреаты Государственной премии СССР Ф. Д. Барыкин, Н. Н. Гуленко, Н. Г. Орлов, В. X. Балашенко, инженеры И. Н. Федотов, В. Е. Гора, Л. Л. Трухманов и другие. Особо следует отметить машиниста М. Ф. Гавриченко, который еще в 1931 г. получил авторское свидетельство на снегоуборочный поезд — прототип всех современных снегоуборочных машин, работающих в нашей стране. За рубежом нет аналогов этих машин.

В последующие годы были созданы двухосные снегоочистители ЦУМЗ с пневматическим приводом рабочих органов, таранные снегоочистители, цельнометаллические четырехосные скоростные снегоочистители СДП (СДП-М). Широкое распространение получили путевые струги и струги-снегоочистители, которые, кроме основного назначения (выполнение работ по уходу за земляным полотном), используются для очистки путей от снега.

3

Выпускники профессионально-технических учебных заведений достойно продолжают и преумножают славные традиции рабочего класса — ведущей силы советского общества. Многие юноши и девушки, окончившие профессионально-технические училища, трудятся в различных отраслях народного хозяйства.

Партия и правительство уделяют большое внимание развитию сети профессионально-технических учебных заведений как важнейшего источника пополнения народного хозяйства кадрами рабочих. В Основных направлениях реформы общеобразовательной и профессиональной школы (одобрены Пленумом ЦК КПСС и Верховным Советом СССР в апреле 1984 г.) выдвинут ряд требующих решения главных задач, в том числе — коренным образом улучшить постановку трудового воспитания, обучения и профессиональной ориентации в общеобразовательной школе, значительно расширить подготовку квалифицированных рабочих кадров в системе, профессионально-технического обучения; осуществить переход ко всеобщему профессиональному образованию молодежи.

Большие задачи стоят перед железнодорожным транспортом. Железнодорожный транспорт СССР, являясь одной из важнейших отраслей народного хозяйства, обеспечивает наряду с другими видами транспорта нормальное производство и обращение в стране продукции промышленности и сельского хозяйства, удовлетворяет потребности населения в перевозках и способствует укреплению оборонной мощи нашей страны.

Появление снегоуборочного поезда конструкции М. Ф. Гавричен-ко в 1935—1936 гг. было крупным шагом в деле механизации работ по уборке снега на станциях. Этот поезд очищал станционные пути от снега на довольно большой скорости—10—15 км/ч, убираемый снег загружался на собственные полувагоны, разгрузка механизирована. Привод конвейеров снегоуборочного поезда выполнялся от колесных пар полувагонов, что создавало неудобства в эксплуатации, поэтому в 1938 г. была создана машина ЦУМЗ, на которой для привода погрузочных конвейеров был установлен двигатель внутреннего сгорания. Эта машина может загружать снегом не только собственный снегоуборочный состав (продольная погрузка), но и обычный подвижной состав, расположенный на соседнем пути. Недостаток этих машин: ножевой способ забора снега не позволял очищать стрелочные улицы, пересечения пути, очищать пути до уровня верхней постели шпал. В конце 50-х годов была создана машина СМ-2 со щеточным заборным органом, которая и до настоящего времени является основной снегоуборочной машиной на железных дорогах страны. Аналогичные машины (поезд ПСЭ*) поставляются на экспорт. Проводятся работы по созданию самоходных снегоуборочных машин СМ-3, СМ-4. Для уборки грунта, углубления междупутий на станциях, скалывания льда и очистки станционных путей применяется путевая уборочная машина конструкции В. X. Балашенко.

Поезд снегоуборочный в экспортном исполнении.

4

В 50-е годы на смену паровым роторным снегоочистителям пришли электрические роторные снегоочистители с питателями (БРС, ЭСО-3, ЭСО-Щ), которые эксплуатируются до сих пор. В этом классе машин создается высокопроизводительный фрезернороторный снегоочиститель ФРЭС-2, а в классе плужных снегоочистителей — универсальный плужный снегоочиститель СПУ. Машина ФРЭС-2, оснащенная наиболее совершенными заборными органами-фрезерными питателями, сможет очищать железнодорожные пути от глубоких снежных заносов при снеге любой плотности; по сравнению с серийными снегоочистителями обладает в 2 раза большей производительностью.

Глава 1

ПУТЕВЫЕ СТРУГИ И ПЛУЖНЫЕ СНЕГООЧИСТИТЕЛИ

1. Путевые струги

Общие сведения. Для очистки железнодорожных путей от снега глубиной до 1 —1,5 м применяются плужные снегоочистители и путевые струги. Последние используются также для земляных работ летом. Плужные снегоочистители получили наибольшее распространение на сети железных дорог. В зависимости от конструкции рабочих органов они делятся на одно-, двухпутные и универсальные. У однопутных снегоочистителей отвал (основной рабочий орган} отбрасывает снег на обе стороны от оси пути, поэтому их используют только для работы на однопутных участках — при работе на двухпутных участках снег с отвала будет попадать на соседний путь.

Двухпутными снегоочистителями можно расчищать двухпутные, однопутные и многопутные участки пути, так как они отбрасывают снег в одну сторону от пути — вправо по направлению движения. В настоящее время однопутные снегоочистители больше не выпускают, но на сети дорог продолжают работать однопутные снегоочистители ЦУМЗ.

К основному типу снегоочистителей относятся двухпутные плужные СДП и СДП-М, а к путевым стругам — струги-снегоочистители СС-1 и СС-1М, мощный отвальный плуг МОП. Отвалы у этих стругов универсальные.

Струг-снегоочиститель. Летом стругом-снегоочистителем выполняют работы по текущему содержанию и ремонту земляного полотна: очищают и нарезают кюветы, срезают обочины, откосы выемок, планируют земляное полотно при строительстве вторых путей; зимой очищают пути от снега на станциях и перегонах, скалывают лед, отваливают снег в местах выгрузки снеговых составов, вскрывают кюветы от снега для пропуска весенних вод, удаляют снег из выемок небольшой протяженности. В настоящее время выпускается струг-снегоочиститель СС-1М — модернизированный вариант струга-снегоочистителя СС-1.

Механическое оборудование. Струг-снегоочиститель (рис. 1) состоит из ходовой рамы 1, двух главных крыльев 7, двух снегоочистительных устройств И, пневматического и электрического оборудования. На ходовой раме расположены две кабины — управления 10 и хозяйственная 2. Ходовая рама — основа машины — опирается на две ходовые тележки — двух- и трехосную. На ходовой раме расположены все рабочие органы и вспомогательное оборудование. Главные крылья 7 подвешены к портальной раме 12, смонтированной на ходовой раме струга. Снегоочистительные устройства на кронштейнах-проушинах установлены по концам ходовой рамы. 6

Рис. 1. Струг-снегоочиститель:

1—рама; 2, 10—кабины—хозяйственная, управления; 3, 4, 6—телескопические распорки; 5, 7—крылья — откосное, главное; 8—пневматический цилиндр; 9—балластный подкрылок; 11—снегоочистительное устройство; 12—портальная рама

Струг оснащен автосцепками вагонного типа. Все механизмы приводятся в рабочее и транспортное положение сжатым воздухом, который закачивается компрессором локомотива в 7 рабочих резервуаров.

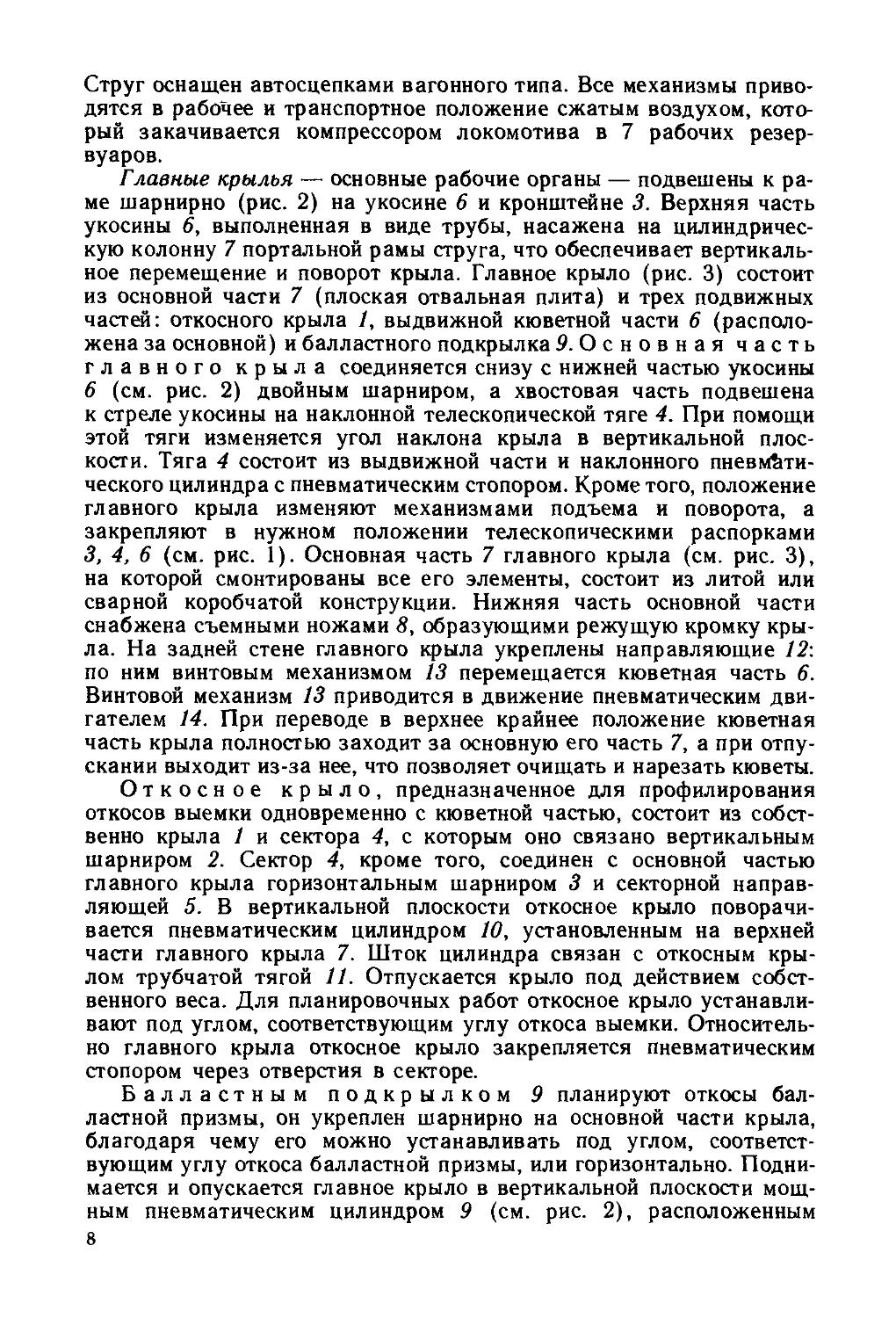

Главные крылья — основные рабочие органы — подвешены к раме шарнирно (рис. 2) на укосине 6 и кронштейне 3. Верхняя часть укосины 6, выполненная в виде трубы, насажена на цилиндрическую колонну 7 портальной рамы струга, что обеспечивает вертикальное перемещение и поворот крыла. Главное крыло (рис. 3) состоит из основной части 7 (плоская отвальная плита) и трех подвижных частей: откосного крыла 1, выдвижной кюветной части 6 (расположена за основной) и балластного подкрылка 9. Основная часть главного крыла соединяется снизу с нижней частью укосины 6 (см. рис. 2) двойным шарниром, а хвостовая часть подвешена к стреле укосины на наклонной телескопической тяге 4. При помощи этой тяги изменяется угол наклона крыла в вертикальной плоскости. Тяга 4 состоит из выдвижной части и наклонного пневматического цилиндра с пневматическим стопором. Кроме того, положение главного крыла изменяют механизмами подъема и поворота, а закрепляют в нужном положении телескопическими распорками 3, 4, 6 (см. рис. 1). Основная часть 7 главного крыла (см. рис. 3), на которой смонтированы все его элементы, состоит из литой или сварной коробчатой конструкции. Нижняя часть основной части снабжена съемными ножами 8, образующими режущую кромку крыла. На задней стене главного крыла укреплены направляющие 12: по ним винтовым механизмом 13 перемещается кюветная часть 6. Винтовой механизм 13 приводится в движение пневматическим двигателем 14. При переводе в верхнее крайнее положение кюветная часть крыла полностью заходит за основную его часть 7, а при отпускании выходит из-за нее, что позволяет очищать и нарезать кюветы.

Откосное крыло, предназначенное для профилирования откосов выемки одновременно с кюветной частью, состоит из собственно крыла 1 и сектора 4, с которым оно связано вертикальным шарниром 2. Сектор 4, кроме того, соединен с основной частью главного крыла горизонтальным шарниром 3 и секторной направляющей 5. В вертикальной плоскости откосное крыло поворачивается пневматическим цилиндром 10, установленным на верхней части главного крыла 7. Шток цилиндра связан с откосным крылом трубчатой тягой 11. Отпускается крыло под действием собственного веса. Для планировочных работ откосное крыло устанавливают под углом, соответствующим углу откоса выемки. Относительно главного крыла откосное крыло закрепляется пневматическим стопором через отверстия в секторе.

Балластным подкрылком 9 планируют откосы балластной призмы, он укреплен шарнирно на основной части крыла, благодаря чему его можно устанавливать под углом, соответствующим углу откоса балластной призмы, или горизонтально. Поднимается и опускается главное крыло в вертикальной плоскости мощным пневматическим цилиндром 9 (см. рис. 2), расположенным 8

Рис. 2. Схема подвески крыла струга-снегоочистителя: а—вид спереди; б—вид сзади; 1— крыло; 2—шток тяги; 3, 8—кронштейны; 4—телескопическая тяга; 5—труба; 6—укосина; 7—колонна; 9—пневматический цилиндр

Рис. 3. Крыло струга-снегоочистнтеля:

1—откосное крыло; 2, 3—шарниры вертикальный, горизонтальный; 4—сектор; 5—секторная направляющая; 6—кюветная часть; 7—основная часть крыла; 8-—нож основной части; 9—балластный подкрылок; 10— пневматический цилиндр наклона откосного крыла; 11—тяга; 12—наклонные направляющие кюветной части; 13—винтовой механизм; 14—пневматический двигатель; 15—траверса

9

Рис. 4. Телескопическая распорка крыла:

1, 2—трубы — внешняя, внутренняя; 3—зубчатая рейка; 4—стопорное устройство; 5—направляющий ролик; 6—универсальный шарнир

рядом с колонной, по которой перемещается укосина крыла. Поворачивается главное крыло в горизонтальной плоскости пневматическим цилиндром 8 (см. рис. 1), связанным с рамой струга-снегоочистителя универсальными шарнирами.

Главное крыло может поворачиваться вместе с укосиной относительно колонны портальной рамы на угол от 0 до 45 ° к оси пути. В опущенном или поднятом положении крыло закрепляется двумя ручными стопорами. При работе крыло удерживается в нужном положении тремя телескопическими распорками, прикрепленными шарнирно к крылу и раме машины. Конструкция крыла с использованием телескопических распорок позволяет устанавливать его под различными углами в плане и обеспечивать установку кюветной части его по оси кювета при различных расстояниях от оси пути.

Телескопическая распорка (рис. 4) состоит из двух труб: наружной / и внутренней 2 (выдвижной). К выдвижной трубе 2 приварена зубчатая рейка 3, а на наружной трубе укреплен пневматический стопор 4. Гребенка этого стопора входит в зацепление с зубцами рейки. Стопор прижимается к рейке пружиной, а выводится из зацепления воздухом, воздействующим на поршень, перемещающийся в корпусе цилиндра стопора. На конце наружной трубы установлен ролик 5 или направляющая шестерня, находящаяся в зацеплении с рейкой и свободно сидящая на неподвижно закрепленном пальце. Это позволяет предотвратить перекосы и обеспечить центрирование внутренней трубы относительно наружной.

Для установки крыла в требуемое положение в цилиндр стопора подают воздух — стопор выходит из зацепления с рейкой, что дает возможность изменить длину телескопической тяги. При соединении полости цилиндра (пневматическим краном управления) с атмосферой пружина прижимает стопор к рейке, фиксируя требуемую длину тяги.

Снегоочистительные устройства (два) расположены по концам рамы струга-снегоочистителя. Снегоочистительное устройство (рис. 5) состоит из двух лобовых щитов 1,3 к двух боковых крыльев 4. Лобовые щиты на вертикальных кронштейнах-шарнирах подвешены к ходовой раме по оси машины. Боковое крыло шарнирно 10

соединено с лобовым щитом и может поворачиваться относительно щита и удерживаться в рабочем положении двумя пневматическими цилиндрами 6, закрепленными на задней части лобовых щитов. Лобовые щиты и боковые крылья снабжены подъемными подкрылками, которые перемещаются вертикальными пневматическими цилиндрами по вертикальным направляющим (на рис. 5 подъемные подкрылки и пневматические цилиндры не показаны). Это позволяет вписываться всему отвальному устройству в габарит подвижного состава. В нижней части к подкрылкам прикреплены подрезные ножи.

Лобовой щит вместе с прикрепленным к нему крылом для изменения направления отбрасывания снега на снегоочистителе СС-1М поворачивается пневматическим цилиндром, установленным в верхней части рамы (у струга-снегоочистителя СС-1 отвал поворачивают вручную). В рабочем положении щит удерживается двумя распорками, шарнирно закрепленными одним концом на щите, а другим — на скользуне, перемещающемся в направляющих рамы. Скользуны запираются пневматическими стопорами (у снегоочистителя СС-1 распорки переносятся и закрепляются вручную).

Каждое крыло для установки в рабочее или транспортное положение поворачивается двумя цилиндрами, смонтированными на нерабочей стороне лобовых щитов один над другим. Эти же цилиндры удерживают крыло в рабочем положении. Верхний пневматический цилиндр шарнирно закрепляется на щите двумя цапфами, установленными в кронштейнах крыла: для этого на корпусе цилиндра предусмотрены гнезда. При повороте крыла корпус цилиндра также поворачивается относительно щита.

При напрессовке снега между корпусом цилиндра и щитом может произойти изгиб штока. Для предотвращения этого в снегоочистителе СС-1М нижний цилиндр жестко закреплен на щите (установлен на лапах), а его шток может поворачиваться в горизонтальной плоскости относительно поршня, что достигается следующим образом: шток этого цилиндра закреплен на поршне шарнирно и установлен

Рис. 5. Снегоочистительное устройство:

1, 3—лобовые щиты; 2—вертикальный шарнир; 4—боковое крыло;

5—кронштейн; 6—пневматический цилиндр; 7—распорки

И

Рис. 6. Схема рабочих установок снегоочистительного устройства для отбрасывания снега на обе стороны (а), вправо и влево от оси пути (б, в) и для перемещения снега вдоль пути (г)

внутри трубы, составляющей одно целое с поршнем, а в передней крышке цилиндра предусмотрено соответствующее уплотнение для трубы поршня.

Положение подкрылков щитов и крыльев контролируется по стрелочным указателям на щитах или по световому сигнализатору на пульте управления. Отвальное снегоочистительное устройство универсальное: может перестраиваться— очищать путь от снега и одновременно отбрасывать его в обе стороны от оси пути (как однопутный снегоочиститель), вправо или влево от оси пути (как двухпутный снегоочиститель); перемещать снег перед собой (отвальное устройство устанавливается «карманом»), что используется, например, при вывозе снега из выемок, очистке подходов к тоннелям и т. д. Схема рабочих установок снегоочистительных устройств показана на рис. 6.

Пневматическое оборудование. Это оборудование обеспечивает работу пневматических приводов рабочих органов, звуковых сигналов, пневматических стеклоочистителей и автоматических тормозов. На струге-снегоочистителе СС-1М проложены две пневматические магистрали, заканчивающиеся концевыми кранами с типовыми соединительными рукавами — рабочая и тормозная. При работе струга концевой рукав рабочей магистрали соединяют с концевым рукавом питательной магистрали локомотива, а тормозную магистраль снегоочистителя — с.тормозной магистралью локомотива.

Рис. 7. Край пневматический:

1—корпус; 2—золотник; 3—крышка; 4—пружина; 5—хвостовик; б—гайка-колпак; 7—рукоятка; 8—фиксатор рукоятки; 9—пружина; 10—штифт

12

На струге-снегоочистителе установлено 7 резервуаров сжатого воздуха общей вместимостью 4,2 м3. Для снижения давления в рабочей магистрали по сравнению с давлением в питательной магистрали локомотива с 0,8—0,85 МПа до 0,6—0,65 МПа на рабочей магистрали струга-снегоочистителя с каждой стороны машины, перед рабочими резервуарами установлены по 2 клапана максимального давления ЗМД.

Пневматические цилиндры приводов рабочих органов управляются пневматическими кранами управления, установленными на четырех постах: 2 поста управления земляными устройствами и 2 поста управления снеговыми устройствами.

Краны управления (рис. 7) — золотникового типа. Для управления пневматическими цилиндрами двустороннего действия предусмотрены 3 положения пневматического крана: / — штоковая полость цилиндра краном соединяется с напором (подвод воздуха), а нештоковая — с атмосферой; // — наоборот; 111 — обе полости запираются, т. е. не сообщаются ни с напором, ни с атмосферой (положение «перекрыши»). Для управления пневмоцилиндрами одностороннего действия (пневматическими стопорами) кран имеет 2 положения: 1 — управляемая полость цилиндра соединяется с напором; 11 — эта же полость соединяется с атмосферой.

Пневматическими цилиндрами изменяется положение рабочих органов струга-снегоочистителя. Основные элементы пневматического цилиндра двустороннего действия (рис. 8) : корпус 1, поршень 3 со штоком 13 и уплотнительными манжетами 5. Корпус 1 по концам закрыт крышками 2 и 12. Через одну из крышек 12 проходит шток, уплотненный сальниковой набивкой 14, поджимаемой грунд-буксой 15.

В снегоуборочных машинах и снегоочистителях пневматические цилиндры снабжены кожаными манжетами. В тормозных системах теперь устанавливают пневматические цилиндры с резиновыми манжетами. Для более надежного уплотнения поршня кожаные манжеты пропитывают прожировочным составом. Манжеты прижимаются к рабочей поверхности цилиндра пружинными кольцами 10 и прижимными шайбами 7. В крышках цилиндра есть резьбовые отверстия для ввертывания труб подвода воздуха. В зависимости от конструкции приводимого механизма корпус цилиндра закрепляется жестко (на лапах) или подвижно (на цапфах). В некоторых случаях для шарнирного крепления цилиндра предусмотрено ухо, отлитое вместе с нештоковой крышкой. Корпусы цилиндров, крышки, поршни и прижимные шайбы обычно чугунные.

Рабочие органы струга-снегоочистителя закрепляются в определенных положениях пневматическими стопорами. Стопоры состоят из цилиндров одностороннего действия, шток которых служит фиксатором или связан с гребенкой, которая взаимодействует с зубчатой рейкой, закрепленной, например, на телескопической распорке. В этих стопорах выдвижение штока (фиксация) выполняется под действием пружины, а расфиксация — под действием сжатого воздуха, который подается в штоковую полость пневматического цилиндра.

13

Рис. 8. Цилиндр пневматический:

1—корпус цилиндра; 2, 12—крышки; 3—поршень; 4—гайка штока; 5—манжета; 6—пробка; 7—шайба поршневая; 8, 17—шпильки; 9, 16— гайки; 10—кольцо пружинное; 11—цапфа; 13—шток; 14—набивка сальниковая; 15—груидбукса; 18—палец; 19—шайба; 20—шплинт; 21—головка штока; 22—штифт

Электрооборудование. У струга-снегоочистителя электрооборудование обеспечивает работу систем освещения, сигнализации, связи, отопления служебных помещений. В качестве источников электрической энергии струга-снегоочистителя СС-1М используются бензоэлектрический агрегат АБ-4-0-320-М1 (мощность 4 кВт, напряжение 230 В, частота тока 50 Гц), установленный в специальном отсеке, и две аккумуляторные батареи 6ТСТ-132ЭМС (емкость 132 А-ч, напряжение 12 В), соединенные последовательно. Аккумуляторы установлены в ящике, расположенном на раме машины под полом поста управления главными крыльями. Заряжаются аккумуляторные батареи от бензоэлектрического агрегата через выпрямительное устройство ВСА-6К (установлено в отсеке электростанции). Система электрооборудования может также получать питание от внешнего источника. Для этой цели по обеим сторонам рамы машины установлены штепсельные разъемы.

Прожекторы, фары и сигнальные фонари питаются от локомотива, работающего со стругом-снегоочистителем. Вся коммутационная аппаратура, аппараты защиты и контроля расположены в щитах, установленных в помещениях струга. На струге предусмотрена система пожарной сигнализации. Легкоплавкие датчики этой системы установлены в бытовых помещениях и отсеке электростанции, прибор пожарной сигнализации — в бытовых помещениях, сигнальные звонки — на распределительных щитах во всех помещениях струга. Положение подъемных щитков снегоочистительных устройств контролируется световой сигнализацией: на пультах управления этими устройствами установлены сигнальные лампочки, связанные с конечными выключателями на рабочих органах.

Помещения струга-снегоочистителя обогреваются 10 электропечами мощностью по 1 кВт, получающими питание от бензоэлектрического агрегата или от внешнего источника. Мощность бензоэлектрического агрегата равна 4 кВт, поэтому одновременно можно включать не более четырех печей. При включении печи в сеть на щите управления данного помещения загорается сигнальная лампочка (от каждой группы электропечей). Включая электропечь, нужно посмотреть, не горят ли другие контрольные лампочки.

От сети переменного тока питаются электровентиляторы, смонтированные в потолочных дефлекторах, электрообогреватели лобовых окон. Лобовые прожекторы и сигнальные фонари могут получать питание от локомотива напряжением 50, 75 В, а сигнальные лампы — также и 24 В, поэтому в элекгросхеме предусмотрены соответствующие резисторы и переключатели.

Управление рабочими органами струга. Для приведения снеговых устройств струга-снегоочистителя СС-1М из транспортного в рабочее положение прежде всего освобождают ручной запор транспортного крепления крыла и поворотом ручки крана на посту управления подают воздух в нештоковые полости пневматических цилиндров поворота крыла, которые и поворачивают крыло. Если нужно повернуть щит, освобождают два пневматических стопора крепления распорок крыльев, поворотом ручки крана подают воздух 15

в нештоковую полость цилиндра поворота щита, который переводит щит в крайнее открытое положение. Распорки щита, перемещаясь по направляющим, подводят скользуны под пневматические фиксаторы, которыми щит закрепляется. Затем отворачивают стяжные муфты и снимают винтовые стяжки крепления подвижных щитков щитов и крыльев, а также закладные штыри транспортных креплений. После этого щитки можно опустить в рабочее положение пневматическими цилиндрами, управляемыми кранами с постов управления.

Главное крыло струга-снегоочистителя приводится в рабочее положение машинистом струга и его помощником. Сначала машинист включает стопоры телескопических распорок и стопор наклонной тяги механизма наклона крыла, а помощник машиниста снимает ручной фиксатор поворотного щитка крыла. Чтобы снять крыло с транспортного кронштейна, его вывешивают пневматическим цилиндром механизма подъема, а затем цилиндром поворота поворачивают в горизонтальной плоскости. При повороте крыла помощник машиниста, находящийся на площадке струга у колонны механизма подъема крыла, следит за положением крыла и при достижении крылом нужного угла подает сигнал машинисту о прекращении его поворота. По окончании поворота крыла машинист цилиндром подъема вывешивает его, а помощник снимает ручные стопоры механизма подъема крыла. Помощник машиниста после удаления обоих стопоров переставляет их вниз на размер, необходимый для опускания крыла в рабочее положение, и подает сигнал машинисту об окончании установки стопоров.

Машинист поворотом ручки крана управления пневматическим цилиндром механизма подъема крыла постепенно выпускает сжатый воздух из нештоковой полости цилиндра, опуская крыло на «воздушной подушке» вниз на размер, необходимый для установки крыла. Затем освобождают пневматический стопор откосного подкрылка, пневматическим цилиндром поворачивают откосный подкрылок в рабочее положение и стопорят его пневматическим стопором. После окончания операций по установке крыла в рабочее положение отдельные его элементы фиксируются стопорами телескопических распорок. В таком положении крыло готово к работе.

Порядок работы при очистке путей от снега. Универсальный отвал снеговых устройств струга-снегоочистителя позволяет отбрасывать снег на обе стороны от оси пути, в правую или левую сторону, а также использовать струг в качестве скрепера при вывозке, снега из выемок небольшой протяженности. При глубоком снеге* (до 2 м) струг сначала пробивает траншею в слое снега. Для такой работы щиты и крылья оставляют в транспортном положении, опускают в нижнее положение щитки щитов и крыльев. После пробивки траншеи вторым проходом увеличивают ее ширину крыльями. Аналогично выполняется работа и в том случае, когда струг используется в качестве однопутного снегоочистителя.

При неглубоком снеге (примерно до 0,5 м) струг с раскрытыми крыльями может выполнить работу за одни проход на большой 16

скорости (до 40 км/ч). В случае наезда на препятствия или слишком плотный снег крылья могут самопроизвольно прикрываться, так как они удерживаются пневматическими цилиндрами. Во избежание слишком сильного повышения давления воздуха в цилиндрах открытия крыльев при работе с открытыми крыльями краны управления цилиндрами должны быть установлены на «открытие крыльев», устанавливать краны на «перекрышу» в это время нельзя.

Если струг работает как двухпутный снегоочиститель, то снег можно отбрасывать в правую или левую сторону от оси пути в зависимости от местных условий. Стругом-снегоочистителем можно также вывозить снег из выемок небольшой протяженности.

Очистка, нарезка кюветов и планировка земляного полотна. Эти работы выполняются основным («земляным») крылом струга. Предварительно до начала работ по очистке или нарезке кюветов машинист струга должен ознакомиться с условиями работы. Ему необходимо знать расстояния от оси кювета до оси пути, от уровня головки рельса до дна кювета, ширину бровки земляного полотна. Машинист должен проверить, нет ли в кюветах скреплений, шпал и других предметов, которые могут привести к поломке крыла. После приведения крыла в рабочее положение машинист при движении струга постепенно врезает крыло на возможную глубину, в зависимости от категории грунта и вида выполняемых работ (полная нарезка или очистка кювета). Кюветы нарезают за несколько проходов. Скорость движения при первом проходе до 5 км/ч, а при последующих 10—15 км/ч. Срезаемый грунт в нулевых местах сдвигается крылом и откладывается за пределами кювета на расстоянии 1,4 м, в неглубоких выемках (не выше откосного подкрылка) — на вершине выемки, в глубоких выемках небольшой протяженности вывозится крылом к нулевому месту, а при большой протяженности откладывается на откосе и затем, если нужно, вручную удаляется за его пределы.

При проведении планировочных работ кюветную часть крыла убирают внутрь крыла, а откосный подкрылок опускают. В том случае, если планировочные работы приходится выполнять с расположением горизонтальной кромки крыла на 120 мм выше уровня головки рельса, корень крыла соединяют с нижним кронштейном механизма подъема крыла с использованием нижнего отверстия в корне крыла. К этому же отверстию подвешивают крыло при очистке от снега путей на станции, когда крыло используется совместно со снегоочистительным устройством.

Приведение струга-снегоочистителя в транспортное положение. Для этого откосную часть главного крыла поднимают в верхнее положение и закрепляют пневматическим стопорным устройством в крайнем отверстии сектора (рис. 9). Балластные подкрылки поворачивают вверх до полного совмещения опорной поверхности подкрылка с поверхностью основной части крыла и притягивают к крылу болтами. Главное крыло поднимают вверх, поворачивают, устанавливая параллельно продольной оси машины. Крыло закрепляют винтовой стяжкой. После установки отвала в однопутное положение и 17

Рис 9 Схема приведения струга снегоочистителя в транспортное положение

крепление 1—подъемных подкрылков ло бовых щитов закладными штырями, 2— бокового крыла транспортным клином, 3—верхней распорки валиком, 4—основ ной части крыла винтовой стяжкой

подъема подкрылков передних щитов и крыльев закрепляют подкрылки транспортными штырями, а сами крылья — транспортными клиньями.

У струга-снегоочистителя СС-1 нижние распорки снимают и укладывают на палубе машины, закрепив к ограждению палубы стяжками из проволоки диаметром 3 мм. Верхние распорки разъединяют со щитами, разворачивают вдоль рамы струга и закрепляют транспортными штырями. У струга-снегоочистителя СС-1М распорки постоянно соединены со щитами, поэтому их не снимают, а закрепляют пневматическими стопорами.

Мощный отвальный плуг МОП. На сети железных дорог наряду со стругами-снегоочистителями для выполнения работ по текущему содержанию, ремонту земляного полотна и очистке путей от снега продолжают использовать машины более раннего выпуска — мощные отвальные плуги МОП. Конструкция рабочих органов МОП почти такая же, как у рассмотренных выше машин.

Мощный отвальный плуг (рис. 10) состоит из ходовой рамы 1, опирающейся на две двухосные тележки 9, двух боковых крыльев 4, носовой части 11, пневматического оборудования. Кабина управления расположена в середине рамы. За носовой частью на раме маши-18

Рис. 10. Мощный отвальный плуг МОП:

а—вид сбоку; б—вид спереди; 1—рама; 2—телескопическая распорка; 3, 4—крылья—откосное, боковое; 5, 6, 8—цилиндры телескопической тягн, раскрытия бокового крыла, наклона откосного крыла; 7—балластный подкрылок; 9—ходовая тележка; 10—боковые щнты; 11—носовая часть; 12—направляющие колонны; 13—портальная ферма; 14—укосина; 15—телескопическая тяга; 16—кабина управления; 17— кюветная часть

ны установлена портальная ферма 13 с двумя направляющими колоннами 12. Боковые крылья 4 отвального плуга состоят из основной и кюветной 17 частей и балластного подкрылка 7 и откосного крыла 3. Кюветная часть крыла 17 выдвижная — перемещается пневматическим двигателем. Боковое крыло 4 крепится к раме укосиной 14 и двумя разъемными обоймами, соединенными между собой трубой, которая скользит по колонне 12 и может поворачиваться вокруг нее. Поднимается и опускается крыло по колонне пневматическим цилиндром. Откосное крыло 3 перемещается двумя пневматическими цилиндрами, один из которых расположен на телескопической тяге. Открывается и наклоняется крыло пневматическим цилиндром 6. Все телескопические тяги и распорки крыльев снабжены пневматическими стопорами. Передвижение путевого струга при работе и питание пневматической системы сжатым воздухом осуществляются локомотивом.

2. Снегоочистители СДП, СДП-М и ЦУМЗ

Снегоочистители СДП* и СДП-М предназначены для очистки железнодорожных путей от снега глубиной до 1 м, используются главным образом на перегонах, могут применяться также и для очистки станционных путей. Конструкция снегоочистителей СДП и СДП-М (рис. 11 и 12) почти одинаковая, отличаются формой плужных отвалов. Снегоочиститель — это специальный цельнометаллический четырехосный вагон, оборудованный по торцам плужными отвалами. Плужные отвалы установлены постоянно под углом 50 ° к оси пути для отбрасывания снега в правую сторону по ходу снегоочистителя. Плужные отвалы состоят из лобового щита 6 с механизмом подъема и боковых крыльев 7 и 8 с механизмами открытия. Левое боковое крыло каждого отвала (если смотреть из кузова снегоочистителя) называют «угловым» крылом, правое — боковым. Кроме плужных отвалов, снегоочиститель включает в себя такие основные узлы: ходовую раму 2, две выдвижные автосцепки 1 с механизмами выдвижения и фиксации, кузов 3, пневматическое и тормозное оборудование 4, электрическое оборудование 5.

Рама и ходовые части. Рама снегоочистителя — сварная конструкция из двух хребтовых и двух боковых двутавровых балок, связанных между собой поперечными балками. С каждой стороны рамы к концам продольных балок приварено по торцовому листу. На торцовых листах смонтирован подъемный (у снегоочистителя СДП) или поворотный (у снегоочистителя СДП-М) лобовой щит отвальных устройств.

На раме вверху и внизу расположены грузовые ящики с балластом. Это необходимо для повышения устойчивости снегоочистителя. Рама опирается на две двухосные тележки грузовых вагонов ЦНИИ-ХЗО и соединена с ними при помощи шкворней с гайками.

Выпуск СДП прекращен. С 1964 г. начат серийный выпуск СДП-М.

20

Рис. 11. Снегоочиститель СДП:

1—выдвижная автосцепка, 2—ходовая рама, 3—кузов, 4—пневматическое оборудование и тормоз, 5—электрооборудование, 6—лобовой щит, 7, 8—крылья—боковое, угловое

1052

4650

Рис. 12. Снегоочиститель. СДП-М:

/ — выдвижная автосцепка; 2 — ходовая рама; 3— кузов; 4 — пневматическое оборудование и тормоз; 5 — электрооборудование; 7, 8 — крылья — боковое, угловое

6 — лобовой тит;

В последние годы снегоочистители выпускаются только с тележками на подшипниках качения.

Лобовой щит с механизмом подъема. На снегоочистителях СДП лобовой щит (рис. 13)—жесткая пирамидальная конструкция — подвижно прикреплен к торцовому листу рамы вертикальными направляющими, по которым он перемещается (подъем и опускание щита) механизмом подъема.

Механизм подъема состоит из двух пневматических цилиндров 8. Цилиндры смонтированы на торцовом листе рамы шарнирно (на цапфах) . Для синхронизации работы цилиндров предусмотрен горизонтальный вал 3, связанный с цилиндрами 8 рычагами 2,4. На этом же валу закреплены рычаги 1, 5, соединенные тягами 15 с кронштейнами подъемного щита. Подъем щита облегчают два чугунных противовеса 6, связанные с подъемным щитом 10 цепями 7, перекинутыми через блоки 9. В нижней части лобового щита к основному листу болтами прикреплены съемные ножи 12.

В рабочем положении нижняя кромка ножей опускается на 50 мм ниже уровня головки рельса. Над рельсами вместо ножей установлены тросовые щетки 13. Ход щита регулируется переставными упорами 11. Положение лобового щита контролируется по указателю (расположен в середине стола управления) или по электрической контрольной лампочке.

В средней части лобового щита расположен люк с крышкой для прохода выдвижной автосцепки. Над лобовым щитом на раме машины закреплен передний козырек 16 закругленной формы — он направляет поток снега, перемещающийся по отвалу, и защищает торцовые окна кузова от снега.

У модернизированного снегоочистителя СДП-М конструкция лобового щита отличается от щита снегоочистителя СДП. Щит 1 (рис. 14) приводится в рабочее и транспортное положение поворотом вокруг горизонтальной оси 2, закрепленной в кронштейнах, приваренных к торцовому листу. Поднимается и опускается лобовой щит пневматическими цилиндрами 3, штоки которых шарнирно связаны с кронштейнами 4, приваренными к задней стенке щита. Для облегчения подъема щита на рычагах смонтированы чугунные грузы-противовесы 5. Из рабочего в транспортное положение щит переводится при повороте его вперед по ходу снегоочистителя. Щит в рабочем и транспортном положении находится ниже балки выдвижной автосцепки, поэтому путь можно очищать при расположении локомотива впереди снегоочистителя. Это целесообразно при неглубоком снеге или при очистке станций.

Лобовой щит машины СДП-М (как и у СДП) оборудован рычажным и световым указателями положения. В транспортном положении лобовые щиты закрепляются винтовыми стяжками.

Крылья с механизмом открытия. Для увеличения ширины захвата снега краме машины шарнирно подвешены угловые (рис. 15, 16) и боковые (рис. 17, 18) крылья с подъемными подкрылками, которые в открытом положении совместно с лобовым шитом образуют отвальное устройство. Открываются и закрываются крылья пневматически-

23

24

Рис 13 Лобовой щит СДП

1, 2, 4, 5—рычаги механизма подъема, 3—вал механизма подъема, 6—противовес, 7—цепь, цилиндр, 9—блок, 10—подъемный щит, 11—регулируемый упор, 12—нож, 13—тросовая

щетка, 14, 15—тяги, 16—козырек, 17—направляющая штанга

25

ми цилиндрами 10 через систему рычагов. Корпусы цилиндров установлены шарнирно, на цапфах, закрепленных на раме, что обеспечивает поворот цилиндров при раскрытии и закрытии крыльев. В транспортном положении крылья располагаются вдоль оси снегоочистителя и запираются специальными транспортными креплениями.

К крыльям прикреплены подъемные подкрылки 4 при помощи направляющих. Подкрылки и лобовой щит снабжены съемными но-

Рис. 14. Лобовой щит СДП-М:

1—щит; 2—ось поворота; 3—цилиндр; 4—кронштейн щита; 5—противовес

26

Рис. 15. Угловое крыло СДП с механизмом открытия:

1—палец подъемного подкрылка; 2—нож; 3, 8—тяги—вертикальная, горизонтальная; 4—подъемный подкрылок; 5—двуплечий рычаг; 6—остов крыла; 7—козырек; 9—комбинированный шарнир; 10—цилиндр; 11—сдвоенный рычаг; 12—тяга

жами. При открытии и закрытии крыльев подкрылки автоматически опускаются и поднимаются. Механизм подъема подкрылка состоит из горизонтальной тяги 8, двуплечего рычага 5, шарнирно закрепленного на крыле, и вертикальной, регулируемой по длине, тяги 3. Один конец горизонтальной тяги 8 комбинированным шарниром 9 (обеспечивает поворот в горизонтальной и вертикальной плоскостях) закреплен на раме машины, а другой шаровым шарниром соединен с верхним плечом рычага 5. Вертикальная тяга 3, соединенная с нижним плечом рычага 5, вторым концом надета на палец 1, закрепленный в подкрылке и пропущенный в прорезь крыла. Подъемные подкрылки угловых и боковых крыльев на снегоочистителях СДП и СДП-М отличаются только формой отвальных поверхностей. Кроме того, верхний козырек 7 на снегоочистителях СДП закруглен и установлен на крыле неподвижно; на снегоочистителях СДП-М верхние козырьки 7 крыльев шарнирные, прикреплены к подъемным подкрылкам. При открытии крыла козырьки автоматически разворачиваются вперед, при закрытии занимают вертикальное положение, обеспечивая

27

7

Рис. 16. Угловое крыло СДП-М:

1—палец подъемного подкрылка; 2—нож; 3, 8—тяги—вертикальная, горизонтальная; 4—подъемный подкрылок; 5—двуплечий рычаг; 6—остов крыла; 7—козырек; 9—комбинированный шарнир

вписывание крыльев в габарит подвижного состава. Козырьки поворачиваются регулируемой тягой.

В транспортном положении подкрылки закрепляются винтовыми стяжками. В рабочем положении крылья удерживаются пневматическими цилиндрами. Усилие, действующее по штоку цилиндра, рассчитано так, что при больших высоте снега или его плотности, превышающих расчетные, крылья прикрываются, это увеличивает устойчивость снегоочистителя. На балке установлены амортизаторы с резиновыми шайбами для смягчения ударов крыла о балку рамы при закрывании.

Автосцепка выдвижная. Для снижения сопротивления перемещению снега по отвалу во время работы на обоих концах снегоочистителя размещены выдвижные автосцепки (рис. 19). При работе снегоочистителя автосцепку со стороны рабочего отвала вдвигают внутрь снегоочистителя, а образовавшееся отверстие в отвале закрывают откидным щитком. Выдвижная автосцепка (установлена внутри хребтовой балки) состоит из балки автосцепки 2 с автосцеп-ным устройством 1, десятидюймового пневматического цилиндра 5, фиксатора автосцепки 4 с верхней и нижней втулками, ручного 28

2600

Рис 17 Боковое крыло снегоочистителя СДП с механизмом открытия

1—палец подъемного подкрылка, 2—нож, 3, 8—тяги—вертикальная, горизонтальная, 4— подъемный подкрылок, 5—двуплечий рычаг, 6—остов крыла, Z—козырек, 9—комбинн рованный шарнир, 10—цилиндр, 11—сдвоенный рычаг, 12—тяга, 13—цепь

29

Транспортное положение

Рис. 18. Боковое крыло СДП-М:

/—палец подъемного подкрылка; 2—нож; 3, 8—тяги—вертикальная, горизонтальная; 4— подъемный подкрылок; 5—двуплечий рычаг; 6—остов крыла; 7—козырек; 8—комбинированный шарнир

винтового привода подъема и опускания фиксатора 3 с указателем положения.

Балка автосцепки — сварная конструкция из швеллера № 30 и листового проката. В балке установлены типовой поглощающий аппарат автосцепного устройства и головка автосцепки СА-3. Головка автосцепки опирается на типовые центрирующие балочки и при помощи клина соединена с тяговым хомутом. Розетка автосцепки типовая, грузовых вагонов. К балке автосцепки шарнирно прикреплен шток пневматического цилиндра, корпус которого жестко закреплен внутри хребтовой балки. Автосцепка перемещается вдоль хребтовой балки цилиндром 5. Крайние положения автосцепки определяются упорами, прикрепленными к выдвижной балке.

Кузов. У снегоочистителя кузов состоит из металлического каркаса, выполненного из уголковой стали, наружной металлической обшивки, приваренной к каркасу, и внутренней деревянной обшивки. Стены, крыша и пол утеплены теплоизоляционными плитами. В торцовых и боковых стенках расположены окна. Боковые окна у постов управления выдвижные. Лобовые окна оборудованы стеклоочистителями с ручным приводом. Помещение вентилируется через 2 дефлектора, установленных в крыше кузова. Отапливается кузов угольной печью. У обоих торцовых концов кузова установлены одинаковые по конструкции столы управления, зо

1050

Рис. 19. Выдвижная автосцепка;

/—автосцепное устройство; 2—балка автосцепки; 3—механизм подъема и опускания фиксатора; 4—фиксатор; 5—пневмо-

Поперечная ось снегоочистителя

В кузове размещены диваны, верстак с тисками. Снаружи кузова в каждой боковой стенке предусмотрены инструментальные ящики.

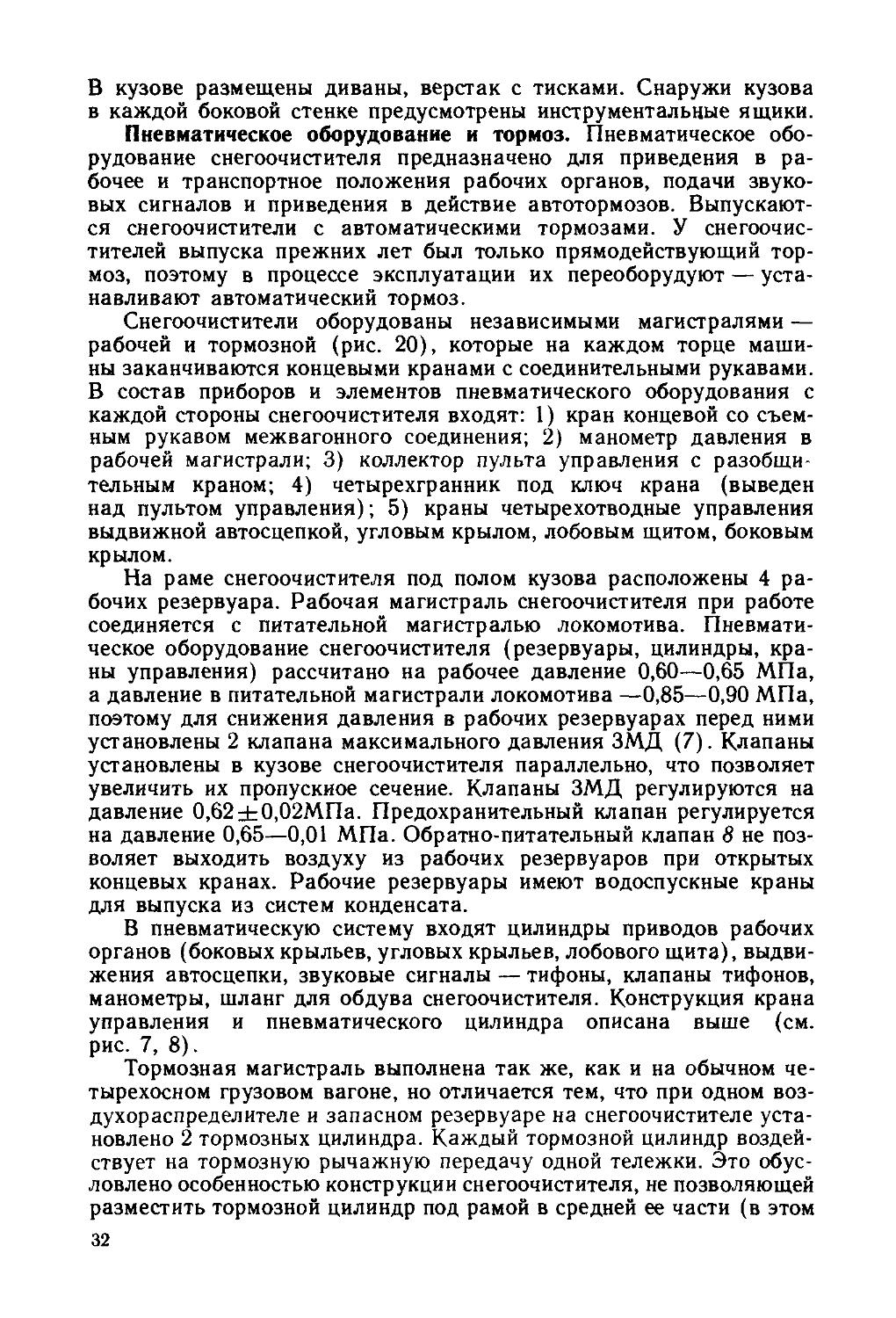

Пневматическое оборудование и тормоз. Пневматическое оборудование снегоочистителя предназначено для приведения в рабочее и транспортное положения рабочих органов, подачи звуковых сигналов и приведения в действие автотормозов. Выпускаются снегоочистители с автоматическими тормозами. У снегоочистителей выпуска прежних лет был только прямодействующий тормоз, поэтому в процессе эксплуатации их переоборудуют — устанавливают автоматический тормоз.

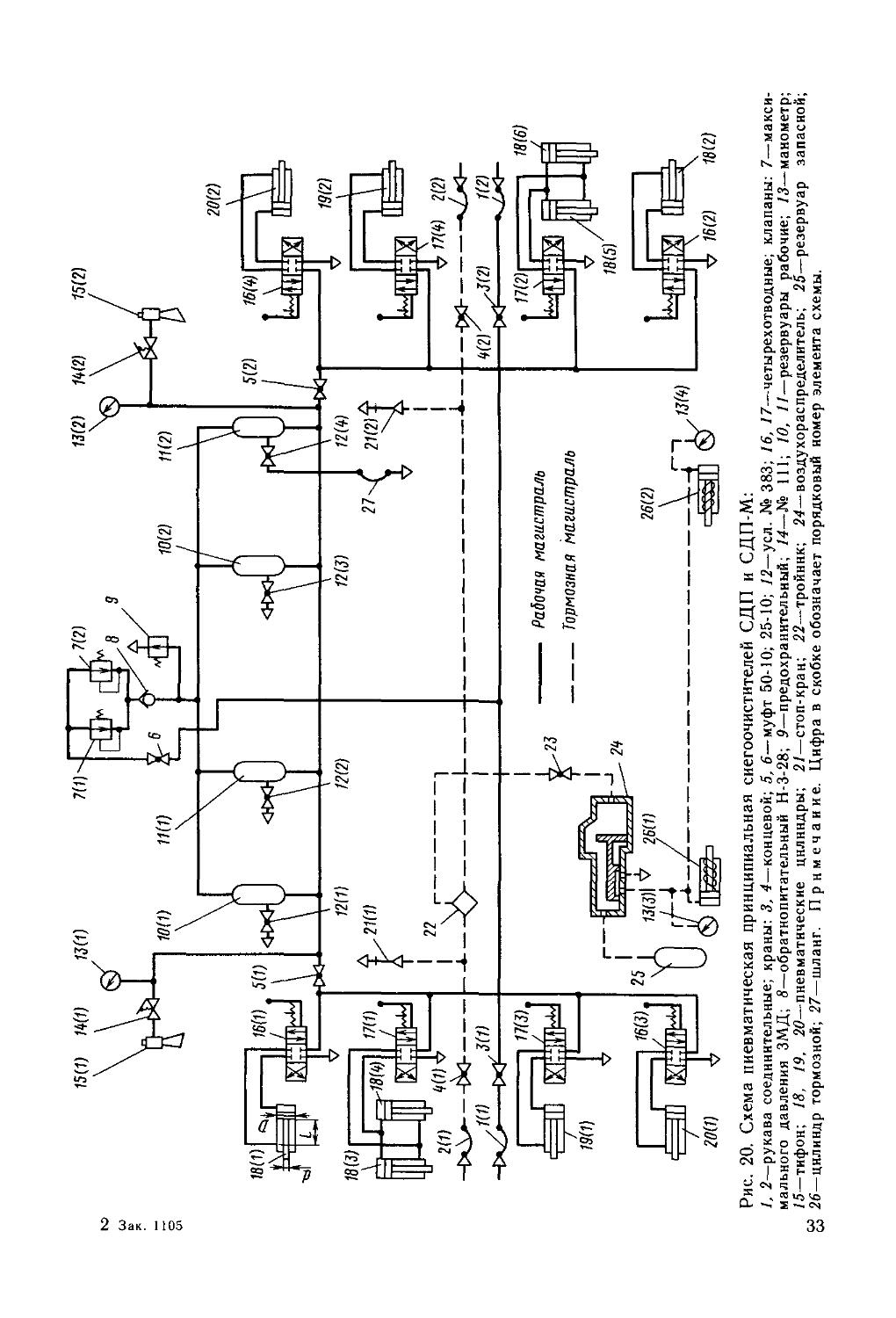

Снегоочистители оборудованы независимыми магистралями — рабочей и тормозной (рис. 20), которые на каждом торце машины заканчиваются концевыми кранами с соединительными рукавами. В состав приборов и элементов пневматического оборудования с каждой стороны снегоочистителя входят: 1) кран концевой со съемным рукавом межвагонного соединения; 2) манометр давления в рабочей магистрали; 3) коллектор пульта управления с разобщительным краном; 4) четырехгранник под ключ крана (выведен над пультом управления); 5) краны четырехотводные управления выдвижной автосцепкой, угловым крылом, лобовым щитом, боковым крылом.

На раме снегоочистителя под полом кузова расположены 4 рабочих резервуара. Рабочая магистраль снегоочистителя при работе соединяется с питательной магистралью локомотива. Пневматическое оборудование снегоочистителя (резервуары, цилиндры, краны управления) рассчитано на рабочее давление 0,60—0,65 МПа, а давление в питательной магистрали локомотива —0,85—0,90 МПа, поэтому для снижения давления в рабочих резервуарах перед ними установлены 2 клапана максимального давления ЗМД (7). Клапаны установлены в кузове снегоочистителя параллельно, что позволяет увеличить их пропускное сечение. Клапаны ЗМД регулируются на давление 0,62±0,02МПа. Предохранительный клапан регулируется на давление 0,65—0,01 МПа. Обратно-питательный клапан 8 не позволяет выходить воздуху из рабочих резервуаров при открытых концевых кранах. Рабочие резервуары имеют водоспускные краны для выпуска из систем конденсата.

В пневматическую систему входят цилиндры приводов рабочих органов (боковых крыльев, угловых крыльев, лобового щита), выдвижения автосцепки, звуковые сигналы — тифоны, клапаны тифонов, манометры, шланг для обдува снегоочистителя. Конструкция крана управления и пневматического цилиндра описана выше (см. рис. 7, 8).

Тормозная магистраль выполнена так же, как и на обычном четырехосном грузовом вагоне, но отличается тем, что при одном воздухораспределителе и запасном резервуаре на снегоочистителе установлено 2 тормозных цилиндра. Каждый тормозной цилиндр воздействует на тормозную рычажную передачу одной тележки. Это обусловлено особенностью конструкции снегоочистителя, не позволяющей разместить тормозной цилиндр под рамой в средней ее части (в этом 32

2 Зак. 1105

Рис. 20. Схема пневматическая принципиальная снегоочистителей СДП и СДП-М:

1, 2—рукава соединительные; краны: 3, 4—концевой; 5, 6—муфт 50-10; 25-10; 12—усл. № 383; 16, 17—четырехотводные; клапаны: 7—максимального давления ЗМД; 8—обратнопитательный Н-3-28; 9—предохранительный; 14—№ 111; 10, 11—резервуары рабочие; 13—манометр; 15—тифон; 18, 19, 20—пневматические цилиндры; 21—стоп-кран; 22—тройннк; 24—воздухораспределитель; 25—резервуар запасной; 26—цилиндр тормозной; 27—шланг. Примечание. Цифра в скобке обозначает порядковый номер элемента схемы.

Рис. 21. Схема тормозной рычажной передачи:

1 — тормозной цилиндр; 2— горизонтальный рычаг; 3, 7—мертвые точки горизонтального рычага, вертикального рычага тележки; 4—отверстие для присоединения тяги прн композиционных тормозных колодках; 5—тормозная тяга; 6—вертикальный тормозной рычаг тележки; 8—горизонтальная распорная тяга тележки; 9—тормозная

колодка

месте расположен балластный ящик). Воздухораспределитель расположен в носовой части рамы на верхнем ее поясе.

Автоматический тормоз действует следующим образом:

при работе с локомотивом или при транспортировке снегоочистителя в составе поезда концевой рукав тормозной магистрали снегоочистителя должен быть соединен с концевым рукавом тормозной магистрали локомотива или вагона поезда, с которым сцеплен снегоочиститель;

при зарядке тормозной магистрали краном машиниста локомотива в магистрали и в запасном резервуаре устанавливается зарядное давление;

при служебном или экстренном торможении краном машиниста снижается давление в магистрали: срабатывает воздухораспределитель, который соединяет запасный резервуар с тормозными цилиндрами. Шток тормозного цилиндра выдвигается и через тормозную рычажную передачу прижимает тормозные колодки к бандажам колесных пар. При отпуске тормоза воздухораспределитель разобщает запасный резервуар от тормозных цилиндров, а сами цилиндры сообщает с атмосферой. Под действием тормозных пружин, установленных в цилиндрах, поршни втягиваются и отводят тормозные колодки от колесных пар. Отпустить тормоза можно на стоянке или при движении снегоочистителя оттормаживающими цепочками, прикрепленными к воздухораспределителю и выведенными в кузов, а также на правую и левую сторону снегоочистителя.

У каждого поста управления установлены кондукторские стоп-краны для экстренного торможения. Тормозной цилиндр 1 (рис. 21) через горизонтальный рычаг 2, имеющий мертвую точку 3, закрепленную на раме снегоочистителя, воздействует на тормозную тягу 5, соединенную с вертикальным тормозным рычагом 6 тележки. Ручной тормоз воздействует на 2 оси одной ходовой тележки. Колонка ручного тормоза выведена в кузов снегоочистителя.

Электрооборудование. Электрическая сеть снегоочистителя питается от локомотивных источников тока напряжением 50, 75 или НО В. На каждом из постов управления снегоочистителя уста-34

новлены аналогичные по конструкции пульты. Питание от локомотива подключается кабелем КРПТ 2X4 длиной 6 м, оснащенным вставкой и вилкой штепсельного разъема. На пульте управления размещены красная, зеленая и желтая лампы сигнализатора, красная лампа контроля положения лобового щита, тумблеры управления сигнализаторами, тумблеры включения прожектора и сигнальных фонарей. Салон снегоочистителя освещают лампы с плафонами. На стенке кузова смонтированы розетки для подключения переносной лампы.

Ящик сопротивлений, установленный на снегоочистителе, позволяет получать питание для системы электрооборудования от локомотивов с различным напряжением цепей освещения. При напряжении питания НО В вводятся все сопротивления; при 75 В часть сопротивлений шунтируется; при 50 В шунтируются все сопротивления. Шунтирование или переключение на различное напряжение питания выполняется установкой различных вставок специальных штепсельных разъемов.

Для связи с движущим локомотивом предусмотрен переносный сигнализатор, подключаемый к разъемам на каждом торце кузова снегоочистителя. Сигналы подаются только со снегоочистителя тумблерами, установленными на пульте управления. При включении тумблеров одновременно загораются соответствующие лампочки на сигнализаторах снегоочистителя и локомотива.

Обозначение снегоочистителей сигналами. Снегоочиститель при работе обозначается сигналами в соответствии с Инструкцией по сигнализации на железных дорогах Союза ССР. При движении на однопутных и по правильному пути на двухпутных участках снегоочиститель обозначается:

если в голове снегоочиститель — на боковых крюках его днем 2 развернутых желтых флага, ночью 2 желтых огня боковых фонарей, а в сторону локомотива —2 прозрачно-белых контрольных огня;

если в голове локомотив — днем у буферных фонарей локомотива 2 желтых развернутых флага, ночью 2 желтых огня буферных фонарей; хвост снегоочистителя обозначается как хвост одиночно следующего локомотива (днем красным развернутым флагом на кронштейне с левой стороны, ночью красным огнем фонаря).

Снегоочиститель при движении в голове по неправильному пути на двухпутных участках обозначается:

днем на боковых крюках снегоочистителя 2 желтых развернутых флага и красный развернутый флаг под желтым слева;

ночью соответственно 2 желтых и 1 красный огни фонарей, а в сторону локомотива —3 прозрачно-белых контрольных огня.

Локомотив в голове обозначается так же, как снегоочиститель при движении в голове.

Приведение снегоочистителя в транспортное положение. Для приведения снегоочистителя СДП-М в транспортное положение (рис. 22) пневматическими цилиндрами поднимают передний щит и закрывают крылья. Подкрылки крыльев поднимаются в транспортное 2* 35

Рис. 22. Схема приведения снегоочистителя СДП-М в транспортное положение: крепление:

1—выдвижной балки автосцепки фиксатором; 2—переднего щита винтовой стяжкой; 3.1*—подкрылка винтовой стяжкой; 4.1—крыла стопорным пальцем; 4.2—крыла закладным штырем. Установка предохранительного болта на подкрылке крыла: 3.2—углового; 3.3—бокового

* Первая цифра обозначает рабочий орган, вторая—тнп транспортного крепления.

положение автоматически, при закрытии крыльев. Лобовые щиты притягивают к неподвижной части отвала винтовыми стяжками, боковые и «угловые» крылья закрепляют основными и дополнительными транспортными закладными штырями. В крылья ввертывают до упора болты 3.2 и 3.3, предохраняющие подъемные подкрылки от падения на путь в случае обрыва тяг механизма подъема. Подъемные подкрылки закрепляют винтовыми стяжками 3.1. В транспортном положении обе автосцепки должны быть выдвинуты и закреплены винтовыми фиксаторами. При установке фиксаторов автосцепки следят за тем, чтобы фиксаторы были опущены полностью, до совпадения стрелки указателя с риской «фиксатор опущен». Концевые рукава рабочей магистрали снимают, а на их место устанавливают заглушки, чтобы снег не попал внутрь подводящей трубы. Воздух из рабочей магистрали должен быть выпущен. Перед транспортировкой проверяют также правильность установки режимов воздухораспределителя и монтажа тормозной рычажной передачи.

Подготовка снегоочистителя к работе. Перед выездом для работы снегоочиститель должен пройти технический осмотр в соответствии с ПТЭ (раздел: содержание вагонов). После сцепления локомотива со снегоочистителем нужно соединить концевые рукава питательной магистрали локомотива и рабочей магистрали снегоочистителя, а также тормозные магистрали снегоочистителя и локомотива. Соединив магистрали, проверяют зарядку магистралей и действие клапанов максимального давления ЗМД. При давлении в питательной магистрали локомотива 0,8—0,85 МПа давление в рабочей магистрали снегоочистителя не должно превышать 0,6— 0,62 МПа, в противном случае прекращают подачу воздуха и регулируют клапаны ЗМД на указанное давление.

Для проверки действия обратно-питательного клапана при давлении воздуха в рабочих резервуарах 0,6 МПа концевой кран рабочей магистрали со стороны локомотива перекрывают, а с противоположной стороны открывают. При этом давление в резервуарах должно снижаться постепенно: не более 0,015 МПа/мин или 0,15 МПа в течение 10 мин. Машинист локомотива после проверки рабочей магистрали разряжает тормозную магистраль машины до 0,53—0,55 МПа и выполняет полное опробование тормозов в соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог.

Плотность тормозной магистрали проверяют так:

по истечении 20 с после перекрытия комбинированного крана или крана двойной тяги на локомотиве замеряют падение давления в тормозной магистрали. Давление не должно снижаться быстрее чем на 0,02 МПа/мин или 0,05 МПа в течение 2,5 мин;

проверяют действие автотормозов на чувствительность. Если давление снижается краном машиниста на 0,06—0,07 МПа за один прием, то автоматические тормоза снегоочистителя и локомотива должны прийти в действие и самопроизвольно не отпускать до момента их отпуска краном машиниста.

37

Осмотрщик вагонов совместно с машинистом снегоочистителя после произведенного торможения обязательно проверяют действие тормозов обеих тележек снегоочистителя, чтобы убедиться в их нормальной работе по выходу штоков тормозных цилиндров и прижатию тормозных колодок к поверхности катания колес. Выход штока при полном служебном торможении должен быть не более 100 мм. При отпуске тормозов колодки должны отойти от колес равномерно.

Перед выездом до начала работы проверяют:

скорость и четкость срабатывания механизмов открытия крыльев и подъема лобовых щитов при давлении в системе 0,35—0,40 МПа. Угловое крыло должно закрываться в течение 3—4 с, боковые крылья —2,5—3,0 с; подъем лобовых щитов —3—4 с;

работу механизмов выдвижения автосцепки при давлении в пневматической системе 0,60 МПа; автосцепка должна выдвигаться в течение 15 с. Фиксатор автосцепки при выдвинутой балке должен быть установлен в крайнее нижнее положение. Если фиксатор полностью не опущен, во время работы или транспортировки может произойти отрыв балки автосцепки;

действие ручного тормоза. После проверки ручной тормоз обязательно устанавливается в крайнее положение отпуска;

работу электроосвещения, сигнализации между снегоочистителем и локомотивом, сигнализации положения лобового щита. При подаче световых сигналов с пульта снегоочистителя на этом пульте и локомотивном сигнализаторе должны загораться одноцветные лампы.

Порядок работы. Для приведения снегоочистителя в рабочее положение нужно убрать переднюю по ходу автосцепку и зафиксировать ее во вдвинутом положении, снять основные и дополнительные транспортные крепления лобового щита и боковых крыльев. Во время работы крылья открывают плавно, без рывков.

При открытии крыльев автоматически должны опускаться подъемные подкрылки. Во время работы при постановке крыльев или лобового щита в рабочее или транспортное положение ручки кранов управления оставляют в нужном положении «закрыто» или «открыто» — не переводят их в нейтральное положение.

В процессе работы машинист следит за давлением в рабочей магистрали снегоочистителя. Нужно учитывать, что при каждом срабатывании рабочих органов (например, подъем щита и закрытие крыльев перед препятствием) давление в магистрали падает примерно на 0,1 МПа, а восстанавливается сравнительно медленно. Если препятствия, требующие закрытия крыльев и подъема лобового щита расположены на сравнительно близком расстоянии (интервал менее 1 мин), нужно снизить скорость снегоочистителя.

Управление тормозами. Во время работы снегоочистителя тормозами сцепа управляет машинист локомотива. Но он плохо видит путь, поэтому машинист снегоочистителя должен внимательно следить за путевыми сигналами и передавать при помощи сигнализатора машинисту локомотива указания о скорости следования. Для немедленной остановки локомотива и снегоочистителя пользуются стоп-краном.

38

Снегоочистители системы ЦУМЗ. На сети железных дорог продолжают эксплуатировать одно- и двухпутные снегоочистители ЦУМЗ выпуска 30—40-х годов. Эти снегоочистители двухосные, двустороннего действия, могут очищать пути от свежевыпавшего снега толщиной слоя до 0,6 м. Однопутный снегоочиститель ЦУМЗ — это двухосный вагон со специальной металлической рамой. В торцовых частях снегоочистителя установлены отвальные устройства, состоящие из лобового плуга и двух боковых крыльев. Лобовые щиты плуга расположены относительно друг друга под углом 90 ° и к оси пути под углом 45 °. На лобовых листах подвижно смонтированы подъемные подкрылки, оснащенные подрезными ножами, прикрепленными к ним болтами. Отвальные поверхности установлены с наклоном к вертикальной плоскости под углом 14 °. Боковые крылья подвешены вертикально на петлях и в открытом положении их плоскости являются продолжением отвальных поверхностей плуга. Козырьки, установленные в верхней части отвальной поверхности на лобовом щите и крыльях, предотвращают перебрасывание через них снега. Поднимается и опускается плуг пневматическим цилиндром через рычажную передачу, тяги которой позволяют регулировать заглубление ножей плуга. Открываются и закрываются крылья пневматическими цилиндрами через рейки, звездочки и кремальеры. На вертикальном валу сверху закреплена шестерня, находящаяся в зацеплении с зубчатой рейкой, связанной с пневматическим цилиндром. В нижней части вала жестко закреплена кремальерная звездочка, по которой обкатывается кремальера — рейка, между планками которой закреплены пальцы. Второй конец кремальеры шарнирно прикреплен к крылу. В рабочем положении открытое крыло удерживается давлением сжатого воздуха в цилиндре. Подъемная часть плуга и крылья управляются пневматическими кранами, установленными в носовой части кузова на столе управления.

У двухпутного двустороннего снегоочистителя ЦУМЗ почти такая же конструкция, но его отвальные устройства отбрасывают снег только в одну сторону от оси пути — вправо по ходу движения. Лобовой щит 2 отвала (рис. 23) образует общую плоскость с крыльями,

Рис. 23. Снегоочиститель двухпутный системы ЦУМЗ:

1—кузов; 2—передний щит (неподвижный); 3—подъемный плуг; 4—нож; 5—подкрылок; 6—крыло; 7—цилиндр подъема плуга

39

установлен под углом 45 ° к оси пути, оснащен подъемными подкрылками 3 с подрезными ножами 4. В рабочем положении ножи опущены на 50 мм ниже уровня головки рельса. Шарнирные подкрылки 5 крыльев 6 опускаются при открытии крыльев рычажными механизмами. При закрытии крыльев подкрылки автоматически устанавливаются в транспортное положение. Привод подъема подкрылков лобового щита и поворота крыльев пневматический, такой же, как у однопутного снегоочистителя.

Снегоочистители СДП, СДП-М, а также системы ЦУМЗ имеют ряд конструктивных недостатков, основные из которых следующие: нельзя изменять направление отбрасывания снега; при повороте «угловое» крыло занимает ряд положений, при которых засекает габарит смежного пути, что не позволяет работать «угловым» крылом без закрытия движения по соседнему пути.

Модель универсального плужного снегоочистителя СПУ не имеет этих недостатков. Предполагается заменить этой моделью снегоочиститель СДП-М. Кроме возможности изменять направление отбрасывания снега и работать угловым крылом, на закрывая движения по соседнему пути, снегоочиститель СПУ обладает большой рабочей и транспортной скоростью; повышена безопасность работ.

3. Снегоочиститель СПУ-Н

Снегоочиститель СПУ — унифицированная базовая модель: на ее основе могут быть изготовлены снегоочистители для железных дорог различной ширины колеи (СПУ-Н для колеи 1520 мм и СПУ-У для 1067 мм). Снегоочиститель — специальная единица подвижного

Рис. 24. Снегоочиститель СПУ-Н:

/ — пневматическое оборудование; 2—электрооборудование; 3—выдвижная автосцепка;

40

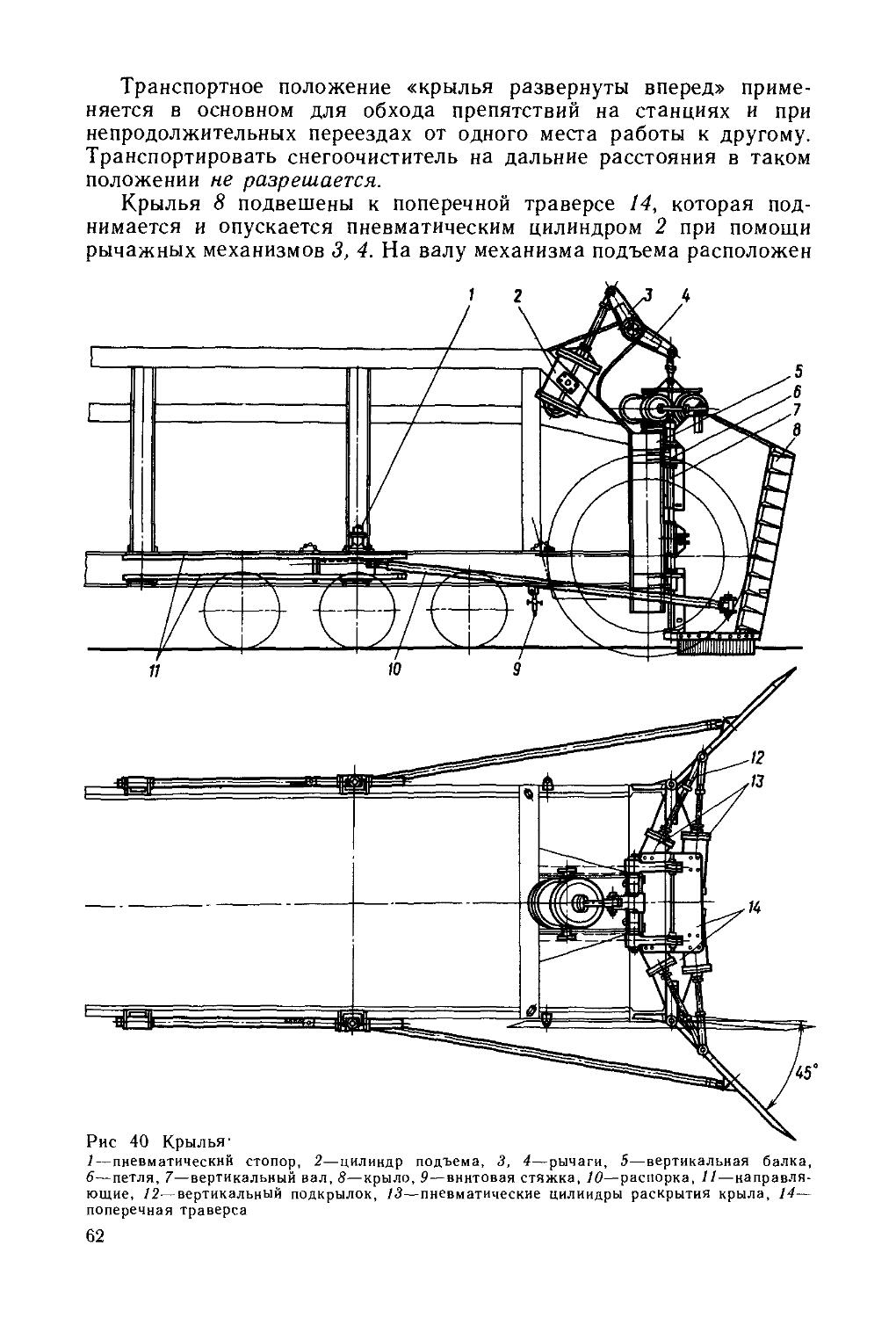

состава вагонного типа, оборудованная по торцам универсальными плужными отвальными устройствами. Для более полной очистки межрельсового пространства и повышения безопасности работы в базе снегоочистителя установлен зачистной плужок.

Снегоочиститель СПУ (рис. 24) состоит из ходовой рамы 5, двух выдвижных автосцепок 3 с механизмами выдвижения и фиксации, двух отвальных устройств 4, зачистного плужка двустороннего действия 8, пневматического 1 и электрического 2 оборудования, тормоза 6 и кузова 7. Рама снегоочистителя — сварная конструкция из двух хребтовых и двух боковых балок, соединенных поперечными балками. Внутри хребтовой балки по обоим торцам снегоочистителя в полостях размещены подвижные балки автосцепки и цилиндры их выдвижения.

Рама опирается на две двухосные тележки вагонного типа. В раме устроены ящики для балласта. У снегоочистителя СПУ, так же как у СДП, выдвижные автосцепки, но разница в том, что у СПУ автосцепки выдвигаются одним цилиндром, снабженным двумя поршнями со штоками. Фиксатор автосцепки приводится в действие пневматическим цилиндром, что облегчает управление и повышает надежность работы узла. Пневматические краны управления цилиндрами выдвижения и фиксации автосцепки установлены на отдельных пультах в кузове снегоочистителя.

Кузов снегоочистителя цельнометаллический, вагонного типа. По обоим концам его размещены одинаковые посты управления, а в середине — помещение для отдыха обслуживающего персонала (не отделяется стенками от постов управления). В кузове предусмотрено 3 полумягких спальных места. На основных пультах управле-

4—отвальное устройство; 5—ходовая рама; 6—тормоз; 7—кузов; 8—плужок

1047

41

Рис. 25. Отвальное устройство:

1, 4—крылья—правое, левое; 2, 3—лобовые щиты—правый, левый; 5—цилиндр поворота щита; 6—стойка крепления цилиндра; 7—распорка-направляющая; 8—стопор пневматический; 9—распорка; 10— цилнидр; 11—тяга

ния размещены оперативные краны управления, тумблеры и сигнальные лампы электрооборудования, а на неоперативных пультах — отдельные, неоперативные краны управления.

Отвальное устройство (рис. 25) — основной рабочий орган снегоочистителя. На снегоочистителе смонтировано два одинаковых отвальных устройства. Принципиально конструкция отвальных устройств аналогична снеговым устройствам струга-снегоочистителя, но имеет некоторые особенности: отвальное устройство состоит из двух лобовых щитов (2, 3) и двух боковых крыльев (1 и 4). Лобовые щиты и крылья можно установить таким образом, что при расчистке пути снег будет отбрасываться вправо от оси пути, влево от оси пути или на обе стороны одновременно. Лобовые щиты подвешены к раме машины на кронштейнах рамы с возможностью поворота в горизонтальной плоскости. К каждому лобовому щиту шарнирно подвешено боковое крыло. Поворачивается лобовой щит вместе с подвешенным к нему крылом (для перестановки положения отвала) пневматическим цилиндром 5, шарнирно укрепленным на раме снегоочистителя. Фиксируется лобовой щит 2, 3 в нужном положении распоркой 7. Распорка состоит из рамки, один конец которой шарнирно соединен со щитом, а другой — также шарнирно с другой подвижной рамкой 9, перемещающейся по направляющим, закрепленным 42

Рис. 26. Лобовой щит: /—рама щита; 2—подъемный подкрылок; 3—цилиндр подъема подкрылка

на боковых сторонах ходовой рамы снегоочистителя. Подвижная рамка 9 фиксируется пневматическим стопором 8, корпус которого закреплен на раме снегоочистителя. По направляющим внутри распорки 7 перемещается обойма с цилиндром 10 открытия крыла. На раме лобового щита 1 (рис. 26) смонтирован подъемный подкрылок 2. Поднимается подкрылок по вертикальным направляющим пневматическим цилиндром 3, укрепленным на лобовом щите. Отверстие, образующееся в лобовых щитах при вдвинутой автосцепке, перекрывается щитками, шарнирно закрепленными на лобовых щитах. Щитки запираются закладными пальцами.

Лобовые щиты удерживаются распорками 7 (см. рис. 25), а вдоль каждой распорки по направляющим перемещается обойма, в которой шарнирно установлен цилиндр открытия крыла. При перестановке отвала цилиндр передвигается тягой 11, шарнирно прикрепленной к отвалу и верхнему пальцу крепления цилиндра в обойме. Эта же тяга удерживает обойму при работе снегоочистителя.

Подвижная рамка 9 (см. рис. 25) распорки фиксируется относительно верхней и нижней направляющих пневматическим стопором 8 и стопорным устройством, смонтированным на подвижной рамке. Стопорное устройство — это подпружиненный штырь, установленный в направляющих втулках подвижной рамки.

Крылья. Основные элементы крыла (рис. 27): основание 1, шарнирно прикрепленное при помощи проушин 2 к лобовому щиту отвала, подъемный подкрылок 4. Последний состоит из трех щитов — среднего 15 (перемещается относительно основания 1 по вертикальным направляющим), верхнего (образует отражательный козырек 14) и нижнего поворотного 16 (режущая часть), шарнирно прикрепленного к среднему щиту 15. Подкрылок 4 поднимается пневматическим цилиндром 3, закрепленным на основании крыла 1. Цилиндр своим штоком соединен с кронштейном 9 среднего щита 15. На кронштейне 7 среднего щита шарнирно закреплено коромысло 8 многозвенного рычажного механизма. Это коромысло одним плечом шарнирно соединено с тягой 6 (связана шарнирно с кронштейном 5 нижнего поворотного щита 16), а другим — с тягой 10 (связана с верхним рычагом 12, шарнирно закрепленным одним концом на кронштейне 11 основного крыла, а другим — с кронштейном 13 отражательного козырька 14).

43

Рис. 27. Крыло:

1—основание крыла; 2—проушина; 3—цилиндр; 4— подъемный подкрылок; кронштейны: 5—нижнего поворотного подкрылка; 7—среднего щита; 8—коромысло; 9— крепления штока цилиндра; 11—основания крыла; 13— отражательного козырька; 6, 10—тяги; 12—верхний рычаг; 14—отражательный козырек; 15, 16—щнты—средний,

нижний

Крыло автоматически обходит препятствия. В рабочем положении подкрылок удерживается пневматическим цилиндром. При наезде на препятствие, в случае когда сопротивление перемещению снегоочистителя окажется большим, чем усилие резания снега, на которое рассчитан механизм, нижний поворотный щит начнет отклоняться с одновременным подъемом всего подкрылка.

В транспортном положении крыло установлено вдоль снегоочистителя и заперто транспортным креплением, подъемный подкрылок поднят и закрыт транспортным запором, а нижняя его часть развернута во внутреннюю сторону. Таким образом обеспечивается вписывание крыла в габарит подвижного состава.

Плужок. Для повышения безопасности работ, более тщательной очистки межрельсового пространства в базе снегоочистителя под ходовой рамой подвешен плужок. В межрельсовом пространстве он опускается ниже уровня головки рельса на 50—80 мм и полностью на такую глубину очищает это пространство. Плужок может работать в двух направлениях, поэтому вместо двух установлен один плужок.

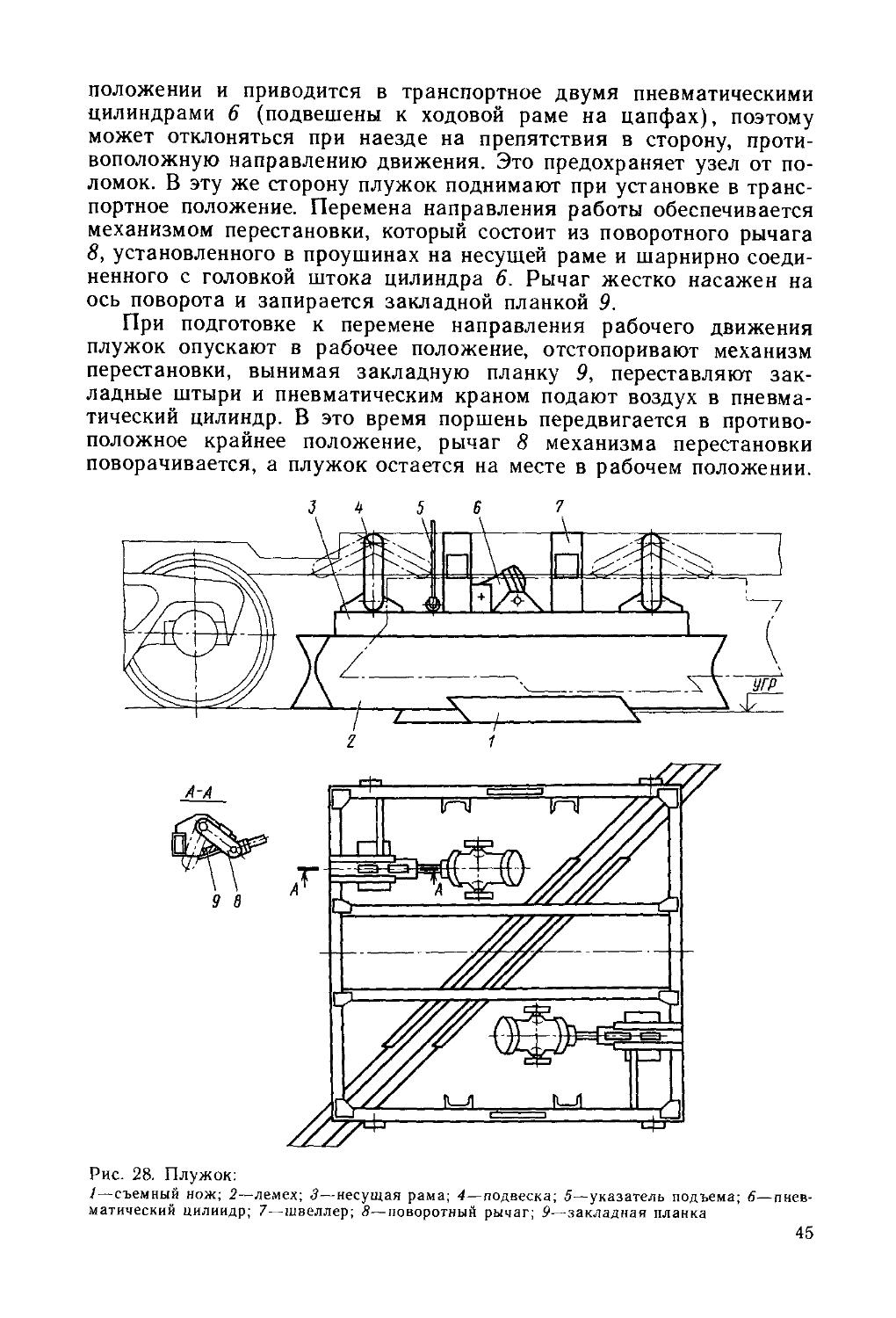

Плужок (рис. 28) состоит из несущей рамы 3, подвешенной к ходовой раме снегоочистителя на четырех параллелограммных подвесках 4. К несущей раме под углом 45 ° к продольной оси машины снизу прикреплены два лемеха 2, развернутые рабочими поверхностями в разные стороны. Плужок удерживается в рабочем

44

положении и приводится в транспортное двумя пневматическими цилиндрами 6 (подвешены к ходовой раме на цапфах), поэтому может отклоняться при наезде на препятствия в сторону, противоположную направлению движения. Это предохраняет узел от поломок. В эту же сторону плужок поднимают при установке в транспортное положение. Перемена направления работы обеспечивается механизмом перестановки, который состоит из поворотного рычага 8, установленного в проушинах на несущей раме и шарнирно соединенного с головкой штока цилиндра 6. Рычаг жестко насажен на ось поворота и запирается закладной планкой 9.

При подготовке к перемене направления рабочего движения плужок опускают в рабочее положение, отстопоривают механизм перестановки, вынимая закладную планку 9, переставляют закладные штыри и пневматическим краном подают воздух в пневматический цилиндр. В это время поршень передвигается в противоположное крайнее положение, рычаг 8 механизма перестановки поворачивается, а плужок остается на месте в рабочем положении.

Рис. 28. Плужок:

1—съемный нож; 2—лемех; 3—несущая рама; 4—подвеска; 5—указатель подъема; 6—пневматический цилиндр; 7—швеллер; 8—поворотный рычаг; 9—закладная планка

45

Затем рычаг 8 запирают закладной планкой 9. Теперь, при переводе в транспортное положение, плужок будет отклоняться в противоположную сторону.

Положение плужка контролируется по указателю в кузове. Упор на штанге 5 указателя воздействует на конечный выключатель, соединенный с сигнальной лампочкой, установленной на пульте управления. В транспортном положении плужок закрепляется закладными штырями и винтовыми стяжками (на рисунке не показаны) .

Пневматическое оборудование. Это оборудование служит для приведения в рабочее или транспортное положение рабочих органов, подачи звуковых сигналов, приведения в действие тормозов. Предусмотрены 3 магистрали — питательная, рабочая и тормозная. Концевые рукава питательной и тормозной магистралей выведены на лобовые щиты снегоочистителя. Тормозная магистраль снегоочистителя полностью отделена от питательной и рабочей Питательная магистраль снегоочистителя подключается к питательной магистрали локомотива, а тормозная магистраль снегоочистителя — к тормозной магистрали локомотива или при транспортировке в составе поезда — к тормозной магистрали поезда. В рабочей магистрали нет концевых кранов, она заряжается от питательной магистрали. Давление в питательной магистрали снегоочистителя равно давлению в питательной магистрали локомотива — 0,854-4-0,90 МПа, а в рабочей—0,64-0,65 МПа.

Питательная магистраль включает в себя 2 главных резервуара вместимостью по 250 л каждый, а рабочая —2 резервуара вместимостью по 410 л. Питательная магистраль обеспечивает зарядку рабочей магистрали; рабочая магистраль — питание пневматических цилиндров приводов рабочих органов, а также работу стеклоочистителей. Давление в рабочей магистрали снижается (как и на СДП-М) клапанами максимального давления. Повышение давления контролируется предохранительным клапаном.

Как видно из описанной конструкции отвального устройства, плужка, для приведения в рабочее или транспортное положение этих рабочих органов должны сработать 7 цилиндров. Если каждый цилиндр будет управляться отдельным краном (а все эти цилиндры оперативные), то управлять таким числом кранов будет трудно, особенно при работе снегоочистителя на высоких скоростях движения.

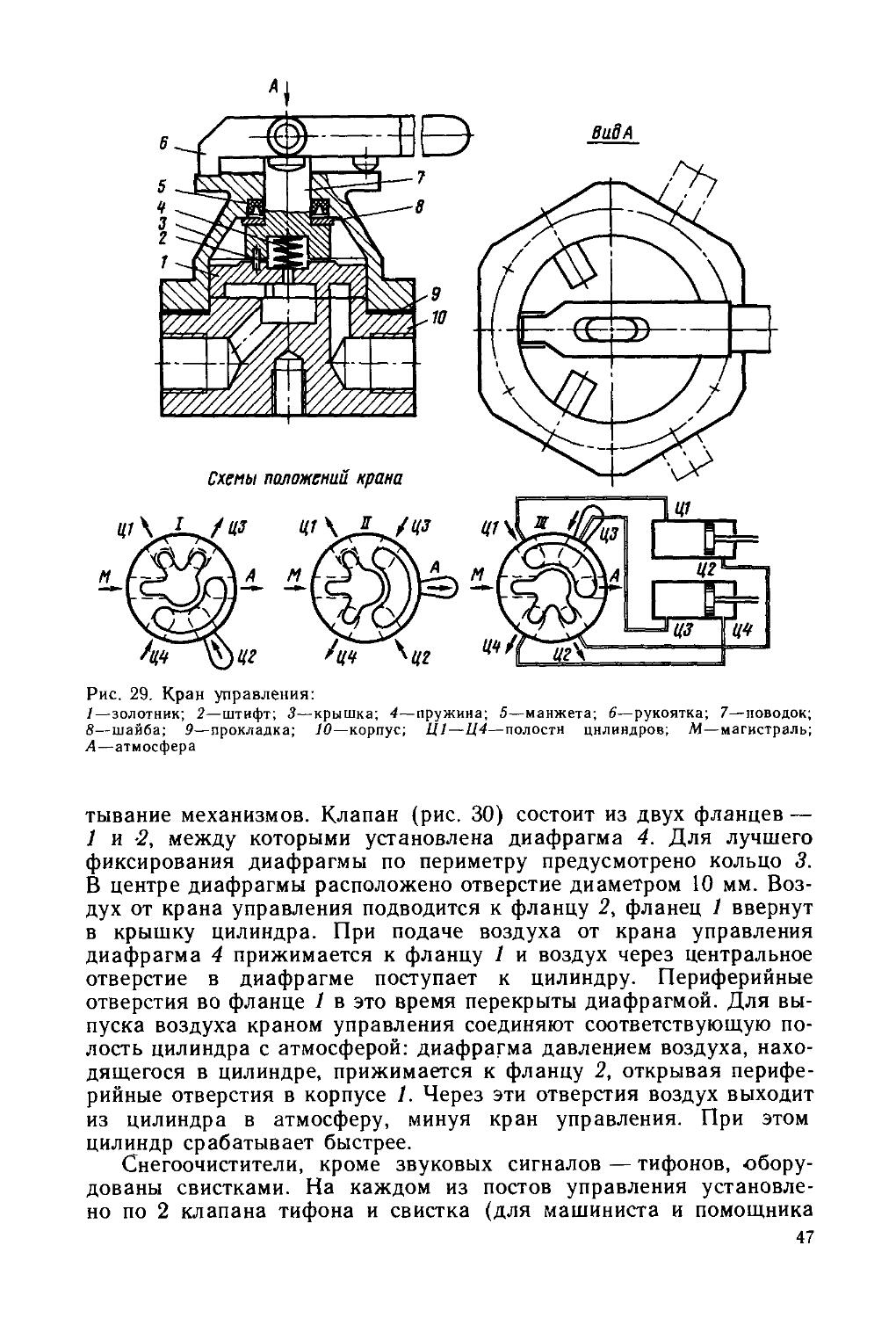

Для управления всеми оперативными цилиндрами на столе управления установлено 4 крана: 2 средних — управляют подъемными подкрылками лобовых щитов и плужком, 2 крайних (краны последовательного включения) — крыльями. Эти краны (рис. 29) имеют 3 положения: / — крыло закрыто, подкрылок поднят, II — крыло открыто, подкрылок поднят; /// — крыло открыто, подкрылок опущен.

На крышках цилиндров большого объема установлены клапаны быстрого выпуска (воздуха), что позволяет ускорять сраба-46

Рис. 29. Кран управления:

1—золотник; 2—штифт; 3—крышка; 4—пружина; 5—манжета; 6—рукоятка; 7—поводок;

8—шайба; 9—прокладка; 10—корпус; Ц1—Ц4—полости цилиндров; М—магистраль; А—атмосфера

тывание механизмов. Клапан (рис. 30) состоит из двух фланцев — 1 и -2, между которыми установлена диафрагма 4. Для лучшего фиксирования диафрагмы по периметру предусмотрено кольцо 3. В центре диафрагмы расположено отверстие диаметром 10 мм. Воздух от крана управления подводится к фланцу 2, фланец 1 ввернут в крышку цилиндра. При подаче воздуха от крана управления диафрагма 4 прижимается к фланцу 1 и воздух через центральное отверстие в диафрагме поступает к цилиндру. Периферийные отверстия во фланце 1 в это время перекрыты диафрагмой. Для выпуска воздуха краном управления соединяют соответствующую полость цилиндра с атмосферой: диафрагма давлением воздуха, находящегося в цилиндре, прижимается к фланцу 2, открывая периферийные отверстия в корпусе 1. Через эти отверстия воздух выходит из цилиндра в атмосферу, минуя кран управления. При этом цилиндр срабатывает быстрее.

Снегоочистители, кроме звуковых сигналов — тифонов, оборудованы свистками. На каждом из постов управления установлено по 2 клапана тифона и свистка (для машиниста и помощника 47

Рис. 30. Клапан быстрого выпуска:

1, 2—фланцы; 3—кольцо; 4—диафрагма

Рис. 31. Стеклоочиститель:

1—пневматический цилиндр; 2—воздухораспределитель 63-11; 3, 4—трубопроводы—питательный, управления

48

машиниста). К клапанам подключен тифон, который находится на том же конце снегоочистителя, а свисток — на противоположном конце. Такое расположение сигналов позволяет подавать сигналы свистком в сторону машиниста локомотива.

Типовые стеклоочистители не могут справиться с очисткой лобовых стекол от снега, попадающего с отвалов при работе снегоочистителя. Поэтому создан стеклоочиститель повышенной мощности, специально для очистки лобовых окон машин снегоочистителей. Привод стеклоочистителя (рис. 31) состоит из пневматического цилиндра двойного действия (диаметром 70 мм), соединенного трубопроводами с типовым воздухораспределителем с двусторонним пневматическим управлением (В63-11). В цилиндре на одном штоке установлены 2 поршня, оснащенных резиновыми уплотнительными кольцами. Воздух для передвижения штока подводится и отводится от воздухораспределителя через торцовые крышки цилиндра.

К боковой стенке цилиндра приварены две бобышки, в которые ввернуты штуцера, соединенные трубками с полостями управляющих поршней воздухораспределителя. По центрам бобышек в стенках цилиндра предусмотрены отверстия диаметром 1,5 мм. В крайних положениях штока один из поршней цилиндра занимает положение, при котором эти отверстия располагаются по обеим сторонам уплотнительного кольца поршня. Воздух из магистрали подводится к воздухораспределителю, а в атмосферу он также отводится через воздухораспределитель. В штоке есть сверления,

соединяющие полость между поршнями с атмосферой.

Привод стеклоочистителя работает следующим образом: в исходном положении (см. рис. 31) шток цилиндра находится в крайнем левом положении, а золотник — также в крайнем левом положении (левая полость золотника через сверление в штоке цилиндра сообщена с атмосферой). При включении крана подачн воздуха золотник воздухораспределителя соединит штоковую полость цилиндра с магистралью, а нештоковую — с атмосферой. Шток начнет перемещаться вправо до тех пор, пока уплотнение левого поршня не пересечет левое отверстие в стенке цилиндра: левая полость управляющего цилиндра золотника соединится с напором и золотник воздухораспределителя передвинется в крайнее правое положение. При перемещении золотника уже правая (нештоковая) полость соединится с напором, а штоковая — с атмосферой и поршень совершит обратный ход. Привод стеклоочистителя перемещает одновременно две щетки. Они установлены на параллелограммном механизме и при повороте рычага перемещаются параллельно, обеспечивая большую площадь очистки стекол.

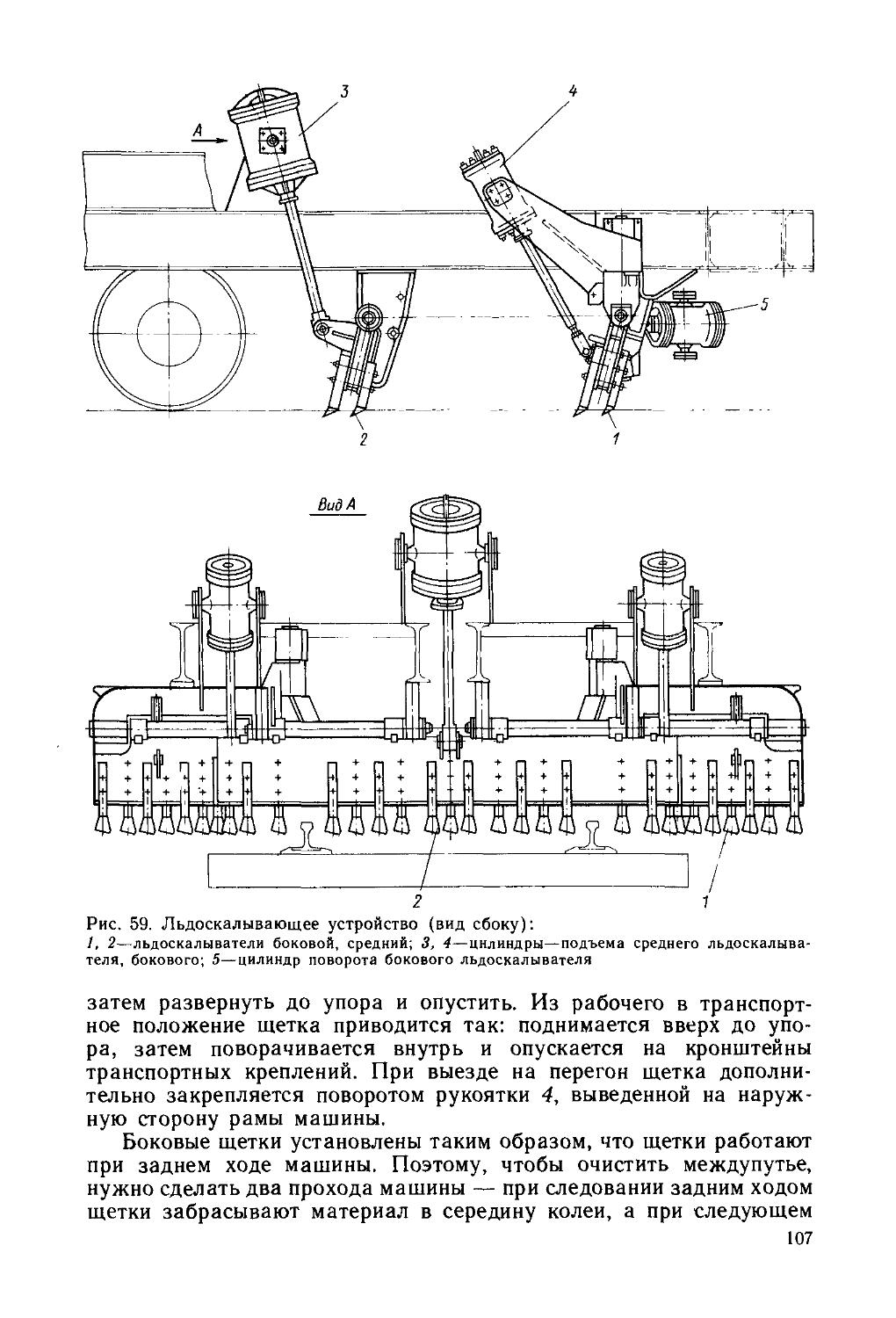

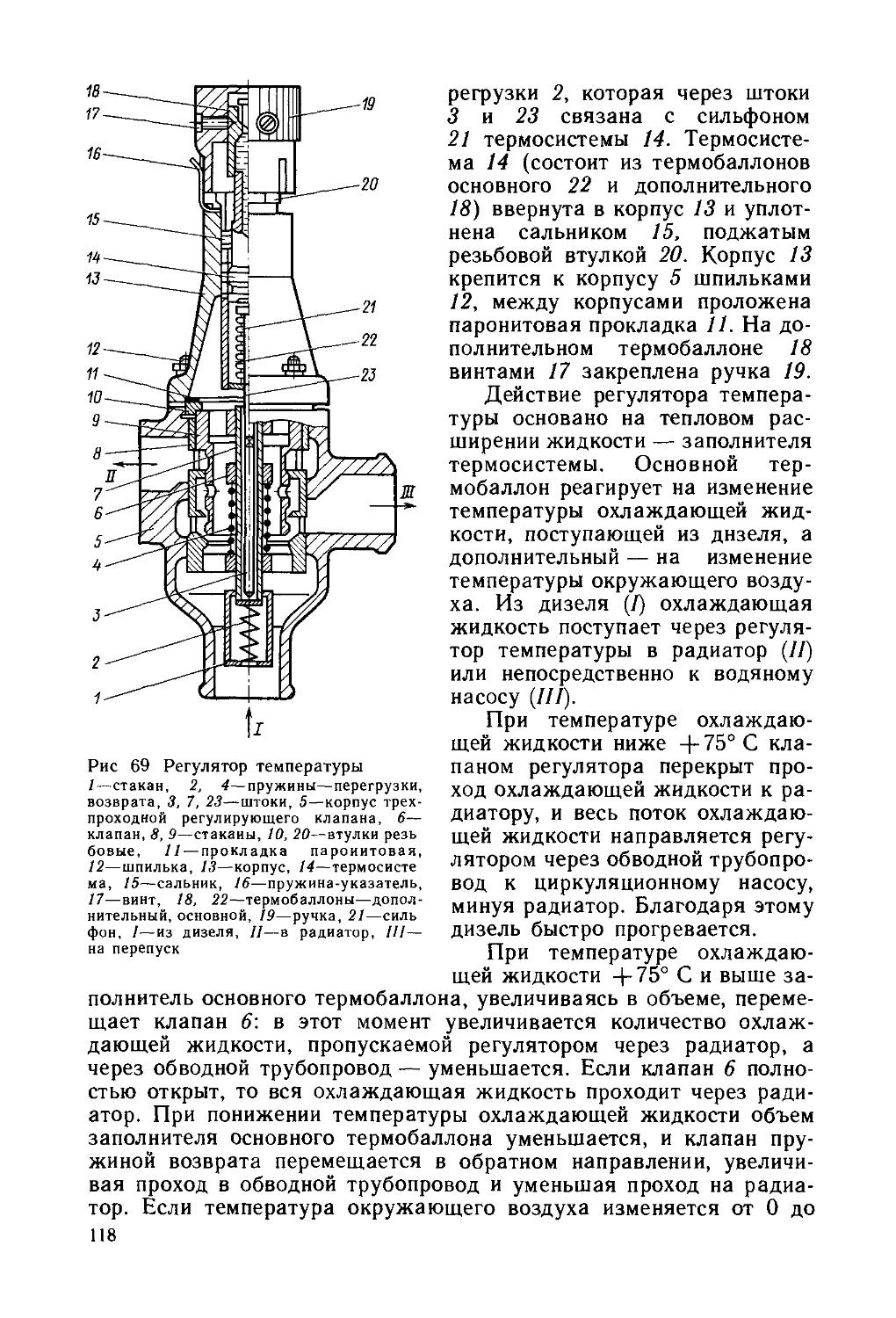

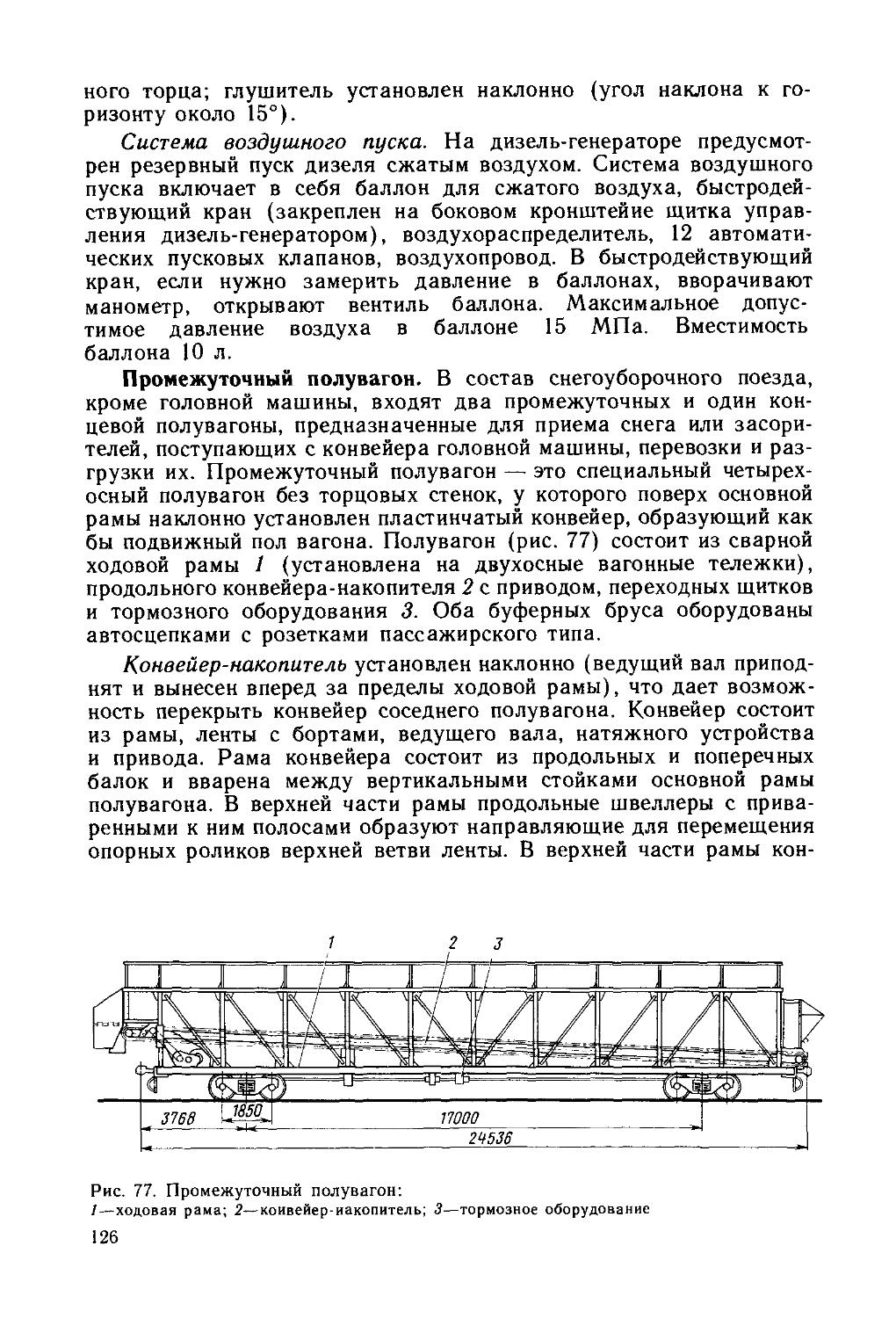

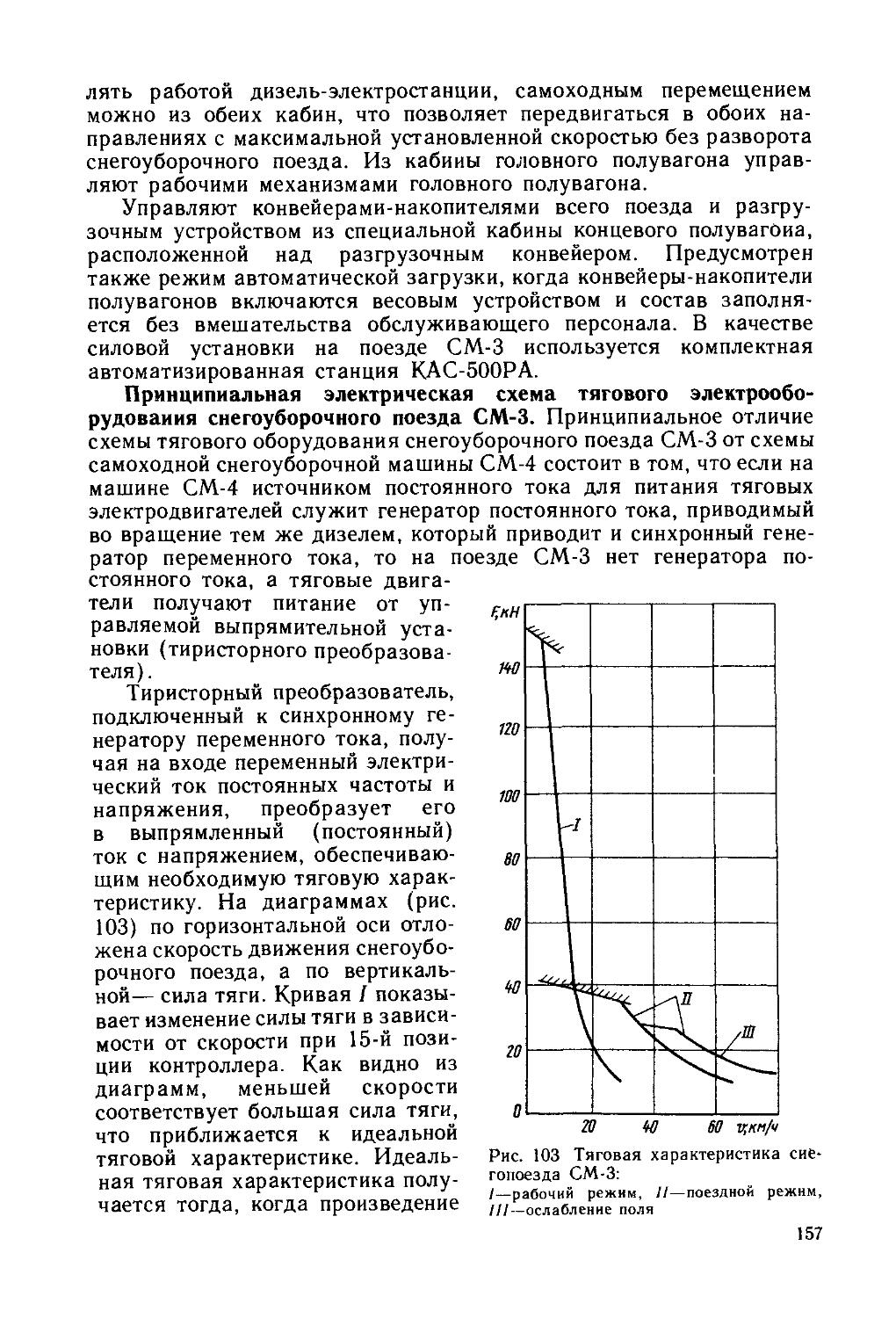

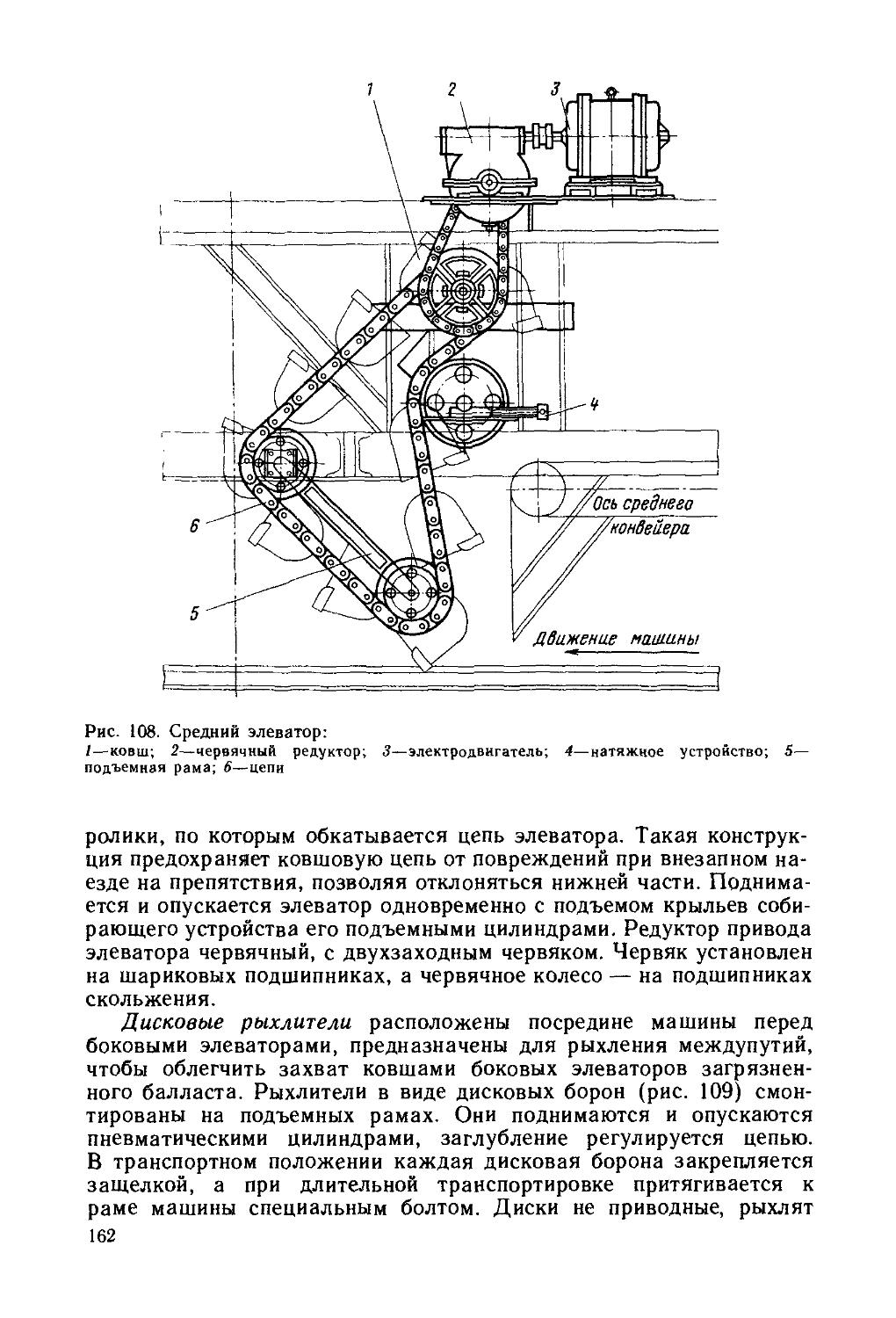

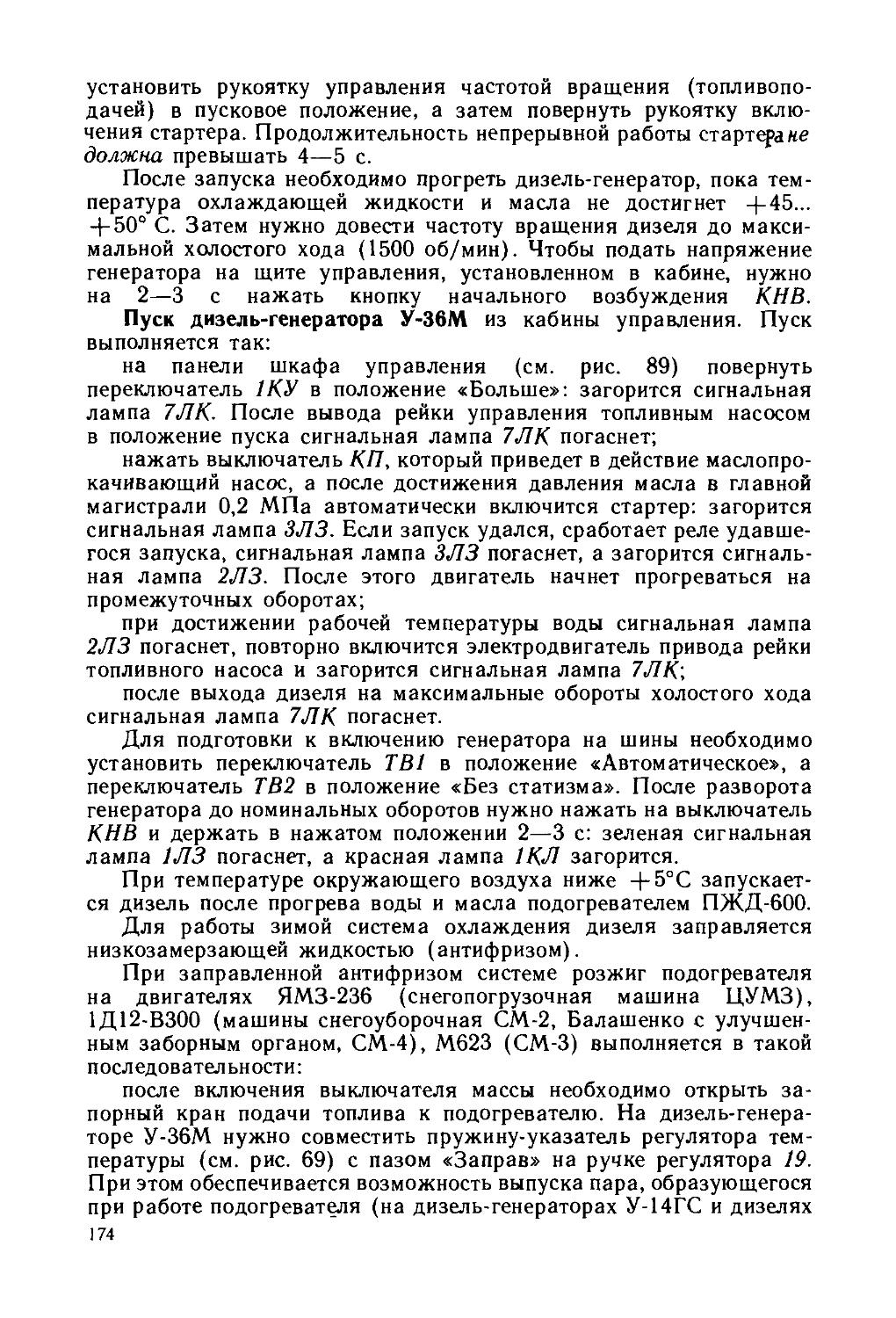

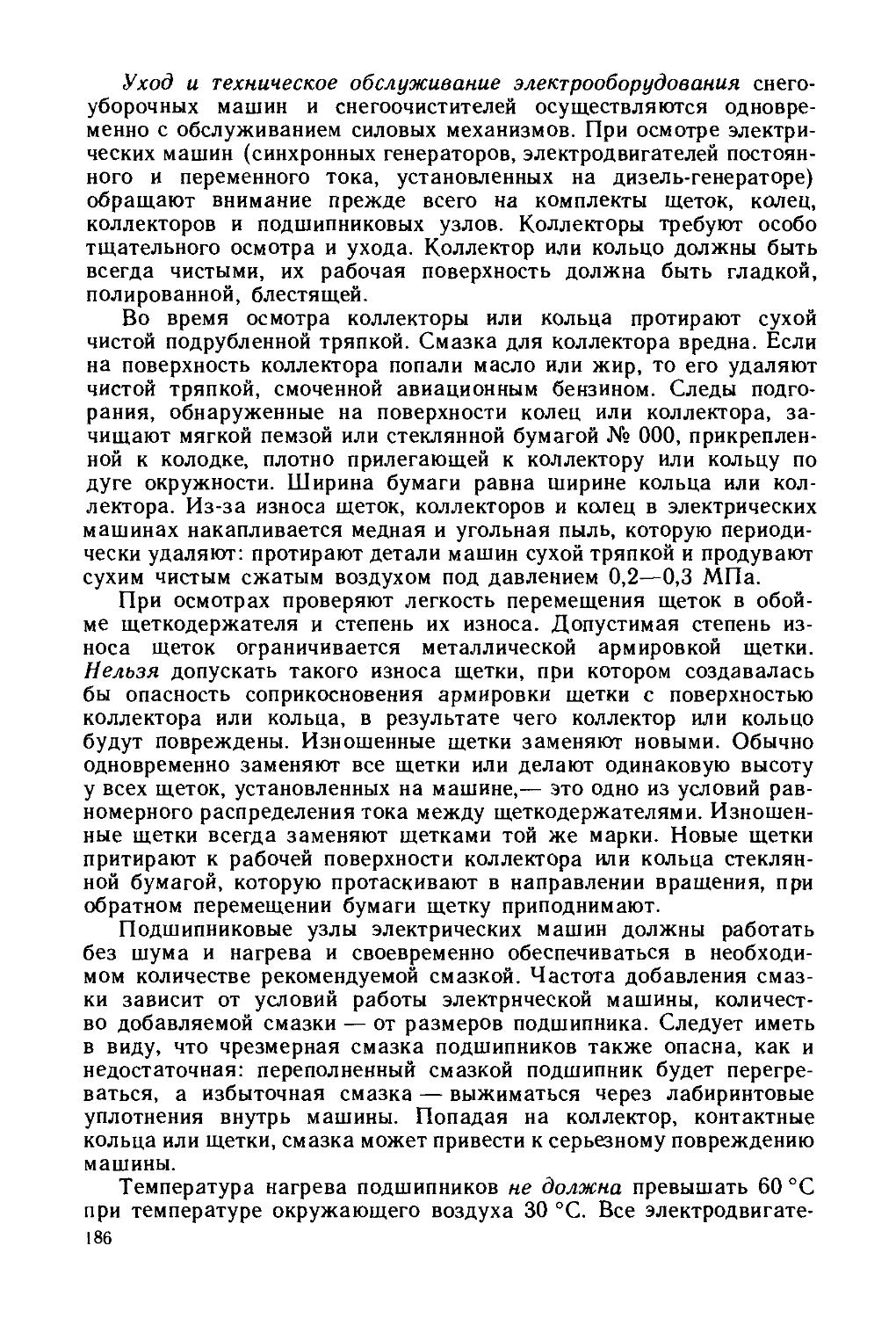

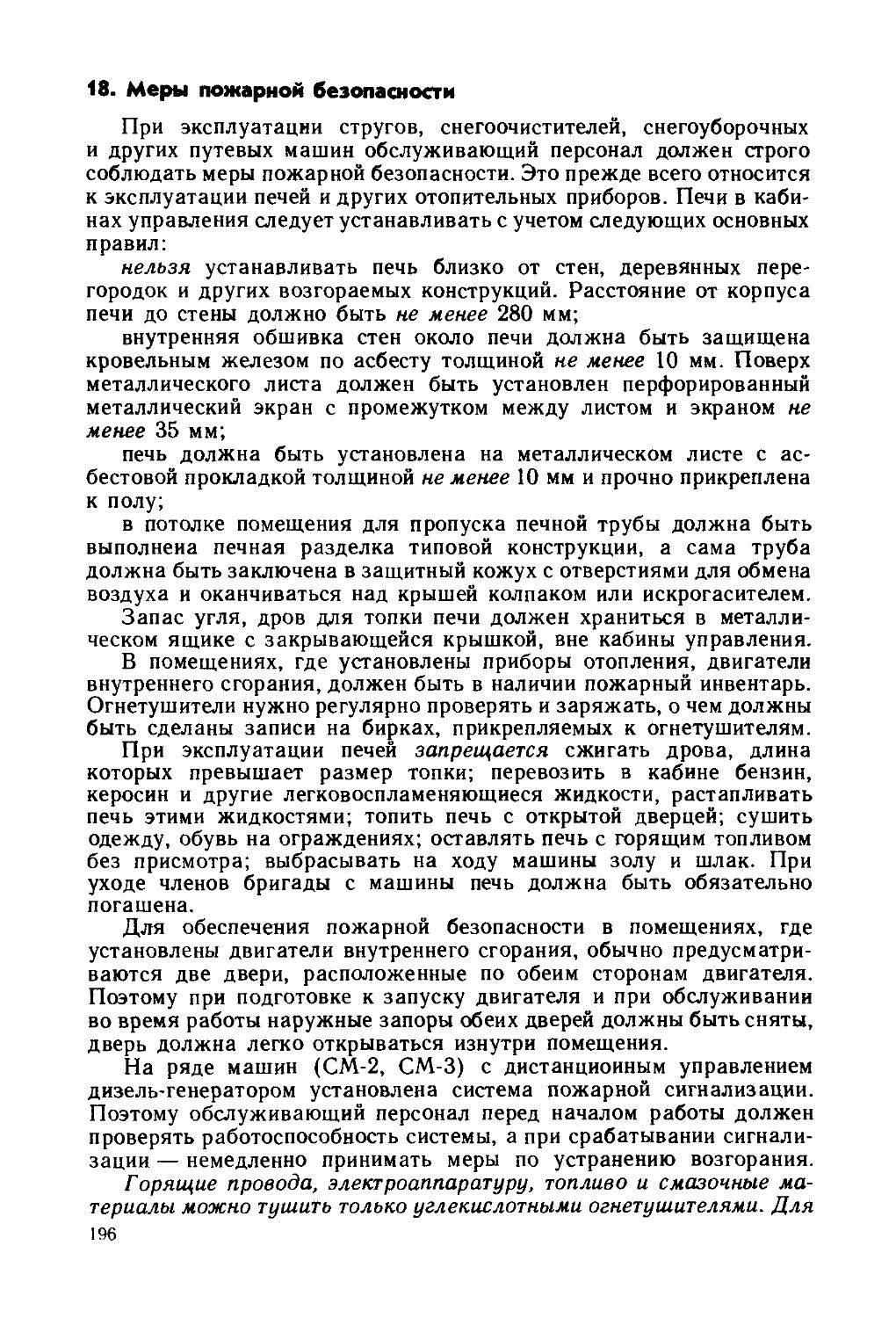

Тормозное оборудование. На снегоочистителе установлено типовое автотормозное оборудование: воздухораспределитель, запасный резервуар РЗ-78, тормозной цилиндр. В кузове находится колонка ручного тормоза, такая же, как и на снегоочистителе СДП-М. Каждый пост управления имеет кондукторский стоп-кран, но в отличие от снегоочистителя СДП-М здесь применены один тормозной цилиндр и общая тормозная рычажная передача на обе тележки. На тележках установлены чугунные (или композиционные) тормозные колодки. Если тормозные колодки чугунные, то воздухораспределитель переводят на груженый режим, а если композиционные — на средний режим, и затяжку тормозных рычагов переставляют на отверстия, расположенные ближе к тормозному цилиндру.