Текст

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ИНФОРМАЦИИ И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ИССЛЕДОВАНИЙ

ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ВЫСОКОПРОЧНЫЙ

КЕРАМЗИТОБЕТОН

(Обзор опыта производства, особенностей

технологии и свойств)

Москва 1968

УДК 666 973-16

Авторы: инж. В. А. ДОРФ, канд. техн, наук В. Г. ДОВЖИК

Обзор составлен на основе обобщения опыта производства изделии

и конструкций из высокопрочного керамзитобетона в СССР, США, Англии,

ФРГ и других странах, исследований проведенных ВНИИЖелезобетоном

и другими организациями, а также публикаций отечественной и зарубеж-

ной технической литературы.

Обзор предназначен для инженерно-технических работников промыш-

ленности сборного железобетона, проектных и научно-исследовательских

институтов.

Научный редактор инж. В. Я. ВАЛЛАХ

Редакционная коллегия:

БЕРДИЧЕВСКИЙ Г. И., ВАЛЛАХ В. Я., ДОВЖИК В. Г.,

МАТВЕЕВ Г. М. (главный редактор), СОКОЛОВ В. А., СОРОКЕР В. И.

ВВЕДЕНИЕ

В практике современного строительства с каждым годом все

большее распространение получают конструкции и изделия из вы-

сокопрочного керамзитобетона. Наибольшее распространение высо-

копрочной керамзитобетон получил в СССР и США. Растет его

применение в Австралии, Канаде, Великобритании, ФРГ и других

странах. Объем производства предварительно напряженного лег-

кого бетона во всем мире уже в 1964 г. составлял около

1 млн. лг3 [32].

Высокопрочный керамзитобетон наиболее широко применяют

для изготовления крупноразмерных и большепролетных конструк-

ций, а также конструкций многоэтажных зданий и т. п.

Использование высокопрочного керамзитобетона позволяет сни-

зить вес конструкций на 25—30%. Это весьма важно для изготов-

ления крупноразмерных плит покрытий, ферм, балок, пролетных

строений мостов и других изделий, собственный вес которых состав-

ляет значительную долю от общей нагрузки.

Применение высокопрочного керамзитобетона для изготовления

плит перекрытий, панелей внутренних стен жилых зданий благода-

ря уменьшению веса этих конструкций снижает нагрузки, действу-

ющие на колонны и фундамент.

Меньший объемный вес высокопрочного керамзитобетона по

сравнению с объемным весом обычного бетона позволяет укруп-

нять конструкции, снижать расходы на транспортирование и

монтаж.

В Советском Союзе в настоящее время ежегодно выпускается

более 7 млн. м3 керамзитового гравия. К 1970 г. объем производ-

ства этого наиболее распространненого пористого заполнителя воз-

растет до 12—13 млн. м3 в год. В настоящее время керамзит при-

меняют в основном для изготовления наружных ограждающих

конструкций крупнопанельных жилых, общественных и промышлен-

ных зданий.

В дальнейшем по мере расширения производства и применения

ограждающих конструкций на основе более эффективных теплоизо-

ляционных материалов, увеличения выпуска пористых заполните-

2 Зак. 26

3

лей, особенно высокопрочных керамзитов, во многих районах

страны появится реальная возможность широкого применения

керамзитового заполнителя для изготовления легких конструктив-

ных бетонов марок 200—400 взамен обычных тяжелых бетонов,

что даст значительный экономический эффект в результате умень-

шения веса конструкций и возводимых сооружений, а в ряде слу-

чаев благодаря замене более дорогого тяжелого щебня.

Организация производства конструкций из высокопрочного

керамзитобетона на заводах железобетонных изделий требует зна-

ния его физико-механических свойств, особенностей заводской

технологии высокопрочных керазмитобетонов, а также отечествен-

ного и зарубежного опыта изготовления и применения керамзито-

бетонных изделий в жилищном, промышленном и транспортном

строительстве.

Данный обзор составлен по материалам работ, выполненных

авторами во ВНИИЖелезобетоне, и на основании обобщения оте-

чественного и зарубежного опыта изготовления и применения ке-

рамзитобетонных изделий.

В обзоре не рассмотрены требования к материалам для приго-

товления высокопрочных керамзитобетонов и особенности подбора

их состава, поскольку эти проблемы достаточно подробно изложе-

ны в работе «Назначение составов высокопрочных керамзитобето-

нов» [15] и «Инструкции по изготовлению изделий из новых видов

легких бетонов» [25].

ОПЫТ ПРОИЗВОДСТВА КОНСТРУКЦИИ И ИЗДЕЛИИ

ИЗ ВЫСОКОПРОЧНОГО КЕРАМЗИТОБЕТОНА

Производство изделий из высокопрочного керамзитобетона

для жилищного и гражданского строительства

Наиболее распространенными конструкциями, применяемыми

в жилищном и гражданском строительстве, являются многопустот-

ные панели перекрытий. В настоящее время в СССР накоплен

некоторый опыт производства таких конструкций! из высокопроч-

ного керамзитобетона. Так, на полигоне завода железобетонных

изделий № 2 (г. Волжский, Волгоградская обл.) в течение не-

скольких лет изготовляют многопустотные панели из керамзито-

бетона марки 200 объемным весом 1600 кг/м3 [15]. Расход мате-

риалов для приготовления I ж3 керамзитобетона следующий (в кг):

портландцемента марки 500 Себряковского завода — 415, кварце-

вого песка — 575, местного керамзитового гравия фракции

0—15 мм объемным насыпным весом около 900 кг/м? и проч-

ностью при сжатии 55 кГ слР — 570. Керамзитобетонная смесь

перемешивается в течение 5 г.мин. в бетоносмесителе свобод-

ного падения емкостью 1200 л. Подвижность смеси 1—3 см по

стандартному конусу. Изделие формуется на установке, обору-

дованной виброплощадкой и вибропустотообразователями. Бла-

годаря отсосу воды пористым заполнителем керамзитобетонная

4

смесь обладает повышенной структурной прочностью, что позво-

ляет производить немедленную распалубку изделий при исполь-

зовании малоподвижных смесей. Тепловлажностную обработку

изделий производят в ямных пропарочных камерах.

Кроме многопустотных настилов, на заводе изготовляют также

плиты покрытий из керамзитобетона марки 200. Опытные партии

керамзитобетонных плит перекрытий были выпущены на некото-

рых заводах железобетонных изделий Москвы, Минска, Куйбыше-

ва, Ташкента и других городов. На одном из минских заводов

железобетонных изделий организовано по агрегатно-поточной тех-

нологии изготовление из керамзитобетона предварительно напря-

женных настилов размером 1,2x6 м с круглыми пустотами. Рас-

ход цемента марки 400 для приготовления бетона марки 200

составлял 310—320 кг/м3. Объемный вес керамзитобетона на ке-

рамзитовом песке 1600, а на кварцевом песке 1900 кг/лг3.

Рис. 1 Двухъярусный стан московского завода железобетон-

ных изделий № 6 Главмогпромстройматериалов

Проведенные в НИИСМе (г. Минск) испытания показали, что

при замене для типовых настилов перекрытий тяжелого бетона

легким той же марки конструкции сохраняли проектную несущую

способность. Жесткость керамзитобетона отвечала нормативным

требованиям.

На московском заводе железобетонных изделий № 6 Главмос-

промстройматериалов (рис. 1) была изготовлена на двухъярусном

5

стане опытная партия предварительно напряженных плит

П-45-28 размером 4270x2780x140 мм [17]. Керамзитобетон мар-

ки 200 прочностью при сжатии 140 кГ1см2 в горячем состоянии

(в момент отпуска арматуры) был приготовлен на портландце-

менте марки 600 Воскресенского цементного завода (расход

370 кг/лг), лианозовском керамзитовом гравии фракции 5—20 мм

с объемным насыпным весом 560 кг)м? и прочностью 26 кГ1см2 и

кварцевом песке. Для керамзитобетона объемным весом 1600 и

1700 кг/м3 расход керамзита составлял 405 и 330 кг/м?, а песка —

соответственно 770 и 945 кг]м2. Повышенный расход цемента объ-

ясняется в данном случае использованием керамзита невысокой

прочности, а главное, принятым на производстве ускоренным ре-

жимом прогрева бетона (продолжительность 6 час.).

Рис 2. Поперечный разрез многопус-

тотной плиты из высокопрочного ке-

рамзитобетона

Керамзитобетонную смесь с осадкой конуса 2—4 см перемеши-

вали в течение 2—5 мин. в бетоносмесителе принудительного дей-

ствия С-355 и формовали при помощи вибронасадка двухъярусного

стана.

Использование керамзитобетона вместо тяжелого бетона не

внесло изменений в технологию изготовления изделий, за исключе-

нием некоторого увеличения цикла перемешивания бетонной сме-

си. Испытания опытных плит на кратковременную нагрузку пока-

зали, что они удовлетворяют нормативным требованиям по проч-

ности, жесткости и трещиностойкости.

НИИЖБом совместно с рядом других институтов была изго-

товлена и испытана опытная партия предварительно напряжен-

ных керамзитобетонных панелей с круглыми (размеры панелей

6,2X 1,2X0,22 Л1) (рис. 2) и овальными пустотами (размеры па-

нелей 6,2X0,76X0,22 м) [35]. Для приготовления керамзитобетона

марки 200 объемным весом 1650 кг!мй применяли портландцемент

марки 400, кварцевый песок и керамзит объемным насыпным ве-

сом 350—500 кг!м? Бескудниковского и Лианозовского заводов.

Проведенные испытания подтвердили, что применение керам-

зитобетона для предварительно напряженных многопустотных

панелей длиной 6 м не снижает их несущую способность и трещи-

ностойкость по сравнению с аналогичными изделиями из тяжелого

бетона. Весьма эффективно применение высокопрочного керамзи-

тобетона для изготовления панелей чердачных перекрытий.

6

В табл. 1 приведены данные НИИЖБа по технико-экономиче-

ским показателям панелей чердачных перекрытий (на 1 м2) [5].

Таблица I

Технико-экономические показатели панелей чердачных перекрытий различной

конструкции (на 1 ц2)

Вид бетона Характеристика панели Ю T-HIILV По г на я вы- сота, см Собственный вес, кг/м* Расход бето- на, м* Расход ста >и, кг Трудоем- 1 кость, чел,— ( ан. 1

.Керамзитобе- тон Двухслойная для чер- дачных перекрытий 586 28 280 0,282 6,3 0,1

Го же 318 28 270 0,282 3,4 0,1

Обычный (тя желый) бетон Ребристая, армиро- ванная, с засыпкой ПР-59-ЗС .... 586 50 470 о,н Н,1

То же, ПР-34-ЗС 386 50 420 о,н 6,5 —

Го же, ПР-39-ЮС . . 386 40 440 0,12 7,5 0,18

Плиты с круглыми пустотами . 586 46 500 0,12 11,2 0,18

Из табл. I хорошо видны преимущества керамзитобетонных

конструкций в части собственного веса, расхода керамзита и тру-

доемкости. *-4"

Замена тяжелого бетона легким при изготовлении элементов

покрытий практикуется и за рубежом. Например, в Англии фирма

«Ричард Лиис» выпускает предварительно напряженные кругло-

пустотные настилы из легкого бетона длиной 9 м, шириной 330

1727 мм и высотой 102—254 мм [29]. В США керамзитобетонные

детали покрытий и перекрытий нормированы стандартом Амери-

канского института бетона и в известной степени типизированы

выпускающими их фирмами [29]. В табл. 2 приведены некоторые

показатели этих изделий.

Высокопрочный керамзитобетон применяется в США при строи-

тельстве самых разнообразных зданий и сооружений. Так, при

строительстве 65-этажного здания «Марина Сити» в Чикаго все

перекрытия были выполнены из легкого бетона объемным весом

1660 кг/м3 и прочностью 320 кГ)см2 [67]. Из легкого бетона были

выполнены также один 58-этажный (рис. 3) и два 40-этажных

жилых дома в Чикаго и один 30-этажный жилой дом в Детройте

[58]. Для строительства школьного здания в шт. Иллинойс были

применены предварительно напряженные пустотелые плиты пере-

крытия пролетом 12,2 м с консолью 2,95 м. Ширина плит пере-

крытия 2,44 м, толщина 50,8 см. Для производства таких плит

использовали легкий бетон прочностью 350 кГ!см2. При сооруже-

7

Таблица 2

Размеры и несущая способность керамзитобетониых элементов перекрытий

и покрытий заводского изготовления (США)

Элементы покрытий и перекрытий Размеры, мм Нагрузка, кг/м*

цлина (пролет) ширина толщина (высота) расчетная предельная

Плиты плоские со слоем

фибролита по верх)' толщиной 32 .w.u . . . 1626 610 64 1220

Плиты ребристые . . . Плиты для покрытий, 1931—5638 610 70—152 277—463 1269—1854

соединеяемые в шпунт 1524—2134 406 51 293—537 1071—2245

Плиты для перекрытий Плиты, соединяемые в 610—1219 406 51 683—1659 2733—6636

шпунт со всех сторон Плиты с двухрядной ар- 3048 406 51 317 1220

матурой . . Плиты со стальным об- 914—1931 406 51 327—976 1308—3004

рамлением для покры- тий 2134—2438 381 51 468—590

Го же, для перекрытий 752—1524 381 51 854—3240 —

Плиты двойное Т . <12192 1219 152—406 —• —

ним купола зала собраний Иллинойсского университета, имеющего

пролет 120 м, также был использован керамзитобетон прочностью

330 кГ см2 и объемным весом 1700 кг/м?. Высокопрочный керамзи-

тобетон был применен и при сооружении зданий аэропортов в

Нью-Йорке и в Миннеаполисе. В первом случае для покрытия по-

мещения размерами 90x60 м была применена оболочка толщиной

15 см из керамзитобетона прочностью 410 кГ/см2 и объемным ве-

сом 1850 кг/м3. Во втором случае для складчатой 13-сантиметро-

вой кровли был использован легкий бетон прочностью 210 кГ/см2

и объемным весом 1440 кг/м3.

Высокопрочный керамзитобетон был успешно использован

также при строительстве гостиниц. Для 22-этажного здания отеля

в Денвере все несущие конструкции были выполнены из керамзи-

тожелезобетона. Прочность керамзитобетона для колонн состав-

ляла 410 кГ/см2, а для плит перекрытия 310 кГ/см2 при объемном

весе 1540 кг/м3. Это позволило уменьшить общий вес здания по

сравнению с вариантом постройки из тяжелого бетона на 6800 т

[80]. Значительное снижение веса конструкций при использовании

высокопрочного керамзитобетона видно на примере строительства

18-этажного здания гостиницы в Далласе. Благодаря уменьшению

веса бетона удалось отказаться от большого количества опор и

перейти к конструкциям с консолями. Это снизило стоимость 1 м2

площади на 14% [67].

Производство изделий из высокопрочного керамзитобетона для

жилищного и гражданского строительства в последние годы все

8

большее распространение получает и в странах Европы. Так, в

Дании на базе близкого по свойствам к керамзиту заполнителя

«Лека» уже с 1955 г. изготовляют 6-метровые кровельные плиты.

В Шварценберге (ФРГ) построено 9-этажное здание, в котором

Рис. 3. 58-этажное здание в Чи-

каго с перекрытиями из высоко-

прочного легкого бетона

все перекрытия, включая выступающие балконные плиты, были

изготовлены из керамзитобетона марки 200. В Осло из Лека-бето-

на построена гимназия. Конструкции здания были изготовлены из

легкого бетона с прочностью в 28-дневном возрасте 300 кГ'см? и

объемным весом 1600 кг/м2.

Производство изделий из высокопрочного керамзитобетона

для промышленного строительства

Среди конструкций промышленных зданий, выполненных из

высокопрочного керамзитобетона, наиболее перспективными яв-

ляются плиты перекрытий и особенно покрытий.

На краснодарском заводе «Стройдеталь» треста «Севкавтранс-

строй» с 1961 г. проводится работа по освоению выпуска совмещен-

ных предварительно напряженных керамзитобетонных плит типа

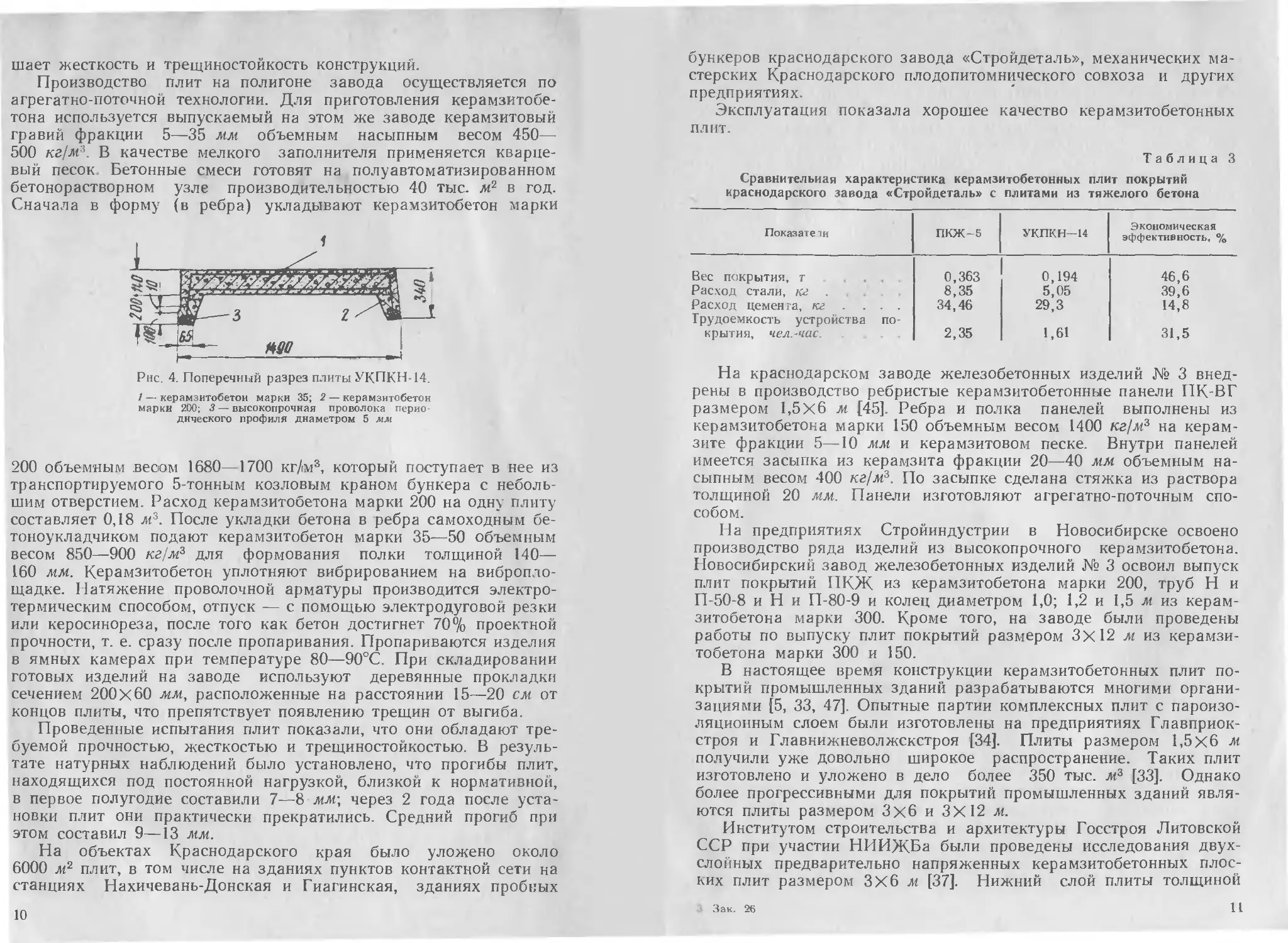

УКПКН-14 размером 1,5x6 м (рис. 4) для покрытий промышлен-

ных зданий [38, 48]. Ребра плит армируются высокопрочной прово-

локой периодического профиля диаметром 4—5 мм (ГОСТ

3480—63), что уменьшает расход арматуры на 20—30% и повы-

9

шает жесткость и трещиностойкость конструкций.

Производство плит на полигоне завода осуществляется по

агрегатно-поточной технологии. Для приготовления керамзитобе-

тона используется выпускаемый на этом же заводе керамзитовый

гравий фракции 5—35 мм объемным насыпным весом 450—

500 кг/м3. В качестве мелкого заполнителя применяется кварце-

вый песок Бетонные смеси готовят на полуавтоматизированном

бетонорастворном узле производительностью 40 тыс. м2 в год.

Сначала в форму (в ребра) укладывают керамзитобетон марки

Рис. 4. Поперечный разрез плиты УКПКН-14.

/ — керамзитобетон марки 35; 2 — керамзитобетон

марки 200; 3 — высокопрочная проволока перио-

дического профиля диаметром 5 мм

200 объемным .весом 1680—1700 кг/im3, который поступает в нее из

транспортируемого 5-тонным козловым краном бункера с неболь-

шим отверстием. Расход керамзитобетона марки 200 на одну плиту

составляет 0,18 м3. После укладки бетона в ребра самоходным бе-

тоноукладчиком подают керамзитобетон марки 35-—50 объемным

весом 850—900 кг/м3 имя формования полки толщиной 140—

160 мм. Керамзитобетон уплотняют вибрированием на вибропло-

щадке. Натяжение проволочной арматуры производится электро-

термическим способом, отпуск — с помощью электродуговой резки

или керосинореза, после того как бетон достигнет 70% проектной

прочности, т. е. сразу после пропаривания. Пропариваются изделия

в ямных камерах при температуре 80—90°С. При складировании

готовых изделий на заводе используют деревянные прокладки

сечением 200x60 мм, расположенные на расстоянии 15—20 см от

концов плиты, что препятствует появлению трещин от выгиба.

Проведенные испытания плит показали, что они обладают тре-

буемой прочностью, жесткостью и трещиностойкостью. В резуль-

тате натурных наблюдений было установлено, что прогибы плит,

находящихся под постоянной нагрузкой, близкой к нормативной,

в первое полугодие составили 7—8лен; через 2 года после уста-

новки плит они практически прекратились. Средний прогиб при

этом составил 9—13 мм.

На объектах Краснодарского края было уложено около

6000 м2 плит, в том числе на зданиях пунктов контактной сети на

станциях Нахичевань-Донская и Гиагинская, зданиях пробных

10

бункеров краснодарского завода «Стройдеталь», механических ма-

стерских Краснодарского плодопитомнического совхоза и других

предприятиях.

Эксплуатация показала хорошее качество керамзитобетонных

плит.

Таблица 3

Сравнительная характеристика керамзитобетонных плит покрытий

краснодарского завода «Стройдеталь» с плитами из тяжелого бетона

Показатели ПКЖ—5 УКПКН-14 Экономическая эффективность, %

Вес покрытия, т 0,363 0,194 46,6

Расход стали, кг . 8,35 5,05 39,6

Расход цемента, кг ... . 34,46 29,3 14,8

Трудоемкость устройства по-

крытия, чел.-час. 2,35 1,61 31,5

На краснодарском заводе железобетонных изделий № 3 внед-

рены в производство ребристые керамзитобетонные панели ПК-ВГ

размером 1,5X6 м [45]. Ребра и полка панелей выполнены из

керамзитобетона марки 150 объемным весом 1400 кг!м3 на керам-

зите фракции 5—10 мм и керамзитовом песке. Внутри панелей

имеется засыпка из керамзита фракции 20—40 мм объемным на-

сыпным весом 400 кг/м3. По засыпке сделана стяжка из раствора

толщиной 20 мм. Панели изготовляют агрегатно-поточным спо-

собом.

На предприятиях Стройиндустрии в Новосибирске освоено

производство ряда изделий из высокопрочного керамзитобетона.

Новосибирский завод железобетонных изделий № 3 освоил выпуск

плит покрытий ПКЖ из керамзитобетона марки 200, труб Н и

П-50-8 и Н и П-80-9 и колец диаметром 1,0; 1,2 и 1,5 м из керам-

зитобетона марки 300. Кроме того, на заводе были проведены

работы по выпуску плит покрытий размером 3X12 м из керамзи-

тобетона марки 300 и 150.

В настоящее время конструкции керамзитобетонных плит по-

крытий промышленных зданий разрабатываются многими органи-

зациями [5, 33, 47]. Опытные партии комплексных плит с пароизо-

ляционным слоем были изготовлены на предприятиях Главприок-

строя и Главнижневолжскстроя [34]. Плиты размером 1,5x6 м

получили уже довольно широкое распространение. Таких плит

изготовлено и уложено в дело более 350 тыс. м3 [33]. Однако

более прогрессивными для покрытий промышленных зданий явля-

ются плиты размером 3x6 и 3X12 м.

Институтом строительства и архитектуры Госстроя Литовской

ССР при участии НИИЖБа были проведены исследования двух-

слойных предварительно напряженных керамзитобетонных плос-

ких плит размером ЗХб л [37]. Нижний слой плиты толщиной

Зак. 26

11

4 см был выполнен из керамзитобетона марки 200 объемным весом

около 1700 кг^-, верхний слой толщиной 16 см — из керамзито-

бетона марки 50 объемным весом 800 кг/м3. Плита была армиро-

вана 8 стержнями диаметром 14 мм из стали A-IV. Для изготов-

ления плит применяли керамзит Палемонского завода фракций

5—10 и 10—20 мм объемным насыпным весом соответственно

400—440 и 350—380 кг!м3 и керамзитовый песок объемным на-

сыпным весом 610—630 кг/м2. Составляющие керамзитобетонной

смеси дозировали по весу. Перемешивание осуществляли в бетоно-

смесителях принудительного действия. Отформованный керамзи

тобетон уплотняли площадочными вибраторами. Плиты пропари

Таблица 4

Характеристики ребристой и плоской плит размерами 3x6 м

Конструк- ция Марка керамзито- бетона прн объемном весе, кг/ж* Толщина кон- структивного изоляционного слоя бетона, см Расчетная нагрузка. к Г/см* Расход керамзито- бетона на плиту, jw3. марки Расход стали на плиту, кг Вес п 1И1Ы, т

1700 800 200 35

Ребрис- тая 200 35 От 10 до 20 с интерва- лом 2—3 см 400-1200 0,463 1,76— 3,53 137,3— 2,2- 2,59

Плоская 200 35 14, 16, 18 430—940 1,08 2,87— 3,23 84 102,4 4,2 4,4 —

вали при температуре 80°С в течение 12 час.

Проведенные испытания показали, что двухслойные керамзи-

тобетонные предварительно напряженные плоские плиты размером

3x6 м марки ПП1-3 (серия 1-297) для покрытий промышленных

зданий обладают достаточной прочностью, жесткостью и трещи-

ностойкостью, а также подтвердили надежность анкеровки стерж-

невой арматуры периодического профиля в высокопрочном керам-

зитобетоне.

Совмещенные керамзитобетонные панели экономичнее железо-

бетонных благодаря меньшему весу и резкому снижению трудо-

емкости работ по устройству покрытия.

В табл. 4 приведены характеристики ребристых и плоских плит

покрытий размером 3x6 м по данным НИИЖБа {5].

Среди предприятий, серийно выпускающих конструкции из вы-

сокопрочного керамзитобетона для промышленного строительства,

следует отметить также введенный в эксплуатацию в 1962 г. цех

армокерамзитобетонных изделий Дубровского завода железобетон-

ных конструкций треста «Энергостройконструкция» (Ленинград-

сакя обл. г. Кировск). Этот цех выпускает трехслойные керамзи-

тобетонные стеновые панели для электростанций (15, 49]. Длина

12

таких панелей 6 и 12 м, высота 1,2 и 1,8 м и толщина 200, 250 и

300 мм (рис. 5 и 6). Внутренний слой панелей выполнен из круп-

нопористого керамзитобетона марки 50. Наружные слои толщиной

Рис. 5. Укладка керамзитобетона в форму при из-

готовлении трехслойных наружных стеновых па

нелей

Рис. 6. Затирка фактурного слоя трехслойных наружных сте-

новых панелей железобетонных конструкций

по 40 мм каждый формуются из керамзитобетона марки 250 для

12-метровых панелей и из керамзитобетона марки 200 для 6-мет-

ровых панелей и доборных элементов.

Для приготовления керамзитобетона используется керамзито-

вый гравий, получаемый на заводской керамзитовой установке.

3’

13

Характеристики керамзитового гравия по данным заводских ис-

пытаний приведены в табл. 5. Для высокопрочного керамзитобе-

гона применяют керамзит наибольшей крупности 10 мм.

Таблица 5

Характеристики керамзитового гравия Дубровского завода железобетонных

изделий

Фракция, мм Печь № I (сухой способ произ- водства) Печь № 2 (мокрый способ произ- водства)

% по весу Объемный насыпной вес, Kt[CMz Прочность, кГ [см* % по весу Объемный насыпной вес. кг1м3 Прочность, кГ 1см1

^20 35 — 10 — —

10—20 30 630 30 35 670 40

5—10 20 930 45 35 960 70

>5 15 — — 20 — —

Показатели качества керамзитового гравия в разные периоды

колеблются и могут несколько отличаться от указанных в табл. 5.

В связи с этим корректируется и состав высокопрочного керамзи-

тобетона.

Керамзит Дубровского завода железобетонных конструкций

при высокой прочности имеет высокий объемный вес, что приво-

дит к необходимости использовать составы с большим содержа-

нием керамзита. Такие составы требуют повышенного расхода

цемента. Поэтому, несмотря на высокую прочность керамзита,

расход цемента на Дубровском заводе для керамзитобетонов ма-

рок 200—250 составляет от 300 до 400 кг/м\ Составы этих керам-

зитобетонов, по данным заводской лаборатории за 1966 г., даны

в табл. 6.

Таблица 6

Составы керамзитобетонов марок 200 и 250, изготовляемых иа Дубровском

заводе железобетонных изделий

Материал Расход в кг на 1 м3 бетона

марки 200 марки 250

Цемент 300 400

Песок . 300 280

Керамзит s 1100 1100

Вода . 195 195

Жесткость керамзитобетонной смеси 15—25 сек

14

Рассортированный по фракциям керамзитовый гравий хранит-

ся на заводе в силосных банках, откуда его подают транспортером

в бетоносмесительное отделение со смесителями СМ-290 и С-220.

При приготовлении керамзитобетонной смеси в смеситель сначала

подают керамзит и воду, а через 1 мин. — цемент и песок. При-

готовленную керамзитобетонную смесь самоходной тележкой за-

гружают в бункер бетоноукладчика, снабженного ножом для раз-

равнивания бетона. Изделия уплотняют на 10-тонных вибропло-

щадках. При формовании панелей сначала укладывают слой

высокопрочного керамзитобетона толщиной 4 см и вибрируют его

в течение 5 сек. Затем укладывают крупнопористый керамзитобе-

тон так, чтобы он не доходил на 4 см до верхней грани бортов

формы и вибрируют его в течение 5 сек. После этого укладывают

слой высокопрочного керамзитобетона толщиной 4 см и вибрируют

его в течение 15 сек. Наконец, укладывают слой цементно-песча-

ного раствора толщиной 5—10 мм и заглаживают его затирочной

машиной.

Отформованные изделия мостовым краном грузоподъемно-

стью 20 т подают в пропарочную камеру ямного типа, где после

2-часовой предварительной выдержки их пропаривают при тем-

пературе 80°С по режиму 3 + 8 + 3 час.

Проведенный авторами в 1966 г. анализ результатов испыта-

ний контрольных образцов показал, что однородность высокопроч-

ного керамзитобетона, производимого на заводе, удовлетворяет

требованиям СНиП и не ниже однородности тяжелого бетона

аналогичных марок. В табл. 7 приведены показатели изменчиво-

сти и коэффициента однородности по прочности и объемному весу

для керамзитобетона марок 200 и 250.

Таблица 7

Показатели однородности высокопрочного керамзитобетона,

изготовляемого Дубровским заводом железобетонных изделий

Марка керамзито- бетоиа Прочность Объемный вес

Среднее значе- ние, кГ /см2 Изменчивость, % Коэффициент однородности Среднее значе- ние, с.Г /м3 Изменчивость,

200 230 12 0,72 1840 6

250 270 13 0,64 1910 5

Весьма перспективным является использование высокопрочного

керамзитобетона для изготовления длинномерных изгибаемых кон-

струкций типа балок и ферм.

На Куйбышевском заводе железобетонных изделий № 4 изго-

товлены и испытаны керамзитобетонные фермы пролетом 19 м с

предварительно напряженным нижним поясом [3]. Керамзитобетон

прочностью около 250 кГ’см2 имел средний объемный вес

1650 кг/см3. Испытание опытных ферм показало, что замена тя-

15

желого бетона керамзитобетоном не снижает их прочности, жест-

кости и трещи нестойкости.

Проведенные в Волгограде опыты по замене тавровых двух-

скатных балок из тяжелого бетона марки 250 керамзитобетонны-

мп также дали положительные результаты.

На Волгоградском заводе строительных материалов Министер-

ства энергетики и электрификации была исследована технология

изготовления центрифугированных опор ЛЭП из высокопрочного

керамзитобетона [26, 27]. Для изготовления элементов опор при-

меняли Волжский керамзитовый гравий фракции 5—15 мм объем-

ным насыпным весом 820—870 кг/м3, керамзитовый или речной

песок и портландцемент марки 500—600. Опоры армировали

стержневой арматурой диаметром 12 мм из низколегированной

стали периодического профиля марок 30ХГ2С, 20ХГ2Ц и ЗОХГСТ.

Для спирали применяли холоднотянутую проволоку.

Керамзитобетонные опоры центрифугировали на станке МЦО-2

по обычно принятом}' для тяжелого бетона режиму: скорость от

50 до 417 об/мин (давление уплотнения до 0,4 кГ/см2) в течение

20 мин. Изделия пропаривали 16 час при наибольшей температуре

90сС. Прочность бетона определяли испытанием контрольных об-

разцов-кубов и приводили к прочности бетона в изделии умноже-

нием на коэффициент 1,37. Прочность центрифугированного ке-

рамзитобетона была не ниже 400 кГ/см2 при объемном весе

1700 1900 кг/м3. Оптимальные составы керамзитобетона мар-

ки 400 приведены в табл. 8.

Таблица 8

Составы центрифугированного керамзитобетона марки 400

Матери • т Расход материалов на 1 Л13 керамзитобетона

иа керамзитовом песке н портландцеметие марки иа кварцевом песке н портландцементе марки 500

(.00 500

Цемент, кг 560 600 600

Песок, кг 528 500 465

Керамзитовый гравий, кг 455 430 558

Вода, л 223 273 256

Испытания керамзитожелезобетонных опор ЛЭП показали, что

их несущая способность и жесткость не ниже, чем у опор из тя-

желого бетона при таком же армировании, а трещиностойкость

выше.

В 1965 г. из керамзитожелезобетонных опор была построена

опытная линия длиной 10 км на участке Белгород—Курская маг-

нитная аномалия.

16

В Англии имеется опыт производства предварительно напря-

женных конструкции из высокопрочных легких бетонов, приго-

товленных на вспученных заполнителях, близких по свойствам

к керамзиту.

Фирмой «Ричард Лиис» на заводе в Маггинтоне освоено про-

изводство предварительно напряженных легкобетонных балок и

плит с цилиндрическими пустотами, предназначенных для покры-

тий и перекрытий пролетом до 10 м {23]. Для армирования этих

конструкций применяется высокопрочная проволока. Балки и пли-

ты изготовляют по стендовой технологии. Общая длина стенда,

состоящего из трех полос, 100 м. Легкобетонная смесь имеет

В'Ц=0,3. Смесь дозируют весовым дозатором и загружают в фор-

мовочную машину типа бетонирующего комбайна, обеспечиваю-

щую укладку бетона при интенсивной вибрации. Погревают изде-

лия горячей водой, циркулирующей под давлением в основании

стенда. Для уменьшения теплопотерь на бетон сверху укладывают

теплоизоляционное покрытие. Прочность легкого бетона через

12 час. после формования превосходит 350 кГ/см'2 и составляет в

среднем 420 кГ]см2.

При строительстве в Лондоне 13-этажного здания «Филдхейм»

все конструкции были выполнены из высокопрочного легкого бе-

тона на заполнителе «Лека» фракции 10—20 мм объемным насып-

ным весом 320 кг'м3 и фракции 3—10 мм — 400 кг/м21. Легкий бе-

тон на этом заполнителе, кварцевом песке и обычном портланд-

цементе имел состав 1:2:3, что обеспечивало прочность при сжа-

тии в 28-дневном возрасте 260 кГ/см2, объемный вес 1440 кг/м\

Для улучшения удобоукладываемости смеси, имевшей осадку ко-

нуса не более 2,5 см, в нее вводилась воздухововлекающая до-

бавка. Легкий бетон при формовании уплотняли внутренними

вибраторами.

В Рочестере (Англия) 12-этажное здание также было выпол-

нено из легкого бетона на заполнителе «Лека», что позволило

уменьшить вес каждого этажа на 30 т.

В лабораторном здании в Брекфорде (Англия) колонны и

плиты были изготовлены из легкого бетона на заполнителе

«Аглит». Прочность бетона составляла 315 кГ/см2.

Высокопрочный легкий бетон на заполнителе «Литаг» был при-

менен при строительстве 10-этажного здания в Лондоне. Из такого

же бетона были выполнены все конструкции кровли — балки ко-

робчатого сечения пролетом 60 м для здания лондонского аэро-

порта [44].

В США широко распространены легкобетонные пустотные пли-

ты «Спандек». Толщина плит составляет 203, 304, 406 мм, ширина

1,2—2,4 м. В плитах толщиной 203 мм пустоты имеют сечение

100X300 мм. Плиты изготовляют на стендах длиной 120—180 м

с помощью формовочной машины типа бетонирующего комбайна.

Сначала укладывают бетон в нижнюю часть плиты. Для этого

применяют жесткую смесь на пористом песке с содержанием це-

17

!

мента 210 кг/ж3 и объемным весом 1440 кг!м\ Бетон укладывают

слоем толщиной 7,6 см и уплотняют прокаткой. После уплотнения

толщина этого слоя уменьшается до 4,5 см. Получающаяся в ре-

зультате пористая структура бетона обеспечивает хорошие акус-

тические и теплотехнические свойства изделия.

После формования нижнего слоя бетона производится уклад-

ка и натяжение арматуры. Затем формовочная машина, двигаю-

щаяся со скоростью 52 м/мин, укладывает в ребра и верхнюю

часть плиты пластичную бетонную смесь с осадкой конуса 15,2 см.

Бетон прочностью 350 кГ/см2 и объемным весом 1760 кг/м? имеет

следующий состав (на 1 ж3): цемент — 453 кг, песок (легкий) —

423 кг, керамзит — 612 кг, вода — 226 л. Пластичная бетонная

смесь не оплывает и не осыпается, так как в процессе формования

по пустотообразователям бетонирующей машины подается перлит,

который заполняет пустоты и поддерживает бетонную смесь в

верхней части плиты.

Данная технология позволяет достигнуть высокой производи-

тельности труда на предприятиях, выпускающих плиты «Спандек».

Затраты труда на изготовление 1 м2 плиты составляют примерно

0,1 чел.-час.

Производство изделий из высокопрочного керамзитобетона

в дорожно-мостовом и гидротехническом строительстве

- ч

Наибольшее распространение высокопрочный керамзитооетон

получил в СССР и за рубежом при изготовлении конструкций мо-

стов, эстакад и путепроводов.

В 1958 г. впервые в практике отечественного мостостроения

мостопоездом № 4 Минтрансстроя при строительстве метро-моста

в Лужниках (Москва) был широко использован высокопрочный

керамзитобетон для изготовления балок и других элементов реч-

ного пролета [5, 22]. Из керамзитобетона марки 200 объемным

весом 1600 кг/м^ было .изготовлено 2150 л/3 конструкций различных

типов пролетом от 5,7 до 12,6 м. Керамзитобетонные плиты арми-

ровали сварными сетками из холоднотянутой проволоки, а бал-

ки — стержневой арматурой периодического профиля диаметром

14—25 мм из стали Ст. 5. Защитный слой керамзитобетона у ба-

лок был принят толщиной 2 см (на боковых поверхностях 1,5 см),

а у плит — 1,5 см.

Для приготовления керамзитобетона были использованы ке-

рамзитовый гравий Лианозовского завода, кварцевый песок и це-

мент марки 500 Броценского завода. Объемный вес использован-

ных партий керамзитового гравия и составы керамзитобетона мар-

ки 200 приведены соответственно в табл. 9 и 10.

Керамзитобетонную смесь приготовляли в растворосмесителе.

Керамзитобетон в плитах толщиной до 10 см уплотняли поверх-

ностными вибраторами II-7, обеспечивавшими пригруз порядка

75 г/см2. В плитах толщиной 10—20 см и в балках керамзитобетон

18

уплотняли сначала глубинными вибраторами И-21, а затем по-

верхностными вибраторами И-7. Изделия пропаризвали под оре

зентовым укрытием при температуре 80—90°С по режиму 3+16 +

+ 2 час. Испытания образцов показали, что коэффициент однород-

ности керамзитобетона по прочности в возрасте 28 дней состав-

лял 0,6.

Таблица 9

Объемный насыпной вес керамзитового гравия, применявшегося для изготовления

конструкций метро-мостов в Лужниках

В t Фракция, мм Объемный насыпной вес керамзита, кг]м*

Партия керамзитобетона

« ш | v VI

0—5 740 940 —. 790

5—10 950 1010 740 670

10—20 950 — 640 —

Таблица 10

Составы керамзитобетона марки 200, применявшегося для изготовления

конструкций метро-моста в Лужниках

Партия керамзита Расход материалов на 1 мл керамзитобетона

Цемент, кг Песок кварцевый, кг Керамзит фракций, кг Вода, л

0—5 мм 5—10 мм 10-20 мм

II 400 248 250 328 520 260

III 440 216 364 620 — 286

V 400 560 -—. 450 460 250

VI 360 240 380 690 —- 245

Проводимые периодически обследования показывают, что ке-

рамзитобётонные конструкции проезжей части метро-моста нахо-

дятся в удовлетворительном состоянии.

При строительстве 20-метрового моста на 237-м километре

Ярославского шоссе был использован высокопрочный керамзитобе-

тон [22]. Керамзитобетонные тавровые балки с расчетным проле-

том 8,4 м были изготовлены на Балятинском стройдворе мосто-

строительного района Ушосдора Московской обл. Керамзитобетон

объемным весом 1670 кг!м3 и средней прочностью 280 кГ)см2

имел следующий состав (на 1 ж3): цемент марки 400 — 500 кг,

кварцевый песок — 0,4 м3, карамзитовый гравий Лианозовского

завода фракции 5—20 мм объемным насыпным весом 550 кг[м3 —

0,8 м3, В/Ц = 0,53. Керамзитобетонная смесь имела осадку

конуса 5—7 см. Керамзитовый гравий перед загрузкой в бе-

4 Зак. 26

19

тоносмеситель смачивали водой в течение 15 мин, что учитыва-

лось при дальнейшей дозировке воды. Укладка керамзитобетонной

смеси в стенки балок производилась при помощи штыкового виб-

ратора. Перед пропаркой изделия выдерживали 3—4 час. Тепло-

обработка при температуре 80°С по режиму 3+6+3 час обеспе-

чивала получение 45—50% от расчетной прочности. В дальнейшем

балки выдерживали на открытом воздухе при температуре 18—

28°С.

Обследования и динамические испытания моста показали хо-

рошие эксплуатационные характеристики керамзитобетонных кон-

струкций.

Керамзитобетон марки 300 объемным весом 1770 кг/м? был

применен для изготовления конструкций среднего и одного из

крайних пролетов 25-метрового моста на Рязанском шоссе [22].

Помимо балок, для центрального 10-метрового и одного из край-

них 7,5-метровых пролетов из керамзитобетона той же марки были

изготовлены сваи сечением 30x35 см. Керамзитобетон имел следу-

ющий состав (на 1 л/3), кг: цемент марки 500—480, кварцевый пе-

сок — 354, керамзитовый песок фракции 0—5 мм — 267, керамзи-

товый гравий Лианозовского завода фракции 5—20 мм объемным

насыпным весом 740 кг/м2 — 596 кг. Керамзитобетонную смесь

жесткостью 10 сек приготовляли в бетоносмесителе принудитель-

ного действия. Эксплуатация пролетного строения в течение не-

скольких лет не выявила каких-либо дефектов конструкции.

Мост через р. Ахтубу — первый в Европе предварительно на-

пряженный автодорожный мост, полностью выполненный из ке-

рамзитожелезобетона [19]. Предварительно напряженные элементы

балок имеют пролеты 15,2 и 21,9 м. Они выполнены из керамзито-

бетона марки 300 объемным весом 1850 кг/л/3, армированного

пучками 5-миллиметровой проволоки. Керамзитобетон имел сле-

дующий состав (на 1 л/3): портландцемент марки 500 — 550 кг.

Волжский керамзитовый гравий фракции 5—20 мм объемным на-

сыпным весом 750 кг/м3 — 430 кг, керамзитовый песок объемным

насыпным весом 1000 кг/м? — 265 кг, кварцевый песок — 400 кг,

вода — 210 л. Керамзитобетонную смесь с осадкой конуса 4—

7 см уплотняли вибраторами типа И-21. Изделия пропаривали

при температуре 55—60°С по режиму 4 + 36+4 час. При бетониро-

вании плит проезжей части из керамзитобетона марки 250 приме-

няли электропрогрев, поддерживающий в течение 4 суток темпе-

ратуру в пределах 30—40°С. Проведенные испытания показали

повышенную трещиностойкость и достаточную жесткость керамзи-

тобетонных конструкций моста. Применение высокопрочного ке-

рамзитобетона для пролетного строения моста через р. Ахтубу

позволило снизить вес конструкций на 31% и сэкономить 18%

стали.

При постройке в Москве путепровода на Песчаной улице один

из четырех пролетов моста был выполнен из керамзитожелезобе-

20

тонных предварительно напряженных П-образных балок пролетом

25 м [12, 41]. Керамзитобетон марки 350 имел объемный вес около

1800 кг!м3. Для его приготовления был-применен керамзит Дуб-

ровского завода фракции 5—10 мм (прочность 70 кГ/см2, объем-

ный вес зерен в цементном тесте 1,18 кг/л). Составы и основные

свойства керамзитобетона приведены в табл. 11.

Таблица II

Состав и свойства керамзитобетона, примененного на строительстве путепровода

на Песчаной улице в Москве

Состав Расход материалов на 1 л® бетона, кг Прочность при сжатии, кГ/см2 Морозо- стойкость

Цемент марки 600 Керамзит фракции 0—15 мм Песок кварце- вый Вода После пропари- вания В возрасте 28 ди. В возрасте 360 дн.

1 560 847 238 220 330 362 383 Более

2 510 1068 — 212 350 — 400 300 цик- лов

Керамзитожелезобетонные балки путепровода изготавливали

на стенде. Керамзитобетонная смесь имела осадку конуса 4—5 см.

ее уплотняли тисковыми вибраторами. Для тепловлажностной об-

работки пар подавали через перфорированные трубки на дне ка-

меры стенда. Балки пропаривали до приобретения бетоном проч-

ности, равной 90—100% от проектной.

Применение керамзитобетона вместо тяжелого бетона позволи-

ло облегчить вес балки на 25%, сэкономить 16% высокопрочной

проволоки и 10% обычной арматуры.

В 1963 г. высокопрочный керамзитобетон был использован

при строительстве Ульяновской эстакады в Москве [13]. Предва-

рительно напряженные двутавровые балки длиной 27,6 м одного

из пролетов были изготовлены из керамзитобетона марки 350.

Керамзитобетонную смесь приготовляли на цементе Белгород-

ского завода марки 600, кварцевом песке Дмитровского карьера

с модулем крупности 2,8—3,1 и керамзите Бескудниковского за-

вода фракции 0—10 (15) мм объемным насыпным весом 640—

850 кг/м? и прочностью порядка 30 кГ/см2. Применявшиеся со-

ставы керамзитобетона приведены в табл. 12.

Керамзитобетонную смесь приготовляли в бетоносмесителе

принудительного действия. Время перемешивания составляло

2 мин. Смесь жесткостью 8—10 сек уплотняли глубинными вибра-

торами. Изделия пропаривали в туннельных камерах в течение

2 час. при температуре 60—80°С с последующим остыванием в

течение 4—10 час. Предварительная выдержка перед пропарива-

нием при температуре 25—30°С составляла 6—8 час. По сравне-

21

нию с балками из тяжелого бетона время пропаривания керамзи-

тобетонных балок было уменьшено на 30%.

Расход цемента для изготовления описанных конструкций

колеблется в больших пределах в зависимости от свойств и рас-

Таблица 12

Составы керамзитобетона, применявшегося на строительстве Ульяновской

эстакады в Москве

Фракционный состав керамзита Расход материазов на 1 м* керамзито- бетона Прочность после про- паривания, кГ [см2

Цемента Песка кварцевого Керамзита Воды

Фракции: 0—5 мм — 65% 680 838 207 344

5- 10 мм 35% Фракции 5—10 мм 543 646 546 215 320

хода керамзитового гравия, объемного веса бетона, консистенции

бетонной смеси и условий твердения. Сопоставление этих расходов

с расходами, рекомендуемыми «Инструкцией по изготовлению

изделий из новых видов легких бетонов» [25] и номограммами,

составленными авторами [15], дает хорошее совпадение.

В США накоплен большой опыт применения высокопрочного

легкого бетона на заполнителях типа керамзита для устройства

пролетных строений мостов. Так, при строительстве моста через

водохранилище в шт. Огайо легкий бетон был использован для

настилов длиной 18,3 и 36,3 м. Прочность 280 кГ/см2 (объемный

вес 1700 кг/л/3) была достигнута при расходе цемента 470 кг/мъ.

Содержание кварцевого песка в смеси составляло 15—20% (по

абсолютному объему) от общего расхода заполнителей. Для

улучшения удобоукладываемости легкобетонной смеси в нее вво-

дили воздухововлекающую дбавку — винсол —, обеспечившую

воздухововлечение порядка 6—8%. Применявшийся пористый

заполнитель фракции 0—5 мм имел объемный насыпной вес

435 кг/м\ а фракции 5—10 мм — 370 кг/м2. Водоцементное отно-

шение было принято равным 0,52 (по весу). Легкобетонная смесь

имела осадку конуса 6—7 см. При приготовлении ее перемешивали

в течение 12 мин. в бетоносмесителе емкостью 3800 л.

Плита проезжей части двухъярусного моста Сан-Франциско —

Окленд длиной 626 м, шириной 17,7 м и толщиной 13 см была так-

же выполнена из легкого бетона прочностью 216 кГ/см2 и объем-

ным весом 1630 кг/м?.

Из легкого бетона прочностью 350 кГ/см2 и объемным весом

1840 кг/м? была изготовлена плита проезжей части длиной 1822 м,

шириной 18 .и и толщиной 14,3 см трехпролетного висячего моста

22

через пролив Нерроуз в г. Такоме. При строительстве металличе-

ского моста Ричмонд-Сан Рафаэль плита проезжей части была

устроена из легкого бетона прочностью 210 кГ/см2 объемным ве-

сом 1650 кг/м3.

Построенный во Флориде мост через р. Сьюване имеет 4 про

лета по 40 м каждый, состоящих из легкобетонных предварительно

напряженных балок и монолитных плит шириной 9 м. Объемный

вес легкого бетона, выбранный по технико-экономическим сообра

жениям, не превышал 1920 кг/м?.

Высокопрочный керамзитобетон находит применение и в сбор-

ном транспортном и гидротехническом строительстве, при строи-

тельстве портовых сооружений, в судостроении, где наряду с по-

ниженным объемным весом хорошо могут быть использованы и

другие положительные свойства керамзитобетона — повышенная

морозостойкость, водонепроницаемость, стойкость к воздействию

агрессивных сред.

В 1963—1964 гг. Министерством речного флота РСФСР было

проведено строительство ряда опытных участков гидротехниче-

ских сооружений из высокопрочного керамзитожелезобетона.

При строительстве сборной дорожки судоподъемного слипа

Хлебниковской ремонтно-эксплуатационной базы балки слипа дли-

ной 22,6 м были выполнены из керамзитобетона марки 300 объ-

емным весом 1750 кг/м3. Керамзитобетон приготовляли в бетоно-

смесителе свободного падения емкостью 425 л и транспортировали

бадьей к месту укладки. Бетон уплотняли вибробулавами И-50.

Применение высокопрочного керамзитобетона для изготовления

балок слипа позволило уменьшить на 25—30% вес конструкций

и за счет этого увеличить длину балок и уменьшить количество

стыков, а также снизить на 20—25% транспортные расходы. Эко-

номия, полученная в результате замены тяжелого бетона керам-

зитобетоном, составила около 10% стоимости конструкций.

При строительстве причальной стенки Северного речного вок-

зала в Москве участок пассажирского причала был выполнен из

керамзитожелезобетонных тавровых шпунтовых элементов разме-

ром 6X1,55 м. Керамзитобетон марки 300 состава 1 : 1,6: 1,65, с

расходом цемента 480 кг/м3 приготовляли на керамзитовом гравии

Бескудниковского завода. Смесь перемешивали в бетоносмесителе

свободного падения и подавали бетоноукладчиком в форму, где

уплотняли вибробулавами И-50. После 3-часовой выдержки изде-

лия пропаривали при температуре 90°С по режиму 4 + 9 + 3 час.

При этом прочность керамзитобетона после пропаривания состав-

ляла 200—210 кПсм2 или 70% от проектной. Применение высоко-

прочного керамзитобетона для элементов причальной стенки по-

зволило уменьшить полную стоимость их изготовления и транспор-

тирования на 5—10% по сравнению со стоимостью изготовления

и транспортирования таких же элементов из тяжелого бетона.

Аналогичные керамзитобетонные шпунты были использованы так-

23

же на участке берегоукрепительной стенки на канале № 292 кана-

ла им. Москвы.

Опыт возведения зданий и сооружений с применением конст-

рукций из высокопрочного керамзитобетона подтвердил надеж-

ность, долговечность и высокие эксплуатационные качества этих

конструкций.

Есть все предпосылки к тому, чтобы в ближайшие годы зна-

чительно увеличить в СССР производство сборных конструкций

из высокопрочного керамзитобетона. В первую очередь это отно-

сится к предварительно напряженным крупноразмерным плитам

покрытий и перекрытий, фермам, балкам типа Т, ТТ и др.

ОСОБЕННОСТИ ЗАВОДСКОЙ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

КОНСТРУКЦИЙ ИЗ ВЫСОКОПРОЧНЫХ КЕРАМЗИТОБЕТОНОВ

Описанный в предыдущем разделе отечественный и зарубеж-

ный опыт изготовления конструкций из высокопрочного керамзи-

тобетона свидетельствует о том, что технология их изготовления

не отличается существенно от технологии изготовления изделий

из обычных тяжелых бетонов. Все операции можно проводить на

том же оборудовании и примерно по таким же технологическим

режимам. Специфика высокопрочных керамзитобетонов сказы-

вается в некоторой степени лишь па процессах приготовления сме-

си и формования изделий.

Хранить керамзитовый гравий следует по фракциям и по воз-

можности в условиях, предохраняющих его от увлажнения- Для

последнего условия трудно дать определенные рекомендации.

С одной стороны, при использовании влажного керамзита умень-

шается его водопоглощение, благодаря чему смесь должна полу-

чаться более стабильной по удобоукладываемости. Однако, как

показали опыты ВНИИЖелезобетона, при этом важное значение

имеет распределение влаги по сечению зерен. Если поверхность

керамзита насыщена водой, то он, действительно, почти не отса-

сывает воду из цементного раствора, но если увлажненный керам-

зит высох, то при перемешивании и выдерживании бетонной смеси

он будет достаточно интенсивно поглощать воду из раствора.

Поэтому в США в ряде публикаций рекомендуется увлажнять ке-

рамзит непосредственно перед загрузкой в расходные бункера.

Следует также отметить, что отсутствие процесса водопоглощения

ухудшает условия контакта керамзита с цементным камнем, а по-

вышенная влажность керамзита, в среднем в 2 раза превышающая

водопоглощение из бетонной смеси, снижает его прочность. Оба

эти фактора, как показывают опыты, могут снизить прочность

керамзитобетона на 10—20%, особенно при растяжении. Кроме

того, при предварительном увлажнении керамзита уменьшается

структурная прочность керамзитобетонной смеси, что при приме-

нении технологии с немедленной распалубкой приводит к необхо-

димости использовать более жесткие смеси.

24

Таким образом, учитывая изложенное, а также то, что керам-

зит поступает на завод практически сухой (влажностью до 2°/о),

его следует хранить главным образом в крытых складах. При по-

стоянном составе бетона и одинаковых технологических режимах

производства водопоглощение керамзита данного завода,

фракции и марки меняются в небольших пределах и мо»07быть

учтено при назначении производственного состава бетона.

Приготавливать керамзитобетонную смесь можно в типовых

бетоносмесительных отделениях. Объемный насыпной вес керам-

зита даже в пределах одной марки может колебаться до ±10%,

поэтому весовая дозировка не обеспечивает постоянства выхода

бетонной смеси, расхода цемента и объемного веса бетона. Лучшие

результаты дает объемно-весовая дозировка керамзита, при кото-

рой керамзит дозируется по обему в весовых дозаторах. Это

позволяет учитывать изменение объемного веса керамзита при

приготовлении каждого замеса и вносить необходимые коррективы

в состав бетона с тем, чтобы обеспечить наименьшие отклонения

от заданных значений объемного веса и прочности. При увеличе-

нии объемного веса керамзита необходимо уменьшать расходы

песка и цемента, а при уменьшении — повышать их- Эти коррек-

тивы следует производить по таблицам, составленным заводской

лабораторией.

В настоящее время на некоторых предприятиях применяют ав-

томатическое объемное дозирование керамзита в весовых дозато-

рах. Керамзит поступает в дозатор до тех пор, пока секторный

затвор расходного бункера автоматически не закроется. При этом

объем замеса принимается таким, чтобы объем дозатора керам-

зита отвечал его содержанию в смеси.

На Вильнюсском ДСК {42] для объемно-весового дозирования

используют модернизированный весовой дозатор типа АДИ-450

(рис. 7). Шарнирно закрепленную подвижную перегородку пере-

мещают при помощи рычага. Положение перегородки фиксируют

штырем, вводимым в одно из отверстий рычага. Каждое отверстие

рычага соответствует определенному объему дозатора. Дозатор

полностью засыпают керамзитом, который выравнивают затвором

бункера. При изменении крупности керамзита или его грануломет-

рии, а также при изменении состава керамзитобетона объем доза-

тора можно легко изменить, перемещая рычаг и перегородку.

При каждом цикле дозирования вес керамзита в бункере до-

затора фиксируется, и с помощью предварительно составленных

таблиц корректируют расход песка на замес.

На ДСК № 1 в г. Куйбышеве [16] для объемно-весового дозиро-

вания заполнителей керамзитобетона было сконструировано и при-

менено специальное приспособление в бункере весового дозатора

керамзита (рис. 8)-

При открывании затвора бункера поток керамзита давит на

качающийся металлический лист и отклоняет его в положение,

ограничивающее в соответствии с требуемой дозировкой объем

25

бункера. При отклонении до упора лист нажимает на концевой

выключатель, подающий сигнал о том, что очередная объемная

доза керамзита отмерена. Оператор по циферблату весового доза-

тора определяет вес керамзита в бункере и с помощью таблиц

находит необходимое для замеса количество песка.

На Бескундниковском комбинате в Москве пущен полностью

автоматизированный узел, позволяющий осуществлять объемно-

Рис. 7. Схема объемно-весового

дозатора Вильнюсского ДСК:

/ — подвижная перегородка; 2 —

штырь; 3 — рычаг; 4 — расходный

бункер керамзита

весовую дозировку и корректировать состав керамзитобетона [28].

Объемно-весовое устройство (рис. 9) собрано на базе двух серий-

ных весовых дозаторов АДУБ-1200. Принцип работы дозаторов

состоит в измерении веса отдозированного по объему керамзита и

добавлении (по весу) определенного количества песка, необходи-

мого для получения заданного суммарного веса заполнителей.

Из расходного бункера керамзит поступает в ковш дозировоч-

ного устройства. После его заполнения поток материала прекра-

щается и затвор закрывается. Точность дозировки при этом со-

26

ставляет ±0,2%. На циферблатном указателе, регистрирующем

суммарный вес керамзита и песка в дозировочных ковшах установ-

лены три датчика. Если по каким-либо причинам керамзит не по-

ступает в ковш или его вес не достигает заданного минимального

значения, на которое установлен датчик, то система дозирования

Рис. 8. Схема объемно-

весового дозатора для

керамзитового гравия

Куйбышевского ДСК

№ 1:

1 — бункер керамзита; 2—

питатель дозатора; 3— бун-

кер весового дозатора; 4 —

качающийся шнбер; 5 — кон-

цевой выключатель; а — иа

чало дозирования; б — ко-

нец дозирования

Рис. 9. Схема автоматического устройства

для объемно-весового дозирования на Бес-

кудниковском комбинате:

/—•расходный бункер керамзита; 2 — затвор;

3 и 11 — исполнительный механизм; 4— контроль-

ный концевой выключатель; 5 — ковш дозировоч-

ного устройства керамзита; 6 — тяга; 7 — цифер-

блатный указатель; 8, 9, 10 — дискретные датчи-

ки: контроля нуля, минимального веса и суммар-

ного веса соответственно; 12 — расходный бункер

песка; 13 — ковш весового дозатора песка; 14—

рычажная система

песка автоматически блокируется.

При срабатывании датчика контроля минимального веса вклю-

чается реле времени, связанное с механизмами затворов расход-

ных бункеров керамзита и песка. Настройка реле времени произ-

ведена так, что ковш керамзита заполняется до предела Затем

по команде реле времени затвор бункера керамзита закрывается

и открывается затвор бункера песка. Датчик контроля суммарного

веса устанавливается на отметке суммарного веса керамзита и

песка и по достижении его закрывает затвор бункера песка.

Для контроля опорожнения ковшей служит датчик, установ-

ленный на нулевой отметке.

Остальные компоненты керамзитобетона — цемент, песок, во-

да — следует дозировать в обычных весовых дозаторах. Смесь

лучше всего перемешивать в смесителях принудительного дейст-

вия — бетоносмесителях С-355, С 356 и растворосмесителях

СМ-290, С-209. Продолжительность перемешивания, как показыва-

ют опыты, должна составлять 3—4 мин., что несколько выше, чем

при перемешивании обычных бетонных смесей. Можно применять

27

также смесители свободного падения, но качество перемешивания

смеси в них хуже.

Имеются многочисленные противоречивые рекомендации по по-

рядку загрузки в смеситель материалов, входящих в состав ке-

рамзитобетонной смеси. В некоторых рекомендациях предлагается

сначала загружать керамзит и */г—2/з требуемого количества

воды, а затем через 1—2 мин. остальные материалы и воду.

В других рекомендациях предлагается, наоборот, вводить керам-

зит в последнюю очередь.

Проведенные опыты показывают, что увлажнение керамзита

непосредственно перед перемешиванием в бетоносмесителе практи-

чески не уменьшает его водопоглощения в бетонной смеси и, сле-

довательно, не дает желаемого результата — не снижает потери

удобоукладываемости во времени. В производственных условиях

компоненты смеси чаще всего загружают в смеситель почти одно-

временно, что наиболее рационально, поскольку сокращается

продолжительность перемешивания.

Транспортирование керамзитобетонной смеси можно произво-

дить ленточным транспортером, кюбелями, бадьями, бетоновозами

и т. п. Благодаря водопоглощению керамзита смесь быстрее те-

ряет подвижность. Поэтому время выдерживания не должно пре-

вышать 30—45 мин. При падении с высоты более 1,5—2 м смесь

может частично расслаиваться, что следует учитывать при орга-

низации производства керамзитобетонных изделий.

Укладку керамзитобетонной смеси в формы можно произво-

дить >с помощью всех наиболее 1прогрессив:ных ^механизмов, исполь-

зуемых при укладке обычного тяжелого бетона, например: бетоно-

укладчиков с ленточным питателем, виброворонок, различного

типа вибронасадок, бетонирующих комбайнов и т. п.

При изготовлении плоских изделий (плит, настилов и т. п.) в

горизонтальном положении для получения гладкой нижней по-

верхности можно использовать метод водной пластификации.

Следует отметить, что в высокопрочном керамзитобетоне в

нижней части изделия содержится обычно повышенное количество

раствора, что способствует улучшению качества поверхности.

Уплотнение керамзитобетонной смеси и формование изделий

производят, как правило, вибрированием. Для этой цели можно

использовать внутренние, наружные, поверхностные и станковые

вибраторы, а также различные специальные виброформовочные

механизмы и устройства.

Оптимальные режимы виброуплотнения для высокопрочного

керамзитобетона в настоящее время исследованы еще недостаточ-

но. Имеются рекомендации по использованию двухчастотного виб-

рирования с целью воздействия колебаниями низкой частоты на

крупный заполнитель, а колебаниями высокой частоты на раствор.

По данным К- Зеленского [20], при вибрировании легких бетонов

на вспученных сланцах с частотой 6500 кол/мин прочность повы-

шается на 30—35 кГ/см2 по сравнению с прочностью бетонов, уп-

28

лотненных при частоте колебаний 3000 кол/мин. Применение двух-

ступенчатого вибрирования вначале низкой, а затем высокой

частотой повышало прочность еще на 20—40 кГ/см2.

Опыты Л. А. Файтельсона и И. Б. Бреслава показали, что чем

больше разница между объемными весами крупного заполнителя

и растворной составляющей, тем сильнее сказывается частота ко-

лебаний на эффективности виброуплотнения. Так как это харак-

терно для керамзитобетона, то возможно, что подбор частоты

вибрирования в области средних и низких частот может дать для

высокопрочного керамзитобетона положительный эффект.

Вследствие разницы между объемными весами керамзита и

растворной составляющей керамзитобетон имеет большую склон-

ность к расслоению (раствороотделению) в процессе вибрирова-

ния. Поскольку такое явление приводит к неоднородности бетона,

его следует учитывать при выборе режимов виброуплотнения и

назначении составов высокопрочных керамзитобетонов.

Для изучения расслаиваемости керамзитобетонных смесей во

ВНИИ/Келезобетоне были проведены специальные опыты. Керам-

зитобетонную смесь укладывали в форму сечением 10X20 см и

высотой 20 см и уплотняли штыкованием. Затем форму вибриро-

вали на лабораторной виброплощадке. Время вибрирования t

принималось равным 100, 200 и 300% от жесткости смеси по

ГОСТу 11051—64. Свежеотформованную смесь разделяли на 5—6

слоев по высоте и мокрым рассевом определяли содержание ке-

рамзита в каждом слое. За показатель расслоения 5 была при-

нята величина средневзвешенного отклонения относительного со-

держания керамзита

п

* . 11—‘PiVPolv,

--------------- (О

XVi

i =1

где <jp, и фо — объемная концентрация (содержание по абсолют-

ному объему) керамзита в данном слое и в среднем

по образцу; V,- —объем данного слоя керамзит<.8ё-<®**

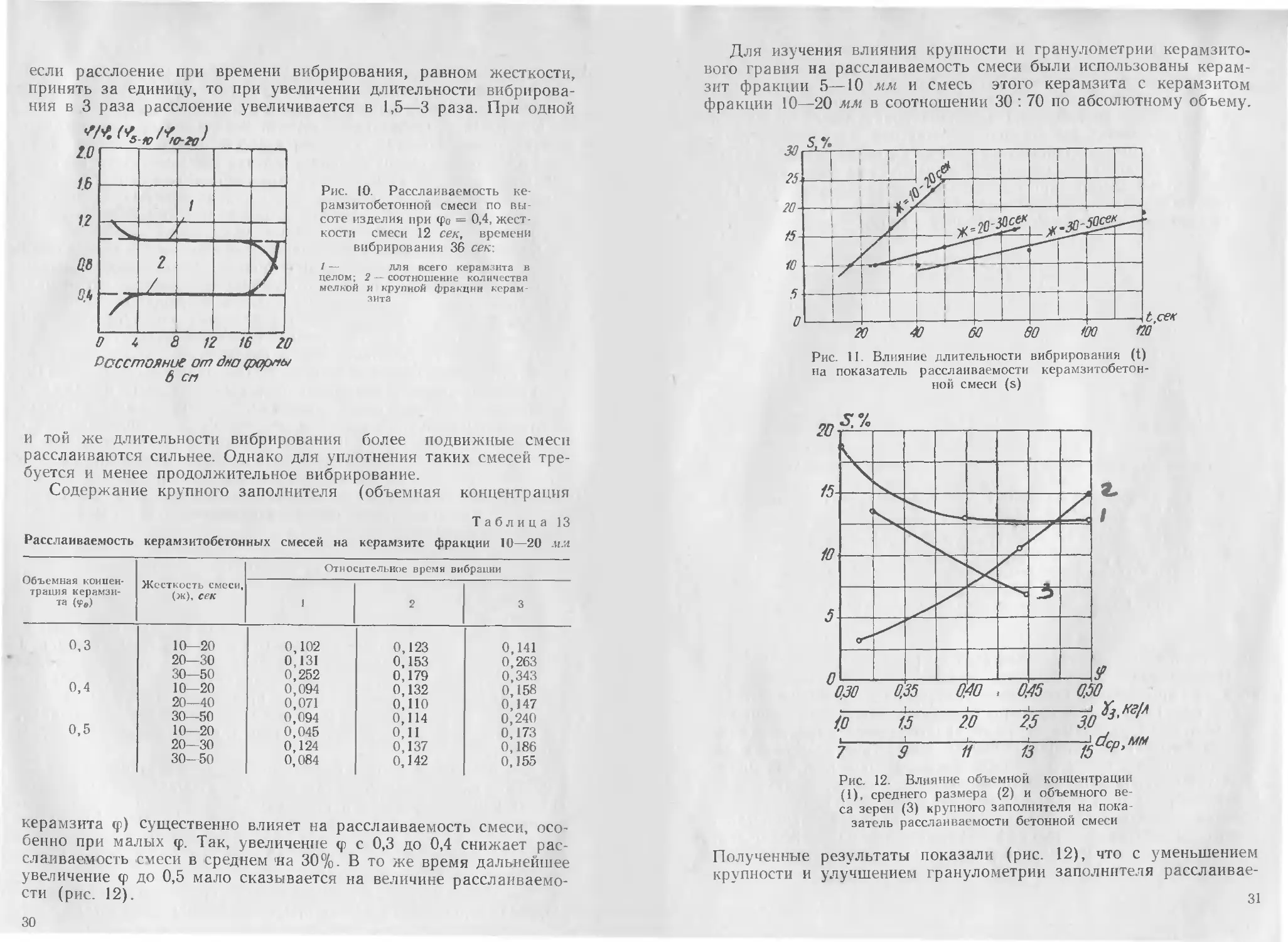

Опыты показали, что расслоение керамзитобетонной смеси при

вибрировании наиболее интенсивно происходит в верхнем и ниж-

нем слоях. Верхний слой насыщается более легким керамзитом,

а нижний — более тяжелым цементно-песчаным раствором

(рис. 10).

Для опытов по исследованию влияния на расслаиваемость ке-

оамзитобетонной смеси длительности вибрирования, объемной

концентрации керамзита и жесткости смеси был использован

керамзитовый гравий Никольского завода фракции 10—20 мм

объемным насыпным весом 600 кг/м? и объемным весом зерен в

цементном тесте 1,1 кг/л, В табл. 13 и на рис. И отражены усред-

ненные результаты этих опытов.

Как видно из рис. 11, с увеличением продолжительности виб-

рирования расслоение смеси пропорционально возрастает. Так,

29

если расслоение при времени вибрирования, равном жесткости,

принять за единицу, то при увеличении длительности вибрирова-

ния в 3 раза расслоение увеличивается в 1,5—3 раза. При одной

Расстояние от дно <рорны

6 сп

Рис. 10. Расслаиваемость ке-

рамзитобетонной смеси по вы-

соте изделия при фо = 0,4, жест-

кости смеси 12 сек, времени

вибрирования 36 сек:

1 — для всего керамзита в

целом; 2 — соотношение количества

мелкой и крупной фракции керам-

зита

более подвижные смеси

и той же длительности вибрирования

расслаиваются сильнее. Однако для уплотнения таких смесей тре-

буется и менее продолжительное вибрирование.

Содержание крупного заполнителя (объемная

концентрация

Таблица 13

Расслаиваемость керамзитобетонных смесей на керамзите фракции 10—20 м.'л

Объемная концен- трация керамзи- та (<рв) Жесткость смеси, (ж), сек Относительное время вибрации

1 2 3

0,3 10—20 0,102 0,123 0,141

20—30 0,131 0,153 0,263

30—50 0,252 0,179 0,343

0,4 10—20 0,094 0,132 0,158

20—40 0,071 0,110 0,147

30—50 0,094 0,114 0,240

0,5 10—20 0,045 о,н 0,173

20—30 0,124 0,137 0,186

30—50 0,084 0,142 0,155

керамзита <р) существенно влияет на расслаиваемость смеси, осо-

бенно при малых <р. Так, увеличение ср с 0,3 до 0,4 снижает рас-

слаиваемость смеси в среднем на 30%. В то же время дальнейшее

увеличение <р до 0,5 мало сказывается на величине расслаиваемо-

сти (рис. 12).

30

Для изучения влияния крупности и гранулометрии керамзито-

вого гравия на расслаиваемость смеси были использованы керам-

зит фракции 5—10 мм и смесь этого керамзита с керамзитом

фракции 10—20 мм в соотношении 30 70 по абсолютному объему.

Рис. 11. Влияние длительности вибрирования (t)

на показатель расслаиваемости керамзитобетон-

ной смеси (s)

Рис. 12. Влияние объемной концентрации

(1), среднего размера (2) и объемного ве-

са зерен (3) крупного заполнителя на пока

затель расслаиваемости бетонной смеси

Полученные результаты показали (рис. 12), что с уменьшением

крупности и улучшением гранулометрии заполнителя расслаивае-

31

мость керамзитобетонных смесей очень резко снижается. Прпме-

! некие вместо керамзита фракции 10—20 мм керамзитовой смеси

фракции 5—20 мм уменьшает расслоение в 1,5 раза, а переход на

| керамзит фракции 5—10 мм снижает расслоение в 5 раз.

| Существенное влияние на расслаиваемость смеси оказывает

объемный вес мелкого и крупного заполнителя. Величина расслаи-

ваемости прямо пропорциональна разности объемных весов керам-

зита и растворной составляющей. В связи с этим смеси на керам-

| зитовом песке имеют расслаиваемость в среднем на 10—15%

1 меньшую, чем смеси на обычном строительном песке.

Применение пригруза 40 кГ/см2 снижает расслааиваемость ке-

Прочиосгпь при сжатии в кГ/смг

Рис. 13. Расслаиваемость керамзитобетонной смеси в зависи-

мости от различных факторов:

а —> от длительности вибрирования керамзитобетонной смеси жестко-

стью 20 сек на керамзите фракции 10—20 мм, объемным весом 600 кг!м*

н прочностью 50 кГ}см2; б — от крупности керамзита объемным весом

650 кГ/м2, прочностью 60 кГ1см2 при жесткости смеси 20 сек и длитель-

ности вибрирования 60 сек; в — от состава керамзитобетона на керам-

зите фракции 10—20 мм при жесткости смеси 40 сек, и длительности

вибрирования 120 сек: 1—длительность вибрирования 20 сек; 2—’тоже

40 сек; 3 — то же 60 сек; 4 — керамзит фракции 10—20 мм; 5—то же

5—20 мм; 6 — то же 5—10 мм; 7 — керамзитобетон объемным весом

1600 кг/м2 на керамзите объемным весом 550 кг/х3 и прочностью

40 кГ(см2; 8 — керамзитобетон объемным весом 1500 кг/м2 на керамзите

объемным весом 500 кг!мг и прочностью 25 кГ/см2

рамзитобетонных смесей примерно в 1,2 раза.

Происходящее при вибрации расслоение смеси может сказы

। ваться на прочностных свойствах высокопрочного керамзитобетона.

На рис. 13 показаны примеры возможных колебаний прочности

при сжатии в различных слоях керамзитобетонного изделия с се-

I чением высотой 20 см, появляющиеся вследствие расслоения ке-

| рамзитобетонной смеси в процессе вибрирования. Рис. 13а иллю-

стрирует влияние длительности вибрирования на расслоение. Как

указывалось выше, с увеличением длительности вибрирования рас-

слоение возрастает. Однако даже при длительной вибрации (кри-

вая 3) уменьшение прочности керамзитобетона марки 300 в дан-

ном случае составило для верхнего 2—3-сантиметрового слоя

изделия не более 15%.

|32

Рис. 136 показывает расслаиваемость керамзитобетона мар-

ки 400, приготовленного на керамзите различных фракций. При

длительном вибрировании керамзитобетон на однофракционном

крупном керамзите (10—20 мм) расслаивается в верхней и ниж-

ней части сечения на высоту до 5 см. Снижение прочности в верх-

нем слое достигает при этом 25%. Улучшение гранулометриче-

ского состава керамзита при введении 30% фракции 5—10 мм за-

метно снижает расслоение (кривая 5). Наилучший результат дает

полная замена керамзита фракции 10—20 мм керамзитом фрак-

ции 5—10 мм (кривая 6). Колебания прочности керамзитобетона

по сечению не превышают в этом случае +5%.

Состав керамзитобетона существенно сказывается на измене-

нии прочности при расслоении. На рис. 13в приведено сопостав-

ление двух керамзитобетонов марки 200. В первом случае керам-

зитобетон был приготовкен на малопрочном керамзите объемным

насыпным весом 500 кг/м? и прочностью 25 кГ/см2. Падение проч-

ности керамзитобетона этого состава (кривая 8) вследствие рас-

слоения доходит до 30%. Во втором случае (кривая 7) керамзи-

тобетон был приготовлен на керамзите объемным насыпным ве-

сом 550 кг/м3 и прочностью 40 кГ/см2. Расслоение керамзитобето-

на такого состава мало влияет на его прочность (снижение ее не

превышает 5%).

Таким образом, результаты опытов показывают, что при пра-

вильном выборе состава высокопрочного керамзитобетона и ре-

жима формования расслоение может быть снижено настолько,

что оно не будет оказывать заметного влияния на прочность ке-

рамзитобетона.

Минимальную продолжительность уплотнения следует уста-

навливать опытным путем в зависимости от технологии производ-

ства. При формовании изделий на внброплощадках минимальное

время вибрирования составляет 150% от показателя жесткости

смеси по ГОСТу 11051—64 [25].

Максимальная продолжительность виброуплотнения для высо-

копрочного керамзитобетона должна быть ограничена для предот-

вращения расслоения, в зависимости от параметров вибрации,

состава и свойств смеси. Ориентировочные значения максимальной

длительности уплотнения на виброплощадках (в процентах от

жесткости смеси по ГОСТу 11051—64)нриведены в табл. 14.

В производственных условиях время вибрирования следует

уточнять с учетом используемого оборудования и применяемой

технологии. В случаях, когда технология предусматривает исполь-

зование жестких смесей, виброуплотнение следует производить с

пригрузом 20—40 Г/см2. Время и режим виброуплотнения в этом

случае можно подбирать экспериментально.

Во всех случаях выбранный режим формования должен обес-

печивать полное уплотнение керамзитобетонной смеси. Недоуплот-

нение керамзитобетона, на 5% может снизить его прочность на

20%, а недоуплотнение на 10% —почти в 2 раза.

33

При горизонтальном формовании изделий важно получить

гладкую верхнюю поверхность. Для этой цели в заводских усло-

виях можно использовать различные заглаживающие и затироч-

ные устройства, такие, как вращающиеся круги, валики, затироч-

ные рейки с возвратно-поступательным движением (лыжи),

виброрейки и т. п. Наибольшее распространение получили вращаю-

щиеся затирочные валики и лыжи. Хорошие результаты дает со-

четание этих двух устройств.

Таблица 14

Ориентировочная максимальная длительность виброуплотнения

керамзитобетонных смесей на виброплощадках

Наибольшая крупность керамзитового гравия, мм Максимальная длительность внброуплотиения (в % от жест- кости по ГОСТу 11051—64) при расходе керамзитового гравия в м*]м* бетона

0,8—0,95 менее 0,8

10 400 300

20 250 200

Следует учитывать, что вследствие повышенной склонности ке-

рамзитобетонных смесей к расслоению верхний слой бетона всегда

предельно насыщен керамзитом. Если по технологии непосредст-

венно после виброуплотнения производят заглаживание при помо-

щи лыж, то может произойти вылущивание керамзита с поверх-

ности бетона. Для предотвращения этого рекомендуется устраивать

перед лыжами вращающийся валик, который при заглаживании

будет втапливать выступающие зерна керамзита.

Ускорение твердения высокопрочного керамзитобетона можно

производить, применяя все известные в технологии способы. Наи-

более распространен способ пропаривания при температуре 60—

100°С и относительной влажности среды 90—100%.

Предварительная выдержка до пропаривания отформованных

керамзитобетонных изделий, так же как и изделий из тяжелых

бетонов, благоприятно сказывается на увеличении их прочности.

Опыты МАДИ с пластичными керамзитобетонами показали, что

наилучшие результаты дает предварительное выдерживание в те-

чение 6—12 час (22].

Благодаря меньшей теплопроводности скорость подъема тем-

пературы в керамзитобетоне можно увеличить до 35—40°С в час

без снижения конечной прочности. Повышение температуры про-

паривания от 60 до 80°С увеличивает прочность после пропарива-

ния на 10—15%, не оказывая заметного влияния на конечную

прочность керамзитобетона. Оптимальное время изотермического

прогрева высокопрочного керамзитобетона на портландцементе,

по данным МАДИ, при температуре 100—60°С составляет при

пропаривании 8—12 час., при воздушно-сухом прогреве 4—8 час.

34

В табл. 15 приведены рекомендации НИИЖБа по пропарива-

нию керамзитобетонных изделий, изготовленных на портландце-

менте при жесткости смеси 30—60 сек.

Таблица 15

Ориентировочные режимы пропаривания керамзитобетонных изделий объемным

весом до 1800 кг/м3

Толщина изделий, мм Продолжительность пропаривания, в час, (подъем температуры+ -р изотермический прогрев + остывание) для достижения 70%-ной прочности от Р28 при температуре изотермического прогрева

80° С 100° с

До 100 2 4-84-1 2,54- 44- 1,5

100—200 2,54- 84-1,5 3 + 44-2

200—400 3,54-8 + 2 44-4 + 3

При использовании быстротвердеющего портландцемента,

шлакопортландцемента или пуццоланового, портландцемента про-

должительность изотермического прогрева, указанная в таблице,

уменьшается на 1 час.; при использовании пластичных смесей по-

вышается на 1—3 часа, а при использовании смесей с жесткостью

более 60 сек. уменьшается на 1 час.

Важно отметить, что на оптимальную длительность изотерми-

ческого прогрева и темп нарастания прочности большое влияние

оказывают содержание и прочность керамзита. Чем выше проч-

ность керамзита и меньше его содержание в бетоне, тем в боль-

шей степени повышается прочность керамзитобетона при тверде-

нии [16]. Это в равной степени относится к тепловой обработке и

к последующему твердению.

В случае приготовления керамзитобетона на керамзите, обес-

печивающем предельную прочность, близкую к принятой марке,

темп нарастания прочности невелик и после тепловой обработки

прочность таких керамзитобетонов может возрасти всего на 10—

20%. Это следует учитывать при назначении отпускной прочности,

которую в этом случае следует принимать равной не 70, а 80—

85%. Предельную прочность керамзитобетона можно определить

по формуле

Ж = 9,5зк 1=?-, (2)

О, о

где ок — прочность керамзита, кГ/см^,

<р — объемная концентрация керамзита.

В отдельных случаях прочность керамзитобетона после пропа-

ривания может колебаться в очень широких пределах и составлять

от 40 до 90% от 28-дневной. С уменьшением объемного веса ке-

рамзитобетона и повышением его марки повышается и эффектив-

35

ность коротких режимов пропаривания. Применение высокопроч-

ного керамзита, в особенности при невысоких марках бетона, де-

лает целесообразным удлинение времени тепловлажностной об-

работки.

В табл. 15а приведены ориентировочные данные роста проч-

ности при пропаривании для керамзитобетонов на портландце-

менте активностью 500—600 кГ/см2. В зависимости от минерало-

гического состава применяемого цемента, состава бетона и свойств

его компонентов эти значения могут меняться. Поэтому в произ-

водственных условиях всегда необходимо опытным путем уточнять

оптимальный режим пропаривания и проверять дальнейший рост

прочности керамзитобетона.

Таблица 15а

Прочность керамзитобена при пропаривании в % от марочной

Длительность пропаривания, час. Марка бетона

200 300 100

Объемный вес, кг/см*

1600 1800 1600 1800 1800

16 8 4 85/70 70/45 60/— —/65 —/45 90/85 85/75 80/70 80/75 70/65 65/60 90/90 80/80 75/75

Примечание. В числителе даны значения для керамзита минимальной

прочности, допускаемой инструкцией по изготовлению изделий из новых видов

легких бетонов, а в знаменателе — для керамзита прочностью 50 кГ/сл2.

Контроль качества высокопрочного керамзитобетона произво-

дится теми же методами, что и контроль качества тяжелого бетона

с теми особенностями, которые вытекают из действующих ГОСТов

11050—64 и 11051—64, регламентирующих методы испытаний

легкобетонных смесей, определение прочности и объемного веса

легких бетонов. При контроле свойств приготовляемой керамзито-

бетонной смеси, помимо удобоукладываемости, необходимо прове-

рять ее объемный вес (несколько раз в смену).

Контрольные образцы для определения прочности бетона нуж-

но изготовлять размерами 15X15X15 см и испытывать в соответ-