Автор: Корицкий Ю.В.

Теги: электротехника электротехнические материалы и изделия справочник электротехнические материалы

ISBN: 5-283-04416-5

Год: 1988

Текст

СПРАВОЧНИК

ПО ЭЛЕКТРОТЕХНИЧЕСКИМ

МАТЕРИАЛАМ

В ТРЕХ ТОМАХ

ПОД РЕДАКЦИЕЙ

Ю. В. КОРИЦКОГО, В. В. ПАСЫНКОВА, Б. М. ТАРЕЕВА

Третье, переработанное издание

ТОМ 3

Согласовано с Государственной службой

стандартных справочных данных

Ленинград

ЭНЕРГОАТОМИЗДАТ

Ленинградское отделение

1988-

ББК 31.23

С74

УДК 621.315.61(035.5)

С

2302020000—119

051(01)—88

148—87

ISBN 5-283-04416-5

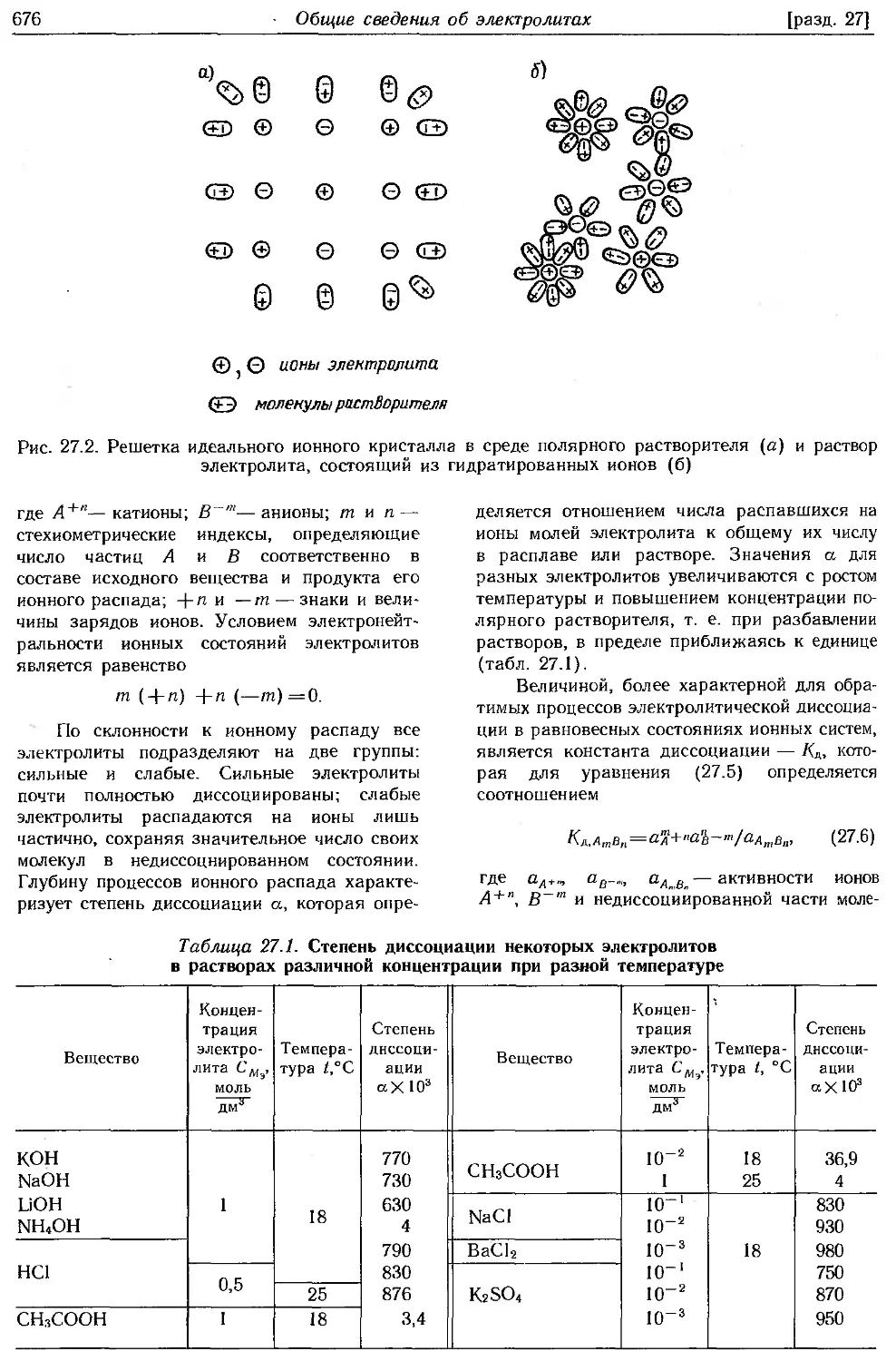

© Издательство «Энергия», 1976

© Энергоатомиздат, изменения

и дополнения, 1988

ПРЕДИСЛОВИЕ

В третий том справочника включены све-

дения о различных классах электротехничес-

ких материалов, за исключением изоляцион-

ных. В нем более полно по сравнению с преды-

дущим изданием характеризуются разнообраз-

ные магнитные материалы, металлические про-

водники электрического тока, резистивные и

контактные материалы, металлы и сплавы для

электронно-вакуумных и полупроводниковых

приборов, полупроводники и вещества, обла-

дающие электролитическим типом электро-

проводности. Из диэлектрических материалов

рассматриваются только сегнетоэлектрики,

пьезоэлектрики, электреты, «жидкие» кристал-

лы и материалы, используемые в квантовой

электронике.

Приведенные в справочнике численные

данные о свойствах рассматриваемых электро-

технических материалов в соответствии с

ГОСТ 8.310—78 относятся к категории инфор-

мационных. Там, где в таблицах не указаны

ссылки на стандарты и технические условия,

приведены данные из литературных источни-

ков или собственных исследований авторов.

Основные трудности как при создании

третьего тома (первое издание книги вышло в

1960 г., второе в 1976 г.) , так и при подготовке

его к переизданию были обусловлены разно-

образием рассматриваемых в нем материалов

и изделий из них, быстрым изменением

номенклатуры материалов и появлением совер-

шенно новых, еще мало изученных материалов,

а также специфическими требованиями, к ним

предъявляемыми.

При переработке предыдущего издания

справочника за счет сокращения сведений о

тестированных материалах были введены

новые разделы и параграфы, включающие в

себя сведения о новейших материалах. Сох-

ранены только самые необходимые сведения

об электролитах (растворах) и металлах и

сплавах высокой проводимости. Некоторые

сведения (например, сортамент, методы испы-

таний, маркировка, упаковка) не приведены в

справочнике, так как их можно получить из

ГОСТ, нормалей, ТУ и другой литературы.

Различные части и разделы справочника

написаны специалистами соответствующих

профилей, вследствие чего они являются как

бы обособленными и самостоятельными рабо-

тами. Поэтому при всем стремлении редакто-

ров насколько возможно унифицировать изло-

жение, в полной мере выполнить эту задачу не

удалось по причинам, лежащим в самом суще-'

стве содержания отдельных разделов и сло-

жившихся традиций и в описании различных

классов веществ, и в обозначениях величин и

принятой терминологии.

За истекшее десятилетие коллектив авто-

ров (во втором издании 35 авторов, в третьем

38 авторов) понес тяжелые утраты —

А. А. Преображенского, А. Ф. Алабышева,

Н. Н. Созиной, Н. Н. Шольц, К. А. Пискарева,

А. Л. Тюльпанова уже нет среди нас и состави-

телями ряда разделов являются более молодые

авторы, однако имеющие солидный опыт как

научно-исследовательской работы, так н

производственной деятельности.

Научными редакторами первой части

«Магнитные материалы» являются д-р физ.-

матем. наук Ю. М. Яковлев и канд. физ.-матем.

наук В. П. Мирошкин, второй части «Про-

водниковые материалы» — д-р физ.-матем.

наук М. В. Ведерников и канд. техн, наук

Ю. Т. Окунев, третьей части «Полупроводни-

ковые материалы» — д-р техн, наук Ю. М. Та-

иров и д-р техн, наук Д. А. Яськов, четвертой

части «Управляемые диэлектрики» и пятой

части «Электролиты» — д-р техн. наук

В. В. Пасынков. Помощь в подготовке настоя-

щего издания оказали сотрудники кафедры

диэлектриков и полупроводников Ленинград-

ского ордена Ленина и ордена Октябрьской

Революции электротехнического института

имени В. И. Ульянова (Ленина).

По существу, каждая часть третьего тома

справочника могла бы представлять собой

отдельный том.

Справочник предназначен для инженерно-

технических работников организаций и пред-

приятий электротехнической, электронной и

радиотехнической промышленности и может

служить учебным пособием для студентов

вузов и техникумов при выполнении ими

курсовых работ и дипломных проектов.

Замечания и пожелания по книге просьба

направлять по адресу: 191065, Ленинград,

Марсово поле, д. 1. Ленинградское отделение

Энергоатомиздата.

В. В. Пасынков

ЧАСТЬ ПЕРВАЯ

МАГНИТНЫЕ МАТЕРИАЛЫ

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

В — индукция магнитная

Bi — то же внутренняя

Bs — то же при техническом насыщении

В, — то же остаточная

D — дезаккомодация начальной магнит-

ной проницаемости

d — коэффициент потерь

df — то же на вихревые токи

du — то же на гистерезис

dr — то же остаточных потерь

е — заряд электрона

f — частота

Н — напряженность магнитного поля

Нс — коэрцитивная сила по магнитной ин-

дукции

Но — напряженность магнитного поля

подмагничивания, динамического по-

рогового поля (поля старта), резо-

нансного поля

Hi — то же внутреннего

Ну — то же трогания

Яфн'—то же финиша

/, i — ток

Ка — константа магнитной анизотропии

k — коэффициент магнитомеханической

связи

М — намагниченность

Ms — то же насыщения

т — момент магнитный, масса

N — коэффициент размагничивания

Р — удельные потери на перемагничива-

ние, полные

Sw — коэффициент переключения

Т — период колебания, температура

ТКр., — температурный коэффициент маг-

нитной проницаемости (остаточной

индукции и других величин)

t— время

U — напряжение электрическое

V — объем

Wa — энергия магнитная

а — коэффициент прямоугольности пет-

ли гистерезиса

у — коэффициент выпуклости размагни-

чивающего участка петли гистере-

зиса, гиромагнитное отношение,

удельная проводимость

6 — угол потерь

е — проницаемость диэлектрическая от-

носительная

6к — температура (точка) Кюри

X — длина электромагнитной волны,

К— коэффициент магнитострик-

ции

ре— магнетон Бора

р.г — проницаемость магнитная относи-

тельная *

[х— то же комплексная

р/ — то же упругая

li" — то же вязкая (проницаемость по-

терь)

р,„ — то же импульсная

р,„ — то же начальная

Ртах — то же максимальная

цо — постоянная магнитная

Щ>бр '— проницаемость магнитная, обрати-

мая

р.д — коэффициент возврата

р — сопротивление удельное электриче-

ское

<о — угловая частота

с — напряжение механическое

Q — добротность

и — восприимчивость магнитная

* Индекс «г», при обозначении магнитной

проницаемости в тексте опущен, так как повсю-

ду речь идет об относительной магнитной про-

ницаемости.

РАЗДЕЛ 1

ОБЩИЕ СВЕДЕНИЯ О МАГНИТНЫХ МАТЕРИАЛАХ

Ю. М. Яковлев, В. П. Мирошкин

Магнитными веществами или магнетика-

ми называются вещества, обладающие маг-

нитными свойствами. Под магнитными свой-

ствами понимается способность вещества при-

обретать магнитный момент, т. е. намагничи-

ваться при воздействии на него магнитного по-

ля. В этом смысле все вещества в природе яв-

ляются магнетиками, так как при воздействии

магнитного поля приобретают определенный

магнитный момент. Этот результирующий мак-

роскопический магнитный момент М представ-

ляет собой сумму элементарных магнитных мо-

ментов nt, атомов данного вещества

N

mi- (1.1)

1=1

Элементарные магнитные моменты могут

быть либо наведены магнитным полем, либо

существовать в веществе до наложения маг-

нитного поля; в последнем случае магнитное

поле вызывает их преимущественную ориен-

тацию. Наведенные магнитные моменты всегда

ориентируются в направлении, противополож-

ном направлению внешнего магнитного поля,

и своим действием ослабляют его; этот эффект

называется диамагнетизмом. Диамагнетик ха-

рактеризуется малой отрицательной намагни-

ченностью.

В парамагнетиках, ферро-, ферри- и анти-

ферромагнетиках элементарные магнитные мо-

менты существуют в веществе до наложения

магнитного поля, магнитное поле лишь упоря-

дочивает хаотически ориентированные момен-

ты, в результате чего возникает суммарный

магнитный момент вещества. Элементарными

носителями магнетизма являются атомные яд-

ра и электроны, образующие электронные обо-

лочки атомов. Однако собственный магнитный

момент электрона примерно на три порядка

превышает магнитный момент ядра. Поэтому

с достаточно высокой степенью точности при

рассмотрении магнитных свойств вещества

можно не учитывать ядерный магнетизм и толь-

ко в особых случаях, при использовании явле-

ния ядерного магнитного резонанса, необходи-

мо учитывать ядерный магнетизм.

Собственный или спиновый магнитный мо-

мент электрона равен магнетону Бора цб =

=9,27-10-24 А-м2. Наряду с собственным мо-

ментом электрон при движении по орбите об-

ладает угловым механическим моментом и свя-

занным с ним орбитальным магнитным момен-

том. Орбитальный щ и спиновый р,„ магнитные

моменты электрона связаны аналогичными со-

отношениями с механическими моментами I и s,

но коэффициент пропорциональности для спи-

нового момента в два раза больше:

рг=—el/(2m); ps=—es/m, (1.2)

где е, in — заряд и масса электрона соответ-

ственно.

Если атом обладает и орбитальным L, и

спиновым S магнитными моментами, то сум-

марный момент

g

P7 = p; + ps=—5— (E+2S), (1.3)

где J — полный момент количества движения,

не коллинеарный ц/.

Отношение механического момента к маг-

нитному называют гиромагнитным отноше-

нием:

Y = g7M'B//i=gye/(2m). (1.4)

Здесь gj — величина, называемая g-фак-

тором или фактором Ланде:

„ , , /(/ + 1)+S(S+1)-A(Z,+ 1)

ё' + 2/(/ + 1)

(1.5)

В частном случае S = 0, £#=0 (орбиталь-

ный магнетизм) имеем gj=gi_=\. При S#=0,

L = 0 (спиновый магнетизм) имеем g/ = gs = 2.

Магнитные свойства веществ в основном

определяются атомами переходных групп пе-

риодической таблицы элементов. В элементах

переходной группы, например в Fe, Ni, Со,

обычный порядок заполнения электронных обо-

лочек нарушен и поэтому внутренние оболочки

оказываются недостроенными. Для элементов

группы железа недостроена Зб1-оболочка:

2,Sc 22Ti 23V 24Cr 25Mn “Fe

3d '4s2 3d24s~ 3dJ4s2 3d44s' 3ds4s2 3dG4?

27CO28Ni

3d74s23d84s2.

Закономерности заполнения электронных

оболочек подчиняются известным правилам

Хунда, эмпирическим правилам, следуя кото-

рым можно предсказать основное состояние

атома. Эти правила являются следствием кван-

товой природы атома. Они гласят:

1. Основное состояние обладает наиболь-

шим возможным значением полного спина S.

2. Из нескольких состояний, имеющих

максимальное значение полного спина, реали-

[разд. 1]

Общие сведения о магнитных материалах

7

Таблица 1.1. Результирующий магнитный

момент (в магнетонах Бора)

некоторых атомов переходной группы

периодической системы элементов

Элемент Валентность атома

4 + 3 + 2 +

Сг 2 3 4

Мп 3 4 5

Fe 4 5 4

Со 5 4 3

Ni 4 3 2

зуется то, которому соответствует наибольшее

значение орбитального момента L.

3. Для электронных оболочек, заполнен-

ных менее чем наполовину, энергия возрастает

с ростом 1 (нормальные мультиплеты), в то

время как если оболочка заполнена более чем

наполовину, наблюдается обратная зависи-

мость (обращенные мультиплеты). Для пол-

ностью заполненных электронных оболочек

результирующий магнитный момент равен

нулю. В таких веществах может наблюдаться

только диамагнетизм. Поскольку «З^-слой груп-

пы железа не заполнен (всего, как известно,

в 3d-cnoe может быть десять электронов),

атомы этих элементов обладают нескомпенси-

рованным магнитным моментом. Например, в

недостроенном ,'М-слос двухвалентного атома

железа имеется шесть электронов (3d6). Маг-

нитные моменты пяти электронов направлены

параллельно друг другу, а одного — антипа-

раллельно. В результате суммарный магнит-

ный момент атома железа Fe2+ равен 4цб-

Для атома трехвалентного железа Fe3+ ре-

зультирующий момент равен 5ць. В табл. 1.1

приведены результирующие спиновые магнит-

ные моменты (в магнетонах Бора) для атомов

группы железа с незаполненным ЗсБслоем.

Магнитные свойства вещества характери-

зуют магнитной восприимчивостью

и=М/Н, (1.6)

где М — магнитный момент единицы объема

вещества или намагниченность в магнитном по-

ле напряженностью Н. По значению магнитной

восприимчивости вещества делятся на группы

(табл. 1.2). Кроме четырех групп магнитных

веществ, указанных в табл. 1.2, имеется груп-

па сверхпроводящих материалов, обладающих

свойствами аномального диамагнетика. Харак-

терной особенностью этой группы является

стремление к сохранению внутри сверхпровод-

ника нулевого значения магнитной индукции.

Магнитная восприимчивость этих материалов

отрицательна х<0, а по абсолютному значе-

нию |х| «1.

Дна-, пара- и антиферромагнетики обра-

зуют группу слабом.агнитных веществ, так как

их магнитная восприимчивость мала и состав-

ляет 10~2...10-7. Для диамагнетиков харак-

терна независимость или слабая зависимость

восприимчивости от температуры. Для класси-

ческих парамагнетиков температурная зависи-

мость восприимчивости подчиняется закону

Кюри: х„ = С/Г, (1.7)

где С — постоянная Кюри; Т — температу-

ра, К-

Ферро- и ферримагнетики относятся к груп-

пе сильномагнитных веществ. Магнитная вос-

приимчивость этих веществ отличается боль-

шими значениями (но менее 106) и нелинейно

зависит от температуры и напряженности маг-

нитного поля. Такие высокие значения хм обу-

словлены спонтанной намагниченностью этих

веществ, т. е. самопроизвольным упорядоче-

нием элементарных магнитных моментов с об-

разованием результирующего магнитного мо-

мента даже в отсутствии внешнего магнитного

поля.

Таблица 1.2. Классификация твердых тел по значению магнитной восприимчивости

Вещество Магнитное состояние Магнитная восприимчивость

Диамагнетик Магнитные моменты электронов скомпенсирова- ны, существуют только магнитные моменты, наведенные магнитным полем х<0; |х| « 10-6. . .10“7

Парамагнетик Атомы обладают собственными магнитными мо- ментами, расположенными беспорядочно х> 0; |х| а; 10-’... 10~6

Ферро-, ферри- магнетик Магнитные моменты атомов упорядочены; спон- танный магнитный момент отличен от нуля Упорядочение исчезает при температуре Кюри 6к х« 10°... 106

Антиферрома гне- -тик Магнитные моменты упорядочены, спонтанный магнитный момент равен нулю: M = Mt —М>—0. Упорядочение исчезает при температуре Нееля 6ц х> 0; |х| « 1О-2...1О-5

8

Общие сведения о магнитных материалах

{разд. 1]

Спонтанная намагниченность ферро- и

ферримагнетика при возрастании температуры

уменьшается до нуля, при этом вещество пере-

ходит в парамагнитное состояние. Критическая

температура, соответствующая фазовому пере-

ходу II рода из ферромагнитного (ферримаг-

нитного) в парамагнитное состояние, называ-

ется температурой Кюри или точкой Кюри (0 к).

Критическая температура фазового перехода

II рода из антиферромагнитного состояния в

парамагнитное называется температурой или

точкой Нееля (0н)-

Температурная зависимость намагничен-

ности насыщения ферромагнетика определяет-

ся соотношением

M = MriBs(x), (1.8)

где Alo = /VgS№ — намагниченность при абсо-

лютном нуле температур, когда все спиновые

магнитные моменты параллельны; Bs (х) —

функция Бриллюэна аргумента х=р$щ,Н t/kT-,

Pv,H t—магнитная энергия; kT — тепловая

энергия.

В достаточно узкой области температур

вблизи точки Кюри намагниченность зависит

от температуры:

МкМ011-—\ (1.9)

В области низких температур, близких к

абсолютному нулю, изменение М описывается

соотношением

М( Т) = Мо( 1 - А । Ti/2-А.Г11'1 -...),(1.10)

где Ai — постоянный коэффициент.

Температурная зависимость магнитной

восприимчивости ферро- и ферримагнетиков

при температуре выше точки Кюри подчиняет-

ся закону Кюри — Вейса:

х„ = С/(7'-Д) , (1.11)

где Д — постоянная Вейса.

Переход из ферромагнитного (ферримаг-

нитного) в парамагнитное состояние можно

рассматривать как фазовый переход второго

рода. При этом точка Кюри (точка Нееля) со-

ответствует температуре фазового перехода из

ферромагнитного (ферримагнитного) в пара-

магнитное состояние.

Ферро- и ферримагнетики вместе с анти-

ферромагнетиками образуют группу магнито-

упорядоченных веществ. Самопроизвольное

магнитоупорядоченное состояние вещества обу-

словлено сильным электростатическим (куло-

новским) взаимодействием электронов атомов

с незаполненными d или f-слоями. Это взаимо-

действие имеет квантовую природу; оно связа-

но с обменом электронами между атомами и

поэтому называется обменным. В ферро-

магнетиках оно приводит к упорядоченной ори-

ентации собственных (спиновых) магнитных

моментов атомов и, следовательно, к появле-

нию макроскопической намагниченности веще-

ства. В ферритах и других магнитных оксидах

(ферримагнетиках) магнитоактивные ионы ме-

таллов (3d и 4f) разделены большими по диа-

метру анионами кислорода. Поскольку вероят-

ность электронного обмена между катионами

быстро убывает с расстоянием, а расстояние

между ними велико, то для объяснения наблю-

даемых высоких температур Кюри в оксидах

предложена модель, в которой существенную

роль играют промежуточные анионы, находя-

щиеся в возбужденном состоянии. Этот меха-

низм электронного взаимодействия получил

название косвенный обмен или сверхобмен.

Рассмотрим возможные типы взаимной

ориентации магнитных моментов атомов (маг-

нитоупорядоченные состояния).

Ферромагнитное упорядочение. Магнит-

ные моменты атомов ориентированы парал-

лельно. При этом спонтанный магнитный мо-

мент при температурах ниже точки Кюри мак-

симален. Ферромагнитное упорядочение на-

блюдается в большинстве ЗсРметаллов и неко-

торых неметаллах (ЕпО и CdCr2Se.)). Веще-

ства, в которых осуществляется ферромагнит-

ное упорядочение, называются ферромагнети-

ками. Примеры «классических» ферромагнети-

ков: железо, никель, кобальт, их соединения

и сплавы.

Ферримагнитным упорядочением магнит-

ных моментов обладает большая группа мате-

риалов — ферритов, которые являются соеди-

нением оксида железа Ее20з с оксидами других

металлов. Ионы кислорода создают остов крис-

таллической решетки. Между ионами кислоро-

да образуются пустоты или позиции, которые

занимают катионы, входящие в состав феррита.

Основы теории ферримагнетизма были за-

ложены Л. Неелем. Одно из основных положе-

ний теории состоит в том, что Л. Неель пред-

ложил рассматривать структуру ферримагне-

тика состоящей из нескольких (двух и более)

магнитных подрешеток. Ионы металлов в ре-

шетке ферримагнетика занимают неэквива-

лентные кристаллографические положения и

поэтому могут быть выделены подрешетки —

подсистемы, объединяющие катионы, находя-

щиеся в аналогичных кристаллографических

позициях. Между катионами существуют об-

менные взаимодействия через ионы кислорода

(косвенный обмен), приводящие к антипарал-

лельной ориентации магнитных моментов ионов

соответствующих подрешеток. Результирую-

щий магнитный момент представляет собой век-

торную сумму парциальных магнитных момен-

[разд. 1 ]

Общие сведения о магнитных материалах

9

тов подрешеток и может быть равен нулю (в

«классических» антиферромагнетиках), и от-

личен от нуля (в ферримагнетиках).

Простейший случай двух неэквивалент-

ных магнитных подрешеток можно рассматри-

вать на примере феррита со структурой шпи-

нели MeFesCU, где Me — двухвалентный ме-

талл. Ионы кислорода формируют кубическую

гранецентрированную решетку, и между ними

возникает два типа позиций: тетраэдрические

(окруженные четырьмя ионами О2-) и октаэд-

рические (окруженные шестью ионами О2-).

В этих позициях располагаются ионы метал-

лов. Совокупности катионов в тетраэдрических

и октаэдрических позициях рассматривают как

магнитные подрешетки, обладающие парциаль-

ными магнитными моментами М5Тетр и ЛГокт,

ориентированными антипараллельно относи-

тельно друг друга. Поскольку элементарная

ячейка содержит 16 катионов в октаэдрических

позициях и восемь в тетраэдрических, то, как

правило, Ms окт> Ms тетр. Суммарный магнит-

ный момент

M,=A/SOKT — Ms тетр. (1.12)

Намагниченность насыщения зависит от

спинового магнитного момента катионов, их

валентности, распределения по кристаллогра-

фическим позициям и от некоторых других фак-

торов. Ферримагнетики по сравнению с ферро-

магнетиками, как правило, обладают более низ-

кими значениями намагниченности насыще-

ния Мх-

•Наличие в некоторых ферритах как мини-

мум двух магнитных подрешеток с антипарал-

лельной ориентацией магнитных моментов при-

водит к аномальной температурной зависимо-

сти намагниченности насыщения и существо-

ванию так называемой точки компенсации (тем-

пературы 0КОМП, при которой парциальные маг-

нитные моменты подрешеток равны между со-

бой).

Энергия косвенного обменного взаимодей-

ствия обычно меньше энергии прямого обмена.

Поэтому температура Кюри (0К) ферримагне-

тиков, как правило, ниже чем 6к для ферро-

магнетиков. Кроме ферритов со структурой шпи-

нели, достаточно широкое применение нашли

ферриты со структурами: граната — RsFesOis

(R — редкоземельный металл); магнетоплюм-

бита — MeFeisOie (гексаферриты), где Me —

Ba, Sr; перовскита — RFeOs (ортоферриты).

Кроме рассмотренных параллельной и ан-

типараллельной ориентаций магнитных момен-

тов, известны и другие ориентации. Так, напри-

мер, магнитные моменты подрешеток могут

ориентироваться не строго антипараллельно,

а благодаря релятивистским взаимоотноше-

ниям образовывать небольшие отклонения на

угол 0,5... 1 °. Это приводит к появлению неском-

пенсированного магнитного момента (прибли-

зительно 0,1 % от намагниченности подрешет-

ки) , направленного перпендикулярно оси анти-

ферромагнитного упорядочения. Такое упоря-

дочение существует в ортоферритах, МпСОз,

гематите а-Бе20з.

В веществах с тремя магнитными подре-

шетками может существовать «треугольное»

упорядочение при выполнении специальных со-

отношений между обменными взаимодействия-

ми спиновых моментов подрешеток. При этом

возникают геликоидальные (спиральные, вин-

товые, зонтичные) магнитные структуры, ко-

торые наблюдаются в некоторых редкоземель-

ных металлах.

Ферро- и ферримагнитное упорядочение

магнитных моментов существует не только в ве-

ществах с кристаллической структурой. В 1960 г.

А. И. Губановым была теоретически предска-

зана возможность существования ферромаг-

нетизма в аморфных веществах. В настоящее

время известно большое количество аморфных

материалов (металлов и сплавов), обладаю-

щих свойствами ферро- и ферримагнетиков.

Аморфные сплавы в виде пленок или тонких

лент металлов переходной группы (Fe, Ni, Со)

с неметаллами (В, Р, Si, С) являются ферро-

магнетиками, а сплавы некоторых редкозе-

мельных металлов с металлами Ag, Au, Си,

Ga, In, как правило, ферримагнетиками.

Аморфные вещества характеризуются от-

сутствием дальнего порядка (отсутствием упо-

рядоченности в расположении структурных

частиц вещества). На больших расстояниях по-

рядок «размывается» и переходит в «беспоря-

док». Такой «беспорядок» приводит к флуктуа-

ции межатомных расстояний. Упорядочен-

ность в расположении атомов имеет место лишь

на расстоянии около 1,5 нм. Отсюда следует,

что для возникновения ферро- или ферримаг-

нетизма необходимо лишь наличие ближнего

порядка.

Ферромагнетизм аморфных веществ в на-

стоящее время объясняется на основе обмен-

ного взаимодействия в модели плотной ста-

тистической упаковки жестких шаров и флук-

туирующих величин интегралов обменного

взаимодействия.

Основные технические характеристики маг-

нетиков (начальная магнитная проницаемость

р„, кривая намагничивания В (И), остаточная

индукция Вг, коэрцитивная сила Нс, петля гис-

терезиса) и их изменение под влиянием внеш-

них воздействий тесно связаны с различными

видами взаимодействий в веществе.

При отсутствии внешнего магнитного поля

вектор суммарной намагниченности в магнит-

ном материале направлен не произвольным об-

разом, а в определенных кристаллографиче-

10

Общие сведения о магнитных материалах

[разд. 1]

ских направлениях (в аморфном материале —

в определенном направлении по отношению к

плоскости пленки или ленты). Эти направле-

ния называются направлениями (осями) лег-

кого намагничивания. Направления, в которых

необходимо приложить самое большое маг-

нитное поле для намагничивания, называются

направлениями (осями) трудного намагничи-

вания. Таким образом, в магнитном отноше-

нии магнетики являются анизотропными мате-

риалами. Для поворота вектора намагничен-

ности из легкого в трудное направление необ-

ходимо затратить энергию, которая пропор-

циональна энергии магнитной кристаллогра-

фической анизотропии (для аморфных магне-

тиков — энергия магнитной анизотропии), ха-

рактеризуемой константами анизотропии Ki,

К‘>, ... . Так, в железе и некоторых его сплавах,

имеющих кубическую структуру, осями легкого

намагничивания являются ребра куба, а само-

го трудного — пространственные диагонали.

Для Ni, имеющего также кубическую структу-

ру, распределение осей — обратное. Всем маг-

нитным материалам присуще явление магнито-

стрикции — изменение формы и (или) разме-

ров магнитного тела при изменении его маг-

нитного состояния. Явление магнитострикции

самопроизвольно возникает в ферро-, ферри-

магнетиках при охлаждении их до температу-

ры ниже точки Кюри 0К и характеризуется

коэффициентом магнитострикции который

для различных материалов изменяется в широ-

ких пределах и может быть как положитель-

ным, так и отрицательным. Приложение к маг-

нитному телу внешних механических напряже-

ний с приводит к возникновению магнитоупру-

гой энергии, пропорциональной произведению

ал,. Магнитоупругая энергия вносит вклад в

энергию анизотропии. Около различных неод-

нородностей магнетика (поры, дислокации, не-

магнитные включения) возникают магнитные

полюсы и связанная с ними магнитостатиче-

ская энергия (энергия размагничивания), ко-

торая является частью полной энергии магнит-

ного тела.

Несмотря на наличие в ферро-, ферримаг-

нетике самопроизвольной намагниченности,

опыт обычно показывает размагниченное со-

стояние ферромагнитных тел. Для объяснения

этого факта П. Вейс выдвинул гипотезу о су-

ществовании доменов, намагниченных до со-

стояния насыщения отдельных областей, рас-

положение векторов магнитных моментов ко-

торых равновероятно. Тогда внутри образца

образуются замкнутые магнитные цепи и ре-

зультирующий магнитный момент образца бу-

дет равен нулю. В зависимости от размеров

образца, его физических свойств кроме замк-

нутых доменных структур существуют и дру-

гие структуры: однодоменные, полосовые, лаби-

ринтные, цилиндрические и т. д. Появление в

магнитном теле той или иной доменной струк-

туры отвечает минимуму полной суммарной

энергии образца. Существование доменов под-

тверждено экспериментально как прямыми маг-

нитооптическими методами, наблюдениями с

помощью порошковых фигур Акулова — Бит-

тера, так и косвенными данными (скачки

Г. Г. Баркгаузена). Линейные размеры доме-

нов составляют тысячные — десятые доли мил-

лиметра. Домены отделены друг от друга до-

менными границами, в которых происходит по-

степенное изменение направления вектора на-

магниченности от одного домена к направле-

нию вектора намагниченности в соседнем доме-

не. Под действием внешнего магнитного поля

происходит перестройка доменной структуры,

что приводит к намагничиванию ферро-, фер-

римагнитного тела.

Процессы намагничивания, т. е. процессы,

приводящие к появлению отличной от нуля на-

магниченности, удобно рассматривать на при-

мере зависимости индукции В от напряжен-

ности магнитного поля Н (кривая намагничи-

вания).

Зависимость полной энергии магнитного

тела от расположения доменных границ в об-

разце имеет немонотонный характер и состоит

из большого числа минимумов и максимумов

(потенциальные барьеры) различной глубины

и высоты. При отсутствии внешнего магнитно-

го поля доменные границы располагаются в

энергетических минимумах. В целом магнит-

ные моменты соседних доменов образуют замк-

нутые магнитные цепи и тело не обладает ви-

димыми магнитными свойствами. В слабых по-

лях происходит «разрастание» тех доменов,

векторы намагниченности которых имеют наи-

Рис. 1.1. Зависимость индукции и магнитной

проницаемости от напряженности магнитного

поля

[разд. 1]

Общие сведения о магнитных материалах

11

меньшие углы с направлением поля, за счет

доменов, у которых эти углы наибольшие. «Раз-

растание» доменов связано со смещением гра-

ниц доменов в пределах их энергетических ми-

нимумов. Этот процесс обратимый и называет-

ся процессом обратимого смещения доменных

границ (область / на рис. 1.1). Суммарная на-

магниченность образца становится отличной

от нуля, что приводит к появлению магнитной

индукции В и магнитной проницаемости р, рав-

ной отношению В к Н и магнитной постоянной

цо- При стремлении напряженности поля к ну-

лю материал характеризуется начальной маг-

нитной проницаемостью р„. Увеличение напря-

женности магнитного поля заставляет домен-

ные границы перемещаться на большие рас-

стояния. Многие из них преодолевают потен-

циальные барьеры и переходят в соседние энер-

гетические минимумы. Процесс намагничива-

ния идет более интенсивно, чем на начальном

участке, кривая намагничивания идет круче

(участок сильного роста индукции В). Процес-

сы, характерные для этой области полей, про-

исходят необратимо, т. е. при снятии внешнего

поля магнитное состояние не возвращается

к исходному, поэтому его называют процессом

необратимого смещения доменных границ (об-

ласть //). Этот участок кривой намагничива-

ния характеризуется ростом магнитной прони-

цаемости вплоть до ее максимального значе-

ния Ртах. К концу этого участка границы доме-

нов исчезают и материал превращается в один

домен с направлением вектора намагничен-

ности, совпадающим с направлением легкого

намагничивания, составляющим наименьший

угол с направлением внешнего поля^ Даль-

нейшее увеличение напряженности поля вызы-

вает постепенный поворот вектора намагни-

ченности к направлению внешнего поля. Этот

процесс называется процессом вращения

вектора намагниченности и может происхо-

дить как обратимо, так и необратимо (об-

ласть ///). Материал переходит в состояние

технического насыщения (В Bs). Поскольку

на этом участке при увеличении напряженнос-

ти поля индукция меняется слабо, магнитная

проницаемость уменьшается. Если продолжать

увеличивать напряженность поля, наблюдает-

ся парапроцесс, сопровождающийся слабым

ростом индукции (область IV).

Рассмотренное представление о ходе кри-

вой намагничивания является упрощенным.

В действительности различные виды процессов

намагничивания перекрывают друг друга. Ес-

ли теперь уменьшить напряженность внешнего

поля до нуля, то индукция не падает до нуля,

а будет равна некоторому значению — оста-

точная индукция. Для того чтобы полностью

размагнитить материал, т. е. добиться состоя-

ния, при котором В = 0, необходимо приложить

некоторое магнитное поле, направленное про-

тивоположно первоначальному и имеющее на-

пряженность Нс, называемую коэрцитивной

силой.

При намагничивании ферро- и ферримаг-

нитного материала изменяющимся по направ-

лению магнитным полем зависимость B = f(H)

имеет форму замкнутой кривой, которая назы-

вается петлей гистерезиса. Площадь петли гис-

терезиса с учетом соответствующих масшта-

бов определяет потери энергии. Теория, рас-

сматривающая процессы, обусловливающие

петлю гистерезиса, учитывает, в первую оче-

редь, природу коэрцитивной силы Нс, посколь-

ку для разных веществ и материалов Нс ме-

няется в сотни тысяч и миллионы раз, а такой

параметр петли гистерезиса, как остаточная

индукция Вг,— всего в несколько (не более

чем в десять) раз. Причинами гистерезиса

в основном являются необратимые процессы

смещения доменных границ и вращения век-

торов намагниченности. Коэрцитивная сила

определяется тем наибольшим энергетическим

барьером, который надо преодолеть в процессе

размагничивания образца.

Для материалов с малым значением Нс ха-

рактерны гомогенность структуры, незначи-

тельные магнитная анизотропия и магнито-

стрикция, отсутствие механических напряже-

ний, немагнитных включений, дефектов и т. д.

При нарушении этих условий Нс, как правило,

возрастает. Для создания материалов с боль-

шими значениями Нс особое значение имеет об-

разование однодоменных структур, для кото-

рых намагничивание определяется в основном

процессами вращения, что требует очень

больших намагничивающих (и размагничи-

вающих) полей.

Намагничивание слабыми переменными

магнитными полями осуществляется в основ-

ном процессами смещения доменных границ.

При этом границы совершают малые колеба-

ния около положения равновесия в своих энер-

гетических минимумах. Движущаяся домен-

ная граница характеризуется эффективной

массой /я*як10~'° г/см2, затуханием, опреде-

ляемым коэффициентом затухания р и коэф-

фициентом квазиупругой силы а, который опре-

деляет связь границы доменов с положением

равновесия. Уравнение движения доменной

границы единичной площади вдоль координа-

ты х под действием переменного поля напря-

женностью /7„,е'“' может быть записано сле-

дующим образом:

(Пх dx

+ 0 + ах = С/И,Н,„е'”', (1.13)

где С — коэффициент, определяемый типом

12

Общие сведения о магнитных материалах

[разд. 1]

доменной границы; Ms — намагниченность на-

сыщения.

Решение этого уравнения для магнитной

проницаемости:

где шо—\<х/т — частота собственных коле-

баний доменной границы; шс = а/р — частота

релаксации.

Таким образом, с ростом частоты перемен-

ного поля магнитная проницаемость изменяет-

ся по резонансному (если a>o<a>c) или релак-

сационному (<i)c<coo) законам. Значения

ь>о, и их соотношение определяются пара-

метрами доменных границ т, р, а, которые, в

свою очередь, тесно связаны с основными

параметрами материала: намагниченностью

насыщения Ms, константой анизотропии К,

коэффициентом магнитострикции Xs, темпера-

турой Кюри 0К. Диапазон частот, в котором

магнитная проницаемость не зависит от часто-

ты, для различных материалов существенно

различается и может изменяться от сотен герц

до десятков мегагерц. Обычно чем выше ц„, тем

при более низких частотах начинает сказы-

ваться ее частотная зависимость.

В материалах, обладающих низкими удель-

ными сопротивлениями (металлические ферро-

магнетики), в переменных полях могут возни-

кать вихревые токи, которые приводят к умень-

шению глубины проникновения поля в обра-

зец, уменьшению индукции и магнитной про-

ницаемости, увеличению потерь (потери на вих-

ревые токи). С ростом частоты влияние вих-

ревых токов сильно увеличивается, что ограни-

чивает частотный диапазон применения метал-

лических ферромагнетиков. На характерис-

тики ферримагнетиков (ферритов) вихревые

токи не оказывают влияния.

При увеличении температуры значения ос-

новных параметров материалов (Ms, К, Xs)

уменьшаются. Это приводит к тому, что маг-

нитная проницаемость увеличивается, кроме

некоторых специализированных материалов,

и имеет характерный максимум вблизи темпе-

ратуры Кюрн 0К из-за «облегчения» процессов

намагничивания; значения Bs, Вг, Нс умень-

шаются.

Электрическая проводимость кристалли-

ческих металлических ферромагнетиков высо-

ка, как и у обычных металлов. Удельное со-

противление р зависит от состава материала и

изменяется от 0,1 -10 6 до 0,9-10“6 Ом-м.

Аморфные ферромагнетики имеют удельное со-

противление в 2.5...3 раза больше, чем крис-

таллические. Отличительной особенностью

ферритов (ферримагнетиков) является чрез-

вычайно широкий диапазон изменения удель-

ного сопротивления в зависимости от состава

(р«: 10”3...1012 Ом-м).

Таким образом, самое низкое сопротивле-

ние феррита все же на три порядка выше са-

мого высокого сопротивления металлических

ферромагнетиков. Это обусловливает исполь-

зование ферритов в диапазонах ВЧ и СВЧ.

По характеру электропроводности ферриты от-

носятся к полупроводникам, т. е. с ростом тем-

пературы их проводимость увеличивается. За-

мечено, что проводимость ферритов сильно воз-

растает, если в эквивалентных кристаллогра-

фических позициях расположены разновалент-

ные ионы одного и того же элемента. В связи

с этим механизм электропроводности принято

трактовать как «прыжковую электропровод-

ность» или «обмен валентностями», при кото-

ром происходит перескок электронов от иона

с меньшей валентностью к иону с большей ва-

лентностью. Обычно, если в феррите наряду

с ионами Fe3+ содержатся ионы Fe2+, прово-

димость достаточно высока, а энергия актива-

ции проводимости составляет несколько деся-

тых электрон-вольт. Предполагается, что про-

цесс электропроводности в этом случае осуще-

ствляется по следующей схеме: Fe2++Fe3+^

^Fe3+ -FFe2+. С ростом температуры частота

перескоков электронов увеличивается, т. е.

в отличие от зонного механизма электропро-

водности подвижность носителей заряда уве-

личивается по экспоненциальному закону, а их

концентрация остается неизменной. Уменьше-

ние концентрации ионов Fe2+ в феррите при-

водит к резкому росту удельного сопротивле-

ния. Электропроводность может осуществлять-

ся при наличии разновалентных ионов мар-

ганца, никеля, кобальта и др. Содержание раз-

новалентных ионов зависит от состава мате-

риала и условий его синтеза. В поликристал-

лических ферритах (особенно обладающих вы-

сокой магнитной проницаемостью) могут на-

блюдаться аномально высокие значения ди-

электрической проницаемости е, достигающие

на низких частотах значений 105 и выше. Это

связано с большей степенью окисления тонких

поверхностных слоев кристаллитов по сравне-

нию с их внутренними областями. Удельное со-

противление поверхностных слоев значительно

выше, чем внутренних областей и при приложе-

нии электрического поля может наблюдаться

так называемая миграционная поляризация.

| разд. 1]

Общие сведения о магнитных материалах

13

Таблица 1.3. Перевод единиц измерений магнитных величин из системы СГСМ

в Международную систему единиц (СИ)

Величина Уравнение связи Единица Множитель для перевода единиц из СГСМ в СИ

в рационализо- ванной форме в иерационализо- ванной форме си СГСМ

Магнитный поток d<J> = — edt ЙФ= —edt Вб Мкс 1(Г8

Магнитная индукция В = Ф/5 В = Ф/5 Тл Гс 10”4

Напряженность магнитного поля H = l/(2nR) H = 21/R А/м Э 1074л

Магнитная постоянная Магнитная проницаемость (относительная) Bq/Ho М> = В/(рюН) ц=1 р=В/Н Гн/м 4л-10”7 1

Магнитный момент элемен- тарного тока Намагниченность P« = 1S M=Pa/V ри=15 M=p„/V А - м2 А/м Гс 10”3 103

Внутренняя магнитная ин- дукция Магнитная восприимчивость s to у ° * I II 05 X Тл — 10”4 4л

С ростом частоты электрического поля диэлект-

рическая проницаемость уменьшается.

Среди существующих в настоящее время

веществ можно выделить большую группу маг-

нитных материалов, которые используются в

технике с учетом их магнитных свойств.

Общепринятым является разбиение маг-

нитных материалов на магнитомягкие, магни-

тотвердые и материалы специализированного

назначения, имеющие сравнительно узкие об-

ласти применения.

Характерными свойствами магнитомягких

материалов являются высокая магнитная про-

ницаемость и малые потери на перемагничи-

вание.

Магнитотвердые материалы (материалы

для постоянных магнитов) должны обладать

возможно большим произведением (ВЦ), ко-

торое тем больше, чем больше остаточная ин-

дукция В, и коэрцитивная сила Нс. Поскольку

для различных материалов Вг изменяется зна-

чительно меньше, чем Нс, разделять магнито-

мягкие и магнитотвердые материалы следует

по значению коэрцитивной силы. Граница это-

го раздела является в значительной мере

условной. Так, материалы, обладающие коэр-

цитивной силой Нс = 0,4 ... 4000 А/м, относятся

к магнитомягким, а материалы, у которых

Нс^4000 А/м,— к магнитотвердым.

В настоящем справочнике в группе магни-

томягких материалов рассматриваются харак-

теристики электротехнических сталей, Fe — Ni

и Fe — Со сплавов, ферритов, магнитодиэлект-

риков и аморфных ферромагнетиков; в группе

магнитотвердых материалов — закаленных ста-

лей, различных сплавов, ферритов и компози-

ционных материалов. В группе магнитных ма-

териалов специализированного назначения

рассматриваются материалы с прямоугольной

петлей гистерезиса (ППГ), термомагнитные

и магнитострикционные материалы, СВЧ фер-

риты.

Все численные значения параметров рас-

сматриваемых материалов приведены в меж-

дународной системе единиц СИ. Соотношения

некоторых единиц измерения магнитных вели-

чин в международной системе единиц СИ и

СГСМ указаны в табл. 1.3.

РАЗ ДЕЛ 2

МАГНИТОМЯГКИЕ МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

С. В. Афанасьев

2.1. ТЕХНИЧЕСКИ ЧИСТОЕ ЖЕЛЕЗО

Номенклатура магнитомягких материалов

непрерывно расширяется. Поэтому в раздел

включены только металлические магнитомяг-

кие материалы, получаемые традиционной ме-

таллургической технологией. Материалы не-

металлические (ферриты), получаемые особой

технологией (аморфные сплавы) или специа-

лизированного назначения (термомагнитные,

магнитострикционные), описаны в других раз-

делах.

Общие сведения. Наименование «железо»

условно дано низкоуглеродистой стали, полу-

чаемой с помощью электролитического, карбо-

нильного процессов или методом прямого вос-

становления чистых руд.

Химический состав различных марок тех-

Железо чистое марок 005ЖР и 008ЖР по-

лучают из продуктов прямого восстановления

руд и поставляют в виде прутков различного

размера по ТУ 14-1-233—77.

Все эти материалы предназначены либо

для получения изделий методами порошковой

металлургии, либо в качестве шихтового ма-

териала при выплавке специальных сталей и

сплавов, в том числе и магнитомягких.

Высокая стоимость электролитического и

карбонильного железа ограничивает широкое

применение этих материалов.

Физико-механические свойства технически

чистого железа зависят от содержания в нем

примесей, и особенно углерода.

Приведем некоторые физические свойства

технически чистого железа с общим содержа-

нием примесей до 0,02 %:

Плотность.............................................................. 7,88 Мг/ м3

Температура плавления.................................................. 1539 °C

Температура возгонки в вакууме 133-10 5 Па (10“5 мм рт. ст.)........... 1100... 1200 °C

Температура превращения а->-у при нагревании........................... 911 °C

Средняя удельная теплоемкость............................................0,46 кДж/(кг-К)

Коэффициент теплопроводности при 20 °C..................................... 71,5 Вт/(м-К)

Температурный коэффициент линейного расширения при 0 °C................ 11,6-10“6 К”'

Удельное сопротивление при 20 °C....................................... 0,1 мкОм-м

Температурный коэффициент сопротивления....................................... 6-10”3 К 1

Модуль упругости....................................................... 210 ГПа

Модуль упругости при сдвиге............................................ 84 ГПа

Температура Кюри....................................................... 770 °C

нически чистого железа и электротехнической

нелегированной стали приведен в табл. 2.1.

Карбонильное железо получают при тер-

мическом разложении пентакарбонила железа

Fe(CO)s в виде порошка с небольшими приме-

сями кремния, марганца, серы и содержанием

углерода до 1,2 %, азота до 1 % и кислорода

до 1,2 % и используется оно для изготовления

магнитодиэлектриков. Железо карбонильное

радиотехническое поставляется по ГОСТ136Ю—79.

При использовании карбонильного железа

в качестве сырья для изготовления магнито-

мягких материалов его рафинируют в токе во-

дорода и поставляют в виде кусков произволь-

ной формы или гранул по ТУ 14-1-1720—76.

Железо электролитическое изготовляется

методом электролитического рафинирования

в расплавленных солях и поставляют в виде

порошка (марки ПЖЭ-1 и ПЖЭ-2) или кусков

(марка ЖЭ-МП) по ТУ 14-1-1722—76.

Средняя удельная теплоемкость возраста-

ет с увеличением температуры. Коэффициент

теплопроводности уменьшается при увеличе-

нии содержания примесей и при повышении

температуры. Температурный коэффициент ли-

нейного расширения возрастает при увеличе-

нии температуры. Содержание примесей в ста-

ли менее 0,3 % не оказывает существенного

влияния на ее линейное расширение. Удельное

сопротивление возрастает при увеличении со-

держания любого элемента, и в наибольшей

степени при увеличении содержания кремния

и алюминия.

Механические свойства технически чисто-

го железа зависят от содержания примесей:

предел текучести — 100...170 МПа, предел

прочности — 180...280 МПа, относительное

удлинение — 30...50 %, относительное суже-

ние — 70...80 %.

Магнитные свойства технически чистого

[§ 2.1]

Технически чистое железо

15

Таблица 2.1. Химический состав (в процентах) технически чистого железа н электротехнической нелегированной стали

железа зависят от следующих факторов: со-

держания примесей; искажений кристалли-

ческой решетки вследствие деформации, осо-

бенно пластической; ориентации направления

намагничивания относительно кристаллогра-

фических осей и текстуроваиности материала;

размеров зерна и термической обработки.

Наиболее сильное влияние на магнитные

свойства, а также на большинство других фи-

зических свойств низкоуглеродистой стали ока-

зывают углерод, азот, кислород, сера и водо-

род.

Магнитные свойства технически чистого

железа соответствующими техническими усло-

виями не оговариваются, и, хотя содержание

углерода и других примесей в технически чис-

том железе различных марок значительно мень-

ше, чем в электротехнической нелегированной

стали, оно не имеет больших преимуществ по

магнитным свойствам вследствие большого со-

держания кислорода.

Технологические сведения. Для получения

высоких магнитных свойств в некоторых слу-

чаях стремятся не связывать вредные примеси

в стойкие соединения, а удалять их при окон-

чательной термической обработке в водороде

или вакууме при температурах, близких к тем-

пературе плавления. Такая обработка позво-

ляет не только рафинировать металл, но и вы-

растить очень крупное зерно, с размерами ко-

торого коэрцитивная сила связана обратной

зависимостью.

Если рафинирующая термообработка не

проводится, то тогда стремятся связать мало-

растворимые примеси в стойкие соединения,

так как в противном случае выделение углеро-

да и азота из твердого раствора приводит к ин-

тенсивному старению (увеличению коэрцитив-

ной силы и снижению магнитной проницаемос-

ти во времени), достигающему 100 и более про-

центов. С этой целью железо легируют алюми-

нием или титаном. Содержание азота и угле-

рода может быть существенно снижено при от-

жиге. Отжиг во влажном защитном газе по-

зволяет значительно уменьшить содержание

азота углерода и избежать старения.

Все виды пластической деформации (рас-

тяжение, изгиб, резка, штамповка, глубокая

вытяжка) резко снижают магнитные свойства,

и для их восстановления требуется повторная

термическая обработка.

При определении магнитных свойств тех-

нические данные аппаратуры, методы испыта-

ний, форма и размеры образцов должны соот-

ветствовать ГОСТ 12119—80.

16

Магнитомягкие металлические материалы

[разд. 2]

2.2. ЭЛЕКТРОТЕХНИЧЕСКИЕ СТАЛИ

С НОРМИРОВАННЫМИ СВОЙСТВАМИ

в постоянных полях

Общие сведения. Из этих сталей изготов-

ляют магнитопроводы всех видов и самых слож-

ных форм: детали реле, сердечники, полюсные

наконечники электромагнитов, элементы маг-

нитоэлектрических, индукционных и электро-

магнитных приборов, экраны, телефонные

мембраны, магнитопроводы двигателей пере-

менного и постоянного тока малой и средней

мощности и т. д.

Химический состав электротехнической не-

легированной стали различных марок приве-

ден в табл. 2.1. Химический состав, физико-

механические свойства и принципы маркиров-

ки легированных сталей приведены в следую-

щем параграфе.

Сталь сортовая электротехническая неле-

гированная поставляется по ГОСТ 11036—75.

По форме, размерам и допускаемым отклоне-

ниям сталь удовлетворяет требованиям сле-

дующих стандартов на сортамент: горячека-

таная — ГОСТ 2590—71, ГОСТ 2591—71,

ГОСТ 4405—75; кованая — ГОСТ 1133—71,

ГОСТ 4405—75; калиброванная—ГОСТ 7417—75.

Сталь электротехническая нелегирован-

ная тонколистовая поставляется по ГОСТ

3836—83. Сортамент стали соответствует нор-

мам ГОСТ 19903—74, ГОСТ 19904—74. Лента

из стали марки 20880 поставляется по ТУ

14-1-2822—79 в сортаменте ГОСТ 503—81 и

ГОСТ 19851—74.

В обозначении марок стали цифры озна-

чают (ГОСТ 3836—83 и 11036—75):

первая — класс по виду обработки давле-

нием (1 — горячекатаная и кованая, 2 — хо-

лоднокатаная и калиброванная);

вторая — тип по содержанию кремния

(0 — сталь нелегированная с содержанием

кремния до 0,3 %, 1 —то же, но с заданным

коэффициентом старения);

третья — группу по основной нормируе-

мой характеристике (8 — коэрцитивная сила);

четвертая и пятая — значение коэрцитив-

ной силы в амперах на метр.

Сталь электротехническая горячекатаная

тонколистовая марок 1561, 1562, 1571 и 1572

с содержанием кремния около 4 % поставля-

ется по ГОСТ 21427.3—75 (см. § 2.3).

Сталь электротехническая холодноката-

ная тонколистовая марок 3471 и 3472 с содер-

жанием кремния около 3 % поставляется по

ГОСТ 21427.1—83 (см. § 2.3).

Механические свойства нелегированной

электротехнической стали (ГОСТ 11036—75)

даны в табл. 2.2 и для разных марок стали поч-

ти одинаковы.

Магнитные свойства электротехничес-

кой нелегироваиной стали после отжига без

доступа воздуха при температуре не выше

950 °C и далее после медленного охлаждения

на воздухе (не более 10 ч) до 600 °C должны

соответствовать нормам, приведенным в

табл. 2.3.

Нелегированную сталь поставляют без

термической обработки. По требованию потре-

бителя сталь поставляют в термически обрабо-

танном состоянии.

Магнитные свойства легированной элек-

тротехнической стали, предназначенной для

работы при средней напряженности поля, дол-

жны соответствовать нормам, приведенным

в табл. 2.4; свойства стали; предназначенной

для работы в слабых полях,— в табл. 2.5.

Легированную сталь поставляют в тер-

мически обработанном состоянии.

Образцы для определения магнитных

свойств горячекатаной стали типов 156 и 157

после нарезки дополнительно не обрабатыва-

ются, а образцы холоднокатаной стали

типа 347 отжигаются в муфельной печи в

нейтральной атмосфере при 780...800 °C

в течение 1 ч, а затем охлаждаются в печи

до 300 °C.

Технологические сведения. Необходимые

магнитные свойства стали формируются в ре-

Таблица 2.2. Механические свойства электротехнической нелегированной стали

Свойства Сталь

горячекатаная холоднокатаная калиброванная

Предел прочности при растяжении, МПа Относительное удлинение перед разры- вом, % Относительное сужение, % Твердость по Бринеллю: число твердости диаметр отпечатка, мм >270 >24 >60 < 131 >5,20 280.. .450 25.. .30 >350 >4

— —

[§ 2.2]

Электротехнические стали в постоянных полях

17

Таблица 2.3. Коэрцитивная сила и магнитная индукция стали в сильных полях

Марка Коэр- цитив- ная сила, А/м, не бо- лее Относи- тельная максималь- ная магнит- ная прони- цаемость ц, не менее Магнитная индук- ция В, Тл, не менее, при напряженности магнитного поля, А/м, равной Марка Коэр- цитив- ная сила, А/м, не бо- лее Относи- тельная максималь- ная магнит- ная прони- цаемость ц, не менее Магнитная индук- ция В, Тл, не менее, при напряженности магнитного поля, А/м, равной

500 1000 2500 500 1000 2500

Сортовая сталь (ГОСТ 11036—75) Тонколистовая сталь (ГОСТ 3836—83)

10895 20895 11895 21895 95 1,32 1,45 1,54 10880 20880 11880 21880 80 4000 — — —

10880 20880 11880 21880 80 — 1,36 1,47 1,57 10864 20864 11864 21864 64 4500 1,38 1,50 1,62

10864 20864 11864 21864 64 1,40 1,50 1,60 10848 20848 11848 21848 48 4800

Тонк 10895 20895 11895 21895 □ЛИСТОВ? 95 я сталь (Г 3000 ОСТ 3 836—8 3) 10832 20832 11832 21832 32 5000

Примечания: 1. Магнитная индукция стали 10864, 20864, 11864, 21864 составляет: в поле

напряженностью 5000 А/м не менее 1,71 Тл, 10 000 А/м — 1,81 Тл, 30 000 А/м — 2,05 Тл. 2. Контро-

лируемой характеристикой является коэрцитивная сила. 3. Для стали групп 118 и 218 процент уве-

личения коэрцитивной силы образца в результате старения не должен превышать 10 %. 4. Сталь

с коэрцитивной силой не более 48 и 32 А/м поставляется только толщиной 0,7.. .3,9 мм.

Таблица 2.4. Магнитная индукция стали в средних полях

Марка Толщина листа, Магнитная индукция, Тл, не менее, при напряженности магнитного поля, А/м, равной

мм 5 | 10 | 20 | 50 | 70 | 100 | 200 | 500 | 1000

Горячекатаная сталь (ГОСТ 21427.3—75)

1571 0,35 0,035 0,14 0,48 0,61 0,77 0,92 1,21 1,30

0,20 0,030 0,10 0,38 0,58 0,66 0,90 1,18 1,29

1572 0,35 0,045 0,17 0,57 0,71 0,87 1,02 1,25 1,30

0,20 0,040 0,14 0,48 0,62 0,74 0,92 1,20 1,29

Холоднокатаная сталь (ГОСТ 21427.1—83)

3471 0,50 0,35 0,14 0,17 1,61

3472 0,50 0,35 0,16 0,19

Примечание. Для стали марок 1571 и 1572 норму магнитной индукции проверяют при на-

пряженности магнитного поля 10 А/м.

18

Магнитомягкие металлические материалы

[разд. 2]

Таблица 2.5. Магнитная индукция стали в

слабых полях (ГОСТ 21427.3—75)

Марка Толщина листа, мм Магнитная индукция, мкТл, не менее, при напря- женности магнитного поля, А/м, равной

0,2 0,4 0,8

1561 0,35 100 220 650

0,20 100 230 600

1562 0,35 120 280 760

0,20 120 300 750

Примечание. Норму магнитной ин-

дукции стали проверяют при напряженности

магнитного поля 0,4 А/м.

зультате специальной термической обработки,

включающей в себя медленный нагрев до высо-

кой температуры, длительную выдержку и мед-

ленное охлаждение. Весь цикл обработки про-

водится или в защитной среде, предохраняю-

щей металл от загрязнения, или в рафинирую-

щей среде, обеспечивающей дополнительную

очистку металла от примесей.

Механическая обработка деталей, под-

вергнутых отжигу, либо не должна совсем

применяться, либо должна быть сведена

к минимуму.

Высокотемпературный отжиг проводится

на металлургических предприятиях, поставщи-

ках электротехнических сталей, или на маши-

ностроительных и приборостроительных заво-

дах, потребителях таких сталей. Целесообраз-

ность выполнения отжига у поставщика или у

потребителя определяется технико-экономи-

ческими соображениями для каждого конкрет-

ного вида изделий.

Металлургические заводы поставляют по-

луфабрикаты: прутки, листы, ленты. Если ме-

ханическая обработка полуфабрикатов неболь-

шая (разрезка, подгибка, вырубка изделий

простой формы и большого размера), то потре-

бителям целесообразно получать сталь, под-

вергнутую высокотемпературному отжигу, и

полученные изделия использовать без отжига

или с низкотемпературным отпуском, частично

восстанавливающим магнитные свойства.

Степень ухудшения магнитных свойств

в результате механической обработки тем вы-

ше, чем больше отношение обрабатываемой

поверхности изделия к объему этого изделия.

Например, при вырубке пластин Магнитные

свойства тем хуже, чем больше отношение пе-

риметра вырубаемых пластин к их площади;

поэтому при вырубке пластин сложной формы

с большим числом зубцов и пазов и малого

диаметра более целесообразно использовать

неотожженную сталь. Штамповка такой стали

позволяет уменьшить размер заусенцев, значи-

тельно повысить стойкость штампов и после от-

жига получить магнитные свойства значитель-

но выше, чем при штамповке отожженной стали.

В случае изготовления деталей методом

глубокой вытяжки следует использовать сталь

после низкотемпературного отжига, обеспе-

чивающего максимальную пластичность, а вы-

сокотемпературный отжиг проводить после вы-

полнения всех других механических операций.

Рекомендуемый ГОСТ 3836—83 и ГОСТ

11036—75 режим отжига приведен выше и яв-

ляется наиболее простым и доступным. Магнит-

ные свойства могут быть существенно повы-

шены при увеличении температуры отжига

свыше 950 сС, причем тем в большей степени,

чем выше температура отжига.

Отжиг без доступа воздуха с использова-

нием песчаного затвора или чугунной стружки

в качестве зашиты является наиболее дешевым

и доступным. Влияние защитной атмосферы

на коэрцитивную силу и старение электротех-

нической стали после отжига значительно.

Больших успехов можно добиться, сочетая

высокую температуру отжига с изменением по

ходу отжига защитной атмосферы, например,

влажный защитный газ при 880 °C и сухой газ

при более высокой температуре. В качестве за-

щитного газа используется смесь азота и водо-

рода с содержанием водорода 5...100 %. Наи-

более просто использовать баллонный водород

или аммиак, при термическом разложении ко-

торого получают газ состава 25 % азота и

75 % водорода.

Для получения защитного газа с малым

содержанием водорода необходимо иметь азот,

разбавляя которым водород или диссоцииро-

ванный аммиак получают газовую смесь нуж-

ного состава.

Системы создания вакуумной защитной

атмосферы являются более автономными, а

подчас и более дешевыми, несмотря на слож-

ное механическое оборудование. Кроме того,

эти системы в отличие от азотно-водородных

являются взрывобезопасными.

Естественно, что высокотемпературный

отжиг в водороде или в вакууме является более

дорогостоящей операцией, чем отжиг без дос-

тупа воздуха. Но в большинстве случаев дос-

тигается улучшение магнитных свойств, осо-

бенно для изделий длительного пользования.

2.3. ЭЛЕКТРОТЕХНИЧЕСКИЕ СТАЛИ

С НОРМИРОВАННЫМИ СВОЙСТВАМИ

В ПЕРЕМЕННЫХ ПОЛЯХ

Общие сведения. Магнитные свойства тех-

нически чистого железа значительно улучша-

[§ 2.3]

Электротехнические стали в переменных полях

19

ются при легировании кремнием и (или) алю-

минием. Широко используются сплавы железа

с кремнием. Легирование кремнием вызывает:

1) уменьшение магнитной анизотропии и маг-

нитострикции и, следовательно, уменьшение

коэрцитивной силы; 2) увеличение удельного

сопротивления и снижение потерь на вихревые

токи; 3) некоторое снижение индукции на-

сыщения; 5) возрастание индукции в слабых

и средних полях вследствие большей магнит-

ной мягкости материала. Еще более высокие

значения индукции получают в текстурован-

ных электротехнических сталях, в которых

путем специальной технологии удается ориен-

тировать оси легкого намагничивания

(ребра куба) большинства зерен в направле-

нии прокатки листа. Такая текстура назы-

вается ребровой. При этом материал ста-

новится магнитоанизотропным, приобре-

тая улучшенные свойства в направлении про-

катки.

Высокие магнитные свойства вдоль и по-

перек направления прокатки получают, созда-

вая кубическую текстуру. Получение плоскост-

ной кубической текстуры обеспечивает улуч-

шенные свойства в любом направлении в плос-

кости ленты.

Горячекатаные стали существенно усту-

пают холоднокатаным, особенно текстурован-

ным, по магнитным свойствам, по точности

размеров листов, качеству отделки, коэффи-

циенту заполнения и постепенно вытесняются

последними.

Электротехнические кремнистые стали —

наиболее широко распространенный магнито-

мягкий материал, сочетающий высокие магнит-

ные свойства с низкой стоимостью и удовлет-

ворительной технологичностью. Эти стали ши-

роко применяются для изготовления двигате-

лей и генераторов всех типов, дросселей и тран-

сформаторов, электромагнитных механизмов

и реле и других механизмов и приборов, рабо-

тающих как на постоянном, так и на перемен-

ном токе различной частоты.

В последнее время для изготовления маг-

нитопроводов двигателей постоянного и пере-

менного тока небольшой мощности, особенно

для двигателей бытовой техники, применяют

нелегированные стали. Применение этих ста-

лей вместо слаболегированной динамной ста-

ли обусловлено их более низкой стоимостью

и позволяет за счет большей индукции повы-

сить мощность двигателя или снизить рас-

ход стали или меди при изготовлении дви-

гателя такой же мощности.

Разнообразные технические требования,

предъявляемые к электротехническим сталям,

удовлетворяются путем изменения их химичес-

кого состава, толщины листов или ленты и при-

менения специальных технологических процес-

сов изготовления и термической обработки.

Классификация и маркировка электротех-

нической стали, изготовляемой в виде рулонов,

листов и ленты, устанавливается ГОСТ

21427.0—75. В обозначении марок цифры озна-

чают: первая — класс по структурному состоя-

нию и виду прокатки (1 — горячекатаная

изотропная, 2 — холоднокатаная изотропная,

3 — холоднокатаная анизотропная с ребровой

текстурой, 5 — холоднокатаная изотропная

с плоскостной кубической текстурой);

вторая — содержание кремния (0 — с содер-

жанием кремния до 0,4 % — нелегированная,

1—0,4...0,8 %, 2—0,8...1,8 %, 3—1,8...2,8%,

4—2,8...3,8 %, 5—3,8...4,8%); третья —

группу по основной нормируемой характери-

стике (0 — удельные потери при магнитной

индукции В=1,7 Тл и частоте f=50 Гц;

1—удельные потери при В =1,5 Тл и f =

= 50 Гц; 2 — удельные потери при В =1,0 Тл

и /=400 Гц; 4 — удельные потери при

В = 0,5 Тл и / = 3000 Гц; 6 — магнитная

индукция в слабых магнитных полях при нап-

ряженности поля /7 = 0,4 А/м; 7— магнитная

индукция в средних магнитных полях при Н =

10 А/м); четвертая — порядковый номер типа

стали.

Вместе первые три цифры марки означа-

ют тип стали.

Горячекатаная изотропная сталь марок

типов 121, 131, 141, 151, 152, 156 и 157 постав-

ляется по ГОСТ 21427.3—75 в виде листов тол-

щиной 0,1... 1,0 мм, шириной 500... 1000 мм

и длиной 600...2000 мм. Листы поставляют

в термически обработанном состоянии с трав-

леной поверхностью или без травления.

Холоднокатаная изотропная сталь типов

201, 211, 221, 231, 241 и 242 поставляется по

ГОСТ 21427.2—83 толщиной 0,28; 0,35; 0,50

и 0,65 мм в виде листов шириной 500...

...1100 мм и длиной 1500 и 2000 мм, рулонов

той же ширины и ленты шириной 90...445 мм.

Сталь типа 201 поставляют без термичес-

кой обработки, типов 211 и 221— после терми-

ческой обработки или по требованию потре-

бителя — без термической обработки, типов

231, 241 и 242 — после термической обработки.

Сталь изготовляют без покрытия; с термо-

стойким покрытием, не ухудшающим штампуе-

мость; с нетермостойким электроизоляцион-

ным покрытием, улучшающим штампуемость;

с термостойким электроизоляционным покры-

тием, улучшающим штампуемость; с термо-

стойким электроизоляционным покрытием, не

ухудшающим штампуемость. Тип покрытия

в зависимости от марки и назначения стали

согласуется с потребителем.

Холоднокатаная анизотропная сталь ти-

20

Магнитомягкие металлические материалы

[разд. 2]

Таблица 2.6. Физические свойства электротехнической стали при 20 °C

Содержание кремния, % Плотность d, Мг/м3 Удельное сопротивление р-106, Ом-м, при 20 °C Коэффициент теплопровод- ности к, Вт/(мК) Температурный коэффициент сопротивления CCR.103, К-1

для холоднока- таной и трав- леной стали для нетрав- леной стали

<0,4 7,850 0,14 — —

0,4.. .0,8 7,820 0,17 46 3,0

0,8. ..1,8 7,800 7,750 0,25 33 1,5

1,8. ..2,8 7,750 7,700 0,40 — —

2,8.. .3,8 7,650 0,50 25 1,0

3,8.. .4,8 7,550 0,60 16 0,7

пов 331, 341, 340 и 347 поставляется по ГОСТ

21427.1—83 толщиной 0,27; 0,30; 0,35; 0,50

и 0,80 мм в виде листов шириной 650.

...1000 мм и длиной 1500 и 2000 мм, рулонов

той же ширины и ленты шириной 170...

...500 мм.

Сталь поставляют после термической

обработки без покрытия, с термостойким пок-

рытием, с электроизоляционным термостойким

покрытием, с изоляционным покрытием, не

ухудшающим штампуемость.

Холоднокатаная анизотропная лента из

стали типов 341 и 342 поставляется по ГОСТ

21427.4—78 толщиной 0,05; 0,08; 0,15 и 0,20 мм

и шириной 5 ... 240 мм.

Ленту поставляют после термической

обработки или по требованию потребителя

без термической обработки. Термически обра-

ботанную ленту изготовляют без покрытия или

с термостойким электроизоляционным покры-

тием.

Физико-механические свойства электро-

технической стали (см. табл. 2.6) зависят от

содержания кремния. Температурный коэффи-

циент линейного расширения составляет

1 -10 5 К 1 и несколько возрастает при уве-

личении температуры. Коэффициент теплопро-

водности при повышении температуры умень-

шается при малом содержании кремния и уве-

личивается при большом.

При легировании стали кремнием темпе-

ратура Кюри снижается от 770 до 740 °C при

3% кремния.

Пределы прочности и текучести, а также

твердость стали непрерывно возрастают,

а относительное удлинение убывает при уве-

личении содержания кремния вплоть до 4,5 %;

при большем содержании кремния металл

становится непластичным при комнатной тем-

пературе и механические свойства резко ухуд-

шаются.

По ГОСТ 21427.1—83, 21427.2—83,

Таблица 2.7. Механические свойства электротехнической стали по отношению к прокатке

Содержа- ние крем- НИЯ, % Толщи- на, мм Предел текучести, МПа Предел прочности, МПа Относительное удлинение, % Модуль упру- гости, ГПа

вдоль поперек вдоль поперек вдоль | поперек вдоль поперек

Горячекатаная сталь

1,30 0,50 250 240 360 380 28,0 24 186 212

3,25 360 410 490 550 18,0 20 180 209

3,80 0,35 420 440 540 560 12,0 13 184 202

4,50 490 490 600 1,5 2 158 197

Холоднокатаная изотропная сталь

2,80..'.3,00 0,35 400 430 480 500 17,0 22 — —

1,60 0,50 420 510 530 16 176 213

3,25 390 410 470 510 18,0 19 184 209

Холоднокатаная анизотропная сталь

2,80...3,00 0,35 330 360 360 420 18,0 134 195

Таблица 2.8. Удельные потери при частоте 50 Гц и магнитная индукция стали в сильных полях

Марка Толщина листа или Удельные потери, Вт/кг, не более, при индукции, Тл, равной Магнитная индукция, Тл, не менее, при напряженности магнитного поля, А/м, равной

ленты, мм 1,0 1,5 1,7 100 1000 2500 5000 10000 30000

1211 1,00 0,50 . 1,00 5,8 3,3 5,4 Г< 13,4 7,7 )рячекатаная сталь (ГОС Г 21427.3 — 75 >) 1,53 1,63 1,64 1,76 2,00

12,5

1212 0,65 0,50 1,00 0,65 0,50 3,4 3,1 4,7 3,2 2,8 8,0 7,2 1,50 1,62 1,75 1,98

1213 10,7 7,5 6,5

1311 1312 1313 0,50 2,5 2,2 2,1 6,1 5,3 4,6 1,48 1,59 1,73 1,95

1411 0,50 2,00 4,4 1,72 1,94

0,35 0,50 0,35 1,60 1,80 1,40 3,6 3,9 3,2 3,5 3,0 3,5 3,0 1,46 1,57 1,71 1,92

1412 —

1413 0,50 0,35 1,55 1,35 1,48 1,59 1,73 1,94

1511 0,50 0,35 1,55 1,35 - — 1,30 1,46 1,57 1,70 1,90

1512 0,50 0,35 0,50 0,35 0,50 0,35 0,65 0,50 1,40 1,20 1,25 1,05 1,15 0,90 3,80 3,50 3,1 2,8 2,9 2,5 2,7 2,2 Холодно 9,0 8,0 1,45 1,56

1513 1,29 1,69 1,89

1514 2011 катаная изот ропная сталь (ГОСТ 214; 1,48 1,49 27.2 1,44 -83) 1,60 1,55 1,70 1,80 2,02

Электротехнические стали в переменных полях

Продолжение табл. 2.8

Марка Толщина листа или ленты, мм Удельные потери, Вт/кг, не более, при индукции, Тл, равной Магнитная индукция, Тл, не менее, при напряженности магнитного поля, А/м, равной

1.0 1.5 1.7 100 1000 2500 5000 10000 30000

2012 0.65 0,50 3,60 2,90 8,0 6,5 1,50 1,62 1,72 1.82 2,02

2013 0,65 3,10 7,0 1,53 1,64 1,74 1,85

2,50 2,20 5,6 5,0 1,54 1,52 1,65 1,62 1,75 1,72

2014 0,50 2,05

2111 0,65 0,50 4,30 3,50 10,0 1,45 1,58 1,66 1,75 2,00

8,0 1,78

2112 0,65 3,50 — — 1,46 1,59 1,77 2,02

0,50 2,60 6,0 1,60 1,68

2211 0,65 0,50 3,00 2,60 7,0 5,8 1,40 1,56 1,65 1,73 1,76 1,96

2212 0,65 0,50 2,60 2,20 6,3 5,0 1,42 1,58 1,60 1,67 1,68 1,77 2,00

2311 0,65 . 0,50 0,65 2,50 1,90 2,40 5.8 4,4 5,6 1,36 1,52 1.62 1,72

2312 1,38 1,54 1,64 1,74 1,72 1,96

2411 0,50 0,50 0,35 0,50 1,75 1,6 4,0 3,6 3,0 3,1 1,40 1,37 1,56 1,49 1,66 1,74 1,73 1,96

1,3

2412 1,60

0,35 0,50 0,35 1,15 2,7 - - 1,35 1,50 1,70 1,95

2413 2,9 2,5

Магнитомягкие металлические материалы [разд. 2]

3311 0,80 0,50 0,35 0,20 0,50 0,35 0,50 0,35 0,30 0,50 0,35 0,30 0,27 0,35 0,30 0,35 0,30 0,35 0,30 0,27 0,35 0,30 0,27 0,35 0,30 0,27 0,35 0,30 0,27 4,0 Холоднок 2,45 1,75 1,50 2,10 1,50 1,75 1,30 1,19 1,50 1,10 атаная анизо тропная стат tb (ГОСТ 2Ь 427.1—83) 1,75 1,75 1,75 1,70 1,80 1,80 1,85 1,85 1,85 1,88 1,88 — — —

3411 —

1,45

3412 -

3413

1,90 1,75 1,60 1,50 1,50 1,40 1,60 1,58 1,58 1,60

3414

1,03

— 1,85

3415 1,61 1,90

0,97

3404 — 1,60 —

1,50

3405 1,61

1,40 1,38 1,43 1,33 1,27 1,36 1,26 1,20 1,30 1,20 1,14

3406 1,62

3407 1,68

3408 1,71

Примечания: 1. Контролируемыми магнитными характеристиками являются удельные потери при магнитной индукции 1,5 Тл и маг-

нитная индукция при напряженности магнитного поля 2500 А/м (кроме стали типов 340 и 331). 2. Анизотропия магнитной индукции вдоль

и поперек прокатки при напряженности магнитного поля 2500 А/м для сталей типов 201, 211, 221 не должна превышать 0,13 Тл, типов 231,

241-0,16 Тл.

Электротехнические стали в переменных полях

Таблица 2.9. Удельные потери при частоте 400 Гц и магнитная индукция стали в средних по лих

Марка Толщина листа Удельные потери, Вт/кг, не более, при индукции, Тл, равной Коэрци- тивная сила, А/м, не более Магнитная индукция. Тл, не менее, при напряженности магнитного поля, А/м, равной

или ленты, мм 0,75 1,0 1,5 40 80 200 400 500 1000 2500

Горячекатаная сталь (ГОСТ 21427.3 — 75)

0,35 0,22 0,20 10,75 8,0 7,2 19,5 14,0 12,5 1,21 1,30 1,44

1521 — - - — — — 1,20 1,29 1,42

0,10 6,0 10,5 1,19 1,28 1,40

Холоднокатаная изотропная сталь (ГОСТ 21427.2 -83)

2421 0,28 Ю.7 19,5 - - - - - - U5 1,47

то же (ТУ 14-1- 3022-80)

2421 0,18 0,10 0,20 0,10 7,2 6,0 6,6 5,8 12,5 10,5 11,5 10,0 1,44

ЗСЮ

Сталь с плоскостной кубической текстурой (ТУ 14-1-2547—78)

5421 0,15 0,08 - 10,0 23,0 22,0 34 . 36 — — — — — 1,45 1,65

Магнитомягкие металлические материалы [разд. 2]

0,20 0,15

3421 0,08 0,05

3422 0,15 0,08 0,05

3423 0,15 0,08 0,05

3424 0,15 0,08

0,05

0,15

3425 0,08 0,05

Холоднокатаная анизотропная сталь (ГОСТ 21427.4—78)

— 10,0 23,0 22,0 21,0 20,0 28 34 0,50 0,85 0,80 1,Ю 1,35 1,30 — 1,45 1,70

36 0,40 0,75 1,25

9,0 32 32 36 26 28 0,60 0,95 1,25 1,40 1,55 1,75

8,5 19,0 0,55 0,90 1,35

8,0 7,5 0,80 1,10 1,40 1,55 1,65 1,82

17,0 1,05 1,50

— -

18,0 16,0 1,10 1,55

7,5 32

— 17,0 - 1,10 1,35 1,50 1,65 1,75

15,0 1,05 1,30

Примечания: 1. Контролируемыми магнитными характеристиками являются магнитная индукция при напряженности магнитного

поля 2500 А/м и удельные потери при наибольшей из указанных индукций. 2. Анизотропия магнитной индукции вдоль и поперек прокатки

при напряженности магнитного поля 2500 А/м для изотропных сталей не должна превышать 0,16 Тл. 3. Анизотропия магнитных свойств

стали 5421 в плоскости листа в пределах ±5% от указанных в таблице значений.

Электротехнические стали в переменных полях

26

Магнитомягкие металлические материалы

[разд. 2]

Таблица 2.10. Удельные потерн в стали при

частоте 3000 Гц (ТУ 14-1-2387—78)

Марка стали Тол- щина ленты, мм Удельные потери, Вт/кг, не более, при индукции 0,5 Тл Магнитная индукция, Тл, не менее, при напряжен- ности магнит- ного поля 2500 А/м

0,03 30 1,8

3441 0,02 35 1,7

0,01 40 1,6

21427.3—75 и 21427.4—78 устанавливают

в качестве характеристики механических

свойств среднее число перегибов. Число пере-

гибов в некоторой степени характеризует