Автор: Исламов М.Ш.

Теги: техника горения и печи география биографии история теплоэнергетика теплотехника проектирование печи техника горения

Год: 1982

М. Ш. ИСЛАМОВ

ПРОЕКТИРОВАНИЕ

ТОПОК

СПЕЦИАЛЬНОГО

НАЗНАЧЕНИЯ

Уфвееив i/i ’

Bl?43 0-TII 5 3 ’ О S3?'

БИ5ЛИО7ГЖА 1

Ленинград

ЭНЕРГОИЗДАТ

Ленинградское отделении

1982

ББК.31.361

И 87

УДК 662.94/.-95.001.63

Рецензент Е. X. Розенберг

Исламов М. Ш.

И 87 Проектирование топок специального назначения. — Л.:

Энергоиздат. Ленингр. отд-ние, 1982. — 168 с., ил.

65 к.

В книге рассматриваются современные конструкции топок для получения

сжиганием мазута или горючих газов теплоносителей с различными параметрами,

используемых при проведении термотехнологических процессов. Даны классифи-

кация топок, описание конструкций, рекомендации по выбору сжигающих уст-

ройств и дутьевого оборудования, приводятся схемы систем автоматизации и конт-

роля работы топки, методики тепловых, гидравлических и конструктивных рас-

четов.

Книга предназначена для инженерно-технических работников проектно-конст-

рукторских организаций и промышленных предприятий, запятых проектированием

топок специального назначения, а также в качестве пособия для студентов вузов.

2303020100—068

И 051 (01)—82 30—82

ББК.31.361

6П2.22

(6) Энергоиздат, 1982

ВВЕДЕНИЕ

Назначением топок рассматриваемых конструкций является

превращение химической энергии топлива в тепловую энергию

продуктов сгорания для использования в технологических уст-

ройствах. В настоящее время многие промышленные предприя-

тия оснащаются термотехнологическим оборудованием. Правиль-

но выбранная конструкция топки обеспечивает длительную и бес-

перебойную работу этого оборудования, а следовательно, всего

производства в целом.

Одной из основных задач при конструировании топок специ-

ального назначения является создание наиболее благоприятных

условий для протекания химических реакций горения топлива и

смешения продуктов горения с воздухом для получения теплоно-

сителя требуемой температуры и химической активности.

Другой задачей является конструирование футеровки топки,

предназначенной для ограждения пламенного и газового потока

от окружающей среды. Ограждая этот поток, футеровка, в свою

очередь, подвергается тепловому и химическому воздействию.

Основным фактором, преимущественно определяющим характер

и степень влияния газового потока на футеровку, является темпе-

ратура. Действие веществ, присутствующих в газовом потоке,

тесно связано с его температурой. Поэтому первое, с чем прихо-

дится считаться при рассмотрении различных частей футеровки

топки, — это температура пламени в камере горения и газового

потока в камере смешения. Эта температура имеет весьма широ-

кий диапазон как в самой топке, так и в разных конструкциях то-

пок, поэтому меры по уменьшению действия температуры на фу-

теровку в каждом отдельном случае совершенно различны.

Сложность и неизученность протекающих процессов до кон-

ца, своеобразное их течение, разнообразие и некоторая неустой-

чивость свойств футеровочных материалов, трудности при уста-

новлении распределения температур не позволяют во многих слу-

чаях дать математическое описание процессов, и поэтому прихо-

дится ориентироваться на личный опыт конструктора. Задача

конструктора состоит в том, чтобы выбрать для каждого случая

тип и конструкцию топки, позволяющие ей достаточно надежно

работать при заданных условиях. Некоторые приведенные в кни-

ге формулы и графики упрощены и содержат ряд допущений, од-

3

нако обеспечивают достаточную точность практических расчетов.

В настоящее время нет литературы с систематизированным

изложением основ проектирования топок специального назначе-

ния. Автор стремился обобщить результаты многолетнего опыта

конструирования и эксплуатации топок и на его основе создать

книгу — практическое руководство по проектированию топок спе-

циального назначения.

Отзывы о книге, замечания и пожелания просьба посылать

по адресу: 191041, Ленинград, Марсово поле, 1, Ленинградское

отделение Энергоиздата.

Автор

ГЛАВА ПЕРВАЯ

КЛАССИФИКАЦИЯ, ХАРАКТЕРИСТИКИ

И МЕТОДИКА РАСЧЕТА ТОПОК

1-1. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКИ ТОПОК

Применяемые в современной технике топки можно разделить

на три вида:

1) тепловые (топки стационарных котлов, паровозов);

2) силовые (топки для турбокомпрессоров и реактивных

двигателей);

3) специального назначения (топки термотехнологических

устройств).

Топками специального назначения называются

устройства, предназначенные для получения газообразного теп-

лоносителя с необходимыми параметрами (количество, темпера-

тура, давление, химический состав), который используется в раз-

личных термотехнологических устройствах и для других целей.

(В дальнейшем, для простоты изложения, используем термин

топки).

Под термотехнологическими устройствами подразумеваются

различные печи, аппараты, где протекают технологические про-

цессы при тепловом воздействии на обрабатываемые материалы

и изделия. Получаемый в топках теплоноситель используется

также для регенерации катализатора (выжиг кокса), транспор-

тирования горячего катализатора, создания взрывобезопасных

наполнителей, продувки аппаратуры и коммуникаций от взрыво-

опасной среды или воздуха, нагрева аппаратов и оборудования

и т. д.

Топки классифицируются по следующим признакам:

1. По месту расположения — отдельностоящие, встроенные,

откатные, переносные.

2. По гидравлическому режиму — работающие под давлением

или под разрежением.

3. По температуре получаемого теплоносителя — с низкотем-

пературным (до 500°С), среднетемпературным (до 1000°С) и вы-

сокотемпературным (выше 1000° С) теплоносителем.

4. По химической активности получаемого теплоносителя —

с инертным, окислительным или восстановительным теплоносите-

лем.

5. По конструкции — прямоугольные, цилиндрические и ци-

линдроконические, а также вертикальные или горизонтальные.

5

6. По виду сжигаемого топлива — с жидким или газовым топ-

ливом.

7. По форме пламени — со спокойным пламенем или циклон-

ные с закрученным потоком.

8. По использованию теплоносителя — проходные или с ре-

циркуляцией использованного теплоносителя.

Каждая топка обязательно включает в себя один из выше-

приведенных характеристических признаков.

Топки должны удовлетворять следующим основным требова-

ниям: 1) полное сгорание топлива в пределах камеры горения;

2) устойчивость процесса горения; 3) хорошее смешение продук-

тов сгорания с вторичным воздухом или нагреваемым инертным

газом в пределах топки; 4) возможность регулирования процес-

са горения; 5) минимальные потери давления в топке; 6) быст-

рый пуск и выход на рабочий режим; 7) безопасность эксплуа-

тации; 8) технологичность конструкции; 9) относительно низ-

кая стоимость.

Основными критериями оценки топок являются количествен-

ные и качественные характеристики топок и топочных процессов.

К количественным характеристикам относятся объемное теп-

лонапряжение камеры горения топки и удельная теплопроизводи-

тельность камеры горения на единицу поперечного сечения (фор-

сировка топочного устройства).

Объемным теплонапряжением камеры горения топ-

ки называется количество теплоты, получаемой в 1 м3 камеры

(Вт/м3): v = Q/V, где Q — тепловой поток в камере горения, Вт;

V — объем камеры горения, м3.

Объемное теплонапряжение камеры горения зависит от вида

топлива, конструкции сжигающего устройства, начальных темпе-

ратур, давления и распределения воздуха, поступающего в ка-

меру горения, от скорости сгорания топлива п организации вос-

пламенения топлива.

Объемное теплонапряжение камеры горения будет тем боль-

ше, чем меньше время, необходимое для завершения начавшего-

ся на фронте воспламенения процесса горения, т. е. чем больше

скорость сгорания воспламенившегося топлива, от которой в ос-

новном зависит длина камеры горения и, следовательно, компакт-

ность топочного устройства. Объемное теплонапряжение есть ве-

личина производная и не может быть использована для опреде-

ления объема камеры горения.

Теплопроизводительность определяет фактическую произво-

дительность камеры горения по теплоносителю и пропорциональ-

на средней начальной скорости потока, характеризует собой ско-

рость получения готовой рабочей смеси в процессе горения, т. е.

скорость воспламенения этой смеси. Скорость потока не должна

превышать известного предела, после которого смесь не будет

успевать воспламеняться, фронт воспламенения потеряет ста-

6

бильность и будет сноситься потоком, пока не произойдет окон-

чательная ликвидация очага горения в объеме топки.

Удельная теплопроизводительность камеры горения по попе-

речному сечению выражается формулой (Вт/м2) Z7TOn = Q/Fton,

где Ftoh — площадь сечения камеры горения, м2.

Объем активной зоны горения (очага горения), как правило,

меньше фактического объема камеры горения, а минимальное

сечение пламени F., составляет лишь долю полного сечения ка-

меры горения Ftoh- Отношение этих величин обычно называют

коэффициентом заполнения сечения камеры горения: е =

= (Кп/^топ) 1 •

Таким образом, оп = (7ТОП( 1/е), где ип — теплонапряжение

пламени, Вт/м3.

Аналогично этому объемное теплонапряжение самого пламе-

ни будет больше объемного теплонапряжения камеры горения:

Q

— Уп > ^топ,

где Уп — объем пламени, м3.

Длина пламени, как правило, меньше длины камеры горения,

а объем пламени равен Кп = f Fndln, где Fn— сечение пламени,

О

м2; /п— длина пламени, м.

Так как F„ = то обе количественные характеристики не-

пропорциональны друг другу:

Г и f У п

Щоп Кгоп

При сравнительных оценках различных топок обе характери-

стики должны дополнять друг друга.

Качественной характеристикой топок может служить коэф-

фициент полезного использования тепла(КПИТ),

который показывает отношение потерь тепла в окружающую

среду к общему количеству тепла, получаемого в топке п посту-

пающего в топку, и определяется по формуле

где Qn—потери тепла в окружающую среду, кВт; Q — суммар-

ное количество получаемого и поступающего тепла, кВт.

Такая величина, как коэффициент расхода воздуха а, не мо-

жет являться характеристикой топки, так как а может быть мно-

го больше или много меньше единицы. Коэффициент использо-

вания топлива (КИТ) также не может быть показательным

вследствие того, что при сжигании топлива (а>1) КИТ близок к

единице, а при получении теплоносителя восстановительной ак-

тивности (а<1) КИТ меньше единицы.

7

1-2. АЭРОДИНАМИКА ТОПКИ

В процессе сжигания топлива и образования газовоздушной

смеси теплоносителя в топке создаются турбулентные потоки,

поэтому аэродинамику топки следует рассматривать исходя из

основных закономерностей турбулентного течения.

Свободные затопленные газовые струи. Струя является сво-

бодной и затопленной, если она не ограничена твердыми стенка-

ми и распространяется в пространстве, заполненном средой с

теми же физическими свойствами, что и вещество струи.

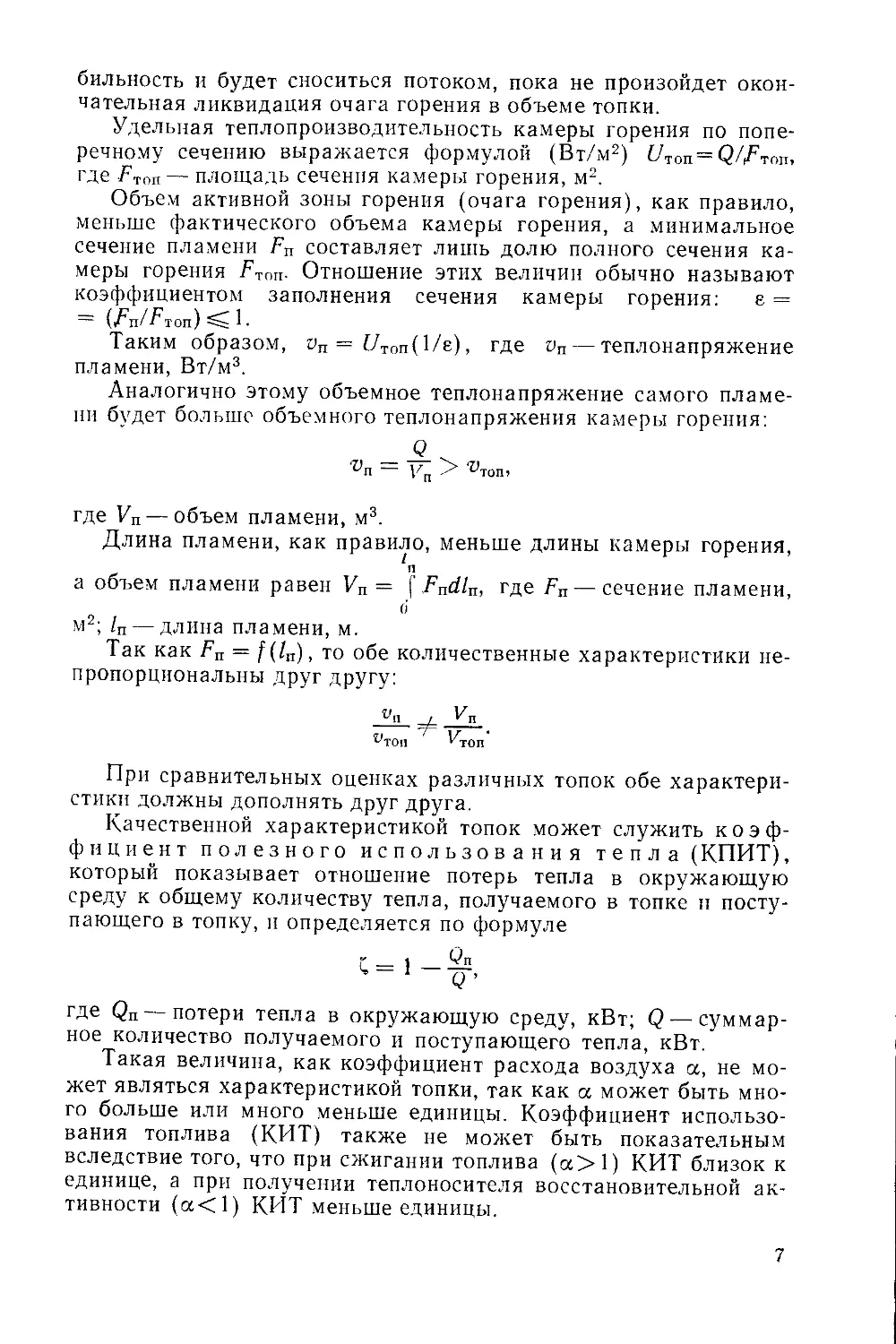

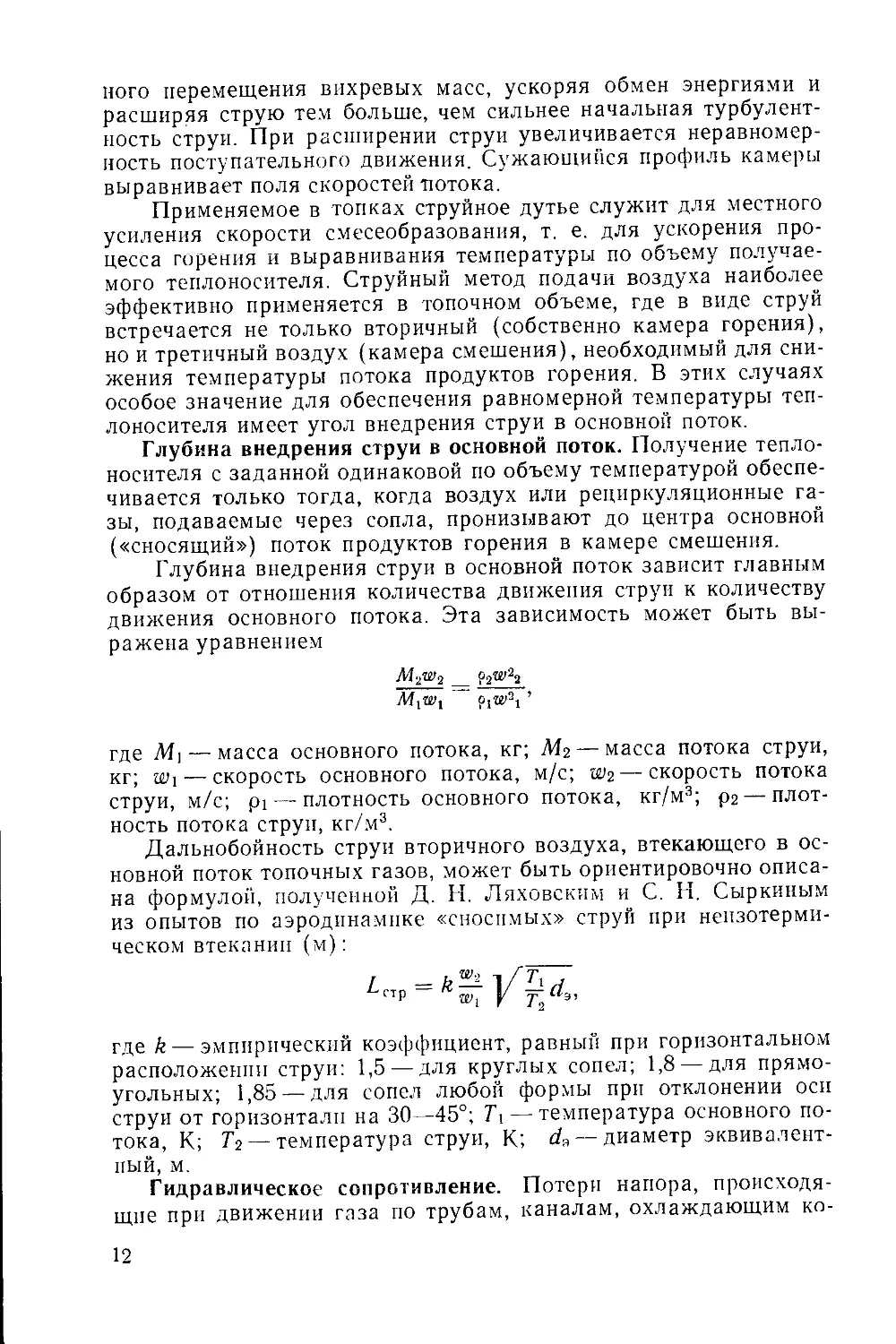

Структура свободной затопленной струи показана на рис. 1-1.

На выходе из сопла радиусом Ro струя имеет постоянную ско-

Началынм участок струн

Основной участок струн

Рис. 1-1. Структура свободной затопленной струи

рость w0. Соприкасаясь с неподвижной средой, наружные части-

цы струи отдают ей часть своей энергии и замедляют свое движе-

ние. Таким образом, снаружи струи образуется пограничный

слой, состоящий из заторможенных частиц основной струи и час-

тиц среды, вовлеченных в движение.

По мере удаления от сопла происходит расширение наружно-,

го слоя и сужение ядра постоянной скорости. На расстоянии So

от среза сопла (или хп от полюса струи) ядро постоянной скоро-

сти исчезает. Это сечение называется переходным. Участок струи

до переходного сечения называется начальным, а участок

струи на всем дальнейшем протяжении — основным. Наруж-

ные границы струи, где w = 0, прямолинейны и сходятся в точке

на оси струи, называемой полюсом струи. Угол а, образован-

ный наружными границами струи, называется углом расши-

рения струи.

Давление в струе, как показывают опыты, неизменно и равно

давлению в окружающем пространстве. Благодаря этому разви-

тие струи происходит при условии постоянства полного количест-

8

ва движения секундной массы воздуха для всех сечении струи.

Согласно теории свободной струи, разработанной Г. Н. Абра-

мовичем, при условии постоянства количества движения развитие

свободных струй характеризуется следующими соотношениями:

1. Круглая струя. Скорость на оси основного участка

определяется выражением

те!т_ 0,96 _ 0,96

w0 axiRu ~ (osIRq) + 0,29 ’

где Ro — радиус выходного сечения сопла; ©о — скорость в вы-

ходном сечении сопла; а — коэффициент структуры струи (экс-

периментальная константа, определяющая угол раскрытия

струи). Для круглой струи обычно а = 0,07 при а = 27°; х, s—

расстояния до рассматриваемого сечения соответственно от по-

люса струи и от среза сопла; х = s + h0, где 1г0— глубина полюса

(Ло = О,29/?о/а).

Радиус наружной границы струи /?гр = 3,4 ах.

2. Плоско-параллельная струя. Скорость на оси ос-

новного участка wm определяется из условия

wm _ 1,2 _ 1,2

wo У ax{b0 У (asjbo) + 0,41 ’

где Ьо — полуширина выходного сечения сопла; ho = О,41&о/п.

Для плоско-параллельной струи коэффициент структуры

струи а = 0,10-г-0,11; tg а/2 = 2,4а, а = 27 ->28°.

Неизотермические струи. При распространении горячих струй

в холодной среде или холодных струй в горячей среде кроме из-

менения скоростей происходит еще изменение температуры струи,

поэтому такие струи называются неизотермическими.

В основу теории неизотермических струй положено условие

постоянства количества движения для всех сечений струи и ус-

ловие постоянства избыточного теплосодержания, отсутствие

теплообмена струп с окружающей ее средой излучением. Грани-

цы горячей струи прямолинейны, не зависят от температуры

струи и совпадают с границами холодной струи, т. е. для неизо-

термических круглых струй сохраняются зависимости Rrp = 3,4ах

и а = 0,07. При этом изменения скорости и температуры на оси

струи определяются выражениями:

для скорости

ах 0,96 w0 , /

для температуры

ах 0,70 Д7’„ / Тт

1 + 0,735(9 - 1)^,

где 0 = Т’о/Т’с’, ДГ0 = То—Тс-, £УГт~Тт—Тс\ То — начальная

температура струи, К; Тс — температура окружающей струю

9

среды, К; Тт — температура на оси струи в рассматриваемом се-

чении, К.

Горящие струи. Исследование аэродинамики горящих струй

показывает, что их структура отличается от структуры холодных

и неизотермических струй. Поэтому формулы для холодных и не-

изотермических струй применимы лишь к приближенному рас-

чету пламени.

Достаточно правомерно применение теории свободных струй

к пламени в случае, когда горение в струе протекает настолько

быстро, что заканчивается вблизи сопла в некотором сечении

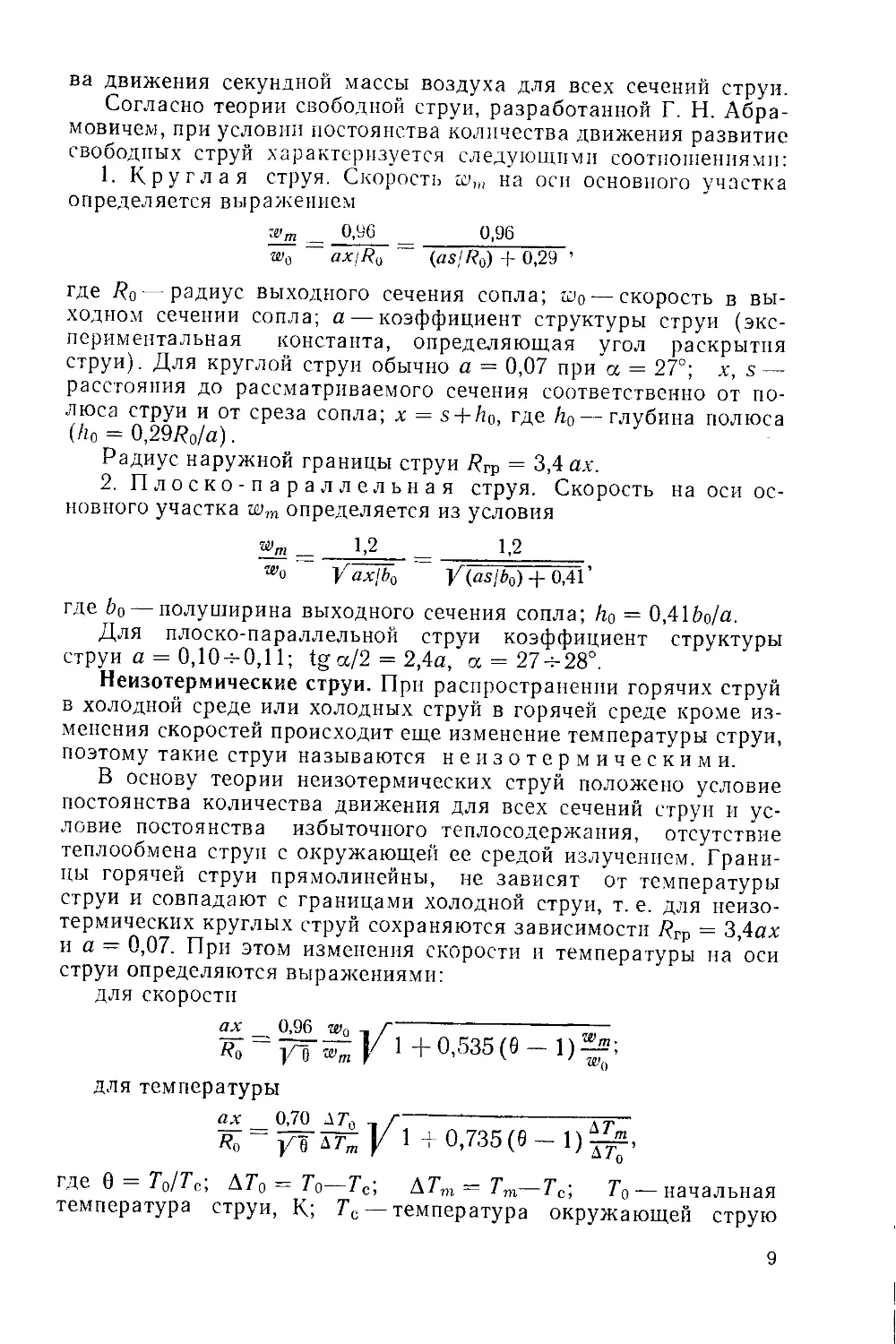

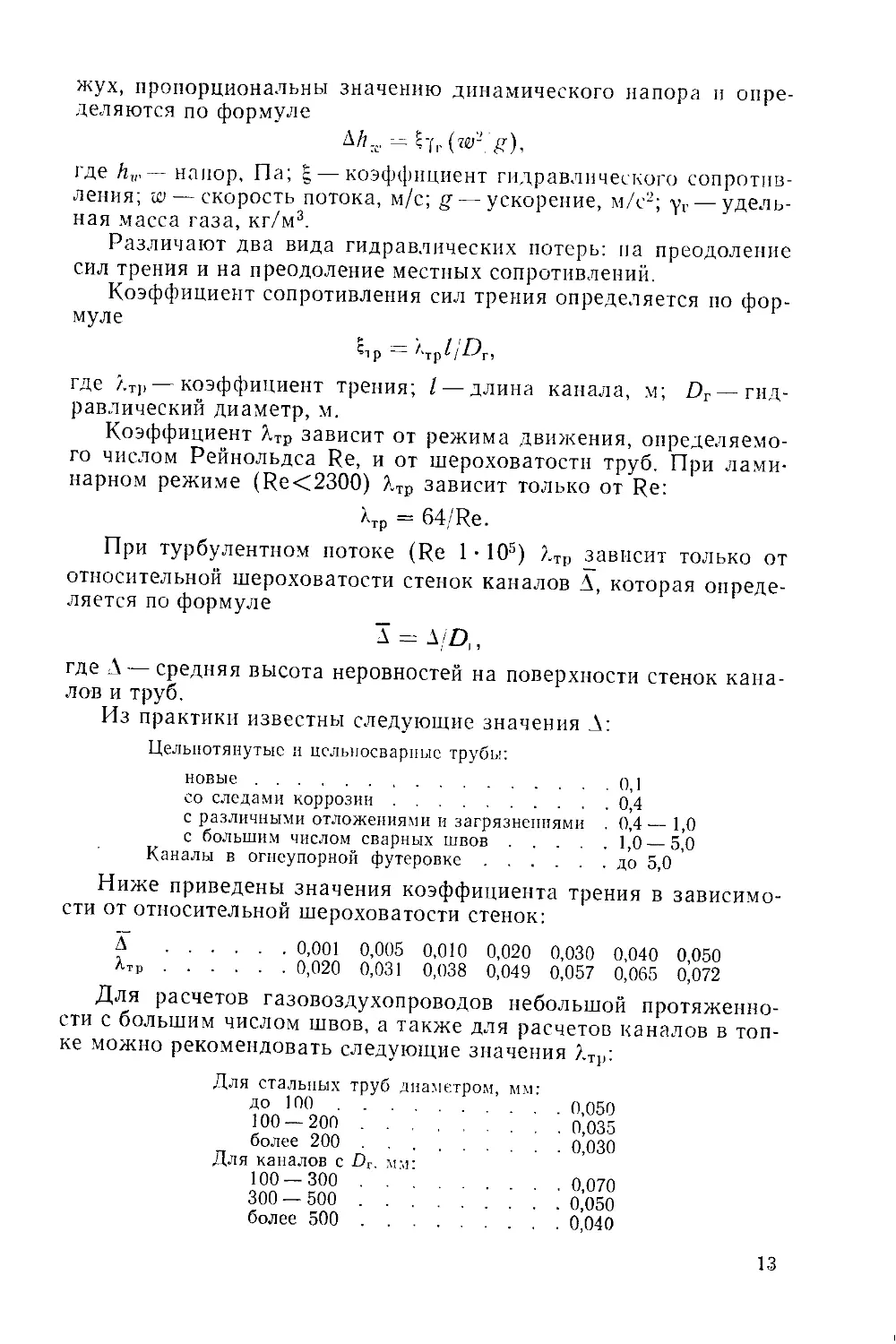

Рис. 1-2. Зависимость искривления горящей струи от ее от-

носительной длины

I—I. Для этого случая, исходя из условий, что давление в струе

равно давлению в окружающей среде и скорость в этом сечении

будет равна скорости в выходном сечении Wj-j = w0, Г. Н. Абра-

мович предлагает дальнейшее течение струи за сечением /—/

рассматривать как развитие неизотермической струи, истека-

ющей из фиктивного сопла радиусом Rt-i = /?ol//Tj_i/7'o. При

этом расчет скоростей и температур на оси струи ведется по фор-

мулам, приведенным ранее, в которые вместо Ro подставляется

радиус фиктивного сопла Ri-i.

Искривление неизотермических и горящих струй. При истече-

нии струи в среду с температурой, отличной от температуры са-

мой струи, возникают гравитационные силы. В результате горя-

щие струи отклоняются вверх, а холодные вниз.

Согласно исследованиям Д. Н. Ляховского и С. Н. Сыркина,

степень искривления струи определяется критерием Архимеда

Аг=«

п выражается зависимостью (рис. 1-2)

10

где g — ордината, равная отклонению оси пламени от горизон-

тальной оси сопла в данном сечении, м; х— расстояние от среза

сопла до рассматриваемого сечения пламени, м; Do — диаметр

сопла, м; х' — скорость истечения газа из сопла, м/с.

Образование вихрей. Наличие вихрей в камере горения при-

водит к уменьшению проточной части сечения, возникновению

застойных непроизводительных зон и некоторому увеличению со-

противления системы. Причинами возникновения столь сущест-

венных недостатков являются неудачный способ ввода воздуха

в топку, а также аэродинамическое несовершенство конструкции

топки, обусловленное чаще всего стремлением к ее простоте.

Воздух подается в две или три камеры топки. Воздух первич-

ный подается в сжигающее устройство для распыления жидкого

топлива пли получения газовоздушной горючей смеси. Воздух

вторичный подается в камеру горения для окисления распылен-

ного жидкого топлива или для создания внутреннего воздушно-

го охлаждения пристенного слоя футеровки и частичного сниже-

ния температуры дымовых газов. Воздух третичный, или рецир-

куляционный теплоноситель, подается в камеру сме-

шения для снижения температуры потока продуктов горения до

заданного уровня и одновременного выравнивания составляю-

щих по объему. В некоторых конструкциях топок с мазутным

топливом весь воздух на горение подается в форсунку, а в каме-

ру горения не подается. В этом случае воздух, поступающий в ка-

меру смешения, принято называть вторичным.

Размеры активной зоны, а также характер движения газовоз-

душных потоков по топочным камерам зависят прежде всего от

профиля этих камер и способа ввода в них воздуха.

Вихревое движение наблюдается в тех топках, где втекающая

струя или движущийся основной поток отрывается от стенки

вследствие аэродинамической необтекаемости внутренней кон-

фигурации камер горения пли смешения. Вихри возникают в ре-

зультате наличия местных зон повышенного или пониженного

давления, захватывая застойные пространства, заполненные из-

быточным воздухом и продуктами полного сгорания газа. Вихри

практически неуправляемы и вызывают вредные последствия.

Они характеризуют пониженную степень активного использова-

ния топочного объема.

На образование вихрей и обратных потоков влияет угол рас-

крытия. Расширение струи имеет весьма ограниченный угол рас-

крытия (15—22°) при обычной начальной турбулентности втека-

ющего потока. Для улучшения аэродинамической работы топки

расширяющиеся элементы камеры горения должны иметь угол

раскрытия в этих пределах. Принятие большого угла раскрытия

ведет к образованию вихрей и обратных потоков. Струя расши-

ряется не только за счет противодействия среды, в которую она

втекает. При турбулентном втекании число граничных слоев сре-

ды возрастает за счет беспорядочного (пульсирующего) попереч-

11

ного перемещения вихревых масс, ускоряя обмен энергиями и

расширяя струю тем больше, чем сильнее начальная турбулент-

ность струи. При расширении струи увеличивается неравномер-

ность поступательного движения. Сужающийся профиль камеры

выравнивает поля скоростей потока.

Применяемое в топках струйное дутье служит для местного

усиления скорости смесеобразования, т. е. для ускорения про-

цесса горения и выравнивания температуры по объему получае-

мого теплоносителя. Струйный метод подачи воздуха наиболее

эффективно применяется в топочном объеме, где в виде струй

встречается не только вторичный (собственно камера горения),

но и третичный воздух (камера смешения), необходимый для сни-

жения температуры потока продуктов горения. В этих случаях

особое значение для обеспечения равномерной температуры теп-

лоносителя имеет угол внедрения струи в основной поток.

Глубина внедрения струи в основной поток. Получение тепло-

носителя с заданной одинаковой по объему температурой обеспе-

чивается только тогда, когда воздух или рециркуляционные га-

зы, подаваемые через сопла, пронизывают до центра основной

(«сносящий») поток продуктов горения в камере смешения.

Глубина внедрения струи в основной поток зависит главным

образом от отношения количества движения струи к количеству

движения основного потока. Эта зависимость может быть вы-

ражена уравнением

M2w2 _ p2ws2

Af1w1 PiW2i ’

где M] — масса основного потока, кг; Мг — масса потока струи,

кг; Wi — скорость основного потока, м/с; Wz— скорость потока

струи, м/с; pi — плотность основного потока, кг/м3; pz — плот-

ность потока струп, кг/м3.

Дальнобойность струн вторичного воздуха, втекающего в ос-

новной поток топочных газов, может быть ориентировочно описа-

на формулой, полученной Д. Н. Ляховским и С. Н. Сыркиным

из опытов по аэродинамике «сносимых» струй при неизотерми-

ческом втекании (м):

Гстр = к—

tTP у

где k — эмпирический коэффициент, равный при горизонтальном

расположении струи: 1,5 — для круглых сопел; 1,8 — для прямо-

угольных; 1,85 — для сопел любой формы при отклонении оси

струи от горизонтали на 30 -45°; Т\ — температура основного по-

тока, К; Tz — температура струи, К; d-л — диаметр эквивалент-

ный, м.

Гидравлическое сопротивление. Потери напора, происходя-

щие при движении газа по трубам, каналам, охлаждающим ко-

12

жух, пропорциональны значению динамического напора и опре-

деляются по формуле

А/г... £Tl. (w- jr),

где hw— напор, Па; g— коэффициент гидравлического сопротив-

ления; w — скорость потока, м/с; g— ускорение, м/с2; уг — удель-

ная масса газа, кг/м3.

Различают два вида гидравлических потерь: па преодоление

сил трения и на преодоление местных сопротивлений.

Коэффициент сопротивления сил трения определяется по фор-

муле

ВЛр — /.Tp//Z)r,

где 7.Tj>—коэффициент трения; I — длина канала, м; Dr — гид-

равлический диаметр, м.

Коэффициент ZTp зависит от режима движения, определяемо-

го числом Рейнольдса Re, и от шероховатости труб. При лами-

нарном режиме (Re<2300) ?.тр зависит только от Re:

лтр = 64/Re.

При турбулентном потоке (Re 1•105) лтр зависит только от

относительной шероховатости стенок каналов А, которая опреде-

ляется по формуле

А = A/D,,

где А — средняя высота неровностей на поверхности стенок кана-

лов и труб.

Из практики известны следующие значения А:

Цельнотянутые и цельносварные трубы:

новые..................................0,1

со следами коррозии....................0,4

с различными отложениями и загрязнениями . 0,4 — 1,0

с большим числом сварных швов...........1,0 — 5,0

Каналы в огнеупорной футеровке...............до 5,0

Ниже приведены значения коэффициента трения в зависимо-

сти от относительной шероховатости стенок:

А . 0,001 0,005 0,010 0,020 0,030 0,040 0,050

ХтР..................................... 0,020 0,031 0,038 0,049 0,057 0,065 0,072

Для расчетов г азовоздухопроводов небольшой протяженно-

сти с большим числом швов, а также для расчетов каналов в топ-

ке можно рекомендовать следующие значения ZTp:

Для стальных труб диаметром, мм:

до 100 ......................... 0,050

100 — 200 ...................... 0,035

более 200 ...................... 0,030

Для каналов с £>г. мм:

100 — 300 ...................... 0,070

300 — 500 ...................... 0,050

более 500 ...................... 0,040

13

1-3. ОСНОВНЫЕ РАСЧЕТНЫЕ ПОЛОЖЕНИЯ

Для выполнения расчетов топки необходимо предварительно рассмотреть

некоторые теоретические вопросы, а также данные, полученные при эксплуата-

ции и необходимые для правильного проектирования тонок. Выработанные на

этой основе расчетные положения будут заложены в методику теплотехниче-

ских и конструктивных расчетов топки.

1-3-1. ТОПЛИВО И ЕГО СЖИГАНИЕ

Понятие топливо объединяет собой вещества, выделяющие при сжига-

нии энергию, которая может быть технически использована. В данной книге

рассматривается только химическое топливо, которое выделяет энергию при

окислении горючих элементов, входящих в состав этого топлива. По проис-

хождению химическое топливо подразделяется на природное и искусственное.

Основными разновидностями природного топлива являются: природный газ,

нефть и каменный уголь, а искусственного—бензин, керосин, мазут, сжиженные

газы и отходящие реакционные газы печей, содержащие СО. Основными харак-

теристиками топлива являются: химический состав, отношение к нагреванию,

теплота сгорания и температура горения.

В рассматриваемых конструкциях топок используется жидкое и газовое

углеродистое топливо.

Жидкое топливо. Наиболее распространенным видом жидкого топлива

является мазут — остаточный продукт нефтепереработки (табл. 1-1, 1-2).

Таблица 1-1

Состав и расчетные теплотехнические характеристики топочных мазутов

Характеристика Мазут

40 100 малосер- нистый сернистый

Горючая масса, %

Сг 87,4 87,6 87,8 84,0

II г 11,2 10,5 10,7 11,5

Sr 0,5 0,7—1,0 0,7 3,5

Nr + Or 0,9 1,0 0,8 0,5

Теоретически необходимое количество воздуха Lr0, кг/кг Максимальное содержание в сухих газах RO2, % 13,9 13,7 13,8 13,8

16,0 16,2 16,3 15,8

Удельный объем, м3/кг, при а = 1: cvxnx газов 10,18 10,06 10,0 10,0

водяных паров в продуктах его- 1,42 1,35 1,40 1,40

Жаропроизводительность, °C, при и = 1 2080 2090 2090 2050

В расчетах при определении поверхности нагрева змеевиков и расхода теп-

ла на разогрев мазута удельная теплоемкость его может быть принята равной

2 кДж/(кг-К), а теплопроводность 0,13 Вт/(м-К). Скрытая теплота сгорания

мазута равна 170 -ь 250 кДж/кг. Оптимальный коэффициент расхода воздуха,

необходимого для полного сгорания мазута, — а = 1,1 1,2. При тонком распы-

лении, хорошем смесеобразовании п благоприятных условиях в камере горе-

ния тонки полное сгорание топлива достигается при а = 1,05ч-1,1.

Газовое топливо. Газовое топливо — паплучшпй вид топлива п перед жид-

ким имеет следующие преимущества: простоту' регулирования процесса горе-

11

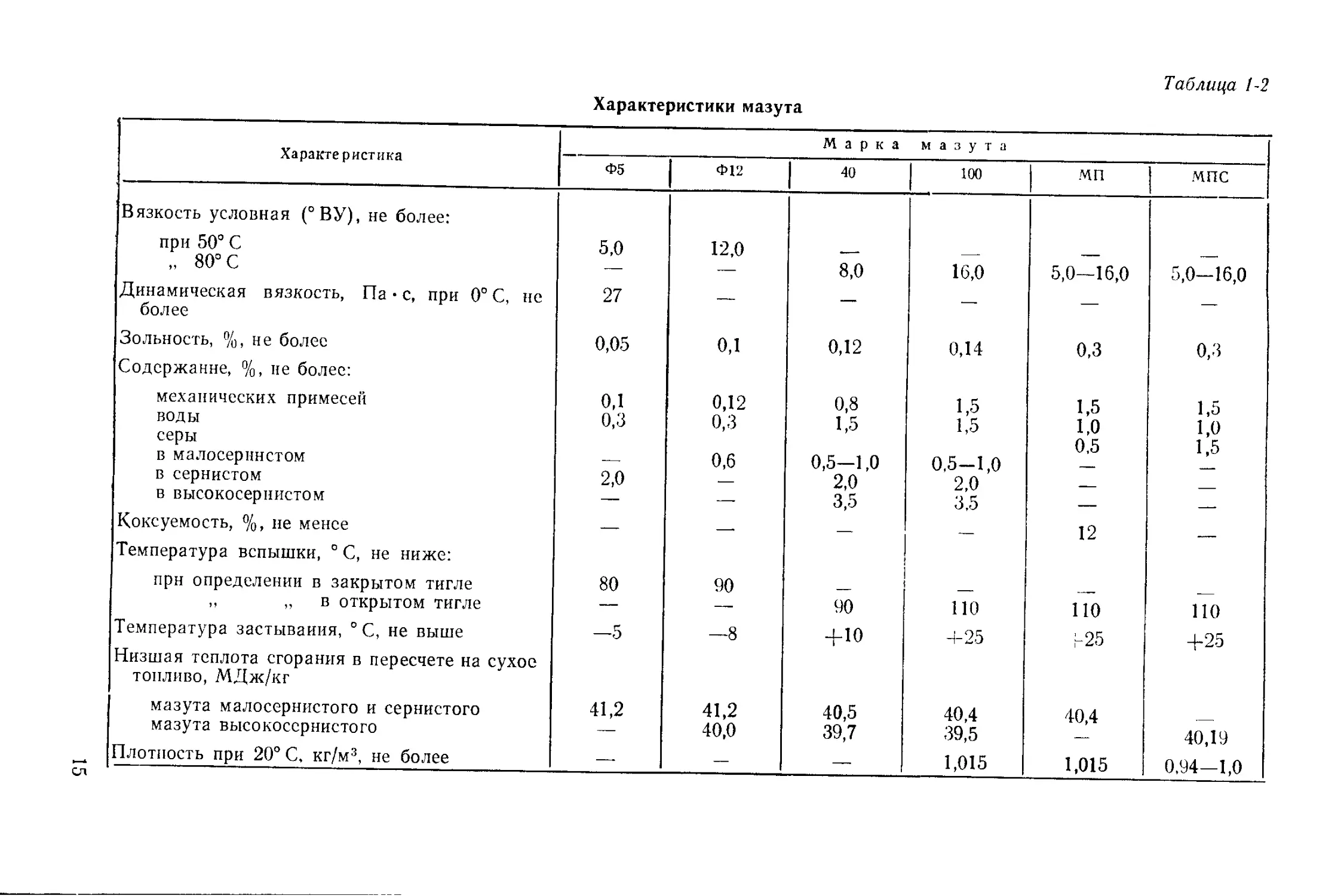

Характеристики мазута

Таблица 1-2

Характеристика Марка мазута

Ф5 Ф12 40 100 МП МПС

Вязкость условная (°ВУ), не более:

при 50° С 5,0 12,0 — — — —

„ 80° С — — 8,0 16,0 5,0—16,0 5,0—16,0

Динамическая вязкость, Па • с, при 0° С, не 27 — — — — —

более

Зольность, %, не более 0,05 0,1 0,12 0,14 0,3 0,3

Содержание, %, не более:

механических примесей 0,1 0,12 0,8 1,5 1,5 1,5

воды 0,3 0,3 1,5 1,5 1,0 1,0

серы 0,5 1,5

в малосерннстом — 0,6 0,5—1,0 0,5-1,0 — —

в сернистом 2,0 — 2,0 2,0 — —

в высокосернистом — — 3,5 3,5 — —

Коксуемость, %, не менее — — — — 12 —

Температура вспышки, 0 С, не ниже:

прн определении в закрытом тигле 80 90 — — — —

,, „ в открытом тигле — — 90 по по по

Температура застывания, °C, не выше —5 —8 +ю 4-25 г 25 +25

Низшая теплота сгорания в пересчете на сухое

топливо, МДж/кг

мазута малосернистого и сернистого 41,2 41,2 40,5 40,4 40,4 —

мазута высокоссрнистого — 40,0 39,7 39,5 — 40,19

Плотность при 20° С. кг/м3, не более — — — 1,015 1,015 0,94—1,0

ния, полное сгорание, малое содержание минеральной пыли и др. В топках

используют природный газ, сжиженные газы, отходящие реакционные газы

руднотермических, доменных, коксовых печей, а также сланцевые, генератор-

ные и попутные газы нефтяных месторождений. Основным видом газового

топлива, используемого в топках, является природный газ (табл. 1-3).

Таблица 1-3

Теплотехнические характеристики природного газа

Месторождение Теплота сгорания, кДж^м3 Теоретический расход воздуха для сжигания 1 м3 газа, м3 Теоретический объем продук- тов сгорания 1 м3 газа, м3 Жаропро- изводн- тельность, °C Максимальное содержание СО2 в сухих продуктах сгорания, объемных %

Г а з о в о е

Ставропольское 35 550 9,450 10,591 2040 11,8

Елшанское 35 998 9,520 10,714 2030 11,8

Дашавское 35 659 0,460 10,617 2040 11,8

Газлинское 36 182 9,601 10,775 2050 11,8

Шебелинское 43 258 11,430 12,773 2020 11,8

Соушинское 35 471 9,420 10,365 2030 11,8

Лииевское 36 940 9,810 11,005 2030 И,8

Нефтяное

Туймазинское 59 453 12,300 13,895 2080 13,2

Мухановское 61 325 16,100 17,600 2080 13,2

Ромашкинское 59 536 15,600 17,100 2080 13,2

Шугуровское 32 783 9,350 10,779 1940 12,6

Горение топлива. Основным способом высвобождения химической энергии

топлива является его сжигание, т. е. осуществление в камере горения топки

процесса горения, имеющего в своей основе одну или комплекс быстро про-

текающих экзотермических окислительно-восстановительных реакций горючего

вещества с окислителем.

Термином «горение» в данной книге обозначается только процесс быст-

рого окисления топлива в высокотемпературной области. Это процесс, слож-

но сочетающий ряд химических и физических явлений: в зоне протекания

весьма резко падает концентрация исходных веществ топлива и окислителя,

а также резко повышается концентрация продуктов горения и уровень тем-

пературы.

В топках осуществляется пламенное горение топлива. Пламя представ-

ляет собой комплекс одновременно идущих реакций, сопровождаемых явле-

ниями тепло- и массообмена. Пламя может распространяться в пространстве с

дозвуковой скоростью и сопровождаться видимым излучением.

Свойство пространственного распространения является очень важным, от-

личающим пламена от других реакций горения, и является результатом тесной

связи между .химическими, аэродинамическими и тепловыми процессами.

Химические процессы. Реакции окисления протекают в соответствии с за-

конами химической кинетики и сопровождаются выделением определенного ко-

личества теплоты, которое и предопределяет течение процесса.

При сжигании газового топлива протекают гомогенные реакции, так

как топливо и окислитель находятся в одинаковом агрегатном состоянии и нет

границы раздела фаз. При этих условиях лимитирующим фактором является

только концентрация компонентов, так как реакции протекают при высоких

температурах.

При сжигании жидкого топлива с газовым окислителем имеется поверх-

ность раздела фаз п реакции протекают на границе фаз или вблизи нее; такие

16

реакции являются гетерогенными и лимитирующими факторами явля-

ются подвод реагентов, химическая реакция и отвод продуктов реакции. Эти

факторы необходимо учитывать при проектировании топок.

Для протекания реакции горения топлива необходимы молекулярное пе-

ремешивание горючих составляющих с кислородом, обеспечивающее их кон-

такт, организация воспламенении смеси и обеспечение условий распростране-

ния пламени и устойчивости горения.

Реакция окисления описывается стехиометрическими уравнениями, приве-

денными в табл. 1-4. Эти уравнения указывают на соотношение количества

Таблица 1-4

Характеристика горения некоторых газов

Газ Реакция о? 1

Водород Окись углерода Метан Ацетилен Этилен Этан Пропан Бутаи Сероводород Н2 + 0,5 О2 = Н3О СО + 0,5 О2 = СО3 СН4 + 2О2 = СО2 + 2Н3О С3Н3 2,5О2 = 2СО3 9- Н3О С3Н4 + ЗО2 = 2СО3 4- 2Н3О С2Н6 + 3,5О3 = 2СО3 + ЗН3О С3Н8 4 50, = ЗСО3 + 4Н3О С,Н10 4- 6,50, =4СО2+5Н2О H2S4-1,5O2 = SO3+H2O 12760 12680 39 792 58 052 63047 69 713 99 219 128 608 25 425 10810 12680 35 741 58 052 59108 63 797 91 321 118 736 23401

молекул (объемов) данного горючего составляющего и кислорода, вступаю-

щих в реакции, а также на состав и количество продуктов, образующихся в

результате реакции. Так как горение в большинстве случаев происходит за

счет кислорода воздуха, то в обе части формул добавляется азот, вносимый

с воздухом: — (79/21) О2 = 3,76 О2.

Механизм горения водорода, окиси углерода и особенно углеводородов

достаточно освещен в научно-технической литературе и здесь не рассматри-

вается.

Организация воспламенения. Чтобы реакция окисления горючих составля-

ющих топлива перешла в стадию горения, необходимо повысить температуру

Таблица 1-5

Скорость распространения пламени

в смесях различных газов с воздухом

Газ Стехиометрическая смесь Смесь с максимальной ско- ростью распространения пламени

объемная доля газа, % скорость, м/с объемная доля газа, % скорость, м/с

Водород 29,50 1,60—1,80 42,0—43,0 2,67-2,65

Окись углерода 29,50 0,28—0,30 43,0—52,5 0,41—0,46

Метан 9,51 0,34—0,37 9,5-10,5 0,37—0,38

Пропан 4,03 0,41 4,3 0,43

Ацетилен 7,75 1,0—1,28 10,0—10,7 1,31-1,57

Этилен 6,54 0,60—0,63 7,0—7,4 0,63—0,81

их и окислителя до температуры воспламенения зажиганием малой части сме-

си высокотемпературным источником (электрическая искра, раскаленное тело,

r-iiwm i/9 i

7 4 3 9-Т9155 =3 06382 )

';.^ЛИОТЕКА

2

смеси путем распространения пламени, происходящего не мгновенно, а с опре-

деленной скоростью, зависящей от ряда факторов.

Расстояние, на которое сдвигается фронт пламени в единицу времени в за-

данном направлении относительно неподвижной горючей смеси, есть видимая

скорость распространения пламени. Скорость распространения пламени по

нормали к поверхности фронта горения есть нормальная скорость горе-

ния. Она зависит от природы газа, состава смеси, ее температуры и давления,

от размеров и формы пламени и др. Нормальные скорости распространения

пламени в газовоздушных смесях, полученные опытным путем, приведены

в табл. 1-5.

Скорость распространения пламени является важнейшей характеристикой,

определяющей условия протекания и стабильности горения.

Взрыв газовоздушных смесей характеризуется их мгновенным сгоранием

с большими скоростями, высокими давлениями и температурами. Взрывы газо-

воздушных смесей возможны только в тех случаях, когда количество газа в

смеси находится в пределах взрываемости (табл. 1-6).

Давление, возникающее

при взрыве, может быть с

достаточной

точностью

формуле

Таблица 1-6

Температура воспламенения

и пределы взрываемости

смесей различных газов с воздухом

для практики

подсчитано по

Газ Температу- ра воспла- менения, °C Объемная доля. %, при пределах взрываемости Т — Т„ m Р - Ро + Ро 273 п ,

нижнем верхнем

Водород Окись водорода Метан Этан Пропан Бутан Этилен Природный Доменный Коксовый Сланцевый 530—590 610—658 654—690 530—594 530—588 490—569 540—550 530 530 300-500 700 4,0 12,5 5,0 3,2 2,4 1,9 2,8 4,5 35,0 7,0 6,1 74,2 74,2 15,0 12,5 9,5 8,4 28,6 13,5 75,0 21,0 35,0 где Ро— начальное давле- ние газовоздушной смеси, Па; Т — максимальная тем- пература, развивающаяся в момент взрыва, К; То — на- чальная температура газо- воздушной смеси, К; m — число молекул продуктов сгорания, образовавшихся после взрыва; п — число мо- лекул газовоздушной смеси до взрыва. Значения tn и п подсчи- тываются по реакциям го- рения смеси горючего газа

с кислородом или воздухом. Аэродинамика процесса горения. Процесс горения топлива в топке органи- зуется с помощью аэродинамических приемов, обусловливающих характер взаимодействия топлива и окислителя, т. е. вид топочного процесса. В топках рассматриваемых конструкций пламенное сжигание газового пли

жидкого топлива происходит тогда, когда оно вносится газовоздушиым потоком

и транспортируется через камеру горения топки во взвешенном состоянии.

Пламенный процесс можно разделить на два вида: спокойный и циклонный,

где смесеобразование осуществляется в закрученном потоке газов. Видимое

пламя представляет собой светящийся поток раскаленных газов. Пламя сво-

бодной струи имеет определенную геометрическую форму и должно быть соиз-

меримо с камерой горения топки. Несоответствие размеров приводит к сниже-

нию КПД топки, ухудшению стойкости материала футеровки, загрязнению ок-

ружающей среды из-за неполноты сгорания или неоправданно малых тепловых

напряжений.

Пламя распыленного жидкого топлива определяется в основном движени-

ем и горением отдельных капель и условиями их взаимодействия. Ход этого

процесса зависит от гидродинамических факторов, температуры и состава ок-

18

ружающей среды, кинетических условий. При обтекании капель газовым пото-

ком тепло- и массообмен различен на разных участках поверхности капель.

На условия обтекания капель влияет изменение плотности газа из-за горения

и теплообмена.

Горение жидкого топлива происходит только в газовой фазе и ему пред-

шествует испарение топлива, смешение его с окислителем, прогрев горючей

смеси до температур, обеспечивающих достаточную интенсивность химических

реакций окисления.

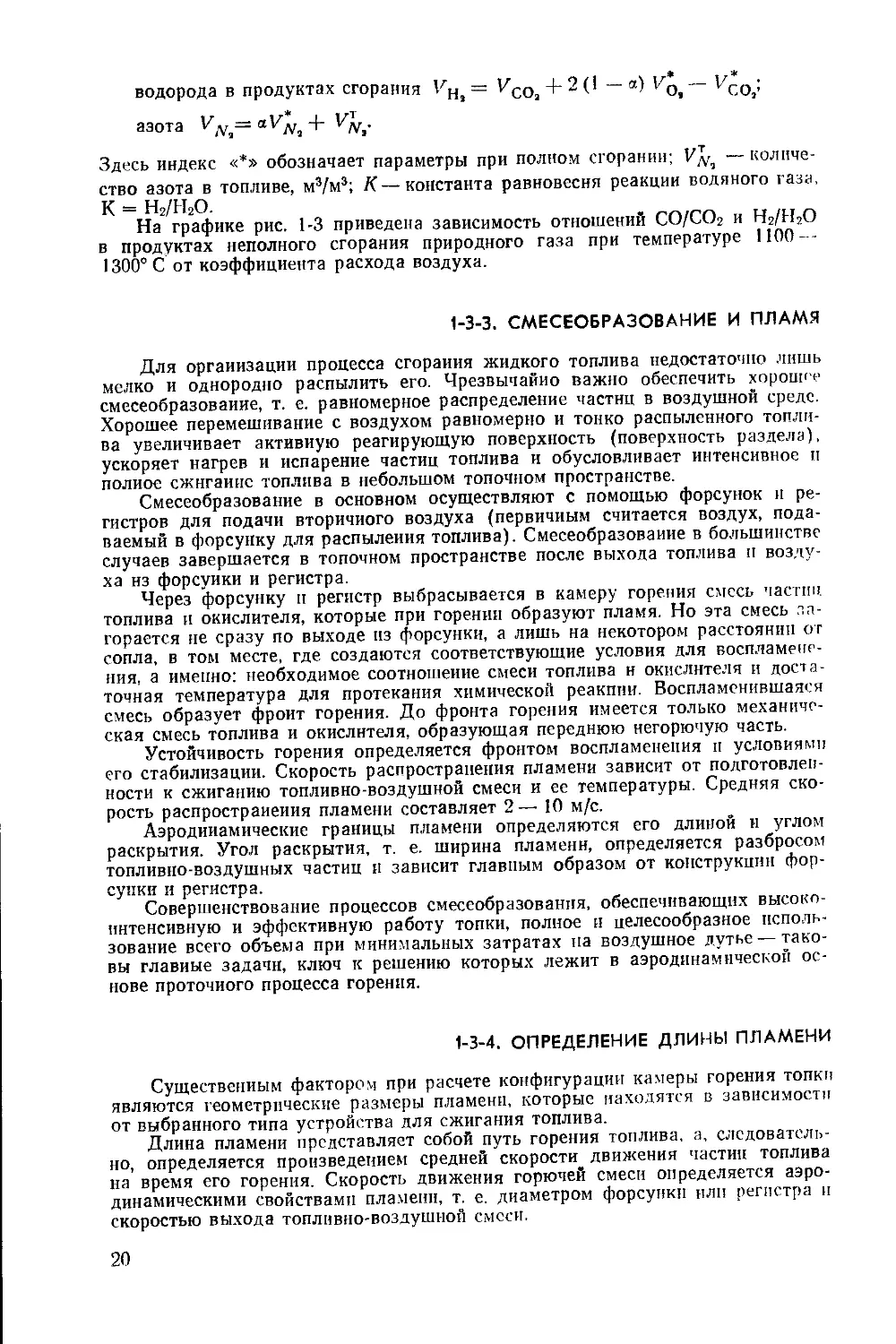

1-3-2. РАСЧЕТ НЕПОЛНОГО СГОРАНИЯ ГАЗОВОГО ТОПЛИВА

Для получения теплоносителя восстановительной химической активности

сжигание газового топлива проводят с недостатком воздуха против теоретиче-

Рис. 1-3. Отношения СО/СОг и Н2/Н2О в

продуктах неполного сгорания газов в зави-

симости от коэффициента расхода воздуха а

! — попутный нефтяной газ (теплота сгорания

QP = 51 МДж/м’); 2 —природный газ (Q{J= 35,1

МДж/м3)

При расчете неполного сгорания газового топлива в воздухе применяют

следующие формулы для определения количества

расходуемого воздуха L = aL*;

кислорода в расходуемом воздухе 1-’о = aV'o = 0,21 L = 0,21 я/.*;

продуктов сгорания = Vg* — 0,79L* (1 — а); !

СОг в продуктах сгорания

(7 _ - В + V + 4 (К - 1) V* Оа [ V*Oa + У*а0 - (1 - 4

СО, - — 2 (К-1) ' ’

где В = VHjO (Л — 2) Vzco, + 2VOj(l — а) (/< — 1);

СО в продуктах сгорания Ус0 = IzqOj — Vc0^

водяных паров в продуктах сгорания

VH,o = l'coJ + vh,o — 1'н,0 — 2 (1 — я) V*Oj;

2*

19

водорода в продуктах сгорания 1ЛН = УСО1 4-2(1 — a) VOj — Vco.’

азота V^= aV*Nt + V^.

Здесь индекс «*» обозначает параметры при полном сгорании; Уд, — количе-

ство азота в топливе, м3/м3; К—константа равновесия реакции водяного газа,

К = Н2/Н2О.

На графике рис. 1-3 приведена зависимость отношений СО/СО2 и Н2/Н2О

в продуктах неполного сгорания природного газа при температуре 1100—-

1300° С от коэффициента расхода воздуха.

1-3-3. СМЕСЕОБРАЗОВАНИЕ И ПЛАМЯ

Для организации процесса сгорания жидкого топлива недостаточно лишь

мелко и однородно распылить его. Чрезвычайно важно обеспечить хорошее

смесеобразование, т. е. равномерное распределение частиц в воздушной среде.

Хорошее перемешивание с воздухом равномерно и тонко распыленного топли-

ва увеличивает активную реагирующую поверхность (поверхность раздела),

ускоряет нагрев и испарение частиц топлива и обусловливает интенсивное и

полное сжигание топлива в небольшом топочном пространстве.

Смесеобразование в основном осуществляют с помощью форсунок и ре-

гистров для подачи вторичного воздуха (первичным считается воздух, пода-

ваемый в форсунку для распыления топлива). Смесеобразование в большинстве

случаев завершается в топочном пространстве после выхода топлива и возду-

ха нз форсунки и регистра.

Через форсунку и регистр выбрасывается в камеру горения смесь частиц

топлива и окислителя, которые при горении образуют пламя. Но эта смесь за-

горается не сразу по выходе нз форсунки, а лишь на некотором расстоянии от

сопла, в том месте, где создаются соответствующие условия для воспламене-

ния, а именно: необходимое соотношение смеси топлива и окислителя и доста-

точная температура для протекания химической реакпии. Воспламенившаяся

смесь образует фронт горения. До фронта горения имеется только механиче-

ская смесь топлива и окислителя, образующая переднюю негорючую часть.

Устойчивость горения определяется фронтом воспламенения и условиями

его стабилизации. Скорость распространения пламени зависит от подготовлен-

ности к сжиганию топливно-воздушной смеси и ее температуры. Средняя ско-

рость распространения пламени составляет 2—-10 м/с.

Аэродинамические границы пламени определяются его длиной и углом

раскрытия. Угол раскрытия, т. е. ширина пламени, определяется разбросом

топливно-воздушных частиц и зависит главным образом от конструкции фор-

супки и регистра.

Совершенствование процессов смесеобразования, обеспечивающих высоко-

интенсивную и эффективную работу топки, полное и целесообразное исполь-

зование всего объема при минимальных затратах на воздушное дутье — тако-

вы главные задачи, ключ к решению которых лежит в аэродинамической ос-

нове проточного процесса горения.

1-3-4. ОПРЕДЕЛЕНИЕ ДЛИНЫ ПЛАМЕНИ

Существенным фактором при расчете конфигурации камеры горения топки

являются геометрические размеры пламени, которые находятся в зависимости

от выбранного типа устройства для сжигания топлива.

Длина пламени представляет собой путь горения топлива, а, следователь-

но, определяется произведением средней скорости движения частиц топлива

на время его горения. Скорость движения горючей смеси определяется аэро-

динамическими свойствами пламени, т. е. диаметром форсунки или регистра и

скоростью выхода топливно-воздушной смеси.

20

Определение длины пламени мазутного топлива. Для определения длины

мазутного пламени Б. И. Китаев предлагает следующую формулу, полученную

экспериментально:

1п — 2 ^4,2 + dQ,

где In—длина пламени, м; Уо — удельный расход распылителя, м3/кг; do—

диаметр сопла форсунки, м.

Формула составлена для струйных форсунок высокого давления на основе

практики работы мартеновских печей. Для большинства других форсунок эта

формула требует экспериментальной проверки.

Дальнейшие исследования пламени при турбулентном режиме в условиях

свободной струи дали возможность предложить следующую формулу:

In = 14W.34d°>83,

где k — коэффициент, зависящий от теплоты сгорания топлива, равный

0,016Q^; для мазута он составляет 1,5—1,6; w — скорость истечения газа из

сопла или насадки, м/с; do —диаметр сопла, м.

Определение длины пламени газового топлива. Длина пламени при горении

газового топлива может быть определена из различных формул, предложенных

исследователями.

Для расчета длины свободного турбулентного пламени Ln может быть

использована упрощенная формула, полученная С. И. Авериным и И. Д. Семн-

кпным, имеющая следующий вид:

Ап = 0,54 d0 У (QJJ + 26 lzTeop/pr j I теор,

где Ln — длина пламени, м; do — диаметр газового сопла, м; —теплота

сгорания газа, кДж/кг; УТеоР — теоретический расход воздуха, м:!/м3; рг—

плотность газа, кг/м3.

Б. II. Китаев и П. В. Левченко получили формулу для видимой длины сво-

бодно распространяющегося турбулентного пламени (газ холодный):

L„ = 14,0£w®’34dg’83,

где k — коэффициент, зависящий от теплоты сгорания и состава горючего газа,

равный (0,24/4187) Q3.

Е. И. Казанцев и И. Д. Семикин длину турбулентного пламени различных

коксо-доменных смесей при сжигании в спокойном воздухе предлагают оп-

ределять по. следующей формуле:

Wn , ,

Ln = 1,75 -ф 0,925 wr ('Г>'6 + 0,005

где wt, — осевая скорость, м/с; — действительная скорость истечения газа,

м/с.

При сжигании топлива в потоке воздуха, движущегося со скоростью wB,

Ln 2,4 0,925 ад. а-; '5,0 + 0,005 Qh) ,/'"

По исследованиям И. Д. Семикина, длину пламени можно определить из

формулы

__/1 Кврв\_______________11,5 d0___________

\ ?г / V (Гг/273) -J- (4/wr) /273/7;

где 1/в —расход воздуха, м3/с; Тг — температура газа.

По данным Е. И. Казанцева, при скорости истечения газа ш,. 30 м/с и

скорости параллельно идущего воздуха wB > 5 м/с можно пользоваться фор-

мулой

. 7. п max Д*г

п — Д’г / '

21

Длину турбулентного пламени газовоздушной смеси можно рассчитывать

по упрощенной формуле Авернна — Семикина

£п — 0,48 d(, ln c (а -|- wa) рсм.

Здесь in.с — калориметрическое теплосодержание продуктов полного сгорания

при сжигании 1 кг смеси газа с воздухом, кДж/кг,

гп.с = С?н "Ь гсм + ^'а^'сМ’

где (2™ — теплота сгорания 1 кг газовоздушной смеси с коэффициентом расхо-

да первичного воздуха cti, кДж/кг,

фг — масса газа в смесн, кг,

______________________________________J______Рг

1 + а1^теор Рем ’

ф8 — масса воздуха в смеси, кг,

________________________________ ai 'Лгеор рг .

1—«1 ^теор Реи

Рв, рг, рем — соответственно плотности воздуха, газа, газовоздушной смеси,

кг/м3; ®а — стехиометрическое число первичной газовоздушной смесн, если ее

рассматривать как самостоятельный горючий газ (при коэффициенте расхода

первичного воздуха eti), кг/кг, ша = и/фг — фв.

По данным Н. Н. Норкина, высота внутреннего конуса пламени Нм прн

пламенном сжигании горючих смесей газа с первичным воздухом может быть

найдена из уравнения

где wr — скорость истечения газовоздушиой смесн, м/с; и — скорость распро

странення пламени, м/с.

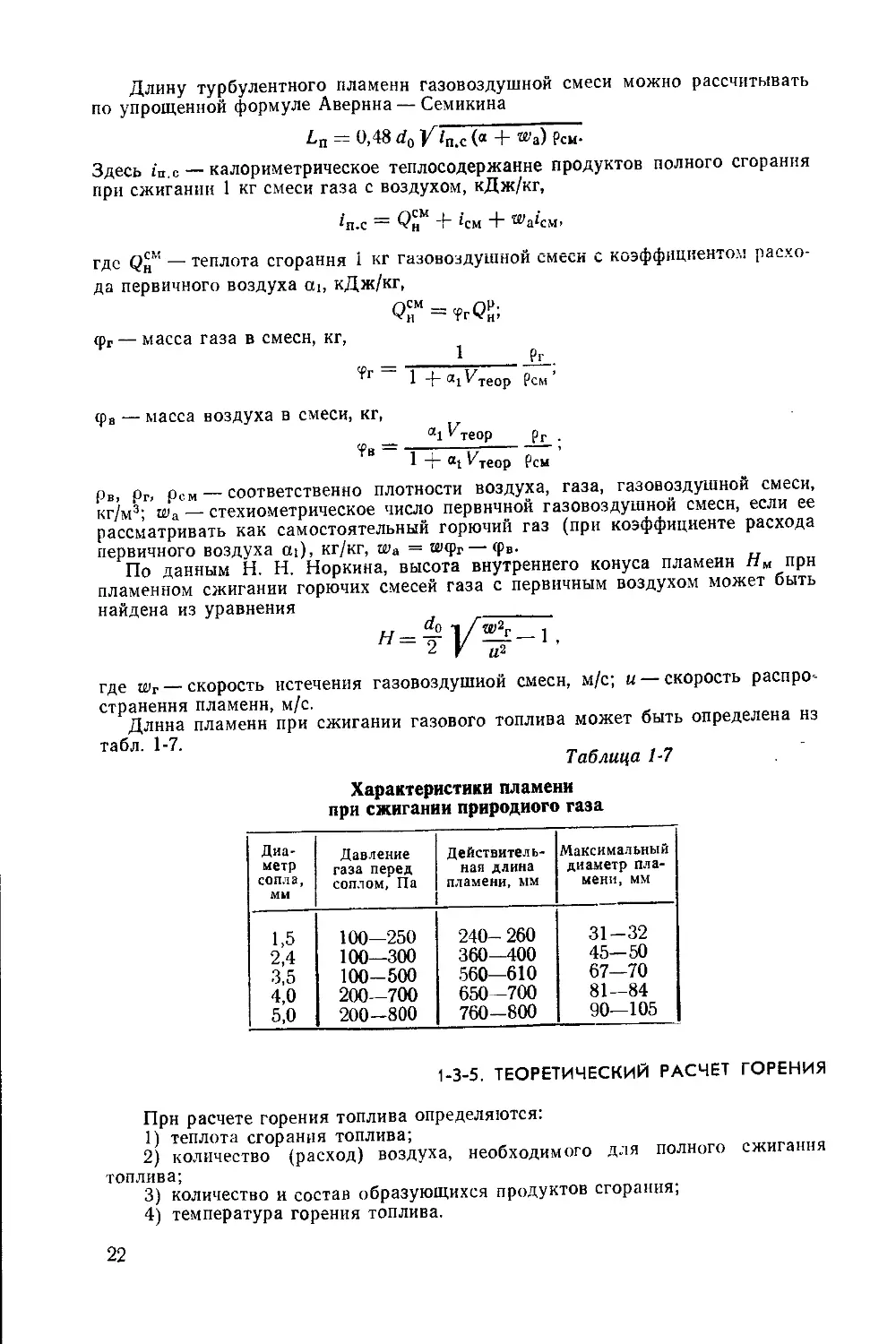

Длина пламени при сжигании газового топлива может быть определена нз

табл. 1-7.

Таблица 1-7

Характеристики пламени

при сжигании природного газа

Диа- метр сопла, мм Давление газа перед соплом, Па Действитель- ная длина пламени, мм Максимальный диаметр пла- мени, мм

1,5 100—250 240- 260 31-32

2,4 100—300 360—400 45—50

3,5 100—500 560—610 67—70

4,0 200—700 650—700 81—84

5,0 200—800 760—800 90—105

1-3-5. ТЕОРЕТИЧЕСКИЙ РАСЧЕТ ГОРЕНИЯ

Прн расчете горения топлива определяются:

1) теплота сгорания топлива;

2) количество (расход) воздуха, необходимого для полного сжигания

топлива;

3) количество и состав образующихся продуктов сгорания;

4) температура горения топлива.

22

Основные формулы, применяемые для расчетов горения газообразного топлива

Таблица 1-8

Определяемая величина Формула 1 Примечание

Теплота сгорания сухого га- за высшая, кДж/м3 Теплота сгорания сухого га- за низшая, кДж/м3 Соотношение между высшей и низшей теплотой сгора- ния Теплота сгорания влажного газа низшая прн давлении и температуре, отличных от нормальных, кДж/м3 Количество воздуха, теоре- тически необходимого для сгорания, м3/м3 QP = 4,186 (30,5 Н2 30,2 СО 4 95 СН4 - + 166 С2Н6 4 236,9 С3Н8 + 307 С4Н]0 4 4 377,2 С5С]2 4 150,4 С2Н4 4 219,4 С3Не 4 - 290 С4Н84 359,8 С5Н10) QP = 4,186 (25,8 Н2 4 30,2 СО 4 85,5 СН4 - 152,3 С2Н6 4 218 С3Н8 4 283,4 С4Н]0 = 4 348,9 С5Н12 4 141,1 С2Н4 4 205,4 С3Нс 4 4 271,1 С4Н8 4 336,5 С6Н10) = Q₽B - 4,83 (Н, 42 СН4 4 2 С2Н4 - 3 С2Н5 4 4 С3Н8 -р HoS Н2О) - рРв760 Т [* Р 1 18 600 \Т| z (/+ 22,4 QPH )]] 4,186 Д, = 0,0476 (0,5 Н2 — 0,5 СО 4 2 СН4 4 ~Н 3 С2Н4 + 3,5 С2Н6 4- 4,5 С3Нб 4~ 5 С3Н8 4* 4~ 6 С4Н8 4~ 6,5 С4Ню4- 8 ^,3 H2S — О2) Н2, СО, СН4 и т. д — объемные доли компонен- тов, входящих в смесь газов, % QP — теплота сгорания низшая, кДж/м3; Рс — давление насыщенного пара, Па; <р — относи- тельная влажность; То = 273 К; Р — давле- ние газа, Па

Продолжение табл. 1-8

Определяемая величина Формула Примечание

Количество продуктов сго- рания газа при теоретиче- ском расходе воздуха, м3/м3 Объем углекислого газа в продуктах сгорания газа, м3/м3 Объем водяных паров в про- дуктах сгорания газа, м3/м3 Объем азота в продуктах сгорания газа, м3/м3 Средняя объемная теплоем- кость смеси газов, кДж/(м3 - К) Содержание газов в газовоз- душной смеси при верх- нем или нижнем пределе воспламенения, % Максимальная скорость рас- пространения пламени го- рючей газовой смесн, м/с Vg = VCO! + + VNS VCOj = 0,01 [СО3 4 СО + СН4 4 2 С2Н8 4 4- • • • 4 агСтНп] Ун,о = °-01 [Н2 + 2 СН4 4 2 С2Н4 4 4 • • • + "2" СтНл 4- 0,124 (dr -|- Z.odB)j V'Na = 0,79 £0 4 0,01 N2 г (VlCl ~b ^2^2 , 100 г , ^з + • 4- VnCn \ + ibo J'4'186 У,+ уг4.--+ Уп L - У,/£,+ У3/£2+... VnILn ^см.макс = ^-макс X и1имакс 1 и2имакс 2 ^л'^максл X Г -И Г + . . . ф 7 Ь2 ^СО3’ ^НаО’ '^N, — объемы отдельных компо- нентов в продуктах сгорании 1 м3 горючего газа, и3 dr и dB — влажность горючего газа и воздуха, г/м3 У1, У2, Уз Уп — содержание отдельных компонентов в смеси, %; С2, С3 С„— средняя объемная теплоемкость отдельных компонентов смесн, кДж/(м3 • К) У1, у2, Уз,, Уп — содержание отдельных го- рючих компонентов газовой смеси, %, Lt, L2, .... Ln — содержание отдельных горючих компонентов газовой смесн при верхнем или нижнем пределах воспламенения, % £макс — содержание газов в газовоздушной смесн, дающее максимальную скорость рас- пространения ПЛамеНН, %; «макс!, «макс 2, • •., «макс » — максимальная скорость рас- пространения пламени отдельных газов, м/с; Lt, Li,..., Ln — содержание отдельных га- зов в смеси, дающее «см, макс, %

В табл. 1-8 приведены основные формулы, применяемые для расчетов го-

рения топлива прн теоретически необходимом (наименьшем) расходе воздуха.

1-3-6. РАСЧЕТ ГОРЕНИЯ В ПРОМЫШЛЕННЫХ УСЛОВИЯХ

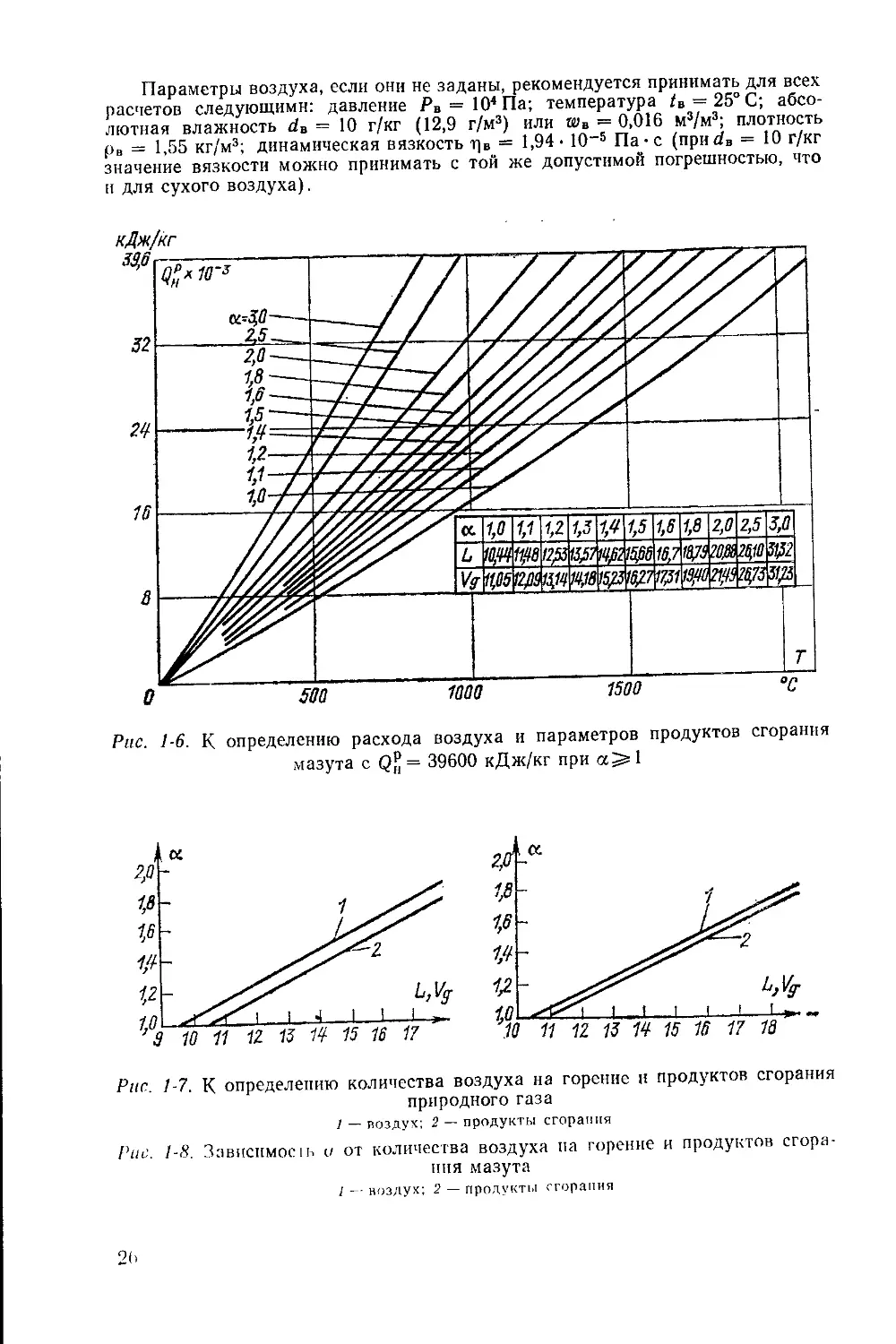

Изменение коэффициента расхода воздуха а приводит к изменению рас-

хода воздуха, температуры продуктов сгорания, количества теплосодержания

и состава дымовых газов. Все эти зависимости приведены на рис. 1-4— 1-10 и

используются в тепловых расчетах. Здесь L — количество воздуха (м3/м3),

VB и Т — количество (м3/м3 или м3/кг) и температура продуктов сгорания.

Рис. 1-4. к определению расхода воздуха и параметров продуктов сгорания

природного газа с = 35600 кДж/м3 при а^1

Рис. 1-5. К определению расхода воздуха и параметров продуктов сгорания

природного газа с Qj = 35100 кДж/м3 при ocgri

25

Параметры воздуха, если они не заданы, рекомендуется принимать для всех

расчетов следующими: давление Рв = 104Па; температура /В = 25°С; абсо-

лютная влажность dB = 10 г/кг (12,9 г/м3) или шв = 0,016 м3/м3; плотность

рв = 1,55 кг/м3; динамическая вязкость г]в = 1,94- 10-5 Па-с (приа?в = 10 г/кг

значение вязкости можно принимать с той же допустимой погрешностью, что

и для сухого воздуха).

Рис. 1-6. К определению расхода воздуха и параметров продуктов сгорания

мазута с QJJ = 39600 кДж/кг при а^1

Рис. 1-7. К определению количества воздуха на горение и продуктов сгорания

природного газа

1 — воздух; 2 — продукты сгорания

Рис. 1-8. Зависимоеiн и от количества воздуха па горение и продуктов сгора-

ния мазута

1 — воздух; 2 — продукты сгорания

2Ь

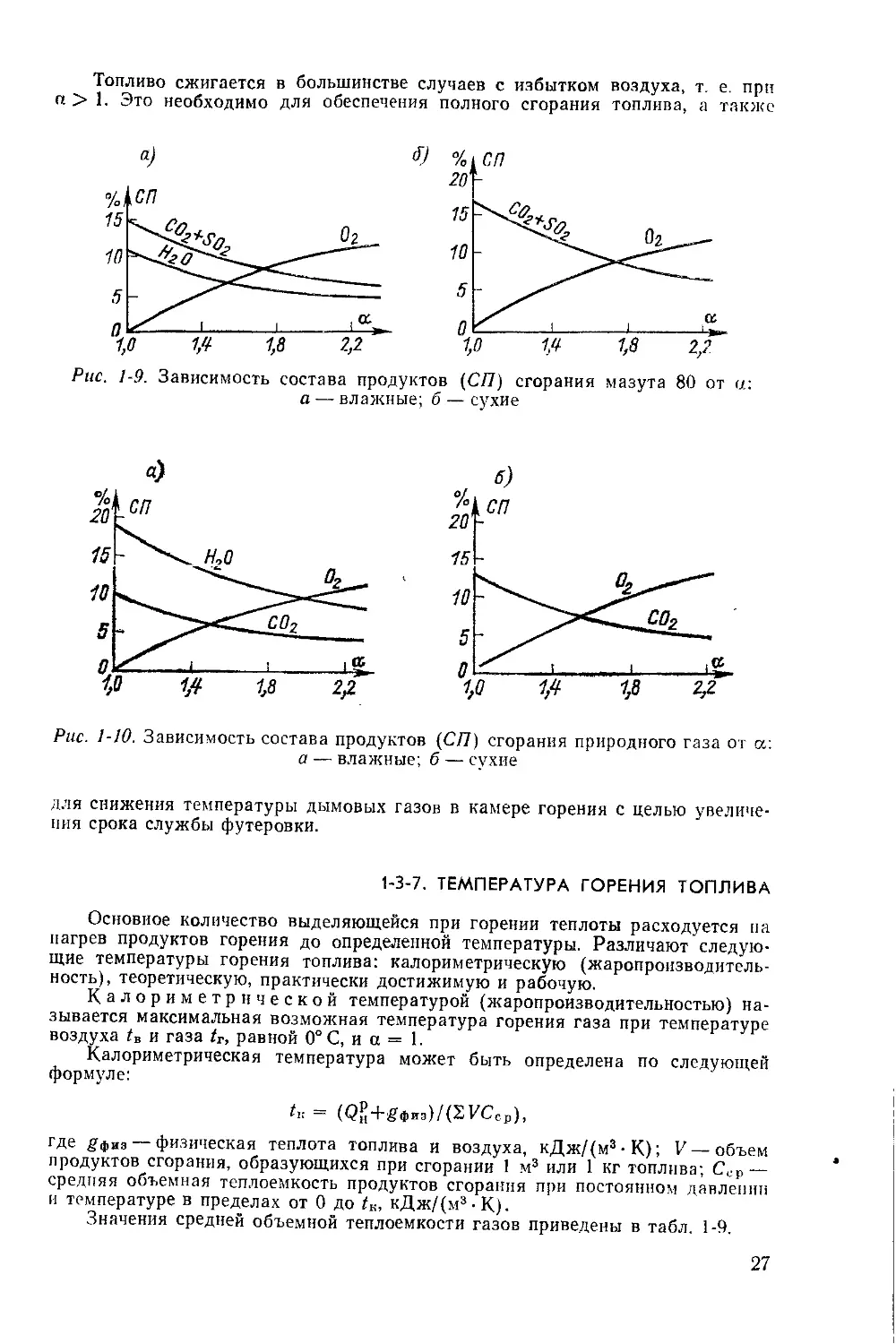

Топливо сжигается в большинстве случаев с избытком воздуха, т. е. при

п > 1. Это необходимо для обеспечения полного сгорания топлива, а также

Рис. 1-9. Зависимость состава продуктов (СП) сгорания мазута 80 от а:

а — влажные; б — сухие

Рис. 1-10. Зависимость состава продуктов (СП) сгорания природного газа от а:

а — влажные; б — сухие

для снижения температуры дымовых газов в камере горения с целью увеличе-

ния срока службы футеровки.

1-3-7. ТЕМПЕРАТУРА ГОРЕНИЯ ТОПЛИВА

Основное количество выделяющейся при горении теплоты расходуется па

нагрев продуктов горения до определенной температуры. Различают следую-

щие температуры горения топлива: калориметрическую (жаропроизводитель-

ность), теоретическую, практически достижимую и рабочую.

Калориметрической температурой (жаропроизводительностью) на-

зывается максимальная возможная температура горения газа при температуре

воздуха /в и газа tr, равной 0° С, и а = 1.

Калориметрическая температура может быть определена по следующей

формуле:

= (QP+^K3)/(SVCcp),

где £фИз — физическая теплота топлива и воздуха, кДж/(м3-К); V—объем

продуктов сгорания, образующихся при сгорании 1 м3 или 1 кг топлива; Сср —

средняя объемная теплоемкость продуктов сгорания при постоянном давлении

и температуре в пределах от 0 до tK, кДж/(м3-К).

Значения средней объемной теплоемкости газов приведены в табл. 1-9.

27

Средняя объемная теплоемкость продуктов сгорания

при постоянном давлении, кДж/(м3 • К)

Таблица 1-9

Калориметри- ческая темпе- ратура, °C о3 N3 со Н3 со3 Н3О Воздух сухой

0 1,306 1,294 1,298 1,277 1,599 1,495 1,298

100 1,319 1,298 1,302 1,290 1,700 1,507 1,302

200 1,336 1,298 1,306 1,298 1,788 1,524 1,306

300 1,357 1,306 1,315 1,298 1,863 1,541 1,315

400 1,378 1,315 1,327 1,302 1,930 1,566 1,327

500 1,398 1,327 1,344 1,306 1,989 1,591 1,344

600 1,415 1,340 1,357 1,311 2,043 1,616 1,357

700 1,436 1,352 1,373 1,315 2,089 1,641 1,369

800 1,449 1,365 1,386 1,319 2,098 1,666 1,382

900 1,465 1,378 1,398 1,323 2,169 1,696 1,398

1000 1,478 1,390 1,411 1,331 2,202 1,725 1,411

1200 1,500 1,414 1,436 —. 2,263 1,777 1,432

1400 1,520 1.434 1,456 — 2,313 1,827 1,452

1600 1,537 1,452 1,474 — 2,355 1,876 1,472

При расчетах следует учитывать физическую теплоту топлива и воздуха,

если оии перед сжиганием имеют температуру выше 100° С, так как при мень-

ших температурах £фИЭ незначительна по сравнению с Q„.

Значения 1К некоторых видов топлива приведены в табл. 1-1, 1-3.

Теоретическая температура горения /ТВор учитывает потери теплоты

при эндотермических реакциях диссоциации продуктов горения. В практиче-

ских расчетах эта температура не используется.

Практически достижимой температурой (я называется темпера-

тура горения топлива в реальных условиях. При определении ее значения учи-

тываются тепловые потери в окружающую среду, длительность процесса горе-

ния, метод сжигания и другие факторы. Эта температура является основной

расчетной и определяется из уравнения /д~т|пир/и, где т]пир — эмпирический

пирометрический коэффициент.

Коэффициент т]Пир характеризует полноту сгорания топлива, однако не

является однозначной характеристикой топки, так как зависит еще от степени

охлаждения пламени, т. е. от устройства камеры горения, ее размеров, тепло-

воспринимающих поверхностей н нагрузки. При расчетах приведенных в дан-

ной книге конструкций топок т)ПВр следует принимать в пределах 0,7 — 0,75.

Рабочей температурой горения /рао называется температура, при ко-

торой осуществляется сжигание топлива в топке. Она зависит от коэффициента

расхода воздуха, заметно понижается с изменением а в зависимости от стехио-

метрического состава. Рабочая температура горения должна быть выше тем-

пературы воспламенения топлива. Необходимо стремиться к минимальной воз-

можной рабочей температуре горения для увеличения срока службы футеровки

камеры горения топки.

1-4. ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТ ТОПОК

Теплотехнические расчеты проводятся для определения расхода топлива,

окислителя и дополнительно вводимых газов (используемых для снижения тем-

пературы продуктов горения) с целью получения теплоносителя заданной тем-

пературы (за счет создания смеси с продуктами горения), количества и хими-

ческого состава.

Исходными данными для теплотехнических расчетов являются: 1) вид топ-

лива, его низшая теплота сгорания и химический состав; 2) температура тре-

28

буемого теплоносителя; 3) химический состав теплоносителя пли его активность

(восстановительная, нейтральная или окислительная).

1-4-1. РАСЧЕТ РАСХОДА ДОПОЛНИТЕЛЬНО ВВОДИМЫХ ГЛ ЗОВ

Получение теплоносителя заданной температуры осуществляется сжига-

нием топлива и смешением продуктов горения с газами, дополнительно вво-

димыми в камеру смешения. Такими газами могут быть воздух, рециркуляцион-

ные газы или инертный газ .

Расход дополнительно вводимых газов (м3) при сжигании 1 м3 газового

или 1 кг жидкого топлива определяется по формуле

,, _ Рп .г (£п.г^п,г Стн^тн)

Я ^-'ТН^ТН Сд^д

где Vn г — объем продуктов горения, м3; Сп г — объемная теплоемкость про-

дуктов горения, кДж/(м3 • К); Сд — объемная теплоемкость дополнительно вво-

димых газов, кДж/(м3-К); Стн — объемная теплоемкость теплоносителя,

кДж/(м3-К): /п.г — температура продуктов горения, К; /тв— температура

теплоносителя, К; G— температура дополнительно вводимых газов, К.

1-4-2. ТЕПЛОВОЙ БАЛАНС’.ТОПОЧНЫХ ПРОЦЕССОВ

Тепловой баланс топки представляет собой равенство прихода и

расхода теплоты в топочном процессе.

Приход теплоты. Теплота, выделяемая при горении топлива, кДж, опреде-

ляется из формулы Qi — BQpb, где В — расход топлива, м3, кг; QrH — теплота

сгорания топлива, кДж/м3 кДж/кг.

Теплота, вносимая топливом, кДж, определяется из формулы Q2 = ВСт1т,

где Ст — объемная теплоемкость топлива, кДж/(м3-К), кДж/(кг-К); Ц —тем-

пература топлива, К.

Теплота, вносимая воздухом (окислителем), кДж: Q3 = BVbCb/p>, где VB—

объем воздуха на 1 м3 газового или 1 кг жидкого топлива, м3; Св — объемная

теплоемкость воздуха, кДж/(м3-К); /в— температура воздуха, К.

Теплота, вносимая дополнительно вводимыми газами, кДж, определяется

по формуле Qt = ВУдСд/д.

Расход теплоты. Теплота теплоносителя, кДж, определяется из формулы

Qs = VthCth/t11, где Vth, Стн, tTB — объем (заданная величина, м3), объемная

теплоемкость, кДж/(м3-К), температура (К) теплоносителя.

Потери теплоты в окружающую среду, кДж, определяются по формуле

Qe = Fq, где F — поверхность топки, м2; q — удельные потери теплоты, кДж/м2.

Значение Q-— потери теплоты от химического недожога (кДж) — зависит

от требуемого химического состава теплоносителя.

Уравнение теплового баланса топочного процесса имеет следующий вид:

Q1 + Q2+Q3 + Q4 = Qs+Qe+Q?

или (в развернутом виде)

BQPH + ВСА + BVaCatB + ВИ3Сд/д = VIHCT„/1H + Fq + Q7.

Из этого уравнения определяется часовой расход топлива (кг, м3) по

уравнению

о________'тААн ~r~ Fq -|- Q7_____

° ~ QP„ + CS, + VaCata + ИдСд/д •

Расход воздуха определяется по формуле VB = BvBa, где vB — теоретиче-

ский расход воздуха, м3/м3 (для газоиого топлива), м3/кг (для жидкого топлива).

29

Расход дополнительно вводимого газа (м3/ч) определяется по формуле

IV = BVa.

Химическая активность теплоносителя задается путем изменения расхода

воздуха на окисление топлива следующим образом: при а < I получается теп-

лоноситель восстановительной химической активности, при а = 1 теплоноси-

тель нейтральный, при а > 1 теплоноситель окислительной химической актив-

ности.

1-4-3. РАСЧЕТ ПОТЕРЬ ТЕПЛОТЫ ЧЕРЕЗ ФУТЕРОВКУ

В ОКРУЖАЮЩУЮ СРЕДУ

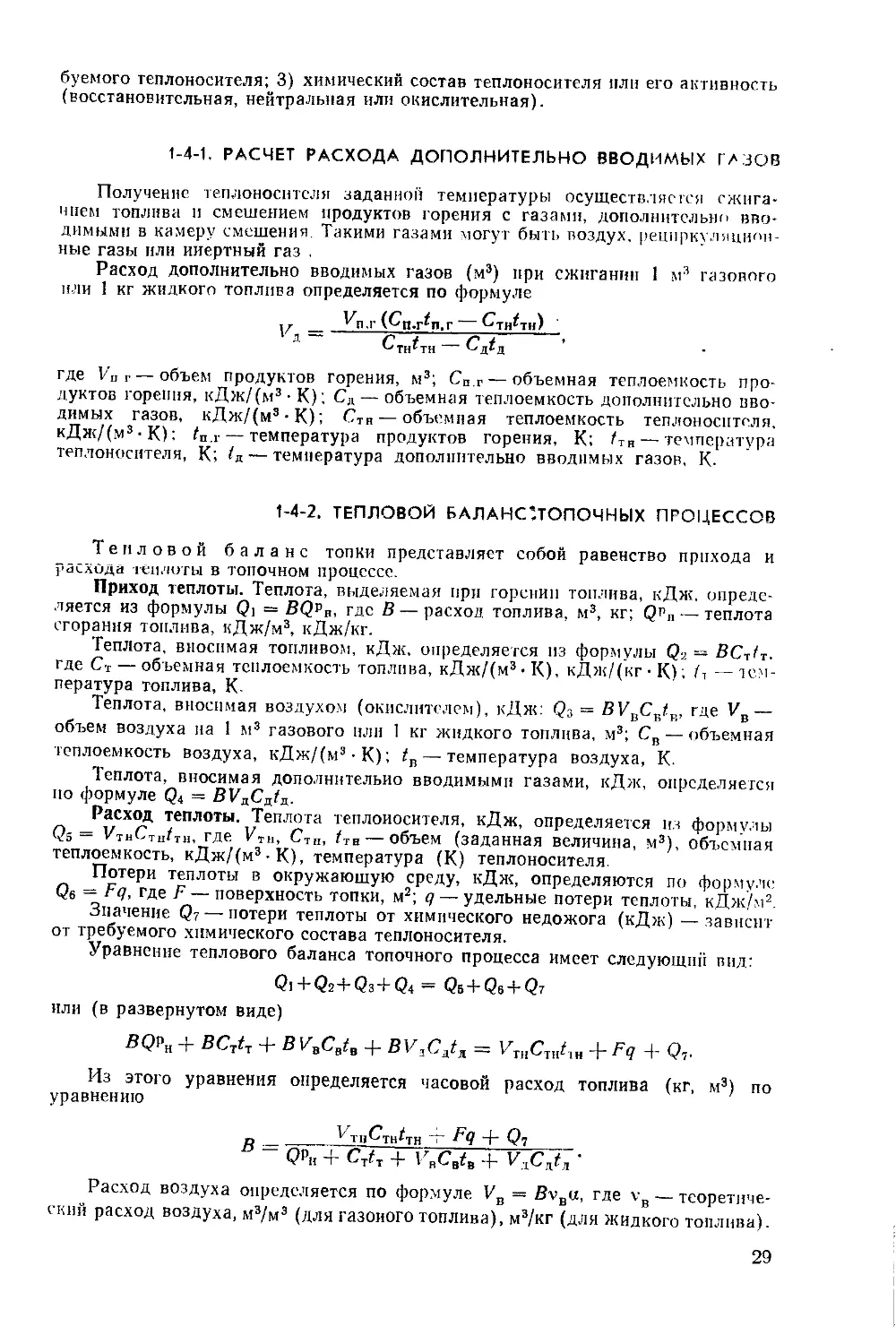

Потери теплоты через поверхность футеровки находятся в прямой зависи-

мости от температуры окружающей среды и внутри топки и от конструкции

футеровки (рис. 1-11).

Рис. 1-11. Зависимость потери теплоты через футеровку топки от разности тем-

ператур наружной поверхности топки и окружающего воздуха

Температура наружной поверхности топки исходя из требований техники

безопасности не должна превышать 60° С. Экранизация наружной поверхности

топки металлическим листом на высоту 1800 мм иад обслуживаемой площад-

кой позволяет работать при температуре наружной поверхности топки до

120° С, т. е. значительно уменьшить толщину огнеупорной футеровки (почти

в 2 раза) и массу топки. Это относится практически только к топкам, в кото-

рых используется жидкое топливо.

Круглые топки с тепловой изоляцией, создаваемой движущейся воздушной

прослойкой, имеют температуру наружной поверхности 60° С за счет изменения

скорости движения газов, подаваемых на снижение температуры продуктов

горения в кольцевой зазор между наружным и внутренним кожухами топки.

Для расчетов следует принимать температуру окружающей среды 25° С,

а температуру внутренней поверхности футеровки — равной температуре в ка-

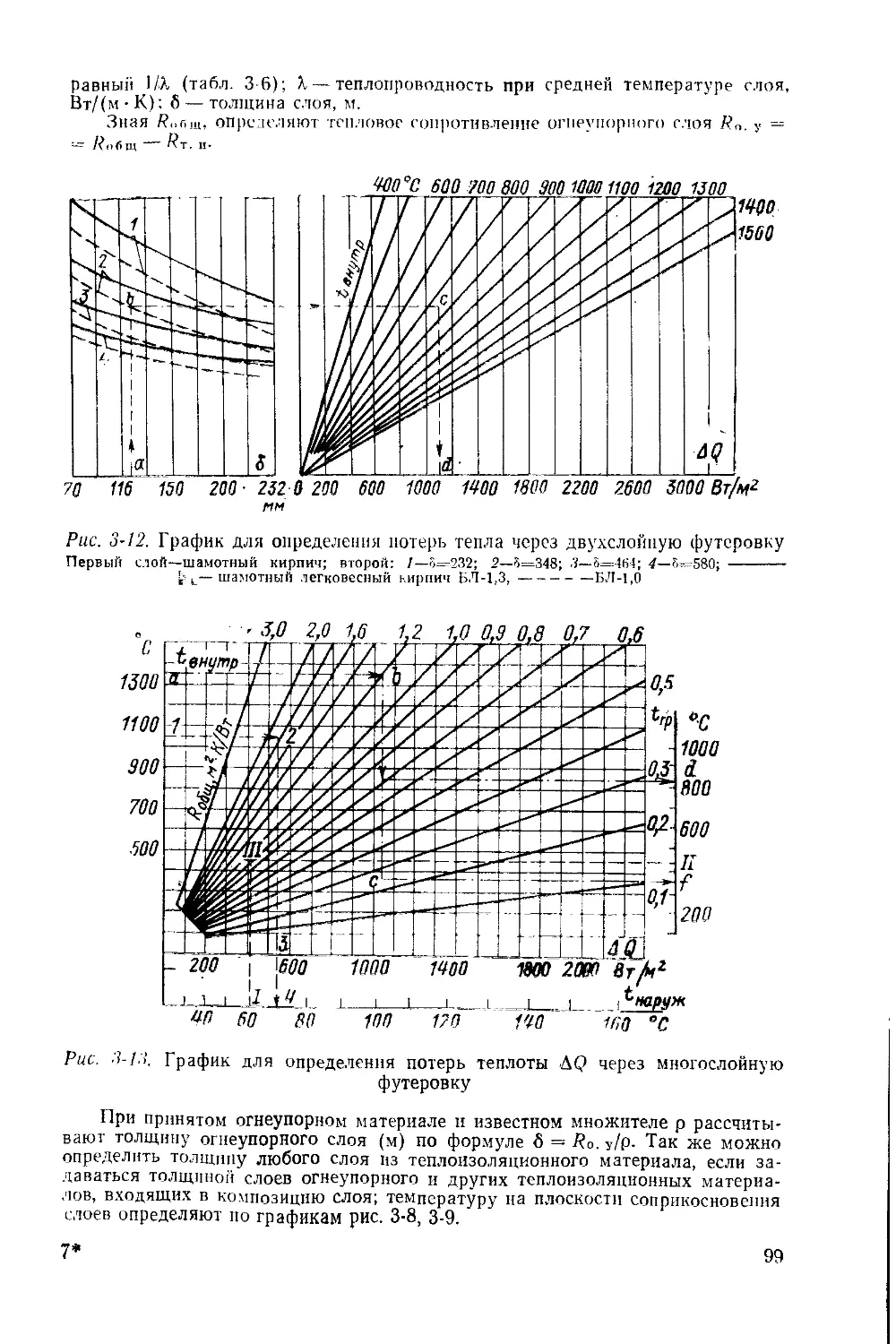

мере горения. На рис. 3-8 — 3-13 приведены графики для определения потерь

тепла через футеровки различных конструкций.

30

1-4-4. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ НАРУЖНОЙ ПОВЕРХНОСТИ

НАРУЖНОГО КОЖУХА ЦИЛИНДРИЧЕСКОЙ ТОПКИ

С ИЗОЛЯЦИЕЙ ПОДВИЖНОЙ ВОЗДУШНОЙ ПРОСЛОЙКОЙ

В топках, где для изоляции применяется подвижная воздушная прослойка

(ем. рис. 2-15), используемая в дальнейшем как вторичный воздух для разбав-

ления дымовых газов, температура наружной поверхности зависит от скоро-

сти воздуха и его количества.

Для определения температуры наружной поверхности наружного кожуха

составляется баланс тепловых потоков. Баланс тепловых потоков, Вт, имеет

следующий вид:

7ч “ 7возд Д 76 7изл = 7st г 71»

7о — 71Т + 7113.11 71 = ?КОНВ И" 71 ИЗЛ’

где 7о — тепловой поток через футеровку: q<.— тепловой поток от нархжпой

стенки кожуха в окружающую среду; ^|Т — тепловой поток, передаваемый кон-

векцией от наружной стенки внутреннего кожуха к движущейся воздушной

прослойке; qn — тепловой поток, передаваемый конвекцией от внутренней

стенки наружного кожуха к движущейся воздушной прослойке; с/иал—тепло-

вой поток, передаваемый излучением от наружной стенки внутреннего кожуха

к внутренней стенке наружного кожуха; 71Иэл — тепловой поток, передаваемый

излучением от наружной стенки кожуха в окружающую среду; 7конв — тепло-

вой поток, передаваемый конвекцией от наружной стенки в окружающую среду;

7возд — тепловой поток, нагревающий подвижную воздушную прослойку.

Тепловой поток через футеровку при стационарном режиме — величина по-

стоянная и имеет вид

dt

7„ = — акГ (г) = const при г, < г < г2;

dt

Яъ = — Ха F(r) = const при г2 < г < г3.

где и Ха— теплопроводности огнеупорного кирпича и асбеста, Вт/(м-К);

F (г) = 2лг/ — текущая площадь цилиндрической поверхности футеровки, м2;

/ — длина цилиндрической части футеровки, м.

Примем линейную зависимость теплопроводности футеровки от темпера-

туры:

).к = X к -|- X aZ:

Ха = Х°а + l'at,

где Х,° — теплопроводность при нормальных условиях; X/ — постоянный мно-

житель при средней температуре футеровки t.

Разделяя переменные в выражениях для q0 и интегрируя их с учетом гра-

ничных условий 11з = /], 2г з, получим

2itZ

"’g

2rJ . л а ।

Qn— r Р a — Z3) + ~п~ (i“2 — t33) .

In — L J

" 2

Тепловой поток, передаваемый излучением, определяется для случая, когда

серая поверхность без вогнутостей находится целиком внутри другой поверх-

ности:

31

____4,9Лзизл Г/'Г3\4 [ТА*]

iHk100/ ~ V100/ J’

г + Л ( е ~

где F3 изл = 2tir3l+2nFлт cos <р — площадь (№) излучающей наружной по-

верхности внутреннего кожуха, увеличенная за счет п лопастных завихрителей

воздуха, установленных в кольцевой щели под углом (р = 15° к осп цилиндра

(площадь каждого завихрителя равна 2Глоп); Ft = 2лг</—площадь наружной

стенки кожуха, м2; е — степень черноты излучающих поверхностей; Т3 и 7'4—

температура поверхностей, К.

Внешний тепловой поток, передаваемый излучением, определяется по

формуле

?1 изл = 4,9 efi [fe) ~ (w) ]’

Тепловые потоки <ytT, 7зт и </коив принимаются пропорциональными соот-

ветствующим температурным напорам:

*71 Т = Я1 Т (^3 ^возд) F3 турб‘,

о3т = а3 । (7t ^возл) F4;

?КОНВ = аКОНВ (^4 ^окр) Ff

Экспоненциальный закон роста температуры воздуха в кольцевой щели

вдоль осевой координаты в данном случае близок к линейному, поэтому в фор-

мулах для <?1т и </2т принимается

, ^нач Н” ^кон

Гвозл — 2 ’

где 7нач и /кон — значения температуры воздуха на входе в кольцевую щель

и на выходе из нее, ° С.

Площадь теплоотдающей наружной стеики внутреннего кожуха принима-

ется с учетом лопастных завихрителей:

Тзтурб — 2лгз/4-2л/- лоп-

Коэффициенты теплоотдачи сцт и а2т турбулентному потоку воздуха в

кольцевой щели принимаются на основе нормативных рекомендаций с поправ-

ками на иеизотермичность е( и нестабильность ег воздушного потока, а также

на закручивание потока еи лопастными завихрителями, В безразмерном виде

получим

/г, \-0,16

Nui т = 0,023 Re0,oPru,‘i 0,86 S[f;

Nu2 т = 0,023 Re0'8 Pr0'4 ^1—0,14

где ett = (/ВОЗдМ3)0’55; = (/воздМО0-55; % = 1 + 0,147 (<p/15)0'82.

Значения e.i и коэффициента теплоотдачи при свободной конвекции аКонв

принимаются по справочнику. В безразмерном виде имеем

NuKoH» = 0,135 (РгСг)У».

Тепловой поток, нагревающий воздушную прослойку, равен ^воэд =

= С'сруК(/кон — *нач), где Сер — объемная теплоемкость воздуха, кДж/(ма • К);

у — удельная масса воздуха, кг/м3; V — расход воздуха, ма/ч.

Все тепловые потоки, участвующие в балансе, сложным образом зависят

от температур, подлежащих определению. В подобных случаях расчет удобно

производить методом подбора температур. Подбор с точностью до 0,1° С осу-

32

ществлен на ЭВМ «Минск-32». На основании проведенных расчетов составлены

графики зависимости температуры наружной поверхности кожуха от скорости

w движения воздуха в прослойке при разных температурах внутренней поверх-

ности кладки (рис. 1-12). Из графиков видно, что для обеспечения допустимой

(с точки «рения безопасности эксплуатации) температуры на наружной по-

верхности топки, скорость воздуха в щели должна приниматься в определен-

ном интервале. Например: при температуре внутри топки /т = 900° С скорость

воздуха должна быть 3 — 5 м/с, при /т = 1300° С скорость воздуха должна

быть 6 — 8 м/с. Это подтверждается имеющимися у нас данными о работе

топок такой конструкции.

1'ис. 1-12. Зависимость температуры наружной поверхности кожуха от скорости

движения воздуха w при температуре в топке /т и толщине шамотной футе-

ровки б

При проектировании топок с температурой дымовых газов 800— 1000° С

па выходе из смесительной камеры может оказаться, что количество вторич-

ного воздуха, подаваемого в щель, незначительно и ширина щели мала. В этом

случае следует рекомендовать подачу в щель первичного воздуха и затем на-

правлять его в сжигающее устройство.

1-4-5. АЛГОРИТМ ПОДБОРА ТЕМПЕРАТУР

ПРИ РАСЧЕТЕ НА ЭВМ «МИНСК-32» ТЕПЛОИЗОЛЯЦИИ ТОПКИ

ПОДВИЖНОЙ ВОЗДУШНОЙ ПРОСЛОЙКОЙ

Тепловой расчет при сложном теплообмене удобно производить методом

подбора температур. Приведем алгоритм подбора температур при расчете теп-

лоизоляции топки. Подбор на основе данного алгоритма был осуществлен на

ЭВМ «Минск-32».

Рассматривается топка цилиндрической формы. Температура внутри топм

около 1000° С, а наружной поверхности кожуха — несколько десятков граду-

сов. Теплоизоляция представляет собой огнеупорный кирпич, покрытый слоем

асбеста, а также подвижную воздушную прослойку в кольцевом канале. Схема

топки в разрезе и баланс тепловых потоков изображены па рис. 1-13. В балан-

се участвуют следующие потоки: Qo — поток, проходящий изнутри топки через

кирпич и асбест к внутренней стейке кольцевого канала; QK0HB — ноток, отда-

ваемый внутренней стенкой кольцевого канала охлаждающему воздуху; <?Изл—

3

33

поток, передаваемый излучением от внутренней к внешней стенке кольцевого

канала; Q2 КОИв — поток, отдаваемый внешней стенкой кольцевого канала ох-

лаждающему воздуху; рвозд —поток, уносимый охлаждающим воздухом в

кольцевом канале; Q3 ковв — поток, отдаваемый наружным корпусом топки

1<Ь

У1и3л'~т' УЗКОМ

Рис. 1-13. Схема тепловых потоков

Q — тепловой поток; л—Гл — граничные радиусы;

ti—/4 — граничные температуры

окружающему воздуху; Qi изл — поток излучения, отдаваемый наружным ко-

жухом топки окружающему пространству.

Как ясно из рисунка,

Q0 = Овозд+Ql изл + ^3 КОНВ’ (1'1а)

Qo = ^изл + ^конв’> (1"1б)

Qina = Окоив + ИЗЛ + Q3 КОНВ- (Т1в)

В стационарном режиме производные температур вдоль оси топки малы

по сравнению с радиальными. Металл считается идеальным проводником тепла.

Расчет теплоизоляции заключается в нахождении температуры наружного ме-

таллического корпуса /кож, температуры внутренней стенки кольцевого канала

/2 и температуры на границе кирпич—асбест Л при заданных значениях тем-

пературы внутренней поверхности кирпичной кладки to, температуры воздуха,

поступающего в кольцевой канал, /нач и температуры окружающего воздуха

/окр.

Выразим потоки тепла (в единицу времени) через искомые температуры.

Поток Qo можно найтн, используя его независимость от текущего радиуса г

прн го г гг:

Qo М’'(<) const (<) при г0 < г < Г1,’ (1-2а)

Qo = — f j-r = const (г) при rL < г < r2, (1-26)

где F (г) = 2л/7— площадь цилиндрической поверхности; I — длина топки.

3-1

Теплопроводности можно считать линейными функциями температуры

*к = Х°К + при г0 < Г < rt; (1-За)

Па = ^°а + ^'at При гх < г < Г2. (1-36)

Разделяя переменные в уравнениях и интегрируя их с учетом граничных

условий t\r — го, 1,2 = to, 1, 2 получаем

2r.Z Х'к 1 Qo = 37" *°К (*о — 0 +(*30 — *3i) ; (1-4а) , ' 1 * In —- L J r0 2rtZ Г 1 Qo- r h°a(<l-<2)+ 9 (<3t-<32) • (Мб) . '2 1 z In — L J ' 0

Конвективные потоки тепла можно считать пропорциональными соответст-

вующим температурным напорам:

QkOHB = 0^1 (^2 ^возд) P2\ (l-5a) Q2 kohb = 0&2 (^кож—^воэд)^конь (1-56) Рзконв = «3 (^кож — Zokp) Z'kohc* (1-5b)

Здесь а — коэффициенты теплоотдачи, F — площади поверхностей теплообмена.

В уравнения (1-5) входит среднее по длине топки значение температуры

воздуха , _ ^нач + ZK0H . ^ВОЗД— 2 ’ U’D)

Так как воздух за время прохождения по кольцевому каналу нагревается

незначительно, то закон изменения температуры воздуха по длине топки бли-

зок к линейному. Выражения для коэффициентов теплоотдачи приведены в

справочниках. Они явно зависят от температур, составляющих температурный

напор:

ctj = <Х| (/2, /возд); (1 -7а)

С&2 = СС2 (^кож, /возд); (1-76)

СХз ~ а3 (^кож) ^окр)• (1'7в)

Потоки излучения можно выразить через температуры излучающей и по-

глощающей поверхностей:

ФиЗЛ == Фнзл (С> ^КОж), (1-8а)

Q1 ИЗЛ = Q1 ИЗЛ (^КОЖ' ^окр)- (1-86)

Поток тепла, уносимый воздухом, определяется расходом воздуха Г, нагре-

вом воздуха за время прохождения через кольцевой канал (ZKoh— ^иач) и

средней теплоемкостью воздуха Сср:

Овозд — СсрГ (1кон — ^нач)- (1’9)

Подставив выражения (1-4) — (1-9) в систему (1-1), получим систему

трансцендентных уравнений для нахождения ^Кож, а'возд, h и tz при заданных

значениях /о, /нач и ZOKp. Систему можно решить при помощи двойного под-

бора по и /возд- Сравнение при подборе производится по подбираемым

величинам. По результатам сравнения в каждом цикле подбора легко опреде-

лять характер изменения задаваемых значений ZK0Ht и <ВозД-

Алгоритм подбора.

1. Задаем /кож.

2. Вычисляем а3 (Z„0H;, *окр)-

3*

35

3. Вычисляем Qskohb из уравнения (1-5в).

4. Вычисляем Qi изл (/кож, /окр).

5. Задаем /возд-

6. Вычисляем QBOan из уравнения (1-9).

7. Qo = <?( изл+ Сз КОЛИ+<2в<13Л-

8. Преобразуя уравнение (1-4а), вычисляем 6 (/0, Qo).

9. Преобразуя уравнение (1-46), вычисляем /2 (/ь Qo).

10. Вычисляем Q ИЗЛ (/?, /кож).

11. Qк о и в ~ Qo — Qivan-

12. Вычисляем czi (/2, /пОЗд).

13. Вычисляем /Возд (Qkoub, eq, а2) из уравнения (1-5а) н сравниваем с за-

данным значением. Если значения не совпадают, изменяем заданное значение

/возд и повторяем расчет, начиная с блока 5. Когда значения совпадут, продол-

жаем расчет.

14. Q? конв — Qna.'i— Qi изл Qa кояв.

15. Вычисляем а2 (/возд, /кож).

16. Вычисляем /кож (Фгкоив, «2. /возд) ИЗ уравнения (1-56) и сравниваем

с заданным значением. Если значения не совпадают, изменяем заданное значе-

ние /кож и повторяем подбор, начиная с блока 1 (включая подбор по /возд).

Когда вычисленное значение /кож совпадает с заданным, расчет закончен.

Реализация алгоритма на ЭВМ. не встретила принципиальных затруднений.

Время подбора на ЭВМ «Мпнск-32» составляет несколько минут.

Рассмотренный расчет легко обобщить на случай п слоев теплоизолирую-

щего материала.

1-5. КОНСТРУКТИВНЫЕ РАСЧЕТЫ ТОПОК

Конструктивные расчеты топки выполняются для определения ее конфигу-

рации и размеров.

Конструктивные размеры топки устанавливаются при совместном рассмот-

рении расчетной конфигурации камеры горения топлива н камеры смешения

с размерами огнеупорной футеровки н тепловой изоляции или с размерами

кольцевого зазора — для топок, где изоляцией является подвижная воздушная

прослойка.

Методика расчета топок зависит от заданного вида топлива, устройства

для сжигания его и параметров получаемого теплоносителя.

Вид топлива и тип сжигающего его устройства существенно влияют па

форму пламени и его размеры, что в свою очередь отражается на конфигура-

ции топки.

Параметры получаемого теплоносителя влияют па конструкцию топки.

Температура теплоносителя определяет материал, толщину футеровки и раз-

меры кольцевого зазора; химическая активность определяет температуру в ка-

мере горения и способ охлаждения наружного кожуха топки. При получении

теплоносителя окислительной активности кожух топки охлаждается воздухом,

который далее поступает в камеру смешения. При нейтральной или восстано-

вительной активности теплоносителя воздух, охлаждающий кожух топки, на-

правляется к устройствам для сжигания топлива в качестве окислителя. Воз-

можен в этом случае п возврат использованного инертного теплоносителя, ко-

торый направляется в кольцевой зазор и далее в камеру смешения.

Топки, работающие под давлением, рассчитываются на прочность кон-

струкции и требуют устройств для сжигания топлива, которые могут работать

под давлением. Топка выполняется в герметичном псиолненпп.

1-5-1. ТОПКИ НА ГАЗОВОМ ТОПЛИВЕ

Подбор горелок. Резулыаш выполненных тепловых расчетов позволяют

выбирать тип горелки и их число. Данная методика расчета топок производится

36

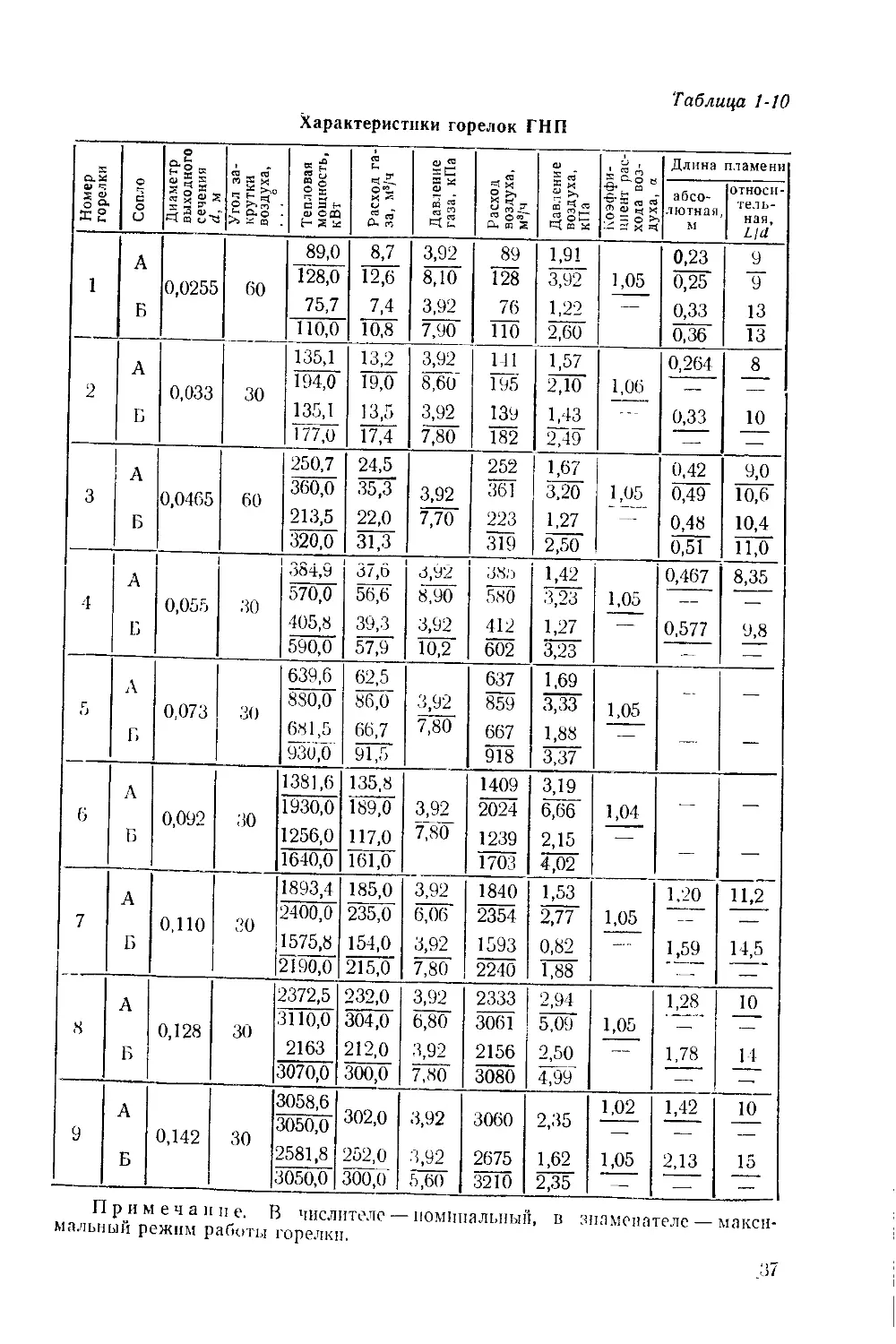

Таблица 1-10

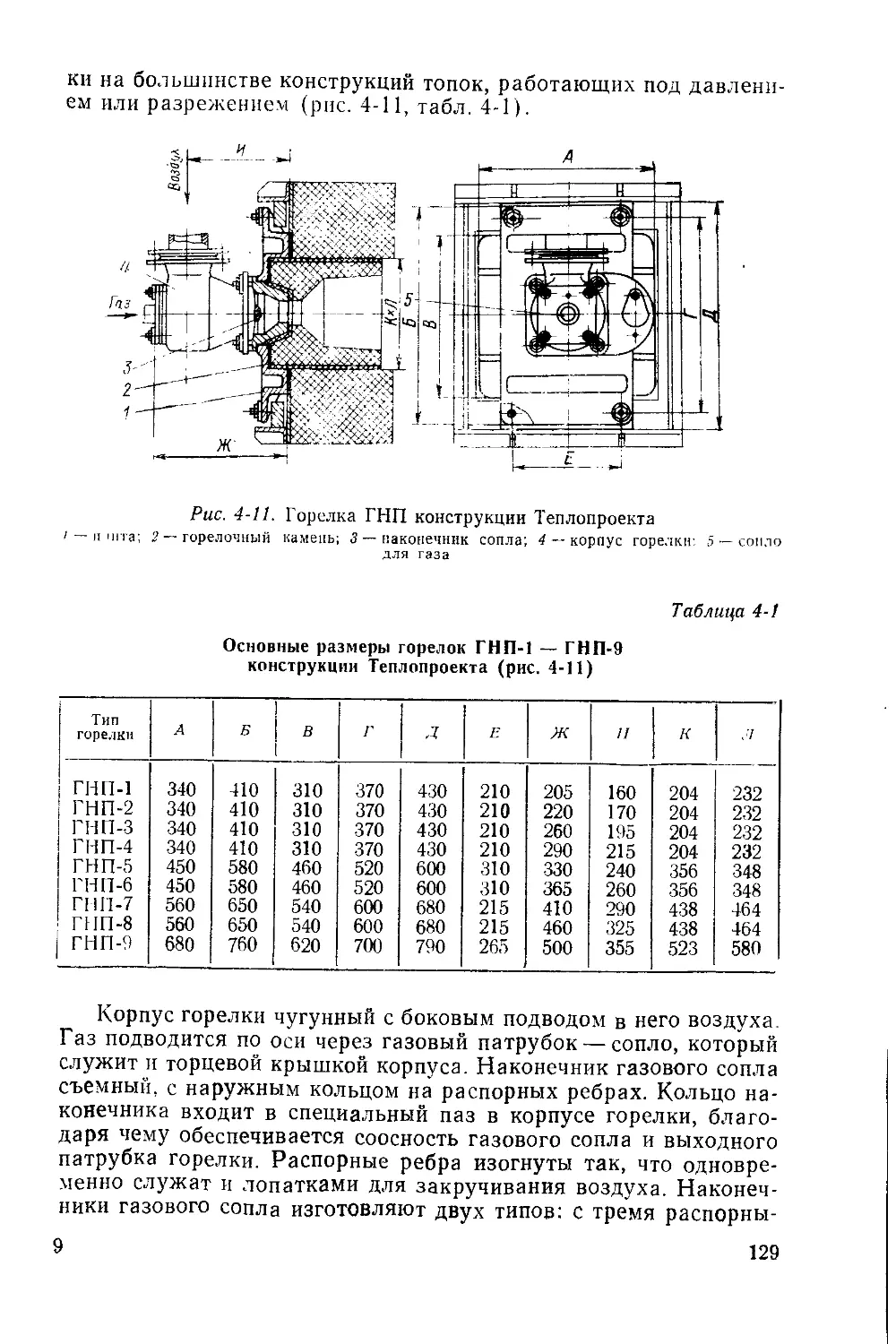

Характеристики горелок ГНП

Номер горелки ф с о и О ь § И sh ” * £s Л § s-q Угол за- ! крутки ! воздуха, «5 Г> ® Ф 2 = с 3? о> фдз । Расход га- за, м8/ч Давление газа, кПа । Расход воздуха, м3/ч Давление воздуха, кПа Коэффи- циент рас- хода воз- духа, а Длина пламени

абсо- лютная, м относи- тель- ная. Lid

89,0 8,7 3,92 89 1,91 0,23 9

А 0,0255 128,0 12,6 8,10 128 3,92 1,05 0,25 9

1 60

Б 75,7 7,4 3,92 76 1,22 — 0,33 13

110,0 10,8 7,90 НО 2,60 0,36 13

135,1 13,2 3,92 111 1,57 0,264 8

2 А 0,033 30 194,0 19,0 8,60 195 2,10 1,06

Б 135,1 13,5 3,92 139 1,43 - -- 0,33 10

177,0 17,4 7,80 182 2,49

250,7 24,5 252 1,67 0,42 9,0

3 А 0,0465 60 360,0 35,3 3,92 361 3,20 1,05 0,49 10,6

Б 213,5 22,0 7,70 223 1,27 — 0,48 10,4

320,0 31,3 319 2,50 0,51 11,6'

384,9 37,6 5,92 38,') 1,42 0,467 8,35

А 0,055 30 570,0 56,6 8,90 580 3,23 1,05

4

Б 405,8 39,3 3,92 412 1,27 — 0,577 9,8

590,0 57,9 10,2 602 3,23 —

639,6 62,5 637 1,69

Fi А 0,073 30 880,0 86,0 3,92 7,80 859 3,33 1,05

г, 681,5 66,7 667 1,88 —

930,0 91,5 918 3,37

А 1381,6 135,8 1409 3,19

0,092 30 1930,0 189,0 3,92 2024 6,66 1,04 '— —

6 —

Б 1256,0 117,0 7,80 1239 2,15 —

1640,0 161,0 1703 4,02

А 1893,4 185,0 3,92 1840 1,53 1,20 11,2

0,110 30 2400,0 235,0 6,06 2354 2,77 1,05

7

Б 1575,8 154,0 3,92 1593 0,82 — 1,59 14,5

2190,0 215,0 7,80 2240 1,88 —. —

д 2372,5 232,0 3,92 2333 2,94 1,28 10

8 0,128 3110,0 304,0 6,80 3061 5,09 1,05

30

Б 2163 212,0 3,92 2156 2,50 — 1,78 14

3070,0 300,0 7,80 3080 4,99

3058,6 1,02 1,42 10

302,0 3,92 3060 2,35

0,142 3050,0

9 30

Б 2581,8 252,0 3,92 2675 1,62 1,05 2,13 15

3050,0 300,0 5,60 3210 2,35 — —•

Примечание. В числителе — номинальный, в знаменателе — макси-

мальный режим работы горелки.

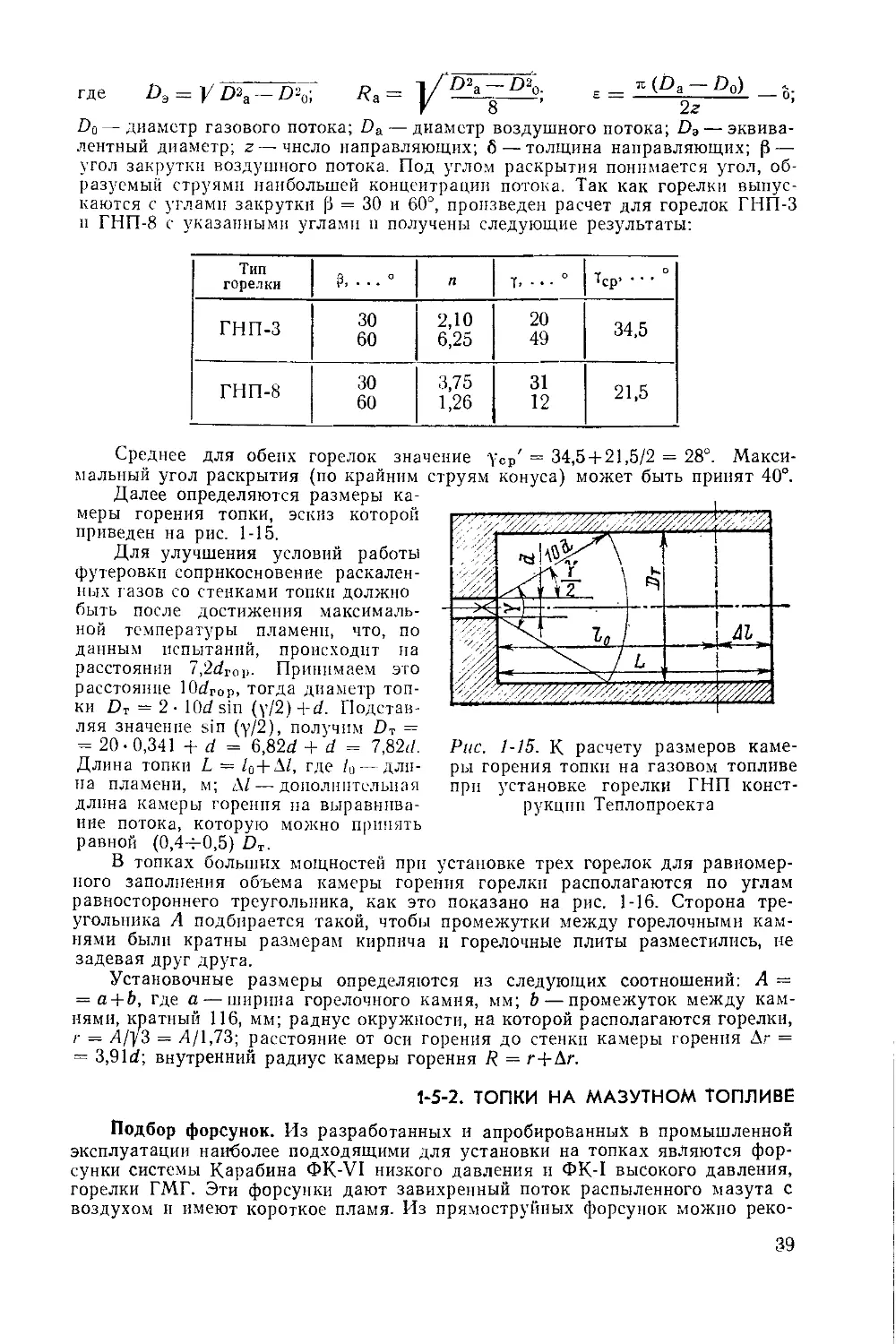

Применительно к горелкам ГНП конструкции Теплопроекта с соплом А, даю-

щим более короткое пламя.

Подбор горелок производится исходя

О 1231(56783

Рис. 1-14. Зависимость длины пламени

от типа (номера) горелки ГНП кон-

струкции Теплопроекта

из данных испытаний, проведенных

ВНИИПромгазом (табл. 1-10).

Длина пламени 1а находится из

графика зависимости от типа (но-

мера) горелки (рис. Ы4), полу-

ченной на основе табл. 1-10.

В случае применения вентиля-

торов ВВД для подачи воздуха в

горелку необходимо выполнять

проверочный расчет при подборе

горелок для коэффициента расхо-

да воздуха а = 1,5; 1,8; 2,0 по сле-

дующей формуле:

Лвозд ~ Й0К1К2,

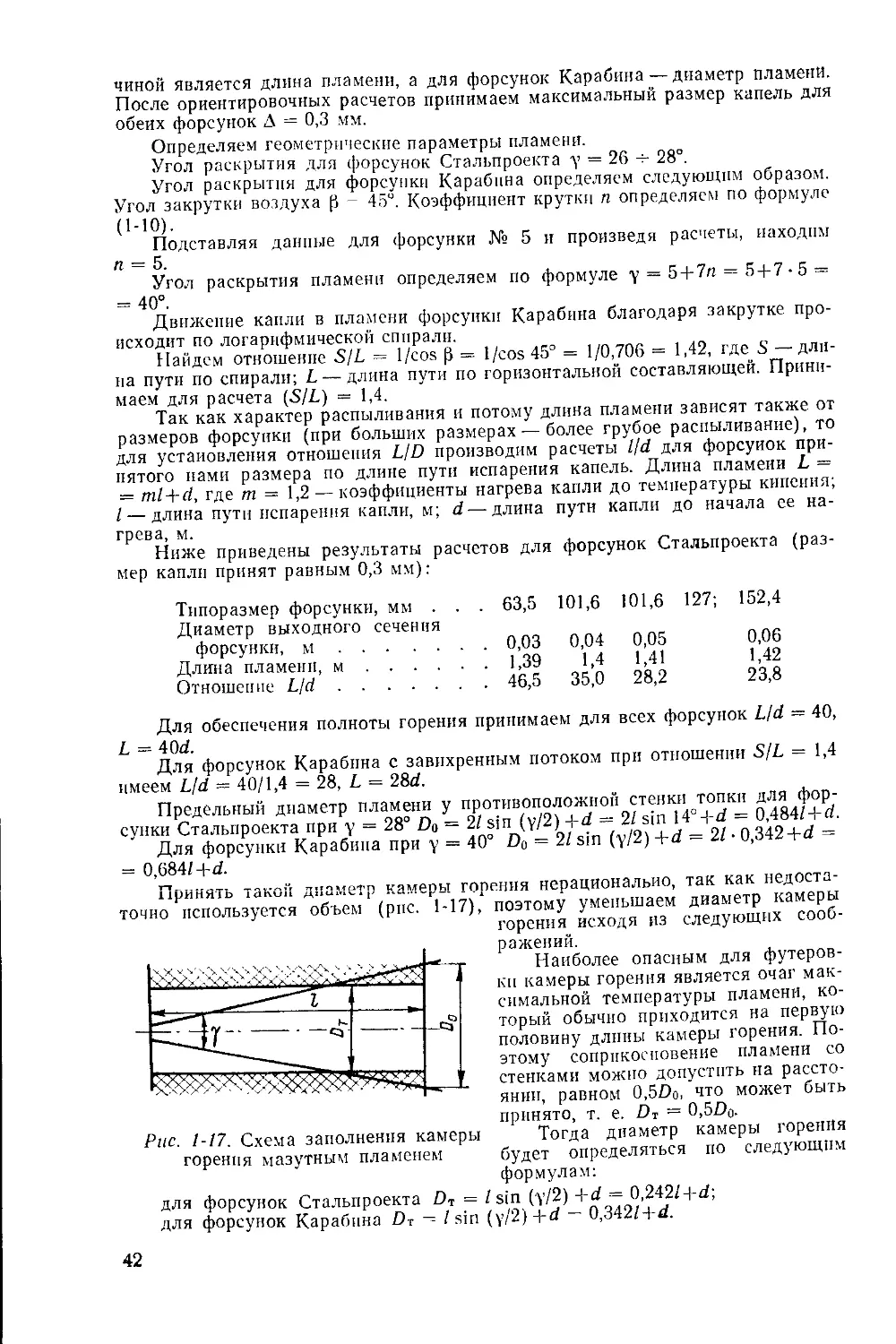

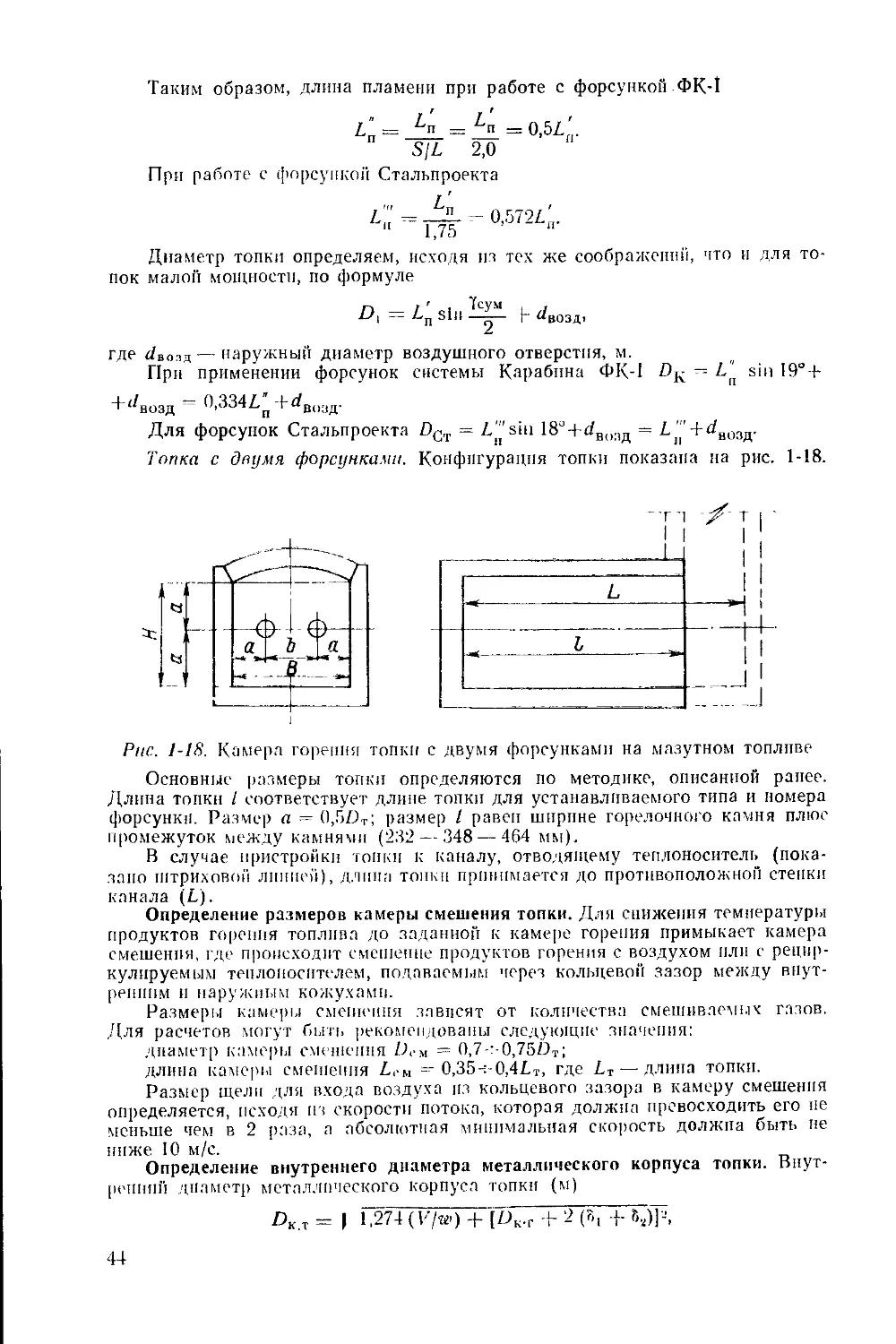

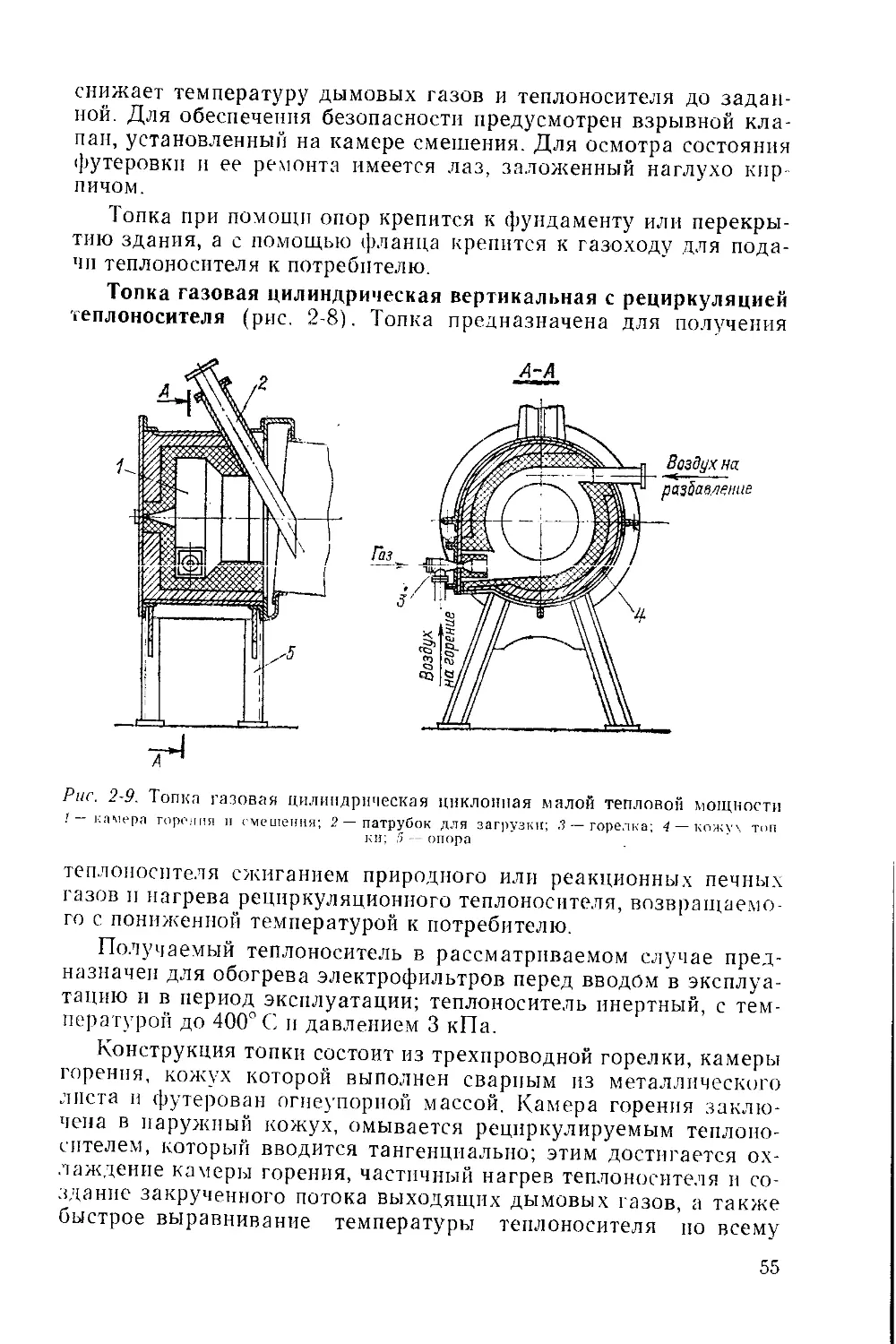

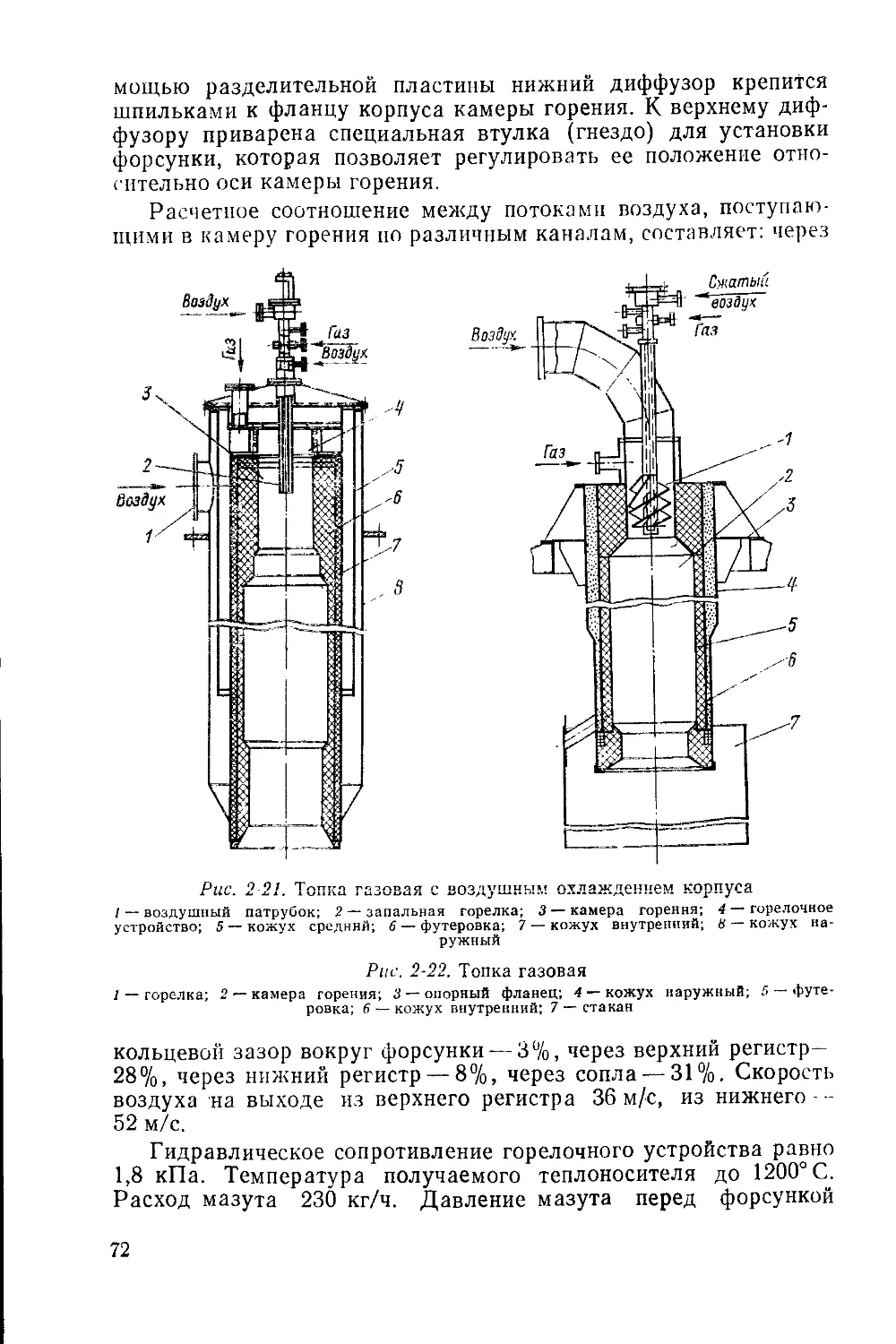

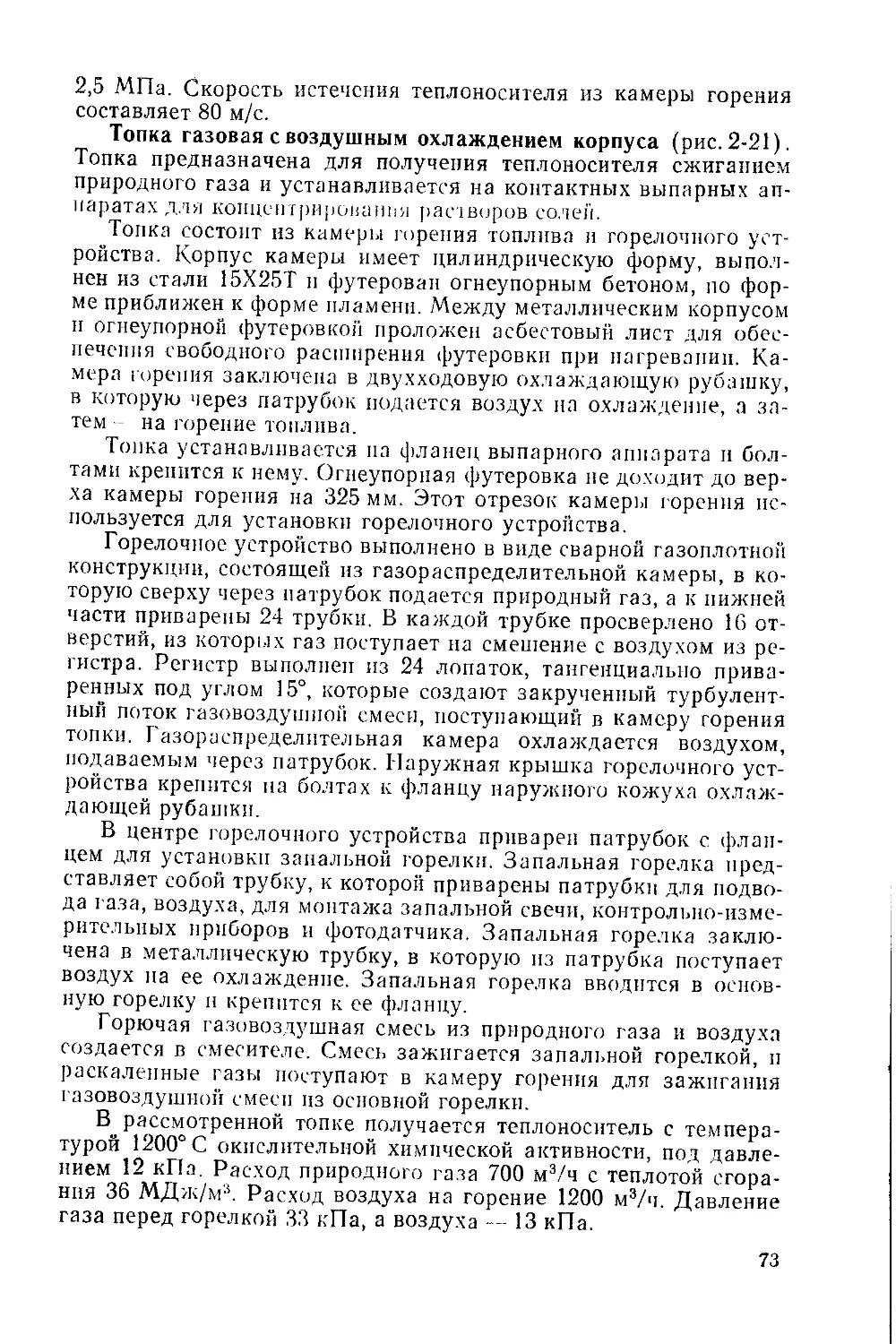

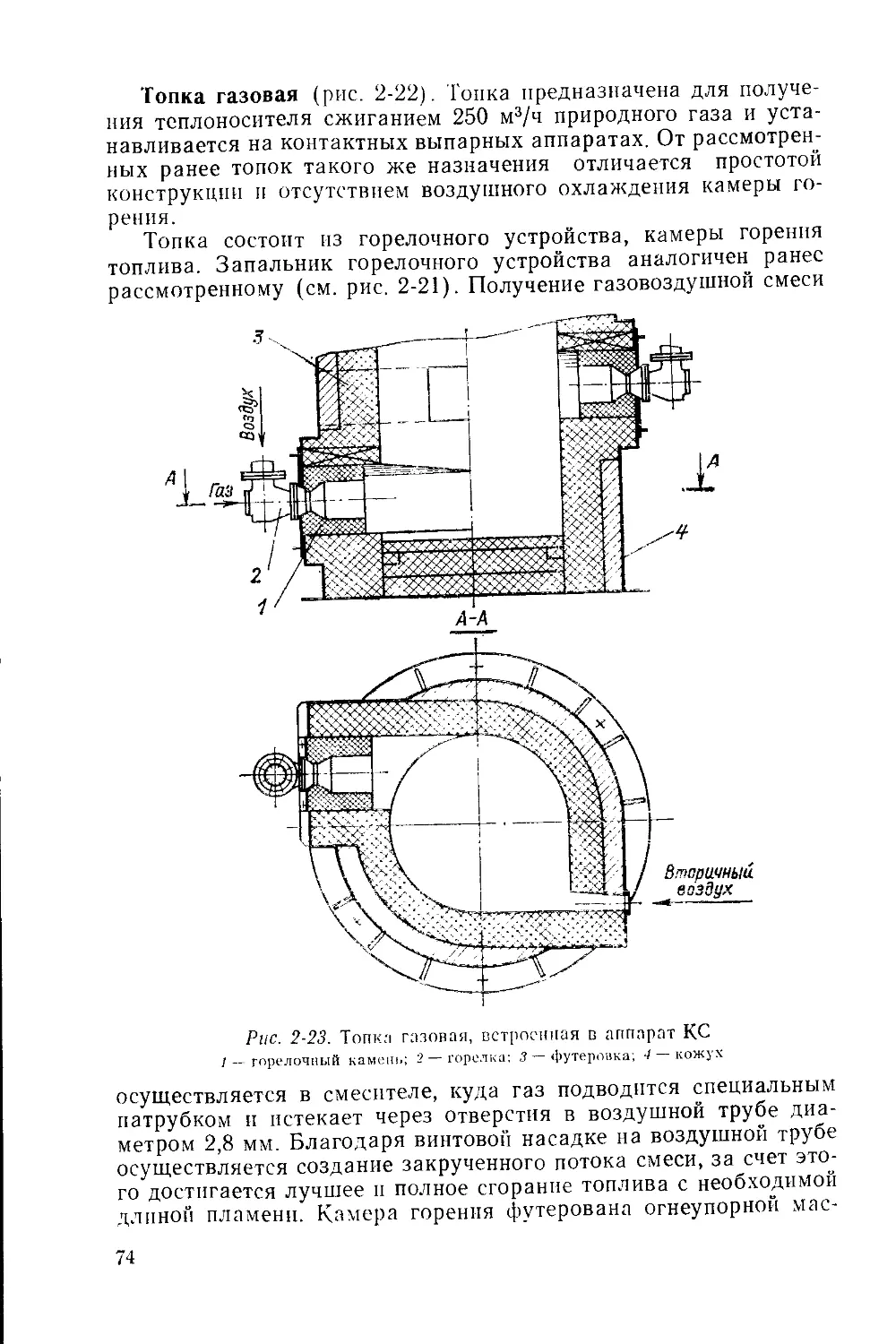

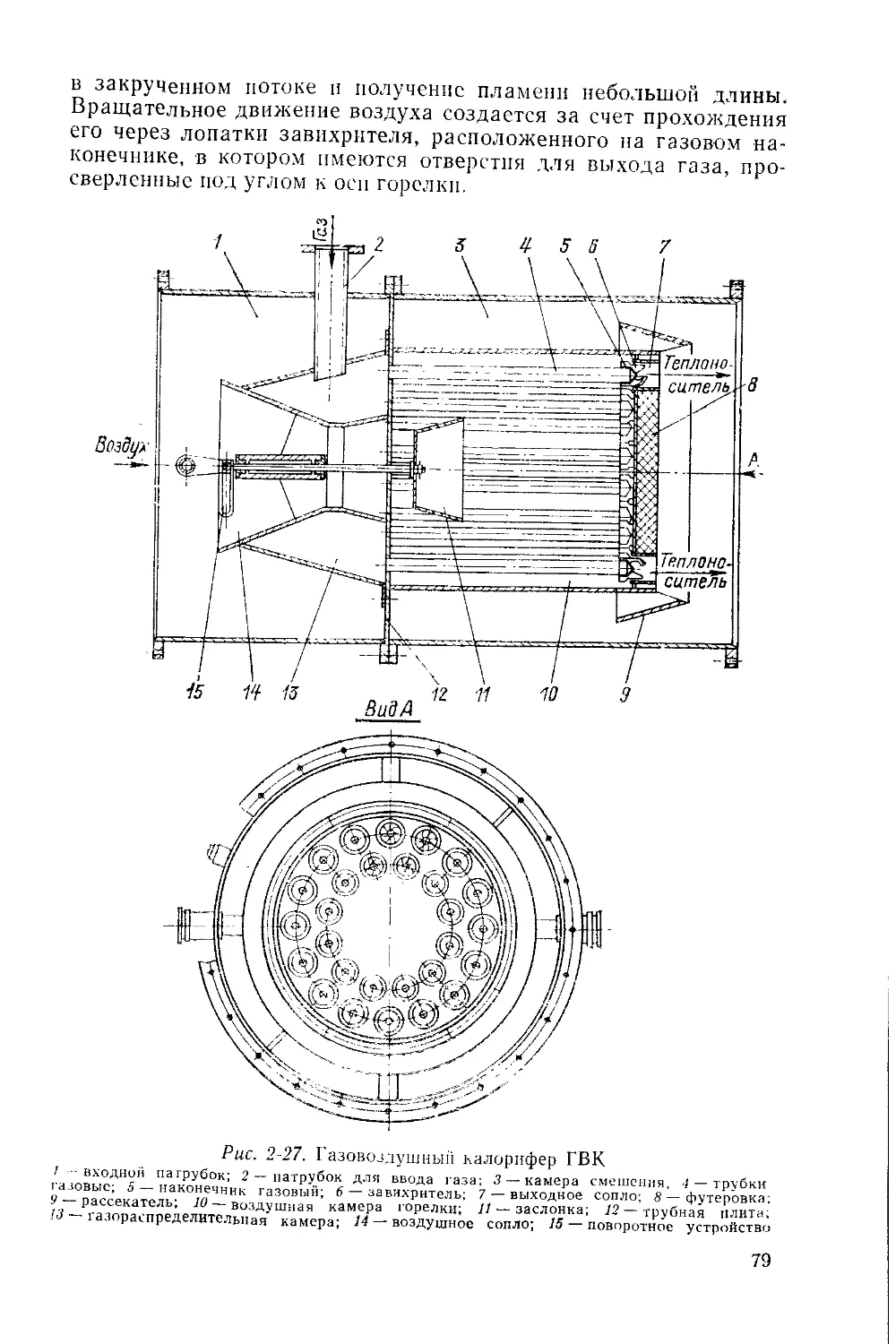

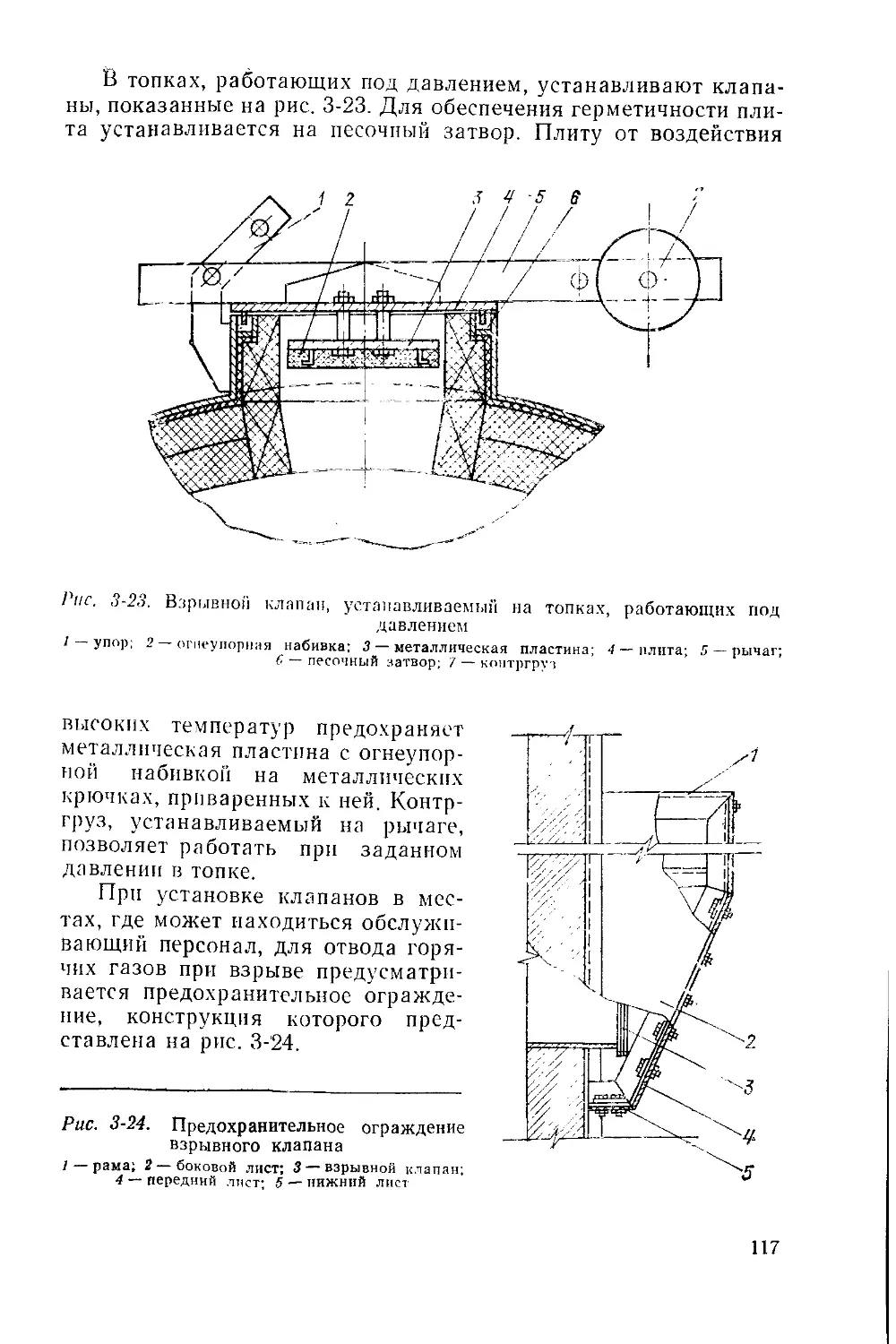

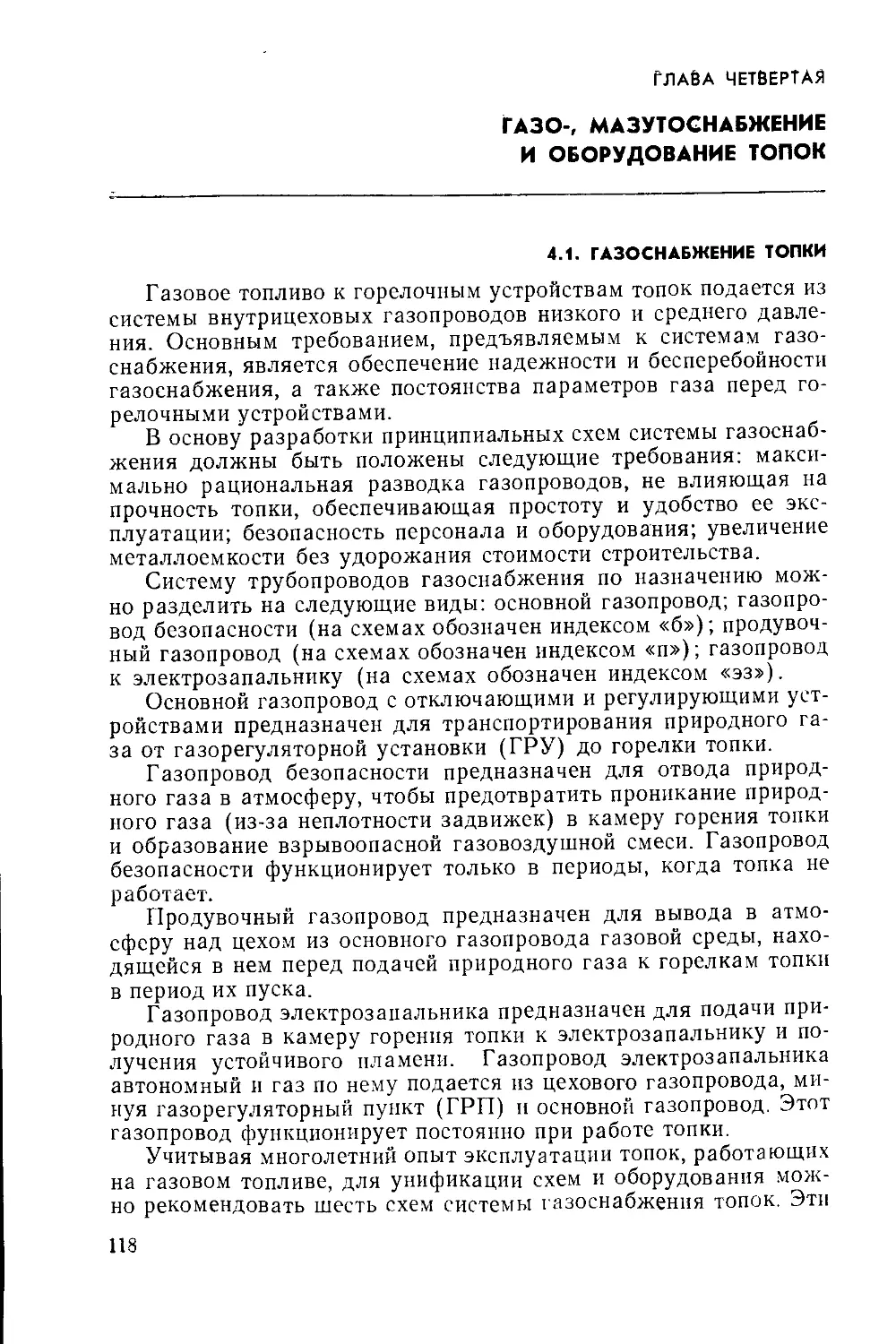

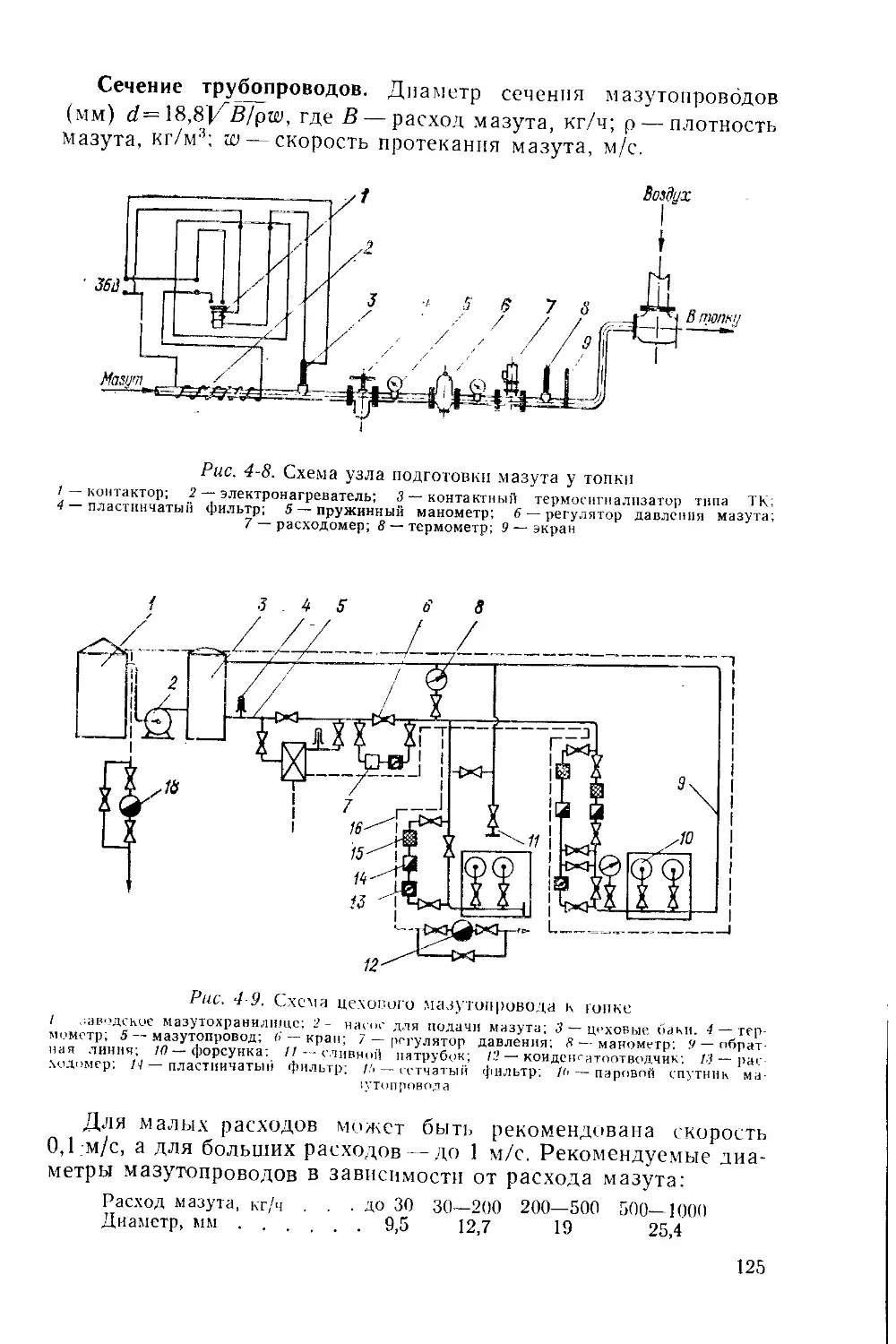

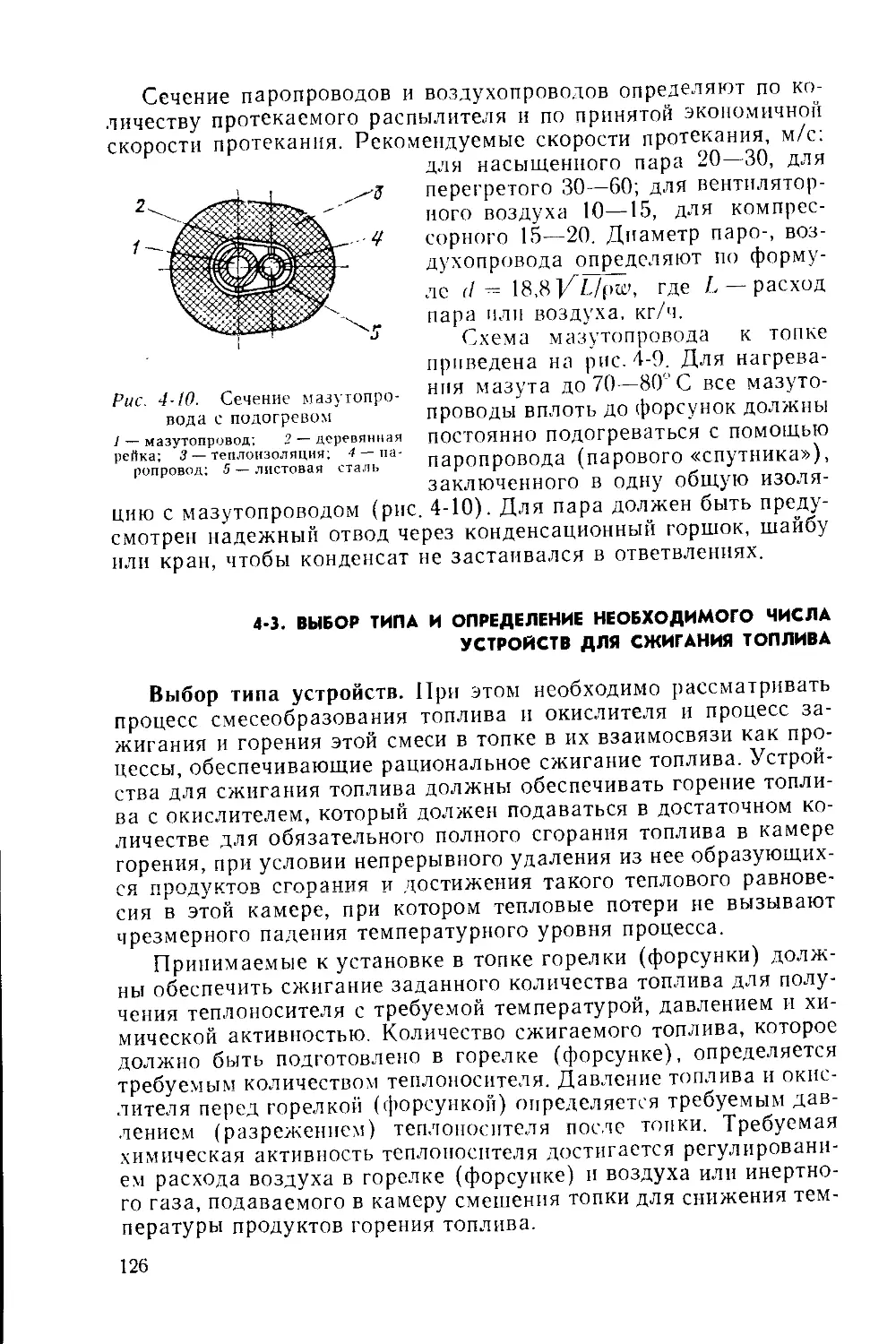

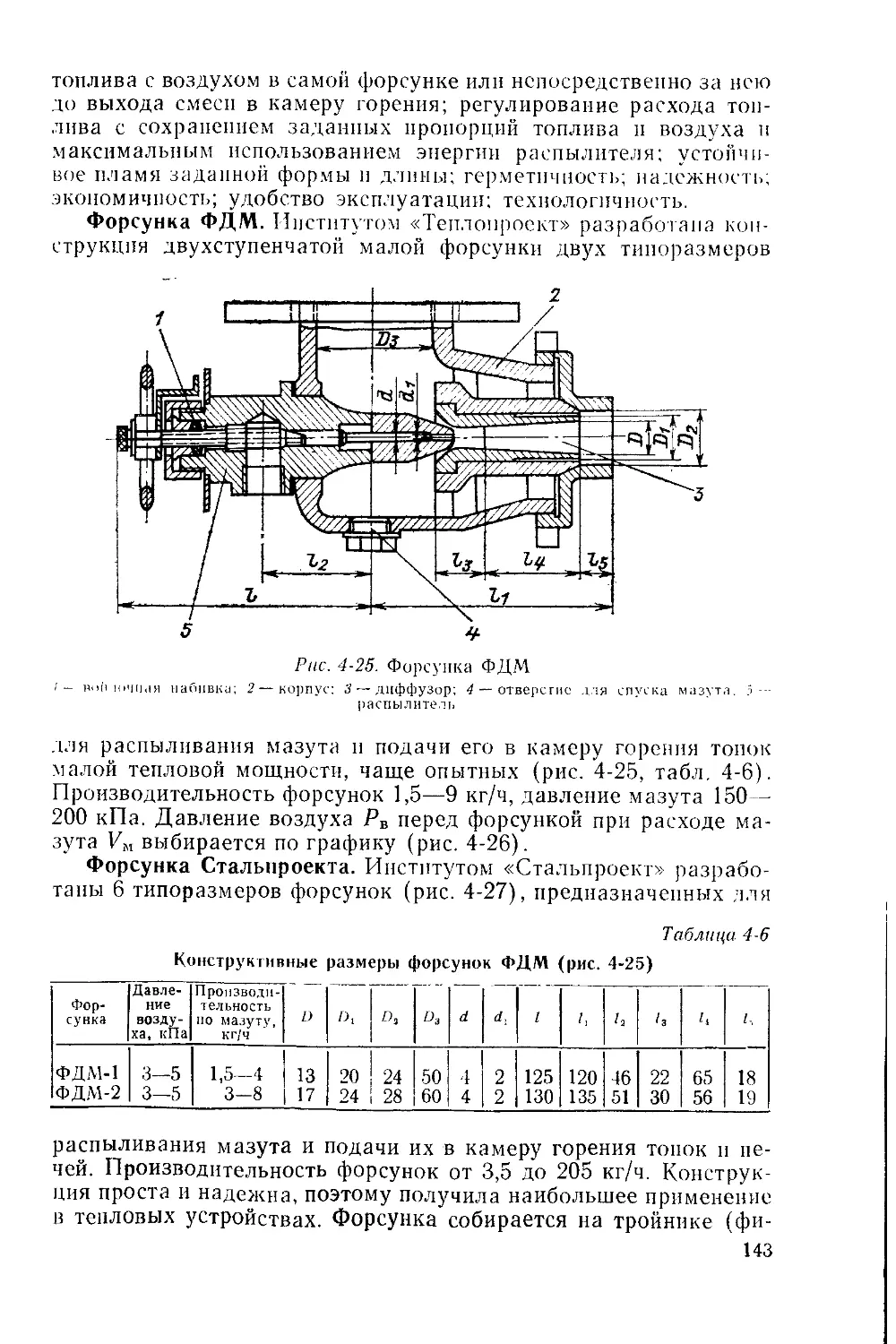

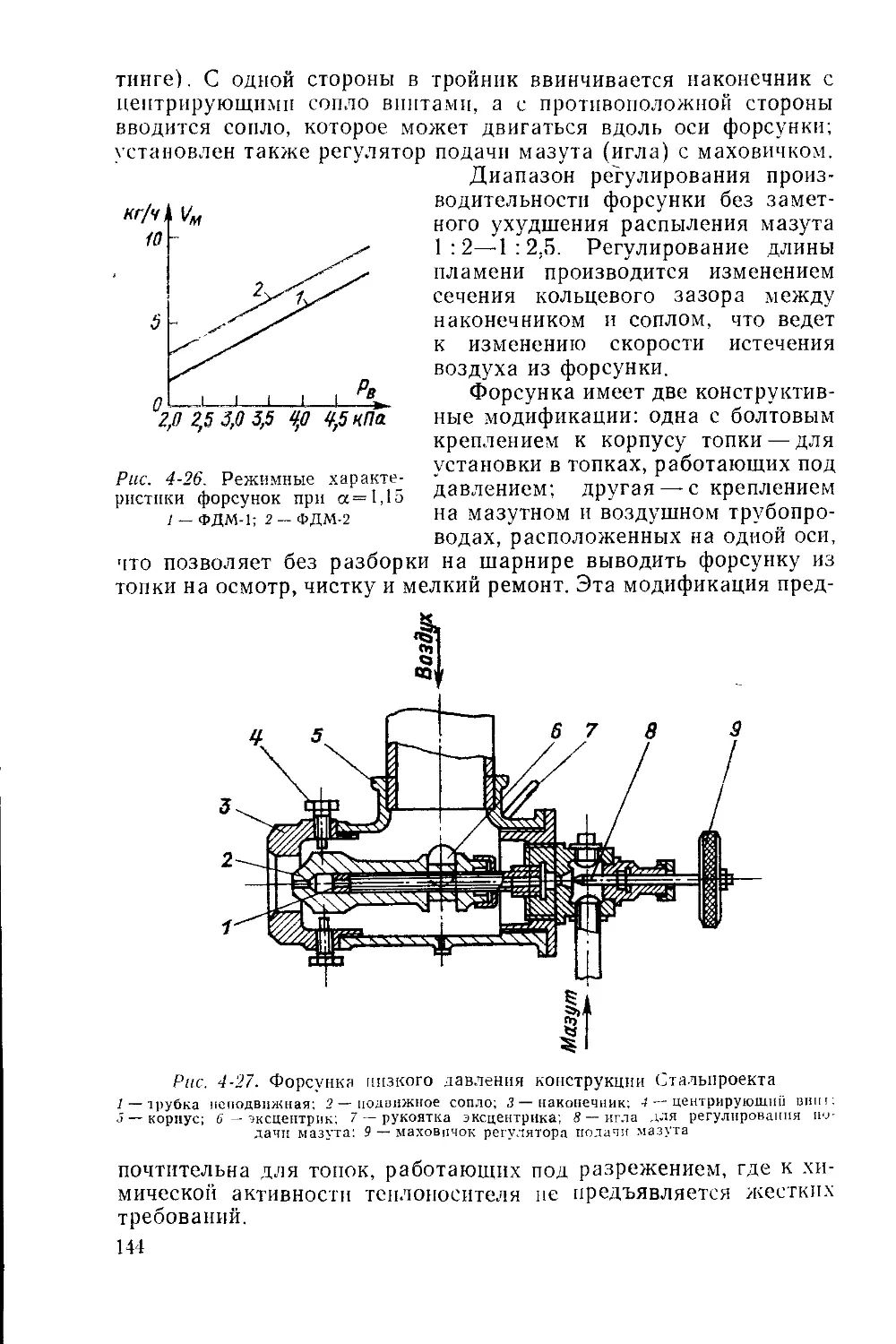

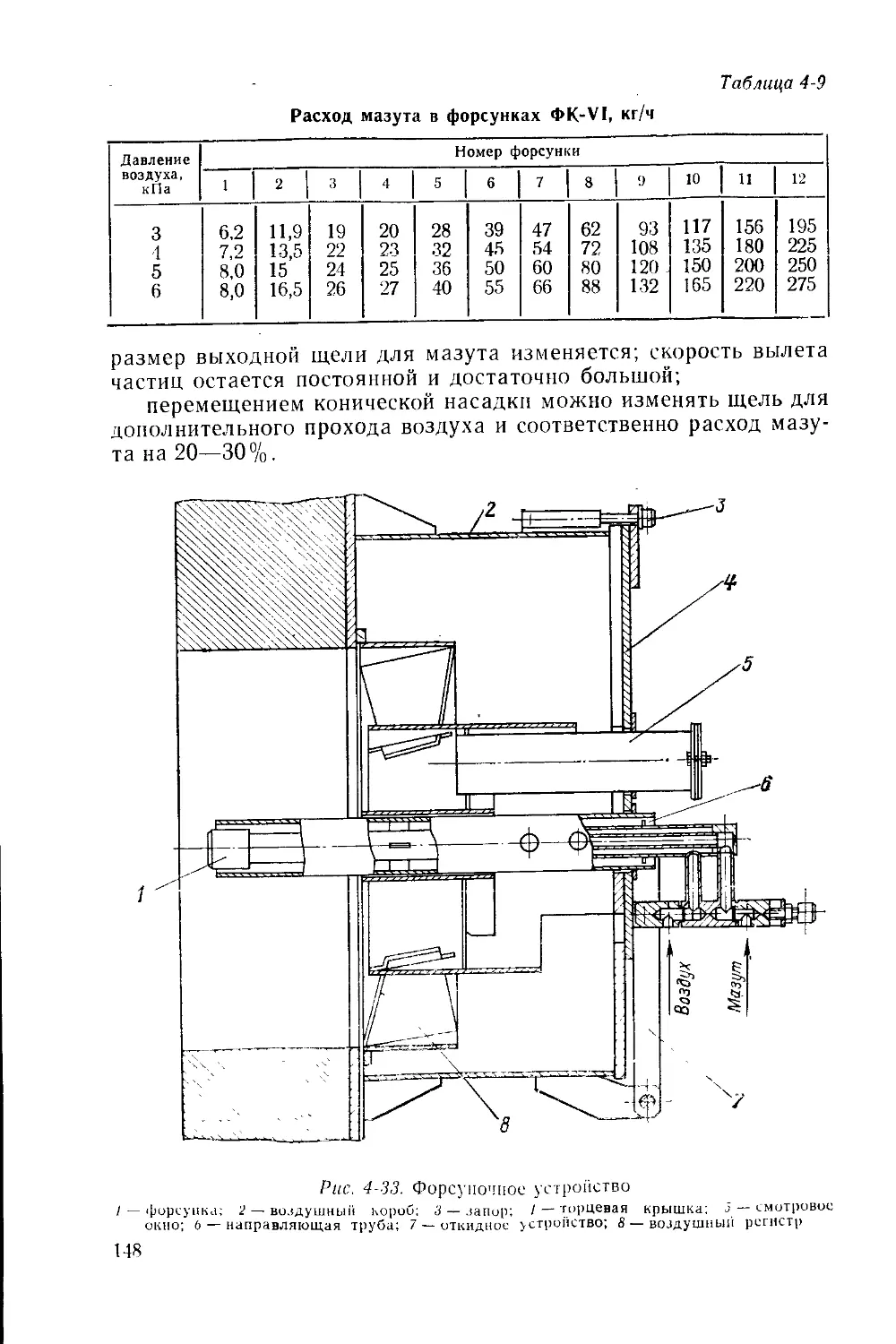

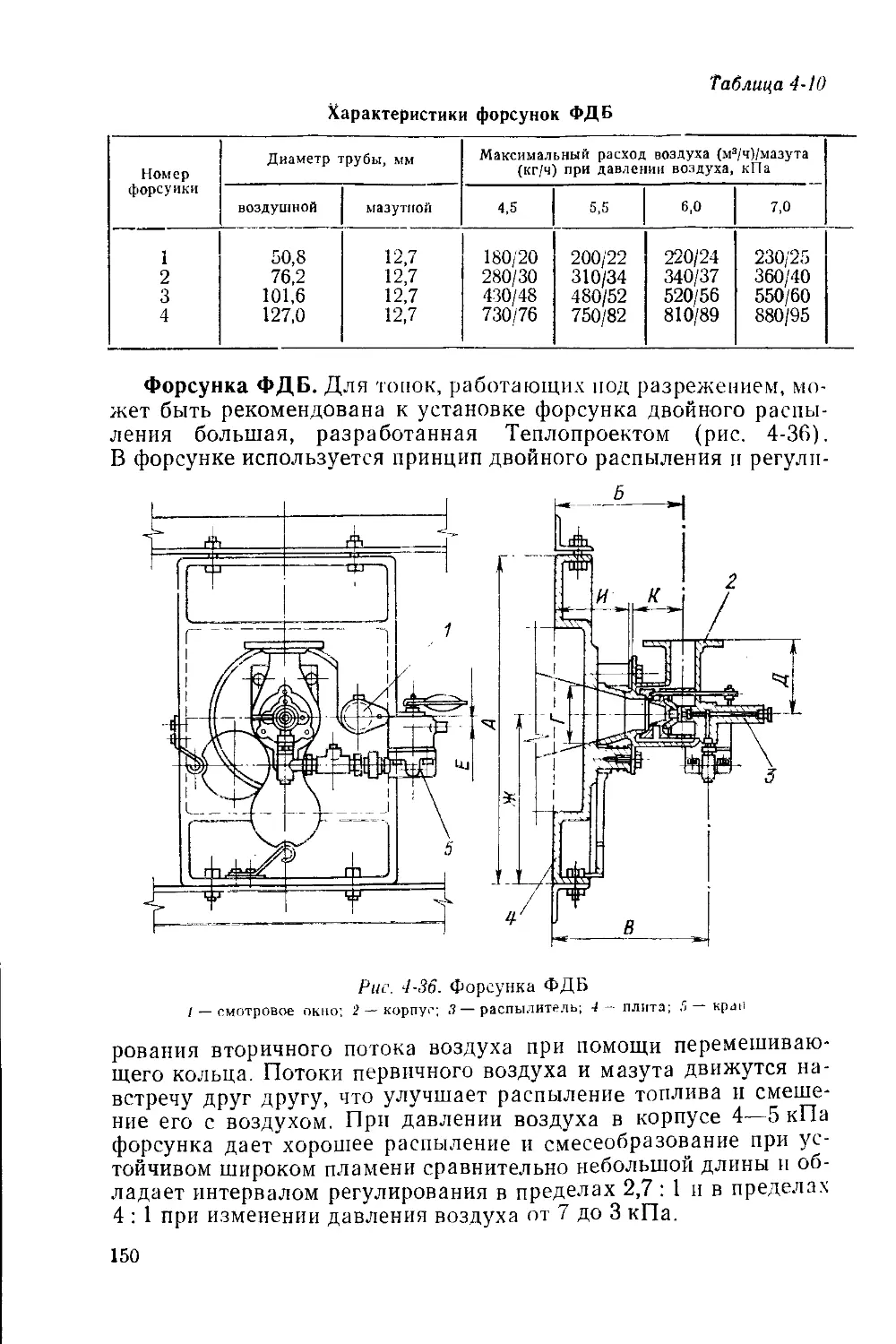

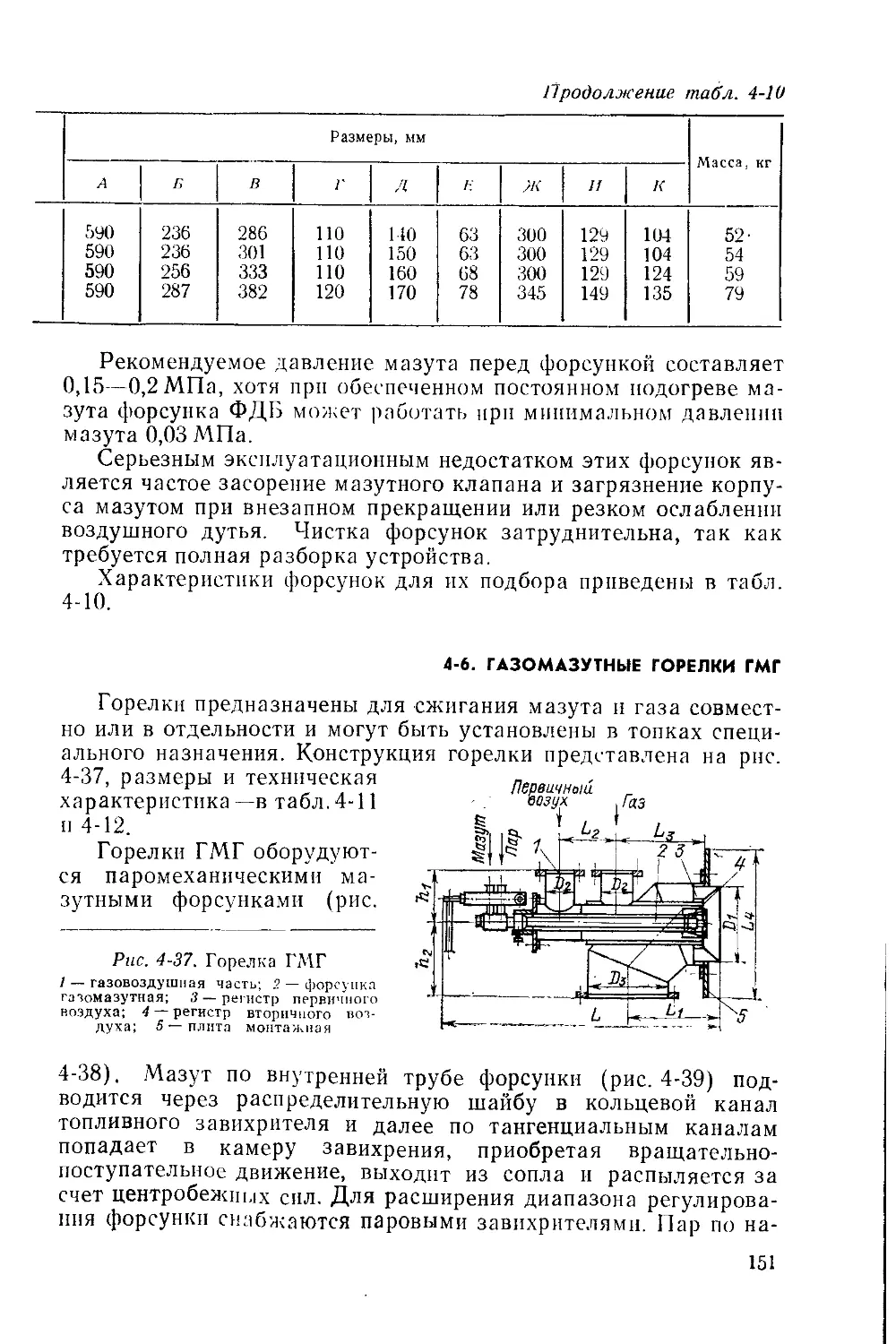

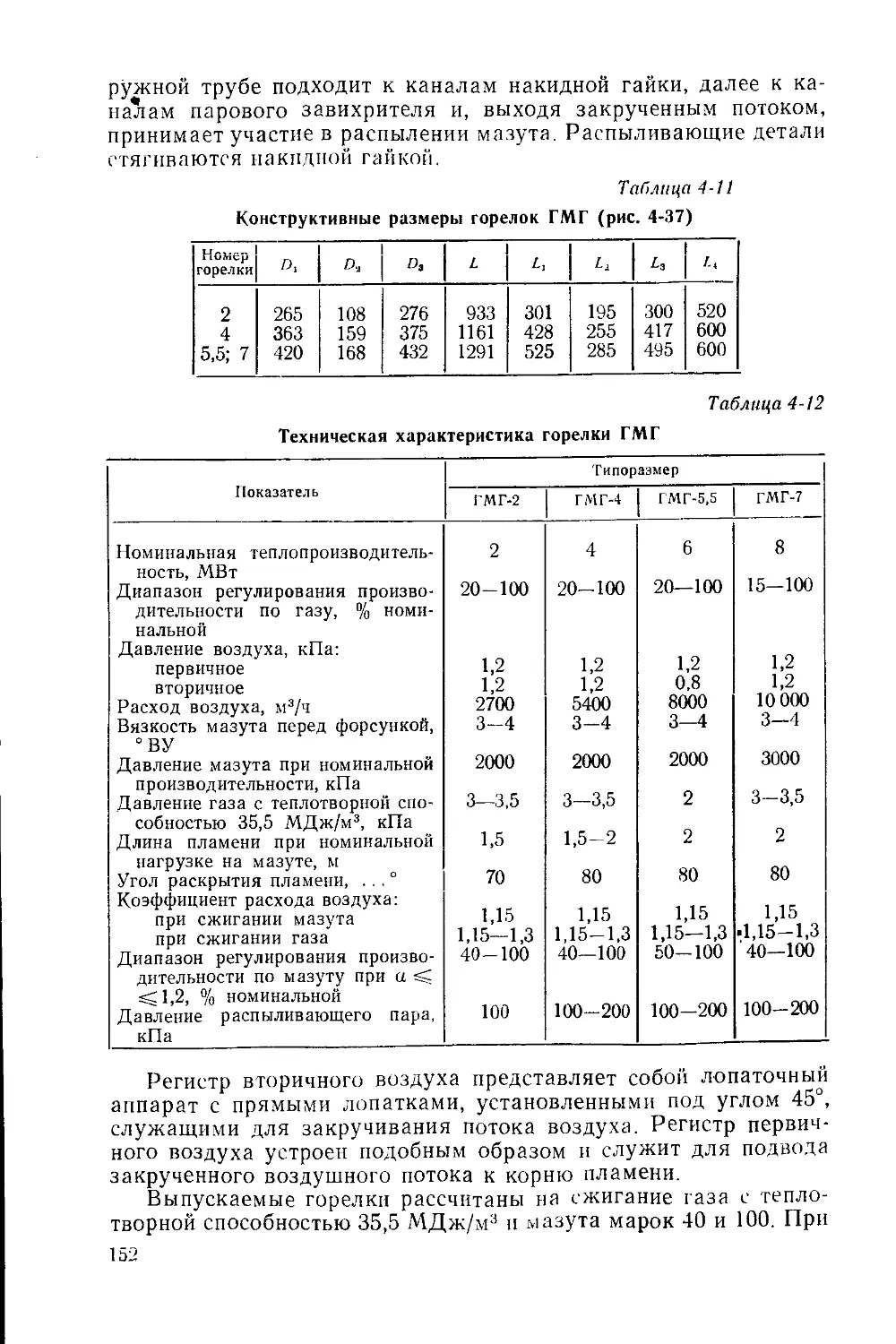

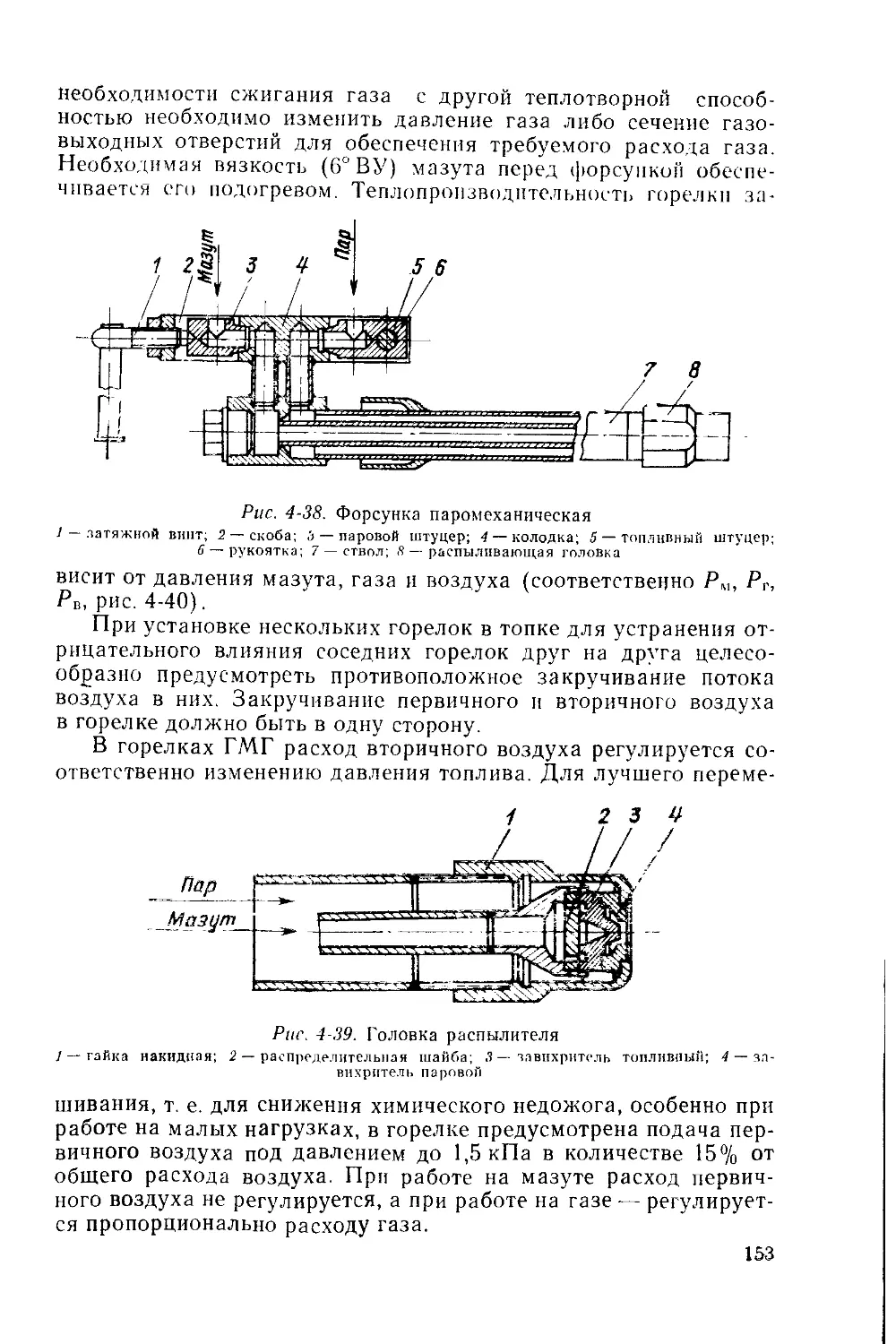

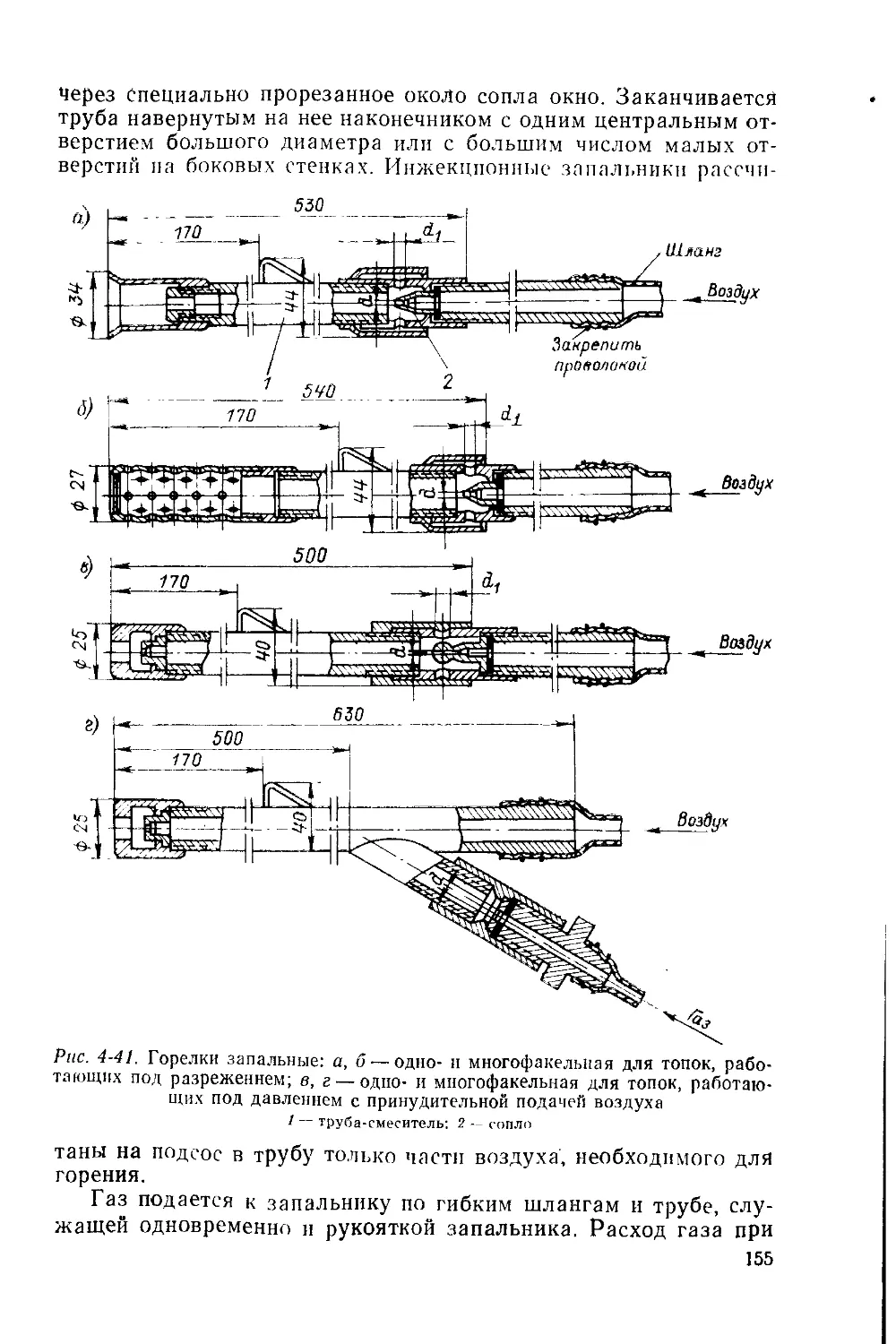

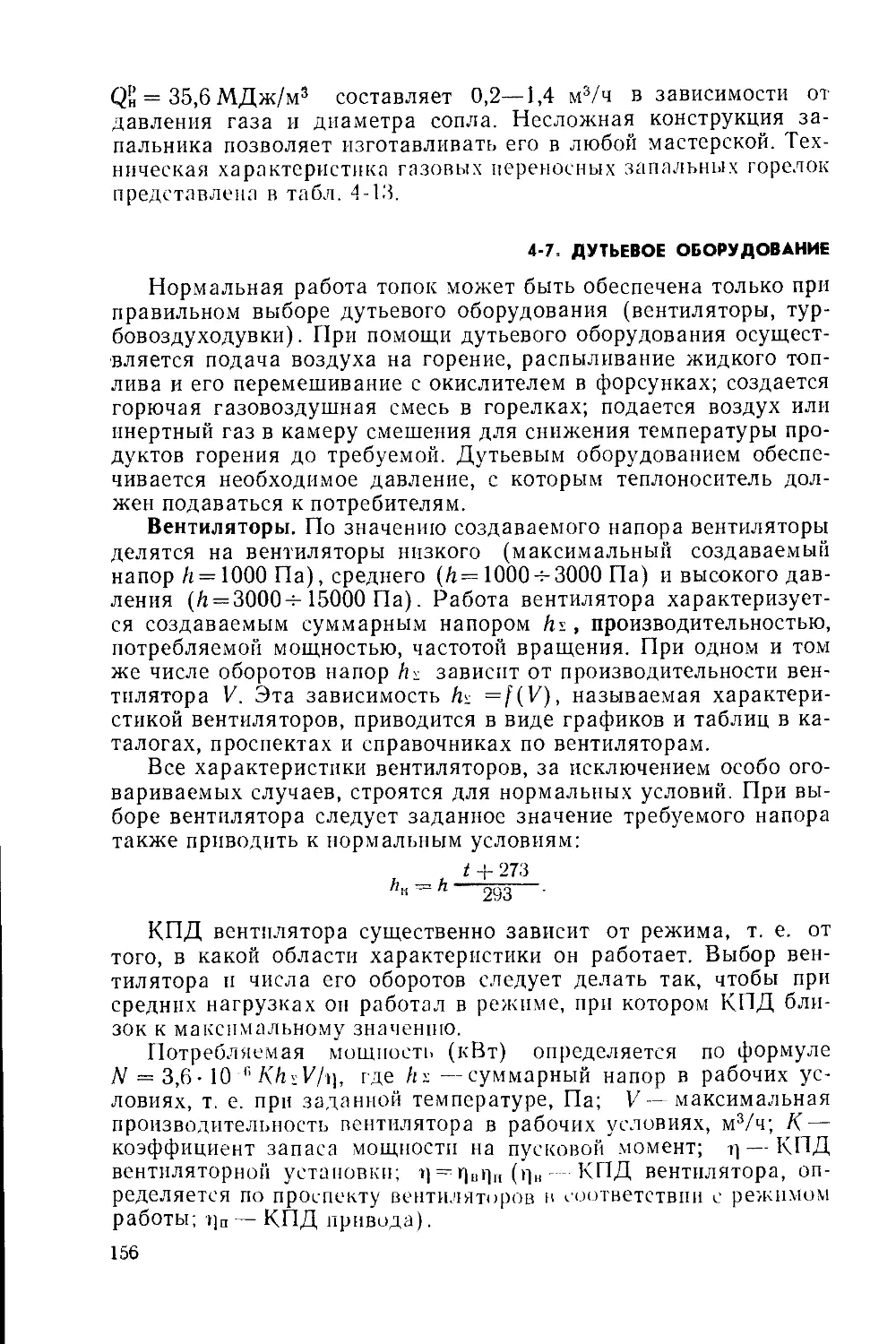

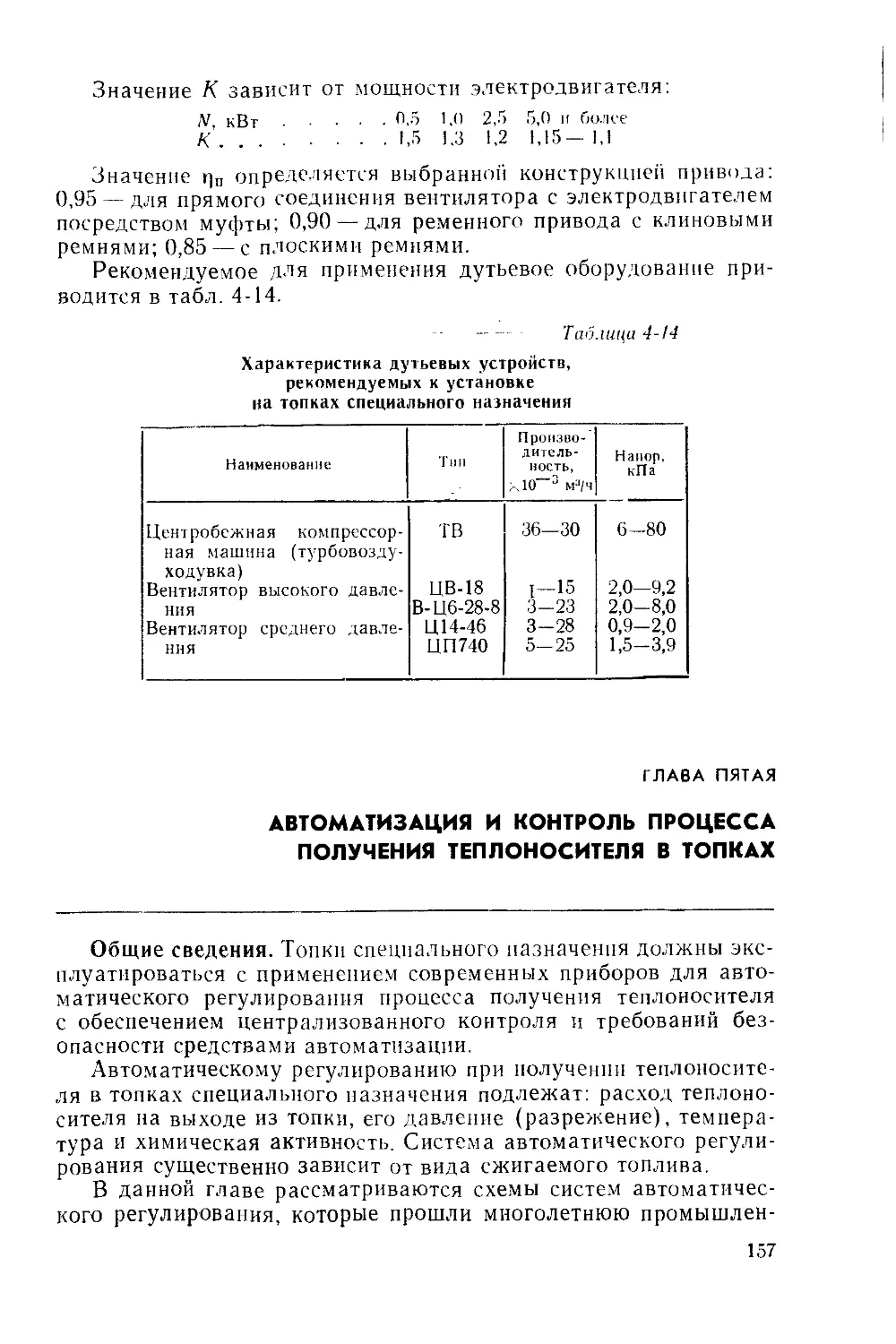

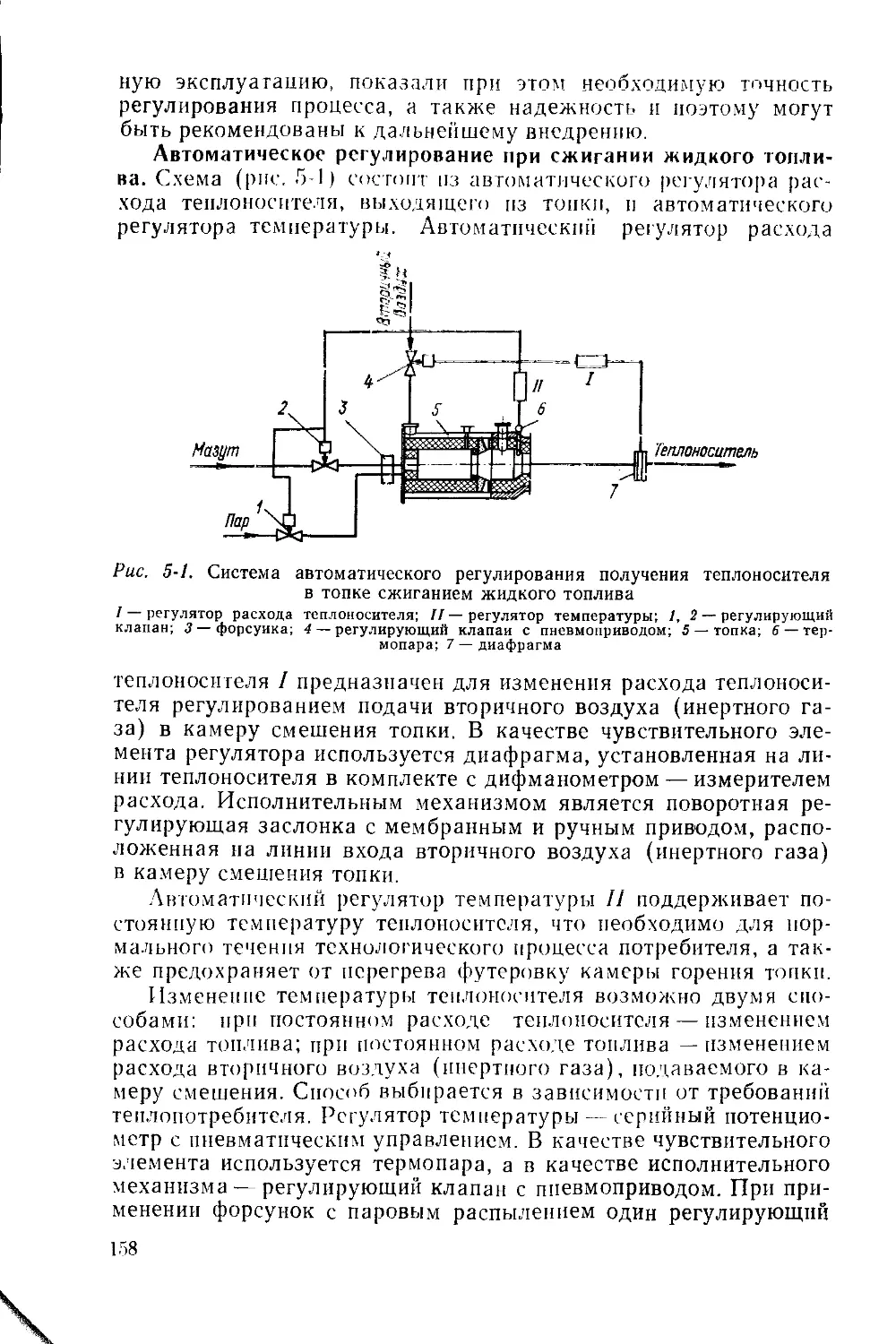

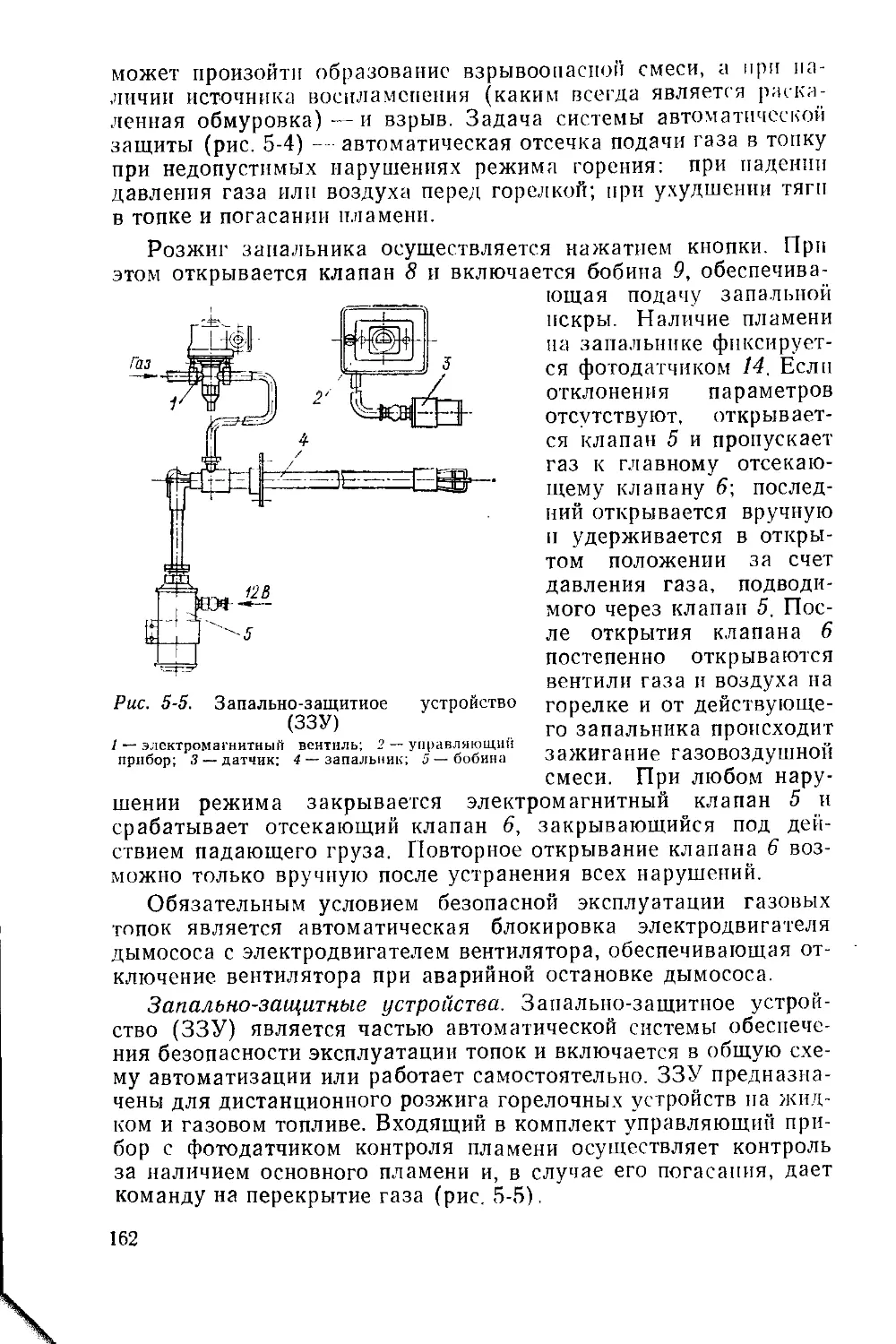

где Лвозд— требуемое давление