Теги: руководство по эксплуатации тепловозы

Год: 1990

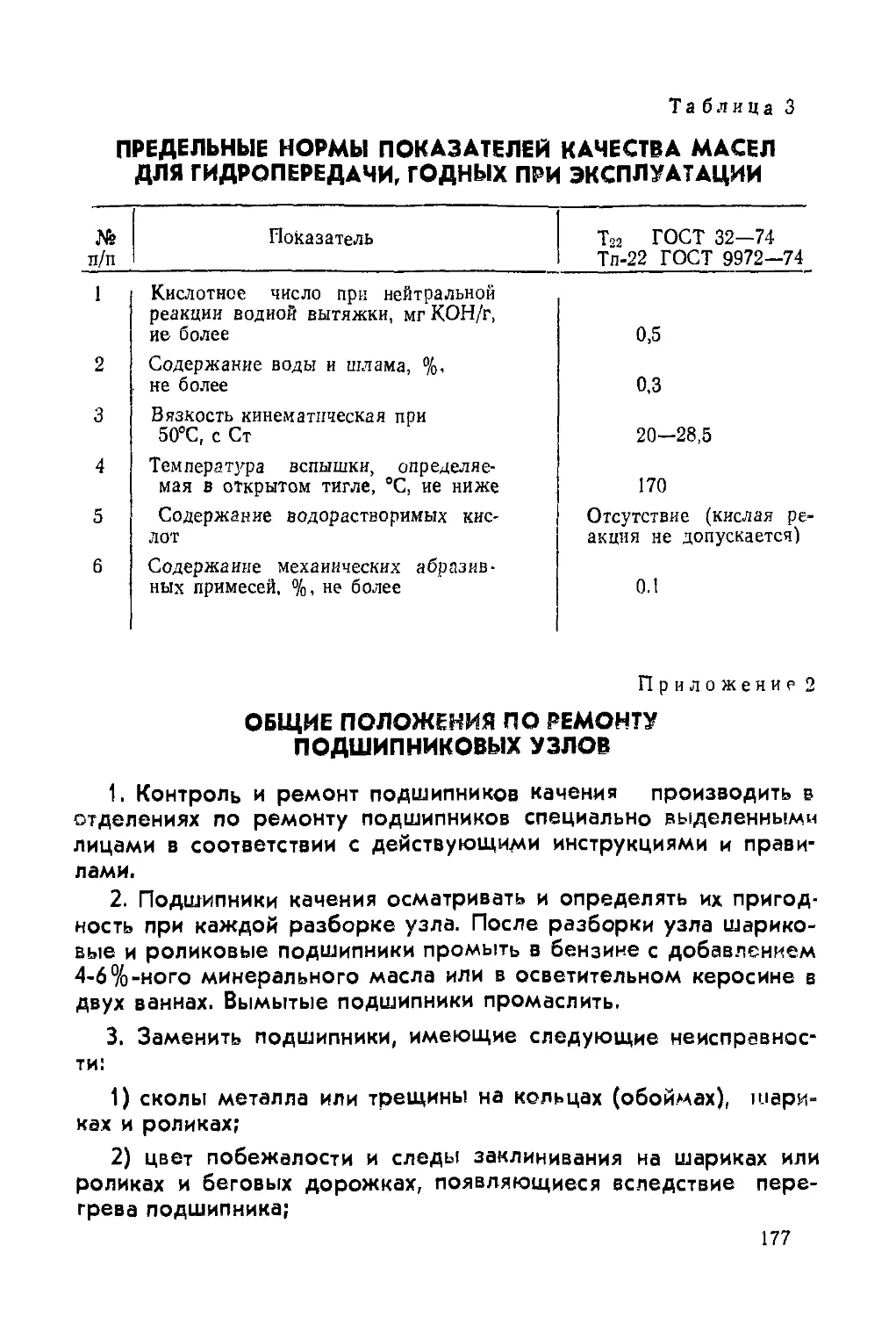

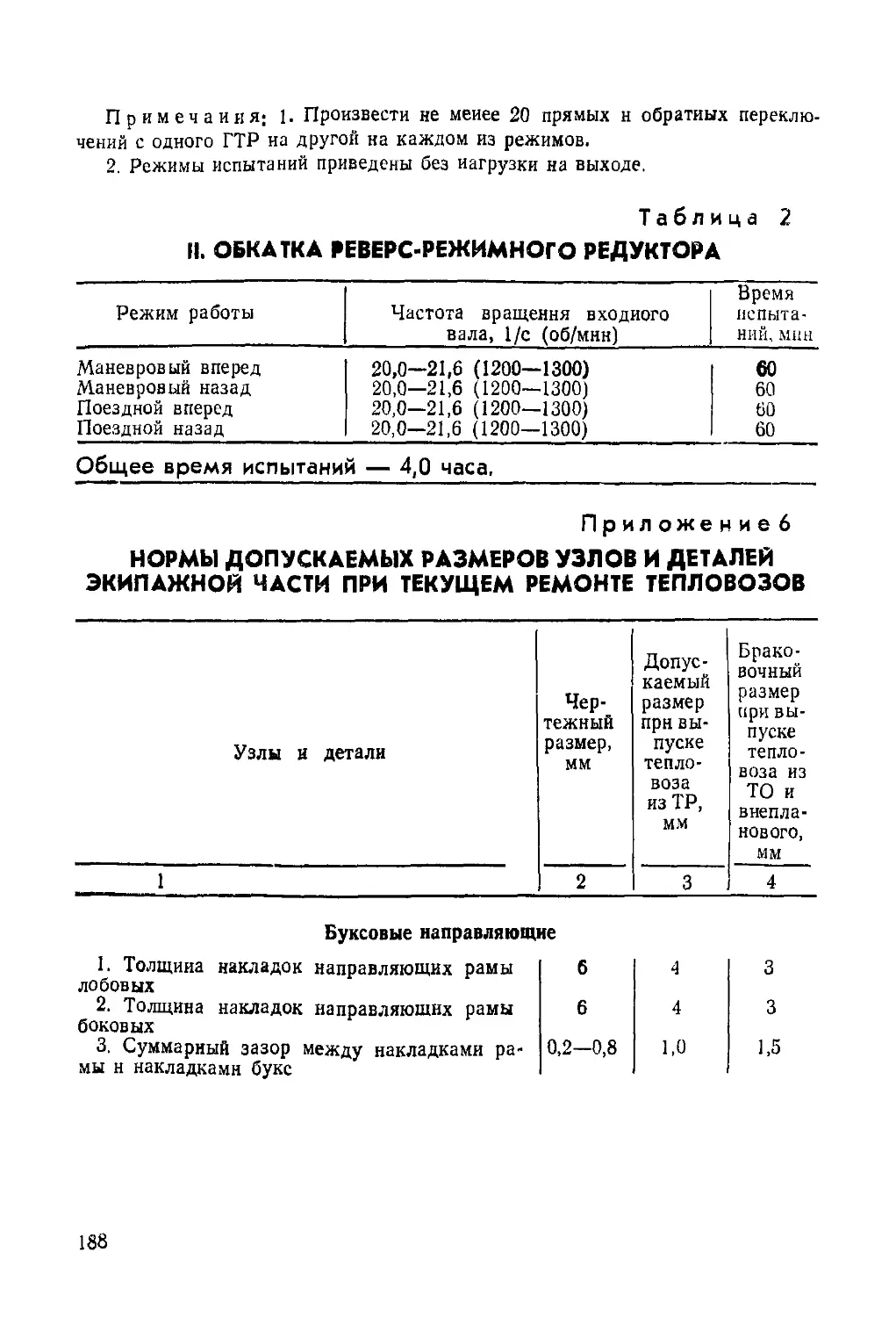

Текст

ТЕПЛОВОЗ

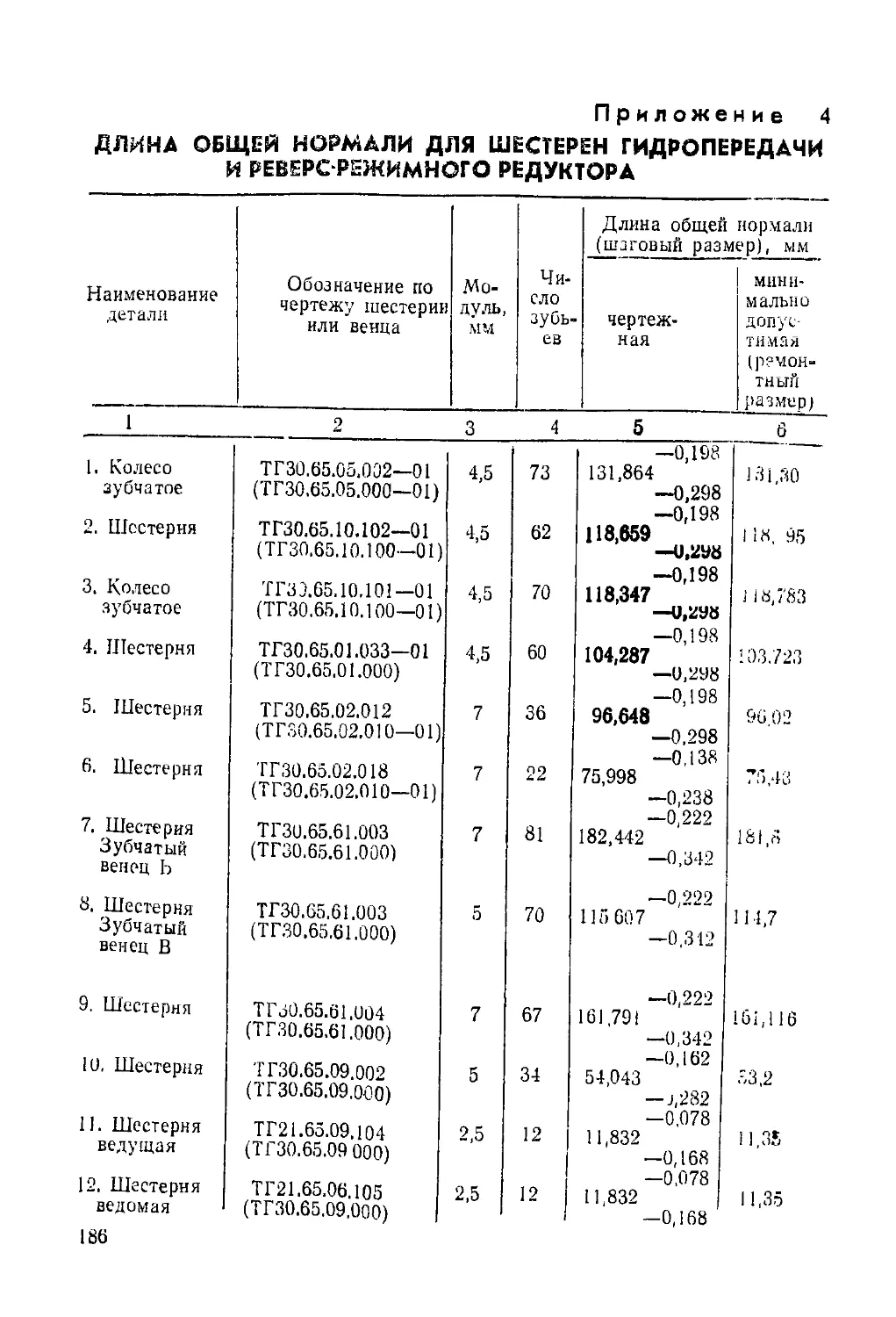

. . ТГМ23В

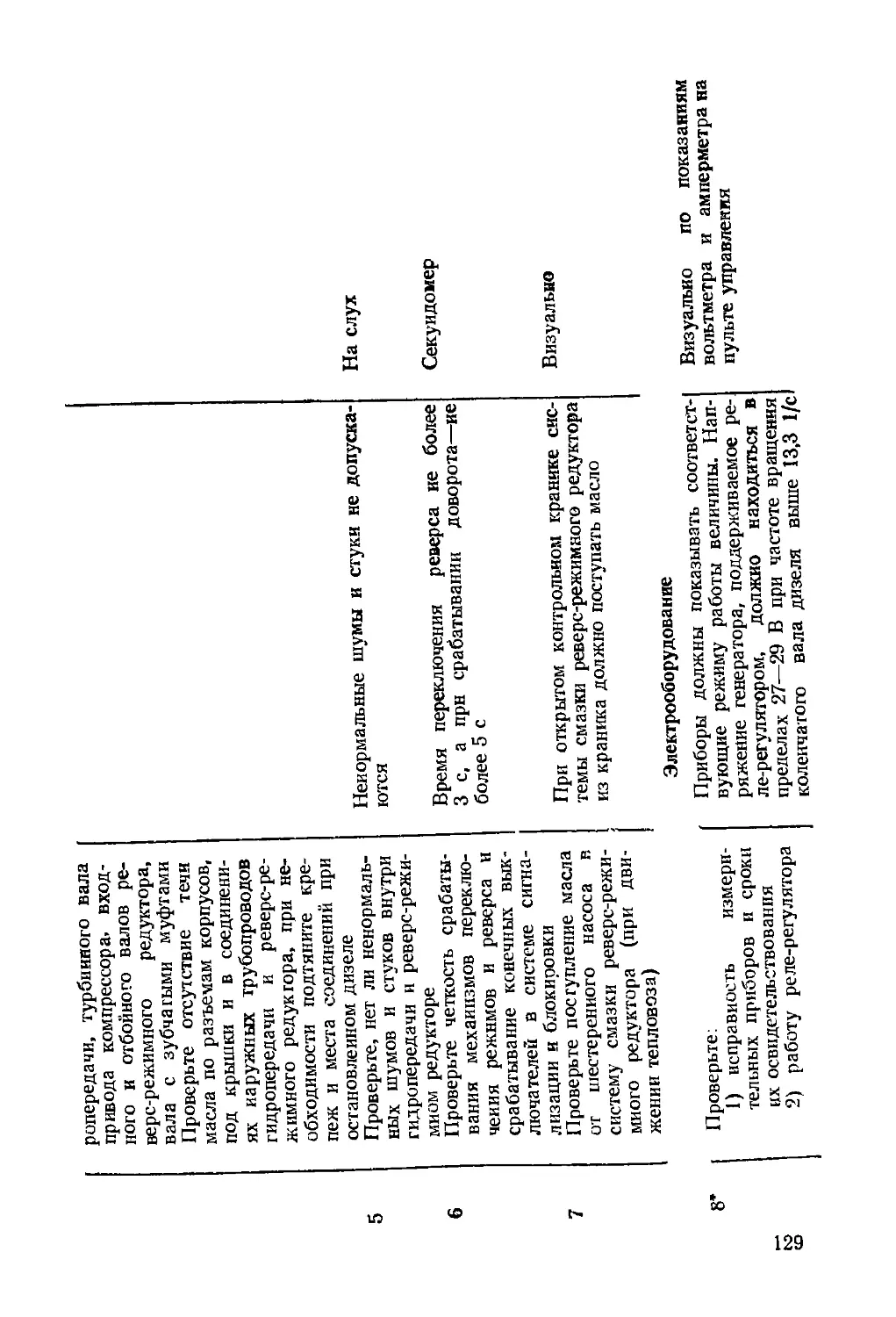

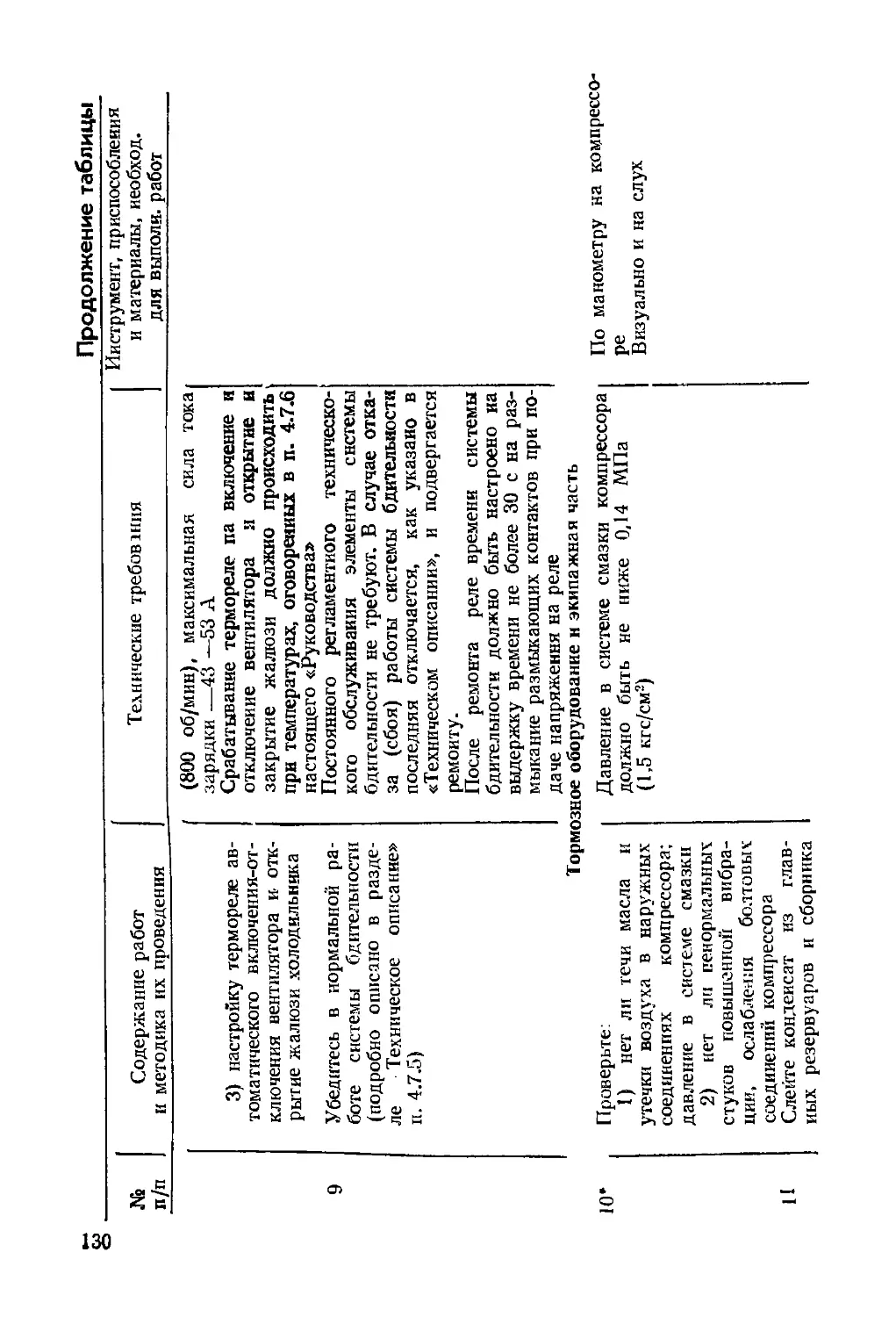

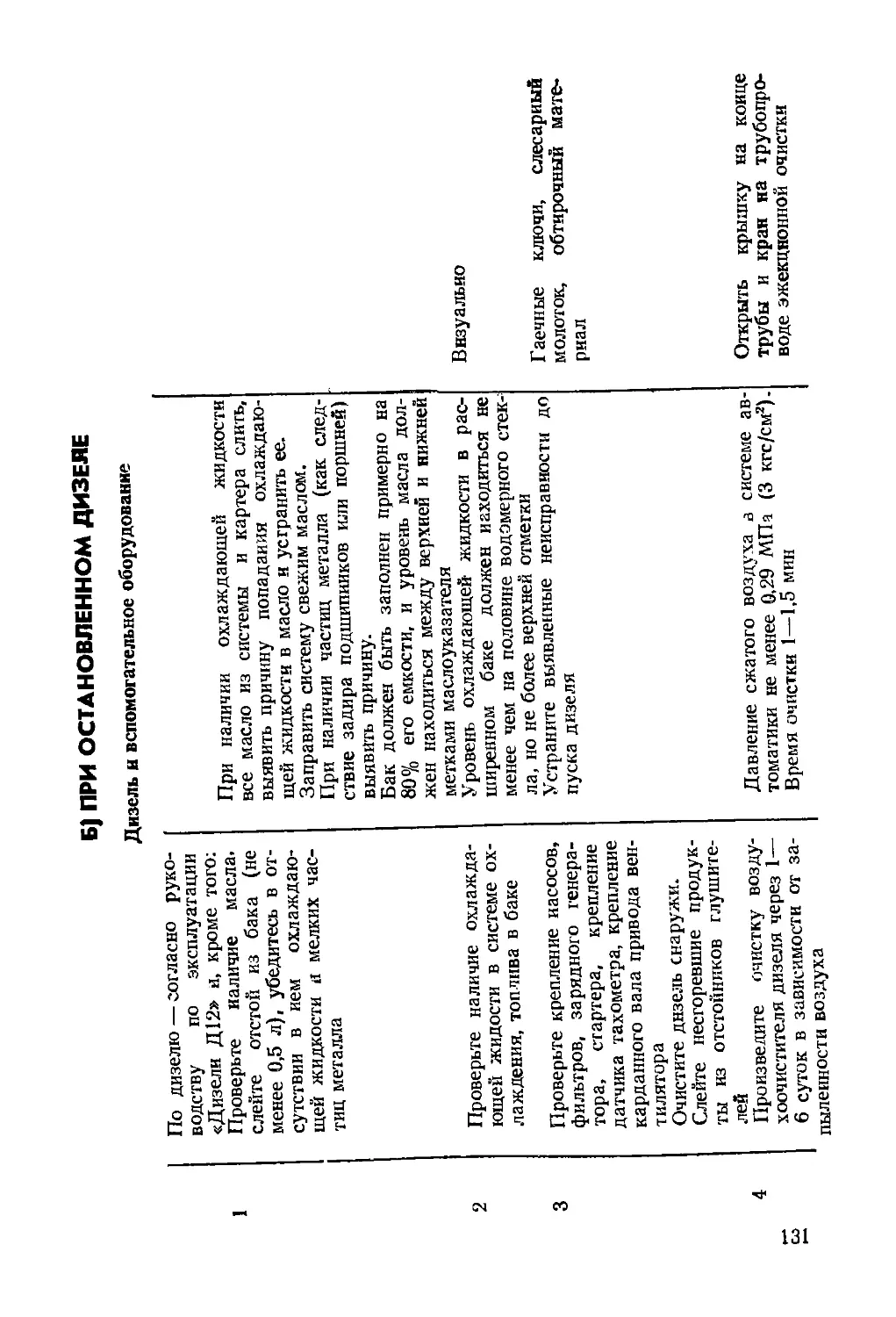

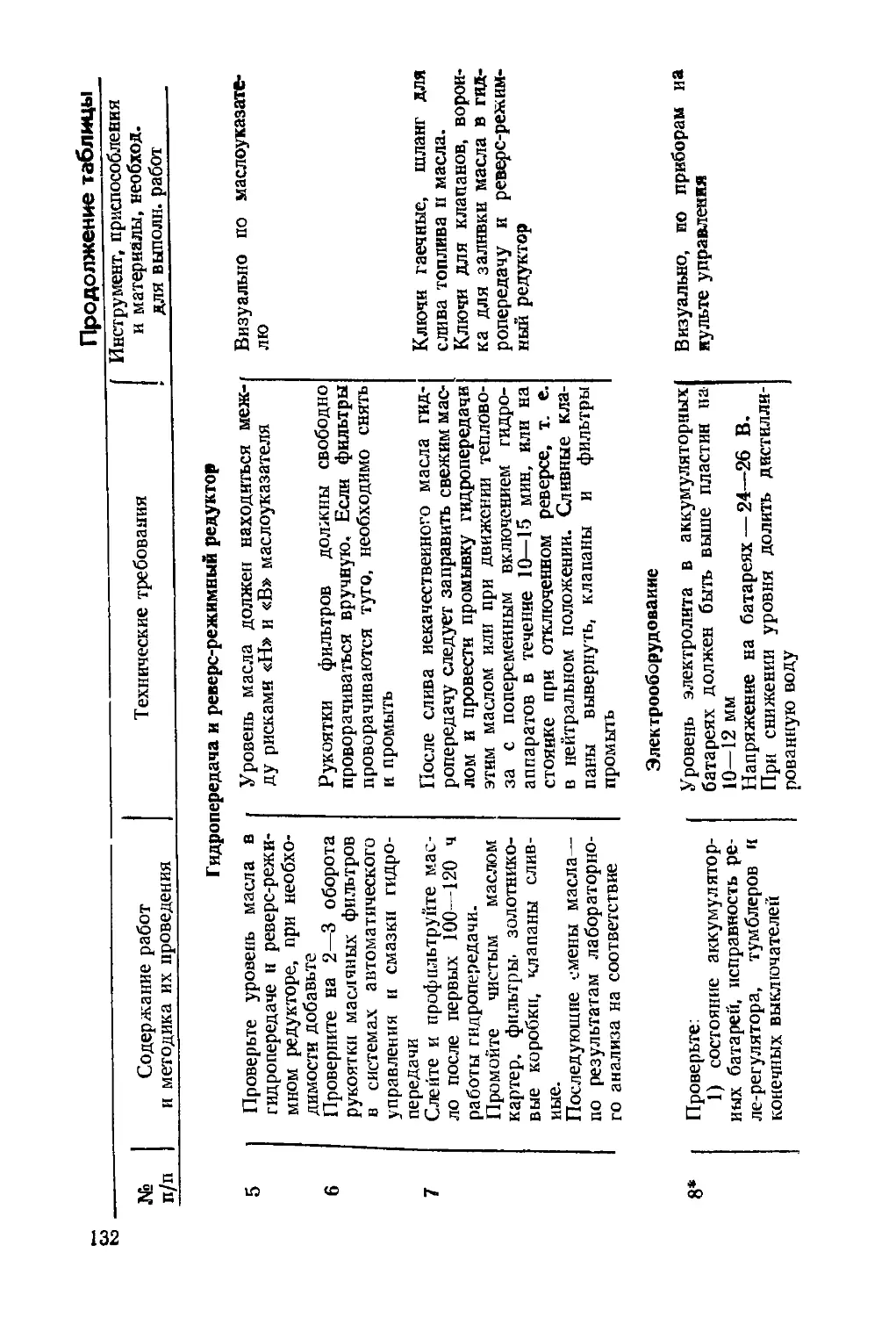

И 5W

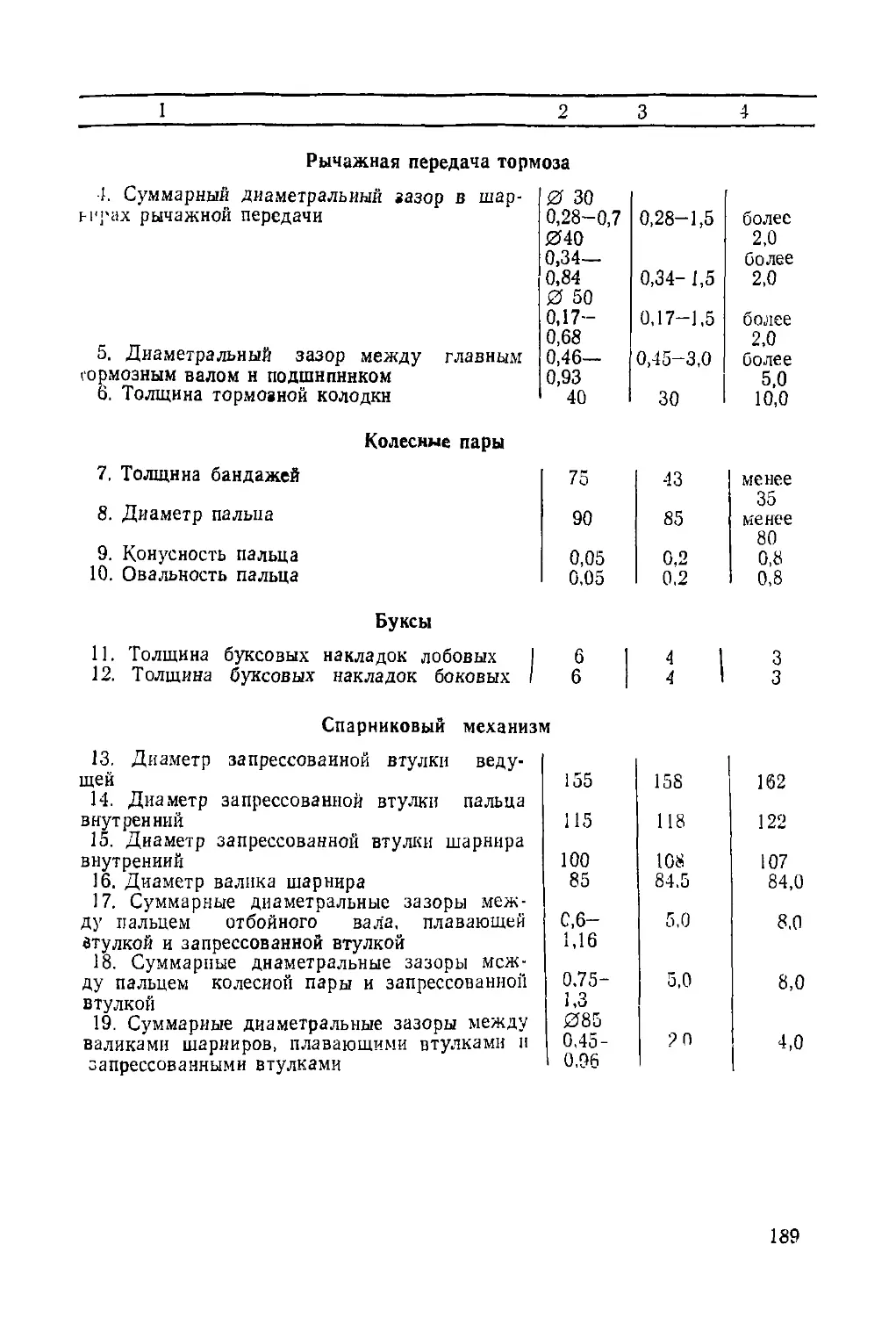

Руководство

по эксплуатации

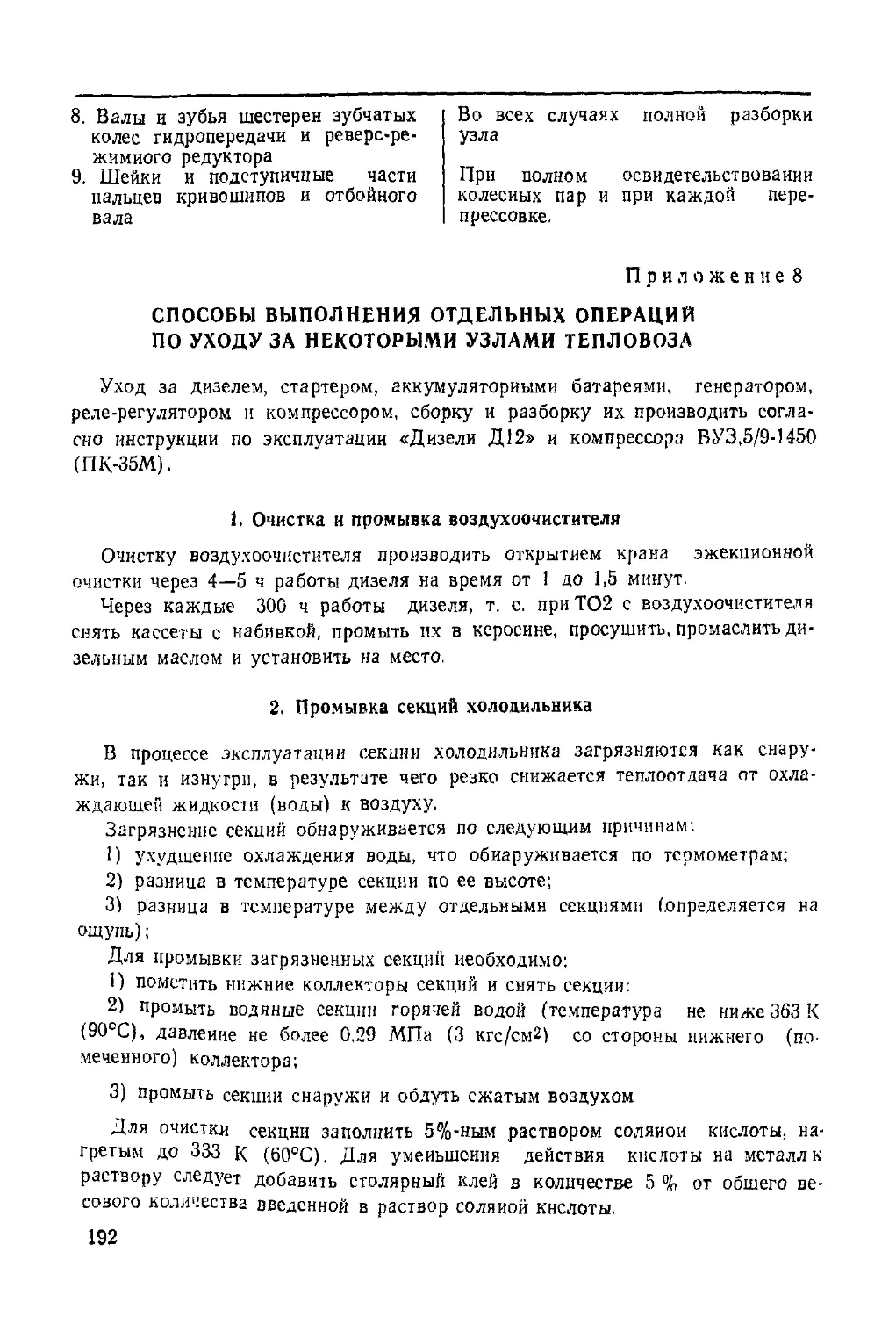

ТГМ23ВД.007 РЭ

И

ТЕПЛОВОЗ

ТГМ23В

Руководство

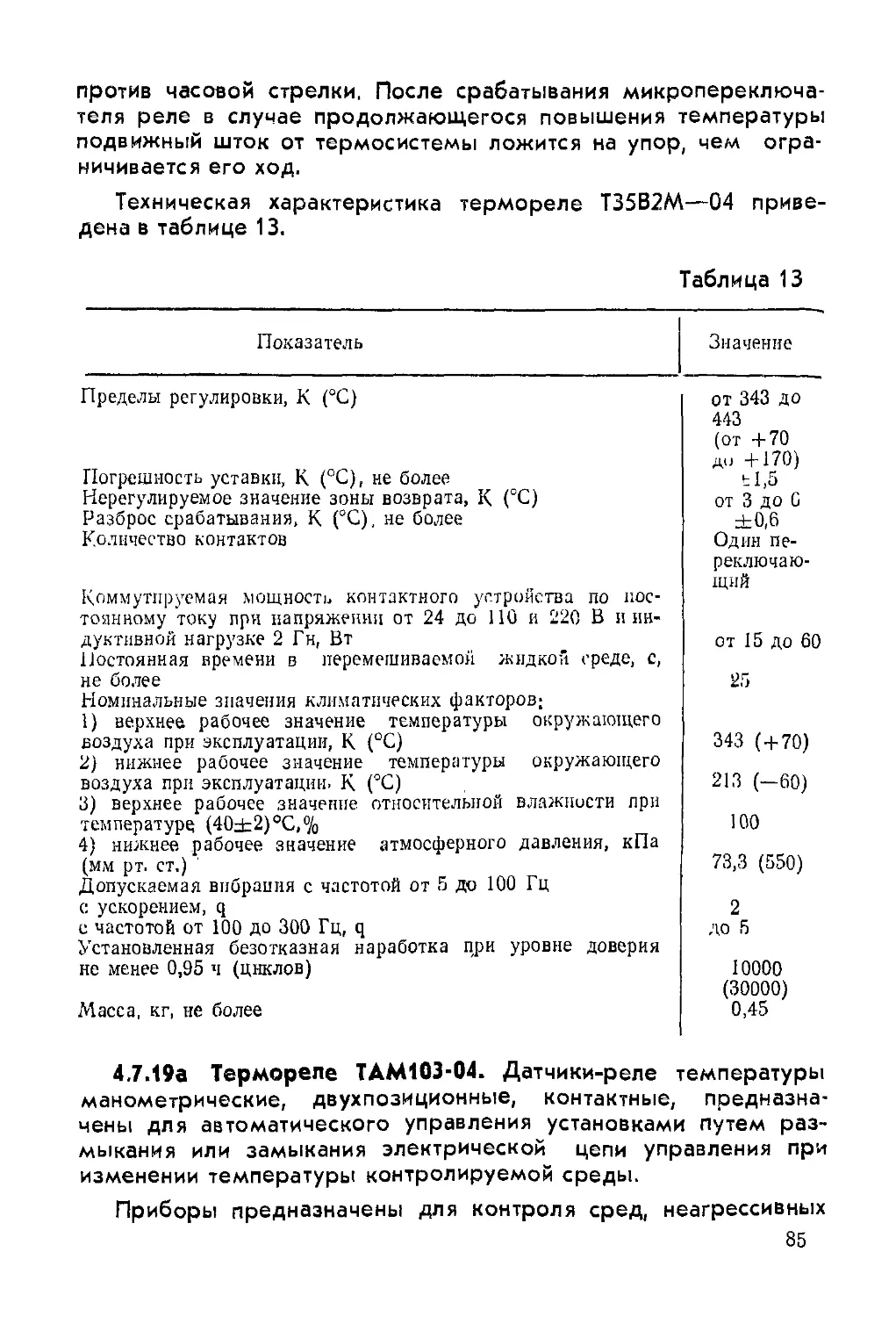

по эксплуатации

ТГМ23ВД.007 РЭ

1990

В БРОШЮРЕ ДВЕ ВКЛАДКИ

На первой вкладке;

Рис. 4. Передача гидродинамическая с реверс-ре-

жимным редуктором (внешний вид)

Рис. 5. Схема кинематическая двух трансформа-

торной гидропередачи с реверсом

Рис. 6. Передача гидравлическая

Рис. 15 и 15а. Реверс-режимный редуктор

На второй вкладке:

Рис. 22. Схема топливной системы

Рис. 23. Схема системы смазки и охлаждения

дизеля

Рис. 24. Схема масляной системы гидропередачи

Рис. 26. Схема системы охлаждения и обогрева

Рис. 32. Схема воздушной системы тормоза

Настоящее руководство по эксплуатации явля-

ется переработанным и дополненным издани-

ем ТГМ23В.005 РЭ, согласованным 07.07.83 г.

начальником топливно-транспортного управления

Минэнерго СССР и утвержденным 08.07.83 г.

главным инженером ВПО тепловозостроения и

путевого машиностроения Минтяжмаша СССР.

В руководстве учтены изменения в конструкции

тепловоза по состоянию на 01.01.90 г.

Часть первая

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1. ВВЕДЕНИЕ

Техническое описание предназначено для изучения конст-

рукции тепловоза тепловозными бригадами и работниками де-

по, связанными с эксплуатацией и обслуживанием тепловозов.

В процессе изготовления тепловозов в их конструкцию вно-

сятся изменения, направленные на усовершенствование конст-

рукции. Наиболее существенные из них будут отражаться в до-

полнениях и прилагаться к настоящему изданию,

Рис. 1. Внешний вид тепловоза

В техническом описании приведена техническая характерис-

тика тепловоза и отдельных его узлов, а также описаны устрой-

ство и работа тепловоза в целом и отдельных его составных

мастей.

3

Описание конструкции дизеля приведено в книге «Дизели

Д12. Руководство по эксплуатации», а описание компрессора —

в «Инструкции по эксплуатации компрессора», с которыми не-

обходимо ознакомиться при изучении данного технического

описания.

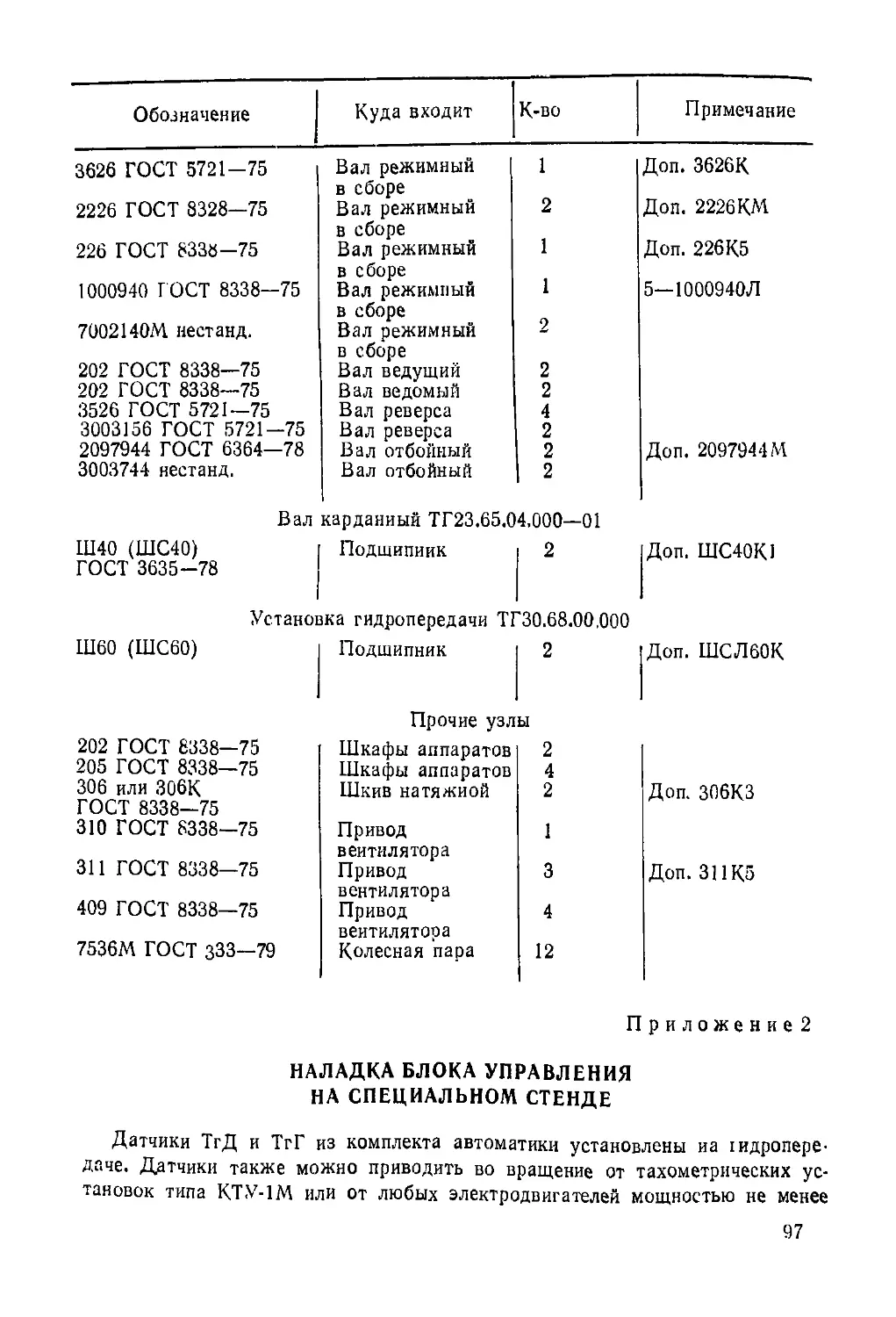

В приложении к техническому описанию имеется «Перечень

подшипников, применяемых на тепловозе»,

Комплект запасных частей, инструмента и принадлежностей

указан в «Ведомости ЗИП», отправляемой с каждым теплово-

зом.

Техническое описание составлено коллективом конструкто-

ров отдела главного конструктора Муромского тепловозостро-

ительного завода им, Ф. Э. Дзержинского.

2 НАЗНАЧЕНИЕ И ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕПЛОВОЗА

2.1. Назначение тепловоза

2.1.1. Тепловоз ТГМ23В (рис. 1—3) мощностью 294 кВт

(400 л. с-) с гидродинамической передачей предназначен для

эксплуатации на железнодорожных путях колеи 1520 (1524) мм

промышленных предприятий и строек в условиях умеренного

климата при температуре наружного воздуха от 233 К (минус

40 С) до 313 К ( + 40°С).

По требованию заказчика тепловоз может быть изготовлен

для колеи 1435, 1676 мм, а также по отдельному заказу для ра-

боты в условиях тропического климата.

2.2. Технические данные тепловоза

2.2.1. Род службы .......... ......... промышленный

2.2.2. Осевая формула................. 0- -3—0

2.2.3. Полная мощность дизеля при частоте

вращения 26,7 Рс (1600 об/мин), кВт (л. с.) ... 294 (400)

2.2.4. Ширина колеи, мм............... 1520 (1524)

2.2.5. Габарит........................ 02—ВМ

ГОСТ 9238—83

2.2.6. Переменные данные тепловозов с

различными массами приведены в

табл. 1

1

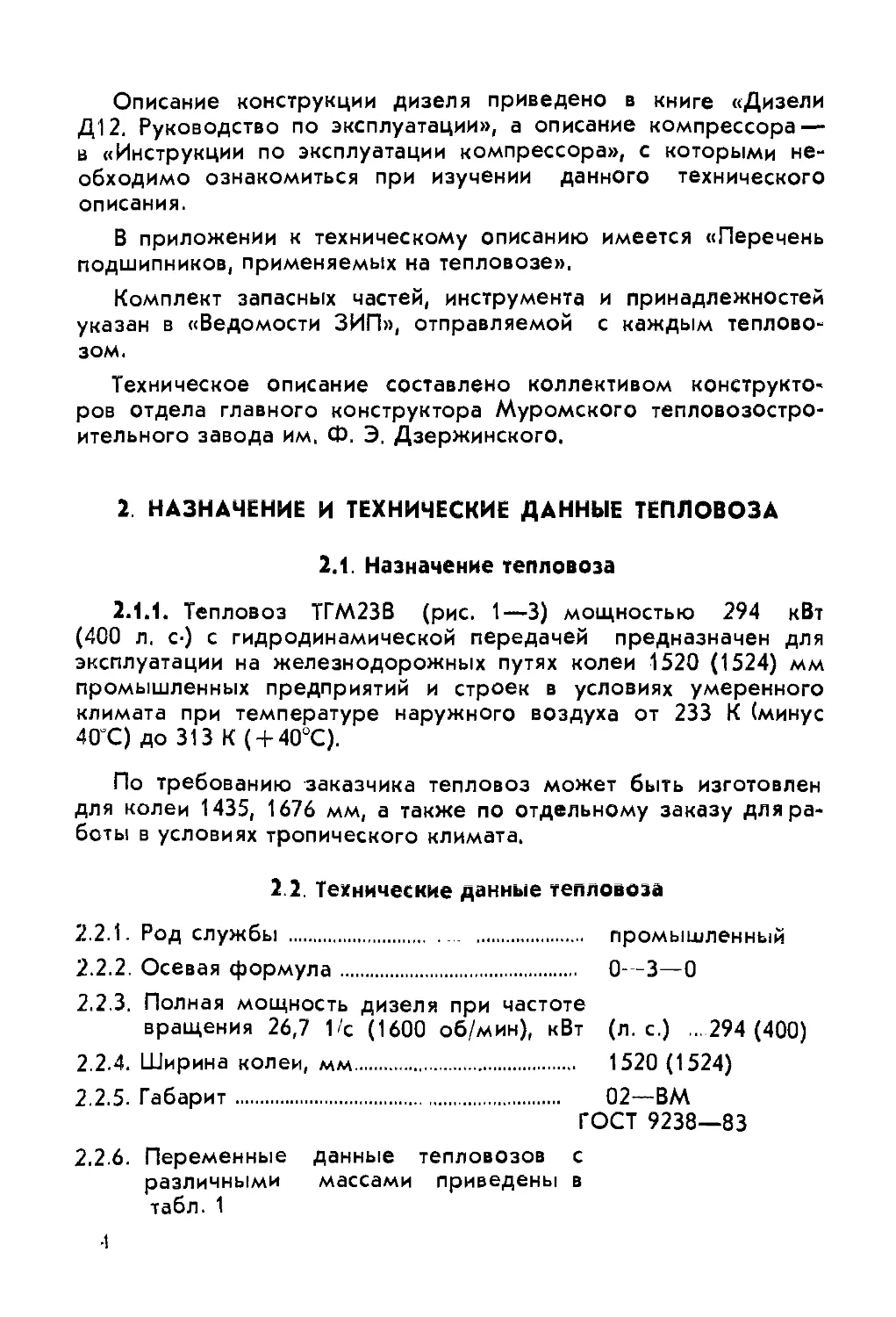

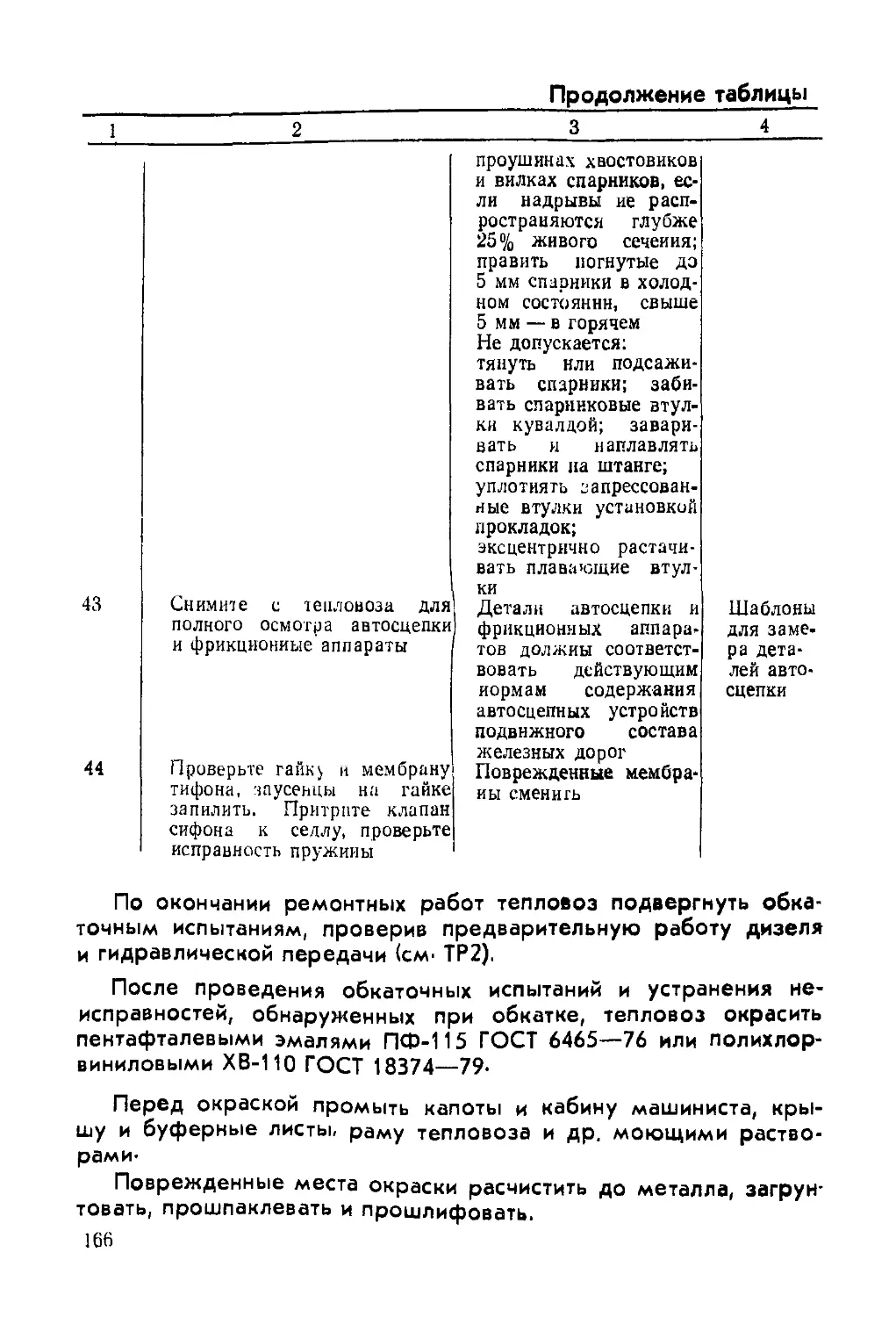

Таблица 1

Основной параметр Служеб. масса тепловоза, т

44 48 54

Служебная масса тепловоза (при 2/3 запаса топлива и песка), кг 44000 48000 54000

Нагрузка от колесной пары на рельсы (при 2/3 запаса топлива и песка), кг 14670 16000 18000

Скорость максимальная рабочая, км/ч (м/с); — на маневровом режиме 30(8,35) 30(8,35) 30(8,35)

— на поездном режиме 60(16,7) 50(13,9) 50(13,9)

Скорость транспортировки с неработающим дизелем с навешенными спарниками, км/ч (м/с), ие более 60(16,7) 50(13,9) 50(13,9)

П р и м е ч а н и е. Увеличение массы тепловоза с 48 до 54 т достигается

путем установки дополнительных балластов на буферные листы.

2.2.7, Касательная сила тяги длительного

режима, кН (тс)....................... 107, 9(11)

2.2.8, Минимальный радиус горизонтальной

кривой, проходимой тепловозом при

скорости не более 5 км/ч, м ............. 40

2.2,9- Тип экипажной части .............. рама жесткая

цельносварная

22.10, Колеса .......................... бандажные

2.2.11. Диаметр колеса по кругу катания

нового, при постройке тепловоза, мм 1050+5

2.2-12. Тип букс...................... на роликовых

подшипниках

2.2.13, Тип ударно-тяговых приборов ..... автосцепка СА-3

2-2.14. Количество топливных баков, шт .. 1

2.2.15- Запасы, кг:

— топлива............. .................. 1200

— песка............................ 250

2,2.16, Количество:

— воды в водяном баке системы ох-

лаждения дизеля, м3 (л), не менее . ... 0,07(70)

— масла в системе дизеля (в масля-

ном баке), кг, не менее ........... 90

5

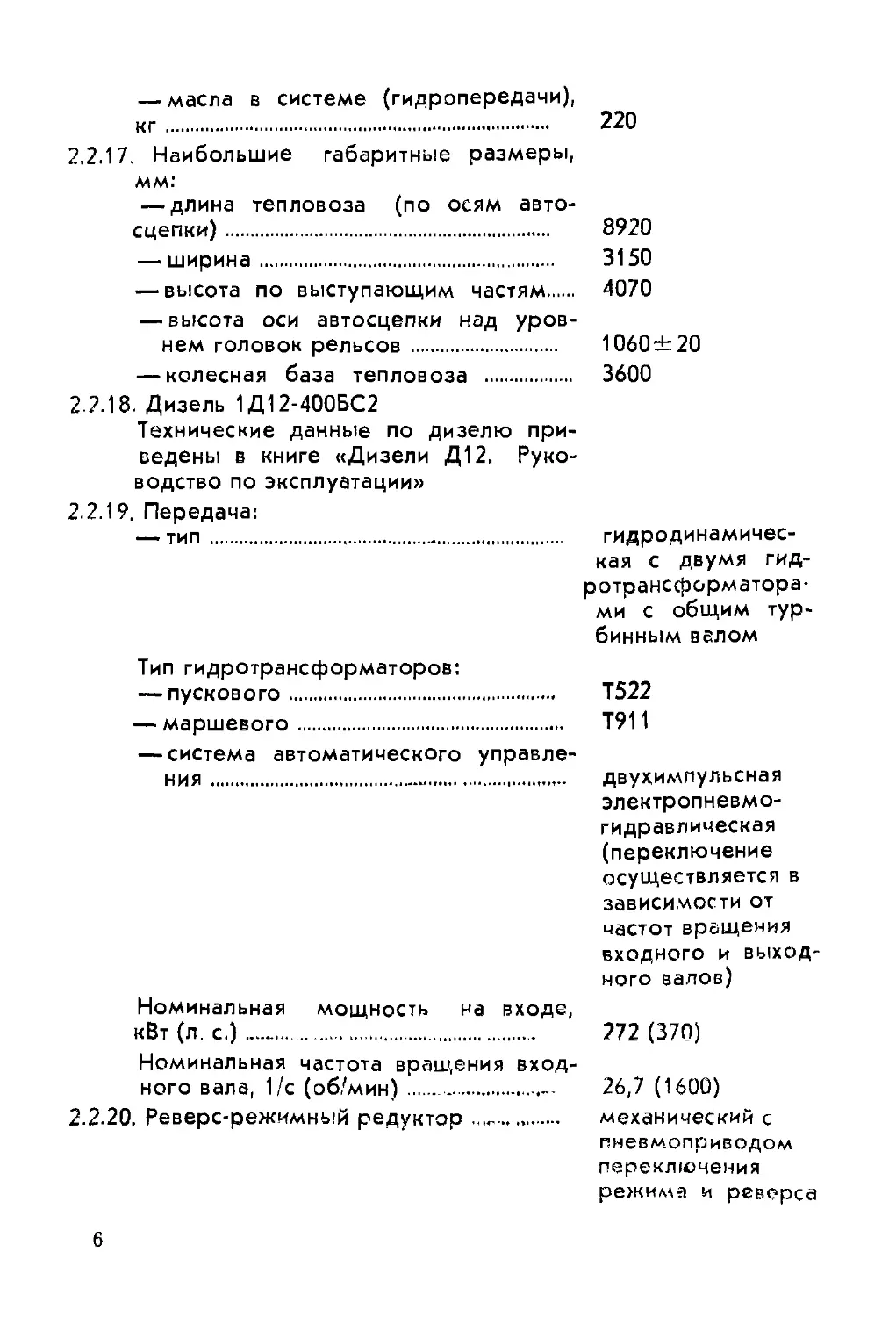

— масла в системе (гидропередачи),

кг................................. 220

2.2.17. Наибольшие габаритные размеры,

мм:

— длина тепловоза (по осям авто-

сцепки) — ширина — высота по выступающим частям — высота оси автосцепки над уров- нем головок рельсов — колесная база тепловоза 2.2.18. Дизель 1Д12-400БС2 Технические данные по дизелю при- ведены в книге «Дизели Д12. Руко- водство по эксплуатации» 2.2.19, Передача: — тип Тип гидротрансформаторов: — пускового — маршевого — система автоматического управле- ния Номинальная мощность на входе, кВт (л. с.) Номинальная частота враш,ения вход- ного вала, 1/с (об/мин) 2.2.20, Реверс-режимный редуктор 8920 3150 4070 1060 ±20 3600 гидродинамичес- кая с двумя гид- ротрансформатора- ми с общим тур- бинным валом Т522 Т911 двухимпульсная электропневмо- гидравлическая (переключение осуществляется в зависимости от частот вращения входного и выход- ного валов) 272 (370) 26,7 (1600) механический с пневмоприводом переключения режима и реверса

6

Передаточное отношение режимного

редуктора:

— маневровый режим................. 2

— поездной режим................... 1

2.2.21, Диапазон скоростей работы гидро-

аппаратов, м/с (км/ч) приведен в

табл. 2.

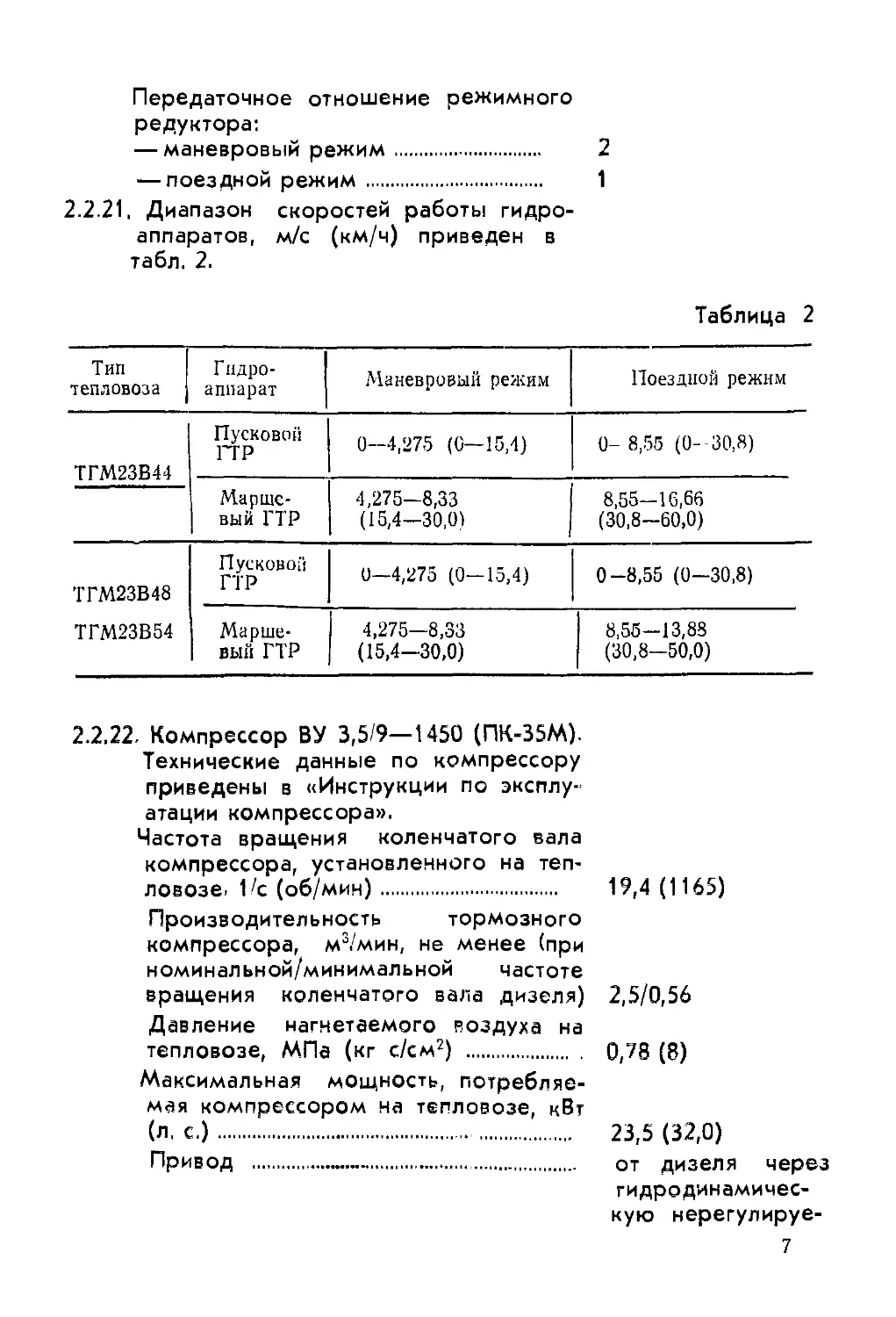

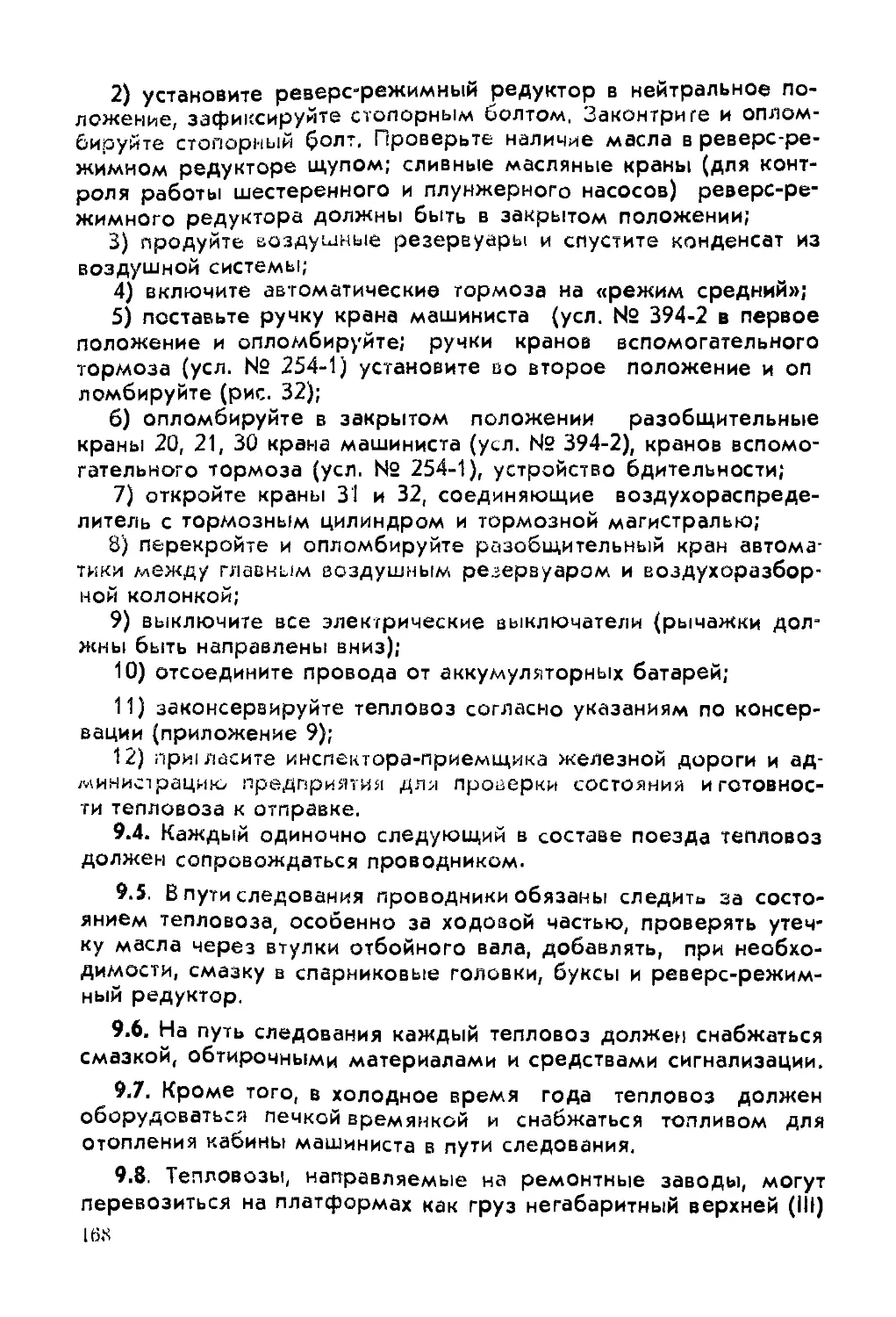

Таблица 2

Тип тепловоза Гидро- аппарат Маневровый режим Поездной режим

ТГМ23В44 Пусковой ГТР 0—4,275 (0—15,4) 0- 8,55 (0-30,8)

Марше- вый ГТР 4,275-8,33 (15,4-30,0) 8,55-16,66 (30,8-60,0)

ТГМ23В48 Пусковой ГТР 0—4,275 (0-15,4) 0-8,55 (0-30,8)

ТГМ23В54 Марше- вый ГТР 4,275-8,33 (15,4-30,0) 8,55-13,88 (30,8-50,0)

2.2.22. Компрессор ВУ 3,5/9—1450 (ПК-35М).

Технические данные по компрессору

приведены в «Инструкции по эксплу-

атации компрессора».

Частота вращения коленчатого вала

компрессора, установленного на теп-

ловозе, 1/с (об/мин).............

Производительность тормозного

компрессора, м3/мин, не менее (при

номинальной/минимальной частоте

вращения коленчатого вала дизеля)

Давление нагнетаемого воздуха на

тепловозе, МПа (кг с/см2) .......

Максимальная мощность, потребляе-

мая компрессором на тепловозе, кВт

(л. с.)...........................

Привод ..........................

19,4 (1165)

2,5/0,56

0,78 (8)

23,5 (32,0)

от дизеля через

гидродинамичес-

кую нерегулируе-

7

Управление компрессором ........

2.2.23. Охлаждающее устройство

Тип холодильника:

—воды ..........................

—масла ...........................

Число водяных секций .............

Тип вентиляторного колеса ........

Количество вентиляторных колес ....

Номинальная частота вращения вен-

тиляторного колеса, 1/с (об/мин).

Привод вентилятора ................

Мощность потребляемая вентилято-

ром при 20 1/с (1200 об/мин), кВт

(л. с.), не более .............

Управление охлаждающим устройст-

вом ...........................

Наибольшая температура окружаю-

щего воздуха, при которой обеспе-

чивается работа на длительном режи-

ме без ограничения по времени,

К (°C), не ниже..................

2.2,24. Электрооборудование:

—электрическая система .................

—номинальное напряжение сети теп-

ловоза, В .......................

мую отключаемую

муфту

автоматическое

радиаторы реб-

ристые с плоскими

трубками

водомасляный

теплообменник

10

ЦАГИ серии

УК-2М с верти-

кальной осью вра-

щения

1

20(1200)

от дизеля через

гидродинамичес-

кую нерегулируе-

мую отключае-

мую муфту

9(12)

дистанционное

ручное и автома-

тическое

313 (+40)

двухпроводная,

постоянного тока

24—28

8

2.2.25 Аккумуляторные батареи:

—тип ............................... кислотные

—число батарей ................. 4

—номинальное напряжение, В .... 24

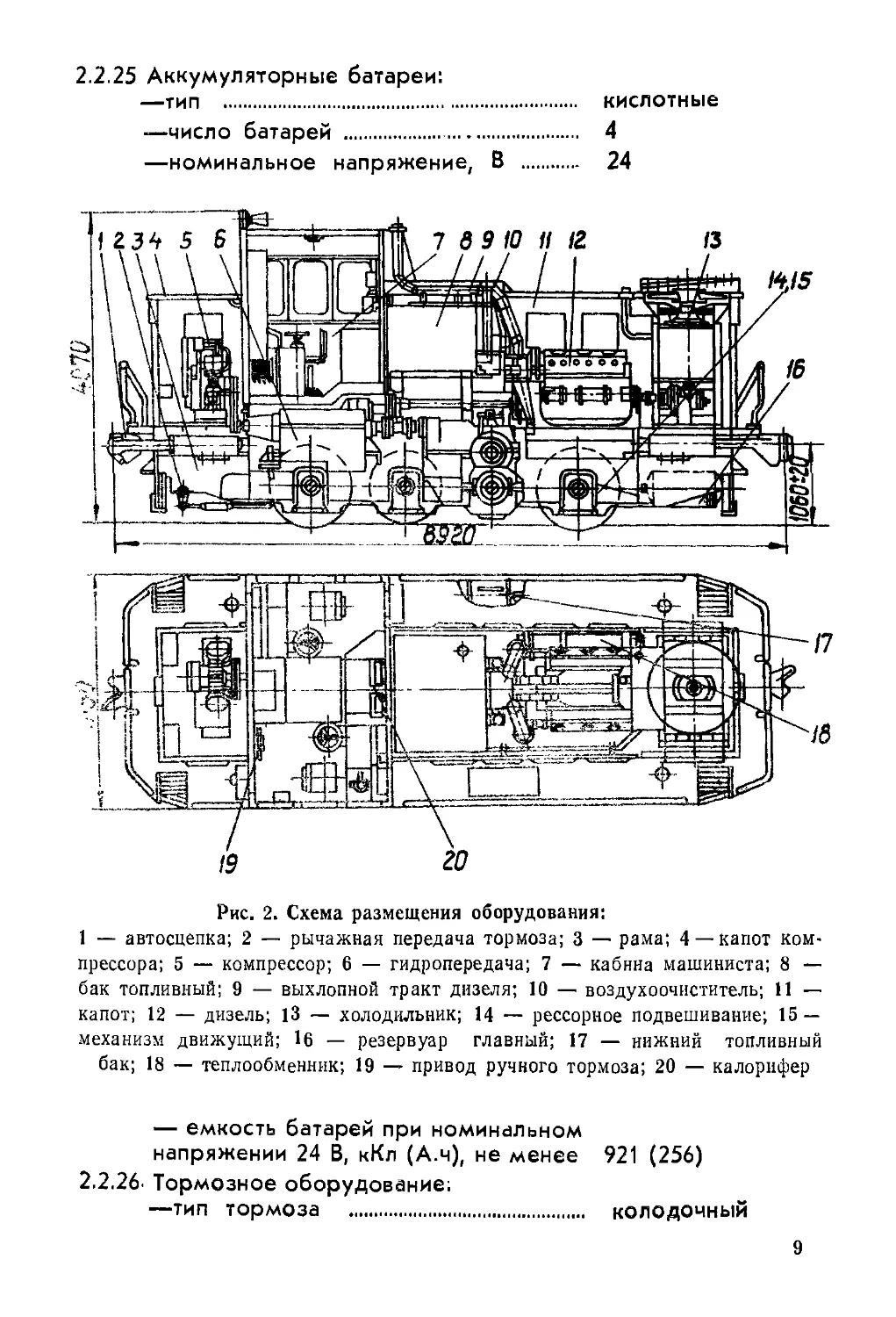

Рис. 2. Схема размещения оборудования:

1 — автосцепка; 2 — рычажная передача тормоза; 3 — рама; 4 —капот ком-

прессора; 5 — компрессор; 6 — гидропередача; 7 — кабина машиниста; 8 —

бак топливный; 9 — выхлопной тракт дизеля; 10 — воздухоочиститель; 11 —

капот; 12 — дизель; 13 — холодильник; 14 — рессорное подвешивание; 15 —

механизм движущий; 16 — резервуар главный; 17 — нижний топливный

бак; 18 — теплообменник; 19 — привод ручного тормоза; 20 — калорифер

— емкость батарей при номинальном

напряжении 24 В, кКл (А.ч), не менее 921 (256)

2.2.26. Тормозное оборудование;

—тип тормоза .................... колодочный

9

—способ приведения в действие ..... пневматический

и механический

—род действия воздушного тормоза автоматический

прямодействую-

щий

— воздухораспределитель .......... № 483М

— число тормозных осей воздушного

и ручного тормоза ............... 3

— число тормозных цилиндров и их

размер........................... 1x13"

zz.z/. прочее оиорудование;

— калорищер отопления кабины ма-

шиниста ........................... водовоздушный

— количество ..................... 2

— пневматические стеклоочистители CJ144QB

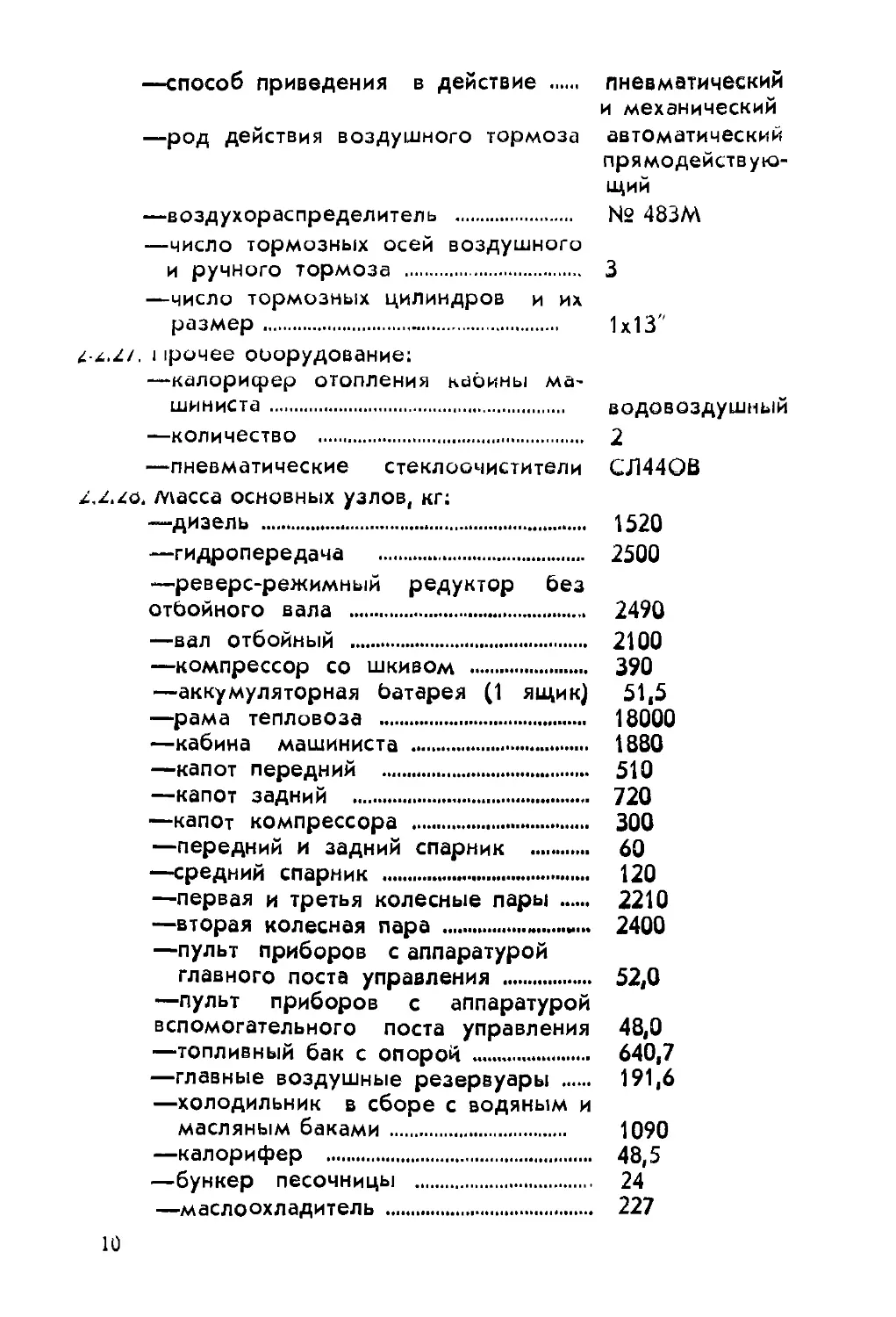

z.z.zo. масса основных узлов, кг:

—дизель .......................... 1520

— гидропередача .................. 2500

— реверс-режимный редуктор без

отбойного вала ..................... 2490

— вал отбойный ................... 2100

— компрессор со шкивом ........... 390

— аккумуляторная батарея (1 ящик} 51,5

— рама тепловоза ................. 18000

— кабина машиниста ............... 1880

— капот передний ................. 510

— капот задний ................... 720

— капот компрессора .............. 300

— передний и задний спарник . 60

— средний спарник ................ 120

— первая и третья колесные пары . 2210

— вторая колесная пара ........... 2400

— пульт приборов с аппаратурой

главного поста управления ....... 52,0

— пульт приборов с аппаратурой

вспомогательного поста управления 48,0

— топливный бак с опорой ........ 640,7

— главные воздушные резервуары ... 191,6

— холодильник в сборе с водяным и

масляным баками ................. 1090

— калорифер ..................... 48,5

— бункер песочницы .............. 24

— маслоохладитель ............... 227

10

—балласт навесной .............. 3000

—автосцепка СА-3 ............... 196

— аппарат поглощающий с тяговым

хомутом.......................... 236

— рессора ..................... 117

— тормозной цилиндр ........... 72

— тормозной вал................ 245

—путеочиститель................. 72

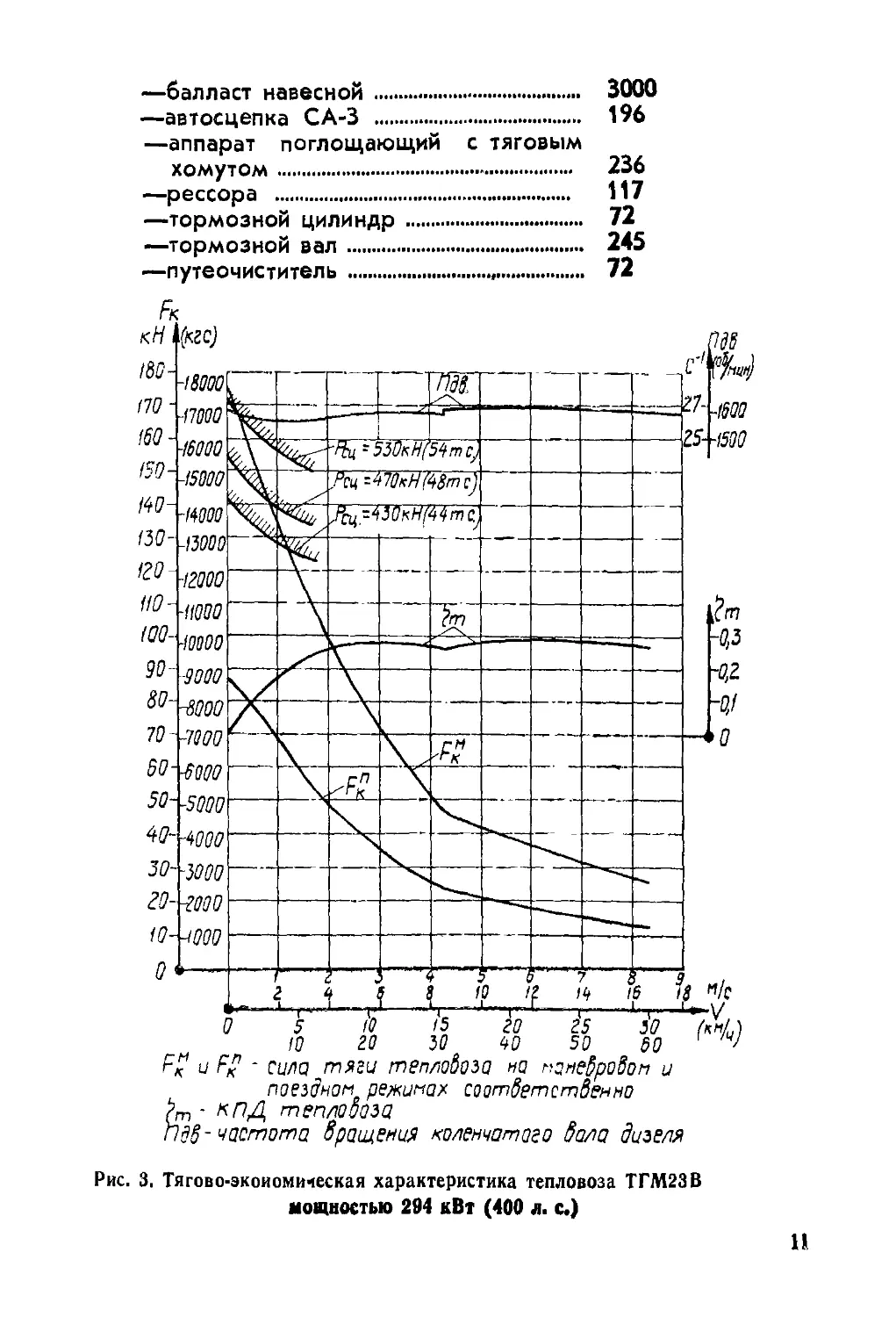

Fk

кН |(кгс)

Рис. 3. Тягово-экоиомическая характеристика тепловоза ТГМ23В

мощностью 294 кВт (400 л. с.)

1J

3. КРАТКОЕ ОПИСАНИЕ ТЕПЛОВОЗА

Тепловоз ТГМ23В предназначен для работы на железнодо-

рожных путях промышленных предприятий и строек.

Силовая установка состоит из дизеля мощностью 294 кВт

(400 л. с ), гидродинамической передачи и механического ре-

верс-режимного редуктора с отбойным валом. Передача мощ-

ности от отбойного вала на колесные пары осуществляется при

помощи спарникового механизма.

Все оборудование тепловоза монтируется на жесткой цель-

носварной раме-

Буксы тепловоза оборудованы подшипниками качения.

Накладки рамных направляющих и букс, изготавливаемые из

специальной износоустойчивой стали, работают без смазки.

Рессорное подвешивание — одноступенчатое с резиновыми

амортизаторами, верхнее, трехточечное, с листовыми рессора-

ми-

Кузов тепловоза — капотного типа, со средним расположе-

нием кабины машиниста. Кабина и капоты устанавливаются на

раме на резиновых амортизурующих элементах.

Тепловоз оборудуется колодочным тормозом.

Нажатие тормозных колодок — одностороннее.

Способ приведения тормоза в действие — пневматический и

механический (для ручного стояночного тормоза).

Холодильник тепловоза обеспечивает устойчивую длитель-

ную работу силовой установки при высоких значениях темпера-

туры окружающего воздуха. Охлаждение воды дизеля осущест-

вляется в радиаторных секциях, охлаждение масла дизеля и

масла гидропередачи осуществляется водой в маслоохладите-

ле- Применение маслоохладителя обеспечивает поддержание

на оптимальном уровне значений температур рабочих жидкос-

тей.

Вентилятор холодильника осевого типа с вертикальной осью

вращения, работающий на выброс. Забор воздуха вентилятором

производится через жалюзи, расположенные на боковых стен-

ках капота- Привод вентилятора осуществляется от дизеля че-

рез гидродинамическую нерегулируемую отключаемую муфту.

Привод жалюзи холодильника имеет ручное и автоматичес-

кое управление.

Вспомогательные системы тепловоза обеспечивают нормаль-

ную длительную работоспособность основного оборудования.

Система впуска дизеля оборудована воздушным фильтром. Сис-

тема выхлопа оборудована циклонными глушителями-маслоот-

делителями, обеспечивающими снижение уровня шума выхло-

12

па и частичную сепарацию выхлопных газов от остатков несго-

ревшего масла и топлива.

Топливная система обеспечивает фильтрацию и подачу топ-

лива к дизелю из бака. Предусмотрена возможность прокачки

системы при помощи вспомогательного насоса-

Маслянач система дизеля обеспечивает фильтрацию и пода-

чи масла к дизелю. Для предпусковой прокачки масла на тепло-

возе устанавливается вспомогательный насос.

Для производства сжатого воздуха на тепловозе установлен

компрессор поршневого типа с приводом от дизеля через гид-

родинамическую нерегулируемую отключаемую муфту- Вклю-

чение в работу и отключение компрессора осуществляется ав-

томатически в зависимости от давления воздуха в системе.

Электрическая система тепловоза — двухпроводная постоян-

ного тока. При работающем дизеле питание электроэнергией

потребителей осуществляется от генератора и аккумуляторных

батарей, при неработающем дизеле —от аккумуляторных бата-

рей.

Управление работой агрегатов тепловоза осуществляется

дистанционно из кабины машиниста.

Конструкция кабины машиниста приспособлена к управлению

и контролю за работой тепловоза одним машинистом (без по-

мощника.)

В кабине тепловоза расположены два пульта управления

(главный и вспомогательный), маховик управления ручным ме-

ханическим тормозом, предусмотрено оборудование дня обо-

грева кабины машиниста в холодное время года.

Тепловоз оборудован огнетушителями, пневматическими

стеклоочистителями, приводом для расцепки автосцепки из ка-

бины машиниста, системой бдительности машиниста и другими

устройствами, облегчающими его эксплуатацию и повышающи-

ми безопасность движения-

Тепловозы выпускаются подготовленными к установке на них

локомотивной радиостанции с блоком питания на 24 В.

Радиостанции устанавливаются заказчиком в местах эксплу-

атации тепловозов. Необходимые для этого монтажные элемен-

ты и кабели прилагаются с ЗИП тепловоза- При установке ради-

останции необходимо руководствоваться документами, которые

входят в комплект эксплуатационных документов тепловоза, и

требованиями технического описания и инструкции по эксплуа-

тации радиостанции.

Кроме того, тепловозы могут быть укомплектованы порта-

тивной (носимой) радиостанцией «Транспорт-Н»,

13

4. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ ТЕПЛОВОЗА

4.1. Дизель

Устройство и работа описана в книге «Дизели Д12. Руко-

водство по эксплуатации»-

4.2. Гидравлическая передача и реверс-режимный редуктор

Предназначены для передачи мощности, развиваемой дизе-

лем, к колесным парам тепловоза, для преобразования крутя-

щего момента дизеля с целью получения удовлетворительной

тяговой характеристики, а также для обеспечения требуемого

скоростного диапазона работы тепловоза-

Внешний вид гидродинамической передачи с реверс-режим-

ным редуктором изображен на рис. 4.

Гидродинамическая передача 1 с реверс-режимным редук-

тором 7 соединены валом промежуточным с зубчатыми муфта-

ми 20. Кинематическая схема гидропередачи приведена на рис. 5.

4.2-1. Гидропередача (рис. 5) состоит из следующих основ-

ных узлов: вал входной—I, вал насосный—II, вал турбинный—III,

вал отбора мощности—IV, вал промежуточный—V, вал вход-

ной—VI, вал ведомый—VII, вал реверса—VIII, вал отбойный—

IX.

Вал насосный с турбинным валом образуют блок гидротранс-

форматоров, состоящий из двух гидроаппаратов — пускового

гидротрансформатора Т522 с активным диаметром 518 мм и

маршевого гидротрансформатора Т911 с активным диаметром

464 мм.

Крутящий момент к колесным парам тепловоза передается

следующим образом:

от коленчатого вала дизеля через карданный вал к входному

валу 1 гидродинамической передачи и далее через зубчатые

колеса 1 и 2 к насосному валу II блока гидротрансформато-

ров;

от насосного вала II передача момента осуществляется че-

рез пусковой или маршевый гидротрансформаторы на турбин-

ный вал III и выходной фланец;

с выходного фланиа гидродинамической передачи момент

через промежуточный вал V передается на входной вал VI ре-

веог-оежимного редуктора, с которого через зубчатые колеса

7. 8 ^поездной режим) или 9, 10 Гманевровый режим1 13. 14 или

13. 15 (в зависимости от хода «вперед» или «назад»), 20, 21 мо-

мент передается на отбойный вал IX и далее, через спарники к

колесным парам тепловоза,

14

Включение гидротрансформатора в работу (или выключение)

осуществляется путем наполнения (или опорожнения) его по-

лости рабочей жидкостью (маслом).

Включение одного и выключение другого гидротрансформа-

тора осуществляется автоматически.

Отбор мощности на вспомогательные нужды осуществляет-

ся следующим образом:

1) отбор мощности на вспомогательные нужды гидродинами-

ческой передачи:

— для питательного насоса — с насосного вала II через зуб-

чатые колеса 3 и 4 на вал отбора мощности IV и зубчатые ко-

леса 5 и 6;

— для первичного датчика скорости 22—от хвостовика вала

отбора мощности IV;

— для вторичного датчика скорости 23—от хвостовика тур-

бинного вала 111;

2) отбор мощности на вспомогательные нужды тепловоза:

для гидромуфты привода компрессора — от хвостовика вала

отбора мощности IV.

Все узлы гидродинамической передачи (рис. 61 монтируют-

ся в разъемном корпусе, состоящем из крышки 5, верхнего 4

и нижнего 8 корпусов. На верхнем корпусе 4 расположены

крышки 3 и 17, масляные фильтры 16, маслоуказатель15 и блок

клапанов 14. Крышка 3 служит для доступа к золотниковой ко-

робке, а также для возможности монтажа и демонтажа верх-

него корпуса 4. Для того, чтобы снять корпус 4, необходимо

отсоединить две трубки 014 мм, подводящие масло от корпу-

са 4 к золотниковой коробке 11, и отвернуть гайку шаро-конус-

ного соединения системы смазки, Крышка 3 выполнена с запра-

вочной горловиной, с фильтром сетчатым 2 и сапуном. Крышка

17 предусмотрена для доступа к сливным клапанам маршевого

гидротрансформатора, Щелевые фильтры 16 предназначены

для очистки масла, поступающего на смазку (передний фильтр

оо ходу тепловоза) и к блоку клапанов 14. Маслоуказатель 15

гпужит для замера уровня масла в картере гидродинамической

передачи.

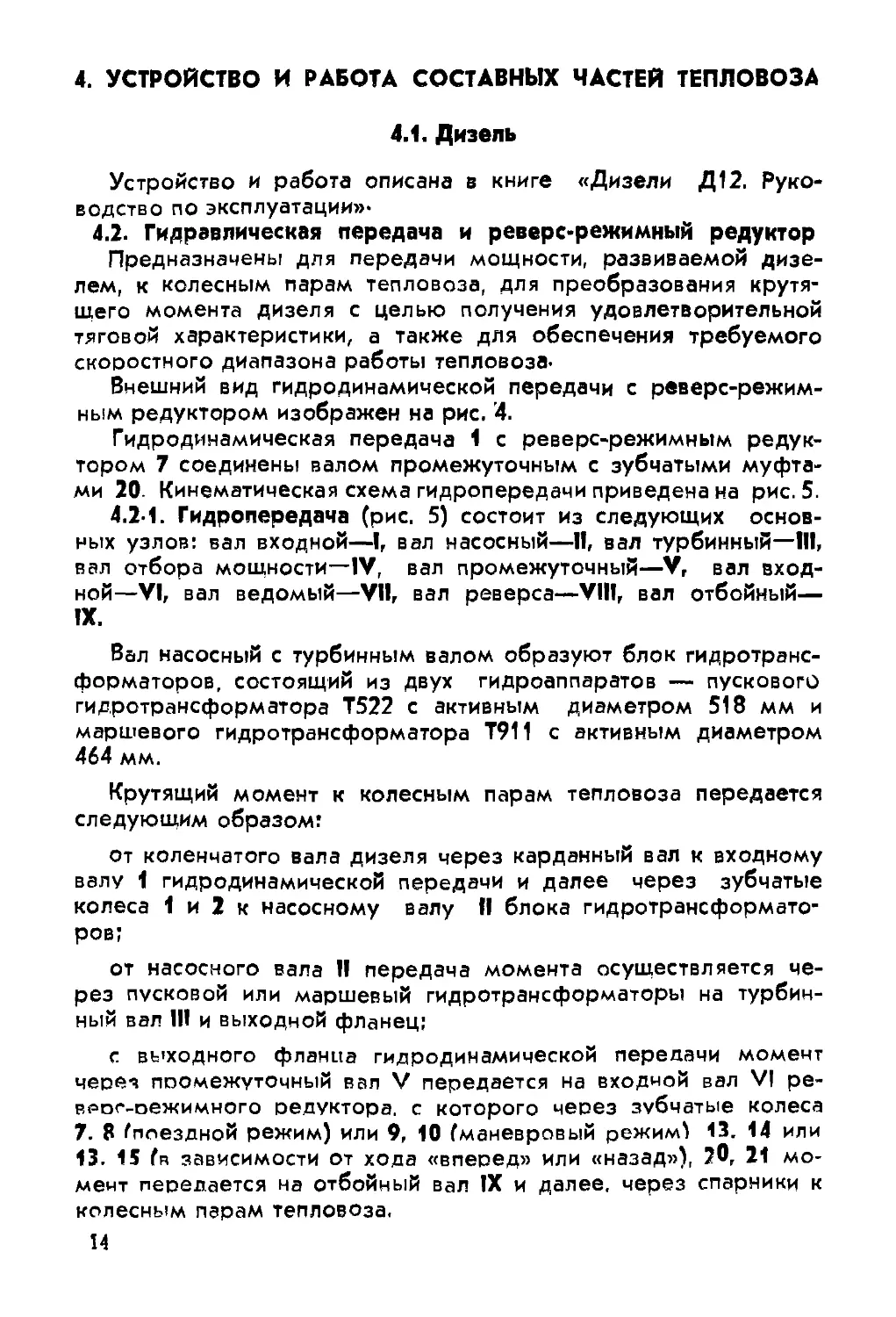

Блок клапанов (рис. 7) состоит из корпуса 1 и установленных

л нем редукционного клапана 2, двух пневмогидравлических

вентилей 3, 4, клапана быстрого включения 5 и крышек 6 и 7.

Клапаны и вентили в верхнем положении удерживаются пружи-

нами-

15

Рис. 7. Блок клапанов:

1 — корпус; 2 — редукционный клапан; 3, 4 — вентили пневмогидравличес-

кие; 5 клапан быстрого включения; 6, 7 — крышки; 8, 9 — жиклеры.

В нейтральном положении пневмогидравлические вентили и

клапаны быстрого включения находятся в верхнем положении-

Масло от вихревой ступени насоса гидропередачи подводится к

каналу А и через проточку редукционного клапана 2, отверстие

Б, канал В, через отверстие Г в полость I и жиклер 9 в полость

I! пневмогидравлических вентилей.

Для включения гидропередачи под действием воздуха внев-

мсгидравлический вентиль 3 перемещается вниз и кольцевой

проточкой соединяет полости I и VII, масло из полости VII че-

рез отверстие Д по каналу IX подводится в отверстие К, из

которого по маслопроводу поступает к золотниковой коробке

на включение пускового гидротрансформатора и одновремен-

но в полость III клапана быстрого включения, перемещая золот-

ник до упора вниз, перекрывая пояском отверстие И, В это

время маслопровод включения маршевого гидротрансформа-

тора через жиклер 8, канал VIII, отверстие Ж, полость V и

отверстие Е сообщается с атмосферой.

Для включения маошевого гидротрансформатора пневмо-

гидравлический вентиль 4 под действием воздуха пеоемещается

вниз и кольцевой проточкой соединяет каналы II и VI. Масло из

полости V| поступает в отвеостие Ж и по каналу VIII через жик-

лер 8 в отверстие И, из котооого проходит в маслопоовод на

включение маршевого гидоотрансформатора. Первый пневмо-

гидравлический вентиль в это время находится в нижнем поло-

жении.

16

Включение маршевого гидротрансформатора из нейтрали.

Включаются одновременно оба пневмогидравлических вентиля-

Клапан быстрого включения под воздействием пружины оста-

ется в верхнем положении, так как масло при включении двух

пневмогидравлических вентилей подается сразу на оба торца

клапана через отверстие К в полость III и отверстие Л в полость

IV. При этом масло из канала В проходит к золотниковой ко-

робке по каналу IX одновременно через отверстия И и К, ми-

нуя жиклеры 8 и 9. Золотник золотниковой коробки быстро пе-

ремещается вниз до упора. Наполняется маршевый гидротранс-

форматор.

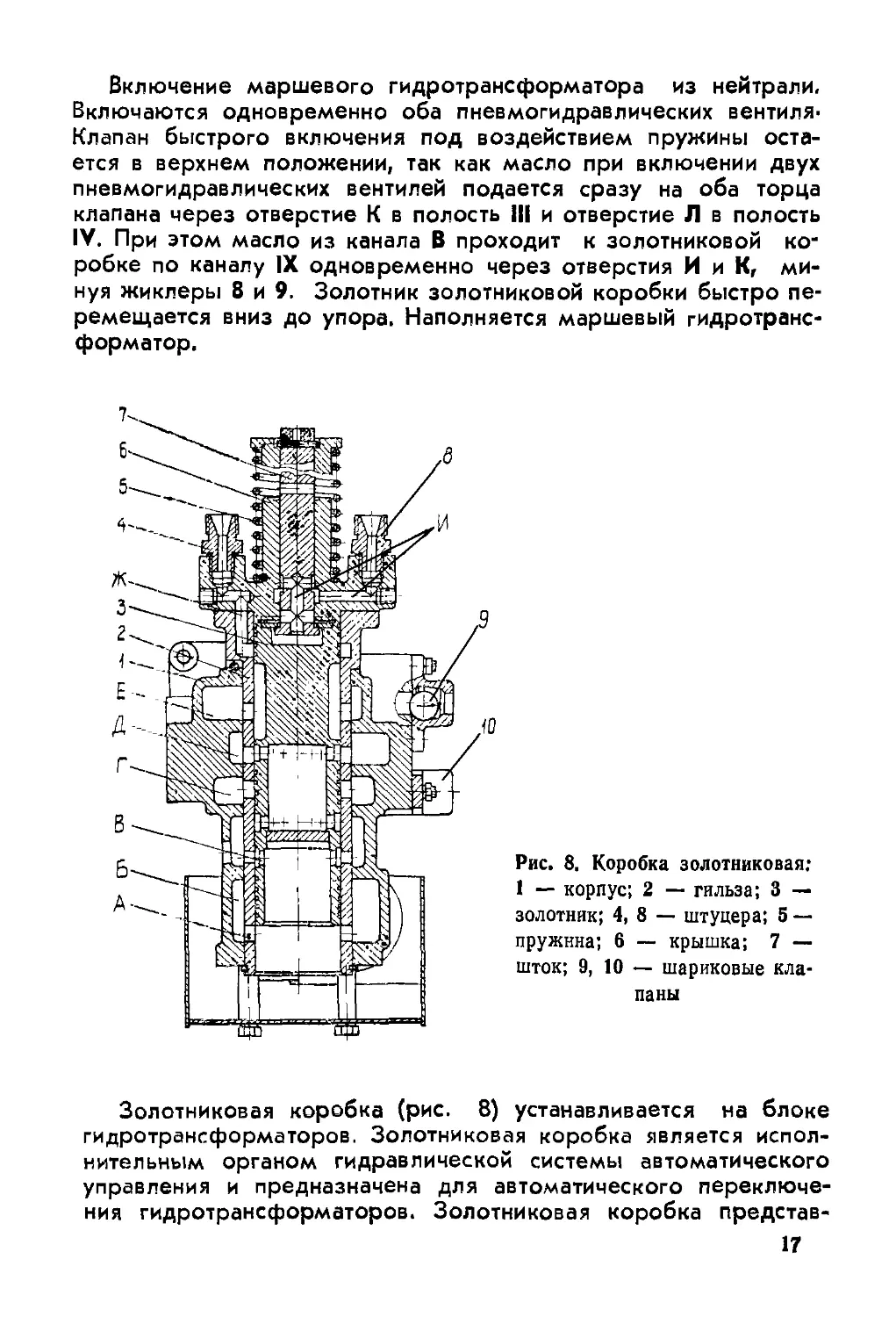

Рис. 8. Коробка золотниковая:

1 — корпус; 2 — гильза; 3 —

золотник; 4, 8 — штуцера; 5 —

пружина; 6 — крышка; 7 —

шток; 9, 10 — шариковые кла-

паны

Золотниковая коробка (рис. 8) устанавливается на блоке

гидротрансформаторов. Золотниковая коробка является испол-

нительным органом гидравлической системы автоматического

управления и предназначена для автоматического переключе-

ния гидротрансформаторов. Золотниковая коробка представ-

17

ляет собой корпус 1 с запрессованной в него гильзой 2- В гиль-

зе перемещается золотник 3, который в верхнем (нейтральном)

положении удерживается пружиной 5- Для включения в работу

пускового гидротрансформатора масло по трубопроводу посту-

пает к штуцеру 8 и по сверлениям И в крышке 6 и штоке 7 пос-

тупает в полость над золотником и перемещает его вниз до со-

единения полости над золотником сверлением Ж (в гильзе и

крышке) с атмосферой. При этом масло от

насоса гидропередачи через канал Д, п р о т о ч-

ку золотника и канал Е закрывает шари к о в ы й

клапан 9 и поступает на наполнение пускового гидротрансфор-

матора, а сливной канал Б пускового гидротрансформатора пе-

рекрывается золотником. Маршевый гидротрансформатор в

это время через сливные клапаны сообщен с атмосферой. Для

включения в работу маршевого гидротрансформатора масло

одновременно подается по штуцерам 4 и 8 в полость над зо-

лотником и перемещает его до упора в нижнее положение,

разъединяя полости Д и Е, совмещая отверстия А в гильзе с

отверстиями В в золотнике. При этом масло от насоса гидропе-

редачи через канал Д, проточку золотника и канал Е закрывает

шариковый клапан 10 и поступает на наполнение маршевого

гидротрансформатора. Масло из пускового гидротрансформа-

тора сливается через канал Б и совмещенные отверстия А и В

в корпус гидропередачи.

Насос гидродинамической передачи (рис 9) представляет со-

бой блок центробежного и вихревого насосов с вертикальным

расположением насосного вала.

Центробежный насос служит для питания гидроаппаратов

маслом, для прокачки масла через холодильное устройство

тепловоза, а также для смазки трущихся деталей гидродина-

мической передачи. Вихревой насос подает масло под давле-

нием в систему автоматического управления гидропередачей.

Насос гидродинамической передачи получает вращение от

конического колеса, расположённого на валу отбора мощнос-

ти.

Вертикальный вал 7 в верхней части имеет две цилиндричес-

кие шейки, на которые напрессованы подшипник 8 и коническая

шестерня 9-

Последняя крепится на валу корончатой гайкой 10 с шайбой

11, гайка шплинтуется. На нижнем конце вертикального вала раз-

мещается подшипник 5, шлицевая втулка 2 со звездочкой 4 (вих-

ревая ступень насоса) и насосное колесо 1 (питательная ступень

насоса). Шлицевая втулка и насосное колесо устанавливаются на

вал с гарантированным натягом. Звездочка свободно переме-

щается на шлицах втулки в осевом направлении во избежание

ее заклинивания при вращении, а также устранения дополни-

тельных осевых нагрузок на подшипники при тепловом расши-

рении вала.

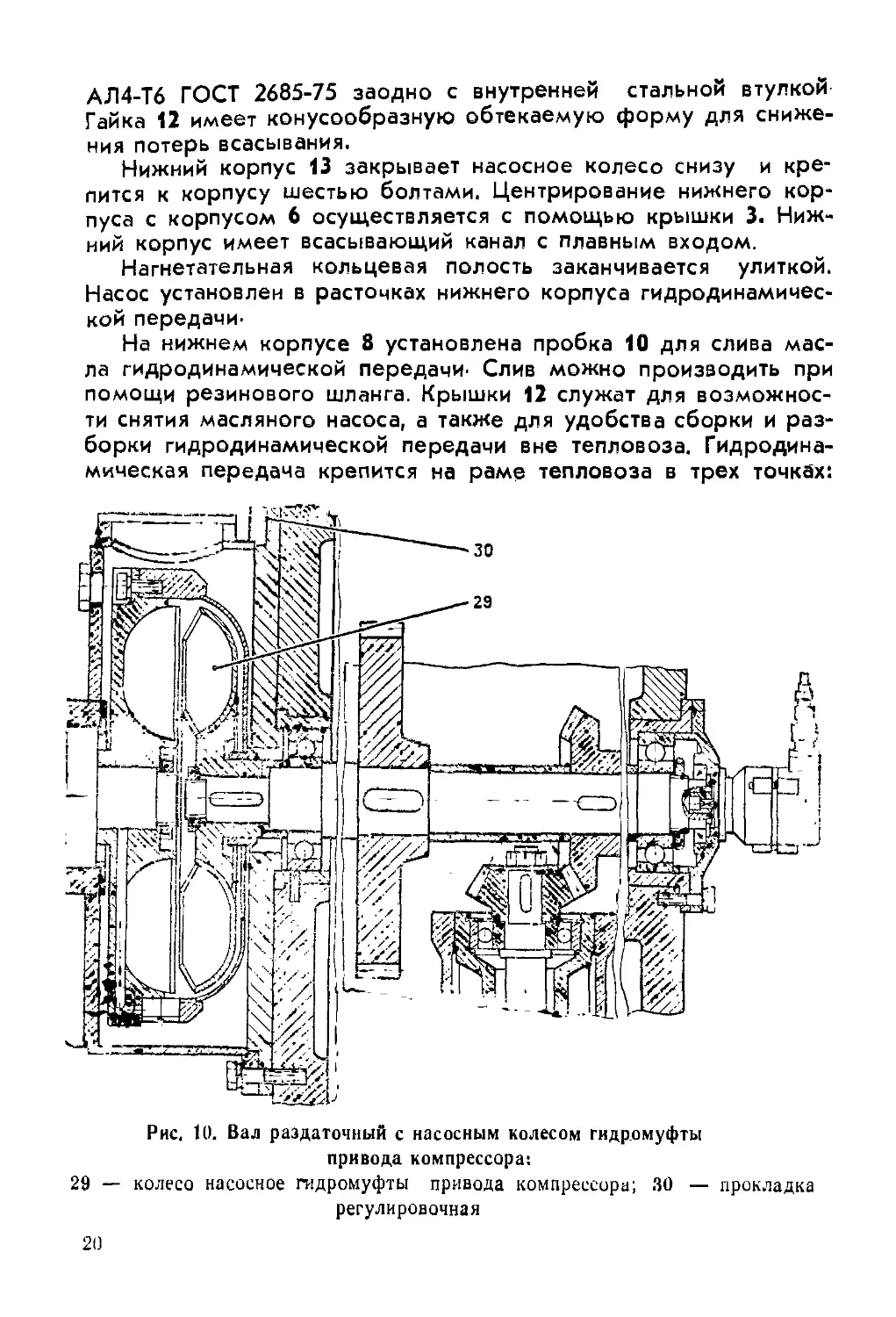

Рис. 9. Насос гидропередачи.-

| — колесо насосное; 2 — втулка шлицевая; 3 — крышка; 4 — звездочка;

5, 8 — подшипники; 6 —корпус; 7—вал; 9 —шестерня; 10 —гайка коронча-

тая; П — шайба; 12 — гайка; 13 — корпус нижний

Суммарный торцевой зазор между звездочкой и крышкой 3

выполняется равным 0,05—0,07 мм подбором звездочек. Допус-

кается подшлифовка звездочек. Радиальный зазор между кор-

пусом 6 и звездочкой 0,02—0,2 мм-

Насосное колесо изготовляется из алюминиевого сплава

19

АЛ4-Т6 ГОСТ 2685-75 заодно с внутренней стальной втулкой

Гайка 12 имеет конусообразную обтекаемую форму для сниже-

ния потерь всасывания.

Нижний корпус 13 закрывает насосное колесо снизу и кре-

пится к корпусу шестью болтами. Центрирование нижнего кор-

пуса с корпусом 6 осуществляется с помощью крышки 3. Ниж-

ний корпус имеет всасывающий канал с плавным входом.

Нагнетательная кольцевая полость заканчивается улиткой.

Насос установлен в расточках нижнего корпуса гидродинамичес-

кой передачи-

На нижнем корпусе 8 установлена пробка 10 для слива мас-

ла гидродинамической передачи- Слив можно производить при

помощи резинового шланга. Крышки 12 служат для возможнос-

ти снятия масляного насоса, а также для удобства сборки и раз-

борки гидродинамической передачи вне тепловоза. Гидродина-

мическая передача крепится на раме тепловоза в трех точках:

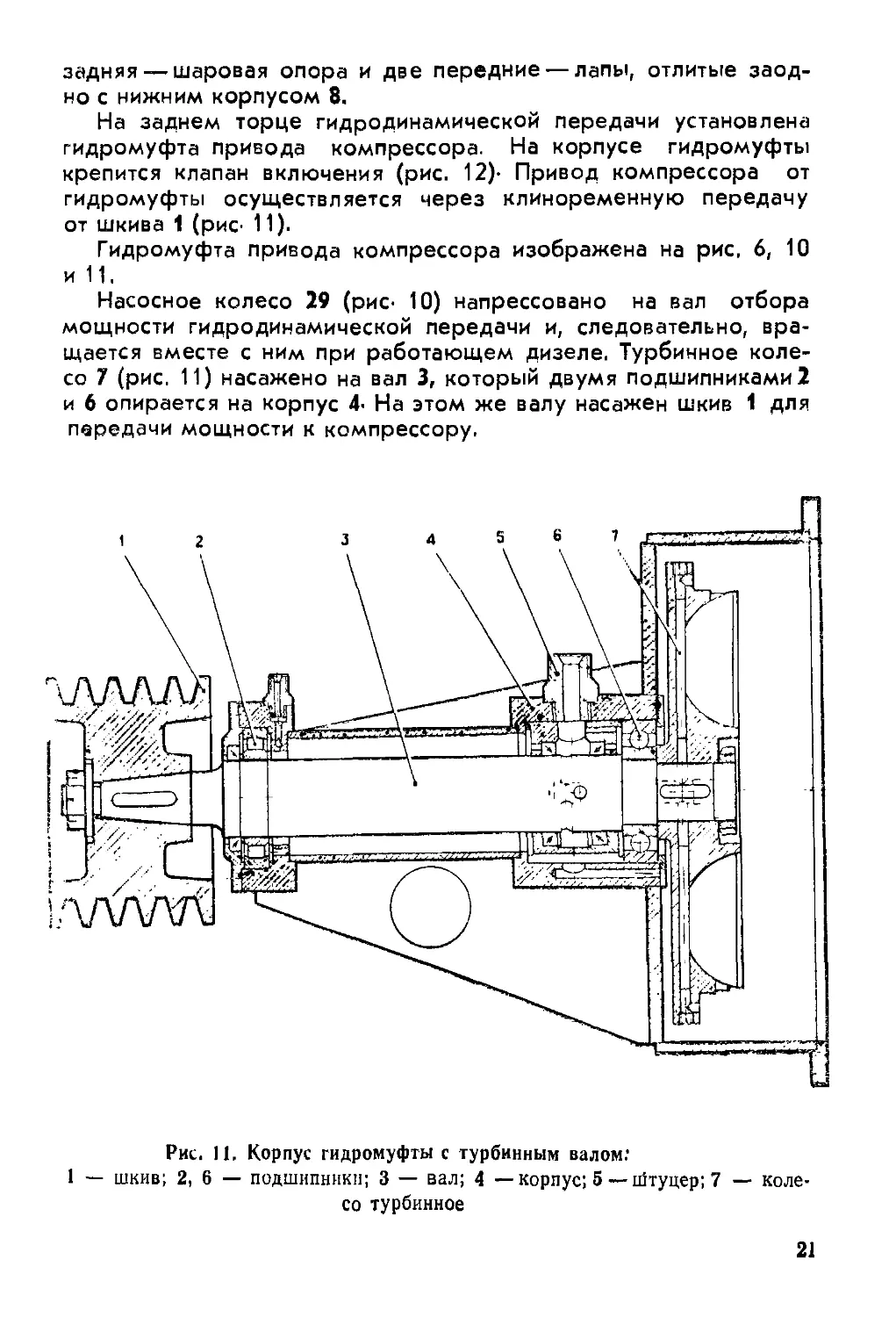

Рис. 10. Вал раздаточный с насосным колесом гидромуфты

привода компрессора:

29 — колесо насосное гидромуфты привода компрессора; 30 — прокладка

регулировочная

20

задняя — шаровая опора и две передние — лапы, отлитые заод-

но с нижним корпусом 8.

На заднем торце гидродинамической передачи установлена

гидромуфта привода компрессора. На корпусе гидромуфты

крепится клапан включения (рис. 12)- Привод компрессора от

гидромуфты осуществляется через клиноременную передачу

от шкива 1 (рис 11).

Гидромуфта привода компрессора изображена на рис, 6, 10

и 11.

Насосное колесо 29 (рис- 10) напрессовано на вал отбора

мощности гидродинамической передачи и, следовательно, вра-

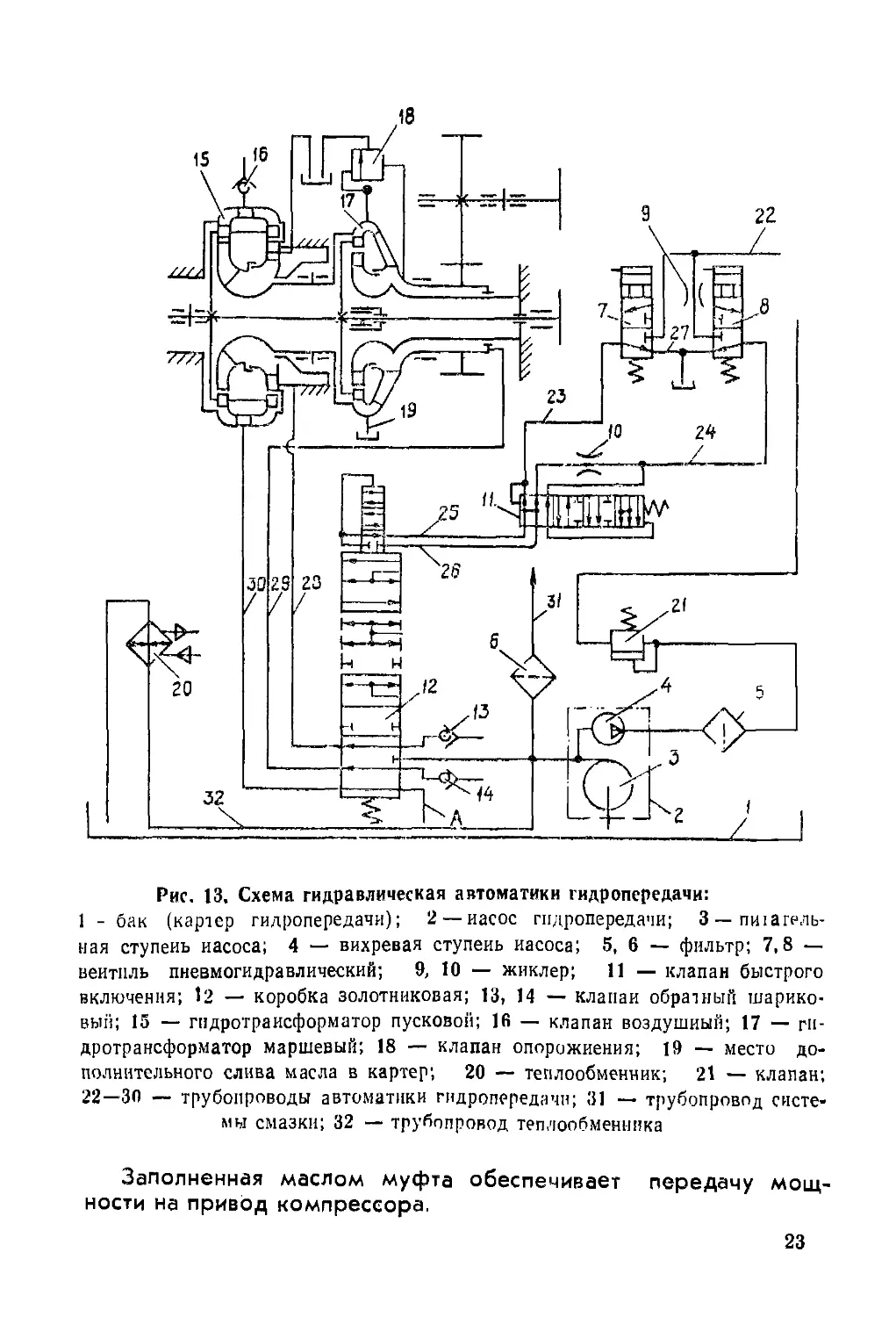

щается вместе с ним при работающем дизеле. Турбинное коле-

со 7 (рис. 11) насажено на вал 3, который двумя подшипниками 2

и 6 опирается на корпус 4- На этом же валу насажен шкив 1 для

передачи мощности к компрессору.

Рис. II. Корпус гидромуфты с турбинным валом:

1 — шкив; 2, 6 — подшипники; 3 — вал; 4 — корпус; 5 — ц}туцер; 7 — коле-

со турбинное

21

При включении гидромуфты масло от насоса гидропереда-

чи через клапан включения гидромуфты по трубопроводу под-

водится к штуцеру 5, а от него через полости и сверления вала

3 поступает на заполнение гидромуфты. Одновременно по свер-

лениям в турбинном колесе масло поступает к сливным клапа-

нам и закрывает их.

Рис. 12. Клапан включения гидромуфты привода компрессора.*

1, 7 — штуцера; 2 — золотник; 3 — полость; 4 — уплотнение; 5, 11 — коль-

цевые проточка; 6 — сверление; 8 — отверстие; 9 — пружина; 10 — корпус

22

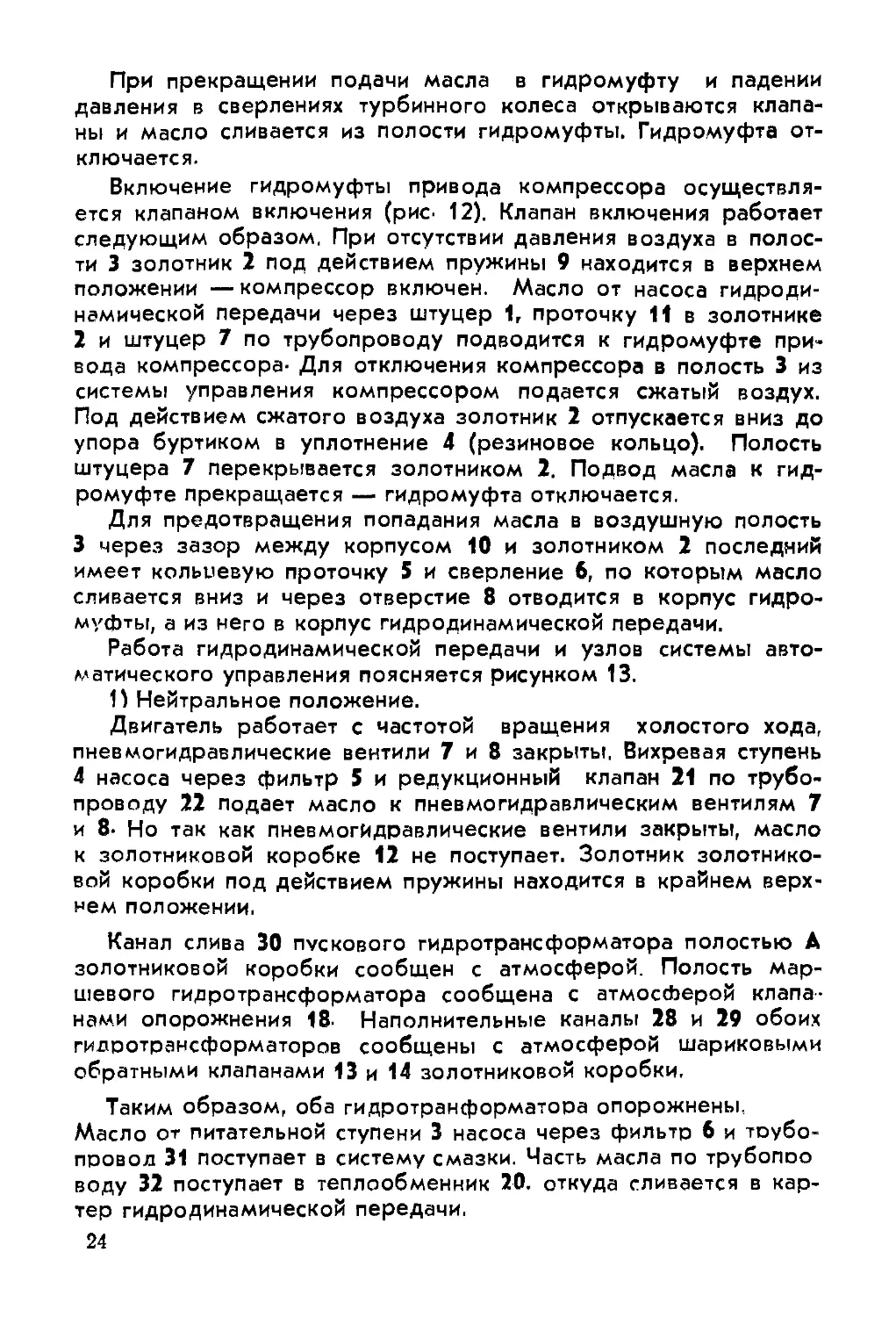

Рис, 13. Схема гидравлическая автоматики гидропередачи:

1 - бак (картер гидропередачи); 2 —иасос гидропередачи; 3 — пшагмь-

ная ступень насоса; 4 — вихревая ступень иасоса; 5, 6 — фильтр; 7,8 —

вентиль пневмогидравлический; 9, 10 — жиклер; 11 — клапан быстрого

включения; 12 — коробка золотниковая; 13, 14 — клапан обратный шарико-

вый; 15 — гидротрансформатор пусковой; 10 — клапан воздушный; 17 — ги-

дротрансформатор маршевый; 18 — клапан опорожнения; 19 — место до-

полнительного слива масла в картер; 20 — теплообменник; 21 — клапан;

22—30 — трубопроводы автоматики гидропередачи; 31 — трубопровод систе-

мы смазки; 32 — трубопровод теплообменника

Заполненная маслом муфта обеспечивает передачу мощ-

ности на привод компрессора,

23

При прекращении подачи масла в гидромуфту и падении

давления в сверлениях турбинного колеса открываются клапа-

ны и масло сливается из полости гидромуфты. Гидромуфта от-

ключается.

Включение гидромуфты привода компрессора осуществля-

ется клапаном включения (рис. 12). Клапан включения работает

следующим образом, При отсутствии давления воздуха в полос-

ти 3 золотник 2 под действием пружины 9 находится в верхнем

положении — компрессор включен. Масло от насоса гидроди-

намической передачи через штуцер 1, проточку 11 в золотнике

2 и штуцер 7 по трубопроводу подводится к гидромуфте при-

вода компрессора- Для отключения компрессора в полость 3 из

системы управления компрессором подается сжатый воздух.

Под действием сжатого воздуха золотник 2 отпускается вниз до

упора буртиком в уплотнение 4 (резиновое кольцо). Полость

штуцера 7 перекрывается золотником 2. Подвод масла к гид-

ромуфте прекращается — гидромуфта отключается.

Для предотвращения попадания масла в воздушную полость

3 через зазор между корпусом 10 и золотником 2 последний

имеет кольиевую проточку 5 и сверление 6, по которым масло

сливается вниз и через отверстие 8 отводится в корпус гидро-

муфты, а из него в корпус гидродинамической передачи.

Работа гидродинамической передачи и узлов системы авто-

матического управления поясняется рисунком 13.

1) Нейтральное положение.

Двигатель работает с частотой вращения холостого хода,

пневмогидравлические вентили 7 и 8 закрыты, Вихревая ступень

4 насоса через фильтр 5 и редукционный клапан 21 по трубо-

проводу 22 подает масло к пневмогидравлическим вентилям 7

и 8- Но так как пневмогидравлические вентили закрыты, масло

к золотниковой коробке 12 не поступает. Золотник золотнико-

вой коробки под действием пружины находится в крайнем верх-

нем положении.

Канал слива 30 пускового гидротрансформатора полостью А

золотниковой коробки сообщен с атмосферой. Полость мар-

шевого гидротрансформатора сообщена с атмосферой клапа-

нами опорожнения 18. Наполнительные каналы 28 и 29 обоих

гидротрансформаторов сообщены с атмосферой шариковыми

обратными клапанами 13 и 14 золотниковой коробки.

Таким образом, оба гидротранформатора опорожнены,

Масло от питательной ступени 3 насоса через фильтр 6 и трубо-

провод 31 поступает в систему смазки. Часть масла по трубопоо

воду 32 поступает в теплообменник 20. откуда сливается в кар-

тер гидродинамической передачи.

24

2) Включение гидродинамической передачи и работа на пус-

ковом гидротрансформаторе.

Для включения гидродинамической передачи к пневмогид-

равлическому вентилю 7 подается сжатый воздух. Золотник вен-

тиля перемещается вниз и подает масло по трубопроводу 23,

через клапан быстрого включения 11, трубопровод 25 в золот-

никовую коробку 12. Золотник золотниковой коробки переме

щается вниз до первого положения и сообщает трубопровод пи-

тательной ступени насоса с трубопроводом 28, по которому мас-

ло подается в пусковой гидротрансформатор, включая его в ра-

боту, Трубопровод 29 питания маршевого гидротрансформатора

сообщен с атмосферой.

3) Переключение с пускового гидротрансформатора на мар-

шевый и работа на маршевом гидротрансформаторе.

При достижении тепловозом скорости, отвечающей (по тяго-

вой характеристике) точке перехода с пускового гидротрансфор-

матора на маршевый, включается пневмогидравлический вен-

тиль 8. Пневмогидровентиль 7 также остается включенным, От

пневмогидровентиля 8 масло по трубопроводу 24, жиклер 10,

клапан быстрого включения, трубопровод 26 подается на золот-

никовую коробку 12 (второй импульс).

Золотник золотниковой коробки опускается до второго поло

жения вниз и сообщает трубопровод питательной ступени насо-

са с трубопроводом 29, по которому масло подается на марше-

вый гидротрансформатор, включая его в работу. Сливной кла

пан 18 маршевого гидротрансформатора запирается подводи-

мым маслом. Описание устройства и работы сливного клапана

см. ниже. Трубопроводы 28 и 30 пускового гидротрансформато-

ра сообщаются с атмосферой; при этом масло из пускового гид

ротрансформатора сливается.

Для уменьшения провала силы тяги при переключении с пус-

кового на маршевый гидротрансформатор перемещение золот-

ника золотниковой коробки замедляется. Для этого служат жик-

леры 9 и 10.

4) Включение маршевого гидротрансформатора из нейтрали

(тепловоз движется накатом).

Одновременно включаются пневмогидровентили 7 и 8. Масло

по трубопроводам 23 и 24 подводится одновременно к обоим

торцам золотника клапана быстрого включения 11. При этом зо-

лотник на время удерживается пружиной в исходном положе-

нии. Далее масло по трубопроводам 25 и 26 поступает к золот

никовой коробке 12, минуя при этом жиклер 10. Золотник зо-

лотниковой коробки ускоренно перемещается вниз до второго

положения и сообщает трубопровод питательной ступени насоса

25

с трубопроводом 29, включая в работу маршевый гидротранс-

форматор.

5) Обратное переключение.

Обратное переключение производится при уменьшении ско-

рости тепловоза. При переключении с маршевого гидротранс-

форматора на пусковой гидротрансформатор выключается пнев_

могидровентиль 8.

Трубопроводы 26 и 24 через пневмогидровентиль 8 сообща-

ются с атмосферой, Золотник золотниковой коробки 12 переме-

щается вверх до первого включенного положения, соответству-

ющего наполнению пускового гидротрансформатора.

Рис. 14. Клапан сливной:

1 — кольцо пружинное; 2 — корпус; 3 — седло клапана; 4 — мембрана: 5 —

крышка

Трубопровод 28 сообщается с трубопроводом питательной

ступени насоса, трубопровод 30 запирается, а трубопровод 29

сообщается с атмосферой, При этом сливной клапан 18 откры-

26

вается и сливает масло с маршевого гидротрансформатора. Для

уменьшения провала силы тяги при переключении с маршевого

гидротрансформатора на пусковой гидротрансформатор золот-

ник золотниковой коробки перемещается замедленно, т. к. мас-

ло отводится от золотниковой коробки через жиклер 10.

6) Выключение гидропередачи.

Пневмогидровентили 7 и 8 выключаются. Трубопроводы 23,

24, 25 и 26 соединяются с атмосферой. Золотник золотниковой

коробки 12 поднимается до упора вверх. Трубопроводы 28, 29 и

30 соединяются с атмосферой. Масло из гидротрансформатора

(пускового или маршевого) сливается, и турбинный вал гидропе-

редачи останавливается. От питательной ступени насоса масло

поступает только в систему смазки 31 и теплообменник 20, отку-

да сливается в картер гидропередачи.

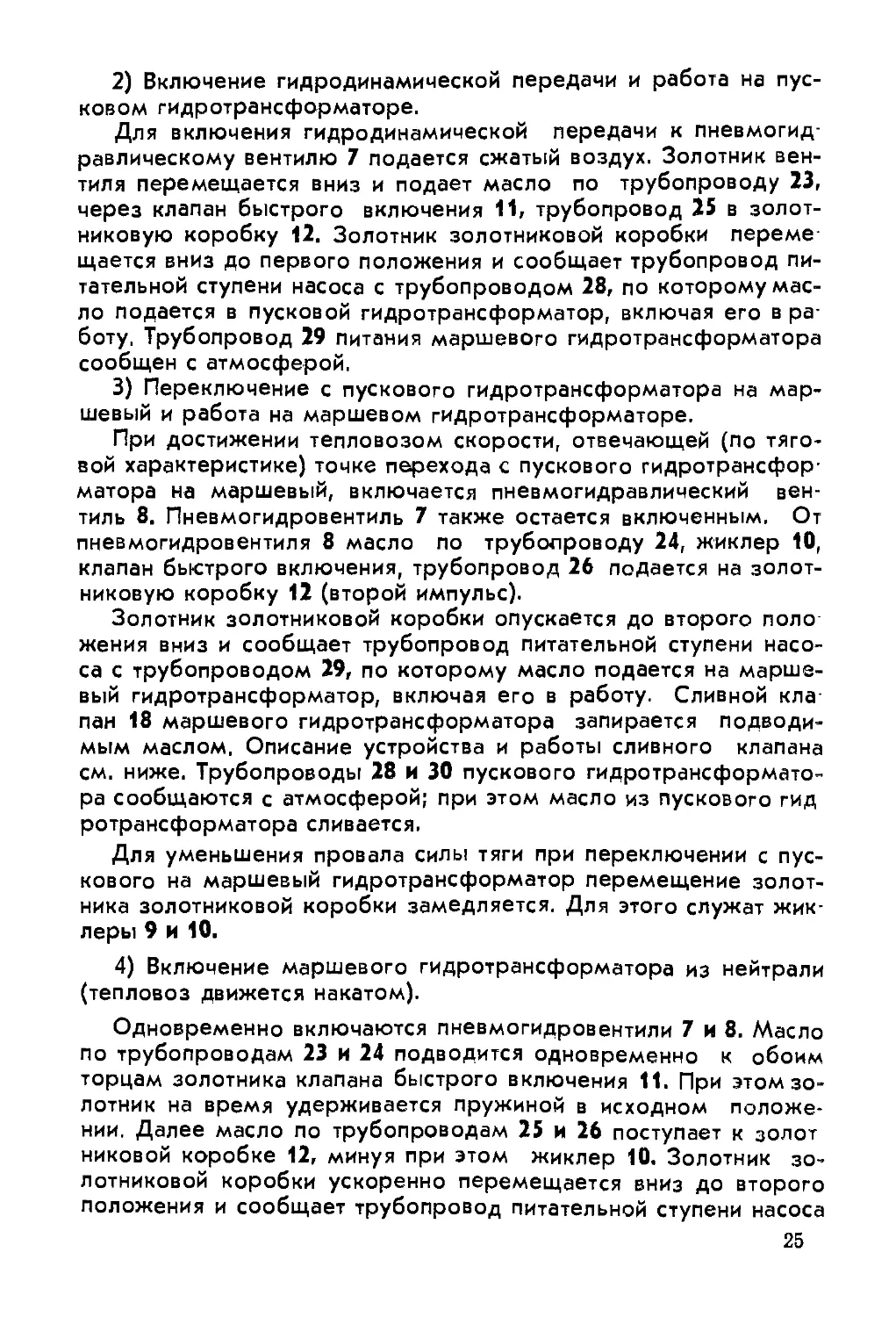

Клапан сливной (рис. 14) включает в себя корпус 2 и крышку

5, ввертываемую наружной резьбой в корпус. В крышке монти-

руется мембрана 4 и седло клапана 3, которые фиксируются в

крышке пружинным кольцом 1. Клапан закрывается следующим

образом. Масло одновременно подводится в полость маршево-

го гидротрансформатора и по радиальному каналу в полость Б

сливного клапана, подходит к мембране и прижимает ее к сед-

лу клапана, т. к. полость Г сообщена с атмосферой, то усилие,

действующее на мембрану сверху (в результате разности пло-

щадей) больше, чем усилие, действующее снизу, клапан закры-

вается.

При прекращении питания маршевого гидротрансформатора

полости Б и В, сообщенные с атмосферой через отверстие Д,

опорожняются, мембрана под действием центробежных сил от-

брасывается к торцу Е крышки клапана и сообщает внутреннюю

полость с атмосферой через канал А и полость Г, благодаря че-

му начинается слив из маршевого гидротрансформатора.

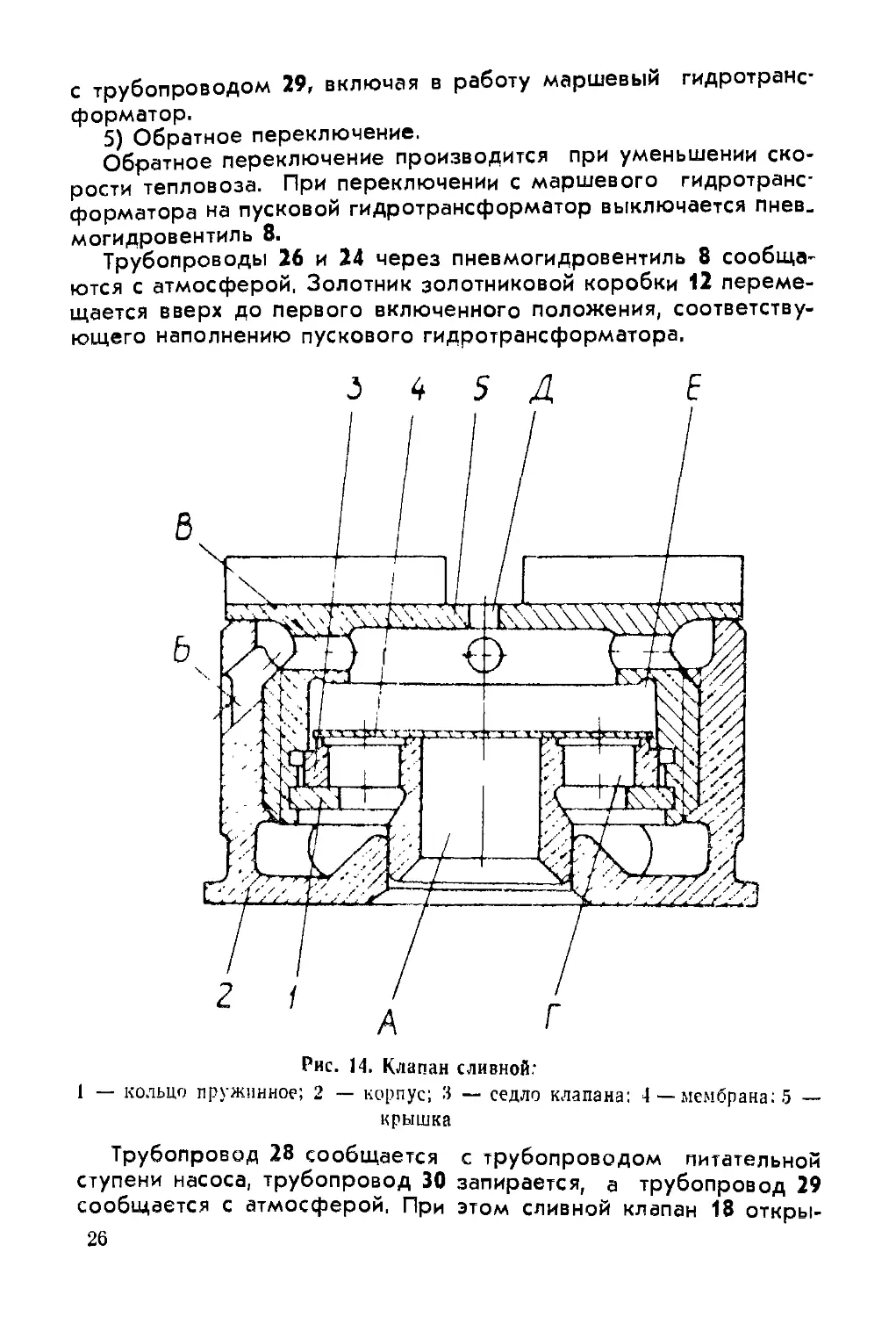

4.2.2. Реверс-режимный редуктор (рис, 15, 15а) представляет

собой многоступенчатый механический редуктор с двумя ре-

жимными ступенями, коническим реверсивным механизмом и

отбойным валом, Подвеска реверс-режимного редуктора трех-

точечная, двумя расточками корпус редуктора опирается через

двухрядные конические роликоподшипники на отбойный вал и

третьей связан с рамой шаровой опорой 18. Все узлы реверс-

режимного редуктора монтируются в разъемном корпусе, со

стоящем из верхнего 5, среднего 19 и нижнего 23 корпусов. На

верхнем корпусе 5 расположены два цилиндра пневматических

2, щуп 1, заправочная горловина с крышкой и фильтром сетча-

тым 34. Щуп 1 служит для замера уровня масла в картере ре-

верс-режимного редуктора. Цилиндры пневматические 2 служат

для привода механизмов переключения реверса и режимов.

27

В крышках 29 и 38 размещены механизмы переключения

зубчатых муФт реверса (переводные вилки 26 с сухарями и пе-

реводные оси 36 с приваренными к ним рычагами). На крышке

38 выполнено отверстие, в которое входит болт 37, фиксирую-

щий нейтральное положение механизма реверса. Фиксирующий

болт 37 должен быть ввернут вниз и законтрен на случай пере-

сылки тепловоза в холодном состоянии и вывернут (быть в верх-

нем положении) при работе тепловоза.

В крышке 29 размещен редуктор привода скоростемера. В

расточках верхнего корпуса установлен механизм переключения

режимов (вилка 8 и ось 10 с приваренным рычагом). На крышке

16 установлен клапан блокировочный 13, который предохраняет

от переключения зубчатых муфт при движении тепловоза. В

среднем корпусе установлен масляный шестеренный насос 21.

Насос подает масло на смазку узлов и деталей реверс-режимно-

го редуктора при работающем тепловозе, Забор масла произ

водится из нижнего корпуса, Для контроля за работой насоса

имеется вывод с краником.

В нижнем корпусе находится поршневой масляный насос,

который подает масло на смазку как при работающем теплово-

зе, так и при движении резервом в холодном состоянии. Для

контроля за подачей масла поршневым насосом на наружном

маслопроводе, подходящем к крышке 38, имеется краник. Про-

верка подачи масла производится при движущемся тепловозе.

Нижний корпус служит картером, куда заливается масло для

смазки деталей и узлов реверс-режимного редуктора. На ниж-

нем корпусе имеется люк для доступа к фильтру масляных на-

сосов и пробка для слива масла.

4.2.3. Переключение зубчатых муфт реверса и режима осу-

ществляется сжатым воздухом при помощи специальных ци-

линдров. Управление процессами переключения —электропнев-

матическое с блокировкой от переключения на ходу.

Цилиндр пневматический показан на рис, 16. Поршень 5 на-

прессован на шток 6 и зафиксирован пружинным кольцом 3. Для

уплотнения на поршень ставится кольцо 4. Цилиндр 1 закрыт

двумя одинаковыми крышками 2 и 9 фиксаторов. Стыки между

цилиндром и крышками уплотняются резиновыми прокладками

8 и паронитовыми прокладками 7, а выходящие концы штока —

резиновыми кольцами 10. Для перемещения поршня из левого

положения в правое воздух подается в цилиндр крышки 2 фик-

сатора через отверстие А. Под действием сжатого воздуха пор

шень 11 толкает вверх планку 12 фиксатора. Планка фиксатора

выходит из выточки штока 6, освобождая его. Поршень 11, под-

нимаясь, сообщает отверстия А и Б, в результате чего воздух

поступает в левую полость цилиндра 1 и перемещает поршень

28

5 вправо до упора в прокладку 8. Планка 13 под действием пру-

жины 14, находящейся в левой крышке 9 фиксатора, опускается

вниз до упора на выточку 15 штока и фиксирует шток от воз-

можных случайных перемещений. При перемещении планки 13

стержень 16 нажимает на шток 17 и размыкает один и замыкает

другие контакты конечного выключателя. При прекращении по-

дачи воздуха к цилиндру стопорная планка 12 под действием

пружины 14 опускается вниз до упора в шток 6 и опускает пор-

шень 11. Оставшийся воздух из левой полости цилиндра 1 через

отверстия Б, кольцевую выточку 18, пазы В в поршне и отверс-

тие Г в крышке 2 фиксатора выходит в атмосферу. Перемещаясь

вправо по ходу тепловоза, шток 6 с муфтами повернет рычаги и

переместит муфты переключения реверса вправо. Произойдет

переключение для движения тепловоза «Вперед». Переключе-

ние для хода «Назад» производится аналогично.

Рис. 16. Цилиндр пневматический:

1—цилиндр; 2,9—крышки фиксаторов; 3—кольцо пружинное; 4, 10—кольца

резиновые; 5—поршень; 6—шток поршня; 7, 8—прокладки; А, Б, Г—отверстия;

11—поршни фиксаторов; 14—пружины; 12, 13—планки фиксаторов; 15—вы-

точки штока; 16—стержни планок; 17—штоки конечных выключателей; 18-

выточка; В—пазы

29

Переключение режимов происходит аналогично переключе-

нию реверса, но другим таким же цилиндром.

Регулировка механизмов переключения реверса и режимов

должна производиться в соответствии с рис. 15.

4.2.4. Для предупреждения случайного переключения муфт

реверса и режимов на ходу, что может вызвать поломку шли-

цевых муфт и других деталей механизма переключения, реверс-

режимный редуктор оборудован блокировочным клапаном

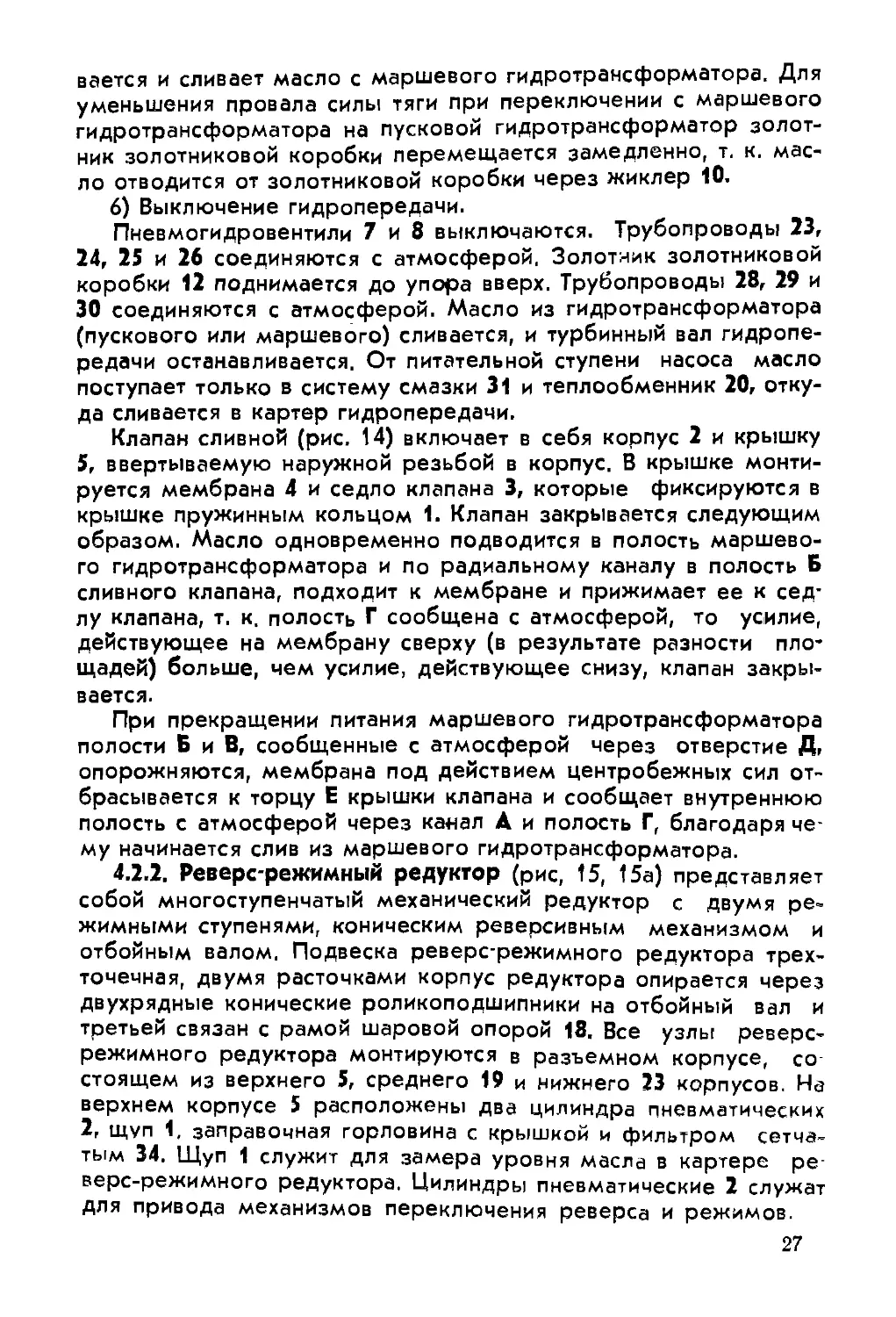

(рис. 17). Блокировочный клапан состоит из трех основных уз-

лов:

1) корпуса 1 в сборе с наконечником 5 и коромыслом 2,

шарнирно-соединенных со штоком 3, и пружин 6 и 7;

2) электромагнита 13 с толкателем 16;

3) клапана 12 с фланцем 11.

Клапан 12 и электромагнит 13 являются составными частями

электропневматического вентиля ВВ-32.

Рис. 17. Клапан блоки-

ровочный:

1 — корпус; 2 — коро-

мысло; 3 — шток; 4 —

шайба; 5 — наконеч-

ник; 6, 7 — пружины;

8, 9, 10 — прокладки;

И — фланец; 12 — кла-

пан; 13 — электромаг-

нит; 14 — втулка; 15 —

подкладка; 16 — толка-

тель; 17 — кнопка; 18 —

крышка; 19 — винт; 20

— прокладка резино-

вая; 21 — якорь; 22 —

гильза; 23 — проклад-

ка

При установке клапана величина зазора Е при исходном по-

ложении штока 3 должна быть (1 ±0,25) мм (регулируется про-

30

кладками 23), Величина выступания Д толкателя 16 при непод-

вижном диске В и нажатии на толкатель 16 сверху (зазор Е выб-

ран, клапан открыт) должна быть равной 0,8—1,0 мм- При пе-

реводе рукоятки переключения реверса или режимов замы-

кается цепь электромагнита 13. Якорь 21 электромагнита втя-

гивается и перемещает вниз толкатель 16, который давит на

правый конец коромысла 2. Коромысло левым концом упира-

ется в шток клапана и после того, как будет выбран зазор меж-

ду наконечником 5 и втулкой В, в зависимости от состояния

тепловоза произойдет следующее:

1) тепловоз неподвижен, втулка В не вращается. В этом слу-

чае наконечник упирается в неподвижную втулку и останавли-

вается, коромысло, вращаясь на шарнире относительно штока,

левым концом нажимает на стержень клапана и открывает его;

воздух при этом проходит через клапан Л к каналу Б и далее

на переключение режима или реверса;

2) тепловоз движется, втулка В вращается. В этом случае

наконечник упирается во вращающуюся втулку и поворачивает-

ся на шарнире за счет силы трения, возникающей между ним и

втулкой, вследствие чего коромысло вместе со штоком опус-

кается вниз, преодолевая усилие затяжки пружины- Клапан ос-

тается закрытым. При этом через канал Б полости цилиндров

переключения остаются сообщенными с атмосферой.

Таким образом, для обеспечения переключения реверса не-

обходимо, чтобы тепловоз был полностью остановлен.

При попытке переключения реверса или режима на ходу

тепловоза клапан не обеспечивает подачу воздуха на переклю-

чение. В этом случае необходимо быстро опустить кнопку пе-

реключения реверса или режима (при этом электромагнит кла-

пана отключается, и шток с наконечником вернется в исходное

положение), полностью остановить тепловоз и повторить по-

пытку переключения- Включение электромагнита обеспечивает-

ся контактами, связанными с кнопками переключения, а отклю-

чение— конечными выключателями, связанными с положением

фиксаторов цилиндра переключения. Подробнее о порядке

включения и отключения электромагнита описано в разделе

«Электрооборудование».

Несмотря на наличие блокировочного клапана во избежа-

ние поломок реверс-режимного редуктора в случае отка-

за клапана, переключение реверса или режима при дви-

жущемся тепловозе категорически запрещается.

31

4.2.5. Гидропередача с дизелем соединена карданным валом

(рис. 18).

Рис. 18. Вал карданный:

1 — фланец гидропередачи; 2 — кольцо упругое; 3 — подшипник шарнир*

ный; 4 — корпус шарнирного подшипника; 5 — пресс-масленка; 6 — вилка;

7 — вал; 8 — шпонка; 9 — фланец; 10 — маховик дизеля

Карданный вал состоит из вала 7, по концам которого на шпон-

ках насажены вилки 6. Концы вала через съемные обоймы 4

опираются на сферические шарниры 3 (шарнирные подшипни-

ки ШС-40 или Ш-40), один из которых закреплен на маховике

дизеля, другой на валу гидропередачи- Передача крутящего

момента осуществляется через пакеты упругих резино-кордных

колец 2 при помощи пальцев, три из которых соединяют пакет

с ведущим элементом, а три с ведомым. Для смазки шарнирных

подшипников на вилках имеются пресс-масленки 5.

Дизель центрируется на раме по гидропередаче. Излом осей

в каждом опорном шарнире карданного вала не должен пре-

вышать 0°10' (тангенс угла излома равен 0,0029). При центровке

общая толщина прокладок под лапой дизеля не должна пре-

вышать 14 мм-

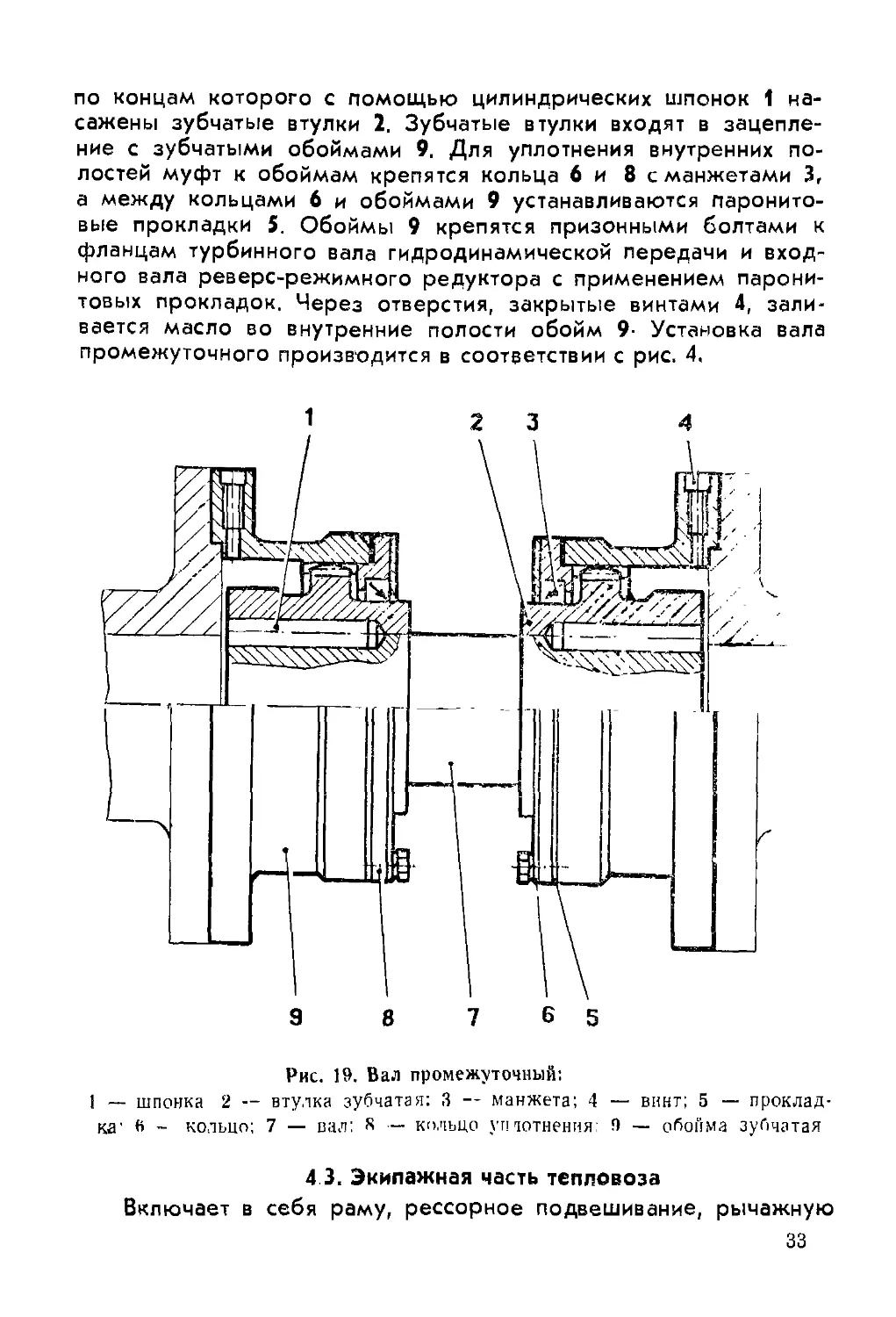

4.2.6. Гидродинамическая передача и реверс-режимный ре-

дуктор соединены валом промежуточным с зубчатыми муф-

тами (рис. 19). Вал промежуточный представляет собой вал 7,

32

по концам которого с помощью цилиндрических шпонок 1 на-

сажены зубчатые втулки 2. Зубчатые втулки входят в зацепле-

ние с зубчатыми обоймами 9. Для уплотнения внутренних по-

лостей муфт к обоймам крепятся кольца 6 и 8 с манжетами 3,

а между кольцами 6 и обоймами 9 устанавливаются паронито-

вые прокладки 5. Обоймы 9 крепятся призонными болтами к

фланцам турбинного вала гидродинамической передачи и вход-

ного вала реверс-режимного редуктора с применением парони-

товых прокладок. Через отверстия, закрытые винтами 4, зали-

вается масло во внутренние полости обойм 9- Установка вала

промежуточного производится в соответствии с рис. 4.

Рис. 19. Вал промежуточный:

1 — шпонка 2 — втулка зубчатая: 3 — манжета; 4 — винт; 5 — проклад-

ка' Ь - кольцо; 7 — вал: 3 — кольцо угпотнения: 9 — обойма зубчатая

4 3. Экипажная часть тепловоза

Включает в себя раму, рессорное подвешивание, рычажную

33

передачу тормоза и ручной привод тормоза, движущий меха-

низм.

4.3.1. Рама тепловоза жесткая цельносварная- Продольные

главные листы рамы в средней части соединены межрамными

креплениями, По концам рамы между главными рамными лис-

тами выполнены стяжные ящики, в которых устанавливаются

ударно-тяговые приборы. По концам рамы и боковым сторонам

на специальных кронштейнах (ребрах) устанавливаются листы

настила из рифленой стали. Настил служит для установки обо-

рудования и используется в качестве переходных площадок.

По концам рамы с каждой стороны тепловоза установлены

лестницы- На торцевых буферных листах рамы устанавливаются

розетки для сцепных приборов, расцепные приводы- К торце-

вым листам приварены специальные кронштейны, служащие

для подъема тепловоза, К нижней части торцевых листов кре-

пятся путеочистители. Для достижения требуемой сцепной мас-

сы тепловоза и необходимого распределения ее по осям на

раме установлены дополнительные чугунные грузы-балласты,

В нижней части главных рамных листов выполнены вырезы

для размещения букс колесных пар и отбойного вала. На вер-

тикальных кромках буксовых вырезов приварены направляющие,

оборудованные накладками из специальной износоустойчивой

стали. В нижней части буксовые вырезы укрепляются струнка-

ми, которые пригоняются по каблучкам рамных листов и кре-

пятся призонными болтами.

4-3.2. Рессорное подвешивание тепловоза одноступенчатое с

резиновыми амортизаторами, верхнее сбалансированное трех-

точечное с листовыми рессорами.

Втулки шарниров выполнены из высокомарганцовистой ста-

ли, валики выполнены из стали 45 с закалкой ТВЧ НРСэ 56—62

на глубину 2—4 мм. Шарниры рессорного подвешивания обла-

дают хорошей износоустойчивостью в условиях трения без

СМ.63КИ.

При необходимости балансиры рессорного подвешивания

могут быть выключены (заклинены).

4-3-3. Рычажная передача тормоза (рис. 20). Тормозной вал

1 устанавливается в подшипниках на раме тепловоза- На левый

кг>нг>и вдла насаживается рычаг, соединенный со штоком тор-

мозного цилиндоа 2. В средней части к валу приварены рычаги,

с уо’г-рыми соединяются тяги 15. Тяги 15 могут регулироваться

при помощи резьбовых муфт. Через системы тяг (7,

“•Л, 17) и бапачсиоов (3, 11, 14) тормозное усилие передается на

поперечины (9. 13). Подвески с тормозными колодками 5 уста-

навливаются на подшипниках в кронштейнах 4, приваренных к

34

раме, и соединяются с концами поперечин. Применение систе-

мы балансиров обеспечивает равномерное распределение уси-

лий между отдельными колодками. Шарниры рычажной пере-

дачи снабжены металлокерамическими втулками, удовлетво-

рительно работающими на трение без смазки. Оттормаживание

тепловоза производится при помощи пружины 16 (один конец

пружины закреплен на раме, а другой присоединен к рычагу

тормозного вала)'

Рис. 20. Рычажная передача тормоза

Для предотвращения падения тяг в случае обрыва на раме

установлены предохранительные скобы 3.

На правый конец тормозного вала насажен рычаг, соединен-

ный системой рычагов и тяг с гайкой винтовой пары ручного

тормоза- Маховик ручного тормоза устанавливается в кабине

машиниста. При торможении усилие от маховика через коничес-

кую зубчатую пару передается на винт ручного тормоза. Гайка,

35

перемещаясь по нарезке винта, приводит в действие рычажную

передачу.

4.3.4. Колесные пары тепловоза. Оборудованы внутренними

буксами- По концам осей напрессованы колесные центры с про-

тивовесами и пальцами кривошипов. На колесные центры

насаживаются бандажи, которые фиксируются на центрах при

помощи специального замка- Конструкция первой и третьей ко-

лесных пар одинакова, средняя колесная пара отличается от

крайних конструкцией колесного центра (увеличена масса про-

тивовеса) и наличием безгребневого бандажа. Пальцы криво-

шипов правой и левой стороны смещены на 90° с целью пре-

дотвращения заклинивания механизма в крайних положениях

(мертвых точках), опережает правая сторона.

Для контроля за отсутствием проворота на торцах осей, ко-

лесных центрах и бандажах наносятся контрольные метки.

Буксы колесных пар (рис, 21) оборудованы коническими ро-

ликовыми подшипниками 1 № 7536М с размерами с1ХДХВ==

180X320''" 92. Подшипники закрываются корпусом 2 буксы

Корпусы букс разъемные, соединяются пои помощи конических

б-лтов 3. Выступы на упорных кольцах 4 и выточки в корпусе

буксы образуют лабиринт, препятствующий вытеканию смазки

Рис. 21, Букса

36

из корпуса буксы. Для регулировки осевых зазоров в подшип-

никах применены регулировочные полукольца 5; величина осе-

вой игры в подшипниках должна быть в пределах 0,25 0,35 мм.

Для заправки полости буксы смазкой имеется отверстие,

закрытое пробкой 6-

На корпусы букс приварены накладки 7, 8 из специальной из-

носоустойчивой стали, обладающей хорошей работоспособ-

ностью в условиях трения без смазки.

Колесные пары оборудованы буксами с двумя регулировоч-

ными кольцами. Инструкцию о порядке сборки буксы с двумя

регулировочными кольцами см. приложение 12.

4.3.5. Передача тягового усилия от отбойного вала на колес-

ные пары- Осуществляется при помощи спарникового механиз-

ма. На каждую сторону тепловоза устанавливаются по три соч-

лененных между собой спарника- Средний спарник вильчатой

головкой навешивается на палец отбойного вала и малой го-

ловкой на палец средней колесной пары. С проушиной среднего

спарника соединяется при помощи шарнирного валика вильча-

тая проушина заднего спарника, головка которого надевается

на палец задней колесной пары. Большая головка переднего

спарника входит в вилку среднего спарника и надевается на па-

лец отбойного вала, а малая головка — на палец передней ко-

лесной пары.

В головки спарников, устанавливаемых на пальцы кривоши-

пов, запрессовываются сменные стальные втулки. Спарники опи-

раются на пальцы кривошипов через плавающие подшипнико-

вые втулки, выполненные из антифрикционного сплава. В шар-

нирном соединении среднего заднего спарника установлена

плавающая стальная втулка; шарнирный валик фиксируется от

поворота в проушине заднего спарника, Для подвода смазки к

спарниковым подшипникам на спарниках установлены клапан-

ные масленки; смазка подшипников на пальце отбойного вала

производится через масленку, установленную на пальце- Для

прохода смазки во всех плавающих втулках выполнены радиаль-

ные сверления.

Для предохранения от попадания грязи в подшипники спар-

никового механизма на спарниках установлены защитные кол-

паки (крышки)-

4.4. Вспомогательные системы

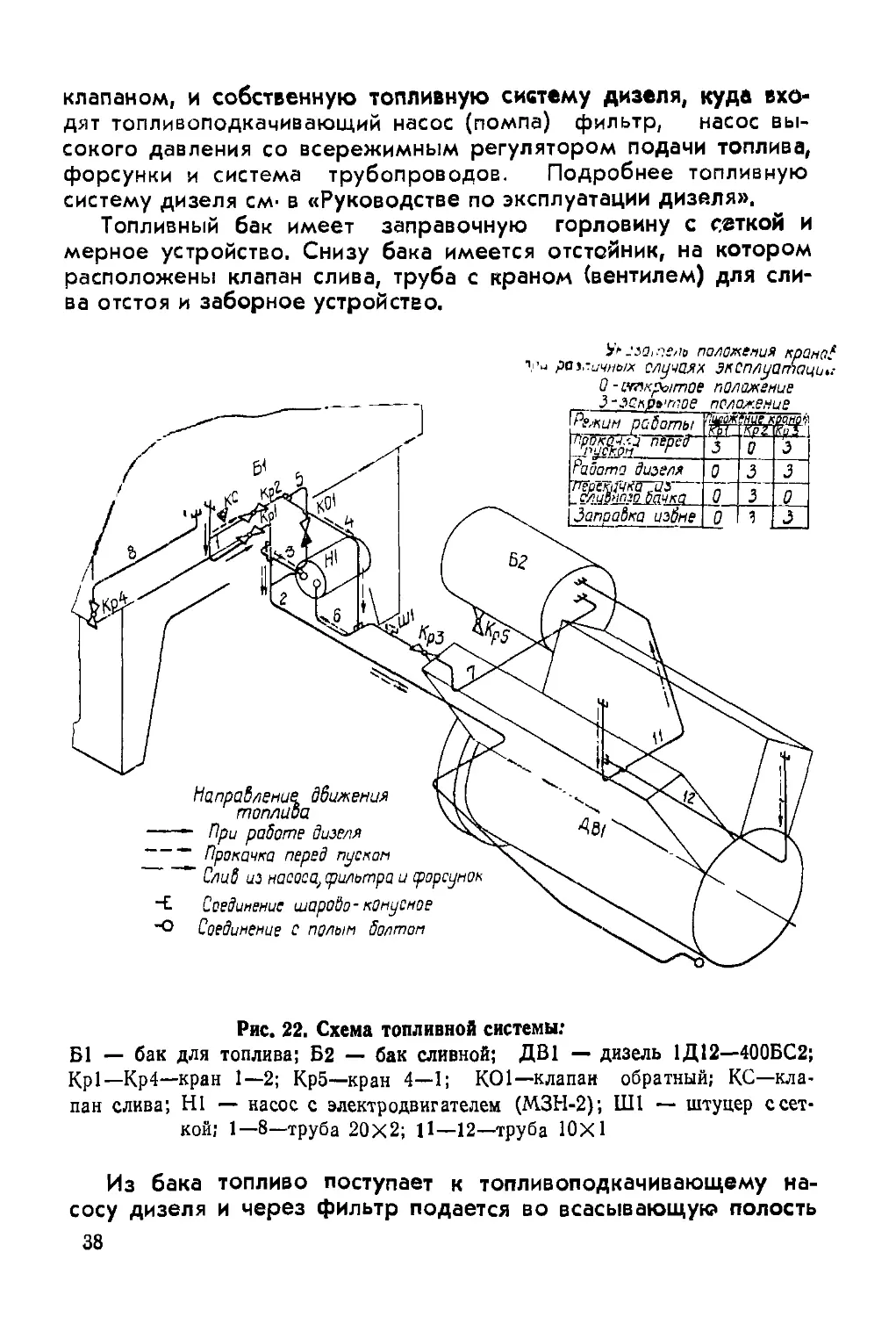

4.4.1. Топливная система (рис, 22). Включает в себя внешнюю

систему, куда входит топливный бак, бачок для слива топлива,

электронасос и система трубопроводов с кранами и обратным

37

клапаном, и собственную топливную систему дизеля, куда вхо-

дят топливоподкачивающий насос (помпа) фильтр, насос вы-

сокого давления со всережимным регулятором подачи топлива,

форсунки и система трубопроводов. Подробнее топливную

систему дизеля см- в «Руководстве по эксплуатации дизеля».

Топливный бак имеет заправочную горловину с сеткой и

мерное устройство. Снизу бака имеется отстойник, на котором

расположены клапан слива, труба с краном (вентилем) для сли-

ва отстоя и заборное устройство.

Указатель положения крана?

'Гм ро >,-.ичных случаях эксплуатации

О - еткро/тое положение

положение

0_

~0

О

3

3

о

3

U (,»< ОГУ-ЛОП I HJt

3-закрытое

Режим работы

Работа дизеля

TrfpmflnfU~U3

>_ слиВнп’о бачка

Запоабка избне

дбижения

sfi/

Рис. 22. Схема топливной системы;

Б1 — бак для топлива; Б2 — бак сливной; ДВ1 — дизель 1Д12—400БС2;

Кр1—Кр4—кран 1—2; Кр5—кран 4—1; КО 1—клапан обратный; КС—кла-

пан слива; Н1 — насос с электродвигателем (М.ЗН-2); Ш1 — штуцер с сет-

кой; 1—8—труба 20x2; 11—12—труба 10x1

Из бака топливо поступает к топливоподкачивающему на-

сосу дизеля и через фильтр подается во всасывающую полость

38

О

3

2

1

Направление. ।

топлива

—- При работе дизеля

~ Прокачка перед пуском

~ Слаб ио насоса, фильтра и форсунок

“£ Соединение шаробо- конусное

-° Соединение с полым болтом

насоса высокого давления, который производит распределение

топлива и подачу его к форсункам. Топливо, просачивающееся

через неплотности в форсунках и плунжерных парах, через тру-

бу 11 отводится в сливной бачок. По мере наполнения сливного

бачка (что зависит от состояния плунжерных пар и форсунок)

топливо должно перекачиваться в топливный бак с помощью

электронасоса.

Электронасос включается с пульта управления и служит как

для перекачки топлива из сливного бачка в бак, так и для про-

качки топливной системы с целью удаления из нее воздуха. При

помощи электронасоса можно произвести заправку топливного

бака из внешней емкости (бочки). Для этого к заправочному

штуцеру Ш1 подсоединяется шланг, соединенный с внешней

емкостью; при этом уровень топлива в ней должен быть не ни-

же 1 метра относительно уровня электронасоса.

/8—W/-«-/7 PaSoma электронасоса при

прокаике rrsveffгатртон

Рис. 23. Схема системы смазки и охлаждения дизеля:

НТ1 — аппарат теплообменный (маслоохладитель); Б1 — бак для масла,

ДВ1 — дизель 1Д12—400БС2; Кр1 — кран; МН1 — манометр; НМ1 — на-

сос маслозакачиваюший МЗН-2; РДМ1 — реле давления масла; Т2 — тер-

мометр ТУЭ-48Т; ТР2 — термореле Т35; 1—3 - труба 32 X 2.5; ,7> 18 —

труба 20 х 2; 24, 25 — труба 10 X 1

39

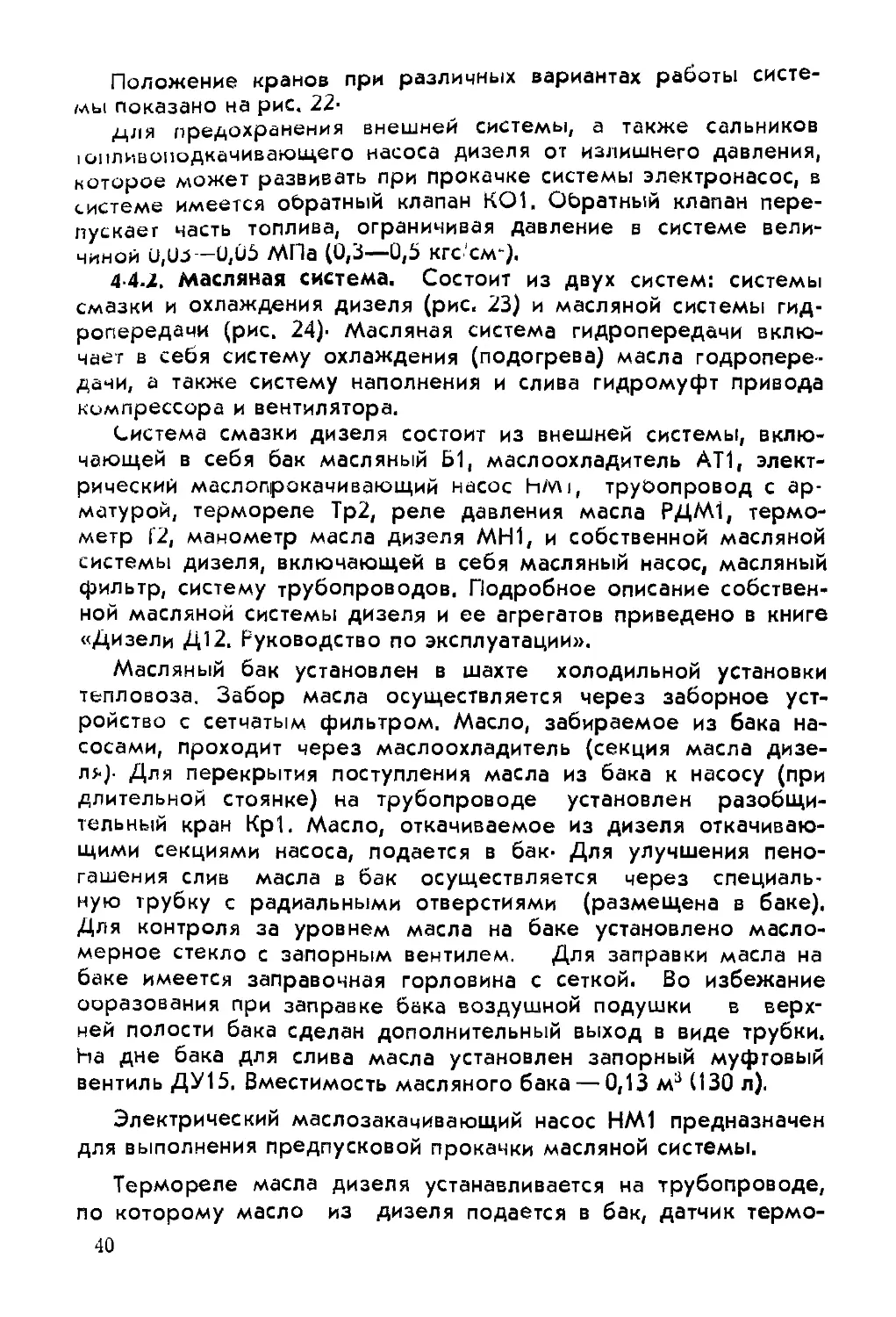

Положение кранов при различных вариантах работы систе-

мы показано на рис. 22-

для предохранения внешней системы, а также сальников

юпливоподкачивающего насоса дизеля от излишнего давления,

которое может развивать при прокачке системы электронасос, в

системе имеется обратный клапан КО1, Обратный клапан пере-

пускает часть топлива, ограничивая давление в системе вели-

чиной U,из -0,05 МПа (0,3—0,5 кгссм~).

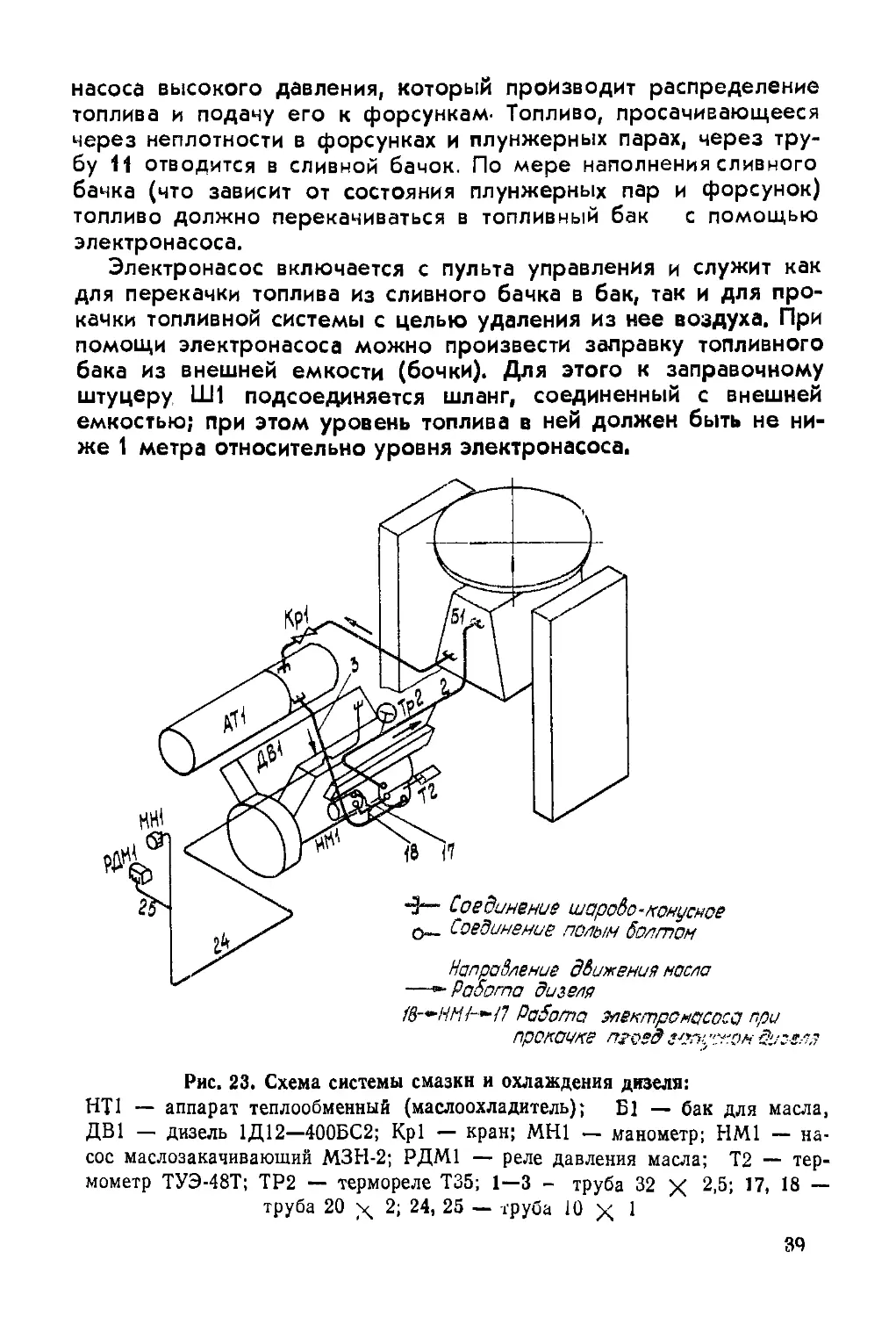

4-4.2. Масляная система. Состоит из двух систем: системы

смазки и охлаждения дизеля (рис. 23) и масляной системы гид-

ропередачи (рис. 24)- Масляная система гидропередачи вклю-

чает в себя систему охлаждения (подогрева) масла годропере-

дачи, а также систему наполнения и слива гидромуфт привода

компрессора и вентилятора.

Система смазки дизеля состоит из внешней системы, вклю-

чающей в себя бак масляный Ы, маслоохладитель АТ1, элект-

рический маслогцрокачивающий насос HMi, труОопровод с ар-

матурой, термореле Тр2, реле давления масла РДМ1, термо-

метр 12, манометр масла дизеля МН1, и собственной масляной

системы дизеля, включающей в себя масляный насос, масляный

фильтр, систему трубопроводов. Подробное описание собствен-

ной масляной системы дизеля и ее агрегатов приведено в книге

«Дизели Д12. Руководство по эксплуатации».

Масляный бак установлен в шахте холодильной установки

тепловоза. Забор масла осуществляется через заборное уст-

ройство с сетчатым фильтром. Масло, забираемое из бака на-

сосами, проходит через маслоохладитель (секция масла дизе-

ля)- Для перекрытия поступления масла из бака к насосу (при

длительной стоянке) на трубопроводе установлен разобщи-

тельный кран Кр1. Масло, откачиваемое из дизеля откачиваю-

щими секциями насоса, подается в бак- Для улучшения пено-

гашения слив масла в бак осуществляется через специаль-

ную трубку с радиальными отверстиями (размещена в баке).

Для контроля за уровнем масла на баке установлено масло-

мерное стекло с запорным вентилем. Для заправки масла на

баке имеется заправочная горловина с сеткой. Во избежание

ооразования при заправке бака воздушной подушки в верх-

ней полости бака сделан дополнительный выход в виде трубки.

На дне бака для слива масла установлен запорный муфтовый

вентиль ДУ15. Вместимость масляного бака — 0,13 м3 (130 л).

Электрический маслозакачивающий насос НМ1 предназначен

для выполнения предпусковой прокачки масляной системы.

Термореле масла дизеля устанавливается на трубопроводе,

по которому масло из дизеля подается в бак, датчик термо-

40

метра установлен на корпусе насоса. Отвод масла к манометру

и реле давления масла осуществляется от трубопровода после

масляного фильтра,

Рис. 24. Схема масляной системы гидропередачи:

ATI — аппарат теплообменный (маслоохладитель); ГМ1 — гидромуфта при-

вода вентилятора; ГП1 — гидропередача; К1 — клапан выпуска воздуха из

гидромуфты привода вентилятора; К31 — коробка золотниковая; Т1 — тер-

мометр ТУЭ-48Т; Тр1 — термореле Т35; 4—6 — труба 32 X 2'5; 10—16 —

труба 20 х 2’ 21 — 23 — труба 10 х 1

Масляная система гидропередачи служит для подачи масла

из гидропередачи к маслоохладителю (секцию масла гидропе-

редачи) и слива масла из маслоохладителя в гидропередачу. На

трубопроводе выходящего из гидропередачи масла устанавли-

ваются термореле и датчик термометра масла гидропередачи,

На трубопроводе, выходящего из гидропередачи масла, имеются

41

ответвления, через котррые масло поступает к клапану вклю-

чения гидромуфты привода компрессора и золотниковой ко-

робке гидромуфты привода вентилятора. В трубопроводе име-

ется шариковый клапан, который предназначен для снижения

времени слива масла из гидромуфты привода вентилятора. При

включенной золотниковой коробке шарик отжимается вверх и

закрывает отверстие в трубе, соединяющей трубопровод пи-

тания гидромуфты привода вентилятора со средним корпусом

гидропередачи. При отключении золотниковой коробки шарик

падает вниз и соединяет питательную трубу гидромуфты со

средним корпусом гидропередачи, давление быстро падает, что

способствует быстрому опорожнению гидромуфты.

Конструкция золотниковой коробки, подающей масло к при-

воду, показана на рис. 25.

В корпусе 1 золотниковой коробки перемещается золотник

2 Воздух из системы автоматики через пневмовентиль, штуцер

3 подается в полость над золотником 2. Под давлением возду-

ха золотник, преодолев усилие пружины 4, перемещается вниз

до упора и открывает доступ маслу из трубопровода охлажде-

42

1:ия масла гидропередачи через отверстие В, кольцевую прото-

чку золотника А, отверстие Г на наполнение гидромуфты- Пос-

ле прекращения подачи воздуха золотник 2 под действием пру-

жины перемещается вверх до упора и перекрывает отверстия

Г и В, прерывая доступ маслу в гидромуфту.

Перемещаясь вверх, золотник соединяет отверстия Е и Д, и

масло из полости гидромуфты сливается в гидропередачу.

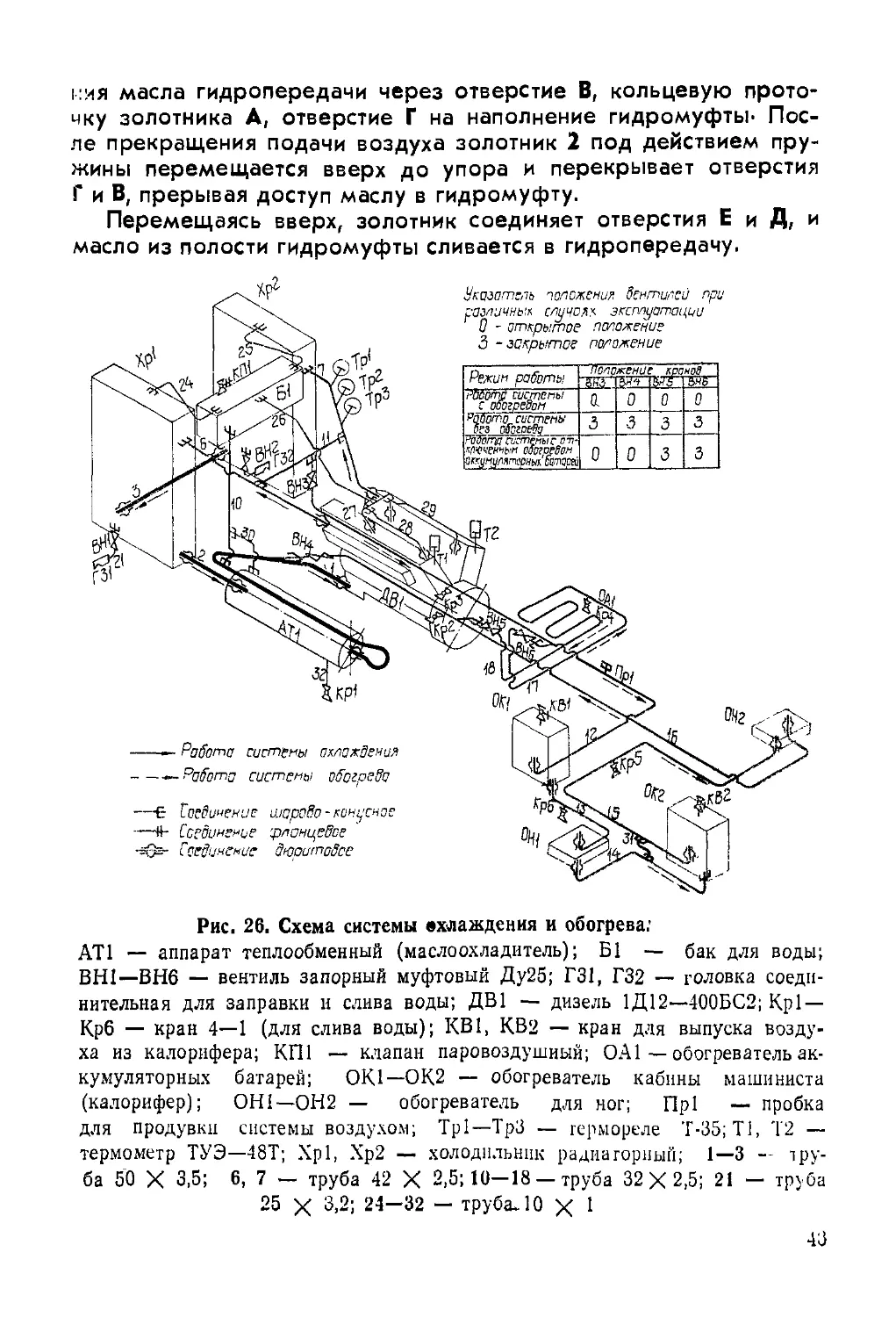

Рис. 26. Схема системы вхлаждения и обогрева;

ATI — аппарат теплообменный (маслоохладитель); Б1 — бак для воды;

BHl—ВН6 — вентиль запорный муфтовый Ду25; Г31, Г32 — головка соеди-

нительная для заправки и слива воды; ДВ1 — дизель 1Д12—400БС2; Кр1 —

Крб — кран 4—1 (для слива воды); КВ1, КВ2 — кран для выпуска возду-

ха из калорифера; КП1 — клапан паровоздушный; ОА1 — обогреватель ак-

кумуляторных батарей; OKI—ОК2 — обогреватель кабины машиниста

(калорифер); ОН1—ОН2 — обогреватель для ног; Пр1 — пробка

для продувки системы воздухом; Тр1—ТрЗ — гермореле Т-35; Tl, Т2 —

термометр ТУЭ—48Т; Хр1, Хр2 — холодильник радиаторный; 1—3 — гру-

ба 50 X 3,5; 6, 7 — труба 42 X 2,5; 10—18 — труба 32X2,5; 21 — труба

25 X 3,2; 24—32 — труба* 10 X 1

43

Управление работой золотниковой коробки осуществляется

при помощи электропневмовентиля (см, подробнее описание

электрической системы),

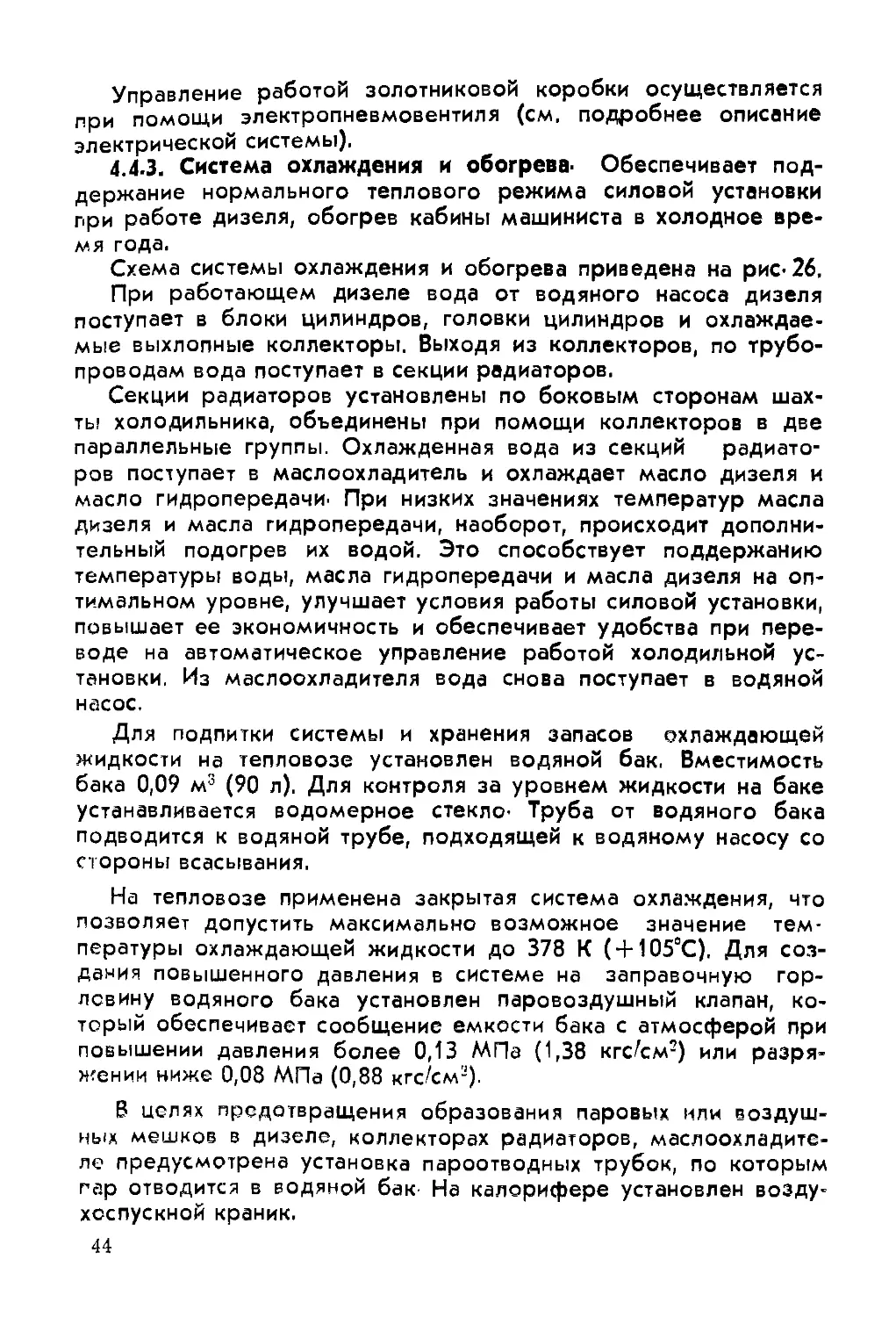

4.4.3. Система охлаждения и обогрева- Обеспечивает под-

держание нормального теплового режима силовой установки

при работе дизеля, обогрев кабины машиниста в холодное вре-

мя года.

Схема системы охлаждения и обогрева приведена на рис-26,

При работающем дизеле вода от водяного насоса дизеля

поступает в блоки цилиндров, головки цилиндров и охлаждае-

мые выхлопные коллекторы. Выходя из коллекторов, по трубо-

проводам вода поступает в секции радиаторов.

Секции радиаторов установлены по боковым сторонам шах-

ты холодильника, объединены при помощи коллекторов в две

параллельные группы. Охлажденная вода из секций радиато-

ров поступает в маслоохладитель и охлаждает масло дизеля и

масло гидропередачи- При низких значениях температур масла

дизеля и масла гидропередачи, наоборот, происходит дополни-

тельный подогрев их водой. Это способствует поддержанию

температуры воды, масла гидропередачи и масла дизеля на оп-

тимальном уровне, улучшает условия работы силовой установки,

повышает ее экономичность и обеспечивает удобства при пере-

воде на автоматическое управление работой холодильной ус-

тановки, Из маслоохладителя вода снова поступает в водяной

насос.

Для подпитки системы и хранения запасов охлаждающей

жидкости на тепловозе установлен водяной бак, Вместимость

бака 0,09 м3 (90 л). Для контроля за уровнем жидкости на баке

устанавливается водомерное стекло- Труба от водяного бака

подводится к водяной трубе, подходящей к водяному насосу со

стороны всасывания.

На тепловозе применена закрытая система охлаждения, что

позволяет допустить максимально возможное значение тем-

пературы охлаждающей жидкости до 378 К ( + 105°С), Для соз-

дания повышенного давления в системе на заправочную гор-

ловину водяного бака установлен паровоздушный клапан, ко-

торый обеспечивает сообщение емкости бака с атмосферой при

повышении давления более 0,13 МПа (1,38 кгс/см2) или разря-

жении ниже 0,08 МПа (0,88 кгс/см3).

В целях предотвращения образования паровых или воздуш-

ных мешков в дизеле, коллекторах радиаторов, маслоохладите-

ле предусмотрена установка пароотводных трубок, по которым

пар отводится в водяной бак На калорифере установлен возду-

хоспускной краник.

44

Параллельно с секциями радиаторов к дизелю подключена

система обогрева. При необходимости система обогрева можег

быть отключена при помощи специально предусмотренных вен-

гилей.

При работающем дизеле и включенной системе обогрева

часть воды, выходящей из дизеля, поступает в систему обогре-

ва, проходит через обогреватели в полу кабины, через калори-

феры обогрева кабины и возвращается к подводящей трубе во-

дяного насоса дизеля. Для обогрева аккумуляторных батарей

предусмотрен змеевик, для пользования которым установлены

два вентиля.

Направление циркуляции жидкости в системе при различных

режимах работы на схеме обозначено стрелками-

Для слива охлаждающей жидкости из системы на маслоохла-

дителе, нижних коллекторах радиаторов и в нижних точках труб

предусмотрены сливные краны, на насосе дизеля — специаль-

ный клапан. На трубы слива воды из коллекторов радиаторов

установлены специальные головки для заправки системы водой.

На трубопроводе системы обогрева установлен специальный

штуцер с заглушкой Пр1 для продувки системы после слива во-

ды во избежание замерзания остатков неслившейся жидкости.

На патрубках воды, выходящей из головок цилиндров, уста-

навливаются датчики термометров воды дизеля, а на трубе

между дизелем и секциями радиаторов — термореле-

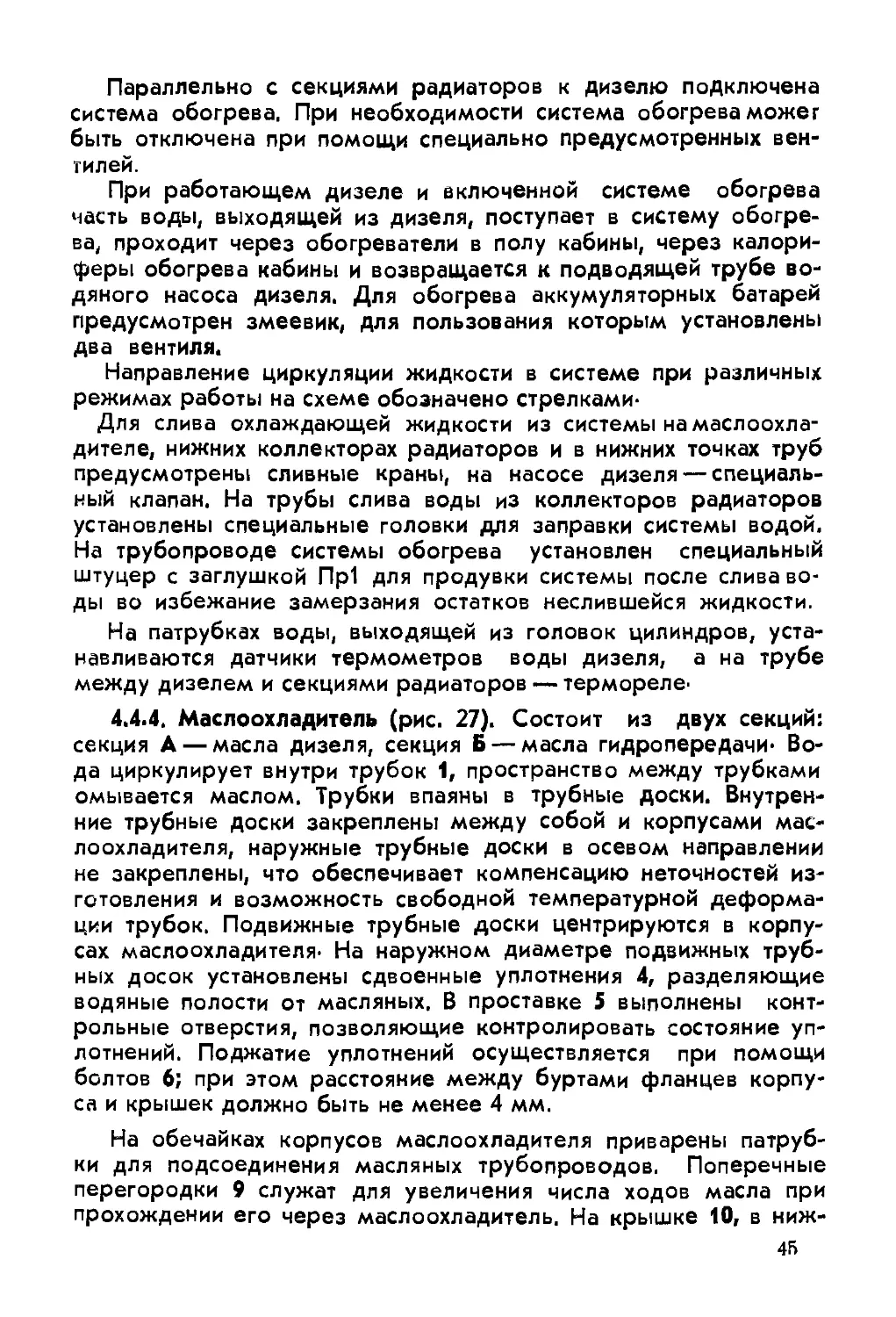

4.4.4. Маслоохладитель (рис. 27). Состоит из двух секций:

секция А — масла дизеля, секция Б — масла гидропередачи- Во-

да циркулирует внутри трубок 1, пространство между трубками

омывается маслом. Трубки впаяны в трубные доски. Внутрен-

ние трубные доски закреплены между собой и корпусами мас-

лоохладителя, наружные трубные доски в осевом направлении

не закреплены, что обеспечивает компенсацию неточностей из-

готовления и возможность свободной температурной деформа-

ции трубок. Подвижные трубные доски центрируются в корпу-

сах маслоохладителя- На наружном диаметре подвижных труб-

ных досок установлены сдвоенные уплотнения 4, разделяющие

водяные полости от масляных, В проставке 5 выполнены конт-

рольные отверстия, позволяющие контролировать состояние уп-

лотнений. Поджатие уплотнений осуществляется при помощи

болтов 6; при этом расстояние между буртами фланцев корпу-

са и крышек должно быть не менее 4 мм.

На обечайках корпусов маслоохладителя приварены патруб-

ки для подсоединения масляных трубопроводов. Поперечные

перегородки 9 служат для увеличения числа ходов масла при

прохождении его через маслоохладитель. На крышке 10, в ниж-

45

У g <г А 2 Б

Рис. 27. Маслоохладитель:

А — секция масла дизеля; Б — сек-

ция масла гидропередачи; 1 — труб-

ки; 2 и 3 — трубные доски; 4 — уп-

лотнение; 5 и 8 — проставки; 6 —

болт; 7 и 10 — крышки; 9 — перего-

родки; 11 — кран для спуска возду-

ха; 12 и 13 — сливные пробки

ней ее части, установлен штуцер для слива воды- На крышках 7

и 10 приварены патрубки для подвода и отвода воды, в верхней

части крышки 7 приварен штуцер, служащий для отвода возду-

ха и пара из водяной полости. Сливные пробки 12 и13 служат

для слива масла из полостей маслоохладителя. Кран 11 служит

для спуска воздуха при заправке маслом системы дизеля.

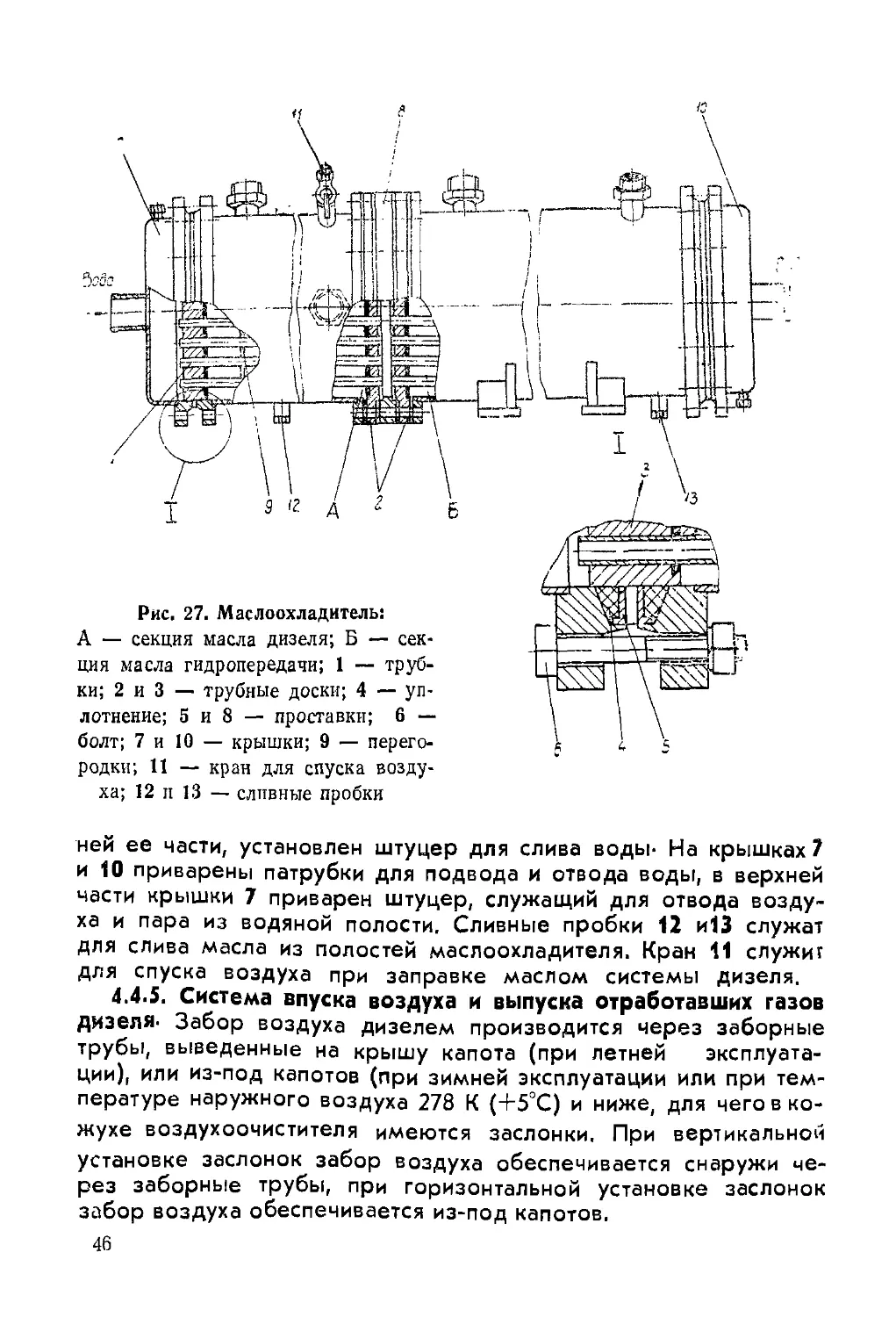

4.4.5. Система впуска воздуха и выпуска отработавших газов

дизеля- Забор воздуха дизелем производится через заборные

трубы, выведенные на крышу капота (при летней эксплуата-

ции), или из-под капотов (при зимней эксплуатации или при тем-

пературе наружного воздуха 278 К (+5°С) и ниже, для чего в ко-

жухе воздухоочистителя имеются заслонки. При вертикальной

установке заслонок забор воздуха обеспечивается снаружи че-

рез заборные трубы, при горизонтальной установке заслонок

забор воздуха обеспечивается из-под капотов.

46

Для очистки воздуха от пыли на тепловозе применяется ком-

бинированный воздухоочиститель (черт. 54.04.33сб—5). Забира-

емый дизелем воздух проходит предварительную очистку в пер-

вой ступени воздухоочистителя (инерционная очистка), включа-

ющей 54 мультициклона. Крупные частицы пыли оседают на дно

бункера. После первой ступени воздух поступает во вторую сту-

пень (фильтрующую), состоящую из трех кассет проволочной

канители, смоченной маслом. После воздухоочистителя воздух

поступает во всасывающие коллекторы дизеля- Для очистки бун-

кера воздухоочистителя от пыли предусмотрено устройство

эжекционной очистки: два патрубка, выходящие из бункера,

объединены общей трубой, к которой подводится сжатый воз-

дух из системы тепловоза.

Для очистки бункера необходимо открыть заслонку на кон-

це трубы и открыть краник подвода воздуха (время открытия

краника 1,0—1,5 мин).

Отработавшие газы из коллекторов поступают в циклонные

глушители, которые обеспечивают снижение уровня шума и

частичную сепарацию газов от остатков несгоревшего масла и

топлива. Далее по выхлопным трубам газы выбрасываются на-

ружу (выхлопные трубы выполнены раздельно, для каждого

блока дизеля). Для слива остатков несгоревшего масла и топли-

ва из глушителей предусмотрены быстрооткрывающиеся заг-

лушки, устанавливаемые на патрубках, выведенных под настил

рамы.

4.5. Холодильник и привод вентилятора

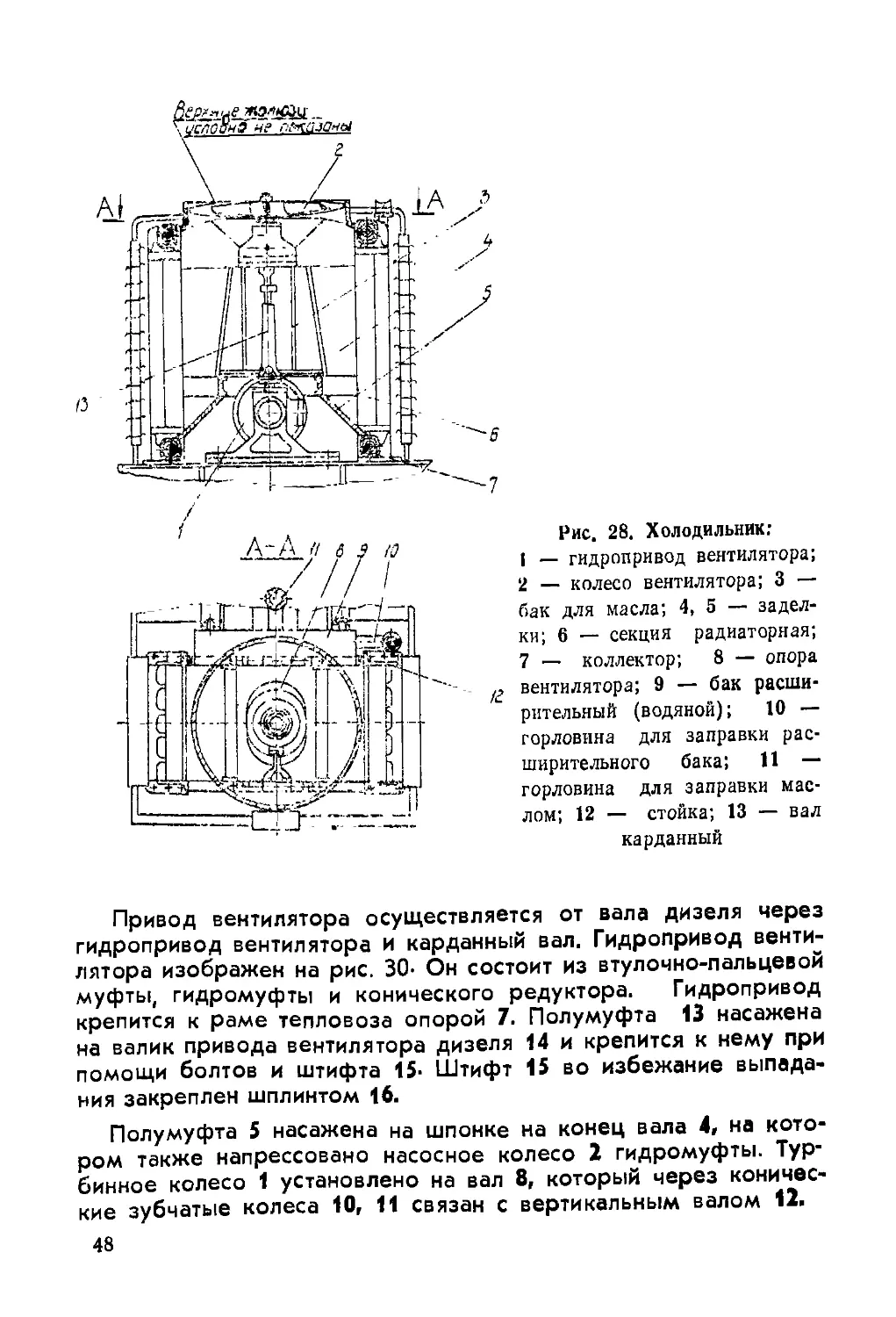

Холодильник тепловоза (рис. 28) представляет собой шахту,

внутри которой на сварном каркасе установлен бак 3 для масла

дизеля- Снизу, спереди и сзади шахта закрыта листами 4и5, на-

верху шахты имеется сварной раструб, внутри которого поме-

щается колесо вентилятора 2. Зазор между лопастями колеса

вентилятора и обечайкой раструба должен быть в пределах

(4±2) мм. На стойках 12 с правой и левой сторон холодильника

на болтах крепятся коллекторы 7, на которые устанавливаются

радиаторные секции 6 для охлаждения воды дизеля по 5 штук с

каждой стороны-

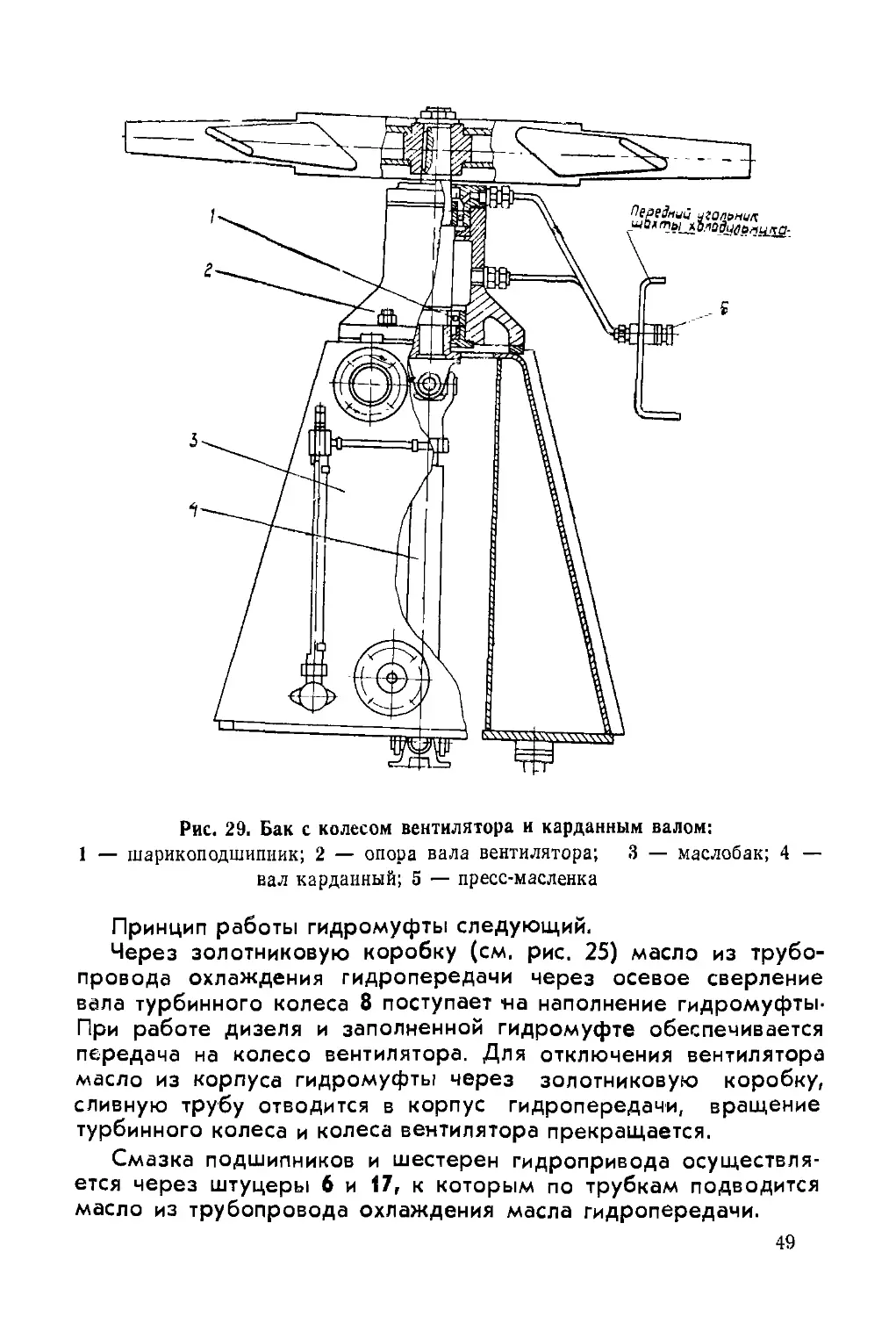

Вал вентилятора (рис. 29) вращается на двух шарикоподшип-

никах 1, расположенных на съемной опоре 2, установленной на

маслобаке 3. С гидроприводом вал вентилятора соединяется

карданным валом 4, под который в маслобаке сделана специ-

альная ниша, Для смазки подшипников вала вентилятора в экс-

плуатации предусмотрены пресс-масленки 5, выведенные к пе-

реднему угольнику каркаса холодильника.

47

Рис. 28. Холодильник:

I — гидропривод вентилятора;

2 — колесо вентилятора; 3 —

бак для масла; 4, 5 — задел-

ки; 6 — секция радиаторная;

7 — коллектор; 8 — опора

вентилятора; 9 — бак расши-

рительный (водяной); 10 —

горловина для заправки рас-

ширительного бака; 11 —

горловина для заправки мас-

лом; 12 — стойка; 13 — вал

карданный

Привод вентилятора осуществляется от вала дизеля через

гидропривод вентилятора и карданный вал. Гидропривод венти-

лятора изображен на рис. 30- Он состоит из втулочно-пальцевой

муфты, гидромуфты и конического редуктора. Гидропривод

крепится к раме тепловоза опорой 7. Полумуфта 13 насажена

на валик привода вентилятора дизеля 14 и крепится к нему при

помощи болтов и штифта 15- Штифт 15 во избежание выпада-

ния закреплен шплинтом 16.

Полумуфта 5 насажена на шпонке на конец вала 4, на кото-

ром также напрессовано насосное колесо 2 гидромуфты. Тур-

бинное колесо 1 установлено на вал 8, который через коничес-

кие зубчатые колеса 10, 11 связан с вертикальным валом 12.

48

Рис. 29. Бак с колесом вентилятора и карданным валом:

1 — шарикоподшипник; 2 — опора вала вентилятора; 3 — маслобак; 4 —

вал карданный; 5 — пресс-масленка

Принцип работы гидромуфты следующий.

Через золотниковую коробку (см. рис. 25) масло из трубо-

провода охлаждения гидропередачи через осевое сверление

вала турбинного колеса 8 поступает на наполнение гидромуфты-

При работе дизеля и заполненной гидромуфте обеспечивается

передача на колесо вентилятора. Для отключения вентилятора

масло из корпуса гидромуфты через золотниковую коробку,

сливную трубу отводится в корпус гидропередачи, вращение

турбинного колеса и колеса вентилятора прекращается.

Смазка подшипников и шестерен гидропривода осуществля-

ется через штуцеры 6 и 17, к которым по трубкам подводится

масло из трубопровода охлаждения масла гидропередачи.

49

Рис. 30. Гидропривод вентилятора:

1 — колесо турбинное; 2 — колесо насосное; 3 — корпус; 4 — вал насос-

ный; 5, 13 — полумуфты; 6, 9, 17 — штуцеры; 7 — опора; 8 — вал турбин-

ный; 10, 11 — колеса зубчатые; 12 — вал; 14 — валик привода вентилято-

ра; 15 — штифт; 16 — шплинт; 18 — палец

4-6. Пневматические системы тепловоза

Пневматическое оборудование тепловоза включает в себя

компрессорную установку, тормозную систему, систему управ-

ления и сигнализации, контрольно-измерительные приборы.

4.6.1, Компрессорная установка. На тепловозе установлен

поршневой компрессор ВУ 3,5/9-1450 (ПК-35М) (рис. 31). Техни-

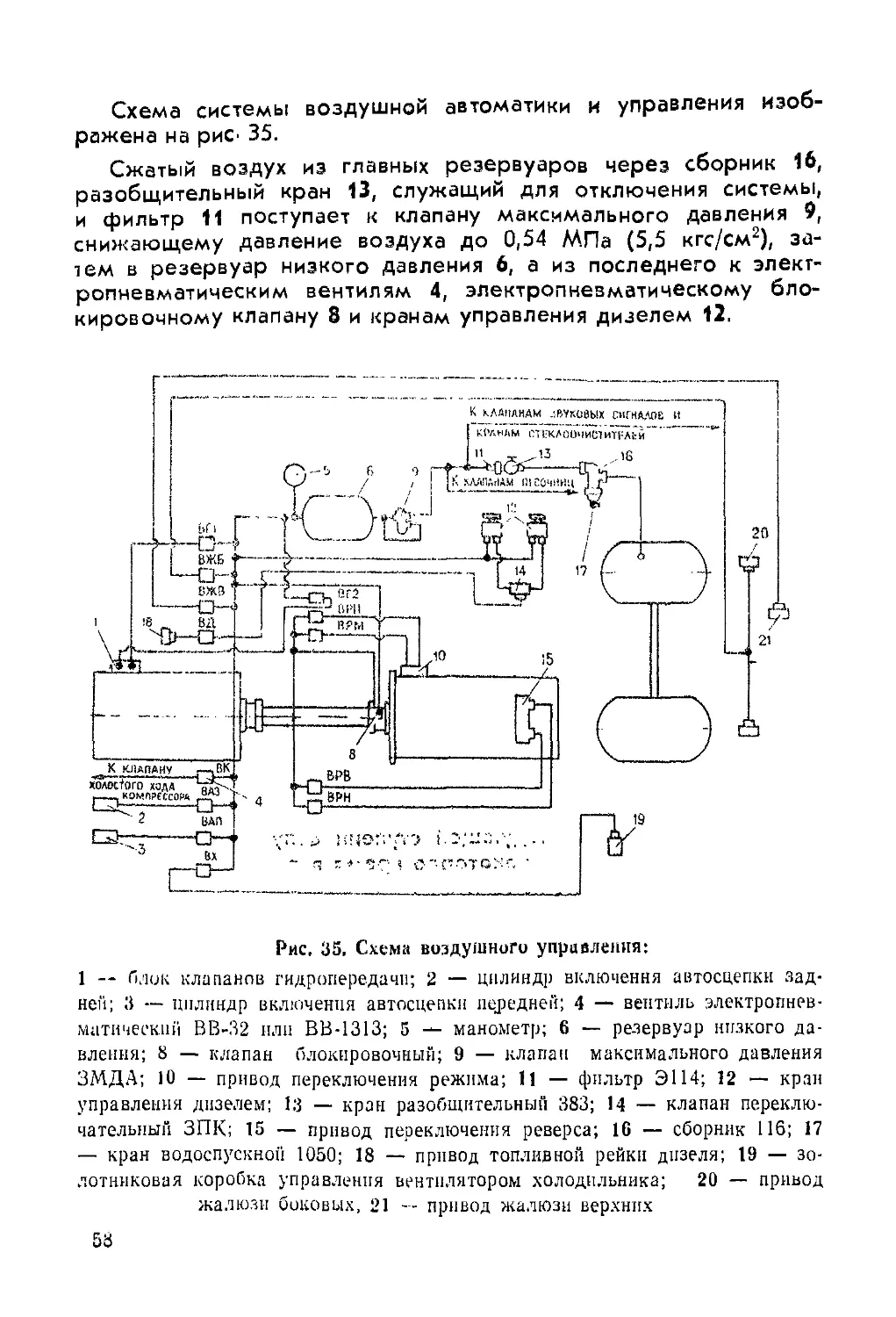

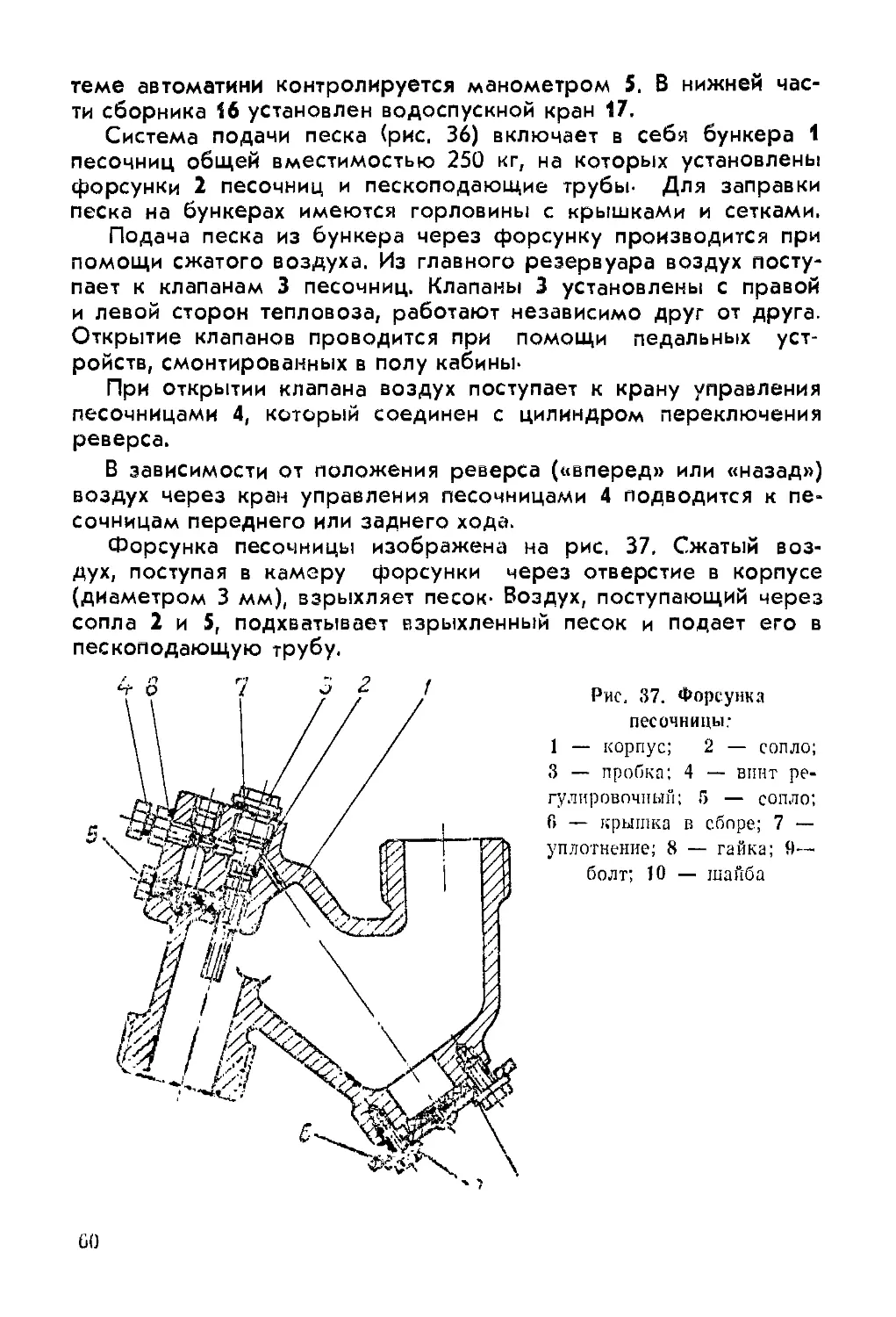

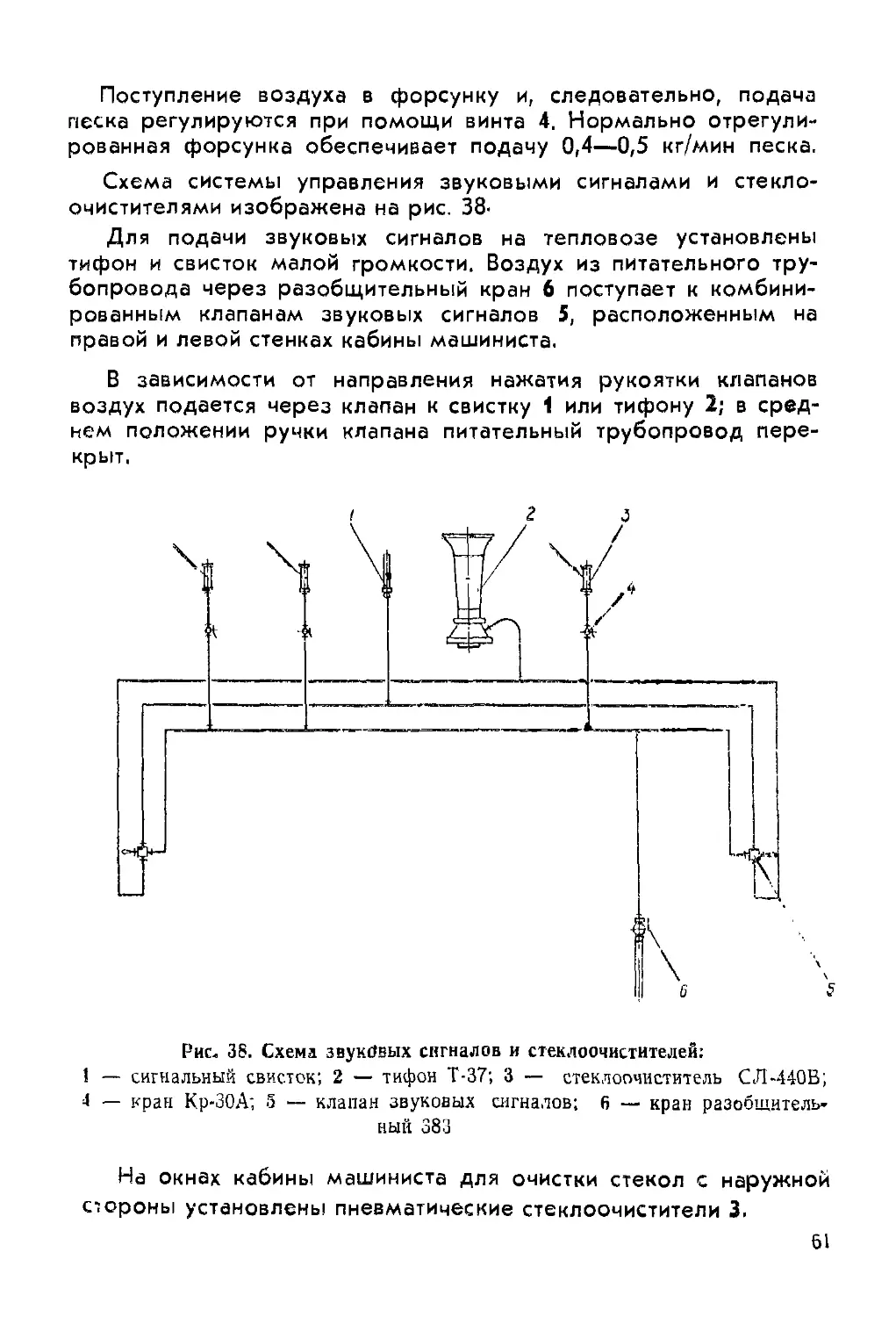

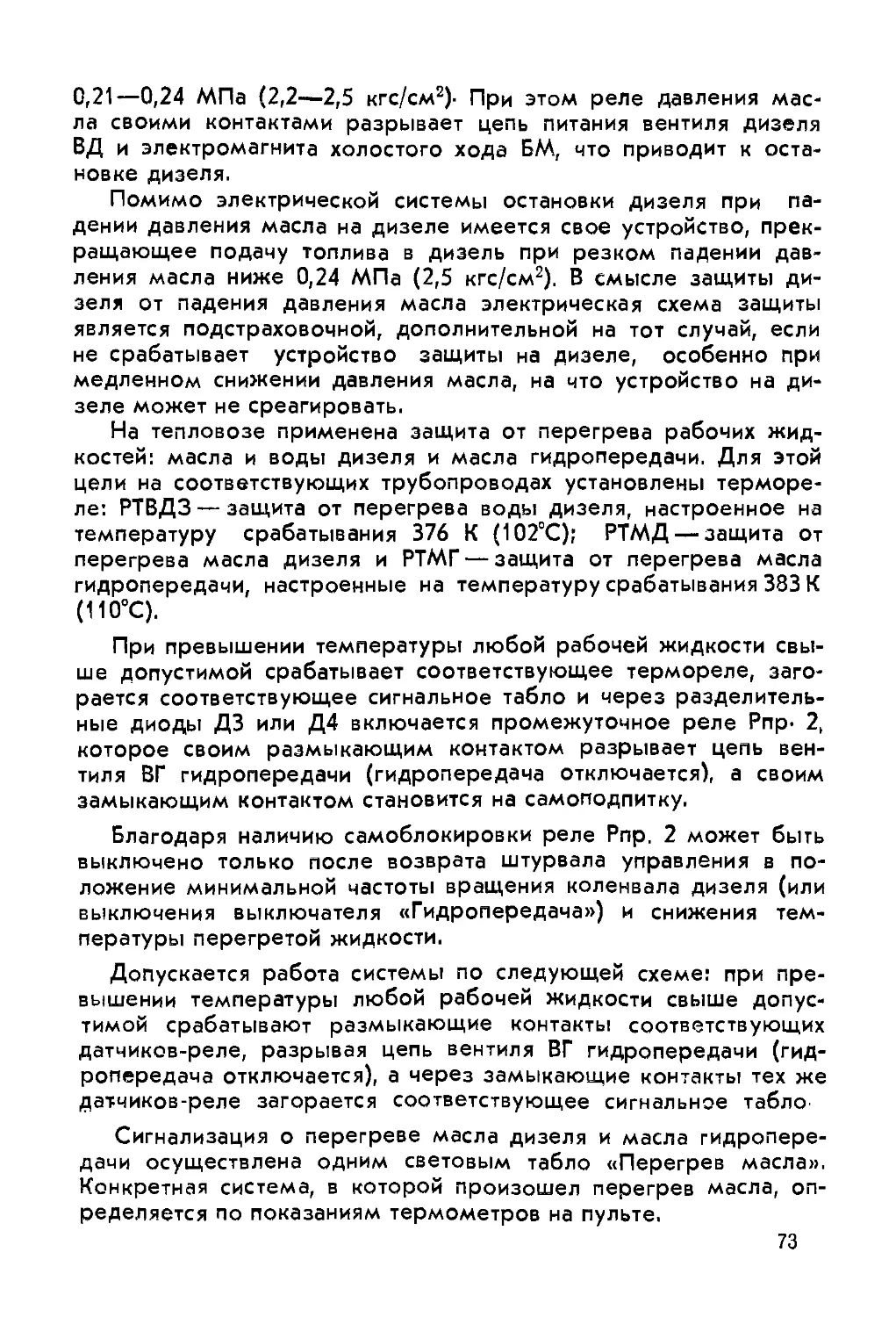

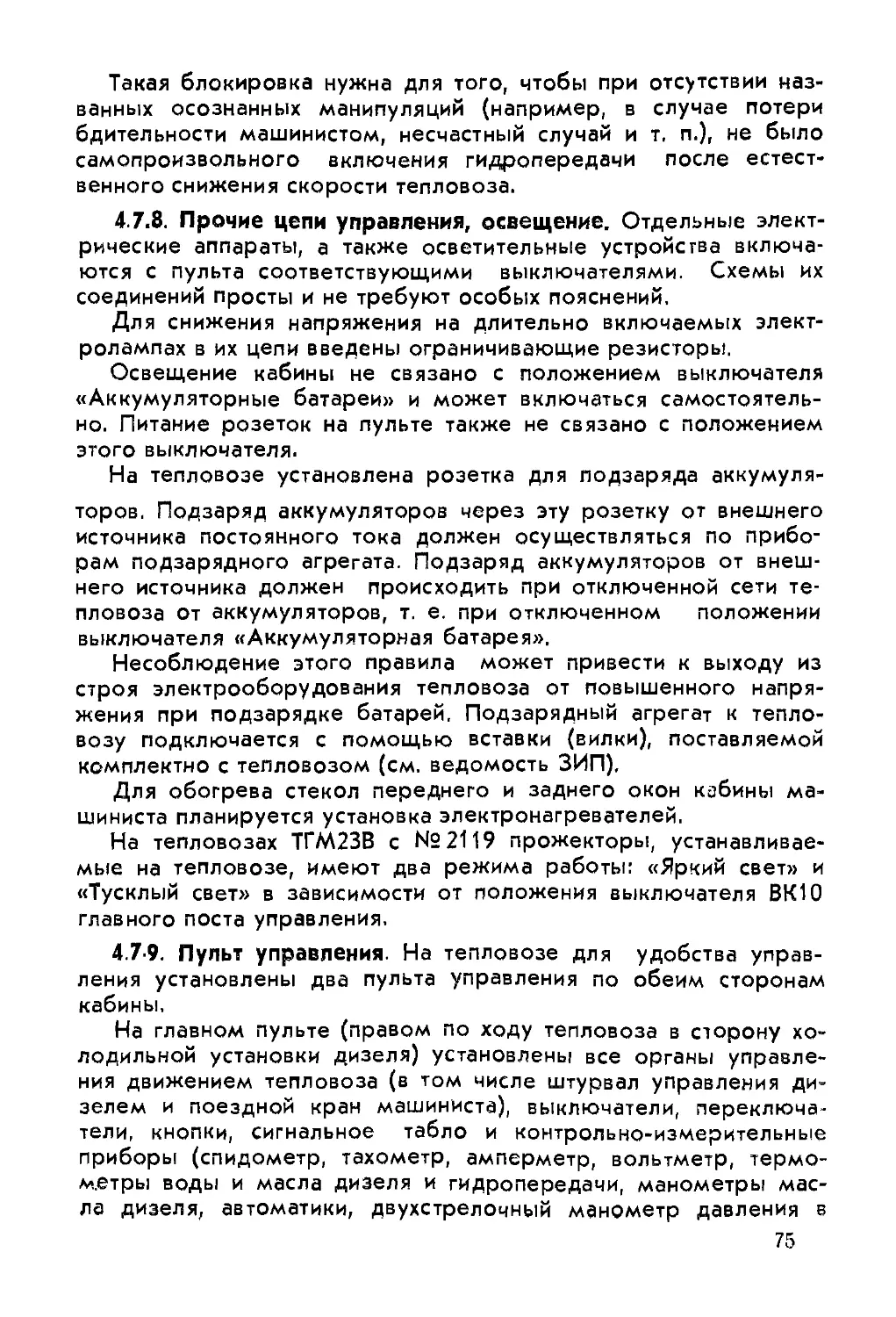

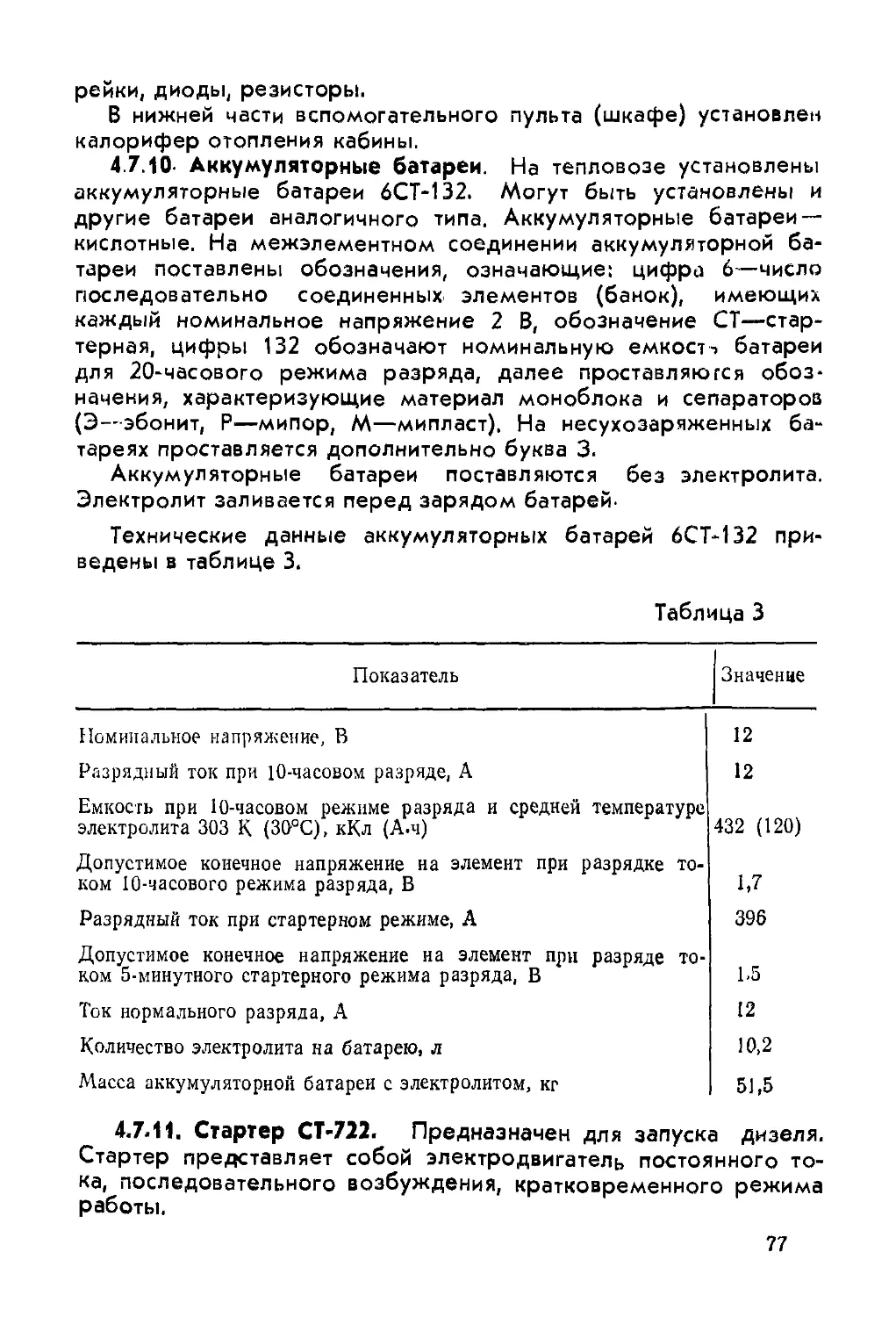

ческая характеристика компрессора и описание конструкции