Текст

В. А. Проскуряков, Л. И. Шмидт

ОЧИСТКА

СТОЧНЫХ

вод

В ХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское отделение • 1977

6П7 : 6С9.3

П 82

УДК 628.33/.35 : 66.0

Проскуряков В. А., Шмидт Л. И.

П82 Очистка сточных вод в химической промышлен-

ности. Л. «Химия», 1977.

464 стр., 61 табл., 144 рис., список литературы 685 ссылок.

В книге изложены методы механической, физико-химической и био-

логической очистки сточных вод химических производств от растворен-

ных и нерастворенных органических и неорганических примесей. Опи-

саны методы извлечения ценных веществ из сточных вод. Рассмотрена

технология очистки сточных вод ряда производств основной химической

промышленности, промышленности основного органического синтеза,

термической переработки топлив, производств синтетических смол и

пластических масс. Значительное внимание уделено вопросам повтор-

ного использования сточных вод и создания систем без сброса сточных

вод в водоемы.

Книга рассчитана на инженерно-технических работников предприя-

тий, научно-исследовательских н проектных институтов химической,

нефтехимической, лесохимической, металлургической, целлюлозно-бу-

мажной промышленности, а также может быть использована в качестве

учебного пособия студентами химико-технологических, политехнических

и других вузов.

© Издательство «Химия», 1977

ПРЕДИСЛОВИЕ

Быстрое развитие химических отраслей промышлен-

ности СССР, образование значительных количеств сточных вод,

загрязненных различными химическими веществами, повышение

требований к качеству очищенных сточных вод обусловливают ши-

рокое применение разнообразных методов их очистки.

В данной книге авторы попытались обобщить результаты мно-

гих работ по методам и технологии очистки сточных вод химиче-

ских производств. Ограниченный объем книги позволил лишь

кратко изложить теоретические основы многих методов очистки

сточных вод. Авторы не ставили перед собой цели рассмотреть

технологию очистки сточных вод большинства (а тем более всех)

процессов производства химических продуктов. Рассмотрен только

ряд существующих химических производств, характерных с точки

зрения применения различных методов очистки сточных вод, их

повторного использования, возможности создания бессточных про-

изводств и т. п.

В книге не рассмотрены методы обработки осадков, образую-

щихся в процессах очистки сточных вод, поскольку эти вопросы

нашли отражение в специальной литературе.

Раздел «Очистка методом адсорбции активными углями» гла-

вы 8 написан Л. С. Якимовым совместно с авторами.

Авторы выражают благодарность канд. хим. наук В. Д. Сущ-

ковскому за ценные замечания, сделанные при просмотре рукописи.

Все замечания по книге будут приняты авторами с благодар-

ностью.

1*

ВВЕДЕНИЕ

Быстрый рост промышленного и сельскохозяйствен-

ного производства и транспорта в последние десятилетия привел

к загрязнению биосферы газообразными, жидкими и твердыми от-

ходами. Загрязнение воздушного и водного бассейнов, ущерб, на-

носимый животному миру, нерациональное использование природ-

ных ресурсов вызывают серьезную озабоченность у народов всех

стран.

Экономическое развитие капиталистических стран, связанное

с нерациональным, а нередко и хищническим использованием при-

родных ресурсов, влечет за собой истощение природных ресурсов,

а часто и неблагоприятные изменения в окружающей среде. Не-

хватка чистой пресной воды, загрязнение атмосферного воздуха —

реальные факты.

Плановое развитие экономики социалистических стран, осно-

ванной на всенародной собственности на средства производства и

природные ресурсы, дает несравненно большие возможности для

лучшей охраны природы и эффективного, комплексного использо-

вания природных ресурсов. Однако и для социалистических стран

эти вопросы в настоящее время весьма актуальны.

Вопросы охраны природы и рационального использования при-

родных ресурсов находятся в центре внимания Советского государ-

ства с первых дней его существования. Ленинские идеи об охране

окружающей среды и о максимально выгодном для всего народа

использовании природных богатств воплотились в принципы поли-

тики КПСС. Советское правительство постоянно заботится об ох-

ране природы и рациональном использовании природных ресурсов.

Особое внимание уделяется охране водных ресурсов. Об этом сви-

детельствует постановление Совета Министров СССР «О мерах

по упорядочению использования и усилению охраны водных ресур-

сов СССР» (№ 425 от 22 апреля 1960 г.), в соответствии с которым

были разработаны мероприятия по сохранению чистоты водоемов

и созданы органы Государственного надзора за использованием и

охраной водных ресурсов.

4

Огромное значение в деле дальнейшего улучшения комплекс-

ного использования и охраны водных ресурсов страны имеют по-

становления Партии и Правительства в период с 1968 по 1976 гг.

В сентябре 1968 г. Советом Министров СССР принято постановле-

ление «О мерах по предотвращению загрязнения Каспийского

моря», а в январе 1969 г.—«О мерах по сохранению и рациональному

использованию природных комплексов бассейна озера Байкал».

В 1972 г. ЦК КПСС и Совет Министров СССР приняли постанов-

ление «О мерах по предотвращению загрязнения бассейнов рек

Волги и Урала неочищенными сточными водами». Установлены

конкретные задания министерствам и ведомствам по строительству

очистных сооружений стоимостью 700 млн. руб. К 1980 г. сброс не-

очищенных сточных вод должен быть прекращен. Постановлением

ЦК КПСС и Совета Министров СССР от 4 февраля 1976 г. «О ме-

рах по предотвращению загрязнения бассейнов Черного и Азов-

ского морей» намечено осуществление комплекса мероприятий,

обеспечивающих полное прекращение к 1985 г. сброса неочищен-

ных хозяйственно-бытовых и промышленных сточных вод в во-

доемы бассейнов Черного и Азовского морей.

На четвертой сессии Верховного Совета СССР в сентябре

1972 г. рассматривался вопрос о мерах по дальнейшему улучше-

нию охраны природы и рациональному использованию природных

ресурсов и было принято соответствующее постановление.

Во всех союзных республиках действуют законы об охране

природы. Законы предусматривают ответственность за загрязнение

водных источников неочищенными сточными водами. Закон «Об

охране природы в РСФСР», принятый в 1960 г., запрещает ввод

в эксплуатацию предприятий, цехов и агрегатов, сбрасывающих

сточные воды без очистки.

«Основы водного законодательства Союза ССР и союзных рес-

публик», утвержденные в декабре 1970 г. сессией Верховного Со-

вета СССР, регулируют общие правила рационального использо-

вания водных ресурсов, права, обязанности и ответственность во-

допользователей, контроль за использованием и охраной вод.

Директивы XXV съезда КПСС определяют увеличение произ-

водства химической и нефтехимической промышленности в X пяти-

летке на 60—65%. Несмотря на такой значительный рост объемов

производства расход свежей воды на производственные нужды в

1980 г. останется на уровне 1975 г., а сброс промышленных сточ-

вых вод должен быть сокращен. На мероприятия по охране

окружающей среды ассигнуются крупные средства. Директивами

S

предлагается «обеспечить более полную и комплексную переработ-

ку минерального сырья, а также резко уменьшить вредное воздей-

ствие отходов на окружающую среду. Активнее вести разработку

и внедрение технологических процессов, обеспечивающих умень-

шение отходов и их максимальную утилизацию, а также систем

использования воды по замкнутому циклу». Предложено «разви-

вать специализированные производства по выпуску оборудования,

изделий и материалов, необходимых для создания и эксплуатации

на предприятиях и в городах высокоэффективных очистных соору-

жений».

Большая работа в решении вопросов водного хозяйства социа-

листических стран — членов СЭВ — проводится постоянно дей-

ствующим Совещанием руководителей водохозяйственных органов

стран-членов СЭВ.

Проблема очистки сточных вод химических производств слож-

на, так как сточные воды отличаются большим разнообразием за-

грязняющих примесей. Советскими учеными разработаны и. внед-

рены в промышленность многие методы механической, физико-хи-

мической и биологической очистки сточных вод химических произ-

водств, позволяющие утилизировать ценные примеси, надежно и

эффективно обезвреживать сточные воды от вредных примесей.

В СССР запрещается производство и применение ряда токсич-

ных препаратов (некоторых гербицидов и др.), а также биологи-

чески «жестких» поверхностно-активных веществ.

В настоящее время проводится значительная работа по созда-

нию химических производств, не связанных с образованием загряз-

ненных сточных вод, внедряются технологические схемы, преду-

сматривающие использование сточных вод в технологических про-

цессах, в системах оборотного водоснабжения. В ближайшие годы

многие предприятия химической промышленности будут работать

без сброса сточных вод в водоемы.

Большие работы в области очистки сточных вод химических

производств и их повторного использования проведены в СССР ин-

ститутом ВНИИВОДГЕО, Институтом коллоидной химии и химии

воды АН УССР, Союзводоканалпроектом, БашНИИ НП и мно-

гими другими. Значительный вклад внесен советскими учеными:

Н. С. Строгановым, Н. А. Базякиной, М. М. Калабиной, А. И. Жу-

ковым, Ц. И. Роговской, Д. М. Минцем, С. В. Яковлевым,

И. Л. Монгайтом, Б. И. Ивановым, Л. А. Кульским, Я. А. Карели-

ным, И. Д. Родзиллером, А. М. Когановским и др.

ЧАСТЬ I

СОСТАВ, СВОЙСТВА,

КЛАССИФИКАЦИЯ ЗАГРЯЗНЕНИЙ

И УСЛОВИЯ ВЫПУСКА СТОЧНЫХ ВОД

В ВОДОЕМЫ

Глава 1

ВОДА В ПРИРОДЕ.

ХАРАКТЕРИСТИКА И МЕТОДЫ

ИССЛЕДОВАНИЯ СТОЧНЫХ ВОД

ВОДА В ПРИРОДЕ

Одним из наиболее ценных природных богатств яв-

ляется вода. Без воды немыслима жизнь. Вода — строительный ма-

териал клеток, растворитель, поставляющий нужные питательные

вещества организмам и выводящий отходы жизнедеятельности из

организмов. Вода является неотъемлемой частью хозяйственной,

производственной и сельскохозяйственной деятельности людей.

Общее количество воды на Земле (объем гидросферы) оцени-

вается в 1400 млн. км3. Однако стационарные запасы пресных вод,

пригодных для использования, в том числе речных, озерных и под-

земных, составляют всего 0,3% объема гидросферы (около

4 млн. км3).

Вода на нашей планете находится в состоянии кругооборота.

Под действием солнечной энергии вода испаряется с поверхности

мирового океана и суши, а затем выпадает в виде атмосферных

осадков. С поверхности мирового океана испаряется около

448 тыс. км3 в год воды, а количество атмосферных осадков, выпа-

дающих на поверхность морей и океанов, составляет около

412 тыс. км3 в год. Разница и представляет собой речной сток с

суши в моря и океаны.

Единовременный запас воды во всех реках земного шара со-

ставляет примерно 1200 км3, причем этот объем возобновляется

в среднем каждые 12 суток.

Речной сток состоит из подземного и поверхностного (паводоч-

ного) стоков. Наиболее ценным для использования является пер-

вый источник. Использование второго источника возможно обычно-

после регулирования водохранилищами. Объем речного стока на

территории СССР составляет 4350 км3, причем большая его

часть — 3330 км3 — приходится на поверхностный (паводочный)

сток и только 1020 км3 воды является подземным (устойчивым)

стоком (1].

7

Если в среднем на одного жителя Земли приходится около

И тыс. м3 речной воды в год, то на жителя СССР—19,3 тыс. м3.

По общему объему речного стока СССР богаче любого государ-

ства мира (например, вдвое богаче США), но по удельной водо-

обеспеченности (на единицу площади) наша страна уступает мно-

гим странам мира. Величина подземного стока в нашей стране в

два раза ниже среднего на всех континентах. В общем, по водо-

обеспеченности территория СССР оценивается как удовлетвори-

тельная (около 6 л/с на 1 км2) [2, с. 77].

Водные ресурсы на территории СССР распределены очень не-

равномерно. В Европейской части СССР, где сосредоточено около

70% населения, величина стока рек составляет 23% от общего

стока. Наименее населенные и менее экономически развитые

районы — северо-западные, северные и восточные, занимающие бо-

лее половины территории СССР, имеют 80% водных ресурсов.

Значительные территории СССР расположены в зонах недоста-

точного увлажнения. К ним относятся юг Украины и Молдавии,

Прикаспийская низменность, республики Средней Азии и Закав-

казья и др. Безводны территории пустынь и сухих степей Туркмен-

ской, Узбекской и Казахской ССР, Калмыкской АССР, Астрахан-

ской области.

В СССР имеется около 2,8 млн. озер, в том числе 16 крупных,

с общим объемом воды более 26000 км3. При этом на долю

Байкала приходится 23 000 км3 воды. Нужно отметить, что объем

искусственных водохранилищ в стране достигает 500 км3.

В настоящее время на земном шаре на все виды водоснабже-

ния расходуется 160—170 км3 воды в год (безвозвратные потери).

Это соответствует общему водозабору из рек и подземных источ-

ников порядка 650—700 км3 в год, т. е. около 1,5% от объема

речного стока.

В природе чистой воды не имеется. Даже атмосферные осадки

содержат до 100 мг/л примесей.

По степени минерализации речная вода делится на маломине-

рализованную (до 200 мг/л солей), среднеминерализованную

(200—500 мг/л), повышенной минерализации (500—1000 мг/л) и

воду высокой минерализации (свыше 1000 мг/л). Вода большин-

ства рек СССР относится к первым двум группам. Содержание

солей в речной воде изменяется в течение года. В период паводка

солесодерл^ание воды снижается.

Воды открытых водоемов загрязнены гумусовыми веществами —

сложными органическими соединениями, содержание которых в

речных водах в среднем составляет 5—10 мг/л, в озерных водах

колеблется от 1 до 150 мг/л. Природные воды содержат также

коллоидные, мелкодисперсные и грубодисперсные примеси. Сле-

дует отметить и биологическое загрязнение водоемов (микроорга-

низмами, простейшими организмами, водорослями и др.).

Природные воды содержат растворенные газы — кислород, ди-

оксид углерода и другие. Величина pH воды рек и озер, как пра-

вило, составляет 6,5—8,5,

8

В воде озер обычно содержится мало взвешенных веществ. Со-

лесодержание воды различных озер существенно отличается. На-

пример, общая жесткость воды озера Байкал составляет около

1,1 мг-экв/л, озера Ладожского — 0,5 мг-экв/л, озера Чудского —

1,5 мг-экв/л, а озера Балхаш — 14,4 мг-экв/л.

Морская вода содержит в среднем 35 г/л солей, хотя в различ-

ных морях содержание солей сильно колеблется: в Балтийском

море — 5 г/л, в Черном — 18 г/л, в Красном — 41 г/л. В состав этих

солей входят хлориды Na, К, Са — около 89%, сульфаты Na, К,

Mg — около 10%, карбонаты Na и Са — до 1% и др.

СОСТАВ И СВОЙСТВА сточных вод

Многообразие химических производств, огромное чис-

ло химических Продуктов (исходных, промежуточных и конечных),

применяемых и получаемых в технологических процессах, обуслов-

ливают образование различных количеств сточных вод, загрязнен-

ных всевозможными органическими и неорганическими веще-

ствами. Например, в зависимости от вида производства, характер-

ными загрязнениями могут быть:

Источник загрязнений

Производства минеральных и неор-

ганических солей

Производства основного органичес-

кого и нефтехимического синтеза

Нефтеперерабатывающие заводы,

предприятии по термической пере-

работке твердых топлив

Производства синтетических смол,

полимеров, синтетических волокон

и т. п.

Состав загрязнений

Неорганические кислоты, щелочи, со-

ли (фториды, сульфаты, фосфаты

и др.)

Жирные кислоты, ароматические со-

единения, спирты, альдегиды, кето-

ны и др.

Нефтепродукты, масла и смолы, фе-

нолы, ПАВ и др.

Высокомолекулярные вещества, мо-

номеры. частицы полимеров и др.

Многие сточные воды химических производств, кроме раство-

ренных органических и неорганических веществ, могут содержать

коллоидные примеси, а также взвешенные (грубодисперсные и

мелкодисперсные) вещества, плотность которых может быть боль-

ше или меньше плотности воды. В ряде случаев сточные воды

содержат растворенные газы (сероводород и др.) Чаще всего

сточные воды представляют собой сложные системы, содержащие

смеси различных веществ.

Концентрации примесей в сточных водах различны: воды от

охлаждения продуктов и аппаратуры практически не загрязнены,

а воды от технологических процессов содержат различные коли-

чества веществ. Например, в состав маточных растворов и кубо-

вых остатков входит обычно значительное количество примесей, а

промывные воды загрязнены в меньшей степени.

Степень вредности сточных вод зависит от токсичности загряз-

няющих ее веществ. Такие примеси, как соли тяжелых металлов,

9

цианиды, сероводород, канцерогенные вещества, бензол и многие

другие, обусловливают высокую токсичность сточных вод.

Сточные воды химических производств могут содержать пожа-

ро- и взрывоопасные вещества. Наличие в сточных водах большого

количества взвешенных веществ или соединений, способных поли-

меризоваться в водном растворе, может приводить к засорению

трубопроводов и коллекторов.

Следует учитывать агрессивность сточных вод химических

производств по отношению к материалам трубопроводов, канали-

зационных коллекторов и аппаратов очистных сооружений. Агрес-

сивность сточных вод может зависеть не только от величины pH,

но и от наличия некоторых солей и газообразных продуктов.

К числу очень агрессивных относятся сточные воды производств

кислот, фосфорных и других удобрений, гальванопокрытий, нефте-

перерабатывающих заводов, производств синтетических жирных

кислот и многие другие.

Часто сточные воды содержат вещества, обладающие резким

неприятным запахом (сульфиды, дисульфиды, сероводород, мер-

каптиды и др.). Многие сточные воды химических производств

окрашены вследствие загрязнения красителями или другими ве-

ществами, имеющими окраску.

Наличие в сточных водах поверхностно-активных веществ

обусловливает их способность к пенообразованию.

Попадание бытовых вод в производственные сточные воды

приводит к биологическому загрязнению последних.

Температура сточных вод может колебаться в широких пре-

делах. .

Режим образования и сброса сточных вод может быть различ-

ным. Многие процессы характеризуются периодическим образова-

нием и залповыми сбросами сточных вод.

МЕТОДЫ ИССЛЕДОВАНИЯ СТОЧНЫХ ВОД

Исследование качественного и количественного со-

става сточных вод химических производств часто затрудняется

вследствие их сложного состава, широкого интервала концентра-

ций примесей, изменения состава сточных вод во времени. Многие

вещества уже в очень малых концентрациях вызывают изменения

качества роды, и определение их количества в воде связано со

значительными трудностями. Особенно сложным является иссле-

дование сточных вод неизвестного состава (например, биологиче-

ски очищенных вод).

При аналитическом контроле работы очистных сооружений не-

маловажное значение имеет время, затрачиваемое на проведение

анализа, так как за этот промежуток времени в водоем или в си-

стемы оборотного водоснабжения может быть направлена недо-

статочно очищенная вода. Поэтому следует применять экспресс-

методы анализа сточных вод.

10

Часто при анализе сточных вод возникают трудности, связан-

ные с присутствием сопутствующих и мешающих веществ, не пре-

дусмотренных в стандартных методиках. В одних случаях доста-

точно определить группу веществ одинакового характера (напри-

мер. летучие жирные кислоты), в других — из группы химически

и аналитически однородных соединений необходимо выделить ве-

щества, обладающие особыми токсичными действиями (например,

при определении канцерогенных соединений).

Особое значение имеет применение автоматических приборов,

которые позволяют не только повысить производительность труда

химиков-аналитиков и снизить стоимость анализов, но и осуще-

ствить непрерывный контроль за составом сточных вод и работой

очистных сооружений, а также немедленно зафиксировать любые

нарушения.

Измерение расходов

В процессе эксплуатации очистных сооружений, при

обследовании технологических процессов и производств необходимо

измерять расходы сточных вод, осадков, илов и т. д. Автоматиче-

ское регулирование работы очистных установок и сооружений

также осуществляется по количественным показателям.

Расходомеры необходимы при биологической очистке сточных

вод (распределение потоков между аэротенками, отстойниками и

другими аппаратами), при физико-химической очистке (распре-

деление потоков между аппаратами, дозирование реагентов ит.д.).

Измерение расходов сточных вод часто связано с определенными

трудностями вследствие наличия в них агрессивных, токсичных,

коллоидных, мелкодисперсных, грубодисперсных и других приме-

сей, в том числе вязких, способных к налипанию частиц (смол, неф-

тепродуктов и др.). Все это следует учитывать при проектирова-

нии, наладке и эксплуатации расходомерных устройств.

В напорных трубопроводах применяют расходомеры пере-

менного перепада давления. Они состоят из устройства,

образующего перепад давления путем местного сужения напорного

потока, и дифференциального манометра, измеряющего этот пере-

пад [3, с. 10]. В качестве сужающих устройств исполь'зуют диаф-

рагмы с концентрическим отверстием, сегментные диафрагмы, сопла

и трубы Вентури. Предотвращение забивания отверстий и соеди-

нительных трубок примесями сточной воды достигается продувкой

сжатым воздухом или промыванием водой.

Все большее применение получают индукционные расхо-

домеры, несмотря на их сложность, поскольку в данном случае

не требуется сужения потока воды.

Для измерения расхода сточных вод в открытых лотках и ка-

налах применяют устройства, действие которых основано на опре-

делении разности уровней воды, которая создается подпором водо-

слива или сужением сечения лотка [3, с. 12]. Получили применение

измерительные лотки Вентури, представляющие собой местное

11

сужение канала без изменения профиля дна. Недостаток этих водо-

сливов— нелинейность шкалы вторичного прибора — устраняется

в пропорциональных водосливах, в которых сужения определен-

ным образом профилированы. Большое распространение получили

работающие по этому принципу щелевые расходомеры.

Отбор проб

Правильный и представительный отбор пробы сточ-

ной воды имеет большое значение для оценки протекания техноло-

гического процесса и работы очистных сооружений, для разработки

новых методов очистки. Место отбора проб выбирается с учетом

поставленных задач, местных условий, технологии производства,

расположения цехов, системы канализации и очистных соору-

жений.

Неправильный отбор проб может привести к серьезным ошиб-

кам. При отборе и транспортировке пробы возмржны улетучивание

веществ, имеющих высокое давление паров, биологическое или

химическое окисление примесей, агрегация частиц и т. д. При вы-

боре приборов для отбора проб и посуды для их хранения следует

учесть возможность взаимодействия примесей воды с материалом

посуды (например, выщелачивание компонентов некоторых марок

стекол), адсорбции примесей материалом посуды (например, сорб-

ции фосфатов, солей кадмия, меди и других примесей на стенках

стеклянных сосудов [4, с. 24] или сорбции углеводородов и пести-

цидов на стенках посуды из синтетических материалов [5, с. 34]).

Для подробного анализа сточной воды обычно достаточно ото-

брать пробу объемом 2 л. В случае малой концентрации примесей

и необходимости их концентрирования может потребоваться боль-

ший объем воды.

Для сохранения на некоторое время неизменными компонентов,

определяемых в воде, а также свойств воды производится консер-

вация проб. Для сточных вод химических производств консерви-

рующее вещество используется только в том случае, если оно не

препятствует определению присутствующих в воде компонентов.

Пробы для определения биохимического потребления кислорода

(БПК) консервировать нельзя. Описание техники консервации проб

сточных вод и перечень консервирующих веществ приведены

в работе [4, с. 21].

Существует два вида проб: простая (разовая) и смешанная.

Проста я п роба получается путем однократного отбора требуе-

мого количества сточной воды, смешанная проба — путем сли-

вания простых проб, отобранных в одном месте через определен-

ные промежутки времени или в разных .местах одновременно

[4, с. 13]. Эта проба характеризует средний состав сточной воды

объекта или средний состав воды за определенный промежуток

времени. Средняя пропорциональная проба готовится

из разовых проб, объем или число которых соответствует (пропор-

ционально) расходу сточных вод. Среднюю пропорциональную

12

пробу трудно составить, если сточная вода содержит вторую фазу

(смолы, масла и др.). В этом случае целесообразно анализировать

разовые пробы, а затем рассчитать среднюю пропорциональную

величину.

Для отбора проб сточных вод применяют различные приборы.

Из емкостей, прудов и каналов пробы отбирают бутылями, бато-

метрами и другими приспособлениями, из аппаратов и трубопрово-

дов— с помощью пробоотборных кранов, стационарно смонтиро-

ванных в нужных точках.

Отбор средних и средних пропорциональных проб целесооб-

разно производить автоматическими пробоотборниками [5, с. 35]

различных конструкций [6—9].

Общие показатели загрязненности

К общим показателям загрязненности сточных вод сле-

дует отнести показатели, характеризующие общие свойства воды

(органолептические, физико-химические), нерастворенные примеси

(содержание взвешенных веществ и их зольность), растворенные ве-

щества (общее содержание неорганических и органических приме-

сей, «органического» углерода, определение перманганатной и би-

хроматной окисляемости, биохимического потребления кислорода

и др.). Эти показатели позволяют судить об общей загрязненности

воды, степени загрязненности неорганическими и органическими

веществами, в том числе биологически окисляемыми и т. д.

Определение таких общих показателей, как органолептические

(цвет, вкус, запах, прозрачность, мутность), оптическая плотность,

цветность, pH, температура, электропроводность, щелочность, кис-

лотность, жесткость, содержание солей, общего азота, взвешенных

веществ, растворенных веществ, потери при прокаливании, чаще

всего не вызывает каких-либо трудностей (4]. Значительно слож-

нее определить содержание «органического» азота и общей серы.

Особо важными являются показатели, характеризующие суммар-

ное содержание органических веществ в сточной воде.

Определение суммарного содержания органических веществ

производится для контроля работы очистных сооружений, а также

для выяснения возможности: 1) использования сточных вод в тех-

нологических процессах, в системах оборотного водоснабжения;

2) подачи сточных вод на физико-химическую и биологическую

очистку; 3) сброса сточных вод в водоемы.

Суммарное содержание органических веществ можно найти,

определяя: потери при прокаливании, окисляемрсть (перманга-

натная и бихроматная), углерод органических веществ («органи-

ческий» углерод), биохимическое потребление кислорода. Предло-

жены также методы определения по светопоглощению в УФ-обла-

сти, хлоропоглощаемости в УФ-лучах, а также путем проведения

пиролиза примесей с последующей хроматографией газообразных

продуктов пиролиза [5, с. 93]. Однако эти методы не получили

широкого распространения.

13

Потери при прокаливании. Определение заключается в выпари-

вании определенного объема фильтрата сточной воды с последую-

щим прокаливанием остатка при 600 °C [4, с. 47]. Разность в массе

между сухим исходным осадком и остатком после прокаливания —

потери при прокаливании.

Этот метод анализа может дать лишь самое общее представле-

ние о количестве органических веществ в воде, так как при про-

каливании улетучиваются и некоторые неорганические вещества

или компоненты, кристаллизационная и гигроскопическая вода,

СО2 из карбонатов кальция и магния, соляная кислота, образую-

щаяся при гидролизе MgCl2, оксиды азота, образующиеся при вос-

становлении нитратов и т. п. Натриевые соли органических кислот

превращаются в Na2COa [5, с. 49].

Перманганатная окисляемость (метод Кубеля). Перманганат-

ная окисляемость — количество кислорода, эквивалентное количе-

ству расходуемого окислителя — перманганата калия. Методика

определения перманганатной окисляемости основана на окислении

веществ, присутствующих в сточной воде, 0,01% раствором пер-

манганата калия в сернокислой среде при кипячении.

Следует иметь в виду, что перманганатная окисляемость также

часто не отражает истинного содержания органических веществ

в сточной воде, так как очень многие органические вещества (на-

пример, спирты, кетоны, жирные кислоты, аминокислоты, бензол

и его производные) плохо окисляются перманганатом. Наряду

с этим некоторые вещества (фенолы, малеиновая кислота) прак-

тически полностью окисляются до СО2 и Н2О [5, с. 60]. Применение

этого метода может быть целесообразным для ускоренного ана-

лиза сточных вод в процессе контроля работы очистных соору-

жений.

Бихроматная окисляемость (химическое потребление кисло-

рода— ХПК). Методика определения бихроматной окисляемости

основана на окислении веществ, присутствующих в сточных водах,

0,25% раствором бихромата калия при кипячении в течение 2 ч

в 50% растворе (по объему) серной кислоты. С целью повышения

полноты окисления органических веществ применяется катализа-

тор — сульфат серебра.

Многочисленные исследования окислительного действия бихро-

мата калия в присутствии сульфата серебра на растворы различ-

ных органических веществ и сточные воды показали [5, с. 62], что

большинство органических веществ окисляется на 95—98% до СО2

и Н2О. К ним относятся жирные и другие органические кислоты,

спирты, кетоны и т. п. Плохо окисляются пиридин, пиррол, пирро-

лидин, никотиновая кислота, а также такие углеводороды, как

бензол и его гомологи, парафин и нафталин [5].

Ускоренные методы определения ХПК позволяют уменьшить

время, необходимое на проведение определения, до 10 мин [4, с. 79;

5, с. 64].

Автоматические приборы для определения ХПК сточных вод

основаны на фотометрическом измерении пробы, содержащей об-

14

разевавшиеся Сг3+-ионы или не вступившие в реакцию Cr2Oj- -ионы.

Имеются также приборы, основанные на определении количества

СО, восстановленного органическими примесями воды при высокой

температуре из СО2, подаваемого в зону реакции. Определение про-

изводится с помощью ПК-спектрометрии.

Широко известны автоматические ХПК-метры фирм Bekman,

Dow Chemical Company и Technicon (США) и др. [5, с. 71; 10].

Имеется также отечественный полуавтомат — титрометр ТПЛ-3

[И, с. 133]. Основное достоинство этих аппаратов — быстрота и

точность анализа, возможность непрерывного контроля за работой

очистных сооружений и т. д. Например, аппарат Aquarator (фирма

Precision-Scientific Со, Chicago) при величине ХПК 10—300 мг/'л

обеспечивает точность определения ±3% при продолжительности

2 мин [12].

Углерод органических веществ («органический углерод»). Для

определения органического углерода рекомендуется метод, осно-

ванный на сжигании органических веществ с помощью окисляю-

щей смеси (СгОз и Р2О5) в присутствии катализатора — сульфата

серебра — с образованием диоксида углерода, который затем погло-

щают титрованным раствором щелочи и определяют обратным ти-

трованием [4, с. 104].

Этот метод рекомендуется использовать при проведении ба-

лансовых испытаний (например, при определении прироста или

убыли органических веществ) [4]. В качестве окисляющего агента

применяется также персульфат калия.

Кроме этого так называемого «мокрого» метода используется

«сухой» метод, заключающийся в выпаривании пробы сточной воды

в токе кислорода, прокаливании остатка и пропускании обра-

зующихся паров над оксидом меди при 900 °C с последующим

определением количества образующегося диоксида углерода

[5, с. 50].

Полученный в результате применения любого метода опреде-

ления органического углерода диоксид углерода можно количест-

венно определить различными методами: ПК-спектрометрией, кон-

дуктометрически, гравиметрически, ацидиметрически с визуальной

или потенциометрической индикацией конечной точки. Применяется

также метод, по которому образовавшуюся СОг гидрируют водо-

родом до СН4, содержание которого определяют хроматографиче-

ски с помощью пламенно-ионизационного детектора [5, с. 52].

Разработаны приборы для автоматического определения содер-

жания органического углерода в сточных водах. Принцип действия

анализаторов органического углерода основан на сжигании пробы

и последующем анализе продуктов- сжигания (СО2) в оптико-аку-

стическом газоанализаторе. Анализатор органического углерода

с одновременным определением неорганического углерода (фирма

Bekman Instrument) состоит из четырех блоков: блока приготовле-

ния воздуха, блока сжигания пробы воды, газоанализатора и реги-

стрирующего прибора [11, с. 138]. Достоинство анализатора — дли-

тельность анализа составляет всего 5 мин.

15

Другой прибор (модель ДС-50, Dohrmann—Evirotech) основан

: на принципе окислительно-восстановительного пиролиза пробы над

никелевым катализатором с последующим определением образую-

щегося метана с помощью детектора пламенной ионизации [13]. Но-

вый автоматический прибор ТОС с непрерывным анализирующим

устройством позволяет за один рабочий процесс (20 мин) из одной

пробы определять как органический углерод, так и ХПК [14].

Автоматическая система йепрерывного определения органиче-

ских веществ в воде основана на обработке воды окислительной

смесью (К2СГ2О7—Ag2SO4—H2SO4). .Образующаяся СО2 анализи-

руется кондуктометрическим методом. В оставшейся жидкой части

определяется ХПК потенциометрическим титрованием. Точность

определения—16% [15].

Биохимическое потребление кислорода (БПК). Биохимическое

потребление кислорода — это количество кислорода, израсходован-

ное за определенный промежуток времени на аэробное биологиче-

ское разложение органических веществ, содержащихся в сточных

(или других) водах. Определение проводится в стандартизирован-

ных условиях и полученный результат принимается как эквивалент

суммарному содержанию биологически окисляющихся органиче-

ских примесей в сточной воде.

Методы определения БПК различаются, в основном, способом

введения в пробу воды отмеренного количества кислорода [5, с. 81]:

1) метод разбавления — разбавление водой, насыщенной кис-

лородом воздуха или чистым кислородом; 2) манометриче-

ский метод — уменьшение давления в сосуде, вызванное убы-

лью кислорода в процессе биологического окисления; замеряется

манометром; 3) кулонометрический метод — израсходо-

ванный в процессе биологического окисления кислород попол-

няется с помощью электролитического метода, причем количество

кислорода определяется по количеству затраченного электричества.

Кроме того, БПК может быть определено по количеству органиче-

ских веществ до и после биологического окисления путем опреде-

ления ХПК проб воды [5, с. 87].

При определении БПК методом разбавления [4, с. 92] стандарт-

ными параметрами являются: продолжительность инкубаций —

5 суток, температура 20 ± 1 °C, отсутствие света и доступа воздуха.

Кроме БПКз можно определять БПК за любое число дней, напри-

мер БПКго или БПК полное (БПКп), когда все биологически

окисляемые вещества разложились микроорганизмами.

Для разбавления пробы используется вода, содержащая био-

генные добавки (соли фосфора и азота), необходимые для нор-

мального протекания биологических процессов, а также произ'во-

дится ее заражение неадаптированной микрофлорой (например,

хозяйственно-бытовыми сточными водами, речной водой) или адап-

тированной микрофлорой (из биологических очистных сооружений,

лабораторных аэротенков и т. д.).

Сточные воды химических производств часто содержат природ-

ные или синтетические вещества, замедляющие процесс окисления,

16

совсем не окисляющиеся или оказывающие токсическое действие

на микроорганизмы. Разбавление пробы снижает токсическое дей-

ствие веществ.

Щелочные или кислые сточные воды перед разбавлением долж-

ны быть нейтрализованы.

Применение адаптированной микрофлоры является наиболее

важным условием определения БПК сточных вод химических про-

изводств. Например, отношение БПК20/ХПК для сточных вод про-

изводства ряда синтетических смол и пластмасс при использовании

для определения БПК20 неадаптированной микрофлоры составляет

10—20%. а адаптированной микрофлоры — 80—90% и более. Сле-

дует иметь в виду, что скорость процесса зависит от количества

введенных микроорганизмов. Конечный результат — значение

БПК — одинаков при заражении малым количеством микроорга-

низмов или при заражении большим количеством, но в первом слу-

чае он будет получен позднее [4, с. 99].

Определение БПК5 может быть целесообразным для сточных

вод, загрязненных биологически легко окисляющимися веществами

(например, сахарами). Для сточных вод химических производств

следует вместо БПК5 определять БПКп- Однако определение пол-

ного БПК затрудняется тем, что на конечной стадии биологиче-

ского окисления органических веществ одновременно начинают

протекать процессы нитрификации. Поэтому рекомендуется [4] ме-

.-уДтод, условно названный методом определения «полного» БПК,

? тогда как на самом деле процесс ведется не до полного окисления

^«^органических веществ, а до тех пор, пока не образуются нитриты

количестве 0,1 мг/л. В настоящее время метод определения БПКп

^^усовершенствован путем применения ингибиторов биологического

окисления — веществ (например, этилтиомочевины), подавляющих

жизнедеятельность нитрифицирующих бактерий и практически

не влияющих на жизнедеятельность других микроорганизмов

(5, с. 89].

В настоящее время созданы автоматические аппараты, позво-

ляющие получить кривые биохимического потребления кислорода

во времени. Фирмой Voith разработан аппарат Sopromat, принцип

действия которого основан на кулонометрическом определении кис-

лорода [5, с. 86]. Ход потребления кислорода в течение 5 дней фик-

сируется с помощью 120 измерений, причем колебания между

параллельными измерениями не превышают ±5%. Имеются дан-

ные о новых приборах (респирометрах), которые автоматически

фиксируют значения БПК5 и БПКп- Интервал между определе-

ниями составляет 5—15 мин [16].

Отечественный респирометр ОБПК-1 основан на измерении ко-

личества электричества, которое затрачивается^иа получение кисло-

рода электролитическим методом, необходимого для возмещения

его потерь в процессе окисления [11, с. 128].

Для более концентрированных сточных вод респирометр

(ОБПК-2) оборудован мощным генератором кислорода, системой

с м

принудительной циркуляции газовой фазы через скруббер с погло-

тителем диоксида углерода и пропеллерной мешалкой [11, с. 131].

Определение содержания индивидуальных веществ

Повторное использование сточных вод в технологиче-

ских процессах или в системах оборотного водоснабжения, возмож-

ность подачи их на сооружения физико-химической и биологиче-

ской очистки, контроль за работой очистных сооружений и качест-

вом очищенных сточных вод, спускаемых в водоемы, невозможны

без знания содержания в воде индивидуальных неорганических и

органических примесей. На современных крупных химических ком-

бинатах в качестве исходных, промежуточных и конечных продук-

тов применяют и получают часто более 1000 различных веществ,

причем значительная часть этих веществ попадает в сточные воды.

Предельно допустимые концентрации (ПДК) вредных веществ

в воде водных объектов хозяйственно-питьевого и культурно-быто-

вого назначения установлены примерно для 500 веществ.

Таким образом, в сточных водах необходимо определять боль-

шое число различных веществ.

Концентрации загрязняющих воду веществ обычно колеблются

в широких пределах: от дееятков граммов в литре (в сильно за-

грязненных сточных водаху до сотых и даже тысячных долей мил-

лиграмма в литре (в очищенных сточных водах, воде водоемов

и т. д.). Например, ПДК фенола в воде водоемов составляет

0,001 мг/л (10~7%), кадмия (Cd2+)—0,01 мг/л (10~6%).

Изложенное показывает, что определение концентрации химиче-

ских веществ в сточной воде является сложной задачей. Эта задача

еще более усложняется тем, что при анализе сточных вод прихо-

дится учитывать наличие в воде мешающих веществ, не предусмот-

ренных стандартными методиками.

Существующие стандартные методики [4] чаще всего удовлетво-

ряют требованиям к анализу неорганических веществ в сточных

водах. Тем не менее, для повышения точности и надежности, а

также уменьшения времени, затрачиваемого на определение, ши-

роко используются инструментальные методы определения концен-

трации неорганических веществ в сточных водах: газов (О2, СО2

и других)—газовая хроматография [17]; ионов тяжелых металлов

[18] — тонкослойная хроматография [19], полярография [4, с. 175,

284, 290, 300, 305], атомно-абсорбционная спектрофотометрия [20],

пламенная спектрофотометрия [21], нейтронная активация [22];

анионов — спектрофотометрия с лазерным возбуждением [23],

флуоресцирующая спектрофотометрия [24] и др.

Выбор приемлемого метода определения органических приме-

сей в сточных водах более затруднителен вследствие многообразия

органических веществ и наличия большого числа мешающих ве-

ществ. В связи с этим в данном разделе будут рассмотрены основ-

ные вопросы определения содержания органических веществ в сточ-

ных водах.

18

Выделение и концентрирование органических примесей

Предварительное выделение примесей из сточных вод

при анализе сложных органических смесей повышает надежность

результатов и облегчает идентификацию веществ различных гомо-

логических рядов. Часто необходимо концентрирование органи-

ческих примесей, так как чувствительность применяемых методов

недостаточна для анализа очень низкоконцентрированных сточ-

ных вод.

Для выделения отдельных групп органических веществ из сточ-

ных вод и последующего их концентрирования применяются сле-

дующие методы [5, с. 36; 25]:

1) отгонка летучих веществ с инертным газом или водяным

паром при различном pH с последующим вымораживанием соеди-

нений или конденсацией пара;

2) экстракция органическими растворителями трудно раствори-

мых в воде органических соединений;

3) выпаривание водного раствора при различном pH с после-

дующим разрушением нелетучих солей;

4) адсорбция органических веществ на активном угле, ионооб-

менных смолах и других сорбентах. При десорбции используют

как водные кислые или щелочные растворы, так и органические

растворители.

Эти методы позволяют увеличить концентрацию микрокомпо-

нентов в растворителе в 10—100 раз (однократное концентриро-

вание) и селективно выделить отдельные группы веществ. Возмож-

но применение комбинации этих методов: вещества из конденсата

водяного пара экстрагируют или выпаривают; вещества из органи-

ческих экстрактов концентрируют путем отгонки летучего раство-

рителя; после десорбции вещества концентрируют выпариванием

или экстракцией.

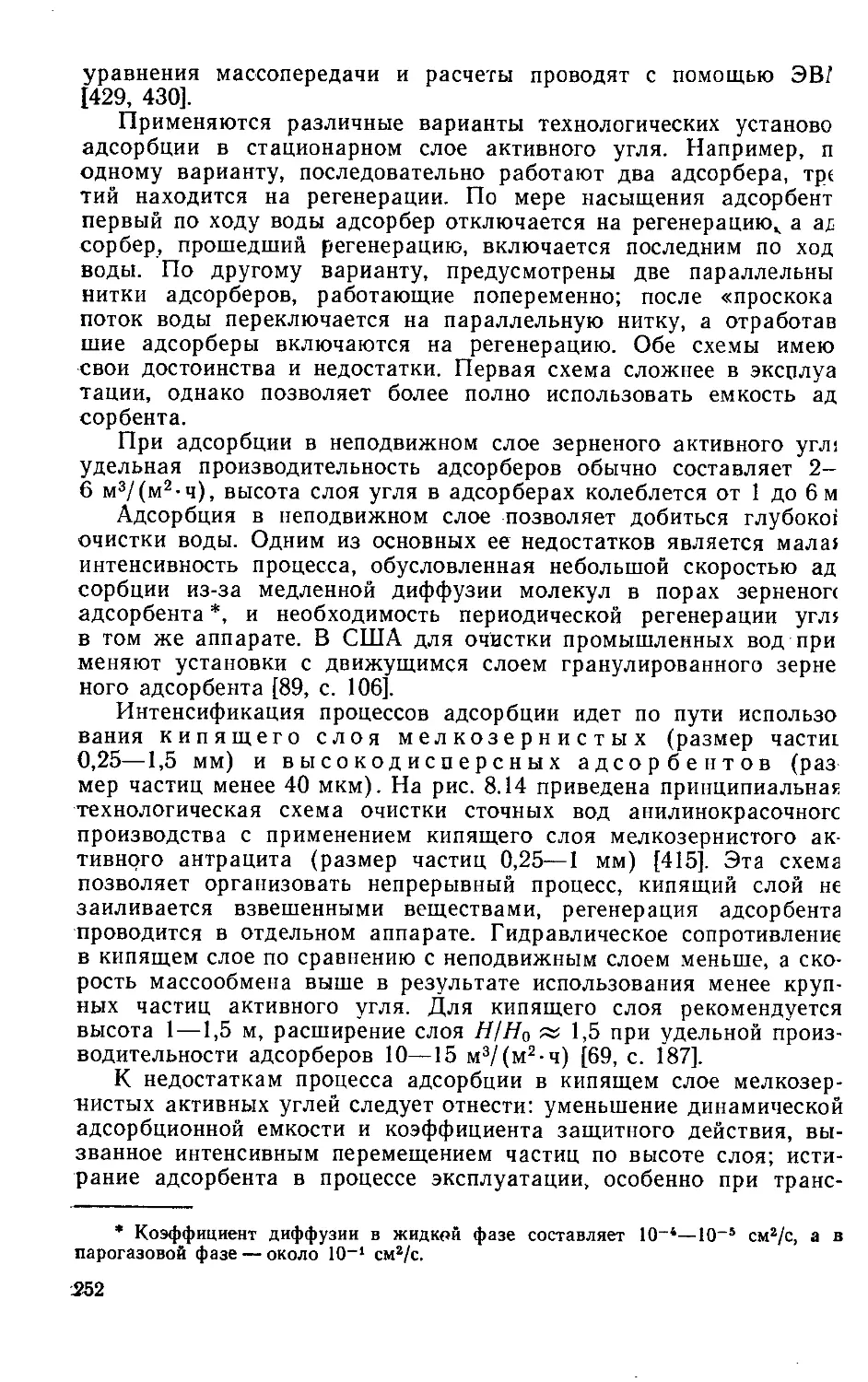

Ниже приведена схема [25], в которой систематизированы спо-

собы выделения и концентрирования различных классов веществ.

Схема разделена на четыре сектора в соответствии с четырьмя

операциями, положенными в ее основу. Указатели перехода в дру-

гие секторы позволяют выбрать комбинированный метод.

Рекомендуемыми критериями при оценке целесообразности при-

менения способа подготовки пробы являются [25]: темпера-

тура кипения растворителя или азеотропной смеси, давление пара

и способность к образованию водородных связей при перегонке с

паром, растворимость в воде и органических растворителях при

экстракции, способность органических кислот и оснований образо-

вывать нелетучие соединения при выпаривании, а также сорбцион-

ные характеристики. Существенное значение имеет величина pH.

При выборе способа выделения и концентрирования органических

веществ следует учитывать трудоемкость, длительность операций,

наличие мешающих примесей, влияние потерь на точность анализа.

При отгонке с паром или инертным газом (сектор I) выде-

ляются только летучие соединения. Этот метод позволяет

19

Схема выделения и концентрирования микропримесей сточных вод

И

h

та!

,2£

Фенолы

здноатомные

5

Отгонка летучих

соединений

Кислоты

алифатические

§О

я

Z

Основные II | Спирты

вещества^ \али<ратические

Разделение S сектор П В cent юр III

одного раствора I

^Разделение]

или б сектор III

Г&!

S5sgu

S 5 -тТ

11Г

£

Е s

53 ССЗ

? а

ia|i

3= 6

ft, о

4 Q)

§3

8

L

4i

PHJ;5

Вакуум

t__/_______

[^_ __Сутой остаток или концентрат

тйрты

-vj Выморажибанйе или конденсация L*

-------------1--------- -?кГ

pH 70 pHJ-5 рЯ7аеазом

с паром^ с паром или паром

S

Водный

раствор

органических

веществ

$ В

Cl -Q

sc § t $

Нейтральные^

соединения^

^Разделение]

"или б сектор IV

6'

ё

Ш

Выпаридание

родного раствора

i&s

3

1’3>|

Ъ ё<5

Е

S5S

<з

о

&

с

§

Разделение

после этерификации

J Подкисление

Разделение Жадного раствора,

эфирного экстракта или определение

после этерификации

Подщелачивание

и разделение

в водном растворе

Фенолы

нелетучие

Кислотные

вещества

Фенолы Кислотные^

одноатомные вещества-1|

8

*

LlSl

£

О

S?

£

“iOr-

«S3

Xg

ОБ

§

s'B'Csl

Zrilirm

L^_9j °

&

&

lS§

IPS

ES&

S

е

а

Z

Нейтральные] Фенолы и другие И а/Гиелотнь/е111| Ал/фо/7?б,/>лб/г|| I Основные

соединения I слабые кислоты^ ^вещества Ц || соединения || рещегт&г

Основные}

соединений

концентрировать спирты (от метилового до гексилового), одноатом-

ные фенолы из кислой среды и жирные амины из щелочей. Жирные

кислоты отгоняются неудовлетворительно. Нейтральные летучие

вещества хорошо отгоняются с инертным газом [25].

Концентрирование микропримесей экстракцией (сектор II) при-

меняется для органических веществ, ограниченно растворимых в

воде: фенолов, хлорфенолов, углеводородов, оснований, аромати-

ческих веществ и др. Широко распространенным растворителем

для экстракции органических веществ является диэтиловый эфир.

Высушенные эфирные растворы концентрируются отгонкой.

Органические кислоты в щелочных средах и основания в кис-

лых средах образуют нелетучие соли и при выпаривании этих

растворов (сектор ГП) достигается 100%-ное концентрирование.

Этот метод используется для концентрирования нелетучих с водя-

ным паром органических веществ.

Метод адсорбции на активных угляХ, ионообменных смолах я

других сорбентах (сектор IV) является эффективным. Для десорб-

ции активного угля применяют органические растворители — ди-

этиловый эфир, хлороформ, метанол и др. Методом адсорбции

может быть достигнута степень концентрирования в 103—104 раз.

Для выделения и концентрирования органических веществ из

сточных вод могут быть использованы также методы соосаждения

с гидроокисями, вымораживание воды и др. [3, с. 37; 25]. Выделение

и концентрирование высококипящих примесей кислого характера

может быть произведено путем превращения их в летучие метило-

вые или другие эфиры.

Методы определения органических примесей

Стандартные методы определения органических ве-

ществ в сточных водах основаны, главным образом, на применении

проверенных, чаще всего колориметрических методов анализа [4].

Колориметрический метод используется для определения концен-

трации в сточной воде фенолов, формальдегида, аминов, пириди-

новых оснований, ароматических углеводородов, синтетических

моющих веществ, лигносульфрновых кислот, пестицидов и др. [4, 5].

Эти методы просты, не требуют применения сложной дорогостоя-

щей аппаратуры и могут быть использованы различными предприя-

тиями и организациями.

Однако необходимость учета таких факторов, как наличие в

сточных водах мешающих веществ, высокие требования к чувстви-

тельности. и точности, уменьшение продолжительности анализов

обусловили широкое применение инструментальных методов ана-

лиза сточных вод, загрязненных органическими веществами.

Хроматографические методы. Для анализа сточных и природных

вод используется газожидкостная, тонкослойная и ионообменная

хроматография, а также хроматография на бумаге и гель-хромато-

графия [5, с. 95]. Количественное определение микропримесей эти-

ми методами производится после их предварительного выделения

21

и концентрирования или с использованием нечувствительного к

воде пламенно-ионизационного детектора.

Методом газожидкостной хроматографии при

предварительном концентрировании микрокомпонентов перед вво-

дом пробы в хроматограф могут быть количественно определены

многие органические.соединения в сточных водах: фенолы [5, с. 130],

ацетон, изопропилбензол, а-метилстирол, метилэтилпиридин [26],

хлорфенолы [27], бутанол, пентанол, бутилацетат [28], изопрен,

ацетальдегид, акролеин, метанол, толуол, кротоновый альдегид, ди-

метилдиоксан [29], производные пиридина и ароматические амины

[30], полициклические ароматические углеводороды [31] и другие

соединения.

Для определения ряда органических соединений с помощью

газовой хроматографии рекомендованы различные неподвижные

фазы [32].

Хроматографирование водных растворов с использованием не-

чувствительного к воде пламенно-ионизационного детектора при-

меняют для определения жирных кислот от уксусной до капроновой

(на муравьиную кислоту детектор не реагирует), спиртов, летучих

аминов, одноатомных фенолов, кетонов [25], хлорэтиленов [33] и

других соединений при концентрациях 1—10 мг/л. С помощью

электронозахватного детектора регистрируют следы полицикличе-

ских углеводородов, сероуглерода, дибромэтана и др. [25].

Многие соединения хроматографируют после перевода в лету-

чие эфиры (этерификации) [25].

Тонкослойную хроматографию применяют для раз-

деления и идентификации различных органических веществ. Пятна

проявляются после обработки различными реактивами или УФ-лу-

чами. Тонкослойную хроматографию используют для определения

в сточных водах фенолов [5, с. 124], углеводородов, масел [5, с. 150],

пестицидов [5, с. 163], хлорфенолов [34], хлоруглеводородов, поли-

циклических ароматических углеводородов [35], хлорофоса, дихло-

фоса [36] и др.

Для определения малых количеств органических соединений

в сточных водах (после очистных сооружений) предложено исполь-

зовать высокоразрешающую ионообменную хроматогра-

фию [37].

Полярографический метод. Полярографическим методом с ис-

пользованием ртутного капельного электрода в сточных водах

могут быть количественно определены различные органические

вещества. Определение может производиться либо путем прямого

восстановления органического вещества, например формальдегида

[38], либо косвенным методом— переводом веществ в другое, более

полярографически активное соединение, например определение ма-

леиновой кислоты в виде кальциевой соли [39]. Полярографический

метод предложено использовать для определения метилметакри-

лата [40], нитрофенолов и других нитросоединений [41], хлори-

стого винила и ацетальдегида [42], стирола [43] и других соеди-

нений.

22

Спектрофотометрический метод. Спектрофотометрический метод

в УФ-области спектра может быть использован для количествен-

ного определения различных классов органических веществ: сти-

рола, этилбензола, ацетофенона, метилфенилкарбинола [44], аце-

тона, бутанола, ацетонитрила, хлороформа и дифенила [45], арома-

тических углеводородов, пиридиновых оснований [46] и других

соединений. Для определения содержания нефтепродуктов в сточ-

ных водах рекомендуется применение спектрофотометрического

метода в инфракрасной области спектра [47, 48].

Другие методы. Распространение оптических квантовых генера-

торов и результаты опытов по использованию лазерных установок

для контроля за качеством воды указывают [49, 50] на их перспек-

тивность. С помощью этих установок может быть определена сте-

пень загрязненности воды нефтью, органическими примесями и др.

Применение спектроскопии комбинационного рассеяния с лазерным

возбуждением позволяет определять органические примеси в воде,

например бензол в концентрации менее 5—10 мг/л [51].

Летучие вещества (в основном, углеводороды) при содержании

порядка 0,01 мг/л могут быть определены с помощью масс-спектро-

метрии после выпаривания пробы в токе Н2, высушивания паров

над едким кали и конденсации [52].

Автоматические приборы для определения содержания

примесей

Автоматические приборы позволяют не только осу-

ществлять постоянный контроль за составом сточных вод на любой

стадии очистки или при сбросе их в водоемы, но и осуществлять

автоматическое регулирование процессов очистки сточных вод.

В настоящее время созданы автоматические станции, оснащенные

комплексными приборами для контроля качества воды [53, 54].

Кроме рассмотренных выше автоматических устройств для оп-

ределения ХПК, БПК и органического углерода, а также приборов

для автоматического определения температуры, pH [11, с. 71], со-

зданы автоматические приборы для контроля общих показателей

загрязненности воды: мутности [55, 56], цветности [57], взвешенных

веществ [11, с. 142; 58], жесткости и щелочности [59].

В основу автоматического контроля содержания органических

и неорганических веществ в сточных водах чаще всего заклады-

ваются колориметрические методы. Автоматические анализаторы,

работающие по этому принципу, состоят из насоса, дозаторов, со-

судов, фотоколориметра (или других приборов), самописцев. Пред-

ложено использовать ионоселективные электроды для определения

содержания цианидов в воде [11, с. 78], ионов аммония, кальция,

натрия, кадмия, меди, брома, иода и др. [60].

Фирмой Degremont (Франция) разработан ряд надежных при-

боров для автоматического анализа воды [61], с помощью которых

можно определять содержание фосфатов, железа, кремневой кис-

лоты, фенолов, детергентов.

23

Схема физико-химического исследовании

Сточная

24

сточных вод химических производств

вода

SS

Описано устройство для непрерывного автоматического кон-

троля качества воды (в лабораторных и производственных усло-

виях) по следующим показателям [59]: жесткость, щелочность, со-

держание хлоридов, сульфатов, соединений азота и фосфора (ам-

миак и фосфаты), цианидов, фенолов, синтетических детергентов, а

также ионов тяжелых металлов (Fe3+, Cr3+, Cu2+, Zn2+, Na+ и К+).

Другой автоматический фотоколориметрический анализатор

осуществляет определение 7 компонентов сточных вод: азота ам-

монийного, нитритов и нитратов (при концентрации 0—50 мг/л),

фосфатов (0—80 мг/л), цианидов (0—20 мг/л), Сг6+ (0—50 мг/л),

хлоридов (0—2000 мг/л) и анионогенных поверхностно-активных

веществ [62]. Недостаток этого анализатора — неприменимость для

анализа окрашенных сточных вод.

Имеются приборы для автоматического определения в воде

метилового спирта [63], летучих кислот [64], бора [65], фтора [66].

Содержание нефтепродуктов в сточных водах можно обнаружить

приборами марок ЛУА-65ПС, ПОНВ-63В [67]. Действие приборов

основано на экстракционно-фотометрическом методе определения

в ультрафиолетовой области спектра. Некоторые технические дан-

ные приборов:

ЛУА-65ПС ПОНВ-63В

Порог чувствительности по концентрации,

мг/л.................................. 1 2—3

Пределы измерений, мг/л.............. 1—2000 2—100

Продолжительность одного измерения,

мин................................... 10 60

Прибор ПН-1 предназначен для люминесцентного определения

нефтепродуктов в воде.

-> Схема исследования сточных вод

химических производств

Исследование -сточных вод химических производств

может быть произведено в соответствии с принципиальной схемой

(стр. 24).

В первую очередь определяют общие показатели загрязненности

сточных вод (органолептические и физико-химические), затем —

содержание примесей органического и неорганического происхож-

дения, а также растворенных газов. В случае необходимости про-

изводят выделение и концентрирование веществ в соответствии со

схемой. При наличии в сточной воде коллоидных, мелко- и грубо-

дисперсных примесей исследуют их количества и свойства. Кроме

того, определяют количество, влажность и другие свойства осадка,

образующегося после отделения (отстаиванием, фильтрованием, цен-

трифугированием или другими методами) грубодисперсных приме-

сей от сточной воды. В некоторых случаях исследуют характерные

свойства осадков (например, слеживаемость, налипаемость и др.).

При исследовании сточных вод после определенного технологи-

ческого процесса необходимо тщательно изучить условия образова-

ния сточных вод, возможность попадания веществ в сточную воду и

т. п. Это может значительно облегчить исследование сточной воды.

26

Глава 2

КЛАССИФИКАЦИЯ. МЕТОДЫ КАНАЛИЗОВАНИЯ

И ОЧИСТКИ СТОЧНЫХ ВОД

ХИМИЧЕСКИХ ПРОИЗВОДСТВ

ВОДОСНАБЖЕНИЕ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ

Химическая отрасль является одним из основных водо-

потребителей в промышленности. Современные крупные химиче-

ские предприятия используют до 1 млн. м3 воды в сутки. Бурный

рост химической промышленности, увеличение ассортимента и по-

вышение качества химических продуктов требуют увеличения ко-

личества потребляемой воды.

Качество применяемой воды обусловливается требованиями

технологического процесса и типом оборудования. На химических

предприятиях используют различную воду: речную, фильтрован-

ную, коагулированную, артезианскую, охлажденную, частично или

полностью обессоленную, питьевую и др.

Вода в химической промышленности применяется в качестве

сырья, растворителя, реакционной среды, экстрагента или абсор-

бента, транспортирующего агента, для нагревания и охлаждения

продуктов и аппаратуры, для промывки различных продуктов, при

перегонке веществ, для образования пульп, создания вакуума, мы-

тья оборудования, тары, полов и др. Кроме того, в химической

промышленности для производственных целей широко исполь-

зуется водяной пар в виде «глухого» пара при подогреве продуктов

через стенку и «острого» пара при непосредственном контакте пара

с продуктами. Ряд технологических процессов проводится при от-

носительно низких температурах, для поддержания которых ис-

пользуют рассолы, охлажденную и артезианскую воду.

Расход свежей воды на предприятии определяется следующими

факторами: видом вырабатываемой продукции, мощностью пред-

приятия, совершенством технологического процесса производства

продукции, типом и совершенством применяемого оборудования,

степенью автоматизации производства, квалификацией обслужи-

вающего персонала, общей культурой производства и существую-

щими традициями, дефицитом воды на предприятии и т. д.

Применяют следующие системы производственного водоснаб-

жения [68, с. 5]:

а) с прямоточным использованием воды — всю

отработанную в каком-либо производственном процессе воду сбра-

сывают в водоем;

б) с последовательным использованием воды —

вся отработанная в каком-либо производственном процессе вода

направляется для вторичного использования в другом производстве

27

без промежуточной очистки, охлаждения и обработки, после чего

спускается в водоем;

в) с оборотным использованием воды — вся отра-

ботанная вода подвергается охлаждению либо очистке или охлаж-

дению и очистке, а также обработке и дезинфекции и снова ис-

пользуется на те же цели без выпуска в водоем;

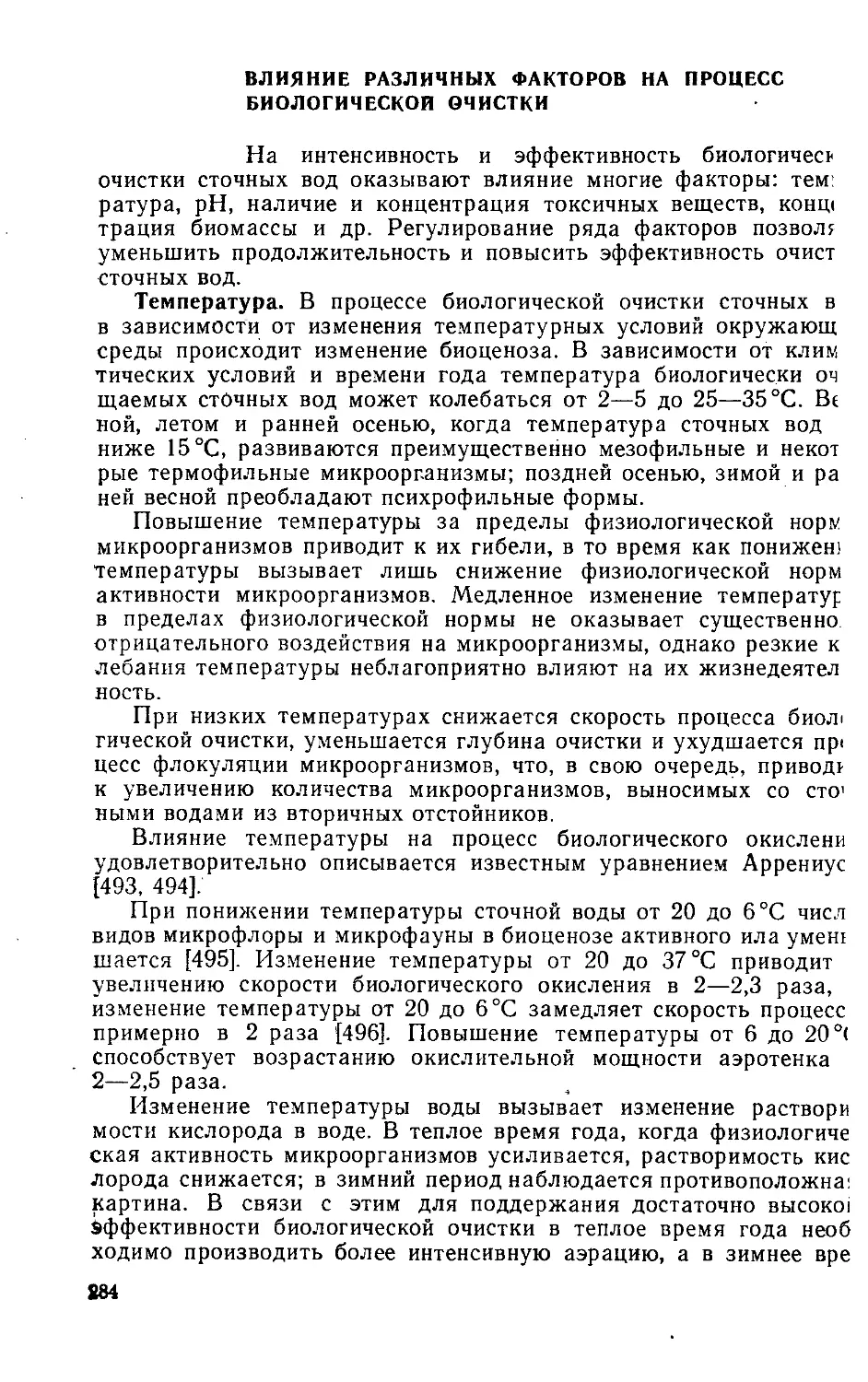

Рис. 2.1. Схемы оборотиста водоснабжения:

а—с охлаждением оборотной воды; б—с очисткой оборот toft воды; а—с очисткой и охлаж-

дением оборотной воды; 1—предприятие; 2—градирня; 3—камера; 4—насосная станция;

5—очистные сооружения. Qn — производственные потерн воды; QHcn—потерн воды на испа-

рение при охлажденнн; QyH— потерн воды на унос нз охладителя; Qcfp —количество воды,

сбрасываемой нз системы для ее освежения (продувка); Фдоб—количество воды, добавляемой

в систему; Фшл — количество воды, сбрасываемой со шламом.

г) комбинированные системы.

В соответствии с «Основами водного законодательства Союза

ССР и союзных республик» (статьи 17 и 24) потребители обязаны:

рационально использовать водные объекты; принимать меры к со-

кращению или полному прекращению сброса сточных вод в водные

объекты; соблюдать установленные планы, технологические нормы

и правила водопользования, а также стремиться к совершенствова-

нию технологии производства и схем водоснабжения (применение

безводных технологических процессов, воздушного охлаждения,

оборотного водоснабжения и других технических приемов).

На промышленных предприятиях применяют три основные

схемы оборотного водоснабжения (рис. 2.1). Вода в процессе про-

изводства может только нагреваться, либо только загрязняться

или нагреваться и загрязняться одновременно. В первом случае ее

охлаждают в градирне или другом сооружении (рис. 2.1, а), во вто-

28

ром — подвергают очистке (рис. 2.1,6), в третьем — очищают и ох-

лаждают (рис. 2.1, в), после чего она вновь поступает в производ-

ство.

В процессе многократной циркуляции вода оборотных систем

упаривается, нагревается, охлаждается, аэрируется, минерали-

зуется, может становиться менее стабильной, коррозионно-актив-

ной, способной к отложению минеральных солей и биологическим

обрастаниям. Требования к качеству воды в системах оборотного

водоснабжения устанавливаются для каждого технологического

процесса. Следует отметить, что в большей части на химических

комбинатах оборотное водоснабжение используют для целей ох-

лаждения. В этом случае оборотная вода должна быть (1абл. 2.1)

термостабильной, т. е. при многократном нагревании и охлаждении

скорость выделения карбоната кальция и других солей не должна

превышать 0,25 г/(м2-ч) (толщина слоя за 1 ч — 0,08 мм). Допу-

стимая скорость биологических обрастаний теплообменных аппа-

ратов и охладителей в оборотной воде должна составлять ие

более 0,07 г/(м2-ч) (слой 0,05 мм в месяц) по сухой массе [68, с.32].

Вода не должна вызывать коррозии металла более чем 0,09 г/(м2-ч)

(слой до 0,1 мм в год) [68, с. 33].

Таблица 2.1

Общие требования к качеству пресных вод,

используемых дли охлаждения оборудования н продуктов

в теплообменных аппаратах

1 Показатели « По данным ВНИИВОДГЕО По данным ГИАП

Температура охлаждающей воды, °C До 25—40 28—30

Запах, баллы Цветность До 3 До 3

Не нормируется

pH Жесткость добавочной воды, мг-экв/л: 7,2—8,5 6,5-8,5

общая Не более 7 1,5-2,5

карбонатная До 2.5 —

Щелочность общая (оборотной воды), мг-экв/л 3-4 —

Общее солесодержание, мг/л До 1300—2000 До 1200

Окисляемость перманганатная, мг/л 10-15 До 15

БПКп. мг/л Содержание, мг/л: До 15-20 15—20

взвешенные вещества 20-30 20-30

масла и смолообразные продукты До 10—20 0,3

хлориды 150-300 До 350

сульфаты 350-500 До 500

биогенные элементы — фосфор, азот (в пере- Не более Не более

счете на Р2О5 н N) ОД-1,5 2

поверхностно-активные вещества Не нормируется —

железо (Fe3+) 0,5-4 0,5

Предотвращение образования накипи, биологических обраста-

ний и коррозии металла достигается путем обработки воды или

защиты конструктивных материалов [68, с. 117, 154, 224; 69, с. 42].

29

В процессе эксплуатации систем оборотного водоснабжения, как

указывалось, происходят потери воды за счет испарения, уноса

и др. (см. рис. 2.1). Кроме того, часть воды может намеренно

сбрасываться в результате замены ее свежей водой для поддержа-

ния заданного качества. Количество сбрасываемой воды зависит

от степени ее минерализации в процессе упаривания, а также по-

тери стабильности вследствие нарушения углекислотного равнове-

сия. Полное прекращение сброса воды при продувке оборотных си-

стем может быть достигнуто лишь при частичном обессоливании

подпиточной воды путем Н-катионирования и ОН-анионирования

[69, с. 76], а также очистки ее от других примесей.

Оборотные системы охлаждающей воды (условно чистой) ши-

роко применяются на химических предприятиях. На крупных пред-

приятиях используется до 30 оборотных систем.

Специальные водооборотные системы, использующие очищен-

ную сточную воду в том же или другом производственном процессе,

применяются значительно реже. Например, такие системы приме-

няются в производстве ацетилена, при получении аммиака, в нефте-

химической промышленности, при газификации топлив (сланца,

бурого угля) и т. д. (гл. 11, 13, 14).

Критерием эффективности системы оборотного водоснабжения

на предприятии является коэффициент использования воды

v Q& ' Qc6

к—ТоГ~

где Q3 и Qc6 — соответственно количества забираемой из источника

воды и сбрасываемой в водоем сточной воды.

На передовых предприятиях К — 0,85—0,95. В 1972 г. в целом

по химической промышленности К = 0,73 [70].

КЛАССИФИКАЦИЯ СТОЧНЫХ вод

Несмотря на многообразие получаемых или перера-

батываемых химических продуктов, технологические приемы или

операции, в которых образуются сточные воды, весьма ограничены,

а следовательно, невелико число видов сточных вод. В технологиче-

ских процессах образуются следующие основные виды сточных вод.

Реакционные воды — характерны для реакций, протекаю-

щих с образованием воды. Загрязнены как исходными веществами^

так и продуктами реакции. Очистка этих вод обычно является

серьезной проблемой.

Воды, содержащиеся в сырье и исходных про-

дуктах— свободная или связанная вода, содержащаяся во мно-

гих видах сырья (например, в угле, нефти, сланцах) и исходных

продуктов, в процессе технологической переработки загрязняется

всевозможными органическими веществами. Так, горючие сланцы

содержат 2—2,5% воды, которая в результате термической перера-

ботки сланца загрязняется фенолами, альдегидами, кетонами и др.

30

Промывная вода — широко используется для промывки

сырья и продуктов, применяемых и получаемых в технологических

процессах. Качество получаемых веществ часто определяется тща-

тельностью промывки.

М аточпые водные растворы — образуются в результате

проведения процессов получения или переработки продуктов в вод-

ных средах. Так, в результате суспензионной полимеризации сти-

рола в водной среде образуются сточные воды, загрязненные сти-

ролом, частицами полимера, стабилизатором суспензии и т. п.

В процессе кристаллизации из растворов образуются сточные воды,

загрязненные минеральными веществами и др.

Водные экстракты и абсорбционные жидкости —

образуются при использовании воды в качестве экстрагента или

абсорбента. Содержат значительные количества химических ве-

ществ. Особенно большое количество абсорбционных жидкостей

образуется при мокрой очистке отходящих газов.

Охлаждающие воды — используются на химических пред-

приятиях для охлаждения продуктов и аппаратов. Вода, не сопри-

касающаяся с технологическими продуктами, используется в си-

стемах оборотного водоснабжения.

Другие виды сточных вод — образуются от вакуум-насо-

сов, конденсаторов смешения, при гидрозолоудалении, конденсации

паров воды, от мойки оборудования, тары и помещений и т. д.

Атмосферные осадки с территорий химических предприятий также

могут быть загрязнены химическими веществами

В основу другой системы классификации сточных вод положен

принцип возможности их использования в системе оборотного водо-

снабжения [71, с. 34], сточные воды классифицируются также по

степени загрязненности.

Приведенные классификации не позволяют произвести система-

тизацию примесей сточных вод для последующей разработки прин-

ципов выбора эффективных схем очистки. С этой точки зрения

наиболее приемлемой является классификация, предложенная

Л. А. Кульским [72, с. 10]. Сущность этой классификации состоит

в том, что все примеси воды по их отношению к дисперсионной

среде разделены на четыре группы:

группа I — сточные воды содержат нерастворимые в воде

примеси с величиной частиц 10-5—10-4 м и более;

группа II — сточные воды представляют собой коллоидные

растворы;

группа III — сточные воды содержат растворенные газы и

молекулярно-растворимые органические вещества;

группа IV — сточные воды содержат вещества, диссоциирую-

щие на ионы.

Фазово-дисперсная характеристика примесей сточных вод по-

зволяет предложить для каждой группы определенный набор ме-

тодов очистки сточных вод.

Данная классификация с небольшими изменениями исполь-

зуется и в последующих разделах книги.

МЕТОДЫ КАНАЛИЗОВАНИЯ СТОЧНЫХ ВОД

Вопрос канализования современного крупного хими-

ческого или нефтехимического предприятия, имеющего в своем со-

ставе десятки химических производств, довольно сложен. Все сточ-

ные воды, а также атмосферные осадки с территории предприятия

транспортируются по канализационной сети закрытых трубопрово-

дов и каналов.

На химических предприятиях, как правило, применяется полная

раздельная система канализации. При разработке системы канали-

зации предприятия руководствуются следующими основными поло-

жениями: 1) необходимость максимального уменьшения количе-

ства сточных вод и снижения содержания в них примесей; 2) воз-

можность извлечения из сточных вод ценных примесей и их после-

дующей утилизации; 3) повторное использование сточных вод (ис-

ходных или очищенных) в технологических процессах и системах

оборотного водоснабжения; 4) использование сточных вод на дру-

гих предприятиях, а также для орошения. '

Химические предприятия чаще всего канализуются по центра-

лизованной схеме, хотя возможно в некоторых случаях применение

децентрализованной схемы канализования. Число раздельных ка-

нализационных сетей зависит от количества видов сточных вод, их

состава, возможности повторного использования, утилизации при-

месей и т. п.

Обычно в самостоятельные потоки выделяются следующие виды

сточных вод- 1) не загрязняющиеся в процессе производства (по-

сле охлаждения аппаратуры, некоторые конденсаты и т. п.); 2) кор-

розионно-активные (кислые или щелочные); 3) высокоминераЛизо-

ванные; 4) загрязненные органическими веществами; 5) содержа-

щие ценные примеси, извлечение которых экономически целесооб-

разно; 6) содержащие нефтепродукты и масла; 7) содержащие

дурнопахнущие, особотоксичные, пожароопасные или взрывоопас-

ные примеси; 8) дождевые воды; 9) бытовые воды и др.

Объединение различных сточных вод в один поток целесооб-

разно, если для их очистки приемлемы одни и те же методы (на-

пример, биологическая очистка). В ряде случаев объединение

сточных вод невозможно вследствие взаимодействия примесей с

образованием взрывоопасных веществ, нерастворимых соединений,

засоряющих трубопроводы, и т. п. Сточные воды, содержащие не-

большие количества органических примесей, часто объединяют с

бытовыми сточными водами и направляют на сооружения биоло-

гической очистки. Атмосферные осадки с территории предприятия,

загрязненные химическими веществами, в некоторых случаях объе-

диняют с производственными сточными водами.

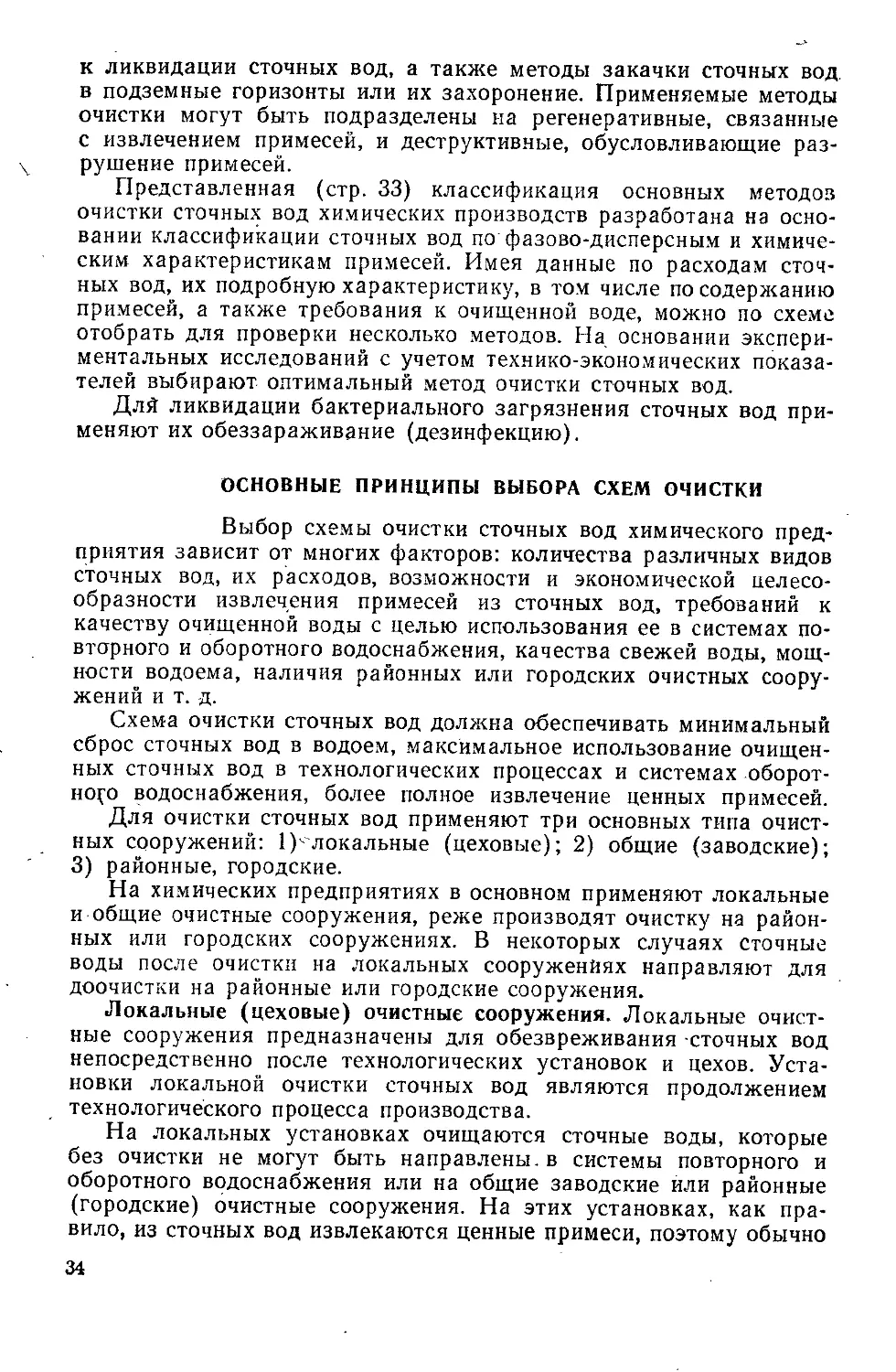

КЛАССИФИКАЦИЯ МЕТОДОВ ОЧИСТКИ

Очистку сточных вод химических производств произ-

водят механическими, физико-химическими и биологическими ме-

тодами, Кроме того, используют термические методы, приводящие

32

Зак.

Классификация основных методов обезвреживания сточных вод химических производств

к ликвидации сточных вод, а также методы закачки сточных вод.

в подземные горизонты или их захоронение. Применяемые методы

очистки могут быть подразделены на регенеративные, связанные

с извлечением примесей, и деструктивные, обусловливающие раз-

рушение примесей.

Представленная (стр. 33) классификация основных методов

очистки сточных вод химических производств разработана на осно-

вании классификации сточных вод по фазово-дисперсным и химиче-

ским характеристикам примесей. Имея данные по расходам сточ-

ных вод, их подробную характеристику, в том числе по содержанию

примесей, а также требования к очищенной воде, можно по схеме

отобрать для проверки несколько методов. На основании экспери-

ментальных исследований с учетом технико-экономических показа-

телей выбирают оптимальный метод очистки сточных вод.

Длй ликвидации бактериального загрязнения сточных вод при-

меняют их обеззараживание (дезинфекцию).

ОСНОВНЫЕ ПРИНЦИПЫ ВЫБОРА СХЕМ ОЧИСТКИ

Выбор схемы очистки сточных вод химического пред-

приятия зависит от многих факторов: количества различных видов

сточных вод, их расходов, возможности и экономической целесо-

образности извлечения примесей из сточных вод, требований к

качеству очищенной воды с целью использования ее в системах по-

вторного и оборотного водоснабжения, качества свежей воды, мощ-

ности водоема, наличия районных или городских очистных соору-

жений и т. д.

Схема очистки сточных вод должна обеспечивать минимальный

сброс сточных вод в водоем, максимальное использование очищен-

ных сточных вод в технологических процессах и системах оборот-

ного водоснабжения, более полное извлечение ценных примесей.

Для очистки сточных вод применяют три основных типа очист-

ных сооружений: I)4локальные (цеховые); 2) общие (заводские);

3) районные, городские.

На химических предприятиях в основном применяют локальные

и общие очистные сооружения, реже производят очистку на район-

ных или городских сооружениях. В некоторых случаях сточные