Автор: Бушуев В.В.

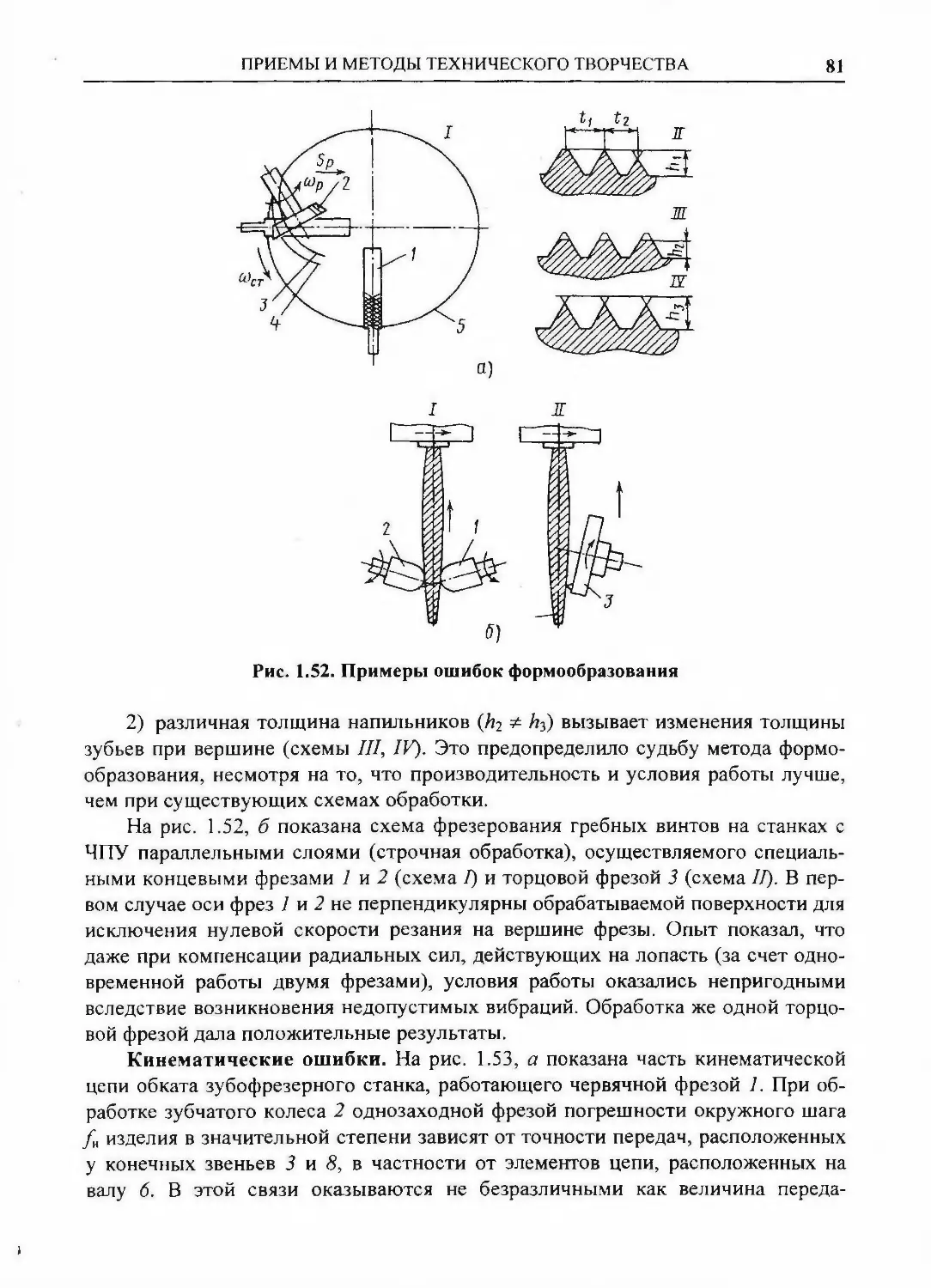

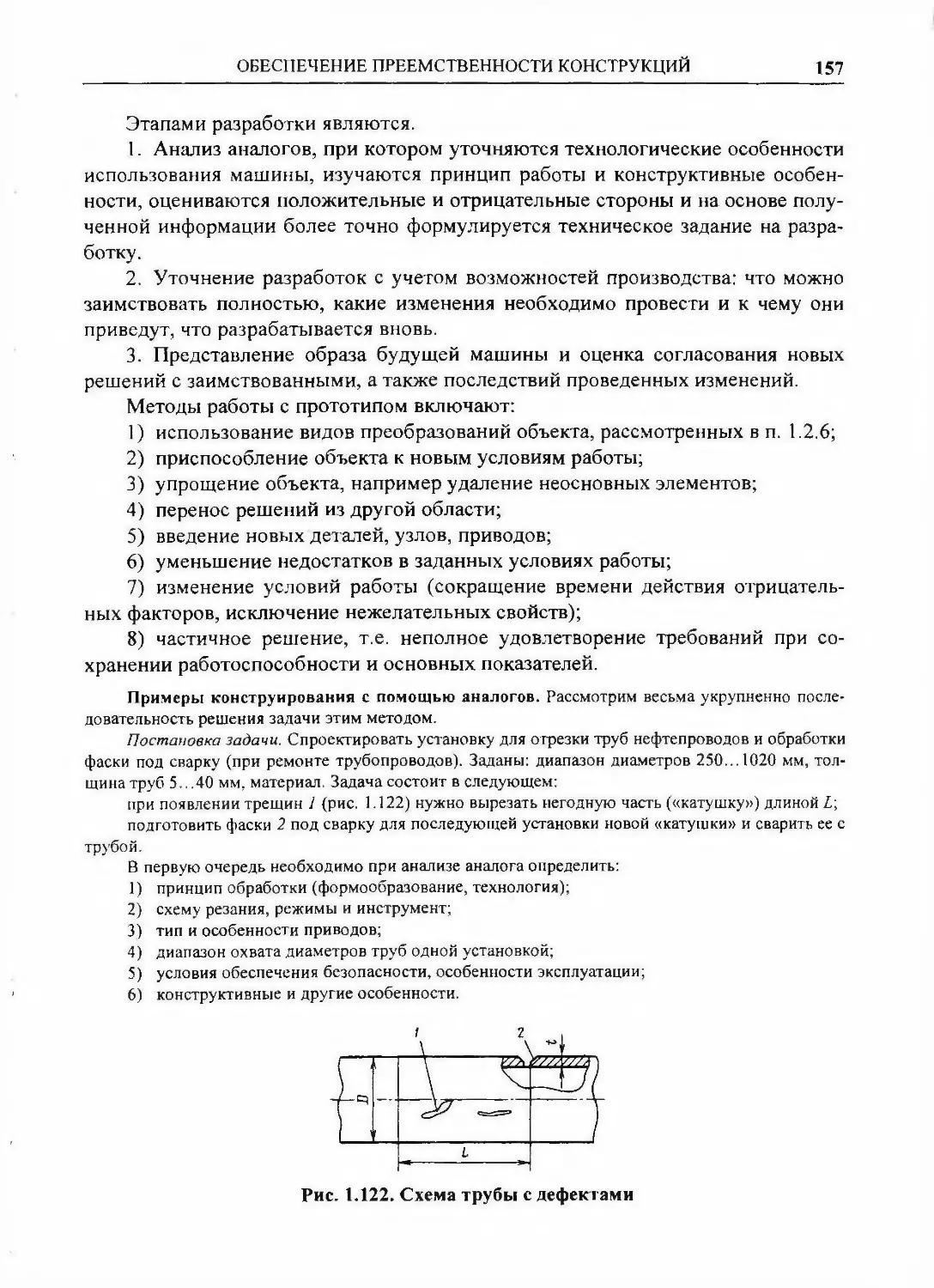

Теги: общее машиностроение технология машиностроения машиноведение машиностроение справочник конструктора

ISBN: 5-217-03341-Х

Год: 2006

Текст

БИБЛИОТЕКИ КПНСТРЫКТПРДОснована в 1968 годуВ.В. БУШУЕВПРАКТИКАКОНСТРУИРОВАНИЯМАШИНСПРАВОЧНИКМОСКВА «МАШИНОСТРОЕНИЕ» 2006

УДК 621-001.66.004.14

ББК 34.42

Б90Бушуев В.В.Б90 Практика конструирования машин: справочник - М.: Машиностроение, 2006. -

448 с.: ил. (Б-ка конструктора.)ISBN 5-217-03 341-ХВ этом уникальном издании рассмотрены методические приемы процесса конструиро¬

вания, общие подходы к разработке рациональных конструкций, логика принятия решений

на разных стадиях конструирования, иерархические уровни решения задач, парадоксаль¬

ные ситуации, часто встречающиеся ошибки, пути совершенствования конструкций.Приведено большое количество примеров реальных ситуаций, взятых чаще всего из

практики проектирования станков.Для конструкторов, желающих глубже постигнуть специфические стороны конст¬

руирования, работающих над созданием машин и механизмов в различных отраслях

промышленности.УДК 621-001.66.004.14

ББК 34.42Справочное издание

Бушуев Владимир Васильевич

ПРАКТИКА КОНСТРУИРОВАНИЯ МАШИНРедакторЗ.М Рябкова

Художественный редактор Т.Н. Галицына

Корректор Т. В. Парайская

Инженеры по компьютерному макетированию:Е.В. Кораблева, М.Н. Рыжкова, Т.А. СынковаСдано в набор 06.06.2006 г Подписано в печать 13.10.2006 г. Формат 70x100 '/i6.

Бумага офсетная. Гарнитура Times. Печать офсетная.Уел. печ. л. 36,4. Уч.-изд. л. 35,6 Тираж 2000 экз. Заказ 4876Ордена Трудового Красного Знамени ОАО "Издательство "Машиностроение",

107076, Москва, Стромынский пер., 4. www.mashin.ruОригинал-макет подготовлен в Издательско-полиграфическом центре

Тамбовского государственного технического университетаОтпечатано в Г'УП ППП "Типография "Наука" РАИ,121099, Москва, Шубинский пер., 6ISBN 5-217-03341-Х О В.В. Бушуев, 2006© Издательство «Машиностроение», 2006Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕПРЕДИСЛОВИЕ 5Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ ... 71.1. Разработка концепции машин и устройств 91.1.1. Этапы и методы разработки концепции 91.1.2. Основные операции 121.1.3. Система движений 151.1.4. Использование физико-технических эффектов 221.1.5. Выделение главных моментов при конструировании 301.1.6. Разработка технического задания на проектирование 361.2. Приемы и методы технического творчества 391.2.1. Конструирование и изобретательство 391.2.2. Нетрадиционные конструкторские решения 581.2.3. Морфологический анализ 671.2.4. Учет «мелочей» при конструировании 721.2.5. Учет ошибок конструирования 761.2.6. Преобразование объектов 911.3. Особенности функционального конструирования 961.3.1. Варианты конструкций 971.3.2. Компромиссы при конструировании 1131.3.3. Выход из тупиковых ситуаций 1201.3.4. «Парадоксы» конструкций 1291.4. Обеспечение преемственности конструкций 1351.4.1. Особенности последовательного развития машин 1361.4.2. Конструктивная преемственность. Формы и методы обеспечения 1381.4.3. Конструирование с использованием аналогов 1561.4.4. Конструкторские каталоги 160Глава 2. РАЦИОНАЛЬНОЕ КОНСТРУИРОВАНИЕ ИЗДЕЛИЙ 1702.1. Обеспечение технологичности конструкций 1712.1.1. Виды и показатели технологичности конструкций 171

4ОГЛАВЛЕНИЕ2.1.2. Технологичность литых заготовок 1742.1.3. Технологичность конструкций деталей при механической

обработке и сборке 1762.1.4. Технологичность конструкций в процессах утилизации и

вторичного использования 1892.2. Обеспечение качества функционирования 1922.2.1. Конструирование и надежность изделия 1922.2.2. Точность функционирования 2152.2.3. Жесткость конструкции 2332.2.4. Теплостойкость изделия 2432.2.5. Адаптация к изменяющимся условиям работы 2462.2.6. Компенсация упругих деформаций 2572.2.7. Устранение зазоров в механизмах 2672.3. Рациональное исполнение конструкций 2772.3.1. Компактность конструкций 2772.3.2. Конструирование и силовые схемы 2892.3.3. Избыточные и недостающие связи в конструкциях 3112.3.4. Разработка кинематических схем 3202.3.5. Использование мехатронных устройств 326Глава 3. КОНСТРУИРОВАНИЕ ХАРАКТЕРНЫХ УЗЛОВ ИМЕХАНИЗМОВ... 3413.1. Главный привод 3413.2. Шпиндельные узлы 3553.3. Приводы подачи 3753.4. Направляющие 3903.5. Механизмы автоматической смены инструментов станковс ЧПУ (МАСИ) 4033.6. Зажимные механизмы в станках 4213.7. Фиксирующие устройства 434СПИСОК ЛИТЕРАТУРЫ 43 8ПРИЛОЖЕНИЕ. Методы формообразования поверхностей 440

ПРЕДИСЛОВИЕРоль конструктора в развитии современного материального мира трудно

переоценить. В машиностроении 80...85 % затрат предопределяется техниче¬

скими решениями, которые формируются в процессе конструирования и разра¬

ботки технологий. Повышение эффективности конструирования является одной

из основных задач современного машиностроения.Рациональное конструирование предполагает:умение непрерывно улучшать функциональные показатели машин и, в то

же время, разумно сочетать новое со старым в конструкции изделия;выбирать из всего арсенала возможных конструкторских решений наиболее

приемлемые для данных условий, базируясь на опыте, знаниях и убежденности в

реальности предлагаемых решений.Трудность конструирования состоит в том, что, опираясь на имеющиеся

данные, нужно уметь прогнозировать некоторое новое состояние объекта разра¬

ботки. Поэтому, когда конструктор переходит от настоящего к будущему, пози¬

ция сомневающегося ученого (если рассматривать проектирование как науку)

становится бесполезной и должна быть заменена твердой верой, так как конст¬

руктор всегда должен считать реальным то, что существует в воображаемом бу¬

дущем. Конструирование всегда оригинально независимо от того, как решается

задача - интуитивно или на основе аналогов.Конструирование - это не наука и не искусство, но содержит элементы того

и другого. Успех дела зависит от их правильного сочетания.В каком смысле можно рассматривать процесс конструирования как науку?

В процессе работы нужно соблюдать последовательность этапов проектирова¬

ния и использовать определенные методы научно-технического творчества,

приемы и знания в различных областях науки и техники, и в этом случае можно

каждый раз получать наиболее удачные решения.Какие черты конструирования приближают его к искусству? Получение ка¬

чественно новых результатов обычно базируется на некотором скачке: переходе

от традиционного к необычному. В этом смысле инженерное творчество ближе

к изобретательству, чем к научному исследованию. Роль озарения, находки, ин¬

туиции здесь чрезвычайно велика. Поэтому далеко не все конструкторы, обла¬

дающие глубокими знаниями, становятся талантливыми. По-видимому, проек¬

тирование, как черный ящик, никогда до конца не удастся объяснить логически.Автор не ставит перед собой задачу дать систематизированный материал по

проектированию машин и, в частности, станков. Описанию наиболее характер¬

ных механизмов посвящена только одна из трех глав книги. Не рассматривает

вопросы оптимизации, особенности решения задач с помощью ЭВМ, расчеты

узлов и механизмов, которые освещены в специальной литературе. Основное

внимание уделено методическим приемам процесса конструирования, общим

подходам к разработке рациональных конструкций, описанию различных клас¬

6ПРЕДИСЛОВИЕсификационных признаков как составной части методики конструирования, рас¬

смотрению некоторых иерархических уровней при решении задач, парадоксаль¬

ных ситуаций, анализу часто встречающихся ошибок, а также конструкций ха¬

рактерных механизмов с позиции самого процесса конструирования.Разделяя точку зрения на то, что в рассматриваемой области примеры по¬

лезнее правил, автор старается избежать теоретических обобщений и отдает

предпочтение (для подтверждения того или иного тезиса) рассмотрению кон¬

кретных вариантов конструкции. Учитывая, что многие положения по конст¬

руированию носят творческий и часто интуитивный характер, автор не претен¬

дует на «истину в последней инстанции» в толковании и оценке отдельных кон¬

струкций, подходов к конструированию. Основная задача книги - попытаться

вовлечь читателя в заочный спор, позволить сопоставить позиции автора и свои

по оценке отдельных решений (альтернативный подход составляет суть процес¬

са конструирования), ввести в круг творческих проблем конструктора, показать

сложность и привлекательность его труда. Основное внимание в книге уделено

методическим аспектам процесса конструирования, логике принятия решений,

повышению активности восприятия материала.Предлагаемая книга базируется на опыте работы автора в станкостроитель¬

ной промышленности и методических разработках кафедры «Станки» МГТУ

«Станкин», используемых при подготовке специалистов для машиностроения.

Большинство примеров взято из станкостроения - сердцевины машиностроения.В первой главе рассматриваются некоторые методические стороны процес¬

са конструирования, описываются основные физические операции при конст¬

руировании, приводятся примеры решения задач с использованием физических

эффектов, рассматриваются характерные приемы конструирования, такие как

выделение главных моментов, изобретательство, компромиссы, выбор вариан¬

тов, учет ошибок при конструировании, выход из тупиковых ситуаций и др.Во второй главе описываются принципы рационального конструирования,

предполагающие следующее: обеспечение технологичности, надежности, точно¬

сти, жесткости, компактности конструкций; применение рациональных силовых

схем; адаптацию механизмов к изменяющимся условиям эксплуатации; компенса¬

цию упругих деформаций; выборку зазоров в соответственных механизмах и т.п.В третьей главе приведен анализ вариантов конструкций наиболее харак¬

терных узлов и механизмов преимущественно станков, рассмотрена классифи¬

кация конструкторских решений этих узлов по различным признакам.В приложении рассмотрены схемы формообразования наиболее распро¬

страненных поверхностей.Автор не претендует на всесторонний охват методических приемов процес¬

са конструирования, но надеется привлечь внимание читателей к этому творче¬

скому процессу, поскольку в нашем быстроменяющемся мире специалистам

важно знать не только конструкции, но и известные приемы самого процесса

конструирования, чтобы повысить эффективность разработок.Автор с благодарностью примет замечания, направленные на улучшение

содержания и изложение материала.

Глава 1ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯКонструирование представляет собой одну из эмпирико-интуитивных

форм творческой деятельности, плохо поддающихся изучению, формализации и

алгоритмизации. Конкретные методы конструирования всегда индивидуальны,

поэтому очень трудно формулировать однозначные рецепты по их применению.Паркинсон сказал, что «верблюд - это коллективно спроектированная ло¬

шадь», имея в виду, что коллектив не заменит творчески одаренного конструк¬

тора при решении конкретных задач. Идеи рождаются одним человеком, поэто¬

му применительно к конструированию с большим основанием можно говорить о

коллективном труде, чем о творчестве. Но машины создаются трудом больших

коллективов и ответственность каждого члена коллектива весьма велика, так как

основной метод решения сложных задач - это преобразование их в простые, ре¬

шаемые отдельными людьми. Поэтому необходимо учиться работать в коллек¬

тиве. При отстаивании предложенной идеи важно проявлять выдержку, привле¬

кать фундаментальные материалы для доказательств, не показывая своего пре¬

восходства над другими.Плодотворно работающий коллектив обычно характеризуется особой твор¬

ческой обстановкой, которая заставляет проектировщиков «думать вслух», поз¬

воляет всем глубже знакомиться с процессами мышления и проникать в суть

стоящей проблемы.Не следует бояться авторитетов, так как творческие идеи не нуждаются в

поддержке. Но в то же время резкая критика хороших идей - самый верный спо¬

соб погубить их. Эдисон говорил, что «общество никогда не бывает готово к то¬

му, чтобы принять какое-то изобретение», поэтому нужно проявлять выдержку,

чтобы идеи были поняты и приняты.Есть точка зрения, что конструированию нельзя научиться, а можно лишь

развивать врожденные способности, т.е. конструктором нужно родиться. Не бу¬

дем оспаривать небезосновательное утверждение и попытаемся обобщить неко¬

торые методы, помогающие конструктору развивать свои врожденные способ¬

ности.Основная трудность творческого процесса конструирования - это вос¬

приятие всей проблемы сразу. Нужно видеть будущие трудности при том или

другом варианте как конструктивного плана (размещении, герметизации, подво¬

де питания и др.), так и технологического (возможности изготовления, сборки,

условия ремонта и др.). Безусловно, увидеть проблему «целиком» до мелочей не

дано никому, но выделить главные звенья уже на ранней стадии хорошему кон¬

структору, как правило, удается. Принимать решения на ранней стадии всегда

приходится при дефиците информации, поэтому часто опыт и интуицию нельзя

заменить знаниями.

8Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯДля уменьшения числа ошибок при принятии решений на ранней стадии

проводят опытные работы для проверки идеи, разрабатывают варианты, при

этом особое внимание уделяют «сомнительным» местам.Что мешает творчеству? Это прежде всего:1) отсутствие гибкости мышления (например, скрепку можно использовать

и для подвешивания ватмана, и как дырокол);2) сила привычки (новые проблемы решаются старыми методами);3) узкопрактический подход (вместо всестороннего обдумывания, фантази¬

рования конструктор берется сразу за решение задачи);4) чрезмерная специализация (очень важно расширять свои знания в раз¬

личных областях);5) боязнь критики (пусть Вас не обескураживают такие заявления, как «это

не будет работать», «это чушь» и др.);6) влияние авторитетов.Однако следует предостеречь от эйфории по поводу «творческого порха¬

ния» при конструировании, так как это тяжелая и зачастую рутинная работа по

разработке, оформлению документов, согласованию комплектующих, материа¬

лов и др.Современное проектирование носит системный характер, что означает

согласованный выбор альтернатив между технологическими возможностями,

уровнем автоматизации, современными конструкторскими решениями и ценой,

гибкостью производства и производительностью и др.При проектировании технических систем и средств рекомендуется иметь в

виду следующие обстоятельства:1) новые технические решения появляются в результате постепенного при¬

ближения к цели;2) разработка проекта идет от общего к частному, а не наоборот. Это обу¬

славливает роль технического задания;3) получение наиболее рационального решения достигается разработкой

максимального числа вариантов и их углубленным анализом;4) при поиске решения требование правильности функционирования ма¬

шины преобладает над другими требованиями, например экономическими;5) конструктивные параметры элементов технических средств диктуются

лишь физико-техническими, а не экономическими факторами, поэтому при про¬

ектировании необходимо проводить инженерные расчеты;6) конструирование изделий выполняется с учетом возможности и трудо¬

емкости их изготовления, эксплуатации и ремонта;7) экономическая оценка конструкции всегда является важным стимулом

получения рациональных проектных решений, но может быть сделана не

раньше, чем появится вариант, отвечающий требованиям функционирования

изделия.В машиностроении и, в частности, станкостроении основными материалами

являются чугун, сталь и бронза (используется в качестве антифрикционного ма¬

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ9териала). В последнее время находят более широкое применение композицион¬

ные материалы, составленные из двух или более различных по своей природе

компонентов, в которых можно реализовать заданные свойства (текстолит, стек¬

лопластики, углепластики, полимербетоны и др.). Их использование открывает

конструкторам большие возможности. Здесь не рассматриваются вопросы, свя¬

занные с использованием материала, так как это предмет для самостоятельного

анализа.При конструировании можно выделить ряд процедур, свойств предметов,

определенные действия, которые позволяют понять этот сложный процесс и

лучше овладеть им:1) элементарные физические операции, на которые разбиваются сложные

процессы в машине;2) физико-технические эффекты и их носители (вещество, энергия и др.);3) систему движений и способы их реализации;4) различные преобразования объектов, т.е. их оформление, изменение

числа, параметров и т.п.;5) техническое качество поверхности (твердость, силу адгезии, другие ка¬

чественные и количественные показатели).Первостепенной задачей является разработка технически грамотной кон¬

цепции машины или устройства на исходных этапах конструирования.1.1. РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВРазработка концепции (т.е. замысла машины) в значительной степени опре¬

деляет успех предприятия в целом. На этом этапе нужно иметь минимум огра¬

ничений, например, не связывать себя возможностью изготовления и др. Самое

трудное в любом творческом процессе - это преодоление сложностей поиска

варианта в обширном пространстве с неограниченным числом комбинаций от¬

дельных решений. Пространство, в котором приходится вести поиск новых ре¬

шений, слишком велико, чтобы получить нужный результат без использования

методических приемов, облегчающих этот поиск.1.1.1. ЭТАПЫ И МЕТОДЫ РАЗРАБОТКИ КОНЦЕПЦИИЭтапы разработки концепции следующие.1. Описание потребностей (потребитель, объем производства, шансы на

успех реализации и др.).2 Подробное описание технологического процесса использования:для оборудования - режимы резания, базирование, припуски, условия безо¬

пасности, объем выпуска, точность и т.д.;для других машин - условия функционирования, время и место использова¬

ния, нагрузки, возможные неучтенные ситуации и др.3. Выделение главных моментов, отражающих специфику работы машины.

10Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ4. Разработка технического задания на достаточно общем уровне (не свод

правил и требований, а наиболее важные стороны).5. Обзор и анализ научной и технической информации (в том числе па¬

тентные исследования).6. Составление перечня всех возникающих идей.На этом этапе нужно относиться без предубеждения к замечаниям и попы¬

таться восполнить недостающую информацию.Методы разработки концепции. С позиции исследователей творческой

деятельности работа проектировщика представляется то как «черный ящик», на

выходе из которого возникает озарение, то как «прозрачный ящик», в котором

происходит логический процесс, до конца поддающийся объяснению. С этих

различных позиций и разрабатываются методы проектирования, которые можно

условно разделить на алгоритмические и эвристические.Алгоритмические методы проектирования. К ним относится разработка ло¬

гических и математических алгоритмов, которые можно определить как после¬

довательность указаний, касающихся процедур решения задач, например мор¬

фологический анализ. Алгоритмические методы наиболее успешно используют¬

ся при разработке концепции и при оптимизации конструкций. Они облегчают

применение ЭВМ при проектировании и конструировании и характеризуются

следующими особенностями:цели, переменные и критерии задаются заранее;поиску решения предшествует проведение анализа;оценка результатов дается в основном в словесной форме и построена на

логике, а не на эксперименте;заранее фиксируется стратегия [14, 35].При применении методов «прозрачного ящика» коренным вопросом являет¬

ся возможность расчленения или декомпозиции задачи на отдельные части, ко¬

торые можно решать последовательно или параллельно. При создании сложных

машин (станков, автомобилей и др.), которые должны отвечать большому числу

разнообразных требований, чаще всего расчленить общую задачу не удается и

приходится использовать эвристические методы.Эвристические методы проектирования. В их основе лежат опыт и способ¬

ности конструктора. Эвристические методы разрабатываются для стимулирова¬

ния творчества проектировщика. В них определяющее значение имеют ассоциа¬

тивные способности, интуитивное мышление и способы управления мышлени¬

ем. Эти методы представляют собой упорядоченные в какой-то мере общие пра¬

вила и рекомендации, помогающие решению творческих задач без предвари¬

тельной оценки результатов. Талантливый конструктор обладает развитой ин¬

туицией.Первой разновидностью интуиции является способность формирования

оригинальных конструкторских решений на основе комбинации известных ре¬

шений между собой с новыми идеями, придающими новые свойства изделию.

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ11Вторая ассоциативная разновидность интуиции - умение распознать и ус¬

мотреть в окружающем мире нужную идею, эквивалентную задачу, принцип,

провести связь между, на первый взгляд, несовместимыми вещами, перенести

решение задачи из одной сферы в другую.К третьей, наиболее важной, разновидности интуиции можно отнести спо¬

собность создавать идеализированные, желаемые образцы, умение представлять

себя в роли работающей детали, узла, машины, о также физически ощущать ра¬

боту машины.Известны более трех десятков эвристических методов: мозгового штурма;

синектики; элементарных вопросов; аналогий; «от целого к частному»; «наво¬

дящие операции» и др. [2, 14]. Многие из этих методов использованы при фор¬

мировании специального фонда эвристических приемов, обеспечивающих пре¬

образование прототипов проектируемых объектов в искомые по техническому

заданию [2]. Однако все они страдают односторонностью, например:анализ естественных природных систем - изучение формы, структур творе¬

ний природы (оболочковые структуры - труба, соты; стебель соломки - много¬

слойные конструкции);анализ известных (в том числе из других областей) технических систем;обращение к собственному опыту.Недостатки эвристического метода связаны со следующими обстоятельст¬

вами:из-за имеющихся традиций и собственной косности затруднена генерация

новых решений;правильная мысль редко рождается в нужное время, так как она не может

появиться принудительно.Часто оба метода (алгоритмический и эвристический) дополняют друг друга

и используются совместно.Принятие решений при проектировании. Принять правильное решение -

значит, выбрать такой вариант из числа возможных, в котором с учетом всего

разнообразия факторов будет оптимизирована общая ценность разработки. Час¬

то бывает необходимо несколько поступиться одной из характеристик техниче¬

ской системы, чтобы получить выигрыш в другой. Задачей процесса принятия

решений является отыскание варианта, представляющего собой наилучший с

точки зрения цели и при учете всех рассматриваемых факторов, как количест¬

венных, так и качественных. Можно выделить несколько видов задач при при¬

нятии решений:1) оптимального выбора, когда множество вариантов однозначно опреде¬

лено, а принцип выбора решения формализован (результаты не зависят от субъ¬

ективных условий);2) выбора, когда множество вариантов однозначно определено, но принцип

выбора решения не может быть формализован. В этом случае выбор варианта

зависит от того, кто принимает и на основе какой информации;3) общая задача принятия решений, когда множество вариантов не имеет

определенных границ (может дополняться и видоизменяться), а принцип выбора

12Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯрешений неформализован. В этом случае лица, принимающие решения, по-раз-

ному подходят к оценке вариантов. Общепринятым принципом, который обес¬

печивает принятие решения, является переход от сравнения альтернативных ва¬

риантов в целом к сравнению их отдельных свойств (показателей). Основная

идея такого перехода состоит в том, что в отношении отдельного свойства (по¬

казателя) легче выявить, какой из вариантов предпочтительнее.Сравнение по отдельным признакам может производиться на основе:попарного (реже группового) сравнения альтернатив по данному признаку;введения естественных числовых характеристик признаков (если признак

обладает физическим смыслом, то сравнение производят, например, по массе,

размерам, скорости, уровню шума, точности и др.). Эти свойства называют кри¬

териями;введения искусственных числовых характеристик данного признака, когда

естественные числовые характеристики признаков отсутствуют. В этом случае

эксперты вводят искусственные оценки (баллы).Существует несколько областей науки, которые можно назвать наукой о

принятии решений. К ним можно отнести оптимизацию, теорию вероятностей

и математическую статистику.Оптимизация предполагает определение значимых регулируемых пара¬

метров (при ограничениях), приводящих к экстремальному значению оптимизи¬

руемого параметра. Функция, выражающая оптимизируемый параметр, называ¬

ется целевой функцией.Теория вероятностей. Очевидно, что весьма редко приходится принимать

решения при полном знании всех обстоятельств и, следовательно, в современ¬

ных условиях важно применять теорию вероятностей.Математическая статистика имеет дело с числовыми данными или ре¬

зультатами наблюдений. Она занимается изучением того, каким образом осмыс¬

лить и обработать полученные данные и сделать правильные выводы. Вероятно¬

стные модели (теоретические распределения) используются как средство стати¬

стических решений.Теория полезности может дать способ измерения ценностей различного ря¬

да по единой шкале полезности. Она имеет дело с выбором стратегий в целях

оптимизации вероятностей получения максимального значения на шкале полез¬

ности. При инженерном проектировании необходимо принимать много реше¬

ний. В некоторых случаях нужно уметь принять промежуточные решения в ус¬

ловиях неопределенности, а затем продолжить проектирование. Приходится так¬

же решать вопрос и о том, стоит ли придерживаться однажды принятого реше¬

ния или необходимо его пересмотреть.1.1.2. ОСНОВНЫЕ ОПЕРАЦИИБольшинство сложных процессов в машинах можно свести к относительно

малому числу элементарных действий (основных операций), приведенных в

табл. 1.1 [51].

1.1. Использование при конструировании элементарных физических операцийРАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ13V1 1

u 5H *

2 8.и ЯQ,1 (L)У s

3 хя <иg В

* 2

е f-1

О о5 е1 (Uи к11

03 СО* оIIо оО, £2С S11§ Я

® XIIо таэ °-У правление -

неуправление1 я5 |5 |40 *

и п4 Й

о £■« 3ей1 о

о> Я§ эи со£ з2 о.И и5 &03 сПреобразование -

восстановлениеНакапливание -

расходованиеОбъединение -

дроблениеКомпозиция -

декомпозицияПреобразованиевращенияСменанаправленияУвеличение -

уменьшение

14Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯОбратимые операции (схемы 1-3,8), такие как увеличение - уменьшение,

смена направления, преобразование вращения, включение - прерывание, не тре¬

буют дополнительных пояснений.Операция композиция-декомпозиция может предполагать смешивание или

разделение веществ, отличающихся по физическим параметрам. В схеме 4, а

вещества с различной плотностью у\ и у2 разделяются (декомпозиция) при их

погружении в жидкую среду (отстаивание и др.). Сортирование предметов (схе¬

ма 4, б), различающихся коэффициентами трения (/1 >/2), также является приме¬

ром декомпозиции. Принцип действия насоса (схема 4, в) иллюстрирует опера¬

цию «композиция», в которой в жидкость «впускают» энергию движения.Операция объединения-дробления (или разделения) имеет место, если ве¬

щества смешиваются (разделяются) не по качественному признаку. Суммирова¬

ние (объединение) мощности двух двигателей (схема 5, а) происходит на зубча¬

том колесе 1 привода перемещения стола 2 продольно-обрабатывающего станка.

Сваривание двух (или более) элементов конструкций (схема 5, б) также является

примером объединения. Процесс резания, сопровождающийся получением дета¬

лей (из одной заготовки), является примером дробления. В качестве примера

дробления на схеме 5, в показана конструкция подшипника 3, установленного в

стакане 4, а не непосредственно в корпусе 5.Операция накапливание-расходование - это накопление (расходование)

инструмента в инструментальном магазине 1 (схема 6, а); накопление энергии

маховиком 2 в приводе главного движения зубофрезерного станка (схема 6, б);

накопление энергии пружины рычага 3 (схема б, в) и др.Операция преобразование-восстановление предполагает изменение

свойств энергии, вещества, а также сигнала. В схемах 7 сигнал одной физиче¬

ской величины преобразуется в соответствующий сигнал другой физической

величины. В радиальном гидростатическом подшипнике (схема 7, а) давления

рх и рг в вертикальных карманах преобразуются в электрический сигнал и слу¬

жат показателем нагрузки. В схеме 7, б нагрузка на шарикоподшипник контро¬

лируется тензометрическими датчиками 1, установленными в кольцевой про¬

точке наружного кольца, и деформация проволоки тензодатчиков от сил, дейст¬

вующих в подшипнике, преобразуется в электрический сигнал. В схеме 7, в

энергия поступающей в гидроцилиндр жидкости преобразуется в поступатель¬

ное перемещение поршня 1.Операции колебание-выравнивание показаны на схемах 9. Колебания ис¬

пользуются для дробления стружки за счет вибраций резцедержавки гидроци¬

линдром 1 и для транспортирования стружки путем сообщения соответствую¬

щих движений лотку 2 со стружкой. В схеме 9, в предприняты меры по сниже¬

нию колебаний (выравнивание) резца 3 повышением демпфирования корпуса

(армирование полимербетоном).Операции управления-неуправления (отсутствие управления) могут осуще¬

ствляться гидростатическими направляющими, в которых предусмотрены дрос¬

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ15сели 7 и 2 с постоянным (неуправление) и изменяющимся (управление) сопро¬

тивлением соответственно (схема 10, а), управляемым двигателем 4, регули¬

рующим частоту вращения шпинделя 3 в широких пределах (схема 10, 6). Струя

жидкости в системе охлаждения круглошлифовального станка, свободно выте¬

кающая из сопла 5, может служить примером неуправления (схема 10, в).Операции концентрирования - это такие, как направление стружки в тре¬

буемую емкость с помощью лотка 1 (схема 11, а), а также концентрация (фоку¬

сирование) лазерного луча, дающая возможность проводить резку материала 2

(схема 11,6). В схеме 11, в при перемещении поршня 3 гидроцилиндра вправо

происходит рассеяние энергии за счет увеличения сопротивления дросселирова¬

нию масла.Операции пропускание-изолирование иллюстрируются на примерах: обгон¬

ной муфты (схема 12, а), в которой вращение кольца 1 передается на вал 2 толь¬

ко в одном направлении (показано стрелкой); дросселя 3 (схема 12, 6), через

который жидкость протекает в обоих направлениях; обратного клапана 5 (схема

12, в), изолирующего выходной канал 4 от давления при направлении подачи

жидкости, указанном стрелкой.Операция испускание-поглощение - это, например, когда энергия колеба¬

ний поршня 1 возбуждается при подаче масла в правую и левую полости гидро¬

цилиндра от золотника управления 2 (схема 13, а). Поглощение колебаний про¬

исходит в несущей конструкции (схема 13, 6) при заполнении свободного про¬

странства между стенками песком, а также при изолировании трубопровода 3 от

корпуса 4 с помощью резинового кольца (схема 13, в).Операция сжатие-разрежение часто используется, например, при зажиме

детали (инструмента). В схеме 14, а масло под давлением (сжатие) подводится в

правую полость гидроцилиндра 7, осуществляя зажим. В схеме 14, 6 подача воз¬

духа под давлением р\ (сжатие) в карман 2 опоры обеспечивает разделение по¬

верхностей воздушным зазором толщиной h. В схеме 14, в закрепление заготов¬

ки 3 обеспечивается за счет создания вакуума (разрежение) в камере 4. Подпру¬

жиненная мембрана 5 повышает надежность механизма.Операция фиксирование-расфиксирование связана с закреплением и осво¬

бождением узлов, с их позиционированием в определенном положении.Кроме рассмотренных действий при создании машины используют опера¬

ции математические (сложение, вычитание и др.) и логические (блокировка дви¬

жений и др.).1.1.3. СИСТЕМА ДВИЖЕНИЙСистема движений включает источники движений, схемы соединения при¬

водов с исполнительными органами, управление энергетическим потоком, раз¬

личные способы и механизмы преобразования движений.В качестве приводов чаще всего применяют электродвигатели (постоянно¬

го, переменного тока, шаговые), пневмо- и гидроприводы. Для осуществления

16Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯдвижений используют также различные физические эффекты (магнитострик-

цию, пьезоэффект и др.).Схемы соединения приводов Д, механизмов М и исполнительных уст¬

ройств ИУ показаны на рис. 1.1.Последовательное соединение (рис. 1.1, а). Функциональными его особен¬

ностями являются:последовательное преобразование сил и скоростей;общее передаточное число равно произведению передаточных чисел пере¬

даточных звеньев;диапазон регулирования скоростей (КПД) равен произведению диапазонов

регулирования (КПД) каждого механизма.Независимое параллельное соединение двигателя осуществляют с несколь¬

кими исполнительными органами (рис. 1.1,6).Независимое соединение двигателя с исполнительными устройствами не¬

сколькими цепями (рис. 1.1, в) используют для повышения несущей способности

и резервирования системы передачи энергии (например, многосателлитные пла¬

нетарные передачи).В ковочно-штамповочном прессе к исполнительному устройству ИУ при¬

соединены по два кривошипа 4 и шатуна 3 (рис. 1.1, г). При этом исключается

боковая нагрузка со стороны ползуна на направляющую 5.Рис. 1.1. Схемы соединения приводов

18Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯРис. 1.2. Схема управления направлением энергетического потокаРис. 1.3. Механизмы увеличения движенияУменьшение пути перемещения показано на рис. 1.4. Малое значение пере¬

мещения S достигается разностью давлений р\ и р2, создаваемых в полости гид¬

роцилиндра:где Лдр - сопротивление истечению дросселя; Snn - площадь гидроцилиндра.В схеме 1.4, б используется винт 1 с разным шагом р\ и р2 и направлением.

Скорость перемещения v = п(р\ -pi)-Движения, получаемые от источника, редко используются непосредственно

для реализации перемещения исполнительного механизма и, как правило, пре¬

образовываются с помощью различных устройств.Наиболее распространенные схемы преобразования движений приведены в

табл. 1.2. Механизмы превращения вращательного движения в поступательное,

уменьшение величины движения и изменение направления не требуют дополни¬

тельного пояснения.

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ19Рис. 1.4. Механизмы уменьшения движенияВ механизме суммирования кулачковой передачи (винт-гайка) вращение

сообщается как винту 1, так и гайке 2, и скорость перемещения исполнительного

органа зависит от сочетания этих вращений. Суммирование движений (со и S) в

рычажном механизме происходит на звене 3, скорость которого зависит от со и

расстояния R от точки контакта до оси. В зубчатых механизмах суммирование

вращений обычно производится дифференциалом, движение в котором подается

на входной вал 4 и на водило 5, а снимается с выходного вала 6. При реализации

движений с помощью гидропривода перемещение 5з выходного звена зависит от

перемещений S\ и S2 входных гидроцилиндров.Реверсирование движений может быть реализовано с помощью кулачкового

механизма 1 либо рычажного механизма 2. Однако для этих механизмов ревер¬

сирование происходит в строго определенном положении звеньев. При реверси¬

ровании движений, реализуемых зубчатой передачей, направление вращения

выходного колеса 4 зависит от положения муфты 3 (левого или правого). В этом

случае реверсирование может быть осуществлено в любой момент времени. Ре¬

версирование движения поршня 5 гидроцилиндра происходит за счет подачи

масла в соответствующую полость.Прерывание движений производится с помощью: мальтийского механизма,

который обеспечивает поворот диска 1 на постоянный угол; храпового механиз¬

ма 2, угол вращения храповика которого может изменяться; с помощью муфт 3 и

4 включения и выключения соответствующих зубчатой и ременной передач.

Прерывание движения поршня 5 реализуется прекращением подачи масла в со¬

ответствующую полость.Синхронизация движений осуществляется двумя параллельно работающими

кинематическими цепями (I и 2, рис. 1.5) например, при перемещении S попере¬

чины портального станка. Синхронизация может обеспечиваться также с ис¬

пользованием датчиков перемещения элементов.

1.2. Преобразование движений20 Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ21Рис. 1.5. Механизмы синхронизации движенийПреобразование движений показано на рис. 1.6. При преобразовании непре¬

рывного вращения в механические колебания при периодических ударных воз¬

действиях при вращении колес со скоростью Ю] возникают центробежные силы

F\ и Fi (рис. 1.6, а), которые и являются источниками колебаний (например, при

забивании сваи в грунт). На таком же принципе основана работа гайковертов и

вибромолота.В механизме преобразования колебательных движений в прерывистое од¬

нонаправленное, показанном на рис. 1.6, б, конус 1 неподвижен, а конус 2 со¬

вершает возвратно-поступательное движение. При движении конуса 2 влево

пруток зажат шариком 3, при движении вправо шарики 4 перемещают пруток.

По такому принципу работают домкраты, механизмы подачи заготовок, прессы

(волочение металла).Рис. 1.6. Механизмы преобразования движений

22Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯДля реализации преобразования реверсивных вращений в однонаправлен¬

ное используют муфты обгона М\ и М2 (рис. 1.6, в). На выходной вал 2 вращение

передается от входного вала 7 то через муфту М\, то через муфту М2.Сочетание различных способов преобразований движений, а также носите¬

лей движений (кулачковые передачи, гидравлические и др.) может дать большое

разнообразие устройств для решения конкретных задач.1.1.4. ИСПОЛЬЗОВАНИЕ ФИЗИКО-ТЕХНИЧЕСКИХ ЭФФЕКТОВПри решении конструкторских задач часто и весьма эффективно использу¬

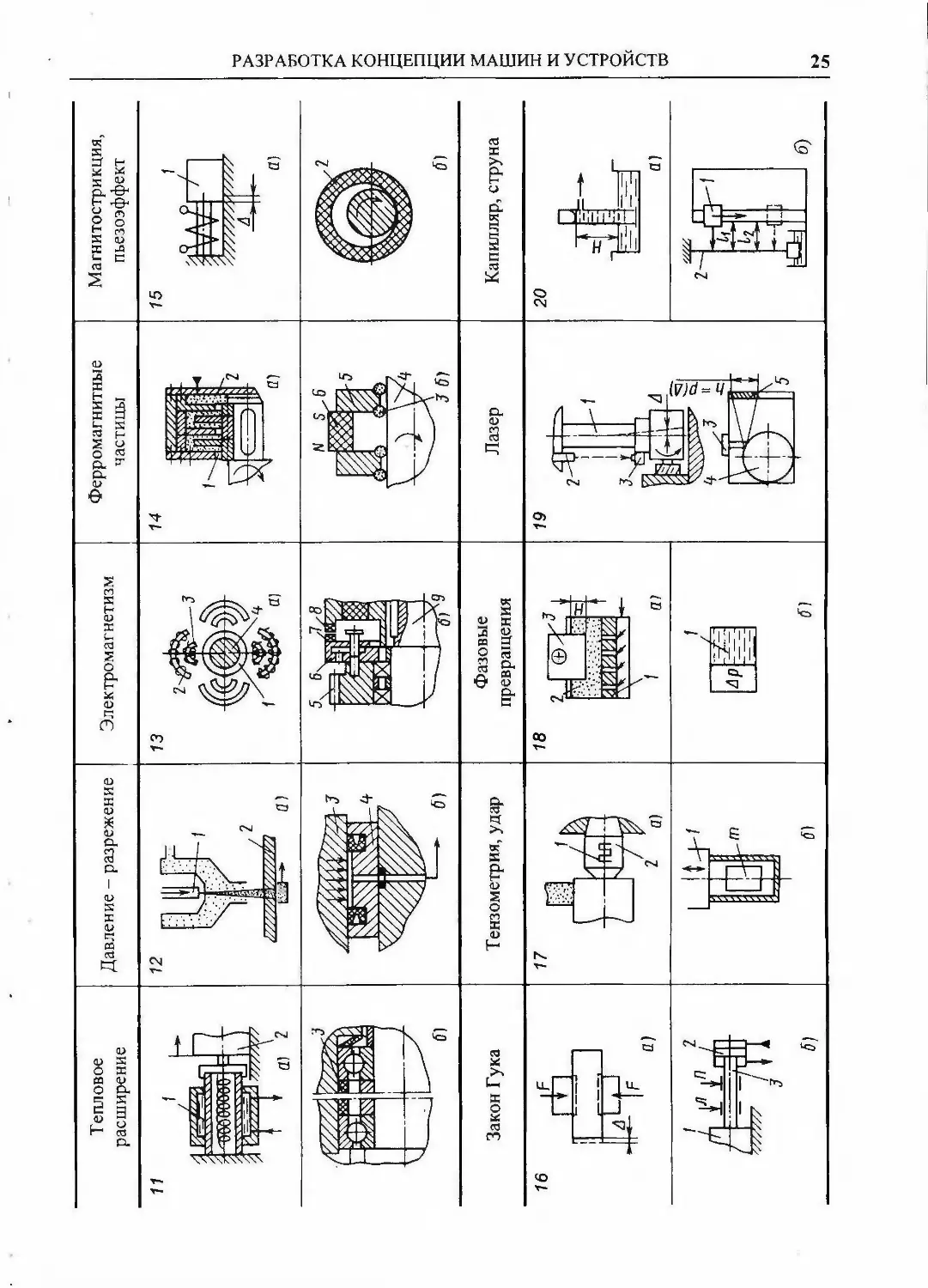

ются различные физико-технические эффекты (табл. 1.3) [48]. Изменение носи¬

телей эффекта (например, резина, пружина для реализации упругости), сочета¬

ние различных эффектов в одном механизме открывают практически неограни¬

ченные возможности для конструирования.Центробежные силы используются для разделения материалов различной

плотности (например, СОЖ и масла в центрифуге), фильтрования масел в цен¬

тробежных фильтрах, закрепления изделий в кулачках токарных автоматов,

для изменения натяга в шпиндельных подшипниках качения в зависимости от

частоты вращения и т.п. Центробежный эффект применяют для уплотнения

(схема /, а) и для смазывания разбрызгиванием (схема 7, б).Инерция может использоваться в делительных механизмах, когда в конце

деления привод отключается (для уменьшения удара) и механизм вращается по

инерции, для гашения колебаний и т.д. В приводе главного движения зубофре¬

зерного станка установлен маховик 7 (схема 2, а), который повышает равномер¬

ность вращения червячной фрезы 2, компенсируя неблагоприятные условии ре¬

зания, вызванные прерывистым процессом фрезерования.На схеме 2, б инерция шпинделя 3 используется при аварийных ситуациях в

качестве привода насоса 4, питающего карманы гидростатических опор шпинде¬

ля. В результате внезапного отключения энергии муфта 5 соединяет шпиндель с

насосом и гидростатические опоры будут снабжаться маслом в течение всего

времени выбега, предотвращая аварию.Клин, рычаг, эксцентрик или их сочетания при конструировании применяют¬

ся практически беспредельно. Для закрепления заготовок 7 и 3 используется кли¬

новой зажим 2 (схема 3, а) или сочетание рычага 4 и эксцентрика 5 (схема 3, б).Гидростатический эффект (гидростатические силы) находит применение в

силовых механизмах для реализации больших усилий при малых размерах уст¬

ройств. В схеме 4, а при подаче масла под давлением осуществляется прямое

вращение ротора 7. В схеме 4,6 с помощью гидроцилиндра 2 производится ком¬

пенсация веса шпиндельной бабки 3, что снижает силу привода подачи, умень¬

шает различие сил при движении шпиндельной бабки вверх и вниз и повышает

точность.

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ23Упругость используется в механизмах зажима для реализации малых пере¬

мещений, для предохранения от поломок шариковых винтовых пар при наезде

на препятствие и в других случаях. Упругость резцедержавки, обусловленную

ослабленным сечением, используют для тонкого регулирования положения рез¬

ца 3 (схема 5, а). При вращении винта 1 происходит поворот образующегося

«внутреннего» рычага в «шарнире» 2 (ослабленном сечении), вызывая микропе¬

ремещение вершины резца в соответствии с соотношением плеч А и В рычага.

Упругость резиновых ковриков 4 (схема 5, б), на которые устанавливается ста¬

нок, уменьшает его собственную частоту колебаний (до 5...25 Гц), что способ¬

ствует отстранению от внешних источников колебаний, имеющих существенно

большие частоты.Силу тяжести применяют для смазывания механизмов, например из обще¬

го бака, для перемещения деталей. В схеме 6, а для уменьшения сил в приводе

подачи (аналогично гидростатическому эффекту) используют противовес 1 ве¬

сом G. В схеме 6, б сила тяжести используется для подачи заготовок 2 в распре¬

делительное устройство 3.Теплопроводность материалов используют для улучшения отвода теплоты,

для выравнивания температуры в различных частях конструкции и др. В конст¬

рукции шпиндельного узла с керамическим шпинделем 1 (схема 7, а) смещение

конца шпинделя вдоль оси существенно меньше (почти в 1,5 раза), чем при

стальном шпинделе, имеющем значительно большую теплопроводность (и поч¬

ти на 75 % больший коэффициент температурного линейного расширения).

В схеме 7, б для уменьшения деформации шпиндельной бабки 2 от подвода теп¬

лоты от коробки передач 3 и двигателя 4 главного движения ее изолируют от

коробки с помощью прокладок 5 с низкой теплопроводностью.Колебания применяют в конструкциях для подачи штучных заготовок,

транспортировки стружки и др. В схеме 8, а при создании режима работы сверла

в условиях ультразвуковых продольных и крутильных колебаний (УЗК) сущест¬

венно изменяются характеристики прочности и пластичности обрабатываемого

материала, а следовательно, происходит улучшение условий резания и повыше¬

ние производительности. В схеме 8, б для повышения точности микропереме¬

щений А узла 1 в нем в нормальном направлении возбуждают колебания опре¬

деленной частоты, что изменяет характеристики трения. Известны и другие

примеры использования колебаний. «Прослушивание» колебаний резонансной

частоты позволяет, например, точно диагностировать «состояние» технической

системы.Адаптивное управление фрезерными станками основано на анализе колеба¬

ний шпиндельной бабки и сравнения их с допустимым уровнем. Объединение

элементов с разными резонансными частотами может существенно улучшить

динамические характеристики. Колебания используются для обнаружения тре¬

щин в металле, для измерения параметров объекта (массы, жесткости), для

улучшения транспортирования изделий.

1.3. Использование различных физико-технических эффектов24Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ25

26Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯТрение находит исключительно широкое применение для реализации раз¬

личных функций механизмов. Сюда относятся зажимные и демпфирующие уст¬

ройства, механизмы перемещений и др.В схеме 9, а трение между роликами 7 и 3 и штангой 2 обеспечивает ее пе¬

ремещение. Подобная фрикционная передача часто используется для реализации

сверхточных перемещений (долей микрометра). В схеме 9, б хомут 4 удержива¬

ется на штанге 5 также силами трения. Трение используют для сварки (сварка

трением), в предохранительных устройствах (самоторможение), для транспор¬

тирования деталей и т.п.Закономерности истечения лежат в основе создания различных регулято¬

ров, например в гидро- и аэростатических опорах, демпфирования колебаний,

«обезвешивания» узлов и т.п. Образование гидродинамической подъемной силы

вращающегося вала 7 при затягивании масла в сужающийся зазор показано на

схеме 10, а. Вследствие неразрывности слоя масла (закономерность истечения) в

каждом сечении клинового зазора оно движется со своей скоростью (объем по¬

стоянен, а зазоры разные). Скорость движения масла в сечении обусловлена ха¬

рактером распределения давления р по зазору. Реализация малых перемещений в

гидростатической опоре показана на схеме 10, б. Изменяя сопротивление дрос¬

селя 2 устройством 3, обеспечивают перемещение А в пределах долей микро¬

метра.Тепловое расширение материалов применяют при разработке механизмов

фиксации, для регулирования различных процессов, например с помощью биме¬

таллической пластинки, и т.п. В схеме 11, а тепловое расширение стержня 7

служит источником микроперемещений узла 2. Управление процессом улучша¬

ется при принудительном охлаждении стержня 7. В схеме 77, б тепловое расши¬

рение втулки 3, имеющей большой коэффициент температурного линейного рас¬

ширения (например, выполненной из бронзы, эбонита), регулирует натяг в ради¬

ально-упорных подшипниках в зависимости от их нагревания. При увеличении

температуры происходит изменение длины втулки 3 и уменьшение натяга.Давление - разрежение применяют в механизмах зажима для реализации

различных технологических процессов. В схеме 72, а давление жидкости (по¬

рядка 400 МПа), подводимой в сопло 7, используют для резки материала 2. Для

повышения эффективности процесса жидкость на выходе из сопла захватывает

частицы абразива, которые участвуют в резании. В схеме 72, б изделие 3 закреп¬

ляется вакуумными зажимами 4.Электромагнитные явления широко используются в различных механизмах

станков: от электродвигателей до тяговых устройств и зажимов. В схеме 13, а

активных электромагнитных высокоскоростных шпиндельных опор, имеющих

также хорошую несущую способность, вал 4 с пакетом электротехнического же¬

леза 7 удерживается в определенном положении с помощью магнитного поля,

создаваемого электромагнитами 2 (обмотки показаны на двух магнитах), распо¬

ложенными на статоре. Положение вала определяется с помощью специальных

датчиков 3. При отклонении вала от заданного положения система управления

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ27по сигналу датчиков увеличивает силу тока в соответствующем электромагните,

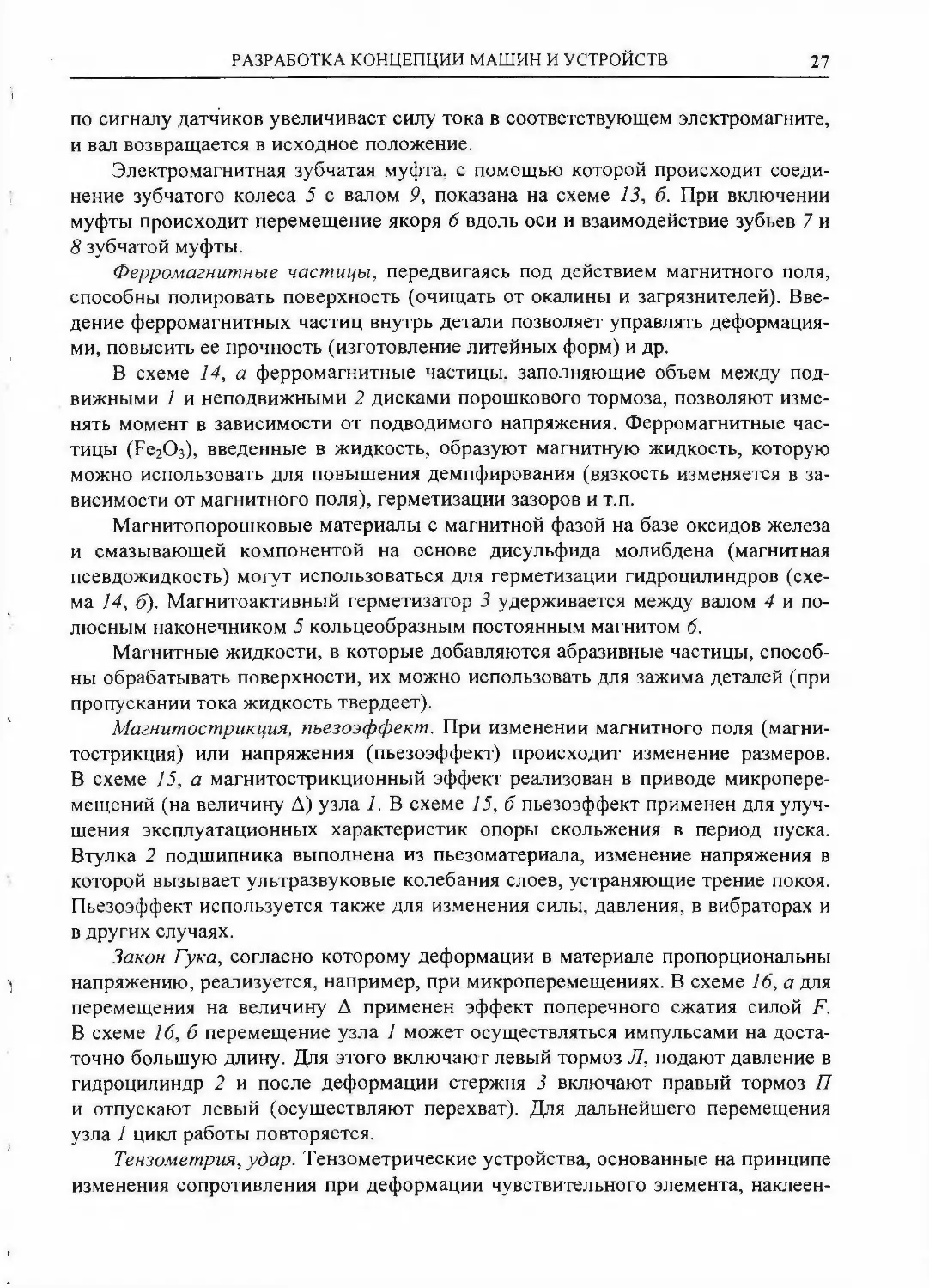

и вал возвращается в исходное положение.Электромагнитная зубчатая муфта, с помощью которой происходит соеди¬

нение зубчатого колеса 5 с валом 9, показана на схеме 13, б. При включении

муфты происходит перемещение якоря 6 вдоль оси и взаимодействие зубьев 7 и

8 зубчатой муфты.Ферромагнитные частицы, передвигаясь под действием магнитного поля,

способны полировать поверхность (очищать от окалины и загрязнителей). Вве¬

дение ферромагнитных частиц внутрь детали позволяет управлять деформация¬

ми, повысить ее прочность (изготовление литейных форм) и др.В схеме 14, а ферромагнитные частицы, заполняющие объем между под¬

вижными 1 и неподвижными 2 дисками порошкового тормоза, позволяют изме¬

нять момент в зависимости от подводимого напряжения. Ферромагнитные час¬

тицы (Fe2C>3), введенные в жидкость, образуют магнитную жидкость, которую

можно использовать для повышения демпфирования (вязкость изменяется в за¬

висимости от магнитного поля), герметизации зазоров и т.п.Магнитопорошковые материалы с магнитной фазой на базе оксидов железа

и смазывающей компонентой на основе дисульфида молибдена (магнитная

псевдожидкость) могут использоваться для герметизации гидроцилиндров (схе¬

ма 14, б). Магнитоактивный герметизатор 3 удерживается между валом 4 и по¬

люсным наконечником 5 кольцеобразным постоянным магнитом 6.Магнитные жидкости, в которые добавляются абразивные частицы, способ¬

ны обрабатывать поверхности, их можно использовать для зажима деталей (при

пропускании тока жидкость твердеет).Магнитострикция, пьезоэффект. При изменении магнитного поля (магни-

тострикция) или напряжения (пьезоэффект) происходит изменение размеров.

В схеме 15, а магнитострикционный эффект реализован в приводе микропере¬

мещений (на величину Д) узла 1. В схеме 15, б пьезоэффект применен для улуч¬

шения эксплуатационных характеристик опоры скольжения в период пуска.

Втулка 2 подшипника выполнена из пьезоматериала, изменение напряжения в

которой вызывает ультразвуковые колебания слоев, устраняющие трение покоя.

Пьезоэффект используется также для изменения силы, давления, в вибраторах и

в других случаях.Закон Гука, согласно которому деформации в материале пропорциональны

напряжению, реализуется, например, при микроперемещениях. В схеме 16, а для

перемещения на величину Д применен эффект поперечного сжатия силой F.

В схеме 16, б перемещение узла 1 может осуществляться импульсами на доста¬

точно большую длину. Для этого включают левый тормоз Л, подают давление в

гидроцилиндр 2 и после деформации стержня 3 включают правый тормоз П

и отпускают левый (осуществляют перехват). Для дальнейшего перемещения

узла 1 цикл работы повторяется.Тензометрия, удар. Тензометрические устройства, основанные на принципе

изменения сопротивления при деформации чувствительного элемента, наклеен¬

28Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯного на конструкцию, применяют для контроля деформации, силы и в других

случаях.В схеме 17, а тензометрические механизмы служат для адаптивного управ¬

ления режимами резания круглошлифовального станка. Тензодатчик 1 наклеен

на центрах 2 станка, поддерживающих заготовку (второй центр не показан). Из¬

меряя с помощью тензодатчиков нормальную силу шлифования и поддерживая

ее на определенном уровне, повышают качество обработки. Идея использования

удара для гашения колебаний представлена на схеме 17, б. Основу гасителя со¬

ставляет тело массой т, соударяющееся с элементом 1 демпфируемой системы,

колебание которого требуется уменьшить.Фазовые и псевдофазовые превращения. В схеме 18, а зажимного приспо¬

собления (например, для корпусных деталей) на основе сред с псевдофазовыми

превращениями в контейнер 2, наполненный шариками (макрочастицами), через

пористое основание 1 с определенной скоростью поступает воздух. При подаче

воздуха макрочастицы ведут себя как жидкотекучая среда, что позволяет легко

установить деталь 3 на глубину Н. После прекращения подачи воздуха макро¬

частицы образуют твердую массу, удерживающую деталь. В схеме 18, б приме¬

нен сухой лед 1 в замкнутом объеме, повышающий давление на величину Ар

при испарении. Увеличение объема происходит при застывании висмута, что

также может быть использовано для создания неразъемного соединения. При-

мораживание используется для закрепления деталей.Лазер широко применяют для резки материалов, закаливания поверхностей,

проведения высокоточных измерений. На схеме 19 показано измерение дефор¬

мации на величину А ползуна 1 продольно-обрабатывающего станка от силы

резания с последующей ее компенсацией. Лазер 2 посылает в измерительное

устройство 3 луч, параллельный оси ползуна. Измерительное устройство (пока¬

зано внизу) состоит из цилиндрического зеркала 4, от которого отражается про¬

ходящий луч, попадающий на фотодиоды 5, которые определяют смещение пол¬

зуна. Сигнал используется в дальнейшем для управления частотой вращения,

насосов, питающих карманы гидростатических опор ползуна, благодаря чему

толщина масляной пленки в опорах зависит от величины деформации и проис¬

ходит ее компенсация.Капилляр, струна. Способность впитывать жидкость - одно из основных

свойств капиллярно-пористых материалов (схема 20, а). Если жидкость смачи¬

вает стенки капилляра, то она поднимается на высоту Н, которая зависит от раз¬

мера капилляра, поверхностного натяжения и плотности жидкости. Это свойство

может быть использовано для смазывания (фитильная смазка, пористый под¬

шипник). Кроме того, пористый материал может служить в качестве звукопо¬

глощающей облицовки, для температурной изоляции и т.п.Эффект струны (схема 20, б) можно использовать для замера точности пе¬

ремещений узлов в вертикальной плоскости. Узел 1 перемещается по направ¬

ляющим и измеряется расстояние 1\ и /2 и т.д. до струны 2. По подобному прин¬

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ29ципу работает электронный уровень, при перекосе корпуса которого изменяется

расстояние между подвешенным на струне шариком и датчиками положения.Эффект «память формы» - это восстановление исходной формы после

деформирования (обратимость больших неупругих деформаций). Носителями

этого эффекта могут быть сплавы TiNi, Cu-Al-Ti, сталь 12Х18Н10Т. Материал

может находиться в двух устойчивых состояниях: в исходной и мартенситной

фазах. При температуре выше температуры начала обратного мартенситного

превращения происходит деформация материала. На рис. 1.7 показаны примеры

возможного использования этого эффекта: на рис. 1.7, а - положение заклепки в

исходном положении I и при нагреве до температуры, при которой происходит

деформация (положение II), а на рис. 1.7, б - несварного соединения деталей в

исходном положении I, когда между деталями имеется зазор Д, который ликви¬

дируется и переходит в натяг после нагрева деталей (положение II).Избирательный перенос при трении - это перенос меди в парах трения на

сталь и обратный ее перенос со стали на медный сплав при определенных соче¬

таниях температуры, давления и скорости скольжения. Процесс сопровождается

снижением коэффициента трения и резким повышением износостойкости. На¬

пример, для пары сталь ЗОХТСА - бронза БРАЖМц 10-3-1,5 интенсивность из¬

нашивания (износ, отнесенный к пути трения) составляет 0,9 ■ 10“8.Внутреннее трение. Для твердых тел - это свойство превращать в теплоту

механическую энергию в процессе их деформирования. Используется для сни¬

жения уровня вибраций. Для масла мерой внутреннего трения является вязкость.Ультразвуковое диспергирование - тонкое размельчение (размер частиц до

1 мкм) твердых веществ под действием УЗК, применяемое в химической про¬

мышленности, а также для размельчения частиц в смазочных материалах.Дельта Е-эффект - изменение модуля упругости ферромагнитных веществ

в зависимости от их намагниченности.Следует отметить, что существует целый ряд эффектов, используемых при

конструировании, таких как влияние колебаний на коэффициент трения, гидрав¬

лический удар, гироскопический эффект, колебания при ударе, реактивная сила,

эффекты Паскаля и Архимеда, свободная и вынужденная конвекции и др.IЛб)Рис. 1.7. Эффект «память формы»

30Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ1.1.5. ВЫДЕЛЕНИЕ ГЛАВНЫХ МОМЕНТОВ ПРИ КОНСТРУИРОВАНИИИзвестно, что в конструировании мелочей нет. При этом есть вопросы, ко¬

торые требуют особого внимания при создании любой машины, так как они ре¬

шающим образом сказываются на достижении поставленной цели. При проек¬

тировании станков такими главными моментами являются:метод формообразования;схемы движений, реализующие принятый метод формообразования;компоновка станка, тесно связанная со схемой движений;рациональная силовая схема.При проектировании универсальных и многоцелевых станков метод формо¬

образования изменяется редко, а варьируются в основном схема исполнитель¬

ных движений и компоновка. Для специальных станков, особенно при решении

совершенно новых задач, очень важной может оказаться совокупность всех на¬

званных выше моментов. Главные моменты можно выделить при создании не

только станка в целом, но и отдельных его составных частей - узлов. Здесь на

первый план могут выступить критерии компактности, точности, удобства сбор¬

ки и др. При этом важно уметь выделить наиболее слабые элементы станка (по

заданному критерию, например виброустойчивости, точности) и тщательно про¬

работать их конструкцию, поскольку качество станка в значительной степени

определяется именно слабым звеном (например, у токарных и горизонтально¬

расточных станков таким звеном является шпиндельный узел, у токарно-кару¬

сельных - ползун). Рассмотрим ряд примеров.Пример 1. Требуется создать станок для обработки зубчатых колес диаметром до 20 м, со¬

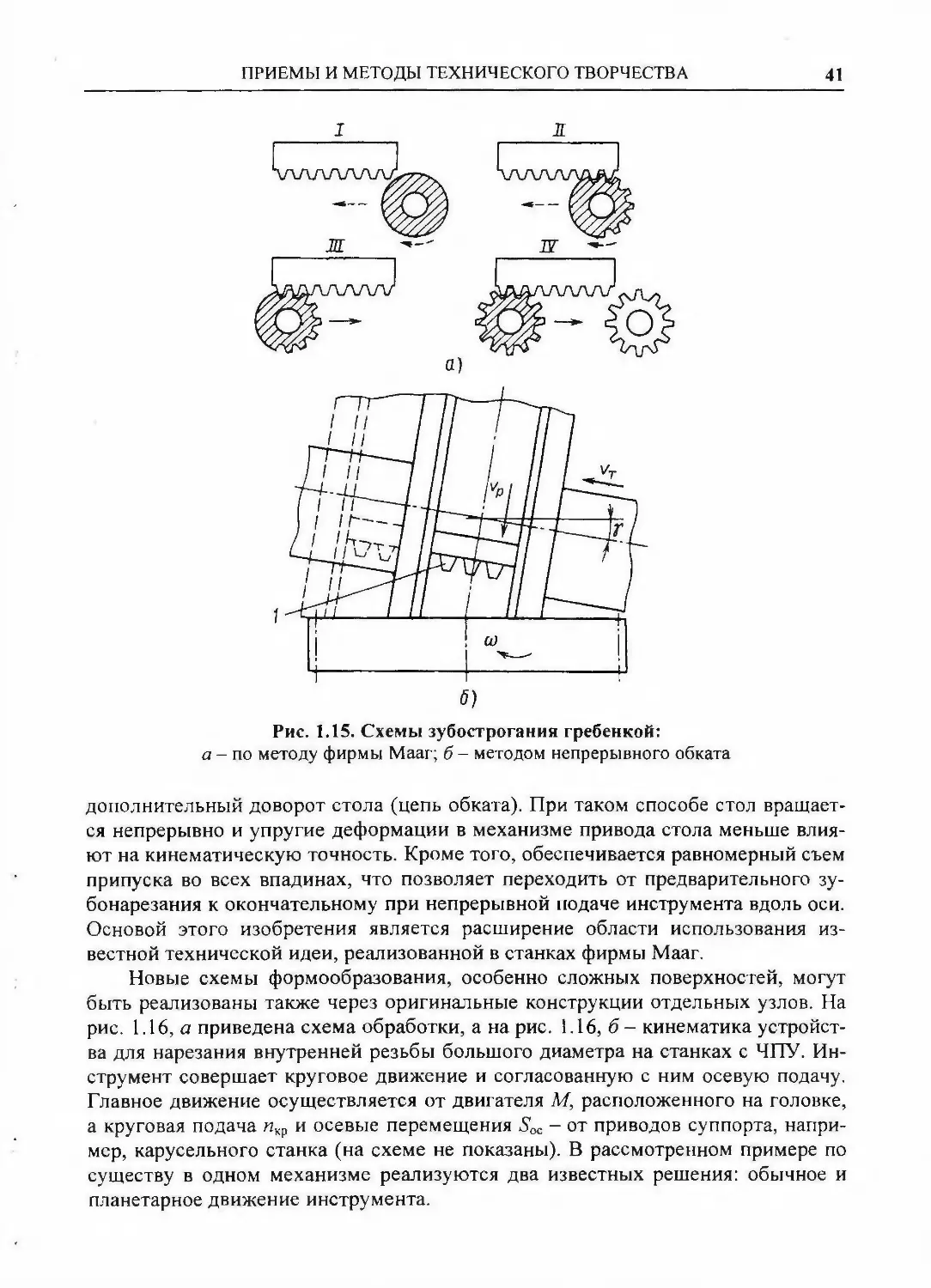

стоящих из отдельных секторов. Традиционный способ обработки предусматривает предвари¬

тельную сборку зубчатого венца из заготовок секторов, его обработку на токарно-карусельном

станке и последующее зубофрезерование дисковыми или пальцевыми профильными фрезами ме¬

тодом деления на зуб; при этом после прорезания каждой впадины заготовку поворачивают отно¬

сительно оси, проходящей через центр венца. Такой способ обработки требует значительных про¬

изводственных площадей, определяемых размерами собранного венца. Так как наружный диаметр

венца существенно превышает размеры стола станка, появляется большая консоль (ее длина равна

расстоянию от круговых направляющих стола до зоны обработки), что отрицательно сказывается

на жесткости и производительности станка.Для устранения указанных недостатков использована другая схема движений (рис. 1.8), ко¬

гда при обработке зубьев сектора 1 фрезой 3 деление на зуб осуществляют при повороте не вокруг

геометрической оси 5 колеса, а вокруг оси 4, расположенной между делительной окружностью 2

сектора и его геометрической осью, на угол у = 3607z, соответствующий угловому шагу (здесь z -

полное число зубьев колеса). Кроме того, предусмотрены два взаимно-перпендикулярных коррек¬

тирующих движения фрезы на величины х и у; эти движения осуществляются от устройства

числового программного управления (УЧПУ). Корректирующее перемещение• 360°и 360°п

х = (R - к) sin ; у = (R - к) II - cos z v zгде R - радиус делительной окружности сектора; к - расстояние от оси поворота сектора (стола)

до его делительной окружности; п - порядковый номер впадины сектора, считая от средней линии.

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ31Рис. 1.8. Схема деления на зуб при обработке секторов (штриховые линии и

обозначения со штрихом соответствуют положению после поворота на один шаг)Рис. 1.9. Компоновка станка для обработки зубчатых секторов

методом трехкоординатного деления

32Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯКомпоновка станка целиком обусловлена выбранной схемой движений (рис. 1.9). Стол 4 вы¬

полнен в виде сектора, ось 3 поворота которого в общем случае не совпадает с осью обрабатывае¬

мого колеса (в данном случае расстояние между осью 3 и наружной поверхностью секторовидного

стола составляет 4100 мм). Корректирующие перемещения осуществляются по оси х салазками 1,

а по оси у - стойкой 2.Здесь ярко выражена главная идея, заключающаяся в использовании трехкоординатного (два

перемещения и поворот стола) способа деления при последовательной обработке зубьев профиль¬

ным инструментом. Это позволило уменьшить размеры станка, исключить консоль при закрепле¬

нии венца на столе и практически снять ограничение по максимальному диаметру обрабатывае¬

мых колес. На таком станке можно обрабатывать и зубчатые рейки, т.е. секторы с бесконечно

большим диаметром. Кроме метода формообразования (он остался без изменений) здесь реализо¬

ваны указанные выше главные моменты.Пример 2. Проанализируем различные схемы обработки шатунных шеек коленчатых валов

(рис. 1.10). Выбор того или иного метода формообразования определяет в значительной степени

как компоновку станка, так и возможность перехода от обработки деталей одних размеров к дру¬

гим, т.е. гибкость (переналаживаемость).На рис. 1.10, а показаны два последовательных относительных положения I w II фрезы 1 с

внутренними зубьями и шатунной шейки 2 коленчатого вала 3. Последний непрерывно вращается

с угловой скоростью сокр круговой подачи относительно оси коренных шеек 4, а фреза - с угловой

скоростью (0рЯ и осуществляет поперечные следящие перемещения S„ с помощью гидравлическо¬

го или электрического механизма копирования.На рис. 1.10, б показана последовательность (положения I и II) обработки коленчатого вала3, установленного неподвижно в передней и задней бабках станка. Фреза I вращается своим при¬

водом с собственной угловой скоростью сорез, а также вместе с вертлюгом 4 с угловой скоростью

сокр круговой подачи. Результирующее вращение фрезы оказывается планетарным, благодаря чему

получается сложное формообразующее движение. Так как ось фрезы смещена на величину е отно¬

сительно оси вращения вертлюга, фреза перемещается вокруг шатунной шейки 2, формируя тре¬

буемый профиль радиусом г = Гфр - е.В схеме на рис. 1.10, в коленчатый вал 3 установлен в передней и задней бабках станка не¬

подвижно, фреза I вращается с угловой скоростью шр„, а формообразование шатунной шейки 2

обеспечивается благодаря согласованному движению фрезы по осям х и у от УЧПУ.Все три рассмотренные схемы обработки коленчатого вала реализуют метод охватывающего

фрезерования. При этом инструмент (фреза с внутренними зубьями) вращается, а заготовка вра¬

щается (см. рис. 1.10, а) или неподвижна (см. рис. 1.10, б и в).Эту же задачу можно решить, используя поступательное движение инструмента - протяжки2 (рис. 1.10, г), со скоростью vpe3 резания в сочетании с вращательным движением заготовки I с

угловой скоростью шкр круговой подачи. При этом движение протяжки осуществляется гидроци¬

линдром, а скорость плавно регулируется в некоторых пределах.Каждая из приведенных схем имеет положительные и отрицательные стороны, правильная

оценка которых в конкретных условиях с учетом технологических возможностей, серийности

производства, экономических и других показателей является наиболее важным моментом. Напри¬

мер, технологическая схема с вращающейся заготовкой обладает меньшей жесткостью, чем сис¬

тема с неподвижной заготовкой, вследствие чего возможны вибрации. Формообразование в ре¬

зультате планетарного движения фрезы (рис. 1.10, 6) характеризуется высокой надежностью, од¬

нако переход от обработки одного вала к другому возможен лишь в очень малом диапазоне изме¬

нения радиуса шейки, а конструкция главного узла (вертлюга) недостаточно жесткая. Схема на

рис. 1.10, в обеспечивает большую гибкость, но потенциально надежность ее ниже, чем на

рис. 1.10, б. Конструкция станка на рис. 1.10, г существенно сложнее, но производительность об¬

работки выше, чем в других случаях. В целом по комплексу показателей наилучшей является схе¬

ма, показанная'на рис. 1.10, в.

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ33Рис. 1.10. Схемы обработки шатунных шеек коленчатого вала:а- с использованием копировального устройства;

б - посредством планетарного движения фрезы;

в - с помощью УЧПУ; г - протяжкой с прямолинейной подачейПример 3. Рассмотрим методы формообразования сферической поверхности. Необходимо

создать станок, работающий методом алмазного точения, для обработки точных сферических по¬

верхностей радиусом R (рис. 1.11); погрешность формы при этом составляет доли микрометра.

Наиболее универсальным методом является обработка на станке с ЧПУ (вариант I). При этом тре¬

буемая форма рабочей поверхности обеспечивается точным перемещением инструмента 1 (напри¬

мер, алмазного резца) по осям х и у при одновременном вращении заготовки 2 вокруг своей оси

с угловой скоростью fi)p„. Однако в этом случае необходима чрезвычайно высокая точность пози¬

ционирования инструмента по осям хну, что весьма сложно, и для ее получения требуется

контролировать фактическое положение резца.Эту же задачу можно решить (без системы ЧПУ) выбором рациональной совокупности дви¬

жений инструмента и заготовки (вариант II). Инструмент 1 в виде фрезы с алмазным ножом вра¬

щается относительно оси 00 с угловой скоростью с6рсз. Заготовка 2 медленно вращается относи¬

тельно собственной оси, осуществляя круговую подачу юкр. За полный оборот заготовки форми¬

руется сферическая поверхность радиусом R = г / sin а, причем точность ее обработки не зависит

от точности позиционирования.Приведенный пример хорошо иллюстрирует роль формообразующих движений в обеспече¬

нии точности. Все остальные этапы, на каком бы высоком уровне они ни проводились, не могут

компенсировать неточный выбор метода формообразования.

34Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯРис. 1.11. Схема формообразования сферической поверхностиЦ- J 2 1Рис. 1.12. Схема обработки цилиндрических отверстий в тонкостенных деталяхПример 4. При обработке тонкостенных деталей сложность заключается в обеспечении рав¬

номерной толщины стенок детали и удовлетворительных условий резания при низкой жесткости

технологической системы станка.На рис. 1.12 приведена схема обработки длинных отверстий в гильзах цилиндров, например,

дизельных двигателей. На пиноли 2, установленной в задней бабке 1 тяжелого токарного станка,

закреплена резцовая головка 3 с тремя равномерно расположенными резцами. В отверстие пиноли

входит направляющая оправка 4, закрепленная на планшайбе 5 станка. При обработке заготовки б

пиноль скользит по направляющей оправке, благодаря чему достигается существенное увеличение

жесткости привода инструмента.Пример 5. Необходимо создать особо точный станок для обработки отверстий в корпусных

деталях. Безусловно, решающее влияние на выбор схемы движений и компоновки станка оказы¬

вают конкретные данные о точности, конфигурации детали и др. Однако во всех случаях необхо¬

димо учитывать следующие особенности:1) целесообразно избегать изменения длины вылета инструмента при обработке. Например,

на горизонтально-расточном станке изменение вылета подвижного шпинделя приводит к погреш¬

ности расположения оси отверстий. Более рациональной является схема движений, показанная на

рис. 1.13, а. Здесь при обработке обеспечивается постоянный вылет а шпинделя 1 благодаря тому,

что поступательное движение подачи осуществляется не шпинделем, а заготовкой 2, установлен¬

ной на салазках 5;2) желательно избегать влияния деформаций шпиндельного узла от собственного веса на

точность обработки. Этому условию лучше удовлетворяют вертикальные компоновки расточных

станков.При одностоечной компоновке координатно-расточного станка вылет а шпинделя постоян¬

ный (рис. 1.13, б), но изменяется положение шпиндельной бабки 2 на стойке У, что делает прогиб

стойки переменным. В двухстоечной (портальной) компоновке симметричность конструкции

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ35S)В)Рис. 1.13. Компоновки станков для обработки корпусных деталей:а - горизонтально-расточного, обеспечивающего постоянный вылет инструмента;

б - одностоечного координатно-расточного с вертикальной осью шпинделя;

в - двухстоечного координатно-расточногообеспечивает лучшие условия обработки с точки зрения как упругих, так и тепловых деформаций

(рис. 1.13, в). Дополнительным преимуществом такой компоновки по сравнению с одностоечной

является независимость точности перемещения по каждой оси от точности перемещения по дру¬

гим осям (в схеме на рис. 1.13, б точность положения стола 3 зависит также от точности направ¬

ляющих салазок 4). Однако в двухстоечной компоновке не удается избежать изменения вылета а,

так как перемещение инструмента в вертикальном направлении осуществляется ползуном I.Очевидно, что нельзя с большой определенностью выделить ту или иную компоновку; каж¬

дая из них имеет право на существование в конкретных условиях. Например, горизонтальная ком¬

поновка позволяет обрабатывать детали практически неограниченной высоты и имеет большие

технологические возможности, в вертикальной одностоечной компоновке обеспечивается хоро¬

ший доступ к детали, а портальная компоновка ввиду симметричной конструкции меньше под¬

вержена тепловым деформациям и отличается стабильной жесткостью несущей системы, благода¬

ря чему обеспечивается более высокая точность обработки.Пример 6. На рис. 1.14, а показана компоновка горизонтально-расточного станка с кресто¬

вым столом. Она достаточно широко применялась до последнего времени несмотря на существен¬

ные недостатки, обусловленные:1) повышенной деформацией салазок 1 при перемещении стола 2 в крайние положения

(особенно в тяжелых станках);2) трудностями встройки станка в гибкую производственную систему, поскольку стол-

спутник 3 имеет два движения, что усложняет схему механизма его смены.Этих недостатков лишена компоновка, в которой исполнительные движения распределены

между столом 2 и стойкой 1 (рис. 1.14, б), благодаря чему упрощается смена стола-спутника.

В данном случае на выбор компоновки влияет уровень автоматизации оборудования.

36Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯРис. 1.14. Компоновки горизонтально-расточных станков1.1.6. РАЗРАБОТКА ТЕХНИЧЕСКОГО ЗАДАНИЯ НА ПРОЕКТИРОВАНИЕЭто один из наиболее ответственных этапов проектирования, который в

значительной степени предопределяет эффективность разработки. Разработка

технического задания не является формальной процедурой, поскольку оно уточ¬

няется в процессе всего периода разработки изделия.Перед началом разработки необходимо выполнить следующее:1) сформулировать задачу;2) разработать требования к изделию с ограничениями.Формулирование задачи. При любой постановке задачи нужно ответить на

три основные вопроса:какой цели должно служить проектируемое изделие?

какие обстоятельства, требования и ограничения должны учитываться?

какая последовательность действий, приводящих к выполнению этих требо¬

ваний, и чем заканчивается разработка. Постановка задачи выражается в

словесной форме.Пример: сконструировать устройство для подъема автомобиля. Цель - поднятие автомобиля.

Общие требования и ограничения следующие: использовать в гараже, на улице при любой

погоде; предусмотреть ручной или ножной привод; обеспечить перенос человеком (можно огра¬

ничить массу, размеры).Разработка заканчивается выполнением технической документации и изготовлением опыт¬

ного образца. Справиться с задачей легче, если она разбивается на более мелкие (частные) задачи:

поднятие автомобиля, его удержание (без участия человека), опускание (при воздействии челове¬

ка) и т.д.Разработка технических требований с ограничениями. Очень важно ука¬

зать, является ли данный показатель требованием или пожеланием, которое

можно не выполнять, а руководствоваться, например, при оценке вариантов.

Требования могут быть следующих типов:Г) жесткие, при которых значение параметра выдерживается жестко (мощ¬

ность автомобиля, производительность автоматической линии и др.);2) жесткие, ограниченные диапазоном, не допускающие выход за опреде¬

ленные границы (производительность 10... 12 шт./ч и др.);

РАЗРАБОТКА КОНЦЕПЦИИ МАШИН И УСТРОЙСТВ373) целевые с ограничениями и без них. Степень выполнения этих требова¬

ний может служить мерой оценки варианта (например, сила, прилагаемая к ру¬

коятке, менее 0,5 Н), т.е, целевые требования можно выполнять в разной степени;4) необязательные (пожелания). Их можно включать или не включать в со¬

став требований.Основные показатели должны охватывать все наиболее важные стороны

изделия и быть, по возможности, независимыми один от другого. Они могут

иерархически разделяться на несколько ступеней (различная значимость) и ка¬

саться различных сторон (экономических, технических и др.); показатели жела¬

тельно оценивать количественно, но можно и качественно (лучше, хуже), что

важно при оценке вариантов.Состав требований. В зависимости от назначения изделия в состав требо¬

ваний могут входить различные признаки (от размеров до способов утилизации):

геометрия (размеры, число и др.);кинематика (вид и направление движения, скорость, ускорение);

сила (значение и направление, частота нагружения, деформации, жесткость);

энергия (мощность, КПД, трение, вентиляция, параметры состояния такие,

как давление, температура, влажность, входящая энергия, и др.);материал (физические и химические свойства основного, вспомогательного

и рекомендуемого материала);сигнал (вид показателей, входные и выходные сигналы, формы сигнала,

контролирующие и передающие приборы);безопасность (защитные системы, техника безопасности, окружающая среда);

эргономика (отношение человек - машина, учет физиологических возмож¬

ностей человека, условия обслуживания);изготовление (условия изготовления, качество, ограниченность площадей);

контроль (возможность контроля, особые предписания);

монтаж (условия монтажа, сборка, фундамент);транспортирование (ограничение размеров, грузоподъемность транспорт¬

ных и подъемных средств, условия доставки);использование (уровни шума, износ, условия эксплуатации);

технический уход (наладка, покраска, смазка, инспекция);

утилизация (вторичное использование, уничтожение, повторное применение);

цена (допустимые издержки производства, стоимость инструмента, аморти¬

зация и инвестиции);срок (окончание разработки, сетевое планирование, срок поставки).Примерный состав технического задания изделия машиностроительного производства.1. Наименование и область применения.2. Основание для разработки.3. Цель и назначение разработки.4. Источники разработки.5. Технические требования.

38Глава 1. ОБЩИЕ ПРИЕМЫ И МЕТОДЫ КОНСТРУИРОВАНИЯ5.1. Состав изделия.5.2. Показатели назначения.5.3. Требования к надежности.5.4. Требования к технологичности.5.5. Требования к уровню унификации и стандартизации.5.6. Требования к безопасности.5.7. Требования к эстетичности и эргономичности.5.8. Требования к патентной чистоте.5.9. Требования к составным частям изделия, сырью, исходным и эксплуатационным ма¬

териалам.5.10. Условия эксплуатации.5.11. Требования к маркировке и упаковке.5.12. Требования к транспортированию и хранению.5.13. Дополнительные требования.6. Экономические показатели.7. Стадии и этапы разработки.8. Порядок контроля и приемки.Техническое задание в значительной степени охватывает постановку задачи

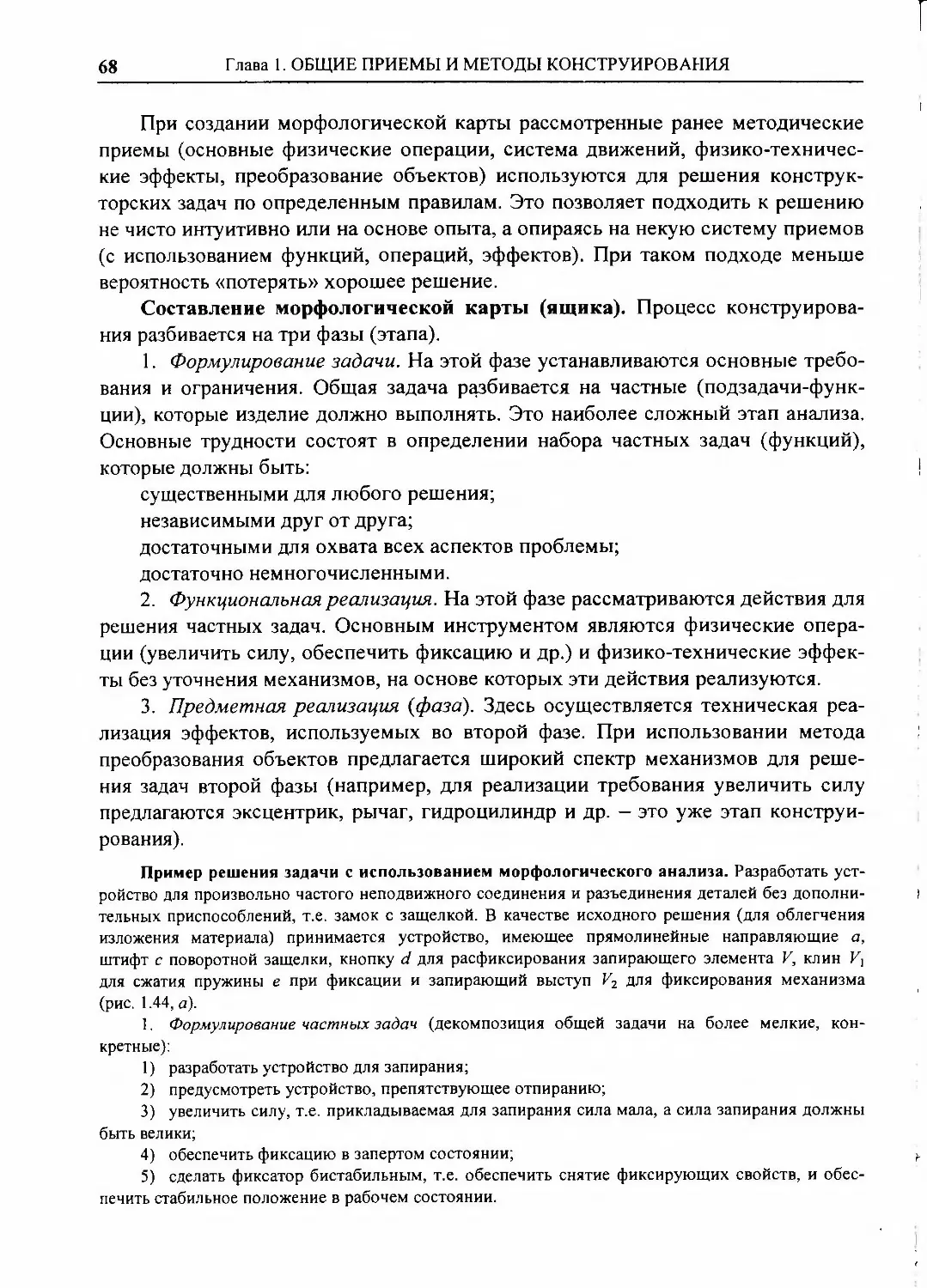

и основные требования к разрабатываемому изделию.Процедура разработки требований заключается в следующем.1. Проводится основательный анализ конкурирующих изделий с выявлени¬

ем слабых и сильных сторон.2. Учитываются техническое задание заказчика, результаты обсуждений

специалистов, данные, полученные из различных источников, здравый смысл.3. Используется имеющийся опыт.Наиболее важные требования (это только часть технического задания, которое значитель¬

но шире) для домкрата могут выглядеть так.1. Должен обслуживаться человеком.2. Работа при любых погодных условиях, кроме экстремальных.3. Желательно обеспечить возможность использования и на песчаном грунте.4. Масса не более 5 кг.5. Источник энергии - человек.6. Максимальная прилагаемая человеком сила менее 100 Н.7. Развиваемая сила более 5000 Н.8. Расстояние между опорной и подъемной площадками не более 100 мм.9. Наибольший размер в собранном состоянии 500 мм.10. Объем производства 10 тыс. в год.11. Цена на 10 % ниже существующей.12. Желательно использование коррозионно-стойкого материала для основных деталей.13. Следует исключить повреждения шасси и защитного покрытия.14. Желаемый срок службы 20 лет.15. Величина подъема при одном движении (один качок) 1 мм.16. Скорость опускания 2 мм/с.17. Использование при ремонте стандартных ключей от автомобиля.18. Смазка консистентная (может быть указан тип смазочного материала) один раз в год.

Могут быть также установлены ограничения размеров в рабочем состоянии, места хранения(гараж, автомашина) и др.Разработка исходных основных требований к изделию является весьма важ¬

ным этапом конструирования, так как служит для дальнейшего уяснения, уточ¬

ПРИЕМЫ И МЕТОДЫ ТЕХНИЧЕСКОГО ТВОРЧЕСТВА39нения и детализации поставленной задачи, используется и дополняется в тече¬

ние всего процесса конструирования (на любом этапе) и может лежать в основе

оптимизации конструкторских решений.1.2. ПРИЕМЫ И МЕТОДЫ ТЕХНИЧЕСКОГО ТВОРЧЕСТВАТехническое творчество является областью деятельности, для которой ха¬

рактерно большое разнообразие методических подходов к решению творческих

задач на различных этапах жизненного цикла изделия: от формирования творче¬

ского замысла до его реализации в опытных образцах и изделиях установивше¬

гося производства.1.2.1. КОНСТРУИРОВАНИЕ И ИЗОБРЕТАТЕЛЬСТВОУ конструктора в ходе поисков решений память должна быть свободна для

творчества и в то же время занята прежним опытом. Только разумное сочетание

прошлого опыта с творческими находками дает хорошие результаты.Роль и место изобретений в создании машин. Изобретения не являются

самоцелью. Решение переходит в разряд изобретений в тех случаях, когда уст¬

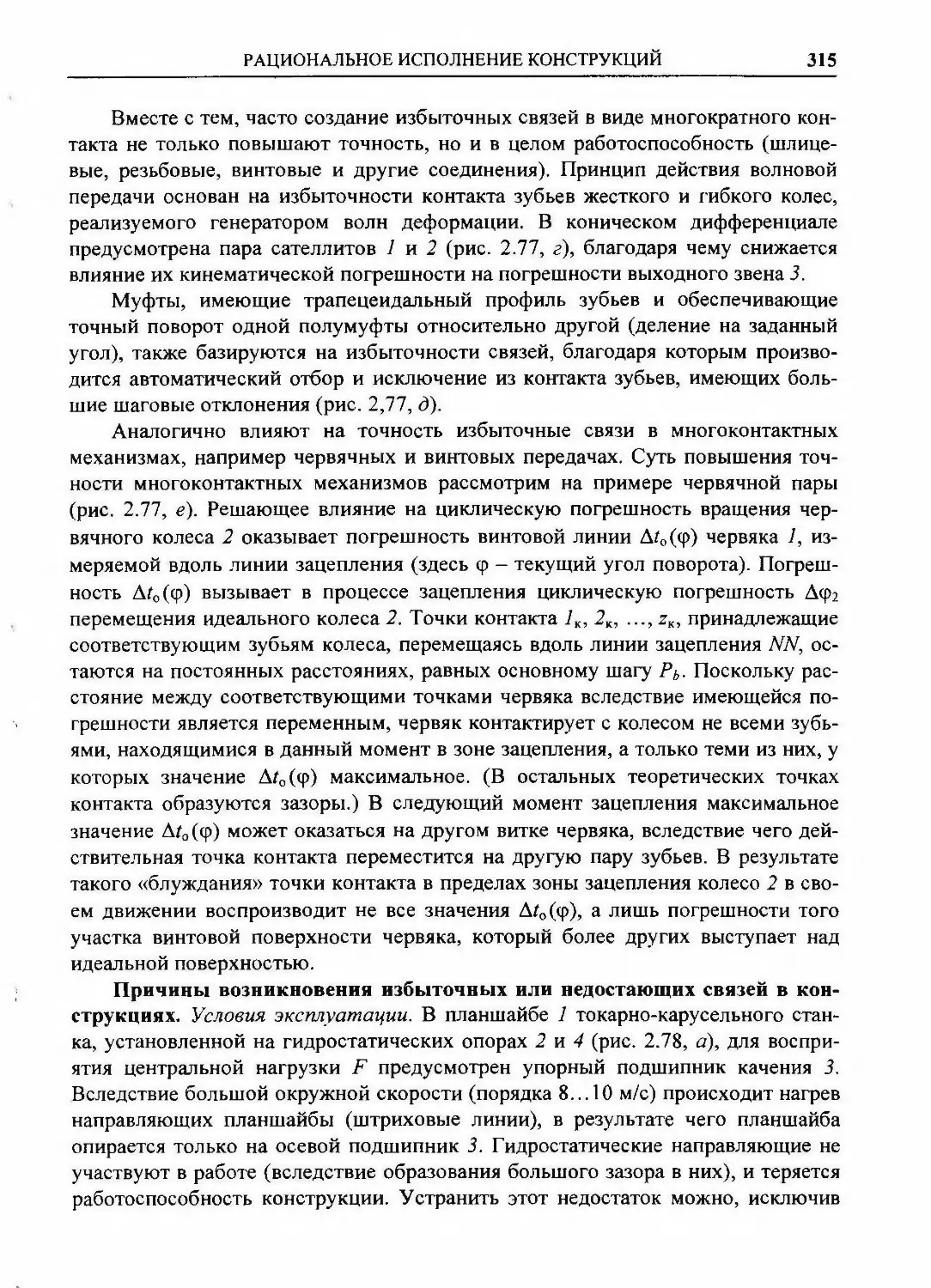

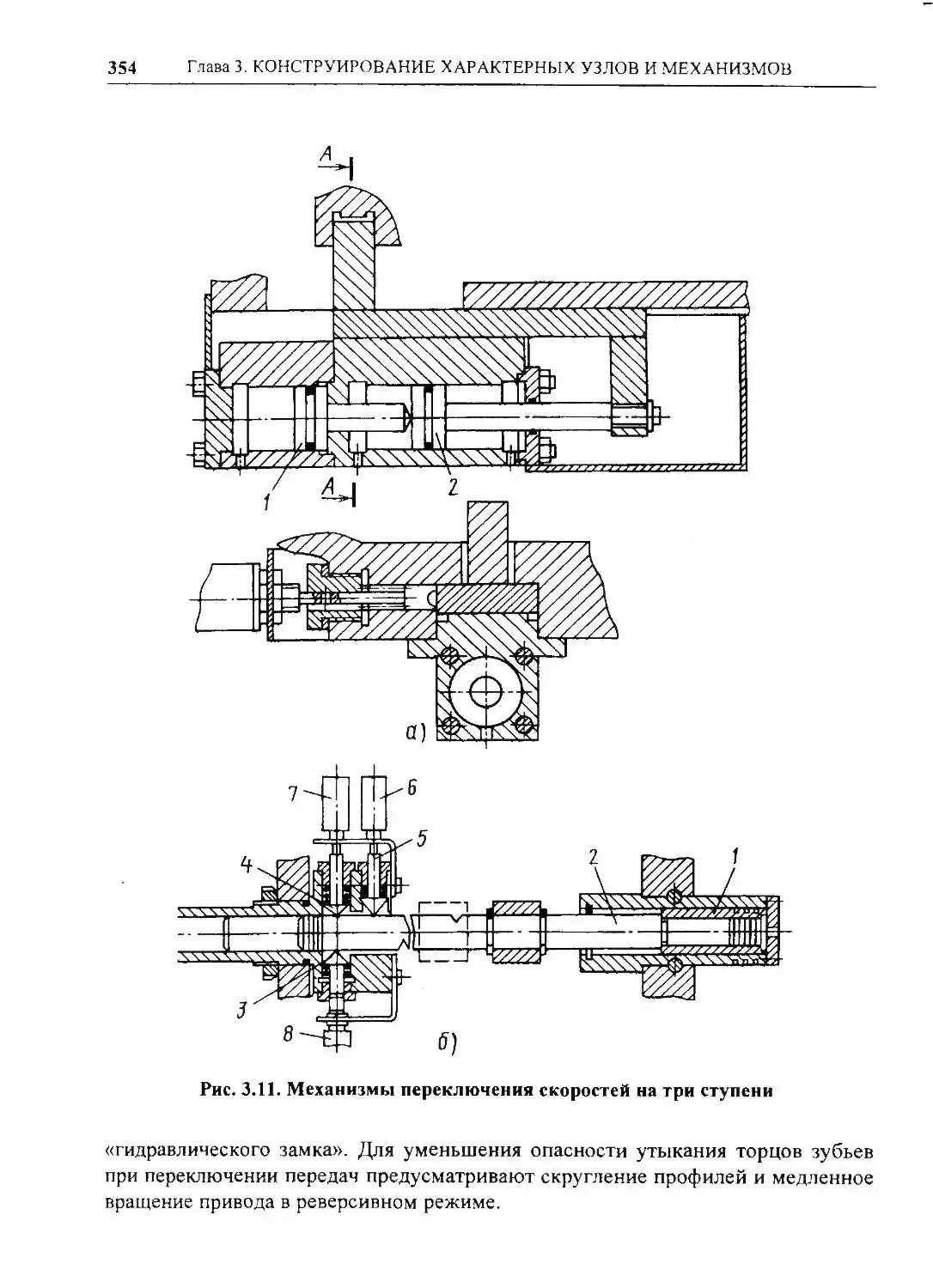

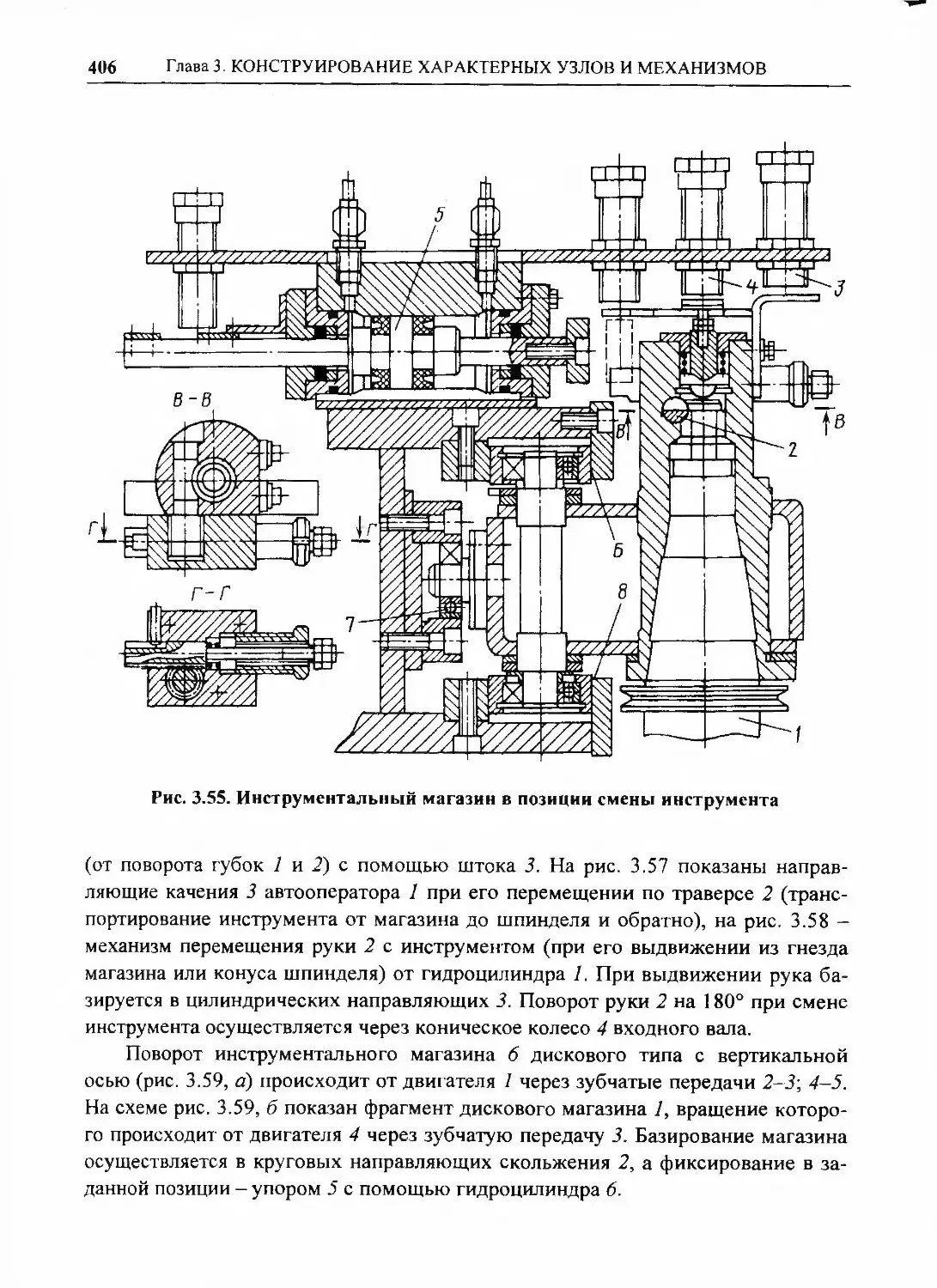

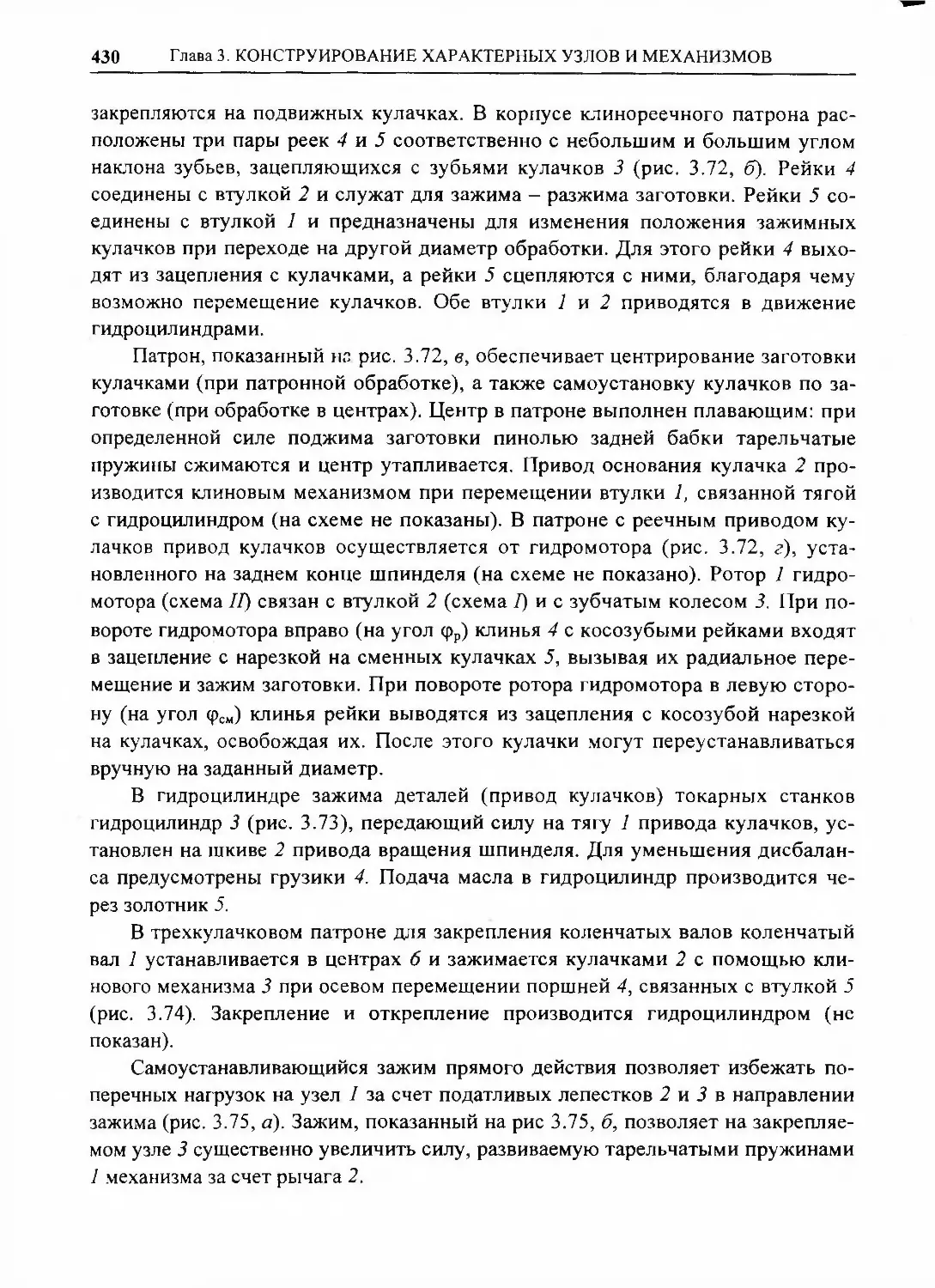

раняются технические противоречия. Основой изобретений служит углубленная