Текст

«Г. А. КУКЕКОВ

ВЫКЛЮЧАТЕЛИ

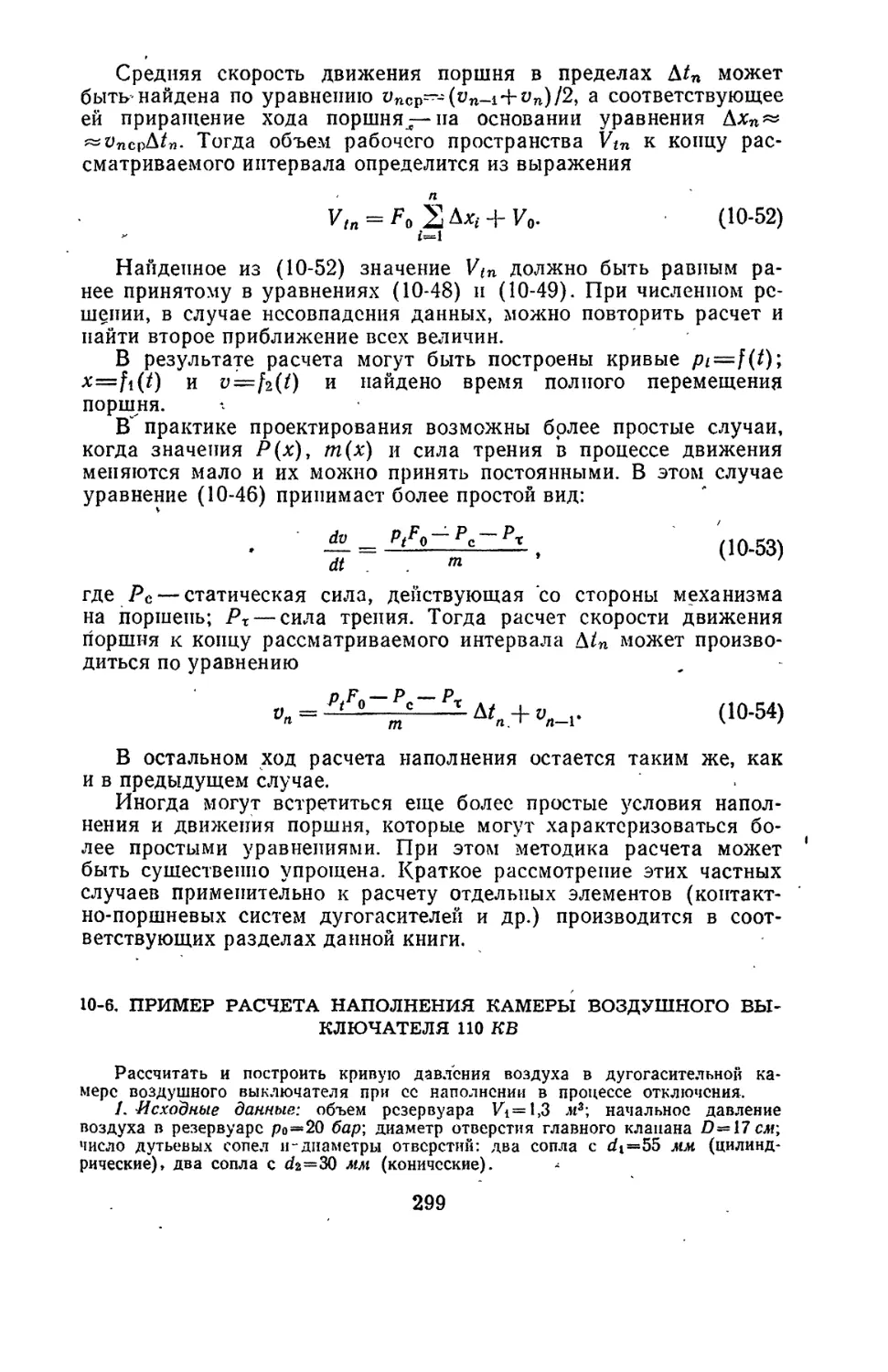

ПЕРЕМЕННОГО

ТОКА

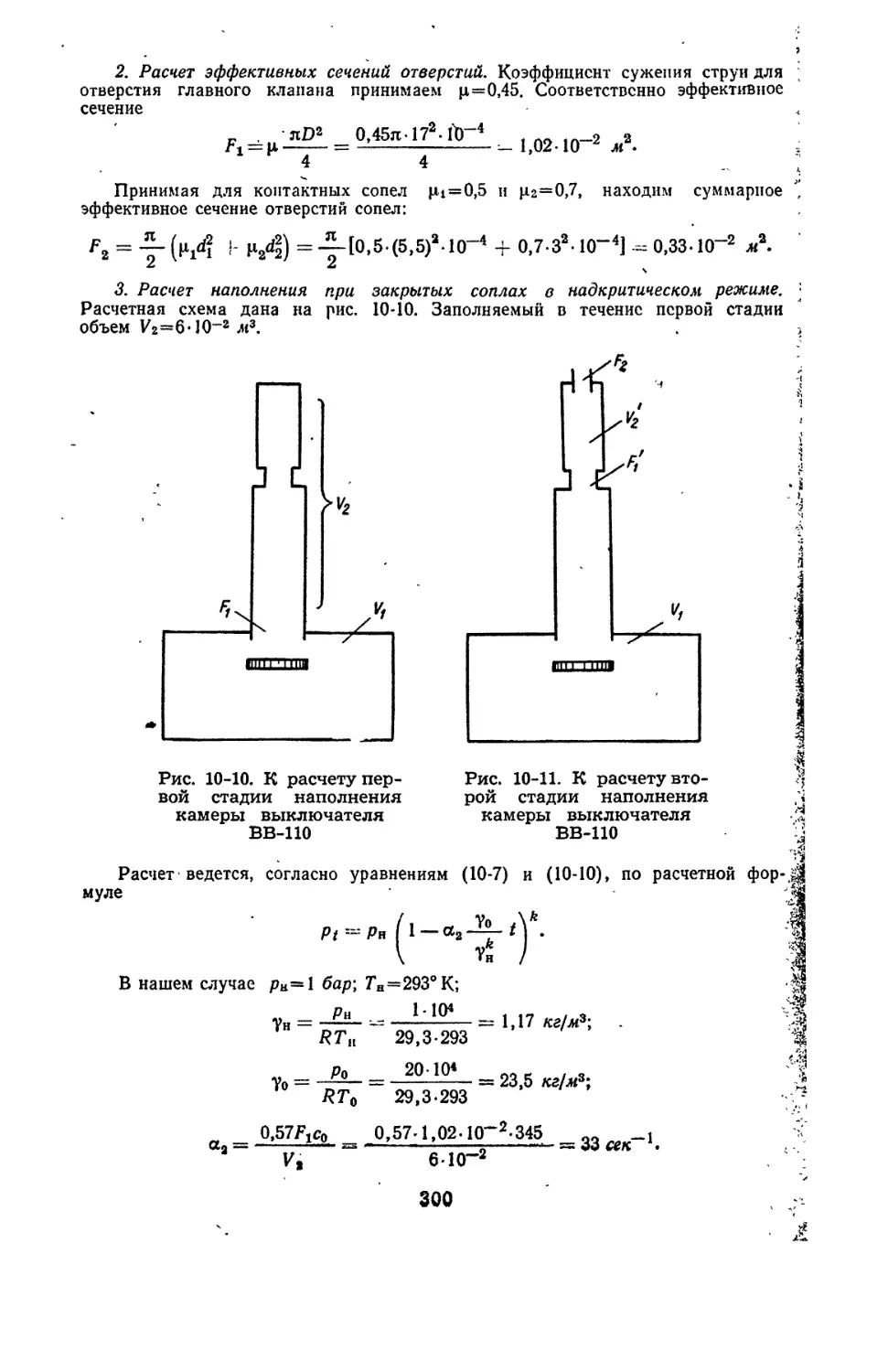

ВЫСОКОГО

НАПРЯЖЕНИЯ

Издание второе, переработанное

и дополненное

«ЭНЕРГИЯ»

Ленинградское отделение

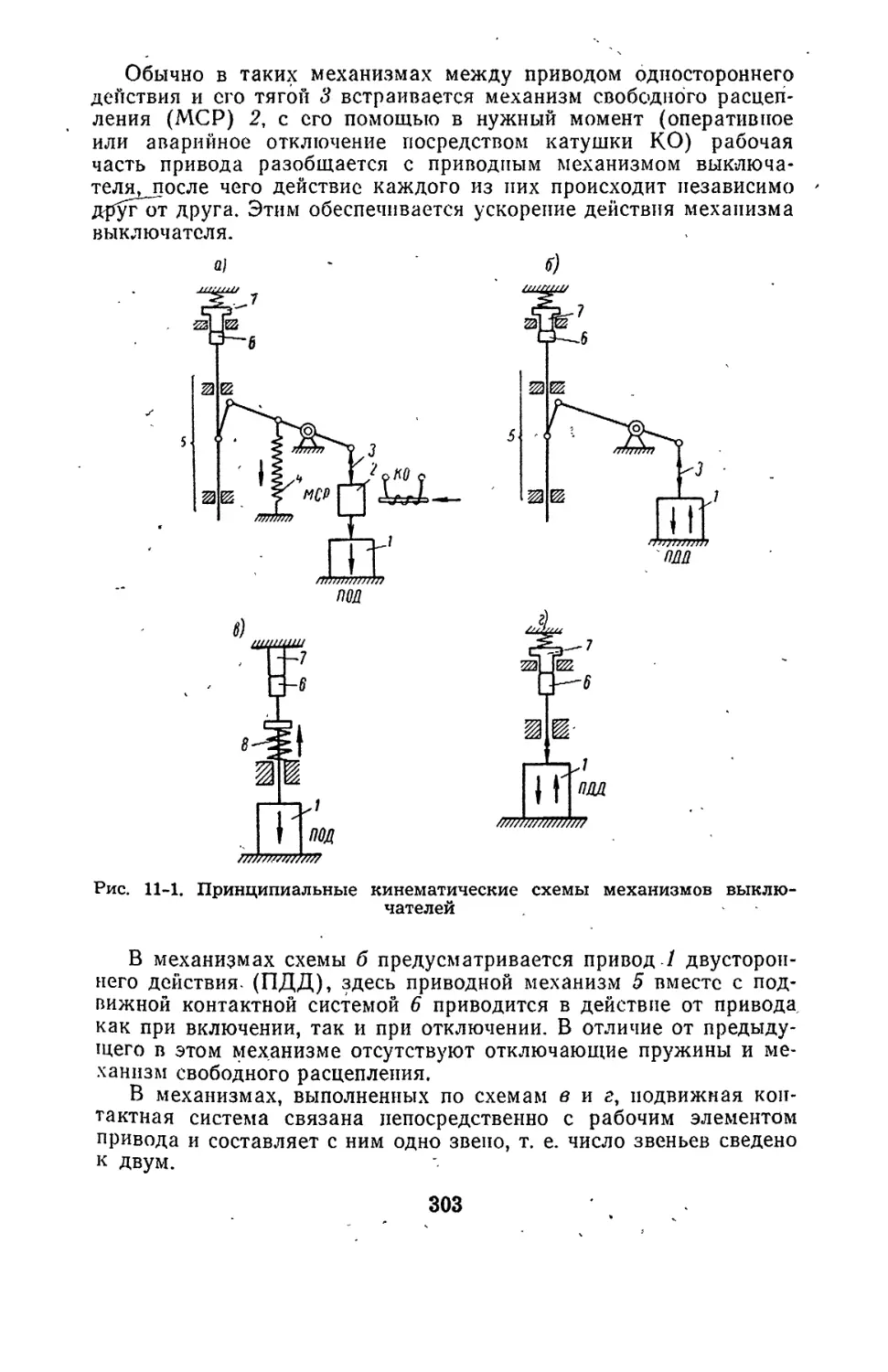

\ 19 7 2

6 П2.1.08

К 88 J

УДК 621.316.542.027.3 , л

j

КУКЕКОВ Г. А.

К88 Выключатели переменного тока высокого напряжения.

Изд. 2-е, перераб. Л., «Энергия», 1972.

336 с. с ил.

Книга посвящена вопросам теории, методам расчета и конструкциям выклю-

чателей переменного тока высокого напряжения.

Вопросы теории физических процессов, протекающих в выключателях, из-

ложены применительно-к методам расчета характеристик этих процессов и рас-

чета основных элементов конструкции и аппаратов в.целом. Рассмотрены также

некоторые общие вопросы рационального проектирования этих ^выключателей.

Книга предназначена для инженеров, работающих в области проектирова-

ния высоковольтной аппаратуры, и может также служить учебным пособием

для студентов электротехнических и энергетических вузов и факультетов.

I Библиотека

^Уральского политех

ническсго и’г';.:'7Та

i им. G»M. Кирова

I

Георгий Александрович КУКЕКОВ

ВЫКЛЮЧАТЕЛИ ПЕРЕМЕННОГО ТОКА ВЫСОКОГО НАПРЯЖЕНИЯ

Редактор Л. М. Пархоменко

Художественный редактор Г. А. Г у д к о в .

Технический редактор В. И. Семенова

Корректор Л. С. Абрамсон

Сдано в набор 15/V 1972 г. Подписано в печать 4/IX 1972 г. М-06585. Формат 60X90Vis-

Бумага типографская № 2. Бум. л. 10,5. Печ. л. 21. Уч-изд. л. 23,3. Тираж 8000 экз.

Заказ 1121. Цена 1 р. 38 к.

Ленинградское отделение издательства «Энергия», Марсово поле, 1. -

Типография № 4 Главполиграфпрома Комитета по- печати при Совете Министров

СССР, Социалистическая, 14. * < а

ПРЕДИСЛОВИЕ

Настоящее издание представляет собой переработанную л' до-

полненную книгу «Проектирование выключателей переменного-

тока высокого напряжения», выпущенную в 1961 г.

За последние годы, в связи с вводом значительных мощностей

в электроэнергетике и интенсивным развитием электрификации,,

значительно повысились требования к высоковольтной'электроап-

паратуре, в ;.частности к выключателям переменного тока высот

кого напряжения. Поэтому в. области высоковольтного выключа-

телеаппаратостроения все более сложной становится проблема со-

здания современных конструкций выключателей, отличающихся

высокими техническими параметрами, надежностью и технико-эко-

номическими характеристиками и отвечающих современным тре-

бованиям и перспективам развития электроэнергетики. . .

В создании таких выключателей значительную роль приобре-

тает поиск качественно новых решений, основанных на все более

широком использовании в разработках результатов теоретических,

и опытных исследований, а также на дальнейшем развитии и усо-

вершенствовании методов расчета основных .элементов конст-

рукции.

Во втором издании данной книги это положение в какой-то;

мере находит отражение. Книга переработана по отдельным гла-

вам и дополнена новыми разделами. В ней большое внимание-

уделяется вопросам теории и методам расчета характеристик от-

дельных процессов, протекающих в выключателях, и определеник>

основных параметров отдельных элементов конструкции и выклю-

чателей в целом.

Особенно это касается вопросов теории и расчета процессов-

гашения электрической дуги в дугогасителях различных типов и

выводов приближенных соотношений, необходимых для практиче-

ских расчетов характеристик и геометрических параметров рабо-

чих элементов этих устройств. Новая глава, четвертая, посвящена

рассмотрению электродугового размыкания электрических цепей

в электрических системах переменного тока высокого напряжения.

В этой главе дается краткий, упрощенный анализ совокупности

основных электромагнитных процессов в электрических цепях.

!♦

3

переменного тока высокого напряжения и физических процессов

в области электрической дуги, протекающих при электродуговом

размыкании. В этой же главе рассматривается постановка задачи

расчета дугогасителей выключателей переменного тока высокого

напряжения.

Глава пятая существенно переработана и дополнена, в ней бо-

лее подробно рассмотрены вопросы теории гашения электрической

дуги в дугогасителях с продольным воздушным дутьем воздуш-

ных выключателей. Новая глава, шестая, посвящена исследова-

нию процессов гашения электрической дуги в дугогасителях эле-

газовых* выключателей переменного тока высокого напряжения.

В этих двух главах использованы как материалы, опубликован-

ные за последние годы советскими и зарубежными авторами, так

и обобщенные результаты опытных и теоретических исследований

на физических моделях дугогасителей с продольным газовым (воз-

душным и в элегазе) дутьем, проведенных под руководством и при

непосредственном участии автора в лаборатории электрических

аппаратов ЛПИ имени М. И. Калинина.'

• В остальные главы книги внесены исправления в соответствии

с новыми опубликованными материалами и новой редакцией ряда

ГОСТ, а также необходимые дополнения.

Материал книги в целом подбирался таким образом, чтобы

при рассмотрении отдельных задач расчета в достаточной мерех

осветить физическую сущность рассматриваемых процессов и дать

математическую трактовку их, необходимую для практических

расчетов. Вопросам конструкции выключателей, так же как и

в первом издании, уделено меньшее внимание, поскольку они в до-

статочной мере освещена в книгах, каталогах и в фирменных ин-

струкциях по монтажу и эксплуатации выключателей.

. Замечания и пожелания по книге просьба присылать по ад-

ресу: 192041, Ленинград, Марсово поле, д. 1, Ленинградское от-

деление издательства «Энергия».

Автор

* В книге под элегазом понимается шестифтористая сера (SFe).

Глава первая .

ОБЩИЕ ИСХОДНЫЕ ПРЕДПОСЫЛКИ ДЛЯ РАСЧЕТА

И КОНСТРУИРОВАНИЯ ВЫКЛЮЧАТЕЛЕЙ ПЕРЕМЕННОГО

ТОКА ВЫСОКОГО НАПРЯЖЕНИЯ

1-1. ТИПИЧНЫЕ УСЛОВИЯ РАБОТЫ ВЫКЛЮЧАТЕЛЕЙ В СОВРЕМЕН-

НЫХ ЭЛЕКТРИЧЕСКИХ УСТАНОВКАХ И СИСТЕМАХ ПЕРЕДАЧИ

ПЕРЕМЕННОГО ТОКА ВЫСОКОГО НАПРЯЖЕНИЯ

В электрических установках и системах передачи переменного

;тока высокого напряжения выключатель является основным ком-

мутационным аппаратом автоматического действия, с помощью

которого осуществляются любые изменения схемы цепей тока при

всех возможных для данной точки системы режимах работы.

Типичными коммутационными операциями для выключателей

\ являются:

а) отключение токов перегрузки и токов короткого замыкания

(сверхтоков);

б) включение при коротком замыкании;

в) отключение, при делении несинхронно работающих систем;

г) отключение и включение при номинальном токе;

д) отключение емкостных токов холостых воздушных длинных

и кабельных линий;

е) отключение индуктивных токов ненагруженных трансфор-

маторов.

j Типичной для выключателей является также длительная ра-

'^бота при номинальном токе и напряжении.

!' В общем случае выключатель переменного тока высокого на-

пряжения представляет собой аппарат, предназначенный для

нечастых операций. Однако для некоторых специальных электри-

ческих установок (электропечных и др.) необходимы также и вы-

ключатели, природные для частых замыканий и размыканий элек-

трических цепей при номинальных токах.

Наиболее ответственной для выключателя (и для системы)

операцией является отключение токов короткого замыкания, когда -

создаются наиболее напряженные условия работы основных эле-

ментов конструкции аппарата. Вместе с тем при определенных

^схемных_.уюловиях и режимах работы системы в процессе таких i

,5

коммутационных операций, как отключение емкостных токов, от-

ключение малых индуктивных токов и др., могут возникать ком-

мутационные перенапряжения, опасные как для системы, так и

для самого выключателя. Относительная величина таких перена-

пряжений во многом может зависеть от конструктивных свойств

выключателя. Поэтому к современному выключателю переменного

тока высокого напряжения могут (должны) предъявляться требо-

вания не только как к простому размыкателю тока в цепи высо-

кого напряжения, но и как к аппарату, который должен обеспе-

чивать все возможные для него коммутационные операции без

появления в отключаемых цепях опасных побочны.х явлений^--"'

Создание подобного рода вьГключЙТелёй т^бйёт" представлять

сложную задачу. В отдельных случаях, в зависимости от номи-

нальных данных аппарата решение этой задачи осуществляется

путем применения соответствующих способов гашения электриче-

ской дуги отключения, применения включаемых в схему аппарата

активных сопротивлений и др.. "

И Значительно более легкими являются условия работы выклю-

чателей, . предназначенных только для отключения относительно

/небольших токов нагрузки или пусковых токов электродвигателей

^переменного тока.

" В процессе выполнения той или иной операции основные эле-

менты конструкции выключателя подвергаются различного рода

воздействиям.. Токоведущие элементы и контакты аппарата испы-

тывают кратковременное интенсивное тепловое и электромаг-

нитное воздействие' тока короткого замыкания или длительное

воздействие тока номинальной величины, электроизоляционные

элементы — воздействие электрического поля при номинальном на-

пряжении или при перенапряжениях. Кроме того, в выключателе

могут также возникать и протекать процессы, вызывающие зна-

чительные тепловые, механические и электрические нагрузки на

отдельные элементы конструкции. Такими процессами могут быть:

горение и гашение электрической-дуги в дугогасителе, нарастание

давления газа в замкнутых объемах и рабочих пространствах,

образование зоны ионизации в изолирующих промежутках, дина-

мические механические нагрузки в механизмах, и опорных эле-

ментах и ряд других.

Каждый из перечисленных факторов в случае несоответствия

конструктивного, запаса .вд тех или иных элементах^выключатёля ‘

может стать причиной частачнбго--или~ полного "разрушения их,

т. е. аварийного выхода выключателя из работы, что обычно при-

водит к нарушению нормальной работы данного участка электри-

ческой системы. ч. *

Поскольку на выключатель возлагается функция быстрой ав-

томатической локализации места аварии в системе при коротком

замыкании, его конструктивные элементы должны быть устойчивы

ко всем видам воздействий при данных условиях работы. Кроме

того, время отключения (включения) должно находиться в задан-

ных пределах, , ;-~

6

Этими условиями определяются основные требования к кон-

струкции выключателя: ' - - >

а) соответствие физических свойств (параметров) выключа-

' теля предполагаемым условиям работы в системе; >

б) надежность и безотказность работы всех основных элемен-

тов конструкции в течение установленного периода эксплуатации

(при выполнении п. «а»).

Общие требования к выключателям переменного тока высо-

кого напряжения даны в ГОСТ 687—67.

I Кроме общих требований,. в отдельных случаях к-выключате-

| лям могут быть предъявлены также специальные требования в за-

I висимости от специфических условий, для работы в которых они

| предназначаются, например:

। а) возможность работы на движущихся установках (электро-

возы, суда и т. д.); •

• б) возможность работы на больших высотах над уровнем

моря;

। в) пригодность для работы в условиях тропического климата;

I г) пригодность для работы при весьма низких температурах;

I д) возможность работы в сырых, запыленных и взрывоопас-

ных помещениях.

I В сцязи_ с интенсивным развитием энергетики и внедрением

^'совершенствованных методов эксплуатации,.электрических' си-

| стем к современйому 'вТмкл1дадтелю, как к одному из наиболее от-

I ветственных элементов системы, предъявляются также требования

(существенного повышения * технико-эксплуатационных показате-

лей: увеличение номинального тока, увеличение мощности отклю-

I чения,. повышение быстродействия, возможность многократных бы-

стродействующих АПВ (автоматических повторных включений),

/ повышение износостойкости контактов, электрической изоляции и

/ износостойкости механизмов, удобство транспортировки, монтажа

\ и эксплуатации, взрыво- и пожаробезопасность и др.

\ При проектировании современного выключателя большое значе-.

( ние приобретают вопросы повышения технико-экономических по-

; казателей. Выключатель для данного класса напряжения должен

(обладать минимальными габаритами и весом на единицу отклю-

I чаемой мрщности. Конструкция его должна быть возможно про-

• стой и надежной, отдельные детали и .узлы «внутри» данной кон-

i струкции и во всей серии выключателей данного типа должны

I быть максимально унифицированы и рассчитаны на применение

। прогрессивных методов изготовления. В этом отношении большое

• значение имеют разработки унифицированных серий новых типов

I выключатё^&на ряд номинальных напряжений и токов. В кон-

i струкции должны использоваться экономичные и обладающие вы-

I сокими механическими, электрическими и тепловыми'характери-

( стиками новые материалы (пластмассы, специальные контактные

чматериалы, высокопрочная и жаропрочная керамика и др.).

В ходе проектирования должен учитываться весь комплекс пе-

речисленных выше требований.

7

Рассматривая выключатель как некоторый высоковольтный ме-

ханизм, можно установить ряд особенностей, которые необходимо

принимать во внимание.

1. В ряде случаев один конструктивный узел или деталь вы-

полняет несколько функций, например, нагреваемый током токо-

ведущий элемент может нести большую механическую и электро-

динамическую нагрузку, тяги механизмов, дутьевые трубы и дру-

гие детали могут служить изоляторами и т. д. .

2. Во время работы выключателя в нем обычно протекает

сложный комплекс связанных между собой переходных процес-

сов, например сложное воздействие на элементы механизма сил,

вызванных действием пружин, действием переменного давления

газа в дугогасителе, действием электродинамических сил и др.

При расчете таких узлов и, протекающих в них процессов возни-

кает ряд трудностей, в связи с чем, как будет видно дальше,

в этих случаях принимаются обоснованные упрощенные расчет-

ные предпосылки.

3. Особо сложный характер имеют процессы в дугогасителях

выключателей при горении и гашении электрической дуги отклю-

чения. Поэтому расчет и конструирование дугогасительных

устройств имеют специфический характер. В электроаппарато-

строении еще и в настоящее время нет достаточно разработанных

точных методов расчета наиболее ответственного узла дугогася-

щего устройства, и поэтому при проектировании в значительной

мере используются результаты научных теоретических и опытных

лабораторных исследований процессов горения й гашения дуги

в различного рода дугогасительных системах, а также результаты

исследований и испытаний выключателей на отключающую спо-

собность, проводимых на испытательных стендах и сетевых уста-

новках. Следует, однако, отметить, что приближенные методы рас-

чета, хотя они подчас и носят ориентировочный характер, должны

совершенствоваться и широко внедряться в практику проектиро-

вания высоковольтных выключателей. Этим может , быть сущест-

венно сокращено время, необходимое на отработку конструкций

выключателей в лабораториях и на испытательных стендах.

Характерными для высоковольтного выключателестроения яв-

ляется большое число применяемых способов гашения дуги. Это

приводит к многообразию не только конструкций .дугогасящих

устройств, но и самих выключателей.

Целесообразность применения того или иного способа гашения

дуги и,, следовательно, тип’а выключателя определяется в основ-

ном исходными данными и предполагаемыми условиями эксплуа-

тации (номинальное напряжение, номинальный то^мощность от-

ключения, частота отключений и др.). ... $1'

При проектировании выключателей особое «значение имеет

предварительное решение трех основных вопросов;

а) уточнение исходных данных;

б) выбор типа выключателя;

в) выбор и уточнение,конструктивной схемы.

8

При решении проблемы создания выключателя сверхвысокого

напряжения на большую.отключаемую мощность или вообще но-

вой серии выключателей выбор типа и конструктивной схемы иг-

рает решающую роль. • . ’

В результате длительного опыта проектирования, производ-

ства, монтажа и эксплуатации выключателей высокого напряже-

ния установились некоторые конструктивные формы отдельных де-

талей, узлов и самих аппаратов в целом, а также и технология

их производства.

При проектировании новых типов выключателей это в некото-

рой мере должно приниматься во внимание, но вместе с тем

в связи с повышением требований, а также в связи с тенденцией

внедрения новейших достижений пауки и техники в производство#

перед .конструктором стоит также задача поиска новых, более ра- ”

циональных конструктивных и - расчетных решений, основанных

па глубоком изучении физических процессов, использовании но-

вых опытных данных, применений расчетов и внедрении достиже-

ний в области современной технологии производства..

Должны быть также приняты, во внимание современные тен-

денции в области проектирования распределительных устройств

высокого напряжения, компоновка которых во многом может за-

висеть от конструктивных форм, габаритов и других показателей

и характеристик выключателя.

Внешние конструктивные формы выключателей должны соот-

ветствовать современным требованиям эстетики.

1-2. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА И КОНСТРУИРОВАНИЯ

- ОТДЕЛЬНЫХ УЗЛОВ

Процесс проектирования высоковольтного выключателя для се-

рийного производства слагается из трех основных стадий.

1. Эскизное проектирование. В ходе его уточняются техниче-

ские требования на проектируемый выключатель, проводятся по-

иски наиболее выгодных принципиальных решений и ориентиро-

вочно намечаются наиболее приемлемые типы и- принципиальные

конструктивные варианты.

2. Техническое проектирование. В ходе этой основной стадии

окончательно устанавливается наиболёе приемлемый тип и ва-

риант конструкции, производятся все необходимые расчеты и кон-

струирование отдельных узлов, деталей и выключателя в целом.

Подготовляется также техническая документация для изготовле-

ния опытного образца.

3. Рабочее проектирование. В ходе этой заключительной ста-

дии на основании опыта производства и данных испытания экс-

периментального образца вносятся уточнения в конструкцию и

составляются рабочие чертежи для производства головного про-

мышленного образца. Изготовляется также необходимая докумен-

тация для технологической подготовки серийного выпуска выклю-

чателя. . --

9

Всем перечисленным стадиям обычно предшествует и сопутст-

вует ряд опытных исследований и испытаний макетов и образцов

отдельных деталей, узлов и опытных образцов выключателя.

В процессе проектирования высоковольтного выключателя под-

лежат разрешению отдельные вопросы, которые находятся между

собой в определенной связй.

Можно рекомендовать как наиболее рациональный следую-

щий порядок решения этих вопросов при отсутствии ориентиро-

вочных данных о конструкции и размерах дугогасительного ус-

тройства принятого типа:

1. Уточнение исходных данных для проектируемого выклю-

чателя. .

2. Выбор типа выключателя.

3. Составление конструктивной' схемы выключателя и предва-

рительная компоновка конструкции:

4. Расчет дугогасительного устройства и ориентировочное оп-

ределение его конструктивной формы и размеров.

5. Расчет общей электрической изоляции выключателя и опре-

деление линейных размеров токоведущего контура, изоляционных

расстояний и линейных размеров опорных изоляционных эле-

ментов.

6. Расчет й конструирование основных узлов:

а) расчет электродинамических сил, воздействию которых мо-

гут подвергаться отдельные элементы токоведущего контура про-

ектируемого выключателя в условиях эксплуатации; '

б) расчет элементов токоведущего контура на нагрев номи-

нальным током при длительной работе, на устойчивость к дейст-

вию токов короткого замыкания (т. к. з.) и конструирование этих

элементов;

в) расчет контактных систем выключателя на нагрев номи-

нальным током и на устойчивость к действию т. к. з.;

- г) расчет и конструирование изоляторов выключателя;

д) расчет основных газодинамических характеристик выклю-

чателя (в случае проектйрования воздушного выключателя);

е) расчет и конструирование приводных механизмов;

ж) расчет и конструирование опорных конструкций, баков, ре-

зервуаров, трубопроводов, элементов схемы гидравлического или

пневматического управления; '

з) определение исходных механических характеристик, необ-

ходимых для выбора пристроенного привода (если выключатель

не имеет встроенного, например, пневматического привода);

и) общая уточненная компоновка конструкции выключателя.

В том случае когда ориентировочные данные по дугогаситель-

ному устройству выбранного типа известны, надобность в прове-

дении предварительного расчета дугогасительного устройства от-

падает.

В ряде случаев при проектировании сложных узлов расчет от-

дельных элементов приходится вести параллельно; например, теп-

ловые расчеты дугогасительных контактов ведутся параллельно

10

с расчетом -дугогасительного устройства, так как и те и другие

вместе составляют один узел. Точно так. же при расчете общей

электрической изоляции выключателя иногда приходится предоп-

ределять тип изолятора; при расчете же токоведущего стержня

проходного изолятора необходимо иметь данные о размерах и

строении электрической изоляции последнего.

.1-3. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЫКЛЮЧАТЕЛЕЙ

В основу расчета и конструирования выключателя принима-

ются те или иные исходные данные о технических характеристи-

ках разрабатываемого аппарата.

Разумеется, эти характеристики должны соответствовать пред-

полагаемым (или типичным) условиям работы выключателя

в электрических установках и системах и отвечать общим техни-

ческим требованиям ГОСТ 687—67 на выключатели переменного

тока высокого напряжениям

К основным техническим характеристикам выключателей отно-

сятся: • < _

I. Исполнение выключателя: а) тип выключателя; б) число по-

люсов; в)_ род установки и условия работы; г) степень быстродей-

ствия и др.

2. Номинальные параметры: а) номинальное напряжение;

б) номинальный ток; в) коммутационная отключающая способ-

ность; г) собственное время отключения; д) время отключения;

е) длительность бестоковой паузы (при АПВ); ж) рабочий цикл

операции; з) ток термической устойчивости выключателя; и) пре-

дельный сквозной ток короткого замыкания; к) предельный ток

включения; л) время включения; м) давление воздуха (газа)

в резервуарах выключателя (для воздухонапорногр или газона-

порного выключателя) и привода (для пневматического при-

вода). ' • -

Кроме перечисленных выше, к разрабатываемому выключа-

телю может относиться также ряд дополнительных характеристик,

учитывающих специфические условия работы выключателя, на-

пример такие, как работа в условиях тропического климата или

при весьма низких температурах, работа в условиях вибрации,

больших ускорений и др.

Номинальные напряжения выключателей переменного тока вы-

сокого напряжения соответствуют классам напряжения, установ-

ленным нормами ГОСТ 1516—68 и приведенным в табл. 1-1. Но-‘

минальные токи, согласно ГОСТ 687—67, составляют: 32; 63; 100;

200; 400; 630; 800*; 1000; 1250; 1600; 2000; 2500; 3200; 4000; 5000;

6300; 8000; 10 000; 12 500; 16 000; 20 000; 25 000 а.

Коммутационная отключающая способность выключателя ха-

рактеризуется величиной номинального тока отключения, т. е.

* Номинальный ток относится к оборудованию (в том числе и к выключа-

телям) для существующих сетей.

11

тока,.который может быть отключен в-заданное время прн задан-

ных стандартных условиях восстановления напряжения на разры-

вах выключателя, а также при заданном номинальном содержа-

нии, апериодической составляющей отключаемого, тока короткого

замыкания. ’ -

Величина номинального тока отключения принимается как ис-

ходная для .проведения всего цикла испытаний выключателя на

коммутационную (отключающую) способность, согласно ТОСТ

687—67. Номинальные токи отключения /н Откл» ка: 0,8; Г; 1,25;

1,6; 2; 2,5; 3,2; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80;

100; 125; 160; 200.

мсек

Рис. 1-1. К определению вели- Рис. 1-2. К определению номи-'

. чины номинального отключае- нального значения относительного

мого выключателем тока содержания /апериодической со-

(ГОСТ 687—67) ставляющей тока отключения

1 — смещенная нулевая линия кри-

вой тока; 2 — огибающие кривой тока;

6 — момент расхождения дугогаси-

тельных контактов

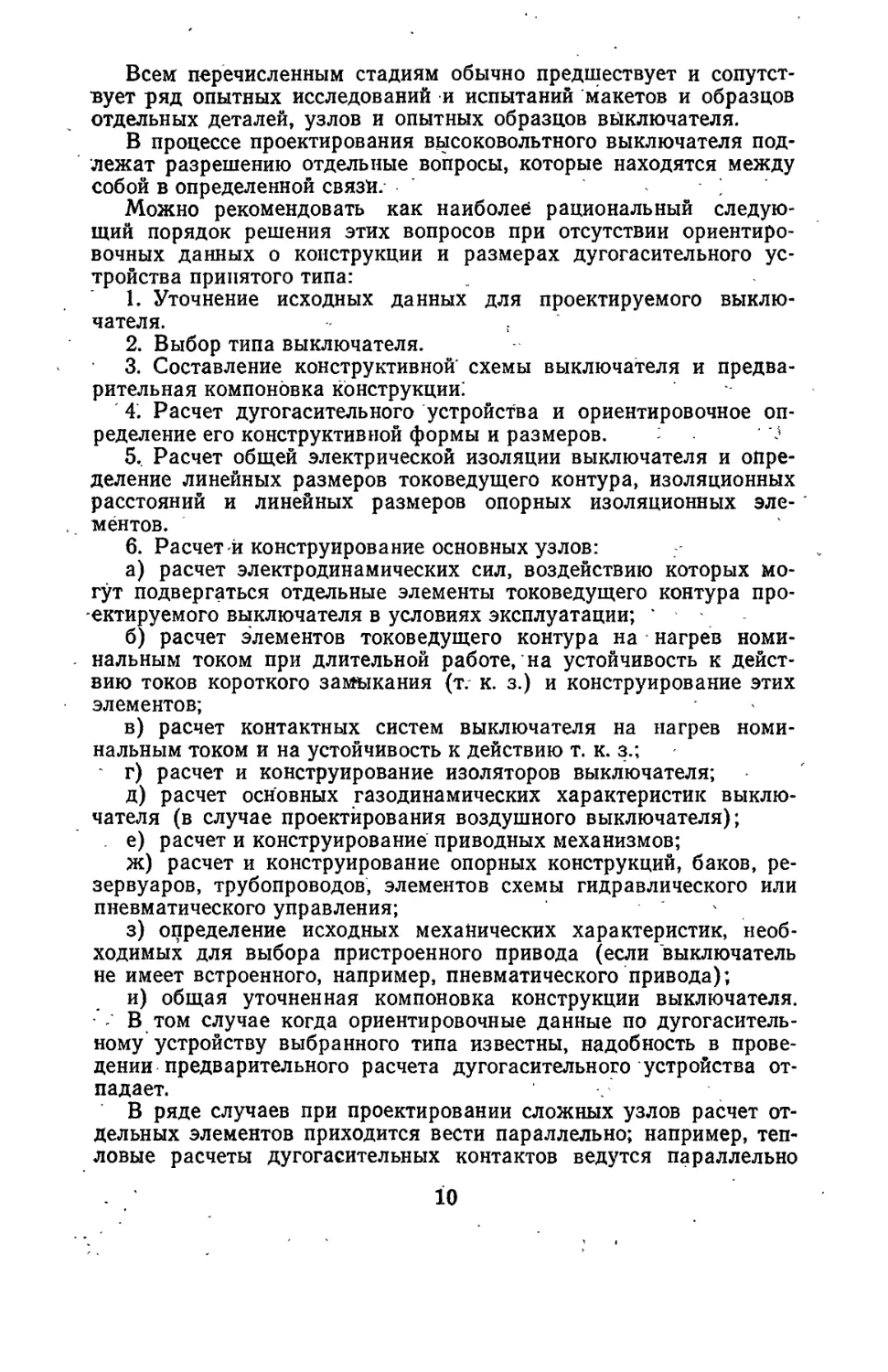

В общем случае величина тока отключения может быть пред-

ставлена^ как сумма двух составляющих (рис. 1-1): /н.откл=

= ]/2 + /=. В этом уравнении: 1~ ]/2 —амплитудная величина

симметричной составляющей тока короткого замыкания, от-

носящаяся к моменту начала расхождения ‘ дугогасительных кон-

тактов; /=—расчетная величина апериодической составляющей

тока короткого замыкания, относящаяся к рассматриваемому мо-

. Таблица 1-1

Номинальные и наибольшие рабочие напряжения

Класс напряжения, кв 3 6 10 15* 20 35 НО 150 220 330 500 750

Наибольшее рабочее напря- жение, кв 3,6 7,2 12 17,5* 24 40,5 126 172 252 363 525 787

* Номинальное напряжение не рекомендуется и относится к оборудованию (в том числе

и к выключателям) для существующих сетей.

12

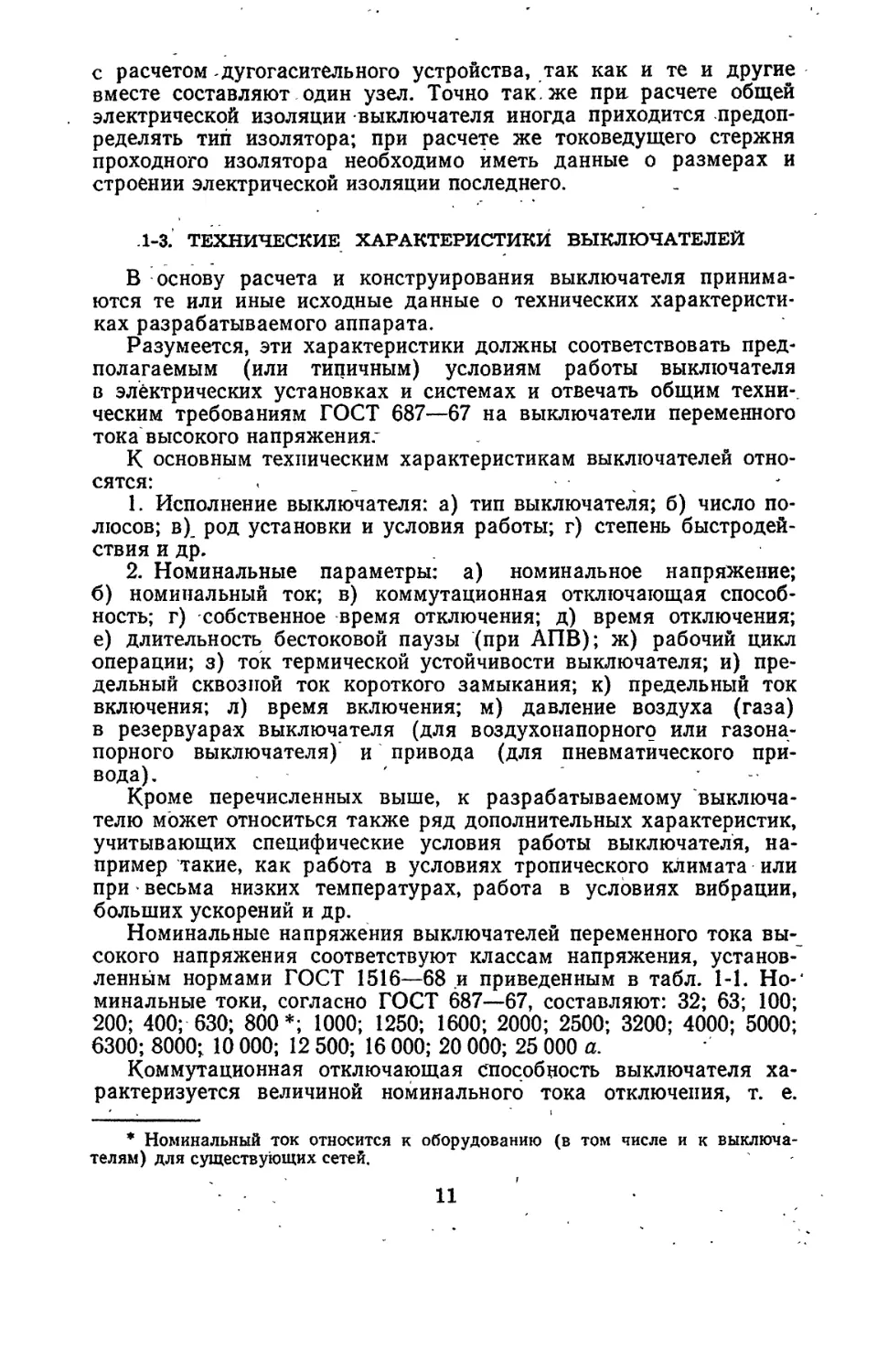

менту, определяемая из уравнения 7= = р42, где ф — относи-

тельное содержание апериодической составляющей, которая мо-

жет быть найдена, согласно ГОСТ 687—67, по кривой рис. 1-2.

Время т при этом берется равным собственному времени отклю-

чения с добавкой 0,01 сек для выключателей, не имеющих соб-

ственных встроенных реле.

Стандартные условия восстановления напряжения характери-

зуются следующими данными:

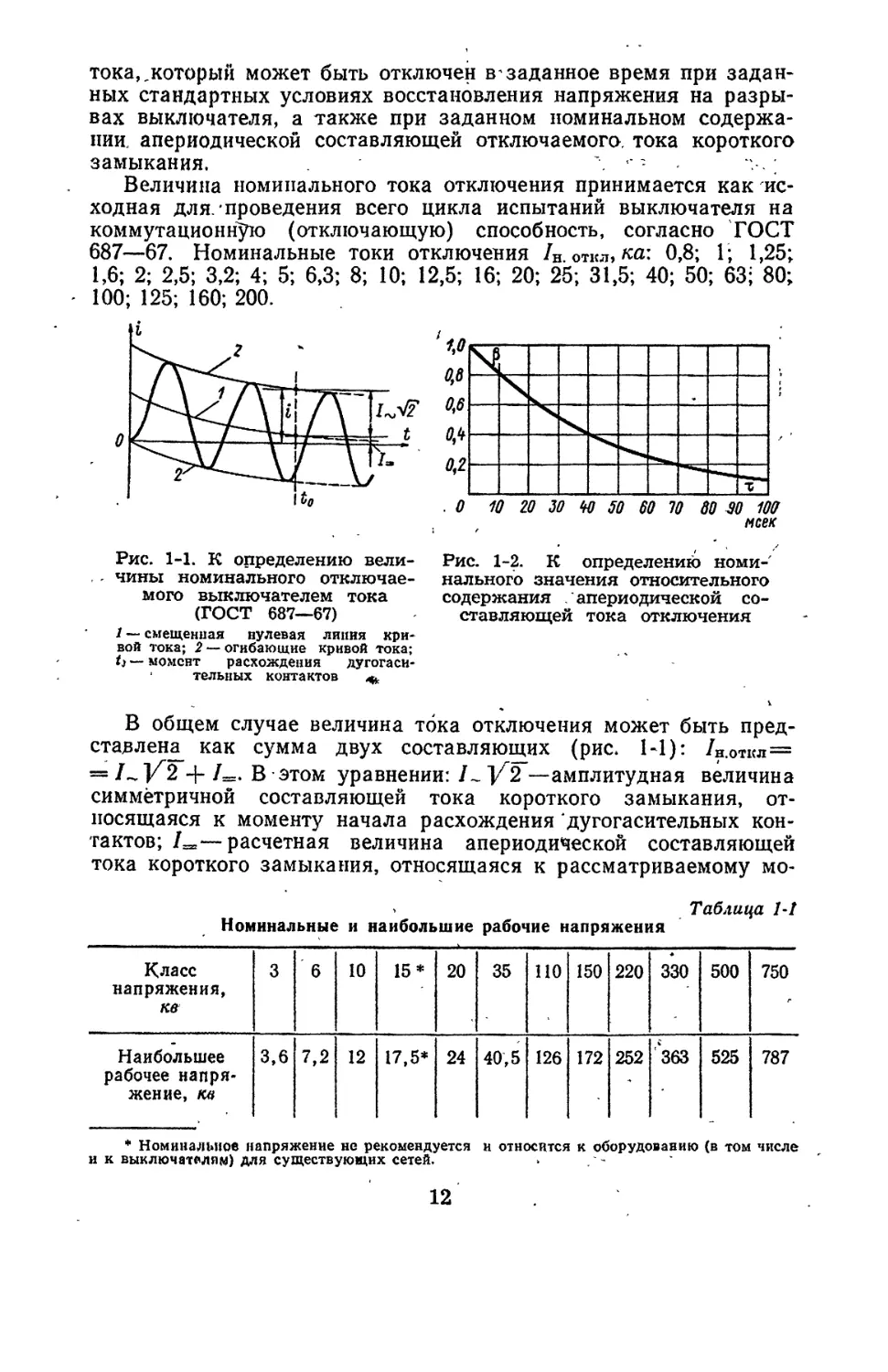

а) частотой переменной составляющей восстанавливающегося

напряжения при отключении тока, составляющего около 60% но-

минального тока отключения, при одночастотном процессе коле-

жения пряжения

баний, при коэффициенте превышения амплитуды /Са=(/хт/С7те0=

= 1,6 (рис. 1-3):

Номинальное напряжение, кв . . 6 10 20 35 211 150 220

Частота восстанавливающегося

напряжения, кгц............ 25 20 11 8,4 3,5 3,0 2,0.

б) частотой свободных колебаний переменной составляющей

восстанавливающегося напряжения при отключении тока, равного

номинальному току отключения, при одночастотном процессе вос-

становления напряжения (кроме случаев, указанных в п. «в»),

при коэффициенте превышения амплитуды К&—1,3:

Номинальное напряжение, кв . . 6 10 20 35 ПО. 150 220

Частота восстанавливающегося

напряжения, кгц........ 10 7 4,6 3,6 3,0 2,5 2,0 '

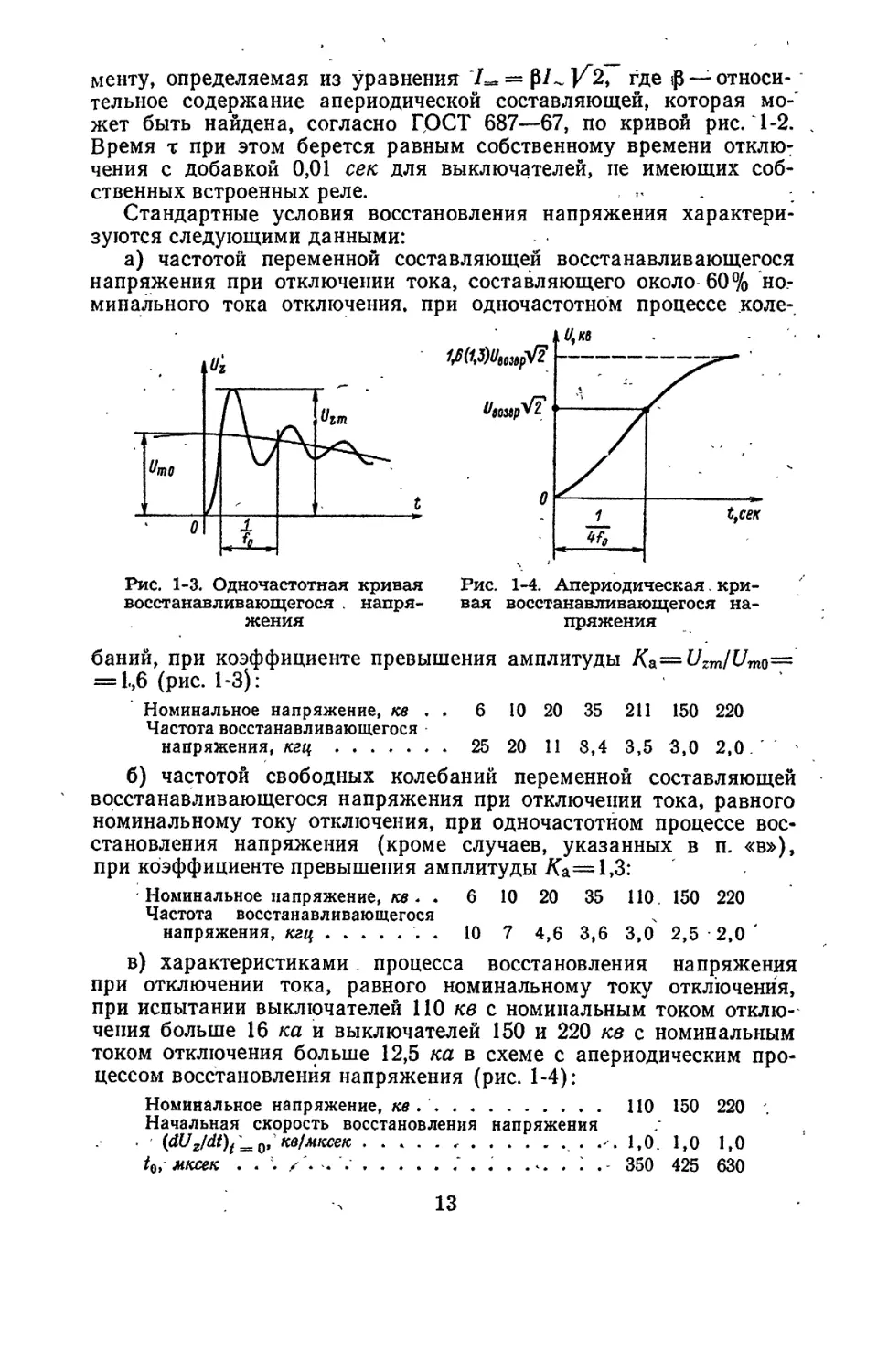

в) характеристиками. процесса восстановления напряжения

при отключении тока, равного номинальному току отключения,

при испытании выключателей ПО кв с номинальным током отклю-

чения больше 16 ка и выключателей 150 и 220 кв с номинальным

током отключения больше 12,5 ка в схеме с апериодическим про-

цессом восстановления напряжения (рис. 1-4):

Номинальное напряжение, кв................. ПО 150 220

Начальная скорость восстановления напряжения

(dUz/dt)^^ кв/мксек ................... . . 1,0. 1,0 1,0

/0, мксек ............. . . - 350 425 630

13

Возвращающееся напряжение С7возвр, квмакс, на -первой гася-

щей дугу фазе при трехполюсном отключении может быть в об-

щем случае представлено соотношением ..

' С7возвр =1,3^ = 0,866^,

где £/ф — фазное напряжение, кв-, ия — линейное напряжение,

принимаемое равным £/л>=0,95 {7Р.макс; ^р.макс— наибольшее ра-

бочее напряжение выключателя (см. табл. 3-1).

Для выключателей ПО кв и выше при оценке величины. воз-

вращающегося напряжения исходят из наиболее вероятных ус-

ловий развития короткого замыкания в электротехнических устрой-

ствах на данные классы напряжения,, соответственно которым

величина возвращающегося напряжения для рассматриваемого

случая отключения может быть принята

1/во8вр=1,Заф = 0,75/Г(/л.

Время отключения /Откл выключателя (с приводом), согласно

ГОСТ 687—70, должно составлять:

а) для сверхбыстродействующих выключателей /Откл=С0,06 сек;

б) для быстродействующих выключателей 0,06С/откл^0,08 сек;

в) для выключателей ускоренного действия 0,08</Откл^

^0,12 сек; . •

4 г) для небыстродействующих выключателей 0,12<£Откл=^

^0,25 сек; '

За предельный сквозной ток выключателя принимается наи-

больший ток короткого замыкания, который выключатель во Вклю-

чённом положении выдергивает без повреждений, препятствую-

щих его дальнейшей исправной работе, и величина .которого д не

должна быть превзойдена в течение сколь-угодно малого проме-

жутка времени. Нормированная величина .предельного сквозного

тока относится к первому полупериоду тока короткого замыкания,

следовательно, определяется начальным действующим значением

его периодической составляющей и его амплитудой, которая по

величине должна быть Iml > 1,8 |/2 /п. с. с, при этом /п.с.с^Лго.с,

где /п.о.с — предельный симметричный тор отключения выключа-

теля; /п.с.с — действующее значение периодической составляющей

тока короткого замыкания. ' •

Под током включения понимают гарантированный заводом

ток короткого замыкания (амплитудное значение), который вы-

ключатель может включить при данном напряжении без привари-

вания контактов и возникновения других повреждений, , препятст-

вующих дальнейшей исправной работе.

Амплитуду тока включения можно определить путем умноже-

ния на 1,8]/2 величины предельного тока отключения. Величина

тока, включения, во многом зависит от характеристик привода вы-

ключателя. ; . .

При проектировании отдельных узлов необходимо иметь также

ряд дополнительных данных; например, должны быть известны:

14

рабочее давление воздуха в резервуарах выключателя или при-

вода (для пневматического привода), рабочее напряжение на за-

жимах катушек привода, интенсивность ветра , (для определения

ветровой нагрузки) в предполагаемой климатической зоне уста-

новки, возможное максимальное понижение температуры, работа

включения, допустимые максимальные скорости движения кон-

тактных систем и др. ;

Влияние всех этих факторов на конструкцию и характеристики

выключателя будет рассмотрено ниже.

Исходные характеристики для выключателей, предназначае-

мых для массового или серийного выпуска, устанавливаются в ре-

зультате . тщательного изучения требований современной энерге-.

тики с учетом перспектив развития. ' . _

1-4. НЕКОТОРЫЕ СООБРАЖЕНИЯ ПО ВЫБОРУ ТИПА

ВЫКЛЮЧАТЕЛЯ

Выбор типа и варианта конструкции выключателя с задан-

ными параметрами, принимаемого для проектирования и произ-

водства, является весьма сложной и ответственной задачей, для

успешного решения которой необходимо знание характерных осо-

бенностей отдельных типов-и конструкций современных выключа-

телей переменного тока высокого напряжения, их технико-эксплу-

атационных и технико-экономических показателей. При решении

данной задачи должны учитываться не только заданные предпо-

лагаемые . (нормированные) условия работы, но также современ-

ные тенденции в развитии научного и технического прогресса как

в области выключателестроения, так и в области проектирования

и строительства современных электроэнергетических сооружений

(1]. Весьма важное значение эти вопросы имеют при выборе типа,

и конструкции выключателя, предназначенного для массового или

крупносерийного производства. Особенно важное значение они

имеют также при разработке новых уникальных конструкций вы-

ключателей па сверхвысокие параметры (номинальное напряжение

500 кв и выше, поминальный ток 16 ка и выше и др.).

Во всех случаях выбор должен основываться, во-первых, на

сопоставлении всех показателей существующих типов выключате-

лей на данные, параметры, а во-вторых, на оценке принципиаль-

ной и практической возможностей получения от конструкции вы-

бранного типа требуемых исходных характеристик.

Ниже приводятся краткая классификация и некоторые ориен-

тировочные соображения по сравнительной оценке отдельных ти-

пов выключателей переменного тока высокого напряжения.

С точки зрения выбора типа' целесообразно-классифицировать

выключатели по следующим признакам:

а) по роду-дугогасящей среды; •

б) по способу гашения дуги;

в) по способу электрической изоляции находящихся под вы-

соким напряжением токоведущих и других частей; -

15

• г)-по номинальному напряжению; ' .

д) по номинальному току;

; е) по коммутационной (отключающей и включающей) способ-

ности; - _ '

ж) по степени быстродействия;

з) по пригодности для мгновенных АПВ;

и) по конструктивной связи приводного механизма выключа-

телей с приводом; ' •

к) по роду установки.

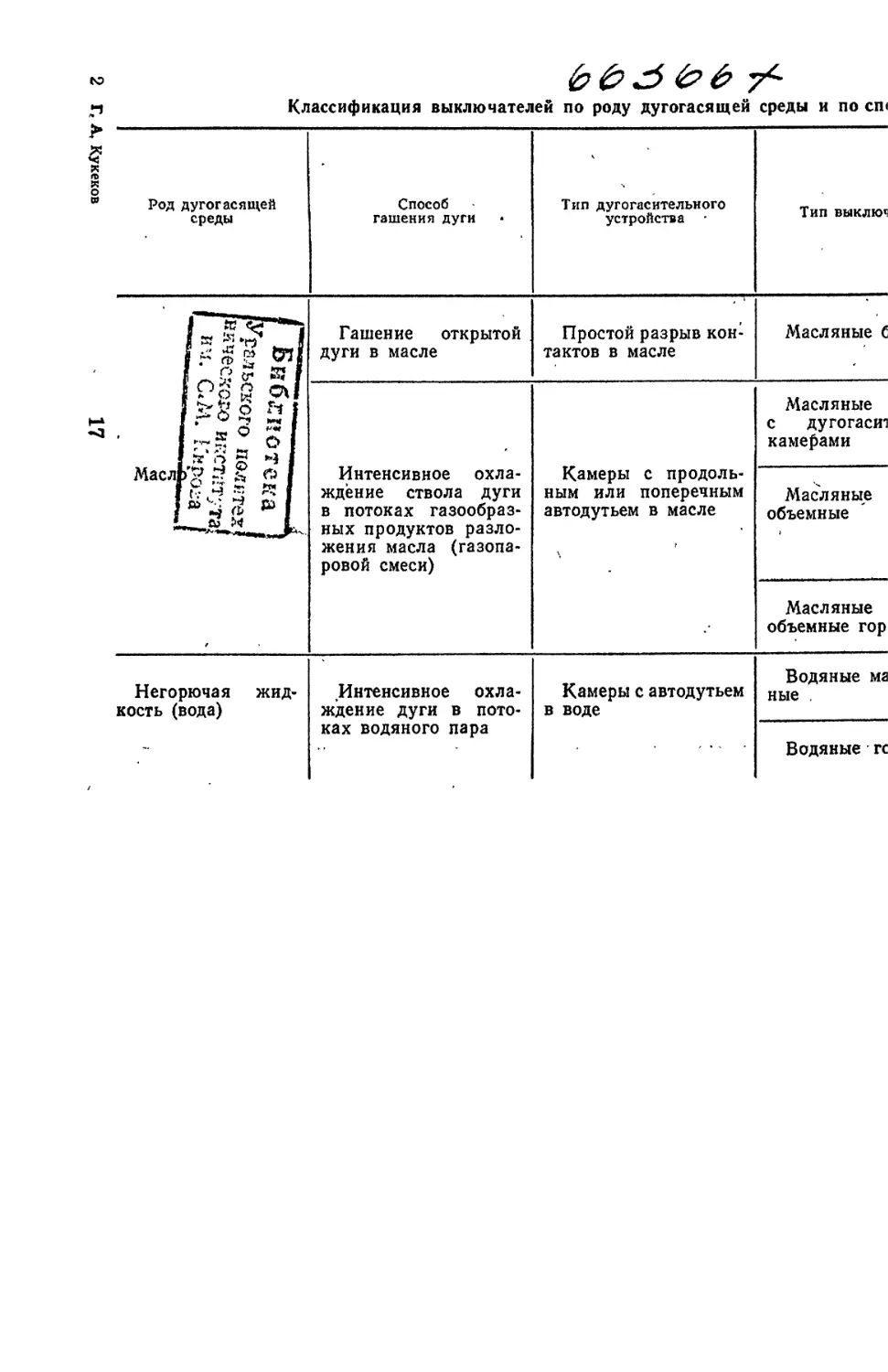

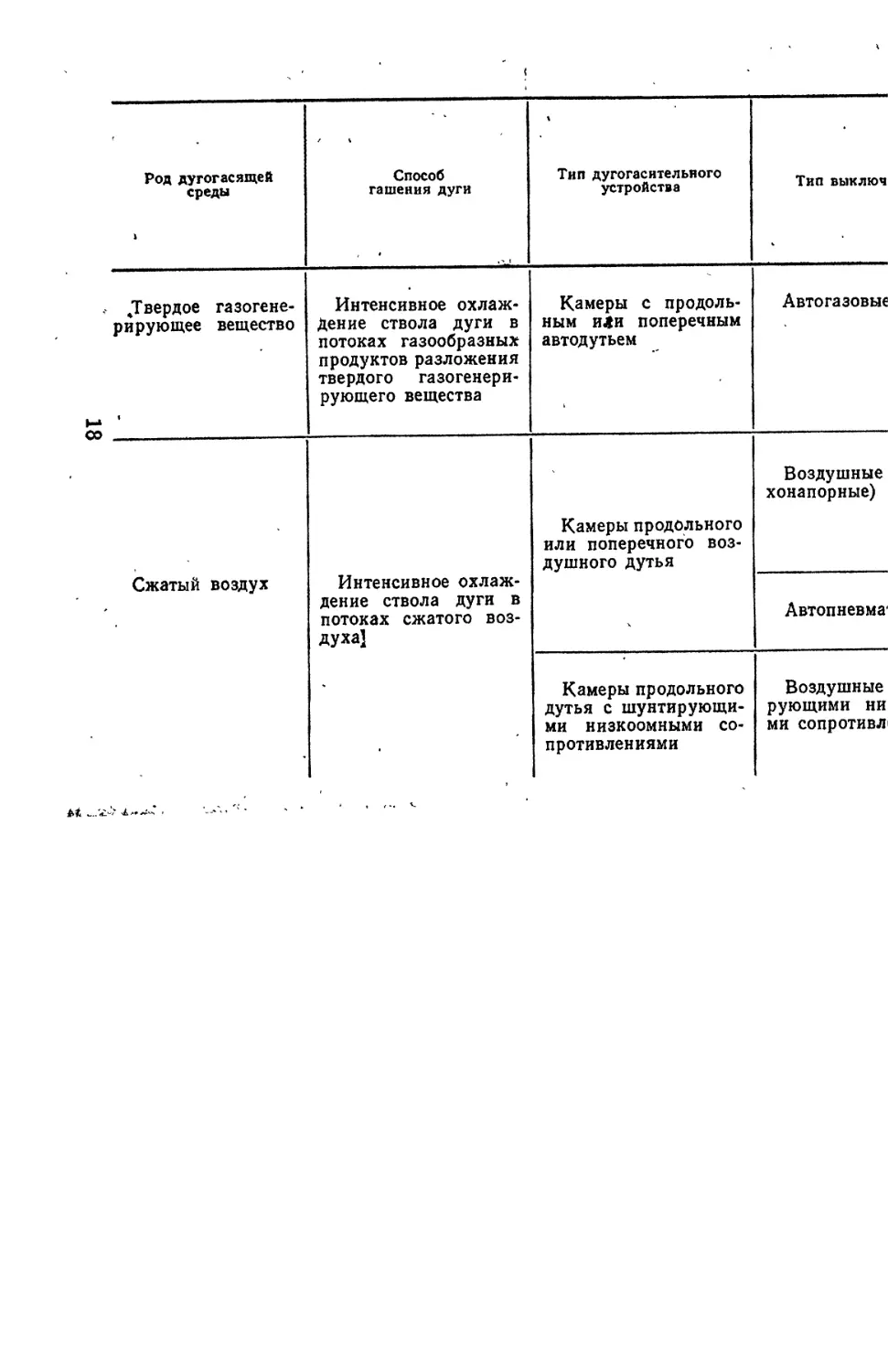

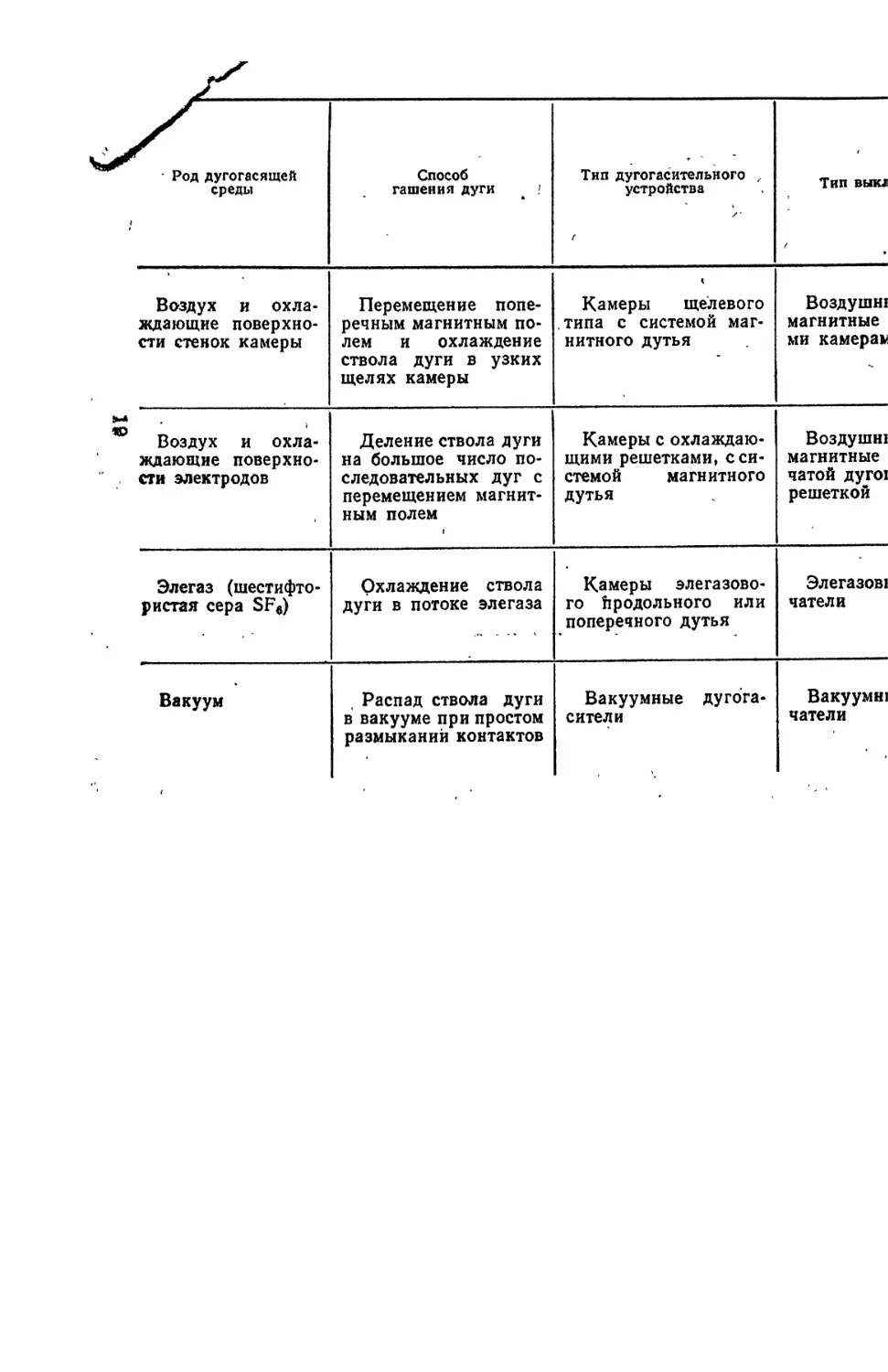

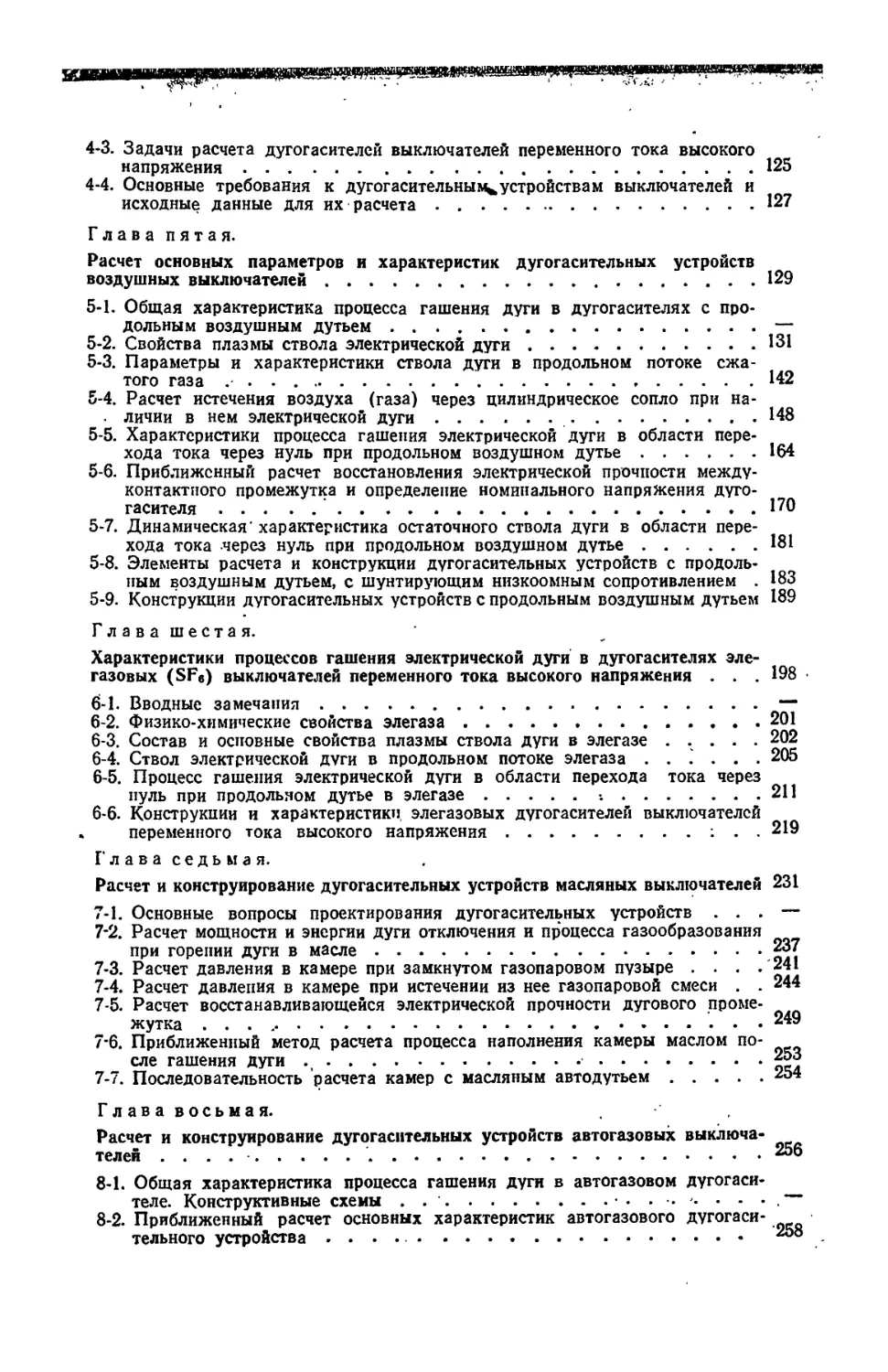

В табл. 1-2 дается классификация выключателей по роду ду-

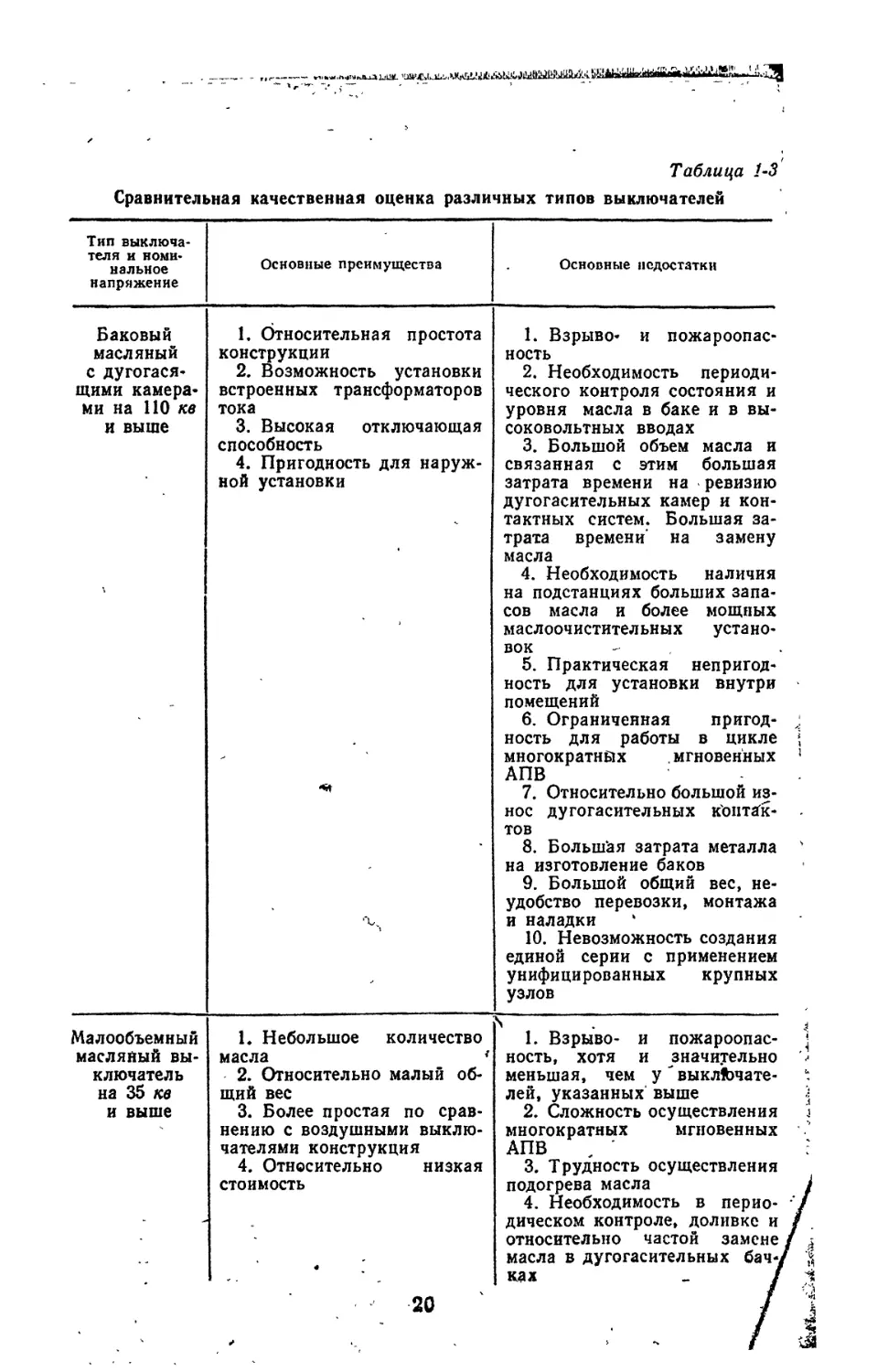

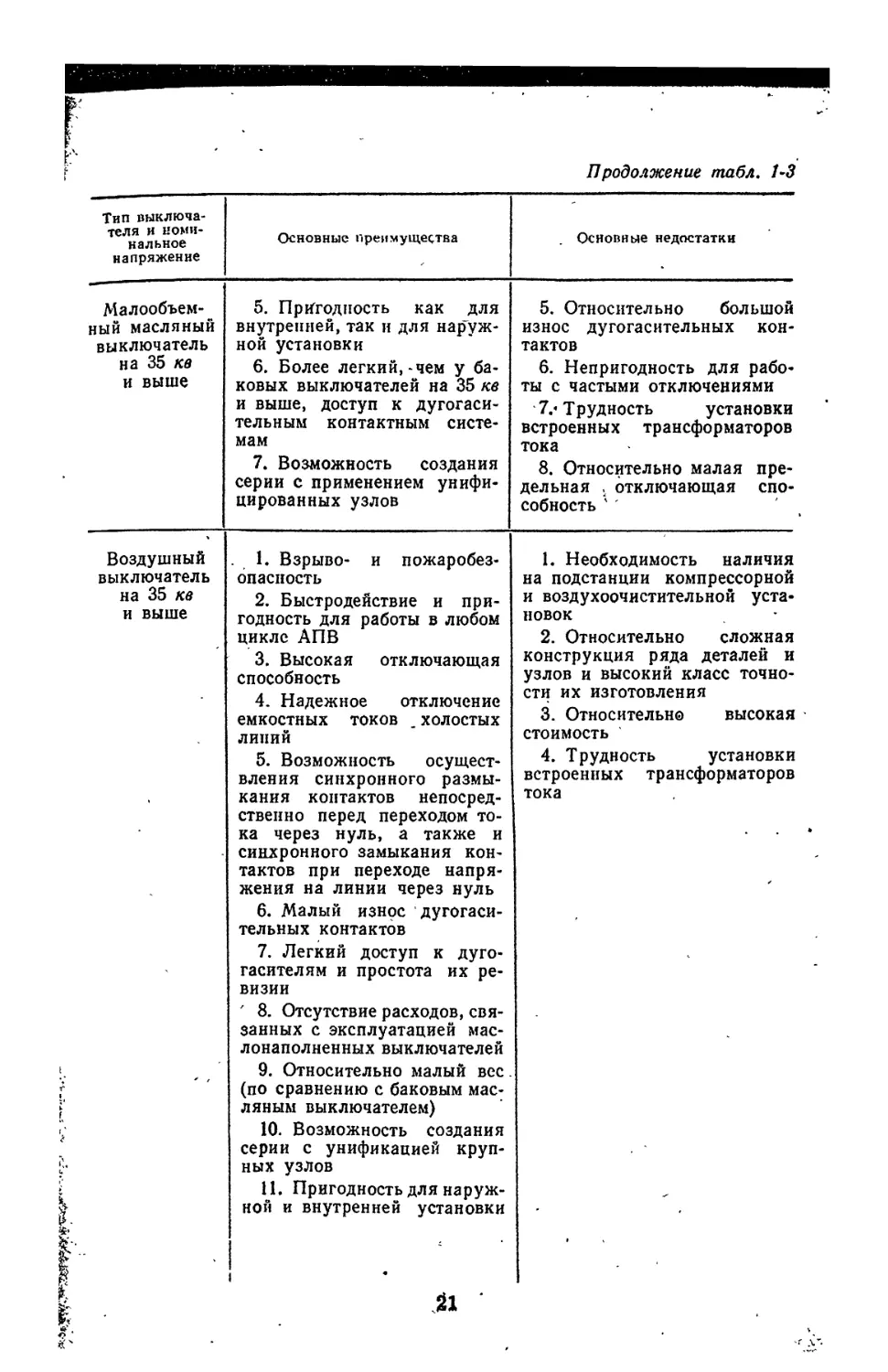

гогасящей среды й по способу гашения дуги. В табл. 1-3 приво-

дятся характерные преимущества и недостатки основных типов

выключателей на различные классы номинального напряжения;

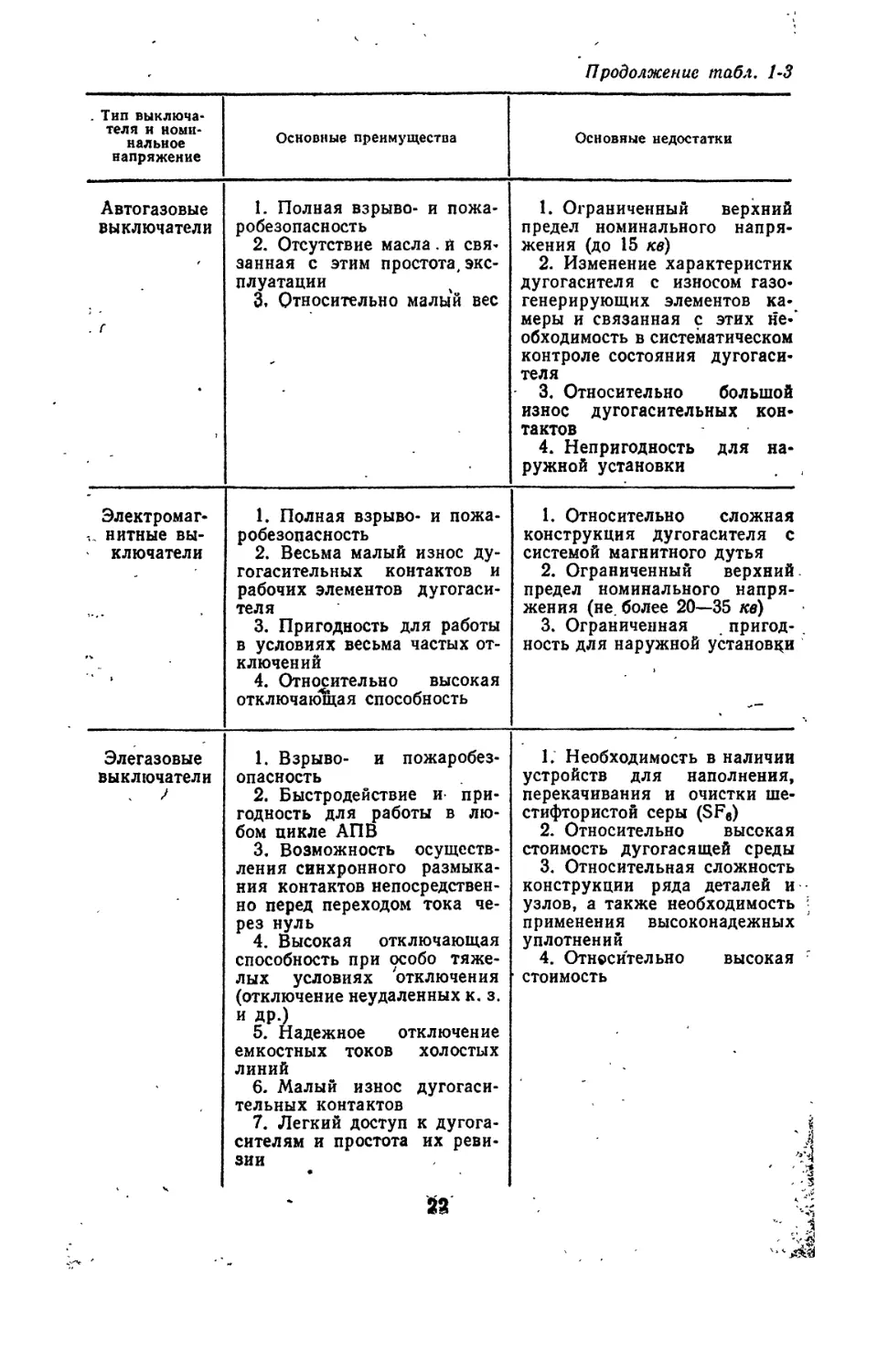

На рис. 1-5—1-11 представлены конструкции некоторых типов вы-

ключателей.

По номинальному напряжению выключатели можно разбить на.

две основные группы: выключатели на напряжение 35 кв и выше,

к этой группе относятся так называемые подетанционные выклю-

чатели; выключатели на номинальное напряжение 20 кв и ниже,

к ним относятся генераторные и так называемые фидерные вы-

ключатели.

К подстанциопным относится большая группа выключателей,

обычно на номинальные токи до 4000 а. К ним предъявляются

весьма высокие требования в отношении их отключающей способ-

ности (номинальные токи отключения до 50—60 ка), быстродей-

ствия, пригодности для мгновенного АПВ и ряда других характе-

ристик.

В качестве подстащшонных [2, 3, 4] применяются преимуще-

ственно выключатели: а) воздушные (воздухонапорные); б) мас-

ляные малообъемные; в) масляные баковые.

В последнее время появился новый тип выключателей, в. кото-

ром-в качестве дугогасящей среды используется элегаз (шести-

фтористая сера SFe), обладающий исключительно высокой ду-

гогасящей способностью. Этот тип выключателя имеет весьма

высокие технико-эксплуатационные и технико-экономические ха-

рактеристики [10, 11, 14]. '

Из сопоставления данных табл. 1-3 и по имеющимся сведе-

ниям об освоенных в настоящее время выключателях можно сде-

лать вывод о существенных преимуществах воздушных выключа-

телей перед другими. Особенно очевидны эти преимущества для

выключателей на номинальные напряжения НО кв и выше. Сле-

дует отметить, что в воздушных (и вообще в газонапорных) вы-

ключателях в отличие от других типов может, быть применено и

конструктивно осуществлено синхронноё сверхбыстрое размыка-

ние дугогасительных контактов непосредственно в конце полупе-

риода тока (за 2—3 мсек до перехода тока через нуль). Это по-

зволяет существенно увеличить коммутационную отключающую

способность выключателя данного типа при 'сохранении ограни-

ченного расходй воздуха (газа), необходимого для гашения дуги.

16 -

Ге А. Кукеков

£ & 3 & & 7е

Классификация выключателей по роду дугогасящей среды и по сп<

Род дугогасящей среды Способ гашения дуги Тип дугогасительного устройства Тип выклюй

f“* * I И » -г? 1 R " СЛ1 i _ р S 3J f I Oo g cm 1 % s 2 Й i д ! <-> £ 4| Маслр 5 r? g О I RS И L^L?irit>i L Гашение открытой дуги в масле Простой разрыв кон- тактов в масле Масляные С

Интенсивное охла- ждение ствола дуги в потоках газообраз- ных продуктов разло- жения масла (газопа- ровой смеси) Камеры с продоль- ным или поперечным автодутьем в масле Масляные с дугогаси! камерами

Масляные объемные

Масляные объемные гор

Негорючая жид- кость (вода) Интенсивное охла- ждение дуги в пото- ках водяного пара Камеры с автодутьем в воде Водяные ма ные .

Водяные гс

Род дугогасящей среды * Способ гашения дуги % Тип дугогасительного устройства Тип выключ

/Твердое газогене- рирующее вещество Интенсивное охлаж- дение ствола дуги в потоках газообразных продуктов разложения твердого газогенери- рующего вещества Камеры с продоль- ным иди поперечным автодутьем Автогазовые

Сжатый воздух Интенсивное охлаж- дение ствола дуги в потоках сжатого воз- духа! Камеры продольного или поперечного воз- душного дутья Воздушные хонапорные)

Автопневма-

Камеры продольного дутья с шунтирующи- ми низкоомными со- противлениями Воздушные рующими ни ми сопротивл

Род дугогасящей среды Способ гашения дуги / Тип дугогасительного , устройства t Тип выкл

Воздух и охла- ждающие поверхно- сти стенок камеры Перемещение попе- речным магнитным по- лем и охлаждение ствола дуги в узких щелях камеры < Камеры щелевого типа с системой маг- нитного дутья Воздушш магнитные ми камерам

Воздух и охла- ждающие поверхно- сти электродов Деление ствола дуги на большое число по- следовательных дуг с перемещением магнит- ным полем Камеры с охлаждаю- щими решетками, с си- стемой магнитного дутья Воздушн! магнитные чатой дупл решеткой

Элегаз (шестифто- ристая сера SF6) Охлаждение ствола дуги в потоке элегаза Камеры элегазово- го продольного или поперечного дутья Элегазов! чатели

Вакуум Распад ствола дуги в вакууме при простом размыканий контактов Вакуумные дугога- сители Вакуумн! чатели

Таблица 1-3

Сравнительная качественная оценка различных типов выключателей

Тип выключа- теля и номи- нальное напряжение Основные преимущества Основные недостатки

Баковый масляный с дугогася- щими камера- ми на ПО кв и выше •> 1. Относительная простота конструкции 2. Возможность установки встроенных трансформаторов тока 3. Высокая отключающая способность 4. Пригодность для наруж- ной установки 1. Взрыво- и пожароопас- ность 2. Необходимость периоди- ческого контроля состояния и уровня масла в баке и в вы- соковольтных вводах 3. Большой объем масла и связанная с этим большая затрата времени на ревизию дугогасительных камер и кон- тактных систем. Большая за- трата времени на замену масла 4. Необходимость наличия на подстанциях больших запа- сов масла и более мощных маслоочистительных устано- вок 5. Практическая непригод- ность для установки внутри помещений 6. Ограниченная пригод- ность для работы в цикле многократных . мгновенных АПВ 7. Относительно большой из- нос дугогасительных контак- тов 8. Большая затрата металла на изготовление баков 9. Большой общий вес, не- удобство перевозки, монтажа и наладки 10. Невозможность создания единой серии с применением унифицированных крупных узлов

Малообъемный масляный вы- ключатель на 35 кв и выше L Небольшое количество масла < 2. Относительно малый об- щий вес 3. Более простая по срав- нению с воздушными выклю- чателями конструкция 4. Относительно низкая 1. Взрыво- и пожароопас- ность, хотя и значительно меньшая, чем у " выключате- лей, указанных выше 2. Сложность осуществления многократных мгновенных АПВ 3. Трудность осуществления

СТОИМОСТЬ

подогрева масла

4. Необходимость в перио- •’

дическом контроле» доливке и

относительно частой замене

масла в дугогасительных бач-

ках

20

Продолжение табл. 1-3

Тип выключа- теля и номи- нальное напряжение Основные преимущества Основные недостатки

Малообъем- ный масляный выключатель на 35 кв и выше 5. Пригодность как для внутренней, так и для наруж- ной установки 6. Более легкий,-чем у ба- ковых выключателей на 35 кв и выше, доступ к дугогаси- тельным контактным систе- мам 7. Возможность создания серии с применением унифи- цированных узлов 5. Относительно большой износ дугогасительных кон- тактов 6. Непригодность для рабо- ты с частыми отключениями 7. - Трудность установки встроенных трансформаторов тока 8. Относительно малая пре- дельная . отключающая спо- собность '

Воздушный выключатель на 35 кв и выше 1. Взрыво- и пожаробез- опасность 2. Быстродействие и при- годность для работы в любом цикле АПВ 3. Высокая отключающая способность 4. Надежное отключение емкостных токов _ холостых линий 5. Возможность осущест- вления синхронного размы- кания контактов непосред- ственно перед переходом то- ка через нуль, а также и синхронного замыкания кон- тактов при переходе напря- жения на линии через нуль 6. Малый износ дугогаси- тельных контактов 7. Легкий доступ к дуго- гасителям и простота их ре- визии ' 8. Отсутствие расходов, свя- занных с эксплуатацией мас- лонаполненных выключателей 9. Относительно малый вес. (по сравнению с баковым мас- ляным выключателем) 10. Возможность создания серии с унификацией круп- ных узлов Н. Пригодность для наруж- ной и внутренней установки ! 1. Необходимость наличия на подстанции компрессорной и воздухоочистительной уста- новок 2. Относительно сложная конструкция ряда деталей и узлов и высокий класс точно- сти их изготовления 3. Относительно высокая стоимость 4. Трудность установки встроенных трансформаторов тока

21

Продолжение табл. 1-3

. Тип выключа- теля и номи- нальное напряжение Основные преимущества Основные недостатки

Автогазовые выключатели . г 1. Полная взрыво- и пожа- робезопасность 2. Отсутствие масла . й свя- занная с этим простота, экс- плуатации 3, Относительно малый вес !• Ограниченный верхний предел номинального напря- жения (до 15 кв) 2. Изменение характеристик дугогасителя с износом газо- генерирующих элементов ка- меры и связанная с этих не-’ обходимость в систематическом контроле состояния дугогаси- теля 3. Относительно большой износ дугогасительных кон- тактов 4. Непригодность для на- ружной установки

Электромаг- нитные вы- ключатели L Полная взрыво- и пожа- робезопасность 2. Весьма малый износ ду- гогасительных контактов и рабочих элементов дугогаси- теля 3. Пригодность для работы в условиях весьма частых от- ключений 4. Относительно высокая отключающая способность 1. Относительно сложная конструкция дугогасителя с системой магнитного дутья 2. Ограниченный верхний. предел номинального напря- жения (не. более 20—35 кв) 3. Ограниченная пригод- . ность для наружной установки

Элегазовые выключатели . У Ч Ч 1. Взрыво- и пожаробез- опасность 2. Быстродействие и при- годность для работы в лю- бом цикле АП В 3. Возможность осуществ- ления синхронного размыка- ния контактов непосредствен- но перед переходом тока че- рез нуль 4. Высокая отключающая способность при особо тяже- лых условиях отключения (отключение неудаленных к. з. и др.) 5. Надежное отключение емкостных токов холостых линий 6. Малый износ дугогаси- тельных контактов 7. Легкий доступ к дугога- сителям и простота их реви- зии 23 1; Необходимость в наличии устройств для наполнения, перекачивания и очистки ше- стифтористой серы (SFe) 2. Относительно высокая стоимость дугогасящей среды 3. Относительная сложность конструкции ряда деталей и узлов, а также необходимость • применения высоконадежных уплотнений 4. Относительно высокая : стоимость

Продолжение табл. 1-3

Тип выключа- теля и номи- нальное напряжение Основные преимущества Основные недостатки

Элегазовые выключатели 8. Относительно малый вес (по сравнению с баковыми масляными выключателями) 9. Возможность создания серии с унификацией круп- ных узлов 10. Пригодность для наруж- ной и внутренней установки

Вакуумные выключатели 1. Полная взрыво- и пожа- робезопасность 2. Возможность осуществ- ления сверхбыстродействия и применения для работы в любых циклах АПВ 3. Надежное отключение емкостных токов холостых линий 4. Относительно малый вес (по сравнению со всеми дру- гими типами выключателей) 5. Относительно малая мощ- ность привода 6. Легкая замена дугогаси- телей 7. Простота эксплуатации 1. Относительно ограничен* иый верхний предел величины отключаемого тока 2. Возможные, коммутацион- ные перенапряжения при от- ключении малых индуктивных токов

Необходимость в установках для получения сжатого воздуха

нельзя считать недостатком воздушных выключателей, так как

в современных распределительных устройствах высокого напря-

жения система пневматического управления выключателями , и

разъединителями является наиболее рациональной, совершенной и

удобной для автоматизации. Наряду с этим из-за наличия в кон-

струкции воздушных выключателей сложных узлов, требующих

точного изготовления, относительная стоимость таких выключате-

лей выше, чем масляных малообъемных, при сравнительно одина-

ковых весовых показателях.

* ' Применение малообъемных масляных выключателей техниче-

1 ски и экономически целесообразно в менее ответственных точках

•' систем, где -к выключателю могут быть предъявлены меньшие тре-

бования по величине отключаемой мощности и ряду других экс-

\ плуатационных характеристик (сверхбыстродействие, мгновенные

f многократные АПВ, надежное отключение малых емкостных то-

ков, возможность частых осмотров контактных систем и их за-

|t.мены и др.).

fe Подстанционные масляные баковые выключатели ро своим ое-

Ц. новным параметрам (номинальное напряжение, ток, мощность

23

отключения) равноценны воздушным. Особенно это стало очевнд-|

иым после внесения в конструкцию баковых выключателей ряда|

усовершенствований [9]. х |

Несмотря па это, однако, по своим эксплуатационным харак-|

теристикам масляный выключатель во многом уступает воздуш-|

ному, в частности в отношении взрыво- и пожароопасности. По-|

этому едва ли можно ожидать более широкого, чем в настоящее!

время, развития производства и внедрения в эксплуатацию этого!

типа выключателя, особенно |

на напряжения 110 кв и

выше.

Группа генераторных вы-

ключателей характеризуется

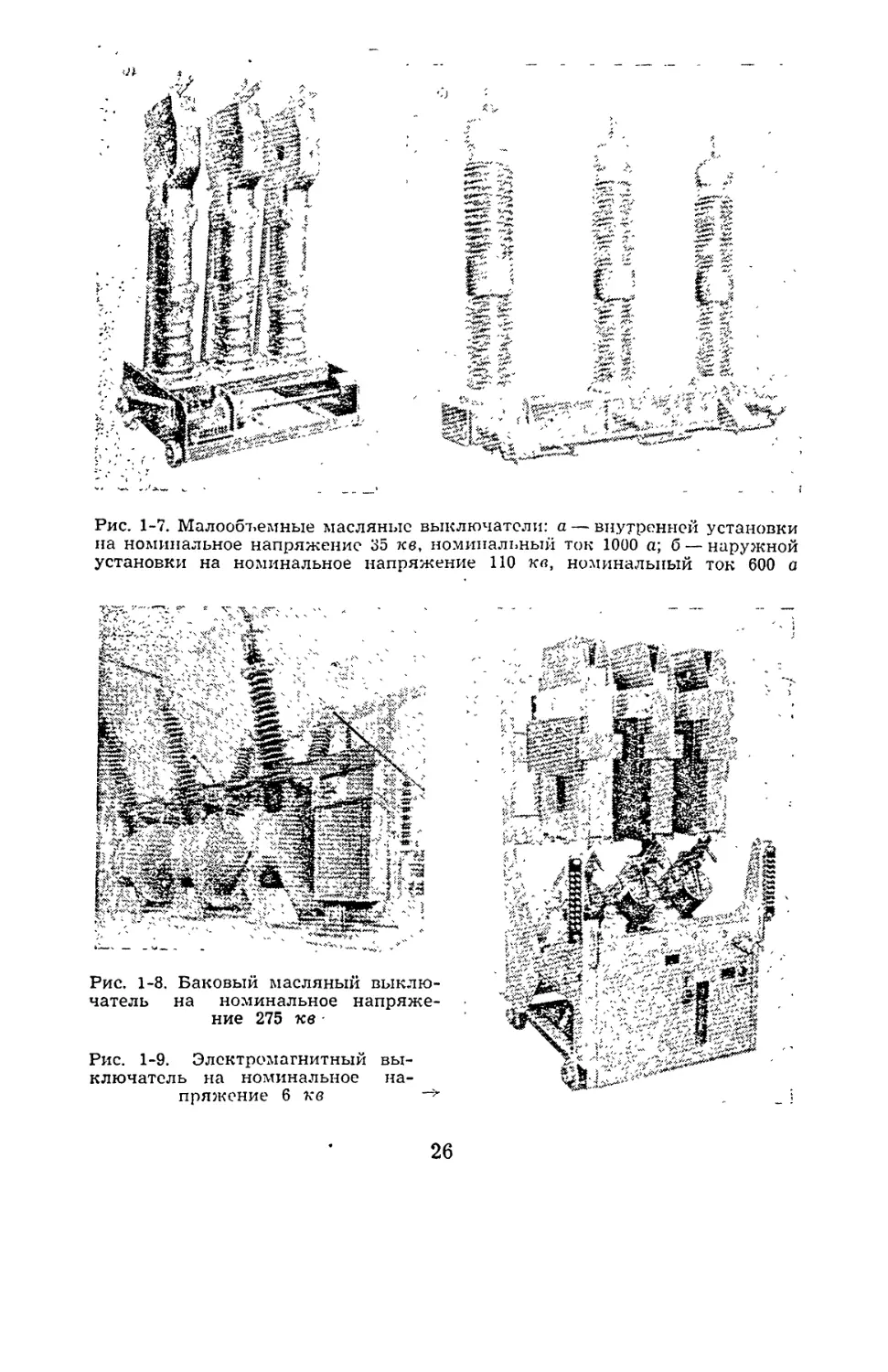

Рис. 1-5. Воздушные выключате-

ли: а — внутренней установки на

номинальное напряжение 10 кв,

номинальный ток 1000 а; б —

внутренней установки на номи-

нальное напряжение 20 кв, номи-

нальный ток 5000 а: в — наруж-

ной установки на номинальное

напряжение ПО кв (один полюс)

24

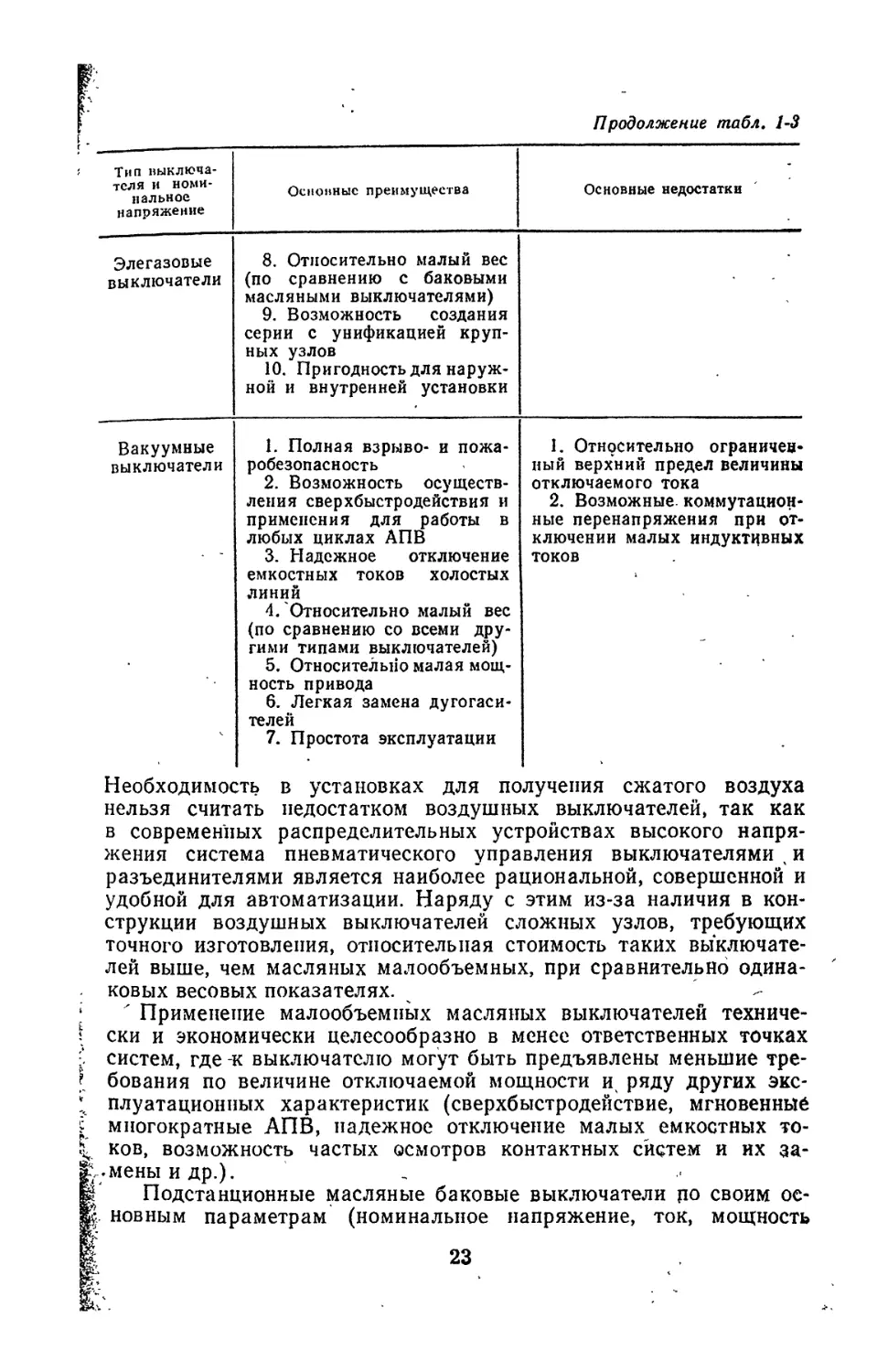

большими значениями номинальных токов (до 20 000 а) и номи-

нального тока отключения (до 200 ка).

В качестве генераторных находят преимущественное примене-

ние малообъемные масляные выключатели горшкового типа и воз-

душные (воздухонапорные).

Рис. 1-6. Воздушный выключатель на номинальное напряжение

750 кв (один полюс)

Можно считать принципиально возможным также создание ге-

нераторного выключателя на средние параметры, основанного на

электромагнитном принципе гашения дуги (со щелевой камерой

или с пластинчатой решеткой).

Баковые масляные выключатели в настоящее время в каче-

стве генераторных не применяются.

Малообъемные масляные выключатели горшкового типа прин-

ципиально могут быть построены на верхний диапазон номинальных

25

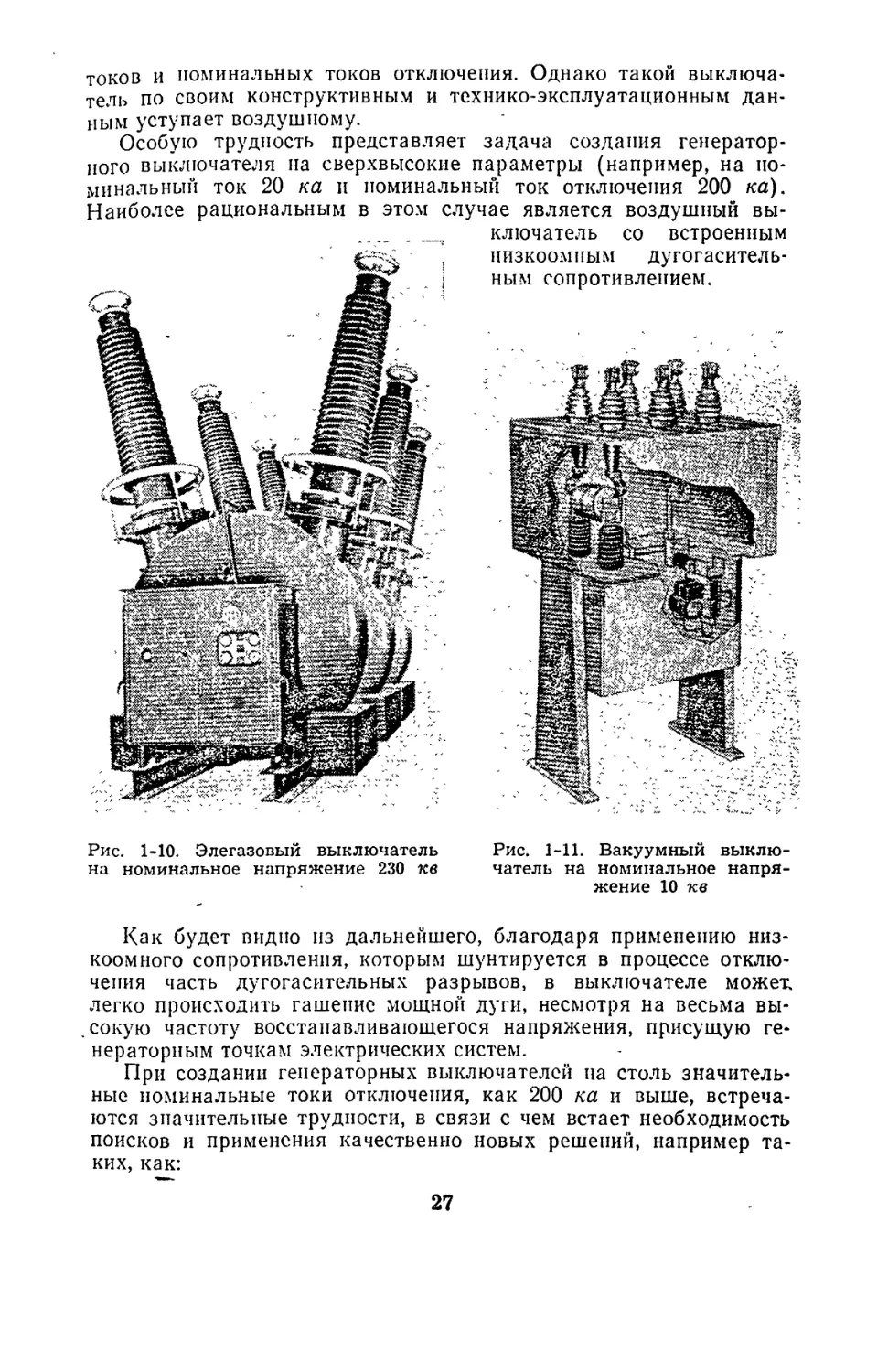

Рис. 1-7. Малообъемные масляные выключатели: а — внутренней установки

на номинальное напряжение 35 кв, номинальный ток 1000 а; б — наружной

установки на номинальное напряжение 110 кв, номинальный ток 600 а

Рис. 1-8. Баковый масляный выклю-

чатель на номинальное напряже-

ние 275 кв

Рис. 1-9. Электромагнитный вы-

ключатель на номинальное на-

пряжение 6 кв

26

токов и поминальных токов отключения. Однако такой выключа-

тель по своим конструктивным и технико-эксплуатационным дан-

ным уступает воздушному.

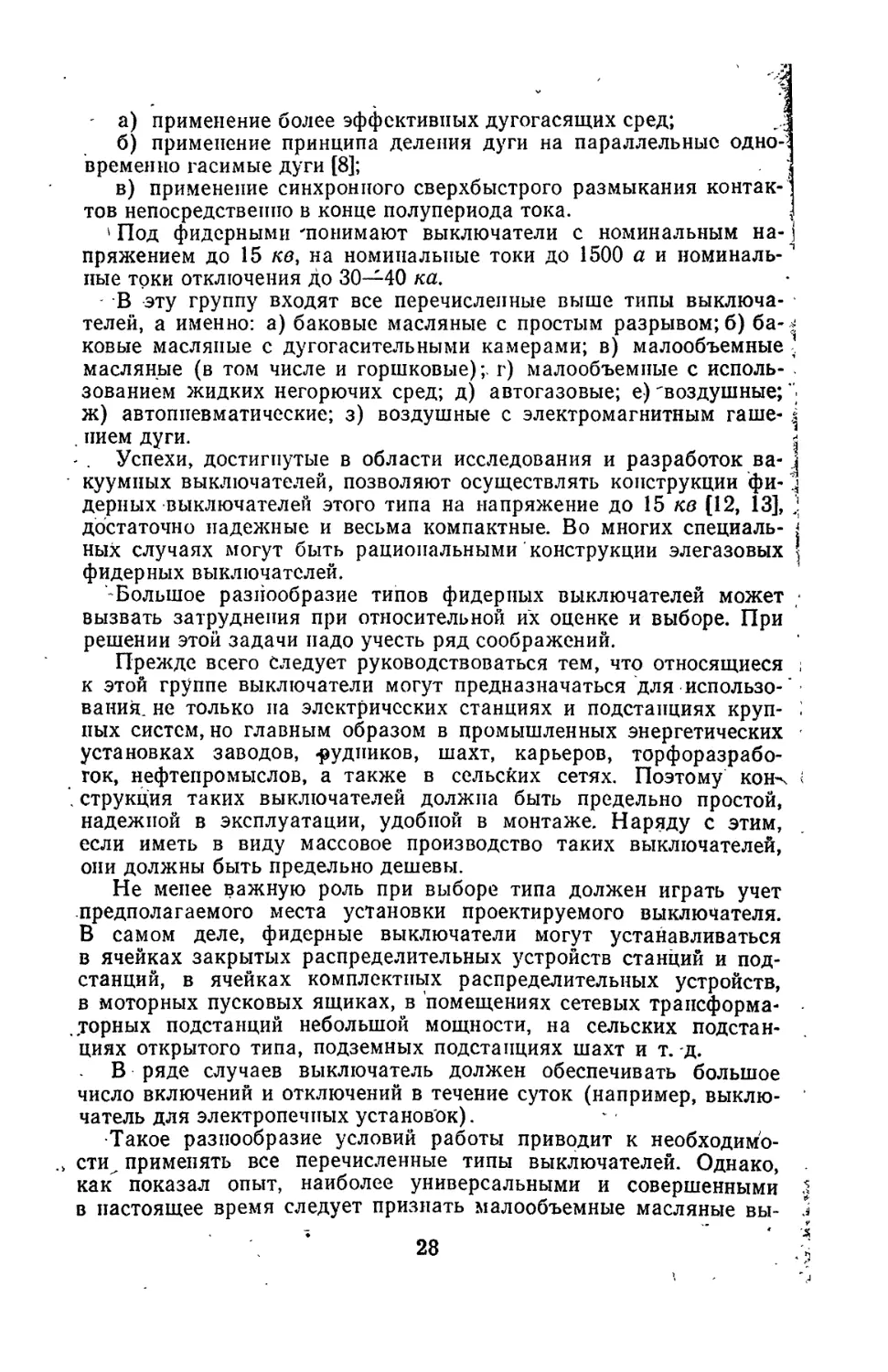

Особую трудность представляет задача создания генератор-

ного выключателя на сверхвысокие параметры (например, на по-

минальный ток 20 ка и номинальный ток отключения 200 ка).

Наиболее рациональным в этом случае является воздушный вы-

Рис. 1-10. Элегазовый выключатель

на номинальное напряжение 230 кв

ключатель со встроенным

низкоомным дугогаситель-

ным сопротивлением.

Рис. 1-11. Вакуумный выклю-

чатель на номинальное напря-

жение 10 кв

Как будет видно из дальнейшего, благодаря применению низ-

коомного сопротивления, которым шунтируется в процессе отклю-

чения часть дугогасительных разрывов, в выключателе может,

легко происходить гашение мощной дуги, несмотря на весьма вы-

сокую частоту восстанавливающегося напряжения, присущую ге-

нераторным точкам электрических систем.

При создании генераторных выключателей па столь значитель-

ные номинальные токи отключения, как 200 ка и выше, встреча-

ются значительные трудности, в связи с чем встает необходимость

поисков и применения качественно новых решений, например та-

ких, как:

27

- а) применение более эффективных дугогасящих сред; J

б) применение принципа деления дуги на параллельные одно-"

временно гасимые дуги [8]; :

в) применение синхронного сверхбыстрого размыкания контак-1

тов непосредственно в конце полупериода тока. ]

1 Под фидерными 'понимают выключатели с номинальным на- j

пряжением до 15 кв, на номинальные токи до 1500 а и номиналь-1

ные токи отключения до 30—40 ка.

В эту группу входят все перечисленные выше типы выключа-

телей, а именно: а) баковые масляные с простым разрывом; б) ба- *

ковые масляные с дугогасительными камерами; в) малообъемные;

масляные (в том числе и горшковые);. г) малообъемпые с исполь-

зованием жидких негорючих сред; д) автогазовые; е) 'воздушные;".

ж) автоппевматические; з) воздушные с электромагнитным гаше-1

. пием дуги. d

- . Успехи, достигнутые в области исследования и разработок ва- j

куумпых выключателей, позволяют осуществлять конструкции фи-

дерных выключателей этого типа на напряжение до 15 кв (12, 13],

достаточно надежные и весьма компактные. Во многих специаль- j

ных случаях могут быть рациональными конструкции элегазовых ’

фидерных выключателей.

-Большое разнообразие типов фидерных выключателей может

вызвать затруднения при относительной их оценке и выборе. При

решении этой задачи надо учесть ряд соображений.

Прежде всего Следует руководствоваться тем, что относящиеся

к этой группе выключатели могут предназначаться для использо-

вания. не только па электрических станциях и подстанциях круп-

ных систем, но главным образом в промышленных энергетических

установках заводов, -рудников, шахт, карьеров, торфоразрабо-

ток, нефтепромыслов, а также в сельских сетях. Поэтому кон-s

. струкция таких выключателей должна быть предельно простой,

надежной в эксплуатации, удобной в монтаже. Наряду с этим,

если иметь в виду массовое производство таких выключателей,

они должны быть предельно дешевы.

Не менее важную роль при выборе типа должен играть учет

предполагаемого места установки проектируемого выключателя.

В самом деле, фидерные выключатели могут устанавливаться

в ячейках закрытых распределительных устройств станций и под-

станций, в ячейках комплектных распределительных устройств,

в моторных пусковых ящиках, в помещениях сетевых трапсформа-

..торных подстанций небольшой мощности, на сельских подстан-

циях открытого типа, подземных подстанциях шахт и т. -д.

В ряде случаев выключатель должен обеспечивать большое

число включений и отключений в течение суток (например, выклю-

чатель для электропечпых установок).

Такое разнообразие условий работы приводит к необходимо-

., сти^ применять все перечисленные типы выключателей. Однако,

как показал опыт, наиболее универсальными и совершенными

в настоящее время следует признать малообъемные масляные вы-

28

ключатели и выключатели с электромагнитным гашением дуги.

По мере усовершенствования конструкции и изыскания новых, бо-

дее падежных электроизоляционных материалов электромагнит-

ный выключатель получит в будущем, по-видимому, преимущест-

венное применение. То же самое можно сказать и в отношении

вакуумных выключателей.

В особую группу следует выделить выключатели нагрузки. Они

отличаются от описанных выше обычных высоковольтных выклю- -

чателей тем, что рассчитаны па малую мощность отключения, бла-

годаря чему конструкция их более проста, а вес и стоимость

намного ниже по сравнению с обычными выключателями. Как из-

вестно, сочетание выключателя нагрузки с плавкими предохрани-

телями в коммутационном отношении равноценно фидерному вы-

ключателю. В связи с этим благодаря экономической целесооб-

разности выключатели нагрузки, находят широкое применение.

В качестве выключателей нагрузки преимущественно применя-

ются: а) автогазовые; б) а втопневм этические; в) электромаг-

нитные.

С успехом могут использоваться также вакуумные и элегазо-

вые выключатели, о которых говорилось выше. ,

1-5. КОНСТРУКТИВНЫЕ СХЕМЫ ВЫКЛЮЧАТЕЛЕЙ

Каждый отдельный тип выключателя может выполняться

в различных конструктивных вариантах, но каждый вариант мо-

жет быть представлен в виде схемы, характеризующей основные

черты данной конструкции.

Конструктивная схема должна быть выполнена таким обра-

зом, чтобы из нее было видно:

а) число разрывов тока па полюс, взаимное расположение

размыкающих или скользящих контактов и их назначение;

б) число, месторасположение и взаимное расположение дуго-

гасительных устройств;

в) общая конфигурация токоведущего контура и взаимное рас-

положение токоведущих элементов;

г) способ электрической изоляции отдельных конструктивных

элементов выключателя, находящихся под разными электриче-

скими потенциалами относительно друг друга и заземленных

частей;

д) ориентировочное расположение металлических опорных эле-

ментов, масляных баков, резервуаров сжатого воздуха, выхлоп-

ных устройств и др.;

е) расположение приводного механизма и его структура;

ж) взаимное расположение выключателя и привода.

При составлении конструктивной схемы желательно хотя бы

ориентировочно определить соотношения линейных, размеров от-4

дельных элементов. > . •

Число разрывов тока на фазу, а следовательно, и число

дугогасительных устройств обычно определяется на основании

29

ориентировочной оценки дугогасящей способности одного разрыва

тока в устройстве выбранного варианта с учетом ожидаемого ха-

рактера распределения напряжения по отдельным разрывам во

время гашения дуги.

Вопросы расчета дугогасящей способности дугогасительных

устройств и распределения напряжения по разрывам рассматри-

ваются ниже.

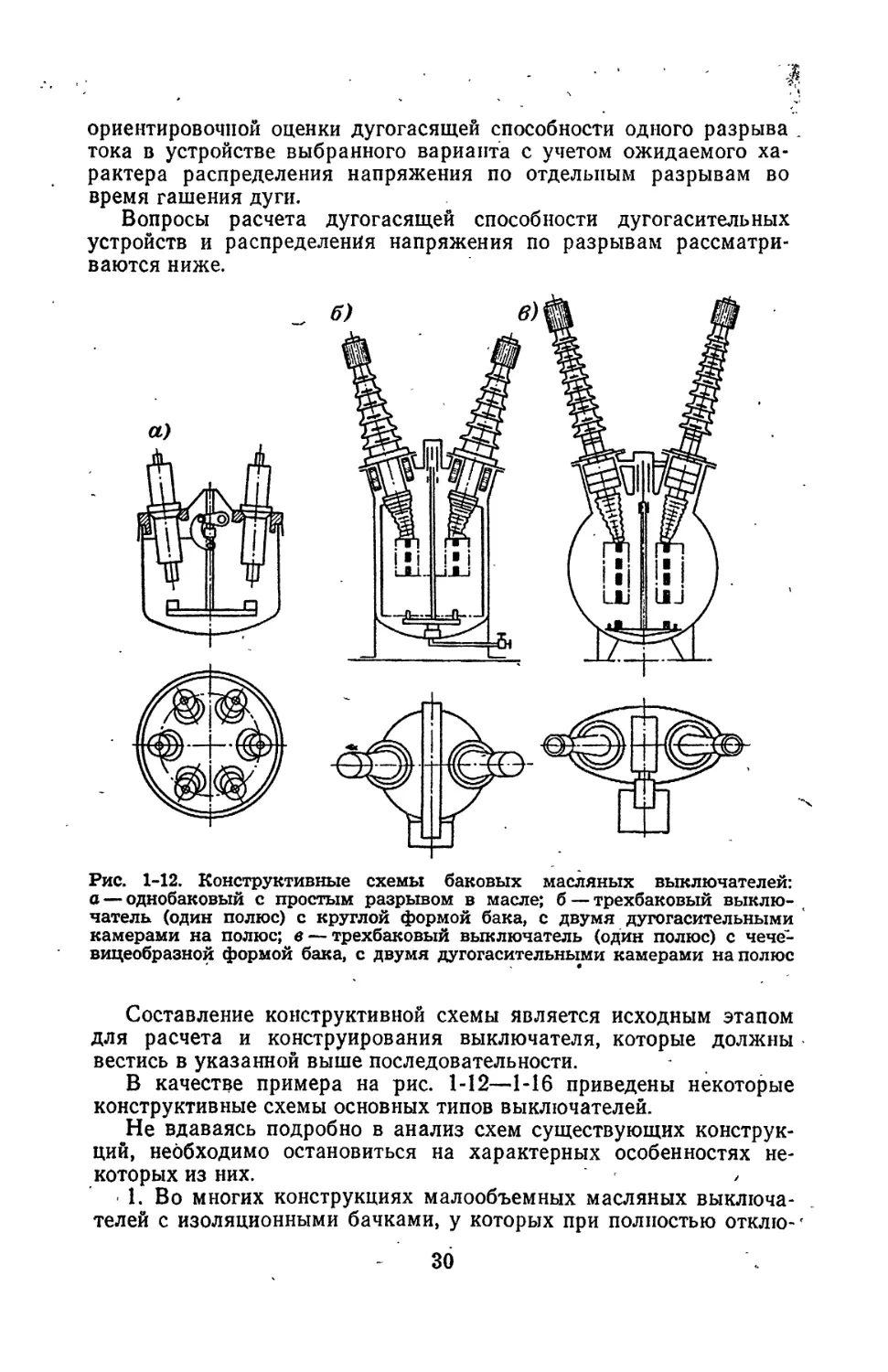

Рис. 1-12. Конструктивные схемы баковых масляных выключателей:

а — однобаковый с простым разрывом в масле; б — трехбаковый выклю-

чатель (один полюс) с круглой формой бака, с двумя дугогасительными

камерами на полюс; в — трехбаковый выключатель (один полюс) с чече-

вицеобразной формой бака, с двумя дугогасительными камерами на полюс

Составление конструктивной схемы является исходным этапом

для расчета и конструирования выключателя, которые должны

вестись в указанной выше последовательности.

В качестве примера на рис. 1-12—1-16 приведены некоторые

конструктивные схемы основных типов выключателей.

Не вдаваясь подробно в анализ схем существующих конструк-

ций, необходимо остановиться на характерных особенностях не-

которых из них.

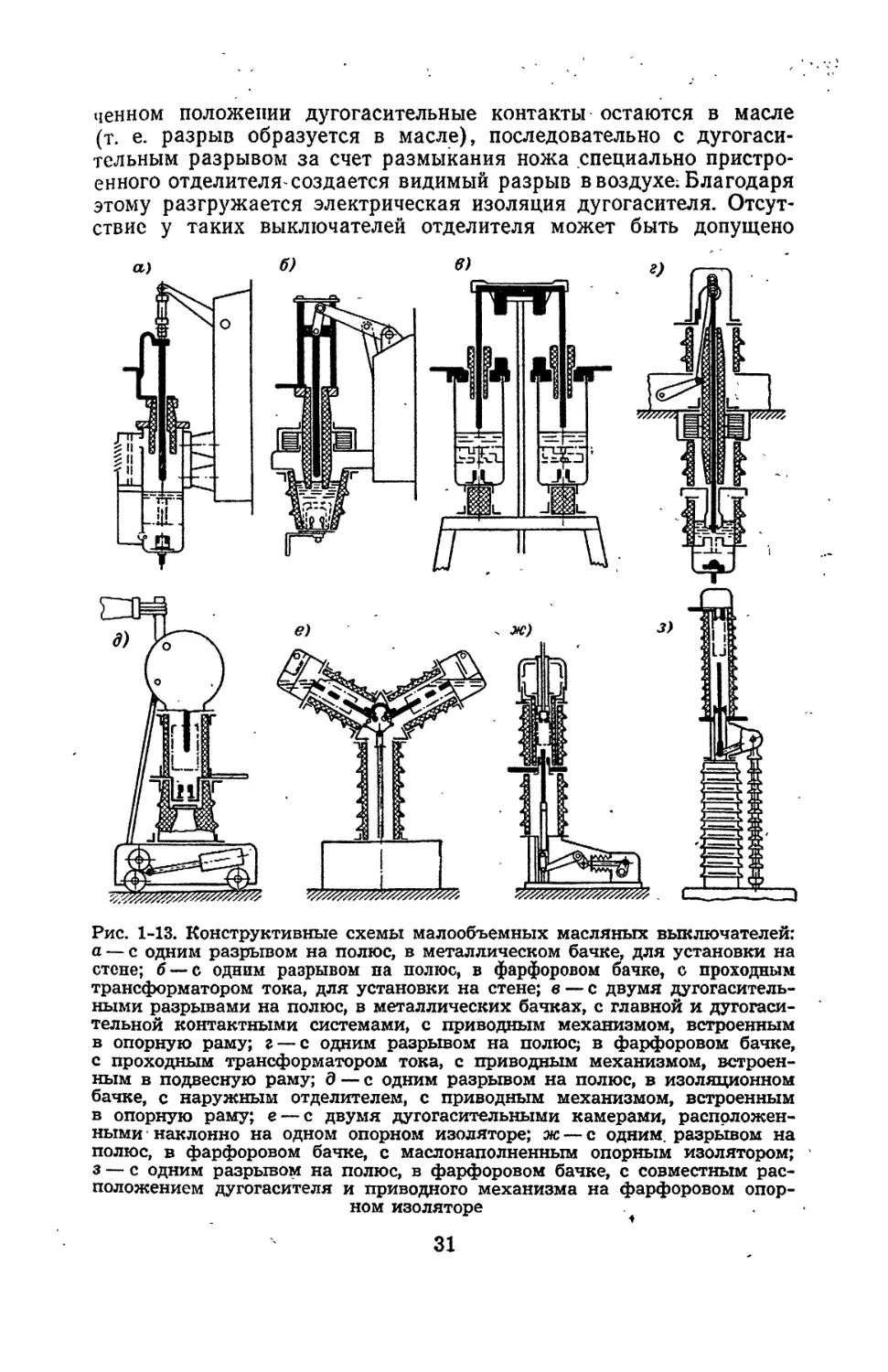

1. Во многих конструкциях малообъемных масляных выключа-

телей с изоляционными бачками, у которых при полностью отклю-

30

ценном положении дугогасительные контакты остаются в масле

(т. е. разрыв образуется в масле), последовательно с дугогаси-

тельным разрывом за счет размыкания ножа специально пристро-

енного отделителя-создается видимый разрыв в воздухе; Благодаря

этому разгружается электрическая изоляция дугогасителя. Отсут-

ствие у таких выключателей отделителя может быть допущено

Рис. 1-13. Конструктивные схемы малообъемных масляных выключателей:

а — с одним разрывом на полюс, в металлическом бачке, для установки на

стене; б —с одним разрывом па полюс, в фарфоровом бачке, с проходным

трансформатором тока, для установки на стене; в — с двумя дугогаситель-

ными разрывами на полюс, в металлических бачках, с главной и дугогаси-

тельной контактными системами, с приводным механизмом, встроенным

в опорную раму; г — с одним разрывом на полюс; в фарфоровом бачке,

с проходным трансформатором тока, с приводным механизмом, встроен-

ным в подвесную раму; д — с одним разрывом на полюс, в изоляционном

бачке, с наружным отделителем, с приводным механизмом, встроенным

в опорную раму; е — с двумя дугогасительными камерами, расположен-

ными наклонно на одном опорном изоляторе; ж — с одним, разрывом на

полюс, в фарфоровом бачке, с маслонаполненным опорным изолятором;

з — с одним разрывом на полюс, в фарфоровом бачке, с совместным рас-

положением дугогасителя и приводного механизма на фарфоровом опор-

ном изоляторе

31

. 1.

только в том случае, когда абсолютного количества масла в ду-

гогасительном бачке вполне достаточно, чтобы после сравнительно '

небольшого числа отключений с дугой оно не утратило своих изо-

ляционных свойств. i

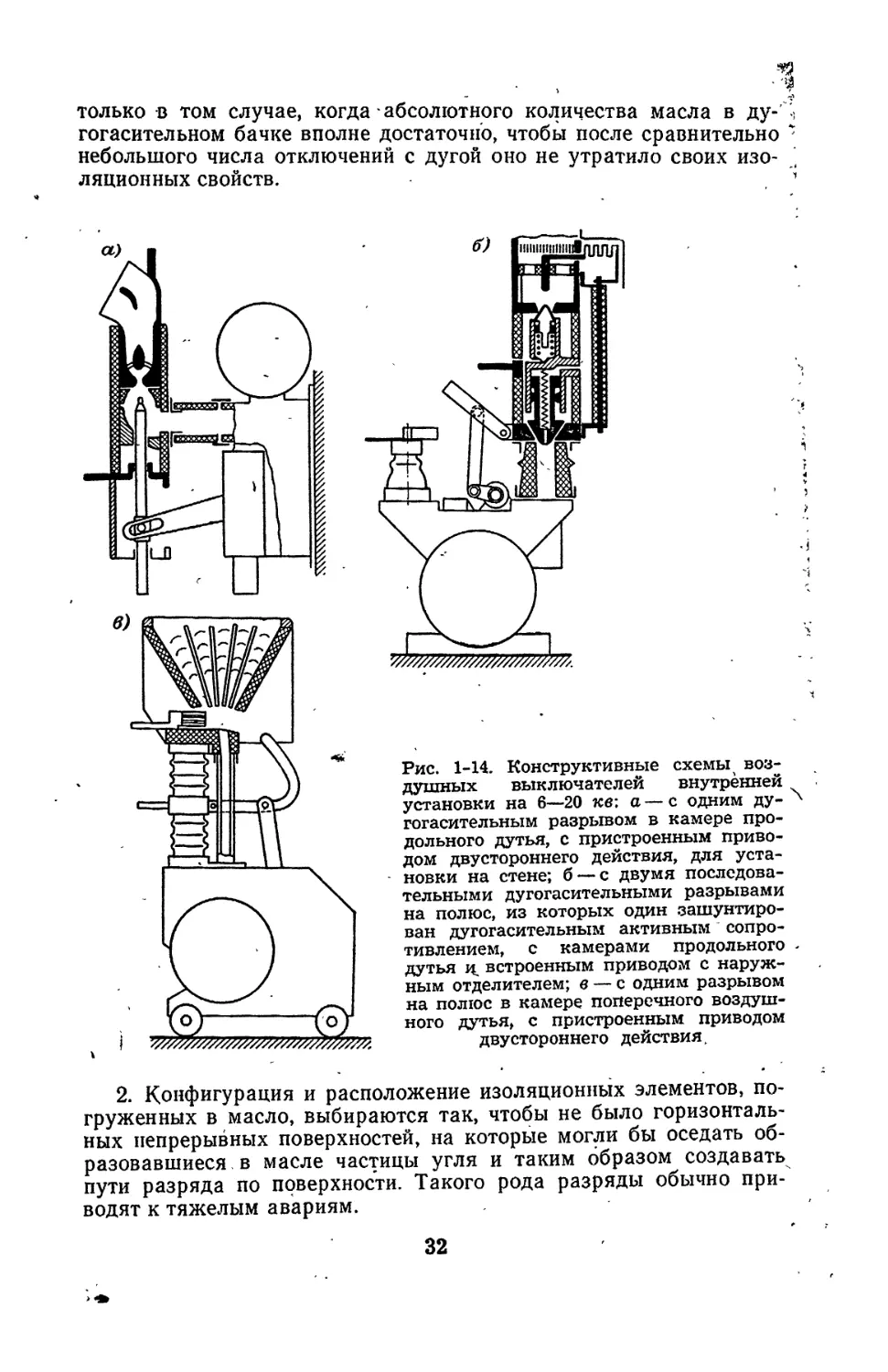

Рис. 1-14. Конструктивные схемы воз-

душных выключателей внутренней

установки на 6—20 кв; а—с одним ду-

гогасительным разрывом в камере про-

дольного дутья, с пристроенным приво-

дом двустороннего действия, для уста-

новки на стене; б — с двумя последова-

тельными дугогасительными разрывами

на полюс, из которых один зашунтиро-

ван дугогасительным активным сопро-

тивлением, с камерами продольного .

дутья и встроенным приводом с наруж-

ным отделителем; в — с одним разрывом

на полюс в камере поперечного воздуш-

ного дутья, с пристроенным приводом

двустороннего действия.

2. Конфигурация и расположение изоляционных элементов, по-

груженных в масло, выбираются так, чтобы не было горизонталь-

ных непрерывных поверхностей, на которые могли бы оседать об-

разовавшиеся в масле частицы угля и таким образом создавать

пути разряда по поверхности. Такого рода разряды обычно при-

водят к тяжелым авариям.

32

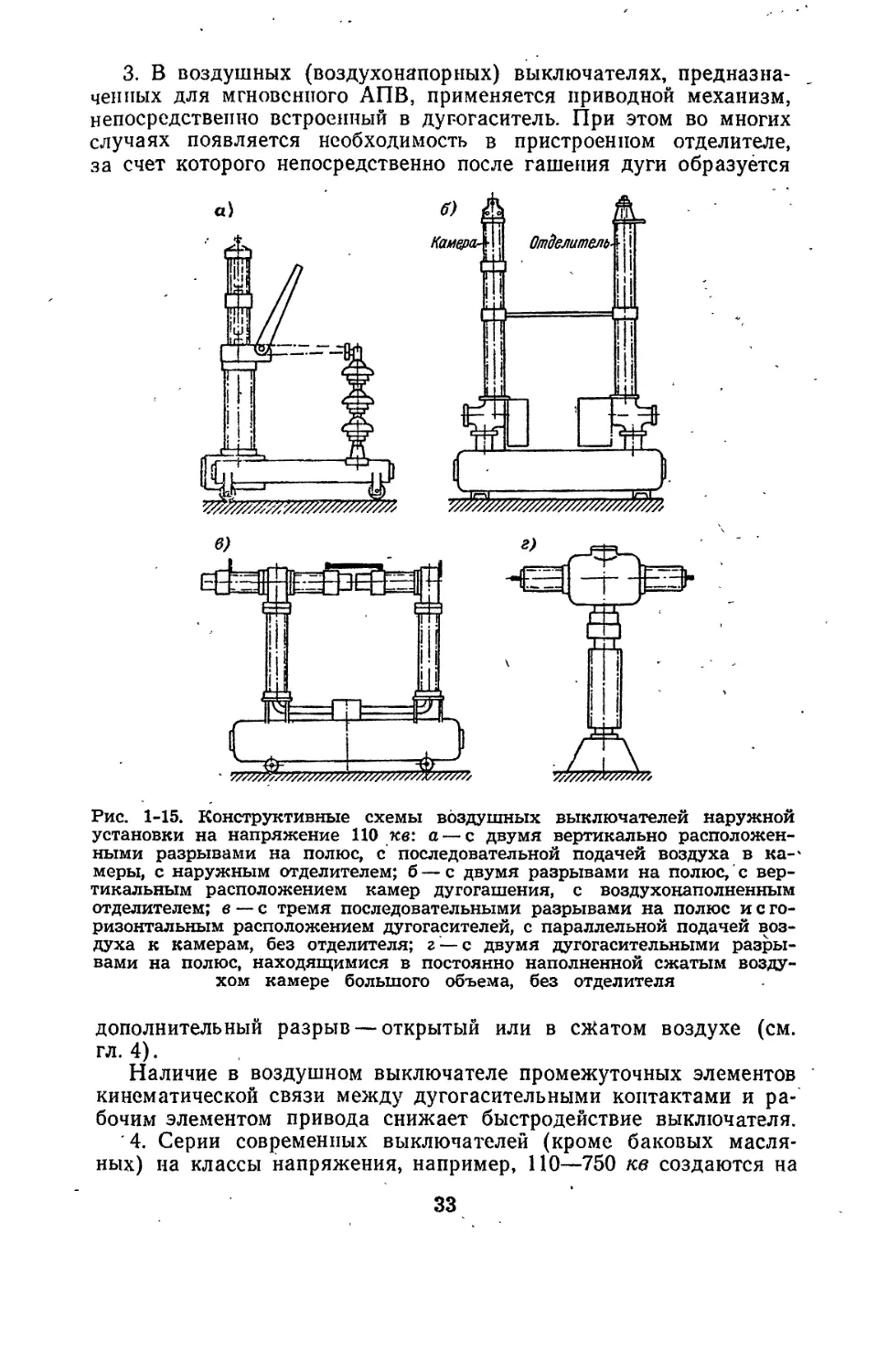

3. В воздушных (воздухонапорных) выключателях, предназна-

ченных для мгновенного АПВ, применяется приводной механизм,

непосредственно встроенный в дугогаситель. При этом во многих

случаях появляется необходимость в пристроенном отделителе,

за счет которого непосредственно после гашения дуги образуется

Рис. 1-15. Конструктивные схемы воздушных выключателей наружной

установки на напряжение 110 кв: а — с двумя вертикально расположен-

ными разрывами на полюс, с последовательной подачей воздуха в ка-~

меры, с наружным отделителем; б — с двумя разрывами на полюс,' с вер-

тикальным расположением камер дугогашения, с воздухонаполненным

отделителем; в —с тремя последовательными разрывами на полюс и с го-

ризонтальным расположением дугогасителей, с параллельной подачей воз-

духа к камерам, без отделителя; г —с двумя дугогасительными разры-

вами на полюс, находящимися в постоянно наполненной сжатым возду-

хом камере большого объема, без отделителя

дополнительный разрыв — открытый или в сЖатом воздухе (см.

гл. 4).

Наличие в воздушном выключателе промежуточных элементов

кинематической связи между дугогасительными контактами и ра-

бочим элементом привода снижает быстродействие выключателя.

'4. Серии современных выключателей (кроме баковых масля-

ных) на классы напряжения, например, ПО—750 кв создаются на

33

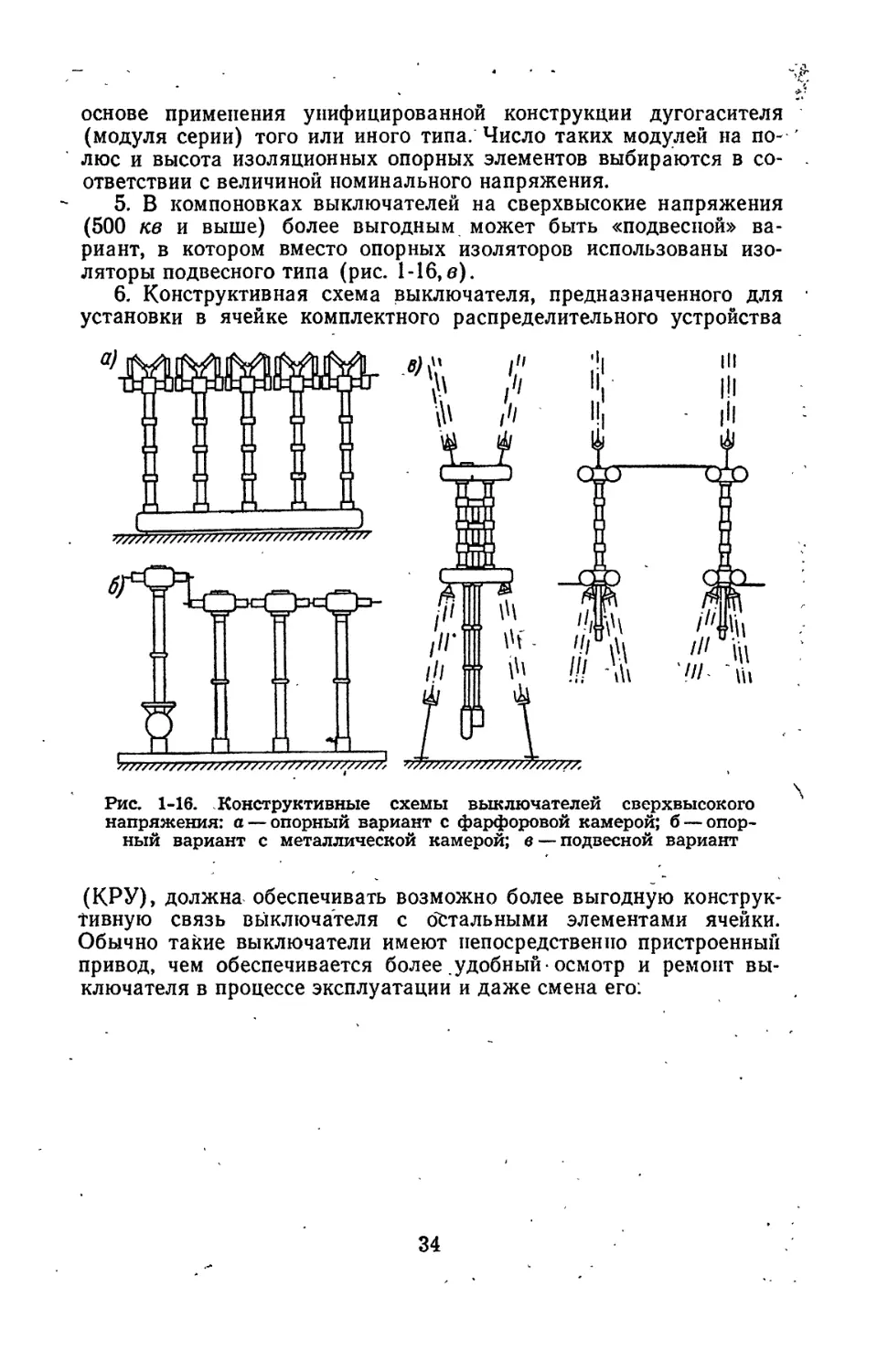

основе применения унифицированной конструкции дугогасителя

(модуля серии) того или иного типа. Число таких модулей на по-

люс и высота изоляционных опорных элементов выбираются в со-

ответствии с величиной номинального напряжения.

5. В компоновках выключателей на сверхвысокие напряжения

(500 кв и выше) более выгодным может быть «подвесной» ва-

риант, в котором вместо опорных изоляторов использованы изо-

ляторы подвесного типа (рис. 1-16, в).

6. Конструктивная схема выключателя, предназначенного для

установки в ячейке комплектного распределительного устройства

Рис. 1-16. Конструктивные схемы выключателей сверхвысокого

напряжения: а — опорный вариант с фарфоровой камерой; б — опор-

ный вариант с металлической камерой; в — подвесной вариант

(КРУ), должна обеспечивать возможно более выгодную конструк-

тивную связь выключателя с остальными элементами ячейки.

Обычно такие выключатели имеют непосредственно пристроенный

привод, чем обеспечивается более .удобный -осмотр и ремонт вы-

ключателя в процессе эксплуатации и даже смена его:

34

Глава вторая

ОБЩАЯ ЭЛЕКТРИЧЕСКАЯ ИЗОЛЯЦИЯ ВЫКЛЮЧАТЕЛЕЙ

ПЕРЕМЕННОГО ТОКА ВЫСОКОГО НАПРЯЖЕНИЯ

2-1. УРОВЕНЬ ИЗОЛЯЦИИ ВЫКЛЮЧАТЕЛЕЙ

В конструкциях выключателей должна быть обеспечена надеж-'

ная электрическая изоляция:

•V* а) между частями, находящимися под напряжением, и зазем-

ленными частями;

б) между имеющими различные электрические потенциалы ча-

стями одного полюса при полностью разомкнутых контактах;

^/в) между находящимися под высоким напряжением частями

соседних полюсов при любом коммутационном положении выклю-

чателя. t

Уровень изоляции, т. е. электрическая прочность основных изо-

ляционных промежутков выключателя, должен соответствовать

виду и величине перенапряжений, которые могут возникать на за-

жимах аппарата при эксплуатации последнего в установке на дан-

ный класс напряжения [23].

Для выключателей переменного тока высокого напряжения

уровень изоляции нормируется и должен соответствовать:

\/ а). нормированному испытательному импульсному напряже-

нию при полной и срезанной волнах и испытательному и выдержи-

Таблица 2-1.

Импульсные испытательные напряжения (в киловольтах) для выключателей

, с изоляцией классов напряжения от 3 до 500 кв включительно

Класс напря- жения Испытательное напряжение внутренней изоля- ции (относительно земли) Испытательное напряжение внешней изоляции

выключателя в собранном виде изоляторов» испы- тываемых отдельно между кон- тактами од- ного и того же полюса в ра- зомкнутом положении

полная волна срезанная волна полная волна срезанная волна полная волна срезанная волна. полная * волна

3 42 50 42 50 > 44 52 50

6 57 70 57 70 60 73 65

10 75 90 75 90 80 100 . 90.2

15 400 12U ТОО-’ 120 105 125 115

20 -120 150 120 150 125 158 140. ,

35 ..180 225 185. 230 195. 240 220

110* ’""‘‘‘'“550 570 4ЙГ 600 570

150 585 . 760 63tT 785 660 ' 825... .790

220 835 ’ 1090 900" ИЗО 950 1190 1100,

330 1100 - 1300 1150 1350 1200 1400 1450

500 1500 1800 1600 1950 1600 1950 1600

35

ваемому напряжению промышленной (50 гц) частоты, согласно

ГОСТ 1516-68;

б) нормированной минимальной длине пути утечки по внешней

изоляции.

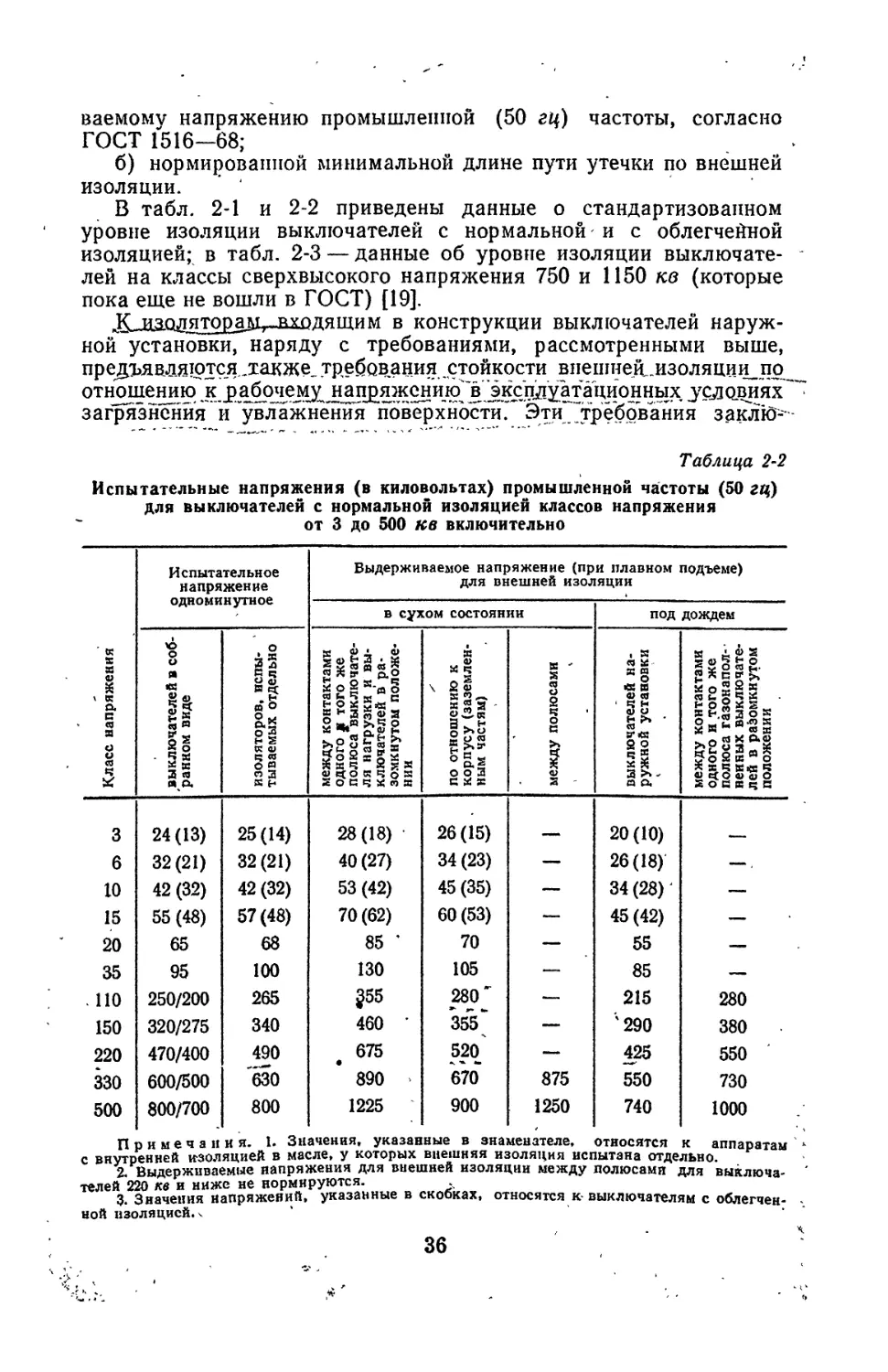

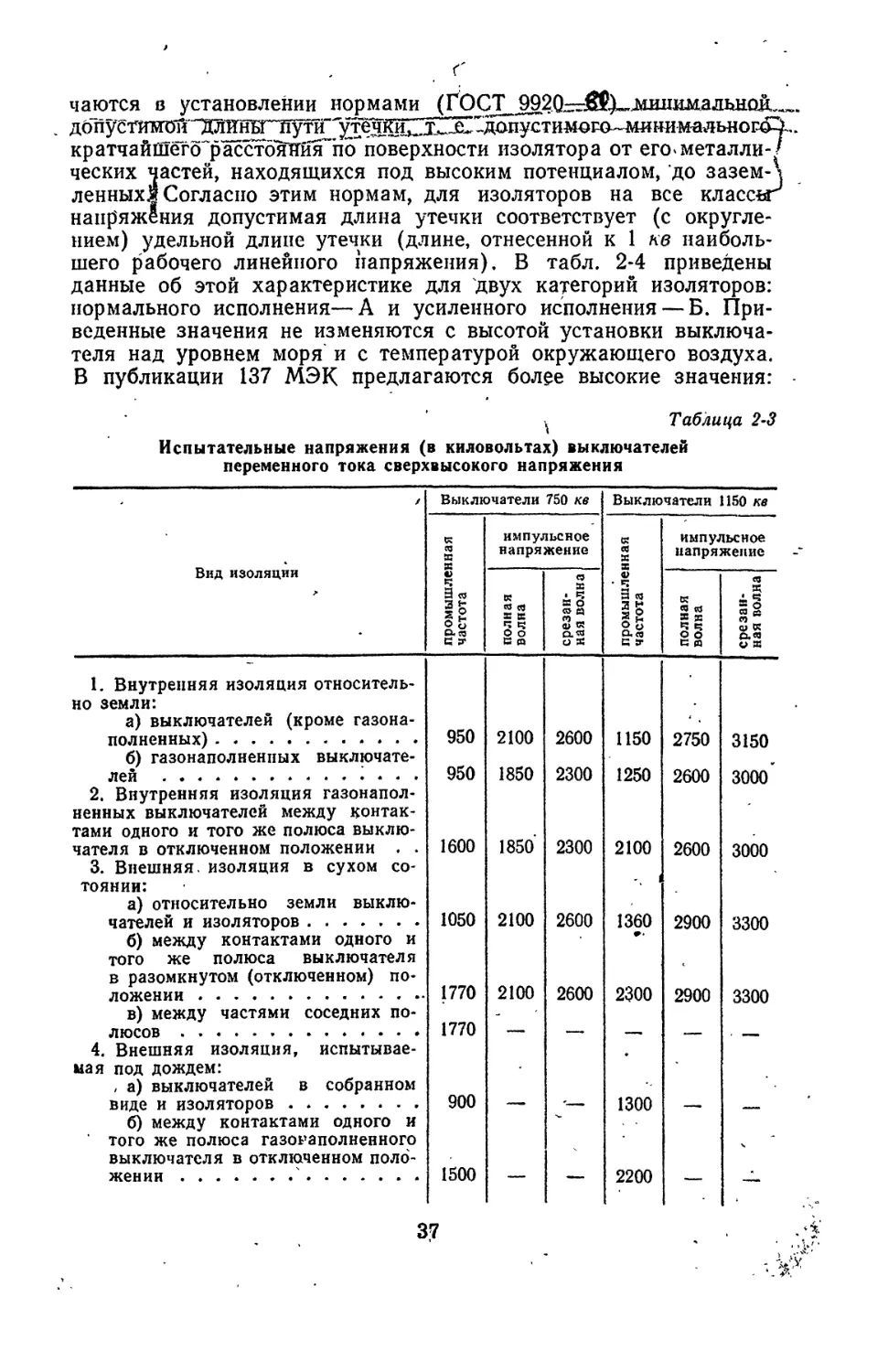

В табл. 2-1 и 2-2 приведены данные о стандартизованном

уровне изоляции выключателей с нормальной и с облегчейной

изоляцией; в табл. 2-3 — данные об уровне изоляции выключате-

лей на классы сверхвысокого напряжения 750 и 1150 кв (которые

пока еще не вошли в ГОСТ) [19].

.К изолятораМг-входящим в конструкции выключателей наруж-

ной установки, наряду с требованиями, рассмотренными выше,

предъявляются .также. требования стойкости впеппгей..изоляции_по _

отношению к рабочему напряжению ~в эксплуатационных условиях "

загрязнения и увлажнения поверхности^ Эти “требования заклю-

Таблица 2-2

Испытательные напряжения (в киловольтах) промышленной частоты (50 гц)

для выключателей с нормальной изоляцией классов напряжения

от 3 до 500 кв включительно

Испытательное напряжение одноминутное Выдерживаемое напряжение (при плавном подъеме) для внешней изоляции

в сухом состоянии под дождем

пасс напряжения ^выключателей в соб- ранном виде изоляторов, нспы- * тываемых отдельно между контактами одного $ того же полюса выключате- ля нагрузки и вы- ключателей в ра- зомкнутом положе- нии X э отношению к эрпусу (заземлен- э!м частям) гжду полюсами включателей на- гжной установки 5жду контактами (ного и того же >люса газонапол-- :иных выключате- й в разомкнутом сложении

G Я Я 2 - и о. s о с в ч И

3 24(13) 25(14) 28(18) 26(15) —— 20(10) —

6 32(21) 32 (21) 40(27) 34 (23) — 26(18) —,

10 42 (32) 42 (32) 53 (42) 45 (35) —- 34(28) ——

15 55 (48) 57(48) 70 (62) 60 (53) — 45 (42) —

20 65 68 85 ’ 70 — 55 —

35 95 100 130 105 — 85 -—

. 110 250/200 265 J55 280 ~ — 215 280

150 320/275 340 460 ’ 355* — '290 380

220 470/400 490 675 520 — £25 550

330 600/500 "630 890 670 875 550 730

500 800/700 800 1225 900 1250 740 1000

относятся

к

аппаратам

Примечания. 1. Значения, указанные в знаменателе,

с внутренней изоляцией в масле, у которых внешняя изоляция испытана отдельно.

2. Выдерживаемые напряжения для внешней изоляции между полюсами для выключа-

телей 220 кв и ниже не нормируются. .

3. Значения напряжений, указанные в скобках, относятся к-выключателям с облегчен-

ной изоляцией, х

36

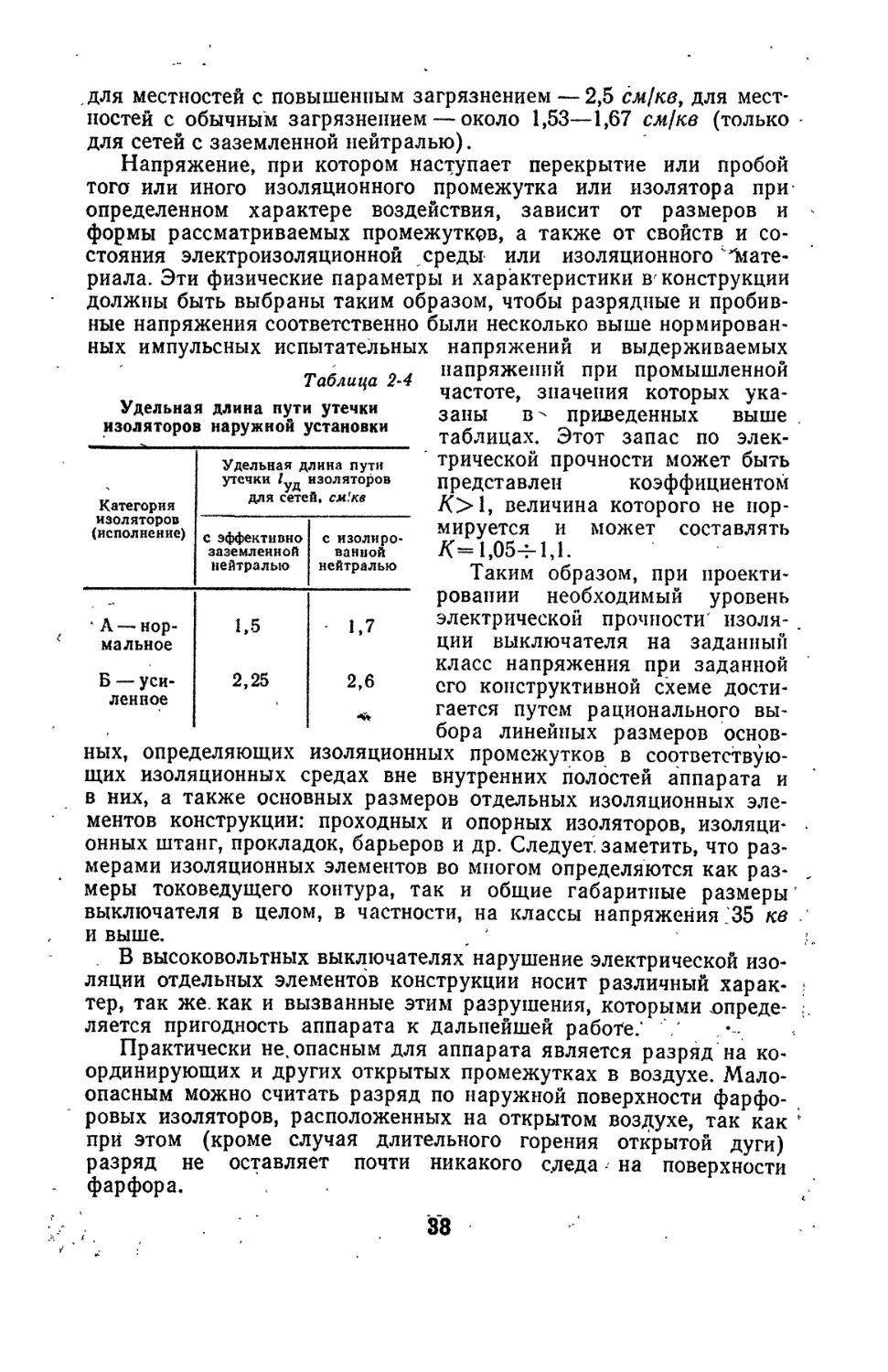

чаются в установлении нормами (ГОСТ 992Q—^-Мишшадьной.,.

д0Т1устпт^“Т01ИйБГТ1ут^угех®11^Е-д^^тимого~миним«льног-б5

кратчай!пегб"расстдяПия"по"поверхности изолятора от его металли-/

ческих частей, находящихся под высоким потенциалом, до заземЛ

ленных# Согласно этим нормам, для изоляторов на все классы^

напряжения допустимая длина утечки соответствует (с округле-

нием) удельной длине утечки (длине, отнесенной к 1 кв наиболь-

шего рабочего линейного напряжения). В табл. 2-4 приведены

данные об этой характеристике для двух категорий изоляторов:

нормального исполнения—А и усиленного исполнения — Б. При-

веденные значения не изменяются с высотой установки выключа-

теля над уровнем моря и с температурой окружающего воздуха.

В публикации 137 МЭК предлагаются более высокие значения:

Таблица 2-3

Испытательные напряжения (в киловольтах) выключателей

переменного тока сверхвысокого напряжения

' / Выключатели 750 кв Выключатели Н50 кв

к импульсное а импульсное

Вид изоляции л а я ж напряжение ж s напряжение

о Ч 3 t- 2° к S Е 1 заи- волна о п к ад л ж X зан- волна

2 ° (V к 2 £ Ч е; <U Рч

• о о г> са CL. eg О О

С з* ж « О Ж ж » К л о ж

1. Внутренняя изоляция относитель- но земли: а) выключателей (кроме газона- полненных) 950 2100 2600 1150 2750 3150

б) газонаполненных выключате- лей . ... . . . . . 950 1850 2300 1250 2600 3000 ”

2. Внутренняя изоляция газонапол- ненных выключателей между контак- тами одного и того же полюса выклю- чателя в отключенном положении . . 1600 1850 2300 2100 2600 3000

3. Внешняя, изоляция в сухом со- тоянии: а) относительно земли выклю- чателей и изоляторов 1050 2100 2600 1360 2900 3300

б) между контактами одного и того же полюса выключателя в разомкнутом (отключенном) по- ложении 1770 2100 2600 2300 2900 3300

в) между частями соседних по- люсов 1770 —,. .

4. Внешняя изоляция, испытывае- мая под дождем: , а) выключателей в собранном виде и изоляторов 900 1300

б) между контактами одного и того же полюса газогаполненного выключателя в отключенном полб- жении . . 1500 — — 2200 — —-

37

ных импульсных испытательных

Таблица 2-4

Удельная длина пути утечки

изоляторов наружной установки

Категория изоляторов (исполнение) Удельная длина пути утечки /уД изоляторов для сетей, см1,кв

с эффективно заземленной нейтралью с изолиро- ванной нейтралью

‘ А — нор- мальное Б — уси- ленное 1>5 2,25 - 1.7 2,6

ных, определяющих

для местностей с повышенным загрязнением — 2,5 см!кв, для мест-

ностей с обычным загрязнением — около 1,53—1,67 см/кв (только -

для сетей с заземленной нейтралью).

Напряжение, при котором наступает перекрытие или пробой

того или иного изоляционного промежутка или изолятора при

определенном характере воздействия, зависит от размеров и -

формы рассматриваемых промежутков, а также от свойств и со-

стояния электроизоляционной среды или изоляционного 'Мате-

риала. Эти физические параметры и характеристики в конструкции

должны быть выбраны таким образом, чтобы разрядные и пробив-

ные напряжения соответственно были несколько выше нормирован-

напряжений и выдерживаемых

напряжений при промышленной

частоте, значения которых ука-

заны приведенных выше .

таблицах. Этот запас по элек-

трической прочности может быть

представлен коэффициентом

К>1, величина которого не нор-

мируется и может составлять

1,054-1,1.

Таким образом, при проекти-

ровании необходимый уровень

электрической прочности' изоля-.

ции выключателя на заданный

класс напряжения при заданной

его конструктивной схеме дости-

гается путем рационального вы-

бора линейных размеров основ-

ах промежутков в соответствую-

щих изоляционных средах вне внутренних полостей аппарата и

в них, а также основных размеров отдельных изоляционных эле-

ментов конструкции: проходных и опорных изоляторов, изоляци-

онных штанг, прокладок, барьеров и др. Следует, заметить, что раз-

мерами изоляционных элементов во многом определяются как раз-

меры токоведущего контура, так и общие габаритные размеры

выключателя в целом, в частности, на классы напряжения .35 кв .

и выше. ’

В высоковольтных выключателях нарушение электрической изо-

ляции отдельных элементов конструкции носит различный харак-

тер, так же. как и вызванные этим разрушения, которыми опреде- ;.

ляется пригодность аппарата к дальнейшей работе/ '

Практически не. опасным для аппарата является разряд на ко-

ординирующих и других открытых промежутках в воздухе. Мало-

опасным можно считать разряд по наружной поверхности фарфо-

ровых изоляторов, расположенных на открытом воздухе, так как ’

при этом (кроме случая длительного горения открытой дуги)

разряд не оставляет почти никакого следа на поверхности

фарфора.

88

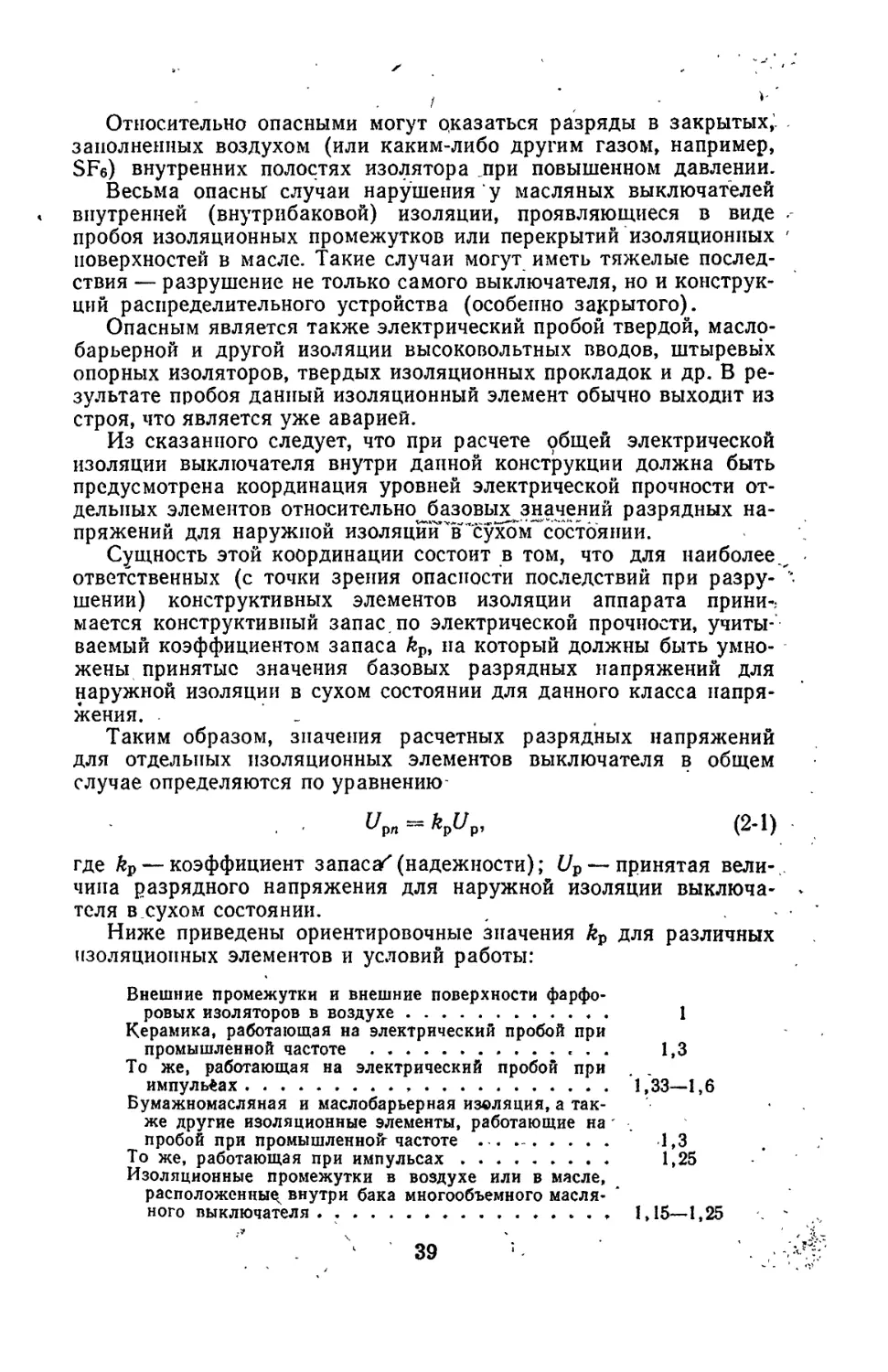

Относительно опасными могут оказаться разряды в закрытых,

заполненных воздухом (или каким-либо другим газом, например,

SFe) внутренних полостях изолятора при повышенном давлении.

Весьма опасны случаи нарушения у масляных выключателей

внутренней (внутрибаковой) изоляции, проявляющиеся в виде .

пробоя изоляционных промежутков или перекрытий изоляционных '

поверхностей в масле. Такие случаи могут иметь тяжелые послед-

ствия — разрушение не только самого выключателя, но и конструк-

ций распределительного устройства (особенно закрытого).

Опасным является также электрический пробой твердой, масло-

барьерной и другой изоляции высоковольтных вводов, штыревых

опорных изоляторов, твердых изоляционных прокладок и др. В ре-

зультате пробоя данный изоляционный элемент обычно выходит из

строя, что является уже аварией.

Из сказанного следует, что при расчете общей электрической

изоляции выключателя внутри данной конструкции должна быть

предусмотрена координация уровней электрической прочности от-

дельных элементов относительно^базовьп^значений разрядных на-

пряжений для наружной изоляции "в "сухом*"состоянии.

Сущность этой координации состоит в том, что для наиболее,

ответственных (с точки зрения опасности последствий при разру- "

шении) конструктивных элементов изоляции аппарата прини-.-

мается конструктивный запас по электрической прочности, учиты-

ваемый коэффициентом запаса fep, па который должны быть умно-

жены принятые значения базовых разрядных напряжений для

наружной изоляции в сухом состоянии для данного класса напря-

жения. .

Таким образом, значения расчетных разрядных напряжений

для отдельных изоляционных элементов выключателя в общем

случае определяются по уравнению

^рл — (2-1)

где fep— коэффициент запаса^(надежности); Up — принятая вели-

чина разрядного напряжения для наружной изоляции выключа- .

теля в сухом состоянии. ’

Ниже приведены ориентировочные значения kp для различных

изоляционных элементов и условий работы:

Внешние промежутки и внешние поверхности фарфо-

ровых изоляторов в воздухе ................... 1

Керамика, работающая на электрический пробой при

промышленной частоте ................ 1,3

То же, работающая на электрический пробой при

импульсах..................................... 1,33—1,6

Бумажномасляная и маслобарьерная изоляция, а так-

же другие изоляционные элементы, работающие на

пробой при промышленной частоте .............. 1,3

То же, работающая при импульсах................ 1,25

Изоляционные промежутки в воздухе или в масле,

расположенные внутри бака многообъемного масля-

ного выключателя. ...........................♦ 1,15—1,25 . *

39 \

Изоляционные промежутки в воздухе или в масле,

расположенные внутри дугогасительного бачка мало-

объемного масляного выключателя, не имеющего

пристроенного отделителя . ..................... 1,25—1,5

То же для выключателя, имеющего пристроенный от-

делитель ....................................... 1,15

Изоляционный промежуток в масле внутри опорного

фарфорового изолятора (в случае, если масло не

подвергается действию дуги отключения).......... 1,15

Изоляционный промежуток в закрытой, заполненной

воздухом внутренней полости изолятора при про-

мышленной частоте............................... 1,05—1,1

То же при импульсах............................. 1,1—1,15

Кроме рассмотренных выше вопросов, следует остановиться на.

выборе- расчетного разрядного напряжения для серий нескольких

последовательных междуконтактных промежутков одного полюса

выключателя.

У выключателей, имеющих специальные отделители, изоляция

дугогасителей электрически разгружается непосредственно после

погасания дуги за счет образования в цепи полюса дополнитель-

ного разрыва (одного или нескольких) в отделителе, электриче-

. ская прочность которого должна соответствовать ГОСТ 1516—68.

При одном разрыве на полюс такого выключателя при отключении

междуконтактный промежуток подвергается воздействию восста-

навливающегося напряжения с амплитудой Uzm (см. § 1-3).

Расчетная величина разрядного напряжения для данного про-

межутка может быть найдена из уравнения

UPz = koUzm = koKa-O>87V2Un, (2-2)

в котором Ао> 1 — коэффициент запаса по восстанавливающемуся

напряжению; Ka=l,6z—коэффициент максимального превышения •

амплитуды; Ua — линейное номинальное напряжение.

При числе дугогасительных разрывов на полюс более одного

необходимо учитывать возможность неравномерного распределе-

ния напряжения по отдельным разрывам (при отсутствии эффек-

. тивных средств для выравнивания напряжения) в случае заземле-

. ния одного из выводов полюса выключателя (например, после

отключения однофазного короткого замыкания на землю). В этом

случае величина амплитуды, приходящаяся на один из разрывов,

может быть рассчитана по уравнению >

Угр1 = М>0,87|/2(2-2а)

6 1".-У

' • г

где п — число дугогасительных разрывов на полюс; ku> 1 — коэф-

фициент, учитывающий неравномерное распределение восстанав-

ливающегося напряжения.

, Вопрос о распределении напряжения по отдельным разрывам

одного полюса выключателя будет рассмотрен в дальнейшем.

Кроме расчета общей электрической изоляции, при проектиро-

вании выключателя производятся также расчеты электрической ,

/ , 40

изоляции его отдельных узлов: вводов, электростатических экра-

нов, изоляции дугогасительпых камер, изолирующих тяг, шунти-

рующих сопротивлений и т. п. Эти расчеты обычно выполняются

в ходе.разработок данных узлов.

2-2. ПРАКТИЧЕСКИЕ МЕТОДЫ РАСЧЕТА ОБЩЕЙ ЭЛЕКТРИЧЕСКОЙ

ИЗОЛЯЦИИ

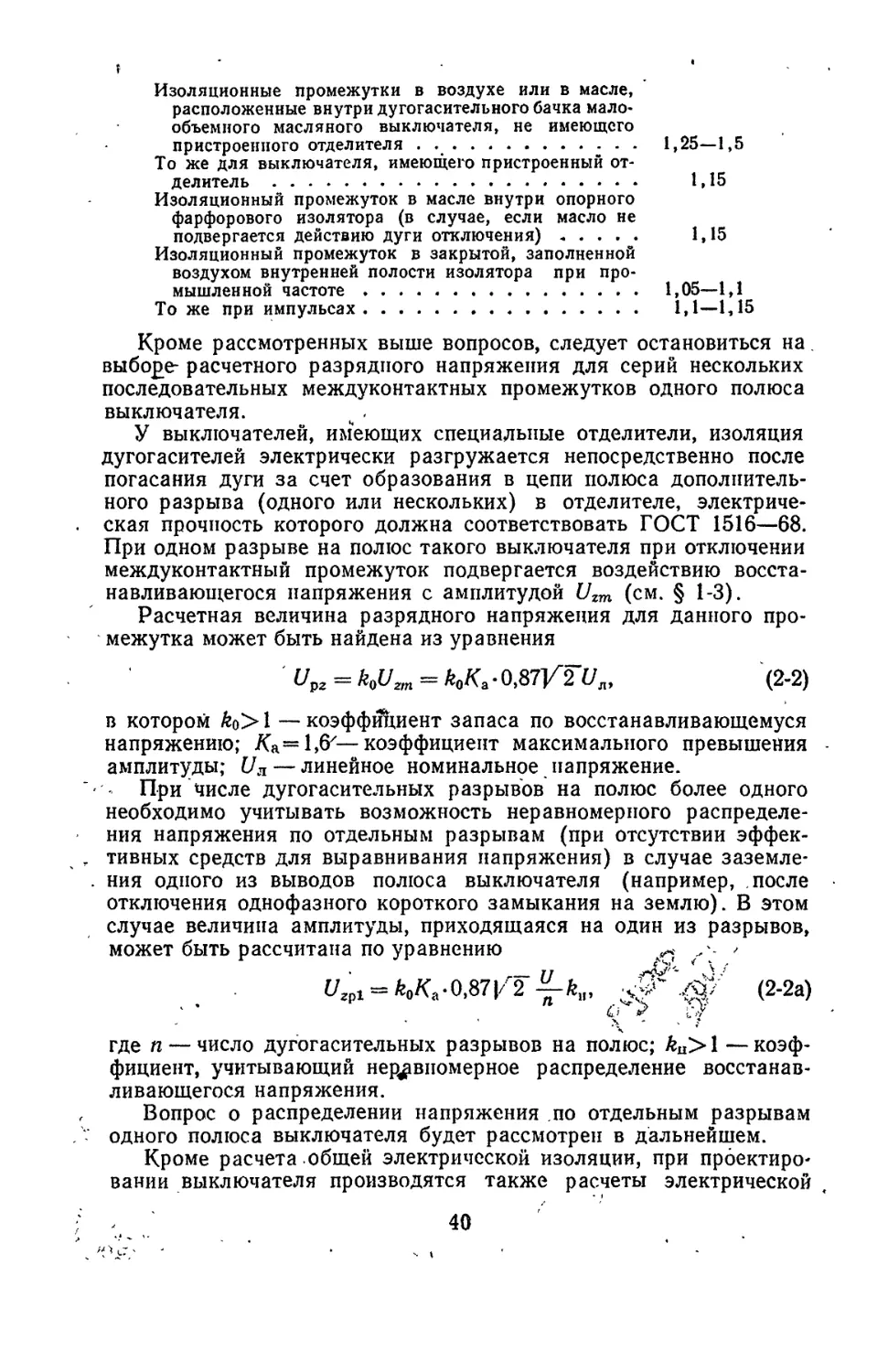

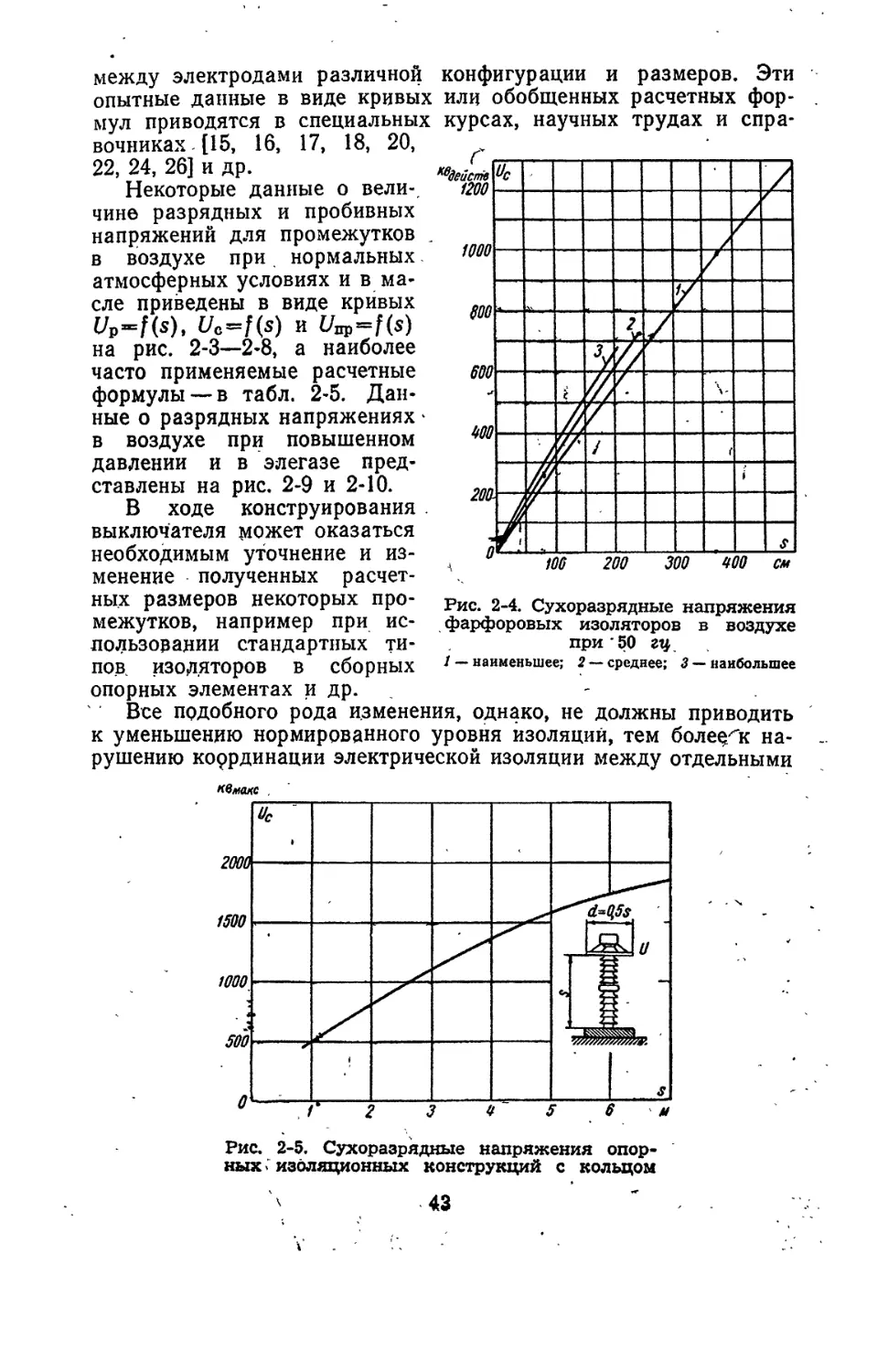

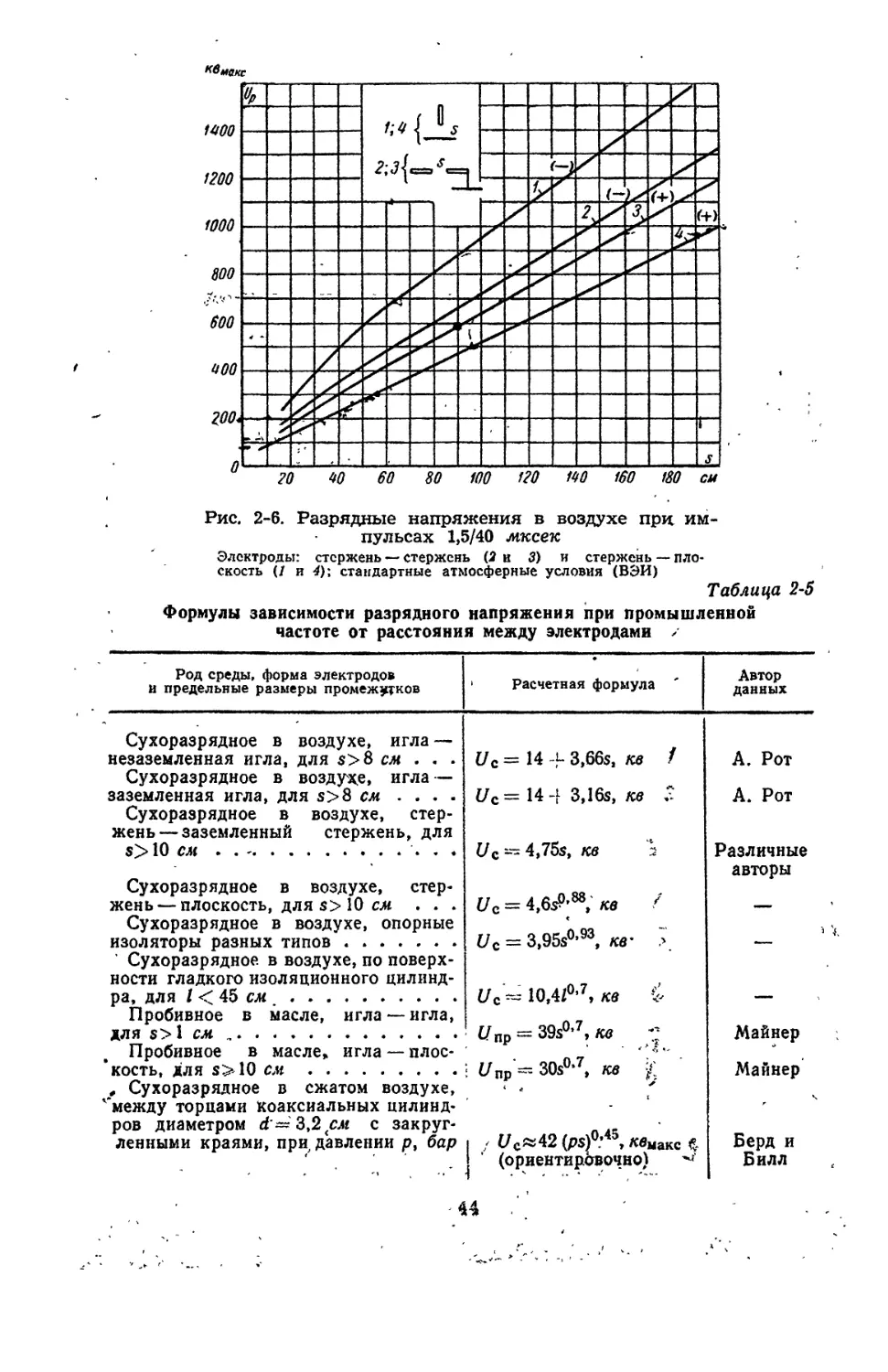

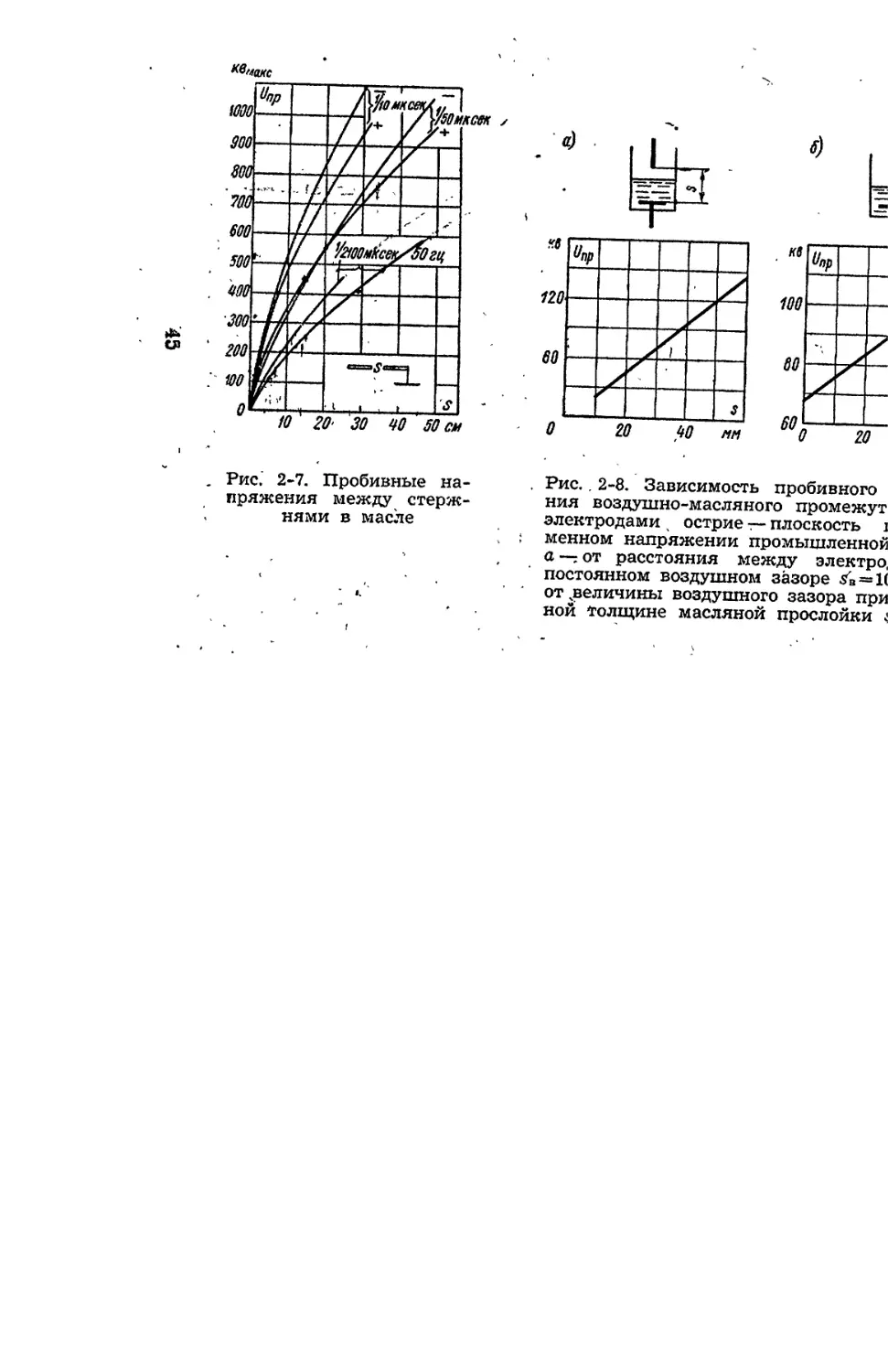

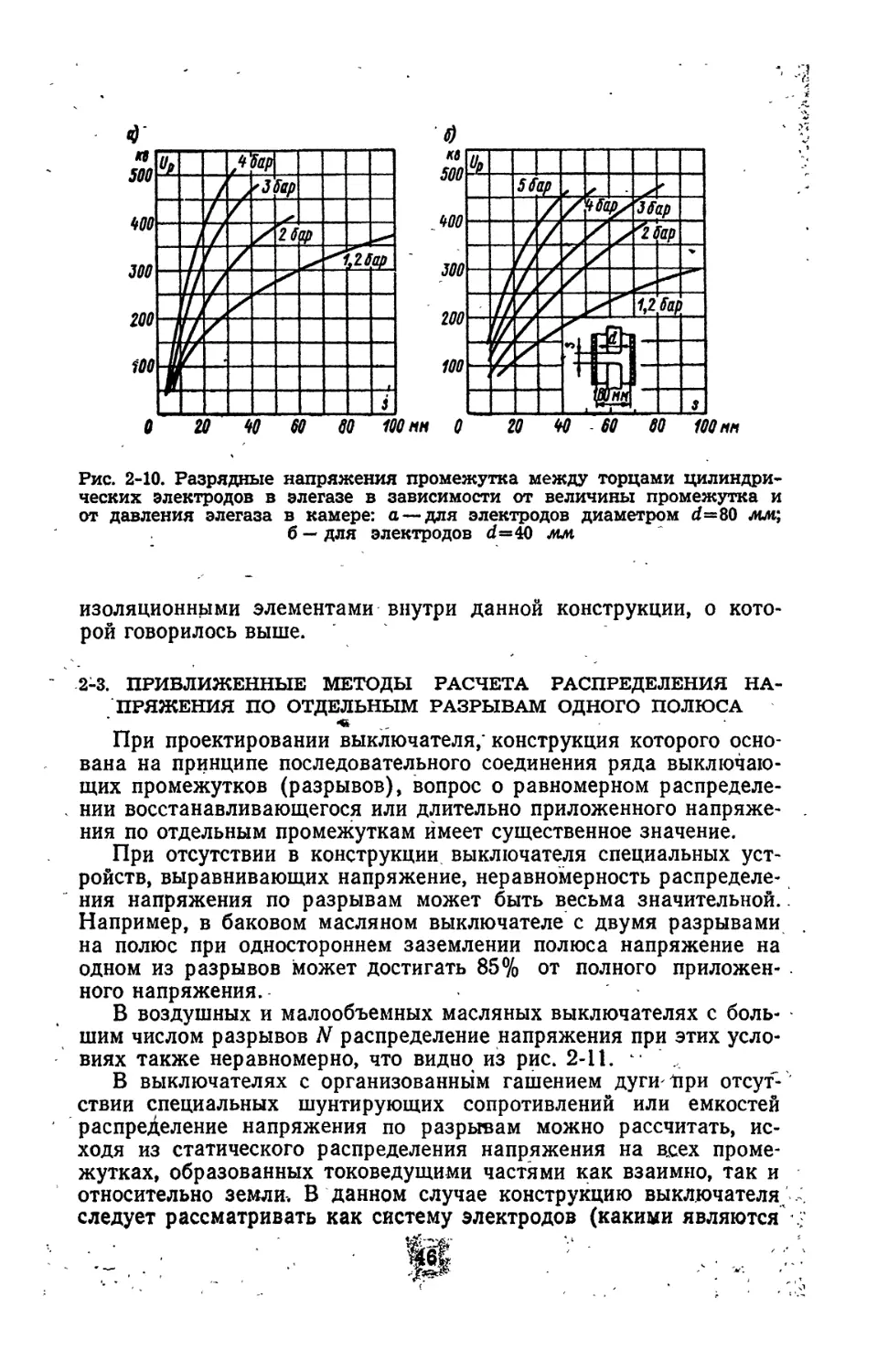

Из сказанного выше следует, что расчет общей электрической

изоляции охватывает решение следующих вопросов:

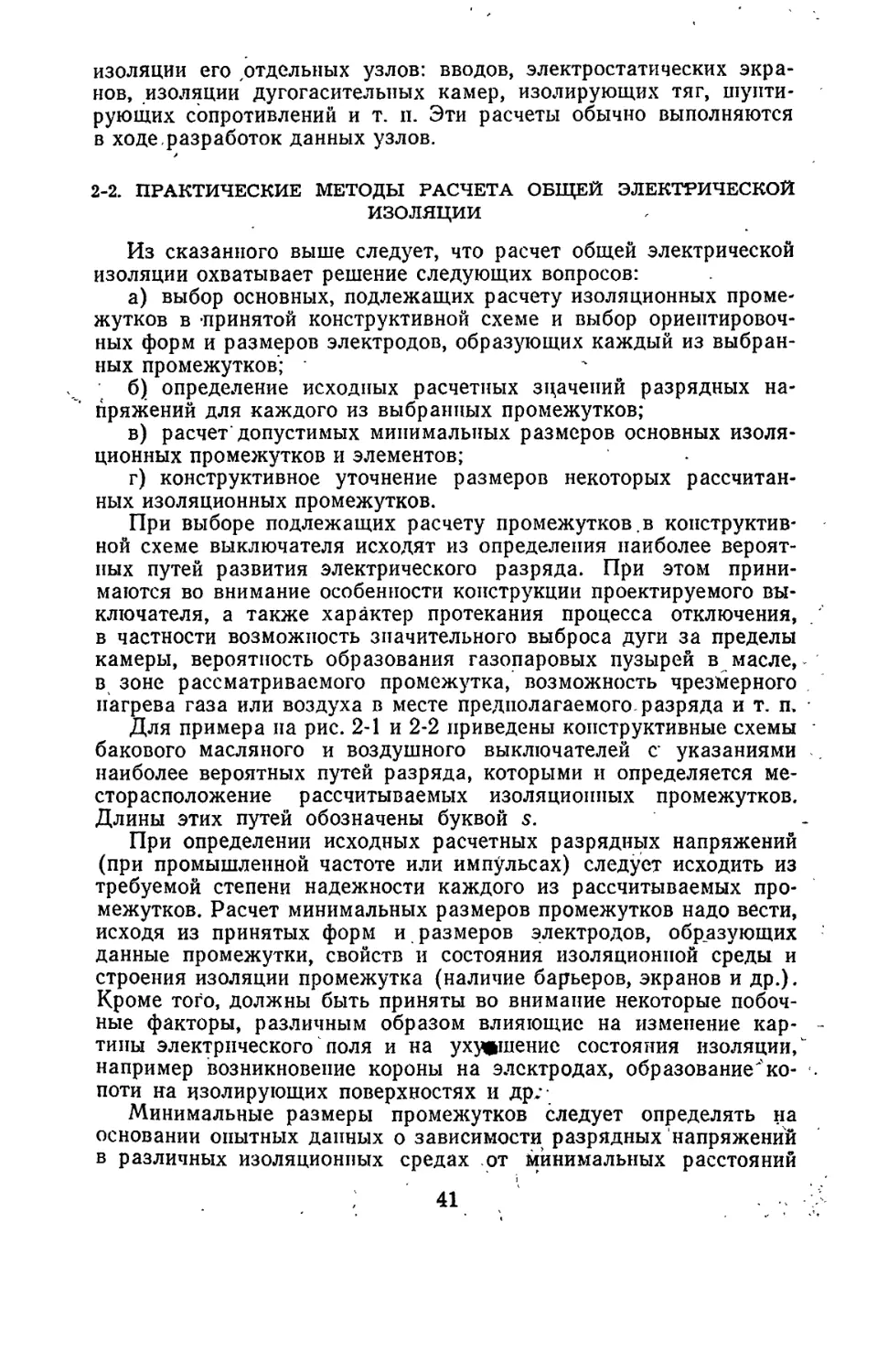

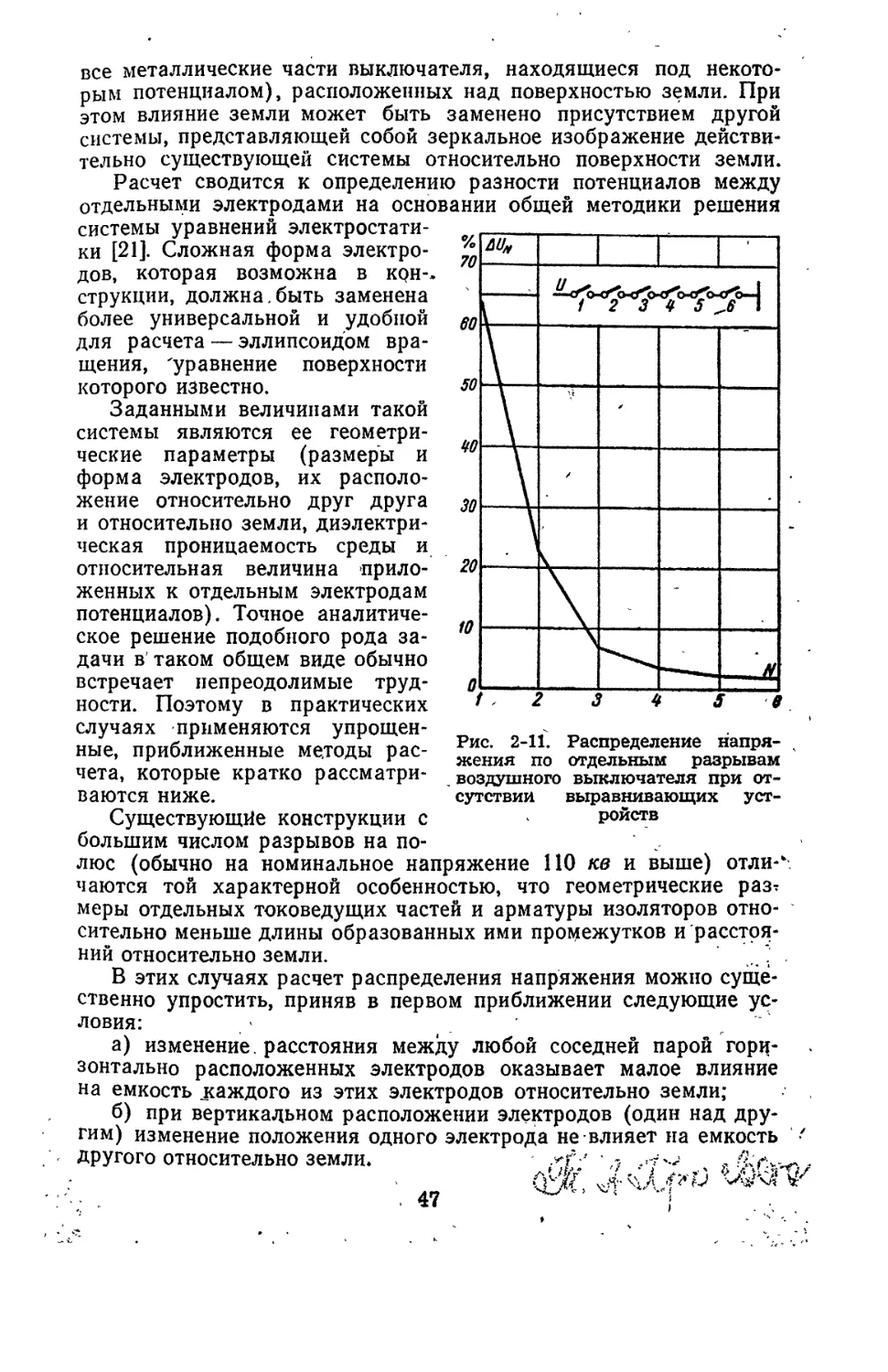

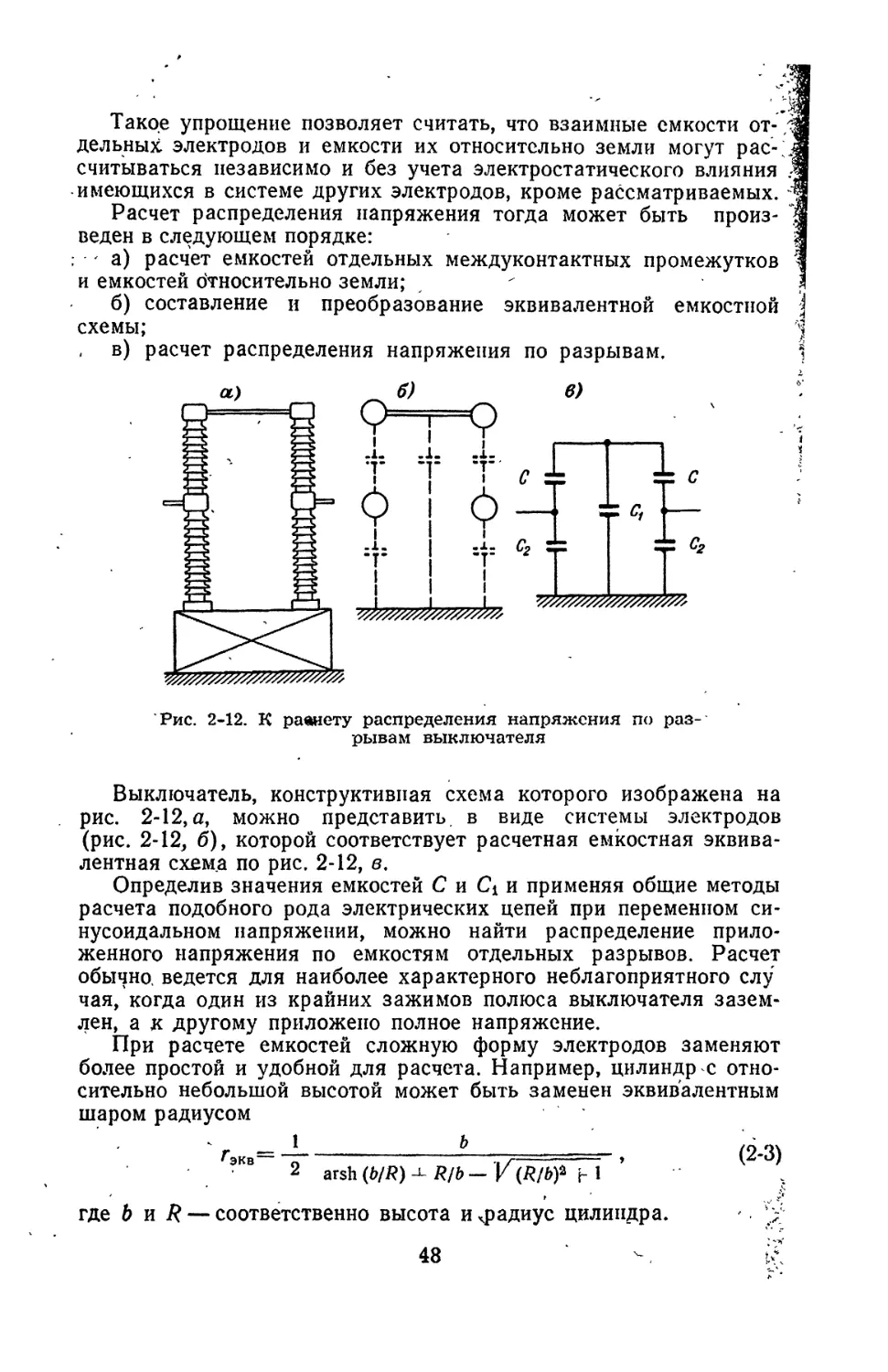

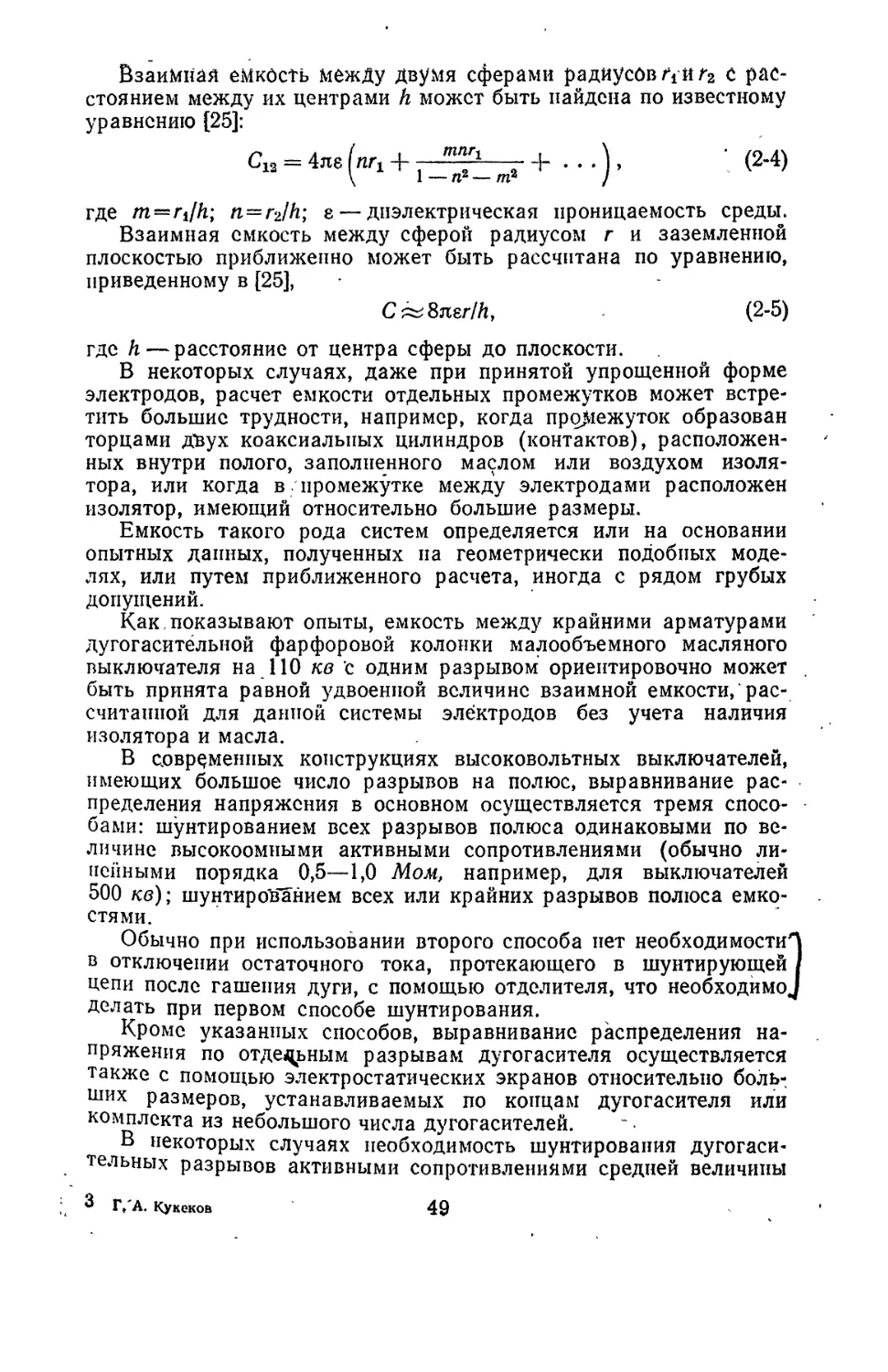

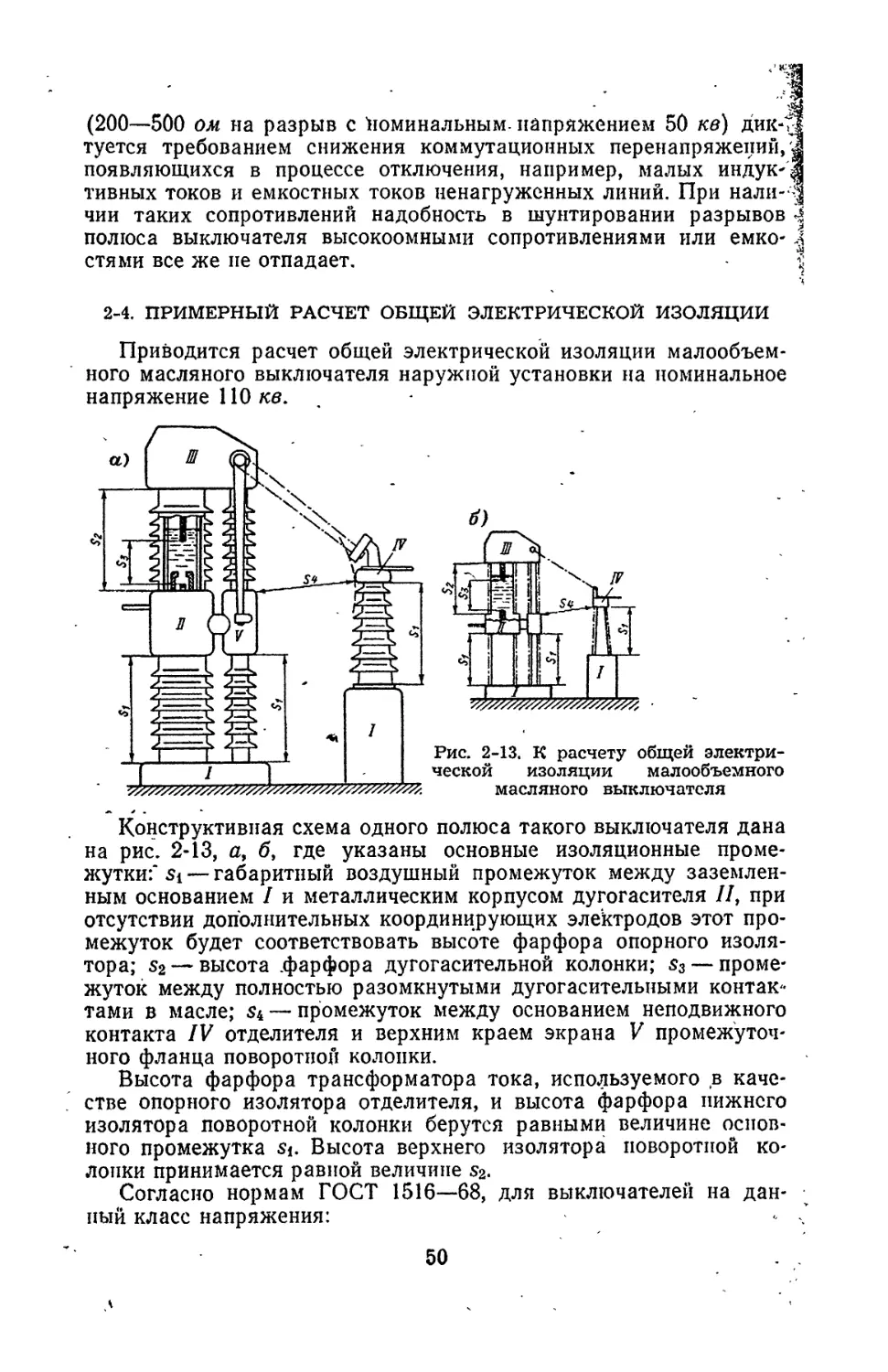

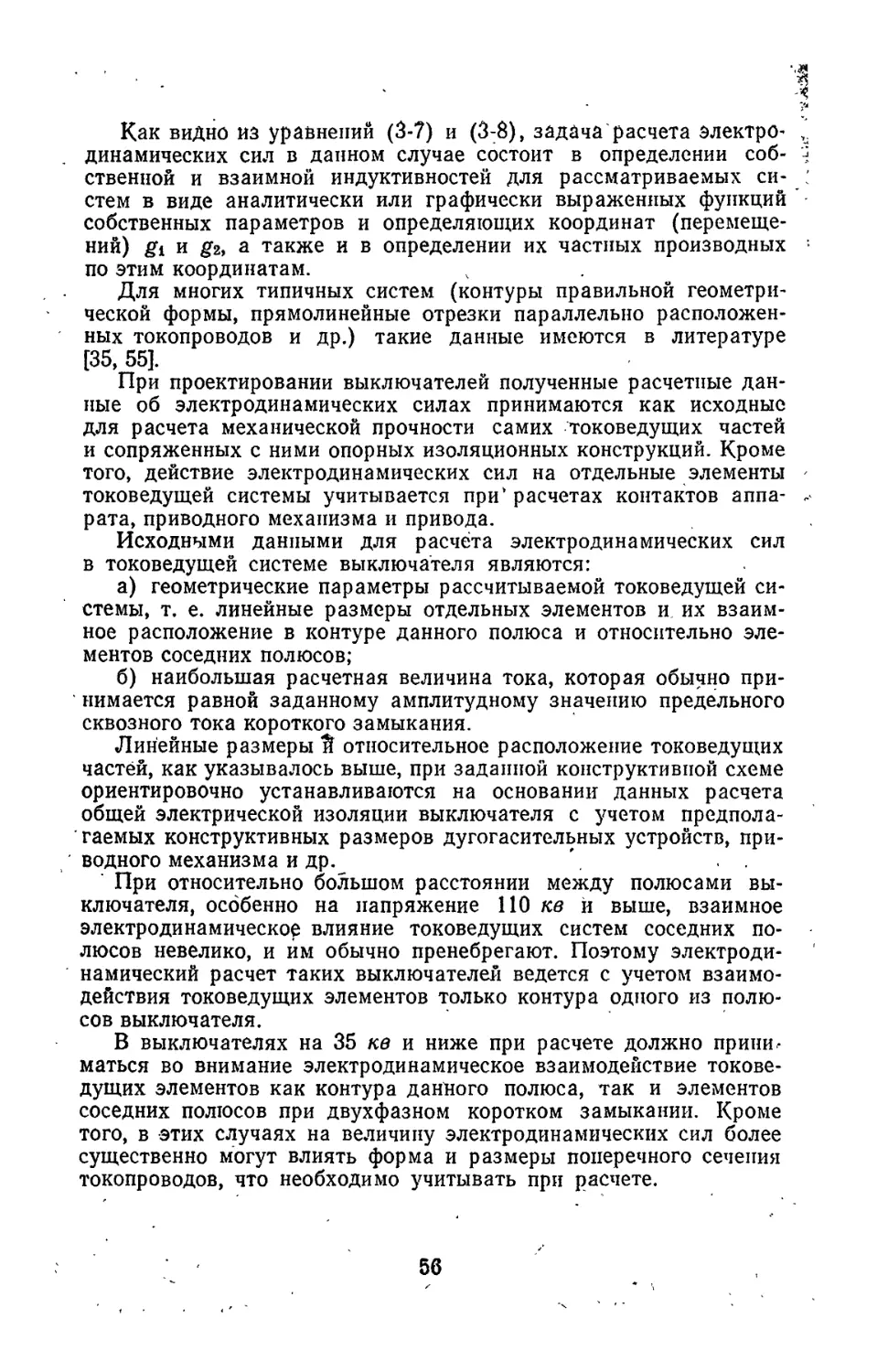

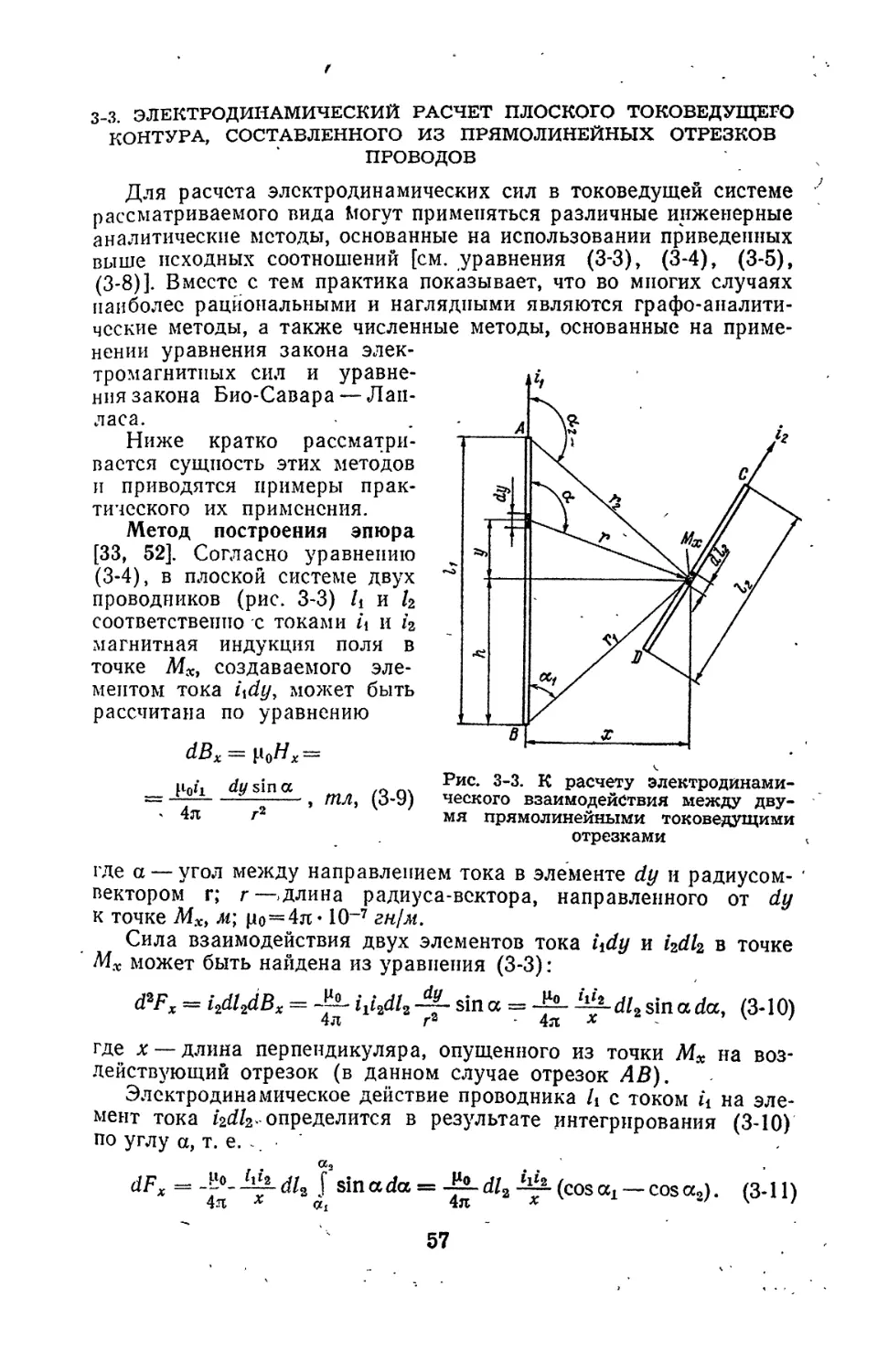

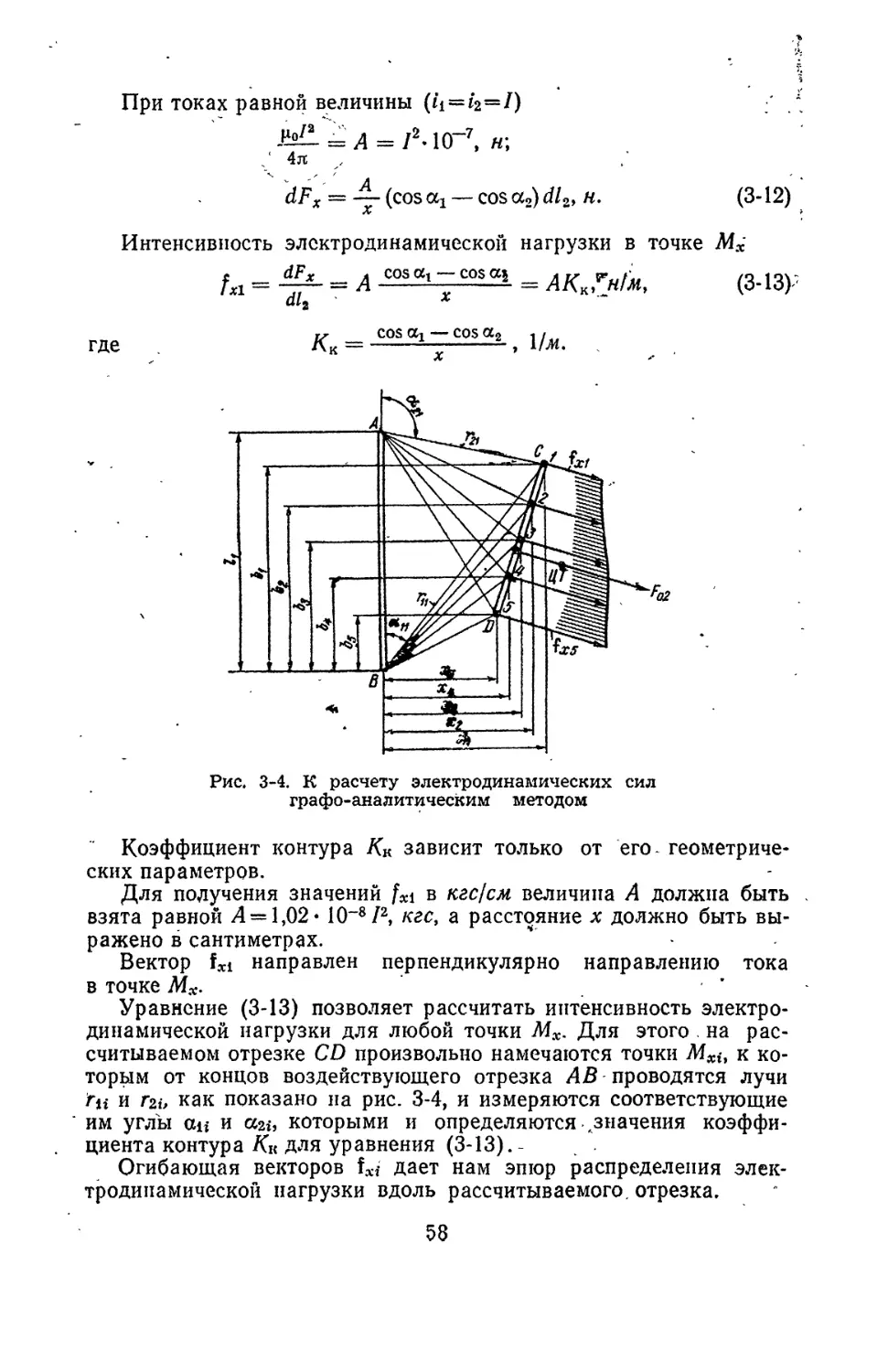

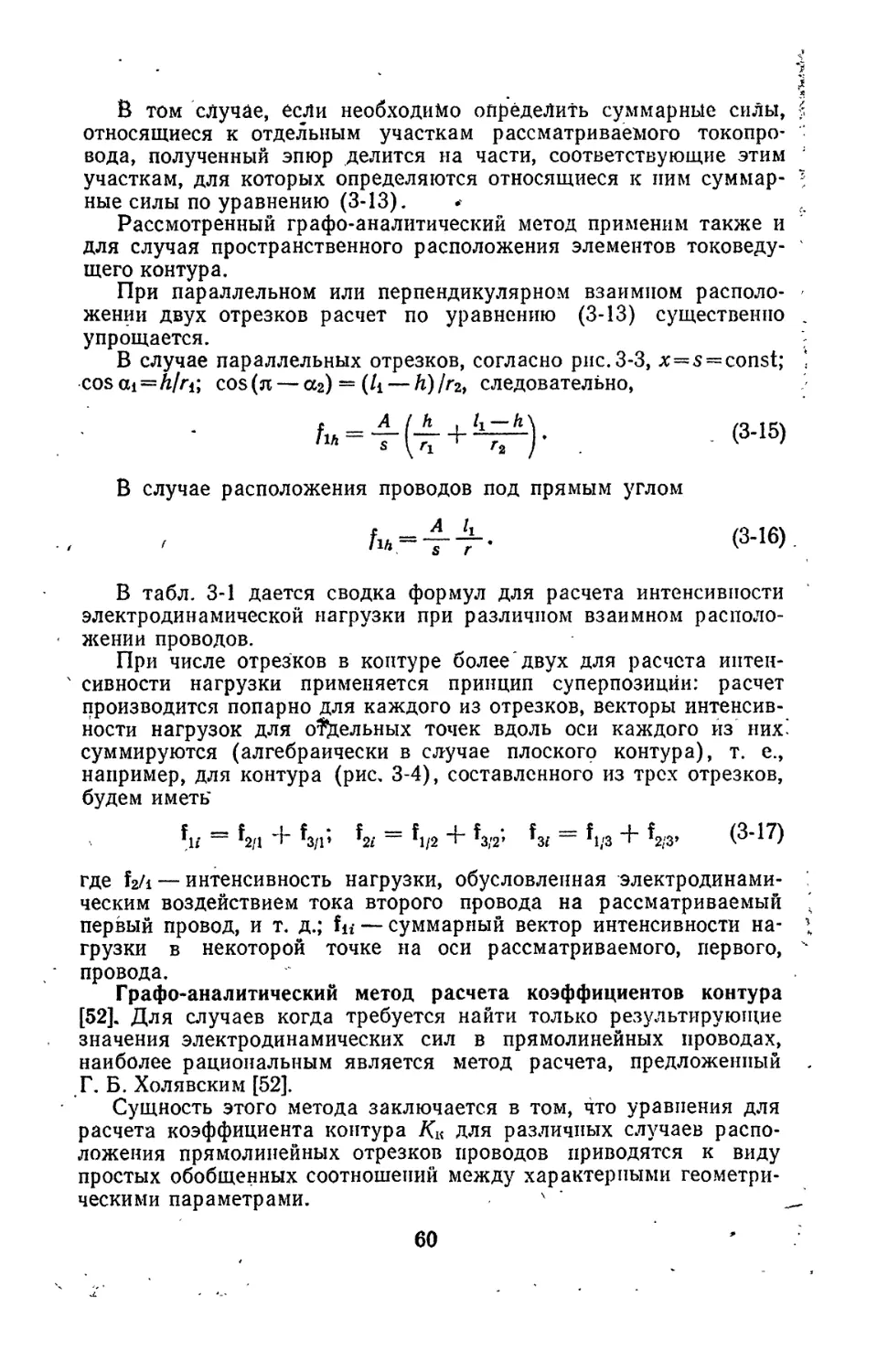

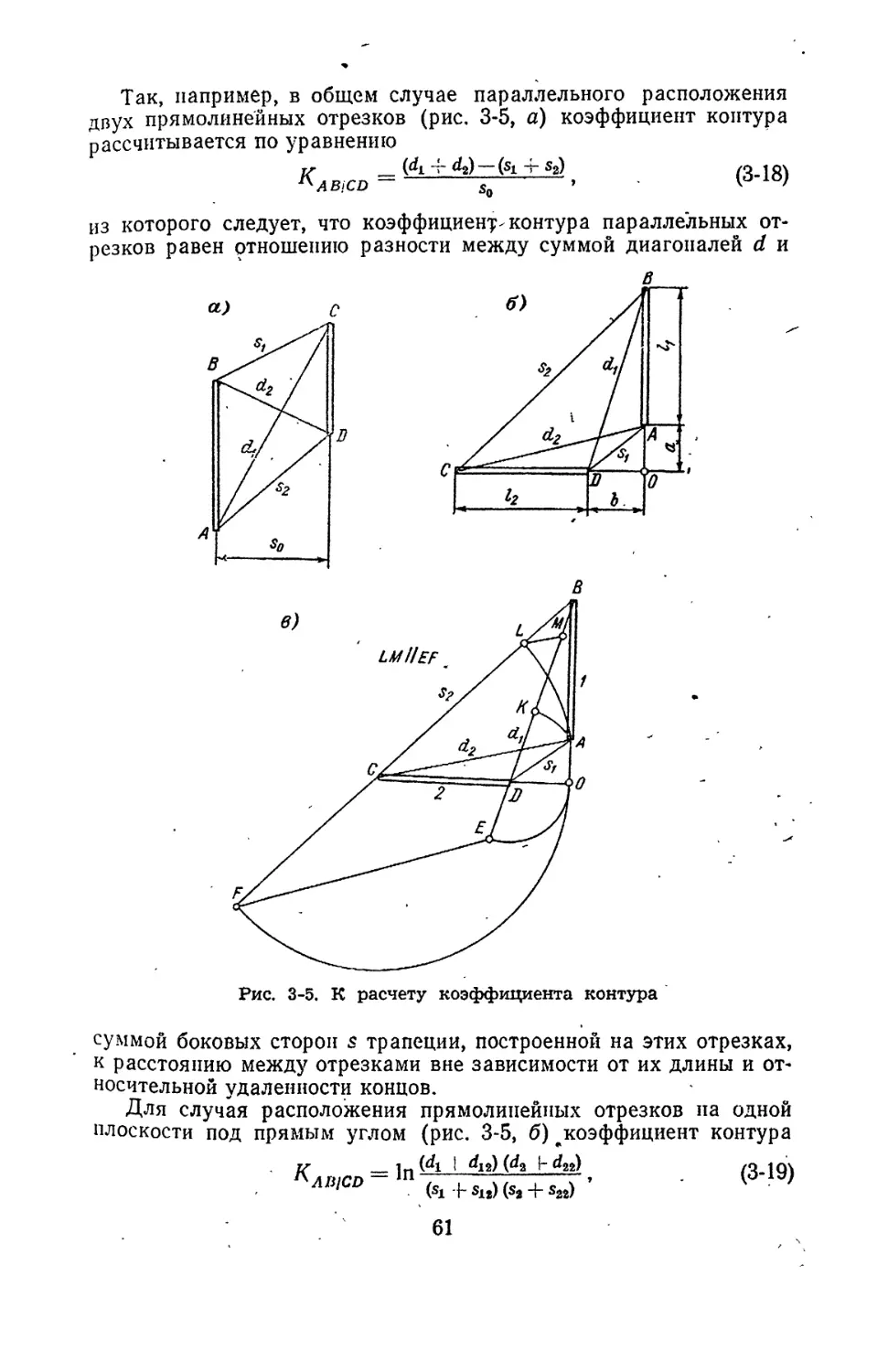

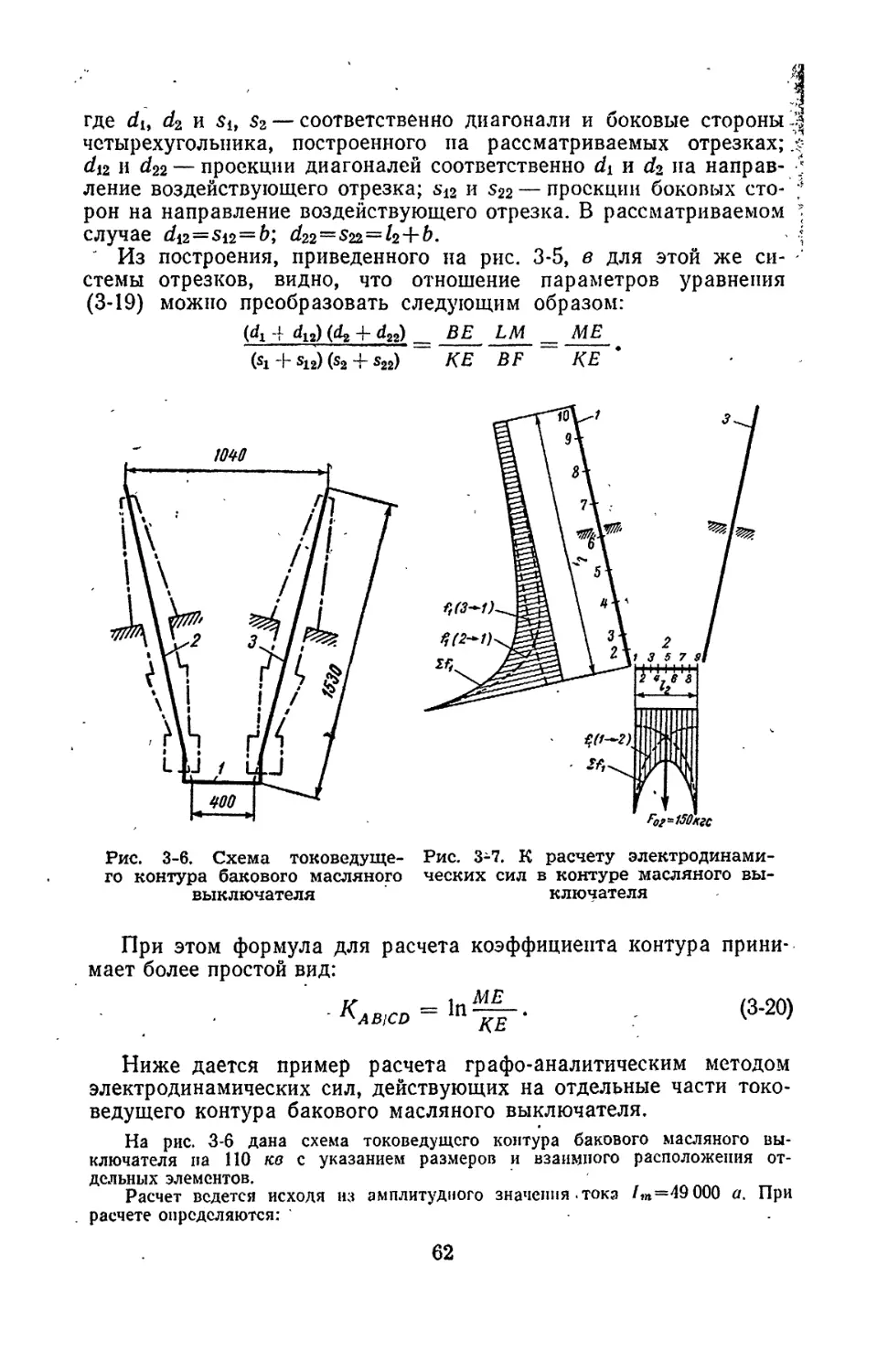

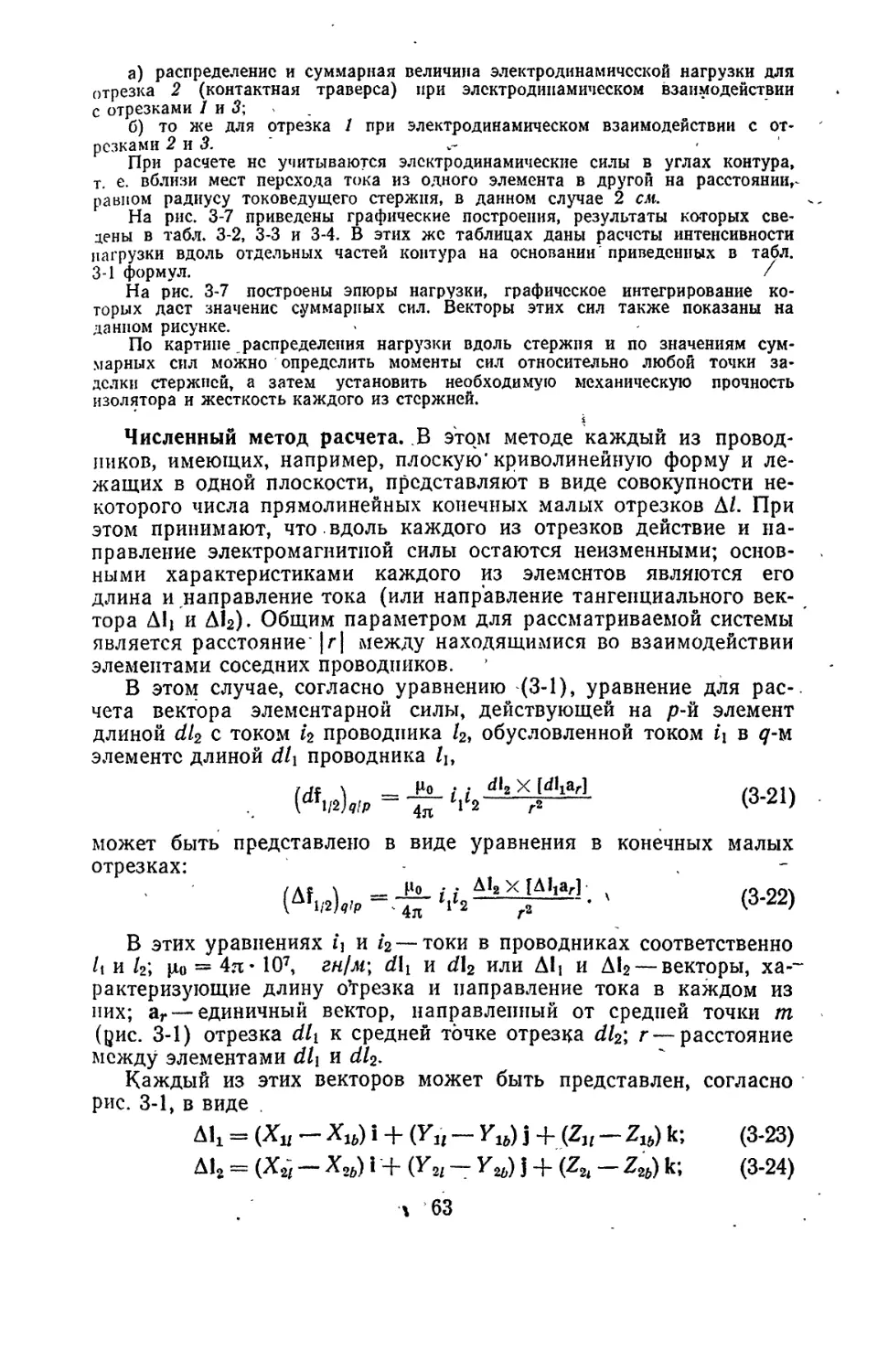

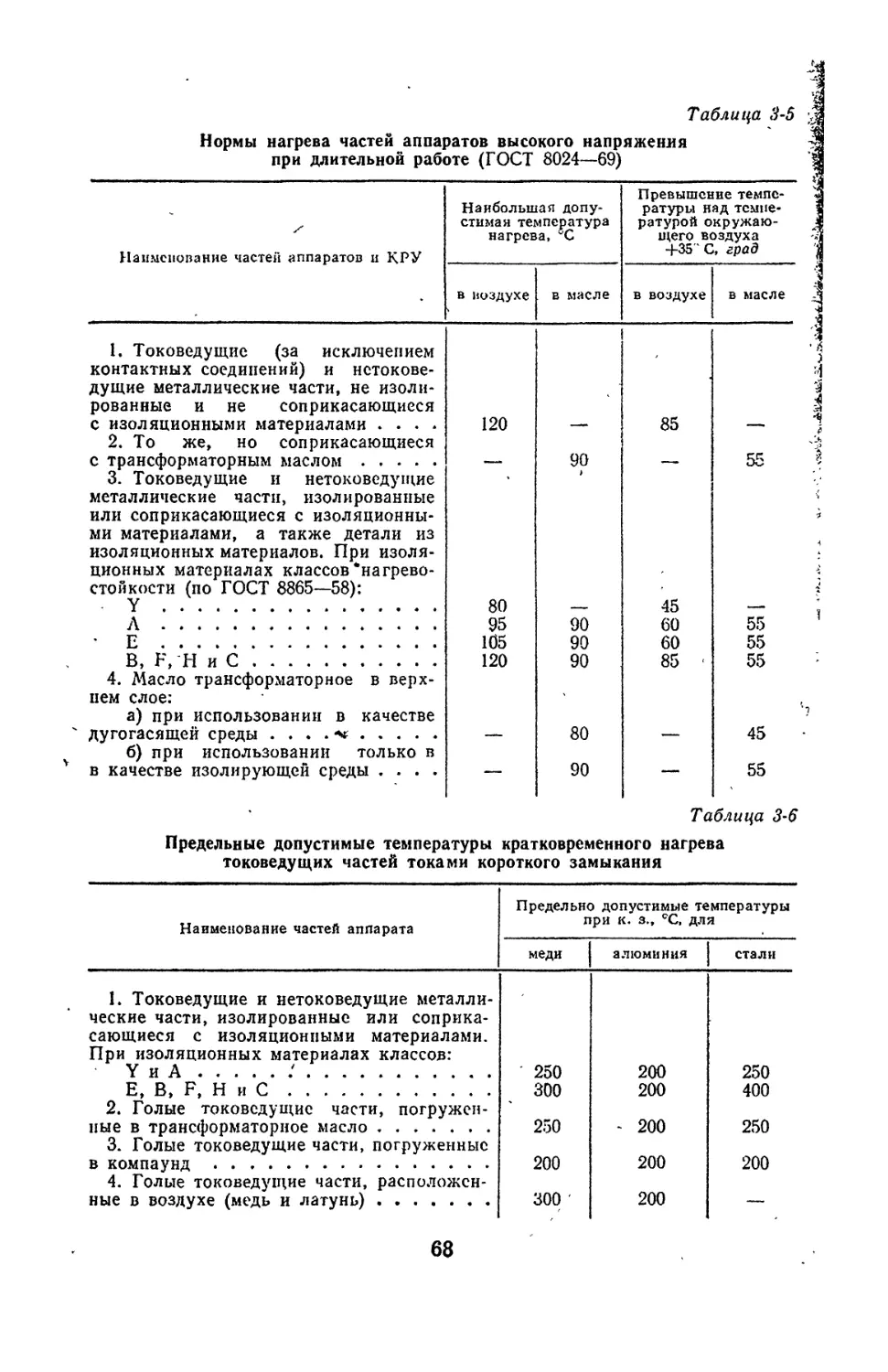

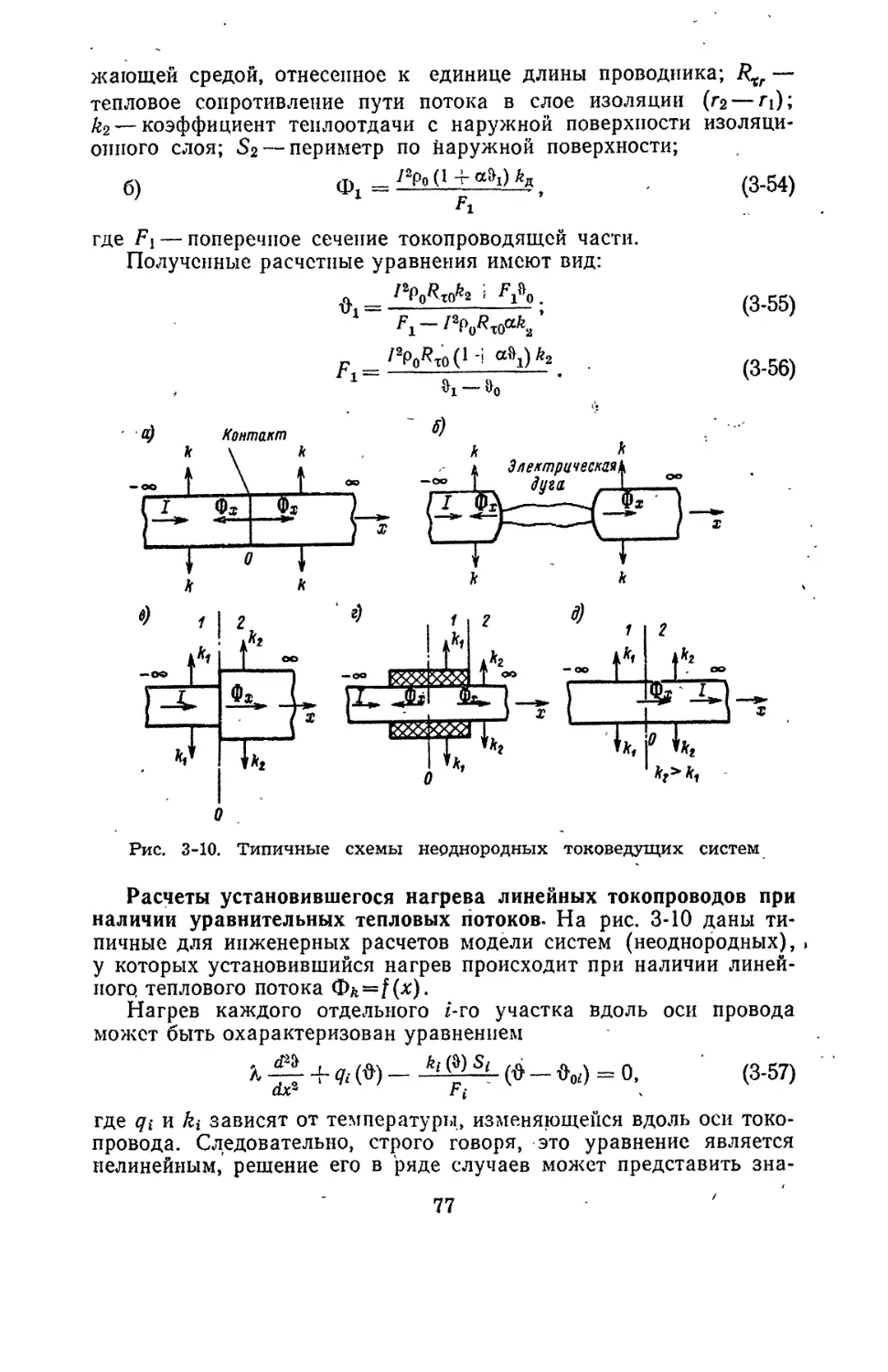

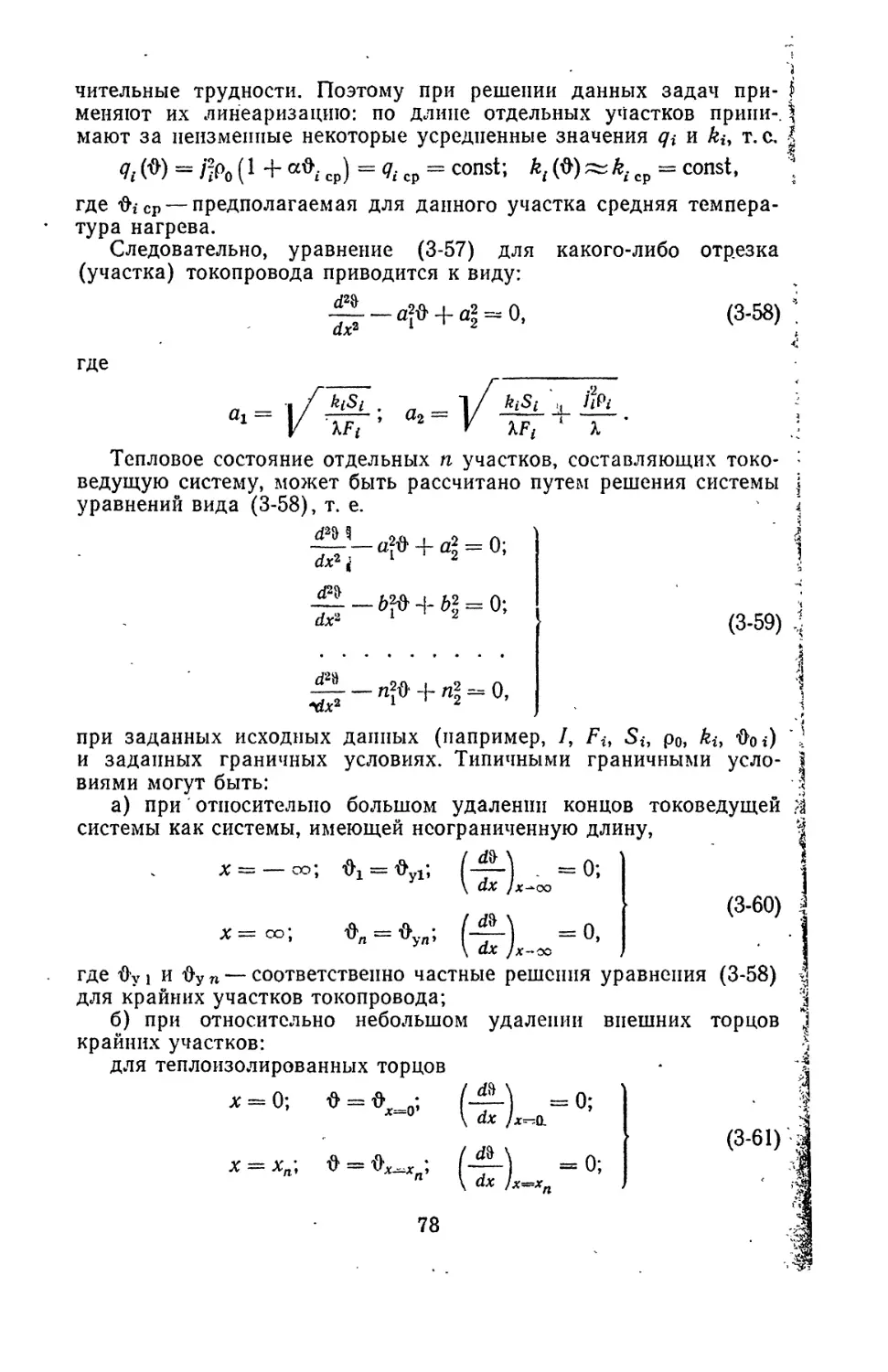

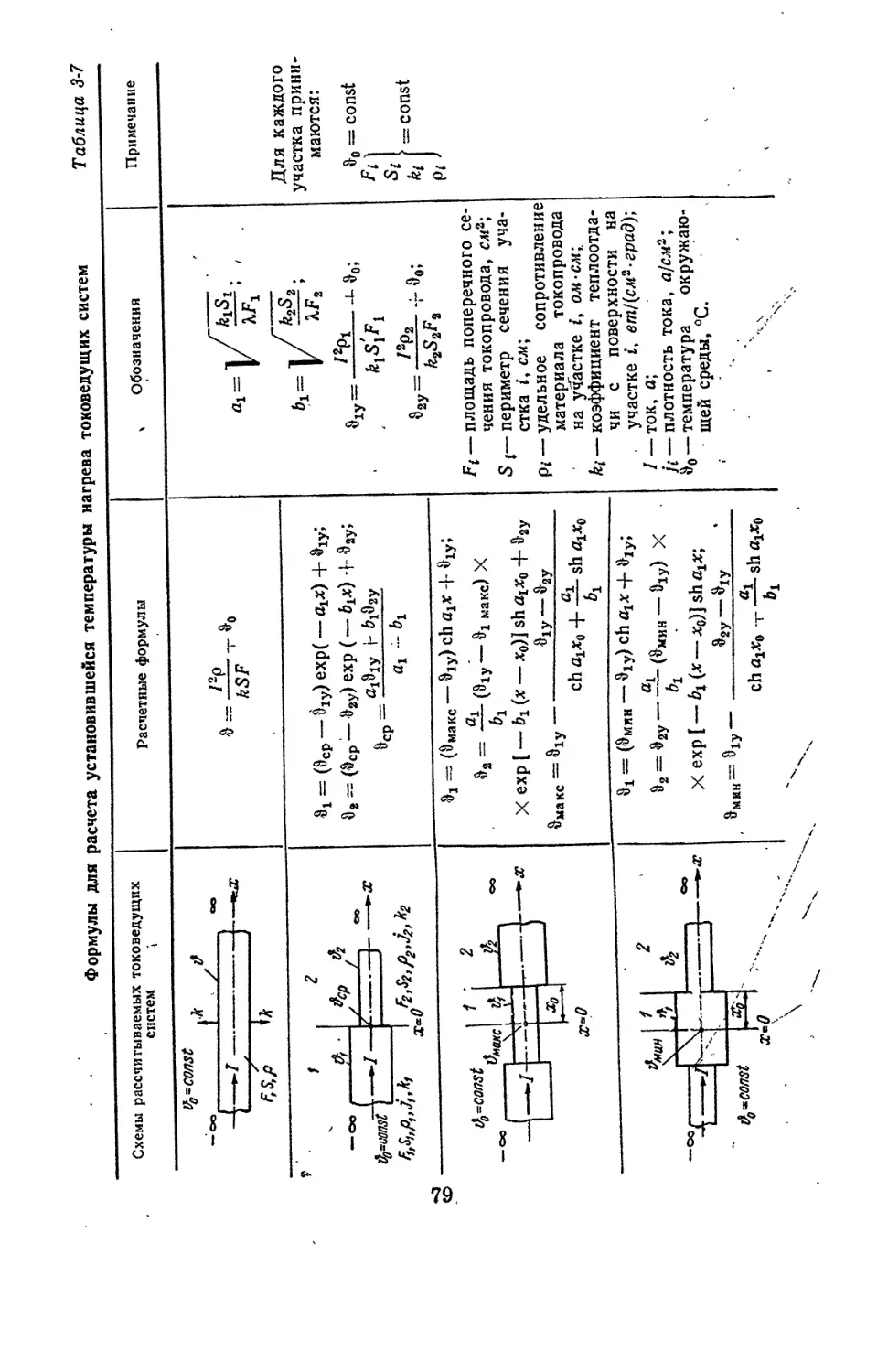

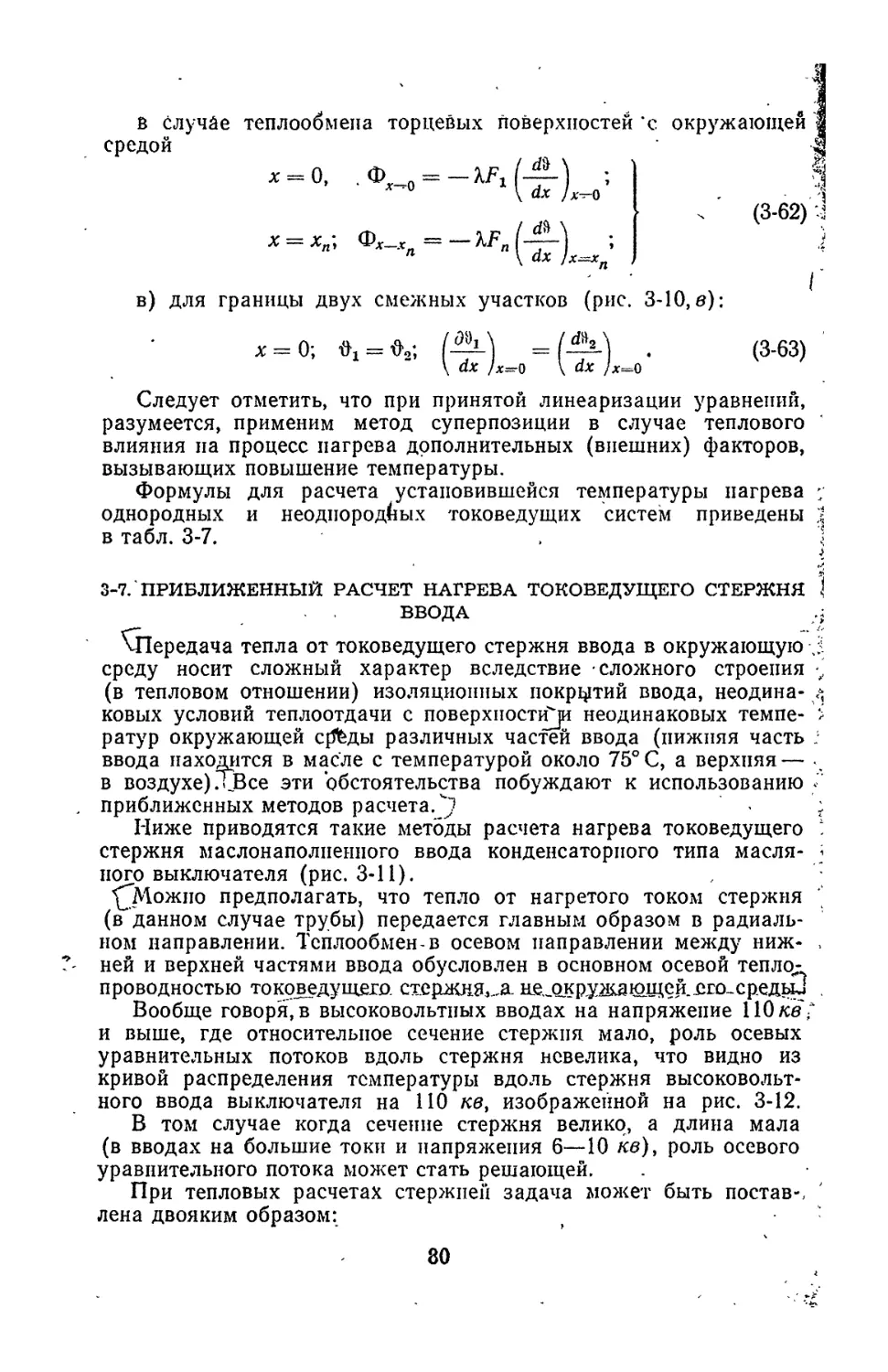

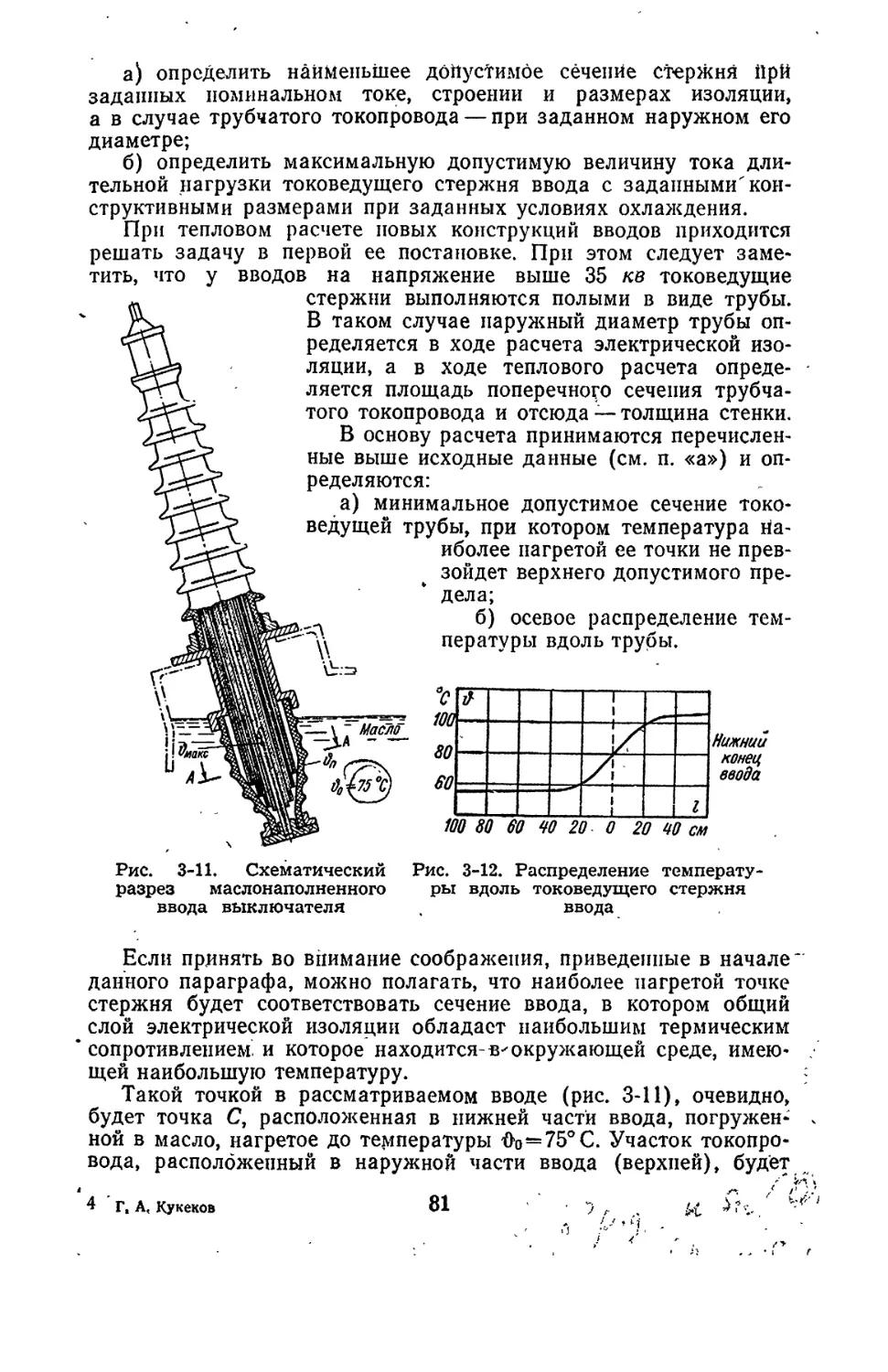

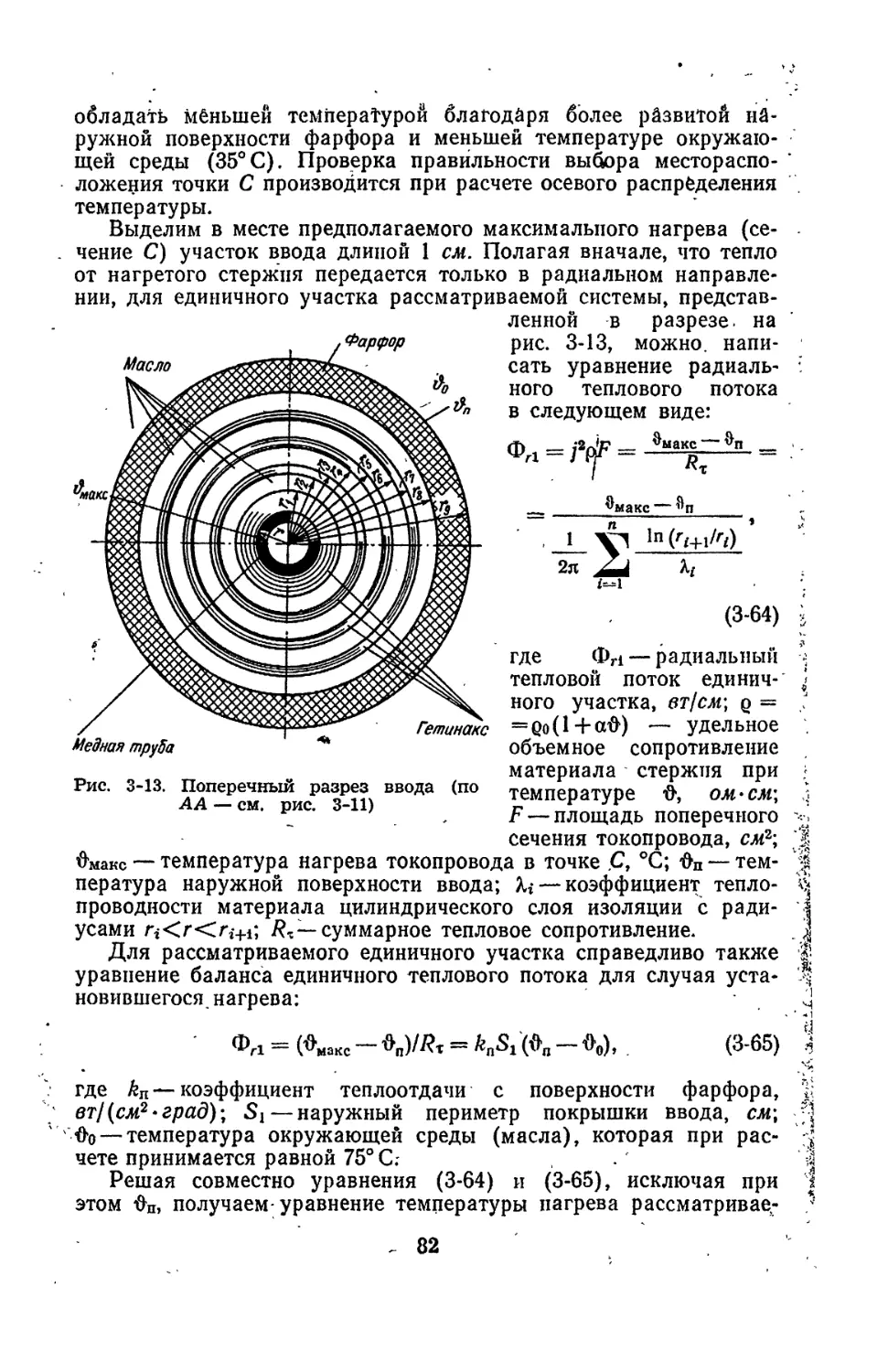

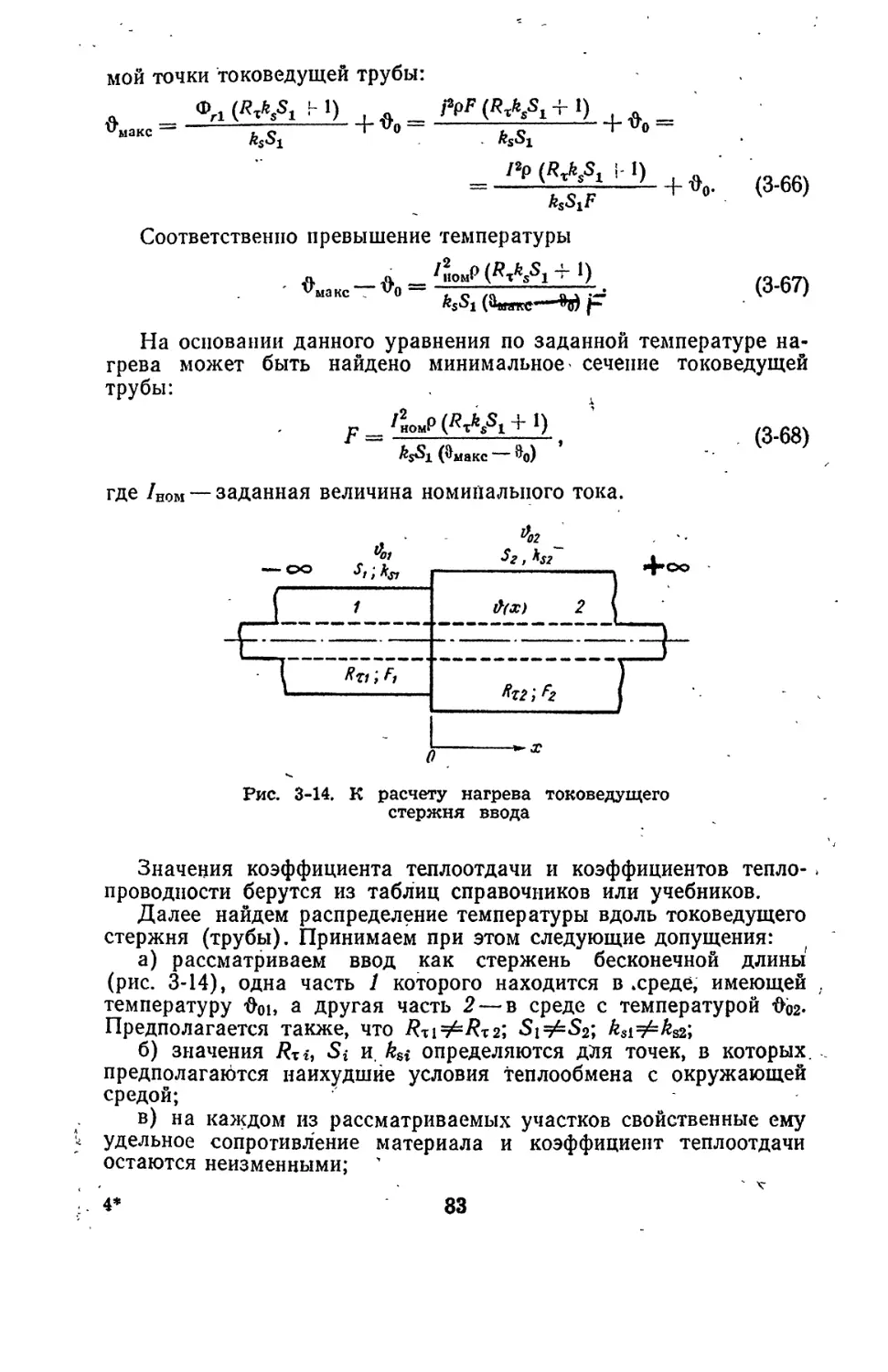

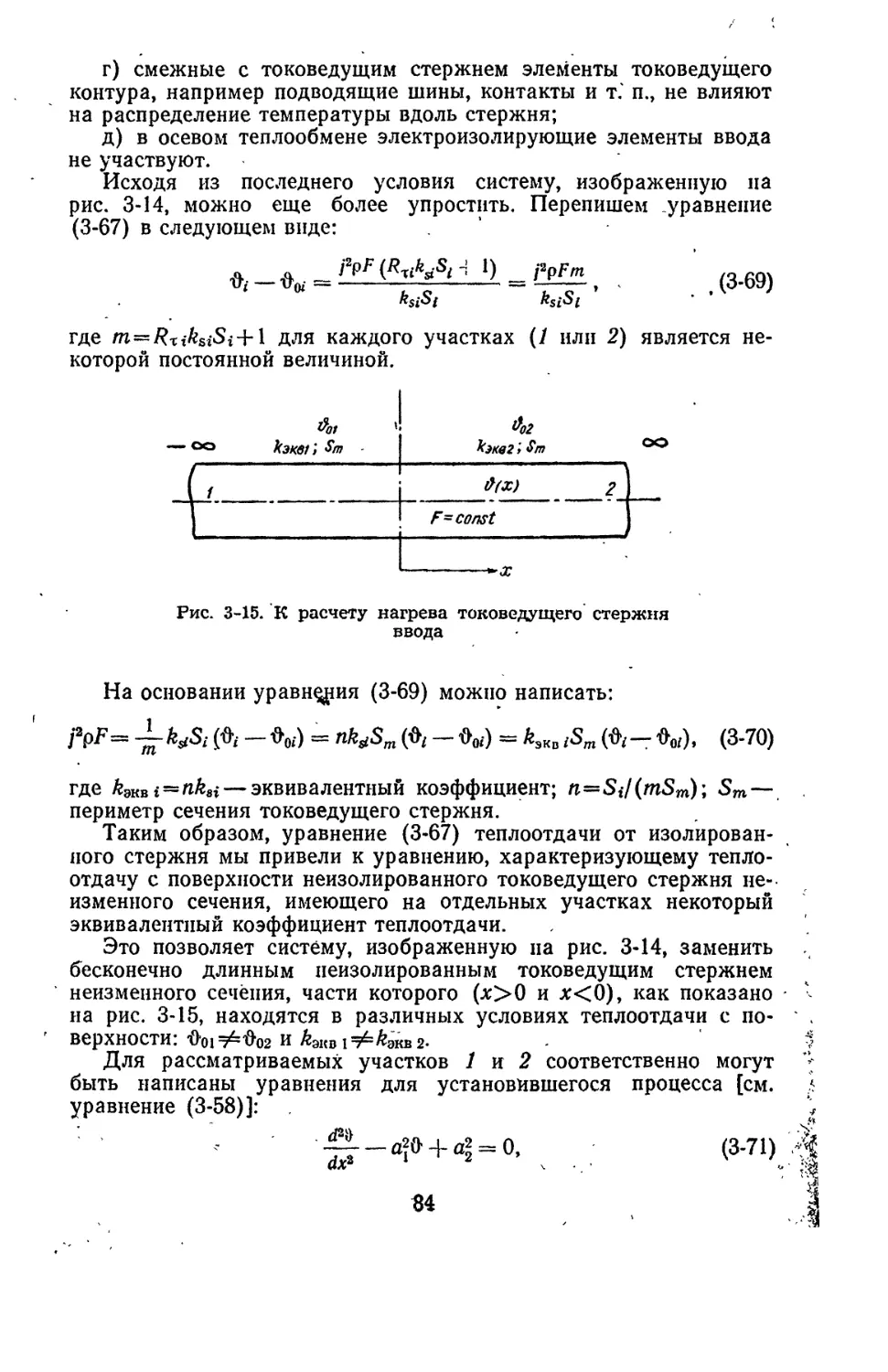

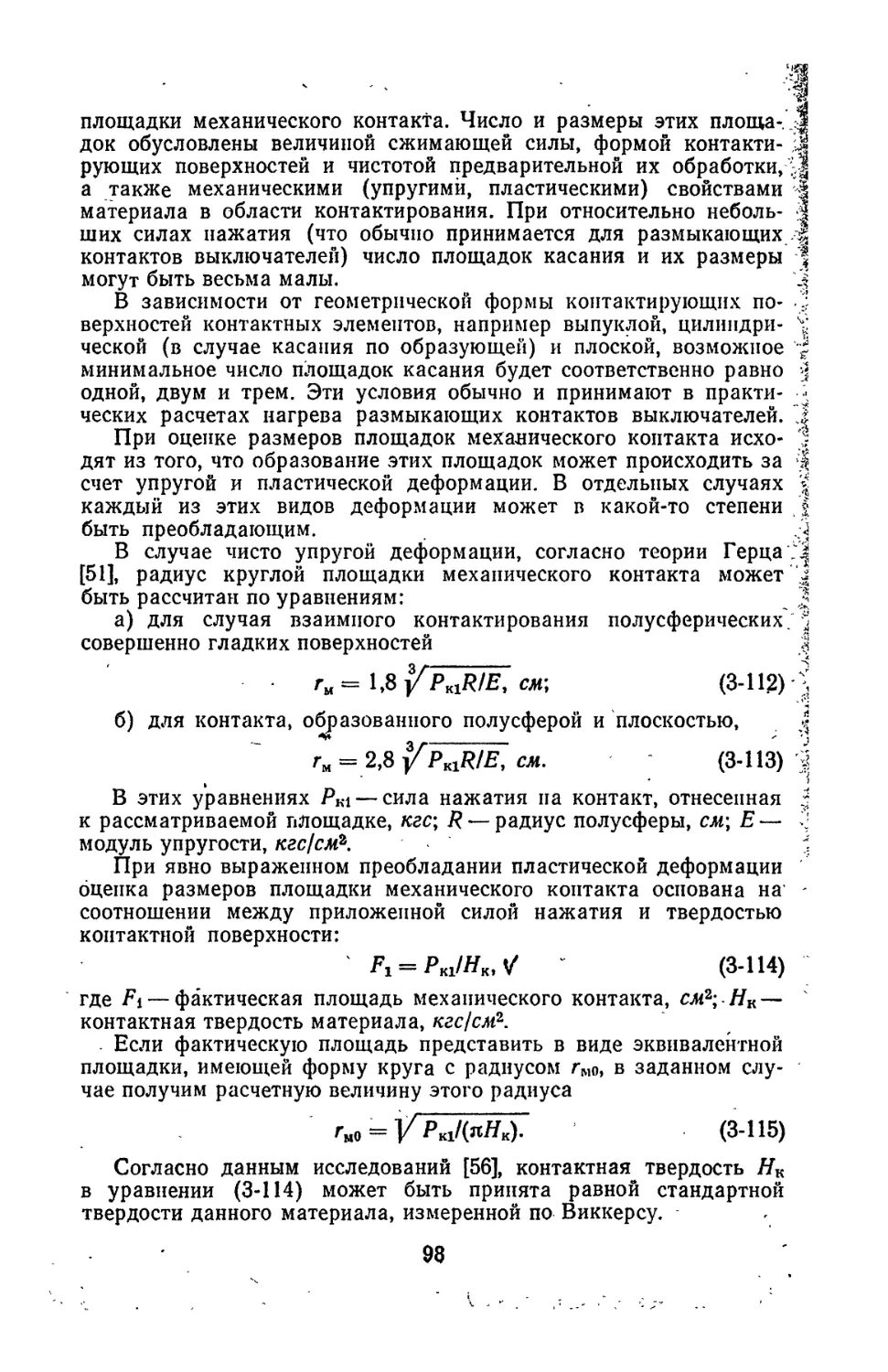

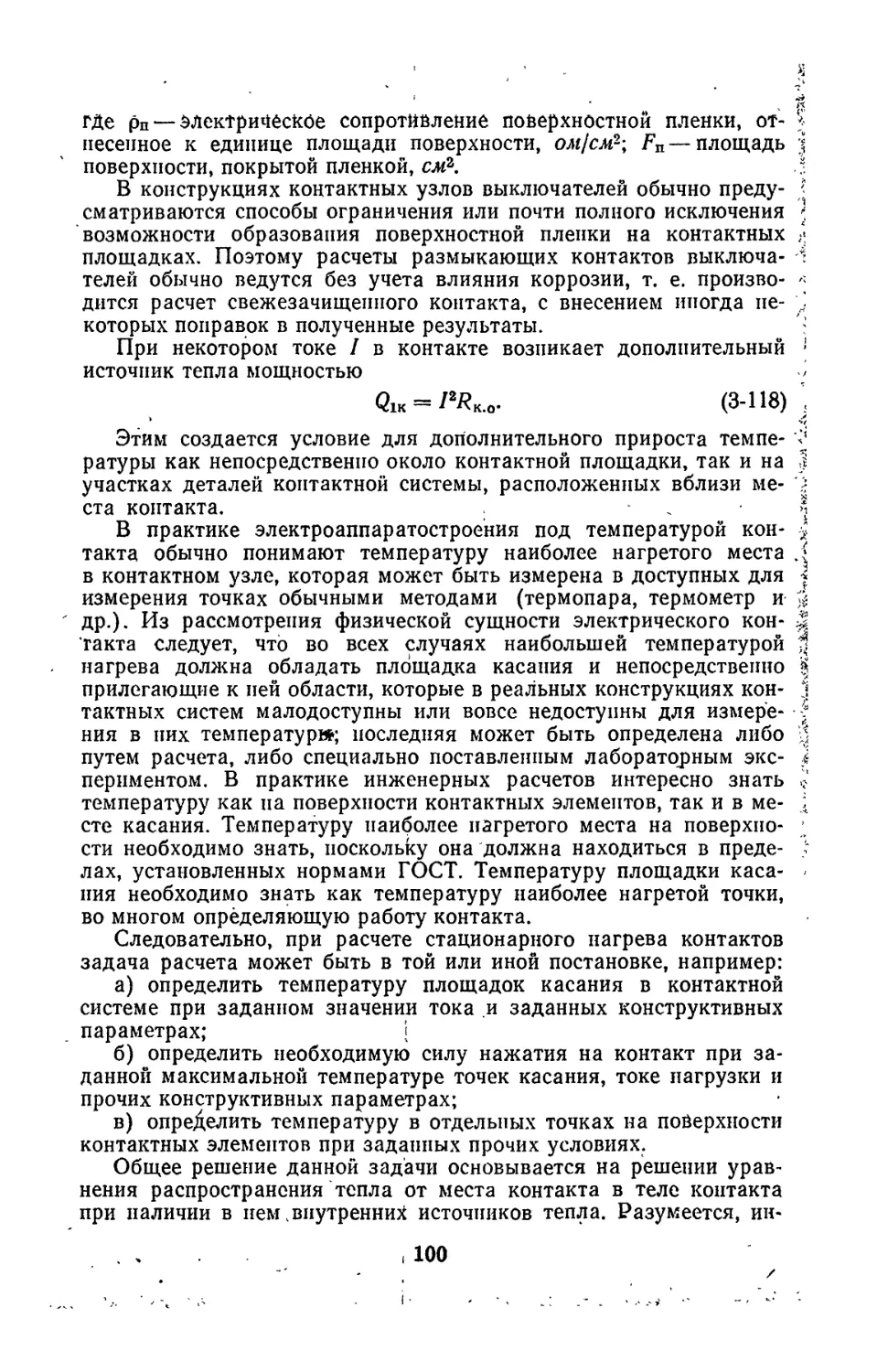

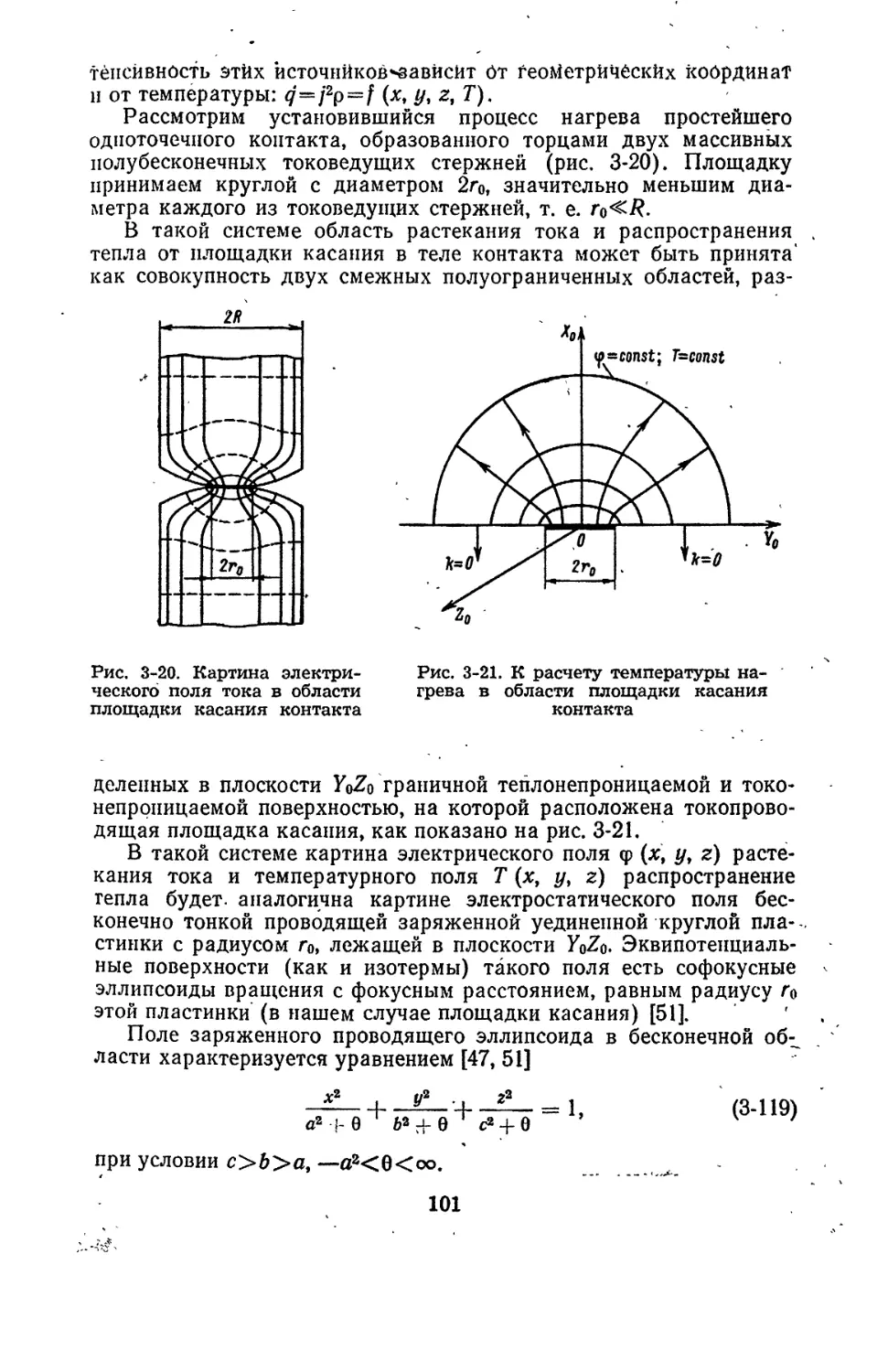

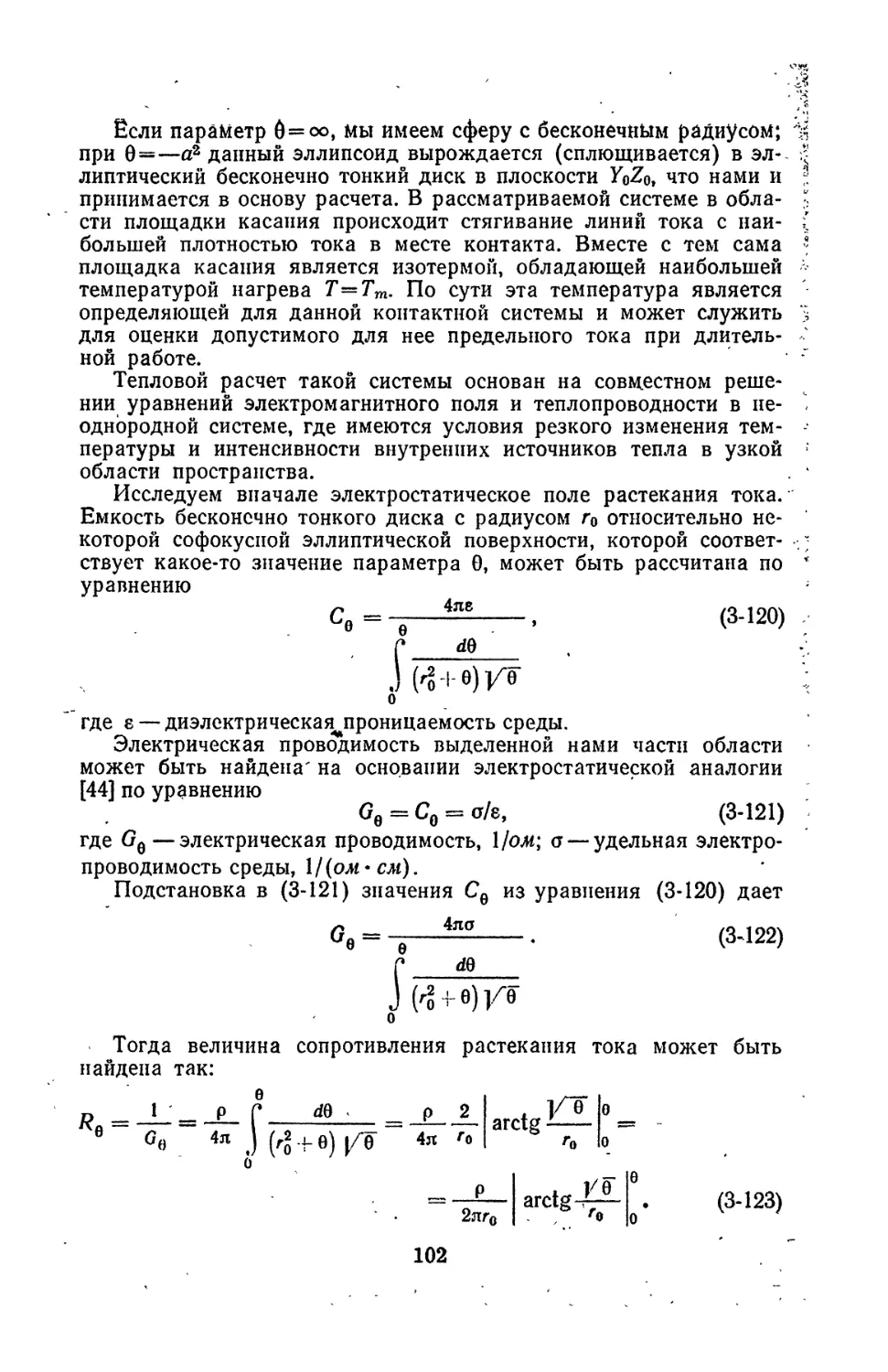

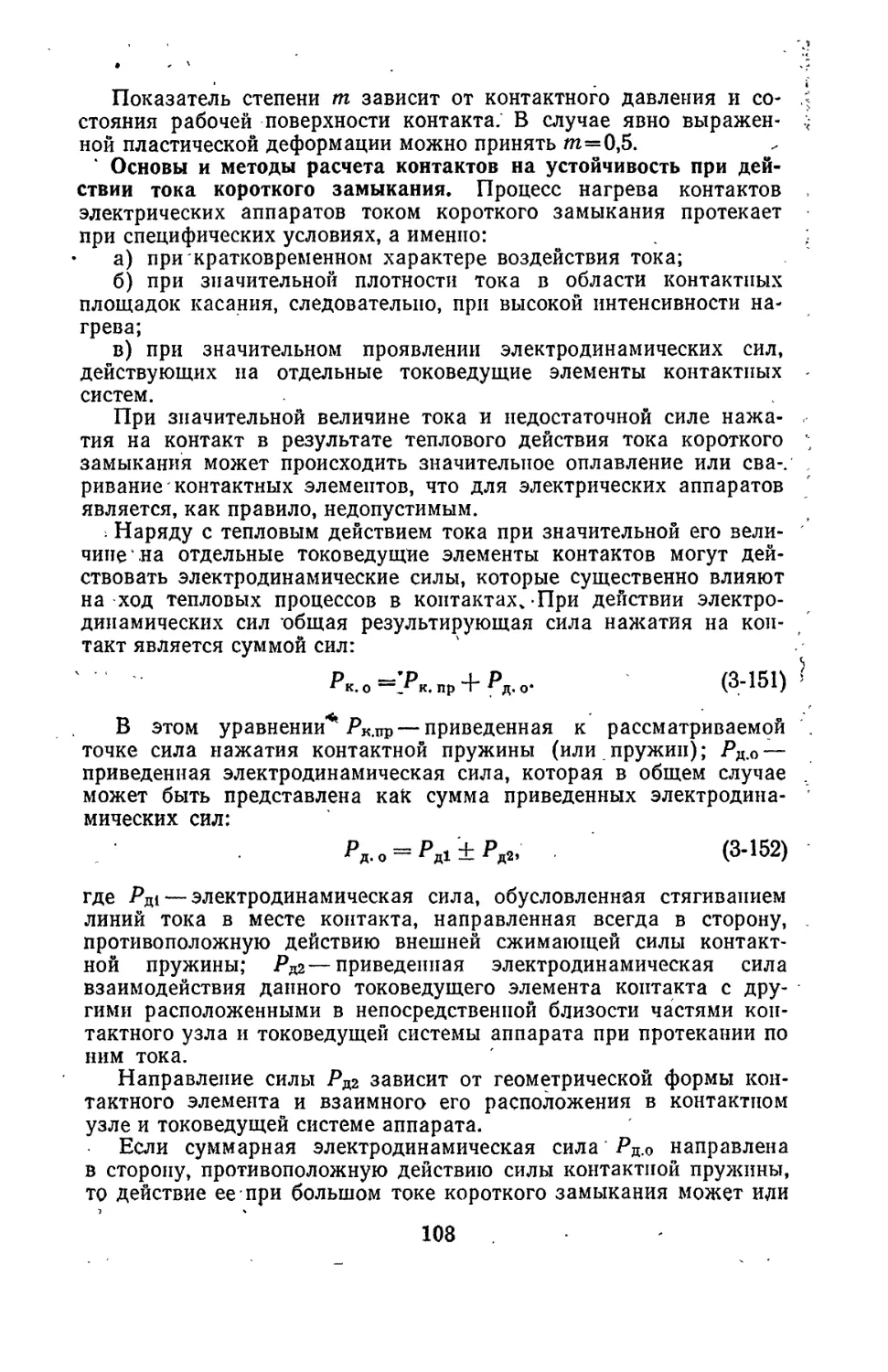

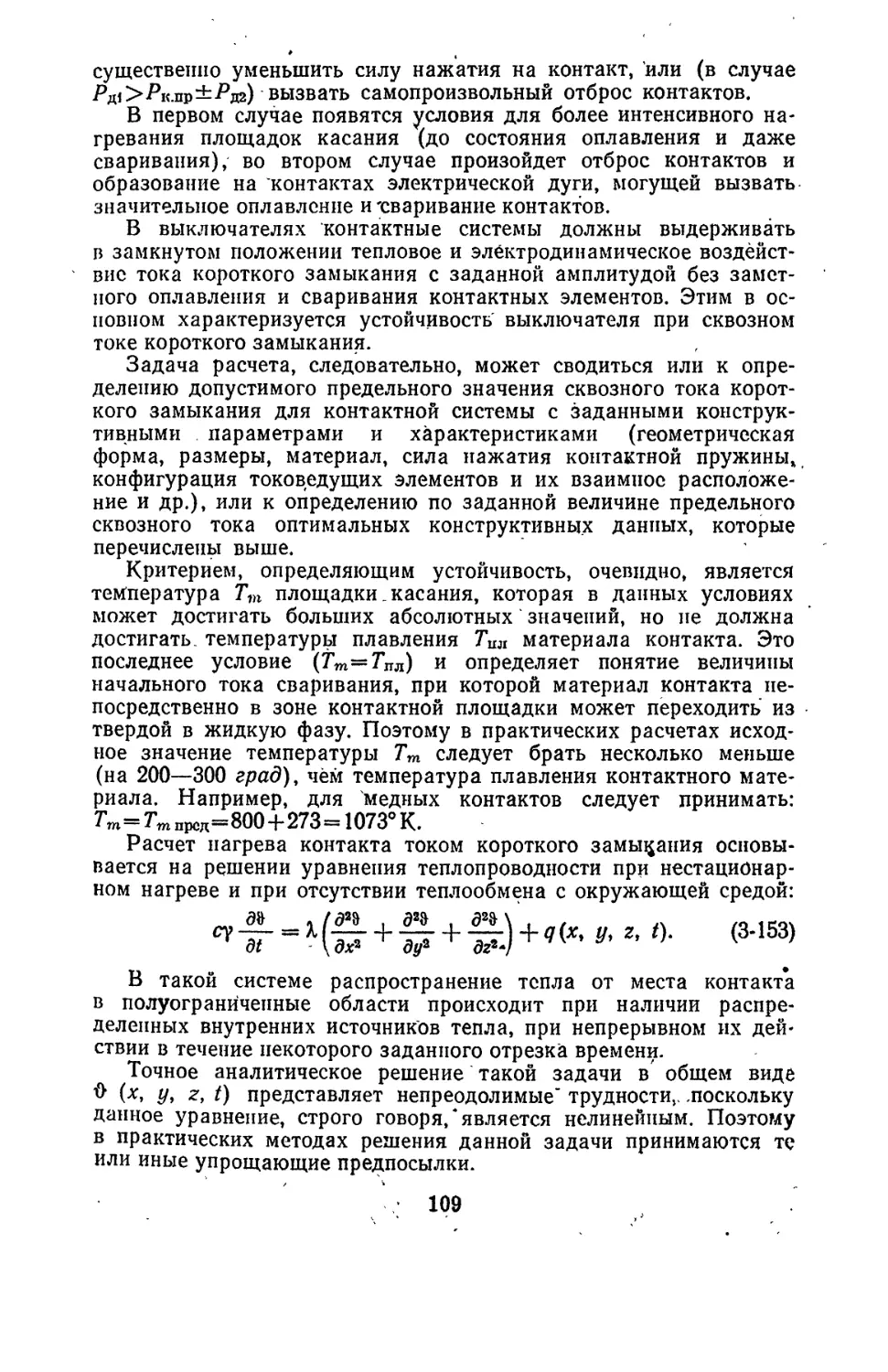

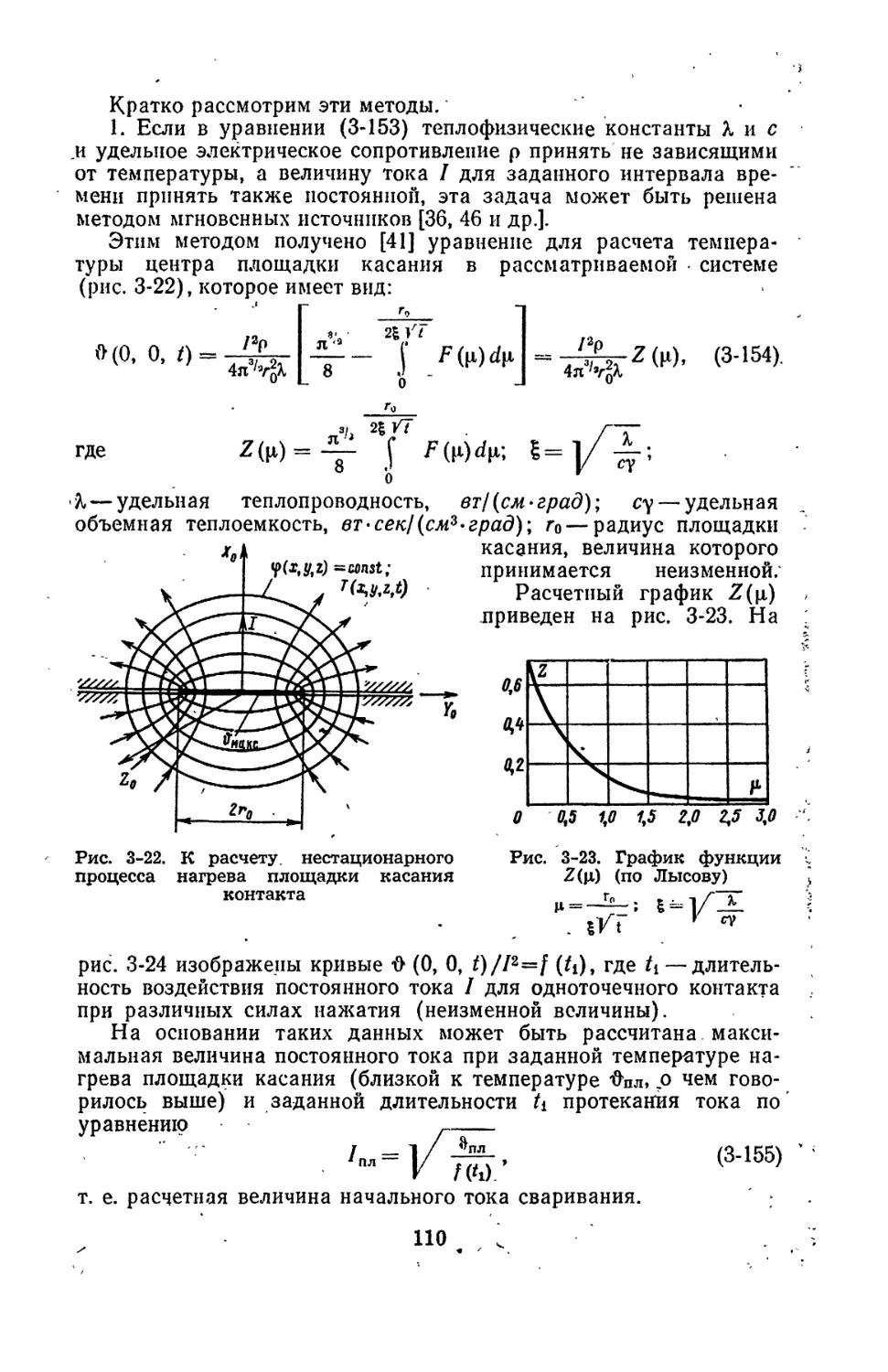

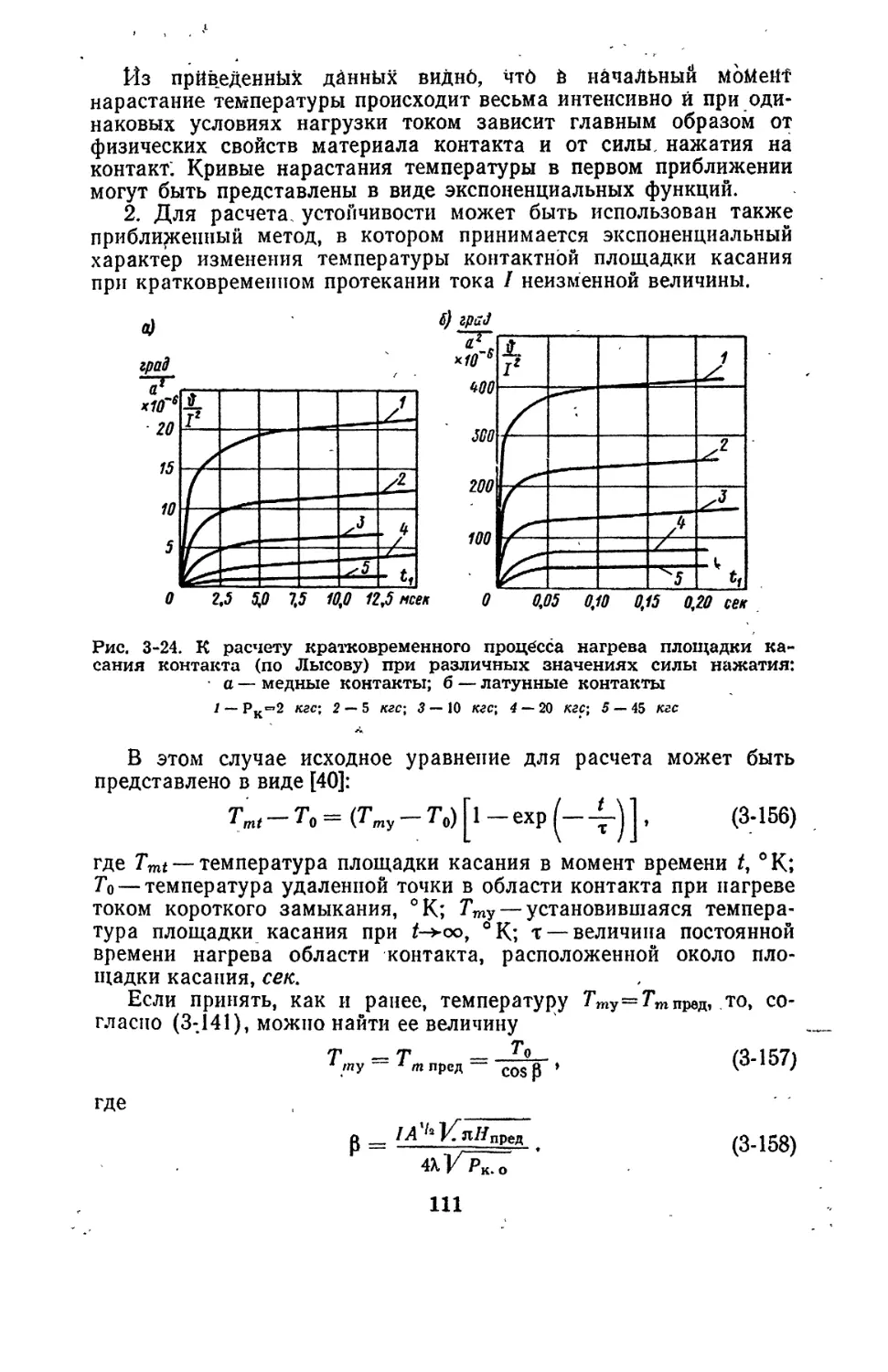

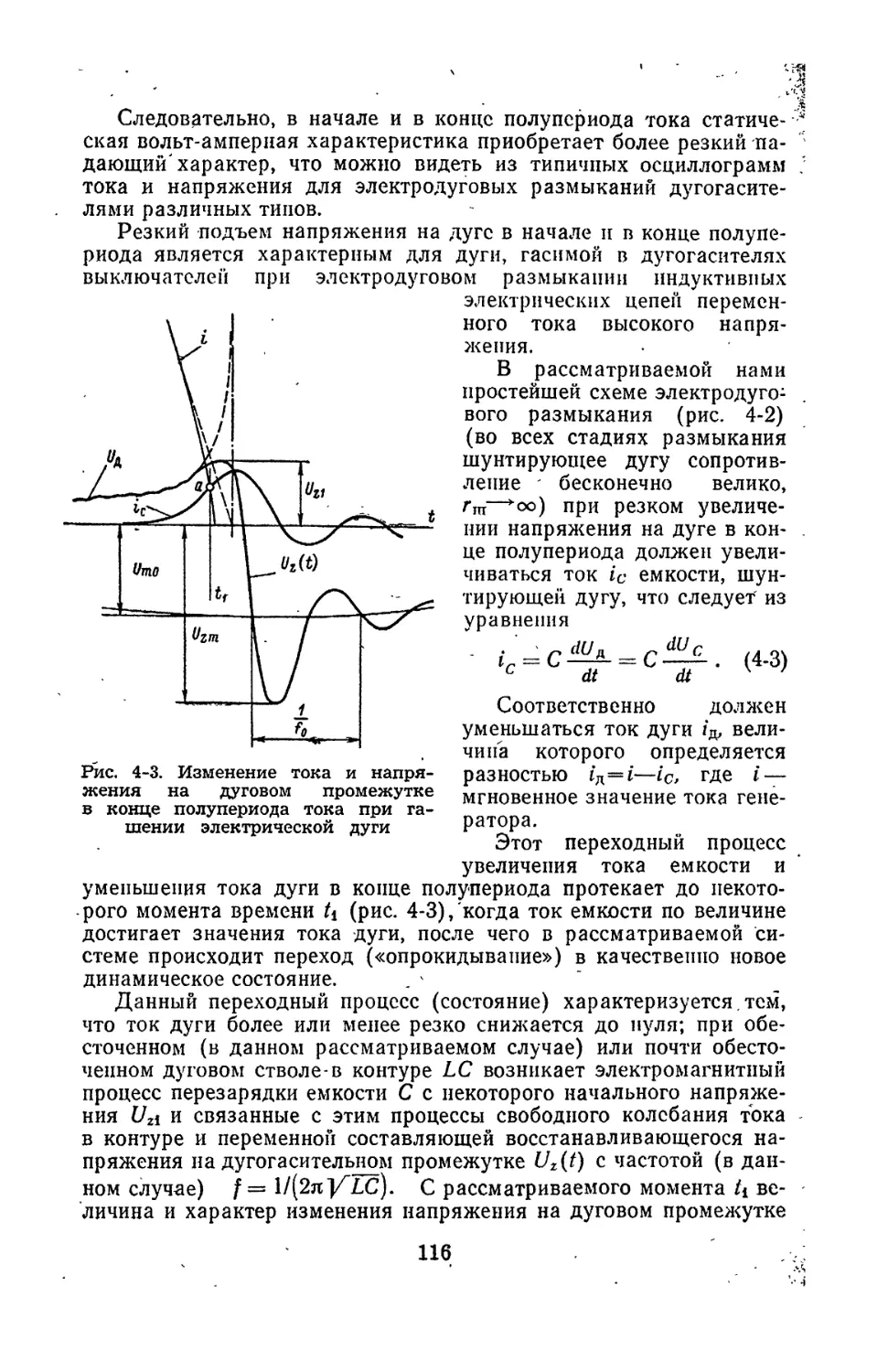

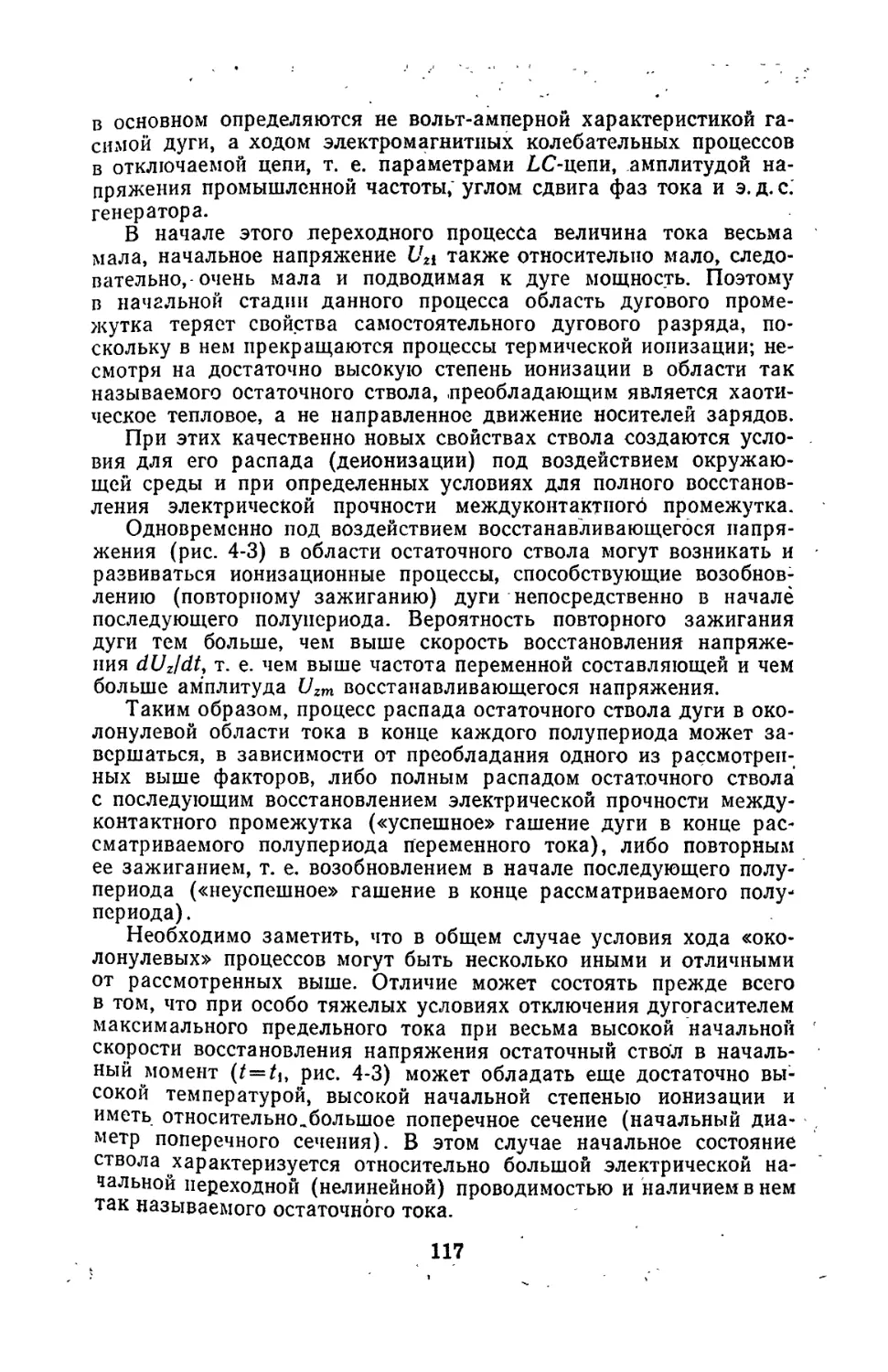

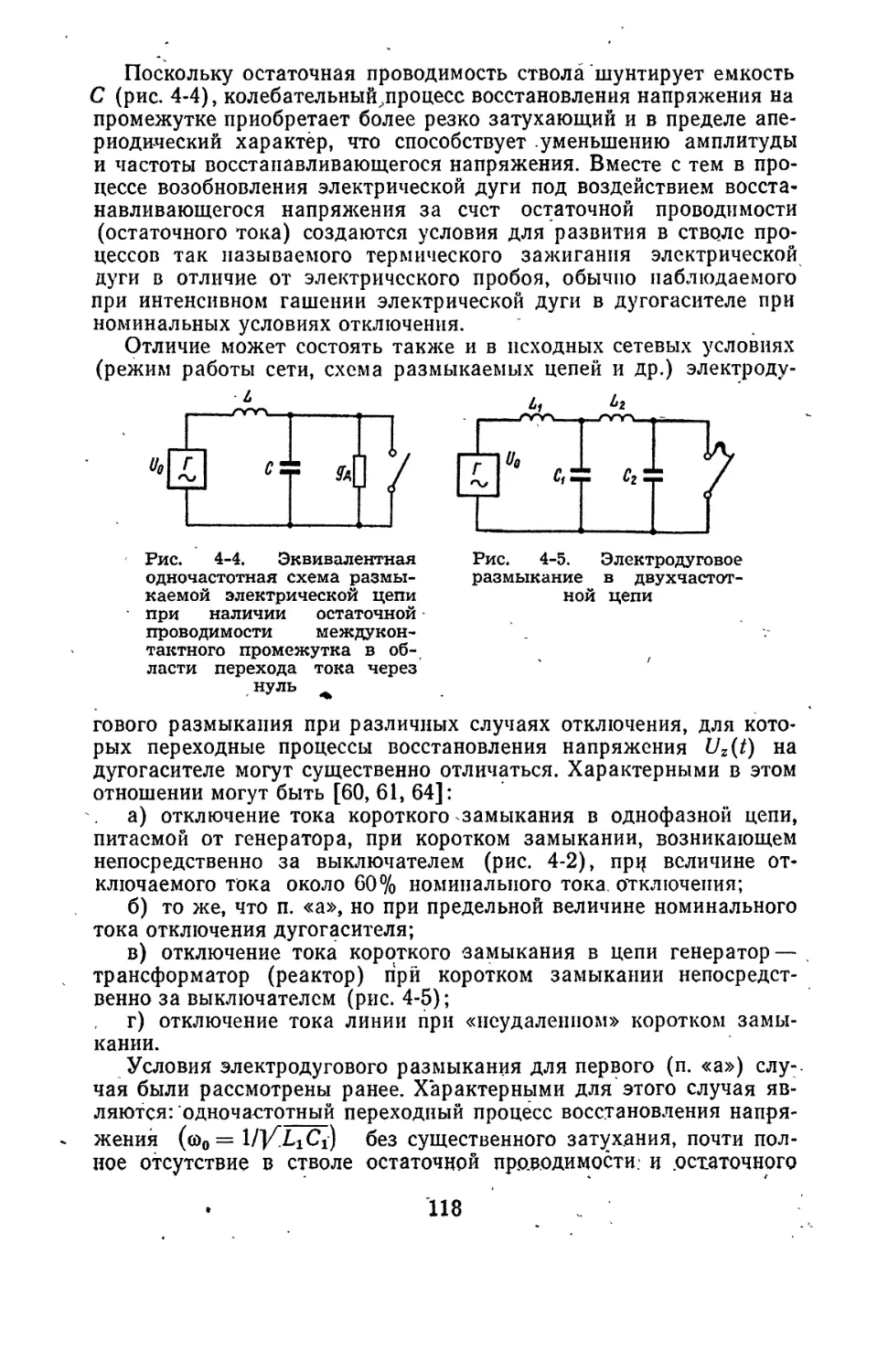

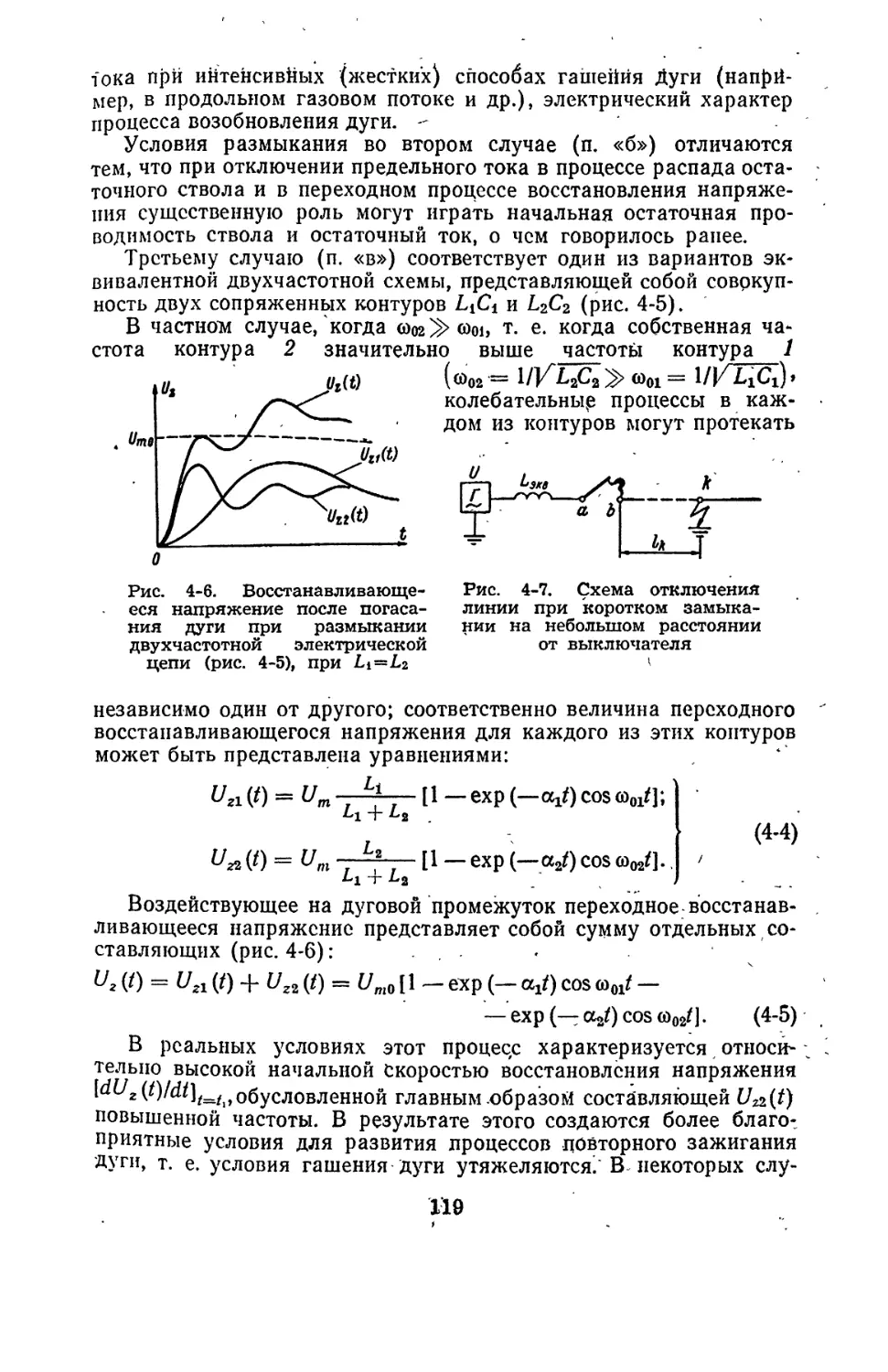

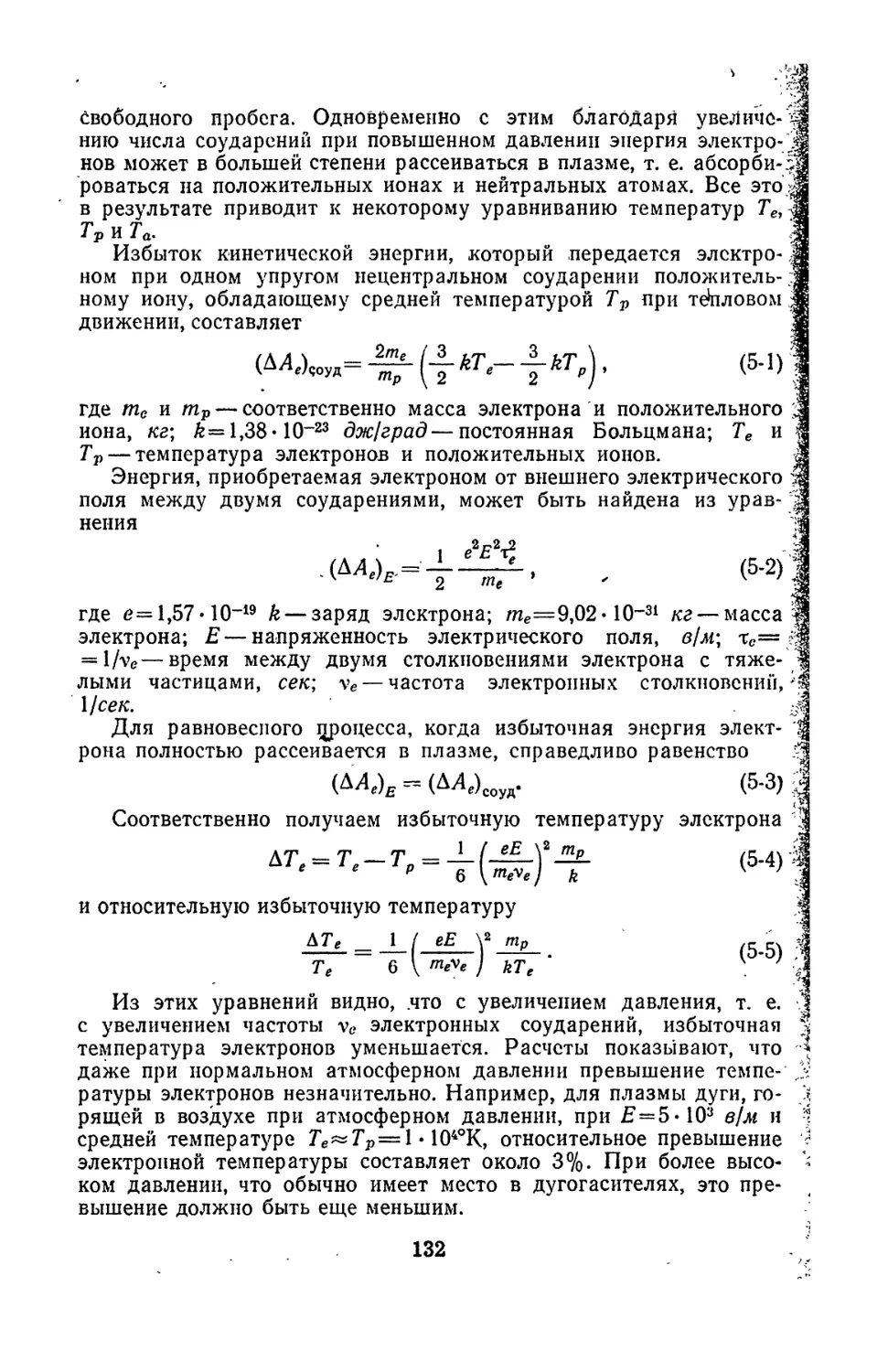

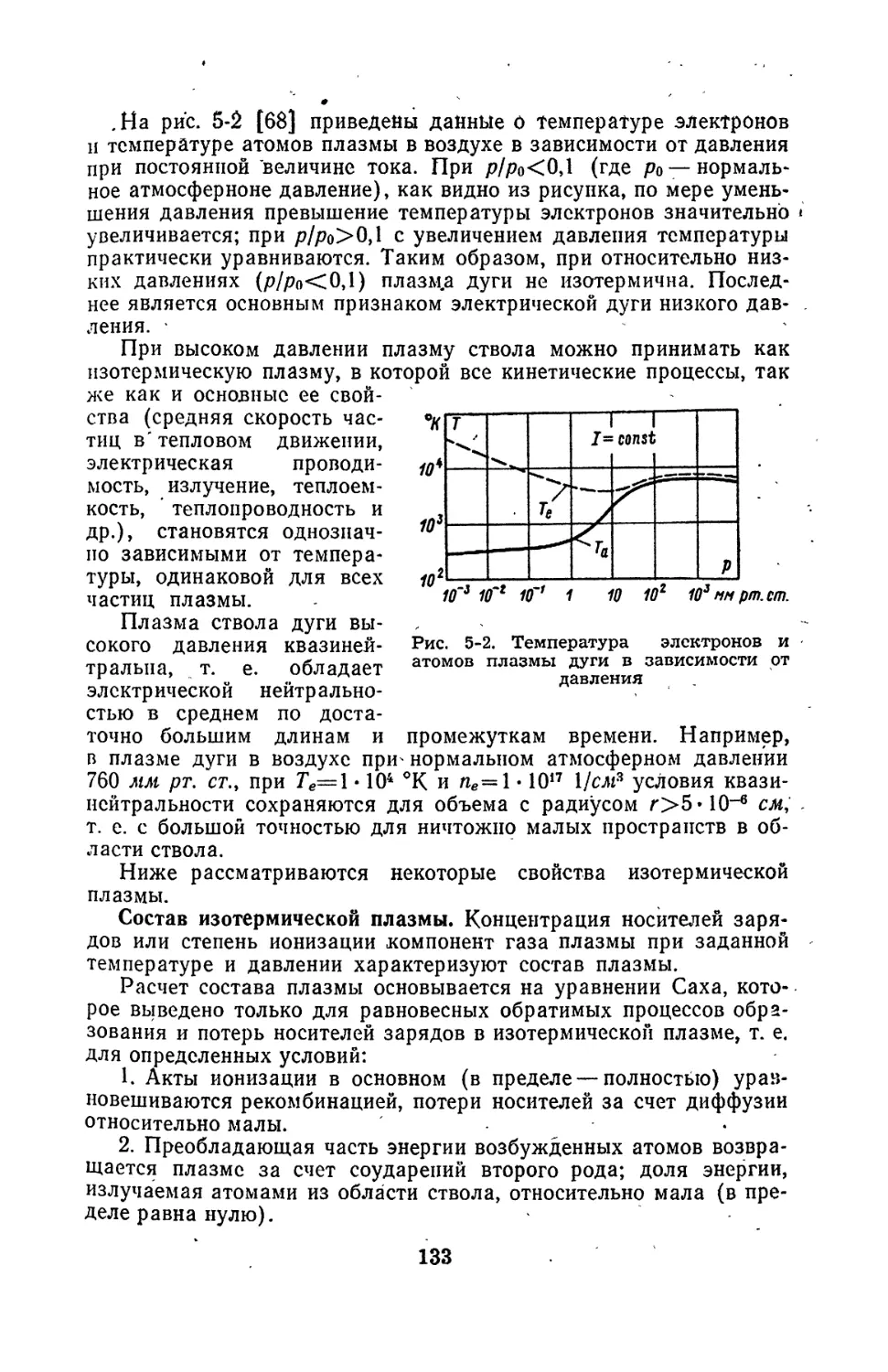

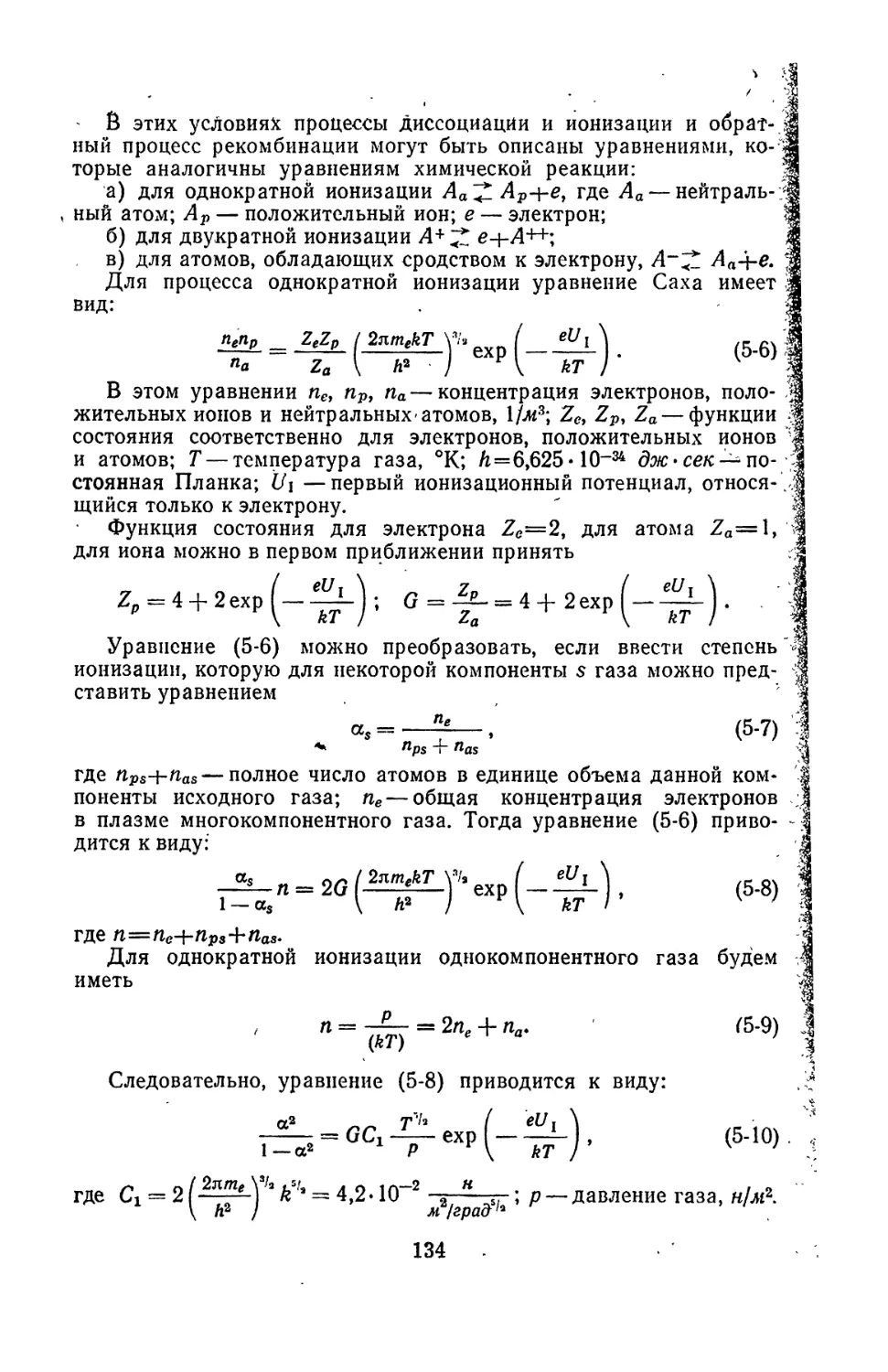

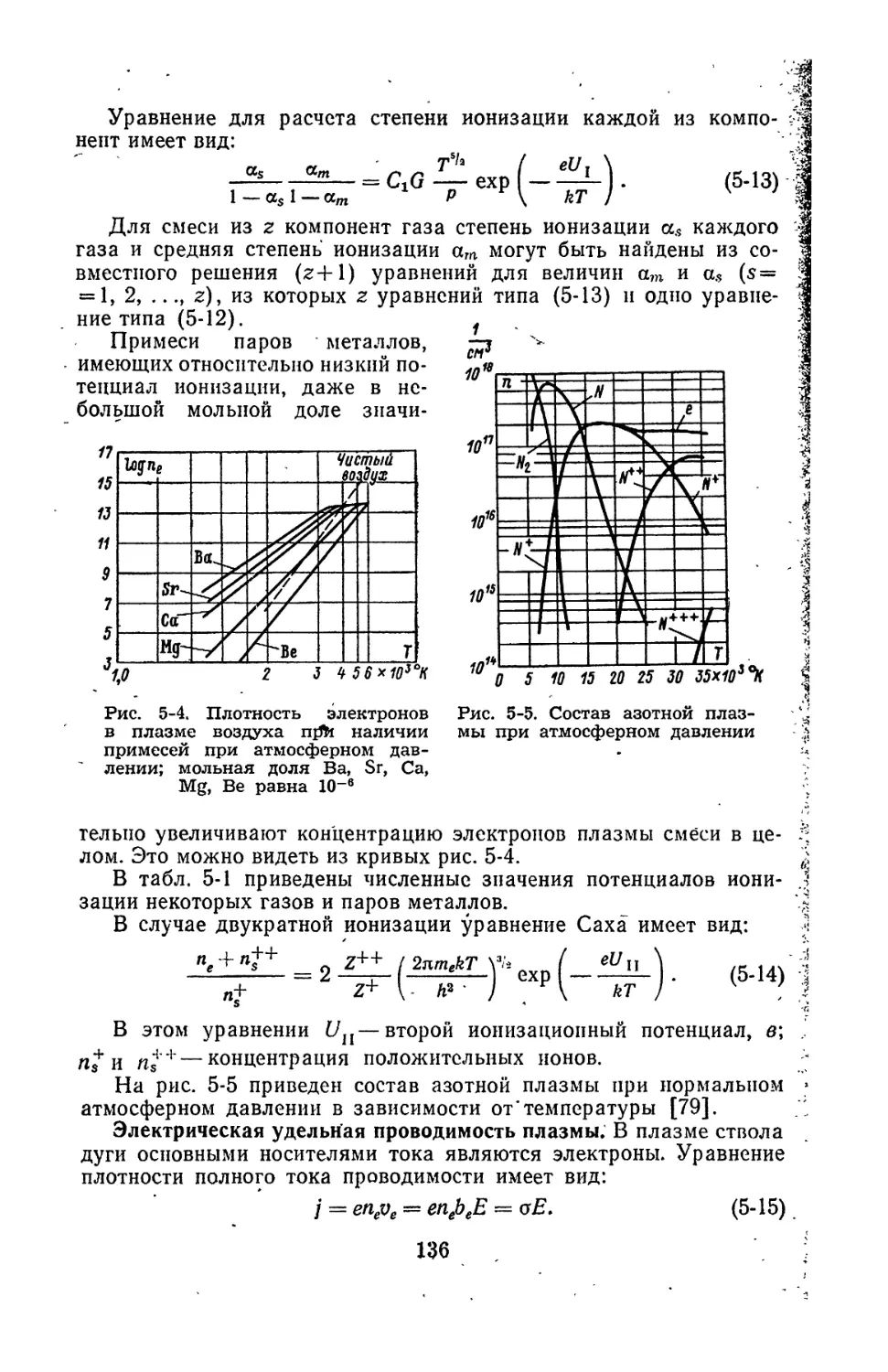

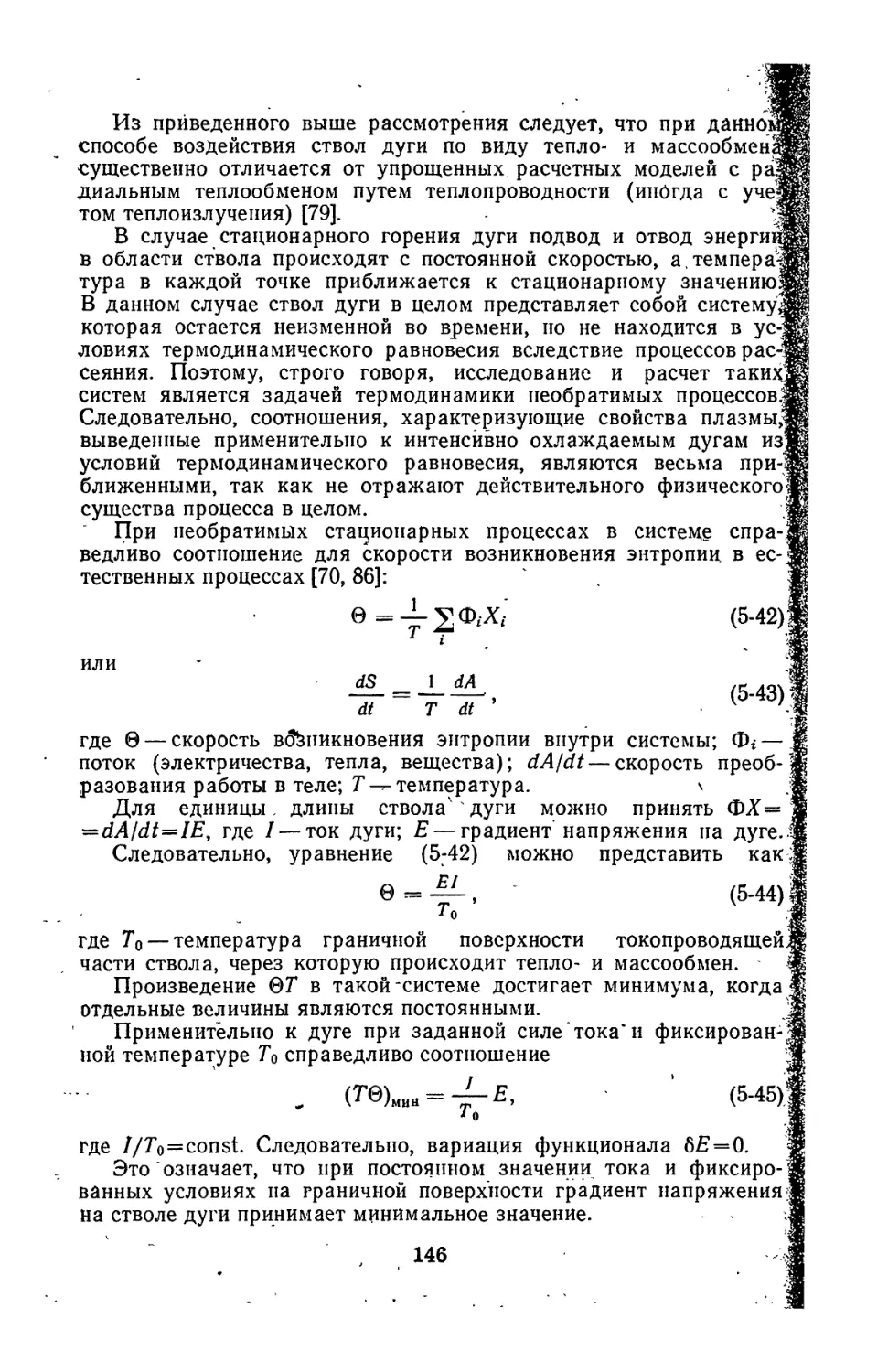

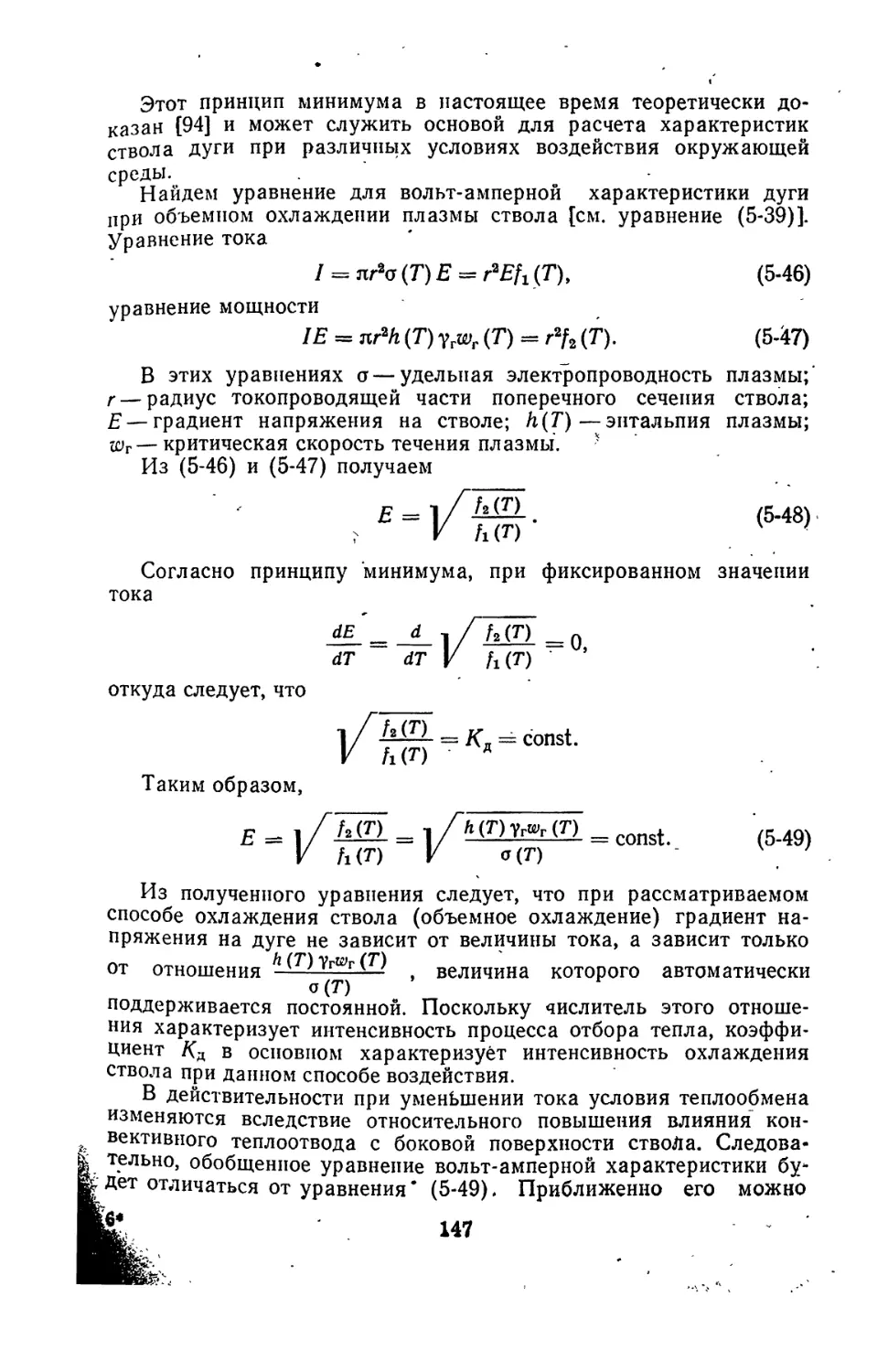

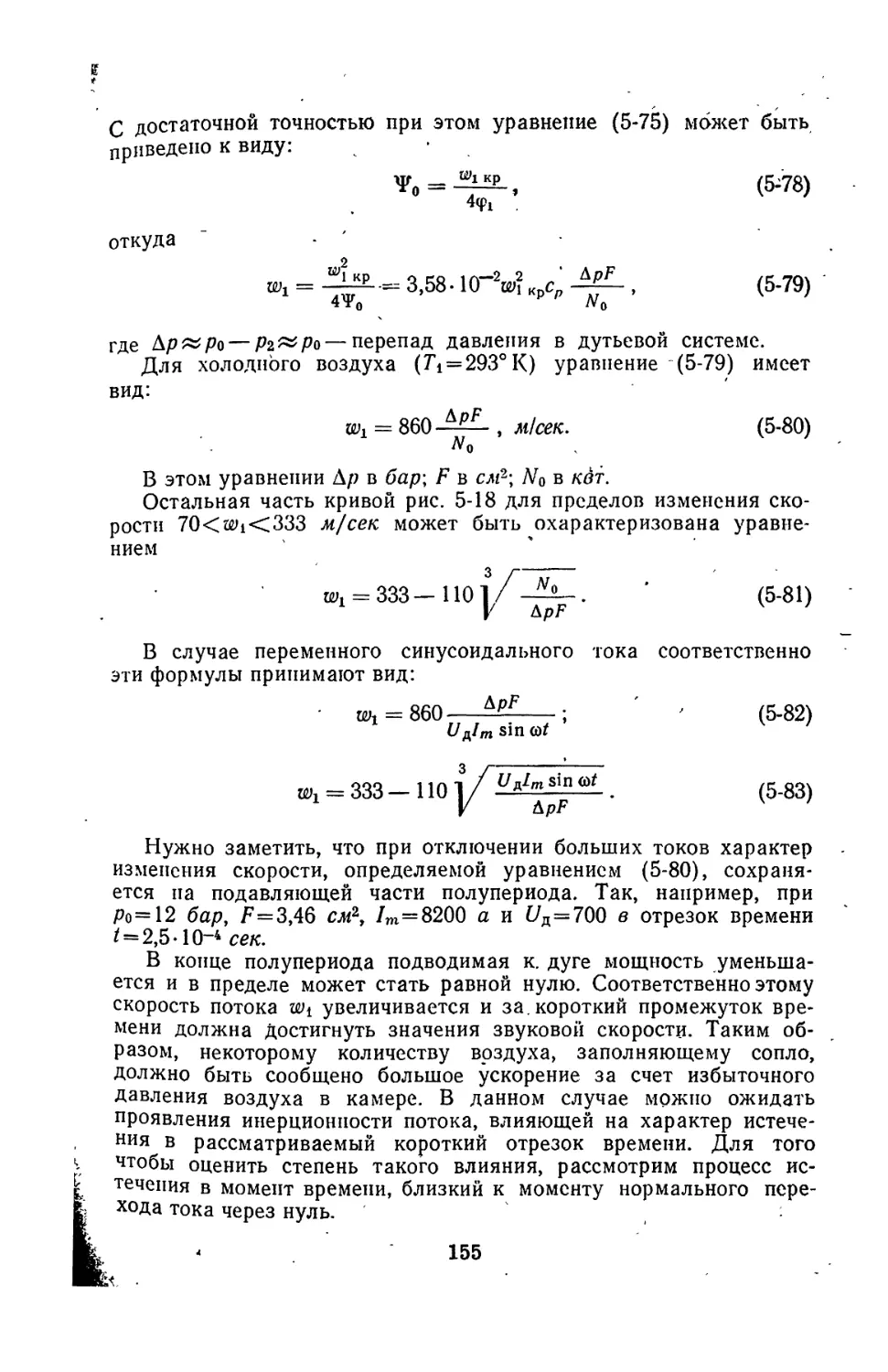

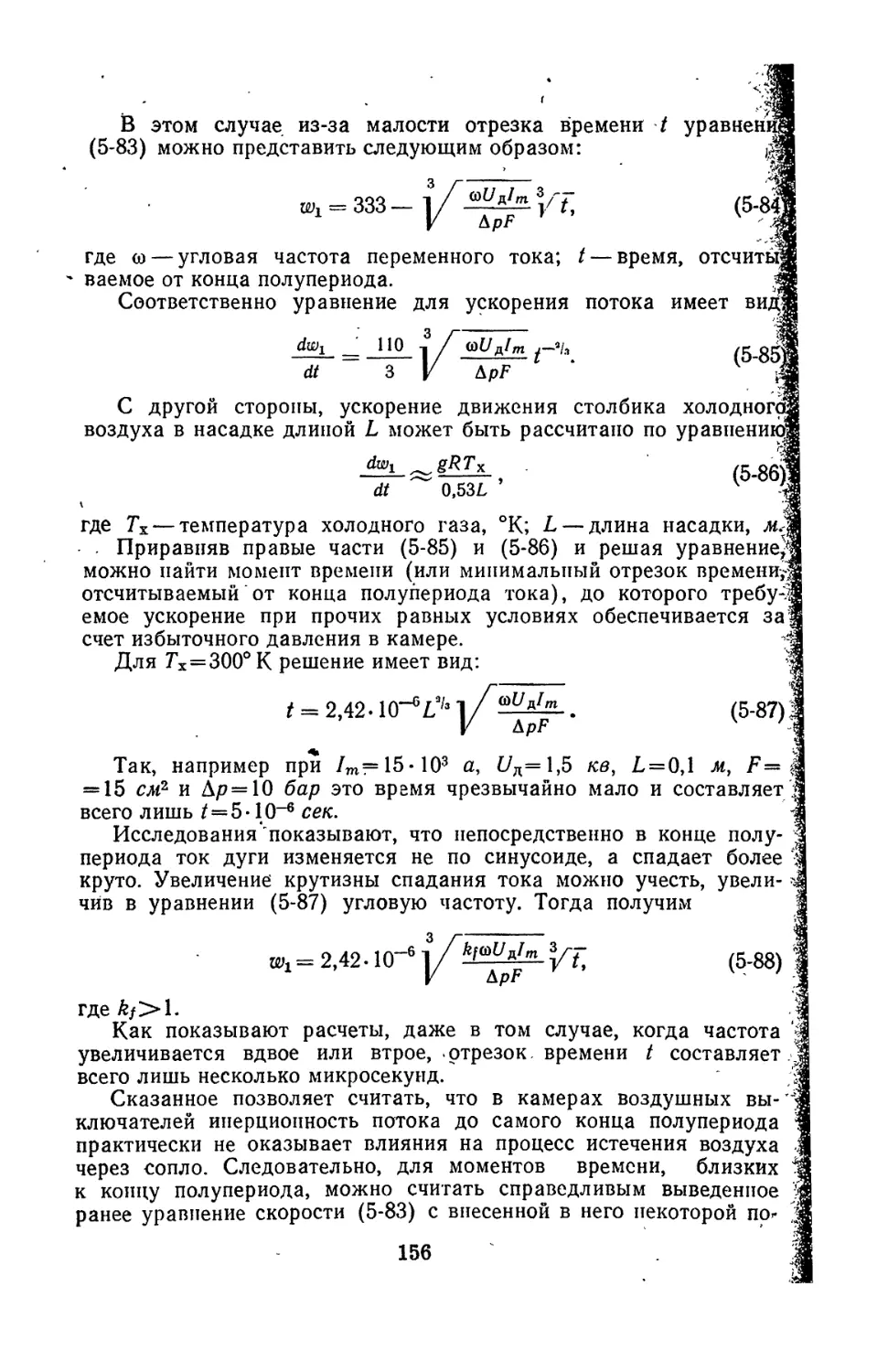

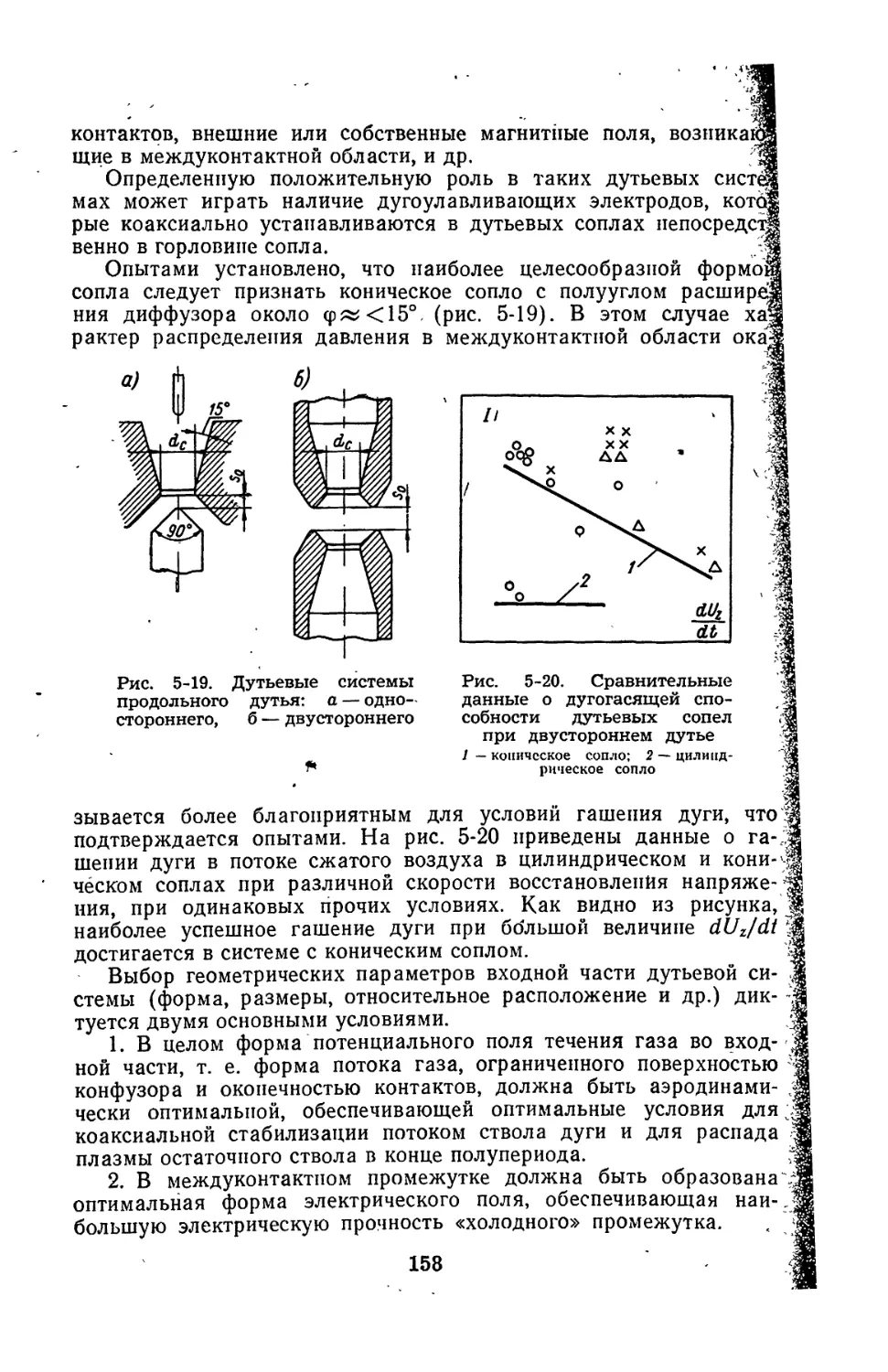

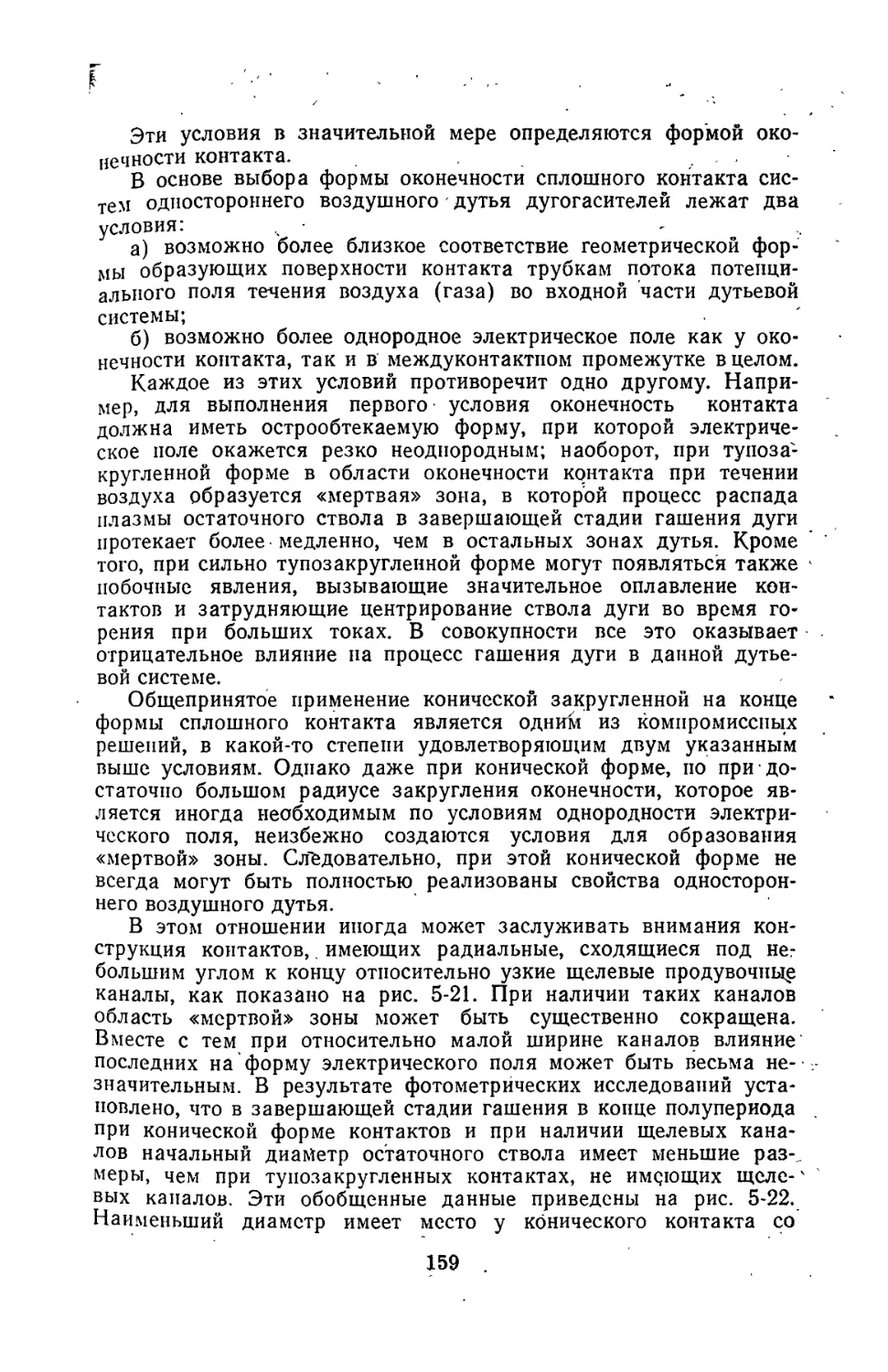

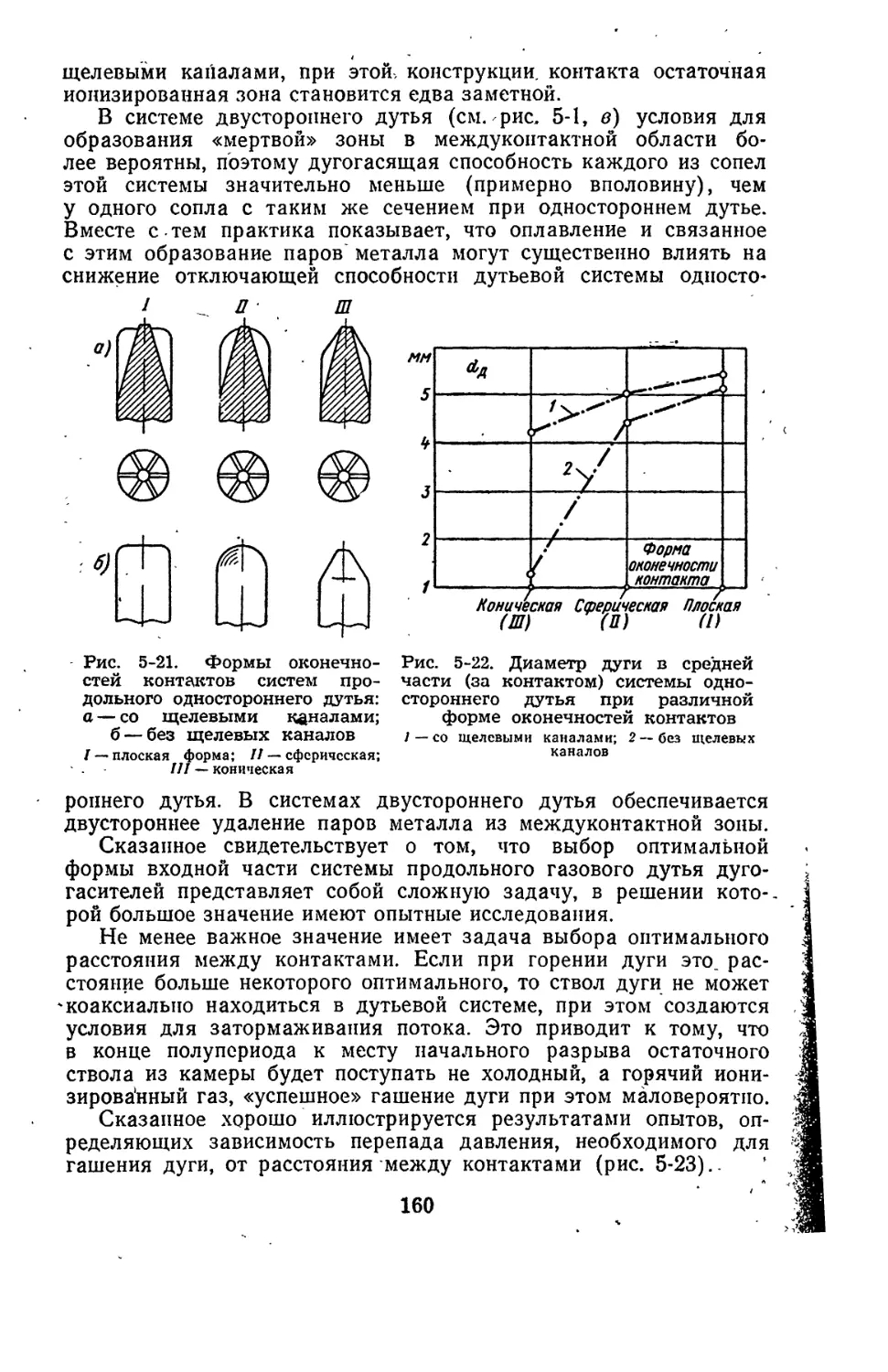

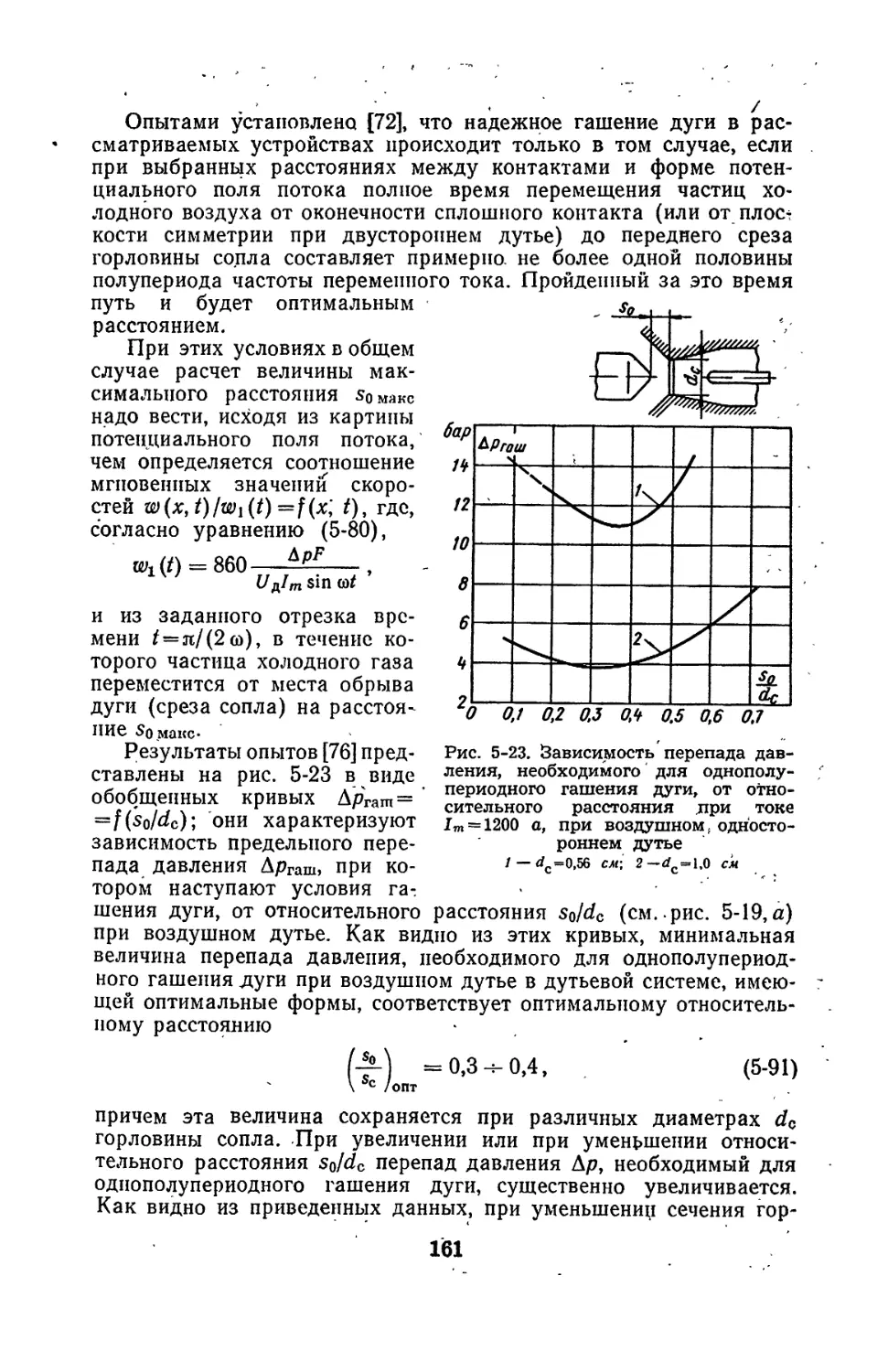

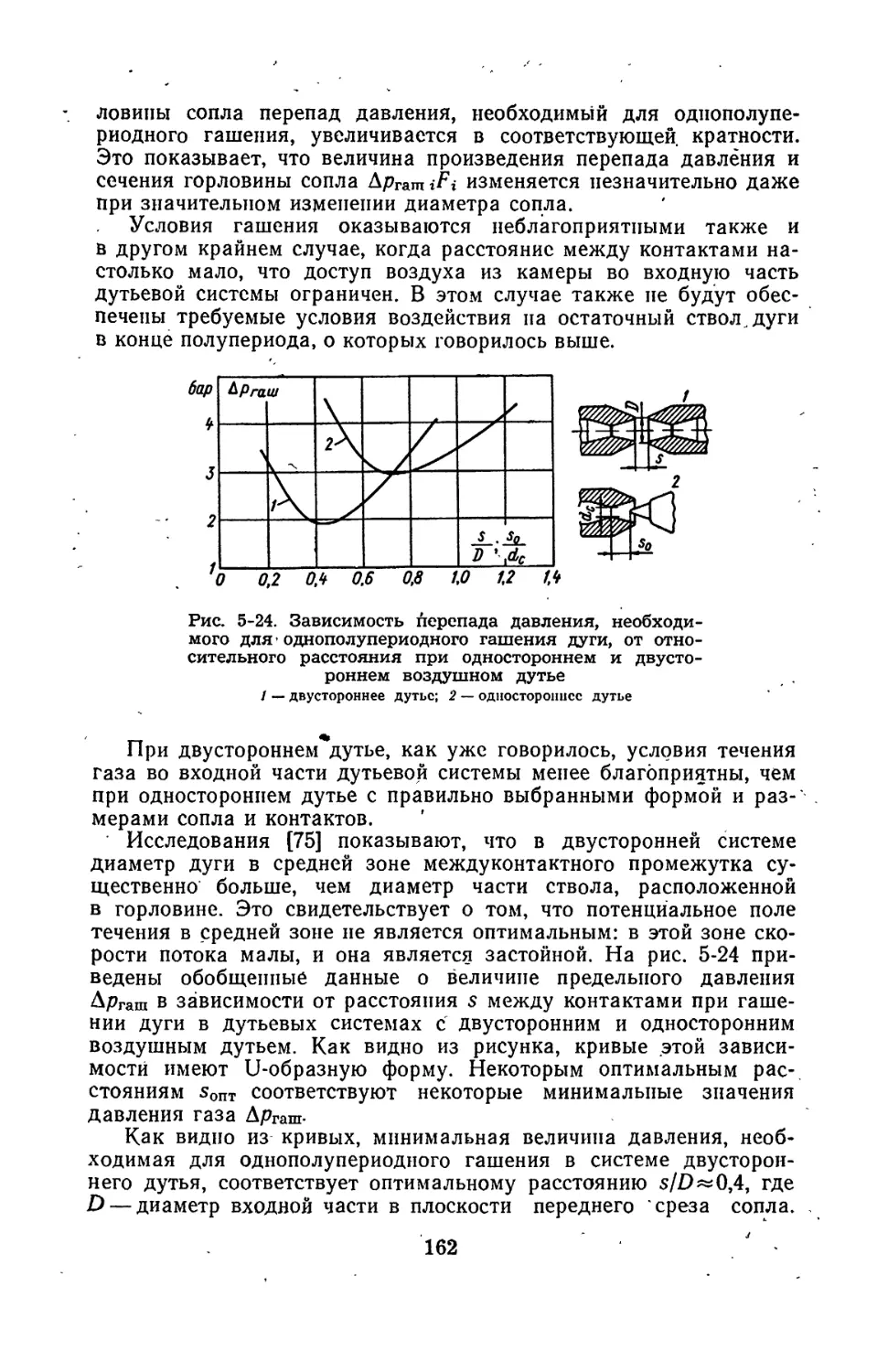

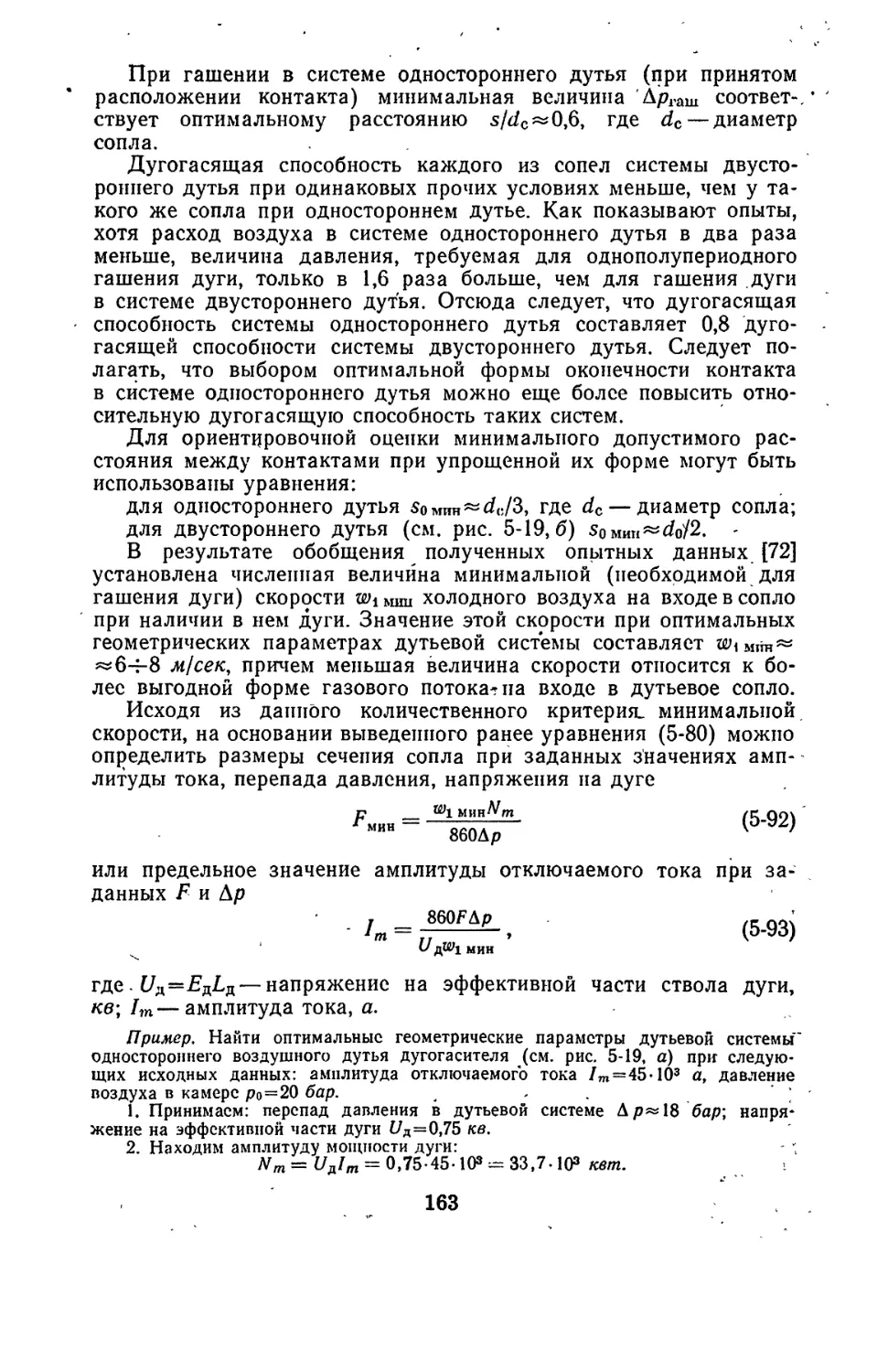

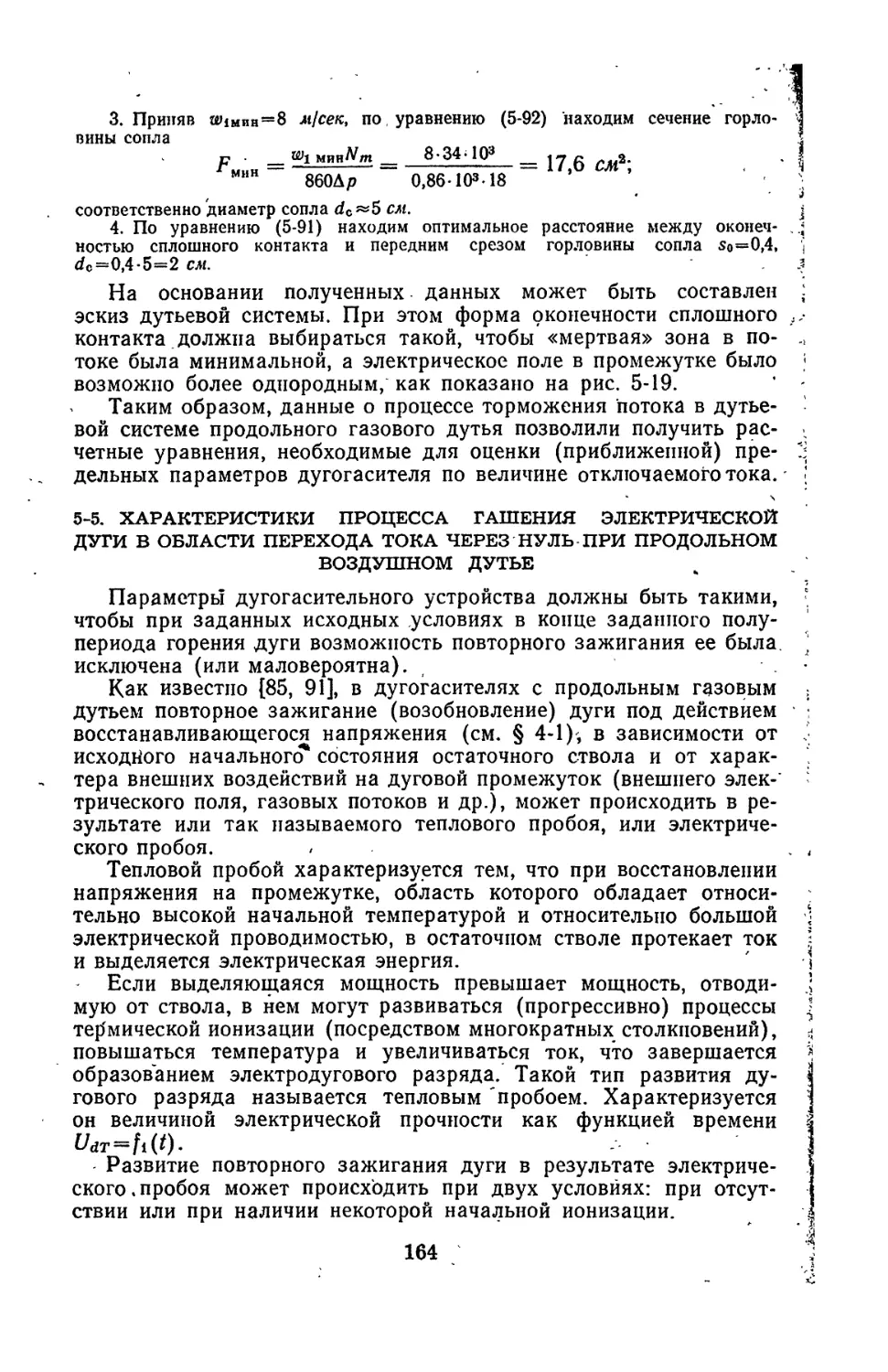

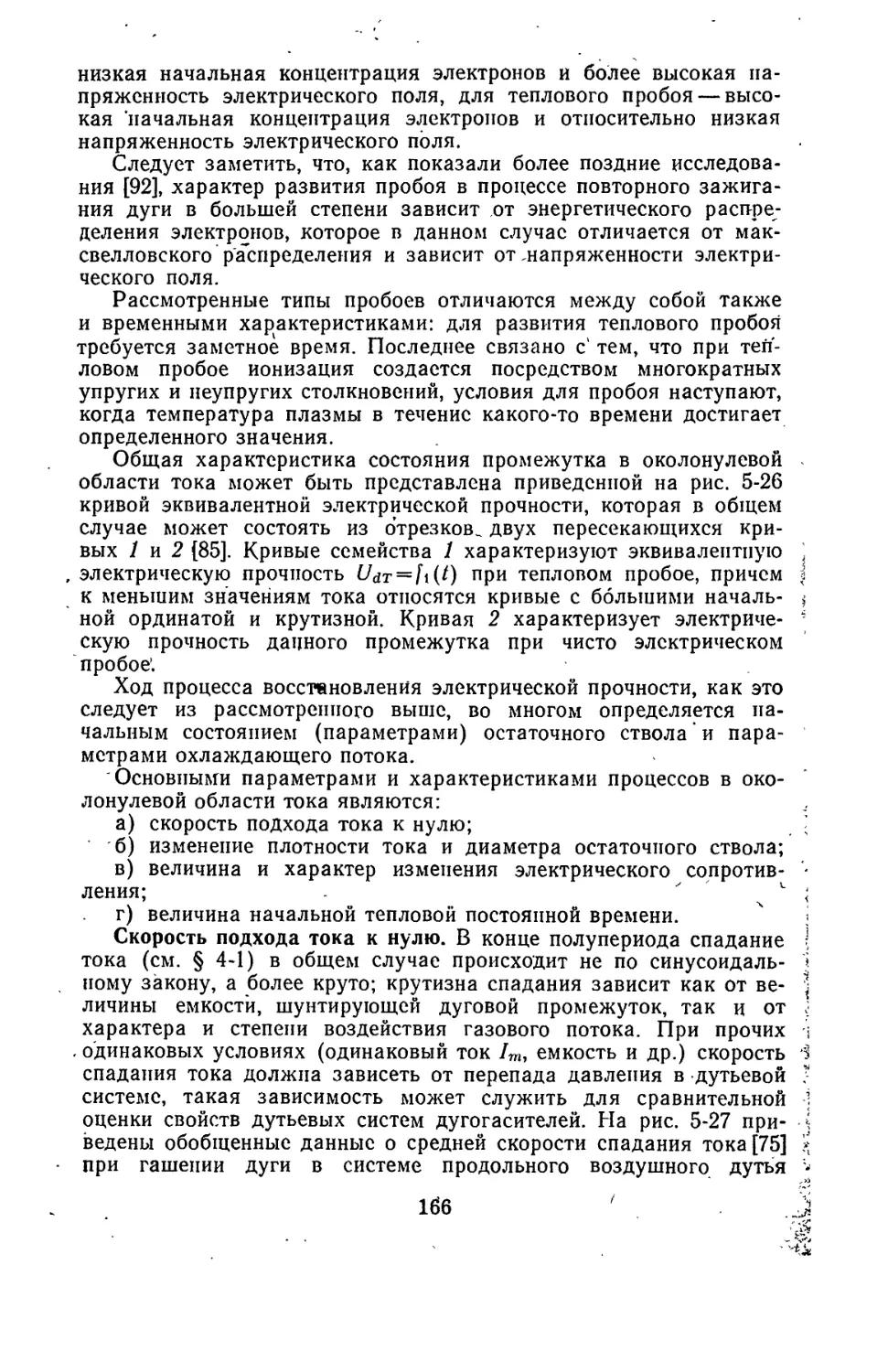

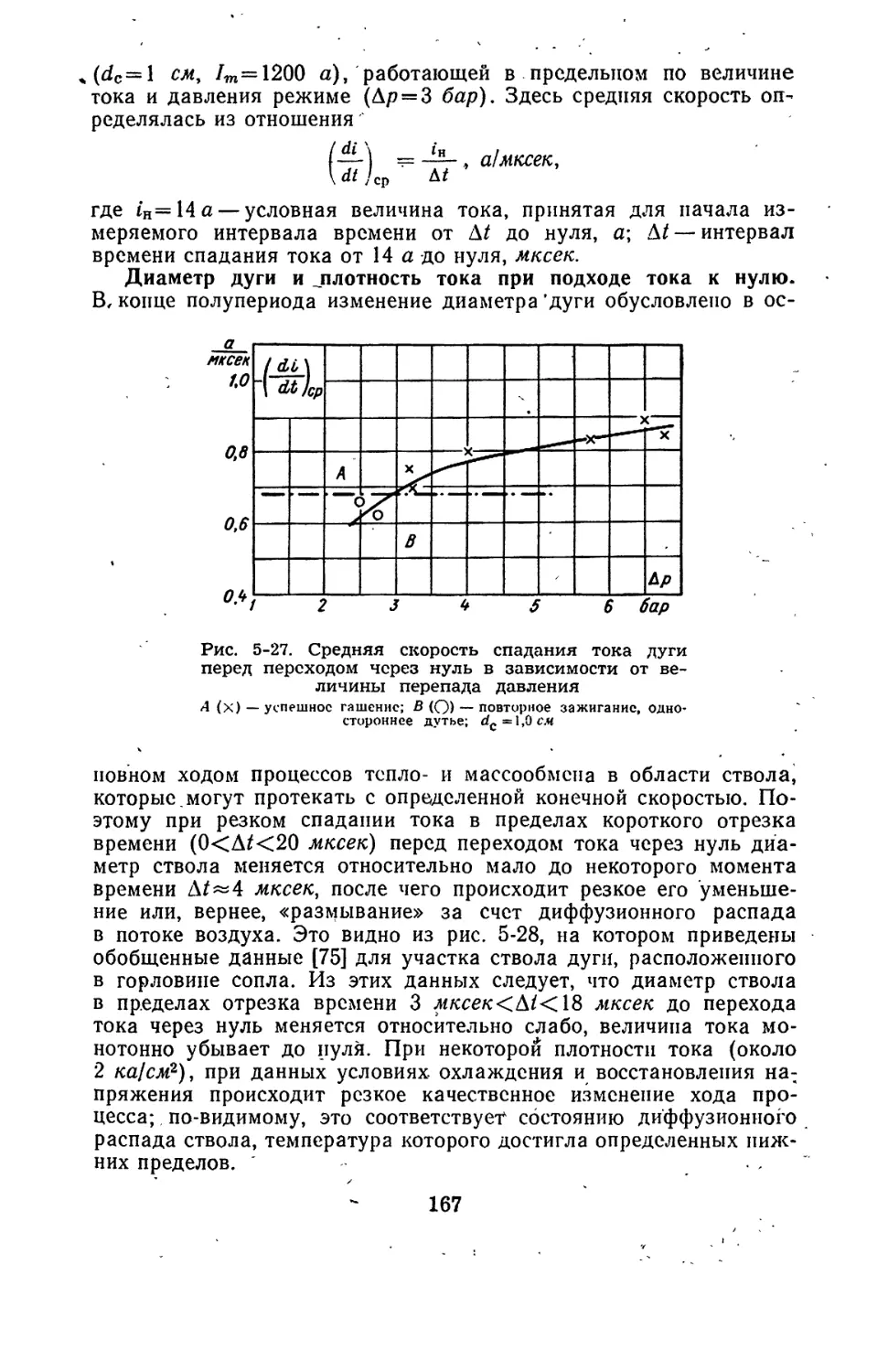

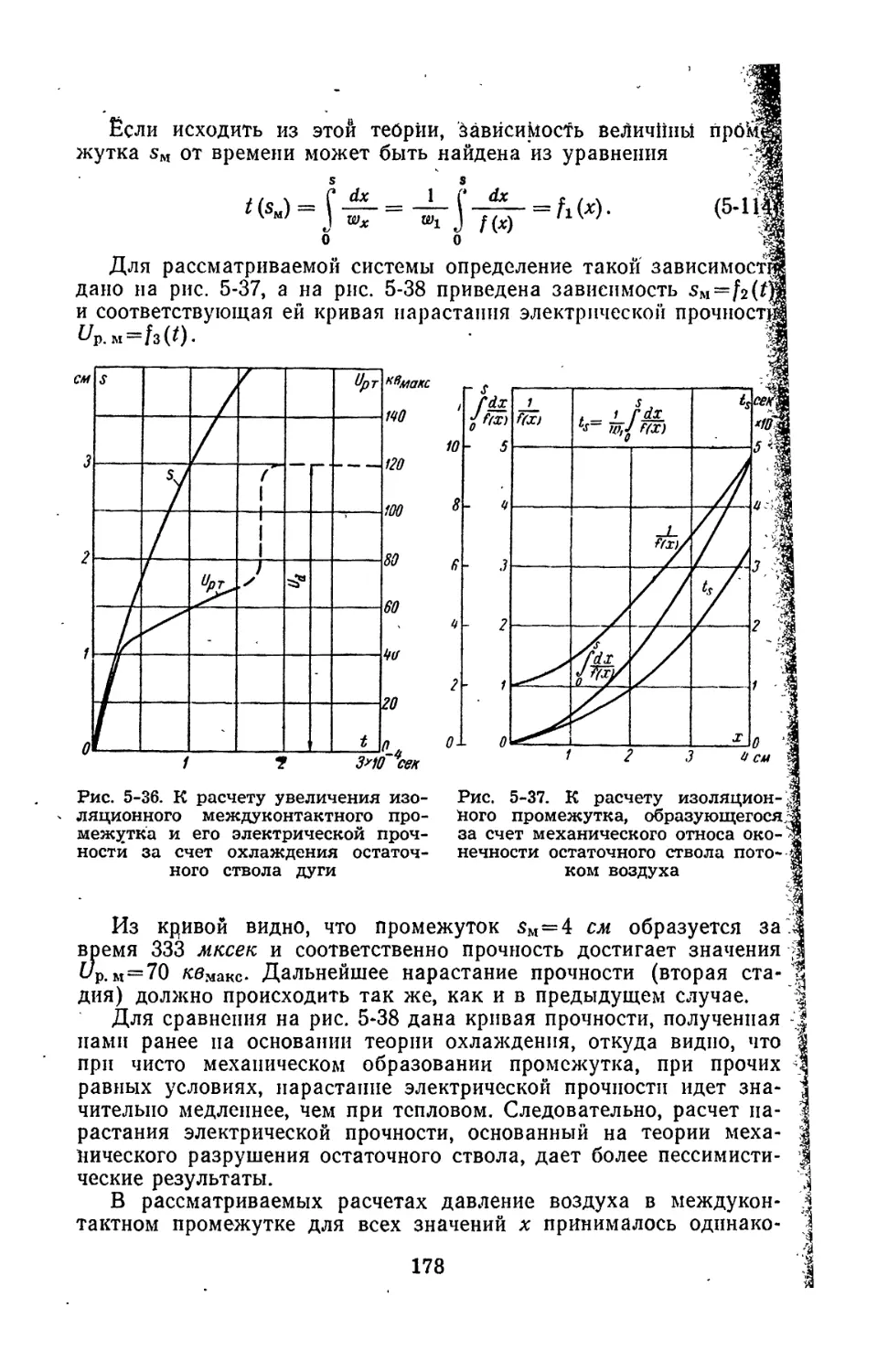

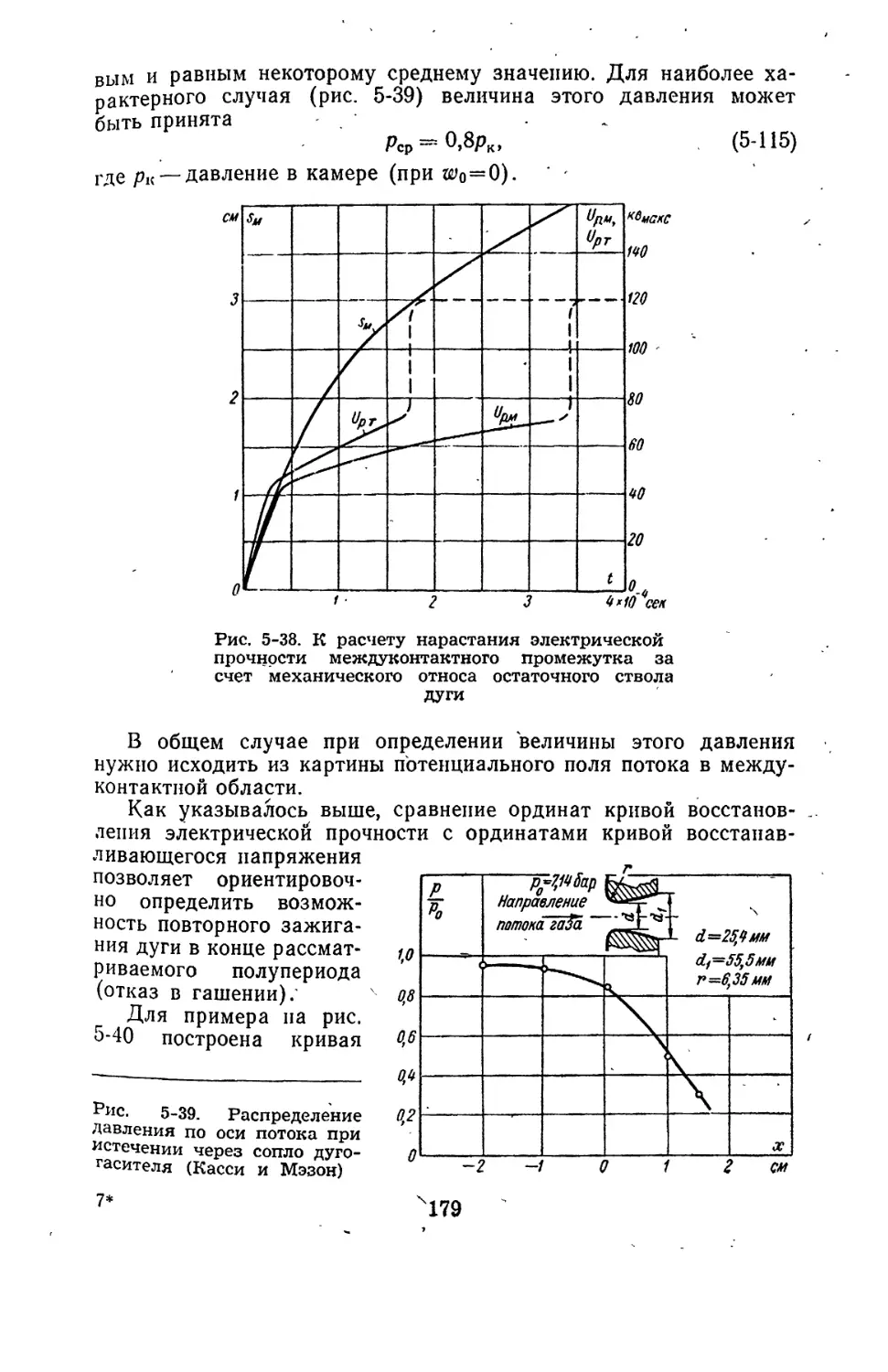

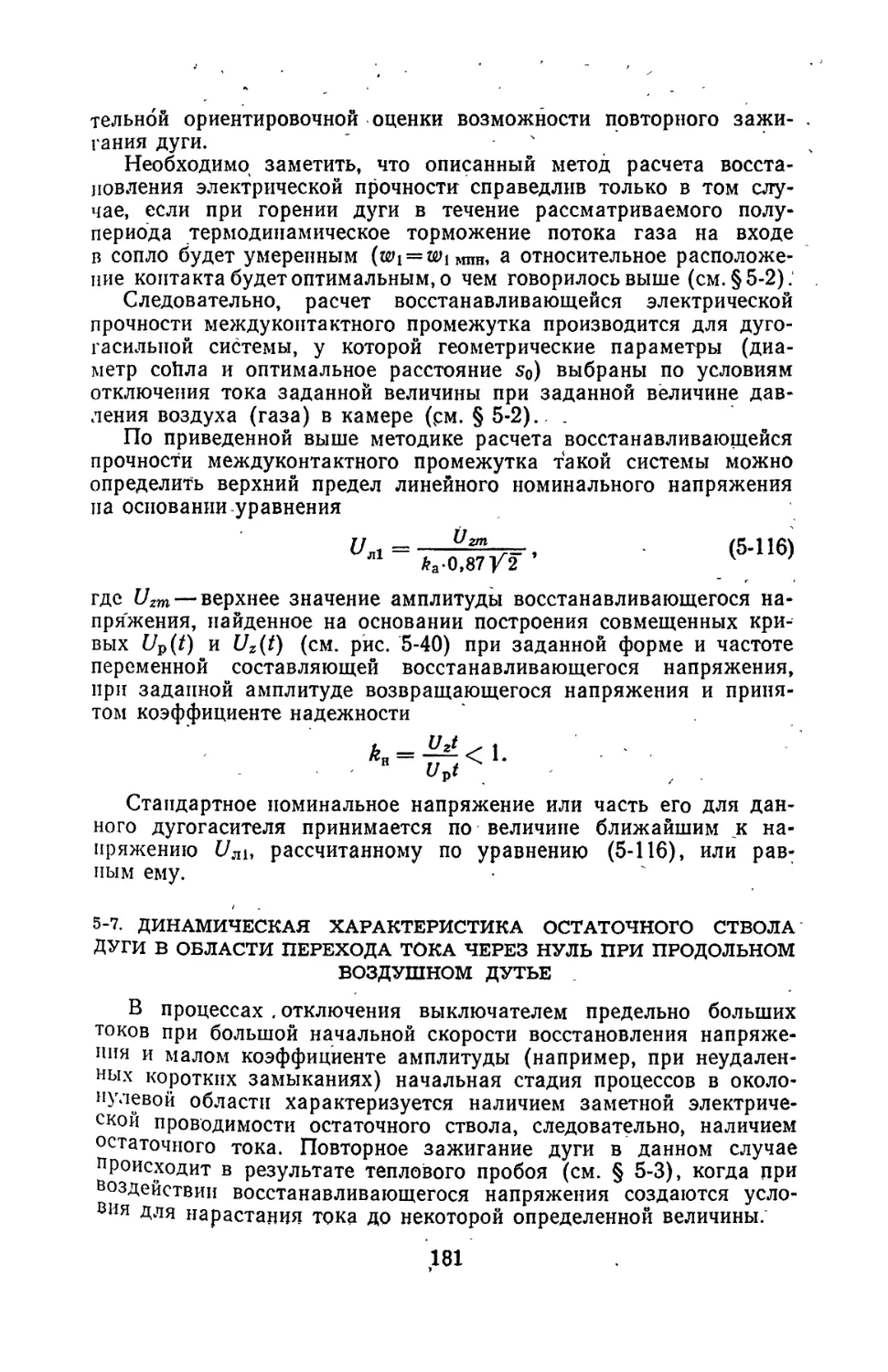

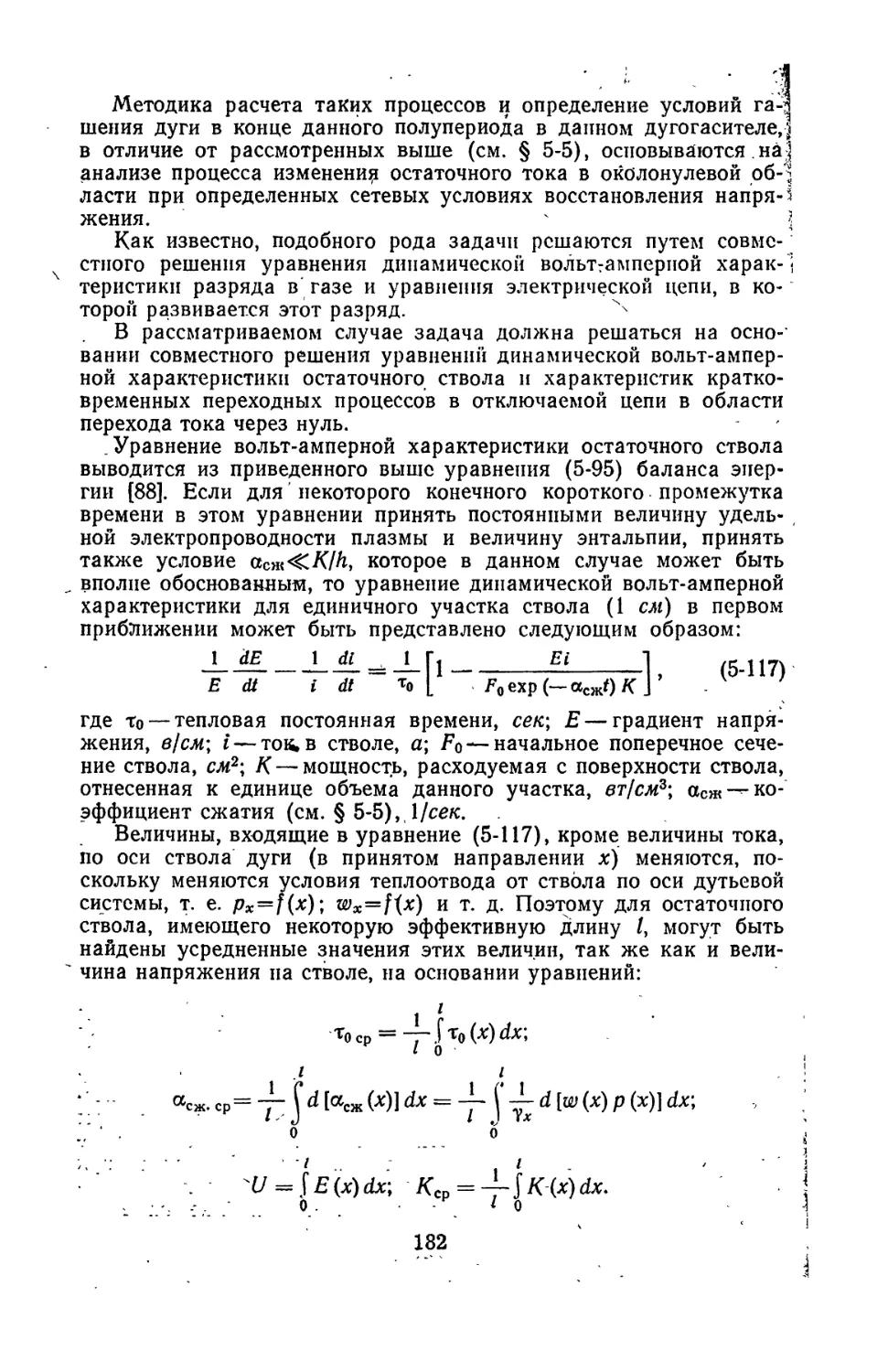

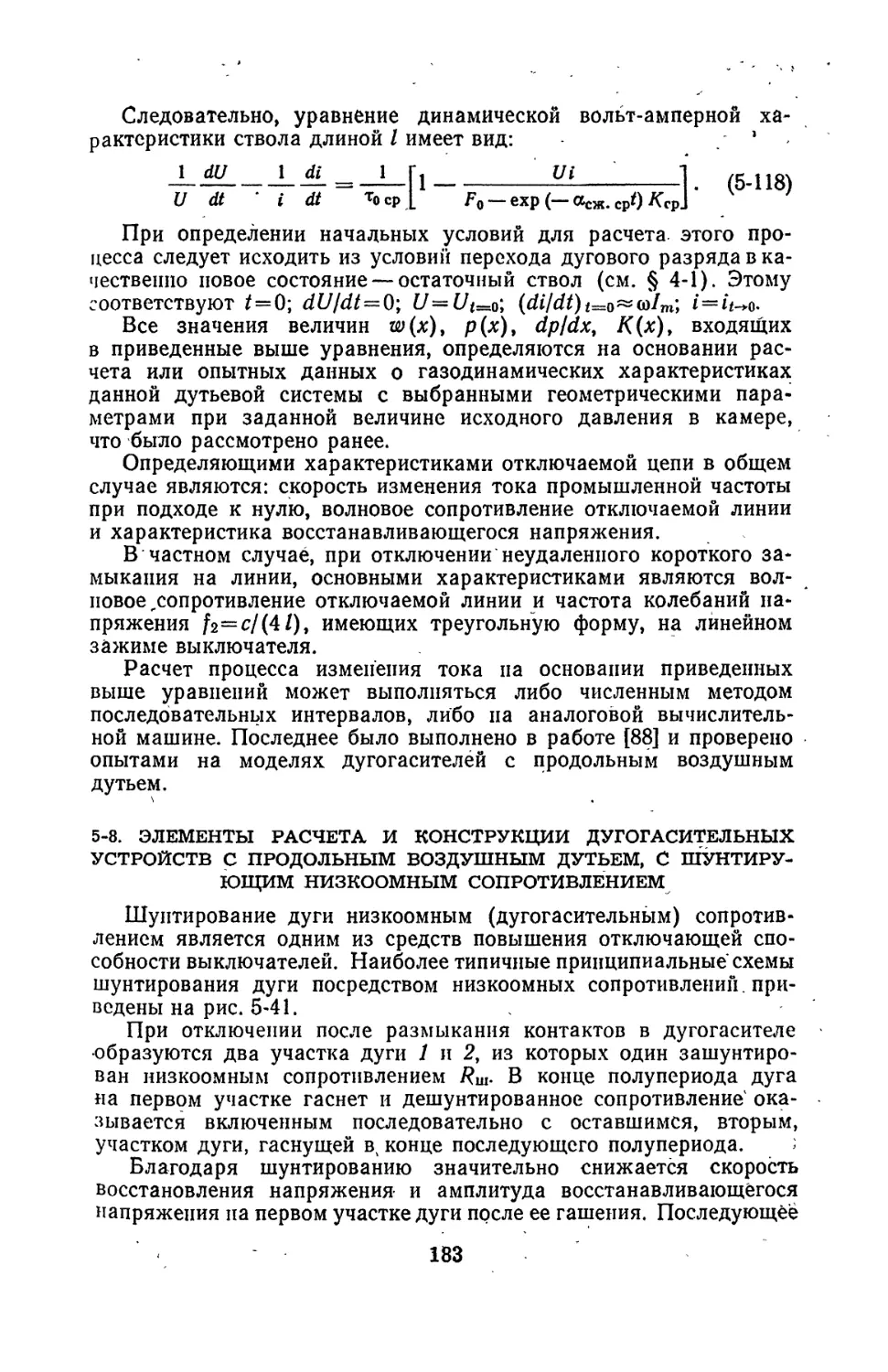

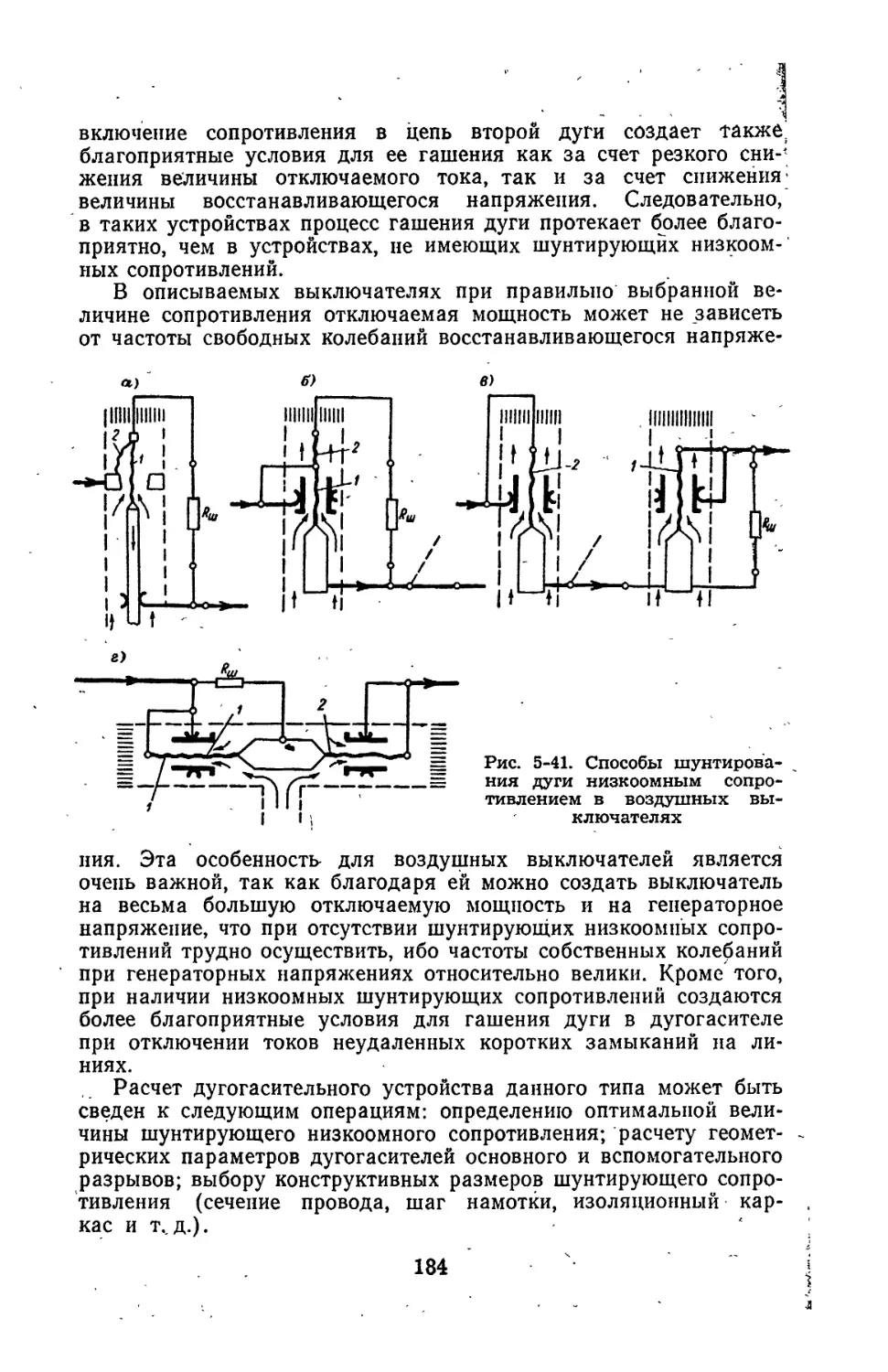

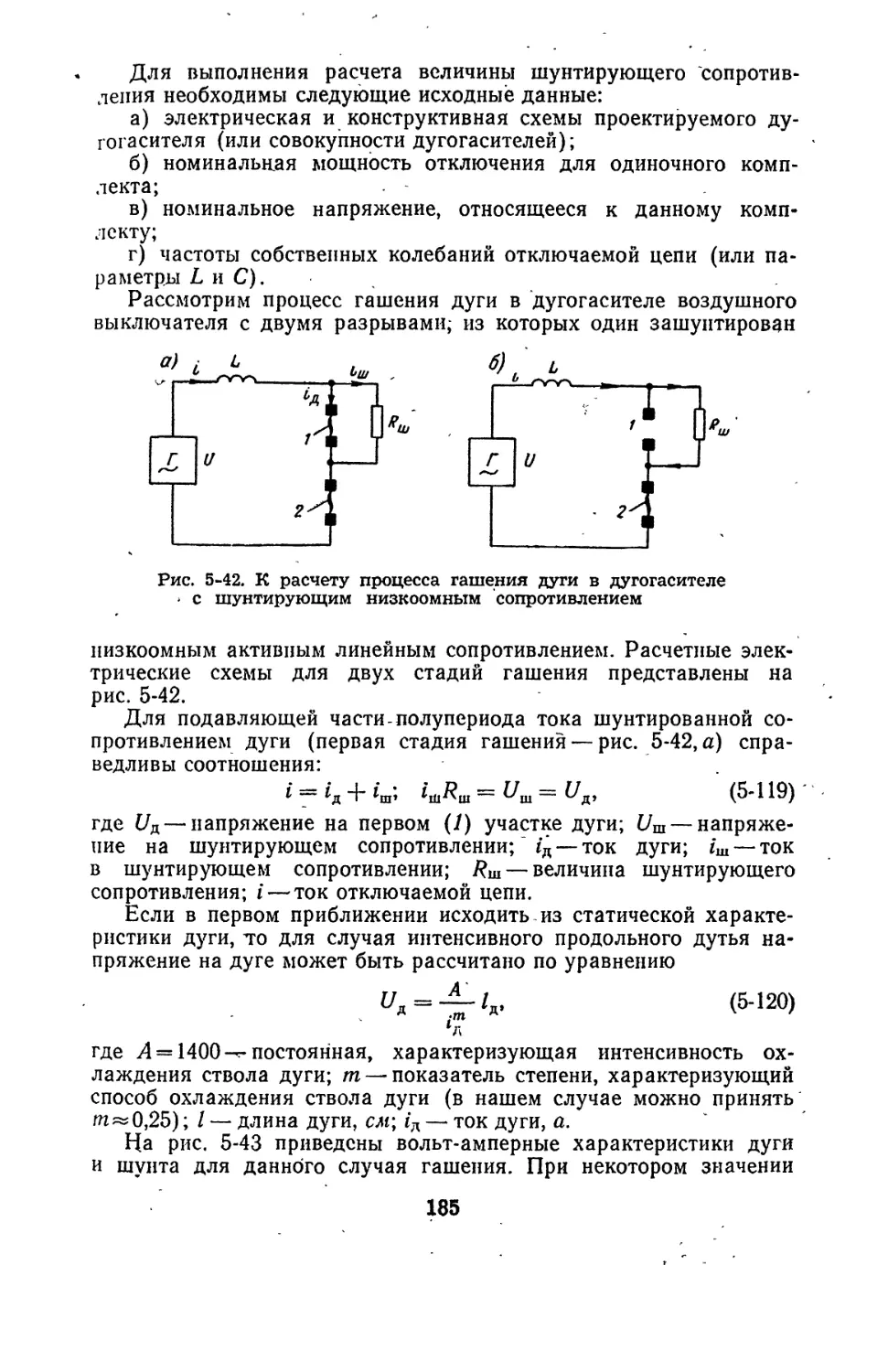

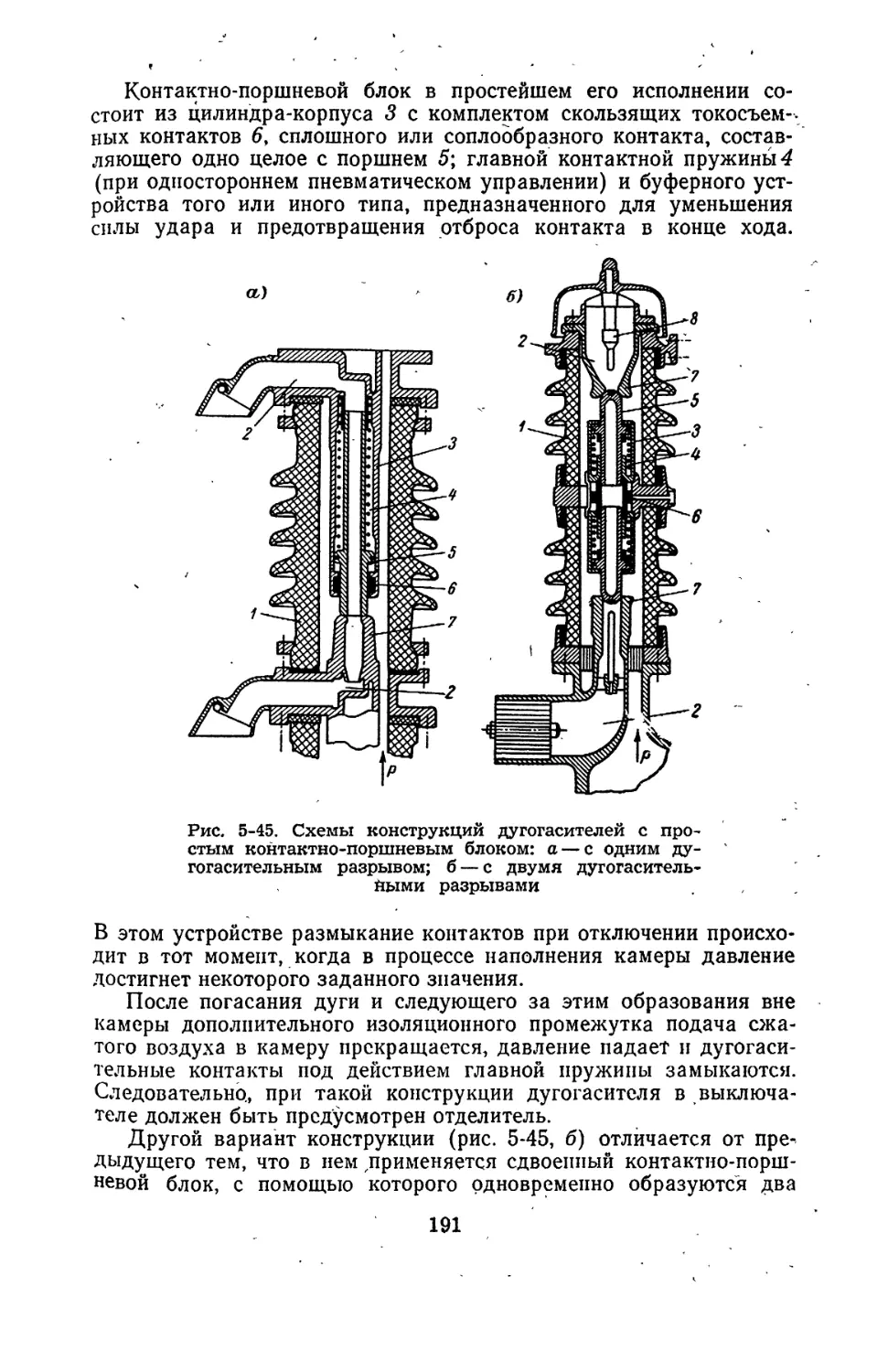

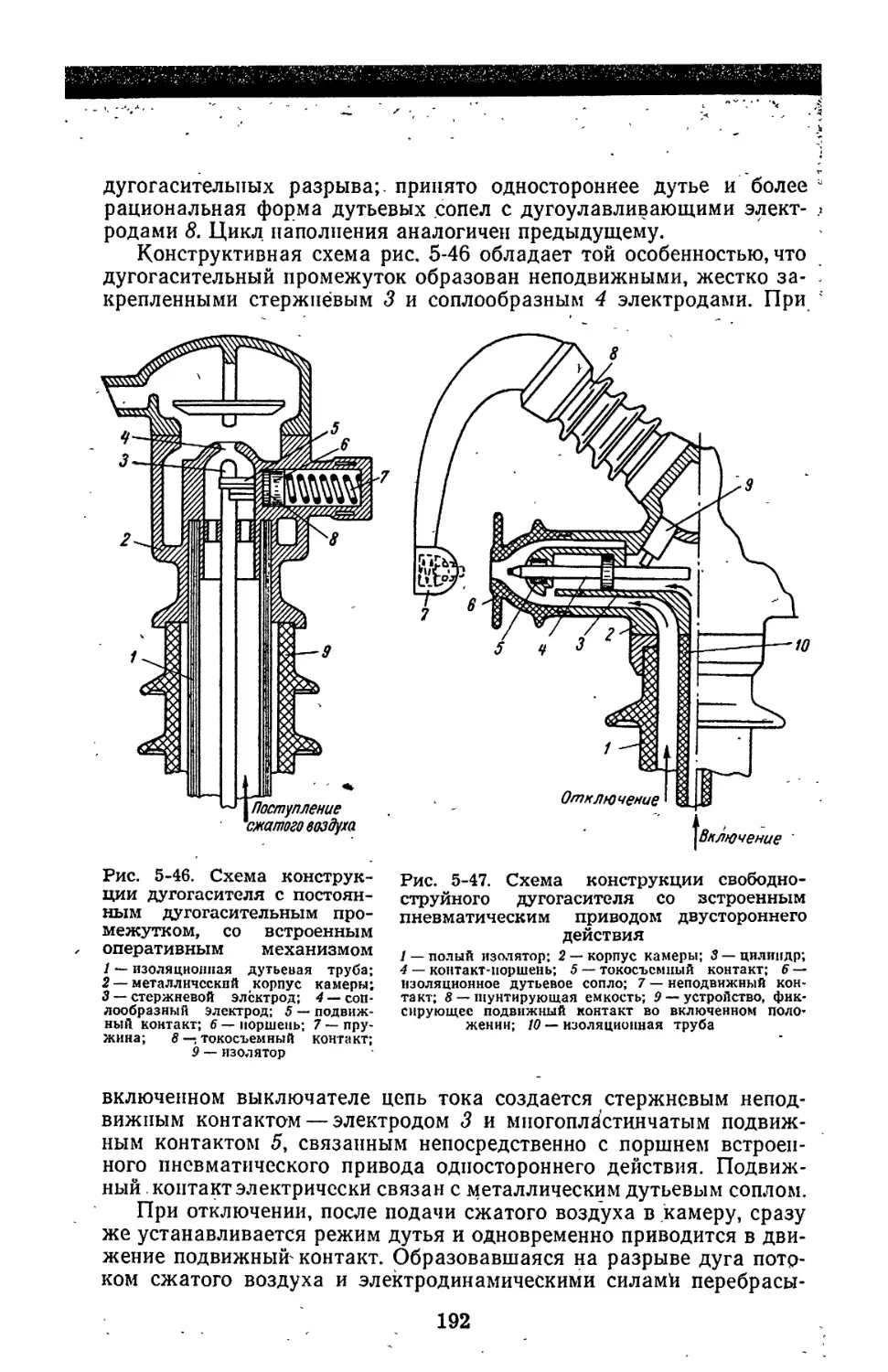

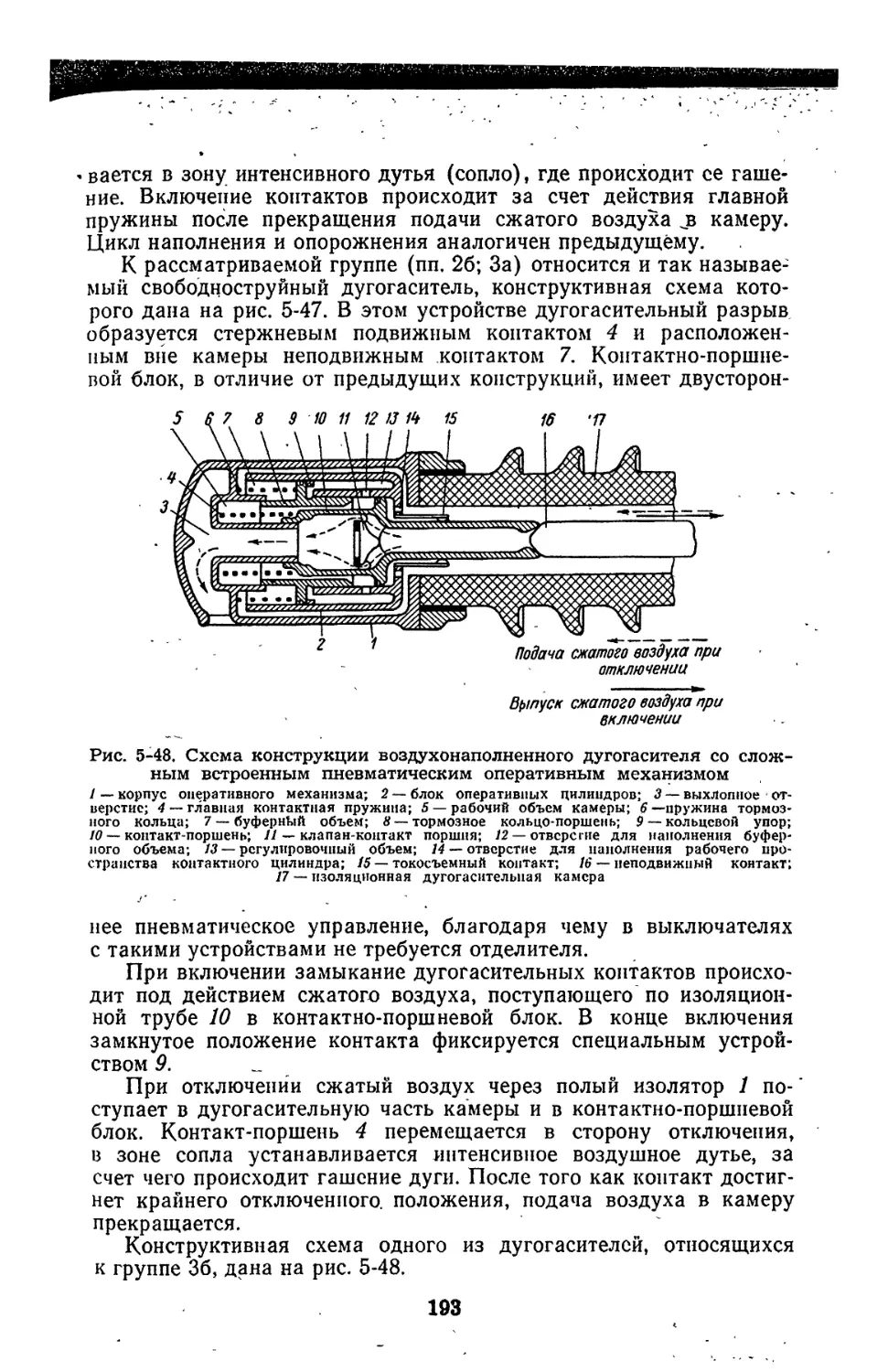

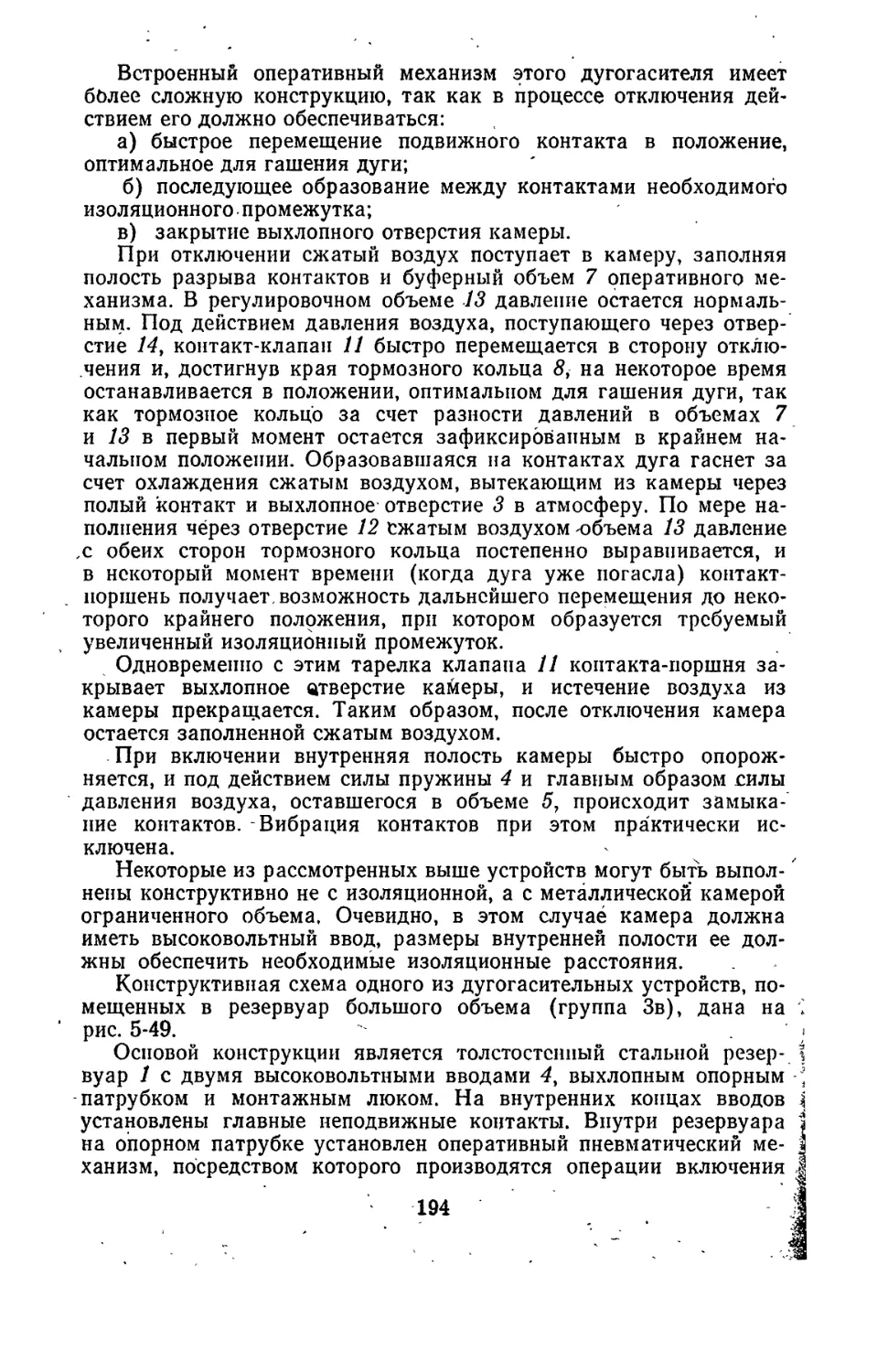

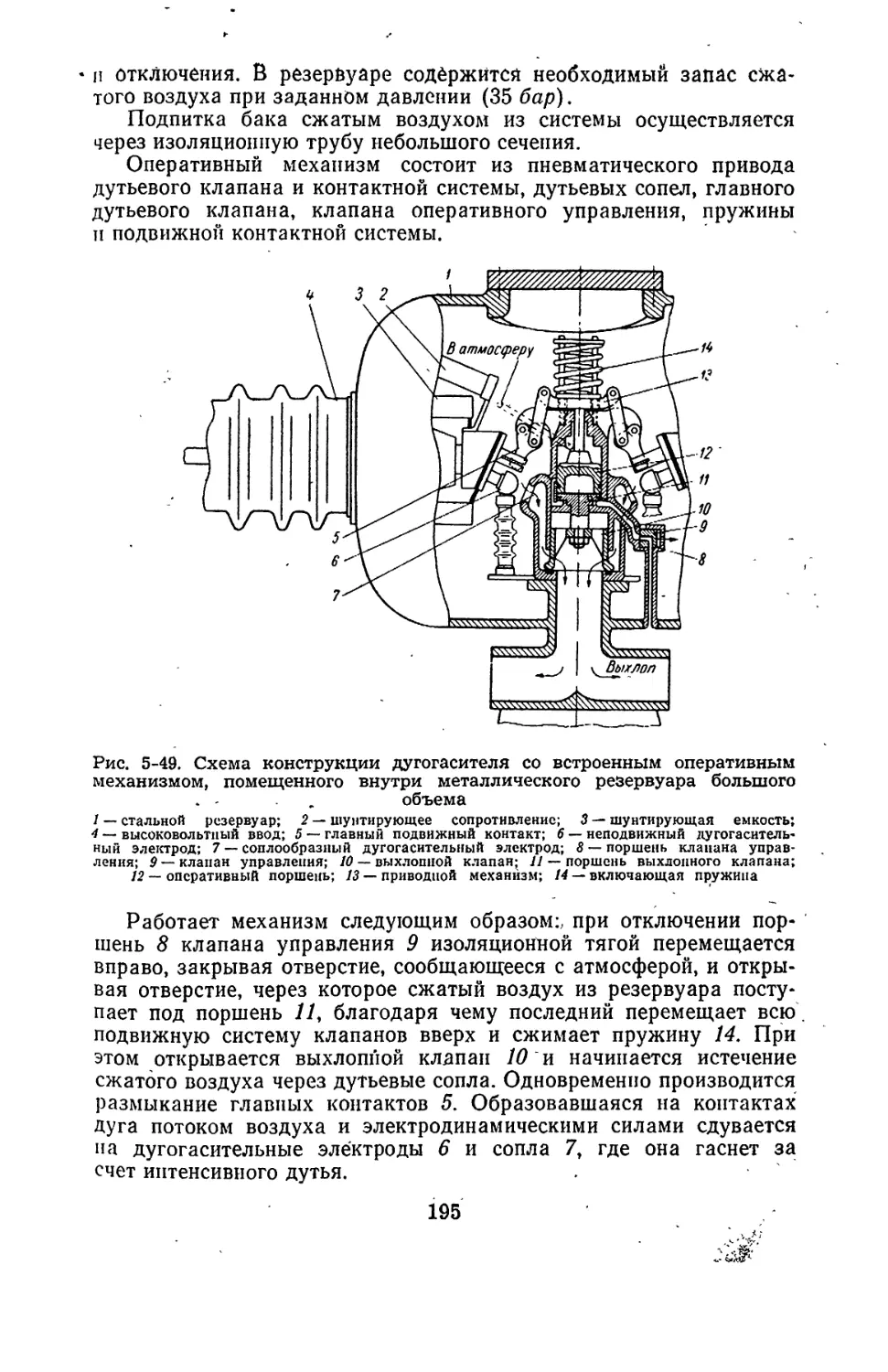

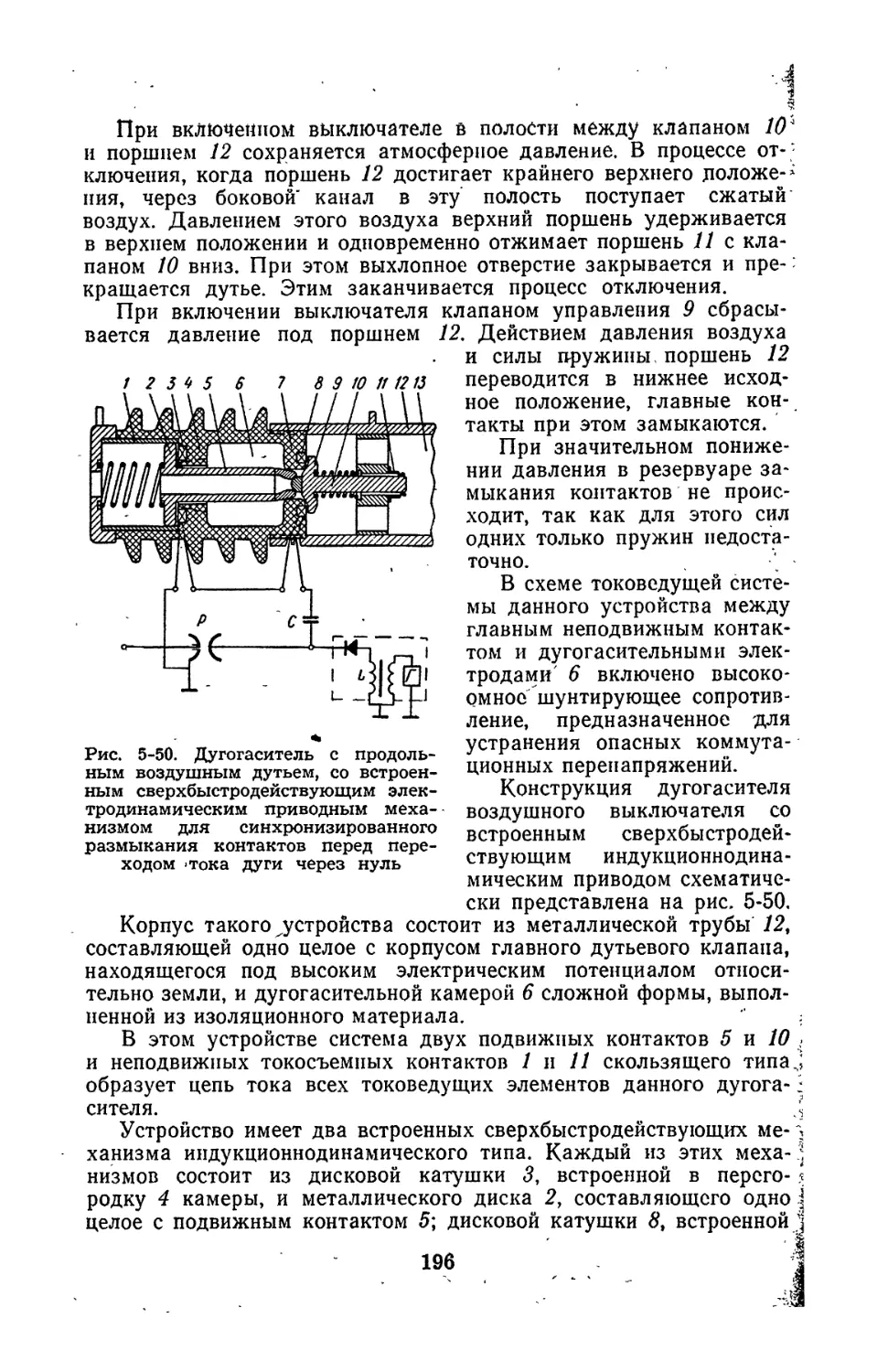

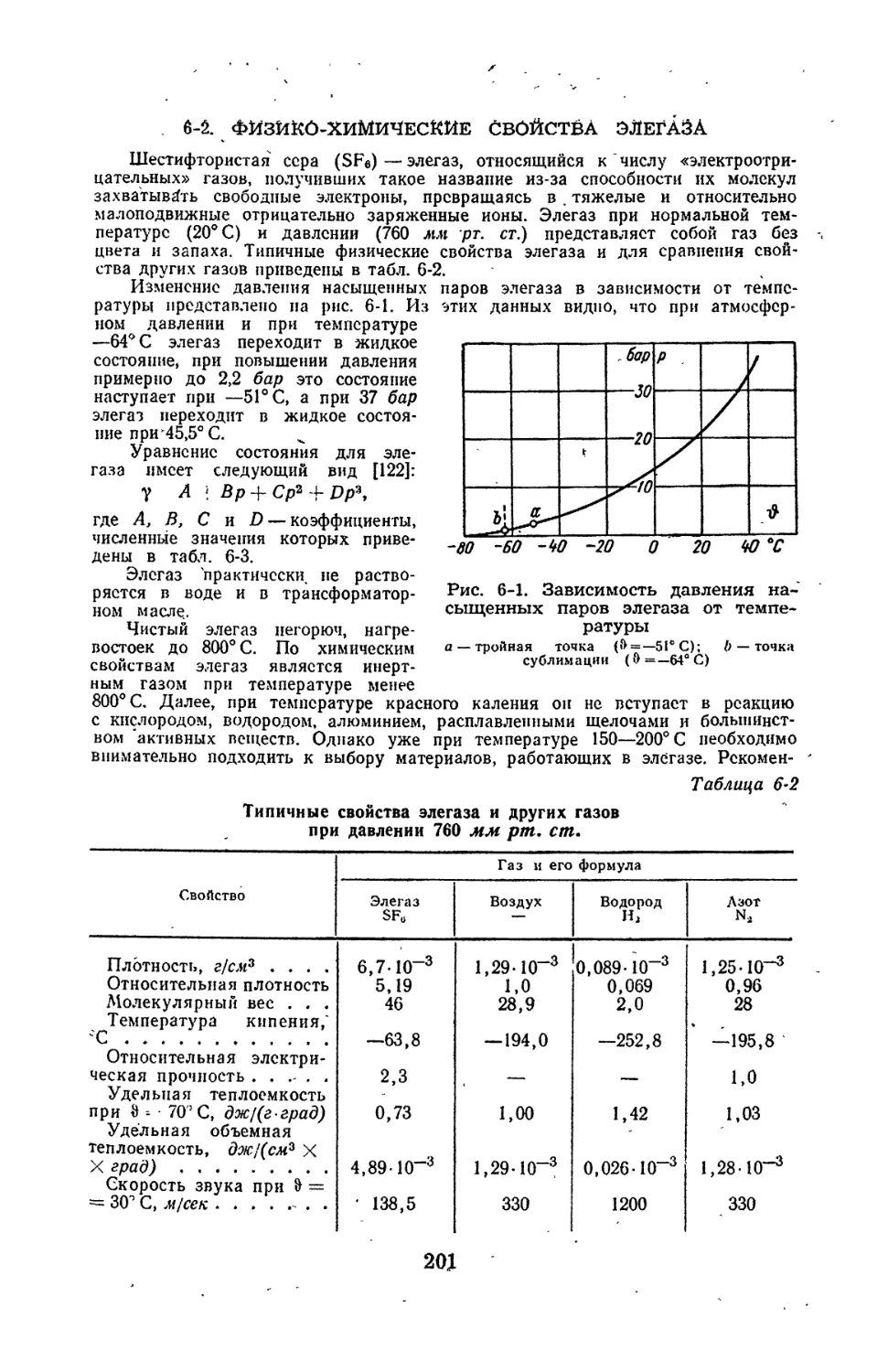

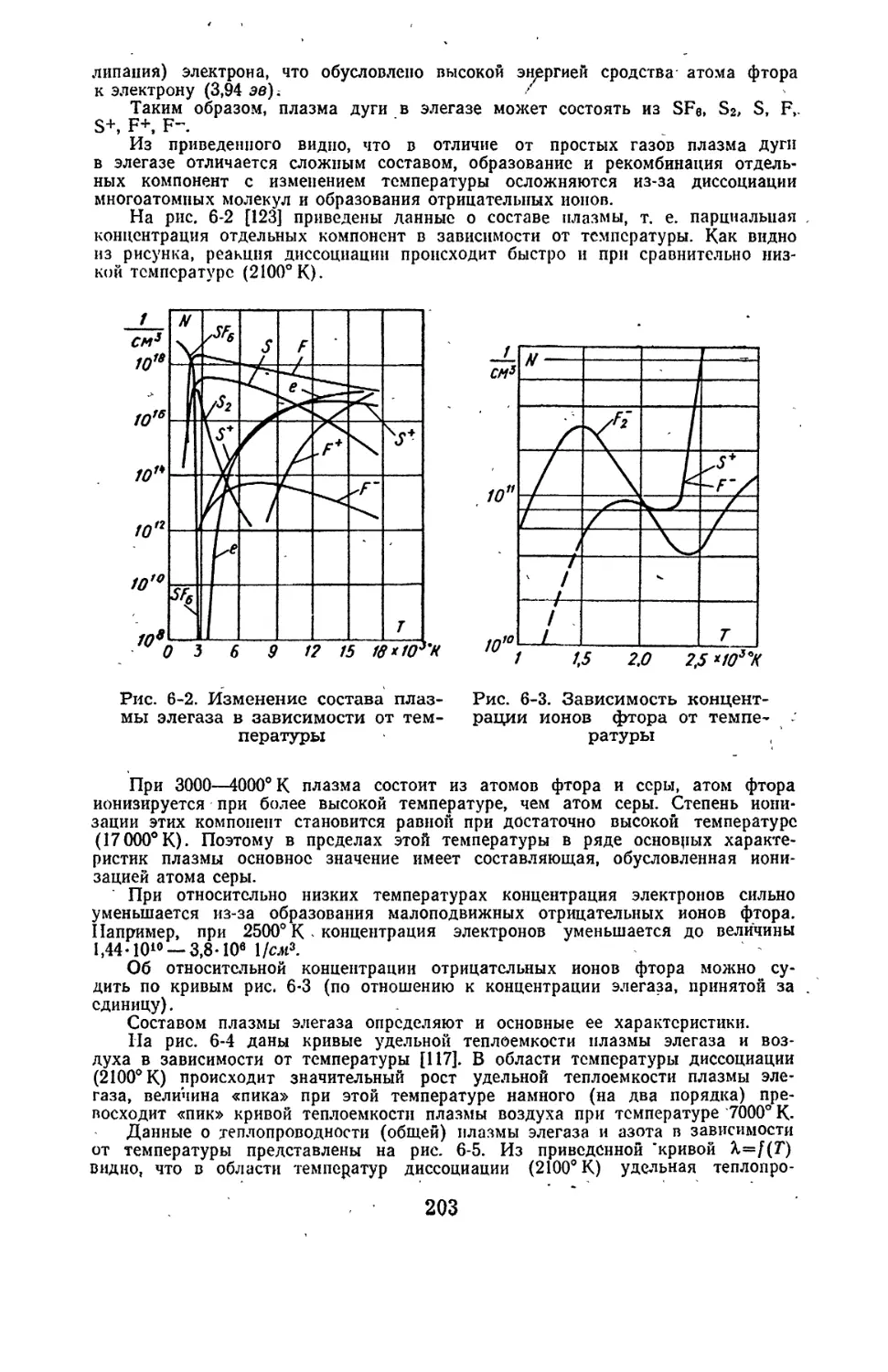

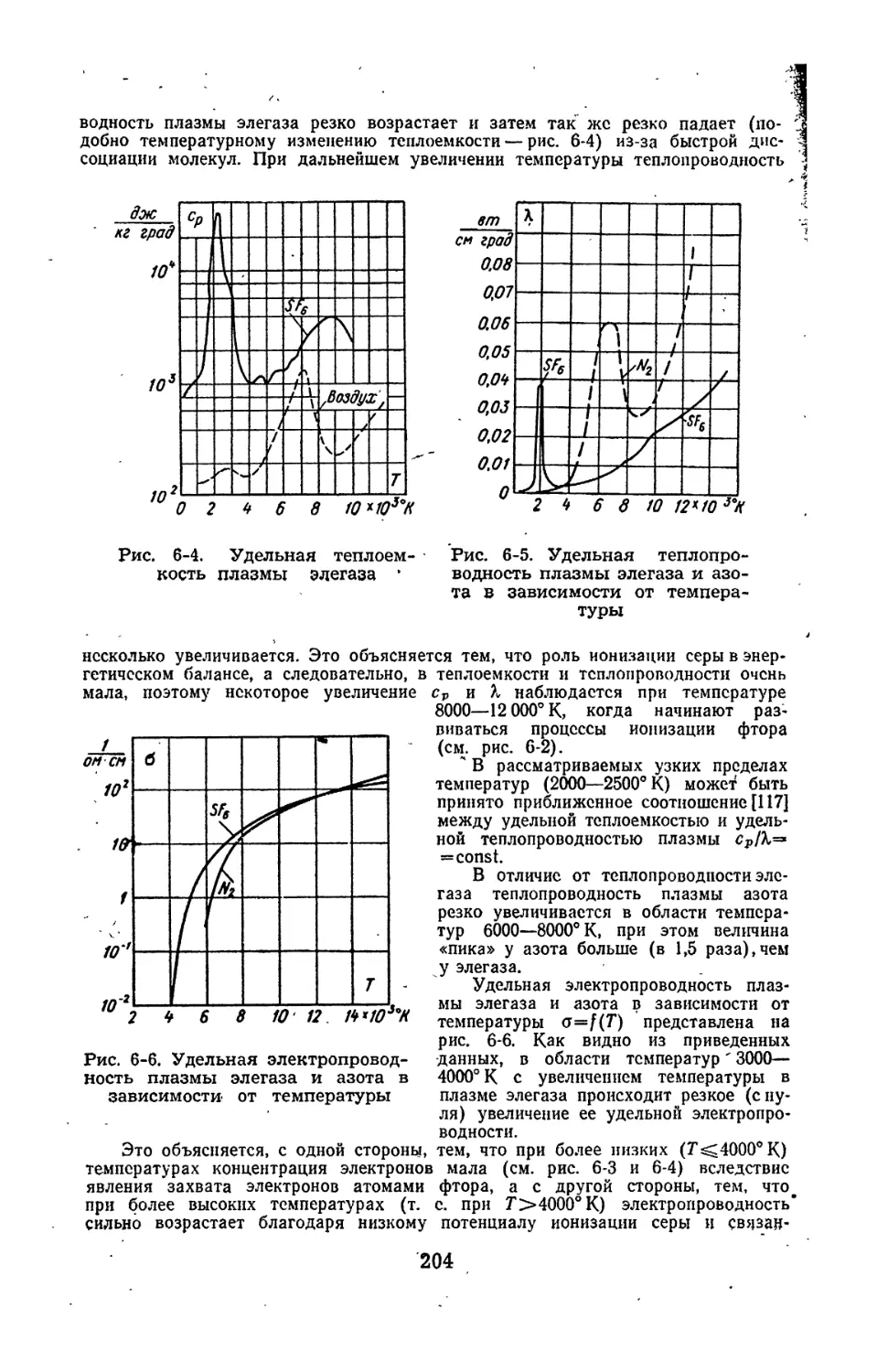

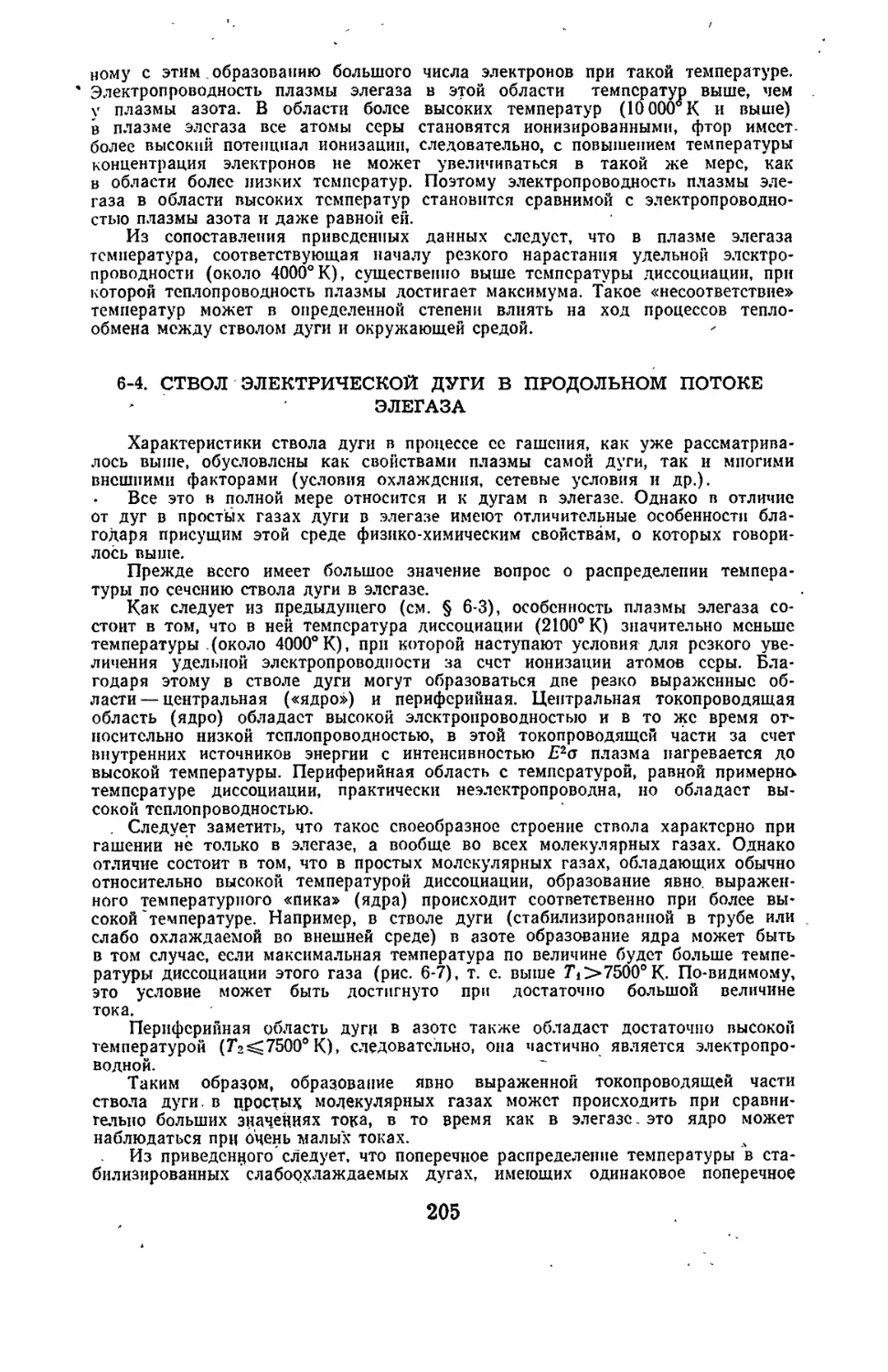

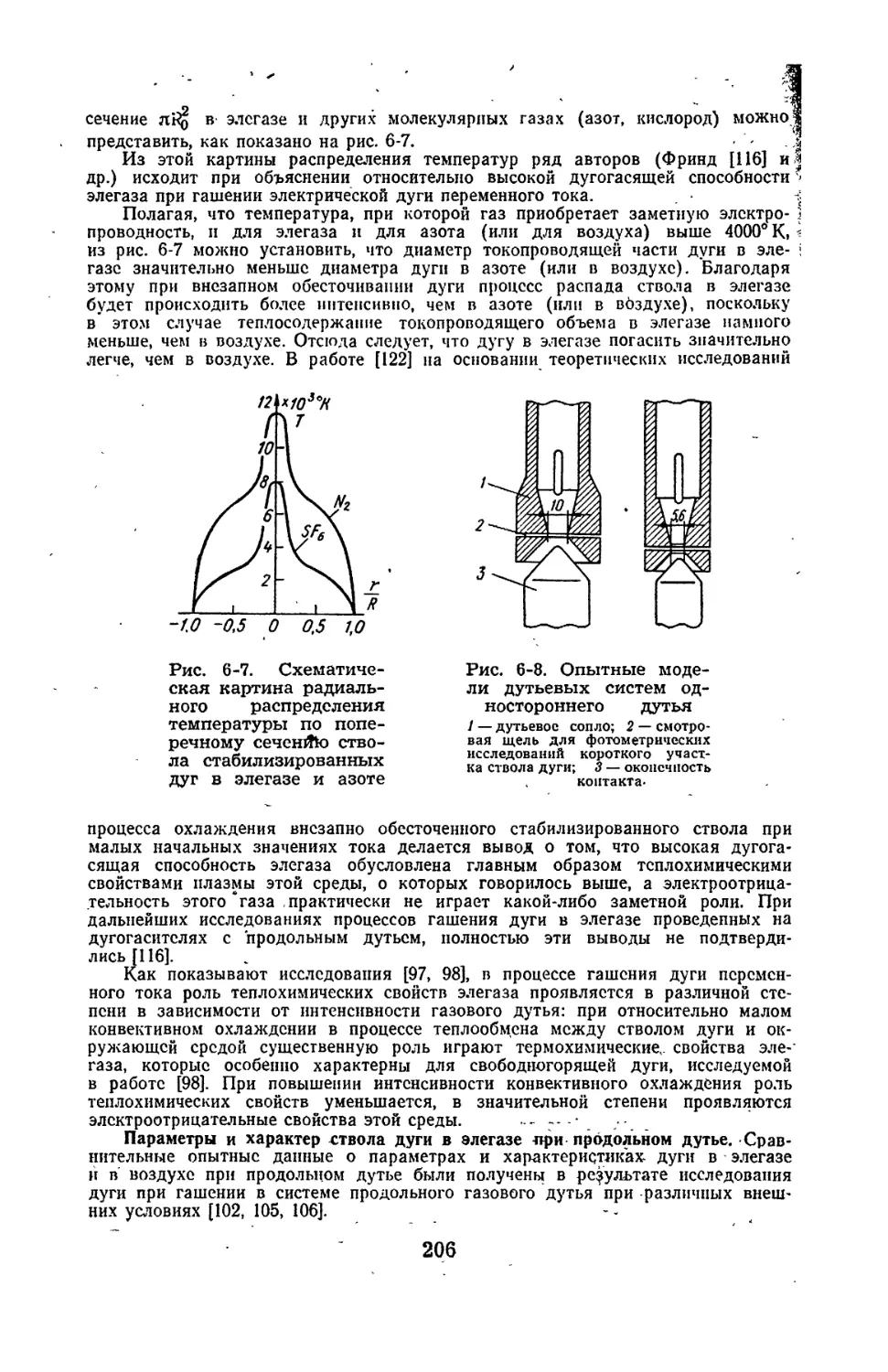

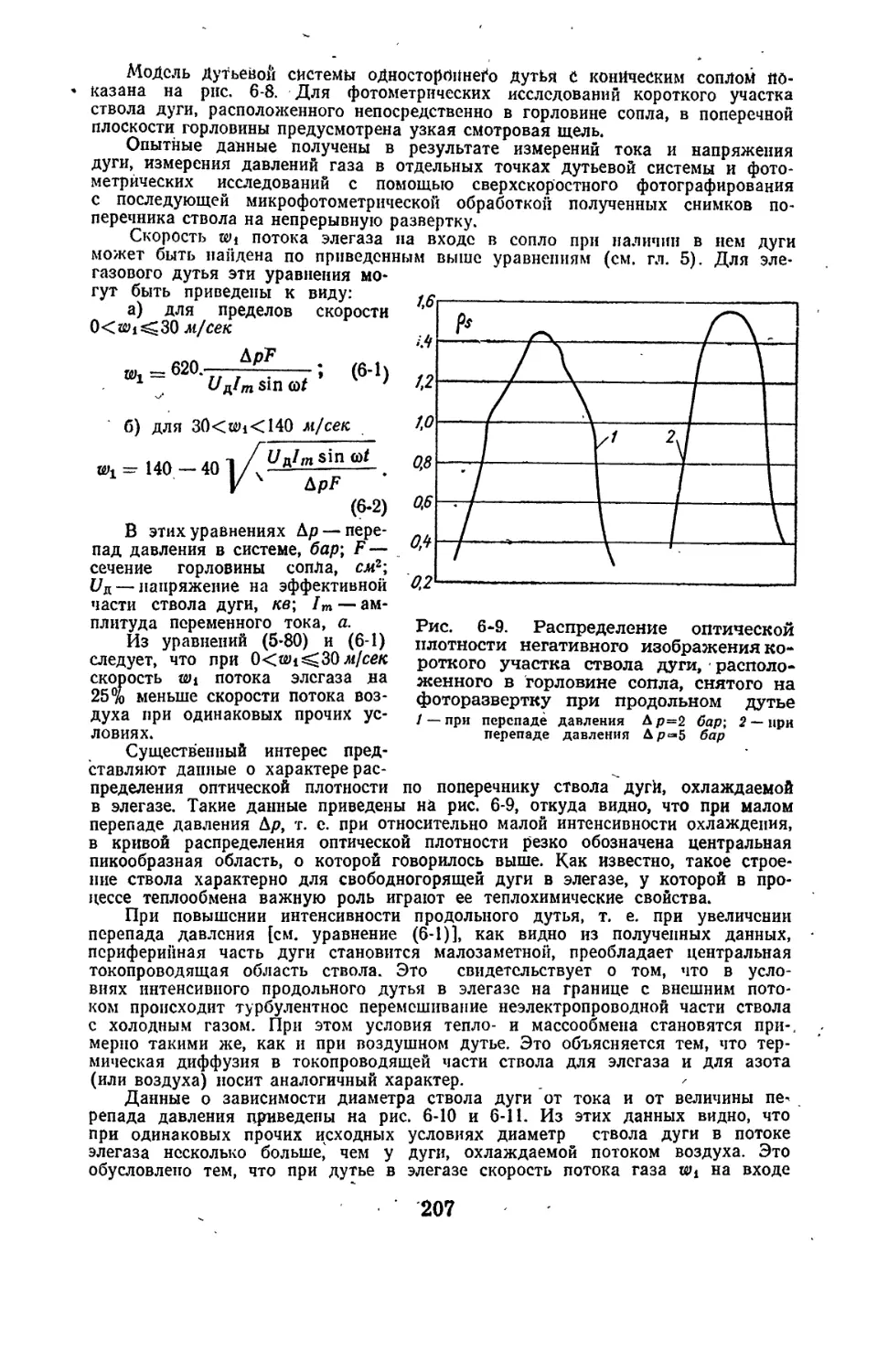

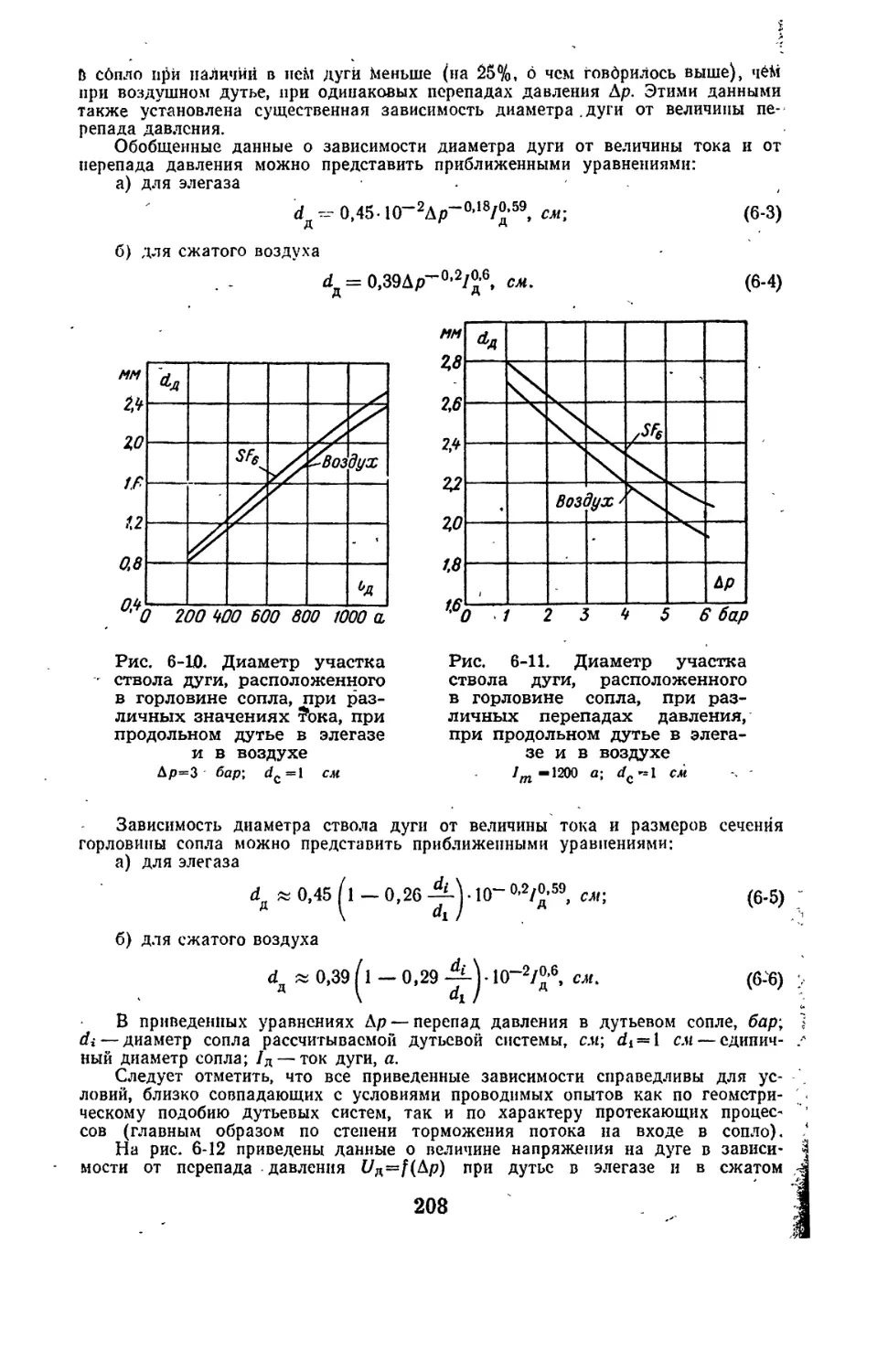

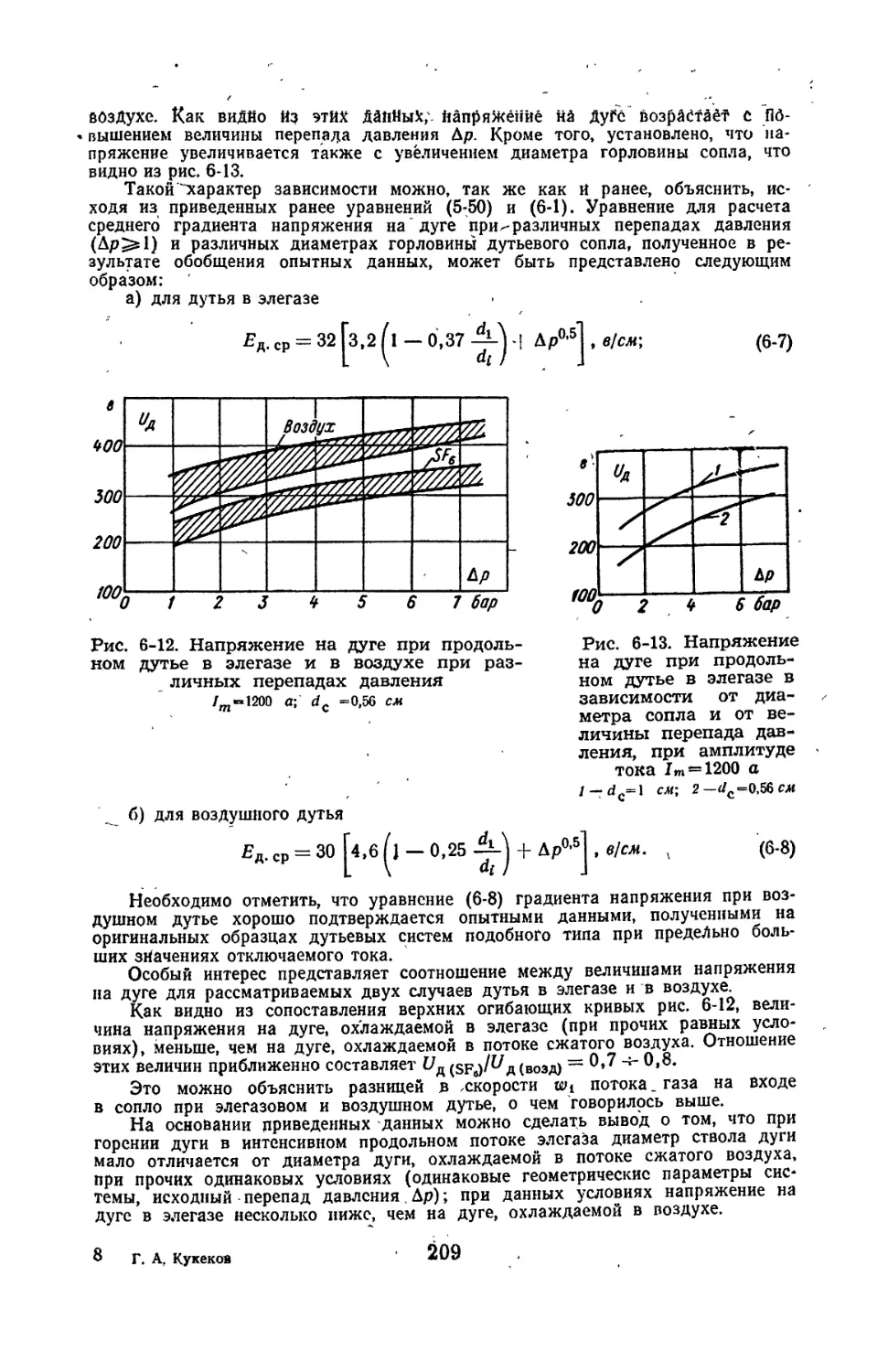

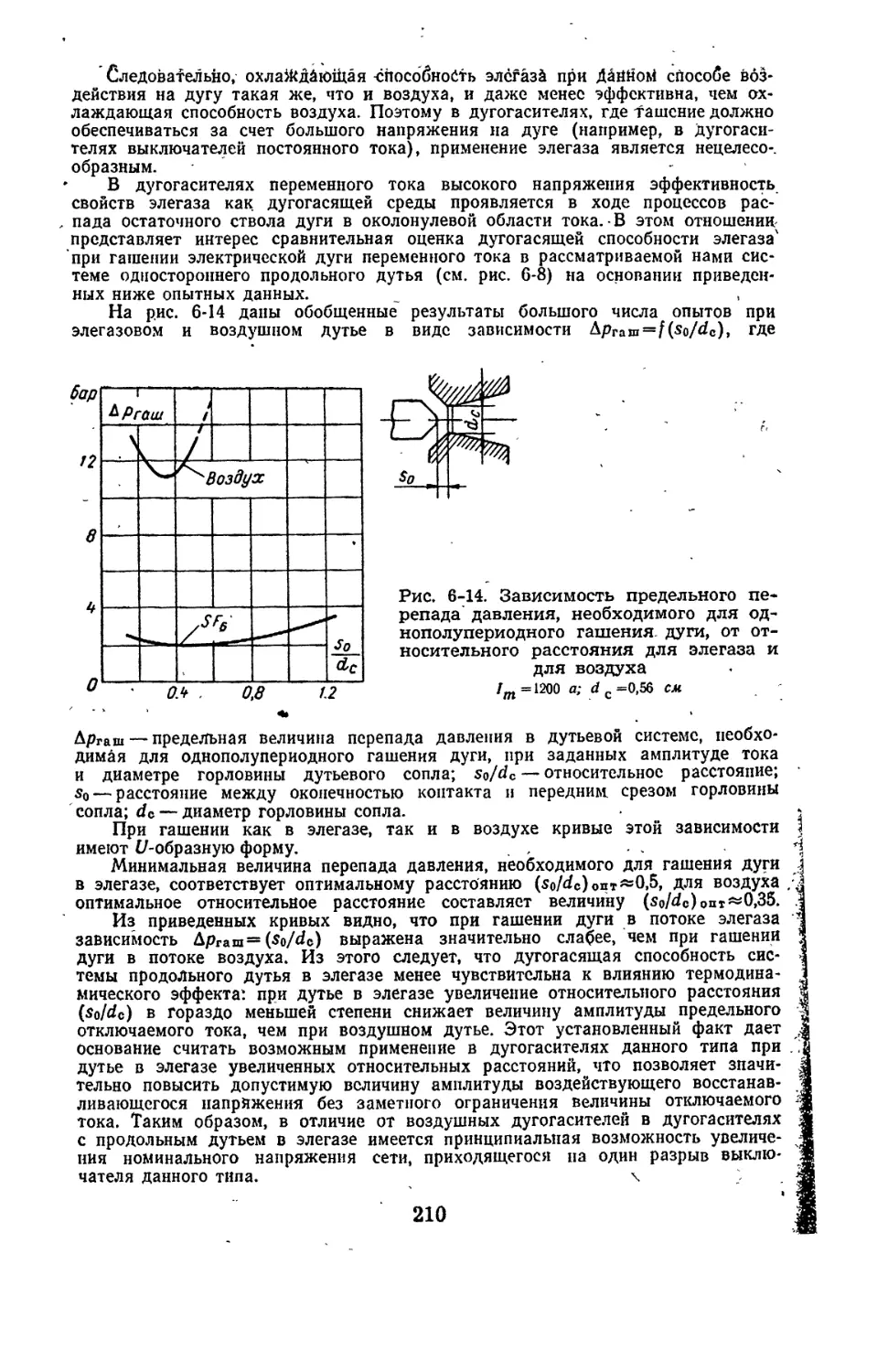

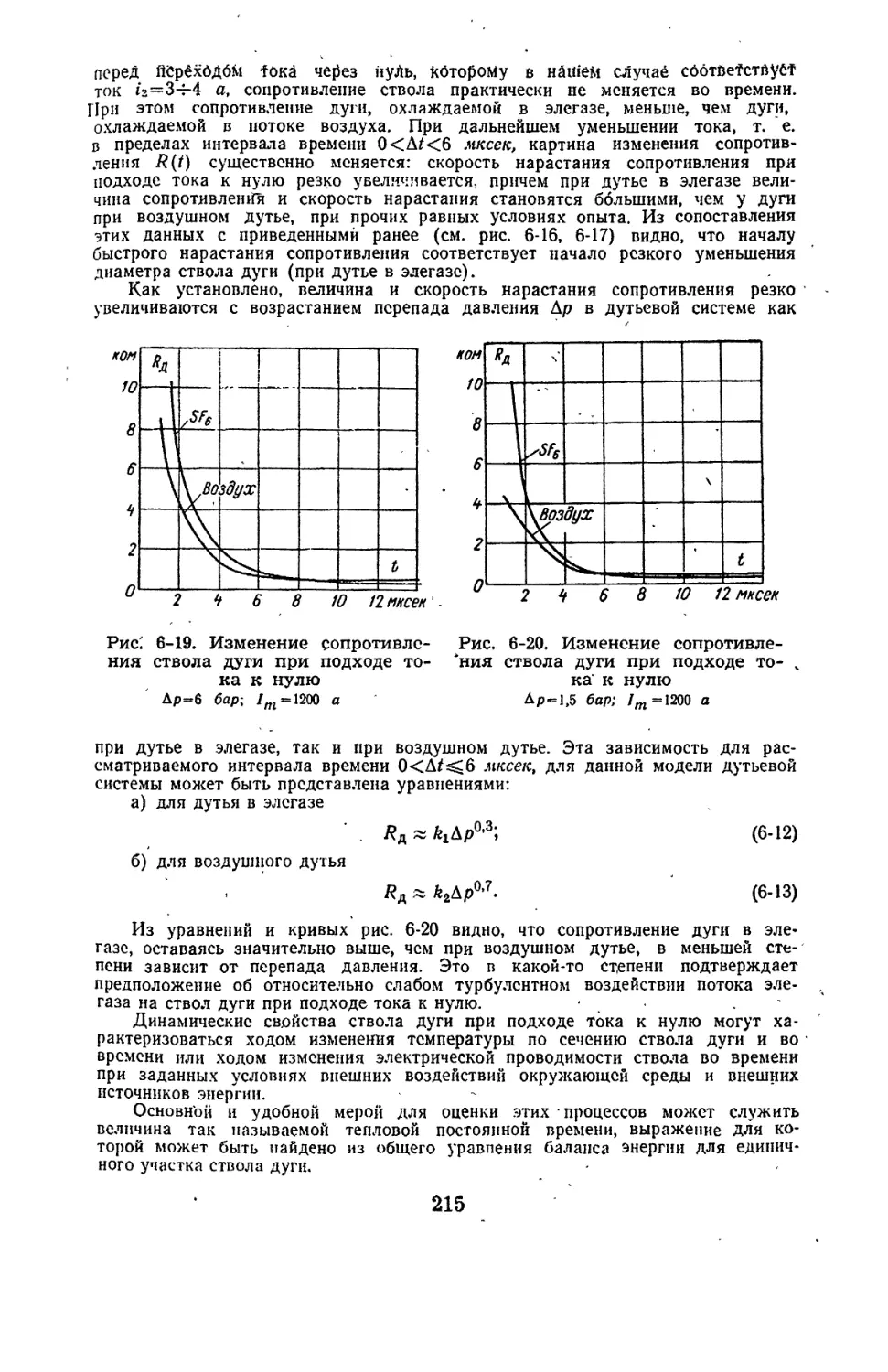

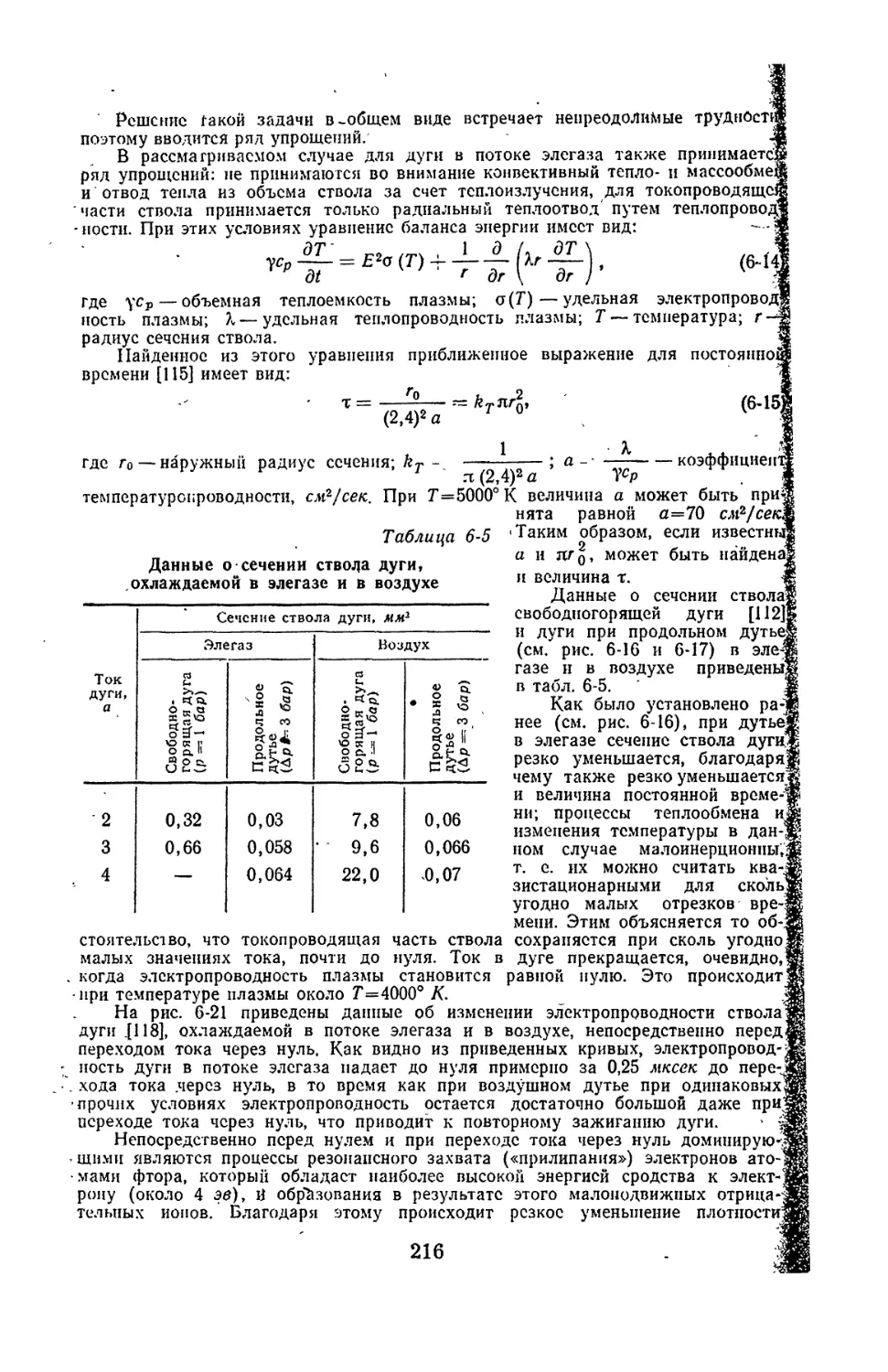

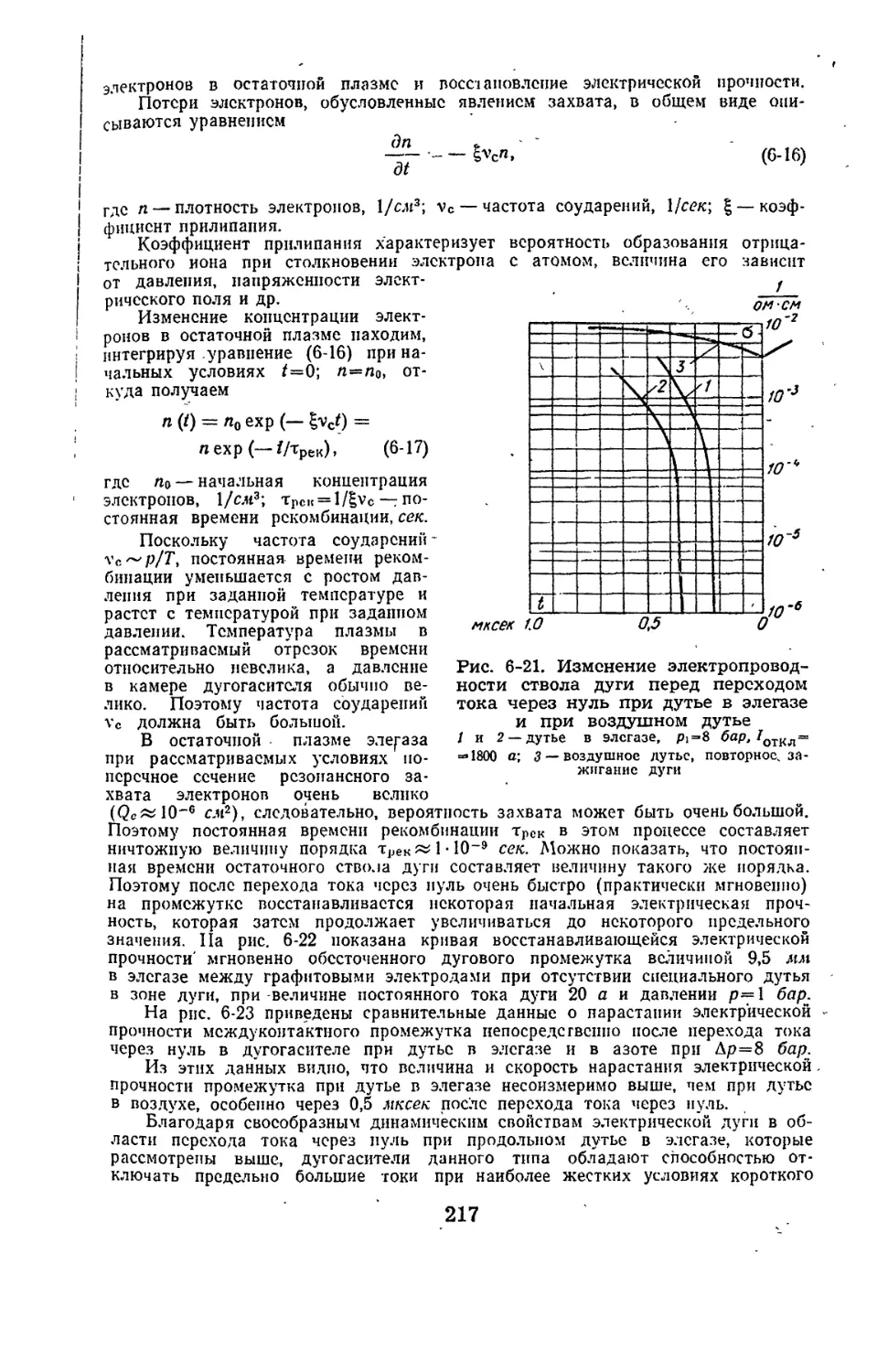

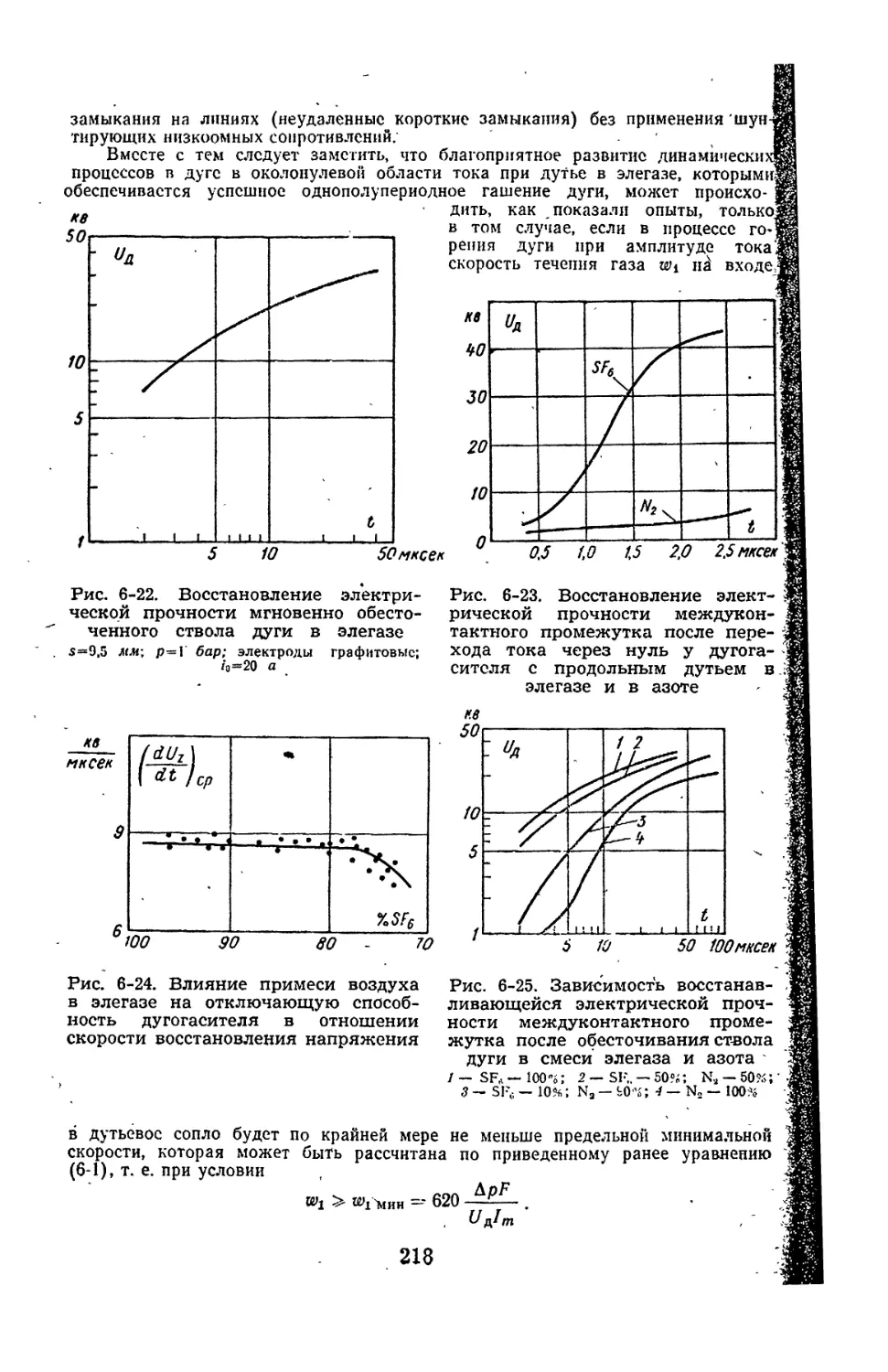

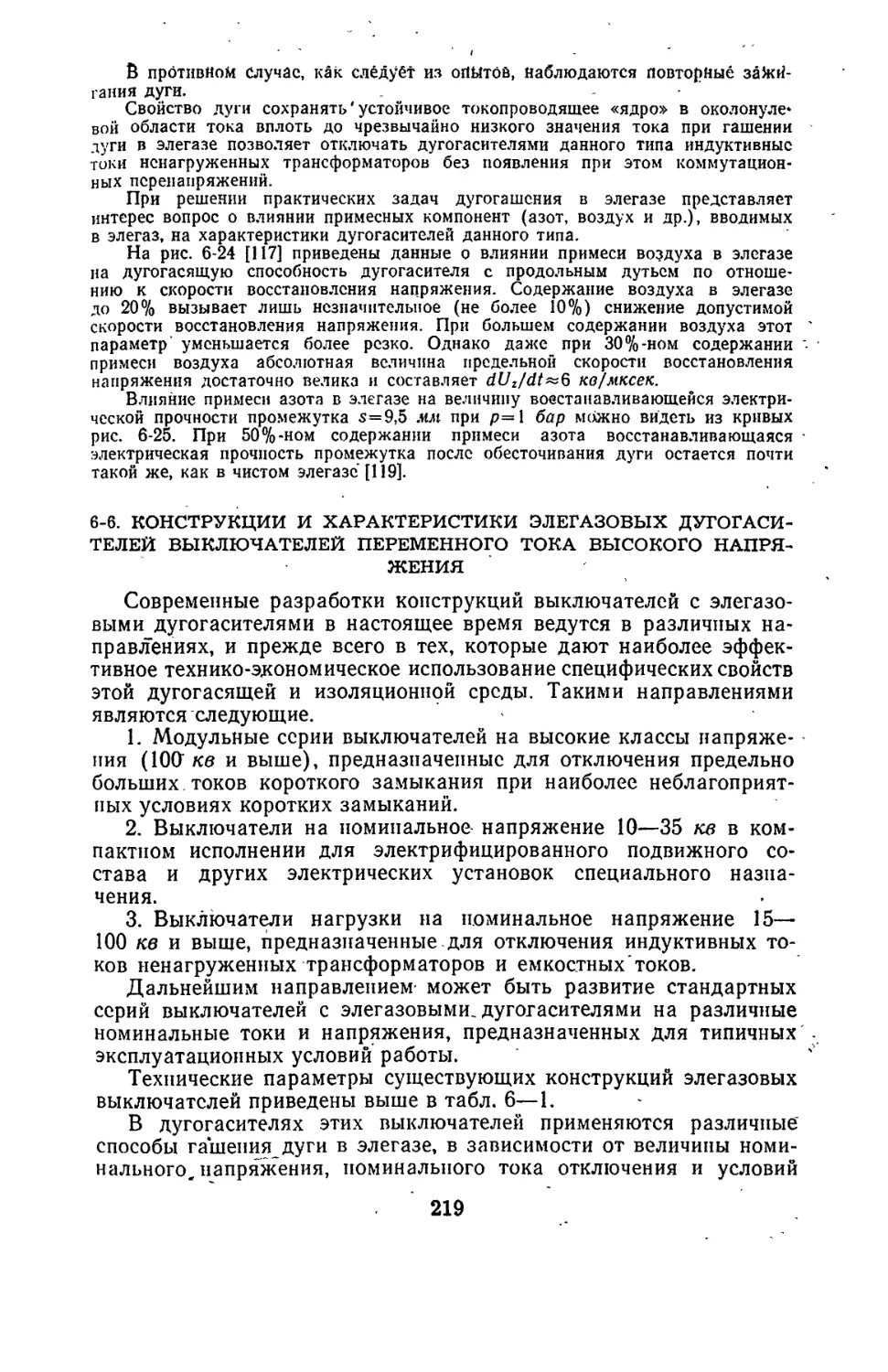

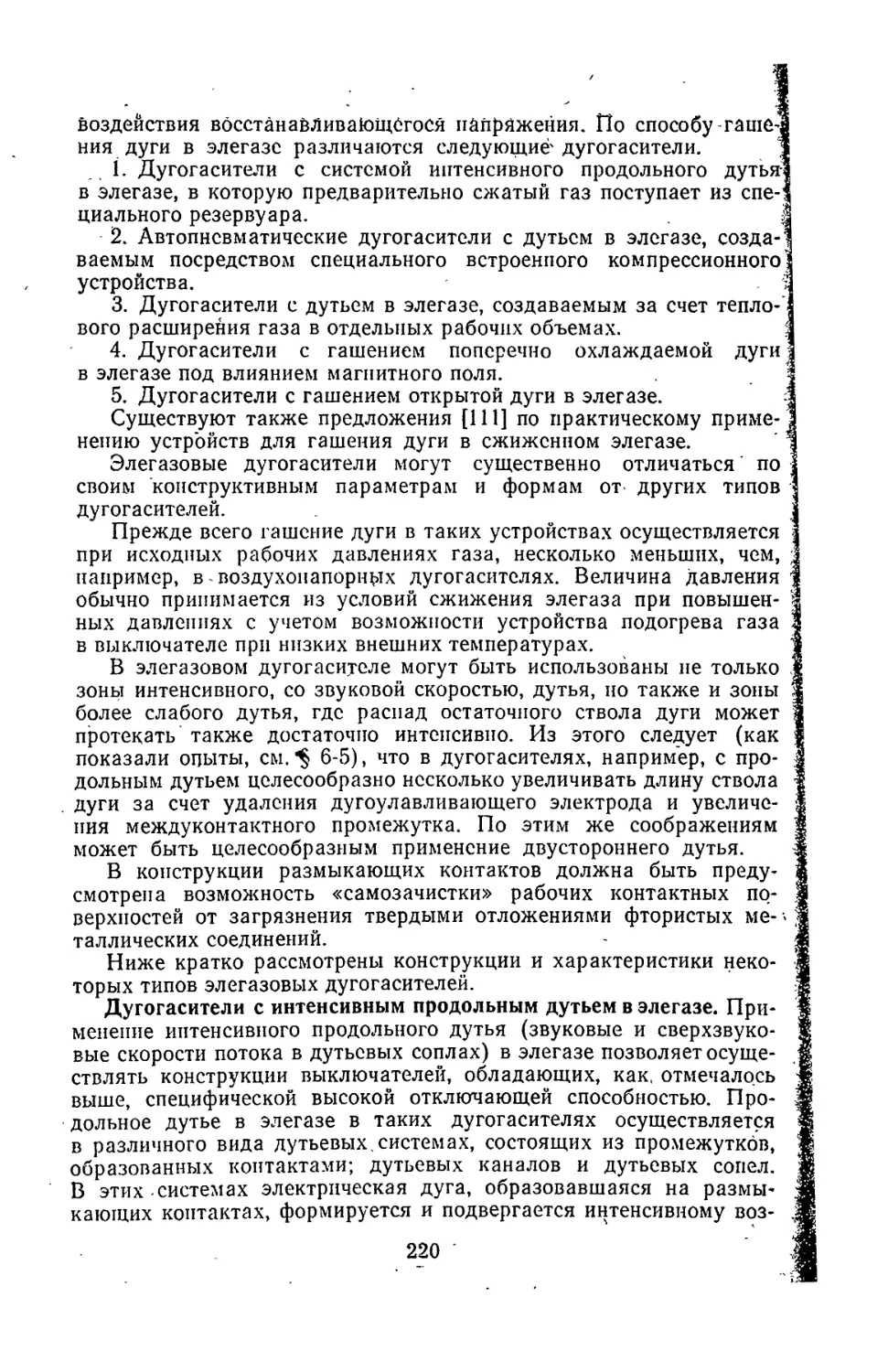

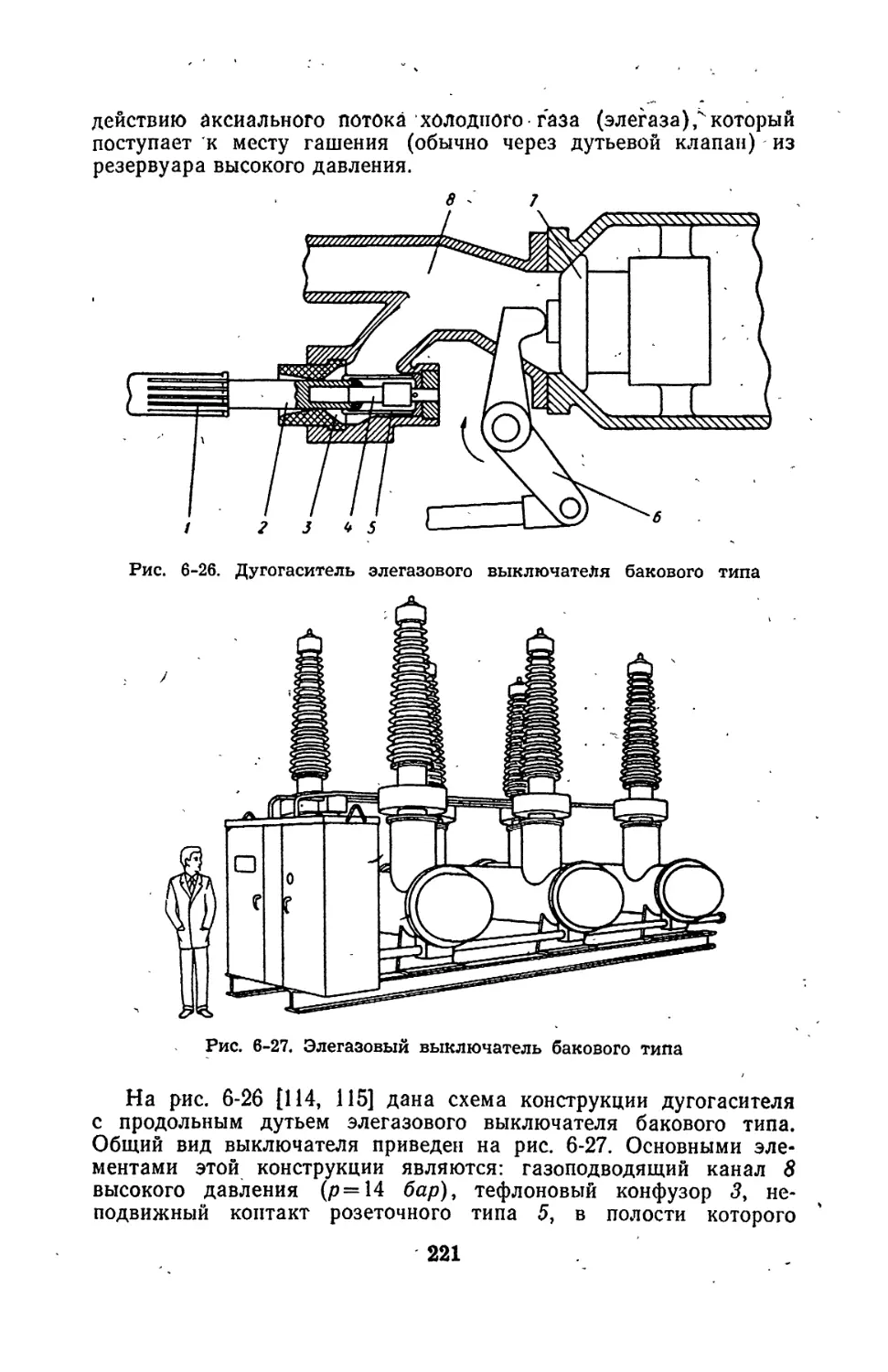

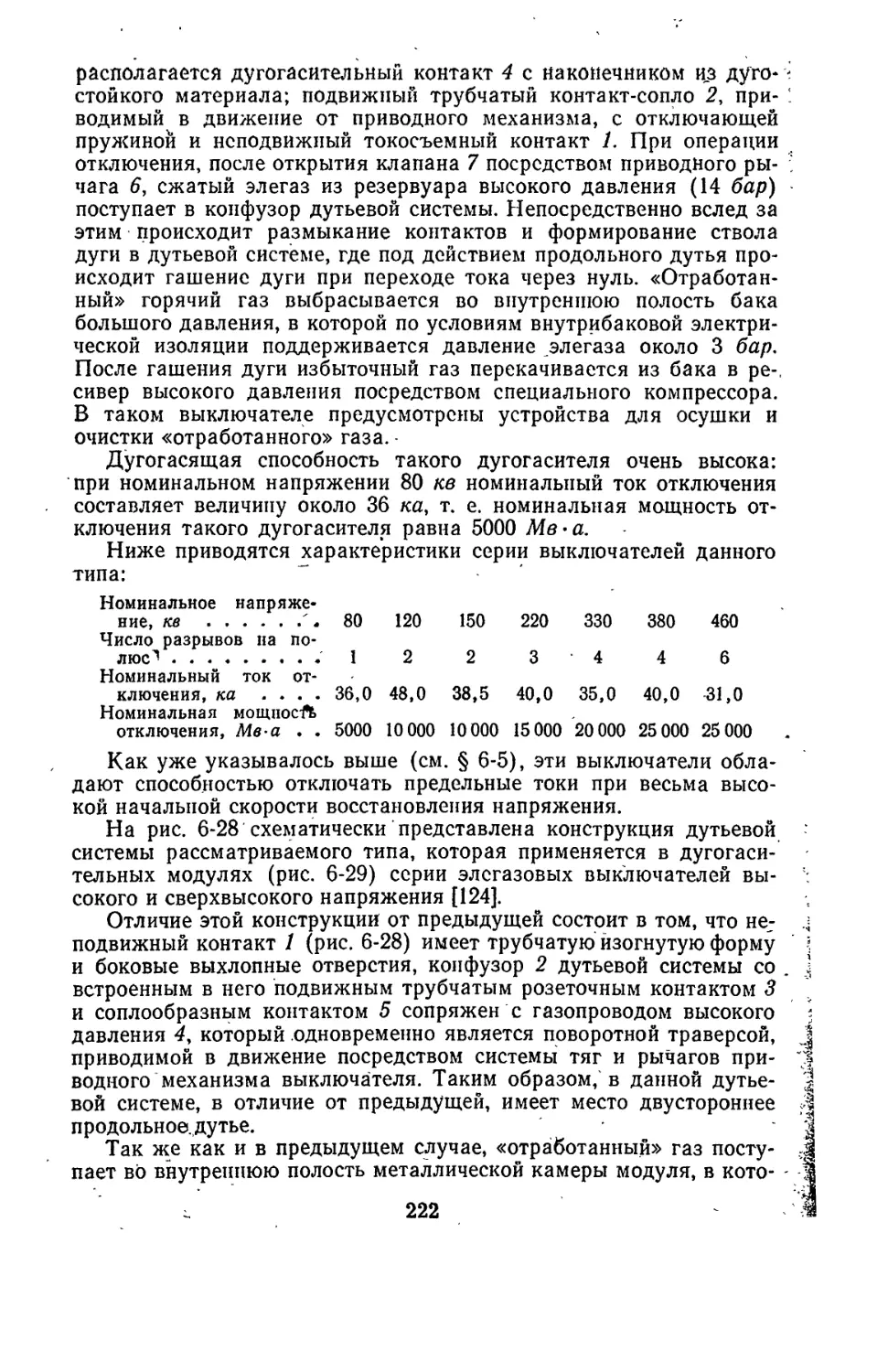

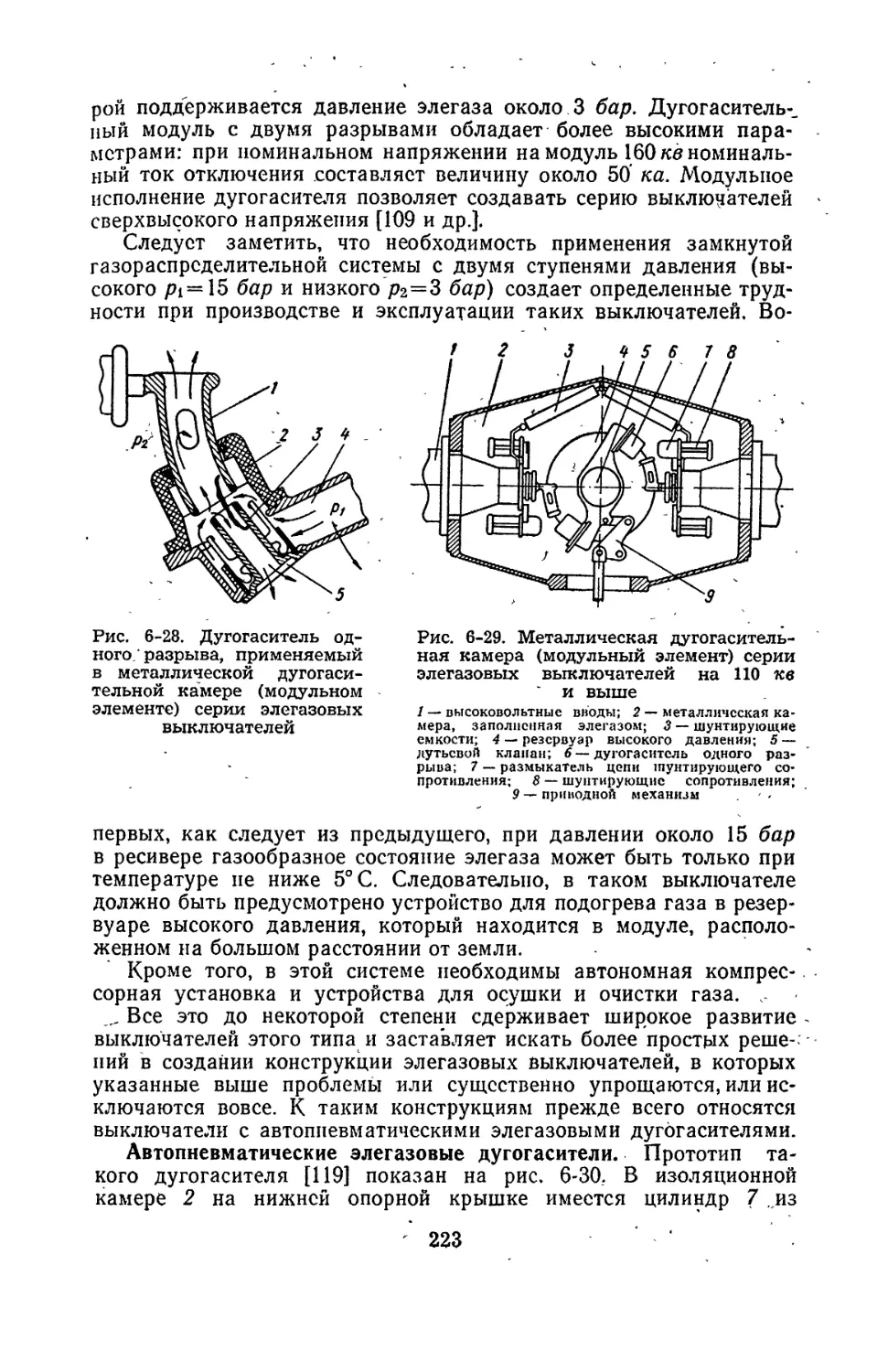

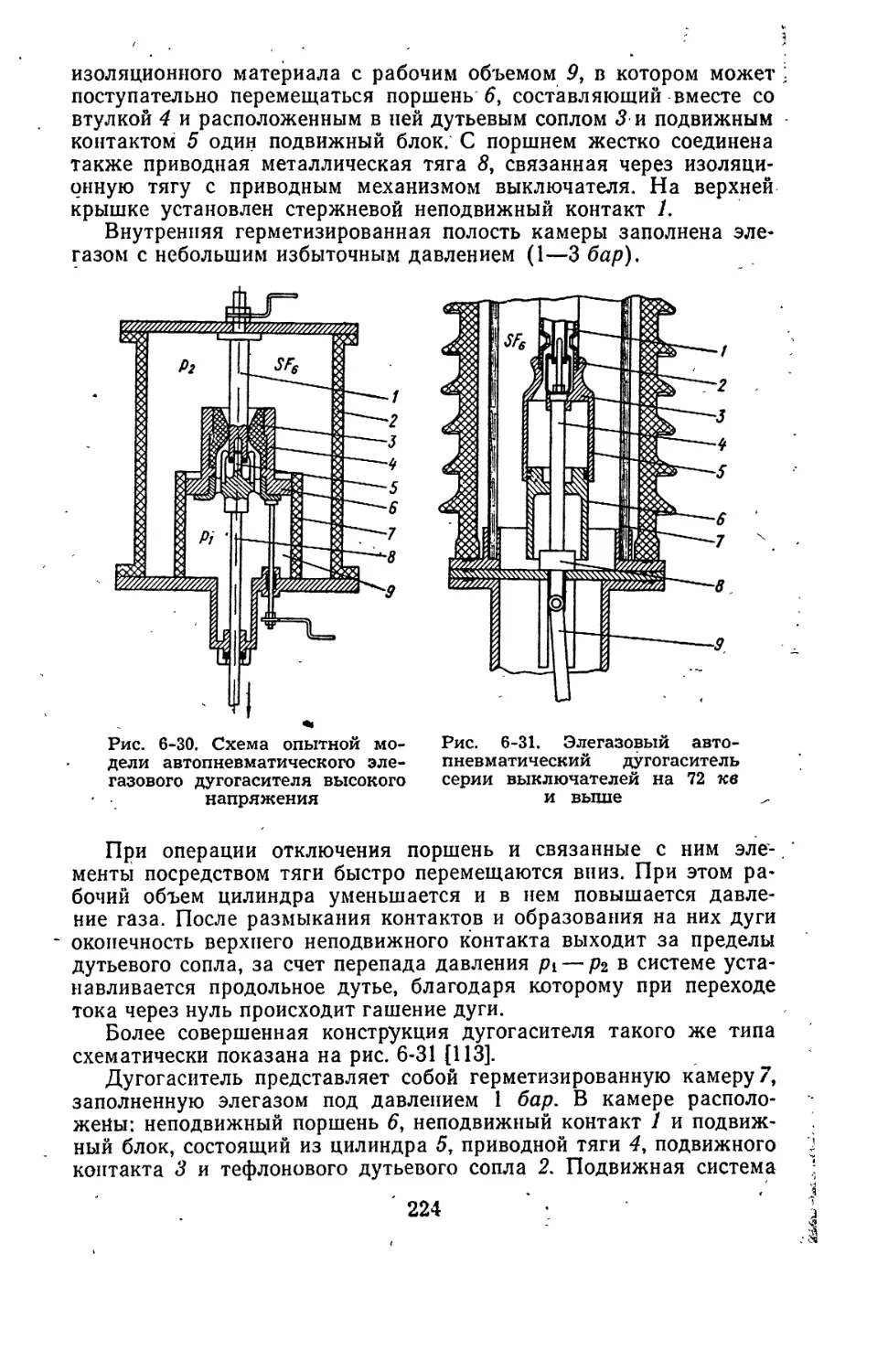

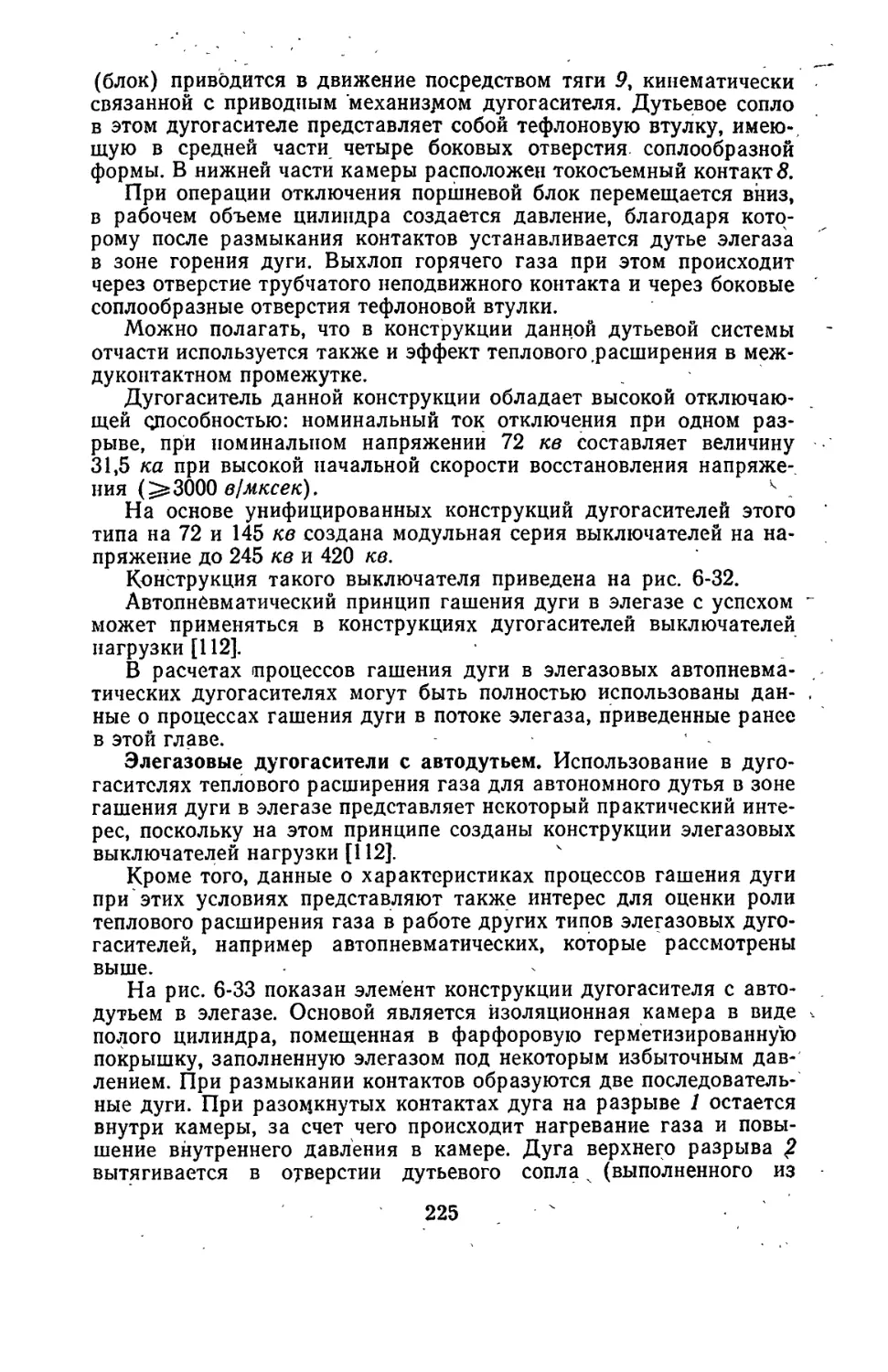

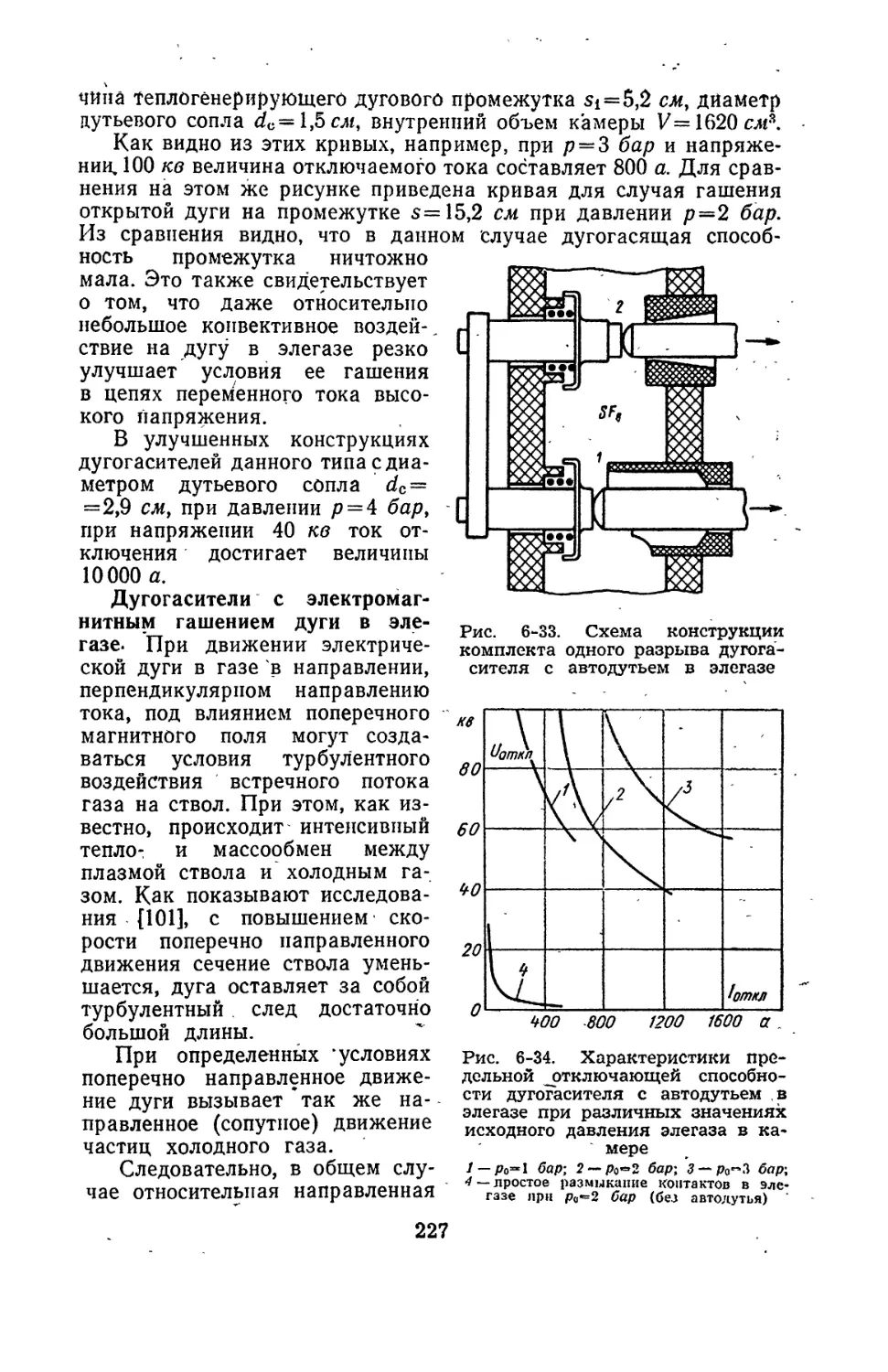

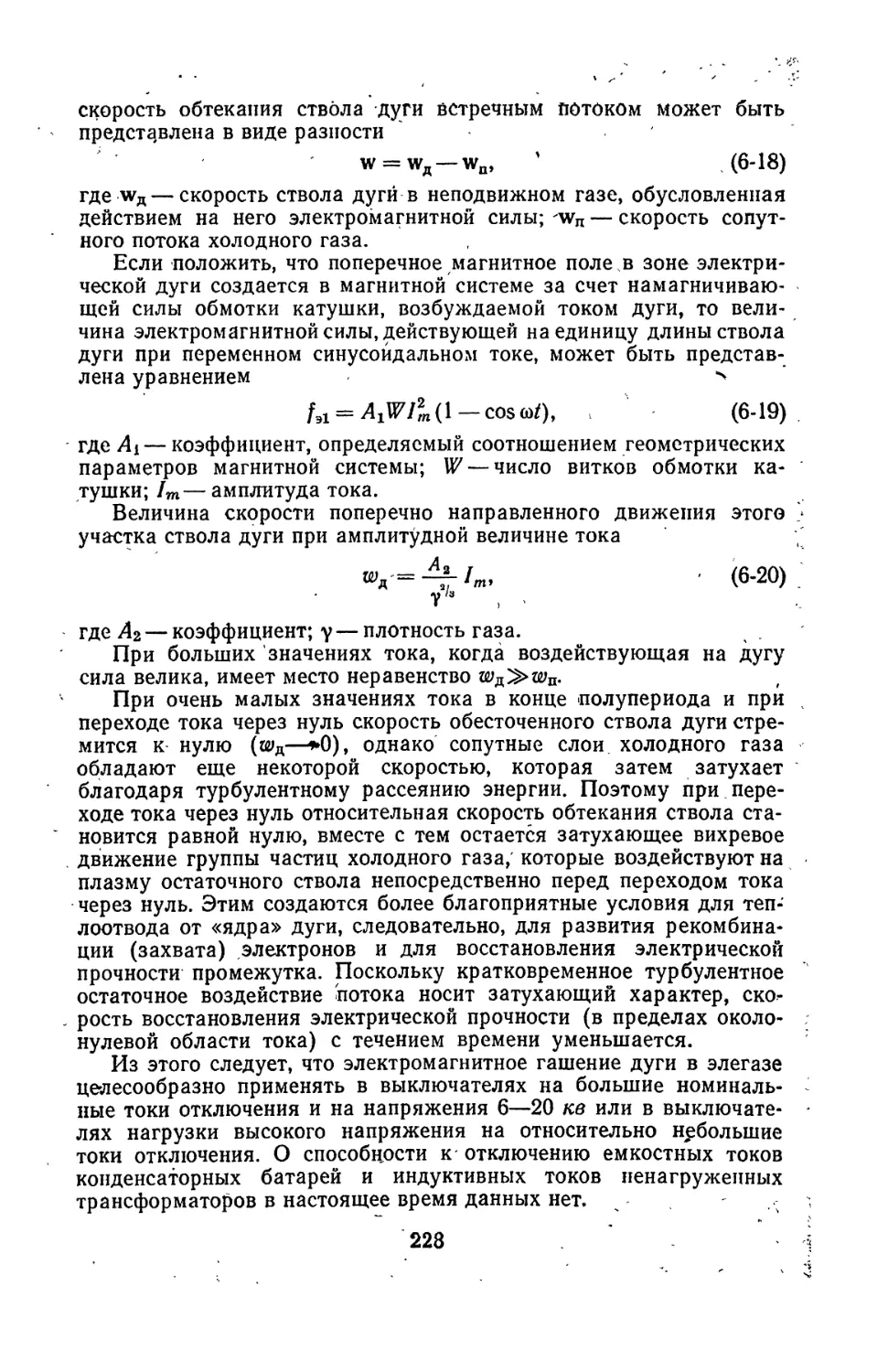

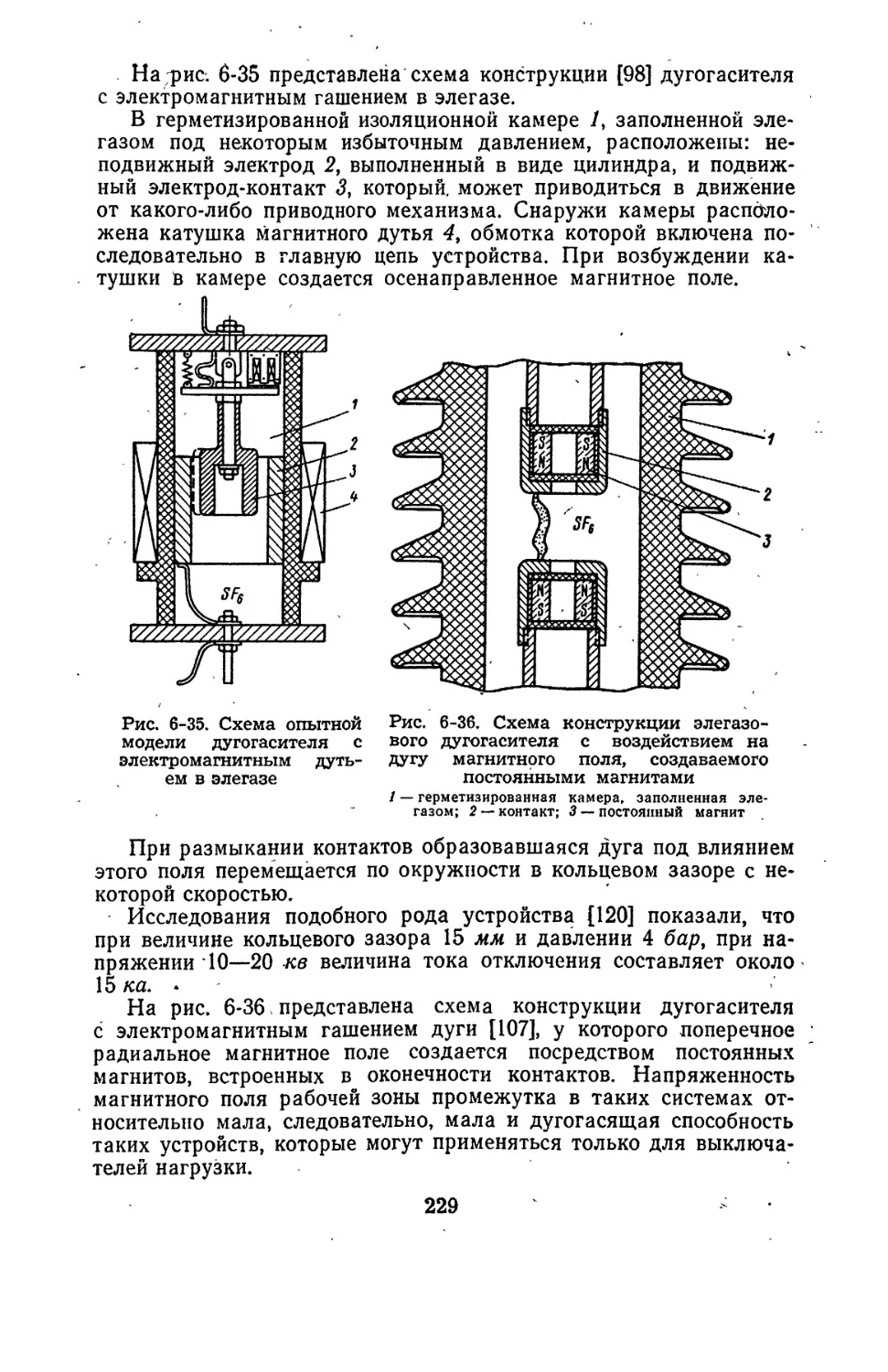

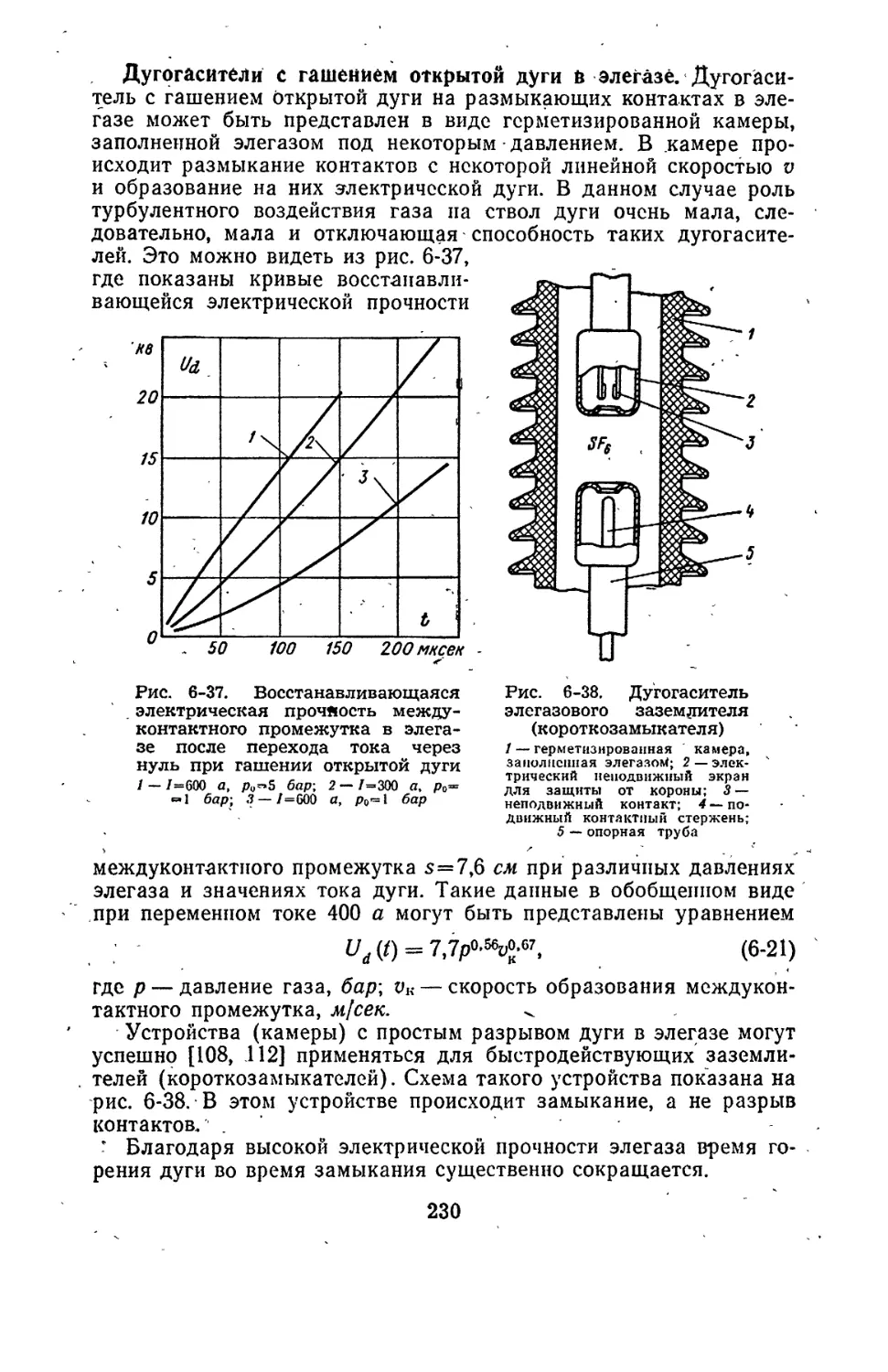

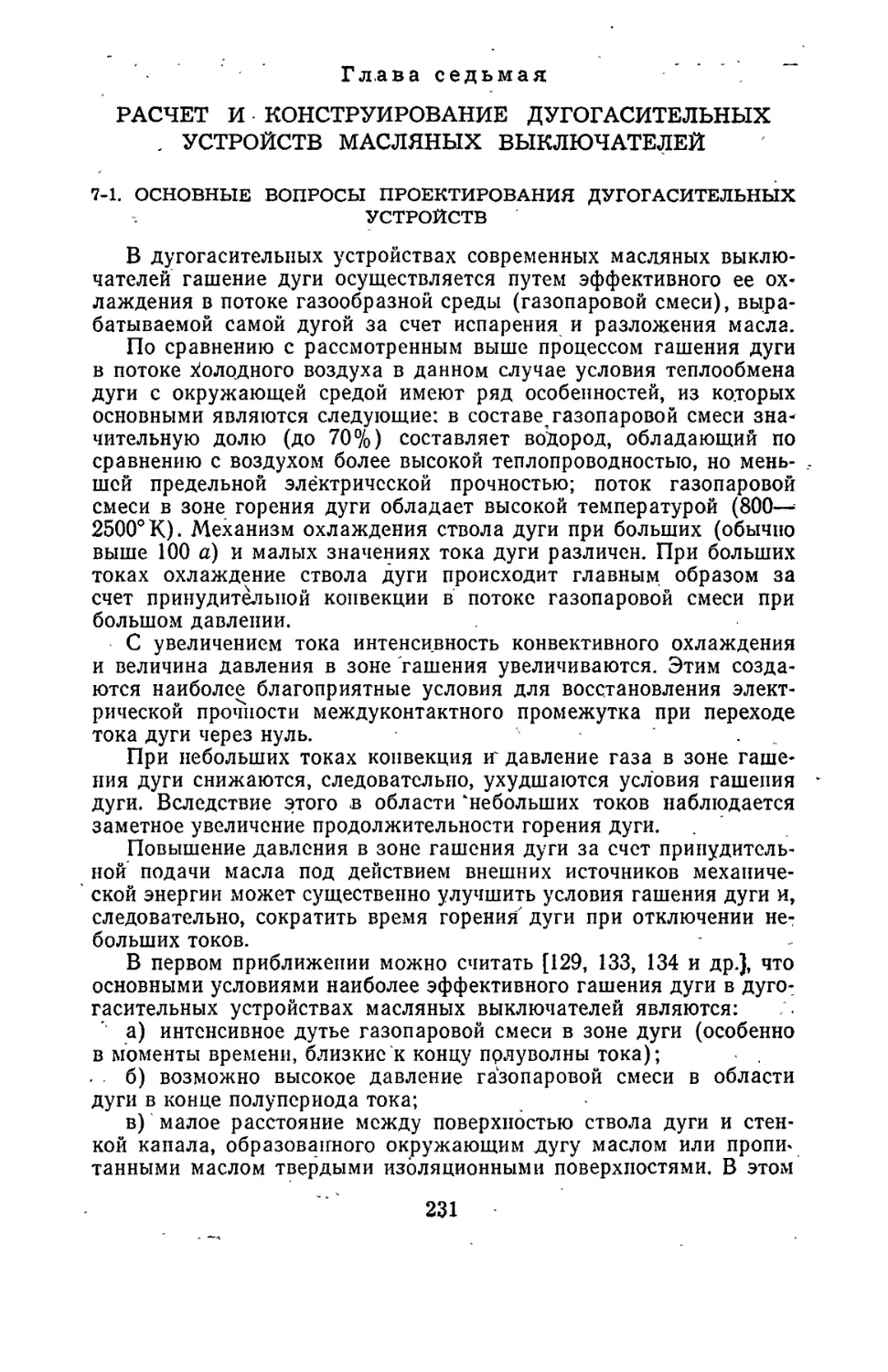

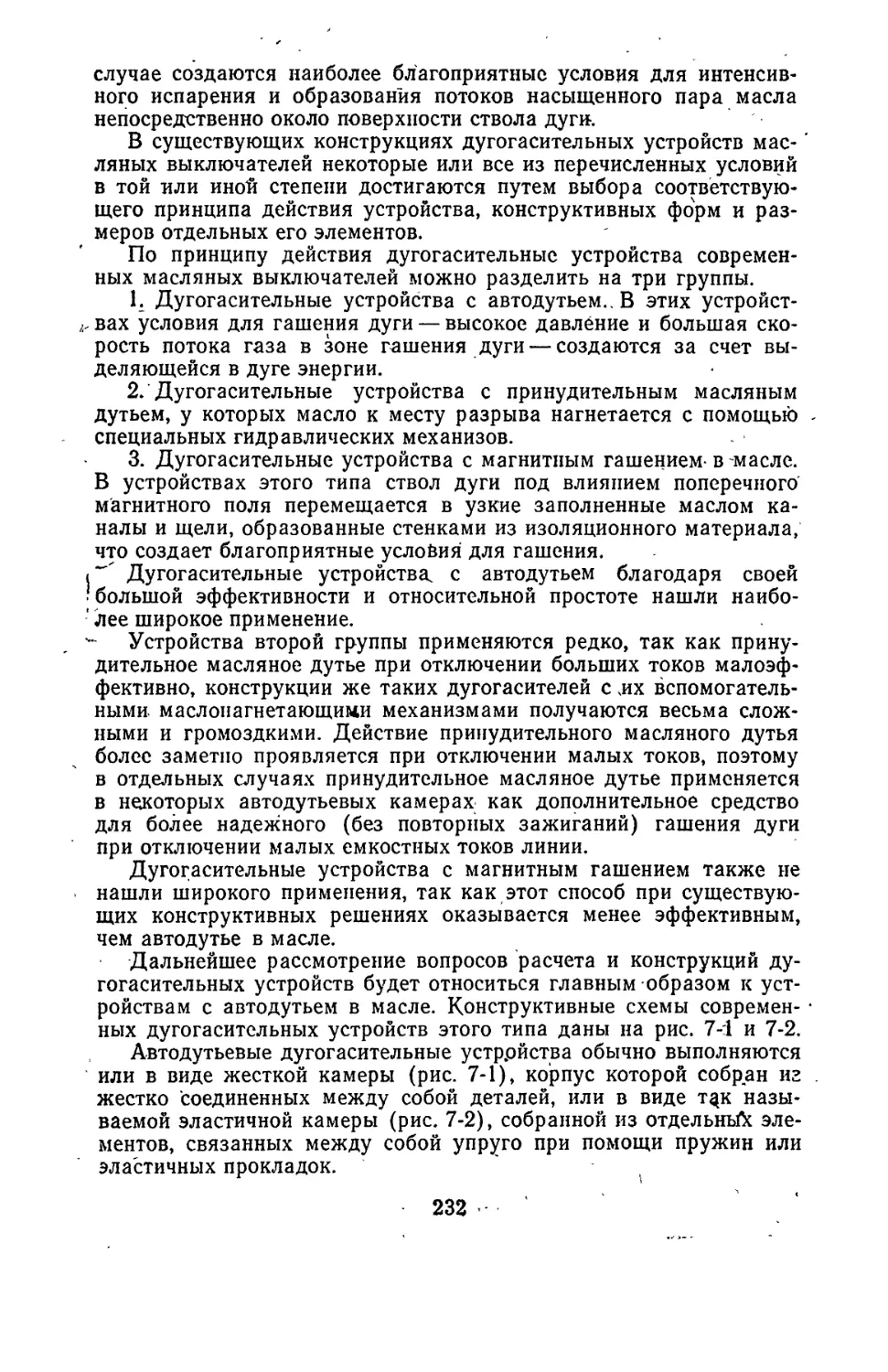

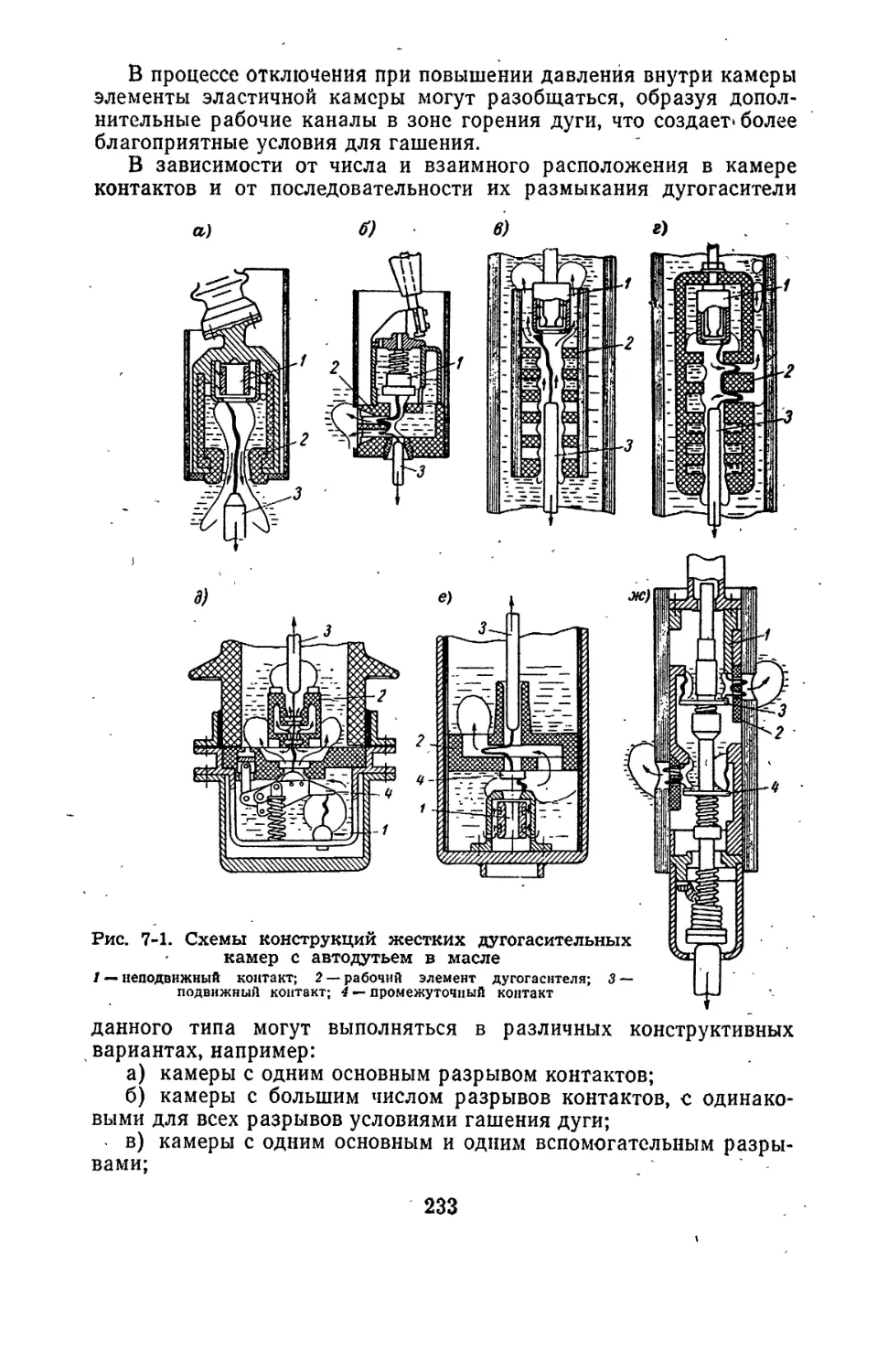

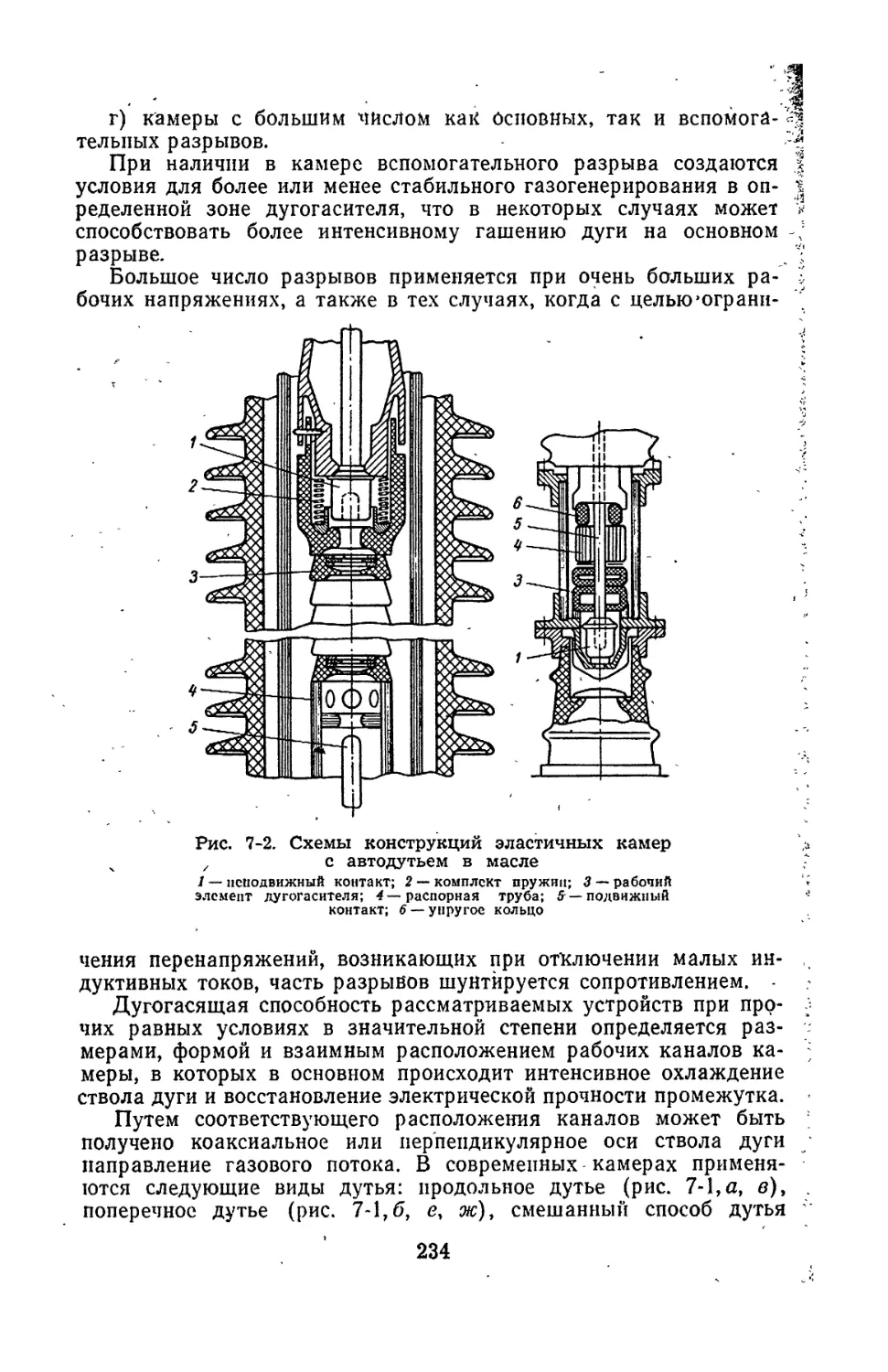

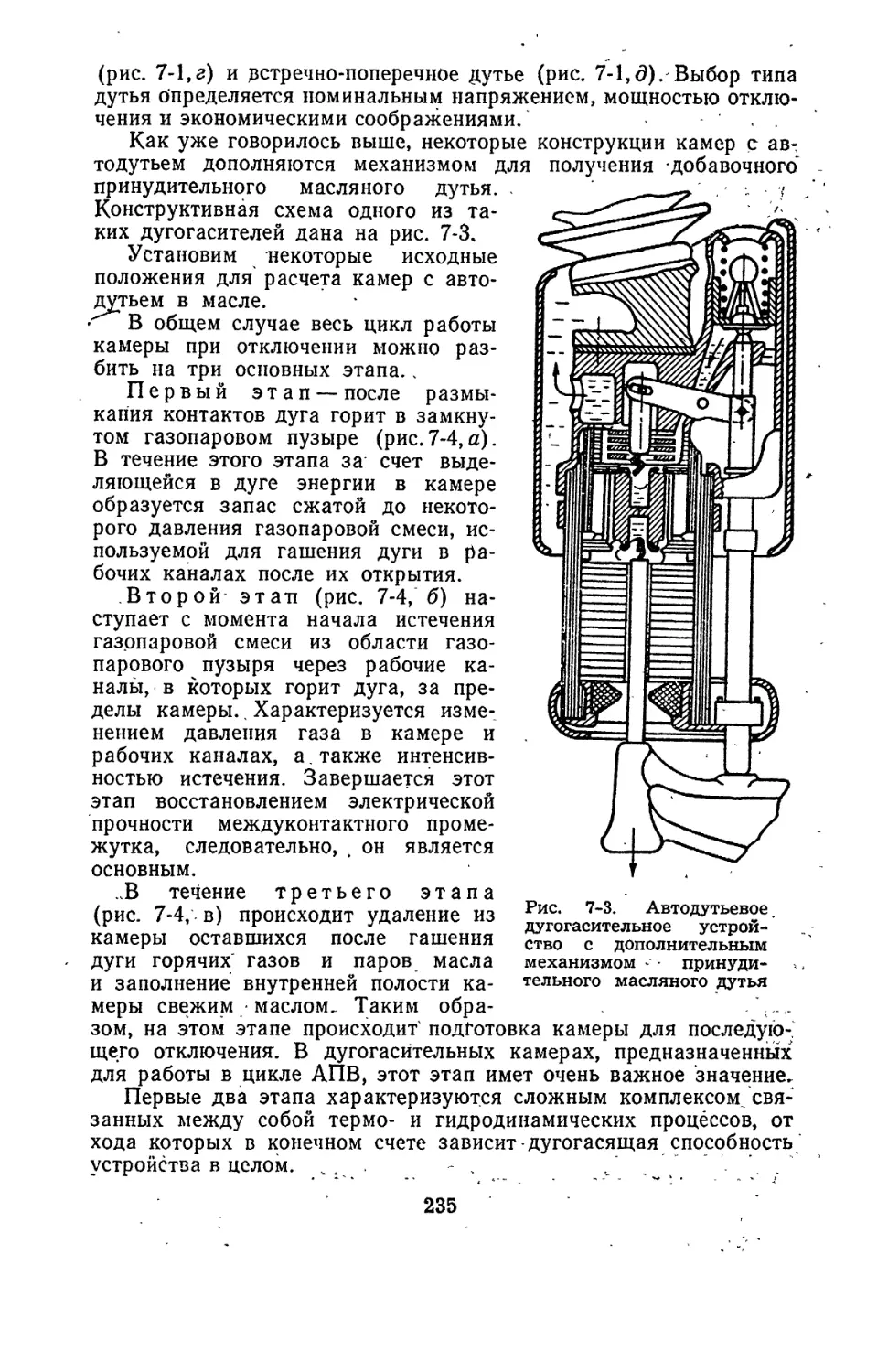

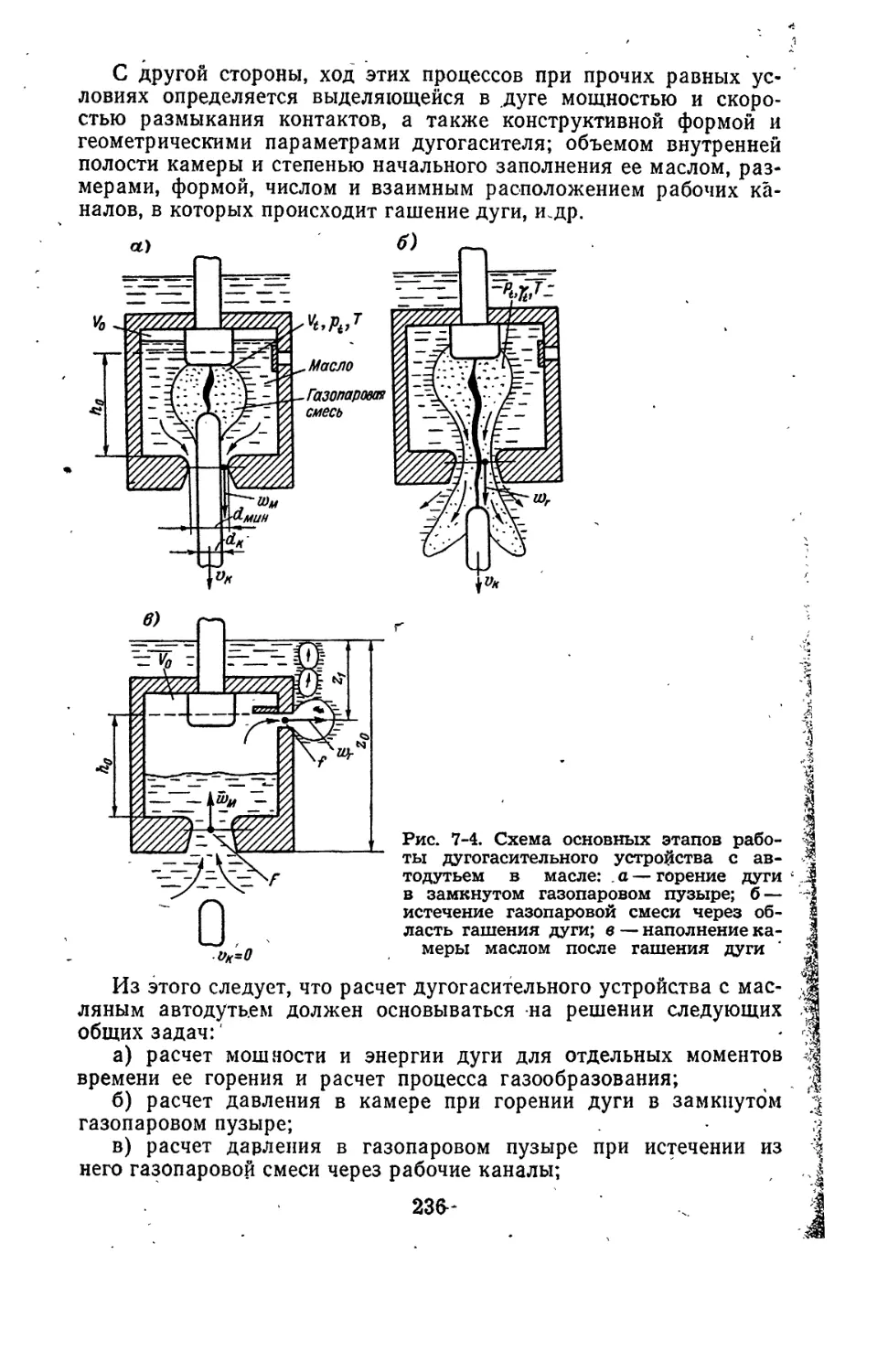

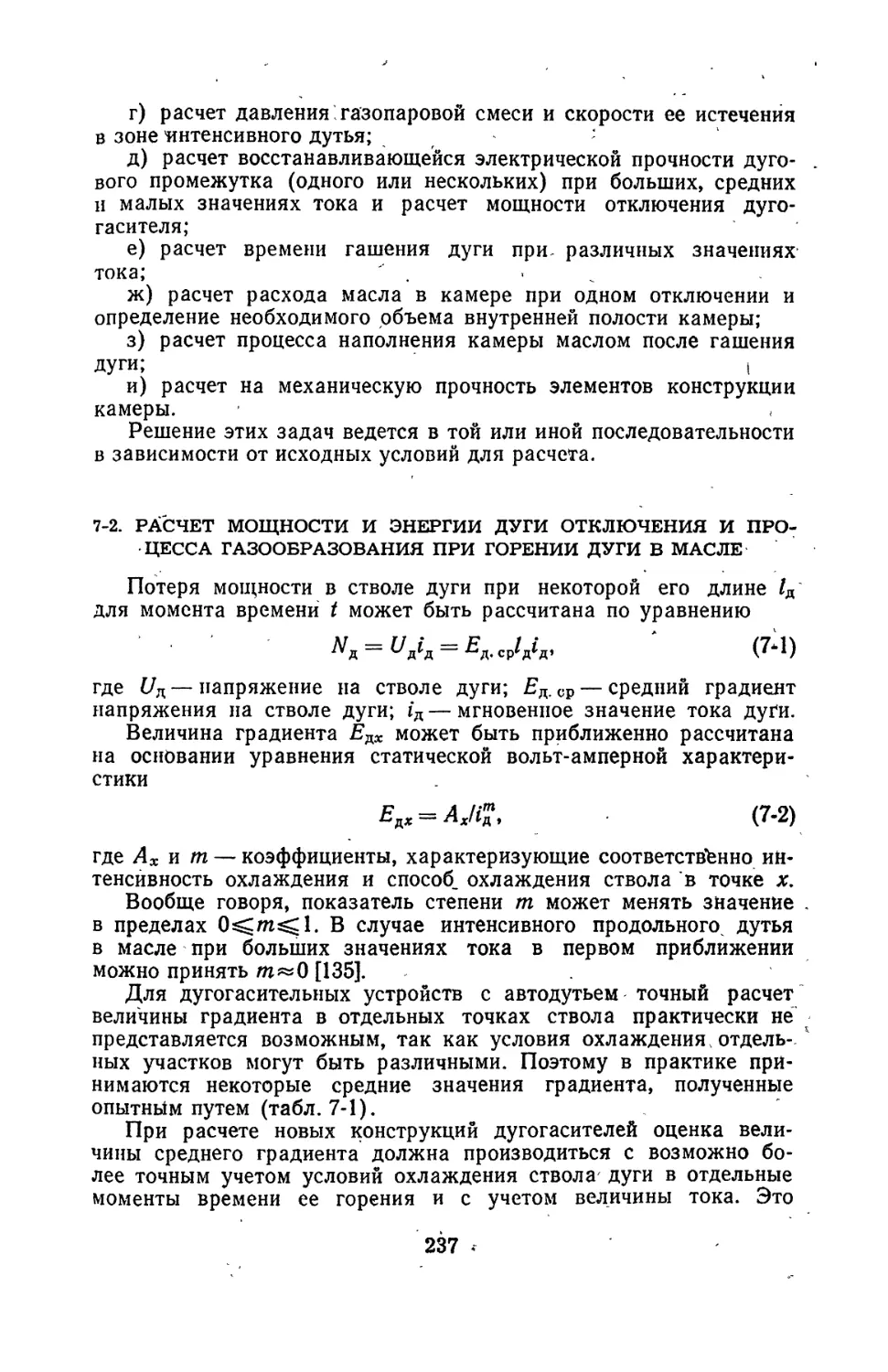

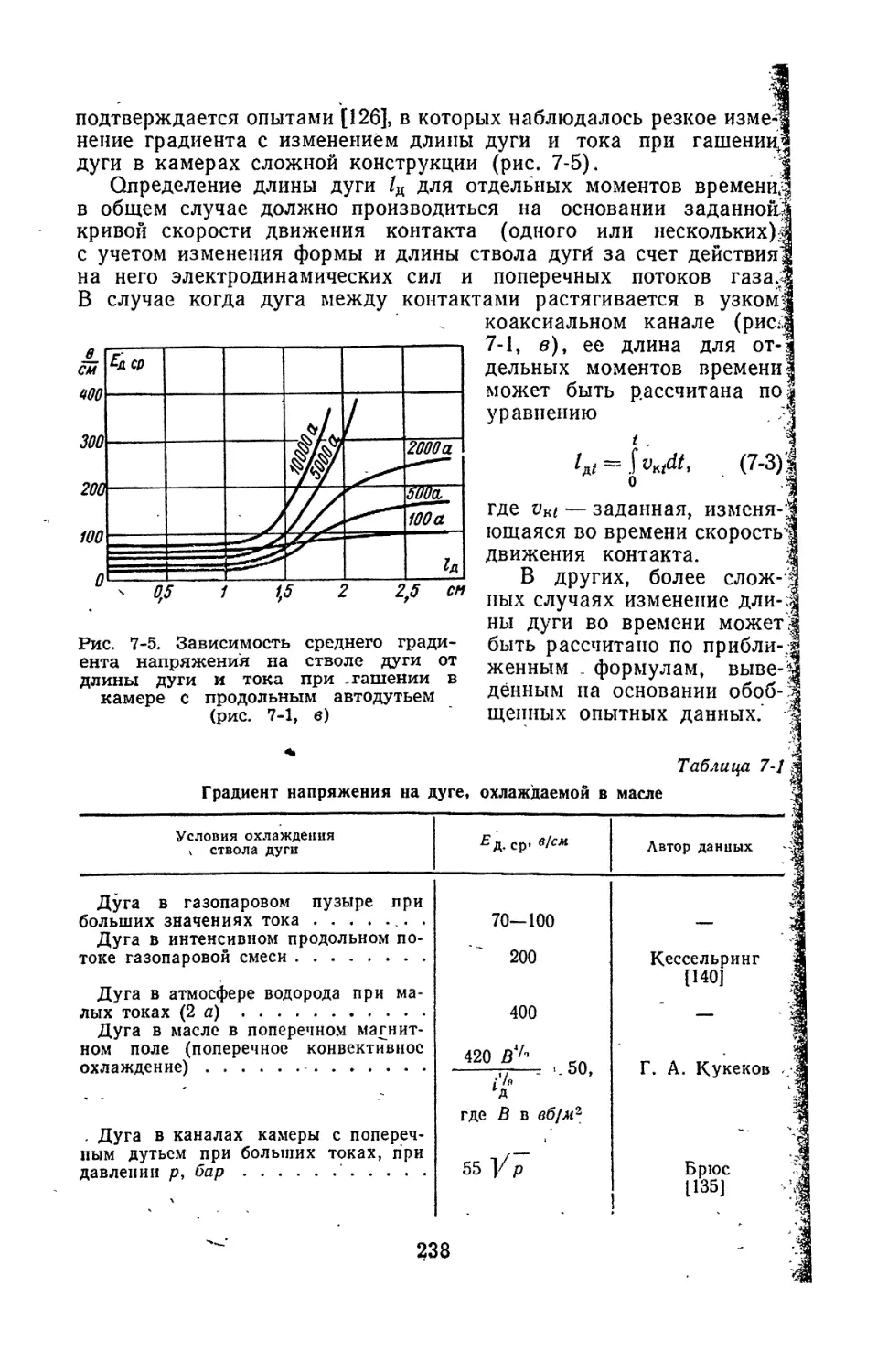

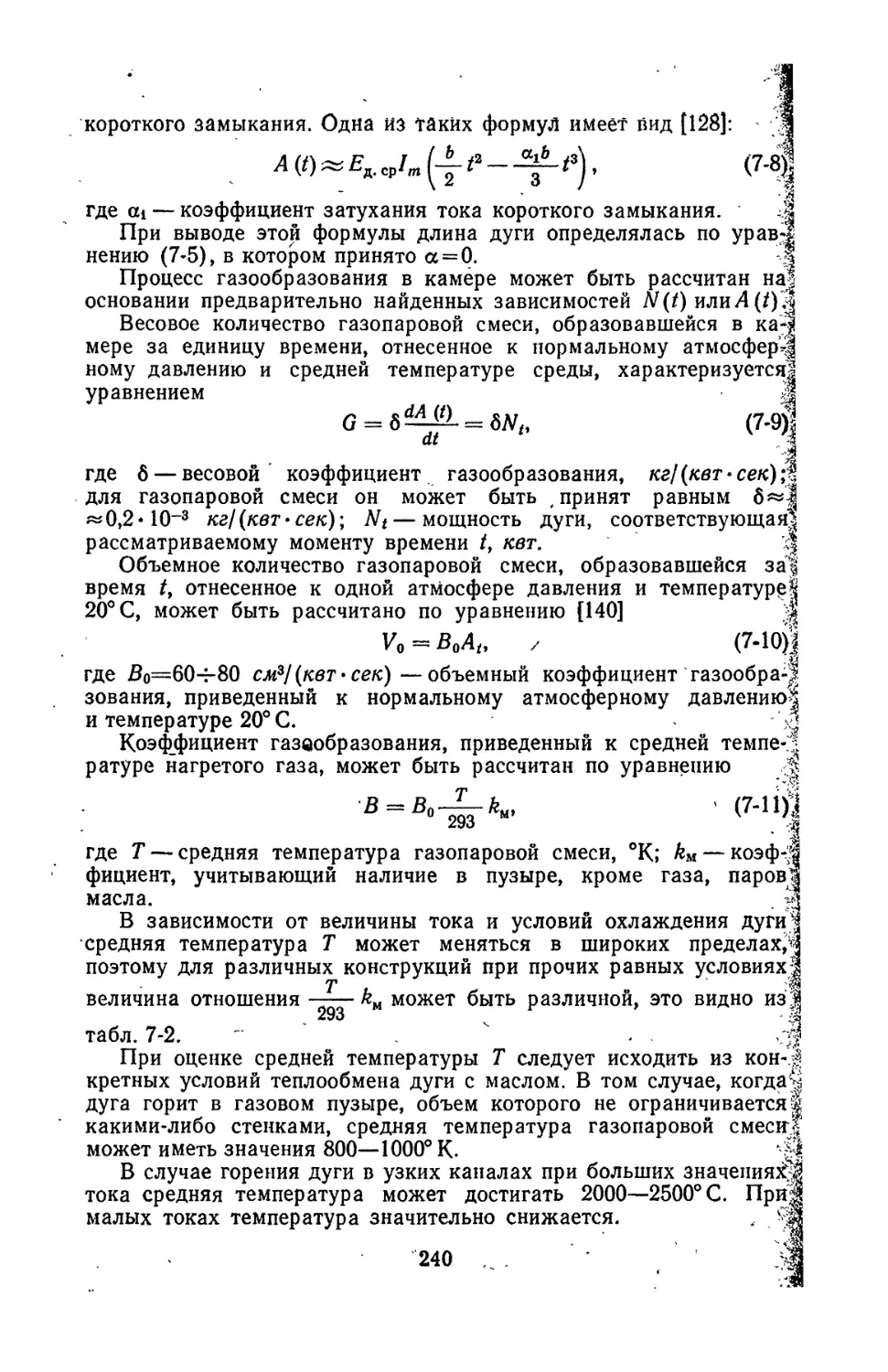

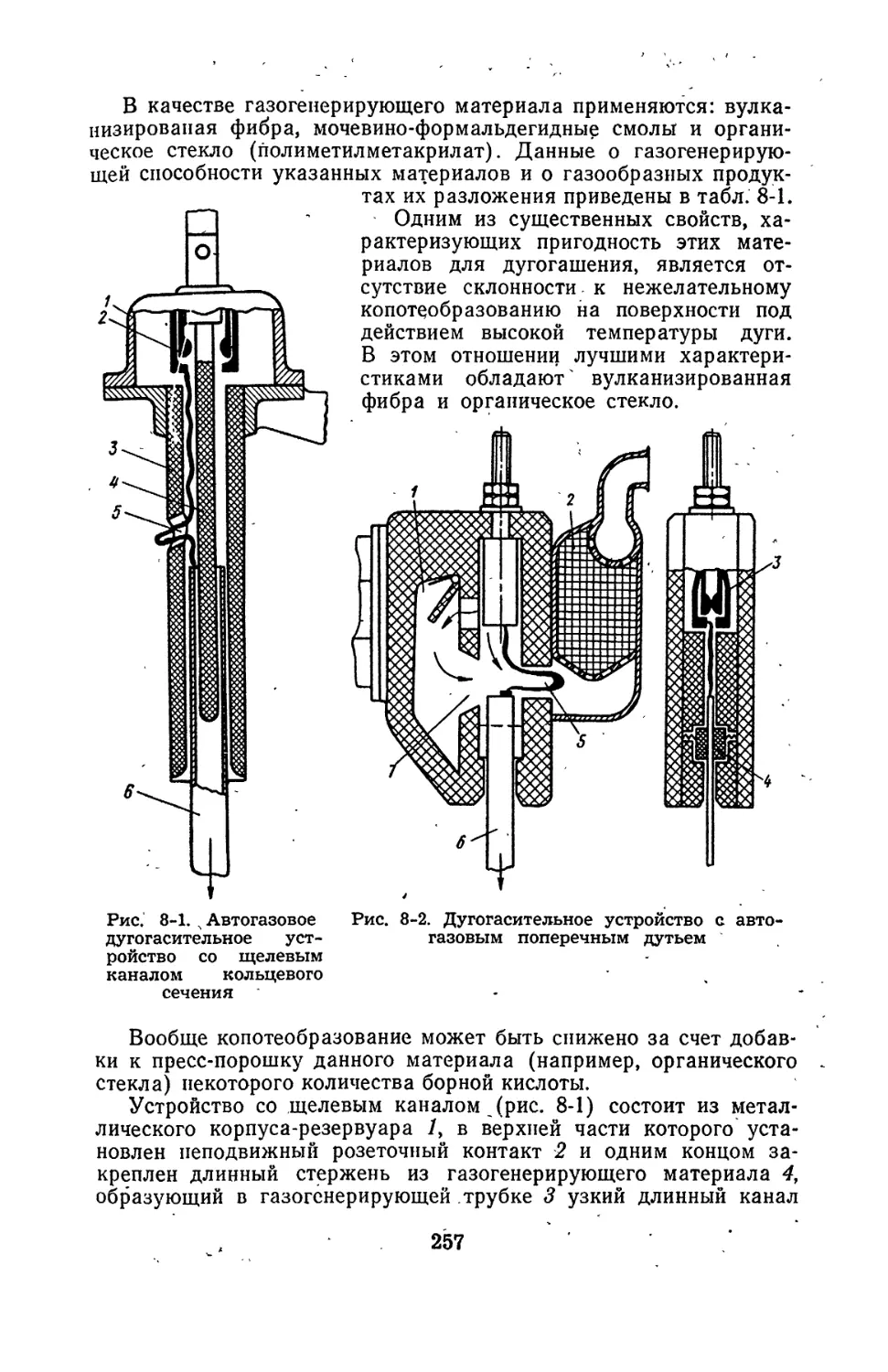

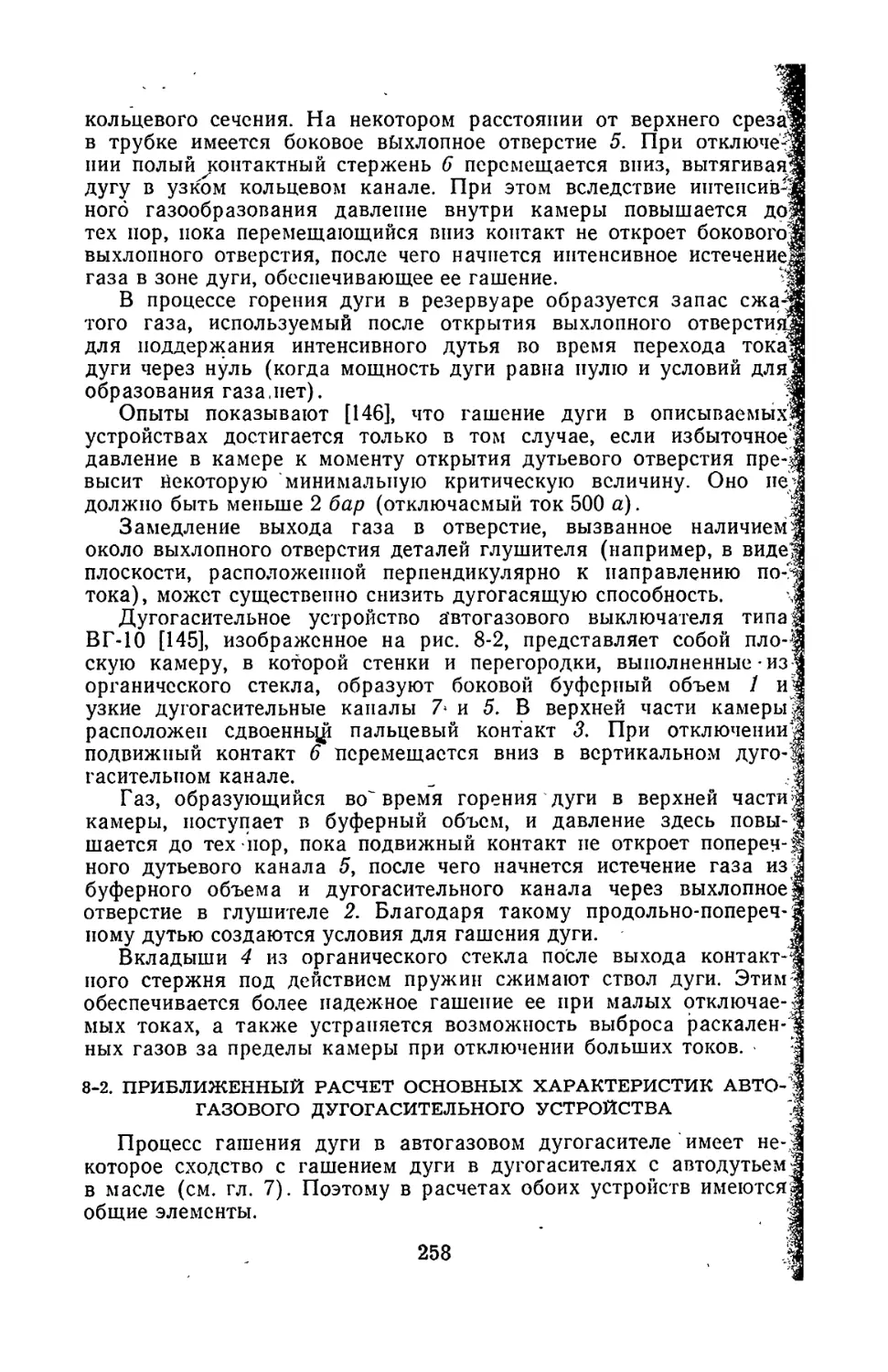

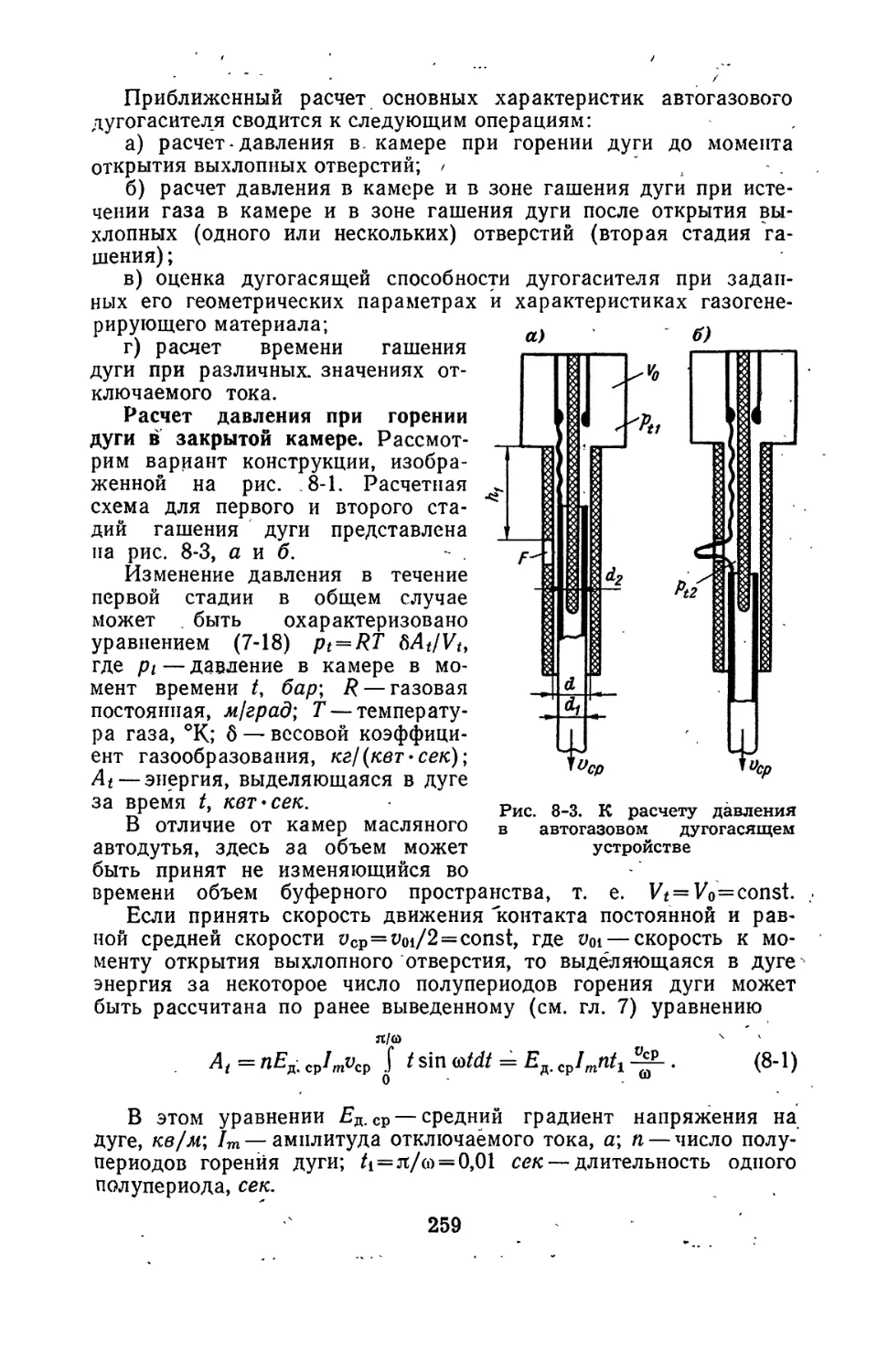

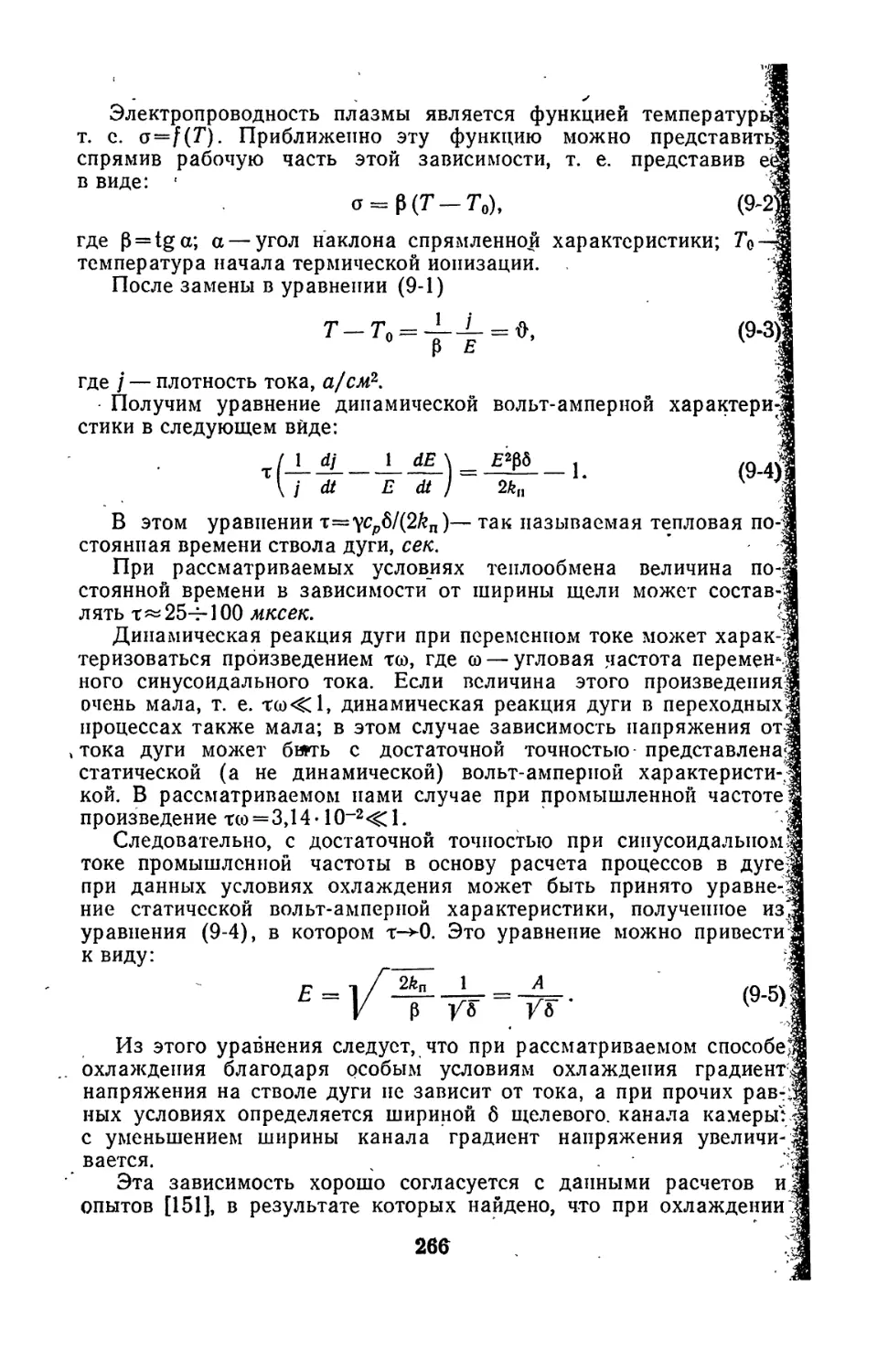

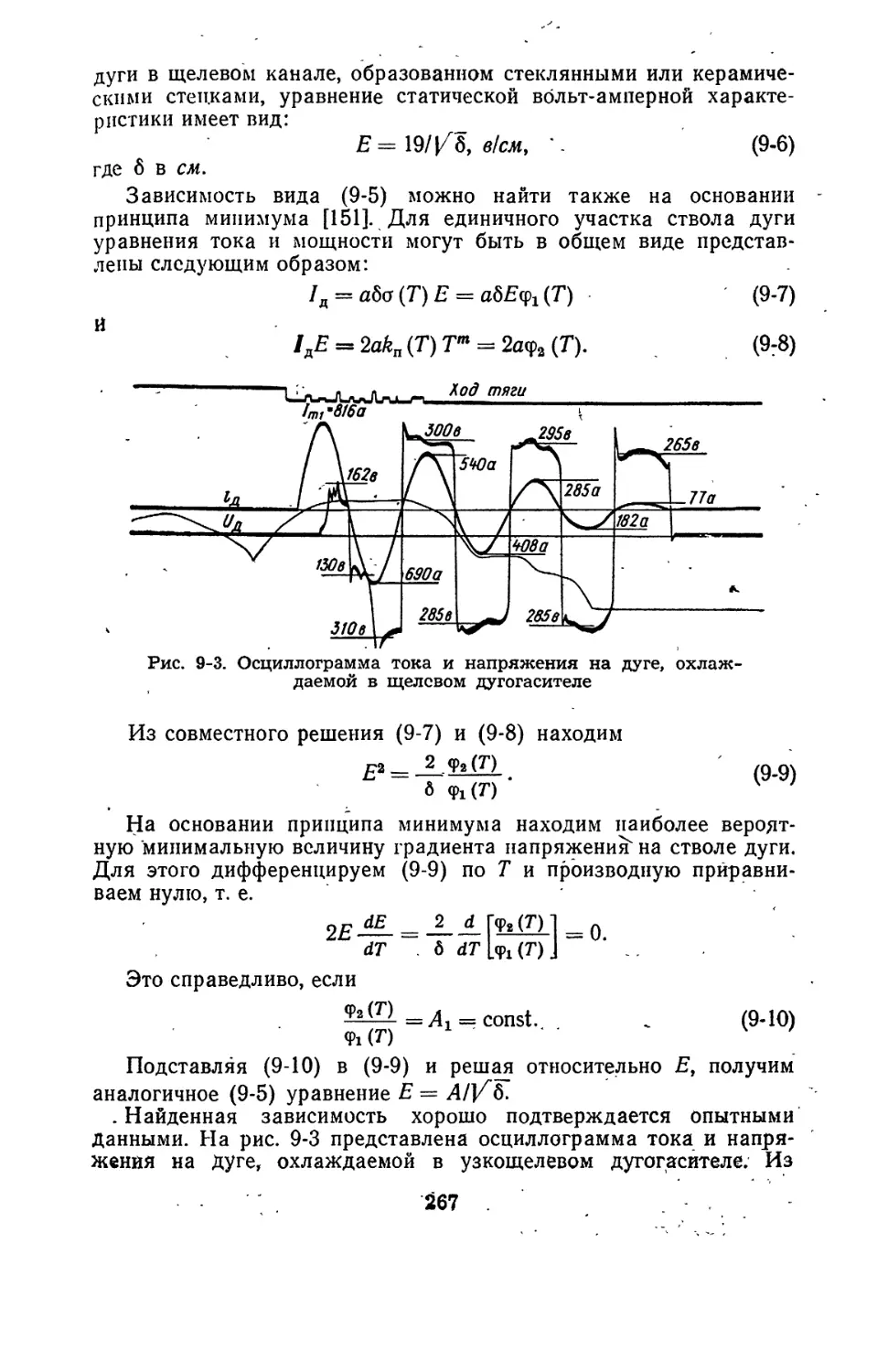

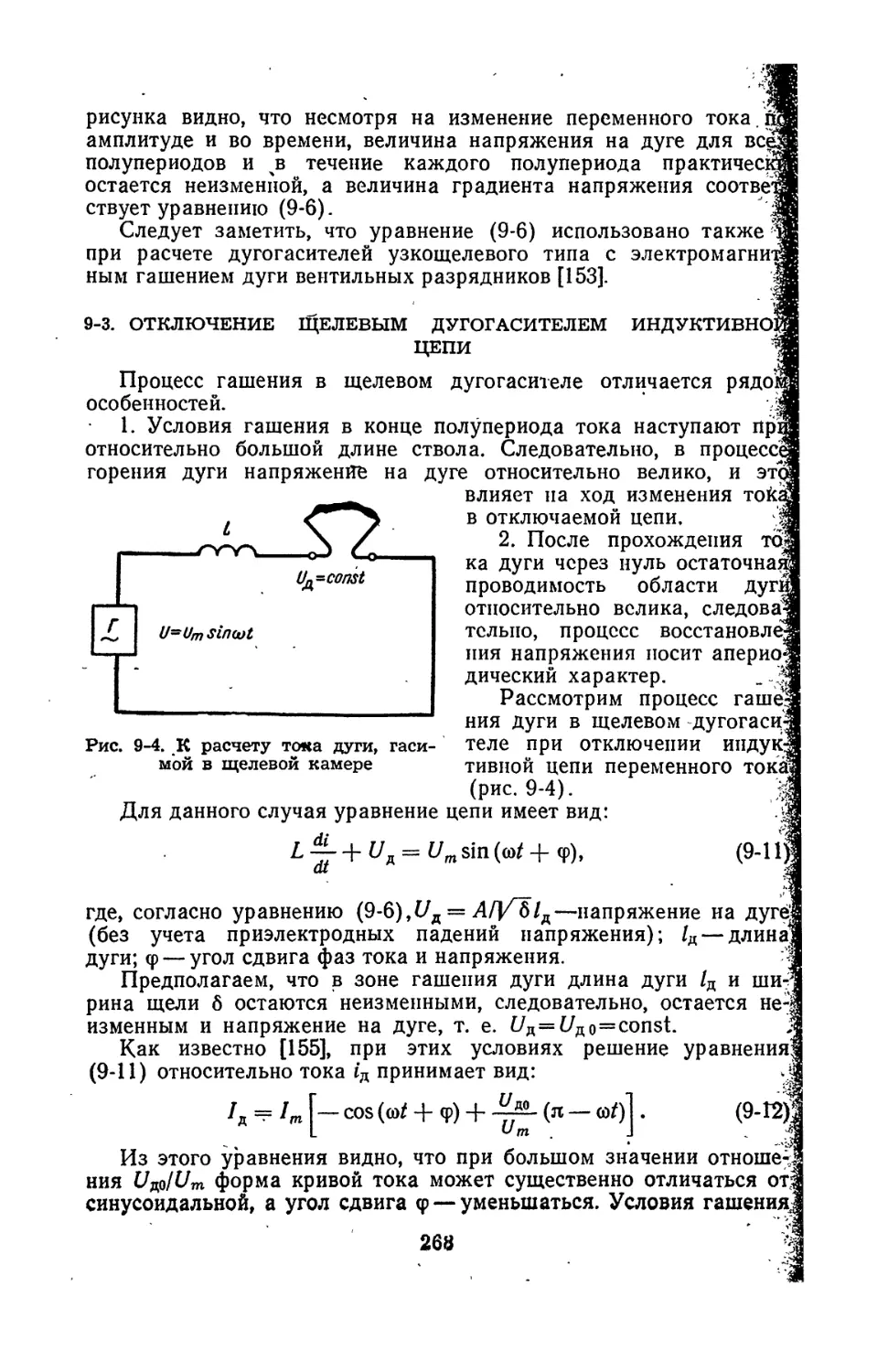

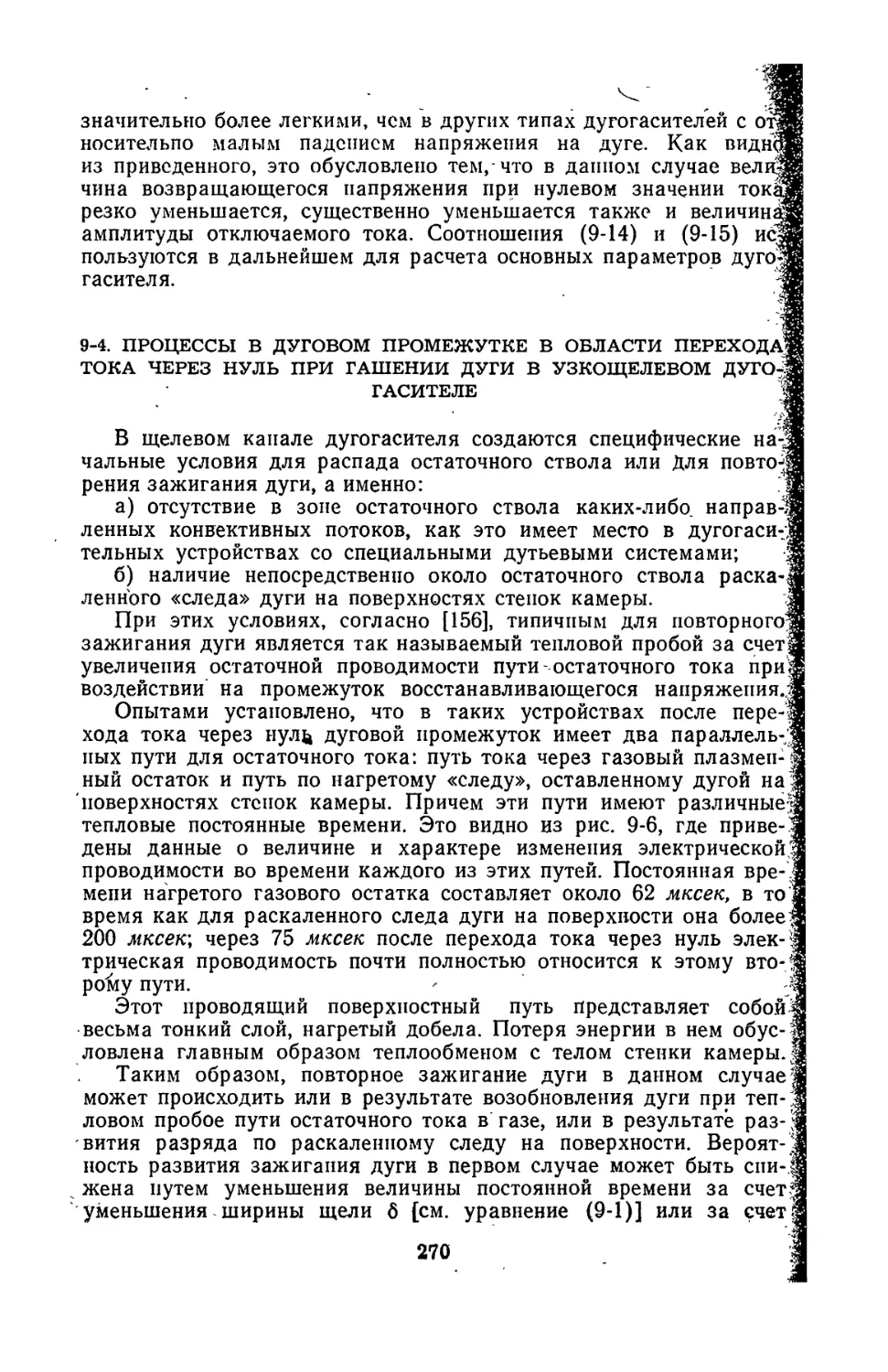

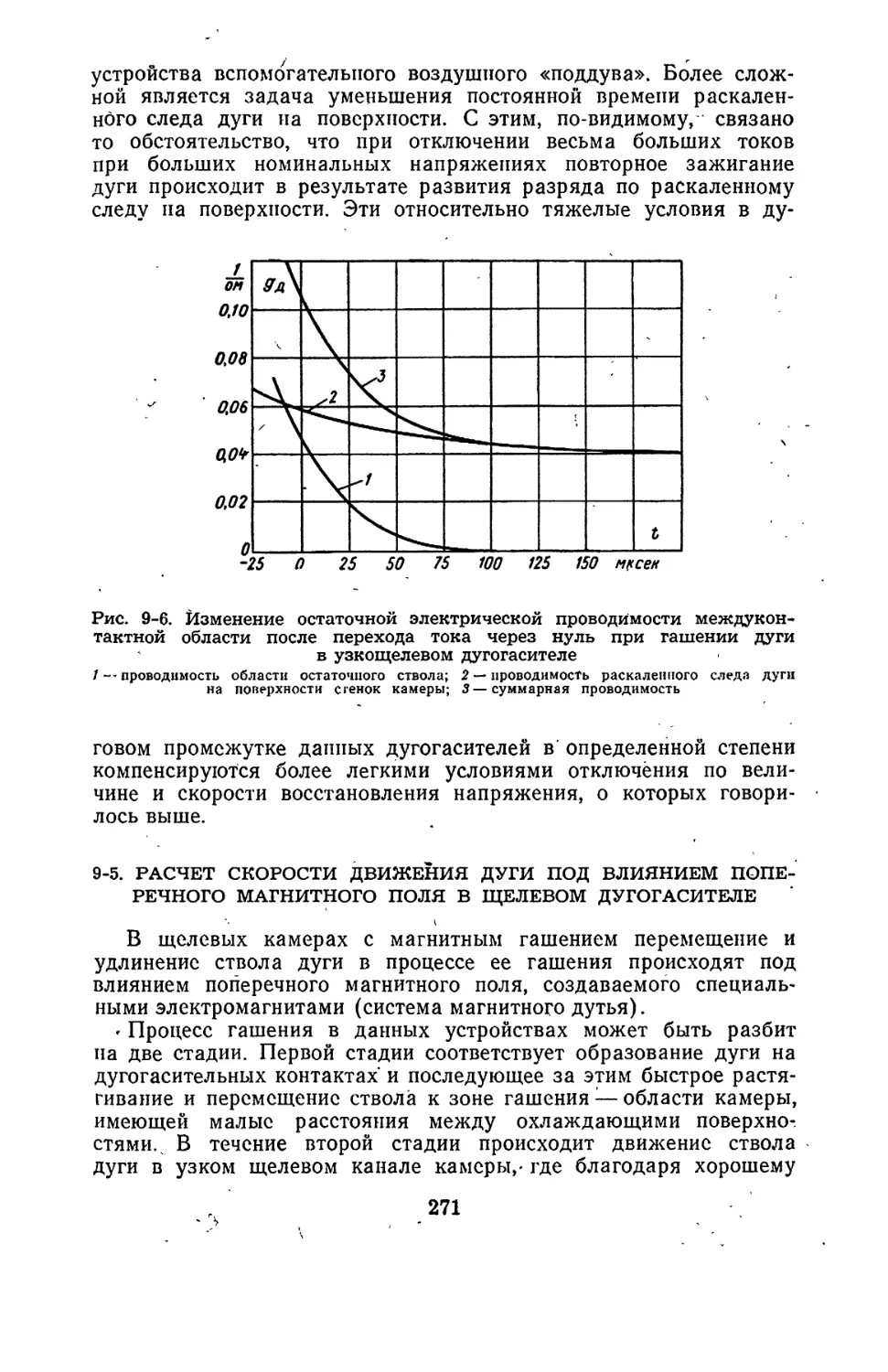

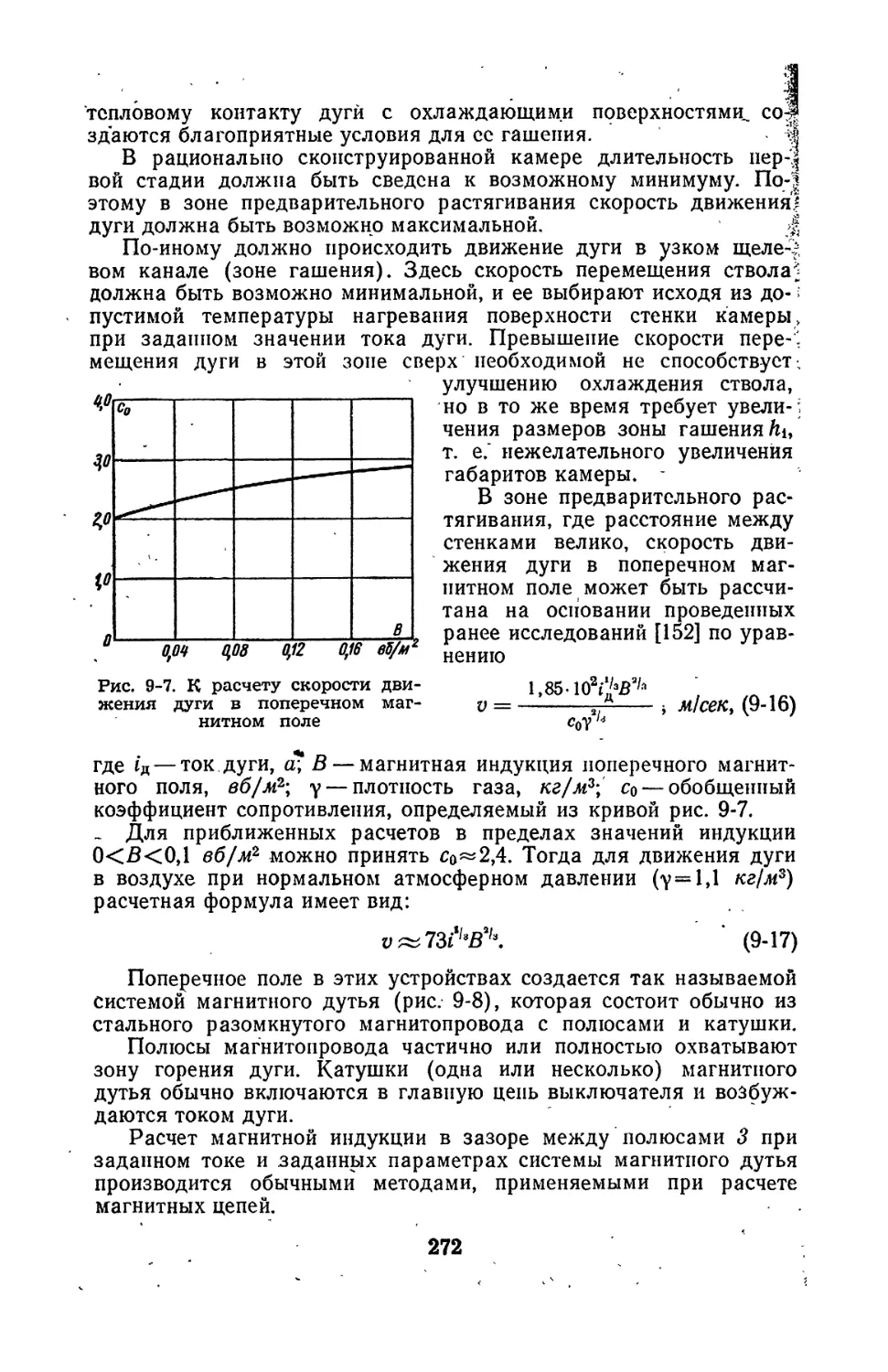

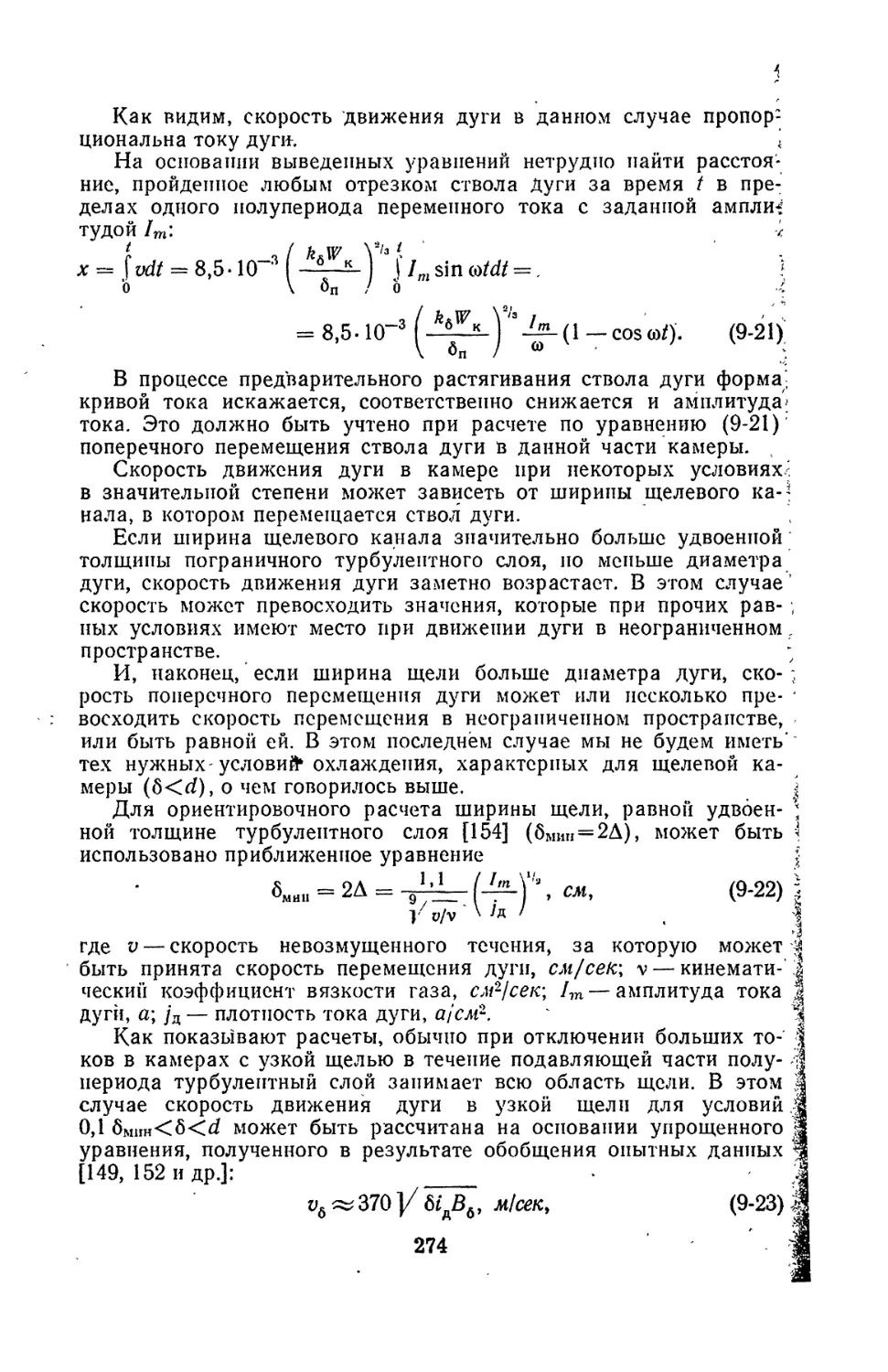

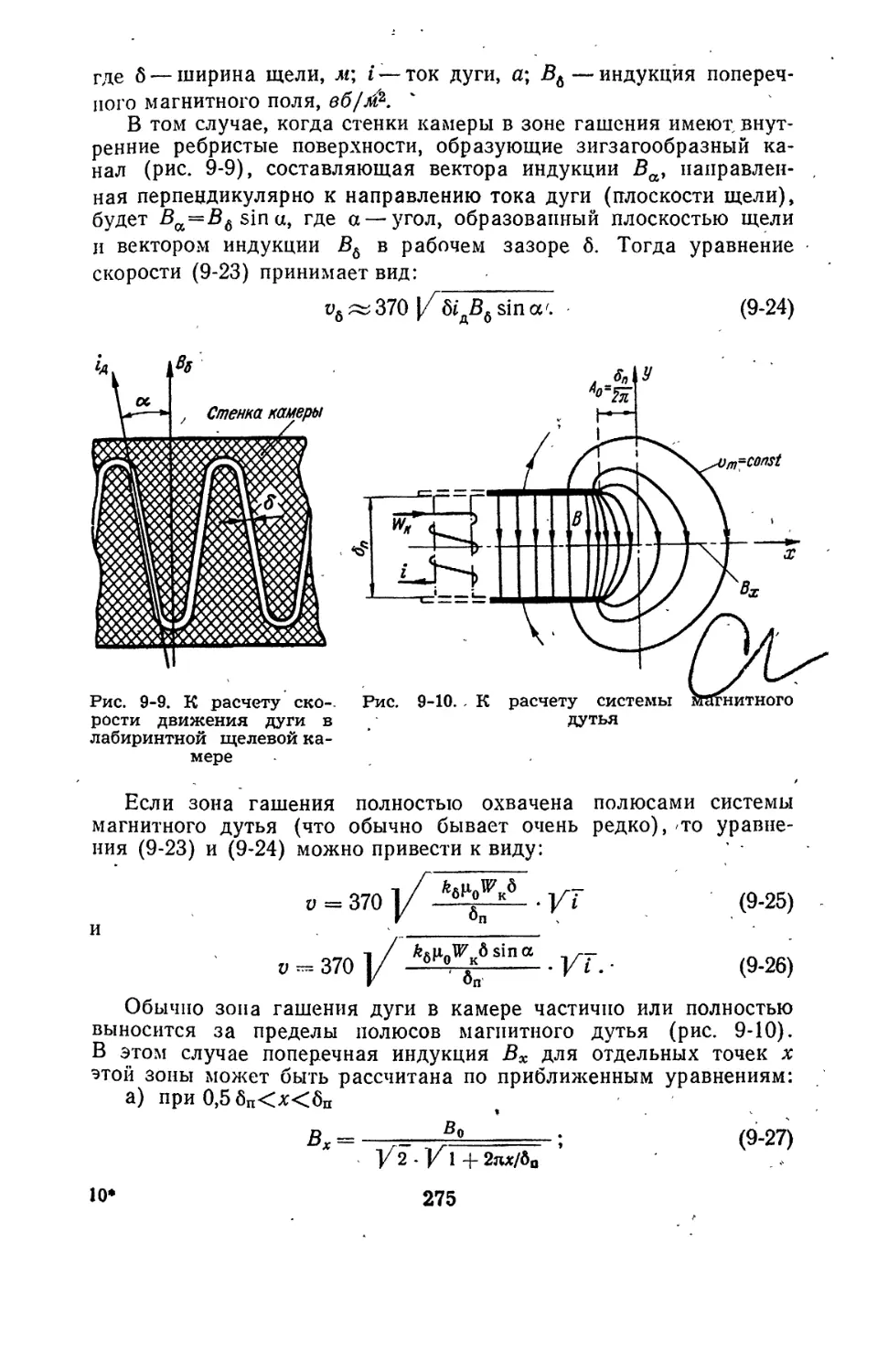

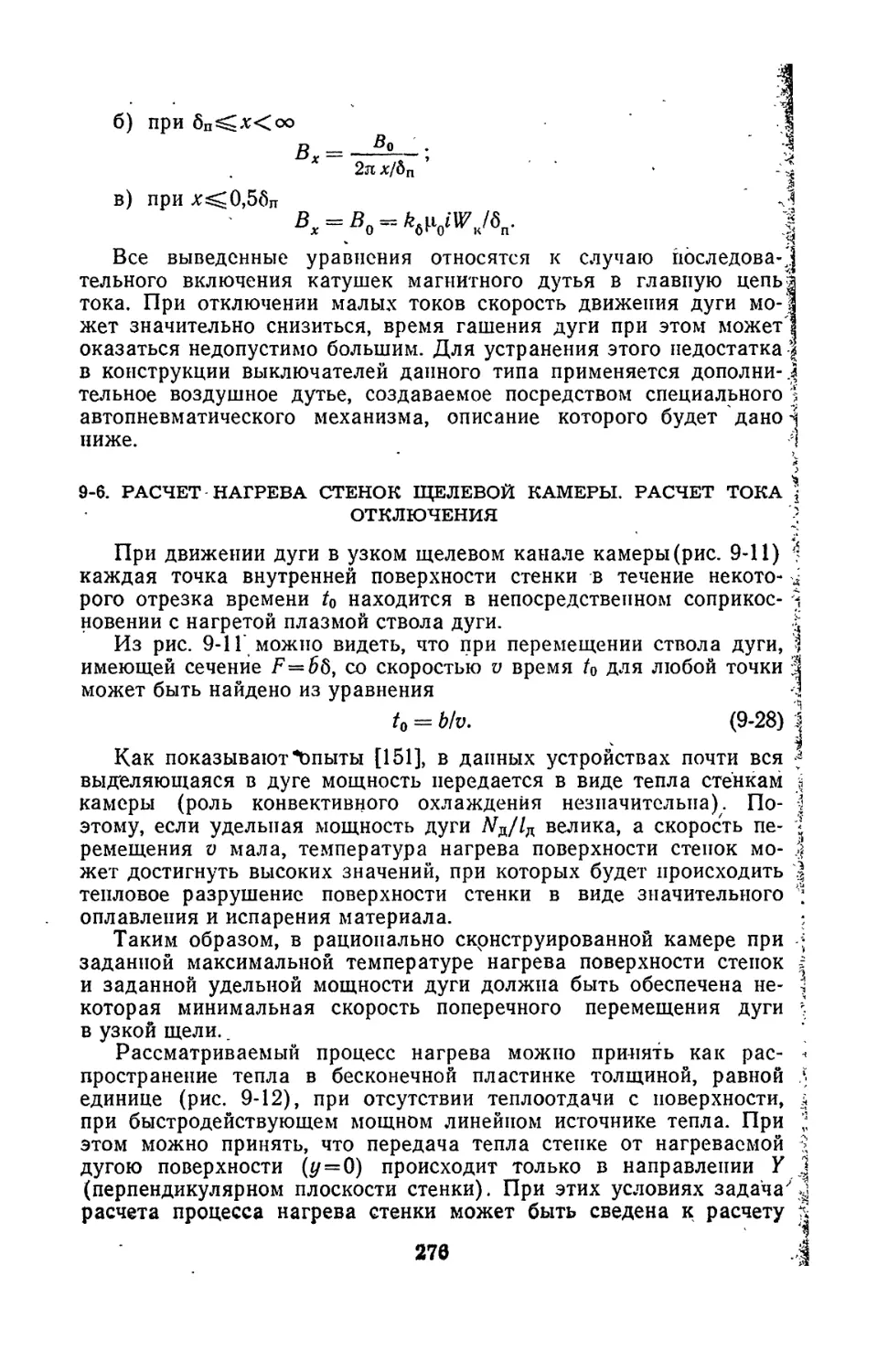

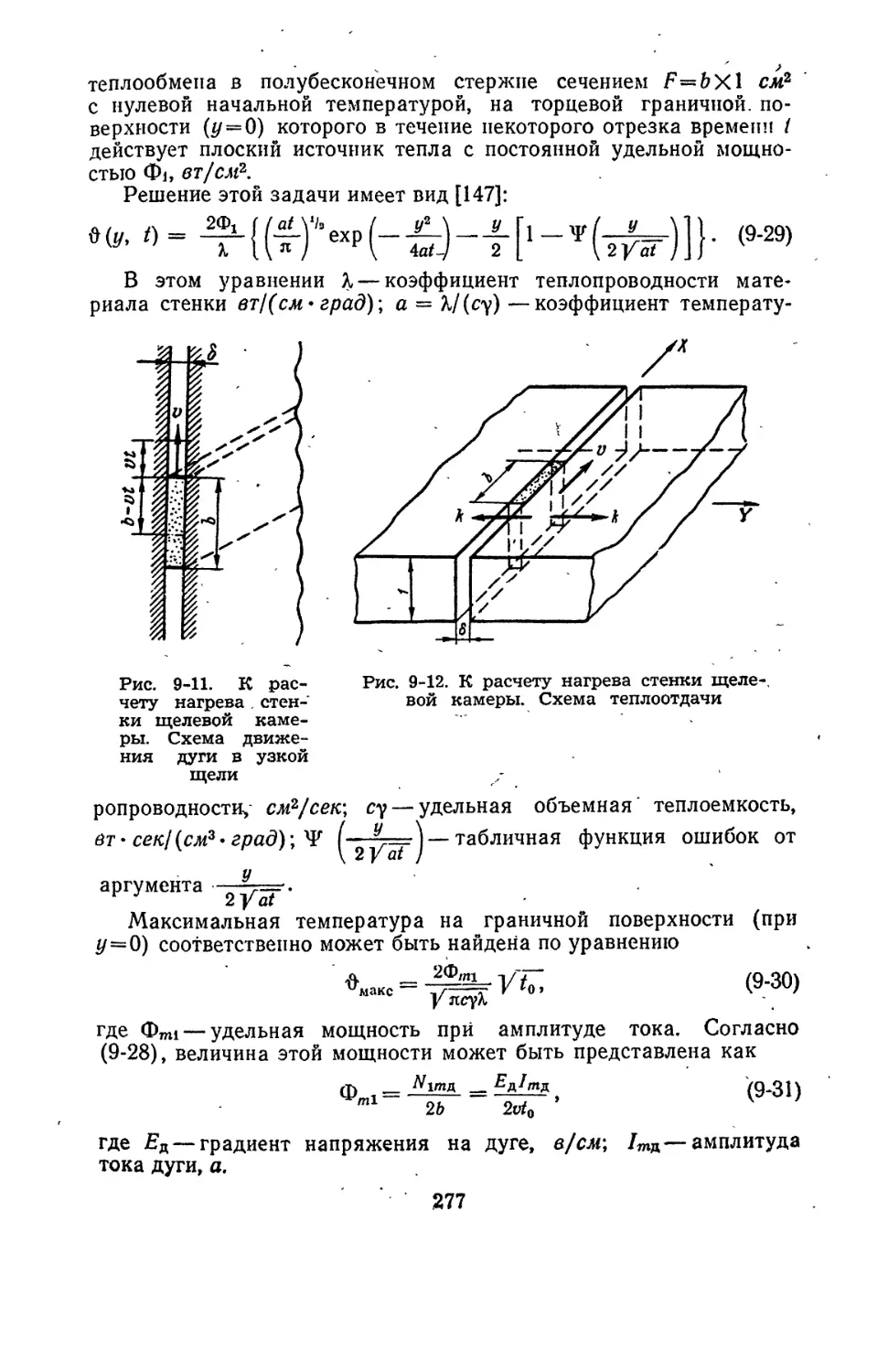

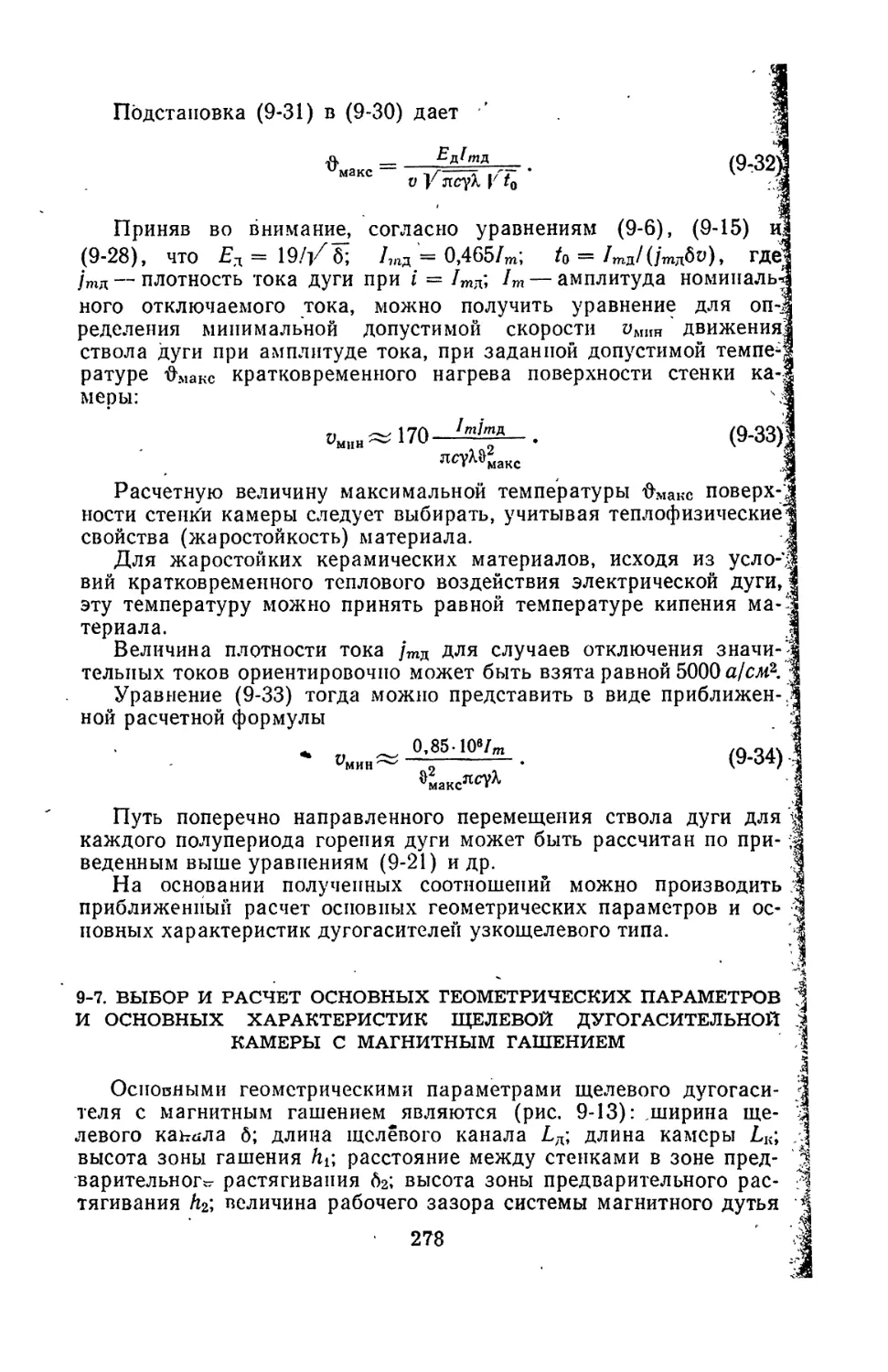

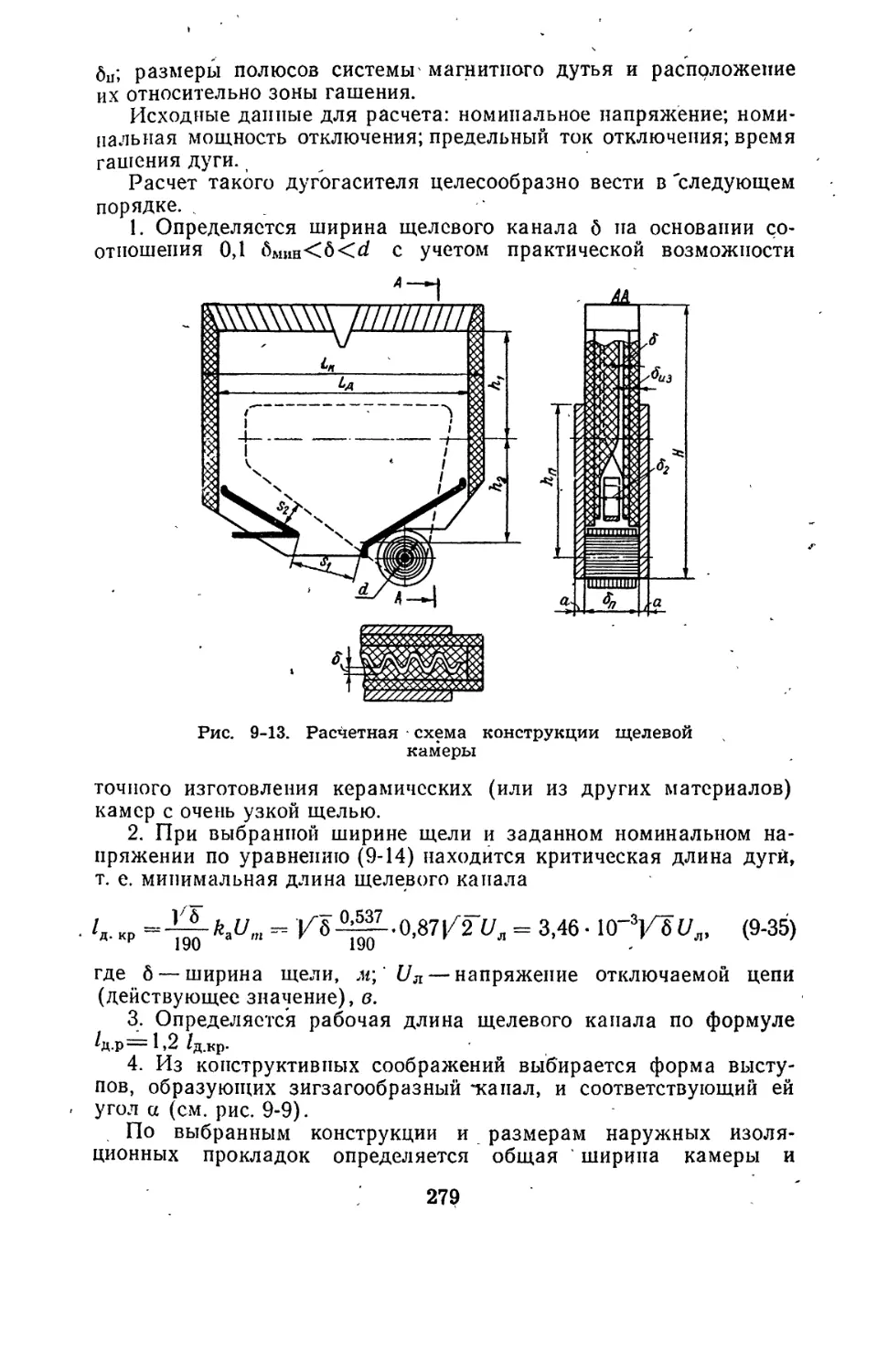

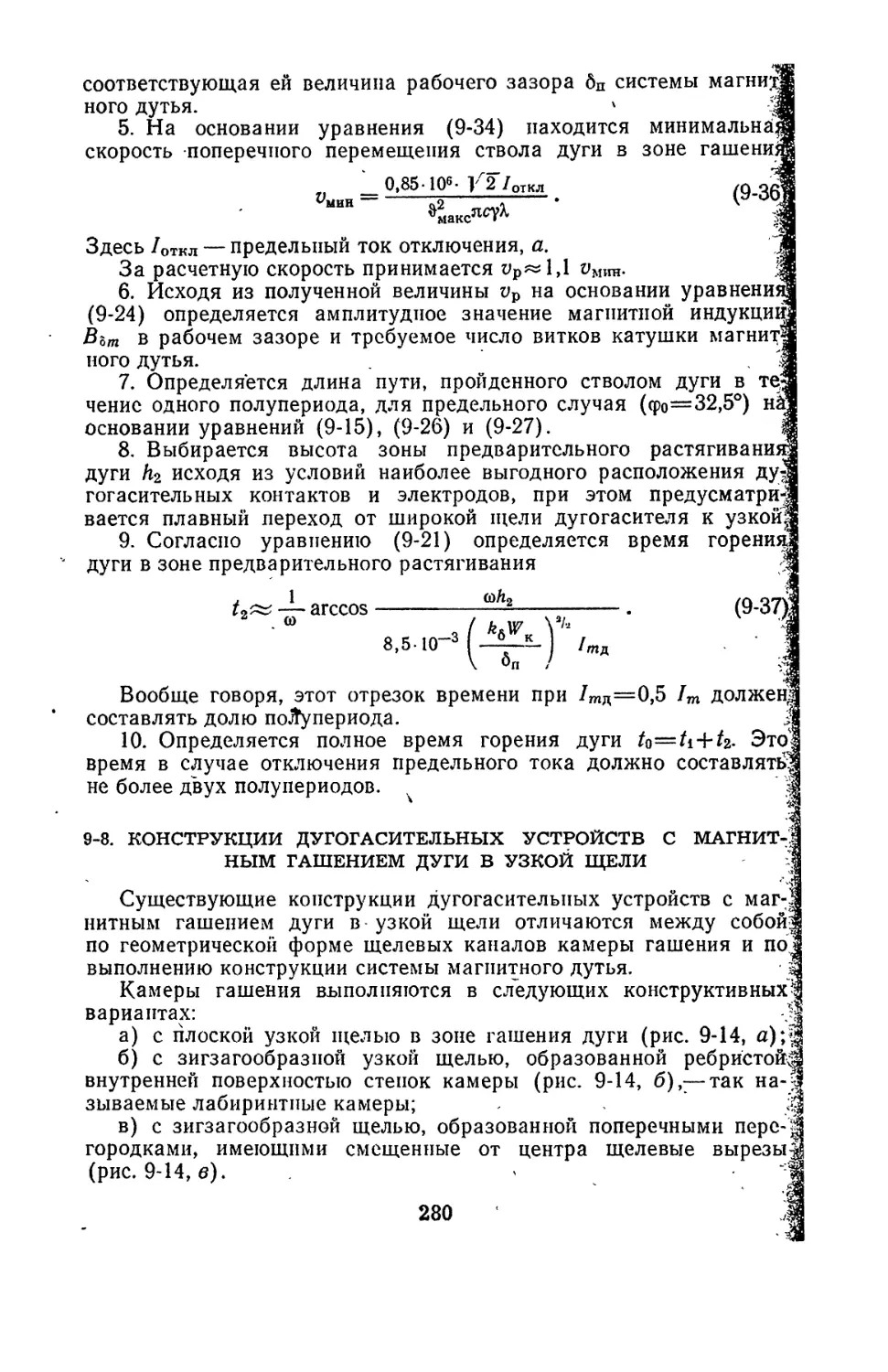

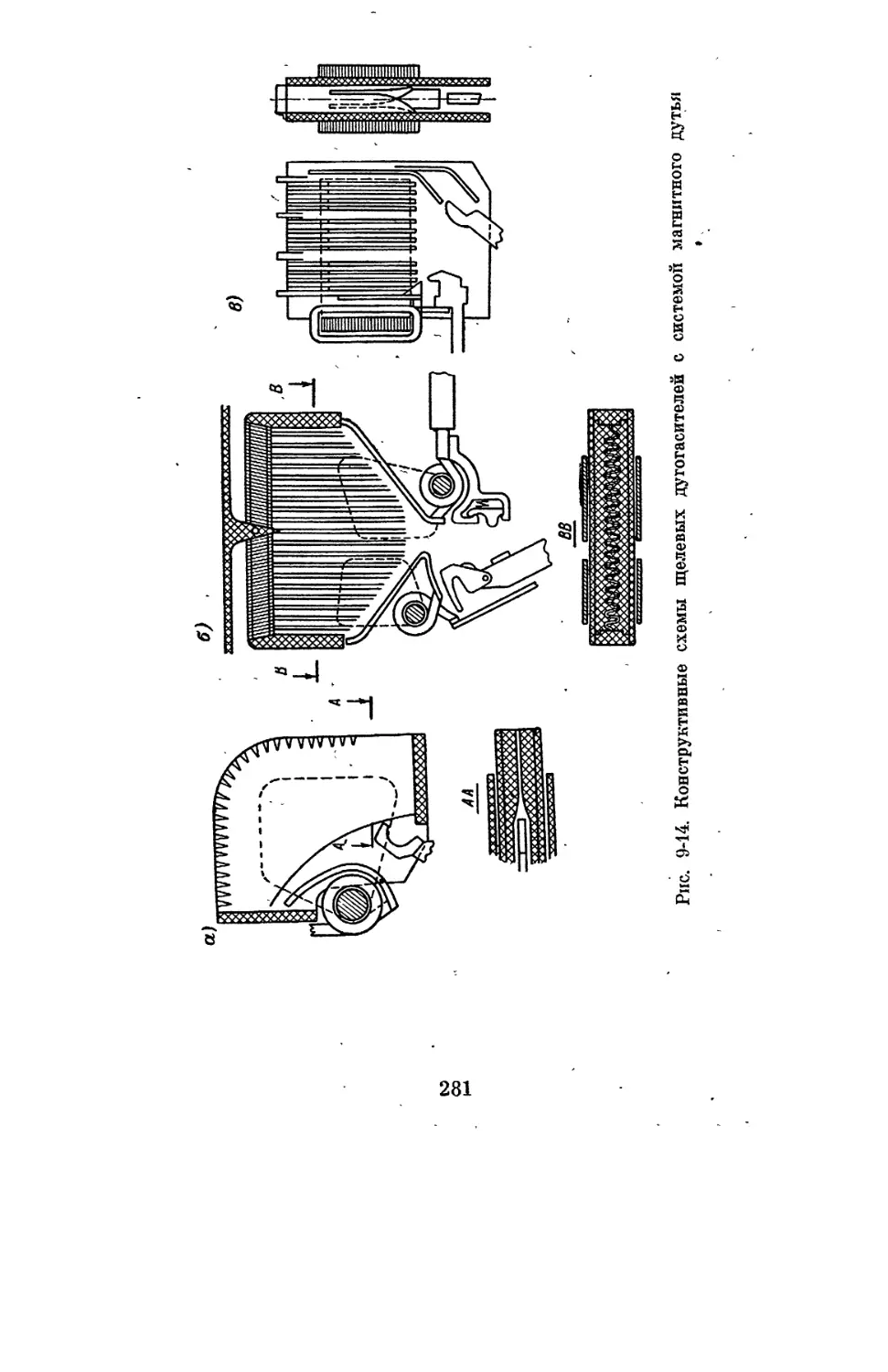

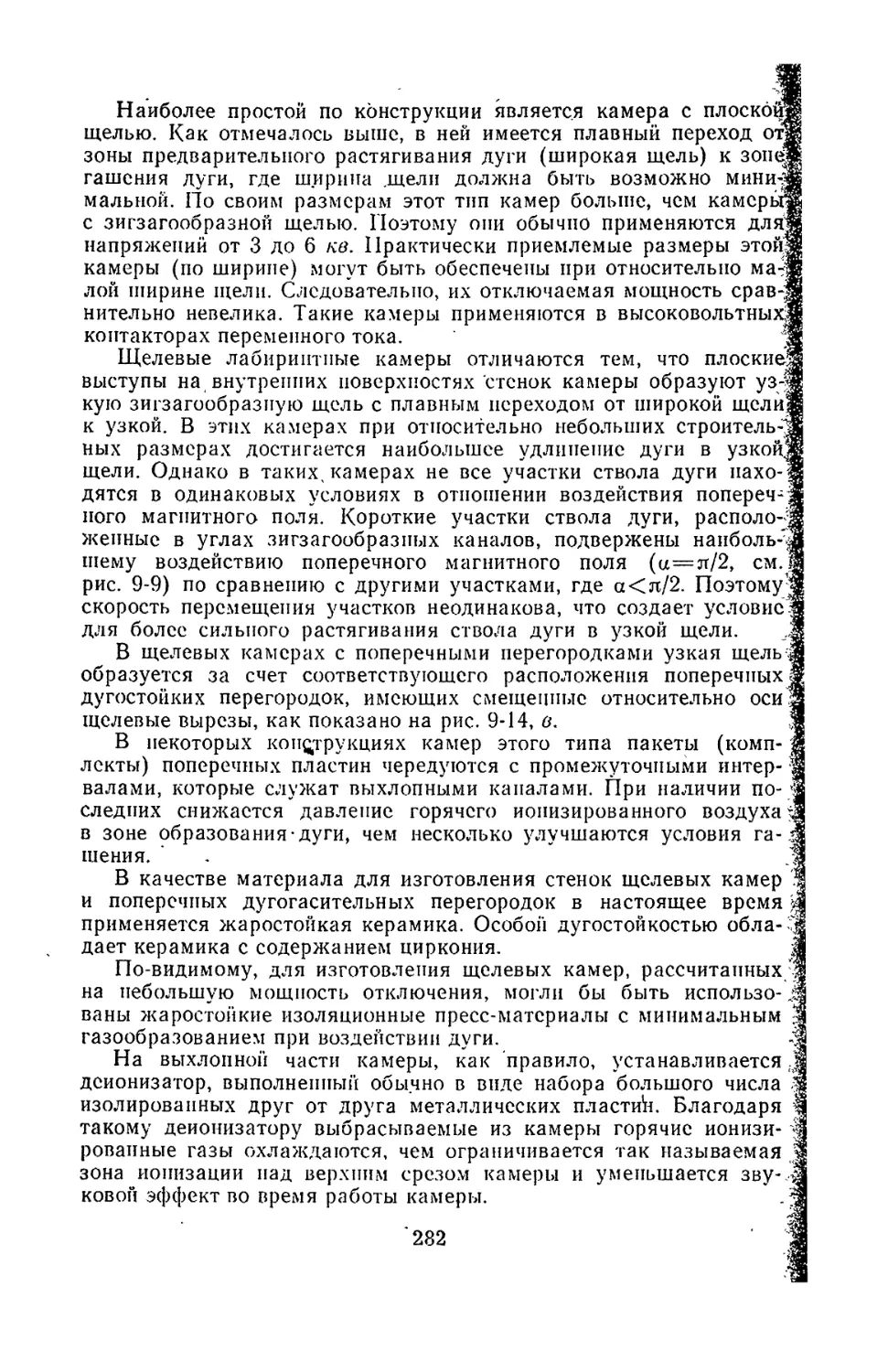

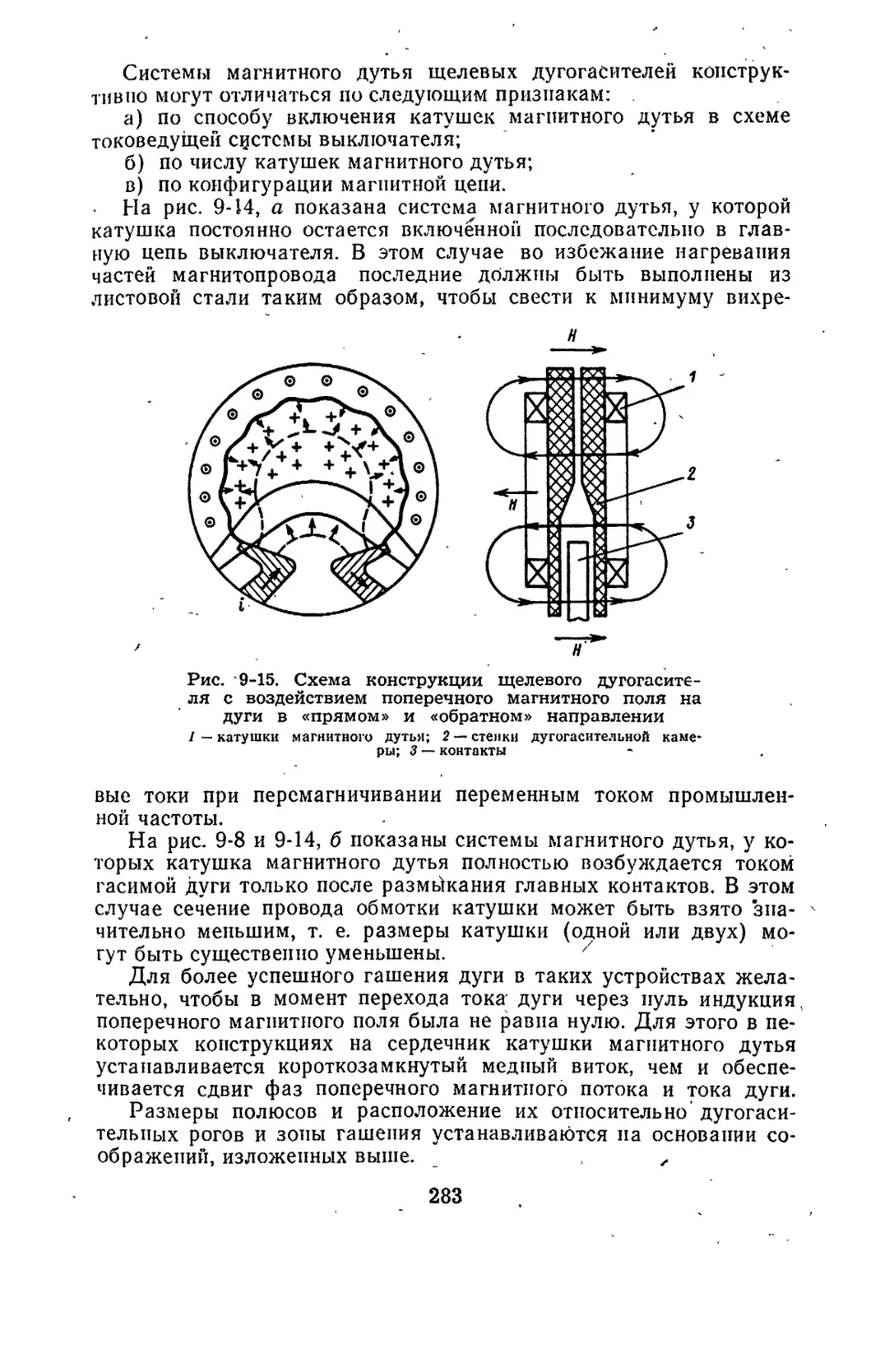

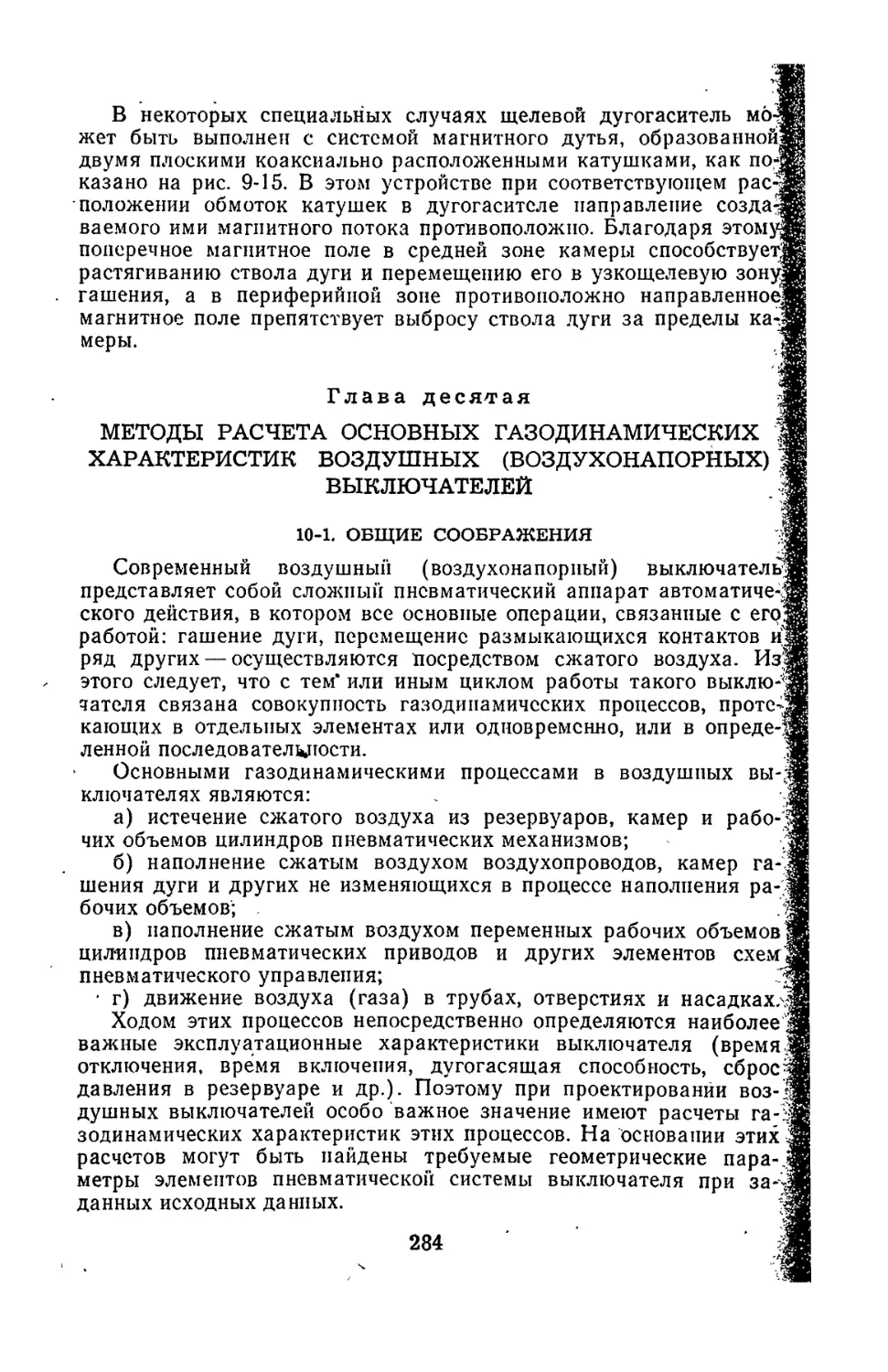

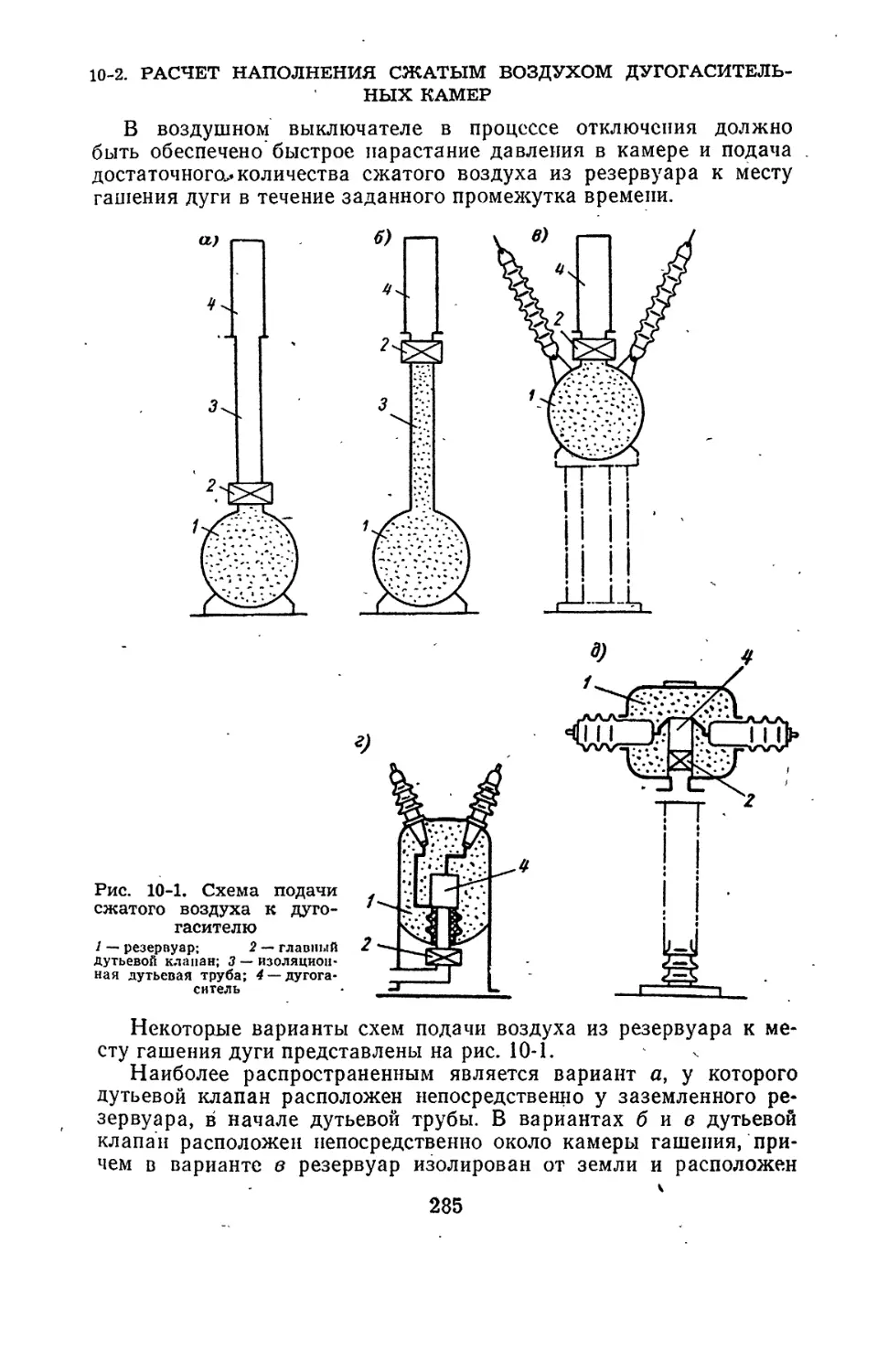

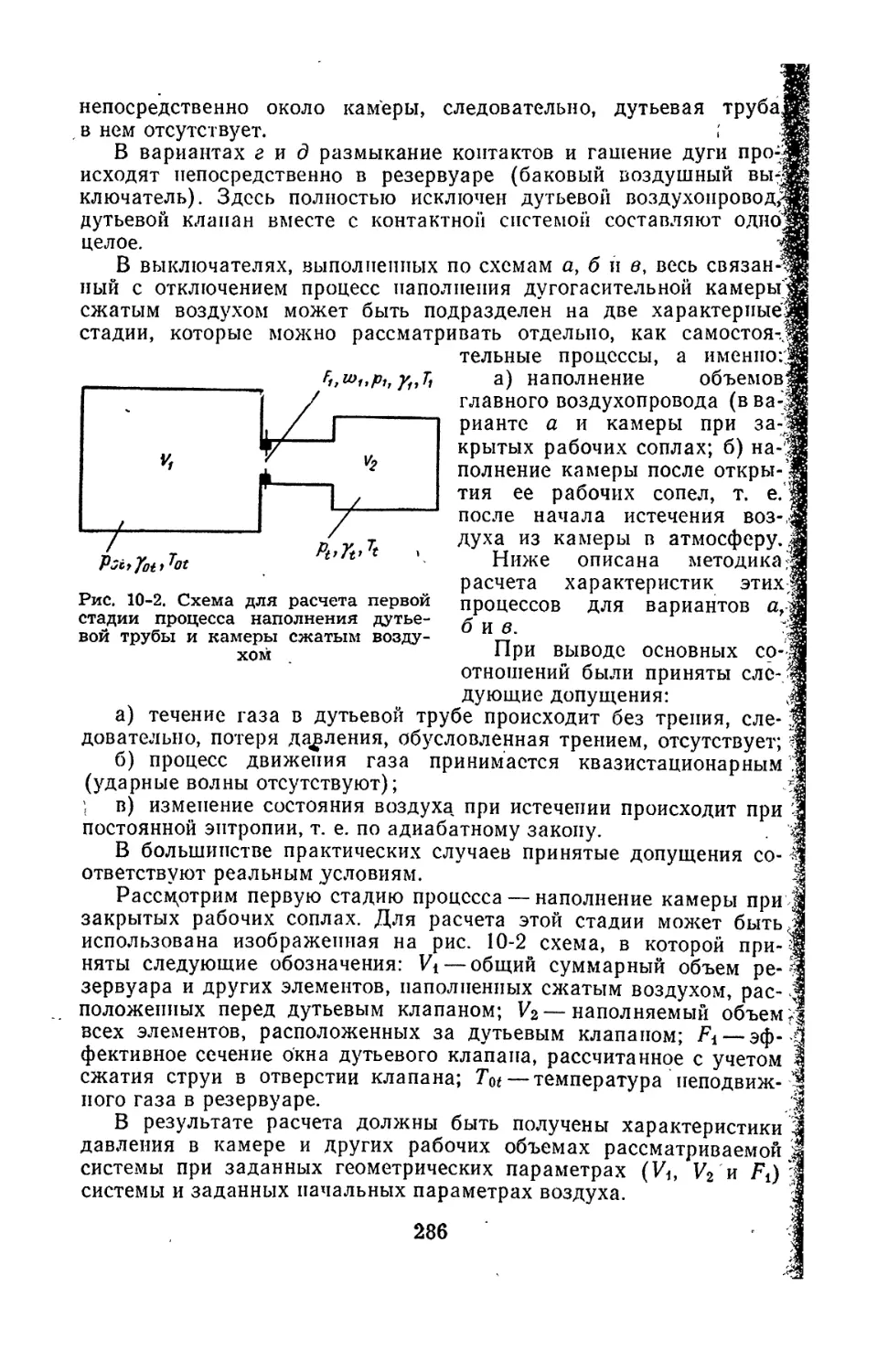

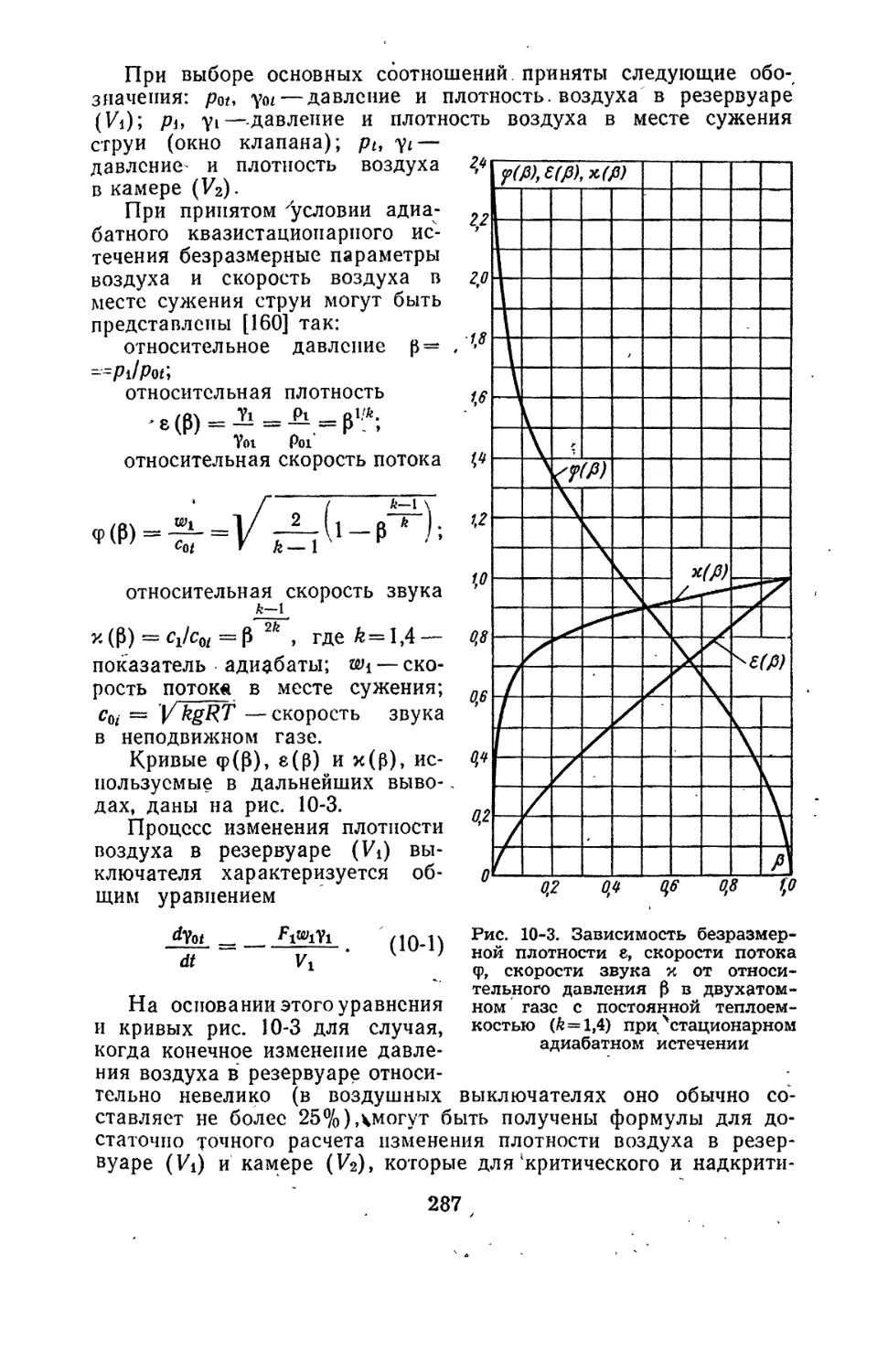

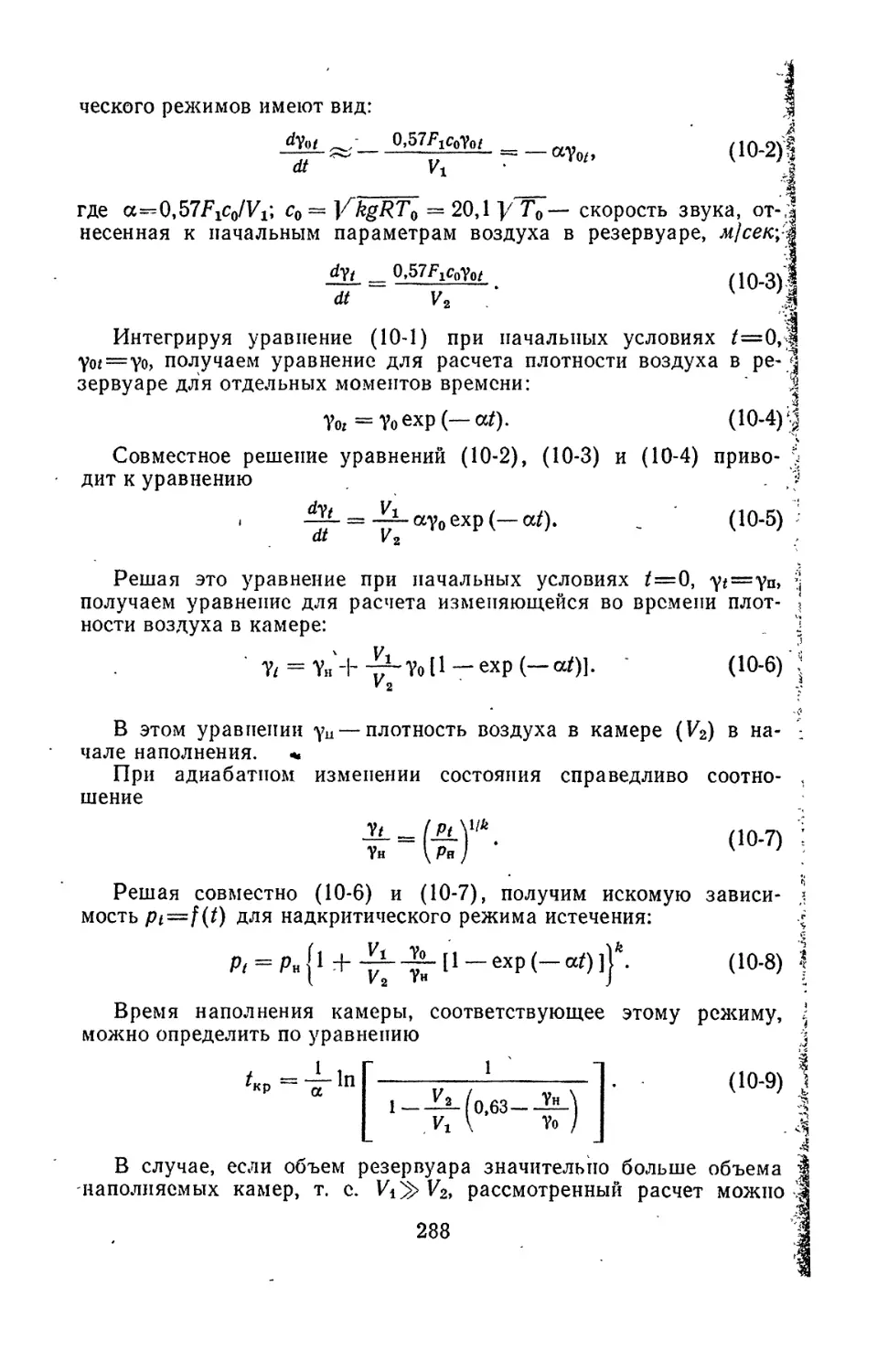

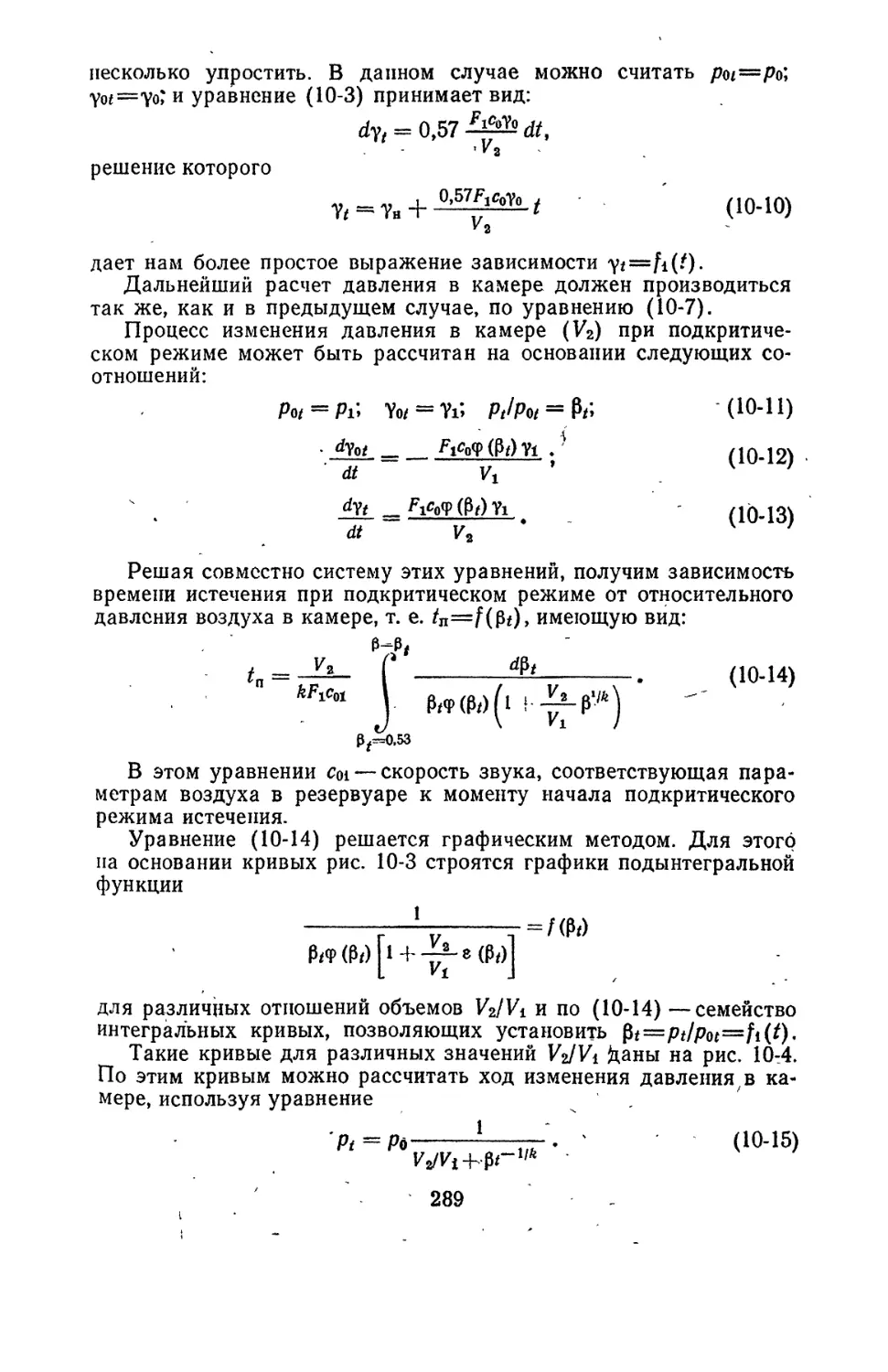

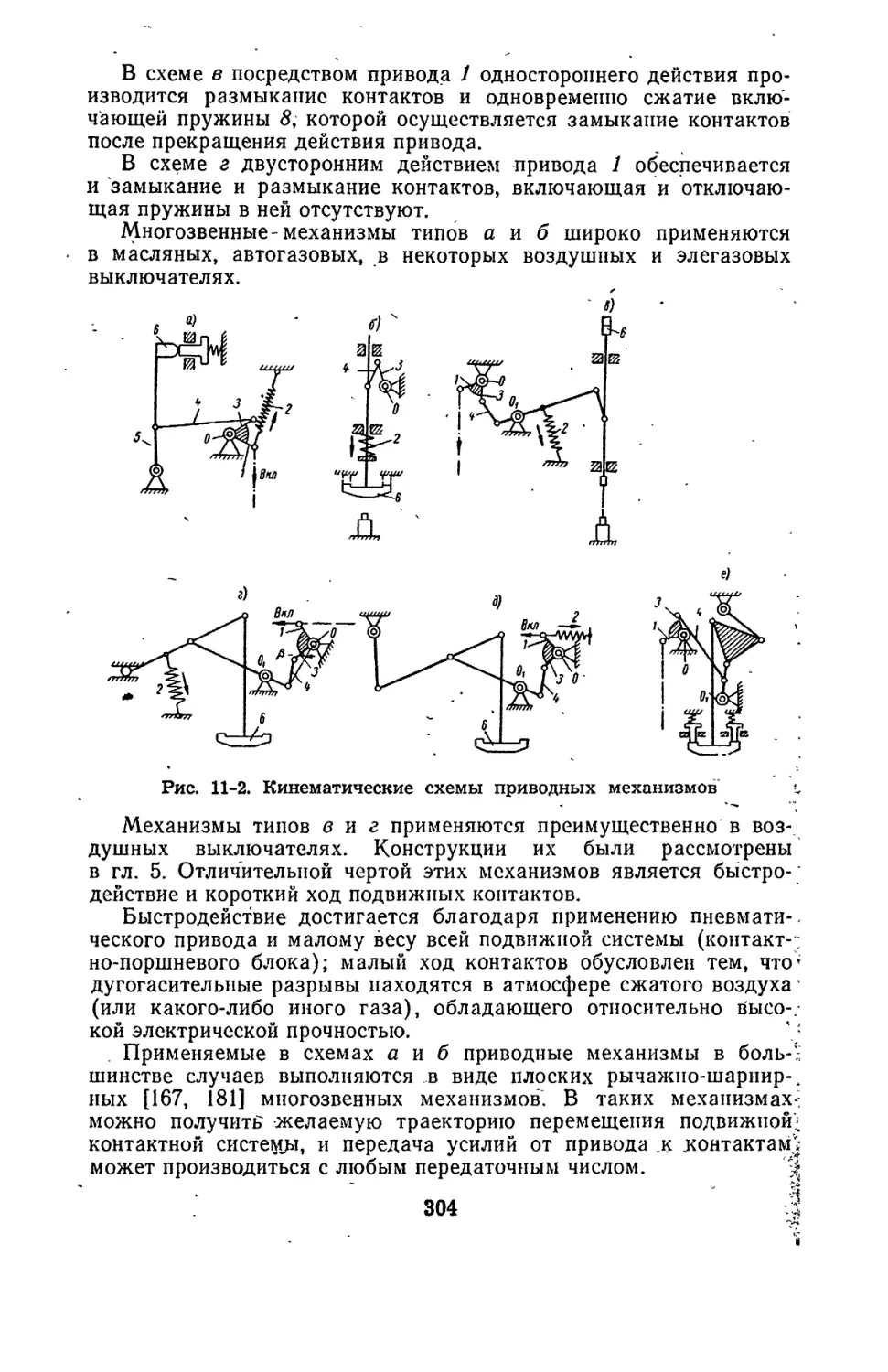

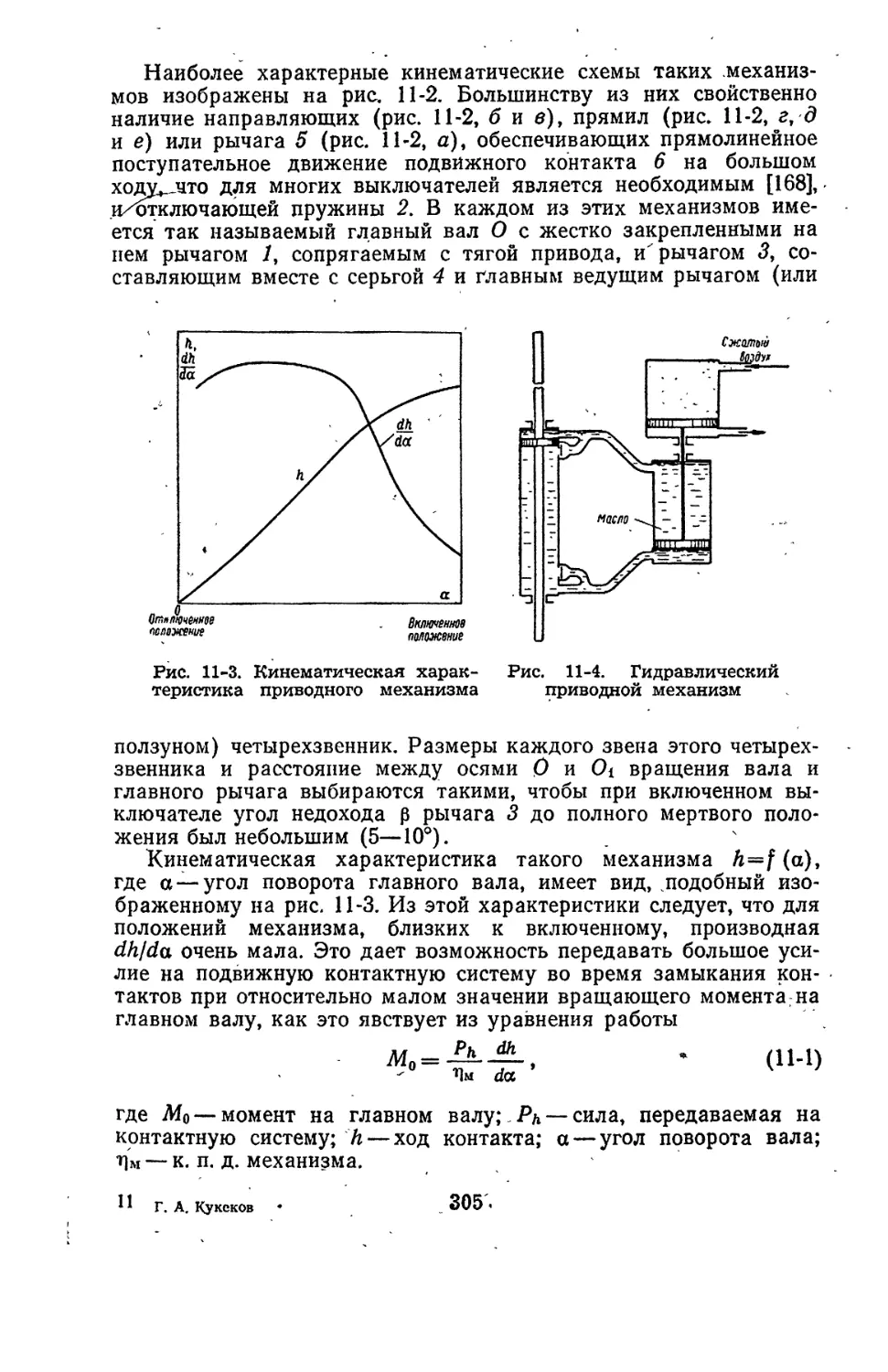

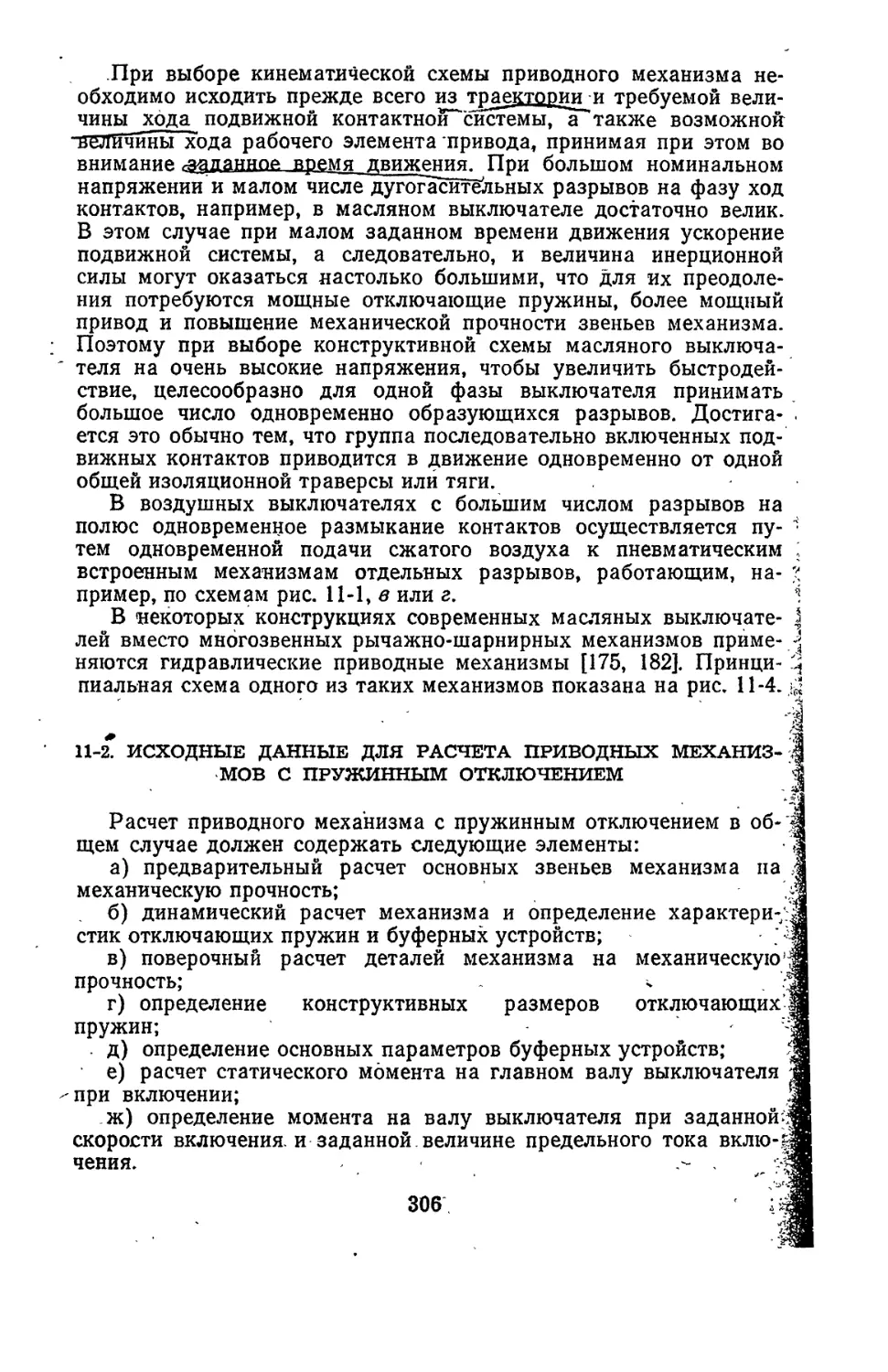

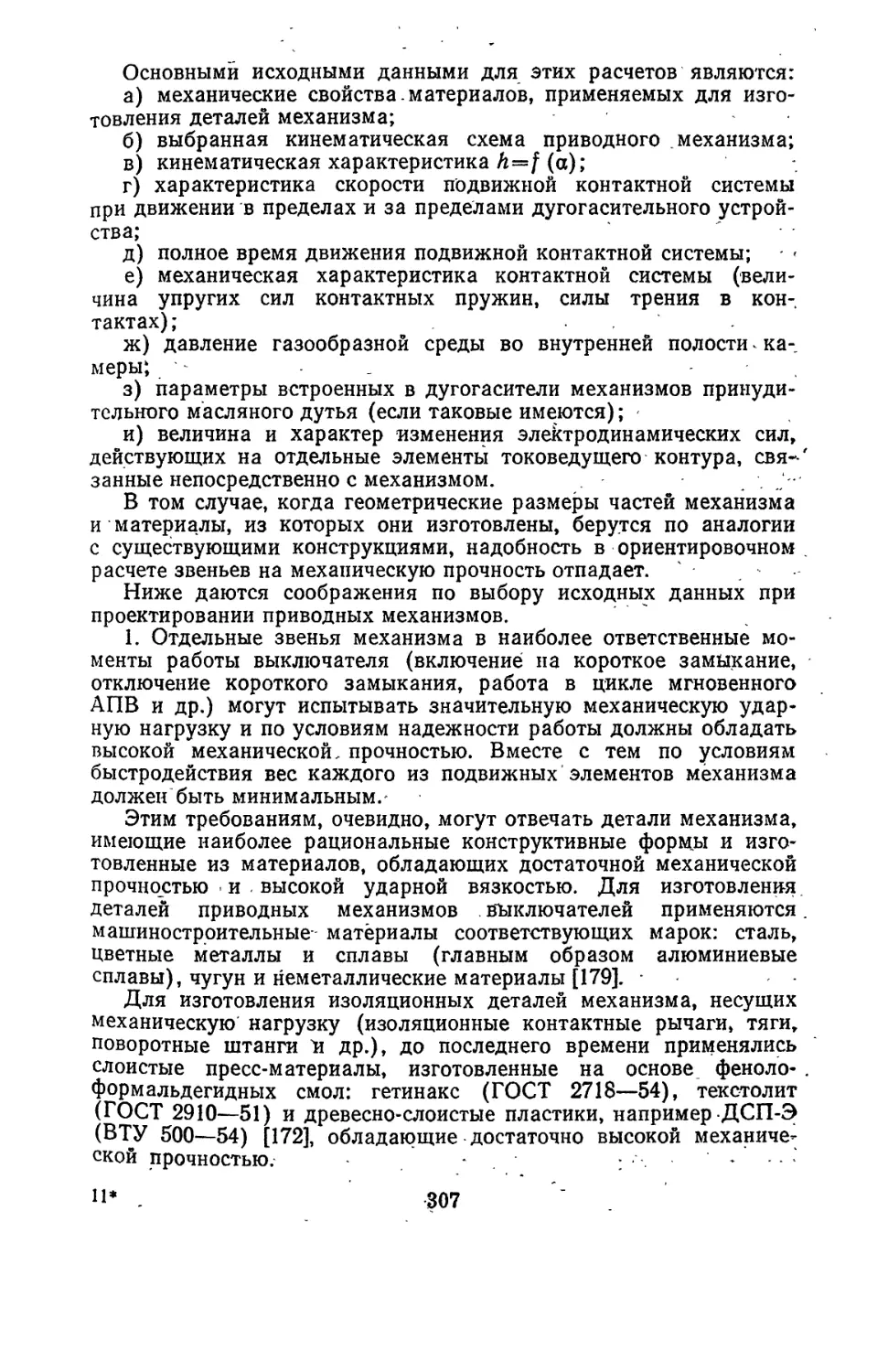

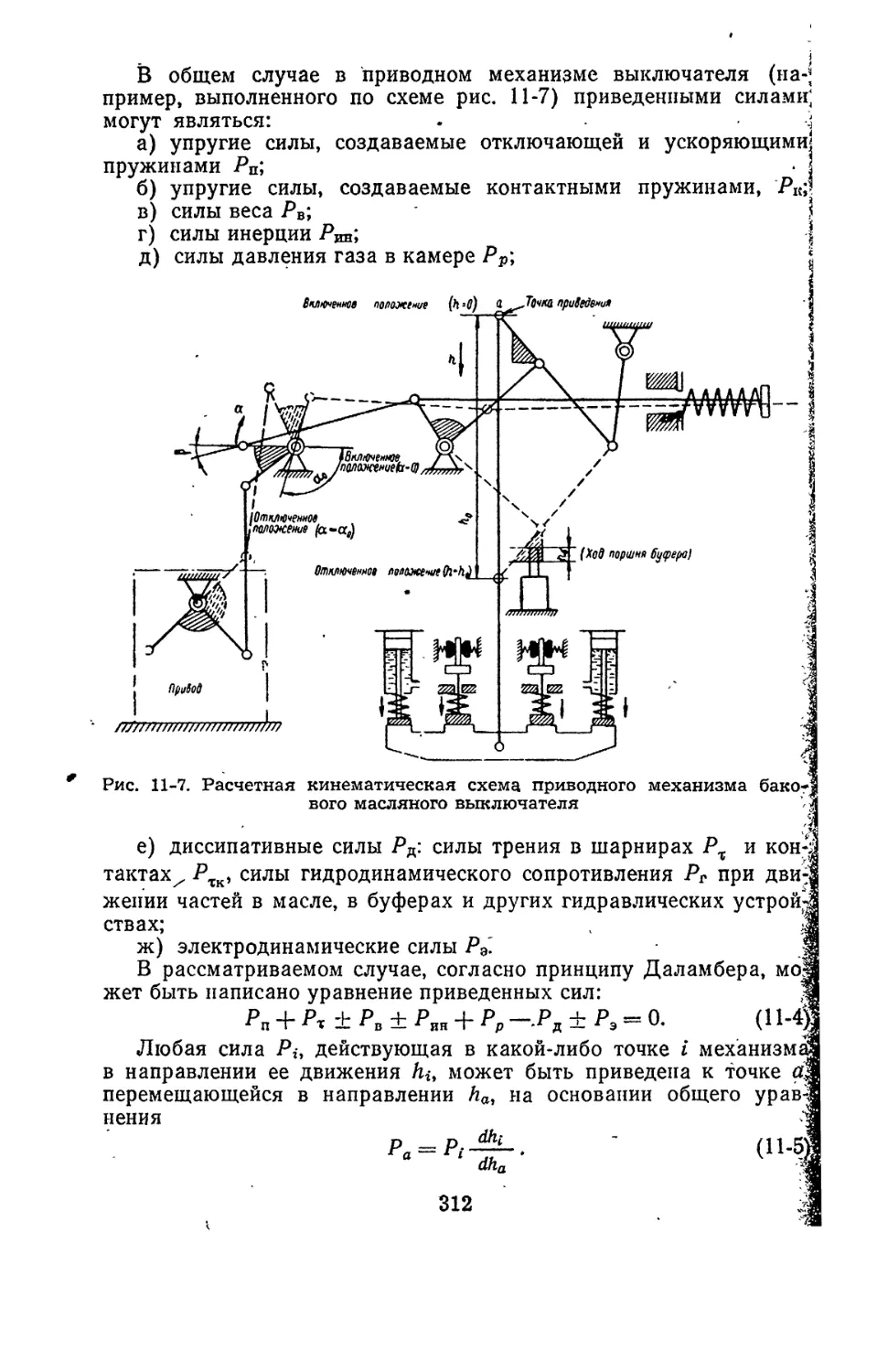

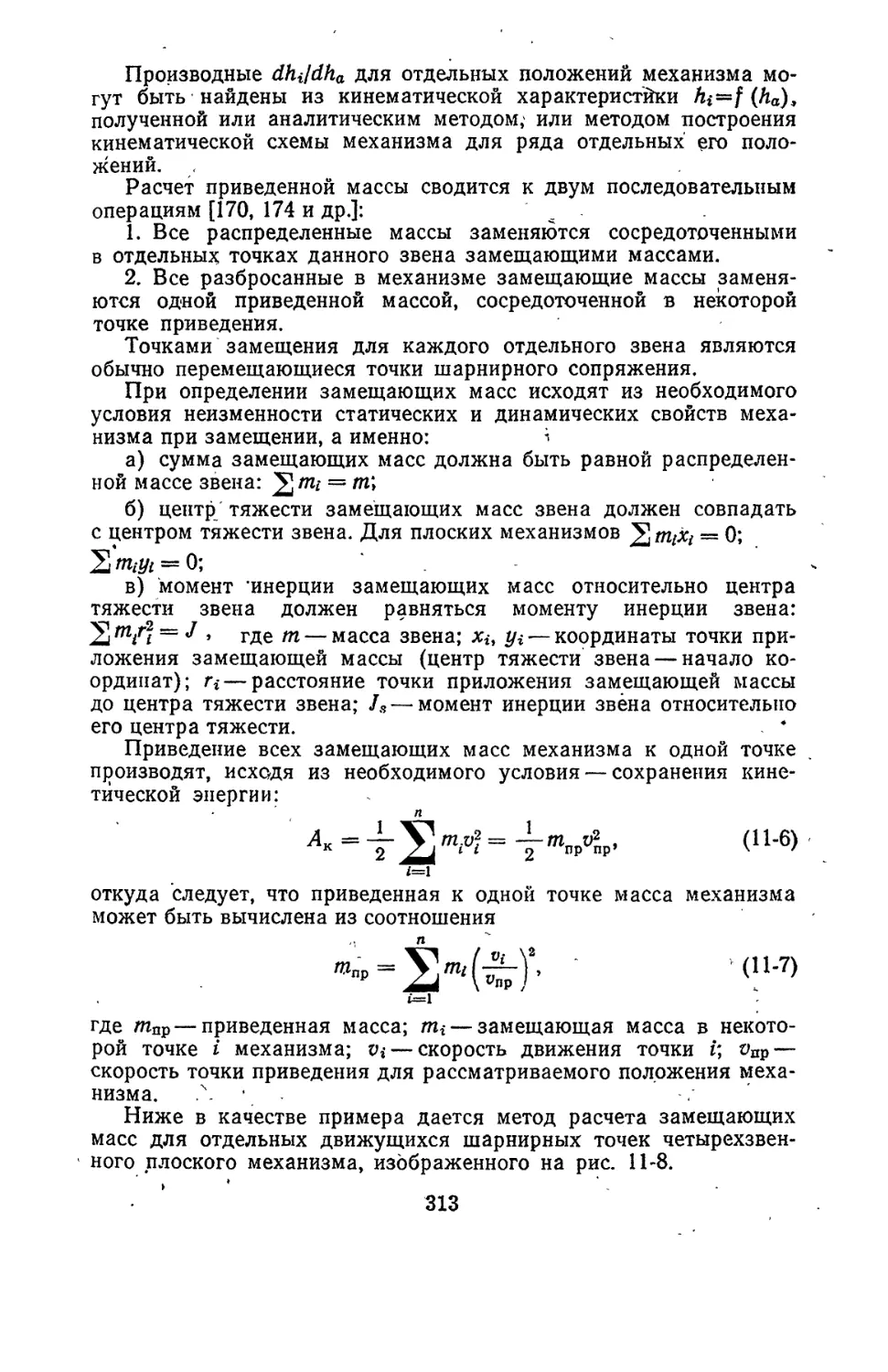

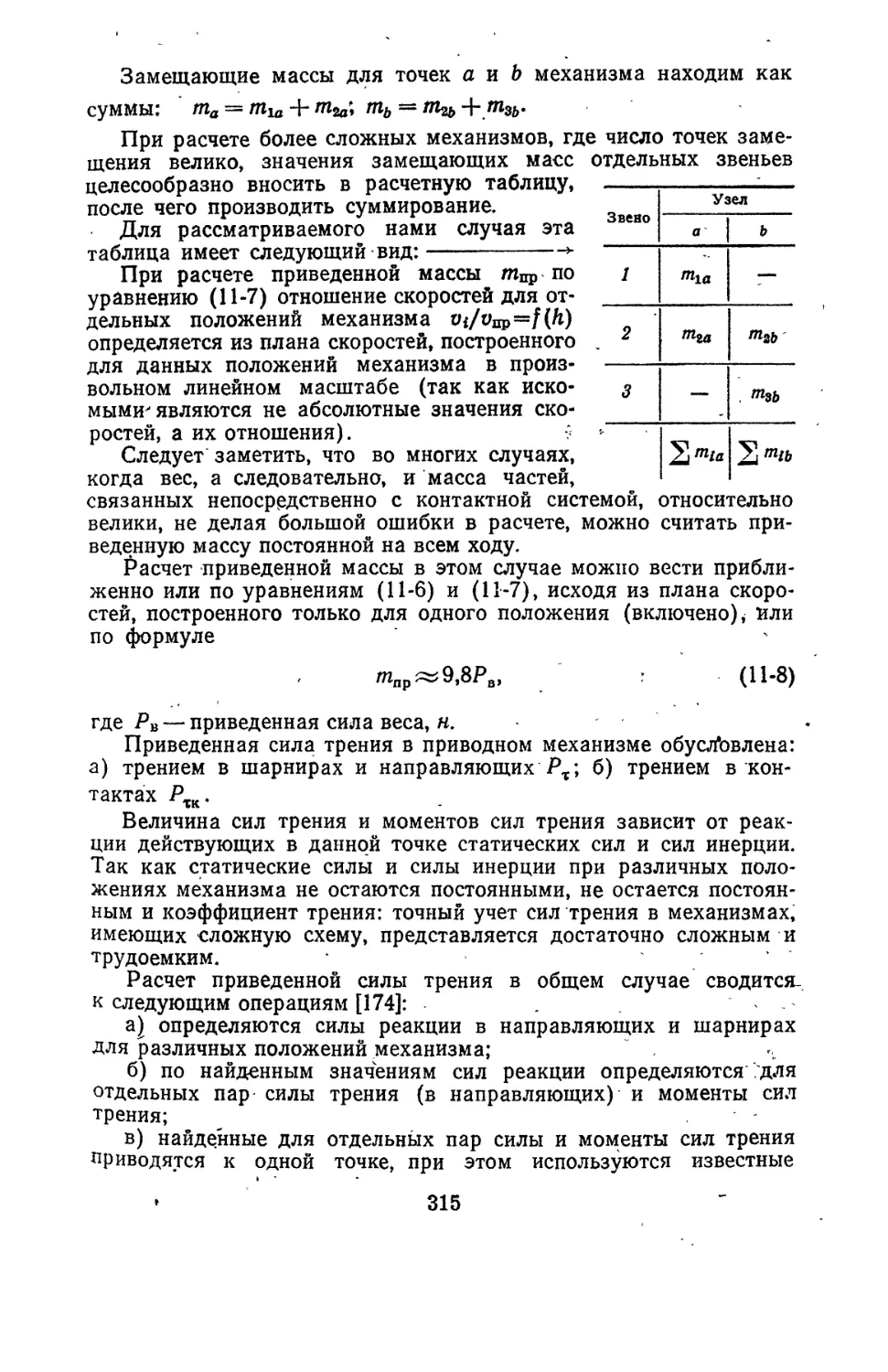

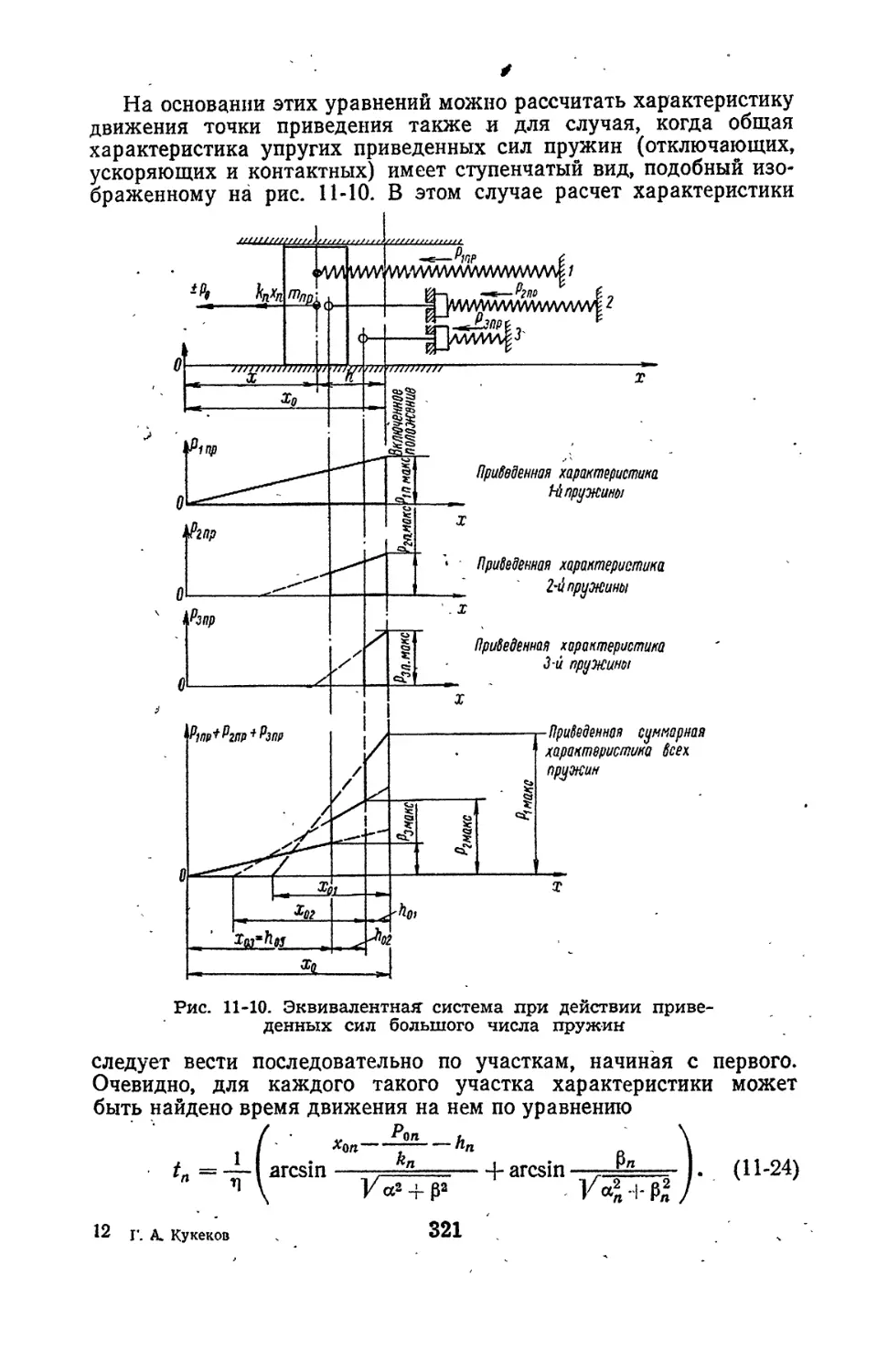

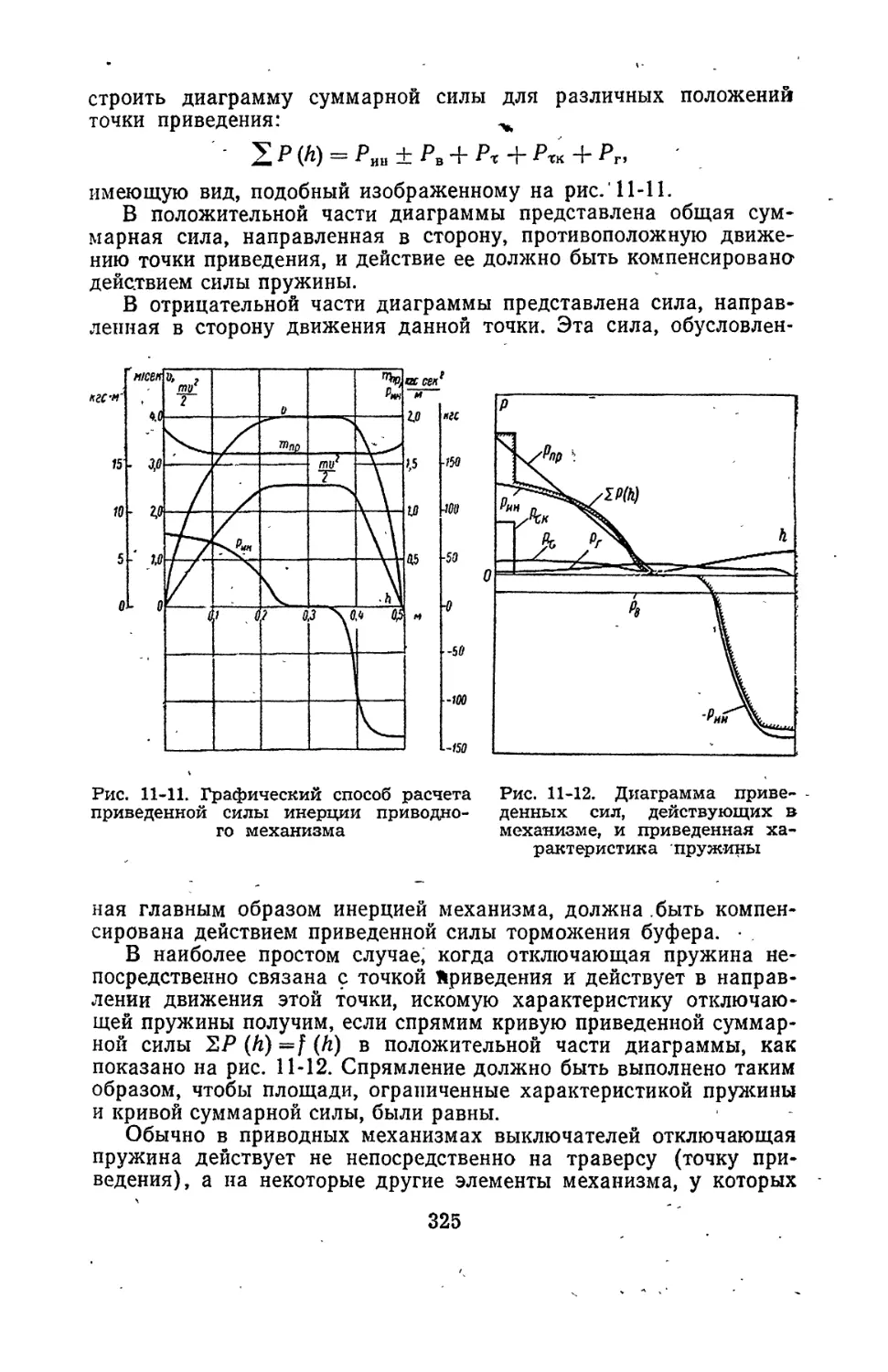

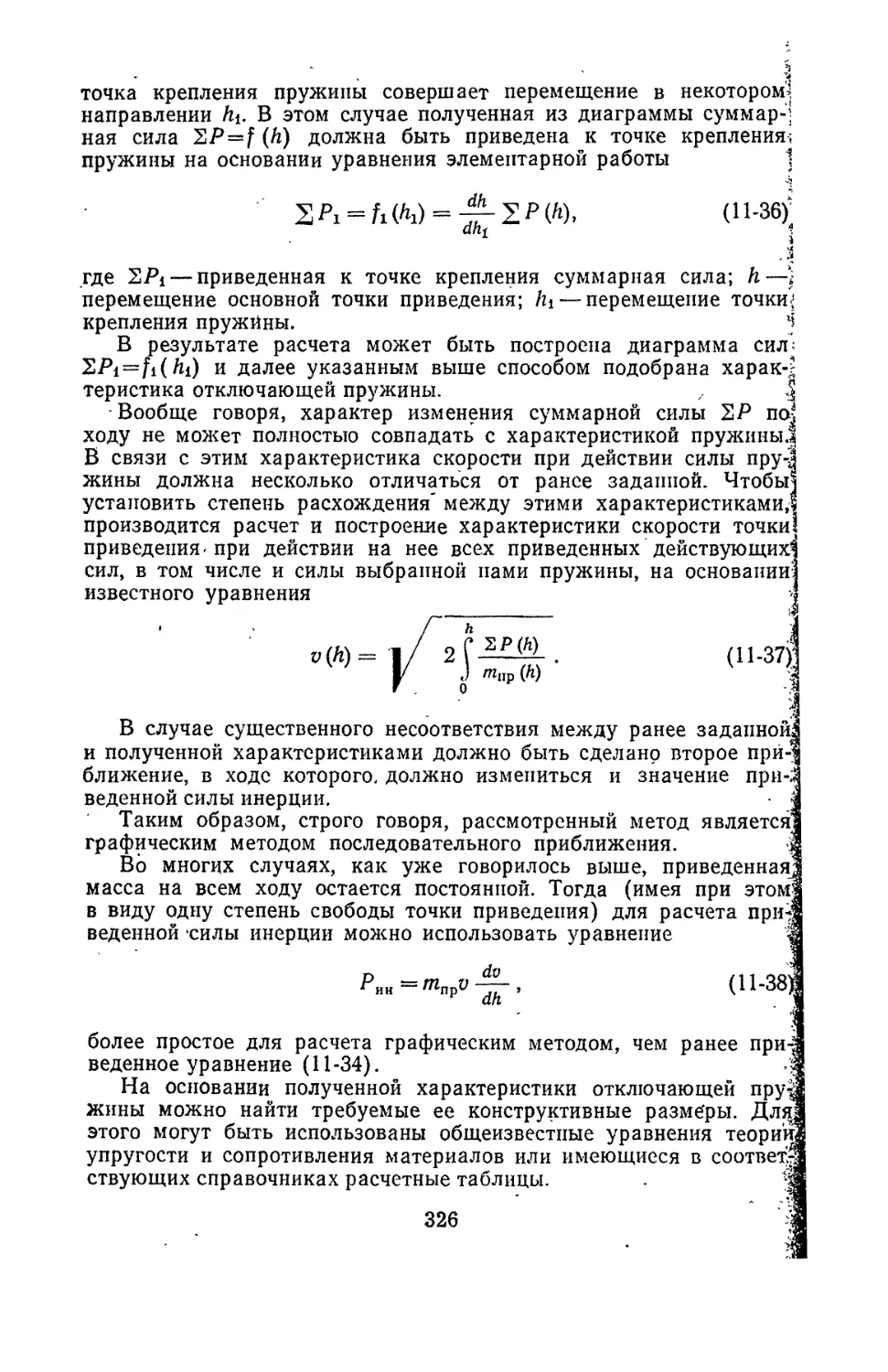

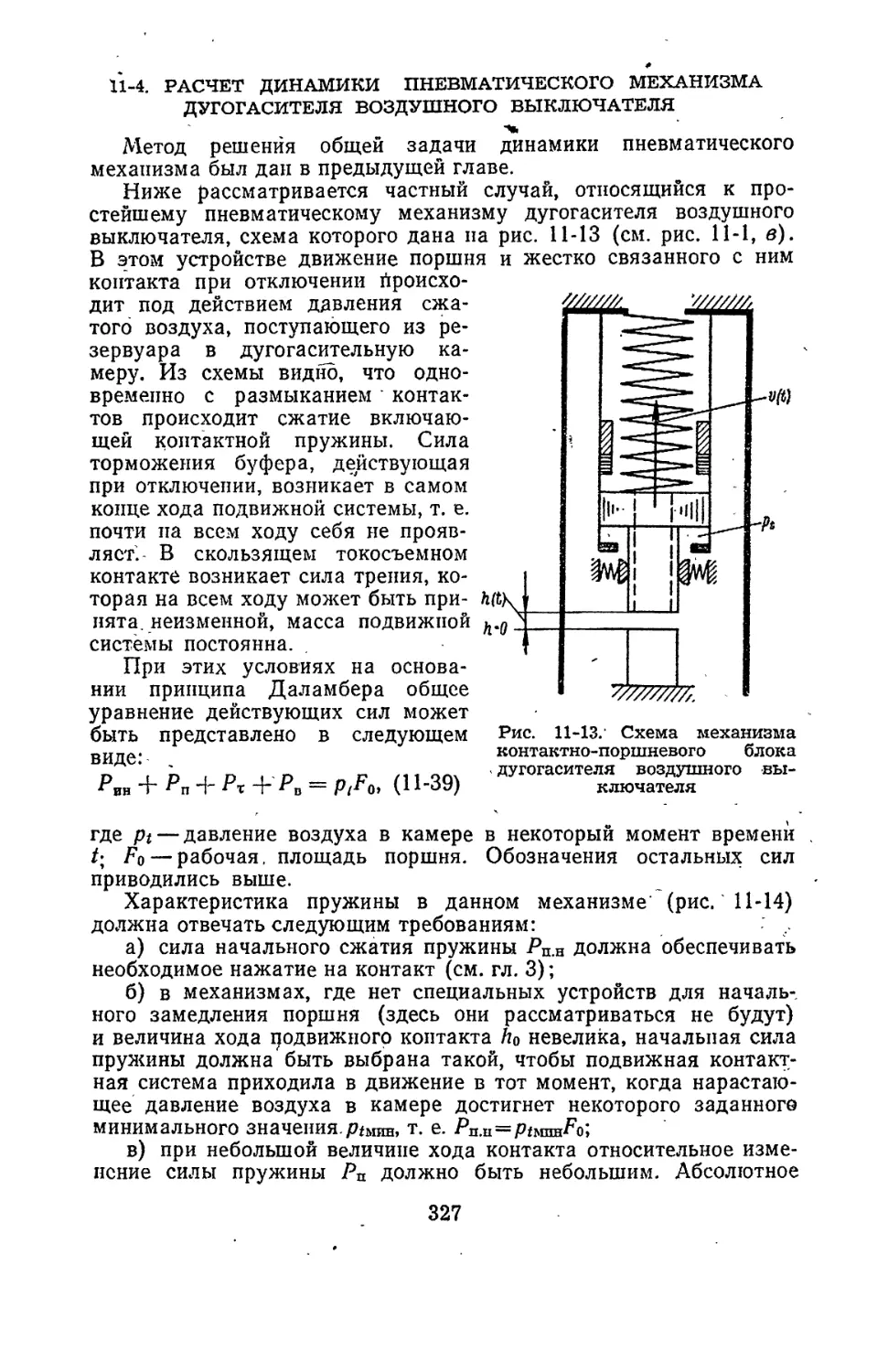

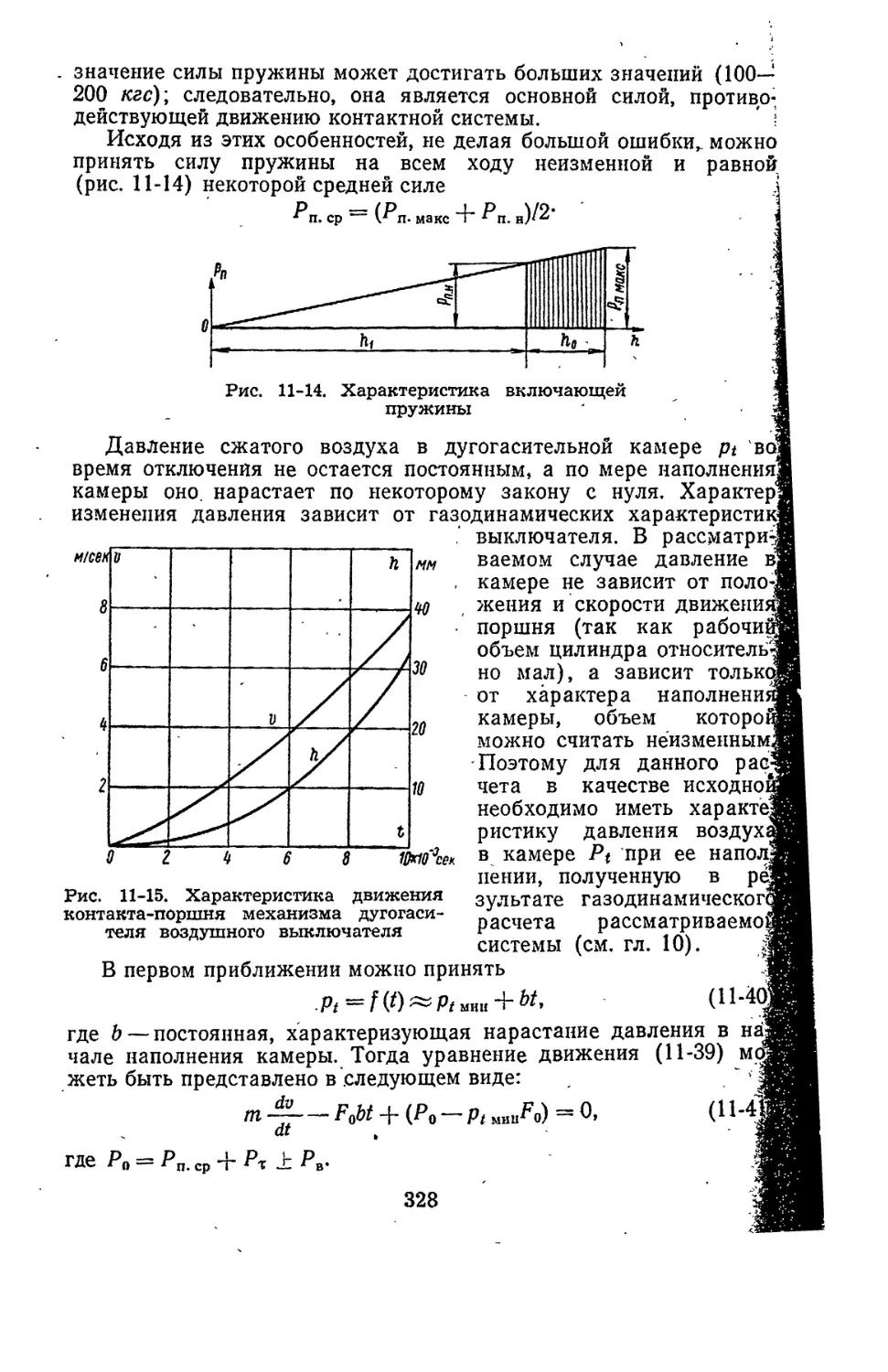

а) выбор основных, подлежащих расчету изоляционных проме-