Автор: Липовских В.М. Балабан-Ирменин Ю.В. Рубашов А.М.

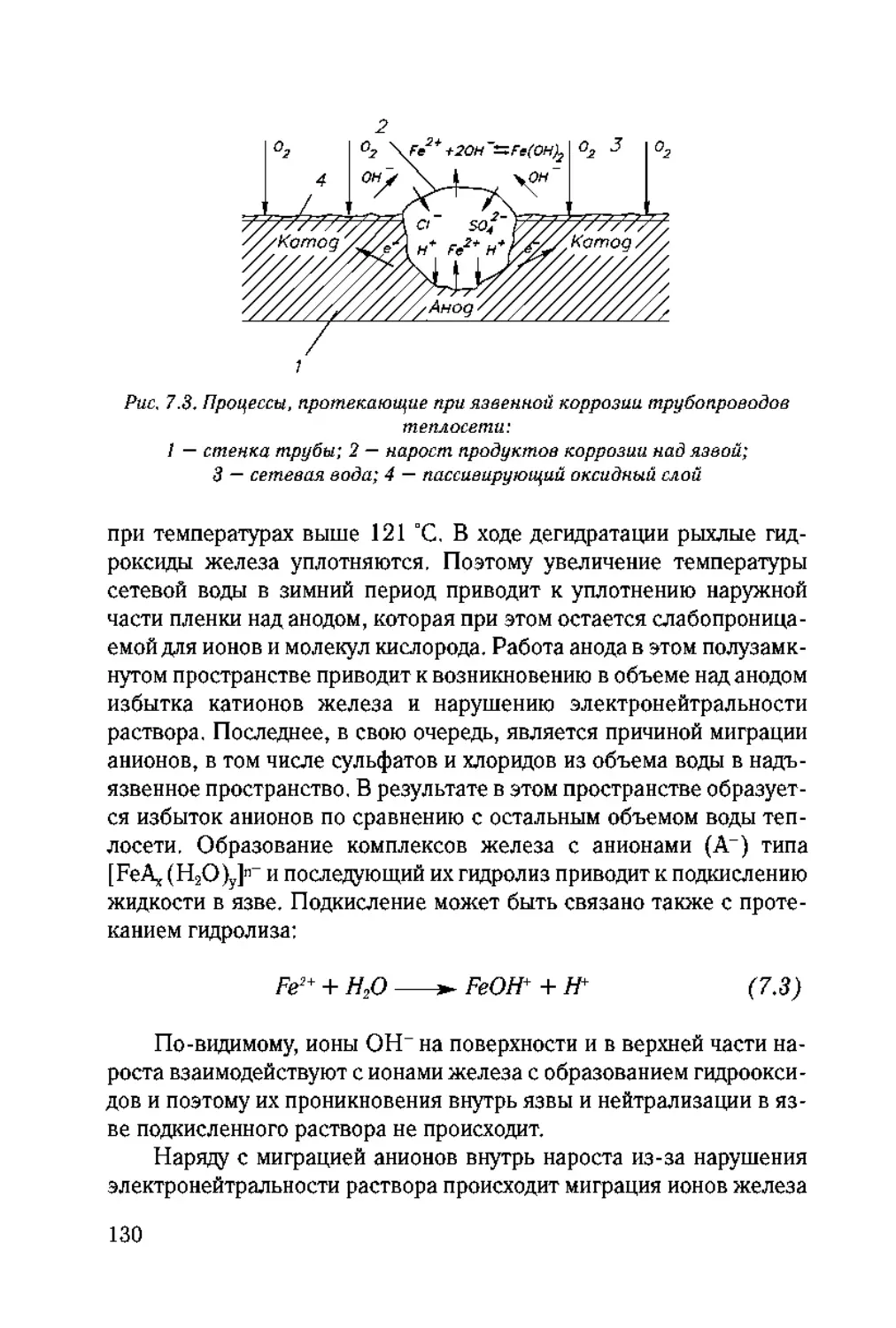

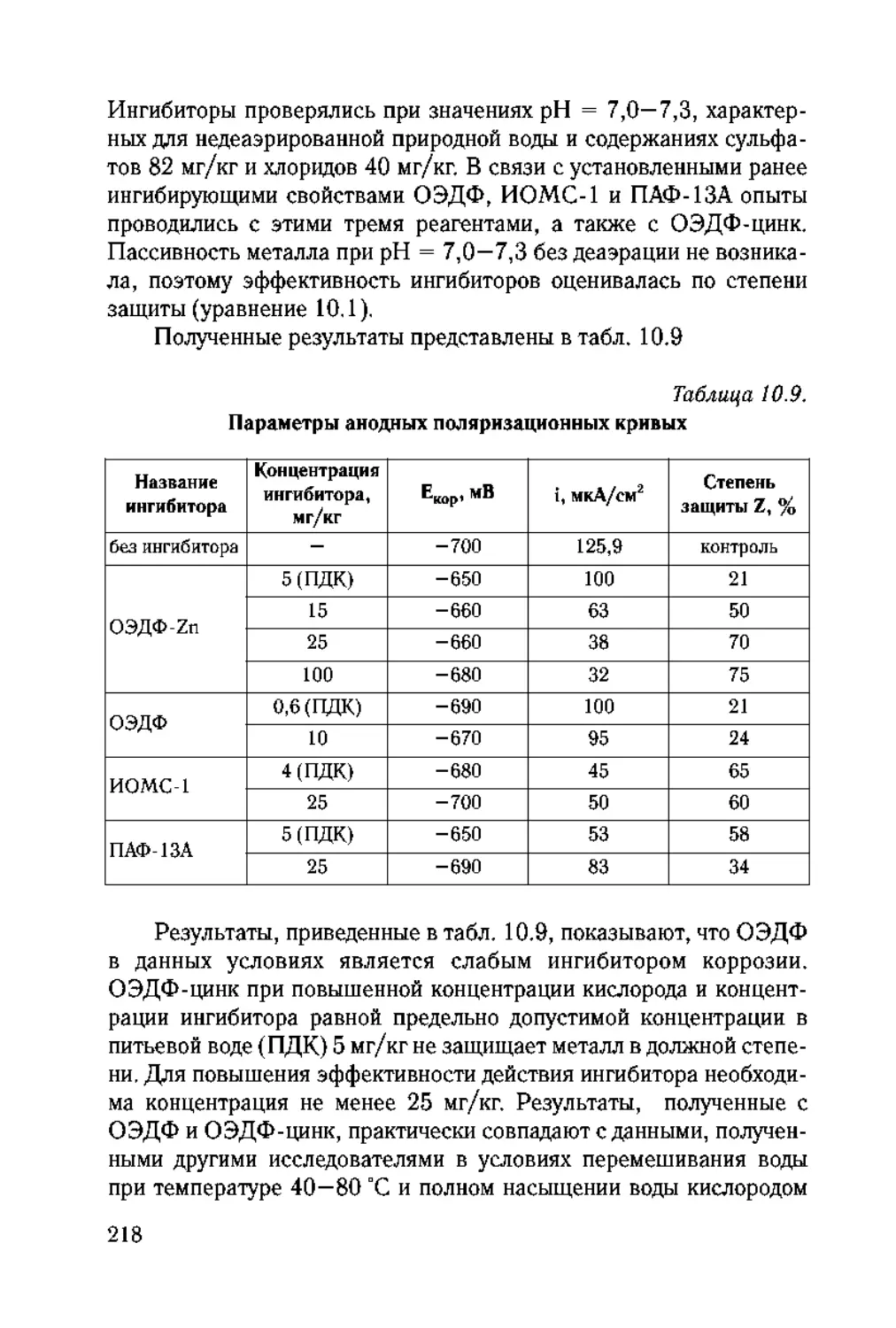

Теги: водоснабжение очистка воды водопотребление энергетика строительство строительные конструкции водопроводные сооружения издательство новости теплоснабжения

ISBN: 978-5-94296-018-6

Год: 2008

Ю.В, БАЛАБАН-ИРМЕНИН

В.М. ЛИПОВСКИХ

А.М. РУБАШОВ

Защита от внутренней коррозии

трубопроводов водяных тепловых сетей

2-ое издание. Переработанное, дополненное

Москва

2008 г.

УДК 628.147,22

ББК 31,38

Б 20

Балабан-Ирменин Ю.В., Липовских BJVL,

Б 20 Защита от внутренней коррозии трубопроводов водяных теп-

ловых сетей, 2-е издание. Переработанное, дополненное —

М,: Издательство «Новости теплоснабжения», 2008, — 288 с,

ISBN 978-5-94296-018-6

Рубашов А,М,

Обобщены результаты исследований процессов внутренней

коррозии трубопроводов водяных тепловых сетей. Рассмотрены ти-

повые случаи локальной коррозии трубопроводов теплосети, причи-

ны возникновения и развития язвенных повреждений труб. Подроб-

но рассмотрен промышленный опыт антикоррозионных мероприя-

тий в России и за рубежом, способы контроля коррозии.

Книга рассчитана на эксплуатационный инженерно-техни-

ческий персонал предприятий тепловых сетей, электростанций и ко-

тельных, сотрудников наладочных, проектных и научно-исследова-

тельских организаций.

Издательство «НТ» благодарит ООО «Экотех» (г, Екатеринбург)

за содействие в издании книги.

ISBN 978-5-94296-018-6 ©Издательство «Новости теплоснабжения»

Предисловие

Централизованные системы теплоснабжения действуют в Рос-

сии более 80 лет. За это время совершенствовалось оборудование

теплоисточников, улучшалось качество строительства и эксплуата-

ции тепловых сетей, повышалась надежность систем теплоснабже-

ния, Сейчас наименее надежным звеном этих систем является

транспорт тепла. Основная причина повреждений тепловых се-

тей — коррозионные разрушения металла труб. Ранее считалось,

что повреждения связаны только с наружной коррозией трубопро-

водов, Однако в последнее время проблемы внутренней коррозии

трубопроводов теплосети встают все более остро, В среднем по

России 28% всех повреждений тепловых сетей обусловлены внут-

ренней коррозией, В Тепловых сетях Мосэнерго доля этих повреж-

дений составляла в 1985—1990 гг, 35—37%, Практически все пов-

реждения трубопроводов теплосети от внутренней коррозии имеют

локальный характер (язвы, перерастающие в свищи). Специфи-

ческой особенностью условий протекания внутренней коррозии тру-

бопроводов теплосети (температура воды 40—150 °C) является со-

четание двух факторов: 1) практически природной (в большинстве

случаев умягченной) слабощелочной воды, содержащей значитель-

ные концентрации агрессивных ионов, и 2) низких, зачастую пере-

менных, концентраций кислорода. Это сочетание резко отличается

от любых других условий, реализующихся в теплоэнергетике и дру-

гих отраслях промышленности, В отечественной и мировой научной

литературе практически отсутствуют данные по исследованию кор-

розии углеродистых сталей в деаэрированной природной воде, где

закономерности процесса коррозии резко отличаются от коррозии в

аэрированных средах. Не изучены и особенности повреждений теп-

ловых сетей от внутренней коррозии в эксплуатационных условиях,

В книгу вошли материалы стендовых исследований процессов

внутренней коррозии трубопроводов теплосети, обобщение данных

по качеству сетевой воды и повреждаемости трубопроводов, опыту

эксплуатации тепловых сетей, внедрению антикоррозионных

мероприятий, В книге использован опыт работ, проведенных Все-

российским научно-исследовательским теплотехническим институ-

том (ВТИ) совместно с Тепловыми сетями Мосэнерго в г, Москве, а

также результаты работ ВТИ в других городах (Ростове-на-Дону,

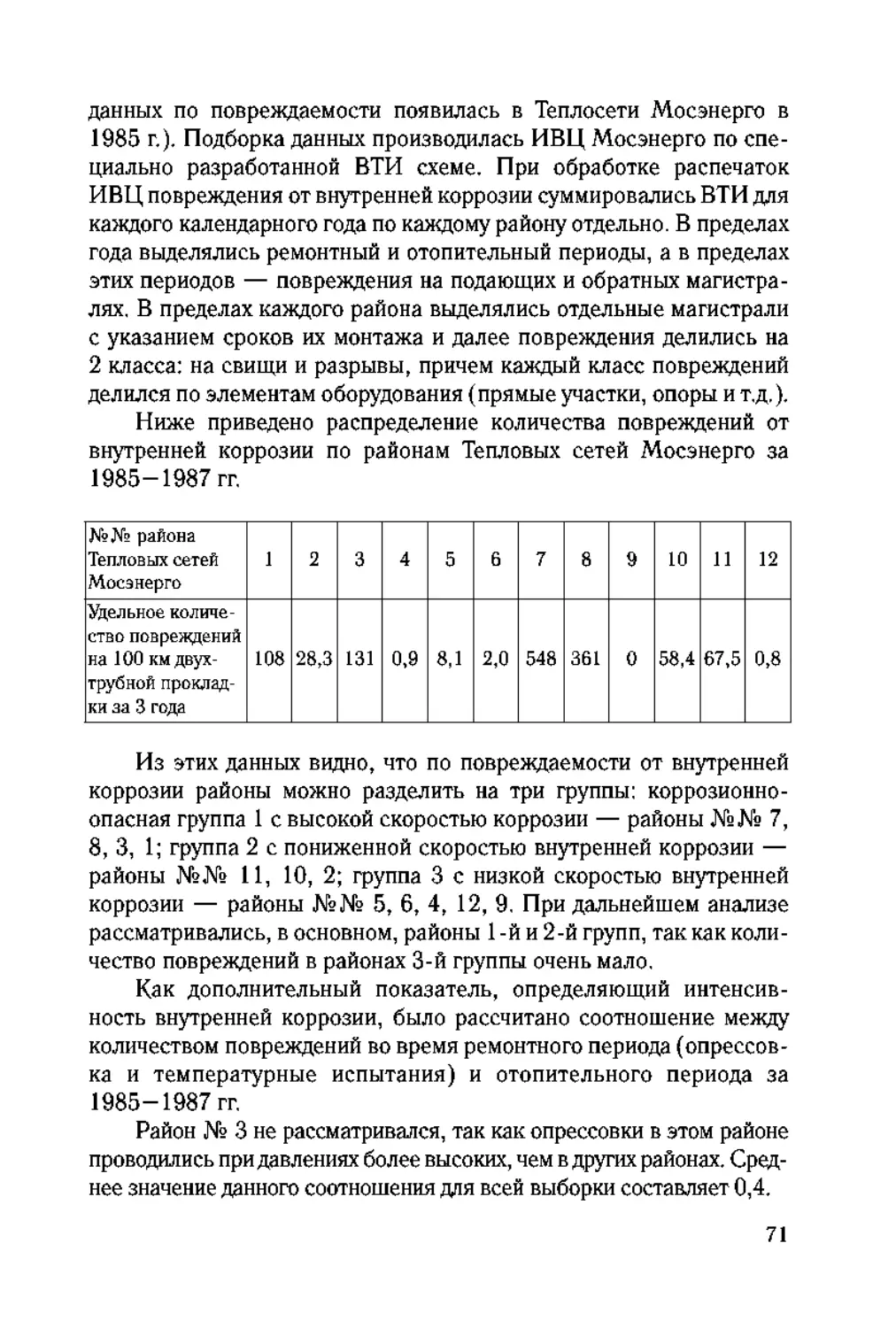

3

Ярославле, Саратове, Санкт-Петербурге, Экибастузе и др,). На

базе статистических данных по Тепловым сетям Мосэнерго проана-

лизированы причины увеличения повреждений от внутренней кор-

розии, объяснено отличие повреждаемости подающих и обратных

трубопроводов и влияние состава сетевой воды на повреждаемость.

Стендовые исследования и данные опроса более 140 предприя-

тий тепловых сетей и теплоисточников России и стран СНГ позво-

лили оценить влияние на развитие локальной внутренней коррозии

трубопроводов теплосети основных параметров воды (значения pH,

содержания сульфатов, хлоридов, кислорода, углекислоты). Разра-

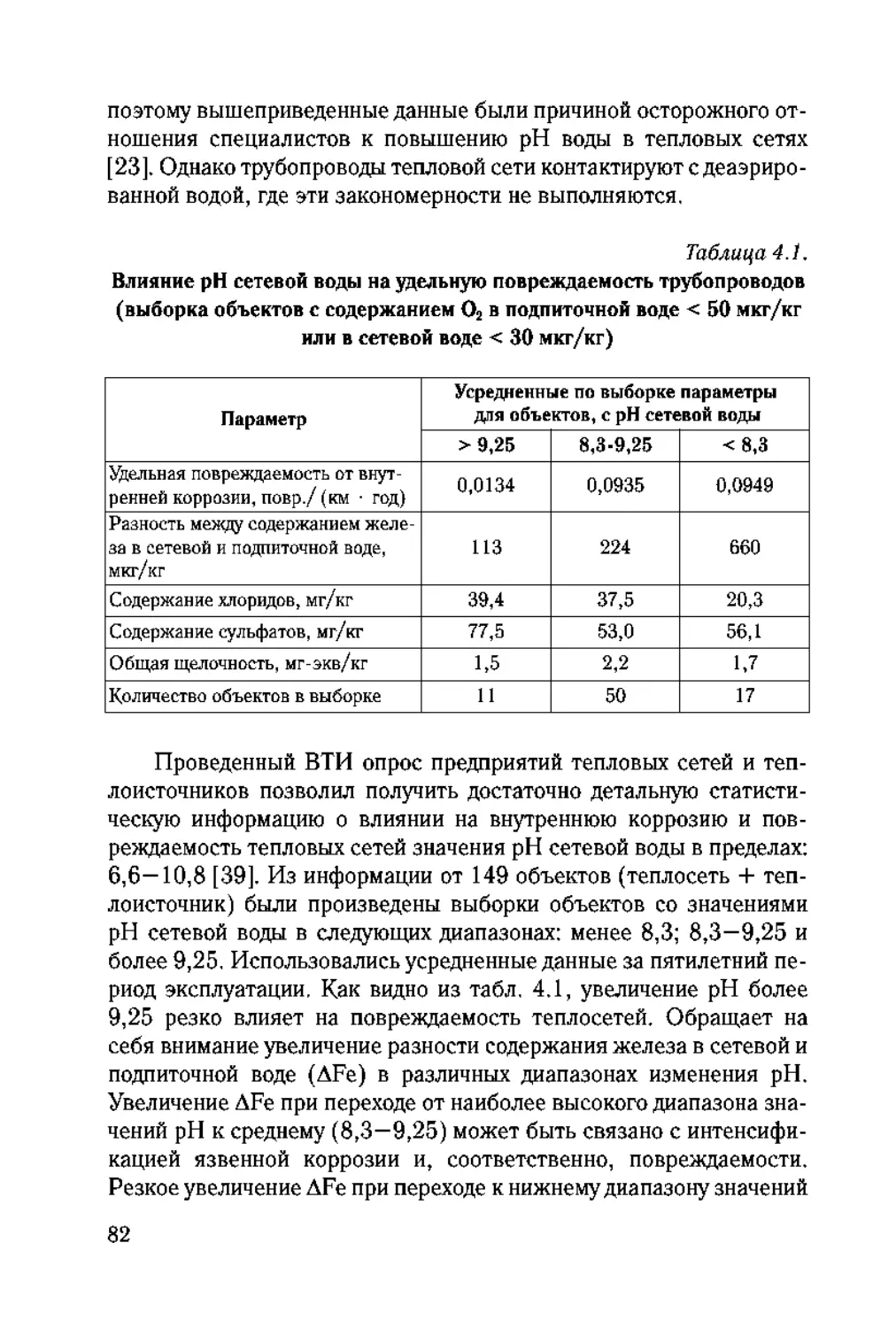

ботана методика, позволяющая определять с помощью эксперимен-

тов на малогабаритных стендах коррозионно-безопасные условия

работы трубопроводов теплосети.

Рассмотрены причины возникновения и развития язв на по-

верхности трубопроводов во время отопительного сезона и ремонт-

ного периода.

Изучена зависимость состава отложений на внутренней пове-

рхности труб от водно-химического режима теплосети и показано

влияние состава отложений на коррозию трубопроводов.

На промышленном стенде в Тепловых сетях Мосэнерго иссле-

довано влияние процессов микробиологической коррозии на пов-

реждаемость трубопроводов теплосети,

С учетом промышленного опыта Тепловых сетей Мосэнерго и

предприятий тепловых сетей других городов в книге рассмотрены

способы борьбы с внутренней коррозией теплопроводов, В частнос-

ти, описан опыт внедрения режима с повышенным значением pH

сетевой воды в закрытой теплосети Мосэнерго и опыт внедрения

ингибитора коррозии в открытой теплосети г. Ростов-на-Дону, От-

дельный раздел и приложение 3 посвящены контролю интенсивнос-

ти внутренней коррозии в теплосетях. Приведены данные по спосо-

бам предотвращения внутренней коррозии в тепловых сетях зару-

бежных стран. Авторы считали необходимым достаточно подробно

описать экспериментальный и эксплуатационный опыт в области

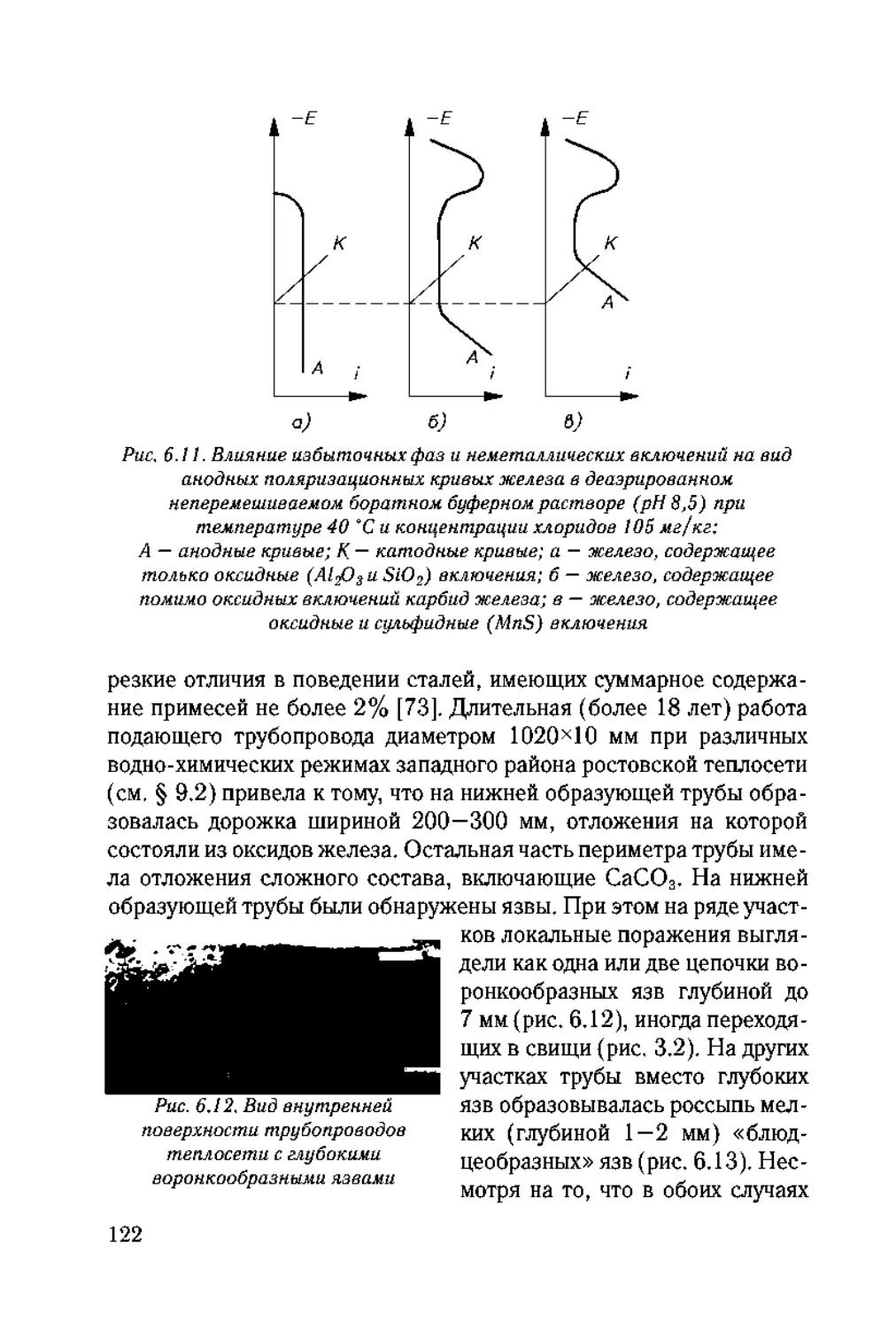

внутренней коррозии тепловых сетей, особенно в части, касающей-

ся антикоррозионных мероприятий, и сократить до необходимого

минимума изложение теоретических вопросов коррозии.

Авторы благодарят сотрудников Тепловых сетей, химической

службы и ТЭЦ Мосэнерго, а также сотрудников предприятий теп-

ловых сетей, ТЭЦ и химических служб Ярэнерго, Ростовэнерго, Са-

4

ратовэнерго и других организаций, оказывавших помощь при про-

ведении работ, позволивших написать данную книгу,

Ю.В. Балабан-Ирмениным разработано построение книги и на-

писаны гл. 4, 7, 9; § 1.1 -1.2, 1.4, п. 2.1,2, § 2,2, 2.3, 3.1, п, 5.1 Л —

5.1,3, § 5.2, 6,1, 6.4 8.1, 10.1, 10.3, приложения 1 и 2. Ю.В. Бала-

бан-Ирмениным написаны вместе с|А,М, Рубашовым|, гл, 11 и прило-

жение 3; вместе с Н,Г Фокиной п. 10.2.3 и § 10,5; вместе с В,М. Ли-

повских § 3.2, п. 3.3.2-3.3.4, § 6.2, 6.3, 8.2, п. 10,2,1, 10,4,1, 10,4,2.

В.М, Липовских написаны п. 3.3.1, 10.2.2., 10,2,5; |А.М. Рубашовым

— гл. 12, § 1.3,10,6, п, 2.1,1, 2.1.3, 2.1,4;|РП. Сазоновым! — п. 10.2.4.

Глава первая

Краткие сведения о теории электрохимической

коррозии металлов

1.1. Механизм и кинетика процессов

электрохимической коррозии

Коррозия представляет собой процесс разрушения металла в

результате химических или электрохимических процессов. Химиче-

ская коррозия протекает в сухих газах при высоких температурах и

в неэлектропроводных средах (бензоле, керосине, расплавленной

сере и др,).

Электрохимическая коррозия [1, 2] — коррозия металлов в

электролитах. Она протекает вне зависимости от типа электролита,

будь то сверхчистая вода или расплав соли. Не имеет существенно-

го значения и количество электролита — коррозия возникает даже

в слое влаги толщиной в несколько десятков миллимикрон. Основ-

ное отличие электрохимического механизма коррозии от чисто

химического заключается в том, что взаимодействие раствора с ме-

таллом при электрохимической коррозии разделяется на два самос-

тоятельных, но сопряженных друг с другом процесса. Анодный про-

цесс — непосредственный переход атомов металла в раствор в ви-

де ионов. Возможность протекания этого процесса определяется

взаимодействием атомов металла с молекулами воды, а также с

сольватирующими или комплексообразующими ионами. Анодная

реакция может быть представлена следующим уравнением:

Me + т Н2О---Меп+ * т Н2О+ п е~ (1J)

При этом на анодных участках поверхности металла (Л4е) обра-

зуются избыточные электроны (е_), В катодном процессе происхо-

дит ассимиляция остающихся в металле избыточных электронов

каким-либо окислителем (О/с): атомами, молекулами или ионами

раствора, которые в результате этого процесса подвергаются вос-

становлению, В общем виде катодная реакция выражается следую-

щим уравнением:

6

Ок + пе ----[Ок-пе /

(i>2)

Если бы никаких других, кроме анодного, электродных процес-

сов в системе не происходило, то анодный процесс очень скоро дол-

жен был бы прекратиться. Приближенные расчеты показывают, что

переход всего 1 % монослоя поверхностных атомов металла в виде

ионов в раствор должен остановить анодный процесс при отсут-

ствии в системе катодного процесса.

Процесс электрохимической коррозии при пространственном

разделении катода и анода (растворение гетерогенного металла)

представлен на рис, 1,1, Основными процессами здесь являются:

анодный процесс перехода атомов металла в раствор; катодный про-

цесс ассимиляции электронов на катоде; перенос заряда между

анодными и катодными участками (в металле перенос заряда осуще-

ствляется электронами, а в растворе — ионами). Возможно также

растворение гомогенного металла, но оно здесь не рассматривается.

Система анод—электролит—катод представляет собой корот-

козамкнутый гальванический элемент. Эти элементы могут быть

макрогальваническими, например, при коррозии, возникающей при

контакте латунных трубок и стальной трубной решетки в теплооб-

менниках, Но главную роль в электрохимической коррозии играют

микрогальванические элементы, обнаруживаемые лишь с помощью

микроскопа. Роль катодов и анодов в этих элементах могут выпол-

нять микровключения примесей металла, отдельные атомы и груп-

пы атомов, микропоры оксидной пленки на поверхности металла и

т,д. Даже внешне равномерная коррозия металла является резуль-

татом работы множества микрогальванических элементов.

Рис, 1.1. Схема электрохимического коррозионного процесса

7

Электродные потенциалы. При погружении металла в водный

раствор происходят следующие процессы. Если энергия гидратации

достаточна для перехода атома металла в раствор, то металл начина-

ет растворяться и на его поверхности накапливаются электроны, а в

растворе — катионы металла, В дальнейшем отрицательные заряды

на поверхности притягивают катионы металла из раствора, В резуль-

тате на границе металл-электролит возникает двойной электриче-

ский слой, что вызывает появление скачка потенциала между метал-

лом и электролитом, который называется Нернстовым электродным

потенциалом. Экспериментально этот электродный потенциал опре-

деляется как разность между потенциалами изучаемой реакции и

реакции на стандартном электроде, например на нормальном водород-

ном электроде (н,в,э,), на хлорвдсеребряном электроде (х,с,э,) и т,д.

Для электрохимической коррозии большое значение имеют так

называемые равновесные (обратимые) потенциалы металлов, т,е,

потенциалы, устанавливающиеся на чистой поверхности металла,

когда перенос заряда из металла в раствор и обратно происходит

только с помощью ионов данного металла. Равновесные потен-

циалы определяют вероятность протекания электродных реакций и

могут быть рассчитаны из термодинамических данных.

Анодная реакция на железе и углеродистых сталях, из которых

изготавливаются трубопроводы теплосети, описывается уравнением:

Fe----*~Fe2++ 2е~ (1.3)

Равновесный потенциал этой реакции зависит от температуры,

активности ионов Fe2+, природы растворителя. Скорость реакции (1,3)

практически равна нулю при равновесном электродном потенциале

железа и может увеличиваться только при сдвиге потенциала

в положительную сторону. Если с помощью внешнего источника пос-

тоянного тока сдвинуть потенциал железа к величине, близкой к рав-

новесному потенциалу, то растворение железа прекратится. На этом

принципе основана катодная защита трубопроводов от наружной кор-

розии, Катодная реакция реализуется только при потенциалах более

отрицательных, чем обратимый потенциал этой реакции.

Движущей силой процесса, протекающего в коррозион-

ном гальваническом элементе, является его электродвижущая

сила (ЭДС), Величину ЭДС можно рассчитать, зная обратимые по-

тенциалы анодной (£Jo6p и катодной (£JoCp реакций:

ЭДС = (Ек)абр — (Еа)абр (1.4)

8

Электрохимическая коррозия может протекать только в том

случае, если ЭДС > О, В реальных условиях в процессе обмена за-

рядов на металле участвуют не только собственные ионы металла,

но и другие ионы и атомы. Потенциалы, устанавливающиеся в этом

случае на металле, называются необратимыми. Они не поддаются

расчету и определяются только экспериментально.

Поляризация. Контролирующий фактор коррозии. Для

оценки влияния различных факторов на скорость коррозии необхо-

димо иметь данные о равновесном состоянии системы и учитывать,

что при протекании тока через электрод его равновесное состояние

изменяется. Протекание тока при работе коррозионного гальва-

нического элемента обусловлено начальной разностью потенциа-

лов катода и анода, В момент замыкания микрогальванической

цепи начальное значение коррозионного тока (/нач) по закону Ома

равно:

нач = ((Ек)обр (^а) o6pJ

(1-5)

где — омическое сопротивление системы.

Величина тока после замыкания цепи быстро уменьшается и

через определенное время становится постоянной. Так как величи-

на невелика и постоянна во времени, то уменьшение величины

коррозионного тока можно объяснить только снижением разности

потенциалов катодной и анодной реакций. Изменение (Ек) и (Еа)

связано с отставанием скорости электродных процессов от скорос-

ти протекания тока в металле.

При определенных условиях, например при одинаковой по всей

поверхности металла скорости коррозии углеродистой стали и при

достаточно высокой электропроводности воды, кривые Ек и Еа на

рис, 1,2, а сходятся в одной точке. При этом на всей поверхности

металла устанавливается один и тот же потенциал, называемый

потенциалом коррозии (7?кор), а также стационарным или компро-

миссным потенциалом, В этом случае величины токов (скорости

реакции) на катоде и аноде равны по абсолютной величине току

коррозии (7кор) и противоположны по значению. Внешний ток всей

системы равен нулю (система электронейтральна). Показанное на

рис, 1,2, а изменение потенциалов Ек и Еа называется поляриза-

цией, а вещества, уменьшающие поляризацию, называются деполя-

ризаторами, Уменьшение поляризуемости электродов называют

9

Рис, 1.2. Поляризационные диаграммы:

а — коррозия при анодном контроле (Ра »РК); б — коррозия при катодном

контроле (RK>> Ra)f s — коррозия при смешанном контроле (Ра~ /у;

г — коррозия при омическом контроле

деполяризацией. Кривые Ек и Еа называются поляризационными

кривыми, а диаграммы, изображенные на рис, 1,2, — поляризацион-

ными диаграммами.

Величина коррозионного тока (скорости коррозии) может быть

рассчитана по уравнению:

хор = ((£к)оф - (ДХвр)/ № + + R0M),

(i.6)

где Rau. RK — поляризационные сопротивления (сопротивле-

ния протеканию электродных процессов) на аноде и катоде, соотве-

тственно.

10

Из (1,6) следует, что при и 7?ом « 0, величина коррози-

онного тока определяется анодной поляризацией (рис, 1.2, а), т.е,

анодная реакция является контролирующим фактором процесса

(коррозия с анодным контролем). При (рис, 1,2, 6) корро-

зионный ток прежде всего зависит от поляризации катода (катодный

контроль). На рис. 1.2, в показан случай смешанного контроля при

Ra& RK и RQW « 0, Рис, 1,2, г характеризует коррозию с омическим

контролем, которая может встречаться при язвенной коррозии

углеродистых сталей. Получение зависимостей потенциалов ка-

тодного и анодного процессов от тока является одним из основных

методов изучения электрохимической коррозии. Для снятия поля-

ризационных кривых используют электрохимические ячейки

(см, рис, 4,2), где потенциал металла изменяют путем наложения

внешнего постоянного тока.

Необходимо отметить, что даже изменение величины потенци-

ала коррозии при изменении условий протекания процесса несет

достаточно большую информацию. Например, если условия проте-

кания катодного процесса постоянны, а потенциал коррозии смес-

тился в положительную сторону, то это свидетельствует об умень-

шении скорости анодной реакции, т.е, скорости коррозии (£кор2 >

£корl, /кор2< /кор1, рис, 1,3), Этот принцип применяется, например,

при сравнении коррозионной стойкости различных металлов, так

называемый метод гальванопар

(см. §§ 3,2, 6,2, 6.4), В то же

время облагораживание (смеще-

ние в положительную сторону)

потенциала коррозии не всегда

является показателем уменьше-

ния коррозионного тока. Напри-

мер, увеличение концентрации

О2 в газе, контактирующем с во-

дой, и, соответственно, в воде

приводит к увеличению

(см, табл. 1,1) и при прочих рав-

ных условиях может приводить к

увеличению потенциала коррозии

и одновременно к повышению

скорости коррозии (£кор2>£кор1,

Рис, 1.3, Влияние анодной

поляризации на значения Екор и 1^:

ЛЬ — катодная поляризационная

кривая; СВ и СД — анодные

поляризационные кривые;

Ра(СВ) > Яа(СД)

11

/кор2>/корН рис, 1,4), за исключением случая, когда возникает анод-

ная пассивность (см, § 1,2).

Катодные процессы, В зависимости от типа деполяризатора

(ионы Н+ или О2), принято говорить, что коррозия протекает с во-

дородной или кислородной деполяризацией. Эти катодные реакции

наиболее вероятны, поскольку вода всегда содержит как водород-

ные ионы, так и растворенный кислород. Если эти реакции идут па-

раллельно с соизмеримой скоростью, то коррозионный процесс

протекает со смешанной деполяризацией.

Разряд ионов водорода протекает по реакции:

2Я+ + 2е~-----2Н^С--------Н2 (1.7)

где Надс — атом водорода, адсорбированный на поверхности

металла.

Восстановление кислорода в кислой среде протекает по реакции:

О2 + 4Н+ + 4е~------э- 2Hfi (1.8)

а в нейтральных и щелочных средах по реакции:

О2 + 2Н2О + 4е~-----4ОН- (1.9)

Величины равновесных потенциалов кислородного и водород-

ного электродов при различных значениях pH и парциальных давле-

ниях О2 и Н2 приведены в табл, 1,1,

Из табл, 1,1 видно, что во всем диапазоне значений pH равно-

весный потенциал кислородного электрода более, чем на 1,1 В по-

ложительнее, чем водородного. Исходя из этого с термодинамиче-

ской точки зрения коррозия с водородной деполяризацией менее ве-

роятна, Однако влияние кинетических факторов приводит к тому,

что в кислых средах, где высока активность ионов Н+, протекает в

основном коррозия с водородной деполяризацией.

Коррозионные процессы, протекающие с кислородной деполя-

ризацией, обычно превалируют в средах, близких к нейтральным,

характерных для условий теплосети. Некоторые особенности про-

цессов с кислородной деполяризацией приведены в § 1,3,

Анодный процесс. Анодная реакция растворения железа и угле-

родистых сталей в воде упрощенно описывается уравнением (1,3),

12

Таблица /./.

Равновесные потенциалы водородного и кислородного электродов

при различных значениях pH воды и парциальных давлениях О2 и Н2 [ 1 ]

Деполяриза- ция Парциальное давление газа, Па/атм Равновесный обратимый потенциал при 25 "С, В, н.в.э*

рН=0 рН=7 рН=14

Кислородная 21000/0,21* 1,218 0,805 0,381

—//— 100000/1 1,229 0,815 0,400

Водородная 0,05/5* 10-7 * 0,186 -0,228 -0,641

—//— 100000/1 0 -0,414 -0,828

— парциальное давление О2 и Н2 в воздухе.

По существующим представлениям процесс растворения желе-

за протекает в несколько стадий. Очень важную роль в процессе

растворения играют анионы (А-) раствора, адсорбирующиеся на

активных центрах поверхности металла и образующие с атомами

металла поверхностные комп-

лексы типа (FeAm)rt“, которые за-

тем переходят в раствор и распа-

даются на ионы Fe2+ и А-,

Анионами в этом процессе могут

быть ионы ОН", SOf, Cl" и

другие неорганические и органи-

ческие анионы. Одной из наибо-

лее медленных стадий анодной

реакции считается переход комп-

лекса (FeAm)rt“ в раствор. Важ-

ную роль в анодном процессе иг-

рает конкурирующая адсорбция

различных анионов на поверх-

ности металла. Адсорбционным

вытеснением одного аниона дру-

гим часто объясняется измене-

ние скорости анодной реакции и,

соответственно, скорости корро-

зии металла.

Рис, 1.4, Влияние концентрации

в воде на значения EKi)p и IKGp

(в отсутствии анодной

пассивности):

ЛЬ — анодная поляризационная

кривая; ВГ и ДЕ — катодные

поляризационные кривые;

концентрация Оэ в воде для кривой

ДЕ выше, чем для кривой ВГ

13

1.2. Пассивность металлов

Очень низкая скорость анодной реакции ионизации металла

имеет место при возникновении пассивности, которая, как установ-

лено ВТИ, может возникать и в условиях теплосети. Пассивностью

называют состояние высокой коррозионной стойкости металлов или

сплавов (в условиях, когда с термодинамической точки зрения они

являются вполне реакционно-способными), вызванное торможени-

ем анодного процесса электрохимической коррозии [1], Явление

пассивности изучалось, в основном, на нержавеющих сталях, где

пассивное состояние металла является достаточно типичным явле-

нием, Поэтому все закономерности возникновения и нарушения

Рис, /.5, Области коррозии на

анодной поляризационной при

возникновении анодной

пассивности:

АБ — анодная поляризационная

кривая: ВГ,ДЕ,ЖЗ — катодные

поляризационные кривые;

Eflfl — потенциал начала

пассивации; Епп — потенциал

полной пассивации; I — активное

равномерное растворение;

2 — образование пассивной пленки;

3 — полная пассивация всей

поверхности металла

пассивного состояния, описанные

ниже, были получены на коррози-

онно-стойких сталях и впослед-

ствии подтверждены на железе и

углеродистых сталях.

Типичная анодная поляриза-

ционная кривая приведена на

рис, 1,5, Анодную поляризацион-

ную кривую можно получить, из-

меняя с помощью внешнего ис-

точника тока потенциал металла

в положительном направлении

или изменяя концентрацию окис-

лителя в растворе. При относи-

тельно низких концентрациях

окислителя увеличение его кон-

центрации от К} до К2 приводит к

увеличению коррозионного тока

от/кор1 до /кор2, Это область актив-

ного растворения металла, где

протекает равномерная коррозия

с катодным контролем. При дос-

тижении величины критического

тока /крит (при потенциале начала

пассивации Енп) на металле начи-

нает формироваться пассивирую-

щая пленка. При потенциале

14

полной пассивации металл полностью переходит в пассивное

состояние. Дальнейшее повышение концентрации окислителя и

увеличение потенциала металла до значений более высоких, чем

EmJ в области устойчивого пассивного состояния не приводит к из-

менению плотности коррозионного тока (тока пассивности) /п. При

очень большом облагораживании потенциала металла с помощью

внешнего источника тока или введения сильного окислителя

возможна его перепассивация (резкое увеличение плотности анод-

ного тока).

Предложено много теорий пассивности металлов и в настоящее

время на эту проблему нет единой точки зрения. Можно лишь гово-

рить о том, что замедление анодного процесса при возникновении

пассивности связано с изменением заряда и свойств поверхности

металла, вызванным образованием на ней адсорбционных, фазовых

и адсорбционно-фазовых оксидных пленок или пленок другого сос-

тава, например пленки адсорбированного кислорода [ 1 ].

Наиболее часто причиной пассивации металлов является обра-

зование оксидных пассивных пленок. Возможна также пассивность

за счет формирования на поверхности металла солевых пленок,

например пленки FeSO4 в концентрированной серной кислоте. В

последние десятилетия предложена теория адсорбционной пассив-

ности — пассивности, вызываемой образованием на поверхности

металла адсорбционной пленки органических ингибиторов [3,4],

Если растворы, контактирующие с металлом, содержат ионы,

способные разрушать пассивную пленку (активаторы), то это может

приводить к образованию на поверхности металла питтингов. Для

нержавеющих сталей наиболее опасными активаторами являют-

ся ионы С1“. Нарушение пассивности металла ионами-активатора-

ми обычно происходит локально на тех участках поверхности, где

пассивная пленка ослаблена. Для разрушения пассивной пленки в

каждых конкретных условиях необходима вполне определенная

концентрация иона-активатора, называемая критической.

Локальное разрушение пассивной пленки приводит к образова-

нию анодных микроучастков поверхности металла, где с высокой

скоростью происходит его активное растворение и анодный ток рез-

ко возрастает. Анодные участки окружены катодными участками

пассивного металла, имеющими значительно большую площадь.

Такие элементы называют активно-пассивными. Высокие плотности

тока на аноде могут обуславливать катодную защиту поверхности

15

металла, окружающей анод. Фиксация анодных центров на опреде-

ленных участках поверхности приводит к образованию питтингов.

Чем выше анодный ток и катодная защита вокруг питтинга, тем

меньше вероятность образования нового питтинга вблизи уже су-

ществующего, Поэтому плотность расположения глубоких питтин-

гов обычно меньше, чем мелких.

Анодная потенциодинамическая поляризационная кривая пас-

сивирующегося металла в присутствии в растворе ионов-активато-

ров приведена на рис, 1,6, На этом рисунке показаны кривые уве-

личения и уменьшения анодной поляризации (кривые прямого и

обратного хода). Параметры этих кривых определяются следующи-

ми характерными точками [5], Потенциал питтингообразова-

ния, называемый также потенциалом пробоя пассивной пленки

/?пр — минимальное значение потенциала, при котором возникает

питтинговая коррозия (плотность тока на поляризационной кривой

прямого хода при Е > /?пр резко и устойчиво возрастает), Потенци-

Рис, 1.5, Потенциодинамический

метод определения потенциалов,

характеризующих анодную

пассивность:

/, 2 — повышение и понижение

анодной поляризации

соответственно;

Епр — потенциал

питтингообразования;

Ере — потенциал репассивации,

Еващ — защитный потенциал

ал репассивации £ре, называе-

мый также защитным потен-

циалом, — потенциал, при кото-

ром подавляется развитие пит-

тингов, возникших при Е > ЕИр

(плотность тока на поляризаци-

онной кривой обратного хода ста-

новится равной плотности тока

пассивного состояния). Иногда

защитным называют потенциал,

при котором плотность тока на

кривой обратного хода становит-

ся равной нулю,

В общем случае для возник-

новения питтинговой коррозии

необходимы следующие условия:

пассивирующая среда (металл

должен находиться в пассивном

состоянии), наличие в растворе

ионов-активаторов с концентра-

цией выше критической, наличие

в растворе окислителя, способно-

го смещать потенциал коррозии

16

до значения более положительного, чем потенциала питтингообра-

зования.

Необходимо отметить, что на сталях мы имеем дело с так назы-

ваемым сопряженным питтингом, когда растворение металла про-

исходит внутри питтинга, а сопряженный катодный процесс проте-

кает, в основном, на окружающей питтинг поверхности металла [6],

1.3. Особенности коррозии с кислородной

деполяризацией

При наличии в воде растворенного кислорода процессы корро-

зии с кислородной деполяризацией могут протекать практически

при любой величине pH, даже в растворе НС1 с концентрацией

180 г/кг [7], хотя основным катодным процессом в этих условиях

является восстановление ионов Н+, В условиях теплосети (слабо-

щелочная вода) коррозия протекает, в основном, с кислородной де-

поляризацией [8],

Влияние гидродинамических условий. Скорость диффузии

молекул О2 в воде значительно ниже, чем ионов Н+, Поэтому ско-

рость коррозии с кислородной деполяризацией обычно регулирует-

ся скоростью диффузии О2 к поверхности металла через пристенный

диффузионный слой жидкости. Величина диффузионного слоя при

перемешивании жидкости уменьшается, соответственно, переход от

неподвижного раствора к потоку воды, движущемуся со скоростью

2-4 м/с, почти всегда приводит к увеличению скорости равномер-

ной коррозии железа и углеродистых сталей.

Влияние отложений вторичных продуктов коррозии. При

коррозии с кислородной деполяризацией в слабощелочной воде

первичные продукты коррозии стали — ионы Fe2+ [см, (1,3)] взаи-

модействуют с гидроксильными ионами, образующимися по (1,9) с

образованием вторичных продуктов коррозии. Обычно образуется

гидрозакись железа Fe(OH)^, которая может окисляться растворен-

ным кислородом до гидроокиси Fe(OH)3, Оба этих соединения труд-

норастворимы: nP(Fe(OH)2) = 1,05 ’ 10"1Б, ПР(Ре(ОН)0 = 4' Ю’3*,

В нейтральной и слабощелочной воде подавляющая часть соедине-

ний железа осаждается из раствора. При работе коррозионных

микропар, когда катодные и анодные центры находятся в непосред-

ственной близости, продукты коррозии покрывают всю корроди-

рующую поверхность металла. Осаждение вторичных продуктов

17

Рис, 1.7. Зависимость скорости

коррозии Д' углеродистой стали е

воде от времени при 40 ’С и

концентрации Оэ 5 мг/кг

коррозии оказывает тормозящее

действие на коррозионный про-

цесс. Например, стендовые ис-

следования при температуре 40 °C

и содержании кислорода 5 мг/кг

[9] показали, что скорость корро-

зии стали за 10 суток уменьшает-

ся в 2 раза (рис, 17),

Влияние температуры. При

повышении температуры ско-

рость электрохимических реак-

ций возрастает, следовательно должна возрастать и скорость

коррозии. Однако при коррозии с кислородной деполяризацией на

скорость коррозии оказывает влияние снижение растворимости

кислорода при повышении температуры. Если вода находится в

замкнутом объеме, в котором нет возможности для удаления кисло-

рода, то скорость коррозии стали линейно увеличивается с ростом

температуры. В открытом объеме, например в баках, в которых при

подогреве воды происходит выделение растворенных газов, с рос-

том температуры скорость коррозии сначала увеличивается, а затем

снижается вследствие уменьшения растворимости кислорода и его

удаления из воды [9], В результате противоположного действия этих

факторов кривая зависимости скорости коррозии от температуры

проходит через максимум при температуре 60—70 °C (рис, 1,8). В то

же время снижение скорости коррозии связано также и с изменени-

ем состава продуктов коррозии

Рис. /,8. Зависимость скорости

коррозии железа от температуры

в открытом 1 и закрытом

2 объеме

на поверхности металла при повы-

шении температуры [10], При

температуре, близкой к 100 °C,

скорость коррозии стали в откры-

том объеме может быть даже

меньше, чем при 20 °C,

Пары неравномерной аэра-

ции. Наличие на поверхности

металла пар неравномерной

(дифференциальной) аэрации с

неодинаковой скоростью под-

вода кислорода к различным

участкам поверхности приводит

к возникновению локальных

18

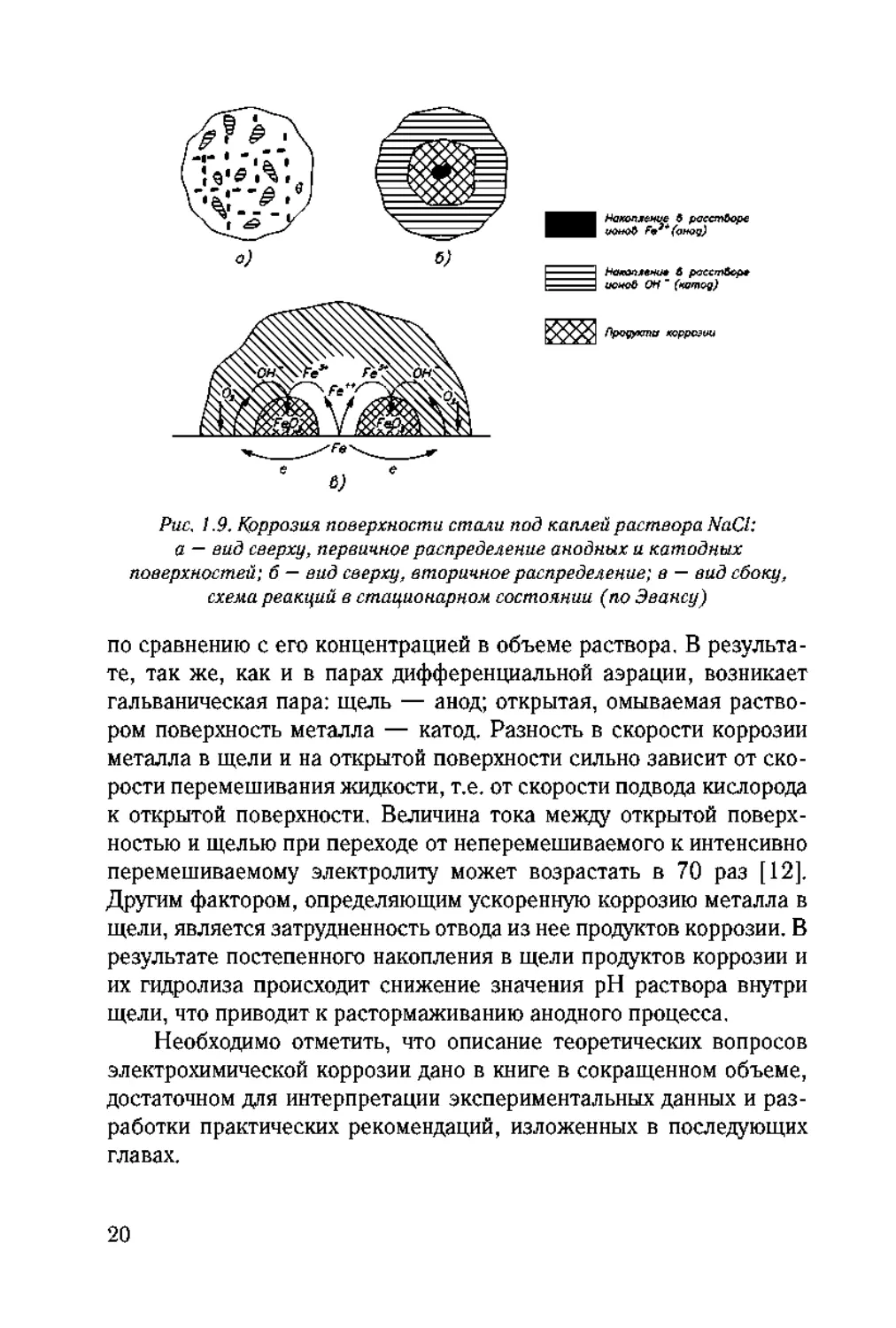

коррозионных поражений. Теория этого процесса разработана

Эвансом [11], сначала применительно к условиям ватерлинии, где

максимальная скорость коррозии была обнаружена не на границе

раздела фаз (при максимальной концентрации кислорода), а на оп-

ределенном расстоянии ниже ватерлинии (при более низкой кон-

центрации кислорода). Хотя уменьшение концентрации О2 в воде

при катодном контроле должно вызывать уменьшение скорости

коррозии на отдельно взятом участке поверхности металла, оно од-

новременно приводит к сдвигу потенциала коррозии этого участка в

отрицательную сторону. Таким образом, возникает микропара: хо-

рошо аэрируемая поверхность металла с более положительным по-

тенциалом (катод) и зона, подвод кислорода к которой затруднен, с

более отрицательным потенциалом (анод), где и происходит интен-

сивное растворение металла.

Наиболее наглядно это иллюстрируется следующим опытом

[11], Каплю 0,1 н, раствора NaCl с добавками индикаторов на ионы

Fe2+ и ОН- наносили на горизонтальную шлифованную стальную

пластинку, В начальный период времени анодное растворение ме-

талла локализовалось, в основном, вдоль линий шлифовки

(рис, 1,9, а). Это первоначальное распределение существовало до

тех пор, пока не израсходовался растворенный в электролите О2,

Через несколько минут картина изменилась. Металл в центральной

части капли, куда вследствие большей глубины слоя жидкости дос-

тавка О2 затруднена, становился анодом. Вокруг него распола-

галось кольцо ржавчины, а за ним кольцеобразный катод (там, где

толщина слоя раствора мала и доступ кислорода облегчен,

рис, 1,9, 6), В этом состоянии механизм коррозии (рис, 1,9, в) опре-

деляется распределением О2 в покоящейся капле (обозначено

штриховкой). Кольцо ржавчины образуется при окислении ионов

Fe2+ до Fe3+ в результате диффузии ионов ОН- и Fe3+ навстречу друг

другу. Размеры пар дифференциальной аэрации в эксплуатацион-

ных условиях значительно меньше капли. Поэтому на углеродистых

сталях кольцо продуктов коррозии вокруг анода (рис, 1,9, в) быстро

превращается в нарост, разделяющий катодное и анодное простра-

нство.

Щелевая коррозия также является одной из причин, вызы-

вающих локальные повреждения металла при коррозии с кислород-

ной деполяризацией (при катодном контроле процесса). Для кор-

розии в щелях характерна пониженная концентрация кислорода

19

^моожелш» б рдесяЛер»

ucwfi W " (Wirn^

/Тродопш

X<?Pj№?W

Рис, 1.9, Коррозия поверхности стали под каплей раствора NaCl:

а — вид сверху, первичное распределение анодных и катодных

поверхностей; б — вид сверху, вторичное распределение; в — вид сбоку,

схема реакций в стационарном состоянии (по Эвансу)

по сравнению с его концентрацией в объеме раствора, В результа-

те, так же, как и в парах дифференциальной аэрации, возникает

гальваническая пара: щель — анод; открытая, омываемая раство-

ром поверхность металла — катод. Разность в скорости коррозии

металла в щели и на открытой поверхности сильно зависит от ско-

рости перемешивания жидкости, т.е. от скорости подвода кислорода

к открытой поверхности. Величина тока между открытой поверх-

ностью и щелью при переходе от неперемешиваемого к интенсивно

перемешиваемому электролиту может возрастать в 70 раз [12].

Другим фактором, определяющим ускоренную коррозию металла в

щели, является затрудненность отвода из нее продуктов коррозии. В

результате постепенного накопления в щели продуктов коррозии и

их гидролиза происходит снижение значения pH раствора внутри

щели, что приводит к растормаживанию анодного процесса.

Необходимо отметить, что описание теоретических вопросов

электрохимической коррозии дано в книге в сокращенном объеме,

достаточном для интерпретации экспериментальных данных и раз-

работки практических рекомендаций, изложенных в последующих

главах.

20

1.4. Виды электрохимической коррозии

и способы ее оценки

По характеру коррозионного разрушения различают следую-

щие виды коррозии [1]: общую или сплошную коррозию, которая

охватывает всю поверхность металла, и локальную (местную) кор-

розию, когда разрушение локализуется на отдельных участках пове-

рхности, а остальная часть поверхности металла остается почти не

затронутой коррозией. Общая коррозия подразделяется на:

равномерную, которая протекает с одинаковой скоростью по

всей поверхности металла (рис. 1.10, tz);

неравномерную, для которой характерна различная скорость

коррозии на разных участках металла (рис, 1,10, 6);

избирательную, при которой разрушается только один компо-

нент сплава и поверхность сплава постепенно обогащается другим

компонентом. Примером последнего вида коррозии может служить

обесцинкование латунных трубок сетевых и абонентских подогрева-

телей, когда цинк переходит в воду, а поверхность латуни вследствие

обогащения ее медью приобретает красноватый оттенок.

Локальная коррозия тоже может быть различных типов:

питтинговая (точечная) или язвенная коррозия. Термино-

логия этого типа коррозии еще не устоялась, но часто считается, что

питтинг — это повреждение малого диаметра (0,1-2 мм) или пов-

реждение, глубина которого значительно больше, чем диаметр

(рис. 1.10, в). Язвой называется локальное повреждение металла

значительного диаметра, при котором глубина повреждения соиз-

мерима с его диаметром (например, повреждения, имеющие вид ра-

ковины, рис, 1,10, г), И питтинговая, и язвенная коррозии могут

быть сквозными. Можно считать, что механизм питтингообразова-

ния и язвообразования на начальных стадиях одинаков;

коррозия пятнами (рис. 1.10, <Э), при которой поражение на

отдельных участках распространяется сравнительно неглубоко, но

занимает значительные участки поверхности. Этот вид коррозии час-

то встречается при наружной коррозии трубопроводов теплосети;

коррозионное растрескивание — коррозия при одновремен-

ном воздействии коррозионной среды и механических напряжений с

образованием трещин на границах кристаллитов (межкристаллит-

ная коррозия) или трещин, проходящих через кристаллиты (транс-

кристалл итная коррозия).

21

б)

Рис, 1.10. Характер коррозионных разрушений:

а — равномерная коррозия: б — неравномерная; в — питтинговая;

г — язвенная: 0 — коррозия пятнами; в — коррозия, характерная для

трубопроводов теплосети

Могут встречаться также такие виды коррозии как нитевидная,

ножевая и другие, но в условиях теплосети они не реализуются. Уг-

леродистые стали в условиях теплосети подвергаются обычно об-

щей неравномерной коррозии. Неравномерность выражена тем

больше, чем выше агрессивность воды. При использовании корро-

зионно-агрессивных вод (см, § 10,1) можно говорить о ярко выра-

женной локальной коррозии сталей, хотя общая коррозия на ос-

тальной поверхности металла также протекает (рис, 1.10, е). Корро-

зионное растрескивание в условиях теплосети может встречаться

только на сильфонных компенсаторах, выполненных из аустенитных

нержавеющих сталей.

Существует классификация видов электрохимической корро-

зии по условиям ее протекания: например, атмосферная коррозия (в

тонких пленках влаги), подземная коррозия (в грунтах) и т.д, В усло-

виях систем теплоснабжения основным видом внутренней коррозии

является коррозия в объеме электролита (воде). Кроме того, встре-

чается контактная коррозия, т,е. электрохимическая коррозия, выз-

ванная контактом металлов, имеющих различные потенциалы кор-

розии в воде. Например, коррозия абонентских подогревателей в

месте контакта латунных трубок и стальной трубной решетки, А так-

же щелевая коррозия — коррозионное разрушение в щелях и зазо-

рах между металлами, например, при непроваре сварных швов или

в местах неплотного контакта металла с неметаллическими корро-

зионно-инертными материалами (прокладками).

22

Хотя напряжения металла трубопроводов, как правило, неве-

лики и не влияют на коррозионные процессы, встречается коррозия

под напряжением, т.е. коррозия при одновременном воздействии

коррозионной среды и механических напряжений (например, корро-

зия головок шпинделей задвижек в месте контакта с клинкетом).

Скорость общей коррозии металлов рассчитывают по поте-

ре массы металла, отнесенной к единице поверхности и единице

времени (весовой показатель скорости коррозии К, г/(м2' ч), или по

средней глубине коррозионного разрушения металла за единицу

времени /7, мм/год, Величина этих показателей определяется следу-

ющими уравнениями:

К=Ат/ (S*T)f (1.10)

n=8,76*K/d, (1.11)

где Ат — потеря массы металла (г), S — общая поверхность

коррозирующего металла (м2), Т— продолжительность коррозион-

ного процесса (ч), d — плотность металла (г/см3).

При практических расчетах пользуются следующими соотно-

шениями К/П [13]: для железа и углеродистой стали — 0,9, для

меди и медных сплавов — 1,02, для алюминия и алюминиевых спла-

вов — 0,31.

Скорость электрохимической коррозии равна плотности корро-

зионного (анодного) тока. Плотность анодного тока, называемая

также токовым показателем коррозии, связана с весовым показате-

лем выражением:

ia = KnF'lO-4/ А = 2,68 К п- 10~э/А, (1,12)

где 1а — плотность анодного тока (А/см2), — весовой показа-

тель коррозии (г/ (м2 ч)), и — заряд иона металла, переходящего в

раствор, F — постоянная Фарадея, равная 26,8 А ♦ ч /г-экв, А —

атомный вес металла.

При коррозии углеродистой стали с образованием ионов Fe2+

плотность анодного тока 1 мкА/см2 соответствует /7=1,17’

♦ 10-2 мм/год и /< = 1,04 '1СГ2г/(м2 ’ч).

Опасность питтинговой (язвенной) коррозии оценивают по

максимальной глубине коррозионных разрушений. Помимо глубины

23

коррозии питтинговую коррозию также характеризуют коэффици-

ентом питтингообразования Лттт [14], в западных странах называе-

мого питтинговым фактором [2], Это отношение максимальной глу-

бины питтинга (^акс) к среда ей глубине проникновения корро-

зии, отнесенной ко всей поверхности = h^/П.

Глава вторая

Хи ми ко-технологические параметры

систем теплоснабжения

2.1. Сетевая вода

2.1,1. Основные параметры сетевой воды, влияющие

на коррозию и образование отложений в тепловой сети

Водородный показатель pH. Молекулы воды диссоциируют на

ионы Н+ и ОН- согласно уравнению реакции Н2О-Н+ + ОН-,

Поскольку степень диссоциации молекул воды очень низка, то по

закону действующих масс можно записать:

[Н+] [ОН-] = кш,

(2.1)

где [Н+], [ОН-] — активность водородных и гидроксильных ио-

нов; активность иона равна произведению его концентрации на ко-

эффициент активности, величина которого зависит от температуры

и ионной силы раствора; Kw — ионное произведение воды, завися-

щее от температуры.

Величина pH определяется из уравнения:

pH = — 1g [Н+]

(2.2)

При температуре 22 °C значение равно 1 • 10-14, Поскольку

диссоциация химически чистой воды приводит к образованию оди-

накового количества ионов Н+ и ОН-, то их активности при темпе-

ратуре 22 °C равны 1 ♦ 10-7 и значение pH нейтральной среды равно

7. При pH < 7 вода обладает при комнатной температуре кислотны-

ми свойствами, при pH > 7 — щелочными. Величина pH природных

вод находится в пределах 6-8,

Жесткость воды. Общей жесткостью воды Ж^, мг-экв/кг, на-

зывается суммарная концентрация ионов Са2+ и Mg2*, Общая

жесткость воды подразделяется на карбонатную жесткость Жю свя-

занную с карбонатными ионами СОГ и бикарбонатными ионами

25

НСОз”, и некарбонатную жесткость ЖНк- Некарбонатная жесткость

обусловлена совместным присутствием в воде хлоридов, сульфатов

и других некарбонатных солей кальция и магния. Если [НСО3-] <

{[Са2+] + [Mg2*]), то карбонатная жесткость воды определяется

концентрацией бикарбонатных ионов (щелочностью), В природных

водах, где [НСО3-] > ([ Са2*] + [Mg2*]), карбонатную жесткость при-

нимают равной Жоб’

Щелочность воды. Общей щелочностью воды Щоб, мг-экв/кг,

называется суммарная концентрация анионов слабых кислот: ОН-,

НСО3”, СО Г, HSiO3”, SiO|” (а также анионов органических кислот, в

т,ч, гуминовых кислот и фульвокислот). Наибольший вклад в

щелочность воды вносят бикарбонатные, карбонатные и гидрок-

сильные ионы. Значение Щой определяют как количество кислоты,

пошедшей на титрование воды в присутствии индикатора метилово-

го оранжевого с точкой перехода при pH 4,3, Определяют также

фенол-фталеиновую щелочность воды (Щфф) по расходу кислоты,

пошедшей на титрование воды в присутствии индикатора фе-

нол-фталеина с точкой перехода при pH 8,3-8,4,

Окисляем ость воды. Окисляемость воды — условный показа-

тель, представляющий собой расход какого-либо сильного окисли-

теля на окисление органических примесей воды в стандартных усло-

виях, В зависимости от применяемых для этих целей реагентов

(КМпО4 или К2Сг2О7) определяют перманганатную или бихромат-

ную окисляемость воды. Величина окисляемости характеризует

содержание в воде органических примесей, но не дает информации

об их составе.

Хлориды и сульфаты. Ионы С1- образуют с находящимися в

природных водах катионами хорошо растворимые соединения.

Соединения сульфат-ионов в природных водах также хорошо раст-

воримы, за исключением CaSO4, растворимость которого при тем-

пературах выше 130 °C значительно снижается. Включение конце-

нтрации сульфатов и хлоридов в основные показатели качества

воды связано с тем, что эти анионы являются активаторами корро-

зии углеродистой стали, широко используемой в теплосети.

Растворимость газов в воде. Кислород присутствует в природ-

ной воде в результате его растворения при контакте воды с возду-

хом, Концентрация растворенного О2, как видно из табл, 2,1, резко

снижается с повышением температуры воды, на чем основан метод

термической деаэрации. Данные по содержанию кислорода в воде

26

при повышенных температурах имеют существенное значение для

понимания причин протекания внутренней коррозии в теплосети.

Углекислый газ присутствует в природной воде как в результате его

растворения из воздуха, так и за счет протекания в воде и почве раз-

личных биохимических процессов. Равновесная концентрация СО2

в воде также значительно снижается с ростом температуры (см,

табл, 2,1), поэтому в процессе деаэрации концентрация углекисло-

го газа резко снижается.

Таблица 2.1,

Зависимость растворимости О2 и СО2 в чистой воде от температуры

при атмосферном давлении воздуха [15]

Температура (°C) Растворимость О2 (мкг/кг) Растворимость СО2 (мкг/кг)

20 9080 500

40 6400 300

60 4700 190

70 3700 140

80 1500 100

Углекислотное равновесие воды. Растворенный в воде угле-

кислый газ образует угольную кислоту

СО2 + Н2О Н2СО3, (2.3)

диссоциирующую с образованием бикарбонатных и карбонат-

ных ионов:

Н2СО3 ► Н* +НСО3

(2.4)

HCO~S лг + сог

(2.5)

Соотношение между концентрациями различных форм уголь-

ной кислоты в воде зависит от величины pH и температуры. Зависи-

мость относительного содержания Н2СО3 (СО2), НСО^ и СОГ от

значения pH воды при температуре 25 °C показана на рис, 2,1,

Необходимо отметить, что показанная на рис, 2,1 зависимость

27

только качественно отражает ситуацию. Например, концентрация

ионов СОГ в левой части графика не равна нулю, также, как и кон-

центрация свободной СО2 в правой части графика.

Условия осаждения карбоната кальция. Содержащиеся в воде

карбонатные ионы образуют с ионами Са2+ труднорастворимый Са-

СО3, Условия осаждения карбоната кальция определяются из соот-

ношения:

[Са2+], [СОГ] > ПР(СаСО3),

(2.6)

где [Са2+], [СОГ] — активности соответствующих ионов,

ПР(СаСО3) — произведение растворимости СаСО3,

Произведение растворимости СаСО3 и, соответственно, его

растворимость в воде резко снижаются с ростом температуры. Ни-

же приведены данные по температурной зависимости растворимос-

ти СаСО3 в форме кальцита [16]:

t(°C) ПР(СаСО3) Растворимость (мг/кг)

20 3,34-103 5,8

40 2,2-10"3 4,7

60 1,33- 10 s 3,64

80 6,8 -10-10 2,6

100 3,15 - 101С1 1,77

120 1,52-10"10 1,24

150 4,5 -IO"11 0,67

Рис, 2.1. Зависимость

относительного равновесного

содержания различных форм

угольной кислоты от pH воды

при 25 СС.‘

1 - СО2; 2 - HCOs; 3 - COf

Снижение растворимости СаСО3 с ростом температуры может

приводить к его осаждению на поверхностях нагрева, что наклады-

вает ограничения на величину

жесткости подпиточной и сете-

вой воды. Увеличение pH воды

при неизменном суммарном

содержании углекислотных сое-

динений повышает долю карбо-

натов (см, рис, 2,1) и, соответ-

ственно, может приводить к

пересыщению воды по СаСО3

[см, (2,6)] и накипеобразованию

в водогрейном оборудовании,

ПР (MgCO3) на несколько по-

рядков величины больше, чем

28

ПР (СаСО3), поэтому основным компонентом карбонатных отло-

жений в водогрейном оборудовании является СаСО3.

2.1.2. Характеристики вод, используемых в тепловой сети

В качестве исходной воды для подпитки систем теплоснабже-

ния используются поверхностные воды (из рек, озер, прудов, водо-

хранилищ) и подземные (артезианские) воды. Солевой состав ис-

ходных вод определяется характером почв и грунтов, через которые

они проходят. Большое влияние на состав поверхностных вод ока-

зывают производственно-бытовые стоки, содержащие кислоты,

щелочи, соли, синтетические моющие вещества, удобрения, неф-

тепродукты и т,д. Количественный и качественный состав примесей

поверхностных вод сильно зависит также от метеорологических ус-

ловий и подвержен сезонным колебаниям, В весенний паводковый

период после таяния льда воды содержат минимальное количество

растворенных солей, но характеризуются высоким количеством

взвешенных веществ, увлекаемых с поверхности почвы талыми во-

дами. В зимний период в результате питания речной воды подземны-

ми водами ее солесодержание возрастает.

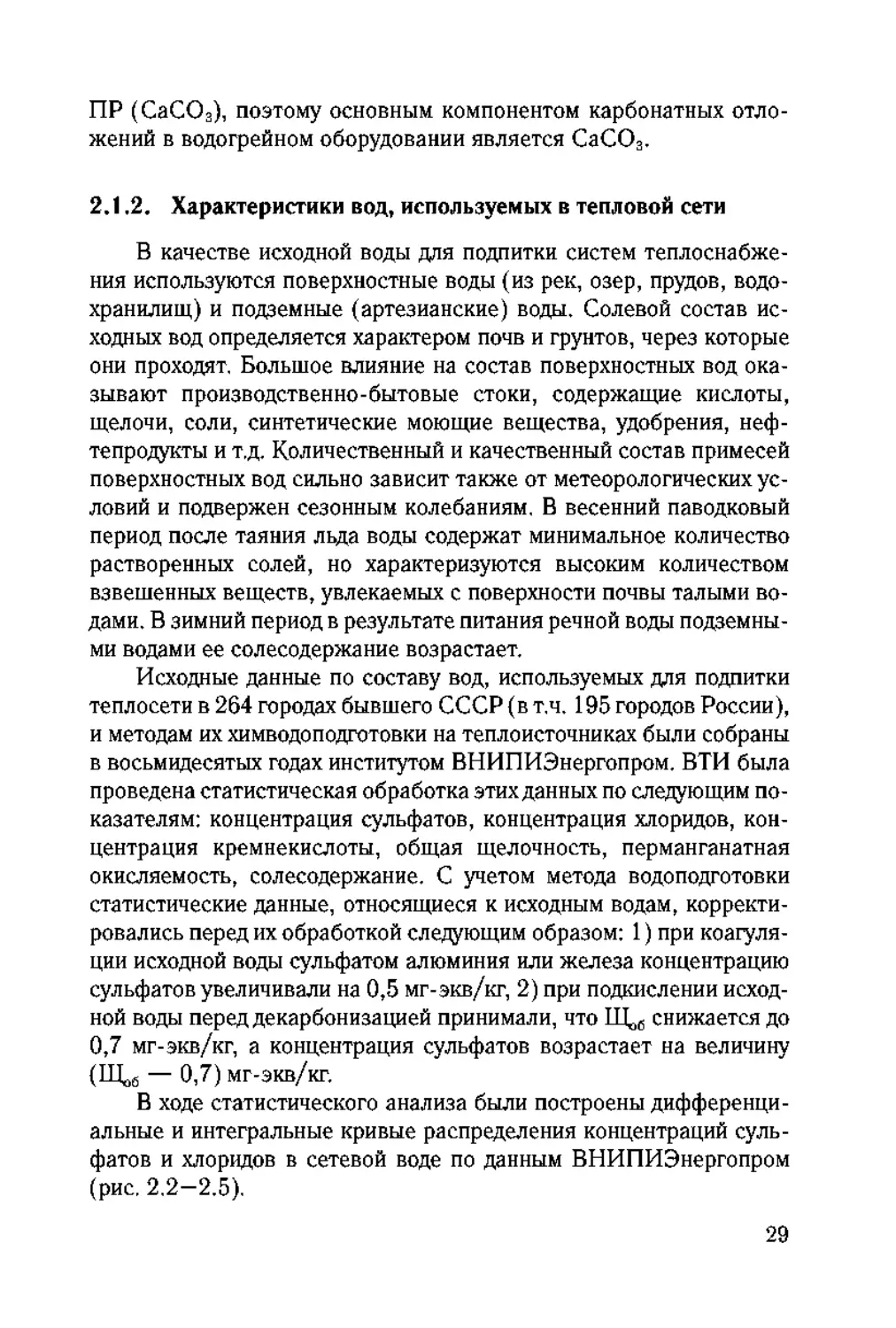

Исходные данные по составу вод, используемых для подпитки

теплосети в 264 городах бывшего СССР (в т,ч. 195 городов России),

и методам их химводоподготовки на теплоисточниках были собраны

в восьмидесятых годах институтом ВНИПИЭнергопром. ВТИ была

проведена статистическая обработка этих данных по следующим по-

казателям: концентрация сульфатов, концентрация хлоридов, кон-

центрация кремнекислоты, общая щелочность, перманганатная

окисляемость, солесодержание. С учетом метода водоподготовки

статистические данные, относящиеся к исходным водам, корректи-

ровались перед их обработкой следующим образом: 1) при коагуля-

ции исходной воды сульфатом алюминия или железа концентрацию

сульфатов увеличивали на 0,5 мг-экв/кг, 2) при подкислении исход-

ной воды перед декарбонизацией принимали, что снижается до

0,7 мг-экв/кг, а концентрация сульфатов возрастает на величину

(ИЦб — 0,7) мг-экв/кг.

В ходе статистического анализа были построены дифференци-

альные и интегральные кривые распределения концентраций суль-

фатов и хлоридов в сетевой воде по данным ВНИПИЭнергопром

(рис, 2,2—2.5),

29

Рис, 2.2. Дифференциальная кривая распределения концентраций сульфатов

в сетевой воде:

D} — относительное количество объектов, %, с данной (+0,05 мг-экв/кг)

концентрацией аниона

Рис, 2.3. Дифференциальная кривая распределения концентраций хлоридов

в сетевой воде.

Обозначения те же, что на рис. 2,2.

30

Рис, 2.4, Интегральная кривая распределения концентраций сульфатов в

сетевой воде:

D2 — относительное количество объектов, %, с концентрацией аниона не

менее значения по оси абсцисс

Рис. 2,5. Интегральная кривая распределения концентраций хлоридов в

сетевой воде.

Обозначения те же, что на рис. 2,4,

31

В качестве средней концентрации этих анионов принимали зна-

чение, соответствующее максимальной частоте на дифференциаль-

ной кривой распределения, а в качестве максимальной принимали

концентрацию, отвечающую 95%-му значению интегральной функ-

ции распределения. Из полученных данных определяли диапазон из-

менения концентраций сульфатов и хлоридов в обследованных водах

от среднего значения до максимального. Для сульфатов этот диапа-

зон находился в пределах 0,8—7,0 мг-экв/кг (38—336 мг/кг), а для

хлоридов — в пределах 0,25—5,5 мг-экв/кг (9—193 мг/кг).

Поскольку сульфаты и хлориды являются активаторами корро-

зии, сетевые воды с концентрацией этих ионов от средней до макси-

мальной имеют повышенную коррозионную агрессивность. Для та-

ких вод аналогичным методом определяли средние и максимальные

значения общей щелочности, солесодержания, окисляемости и кон-

центрации кремнекислоты (табл, 2,2),

Таблица 2.2.

Средние и максимальные показатели качества сетевой воды

различных теплоисточников

Показатель качества Среднее значение Максимальное (95%-е) значение

Сульфаты, мг/кг 38 336

Хлориды, мг/кг 9 193

Крвмнекислота*, мг/кг 6,5 30

Общая щелочность*, мг-экв/кг 2,8 5,6

Перманганатная окисляемость*, мг О/кг 4,5 16

Солесодержание*, мг/кг 350 810

* — При ограничении по концентрациям сульфатов и хлоридов от средней до

максимальной

2 Л .3, Нормы водно-химического режима тепловой сети

В соответствии с «Правилами технической эксплуатации

электрических станций и сетей РФ» (ПТЭ) [17] качество подпиточ-

ной воды закрытых систем теплоснабжения должно удовлетворять

следующим нормам:

32

Содержание свободной углекислоты.........................О

Значение pH для систем теплоснабжения:

открытых..........................................8,3-9,О*

закрытых......................................8,3-9,5*

Содержание растворенного кислорода, мкг/дм3, ....не более 50

Количество взвешенных веществ, мг/дм3, ...........не более 5

Содержание нефтепродуктов, мг/дм3, ...............не более 1

* — нижний предел значения pH может корректироваться с разрешения

энергосистемы в зависимости от интенсивности внутренней коррозии в системе

теплоснабжения, верхний предел значения pH воды закрытых систем теп-

лоснабжения с разрешения энергосистемы может быть повышен до значения

не более 1 ОД

Качество подпиточной воды открытых систем теплоснабжения

(с непосредственным водоразбором) должно удовлетворять также

требованиям СанПиН 2,1,4,1074-01 к качеству питьевой воды [18]

(табл, 2,3). Непосредственная добавка гидразина и других токсич-

ных веществ в подпиточную и сетевую воду не допускается. При

проведении коррекционной обработки подпиточной воды концен-

трация используемых реагентов в сетевой воде открытых и закры-

тых систем теплоснабжения не должна превышать установленные

для этих реагентов санитарно-гигиенические нормативы. Сани-

тарно-эпидемиологические заключения на право применения реа-

гентов, используемых для обработки питьевой воды, должны выда-

ваться фирме-производителю государственным органом, име-

нуемом в настоящее время Федеральной службой по надзору в

сфере защиты прав потребителей и благополучия человека

(Роспотребнадзор),

Таблица 2.3,

Нормы качества питьевой воды [18]

Показатель Норматив

Значение pH 6,0-9,0

Общая минерализация (сухой остаток), не более 1 000 мг/дм3

Общая жесткость, не более 7,0 мг-экв/дм3

Перманганатная окисляемость, не более 5,0 мгО/дм3

Нефтепродукты, суммарно не более 0,1 мг/дм3

33

Продолжение таблицы 2.3.

Показатель Норматив

Поверхностно-активные вещества, анионоактивные не более 0,5 мг/дм3

Фенольный индекс, не более 0,25 мг/дм3

Алюминий (А13+), не более 0,5 мг/дм3

Железо (Fe, суммарно), не более 0,3 мг/дм3

Марганец (Мп, сумммарно), не более 0,1 мг/дм3

Медь (Си, суммарно), не более 1,0 мг/дм3

Цинк (Zn2+), не более 5,0 мг/дм3

Сульфаты (SO4 ), не более 500 мг/дм3

Хлориды (СГ), не более 350 мг/дм3

Полифосфаты (по РОД не более 3,5 мг/дм3

Качество сетевой воды должно удовлетворять следующим

нормам:

Содержание свободной углекислоты........................О

Значение pH для систем теплоснабжения

открытых.........................................8,3—9,0*

закрытых.....................................8,3-9,5*

Содержание соединений железа, мг/дм3, не более, для систем

теплоснабжения

открытых ........................................0,3**

закрытых .........................................0,5

Содержание растворенного кислорода, мкг/дм3, ...не более 20

Количество взвешенных веществ, мг/дм3, .........не более 5

Содержание нефтепродуктов, мг/дм3, не более, для систем

теплоснабжения

открытых ..........................................0,1

закрытых ..........................................1,0

* — нижний предел значения pH может корректироваться с разрешения

энергосистемы в зависимости от интенсивности внутренней коррозии в системе

теплоснабжения, верхний предел значения pH воды закрытых систем тепло-

снабжения с разрешения энергосистемы может быть повышен до значения не бо-

лее 10,5;

* * — по согласованию с санитарными органами допускается 0,5 мг/дм3.

Карбонатный индекс подпиточной и сетевой воды (Ик ) при

нагреве воды в сетевых подогревателях и водогрейных котлах

34

не должен превышать значений, приведенных в табл, 2,4—2,5,

Карбонатный индекс — предельное значение произведения общей

щелочности и кальциевой жесткости воды в мг-экв/дм3, выше кото-

рого протекает карбонатное накипеобразование с интенсивностью

более 0,1 г/(м2 ' ч).

Таблица 2.4,

Нормативные значения Ик при нагреве сетевой воды в сетевых

подогревателях в зависимости от pH воды

Температура нагрева сете- вой воды, "С Ик (мг-экв/дм3)2 при значениях pH

не выше 8,5 8,51-8,8 8,81-9,2 9,21-10

70-100 4,0 2,6 2,0 1,6

101-120 3,0 2,1 1,6 м

121-140 2,5 1,9 1,4 1,2

141-150 2,0 1,5 1,2 0,9

151-200 1,0 0,8 0,6 0,4

Примечание: при значении pH сетевой воды 10,5 величина Як не должна пре-

вышать 0,1 (мг-экв/дм3)2.

Таблица 2.5,

Нормативные значения Ик при нагреве сетевой воды в водогрейных

котлах в зависимости от pH воды

Температура нагрева сете- вой воды, ЙС Ик (мг-экв/дм3)2 при значениях pH

не выше 8,5 8,51-8,8 8,81-9,2 9,21-10

70-100 3,2 2,3 1,3 1,5

101-120 2,0 1,5 1,2 1,0

121-130 1,5 1,2 1,0 0,7

131-140 1,2 1,0 0,8 0,5

141-150 0,8 0,7 0,5 0,3

Примечание: при значении pH сетевой воды 10,5 величина Ик не должна пре-

вышать 0,1 (мг-экв/дм3)2.

Нормативные значения Ик подпиточной воды открытых систем

теплоснабжения должны быть такими же, как для сетевой воды.

35

Нормативные значения Ик подпиточной воды закрытых систем теп-

лоснабжения с учетом возможности присосов в сетевую воду водо-

проводной воды в подогревателях горячего водоснабжения должны

рассчитываться по формуле:

ИКП=И^/(1 +а/100), (2.7)

где — нормативное значение карбонатного индекса подпи-

точной воды закрытых систем теплоснабжения,

Якс — нормативное значение карбонатного индекса сетевой во-

ды по табл. 24 или 2,5 в зависимости от типа водогрейного обору-

дования,

а — доля присосов водопроводной воды (%), определяемая как:

а = (Жс ~Ж„)/(ЖЪ -Жс) ‘ 100 %, (2,8)

гдеХС1 ЖпиЖв- общая жесткость, соответственно, сетевой,

подпиточной и водопроводной воды в мг-экв/дм\

В отсутствии эксплуатационных данных по величине присосов

водопроводной воды долю присосов (а) следует принимать равной

10%.

244, Способы подготовки воды для тепловой сети

Задачей подготовки подпиточной воды теплосети является при-

ведение физико-химических показателей исходной воды к уровню,

удовлетворяющему требованиям ПТЭ, Обработку исходной воды

можно разделить на три основные стадии: 1) предочистка, 2) сниже-

ние жесткости (умягчение) и/или щелочности воды, 3) деаэрация

воды.

Предочистка исходной воды в зависимости от ее качества про-

изводится различными методами. Если содержание взвешенных

веществ в воде не превышает 100 мг/кг, а перманганатная окисля-

емость не выше 15 мгО/кг, то рекомендуется [15] ограничиться

лишь механической фильтрацией воды. В качестве фильтрующего

материала используется дробленый антрацит с размером частиц

0,5 — 1,8 мм, либо кварцевый песок. После прохождения воды через

фильтр количество взвешенных веществ снижается ориентировоч-

но до 1—2 мкг/кг, а окисляемость уменьшается приблизительно

36

в 2 раза. При использовании в качестве исходной водопроводной

воды механическая фильтрация не проводится,

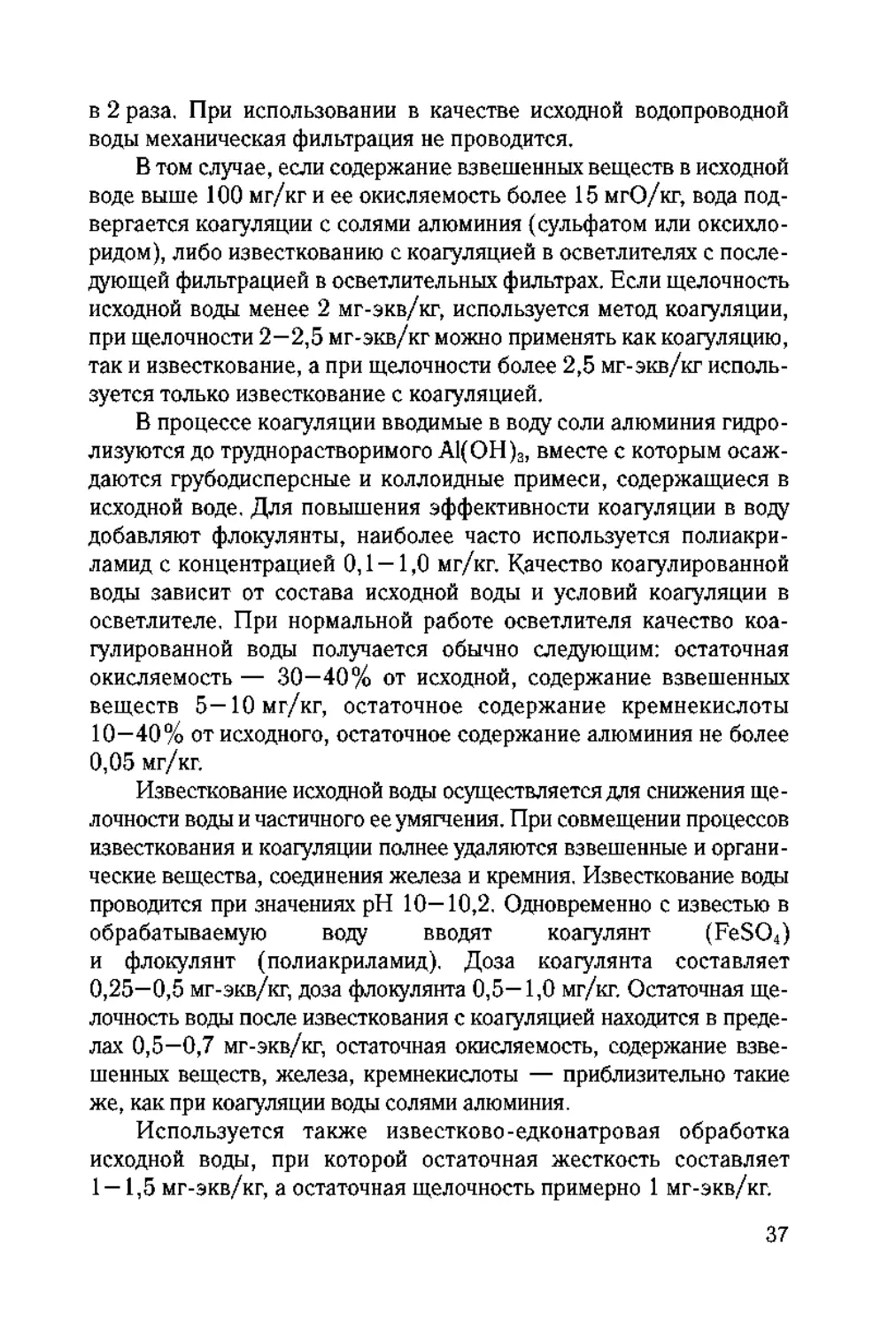

В том случае, если содержание взвешенных веществ в исходной

воде выше 100 мг/кг и ее окисляемость более 15 мгО/кг, вода под-

вергается коагуляции с солями алюминия (сульфатом или оксихло-

ридом), либо известкованию с коагуляцией в осветлителях с после-

дующей фильтрацией в осветлительных фильтрах. Если щелочность

исходной воды менее 2 мг-экв/кг, используется метод коагуляции,

при щелочности 2—2,5 мг-экв/кг можно применять как коагуляцию,

так и известкование, а при щелочности более 2,5 мг-экв/кг исполь-

зуется только известкование с коагуляцией,

В процессе коагуляции вводимые в воду соли алюминия гидро-

лизуются до труднорастворимого А1(ОН)3, вместе с которым осаж-

даются грубодисперсные и коллоидные примеси, содержащиеся в

исходной воде. Для повышения эффективности коагуляции в воду

добавляют флокулянты, наиболее часто используется полиакри-

ламид с концентрацией 0,1 —1,0 мг/кг. Качество коагулированной

воды зависит от состава исходной воды и условий коагуляции в

осветлителе. При нормальной работе осветлителя качество коа-

гулированной воды получается обычно следующим: остаточная

окисляемость— 30—40% от исходной, содержание взвешенных

веществ 5—10 мг/кг, остаточное содержание кремнекислоты

10—40% от исходного, остаточное содержание алюминия не более

0,05 мг/кг.

Известкование исходной воды осуществляется для снижения ще-

лочности воды и частичного ее умягчения. При совмещении процессов

известкования и коагуляции полнее удаляются взвешенные и органи-

ческие вещества, соединения железа и кремния. Известкование вода

проводится при значениях pH 10—10,2, Одновременно с известью в

обрабатываемую воду вводят коагулянт (FeSO4)

и флокулянт (полиакриламид). Доза коагулянта составляет

0,25—0,5 мг-экв/кг, доза флокулянта 0,5—1,0 мг/кг. Остаточная ще-

лочность воды после известкования с коагуляцией находится в преде-

лах 0,5—0,7 мг-экв/кг, остаточная окисляемость, содержание взве-

шенных веществ, железа, кремнекислоты — приблизительно такие

же, как при коагуляции воды солями алюминия.

Используется также известково-едконатровая обработка

исходной воды, при которой остаточная жесткость составляет

1 — 1,5 мг-экв/кг, а остаточная щелочность примерно 1 мг-экв/кг.

37

После известкования с коагуляцией или после известково-ед-

конатровой обработки исходной воды необходимо снизить величину

pH обрабатываемой воды до значений, нормируемых для открытых

или закрытых систем теплоснабжения. Для этого проводится под-

кисление воды серной кислотой,

В том случае, если карбонатный индекс воды после стадии

предочистки превышает нормируемые ПТЭ значения, необходимо

снижение жесткости (умягчение) и/или щелочности воды. Умягче-

ние воды осуществляется в Na-катионитовых фильтрах, Н-катиони-

товых фильтрах с «голодной» регенерацией или с помощью парал-

лельного H-Na-катионирования, когда часть потока обрабатывае-

мой воды пропускается через Na-фильтр, а другая часть потока —

через Н-фильтр,

Na-катионирование основано на пропускании обрабатываемой

воды через фильтр с ионообменной смолой в натриевой форме.

Ионы Са2+ и Mgf+ обмениваются в фильтре на ионы Na+, т,е, проис-

ходит умягчение воды. Для подготовки подпиточной воды теплосети

используется одноступенчатое Na-катионирование, Остаточная

жесткость умягченной воды на выходе из фильтра обычно составля-

ет 50—100 мкг-экв/кг.

Для умягчения вод гидрокарбонатного класса, бикарбонатная

щелочность которых выше концентрации сульфатов и хлоридов в

мг-экв/кг (к этому классу относится большинство речных вод Рос-

сии), более предпочтителен метод Н-катионирования, Н-катиони-

рование основано на пропускании обрабатываемой воды через

фильтр с ионообменной смолой в Н-форме. При «голодной» реге-

нерации Н-фильтров удельный расход кислоты составляет 1 г-экв

на 1 г-экв задержанных на фильтре катионов, В результате регене-

рируется, т,е. переводится в Н-форму, только верхний слой катио-

нита, а нижний слой остается в солевой форме и содержит ионы

Са2+, Mg2* и Na+, Для умягчения подпиточной воды теплосети нет

необходимости в обмене ионов Na+ на ионы Н+ и Н-фильтры рабо-

тают до проскока солей жесткости. Остаточная жесткость подпи-

точной воды теплосети при прохождении через Н-фильтры с

«голодной» регенерацией поддерживается, в основном, на уровне

1—2,5 мг-экв/кг. Важным преимуществом технологии умягчения

воды в Н-фильтрах по сравнению с Na-катионированием является

одновременное уменьшение щелочности воды и ее частичное под-

кисление, что существенно для последующей декарбонизации воды.

38

Щелочность слабо- и среднеминерализованных вод на выходе из

Н-фильтров составляет 0,3—0,5 мг-экв/кг, а щелочность средне- и

высокоминерализованных вод — 0,7—1,5 мг-экв/кг. Частичное

подкисление воды в Н-фильтрах существенно в том случае, когда

подпиточная вода для открытых систем теплоснабжения подверга-

ется известкованию с коагуляцией (величина pH на выходе из ос-

ветлителя 10—10,2) и для выполнения норм качества питьевой во-

ды (pH не более 9,0) pH подпиточной воды нужно снижать до нор-

мативного уровня.

Метод параллельного H-Na-катионирования применяется в

тех случаях, когда по составу исходной воды невозможно исполь-

зовать технологию Н-катионирования с «голодной» регенера-

цией или требуется глубокое снижение щелочности воды до

0,3—0,4 мг-экв/кг. Остаточная жесткость воды при использовании

этого метода обычно поддерживается равной 100 мкг-экв/кг.

Используются также схемы водоподготовки, в которых из эко-

логических соображений умягчения воды не производится, а сниже-

ние величины карбонатного индекса обрабатываемой воды достига-

ется за счет уменьшения щелочности путем ее подкисления. При

применении этой схемы так же, как и при использовании Н-катио-

нирования с «голодной» регенерацией и H-Na-катионирования, в

воде возрастает концентрация свободной углекислоты. Удаление из

воды углекислоты осуществляется в декарбонизаторах, где через

обрабатываемую воду продувается воздух. Оптимальное значение

pH воды для проведения декарбонизации находится в пределах

5,5-6,5, Щелочность обрабатываемой воды в процессе самой де-

карбонизации не изменяется. Декарбонизация необходима для

«фиксации» новых условий углекислотного равновесия воды, воз-

никающих после ее подкисления (см, рис, 2,1), Остаточное содер-

жание свободной углекислоты в воде после декарбонизации обычно

составляет 3—5 мг/кг. Полное удаление свободной углекислоты

достигается в процессе деаэрации воды.

Для удаления кислорода и углекислоты вода подвергается деа-

эрации в атмосферных или вакуумных деаэраторах. Остаточное

содержание кислорода в подпиточной воде теплосети не должно

превышать 50 мкг/кг, а углекислота должна быть полностью удале-

на, Значение pH подпиточной воды за счет удаления углекислоты и

частичного разложения бикарбонатов в деаэраторах повышается.

Увеличение значения pH тем больше, чем выше щелочность воды.

39

В Нормах технологического проектирования тепловых элект-

рических станций ВНТП-81 п,7,10 [19] в зависимости от типа сис-

темы теплоснабжения и состава водогрейного оборудования ТЭЦ

рекомендуются следующие схемы подготовки подпиточной воды

теплосети. Для закрытых систем теплоснабжения может приме-

няться: 1) при наличии на ТЭЦ водогрейных котлов: а) известкова-

ние с коагуляцией или без нее с последующим умягчением (при

наличии ограничений по сбросам минерализованных стоков рас-

сматриваются схемы обработки воды содоизвестковым методом);

б) известкование или в отдельных случаях содоизвесткование для

вод с высокой карбонатной и некарбонатной жесткостью; 2) при по-

догреве сетевой воды только в основных и пиковых сетевых подог-

ревателях используется известкование с коагуляцией или без нее.

Для открытых систем теплоснабжения при наличии на ТЭЦ во-

догрейных котлов могут применяться следующие схемы: 1) Н-кати-

онирование с «голодной» регенерацией для вод с.Хк =Хоб; 2) под-

кисление серной кислотой для вод сЖк = < 3 мг-экв/кг; 3) под-

кисление исходной воды серной кислотой с полным или частичным

Na-катионированием; 4) известкование (при необходимости с коа-

гуляцией) или содоизвесткование с подкислением при наличии ог-

раничений по сбросу минерализованных стоков и невозможностью

ограничиться одним подкислением.

Проведенный ВТИ в 1992 г, опрос 149 теплоисточников России

и стран СНГ позволил определить относительную частоту примене-

ния различных методов подготовки подпиточной воды теплосети

(табл, 2.6),

Таблица 2.6,

Методы подготовки подпиточной воды теплосети в России

и странах СНГ по данным опроса 1992 г.

Метод водоподготовки Относительная частота применения (%)

Na-катионирование 73,2

в том числе с известкованием 18,5

с подкислением 0,6

Н - катионирование 10,1

в том числе с подкислением 0,6

40

Продолжение таблицы 2,6.

Метод водоподготовки Относительная частота применения (%)

H-Na-катионирование 7,6

в том числе с известкованием 1,2

Известкование без умягчения 1,9

Подкисление без умягчения 3,8

Обработка воды фосфонатами, магнитная обработка 9,1

В соответствии с ВНТП-81 [19] производительность химво-

доочистки и соответствующего оборудования для подпитки тепло-

вых сетей принимается: 1) в закрытых системах теплоснабжения —

0,75% от объема воды в тепловых сетях плюс 0,5% от объема тран-

зитных магистралей; 2) в открытых системах теплоснабжения по

расчетному среднечасовому расходу воды на горячее водоснабжение

за отопительный сезон с коэффициентом 1,2 плюс 0,75% суммар-

ного объема воды в тепловых сетях плюс 0,5% от объема воды в

транзитных магистралях. При отсутствии фактических данных объ-

ем воды тепловых сетей принимается из расчета 50 м3/Гкал при на-

личии транзитных магистралей и 65 м3/Гкал при их отсутствии.

Объем воды в транзитных магистралях определяется по фактиче-

ской емкости,

В соответствии с ПТЭ [17] среднегодовая утечка теплоносите-

ля из водяных тепловых сетей не должна превышать 0,25% средне-

годового объема воды в тепловой сети и присоединенных к ней

системах теплоснабжения, л/(м3' ч), независимо от схемы их присо-

единения (за исключением систем горячего водоснабжения, присо-

единенных через подогреватели). При определении утечек теплоно-

сителя не должен учитываться расход воды на заполнение тепло-

проводов и систем теплопотребления при их ремонте и подключе-

нии новых участков и потребителей.

2.2. Металлы и сплавы, применяемые в системах

теплоснабжения

Находятся в контакте с сетевой и подпиточной водой теплосети

и, следовательно, могут подвергаться коррозии трубы и детали

41

трубопроводов (арматура, компенсаторы, дренажные узлы, грязе-

вики), а также металлы, из которых выполнены насосы, теплооб-

менники (сетевые и абонентские) и водогрейные котлы. Основная

площадь контакта воды и металла — стальные трубы теплосети,

следующий элемент системы, имеющий значительные площади

контакта, — трубки теплообменников, выполненные из медных

сплавов, и стальные трубы водогрейных котлов. Остальные элемен-

ты системы имеют на 1 — 3 порядка меньшую площадь контакта с во-

дой, но от этого опасность коррозионных повреждений этих элемен-

тов не становится менее значимой.

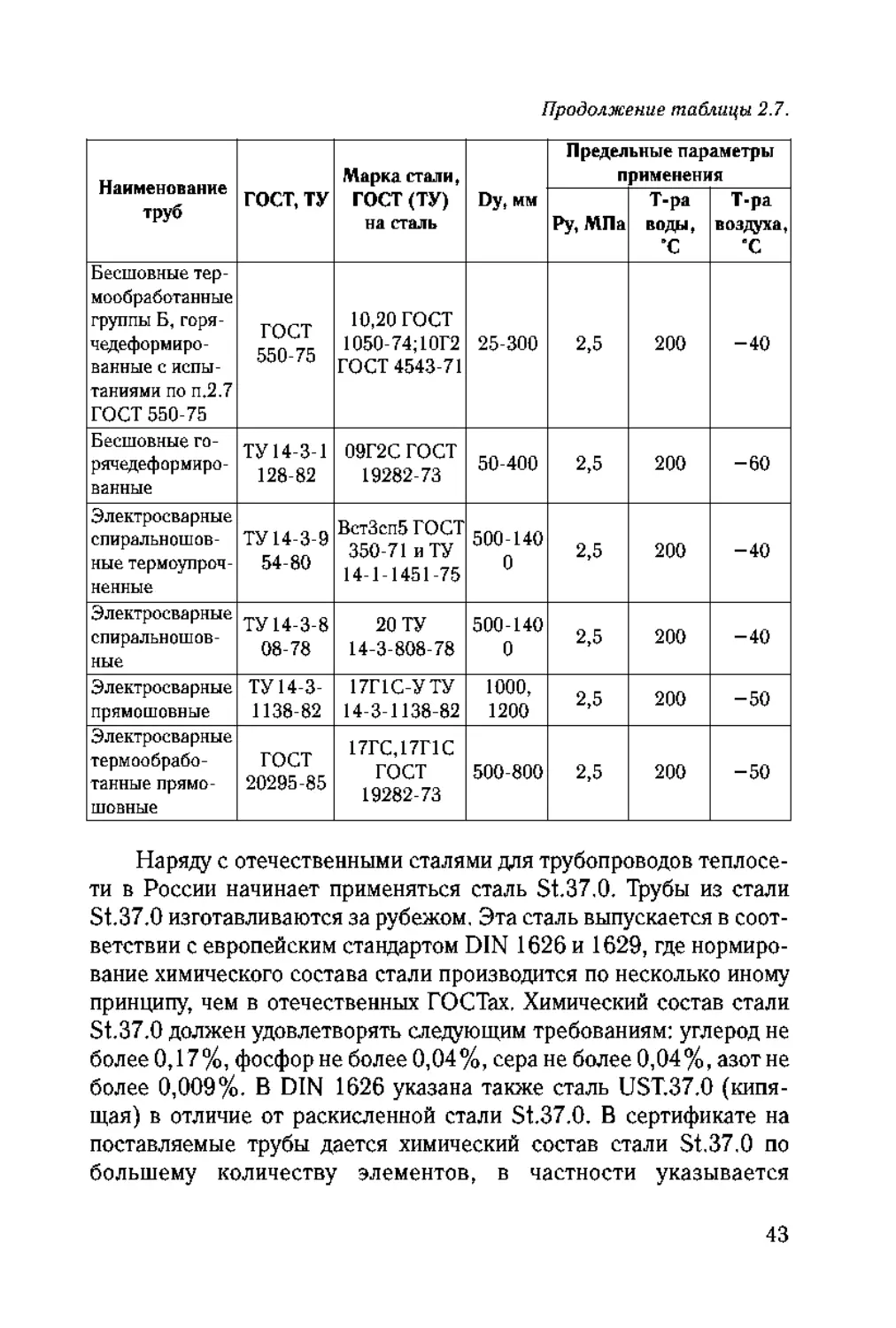

Материал стальных труб для водяных тепловых сетей приведен

в табл, 2.7 [20], Это сталь Вст.Зсп 5, стали 10; 20; 10Г2; 17ГС;

17Г1С; 17Г1С-У и 09Г2С, Последние стали применяются в регио-

нах с низкой температурой наружного воздуха. Для тепловых сетей

с температурой теплоносителя ниже 115 °C и давлением менее

1 МПа допускается применение прямошовных труб из сталей

Ст,3сп 3 и Ст,3сп 4 [21 ], Трубы водогрейных котлов изготавливают-

ся из стали 20, Вышеперечисленные стали, в основном, использу-

ются и при изготовлении деталей трубопроводов, дренажных узлов,

грязевиков, сальниковых компенсаторов, корпусов подогревателей.

Химический состав этих сталей приведен в табл, 2,8 [22],

Таблица 2.7

Трубы стальные для водяных тепловых сетей [20]

Наименование труб ГОСТ, ТУ Марка стали, ГОСТ (ТУ) на сталь Dy, мм Предел п ьные параметры вменения

Ру, МПа Т-ра воды, с Т-ра воздуха, “С

Электросварные прямошовные термообрабо- танные группы В гост 10705-80, ГОСТ 10704-76 10,20 ГОСТ 1050-74; ВстЗсп 5 ГОСТ 380-71 400 200 -40

Электросварные прямошовные термообрабо- танные ТУ 14-3-377- 75 То же 200-400 С6 200 -40

Бесшовные го- рячедеформиро- ванные ТУ 14-3-190- 82 10,20 ГОСТ 1050-74 50-400 2,5 200 -40

42

Продолжение таблицы 2.7.

Наименование труб ГОСТ, ТУ Марка стали, ГОСТ (ТУ) на сталь Dy, мм Предельные параметры применения

Ру, МПа Т-ра воды, с Т-ра воздуха, “С

Бесшовные тер- мообработанные группы Б, горя- чедеформиро- ванные с испы- таниями по п.2.7 ГОСТ 550-75 гост 550-75 10,20 ГОСТ 1050-74; 10Г2 ГОСТ 4543-71 25-300 2,5 200 -40

Бесшовные го- рячедеформиро- ванные ТУ 14-3-1 128-82 09Г2С ГОСТ 19282-73 50-400 2,5 200 -60

Электросварные спиральношов- ные термоупроч- ненные ТУ 14-3-9 54-80 ВстЗсп5 ГОСТ 350-71 и ТУ 14-1-1451-75 500-140 0 2,5 200 -40

Электросварные спиральношов- ные ТУ 14-3-8 08-78 20 ТУ 14-3-808-78 500-140 0 2,5 200 -40

Электросварные прямошовные ТУ 14-3- 1138-82 17Г1С-УТУ 14-3-1138-82 1000, 1200 2,5 200 -50

Электросварные термообрабо- танные прямо- шовные ГОСТ 20295-85 17ГСД7Г1С ГОСТ 19282-73 500-800 2,5 200 -50

Наряду с отечественными сталями для трубопроводов теплосе-

ти в России начинает применяться сталь St. 37,0. Трубы из стали

St.37.0 изготавливаются за рубежом. Эта сталь выпускается в соот-

ветствии с европейским стандартом DIN 1626 и 1629, где нормиро-

вание химического состава стали производится по несколько иному

принципу, чем в отечественных ГОСТах, Химический состав стали

St. 37.0 должен удовлетворять следующим требованиям: углерод не

более 0,17%, фосфор не более 0,04%, сера не более 0,04%, азот не

более 0,009%. В DIN 1626 указана также сталь UST.37.0 (кипя-

щая) в отличие от раскисленной стали St.37.0. В сертификате на

поставляемые трубы дается химический состав стали St,37,0 по

большему количеству элементов, в частности указывается

43

предельное содержание кремния (не более 0,55%) и марганца

(не более 1,6%),

Сильфоны волнистых компенсаторов многослойные. Слои,

контактирующие с водой, выполнены из нержавеющих сталей аус-