Теги: военная техника руководство по ремонту

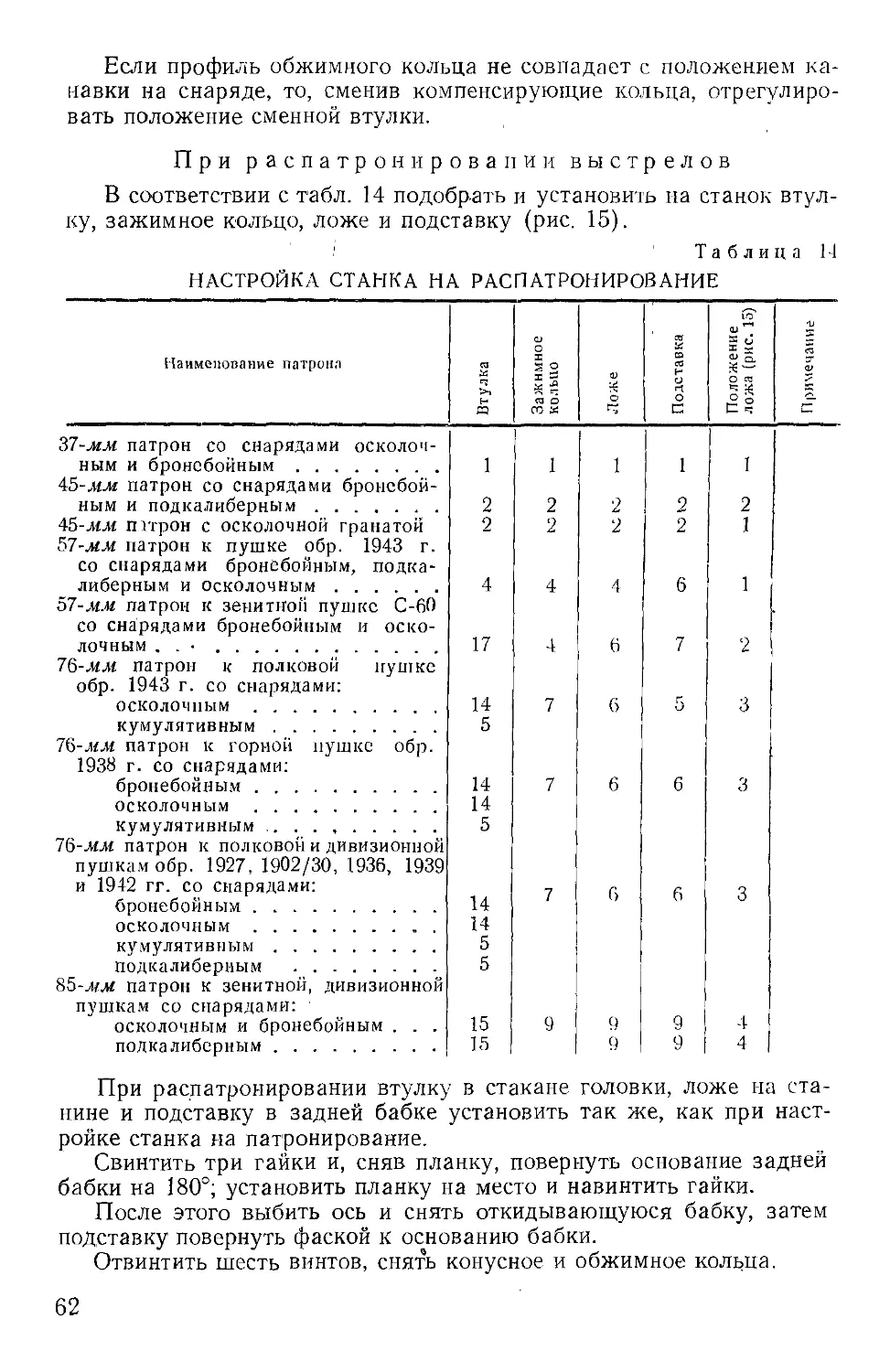

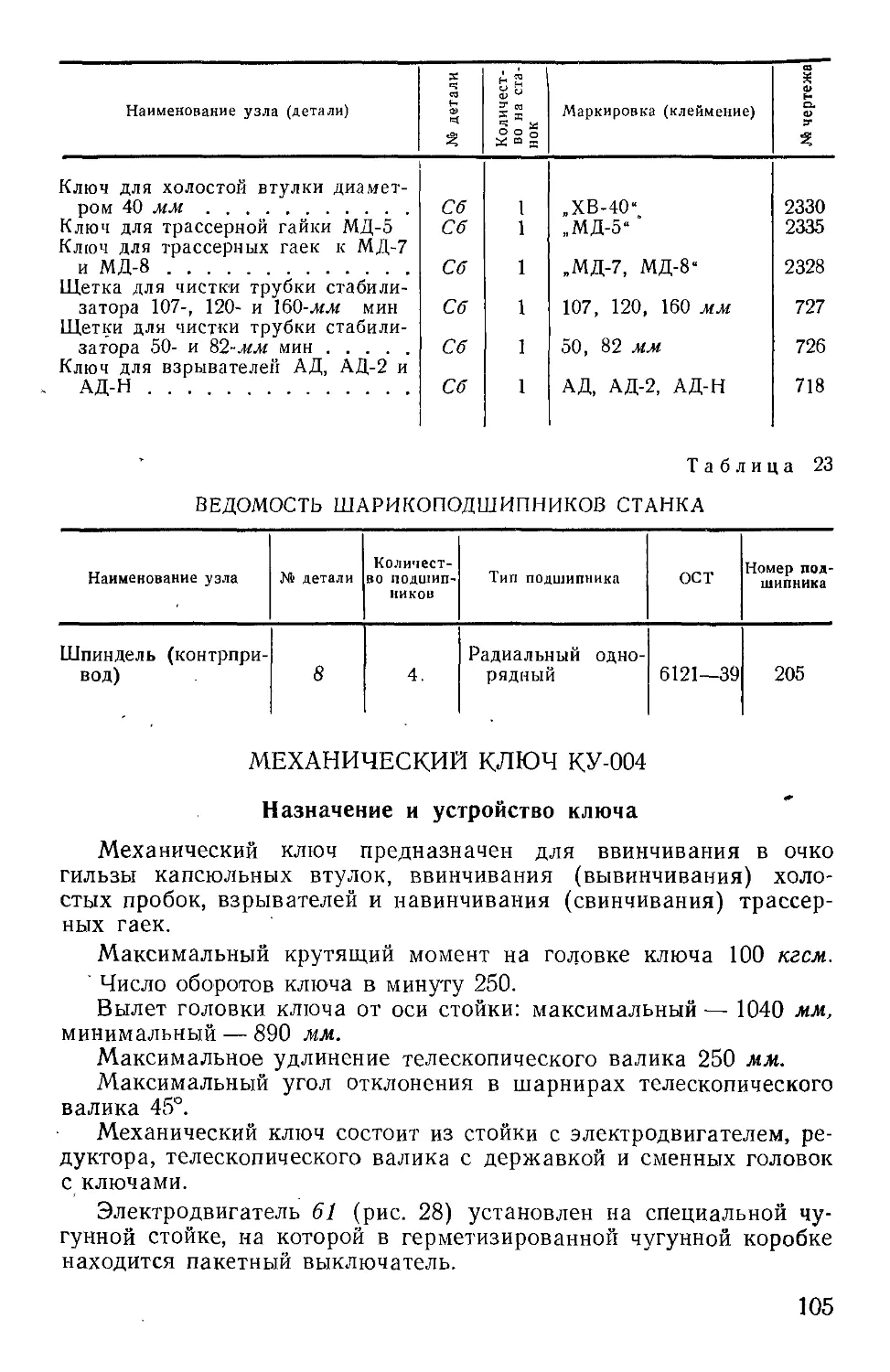

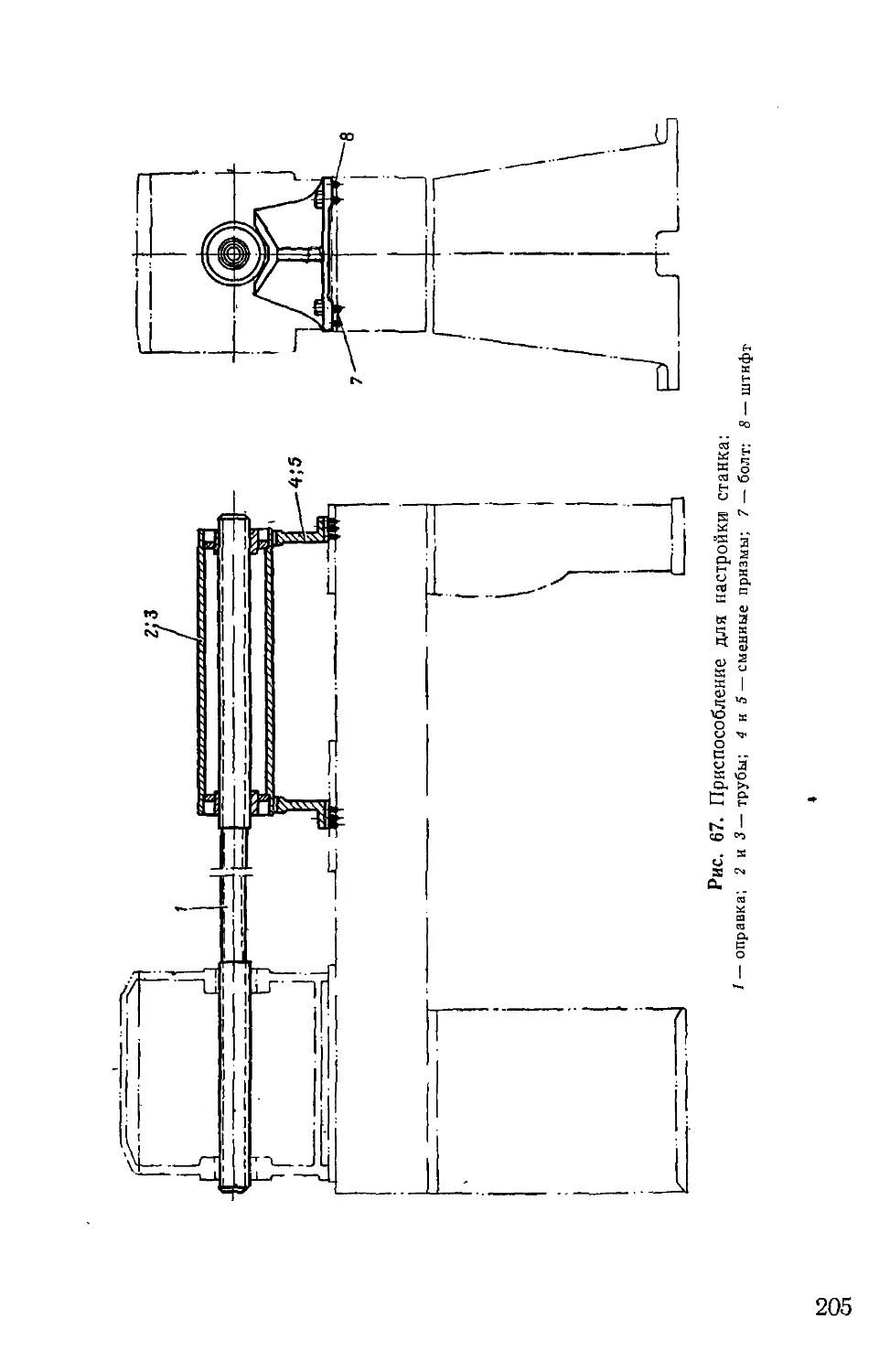

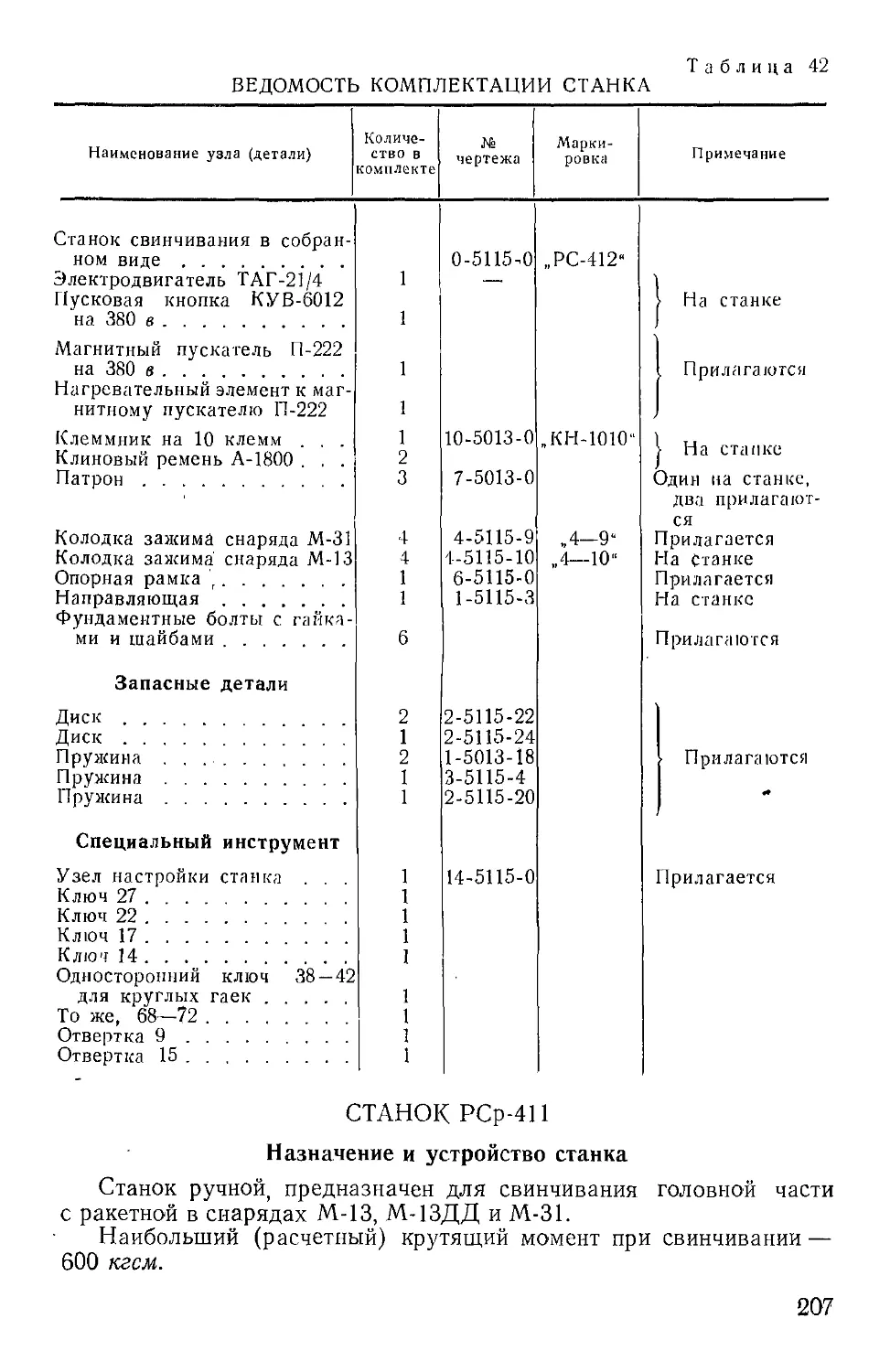

Год: 1959

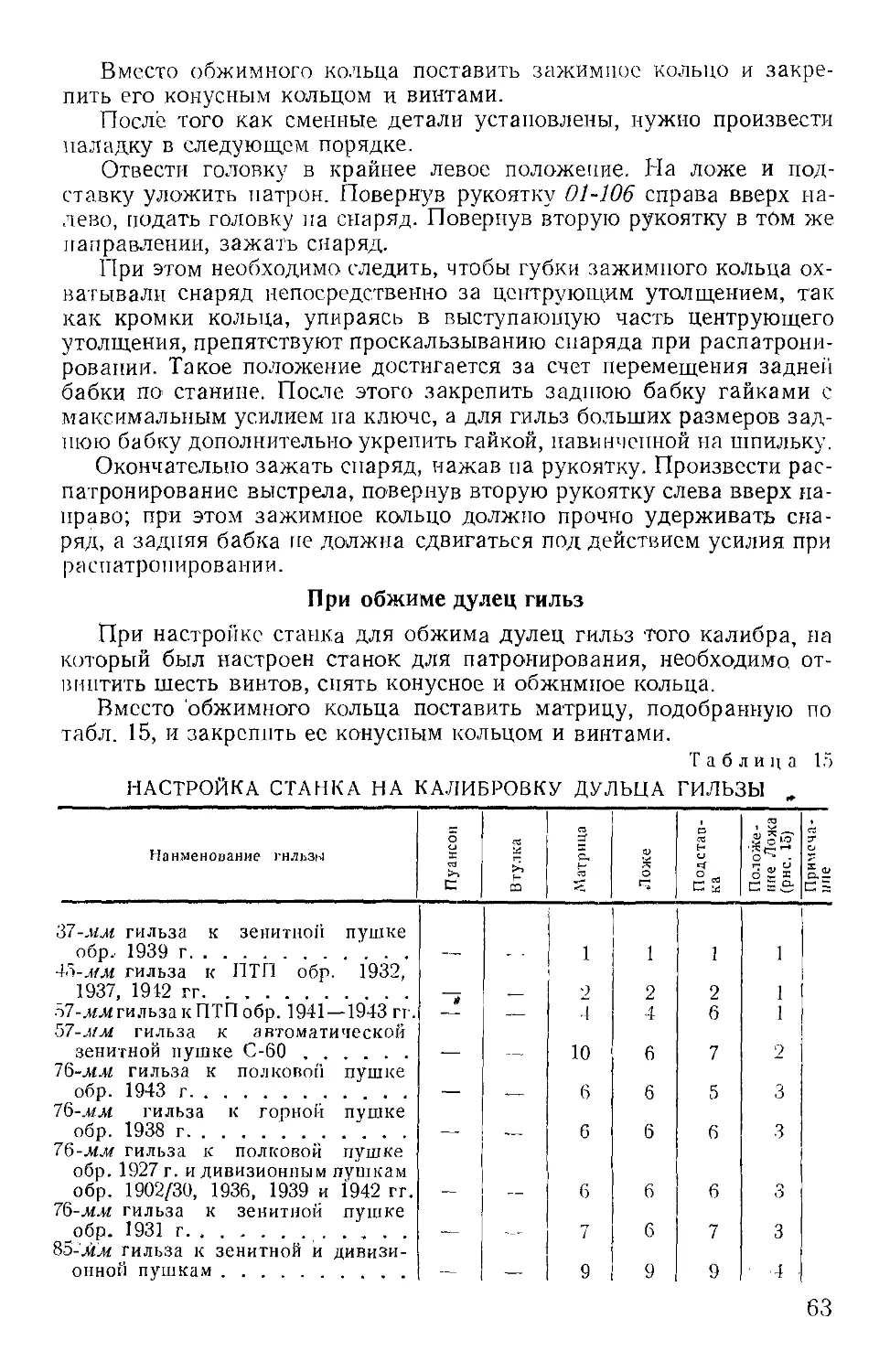

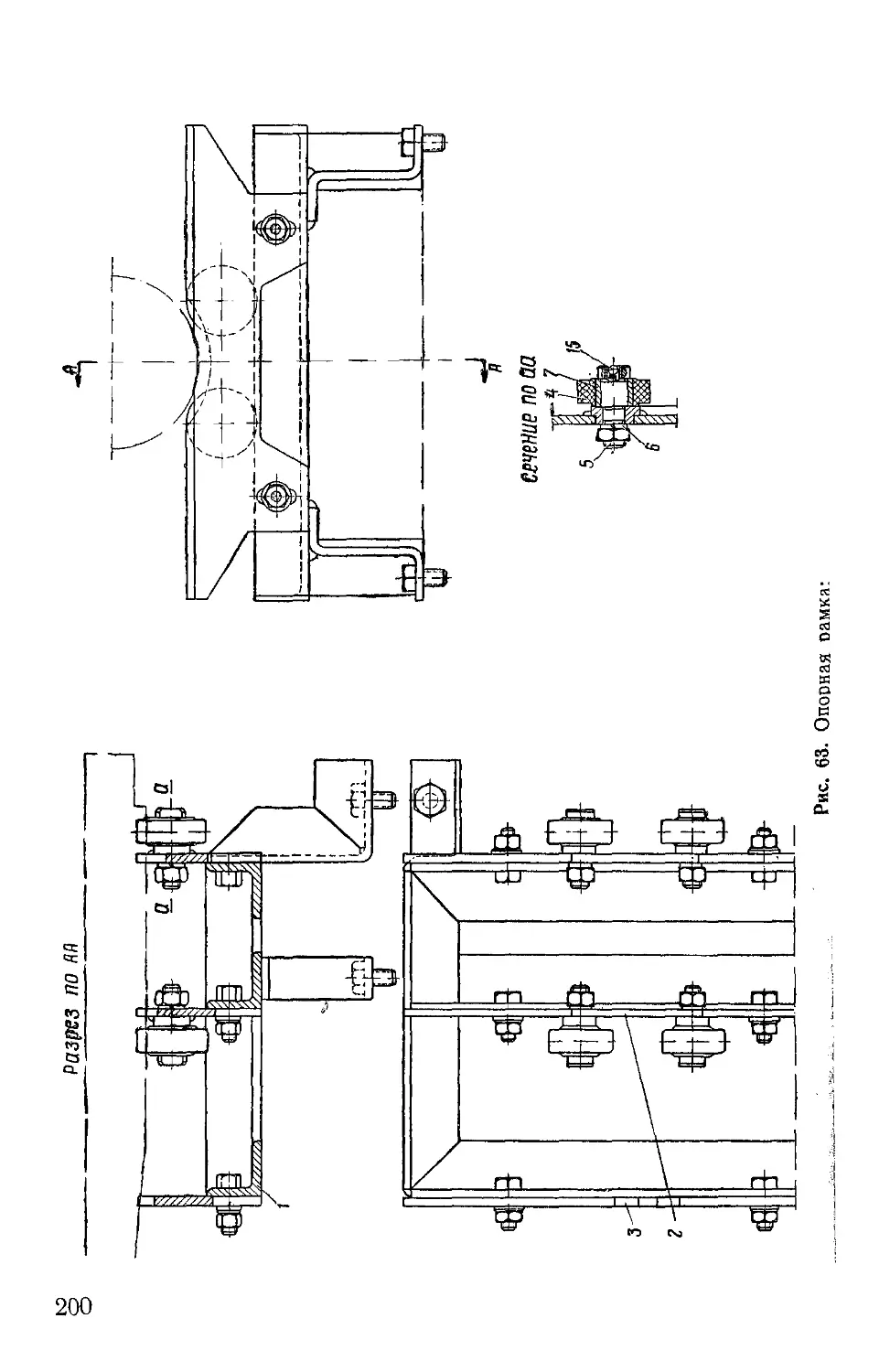

Текст

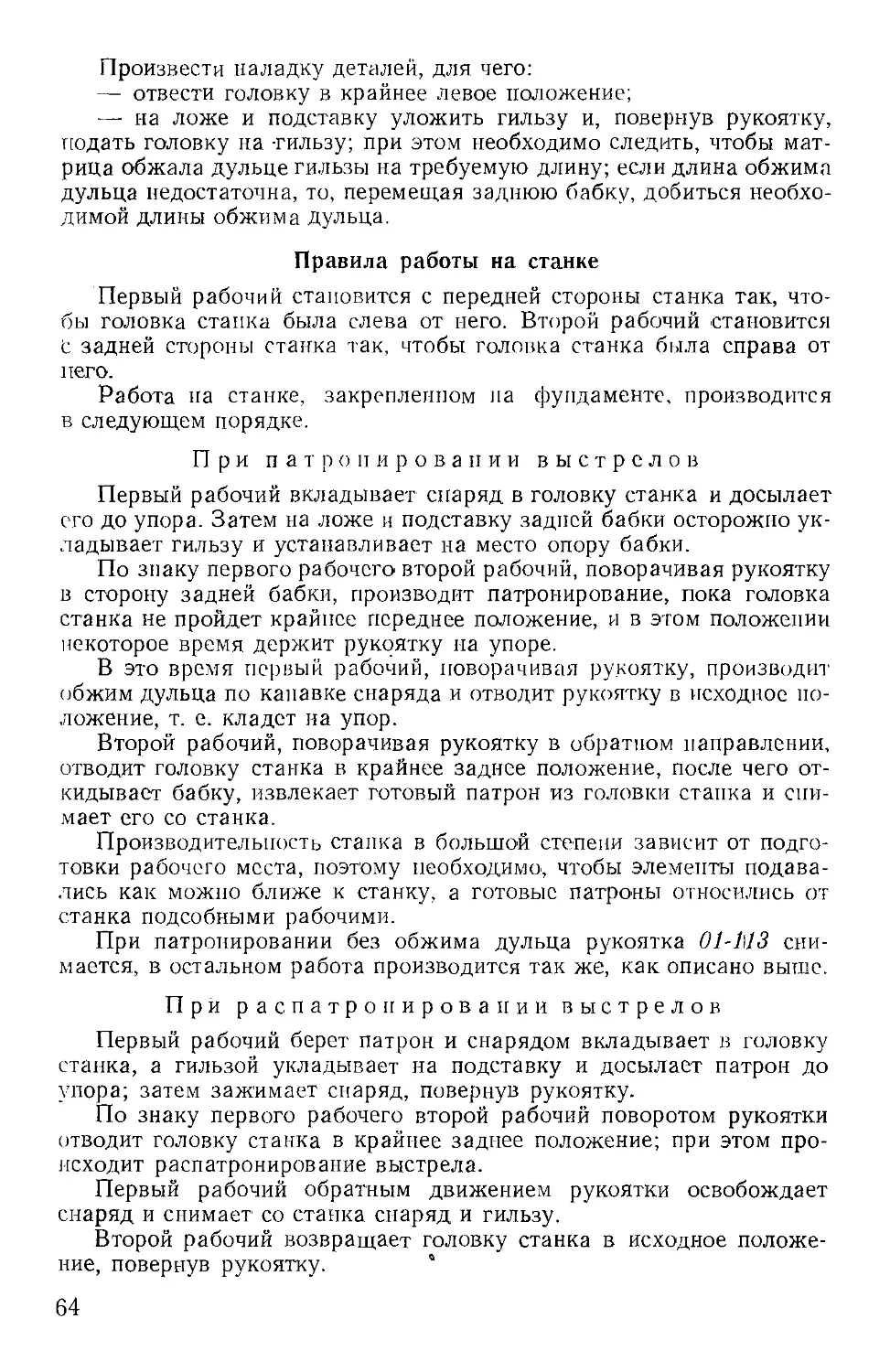

м НИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

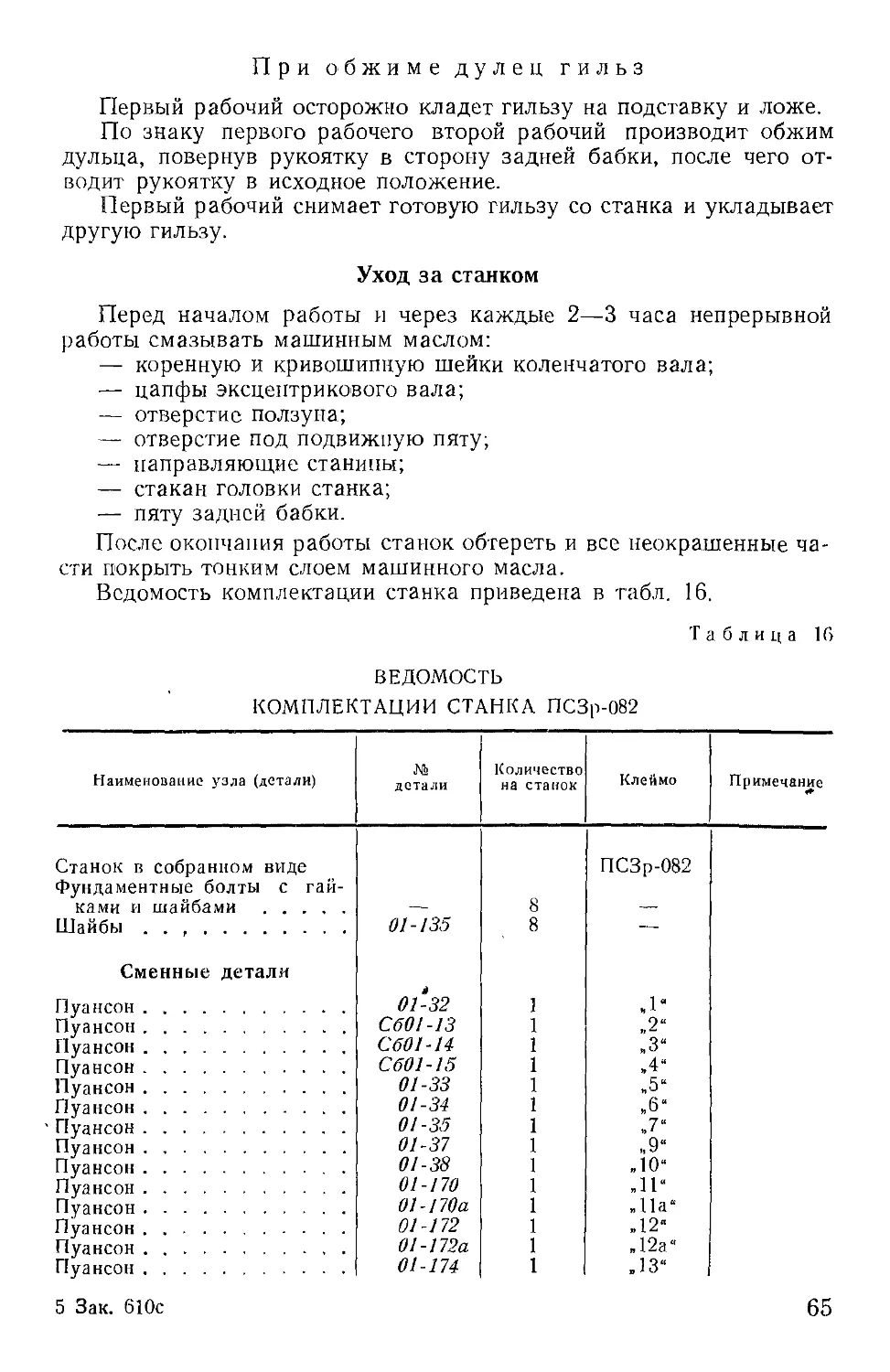

i ________________,______ _______

Экз. № 906

РУКОВОДСТВО

по

ИАЛЬНОМУ СТАНОЧНОМУ

И ТРАНСПОРТНОМУ

ОБОРУДОВАНИЮ,

МЕНЯЕМОМУ ПРИ РАБОТЕ

С БОЕПРИПАСАМИ

В ВОЙСКАХ

.ВОЕННОЕ ...ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

JMOCKBA—1959

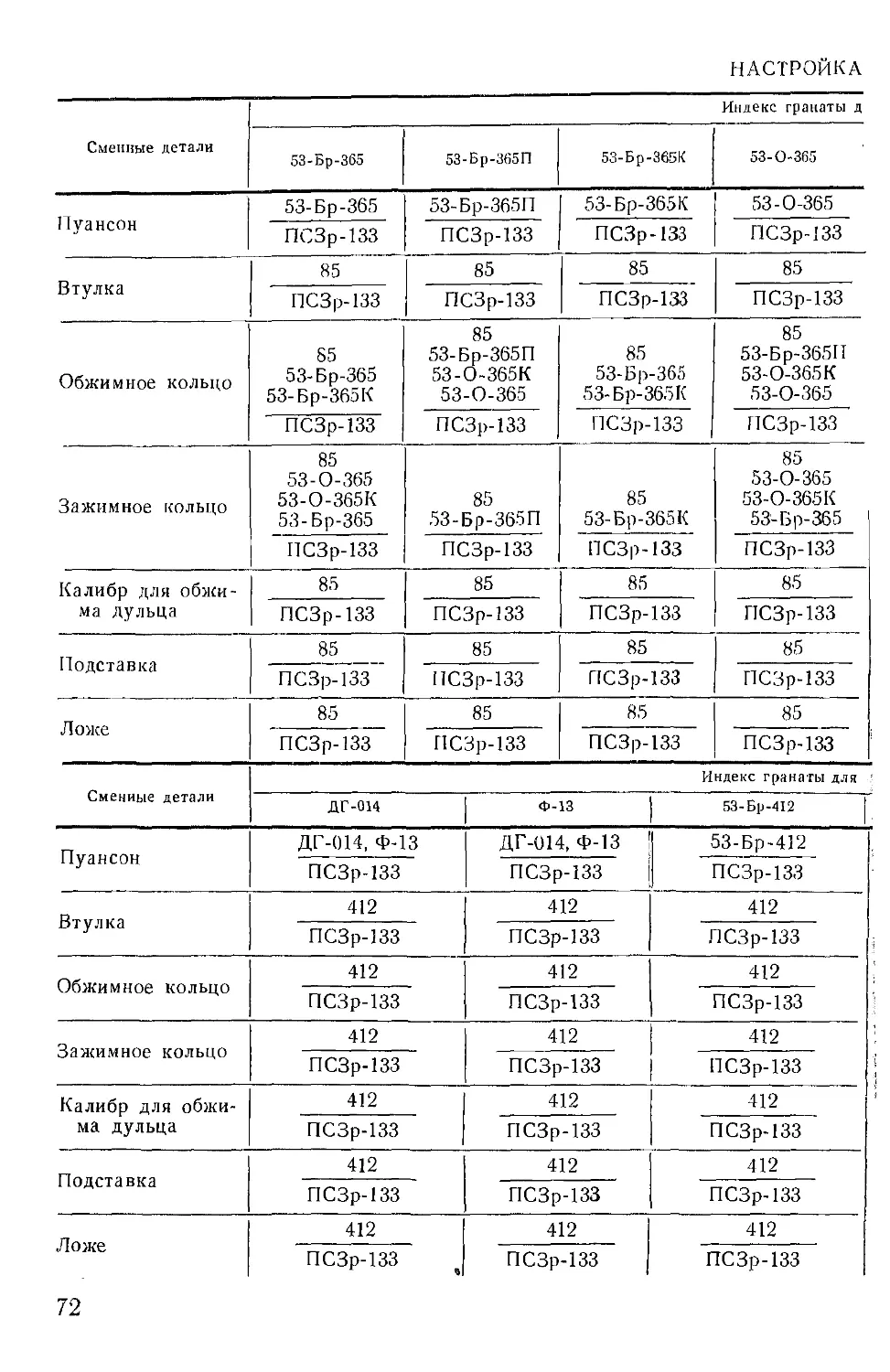

1

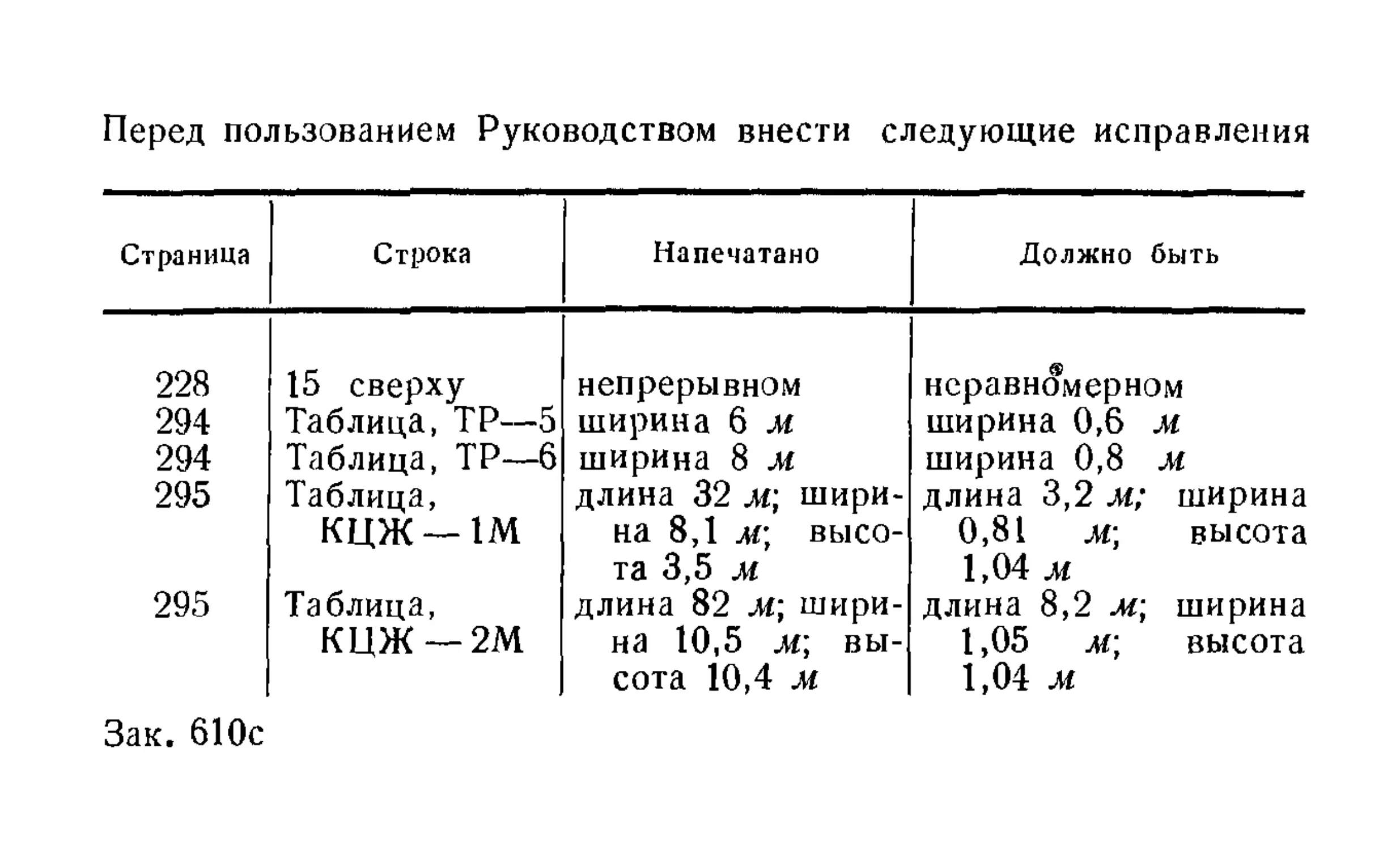

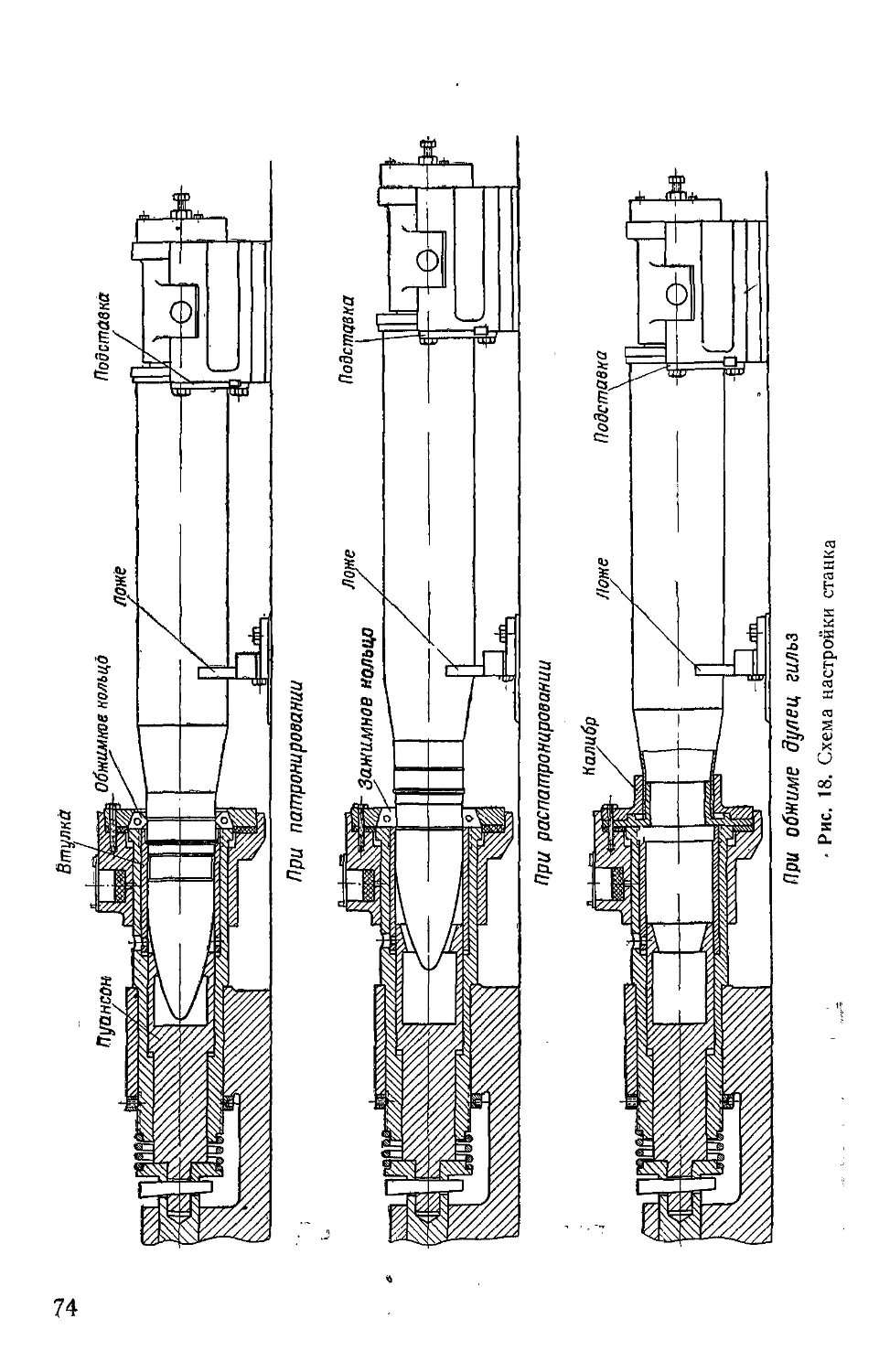

Перед пользованием Руководством внести следующие исправления

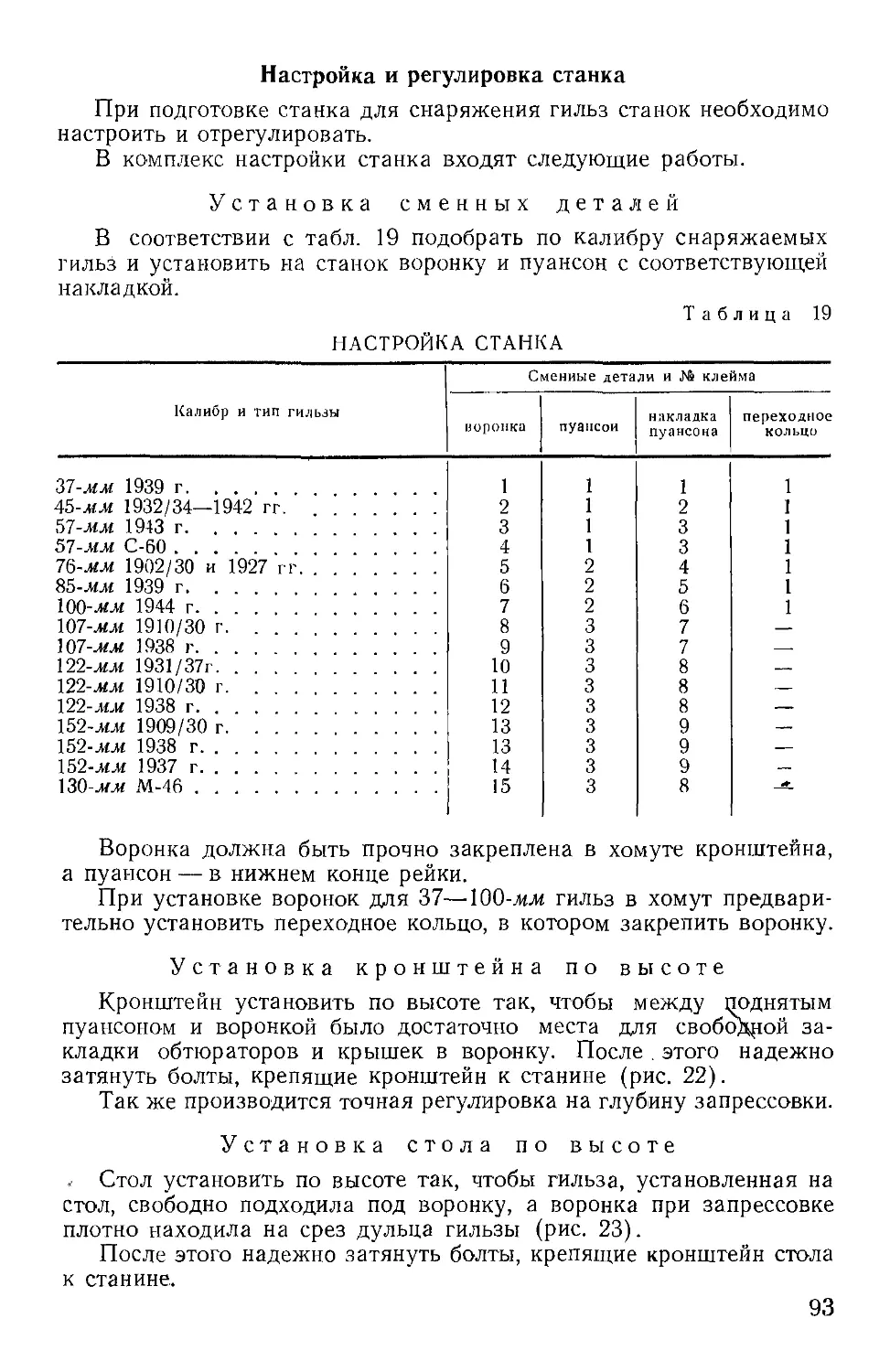

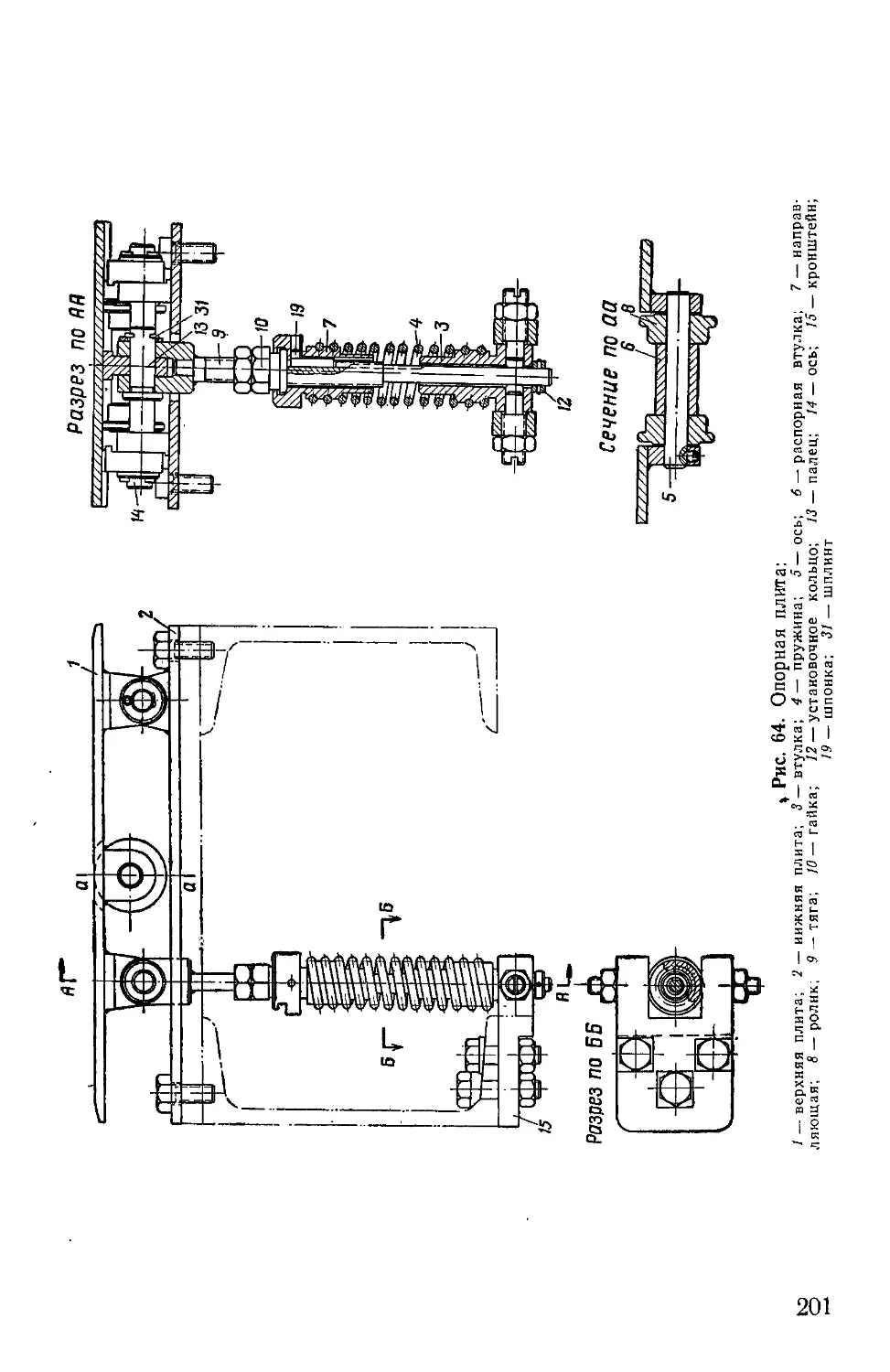

Страница Строка Напечатано Должно быть

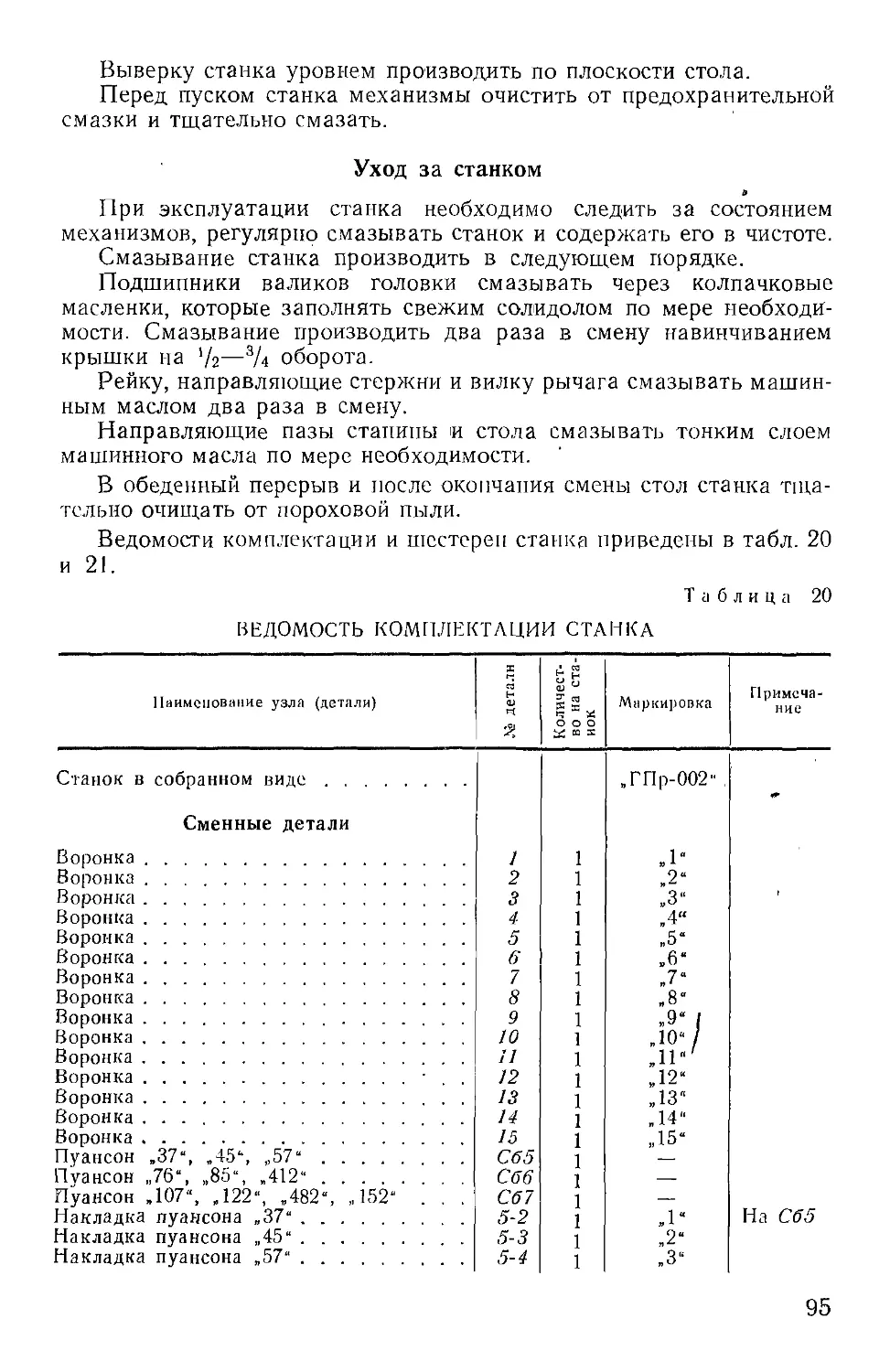

228 15 сверху непрерывном неравномерном

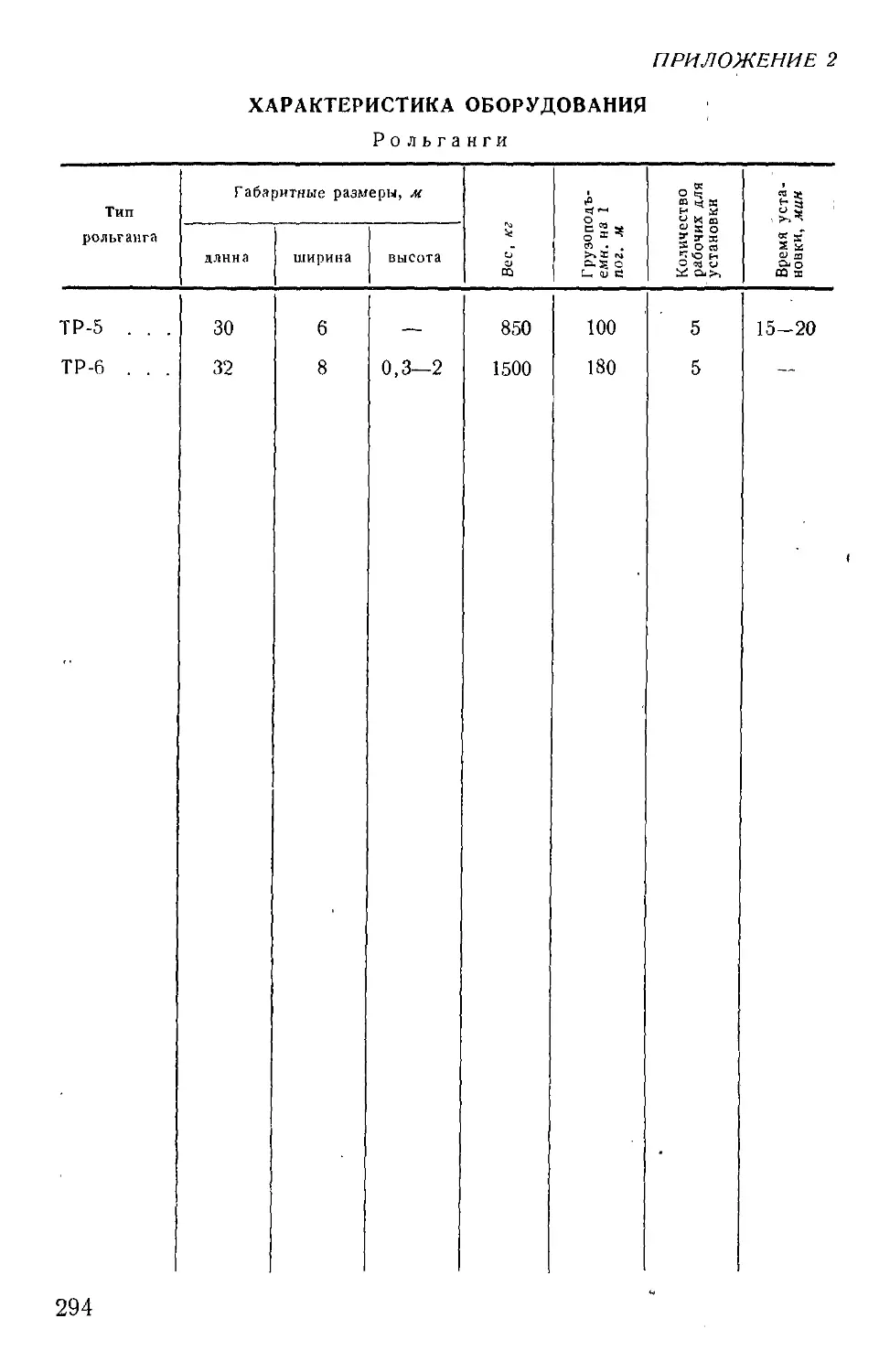

294 Таблица, ТР—5 ширина 6 м ширина 0,6 м

294 Таблица, ТР—6 ширина 8 м ширина 0,8 м

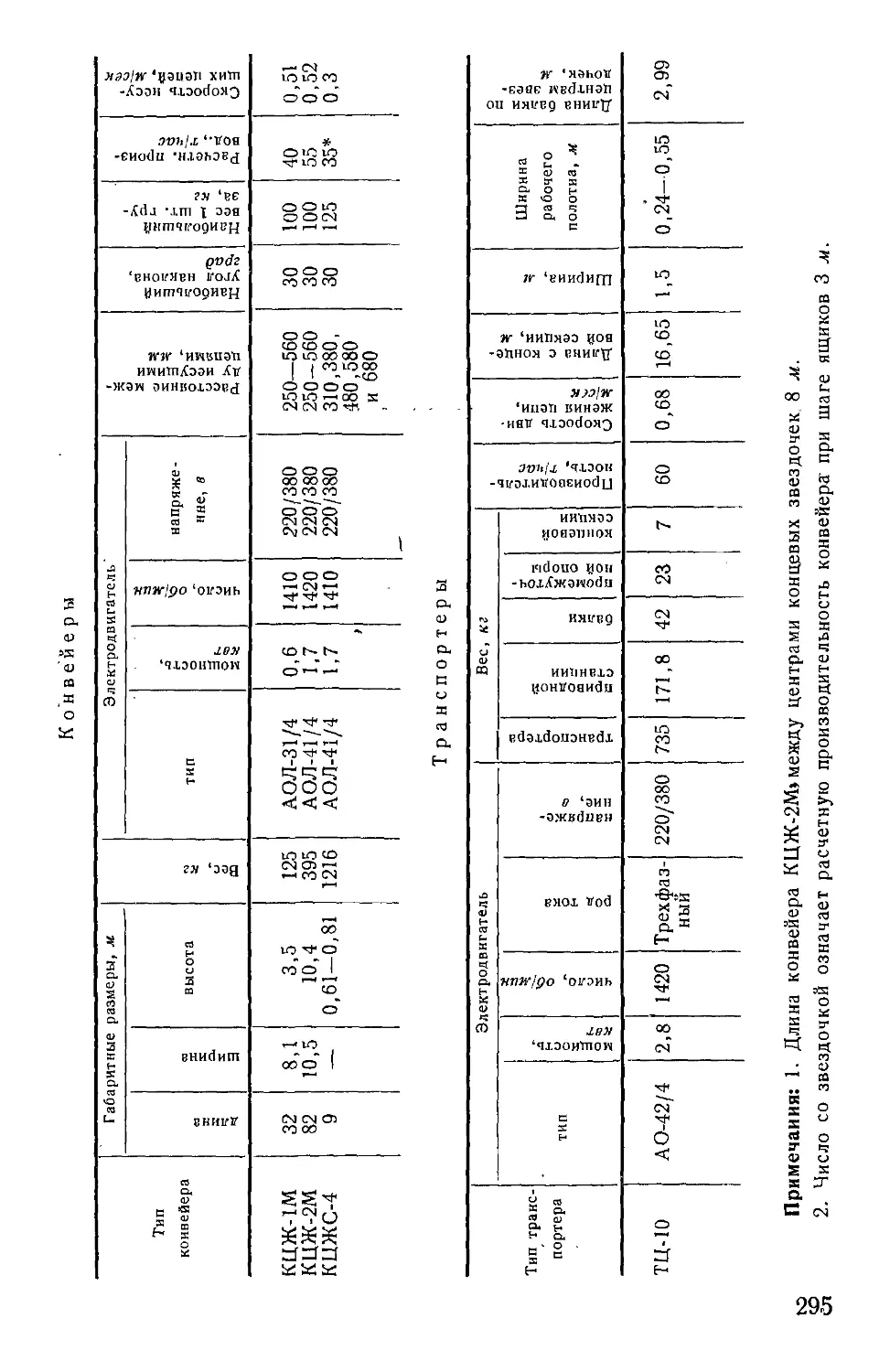

295 Таблица, КЦЖ — 1М длина 32 м; шири- на 8,1 м; высо- та 3,5 м длина 3,2 м; ширина 0,81 ж; высота 1,04 м

295 Таблица, КЦЖ —2М длина 82 м\ шири- на 10,5 ж; вы- сота 10,4 м длина 8,2 лг, ширина 1,05 лг; высота 1,04 м

Зак. 610с

В книге пронумеровано 300 страниц.

Кроме того', в книге имеются две вклейки на двух листах, вклеенных между

стр. 158—169 (рис. 47) и стр. 230—231 (рис. 85).

2

ВВЕДЕНИЕ

В настоящем Руководстве дано описание устройства, эксплуата-

ции, ухода и монтажа специального станочного и транспортного

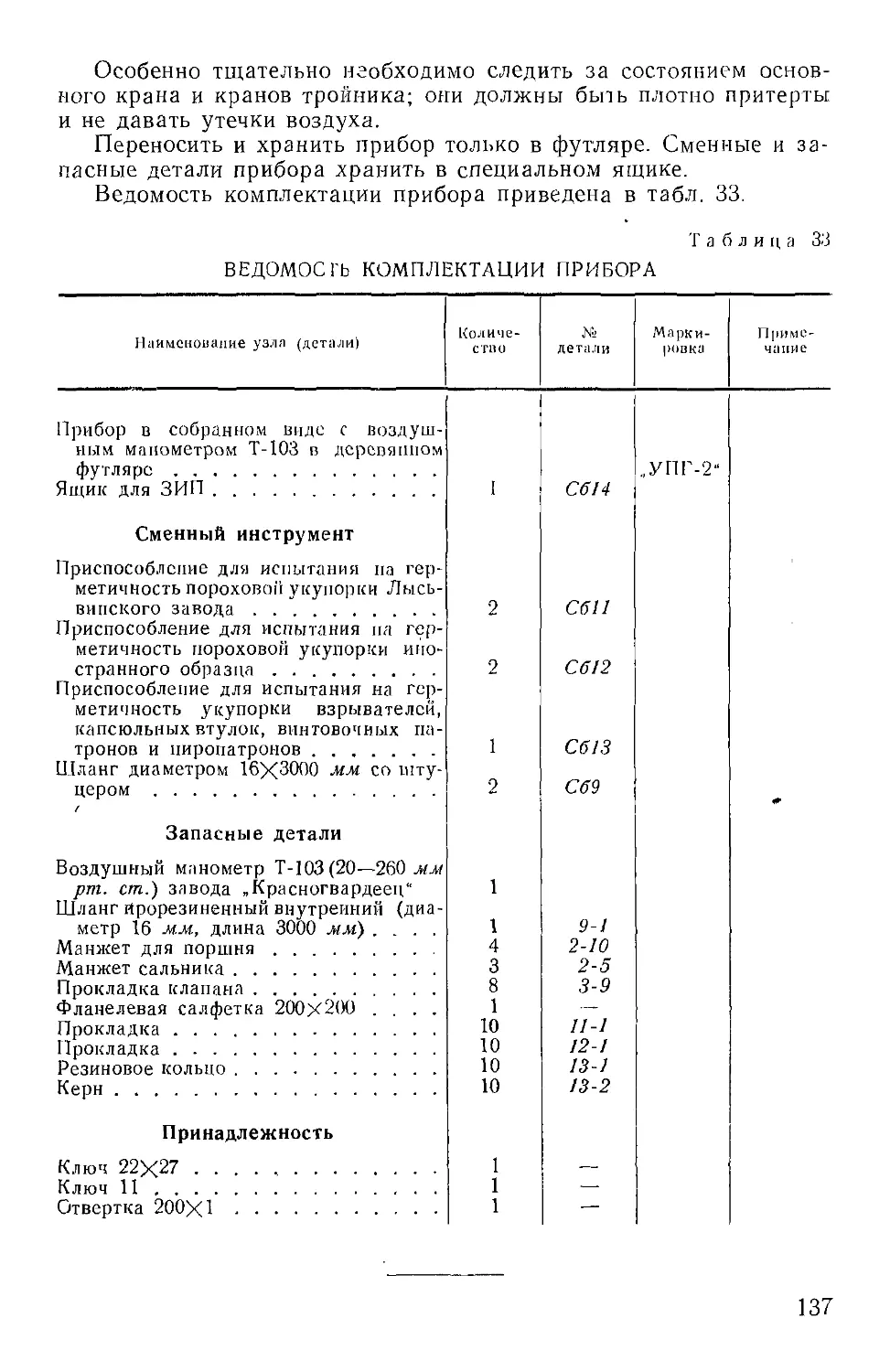

оборудования, применяемого при работах с боеприпасами в войсках.

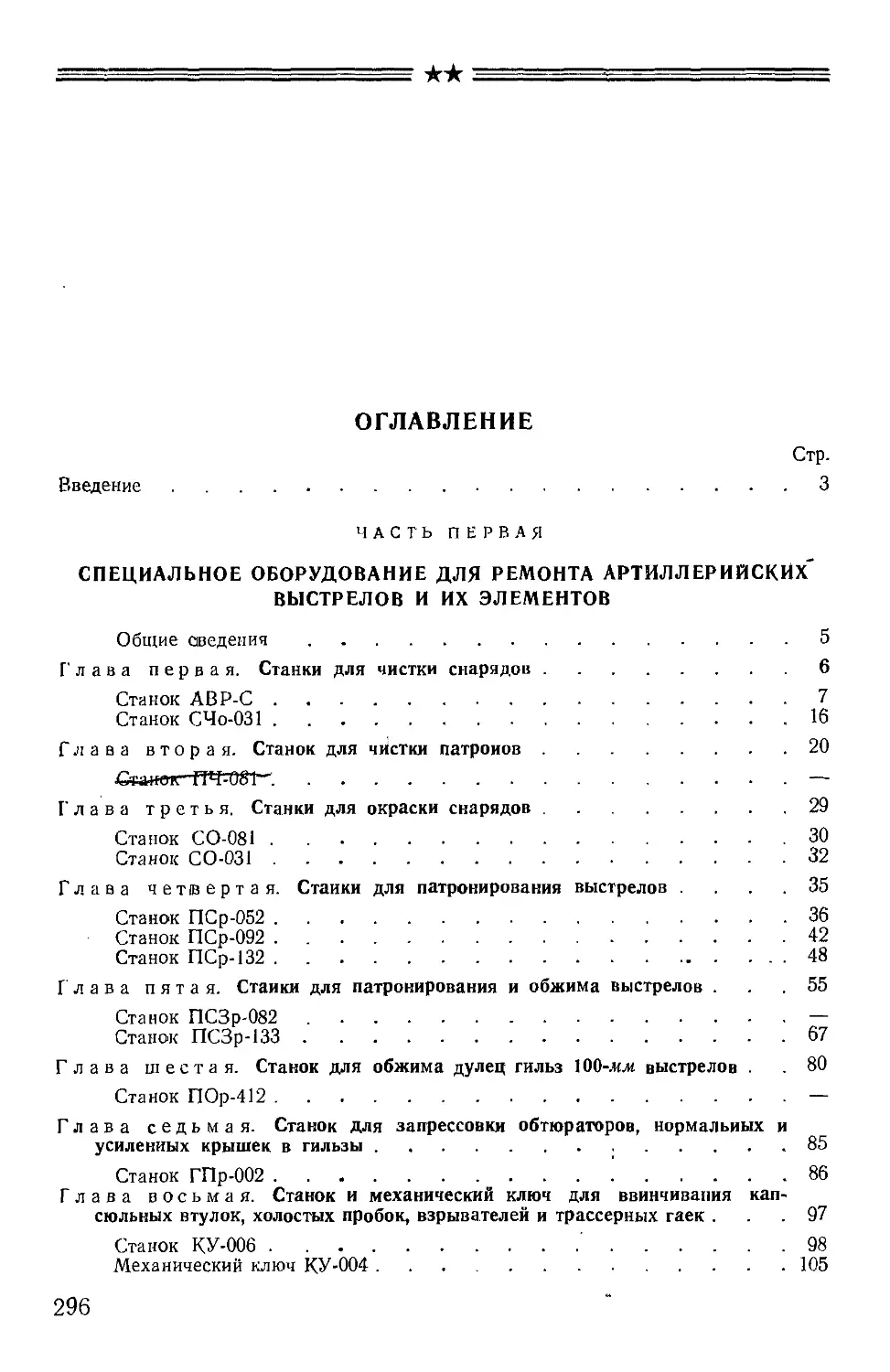

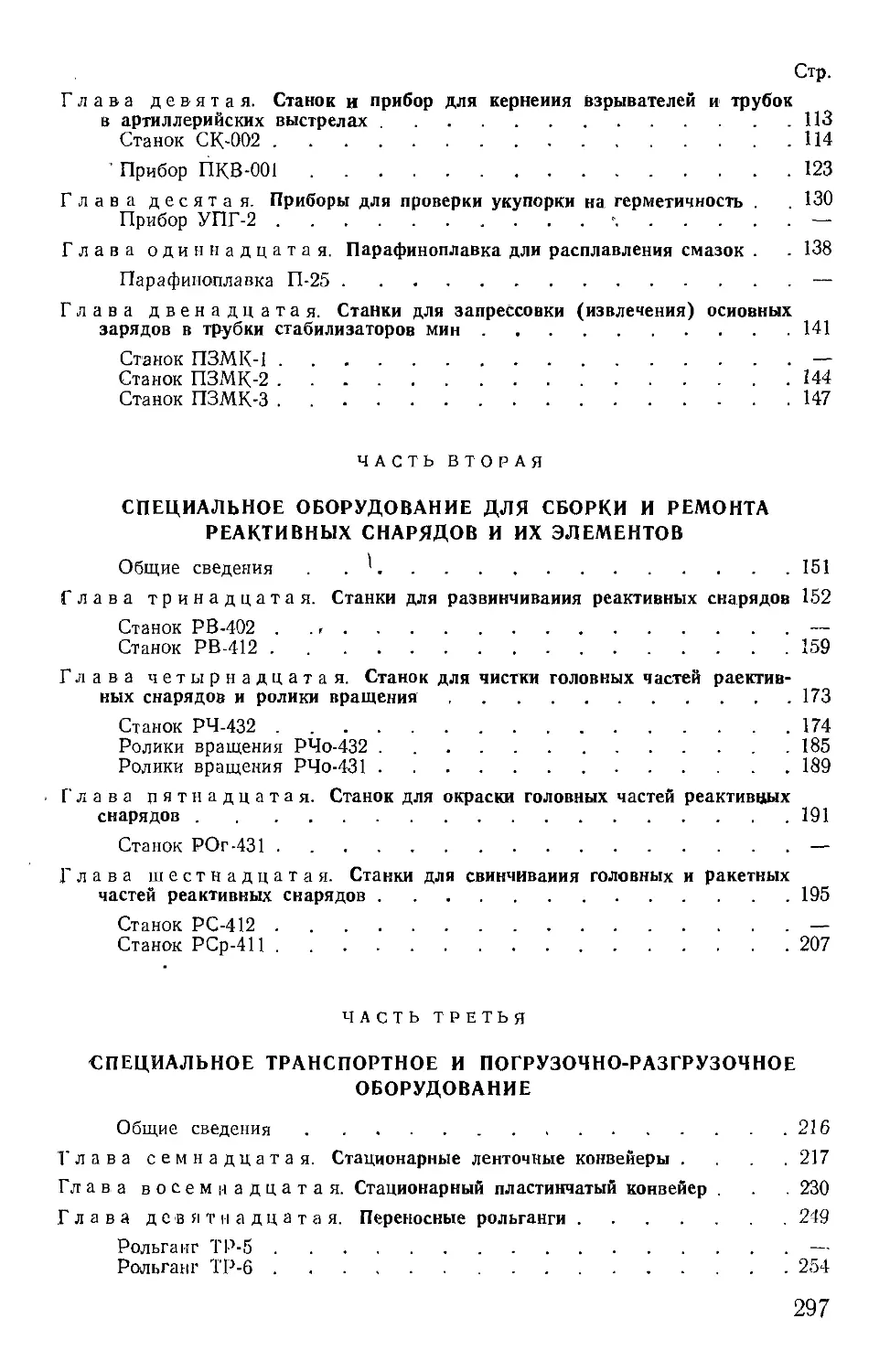

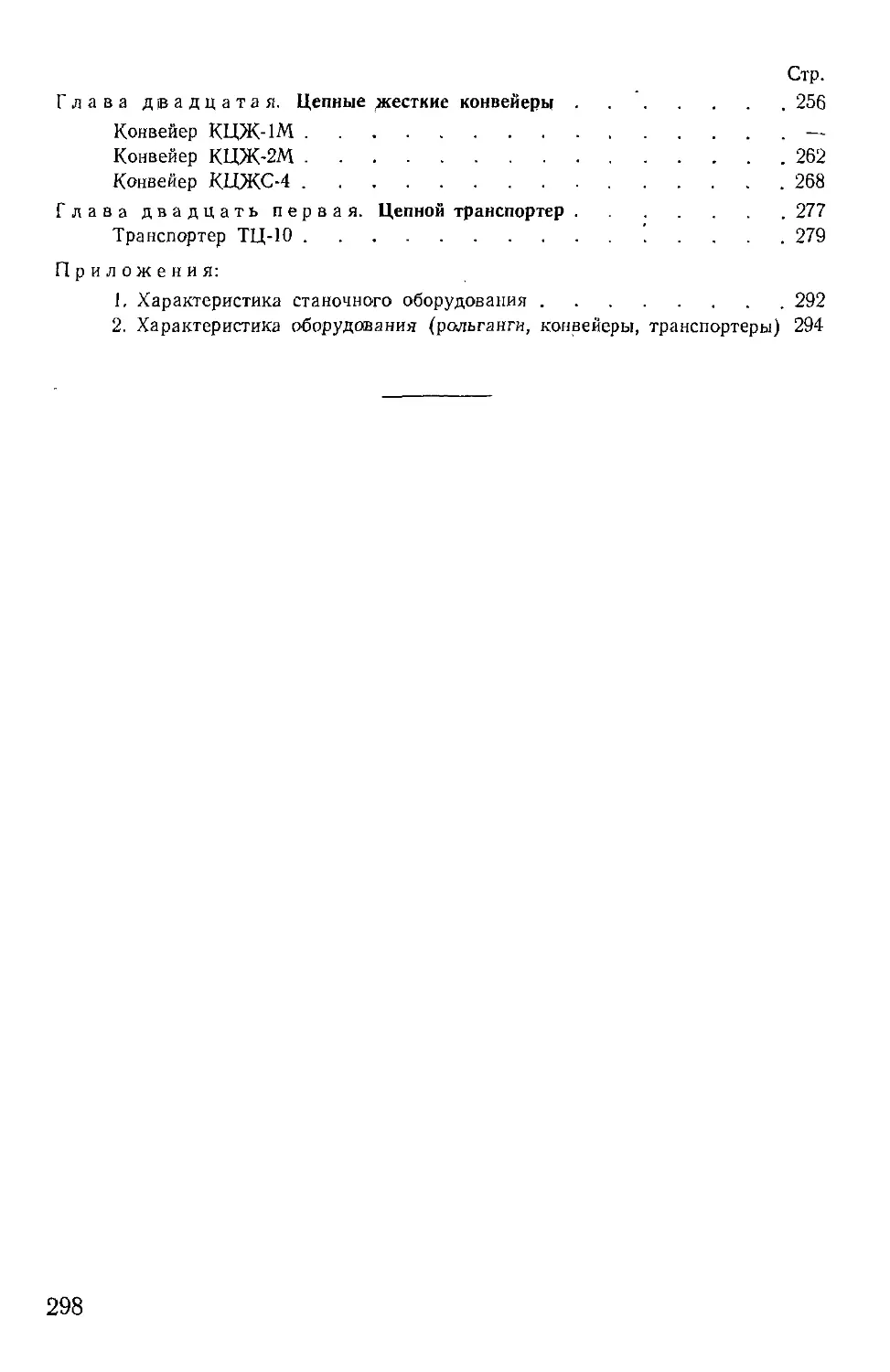

Руководство состоит из трех частей.

Часть I. Специальное оборудование для ремонта артиллерийских

выстрелов, и их элементов.

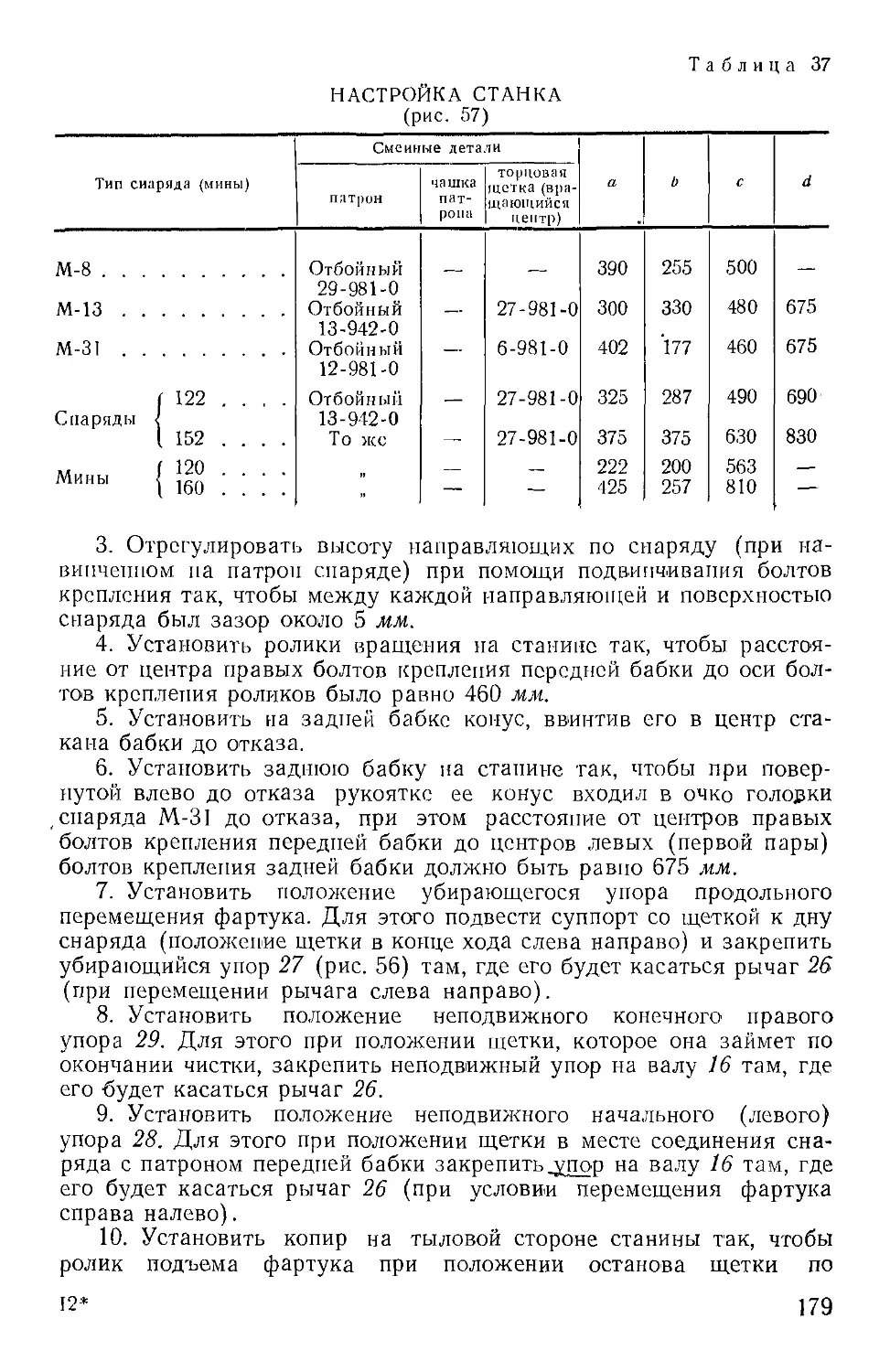

Часть II. Специальное оборудование для сборки и ремонта реак-

тивных снарядов и их элементов.

Часть III. Специальное транспортное и погрузочно-разгрузочное

оборудование.

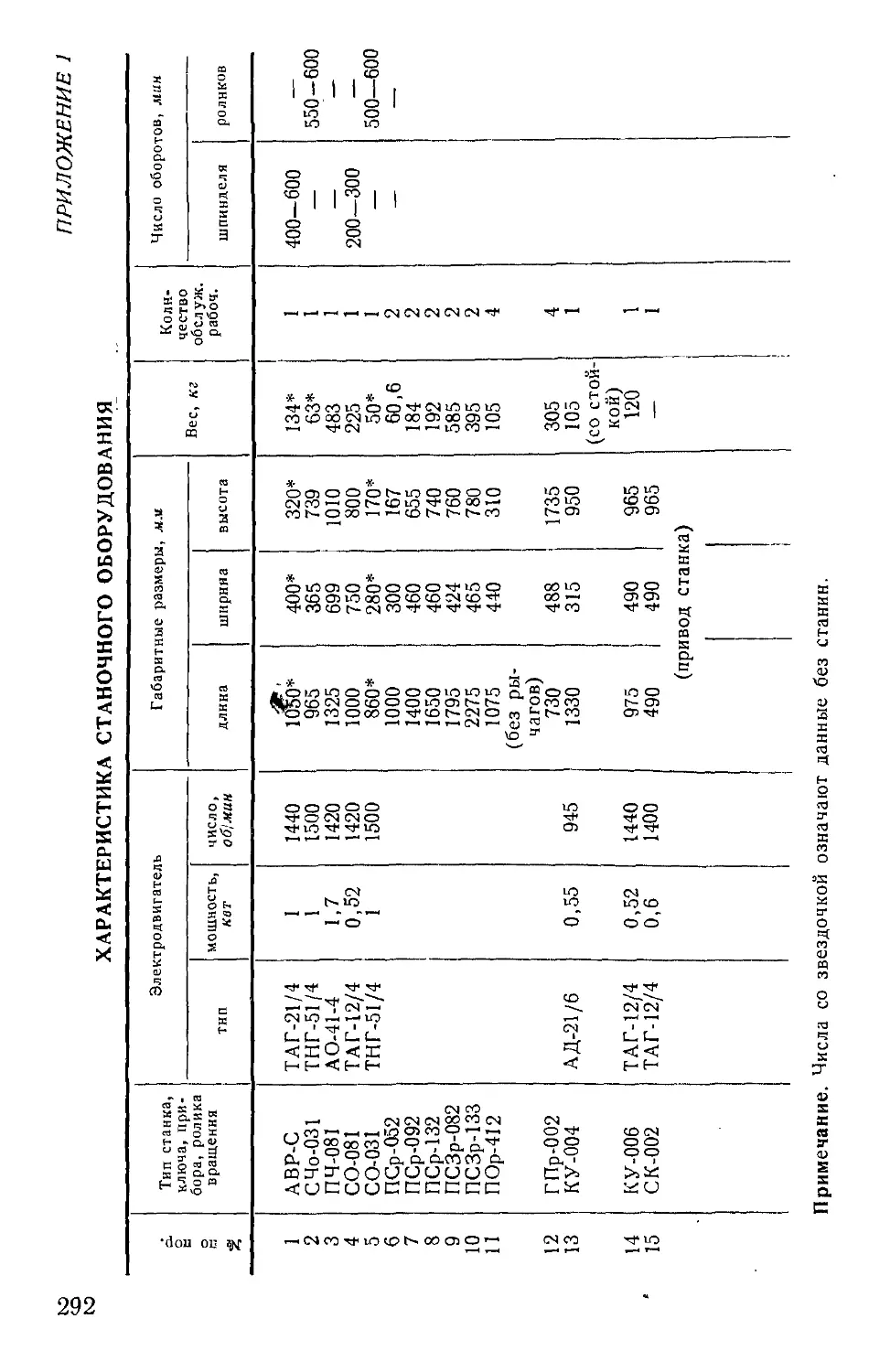

В конце Руководства даны приложения 1 и 2, в которых приве-

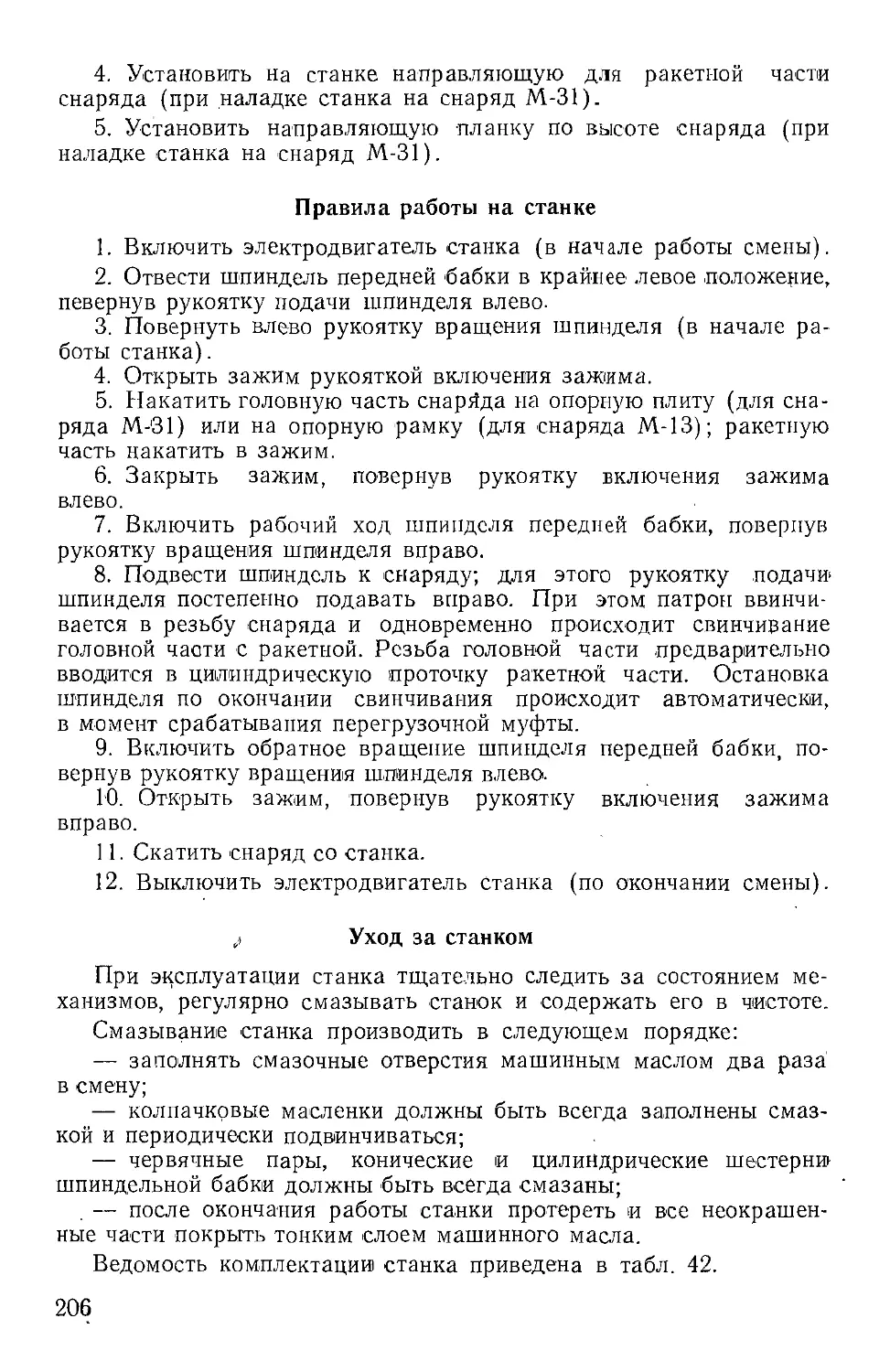

дены характеристики оборудования.

1* Зак. (510с

ЧАСТЬ ПЕРВАЯ

СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ РЕМОНТА

АРТИЛЛЕРИЙСКИХ ВЫСТРЕЛОВ

И ИХ ЭЛЕМЕНТОВ

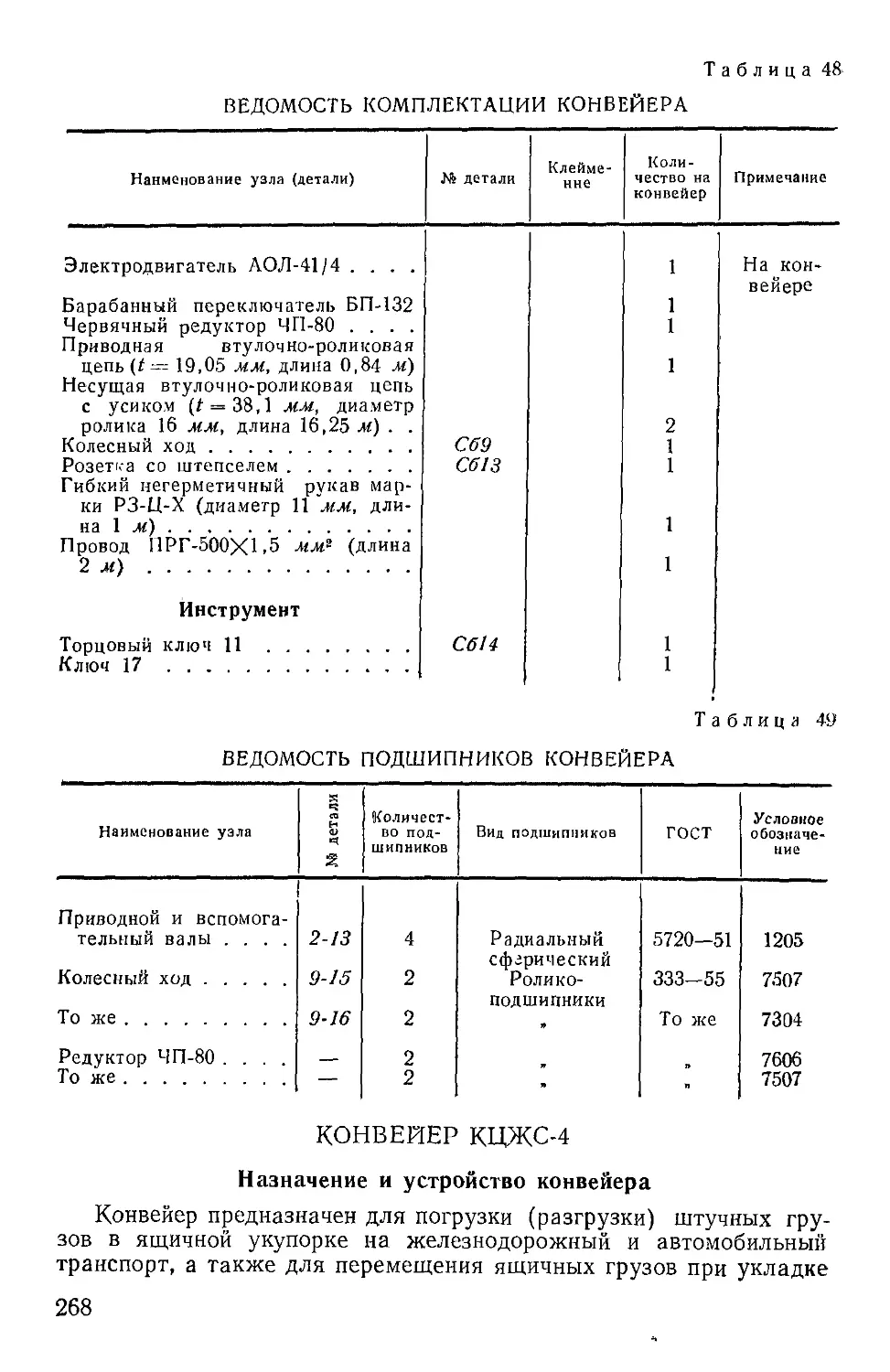

' 777777777^ '' ★★ .^777-7, ......Г

ОБЩИЕ СВЕДЕНИЯ

Ремон! артиллерийских выстрелов и их элементов представляет

собой совокупность технологических операций, после выполнения

которых артиллерийские выстрелы и их элементы приводятся в со-

стояние, пригодное для боевого использования или длительного хра-

пения. На окружных базах и складах в процессе ремонта выстрелов

и их элементов выполняются следующие операции:

1. Очистка наружной поверхности и очка снарядов от коррозии.

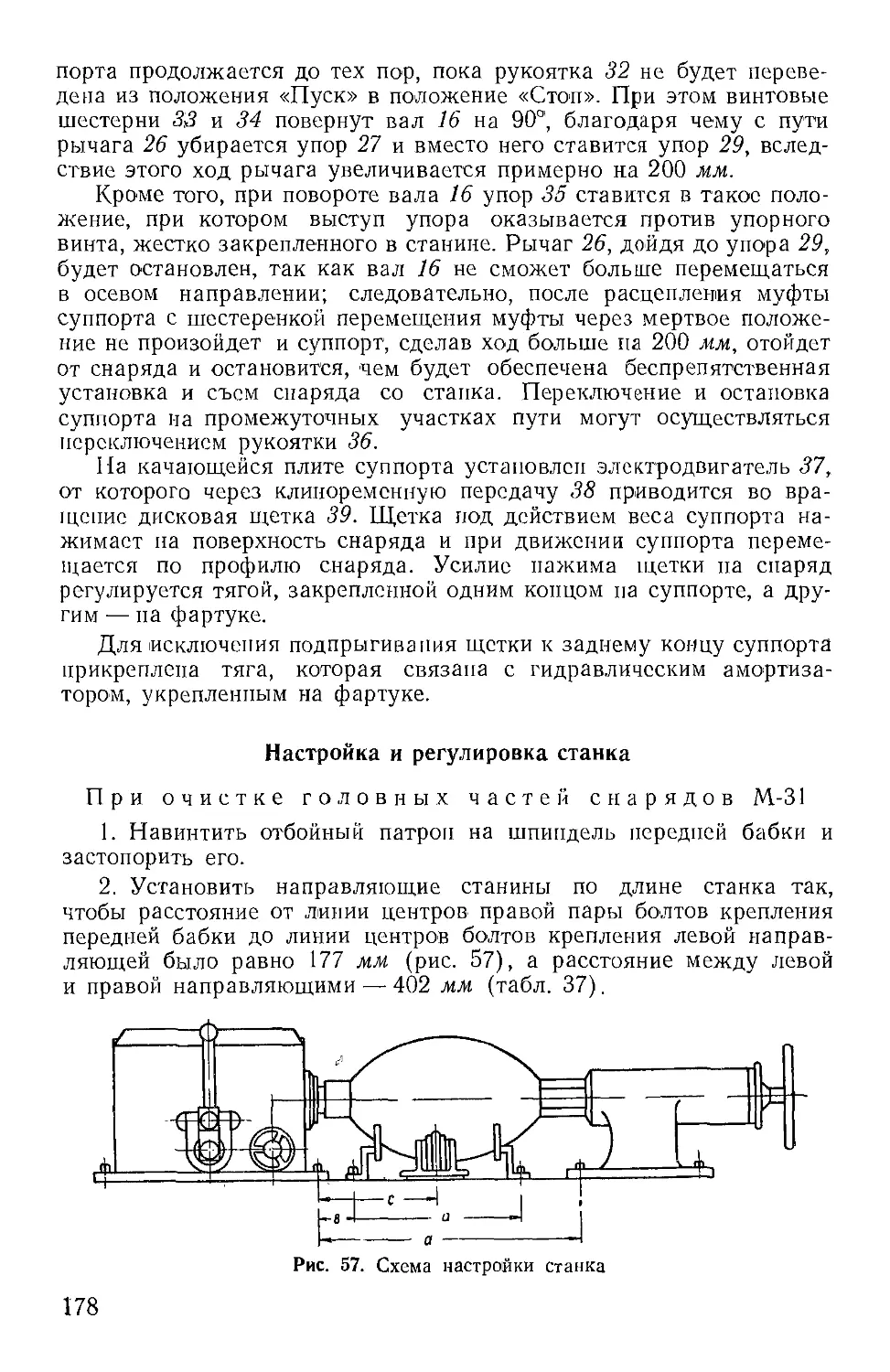

2. Окраска (лакировка) снарядов.

3. Очистка выстрелов от коррозии без разделки их на элементы.

4. Метчикование очка снарядов.

5. Устранение негерметичности зарядов раздельного гильзового

заряжания.

6. Проверка герметичности укупорки.

Ниже дано описание специального оборудования, предназначен-

ного для выполнения указанных операций.

б

ГЛАВА ПЕРВАЯ

станки для чистки СНАРЯДОВ

Снаряды, у которых на наружной поверхности или в резьбовой

части очка имеется .коррозия, подвергаются очистке. Перед очист-

кой снаряда необходимо удалить с наружной поверхности старую

предохранительную смазку.

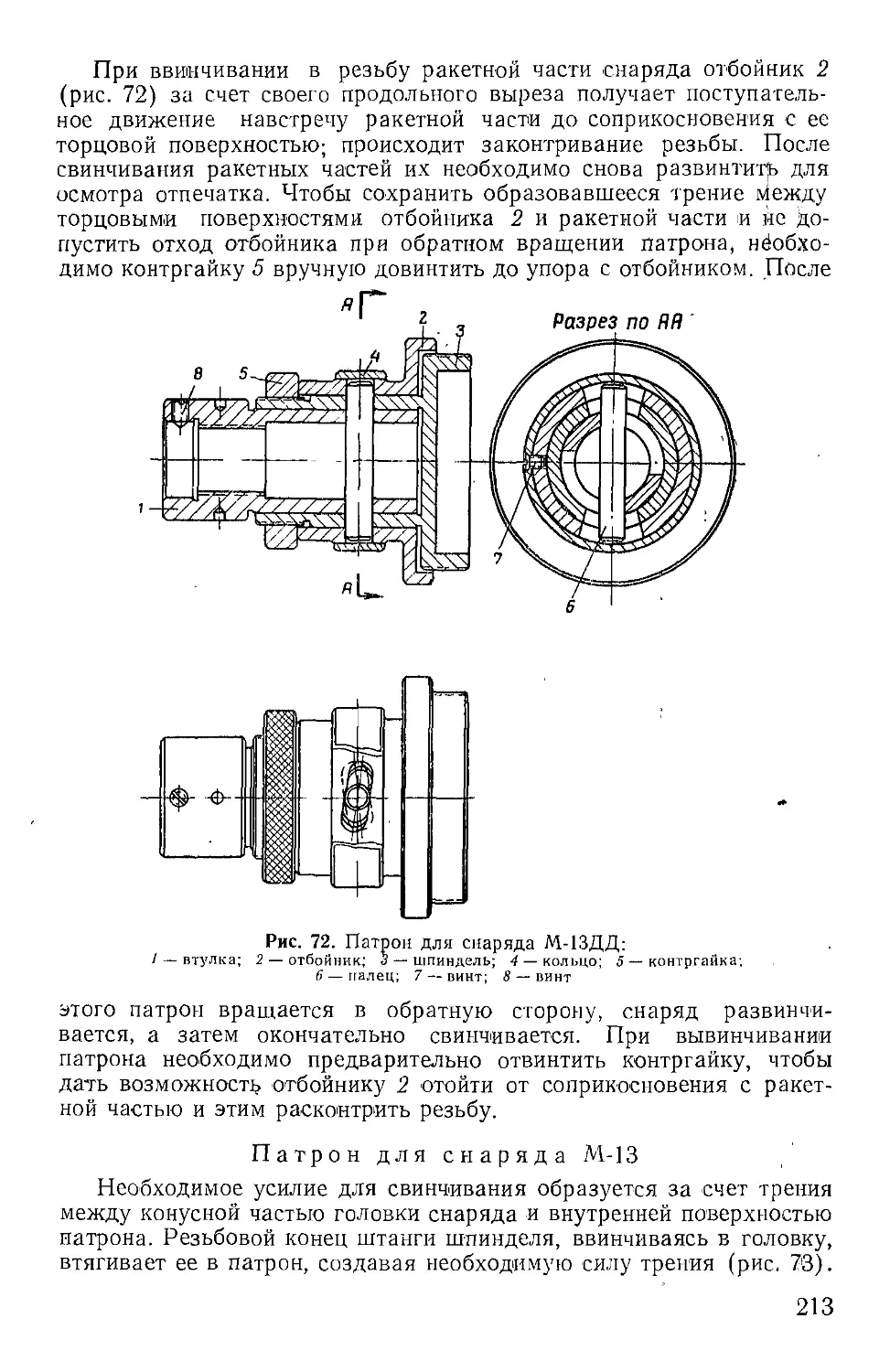

Наружную поверхность, включая центрующее утолщение и

ведущий поясок, не окончательно снаряженных снарядов (кроме спе-

циальных и кумулятивных) очищать, вращая снаряд, металличе-

скими щетками, кардолентой, песком или толченым кирпичом.

Наружную поверхность специальных и кумулятивных не оконча-

тельно снаряженных снарядов очищать, не вращая снаряда, при

помощи тех же средств.

Наружную поверхность. бронебойных окончательно снаряжен-

ных снарядов, без трассеров, можно очищать теми же средствами,

но при числе оборотов снаряда, не превышающем 600 об/мин.

Перед очисткой необходимо закрыть очко снаряда шпинделем

станка или холостой втулкой.

При очистке наружной поверхности не допускать сильного на-

грева корпуса снаряда, так как нагрев может вызвать оплавление

взрывчатого вещества.

Резьбовую часть очка снарядов (за исключением кумулятив-

ных) очищать, вращая снаряд, при помощи щеток из кардоленты

или специальных ершей из стальной проволоки толщиной не бо-

лее 0,5 мм.

Резьбовую часть очка кумулятивных снарядов очищать только

чистой ветошью, пропитанной скипидаром или уайт-спиритом.

При очистке«очка снаряда срез взрывчатого вещества закрывать

картонным или латунным кружком с войлочной или кожаной про-

кладкой, при этом внутрь снаряда не должны попадать какие-

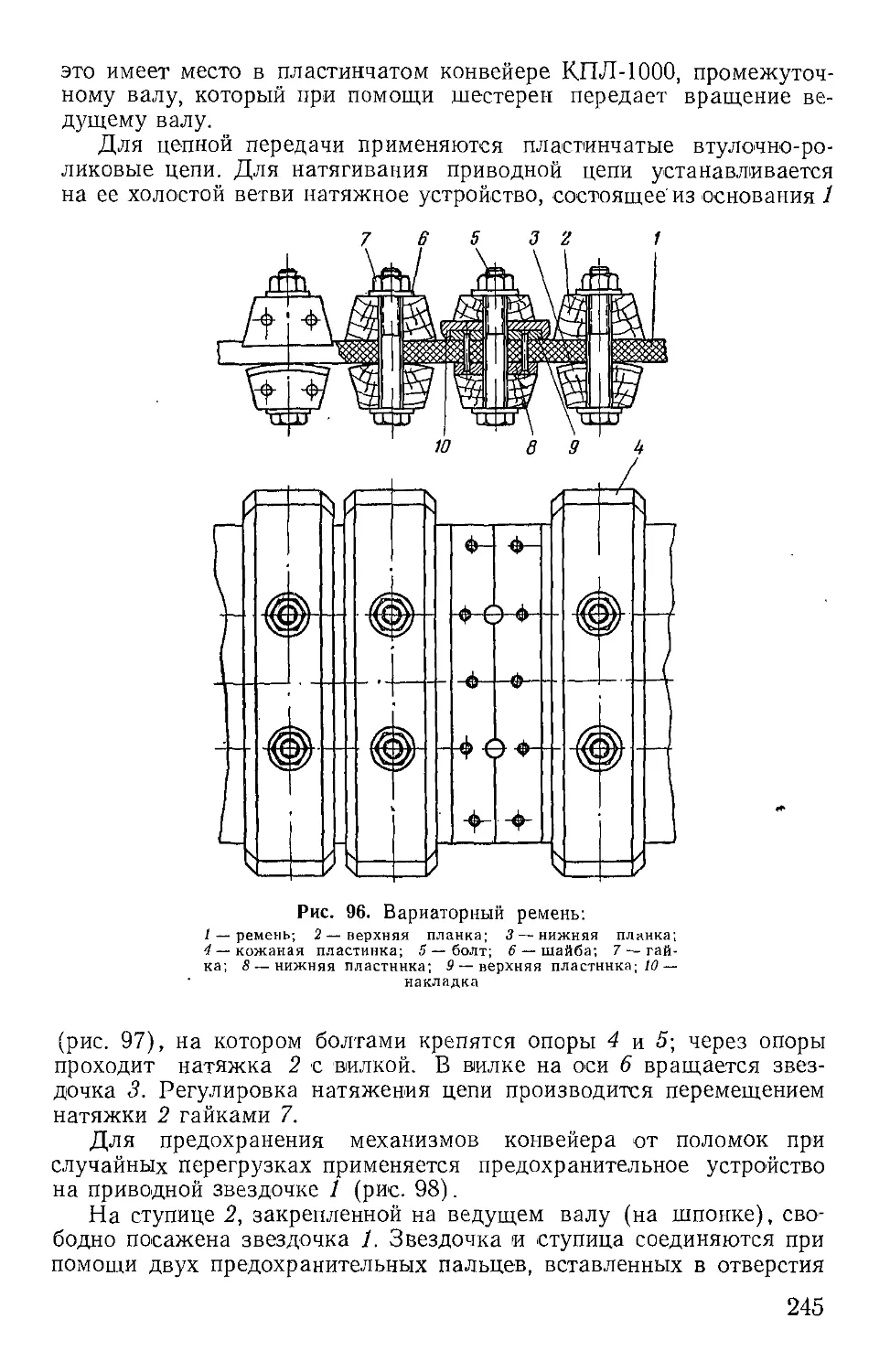

либо частицы или жидкость.

Снаряды, у которых коррозия в очке распространяется под

взрывчатое вещество, необходимо отбраковывать и очистку их не

производить.

6

Для очистки наружной поверхности снаряда на окружных скла-

дах и базах применяют станки АВР-С и СЧо-031.

Для очистки резьбовой части очка 100—152-лш снарядов приме-

няется станок СЧо-031.

Ниже дано описание станков АВР-С и СЧо-031.

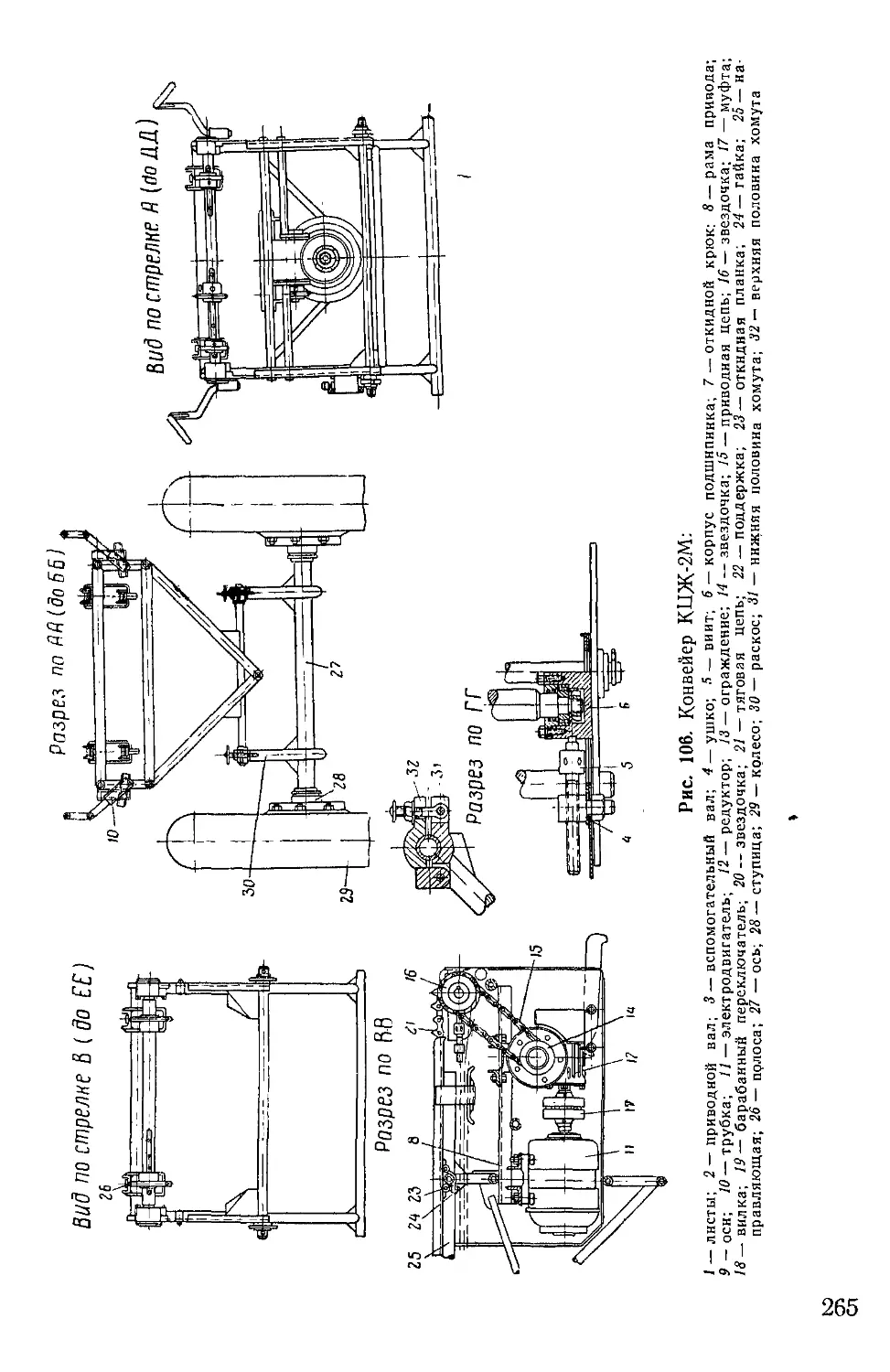

СТАНОК АВР-С

Назначение и устройство станка

Станок предназначен для очистки наружной поверхности

37—152-мм снарядов, а также 82- и 120-мм мин.

Станок осуществляет только вращение снаряда, очистка же про-

изводится вручную.

Реверсирование шпинделя осуществляется переключением ру-

коятки.

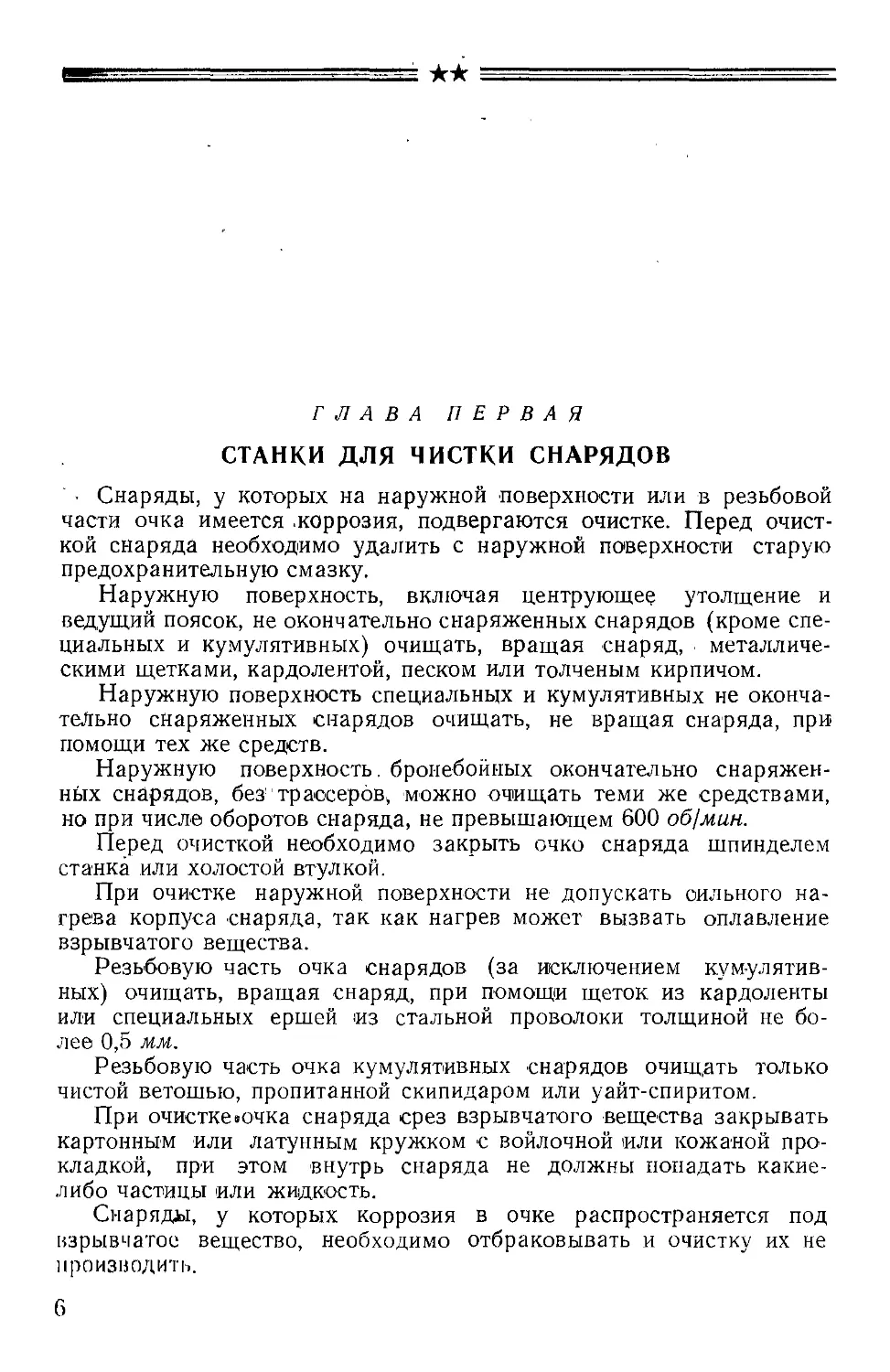

Габаритные размеры станка со станиной даны на рис. 1.

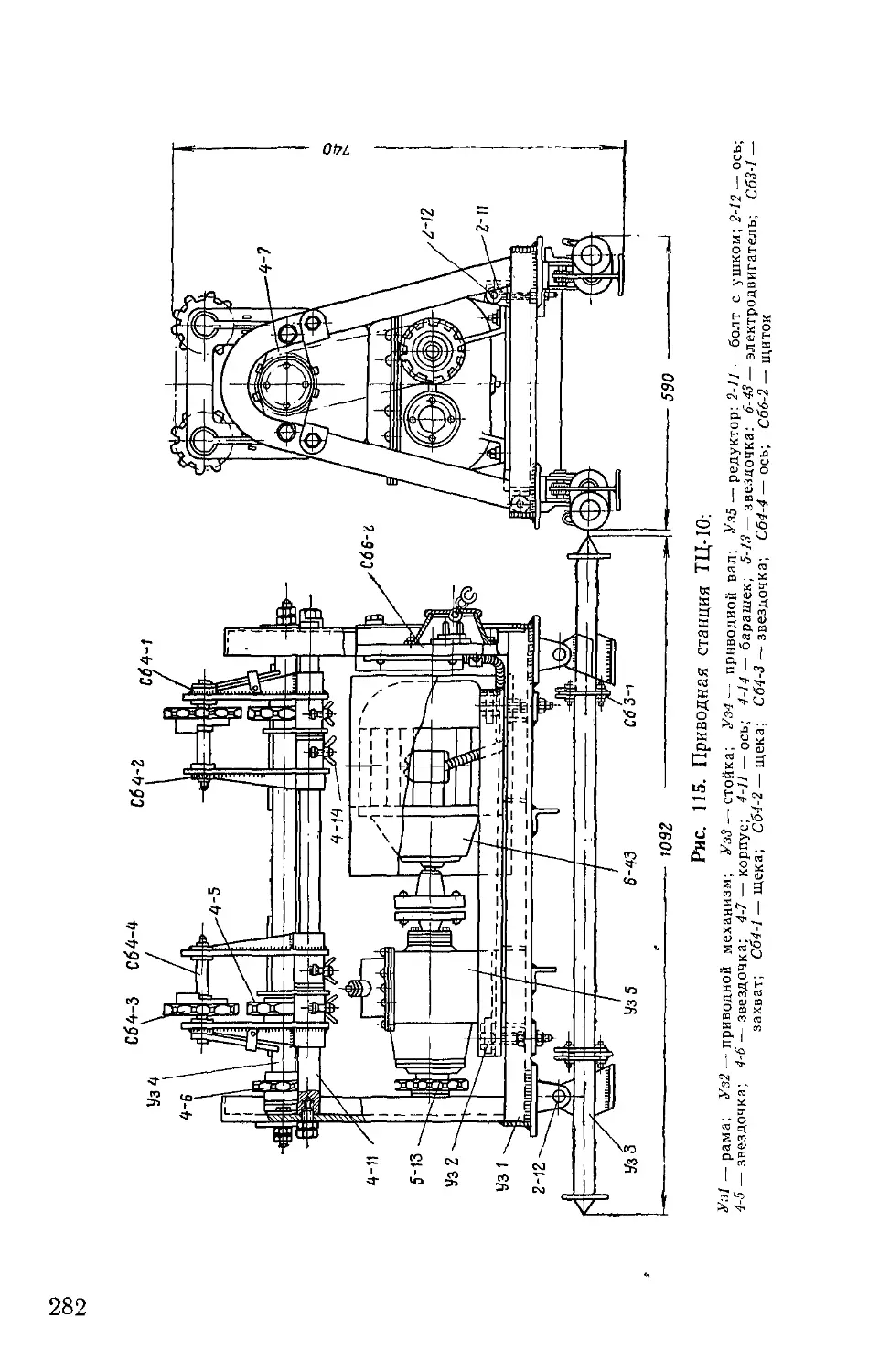

Станок состоит из плиты 7 (рис. 1), закрепленной на станине,

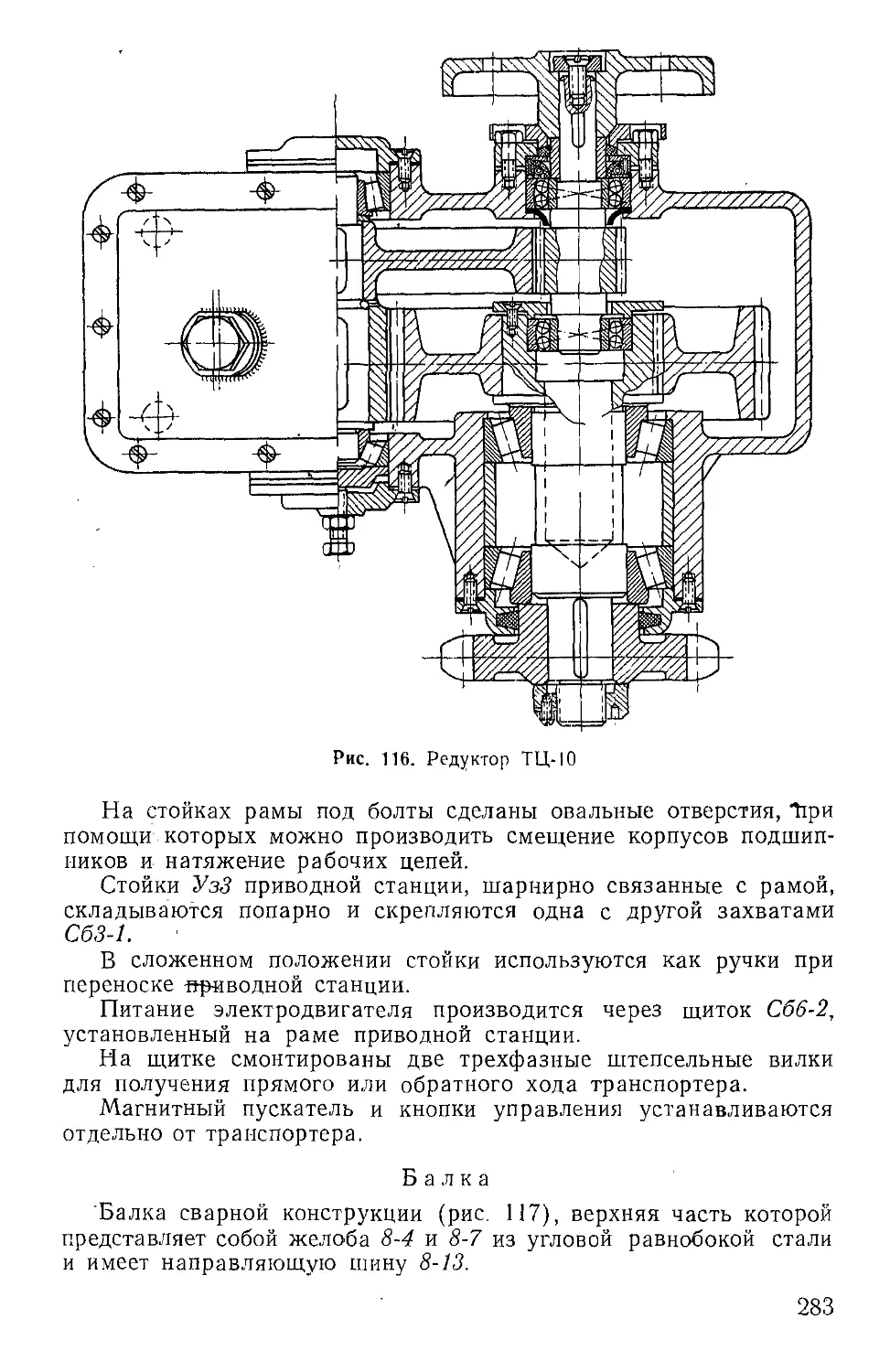

реверсивной бабки 2, поддерживающих роликов 3 и приспособле-

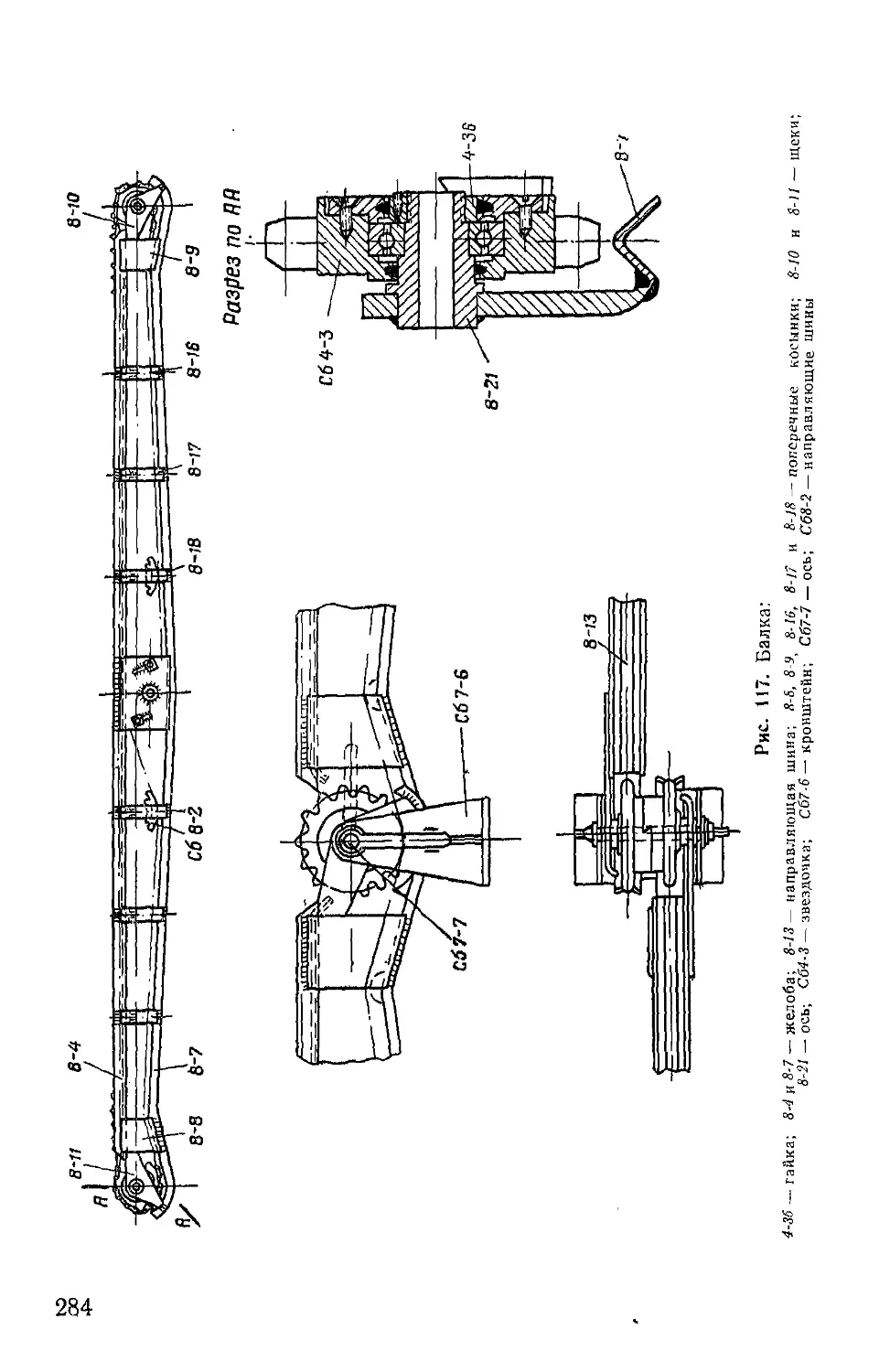

ния 4 для очистки наружной поверхности снаряда.

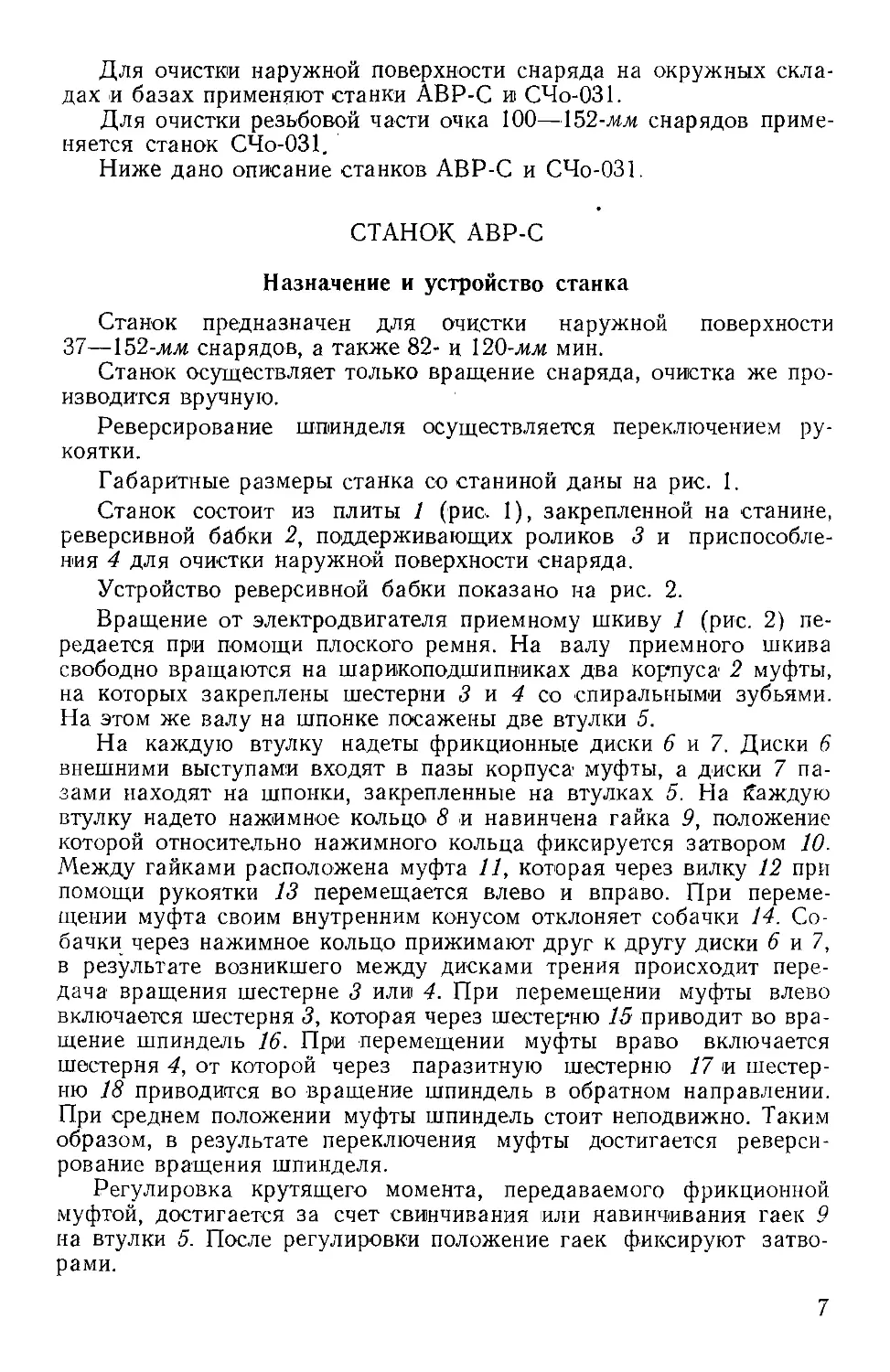

Устройство реверсивной бабки показано на рис. 2.

Вращение от электродвигателя приемному шкиву 1 (рис. 2) пе-

редается при помощи плоского ремня. На валу приемного шкива

свободно вращаются на шарикоподшипниках два корпуса 2 муфты,

на которых закреплены шестерни 3 и 4 со спиральными зубьями.

На этом же валу на шпонке посажены две втулки 5.

На каждую втулку надеты фрикционные диски 6 и 7. Диски 6

внешними выступами входят в пазы корпуса муфты, а диски 7 па-

зами находят на шпонки, закрепленные на втулках 5. На каждую

втулку надето нажимное кольцо 8 и навинчена гайка 9, положение

которой относительно нажимного кольца фиксируется затвором 10.

Между гайками расположена муфта И, которая через вилку 12 при

помощи рукоятки 13 перемещается влево и вправо. При переме-

щении муфта своим внутренним конусом отклоняет собачки 14. Со-

бачки через нажимное кольцо прижимают друг к другу диски б и 7,

в результате возникшего между дисками трения происходит пере-

дача вращения шестерне 3 или 4. При перемещении муфты влево

включается шестерня 3, которая через шестер-ню 15 приводит во вра-

щение шпиндель 16. При перемещении муфты враво включается

шестерня 4, от которой через паразитную шестерню 17 и шестер-

ню 18 приводится во вращение шпиндель в обратном направлении.

При среднем положении муфты шпиндель стоит неподвижно. Таким

образом, в результате переключения муфты достигается реверси-

рование вращения шпинделя.

Регулировка крутящего момента, передаваемого фрикционной

муфтой, достигается за счет свинчивания или навинчивания гаек 9

на втулки 5. После регулировки положение гаек фиксируют затво-

рами.

7

QO

Рис. 1. Станок АВР-С (общий вид):

/ плита; 2 — реверсивная бабка; 3 поддерживающие ролики; 4 — приспособление для очистки наружной поверхности

Рис. 2. Реверсивная бабка станка АВР-С:

1— приемный шкив; 2 — корпус муфты; 3 и 4 шестерни; 5 — втулка; 6 и 7 — фрикционные диски; 8 — нажимное

кольцо; 9 — гайка; Ю—затвор; Л — муфта; 12 — вилка; /3 — рукоятка; 14 — собачка; 15 — шестерня;’ 16 — шпиндель;

17 — паразитная шестерня; 18 — шестерня

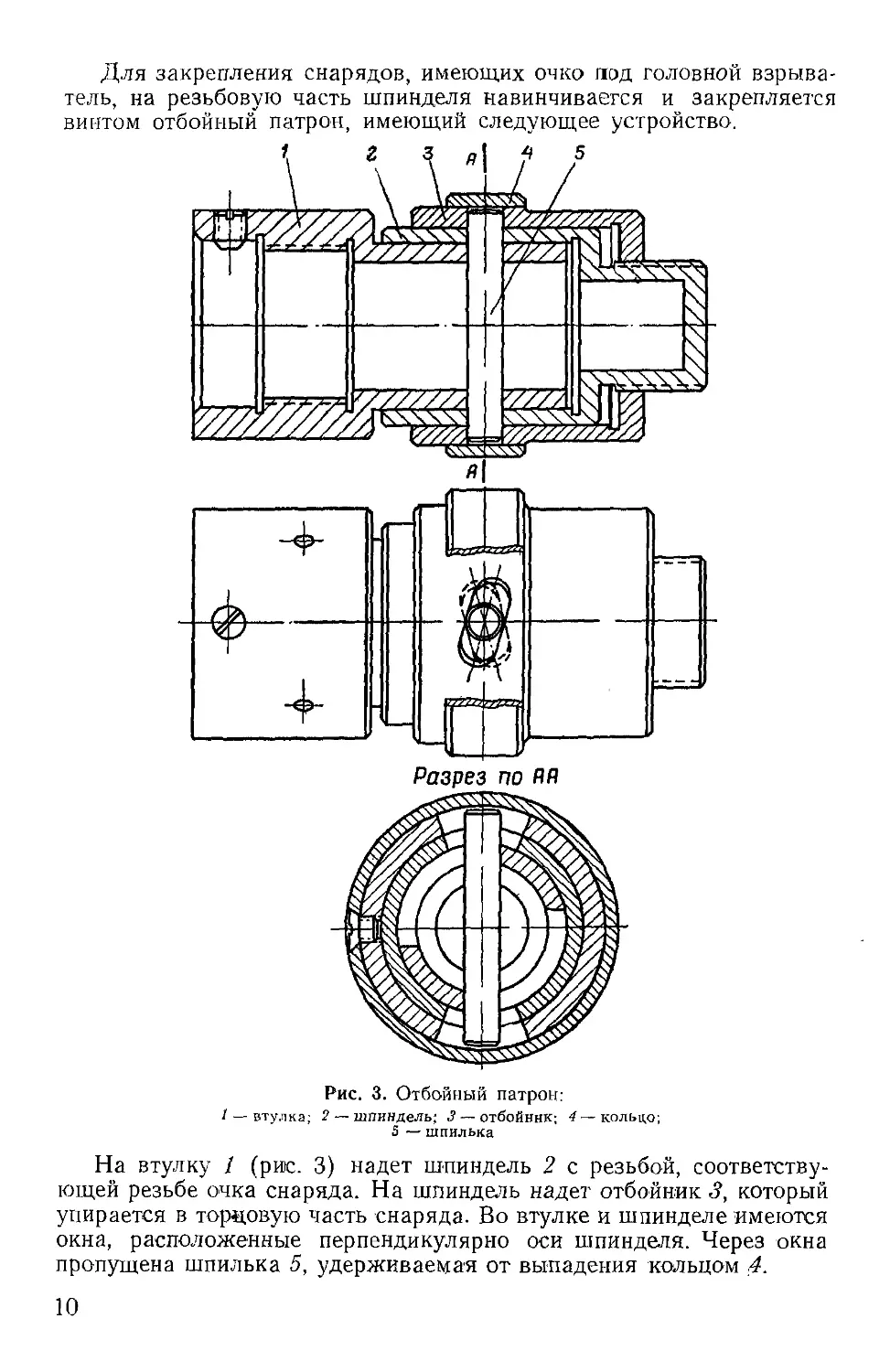

Для закрепления снарядов, имеющих очко под головной взрыва-

тель, на резьбовую часть шпинделя навинчивается и закрепляется

винтом отбойный патрон, имеющий следующее устройство.

Разрез по пп

Рис. 3. Отбойный патрон:

/ — втулка; 2 — шпиндель; J —отбойник; 4—кольцо;

5 — шпилька

На втулку 1 (рис. 3) надет шпиндель 2 с резьбой, соответству-

ющей резьбе очка снаряда. На шпиндель надет отбойник 3, который

упирается в торговую часть снаряда. Во втулке и шпинделе имеются

окна, расположенные перпендикулярно оси шпинделя. Через окна

пропущена шпилька 5, удерживаемая от выпадения кольцом 4.

10

При установке снаряда на станок резьбовой наконечник отбой-

ного патрона при правом вращении ввинчивается в очко снаряда до

упора в отбойник.

При реверсировании шпинделя шпилька 5, поворачиваясь в про-

резях патрона, за счет косого окна в отбойнике несколько отводит

отбойник от снаряда, в результате чего шпиндель' легко вывинчи-

вается из очка снаряда.

Для закрепления бронебойных снарядов на резьбовую часть

шпинделя навинчивается и закрепляется кулачковый патрон, имею-

щий следующее устройство.

В корпус ввинчены три установочных винта, Которые должны

быть отрегулированы так, чтобы при их зажатии ось снаряда совпа-

дала с осью патрона. Поэтому при снятии снаряда со станка должен

освобождаться только один винт.

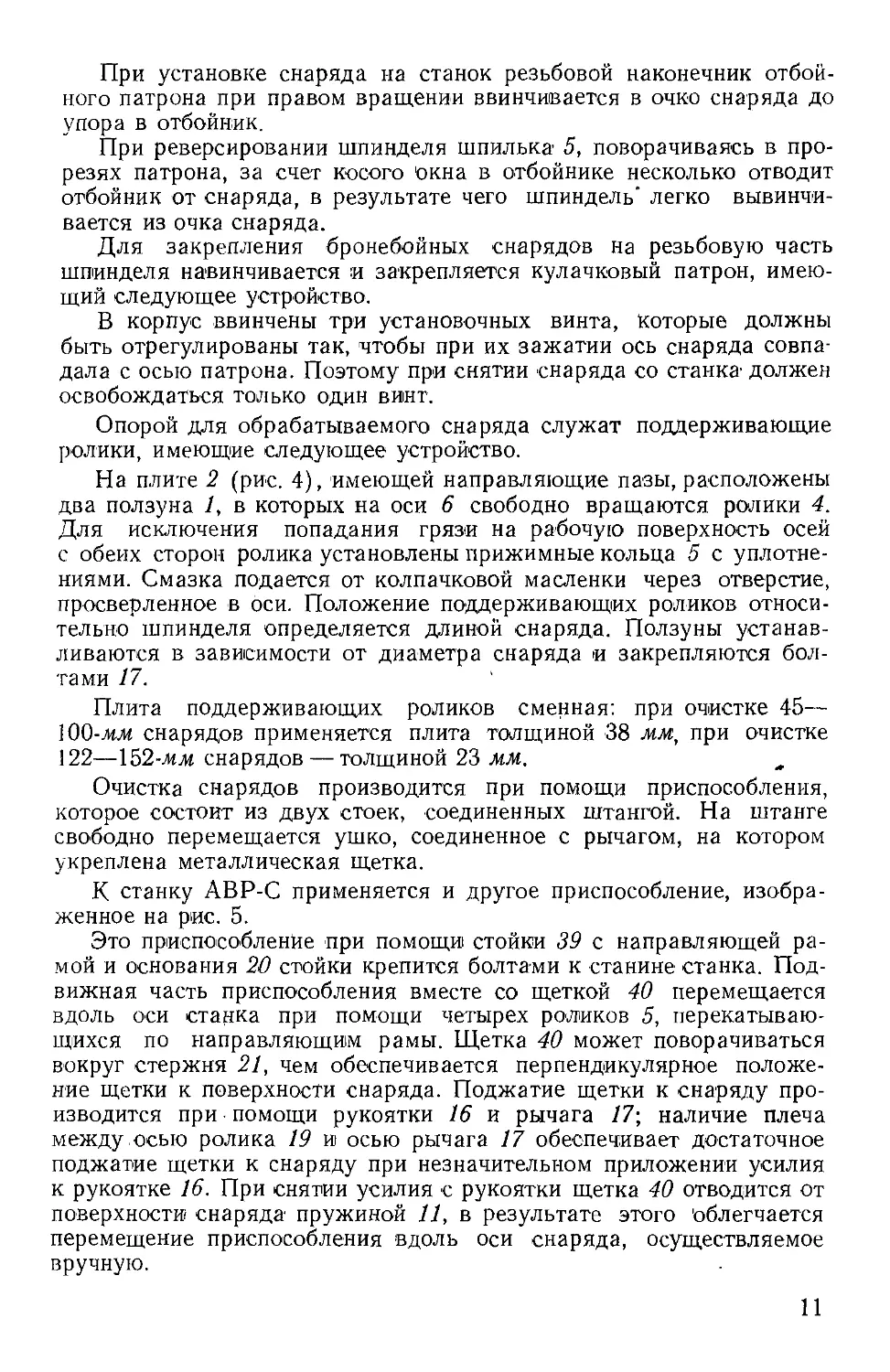

Опорой для обрабатываемого снаряда служат поддерживающие

ролики, имеющие следующее устройство.

На плите 2 (рис. 4), имеющей направляющие пазы, расположены

два ползуна 1, в которых на оси 6 свободно вращаются ролики 4.

Для исключения попадания грязи на рабочую поверхность осей

с обеих сторон ролика установлены прижимные кольца 5 с уплотне-

ниями. Смазка подается от колпачковой масленки через отверстие,

просверленное в оси. Положение поддерживающих роликов относи-

тельно шпинделя определяется длиной снаряда. Ползуны устанав-

ливаются в зависимости от диаметра снаряда и закрепляются бол-

тами 17.

Плита поддерживающих роликов сменная: при очистке 45—

100-лш снарядов применяется плита толщиной 38 мм, при очистке

122—152-ЛЛ1 снарядов — толщиной 23 мм.

Очистка снарядов производится при помощи приспособления,

которое состоит из двух стоек, соединенных штангой. На штанге

свободно перемещается ушко, соединенное с рычагом, на котором

укреплена металлическая щетка.

К станку АВР-С применяется и другое приспособление, изобра-

женное на рис. 5.

Это приспособленце при помощи стойки 39 с направляющей ра-

мой и основания 20 стойки крепится болтами к станине станка. Под-

вижная часть приспособления вместе со щеткой 40 перемещается

вдоль оси станка при помощи четырех роликов 5, перекатываю-

щихся по направляющим рамы. Щетка 40 может поворачиваться

вокруг стержня 21, чем обеспечивается перпендикулярное положе-

ние щетки к поверхности снаряда. Поджатие щетки к снаряду про-

изводится при помощи рукоятки 16 и рычага 17; наличие плеча

между осью ролика 19 и осью рычага 17 обеспечивает достаточное

поджатие щетки к снаряду при незначительном приложении усилия

к рукоятке 16. При снятии усилия с рукоятки щетка 40 отводится от

поверхности снаряда пружиной 11, в результате этого облегчается

перемещение приспособления вдоль оси снаряда, осуществляемое

вручную.

11

Iff

Рис. 4. Поддерживающие ролики:

/—ползун; 2 —плита; 4 — ролик-, 5—прижимное кольцо: 6 — ось; )7 — болт

Рис, 5. Приспособление для очистки снарядов:

5 — ролик; 11 — пружина; /6— рукоятка; 17 — рычаг; 19 — ролик; 20 — основание стойки;

21 — стержень; 23 — прижимная ручка- 27 — балансир; 30 — кронштейн; 32 — скоба крон-

штейна; 35—ось кронштейна; 39— стойка с направляющей рамой; 40— щетка

' ' ' ' ' • i

1 Установка станка ч

Станок установить на индивидуальную или групповую станину,

которую закрепить1 на полу или фундаменте.

На столе станины закрепить болтам^ плиту и приспособление

для очистки наружной поверхности. Электродвигатель установить на

станине'или на салазках, укрепленных Непосредственно на полу.

Настройка и регулировка станка

При ^настройке и регулировке станка выполнить следующие ра-

боты.

Установка Патрона

". Подобрать патрон по табл. 1, навинтить его на шпиндель и за-

крепить установочным винтом.

При установка отбойного патрона резьба 'на шпинделе должна

соответствовать резьбе очка обрабатываемого снаряда.

13

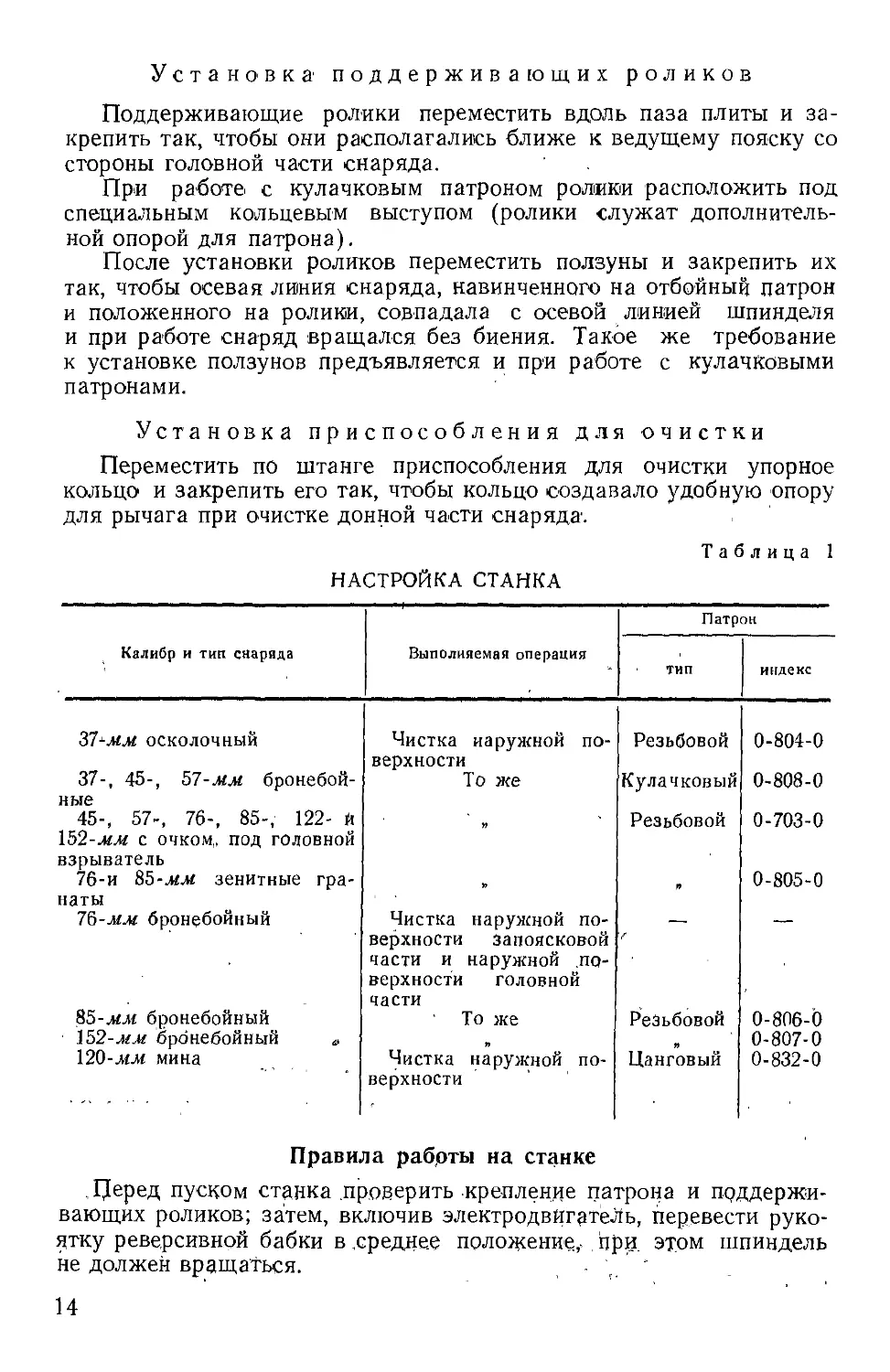

Установка поддерживающих роликов

Поддерживающие ролики переместить вдоль паза плиты и за-

крепить так, чтобы они располагались ближе к ведущему пояску со

стороны головной части снаряда.

При работе, с кулачковым патроном ролики расположить под

специальным кольцевым выступом (ролики служат дополнитель-

ной опорой для патрона).

После установки роликов переместить ползуны и закрепить их

так, чтобы осевая линия снаряда, навинченного на отбойный патрон

и положенного на ролики, совпадала с осевой линией шпинделя

и при работе снаряд вращался без биения. Такое же требование

к установке ползунов предъявляется и при работе с кулачковыми

патронами.

Установка приспособления для очистки

Переместить по штанге приспособления для очистки упорное

кольцо и закрепить его так, чтобы кольцо создавало удобную опору

для рычага при очистке донной части снаряда.

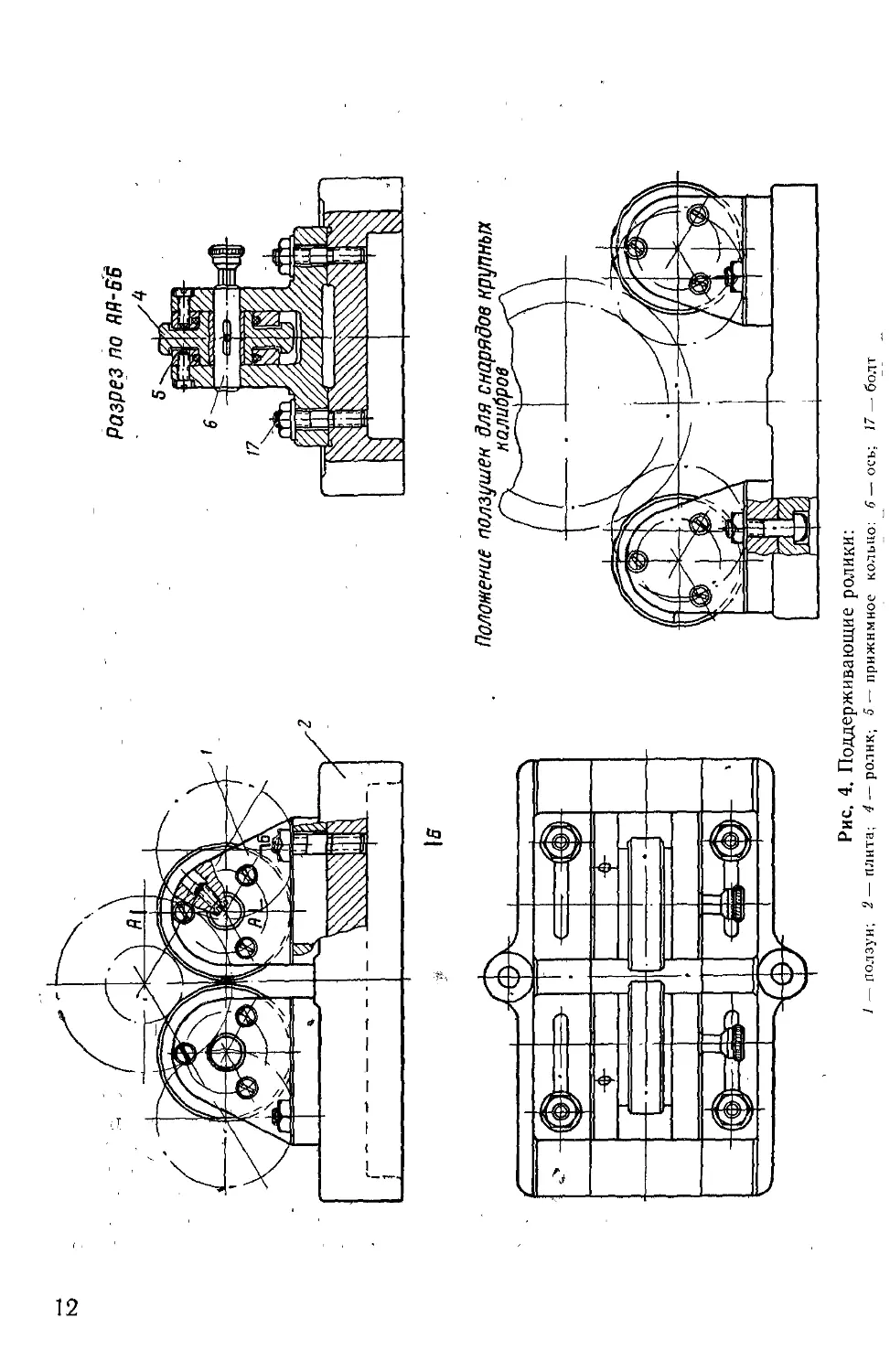

Таблица 1

НАСТРОЙКА СТАНКА

Калибр и тип снаряда Выполняемая операция Патрон

тип индекс

37-мм осколочный 37-, 45-, 57-мм бронебой- ные Чистка наружной верхности То же по- Резьбовой Кулачковый 0-804-0 0-808-0

45-, 57-, 76-, 85-, 122- И 152-лгл/ с очком,, под головной взрыватель 76-и 85-л«л« зенитные гра- наты » Резьбовой п 0-703-0 0-805-0

76-лзг бронебойный 85-мм бронебойный 152-мм бронебойный « Чистка наружной по- верхности запоясковой части и наружной по- верхности головной части То же Резьбовой 0-806-0 0-807-0

120-мм мина Чистка наружной верхности по- Цанговый 0-832-0

Правила работы на станке

, Церед пуском станка проверить крепление патрона и прддержи-

вающих роликов; затем, включив электродвигатель, перевести руко-

ятку реверсивной бабки в среднее положение,- прц этом шпиндель

не должен вращаться. , '

14

Уложить снаряд на поддерживающие ролики, подвести его оч-

ком к патрону и включить правое вращение шпинделя, повернув ру-

коятку. При этом шпиндель после ввинчивания в очко снаряда до

отказа будет вращать снаряд.

При работе с кулачковым патроном (при неподвижном шпин-

деле) рабочий вставляет снаряд, в кулачковый патрон, закрепляет

его болтом и включает шпиндель,

Вращающийся снаряд смочить уайт-спиритом.

Подвести щетку и очистить боковую поверхность снаряда. Затем

отвести рычаг до упора в кольцо, повернуть щетку на 90° и очистить

донную часть снаряда. ........

После окончания очистки рычаг установить на опрру и снаряд

насухо обтереть.

Реверсировать шпиндель, переключив рукоятку. Шпиндель при

обратном вращении вывинчивается из очка снаряда. После этого,

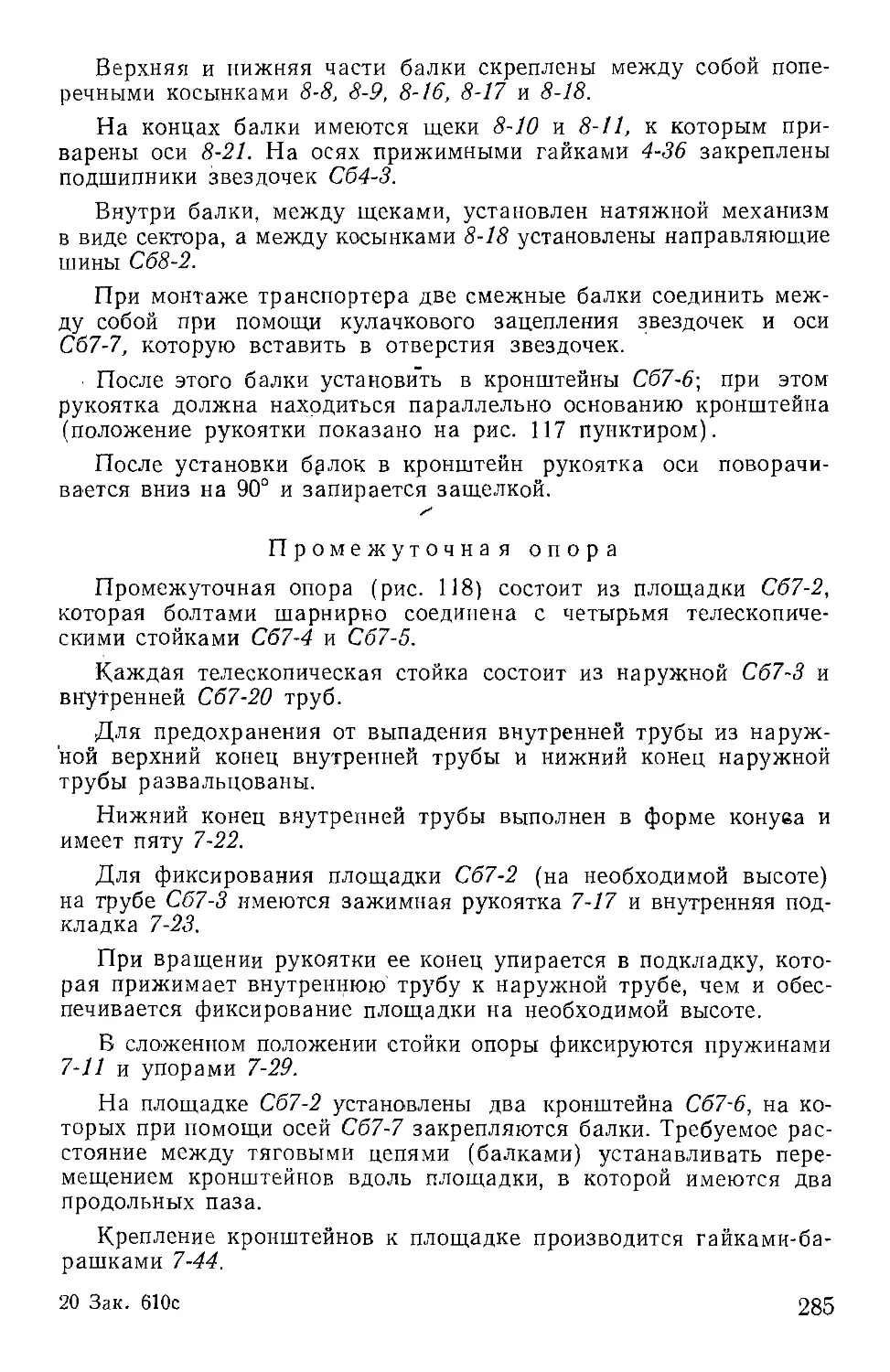

придерживая снаряд за головную часть, снять его со станка.

При работе с кулачковым патроном остановить шпиндель, пере-

ведя рукоятку в нейтральное положение, освободить один винт и

снять снаряд.

После окончания работы электродвигатель выключить.

При работе на1 станке необходимо строго выполнять требования

техники безопасности.

При сильной вибрации (биении) снаряда немедленно остановить

станок и отрегулировать поддерживающие ролики.

Уход за станком

4*

При эксплуатации станка необходимо следить за состоянием ме-

ханизмов реверсивной бабки, патронов и поддерживающих роликов.

Смазывать станок в следующем порядке:

1. В корпус реверсивной бабки заливать масло по мере необхо-

димости, проверяя уровень масла по маслоуказателю.

Сменять масло не реже чем через 3—4 месяца работы станка.

2. Крышки масленок на осях поддерживающих роликов повора-

чивать на один оборот 3—4 раза в смену. Заполнять масленки све-

жим солидолом по мере необходимости.

3. Детали отбойных патронов и штангу приспособления для

очистки смазывать машинным маслом по мере необходимости.

В перерывах между сменами, после окончания работы и в про-

цессе работы периодически убирать и обтирать станок, особенно

поддерживающие ролики и патрон.

Втулки поддерживающих роликов заменять, не ожидая их из-

носа.

Ведомости комплектации, шарикоподшипников и шестерен стан-

ка приведены в табл. 2.

ц

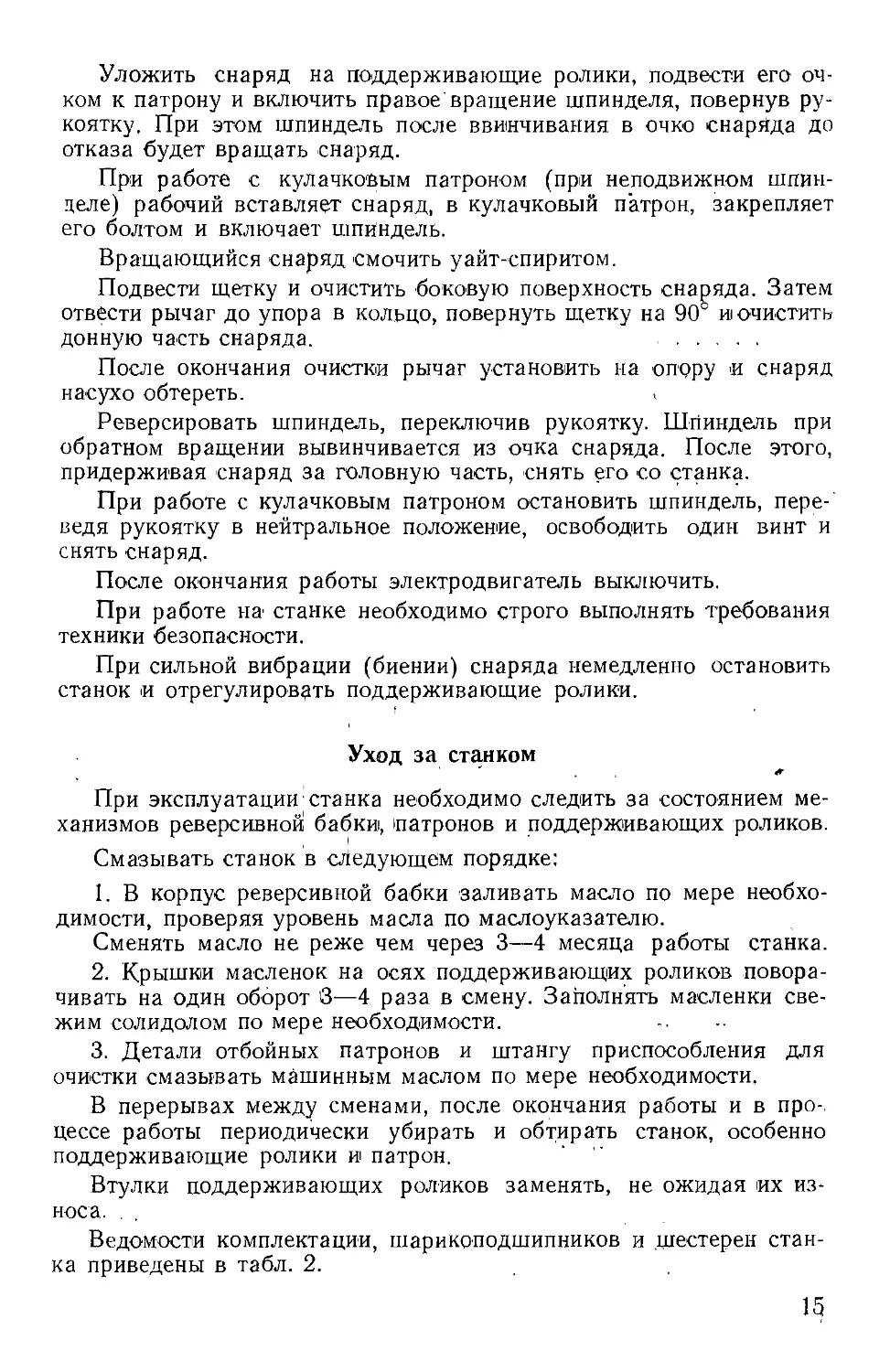

Таблица 2

ВЕДОМОСТИ СТАНКА

Наименование

узла (детали)

Примечание

Комплектация

Реверсивная бабка . . . .

Плита .................

Поддерживающие ролики

Приспособление для чистки

наружной поверхности

Электродвигатель ТАГ-21/4

Пусковая кнопка КУ-1112

Магнитный пускатель

17-222 ..............

Прорезиненный ремень

(длина 5000 мм, ширина

40 мм).................

Шарикоподшипники

Реверсивная бабка ....

Шестерни

Реверсивная бабка (ше-

стерни винтовые) . . . .

0-800-0

0-959-0

0-957-0

0-993-0

206

7506

0-800Н-6

0-800Н-24

0-800Н-26

0-800Н-28

0-800Н-54

1

1

1

1

1

1

1

1 2,5

1 2,5

1 2,5

1 2,5

1 2,5

32

40

40

Маркировка „АВР-С"

Шарикоподшипник ра-

диальный (ГОСТ

6121—39)

Роликовый ПОДШИПНИК

(ОСТ 333—55)

Левая спираль 17°45'

Правая спираль 17°45'

Левая спираль 17°45/

Правая спираль 17°45'

Левая спираль 17°45'

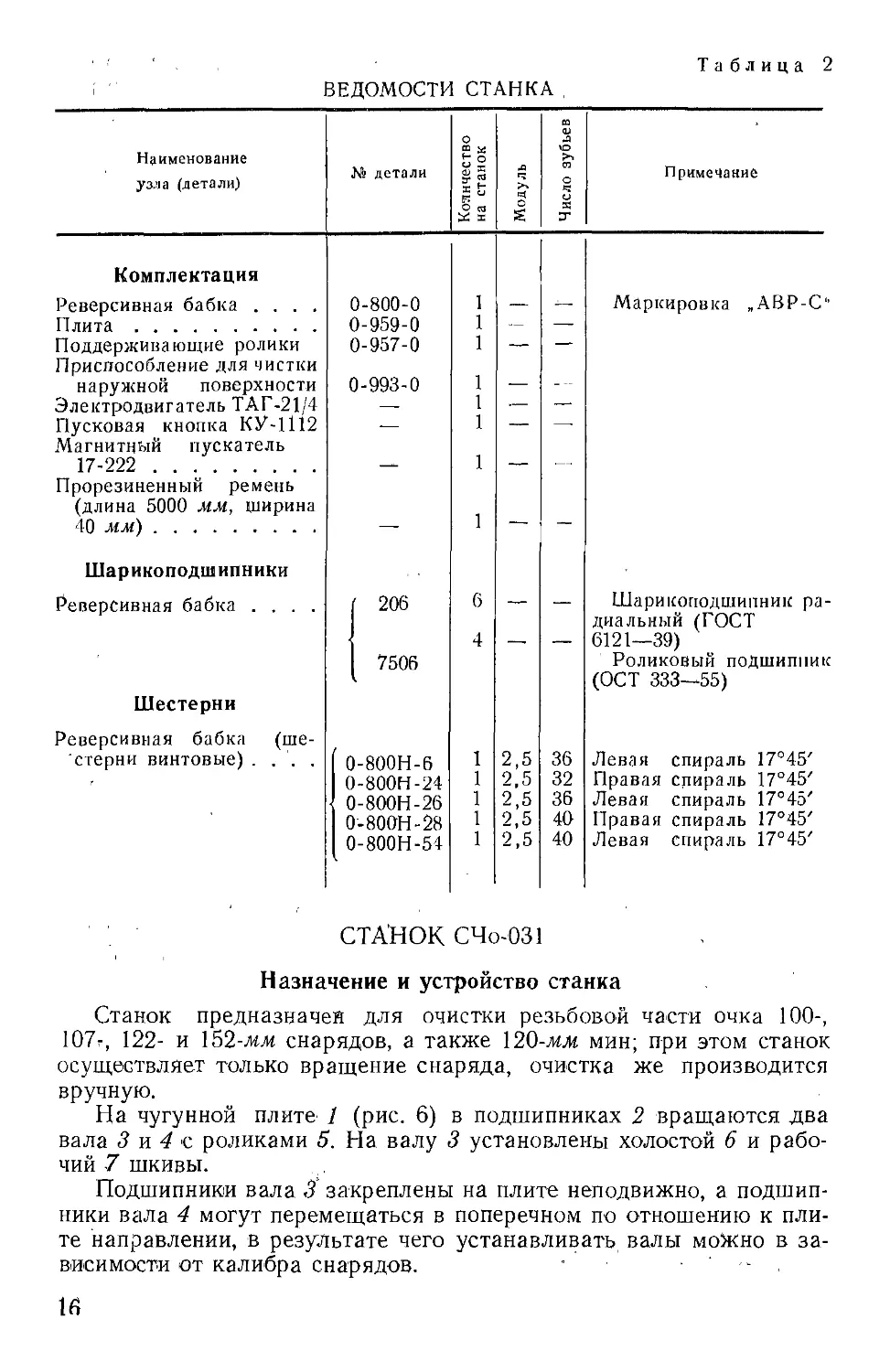

СТАНОК СЧо-031

Назначение и устройство станка

Станок предназначен для очистки резьбовой части очка 100-,

107г, 122- и 152-лш снарядов, а также 120-ло« мин; при этом станок

осуществляет только вращение снаряда, очистка же производится

вручную.

На чугунной плите 1 (рис. 6) в подшипниках 2 вращаются два

вала 3 и 4 с роликами 5. На валу 3 установлены холостой 6 и рабо-

чий 7 шкивы.

Подшипники вала 3 закреплены на плите неподвижно, а подшип-

ники вала 4 могут перемещаться в поперечном по отношению к пли-

те направлении, в результате чего устанавливать валы можно в за-

висимости от калибра снарядов. • -

16

Ролики в свою очередь могут перемещаться вдоль валов и уста-

навливаться в зависимости от калибра и типа снаряда.

Между валами на плите установлена роликовая поддержка, ко-

торая состоит из стойки 8, обоймы 9 и двух роликов 10, свободно

вращающихся на осях, закрепленных на обойме. Стойка 8 переме-

щается вдоль продольного паза плиты и закрепляемся двумя бол-

тами. На вертикальной части стойки имеются два продольных паза,

дающих возможность регулировать установку обоймы с роликами

по высоте и ширине плиты.

Кроме того, между валами на плите установлен упор, имеющий

стойку 11, в которой на оси 12 свободно вращается упорный диск 13.

Рис. 6. Станок СЧо-031 (общий вид):

1 — плита; 2 — подшипник; 3 и 4 — валы; 5 ~ ролик; 6 — холостой шкив; 7 — рабочий шкив;

8 — стойка; Р —обойма; 10— ролик; // — стойка; 12 — ось; 13— упорный диск; 14 — рычаг;

15 — валик; 16— сбрасыватель; 17 —верхняя тяга; 18 — стяжная муфта; 19—иижияя тяга;

20—рычаг; 21— пружина; 22— электродвигатель; 23 — контрпривод; 24— рычаг; 25 — ва-

лик; 26 — вилка

2 Зак. 610с

17

Стойка 11 также перемещается вдоль продольного паза плиты и

закрепляется двумя болтами.

Для дополнительной регулировки ось опорного' диска выдви-

гается из стойки и закрепляется болтом.

Положение роликовой поддержки, упора и расстояние между

ними определяются калибром и типом снаряда.

На валу 4 между роликами имеется рычаг 14, на одном конце

которого укреплен валик 15 со сбрасывателем 16.

Положение валика и сбрасывателя определяется калибром и ти-

пом снаряда. Другой конец рычага соединен с верхней тягой 17, ко-

торая через стяжную муфту 18 соединена с нижней тягой 19. Тяга

связана с рычагом 20, на конце которого имеется педаль для ноги.

Рычаг под действием пружины 21 удерживается в верхнем поло-

жении.

При монтаже плиту станка укреплять на сварной станине.

В нижней части станины устанавливать электродвигатель 22 и

контрпривод 23. От электродвигателя к контрприводу и от контр-

привода к валу станка передача осуществляется плоскими ремнями.

На столе станины устанавливать устройство для перевода ремня

с холостого шкива на рабочий и обратно.

Устройство состоит из рычага 24, конец которого закрепляется на

плите, и валика 25, вращающегося в двух подшипниках. На конце

валика укреплена переводная вилка 26.

Кроме того, на плите устанавливаются направляющие угольники

для накатывания снарядов на ролики.

Установка станка

Станок установить на станину, которую закрепить на полу или

на фундаменте. На столе станины закрепить болтами плиту. Элек-

тродвигатель установить на станине или на салазках, укрепленных

непосредственно на полу.

Настройка и регулировка станка

Настройка станка заключается в установке валов по ширине

плиты и установке роликов по ее длине. Ролики по длине снаряда

установить так, чтобы одна пара роликов располагалась на запоя-

сковой части снаряда, а другая — на оживальной. По ширине валы

установить так, чтобы осевая линия снаряда была горизонтальна

и проходила близко от осевой линии упора. После этого установить

и отрегулировать роликовую поддержку, ролики которой устано-

вить под конец оживальной части снаряда. Затем подвинуть упор

до соприкосновения упорного диска с донной частью снаряда и за-

крепить упор.

Проверив правильность вращения и устойчивость снаряда на' ро-

ликах, установить сбрасыватели так, чтобы снаряд устойчиво ле-

жал на них, а при нажатии ногой на педаль скатывался бы на

направляющие угольники.

18

Направляющие угольники должны быть расставлены между ро*

ликами.

Направление вращения снаряда на роликах должно быть таким,

чтобы крючок при чистке резьбы выходил по резьбе из очка.

Правила работы на станке

Порядок работы на станке по очистке очка снарядов следующий.

Перевести ремень с холостого шкива на рабочий.

Накатить снаряд по направляющим угольникам на ролики и

установить так, чтобы донной частью он упирался в упорный диск,

а головной частью лежал на роликовой поддержке.

Смочить резьбу очка уайт-спиритом, а затем очистить ее крюч-

ком из цветного металла и хлопчатобумажной ветошью.

Крючок вводить в последнюю нитку резьбы и по резьбе выво-

дить из очка. После окончания очистки и протирки резьбы, нажав

ногой на педаль рычага, снять снаряд с роликов и по направляю-

щим угольникам скатить со станка.

Установку снарядов на ролики и снятие с роликов можно произ-

водить, не выключая станок.

После окончания работы перевести ремень с рабочего шкива на

холостой.

Уход за станком

При работе на станке необходимо следить за смазкой шеек ва-

лов; для этого масленки подшипников поворачивать на пол-оборота

два раза в смену. Так же смазывать конец вала, на котором вра-

щается холостой шкив.

Ось упорного диска и оси роликов поддержки смазывать машин-

ным маслом два раза в смену. Остальные шарнирные соединения

и перемещающиеся детали смазывать машинным маслом по мере

необходимости.

Ведомость комплектации станка приведена в табл. 3.

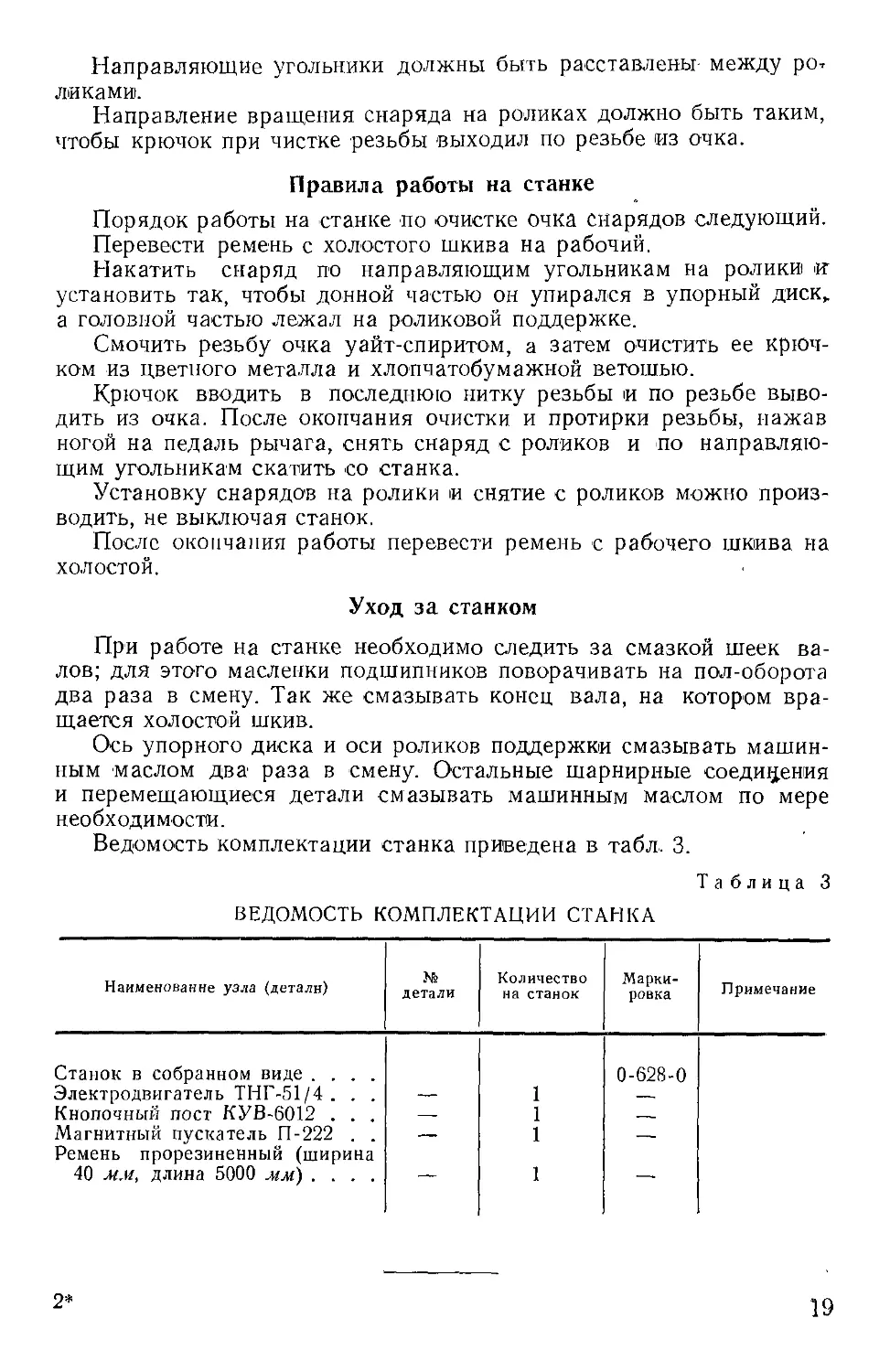

Таблица 3

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали) № детали Количество на станок Марки- ровка Примечание

Станок в собранном виде .... Электродвигатель ТНГ-51/4 . . . 1 0-628-0

Кнопочный пост КУВ-6012 . . . — 1 —

Магнитный пускатель П-222 . . — 1 —.

Ремень прорезиненный (ширина 40 мм, длина 5000 мм) .... — 1 —

2*

19

' ★★ ......... . ........‘ - --

ГЛАВА ВТОРАЯ

СТАНОК для ЧИСТКИ ПАТРОНОВ

Малый ремонт артиллерийских выстрелов производить без раз-

делки их на элементы. Если снаряд или гильза патрона имеют кор-

розию, то патрон подвергать очистке.,

Перед очисткой патроны привести в не окончательно снаряжен-

ный вид; с поверхности снарядов и гильз удалить старую предохра-

нительную смазку.

Очищать патроны стальной щеткой разрешается только на стан-

ках с водяным охлаждением в строгом соответствии со специаль-

ной инструкцией.

Капсюльные втулки, имеющие коррозию, очищать, не вывинчи-

вая их из гильзы, наждачной пылью, набранной на слегка смочен-

ную в скипидаре или уайт-спирите ветошь. При очистке капсюльных

втулок непосредственно на станках руководствоваться специальной

инструкцией.

При очистке не допускать падения патрона и ударов по нему.

Не допускать при очистке сильного нагрева снарядов, особенно

гильз и капсюльных втулок.

Так как работу производят с патронами, имеющими пороховой

заряд и средства воспламенения, то очистка патронов является

взрывоопасной операцией и должна выполняться в специальном по-

мещении с соблюдением всех правил безопасности.

При очистке патронов от коррозии применяется станок ПЧ-081

с водяным охлаждением и блокирующим устройством, краткое опи-

сание которого приводится ниже.

СТАНОК ПЧ-081

Станок предназначен для очистки патронов круглой металличе-

ской щеткой.

Станок механический, горизонтальный, односторонний, с вра-

щающейся металлической щеткой и водяным охлаждением. Охлаж-

даются щетка и патрон в месте очистки.

on

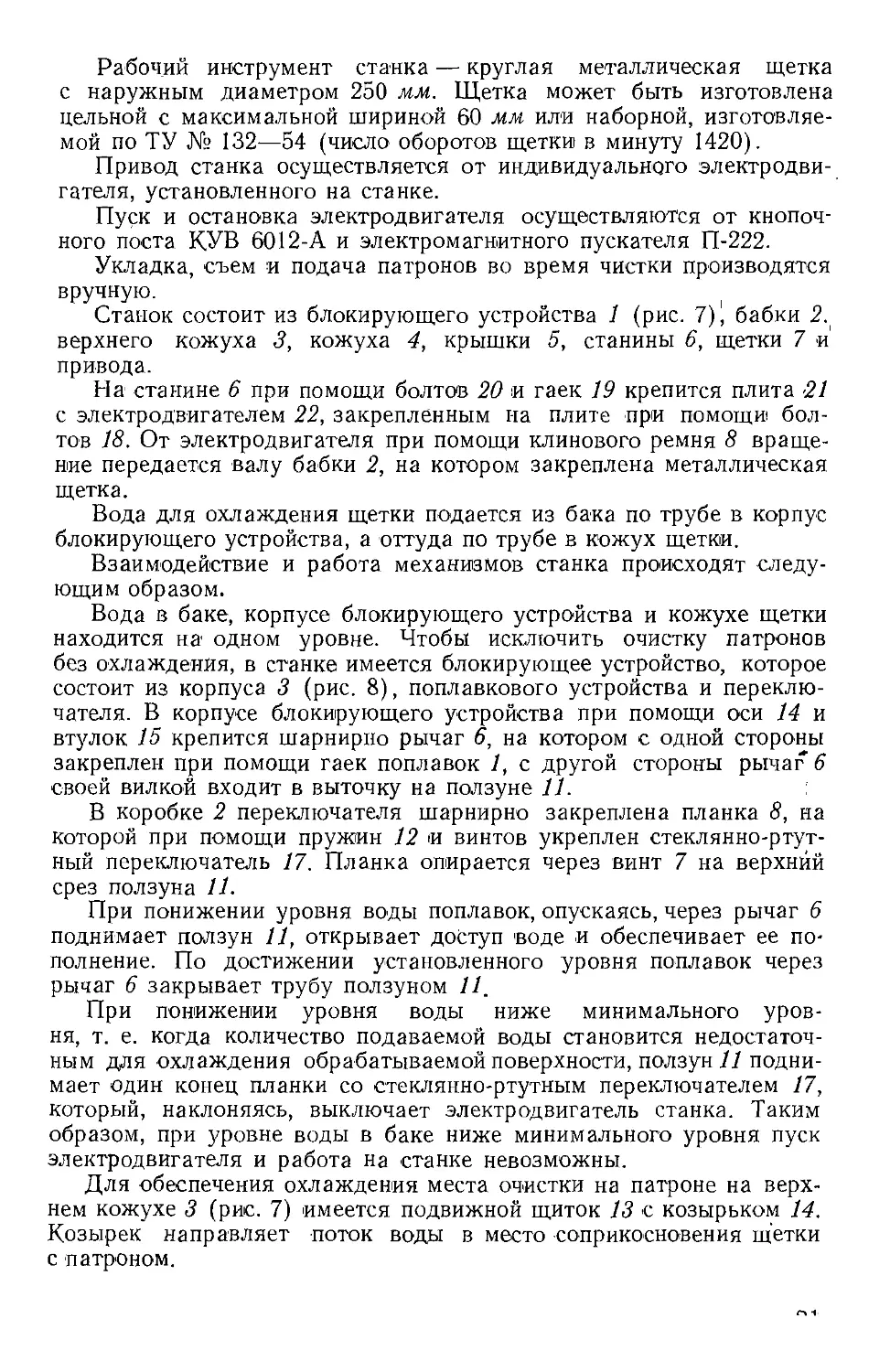

Рабочий инструмент станка — круглая металлическая щетка

с наружным диаметром 250 мм. Щетка может быть изготовлена

цельной с максимальной шириной 60 мм или наборной, изготовляе-

мой по ТУ № 132—54 (число оборотов щетки в минуту 1420).

Привод станка осуществляется от индивидуального электродви-

гателя, установленного на станке.

Пуск и остановка электродвигателя осуществляются от кнопоч-

ного поста КУВ 6012-А и электромагнитного пускателя П-222.

Укладка, съем и подача патронов во время чистки производятся

вручную.

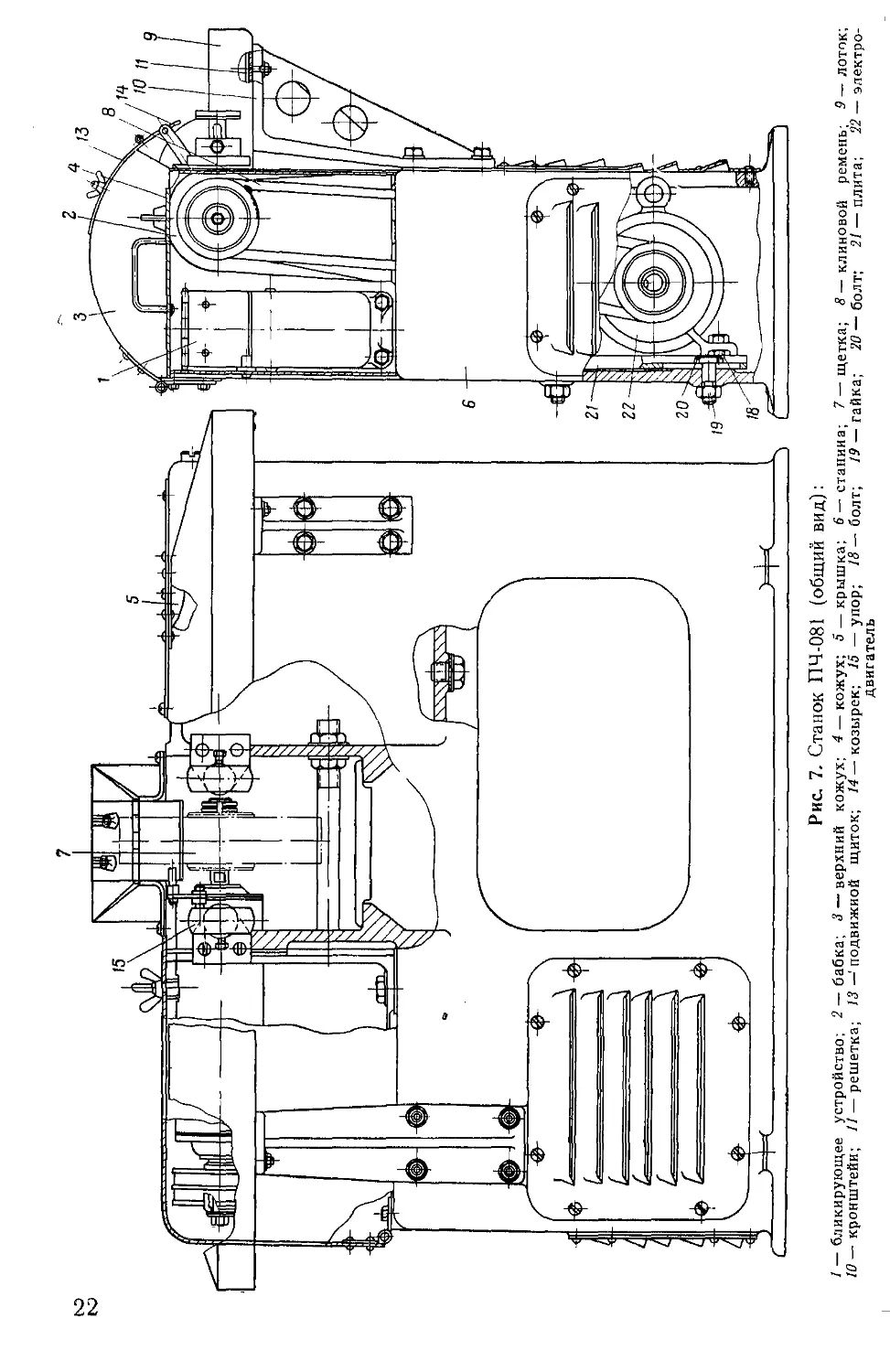

Станок состоит из блокирующего устройства / (рис. 7), бабки 2.

верхнего кожуха 3, кожуха 4, крышки 5, станины 6, щетки 7 и

привода.

На станине 6 при помощи болтов 20 и гаек 19 крепится плита 21

с электродвигателем 22, закрепленным на плите при помощи бол-

тов 18. От электродвигателя при помощи клинового ремня 8 враще-

ние передается валу бабки 2, на котором закреплена металлическая

щетка.

Вода для охлаждения щетки подается из бака по трубе в корпус

блокирующего устройства, а оттуда по трубе в кожух щетки.

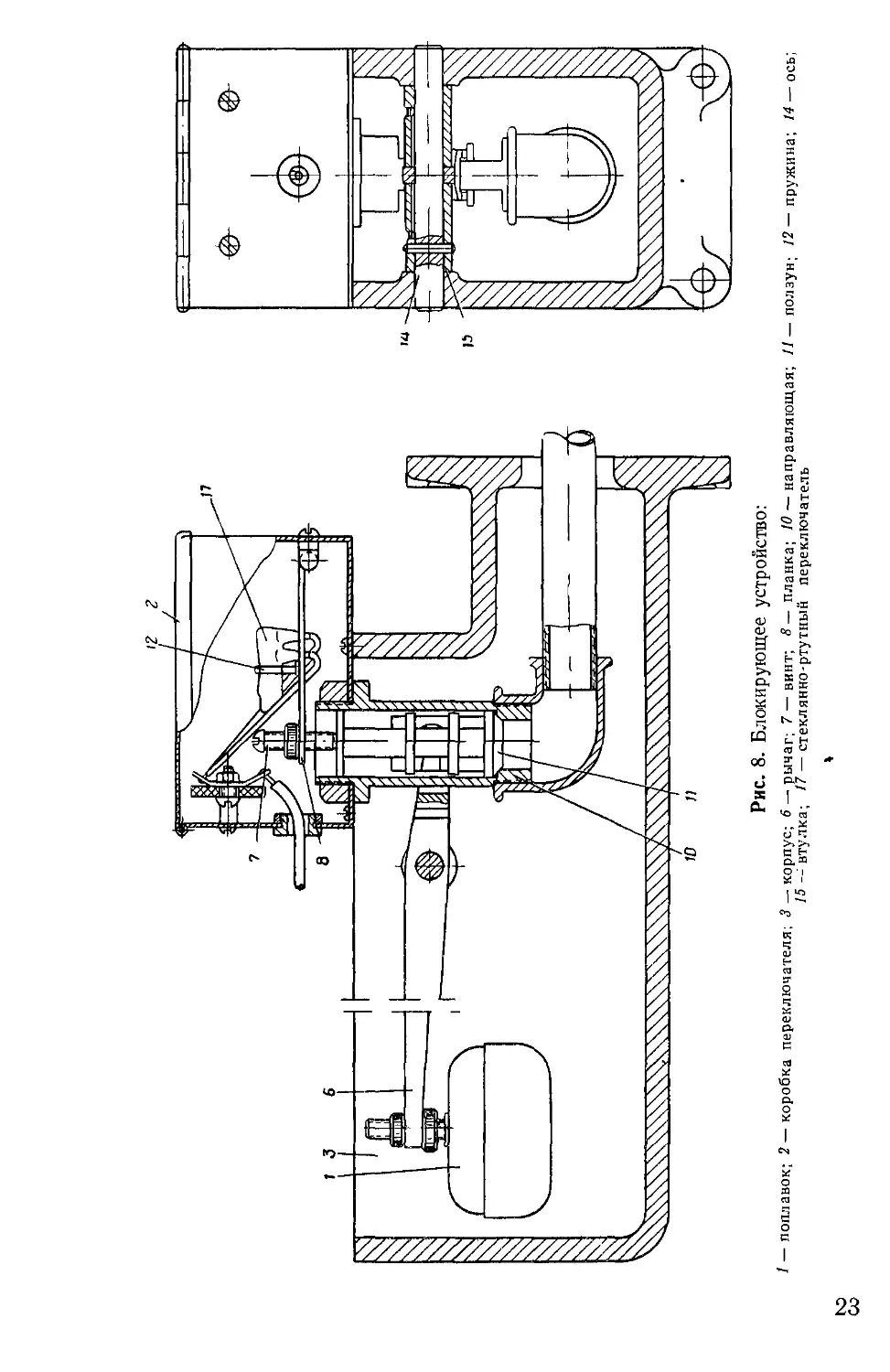

Взаимодействие и работа механизмов станка происходят следу-

ющим образом.

Вода в баке, корпусе блокирующего устройства и кожухе щетки

находится на одном уровне. Чтобы исключить очистку патронов

без охлаждения, в станке имеется блокирующее устройство, которое

состоит из корпуса 3 (рис. 8), поплавкового устройства и переклю-

чателя. В корпусе блокирующего устройства при помощи оси 14 и

втулок 15 крепится шарнирно рычаг 6, на котором с одной стороны

закреплен при помощи гаек поплавок 1, с другой стороны рычаг 6

своей вилкой входит в выточку на ползуне 11.

В коробке 2 переключателя шарнирно закреплена планка 8, на

которой при помощи пружин 12 и винтов укреплен стеклянно-ртут-

ный переключатель 17. Планка опирается через винт 7 на верхний

срез ползуна И.

При понижении уровня воды поплавок, опускаясь, через рычаг 6

поднимает ползун 11, открывает доступ воде и обеспечивает ее по-

полнение. По достижении установленного уровня поплавок через

рычаг 6 закрывает трубу ползуном 11.

При понижении уровня воды ниже минимального уров-

ня, т. е. когда количество подаваемой воды становится недостаточ-

ным для охлаждения обрабатываемой поверхности, ползун 11 подни-

мает один конец планки со стеклянно-ртутным переключателем 17,

который, наклоняясь, выключает электродвигатель станка. Таким

образом, при уровне воды в баке ниже минимального уровня пуск

электродвигателя и работа на станке невозможны.

Для обеспечения охлаждения места очистки на патроне на верх-

нем кожухе 3 (рис. 7) имеется подвижной щиток 13 с козырьком 14.

Козырек направляет поток воды в место соприкосновения щетки

с патроном.

Рис. 1. Станок ПЧ-081 (общий вид):

1 — бликирующее устройство; 2— бабка; <? —верхний кожух; 4 — кожух; 5 — крышка; станина; 7 — щетка; 8— клиновой ремень; 9 — лоток;

10 — кронштейн; // — решетка; 13 — подвижной щиток; 14— козырек; 15 — упор; 18— болт; 19 — гайка; 20 — болт; 21 — плита; 22 — электро-

двигатель

iz г

Рис. 8. Блокирующее устройство:

/ — поплавок; 2—коробка переключателя; <? —корпус; 6 — рычаг; 7 — винт; 8 — планка; 10 — направляющая; //—ползун; /2—пружина; 14— ось;

15 — втулка; 17 — стеклянно-ртутный переключатель

CQ

В требуемом положении козырек фиксируется рычагом, закреп-

ленным на одном из упоров 15; упоры исключают возможность ра-

боты на станке, когда уровень воды в баке нормальный, а подача

воды на патрон недостаточна вследствие предельного износа щетки.

Упоры устанавливать так, чтобы при износе щетки до определенного

диаметра патрон уперся в планки упора; при этом соприкосновение

патройа со щеткой прекратится и очистка станет невозможной.

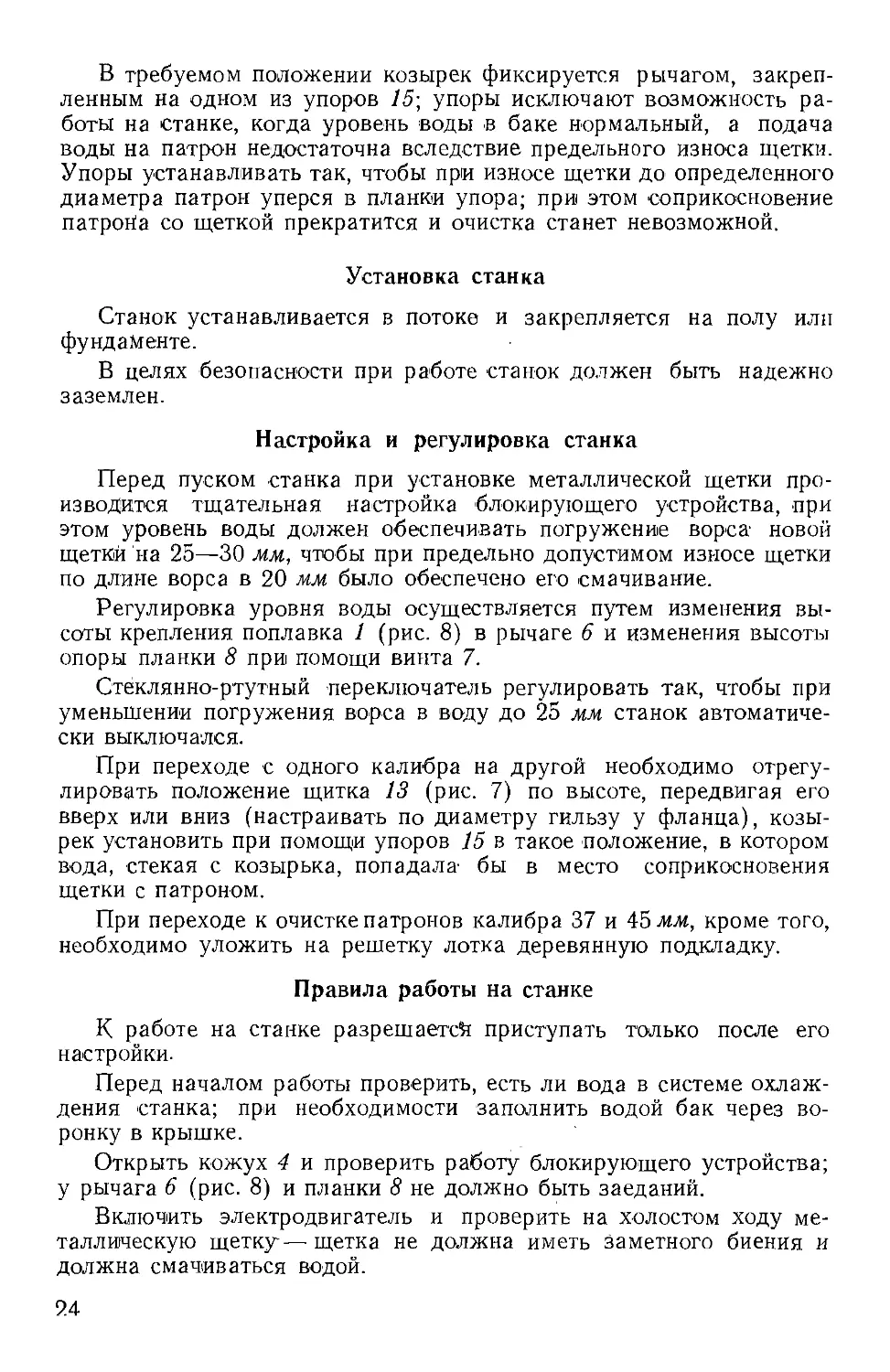

Установка станка

Станок устанавливается в потоке и закрепляется на полу или

фундаменте.

В целях безопасности при работе станок должен быть надежно

заземлен.

Настройка и регулировка станка

Перед пуском станка при установке металлической щетки про-

изводится тщательная настройка блокирующего устройства, при

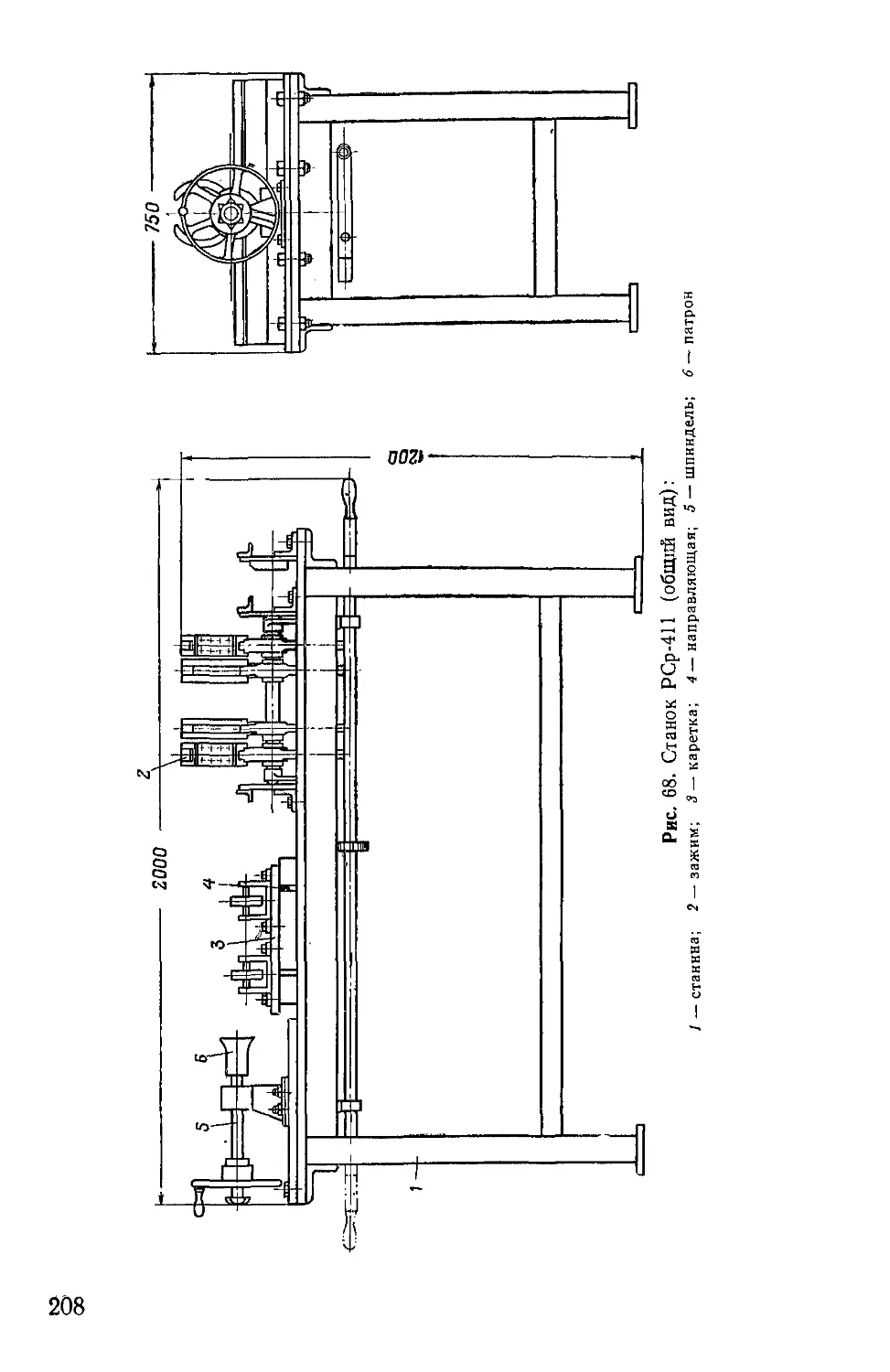

этом уровень воды должен обеспечивать погружение ворса новой

щетки на 25—30 мм, чтобы при предельно допустимом износе щетки

по длине ворса в 20 мм было обеспечено его смачивание.

Регулировка уровня воды осуществляется путем изменения вы-

соты крепления поплавка 1 (рис. 8) в рычаге 6 и изменения высоты

опоры планки 8 при помощи винта 7.

Стеклянно-ртутный переключатель регулировать так, чтобы при

уменьшении погружения ворса в воду до 25 мм станок автоматиче-

ски выключался.

При переходе с одного калибра на другой необходимо отрегу-

лировать положение щитка 13 (рис. 7) по высоте, передвигая его

вверх или вниз (настраивать по диаметру гильзу у фланца), козы-

рек установить при помощи упоров 15 в такое положение, в котором

вода, стекая с козырька, попадала бы в место соприкосновения

щетки с патроном.

При переходе к очистке патронов калибра 37 и 45 мм, кроме того,

необходимо уложить на решетку лотка деревянную подкладку.

Правила работы на станке

К работе на станке разрешаете^ приступать только после его

настройки.

Перед началом работы проверить, есть ли вода в системе охлаж-

дения станка; при необходимости заполнить водой бак через во-

ронку в крышке.

Открыть кожух 4 и проверить работу блокирующего устройства;

у рычага 6 (рис. 8) и планки 8 не должно быть заеданий.

Включить электродвигатель и проверить на холостом ходу ме-

таллическую щетку—щетка не должна иметь заметного биения и

должна смачиваться водой.

24

Перед подачей патронов на очистку вместо взрывателя в очко

снаряда необходимо ввинтить специальную стальную пробку. Стык

капсюльной втулки с корпусом гильзы и стальной пробки с корпу-

сом снаряда, а также стык снаряда с гильзой промазать смаз-

кой ПП-95/5.

На донную часть гильзы надеть металлическую предохранитель-

ную скобу, надежно закрывающую капсюльную втулку. Очищать

патроны без проведения указанной подготовки запрещается.

Порядок работы на станке следующий.

Включить электродвигатель станка (щетка должна вращаться);

патрон, подлежащий очистке, уложить на поддон станка и плавно

ввести в соприкосновение со щеткой. Очистку производить при не-

прерывном вращении патрона и продольном перемещении его вруч-

ную, слегка нажимая патроном на щетку.

Сильный нажим патрона на щетку ухудшает качество очистки,

снижает производительность, сокращает срок службы щетки и спо-

собствует нагреву поверхности патрона.

Очищать, нажимая патроном на щетку одним и тем же местом,

и держать его продолжительное время в соприкосновении со щет-

кой без вращения запрещается.

При очистке рабочий должен следить, чтобы к месту соприкосно-

вения патрона со щеткой обильно поступала вода, охлаждающая

обрабатываемую поверхность.

При недостаточной подаче или при прекращении подачи воды

прекратить работу па станке и вызвать руководителя работ.

Для очистки на станке зафланцевой кольцевой выточки нормаль-

ную щетку заменить специальной узкой щеткой, ширина и профиль

которой должны соответствовать ширине и профилю зафланцевой

выточки у гильзы.

Очистку зафланцевой выточки производить до или после очистки

боковой поверхности. Подготовку патронов и работу на станке про-

изводить так же, как и при очистке боковой поверхности, выполняя

те же условия безопасности работы.

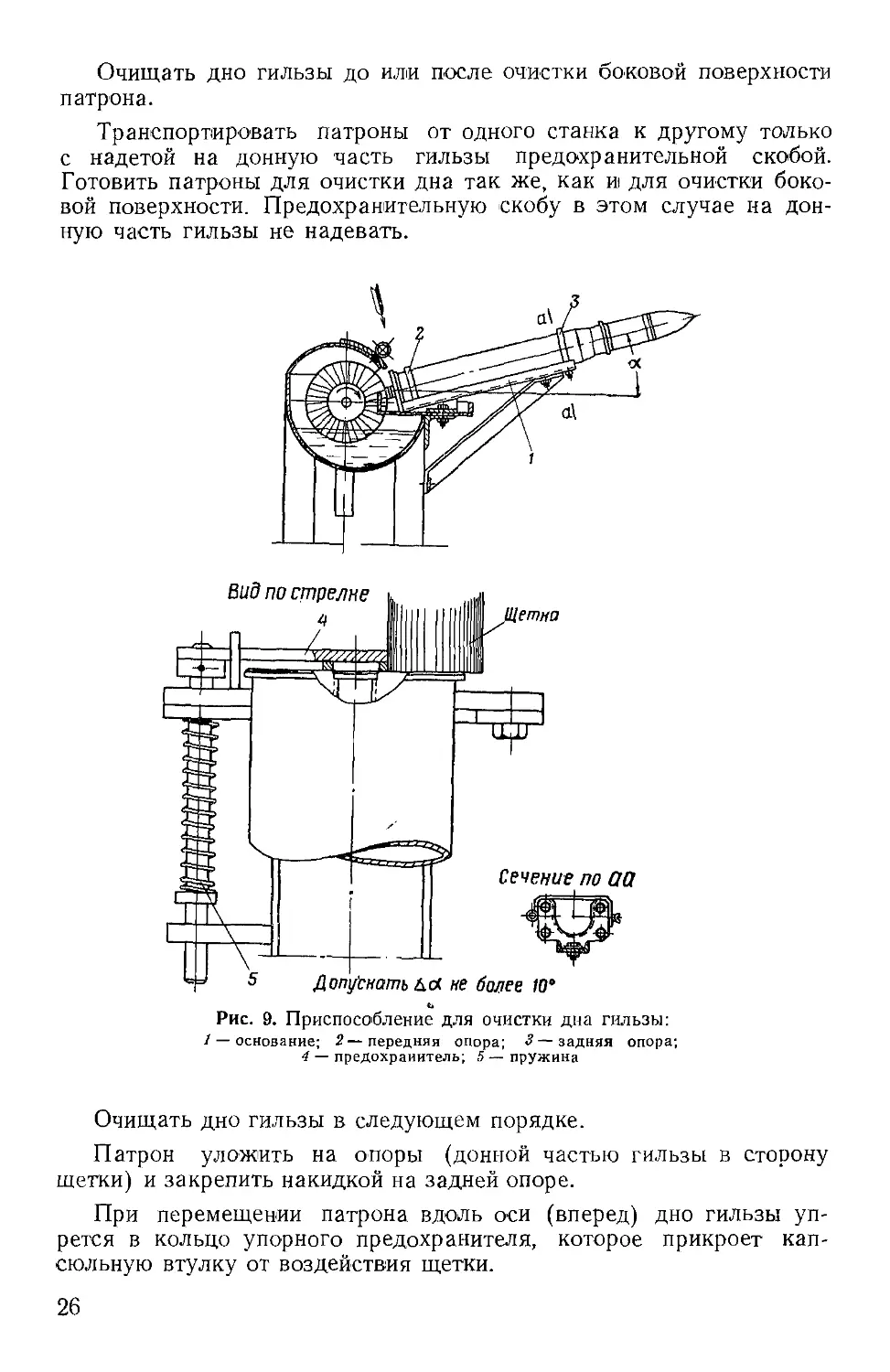

Для очистки дна гильзы должно быть изготовлено и установ-

лено на станке приспособление, устройство которого показано на

рис. 9.

Приспособление имеет основание 1, которое крепится к поддону

и станине станка. На основании установлены передняя 2 и задняя 3

опоры, в которых укрепляют сменные вкладыши в зависимости от

калибра обрабатываемых гильз.

Переднюю опору 2 располагать как можно ближе к щетке, а на

задней опоре должна быть накидка, не дающая выстрелу опроки-

нуться при очистке дна.

Со стороны щетки установлен предохранитель 4, опорное кольцо

которого должно быть расположено точно по оси гильзы.

Наружный диаметр опорного кольца должен быть на 10 мм

больше диаметра капсюльной втулки, а внутренний диаметр соот-

ветствовать ему. Под воздействием пружины 5 опорное кольцо

предохранителя поджимается к передней опоре.

25

Очищать дно гильзы до или после очистки боковой поверхности

патрона.

Транспортировать патроны от одного станка к другому только

с надетой на донную часть гильзы предохранительной скобой.

Готовить патроны для очистки дна так же, как и для очистки боко-

вой поверхности. Предохранительную скобу в этом случае на дон-

ную часть гильзы не надевать.

Рис. 9. Приспособление для очистки дна гильзы:

/ — основание; 2—передняя опора; 3— задняя опора;

4 — предохранитель; 5 — пружина

Очищать дно гильзы в следующем порядке.

Патрон уложить на опоры (донной частью гильзы в сторону

щетки) и закрепить накидкой на задней опоре.

При перемещении патрона вдоль оси (вперед) дно гильзы уп-

рется в кольцо упорного предохранителя, которое прикроет кап-

сюльную втулку от воздействия щетки.

26

При дальнейшем продвижении патрона донная часть гильзы

постепенно вводится в соприкосновение со щеткой. Слегка нажимая

на щетку и непрерывно вращая патрон, очистить дно гильзы.

При очистке дна гильзы выполнять те же условия безопасности

работы, что и при очистке боковой поверхности патронов.

После окончания очистки патрон вывести из соприкосновения

со щеткой, отвести в крайнее заднее положение и только после этого

освободить накидку и снять патрон.

При очистке патронов на станке остаются неочищенными кап-

сюльная втулка и часть дна гильзы (прикрытая кольцом упорного

предохранителя), очистка которых должна производиться только

вручную.

При работе на станке запрещается:

1. Работать без щитка с козырьком и упоров или при их неис-

правности.

2. Работать без водяного охлаждения или при неисправном бло-

кирующем устройстве.

3. Держать на рабочем месте патронов больше, чем это уста-

новлено технологическим процессом.

4. Производить непрерывную длительную чистку патрона в од-

ном месте во избежание местного перегрева.

5. Работать без защитных ограждений электродвигателя и вала.

Уход за станком

Для обеспечения нормальной работы станка тщательно смазы-

вать все его механизмы.

Подшипники вала металлической щетки набивать солидолом Л

не реже одного раза в три месяца.

Шарнирные соединения планки 8 (рис. 8) и рычага 6 смазывать

машинным маслом Л один раз в смену до начала работы.

Шарнирные соединения кожухов и крышек станка смазывать

машинным маслом Л не реже одного раза в десять дней.

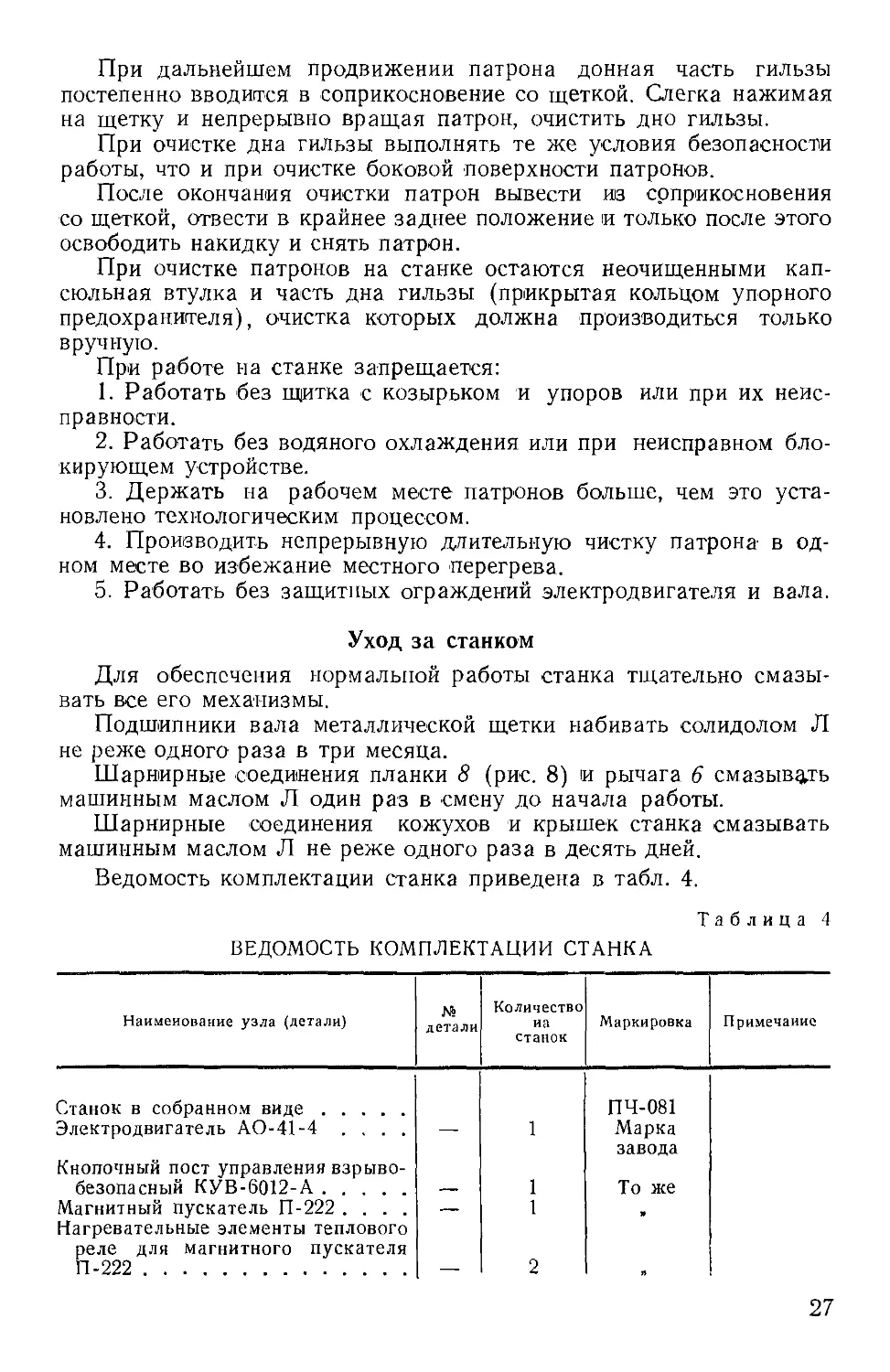

Ведомость комплектации станка приведена в табл. 4.

Таблица 4

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали) № детали Количество иа станок Маркировка Примечание

ПЧ-081

1 Марка

завода

1 То же

1

Станок в собранном виде..........

Электродвигатель АО-41-4 . . . .

Кнопочный пост управления взрыво-

безопасный КУВ-6012-А...........

Магнитный пускатель П-222 . . . .

Нагревательные элементы теплового

реле для магнитного пускателя

П-222 ...........................

2

27

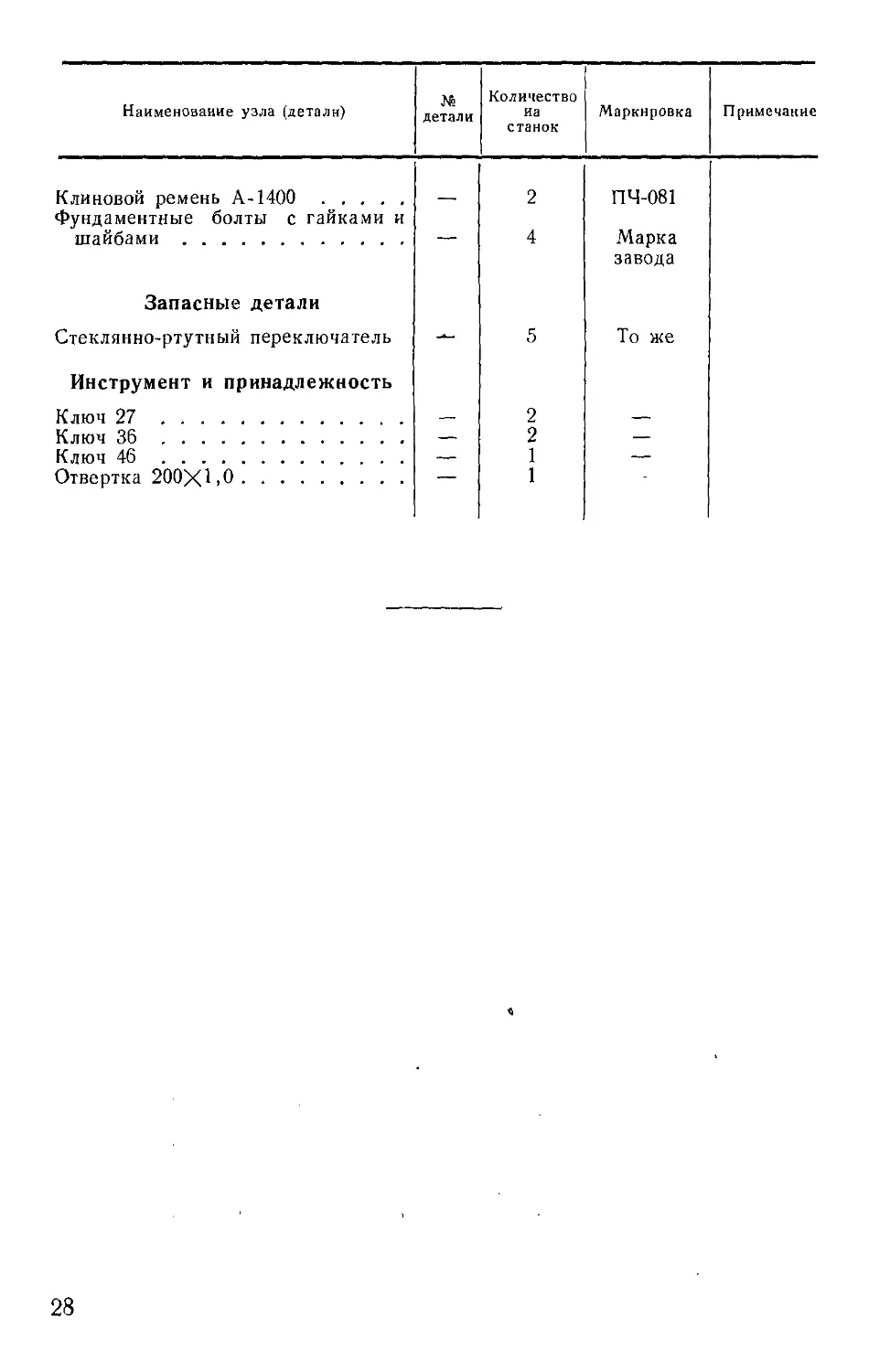

Наименование узла (детали) № детали Количество иа станок Маркировка Примечание

Клиновой ремень А-1400 2 ПЧ-081

Фундаментные болты с гайками и

шайбами — 4 Марка завода

Запасные детали

Стеклянно-ртутный переключатель 5 То же

Инструмент и принадлежность

Ключ 27 — 2 —

Ключ 36 — 2 —

Ключ 46 — 1 —

Отвертка 200X110 — 1

28

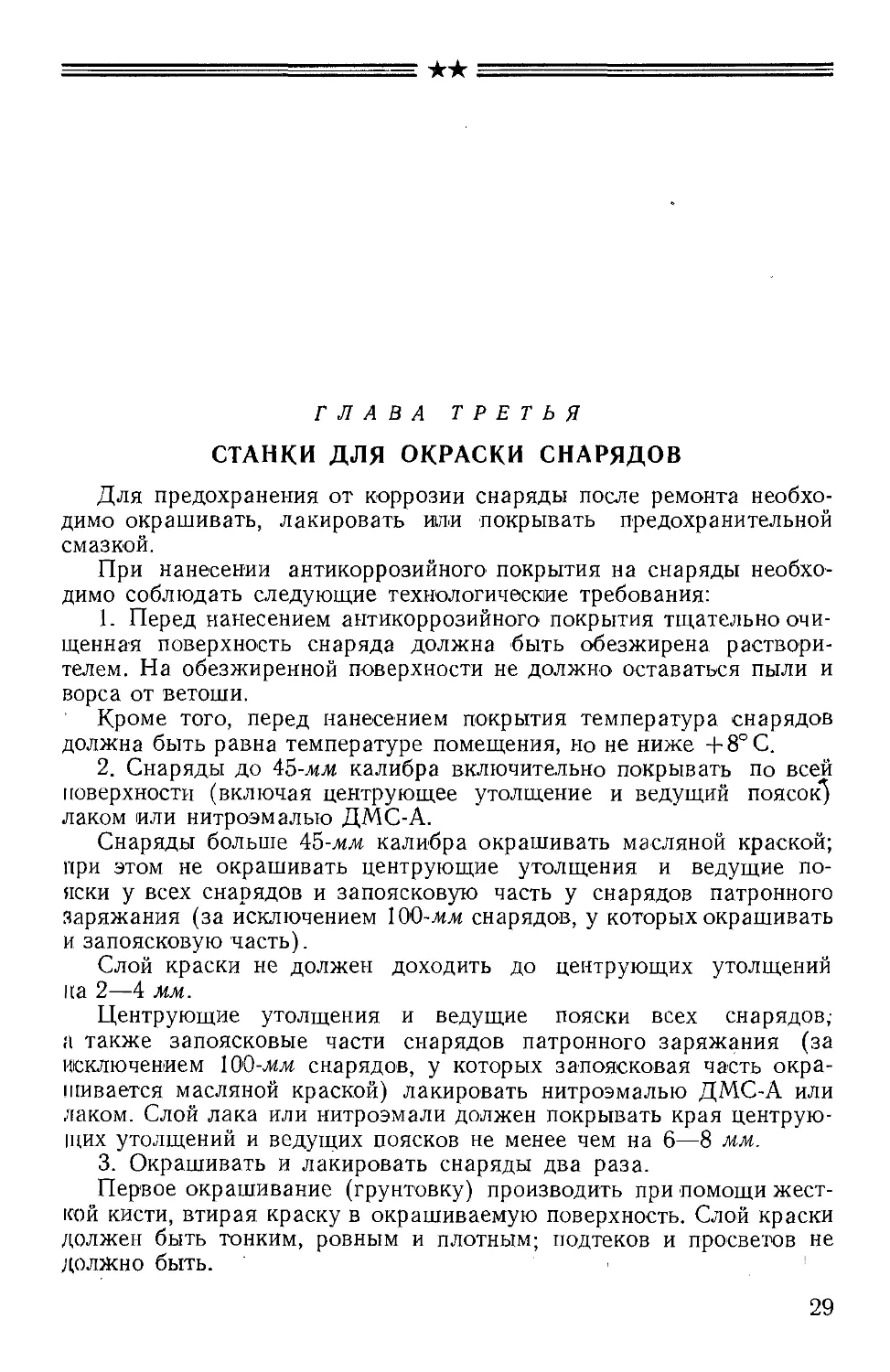

ГЛАВА ТРЕТЬЯ

СТАНКИ ДЛЯ ОКРАСКИ СНАРЯДОВ

Для предохранения от коррозии снаряды после ремонта необхо-

димо окрашивать, лакировать или покрывать предохранительной

смазкой.

При нанесении антикоррозийного покрытия на снаряды необхо-

димо соблюдать следующие технологические требования:

1. Перед нанесением антикоррозийного покрытия тщательно очи-

щенная поверхность снаряда должна быть обезжирена раствори-

телем. На обезжиренной поверхности не должно оставаться пыли и

ворса от ветоши.

Кроме того, перед нанесением покрытия температура снарядов

должна быть равна температуре помещения, но не ниже +8° С.

2. Снаряды до АЬ-мм калибра включительно покрывать по всей

поверхности (включая центрующее утолщение и ведущий поясок}

лаком или нитроэмалью ДМС-А.

Снаряды больше 45-.M.W калибра окрашивать масляной краской;

при этом не окрашивать центрующие утолщения и ведущие по-

яски у всех снарядов и запоясковую часть у снарядов патронного

Заряжания (за исключением 100-лл снарядов, у которых окрашивать

и запоясковую часть).

Слой краски не должен доходить до центрующих утолщений

па 2—4 мм.

Центрующие утолщения и ведущие пояски всех снарядов,-

а также запоясковые части снарядов патронного заряжания (за

исключением 100-лгл« снарядов, у которых запоясковая часть окра-

шивается масляной краской) лакировать нитроэмалью ДМС-А или

лаком. Слой лака или нитроэмали должен покрывать края центрую-

щих утолщений и ведущих поясков не менее чем на 6—8 мм.

3. Окрашивать и лакировать снаряды два раза.

Первое окрашивание (грунтовку) производить при помощи жест-

кой кисти, втирая краску в окрашиваемую поверхность. Слой краски

должен быть тонким, ровным и плотным; подтеков и просветов не

должно быть. -

29

Загрунтованную поверхность перед вторым окрашиванием необ-

ходимо просушить. Пленка краски после высыхания не должна мор-

щиться, пузыриться, отставать (отслаиваться) от поверхности. Ра-

ботать с загрунтованными снарядами и минами разрешается только

в перчатках.

Второе окрашивание производить при помощи кисти, изготовлен-

ной из щетины (барсучьего или хорькового волоса), или при помощи

распылителя. Краску наносить ровным слоем, без просветов и под-

теков.

Для окраски снарядов применяются станки двух типов:

1. Вертикальные станки СО-081 для окраски 37—85-лш снарядов.

2. Горизонтальные станки СО-031 для окраски 100—152-лш сна-

рядов.

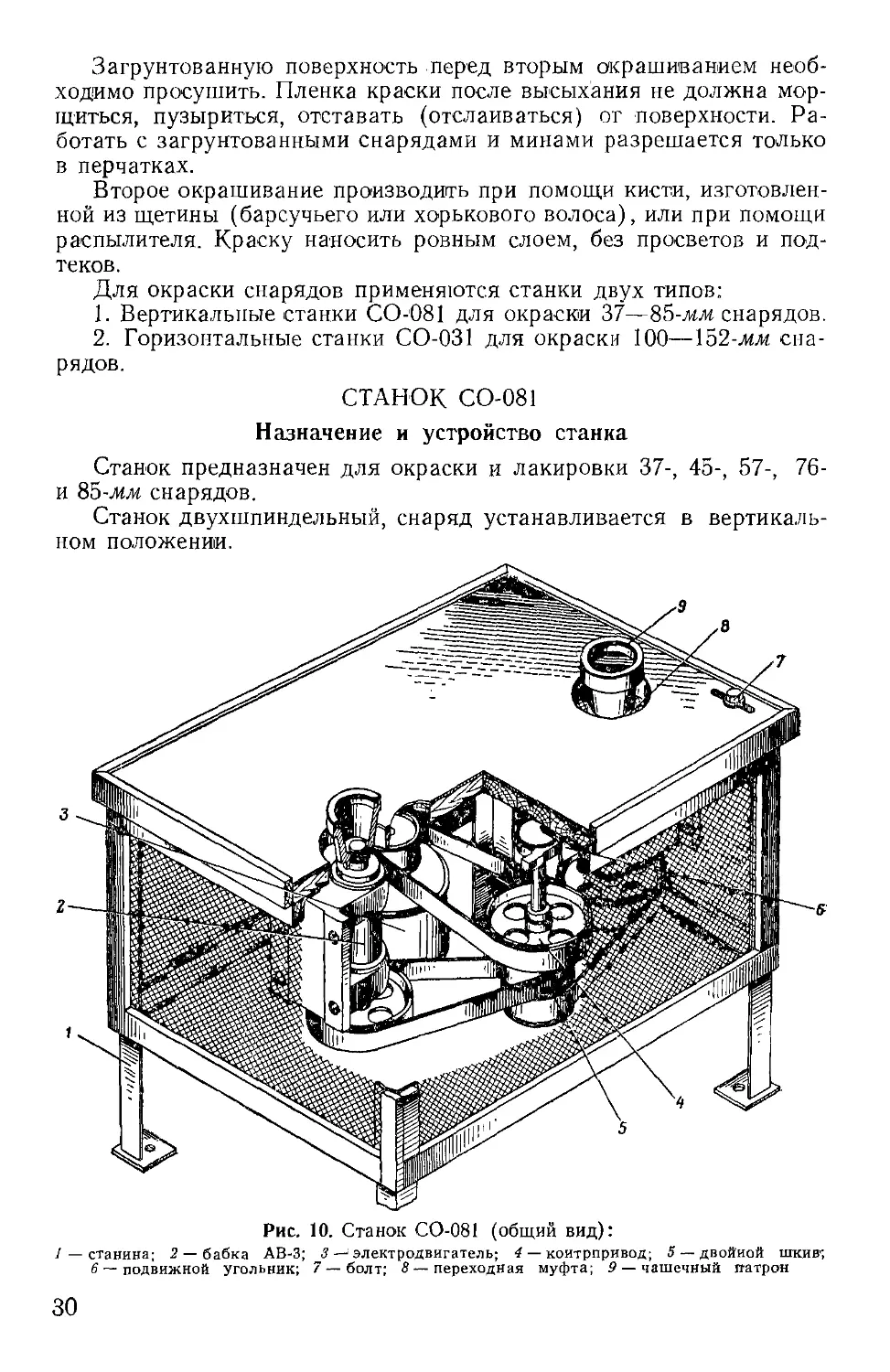

СТАНОК СО-081

Назначение и устройство станка

Станок предназначен для окраски и лакировки 37-, 45-, 57-, 76-

и 85-лш снарядов.

Станок двухшпиндельный, снаряд устанавливается в вертикаль-

ном положении.

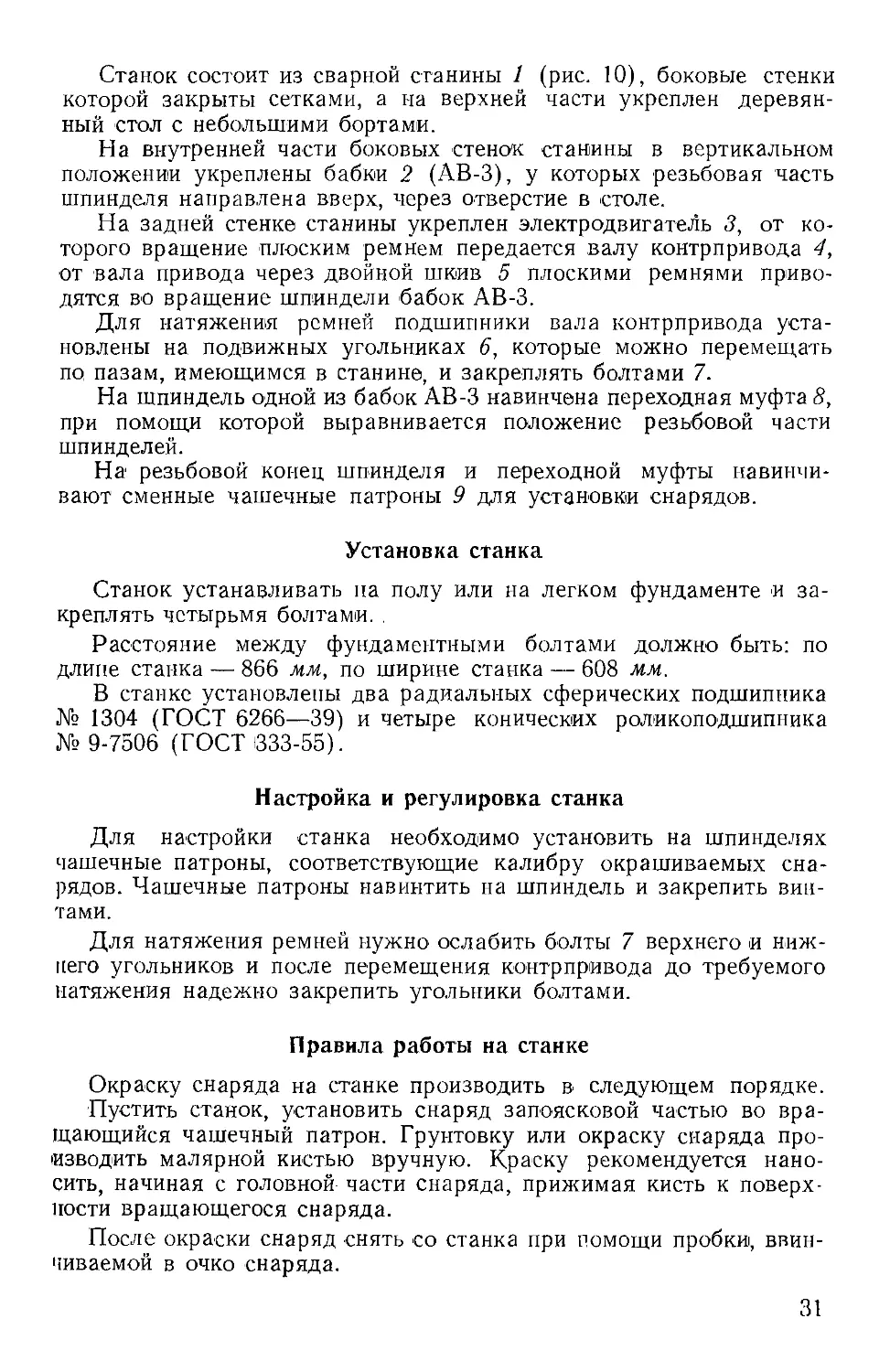

Рис. 10. Станок СО-081 (общий вид):

/ — станина; 2 — бабка АВ-3; 3 — электродвигатель; 4 — контрпривод; 5 — двойной шкив1;

6 — подвижной угольник; 7 — болт; 8— переходная муфта; 9 — чашечный патрон

30

Станок состоит из сварной станины 1 (рис. 10), боковые стенки

которой закрыты сетками, а на верхней части укреплен деревян-

ный стол с небольшими бортами.

На внутренней части боковых стенок станины в вертикальном

положении укреплены бабки 2 (АВ-3), у которых резьбовая часть

шпинделя направлена вверх, через отверстие в столе.

На задней стенке станины укреплен электродвигатель 3, от ко-

торого вращение плоским ремнем передается валу контрпривода 4,

от вала привода через двойной шкив 5 плоскими ремнями приво-

дятся во вращение шпиндели бабок АВ-3.

Для натяжения ремней подшипники вала контрпривода уста-

новлены на подвижных угольниках 6, которые можно перемещать

по пазам, имеющимся в станине, и закреплять болтами 7.

На шпиндель одной из бабок АВ-3 навинчена переходная муфта 8,

при помощи которой выравнивается положение резьбовой части

шпинделей.

На резьбовой конец шпинделя и переходной муфты навинчи-

вают сменные чашечные патроны 9 для установки снарядов.

Установка станка

Станок устанавливать па полу или на легком фундаменте и за-

креплять четырьмя болтами. .

Расстояние между фундаментными болтами должно быть: по

длине станка — 866 мм, по ширине станка — 608 мм.

В стайке установлены два радиальных сферических подшипника

№ 1304 (ГОСТ 6266—39) и четыре конических роликоподшипника

№ 9-7506 (ГОСТ 333-55).

Настройка и регулировка станка

Для настройки станка необходимо установить на шпинделях

чашечные патроны, соответствующие калибру окрашиваемых сна-

рядов. Чашечные патроны навинтить на шпиндель и закрепить вин-

тами.

Для натяжения ремней нужно ослабить болты 7 верхнего и ниж-

него угольников и после перемещения контрпривода до требуемого

натяжения надежно закрепить угольники болтами.

Правила работы на станке

Окраску снаряда на станке производить в следующем порядке.

Пустить станок, установить снаряд запоясковой частью во вра-

щающийся чашечный патрон. Грунтовку или окраску снаряда про-

изводить малярной кистью вручную. Краску рекомендуется нано-

сить, начиная с головной части снаряда, прижимая кисть к поверх-

ности вращающегося снаряда.

После окраски снаряд снять со станка при помощи пробки, ввин-

чиваемой в очко снаряда.

31

Уход за станком

При работе на станке следить, не нагреваются ли подшипники

контрпривода, так как при перемещении угольников возможен пе-

рекос.

Шарикоподшипники бабок АВ-3 и вала контрпривода заполнять

свежим солидолом через 3—4 месяца работы станка.

Ведомость комплектации станка приведена в табл. 51

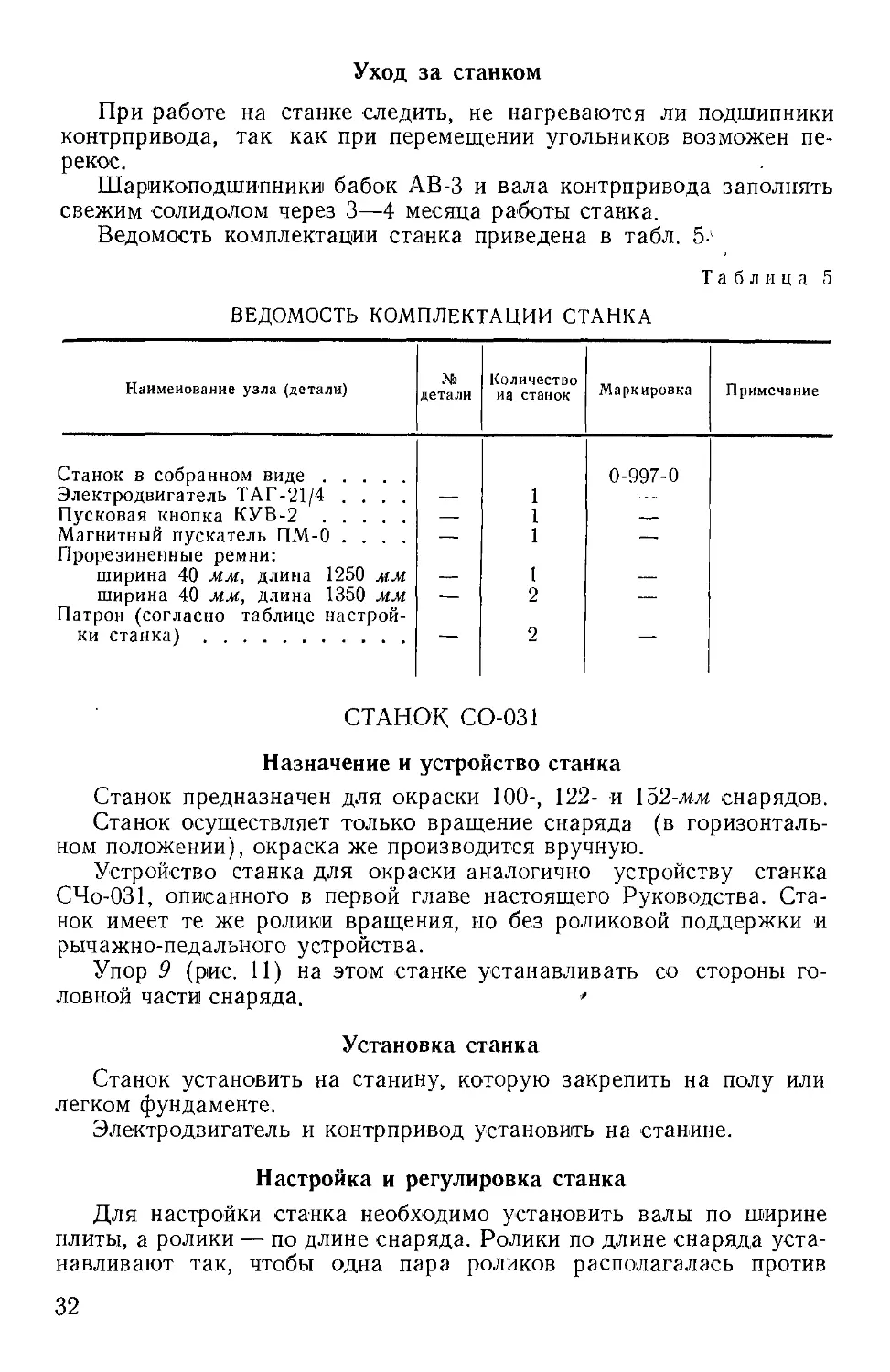

Таблица 5

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали)

№ Количество

детали иа станок

Маркировка

Примечание

Станок в собранном виде .........

Электродвигатель ТАГ-21/4 . . . .

Пусковая кнопка КУВ-2............

Магнитный пускатель ПМ-0 . . . .

Прорезиненные ремни:

ширина 40 мм, длина 1250 мм

ширина 40 мм, длина 1350 мм

Патрон (согласно таблице настрой-

ки станка) ......................

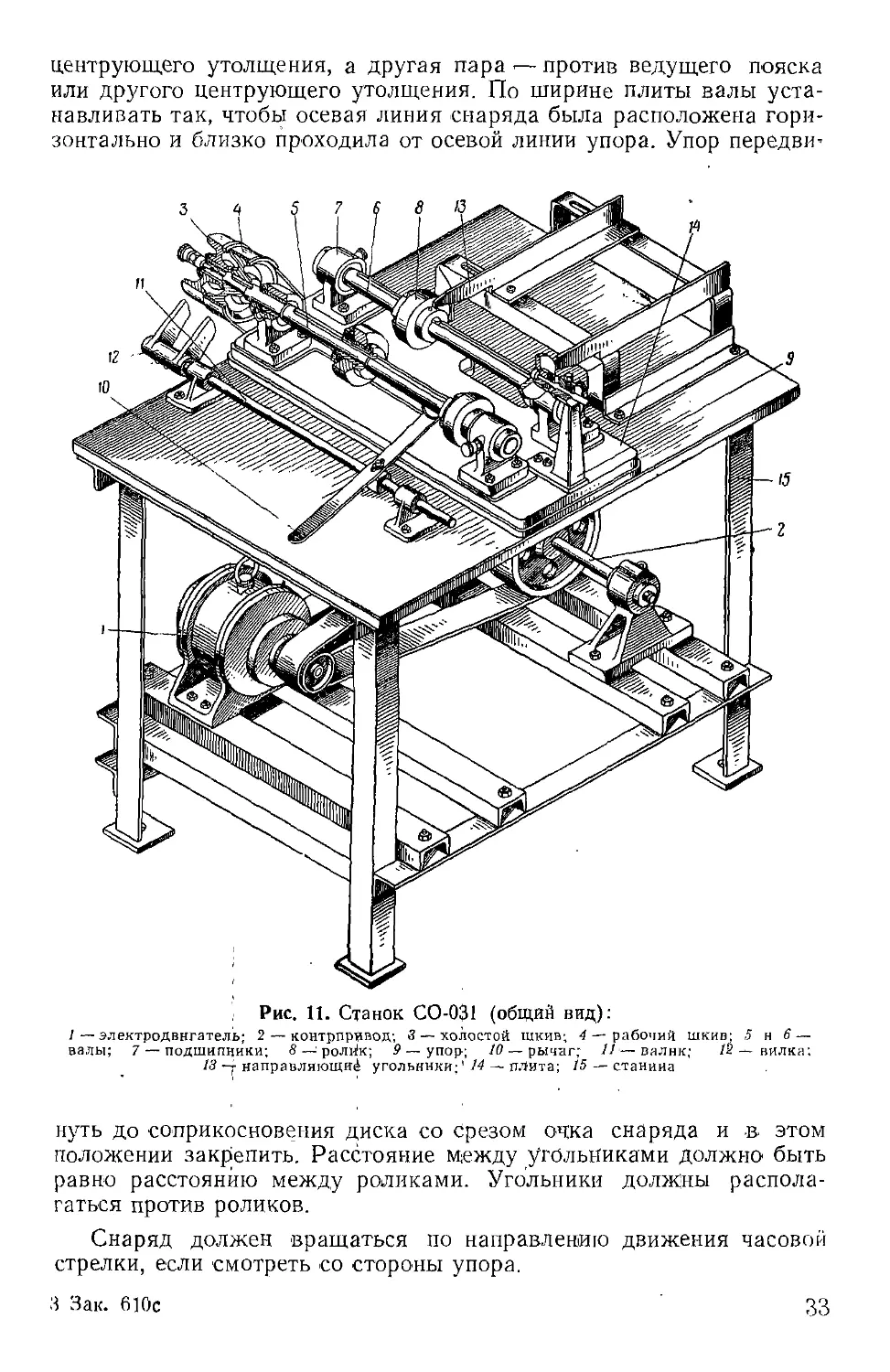

СТАНОК СО-031

Назначение и устройство станка

Станок предназначен для окраски 100-, 122- и 152-лш снарядов.

Станок осуществляет только вращение снаряда (в горизонталь-

ном положении), окраска же производится вручную.

Устройство станка для окраски аналогично устройству станка

СЧо-031, описанного в первой главе настоящего Руководства. Ста-

нок имеет те же ролики вращения, но без роликовой поддержки и

рычажно-педального устройства.

Упор 9 (рис. 11) на этом станке устанавливать со стороны го-

ловной части снаряда. ”

Установка станка

Станок установить на станину, которую закрепить на полу или

легком фундаменте.

Электродвигатель и контрпривод установить на станине.

Настройка и регулировка станка

Для настройки станка необходимо установить валы по ширине

плиты, а ролики — по длине снаряда. Ролики по длине снаряда уста-

навливают так, чтобы одна пара роликов располагалась против

32

центрующего утолщения, а другая пара •— против ведущего пояска

или другого центрующего утолщения. По ширине плиты валы уста-

навливать так, чтобы осевая линия снаряда была расположена гори-

зонтально и близко проходила от осевой линии упора. Упор передвш

Рис. 11. Станок СО-031 (общий вид):

1 — электродвигатель; 2 — контрпривод; 3 — холостой шкив; 4 — рабочий шкив; 5 н 6 —

валы; 7 — подшипники; 8 — ролйк; 9— упор; 10— рычаг; 11— валик; /2— вилка;

/3 — направляющие угольники;1 14 — пЛита; 15 — станина

нуть до соприкосновения диска со срезом очка снаряда и в этом

положении закрепить. Расстояние между угольниками должно быть

равно расстоянию между роликами. Угольники должны распола-

гаться против роликов.

Снаряд должен вращаться по направлению движения часовой

стрелки, если смотреть со стороны упора.

3 Зак. 610с

33

Правила работы на станке

Порядок работы на станке при грунтовке и окраске снарядов

следующий.

Снаряд по направляющим угольникам накатить на ролики и

установить так, чтобы очком снаряд упирался в упорный диск,

а центрующее утолщение располагалось над роликом.

Перевести ремень с холостого шкива на рабочий; при этом сна-

ряд должен вращаться.

Грунтовку или окраску производить кистью вручную.

Поверхность окрашивать в соответствии с требованиями техни-

ческих условий.

После окончания окраски ремень перевести на холостой шкив;

при остановке роликов ручным или механическим приспособлением

снять снаряд со станка.

Уход за станком

При работе на станке следить за состоянием смазки шеек валов.

Для этого масленки подшипников подвинчивать на пол-оборота два

раза в смену.

Так же смазывать конец вала, на котором вращается холостой

шкив.

Масленки по мере необходимости заполнять свежим солидолом.

Ось упорного диска смазывать машинным маслом два раза

в смену.

Ведомость комплектации станка приведена в табл. 6.

Таблица 6

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали) № детали Количество на станок Маркировка Примечание

Станок в собранном виде Электродвигатель ТНГ-51/4 1 0-696-0

Кнопочный пост КУВ-6012 1

Магнитный пускатель П-222 1

Ремень прорезиненный (ширина 40 мм, длина 5000 мм) — 1 —*•

34

ГЛАВА ЧЕТВЕРТАЯ

СТАНКИ ДЛЯ ПАТРОНИРОВАНИЯ ВЫСТРЕЛОВ

Операция патронирования выстрелов заключается в соединении

снаряда с гильзой, которое выполняется путем запрессовки запоя-

сковой части снаряда в дульце гильзы.

При соединении снаряда с гильзой необходимо выполнять следу-

ющие требования:

1. Соединение снаряда с гильзой должно быть прочным. Про-

дольное и вращательное движение снаряда в гильзе не допускается.

2. Снаряд должен быть запрессован до упора среза дульца гиль-

зы в ведущий поясок снаряда (смятие дульца и пережим не допу-

скаются).

Круговой или односторонний отход среза дульца от ведущего

пояска снаряда допускается в пределах, предусмотренных соответ-

ствующими сборочными чертежами.

3. Собранный выстрел должен входить в поверочную камору до

упора фланцем гильзы в срез каморы от усилия одной руки без

толчка.

Операция патронирования выстрелов является взрывоопасной,

так как гильзы поступают с пороховым зарядом, а 45-лш гильзы

к пушкам обр. 1932/34 и 1942 гг. — с запальной трубкой. Кроме того,

при запрессовке запоясковой части снаряда в гильзу воздух, выходя

через очко гильзы, выдувает пороховую пыль из заряда и воспла-

менителя, которая оседает на детали задней бабки станка. Поэтому

на станках для патронирования выстрелов может применяться

только взрывобезопасная электроаппаратура, монтаж которой

должен быть выполнен строго по установленным нормам.

Патронирование является одной из наиболее трудоемких и ве-

дущих операций при сборке артиллерийских выстрелов патронного

заряжания. От правильности и прочности соединения снаряда

с гильзой в значительной степени зависит качество собранных вы-

стрелов.

Для исправления брака при сборке выстрелов на потоке, а также

для сборки и ремонта выстрелов на пунктах работ и в цехах, не

3*

35

имеющих силовой электрической сети, применяются для патрониро-

вания выстрелов следующие ручные станки: ПСр-051 и ПСр-052

для 37- и 45-жж снарядов; ПСр-091 и ПСр-092 для 57- и 76-жж сна-

рядов; ПСр-131 и ПСр-132 для 85- и 100-жж снарядов.

Эти станки имеют сменные детали для распатронирования выст-

релов и обжима дулец гильз.

Ниже дано описание станков ПСр-052, ПСр-092 и ПСр-132 как

наиболее распространенных на окружных складах и базах.

СТАНОК ПСр-052

Назначение и устройство станка

Станок предназначен для патронирования и распатронирования

выстрелов, а также для обжима дулец 37- и 45-жж гильз при рабо-

тах по испрарлецйю брака и при разделке выстрелов на пунктах

работ.

По конструкции станок представляет собой горизонтальный руч-

ной пресс с кривошипно-шатунным механизмом (ход ползу-

на 120 жж).

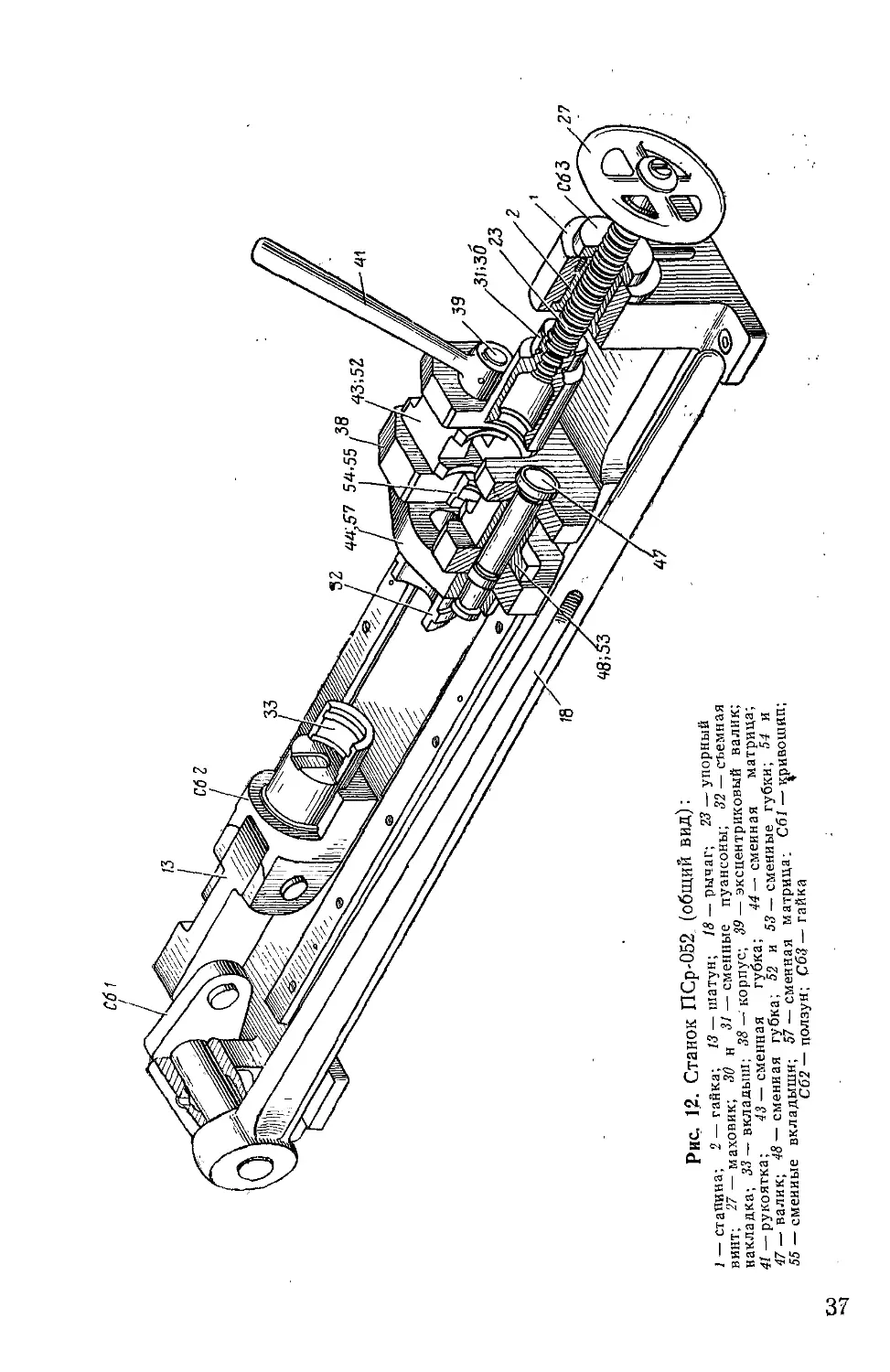

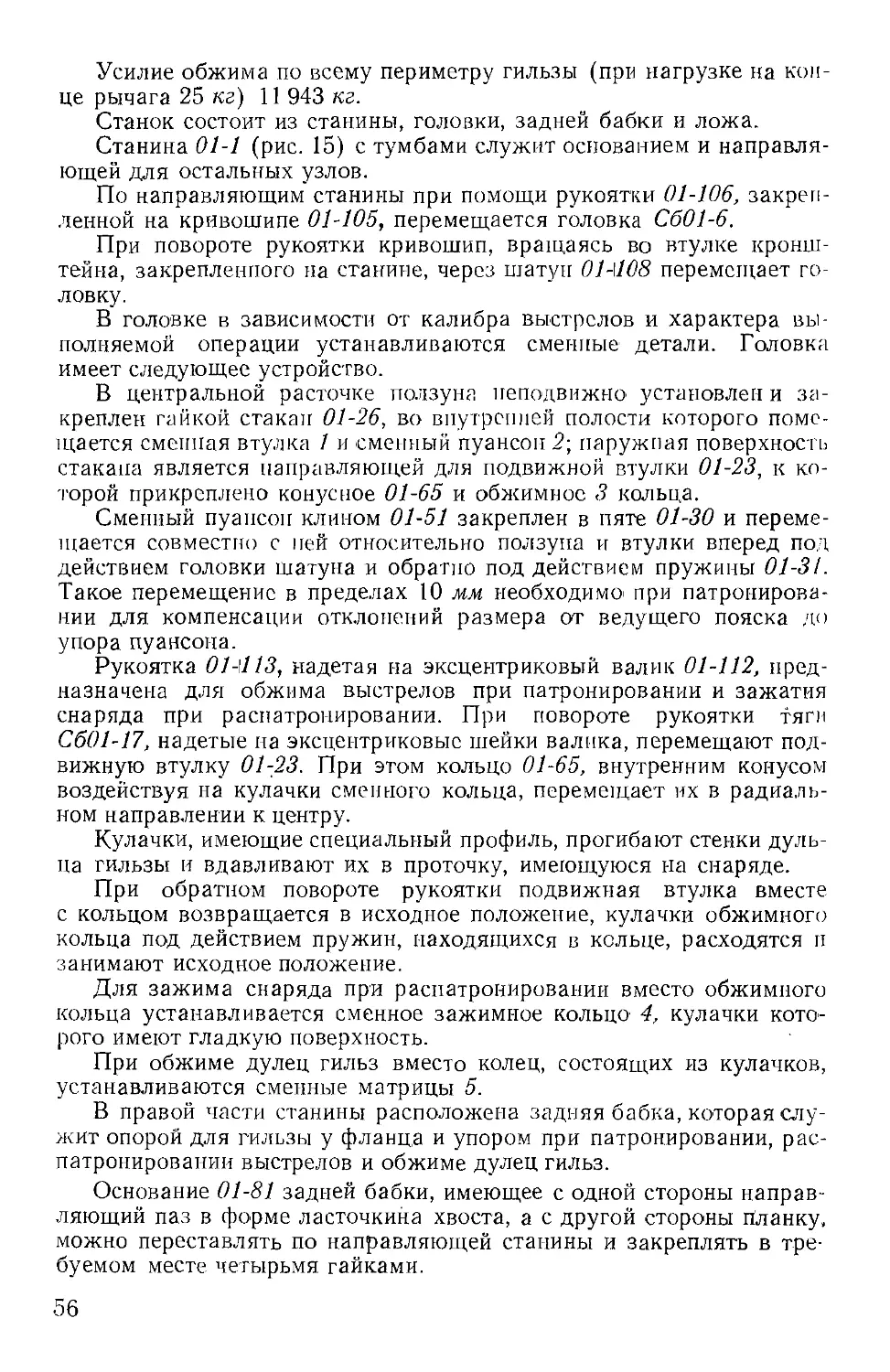

На станине 1 (рис. 12) в направляющих движется ползун С62,

приводимый в движение от рычага 18 кривошипом С61 и шату-

ном 13. На ползуне имеется ложе, на которое кладется 45-жж гиль-

за. Для 37-жж гильзы на ползуне устанавливают съемную на-

кладку 32 и вкладыш 33.

К станине станка болтами прикреплено ложе с тисками. В кор-

пусе 38 имеется ложе для укладки 45-жж снарядов. Для укладки

37-жж снарядов в ложе устанавливаются и закрепляются винтами

сменные вкладыши 54 или 55. В поперечном пазу корпуса поме-

щены сменные губки 43 и 48 для 45-жж снарядов и губки 52 и 53

для 37-жж снарядов. Для 45-жж подкалиберного снаряда вместо

губок устанавливают упорную скобу.

Губки и упорная скоба служат для закрепления снаряда при

распатронировании.

Правая- губка поворачивается на валике 47, а левая — на экс-

центриковом валике 39.

На конце эксцентрикового валика закреплена рукоятка 41, при

повороте которой левая губка сдвигается к центру и происходит

зажим снаряда.

. В приливе станины станка помещена гайка 2, в которую ввин-

чен упорный винт 23. На одном конце винта закреплен маховик 27,

на другой -конец навинчиваются сменные пуансоны 30 или 31 для

упора головной части- снаряда при патронировании.

При помощи винта регулируется положение пуансона. В уста-

новленном положении винт закрепляется гайкой СбЗ.

Для обжима-'дулец гильз в корпус ложа устанавливаются смен-

ные матрицы 57 для 37-жж гильз и 44 для 45-жж гильз. Матрица

шарнирно закреплена на конце ' эксцентрикового валика 39 и при

выполнений на станке других операций откидывается в сторону.

36-

Сб1

знзо

053

38

43,52

Рис. 12. Станок ПСр-052. (общий вид):

1 — станина; 2 — ганка; 13 — шатун; 18 — рычаг; 23 — упорный

винт; 27— маховик; 30 н 31 — сменные пуансоны; 32 — съемная

накладка; 33—вкладыш: 38— корпус; 39 — эксцентриковый валик;

41— рукоятка; 43—сменная губка; 44—сменная матрица;

47 — валик; 48— сменная губка; 52 и 53—сменные губки; 54 и

55 — сменные вкладыши; 57— сменная матрица; С61 — кривошип;

С62 — ползун; (763—гайка '

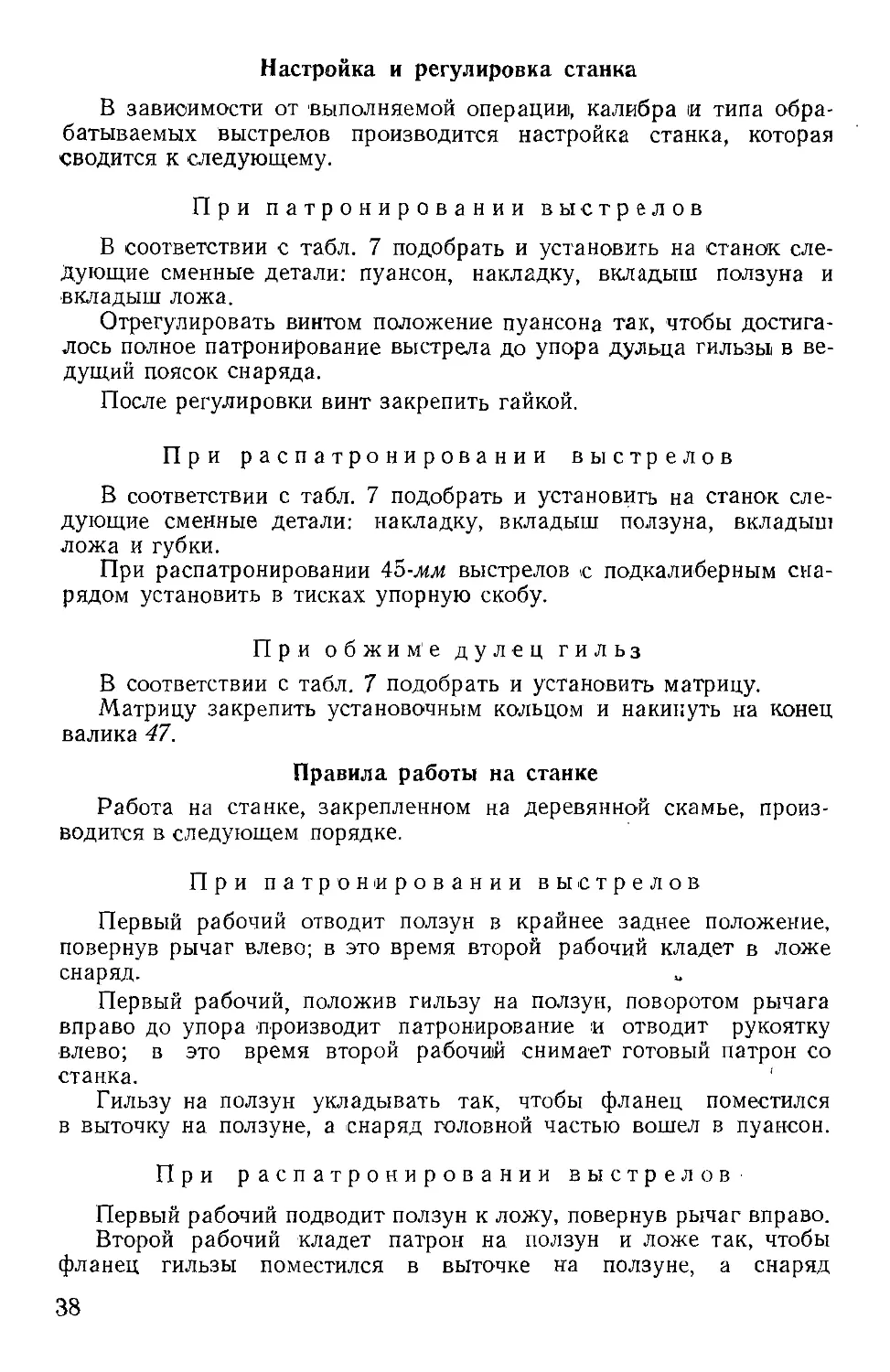

Настройка и регулировка станка

В зависимости от выполняемой операции, калибра и типа обра-

батываемых выстрелов производится настройка станка, которая

сводится к следующему.

При патронировании выстрелов

В соответствии с табл. 7 подобрать и установить на станок сле-

дующие сменные детали: пуансон, накладку, вкладыш ползуна и

вкладыш ложа.

Отрегулировать винтом положение пуансона так, чтобы достига-

лось полное патронирование выстрела до упора дульца гильзы в ве-

дущий поясок снаряда.

После регулировки винт закрепить гайкой.

При распатронировании выстрелов

В соответствии с табл. 7 подобрать и установить на станок сле-

дующие сменные детали: накладку, вкладыш ползуна, вкладыш

ложа и губки.

При распатронировании 45-лш выстрелов с подкалиберным сна-

рядом установить в тисках упорную скобу.

При обжиме дулец гильз

В соответствии с табл. 7 подобрать и установить матрицу.

Матрицу закрепить установочным кольцом и накинуть на конец

валика 47.

Правила работы на станке

Работа на станке, закрепленном на деревянной скамье, произ-

водится в следующем порядке.

При патронировании выстрелов

Первый рабочий отводит ползун в крайнее заднее положение,

повернув рычаг влево; в это время второй рабочий кладет в ложе

снаряд.

Первый рабочий, положив гильзу на ползун, поворотом рычага

вправо до упора производит патронирование и отводит рукоятку

влево; в это время второй рабочий снимает готовый патрон со

станка.

Гильзу на ползун укладывать так, чтобы фланец поместился

в выточку на ползуне, а снаряд головной частью вошел в пуансон.

При распатронировании выстрелов

Первый рабочий подводит ползун к ложу, повернув рычаг вправо.

Второй рабочий кладет патрон на ползун и ложе так, чтобы

фланец гильзы поместился в выточке на ползуне, а снаряд

38

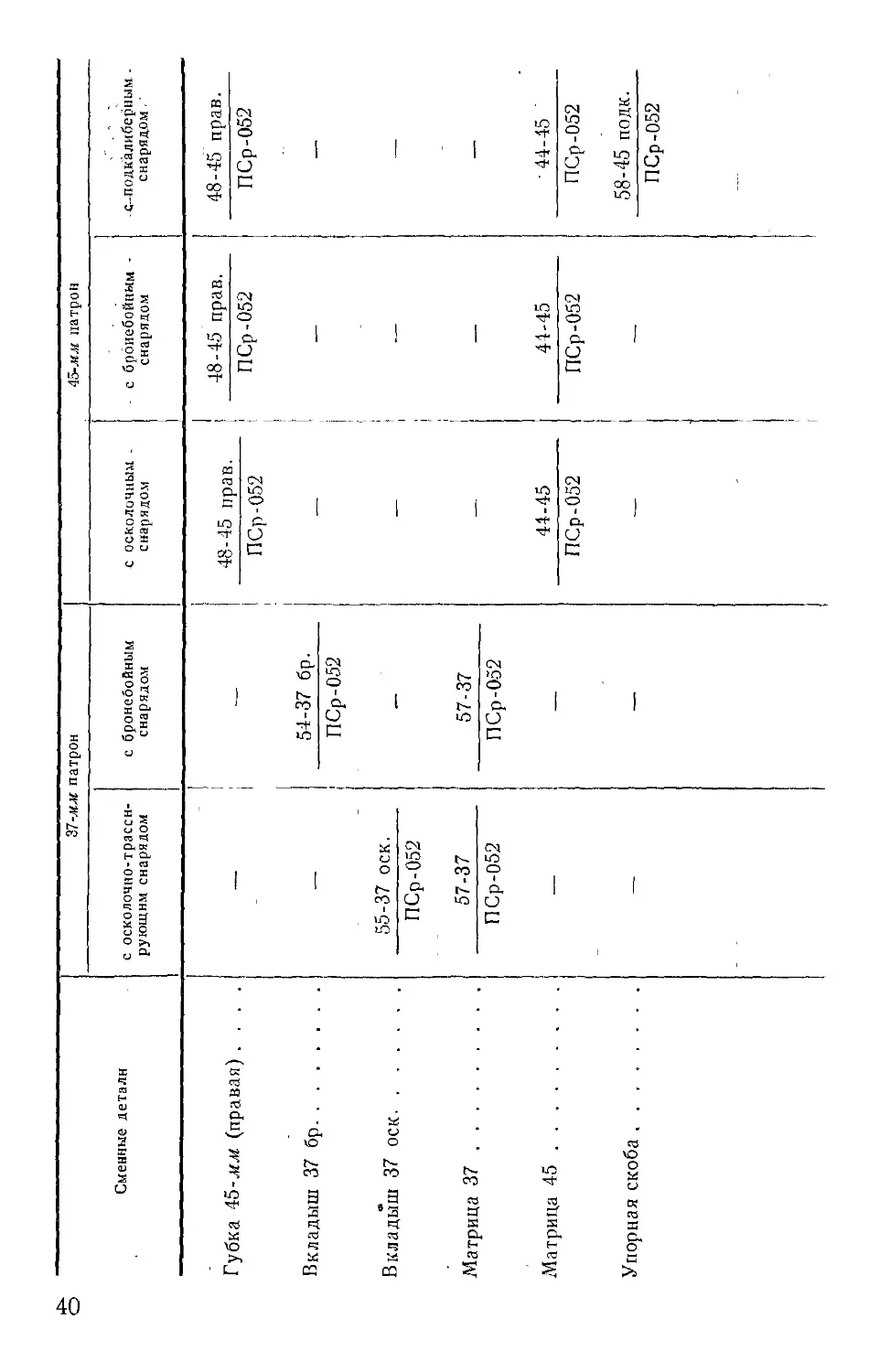

Сменные детали 37--К-К

с осколочно-трасси- рующим снарядом

Пуансон 37-45 бр 30-37-45 бр. ПСр-052

Пуансон 45 оск —

Накладка 32-37

ПСр-052

Вкладыш 33-37

ПСр-052

Губка 37-j/j/ (левая) .... 52-37 лев.

ПСр-052

Губка 37-мм (правая) .... 53-37 прав.

ПСр-052

Губка 45-л/.и (левая) .... —

00 С© - - -

НАСТРОЙКА СТАНКА

Таблица 7

патрон 45-мм патрон

с бронебойным снарядом с осколочным снарядом с бронебойным снарядом с подкалиберным снарядом

30-37-45бр. 30-37-45 бр.

ПСр-052 ПСр-052

37-45 оск. 37-45 оск.

ПСр-052 ПСР-052

32-37

ПСр-052

33-37

ПСр-052

52-37 лев.

ПСр-052

53-37 прав.

ПСр-052

43-45 лев. 43-45 лев. 43-45 лев.

ПСр-052 ПСр-052 ПСр-052

♦

о

Сменные детали Zl-мм патрон

с осколочнО’трассн- рующнм снарядом с бронебойным снарядом

Губка 45-мм (правая) .... —

Вкладыш 37 бр 54-37 бр.

ПСр-052

Вкладыш 37 оск 55-37 оск.

ПСр-052

Матрица 37 57-37 57-37

ПСр-052 ПСр-052

Матрица 45 — —

Упорная скоба — —

45-лси патрон

с ОСКОЛОЧНЫМ - снарядом - с бронебойным - снарядом с-подкалиберным - снарядом ’

48-45 прав. 48-45 прав. 48-45 прав.

ПСр-052 ПСр-052 ПСр-052

— —

__ — —

— — —

44-45 44-45 •44-45

ПСр-052 ПСр-052 ПСр-052 58-45 подк. ПСр-052

поместился в ложе. При этом губки должны находиться между веду-

щим пояском и центрующим утолщением снаряда. Повернув рукоят-

ку эксцентрикового валика, этот Же рабочий зажимает снаряд в ти-

сках. !

Первый рабочий производит распатронирование, повернув рычаг

влево, снимает гильзу и возвращает ползун в исходное положение.

Второй рабочий раскрывает тиски и снимает снаряд-

При распатронировании 37-лш патронов с осколочно-трассирую-

щей гранатой фланец гильзы укладывать во вторую проточку

вкладыша.

При распатронировании 45-мм патронов с подкалиберными сна-

рядами в прорезь па ложе установить упорную скобу, которая вхо-

дит в выточку снаряда и удерживает его от смещения.

При обжиме дулец рильз

Первый рабочий отводит ползун в крайнее заднее положение,

повернув рычаг влево.

Второй рабочий укладывает гильзу на ползун.

Первый рабочий производит обжим дульца гильзы, повернув ры-

чаг вправо, и отводит ползун в исходное положение.

Второй рабочий снимает обжатую гильзу и укладывает сле-

дующую J

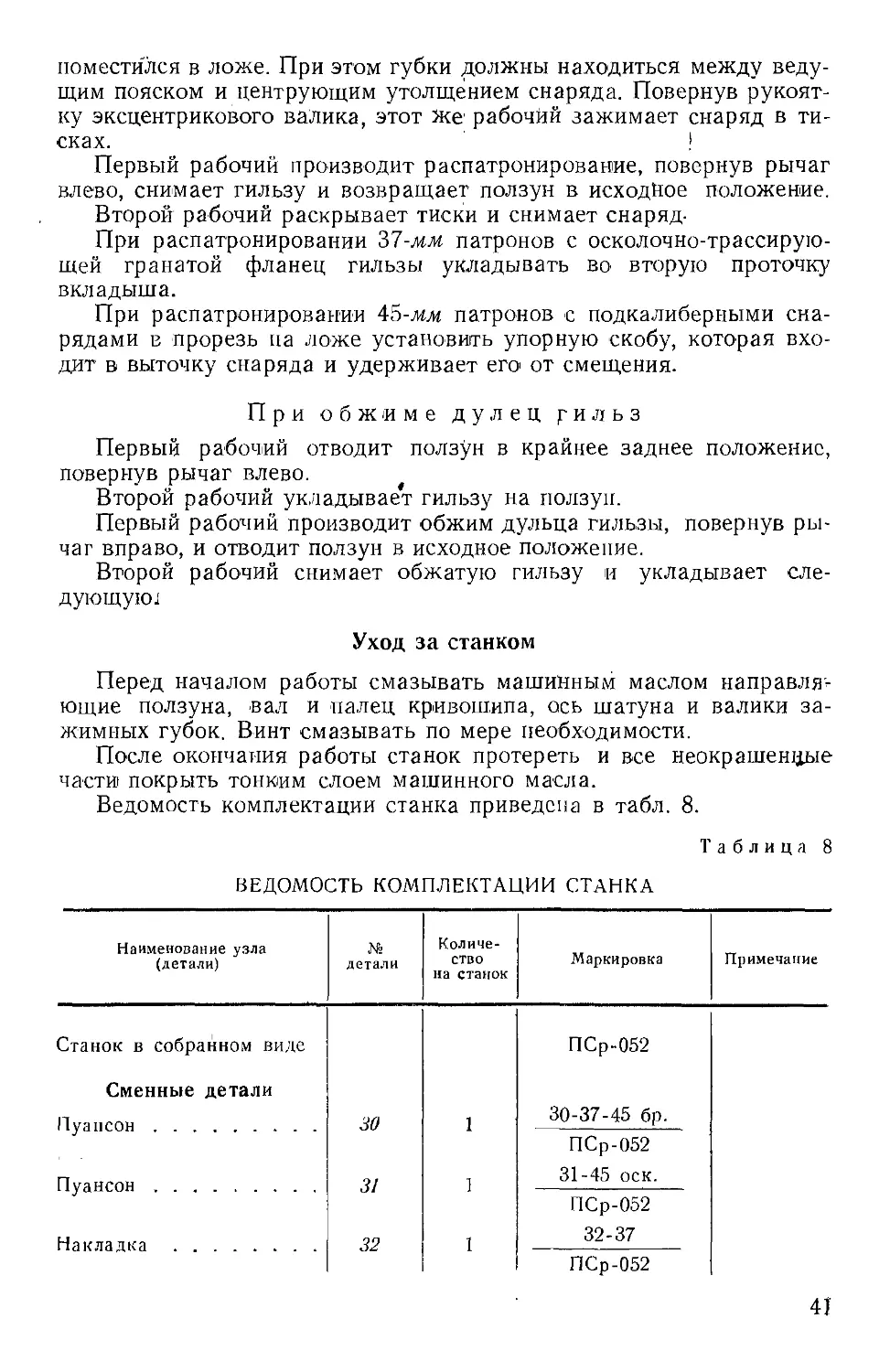

Уход за станком

Перед началом работы смазывать машинным маслом направляв

ющие ползуна, вал и палец кривошипа, ось шатуна и валики за-

жимных губок. Винт смазывать по мере необходимости.

После окончания работы станок протереть и все неокрашенные

части покрыть тонким слоем машинного масла.

Ведомость комплектации станка приведена в табл. 8.

Таблица 8

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали) № детали Количе- ство на станок Маркировка Примечание

Станок в собранном виде Сменные детали Пуансон Пуансон 30 31 1 1 ПСр-052 30-37-45 бр. ПСр-052 31-45 оск. ПСр-052

Накладка 32 1 32-37 ПСр-052

41

Наименование узла (детали) № детали Количе- ство на станок Маркировка Примечание

Вкладыш 33 1 33-37

ПСр-052 52-37 лев.

Губка (левая) 52 1

ПСр-052 53-37 прав.

Губка (правая) 53 1

ПСр-052 43-45 лев.

Губка (левая)

43 1

ПСр-052

Губка (правая) 48 1 48-45 прав.

ПСр-052

Вкладыш 54 1 54-37 бр.

55 ПСр-052 55-37 оск.

Вкладыш 1

ПСр-052

Матрица 57 1 57-37

ПСр-052

Матрица 44 1 44-45

ПСр-052

Упорная скоба 58 1 58-45 подк.

ПСр-052

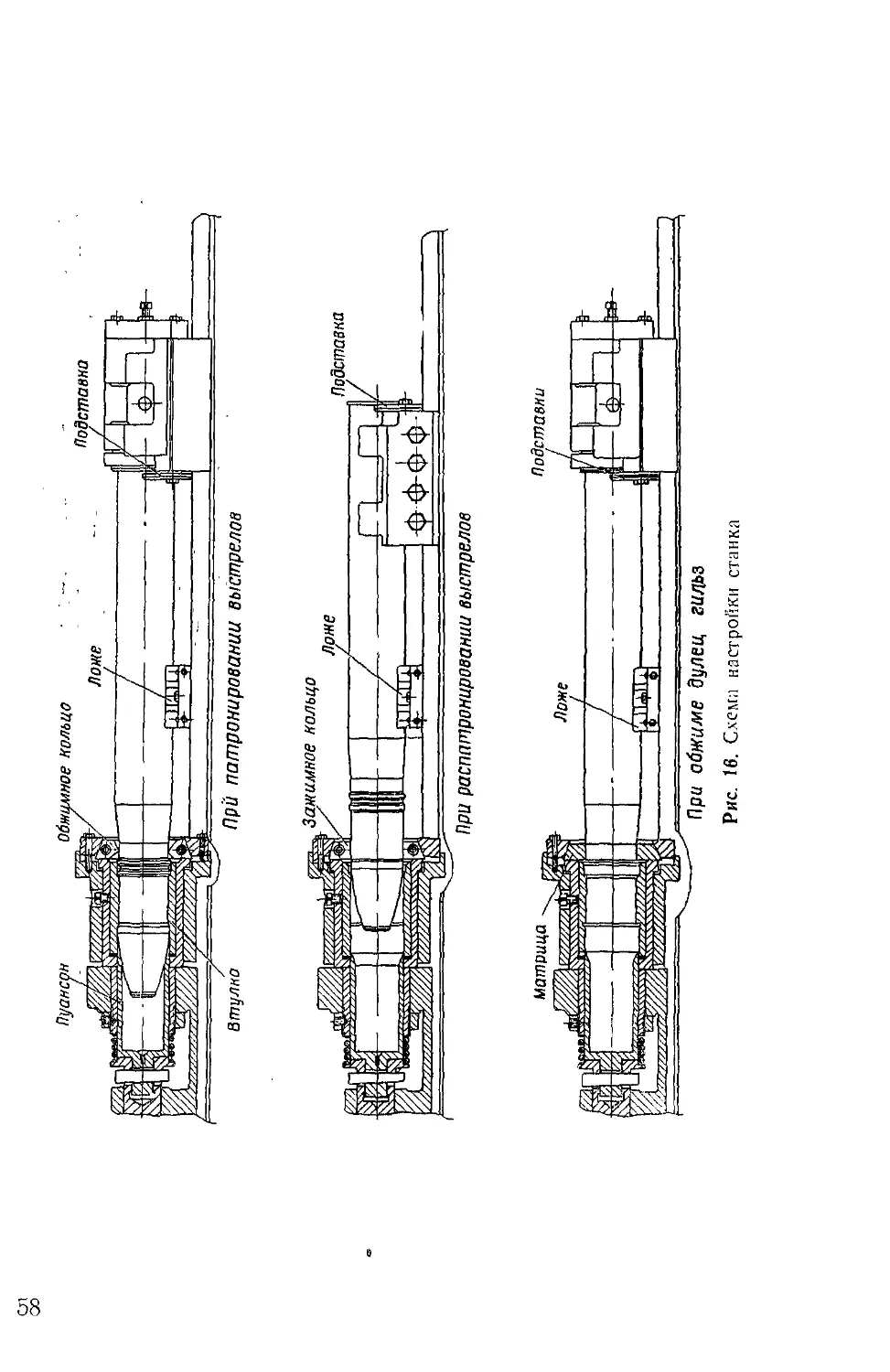

СТАНОК ПСр-092

Назначение и устройство станка

Станок предназначен для патронирования и распатронирования

выстрелов, а также для обжима дулец 57- и 76-лл гильз при рабо-

тах по исправлению брака на потоке и при работах по разделке

выстрелов на пунктах работ.

По конструкции станок представляет собой горизонтальный руч-

ной пресс с кривошипно-шатунным механизмом (ход ползуна

110 мм).

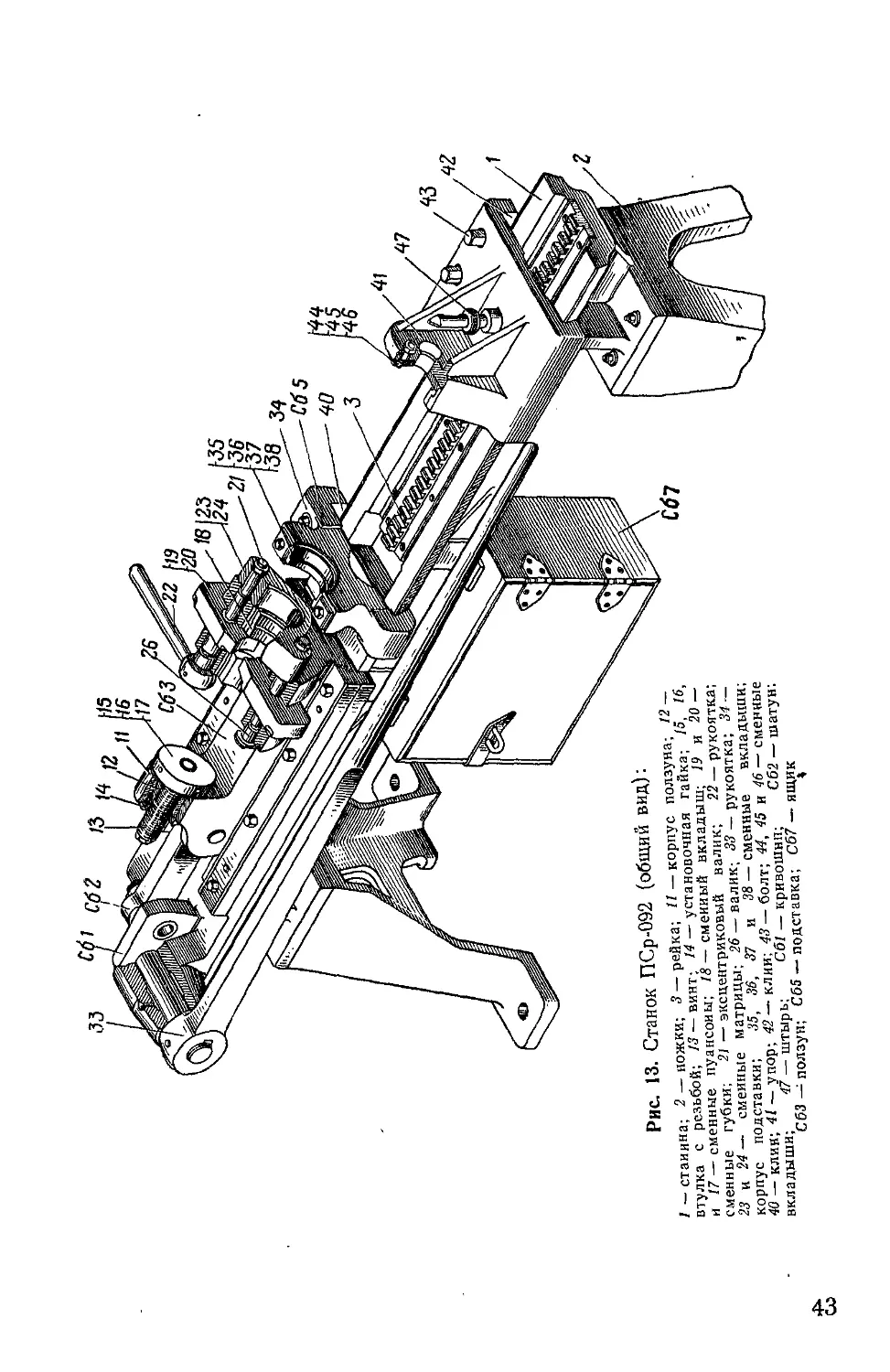

Станина 1 (рис. 13) укреплена на чугунных ножках 2. По на-

правляющим станины перемещается ползун СбЗ, приводимый

в движение от рукоятки 33 кривошипом С61 и шатуном С62.

В корпусе 11 ползуна имеется ложе, на которое кладется 76-лш

снаряд; для 57-жж снаряда на ложе укладывается сменный вкла-

дыш 18- •

Снаряд головной частью упирается в сменные пуансоны 15, 16

или 17, которые навинчиваются на винт 13.

42

I — станина; 2 — ножки; 3 — рейка; // — корпус ползуна; 12 —

втулка с резьбой; /□ — винт; 14 — установочная гайка; /о, 16,

и 17— сменные пуансоны; 18 — сменный вкладыш; 19 и 20—

сменные губки; 21— эксцентриковый валик; 22—рукоятка;

23 и 24 — сменные матрицы; 26 — валик; 33 — рукоятка; 34—

корпус подставки; 35, 36, 37 и 38 — сменные вкладыши;

40 — клин; 41 — упор; 42 — клии; 43 — болт; 44, 45 и 46 — сменные

вкладыши; 47— штырь; Сб/— кривошип; С62 — шатун:

СбЗ — ползун; С65 — подставка; С67 — ящик

co

Н9

КО „

^®|23 1ХС

^124 f35

^^21 f36

B-^\Z<37

47

34

-Св 5

40

-3

43

42

/44

i45

4в

1

С67

г

Винт 13 ввинчен во втулку 12 с резьбой, закрепленную в корпусе

ползуна. Регулировку положения пуансона производят винтом;

винт закрепляется установочной гайкой 14. При износе зажимных

губок необходимо, ослабив винт, повернуть валик, сократив при

этом межцентровое расстояние между губками. В нужном положе-

нии валик вновь закрепить винтом.

Для распатронирования выстрелов с подкалиберными снарядами

зажимные губки повернуть вокруг валиков на 180° так, чтобы уд-

линенным концом они были обращены внутрь ползуна. С правой и

левой стороны ложа установлены сменные губки 19 и 20. Одна губ-

ка находится на валике 26, а другая — на эксцентриковом вали-

ке 21. На конце эксцентрикового валика закреплена рукоятка 22,

при повороте которой губка сдвигается к центру; при этом проис-

ходит зажим снаряда.

При патронировании выстрелов губки устанавливаются верти-

кально.

Для обжима дулец гильз на торцовой плоскости корпуса пол-

зуна устанавливаются сменные матрицы 23 и 24. Матрица шар-

нирно закреплена на конце эксцентрикового валика 21 и при выпол-

нении на станке других операций откидывается в сторону.

В средней части станины установлена подставка С65, служа-

щая для поддержки дульца гильзы. На корпусе 34 подставки уста-

навливаются и закрепляются двумя болтами сменные вкладыши 35,

36, 37 или 38. В нижней части корпуса подставки простроганы на-

правляющие в виде ласточкина хвоста. Подставка в зависимости

от длины гильзы перемещается по станине и закрепляется кли-

ном 40, который затягивается болтом.

В задней части станины установлен литой чугунный упор 41,

в проточку которого вкладываются и закрепляются болтом смен-

ные вкладыши 44, 45 или 46; вкладыши служат опорой для

фланца гильзы.

В нижней части упора имеются направляющие в виде ласточкина

хвоста. Упор в зависимости от длины гильзы перемещается по ста-

нине и закрепляется клином 42, который затягивается тремя бол-

тами 43.

Для предохранения от продольного смещения упор удержи-

вается штырем 47, конец которого входит между зубьями рейки 3,

укрепленной на станине.

Под станиной укреплен металлический ящик С67, предназначенный

для хранения сменных деталей и инструмента для настройки станка.

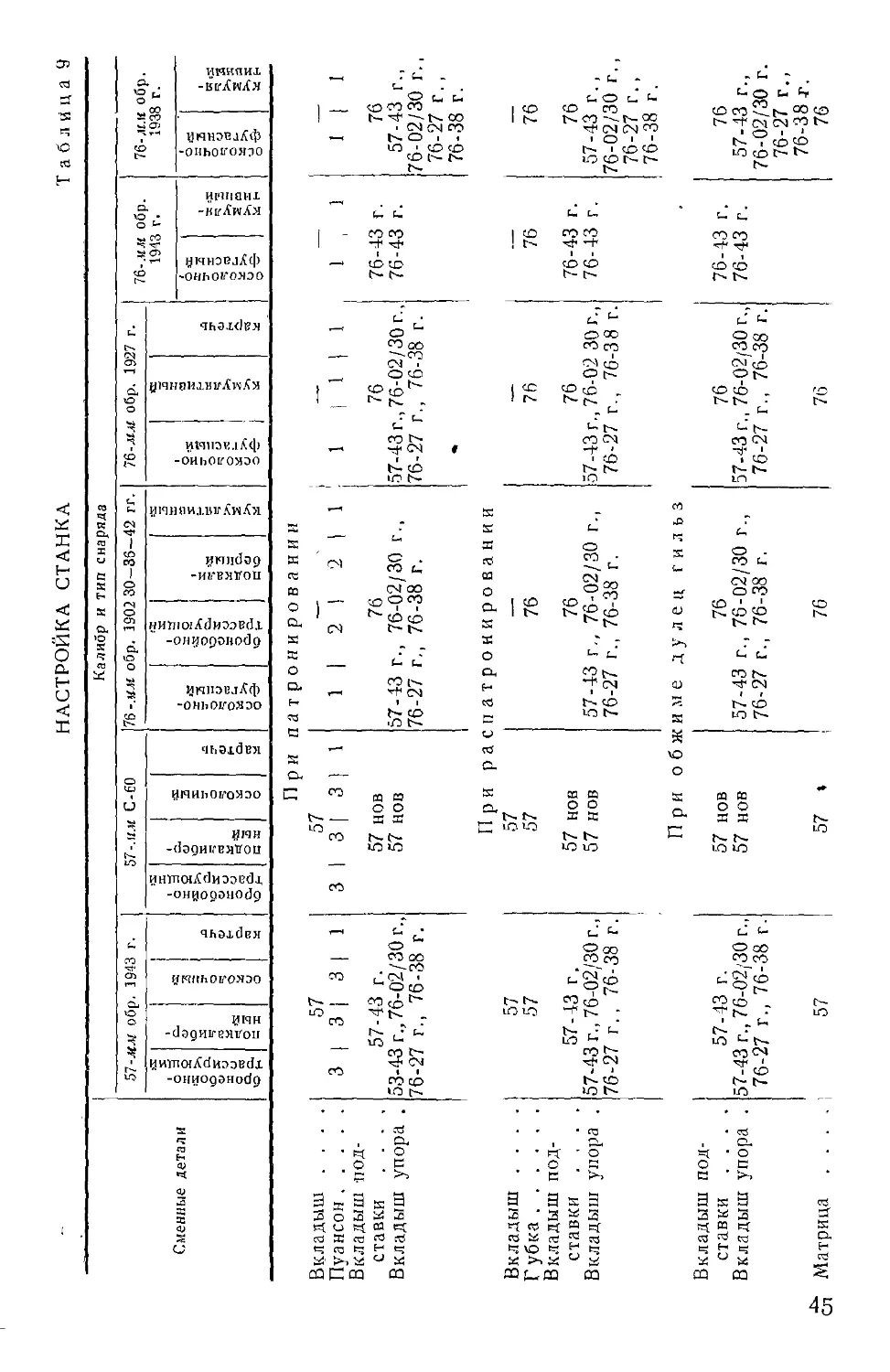

Настройка и регулировка станка

В зависимости от выполняемой операции, калибра и типа обра-

батываемых выстрелов производят настройку станка, которая сво-

дится к следующему.

При патронировании выстрелов

В соответствии с табл. 9 подобрать и установить на станок пуан-

сон, вкладыши ползуна, подставки и упор.

44

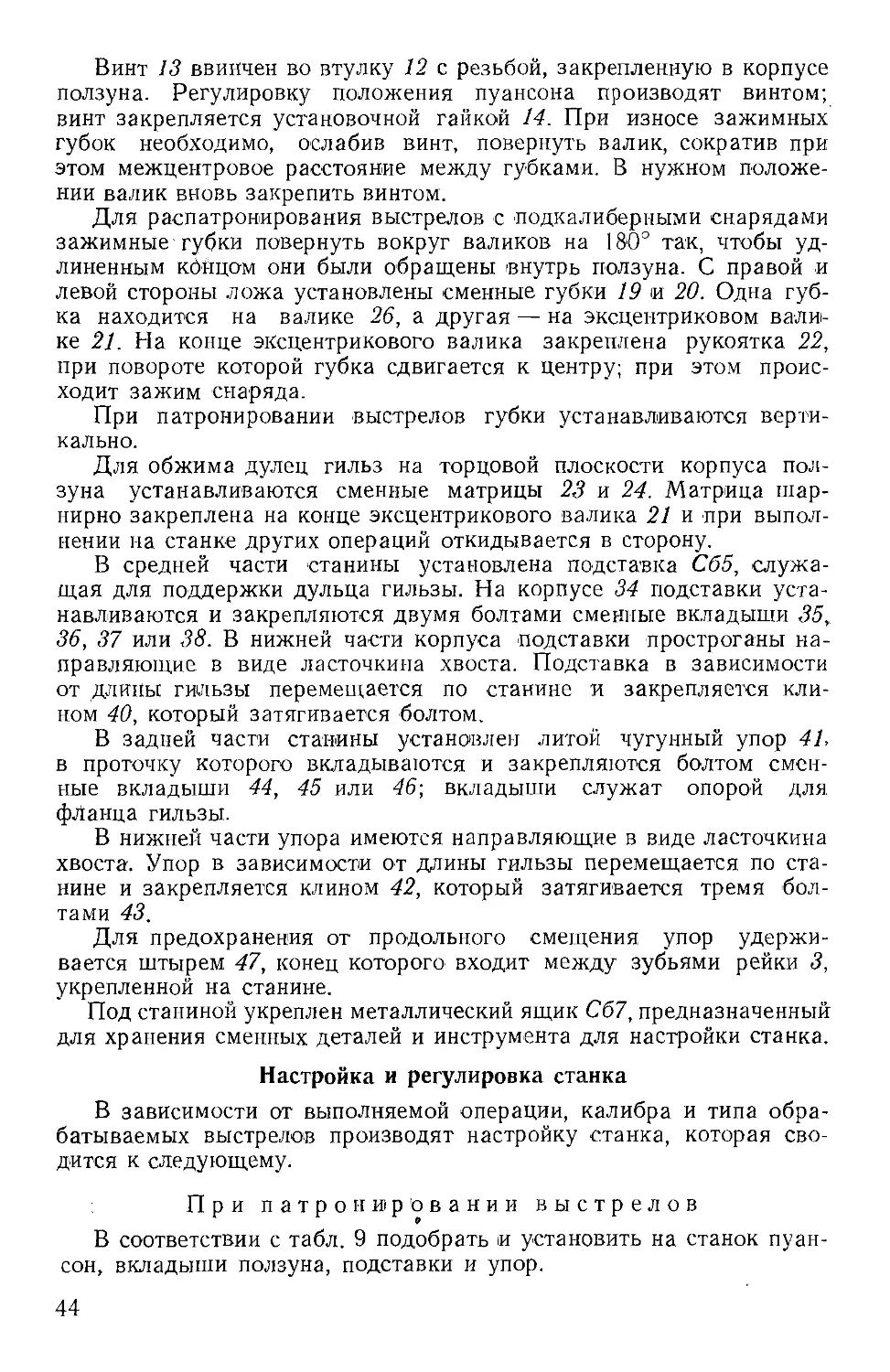

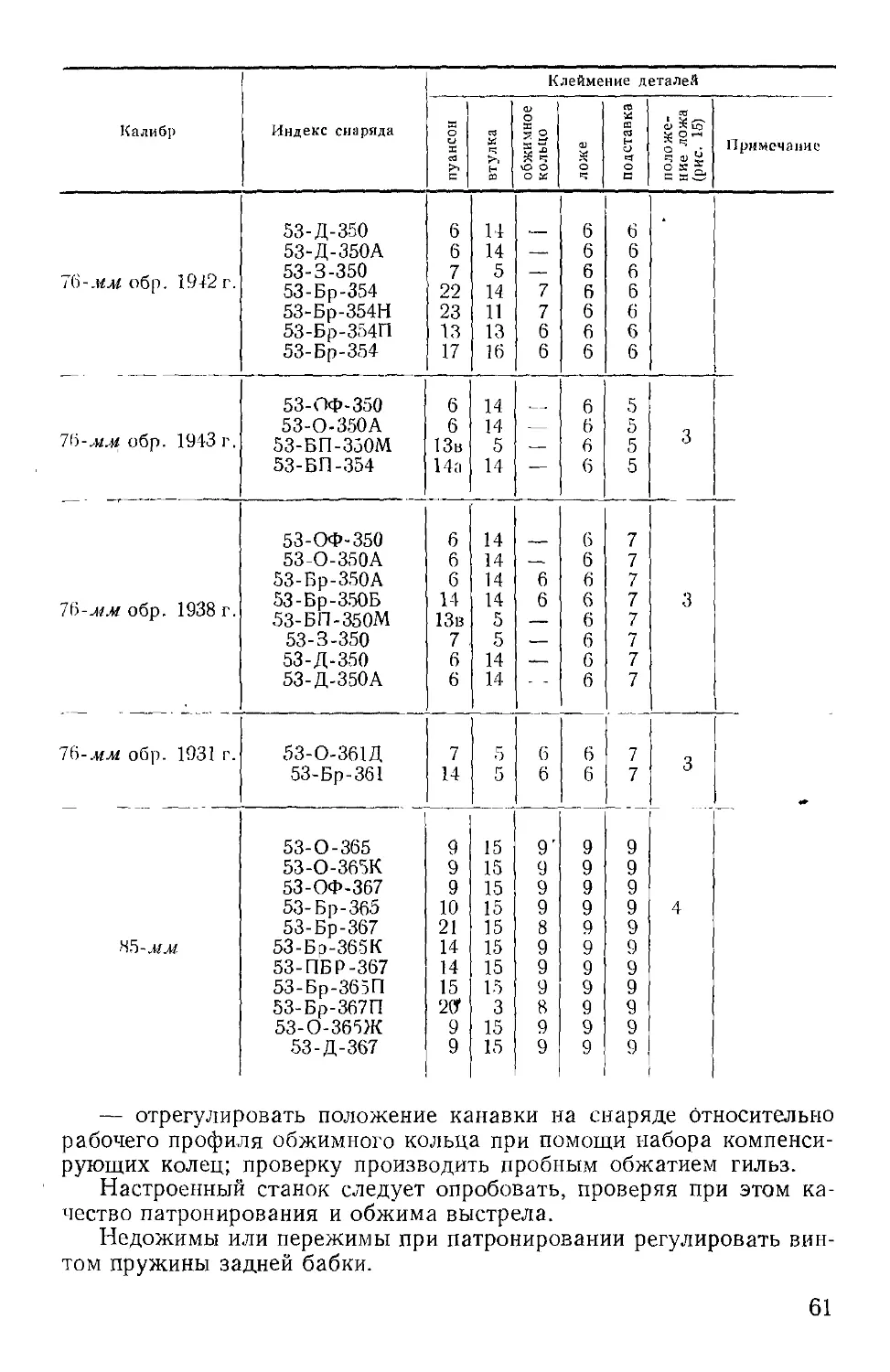

НАСТРОЙКА СТАНКА

Таблица 9

Сменные детали Калибр и тип снаряда

51-мм обр. 1343 г. 5/-ЯМ С-60 76-.ня обр. 1902 30—36—42 гг. 76-мм обр. 1927 г. 76-мм обр. 1943 г. 76-мм обр. 1938 г.

бронебойно- 1 трассирующий подкалибер- ный ! осколочный картечь бронебойно- грассирующнй подкалибер- ный осколочный картечь осколочно- фугасный бронебойно- трассирующий подкали- бериый кумулятивный осколочно- фугасный кумулятивный картечь

осколочно- фугасный кумуля- тивный осколочно- фугасный кумуля- тивный I

При патронировании

Вкладыш .... 57 57 — —

Пуансон 3 з 3 1 3 з з 1 1 2 2 1 1 1 1 1 1 1 1 1

Вкладыш под-

ставки . . . , 57-43 г. 57 нов 76 76 76-43 г. 76

Вкладыш упора . 53-43 г., 76-02/30 г.. 57 нов 57-43 г., 76-02/30 г 57-43 г., 76-02/30 г„ 76-4 3 г. 57-43 г.,

76-27 г., 76-3 3 г. 76-27 г., 76-38 г. 76-27 г., 76-38 г. 76-02/30 г.,

76-27 г. ,

* 76-38 г.

П р и распатроиирован и и

Вкладыш .... 57 57 —

Губка 57 57 76 76 76 76

Вкладыш под-

ставки .... 57-43 г. 57 нов 76 76 76-43 г. 76

Вкладыш упора . 57-43 г., 76-02/30 г., 57 нов 57-43 г., 76-02/30 Г., 57-43 г., 76-02 30 г., 76-43 г. 57-43 г.,

76-27 г., 76-38 г. 76-27 г., 76- 38 г. 76-27 г., 76-38 г. 76-02/30 г.,

76-27 г. ,

76-38 г.

П р и обжиме дулец гильз

Вкладыш под-

ставки .... 57-43 г. 57 нов 76 76 76 -4. г. 7(

Вкладыш упора . 57-43 г.. 76-02/30 г., 57 нов 57-43 г., 76-02/30 I'-, 57-43 г., 76-02/30 г., 76-43 г. 57-43 г.,

76-27 г., 76-38 г. 76-27 г., 76 38 г. 76-27 г., 76-38 г. 76-02/30 г.

76-27 г.,

76-38 г.

ёл Матрица .... 5 7 5' 7 ♦ 76 76 76

Зажимные губки ползуна привести в вертикальное положение

и зажать их в этом положении упорами. В таком положении губки

не участвуют в работе станка. При этом рукоятка эксцентрикового

валика должна быть опущена вниз до упора.

При патронировании 57-мм выстрелов вкладыш на ползуне за-

крепить двумя болтами.

Навинтить на конец винта пуансон и установить его так, чтобы

снаряд, положенный на вкладыш, своей головной частью упирался

в пуансон, а ведущий поясок выступал на 0,5 мм за торец вкла-

дыша.

На упор положить вкладыш и закрепить его болтом.

На подставку положить вкладыш и закрепить его двумя бол-

тами.

Упор и подставку установить по длине станины так, чтобы

гильза, положенная фланцем на вкладыш упора, а дульцем на под-

ставку, при крайнем заднем положении ползуна имела незначи-

тельный зазор по отношению к снаряду. Ползун и подставку закре-

пить затяжными болтами.

После настройки путем опытного патронирования проверить,

полностью ли запоясковая часть запрессовывается в дульце гильзы

при доведении кривошипа до упора. В случае неполного соединения

снаряда с гильзой дополнительно отрегулировать положение пуан-

сона.

В процессе патронирования вкладыш подставки не должен под-

нимать гильзу и нарушать соосность снаряда с гильзой.

При распатронировании выстрелов

В соответствии с табл. 9 подобрать и установить на станок вкла-

дыши ползуна, подставки, упора и губки.

Закрепить вкладыши ползуна, подставки и упора, как указано

выше.

Поставить зажимные губки в наклонное положение, после чего

винты ввинтить настолько, чтобы губки опирались на выступающие

концы упоров и фиксировались пружинами в наклонном поло-

жении.

При крайнем переднем положении ползуна положить гильзу

патрона фланцем на вкладыш упора, а снаряд в ложе на ползуне и

переместить упор в такое положение, при котором зажимные губки

охватывали бы снаряд непосредственно за центрующим утолще-

нием. При этом исключается проскальзывание снаряда в зажим-

ных губках. В установленном положении упор окончательно закре-

пить на станине, затянув три болта.

При повороте вверх рукоятки, насаженной на эксцентриковый,

валик, губки должны прочно зажимать снаряд.

В этом случае губки входят в выточку подкалиберного снаряда

и удерживают его от продольного смещения.

46

При обжиме дулец гильз

Для обжима дулец гильз упор и подставку установить так же,

как и при настройке станка на распатронирование.

В соответствии с табл. 9 выбрать матрицу, установить ее на

конце валика и закрепить установочным кольцом и коническим

штифтом.

После настройки необходимо проверить, на какой длине об-

жимается дульце. Если обжим производится не полностью, произ-

вести дополнительную настройку станка, переместив упор в нужное

положение.

Правила работы на станке

Работа на станке, закрепленном на полу или фундаменте, произ-

водится в следующем порядке.

При патронировании выстрелов

Первый рабочий отводит ползун в крайнее заднее положение, по-

вернув рукоятку влево.

Второй рабочий кладет снаряд на ложе ползуна и упирает его

головной частью в пуансон.

В это время первый рабочий укладывает гильзу на вкладыш

упора и на подставку так, чтобы фланец вошел в выточку вкладыша

упора, а затем поворотом рукоятки вправо до упора производит

патронирование.

После этого второй рабочий снимает патрон со станка, а первый

рабочий отводит ползун в исходное положение.

При распатронировании выстрелов

Первый рабочий подводит ползун к подставке, повернув руко-

ятку вправо.

Второй рабочий кладет патрон так, чтобы фланец гильзы вошел

в выточку вкладыша упора, а снаряд — между губками ползуна.

Поворотом рукоятки эксцентрикового валика этот же рабочий за-

жимает снаряд в ползуне.

Первый рабочий производит распатронирование выстрела, по-

вернув рукоятку влево, а затем снимает гильзу и возвращает пол-

зун в исходное положение.

Второй рабочий раскрывает тиски и снимает снаряд.

При обжиме дулец гильз

Первый рабочий отводит ползун в крайнее заднее положение,

повернув рукоятку влево.

Второй рабочий укладывает гильзу в упор на подставку.

Первый рабочий производит обжим дульца гильзы, повернув

рукоятку вправо, и отводит ползун в исходное положение.

Второй рабочий снимает обжатую гильзу и укладывает следу-

ющую.

47

Уход за станком

Перед началом работы смазывать машинным маслом направ-

ляющие ползуна, вал и палец кривошипа, ось шатуна и валики за-

жимных губок.

Винт и направляющие станины смазывать по мере необходи-

мости.

После окончания работы станок протереть и все неокрашенные

части покрыть тонким слоем машинного масла.

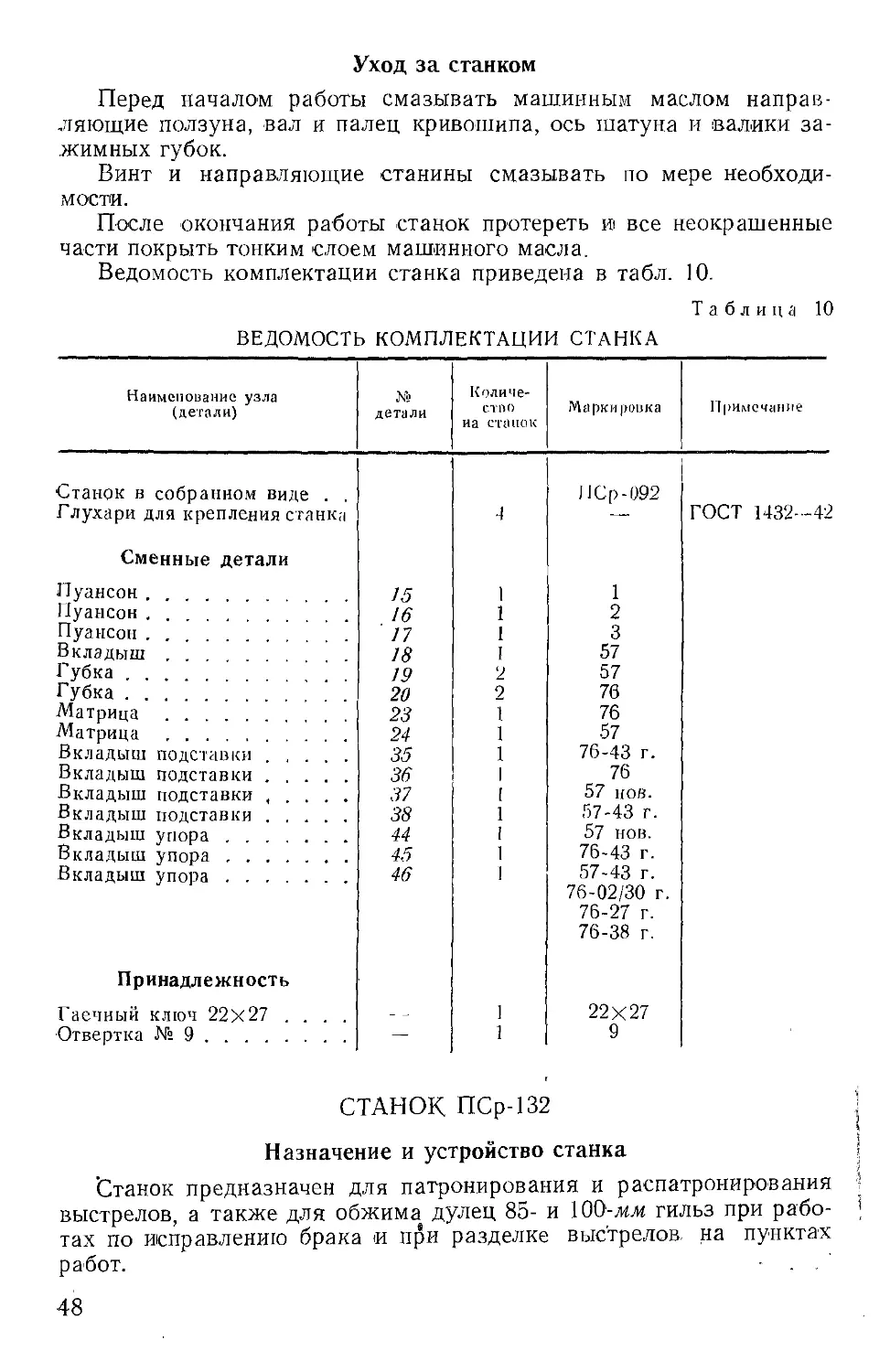

Ведомость комплектации станка приведена в табл. 10.

Таблица 10

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ СТАНКА

Наименование узла (детали) № детали Количе- ство иа станок Маркировка Примечание

Станок в собранном виде . . ПСр-092

Глухари для крепления станка 4 — ГОСТ 1432 -42

Сменные детали

Пуансон .... 15 1 1

Пуансон . . 16 1 2

Пуансон . ' 17 1 3

Вкладыш ... 18 I 57

Губка . . . 19 2 57

Губка . . . 20 2 76

Матрица 23 1 76

Матрица 24 1 57

Вкладыш подставки , . 35 1 76-43 г.

Вкладыш подставки 36 1 76

Вкладыш подставки , ... 37 ( 57 нов.

Вкладыш подставки 38 1 57-43 г.

Вкладыш упора 44 1 57 нов.

Вкладыш упора 45 1 76-43 г.

Вкладыш упора 46 1 57-43 г.

76-02/30 г.

76-27 г.

76-38 г.

Принадлежность

Гаечный ключ 22x27 . . . — 1 22x27

Отвертка № 9 — 1 9

СТАНОК ПСр-132

Назначение и устройство станка

’Станок предназначен для патронирования и распатронирования

выстрелов, а также для обжима дулец 85- и 100-лш гильз при рабо-

тах по исправлению брака и при разделке выстрелов, на пунктах

работ. • . . '

48

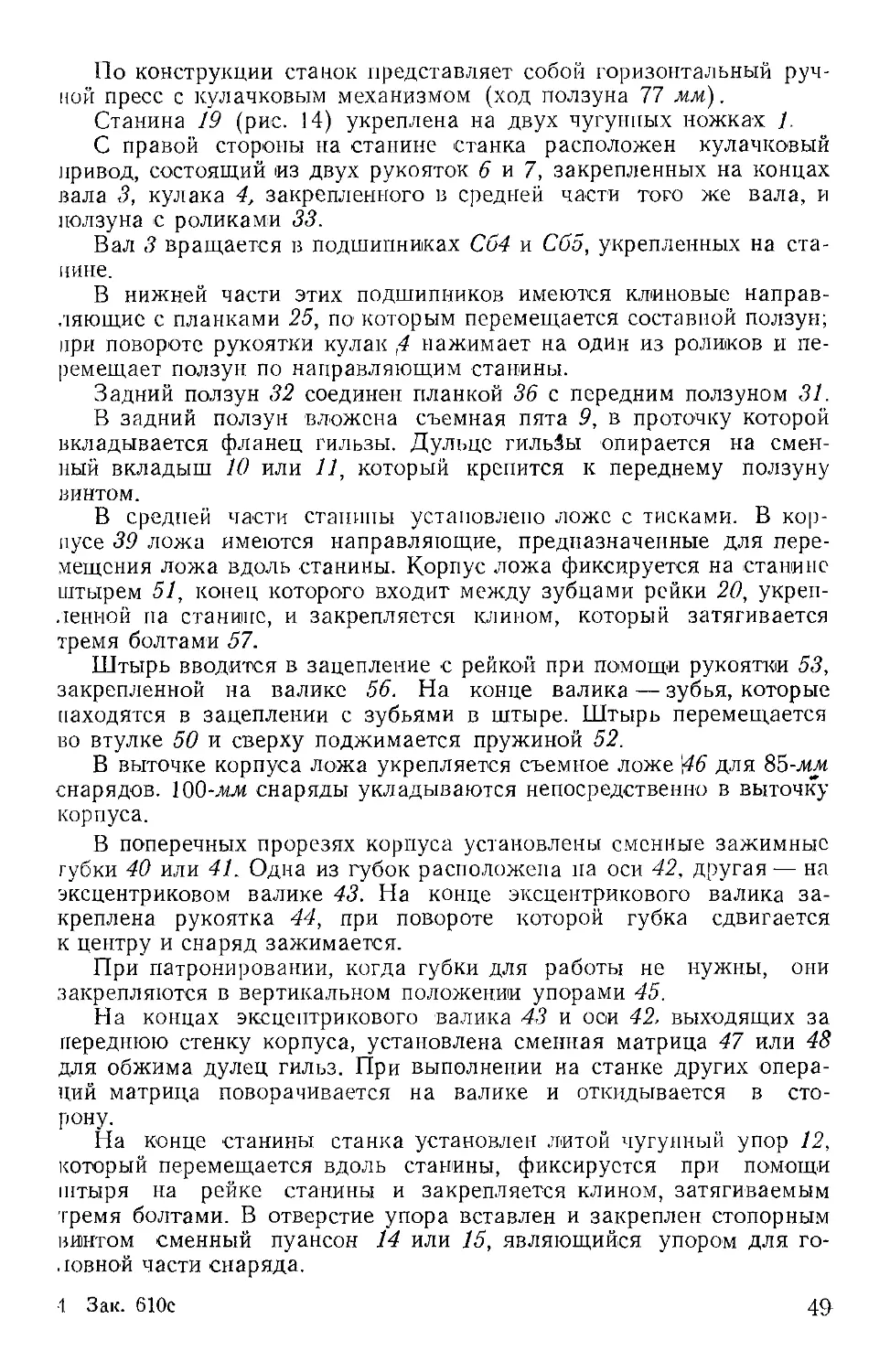

По конструкции станок представляет собой горизонтальный руч-

ной пресс с кулачковым механизмом (ход ползуна 77 мм).

Станина 19 (рис. 14) укреплена на двух чугунных ножках 1.

С правой стороны на станине станка расположен кулачковый

привод, состоящий из двух рукояток 6 и 7, закрепленных на концах

вала 3, кулака 4, закрепленного в средней части того же вала, и

ползуна с роликами 33.

Вал 3 вращается в подшипниках Сб4 и С65, укрепленных на ста-

нине.

В нижней части этих подшипников имеются клиновые направ-

ляющие с планками 25, по которым перемещается составной ползун;

при повороте рукоятки кулак ,4 нажимает на один из роликов и пе-

ремещает ползун по направляющим станины.

Задний ползун 32 соединен планкой 36 с передним ползуном 31.

В задний ползун вложена съемная пята 9, в проточку которой

вкладывается фланец гильзы. Дульце гильЗы опирается на смен-

ный вкладыш 10 или 77, который крепится к переднему ползуну

винтом.

В средней части станины установлено ложе с тисками. В кор-

пусе 39 ложа имеются направляющие, предназначенные для пере-

мещения ложа вдоль станины. Корпус ложа фиксируется на станине

штырем 51, конец которого входит между зубцами рейки 20, укреп-

ленной па станине, и закрепляется клином, который затягивается

тремя болтами 57.

Штырь вводится в зацепление с рейкой при помощи рукоятки 53,

закрепленной на валике 56. На конце валика — зубья, которые

находятся в зацеплении с зубьями в штыре. Штырь перемещается

во втулке 50 и сверху поджимается пружиной 52.

В выточке корпуса ложа укрепляется съемное ложе \16 для 85-лш

снарядов. ЮО-лш снаряды укладываются непосредственно в выточку

корпуса.

В поперечных прорезях корпуса установлены сменные зажимные

губки 40 или 41. Одна из губок расположена па оси 42, другая — на

эксцентриковом валике 43. На конце эксцентрикового валика за-

креплена рукоятка 44, при повороте которой губка сдвигается

к центру и снаряд зажимается.

При патронировании, когда губки для работы не нужны, они

закрепляются в вертикальном положении упорами 45.

На концах эксцентрикового валика 43 и оси 42, выходящих за

переднюю стенку корпуса, установлена сменная матрица 47 или 48

для обжима дулец гильз. При выполнении на станке других опера-

ций матрица поворачивается на валике и откидывается в сто-

рону.

На конце станины станка установлен литой чугунный упор 12,

который перемещается вдоль станины, фиксируется при помощи

штыря на рейке станины и закрепляется клином, затягиваемым

тремя болтами. В отверстие упора вставлен и закреплен стопорным

винтом сменный пуансон 14 или 15, являющийся упором для го-

ловной части снаряда.

1 Зак. 610с 49

Си

О

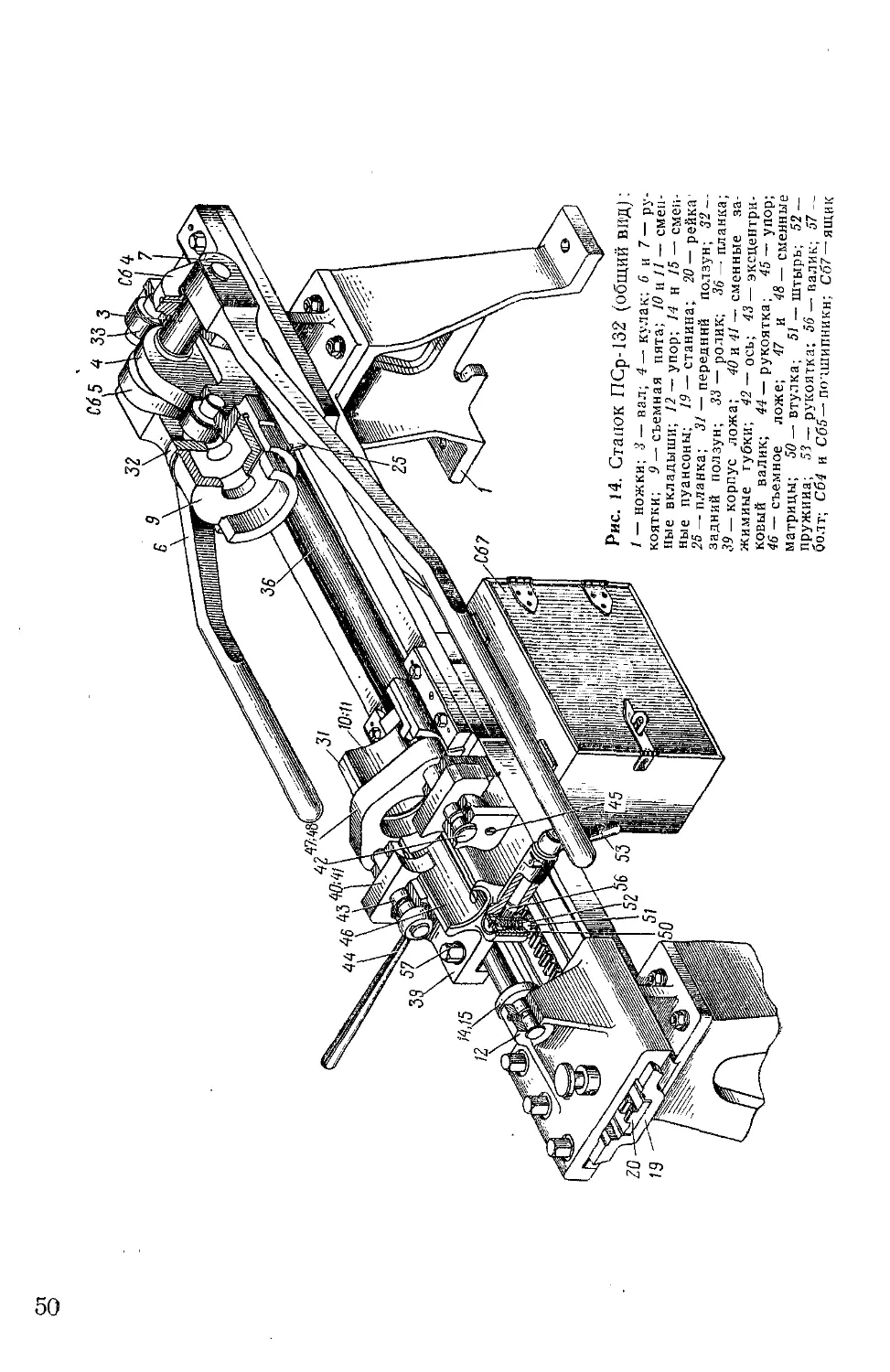

Рис. 14. Станок ПСр-132 (общий вид):

1 — ножки: 3 — вал; 4— кулак; 6 и 7— ру-

коятки; 9 —съемная пята; /Он//—-смен-

ные вкладыши; 12 — упор; 14 н 15 —- смен-

ные пуансоны; /9 —станина; 20— рейка

25 — планка; 31 — передний ползун; 3'2 —

задний ползун; 33 — ролик; 36 — планка;

39— корпус ложа; 40 и 41 — сменные за-

жимные губки; 42— ось; 43 — эксцентри-

ковый валик; 44— рукоятка; 45 — упор;

46 — съемное ложе; 47 и 48—сменные

матрицы; 50—втулка; 51 — штырь; 52 —

пружина; 53 — рукоятка; 56 — валик; 57--

болт; Сб4 и Сб5—подшипники; Сб7 — ящик

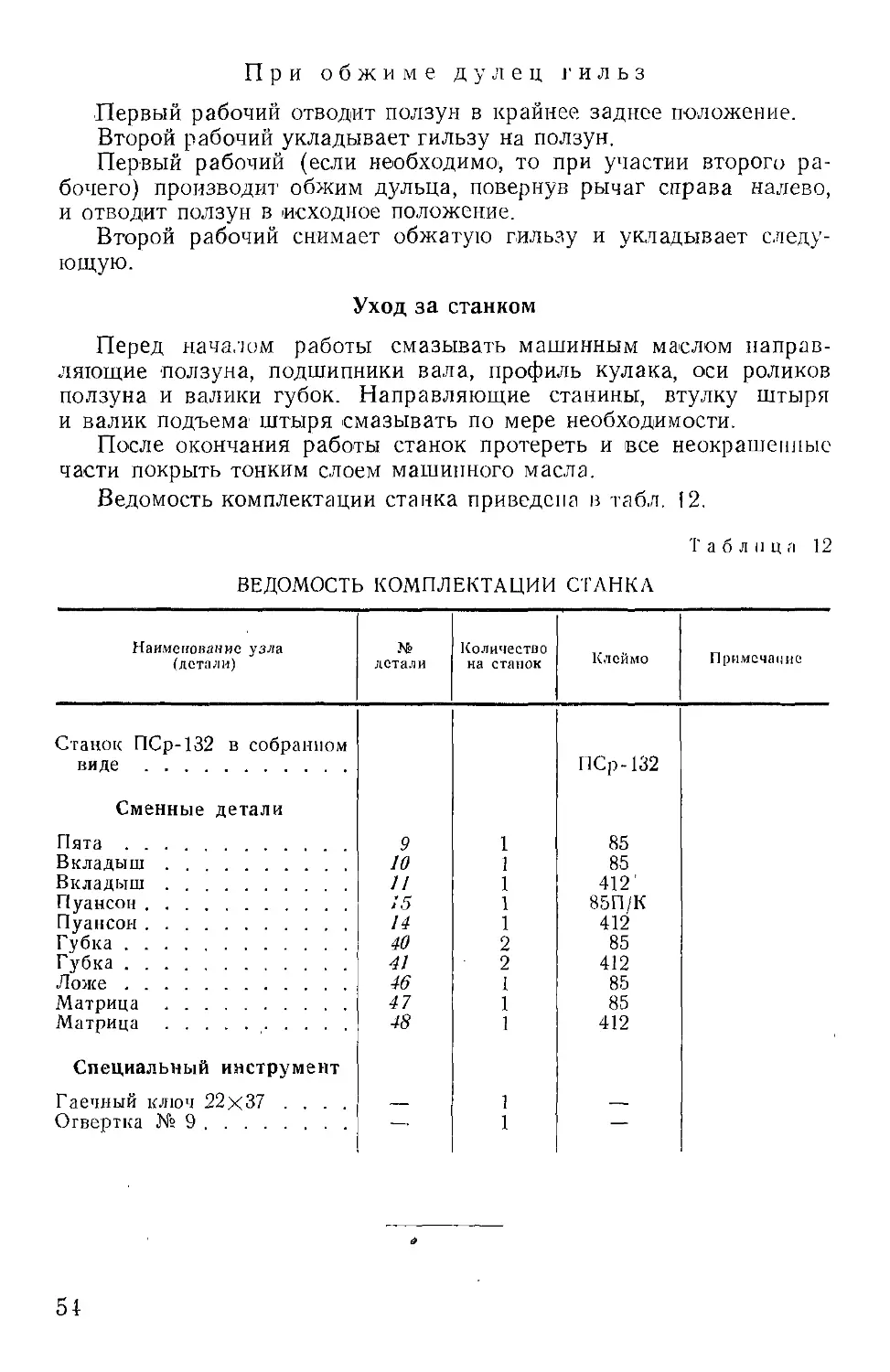

Под станиной расположен ящик С67, предназначенный для хра-

нения комплекта сменных деталей и инструмента для наладки

станка.

Настройка и регулировка станка

В зависимости от выполняемой операции, калибра и типа обраба-

тываемых выстрелов производится настройка станка, которая сво-

дится к следующему.

При патронировании выстрелов

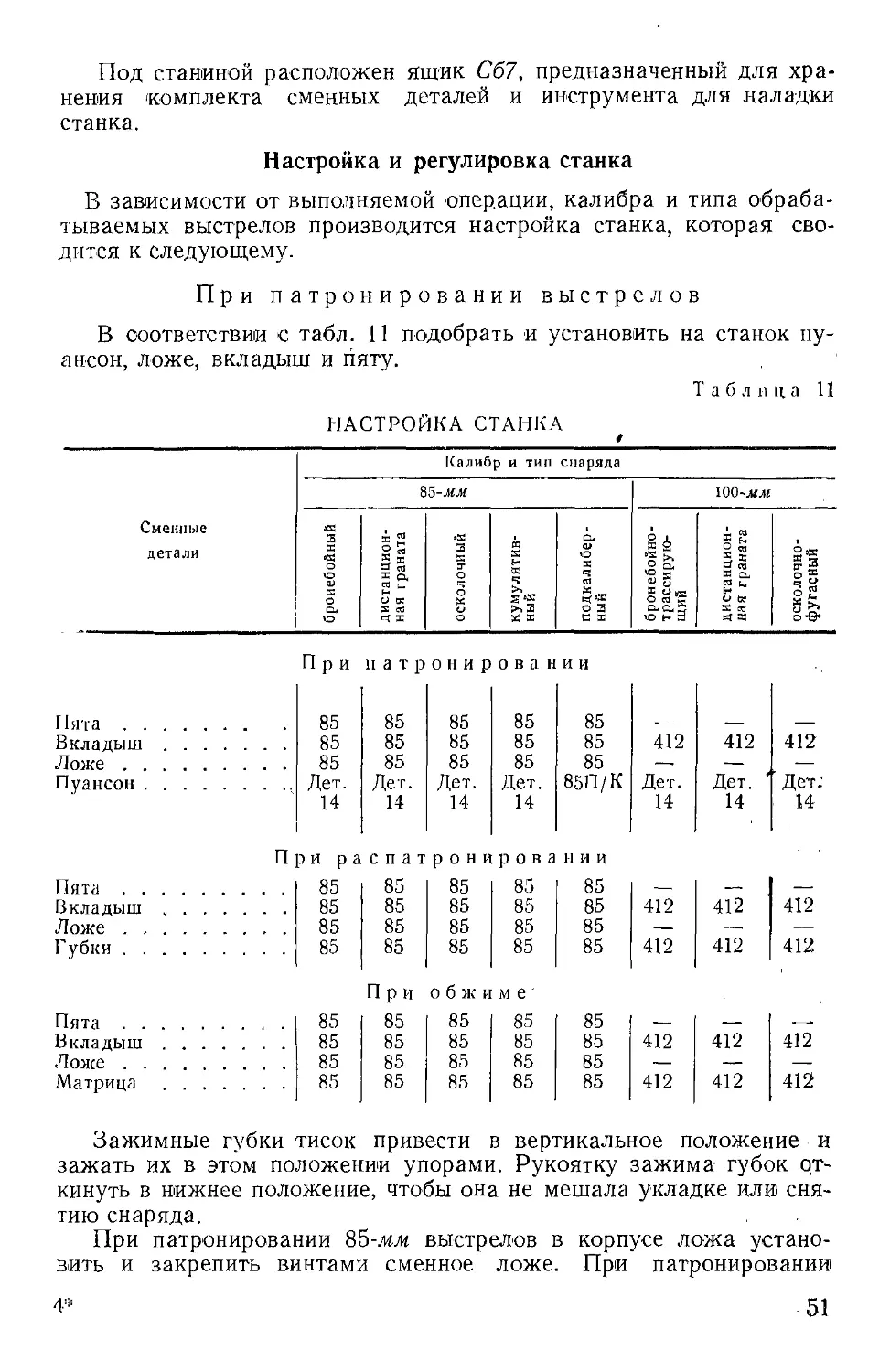

В соответствии с табл. 11 подобрать и установить на станок пу-

ансон, ложе, вкладыш и пяту.

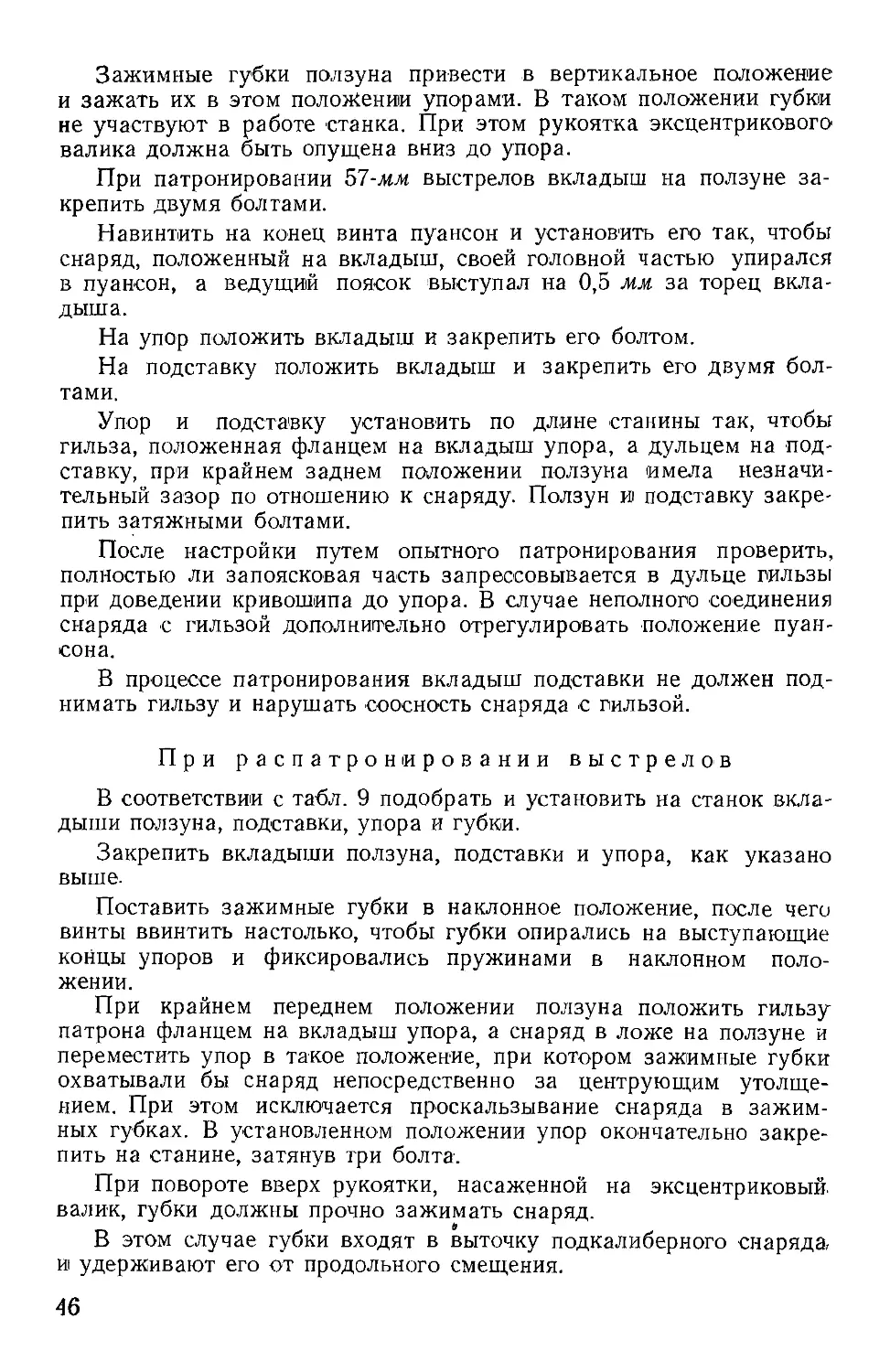

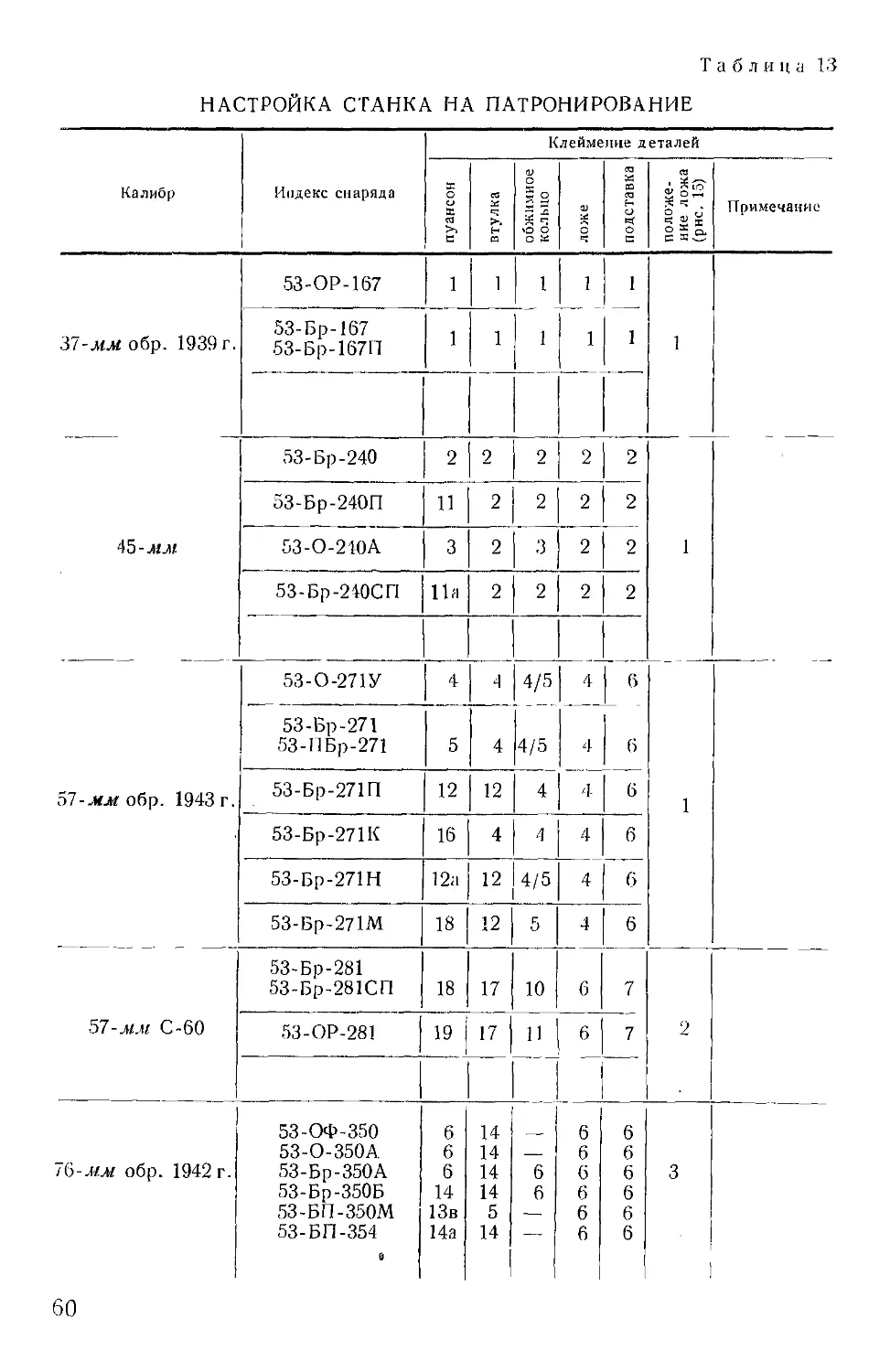

Табл и на 11

НАСТРОЙКА СТАНКА

Калибр и тип снаряда

85-ли< ТОО-дмг

Сменные «S

детали 3 X IS х 2 2 « х •S 3 S s S S' ю S S £ О а, ® 2 2 ® з

ХО UJ » а о ч ч и § X СХ Я ь. о = ч 2

S о и W о X S *3 о 2 ® Q.Q® Ч к о 2 х

ю х о X х С X О Н Н И о -9*

При п а т р О Н и р о в а и И И

Пята 85 85 85 85 85 .

Вкладыш 85 85 85 85 85 412 412 412

Ложе 85 85 85 85 85 —. — —

Пуансон , Дет. Дет. Дет. Дет. 85П/К Дет. Дет. Дет:

14 14 14 14 14 14 14

П ? и р а спат р О н И р о в а н и и

Пята 85 85 85 85 85 — — —

Вкладыш 85 85 85 85 85 412 412 412

Ложе 85 85 85 85 85 — —— —

Губки 85 85 85 85 85 412 412 412

П р и 0 б ж т м е'

Пята 85 85 85 85 85 .— — .—.

Вкладыш 85 85 85 85 85 412 412 412

Ложе 85 85 85 85 85 — — —

Матрица 85 85 85 85 85 412 412 412

Зажимные губки тисок привести в вертикальное положение и

зажать их в этом положении упорами. Рукоятку зажима губок от-

кинуть в нижнее положение, чтобы она не мешала укладке или сня-

тию снаряда.

При патронировании 85-Л4Л выстрелов в корпусе ложа устано-

вить и закрепить винтами сменное ложе. При патронировании

51

ЮО-.м.и выстрелов ложе спять и снаряд уложить непосредственно

в корпус.

Пуансон установить в отверстие упора и закрепить установоч-

ным винтом.

> . При патронировании 85-лш выстрелов на выточку заднего пол-

зуна положить пяту для упора фланца гильзы. При патронирова-

нии 100-лш выстрелов пяту снять и фланец гильзы уложить не-

посредственно в выточку заднего ползуна.

В выточку переднего ползуна установить и закрепить винтом

сменный вкладыш.

Для определения положения корпуса ложа и упора на станине

станка пользоваться собранным выстрелом.

Ползун с положенным на него выстрелом установить в крайнее

переднее положение.

Передвигая по направляющим станины корпус ложа, подводить

его под снаряд выстрела до тех пор, пока торцовая стенка корпусе!

ложа не сравняется со срезом дульца выстрела. В таком положении

корпус ложа закрепить на станине.

После этого по направляющим станины передвигать упор до тех

пор, пока пуансон не упрется в головную часть снаряда. В таком

положении упор закрепить на станине станка. Ползун отвести

в крайнее заднее положение.

После пробного патронирования проверить качество соединения

снаряда с гильзой.

При р а с п а т р о н и р о в а н и и в ы с т р е л о в

В соответствии с табл. Ц подобрать и установить па станок

ложе, вкладыш, пяту и губки. При распатронировании выстрелов

установка ложа, вкладыша в переднем ползуне и пяты в заднем

ползуне производится так же, как при настройке станка на патрони-

рование.

Установить зажимные губки в наклонном положении и ввинтить

упоры, крепящие губки, до отказа. Губки, опираясь своей хвосто-

вой (частью на выступающий конец упоров, принимают наклонное

положение.

Поворачивая рычаг, установить ползун в крайнее переднее по-

ложение.

Патрон положить фланцем гильзы в выточку на ползуне, а сна-

рядом — на ложе. При этом зажимные губки под действием веса

патрона займут горизонтальное положение.

Передвигая корпус ложа по направляющим станины, установить

его в таком положении, чтобы губки охватывали снаряд непосред-

ственно за центрующим утолщением. При этом исключается

проскальзывание снаряда в зажимных губках.

В таком положении корпус ложа закрепить на станине тремя

болтами.

Повернув рукоятку, надетую на эксцентриковый валик, прочно

зажать снаряд губками.

52

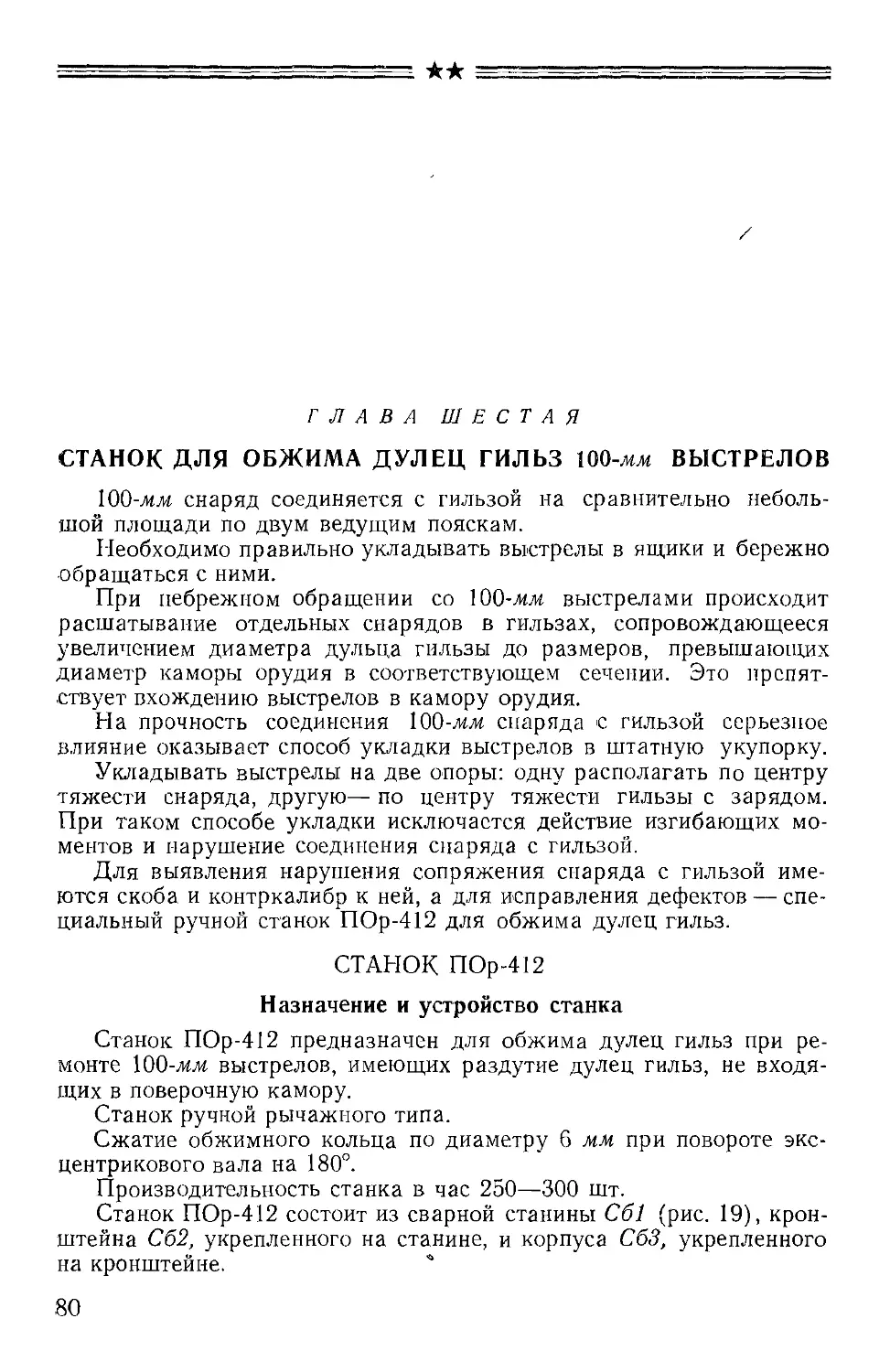

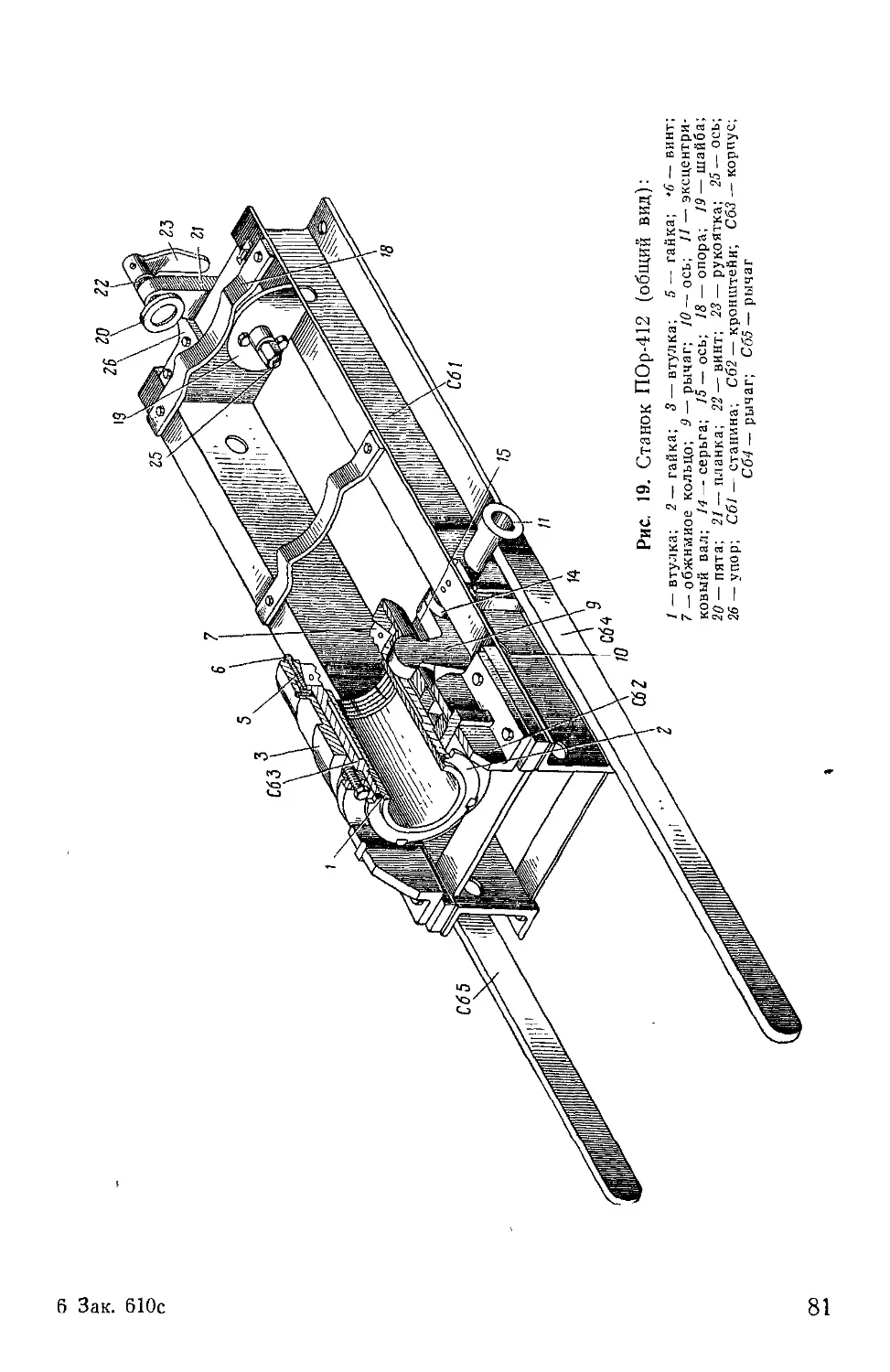

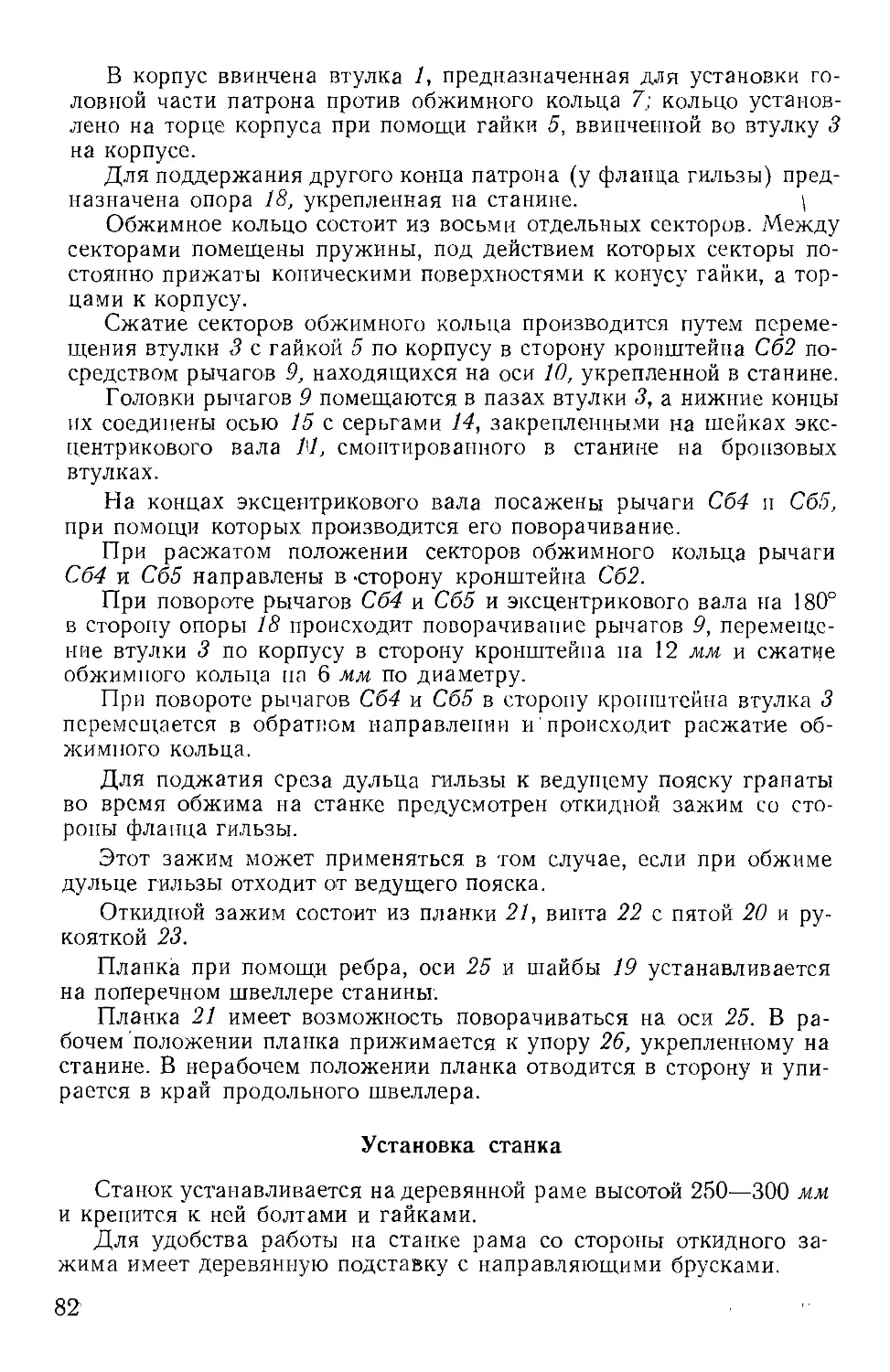

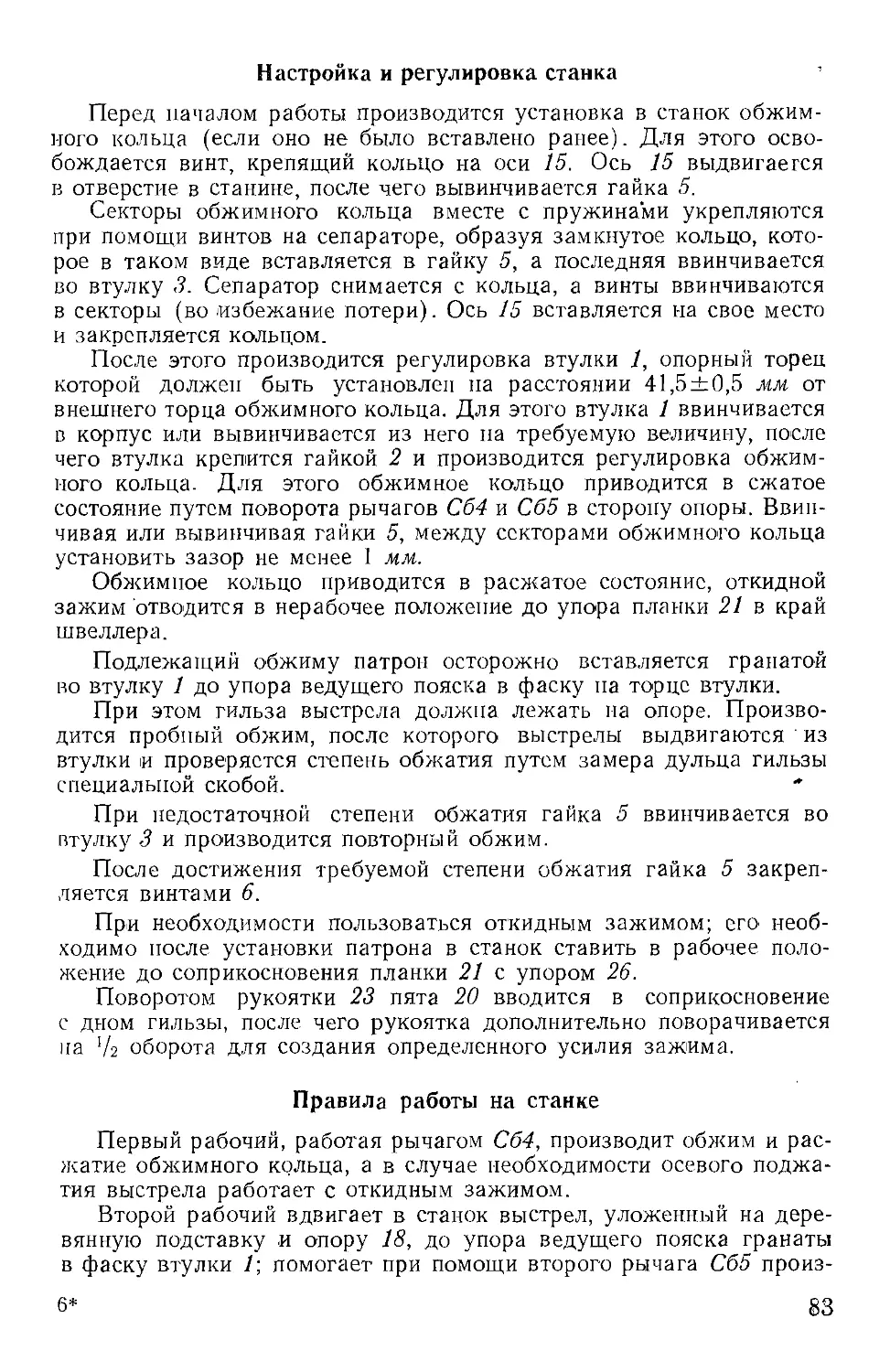

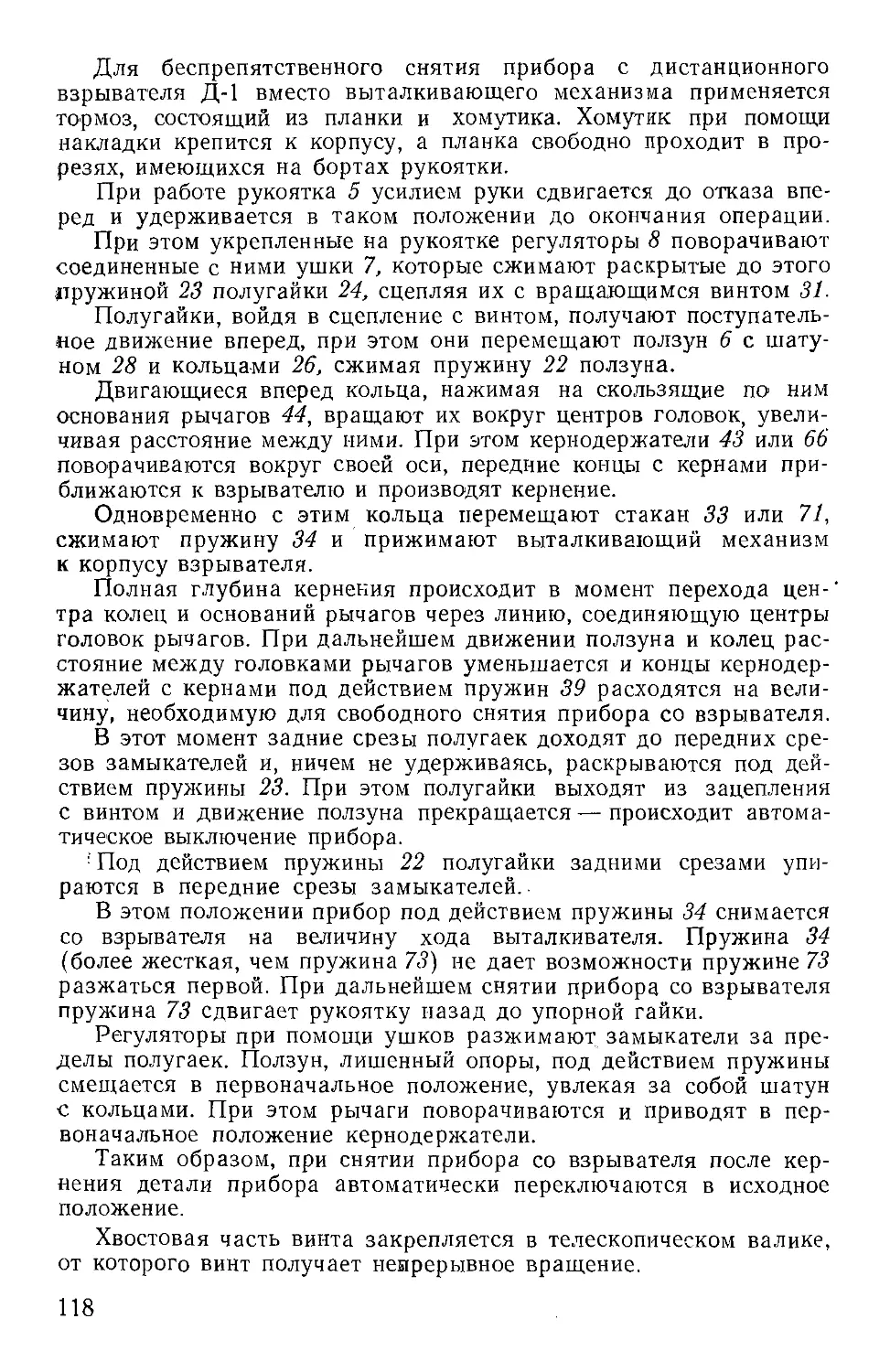

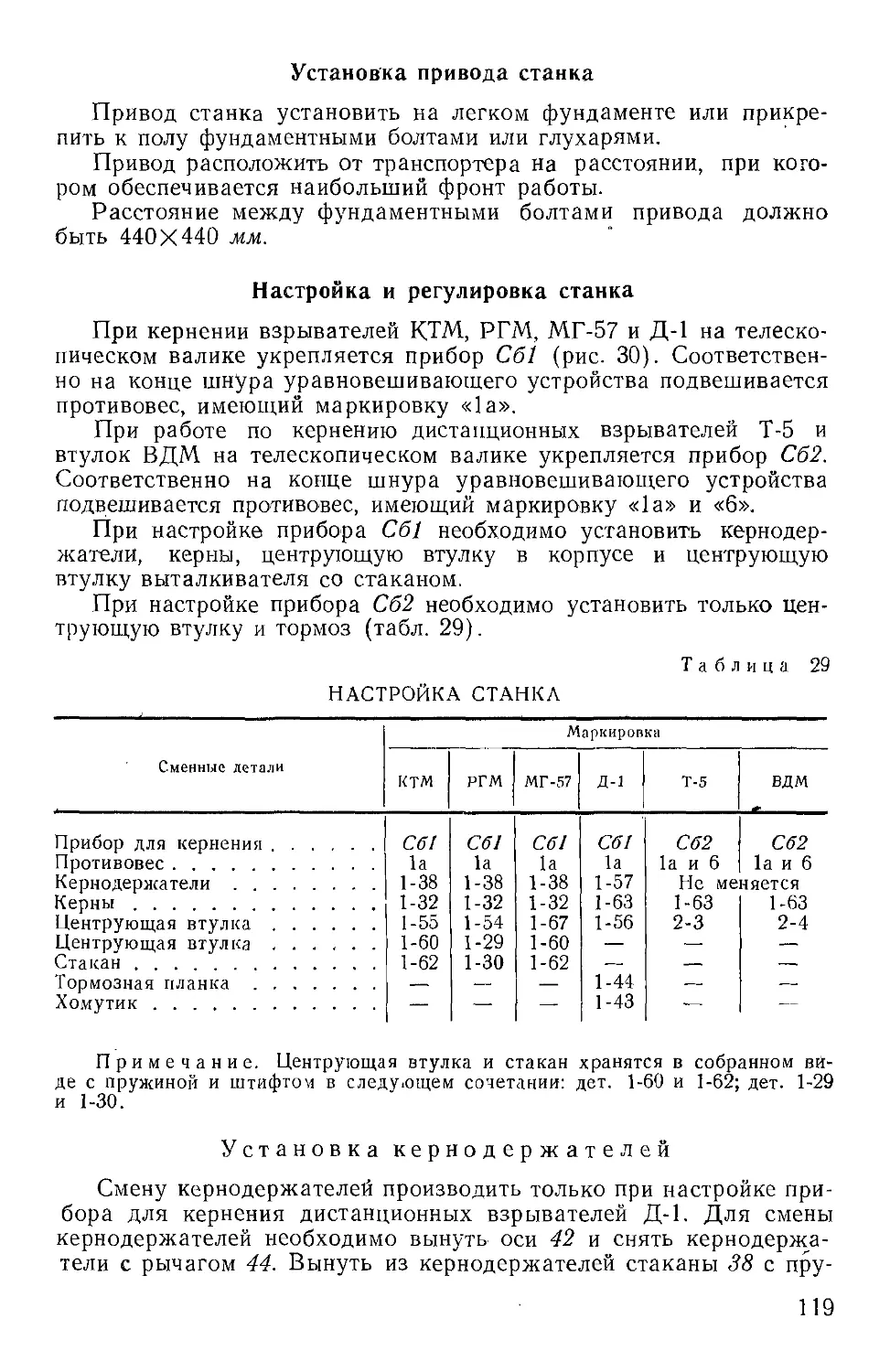

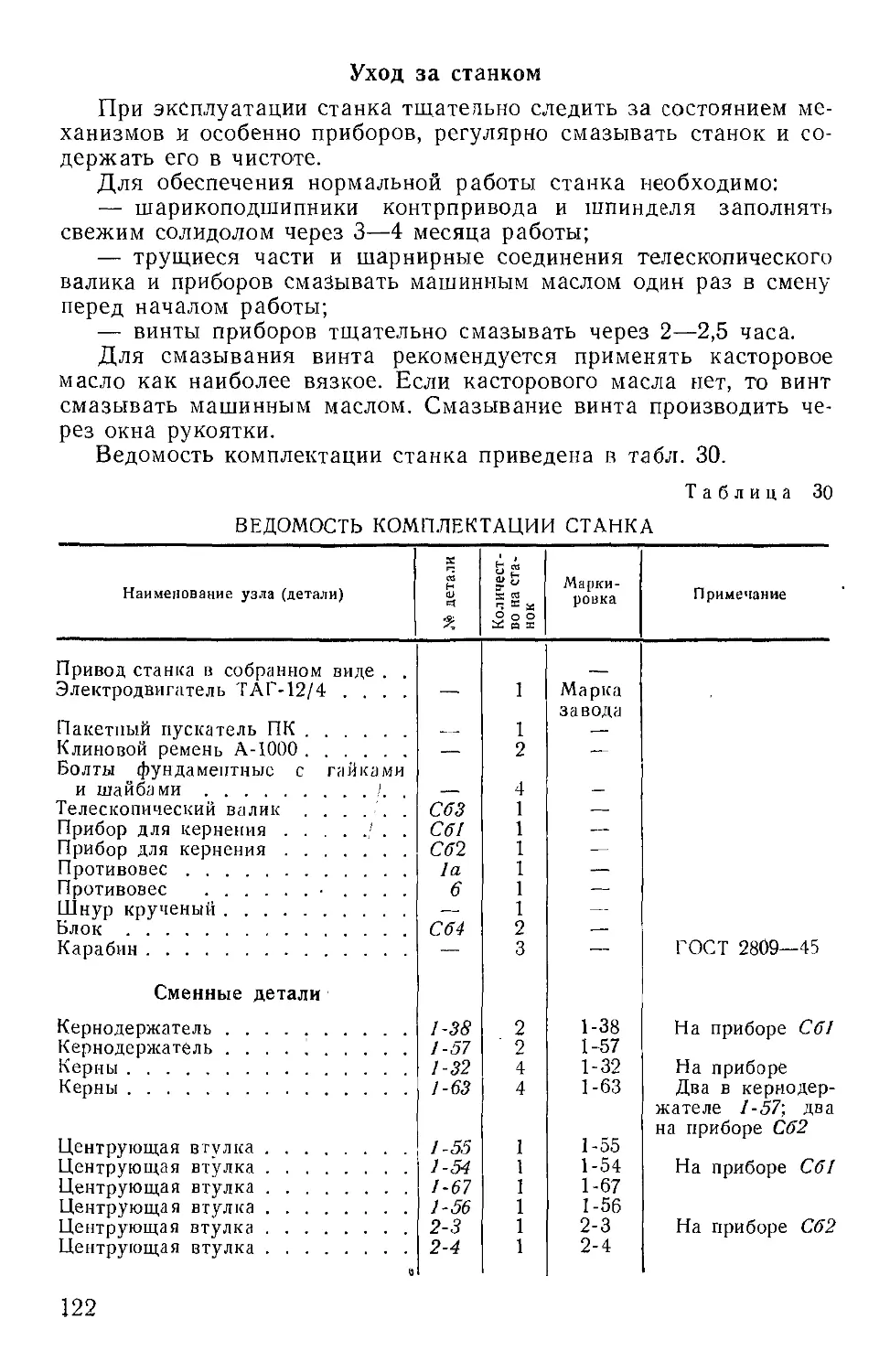

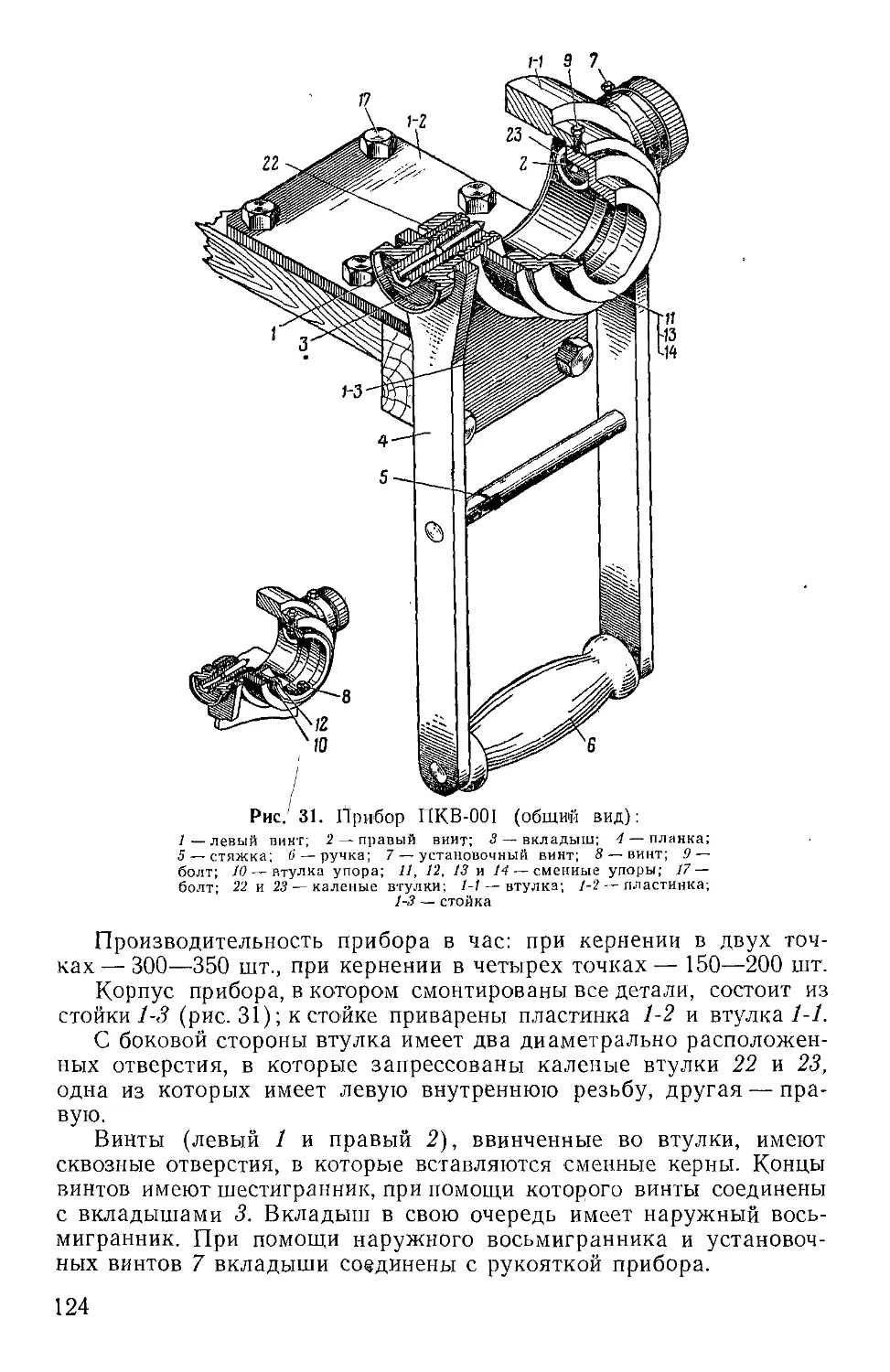

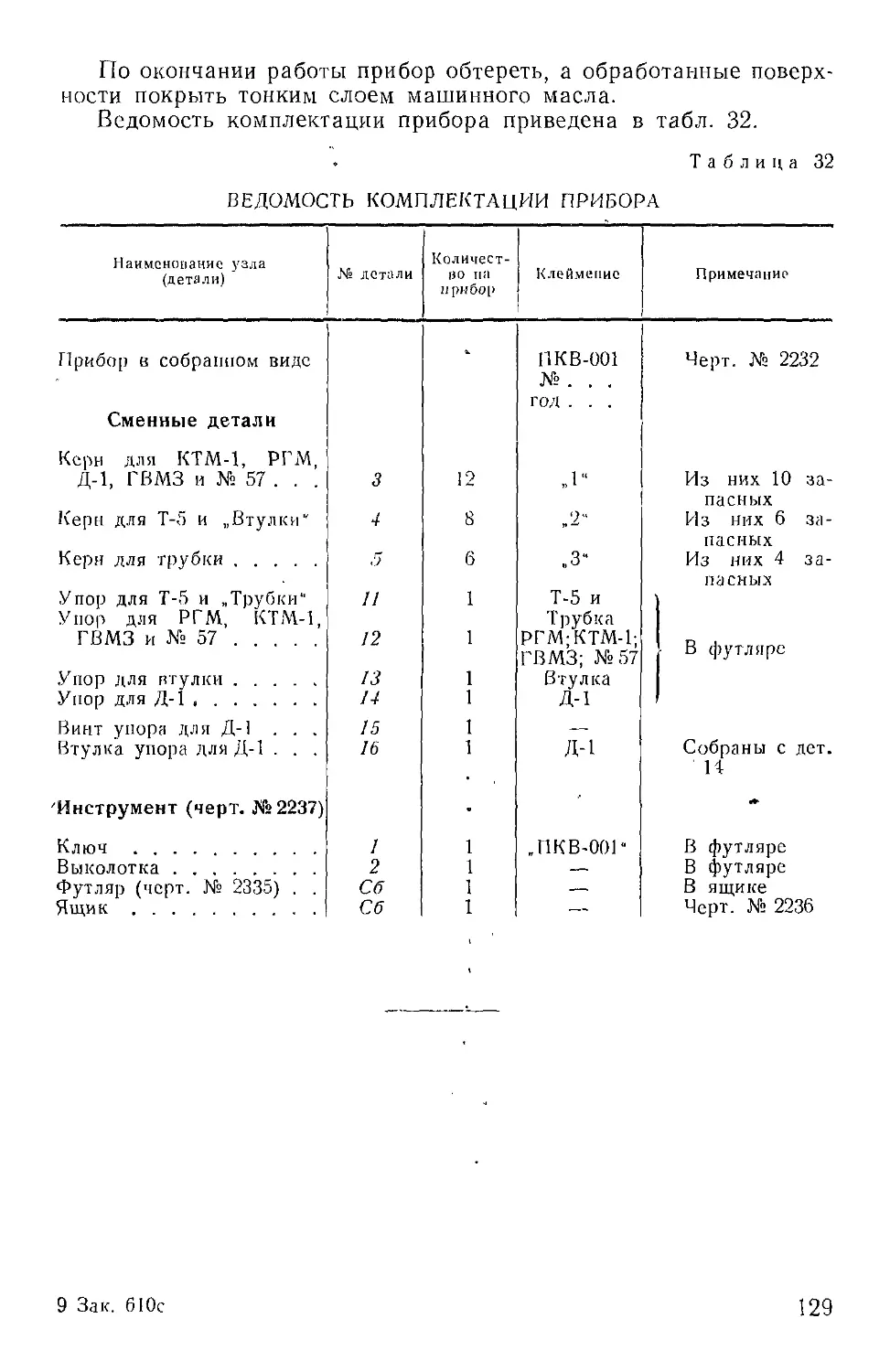

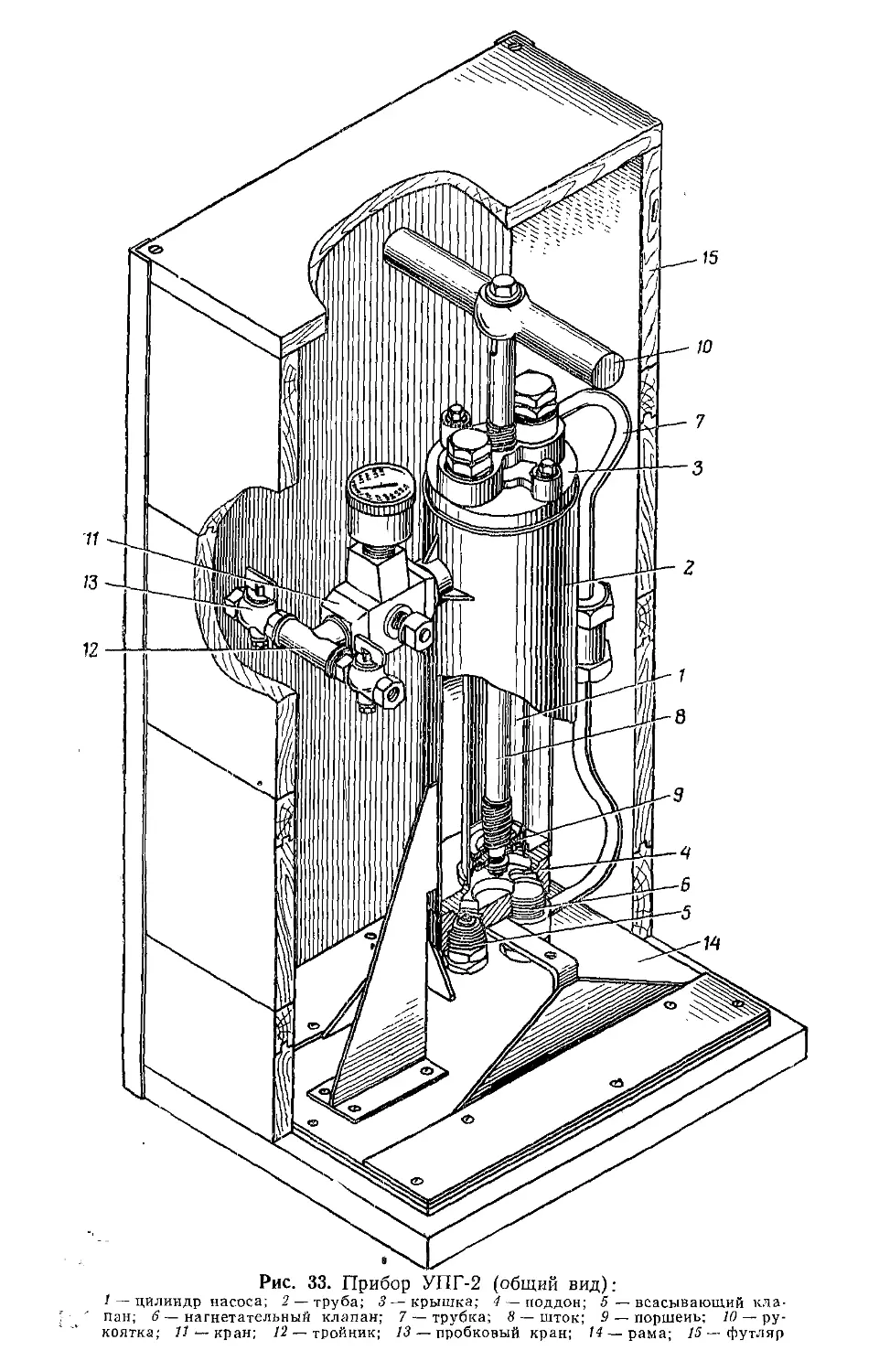

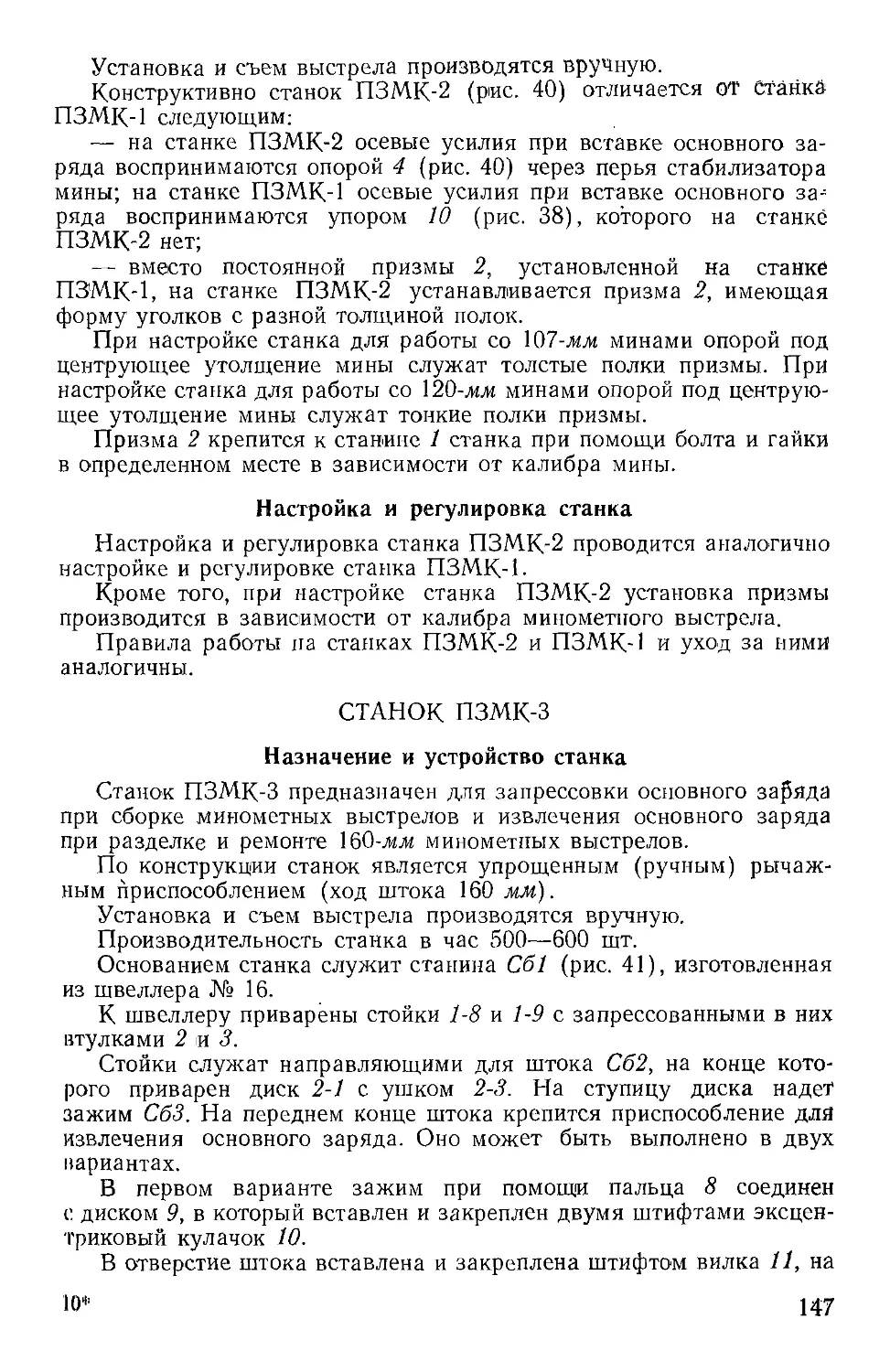

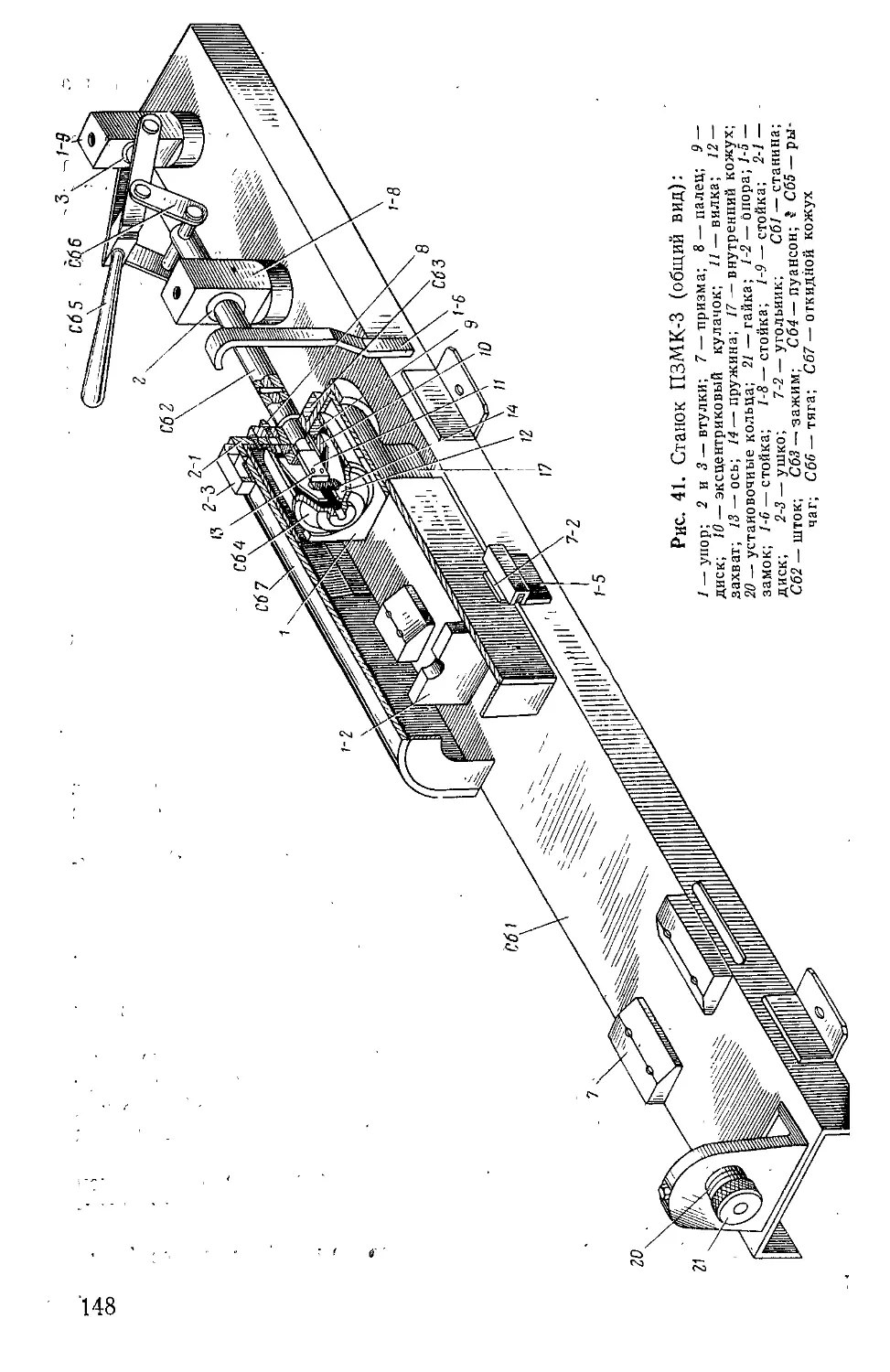

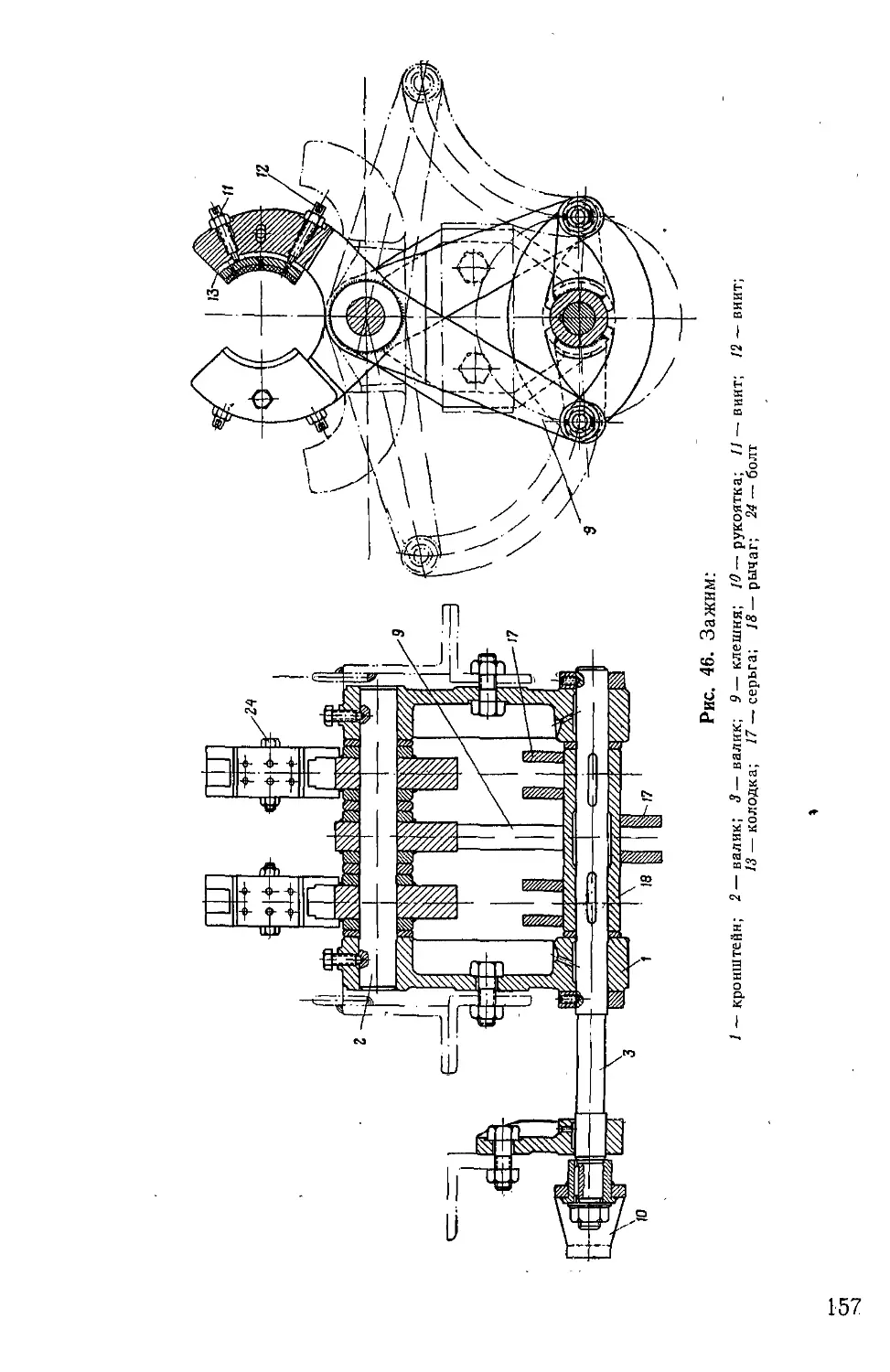

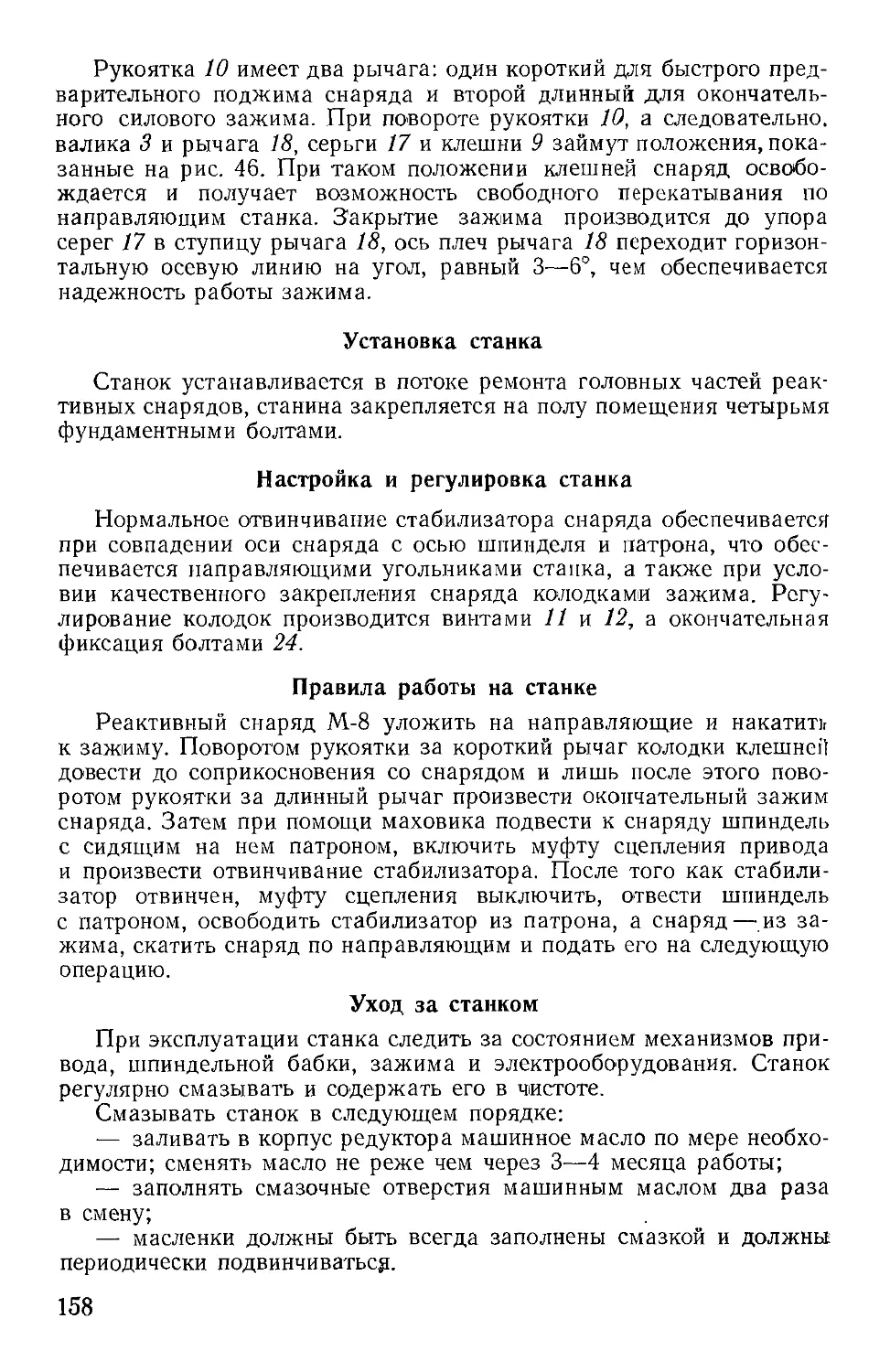

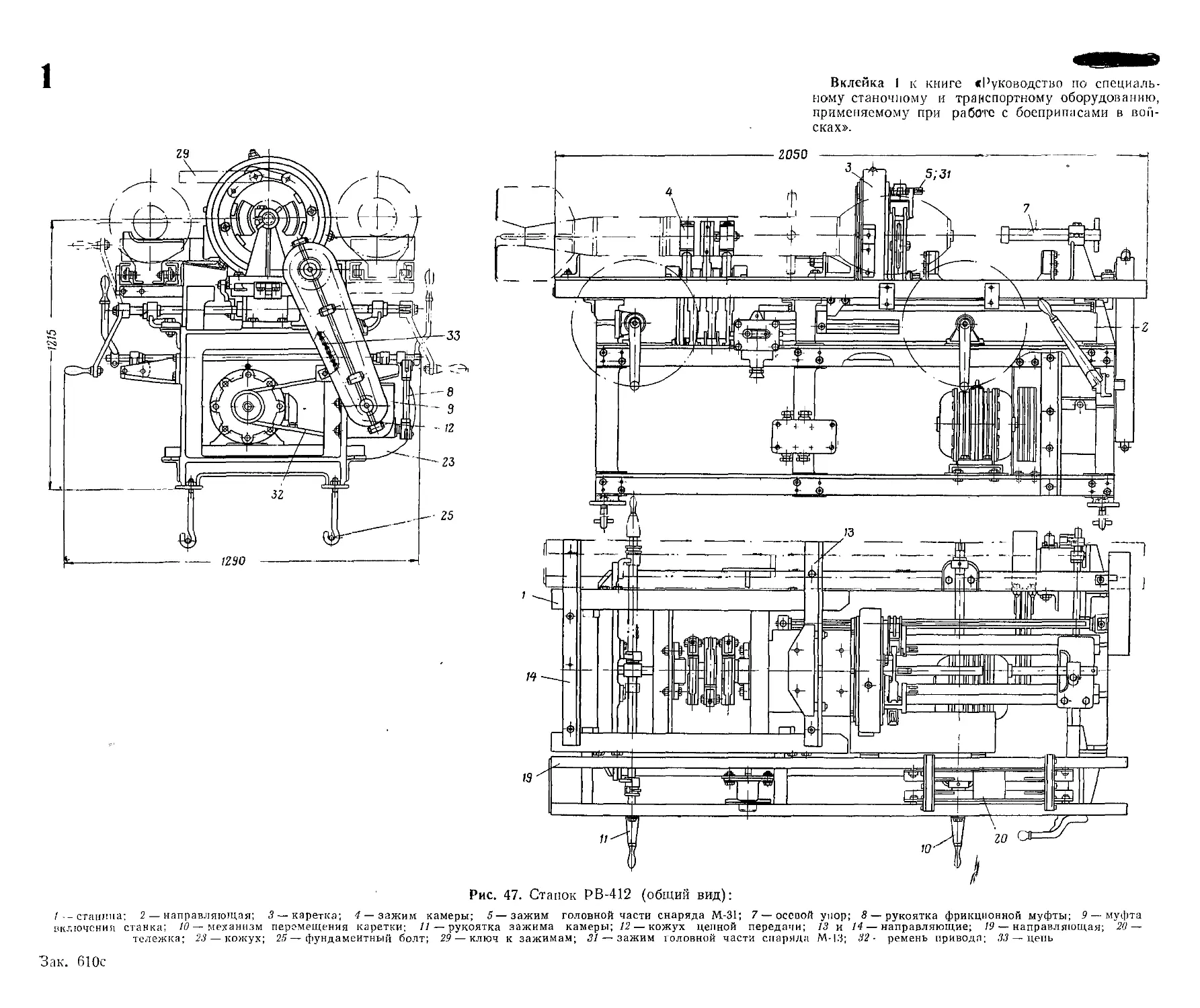

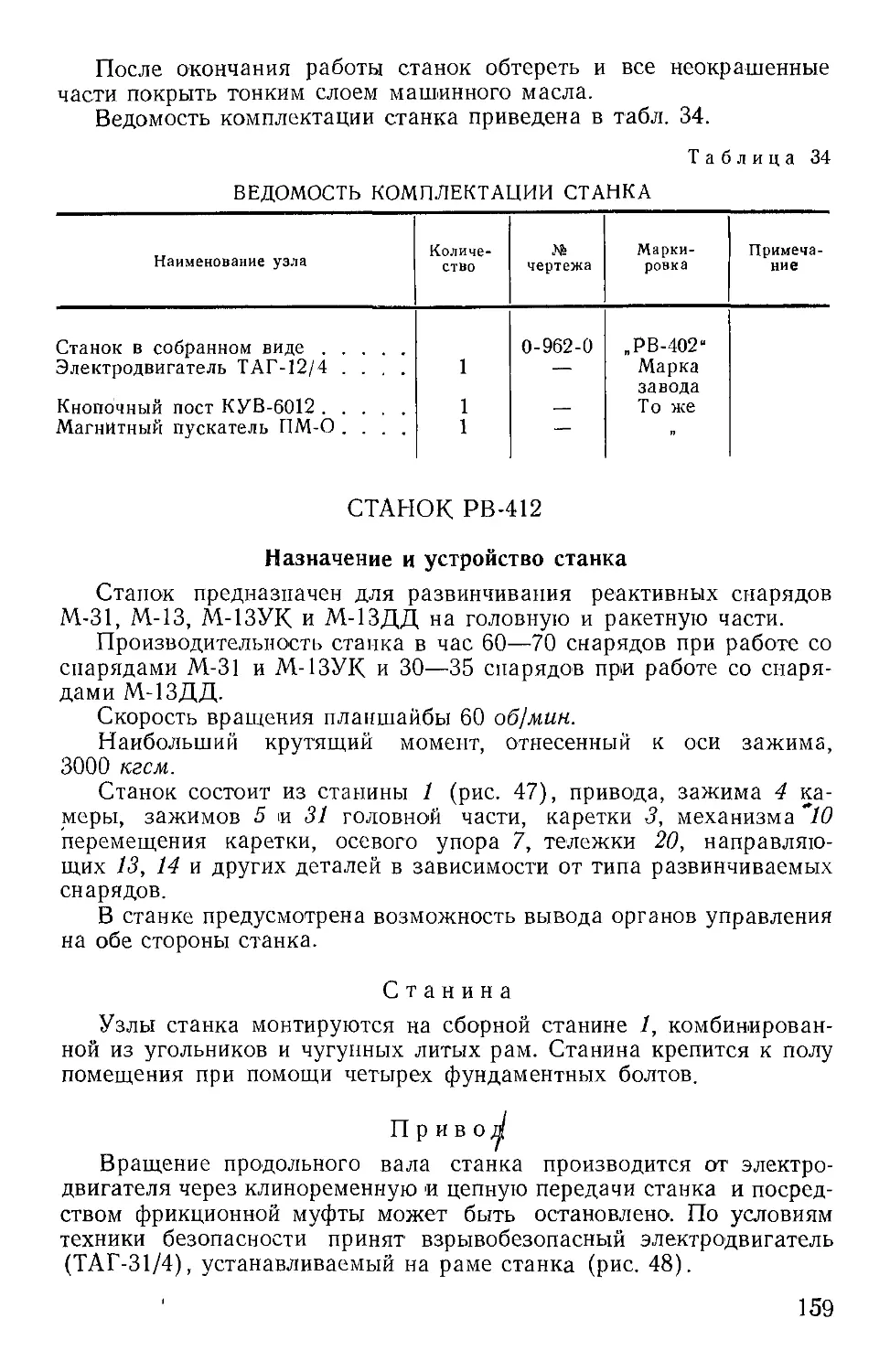

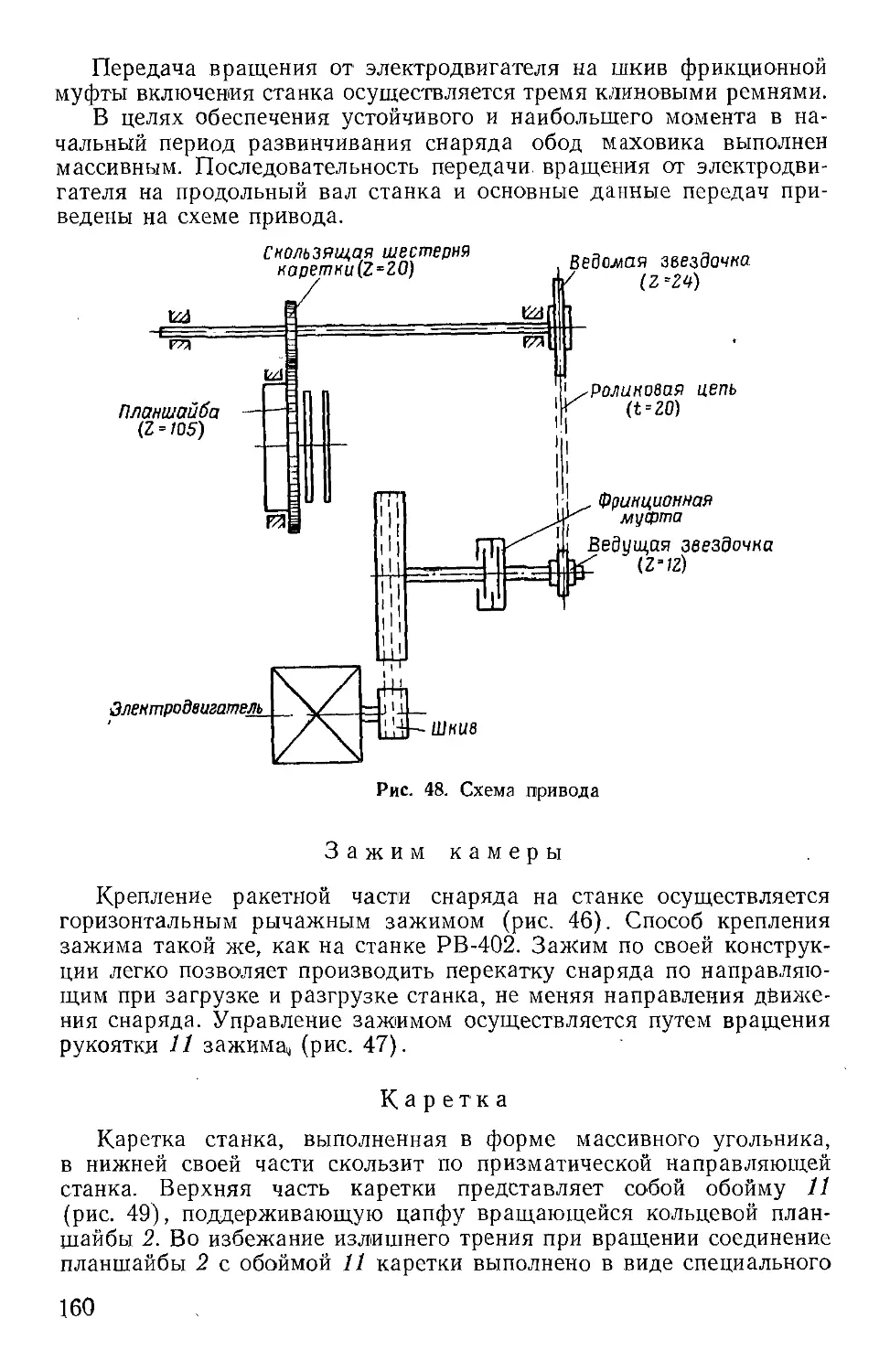

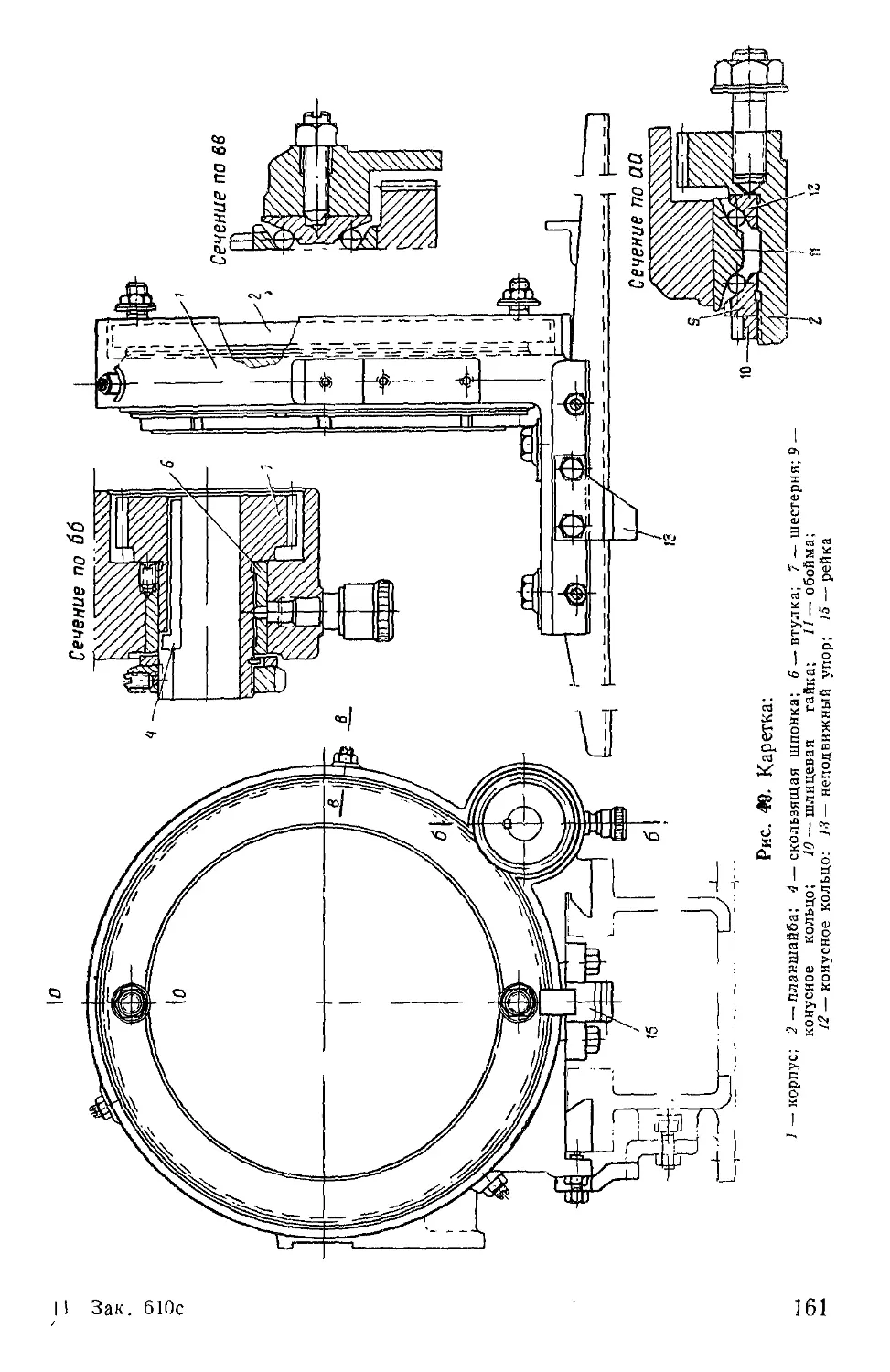

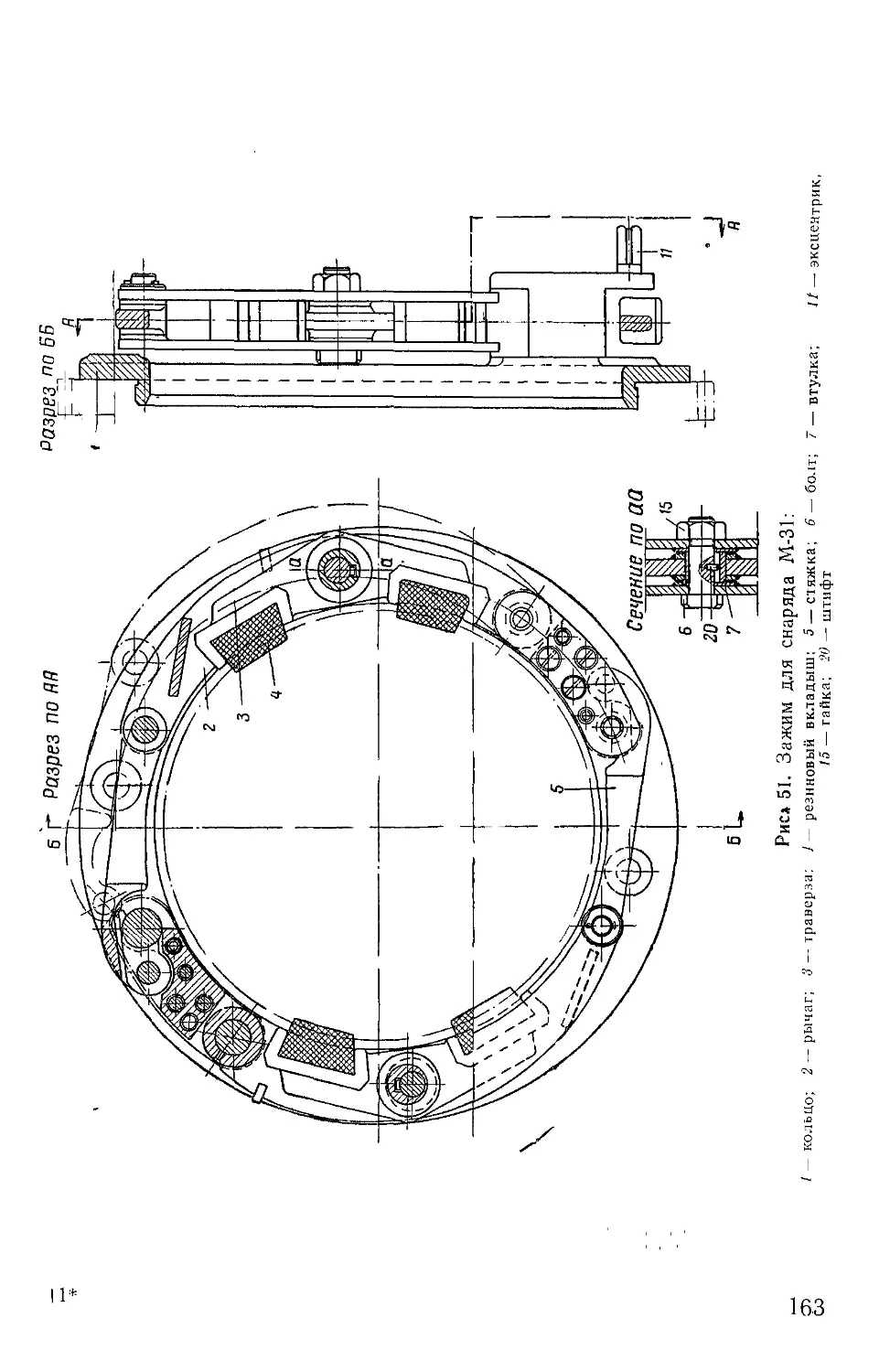

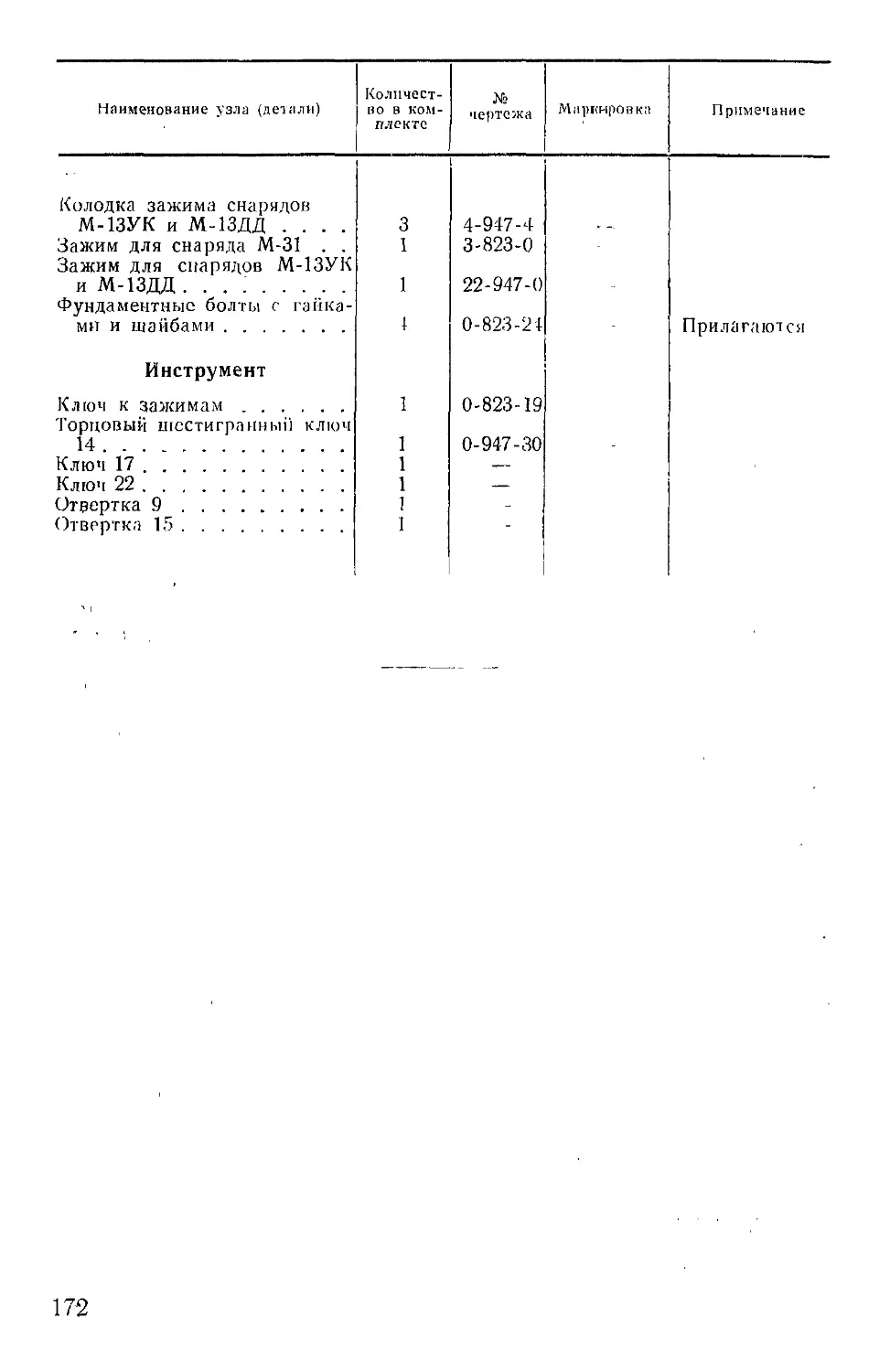

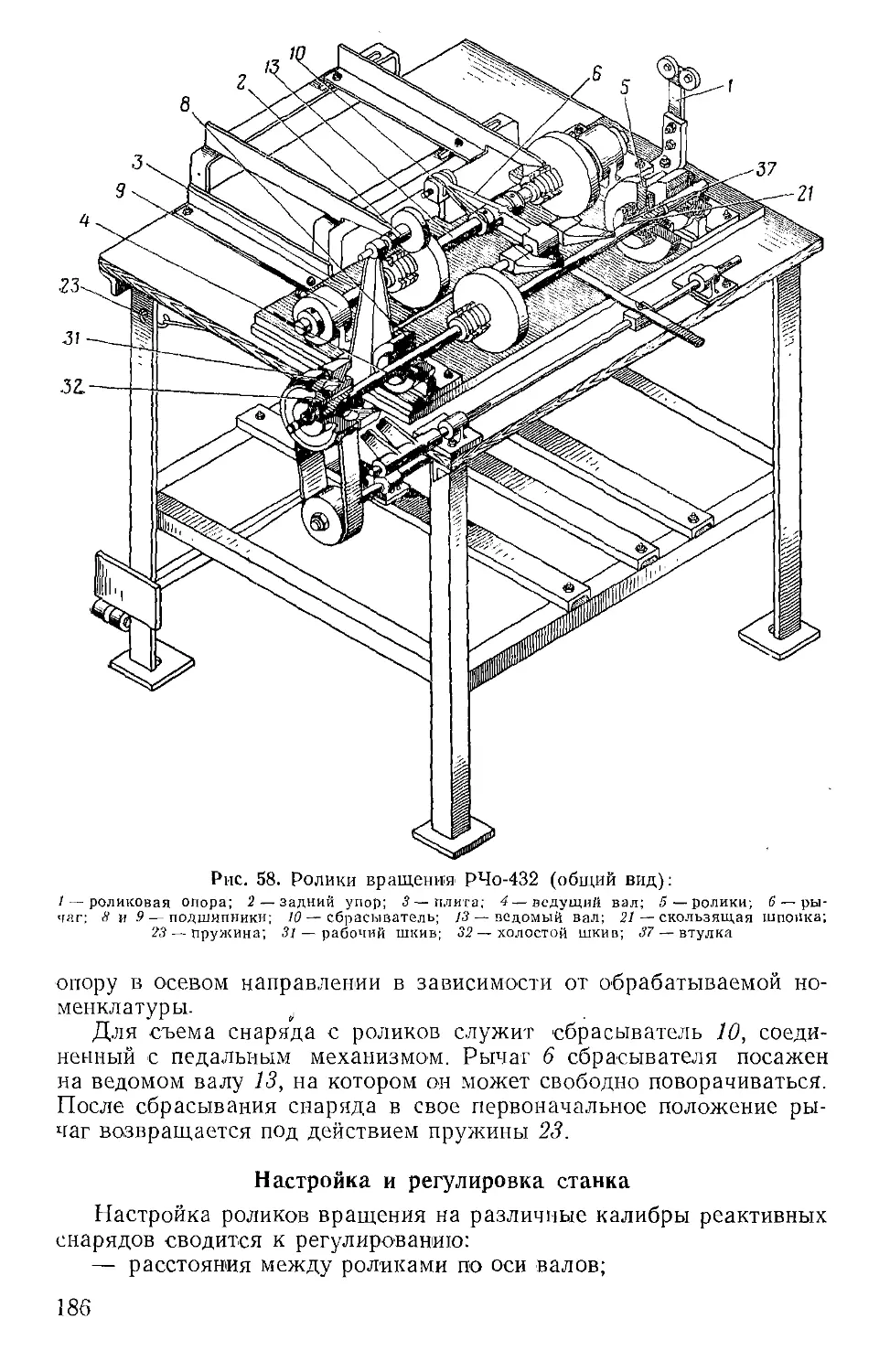

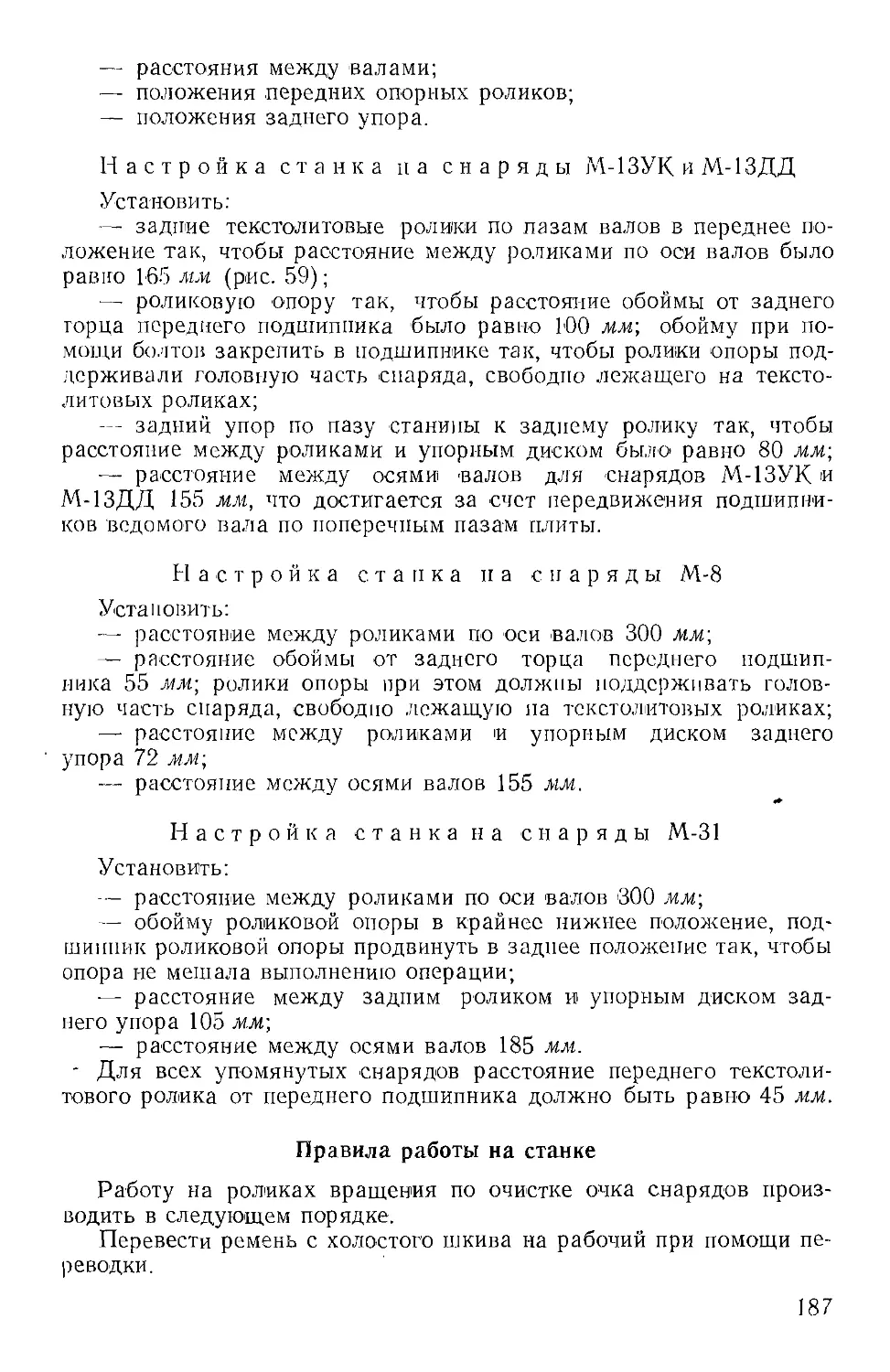

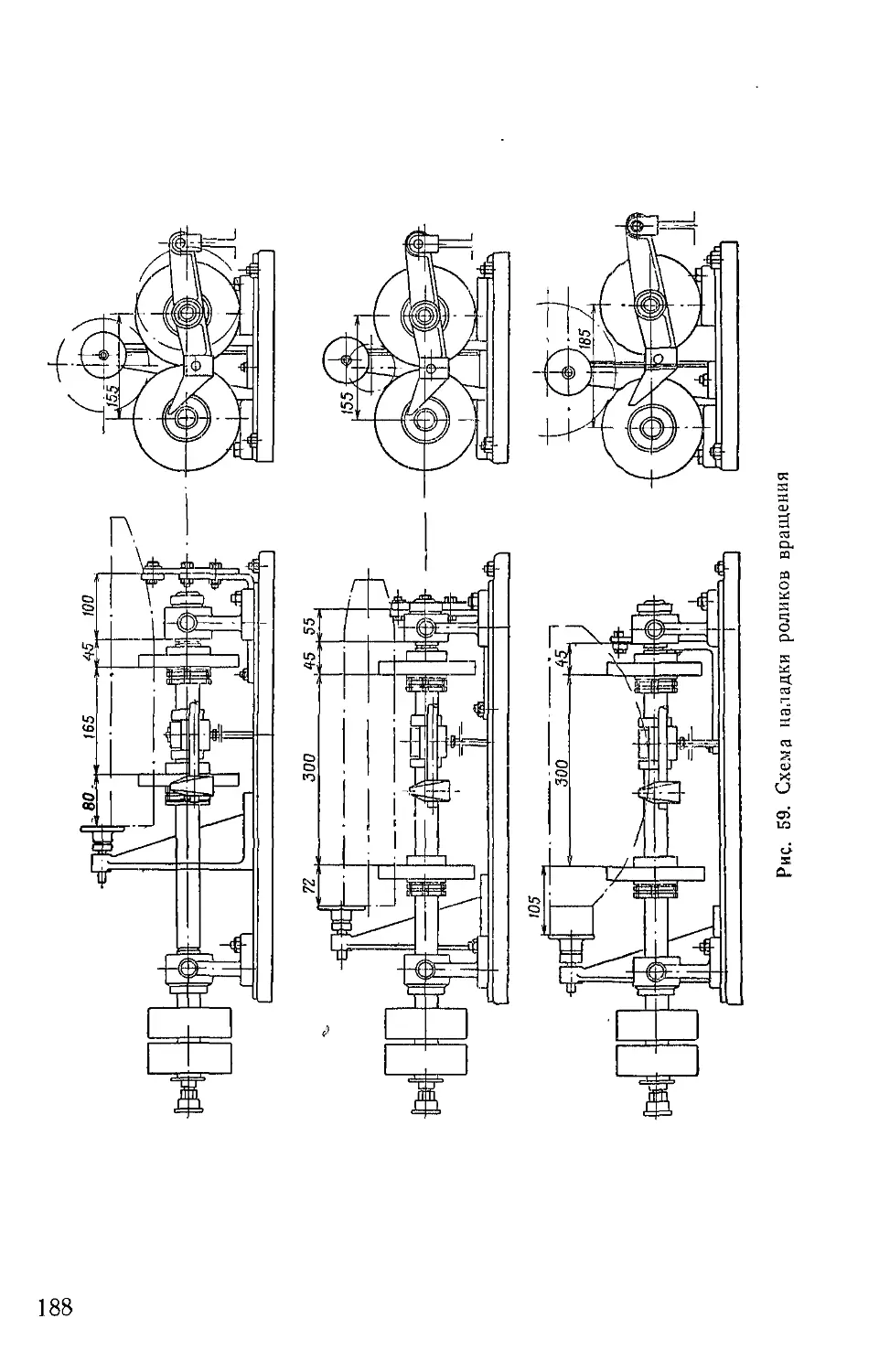

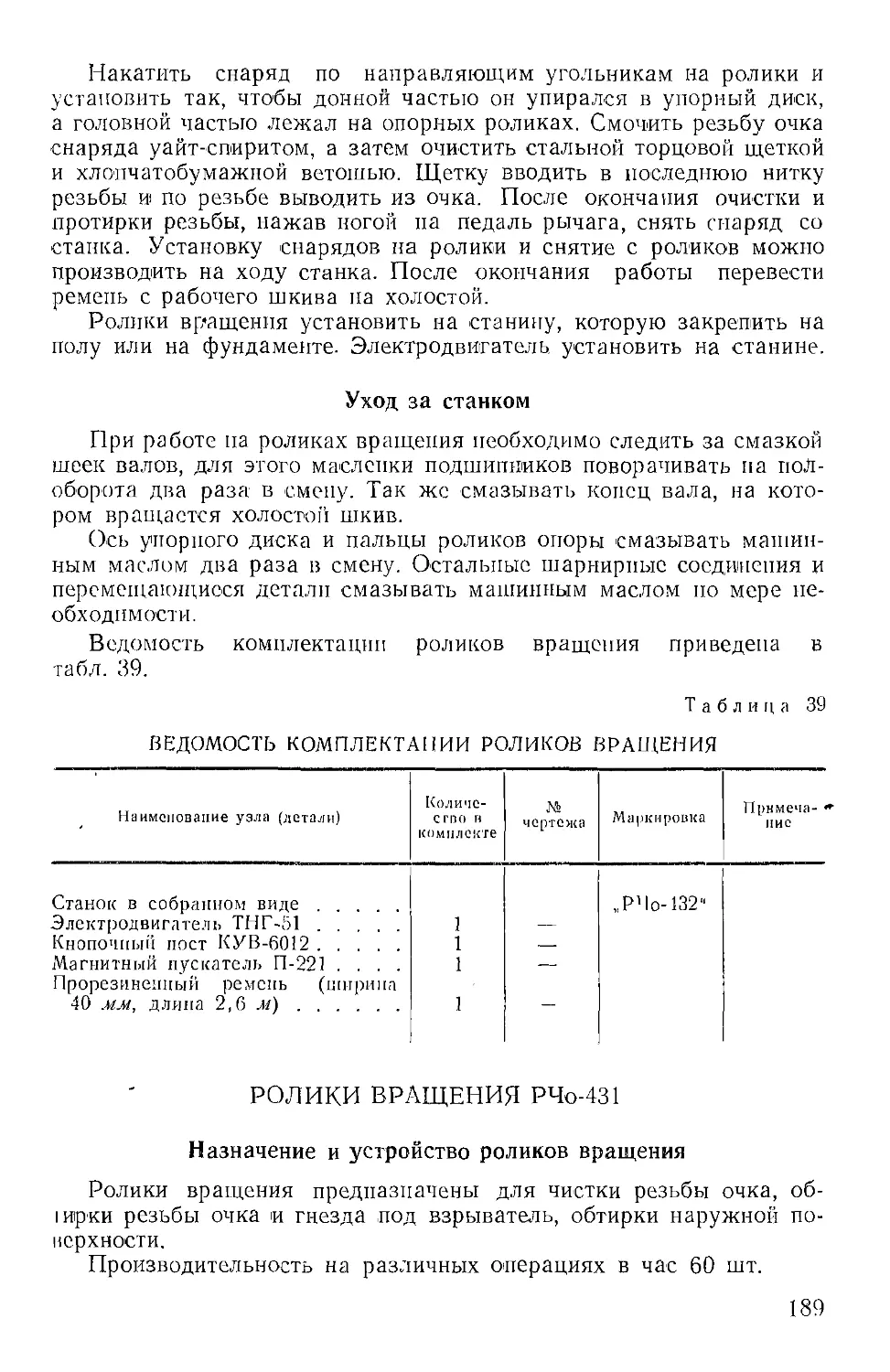

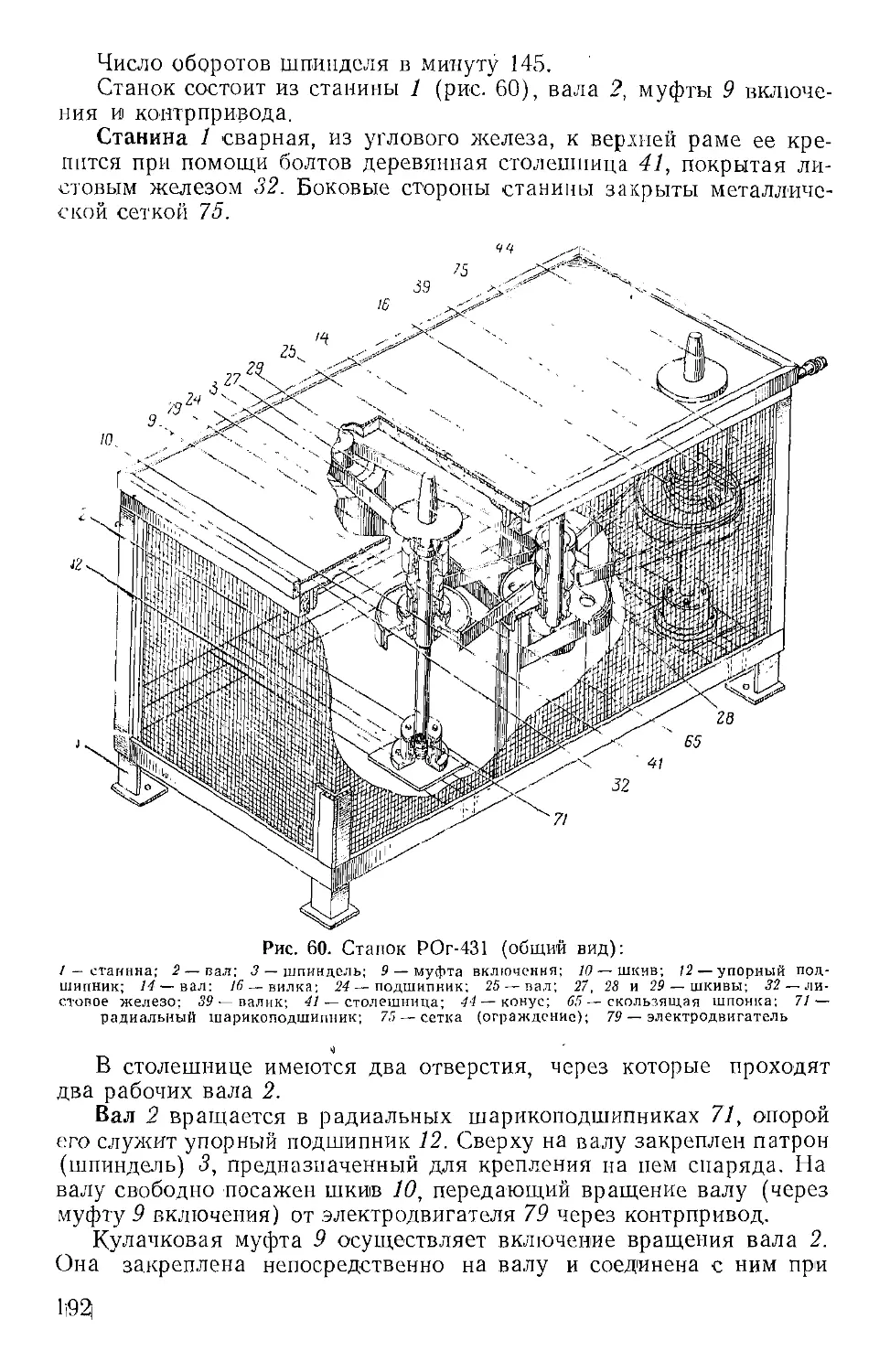

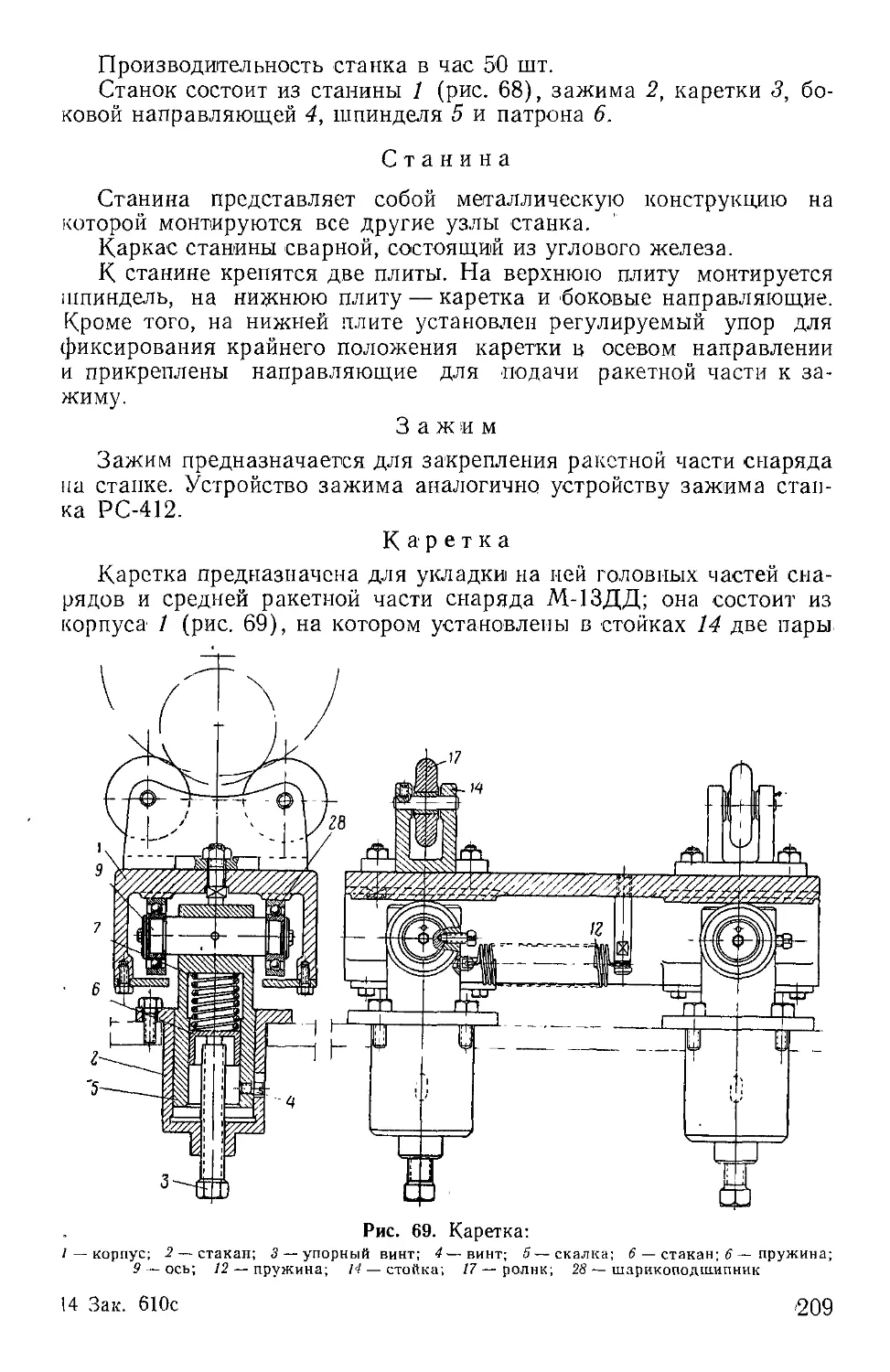

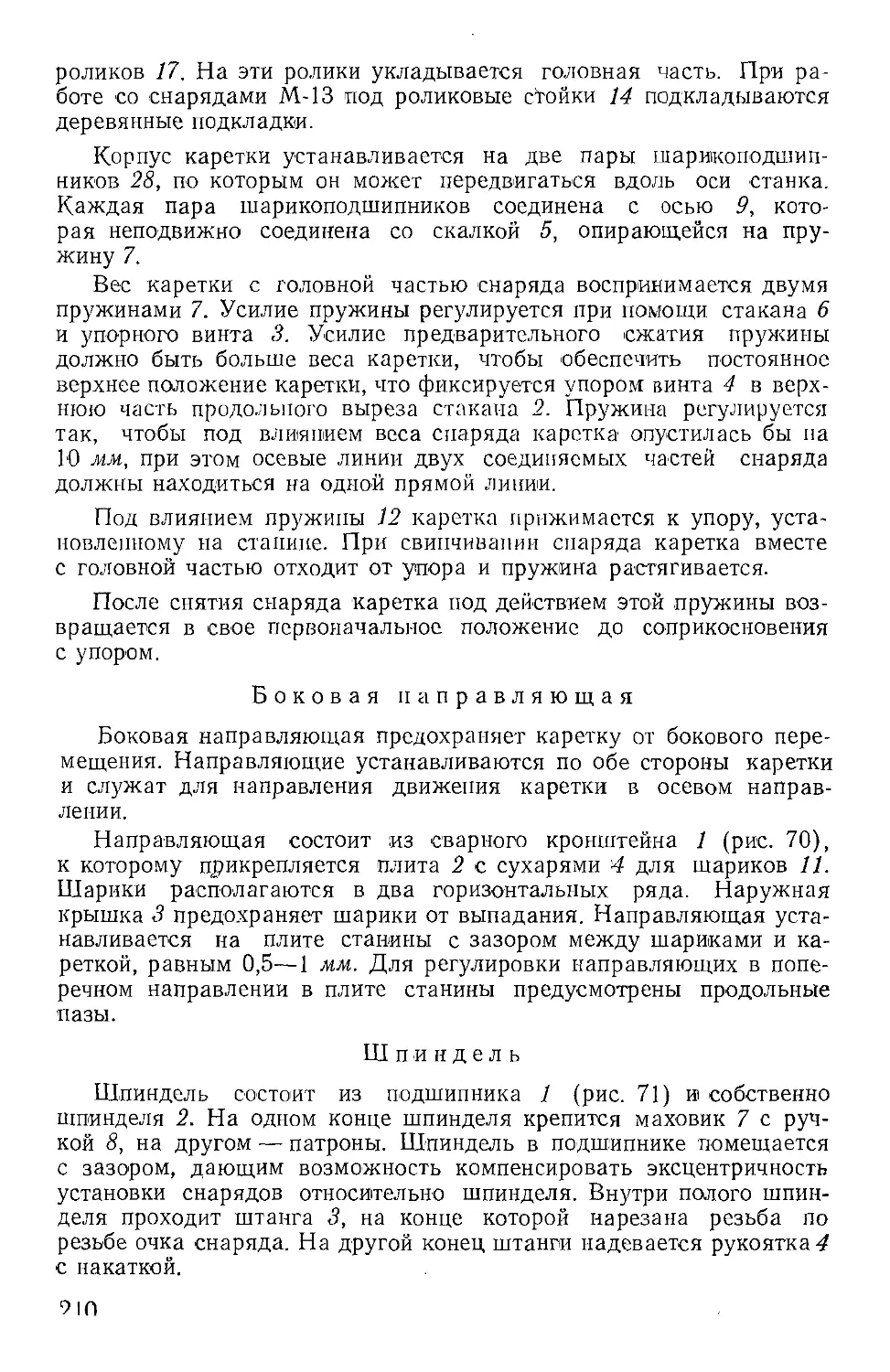

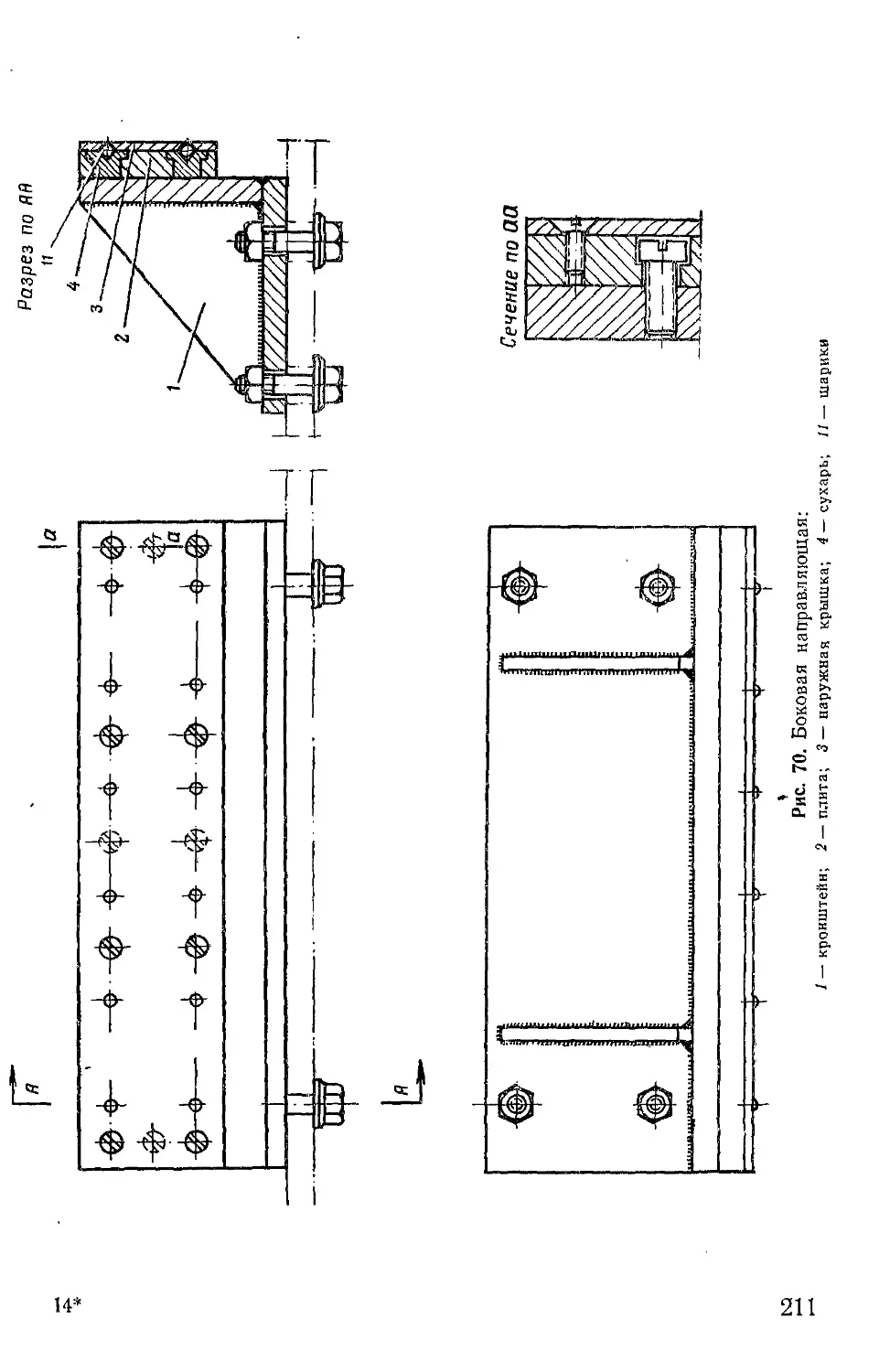

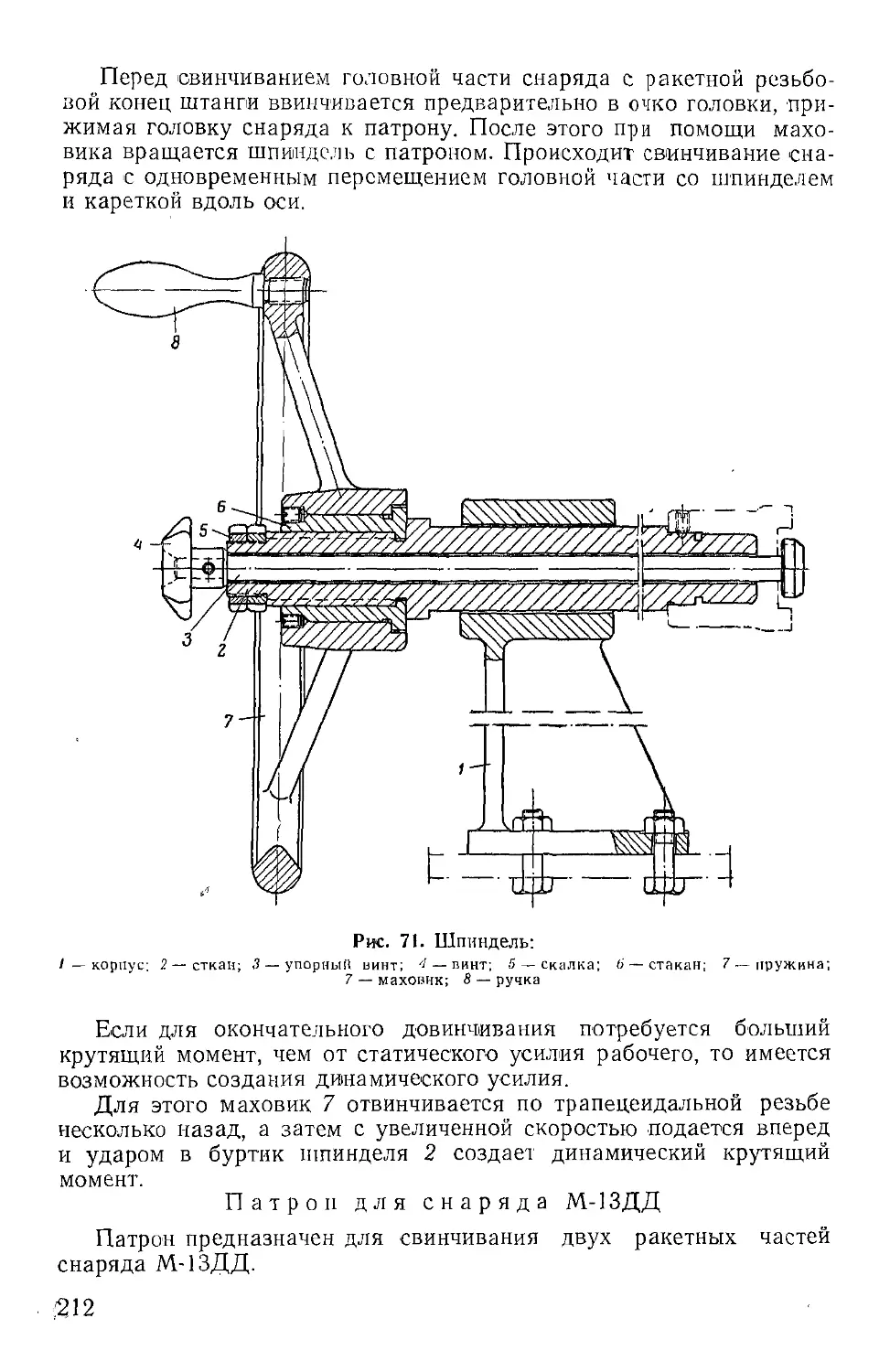

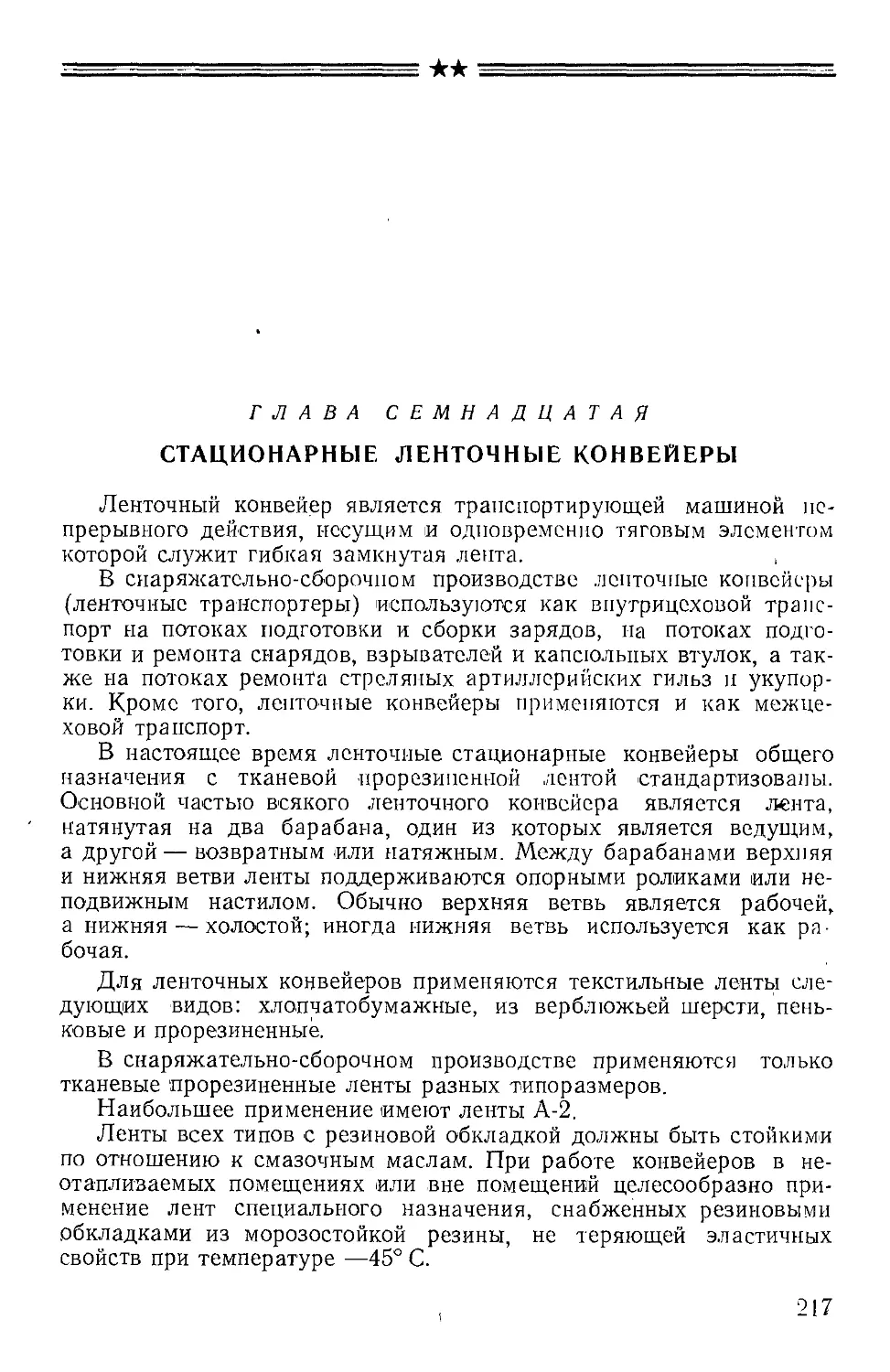

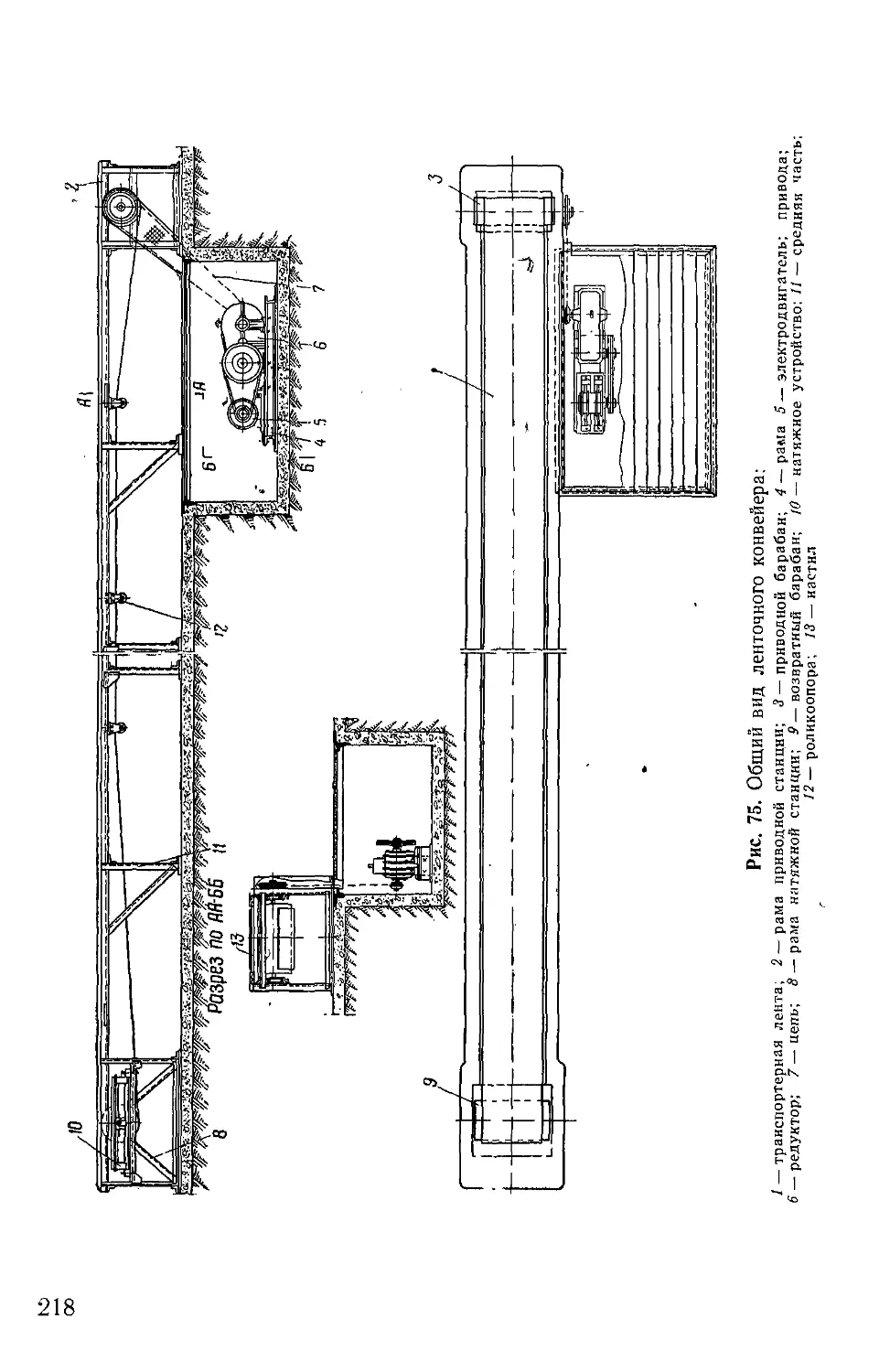

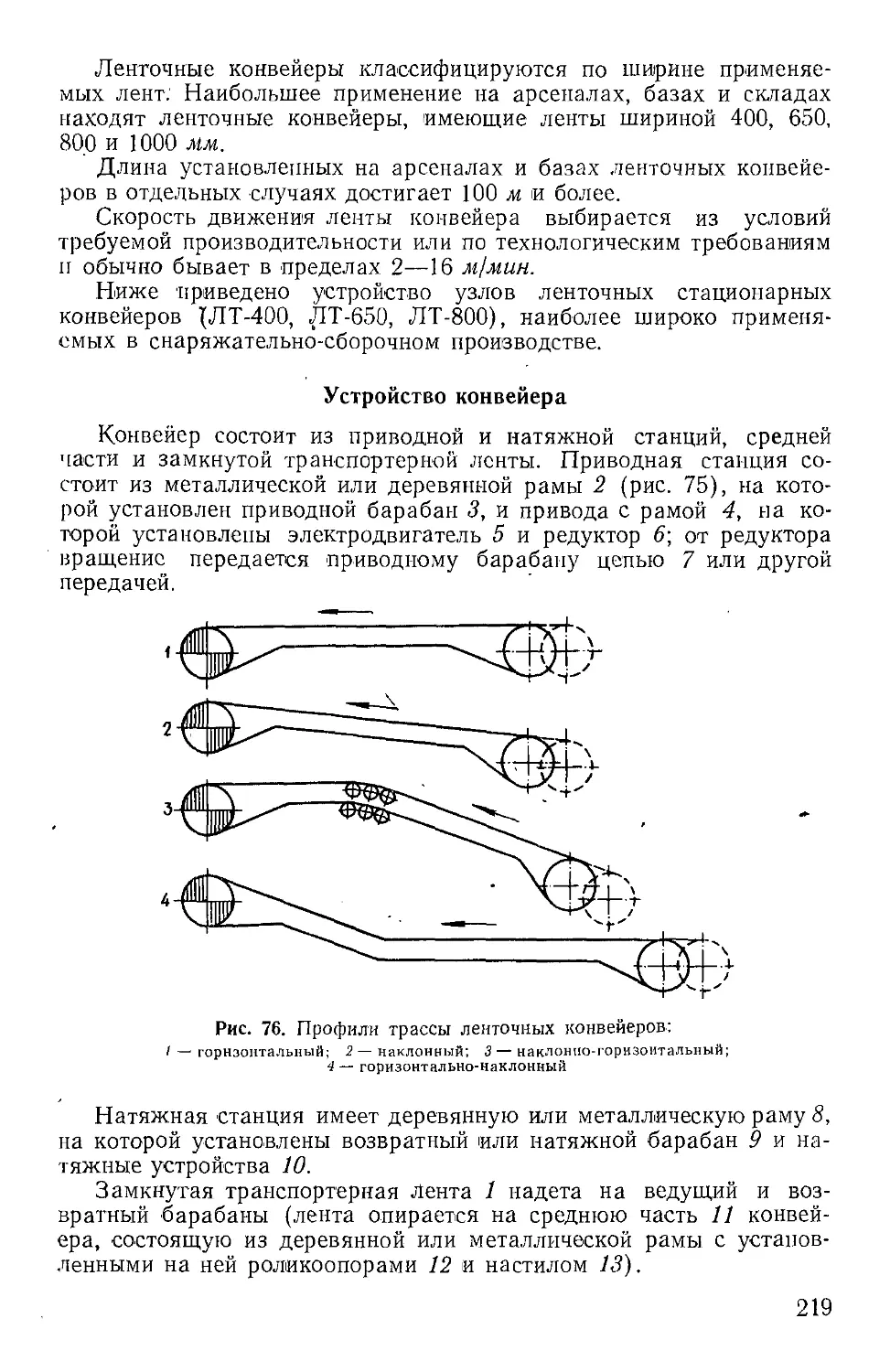

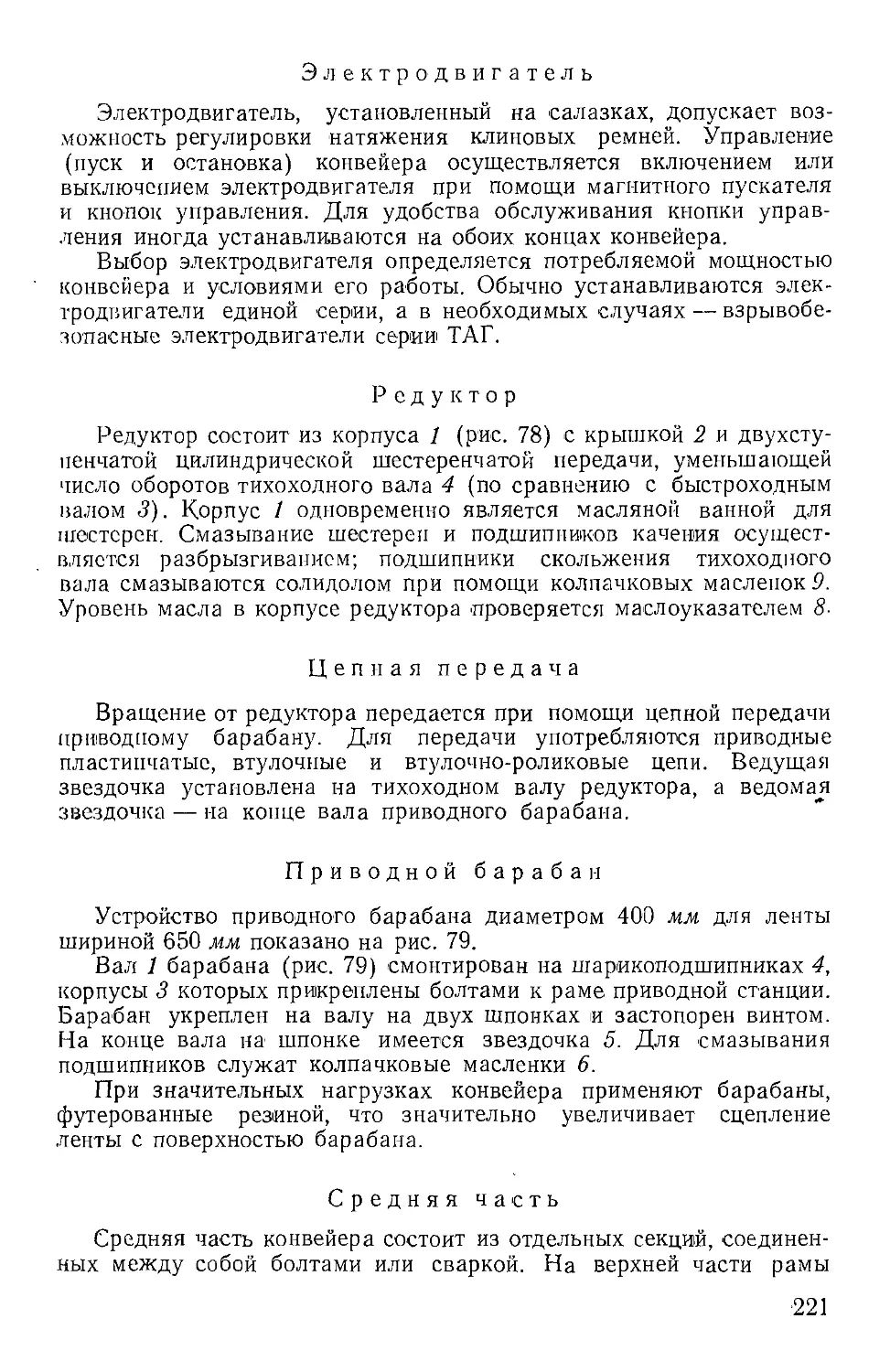

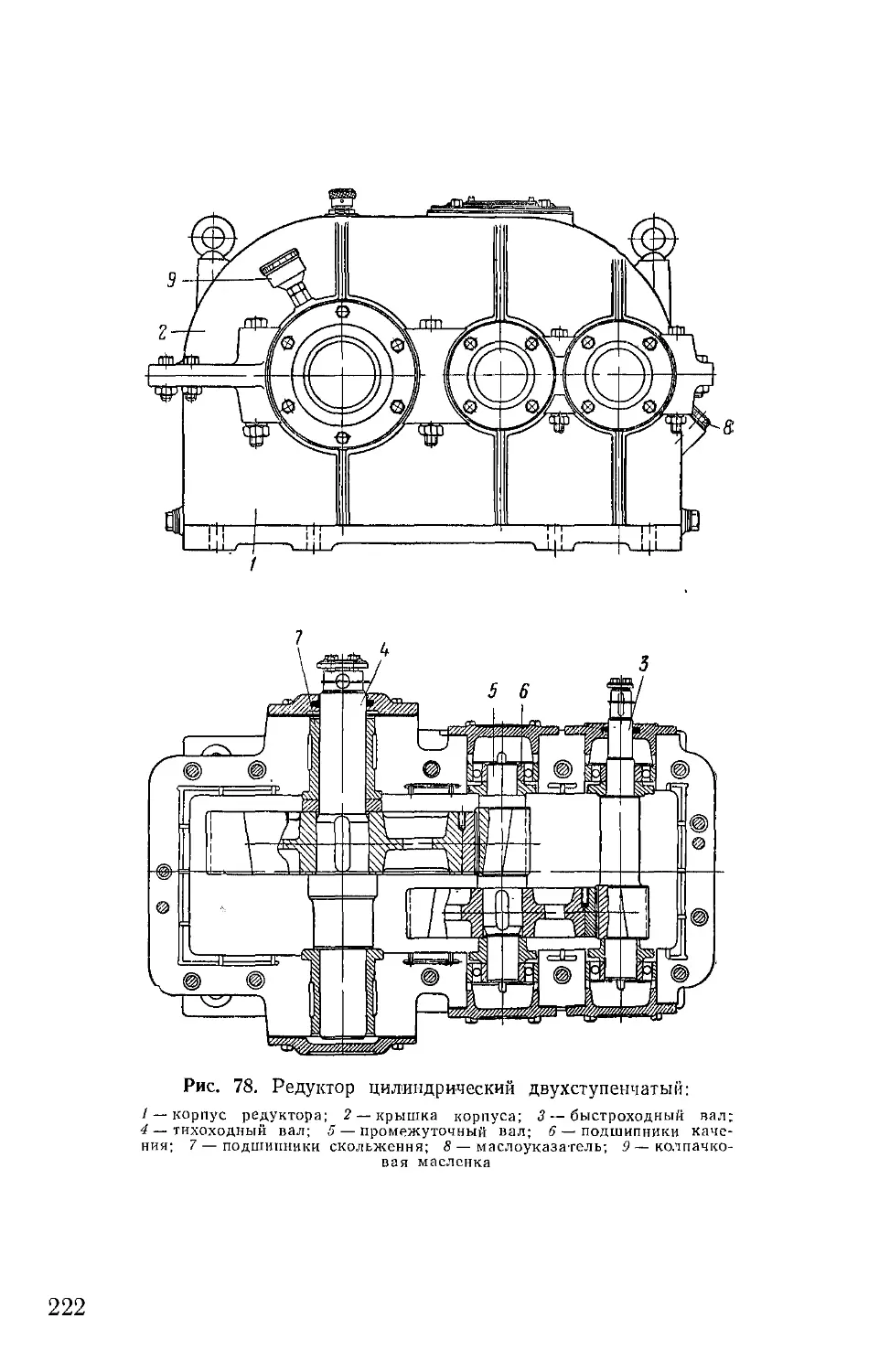

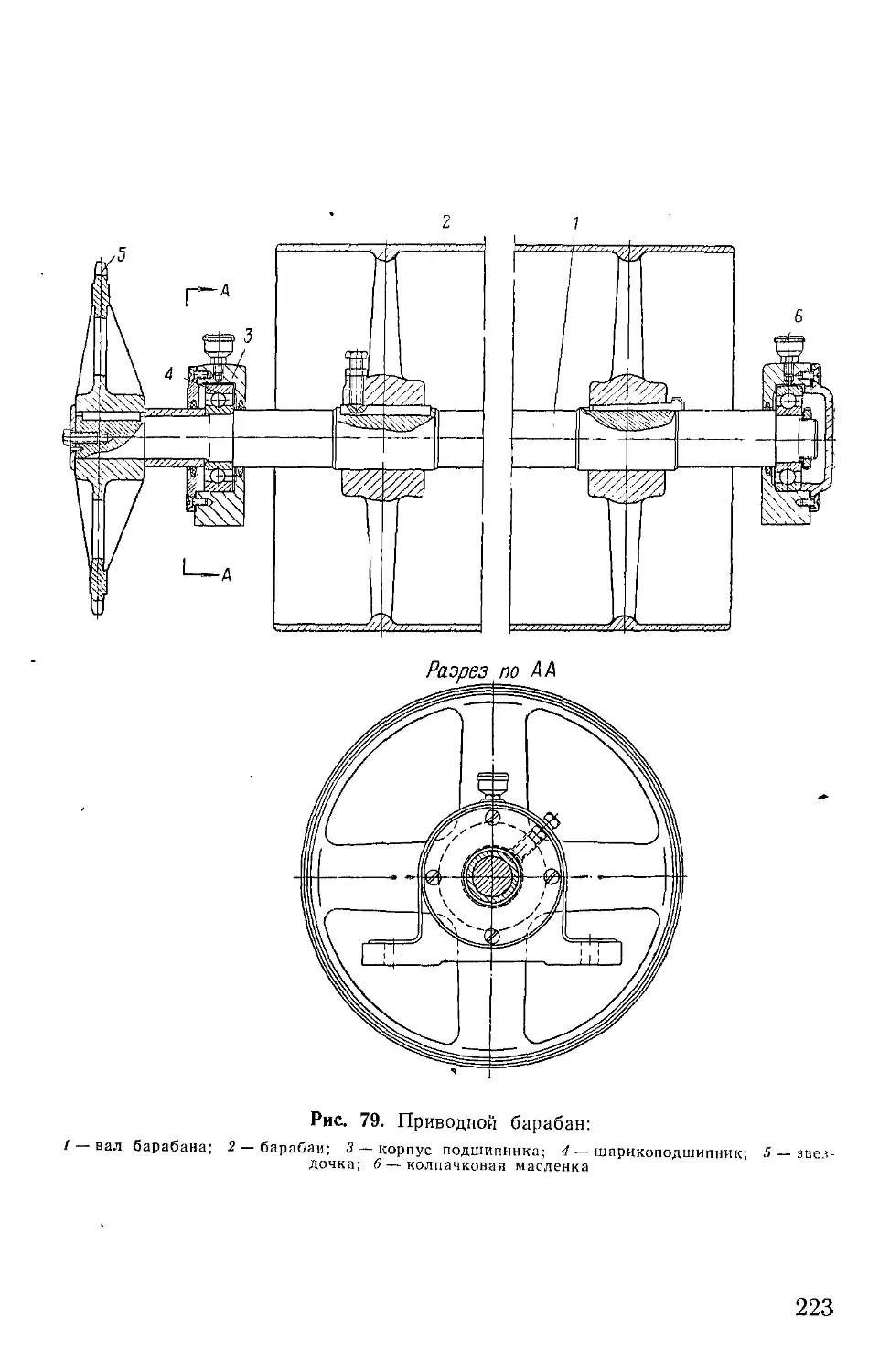

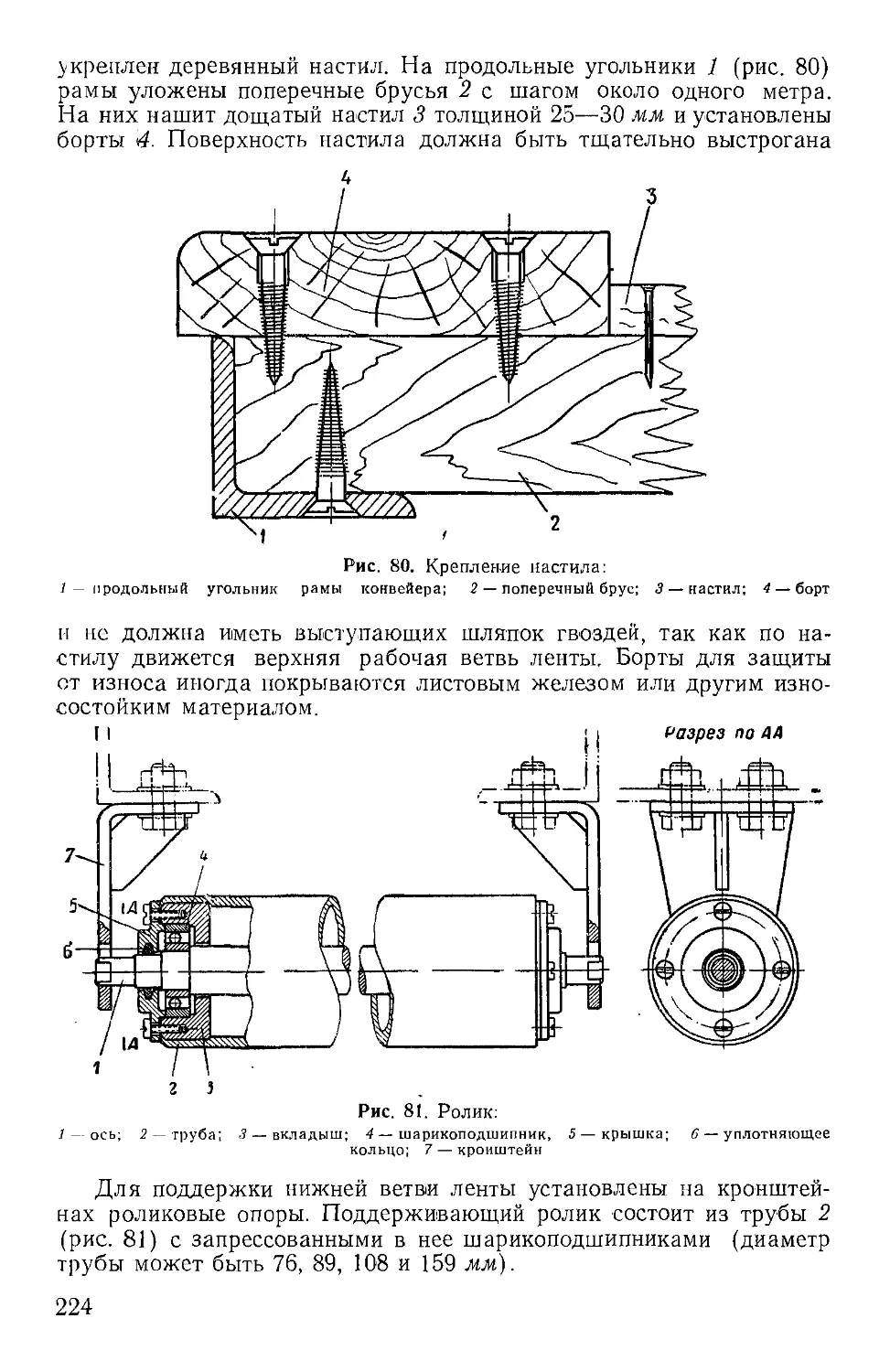

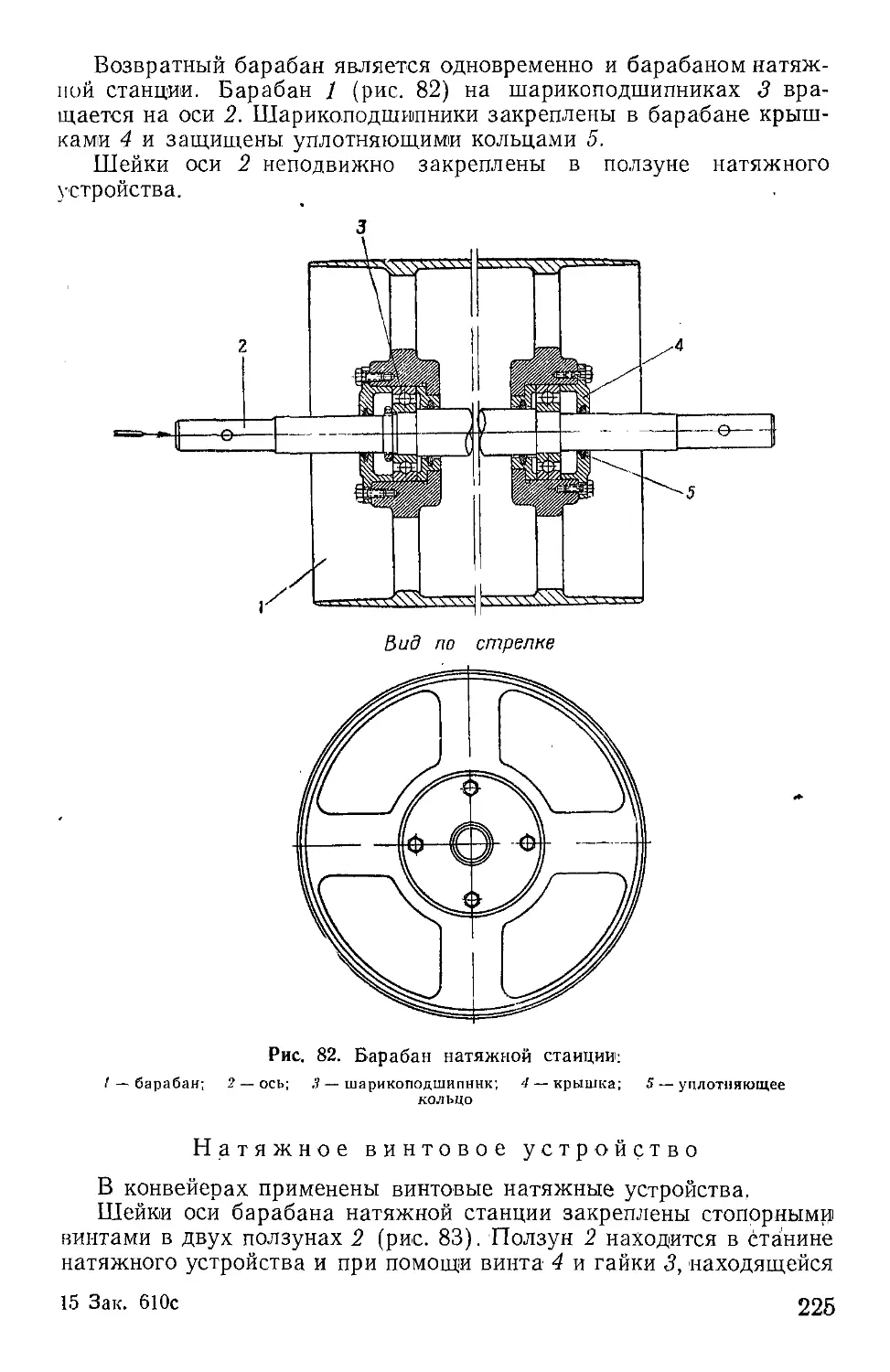

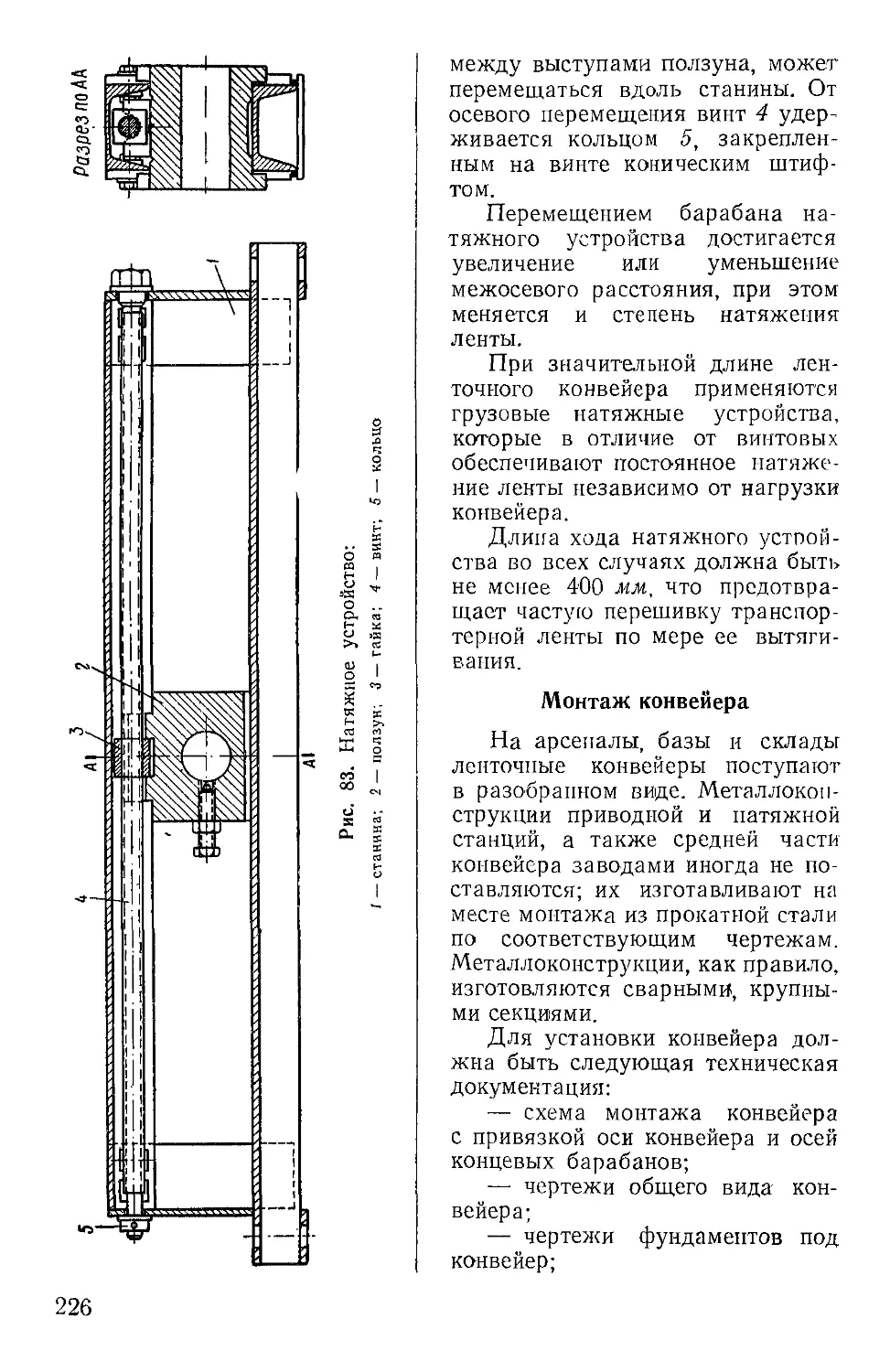

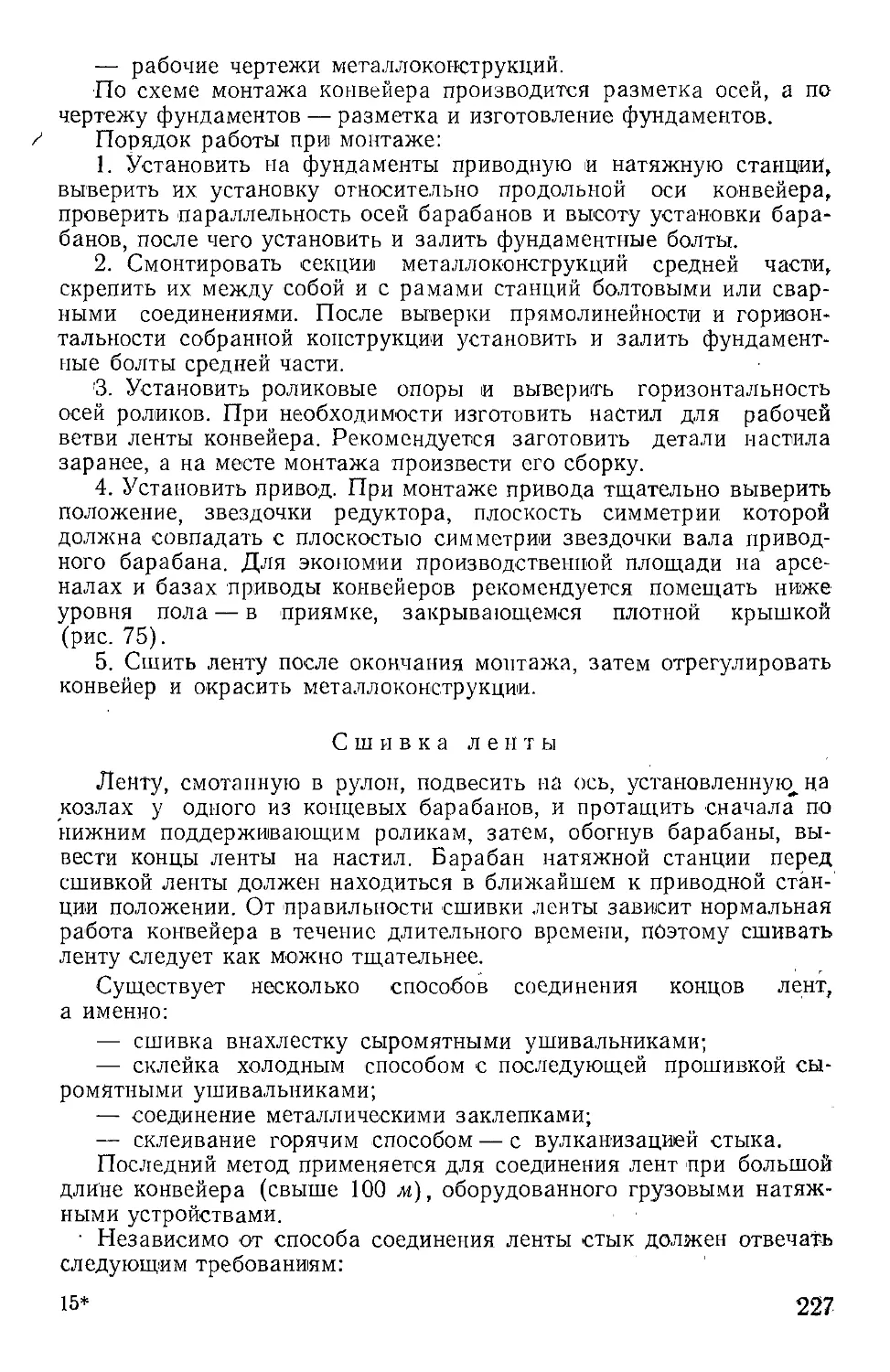

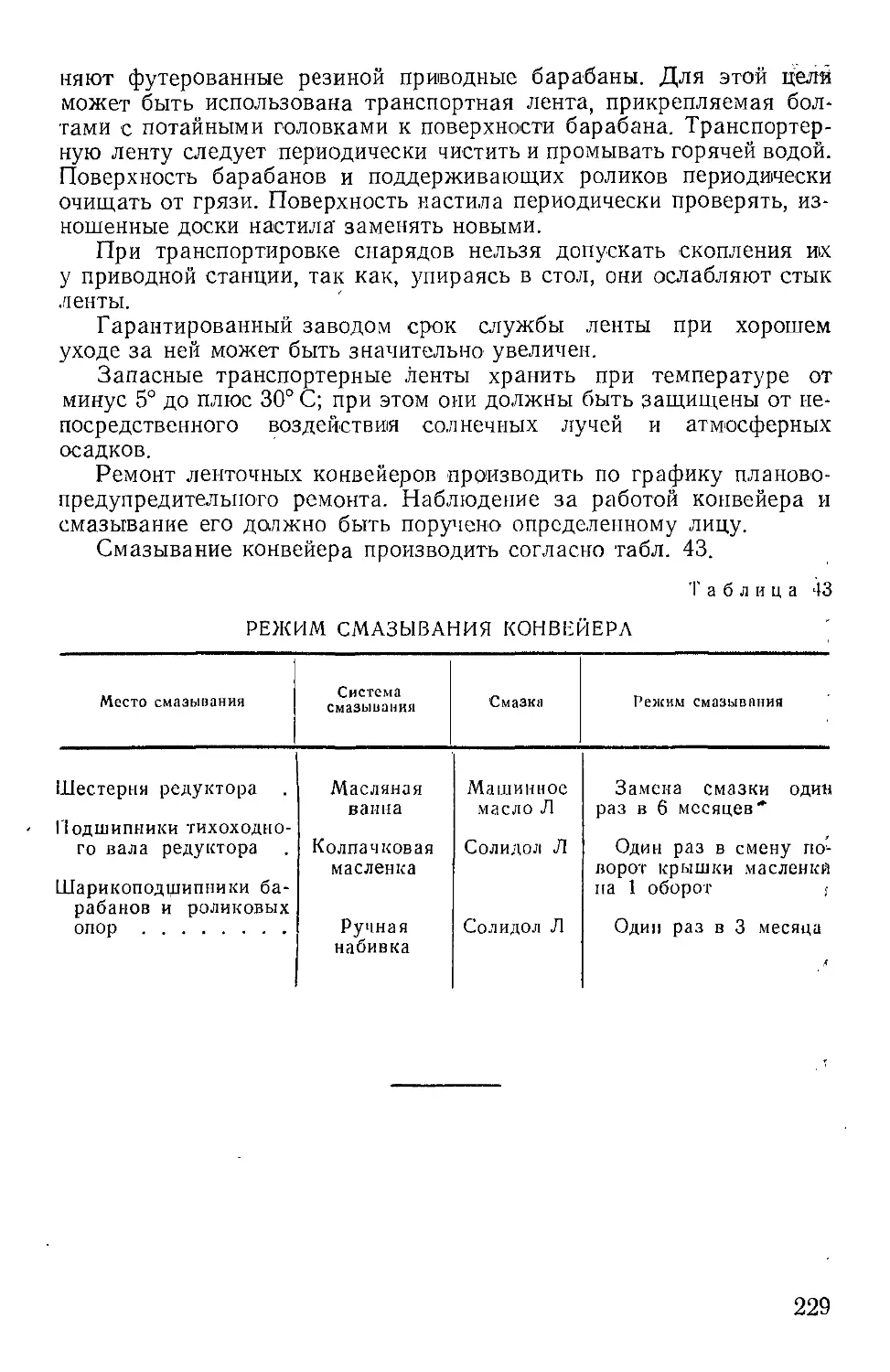

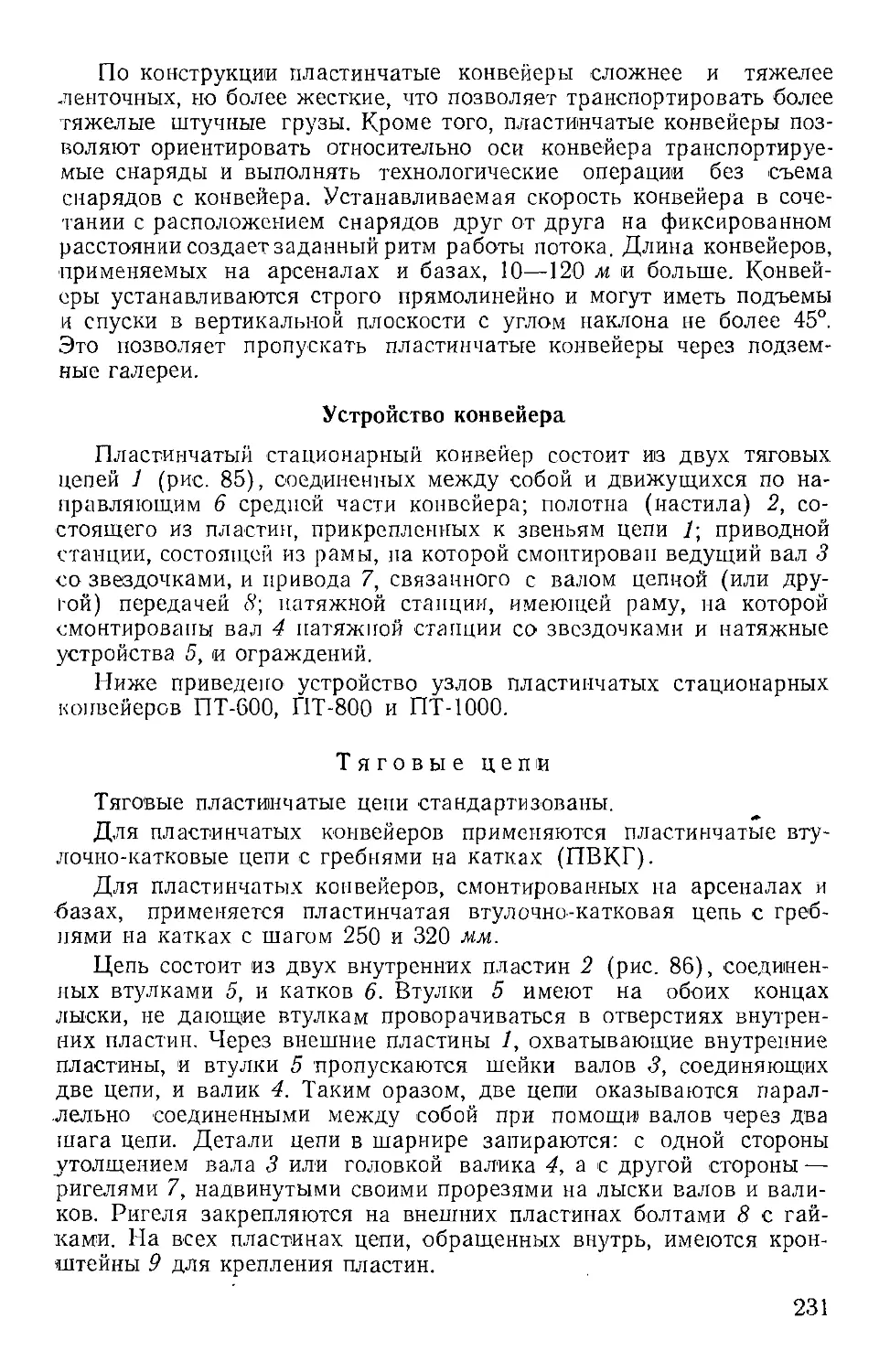

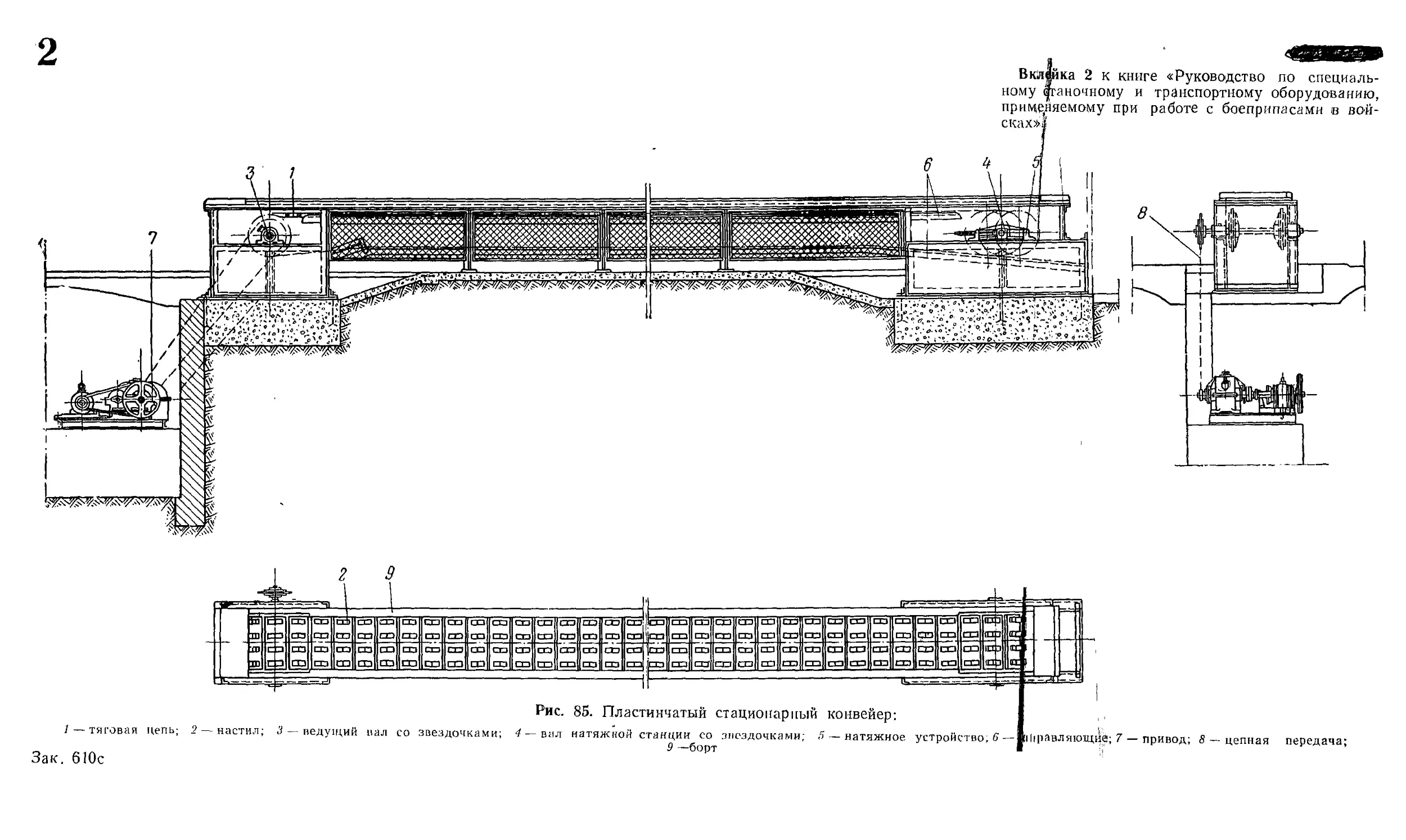

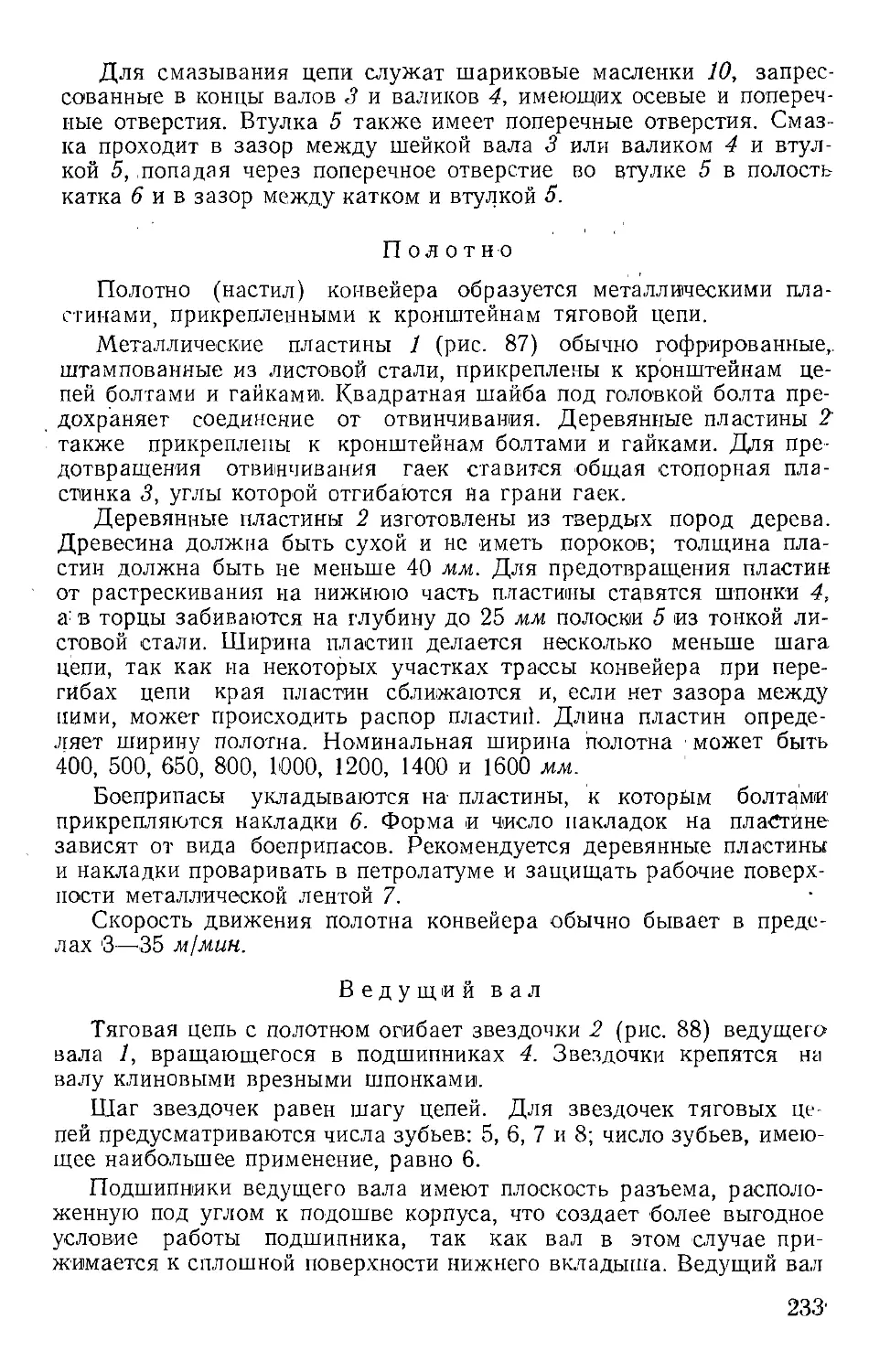

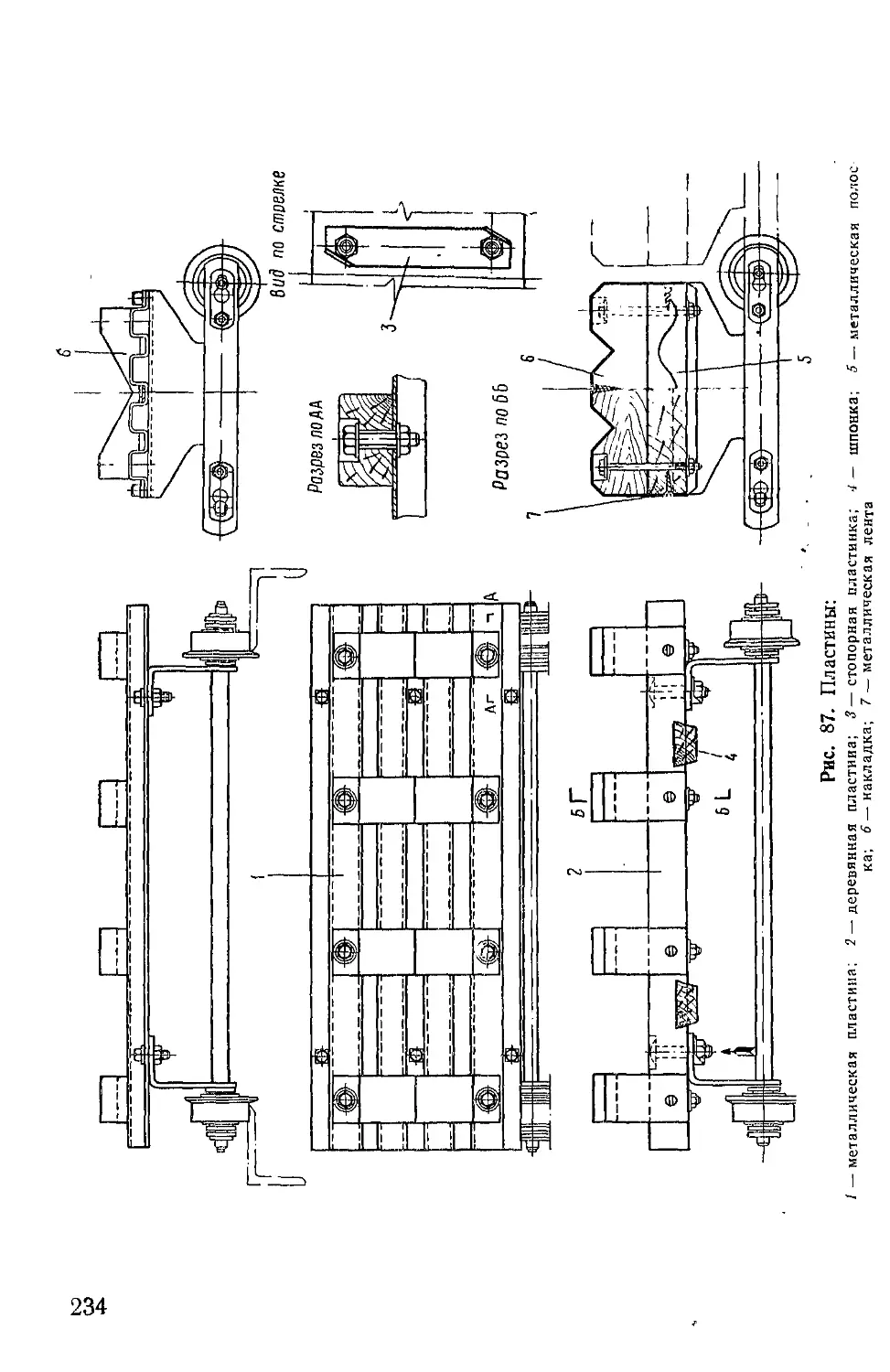

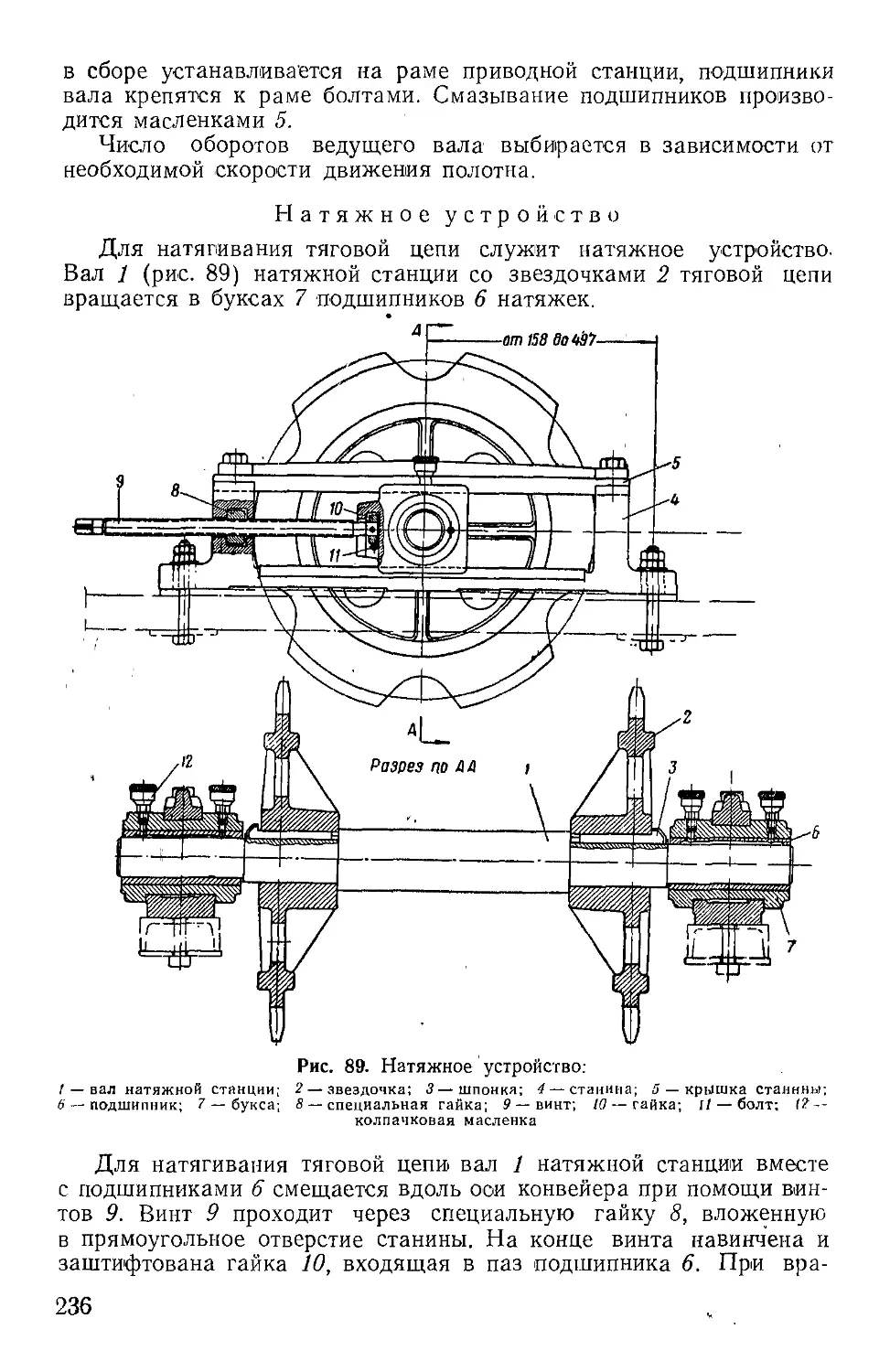

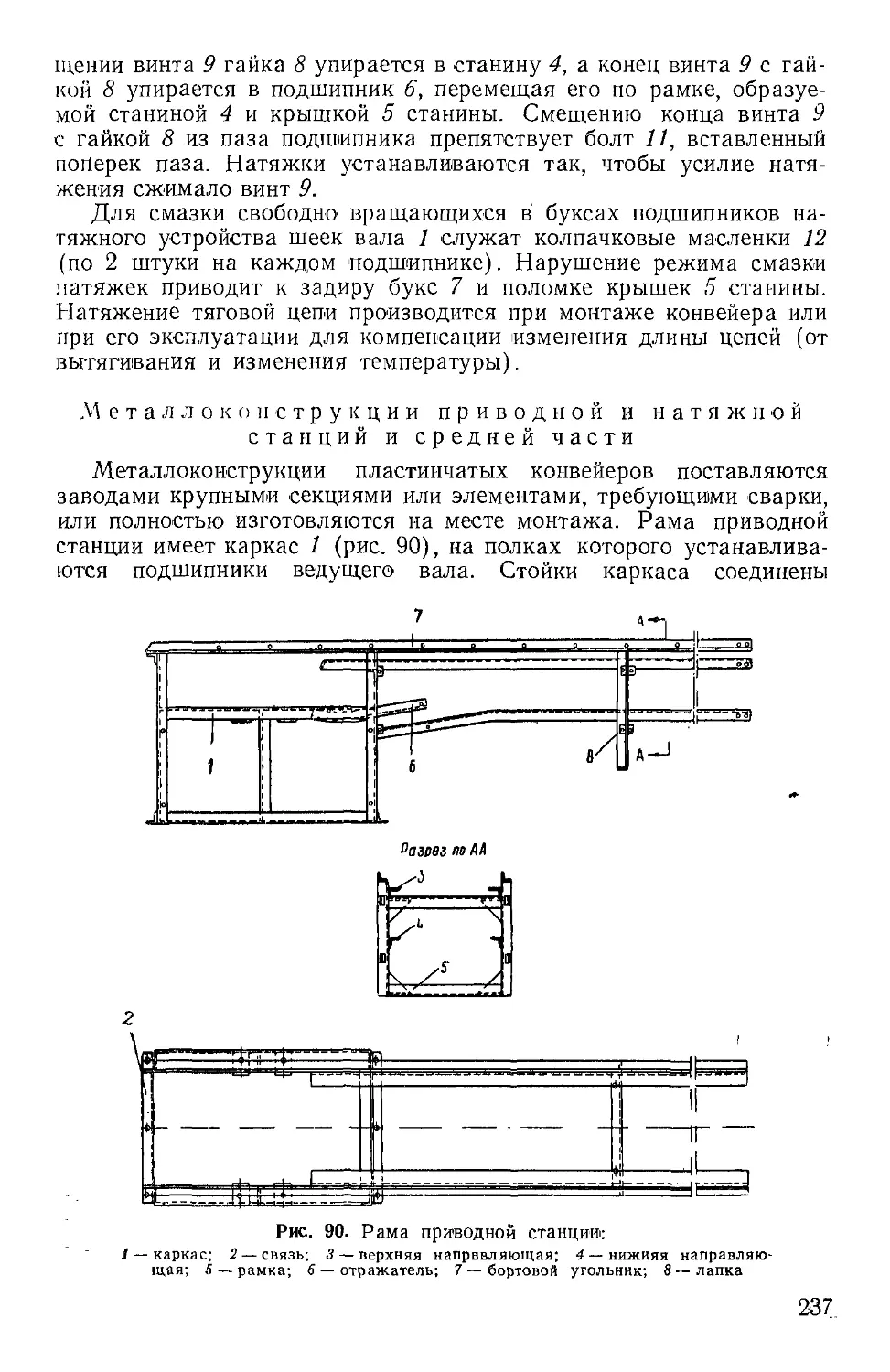

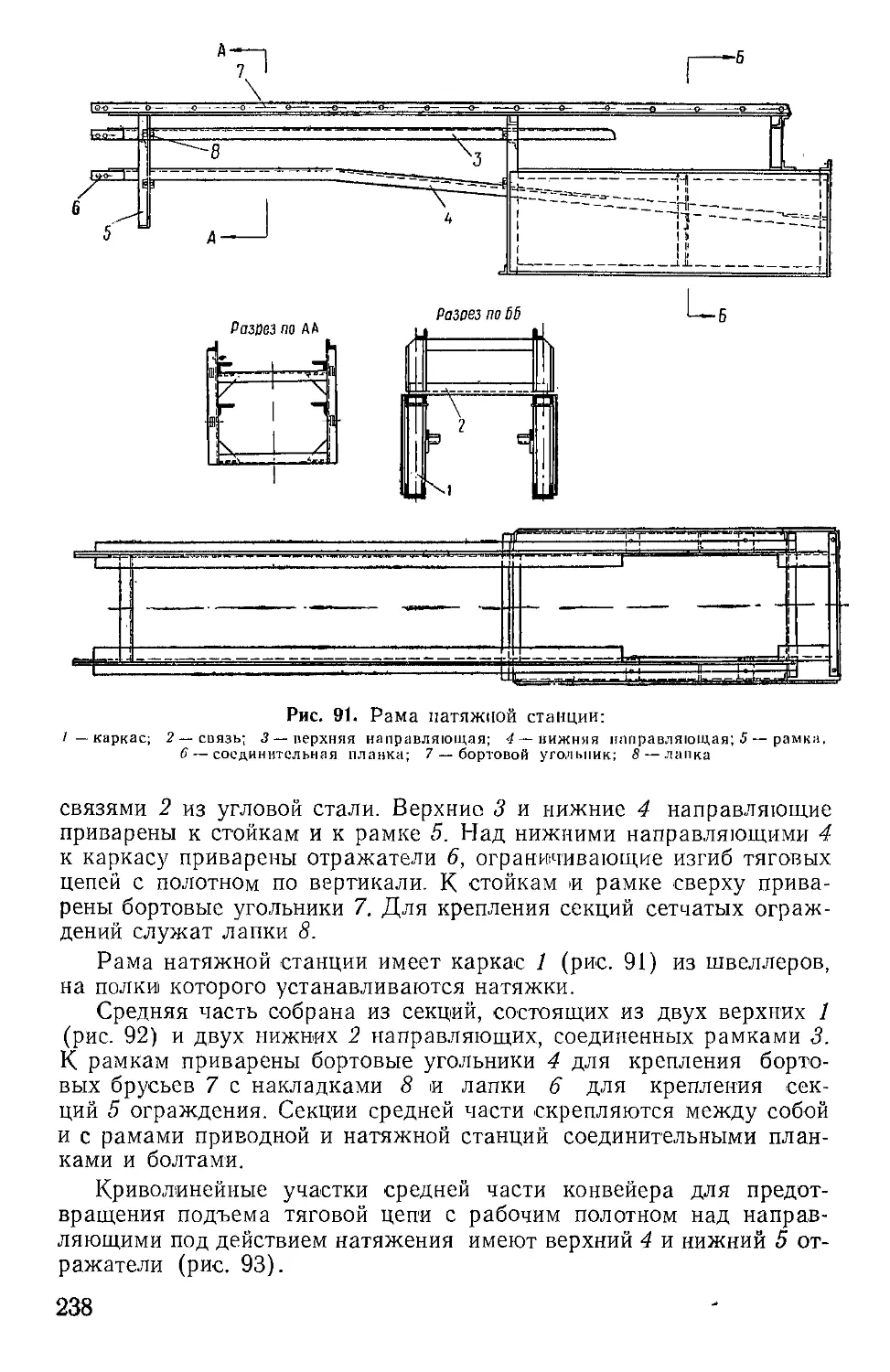

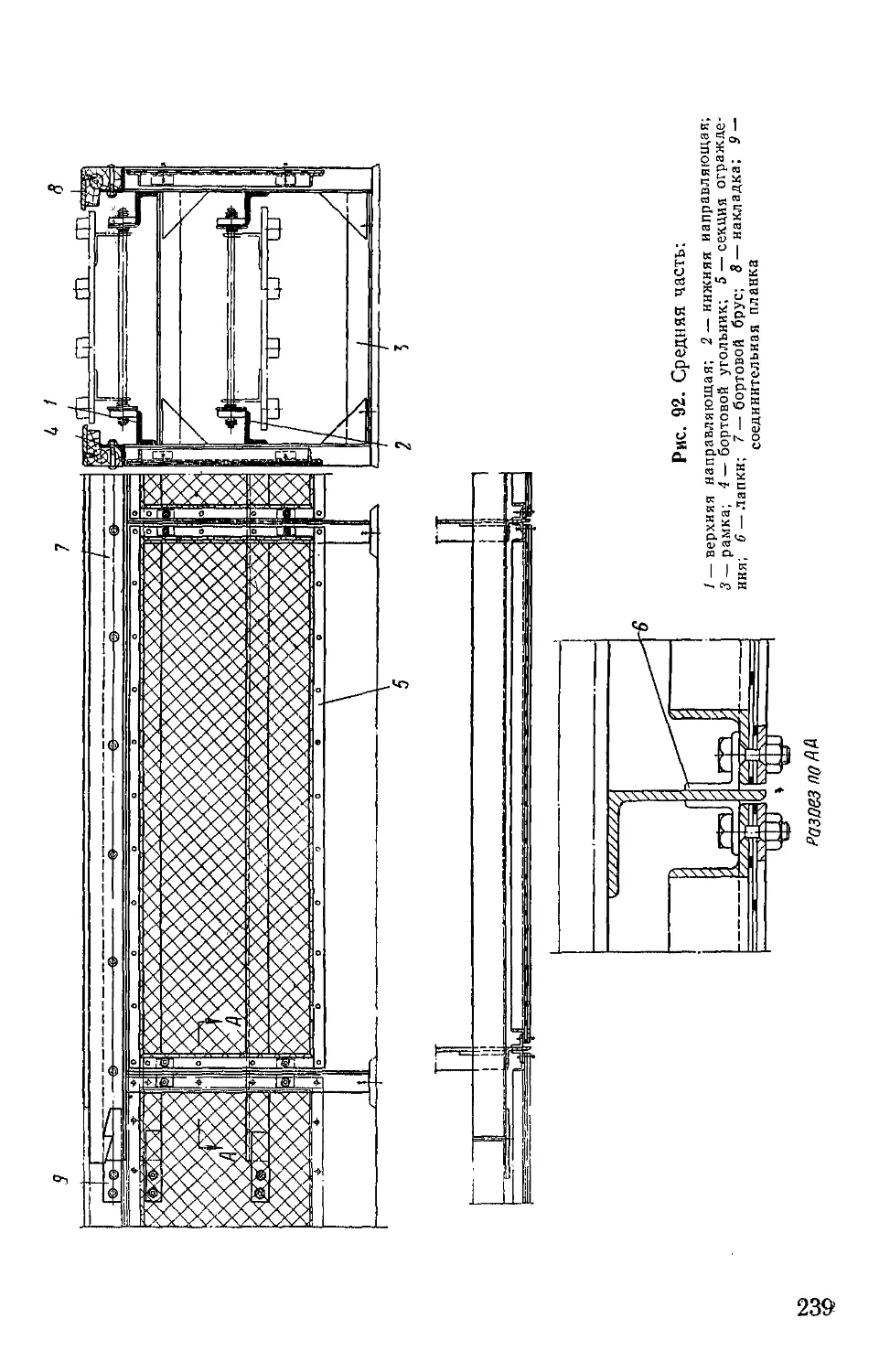

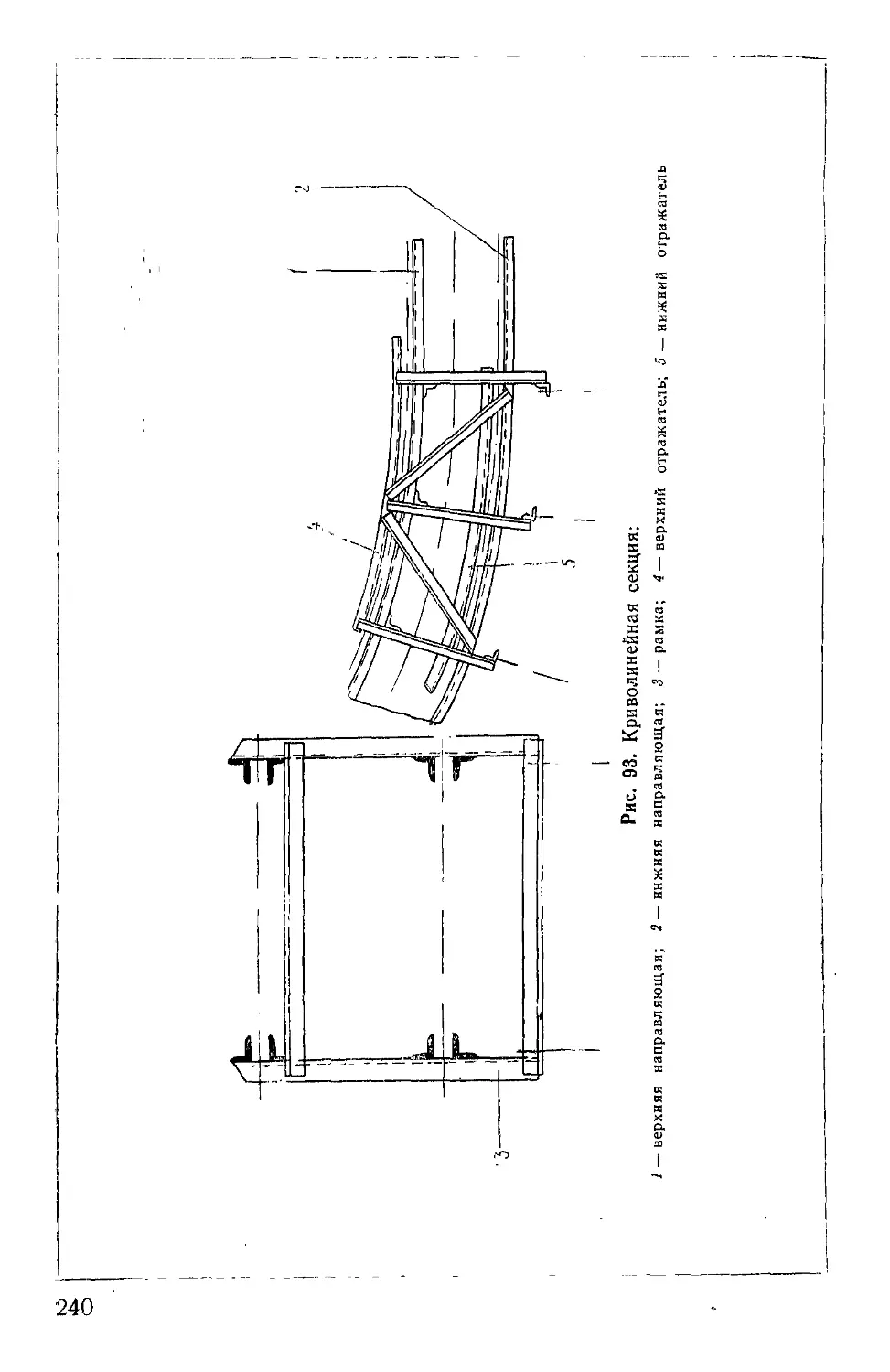

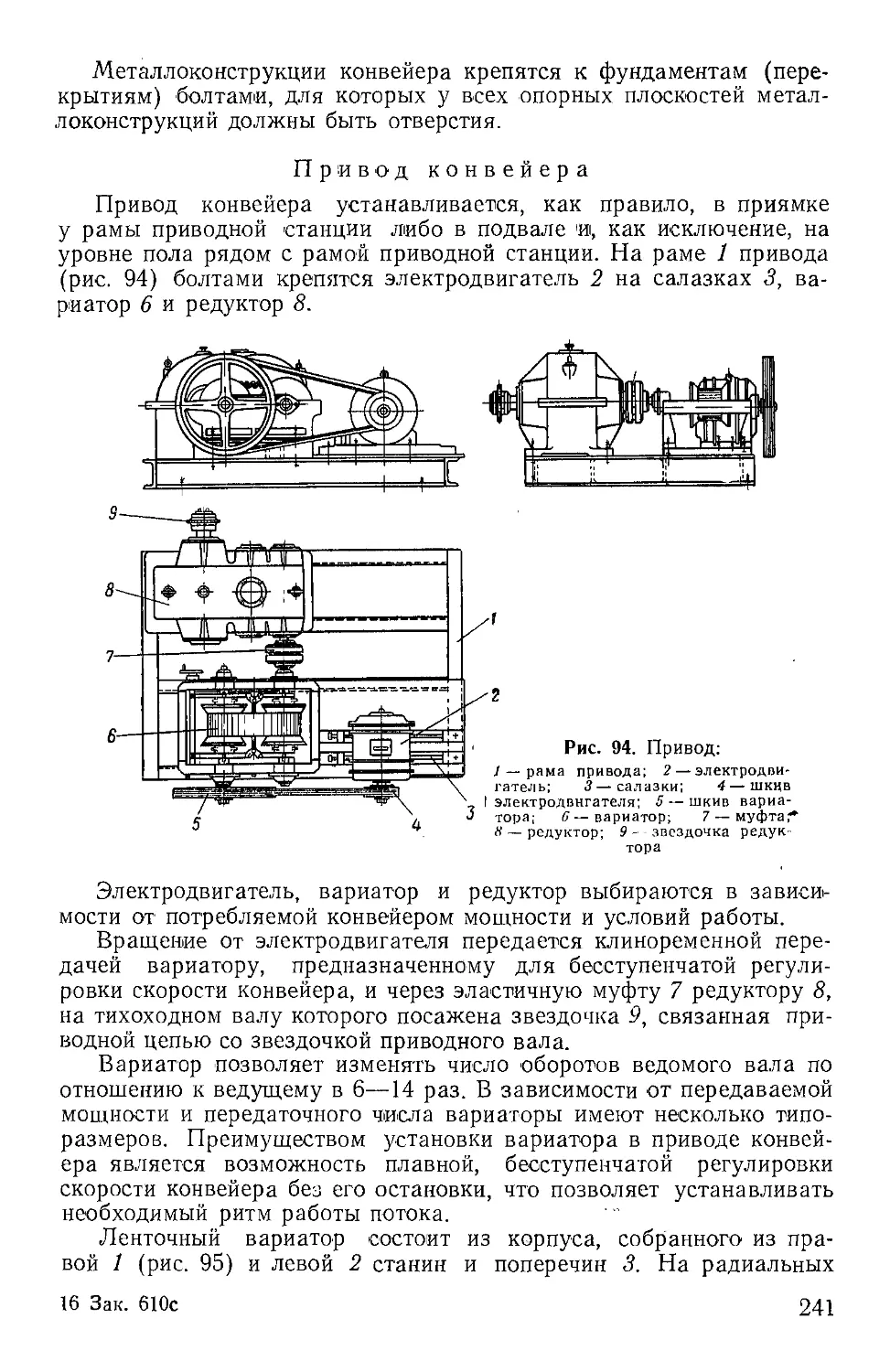

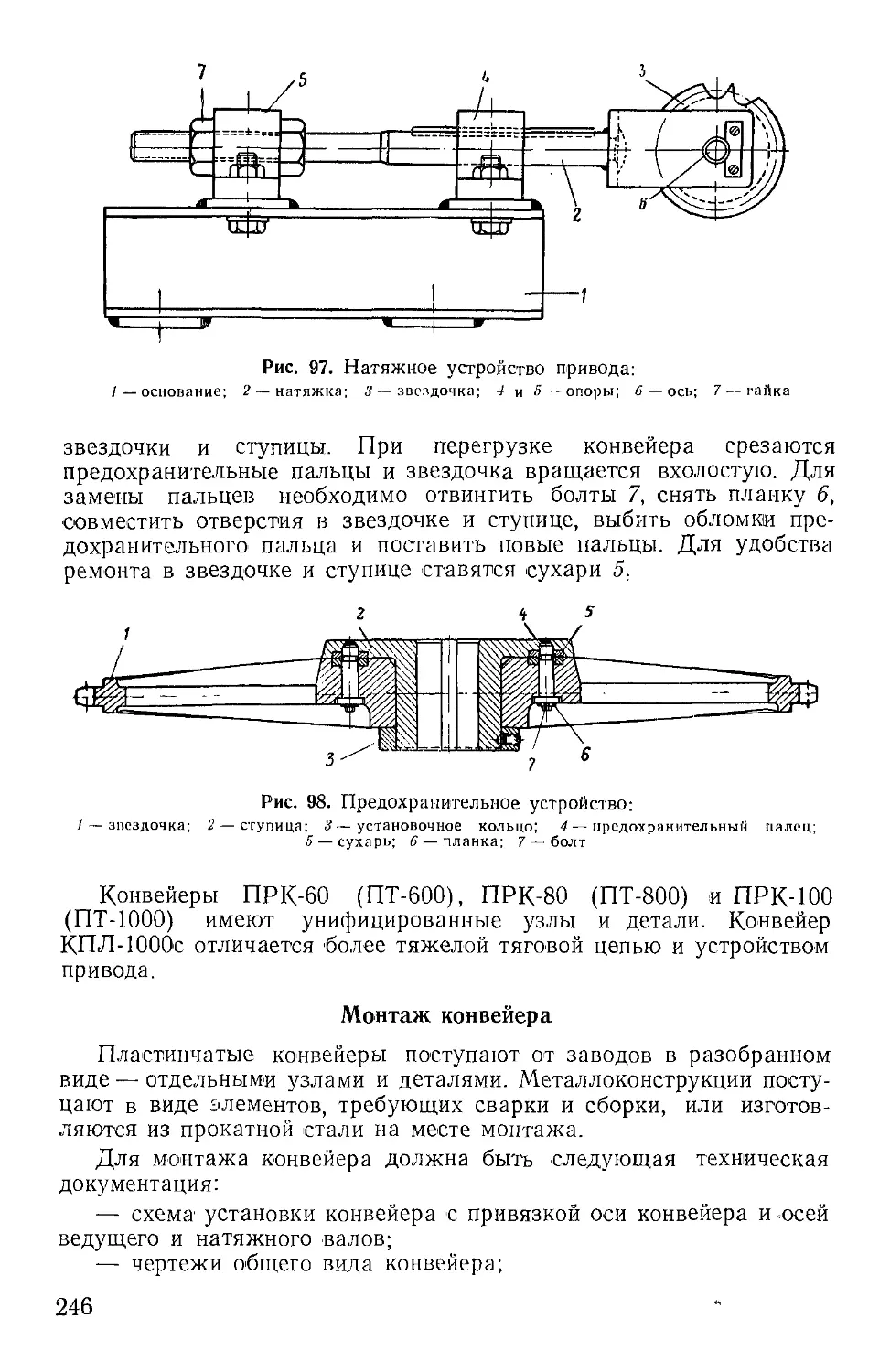

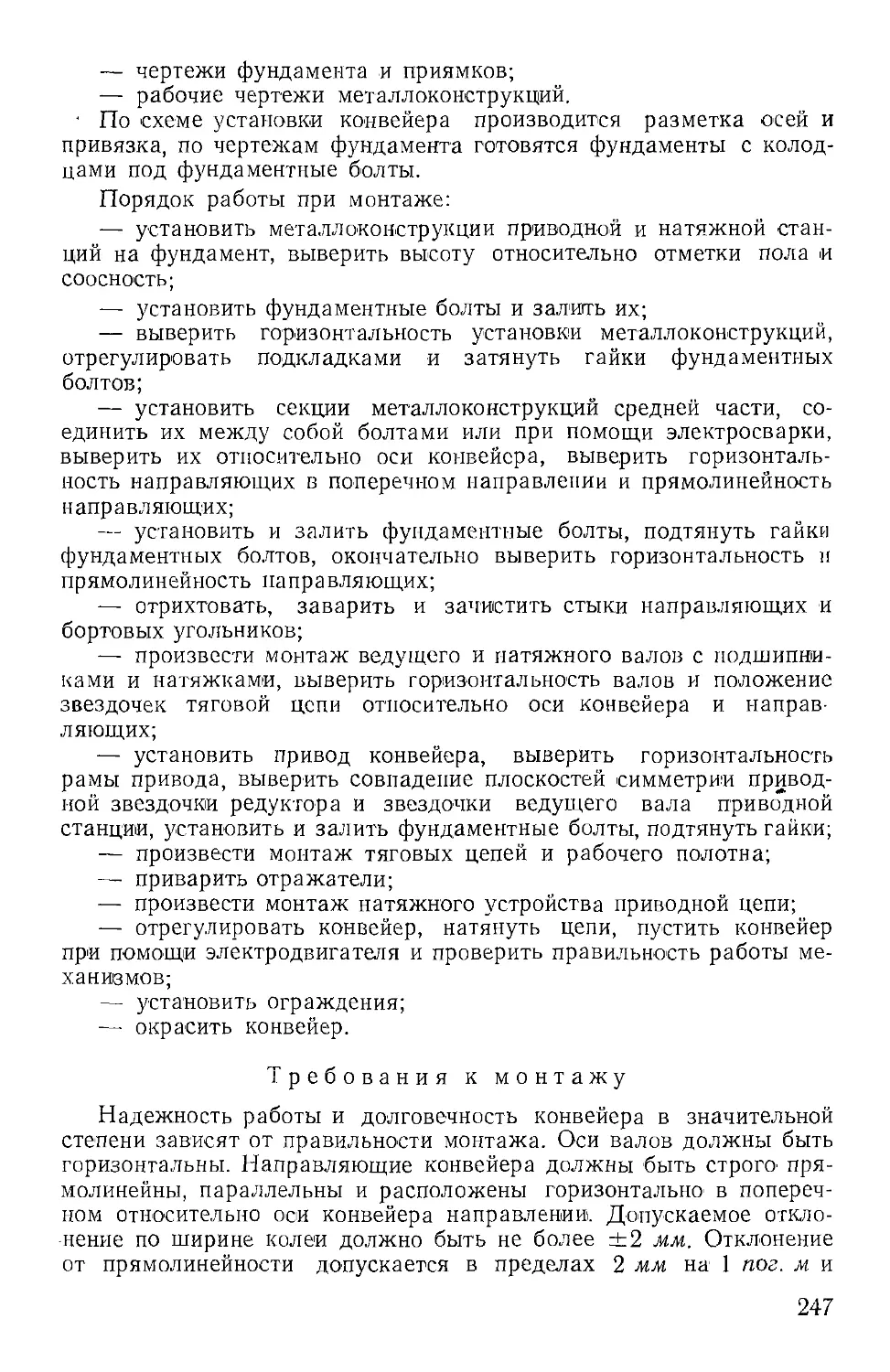

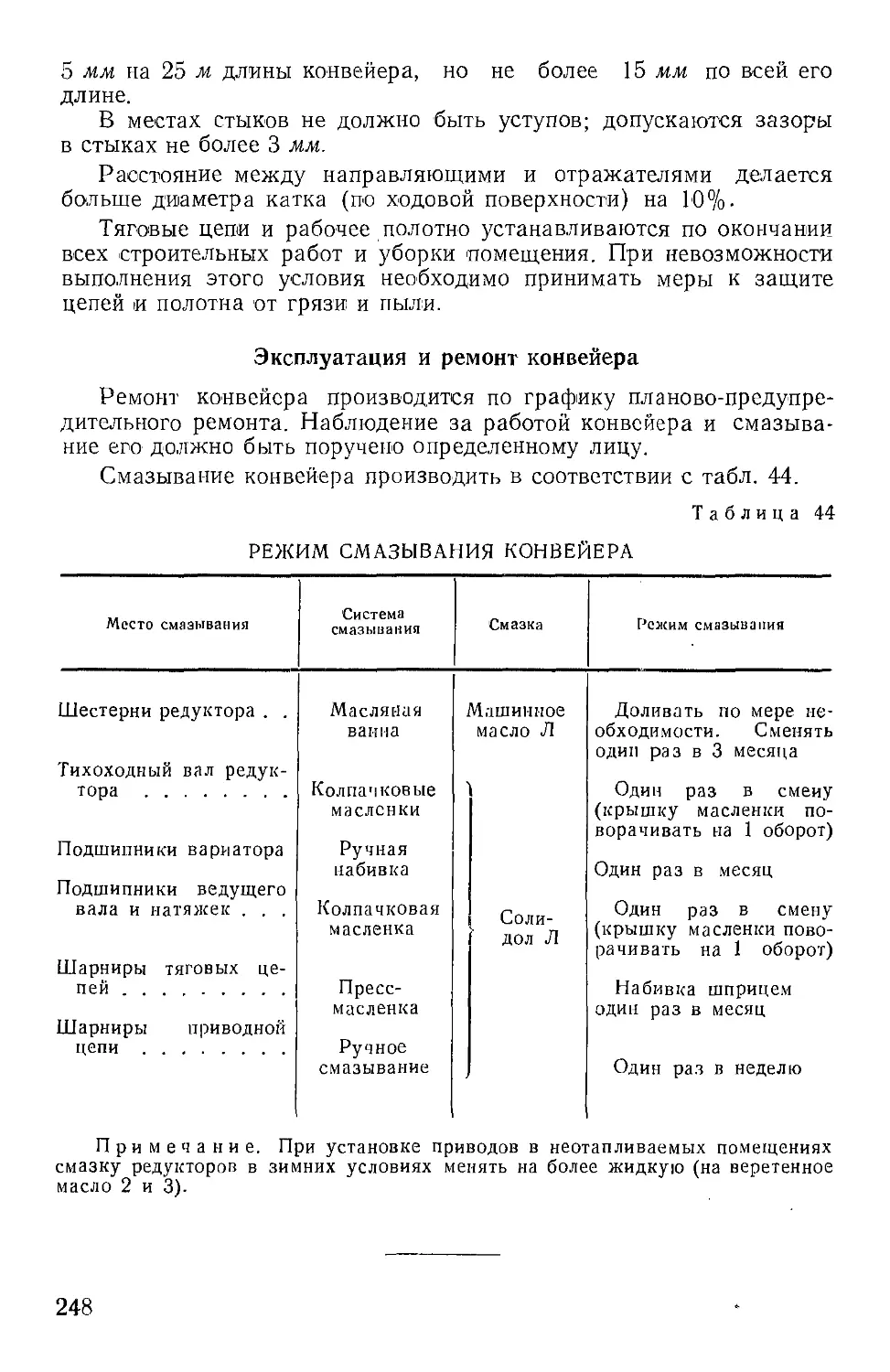

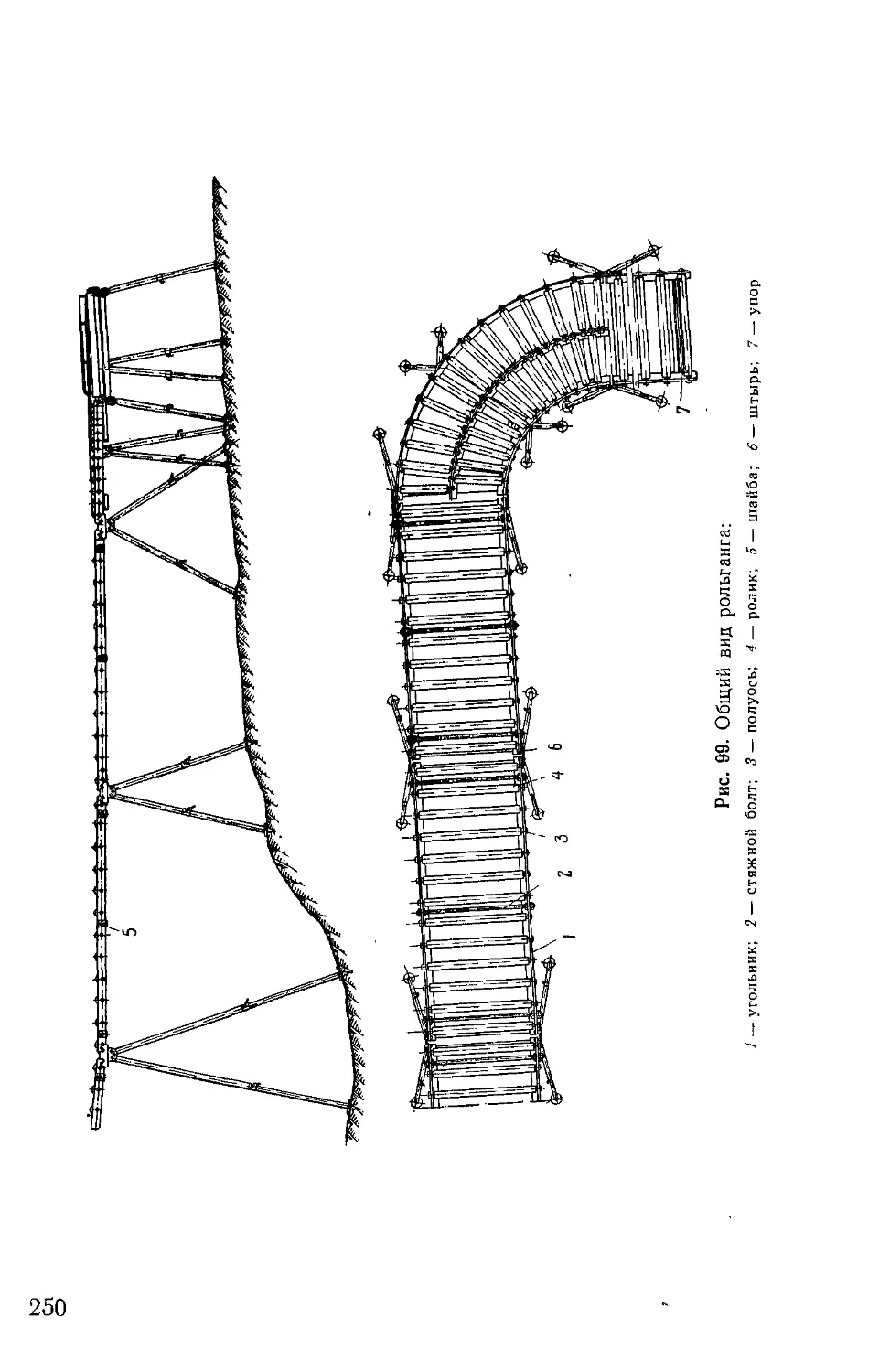

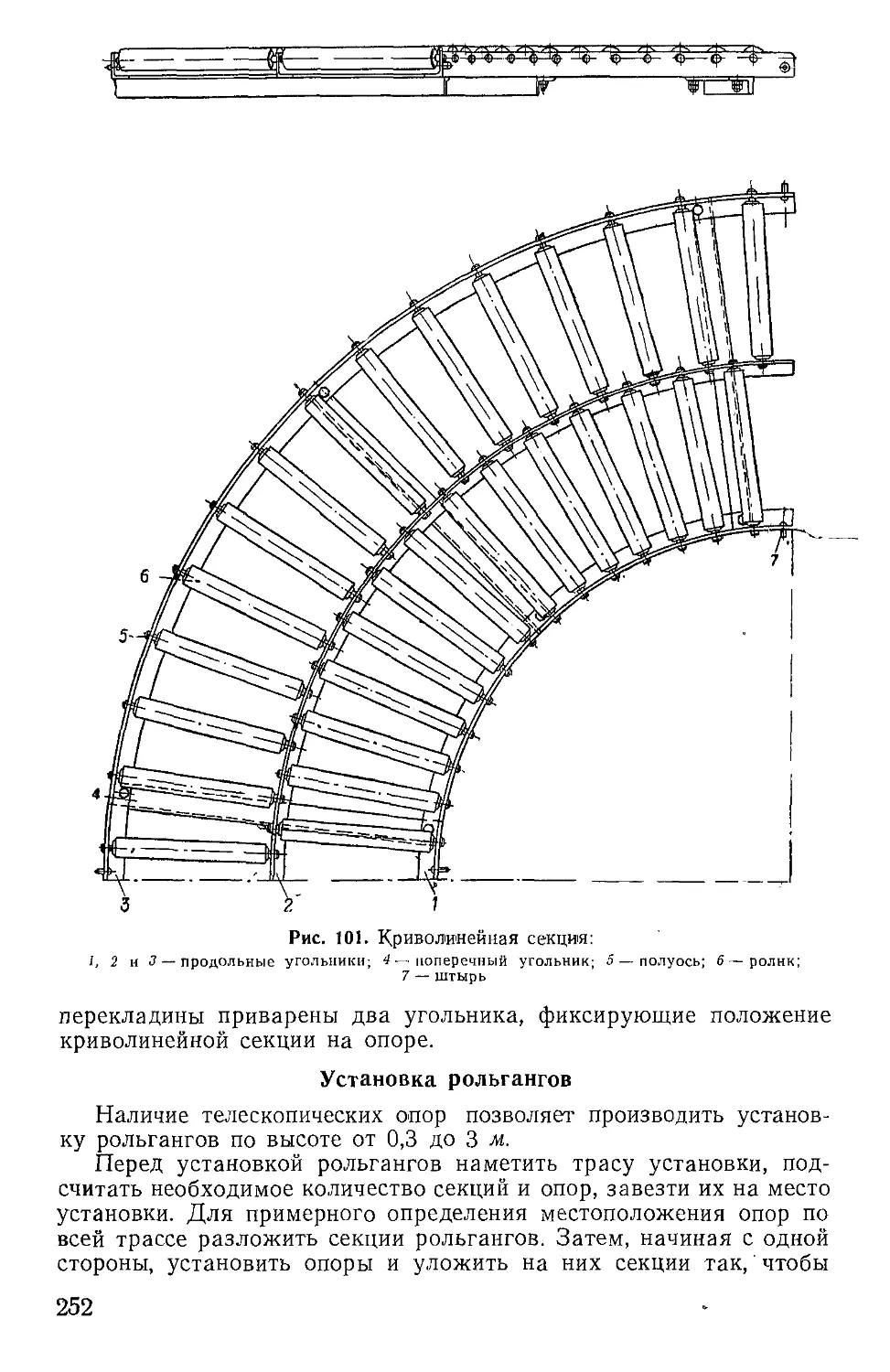

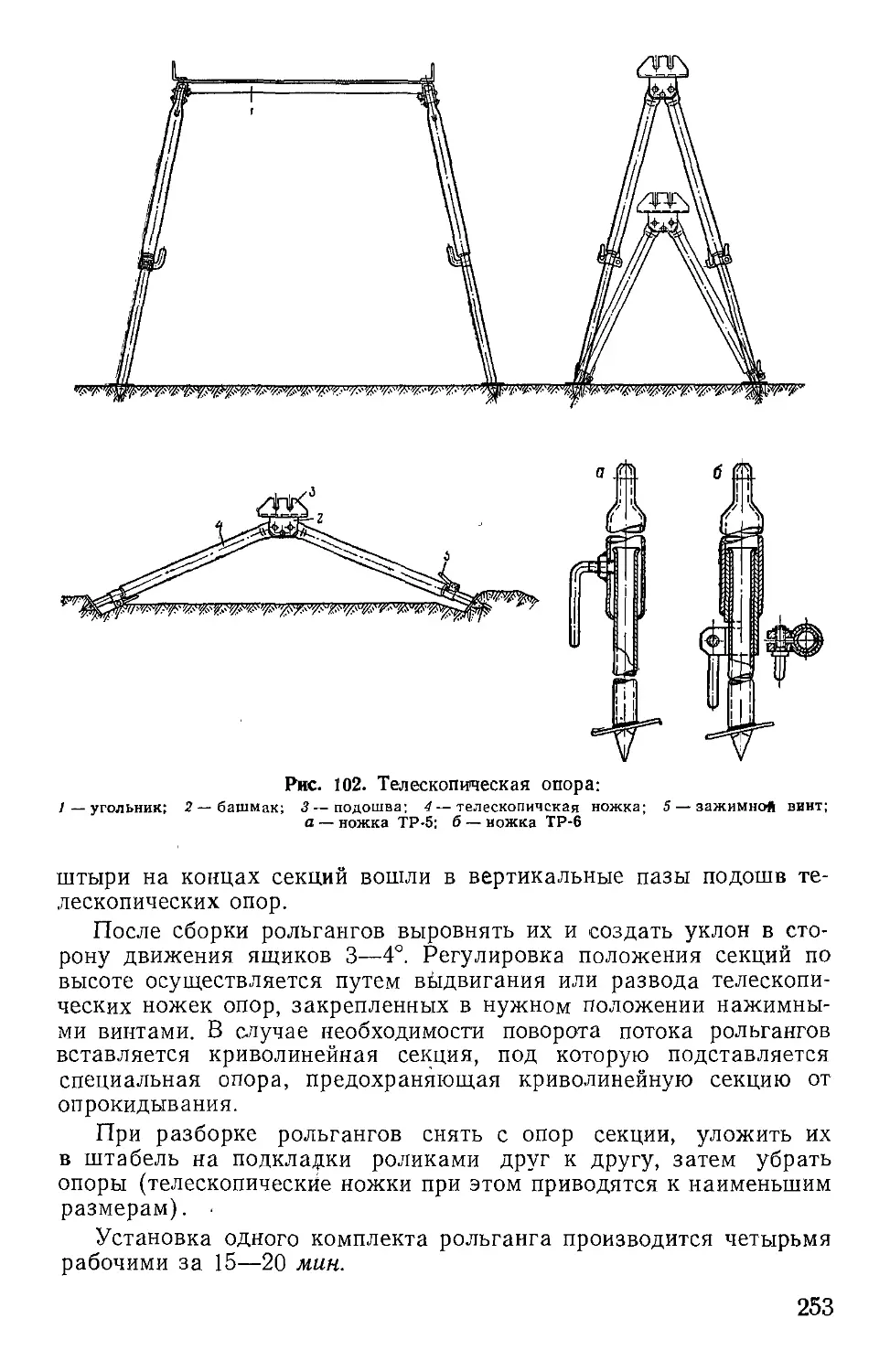

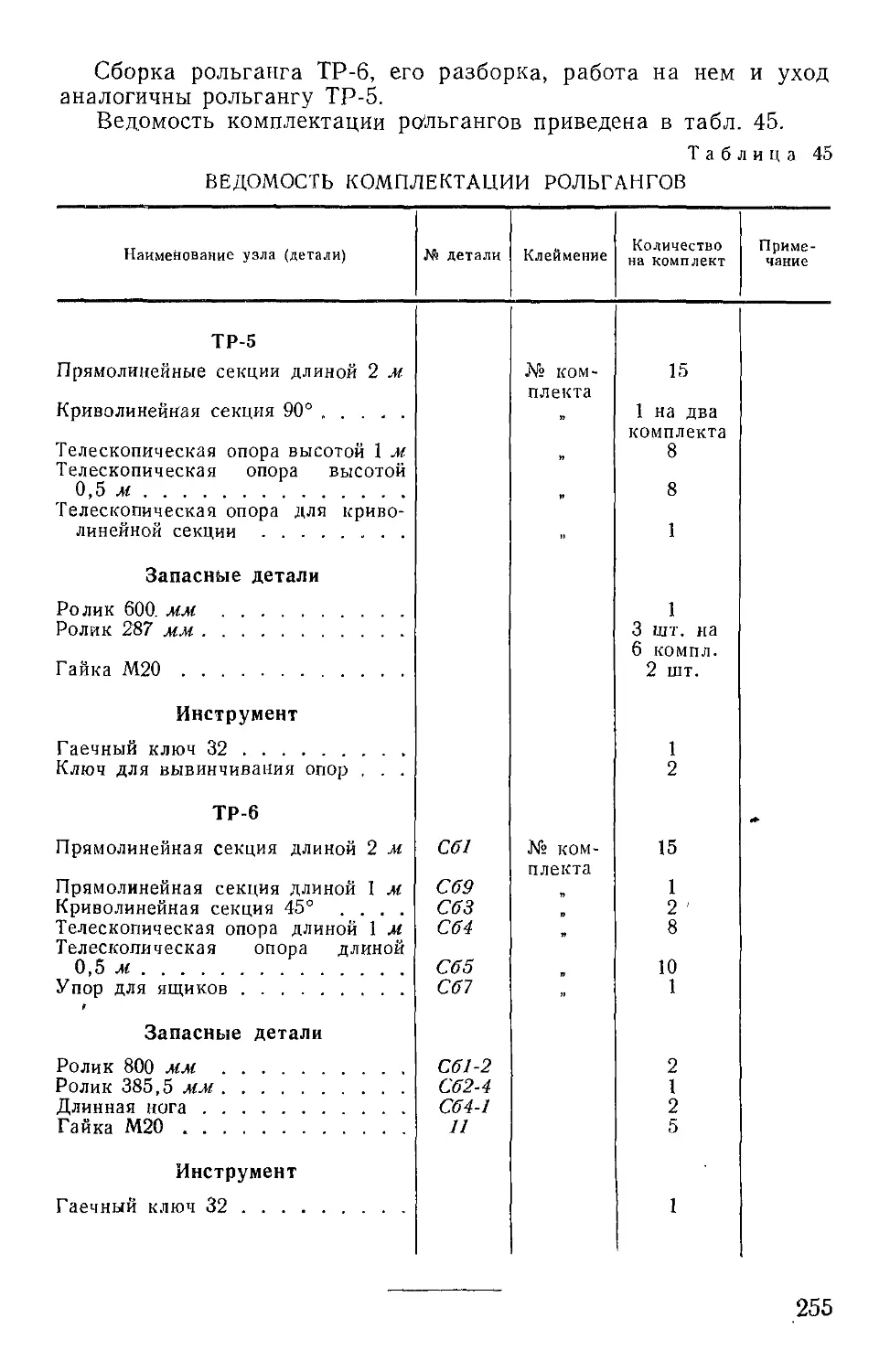

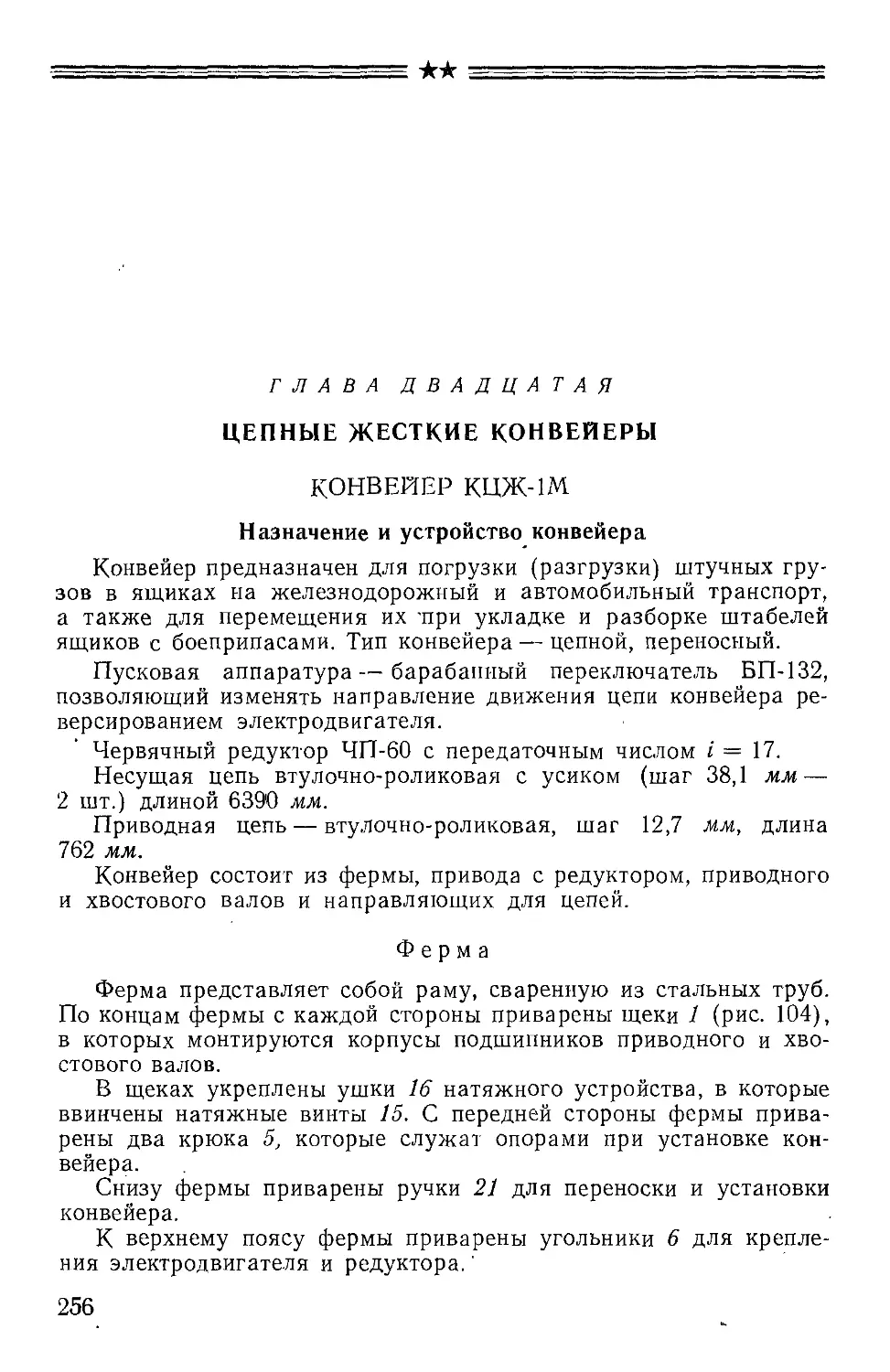

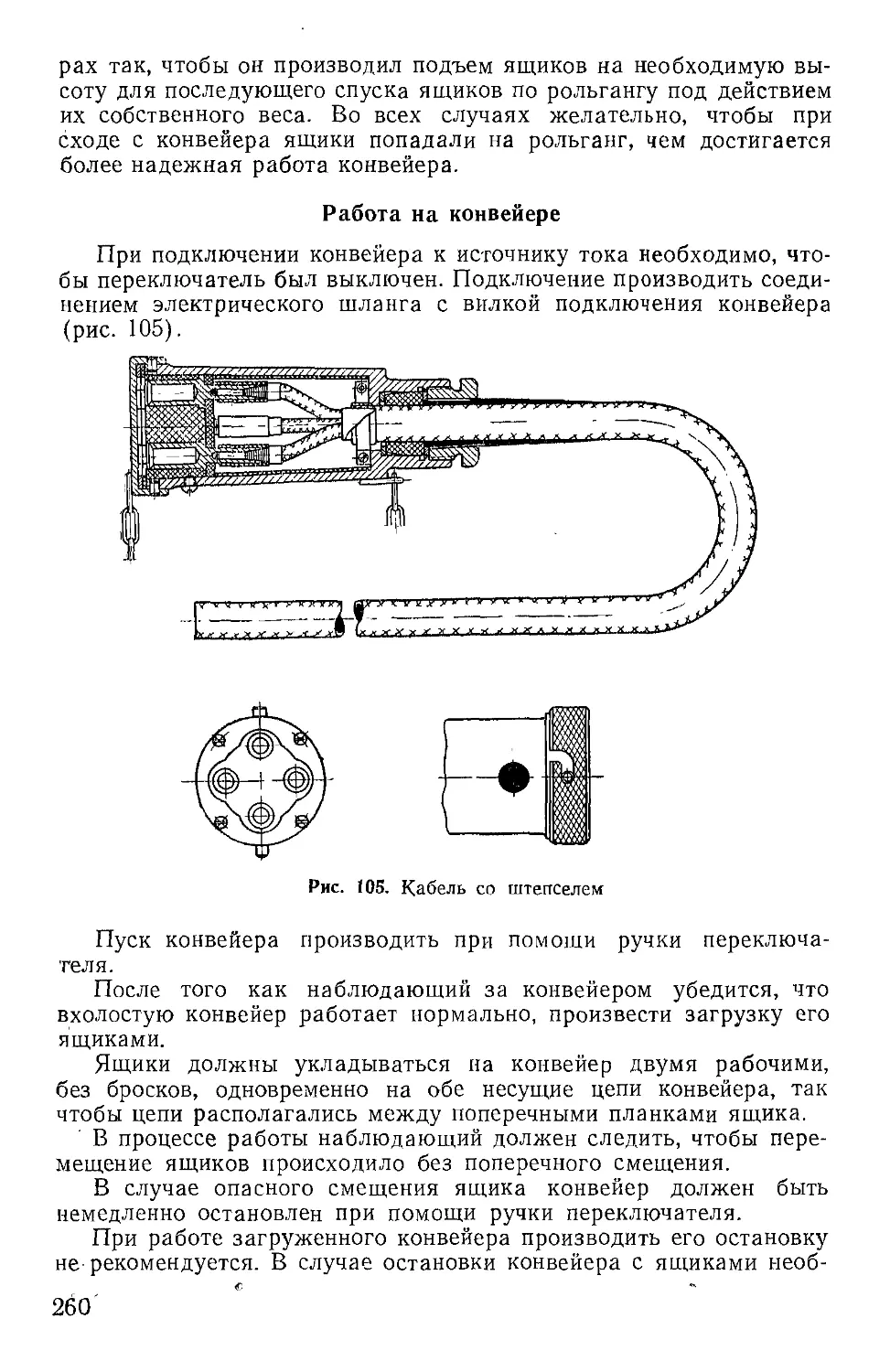

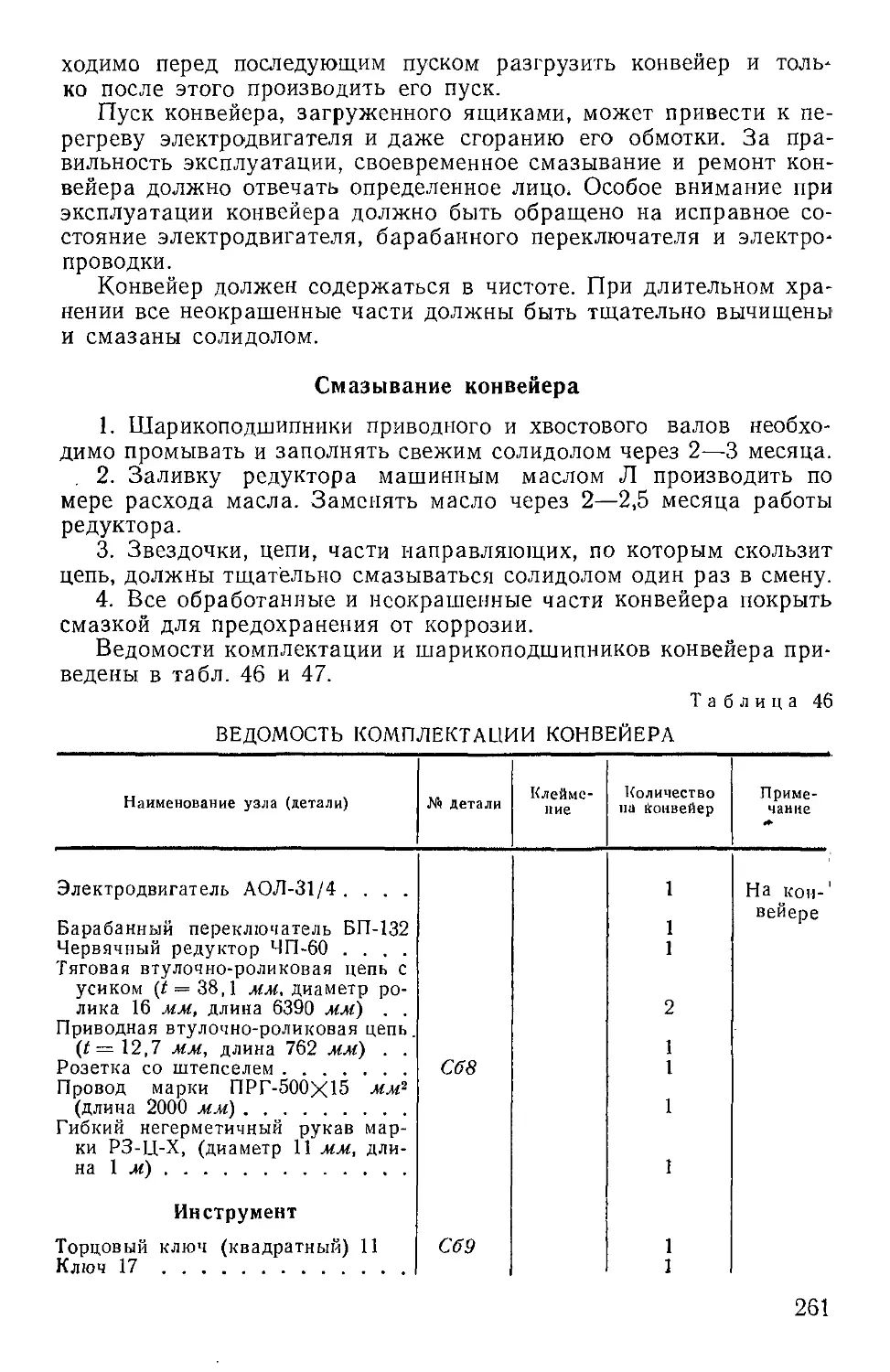

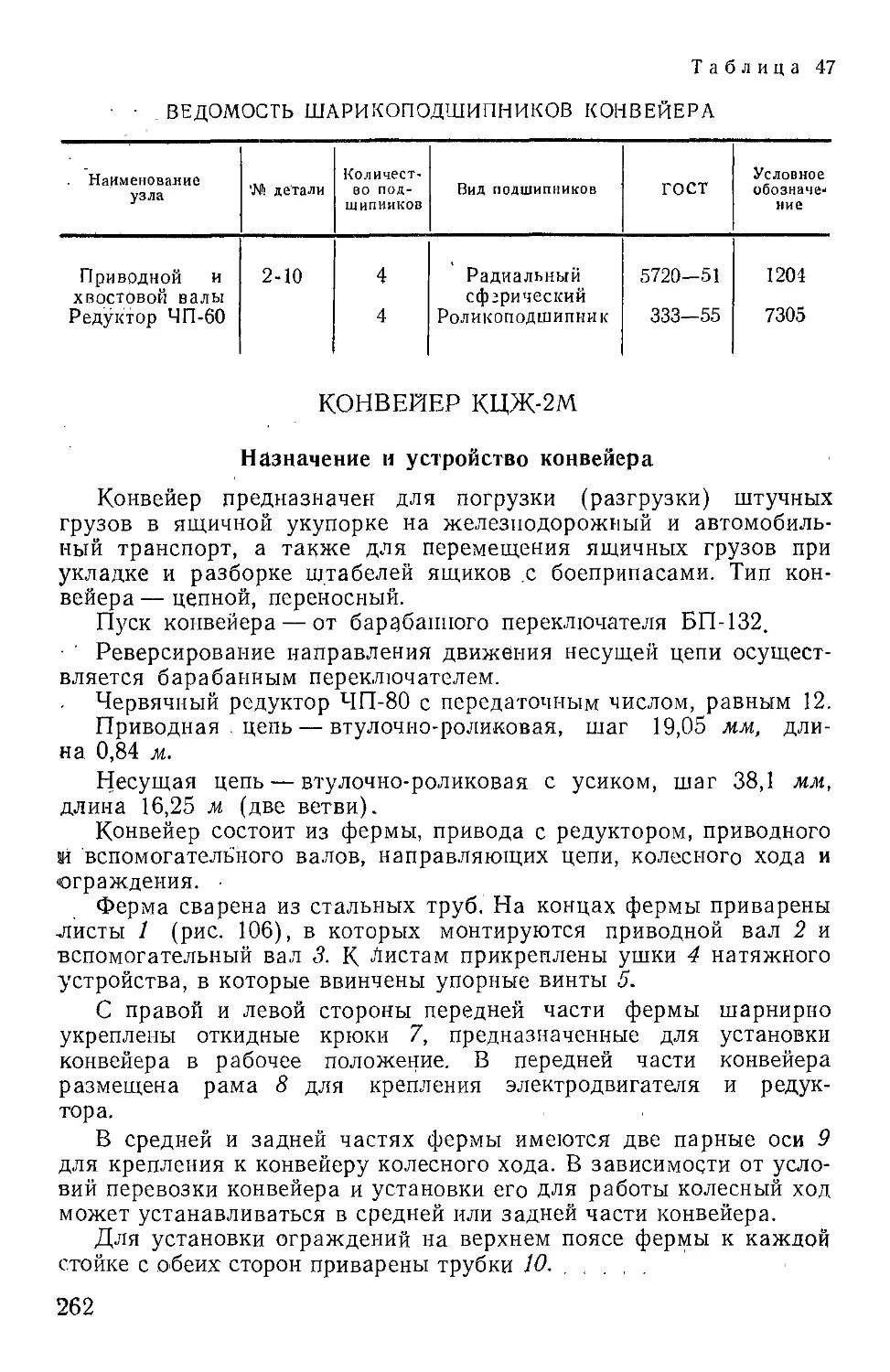

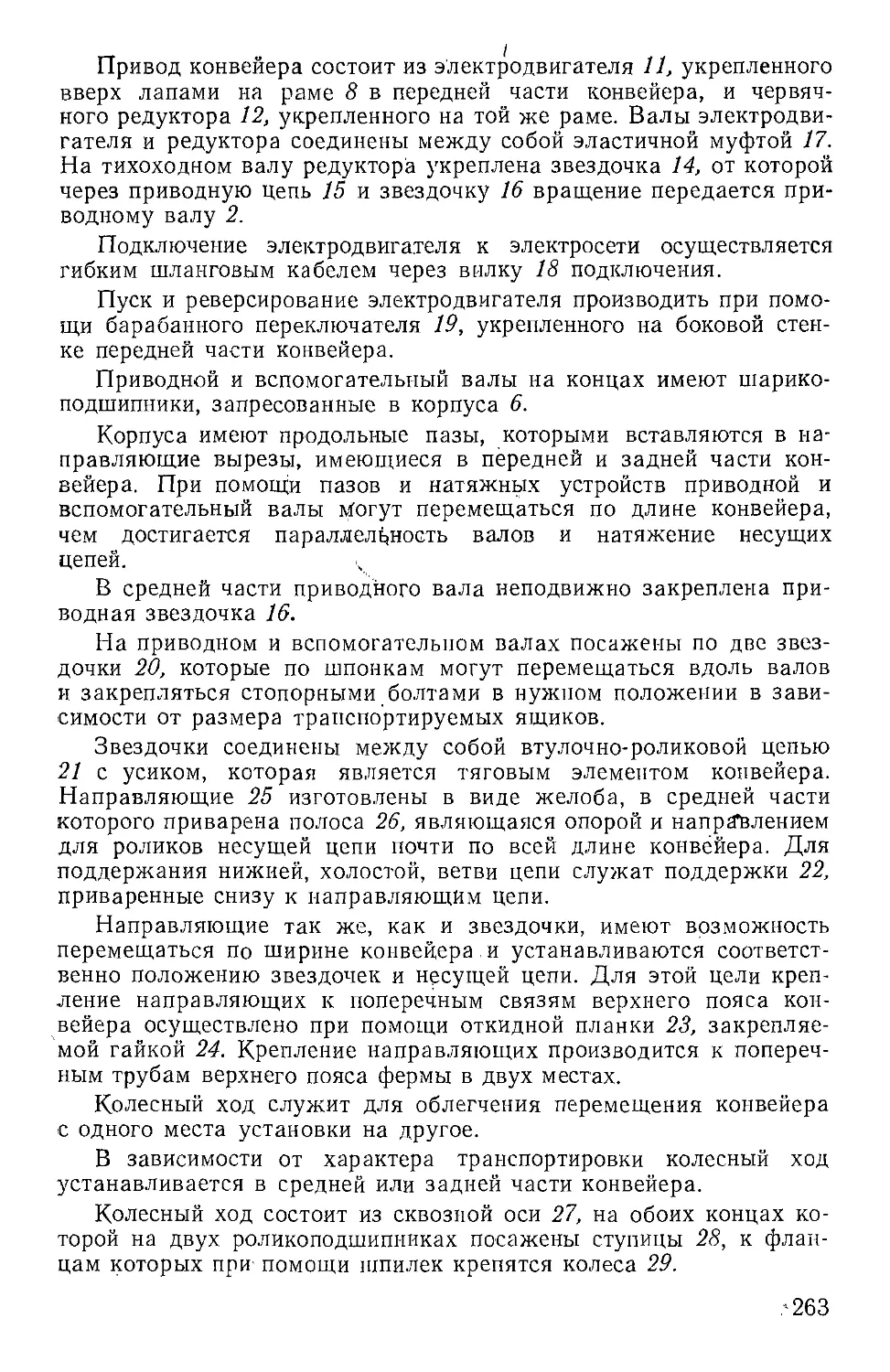

При износе зажимных губок необходимо, ослабив винт, повер-