Автор: Вайншток С.М.

Теги: транспортирование, распределение и хранение жидкостей и газов установки, оборудование и аппаратура трубопроводный транспорт нефтяная промышленность

ISBN: 5-8365-0175-0

Год: 2004

Текст

ТРУБОПРОВОДНЫЙ

ТРАНСПОРТ

НЕФТИ

Под общей редакцией С.М. ВАЙНШТОКА

Допущено

Учебно-методическим объединением вузов Российской Федерации

по нефтегазовому образованию в качестве учебника

для подготовки дипломированных специалистов

по специальности 090700 “Проектирование, сооружение и эксплуатация

газонефтепроводов и газонефтехранилищ" направления 650700

“Нефтегазовое дело"

В двух томах

Москва НЕДРА 2004

УДК 621.643.622.32 (075.8)

ББК 39.7

Т 77

Книга выпущена при содействии ОАО «АК «Транснефть»

Авторы:

С.М. ВАЙНШТОК, В.В. НОВОСЕЛОВ. А.Д. ПРОХОРОВ,

А.М. ШАММАЗОВ, В.В. КАЛИНИН, Ю.В. ЛИСИН, А.Е. СОЩЕНКО,

Е.Я. РАДЧЕНКО, С.А. БАКШИНА, В.М. ПИСАРЕВСКИЙ, М.В. ЛУРЬЕ,

ГА. РОЕВ, Г.Г. ВАСИЛЬЕВ, С.Г. ИВАНЦОВА Е.А. МАЗЛОВА

Г.Е. КОРОБКОВ, А.И. ГОЛЬЯНОВ, А.Г. ГУМЕРОВ, В.А. ДУШИН,

Б.Н. МАСТОБАЕВ, Ю.А. ФРОЛОВ, В.А. ИВАНОВ, С.В. КУЗЬМИН,

А.А. ТАРАСЕНКО, В.А. КРАСКОВ

Рецензенты:

кафедра «Проектирование и эксплуатация нефтегазопроводов и хранилищ»

Тюменского государственного нефтегазового университета;

д-р техн, наук проф. Б.Л. Кривошеин

.7ГИТУ {

™ .««"M-и 4

Трубопроводный транспорт нефти/С.М. Вайншток,

Т 77 В.В. Новоселов, А.Д. Прохоров, А.М. Шаммазов и др.;

Под ред. С.М. Вайнштока: Учеб, для вузов: В 2 т. —

М.: ООО «Недра-Бизнесцентр», 2004. — Т. 2. — 621 с.: ил.

ISBN 5-8365-0175-0

Рассмотрены теоретические основы и организация практической

деятельности нефтепроводной компании по комплексу направлений,

связанных с эксплуатацией системы нефтепроводов — диспетчерское

управление, учет нефти, диагностика и ремонт оборудования и со-

оружений объектов нефтепроводов, обеспечение надежности, эколо-

гической безопасности и др. Особое внимание уделено нормативным

требованиям при проектировании объектов нефтепроводной системы,

технологии эксплуатации подводных переходов магистральных неф-

тепроводов. Дано описание технологий и методов работы, применяе-

мых материалов, техники, оборудования. Приводятся примеры техно-

логических расчетов, необходимых для практической деятельности.

Для студентов, бакалавров и магистров, обучающихся по специ-

альности «Проектирование, сооружение и эксплуатация газонефте-

проводов и газонефтехранилищ».

ISBN 5-8365-0117-3 © Коллектив авторов, 2004

ISBN 5-8365-0175-0 (Т. 2) © Оформление. ООО

«Недра-Бизнесцентр», 2004

список основных

СОКРАЩЕНИЙ

АРМ - автоматизированное рабочее место

АСКИД - автоматизированная система контроля исполнения дого-

воров

АСУ ТП - автоматизированная система управления технологически-

ми процессами

АЭ - акустическая эмиссия

БИК - блок измерения параметров качества нефти

БПУ - блок программного управления

БСИ - блок сбора информации

ВИГ - высшие исторические горизонты

ВИП - внутритрубные инспекционные снаряды

ВЛ - высоковольтные линии

ГВВ - горизонт высоких вод

ГУС - газоуравнителъная система

ДДК - дополнительный'дефектоскопический'контроль

ДПР - дефекты, подлежащие ремонту

БАСУ - единая автоматизированная система управления

ИПТЭР - Институт проблем транспорта энергоресурсов

КПП СОД - камера пуска-приема средств очистки и диагностики

ЛПДС - линейная производственно-диспетчерская станция

ЛЭП - линия электропередачи

АЭС - линейная эксплуатационная служба

МДП - местный диспетчерский пункт

МН - магистральный нефтепровод

МПР — Министерство природных ресурсов

МЧС - Министерство по чрезвычайным ситуациям

НМ - насос магистральный

ННБ - наклонно направленное бурение

НПЗ - нефтеперерабатывающий завод

НПС - нефтеперекачивающая станция

НТД - нормативно-техническая документация (ГОСТ, СНиП, РД,

Регламент, Нормы технологического проектирования и др.)

ОАО - открытое акционерное общество

ОВОС - оценка воздействия на окружающую среду

ООО - общество с ограниченной ответственностью

3

ПЗУ - приборозаборное устройство

ПИД-регулирование - пропорционально-интегрально-дифферен-

циальный закон регулирования

ГТКУ - пункт контроля и управления

ПЛВА - план ликвидации возможных аварий

ПНБ - перевалочная нефтебаза

ПНУ - передвижная насосная установка

ПОИ - проект организации испытаний

ПОР - первоочередной ремонт

ПОС - проект организации строительства

ПП - преобразователь плотности

ППИ - проект производства испытаний

ППМН - подводный переход магистрального нефтепровода

ППР - проект производства работ

ПР - преобразователи расхода

ПС - перекачивающая станция

ПСБ - полевой соединительный блок

ППН - пункт подогрева нефти

ПСП - приемно-сдаточный пункт

ПТЭ — правила технической эксплуатации

ПУН - пункт учета нефти

РДП - районный диспетчерский пункт

РИР - резервуарный измерительный радар

РП - резервуарный парк

РНУ - районное нефтепроводное управление

САР - система автоматического регулирования

СДКУ - система диспетчерского контроля и управления

СИ - средства измерения

СИКН - система измерения количества и качества нефти

СМР - сварочно-монтажные работы

СОД - средства очистки и диагностики

СОУ - система обнаружения утечек

ССН - станция смешения нефти

СУПЛАВ - специализированное управление по предотвращению и

ликвидации аварий

ТДП - территориальный диспетчерский пункт

ТОР - техническое обслуживание и ремонт

ТОУ - технологический объект управления

ТПУ - трубопоршневая поверочная установка

ТПЧ - тиристорный преобразователь частоты

ТТО - товарно-транспортные операции

УВВ - уровень высоких вод

УЗР - ультразвуковой расходомер

УМН - управление магистральных нефтепроводов

УОИ - устройство обработки информации

ФГУ - фильтры-грязеуловители

ЦДП - центральный диспетчерский пункт

ЦРС - центральная ремонтная служба

ЭВМ - электронно-вычислительная машина

ЭХЗ - электрохимическая защита

4

ВВЕДЕНИЕ

Эксплуатация магистральных нефтепроводов

(МН) - это совокупность процессов приема, перекачки, сдачи

нефти, технического обслуживания и ремонта объектов ма-

гистральных нефтепроводов. Организацию работ по эксплуа-

тации системы магистрального нефтепроводного транспорта

осуществляет эксплуатирующая организация (оператор сис-

темы магистрального нефтепроводного транспорта - Компа-

ния) и ее дочерние предприятия - открытые акционерные

общества магистральных нефтепроводов (операторы магист-

ральных нефтепроводов - ОАО (ООО) МН).

Организации, эксплуатирующие магистральные нефтепро-

воды, поднадзорны Госгортехнадзору России, Государствен-

ной противопожарной службе и другим органам государст-

венного надзора, уполномоченным Правительством РФ. Госу-

дарственный надзор осуществляется с целью обеспечения

при проектировании, строительстве, приемке объектов в экс-

плуатацию, а также эксплуатации объектов МН соблюдения

требований действующих нормативных и технических доку-

ментов и распространяется на виды деятельности, перечис-

ленные в соответствующих положениях, нормативно-

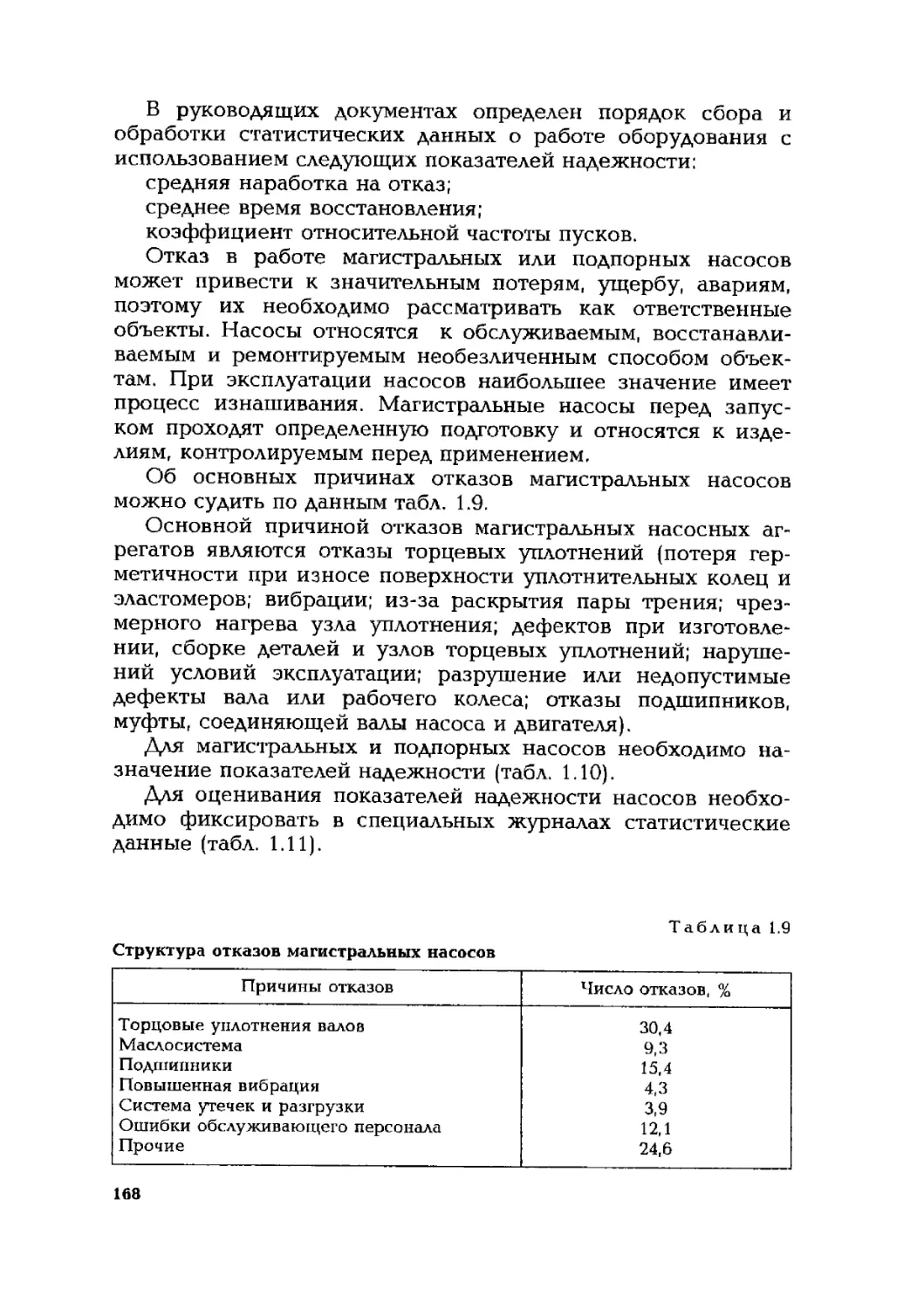

правовых актах и других документах, определяющих сферу

деятельности этих органов. Деятельность ОАО МН и других

эксплуатирующих и сервисных организаций МН разрешается

при наличии лицензий, выдаваемых органами Государствен-

ного надзора.

При эксплуатации МН должны быть обеспечены:

безопасность трубопроводов и оборудования;

надежность и экономичность работы всех сооружений и

оборудования;

систематический контроль за работой МН и его объектов

и принятие мер по поддержанию установленного режима пе-

рекачки;

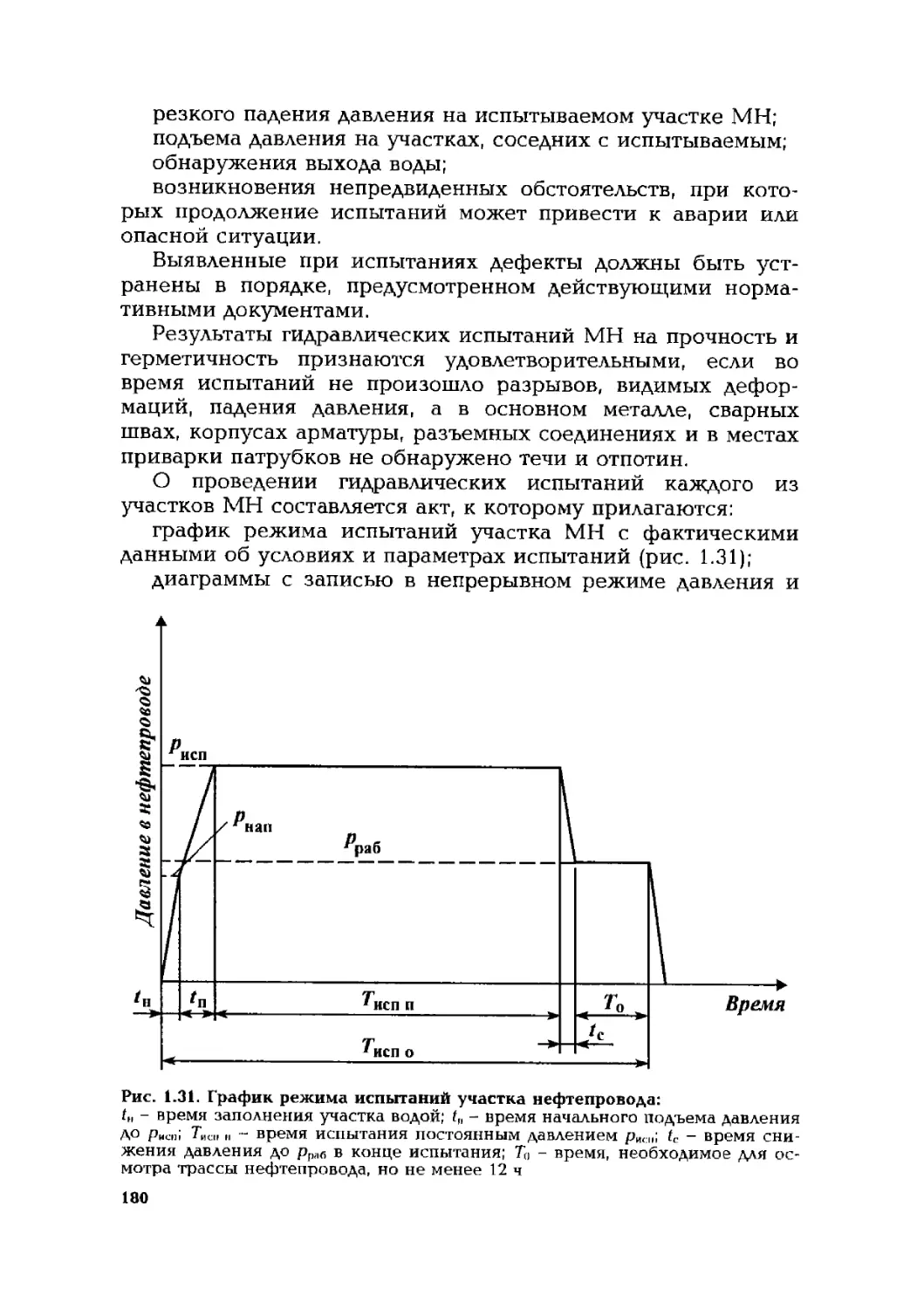

разработка и внедрение мероприятий по сокращению по-

терь нефти, экономии электроэнергии, топлива, материалов и

других ресурсов, освоение новой техники;

5

организация и своевременное проведение технического

обслуживания и ремонта оборудования МН;

экологическая безопасность объектов МН;

выполнение мероприятий по организации безопасных ус-

ловий труда;

обучение, инструктажи, проверка (аттестация) знаний

производственного персонала правил охраны труда и про-

мышленной безопасности;

готовность к ликвидации аварий, повреждений и их по-

следствий;

организация учета нефти и ведение установленной отчет-

ности;

сохранность материальных ценностей на объектах МН.

Обеспечение производственной деятельности осуществля-

ется организациями магистральных нефтепроводов и их

структурными подразделениями: филиалами - районными

управлениями и управлениями магистральных нефтепрово-

дов (РНУ, УМН), линейными производственно-диспетчерс-

кими станциями (ЛИДС), нефтеперекачивающими станциями

(НПС), перевалочными нефтебазами (ПНБ); функциональны-

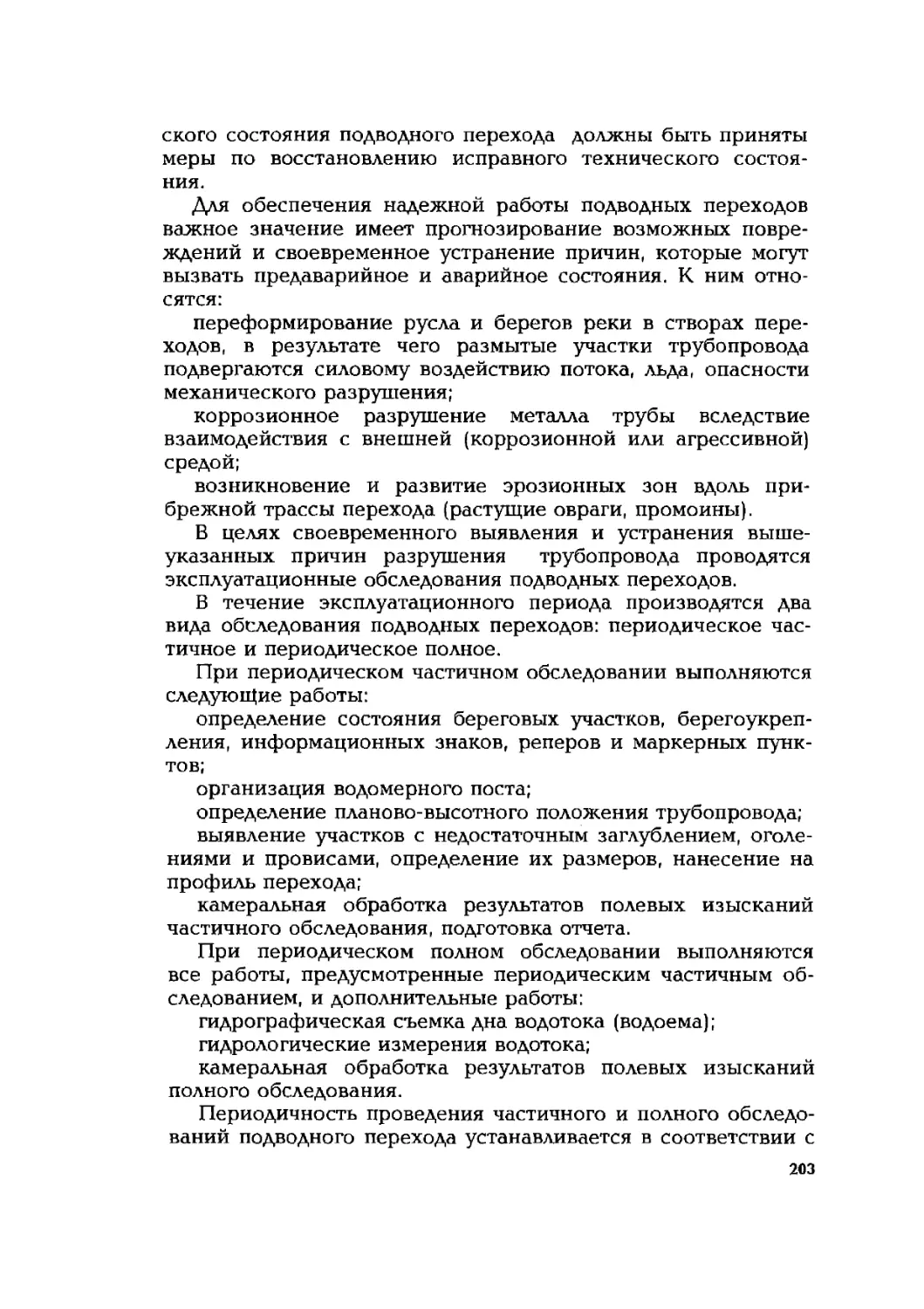

ми подразделениями и службами, необходимость, которых

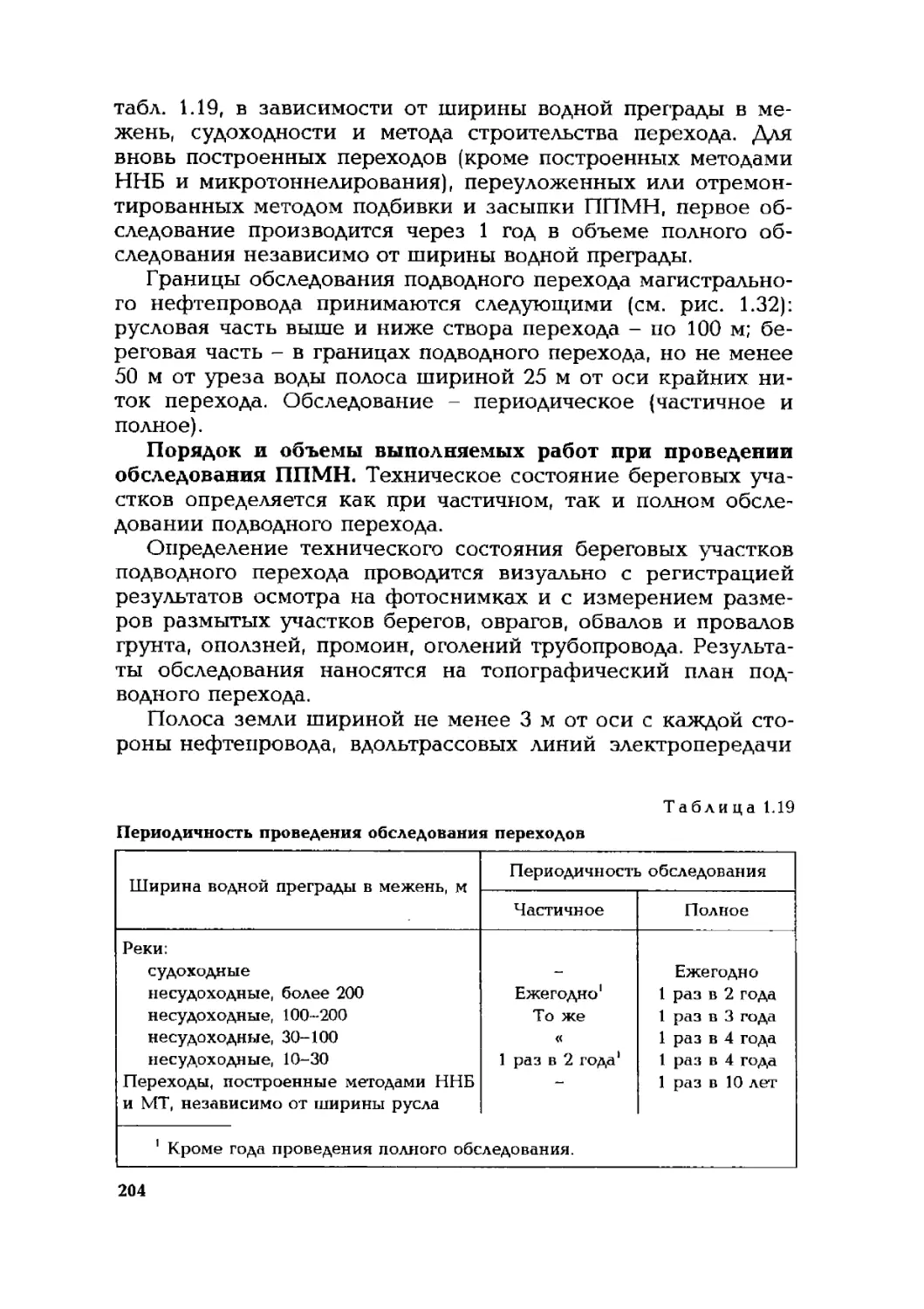

определяется объемами перекачки, протяженностью эксплуа-

тируемых МН, числом действующих НПС и конкретными

особенностями каждого нефтепровода.

Организация технического обслуживания и ремонта (ТОР)

сооружений и оборудования магистральных нефтепроводов

обеспечивается централизованным, пообъектным, смешан-

ным видом системы ТОР, который определяется норматив-

ными документами оператора системы магистрального неф-

тепроводного транспорта.

Требования к эксплуатации объектов МН должны регла-

ментироваться производственными инструкциями и техноло-

гическими схемами, разрабатываемыми филиалами и подраз-

делениями ОАО МН с учетом местных условий и на основе

государственных, ведомственных нормативных документов и

«Правил технической эксплуатации магистральных нефте-

проводов» .

1

ГЛАВА

ЭКСПЛУАТАЦИЯ

ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ

НЕФТЕПРОВОДОВ

1.1. ПРИЕМКА В ЭКСПЛУАТАЦИЮ

ОБЪЕКТОВ МАГИСТРАЛЬНЫХ

НЕФТЕПРОВОДОВ

1.1.1. ЛИНЕЙНЫЕ СООРУЖЕНИЯ

К эксплуатации допускаются МН и его объек-

ты, как вновь построенные, так и после реконструкции или

капитального ремонта, соответствующие проекту по дейст-

вующим нормам и правилам и прошедшие приемку в уста-

новленном порядке. Приемка объектов МН должна произво-

диться в соответствии с требованиями нормативно-техничес-

кой документации [1].

Приемка в эксплуатацию вновь построенных магистраль-

ных нефтепроводов, а также замененных при реконструкции

и капитальном ремонте участков нефтепроводов должна про-

водиться в комплексе со всеми сооружениями, предусмотрен-

ными проектом - линейной частью и площадочными объектами

(насосно-перекачивающими станциями), перевалочными нефте-

базами (ПНЕ), пунктами подогрева нефти (ППН), станциями

смешения нефтей (ССН).

До ввода в эксплуатацию оборудование и устройства объ-

ектов МН, подлежащие регистрации в государственных над-

зорных органах, должны быть зарегистрированы и освиде-

тельствованы согласно требованиям действующих норм и

правил.

При вводе в эксплуатацию вновь построенных магист-

ральных нефтепроводов, а также участков нефтепроводов,

при реконструкции или капитальном ремонте проложенных

по новой трассе, владельцем трубопровода передаются в ко-

7

митеты по земельным ресурсам и землеустроительству мест-

ных органов исполнительной власти материалы фактического

расположения (исполнительная съемка) трубопровода и объ-

ектов МН для нанесения на кадастровые карты районов.

Приемка в эксплуатацию вновь построенного магистраль-

ного нефтепровода и участков, замененных при реконструк-

ции или капитальном ремонте, должна проводиться приемоч-

ной комиссией, назначаемой ОАО МН. До предъявления

вновь построенного нефтепровода приемочной комиссии

должна быть проведена приемка нефтепровода и его объек-

тов рабочей комиссией, назначаемой ОАО МН не позднее,

чем за 3 мес до планируемого срока начала работы комиссии.

Рабочая комиссия приступает к работе после получения

письменного извещения генерального подрядчика о готовно-

сти объекта к сдаче.

Генеральный подрядчик - организация, выбранная на тен-

дерной основе, и может быть как сторонней организацией,

так и структурным подразделением ОАО «АК «Транснефть»

или ОАО МН.

Приемочные комиссии назначаются не позднее чем за

3 мес до планируемого срока приемки объектов МН в экс-

плуатацию.

В состав приемочной комиссии входят: представители за-

казчика (эксплуатирующей организации), генерального под-

рядчика и субподрядчиков, генерального проектировщика

(проектной организации), трубопроводной инспекции терри-

ториального органа Госгортехнадзора России, Государствен-

ного санитарного надзора, Государственного пожарного над-

зора, Министерства по чрезвычайным ситуациям (МЧС), тех-

нического надзора. Порядок и продолжительность работы

приемочной комиссии определяется заказчиком на время,

необходимое для обследования объекта и изучения исполни-

тельной документации.

Линейная часть вновь построенного нефтепровода и заме-

ненных участков принимается в эксплуатацию после предъ-

явления генподрядчиком исполнительно-технической доку-

ментации, удостоверяющей соответствие выполнения строи-

тельно-монтажных работ проекту, строительным нормам и

правилам, ведомственным нормативным документам, а также

после выполнения комплекса работ по испытанию, наладке,

опробованию отдельных узлов и объектов или сооружений

линейной части, систем связи, очистки полости трубопрово-

да, проведения гидравлических испытаний на прочность и

герметичность (опрессовки), удаления из трубопровода оп-

8

рессовочной воды, заполнения его нефтью и комплексного

опробования.

До даты начала подключения и заполнения МН нефтью

должны быть завершены и приняты рабочей комиссией с

оформлением акта объекты и сооружения линейной части

МН: собственно трубопровод с лупингами и резервными

нитками, с переходами через естественные и искусственные

препятствия с линейными задвижками; узлами пуска-приема

очистных и диагностических устройств; линиями электропе-

редачи; электроустановки; линии связи с узлами и усили-

тельными пунктами; дома обходчиков; взлетно-посадочные

площадки для вертолетов; вдольтрассовые дороги; защитные

сооружения от аварийного разлива нефти; средства электрохи-

мической защиты (ЭХЗ); линейная телемеханика.

Заполнение трубопровода нефтью и его работа после за-

полнения в течение 72 ч считается комплексным опробовани-

ем нефтепровода. Заполнение и комплексное опробование

нефтепровода проводится согласно плану мероприятий, раз-

работанному и утвержденному заказчиком и подрядчиком.

Работы по заполнению и комплексному опробованию

нефтепровода проводятся под руководством рабочей комис-

сии.

Приемка вновь построенных объектов МН и участков МН

после реконструкции и капитального ремонта оформляется

актом приемочной комиссии, который утверждается руково-

дителем организации заказчика (эксплуатирующей организа-

ции). Датой приемки объекта считается дата подписания акта

приемочной комиссией.

При сдаче-приемке линейной части вновь построенного

МН, а также замененного при реконструкции или капиталь-

ном ремонте участка МН генподрядчик представляет рабочей

и приемочной комиссиям следующую документацию:

перечень организаций, участвовавших в производстве

строительно-монтажных работ, с указанием выполненных

ими видов работ и фамилий специалистов, ответственных за

каждый вид работ;

комплект рабочих чертежей со всеми внесенными в них

изменениями;

перечень всех допущенных при строительстве отступлений

от рабочих чертежей с указанием причин и предъявлением

соответствующих документов согласования на эти отступле-

ния организации, которой выполнен проект строительства,

реконструкции или капитального ремонта объекта;

документы, характеризующие качество сварочных работ -

9

сертификаты на сварочные материалы (электроды, проволо-

ку, флюс); журнал сварочных работ с привязкой одиночных

труб и плетей к пикетам; список сварщиков с указанием но-

меров их удостоверений; копии удостоверения сварщиков и

дефектоскопистов; заключения по результатам физических

методов контроля стыков и механических испытаний; доку-

менты по допускным стыкам;

документы по антикоррозионной изоляции - сертификаты,

паспорта на изоляционные материалы, журнал изоляционных

работ, акты на очистку и изоляцию труб, акт на проверку

сплошности покрытия, акты испытания участков трубопровода

на прочность и герметичность;

акты на подготовленность оснований траншей или опор,

акты на укладку в траншею и засыпку трубопровода, факти-

ческую раскладку труб по маркам стали и толщине стенок с

указанием пикета и километра;

акты пооперационной приемки работ по сооружению пе-

реходов через водные преграды и исполнительные профили

траншей на всех переходах с фактическими отметками глу-

бины заложения трубопровода и горизонтальной и верти-

кальной привязкой к реперам, акт на футеровку и балласти-

ровку сваренного в нитку подводного перехода;

акт предварительных испытаний трубопровода на подвод-

ных переходах;

акт на продувку (промывку) внутренней полости участков

трубопровода и пропуск очистного устройства;

заводские сертификаты на трубы, фасонные части и арма-

туру, паспорта на установленную арматуру и манометры (из-

мерительные приборы);

акты скрытых работ по линейным сооружениям;

документацию об отводе земель, рекультивации и возврате

части их владельцу после окончания строительства;

документы, подтверждающие сдачу местным органам вла-

сти исполнительной съемки расположения объектов линей-

ной части;

документы согласований с организациями, объекты кото-

рых расположены в охранной зоне трубопровода (или при

его пересечении);

акты приемки устройств электрохимзащиты;

акты приемки сооружений линий связи и телемеханики;

акты приемки электроустановок;

акты на приемку природоохранных сооружений и защит-

ных сооружений от аварийного разлива нефти;

акты на установку и привязку реперов.

ю

, Указанные акты должны быть оформлены с участием

службы технического надзора заказчика.

При сдаче-приемке линейной части МН после капитально-

го ремонта с заменой изоляции и ремонта стенки трубы ген-

подрядчик представляет приемочной комиссии, состав кото-

рой определен НТД, следующую документацию:

перечень организаций, участвовавших в ремонте нефте-

провода, с указанием выполненных ими видов работ и фами-

лий специалистов, ответственных за каждый вид работ;

сертификаты, технические паспорта и другие документы,

удостоверяющие качество материалов, труб, конструкций и

деталей, примененных при производстве ремонтных работ;

комплект рабочих чертежей со всеми внесенными в них

изменениями;

перечень всех допущенных при капитальном ремонте от-

ступлений от рабочих чертежей с указанием причин и

предъявлением документов, подтверждающих согласование

на эти отступления организации, которой выполнен проект

капитального ремонта объекта;

акты об устранении дефектов;

документы по антикоррозионной изоляции - сертификаты,

паспорта на изоляционные материалы, журнал изоляционных

работ, акты на очистку и изоляцию труб, акт на проверку

сплошности покрытия.

Указанные документы должны быть также оформлены с

участием службы технического надзора заказчика.

При вводе в эксплуатацию вновь построенных МН, трасса

которого проходит в одном техническом коридоре с другими

коммуникациями, владелец МН должен составить с владель-

цами других коммуникаций и сооружений технического ко-

ридора договор или инструкцию об условиях совместной

эксплуатации линейных сооружений и порядок действий

сторон при авариях и чрезвычайных ситуациях.

До начала пуско-наладочных работ и работ по комплекс-

ному опробованию МН, оборудования, устройств, сооруже-

ний ОАО МН и их филиалы должны укомплектовать вводи-

мые объекты обслуживающим персоналом и специалистами

соответствующей квалификации.

К началу ввода в эксплуатацию все объекты и рабочие

места должны быть укомплектованы необходимой докумен-

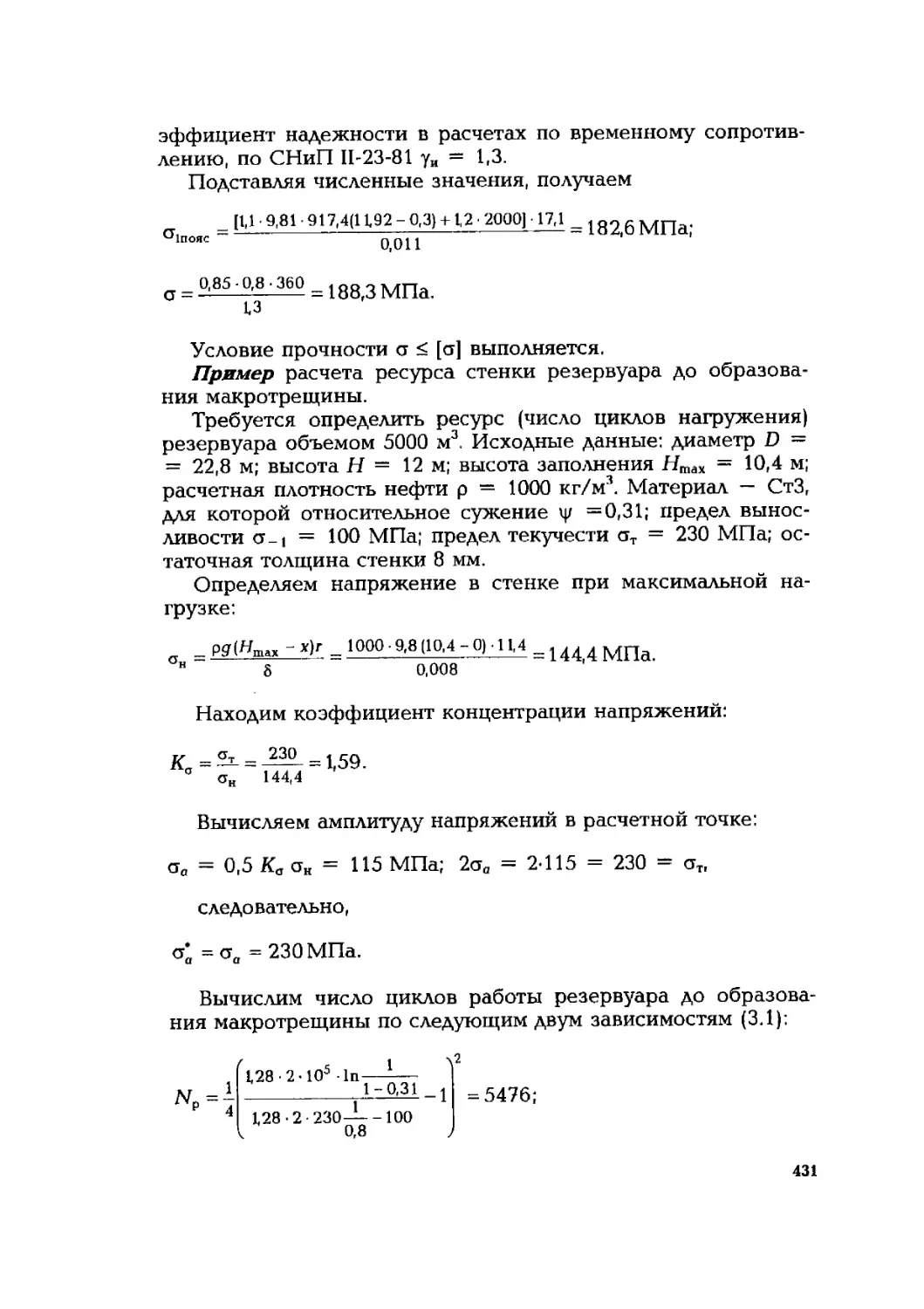

тацией, запасами материалов, запчастями, инвентарем со-

гласно установленным нормам.

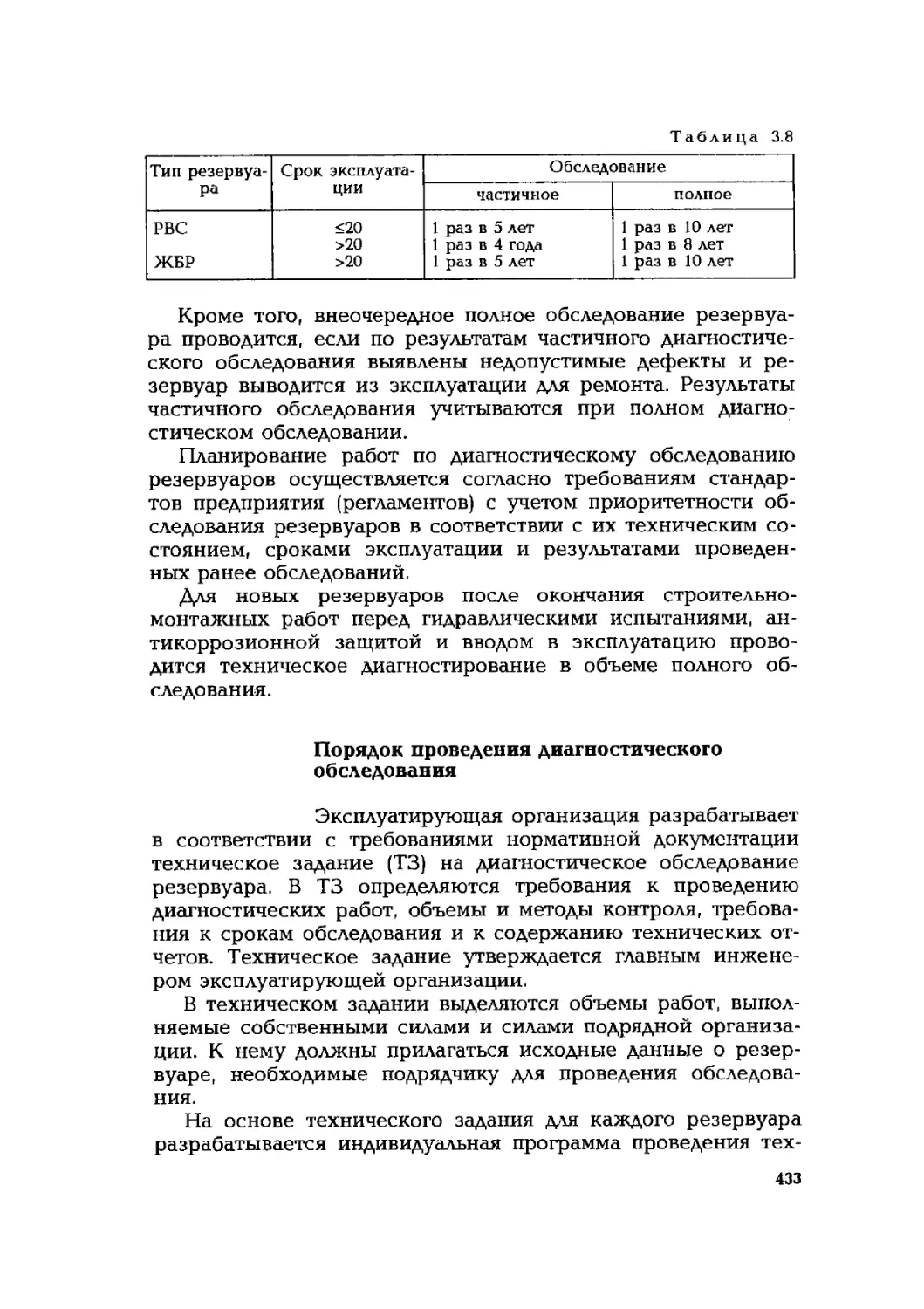

1.1.2. ПЛОЩАДОЧНЫЕ СООРУЖЕНИЯ

Нефтеперекачивающие станции, базы приема

и отгрузки нефти, станции смешения, пункты подогрева неф-

ти должны приниматься в эксплуатацию после завершения

всех строительно-монтажных работ, предусмотренных проек-

том, проведения пуско-йаладочных работ и предъявления

генподрядчиком исполнительно-технической документации,

удостоверяющей соответствие выполнения строительно-

монтажных работ проекту, строительным нормам и правилам,

ведомственным нормативным документам, а также после вы-

полнения комплекса работ по испытанию, наладке, опробова-

нию отдельных узлов [ 1 ].

Приемка в эксплуатацию вновь построенных НПС и их

объектов после реконструкции и капитального ремонта, про-

веденных с внесением изменений в первоначальный проект и

изменением технических характеристик объекта, должна

проводиться приемочной комиссией, назначаемой ОАО МН.

До предъявления вновь построенной НПС приемочной ко-

миссии должна быть проведена приемка объектов рабочей

комиссией, назначаемой ОАО МН не позднее, чем за 3 мес

до планируемого срока начала работы комиссии.

Рабочая комиссия приступает к работе после получения

письменного извещения генерального подрядчика о готовно-

сти объекта к сдаче.

Приемочные комиссии назначаются не позднее, чем за

3 мес до планируемого срока приемки объектов НПС в экс-

плуатацию.

Работоспособность и готовность оборудования, сооруже-

ний, агрегатов, резервуаров, технологических систем, систем

энергообеспечения и автоматики к работе на вновь постро-

енной НПС или после реконструкции и капитального ремон-

та должны проверяться комплексным опробованием.

При комплексном опробовании в соответствии с утвер-

жденной заказчиком программой проводится проверка ис-

правности и работоспособности оборудования, систем и со-

оружений под нагрузкой совместно с системами сигнализа-

ции, защиты, автоматики и телемеханики.

Комплексное опробование работоспособности оборудова-

ния НПС считается проведенным при условии отсутствия не-

исправностей и непрерывной работе под нагрузкой каждой

единицы оборудования совместно с системами обеспечения,

автоматики и телемеханики в течение 72 ч.

Комплексной приемке оборудования насосной станции

12

должны предшествовать опробование и регулировка всех

вспомогательных систем и защит, а также индивидуальное

опробование каждого насосного агрегата с оформлением со-

ответствующих актов.

До начала комплексного опробования объекты МН долж-

ны быть укомплектованы обученным эксплуатационным пер-

соналом; рабочие места обеспечены инструкциями, техноло-

гическими картами, схемами, технической и оперативной до-

кументацией; оснащены требуемыми материалами, инстру-

ментами и запасными частями, средствами индивидуальной

защиты. На объектах должны быть выполнены противопожар-

ные мероприятия: смонтированы, налажены автоматические

системы защиты агрегатов, общестанционные защиты, сис-

темы сигнализации и извещения о пожаре и пожаротушении.

Приемка электроустановок в эксплуатацию осуществляет-

ся согласно требованиям НТД.

При приемке в эксплуатацию любых объектов МН рабо-

чей и приемочной комиссиям подрядчиком предъявляются

следующие документы:

а) акты на скрытые работы;

б) сертификаты материалов, паспорта лабораторных испы-

таний несущих бетонных и железобетонных конструкций

резервуаров и фундаментов под оборудование;

в) документация на элементы резервуаров, изготовленных

на заводе;

г) сертификаты и прочие документы, удостоверяющие ка-

чество металла, из которого построены резервуары, качество

электродов, сварочной проволоки, флюса и других материа-

лов, примененных при монтаже резервуаров;

д) журналы работ по сооружению резервуаров и журналы

сварочных работ;

е) акты испытаний резервуаров на прочность и герметич-

ность;

ж) акты испытаний технологических трубопроводов, теп-

лосетей, водопроводных сетей, напорных канализационных

коллекторов, самотечных систем;

з) акты проверки стационарных систем пожаротушения и опо-

вещения о пожаре;

и) акты проверки герметичности разделительных стен на-

сосных.

к) заводские паспорта и инструкции на смонтированное

оборудование, акты на их ревизию и испытания;

л) заводские сертификаты на трубы, фасонные изделия,

арматуру, провода и кабели линий электропередачи;

13

м) акты на выполнение переходов и пересечений;

н) протоколы испытаний на плотность трубной электро-

проводки во взрывоопасных помещениях;

о) акты (протоколы) на испытание заземляющих устройств

(контуров);

п) паспорта, сертификаты заводов-изготовителей на элек-

трооборудование.

Все акты, составленные в процессе приемки в эксплуата-

цию, должны быть оформлены с участием службы техниче-

ского надзора заказчика.

При приемке в эксплуатацию вновь построенных НПС,

станций смешения и пунктов подогрева нефти рабочей и прие-

мочной комиссиям подрядчиком предъявляются дополнитель-

но к перечисленным в пунктах а) - п) следующие документы:

утвержденный технический проект, рабочие чертежи зда-

ний и сооружений со всеми внесенными в процессе строи-

тельства изменениями, согласованными с проектной органи-

зацией;

паспорт на земельный участок, согласования об отводе

площадки под строительство наземных сооружений;

заводские паспорта и инструкции на смонтированное обо-

рудование, акты на их ревизию и испытания;

заводские сертификаты на трубы, фасонные изделия, ар-

матуру, провода и кабели линий электропередачи;

сертификаты соответствия на оборудование;

документы, характеризующие качество работ при соору-

жении технологических трубопроводов;

документы, определяющие качество питьевой и производ-

ственной воды;

согласования сброса фекальных, производственных и лив-

невых вод;

согласования с железнодорожными организациями, раз-

решающие эксплуатацию подъездных путей и операции на

сливо-наливных станциях (эстакадах);

При приемке после реконструкции или капитального ре-

монта объекта НПС подрядчиком предъявляются приемочной

комиссии документы, перечисленные в пунках а) - п), а так-

же по принадлежности к объекту:

утвержденный технический проект и рабочие чертежи

проведенной реконструкции или капитального ремонта объ-

екта НПС со всеми внесенными изменениями, согласован-

ными с проектной организацией;

сертификаты соответствия на вновь установленное обору-

дование;

14

документы, характеризующие качество работ при рекон-

струкции или капитальном ремонте технологических трубо-

проводов.

Проектно-техническая документация по электроустановкам,

построенных НПС, ССН и ППН должна включать:

проект электроустановки;

технические условия подключения объекта к сетям энер-

госнабжающей организации;

согласование проекта с энергоснабжающей организацией;

разрешение на присоединение установленной мощности к

энергосистеме;

допуск Госэнергонадзора на включение законченной

монтажом электроустановки;

генплан с указанием зон защиты молниеприемников;

генплан с указанием взрывоопасных зон и помещений с

указанием их категорий;

инвентарную опись электрооборудования;

исполнительные чертежи по строительной части зданий и

сооружений электроустановок;

исполнительные чертежи, схемы, паспорта электрообору-

дования, кабельных и воздушных линий;

исполнительные чертежи по вторичной коммутации с

фактически выполненной прокладкой, маркировкой проводов

и кабелей;

исполнительные планы силовых, контрольных кабелей, ос-

ветительных проводок;

исполнительные чертежи по заземлению, молниезащите,

защите от вторичных проявлений молнии и статического

электричества.

Проектно-техническая документация по электроустанов-

кам после реконструкции или капитального ремонта объек-

та НПС должна включать:

исполнительные чертежи по строительной части зданиц и

сооружений электроустановок;

исполнительные чертежи, схемы, паспорта электрообору-

дования, кабельных и воздушных линий;

исполнительные чертежи по вторичной коммутации с

фактически выполненной прокладкой, маркировкой проводов

и кабелей;

исполнительные планы силовых, контрольных кабелей, ос-

ветительных проводок;

исполнительные чертежи по заземлению, молниезащите,

защите от вторичных проявлений молнии и статического

электричества.

15

1.2. ДИСПЕТЧЕРСКОЕ УПРАВЛЕНИЕ

ТРАНСПОРТОМ НЕФТИ

1.2.1. ДИСПЕТЧЕРСКИЕ СЛУЖБЫ

МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Диспетчеризация процесса перекачки нефти

по системе магистральных трубопроводов - это централиза-

ция оперативного контроля и управления для согласования

работы отдельных ее звеньев посредством технических

средств связи, автоматики и телемеханики. Целью диспетче-

ризации является обеспечение процесса транспортировки

нефти, повышение технико-экономических показателей, рит-

мичности работы, лучшего использования производственных

мощностей.

Современные средства автоматики и телемеханики позво-

ляют обеспечить полную автоматизацию работы технологиче-

ского оборудования перекачивающих станций, что дает воз-

можность осуществить работу основного и вспомога-тельного

оборудования в соответствии с заданными программами без

участия местного обслуживающего персонала, использовать

так называемую безлюдную технологию.

Основными задачами диспетчерских служб являются:

1. Управление и контроль по обеспечению технологиче-

ских процессов приема, хранения, перекачки и поставок

нефти в пределах установленных границ ответственности с

учетом утвержденных технологических карт режимов работы

нефтепроводов.

2. Оперативный контроль технического состояния нефте-

проводов, резервуаров и технологического оборудования в

пределах установленных границ ответственности.

3. Организация и ведение достоверного учета количества и

качества принимаемой, транспортируемой и сдаваемой неф-

ти.

4. Обеспечение своевременной выдачи информации о ра-

боте МН, необходимой для принятия оперативных решений.

5. Контроль хода выполнения плановых и аварийных работ

на объектах МН.

Оперативный контроль и управление магистральными

нефтепроводами обеспечивается с помощью многоуровневой

системы диспетчерского контроля и управления (СДКУ):

верхний уровень включает центральный диспетчерский

пункт (ЦДП) ОАО «АК «Транснефть»;

1б

средний уровень включает территориальные диспетчер-

ские пункты (ТДП) ОАО МН;

нижний уровень включает районные диспетчерские пунк-

ты (РДП) районных нефтепроводных управлений (РНУ) ОАО

МН и местные диспетчерские пункты (МДП) технологиче-

ских объектов НПС, ЛИДС или нефтебаз.

Для улучшения качества оперативного управления МН де-

лится на технологические участки. Каждый участок включает

не менее одной перекачивающей станции и ограничивается

резервуарными парками. Управление участком осуществляет-

ся районным диспетчерским пунктом.

Как правило, протяженность такого участка не превышает

400-600 км.

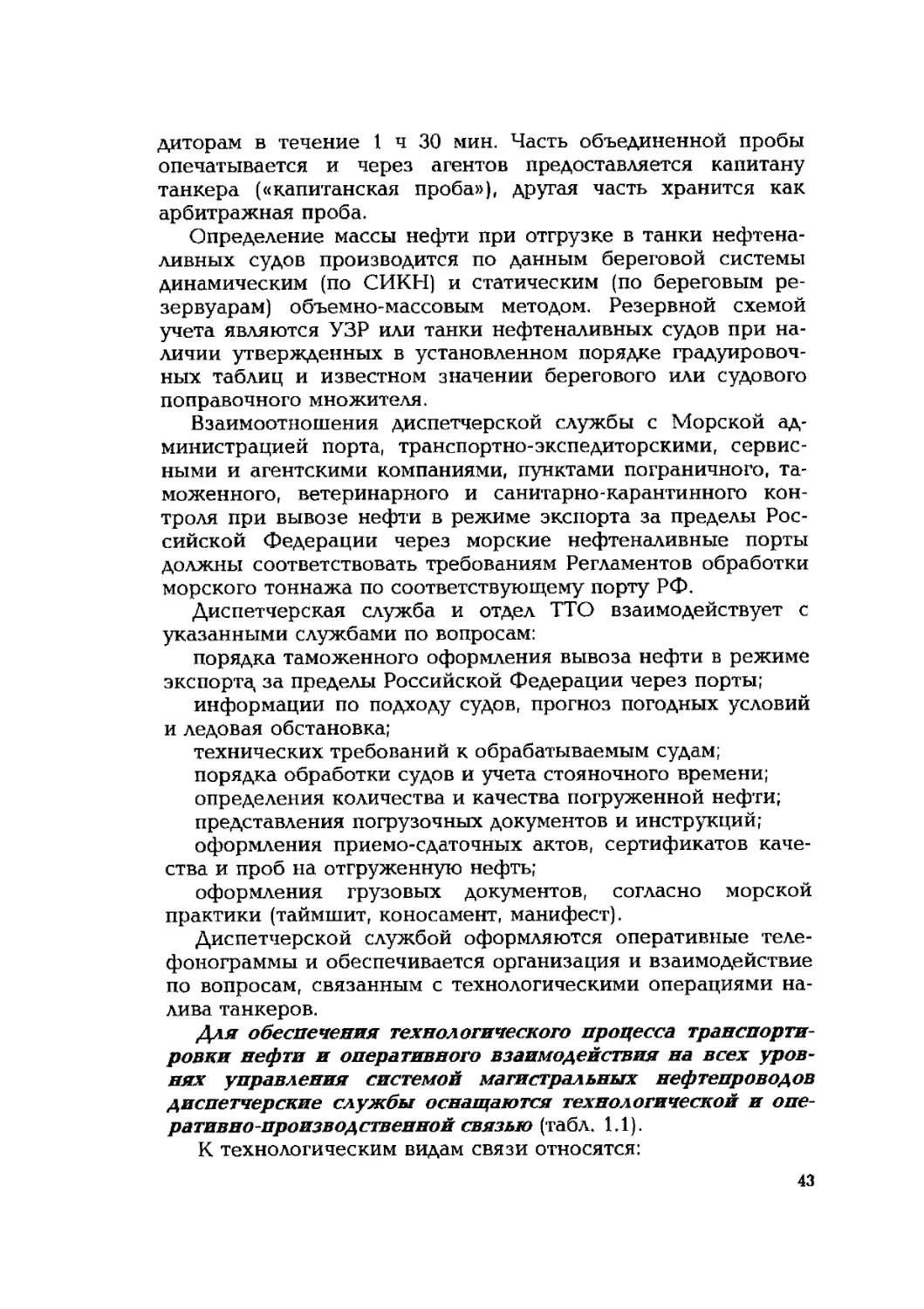

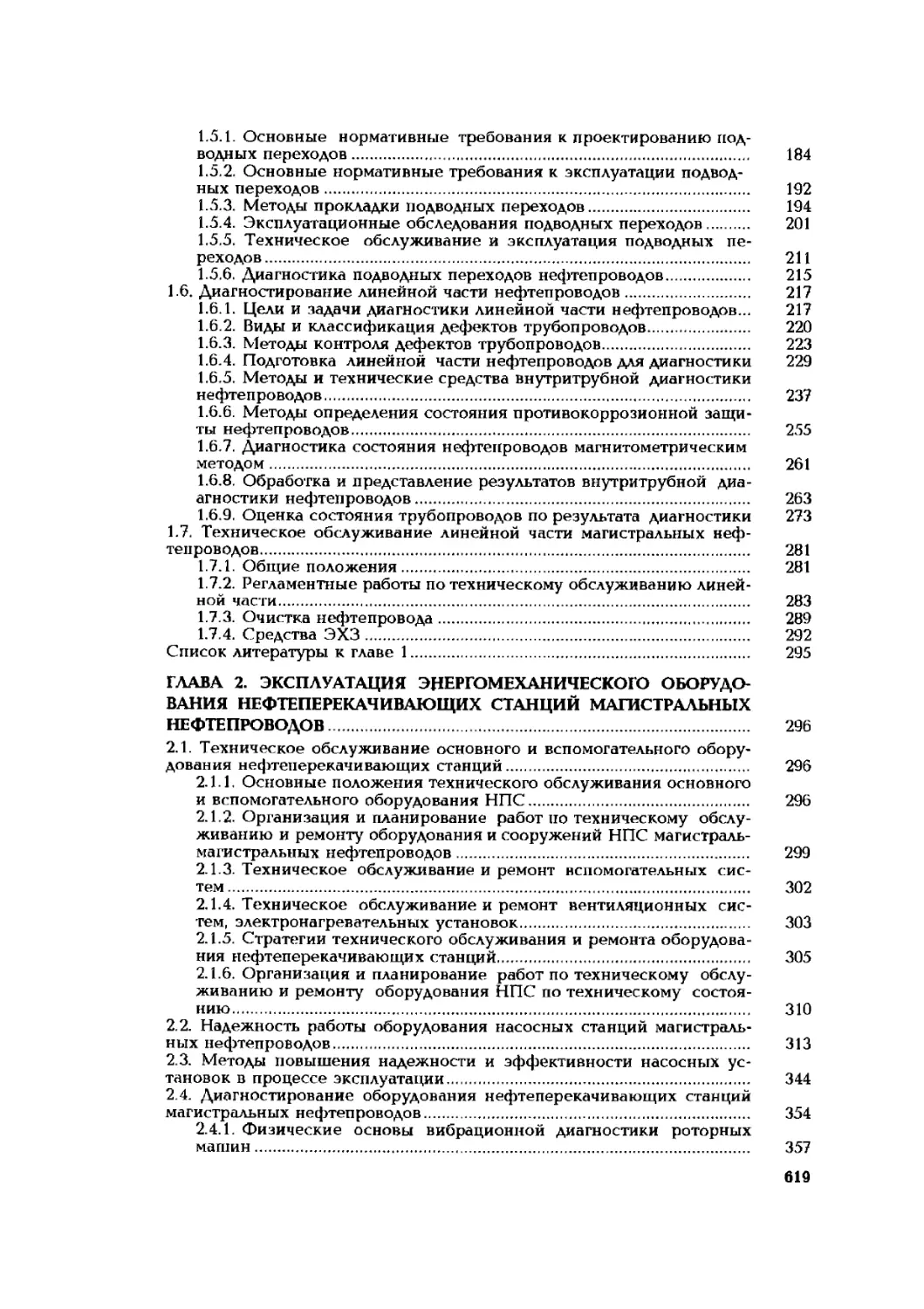

Организационная структура диспетчерской службы при-

ведена на рис. 1.1.

ЦДП осуществляет:

оперативный контроль и управление транспортом нефти

по системе магистральных нефтепроводов, обеспечение

приема нефти от производителей, поставки потребителям и

на экспорт в соответствии с графиком транспортировки на

основании выпущенных маршрутных поручений;

учет приема, перекачки и поставки нефти;

контроль количества нефти и свободной емкости в товар-

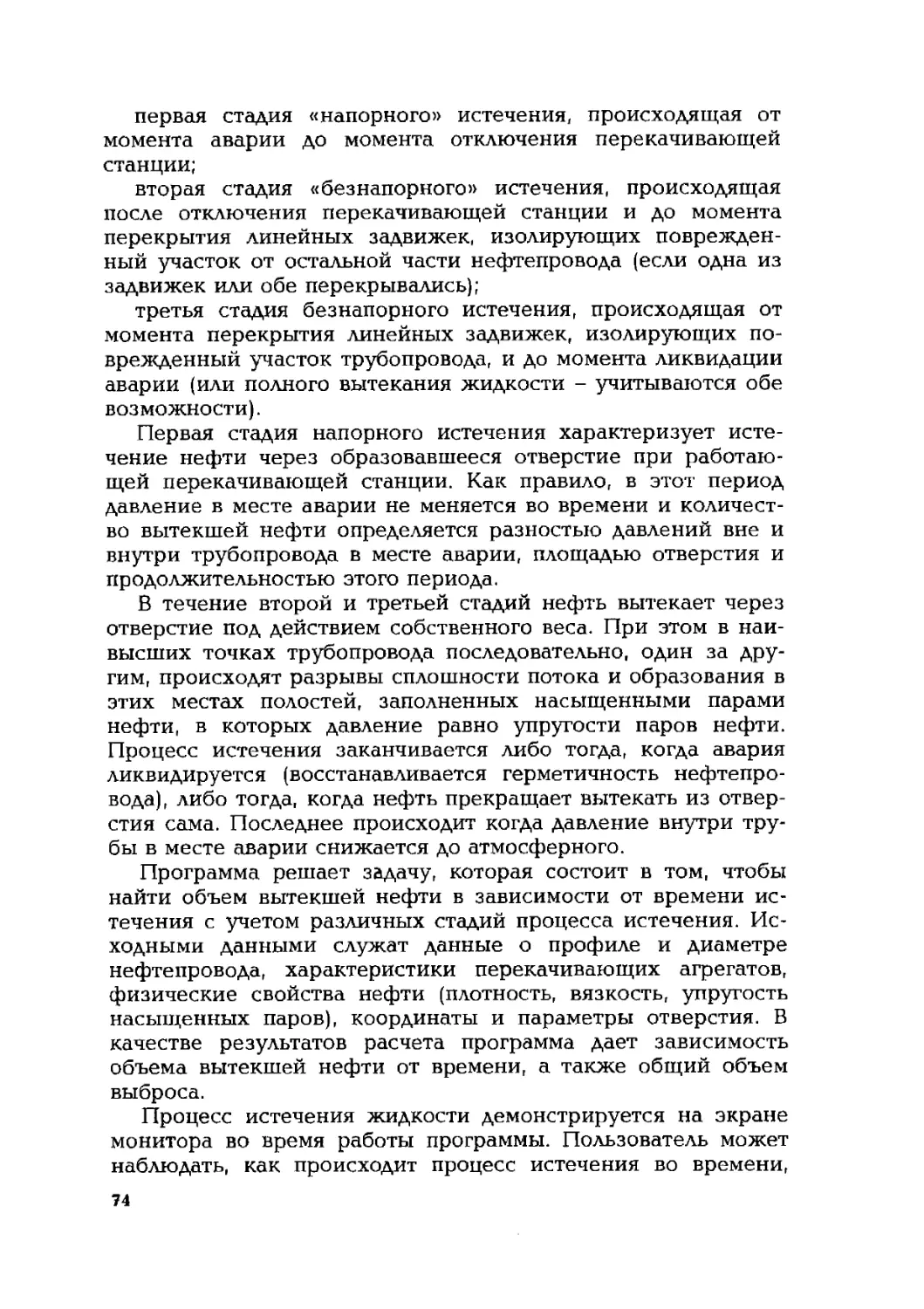

Рис. 1.1. Организационная структура диспетчерской службы

ных парках ОАО МН, производителей и грузополучателей

нефти;

принятие необходимых мер по изменению грузопотоков

нефти в случаях возникновения отказов на нефтепроводах и

нештатных ситуаций;

контроль за ходом выполнения аварийно-восстановитель-

ных работ;

контроль за ходом ремонтных работ, производимых в со-

ответствии с планом остановок МН;

согласование пропуска очистных устройств (ОУ) и внутри-

трубных инспекционных приборов (ВИП) на участках МН;

контроль и управление количеством и качеством транс-

портируемой нефти;

согласование с ОАО МН остановок участков нефтепрово-

дов продолжительностью до 8 ч, либо связанных с сокраще-

нием объемов перекачки.

На уровне ЦДП в СДКУ непрерывно в режиме реального

времени отображается информация по работе системы маги-

стральных нефтепроводов и резервуарных парков ОАО «АК

«Транснефть» в следующем объеме:

текущее состояние оборудования линейной части;

давление на НПС и линейной части МН;

состояние подпорных и магистральных агрегатов;

обобщенный сигнал по общестанционным (с расшифров-

кой) и агрегатным аварийным защитам;

данные по системам измерения количества и показателей

качества нефти (СИКН);

информация по резервуарным паркам;

информация по погрузке танкеров;

контроль наличия связи.

На уровне ЦДП отображаются все экраны с уровня ТДП.

На уровне ЦДП работает система контроля изменения

режима работы технологических участков, которая отслежи-

вает состояние элементов трубопроводной системы как в

штатных, так и в нештатных ситуациях.

Диспетчерская служба ТДП на основании плановых зада-

ний центрального диспетчерского управления (ЦДУ) осуще-

ствляет:

оперативное планирование и управление приемом, пере-

качкой и поставкой нефти по каждому участку нефтепрово-

да, приемо-сдаточному пункту (ПСП), нефтебазе, порту, неф-

теперерабатывающему заводу (НПЗ) в пределах ОАО МН;

учет движения нефти по отдельным или группе нефтепро-

водов, резервуарным паркам, приемо-сдаточным пунктам с

18

составлением двухчасовых сводок и передача информации в

ЦДП;

контроль и управление качеством транспортируемой неф-

ти;

обеспечение оптимальных технологических режимов и

контроль основных параметров работы магистрального неф-

тепровода;

контроль порядка и режима пропуска очистных устройств,

ВИП на участках МН;

контроль за переключениями на линейной части МН;

контроль за ходом плановых и аварийно-восстановитель-

ных работ.

На уровне ТДП в СДКУ непрерывно в режиме реального

времени отображается информация по работе магистральных

нефтепроводов, обслуживаемых ОАО МН, включая техноло-

гические участки и резервуарные парки, эксплуатируемые

совместно смежными ОАО МН. На уровень ТДП должна по-

ступать следующая информация:

состояние НПС (состояние агрегатов, положение системы

автоматического регулирования (САР), задвижек, значения

давлений, уставок, токовых нагрузок на электродвигателях

магистральных насосов);

сигналы по общестанционным аварийным и технологиче-

ским защитам;

информация по резервуарным паркам;

данные по СИКН;

информация по погрузке танкеров;

состояние линейных задвижек и давления по точкам кон-

троля.

На уровне ТДП должны отображаться все экраны с уров-

ня РДП.

На уровне ТДП работает система контроля отклонения

давлений от установившихся значений на всех технологиче-

ских участках, в том числе на участках, эксплуатируемых со-

вместно смежными ОАО МН.

На уровне ТДП осуществляется контроль нормативных

параметров [2].

Оперативное планирование осуществляется на основании

графика транспортировки нефти на месяц, квартал, год,

представляемого Департаментом транспорта, учета и качества

нефти ОАО «АК «Транснефть» с учетом «Плана остановок и

работы нефтепроводов ОАО «АК «Транснефть» со снижени-

ем режимов», «Плана очистки и диагностики МН ОАО «АК

«Транснефть», графика вывода в ППР основного и вспомога-

19

тельного оборудования. Управление осуществляется на осно-

вании утвержденных главным инженером ОАО МН техноло-

гических карт режимов работы МН в соответствии с техно-

логическими режимами работы МН, разработанными служ-

бой технологических режимов ОАО МН с разбивкой на су-

тки, руководствуясь «Регламентом разработки технологиче-

ских карт, режимов работы магистральных нефтепроводов,

планирования и учета потребления электроэнергии в ОАО

МН».

Учет движения нефти по нефтепроводам осуществляется

для контроля за выполнением установленных планов приема

и поставки нефти, составления оперативных двухчасовых,

вахтовых и суточных сводок по ТДП ОАО МН и составления

двухчасового, 12-часового и суточного балансов.

Учет движения нефти по резервуарным паркам осуществ-

ляется с целью контроля общего наличия нефти, количества

товарной нефти и свободной емкости как в конкретном РП,

так и в целом по ОАО МН. Данная информация необходима

диспетчеру ТДП, руководству товарно-транспортной службой

ОАО МН, диспетчеру ЦДП для принятия оперативных реше-

ний о возможном изменении режима перекачки нефти, пе-

рераспределении грузопотоков.

Учет движения нефти по приемо-сдаточным пунктам осу-

ществляется с целью контроля оперативных значений приема

и поставки нефти. Данная информация необходима диспет-

черу ТДП для контроля исполнения полученных графиков

приема и поставки нефти. На основании суточных данных

движения нефти по магистральным нефтепроводам и резер-

вуарным паркам, введенных диспетчерами РДП (РНУ, УМН)

по АСКИД, диспетчер ТДП формирует суточный отчет (свод-

ки) в АСКИДе. Контроль исполнения суточных заданий ру-

ководства товарно-транспортной службы ОАО МН диспетчер

ТДП осуществляет путем сравнения среднесуточных и нарас-

тающих плановых цифр с фактическими.

Показатели качества нефти при приеме, сдаче и в транс-

портных потоках должны соответствовать требованиям нор-

мативных документов. Контроль показателей качества нефти

осуществляют в соответствии с инструкцией по эксплуатации

соответствующего СИКН на ПСП. Физико-химические пока-

затели качества нефти определяют поточными приборами

или по результатам лабораторного анализа объединенных

проб нефти с использованием лабораторных методов или ав-

томатических анализаторов, поверенных в установленном

порядке.

20

Контролируемыми показателями, в соответствии с ГОСТ Р

51858-2002 являются: массовая доля серы (%), плотность

(кг/м3), выход фракций (%), массовая доля парафина (%), мас-

совая доля воды (%), концентрация хлористых солей (мг/дм3),

массовая доля механических примесей (%), давление насы-

щенных паров (мм рт. ст), содержание хлорорганических со-

единений (млн~ ), массовая доля сероводорода (млн-1), массо-

вая доля метил- и этилмеркаптанов (млн-1). При поставке

нефти на экспорт массовая доля воды должна быть не более

0,5 %, концентрация хлористых солей не более 100 мг/дм3.

При поставке нефти на НПЗ РФ соответственно массовая

доля воды должна быть не более 1,0 %, концентрация хлори-

стых солей не более 900 мг/дм3.

Диспетчер ТДП в своей работе ежесуточно руководствует-

ся технологическими режимами работы МН (согласно «Рег-

ламента разработки технологических карт, режимов работы

магистральных нефтепроводов, планирования и учета по-

требления электроэнергии в ОАО МН «АК «Транснефть»).

Изменение утвержденного режима работы МН на сутки раз-

решается только после получения соответствующего указания

из ЦДП, от заместителя генерального директора ОАО МН по

товарно-транспортным операциям (ТТО), начальника ТТО,

начальника диспетчерской службы ОАО МН. Основные па-

раметры работы МН (давление на приеме и давление на на-

гнетании НПС, давление в коллекторе, номера работающих и

резервных агрегатов, токовые нагрузки на электродвигателях,

транзитное давление по НПС) фиксируется СДКУ непрерыв-

но и диспетчером ТДП на суточном диспетчерском графике

каждые 2 ч на основании доклада диспетчера РДП. Значения

основных параметров работы нефтепроводов и основного

оборудования МН должны соответствовать технологическим

картам режимов работы МН и НПС, утвержденным главным

инженером ОАО МН. Изменения значений технологических

уставок работы МН и оборудования НПС допускаются только

с письменного разрешения главного инженера ОАО МН.

Пропуск очистных устройств по МН осуществляется с це-

лью очистки внутренней полости нефтепровода от механиче-

ских примесей, парафинистых отложений и для подготовки

пропуска ВИП. Порядок пропуска ОУ и ВИП определяется

«Графиком пропуска ОУ и ВИП по МН ОАО «АК «Транс-

нефть» на текущий год, месяц. Технологическими суточными

режимами работы МН на планируемый месяц с посуточной

разбивкой должны быть предусмотрены графики пропуска

средств диагностики, требующих обеспечения скоростного

21

режима пропуска ВИП с возможным сокращением объемов

перекачки на данном технологическом участке МН. Каждый

пропуск ОУ и ВИП должен быть согласован с ЦДП, а у дис-

петчера ТДП должны быть утвержденные главным инжене-

ром РНУ (ОАО МН) инструкции по пропуску снарядов. Дви-

жение снарядов по линейной части контролируется датчика-

ми контроля прохождения ОУ и ВИП с выводом информации

на автоматизированное рабочее место (АРМ) диспетчера РДП

и ТДП, а также по данным информации бригады сопровож-

дения. В случае отсутствия сопровождения службами экс-

плуатации контроль движения ВИП осуществляется расчет-

ным путем, данные которых предоставляются диспетчером

РДП. Информация о продвижении снарядов заносится дис-

петчером ТДП в журнал «Учета продвижения средств очист-

ки и диагностики». Скорость продвижения снарядов диагно-

стики контролируется диспетчером ТДП через диспетчера

РДП на всем протяжении прохождения от камеры пуска до

камеры приема ОУ и ВИП. С целью недопущения ухудшения

качества транспортируемой нефти продукты очистки внут-

ренней полости нефтепровода необходимо принимать через

камеру приема СОД в подготовленный для этой цели резер-

вуар с ближайшим сроком вывода в ремонт с зачисткой

внутренней полости резервуара.

Переключения на линейной части МН могут быть связаны

с отключением участков МН для производства плановых и

аварийно-восстановительных работ; сезонной прогонкой и

настройкой концевых выключателей запорной арматуры;

подготовкой к пропуску средств очистки и диагностики.

При проведении переключений диспетчер ТДП должен

иметь на руках соответствующим образом оформленные:

разрешение ЦДП; мероприятия с отраженными в них пере-

ключениями, последовательностью, сроками производства

работ; разрешение главного инженера ОАО МН на произ-

водство данных работ, согласования с диспетчером РДП

смежных ОАО МН.

Контроль за ходом плановых работ производится по пла-

нам-графикам, особенно на этапах подготовки, обеспечения

необходимых запасов нефти, свободной емкости в резерву-

арных парках, откачки нефти из нефтепровода, заполнения и

вывода его на режим.

Аварийно-восстановительные работы производятся только

по мероприятиям, утвержденным главным инженером ОАО

МН. Диспетчер ТДП осуществляет контроль за ходом произ-

водства аварийно-восстановительных работ по докладам дис-

22

петчера РДП, дежурного по штабу ликвидации последствий

аварии и сверкой полученных данных с графиком и поряд-

ком производства работ. Информация о ходе аварийно-

восстановительных работ заносится диспетчером ТДП или

диспетчером СУПЛАВ в «Журнал производства аварийно-

восстановительных работ». Доклад о ходе производства работ

диспетчеру ЦДП осуществляет отдел эксплуатации ОАО МН,

направляя справки о ходе производства аварийно-

восстановительных работ, в которых отражены основные

этапы, плановое и фактическое время начала и окончания

работ по каждому этапу; согласование с ЦДУ плановых ос-

тановок участков нефтепроводов продолжительностью до

8 ч либо связанных с сокращением приема или поставки

нефти.

Диспетчерская служба РДП на основании приказа

ОАО МН о распределении функций, границ обслуживания

и грузооборотов между филиалами в пределах своих уста-

новленных границ выполняет оперативное управление прие-

мом, перекачкой и поставкой нефти по участку нефтепро-

вода, приемо-сдаточному пункту, нефтебазе, порту, НПЗ

в пределах технологического участка МН. Оперативное

управление технологическими процессами на уровне РДП

осуществляется в пределах границ управляемого технологи-

ческого участка МН. Порядок управления магистральными

нефтепроводами в пределах указанных границ должен опре-

деляться инструкцией по оперативному управлению техноло-

гическими процессами перекачки на нефтепроводе, которая

разрабатывается ОАО МН и утверждается главным инжене-

ром.

При управлении смежными участками нефтепроводов ин-

струкция утверждается совместно главными инженерами

смежных ОАО МН. Управление приемом, перекачкой и по-

ставкой нефти по каждому технологическому участку нефте-

провода, приемо-сдаточному пункту, нефтебазе, порту, НПЗ в

пределах границ управления РДП осуществляется на основа-

нии утвержденных главным инженером ОАО МН технологи-

ческих режимов работы МН на планируемый месяц с посу-

точной разбивкой. Плановые задания на текущие сутки дис-

петчеру РДП выдаются диспетчером ТДП оперативно в нача-

ле смены и заносятся сменным диспетчером РДП на суточ-

ный диспетчерский график, а по окончании смены отобра-

жаются в «Журнале приема-сдачи смен». В свою очередь,

диспетчер РДП оперативно доводит до сведения операторов

МДП планируемый режим поставки и перекачки нефти на

23

текущие сутки. Информация в «Журнале приема-сдачи

смен» должна состоять из данных: о плановом приеме, по-

ставке, перекачке нефти; о месте производства аварийно-

восстановительных, плановых работ; замечаний по работе

основного оборудования, средств телемеханики, автоматики,

связи; пропуске очистных устройств и ВИП; указаний об из-

менении режимов транспортировки.

Все переключения на линейной части МН, технологии

НПС, ПСП производятся только после получения телефоно-

грамм о готовности от оператора МДП, бригады линейной

эксплуатационной службы (АЭС). Такие телефонограммы

должны быть зафиксированы в «Журнале входящих телефо-

нограмм» диспетчера РДП.

На уровне РДП в СДКУ непрерывно в режиме реального

времени отображается информация по работе технологиче-

ских участков магистральных нефтепроводов, обслуживае-

мых РДП, включая технологические участки и резервуарные

парки, эксплуатируемые совместно со смежными РНУ. На

уровень РДП поступает следующая информация:

состояние НПС (состояние агрегатов, положение САР, за-

движек, значения давлений, уставок токовых нагрузок на аг-

регатах) ;

сигналы по общестанционным аварийным и технологиче-

ским защитам;

сигналы по агрегатным защитам;

данные по СИКН;

информация по резервуарным паркам о наличии свобод-

ной емкости;

состояние линейных задвижек и давления по точкам кон-

троля;

контроль работы автоматики и телемеханики и средств

связи;

сигналы прохождения средств очистки и диагностики МН

по точкам контроля.

На уровне РДП работает система контроля отклонения

давлений от установившихся значений на управляемых тех-

нологических участках, в том числе на участках, эксплуати-

руемых совместно со смежными районными нефтепровод-

ными управлениями (РНУ).

На уровне РДП осуществляется контроль за нормативны-

ми параметрами [2].

В РДП или ТДП, управляющим технологическим участком,

оборудовано и штатно укомплектовано оперативным диспет-

черским персоналом не менее двух рабочих мест с распреде-

24

лением обязанностей согласно специфики работы конкретно-

го технологического участка.

Каждые 2 ч на всех уровнях формируются оперативные

сводки о движении нефти и передаются на следующий верх-

ний уровень.

Оперативно количество нефти, прокаченное по данному

технологическому участку, определяется либо по СИКН или

ультразвуковым расходомерам, или резервуарным паркам,

находящимся на границах технологических участков, либо

расчетным методом. Данные оперативного учета движения

нефти по технологическому участку нефтепровода использу-

ются также для расчета оперативного баланса, оперативного

грузооборота и удельного расхода электроэнергии. Контроль

исполнения суточных заданий диспетчера ТДП осуществляет-

ся путем сравнения среднесуточных плановых цифр с факти-

ческими.

Диспетчер РДП с помощью систем диспетчерского кон-

троля и телеуправления, а также по докладам оперативного

персонала МДП осуществляет непосредственный контроль

основных параметров работы технологического участка МН:

давление на приеме и давление на нагнетании НПС;

давление в коллекторе;

номера работающих и резервных агрегатов; токовые на-

грузки на электродвигателях работающих насосных агрега-

тов;

положение САР;

состояние запорной арматуры по НПС и линейной части;

состояние вспомогательных, аварийных систем;

транзитное давление по НПС с фиксацией данных показа-

телей на суточном диспетчерском графике каждые 2 ч и пе-

редачей данных диспетчеру ТДП.

Значения параметров работающего оборудования техноло-

гического участка МН должно соответствовать утвержден-

ным технологическим картам режимов МН, РП, оборудова-

ния НПС. Анализ соответствия фактических технологических

параметров осуществляется на основе сопоставления с ут-

вержденными технологическим картами и режимами МН,

РП. Изменения значений уставок работы МН и оборудования

НПС допускается только с письменного разрешения главного

инженера ОАО МН.

Диспетчер РДП оперативно получает информацию о пока-

зателях качества нефти: в случае контроля показателей каче-

ства нефти поточными приборами - в режиме реального

времени, в случае отсутствия поточных приборов - по дан-

25

ним химических лабораторий в соответствии с графиком от-

бора и анализа проб. На основании полученной информации

принимается решение о конкретном размещении данной

партии в резервуарном парке НПС, нефтебазы. Варианты

размещения партий нефти в резервуарном парке, в зависи-

мости от значений показателей качества, выдаются диспетче-

ру РДП диспетчером ТДП до начала смены на текущие сутки

и заносятся на суточный диспетчерский график или в «Жур-

нал приема-сдачи смен». Оперативные данные о показателях

качества передаются диспетчеру РДП диспетчером МДП или

по СДКУ и заносятся на суточный диспетчерский график. В

случае получения информации об увеличении значения пока-

зателя качества нефти в партии нефти за смену относительно

средних значений за месяц, но не превышая нормируемых,

диспетчер РДП отдает команду оператору МДП об отборе

точечных проб с промежутком времени до 30 мин с приме-

нением экспресс-анализаторов, 1ч- при лабораторных ана-

лизах, постоянный контроль - с поточных анализаторов. В

случае установления факта (по показателям автоматических

анализаторов или лабораторными анализами) поступления

нефти, показатели качества которой не соответствуют требо-

ваниям ГОСТ Р 51858-2002 (нефть некондиционная), прини-

маются действия в соответствии с «Регламентом действий

оперативного персонала ОАО МН по безопасному предот-

вращению приема некондиционной нефти в систему магист-

ральных нефтепроводов».

На каждый пропуск ОУ или ВИС должна быть разре-

шающая телефонограмма за подписью главного инженера

ОАО МН, с указанием: участка пропуска снарядов, даты за-

пуска, наличия прибора обнаружения снаряда «трансмиттер»,

минимальной и максимальной скорости продвижения снаря-

да, необходимость сопровождения пропускаемого снаряда

бригадой АЭС, а также утвержденные главным инженером

РНУ (ОАО МН) технические мероприятия по пропуску сна-

рядов.

Данные технические мероприятия должны предусматри-

вать: подготовку линейной части МН и камер приема-пуска

средств очистки и диагностики; сопровождение бригадами

АЭС; контрольные точки прохождения; наличие на снарядах

средств обнаружения типа «трансмиттер»; двухстороннюю

устойчивую связь с бригадой сопровождения; технику безо-

пасности при подготовке линейной части МН, сопровожде-

нии, запасовке и выемке.

Телефонограмма диспетчера РДП диспетчеру ТДП о го-

26

товности к запуску снаряда отправляется только после полу-

чения РДП соответствующих телефонограмм о готовности с

мест, проверки работоспособности канала связи, согласова-

ний о пропуске ОУ с диспетчером РДП смежных ОАО МН.

Контроль готовности линейной части технологического

участка МН, технологии НПС осуществляется диспетчером

РДП по СДКУ со сравнением соответствия утвержденным

мероприятиям. Отклонение от мероприятий без наличия со-

гласованных главным инженером ОАО МН изменений не

допускается.

Движение снарядов по линейной части контролируется

срабатыванием датчиков контроля прохождения очистных

устройств и выводом информации на АРМ диспетчера РДП

или по информации от бригады сопровождения.

Информация о продвижении снарядов заносится диспет-

чером РДП в журнал «Учета продвижения средств очистки и

диагностики». Скорость продвижения снарядов контролиру-

ется диспетчером РДП все время пропуска по времени про-

хождения между контрольными точками.

Во время пропуска внутритрубных инспекционных снаря-

дов не рекомендуется проводить переключения на линейной

части технологического участка МН, изменение режима пе-

рекачки нефти, которые могут привести к изменению их

скорости.

В случае уменьшения скорости продвижения снаряда ни-

же рекомендуемой или его полной остановки диспетчер РДП

в течение 5 мин после получения информации докладывает

диспетчеру ТДП и в дальнейшем действует по его указанию.

Переключения на линейной части МН могут быть связаны

с отключением участков МН для производства плановых и

аварийно-восстановительных работ, сезонной прогонкой и

настройкой концевых выключателей запорной арматуры,

подготовкой к пропуску средств очистки и диагностики. При

проведении указанных действий диспетчер РДП должен

иметь на руках соответствующим образом оформленные:

разрешение ТДП; мероприятия с отраженными в них пере-

ключениями, последовательностью переключений, сроками

производства работ; разрешение главного инженера ОАО

МН на производство данных работ, согласование с диспетче-

ром РДП смежных ОАО МН. Работы по каждому этапу начи-

наются только после письменного подтверждения с места ра-

бот о готовности к производимым переключениям; устного

согласования диспетчера РДП с диспетчером ТДП произво-

димых действий и их последовательности. Контроль за пере-

27

ключениями диспетчер РДП осуществляет с АРМ и просмот-

ром «Журнала событий» по СДКУ, с обязательной сверкой

производимых действий с утвержденными мероприятиями

производства работ. В случае отклонения от утвержденных

мероприятий производства работ работы приостанавливаются

до внесения и утверждения главным инженером ОАО МН

соответствующих изменений и дополнений.

Плановые работы производятся только по мероприятиям,

утвержденным главным инженером ОАО МН или РНУ ОАО

МН. Утвержденные мероприятия производства работ с изме-

нениями и дополнениями представляются диспетчерской

службе РДП соответствующей технической службой РНУ. До

начала производства работ начальник диспетчерской службы

РДП производит анализ представленных мероприятий в части

расчета необходимого количества товарной нефти и свобод-

ной емкости в резервуарном парке технологического участка

МН.

Начало работ по утвержденным мероприятиям начинается

только при наличии письменного разрешения: ТДП, главного

инженера ОАО МН, подтверждения с места производства

работ о готовности. Диспетчер РДП осуществляет контроль за

ходом производства работ по докладам оператора МДП или

ответственного лица с места работ, по отображению инфор-

мации в СДКУ и сверкой полученных данных с графиком и

порядком производства работ, докладывает о ходе производ-

ства работ диспетчеру ТДП. Отклонение от утвержденных

мероприятий по производству работ не допускается без соот-

ветствующего согласования главного инженера ОАО МН.

Контроль за количеством откачиваемой из отключенного

участка нефти осуществляется по балансу на технологиче-

ском участке, где производятся работы; по счетчику, установ-

ленному на откачивающем устройстве. Контроль количества

нефти, ушедшей на заполнение подключаемого после работ

участка, осуществляется по балансу движения нефти на тех-

нологическом участке МН, где производятся работы. По

окончании заполнения диспетчер РДП осуществляет расчет и

контроль движения партии нефти с возможным содержанием

остатков воздуха. Данная партия принимается в резервуар-

ный парк, переведенный в режим работы «через резервуар».

Возобновление перекачки нефти по отремонтированному

участку производится на режиме, позволяющем пропустить

герметизаторы с минимальным перепадом давления. Пропуск

герметизаторов мимо НПС производится по основной нитке

при остановленной станции и закрытых секущих задвижках.

28

После поступления нефти из отремонтированного участка в

РП возможен выход на требуемый режим. Количество нефти,

ушедшей на заполнение участка, рассчитывается и заносится

диспетчером РДП в суточный диспетчерский график каждые

2 ч. Сводка о ходе производства основных работ представля-

ется согласно утвержденного списка руководству РНУ в ус-

тановленное время. Технологические переключения при про-

изводстве работ, основные этапы хода производства работ

заносятся диспетчером ТДП в «Журнал производства плано-

вых работ».

Аварийно-восстановительные работы проводятся по меро-

приятиям, утвержденным главным инженером ОАО МН. По-

рядок проведения аварийно-восстановительных работ анало-

гичен плановым работам. Диспетчер РДП осуществляет кон-

троль за ходом производства аварийно-восстановительных

работ по докладам оператора МДП, дежурного по штабу лик-

видации последствий аварии и сверкой полученных данных с

графиком и порядком производства работ; осуществляет док-

лад о ходе производства работ диспетчеру ТДП. Информация

о ходе аварийно-восстановительных работ заносится диспет-

чером РДП в «Журнал производства аварийно-восстанови-

тельных работ». Информация о ходе производства работ пе-

редается дежурным по штабу ликвидации последствий ава-

рии оператором МДП не позднее 5 мин после начала, окон-

чания этапа или по состоянию на окончание каждого часа.

Контроль за количеством откачиваемой с отключенного уча-

стка нефти осуществляется: по балансу на технологическом

участке, где производятся работы; по счетчику, установлен-

ному на откачивающем устройстве.

Заполнение производится на режимах, обеспечивающих

максимальное вытеснение воздуха из заполняемого участка.

Контроль количества нефти, ушедшей на заполнение под-

ключаемого после работ участка, осуществляется по балансу

движения нефти на технологическом участке МН, где произ-

водятся работы. По окончании заполнения диспетчер ТДП

осуществляет расчет и контроль движения партии нефти с

возможным содержанием остатков воздуха. Данная партия

принимается в подготовленные резервуары, переведенные в

режим «через резервуар». Возобновление перекачки нефти

по отремонтированному участку производится на режиме,

позволяющем пропустить герметизаторы с минимальным пе-

репадом давления. На период пропуска герметизаторов мимо

НПС станция должна быть остановлена, задвижки, отсекаю-

щие технологию НПС, закрыты. После поступления нефти в

29

РП осуществляется выход на заданный режим работы. Коли-

чество нефти, ушедшей на заполнение участка, рассчитыва-

ется и заносится диспетчером РДП на суточный диспетчер-

ский график каждые 2 ч.

На уровне МДП оперативный контроль и управление обо-

рудованием МН осуществляется с помощью средств линей-

ной и станционной телемеханики.

Оператор МДП осуществляет:

производство переключений на технологических трубо-

проводах НПС, ЛИДС, нефтебаз, линейной части МН;

обеспечение запуска и контроль режимов пропуска очист-

ных устройств и ВИП на участках МН;

контроль технологических параметров перекачки нефти;

учет движения нефти по резервуарным паркам, приемо-

сдаточным пунктам с составлением двухчасовых сводок и пе-

редачей информации в РДП;

контроль и управление качеством транспортируемой неф-

ти;

регистрацию нарядов-допусков;

контроль хода ремонтных или аварийно-восстановитель-

ных работ.

Переключение запорной арматуры на линейной части тех-

нологического участка МН осуществляется диспетчером РДП

с АРМ по СДКУ. В случае отсутствия системы телеуправле-

ния переключения запорной арматуры осуществляются в ре-

жиме «местного управления» бригадой АЭС при условии

обязательного наличия устойчивой двухсторонней связи с

оператором МДП, после согласования с диспетчером РДП.

Информация о переключениях на линейной части МН за-

носится оператором МДП на суточный диспетчерский гра-

фик и передается диспетчеру РДП в течение 5 мин после

производства переключения.

Контроль положения запорной арматуры осуществляется

по СДКУ, с отображением состояния на АРМ оператора

МДП. Положение нетелеуправлямых задвижек линейной час-

ти записывается на суточном диспетчерском графике опера-

тора МДП. Промежуточное положение задвижек не допуска-

ется. Использовать запорную арматуру в качестве регули-

рующей запрещается, кроме непродолжительного времени

при проведении испытаний и специальных работ.

Информация об отключенных участках МН заносится

оператором МДП в «Журнал отключенных участков» с отра-

жением следующих моментов: дата отключения и подключе-

ния участка; протяженность отключенного участка по пере-

зо

мычковым задвижкам; наименование нефтепровода, где от-

ключен участок; номера запорной арматуры, которой отсечен

данный участок; краткое описание проводимых работ; при-

мечание.

Переключения на технологии НПС могут быть связаны с

отключением участка МН для производства плановых и ава-

рийно-восстановительных работ; сезонной прогонкой и на-

стройкой концевых выключателей запорной арматуры; подго-

товкой к пропуску средств очистки и диагностики.

Все переключения совершаются только при наличии у

оператора МДП следующих документов: утвержденных глав-

ным инженером РНУ ОАО МН, ОАО МН мероприятий на

производство работ; согласования с диспетчером РДП. Реги-

страция положений запорной арматуры на технологии НПС

осуществляется в суточном диспетчерском графике операто-

ра МДП.

На каждый пропуск ОУ, ВИП должна быть разрешающая

телефонограмма за подписью главного инженера РНУ ОАО

МН с указанием: участка пропуска снарядов, даты запуска,

наличия прибора обнаружения снаряда «трансмиттер», ми-

нимальной и максимальной скорости продвижения снаряда,

необходимость сопровождения пропускаемого снаряда брига-

дой АЭС. Кроме того, у оператора МДП должны быть на ру-

ках технические мероприятия по обеспечению пропуска сна-

рядов. Данные мероприятия должны предусматривать реше-

ние вопросов - подготовка линейной части МН и камер

приема-пуска средств очистки и диагностики; сопровожде-

ние бригадами АЭС; контрольные точки прохождения; нали-

чие на снарядах средств обнаружения типа «трансмиттер»;

двухсторонняя устойчивая связь с бригадой сопровождения;

техника безопасности при подготовке линейной части МН,

сопровождении, запасовке и выемке.

Телефонограмма оператора МДП за подписью начальника

НПС диспетчеру РДП о готовности к запуску снаряда от-

правляется только после получения информации от бригады

АЭС о запасовке снаряда, проверки состояния запорной ар-

матуры линейной части и технологии НПС с открытием по

месту всех нетелемеханизированных задвижек, подготовки

соответствующего режима работы насосных агрегатов, про-

верки работоспособности канала связи с бригадой сопровож-

дения.

Отклонение от утвержденных технических мероприятий по

обеспечению пропуска снарядов, без наличия согласованных

главным инженером ОАО МН изменений, не допускается.

31

Движение снарядов по линейной части контролируется

срабатыванием датчиков контроля прохождения очистных

устройств и выводом информации на АРМ оператора МДП

или по информации от бригады сопровождения.

Информация о продвижении снарядов заносится операто-

ром МДП в журнал «Учета продвижения средств очистки и

диагностики».

В случае полной остановки снарядов оператор МДП не-

медленно докладывает диспетчеру РДП и в дальнейшем дей-

ствует по его указанию.

Во время пропуска ВИП не рекомендуется проводить пе-

реключения на линейной части технологического участка

МН, изменение режима перекачки нефти, которые могут

привести к изменению их скорости.

Оператор МДП с помощью систем диспетчерского кон-

троля и телеуправления или по контрольно-измерительным

приборам на щите управления осуществляет непосредствен-

ный контроль основных параметров работы участка МН,

оборудования НПС: давление на приеме и выкиде насосных

агрегатов; давление в коллекторе; номера работающих и ре-

зервных агрегатов; токовые нагрузки на электродвигателях

работающих насосных агрегатов; положение САР; состояние

запорной арматуры по НПС и линейной части; состояние

вспомогательных, аварийных систем; транзитное давление по

НПС с фиксацией данных показателей на суточном диспет-

черском графике каждые 2 ч и передачей данных диспетчеру

РДП. Кроме того, на суточном диспетчерском графике опера-

тор МДП фиксирует время запуска и остановки по каждому

насосному агрегату, отмечает вывод оборудования в ремонт и

ввод в эксплуатацию по окончании ремонта с указанием

краткой причины ремонта и плановых сроков окончания, по-

ложение запорной арматуры на технологической части.

Значения параметров работающего оборудования НПС,

участка МН должно соответствовать утвержденным техноло-

гическим картам режимов МН, РП, оборудования НПС. Ана-

лиз соответствия фактических технологических параметров

осуществляется путем сопоставления с утвержденными тех-

нологическим картами и режимами МН, РП.

Изменения значений уставок работы МН и оборудования

НПС допускается только при наличии письменного разреше-

ния главного инженера ОАО МН.

Утвержденные технологические режимы работы МН на

месяц с посуточной разбивкой, технологические карты рабо-

ты МН и оборудования НПС, а также изменения к ним нахо-

32

дятся в операторной МДП. В случае отклонения основных

параметров работы оборудования от нормируемых и не сра-

батывания защит на отключение, оператор МДП немедленно

докладывает диспетчеру РДП, специалисту по направлению о

сложившейся обстановке. В дальнейшем действует по указа-

нию диспетчера РДП с фиксацией в «Журнале входящих те-

лефонограмм».

Во время смены оператор МДП производит обход терри-

тории станции в соответствии с утвержденным начальником

НПС графиком при наличии мобильных средств связи. При

обнаружении отклонений в работе оборудования от норма-

тивных докладывает главному инженеру НПС, диспетчеру

РДП. В случаях, когда обнаруженные недостатки угрожают

жизни людей или могут спровоцировать аварию, оператор

имеет право кнопкой «Стоп по месту» остановить работаю-

щий агрегат или НПС. Все замечания по работе основного

оборудования и указания руководства НПС, диспетчера РДП

за текущую смену заносятся оператором МДП в «Журнал

приема-сдачи смен».

Информация о наличии нефти и свободной емкости в ка-

ждом резервуаре и итог по РП выводится на монитор АРМ

оператора МДП в режиме реального времени, а движение

нефти - определяется каждые 2 ч оператором МДП как раз-

ница в наличии нефти по РП между смежными временными

точками контроля. Данная информация заносится оператором

МДП на суточный диспетчерский график с определением

значения баланса прием — откачка за 12 ч, сутки, регистраци-

ей текущих взливов по каждому резервуару и передается

диспетчеру РДП каждые 2 ч.

Информация о взливе в конкретном резервуаре поступает

с датчиков уровня нефти либо на АРМ оператора, либо на

стойку системы автоматики в операторной НПС в режиме

реального времени.

Использование резервуарной емкости РП допускается

только строго в соответствии с утвержденными главным ин-

женером ОАО МН технологическими картами по эксплуата-

ции резервуаров.

Утвержденные технологические карты по эксплуатации

резервуаров, градуировочные таблицы на резервуары долж-

ны находиться в операторной НПС.

Учет движения нефти по приемо-сдаточным пунктам осу-

ществляется с целью контроля оперативных значений приема

и поставки нефти. Данная информация необходима операто-

ру МДП для контроля исполнения полученных распоряжений

2 - 9515

33

в части приема и поставки нефти. Информация принимается

оператором МДП в режиме реального времени со вторичной

аппаратуры СИКН, отображается на АРМ оператора, зано-

сится на суточный диспетчерский график каждые 2 ч с опре-

делением нарастающих значений за 12 ч и сутки, и передает-

ся диспетчеру РДП.

Для контроля качества нефти оператор МДП оперативно

получает информацию о массовой доле серы и воды в нефти

(в случае контроля показателей качества нефти поточными

приборами - каждые 2 ч, в случае отсутствия поточных при-

боров - по данным химических лабораторий в соответствии с

графиком отбора и анализа проб). На основании информации

о содержании серы выполняются указания диспетчера РДП о

конкретном размещении данной партии в резервуарном пар-

ке НПС, нефтебазы. Указания по размещению партий нефти

в зависимости от процентного содержания серы в резервуар-

ном парке выдаются оператору МДП диспетчером РДП на

текущие сутки и заносятся на суточный диспетчерский гра-

фик или в «Журнал приема-сдачи смен».

Оперативные данные о содержании воды передаются опе-

ратору МДП лаборантом химического анализа и заносятся на

суточный диспетчерский график или в оперативный (вахто-

вый) журнал оператора. В случае увеличения процентного

содержания воды в партии нефти за смену относительно

средних значений за месяц, но не превышая нормируемых,

оператор МДП информирует диспетчера РДП и отбирает то-

чечные пробы для проведения лабораторного анализа с про-

межутками времени до 30 мин с применением экспресс-

анализаторов, 1ч- при лабораторных анализах, постоянный

контроль - с поточных анализаторов содержания воды.

В случае установления факта (по показаниям автоматиче-

ских анализаторов или лабораторными анализами) поступле-

ния нефти, показатели качества которой не соответствуют

требованиям ГОСТ Р 51858-2002, оператор МДП принимает

следующие действия:

направляет телефонограмму сдающей стороне о факте по-

ступления некондиционной нефти и требованием прекратить

сдачу некондиционной нефти до устранения причины (срок

5 мин с момента установления факта);

о принятых действиях сообщает начальнику ПСП и дис-

петчеру РДП (срок 5 мин после передачи телефонограммы

сдающей стороне).

В случае если после получения телефонограммы о при-

остановке поступления некондиционной нефти сдающая

34

сторона не приняла действий к приостановке, то оператор

МДП:

сообщает начальнику ПСП и диспетчеру РДП о неиспол-

нении сдающей стороной мер по приостановке сдачи некон-

диционной нефти (срок 5 мин с момента передач и телефоно-

граммы сдающей стороне);

принимает распоряжение о прекращении приема перекач-

ки от диспетчера РДП;

передает полученное распоряжение начальнику ПСП

(срок 5 мин).

Факт поступления некондиционной нефти должен быть

удостоверен соответствующим актом за подписью представи-

телей сдающей и принимающей сторон. Указанный акт при-

лагается к акту приема-сдачи нефти за смену.

Возобновление приема нефти производится на основе об-

мена телефонограммами между диспетчерскими службами

представителей сдающей и принимающей сторон с гарантией

производителя нефти об отсутствии некондиции, устранения

причин ее появления и возмещения ОАО МН затрат на до-

подготовку нефти. Все телефонограммы фиксируются в

«Журнале входящих телефонограмм», «Журнале исходящих

телефонограмм».

Оператор МДП регистрирует наряды-до пуски, при нали-

чии оформленного в установленном порядке разрешения до-

пускает бригады к работам, каждые 2 ч перед передачей

сводки диспетчеру РДП уточняет ход работ, контролирует

окончание работ, факсограммой (телефонограммой) доклады-

вает диспетчеру РДП.

Оператор МДП ведет контроль хода ремонтных или ава-

рийно-восстановительных работ, выполняемых по планам-

графикам, информацию докладывает диспетчеру РДП каждые

2 ч. В аварийных ситуациях оператор МДП обязан действовать

в соответствии с планами ликвидации возможных аварий.

Работники оперативно-диспетчерских служб в рамках сво-

их выполняемых функций руководствуются:

технологическими регламентами Компании;

правилами технической эксплуатации магистральных неф-

тепроводов;

должностными, производственными инструкциями;

инструкцией по учету нефти при ее транспортировке;

инструкциями по пропуску внутритрубных инспекцион-

ных приборов;

технологическими картами защит, режимов работы МН,

РП, оборудования НПС;

2

35

графиком плановых остановок магистральных нефтепро-

водов;

положением о приеме и движении нефти в системе

МН;

графиками, маршрутными поручениями (заданиями на

транспортировку нефти) приема нефти от производителей

(грузоотправителей), перекачки, отгрузки и поставки ее гру-

зополучателям;

планами ликвидации возможных аварий и планами туше-

ния пожаров;

схемой технологических грузопотоков нефти в системе

Компании;

положением о диспетчерской службе, отделе;

стандартами, техническими условиями на принимаемую и

сдаваемую нефть;

правилами по охране труда, пожарной безопасности, про-

мышленной безопасности;

инструкциями по эксплуатации средств телемеханики, ап-

паратуры и передачи информации.

Работа оперативно-диспетчерской службы оформляется

записями в следующих документах: суточном диспетчерском