Текст

Технология рыбы

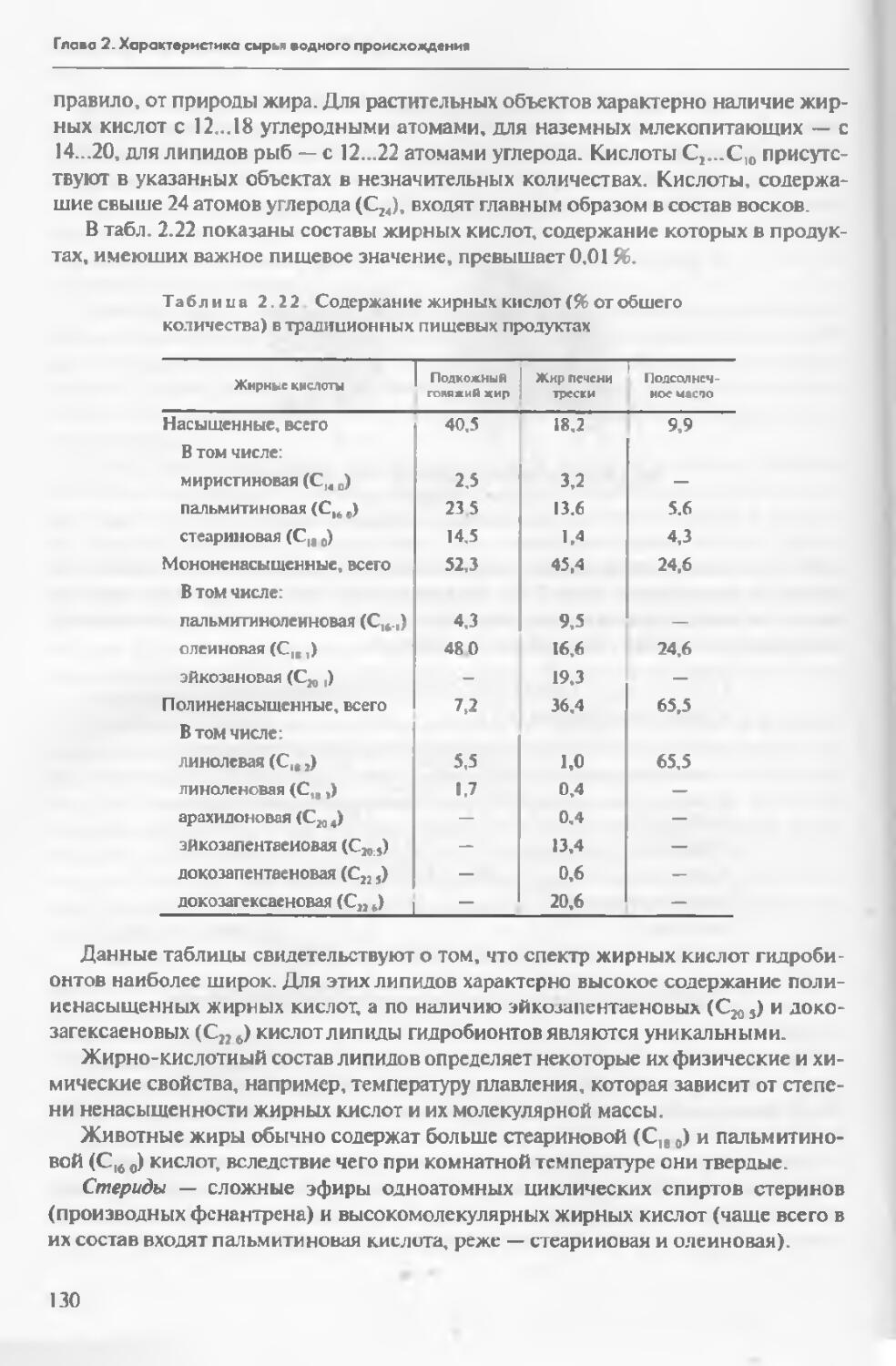

рыбных продуктов

Под редакцией доктора технических наук,

профессора А. М. Ершова

Рекомендовано Учебно-методическим объединением по

образованию в области технологии сырья и продуктов жи-

вотного происхождения в качестве учебника для студентов

высших учебных заведений, обучающихся по направлению

260300 «Технология сырья и продуктов животного про-

исхождения», по специальности 260302 «Технология ры-

бы и рыбных продуктов»; 240902 «Пищевая биотехноло-

гия», 200503 «Стандартизация и сертификация»

Санкт- Петербург

ГИОРД

2006

Технология рыбы

и рыбных продуктов

Под редакцией доктора технических наук.

Предисловие

Материалы учебника могут быть использованы при подготовке инженеров-

технологов по специальности 27100 «Технология рыбы и рыбных продуктов*:

также они могут быть полезны для аспирантов, научных работников и инжене-

ров-технологов, работающих в рыбной отрасли.

В написании учебника принимали участие ведущие ученые разных вузов и

НИИ рыбной отрасли: Мурманского Государственного Технического Универси-

тета (МГТУ), Калининградского Государственного Технического Университета

(КГТУ), Астраханского Государственного Технического Университета (АГТУ),

Всероссийского Научно-исследовательского института Океанографии и Рыбного

Хозяйства (ВНИРО), Полярного научно-исследовательского института Океаног-

рафии и Рыбного Хозяйства (ПИНРО).

В учебнике обобщены как ранее опубликованные материалы известных уче-

ных рыбной отрасли, так и приведены данные собственных исследований авто-

ров. Наряду с теоретическим обоснованием производства того или иного продук-

та рассмотрены и прикладные аспекты технологий. Отличительной особенно-

стью представления материалов являются сведения о закономерностях ряда ос-

новных технологических процессов, имеющих место при переработке

гидробионтов.

В первой главе (А. М. Ершов, Б. Н. Семенов) рассмотрены сырьевая база и

диагностика добычи гидробионтов в Российской Федерации, состояние рыбо-

Предисловие

Материалы учебника могут быть использованы при подготовке инженеров-

технологов по специальности 27100 «Технология рыбы и рыбных продуктов»;

также они могут быть полезны для аспирантов, научных работников и инжене-

ров-технологов, работающих в рыбной отрасли.

В написании учебника принимали участие ведущие ученые разных вузов и

НИИ рыбной отрасли: Мурманского Государственного Технического Универси-

тета (МГТУ), Калининградского ТЪсударственного Технического Университета

(КГТУ), Астраханского Государственного Технического Университета (АГТУ),

Всероссийского Научно-исследовательского института Океанографии и Рыбного

Хозяйства (ВНИРО). Полярного научно-исследовательского института Океаног-

рафии и Рыбного Хозяйства (ПИНРО).

В учебнике обобщены как ранее опубликованные материалы известных уче-

ных рыбной отрасли, так и приведены данные собственных исследований авто-

ров. Наряду с теоретическим обоснованием производства того или иного продук-

та рассмотрены и прикладные аспекты технологий. Отличительной особенно-

стью представления материалов являются сведения о закономерностях ряда ос-

новных технологических процессов, имеющих место при переработке

гидробионтов.

В первой главе (А. М Ершов, Б. Н. Семенов) рассмотрены сырьевая база и

диагностика добычи гидробионтов в Российской Федерации, состояние рыбо-

добывающих и рыбообрабатывающих предприятий, орудия лова и их влияние

на качество гидробионтов, принципы и способы консервирования, а также на-

мечены некоторые перспективные пути научных подходов в технологии гидро-

бионтов.

Во второй главе (Т К. Лебская, Л. Л. Константинова, С. Ю. Дубровин) дана

характеристика гидробнонтного сырья: рыб, беспозвоночных, млекопитающих,

растений. Рассмотрено строение тканей гидробионтов, химический состав, пи-

щевая и биологическая ценность, прижизненные и посмертные изменения в ры-

бе. То есть, приведены все основные данные для инженера-технолога, которые

могут способствовать последующей оценке готовой продукции нз этого сырья.

Третья глава книги (Б. Н. Семенов) посвящена хранению и транспортировке

живой и охлажденной рыбы. Рассмотрены пороки живой рыбы, особенности ее

хранения и транспортировки.

5

Предисловие

В четвертой главе (Б. Н. Семенов. А. М. Ершов) привезены сведения о теоре-

тических основах и особенностях производства охлажденной, подмороженной и

мороженой рыбы и рассмотрены технологии размораживания ее. Предложены

методики расчетов процессов и перспективные пути увеличения сроков хранения

охлажденной, подмороженной и мороженой рыбы.

В пятой главе (А. М. Ершов, В. А. Гроховский, Н. Н. Рулев, В. В. Димова) рас

сматриваются теоретические и практические аспекты производства соленых,

пряных и маринованных продуктов. Проанализированы современные теории по-

сола рыбы, предложены новые подходы к расчетам продолжительности посола,

приведены сведения о современных технологиях и новых направлениях совер-

шенствования н развития технологии посола и маринования.

В шестой главе книги (А. М. Ершов, Ю. В. Шохина, И. Э. Бражная) приво-

дятся сведения о производстве сушеной, вяленой и копченой рыбы. Рассмотрены

физико-химические и биохимические изменения в рыбе в процессе переработки.

Предложены новые методы расчета процесса обезвоживания при сушке, вялении

и холодном копчении. Проанализированы основные аспекты получения коп-

тильного дыма и приведены технологии сушеной, вяленой и копченой рыбы.

Седьмая глава (А. М. Ершов, В. В. Баранов) посвящена производству кули-

нарной продукции. На примере тепловой обработки рыбных изделий в горячем

растительном масле и с применением инфракрасного излучения, а также энергии

сверхвысокой частоты, подробно рассмотрены тепломассообменные процессы,

протекающие при тепловой обработке рыбных изделий. В этой главе представле-

ны конкретные технологии основных кулинарных продуктов.

В восьмой главе (В. А. Гроховский. М. Д. Мукатова, О. А. Николаенко,

Л. Т. Серпунина, С. А. Артюхова) предлагаются основные технологии стерилизо-

ванных консервов. Рассматриваются большинство процессов, протекающих при

изготовлении того или иного вида консервов. Особое внимание при изложении

материала уделено процессу стерилизации

Девятая глава (М. Д. Мукатова, Б. Ф. Петров, С. Ю. Дубровин, В И. Киселев)

посвящена производству кормовых и технических продуктов- кормовой муки,

кормов химического консервирования (кормового фарша, рыбного силоса, заме-

нителя цельного молока, кормового гидролизата), продуктов специального на-

значения (гуанина, жемчужного пата, перламутрового препарата, клея особых

кондиций, пищевого и технического клеев)

В десятой главе книги (С. Ю. Дубровин. Б. Ф. Петров. Б. Н. Семенов,

И Э Бражная) рассматриваются производства жиров, витаминных и медицин-

ских препаратов, в том числе: технического, ветеринарного, пищевого и меди-

цинского жиров.

В одиннадцатой главе (Т. К. Лебская, Л. Л. Константинова, В. Ф. Толкачева,

В. Ю. Новиков, Ю. В. Шохина, И. Э. Бражная) представлены материалы по про-

изводству продукции из промысловых беспозвоночных и водорослей, а именно —

переработка моллюсков, иглокожих, ракообразных, водорослей.

В двенадцатой главе (Е. Н. Харенко) приводятся сведении о классификации и

структуре норм расхода сырья и материалов, приводятся методы разработки

норм, а также порядок их разработки, согласования и утверждения.

6

Предисловие

Список учебных пособий с грифом УМО, на которых базируется учебник

< Технология рыбы и рыбных продуктов*:

• Семенов Б. Н., Ершов А. М. Научиые основы продуктов питания: Учебное по-

собие. — Мурманск: МГАРФ, 1996. — 150 с.

• Ершов А. М., Зотов В. В.. Ноздрин С. И. Копчение пищевых продуктов. По-

вышение энергетической эффективности: Учебное пособие. — Мурманск МГТУ,

1996.- 198с

• Семенов Б. Н., Ершов А. М., Рулев Н. И. Технология производства продукции

из животного сырья: Учебное пособие. Часть 1 и 2. — Мурманск: МГТУ, 1989. —

254 с.

• Мукатова М. Д. Технология стерилизованных консервов: Учебное пособие

В 2ч. — Мурманск: МГАРФ, 1992. — 163 с.

• Мукатова М. Д. Технология кормовой продукции и жиров из водного сырья

Учебное пособие. В 2ч. — Мурманск: МГАРФ, 1993. — 427 с.

• Ершов А. М.. Бохан В. Н.. Калинин Ю. Ф.. Мартышевский В. И. Тепловое ры-

бообрабатывающее оборудование предприятий и промысловых судов- Учебное

пособие. — Мурманск: МВИМУ, 1990. — 171 с.

• Баранов В. В. Производство кулинарной продукции: Учебное пособие. —

Калининград: КТИРПиХ, 1992. — 150с

Оглавление

ГЛАВА 1. СОВРЕМЕННОЕ СОСТОЯНИЕ ДОБЫЧИ

И ПЕРЕРАБОТКИ ГИДРОБИОНТОВ . .............. ... 16

1.1. Сырьевая база и добыча гидробионтов предприятиями Российской

Федерации................................................... 16

1.2. Рыбодобывающие и рыбоперерабатывающие предприятия России....... 18

1.3. Орудия лова и их влияние на качество гидробионтов .. ...........20

1.4. Принципы и способы консервирования . .............. ... 22

1.5. Перспективные пути научных подходов в технологии переработки

гидробионтов..... .......... .. .. .... . 30

Контрольные вопросы.................................................31

Список литературы к главе 1.........................................31

1ЛАВ^2. ХАРАКТЕРИСТИКА СЫРЬЯ ВОДНОГО ПРОИСХОЖДЕНИЯ... 32

2.1. Рыбы............................................ ........... 32

2.1.1. Зависимость технохимических параметров рыб от факторов

внешней среды .... . . 34

2.1.2. Возраст рыб.................... ... . . ..36

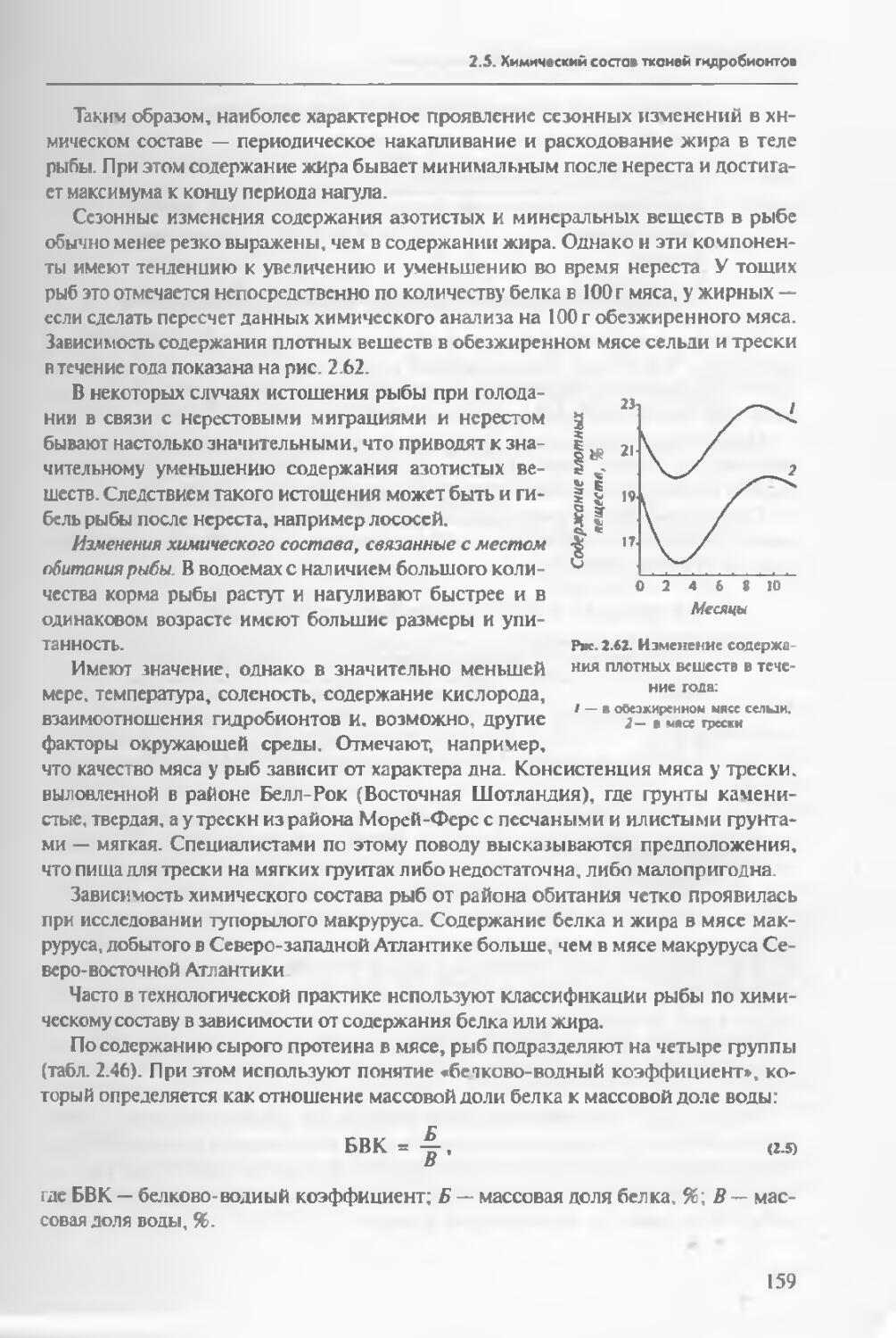

2.1.3. Характеристика основных промысловых семейств рыб .. .... 37

2.1.4. Неиспользуемые или малоиспользуемые промыслом рыбы... .48

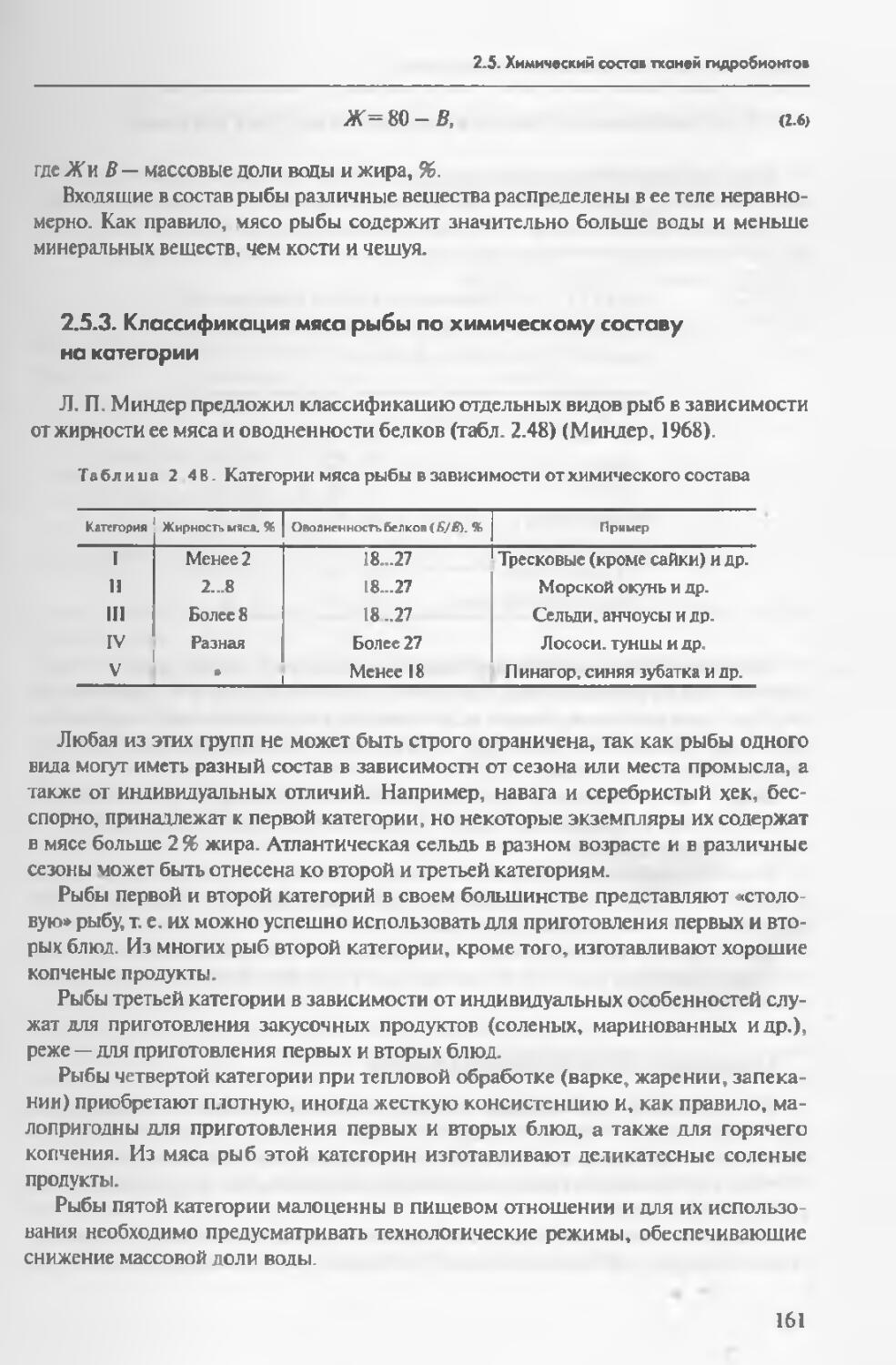

2.1.5. Опасные рыбы........................................... .49

2.1.6. Строение тканей и органов рыбы .. .... 50

2.1.7. Физические свойства рыбы . . 58

2.2. Беспозвоночные ................................................67

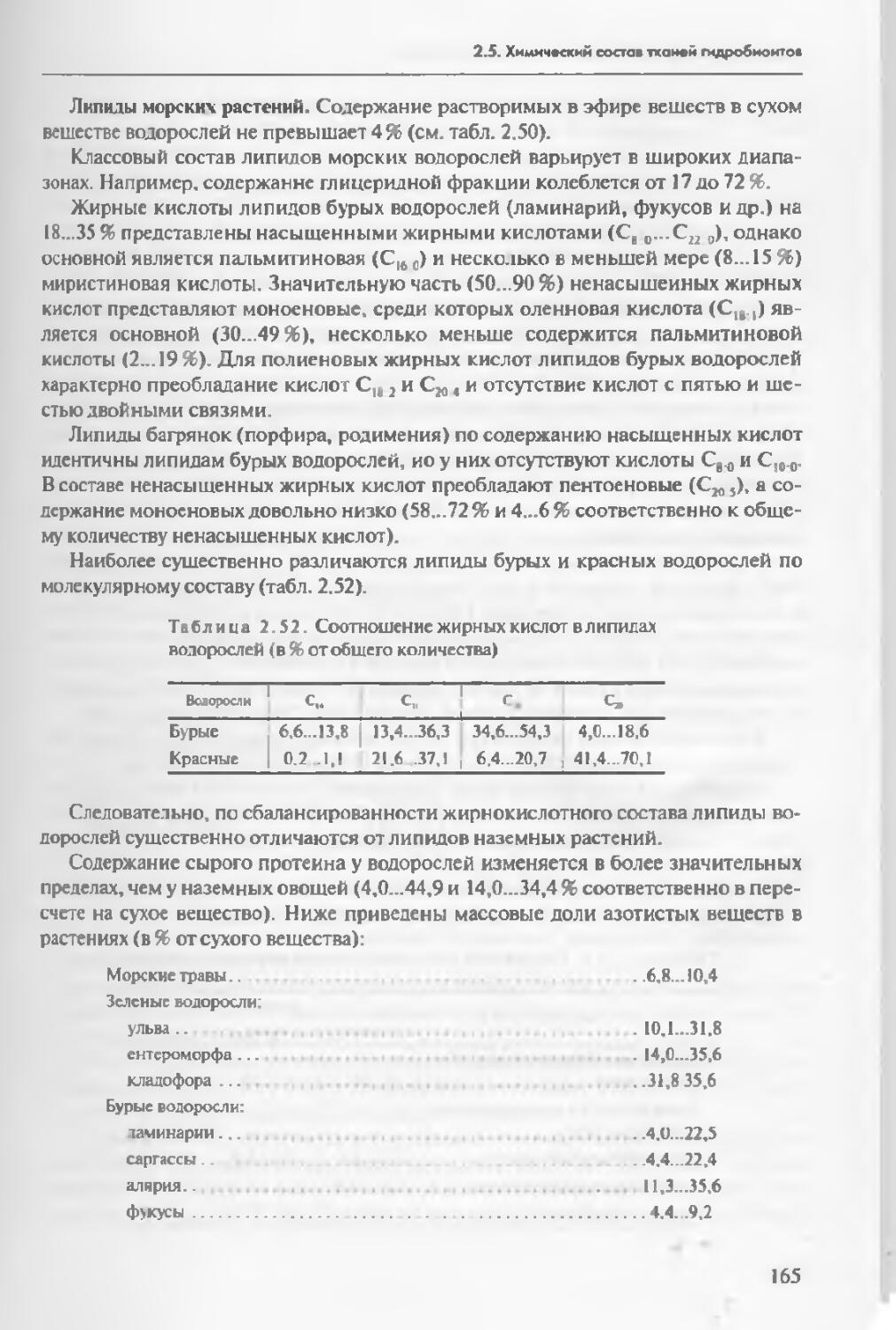

2.2.1. Ракообразные . 68

2.2.2. Моллюски .... ..... 76

2.2.3. Иглокожие ........................................ .88

2.3. Морские млекопитающие...... ................................. 92

2.3.1. Китообразные. . ..93

2.3.2. Листоногие... ...101

2.4. Морские растения.................. . ....................... 103

2.4.1. Багряные (красные) водоросли............................ 104

8

Оглавление

2.4.2. Бурые водоросли...................................... 105

2.4.3. Зеленые водоросли, морские и пресноводные цветковые растения . .107

2.4 4. Сусак, стрелолист, лилии и другие пресноводные растения 109

2.5. Химическим состав тканей гидробионтов .. ....................109

2.5.1. Характеристика отдельных веществ, входящих в состав тканей

гидробионтов........................... ........ .. .110

2.5.2. Особенности химического состава тканей рыбы.... .156

2.5.3. Классификация мяса рыбы по химическому составу на категории .. .161

2.5.4. Особенности химического состава морских растений . 162

2.6. Пищевая и биологическая ценность гидробионтов............... 172

2.7. Прижизненные и посмертные изменения в рыбе.. .....................175

2.7.1. Прижизненные изменения в рыбе ... .. 175

2.7.2. Посмертные изменения .. .176

Контрольные вопросы......... ...................... ..............181

Список литературы к главе 2.............................................. 183

ГЛАВА 3. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ЖИВОЙ

И ОХЛАЖДЕННОЙ РЫБЫ................................................185

3.1. Хранение п транспортировка живой рыбы ... ................... 185

3.1.1. Качество живой рыбы. ...... ... .186

3.1.2. Основные пороки живой рыбы.... .186

3.2. Особенности хранения рыбы в состоянии эубиоза и наркоапабмоза ....... 187

3.3. Перспективные направления хранения рыбы в живом виде с помощью

электрошока ................................................... 187

3.4. Транспортировка и хранение рыбы-сыриа (уснувшей) и охлажденной

на судах . ..... . ....... ...... ... ................. 188

Контрольные вопросы ..................................... . ...189

Список литературы к главе 3................................ 189

ГЛАВА 4. ОХЛАЖДЕННАЯ, ПОДМОРОЖЕННАЯ, МОРОЖЕНАЯ

И РАЗМОРОЖЕННАЯ РЫБА... ..........................191

4.1. Охлажденная рыба.... .. ....... . ..... .191

4.1.1. Особенности консервирования рыбы с помощью охлаждения.. . 191

4.1.2. Производство охлажденной рыбы 193

4.1.3. Пороки охлажденной рыбы................................ 194

4.1.4. Способы подсчета необходимого количества холода для охлаждения

рыбы и продолжительности охлаждения...................... . 194

4.1.5. Современная технология хранения гидробионтов в охлажденном

состоянии........................................ . . 212

4.1.6 Перспективные пути увеличения продолжительности хранения

охлажденных гидробионтов.......................................213

9

Оглавление

4.2. Подморожен пая рыба. ..... .................................. 213

4.2.1. Особенности технологии производства подмороженной рыбы и мяса . ... 214

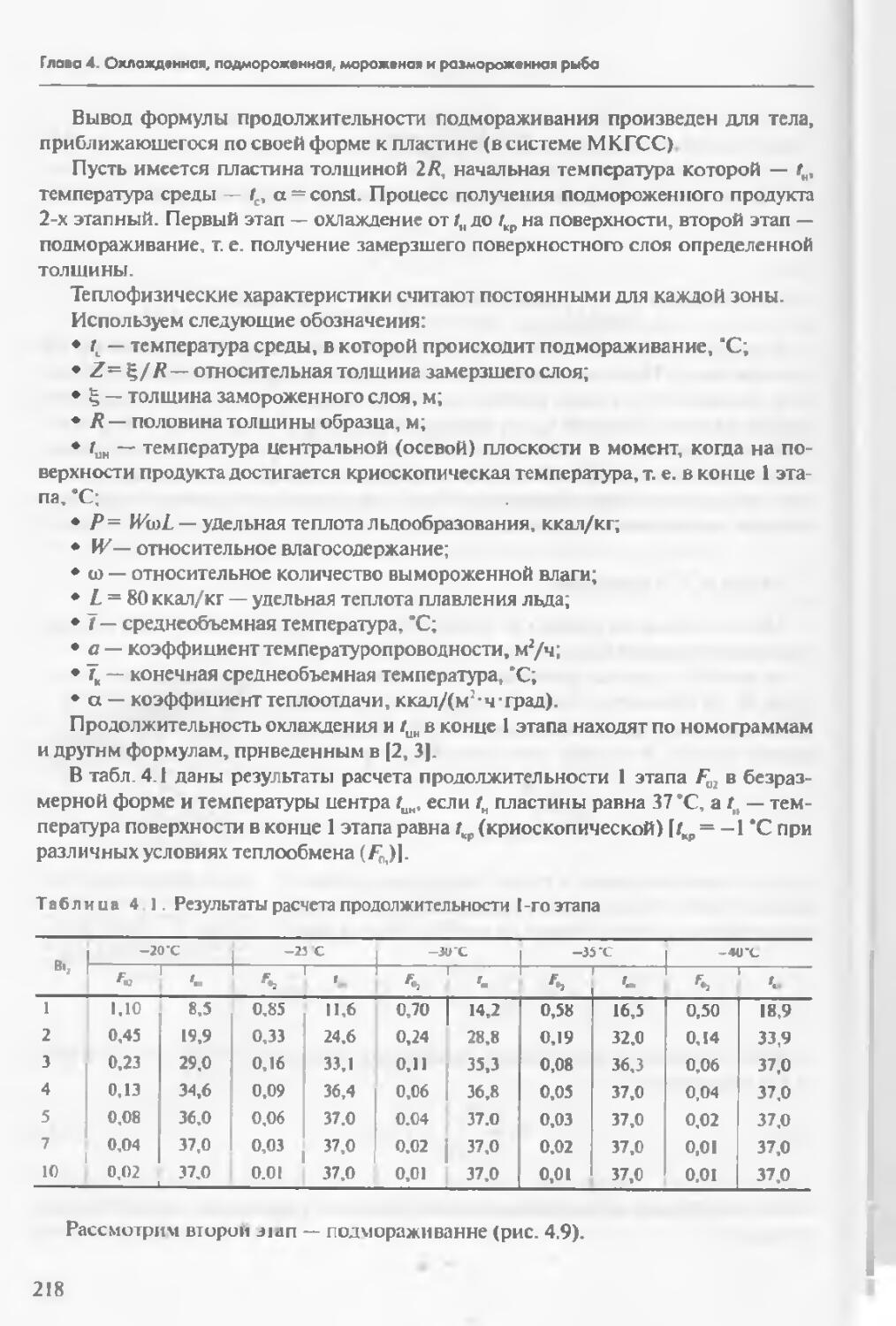

4.2.2. Расчет продолжительности подмораживания рыбы различными способами ... 215

4.2.3. Перспективные направления в технологии подмораживания и способы

удлинения срока хранения подмороженной рыбы.. ... 220

4.3. Мороженая рыба.................................. ........ .. ....223

4 3.1. Микроструктура мышечной ткани при холодильной обработке и хранении.... 224

4 3.2. Принцип термоанабиоза и повышение стойкости при хранении

мороженых продуктов.. . ........ ........ ........... ... 227

4.3.3. Способы замораживания ... ........... .. ... ... 228

4 3.4. Изменение теплофизическик характеристик мяса рыбы в процессе

замораживания.. ......................... .. .... ...231

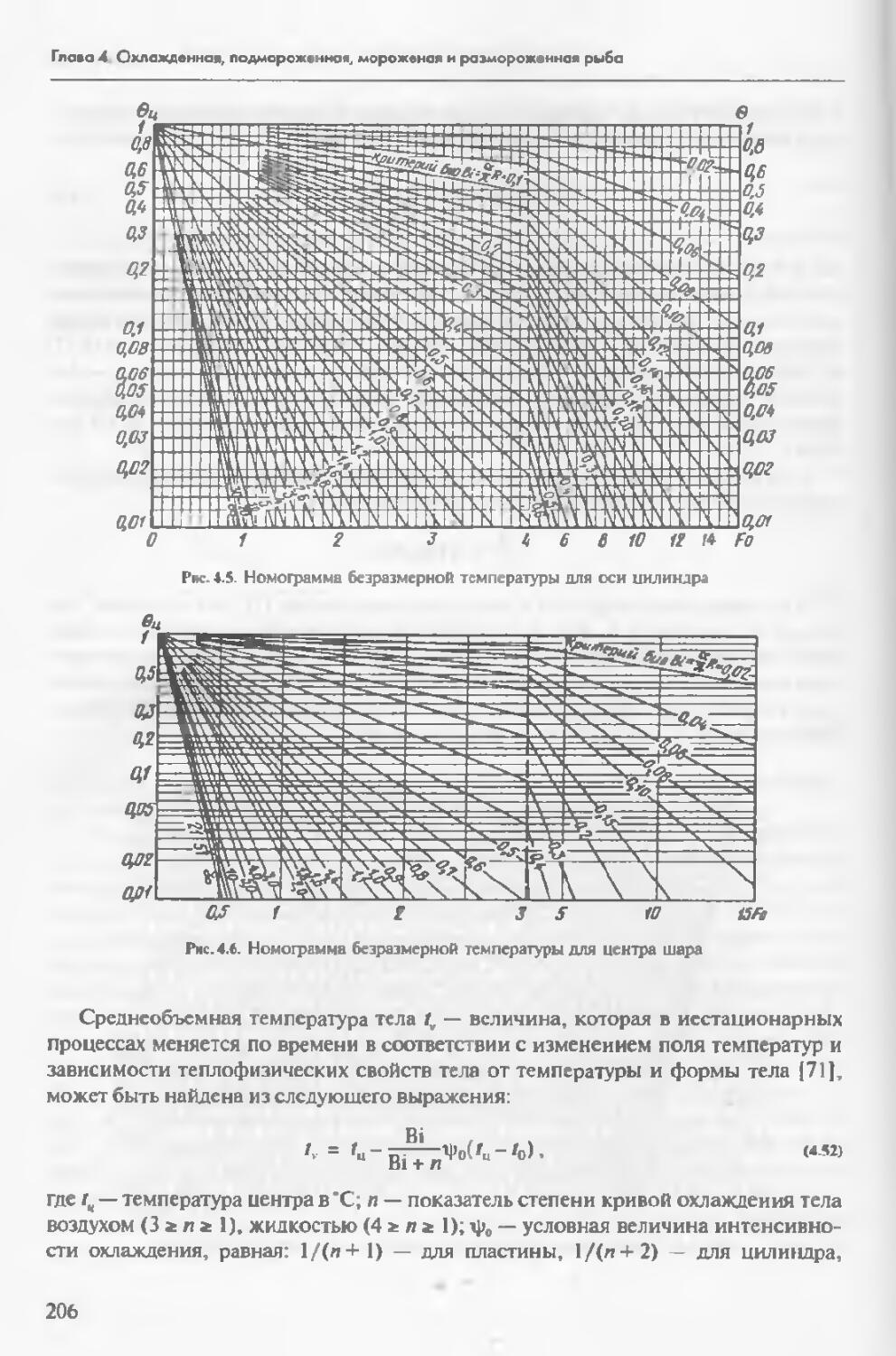

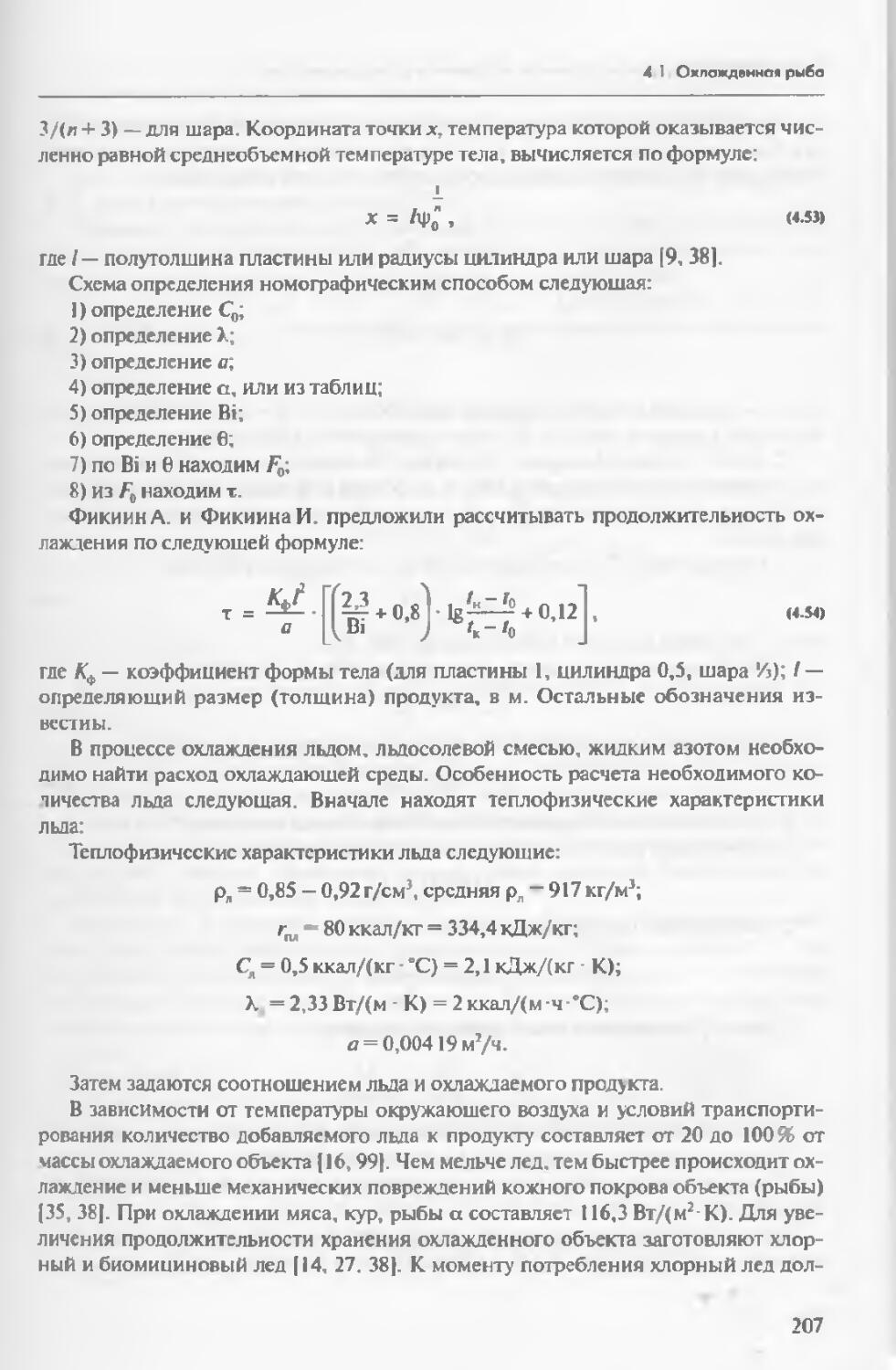

4.3.5, Средняя объемная температура тела (tV). ...... ... 242

4.3.6. Влияние формы и размеров тела на внутренний теплообмен [71 ]..245

4.3.7. Продолжительность нестационарных теплообменных процессов

холодильной тсхноло1 ии (НТПХТ)............. .. . ............ .. . 247

4.3.8. Способы определения количества холода, отводимого от рыбы

в процессе замораживания, и продолжительности замораживания...........248

4.3.9. Способ замораживания с использованием жидкого взота и воздуха

по способу Б. Н. Семенова [43, 46,47] и установление влияния

различных показателей на продолжительность замораживания

и конечную температуру замораживания рыбы .. .... ... 259

4 3.10. Скорость замораживания ... ............ ... 263

4 3.11 Технология замораживания рыбы в современных условиях. ... 267

4 3.12. Производство мороженой рыбы . ... 271

4 3.13 Глазирование замороженных продуктов.. ... 278

4 3.14 Технология хранения замороженных продуктов.. ...... ... 280

4 3 15. Перекристаллизация при хранении замороженных пищевых

продуктов [28[................................... ... 297

4 3.16. Применение антиокислителей, антибиотиков [751............... 298

4.3.17. Особенности систем охлаждения добывающих, обрабатывающих

и приемно-транспортных судов [14, 53]................ ... 304

4.3.18 Погрузка и выгрузка мороженой рыбной продукции .. ... 308

4.3.19. Оценка качества мороженых гидробионтов... ... 308

4.3.20. Пороки мороженой продукции из гидробионтов.. . 311

4.3.21. Некоторые методы определения качества рыбы...................312

4.3.22. Возможный способ подхода к оценке качества и продолжительности

холодильного хранения рыбы.... .............. ...........314

4.3.23. Перспективные направления в холодильной технологии рыбы......315

4.4. Размораживание рыбы ............................................ 316

4.4.1. Современные способы размораживания .... 316

4.4.2. Теплофизические процессы размораживания... .319

4.4.3. Перспективные направления в технологии размораживания 324

4.4.4. Промышленные методы размораживания рыбы......... ... 325

4,4.5. Изменение качества мороженой рыбы при размораживании..........327

10

Оглавление

Контрольные вопросы ................................. — . .......332

Список литературы к главе 4..................................................333

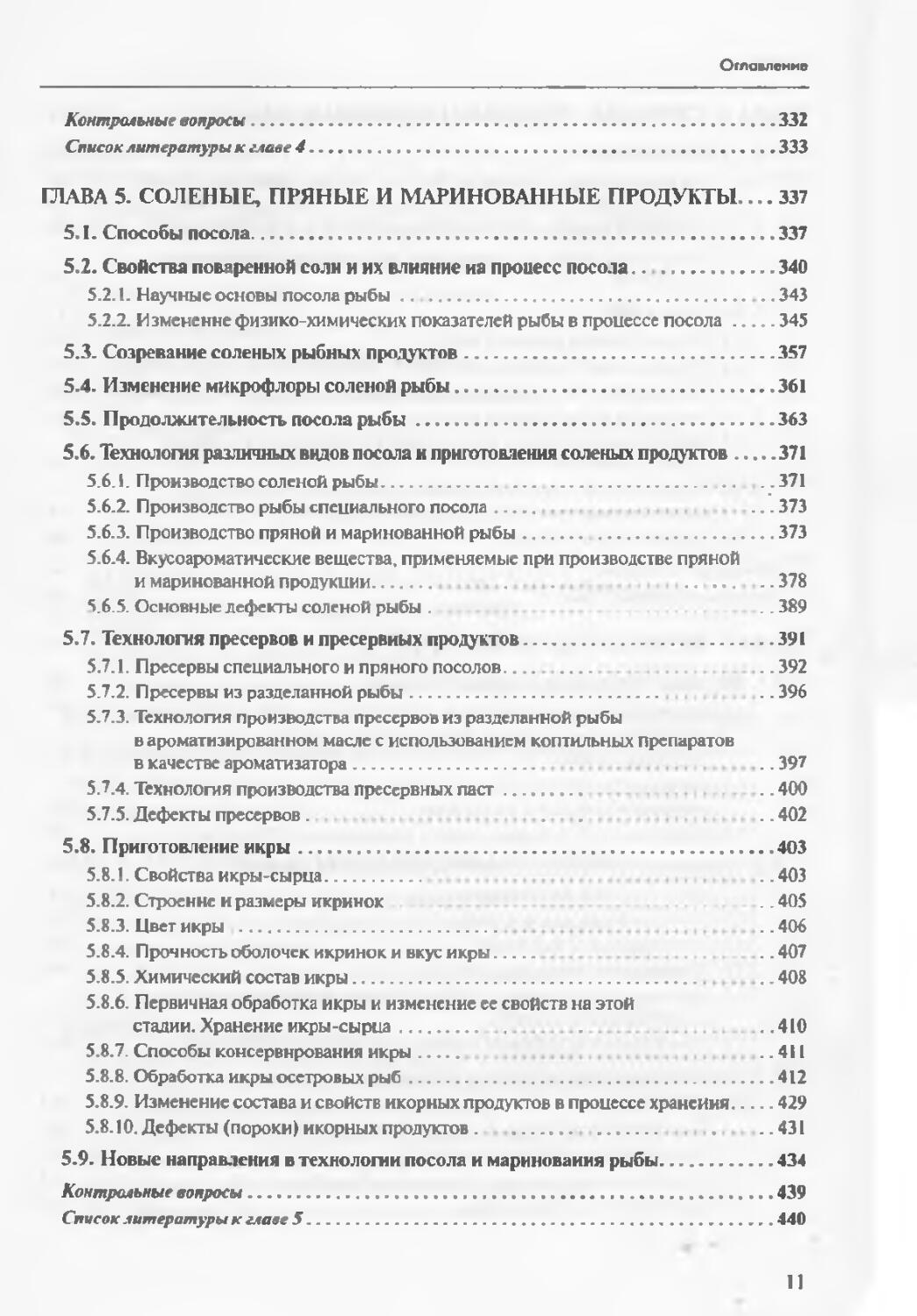

ГЛАВА 5. СОЛЕНЫЕ, ПРЯНЫЕ И МАРИНОВАННЫЕ ПРОДУКТЫ.... 337

5.1. Способы посола............................................ 337

5.2. Свойства поваренной солм и их влияние иа процесс посола.. . .... .... 340

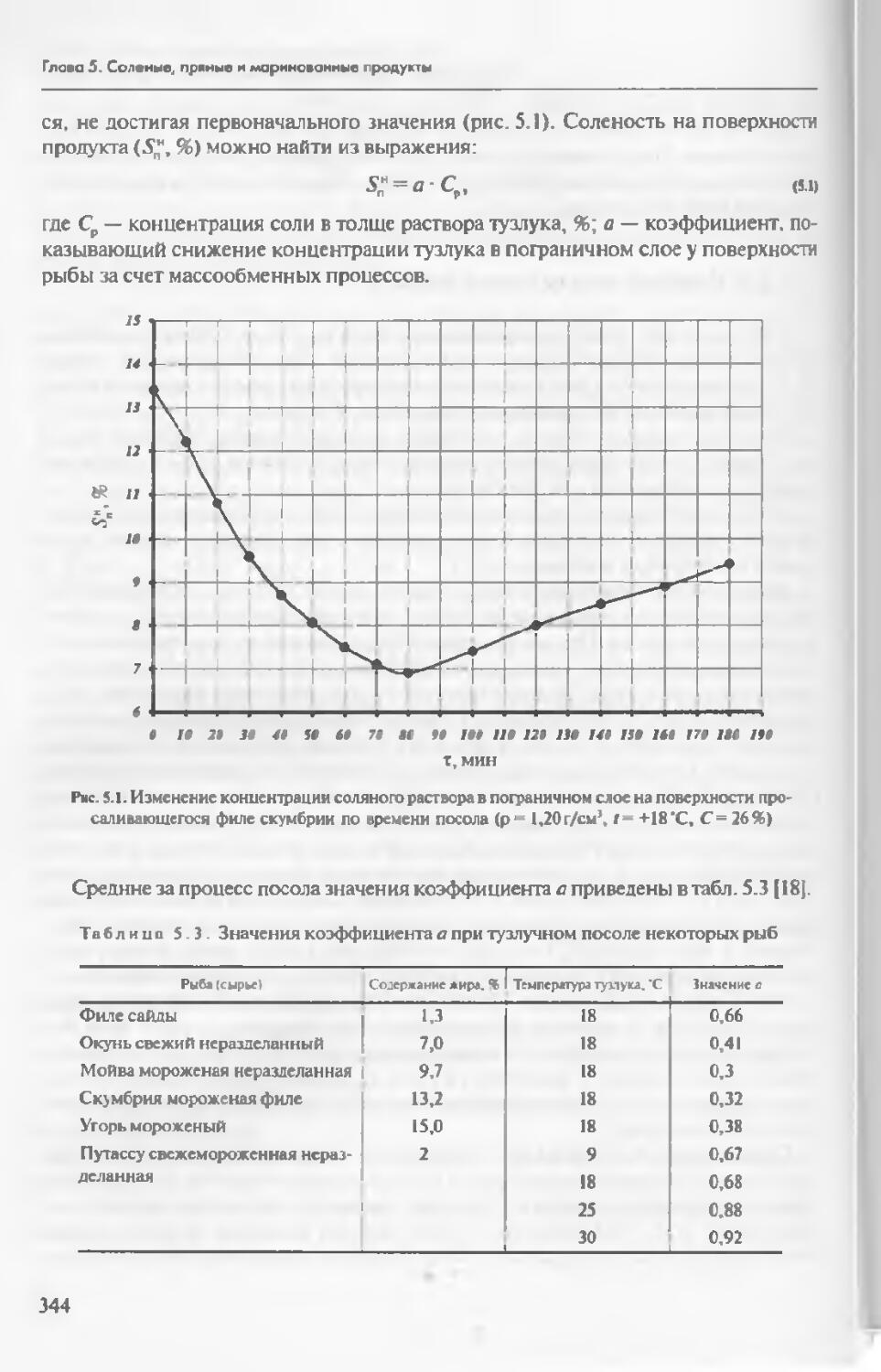

5.2.1. Научные основы посола рыбы . ............. .343

5.2.2. И змененне физико-химических показателей рыбы в процессе посола .. .345

5.3. Созревание соленых рыбных продуктов . ............ ...........357

5.4. Изменение микрофлоры соленой рыбы..... ...........361

5.5. Продолжительность посола рыбы...................... ...........363

5.6. Технология различных видов посола и приготовления соленых продуктов .... .371

5.6.1. Производство соленой рыбы.................................. . 371

5.6.2. Производство рыбы специального посола.. ... 373

5.6.3. Производство пряной и маринованной рыбы . .... ....... 373

5.6.4. Вкусоароматические вещества, применяемые при производстве пряной

и маринованной продукции....... ..378

5.6.5. Основные дефекты соленой рыбы . 389

5.7. Технология пресервов и пресервиых продуктов................... 391

5.7.1. Пресервы специального и пряного посолов .. 392

5.7.2. Пресервы из разделанной рыбы................................ . . 396

5.7.3. Технология производства пресервов из разделанной рыбы

в ароматизированном масле с использованием коптильных препаратов

в качестве ароматизатора................... .. 397

5.7.4. Технология производства пресервиых паст ... .. 400

5.7.5. Дефекты пресервов . .. 402

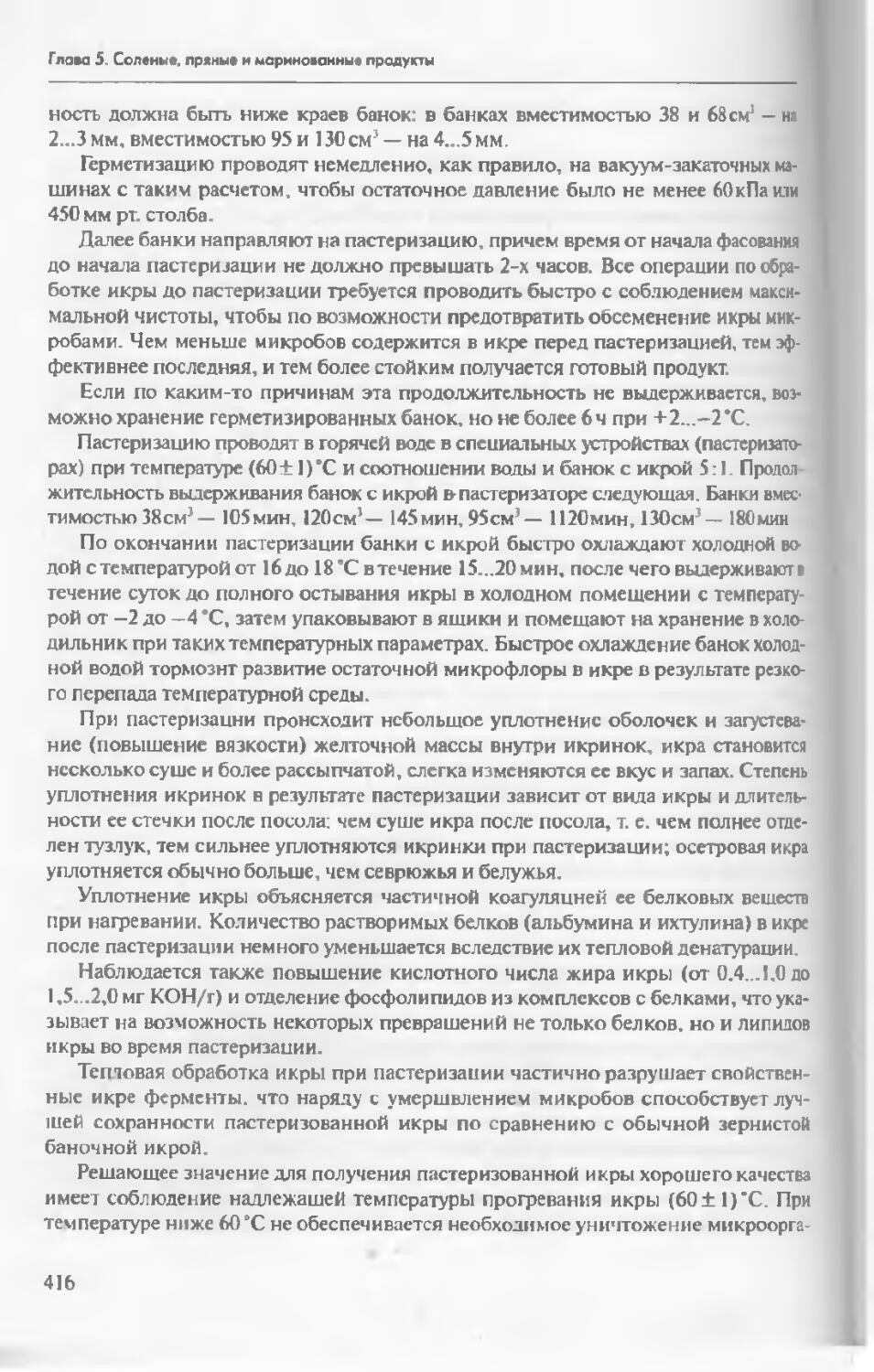

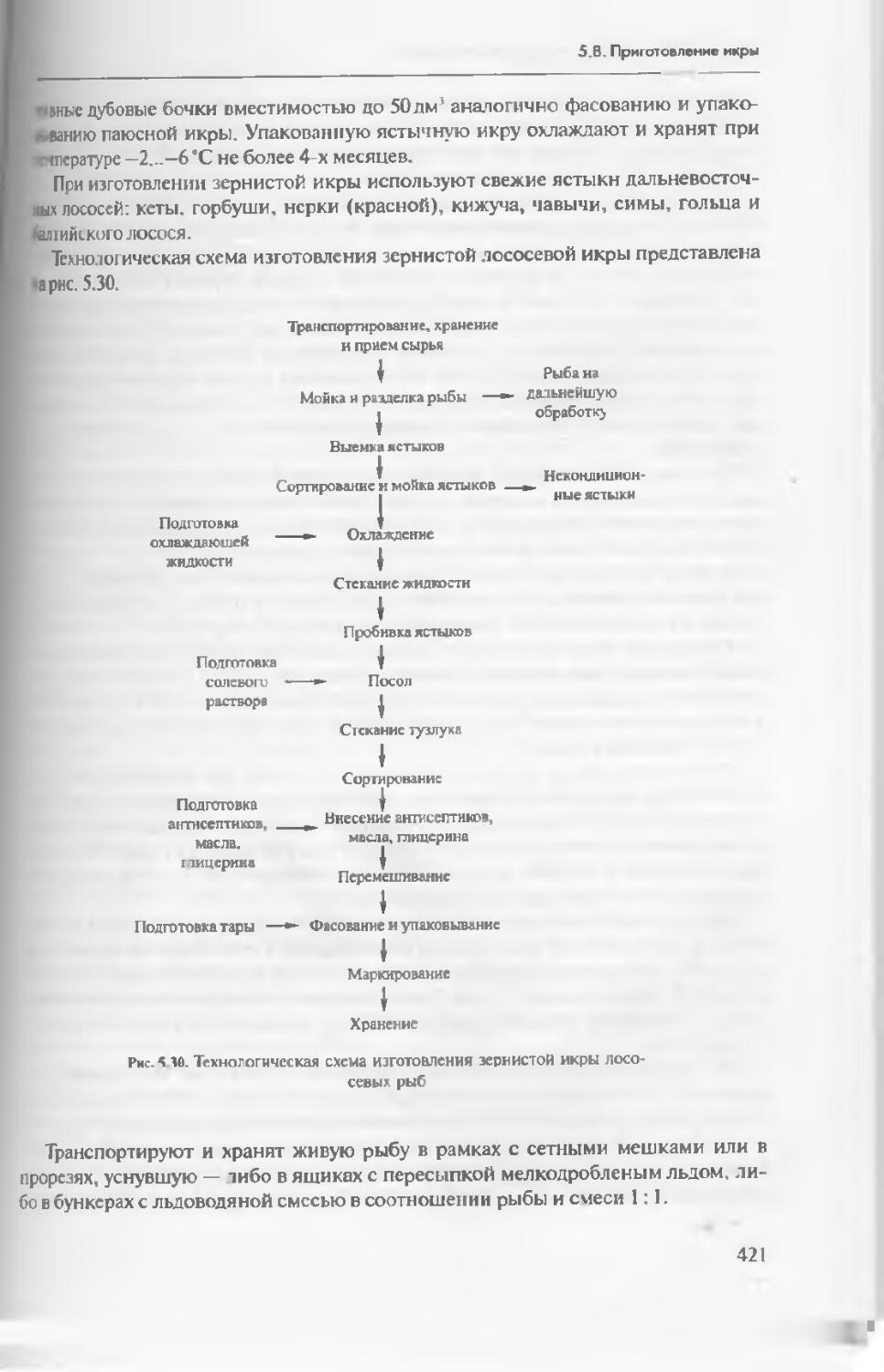

5.8. Приготовление икры... .... .. ............................ 403

5.8.1. Свойства икры-сырца......................................... . 403

5.8.2. Строение и размеры икринок .. 405

5.8.3. Цвет икры ...................... .. 406

5.8.4. Прочность оболочек икринок и вкус икры. .. 407

5.8.5. Химический состав икры...................................... . 408

5.8.6. Первичная обработка икры и изменение ее свойств на этой

сталии. Хранение икры-сырца ...... . 410

5.8.7, Способы консервирования икры ... ..411

5.8.8. Обработка икры осетровых рыб .......... ....... .... .. ...412

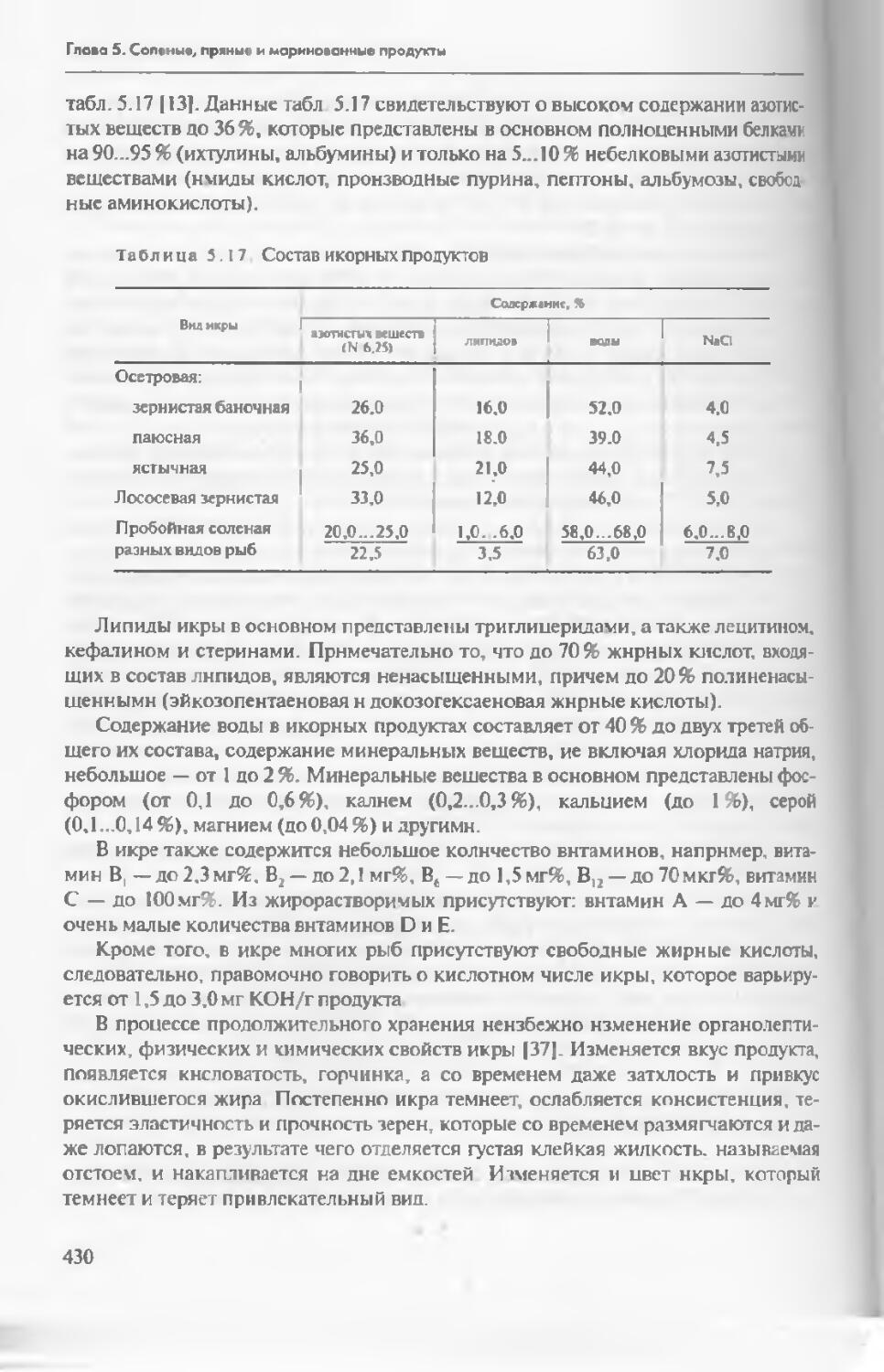

5.8.9. Изменение состава и свойств икорных продуктов в процессе хранения.429

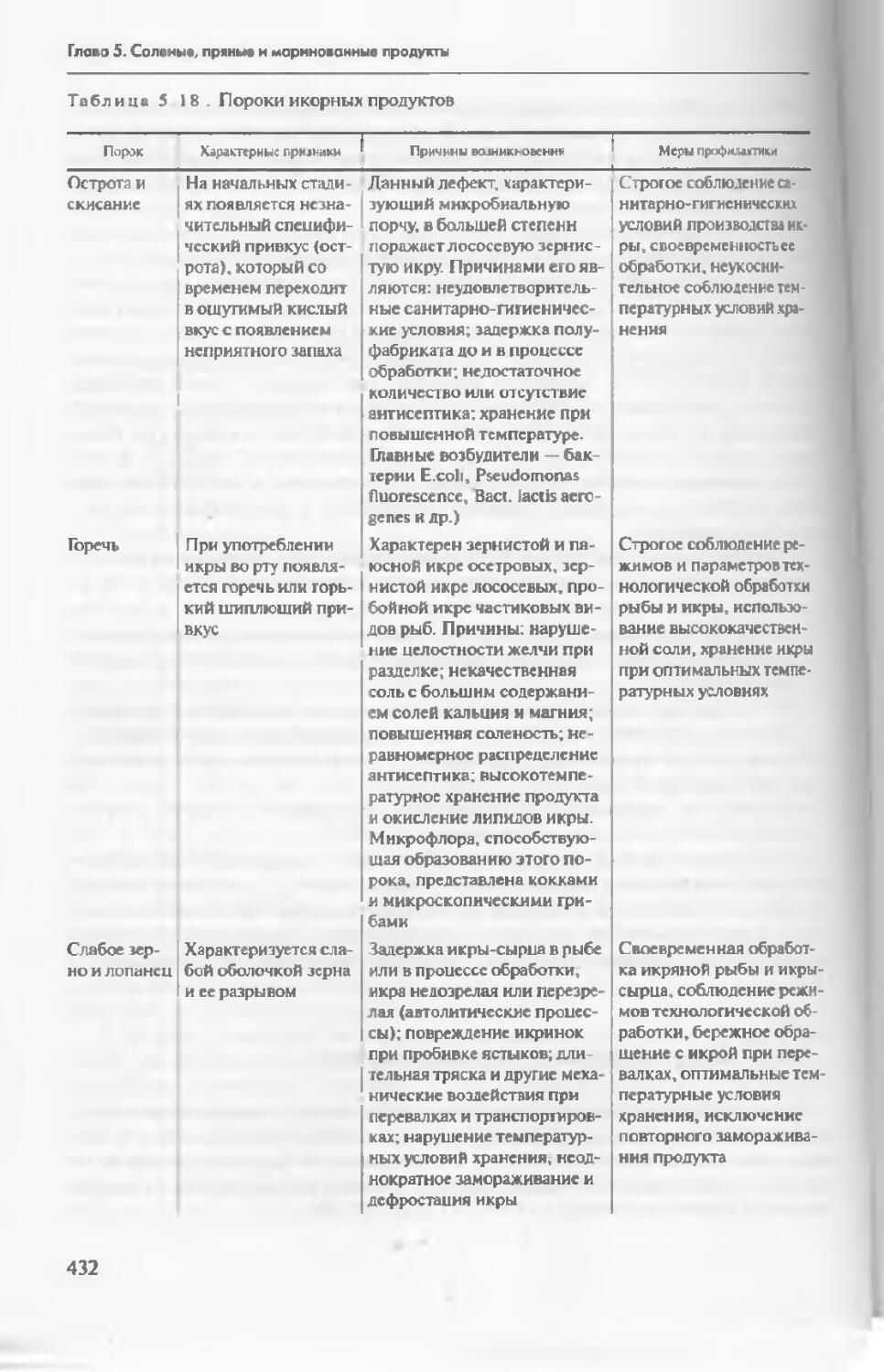

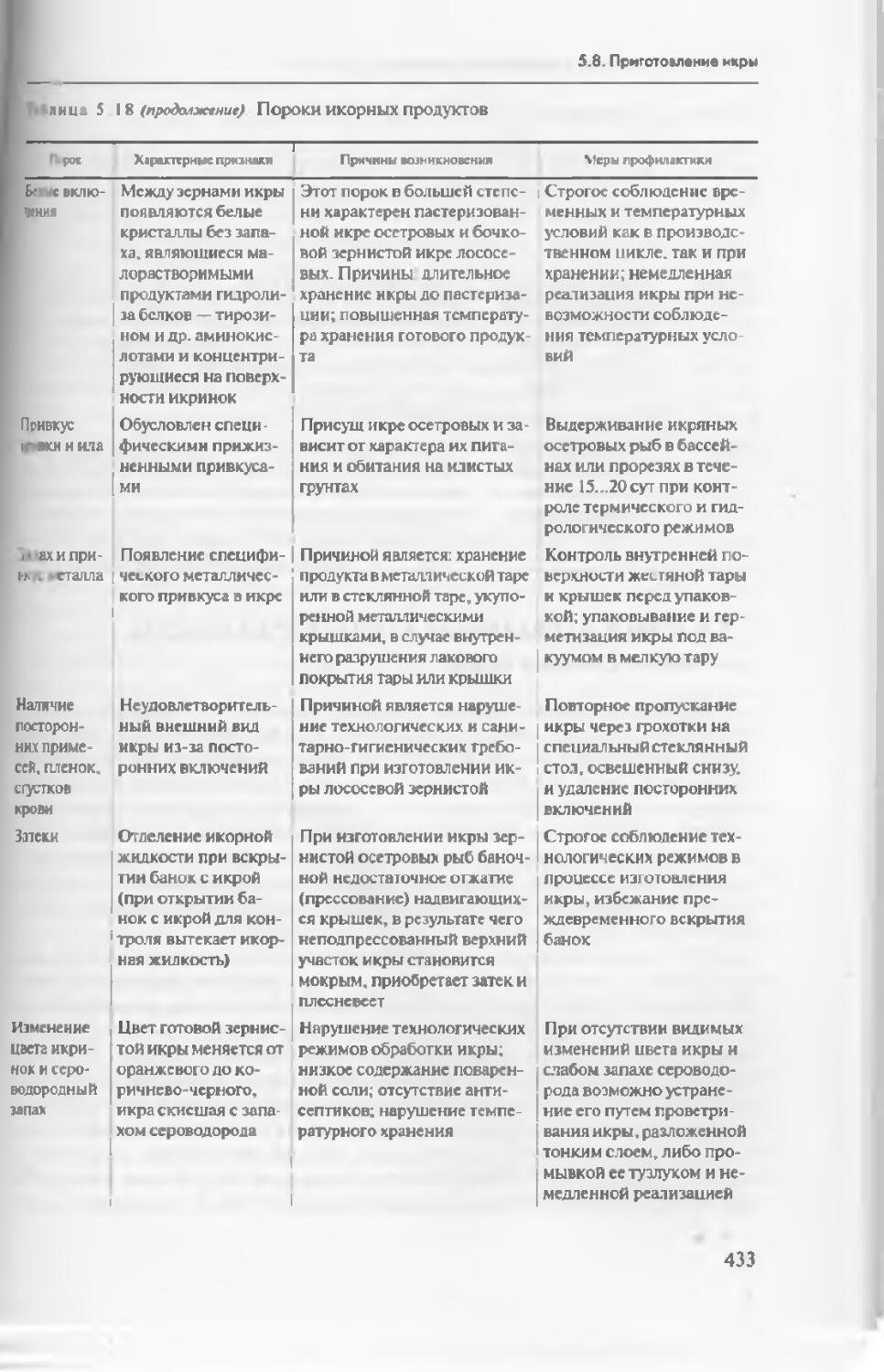

5.8.10. Дефекты (пороки) икорных продуктов . ... .... ..431

5.9. Новые направления в технологии посола и маринования рыбы.......434

Контрольные вопросы.................................... .... ........439

Список литературы к главе 5....................................... . . 440

11

Оглавление

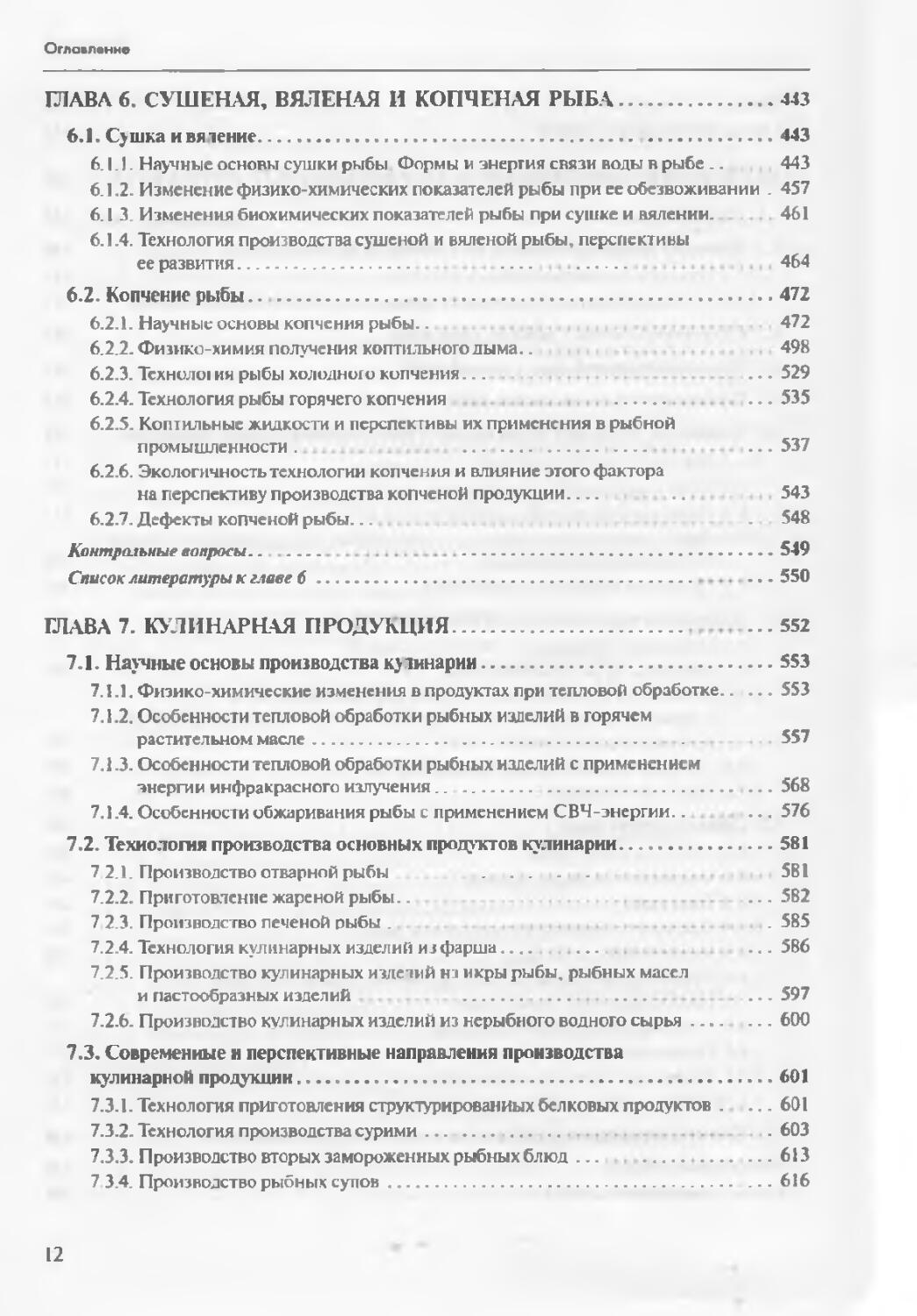

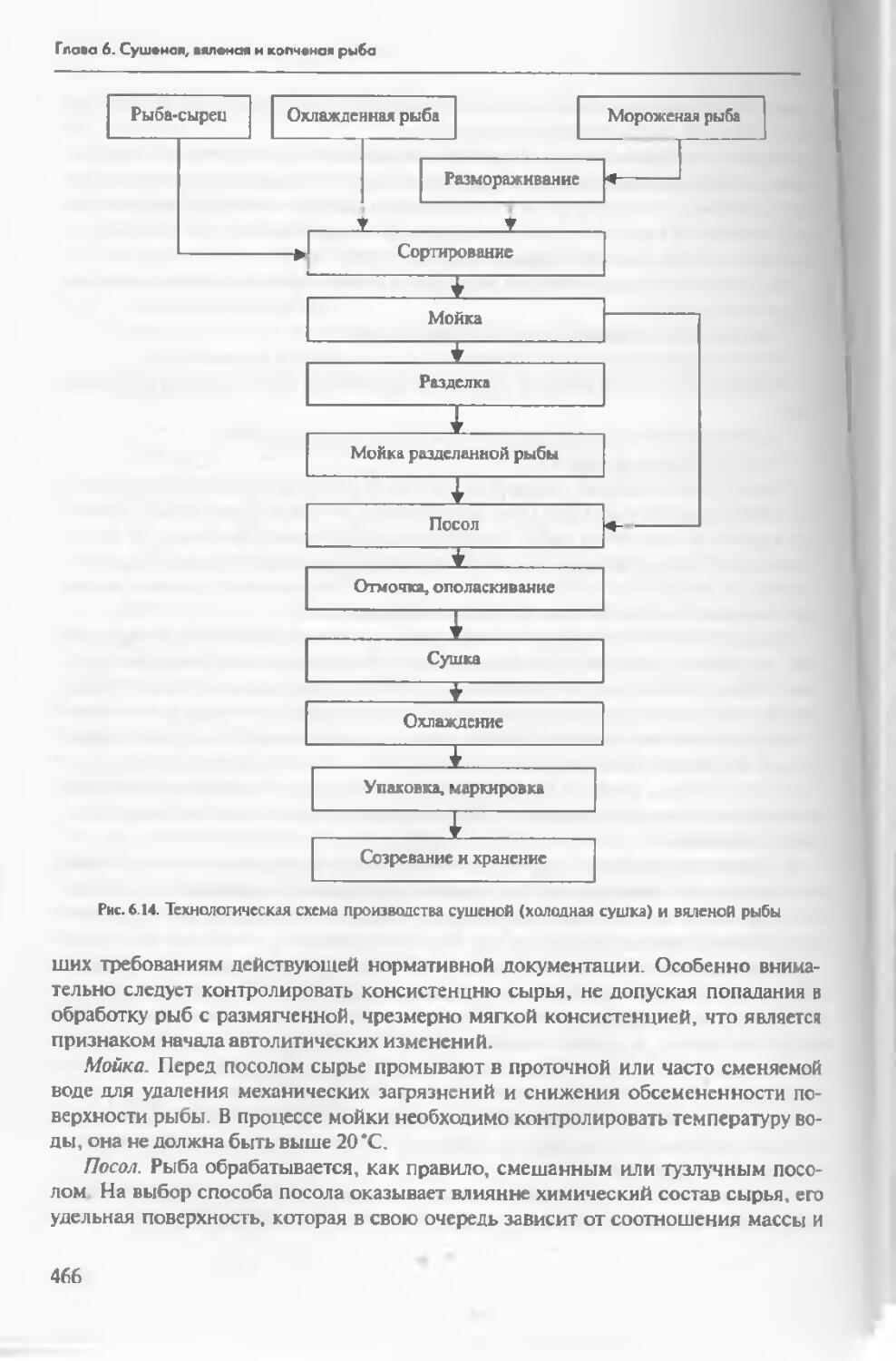

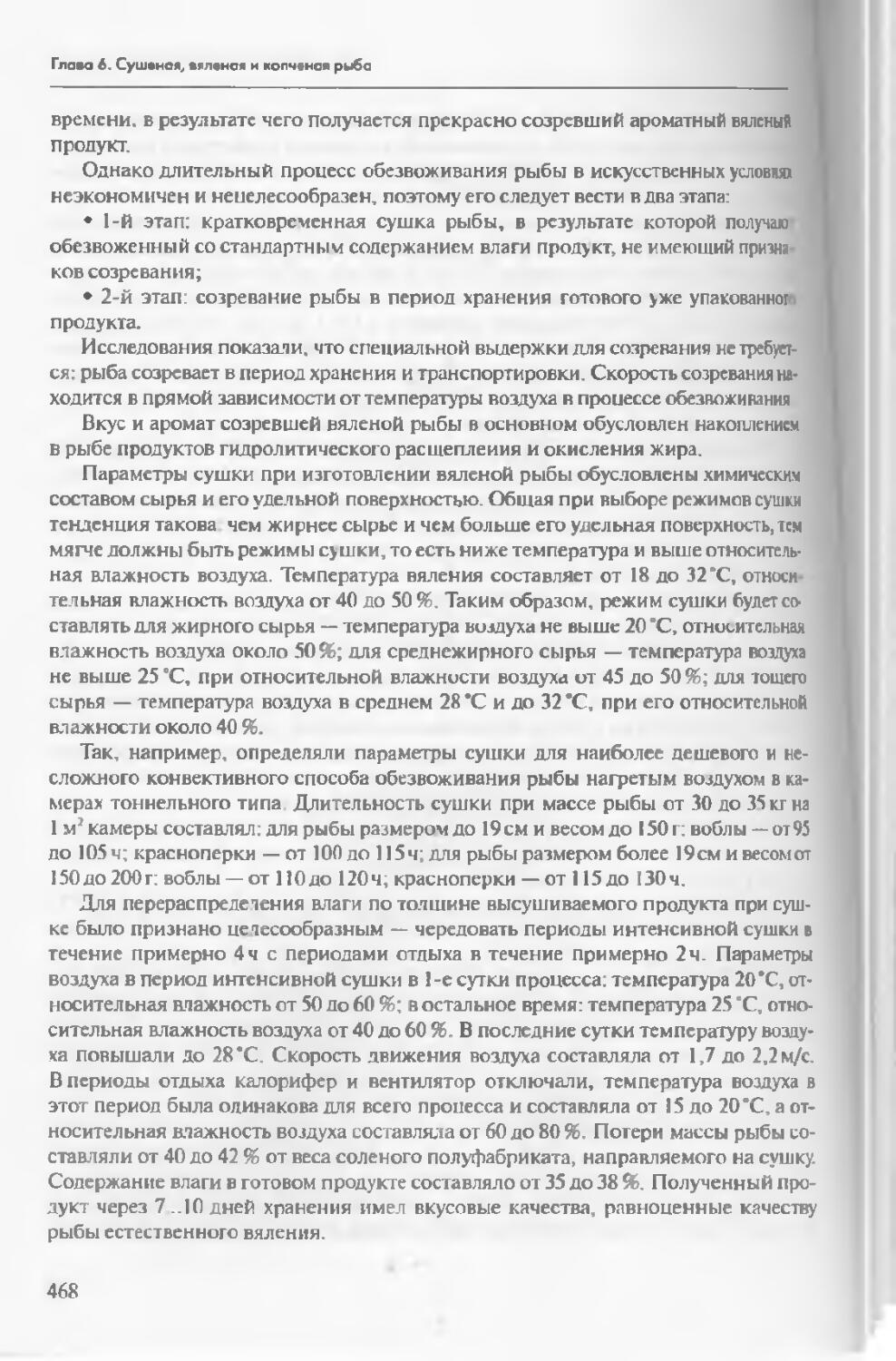

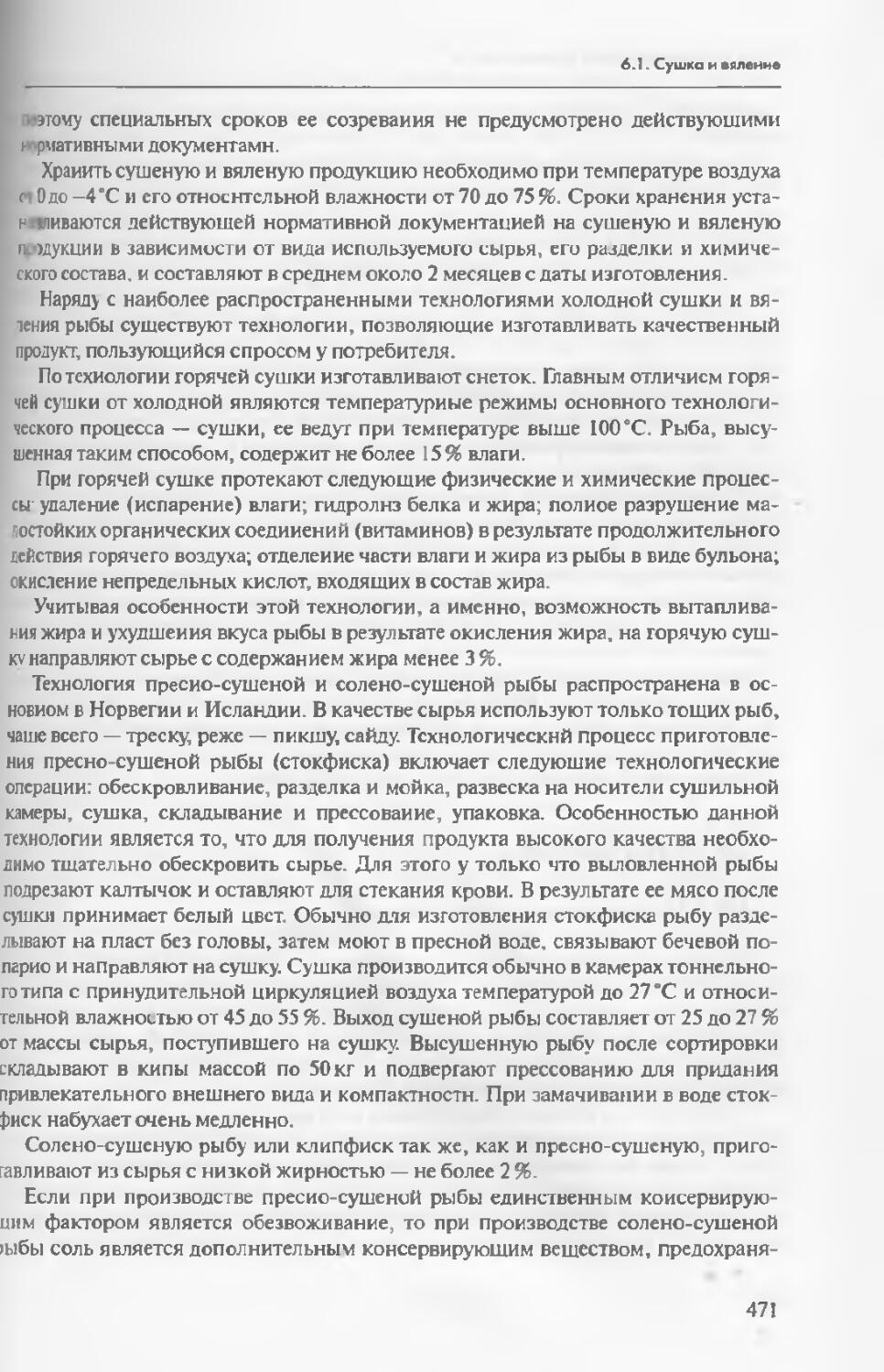

ГЛАВА 6. СУШЕНАЯ, ВЯЛЕНАЯ И КОПЧЕНАЯ РЫБА.. ............ 443

6.1. Сушка и вяление........ ... . .... ................... .443

6.1.1. Научные основы сушки рыбы Формы м энергия связи воды r рыбе .. 443

6.1.2. Изменение физико-химических показателей рыбы при ее обезвоживании . 457

6.1 3 Изменения биохимических показателей рыбы при сушке и вялении. 461

6.1.4. Технология производства сушеной и вяленой рыбы, перспективы

ее развития........................... .... . . . 464

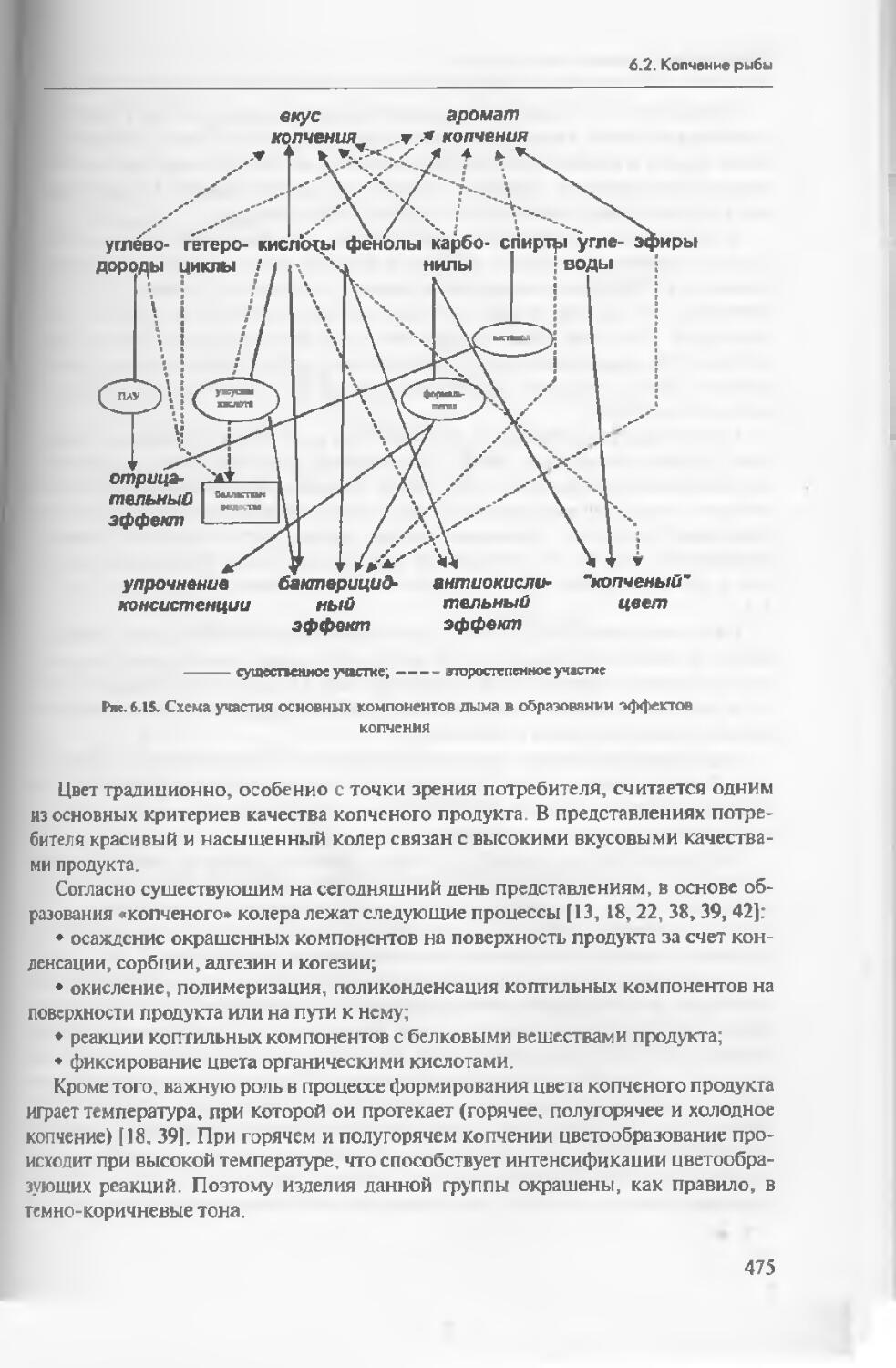

6.2. Копчение рыбы.. .................................. .......... 472

6.2.1. Научные основы копчения рыбы.. 472

6.2.2. Физико-химия получения коптильного дыма.. 498

6.2.3. Техники ия рыбы холодного копчения... ... 529

6.2.4. Технология рыбы горячего копчения ...... ... 535

6.2.5. Коптильные жидкости и перспективы их применения в рыбной

промышленности . .................. ... 537

6.2.6. Экологичность технологии копчения и влияние этого фактора

на перспективу производства копченой продукции.... 543

6.2.7. Дефекты копченой рыбы.. 548

Контрольные вопросы.. . .. ................................ 549

Список литературы к главе б.............................................. •. • 550

ГЛАВА 7. КУЛИНАРНАЯ ПРОДУКЦИЯ............................................552

7.1. Научные основы производства кулинария............................553

7.1.1. Физико-химические изменения в продуктах при тепловой обработке.553

7.1.2. Особенности тепловой обработки рыбных изделий в горячем

растительном масле................................................ 557

7.1.3. Особенности тепловой обработки рыбных изделий с применением

энергии инфракрасного излучения .. ............................... . 568

7.1.4. Особенности обжаривания рыбы с применением СВЧ-энергии.. ... 576

7.2. Технология производства основных продуктов кулинарии.. ..........581

7 2.1. Производство отварной рыбы .... 581

7.2.2. Приготовление жареной рыбы.. ... 582

7 2.3. Производство печеной рыбы . . 585

7.2.4. Технология кулинарных изделий из фарша.... ... ... 586

7.2.5. Производство кулинарных излезий нз икры рыбы, рыбных масел

и пастообразных изделий ...... ... ... ... 597

7.2.6. Производство кулинарных изделий из нерыбного водного сырья ... ... 600

7.3. Современные и перспективные направления производства

кулинарной продукции.......... ......................................... 601

7.3.1. Технология приготовления структурированных белковых продуктов . ... 601

7.3.2. Технология производства сурими .......... . 603

7.3.3. Производство вторых замороженных рыбных блюд ... ... ...613

7 3.4. Производство рыбных супов..................................616

12

Оглавление

7.4. Методы оценки качества кулинарной продукции ........................ 617

Контрольные вопросы........ . . 619

Список гитературы к главе 7 ...................................... ..619

ГЛАВ4 8. ТЕХНОЛОГИЯ СТЕРИЛИЗОВАННЫХ КОНСЕРВОВ.... . .621

8.1. Ассортимент консервов и их классификация . ... .............. 622

8.2. Обобщенная схема изготовления консервов........................627

8.3. Общие процессы........... ................................ ...629

8.4. Предварительная термическая обработка .................... 632

8.5. Специальные процессы производства консервов.................. 639

8.6. Стерилизация.................................................. 652

8.6.1. Факторы, определяющие термостойкость микрофлоры при

стерилизации................................................. ..... 654

8.6.2 Прогревание консервируемых продуктов.. ... 664

8.6.3. Режимы стерилизации . .. . ..... ..................... 670

8.6.4. Давление, создаваемое в банке в процессе стерилизации . .. 680

86 5 Изменение состава и свойств продукта при стерилизации . 682

8.6.6. Совершенствование способов стерилизации ... .. 687

8.6.7. Щадящие способы стерилизации.. . 689

8.6.8. Способы -холодной» стерилизации.. .....691

8 6.9. Совершенствование конструкций автоклавов.. . .. ...... .... ..... 692

8.7. Технологические операции завершающего этапа производства консервов. .693

8.8. Особенности изготовления различных видов консервов из гидробионтов.. .697

Контрольные вопросы................................................ 709

Список литературы к главе 8........................................ 710

ГЛАВА 9. КОРМОВЫЕ И ТЕХНИЧЕСКИЕ ПРОДУКТЫ...............................711

9.1. Кормовая продукция и сырье для ее производства.................711

9.1.1. Классификация кормовой продукции из гидробионтов

и ее характеристика...... .................................... 711

9.1.2. Вцды сырья для производства кормовой продукции и его характеристика ..712

9.1.3. Состояние и перспективы производства.. .........717

9.2. Технология кормовой муки.......................................721

9.2.1. Способы производства кормовой муки........................ .721

9.2.2. Производство кормовой муки прессово-сушильным способом.... ..... 725

9.2.3. Особенности обработки нерыбного сырья..................... 731

9.2.4. Производство кормовой муки способом прямой сушки ... .. 732

9.2.5 Производство гранулированной муки..................... .... 734

9.2.6. Экологические аспекты производства кормовой муки... ........735

9.2.7. Качественный и количественный состав бульонов...............735

13

Оглавление

9.2.8. Технологическая схема обработки бульонов.................. 736

9.2.9. Качественный состав жира-сыриа. выделенного из бульона..... 738

9.2.10. Образование летучих и газообразных продуктов при производстве

и хранении муки, способы предупреждения и устранения .. 739

9.3. Кормовая и биологическая ценность кормовой муки................ 741

9.3.1. Характеристика качественных показателей готовой продукции 741

9.3.2. Изменение липидов муки при хранении .. 743

9.3.3. Причины самосогревания муки.. 745

9.3.4. Антиокислители, используемые при производстве муки 746

9.3.5. Патогенная микрофлора и способы обеззараживания муки . .. 747

9.3.6. Вредители кормовой муки. Способы профилактики и борьбы

с вредителями ... ... 749

9.4. Технология кормов химического консервирования .. . ....... ... ... 750

9.4.1. Характеристика консервантов и техники консервирования.. 750

9.4.2. Научные основы производства кормов химического консервирования . 753

9.4.3. Технология кормового фарша .... ...... 754

9.4.4. Технология рыбного силоса . 755

9.4.5. Технология заменителя цельного молока.. 756

9.4.6. Технология кормового гидролизата............................ 758

9.5. Технология продуктов специального назначения ....................761

9.5.1. Технология гуанина, жемчужного пата и перламутрового препарата .. 761

9.5.2. Технология клея особых кондиций.... 764

9.5.3. Технология технического и пищевого клеев .... 765

Контрольные вопросы......................................................766

Список литературы к главе 9 .................................... .. 767

ГЛАВА 10. ТЕХНОЛОГИЯ ЖИРОВ И ВИТАМИННЫХ

П РЕПАРАТОВ............. ..................................... 768

10.1. Жировая продукция и сырье для ее производства.................. 768

10.2. Биоюгическая ценность рыбного жира .... .......... . ......... 769

10.3. Способы выделения жира из жиросо держащего сырья. ....... .. 770

10.4. Способы рафинации жиров.. .........................................776

10.5. Технология жиров ... ... .................................... 783

10.5.1. Технология медицинского жира.. 783

10.5.2. Технология ветеринарного жира .. . 789

10.5.3. Технология пищевого жира.. ..... 793

10.5.4. Технология технических продуктов на основе рыбного жира ... .... 799

10.6. Экологические аспекты производства рыбных жиров ... .. ........ 800

Контрольные вопросы......... ...... ------........................ ВОЗ

Слисок литературы к главе 10 .............................................. ВОЗ

14

Оггоклвние

ГЛАВА И. ПРОДУКЦИЯ ИЗ ПРОМЫСЛОВЫХ

БЕСПОЗВОНОЧНЫХ И ВОДОРОСЛЕЙ......................................... 805

11.1. Технология первичной обработки морских беспозвоночных . .....805

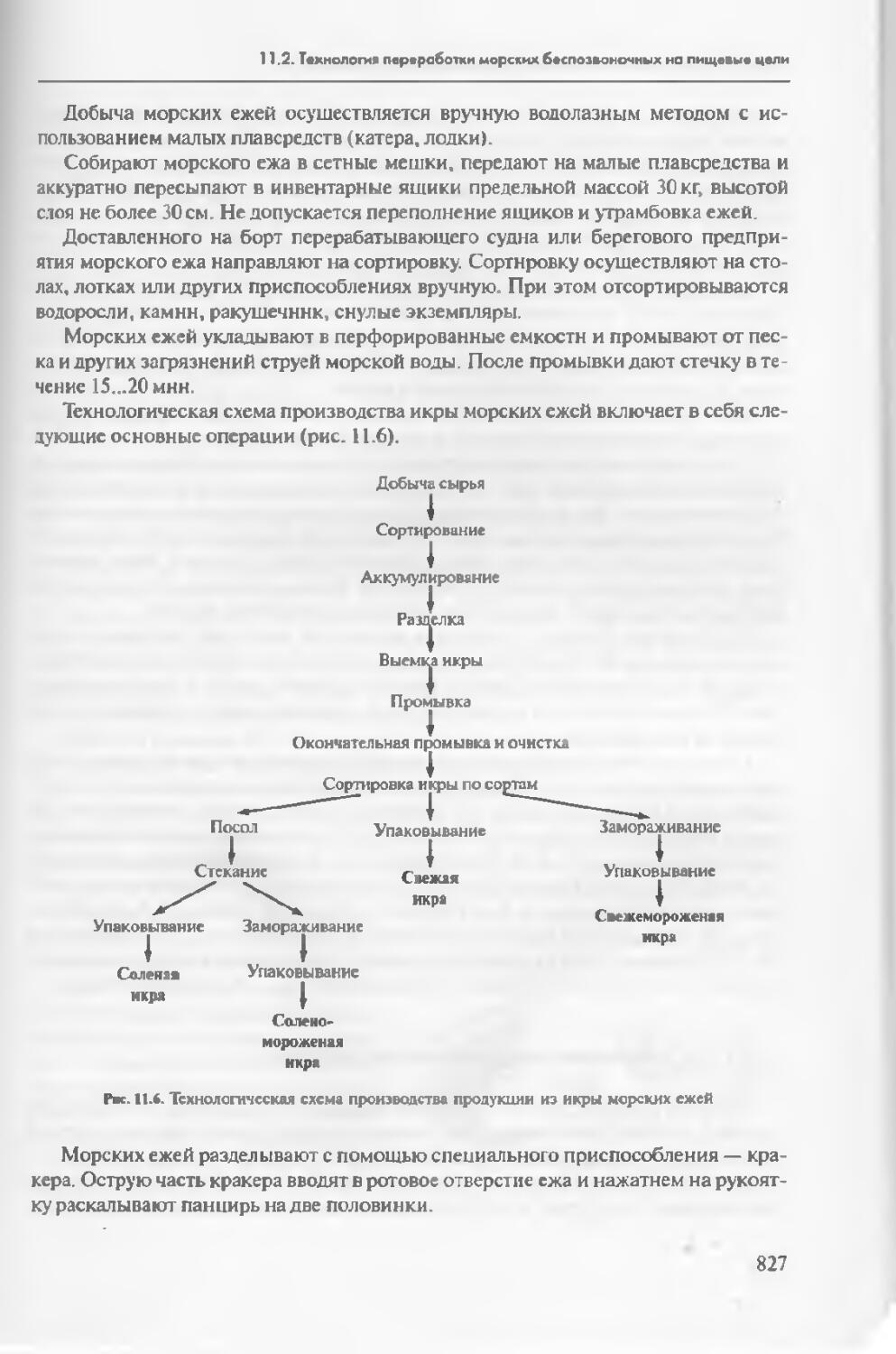

11.2. Технология переработки морских беспозвоночных на пкшевые пели.807

112 1. Технология переработки моллюсков ...... . . 807

11.2.2. Технология переработки иглокожих .. . 822

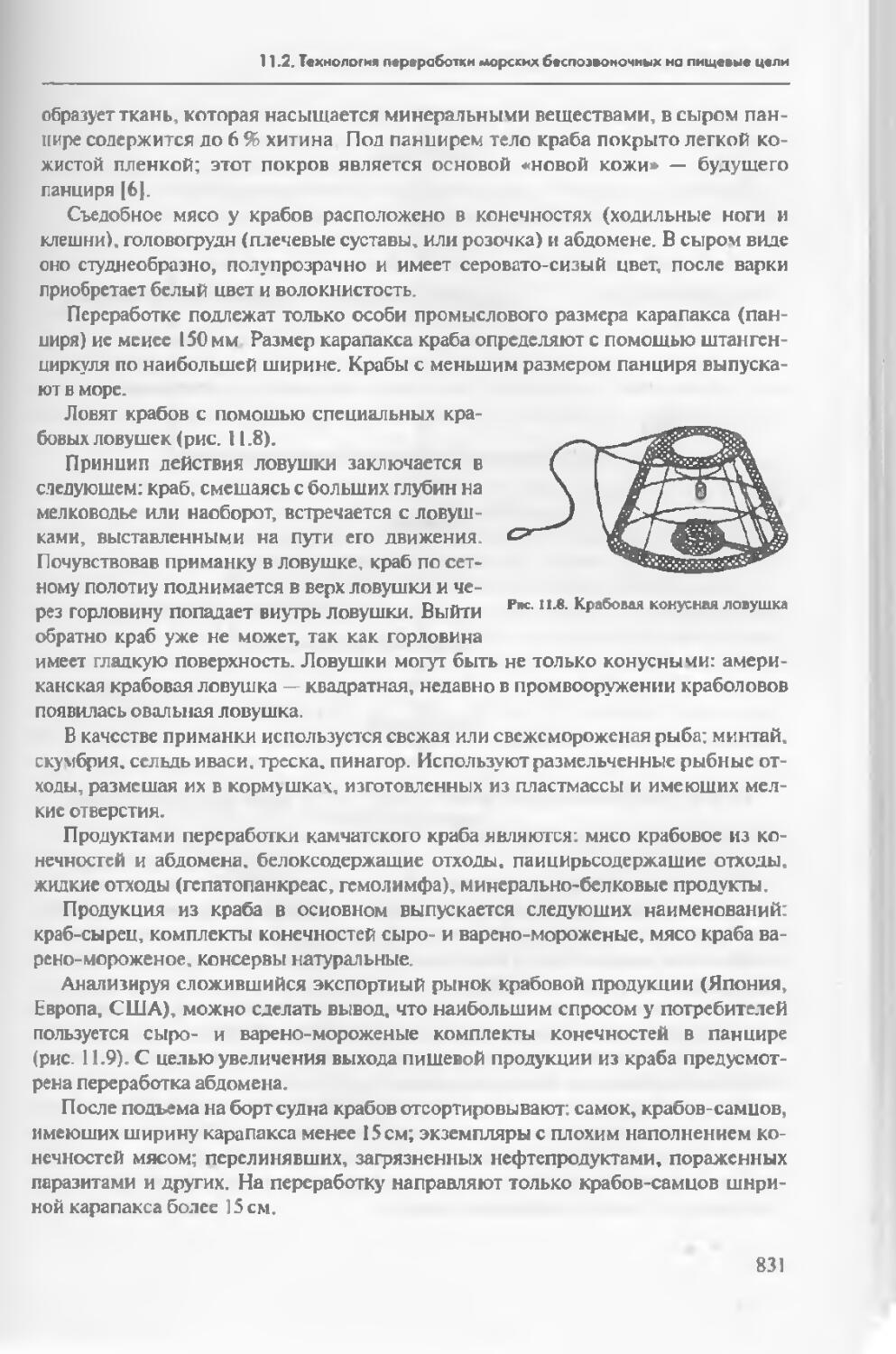

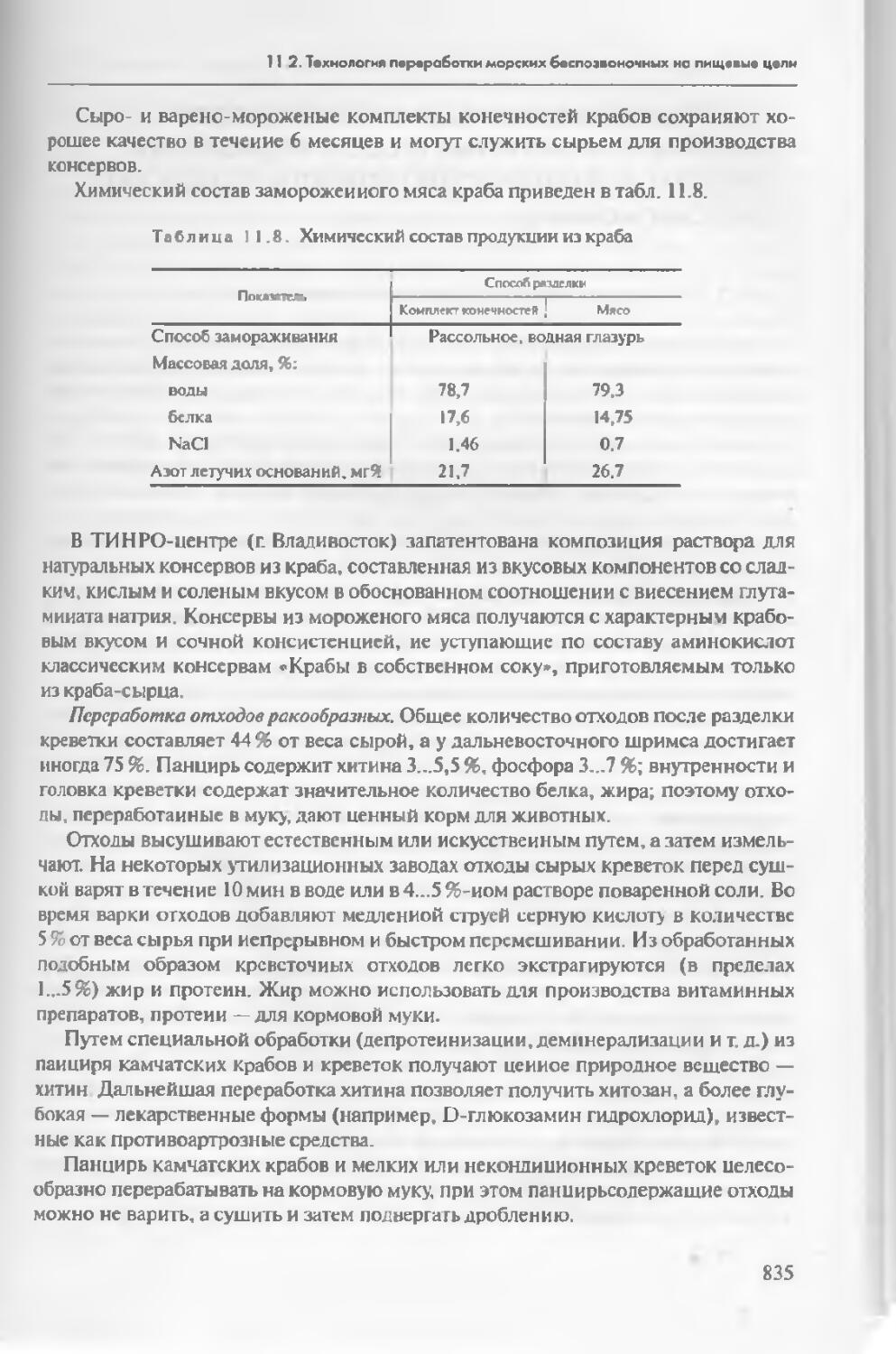

11 2.3. Технология переработки ракообразных. 828

11.3. Современные направления производства биологически активных

веществ, медицинских препаратов и технических продуктов из морских

беспозвоночных....................................................836

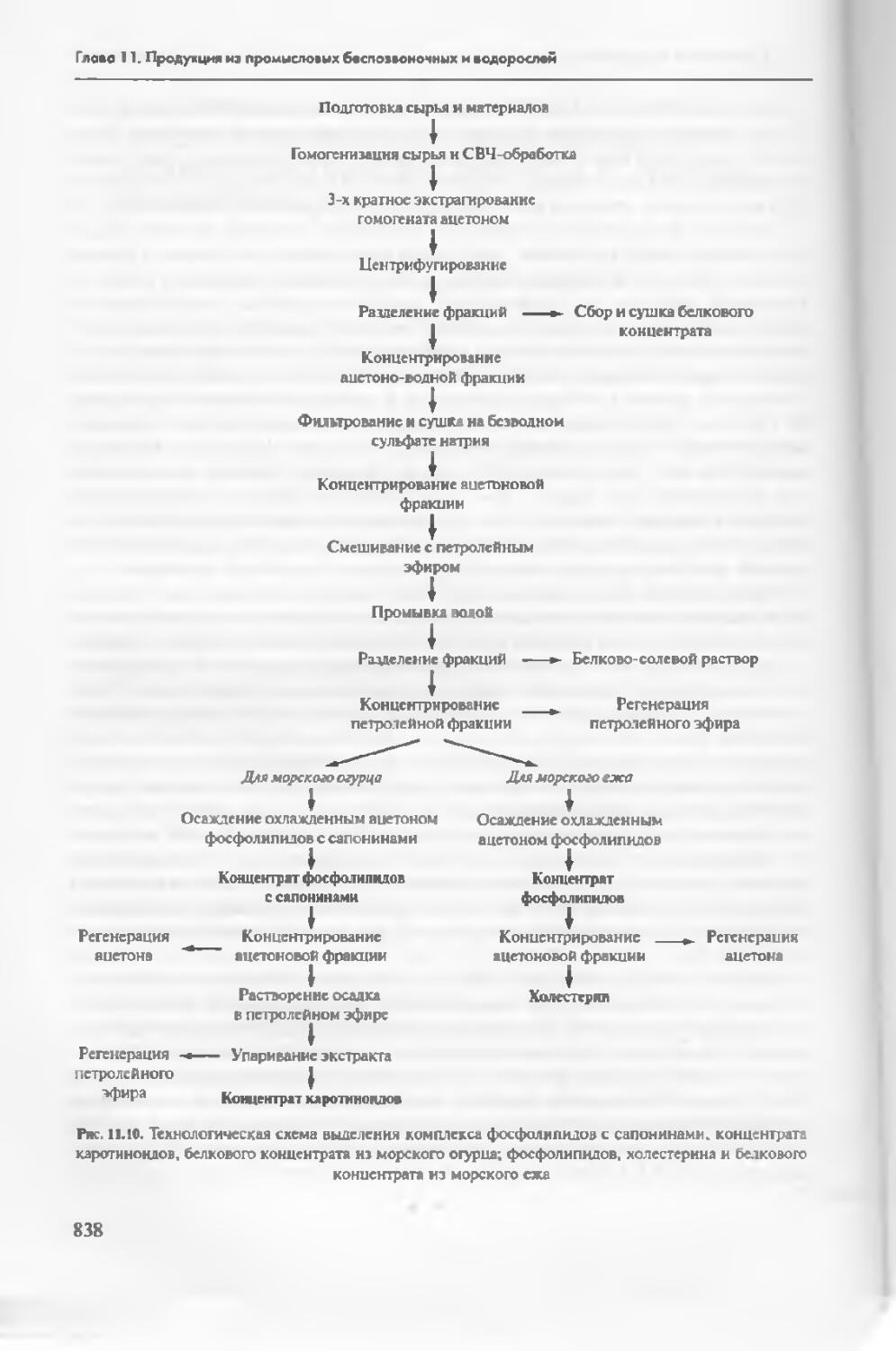

I L3.1. Получение биологически активных веществ . .. .. .836

11.3.2. Получение L-а-ленитина, холестерина, жирных кислот. ДНК. РНК

и спермальных белков..... . . ....... . 839

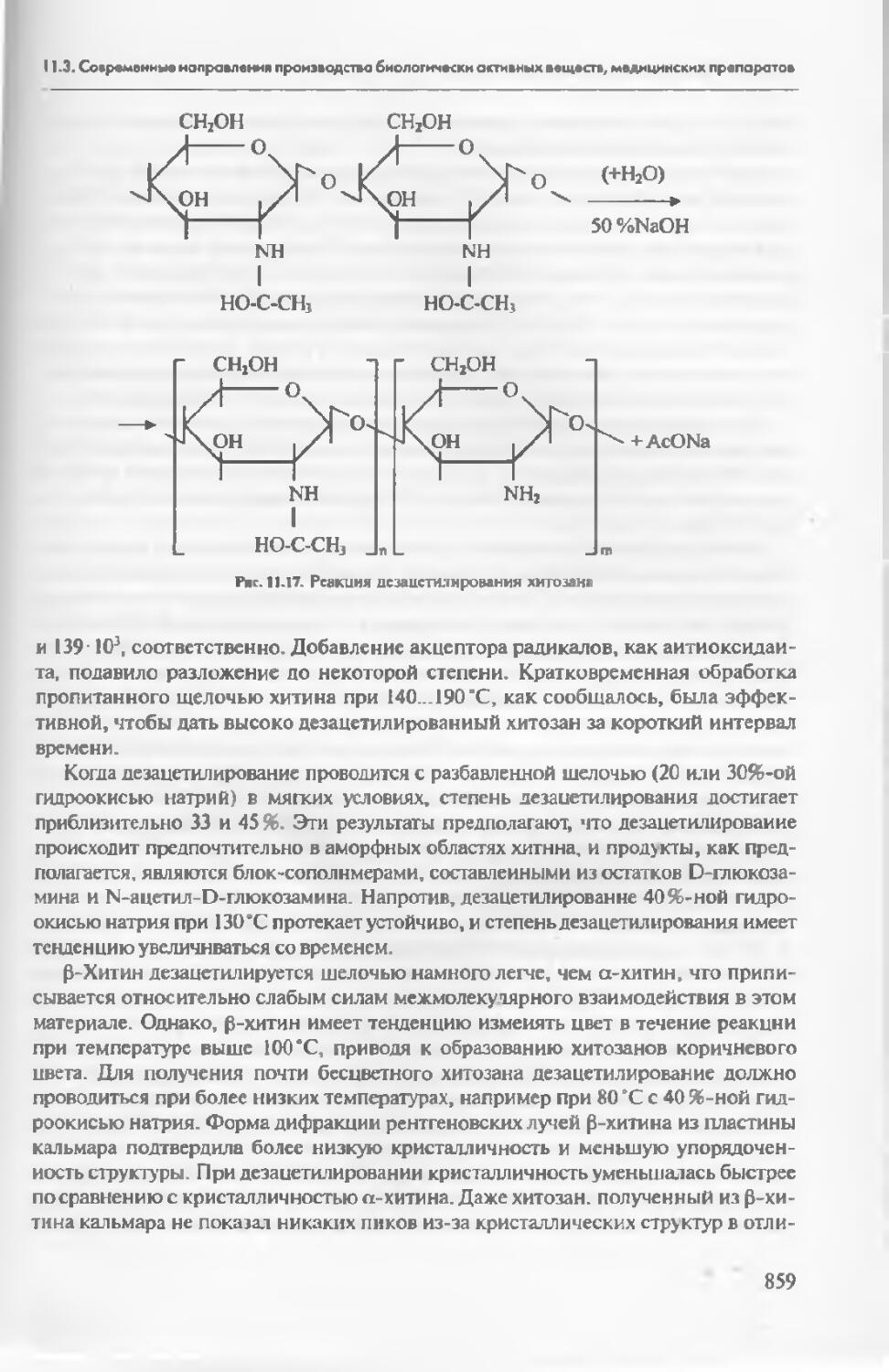

11.3.3. Получение хитина и хитозана . . 844

11.3.4. Получение D-глюкозами на гидрохлорида .. .. 879

11.4. Технология переработки водорослей . . ...................... 883

11.4.1. Технология производства альгината. ... . 883

11.4.2. Технология производства маннита.... ....890

11.4.3. Технология производства агара.... .... 892

11.4.4. Технология производства каррагинана .. .. 894

11.4.5. Технология производства фуриелларана . . ...... 896

11.4.6. Технология производства технических продуктов из отходов

переработки водорослей.... . 897

Контрольные вопросы............... — .............. = =.................. 902

Список литературы к главе II......................... ........... 903

ГЛАВА 12. ТЕХНОЛОГИЧЕСКОЕ НОРМИРОВАНИЕ

ПРИ ПРОИЗВОДСТВЕ ПРОДУКЦИИ ИЗ ГИДРОБИОНТОВ».......905

12.1. Общие вопросы нормирования ..... ......................905

12.2. Основные положения по проведению опытно-контрольных работ.....913

12.3. Обработка результатов опытно-контрольиых взвешиваний.............. 921

12.4. Особенности технологического нормирования .. .............. 925

12.4.1. Нормирование при производстве консервов . 925

12.4.2. Нормирование расхода сырья при производстве продукции

из осетровых рыб ..... ... 932

Контрольные вопросы — .............................................941

Список литературы к главе 12................................. . ..941

ГЛАВА 1. СОВРЕМЕННОЕ СОСТОЯНИЕ ДОБЫЧИ

И ПЕРЕРАБОТКИ ГИДРОБИОНТОВ

1.1. СЫРЬЕВАЯ БАЗА И ДОБЫЧА ГИДРОБИОНТОВ

ПРЕДПРИЯТИЯМИ РОССИЙСКОЙ ФЕДЕРАЦИИ

В настоящее время, поданным ФАО, в мнре ежегодно производится и добы-

вается около 115.9 млн т рыбы и других морепродуктов. В том числе производство

рыбы и беспозвоночных составляет 26,3млн т. В период перестройки в России

произошло резкое снижение уловов рыбы с.8,235млнт в 1989г. до 4,000млн т в

2000 г. До 95 % уловов приходится на океаническое рыболовство, в экономичес-

кой зоне России выловлено в 2000 г. 2,6 млн т гидробионтов (65,4%), в экономи-

ческих зонах иностранных государств — 0,893 млн т, в открытых районах мирово-

го океана — 0,202 млн т. во внутренних водоемах — 0,316 млн т 11, 3].

В экономических зонах других государств в 2000 г. было добыто около 40% от

объема, разрешенного в соответствии с международными соглашениями, а в ИВА,

ЮВА и ЮЗА освоено менее одной трети. Незначительное участие российских про-

мысловиков в международных проектах способствует вытеснению России из этих

зон, что объясняется сравнительно низким уровнем эффективности промысла.

Чтобы выправить эту негативную тенденцию, необходимо проведение государс-

твенной политики, направленной на поддержку предприятий, занимающихся до-

бычей рыбы в этих зонах. Из-за низкой эффективности добычи в доступных для

России открытых районах Мирового океана биологические ресурсы освоены в

2000 г. на 6,5 %. В экономической зоне России биоресурсы также используются не

полностью (57,1 %). Такая же тенденция наблюдается и во внутренних водоемах, в

которых биоресурсы на 01.01.2001 г. освоены лишь на 66,5%.

В российской экономической зоне в Тихом океане вылавливается большая часть

гидробионтов — 50 % в 1990 г. и 60,1 % в 2000г. В северо-западной части Тихого океана

в Российской экономической зоне добывается около 98% всего вылова России в Ти-

хом океане. Почти прекратился отечественный промысел в юго-западной и юго-вос-

точной частях Тихого океана. Наметилась тенденция снижения удельного веса рыбо-

хозяйственных предприятий Дальневосточного бассейна в общих объемах добычи,

если в 1999г. предприятия Дальнего Востока добыли 62.5% от общего улова, то в

2000г. — 58,0%. Уменьшение добычи предприятиями дальневосточного бассейна

объясняется снижением квот на вылов минтая в 2000 г. Его добыча уменьшилась на

1217,8тыс.т, или на 18% по сравнению с предыдущим годом. Снижение квот вызва-

но уменьшением численности минтая в Японском море, у Южных и Северных Ку-

рил, Восточной Камчатки н Сахалина, в Охотском море. Падение запасов минтая не

16

1.1 Сырмаая баэа и добыча гидробионтов предприятиями Российской Федерации

компенсируется расширением промысла сельди, камбалы, мойвы, треск», сайки,

терпуга, так как запасы последних несопоставимы с запасами минтая [3]. Происходит

снижение вылова гидробионтов и В Атлантическом океане, например, вылов России

в 2000 году составил в этой зоне 1,05 млн т, что на 20% меньше, чем в предыдущем го-

ду. Вылов гидробионтов в Атлантическом океане характерен тем, что наибольшая

часть его добычи производится в экономических зонах иностранных государств

(66,9%). Например, в экономических зонах Норвегии доля улова составила 20,7%,

Фарерских островов — 8,6%, Мавритании — 10,8%, Намибии — 5,8%, Марокко —

4,3%. Снижение уловов Российских промысловых судов в Атлантическом океане

объясняется еше и ужесточением позиций в вопросах оплаты за право вылова, в этой

связи некоторыми странами были закрыты продуктивные промысловые районы.

На Северном бассейне в 2000 г. было выловлено 1015,2тыс. т рыбы и нерыб-

ных объектов. По сравнению с предыдущим годом произошло увеличение добы-

чи на 5 % В полном объеме освоены квоты на треску и пикшу.

На сравнительно низком уровне находится добыча рыбы на Западном бассей-

не: уловы в 2000 г. составляли 338,6тыс. т. Здесь не полностью освоена предостав-

ленная квота. В основном вылавливались салака и килька (89% общего улова),

запасы трески в Балтийском море находятся на сравнительно низком уровне.

Увеличилась (на 7,1 %) в 2000г. добыча рыбы фирмами Южного бассейна. Об-

щий вылов в 2000 г. здесь превысил 55,Отыс. т.

Вылов рыбы во внутренних водоемах в 2000г составил 296тыс. т против 305тыс. т

в 1999 году. К внутренним водоемам относят Каспийское, Белое, Черное и Азовское

моря, реки, озера, водохранилища и товарные рыбоводные хозяйства. Доля морских

водоемов в общем улове во внутренних водоемах находится в пределах 40,3%. Из

морских водоемов наиболее продуктивным является Каспийское море (88,0%), в ко-

тором основную долю вылова (88,6%) составляет каспийская килька. Возможный

годовой улов полупроходных рыб в Каспийском море находится в пределах 50тыс. т.

Утовы на Черном море невелики; возможный улов здесь оценивается вЗОтыс. т, око-

ло 80% которого составляет шпрот. В Азовском море промысловый интерес пред-

ставляют осетровые, хамса, тюлька, пиленгас. В настоящее время имеет место пол-

ный запрет на промышленный лов осетровых из-за резкого падения их численности.

Биологические ресурсы Азовского моря невелики и не превышают 20тыс. т.

На таком же уровне находятся биорссурсы Белого моря. Но и эти ресурсы ис-

пользуются слабо. Объемы добычи гидробионтов в Белом море составили в 2000 г.

около 1 тыс. т.

Биоресурсы пресноводных водоемов (51,6%) сравнимы с таковыми внутрен-

них морских водоемов. Основными промысловыми объектами этих водоемов яв-

зяются сиговые, леш. судак, корюшка, щука. В прудовых хозяйствах доминируют

карп И толстолобик (около 75 %).

Уловы в пресноводных водоемах в 2000 г. возросли примерно на 9,4% по срав-

нению с таковыми в 1999г Однако, запасы таких видов рыб, как лещ, тарань,

вобла, судак, сом недоиспользовались на 40...65 %, а потенциал прудовых хо-

зяйств сократился примерно на две трети.

Основная часть уловов России — это рыба (96%) Нерыбные объекты (мол-

люски. ракообразные, водоросли, морские звери) составляют около 4% улова

17

Глава 1 Современно* состояние добычи и переработки гидробионтов

2000 г. Можно выделить шесть групп видов рыб, составляющих основу улова в

2000 г: тресковые (минтай, треска) — 49%, сельдевые — 20%. ставридовые, кефа-

левые, скумбриевые — 7 %, лососевые, сиговые, корюшковые — 12 %, прочих ви-

дов — 9 %, пресноводных — 3%.

1.2. РЫБОДОБЫВАЮЩИЕ И РЫБОПЕРЕРАБАТЫВАЮЩИЕ

ПРЕДПРИЯТИЯ РОССИИ

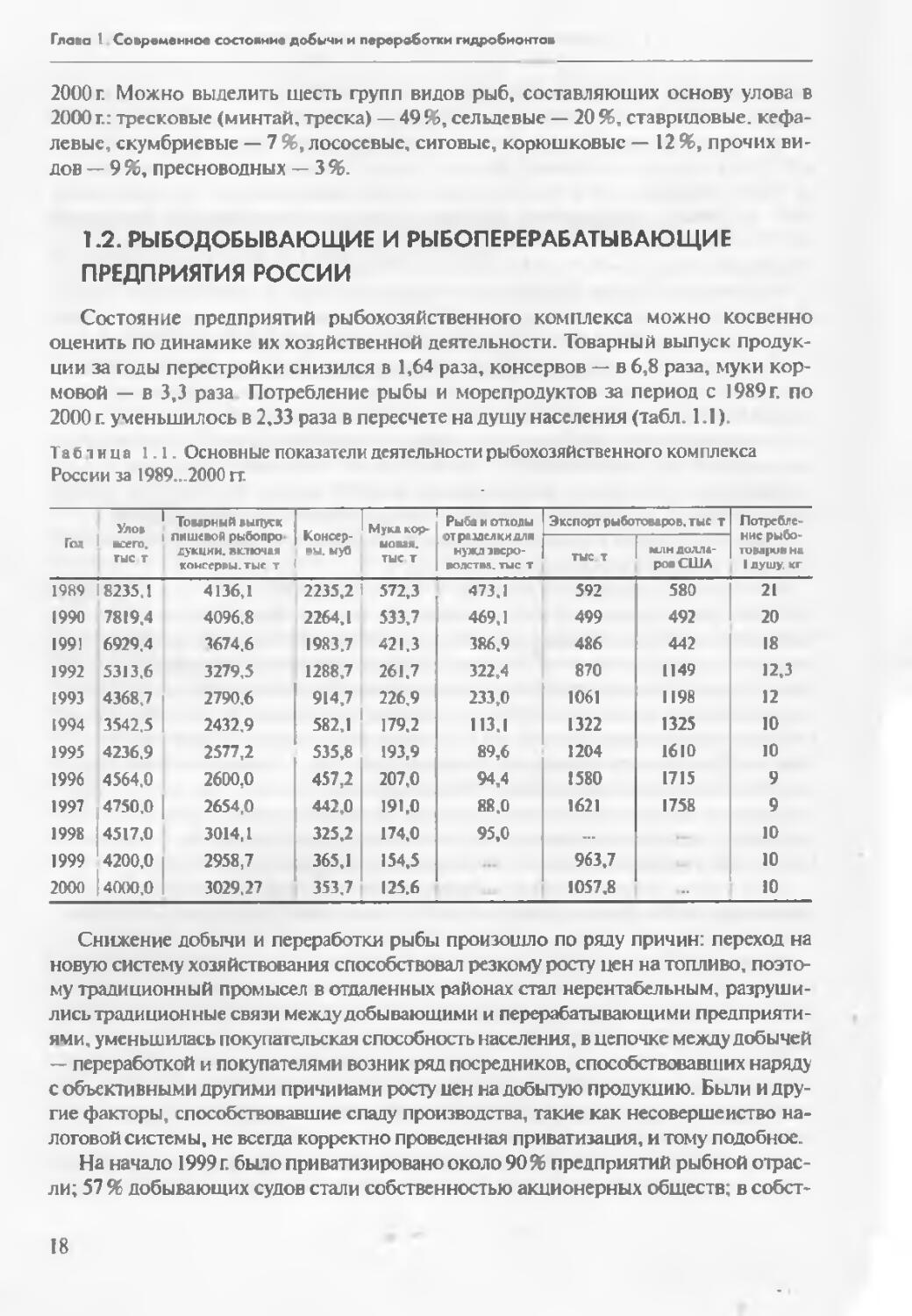

Состояние предприятий рыбохозяйственного комплекса можно косвенно

оценить по динамике их хозяйственной деятельности. Товарный выпуск продук-

ции за годы перестройки снизился в 1,64 раза, консервов — в 6,8 раза, муки кор-

мовой — в 3,3 раза Потребление рыбы и морепродуктов за период с 1989г. по

2000 г. уменьшилось в 2,33 раза в пересчете на душу населения (табл. 1.1).

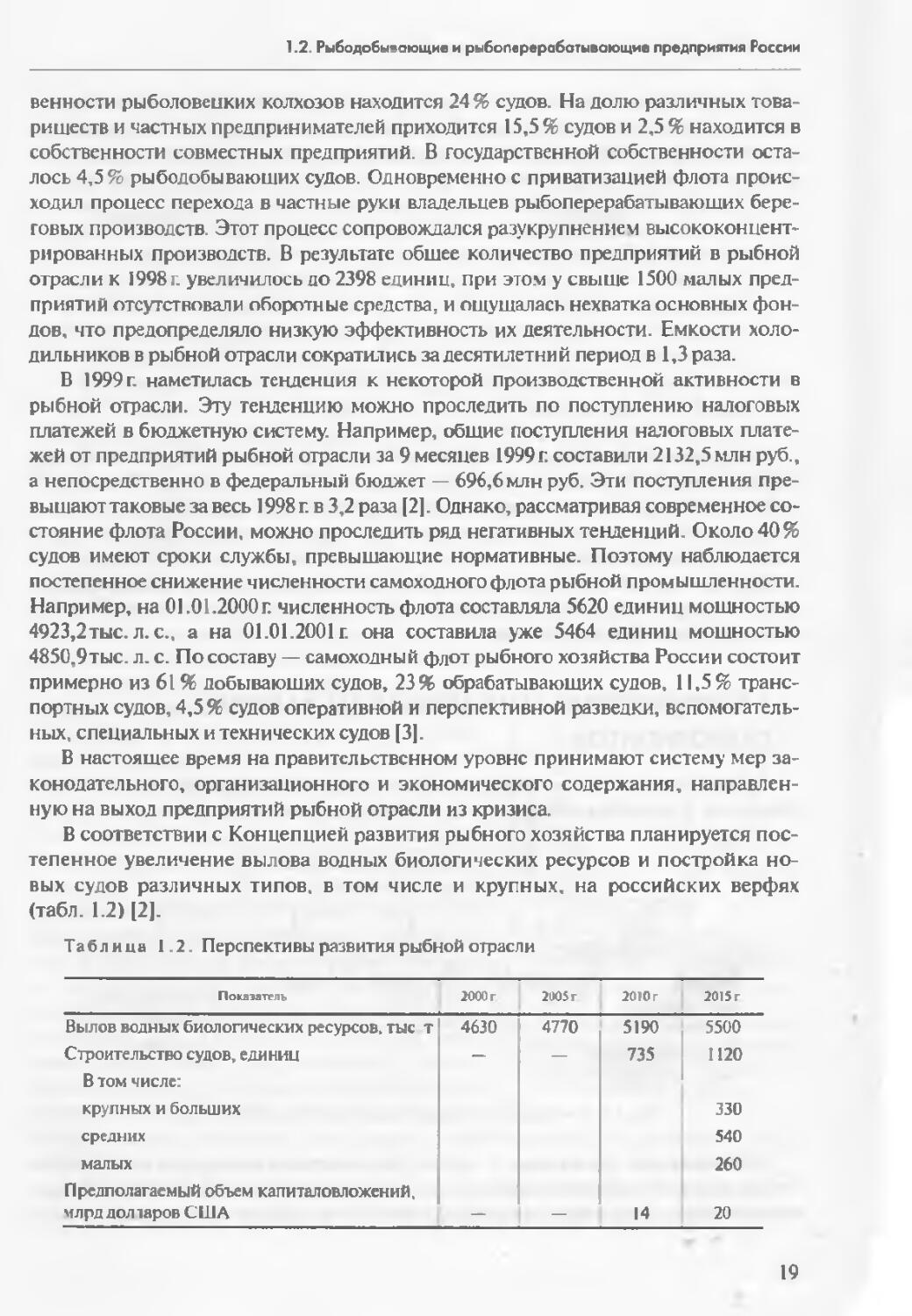

Та б 1 и на 1.1 Основные показатели деятельности рыбохозяйственного комплекса

России за 1989..-2000 гг.

Гс- Улоа сего, гыс т Товарный выпуск лишсвой рыбопро дукции. включая консервы, тыс т Консер- вы. ыуа Мука кор- мовая. ТЫС Т Рыба и отходы Экспорт рыботоваров, тые т Погрейте ине рыбо- товаров на 1 душу, кг

нужд увсро- олствя. тыс Т тыс т млн долла- ров США

1989 8235,1 4136,1 2235,2 572,3 473,1 592 580 21

1990 7819,4 4096.8 2264,1 533,7 469.1 499 492 20

1991 6929.4 3674.6 1983.7 421.3 386.9 486 442 18

1992 5313,6 3279,5 1288,7 261,7 322.4 870 1149 12.3

1993 43687 2790.6 914,7 226,9 233,0 1061 1198 12

1994 3542,5 2432,9 582.1 179.2 113.1 1322 1325 10

1995 4236,9 2577,2 535.8 193,9 89,6 1204 1610 10

1996 4564,0 2600,0 457,2 207,0 94,4 1580 1715 9

1997 4750.0 2654,0 442.0 191,0 88.0 1621 1758 9

1998 4517.0 3014,1 325,2 174,0 95,0 10

1999 4200,0 2958,7 365,1 154.5 963,7 10

2000 14000.0 3029,27 353.7 125.6 1057,8 10

Снижение добычи и переработки рыбы произошло по ряду причин: переход на

новую систему хозяйствования способствовал резкому росту цен на топливо, поэто-

му традиционный промысел в отдаленных районах стал нерентабельным, разруши-

лись традиционные связи между добывающими и перерабатывающими предприяти-

ями. уменьшилась покупательская способность населения, в цепочке между добычей

— переработкой и покупателями возник ряд посредников, способствовавших наряду

с объективными другими причинами росту иен на добытую продукцию. Были и дру-

гие факторы, способствовавшие спаду производства, такие как несовершенство на-

логовой системы, не всегда корректно проведенная приватизация, и тому подобное.

На начало 1999 г. было приватизировано около 90% предприятий рыбной отрас-

ли; 57 % добывающих судов стали собственностью акционерных обществ: в собст-

18

1.2. Рыбодобывающие и рыбоперерабатывающие предприятия России

венности рыболовецких колхозов находится 24% судов. На долю различных това-

риществ и частных предпринимателей приходится 15,5% судов и 2,5% находится в

собственности совместных предприятий. В государственной собственности оста-

лось 4,5% рыбодобывающих судов. Одновременное приватизацией флота проис-

ходил процесс перехода в частные руки владельцев рыбоперерабатывающих бере-

говых производств. Этот процесс сопровождался разукрупнением высококонцент-

рированных производств. В результате общее количество предприятий в рыбной

отрасли к 1998 г. увеличилось до 2398 единиц, при этом у свыше 1500 малых пред-

приятий отсутствовали оборотные средства, и ощущалась нехватка основных фон-

дов, что предопределяло низкую эффективность их деятельности. Емкости холо-

дильников в рыбной отрасли сократились за десятилетний период в 1,3 раза.

В 1999 г. наметилась тенденция к некоторой производственной активности в

рыбной отрасли. Эту тенденцию можно проследить по поступлению налоговых

платежей в бюджетную систему. Например, общие поступления налоговых плате-

жей от предприятий рыбной отрасли за 9 месяцев 1999 г. составили 2132,5 млн руб.,

а непосредственно в федеральный бюджет — 696,6 млн руб. Эти поступления пре-

вышают таковые за весь 1998 г. в 3,2 раза [2]. Однако, рассматривая современное со-

стояние флота России, можно проследить ряд негативных тенденций. Около 40%

судов имеют сроки службы, превышающие нормативные. Поэтому наблюдается

постепенное снижение численности самоходного флота рыбной промышленности.

Например, на 01.01.2000г. численность флота составляла 5620 единиц мощностью

4923,2тыс. л. с., а на 01.01.2001г. она составила уже 5464 единиц мощностью

4850.9тыс. л. с. По составу — самоходный флот рыбного хозяйства России состоит

примерно из 61 % добывающих судов, 23% обрабатывающих судов, 11,5% транс-

портных судов, 4,5% судов оперативной и перспективной разведки, вспомогатель-

ных, специальных и технических судов [3].

В настоящее время на правительственном уровне принимают систему мер за-

конодательного, организационного и экономического содержания, направлен-

ную на выход предприятий рыбной отрасли из кризиса.

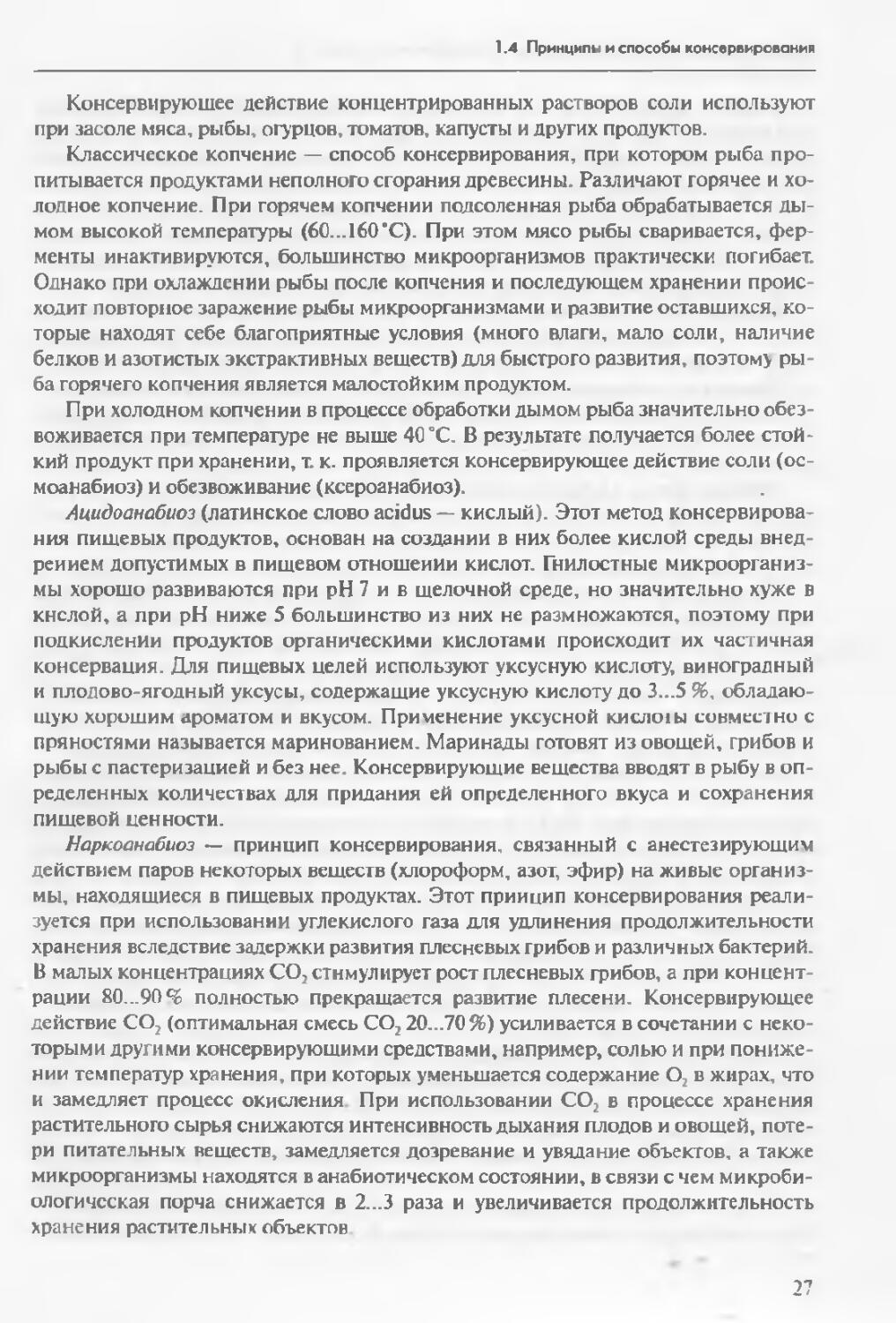

В соответствии с Концепцией развития рыбного хозяйства планируется пос-

тепенное увеличение вылова водных биологических ресурсов и постройка но-

вых судов различных типов, в том числе и крупных, на российских верфях

(табл. 1.2) [2].

Таблица 1 2. Перспективы развития рыбной отрасли

Показатель 2000г 2003 г 2010 г 2015г

Вылов водных биологических ресурсов, тыс т 4630 4770 5190 5500

Строительство судов, единиц — — 735 1120

В том числе:

крупных и больших 330

средних 540

малых 260

Предполагаемый объем капиталовложений, млрд дол 1аров США — — 14 20

19

Глава 1. Современное состояние добычи и переработки гидробионтов

До 2015 года планируется существенно обновить промысловый флот России,

тем более, что у судов старой постройки имеют место большие затраты топлива на

единицу выпускаемой продукции. Расход топлива по типам судов Северного бас-

сейна, работающих в Баренцевом море;

Тнл судил

Ссврыба I..

Ссврыба 2..

Шаньковы

стм..

пет. .

СРТМ ..

СТР...

Удельный расход

топлива т/т

. 0.52

.0,652

.0.640

1.078

.0.761

.0.698

.0,817

Суда современной постройки имеют меньший расход топлива, поэтому они

эффективнее. К 2015 году планируется построить 1120 судов, из них 330 крупных

и 540 средних судов. С постройкой высокоэффективных крупных судов возрас-

тет, вероятно, доля добычи рыбы в открытой части океана и в экономических зо-

нах иностранных государств.

Однако постройка новых судов слабо стимулируется государством, поэтому

при существующей политике развития рыбной отрасли, вряд ли прО1рамма об-

новления флота будет выполнена.

1.3. ОРУДИЯ ЛОВА И ИХ ВЛИЯНИЕ НА КАЧЕСТВО

ГИДРОБИОНТОВ

Орудия лива — это специальные устройства для добычи рыбы и других море-

продуктов. Классификация орудий лова приведена на рис. 1.1.

| Орудия промышленного рыболовства

j Отцеживающие j | Обшчеимющис

Тралы

Кошельковые

невода

Дрифтерные

| Ловушки j | Крючковые |

L*Hpycii

Спвныс

неводя

Вентери

Рыбонвсосные

установки

Центробежные

Бортовые ловушки

Конусные сети

Эрлифты

Рис. 1.1. Классификация орудий г ромы шлейного рыболовства

Отцеживающие орудия лова — орудия, лов которыми основан на охвате рыбы

сетной стенкой и отделением ее от воды при перемещении орудий лова. К ним

относятся тралы, кошельковые невода, бортовые ловушки и конусные сети.

20

1У

1.3. Орудии лова и их влияние на качество гидробионтов

Объячеиваютие орудия — лов ими основан на том, что они в виде сетной стенки

выставляются на пути движения рыбы (она натыкается на сеть и запутывается в

ней — объячеивается). К такого рода орудиям промысла относятся дрифтерные сети.

Ловушки — орудия лова, принцип лова которыми основан на том, что рыба

произвольно заходит в сетное устройство, установленное на дне. Выход из сетно-

го лабиринта затруднен. К ловушкам относятся ставные невода и вентери.

Крючковые орудия лова — лов ими основан на заглатывании рыбой крючка с

наживкой. К ним относятся яруса.

Рыбонасосные установки — принцип лова ими заключается в том, что рыба за-

сасывается в залавливающее устройство и по шлангу подается на борт судна, где

отделяется отводы. К ним относятся центробежные насосы и эрлифты.

В зависимости от организации лова, орудия промысла делятся на активные и пас-

сивные. Активные — это такие орудия лова, которые наводятся на рыбу. К ним отно-

сятся тралы, кошельковые невода и др. Пассивные — это такие орудия лова, в кото-

рые рыба заходит сама. К ним относятся дрифтерные сети, яруса, ловушки и др.

Важным свойством орудия лова является его уловистость, которая позволяет

судить о способности облавливать рыбу. Под уловистостью понимают отношение

количества рыбы, пойманной за один цикл работы орудия лова, к количеству ры-

бы, оказавшейся в зоне его действия.

Основными параметрами при подборе условий добычи рыбы являются время

работы орудия лова и его наполняемость, которые выбираются в зависимости от

вида рыбы и орудия лова, температуры воды, качества грунта (для донного трала),

погодных условий и некоторых других факторов.

Из всех способов лова наиболее неблаго-

приятно на качестве рыбы отражается ее до-

быча донными тралами при длительном трале-

нии. С увеличением количества рыбы в трале

качество ее значитетьно снижается. На

рис. 1.2 показана зависимость количества ры-

бы с механическими повреждениями от про-

должительности траления. Как видно из гра-

фика, при продолжительности траления более

2 ч наблюдается резкое увеличение количества

поврежденной рыбы. Количество некондици-

онной рыбы зависит также от ее вида. Так, при

продолжительности траления 3,5ч количество

скумбрии с механическими повреждениями

составляет 24%, а сардины — 47%. Для заго-

товки живой рыбы предпочтительно исполь-

зовать неводы или ловушки. Особенно быстро

портится рыба, если трал по какой-либо при-

Ряс. 1.2. Зависимость количества рыбы

с механическими повреждениями от

продолжительности траления:

1 скумбрия 2 ставрид*

чине выбран не полностью и его мешок находится в воде под действием струй

воды, отбрасываемых движителем (винтом).

В технологической инструкции по сохранению качества рыбы-сырца при тра-

ловом лове установлена рекомендуемая продолжительность траления, которая

21

Глава 1. Современное состояние добычи и переработки гидробионтов

рассчитывается с момента постановки ваерного барабана лебедки на стопор пос-

ле травления ваеров до подхода траловых досок к транцу судна после выборки ва-

еров трала. В табл. 1.3 представлена рекомендуемая величина улова за одно трале-

ние для некоторых промысловых рыб. При этом задержка рыбы в траловом меш-

ке не допускается.

Таблица 1.3. Рекомендуемая величина улова за одно

траление для некоторых видов промысловых рыб

Видрыбы Рекомендуемый улов, т Максимальная продол- жительность траления, ч

Сардина 10 1.0

Хек серебристый 10 2.0

Скумбрия обыкновенная 12 2,0

Путассу 15 2.0

Ставрида 15...2O 2,0

В пассивных орудиях лова (дрифтерные сети, яруса, ловушки, ставные невода

и др.) рыба накапливается продолжительное время, некоторые экземпляры засы-

пают и начинают портиться. Особенно это заметно, если орудия лова по каким-

либо причинам, например, штормовая погода, длительное время не извлекались

из воды. Поэтому рыбу, изъятую из таких орудий лова, необходимо сразу сорти-

ровать. Кроме того, при извлечении рыбы из объячеиваюших орудий лова или

снятии с крючка у нее могут образовываться механические повреждения. Харак-

тер повреждений зависит, прежде всего, от вида рыбы.

1.4. ПРИНЦИПЫ И СПОСОБЫ КОНСЕРВИРОВАНИЯ

Для правильного использования и переработки гидробионтов необходимо

знать их химический состав, подразделяемый на элементарный и молекулярный

состав объекта, его отдельных частей и органов тела.

Элементарный химический состав характеризует содержание отдельных хими-

ческих элементов, а молекулярный — отдельных веществ (или групп родственных

веществ — например, белков) в целой рыбе или в ее отдельных частях тела. В теле

рыбы найдено около 60 химических элементов, которые, встречаясь в больших

количествах, называются макроэлементами (Нг, О2, С, Са, S, Р), а в малых —

микроэлементами (Си, Fe, Ni).

Химический состав гидробионтов меняется в зависимости от временных, био-

логических и кормовых факторов, что придает им особые питательные и вкусо-

вые качества. Так, при технологической оценке рыбного сырья учитывают содер-

жание в нем воды, белка, липидов, минеральных веществ. Характерная особен-

ность химического состава рыб — наличие определенной взаимосвязи между жи-

ром и водой. По этому показателю рыбы подразделяются на 3 группы: тощие

(содержание жира не более 4%), средней жирности (4...8% жира), жирные (более

22

1.4. Принципы и способы консервирования

8 %). Как правило, мышечная ткань содержит больше воды и меньше минераль-

ных вешеств, чем кости, плавники, чешуя. В коже, чешуе, голове и костях содер-

жится много коллагена (соединительнотканный белок), а наибольшее количест-

во белка содержится в гонадах.

Существующие способы консервирования гидробионтов преследуют цель за-

тормозить действие ферментов или инактивировать их, а также подавить жизне-

деятельность микроорганизмов. Консервирование осуществляется ие только для

сохранения качественного состояния сырья, но и для получения продуктов с оп-

ределенными технологическими и вкусовыми свойствами.

Способы хранения пищевых продуктов основаны на частичном или полном

подавлении протекающих в них биологических процессов. Исходя из характера

воздействия консервирующего фактора на микроорганизмы и ферментативные

системы самого продукта, вызывающие изменения его различных свойств и, в

конечном итоге, порчу, профессор Я. Я. Никитинский выделил 4 принципа

консервирования: биоз, анабиоз, ценоанабиоз и абиоз. Каждый из них имеет

несколько технических решений. Общее представление об этих принципах дает

следующая схема (табл. 1.4).

Та б 1 и ив 1.4. Схема технических решений основных принципов консервирования

Принцип кон- сервирование Модификация при- нцип* Техническое решение

Биоз Эубиоз Гемибиоз Содержание и транспортировка скота, птицы, рыбы и дру- гих организмов в живом виде Хранение в свежем виде плодов и овощей

Анабиоз Термоанабиоз Ксероанабиоз Осмоанабиоз Аднаоанабиоз Наркоанабиоз Хранение в охлажденном или замороженном виде Сохранение в результате частичного или полного обезвожи- вания Повышение осмотического давления в продукте Изменение кислотности среды в продукте введением кис- лоты Применение анестезирующих веществ

Ценоанабиоз Адидоценоана- биоз Алкогольцено- анабиоз Повышение кислотности среды в продукте в результате раз- вития определенных групп микроорганизмов Консервирование спиртом, выделенным микроорганизма- ми

Абиоз Термоабиоз Химабиоз Лучевая стерили- зация Механическая стерилизация Нагревание до высоких температур Введение антисептиков Применение различных радиационных и электромагнитных излучений Обеспложивающее фильтрование

Как уже отмечено в табл. 1.4 принципы консервирования могут быть осу-

ществлены тем или иным техническим решением — способом консервирования.

23

Глава I. Современное состояние добычи и переработки гидробионтов

Способы консервирования по методу воздействия на сырье делят на три ос-

новные группы: физические, химические и биохимические (рис. 1.3).

Рис. 1.3. Классификация способов консервирования

Принцип биота. Как показывает само название, продукт сохраняется в живом

виде. Принцип биоза подразделяется на два вида: истинный или полный биоз —

эубиоз — и частичный биоз — гемибиоз.

Эубиоз — сохранение живых организмов до момента их использования. По

этому принципу содержат предназначенный для убоя скот и птицу, сохраняют

живую рыбу, устриц, раков. Чтобы не допустить потерь в массе и ухудшения впос-

ледствии качества продуктов, необходимо соблюдение рациональных условий со-

держания скота, птицы, рыбы, включая обеспечение их нормального питания.

Так, вырашивание и откорм скота экономически выгодно проводить в животно-

водческих комплексах, на отгонных пастбищах, а затем доставлять животных к

месту переработки или потребления мяса. По принципу эубиоза осуществляется

и предубойное содержание скота и птицы на мясо- и птицекомбинатах. Наруше-

ние условий кормления, поения, содержания и транспортирования наносят ог-

ромный ущерб производителям вследствие обшей потери упитанности и массы

скота, птицы, рыб, а также их качества, сказывающегося на уменьшении эффек-

тивности и рентабельности производства.

Гемибиоз— принцип частичного биоза. Пользуясь иммунными и защитными

свойствами таких частей растений, как клубни, корнеплоды, луковицы, плоды,

ягоды, удается в течение некоторого количества времени сохранить их в свежем

виде. Продолжительность хранения таких продуктов зависит от их особеннос-

тей и условий хранения. Так. тыква, яблоки длительное время сохраняют свои

пищевые достоинства при комнатной температуре, а огурцы, ягоды сохраняют

24

1.4. Принципы и способы консервирования

свою свежесть лишь несколько дней. Принцип гемибиоза требует принятия

мер, направленных на поддержание нормальных жизненных процессов, неко-

торое снижение их интенсивности дыхания с целью уменьшения расхода пита-

тельных веществ, а также потерь массы в результате испарения влаги. В консер-

вном производстве гемибиоз используется не как самостоятельный метод кон-

сервирования, а как кратковременный способ сохранения сырья до пуска его в

обработку Для более длительного сохранения продуктов этой группы в свежем

виде прибегают к понижению температуры среды и регулированию влажности

и газового состава воздуха.

Принцип анабиоза. Анабиоз [4| представляет собой состояние организма, при

котором жизненные процессы резко замедляются, что способствует выживанию

его в неблагоприятных условиях температуры, влажности и др. Анабиоз можно

рассматривать по отношению к организму в целом, к отдельным органам и клет-

кам. С помощью низких температур можно вызвать анабиоз и приостановить

жизнь как целого организма, так и его органов, а также полностью подавить об-

менные процессы в клетках. Существование живых существ обеспечивается де-

ятельностью двух основных систем организма: энергетической — вследствие иду-

щих биохимических процессов, в ходе которых выделяется энергия в клетке, и

системной регуляции — из-за функционирования нервной системы, желез внут-

ренней секреции и т. д. |4|. Из этого следует, что анабиоз у простых организмов

(бактерий, семян, одноклеточных) характеризуется прекращением энергетичес

ких процессов обмена веществ, способствующих росту, регенерации, размноже-

нию, т. е. яатяется клеточным анабиозом.

У высших животных анабиоз угнетает регулирующий механизм, работу сис-

тем гуморальной связи и уровень общих энергозатрат, обеспечиваемых дыханием

и кровообращением. Взаимосвязь анабиоза по отношению к клеткам и организму

в целом можно представить в виде единой цепи переходов:

нормальная жизнь

//

анабиоз клеток и органов

//

анабиоз организма в целом прекращение жизни

//

прекращение жизни

При охлаждении высших животных наблюдается анабиоз в целом. При пони-

жении температуры прекращаются дыхание и кровообращение, но биохимичес-

кие процессы продолжаются, и при этом происходит ненормальное накопление в

клетках промежуточных метаболитов вследствие нарушения ферментативной де-

ятельности, и наступает смерть, поскольку уровень понижения температуры нс

достаточен для полного прекращения биохимических процессов в клетках. Таким

образом, при анабиозе полностью обратимо прекращены или существенно по-

давлены все биологические процессы (обмен вешеств) в микроорганизмах и в са-

мих объектах консервирования, если они являются живыми организмами. Струк-

тура живой системы не нарушена необратимо, и поэтому в ней сохранилась спо-

25

1.4. Принципы и способы консервирования

Глава 1. Современно* состояние добычи и переработки гидробионтов

собность к метаболизму и вообще к жизнедеятельности при возвращении к нор-

мальным условиям существования. Именно это позволяет говорить, что анабиоз —

нс только свойство живого, но и характеризуется как особое состояние жизни.

Анабиоз может быть создан понижением температуры при хранении продуктов

(термоанабиоз), их частичным или полным обезвоживанием (ксероанабиоз). по-

вышением осмотического давления в продукте (осмоанабиоз), определенной

кислотностью среды (ацидоанабиоз) и применением специфических анестезиру-

ющих средств (наркоанабиоз). Основными способами консервирования рыбы и

других гидробионтов являются охлаждение, замораживание, посол, маринова-

ние, сушка, вяление, копчение, стерилизация. При производстве мало- и средне-

соленой продукции дополнительно используется принцип психро- или криоана-

биоза, в случае проведения охлажденного или холодного посола.

Термоанабиоз — хранение продуктов при пониженных температурах Различа-

ют 2 вида термоаиабиоза: нсихроанабиоз (от греческого слова psychria — холод) и

криоанабиоз (krios — мороз). В первом случае продукты сохраняются в охлажден-

ном состоянии, Т. е. при температурах близких О "С, ио не ниже температуры на-

чала замерзания. Криоанабиоз достигается при замораживании и хранении про-

дуктов в замороженном состоянии при температурах, ниже криоскопических, с

переходом основной массы воды в кристаллическое состояние (80...90%) и тор-

можения развития микроорганизмов.

Ксероанабиоз (хегоь — сухой). Принцип реализуется при сушке пищевых про-

дуктов. Минимум влажности, при котором возможно развитие микроорганиз-

мов, составляет для бактерий 25...30%, плесневых грибов — 10%. Попадая в су-

хую среду, микроорганизмы плазмолизируют и прекращают свое существование.

Микробы длительное время находятся в состоянии анабиоза, но при увеличении

влажности активизируются и вызывают порчу продукта. Стойкость сушеных и

вяленых рыбных продуктов зависит как от конечного содержания влаги, так и от

ьодоудерживаюшей способности их тканей. Несоленую рыбу обычно высушива-

ют до равновесной влажности 10... 12%, а в соленой рыбе влаги оставляют боль-

ше. т. к. в этом случае консервирующее действие оказывает и соль.

Осмоанабиоз — метод сохранения пищевых продуктов, основанный иа созда-

нии повышенного осмотического давления до определенного максимума, что за-

щищает продукт от воздействия микроорганизмов, и исключаются гниение,

плесневение, брожение. В микробных клетках нарушается состояние тургора,

происходит отдача волы в окружающий субстрат и развивается явление плазмо-

зиза. в результате клетка погибает или впадает в анабиотическое состояние.

Повышение осмотического давления в продукте достигают введением соли

или сахара. С целью достижения стойкого плазмолиза микробных клеток исполь-

зуют высокие концентрации этих веществ — 70 % сахара и 10... 12 % соли. Консер-

вирующее действие сахара используется при изготовлении варенья, джемов, по-

видла. В процессе варки сырья в результате действия высокой температуры сырье

как ясивой организм погибает вместе с микроорганизмами, которые находились

до варки в сырье и сахаре. Принцип анабиоза относится в данном случае к тем

микроорганизмам, которые попадают в готовую продукцию при хранении, и не

могут там развиваться из-за высокого осмотического давления в среде.

1.4 Принцип» и способы консервировании

Консервирующее действие концентрированных растворов соли используют

при засоле мяса, рыбы, огурцов, томатов, капусты и других продуктов.

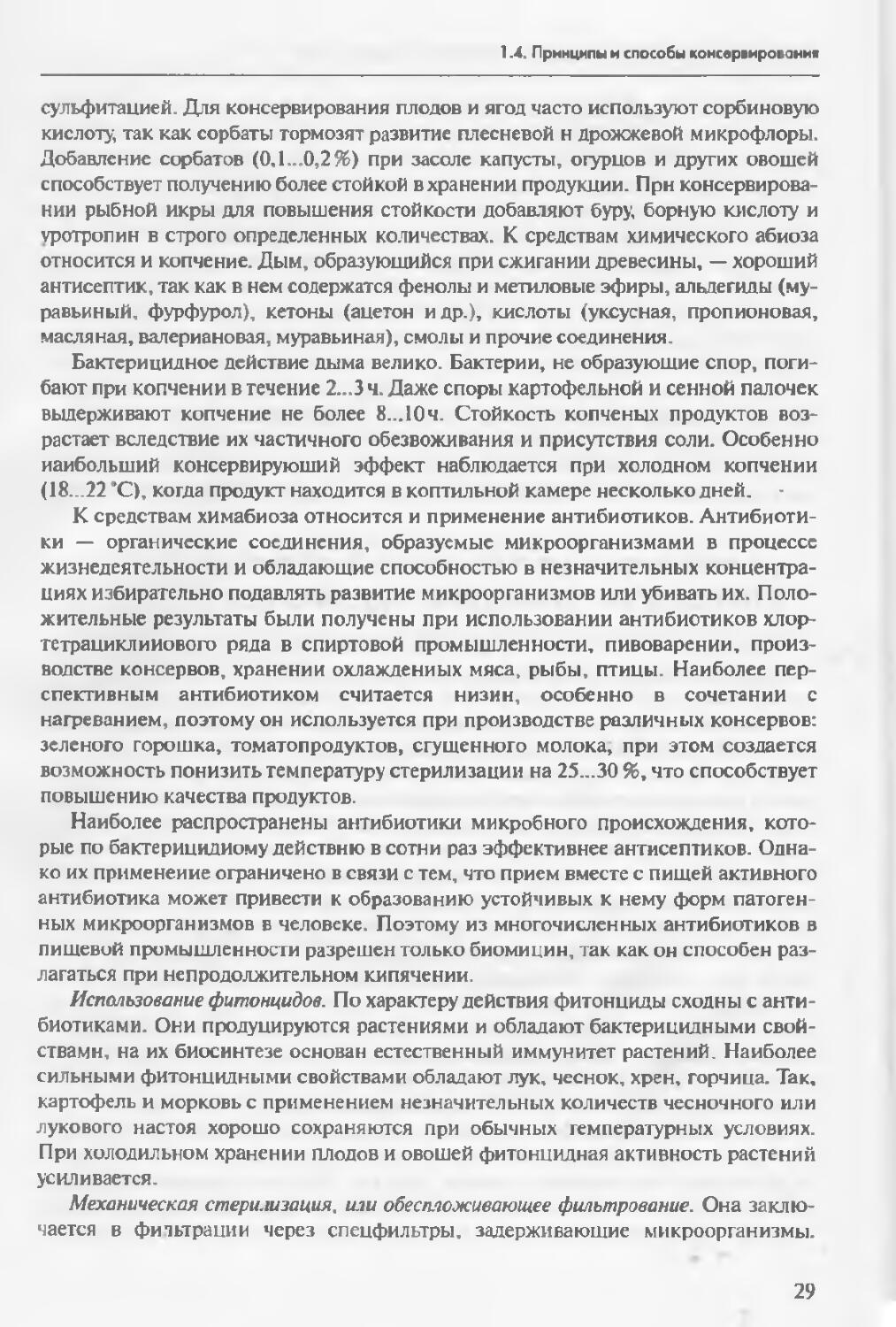

Классическое копчение — способ консервирования, при котором рыба про-

питывается продуктами неполного сгорания древесины. Различают горячее и хо-

лодное копчение. При горячем копчении подсоленная рыба обрабатывается ды-

мом высокой температуры (60...160’С). При этом мясо рыбы сваривается, фер-

менты инактивируются, большинство микроорганизмов практически погибает.

Однако при охлаждении рыбы после копчения и последующем хранении проис-

ходит повторное заражение рыбы микроорганизмами и развитие оставшихся, ко-

торые находят себе благоприятные условия (много влаги, мало соли, наличие

белков и азотистых экстрактивных веществ) для быстрого развития, поэтому ры-

ба горячего копчения является малостойким продуктом.

При холодном копчении в процессе обработки дымом рыба значительно обез-

воживается при температуре не выше 40°C. В результате получается более стой-

кий продукт при хранении, т. к. проявляется консервирующее действие соли (ос-

моанабиоз) и обезвоживание (ксероанабиоз).

Ацидоанабиоз (латинское слово acidus — кислый). Этот метод консервирова

ния пищевых продуктов, основан на создании в них более кислой среды внед-

рением допустимых в пищевом отношении кислот. Гнилостные микроорганиз-

мы хорошо развиваются при pH 7 и в щелочной среде, но значительно хуже в

кислой, а при pH ниже 5 большинство из них не размножаются, поэтому при

подкислении продуктов органическими кислотами происходит их частичная

консервация. Для пищевых целей используют уксусную кислоту, виноградный

и плодово-ягодный уксусы, содержащие уксусную кислоту до 3...5 %, обладаю-

щую хорошим ароматом и вкусом. Применение уксусной кисло! ы совместно с

пряностями называется маринованием. Маринады готовят из овощей, грибов и

рыбы с пастеризацией и без нее. Консервирующие вещества вводят в рыбу в оп-

ределенных количествах для придания ей определенного вкуса и сохранения

пищевой ценности.

Наркоанабиоз — принцип консервирования, связанный с анестезирующим

действием паров некоторых веществ (хлороформ, азот, эфир) на живые организ-

мы, находящиеся в пищевых продуктах. Этот принцип консервирования реали-

зуется при использовании углекислого газа для удлинения продолжительности

хранения вследствие задержки развития плесневых грибов и различных бактерий.

В малых концентрациях СО2 стимулирует рост плесневых грибов, а при концент-

рации 80...90% полностью прекращается развитие плесени. Консервирующее

действие СО2 (оптимальная смесь СО2 20...70%) усиливается в сочетании с неко-

торыми другими консервирующими средствами, например, солью и при пониже-

нии температур хранения, при которых уменьшается содержание О2 в жирах, что

и замедляет процесс окисления При использовании СО2 в процессе хранения

растительного сырья снижаются интенсивность дыхания плодов и овощей, поте-

ри питательных веществ, замедляется дозревание и увядание объектов, а также

микроорганизмы находятся в анабиотическом состоянии, в связи с чем микроби-

ологическая порча снижается в 2...3 раза и увеличивается продолжительность

хранения растительных объектов

Глава 1. Современно* состояние добычи и переработки гидробионтов

Принцип ценоаиабиоза. Данный принцип консервирования характеризуется

созданием условий, благоприятных для развития определенной группы микроор-

ганизмов, создающих среду, неблагоприятную для вредной микрофлоры, в прак-

тике консервирования используют 2 группы микроорганизмов: молочнокислые

бактерии и дрожжи. Первые, развиваясь в продукте, переводят сахар в молочную

кислоту, создавая кислую среду и препятствуя развитию гнилостной микрофлоры

(принцип анидоценоанабиоза). Вторые, сбраживая сахар, образуют этиловый

спирт, предохраняющий продукт от порчи (принцип адкоголеиеноанабиоза).

Принцип ацидоценоанабиоза. Этот принцип консервирования имеет широкое

распространение. На его основе осуществляется приготовление и сохранение со-

лено-квашсиых овощей молочнокислых продуктов, моче но-квашеных плодов.

Принцип аякоголъценоанабиоза. Применяется в консервировании плодовых со-

ков. Для предохранения продукта от порчи требуется больше его концентрации

Так, дрожжи прекращают свою жизнедеятельность при содержании спирта в сре-

де ис менее 16%.

Принцип абиоза. Предусматривает уничтожение всего живого в продукте, од-

нако возможны варианты данного способа. В одних случаях продукт превращает-

ся в мертвую и стерильную органическую массу, в других — в продукте уничтожа-

ются отдельные группы микроорганизмов.

Тепловая стерилизация (термоанабиоз) — обработка продукта повышенной

температурой. При нагревании продуктов до 100"С и выше микробные клетки

погибают, а ферменты инактивируются. Наиболее распространенный способ

тепловой стерилизации — консервирование продукта в герметичной таре. В на-

стоящее время известно, что большинство вегетативных форм микроорганизмов,

в том числе спорогенных, погибают при нагреве до 70’С, однако термофильные

выдерживают более высокий нагрев и способны вызвать порчу консервов.

К наиболее термофильным, способным вызвать пищевые отравления, относятся

Cl. Botulinum, золотистый стафилококк, палочка сибирской язвы, которые вы-

держивают нагрев при 100’С, а последняя даже выше 130’С. Споры анаэробов

отмирают медленнее, чем аэробов. Устойчивость микроорганизмов к нагреву за-

висит от свойств стерилизуемого продукта; чем кислее среда, тем термоустойчи-

вость меньше. По этому признаку консервы подразделяются на следующие груп-

пы: низкой кислотности (pH = 5,0 и выше) — мясорастительные продукты, кис-

лые (pH = 4,5...3,7) томатолродукты. Небольшое количество NaCl в продукте

(2...3%) повышает термоустойчивость микроорганизмов, содержание соли

7... 10 %, нитраты, нитриты, коптильные препараты, фитонциды — понижают

термоустойчивость |4].

Химическая стерилизация (химабиоз) — хонсервирование пищевых продуктов

путем обработки их химическими веществами — антисептиками, ядовитыми для

микроорганизмов. Идеальным антисептиком является то вешество, которое, буду-

чи ядовитым для микроорганизмов в небольших дозах, нс принесет вреда человеку

и не сообщит продукту посторонних запахов и привкусов. Для консервирования

плодов, фруктов, безалкогольных напитков ит. д. применяют бензойнонатриевую

соль, а также используют сернистую кислоту (0.1...0.2%). Свежие яблоки и вино-

град обрабатывают сернистым ангидридом. Такой прием обработки называется

28

1.4. Принципы и способы консервирования

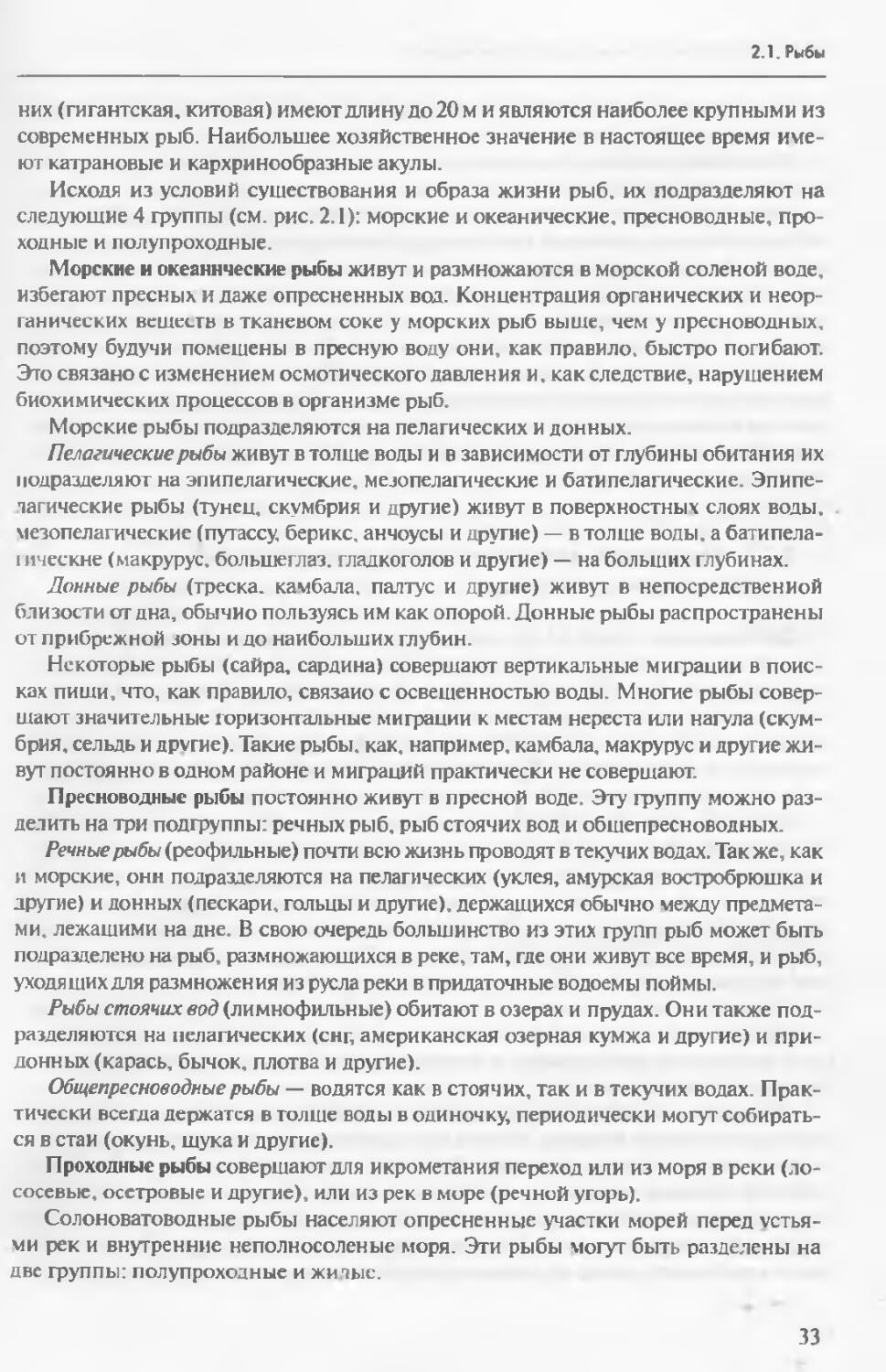

сульфитацией. Для консервирования плодов и ягод часто используют сорбиновую

кислоту; так как сорбаты тормозят развитие плесневой н дрожжевой микрофлоры.

Добавление сорбатов (0,1...0,2 %) при засоле капусты, огурцов и других овошей

способствует получению более стойкой в хранении продукции. При консервирова-

нии рыбной икры для повышения стойкости добавляют буру, борную кислоту и

уротропин в строго определенных количествах. К средствам химического абиоза

относится и копчение. Дым. образующийся при сжигании древесины, — хороший

антисептик, так как в нем содержатся фенолы и метиловые эфиры, альдегиды (му-

равьиный, фурфурол), кетоны (ацетон и др.), кислоты (уксусная, пропионовая,

масляная, валериановая, муравьиная), смолы и прочие соединения.

Бактерицидное действие дыма велико. Бактерии, не образующие спор, поги-

бают при копчении в течение 2...3 ч. Даже споры картофельной и сенной палочек

выдерживают копчение не более 8...10ч. Стойкость копченых продуктов воз-

растает вследствие их частичного обезвоживания и присутствия соли. Особенно

наибольший консервирующий эффект наблюдается при холодном копчении

(18- 22 *С), когда продукт находится в коптильной камере несколько дней.

К средствам химабиоза относится и применение антибиотиков. Антибиоти-

ки — органические соединения, образуемые микроорганизмами в процессе

жизнедеятельности и обладающие способностью в незначительных концентра-

циях избирательно подавлять развитие микроорганизмов или убивать их. Поло-

жительные результаты были получены при использовании антибиотиков хлор-

тетрациклииового ряда в спиртовой промышленности, пивоварении, произ-

водстве консервов, хранении охлажденных мяса, рыбы, птицы. Наиболее пер-

спективным антибиотиком считается низин, особенно в сочетании с

нагреванием, поэтому он используется при производстве различных консервов:

зеленого горошка, томатопродуктов, сгущенного молока, при этом создается

возможность понизить температуру стерилизации на 25...30 %, что способствует

повышению качества продуктов.

Наиболее распространены антибиотики микробного происхождения, кото-

рые по бактерицидному действию в сотни раз эффективнее антисептиков. Одна-

ко их применение ограничено в связи с тем, что прием вместе с пищей активного

антибиотика может привести к образованию устойчивых к нему форм патоген-

ных микроорганизмов в человеке. Поэтому из многочисленных антибиотиков в

пищевой промышленности разрешен только биомицин, так как он способен раз-

лагаться при непродолжительном кипячении.

Использование фитонцидов. По характеру действия фитонциды сходны с анти-

биотиками. Они продуцируются растениями и обладают бактерицидными свой-

ствами, на их биосинтезе основан естественный иммунитет растений. Наиболее

сильными фитонцидными свойствами обладают лук, чеснок, хрен, горчица. Так,

картофель и морковь с применением незначительных количеств чесночного или

лукового настоя хорошо сохраняются при обычных температурных условиях.

При холодильном хранении плодов и овошей фитонцидная активность растений

усиливается.

Механическая стерилизация, или обеспложивающее фильтрование. Она заклю-

чается в фильтрации через спецфильтры. задерживающие микроорганизмы.

29

Глава 1. Современное состояние добычи и переработки гидробионтов

Фильтрующим материалом является прессованная асбестоиеллюлозная масса,

поры которой по размеру меньше микробной клетки. К достоинству этого метода

можно отнести возможность удаления микроорганизмов без тепловой обработки

продукта, но необходимо строжайшее соблюдение санитарного режима произ-

водства, так как стерильными должны быть: обеспложивающий фильтр, разли-

вочные аппараты, консервная тара, машины, воздух в помещении.

Лучевая стерилизация. К новым физическим методам консервирования отно-

сится обработка ионизирующим излучением, УФЛ, инфракрасным (ИК), токами

высокой и сверхвысокой частоты (ТВЧ, СВЧ), ультразвуком. Для них характерны

получение продукта высокой питательности, быстрота процесса, возможность

механизации их, создание надлежащих санитарных условий труда.

Перечисленные средства, кроме ультразвука, представляют различные виды

электромагнитной энергии. Они различаются длиной волны X, частотой v и ха-

рактером воздействия на продукт. Чем короче К и выше v, тем больше энергия из-

лучения и сильнее действие на вещество. Наиболее короткой длиной волны обла-

дают рентгеновские лучи и у-лучи, наибольшей — токи промышленной частоты.

1.5. ПЕРСПЕКТИВНЫЕ ПУТИ НАУЧНЫХ ПОДХОДОВ

В ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ГИДРОБИОНТОВ

Современные технолоти переработки гидробионтов направлены на изыска-

ние перспективных направлений, как в технологии переработки, так и получения

экологически чистых и безвредных для человека пишевых продуктов

В области холодильной технологии намечены пути использования криогенных

жидкостей, позволяющих увеличить продолжительность холодильного хранения

продуктов без изменения их высококачественного состояния При этом не нару-

шается экологичность технологий, а продукты, изготовленные по новым техноло-

гиям, являются безвредными для человека и могут быть использованы в питании

людей, страдающих различными аллергическими заболеваниями. Намечается но-

вый способ подхода к оценке качества и продолжительности хранения рыбы в ох-

лажденном, подмороженном и мороженом видах в зависимости от определения

стабильных свойств гидробионтов. Предлагаются новые электрофизические мето-

ды в холодильной технологии, позволяющие интенсифицировать процессы охлаж-

дения. замораживания, а также способы электростимуляции мяса животных и гид-

робионтов, позволяющие улучшить его качественные характеристики. В новых ус-

ловиях хозяйствования на первом этапе предполагается реструктуризация холо-

дильных объектов путем создания холодильных камер вместимостью 100т,

составляющих 50 % от всего объема холодильных емкостей, что позволит увеличить

возможную загрузку камер до 70% в первом варианте и до 100% во втором.

В технологии пресервов и пресервных ласт намечено использование коптиль-

ного дыма или его жидких препаратов в качестве ароматизаторов, что позволяет

улучшить вкусовые свойства готового продукта. Широкое применение различ-

ных ферментных и вкусоароматических добавок растительного происхождения

позволит использовать для производства деликатесной соленой продукции слабо

30

1.5. Перспективные пути научных подходов в технологии переработки гидробионтов

созревающее и не созревающее сырье. В области теплового консервирования

гидробионтов в последние годы интенсивно совершенствуются существующие и

развиваются совершенно новые методы расчета F-эффекта (по величине давле-

ния) и способы определения температуры в центре банки, оптимизирующие про-

цесс стерилизации. В технологии копчения рыбы одним из последних достиже-

ний является разработка способа копчения рыбы в слое для получения полуфаб-

риката консервов или готового продукта стабильного высокого качества с мини-

мальными трудо- и энергозатратами. Следует отметить общую для всех

перечисленных способов переработки водного сырья и очень важную современ-

ную тенденцию производства продуктов питания — стремление к сбалансиро-

ванному химическому составу продуктов с учетом последних достижений в об-

ласти рационального питания человека.

Разрабатываются и внедряются технологии получения кормовых, технических

продуктов, а также медицинских и лечебно-профилактических препаратов на ос-

нове более глубокой комплексной переработки водного сырья. Весьма перспек-

тивными в этом направлении являются электрохимические методы

Контрольные вопросы

1. Какие орудия промысла применяют при промышленном рыболовстве, какова их классифи-

кация?

2. При каком способе лова рыба претерпевает наибольшие физические воздействии, как это

отражается на ее качестве?

3. Назовите принципы консервирования, сформулированные Я Я. Никитинским, и дайте их

краткую характеристику.

4. Дайте классификацию способам консервирования.

5. Какие способы консервирования наиболее перспективны в производстве продуктов питания'’

6. Какие способы консервирования относятся к физическим, в чем их суть?

7. Перечислите химические и биохимические способы консервирования, назовите преиму-

щества и недостатки их использования.

Список литературы к глава 1

I Рыбная отрасль России сегодня // Полный вперед- Спец. выпуск альманаха к межлунаролн конференции

•Состояние и перспективы развития ринка рыбных товаров Северного и Северо-Западного регионов Рос-

сии 15— I?март! 2000 г — Мурманск «Севрыба». 2000

2 Рыба и морепродукты 2000//Рыба и морепродукты — М Наука и бизнес, 2000 — № I

3 Рыбное хозяйство России в 2000году (белая книга). — М . ВНИЭРХ. 2001 — 44с

* Семенов Б. Н.. Ершов А М Научные основы производства продукта питания Учеб пособие — Мур-

манск. 1996 — 150с

ГЛАВА 2. ХАРАКТЕРИСТИКА

СЫРЬЯ ВОДНОГО ПРОИСХОЖДЕНИЯ

Сырье водного происхождения (промысловые гидробионты) принято подраз-

делять на четыре основные группы, как показано на рис. 2.1.

j Сырье водного происхождения j 1 1 ' 1

Рыбы Беспозвоночные 1 Морские

-► Морские и океанические Пресноводные -► Проходные -► Полупроходные млекопитающие

- * Ракообразные । _ 1-*- Киты - * Двустворчатые моллюски _ Ластоногие * Головоногие моллюски - * Брюхоногие моллюски Иглокожие

Рис. 2.1. Классификация сырья водного происхождения

~3

Морские

растения

t Водоросли

Морские

травы

2.1. РЫБЫ

Рыбы отличаются огромным видовым разнообразием. Насчитывается около

30 тысяч видов рыб, из которых около 3 тысяч являются или потенциально могут

являться объектами промысла. Более 90% от общего количества гидробионтов,

добываемых в нашей стране, приходится на рыбу (Полонский. 1979).

В соответствии с зоологической систематикой рыб относят к типу хордовых,

подтипу черепных, подклассу челюстноротых и объединяют в два класса — кост-

ных и хрящевых.

Скелет костных рыб имеет костную ткань. У большинства видов имеется плава-

тельный пузырь, жаберная полость прикрыта жаберной крышкой. Класс костных

рыб состоит из двух подклассов — лучеперых и лопастеперых. Подкласс лучеперых

включает более 95 % всех видов современных рыб (треска, окунь, сельдь и другие).

Представители класса хрящевых рыб (акулы, скаты, химеры) в отличие от

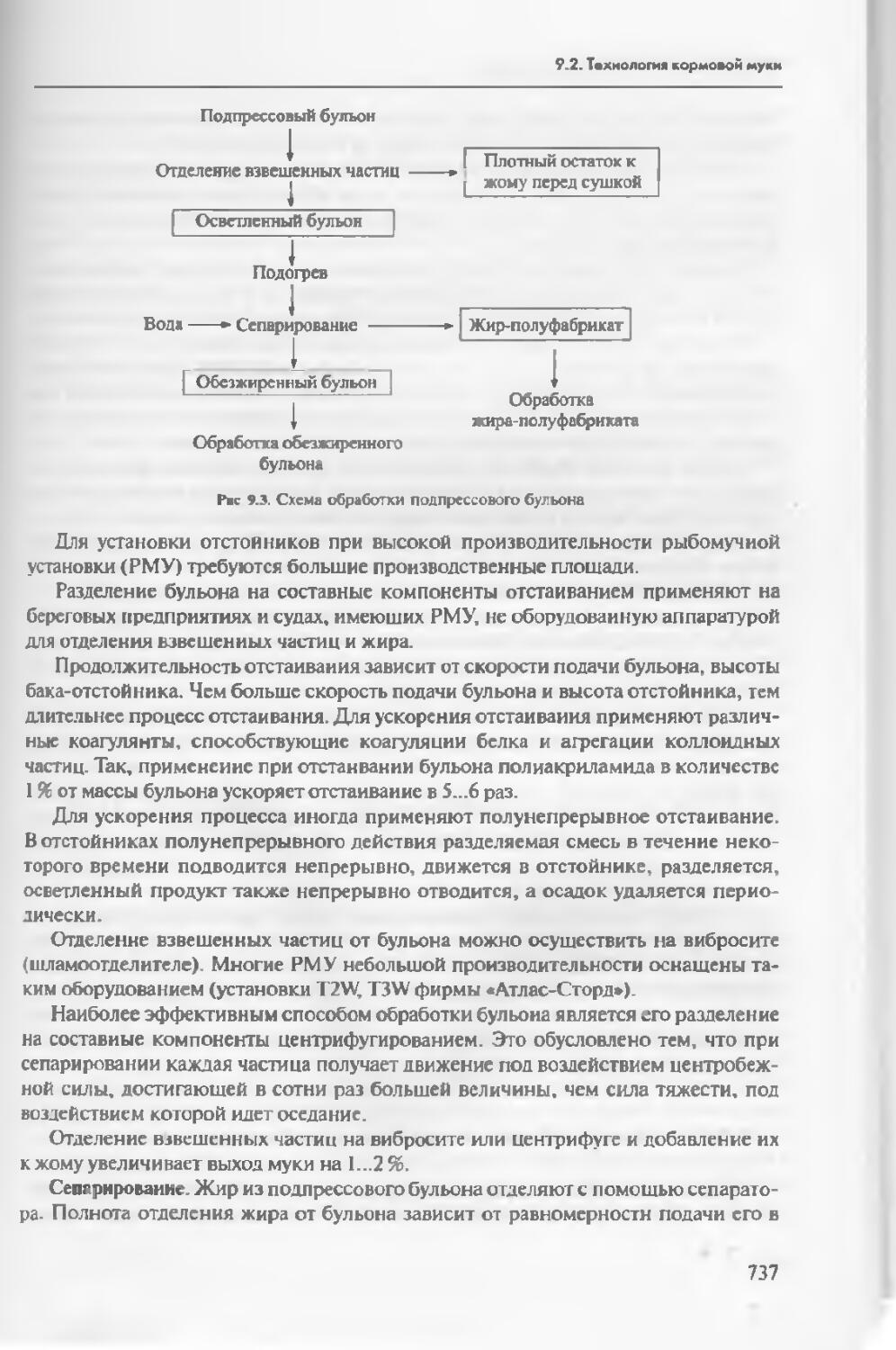

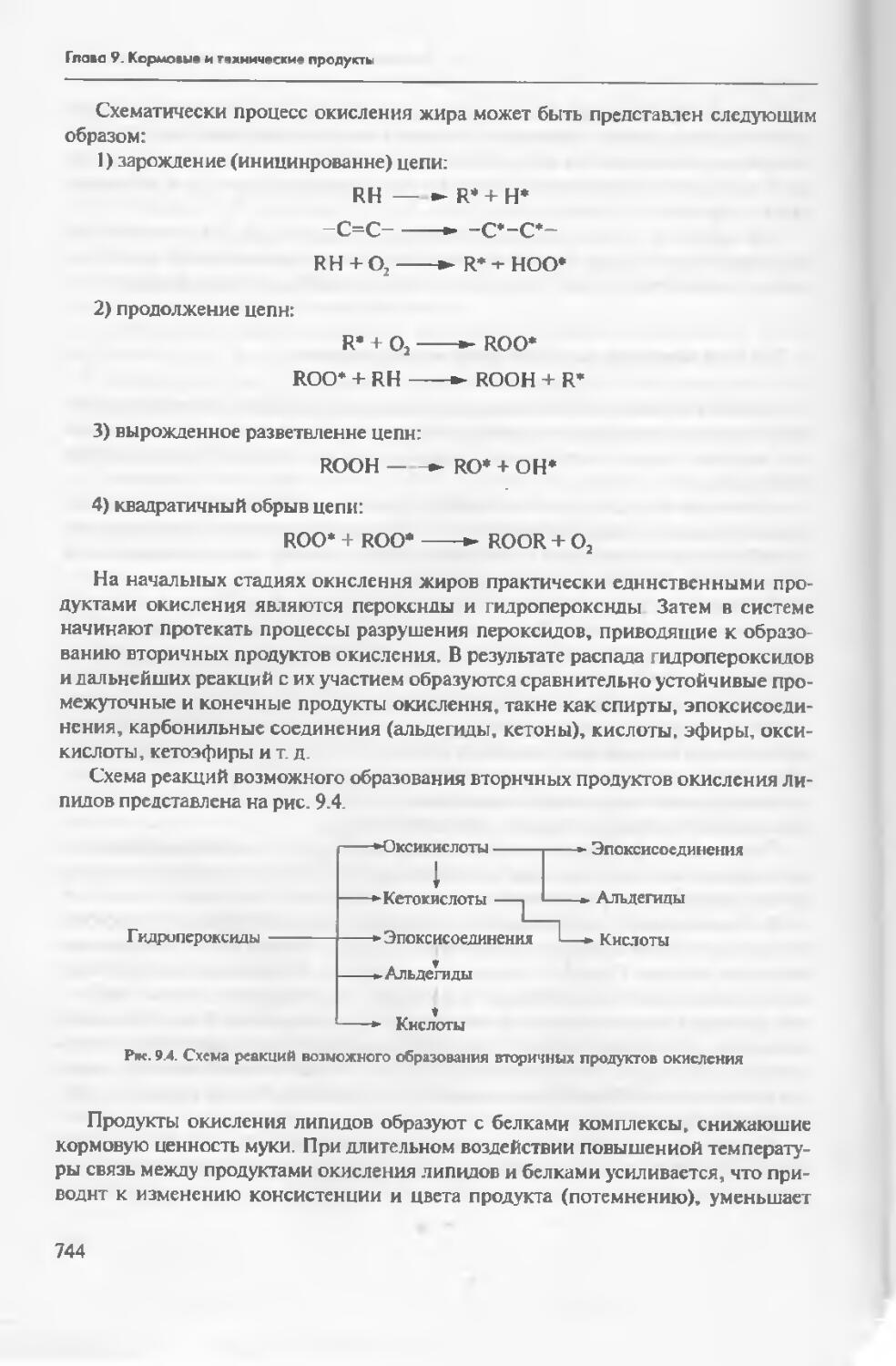

костных имеют хрящевой скелет, иногда с высоким содержанием минеральных