Текст

Chipmaker.ru

Н.С. КАБАНОВ

Сварка на контактных

машинах

chipmaker.ru

Н. С. КАБАНОВ

Chipmaker.ru

СВАРКА

НА КОНТАКТНЫХ

МАШИНАХ

ИЗДАНИЕ 2-е,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено Ученым советом Государствен-

ного комитета Совета Министров Ск_СР по

профессионально-техническому образова-

нию в качестве учебника для профессио-

нально-технических учебных заведение

МОСКВА «ВЫСШАЯ ШКОЛА» 1973

chipmaker, ru

6П4.3

K12

Кабанов H. С.

К12 Сварка на контактных машинах. Учебник

для профес.-техн. учебн. заведений. Изд. 2-е,

перераб. и доп. М., «Высш, школа», 1973.

255 с. с илл.

В книге изложена технология контактной сварки и описано

типовое оборудование, инструменты и приспособления, приме-

няемые при стыковой, точечной, рельефной и шовной сварке;

рассмотрены вопросы механизации и автоматизации, контроля

качества и техники безопасности при этих способах сварки и

даны краткие сведения о холодной, прессовой, диффузионной

и ультразвуковой сварке, а также сварке треиием и с нагревом

. т. в. ч.

Во втором издании большее внимание уделено рельефной

сварке, кратко описано новое сварочное оборудование, приведе-

ны технологические рекомендации по сварке различных деталей.

3126—275 6П4.3

К ------------- 78—73

001(01)—73

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул., 29) 14, издательство «Выс-

шая школа».

I

© издательство «Высшая школа», 1973

ВВЕДЕНИЕ

Развитие промышленности и рост производительности труда

неразрывно связаны с комплексной механизацией и автоматизацией

технологических процессов. К ним относят и высокопроизводитель-

ную легко автоматизируемую контактную сварку, которая обеспечи-

вает высокое качество и повышенную работоспособность многих

сварных конструкций.

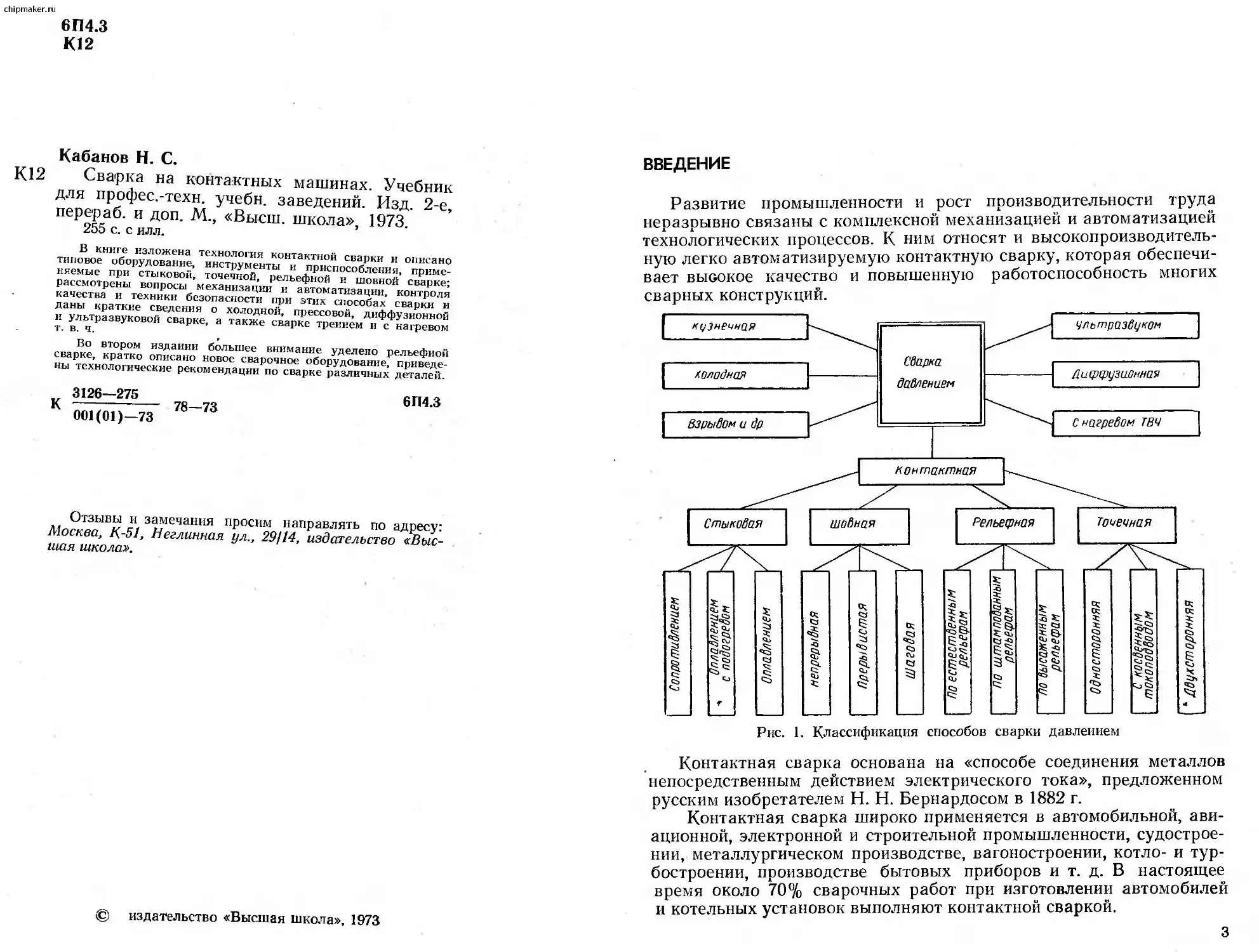

Рис. 1. Классификация способов сварки давлением

Контактная сварка основана на «способе соединения металлов

непосредственным действием электрического тока», предложенном

русским изобретателем Н. Н. Бернардосом в 1882 г.

Контактная сварка широко применяется в автомобильной, ави-

ационной, электронной и строительной промышленности, судострое-

нии, металлургическом производстве, вагоностроении, котло- и тур-

бостроении, производстве бытовых приборов и т. д. В настоящее

время около 70% сварочных работ при изготовлении автомобилей

и котельных установок выполняют контактной сваркой.

3

chipmaker.ru

Контактная сварка осуществляется с местным нагревом деталей

электрическим током и их пластической деформацией на участках

нагрева. Местный нагрев достигается за счет повышенного сопро-

тивления электрическому току на участках контакта между свари-

ваемыми деталями. Это сопротивление называется контактным, а

сварка, при которой оно служит для концентрированного местного

нагрева, — контактной.

Контактная сварка — разновидность сварки давлением (рис. 1).

Способы сварки давлением отличаются друг от друга источника-

ми нагрева, степенями деформации металла в зоне соединения, тем-

пературой и длительностью нагрева. Так, холодная сварка выпол-

няется при комнатной температуре с большой деформацией

соединяемых концов деталей. Сварка трением и ультразвуковая

происходят за счет тепла, выделяемого при трении сдавленных сое-

диняемых поверхностей. Высокочастотную сварку осуществляют с

нагревом при небольшом давлении. Широкое внедрение в народное

хозяйство контактной сварки и родственных ей процессов, а также

расширение областей их применения требует непрерывного пополне-

ния нашей промышленности сварщиками с квалификацией не ниже

2—3-го разрядов, знающими технологию этих процессов и свароч-

ное оборудование. Сварщиков такой квалификации готовят в широ-

кой сети профессионально-технических училищ нашей страны.

При пользовании учебником следует иметь в виду, что согласно

ГОСТ 9867—61 в СССР с 1 января 1963 г. введена новая Между-

народная система единиц СИ.

ГЛАВА I

КРАТКИЕ СВЕДЕНИЯ

О МЕТОДАХ КОНТАКТНОЙ СВАРКИ

И ОБОРУДОВАНИИ

Контактная сварка — способ неразъемного соединения деталей с

их нагревом электрическим током и сдавливанием (деформацией)

в зоне контактирования.

По закону Ленца — Джоуля тепло, выделенное за вре-

мя t при прохождении электрического тока I через твердый или

жидкий проводник с сопротивлением R, равно:

Q = kI2Rt,

где k — коэффициент пропорциональности между тепловой Q и

электрической I2Rt энергиями.

Сопротивление R определяется длиной I и сечением F проводни-

ка, удельным сопротивлением р его материала, а также распреде-

лением тока по проводнику, которое учитывается коэффициентом tn.

п 1

R=mP — .

При постоянном токе т=1. Ток по закону Ома пропорционален

напряжению:

Подставляя в выражение для Q значение 7? и I, получим

m pl

Следовательно, тепловыделение пропорционально квадрату на-

пряжения. В связи с изменением при нагреве величин т, р и U это

соотношение при нагреве меняется. При сварке проводник состоит

из двух контактируемых деталей и к сопротивлению деталей 27?д

. (рис. 2, а) добавляется контактное сопротивление RK между деталя-

ми и переходные сопротивления 2/?ид в зоне контакта инструментов

5 и 6 с деталями 7 и 8. Сопротивление RK по мере нагрева и сдав-

ливания деталей уменьшается и при определенных температурах

становится равным нулю. Сопротивление /?к, а следовательно, и теп-

ловыделение Q в начале нагрева будет тем больше, чем меньше уси-

лие сжатия Рсж. Однако с уменьшением Рсж усложняется подвод

тока к деталям, так как с ростом Rnp, усиливается тепловыделение

в контакте инструмент — деталь. Вследствие больших потерь тепла

5

chipmaker.ru

также нельзя чрезмерно увеличивать длительность нагрева t. Поэ-

тому наиболее часто тепловыделение регулируют изменением на-

пряжения.

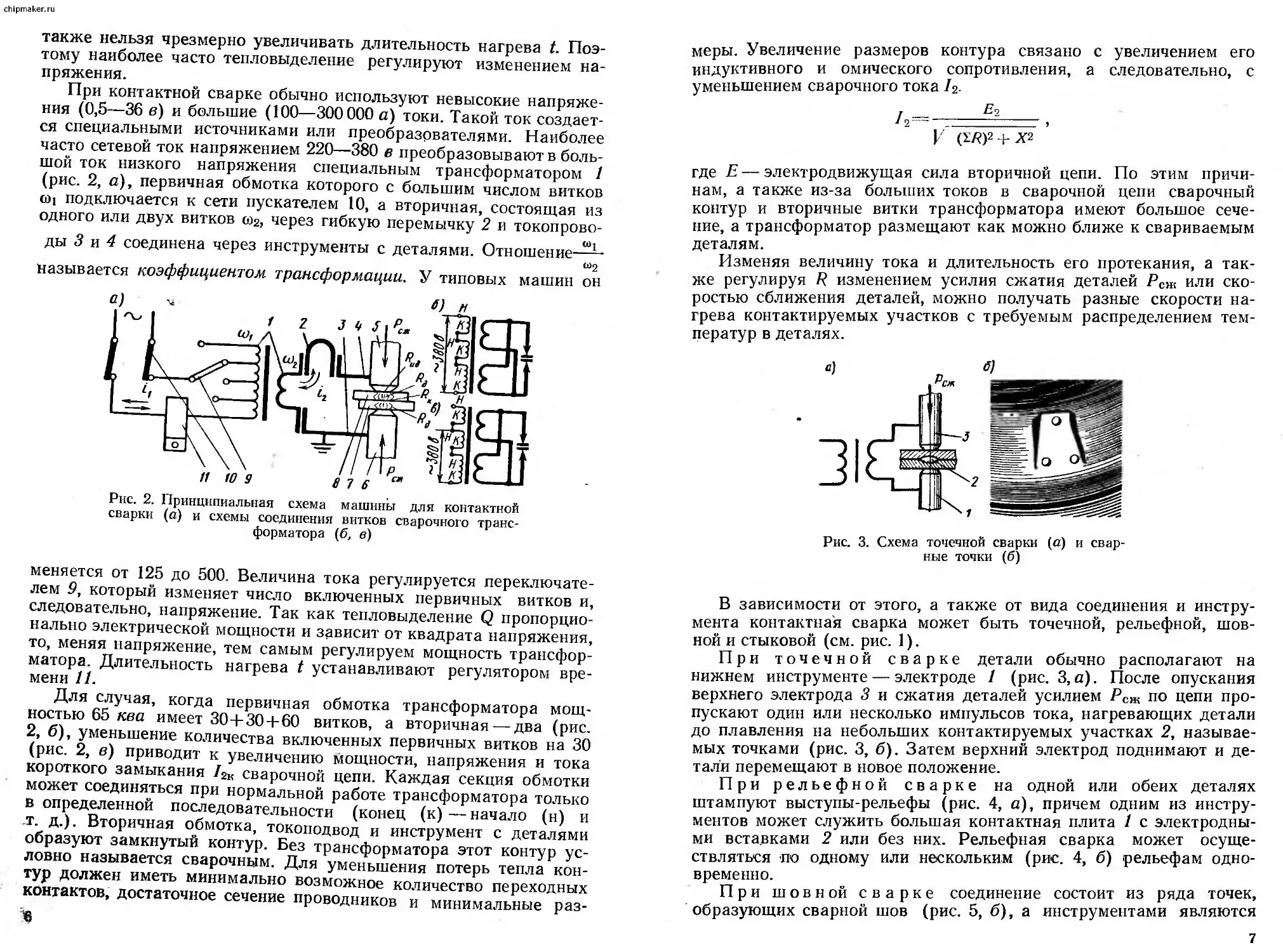

При контактной сварке обычно используют невысокие напряже-

ния (0,5—36 в) и большие (100—300 000 а) токи. Такой ток создает-

ся специальными источниками или преобразователями. Наиболее

часто сетевой ток напряжением 220—380 в преобразовывают в боль-

шой ток низкого напряжения специальным трансформатором 1

(рис. 2, а), первичная обмотка которого с большим числом витков

g»i подключается к сети пускателем 10, а вторичная, состоящая из

одного или двух витков ©2, через гибкую перемычку 2 и токопрово-

ды 3 и 4 соединена через инструменты с деталями. Отношение-^-

<i>2

называется коэффициентом трансформации. У типовых машин он

Рис. 2. Принципиальная схема машины для контактной

сварки (о) и схемы соединения витков сварочного транс-

форматора (б, в)

меняется от 125 до 500. Величина тока регулируется переключате-

лем 9, который изменяет число включенных первичных витков и,

следовательно, напряжение. Так как тепловыделение Q пропорцио-

нально электрической мощности и зависит от квадрата напряжения,

то, меняя напряжение, тем самым регулируем мощность трансфор-

матора. Длительность нагрева t устанавливают регулятором вре-

мени //.

Для случая, когда первичная обмотка трансформатора мощ-

ностью 65 ква имеет 30+30+60 витков, а вторичная-—два (рис.

2, б), уменьшение количества включенных первичных витков на 30

(рис. 2, в) приводит к увеличению мощности, напряжения и тока

короткого замыкания 12к сварочной цепи. Каждая секция обмотки

может соединяться при нормальной работе трансформатора только

в определенной последовательности (конец (к) — начало (н) и

-Т. д.). Вторичная обмотка, токоподвод и инструмент с деталями

образуют замкнутый контур. Без трансформатора этот контур ус-

ловно называется сварочным. Для уменьшения потерь тепла кон-

тур должен иметь минимально возможное количество переходных

контактов, достаточное сечение проводников и минимальные раз-

меры. Увеличение размеров контура связано с увеличением его

индуктивного и омического сопротивления, а следовательно, с

уменьшением сварочного тока Ц.

г

1 2- ' I

V (S/?)2+X2

где Е — электродвижущая сила вторичной цепи. По этим причи-

нам, а также из-за больших токов в сварочной цепи сварочный

контур и вторичные витки трансформатора имеют большое сече-

ние, а трансформатор размещают как можно ближе к свариваемым

деталям.

Изменяя величину тока и длительность его протекания, а так-

же регулируя R изменением усилия сжатия деталей РСж или ско-

ростью сближения деталей, можно получать разные скорости на-

грева контактируемых участков с требуемым распределением тем-

ператур в деталях.

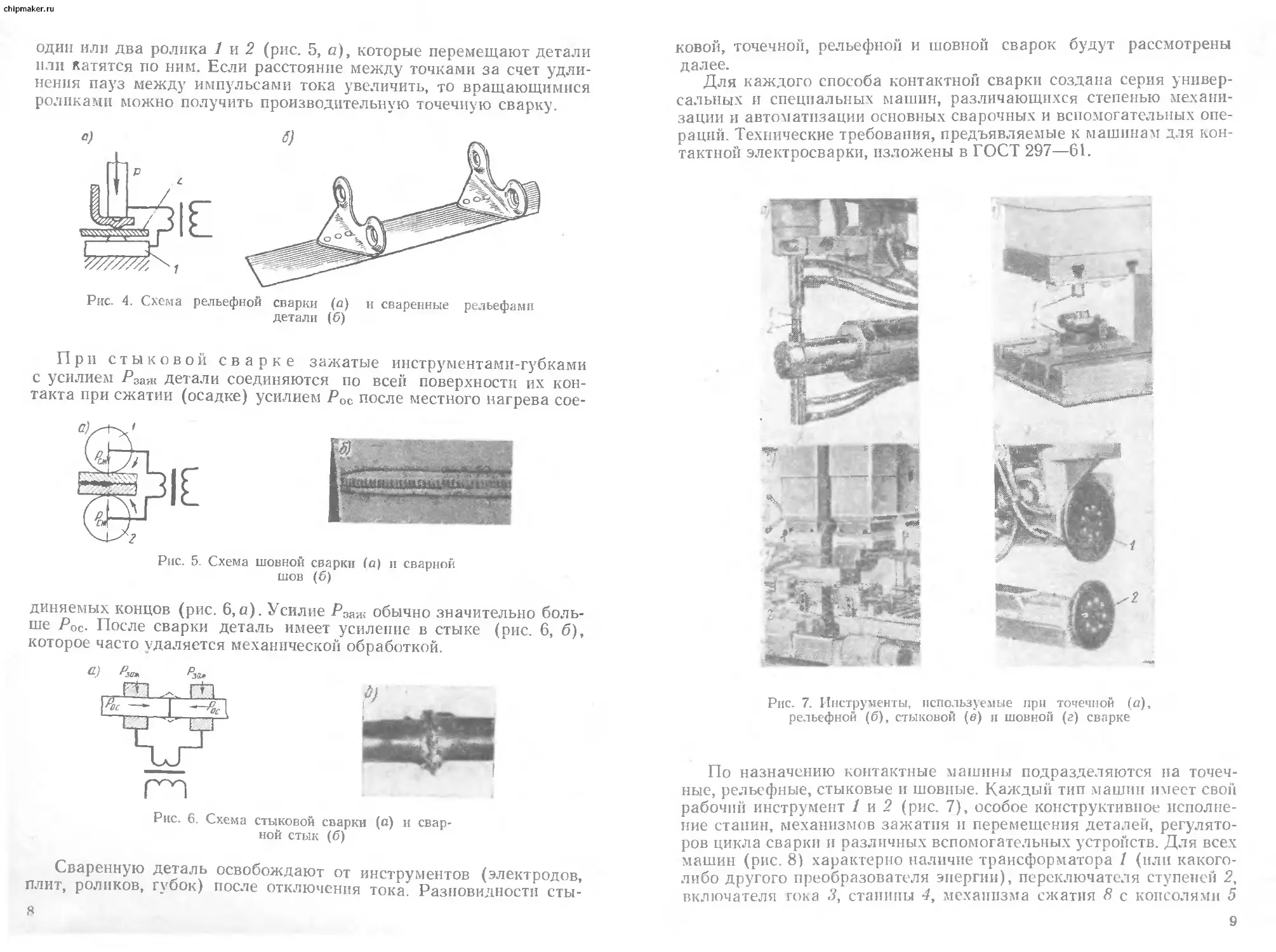

Рис. 3. Схема точечной сварки (а) и свар-

ные точки (б)

В зависимости от этого, а также от вида соединения и инстру-

мента контактная сварка может быть точечной, рельефной, шов-

ной и стыковой (см. рис. 1).

При точечной сварке детали обычно располагают на

нижнем инструменте — электроде 1 (рис. 3,а). После опускания

верхнего электрода 3 и сжатия деталей усилием РСж по цепи про-

пускают один или несколько импульсов тока, нагревающих детали

до плавления на небольших контактируемых участках 2, называе-

мых точками (рис. 3, б). Затем верхний электрод поднимают и де-

тали перемещают в новое положение.

При рельефной сварке на одной или обеих деталях

штампуют выступы-рельефы (рис. 4, а), причем одним из инстру-

ментов может служить большая контактная плита 1 с электродны-

ми вставками 2 или без них. Рельефная сварка может осуще-

ствляться по одному или нескольким (рис. 4, б) рельефам одно-

временно.

При шовной сварке соединение состоит из ряда точек,

образующих сварной шов (рис. 5, б), а инструментами являются

7

один или два ролика 1 и 2 (рис. 5, а), которые перемещают детали

или катятся по ним. Если расстояние между точками за счет удли-

нения пауз между импульсами тока увеличить, то вращающимися

роликами можно получить производительную точечную сварку.

Рис. 4. Схема рельефной сварки (о) и сваренные рельефами

детали (б)

При стыковой сварке зажатые инструментами-губками

с усилием Рзаж детали соединяются по всей поверхности их кон-

такта при сжатии (осадке) усилием Рос после местного нагрева сое-

Рис. 5. Схема шовной сварки (с) и сварной

шов (б)

диняемых концов (рис. 6,а). Усилие Р3аж обычно значительно боль-

ше Рос- После сварки деталь имеет усиление в стыке (рис. 6, б),

которое часто удаляется механической обработкой.

Рис. 6. Схема стыковой сварки (а) и свар-

ной стык (б)

Сваренную деталь освобождают от инструментов (электродов,

плит, роликов, губок) после отключения тока. Разновидности сты-

8

ковой, точечной, рельефной и шовной сварок будут рассмотрены

далее.

Для каждого способа контактной сварки создана серия универ-

сальных и специальных машин, различающихся степенью механи-

зации и автоматизации основных сварочных и вспомогательных опе-

раций. Технические требования, предъявляемые к машина»! для кон-

тактной электросварки, изложены в ГОСТ 297—61.

Рис. 7. Инструменты, пспользсе.мые при точечной (а),

рельефной (б), стыковой (в) и шовной (г) сварке

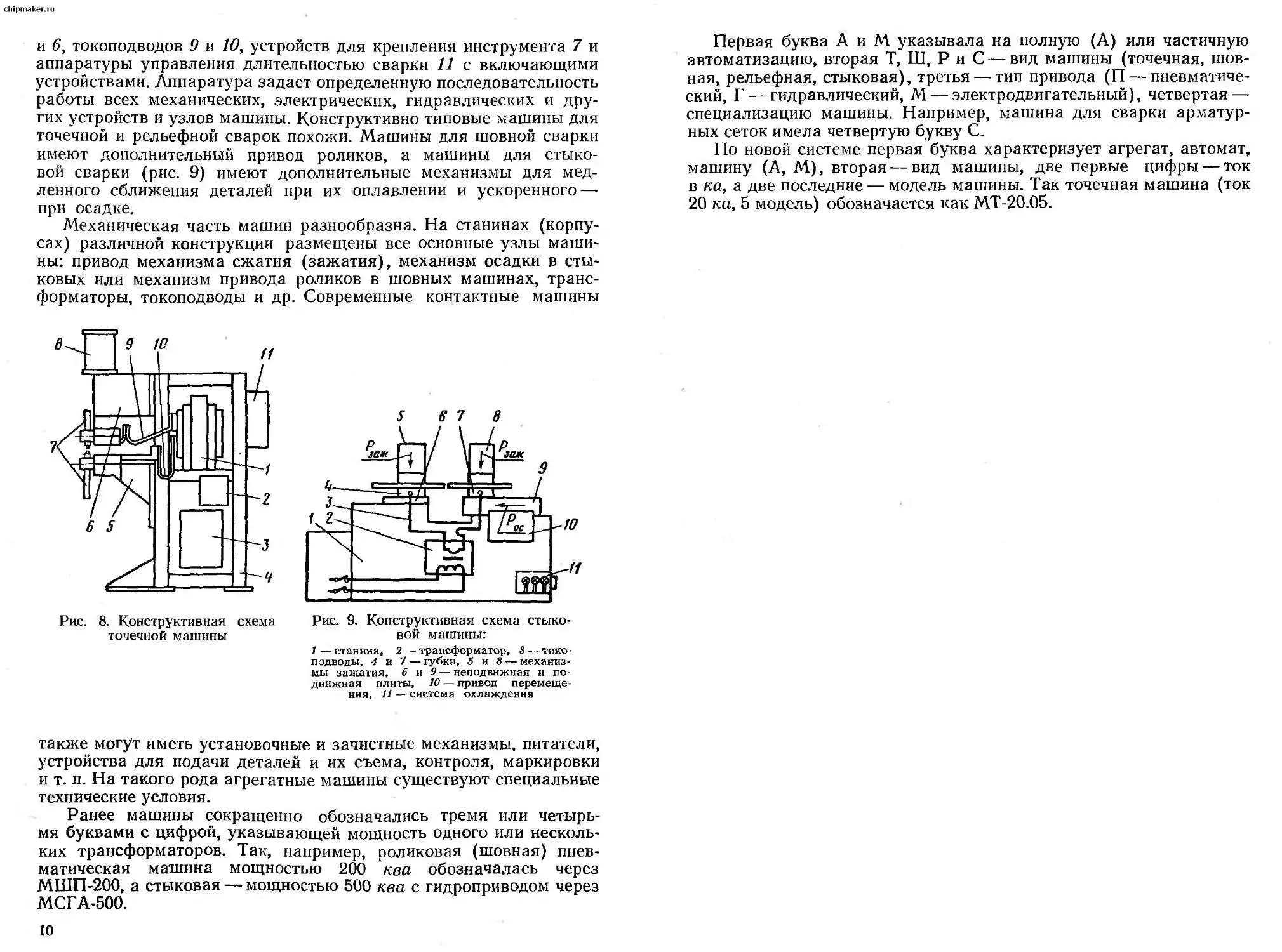

По назначению контактные машины подразделяются на точеч-

ные, рельефные, стыковые и шовные. Каждый тип машин имеет своп

рабочий инструмент 1 и 2 (рис. 7), особое конструктивное исполне-

ние станин, механизмов зажатия и перемещения деталей, регулято-

ров цикла сварки и различных вспомогательных устройств. Для всех

машин (рис. 8) характерно наличие трансформатора 1 (или какого-

либо другого преобразователя энергии), переключателя ступеней 2,

включателя гока станины 4, механизма сжатия 8 с консолями 5

9

chipmaker.ru

и 6, токоподводов 9 и 10, устройств для крепления инструмента 7 и

аппаратуры управления длительностью сварки 11 с включающими

устройствами. Аппаратура задает определенную последовательность

работы всех механических, электрических, гидравлических и дру-

гих устройств и узлов машины. Конструктивно типовые машины для

точечной и рельефной сварок похожи. Машины для шовной сварки

имеют дополнительный привод роликов, а машины для стыко-

вой сварки (рис. 9) имеют дополнительные механизмы для мед-

ленного сближения деталей при их оплавлении и ускоренного —

при осадке.

Механическая часть машин разнообразна. На станинах (корпу-

сах) различной конструкции размещены все основные узлы маши-

ны: привод механизма сжатия (зажатия), механизм осадки в сты-

ковых или механизм привода роликов в шовных машинах, транс-

форматоры, токоподводы и др. Современные контактные машины

Рис. 8. Конструктивная схема

точечной машины

Рис. 9. Конструктивная схема стыко-

вой машины:

1 — станина, 2 — трансформатор, 3 —токо-

подводы, 4 и 7 — губки, 5 и 8 — механиз-

мы зажатия, 6 и 9—неподвижная и по-

движная плиты, 10 — привод перемеще-

ния, 11 — система охлаждения

также могут иметь установочные и зачистные механизмы, питатели,

устройства для подачи деталей и их съема, контроля, маркировки

и т. п. На такого рода агрегатные машины существуют специальные

технические условия.

Ранее машины сокращенно обозначались тремя или четырь-

мя буквами с цифрой, указывающей мощность одного или несколь-

ких трансформаторов. Так, например, роликовая (шовная) пнев-

матическая машина мощностью 200 "кеа обозначалась через

МШП-200, а стыковая — мощностью 500 ква с гидроприводом через

МСГА-500.

10

Первая буква А и М указывала на полную (А) или частичную

автоматизацию, вторая Т, Ш, Р и С — вид машины (точечная, шов-

ная, рельефная, стыковая), третья — тип привода (П — пневматиче-

ский, Г — гидравлический, М — электродвигательный), четвертая —

специализацию машины. Например, машина для сварки арматур-

ных сеток имела четвертую букву С.

По новой системе первая буква характеризует агрегат, автомат,

машину (А, М), вторая — вид машины, две первые цифры — ток

в ка, а две последние — модель машины. Так точечная машина (ток

20 ка, 5 модель) обозначается как МТ-20.05.

ГЛАВА II

ОСНОВЫ КОНТАКТНОЙ СВАРКИ

Контактная сварка осуществляется без расплавления и с рас-

плавлением металла. После расплавления металл кристаллизуется

под давлением в зоне соединения (точечная сварка) или частично

вытесняется (стыковая сварка). Для сварки однородных материа-

лов типично образование таких же межатомных связей, как и в це-

лом материале. При сварке разнородных материалов, вид межатом-

ных связей зависит от строения материала в зоне соединения (сплав,

химическое соединение и др.).

§ 1. ФОРМИРОВАНИЕ СОЕДИНЕНИЯ

В ТВЕРДОМ СОСТОЯНИИ

Рис. 10. Схема контактирования поверхно-

стей (увеличение по высоте 500, по шири-

не — 50)

Контактной сваркой обычно соединяют металлы и их сплавы.

В металлах преобладает металлическая связь между атомами, обу-

словленная взаимодействием колеблющихся в узлах кристалличе-

ской решетки положитель-

ных ионов (атомов, лишен-

ных части валентных элект-

ронов) и движущихся

между ними валентных

обобществленных электро-

нов. Такая связь проявляет-

ся при очень малых, близких

к 0,05 мкм расстояниях меж-

ду ионами. При сближении

на эти расстояния двух од-

нородных металлов с иде-

ально гладкими и чистыми поверхностями между совпадающими

атомами кристаллической решетки возникают межатомные связи.

Такие связи между обычными поверхностями из-за нарушений в

правильном кристаллическом строении металла и особого состоя-

ния поверхностных ионов обычно не возникают. Реальные поверх-

ности волнисты и шероховаты. Длина волн I (рис. 10) поверхности

колеблется от 1000 до 1000 мкм при их высоте Я = 1—40 мкм, а

высота шероховатостей h от 0,05—0,01 мкм. (очень гладкие поверх-

ности) до 100—200 мкм.

12

В сечении две чистые поверхности контактируют по отдельным

площадкам, не превышающим в общем 1 % от возможной поверх-

ности соприкосновения. Металлы при комнатной температуре на

воздухе покрыты пленками окислов, жиров и адсорбированных (по-

глощенных) газов. Толщина пленок может меняться от 0,05 мкм до

1 и более мм. Они тоже препятствуют межатомной связи между

деталями. Для надежного соединения необходимо удалить или раз-

рушить имеющиеся на поверхностях окислы, освободиться от адсор-

бированных газов и сблизить поверхности свариваемых деталей на

расстояние действия межатомных сил. На свариваемых поверхнос-

тях, кроме того, надо создать активные центры взаимодействия и

сообщить частицам металла дополнительную энергию, называе-

мую энергией активации. При холодной сварке следует удалять

жировые пленки растворителями, так как детали даже с очень тон-

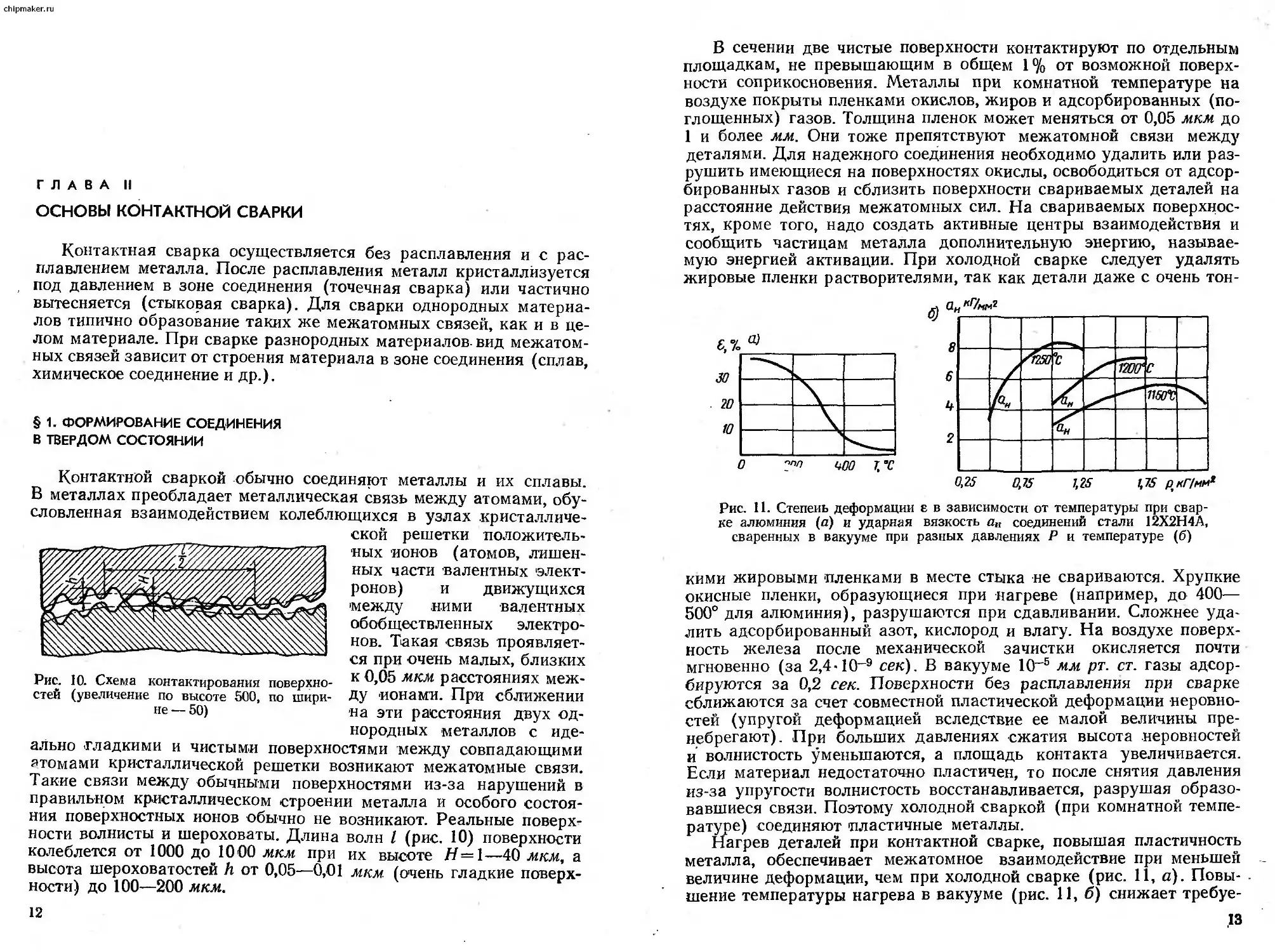

Рис. 11. Степень деформации е в зависимости от температуры при свар-

ке алюминия (а) и ударная вязкость а„ соединений стали 12Х2Н4А,

сваренных в вакууме при разных давлениях Р и температуре (б)

кими жировыми пленками в месте стыка не свариваются. Хрупкие

окисные пленки, образующиеся при нагреве (например, до 400—

500° для алюминия), разрушаются при сдавливании. Сложнее уда-

лить адсорбированный азот, кислород и влагу. На воздухе поверх-

ность железа после механической зачистки окисляется почти

мгновенно (за 2,4-10-9 сек). В вакууме 10-5 мм рт. ст. газы адсор-

бируются за 0,2 сек. Поверхности без расплавления при сварке

сближаются за счет совместной пластической деформации неровно-

стей (упругой деформацией вследствие ее малой величины пре-

небрегают). При больших давлениях сжатия высота неровностей

и волнистость уменьшаются, а площадь контакта увеличивается.

Если материал недостаточно пластичен, то после снятия давления

из-за упругости волнистость восстанавливается, разрушая образо-

вавшиеся связи. Поэтому холодной сваркой (при комнатной темпе-

ратуре) соединяют пластичные металлы.

Нагрев деталей при контактной сварке, повышая пластичность

металла, обеспечивает межатомное взаимодействие при меньшей

величине деформации, чем при холодной сварке (рис. 11, а). Повы-

шение температуры нагрева в вакууме (рис. И, б) снижает требуе-

13

chipmaker.ru

мое давление сжатия. При нагреве в воздухе большинство металлов

интенсивно окисляется с образованием толстых окисных пленок,

затрудняющих межатомное взаимодействие. Хрупкие пленки обыч-

но дробятся при сварке и вытесняются из зоны соединения. Плас-

тичные легкоплавкие пленки удалить труднее. Поэтому без рас-

плавления сваривают небольшие детали, у которых пленки могут

быть вытеснены из зоны соединения, восстановлены или раздробле-

ны. Детали большого сечения сваривают в условиях, исключающих

интенсивное окисление (защитные среды и др.) или облегчающих

удаление пленок окислов и адсорбированных газов.

Защитными средами служат вакуум, нейтральные (аргон, ге-

лий) или активные (азот) газы, а также газы-восстановители (во-

дород, углеводороды, окись углерода) или смеси газов (водород4-

-г-окись углерода, водород+ азот). Окисление можно также умень-

шить нанесением на свариваемые поверхности материалов, дающих

летучие окисные соединения (углерод и др.), или нагревом деталей

в камерах с более активными к кислороду и азоту материалами

(Mo, Nb, Zr — для стали). С повышением температуры повышается

подвижность ионов, легче деформируются неровности и, как след-

ствие, облегчается формирование соединения. Пластическая дефор-

мация, сообщающая поверхностным частицам дополнительную

энергию, действует так же, как и нагрев. Поэтому температура и

давление являются важнейшими параметрами, соотношение между

которыми определяется длительностью их действия.

При длительных процессах возможно снижение температуры и

давления. Температуру, давление и длительность устанавливают в

зависимости от способа сварки, свойств материала и активности

среды. Для большинства металлов в условиях, исключающих окис-

ление, одинаковая прочность соединения достигается как при пони-

женном давлении и средней температуре (0,7—0,8) Тил с длитель-

ным нагревом, так и при повышенном давлении с кратковременным

нагревом до высокой температуры (0,8—1)Тпл. Снятие давления до

окончания формирования соединения ухудшает его качество. Дли-

тельность нагрева особенно важна при малом давлении, когда за-

полнение неровностей между поверхностями с образованием общих

зерен в большой мере зависит от ползучести материала. Длитель-

ный нагрев при повышенных температурах с ростом зерен и окисле-

нием или оплавлением их границ часто ухудшает качество соеди-

нений.

Требуемая в зоне соединения деформация обычно оценивает-

ся отношением конечной площади соединения FK к исходному

сечению Fo

Это отношение характеризует среднюю степень деформации в

стыке и интенсивность очистки от пленок поверхностей. Увеличе-

ние степени деформации в стыке достигается специальными схемами

осадки. Повышение класса чистоты поверхностей и уменьшение

14

окисления облегчают формирование соединения и снижают требуе-

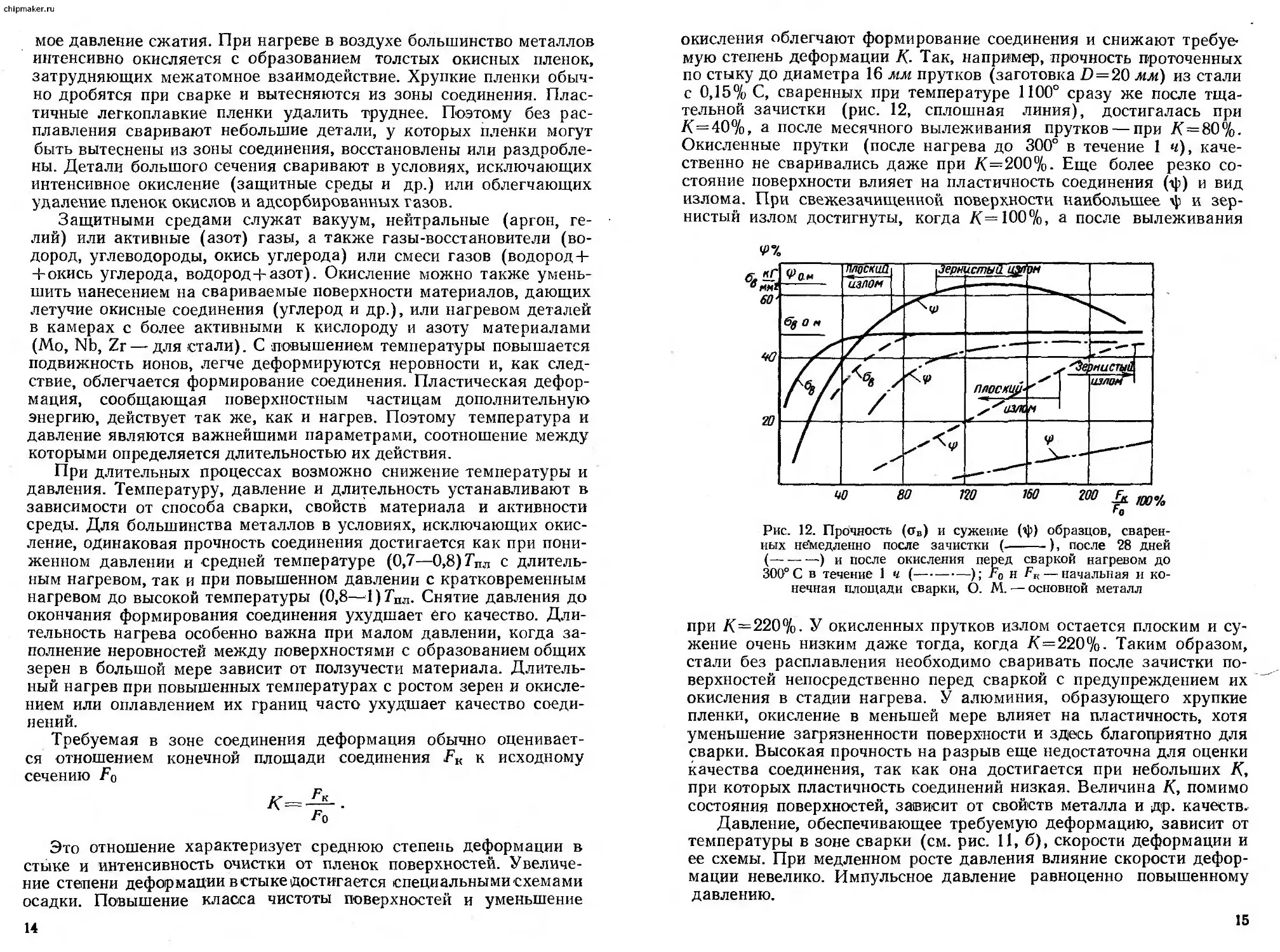

мую степень деформации К. Так, например, прочность проточенных

по стыку до диаметра 16 мм прутков (заготовка 2)=20 мм) из стали

с 0,15% С, сваренных при температуре 1100° сразу же после тща-

тельной зачистки (рис. 12, сплошная линия), достигалась при

/<=40%, а после месячного вылеживания прутков — при /<=80%.

Окисленные прутки (после нагрева до 300° в течение 1 ч), каче-

ственно не сваривались даже при /<=200%. Еще более резко со-

стояние поверхности влияет на пластичность соединения (ф) и вид

излома. При свежезачищенной поверхности наибольшее ф и зер-

нистый излом достигнуты, когда /<=100%, а после вылеживания

Рис. 12. Прочность (ов) и сужение (ф>) образцов, сварен-

ных немедленно после зачистки (-------), после 28 дней

(------) и после окисления перед сваркой нагревом до

300° С в течение 1 ч (------); До н FK — начальная и ко-

нечная площади сварки, О. М. — основной металл

при /<=220%. У окисленных прутков излом остается плоским и су-

жение очень низким даже тогда, когда /<=220%. Таким образом,

стали без расплавления необходимо сваривать после зачистки по-

верхностей непосредственно перед сваркой с предупреждением их

окисления в стадии нагрева. У алюминия, образующего хрупкие

пленки, окисление в меньшей мере влияет на пластичность, хотя

уменьшение загрязненности поверхности и здесь благоприятно для

сварки. Высокая прочность на разрыв еще недостаточна для оценки

качества соединения, так как она достигается при небольших /С,

при которых пластичность соединений низкая. Величина К, помимо

состояния поверхностей, зависит от свойств металла и др. качеств.

Давление, обеспечивающее требуемую деформацию, зависит от

температуры в зоне сварки (см. рис. 11, б), скорости деформации и

ее схемы. При медленном росте давления влияние скорости дефор-

мации невелико. Импульсное давление равноценно повышенному

давлению.

15

chipmaker.ru

Формирование соединения при высокой температуре и медлен-

ных деформациях сопровождается ползучестью и закрытием пор

между поверхностями за счет диффузии по границам зерен. Чем чи-

ще и ровнее поверхности, а также чем больше степень деформации,

тем быстрее устраняются поры и тем меньше влияние диффузион-

ных процессов на формирование соединения.

§ 2. ФОРМИРОВАНИЕ СОЕДИНЕНИЯ

ПРИ НАЛИЧИИ РАСПЛАВА

Соединение при точечной и шовной сварке формируется при

кристаллизации расплава под давлением в изолированном от возду-

ха небольшом объеме (ядре). При стыковой сварке оплавлением и

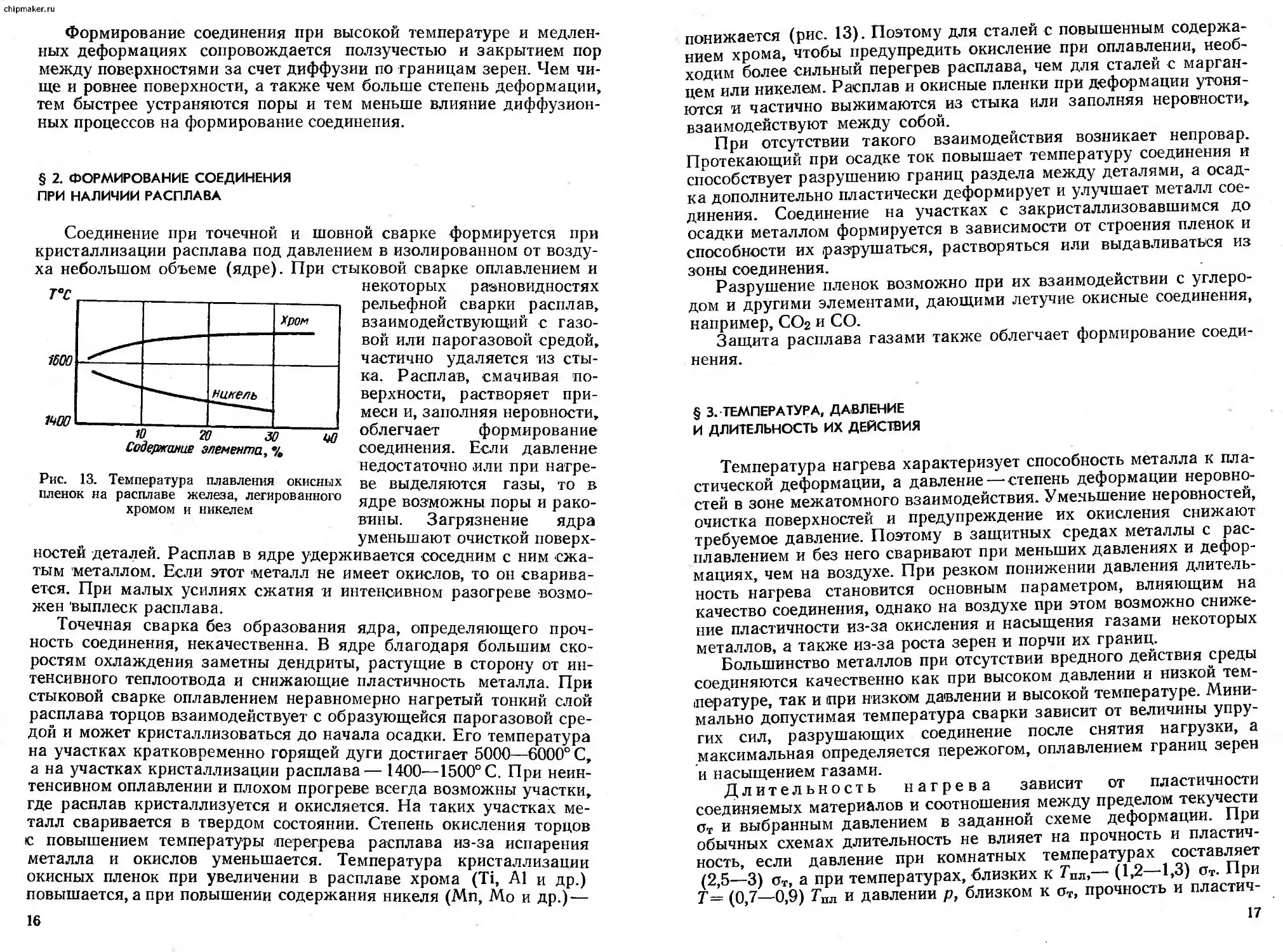

Рис. 13. Температура плавления окисных

пленок на расплаве железа, легированного

хромом и никелем

некоторых разновидностях

рельефной сварки расплав,

взаимодействующий с газо-

вой или парогазовой средой,

частично удаляется из сты-

ка. Расплав, смачивая по-

верхности, растворяет при-

меси и, заполняя неровности,

облегчает формирование

соединения. Если давление

недостаточно или при нагре-

ве выделяются газы, то в

ядре возможны поры и рако-

вины. Загрязнение ядра

уменьшают очисткой поверх-

ностей деталей. Расплав в ядре удерживается соседним с ним сжа-

тым металлом. Если этот металл не имеет окислов, то он сварива-

ется. При малых усилиях сжатия и интенсивном разогреве возмо-

жен ‘выплеск расплава.

Точечная сварка без образования ядра, определяющего проч-

ность соединения, некачественна. В ядре благодаря большим ско-

ростям охлаждения заметны дендриты, растущие в сторону от ин-

тенсивного теплоотвода и снижающие пластичность металла. При

стыковой сварке оплавлением неравномерно нагретый тонкий слой

расплава торцов взаимодействует с образующейся парогазовой сре-

дой и может кристаллизоваться до начала осадки. Его температура

на участках кратковременно горящей дуги достигает 5000—6000° С,

а на участках кристаллизации расплава — 1400—1500° С. При неин-

тенсивном оплавлении и плохом прогреве всегда возможны участки,

где расплав кристаллизуется и окисляется. На таких участках ме-

талл сваривается в твердом состоянии. Степень окисления торцов

с повышением температуры 1перегрева расплава из-за испарения

металла и окислов уменьшается. Температура кристаллизации

окисных пленок при увеличении в расплаве хрома (Ti, Al и др.)

повышается, а при повышении содержания никеля (Мп, Мо и др.) —

16

понижается (рис. 13). Поэтому для сталей с повышенным содержа-

нием хрома, чтобы предупредить окисление при оплавлении, необ-

ходим более сильный перегрев расплава, чем для сталей с марган-

цем или никелем. Расплав и окисные пленки при деформации утоня-

ются и частично выжимаются из стыка или заполняя неровности,

взаимодействуют между собой.

При отсутствии такого взаимодействия возникает непровар.

Протекающий при осадке ток повышает температуру соединения и

способствует разрушению границ раздела между деталями, а осад-

ка дополнительно пластически деформирует и улучшает металл сое-

динения. Соединение на участках с закристаллизовавшимся до

осадки металлом формируется в зависимости от строения пленок и

способности их .разрушаться, растворяться или выдавливаться из

зоны соединения.

Разрушение пленок возможно при их взаимодействии с углеро-

дом и другими элементами, дающими летучие окисные соединения,

например, СОг и СО.

Защита расплава газами также облегчает формирование соеди-

нения.

§ 3. ТЕМПЕРАТУРА, ДАВЛЕНИЕ

И ДЛИТЕЛЬНОСТЬ ИХ ДЕЙСТВИЯ

Температура нагрева характеризует способность металла к пла-

стической деформации, а давление — степень деформации неровно-

стей в зоне межатомного взаимодействия. Уменьшение неровностей,

очистка поверхностей и предупреждение их окисления снижают

требуемое давление. Поэтому в защитных средах металлы с рас-

плавлением и без него сваривают при меньших давлениях и дефор-

мациях, чем на воздухе. При резком понижении давления длитель-

ность нагрева становится основным параметром, влияющим на

качество соединения, однако на воздухе при этом возможно сниже-

ние пластичности из-за окисления и насыщения газами некоторых

металлов, а также из-за роста зерен и порчи их границ.

Большинство металлов при отсутствии вредного действия среды

соединяются качественно как при высоком давлении и низкой тем-

пературе, так и при низком давлении и высокой температуре. Мини-

мально допустимая температура сварки зависит от величины упру-

гих сил, разрушающих соединение после снятия нагрузки, а

максимальная определяется пережогом, оплавлением границ зерен

и насыщением газами.

Длительность нагрева зависит от пластичности

соединяемых материалов и соотношения между пределом текучести

от и выбранным давлением в заданной схеме деформации. При

обычных схемах длительность не влияет на прочность и пластич-

ность, если давление при комнатных температурах составляет

(2,5—3) от, а при температурах, близких к Тал,— (1,2—1,3) от. При

Т = (0,7—0,9) Гпл и давлении р, близком к от, прочность и пластич-

17

chipmaker.ru

кость достигаются в результате ползучести при длительном нагреве

под давлением. Расплав ускоряет формирование соединения.

При длительном нагреве загрязнения могут диффундировать в

соседние слои металла. При неблагоприятном действии среды дли-

тельность нагрева уменьшают. Преждевременное снятие давления

при точечной сварке сопровождается кристаллизацией с образова-

нием пор, а при стыковой сварке — надрывами. Давление снимают

после завершения кристаллизации расплава и охлаждения до тем-

ператур, при которых упругие напряжения не в состоянии разру-

шить соединение. В последнем случае полезен дополнительный

нагрев. Повышение температуры и давления увеличивает деформа-

цию соединения и ускоряет его формирование. Давление, темпера-

тура и длительность их действия существенно влияют на структуру

соединения. При большом давлении усиливается дробление зерен, а

при малом возможны поры. Для их устранения при точечной сварке

толстых деталей применяется дополнительная деформация сварного

соединения — проковка.

Давление выбирают с учетом требуемой скорости деформации и

дополнительных усилий, затрачиваемых на деформацию деталей при

их сжатии в точечной машине из-за плохой сборки или на деформа-

цию колец при их оплавлении в стыковой машине. Режим сварки

обычно задается длительностью нагрева. Длительность охлажде-

ния, необходимая для формирования соединения, невелика.

§ 4. ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ

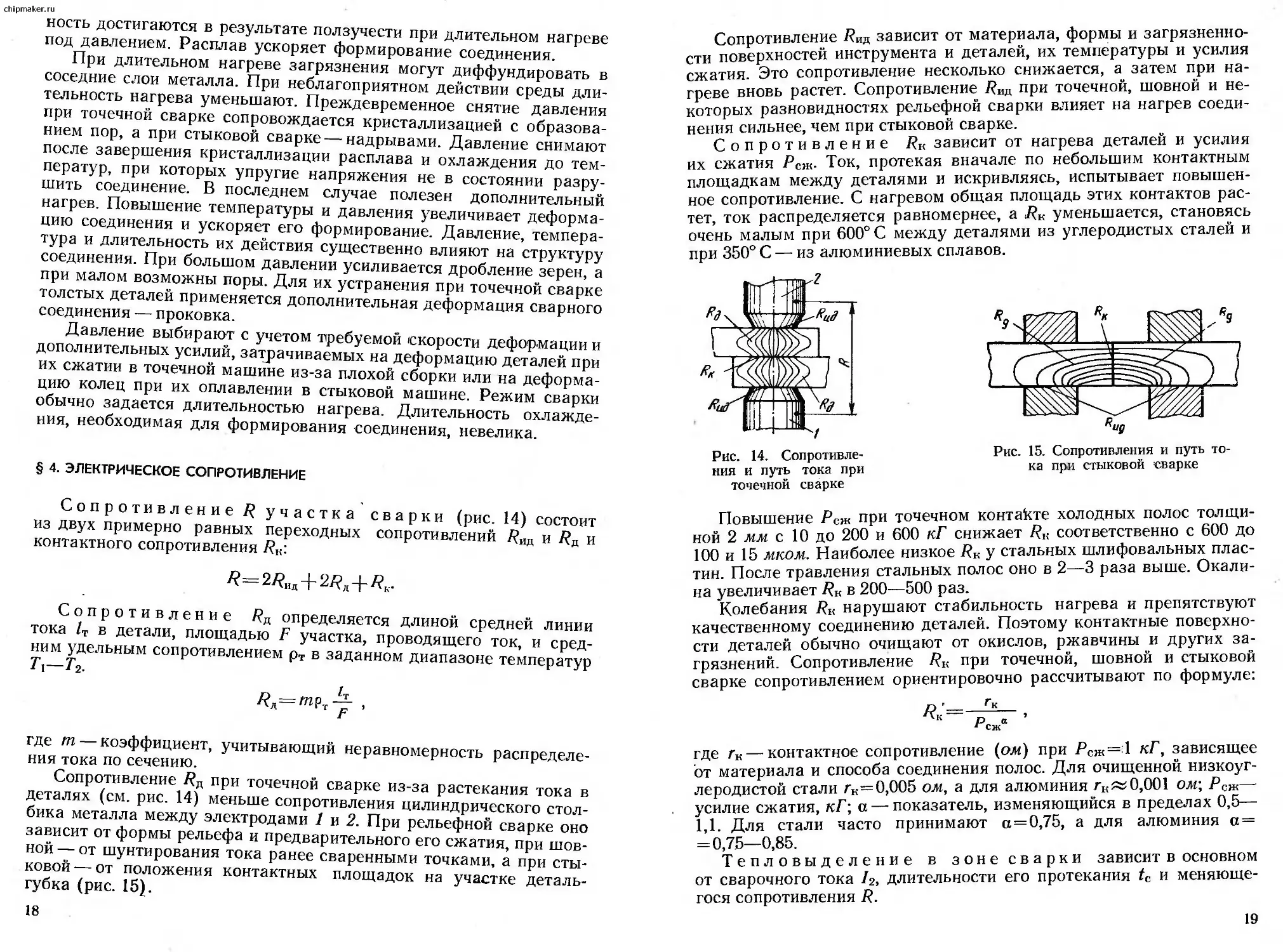

Сопротивление участка сварки (рис. 14) состоит

из двух примерно равных переходных сопротивлений /?Ид и /?д и

контактного сопротивления RK:

I /?=2/?ид + 2/?д + 7?к.

Сопротивление /?д определяется длиной средней линии

тока 1Т в детали, площадью F участка, проводящего ток, и сред-

ним удельным сопротивлением рт в заданном диапазоне температур

Тх-Т2.

Ял=™рт-^- ,

г

I

где m — коэффициент, учитывающий неравномерность распределе-

ния тока по сечению.

Сопротивление Дд при точечной сварке из-за растекания тока в

деталях (см. рис. 14) меньше сопротивления цилиндрического стол-

бика металла между электродами 1 и 2. При рельефной сварке оно

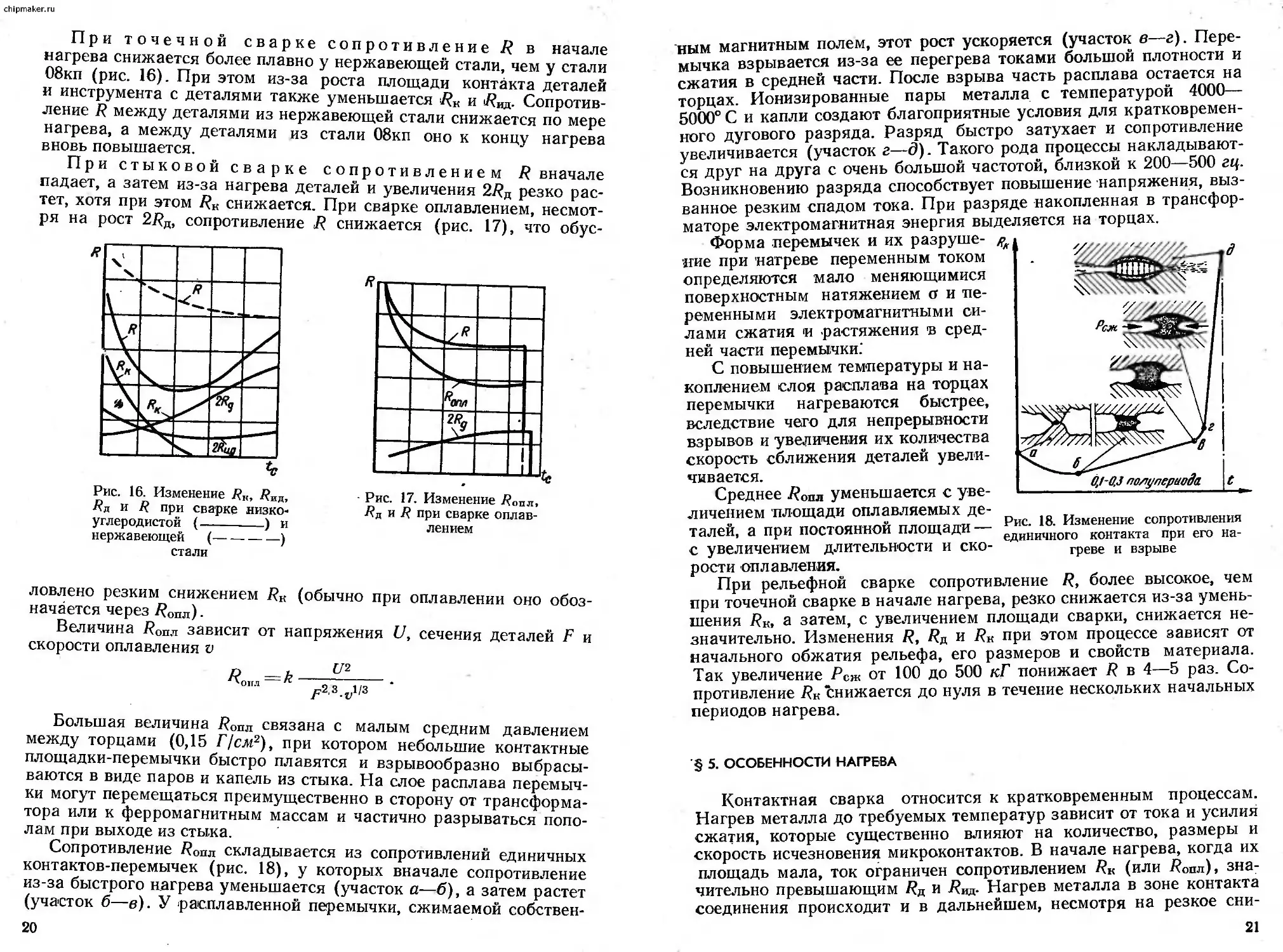

зависит от формы рельефа и предварительного его сжатия, при шов-

ной— от шунтирования тока ранее сваренными точками, а при сты-

ковой— от положения контактных площадок на участке деталь-

губка (рис. 15).

18

Сопротивление Rkr зависит от материала, формы и загрязненно-

сти поверхностей инструмента и деталей, их температуры и усилия

сжатия. Это сопротивление несколько снижается, а затем при на-

греве вновь растет. Сопротивление Дид при точечной, шовной и не-

которых разновидностях рельефной сварки влияет на нагрев соеди-

нения сильнее, чем при стыковой сварке.

Сопротивление RK зависит от нагрева деталей и усилия

их сжатия Рсгк- Ток, протекая вначале по небольшим контактным

площадкам между деталями и искривляясь, испытывает повышен-

ное сопротивление. С нагревом общая площадь этих контактов рас-

тет, ток распределяется равномернее, a R„ уменьшается, становясь

очень малым при 600° С между деталями из углеродистых сталей и

при 350° С — из алюминиевых сплавов.

Рис. 14. Сопротивле-

ния и путь тока при

точечной сварке

Рис. 15. Сопротивления и путь то-

ка при стыковой сварке

Повышение Рст при точечном контакте холодных полос толщи-

ной 2 мм с 10 до 200 и 600 кГ снижает /?к соответственно с 600 до

100 и 15 мком. Наиболее низкое RK у стальных шлифовальных плас-

тин. После травления стальных полос оно в 2—3 раза выше. Окали-

на увеличивает RK в 200—500 раз.

Колебания RK нарушают стабильность нагрева и препятствуют

качественному соединению деталей. Поэтому контактные поверхно-

сти деталей обычно очищают от окислов, ржавчины и других за-

грязнений. Сопротивление RK при точечной, шовной и стыковой

сварке сопротивлением ориентировочно рассчитывают по формуле:

где гк — контактное сопротивление (ом) при 7>СН(=:1 кГ, зависящее

от материала и способа соединения полос. Для очищенной низкоуг-

леродистой стали Гк=0,005 ом, а для алюминия гк~ 0,001 ом-, Рст—

усилие сжатия, кГ-, а — показатель, изменяющийся в пределах 0,5—

1,1. Для стали часто принимают а=0,75, а для алюминия а=

= 0,75—0,85.

Тепловыделение в зоне сварки зависит в основном

от сварочного тока /2, длительности его протекания tc и меняюще-

гося сопротивления R.

19

chipmaker.ru

При точечной сварке сопротивление У? в начале

нагрева снижается более плавно у нержавеющей стали, чем у стали

08кп (рис. 16). При этом из-за роста площади контакта деталей

и инструмента с деталями также уменьшается RK и |/?вд. Сопротив-

ление R между деталями из нержавеющей стали снижается по мере

нагрева, а между деталями из стали 08кп оно к концу нагрева

вновь повышается.

При стыковой сварке сопротивлением R вначале

падает, а затем из-за нагрева деталей и увеличения 2/?д резко рас-

тет, хотя при этом /?к снижается. При сварке оплавлением, несмот-

ря на рост 27?д, сопротивление 7?

снижается (рис. 17), что обус-

и R при сварке низко-

углеродистой (--------) и

нержавеющей (-----------)

стали

7?д и R при сварке оплав-

лением

ловлено резким снижением RK (обычно при оплавлении оно обоз-

начается через /?опл) •

Величина /?Опл зависит от напряжения U, сечения деталей F и

скорости оплавления v

Большая величина /?0Пл связана с малым средним давлением

между торцами (0,15 Г/см2), при котором небольшие контактные

площадки-перемычки быстро плавятся и взрывообразно выбрасы-

ваются в виде паров и капель из стыка. На слое расплава перемыч-

ки могут перемещаться преимущественно в сторону от трансформа-

тора или к ферромагнитным массам и частично разрываться попо-

лам при выходе из стыка.

Сопротивление 7?Опл складывается из сопротивлений единичных

контактов-перемычек (рис. 18), у которых вначале сопротивление

из-за быстрого нагрева уменьшается (участок а—б), а затем растет

(участок б—в). У расплавленной перемычки, сжимаемой собствен-

20

ным магнитным полем, этот рост ускоряется (участок в—г). Пере-

мычка взрывается из-за ее перегрева токами большой плотности и

сжатия в средней части. После взрыва часть расплава остается на

торцах. Ионизированные пары металла с температурой 4000—

5000° С и капли создают благоприятные условия для кратковремен-

ного дугового разряда. Разряд быстро затухает и сопротивление

увеличивается (участок г—д). Такого рода процессы накладывают-

ся друг на друга с очень большой частотой, близкой к 200—500 гц.

Возникновению разряда способствует повышение напряжения, выз-

ванное резким спадом тока. При разряде накопленная в трансфор-

маторе электромагнитная энергия выделяется на торцах.

Форма перемычек и их разруше-

ние при нагреве переменным током

определяются мало меняющимися

поверхностным натяжением о и пе-

ременными электромагнитными си-

лами сжатия и растяжения в сред-

ней части перемычки.’

С повышением температуры и на-

коплением слоя расплава на торцах

перемычки нагреваются быстрее,

вследствие чего для непрерывности

взрывов и увеличения их количества

скорость сближения деталей увели-

чивается.

Среднее /?<)Пл уменьшается с уве-

Рис. 18. Изменение сопротивления

единичного контакта при его на-

греве и взрыве

личением площади оплавляемых де-

талей, а при постоянной площади —

с увеличением длительности и ско-

роста оплавления.

При рельефной сварке сопротивление R, более высокое, чем

при точечной сварке в начале нагрева, резко снижается из-за умень-

шения RK, а затем, с увеличением площади сварки, снижается не-

значительно. Изменения /?, Rr и Rk при этом процессе зависят от

начального обжатия рельефа, его размеров и свойств материала.

Так увеличение РС]К от 100 до 500 кГ понижает R в 4—5 раз. Со-

противление RK снижается до нуля в течение нескольких начальных

периодов нагрева.

§ 5. ОСОБЕННОСТИ НАГРЕВА

Контактная сварка относится к кратковременным процессам.

Нагрев металла до требуемых температур зависит от тока и усилия

сжатия, которые существенно влияют на количество, размеры и

скорость исчезновения микроконтактов. В начале нагрева, когда их

площадь мала, ток ограничен сопротивлением (или й?Опл), зна-

чительно превышающим Ra и 7?вд. Нагрев металла в зоне контакта

соединения происходит и в дальнейшем, несмотря на резкое сни-

21

chipmaker.ru

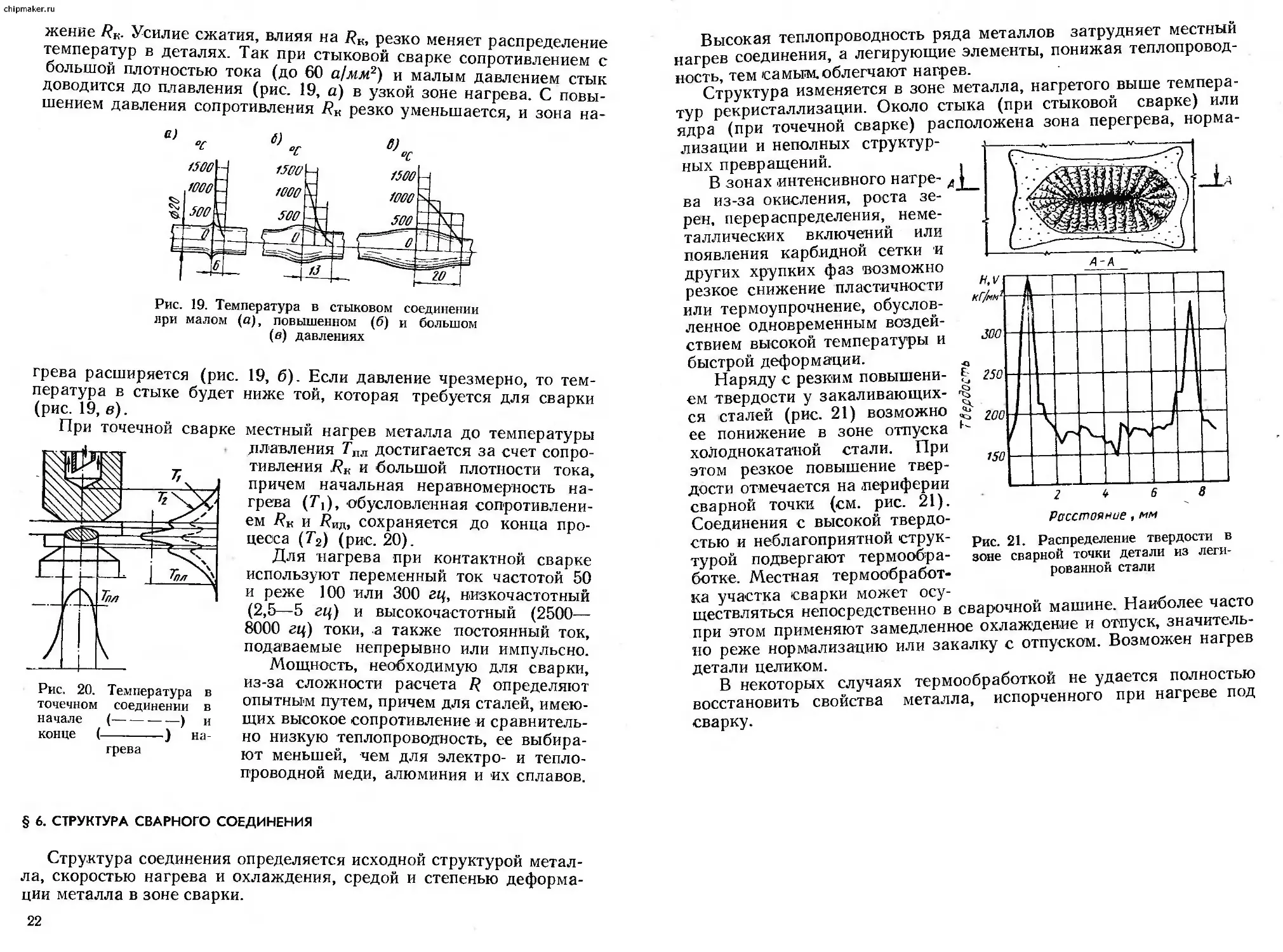

жение RK. Усилие сжатия, влияя на RK, резко меняет распределение

температур в деталях. Так при стыковой сварке сопротивлением с

большой плотностью тока (до 60 а!мм2) и малым давлением стык

доводится до плавления (рис. 19, а) в узкой зоне нагрева. С повы-

шением давления сопротивления RK резко уменьшается, и зона на-

Рис. 19. Температура в стыковом соединении

лри малом (а), повышенном (б) и большом

(в) давлениях

грева расширяется (рис. 19, б). Если давление чрезмерно, то тем-

пература в стыке будет ниже той, которая требуется для сварки

(рис. 19, в).

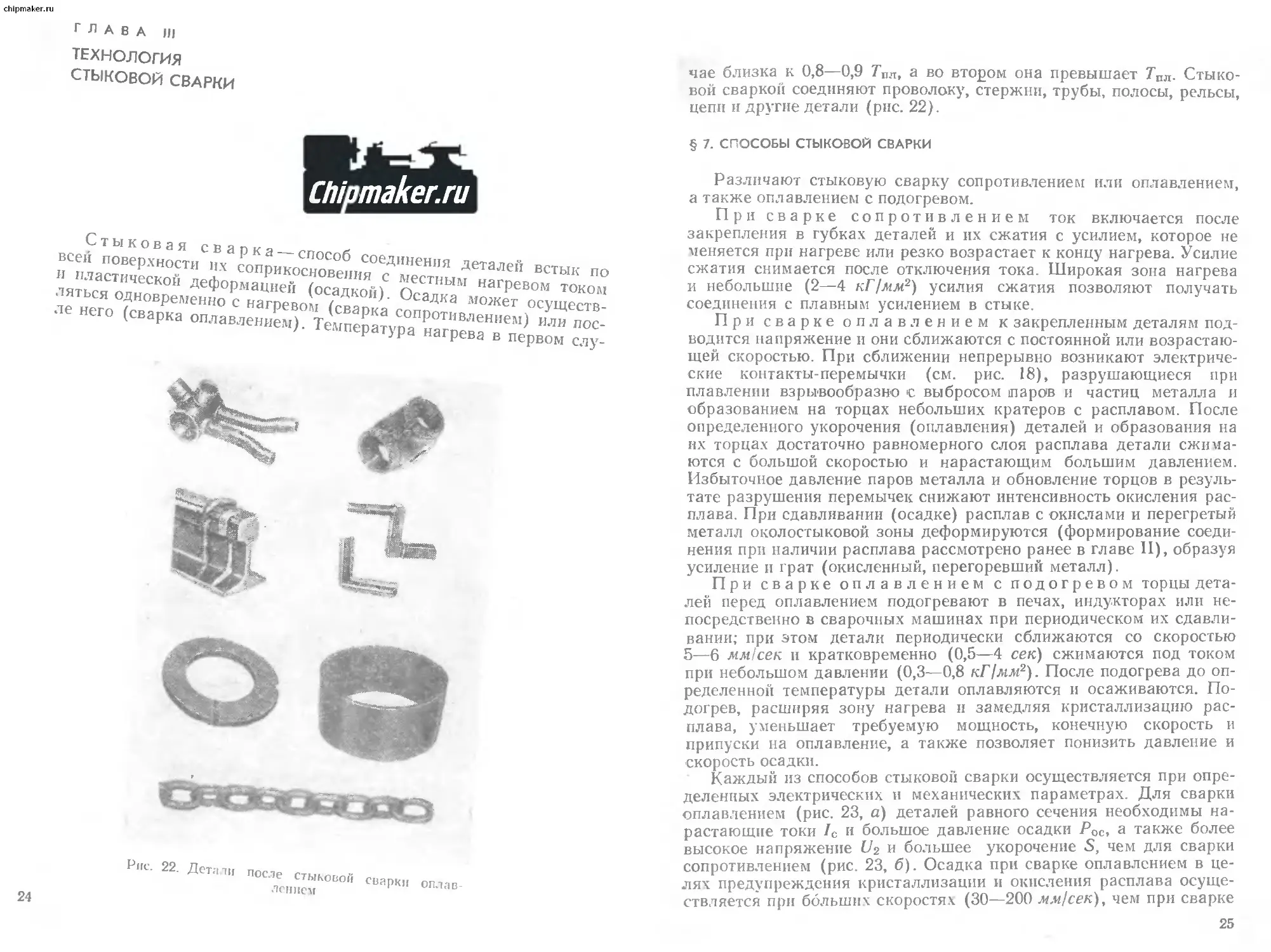

При точечной сварке

Рис. 20. Температура в

точечном соединении в

начале (—--------—) и

конце (----------) на-

грева

местный нагрев металла до температуры

.плавления Тпл достигается за счет сопро-

тивления и большой плотности тока,

причем начальная неравномерность на-

грева (Т}), обусловленная сопротивлени-

ем RK и Яид, сохраняется до конца про-

цесса (Т2) (рис. 20).

Для нагрева при контактной сварке

используют переменный ток частотой 50

и реже 100 или 300 гц, низкочастотный

(2,5—5 гц) и высокочастотный (2500—

8000 гц) токи, а также постоянный ток,

подаваемые непрерывно или импульсно.

Мощность, необходимую для сварки,

из-за сложности расчета R определяют

опытным путем, причем для сталей, имею-

щих высокое сопротивление и сравнитель-

но низкую теплопроводность, ее выбира-

ют меньшей, чем для электро- и тепло-

проводной меди, алюминия и их сплавов.

§ 6. СТРУКТУРА СВАРНОГО СОЕДИНЕНИЯ

Структура соединения определяется исходной структурой метал-

ла, скоростью нагрева и охлаждения, средой и степенью деформа-

ции металла в зоне сварки.

22

8

2 « 6

Расстояние, мм

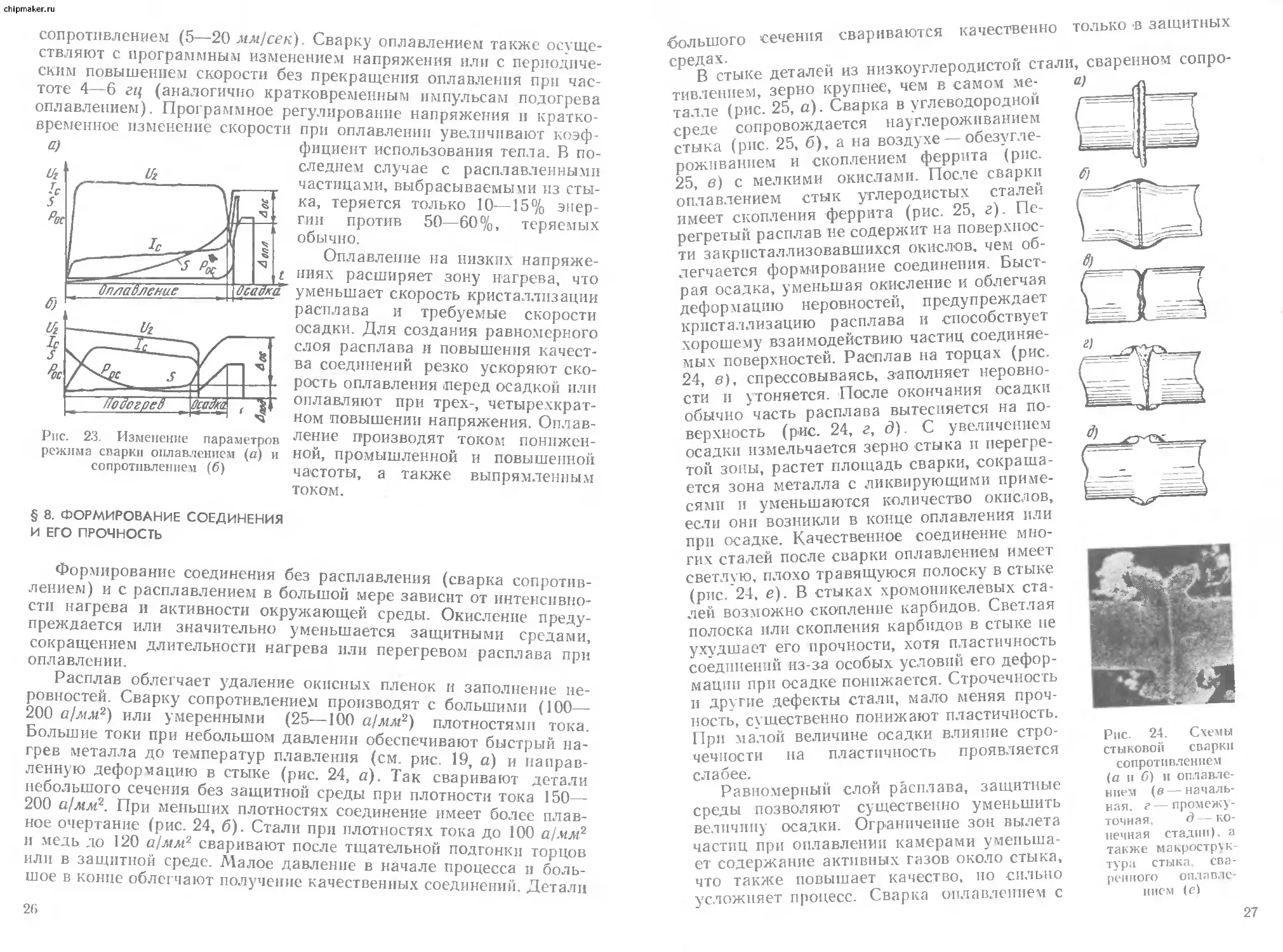

Рис. 21. Распределение твердости в

зоне сварной точки детали из леги-

рованной стали

Высокая теплопроводность ряда металлов затрудняет местный

нагрев соединения, а легирующие элементы, понижая теплопровод-

ность, тем самым, облегчают нагрев.

Структура изменяется в зоне металла, нагретого выше темпера-

тур рекристаллизации. Около стыка (при стыковой сварке) или

ядра (при точечной сварке) расположена зона перегрева, норма-

лизации и неполных структур-

ных превращений.

В зонах интенсивного нагре-

ва из-за окисления, роста зе-

рен, перераспределения, неме-

таллических включений или

появления карбидной сетки и

других хрупких фаз возможно

резкое снижение пластичности

или термоупрочнение, обуслов-

ленное одновременным воздей-

ствием высокой температуры и

быстрой деформации.

Наряду с резким повышени-

ем твердости у закаливающих-

ся сталей (рис. 21) возможно

ее понижение в зоне отпуска

холоднокатаной стали. При

этом резкое повышение твер-

дости отмечается на периферии

сварной точки (см. рис. 21).

Соединения с высокой твердо-

стью и неблагоприятной струк-

турой подвергают термообра-

ботке. Местная термообработ-

ка участка сварки может осу-

ществляться непосредственно в

при этом применяют замедленное охлаждение и отпуск, значитель-

но реже нормализацию или закалку с отпуском. Возможен нагрев

детали целиком.

В некоторых случаях термообработкой не удается полностью

восстановить свойства металла, испорченного при нагреве под

сварку.

сварочной машине. Наиболее часто

ГЛАВА III

ТЕХНОЛОГИЯ

СТЫКОВОЙ СВАРКИ

Chipmaker.ru

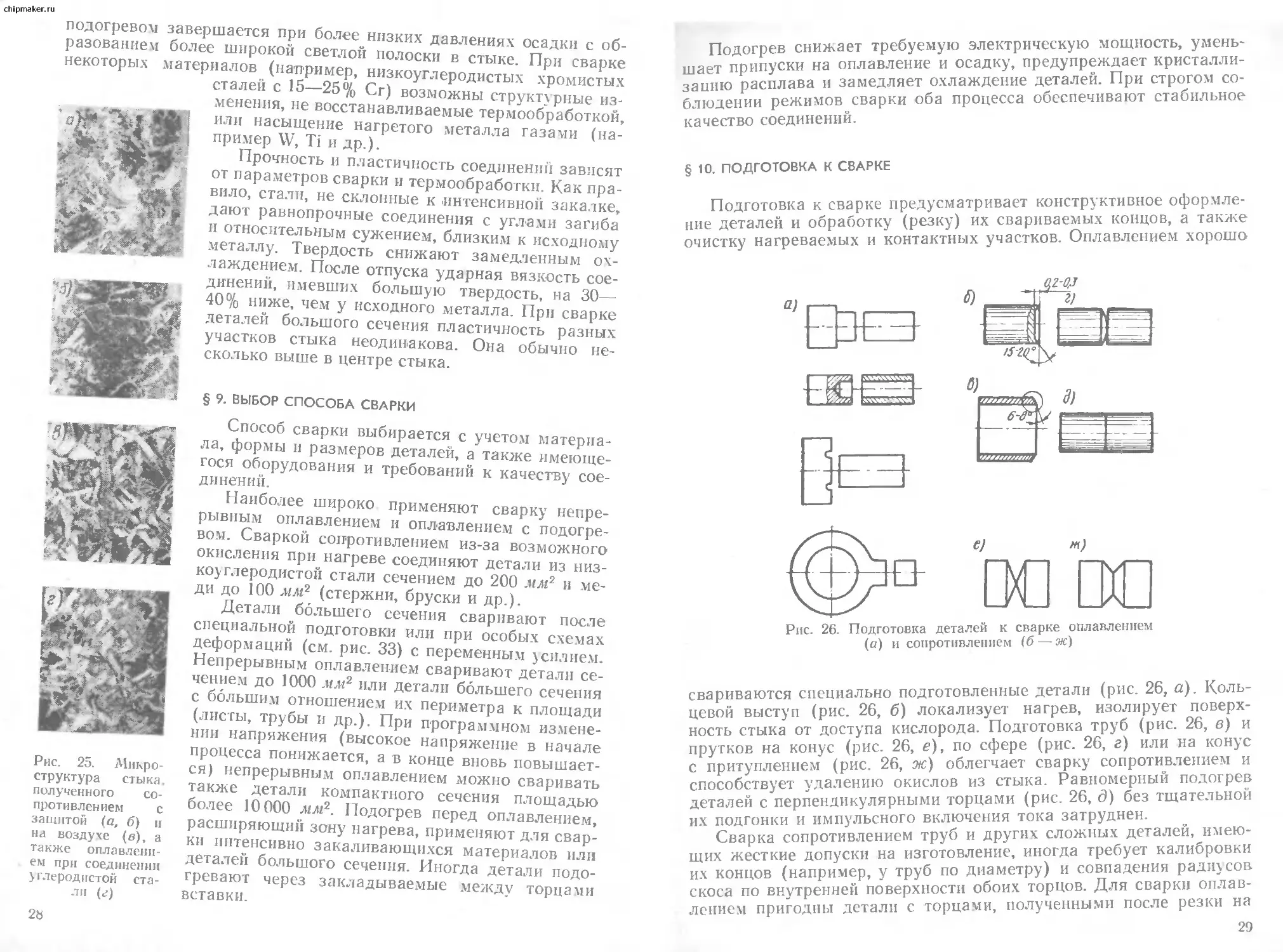

Стыковая св арка —способ соединения деталей встык по

всей поверхности их соприкосновения с местным нагревом током

и пластической деформацией (осадкой). Осадка может осуществ-

ляться одновременно с нагревом (сварка сопротивлением) или пос-

ле него (сварка оплавлением). Температура нагрева в первом слу-

Рис. 22. Детали после стыковой сварки оплав-

лением

24

чае близка к 0,8—0,9 Т^л, а во втором она превышает Тпл. Стыко-

вой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы,

цепи и другие детали (рис. 22).

§ 7. СПОСОБЫ СТЫКОВОЙ СВАРКИ

Различают стыковую сварку сопротивлением или оплавлением,

а также оплавлением с подогревом.

При сварке сопротивлением ток включается после

закрепления в губках деталей и их сжатия с усилием, которое не

меняется при нагреве или резко возрастает к концу нагрева. Усилие

сжатия снимается посте отключения тока. Широкая зона нагрева

и небольшие (2—4 кГ/мм2) усилия сжатия позволяют получать

соединения с плавным усилением в стыке.

При сварке оплавлением к закрепленным деталям под-

возится напряжение и они сближаются с постоянной или возрастаю-

щей скоростью. При сближении непрерывно возникают электриче-

ские контакты-перемычки (см. рис. 18), разрушающиеся при

плавлении взрывообразно с выбросом паров и частиц металла и

образованием на торцах небольших кратеров с расплавом. После

определенного укорочения (оплавления) деталей и образования на

их торцах достаточно равномерного слоя расплава детали сжима-

ются с большой скоростью и нарастающим большим давлением.

Избыточное давление паров металла и обновление торцов в резуль-

тате разрушения перемычек снижают интенсивность окисления рас-

плава. При сдавливании (осадке) расплав с окислами и перегретый

металл околостыковой зоны деформируются (формирование соеди-

нения при наличии расплава рассмотрено ранее в главе II), образуя

усиление и грат (окисленный, перегоревший металл).

При сварке оплавлением с подогревом торцы дета-

лей перед оплавлением подогревают в печах, индукторах или не-

посредственно в сварочных машинах при периодическом их сдавли-

вании; при этом детали периодически сближаются со скоростью

5—6 мм/сек и кратковременно (0,5—4 сек) сжимаются под током

при небольшом давлении (0,3—0,8 кГ/мм2). После подогрева до оп-

ределенной температуры детали оплавляются и осаживаются. По-

догрев, расширяя зону нагрева и замедляя кристаллизацию рас-

плава, уменьшает требуемую мощность, конечную скорость и

припуски на оплавление, а также позволяет понизить давление и

скорость осадки.

Каждый из способов стыковой сварки осуществляется при опре-

деленных электрических и механических параметрах. Для сварки

оплавлением (рис. 23, а) деталей равного сечения необходимы на-

растающие токи /с и большое давление осадки Рос, а также более

высокое напряжение Uz и большее укорочение S, чем для сварки

сопротивлением (рис. 23, б). Осадка при сварке оплавлением в це-

лях предупреждения кристаллизации и окисления расплава осуще-

ствляется при больших скоростях (30—200 мм/сек), чем при сварке

25

сопротивлением (5—20 мм/сек). Сварку оплавлением также осуще-

ствляют с программным изменением напряжения или с периодиче-

ским повышением скорости без прекращения оплавления при час-

тоте 4—6 гц (аналогично кратковременным импульсам подогрева

оплавлением). Программное регулирование напряжения и кратко-

временное изменение скорости при оплавлении увеличивают коэф-

фициент использования тепла. В по-

следнем случае с расплавленными

частицами, выбрасываемыми из сты-

ка, теряется только 10—15% энер-

гии против 50—60%, теряемых

обычно.

Оплавление на низких напряже-

ниях расширяет зону нагрева, что

уменьшает скорость кристаллизации

расплава и требуемые скорости

осадки. Для создания равномерного

слоя расплава и повышения качест-

ва соединений резко ускоряют ско-

рость оплавления перед осадкой или

оплавляют при трех-, четырехкрат-

ном повышении напряжения. Оплав-

Рис. 23. Изменение параметров ление производят током понижен-

режима сварки оплавлением (а) и НОЙ, промышленной И повышенной

сопротивлением (6) частоты, а также выпрямленным

током.

§ 8. ФОРМИРОВАНИЕ СОЕДИНЕНИЯ

И ЕГО ПРОЧНОСТЬ

Формирование соединения без расплавления (сварка сопротив-

лением) и с расплавлением в большой мере зависит от интенсивно-

сти нагрева и активности окружающей среды. Окисление преду-

преждается или значительно уменьшается защитными средами,

сокращением длительности нагрева или перегревом расплава при

оплавлении.

Расплав облегчает удаление окисных пленок и заполнение не-

ровностей. Сварку сопротивлением производят с большими (100—

200 а/мм2) или умеренными (25—100 а/мм2) плотностями тока.

Большие токи при небольшом давлении обеспечивают быстрый на-

грев металла до температур плавления (см. рис. 19, а) и направ-

ленную деформацию в стыке (рис. 24, а). Так сваривают детали

небольшого сечения без защитной среды при плотности тока 150—

200 а/мм2. При меньших плотностях соединение имеет более плав-

ное очертание (рис. 24, б). Стали при плотностях тока до 100 а/мм2

и медь до 120 а/мм2 сваривают после тщательной подгонки торцов

или в защитной среде. Малое давление в начале процесса и боль-

шое в конце облегчают получение качественных соединений. Детали

26

большого сечения свариваются качественно только в защитных

средах.

В стыке деталей из низкоуглеродистой стали, сваренном сопро-

тивлением, зерно крупнее, чем в самом .ме-

талле (рис. 25, а). Сварка в углеводородной

среде сопровождается науглероживанием

стыка (рис. 25, б), а на воздухе — обезугле-

роживанием и скоплением феррита (рис.

25, в) с мелкими окислами. После сварки

оплавлением стык углеродистых сталей

имеет скопления феррита (рис. 25, г). Пе-

регретый расплав не содержит на поверхнос-

ти закристаллизовавшихся окислов, чем об-

легчается формирование соединения. Быст-

рая осадка, уменьшая окисление и облегчая

деформацию неровностей, предупреждает

кристаллизацию расплава и способствует

хорошему взаимодействию частиц соединяе-

мых поверхностей. Расплав на торцах (рис.

24, s), спрессовываясь, заполняет неровно-

сти и утоняется. После окончания осадки

обычно часть расплава вытесняется на по-

верхность (рис. 24, г, д). С увеличением

осадки измельчается зерно стыка и перегре-

той зоны, растет площадь сварки, сокраща-

ется зона металла с ликвирующими приме-

сями и уменьшаются количество окислов,

если они возникли в конце оплавления или

при осадке. Качественное соединение мно-

гих сталей после сварки оплавлением имеет

светлую, плохо травящуюся полоску в стыке

(рис. 24, е). В стыках хромоникелевых ста-

лей возможно скопление карбидов. Светлая

полоска или скопления карбидов в стыке не

ухудшает его прочности, хотя пластичность

соединений из-за особых условий его дефор-

мации при осадке понижается. Строчечность

и другие дефекты стали, мало меняя проч-

ность, существенно понижают пластичность.

При малой величине осадки влияние стро-

чечное™ на пластичность проявляется

слабее.

Равномерный слой расплава, защитные

среды позволяют существенно уменьшить

величину осадки. Ограничение зон вылета

частиц при оплавлении камерами уменьша-

ет содержание активных газов около стыка,

что также повышает качество, но сильно

усложняет процесс. Сварка оплавлением с

Рис. 24. Схемы

стыковой сварки

сопротивлением

(а и б) и оплавле-

нием (в — началь-

ная. г — промежу-

точная, д - ко-

нечная стадии), а

также макрострхк-

тура стыка сва-

ренного оплавле-

нием (е)

27

chipmaker.ru

подогревом завершается при более низких давлениях осадки с об-

разованием более широкой светлой полоски в стыке. При сварке

некоторых материалов (например, низкоуглеродистых хромистых

сталей с 15—25% Сг) возможны структурные из-

менения, не восстанавливаемые термообработкой,

или насыщение нагретого металла газами (на-

пример W, Ti и др.).

Прочность и пластичность соединений зависят

от параметров сварки и термообработки. Как пра-

вило, стали, не склонные к интенсивной закалке,

дают равнопрочные соединения с углами загиба

и относительным сужением, близким к исходному

металлу. Твердость снижают замедленным ох-

лаждением. После отпуска ударная вязкость сое-

динений, имевших большую твердость, на 30—

40% ниже, чем у исходного металла. При сварке

деталей большого сечения пластичность разных

участков стыка неодинакова. Она обычно не-

сколько выше в центре стыка.

§ 9. ВЫБОР СПОСОБА СВАРКИ

Рис. 25. Л1икро-

структура стыка,

полученного со-

противлением с

зашитой (а, б) и

на воздухе (в), а

также оплавлени-

ем при соединении

углеродистой ста-

ли (г)

Способ сварки выбирается с учетом материа-

ла, формы и размеров деталей, а также имеюще-

гося оборудования и требований к качеству сое-

динений.

Наиболее широко применяют сварку непре-

рывным оплавлением и оплавлением с подогре-

вом. Сваркой сопротивлением из-за возможного

окисления при нагреве соединяют детали из низ-

коуглеродистой стали сечением до 200 мм2 и ме-

ди до 100 мм2 (стержни, бруски и др.).

Детали большего сечения сваривают после

специальной подготовки или при особых схемах

деформаций (см. рис. 33) с переменным усилием.

Непрерывным оплавлением сваривают детали се-

чением до 1000 мм2 или детали большего сечения

с большим отношением их периметра к площади

(листы, трубы и др.). При программном измене-

нии напряжения (высокое напряжение в начале

процесса понижается, а в конце вновь повышает-

ся) непрерывным оплавлением можно сваривать

также детали компактного сечения площадью

более 10 000 лш2. Подогрев перед оплавлением,

расширяющий зону нагрева, применяют для свар-

ки интенсивно закаливающихся материалов или

деталей большого сечения. Иногда детали подо-

гревают через закладываемые между торцами

вставки.

2ъ

Подогрев снижает требуемую электрическую мощность, умень-

шает припуски на оплавление и осадку, предупреждает кристалли-

зацию расплава и замедляет охлаждение деталей. При строгом со-

блюдении режимов сварки оба процесса обеспечивают стабильное

качество соединений.

§ 10. ПОДГОТОВКА К СВАРКЕ

Подготовка к сварке предусматривает конструктивное оформле-

ние деталей и обработку (резку) их свариваемых концов, а также

очистку нагреваемых и контактных участков. Оплавлением хорошо

Рис. 26. Подготовка деталей к сварке оплавлением

(а) и сопротивлением (б —ж)

свариваются специально подготовленные детали (рис. 26, а). Коль-

цевой выступ (рис. 26, б) локализует нагрев, изолирует поверх-

ность стыка от доступа кислорода. Подготовка труб (рис. 26, в) и

прутков на конус (рис. 26, е), по сфере (рис. 26, г) или на конус

с притуплением (рис. 26, ж) облегчает сварку сопротивлением и

способствует удалению окислов из стыка. Равномерный подогрев

деталей с перпендикулярными торцами (рис. 26, д) без тщательной

их подгонки и импульсного включения тока затруднен.

Сварка сопротивлением труб и других сложных деталей, имею-

щих жесткие допуски на изготовление, иногда требует калибровки

их концов (например, у труб по диаметру) и совпадения радиусов

скоса по внутренней поверхности обоих торцов. Для сварки оплав-

лением пригодны детали с торцами, полученными после резки на

29

прессе, ножницах, механической пиле, токарных и строгальных

станках, а также после газовой и электрической резки с очисткой

от шлака. Различие в диаметрах не должно превышать 15%. а по

толщине 10%. Максимальный зазор между торцами свариваемых

соприкасающихся деталей не должен превышать 15% от припуска

на оплавление. Если зазор больше, то на такую же величину уве-

личивают припуск на оплавление. Уменьшение сечения деталей за-

точкой облегчает возбуждение оплавления.

Зачистка повышает стабильность нагрева. При плохой зачистке

сопротивление Рид и потери мощности растут, а сварочный ток

уменьшается, что снижает качество соединений, кроме того, появ-

ляются пригары, увеличивающие износ губок, портящие детали и

нарушающие их центрирование.

Зачистка в ряде производств автоматизирована. Ржавчину и

окалину удаляют травлением, металлической дробью, пневмозуби-

лами с плоскими зубьями, нагревом ацетилено-кислородным пла-

менем, механически щетками или резанием. Мелкие детали очи-

щают в галтовочных барабанах. Начинает применяться газовое

травление и газопламенная очистка (для деталей толщиной более

6 мм).

Если очистка деталей затруднена или невозможна, то применя-

ют большие усилия зажатия, при которых окисные пленки частично

разрушаются. Без зачистки деталей обычно наблюдается повышен-

ный износ губок.

I

§ 11. СВАРКА СОПРОТИВЛЕНИЕМ

Режим сварки сопротивлением определяется уста-

новочной длиной деталей, величиной тока и длительностью его про-

текания, а также усилием сжатия и средой, в которой осущест-

вляется нагрев. Установочной длиной деталей называют суммар-

ную длину деталей между губками. Длительность сварки связана

с плотностью тока. Чрезмерная плотность тока при малом усилии

сжатия вызывает выплеск и ухудшает качество соединения из-за

резкого сокращения зоны нагрева. Чаще всего проволоку из угле-

родистой стали сваривают при плотности тока /, зависящей от дли-

тельности сварки /с

| у^(1215)4--° у-120 .

Длительность нагрева проволоки из цветных металлов обычно

в два-три раза больше, чем у стали. Давление при сварке низко-

углеродистой стали близко к 2—4 кГ]мм2, а при сварке цветных

металлов — к 0,3—1,5 кГ/мм2.

Потери металла на подогрев при большой плотности тока для

низкоуглеродистой стали составляют (0,5—l,0)d, алюминия и ла-

туни (1—2)d и меди (1,5—2,5)Д Величина осадки в 1,5—1,7 раза

30

меньше этих потерь. Для сталей с большим электрическим сопро-

тивлением давление осадки иногда увеличивают до 5 кГ{мм2.

Специальная подготовка торцов (см. рис. 26,6,

е, ж) позволяет уменьшить зону нагрева. Плоские торцы на прово-

локе обрезают специальными спаренными ножами.

Удельная мощность машин — 0,3—2 ква/мм2. При равномерном

нагреве наиболее эффективен контроль сварки по температуре (на-

пример, фотопирометром). Контроль по укорочению деталей менее

точен. Если укорочение мало, то при преждевременном выключении

тока появляются окислы и непровары. Чрезмерное укорочение де-

талей и большое количество высаженного металла вызывает пере-

грев. Оптимальное укорочение деталей сечением 25—100 мм2 и

500-4-1000 мм2 равно соответственно 0,8—1 мм, 1,5—1,8 мм и 2-4-

-4-2,5 мм. Для закаливающихся сталей укорочение увеличивают на

15—30%, а сварные соединения отпускают после их ускоренного

охлаждения или подвергают изотермической закалке в машине или

специальных нагревательных устройствах. Осадочное давление из-

меняется от 1 до 5 кГ/мм2. Для низкоуглеродистой стали оно равно

1—2 кГ/мм2. Наиболее качественные соединения получают с нагре-

вом при малом (0,5—1 кГ/мм2) и осадкой с большим (10—

15 кГ/мм2) давлениями.

От установочной длины зависит ширина и устойчи-

вость деталей, а также интенсивность их нагрева и охлаждения.

Ее выбирают по сечению деталей F.

/1 + /2— 1,2 (углеродистые стали);

Л+4= 1Л V F (легированные стали).

Более теплопроводный из разнородных материалов сваривается

при большей установочной длине. Правильность выбора 1\ + 1% в

этом случае оценивается по равномерности нагрева. У цветных ме-

таллов /1 + 4 увеличивают, раздвигая токоведущие губки, а соос-

ность обеспечивают промежуточными изолированными вставками,

которые уменьшают зону деформируемого металла около стыка.

При такой схеме медные витки сваривают со срезанием грата

ножами, при начальном давлении 0,3—0,8 кГ)мм2 и конечном —

35—45 кГ/мм'2. Плотность тока составляет 110—180 а/мм2, а укоро-

чение (2,0—3)6, из которого на подогрев расходуется (0,5—0,6)6,

а на нагрев под током—(1,4—2,4)6. Витки сечением 1,8X1,2 и

4,5X 12,5 мм2 при подогреве укорачивают на 2 и 4,2 мм, а при осад-

ке — на 3,2 мм и 6,4 мм соответственно.

Детали сечением более 300 мм2 сваривают в защитных газах.

Трубы диаметром 32x4 мм из стали 20 и ряда хромистых сталей

сваривают в смесях азота с водородом, очищенных от кислорода и

влаги при скосе кромок 6°, усилии подогрева 650 кГ и осадке

4000 кГ, длительности 4 сек и токе 11—12 ка. Средняя удельная

мощность близка к 0,1 kbtImm2. Трубы на участках нагрева тща-

тельно зачищают от окислов, ржавчины и грязи; газ подают в ка-

31

| chipmaker.ru

меры через фильтры, исключающие интенсивное омывание нагре-

того металла.

Сварка сопротивлением непрерывно совершенствуется. Для

уменьшения окисления поверхностей в зоне сварки их покрывают

медью или никелем, используют флюсовые подушки, угольный по-

рошок, электролит, прокладки и др. (например, при сварке титана

с медью прокладки из ванадия).

§ 12. СВАРКА НЕПРЕРЫВНЫМ ОПЛАВЛЕНИЕМ

И ОПЛАВЛЕНИЕМ С ПОДОГРЕВОМ

Режим стыковой сварки о п л а в л е и и е м определяет-

ся уСТаНОВОЧНОЙ ДЛИНОЙ Л + /2, ПрИПуСКОМ ДОпл И СКОРОСТЬЮ Оопл

оплавления, величиной осадки ДОс и ее-скоростью оОс, а также дли-

тельностью осадки под током toc/r, током оплавления /0Пл и осадки

/ос или напряжением. Подогрев задают температурой Тп, длитель-

ностью импульсов и пауз, а также их количеством.

Скорость оплавления выбирается в зависимости от

мощности. Если скорость очень мала, то оплавление неустойчиво и

слой расплава на части поверхности может кристаллизоваться.

Увеличение длительности оплавления расширяет зону нагрева,

вследствие чего скорость кристаллизации расплава уменьшается.

При чрезмерно большой скорости оплавление прекращается.

Саморегулирование допускает устойчивое оплавление при за-

данном напряжении в определенном диапазоне скоростей, расши-

ряющемся с увеличением жесткости внешней характеристики ма-

шины. Периодическое кратковременное повышение скорости в этом

диапазоне не прерывает оплавления, а ускоряет прогрев за счет

кратковременных больших импульсов тока (совмещение оплавле-

ния с подогревом).

Приближенно скорость оплавления с повышением температуры

нагрева деталей повышается пропорционально используемой мощ-

ности:

0,24/2/?

V—--------------мм /сек,

ycF(To — Tn)

где с — удельная теплоемкость, кал/г-град-, То, Тн — средняя тем-

пература деталей в момент оплавления и в начале процесса (То—

~ 2000° С); /2-7? — мощность, преобразованная в тепло; F— пло-

щадь оплавляемых деталей, мм2-, у — удельный вес, Г/см2.

Сварку оплавлением наиболее часто проводят при перемещении

плиты машины S (мм) в зависимости от времени t (сек) по гра-

фику

S=V,

где п= 1,54-3.

Иногда п по мере оплавления деталей увеличивается.

Коэффициент k0, зависящий от теплофизических свойств метал-

ла, мощности машины и сечения деталей, обычно изменяется в пре-

32

делах 0,4—1,5. Он выбирается, исходя из припуска и конечных ско-

ростей оплавления. У деталей большого сечения при программном

регулировании напряжения величина ko значительно ниже.

Наиболее часто оплавляют при S=kot2', максимальное переме-

щение S соответствует Допл-

С увеличением ko при неизменном Д0Пл зона нагрева умень-

шается.

Обычно ток отключают в стадии осадки. Увеличение длительно-

сти его протекания на деталях большого сечения повышает каче-

ство соединений, а на деталях малого сечения приводит к перегре-

ву или даже пережогу.

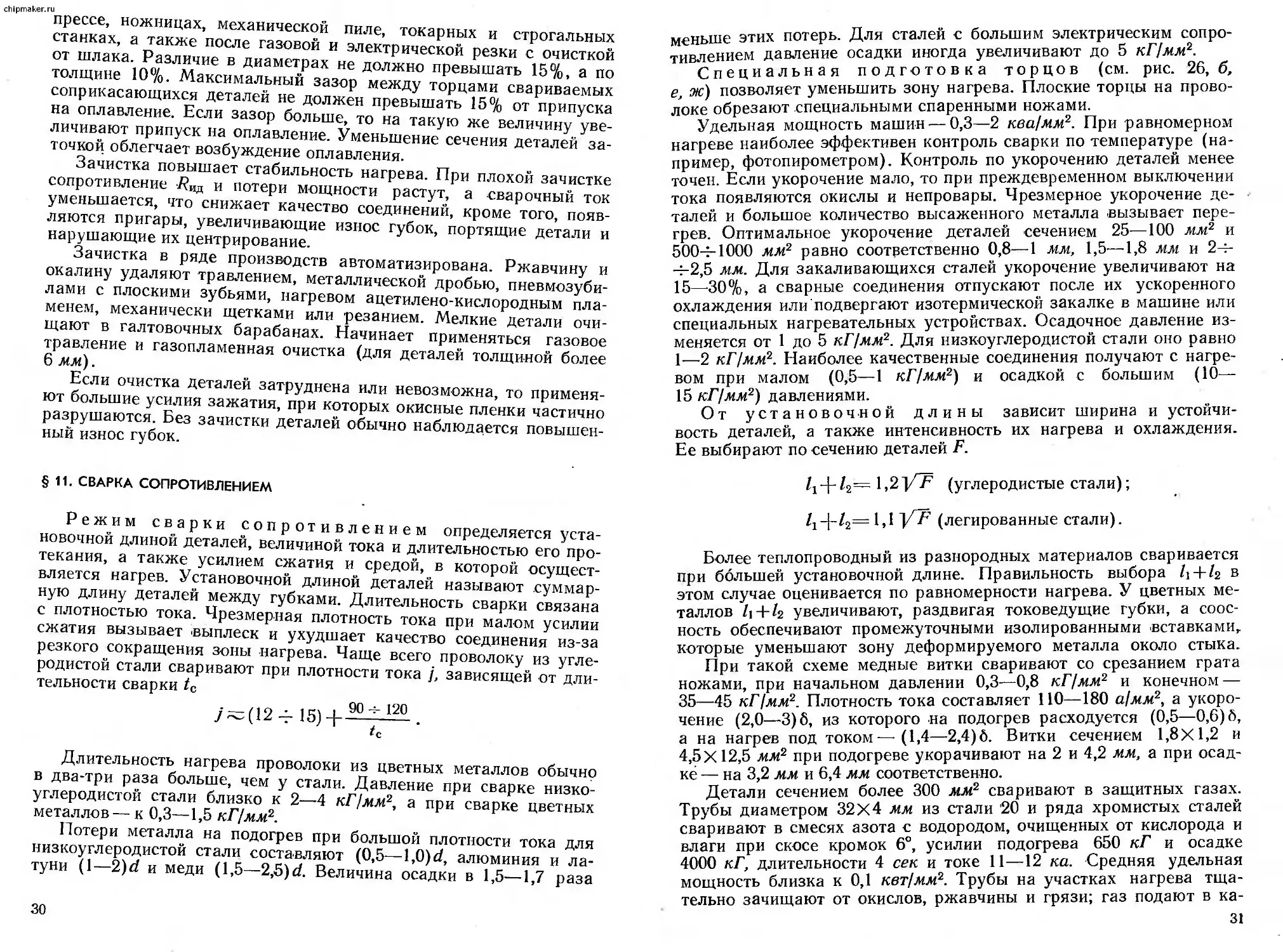

Рис. 27. Графики сближения детали (а), применяемые при непрерывном оп-

лавлении (кривая /) и оплавлении с подогревом (кривая 2), и кулачок (6)

Для высокопроизводительных кратковременных режимов ко-

нечная скорость оплавления низкоуглеродистых сталей близка к

4—6 м.м)сек. Иногда ее для более равномерного прогрева расплава

за 0,2—0,6 сек до осадки увеличивают от 4—6 мм/сек до 7—

10 мм!сёк. При длительном оплавлении деталей большого сечения

конечная скорость иногда снижается до 2,5—3 мм/сек. Сближение

деталей из низкоуглеродистой и низколегированной сталей произ-

водят по графику S=kot2 (рис. 27, а), а деталей из сталей с высо-

ким сопротивлением (например, хромоникелевых), требующих сни-

жения начальной скорости, по графику S=fto<5/2. С начальной по-

стоянной скоростью сближения обычно производят выравнивание

торцов или подогрев.

Коэффициент '

подставив значения k0 в формулу S—kot2, получим

vfl _ vt

2t ~ 2

33

chipmaker.ru

Если конечная скорость цк=4 мм!сек, 5=ДОПЛ = 9 мм,

t =

V

2-9 . с , v

—=4,5 сек, a kn=—=

4 0 21

4

2-4,9

4

9

Скорость г?Опл часто регулируется за счет профиля кулачка, ко-

торый строят по графику сближения (рис. 27, б) и изготавливают

с точностью 0,002—0,01 мм.

С увеличением г?опл до определенной величины количество пе-

ремычек увеличивается, вследствие чего создается более равномер-

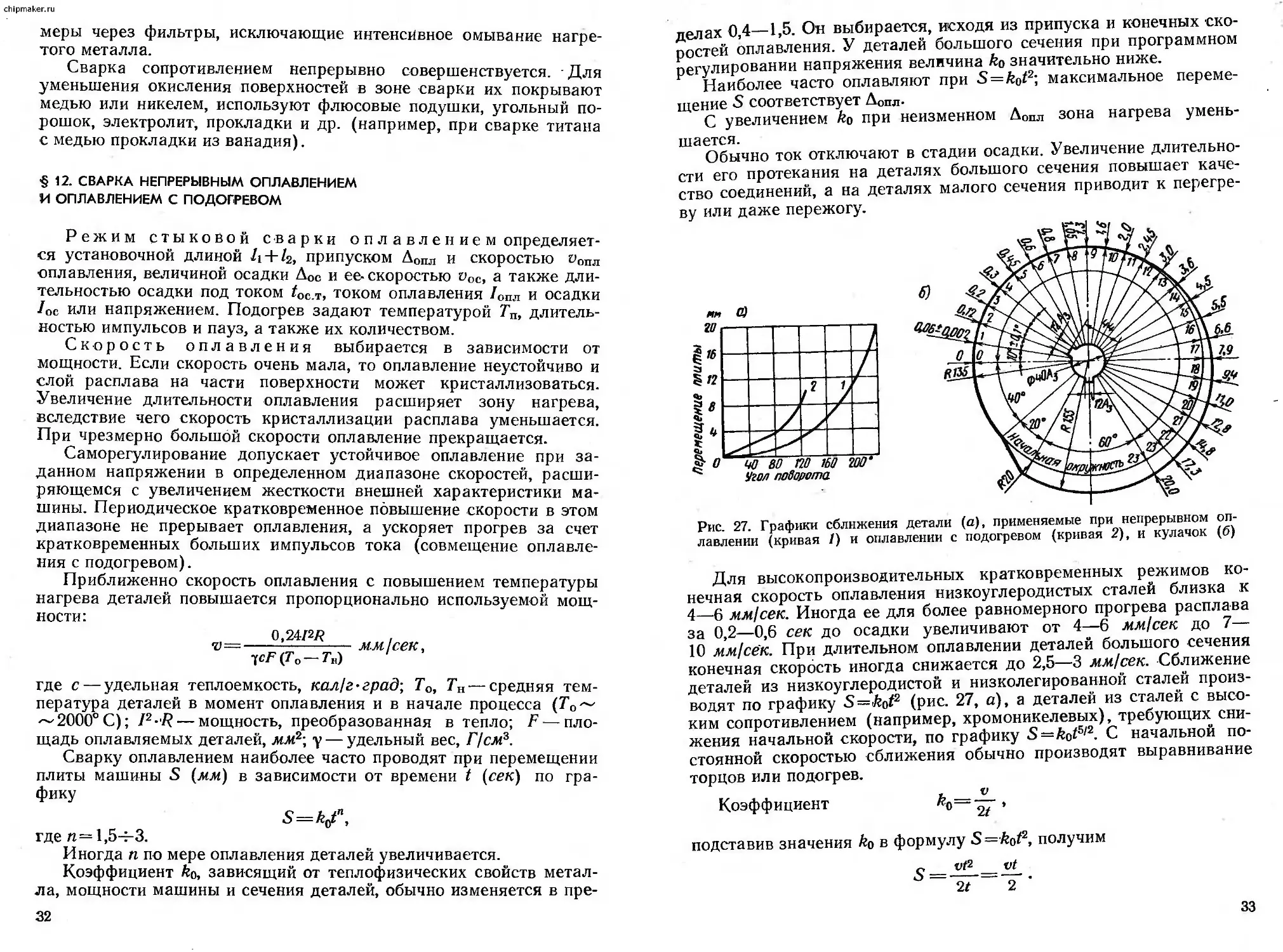

Рис. 28. Схемы осциллограмм сварочного тока i2 с исходными

(-----) н скорректированными (-----—) графиками сближения

деталей

ный слой мало окисляющегося расплава и качество улучшается.

Стабильность оплавления определяют по осциллограммам тока, за-

писанным со скоростью 10—25 мм)сек.

При неправильно выбранной скорости ток часто прерывается.

Так, если начальная скорость мала, то ток прерывается даже после

небольшого увеличения скорости (рис. 28, а). Повышение скорости

на начальном участке (показано пунктиром) за счет уменьшения

начального радиуса кулачка устраняет перерывы.

Перерывы при чрезмерной скорости сопровождаются выгорани-

ем контакта и прекращением оплавления после увеличения тока

(рис. 28, б). Уменьшение скорости сближения устраняет эти пере-

рывы. Перерывы, снижающие эффективность нагрева, особенно

вредны в конце оплавления.

34

При непрерывном протекании тока возможно его понижение или

рост. Понижение тока (рис. 28, в) указывает на малое нарастание

скорости сближения и ухудшение защиты расплава. Это устраняет-

ся увеличением скорости за счет уменьшения начального радиуса

кулачка. Высокое качество соединений достигается при постепен-

ном увеличении тока (рис. 28, г). Нарастание тока зависит от выб-

ранной скорости оплавления, формы и сечения деталей. Например,

при оплавлении полос толщиной 2 мм на высокопроизводительном

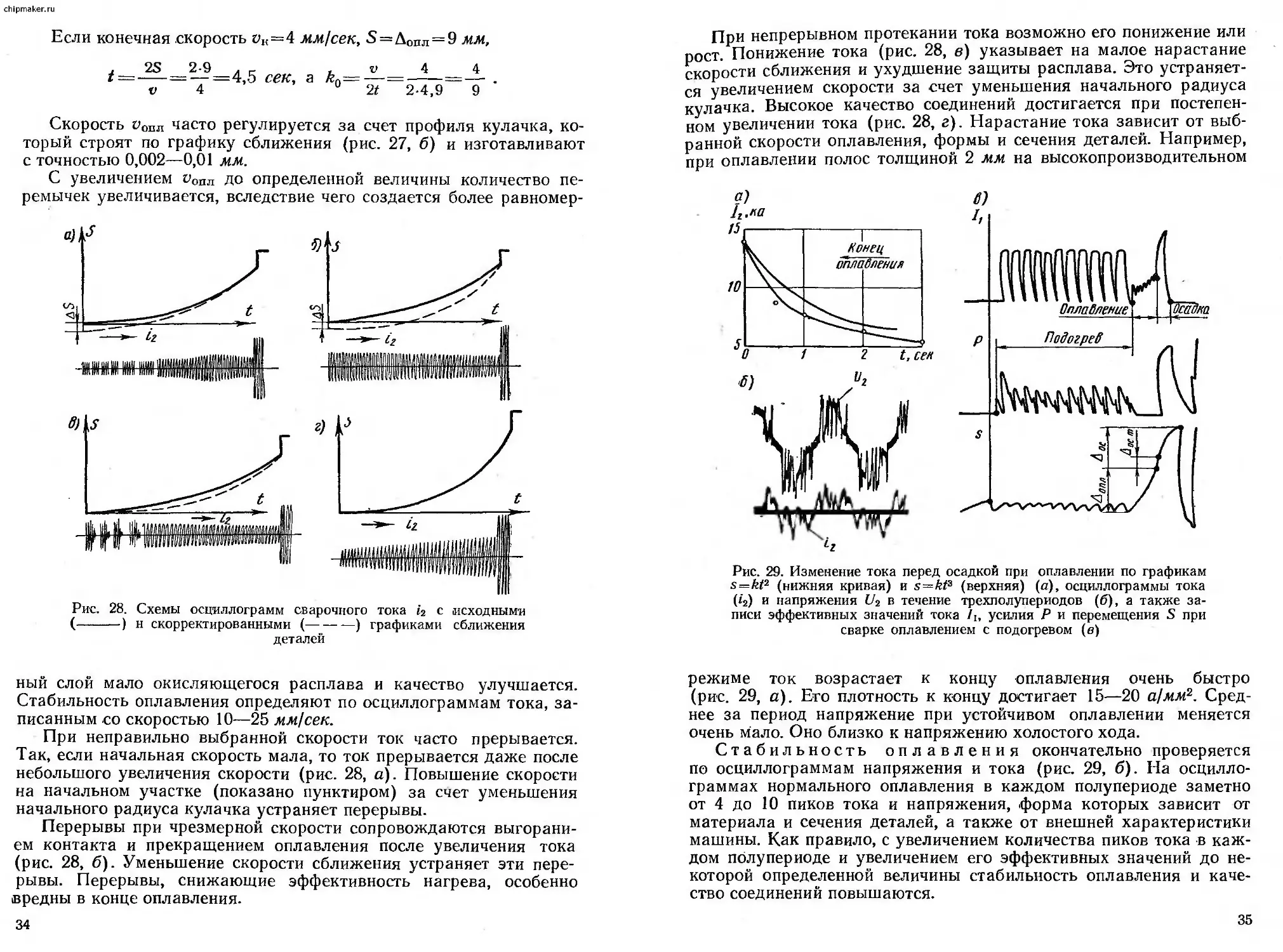

Рис. 29. Изменение тока перед осадкой при оплавлении по графикам

s=kfi (нижняя кривая) и s=kt~ (верхняя) (а), осциллограммы тока

(<2) и напряжения 1/2 в течение трехполупериодов (б), а также за-

писи эффективных значений тока Ц, усилия Р и перемещения S при

сварке оплавлением с подогревом (в)

режиме ток возрастает к концу оплавления очень быстро

(рис. 29, а). Его плотность к концу достигает 15—20 а/мм2. Сред-

нее за период напряжение при устойчивом оплавлении меняется

очень мало. Оно близко к напряжению холостого хода.

Стабильность оплавления окончательно проверяется

по осциллограммам напряжения и тока (рис. 29, б). На осцилло-

граммах нормального оплавления в каждом полупериоде заметно

от 4 до 10 пиков тока и напряжения, форма которых зависит от

материала и сечения деталей, а также от внешней характеристики

машины. Как правило, с увеличением количества пиков тока в каж-

дом пблупериоде и увеличением его эффективных значений до не-

которой определенной величины стабильность оплавления и каче-

ство соединений повышаются.

35

chipmaker.ru

Одновременная запись перемещения и эффективных значений

тока от датчиков на самопишущие двух- или трехканальные прибо-

ры позволяет оценить по эталонам равномерность хода машины и

стабильность оплавления, а также определить припуски и скорости

при оплавлении и осадке. По таким записям возможен также кон-

троль качества сварки и изготовления профиля кулачка. Наиболее

полные данные о процессе сварки даст одновременная запись пе-

ремещения, тока и развиваемого при осадке давления (рис. 29, в).

Для каждой машины в зависимости от ее характеристики, фор-

мы и площади деталей, а также от режима сварки существует свой

минимальный и максимальный ток.

Оплавляют обычно при минимально возможном для данной ско-

рости напряжении, которое обеспечивает требуемую плотность тока

и хороший прогрев при малых припусках на оплавление. Про-

граммное снижение этого напряжения еще более улучшает прогрев,

повышает плотность тока и удлиняет существование перемычек,

способствуя более спокойному их разрушению и получению мень-

ших неровностей на торцах. В конце оплавления для лучшей под-

готовки торцов к осадке напряжение и скорость сближения вновь

увеличивают. Толщина слоя расплава увеличивается, а зона нагре-

ва сокращается при оплавлении с повышенным напряжением

(20—25 в). В этом случае качественное соединение формируется

при малой величине осадки.

Интенсивное искрообразование при оплавлении, окисление ме-

талла и испарение окислов существенно изменяют состав газовой

среды около свариваемых торцов. Так из-за выгорания углерода

среда около торцов деталей из углеродистой стали содержит толь-

ко 0,3—1% кислорода и 0,5—2% СО и СОг- При неинтенсивном

оплавлении (на оборудовании с недостаточной мощностью) металл

от окисления защищен недостаточно, поэтому в таких случаях при-

меняют специальные защитные среды.

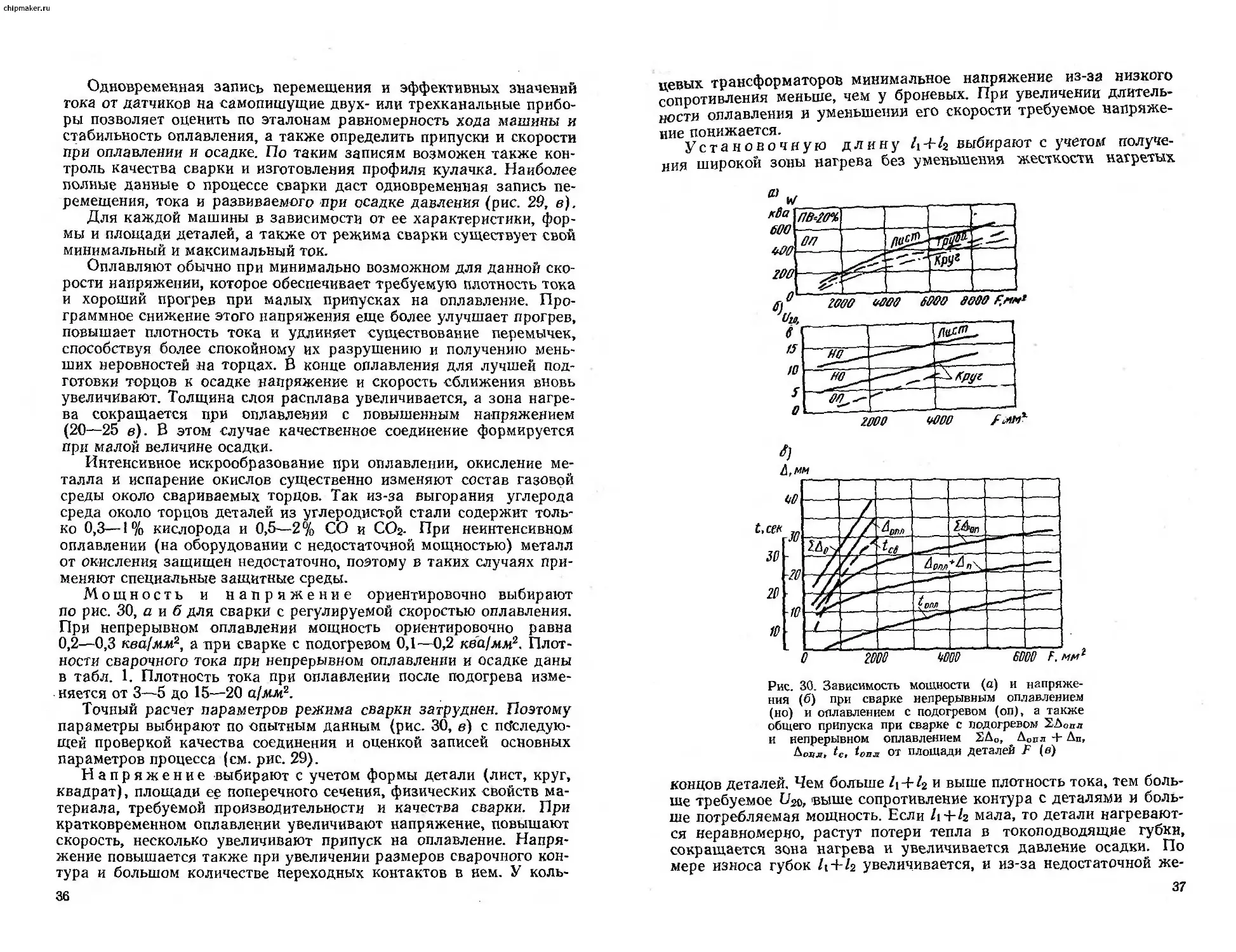

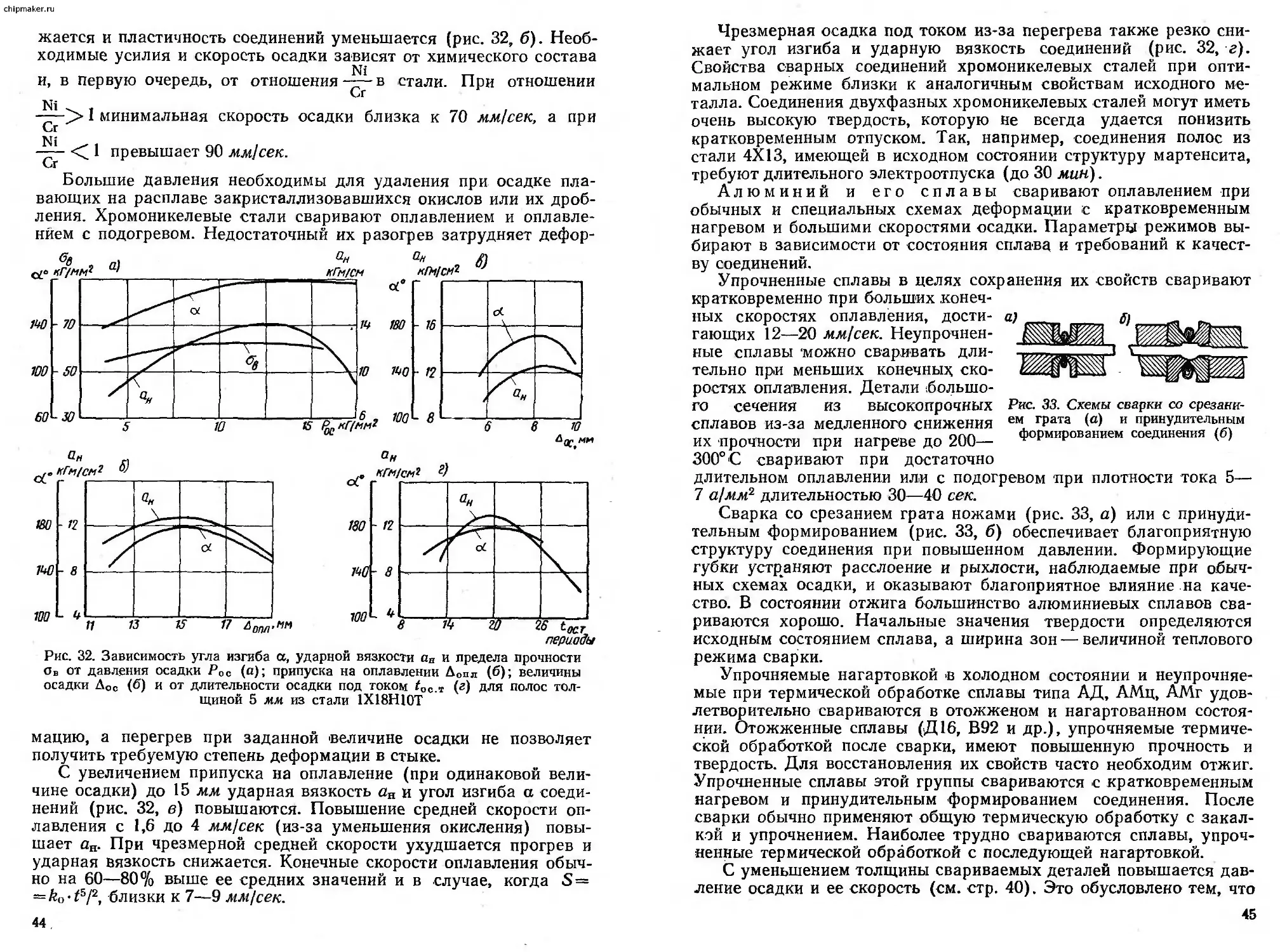

Мощность и напряжение ориентировочно выбирают

по рис. 30, а и б для сварки с регулируемой скоростью оплавления.

При непрерывном оплавлении мощность ориентировочно равна

0,2—0,3 ква/мм2, а при сварке с подогревом 0,1—0,2 ква/мм2. Плот-

ности сварочного тока при непрерывном оплавлении и осадке даны

в табл. 1. Плотность тока при оплавлении после подогрева изме-

няется от 3—5 до 15—20 а/мм2.

Точный расчет параметров режима сварки затруднен. Поэтому

параметры выбирают по опытным данным (рис. 30, в) с псГследую-

щей проверкой качества соединения и оценкой записей основных

параметров процесса (см. рис. 29).

Напряжение выбирают с учетом формы детали (лист, круг,

квадрат), площади ее поперечного сечения, физических свойств ма-

териала, требуемой производительности и качества сварки. При

кратковременном оплавлении увеличивают напряжение, повышают

скорость, несколько увеличивают припуск на оплавление. Напря-

жение повышается также при увеличении размеров сварочного кон-

тура и большом количестве переходных контактов в нем. У коль-

36

цевых трансформаторов минимальное напряжение из-за низкого

сопротивления меньше, чем у броневых. При увеличении длитель-

ности оплавления и уменьшении его скорости требуемое напряже-

ние понижается.

Установочную длину выбирают с учетом получе-

ния широкой зоны нагрева без уменьшения жесткости нагретых

Рис. 30. Зависимость мощности (а) и напряже-

ния (б) при сварке непрерывным оплавлением

(но) и оплавлением с подогревом (оп), а также

общего припуска при сварке с подогревом 2Л0пл

и непрерывном оплавлением 2ДО, Допл + Дп,

Долл, tc, tenji от площади деталей F (в)

концов деталей. Чем больше Zi-f-Z2 и выше плотность тока, тем боль-

ше требуемое П2о, выше сопротивление контура с деталями и боль-

ше потребляемая мощность. Если Zi + /2 мала, то детали нагревают-

ся неравномерно, растут потери тепла в токоподводящие губки,

сокращается зона нагрева и увеличивается давление осадки. По

мере износа губок Zt+/2 увеличивается, и из-за недостаточной же-

37

chipmaker.ru

ТАБЛИЦА 1

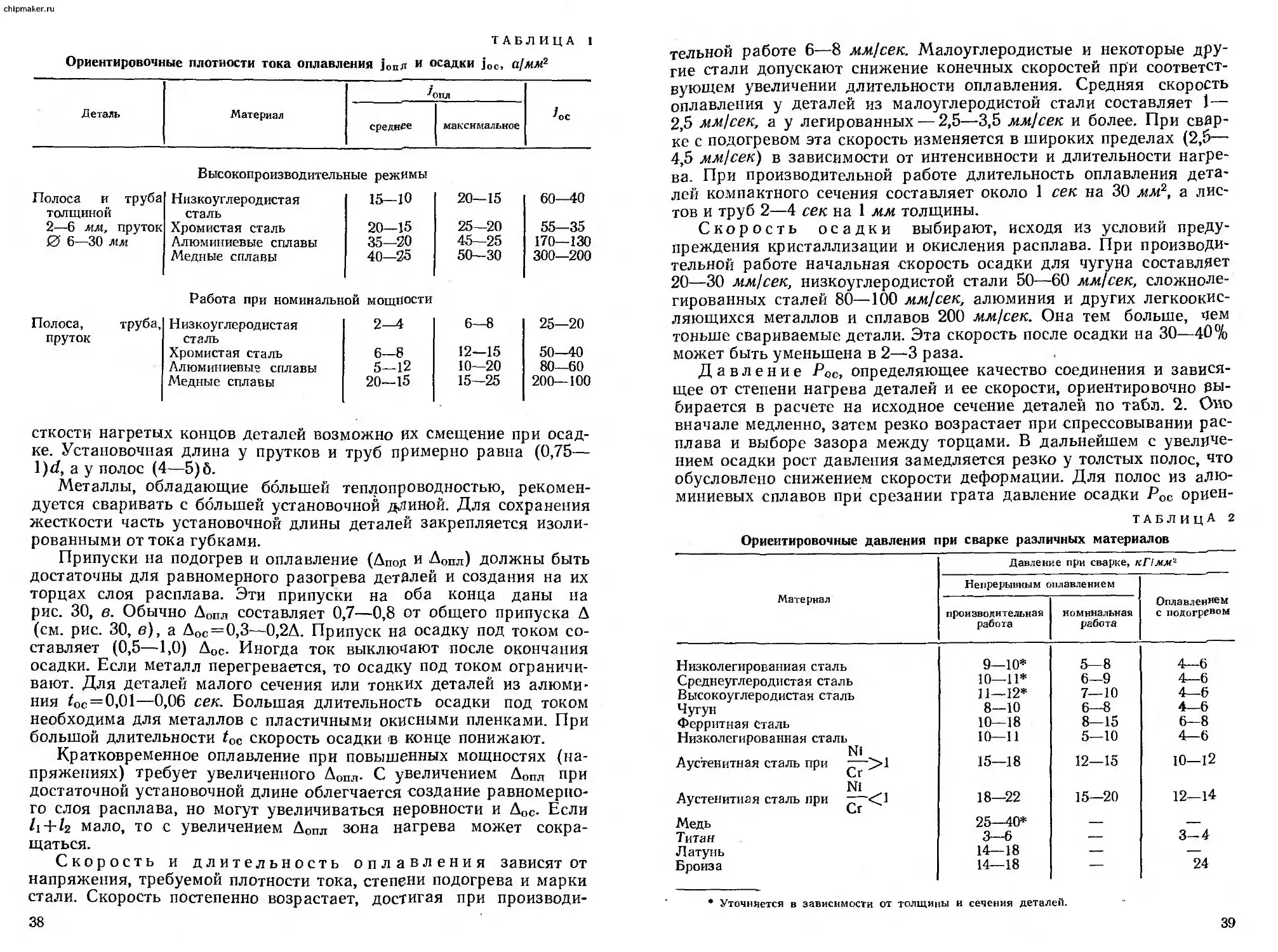

Ориентировочные плотности тока оплавления ]опл и осадки joc, а/жж2

Деталь Материал Л)ПД 4с

среднее максимальное

Высокопроизводительные режимы

Полоса и труба Низкоуглеродистая 15—10 20—15 60—40

толщиной сталь

2—6 мм, пруток Хромистая сталь 20—15 25—20 55—35

0 6—30 мм Алюминиевые сплавы 35—20 45—25 170—130

Медные сплавы 40—25 50—30 300—200

Работа при номинальной мощности

Полоса, труба. Н изкоуглеродистая 2—4 6—8 25—20

пруток сталь Хромистая сталь 6—8 12—15 50-40

Алюминиевые сплавы 5—12 10—20 80—60

Медные сплавы 20—15 15—25 200—100

сткости нагретых концов деталей возможно нх смещение при осад-

ке. Установочная длина у прутков и труб примерно равна (0,75—

\)d, а у полос (4—5)6.

Металлы, обладающие большей теплопроводностью, рекомен-

дуется сваривать с большей установочной длиной. Для сохранения

жесткости часть установочной длины деталей закрепляется изоли-

рованными от тока губками.

Припуски на подогрев и оплавление (Дпод и ДОпл) должны быть

достаточны для равномерного разогрева деталей и создания на их

торцах слоя расплава. Эти припуски на оба конца даны на

рис. 30, в. Обычно ДОпл составляет 0,7—0,8 от общего припуска Д

(см. рис. 30, в), а Дос = 0,3—0,2Д. Припуск на осадку под током со-

ставляет (0,5—1,0) ДОс- Иногда ток выключают после окончания

осадки. Если металл перегревается, то осадку под током ограничи-

вают. Для деталей малого сечения или тонких деталей из алюми-

ния /ос=0.01—0,06 сек. Большая длительность осадки под током

необходима для металлов с пластичными окисными пленками. При

большой длительности toc скорость осадки в конце понижают.

Кратковременное оплавление при повышенных мощностях (на-

пряжениях) требует увеличенного ДОпл- С увеличением ДОПл при

достаточной установочной длине облегчается создание равномерно-

го слоя расплава, но могут увеличиваться неровности и ДоС. Если

li+lz мало, то с увеличением Д0Пл зона нагрева может сокра-

щаться.

Скорость и длительность оплавления зависят от

напряжения, требуемой плотности тока, степени подогрева и марки

стали. Скорость постепенно возрастает, достигая при производи-

38

тельной работе 6—8 мм/сек. Малоуглеродистые и некоторые дру-

гие стали допускают снижение конечных скоростей при соответст-

вующем увеличении длительности оплавления. Средняя скорость

оплавления у деталей из малоуглеродистой стали составляет 1—

2,5 мм]сек, а у легированных — 2,5—3,5 мм]сек и более. При свар-

ке с подогревом эта скорость изменяется в широких пределах (2,5—

4,5 мм]сек) в зависимости от интенсивности и длительности нагре-

ва. При производительной работе длительность оплавления дета-

лей компактного сечения составляет около 1 сек на 30 мм2, а лис-

тов и труб 2—4 сек на 1 мм толщины.

Скорость осадки выбирают, исходя из условий преду-

преждения кристаллизации и окисления расплава. При производи-

тельной работе начальная скорость осадки для чугуна составляет

20—30 мм]сек, низкоуглеродистой стали 50—60 мм]сек, сложноле-

гированных сталей 80—100 мм]сек, алюминия и других легкоокис-

ляющихся металлов и сплавов 200 мм]сек. Она тем больше, чем

тоньше свариваемые детали. Эта скорость после осадки на 30—40%

может быть уменьшена в 2—3 раза.

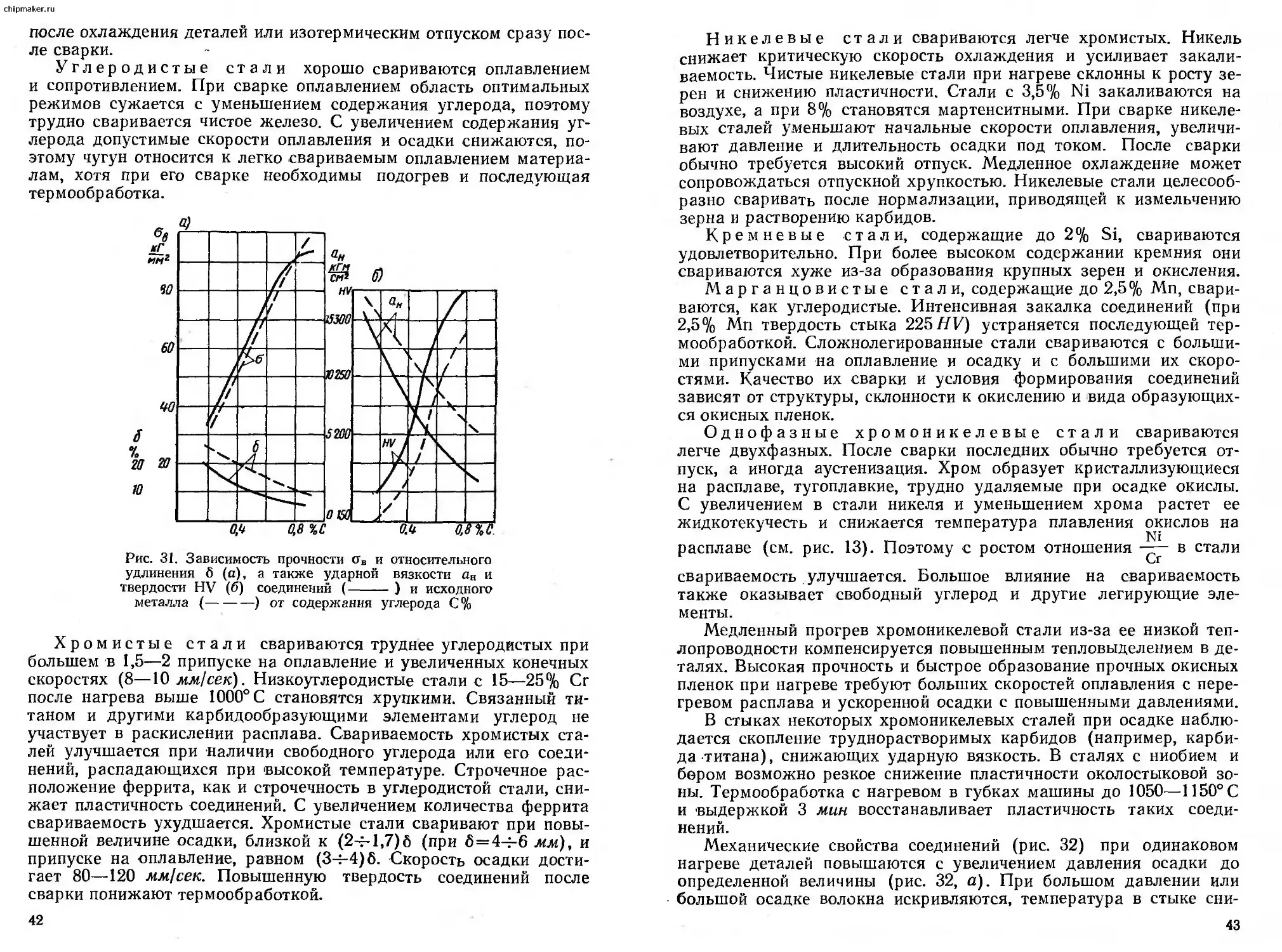

Давление Рос, определяющее качество соединения и завися-

щее от степени нагрева деталей и ее скорости, ориентировочно ₽ы-

бирается в расчете на исходное сечение деталей по табл. 2. Оно

вначале медленно, затем резко возрастает при спрессовывании рас-

плава и выборе зазора между торцами. В дальнейшем с увеличе-

нием осадки рост давления замедляется резко у толстых полос, что

обусловлено снижением скорости деформации. Для полос из алю-

миниевых сплавов при срезании грата давление осадки Рос ориен-

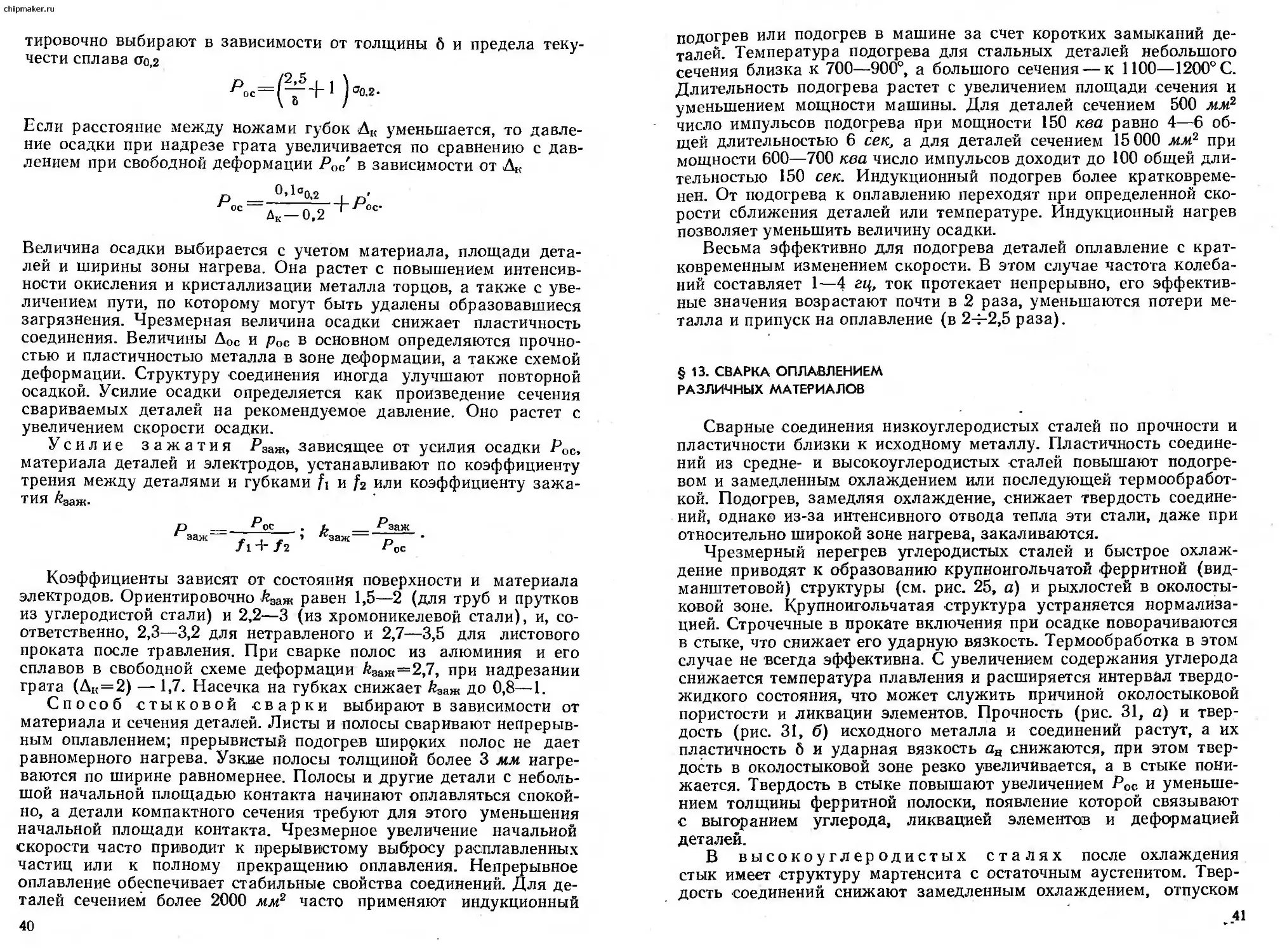

ТАБЛИцА 2

Ориентировочные давления при сварке различных материалов

Материал Давление при сварке, кПмм*

Непрерывным оплавлением Оплавлением с подогревом

прои зводи тельная работа номинальная работа

Низколегированная сталь 9—10* 5—8 4—6

Среднеуглеродистая сталь 10—11* 6—9 4—6

Высокоуглеродистая сталь 11—12* 7—10 4—6

Чугун 8—10 6—8 4—6

Ферритная Сталь 10—18 8—15 6—8

Низколегированная сталь 10—11 5—10 4—6

Ni Аустенитная сталь при ^7—>1 15—18 12—15 10—12

Ni Аустенитная сталь при ^~<1 18—22 15—20 12—14

Медь 25—40* — —

Титан 3—6 — 3-4

Латунь 14—18 — —

Бронза 14—18 — 24

• Уточняется в зависимости от толщины и сечения деталей.

39

тировочно выбирают в зависимости от толщины б и предела теку-

чести сплава во,2

Лс=(¥+1 Ь2-

Если расстояние между ножами губок Дк уменьшается, то давле-

ние осадки при надрезе грата увеличивается по сравнению с дав-

лением при свободной деформации РОг' в зависимости от Лк

Величина осадки выбирается с учетом материала, площади дета-

лей и ширины зоны нагрева. Она растет с повышением интенсив-

ности окисления и кристаллизации металла торцов, а также с уве-

личением пути, по которому могут быть удалены образовавшиеся

загрязнения. Чрезмерная величина осадки снижает пластичность

соединения. Величины Дос и рос в основном определяются прочно-

стью и пластичностью металла в зоне деформации, а также схемой

деформации. Структуру соединения иногда улучшают повторной

осадкой. Усилие осадки определяется как произведение сечения

свариваемых деталей на рекомендуемое давление. Оно растет с

увеличением скорости осадки.

Усилие зажатия Р3аж, зависящее от усилия осадки Рос,

материала деталей и электродов, устанавливают по коэффициенту

трения между деталями и губками ft и fa или коэффициенту зажа-

тия Азан(.

р Рос • Ь Рзаж

/1 + /2 Рос

Коэффициенты зависят от состояния поверхности и материала

электродов. Ориентировочно &заж равен 1,5—2 (для труб и прутков

из углеродистой стали) и 2,2—3 (из хромоникелевой стали), и, со-

ответственно, 2,3—3,2 для нетравленого и 2,7—3,5 для листового

проката после травления. При сварке полос из алюминия и его

сплавов в свободной схеме деформации &заж=2,7, при надрезании

грата (Дк=2) — 1,7. Насечка на губках снижает k3am до 0,8—1.

Способ стыковой сварки выбирают в зависимости от

материала и сечения деталей. Листы и полосы сваривают непрерыв-

ным оплавлением; прерывистый подогрев ширрких полос не дает

равномерного нагрева. Узкие полосы толщиной более 3 мм нагре-

ваются по ширине равномернее. Полосы и другие детали с неболь-

шой начальной площадью контакта начинают оплавляться спокой-

но, а детали компактного сечения требуют для этого уменьшения

начальной площади контакта. Чрезмерное увеличение начальной

скорости часто приводит к прерывистому выбросу расплавленных

частиц или к полному прекращению оплавления. Непрерывное

оплавление обеспечивает стабильные свойства соединений. Для де-

талей сечением более 2000 лои2 часто применяют индукционный

40

подогрев или подогрев в машине за счет коротких замыканий де-

талей. Температура подогрева для стальных деталей небольшого

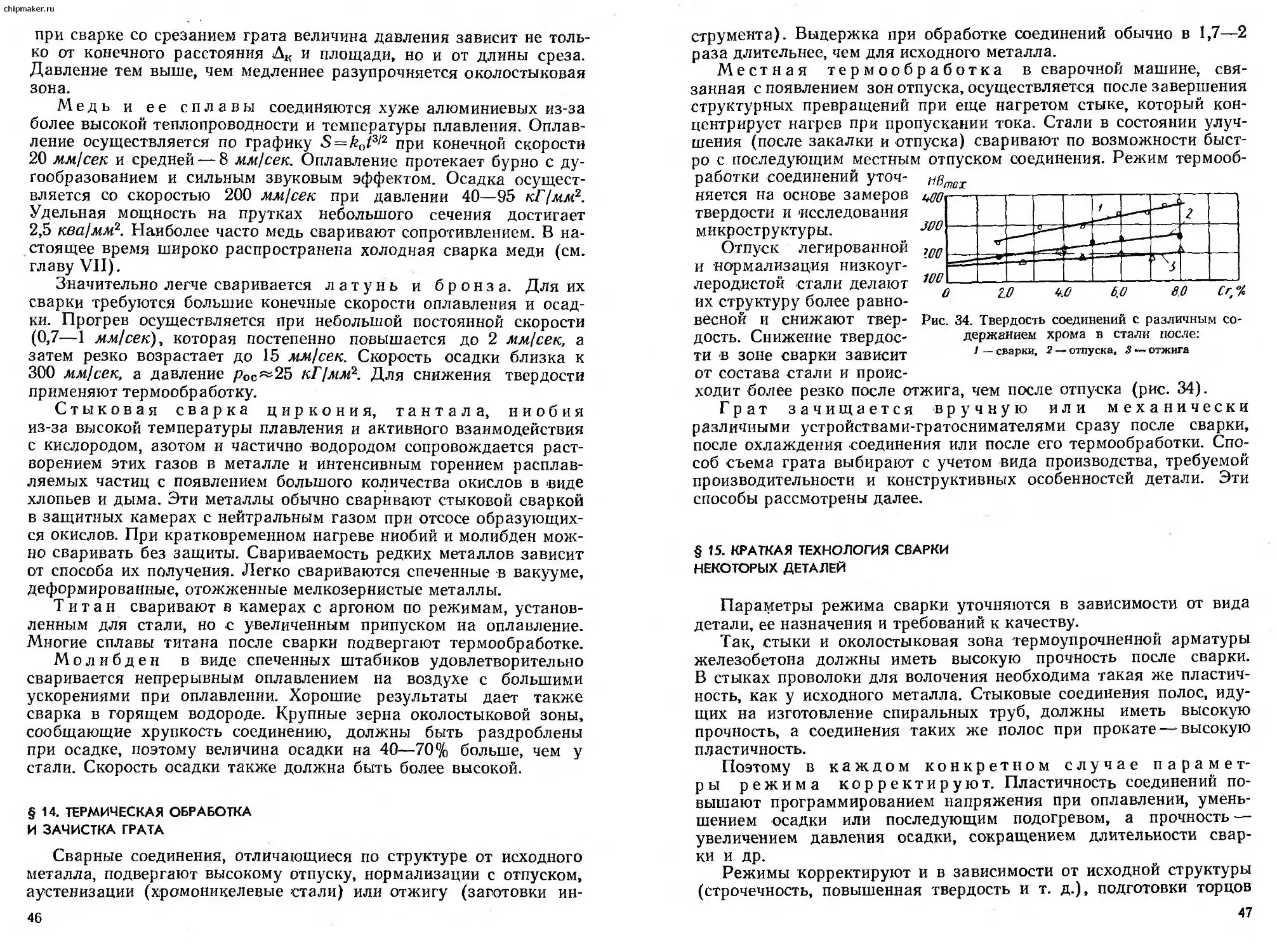

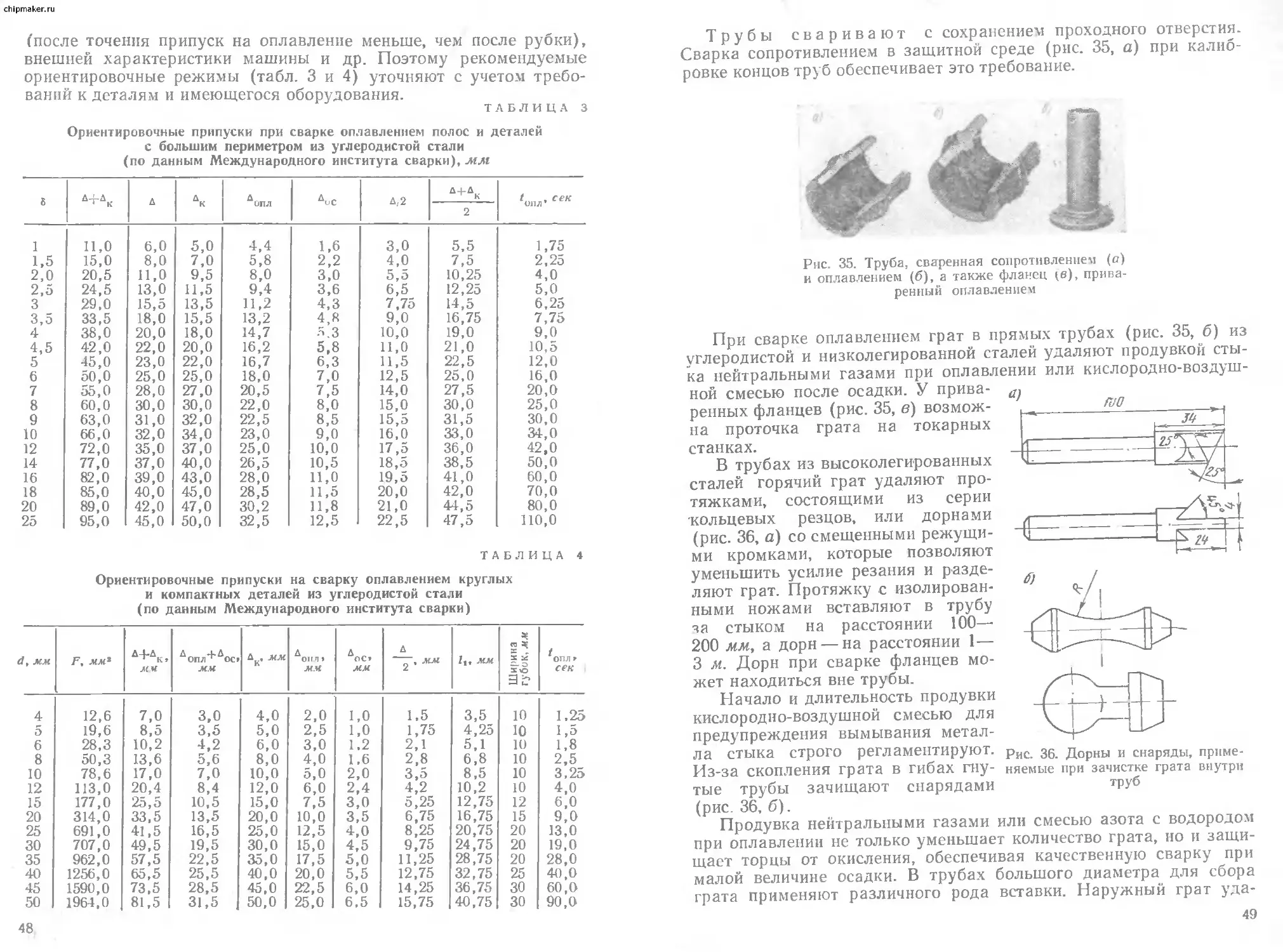

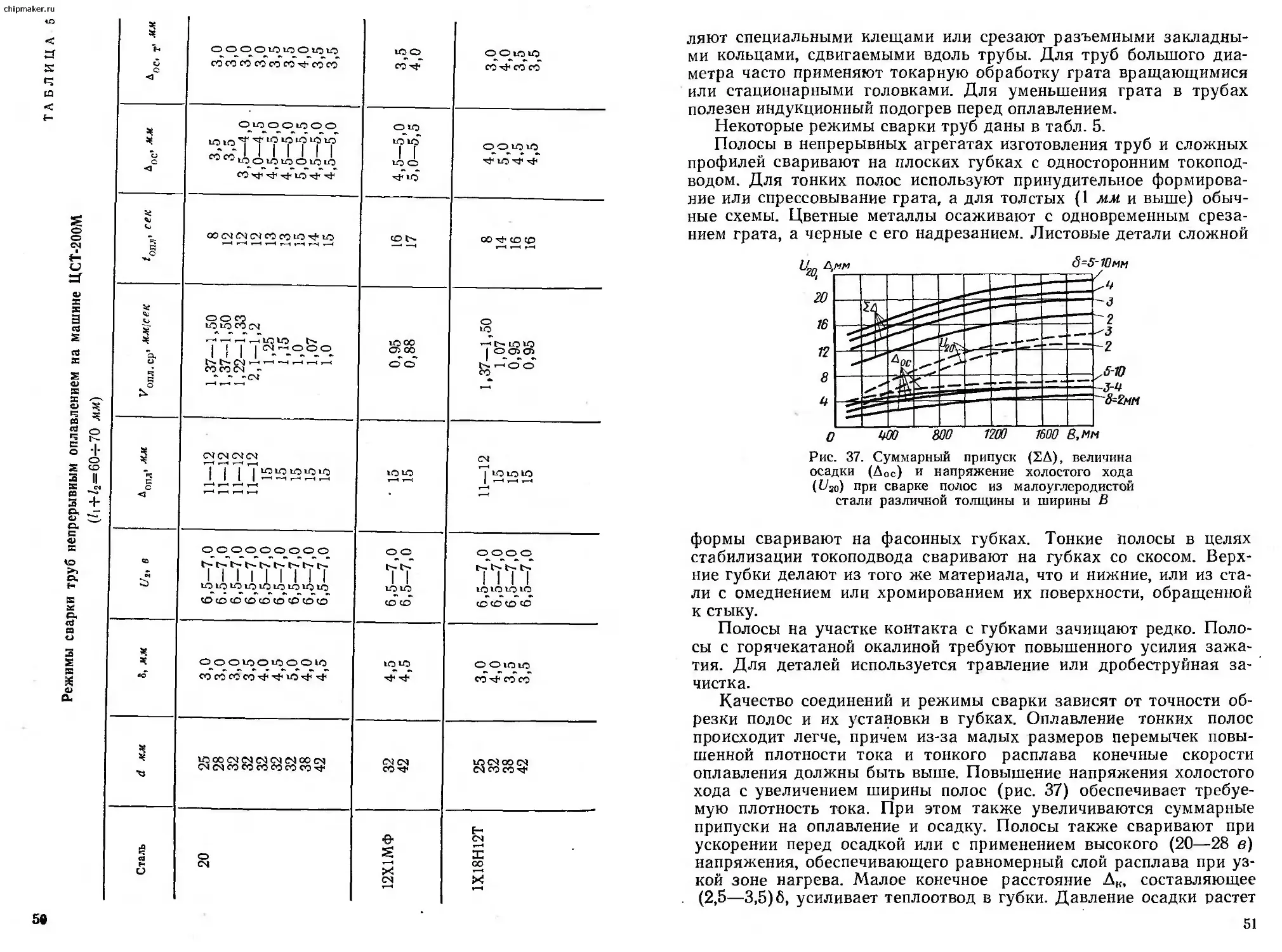

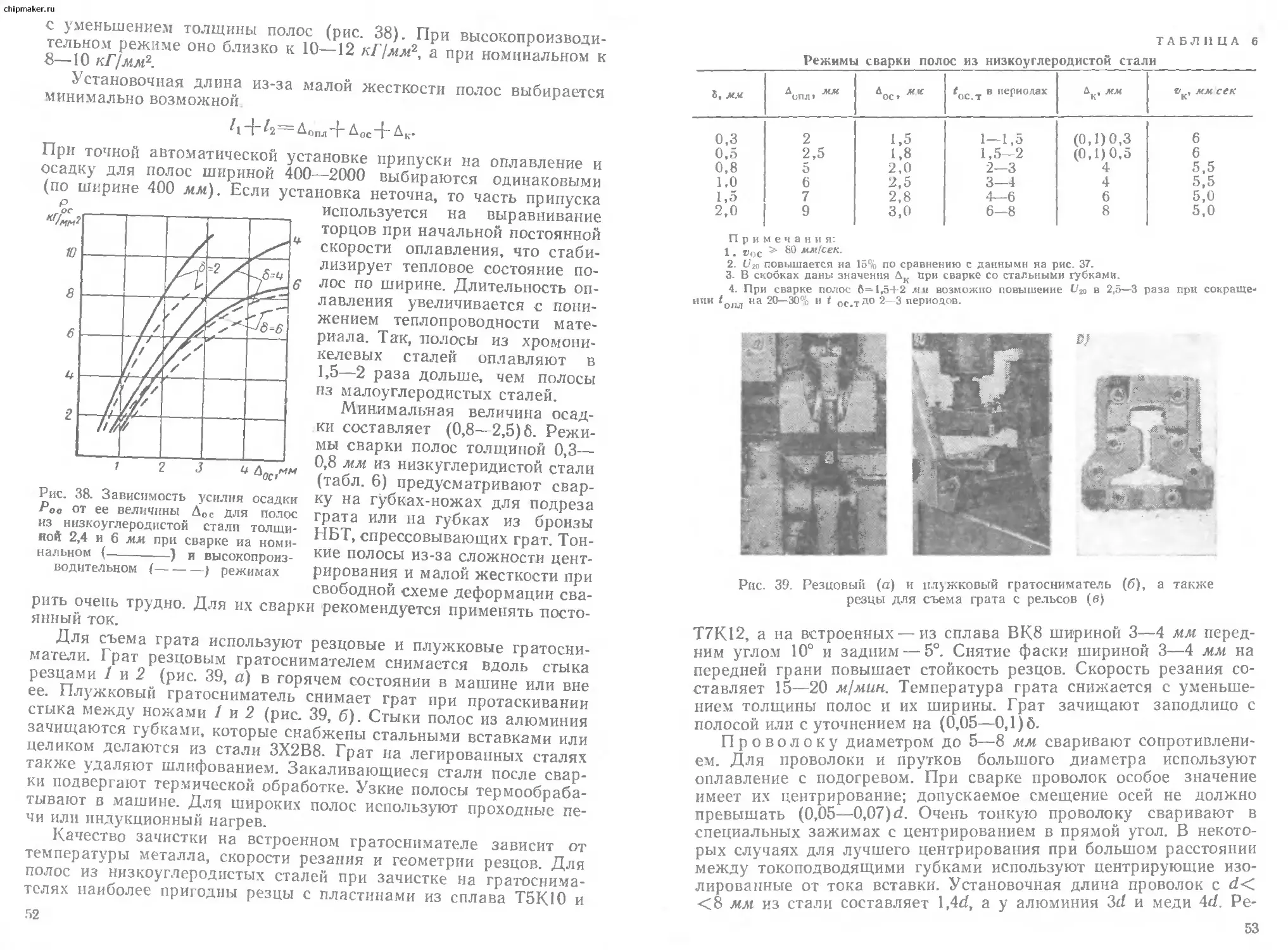

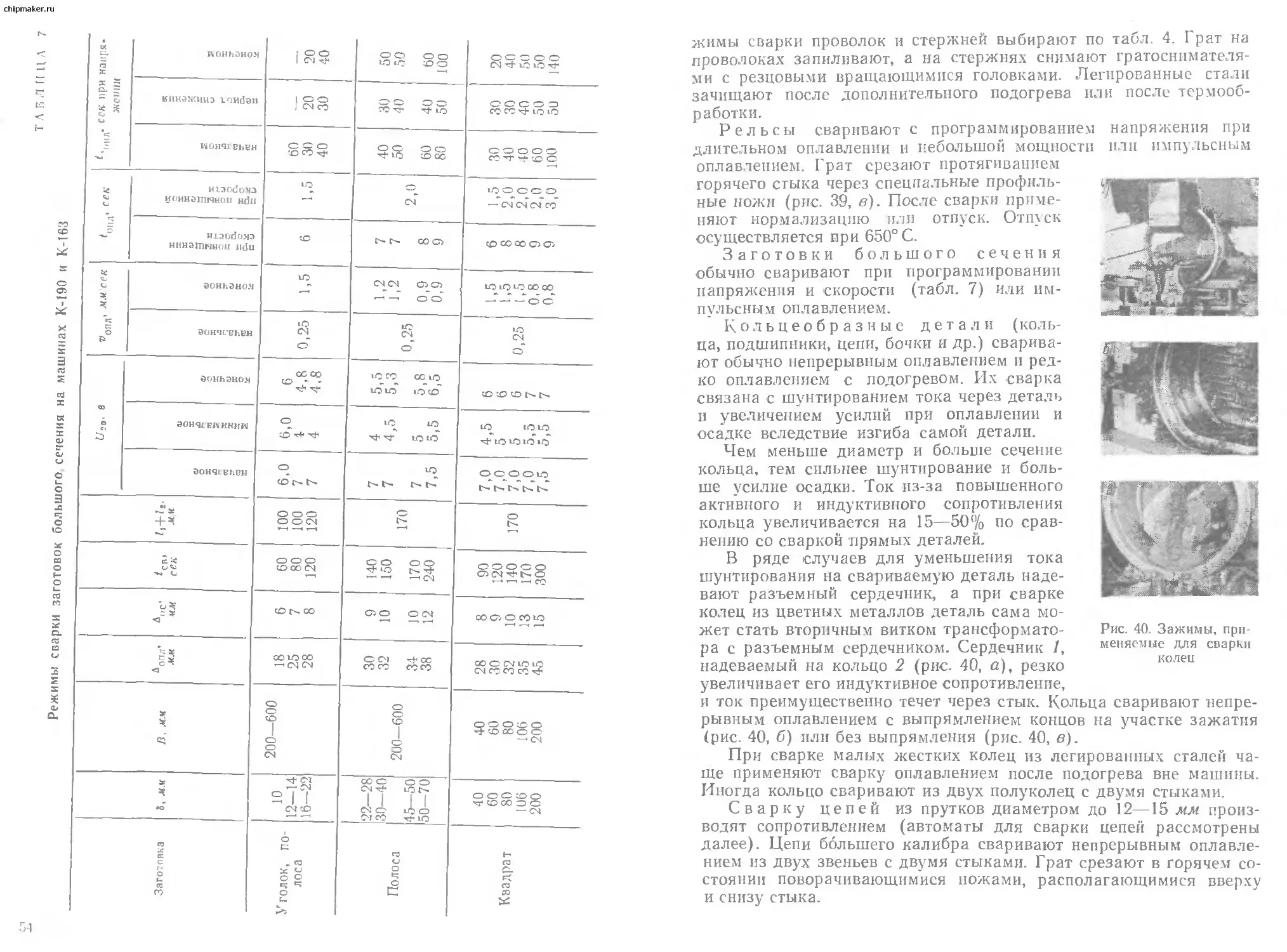

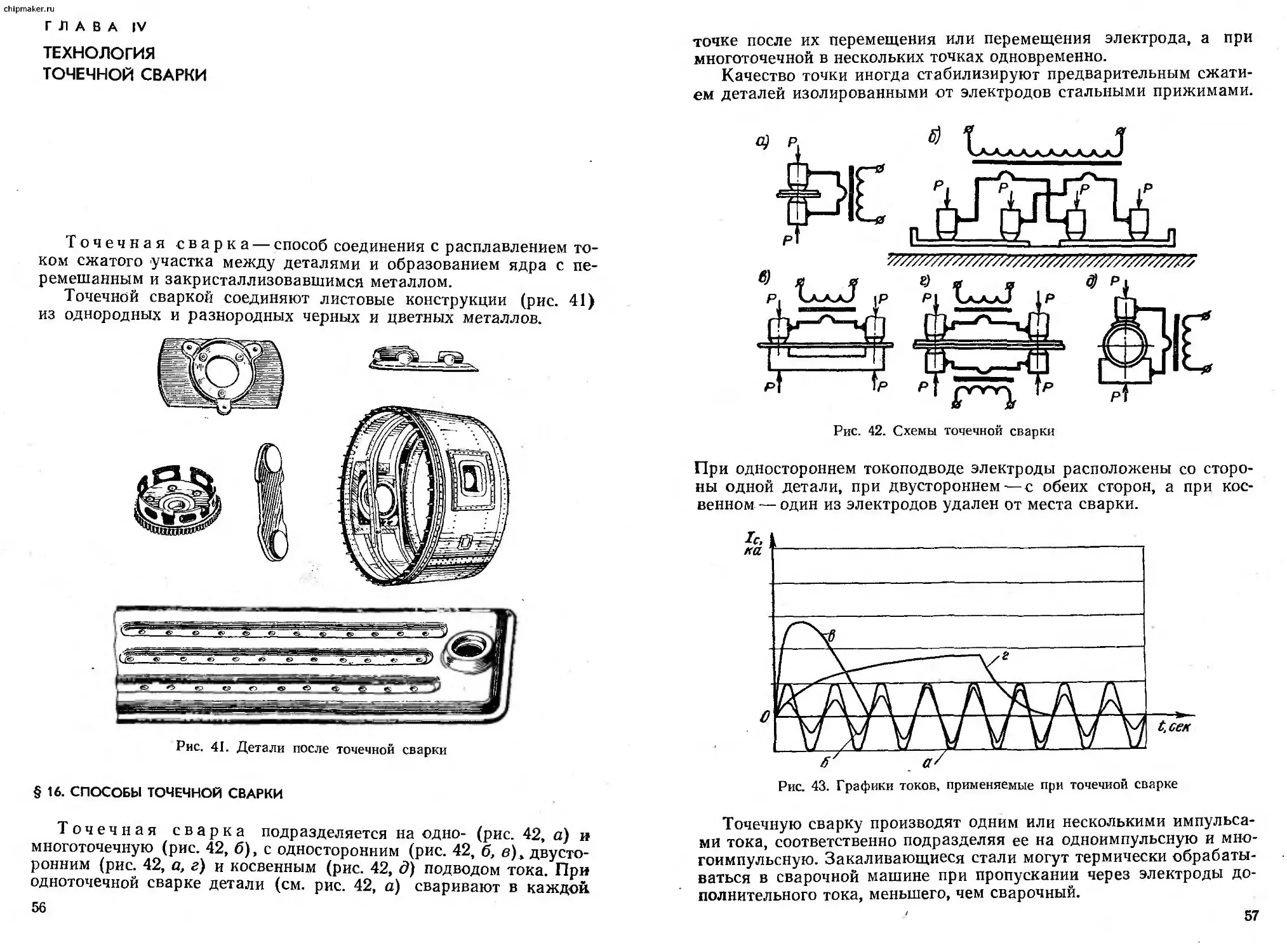

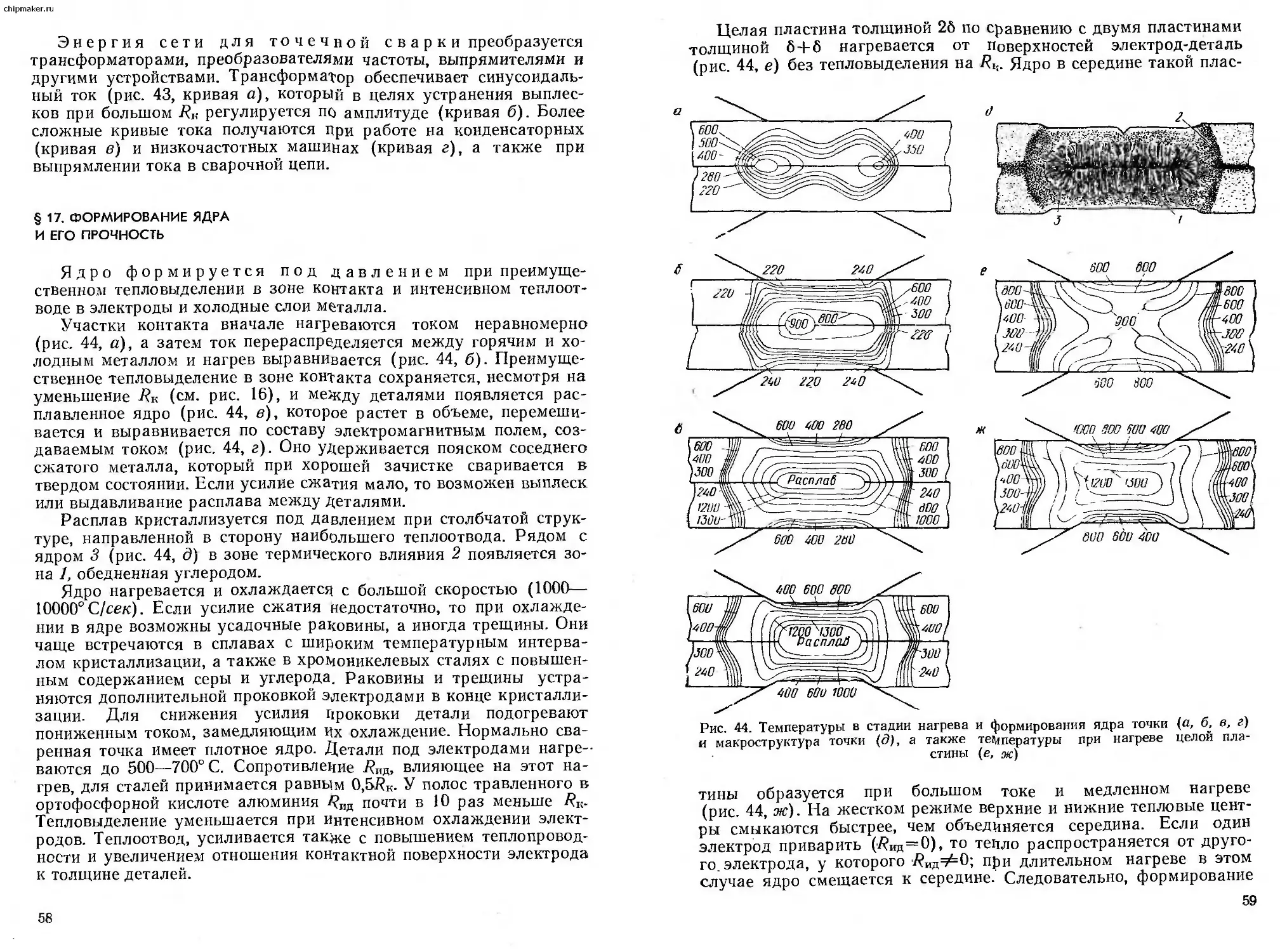

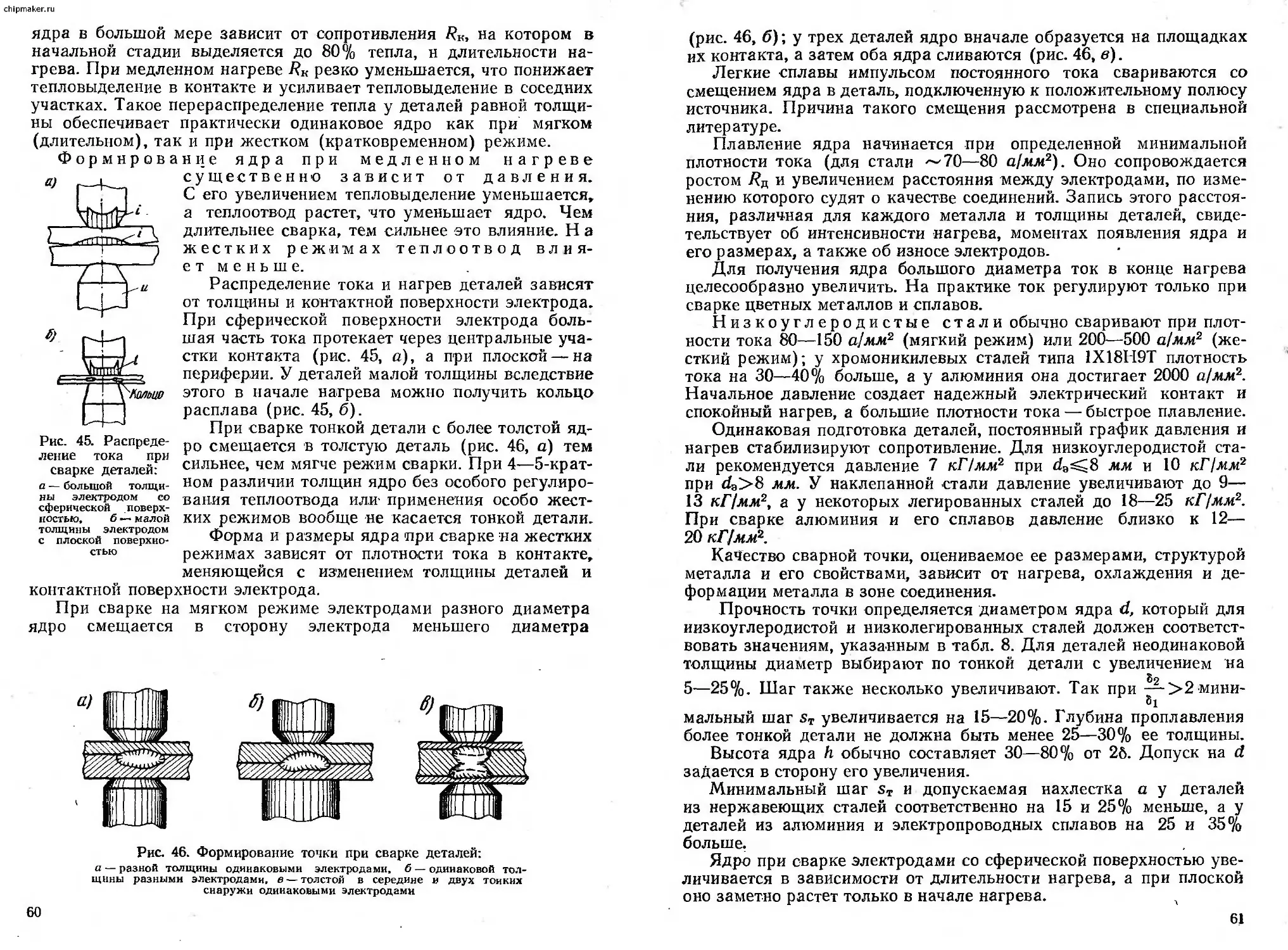

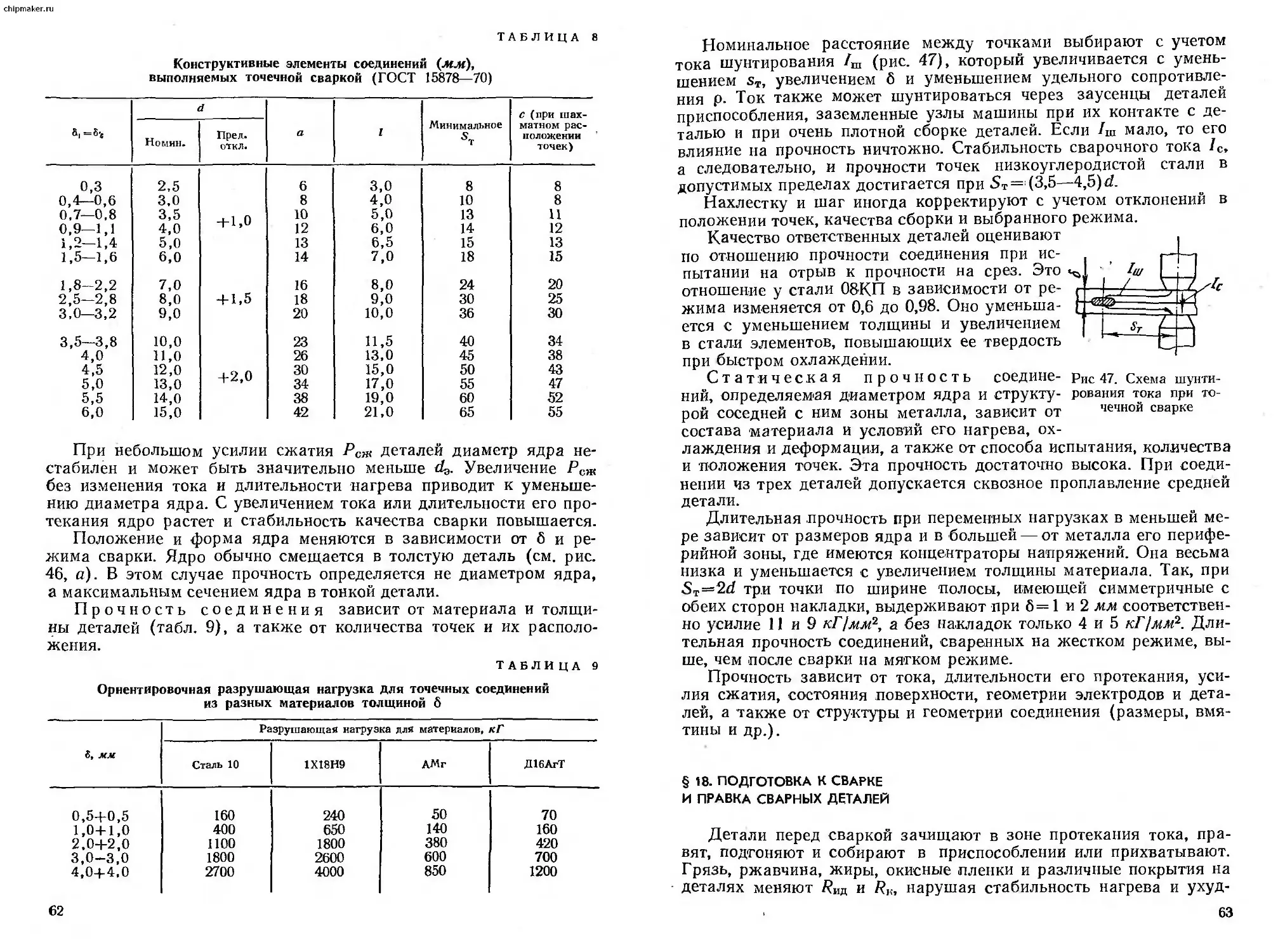

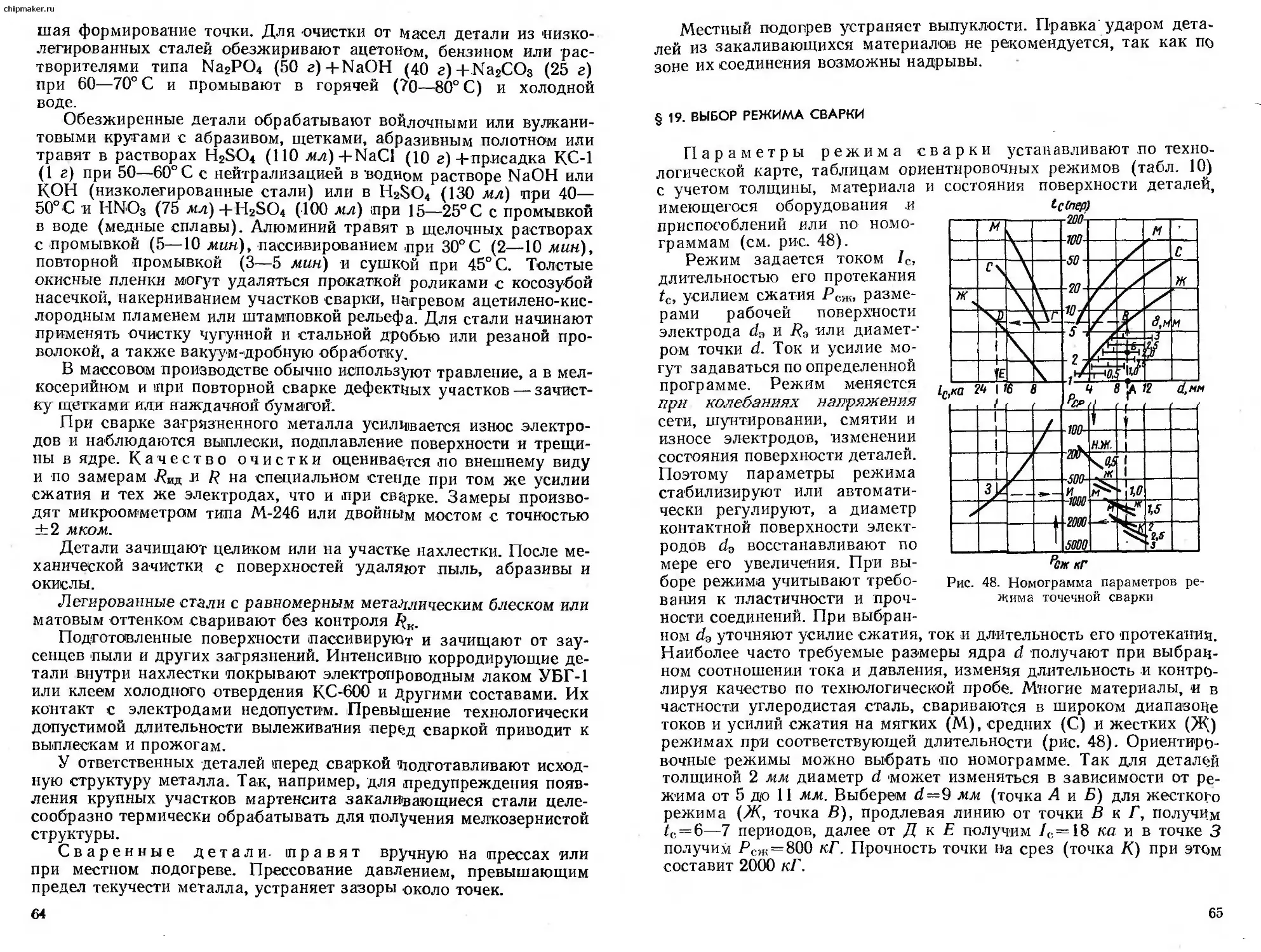

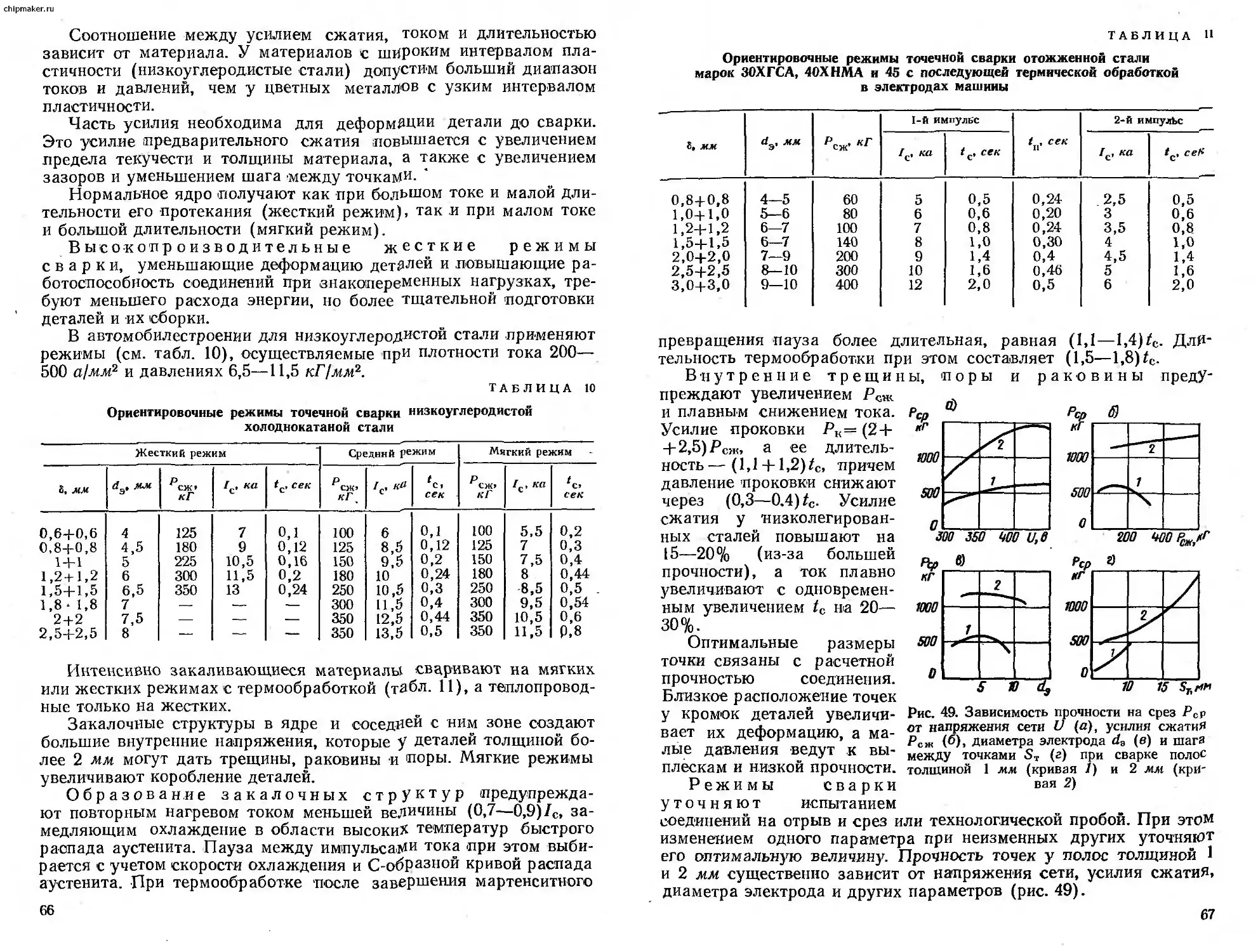

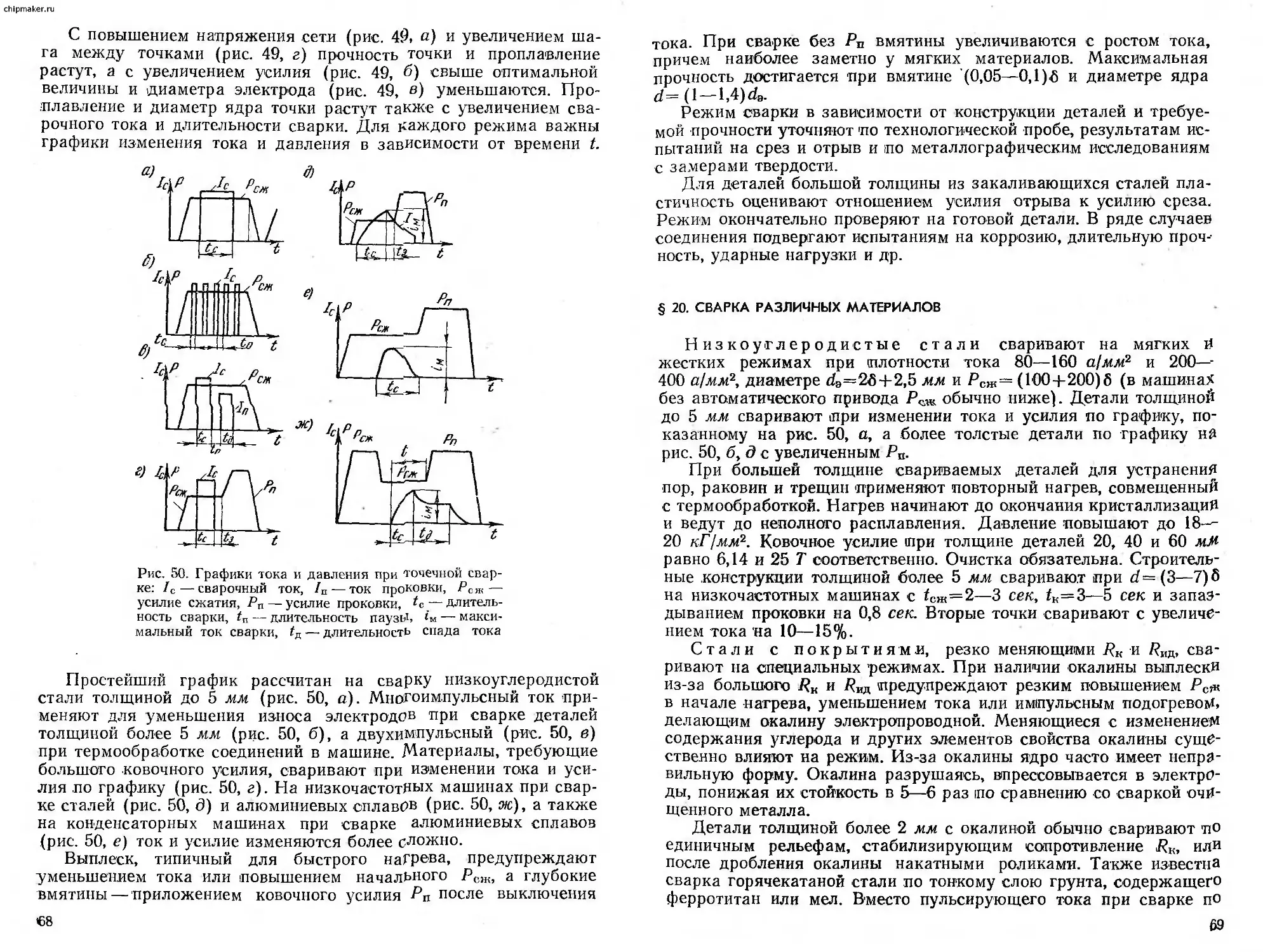

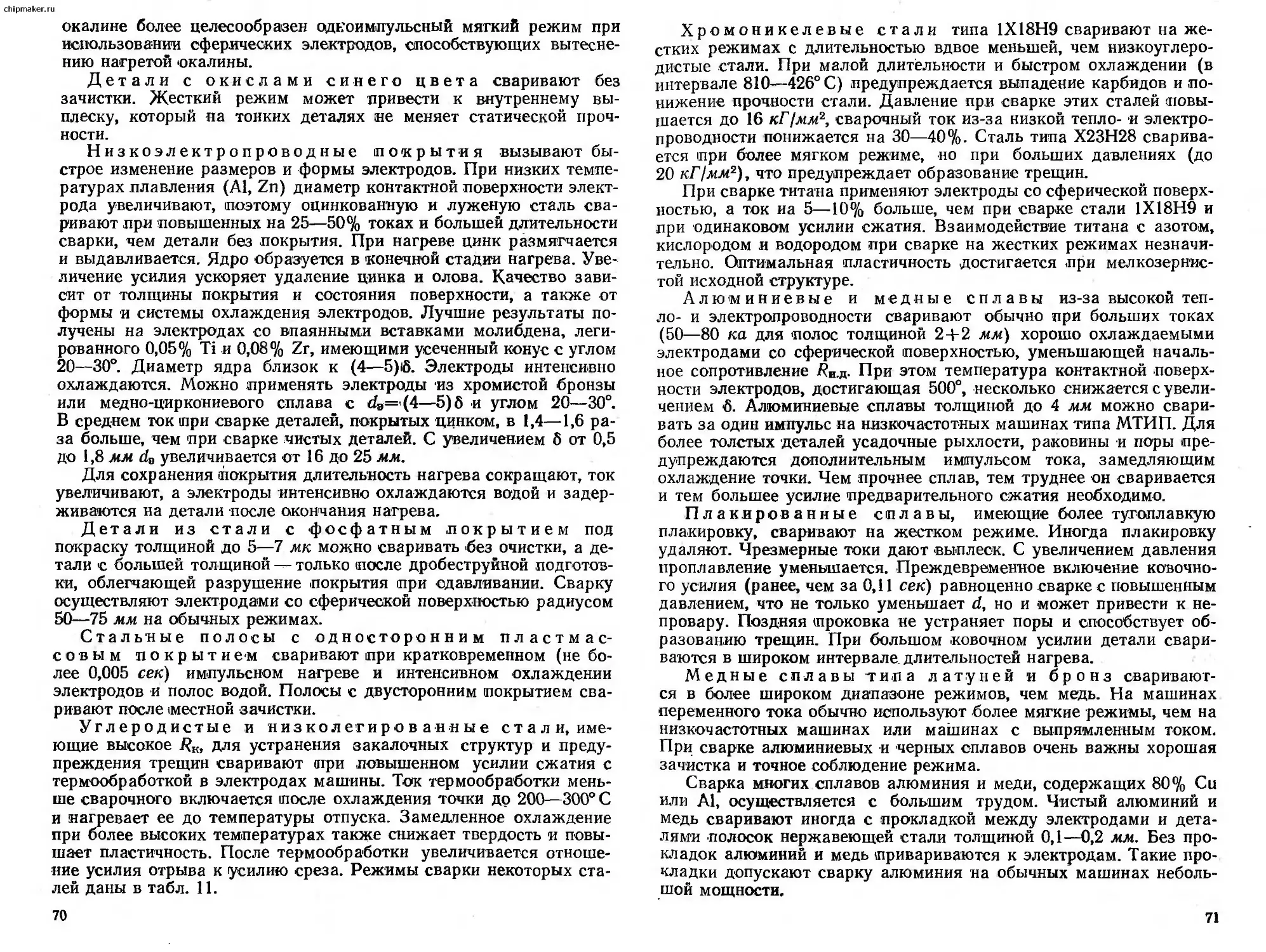

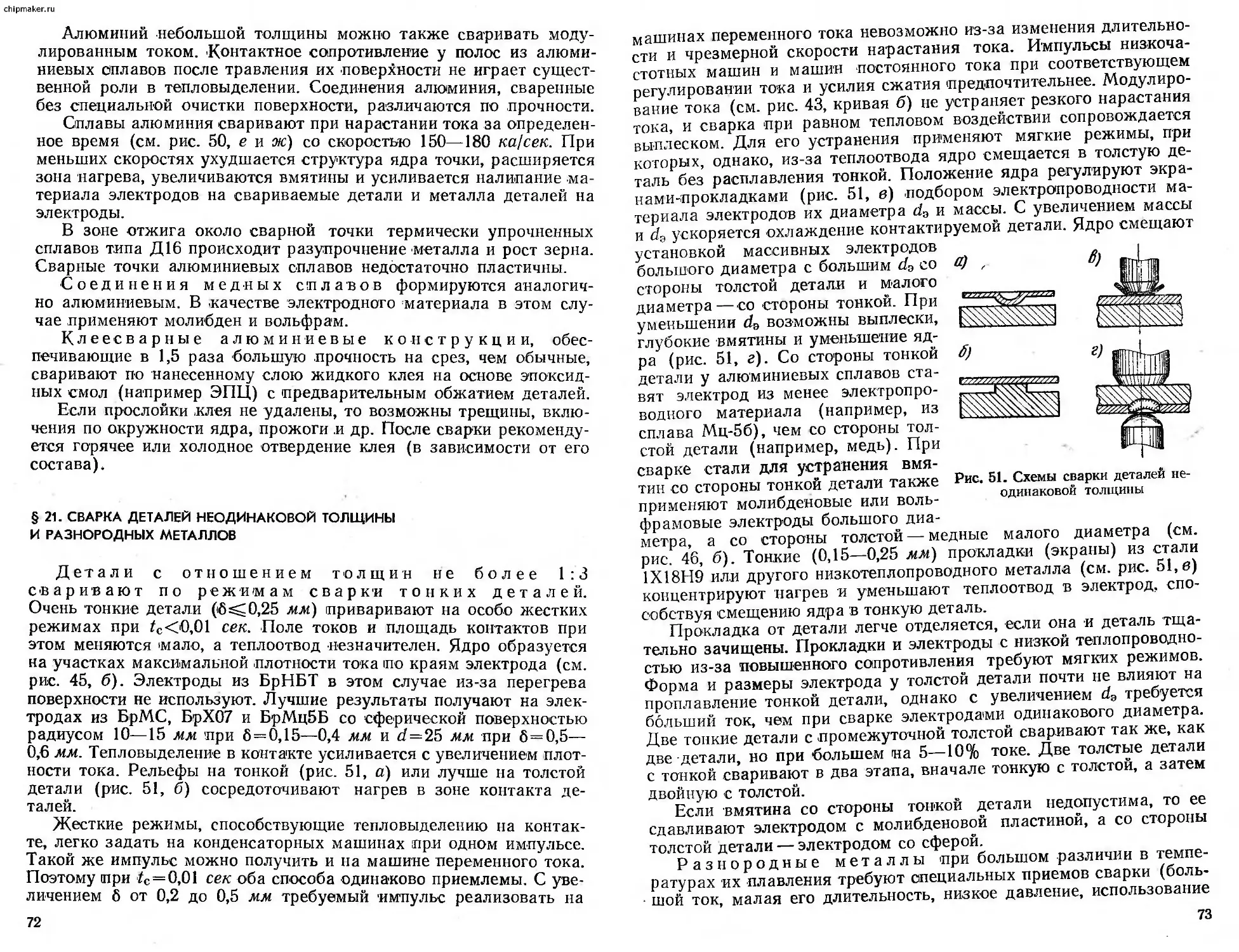

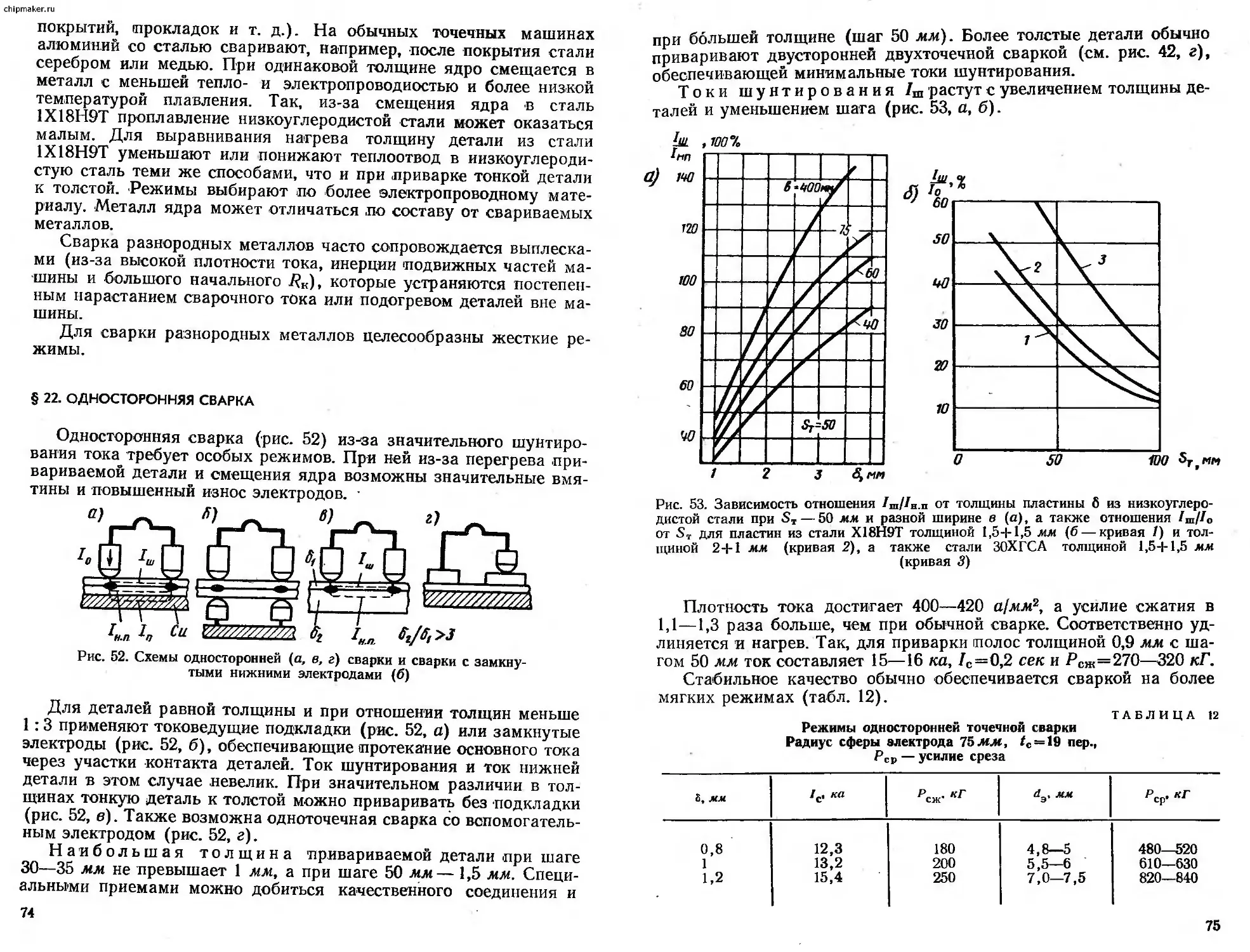

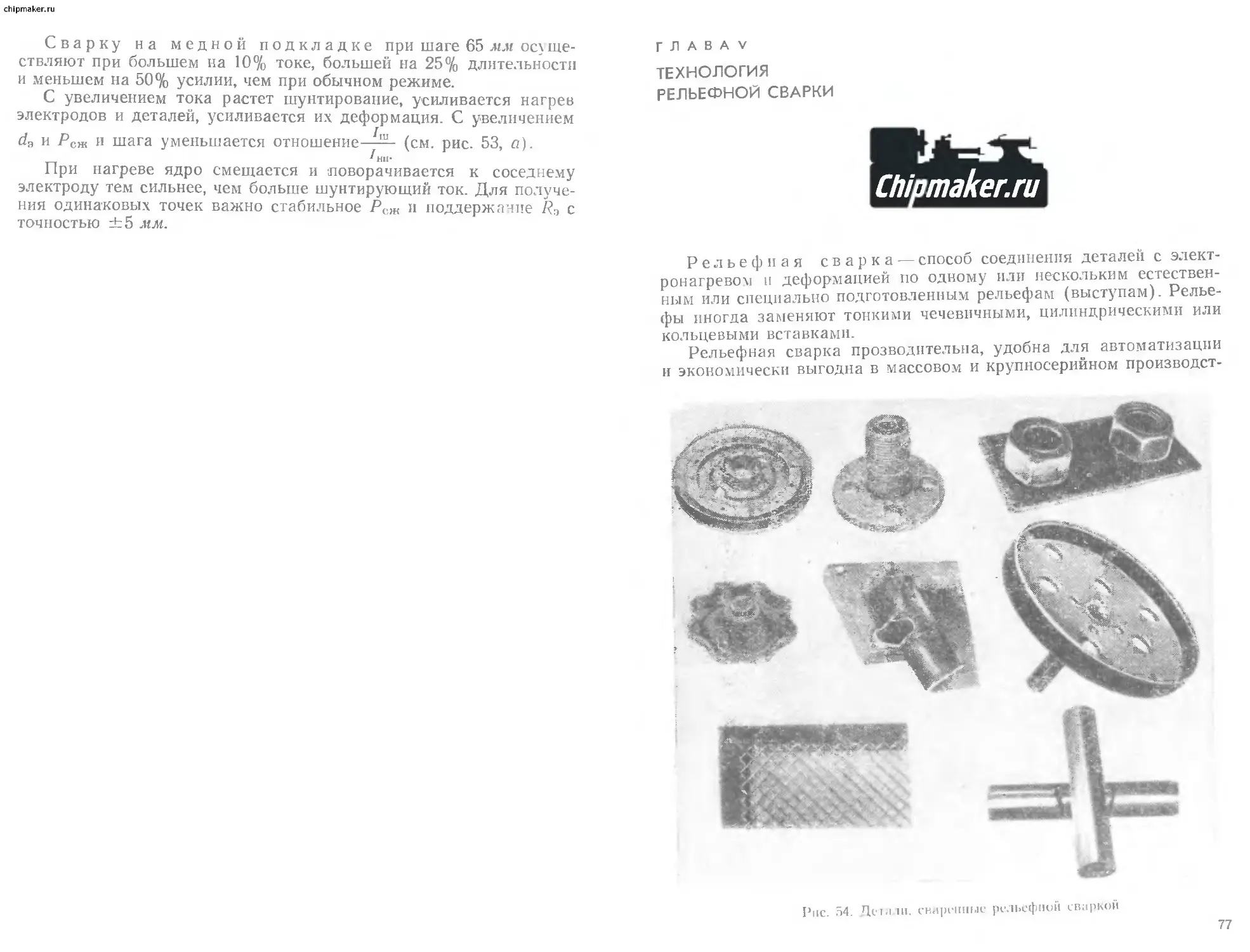

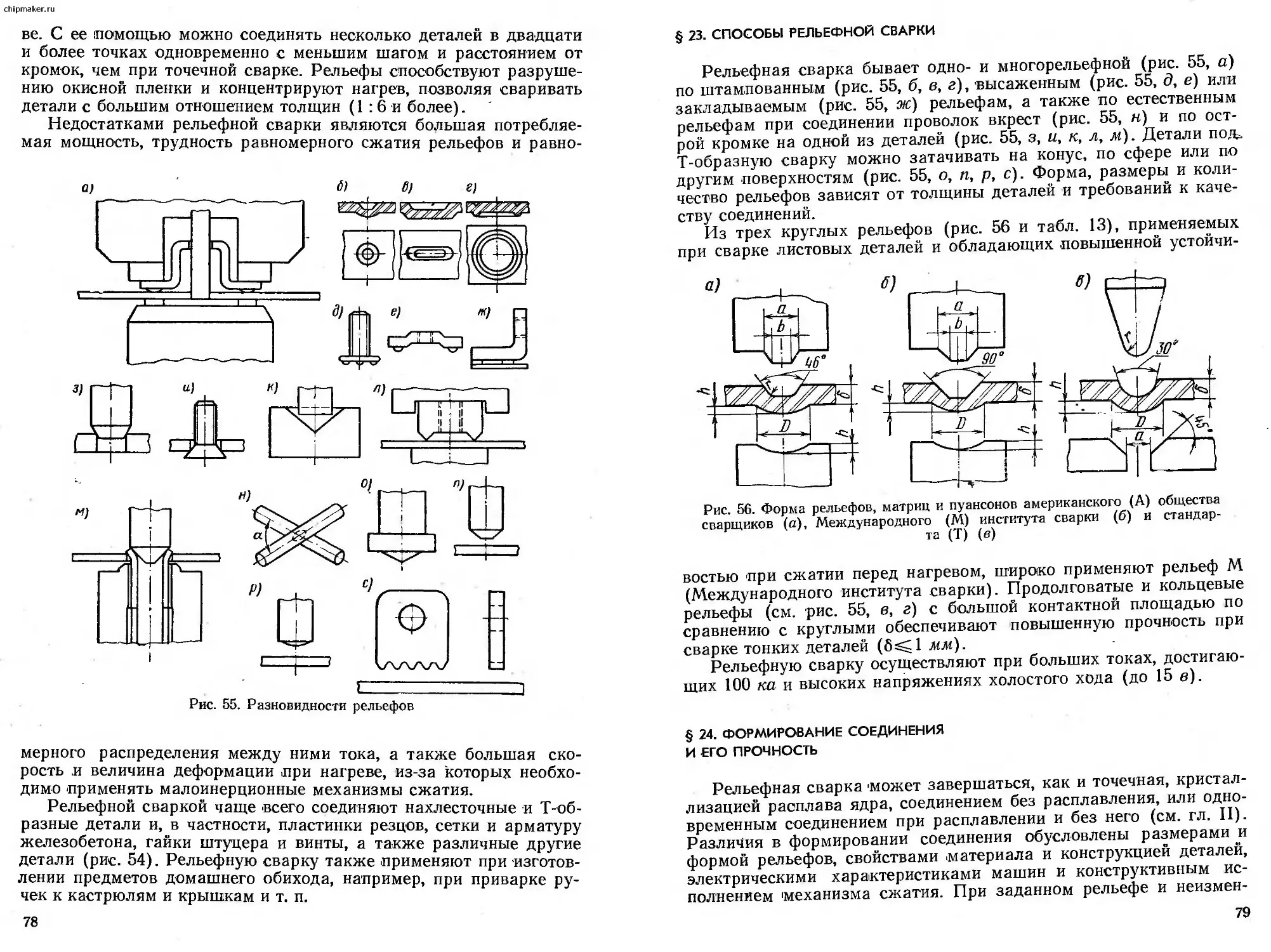

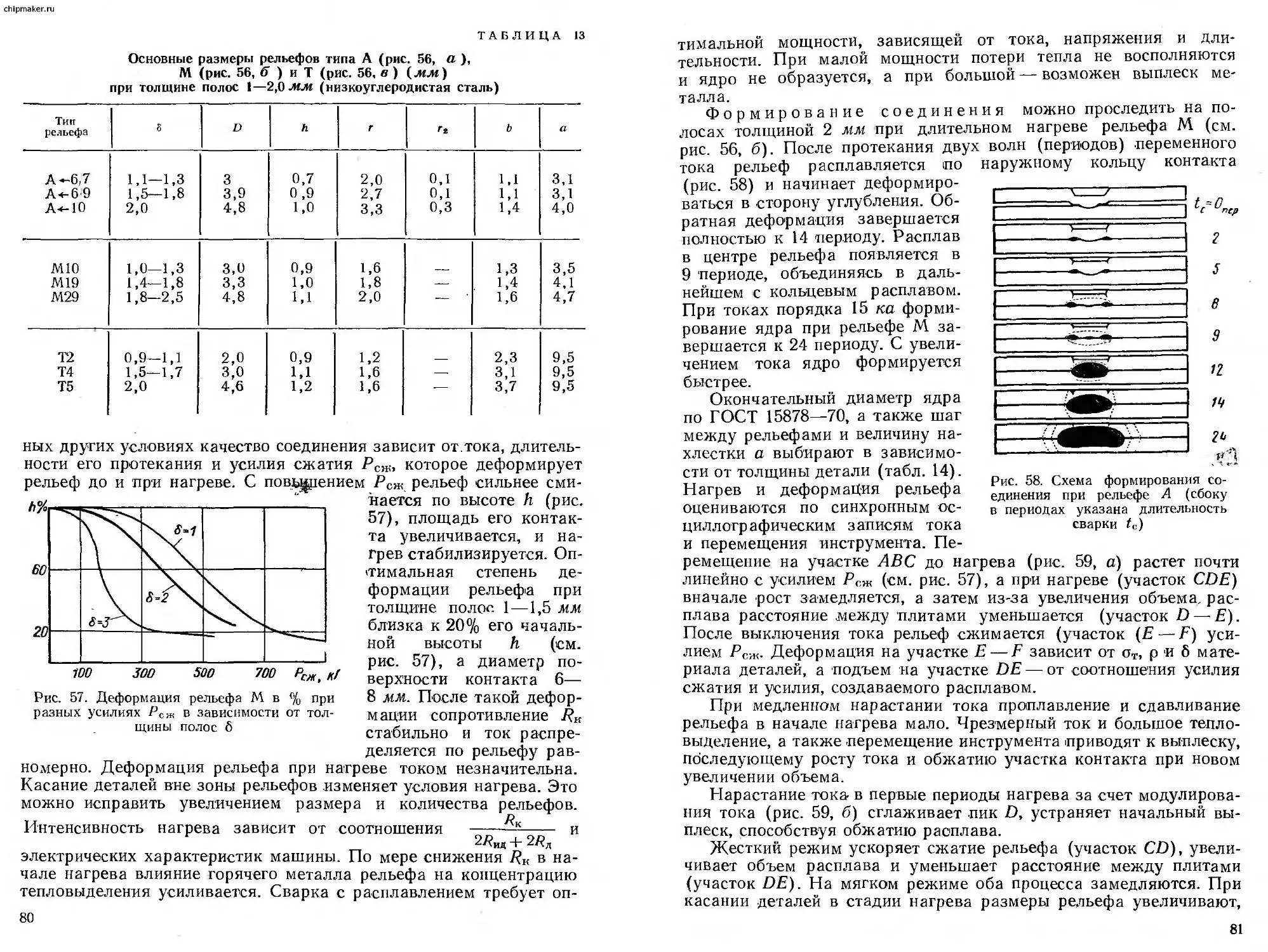

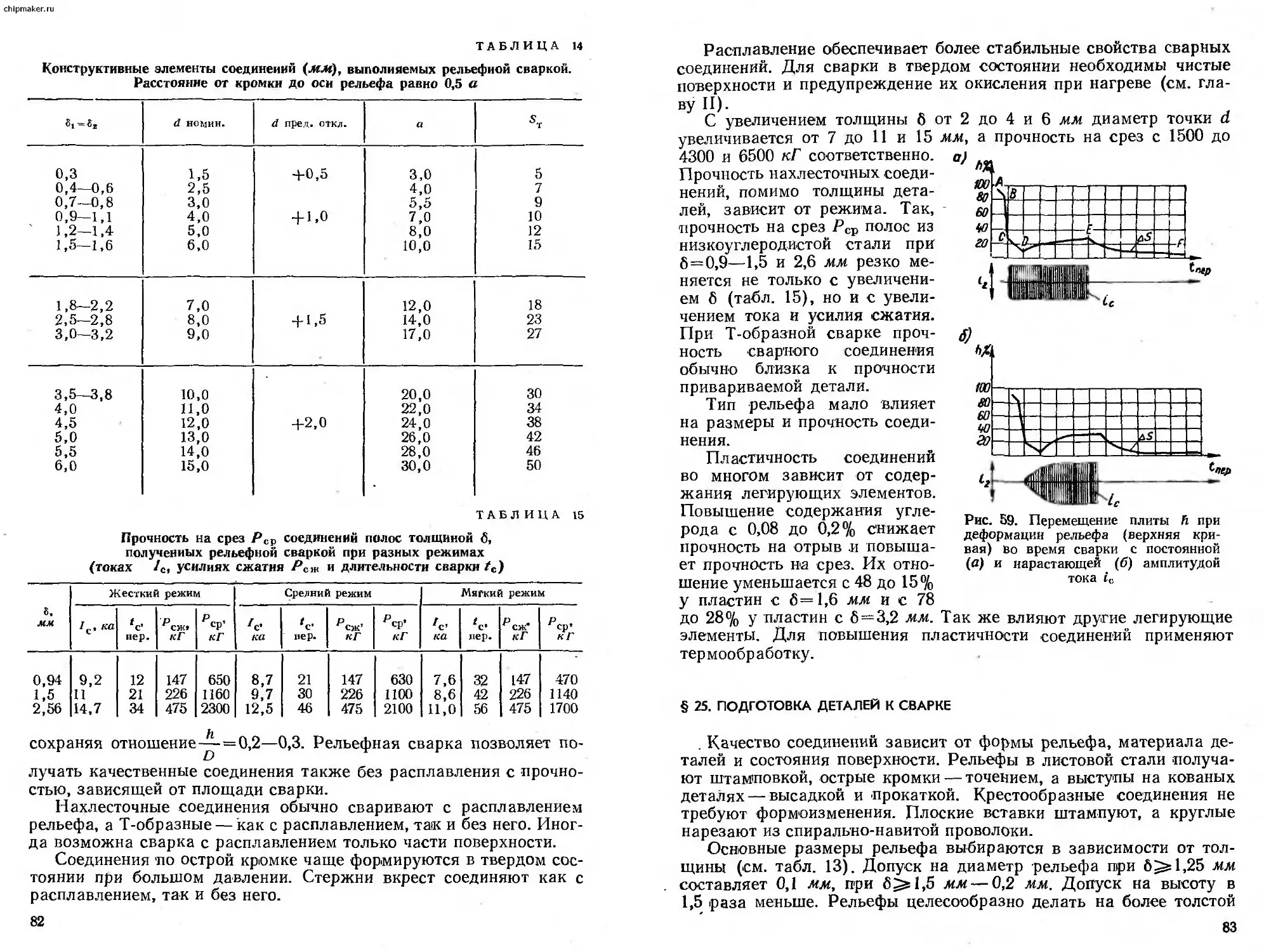

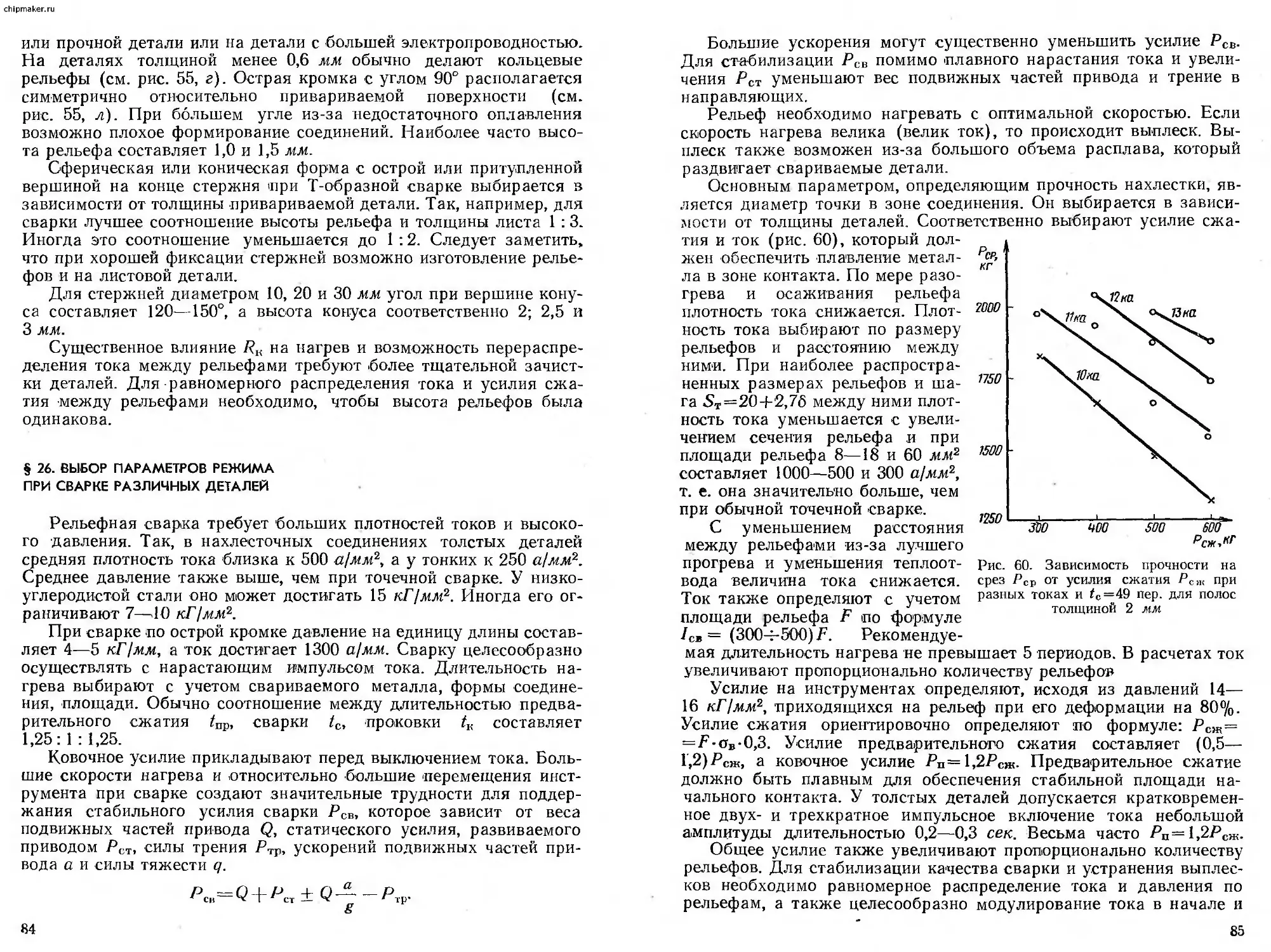

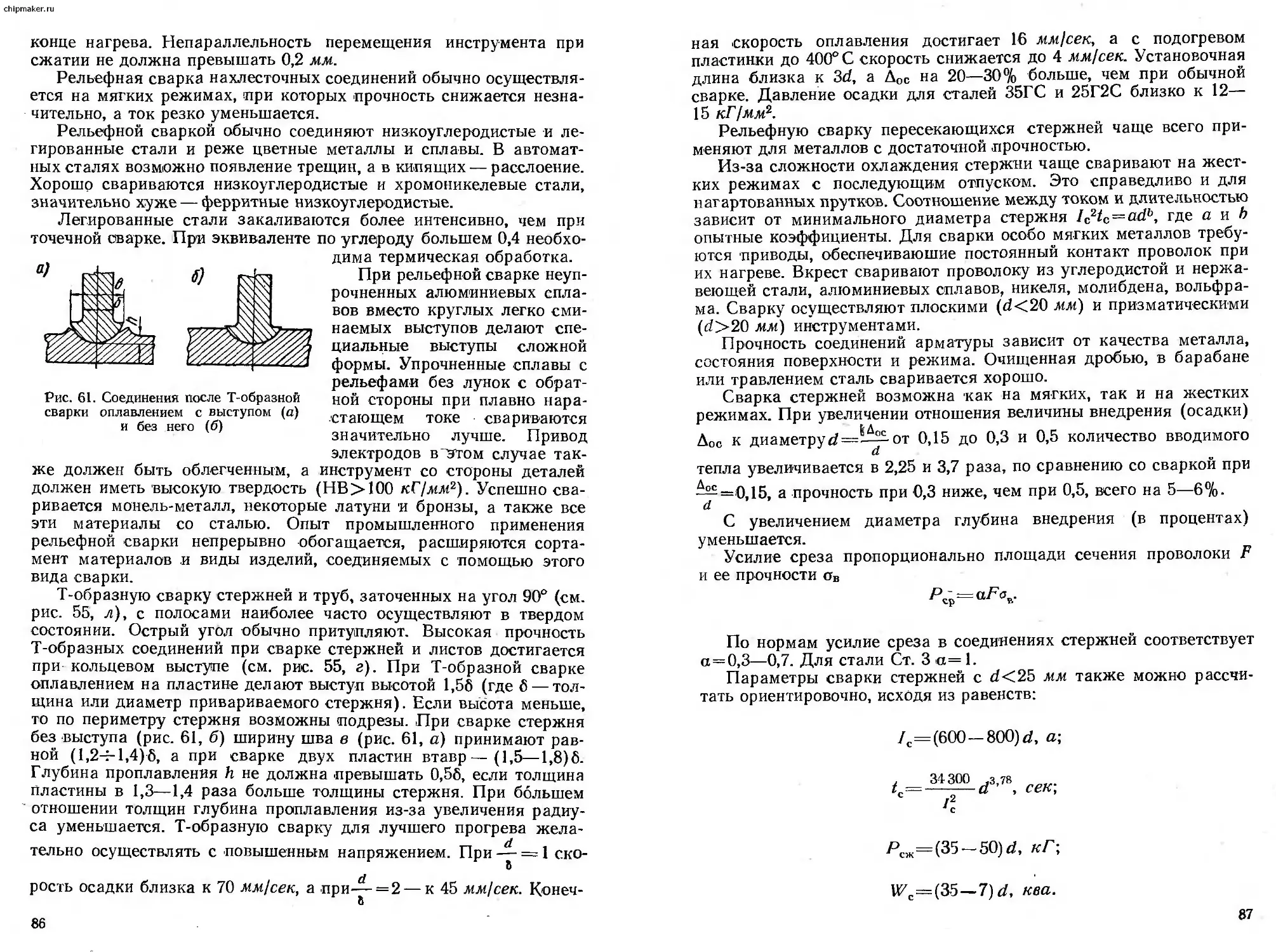

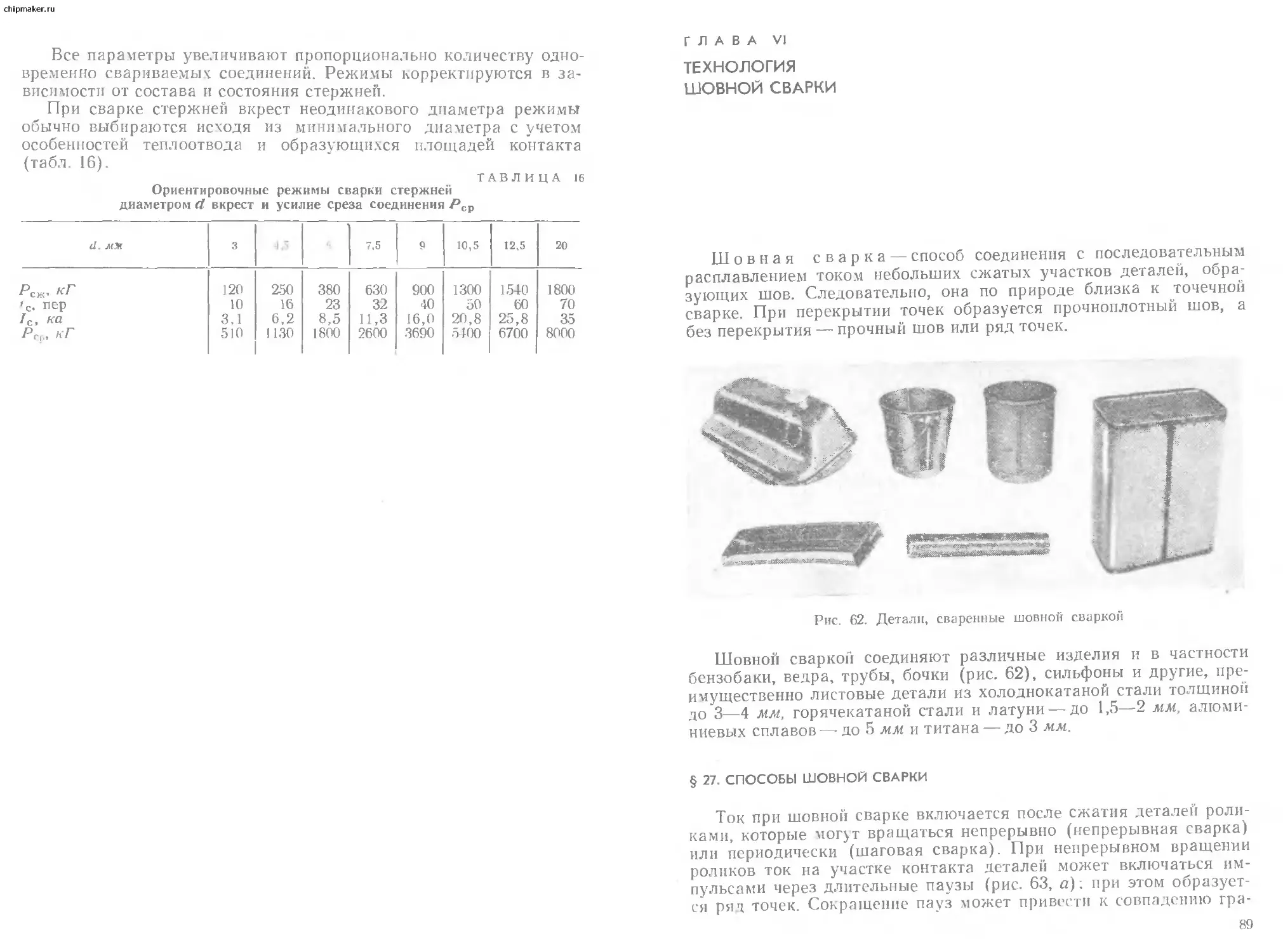

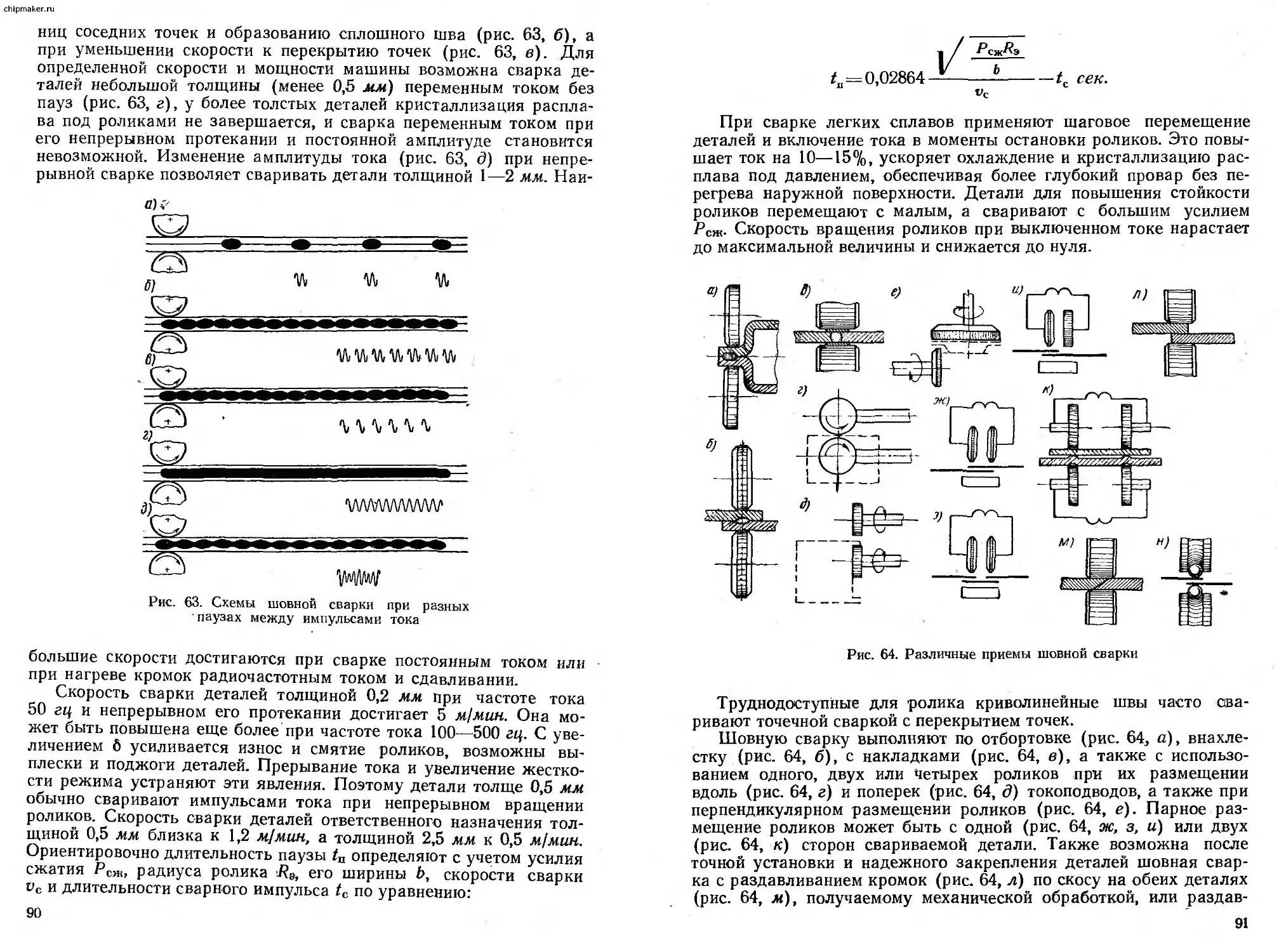

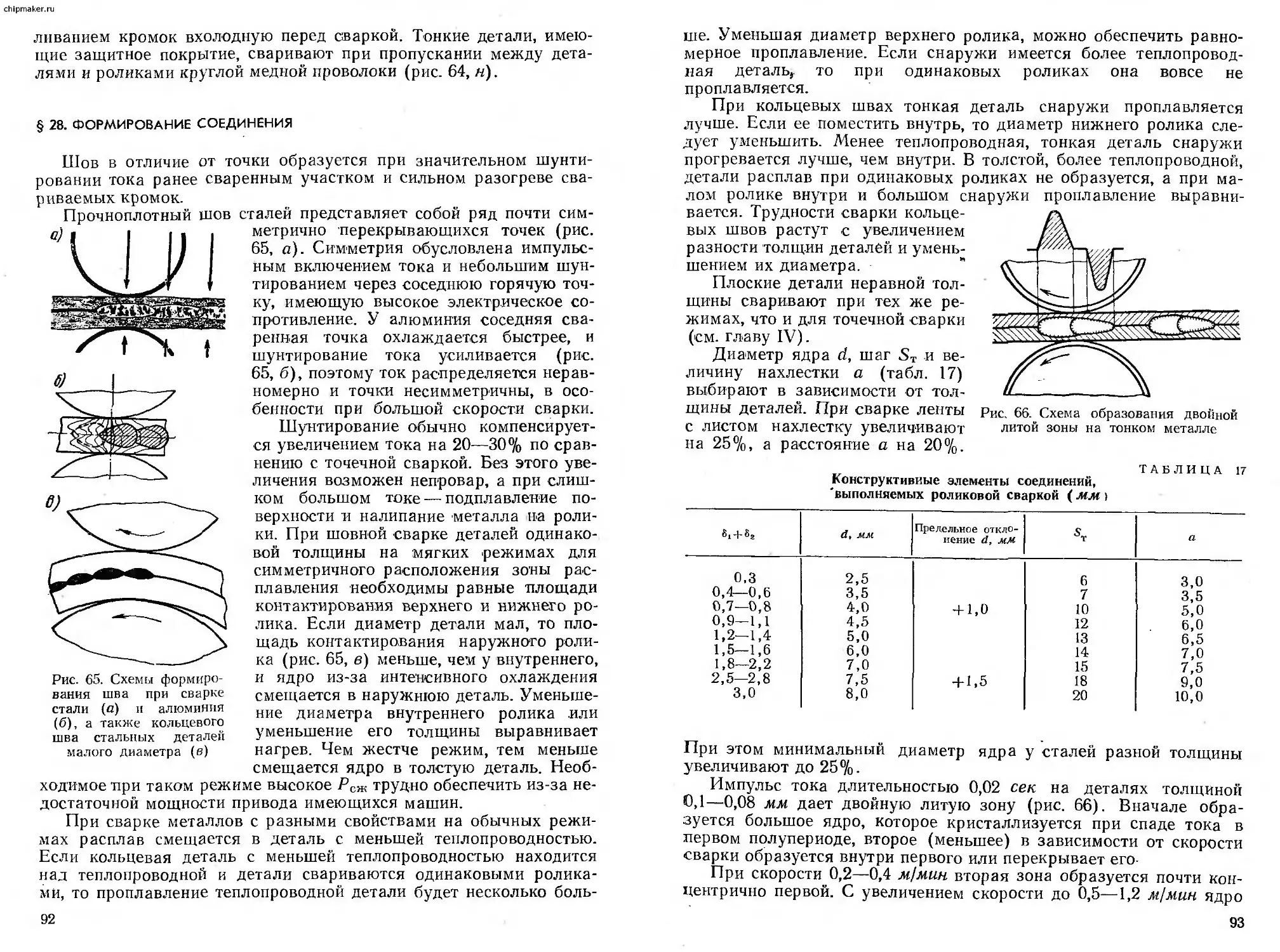

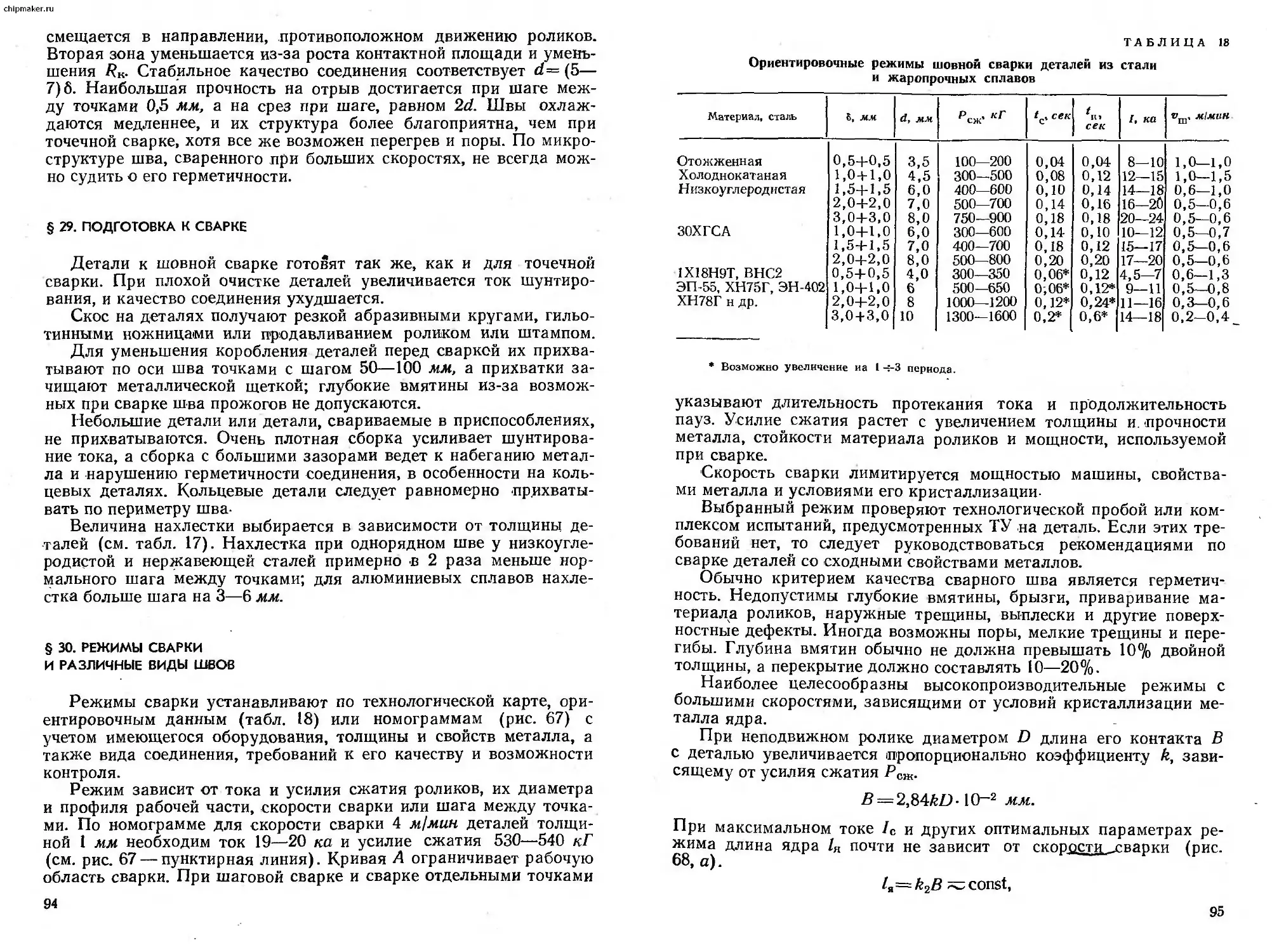

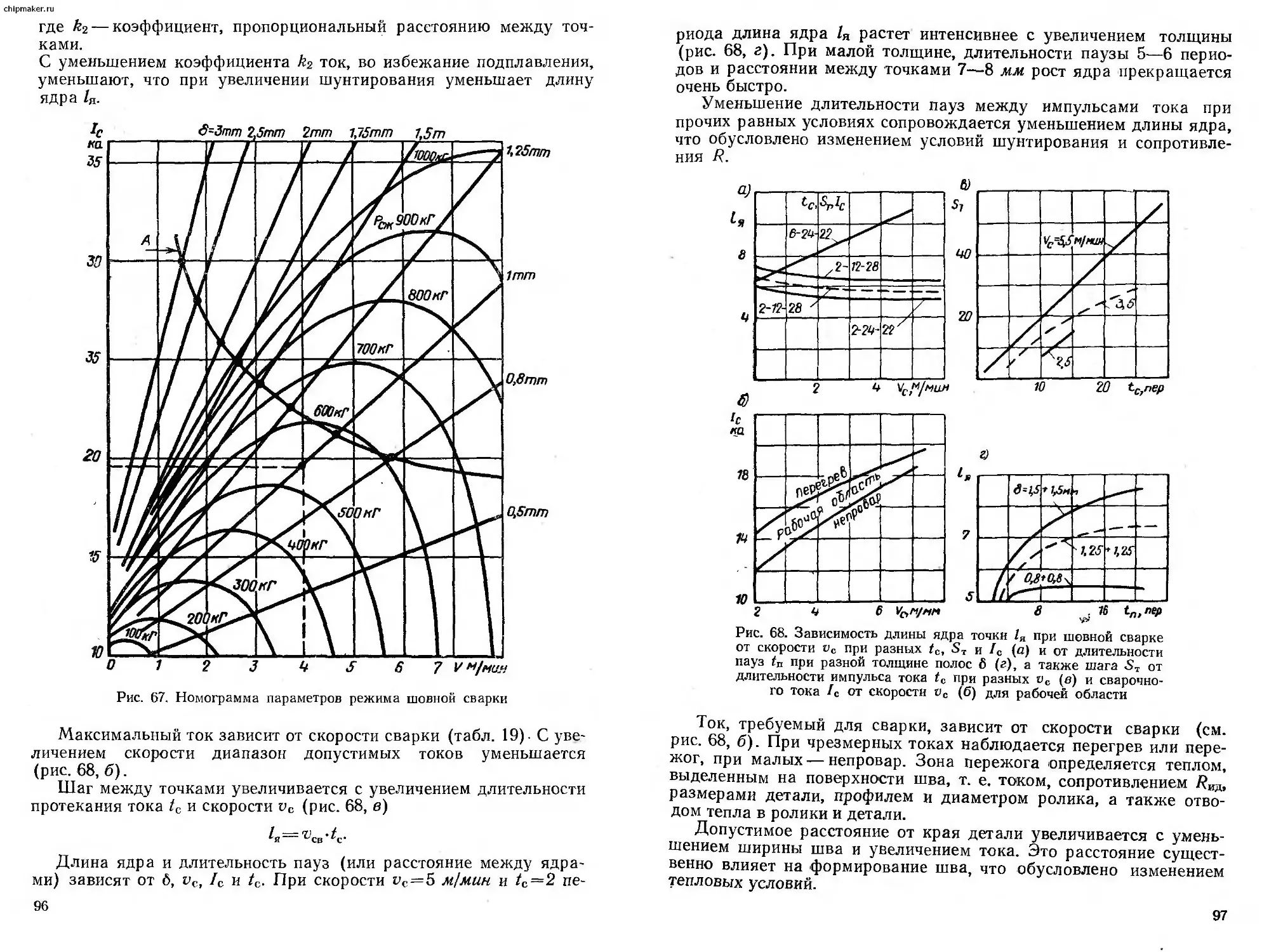

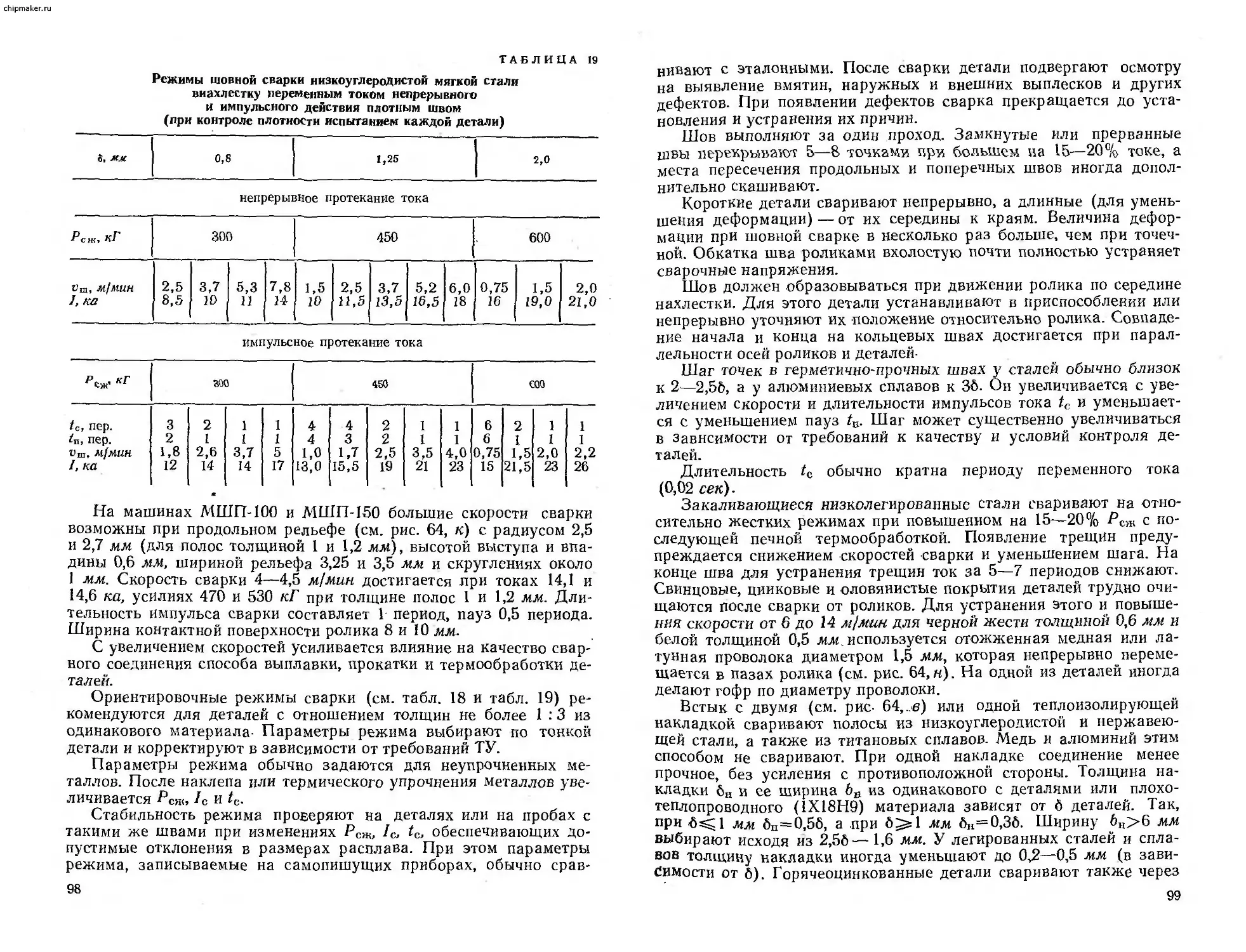

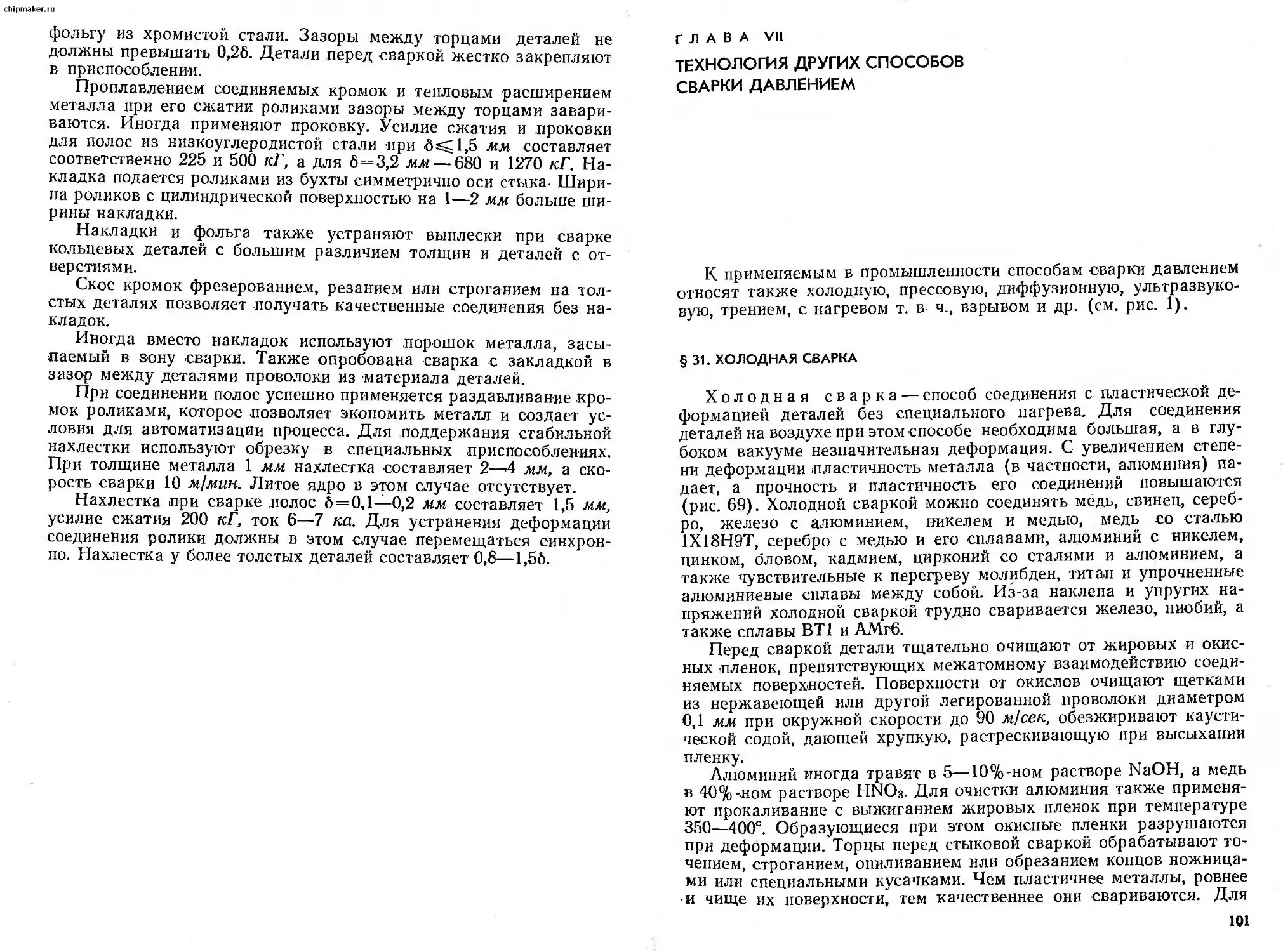

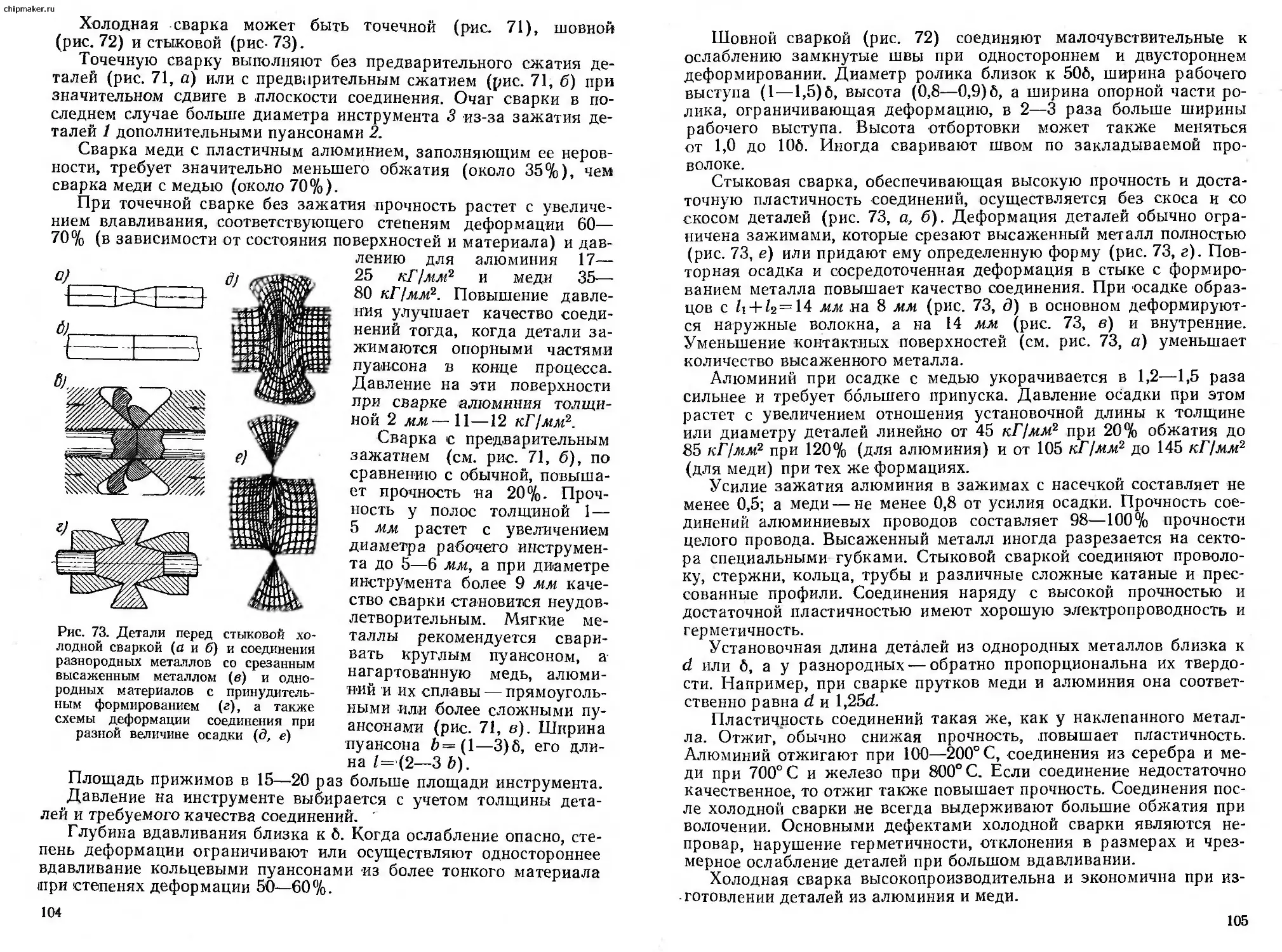

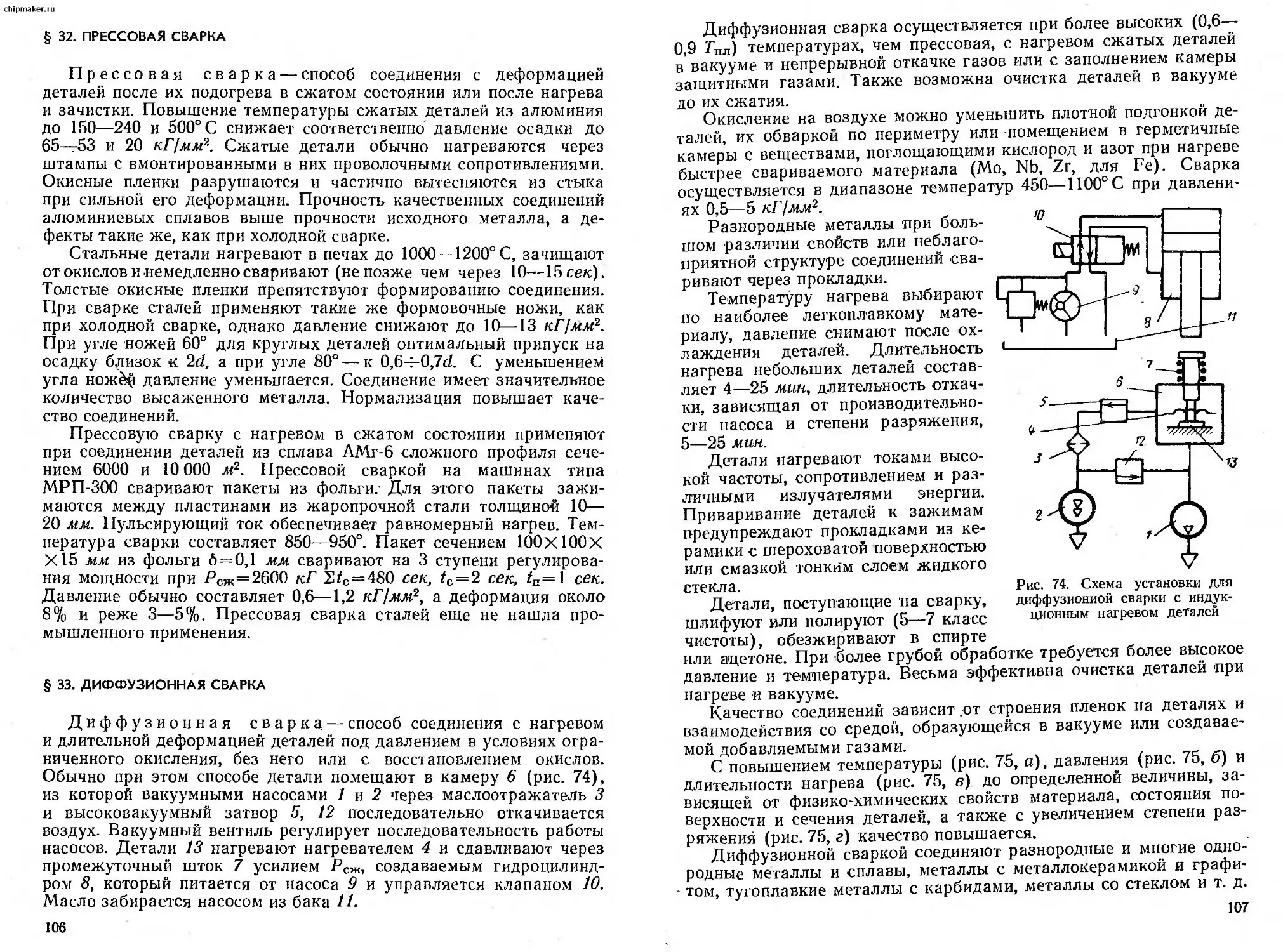

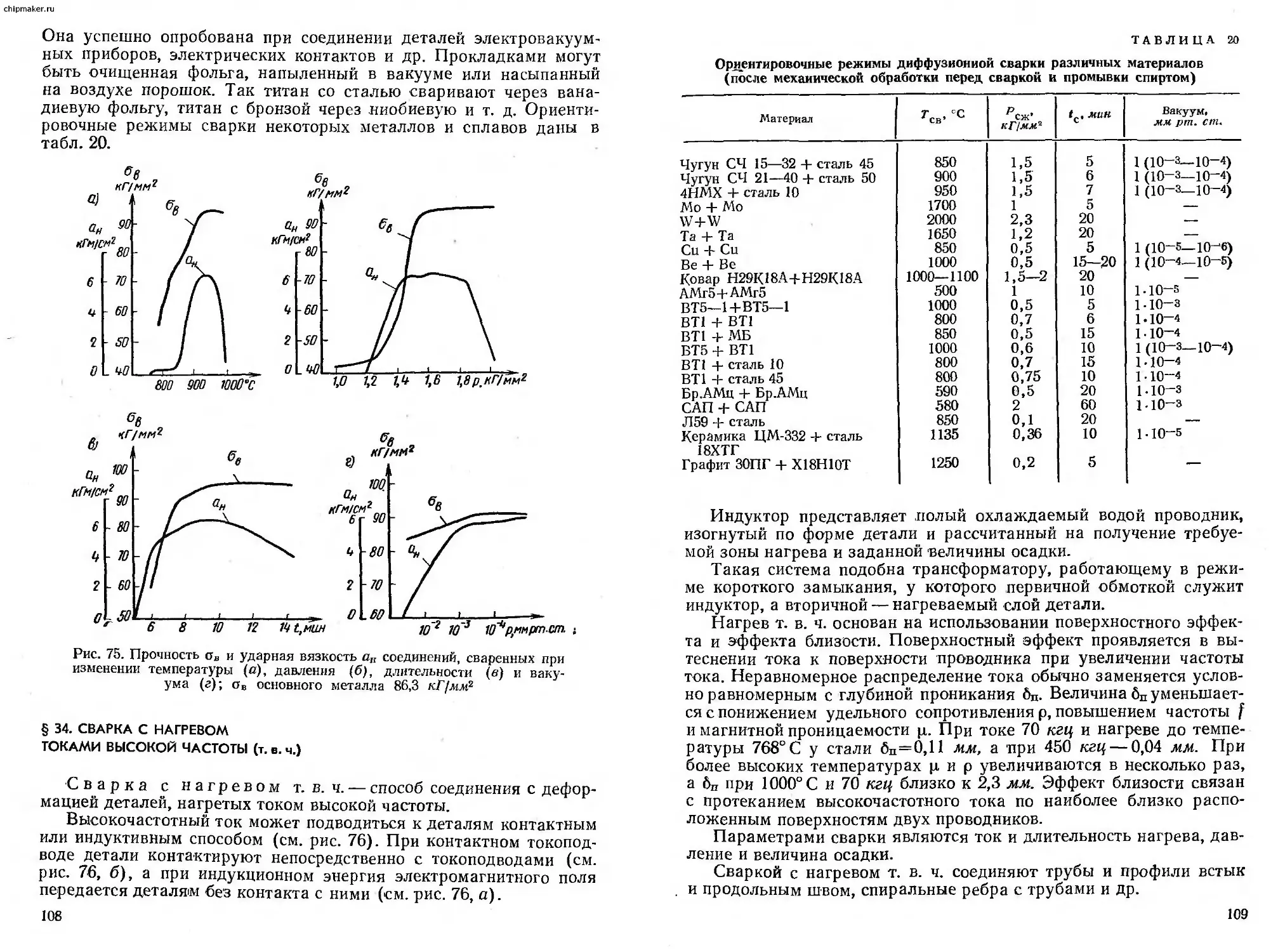

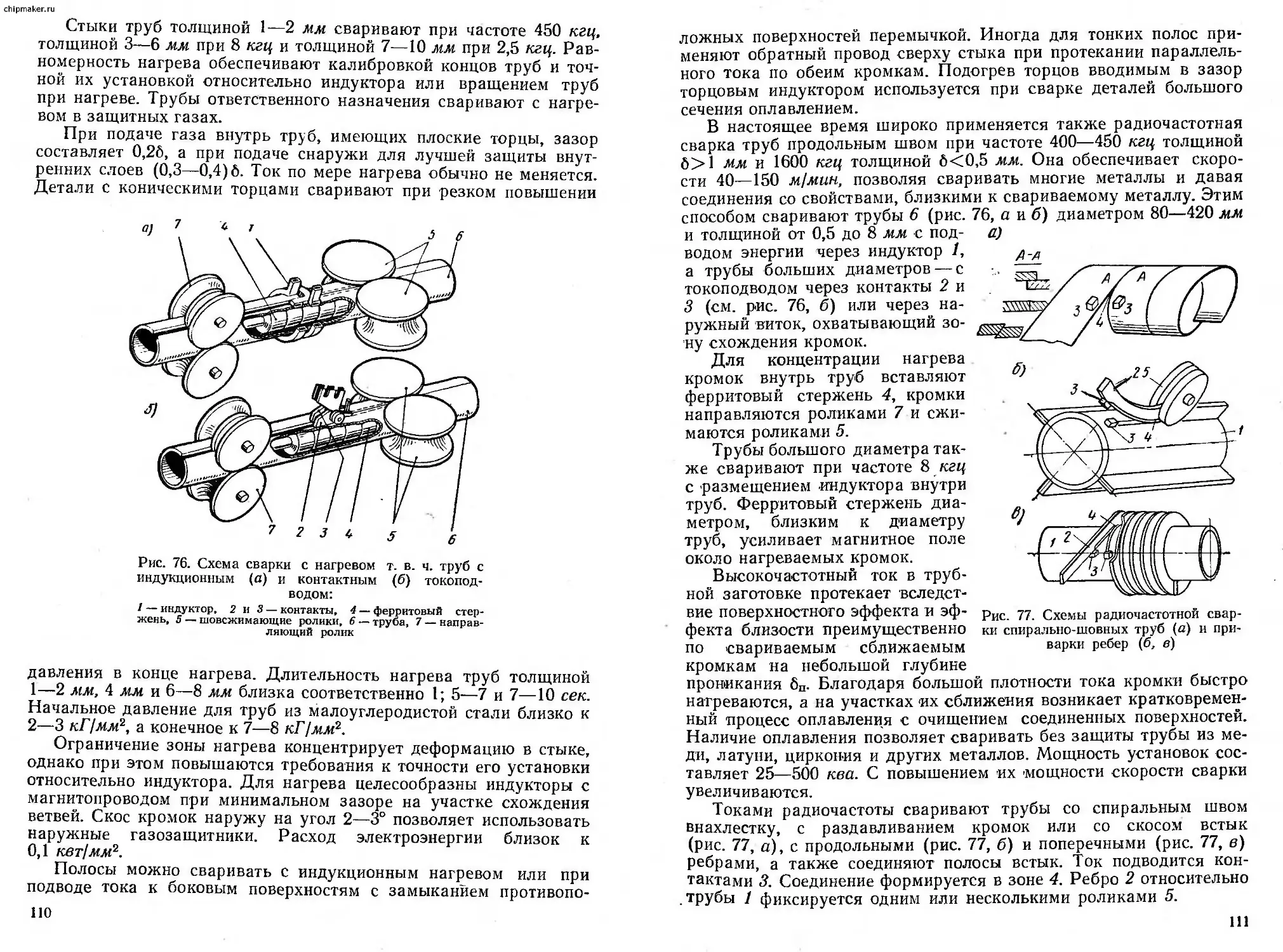

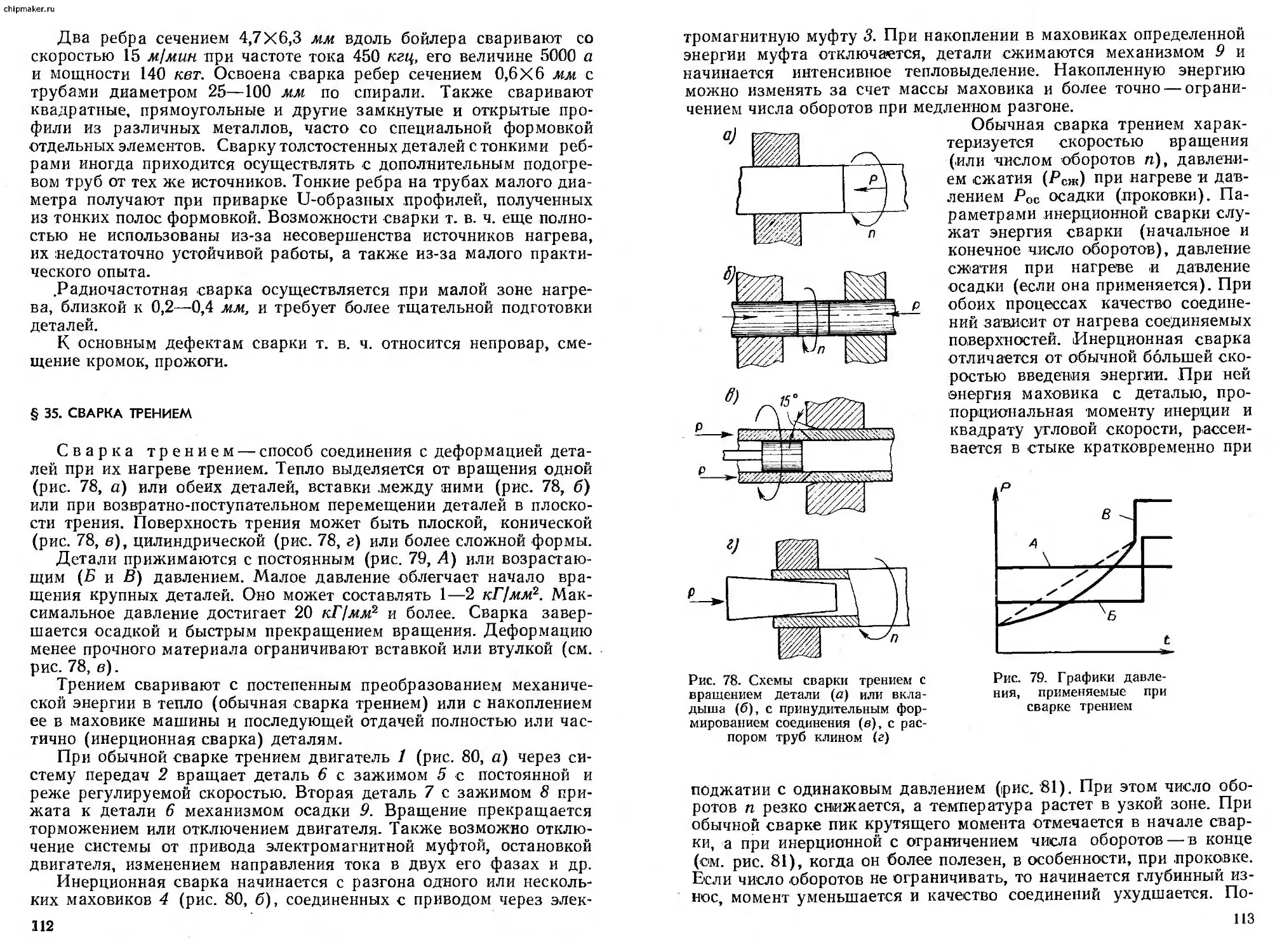

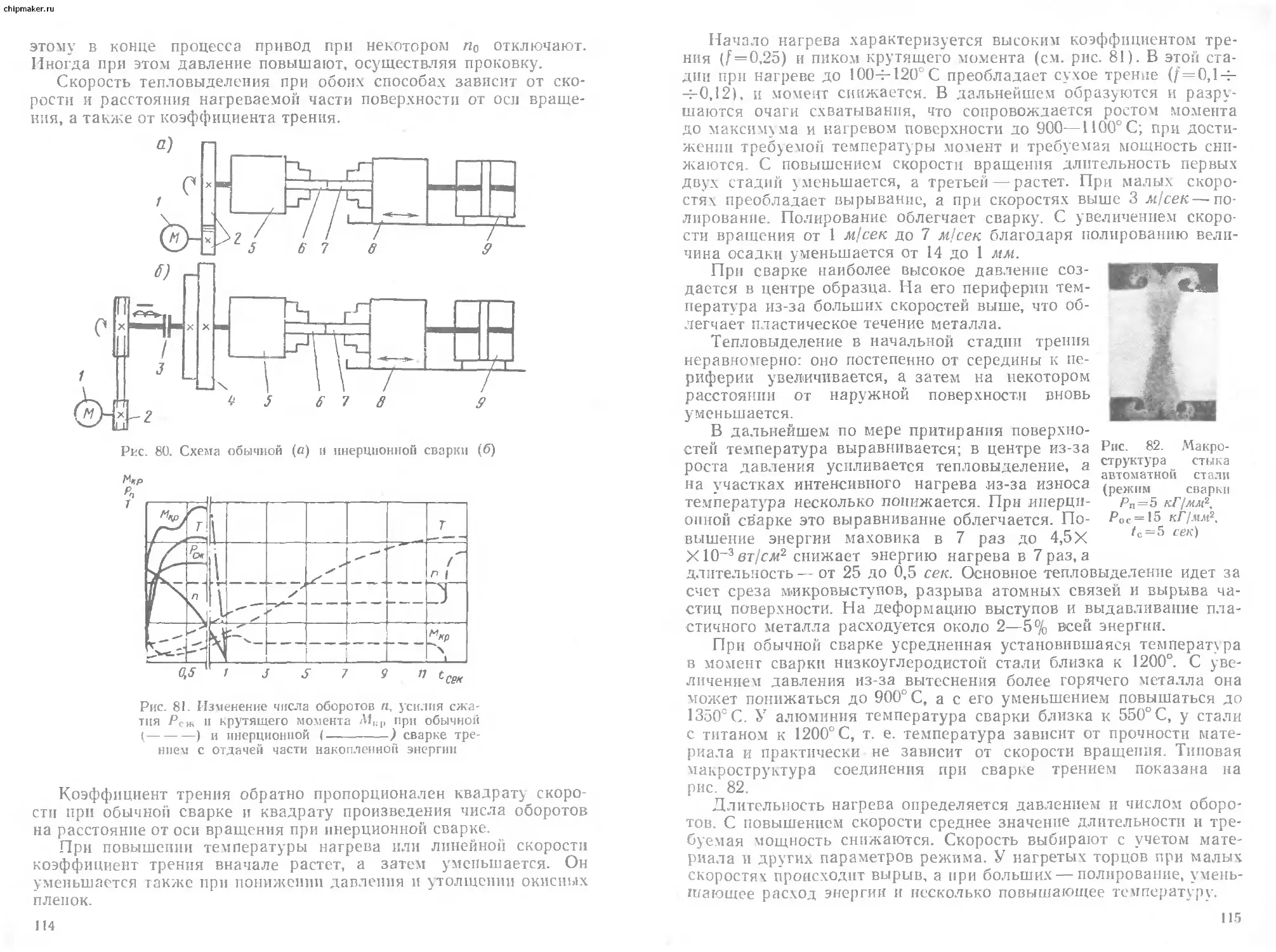

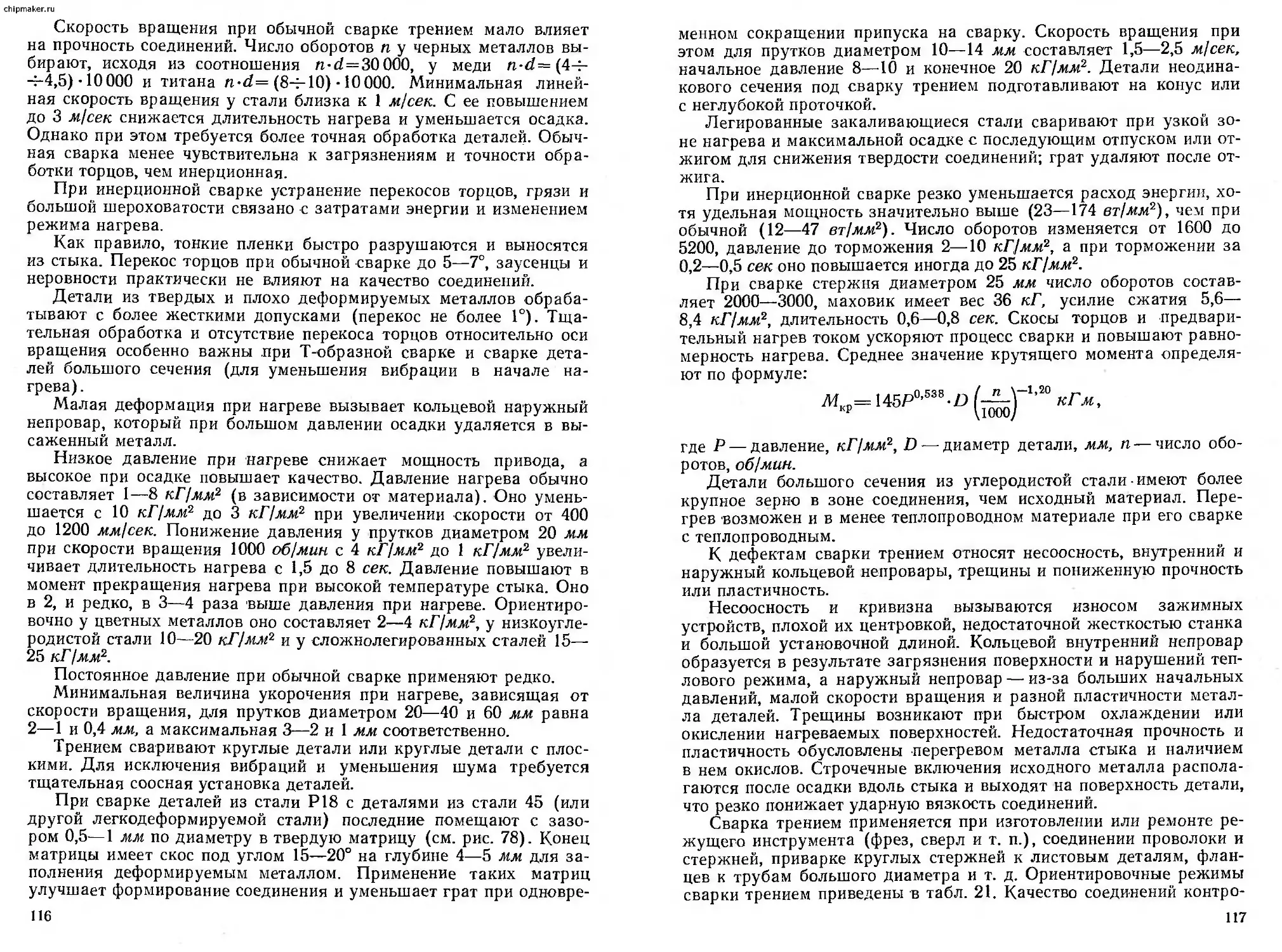

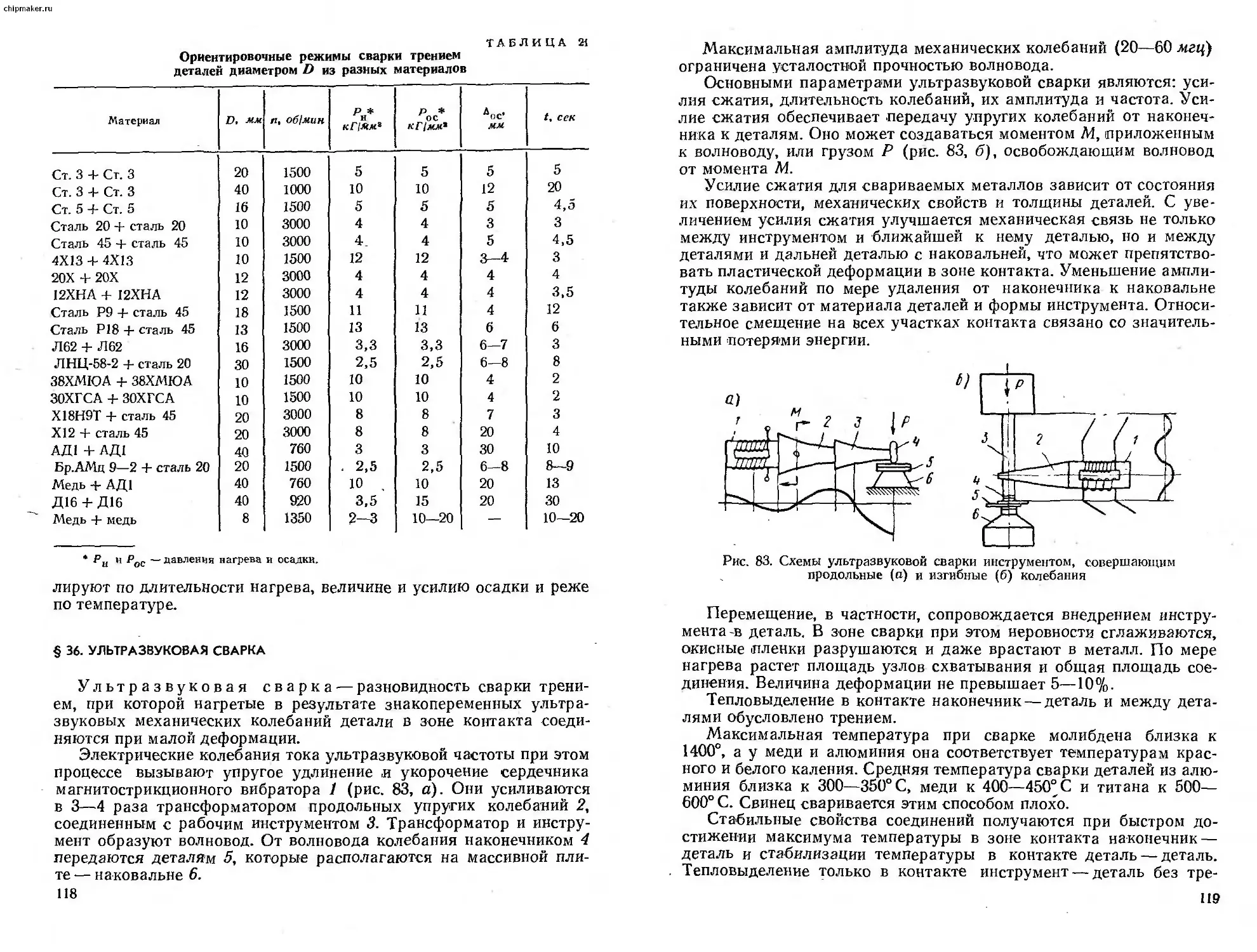

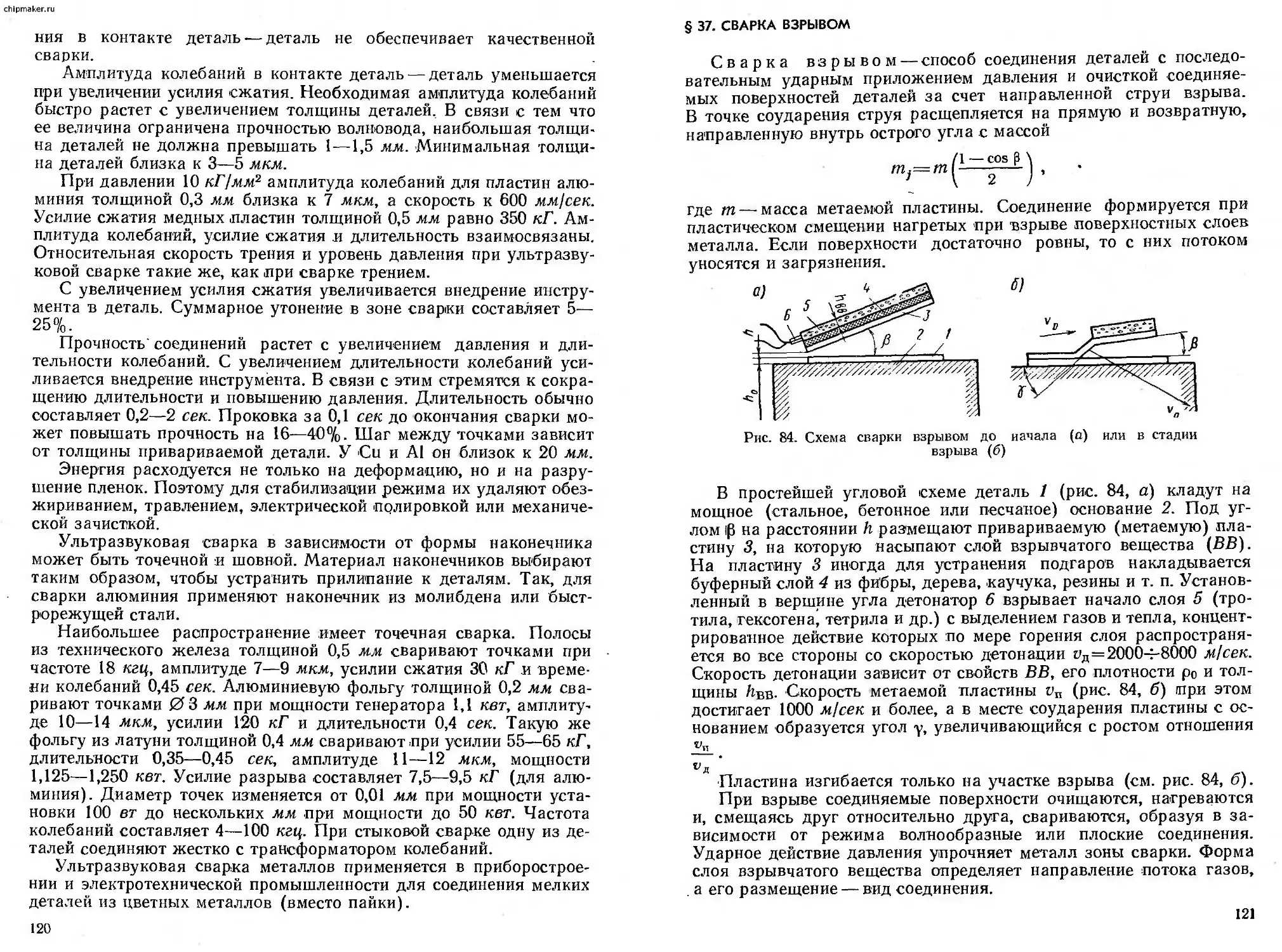

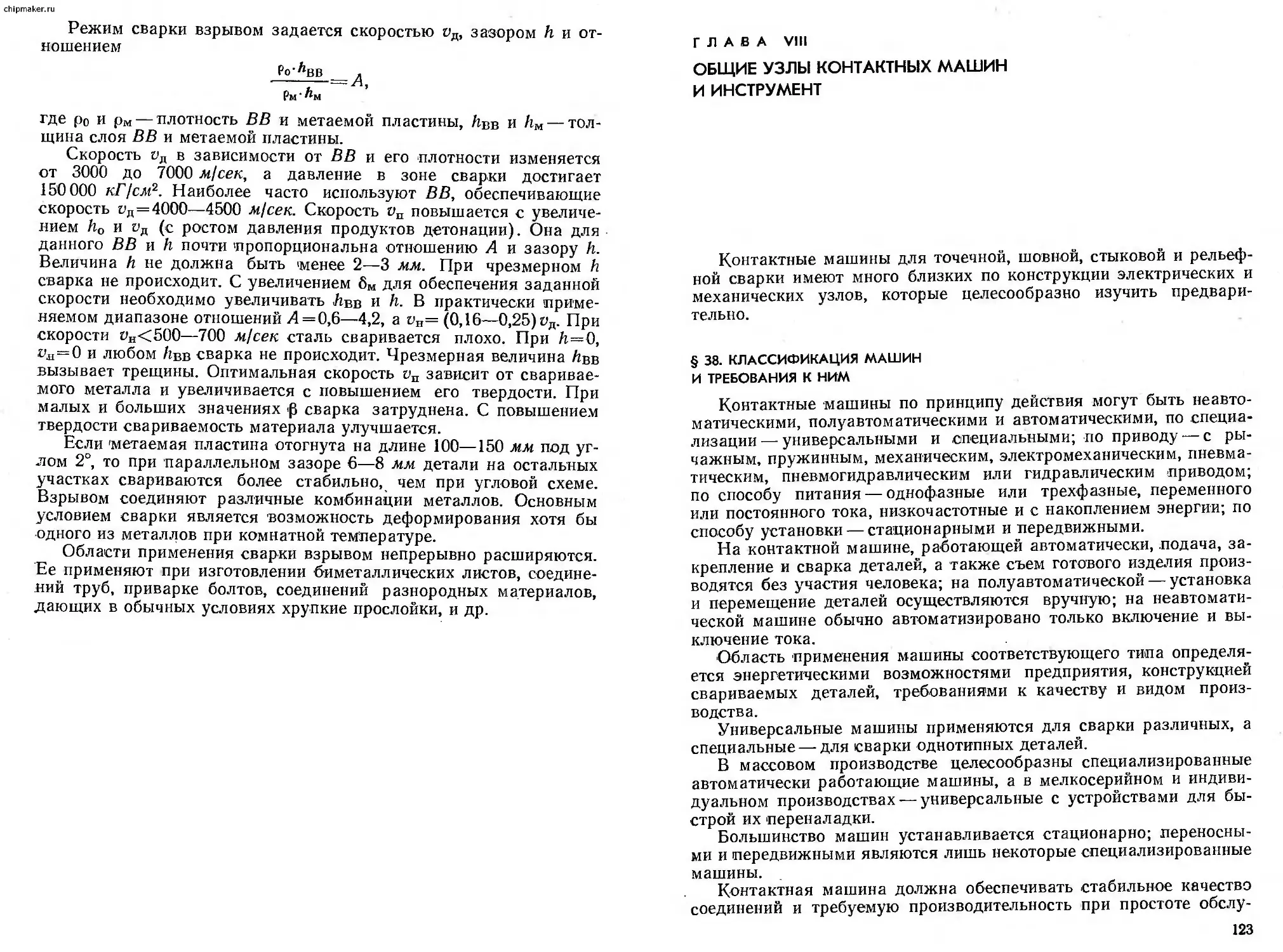

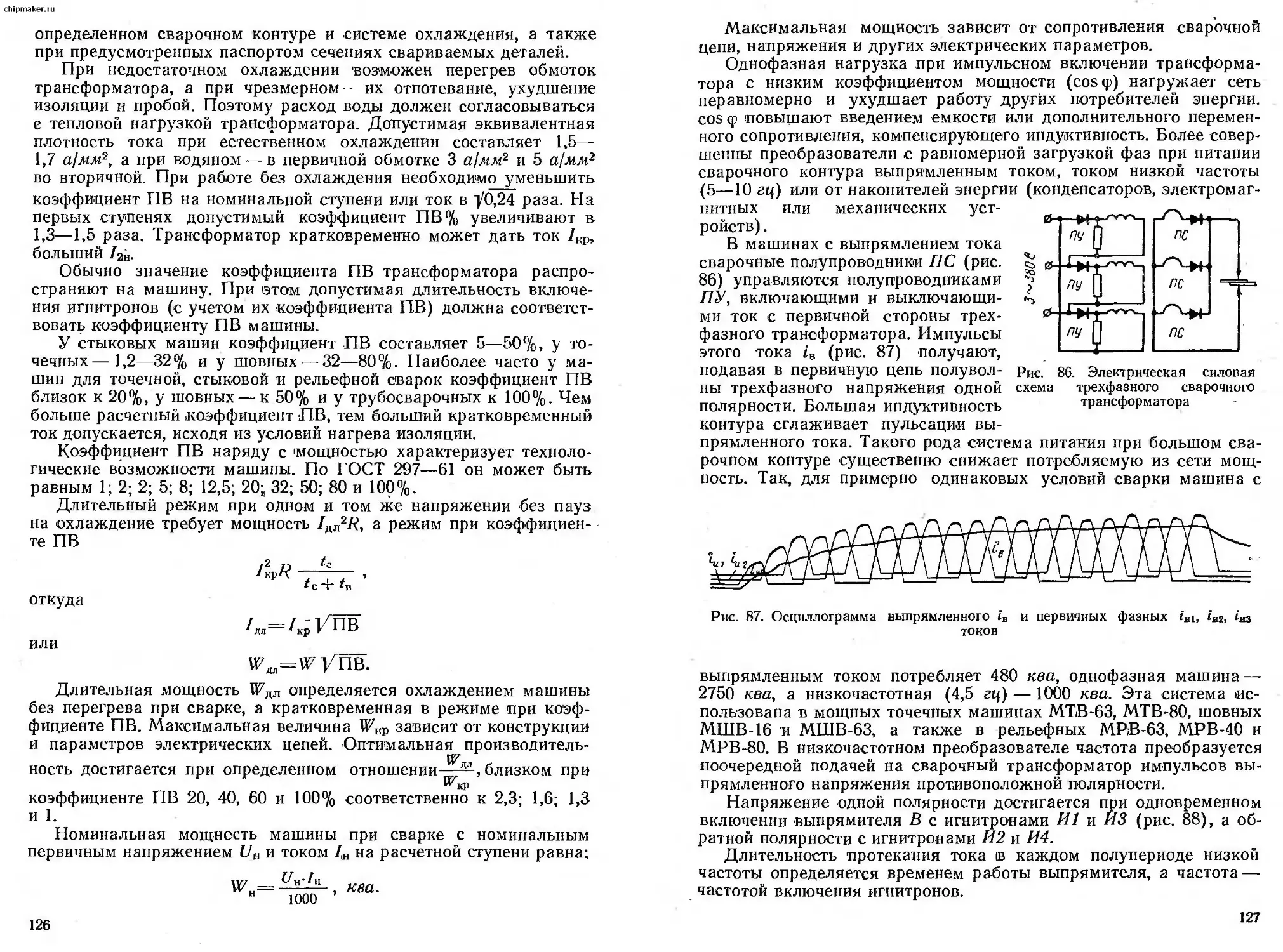

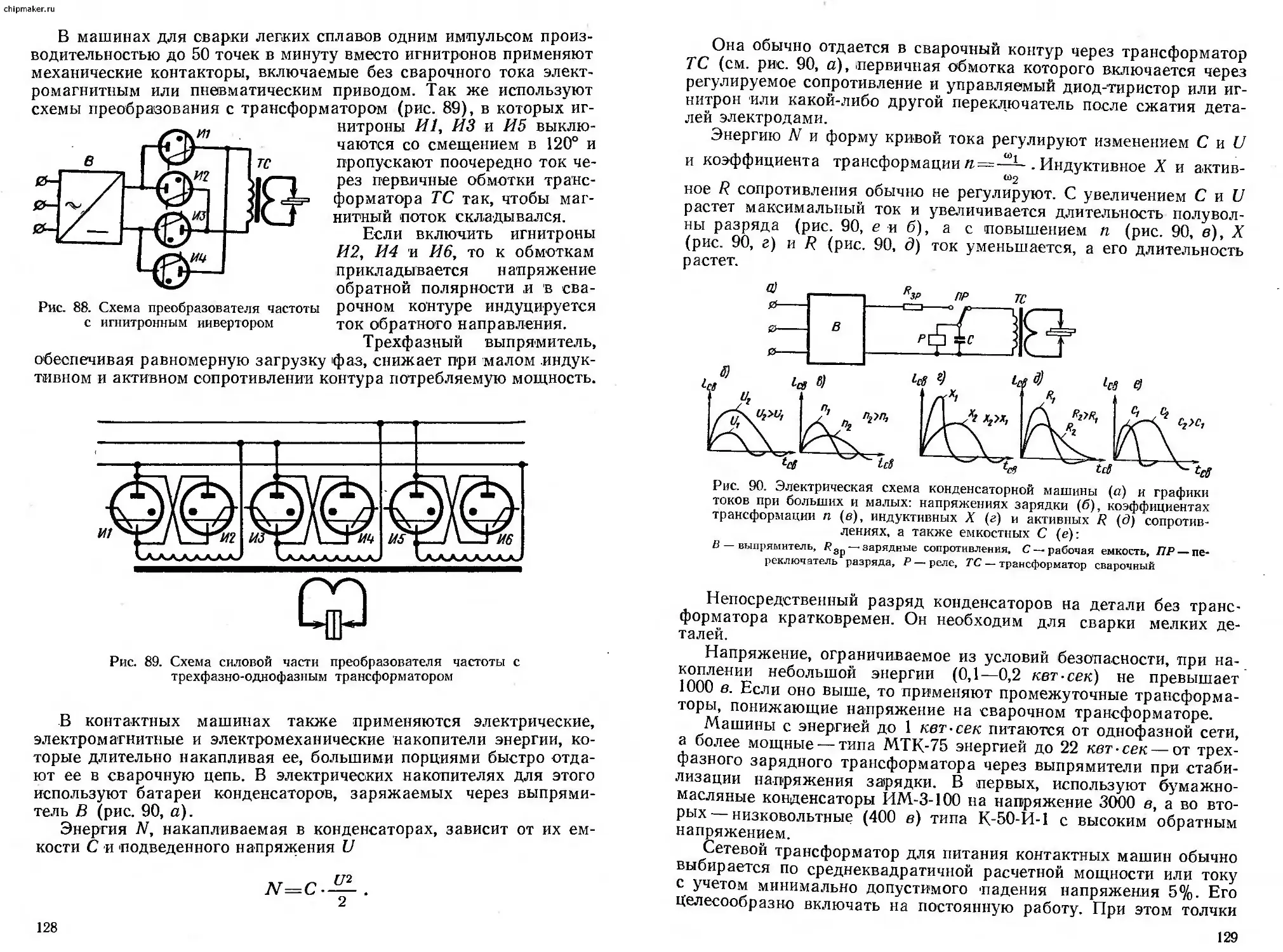

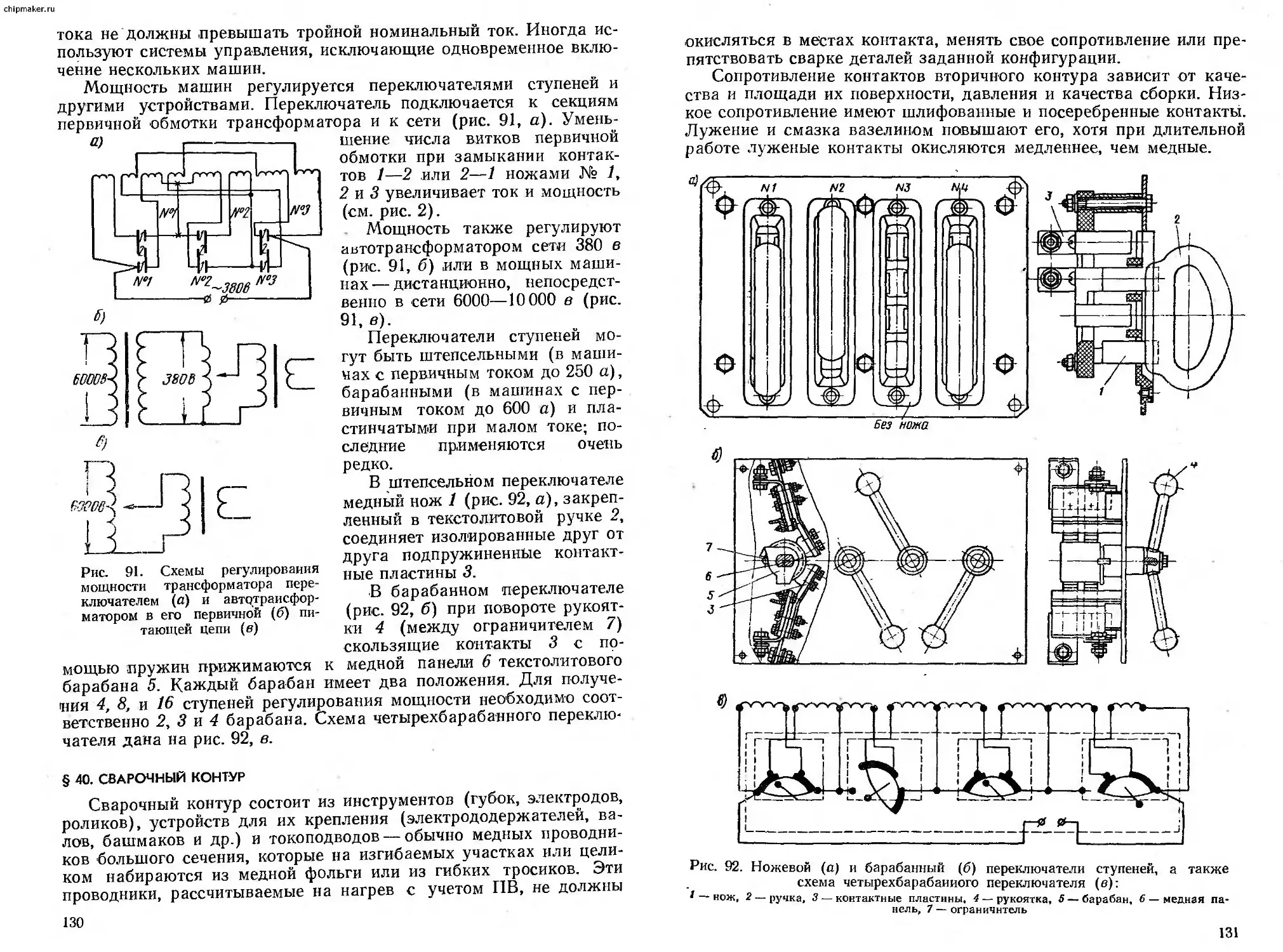

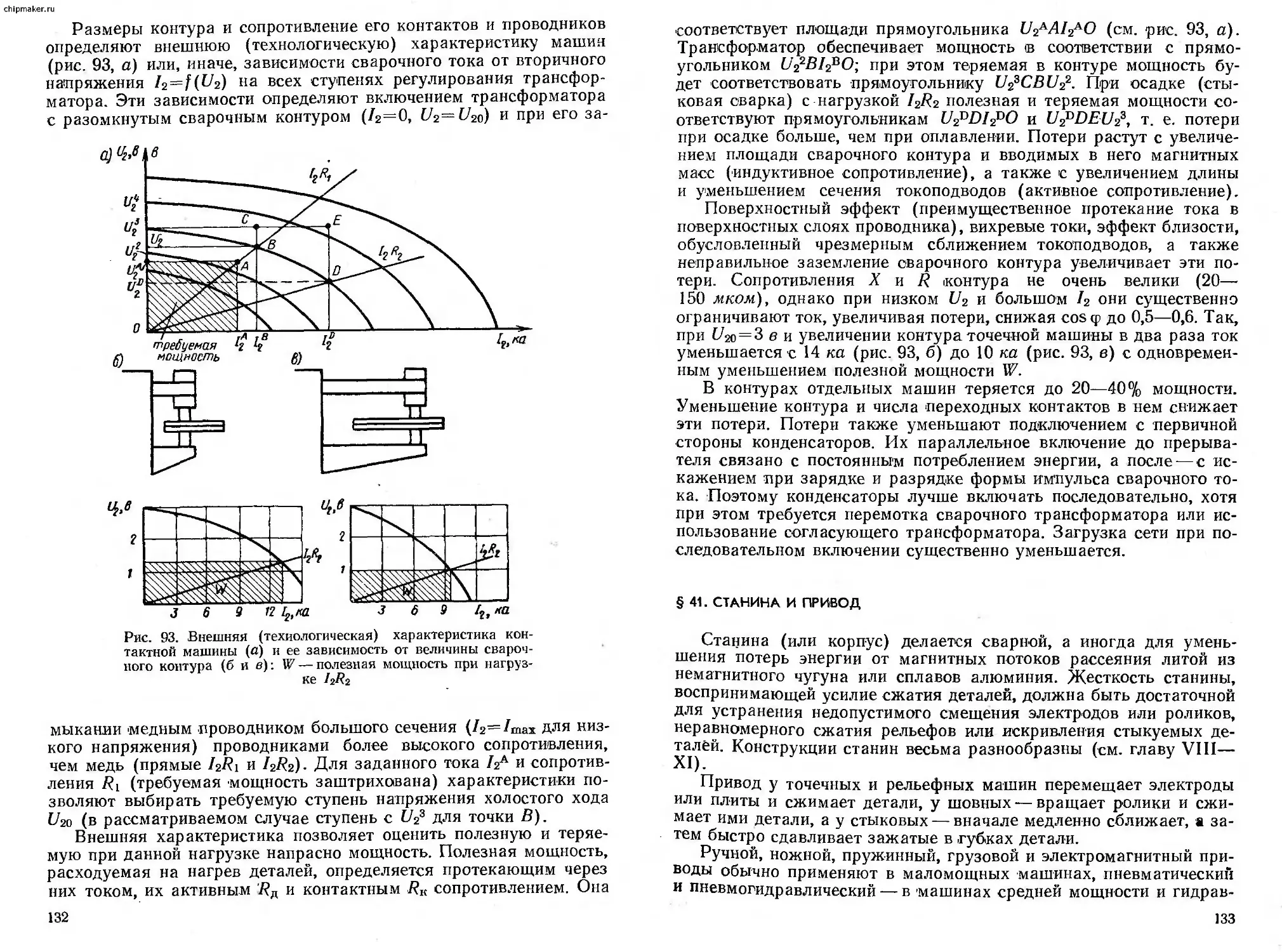

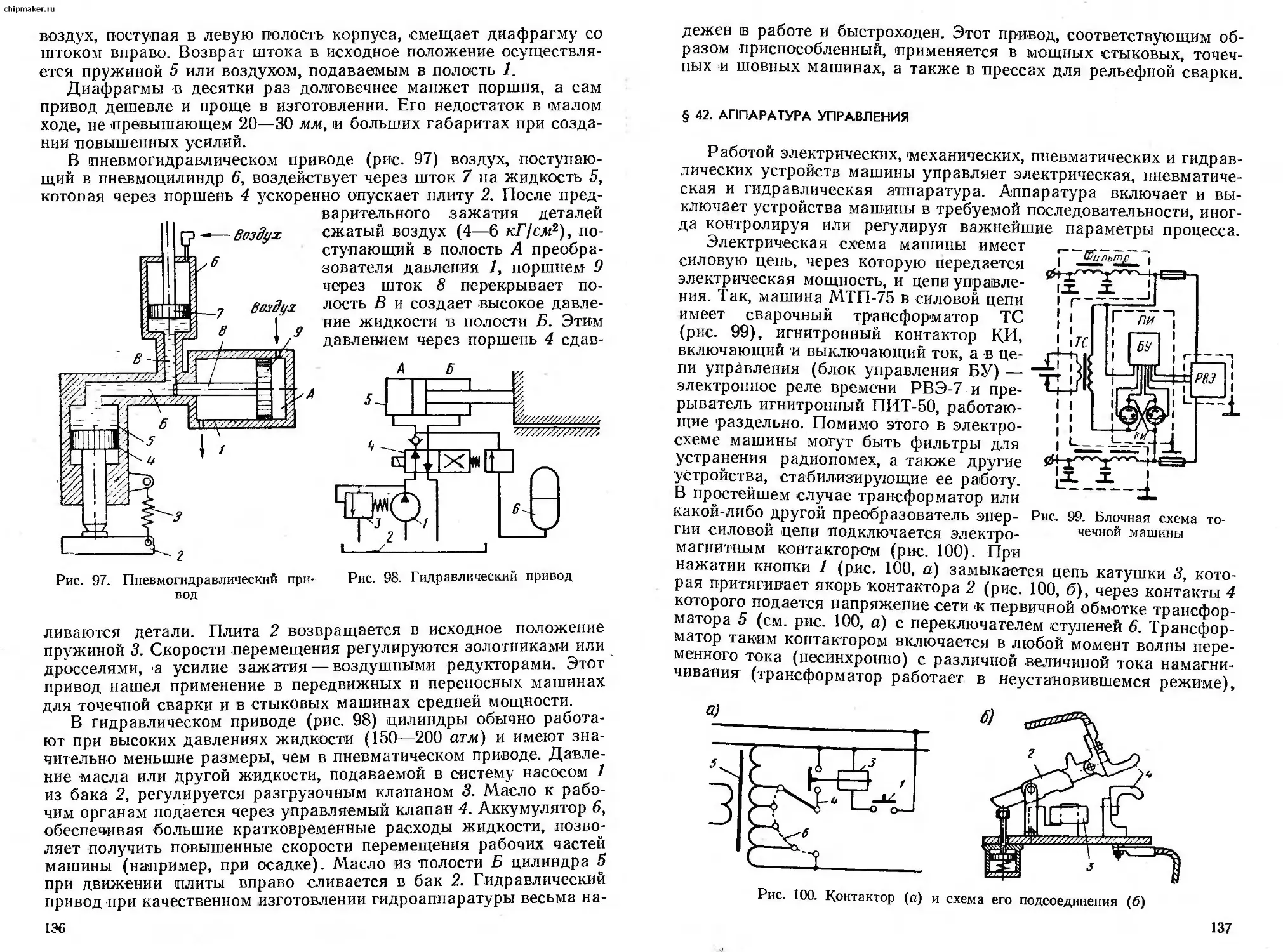

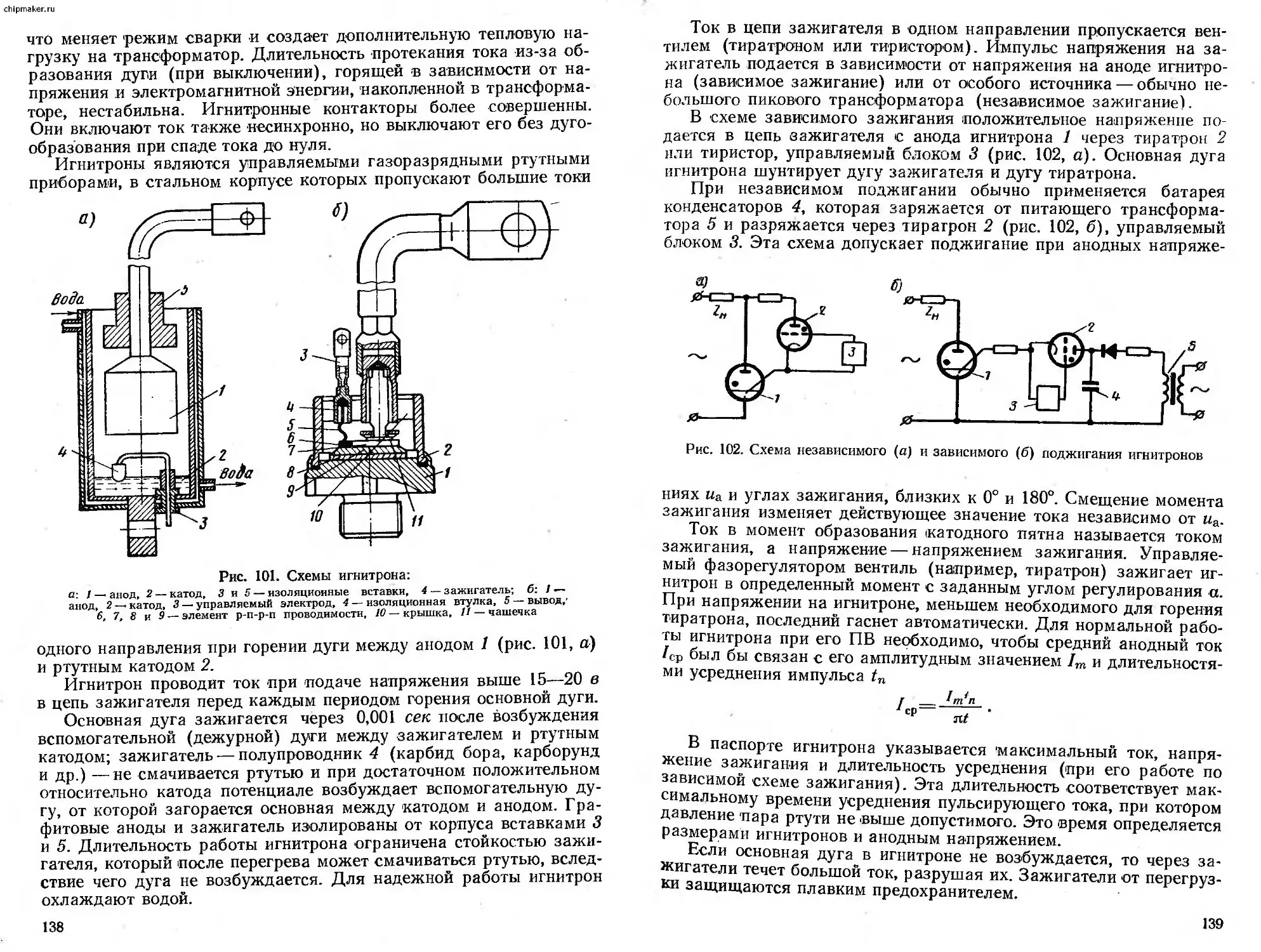

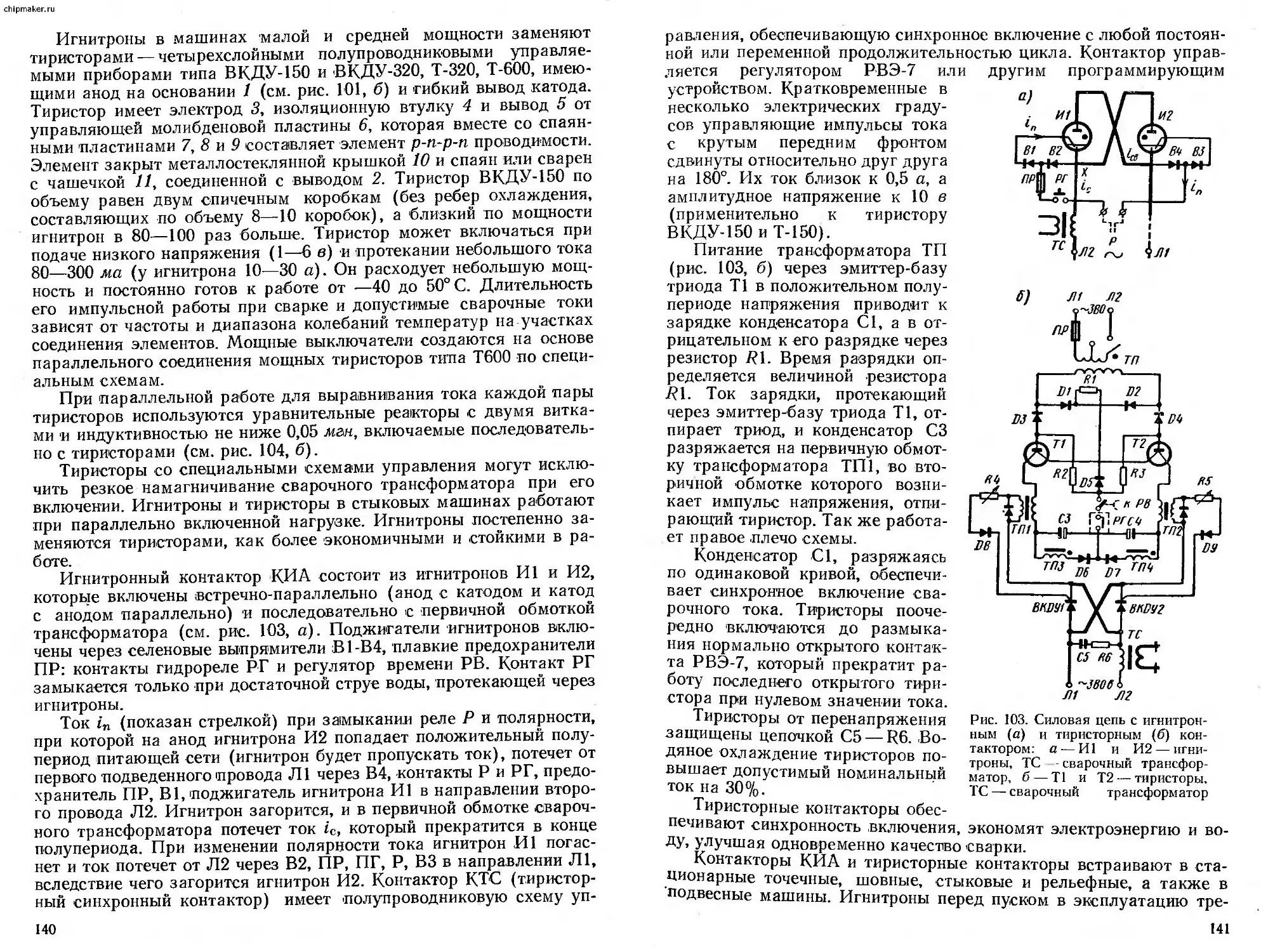

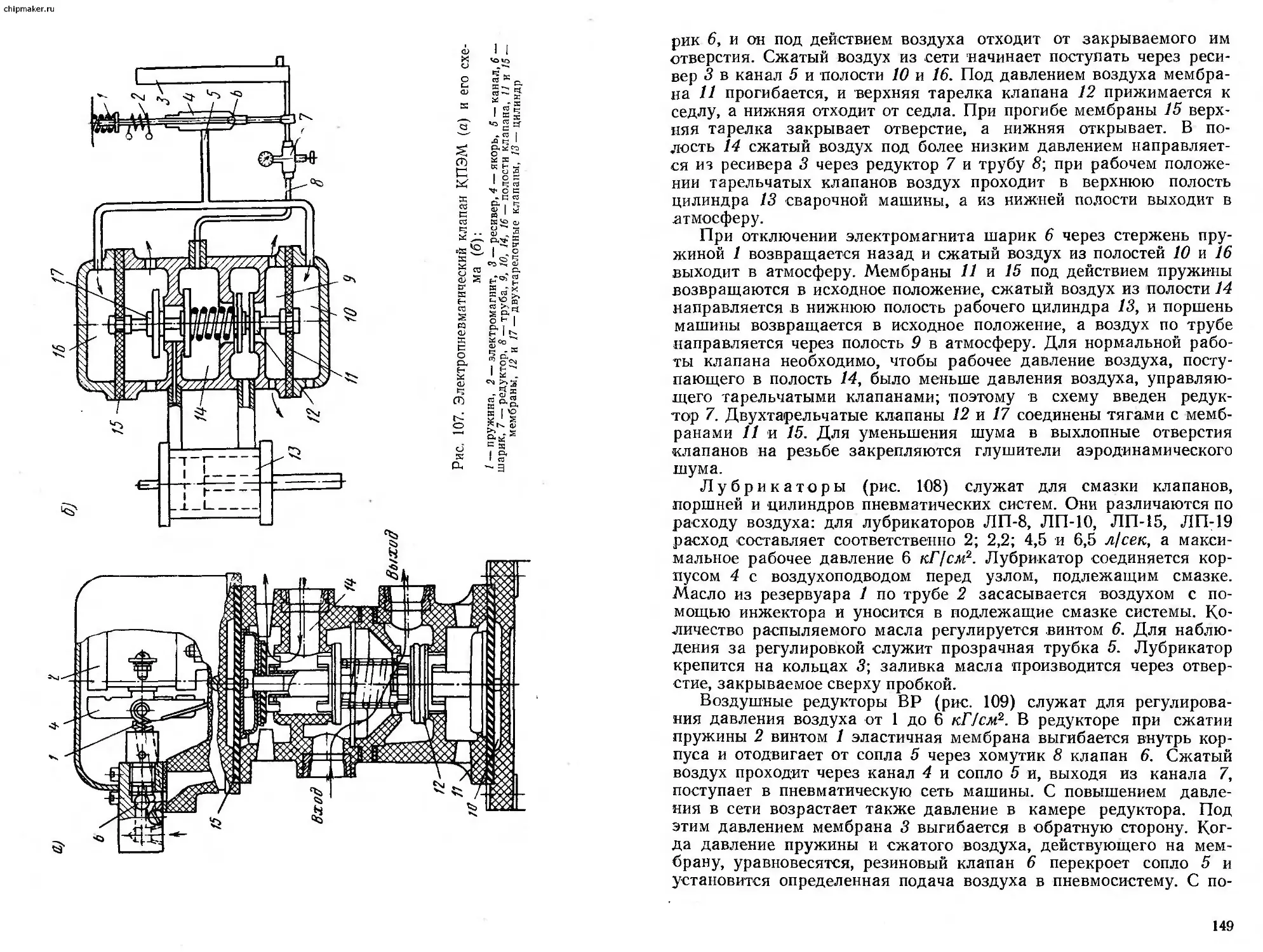

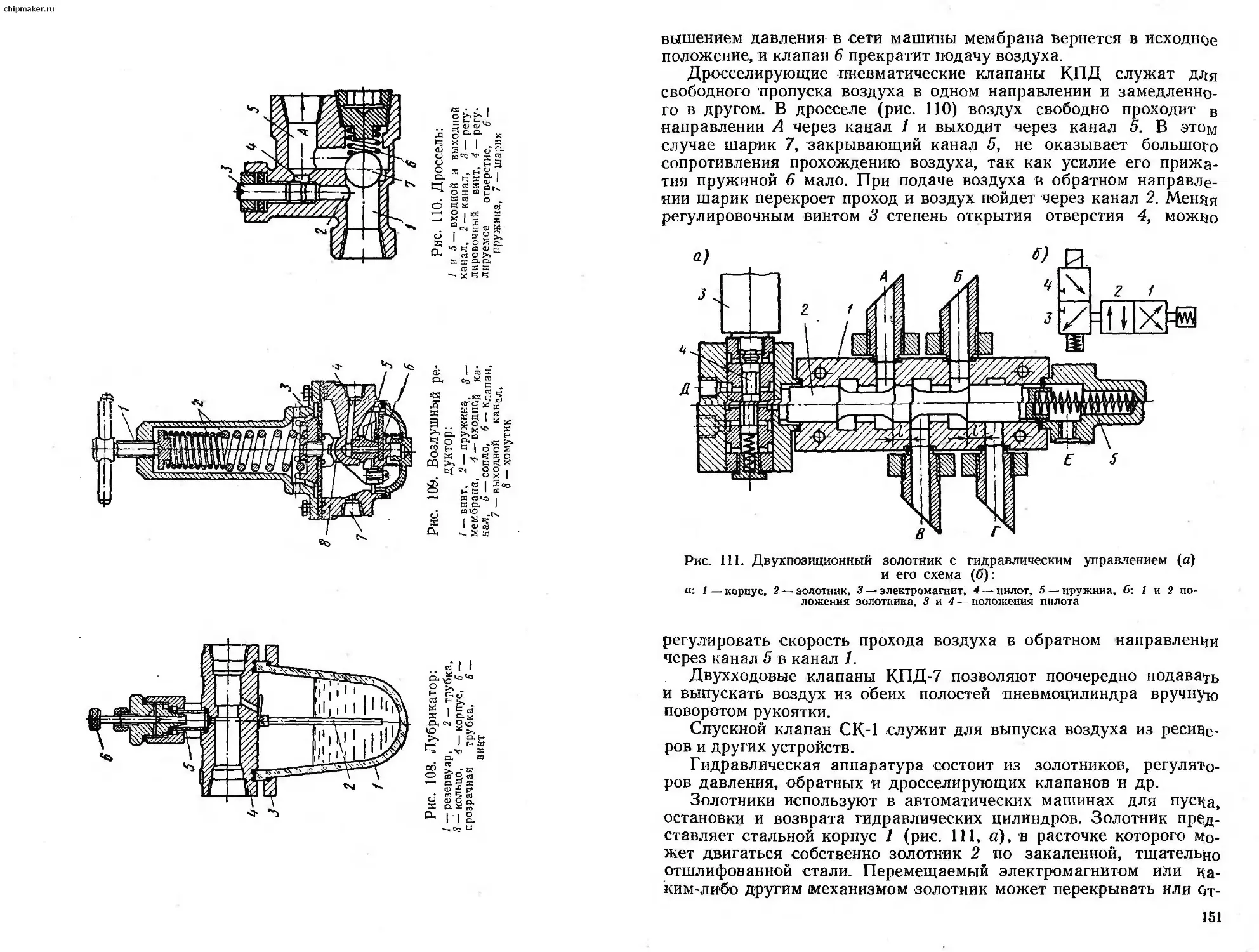

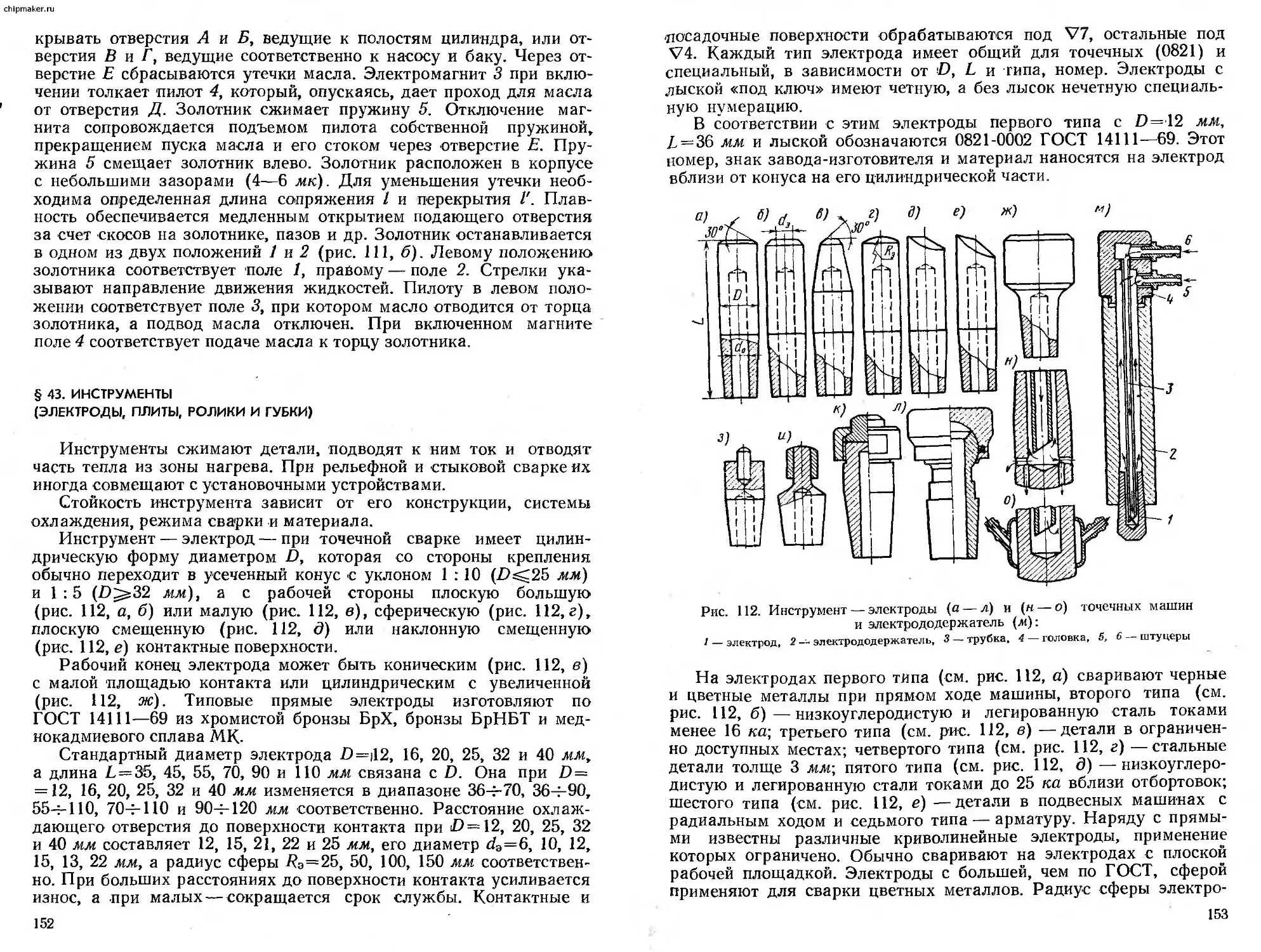

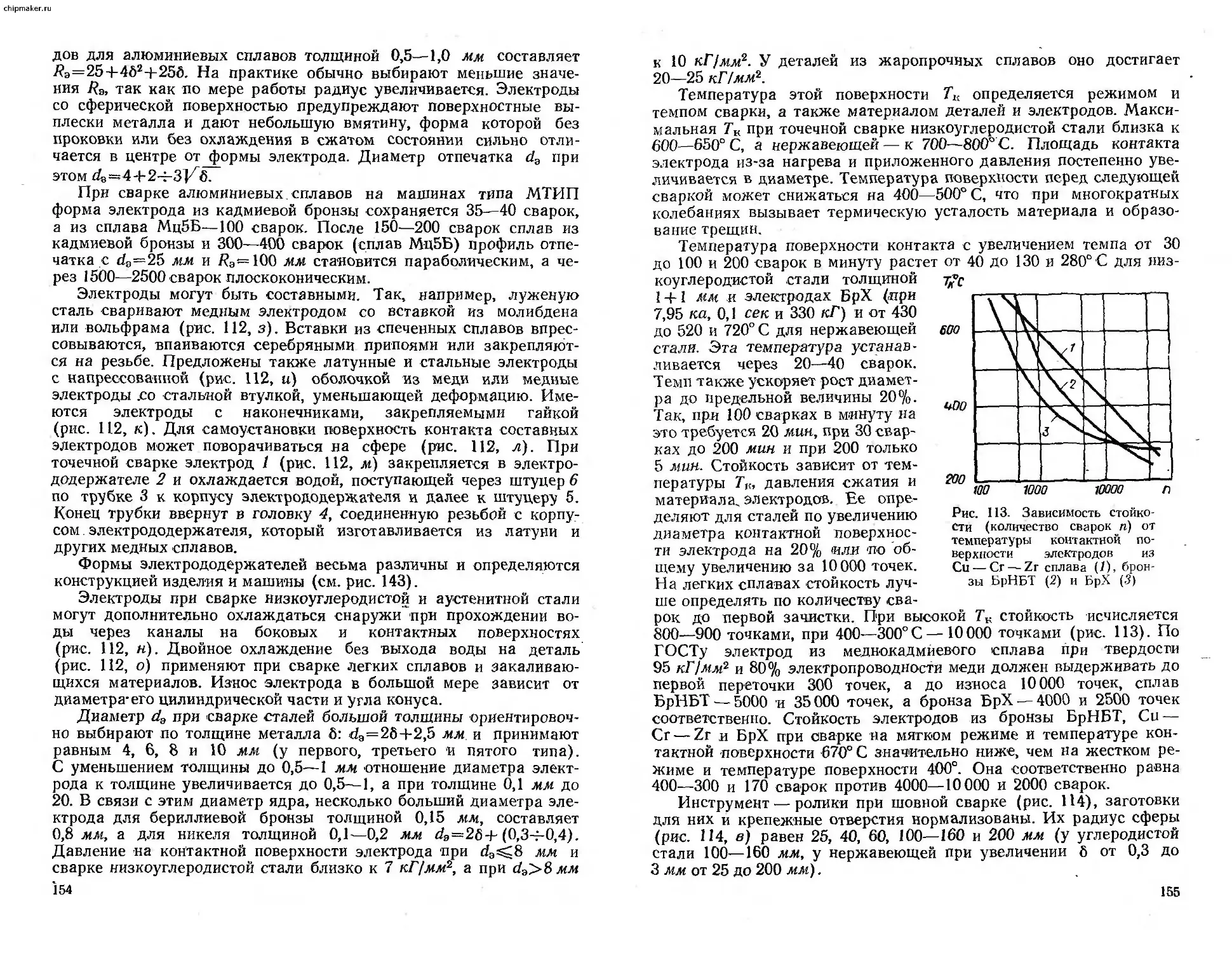

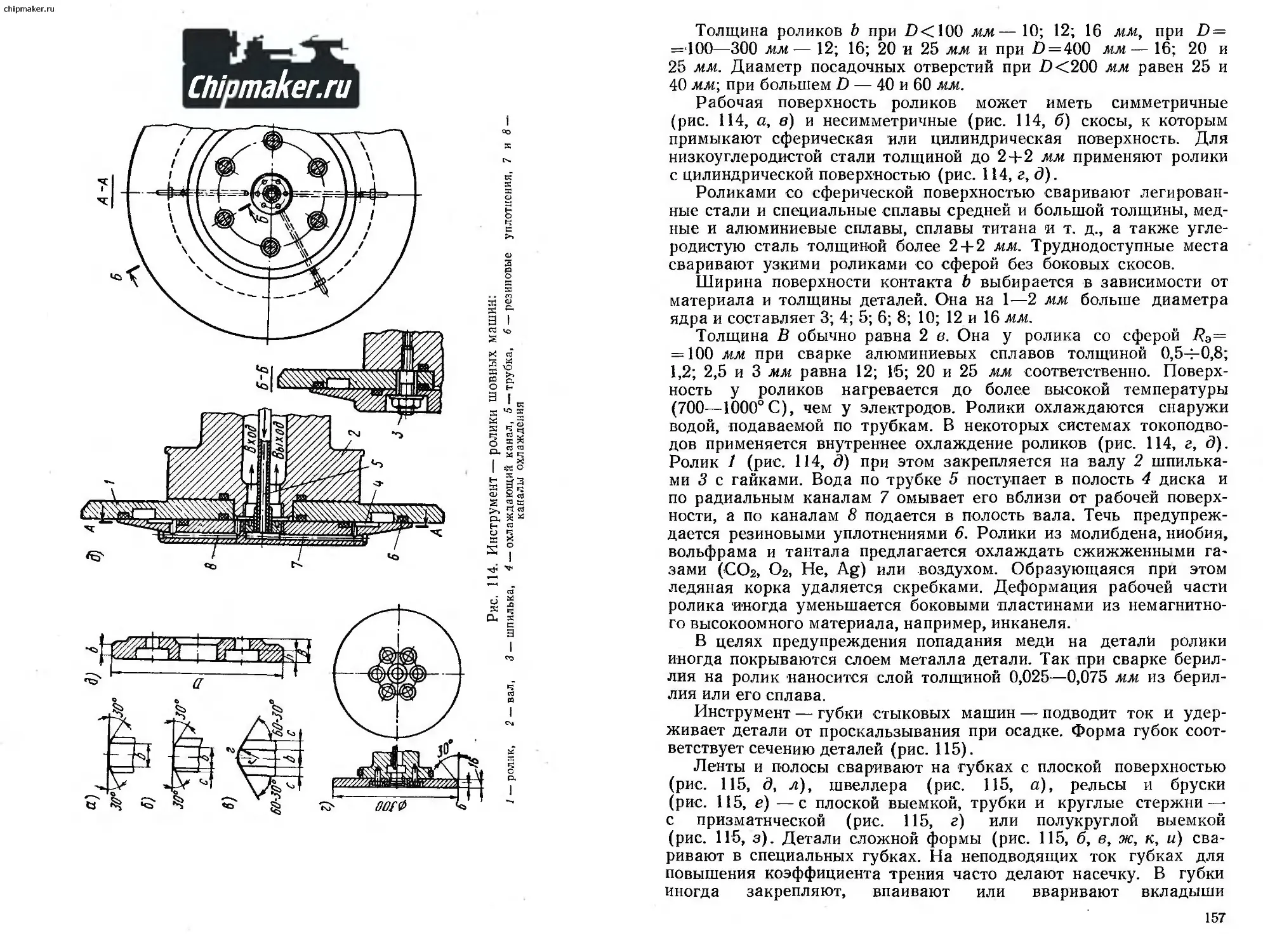

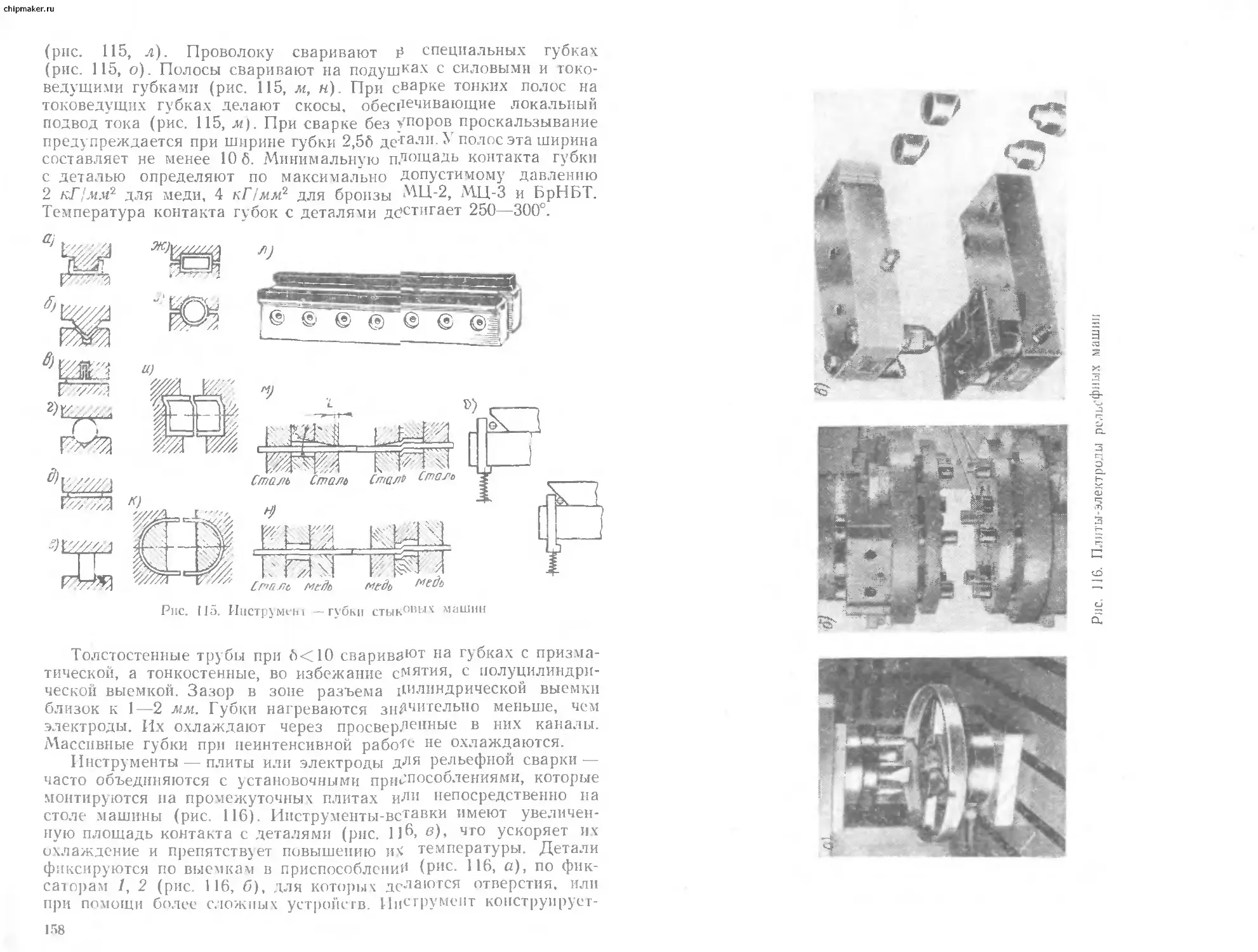

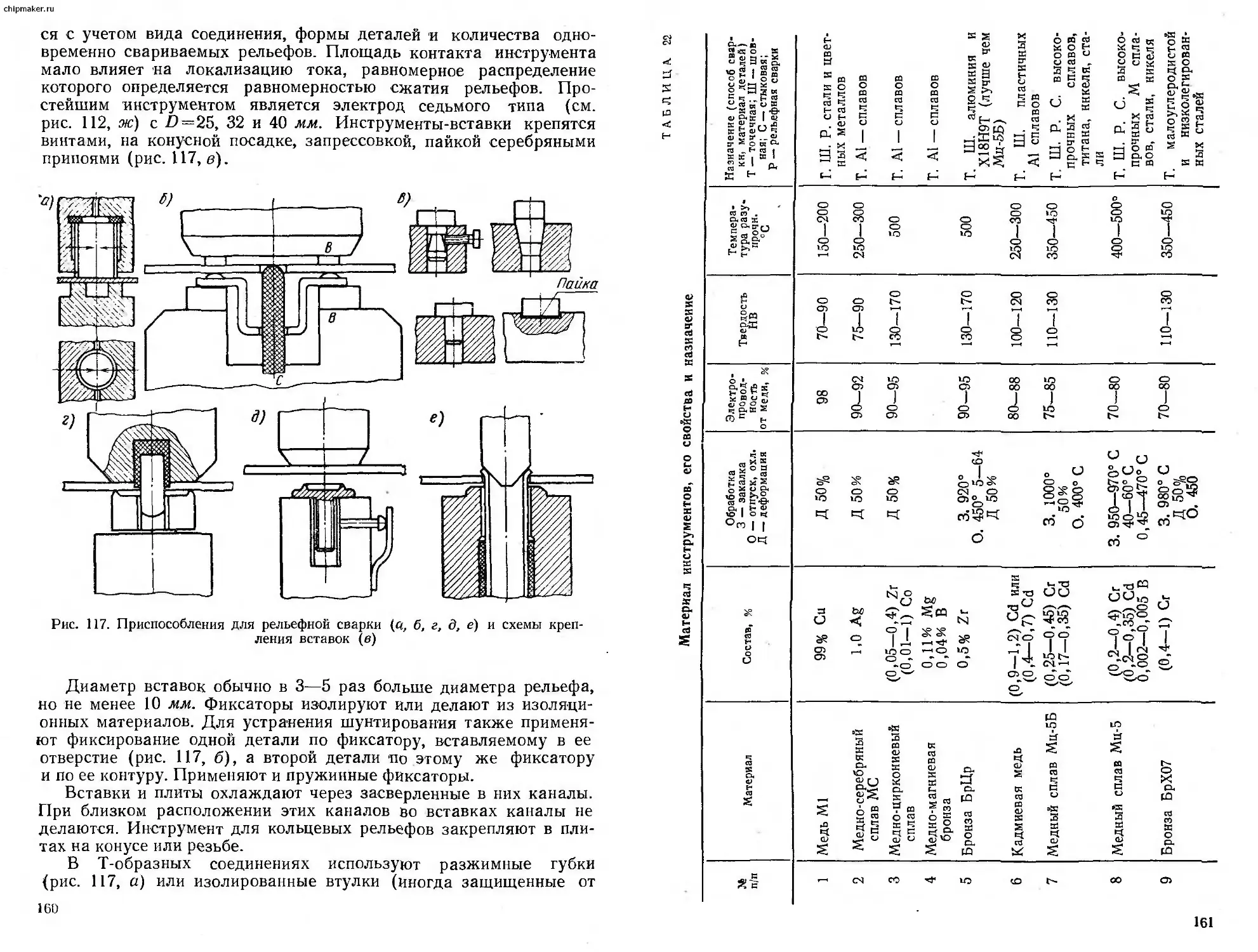

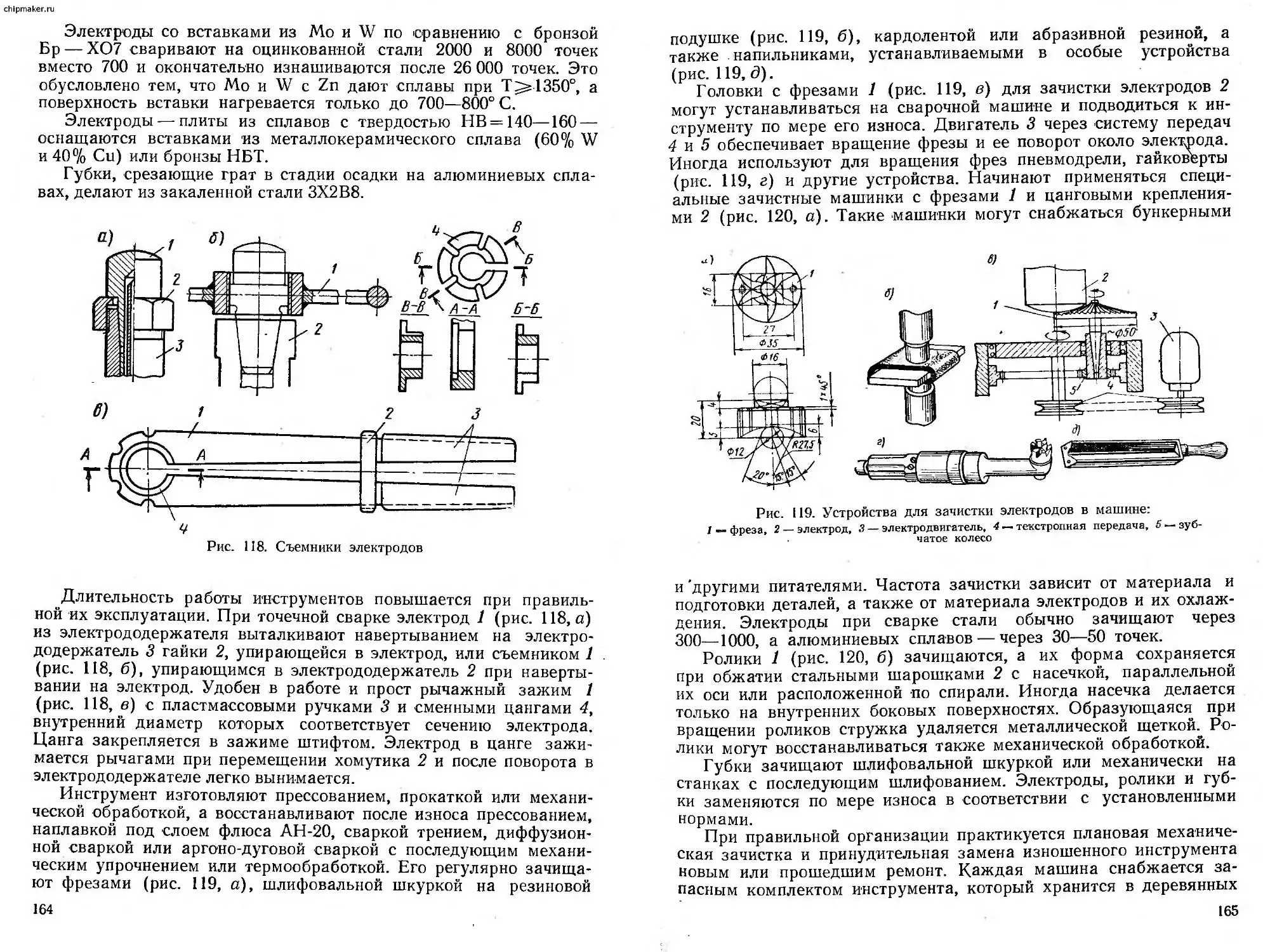

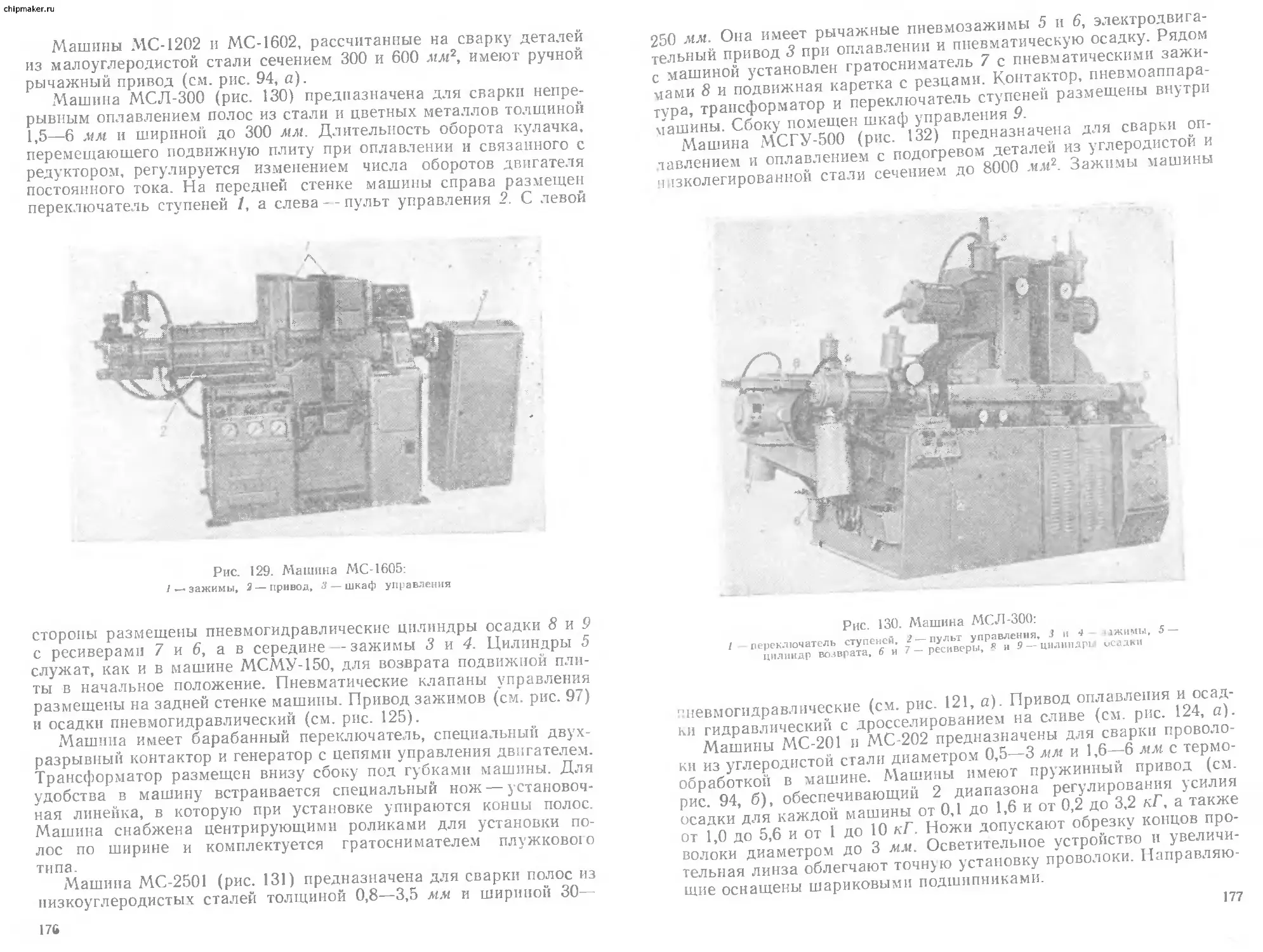

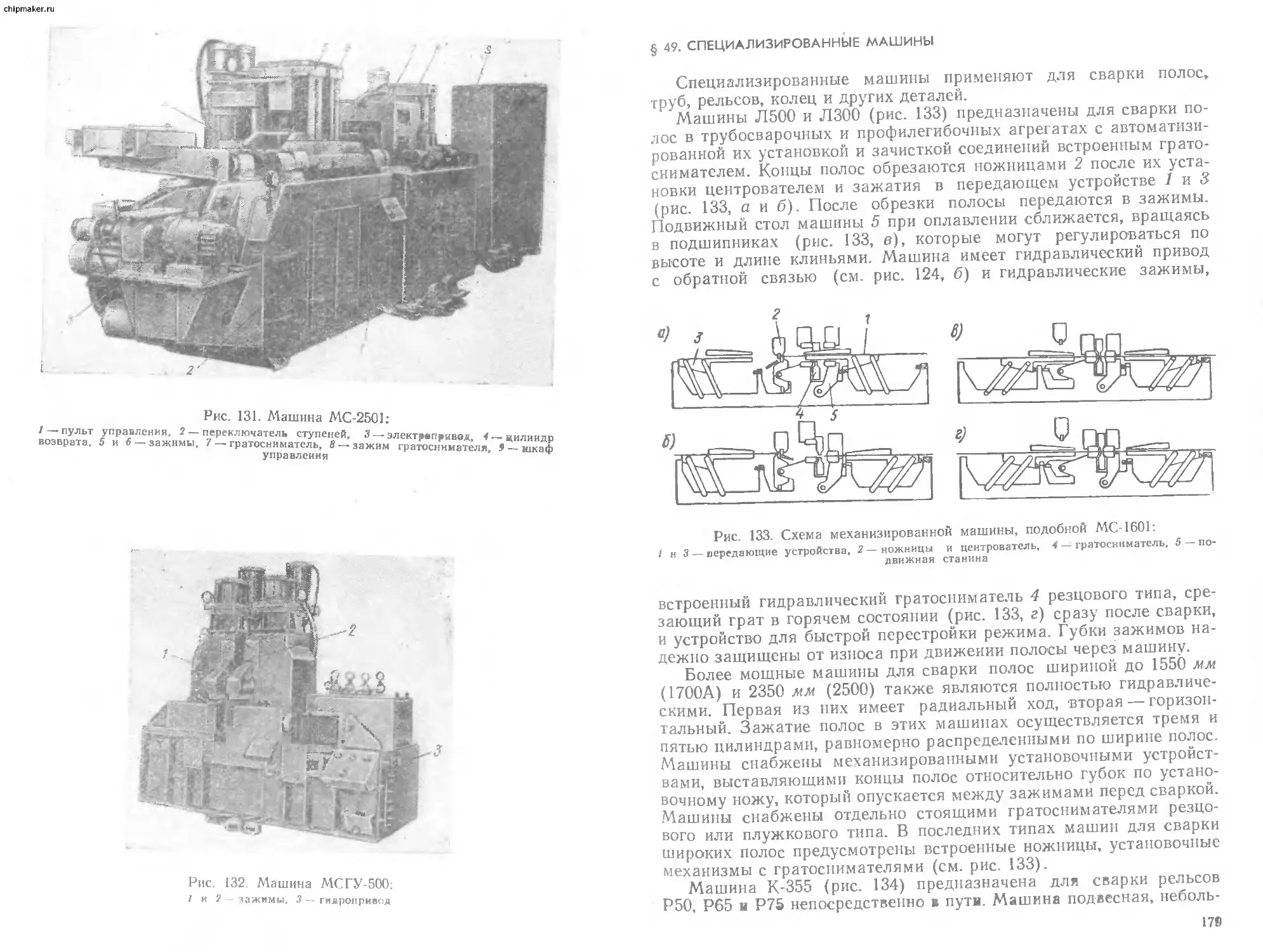

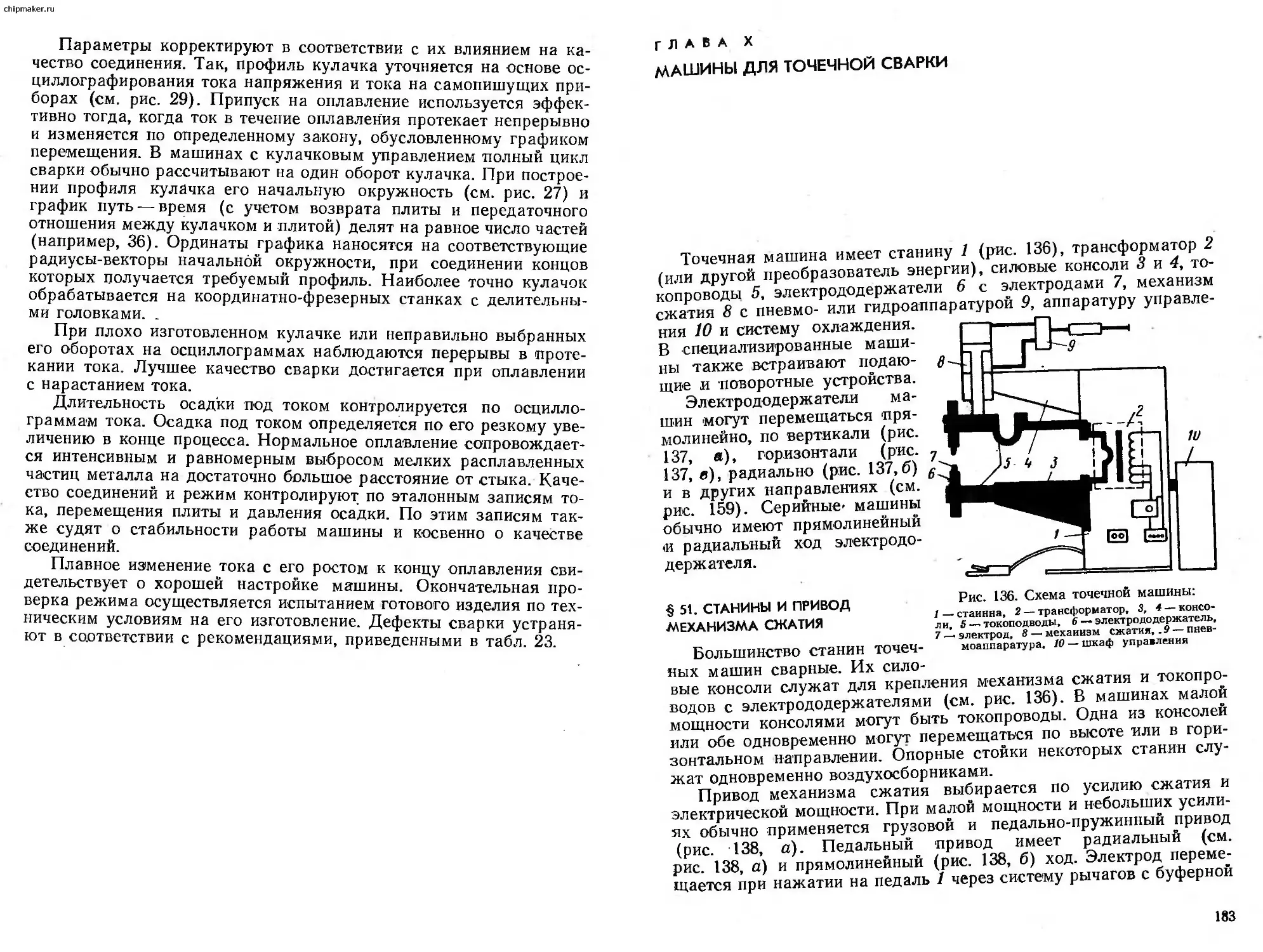

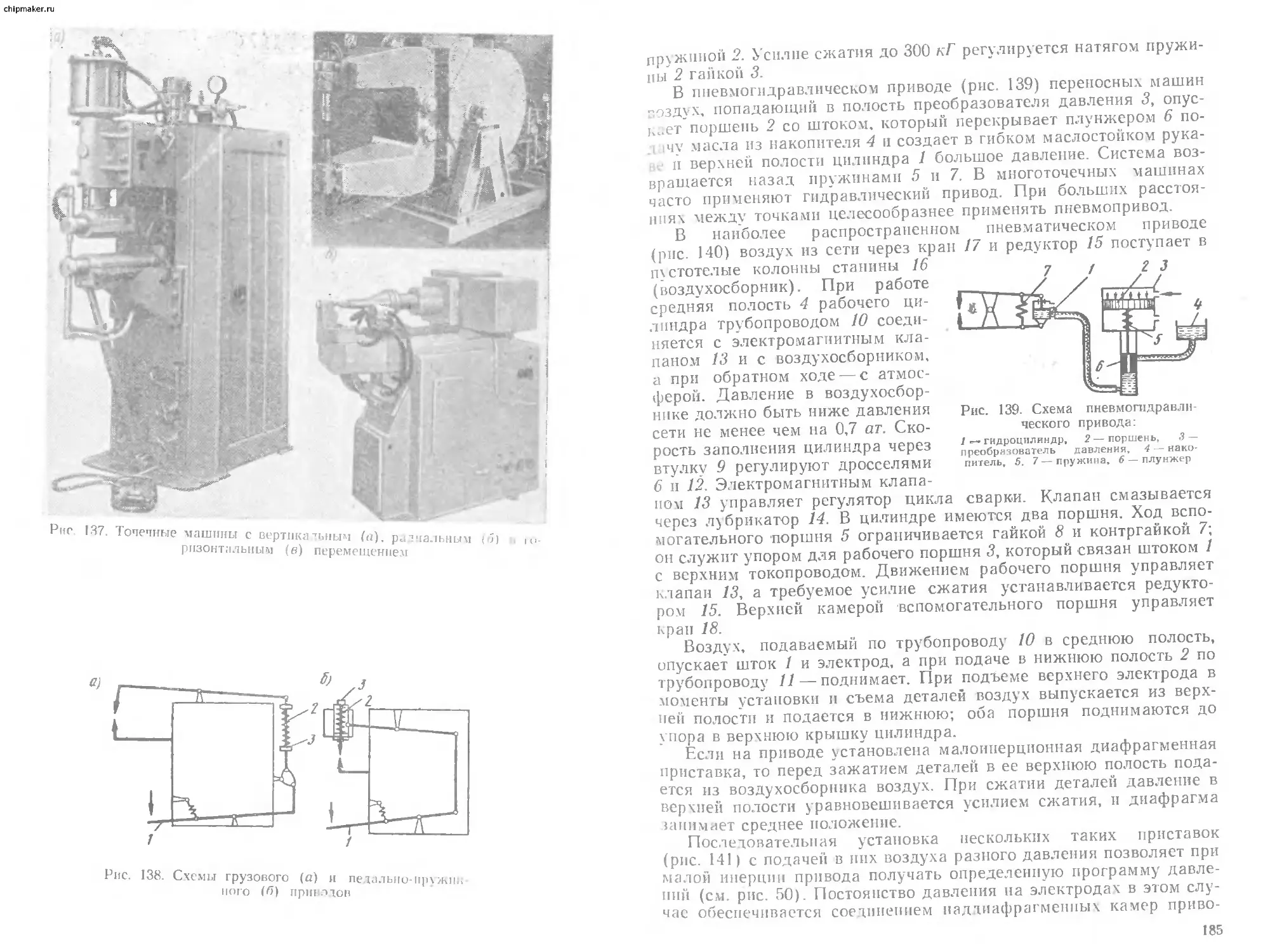

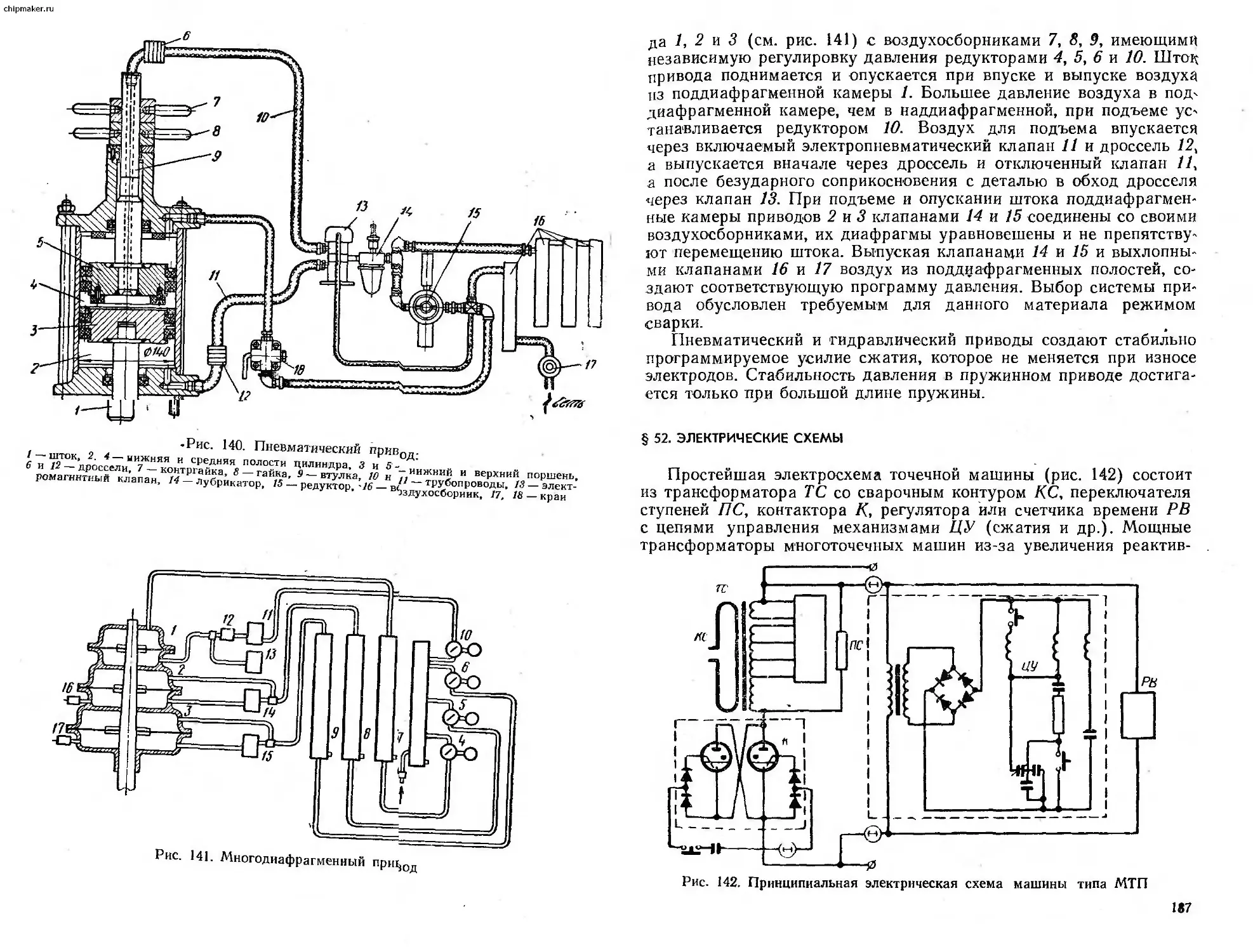

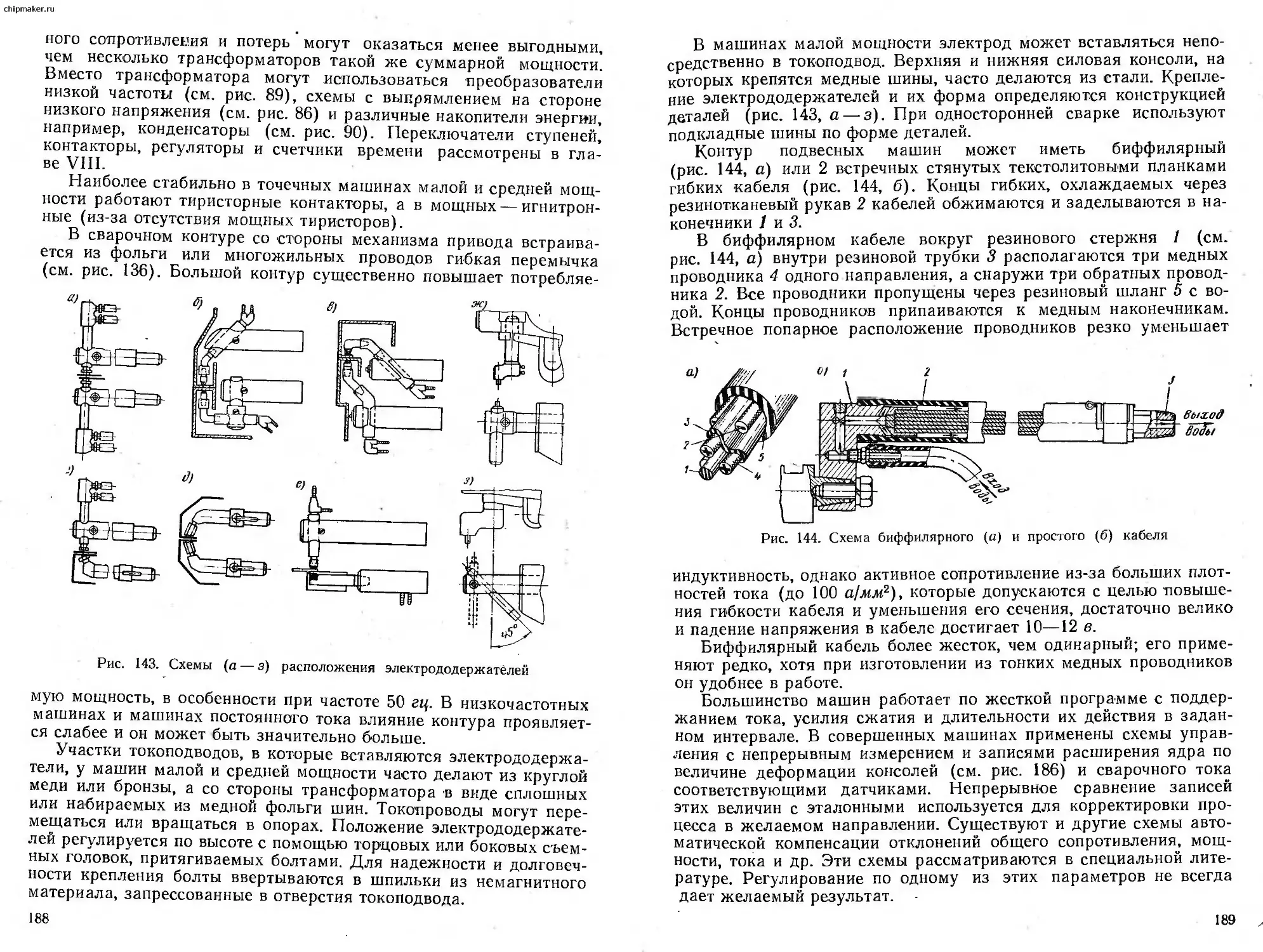

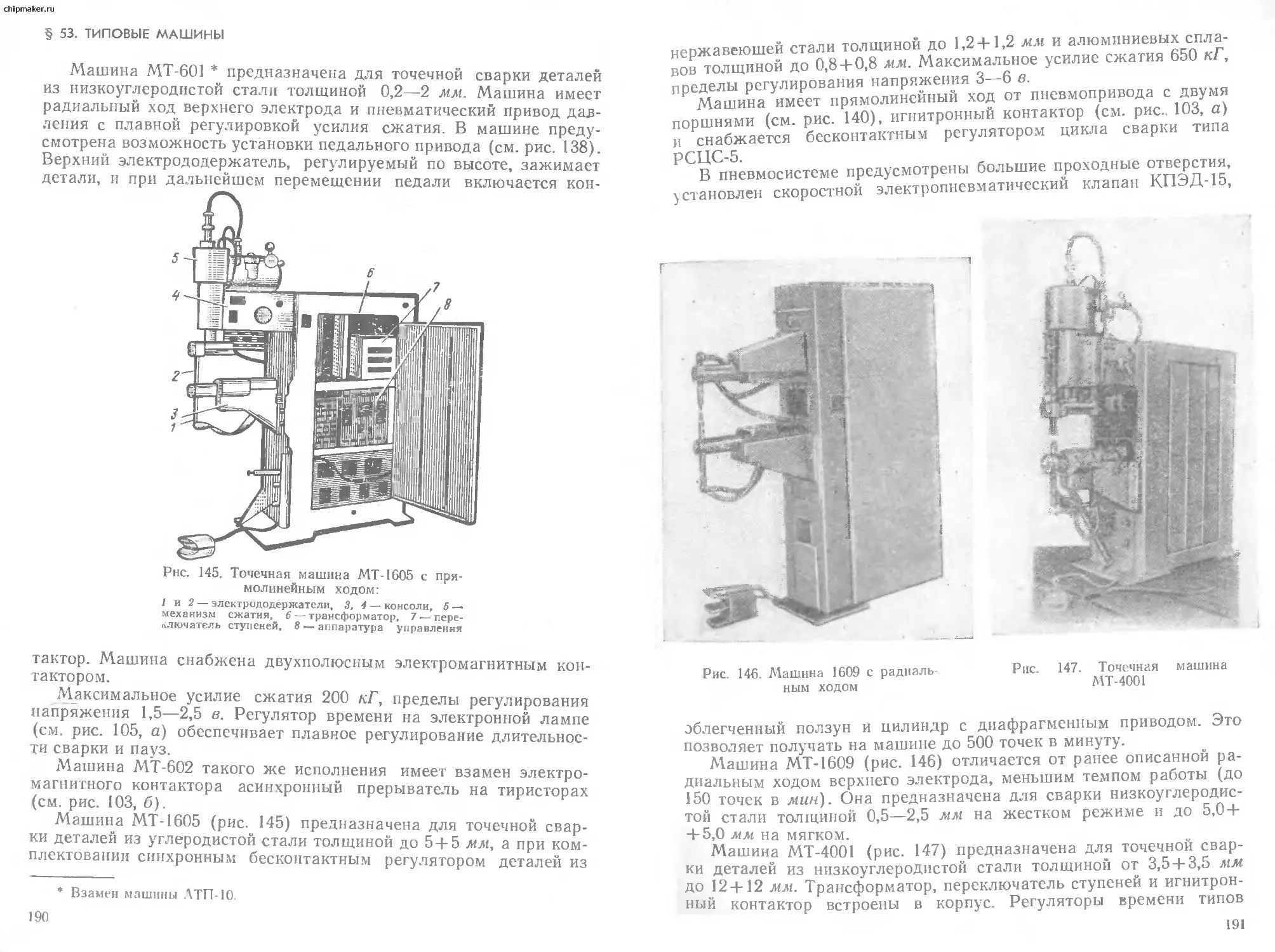

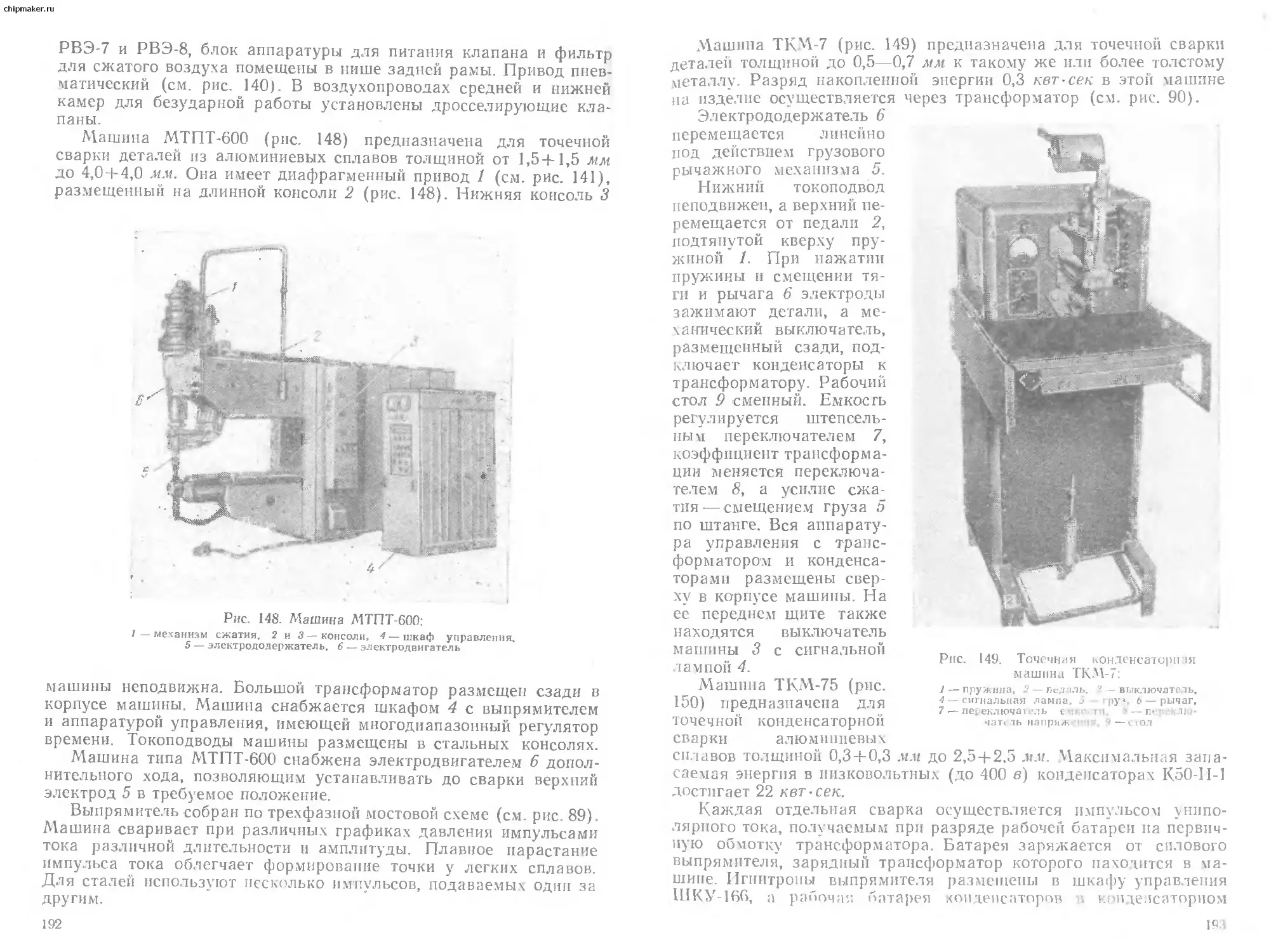

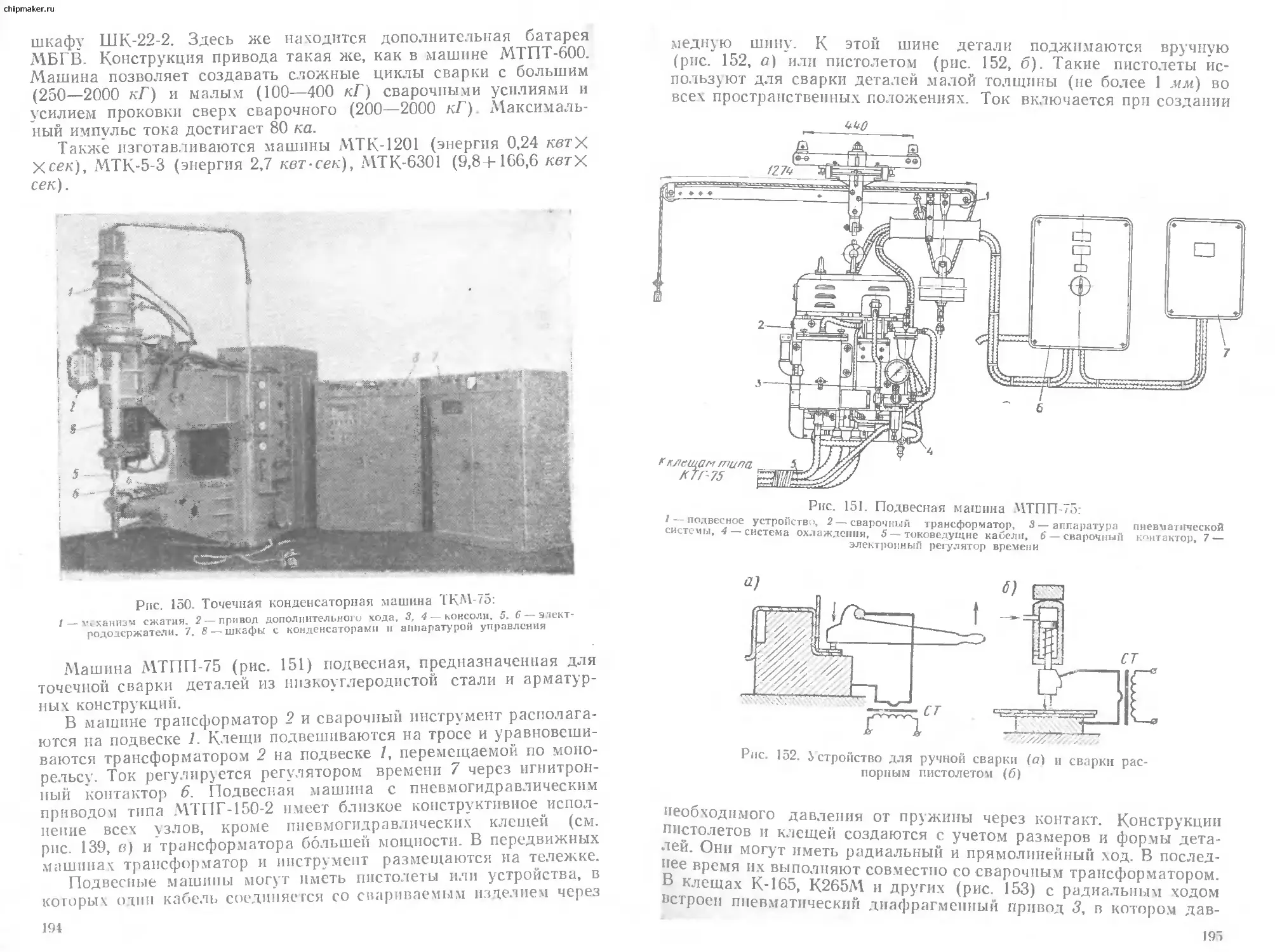

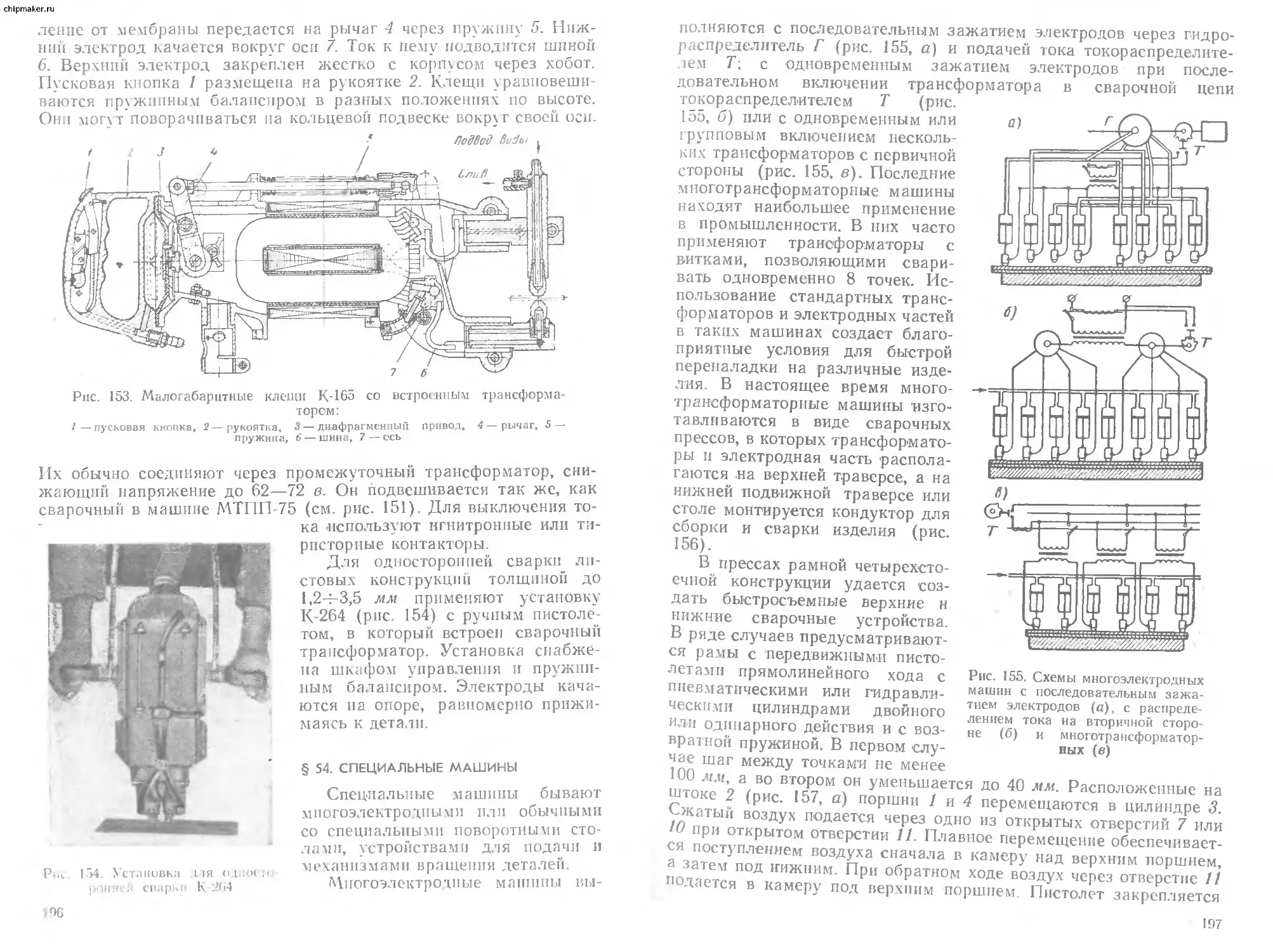

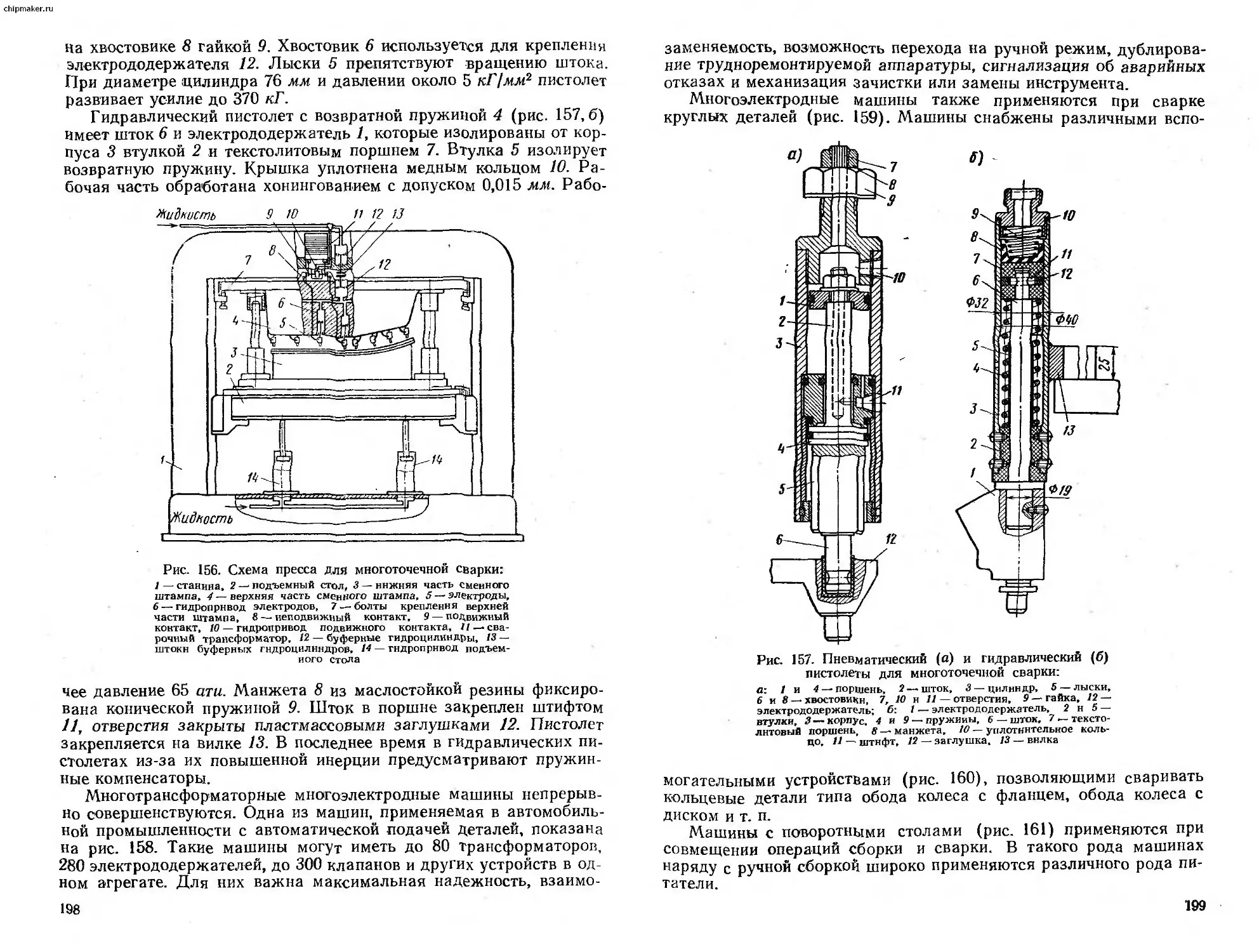

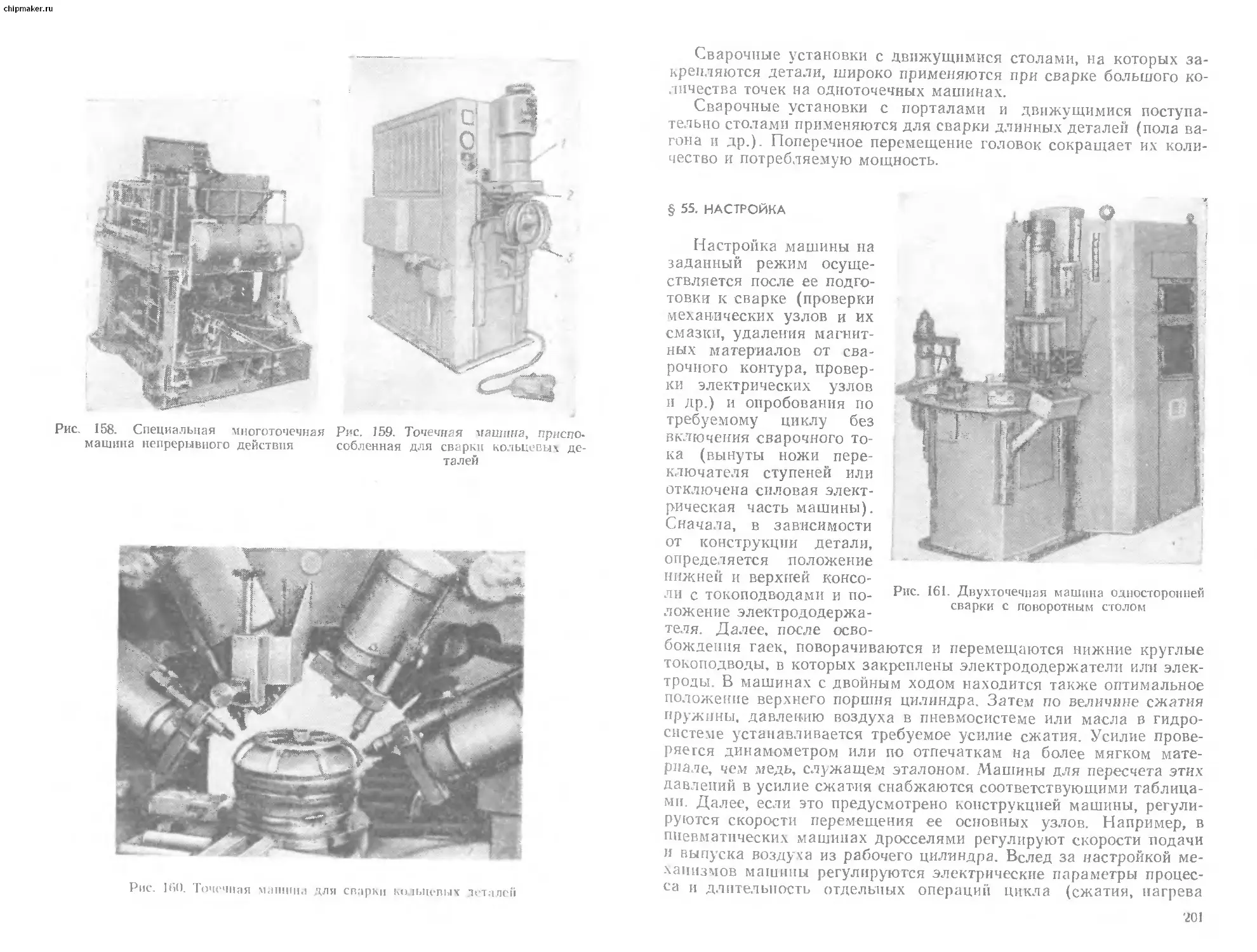

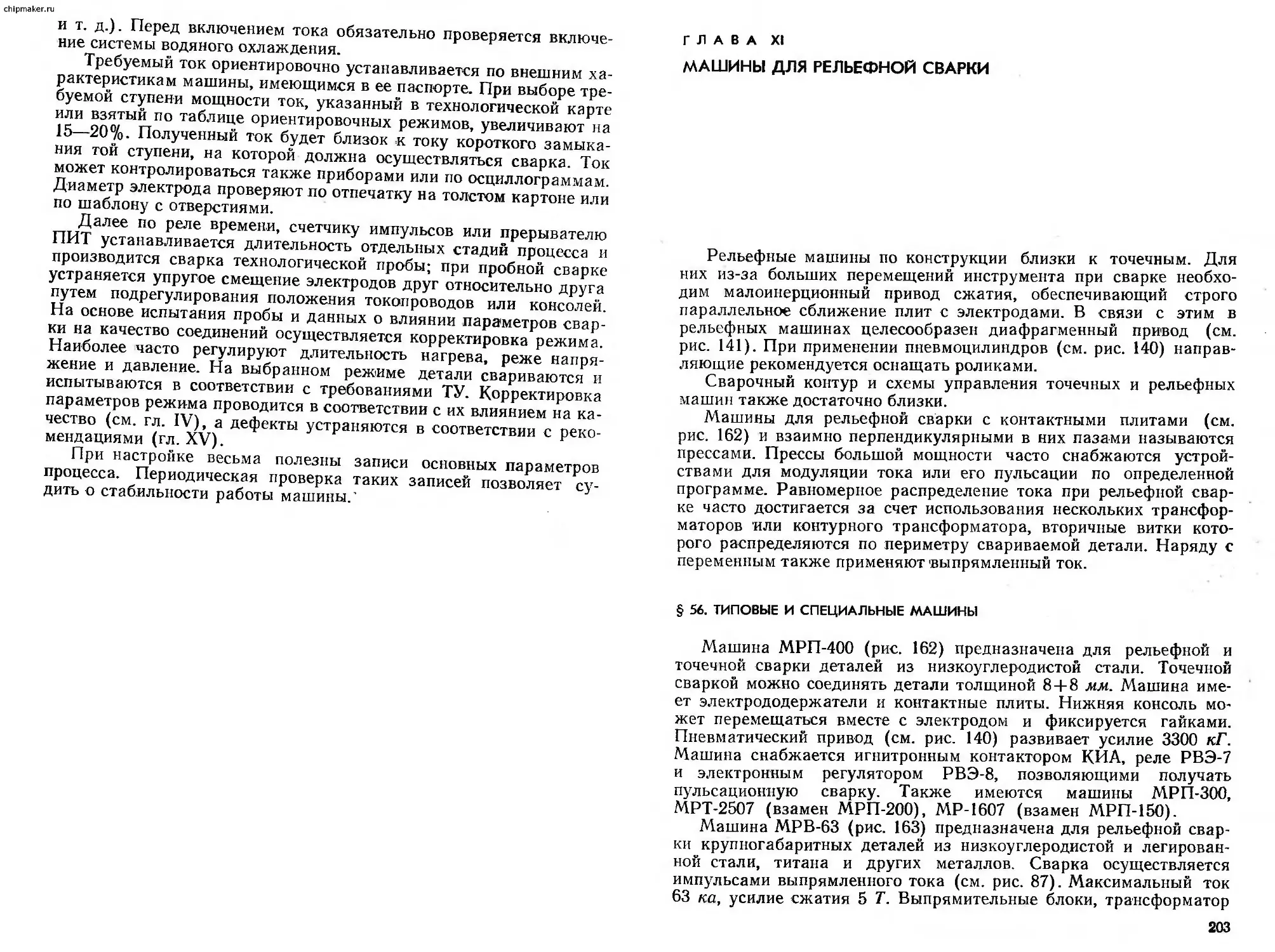

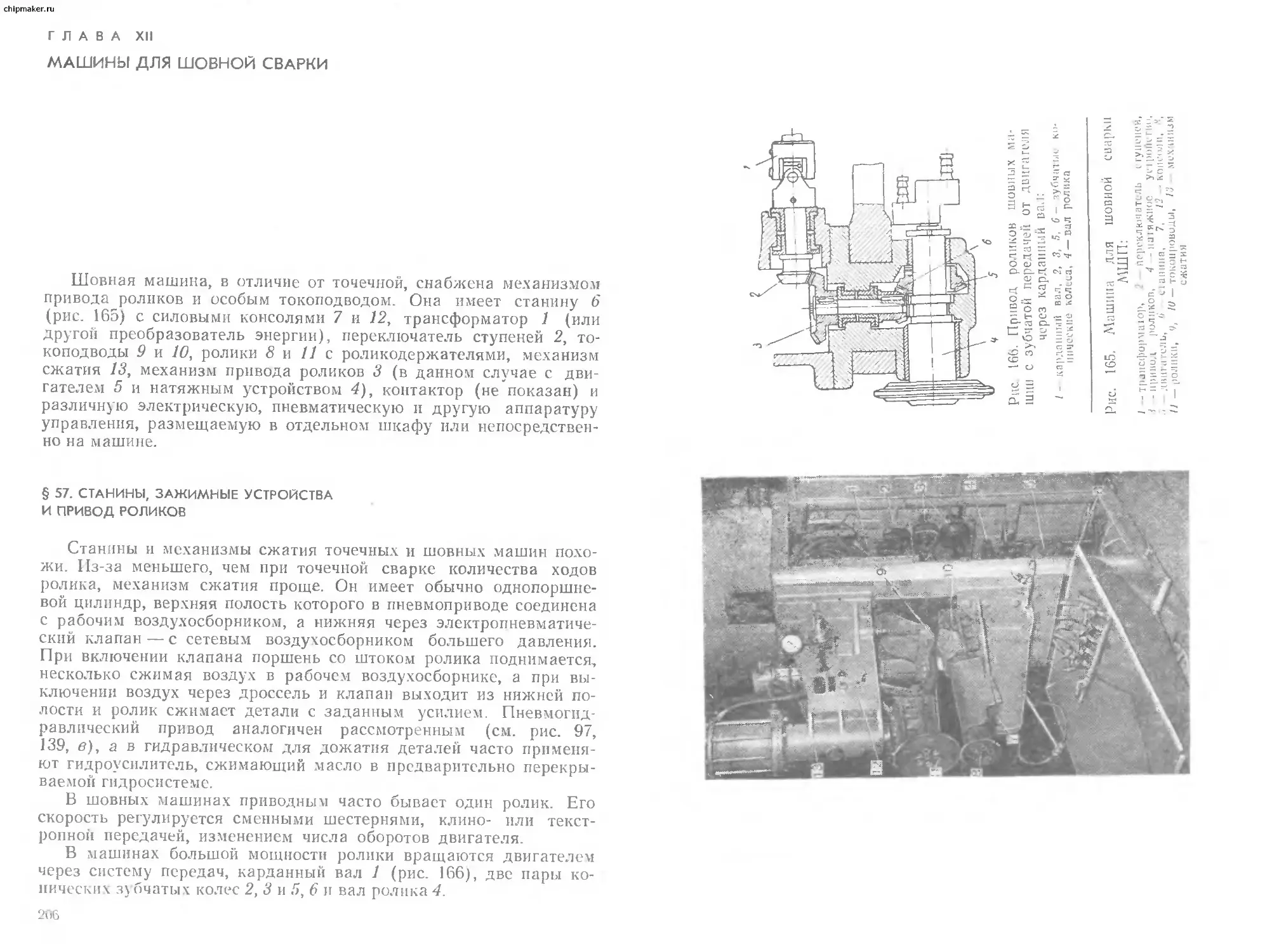

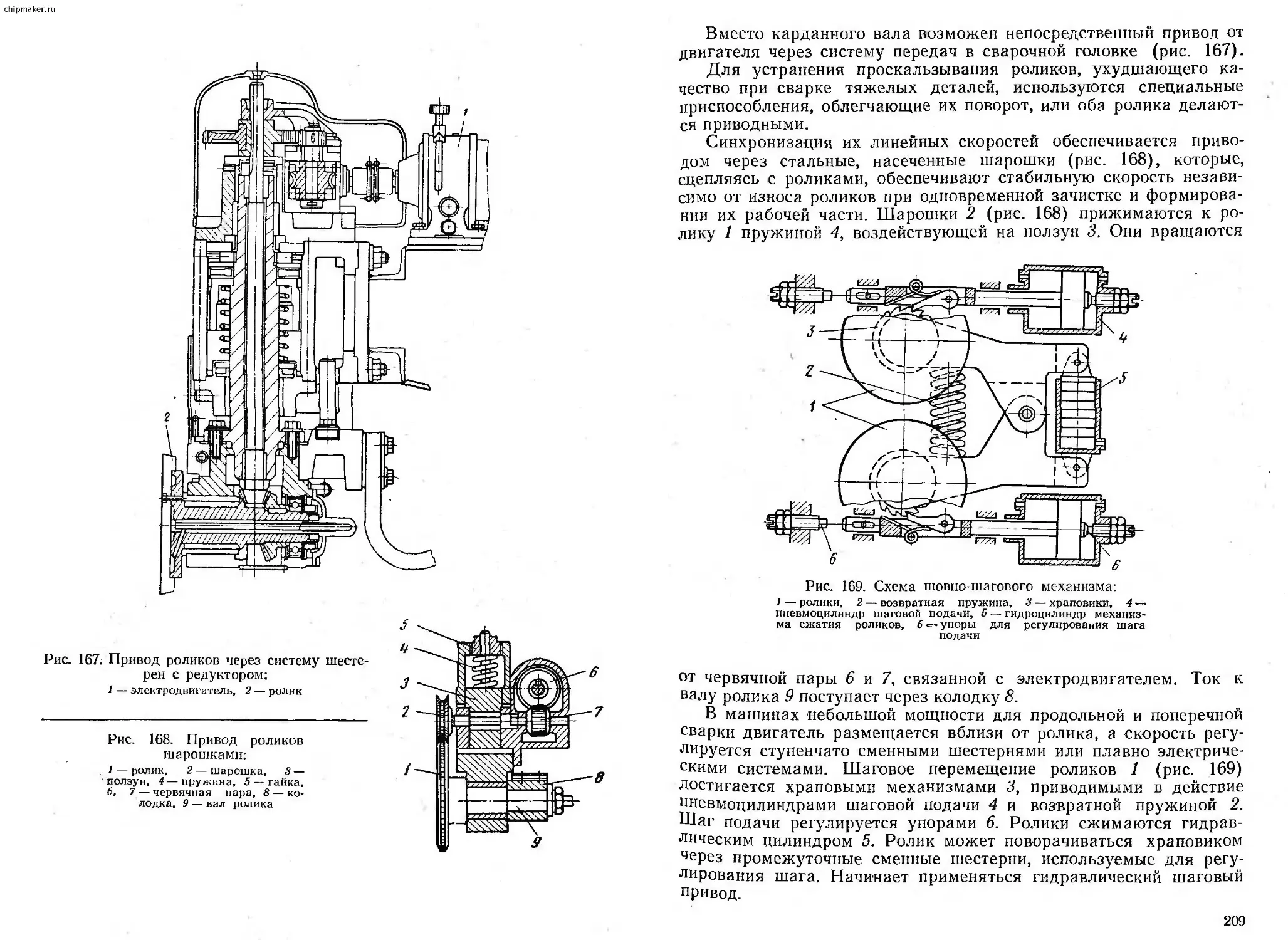

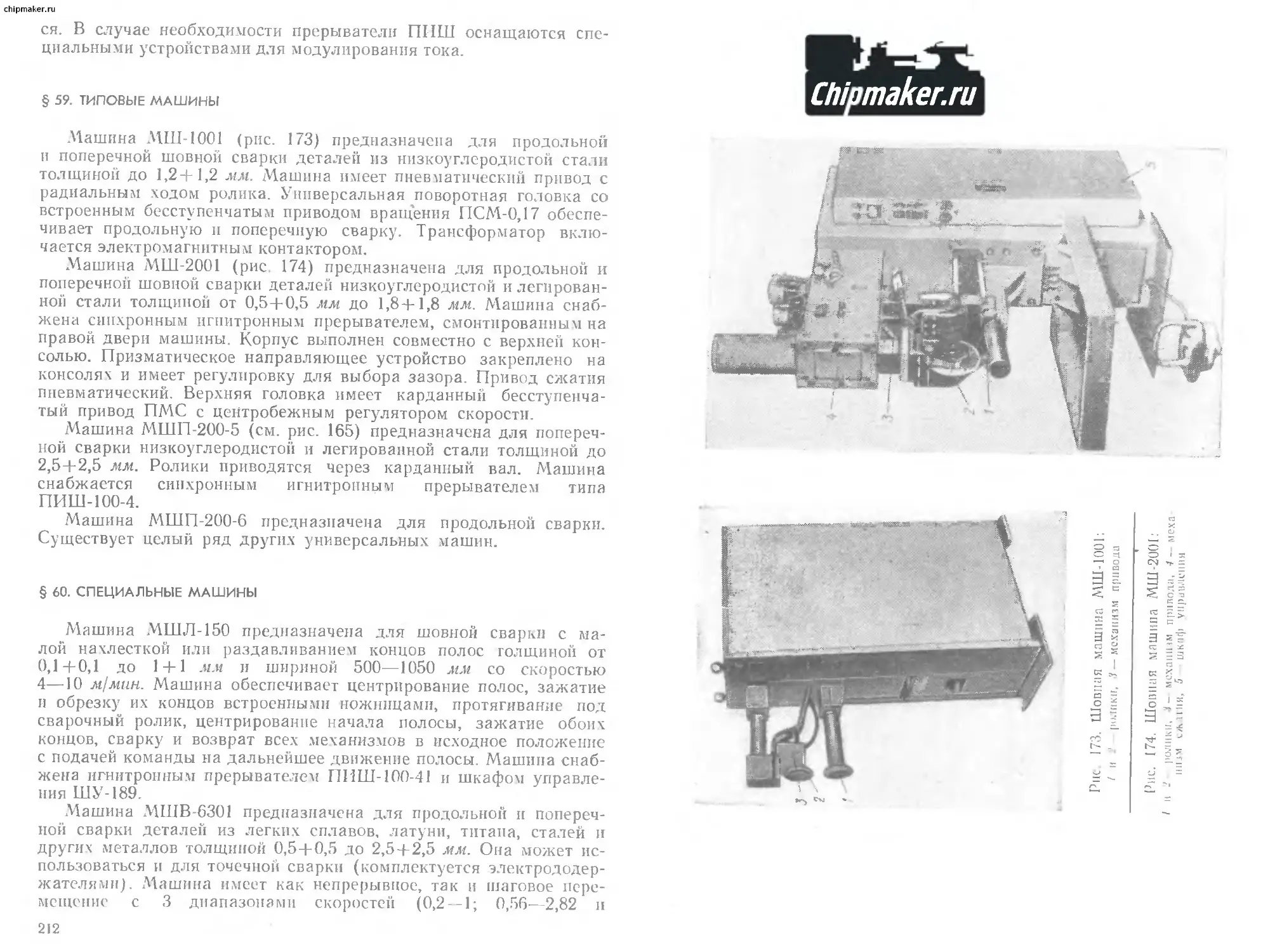

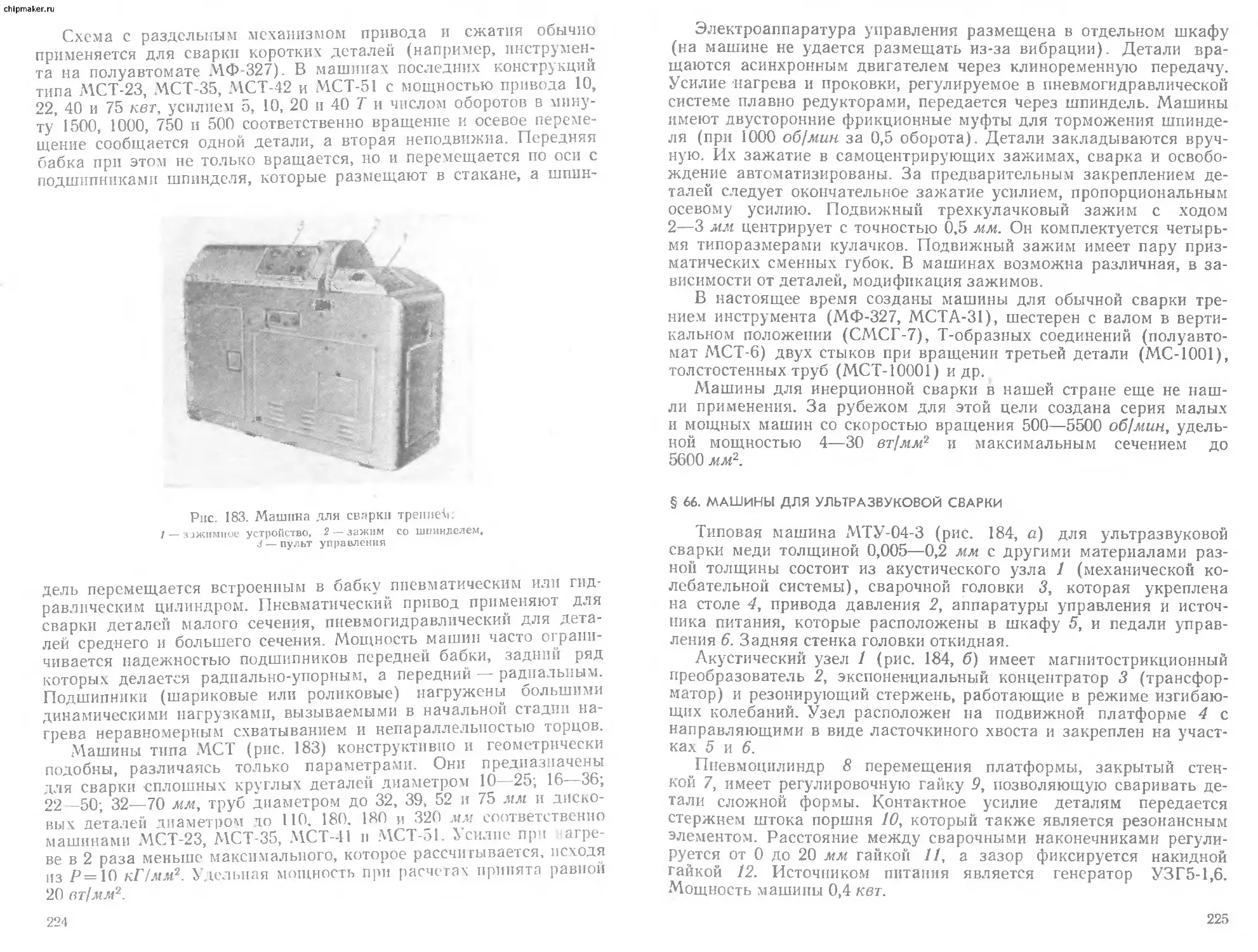

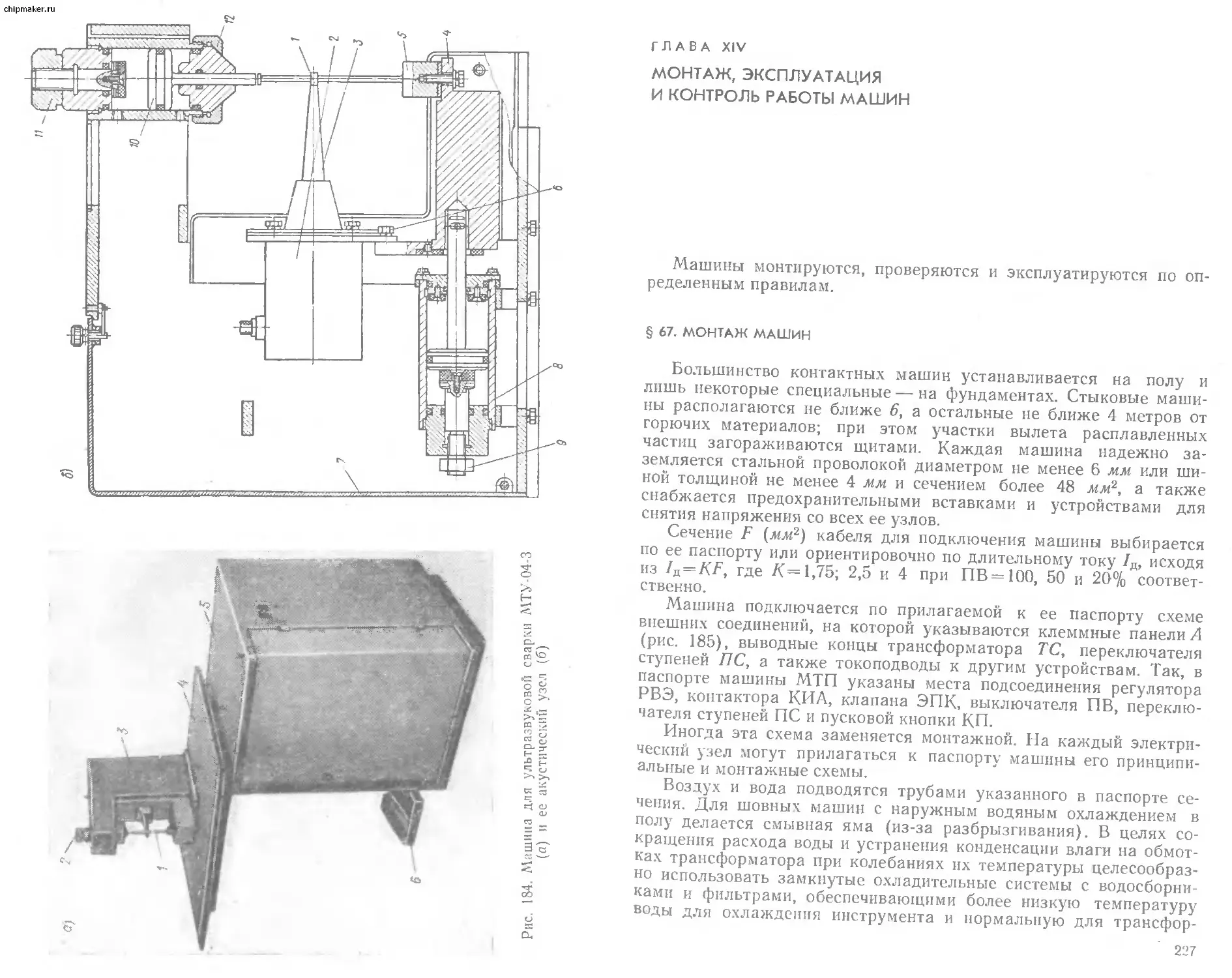

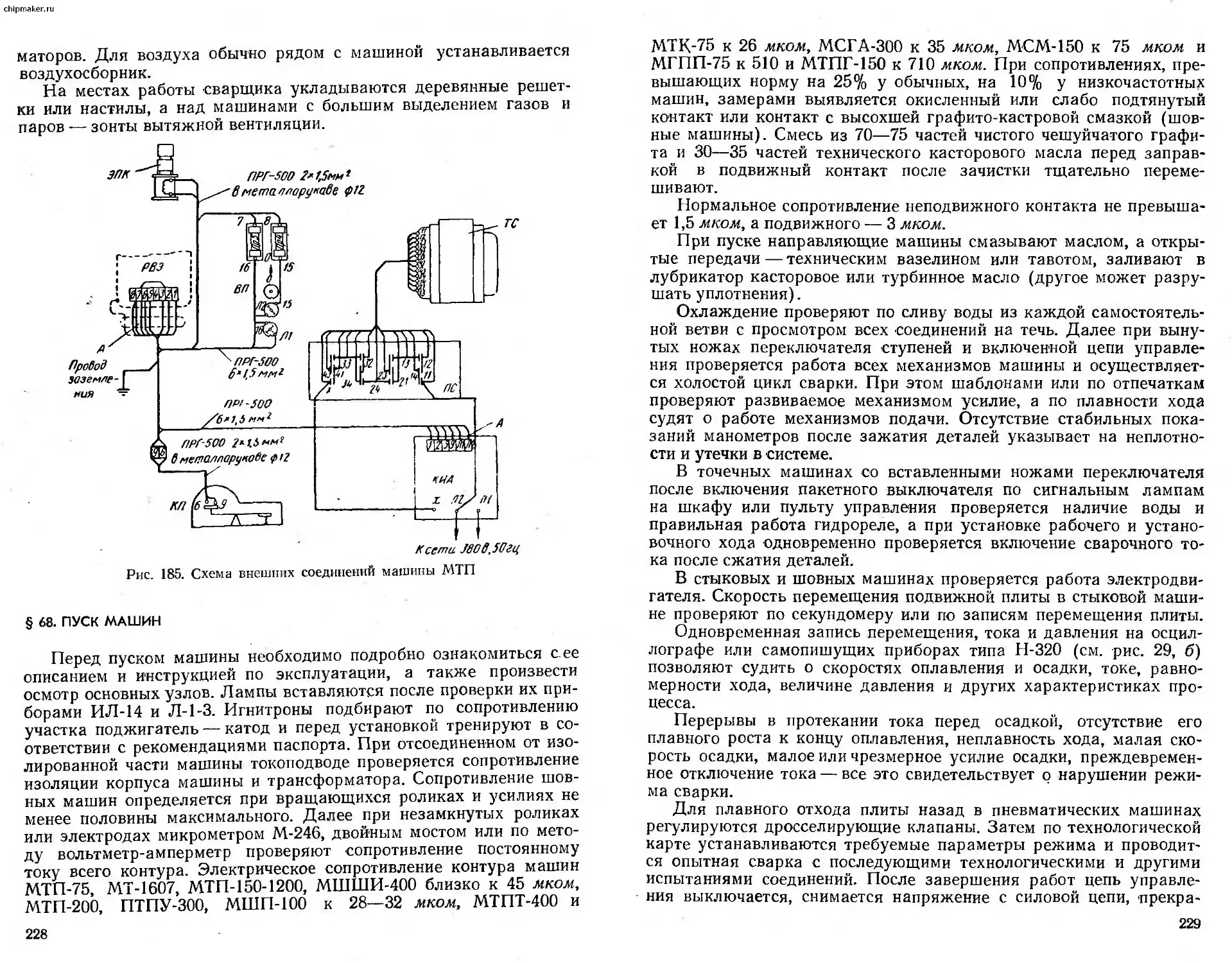

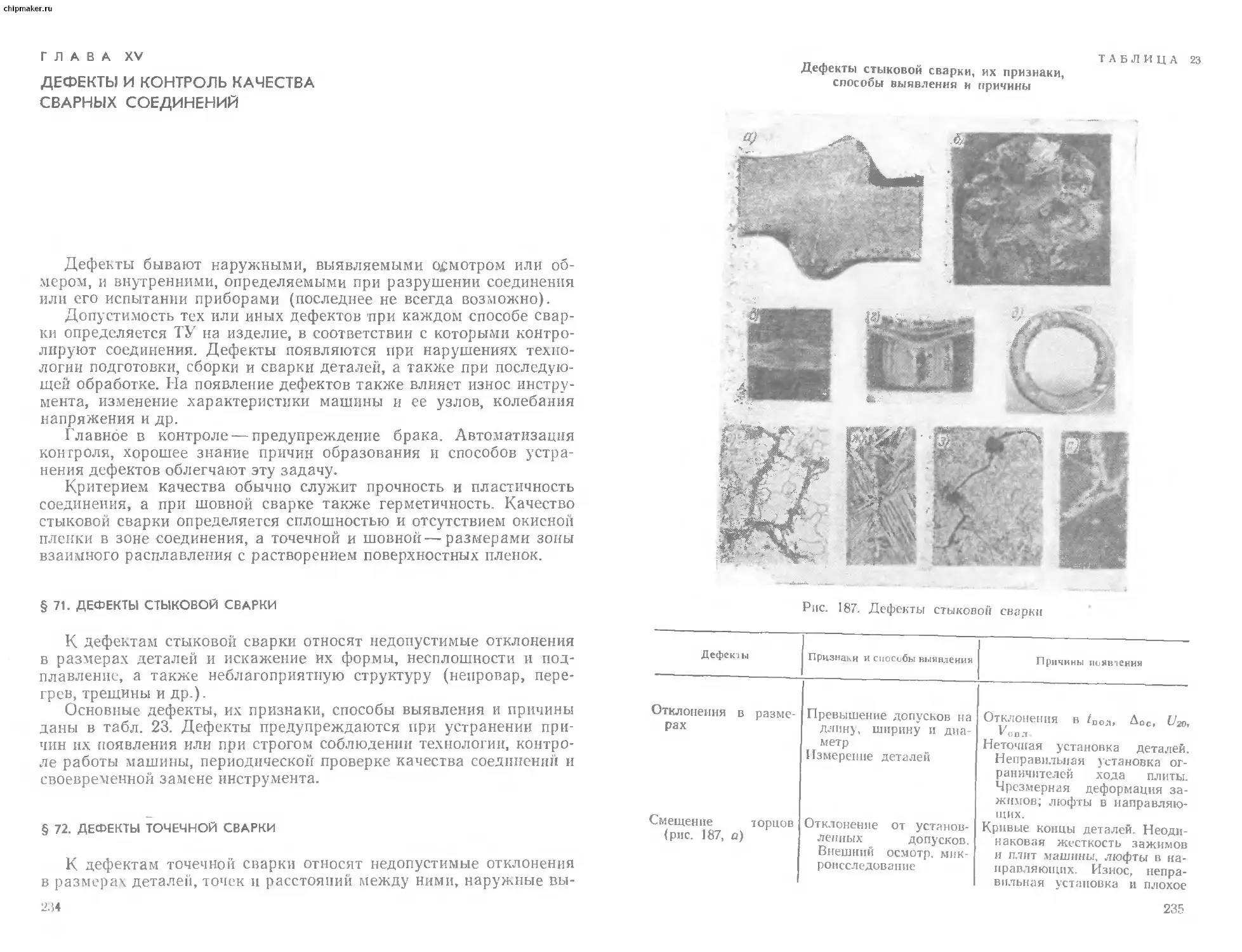

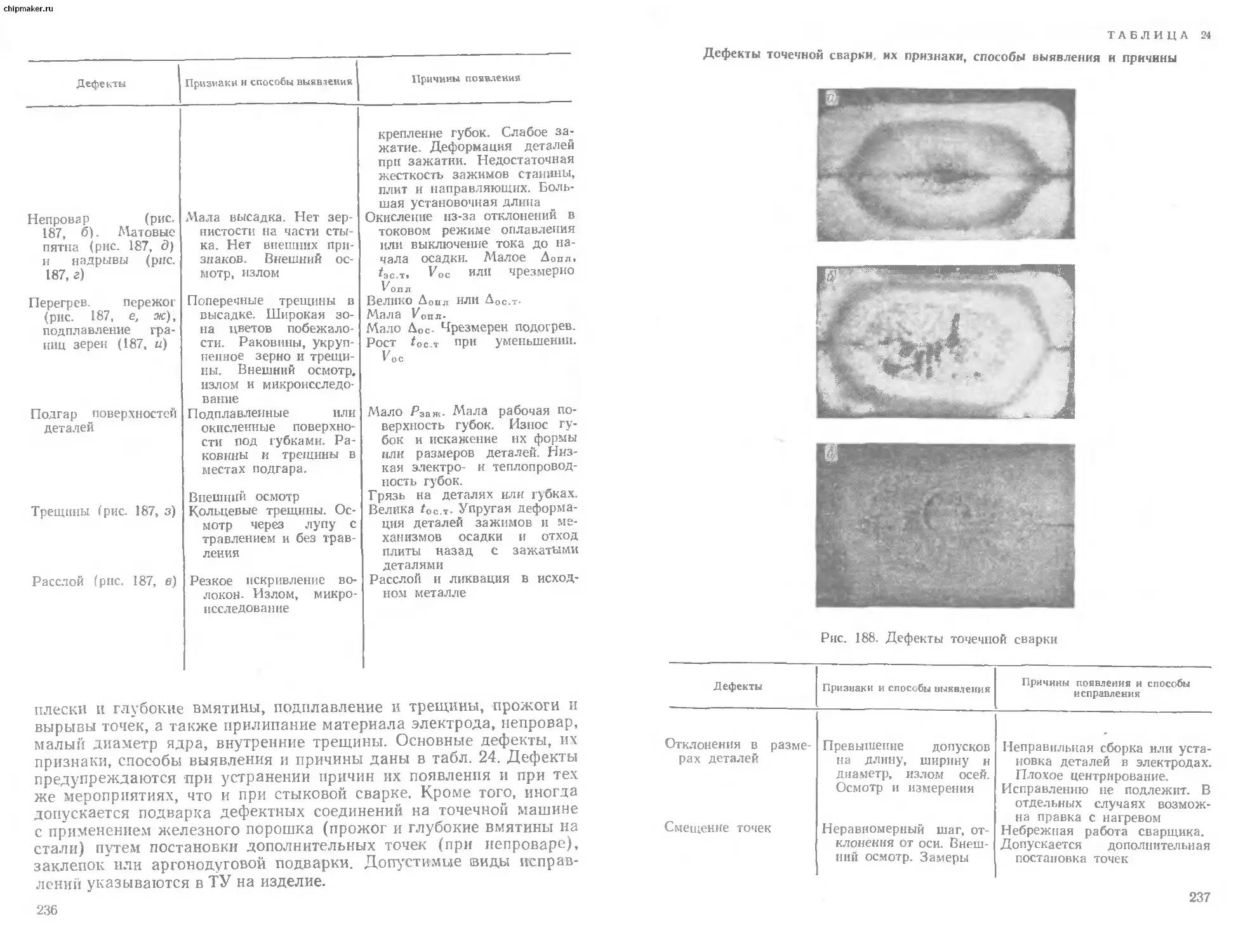

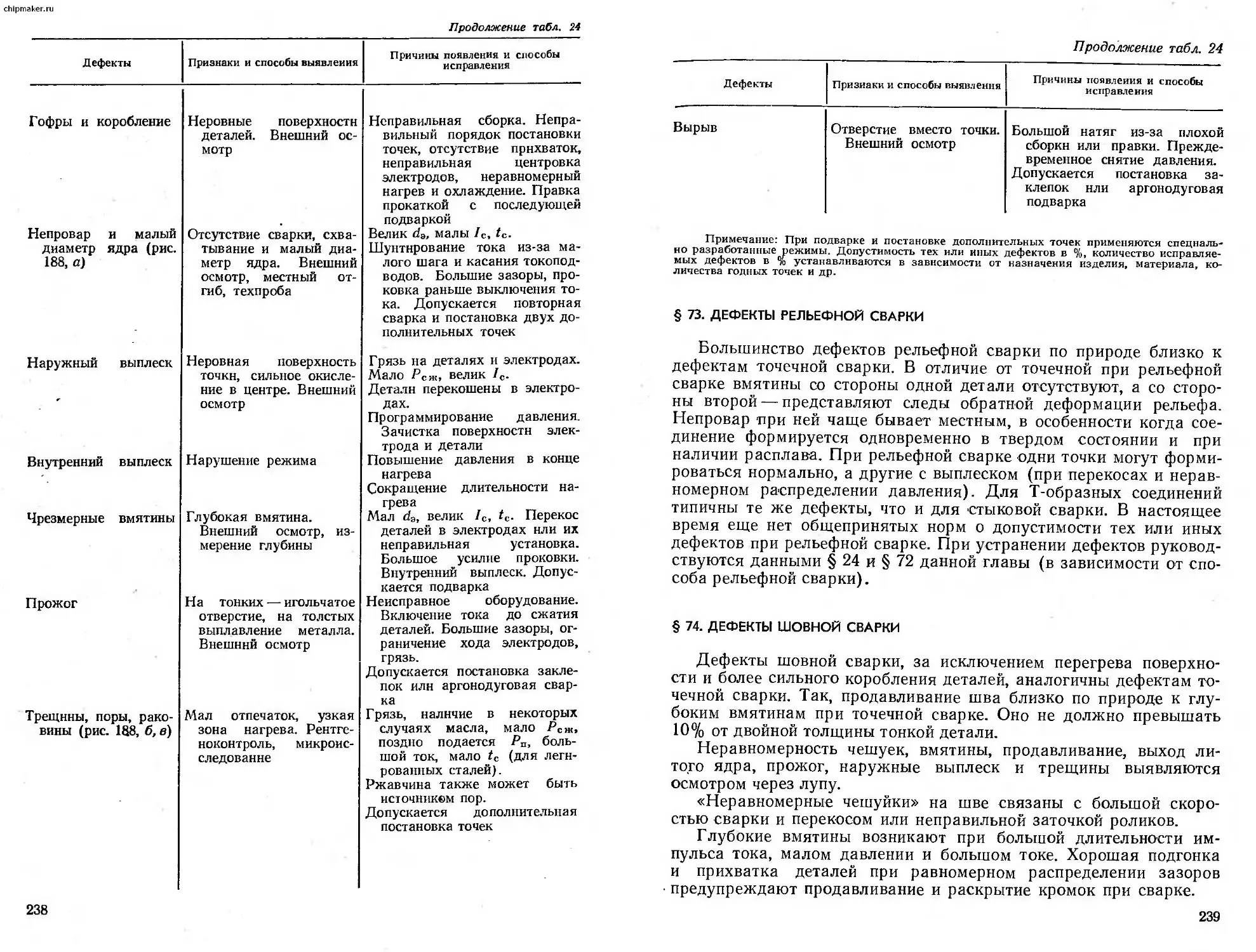

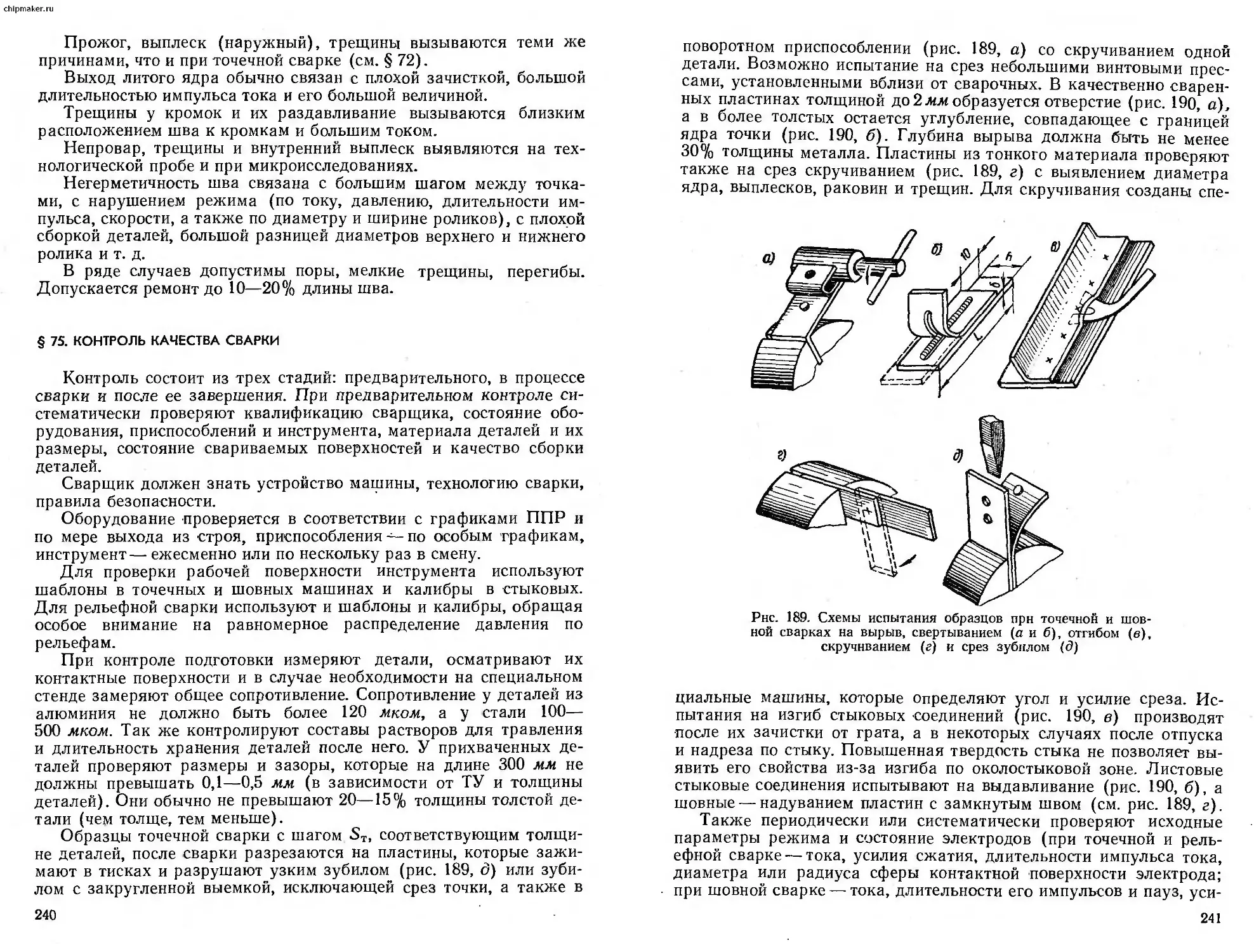

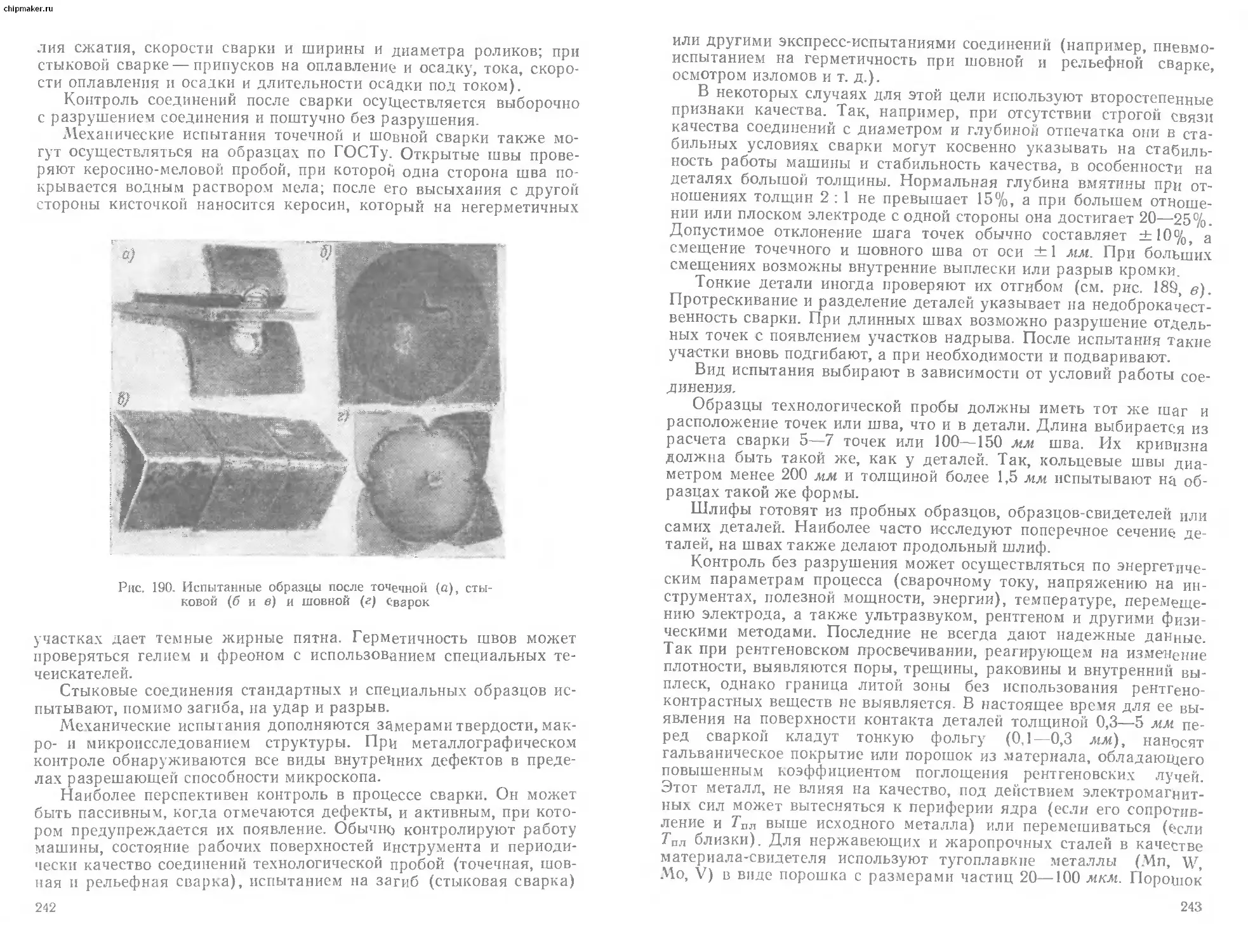

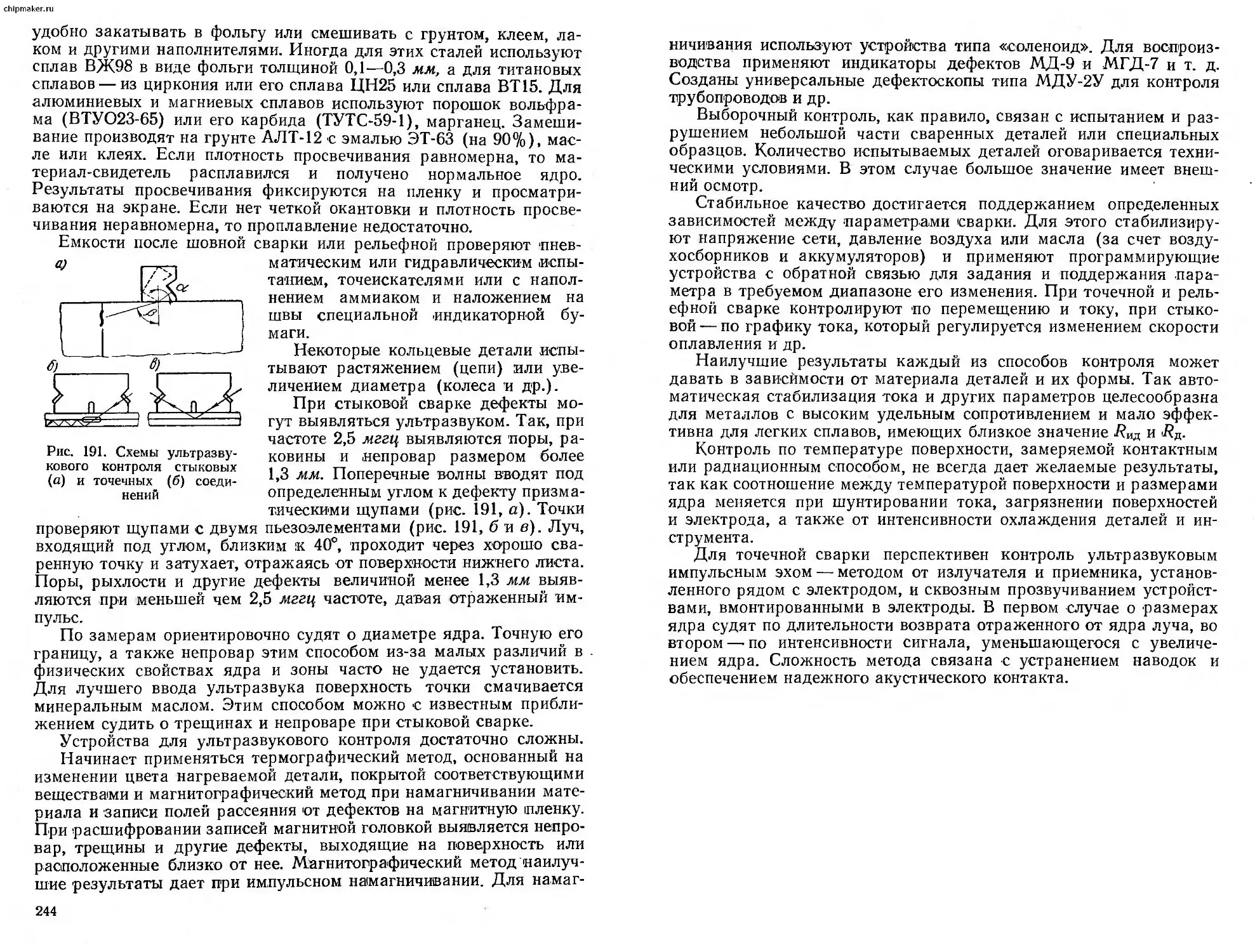

сечения близка к 700—900°, а большого сечения — к 1100—1200° С.