Текст

С выходом в свет настоящего Пособия Руководство по средствам тех-

нического обслуживания бронетанковой техники (Воениздат, 1972) и Ру-

ководство по парковому оборудованию, устройству и эксплуатации (Воен-

издат, 1964) считать утратившими силу.

Пособие разработали: кандидат технических наук полковник Ю. Е. Ба-

ранов, полковник Э. Г. Бутенко, полковники в отставке В. С. Виноградов,

М. И. Шеремет, подполковник в отставке А. В. Пругло, майор С. И. Нед-

зельский, капитан А. И. Галкин и старший инженер С. Г. Алексеева.

Редактор И. М. Голощапов

ВВЕДЕНИЕ

Пособие предназначено для изучения устройства парко-

=ого оборудования, технического обслуживания и текущего

ремонта бронетанкового вооружения и автомобильной тех-

ники.

Пособие является справочным документом, в котором из-

ложены основные сведения по назначению, технической ха-

:актеристике, устройству, требованиям безопасности и экс-

плуатации паркового оборудования.

В дальнейшем по тексту Пособия под словом «машины»

'.дут подразумеваться бронетанковое вооружение и техника

БТВТ).

Пособие состоит из двух книг.

В первой книге изложены данные по оборудованию: за-

правочному, моечно-уборочному, подъемно-транспортному,

слесарно-механическому, шиноремонтному, вспомогательному

и для консервации машин; во второй — по оборудованию для

технического обслуживания, диагностики и регулировок аг-

регатов, узлов и систем БТВТ.

К эксплуатации паркового оборудования допускается лич-

ный состав, прошедший специальную подготовку, знающий

материальную часть и требования безопасности при его ис-

пользовании.

Основными руководящими документами, которыми необ-

ходимо дополнительно пользоваться при изучении и исполь-

зовании паркового оборудования, являются: заводские, ве-

домственные технические описания и инструкции по эксплуа-

тации соответствующих образцов оборудования, технические

описания и инструкции по эксплуатации обслуживаемых ма-

шин, инструкции по технике безопасности и другие руковод-

ства по обслуживанию, хранению, диагностированию, ремон-

ту машин и оборудования.

В настоящем Пособии приняты следующие основные со-

кращения и обозначения:

АБ — аккумуляторная батарея;

АЗС — автомат защиты сети;

АК — автомобильный компрессор;

БЗА — блок защиты аккумуляторов;

БТВТ — бронетанковое вооружение и техника;

Пр —предохранитель;

I* 3

ПС —пожарный ствол;

ПМП —планетарный механизм поворота;

ППО — пожарное оборудование;

РК —раздаточный кран;

РИМ —ручной насос мембранный;

КПК —комплект прибора контрольного;

МЗН —маслозакачивающий насос;

ОУ —огнетушитель углекислотный;

ПТОР — пункт технического обслуживания и ремонта;

НВГ —воздушно-гидравлический насос.

4

1. ОБОРУДОВАНИЕ ДЛЯ ЗАПРАВКИ МАШИН

ТОПЛИВОМ, СМАЗОЧНЫМИ МАТЕРИАЛАМИ,

ВОЗДУХОМ И РАБОЧИМИ жидкостями

1.1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Эксплуатация оборудования для заправки машин связана

: повышенной взрыво- и пожароопасностью, а также с высо-

-:эй токсичностью (ядовитостью) топлив, масел и рабочих

жидкостей. Поэтому соблюдение требований безопасности

имеет исключительно важное значение.

К эксплуатации допускаются только исправные техниче-

ские средства. Обслуживать их могут лица, сдавшие соответ-

ствующие зачеты по данной специальности и экзамен по

требованиям безопасности.

При эксплуатации средств заправки необходимо строго

соблюдать правила пуска, работы и остановки двигателей,

следить за надежностью соединений трубопроводов и рука-

вов.

Резервуары, средства перекачки (на время работы) и

автоцистерны, находящиеся под сливом или наливом, нужно

надежно заземлять. В качестве токоотводов при устройстве

заземлений для резервуаров, трубопроводов и сливно-налив-

ных устройств применяют полосовую, угловую или круглую

сталь сечением не менее 4 мм2. Для заземления автозаправ-

щиков, автоцистерн, перекачивающих станций и мотопомп

используют стальной трос или медный многопроволочный

проводник сечением не менее 2,5 мм2.

При эксплуатации средств перекачки не допускать раз-

лива топлива на месте установки перекачивающего агрегата.

Запрещается подтягивать гайки у насоса и двигателя при

работе агрегата, заливать топливо в бак при работающем

двигателе и применять открытый огонь для освещения места

работы, отогрева деталей и для ремонтных нужд.

При обнаружении неисправностей или подтекания топли-

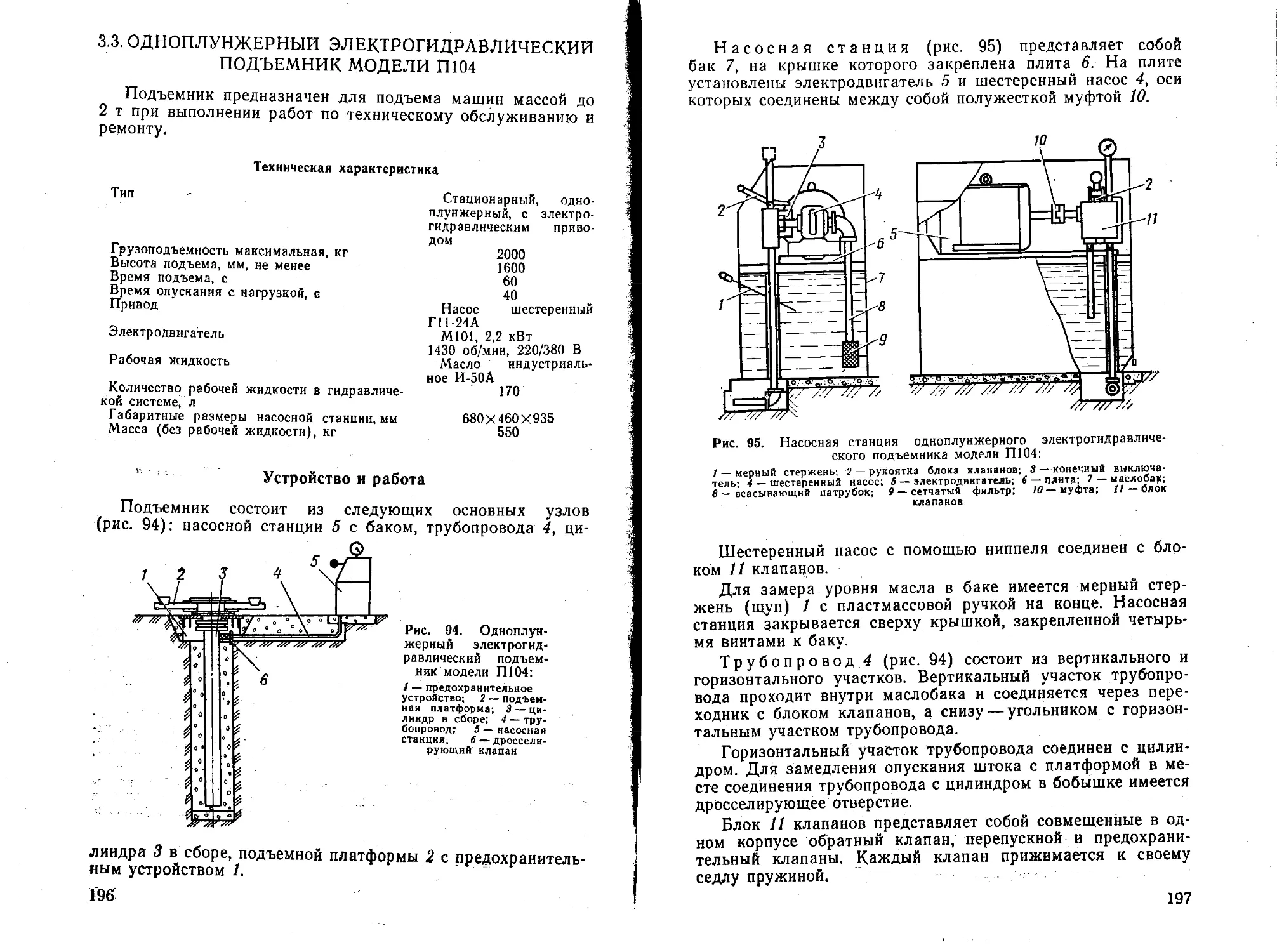

ва необходимо сразу же прекратить заправку.

Топлива, масла и рабочие жидкости являются токсич-

ными продуктами, поэтому в обращении с ними необходима

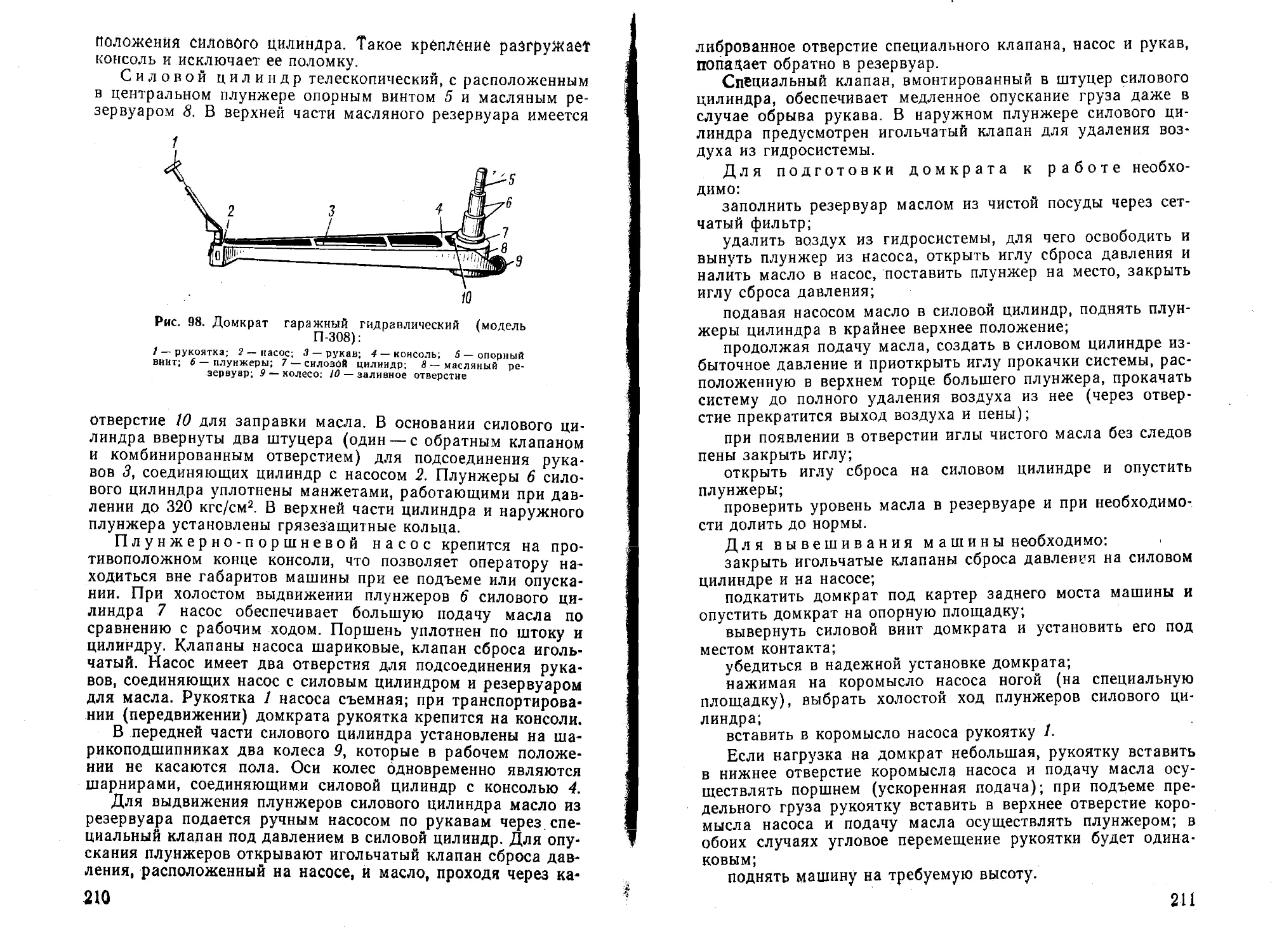

особая осторожность. Очень опасно попадание в организм

человека топлива в жидком виде, и особенно этиловой жид-

кости и этилированных бензинов.

5

К работе с этилированным бензином допускается личный

состав только после предварительного специального инструк-

тажа и медицинского осмотра. Этилированный бензин приме-

нять только как топливо для двигателей. Использовать его

для мойки деталей, чистки одежды и мытья рук запрещает-

ся. Все лица, соприкасающиеся с этилированным бензином,

должны иметь на время работы спецодежду (комбинезон

или рабочее обмундирование) и индивидуальные средства

защиты (резиновые перчатки, фартуки, нарукавники, рези-

новые сапоги). Все поверхности, на которые попал этилиро-

ванный бензин, следует обезвредить, для этого металличе-

ские поверхности протереть сначала сухой ветошью, затем

ветошью (кистью), смоченной в керосине или щелочном рас-

творе. При попадании этилированного бензина на кожу ее

следует сразу же промыть неэтилированным бензином или

керосином, а если их нет, вытереть чистой ветошью и об-

мыть теплой водой с мылом.

Пролитые на землю нефтепродукты немедленно засыпать

песком и удалять с территории парка.

Постановку машины на пункт заправки, пуск и остановку

двигателя, выезд машины с пункта проводить только по сиг-

налам командира машины и только водителем, закреплен-

ным за данной машиной.

Перед заправкой топливом и маслом гусеничных и колес-

ных машин необходимо убедиться, что вблизи места заправ-

ки на расстоянии 20 м нет очагов пламени, а затем остано-

вить двигатель.

Передвигаться по корпусу машины во время заправки

следует осторожно.

Перед проверкой уровня охлаждающей жидкости в си-

стеме охлаждения, когда ее температура выше 6О°С, необхо-

димо накрыть пробку заправочной горловины ветошью и вы-

вертывать ее осторожно до прекращения выбрасывания пара.

К работе с низкозамерзающими охлаждающими жидко-

стями (антифризами) и раствором трехкомпонентной при-

садки допускается личный состав, ознакомленный с их ток-

сичными свойствами и правилами работы с ними. После ра-

боты с антифризами и раствором трехкомпонентной присад-

ки необходимо тщательно вымыть руки теплой водой с мы-

лом.

При эксплуатации пунктов заправки общую опасность

представляет поражение личного состава электрическим то-

ком, поэтому все осветительные и силовые установки должны

быть исправны, отвечать противопожарным правилам и на-

ходиться под постоянным контролем.

Чтобы избежать образования взрывоопасных смесей, на

всех заправочных резервуарах (емкостях) крышки горловин

должны иметь уплотняющие прокладки и быть закрыты

на все болты. Разрешается открывать крышки (пробки) толь-

6

тех резервуаров (емкостей), из которых в данный мо-

г.-ивается (наливается) топливо, а по окончании слива

•..-?:за) они должны быть закрыты. Открывать и закрывать

(пробки) следует осторожно; запрещается их бро-

. или открывать инструментом, который может дать ис-

а также выдавать топливо в неисправную тару.

При заправке гусеничных и колесных машин на пунктах

~:авки, а также при заправке с помощью подвижных и

-лизидуальных средств необходимо строго соблюдать пра-

-а работы со средствами заправки и обращения с топли-

— ни. маслами, воздухом и рабочими жидкостями.

Ответственность за технику безопасности несут все лица,

- командира до водителя машины.

1.2. ПЕРЕДВИЖНЫЕ ТОПЛИВОЗАПРАВОЧНЫЕ

КОЛОНКИ

Передвижные топливозаправочные колонки КГП-35

?ис. 1), КР-40-1 (рис. 2) предназначены для заправки ко-

-есных и гусеничных машин профильтрованным топливом

: замером выданного количества топлива в единицах объ-

ема (литрах).

Техническая характеристика топливозаправочных колонок

Параметры Топливозаправочные колонки

КГП-35 КР-40-1

Подача раздаточной сн- ::емы, л/мин Насос: 30-35 40

ТИП Ручной, крыльчатый или поршневой Ручной, поршневой

марка Счетчик: НРК-4 или модели 360 БКФ-4, облегченный

тип Шестеренный Шестеренный

марка СШ-25 ШЖУ-25-6

Точность измерения, °/о ±0,5 ±1,0

Минимальная доза от- пуска, л Рукава: диаметр, мм: 5 5

всасывающий 38 25

раздаточный длина, м: 25 20

всасывающий 4,5 4,5

раздаточный количество, шт.: 4 4

всасывающий 1 1

раздаточный 1 1

7

Продолжение

Параметры Топливозаправочные колонки

КГП-35 КРЛО-1

Фильтр:

ТИП Корзинчатый Патронный

фильтрующий мате- Ткань — для дизельно- Нетканый

риал го топлива; сетка — для бензина

тонкость фильтрова- 70 — для дизельного 20

НИЯ, мкм топлива; 30—40 — для бензина

Г абаритные размеры, мм:

в походном положе- 450X475X1077 488X575X885

в ззооче.м положе- 667X720X1188 810X720X1035

100 85

:-:д озззеотлзз- 3 3

-•г v. :

Вэечя нз свертыва- 5 5

ние, мин

Обслуживающий пер- 1 1

сонал, чел.

Рис. 1. Передвижная топливозапра-

вочная колонка КГП-35

8

Топливозаправочные колонки КГП-35, КР-40-1 состоят из

тпуса, насоса, счетчика-литромера, фильтра, газоотдели-

:я. раздаточного рукава с краном, всасывающего рукава

. братным клапаном.

Рис. 2. Передвижная топливозаправочная колонка КР-40-1

Передвижные топливозаправочные колонки устанавлива-

ется вертикально на ровных площадках вблизи заглублен-

яого резервуара. Во избежание засасывания осадков топ-

лива приемный клапан всасывающего рукава необходимо

располагать в резервуаре на 300—400 мм выше нижней точ-

ки резервуара.

Один раз в два года каждая топливозаправочная колонка

проверяется и клеймится представителем Комитета стандар-

тов, мер и измерительных приборов.

1.3. СТАЦИОНАРНЫЕ ТОПЛИВОЗАПРАВОЧНЫЕ

КОЛОНКИ

Стационарные топливозаправочные колонки моделей

376М, КГС-150, КЭР-40-0,5 (ТК-40), КЭК-160-1,0 предназна-

чены для заправки колесных и гусеничных машин профиль-

трованным топливом закрытой струей с замером выданного

количества в единицах объема (литрах).

9

Техническая характеристика топливозаправочных колонок

Параметры Модели топливозаправочных колонок

КГС-150 376М КЭР-40-0,5 (ТК-40) КЭК-160-1,0

Подача разда- 150 35 40 160

точной системы, л/мин Насос: тип Центро- Роторно- Роторно- Роторно-

марка бежно- вихревой ЦВС-53 шиберный и ручной, поршневой шиберный шиберный и ручной, поршневой Ручной,

Электродвига- тель: марка АО-42-2 ТАГ-12-4 Т3031-4 РПН-40 ВЗТ4-В

мощность, кВт 1,3 0,42 0,42 2,2

напряжение, В 220 220/380 220/380 380

Счетчик: тип Шестерен- Мерные Поршневой Роликовый

марка ный СШ-40 сосуды четырех- цилиндровый ШЖУ-40

Точность измере- ±0,5 ±0,5 ±0,5 ±1,0

ния, % Минимальная 50 5 5 50

доза отпуска, л Фильтр: тип Спираль- • - Чечевично-

фильтрующий ный Ткаиь дисковый Сетка Сетка

материал марка Ф ГТ-15 — —

тонкость фильт- 30—40 —— 30—40 20

рования, мкм Рукава: диаметр, мм: всасывающие 50 50

раздаточные 38 25 25 38

длина, м: всасывающие 9 — 9

раздаточные 9 3 3 6,5

количество, шт.: всасывающие 1 1 Автомати- — —1 Специаль- 1 1 Автоматн-

раздаточные Раздаточный кран: тнп 1 Специаль-

марка ческий АК-38 иый К-25 ный К-25 ческий АК-38

10

Продолжение

Модели топливозаправочных колонок

Параметр ы КГС-150 376М КЭР-40-0,5 (ТК-40) КЭК-160-1,0

Габаритные раз- >.гры, мм Масса, кг Обслуживающий тэсонал, чел. 570X770X Х1300 250 1 450Х630Х Х1850 420 1 440X790X Х1405 170 1 655x48 X X 1450 310 1

Колонка модели 376М (рис.

: двумя мерными сосудами по

-асос с электродвигателем.

3) периодического действия

5 л, имеет ручной насос и

Рис. 3. Стационарная топливозаправочная колон-

ка модели 376М:

/ — фильтр; 2 — раздаточный рукав; 3 — раздаточный

кран; 4 — смотровое устройство; 5 — воздушный кран;

6— отсечный клапан; 7 —мерный сосуд; 8 — счетный

Указатель; 9 — рукоятка; 10 — верхний обратный клапан;

1 — ручной насос: /2 — клапан ручного насоса; 13 —

обратный клапан; 14 — перепускной клапан; /5 — насос;

10 — всасывающий клапан

п

Колонка КГС-150 (рис. 4) состоит из насоса с электро-

приводом, фильтра, газоотделителя, успокоителя, счетчика,

поплавковой камеры, раздаточного рукава с краном, обрат-

ных клапанов.

Рис. 4. Стационарная топливозапра-

вочная колонка КГС-150

Рис. 5. Стационарная топли-

возаправочная колонка

КЭР-40-0,5 (ТК-40)

Колонка модели КЭР-40-0,5 (ТК-40) (рис. 5) имеет тихо-

ходный шиберный насос с электроприводом через клиновид-

ный ремень, газоотделитель, сетчатый фильтр, поршневой

счетчик, раздаточный рукав с краном, обратный клапан.

Колонка КЭК-160-1,0 (рис. 6) состоит из взрывозащищен-

ного электродвигателя, насосов — приводного и ручного, при-

емного клапана, фильтра для предварительной очистки топ-

лива, фильтра-газоотделителя, поплавковой камеры, счетчика

жидкости с датчиком электрических импульсов, отсечного

клапана, взрывозащищенного светильника и органов ручного

управления. Сборочные единицы колонки установлены на

12

:-sce из стали углового профиля и защищены от атмо-

осадков облицовкой. Рядом с колонкой устанавли-

стойка со шкафом для подвески раздаточного крана

_ : кавом. Для дистанционного управления колонка допол-

т ~ельно комплектуется пультом «Прогресс-К»,

Рис. 6. Стационарная топливозаправочная колонка КЭК-160-1,0

Стационарные заправочные колонки устанавливаются на

зетонных основаниях вертикально по отвесу. Трубопроводы

эт колонки прокладываются с уклоном в сторону резервуара,

г минимальным количеством колен и изгибов. Соединения

трубопроводов должны быть выполнены особенно тщательно

зо избежание подсоса воздуха и пропуска топлива. Прием-

ный клапан, устанавливаемый на нижнем конце всасываю-

щего трубопровода, должен располагаться на высоте не ме-

нее 200 мм от дна резервуара во избежание забора отстояв-

шейся воды и загрязненных осадков. Электропроводка дол-

жна отвечать требованиям взрывозащищенного оборудова-

ния. Магнитный пускатель устанавливается вне колонки в

закрытом помещении. Корпус колонки должен быть зазем-

лен. Заземление и подводка электроэнергии должны отве-

чать всем требованиям пожарной безопасности. К колонке

должен быть обеспечен удобный подъезд заправляемых ма-

шин.

Один раз в два года каждая заправочная колонка про-

веряется и клеймится представителем Комитета стандартов,

мер и измерительных приборов,

.13

1.4. МАСЛОЗАПРАВОЧНЫЕ КОЛОНКИ

Маслозаправочные колонки предназначены для заправки

баков колесных и гусеничных машин маслом, а также для

налива масла в тару с одновременным замером выданного

количества.

Техническая характеристика маслозаправочных колонок

Параметры Колонки

КМС-10 КМП-10

Тип Прямоточная, Прямоточная, пе-

Счетчик масла стационарная Поршневой, чет реносная ырехцилиндровый

Указатель разового отпуска Двухстрелочный, с ценой деления

Указатель суммарного отпуска 0,25 л Роликовый, четырехзначный

Наименьшая доза отпуска, л 1,0

Точность отмера, % 0,5

Тип насоса Лопастный, с Крыльчатый

Производительность на масле электр опр иводом 10—12 (ручной) 10

АС-8 при 20°С, л/мин Рабочее давление, кгс/см2 12 •—и

Мощность электродвигателя, кВт 0,42

Раздаточный кран Специальный, с К-25, с отсечным

Раздаточный рукав отсечным клапа- ном Резинометалли- клапаном Резинотканевый,

Габаритные размеры, мм« маслозаправочиой колонки ческий, диаметром 12 мм, длиной 3,5 м 430X310X1825 диаметром 25 мм, длиной 4,5 м Высота 1456

насосной установки Масса, кг: маслозаправочной колонки 680X565X475 43 22

насосной установки 91 —-

Маслозаправочная колонка КМС-10 модели 367 (рис. 7

и 8) состоит из колонки и насосной установки модели 370.

Колонка с насосной установкой устанавливается на стацио-

нарных заправочных пунктах внутри помещений. Насосная

установка соединяется с маслозаправочной колонкой И за*

глубленным резервуаром трубопроводами,

14

Рис. 7. Стационарная мас-

лозаправочная колонка

КМС-10:

1 — корпус колонки; 2 — заира*

вочный вентиль; 3 — раздаточ-

ный рукав; 4— угольник; 5 —

рукоятка сброса показаний стре-

лочного указателя на нуль;

6 — счетчик масла

Рис. 8. Насосная установка стационарной маслозаправочной

колонки КМС-10:

1 — электродвигатель; ! — штуцер подвода электрокабеля; 3 —лопаст-

ный насос; 4 — фильтр со всасывающим клававом; 5 — плита; 6

предохранительный клапан; 7 —край; 8— штуцер для манометра; 9

гидравлический аккумулятор; /Р —обратный клапан

11

15

Для первоначального заполнения колонки маслом и уда-

ления из нее воздуха необходимо:

опустить раздаточный кран в ведро и открыть клапан;

открыть запорный вентиль ко-

Рис. 9. Переносная мас-

лозаправочная колонка

КМП-10:

1 — обратный клапан; 2 —

всасывающая трубка; 3 —

устройство для крепления

колонки; 4 — ручной крыль-

чатый насос; 5— кронштейн;

6 — счетчик; 7 — индикатор;

8 — воздухоотводящая

трубка

лонки;

открыть кран насосной установки,

предварительно подставив под него

ведро;

вывернуть пробку из корпуса филь-

тра и залить масло во всасывающую

трубу;

включить электродвигатель; как

только масло потечет из крана насос-

ной установки и раздаточного крана

ровной струей (без воздуха), за-

крыть их.

Во время выдачи масла насос под-

держивает давление 12 кгс/см2. По

достижении давления масла в си-

стеме до 14—15 кгс/см2 электродви-

гатель колонки автоматически выклю-

чится. В дальнейшем электродвига-

тель включается и выключается авто-

матически.

После каждой выдачи масла обе

стрелки счетчика возвратить в нуле-

вое положение, повернув рукоятку

сброса против хода часовой стрелки.

Маслозаправочная колонка КМП-10

(рис. 9) представляет собой ручной

крыльчатый насос, во всасывающий

патрубок которого ввернута труба

с обратным клапаном, а на напорном

патрубке укреплены сетчатый фильтр

и объемный счетчик поршневого ти-

па. К выходному патрубку счетчика

присоединяется раздаточный рукав с

краном.

Колонка устанавливается непосред-

ственно в горловину бочки и фикси-

руется специальным устройством.

Для транспортирования колонку КМП-10 освобождают от

масла, а части колонки укладывают в гнезда специального

металлического ящика.

В зимнее время колонку КМП-10 и бочку с маслом со-

держать в теплом помещении.

Один раз в два года колонки предъявляют представителю

Комитета стандартов, мер и измерительных приборов на по-

верку и клеймение.

16

1.5. МОТОПОМПЫ ДЛЯ ТОПЛИВА

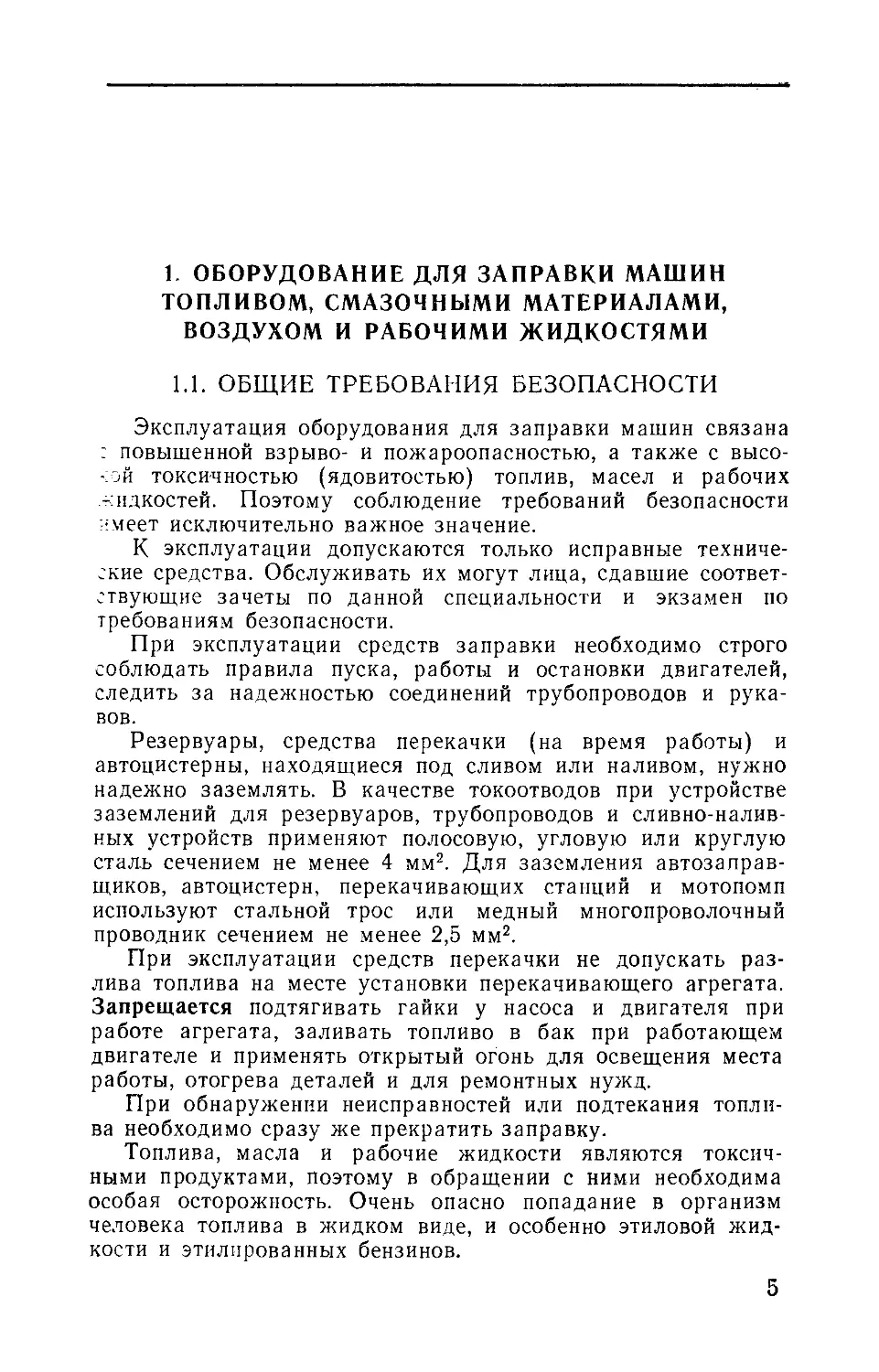

Мотопомпы малой подачи МПГ-10 (рис. 10) и МПГ-ЮЭ

7ис. 11) предназначены для:

Рис. 10. Мотопомпа для перекачки топлива МПГ-10

Рис, 11. Мотопомпа для перекачки топлива с электроприводом

МПГ-10Э

17

перекачки топлива из резервуаров, автоцистерн и тары;

налива топлива в автоцистерны, резервуары Р-4 и тару;

заправки фильтрованным топливом топливных баков ко-

лесных и гусеничных машин с замером выданного количе-

ства топлива;

зачистки резервуаров и железнодорожных цистерн от

остатков топлива.

Техническая характеристика мотопомп для топлива

Параметры Мотопомпы

МПГ-10 МПГ-10Э

База Специальная тележка на пневморе- зиновом ходу

Колея, мм 865 865

Шины, дюймы 4,5X9 4,5X9

Дорожный просвет, мм 200 200

Двигатель: Карбюраторный Электрический

марка ГСД-Б АОЛ-42-2

мощность, кВт 1,47 2,8

частота вращения, об/мин 3000 2880

Расход бензина на один час ра- боты, л Насос: 1

марка ЦВС-53

тип Центробежно-вихревой, самовсасы- вающий

частота вращения, об/мин 3000 3000

масса, кг Подача иасоса при перекачке топлива, м3/ч Фильтр ФГТ-15, шт. 15 15

10 10

1 1

Счетчик СШ-40, шт. Рукава, шт.: 1 1

всасывающий, диаметром 50 мм, длиной 6 м, с прием- ным фильтром 1 1

раздаточные (напорные), диа- метром 25 мм, длиной 6 м 2 2

Раздаточные краны АК-38, шт. 2 2

Максимальный напор при ука- занной подаче перекачиваемого топлива, кгс/см2 Вакуумметрическая высота вса- сывания, м Допустимый перепад давления на фильтре, кгс/см2 23 23

5 5

1,5 1,5

Вместимость бака для топлива, л 4 —

Время развертывания мотопом- пы из походного положения в ра- бочее, мин 5 5

П родолжение

Параметры Мотопомпы

МПГ-10 МПГ-10Э

Время свертывания мотопомпы аз рабочего положения в поход- ное, мин Обслуживающий расчет, чел. Габаритные размеры, мм Масса в походном положении, кг 10 1 1500X990X950 210 10 1 1500X990X1000 220

Мотопомпы малой подачи выпускаются с приводом от

двигателей внутреннего сгорания (для полевых складов) и

с приводом от электродвигателей (для стационарных усло-

вий работы).

Мотопомпы монтируются на специальных малогабарит-

ных тележках. На большое расстояние мотопомпы перево-

зятся в кузове автомобилей. На рабочей площадке мотопом-

па перемещается усилием одного человека.

При зачистке железнодорожных цистерн и резервуаров от

остатков топлива работать через раздаточную гребенку счет-

чика.

1.6. МОТОПОМПА ДЛЯ МАСЕЛ

Мотопомпа МПМ-8 (рис. 12) предназначена для перекач-

ки масел из резервуаров, контейнеров и автоцистерн в мел-

кую тару, а также для заправки маслом баков колесных и

гусеничных машин.

Мотопомпа монтируется на специальной малогабаритной

тележке. Двигатель УД-1 и насос ВН-8 установлены на раме.

Двигатель соединен с насосом с помощью муфты сцепления.

Мотопомпа имеет фильтр и счетчик.

При фильтрации и отсчете масла напорные рукава при-

соединить к раздаточной гребенке счетчика, а патрубки раз-

даточной гребенки насоса закрыть заглушками.

При отрицательной температуре окружающего воздуха

перед включением насоса его предварительно подогреть от-

работавшими газами двигателя в течение 5—10 мин. Для

19

этого отработавшие газы специальной заслонкой направля-

ются в рубашку корпуса насоса.

Рис. 12. Мотопомпа для масел МПМ-8

Техническая характеристика МПМ-8

База (прицеп)

Специальная тележка

на пневморезиновом ХО-

Дорожный просвет, мм

Двигатель (карбюраторный)

Насос

Подача насоса при двух всасывающих рука-

вах диаметром 75 мм и длиной 6 м или диа-

метром 50 мм и длиной 3 м, л/мин:

при вязкости масла 10 сСт при 100°С

при вязкости масла 25 сСт при 100°С

Рукава бензостойкие, шт.:

всасывающие, диаметром 50 мм, длиной

3 м

раздаточные (гладкие), диаметром 25 мм,

длиной 6 м

Максимальный напор, кгс/см2

Вакуумметрическая высота всасывания, м

Время развертывания одним человеком, мин

Время свертывания одним человеком, мин

Обслуживающий расчет, чел.

Габаритные размеры, мм

Масса в походном положении, кг

20

ДУ

200

УД-1

ВН-8

8 (при 1800 об/мин)

4 (при 1000 об/мин)

1

2

5

5

8

10

1

1700Х 1000Х 105Q

280

1.7. РУЧНОЙ ЗАПРАВОЧНЫЙ АГРЕГАТ РЗА

Ручной заправочный агрегат (рис. 13) предназначен для

заправки машин фильтрованным топливом с одновременным

замером выданного количества топлива.

Рис. 13. Ручной заправочный агрегат РЗА

Агрегат представляет собой станок для ручных насосов,

на котором смонтированы насос, фильтр с воздухоотделите-

лем, раздаточный рукав с краном-счетчиком и всасывающий

рукав с приемной трубой.

Для заправки машин необходимо сливной патрубок раз-

даточного крана-счетчика вставить в горловину бака ма-

шины, открыть клапан крана-счетчика и, работая насосом,

выдать топливо. Для прекращения подачи топлива закрыть

клапан крана-счетчика.

Отсчет выданного количества топлива в литрах фикси-

руется по показанию стрелки и роликового счетного указа-

теля крана-счетчика. После каждой выдачи топлива эти по-

казания необходимо сбросить и установить стрелку и счет-

ный указатель на нуль.

Техническая характеристика РЗА

Насос Ручной, крыльчатый,

НРК-4 или БКФ-2

Подача (при 40 двойных качаниях в мину- 40

ту), л/мин

21

Способ замера выданного топлива

Допустимая погрешность, %

Фильтр

Рукава:

всасывающий

раздаточный

Габаритные размеры, мм

Масса, кг

Кр аном-счетчиком

КС-25

±0,5

Сетчатый

Специальный, диамет-

ром 38 мм, длиной 4,5 м

Гладкий, диаметром

25 мм, длиной 5 м

1085x800x734

55

Запрещается пользоваться агрегатом без фильтра, так

как раздаточный кран-счетчик чувствителен к загрязнениям.

По окончании выдачи топлива раздаточный рукав уло-

жить на станок, а кран-счетчик — в специальное гнездо.

Сверху ручной заправочный агрегат закрыть чехлом, входя-

щим в его комплект.

Кран-счетчик заправочного агрегата один раз в два года

обязательно поверяется и клеймится представителем Коми-

тета стандартов, мер и измерительных приборов.

Транспортируется заправочный агрегат в вертикальном

положении.

1.8. РУЧНЫЕ НАСОСЫ

Ручные насосы применяются для перекачки топлив и ма-

сел из бочек, контейнеров и резервуаров в тару, для зачист-

ки резервуаров от остатков топлива, а также для заправки

топливом колесных и гусеничных машин.

Техническая характеристика ручных насосов

Наименование насоса Диаметр вса- сывающих и раздаточных патрубков, мм Подача при 30—40 двой- ных качаниях в минуту, л/мин Наибольший напор, м вод. ст. Масса насоса, кг

Однопоршневой насос № 2 25 15—20 25 20

Однопоршневой насос № 4 38 45—50 25 34

Однопоршневой насос моде- 38 60 20 13

лн 360 Двухпоршневой насос № 2 25 15—20 25 19

Двухпоршневой насос № 4 38 25 38

Крыльчатый насос двукрат- 10—15 20 13

ного действия № 2 Крыльчатый насос двукрат- 32 25—30 20 20

ного действия № 4 Крыльчатый насос четырех- 25 15—20 20 15

кратного действия № 2 Крыльчатый насос четырех- 38 35—45 20 32

кратного действия № 4 Маслораздаточный (модерни- 19 15—20 20 10

зированный) насос

22

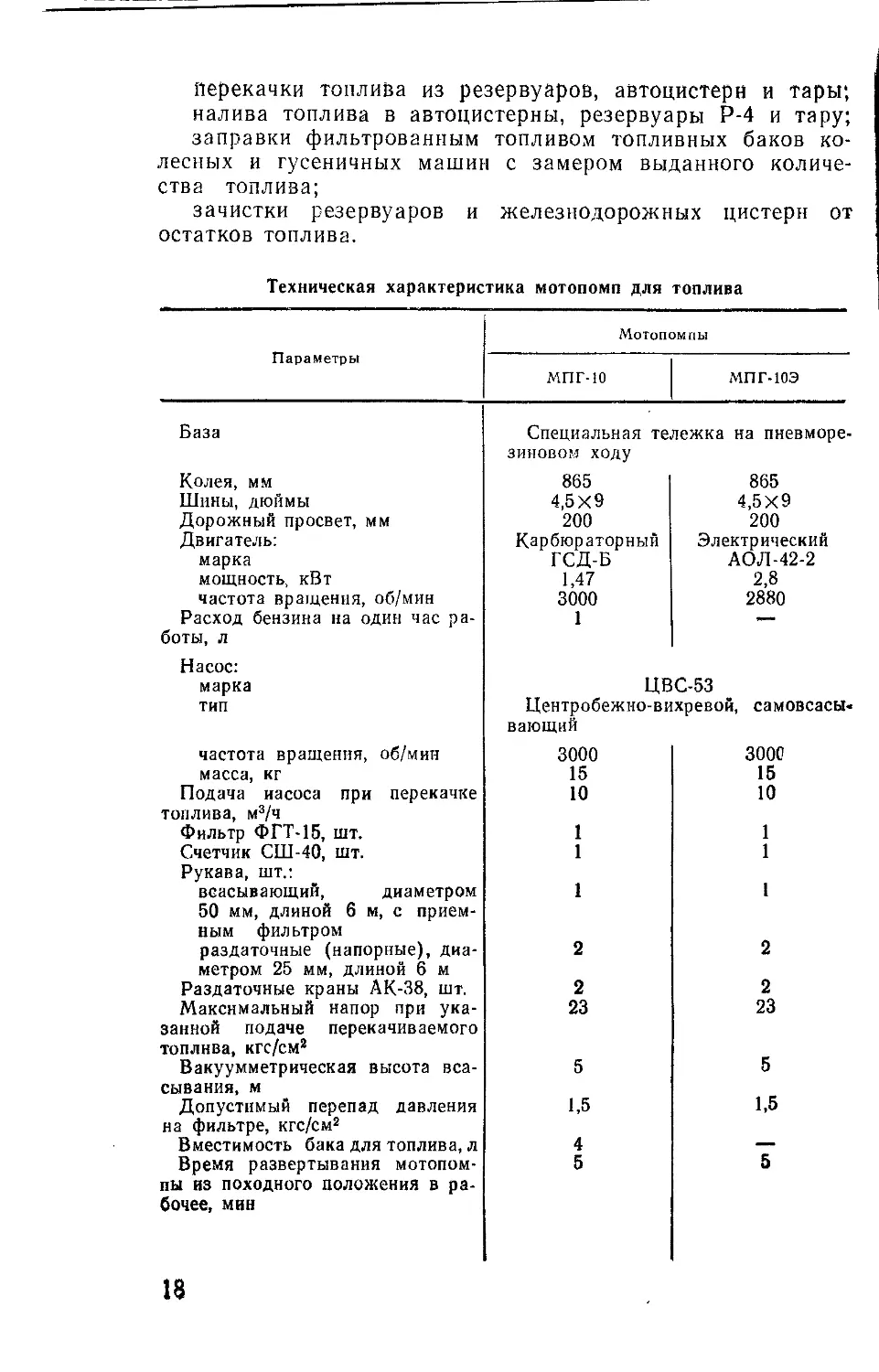

Ручные насосы подразделяются на поршневые (рис. 14)

крыльчатые (рис. 15 и 16). По конструктивному выполне-

нию поршневые ручные насосы бывают 0ДД0[ЮрШ(/еЗЫё

рис. 17) и двухпоршневые (рис. 18), а крыльчатые — дву- и

четырехкратного действия (рис. 19).

Рис. 14. Ручной однопоршневой насос, установ-

ленный на тележке (станке)

Для обеспечения удобства работы ручные насосы уста-

навливаются на малогабаритных тележках (станках), на ко-

торых размещаются рукава: всасывающий с приемной тру-

бой и раздаточный с краном.

Перед работой насосами проверить крепление и герметич-

ность всех соединений, наличие прокладок и легкость переме-

щения (без заеданий) их подвижных частей. В насосы крыль-

чатого типа, кроме того, необходимо предварительно залить

топливо. Открыть клапаны раздаточных кранов и, работая

рукояткой насоса, перекачать топливо.

По окончании работы насосы и рукава освободить

от топлива, рукава уложить и закрепить на тележке

(станке).

В зимнее время следить за тем, чтобы в корпусах насо-

сов не оставались вода и конденсат (скопившийся на дне

резервуара). Оставшаяся вода может привести к примерза-

нию клапанов или разрыву корпуса насосов.

23

Рис. 16. Ручной крыль-

чатый насос четырех-

кратного действия № 4

Рис. 15. Ручной крыльчатый

насос двукратного действия

№ 2

24

7

8

Рис. 17. Ручной однопоршневой насос (в разрезе):

1 - Konnvc- 2 - заглушка; 3 - поршень; 4 - поршневое кольцо; 5 - вса-

сывающий ' клапан; 6 -напорный клапан; 7 - верхняя крышка 8 сеяло

напооного клапана; 9 — седло всасывающего клапана 10 вал, 11 ры

чщ; /2-серьга; 13 - валик; 14 - боковая крышка; 15 - поршневой палец

25

5

6

Рис. 18. Ручной двухпоршневой насос (в разрезе):

1__корпус насоса' 2 — клапанная коробка; 3 — поршень; 4 — крышка клапанной ко-

робки- 5 — ролик; 6 —валнк; 7 — нагнетательный клапан; 8 — всасывающий клапан;

* 9— поршневое кольцо; 10— кривошип; //.— валик ролика

Рис. 19. Ручные крыльчатые насосы (в разрезе):

а — двукратного действия; б — четырехкратного действия; / — всасывающие

Клапаны' 2 — крыльчатка; 3 — напорная коробка; 4 — напорные клапаны;

’ 5 — корпус; б — вал; 7 — всасывающая коробка

26

1.9. РАЗДАТОЧНЫЕ КРАНЫ

Раздаточные краны предназначены для быстрого пре-

вращения подачи топлива по достижении определенного уров-

ня его во время заправки баков машин или заполнения тары

бочек, бидонов).

Техническая характеристика раздаточных кранов

Параметры Раздаточные краны

автоматического действия ручного действия

АК-25 АК-38 | АКБ К-25 | К-38 РП-34 'рП-40

Условный проход, мм 25 38 20 25 38 34 40

Нижний предел рабо- ты крана по расходу, л7мин 30 10 20

Верхний предел рабо- ты крана по расходу, л/мин 450 130 33 — — 300 Не менее 400

Габаритные разме- 305Х 238 X 200X 370 X 275Х 261 х 480 X

ры, мм Х94х Х85Х Х95Х Х55Х Х75Х Х97х Х95х

Х275 Х448 хзоо Х220 Х215 Х465 Х366

Масса, кг 1.9 2,7 1,9 1,25 1,8 3,35 3,5

По принципу действия раздаточные краны разделяются

на краны ручного действия: К-25, К-38 (рис. 20) и автома:-

тического действия: АК-25, АК-38, АКБ (рис. 21).

Рис. 20. Раздаточные краны ручного действия (общий вид):

а — кран К-25; б — край К-38

При эксплуатации запрещается раздаточные краны бро-

сать или класть на землю. В нерабочем положении наконеч-

27

ники кранов закрываются специальными колпачками. Краны

укладываются в кассеты перекачивающих средств или уста-

Рис. 21. Раздаточные краны автоматического действия (общий вид):

а — кран АК-25; б — кран АК-38; в — кран АКБ

навливаются на раздаточных рукавах и закрываются брезен-

товыми чехлами.

1.10. СЧЕТЧИКИ

Счетчики ДБ-40 (рис. 22), ШЖУ-25-6 (СШ-25) (рис. 23),

ШЖ-40-6 (СШ-40) (рис. 24) предназначены для замера ко-

Рис. 22. Счетчик дисковый ДГ> '10

личества (объема) при приеме и выдаче ншлпи, масел и спе-

циальных жидкостей.

28

Один раз в два года каждый счетчик проверяется и клей-

4' мится представителем Комитета стандартов, мер и измери-

I Тельных приборов.

Рис. 23. Счетчик шестеренный Рис. 24. Счетчик шестеренный

ШЖУ-25-6 (СШ-25) ШЖ-40-6 (СШ-40)

1.11. ФИЛЬТРЫ ДЛЯ ТОПЛИВА

Фильтры для топлива ФГТ-15, ФГТ-30, ФГТ-60 предна-

значены для грубой очистки топлива от механических при-

месей и кристаллов льда при. сливных и наливных работах,

а также при заправке машин.

Рис. 25. Фильтры для топлива:

а — ФГТ-15; б —ФГТ-30; в — ФГТ-60

29

Техническая характеристика счетчиков

Тканевый фильтр ФГТ-15 (ФГТ-30 и ФГТ-60) (рис. 25)

представляет собой вертикальный цилиндрический сосуд,

внутри которого на центральной трубе укреплен фильтрую-

щий пакет спирального типа. Пакет состоит из однослойного

тканевого чехла (фильтродиагональ ГОСТ 504—68) и дре-

нажных сеток, расположенных внутри и снаружи чехла. Че-

хол и сетки надеваются на центральную трубу и закрепля-

ются стяжными ремнями.

30

с

Техническая характеристика фильтров для топлива

Параметры Фильтры

ФГТ-15 ФГТ-30 ФГТ-60

Тип фильтра Спиральный Спиральный Спиральный

Пропускная способность, м3/ч 15 30 60

Тонкость фильтрования, мкм 30—40 30—40 30—40

Материал фильтрующего чех- Фильтро- Фильтро- Фильтро-

ла диагональ диагональ диагональ

Количество слоев, шт. 1 1 1

Рабочее давление, кгс/см2 4 4 8

Перепад давления на фильт- ре, кгс/см2: с новым фильтрующим чех- 0,5 0,5 0,5

ЛОМ максимально допустимый 1,5 1,5 1,5

Поверхность фильтрования, м2 1 2 4

Габаритные размеры, мм: высота 450 610 932

диаметр корпуса 270 270 350

Присоединительные патрубки РС-38 ТК-75 ТК-100

Масса, кг 15 40 71

1.12. ФИЛЬТР ДЛЯ МАСЛА

I Фильтр ФМС-8 предназначен для очистки масел от меха-

• нических примесей при проведении сливных и наливных ра-

бот на складе ГСМ, выдаче масел в автомаслозаправщики

и при заправке машин.

> Фильтр ФМС-8 (рис. 26) представляет собой вертикаль-

ный цилиндрический сосуд, внутри которого на централь-

31

ной трубе установлены дисковые фильтрующие эле-

менты.

Техническая характеристика

Тип фильтра

Марка фильтра

Пропускная способность, м3/ч

Тонкость фильтрования, мкм

Фильтрующий материал

Количество слоев, шт.

Поверхность фильтрования, м2

Рабочее давление, кгс/см2

Перепад давления, кгс/см2:

минимальный

максимально допустимый

Габаритные размеры, мм:

высота

диаметр корпуса

Присоединительные патрубки

Масса, кг

32

Дисковый

ФМС-8

8

60—70

Сетка латунная .Ns 006

1

0,8

4

0,5

3,5

475

246

РС-38

17

1.13. МЕТРОШТОКИ

Метроштоки (рис. 27) предназначены для измерения вы-

соты уровня топлива в резервуарах, железнодорожных ци-

стернах и наливных судах.

Рис. 27. Метроштоки

Техническая характеристика

Тип

Общая длина, мм

Длина шкалы, мм

Цена деления шкалы, мМ

Диаметр труб, мм

Масса, кг

Стальной, из соединей-

ных звеньев труб

3100

3000

I

30X28, 27X25 и 24X22

2

1.14. РУЛЕТКИ

Рулетки (рис. 28) применяются при обмере резервуаров

для определения их размеров, а также в комплекте с лотом

при замере высоты уровня топлива в резервуарах, железно-

дорожных цистернах и наливных судах.

Рис. 28. Рулетка замерная

Техническая характеристика рулеток

Параметры Рулетки

обмерная замерная стальная

Длина, м 20 10 15

Допустимая погрешность шкалы, мм +5 +4 +5

Сечение леиты (ширинах толщи- 6x0,15 11x0,25 11x0,25

на), мм

Диаметр барабана, мм 35 50 50

Масса, кг 0,25 0,4 0,5

2 Зак. 338 33

1.15. РУКАВА

Рукав( (рис. 29 и 30) резинотканевые, спиральные, на-

порно-вса>ываЮщИе ГОСТ 5398—76, рукава резиновые на-

Рис. 29. Рукав бензостойкий спиральный:

А —спирали из стальной оцинкованной проволоки; 2— внутренняя

пророненная прокладка; 3 — внутренний резиновый слой; 4 — слой

ткане^х прокладок; 5 — резиновый слой; 6 — наружная прорезиненная

тканевая прокладка

порные с текстильным каркасом ГОСТ 18698—79, а также

рукава круглотканые ТУ 38-5-Г-350—68 предназначены для

подачи топлив, масел и воды под давлением.

34

Техническая характеристика

Рукава резинотканевые, спиральные,

напорно-всасывающне ГОСТ 5398—76

Внутренний диа- метр. мм Длина манжеты, мм Длина рукава с манжетами, м, не более Минимальный ра- диус изгиба рукава при свертывании в круг, мм Рекомендуемое количество ткане- вых прокладок, шт. Рабочее давление, кгс/см2 Максимально допу- стимая масса 1 м рукава, кг

25 100+15 18 300 3 5 1,7

32 100+15 18 300 3 5 2,1

38 100+15 18 300 4 5 2,4

50 150+15 18 400 4 5 3,0

65 150+15 18 500 4 5 3,8

75 150+15 18 500 5 5 4.5

100+2 160+15 9 500 3 8 5,4

Рукава резиновые напорные с текстильным каркасом

и резинотканевые Напорные ГОСТ 18698—79

Внутренний диаметр, мм Рабочее давление, Ktc/cM2 Длина рукава, м, не более Масса 1 м рукава, кг

25± 1,25 1,0; 1,6; 2,5; 6,3 20 0,7

10 » 0,8

16 » 1,1

20 » 1,4

38± 1,5 1,0; 1,6; 2,5; 6,3 » U 1,6

10 »

16 » 2,0

20 » 2,7

50± 1,5 1,0; 1,6; 2,5 » 1,3

6,3 » 1,8

10 2,3

16 » 3,0

20 » 3,9

65± 1,5 1,0; 1,6; 2,5; 6,3 » 2,1

10 » 3,6

16 (15) » 4,2

75 ±2,0 1,0; 1,6; 2,5; 6,3 2,4

100 ±2,0 1,0; 1,6; 2,5 » 3,8

6,3 » 3,9

150 ±2,0 1,0; 1,6; 2,5; 6,3 » 6,7

2*

35

Рукава круглотканые ТУ 38-5-Г-350—68

Тип

I — с од-

ним ткане-

вым чехлом

П —с дву-

мя ткане-

выми чех-

лами

102+2,0

150+3,0

150+3,0

115±3,0

163+3,0

169+3,0

40+1,0

40+2,0

40+2,0

3+1,0

3±1,0

3+1,0

15

20

20

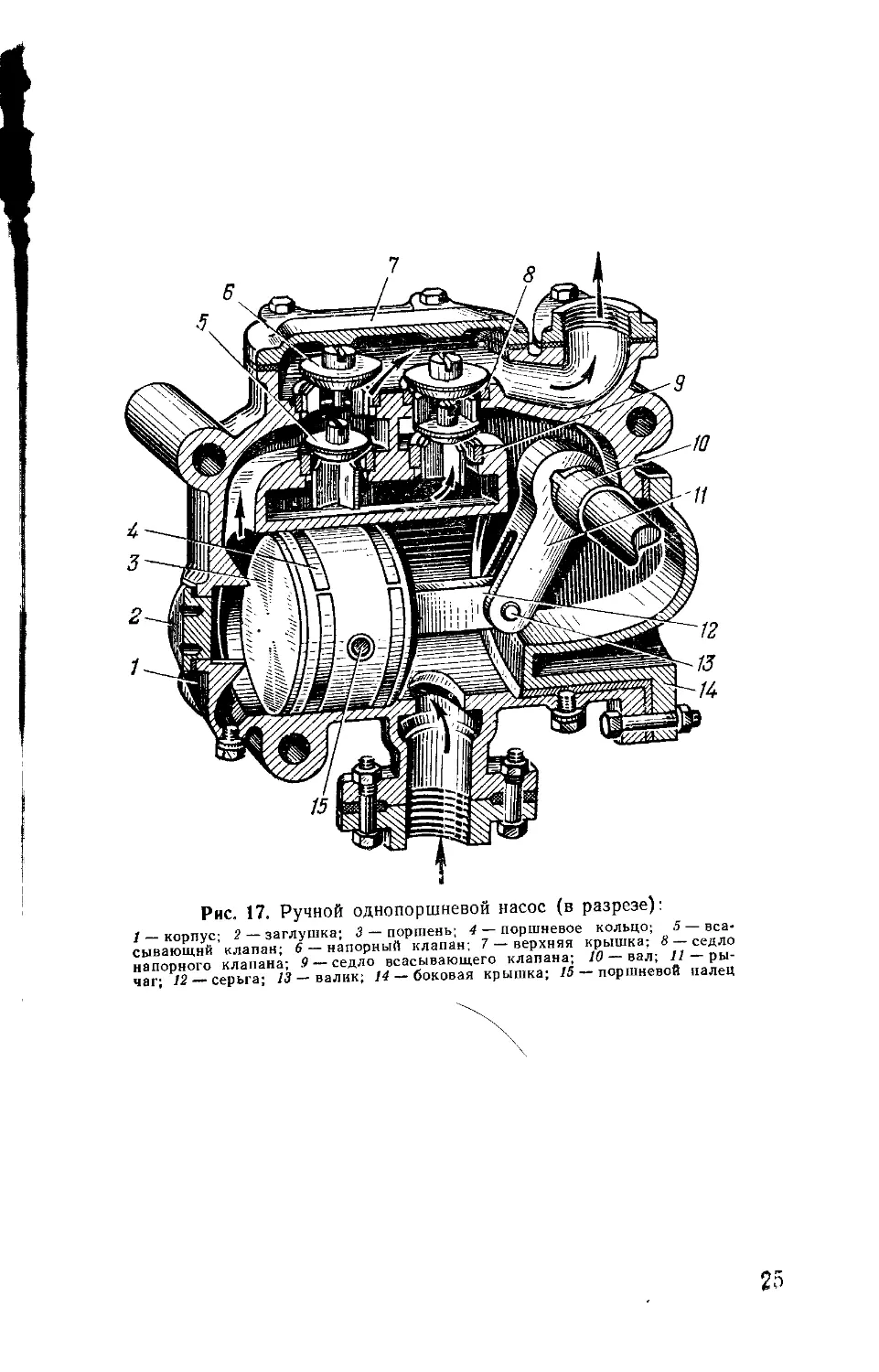

1.16. СТАЛЬНЫЕ БОЧКИ

Стальные бочки предназначены для транспортирования и

хранения топлив, масел и специальных жидкостей.

Рис. 31. Бочки стальные сварные 275, 200 и 100 л

Стальные бочки (рис. 31) состоят из обечайки и двух

диищ. На наружной поверхности обечайки бочки установлено

два обруча катания.

Бочки ГОСТ 6247—79 изготовляют двух типов: со сливно-

наливной горловиной или со сливно-наливной и воздушной

горловиной на днище.

Бочки ГОСТ 17366—80 изготовляют со сливно-наливной

горловиной на обечайке. Для предохранения от коррозии

внутренняя поверхность бочек ГОСТ 6247—79 оцинковывает-

ся или консервируется без оцинкования ГОСТ 17366—80,

36

Техническая характеристика стальных бочек

Параметры Марки бочек

ГОСТ 6247-79 ГОСТ 17366—80

БСО-ЮО БСО-200 БСО-275 БСТ-100 БСТ-275

Объем номинальный, л 100 200 275 100 275

Диаметр наливного от- 68 68 68 55 55

верстня, мм 1,8—2,0 1,8-2,0

Толщина листа, мм 1,5—1,6 2 3

Габаритные разме- ры, мм:

длина 709 870 950 780 1235

диаметр по обручам катания 496 614 680 515 625

диаметр внутренний 442 560 626 448 560

Масса, кг 26 50 58 29 77

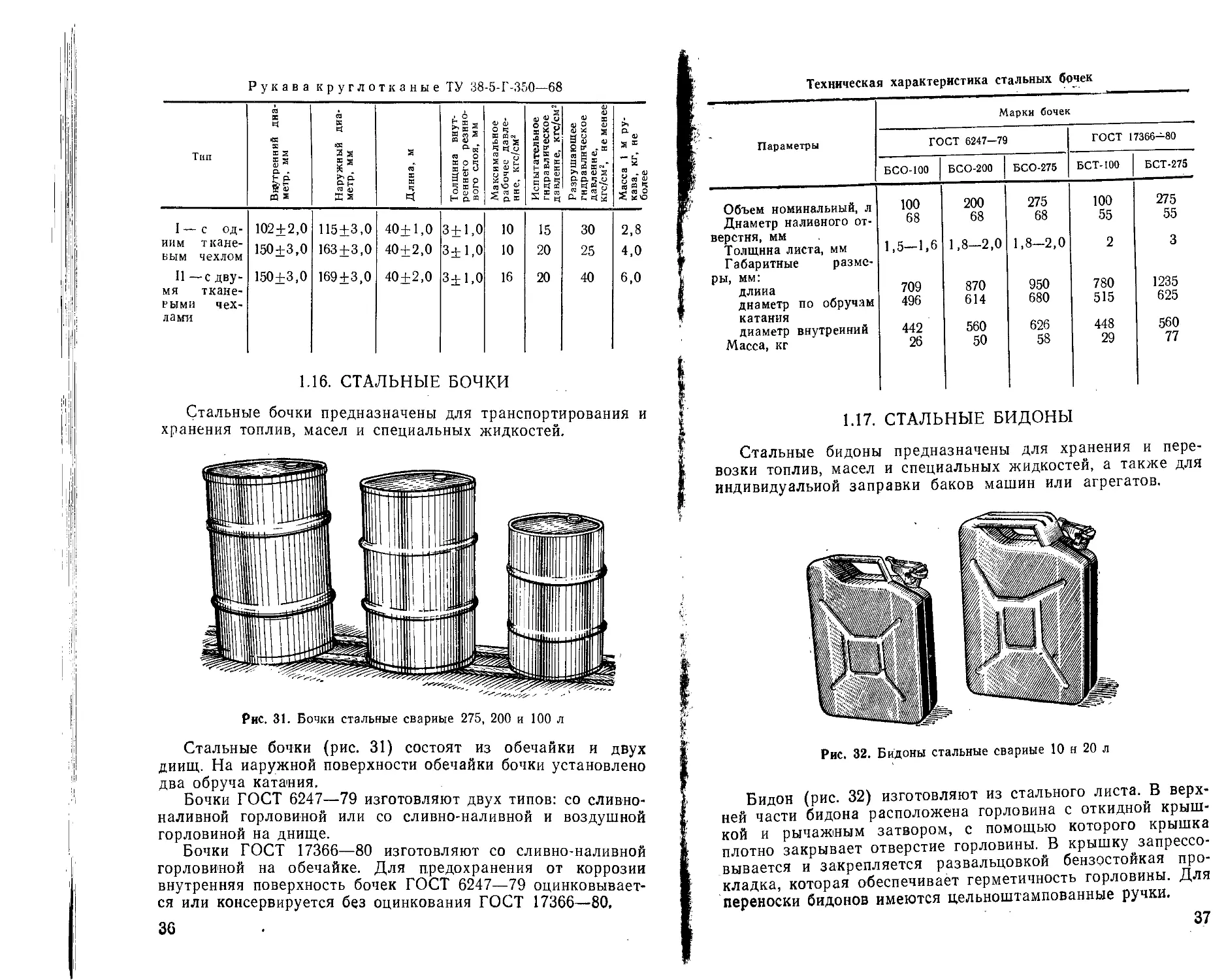

1.17. СТАЛЬНЫЕ БИДОНЫ

Стальные бидоны предназначены для хранения и пере-

возки топлив, масел и специальных жидкостей, а также для

индивидуальной заправки баков машин или агрегатов.

Рис. 32. Бидоны стальные сварные 10 н 20 л

Бидон (рис. 32) изготовляют из стального листа. В верх-

ней части бидона расположена горловина с откидной крыш-

кой и рычажным затвором, с помощью которого крышка

плотно закрывает отверстие горловины. В крышку запрессо-

вывается и закрепляется развальцовкой бензостойкая про-

кладка, которая обеспечивает герметичность горловины. Для

переноски бидонов имеются цельноштампованные ручки.

37

Техническая характеристика бидонов

Параметры Бидоны емкостью

10 л 20 л

Размеры горловины, мм 30X40 30X40

Толщина листа, мм 0,8-1,0 0,8—1,0

Габаритные размеры, мм 280X130X390 345X165X468

Масса, кг 2,5 4,0

1.18. ЗАПРАВОЧНЫЕ ВЕДРА И ВОРОНКА

Заправочные ведра (рис. 33) предназначены для

налива масла в картер двигателя и масляные баки, а также

для налива охлаждающей жидкости в радиаторы машин.

Рис. 33. Ведра заправочные

Рис. 34. Воронка

Воронка (рис. 34) предназначена для удобства и умень-

шения потерь топлива и масла во время слива и налива из

тары в баки машин и картеры двигателей.

за

1.19. МАЛОГАБАРИТНЫЙ ЗАПРАВОЧНЫЙ

АГРЕГАТ МЗА-З

Малогабаритный заправочный агрегат МЗА-З предназна-

чен для заправки баков машин фильтрованным дизельным

топливом, маслом и охлаждающей жидкостью из бочек и

контейнеров. В случае крайней необходимости агрегат может

быть использован как средство для частичной дезактивации

обслуживаемых машин.

Техническая характеристика

Привод агрегата

Потребляемый ток, А:

при перекачке топлива и воды

при перекачке масла

Рабочее напряжение в сети, В

Режим работы электродвигателя

Тип иасоса

От электродвигателя

МБП-3 А, собранного со-

вместно с насосом

10—11

12,0—16,5

24—26

Длительный

Осевой, одноступенча-

тый

Тип фильтра:

для топлива

для масла

Площадь поверхности фильтра, см2:

для топлива

для масла

Подача агрегата на дизельном топливе,

л/мин:

с раздаточным краном РК-25

без раздаточного крана

. Подача агрегата иа масле МТ-16п, л/мин:

при температуре +5&С

при температуре +60°С

Максимальная длина всасывающей трубы, мм

. Длина раздаточного рукава, мм

Длина электрокабеля, мм

Габаритные размеры, мм:

высота

боковые размеры

Масса агрегата, кг:

в сборе (сухого)

без раздаточного рукава и удлинителей

Время на подготовку агрегата К работе, мин

Сетчатый

Сетчатый

225

220

60

75

920

5400

8000

460

165X125

11

7

3

Устройство и работа

В комплект малогабаритного заправочного агрегата вхо-

дят насос 1 (рис. 35) в сборе с электродвигателем, рукав 2

с раздаточным краном РК-25 и удлинители 3 всасывающей

трубы.

Насос в сборе с электродвигателем состоит из осевого

насоса 4 (рис. 36), корпуса 5, электродвигателя 6, обратного

клапана 1, сетчатого фильтра 2, удлинителя 3 всасывающей

трубы и рукоятки 7.

39

Осевой насос СоСтойТ йЗ корпуса 9 (рис. 37) насоса, на-

правляющего аппарата /, шарикоподшипника 2, резинового

сальника 3, спрямляющего аппарата 10 и рабочего колеса 5,

напрессованного на вал 4 насоса.

Рис. 35. Малогабаритный заправочный агрегат МЗА-З:

/— насос в сборе с электродвигателем н кабелем; 2— рукав с раздаточным краном

РК-25; 3 — удлинители всасывающей трубы

Вал насоса одним концом опирается на шарикопод-

шипник, другим концом соединен с валом электродвигателя

с помощью сегментной шпонки, запрессованной в паз вала

электродвигателя.

Спрямляющий аппарат 10 устанавливается вместе с обой-

мой 6 и направляющим аппаратом 1 внутри корпуса насоса.

Корпус 7 для направления потока жидкости представ-

ляет собой трубу, отлитую из алюминиевого сплава заодно

с улиткой. Улитка оканчивается штуцером, к которому кре-

пится шланг с раздаточным краном.

В корпусе 5 (рис. 36) со стороны электродвигателя уста-

навливается сальник 9. Для проверки работы сальника имеет-

ся отверстие 10, закрытое винтом.

Электродвигатель МПБ-ЗА четырехполюсный, постоянного

Тока с последовательным возбуждением, с питанием от сети

24—26 В. Электродвигатель снабжен резистором с величиной

сопротивления 0,14 Ом, смонтированным в рукоятке 7 наСоса

и включенным параллельно обмотке возбуждения.

Обратный клапан состоит из гайки 1 (рис. 38), сед-

ла 2 Клапана, корпуса 3 клапана и клапана 4. Седло и кор-

пус клапана запрессованы в гайку. Клапан свободно переме-

щается внутри корпуса клапана.

40

41

Фильтрующим элементом для топлива служит сетка с раз-

мером ячеек 40X40 мк. Для предохранения от повреждения

фильтрующая сетка закреплена на каркасе из защитных се-

ток. Фильтрующим элементом для масла служит сетка с раз-

мером ячеек 0,4X0,4 мм без каркаса.

t’

||

I

Рис. 37. Осевой насос:

1 — направляющий аппарат; 2 — шарикоподшипник; 3 — резино-

вый сальник; 4 —вал насоса; 5 — рабочее колесо; б —обойма;

7 — корпус; 8 — конус; 9 — корпус насоса; 10 — спрямляющий

аппарат; II— пробка заправочного отверстия

При опускании всасывающей трубы агрегата в емкость

обратный клапан открывается и насос заполняется рабочей

жидкостью, которая захватывается лопастями рабочего ко-

Рис. 38. Обратный клапан:

/ — гайка; 2 — седло клапана; 3 —

корпус клапана; 4— клапан

леса и с большой скоростью направляется в спрямляющий

аппарат, где скоростной поток жидкости преобразуется в

давление.

Обратный клапан препятствует вытеканию жидкости из

агрегата при остановке двигателя и при перестановке агре-

гата в другую емкость.

При работе агрегата от бортовой сети заправляемой ма-

шины в ее цепи должен быть установлен предохранитель на

30 А (вместо штатного на 10 А).

42

Правила эксплуатации

Для заправки машин с помощью малогабаритного

заправочного агрегата необходимо:

выйуть агрегат из ящика и в зависимости от типа тары

установить удлинитель (см. таблицу);

опустить удлинитель в бочку с топливом (жидкостью);

отвернуть заглушку со штуцера агрегата и раздаточного ру-

кава и подсоединить раздаточный рукав к агрегату; чтобы

не заливать топливо (жидкость) в насос, необходимо начи-

нать заправку из полной бочки; для насоса, заполненного

топливом (жидкостью), уровень топлива (жидкости) в бочке

не имеет значения;

Удлинители насоса МЗА-З, применяемые в зависимости от типа тары

Тип тары

№ удлинителя

Бочка на 100 л с торцовой пробкой

Бочка на 200 л

Бочка на 200 л с торцовой пробкой

Бочка на 275 л

Контейнер КП-2

Дополнительные баки

Ведро (танковое)

1 и 2

1

1, 2, 3

1 н 2

1, 2, 3

1 и 2

1

проверить, чтобы выключатель агрегата находился в вы-

ключенном положении, подключить его к розетке бортовой

сети заправляемой машины;

снять с носка раздаточного крана предохранительный кол-

пачок и вставить кран в горловину заправляемой емкости.

При заправке агрегатом дизельного топлива (с температу-

рой ниже — 20°С), а также при перекачке воды необходимо

устанавливать масляный фильтр;

включить агрегат и заправить топливо (жидкость).

По окончании заправки:

выключить агрегат, закрыть кран РК-25 и надеть на его

конец колпачок;

отсоединить раздаточный рукав и слить топливо из агре-

гата, после чего штуцера рукава и агрегата закрыть проб-

ками;

агрегат протереть ветошью и уложить в ящик.

При контрольном осмотре (перед началом рабо-

ты) проверить комплектность агрегата, чистоту всасывающей

магистрали и наличие соответствующего фильтра в удлини-

теле.

43

При ежедневном техническом обслужива-

нии (после работы) необходимо:

протереть агрегат снаружи;

смазать маслом МТ-1бп подшипник насоса, залив 2 г мас-

ла в отверстие, закрытое пробкой // (рис. 37);

устранить все возникшие в процессе работы неисправно-

сти;

уложить агрегат и принадлежности на место в ящик и

закрепить.

Для обеспечения надежной и безотказной работы агрегата

при его эксплуатации необходимо соблюдать следующие пра-

вила:

перед началом работы нового агрегата расконсервировать

его насос и проверить чистоту всасывающей магистрали аг-

регата;

не пускать агрегат без топлива (жидкости) и не допускать

попадания топлива (жидкости) на электродвигатель;

после каждой заправки проверить чистоту сетчатого филь-

тра, при необходимости промыть фильтр в топливе;

периодически контролировать работу сальника 9 (рис. 36)

по выходу топлива через отверстие 10 в процессе работы аг-

регата; в случае неисправности сальник заменить новым;

не допускать перекачки агрегатом масла с температурой

ниже +5°С;

после работы агрегата на воде удалить остатки воды из

агрегата, для чего перекачать агрегатом 5—6 л топлива.

Запрещается работа агрегата без фильтра (разрешается

перекачивать топливо без фильтра из дополнительных баков

машин).

Требования безопасности

Для обеспечения безопасности при пользовании агрегатом

запрещается:

перекачивать бензин и другие легковоспламеняющиеся

жидкости;

включать агрегат в розетку машины, не убедившись в ее

исправности.

Возможные неисправности н их устранение

Неисправность Причина Неисправности Способ устранения

Агрегат не нагнета- ет жидкость В насос попал воздух Заполнить насос жидкостью, погружая всасывающую трубу агрегата в полную емкость, или слить жидкость из раздаточно-

44

Продолжение

Неисправность Причина неисправности Способ устранения

Агрегат не обеспе- го шланга в насос (поднять шланг выше уровня насоса и открыть кран)

Засорился фильтр Вынуть и промыть фильтр в

чивает нормальной дизельном топливе. Для удоб-

подачи ства вынимания фильтра на- вернуть гайку обратного кла- пана на фланец фильтра (на 1—2 оборота) и с помощью гайки вынуть фильтр из всасы- вающей трубы

Засорился насос Отсоединить всасывающую трубу и установить причину за- сорения. При невозможности промыть насос в собранном ви- де разобрать его и промыть

При соприкоснове- Неправильно под- Разобрать вилку и поменять

нии насоса с корпу- соединены прово- провода местами

сом машины происхо- дит короткое замыка- ние и перегорает пре- дохранитель да в вилке

1.20. РУЧНОЙ СОЛИДОЛОНАГНЕТАТЕЛЬ

155-28-670сб

Ручной солидолонагнетатель предназначен для смазки

подшипников узлов трансмиссии гусеничных машин конси-

стентной смазкой.

Техническая характеристика

Заправочная вместимость, кг 0,55

Подача за один ход плунжера, г 5

Давление нагнетания, кгс/см2 50

Длина раздаточного рукава, мм 1300

Габаритные размеры, мм 280X200X115

Масса солидолонагиетателя (без смазки)’, кг 4,2

Солидолонагнетатель состоит из корпуса насоса и рычаж-

ио-плунжёрного механизма. Цилиндрический корпус служит

резервуаром для смазки, в его нижней крышке смонтирован

плунжерный насос.

Плунжерный насос, приводимый в движение рычагом 1

(рис. 39), засасывает смазку из корпуса в гильзу 9, а затем

при следующем ходе нагнетает ее через обратный клапан в

раздаточный рукав 7.

Заправлять в корпус смазку с помощью деревянной ло-

паточки так, чтобы исключить образование воздушной по-

45

душки между слоями накладываемой смазки и соответствен-

но перебои в работе солидолонагнетателя.

Рис. 39. Ручной солидолонагнетатель 155-28-б7Осб:

/ — рычаг; 2 — корпус; 3 — задняя крышка; 4 —поршень; 5 — кронш-

тейн для крепления ручного солидолонагнетателя; 6 — колпачок; 7 —

раздаточный рукав; в —обратный клапан; 5 —гильза; 10 — плунжер

1.21. РУЧНОЙ РЫЧАЖНО-ПЛУНЖЕРНЫЙ ШПРИЦ

Ручной рычажно-плунжерный шприц (рис. 40) предназна-

чен для смазки под высоким давлением узлов шасси автомо-

билей и бронетранспортеров.

Рис. 40. Ручной рычажно-плунжерный шпрнц:

/ — основной наконечник шприца; 2 — шариковый клапан; J — корпус шпри-

ца; 4 — плунжер; 5 —прокладка; в — рычаг; 7 — поршень; в — цнлнндр шпри-

ца; й — шток; 10 — рукоятка; // — шпилька; /2 — пружина; 13 — дополнитель-

ный наконечник шприца; А — полость нагнетания; S — полость шприца

46

Техническая х

Может не-

ъ IIOJII'IO.IX

"ок и на-

Максимальное давление, кгс/см2

Подача за один ход поршня, г

Диаметр плунжера, мм

Рабочий ход, мм

Полезная вместимость корпуса, г

Габаритные размеры, мм

Масса (без смазки), кг

Работа ручного шприца

При заполнении шприца смазкой необходимо с. .ь за

тем, чтобы в цилиндре не оставался воздух, для чего при за-

правке осторожно постукивать крышкой по деревянному

предмету. Попадание воздуха в полость шприца нарушает

его работу.

Для смазки карданных шарниров жидким маслом к шпри-

цу придается дополнительный наконечник, который надевает-

ся иа основной наконечник.

1.22. ШПРИЦ ЗАПРАВОЧНЫЙ 40ПЮ-3911010

Шприц (рис. 41) предназначен для заправки маслом кар-

теров агрегатов колесных машин.

Рис. 41. Шприц заправочный 40ПЮ-3911010

Техническая характеристика

Тип

Привод

Рабочий объем, л

Габаритные размеры, мм

Масса (без смазкн), кг

Поршневой

Ручной

0,1]

305X40X100

0,620

47

1.23. АГРЕГАТЫ ДЛЯ ЗАПРАВКИ ПЛАСТИЧНЫМИ

СМАЗКАМИ

Агрегаты предназначены для заправки (дозаправки) агре-

гатов и узлов машин пластичными смазками и смесями сма-

зок и масел при обслуживании и ремонте БТВТ. Их характе-

ристика приведена ниже.

Техническая характеристика агрегатов

Параметры Агрегаты

АЗ-1 АЗ-1Э

Двигатель:

ТИП Одноцилиндровый, бен- Асинхронный,

зиновый, двухтактный трехфазный

марка 2СД-В АОЛ-32-2М

напряжение, В 220/380

мощность, кВт 1,47 1,7

частота вращения, об/мии 3000 2850

охлаждение Воздушное Воздушное

смазка Топливная смесь —

топливо 25 частей бензина А-72 или А-76 и 1 часть масла М-63/10В (ДВ АСЗп-ЮВ) (по объему)

Вместимость топливного ба- ка, л Расход топлива, г/ч 7,5 —

900

Вместимость бака для сма- зок (заправочная), кг 18 18

Способ подачи смазки к на- Шнеком вертикального расположения

сосу и механическим ножом

Частота вращения шнека, об/мин 150 150

Частота вращения ножа, об/мин 23 23

Тип насоса Шестеренный

Подача насоса при работе на солидоле (при температуре смазки от +2 до +8°С), кг/мин 5,0—5,5 5,0— 5,5

Габаритные размеры, мм 636X480X725

Масса агрегата (сухого), кг 62 65

Время, необходимое для под- готовки агрегата к работе, мин 6 -8 6

48

Устройство и работа

Каждый агрегат автономный, передвижной и может ис-

пользоваться как в стационарных парках, так и в полевых

условиях на подвижных средствах технического обслужива-

ния и ремонта машин.

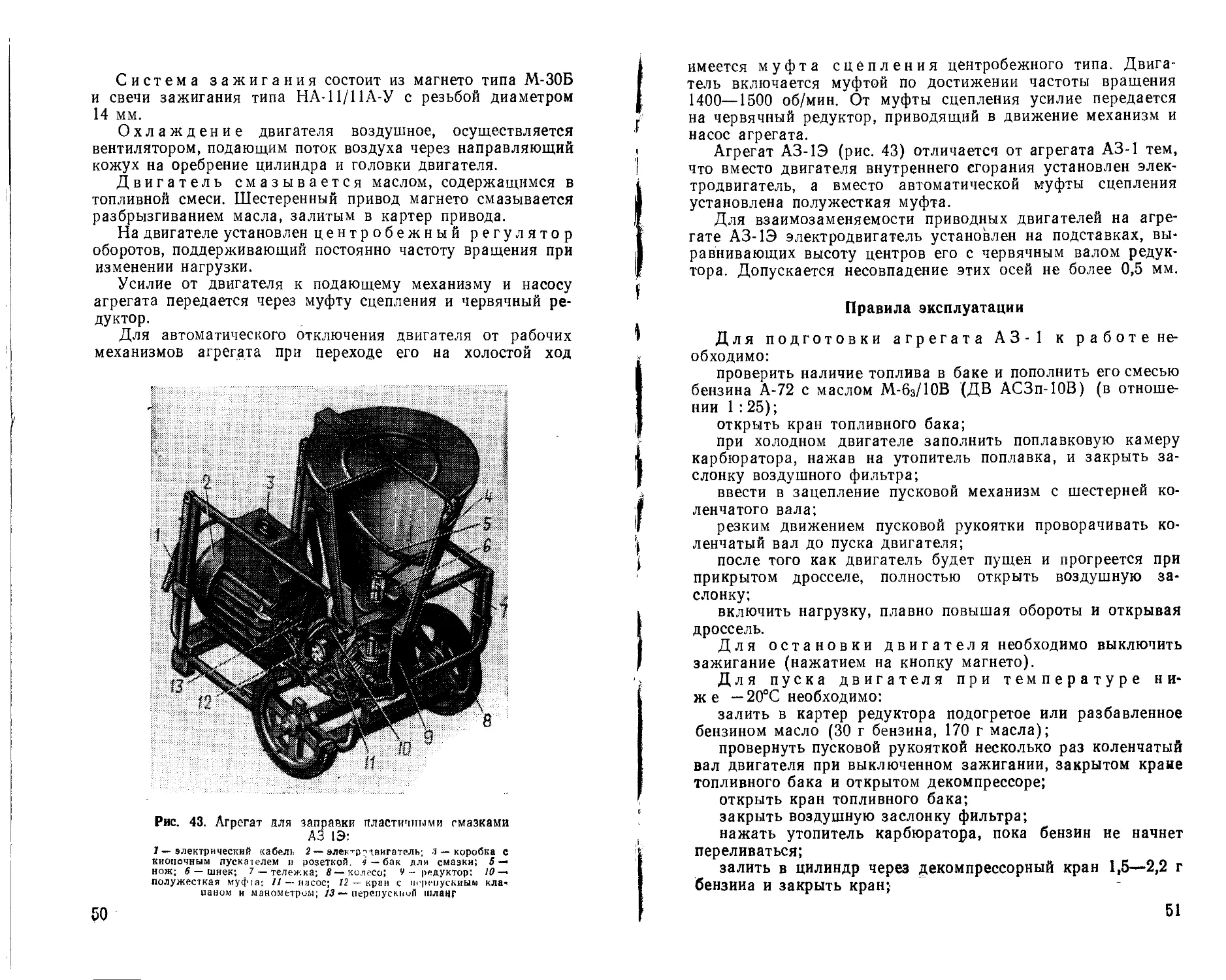

Рис. 42. Агрегат для заправки пластичными смазками АЗ-1:

/ — топливный бак; 2— бак д,ля смазки с подающим механизмом; 3 —

раздаточный рукав; 4 — тележка; 5 —редуктор; 6 — насос; 7 — запор*

иый кран; 8 — муфта сцепления; 0 —двигатель

Агрегат АЗ-1 (рис. 42) состоит из двигателя внутреннего

сгорания, муфты сцепления, редуктора, бака 2 с подающим

механизмом, насоса и раздаточного рукава с наконеч-

ником.

Двигатель агрегата работает на смеси топлива с мас-

лом: 25 частей бензина А-72 и 1 часть масла М-63/10В

(ДВ АСЗп-ЮВ) (по объему). На двигателе установлен кар-

бюратор модели К-26Д.

49

Система зажигания состоит из магнето типа М-ЗОБ

и свечи зажигания типа НА-11/11А-У с резьбой диаметром

14 мм.

Охлаждение двигателя воздушное, осуществляется

вентилятором, подающим поток воздуха через направляющий

кожух на оребрение цилиндра и головки двигателя.

Двигатель смазывается маслом, содержащимся в

топливной смеси. Шестеренный привод магнето смазывается

разбрызгиванием масла, залитым в картер привода.

На двигателе установлен центробежный регулятор

оборотов, поддерживающий постоянно частоту вращения при

изменении нагрузки.

Усилие от двигателя к подающему механизму и насосу

агрегата передается через муфту сцепления и червячный ре-

дуктор.

Для автоматического отключения двигателя от рабочих

механизмов агрегата при переходе его на холостой ход

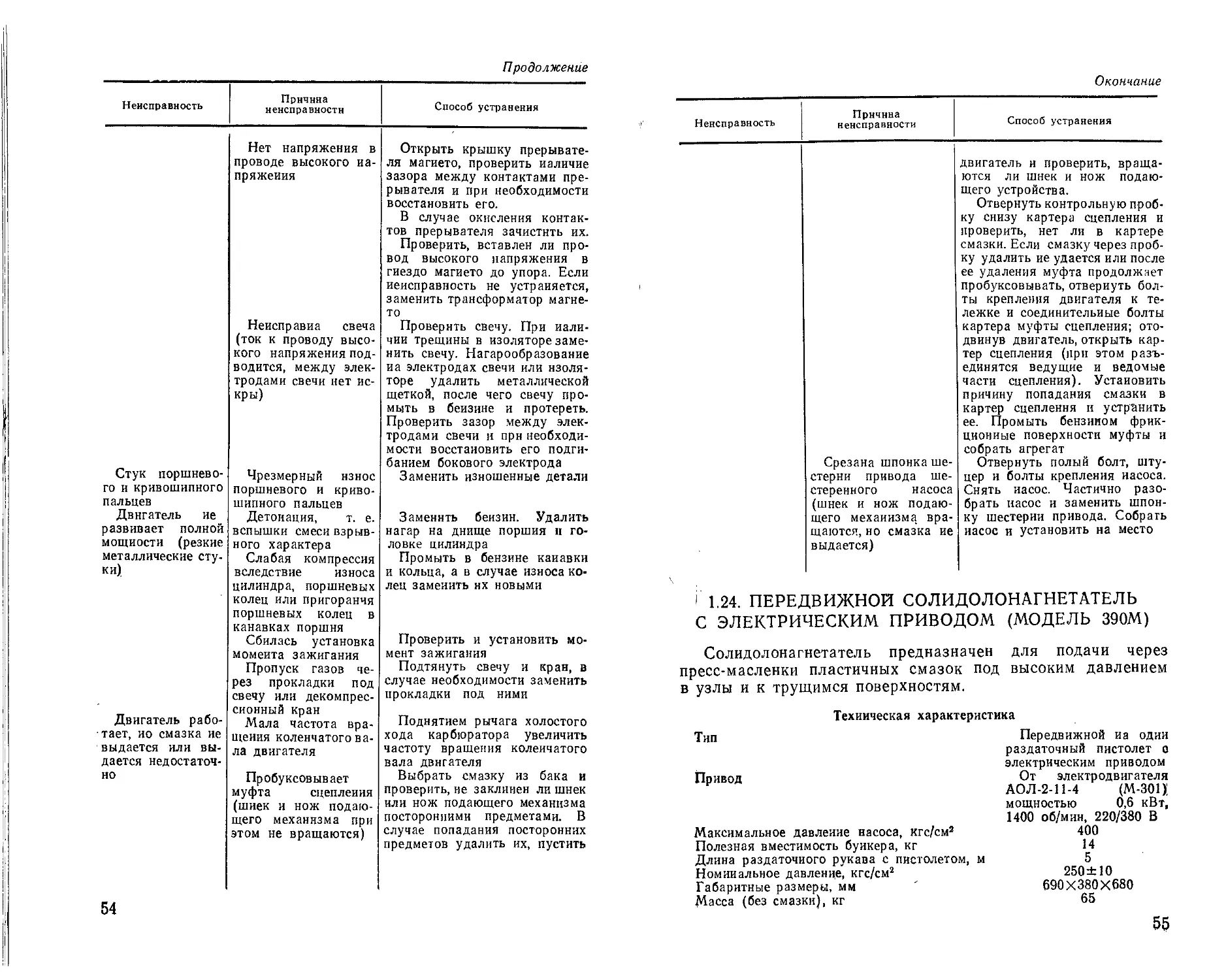

Рис. 43. Агрегат для заправки пластичными смазками

АЗ 1Э:

/—электрический кабель 2 — элек^р?двигатель; .7 — коробка с

кнопочным пускателем и розеткой. 4 —бак для смазки; 5 —

нож; 6 — шнек; 7 —тележка; -колесо? v ~ редуктор: 10 —

полужесткая муф:а; // — насос; /2 — кран с перепускным кла*

паном и манометром; 13 — перепускной шланг

50

имеется муфта сцепления центробежного типа. Двига-

тель включается муфтой по достижении частоты вращения

1400—1500 об/мин. От муфты сцепления усилие передается

на червячный редуктор, приводящий в движение механизм и

насос агрегата.

Агрегат АЗ-1Э (рис. 43) отличается от агрегата АЗ-1 тем,

что вместо двигателя внутреннего сгорания установлен элек-

тродвигатель, а вместо автоматической муфты сцепления

установлена полужесткая муфта.

Для взаимозаменяемости приводных двигателей на агре-

гате АЗ-1Э электродвигатель установлен на подставках, вы-

равнивающих высоту центров его с червячным валом редук-

тора. Допускается несовпадение этих осей не более 0,5 мм.

Правила эксплуатации

Для подготовки агрегата АЗ-1 к работене-

обходимо:

проверить наличие топлива в баке и пополнить его смесью

бензина А-72 с маслом М-бз/ЮВ (ДВ АСЗп-ЮВ) (в отноше-

нии 1 :25);

открыть кран топливного бака;

при холодном двигателе заполнить поплавковую камеру

карбюратора, нажав на утолитель поплавка, и закрыть за-

слонку воздушного фильтра;

ввести в зацепление пусковой механизм с шестерней ко-

ленчатого вала;

резким движением пусковой рукоятки проворачивать ко-

ленчатый вал до пуска двигателя;

после того как двигатель будет пущен и прогреется при

прикрытом дросселе, полностью открыть воздушную за-

слонку;

включить нагрузку, плавно повышая обороты и открывая

дроссель.

Для остановки двигателя необходимо выключить

зажигание (нажатием на кнопку магнето).

Для пуска двигателя при температуре ни-

же — 20°С необходимо:

залить в картер редуктора подогретое или разбавленное

бензином масло (30 г бензина, 170 г масла);

провернуть пусковой рукояткой несколько раз коленчатый

вал двигателя при выключенном зажигании, закрытом кране

топливного бака и открытом декомпрессоре;

открыть кран топливного бака;

закрыть воздушную заслонку фильтра;

нажать утолитель карбюратора, пока бензин не начнет

переливаться;

залить в цилиндр через декомпрессорный кран 1,5—2,2 г

бензина и закрыть кран;

51

резким движением пусковой рукоятки провернуть колен-

чатый вал до пуска двигателя.

Для заправки ходовой части машин смазкой

необходимо:

заполнить бак агрегата смазкой порциями по 3—4 кг, по-

сле укладки каждой порции смазку уплотнить лопаткой для

удаления воздуха;

пустить двигатель, как указано выше;

увеличить частоту вращения коленчатого вала двигателя

до 3000 об/мин, при этом включится муфта сцепления;

нажать на наконечник рукава и убедиться в выдаче смаз-

ки из рукава;

приступить к заправке ходовой части (перепускной

клапан должен быть отрегулирован на давление: летом —

18 кгс/см2, зимой — 35 кгс/см2).

Если при выдаче смазки или при приготовлении смеси

часть смазки зависает на нижней части ножа, то ее необхо-

димо снимать с ножа с помощью лопатки.

По окончании заправки остановить двигатель, протереть

агрегат и уложить рукав на место.

Для приготовления смеси смазок необходимо:

заправить бак смазкой и маслом в количестве, соответ-

ствующем процентному содержанию их в смеси, приготовляе-

мой в баке за один раз;

открыть вентиль крана;

пустить двигатель;

перемешать смесь в течение 3—4 мин на замкнутом кон-

туре бак—насос — бак;

добавить в бак масло, оставшееся для составления одной

порции смеси;

окончательно перемешать смазку до получения однород-

ной смеси;

закрыть вентиль крана. Смазкой ЦИАТИМ-208 машина

заправляется без перемешивания.

По окончании выдачи смеси остановить двигатель, проте-

реть агрегат и уложить рукав на место.

Для обеспечения надежной и безотказной работы агре-

гата при его эксплуатации необходимо:

проверить крепление узлов и деталей агрегата;

проверить, нет ли масла в картере центробежной муфты

сцепления, для чего отвернуть сливную пробку и слить масло;

проверить наличие масла в картере редуктора по кон-

трольному отверстию; для смазки редуктора агрегата зали-

вать в картер (до уровня контрольного отверстия) масло

М-бз/ЮВ. Заменять масло в картере редуктора нового агре-

гата через 25 ч работы с начала эксплуатации, а затем через

каждые 100 ч работы агрегата.

цилиндр двигателя (зимой и летом) смазывать маслом

М-бз/ЮВ (ДВ АСЗп-ЮВ), которое подмешивать к бензину

52

А-72 в отношении 1 :25; заменять масло в картере нового дви-

гателя через 25 ч работы с начала эксплуатации, а затем

через каждые 50 ч работы двигателя;

проверить, нет ли течи масла из-под прокладок штуцеров

и других соединений; течь масла не допускается.

По окончании работ агрегат вытереть и рукав уложить на

место.

Возможные неисправности и их устранение

Неисправность Причина неисправности Способ устранения

Двигатель не пу- Не поступает бен- Проверить наличие бензина

скается или рабо- зин в карбюратор в баке и открыть кран. Отсо-

тает с перебоями (определяется нажа- единить топливопровод от кар-

тием на утолитель по- бюратора и продуть его. При

плавка карбюратора) наличии грязи в отстойнике ба- ка удалить ее

Недостаточно бен- Снять карбюратор, промыть

зина поступает в сме- сительную камеру карбюратора (двига- тель дает вспышки, но глохнет) н продуть каналы и жиклер

В цилиндр двига- Проверить плотность посад-

теля поступает слит- ки запорной иглы в гнездо и

ком богатая смесь исправность поплавка, для чего отсоединить топливопровод от карбюратора, снять крышку по-

плззковой камеры и извлечь поплввок. Место трещины или отверстия обнаруживается по пузырькам воздуха, появляю- щимся при опускании поплавка в горячую воду. При наличии отверстия е противоположной стороны проделать второе и пу- тем продувки полностью уда- лить из поплавка топливо и его пары, после чего отверстия по- плавка запаять. Неполное уда- ление паров топлива может привести к взрыву. Посадочное гнездо под запорную иглу про- мыть и продуть

В цилиндр двпгате- Попадание воздуха з ци-

ля поступает слиш- линдр двигателя из-под про-

ком бедная смесь кладки головки устранять за- тяжкой гаек пли заменой про- кладки головки цилиндра

53

Продолжение

Неисправность Причина неисправности Способ устранения

Стук поршнево- го н кривошипного пальцев Нет напряжения в проводе высокого на- пряжения Неисправна свеча (ток к проводу высо- кого напряжения под- водится, между элек- тродами свечи нет ис- кры) Открыть крышку прерывате- ля магнето, проверить наличие зазора между контактами пре- рывателя и при необходимости восстановить его. В случае окисления контак- тов прерывателя зачистить их. Проверить, вставлен ли про- вод высокого напряжения в гнездо магнето до упора. Если неисправность не устраняется, заменить трансформатор магне- то Проверить свечу. При нали- чии трещины в изоляторе заме- нить свечу. Нагарообразование на электродах свечи или изоля- торе удалить металлической щеткой, после чего свечу про- мыть в бензине и протереть. Проверить зазор между элек- тродами свечи и при необходи- мости восстановить его подги- банием бокового электрода

Чрезмерный износ поршневого и криво- шипного пальцев Заменить изношенные детали

Двигатель ие Детонация, т. е. Заменить бензин. Удалить

развивает полной вспышки смеси взрыв- нагар на днище поршня н го-

мощности (резкие ного характера ловке цилиндра

металлические сту- Слабая компрессия Промыть в бензине канавки

к и) вследствие износа цилиндра, поршневых колец или пригорания поршневых колец в канавках поршня Сбилась установка момента зажигания Пропуск газов че- рез прокладки под свечу или декомпрес- сионный кран и кольца, а в случае износа ко- лец заменить их новыми Проверить и установить мо- мент зажигания Подтянуть свечу и кран, в случае необходимости заменить прокладки под ними

Двигатель рабо- Мала частота вра- Поднятием рычага холостого

тает, ио смазка ие щеиия коленчатого ва- хода карбюратора увеличить

выдается или вы- дается недостаточ- ла двигателя частоту вращения коленчатого вала двигателя

но Пробуксовывает муфта сцепления (шиек и нож подаю- щего механизма при этом не вращаются) Выбрать смазку из бака и проверить, не заклинен ли шнек или нож подающего механизма посторонними предметами. В случае попадания посторонних предметов удалить их, пустить

54

Окончание

Неисправность Причина неисправности Способ устранения

Срезана шпонка ше- стерни привода ше- стеренного насоса (шнек и нож подаю- щего механизма вра- щаются, но смазка ие выдается) двигатель и проверить, враща- ются ли шнек и нож подаю- щего устройства. Отвернуть контрольную проб- ку снизу картера сцепления и проверить, нет ли в картере смазки. Если смазку через проб- ку удалить ие удается или после ее удаления муфта продолжает пробуксовывать, отвернуть бол- ты крепления двигателя к те- лежке и соединительные болты картера муфты сцепления; ото- двинув двигатель, открыть кар- тер сцепления (при этом разъ- единятся ведущие и ведомые части сцепления). Установить причину попадания смазки в картер сцепления и устранить ее. Промыть бензином фрик- ционные поверхности муфты и собрать агрегат Отвернуть полый болт, шту- цер и болты крепления иасоса. Снять иасос. Частично разо- брать иасос и заменить шпон- ку шестерни привода. Собрать иасос и установить на место

i 1.24. ПЕРЕДВИЖНОЙ СОЛИДОЛОНАГНЕТАТЕЛЬ

С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ (МОДЕЛЬ 390М)

Солидолонагнетатель предназначен для подачи через

пресс-масленки пластичных смазок под высоким давлением

в узлы и к трущимся поверхностям.

Техническая характеристика

Тип

Привод

Максимальное давление насоса, кгс/см2

Полезная вместимость бункера, кг

Длина раздаточного рукава с пистолетом, м

Номинальное давление, кгс/см2

Габаритные размеры, мм

Масса (без смазки), кг

Передвижной иа одни

раздаточный пистолет о

электрическим приводом

От электродвигателя

АОЛ-2-11-4 (М-301)

мощностью 0,6 кВт,

1400 об/мин, 220/380 В

400

14

5

250±10

690X380X680

65

55

Устройство и работа

Солидолонагнетатель (рис. 44) смонтирован на плите 9,

установленной на четырех колесах 2. На плите смонтированы

бункер 5 со шнеком, насос 4 высокого давления, сетчатый

Рис. 44. Солидолонагнетатель передвижной с электрическим приво-

дом и бункером (модель 390М):

/ — пистолет с раздаточным рукавом; 2 — колесо; 3 — электродвигатель; 4 —

насос высокого давления; 5 —бункер; 6 — ручка; 7 — магиитопускатель; S —

электрический кабель; 9 — плнта; 10— поддон

фильтр, установленный на пути поступления смазочного ма-

териала из бункера в приемник насоса, электродвигатель 3,

двухступенчатый шестеренный редуктор, расположенный под

плитой в поддоне 10 для масла.

Смазочный материал подается лопастями шнека 2

(рис. 45) через сетчатый фильтр 3 к приемным окнам в гиль-

зе насоса высокого давления. Для предупреждения зависания

смазки в бункере служит смеситель, который, вращаясь вме-

сте со шнеком, перемешивает смазку.

Насос высокого давления состоит из плунжерной пары

'(плунжера и гильзы) и механизма, обеспечивающего воз-

вратно-поступательное движение плунжера. На валу насоса

эксцентрично установлен подшипник, который своей наруж-

ной обоймой опирается на торец толкателя. При вращении

вала насоса подшипник, перекатываясь по торцу толкателя,

56

перемещает его в цилиндрической направляющей корпуса

насоса на двойную величину эксцентриситета.

Обратный ход толкателя осуществляется пружиной, кото-

рая удерживает толкатель в постоянном соприкосновении

с обоймой подшипника.

Рис. 45. Схема солидолонагнетателя модели 390М:

; —бункер; 2 — шнек; 5 —фильтр; 4 — насос высокого давления;

5 —реле давления; 6 — электродвигатель; 7 — редуктор

Эта же пружина прижимает плунжер к толкателю; таким

образом, плунжер совершает возвратно-поступательное дви-

жение вместе с толкателем.

При обратном ходе плунжер, выдвигаясь из гильзы, заса-

сывает через приемные окна порцию смазки, поступающей

из бака через фильтр.

При прямом ходе плунжер, входя в гильзу, перекрывает

приемные окна и проталкивает порцию смазки через обрат-

ный клапан и рукав к раздаточному пистолету. При обратном

ходе плунжера клапан перекрывает полость смазки. Для

предотвращения чрезмерного повышения давления в нагнета-

тельной сети и возможных в связи с этим перегрузок и ава-

рий служит реле 5 (рис. 45) давления, которое автоматиче-

ски отключает электродвигатель при возрастании давления

выше установленного. При снижении давления реле автома-

тически включает электродвигатель.

Солидолонагнетатель отрегулирован заводом на 250 кгс/см2

(номинальное давление). Этого вполне достаточно для обслу-

живания большинства точек смазки на автомобилях и броне-

транспортерах.

57

Использовать солидолонагнетатель на максимальном дав-

лении 400 кгс/см2 можно только для смазывания труднодо-

ступных точек при невозможности их обслуживания при дав-

лении 250 кгс/см2.

Для переключения давления с 250 на 400 кгс/см2 необхо-

димо гайку реле отвернуть на 1/4 оборота, передвинуть ее

влево до упора и завернуть. Переключать режим работы

с 400 на 250 кгс/см2 в обратном порядке, до совмещения

стрелки указателя с риской.

Для подготовки с о л и д о л о н а г н е т а т е л я к ра-

боте необходимо:

проверить наличие масла в поддоне солидолонагнетателя

и надежность его заземления;

произвести пробный пуск солидолонагнетателя; при этом

открыть крышку бункера и убедиться, что шнек вращается

против хода часовой стрелки (если смотреть сверху на бун-

кер), а также убедиться в плотности всех соединений маги-

страли высокого давления, после чего отключить солидолона-

гнетатель от сети;

заполнить бункер смазкой; солидолонагнетатель готов к

работе.

Для смазывания трущихся узлов машины

через пресс-масленки необходимо:

включить подготовленный к работе солидолонагнетатель

в сеть;

надеть смазочную головку пистолета на головку пресс-

масленки;

нажать рычаг пистолета и заполнить узел смазкой;

отпустить рычаг пистолета;

отвернуть винт сброса давления на пистолете;

снять пистолет с головки пресс-масленки.

Техническое обслуживание

Перед началом работы проверить комплектность

солидолонагнетателя, исправность составных частей; подгото-

вить его к работе, как указано выше; проверить надежность

заземления солидолонагнетателя.

При ежедневном техническом обслужива-

нии (после окончания работы) отключить солидолонагнета-

тель от сети, очистить его, протереть ветошью, свернуть и уло-

жить раздаточный рукав, устранить неисправности, обнару-

женные во время работы.

При ежемесячном техническом обслужива-

нии выполнить работы ежедневного технического обслужи-

вания и дополнительно:

проверить плотность всех соединений раздаточной маги-

страли; подтянуть все соединения;

заменить смазку в подшипнике эксцентрика.

68

При подготовке к летнему и зимнему перио-

дам эксплуатации (при сезонном техническом обслу-

живании) выполнить работы ежемесячного технического об-

служивания и дополнительно:

промыть фильтрующий патрон;

очистить клеммы электродвигателя;

заменить масло в поддоне;

проверить работу реле давления магистрали.

Требования безопасности

Во всех случаях эксплуатации соблюдать правила техниче-

ской эксплуатации электроустановок потребителей и правила

техники безопасности при эксплуатации электроустановок по-

требителей.

Солидолонагнетатель и его электродвигатель должны быть

надежно заземлены с помощью четвертой жилы переносного

кабеля; заземление проверять ежедневно перед началом ра-

боты.

Запрещается работать с солидолонагнетателем при неис-

правной электропроводке, во взрывоопасной атмосфере,

в сильно запыленных помещениях и в помещениях с насыщен-

ным водяным паром, парами кислот и щелочей.

Возможные неисправности и их устранение

Неисправность Причина неисправности Способ устранения

Смазка не посту- Недостаточное ко- Заполнить бункер не менее

пает в корпус фильтра личество смазки в бункере чем на */г объема

Солндолонагне- Засорена сетка Вынуть сердечник фильтра и

татель не подает фильтра промыть

смазку из пистоле- та Разрушен подшип- ник эксцентрикового вала Сломана пружина толкателя Обратный клапан ие обеспечивает плот- ного перекрывания Во всасывающей полости образовались воздушные пробки Заменить подшипник Заменить пружину Вывернуть корпус продувоч- ной иглы и легким ударом по- стучать по клапану Поворотом иглы открыть про- дувочное отверстие и выпу- стить небольшое количество смазки

Солидолонагие- татель не создает достаточного дав- Увеличен зазор меж- ду плунжером и гиль- зой насоса Заменить плунжерную пару

ления Утечка смазки в ме- стах соединения ру- кава и пистолета Подтянуть соединения

59

Окончание

Неисправность Причина неисправности Способ устранения

Нарушена регули- ровка реле давления Отрегулировать реле. Заме- нить резиновую уплотнитель- ную пробку в штуцере реле давления

1.25. СМАЗОЧНО-ЗАПРАВОЧНАЯ УСТАНОВКА

(МОДЕЛЬ ЦПКТБ-3141)

Установка предназначена для централизованной механизи-

рованной смазки и заправки моторными и трансмиссионными

маслами, водой и воздухом колесных и гусеничных машин.

Техническая характеристика

Тип Стационарная, с по-

груженными пневматиче-

скими насосами и бара-

банами с самонаматыва-

ющимися шлангами

Давление воздуха, кгс/см2 Масса, кг, не более Пневматический иасос для моторных и транс- миссионных масел (модель ЦКБ-3142): Тип Максимальное давление, развиваемое насо- сом, кгс/см2 Подача при давлении воздуха 8 кгс/см2 и температуре 18°С, л/мин: на моторном масле типа АС-8, не менее на трансмиссионном масле типа ТАп-15В Длина присоединительных рукавов, мм: для масел для воздуха Габаритные размеры, мм Масса, кг, не более Пневматический насос для консистентных смазок (модель ЦКБ-3143): Тип Максимальное давление, развиваемое насо- сом, кгс/см2, не менее Подача при давлении воздуха 8 кгс/см2 и противодавлении смазки 100 кгс/см2, г/мин, не менее 5—8 188 Переносный, погружён- ный с пневматическим приводом 23 12 7 1570 1096 165X125X1118 12,7 Переносный, погружён- ный с пневматическим приводом 400 150

Длина присоединительных рукавов, мм:

для смазки

для воздуха

Габаритные размеры (без рукавов), мм, ие

более

Масса, кг, не более

Унифицированный двигатель (модель

ЦКБ-3130):

Тип

Диаметр поршня, мм

Ход поршня, мм

Максимальная мощность, л. с.:

при давлении воздуха 4 кгс/см2

при давлении воздуха 6 кгс/см2

при давлении воздуха 8 кгс/см2

Давление подводимого воздуха, кгс/см2

Габаритные размеры, мм, не более

Масса, кг, не более

Барабан с самонаматывающимся рукавом

для масел (модель 349М):

Способ установки барабана

Длина рукава, м

Максимально допустимое давление для ру-

кава, кгс/см2

Габаритные размеры, мм, не более

Масса, кг, не более

Барабан с самонаматывающимся рукавом

для смазок (модель 350М):

Способ установки барабана

Максимально допустимое для рукава давле-

ние, кгс/см2

Длина шланга, м

Габаритные размеры, мм, не более

Масса, кг, не более

Барабаны с самонаматывающимися рукава-

ми для воды (воздуха) (модели 351Ми352М):

Способ установки барабанов

Длина шланга, м

Максимально допустимое для шланга давле-

ние, кгс/см2

Габаритные размеры, мм, не более

Масса, кг, не более

Кран для моторных масел (модель 3144Р) с

условным проходом 16 мм и усилием на ру-

коятке при открытии крана 8 кгс

Кран для трансмиссионных масел (модель

3145Б) с условным проходом 16 мм и усилием

йа рукоятке 8 кгс

Кран для воды (модель 3146А) с условным

проходом 16 мм и усилием на рукоятке 1,5 кгс

Пистолет для солидолонагнетателя

Наконечник с манометром для воздухораз-

даточного шланга

Масса кранов для моторных, трансмиссион-

ных масел н воды соответственно, кг

1400

1096

175X150X1134

15,3

Поршневой с двумя

плоскими золотниками

75

55

0,35

0,55

0,75

8,0

165X125X220

4,1

На стене или потолке

помещения

5

30

500X172X630

28

На стене или потолке

помещения

500

5

500X172X612

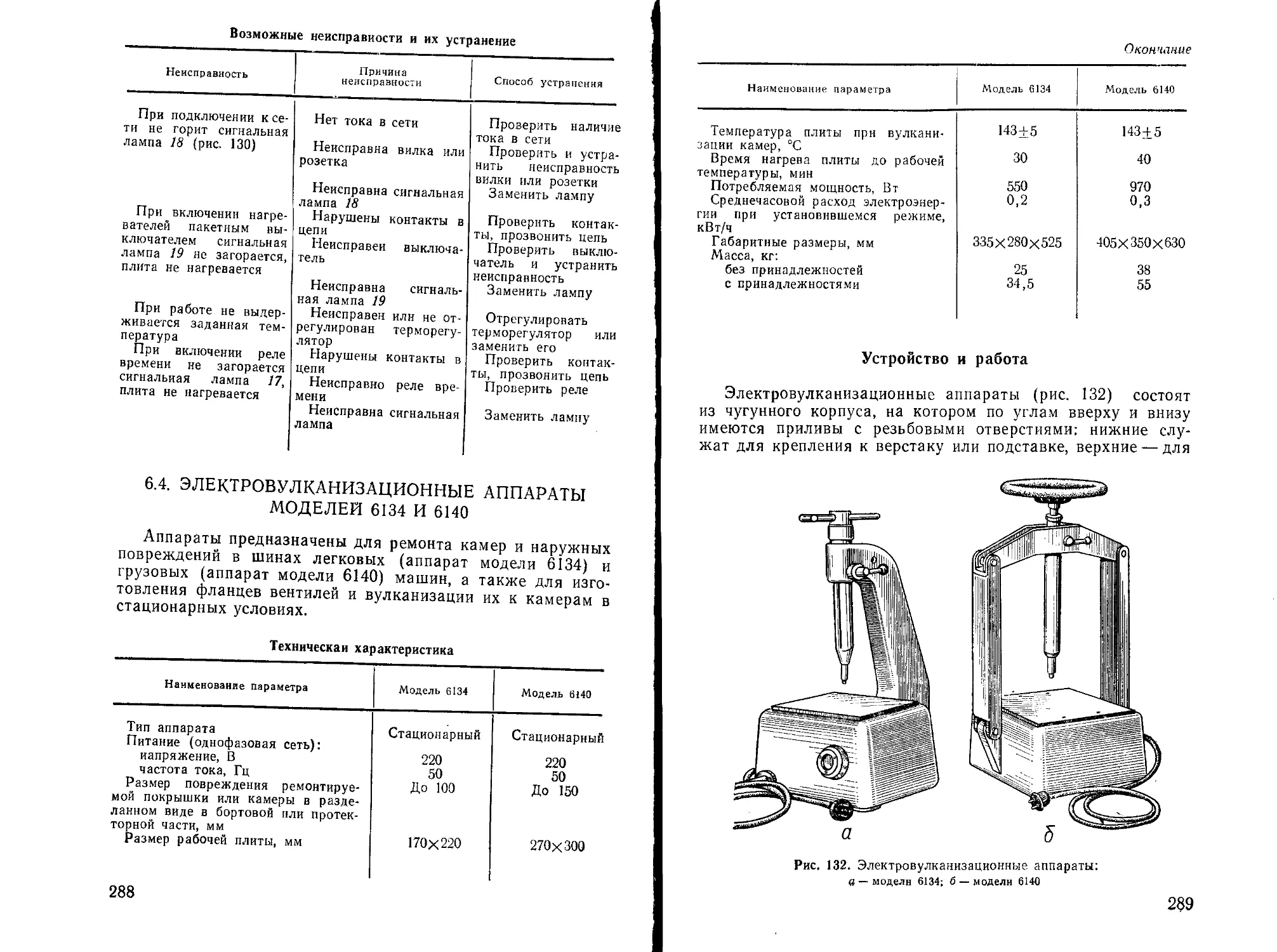

29