Текст

ЛЕНИНГРАДСКИЙ ОРДЕНА ЛЕНИНА КОРАБЛЕСТРОИТЕЛЕЙ ИНСТИТУТ

К.МХАТОВСКИЙ, В .А. КАР ХИН

|W

ТЕОРИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И HAHPf

Учебное пособие

Ленинград

зд|

I960

В настоящем пособии изложены основы теории сва-

рочных деформаций и напряжений, учебное пособие со-

стоит из трех частей: "Термомеханические процессы

при сварке", "Сварочные деформации элементов кон-

струкций", "Прочность сварных соединений корпусных

конструкций*'

Пособие предназначено для студентов специально-

стей 0411 (металлургия и технология сварочного про-

изводства) и 0504 (технология и оборудование сва-

рочного производства) Ленинградского кораблестрои-

тельного института, а также других кораблестрои-

тельных и машиностроительных вузов. Оно может быть

полезнмл для аспирантов, научных и инженерно-техни-

ческих работников.

ГАТОВСКИЙ

Клементий Маркович

КАЮТ

Виктор Акимович

ТЕОРИЯ СВАРОЧНЫХ ДЕЗОРМАШЙ И НАЛРЯйБНИЙ

Учебное пособие

© [-Ьд.ЛКИ

I

Ответственный редактор д-р техн.наук,проф. В.Л.Руссо

Литературный редактор Л.Н.Пенькова

Тип.ЛКИ. Зак.Р-130. . Тир.250. УЧ.-ИЗД.Л.14 (5,4,5).

М-27449. 31.12.1980. Цена 65 коп.

3

ПРЕДИСЛОВИЕ

Настоящее учебное пособие отвечает программе курса "Тео-

сварочных деформаций и напряжений", который предусмотрен

:и1Я

Г1АЯ

студентов, обучи

М1Г/1

хся по специальностям 0411 (металлур-

и технология сварочного производства) и 0504 (технология

а оборудование сварочного производства), учебное пособие на-

писано на основе лекций, читаемых одним из авторов на ко-

раблестроительном факультете Ленинградского кораблестрои-

тельного института, другим - на физико-металлургическом фа-

культете Ленинградского политехнического института им.М.И.

Калинина. В настоящее время отсутствуют учебники или учебные

пособия, отвечающие программе указанного курса. Изданные в

разное время монографии по теории сварочных деформаций и

напряжений либо устарели, либо по объему и уровню изложения

не отвечают требованиям, предъявляемым к учебникам и учебным

пособиям. Создавшееся положение не случайно и обусловлено

большими трудностями, возникающими при попытке изложить в

доступной для студентов форме теорию сложных термомеханиче-

ских процессов при сварке. Именно этому методологическому

аспекту проблемы авторы уделили большое внимание. Они стре-

мились изложить современное состояние теории сварных дефор-

маций и напряжений для студентов, имеющих общетехничеокую

подготовку в объеме третьих курсов кораблестроительных и ма-

шиностроительных вузов страны. Поэтому основное внимание в

учебном пособии уделено изложению физической сущности термо-

механических процессов при сварке элементов конструкций.

Подробно рассмотрены инженерные методы определения сварочных

деформаций и напряжений и приведены методики расчета общих

и местных деформаций металлоконструкций, предназначенные для

ручного счета. Вместе с тем показана возможность применения

ЭВМ для изучения кинетики термопластических процессов, воз-

4

пикающих при сварочном нагреве, и приведена некоторые ре-

зультаты, полученные на базе использования теории термо-

пластичности.

Значительное место уделено прикладным вопросам: выбору

оптимального варианта последовательности сборки и сварки

металлоконструкций, способам уменьшения и устранения общи*

и местных сварочных деформаций, оценке влияния фазовых пре-

вращений металла, а также тех или иных условий сварки на

остаточные деформации и напряжения. Кратко изложены вопросы

прочности сварных соединений и влияния сварочных напряжений

на работоспособность сварных конструкций.

Учебное пособие написано с широким использованием ре-

зультатов новейших исследований в рассматриваемой области,

в том числе и собственных работ авторов. В частности, в

учебном пособии переработаны, расширены и получили дальней-

шее развитие соответствухщие разделы учебника "Сварка судо-

вых конструкций” [I] .

Авторы стремились, кроме основных положений, дать но-

вый материал, появляющийся в процессе быстрого развития тео-

рии сварочных деформаций и напряжений. Поэтому некоторые

вопросы излажены в пособии несколько шире, чем в программе

’по этому курсу. Более углубленное изучение отдельных вопро-

сов предназначено для студентов, выполняющих курсовые и дип-

ломные работы исследовательского плана, а также учебно-ис-

следовательскую работу (УИРС), предусмотренную учебный пла-

ном при завершении обучения в институте (на у курсе).

Главы I, 2, 6, 9 написаны проф. К.М.Гатовским, главы

3, 7, 8 - доц. В.А.Кархиным, а главы 4, 5, 10 написаны

авторами совместно.

В данном пособии приняты следующие основные обозначе-

ния;

а - коэффициент температуропроводности, м^/с;

В - ширина, м;

b - коэффициент температуроотдачи, I/K;

bs , Ьф - полуширина зоны пластических деформаций, фа-

зовых превращений, м;

С - Тфивизна продольной оси балки, 1/м;

ср - объемная теплоемкость, Дж/См3-К);

Е - модуль продольной упругости, Па;

F, Fs - площадь поперечного сечения, зоны пластиче-

5

ских деформаций, ьГ;

f - стрелка прогиба, м;

Q = Е /2( 1 + ~ модуль сдвига, Па;

I - момент инерции, гЛ;

К= О~г.^/Е “ коэффициент объемного сжатия, 1/Па;

Кт,К5,К6,Кф~ коэффициенты, учитывающие влияние

теплоотдачи, т

[ины, начальных

напряжений,

>1||Н

фазовых превращений на объем продольного уко-

рочения;

к - ‘катет углового шва, м;

кТ1кэ- теоретический и эффективный коэффициенты кон-

центрации напряжений;

L - дайна, м;

М - момент, Н’м;

N - продольная сила, Н;

Р - сосредоточенная сила, Н;

Рус- усадочная сила, Н;

Q. - количество теплоты, Дж; перерезывающая си-

ла, Н;

- тепловая мощность, Вт; распределенная нагруз-

ка, Н/м;

плотность теплового потока в направлении осей

х , у , г , Вт/м2;

tyn- погонная энергия нагрева, Дж/м;

г - характеристика цикла нагружения металла; ра-

диус инерции, м;

5 - поверхность, м2; площадь эпюры;

s - толщина, м;

темпеРатУР£ разупрочнения металла, начала и

конца фазового превращения, К;

tc - время сварки, с;

V - объем, м2;

у - погонный объем укорочения (удлинения), м2;

trc - скорость сварки, м/с;

XfY,Z- центральная ось балки, главные центральные

оси сечения балки (общая система координат);

х^,^- местная система координат, связанная со швом;

«А, - коэффициент линейного температурного расшире-

ния, I/K;

6

ot/cp - коэффициент линейного теплового расширения,

№/Дж;

olT - коэффициент поверхностей теплоотдачи,

ВтАьЛк);

р,рт- функция влияния теплоотдачи на температуру и

максимальную температуру;

p=6H/6s - относительные начальные напряжения; угловая

деформация сварного соединения, рад;

- угловые деформации;

&V - объем укорочения (удлинения), м3;

ь - линейные деформации;

ts - деформация, соответствующая пределу текуче-

сти;

X - коэффициент теплопроводности, Вт/(м-Ю;

коэффициенты продольного и поперечного укоро-

чений сварного соединения;

9 - коэффициент поперечной деформации;

б - нормальные напряжения, Па;

б5,бь,бг- предел текучести, прочности,усталости, Па;

г - касательные напряжения, Па;

- угол поворота сечения, рад;

ip - функция состояния материала.

Верхние индексы:

е,р,с ,Т,Ф указывают составляющую величины, обусловлен-

ную упругостью, пластичностью, ползучестью,

температурой, фазовыми превращениями.

Нижние индексы;

х,у,st, г, в указывают направление величины относительно

осей;

с,0,ш - координаты центра тяжести соответственно пла-

стической зоны, сечения балки и шва;

н,ос.т,пп- начальные, остаточные и в момент максимально-

го нагрева значения величины.

7

Глава I . ОБЩИЕ СВЕДЕНИЯ О СВАРОЧНЫХ ДЕФОЕМАЦИЯХ

И НАПРЯЖЕНИЯХ

§1.1. Теория сварочных деформаций и напряжений

и ее значение

Неравномерный высокотемпературный нагрев элементов кон-

струкций при сварке вызывает появление в них деформаций и

напряжений. По мере распространения теплоты и выравнивания

температуры происходит непрерывное изменение деформаций и

напряжений в различных точках свариваемых деталей, т.е. из-

менение полей этих величин. В отличие от температурного поля,

которое исчезает после полного остывания конструкции, поле

напряжений не исчезает, так как процесс его образования при

сварке необратим. Поэтому после полного остывания в свар-

ной конструкции имеются остаточные деформации и напряжения.

Поучение процесса образования сварочных деформаций и напря-

жений имеет существенное значение для решения ряда проблем,

в том числе:

I) для оценки вероятности появления трещин в процессе

изготовления конструкции, т.е. для решения вопросов, связан-

ных с проблемой технологической прочности;

2) для .определения поля остаточных напряжений с целью

учета их при оценке работоспособности конструкции, т.е. для

решения вопросов, связанных с проблемой эксплуатационной

прочности;

3) для решения вопросов, связанных с проблемой точности

изготовления сварных конструкций.

Указанные проблемы требуют различных подходов к исследо-

ванию процесса возникновения сварочных деформаций и напряже-

ний. Анализ явлений в высокотемпературной области, окружаю-

щей источник теплоты необходим для решения вопросов, свя-

8 fl

занных с первой из указанных проблем. Она требует наиболее Я

общей и сложной постановки исследования. При рассмотрении Я

сварочного нагрева изделия с целью определения поля остаток- fl

ных деформаций и напряжений допускаются существенные упроще- Я

ния в отношении схематизации источника нагрева и идеализации

свойств металла. Еще большее упрощение расчетных схем допу-

скает формулировка задач, выдвигаемых проблемой точности J

изготовления сварных конструкций. Например, можно не прини- !

мать во внимание особенности напряженного состояния элемента

у начала и конца шва, если протяженность его достаточно ве-

лика. Кроме того, требования к точности решения задач,выдви-

гаемых третьей проблемой, как правило, более низкие. В на-

стоящем учебном пособии формулировка задач соответствует тре- ;

бованиям главным образом последней из указанных проблем.

Такое решение обосновывается не только методологическими со-

ображениями, но и тем обстоятельством, что проблема точности

изготовления сварных судовых конструкций в настоящее время i

имеет наибольшее прикладное значение. ;

Остаточные деформации существенно затрудняют процесс из-

готовления сварной конструкции и ухудшают ее качество, а в

ряде случаев появляется необходимость устранения возникших

деформаций. Между тем правильное построение технологического i

процесса сборки и сварки, выбор рациональных режимов сварки,

применение обратных выгибов и т.п., как правило, позволяют ;

избежать недопустимых деформаций. Искажение формы и размеров

конструкций в ряде случаев отрицательно сказывается на ее ~-

эксплуатационных качествах. Так, например, искривление ко-

лонны приводит к появлению дополнительных напряжений изгиба,

а выпучивание листов перекрытия понижает их устойчивость.

Отмеченное позволяет судить о том, какое важное значение при

проектировании и изготовлении сварных конструкций имеют воп-

росы расчетного определения сварочных деформаций, оценка

их влияния на работоспособность конструкции, а также разра-

ботка мероприятий но повышению точности изготовления свар-

ных конструкций.

Указанный комплекс вопросов привлек внимание исследова-

телей уже в 20-е годы, т.е. с начала широкого применения

сварки для изготовления сварных конструкций. В 30-е годы '

трудами советских ученых (В.П.Вологдин, Г.А.Николаев, Н.О.

Окерблом, Е.О.Патон) быяи заложены основы теории сварочных ;

9

деформаций и напряжений. В последующие годы теория получила

широкое развитие. Были решены многие теоретические и практи-

ческие вопросы, созданы научные школы. В настоящее время

теория сварочных деформаций и напряжений развивается как

один из прикладных разделов теории температурных напряжений

й использует те же допущения и идеализации. Тем не менее

сложная картина температурного поля, высокий уровень и боль-

аме градиенты температуры, необходимость учета изменений

свойств металла в широком диапазоне температуры и другие

факторы определяют специфику задач, возникающих при рассмот-

рении сварочного нагрева и обусловливают особые способы и

приемы их решения. Сформировалось два направления; одно со-

вершенствует приближенные инженерные методы, предназначенные

главным образом для решения вопросов точности изготовления

сварных конструкций; другое разрабатывает бо^ее строгие ре-

шения на базе теории термопластичности с использованием

ЭВМ и последних достижений вычислительной математики для

всестороннего изучения термомеханических процессов с целью

оценки технологической и эксплуатационной прочности сварных

конструкций [4] .

§ 1.2. Классификация сварочных деформаций и напряжений

Напряжения, возникающие при сварке, относятся к собст-

веняш напряжениям. Поэтому, прежде чем дать классификацию

сварочных напряжений, необходимо рассмотреть классификацию

собственных напряжений и выяснить их отличительные признаки.

Собственней напряжениями называются напряжения, существую-

щие в конструкции при отсутствии внешних нагрузок. Обычно

гти напряжения возникают в деталях и конструкциях в процессе

ад изготовления. Например, собственные напряжения появляются

в прокатных элементах в результате неравномерного остывания

участков различной толщины, а также при резании, шлифовании,

гибке и различных других способах металлообработки. Кроме

того, собственные напряжения образуются в заклепочных и бол-

товых соединениях: в стержне заклепки или болта возникает

растяжение, а в прилегающей зоне листов - сжатие.

х) Другие названия этих напряжений - внутренние, начальные,

остаточные.

Собственные напряжения делят на макро- и микронапряжения.

Их отличие состоит в величине градиента. Если в пределах раз-

мера зерна металла напряжения изменяются незначительно, то

они могут быть отнесены к числу макронапряжений или напряже-

ний первого рода. Эти напряжения имеют определенную ориента-

цию и уравновешиваются в пределах части или всей конструк-

ции в целом. Для таких напряжений вполне допустимо представ-

ление об изотропном материале.

Микронапряжения или напряжения второго рода претерпевают

резкие изменения в пределах зерна. Они связаны с анизотро-

пией кристаллов.

При оценке влияния собственных напряжений на прочность и

деформации деталей и конструкций учитывается действие макро-

скопических напряжений. Обычные напряжения от внешних нагру-

зок относятся к макронапряжениям. Сварочные напряжения также

относятся к собственным макронапряжениям.

Собственные макронапряжения бывает одноосными (в эле-

ментах стержневого типа), двуосными (в пластинах и оболочках)

и трехосными (в телах трех измерений).

Так как собственные напряжения имеется в теле при отсут-

ствии действия внешней нагрузки, то они должны быть взаимно

уравновешены. Следовательно, независимо от характера распре-

деления, собственные напряжения в пределах любого сечения,

полностью пересекающего все тело, всегда уравновешены по

сумме сил и по сумме моментов сил, в частности в любой плос-

кости, перпендикулярной к оси х , соблюдаются равенства

^6xdF = O , UxK.dF = O , (I.I)

F Г F

где 6Х - нормальные напряжения в точке с координатами у ,

z. в рассматриваемом сечении площадью F , а координатные

оси у и г расположены в плоскости этого сечения.

Собственные напряжения двузначны. Растягивающие усилия

уравновешивается сжимающими усилиями. Уравновешенность на-

пряжений по любому сечению является основной особенностью

собственных (в том числе и сварочных) напряжений. Помимо

указанной классификации собственных напряжений, которая рас-

пространяется на сварочные напряжения, последние (т.е. сва-

рочные) могут быть дополнительно классифицированы по еле-

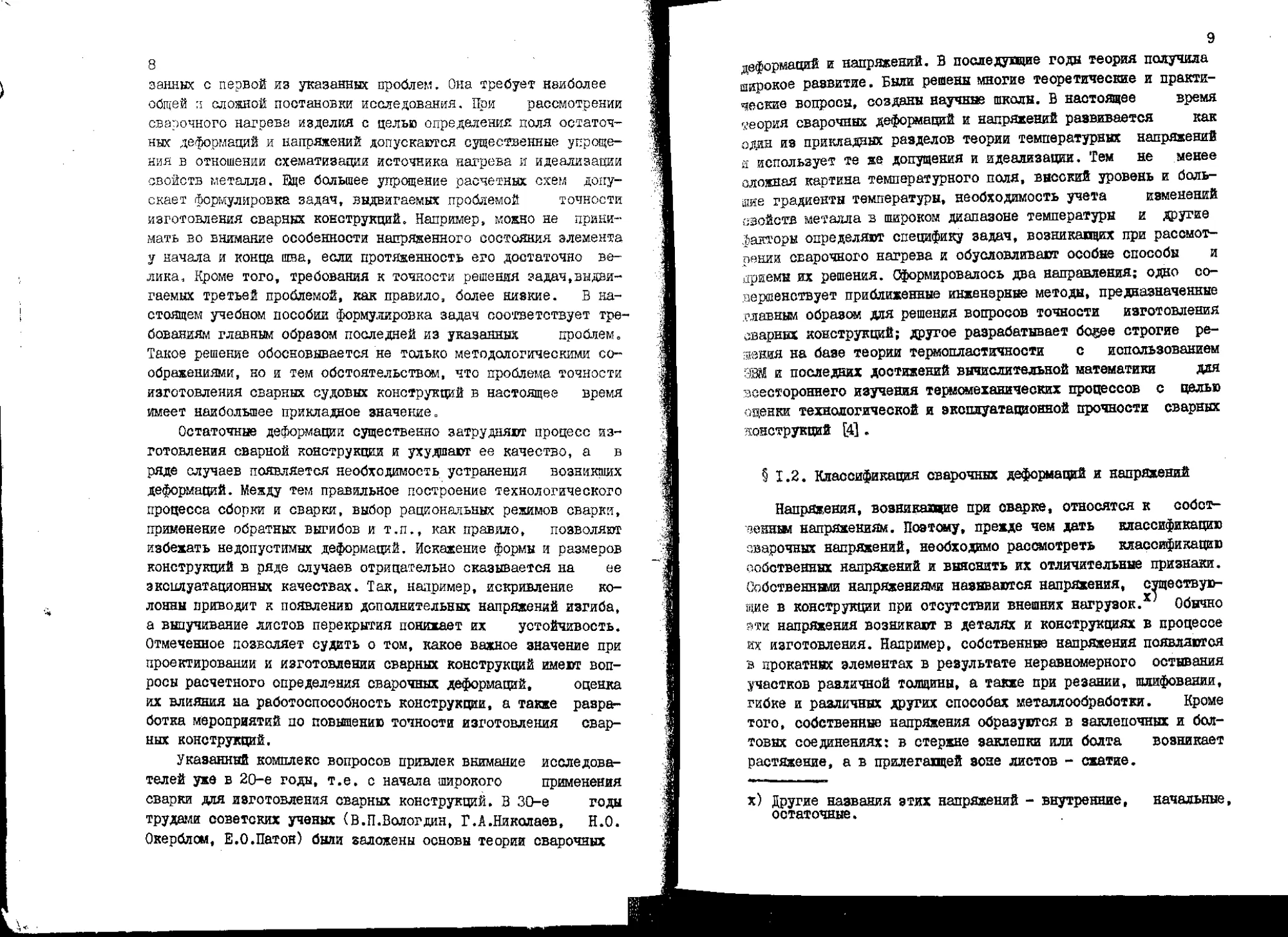

дущим признакам (рис.1.1):

II

- по времени существования различают временные сварочные

напряжения, существующие лишь в определенный момент времени

нестационарного процесса нагрева и остывания, и остаточные

сварочные напряжения, остающиеся после полного остывания

конструкции;

- по направлению действия напряжений различают напряже-

ния продольные - направленные параллельно оси сварного шва,

и напряжения поперечные - направленные перпендикулярно к

оси шва.

Рис.1.1. Классификация сварочных деформаций и

напряжений

Прежде чем перейти к классификации сварочных деформаций,

необходимо сделать следующее пояснение относительно принятой

терминологии.

Рассмотрим связь деформаций и перемещений на примере

растянутого стержня (рис.1.21. Под действием внешней силы Р

точки I и 2 стержня меняют положение: точка I получает пере-

12

мещение uXj относительно неподвижной точки 0, а точка 2 -

И- . При атом длина отрезка к увеличивается на ЛК . От-

2.

Рис.1.2. Деформации

стержня под действи-

ем внешней силы

ношение приращения длины отрезка

ДК к его начальной длине L на-

зывается деформацией

„ ЛК =

L к v

и в рассматриваемом случае она по-

стоянна по длине L . В общем слу-

чае

AL .. Ацх_ Эцд.

L-0 L Лх*0 йх ох

(1.2)

Видно, что перемещения имеют размерность длины, а деформации

безразмерна.

В теории сварочных деформаций часто не делают разграни-

чений между этими понятиями и под деформациями понимают как

собственно деформации, так и перемещения, включая прогибы и

углы поворота.

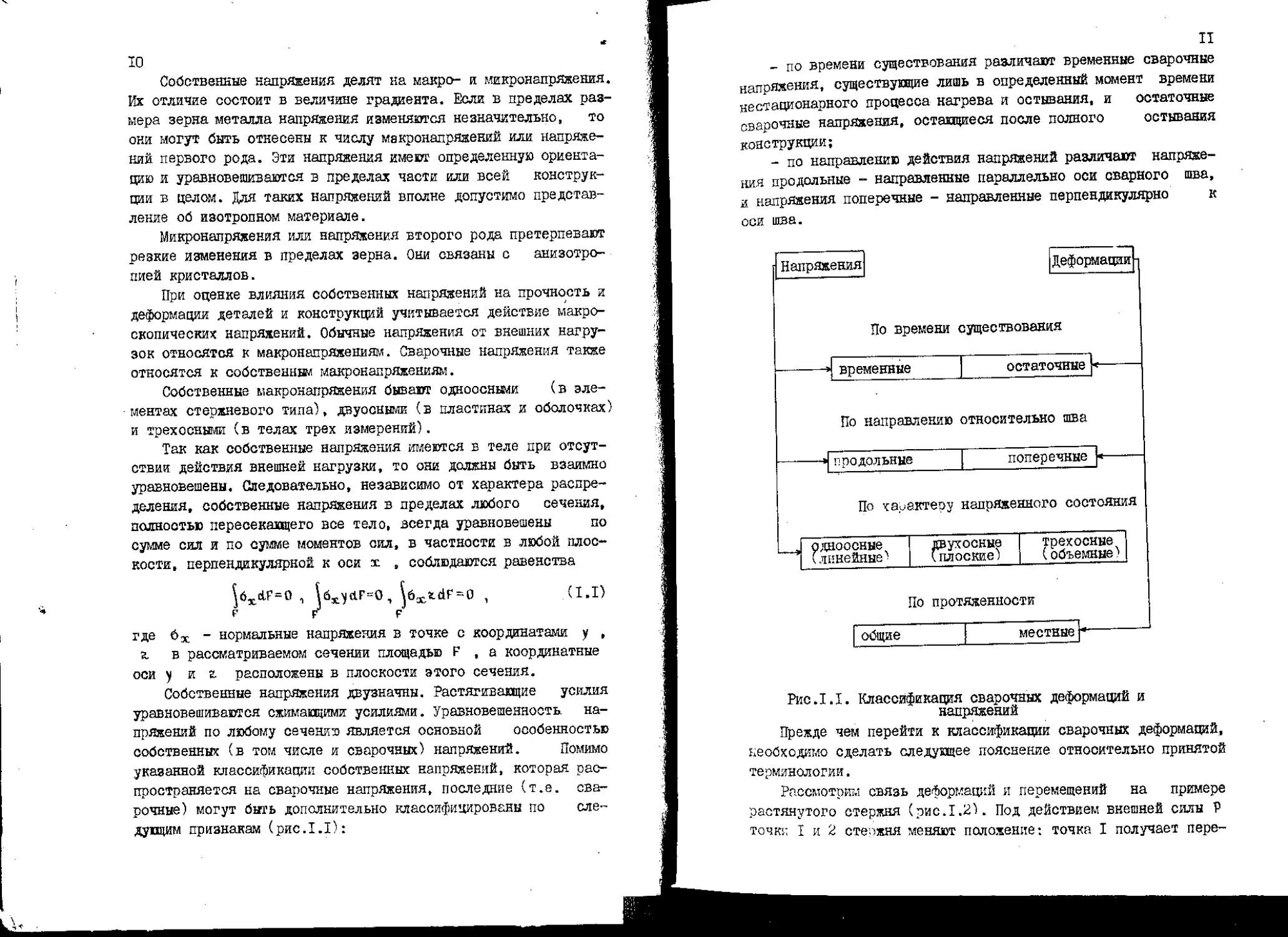

Как и напряжения, сварочные деформации могут быть вре-

менными и остаточн’ми, а по направлению действия - продоль-

ными (параллельными оси шва) и поперечными (перпендикулярны-

ми к оси шва). В свою очередь временные и остаточные деформан

ции можно разбить на две группы в зависимости от того, на

какую часть конструкции они распространяются:

- деформации, вызывающие искажение формы и размеров

всего элемента или конструкции, получили название общих сва-

рочных деформаций (рис.1.3,а); к ним относят изменение ли-

нейных размеров конструкции и искривление ее осей в про-

дольном и поперечном направлениях;

- деформации, распространяйте с я только на отдельные

элементы конструкции, получили название местных сварочных

деформаций (рис.1.3,б-е); к ним относят деформации отдельных

элементов от ее потери устойчивости и угловые деформации (гри-

бовидность, ребристость, "домики”).

13

Рио.1.3, Остаточные сварочные деформации

§1.3. Причины, вызывающие деформации

и напряжения при сварке

Процесс сварки сопровождается резко неравномерным нагре-

вом изделия. Зоны металла, прилегающие к сварному шву, на-

греваются теплотой дуги, а затем охлаждаются по мере рас-

пространения теплоты в массе металла. В результате местного

нагрева и последующего охлаждения происходят объемные изме-

нения металла, приводящие я появлению временных и остаточных

деформаций и напряжений. Поэтому для понимания процесса их

образования необходимо проанализировать влияние нагрева тела

на возникновение в нем деформаций и напряжений.

Представим себе, что тело составлено из большого количе-

ства малых кубических элементов одинаковых размеров. При

равномерном повышении температуры тела каждый элемент будет

расширяться на одну и ту же величину (пропорциональную повы-

шению температуры) равномерно во всех направлениях. Таким

образом, элементы будут оставаться кубиками одинаковых раз-

меров; их можно соединить между собой и получить сплошное

тело, при этом никаких напряжений не возникнет. Если, однако,

повышение температуры неравномерно, то каждый элементарный

кубик стремится расшириться на величину, пропорциональную по-

вышению его температуры. Получающиеся в результате такого на-

грева кубики разных размеров нельзя соединить между собой;

однако, поскольку тело должно оставаться сплошным, каждый

элемент ограничивает свободное расширение соседних элементов,

14

что сопровождается возникновением напряжений. Степень огра-

ничения свободного температурного расширения может быть не-

одинакова не только у различных кубиков, но и у данного ку-

бика в различных направлениях. В связи с этим неодинаково

изменяется длина ребер кубика и искажаются его углы. Другими

словами, возникает сложное напряженное состояние как выде-

ленного кубика, так и тела в целом. Если работа материала

кубика проходит в упругой области, то после полного остыва-

ния он стремится восстановить свои размеры. Это стремление

будет реализовано, когда соседние кубики также восстанавли-

вают свои размеры, т.е. если при нагреве материал тела во

всем своем объеме работал упруго. В этом случае после полно-

го остывания в теле отсутствуют остаточные напряжения, а

форма и размеры тела становятся такими же, как и до нагрева.

Если же в процессе нагрева возникнет пластическая дефор-

мация металла кубика, то после остывания он стремится изме-

нить свои размеры на величину возникшей при нагреве пласти-

ческой деформации, которая может быть неодинакова не только

у различных кубиков, но и у данного кубика по разным направ-

лениям. Получающиеся в результате пластической деформации

кубиков элементы разных размеров также не могут быть соеди-

нены без принудительного искажения своих размеров и формы

вследствие взаимного влияния. В итоге возникают остаточные

деформации и напряжения.

Аналогичное состояние металла гложет быть результатом его

фазовых (структурных) изменений. Если при определенной (кри-

тической) температуре происходят фазовые превращения метал-

ла, связанные с изменением его объема, то те кубики, которые

находятся в области, нагреваемой выше критической температу-

ры, изменяют свой объем, в то время как кубики вне указанной

области его сохраняют.

Таким образом, неравномерный нагрев тела, неоднородная

(неодинаковая по объему тела) пластическая деформация и ме-

стные фазовые превращения металла вызывают неодинаковые из-

менения и в связи с этим являются причинами появления напря-

жений.

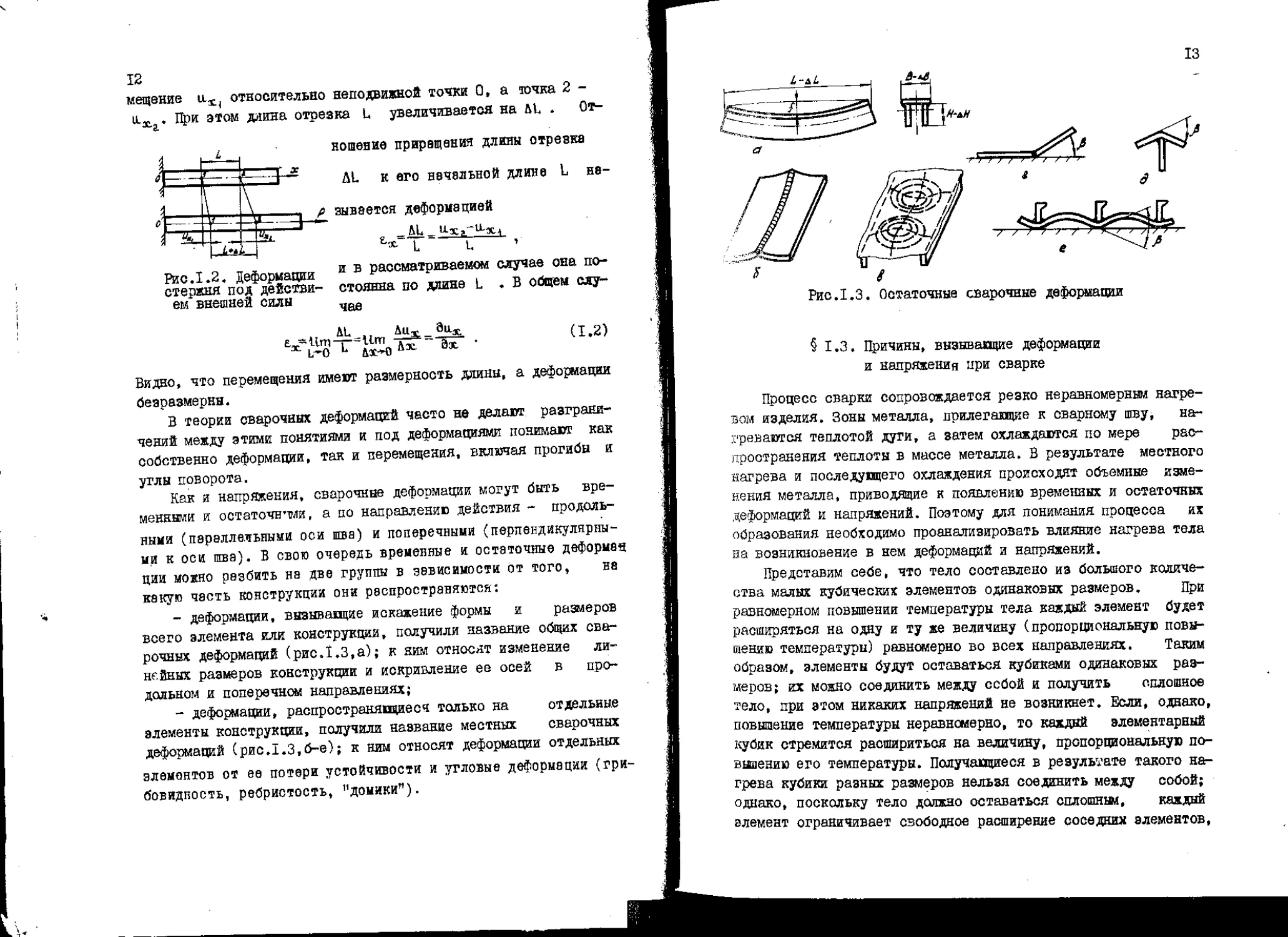

В общем случае неравномерность распределения температуры

в реальных конструкциях при сварке такова, что возникает

трехосное напряженное состояние. Иначе говоря, кубики вблизи

источника теплоты нагреваются неодинаково по всем трем на-

15

правлениям и имеют различную степень ограничения тепловому

расширению в этих направлениях. Однако в большинстве случаев

одни составляющие напряжений настолько незначительны по

сравнению с другими, что ими можно пренебречь и следует рас-

сматривать возникающее напряженное состояние как одномерное

или двумерное.

а 5 i г

Рис. 1.4. Система трех стержней между жесткими

подвижными плитами

В частности, рассматривая деформации, возникающие при

сварке элементов балочного типа, можно считать, что напря-

женное состояние является одномерным. В этом случае доста-

точно проследить за изменением размера элементарных кубиков

лишь в одном направлении - по продольной оси балки. Простей-

шая модель, которая позволяет это сделать, т.е. проследить

за процессом образования сварочных деформаций и напряжений

при одномерном напряженном состоянии, приведена на рис.1.4,а.

Она состоит из центрального I и двух крайних 2 стержней, со-

единенных между собой неизгибаемыми подвижными плитами 3.

Таким образом, в любой момент времени длина стержней одина-

кова. Особенности развития упругопластических деформаций

при сварке достаточно четко выявляются с помощью этой моде-

ли, если предположить, что средний стержень подвергается на-

греву (он имитирует околошовную зону металла, рис.1.4,г), а

крайние остаются при постоянной температуре (они соответст-

вуют периферийным участкам пластины).

Если средний стержень нагреть до некоторой температуры Т,

то при свободном деформировании он удлинится на величину

AL-oLTL . Крайние стержни препятствуют его свободному уд-

линению, и в нем появляются напряжения -сжатия, в то время

как крайние стержни испытывают растяжение (рис.1.4,б). Если

напряжения сжатия в среднем стержне ниже предела текучести

16

металла, то процесс деформирования протекает упруго и после

остывания среднего стержня все стержни восстановят свое на-

чальную длину, а остаточных напряжений не возникнет. Однако

при более высоком нагреве среднего стержня напряжения в нем

достигают предела текучести и возникают пластические дефор-

мации укорочения. Поскольку пластические деформации необра-

тимы, то при остывании средний стержень стремится уменьшить

свою длину на величину пластической деформации укорочения,

имевшей место в момент максимального нагреве. Крайние стерж-

ни препятствуют укорочению среднего стержня. Поэтому в них

после остывания среднего стержня возникают напряжения сжатия,

в то время как в среднем стержне - напряжения растяжения

(рис.1.4,в). Последние могут достигать предела текучести ме-

талла, а остывание среднего стержня - сопровождаться пласти-

ческой деформацией удлинения.

лава 2 . ЗАНОЙ

Ста

ПРИ НАГРЕВЕ И НАГРУЗКЕ

§ 2.1. Изменение свойств металлов при нагреве

Процесс сварки связан с высокотемпературным местный

нагревом. В определенных зонах температура достигает таких

значений, при которых существенно изменяются теплофизические

и механические свойства металла. Для количественной оценки

возникапцих при сварке деформаций и напряжений необходимо

располагать опытными данными о характере изменения указан-

ных свойств металла в большом диапазоне температуры.

Из теплофизических характеристик металла с этой точки

зрения важными являются те, которые определяют объемные из-

менения металла при нагреве, К ним относятся коэффициент ли-

нейного температурного расширения d и объемная теплоем-

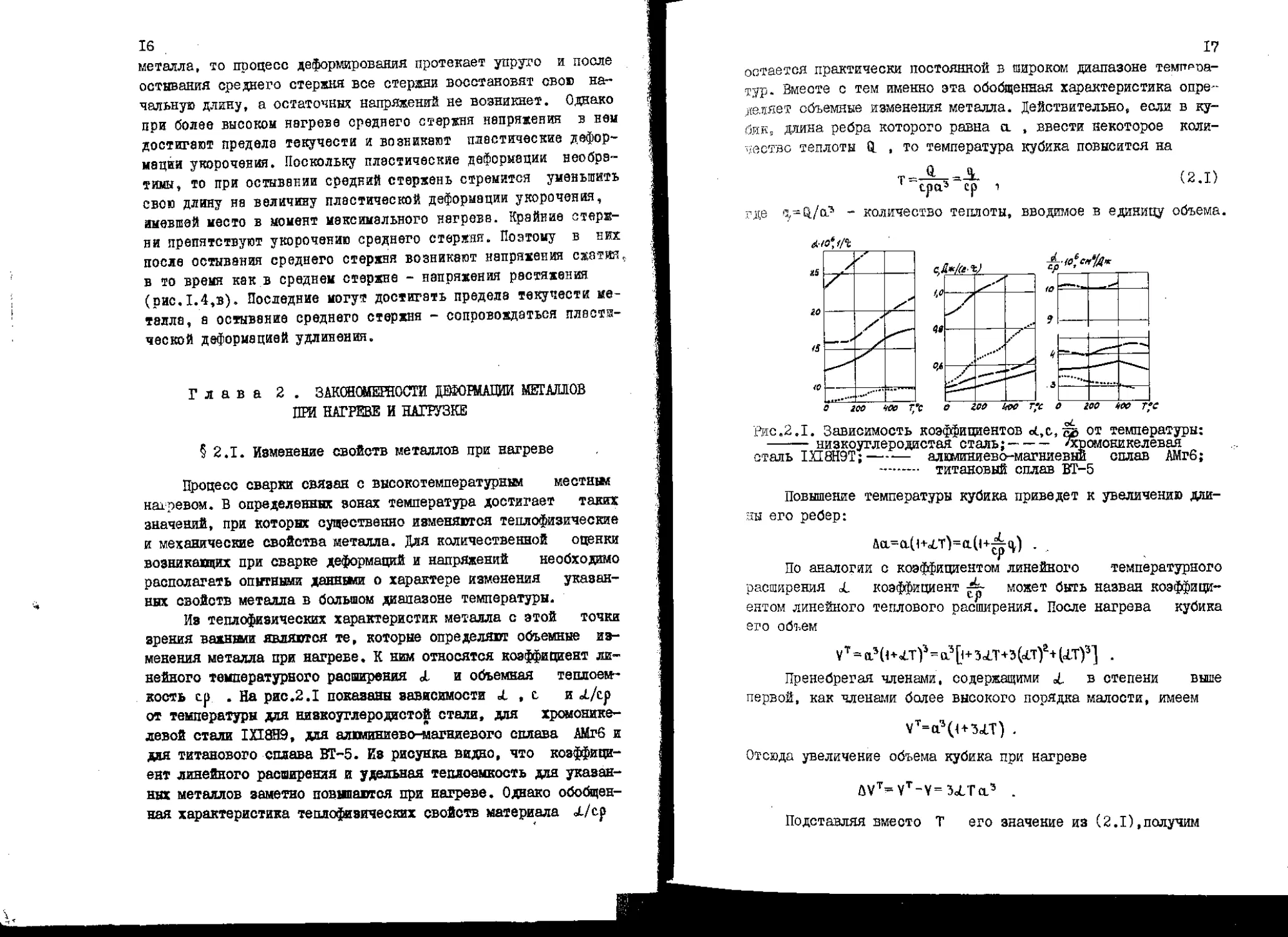

кость с.р . На ряс.2.1 показаны зависимости d , с и d/cp

от температуры для нивкоуглеродиетой стали, для хромонике-

левой стали IXI8H9, для алдминиево-магниевого сплава АМгб и

для титанового сплава ВТ-5. Из рисунка видно, что коэффици-

ент линейного расширения и удельная теплоемкость для указан-

ных металлов заметно иовыпаюгся при нагреве. Однако обобщен-

ная характеристика теплофизических свойств материала d/cp

17

остается практически постоянной в широком диапазоне темппоа-

тур. Вместе с тем именно эта обобщенная характеристика опре-

деляет объемные изменения металла. Действительно, если в ку-

бик s длина ребра которого равна а , ввести некоторое коли-

чество теплоты Q , то температура кубика повысится на

^<1 ,5

сро? ср 1

(2.1)

где - количество теплоты, вводимое в единицу объема.

о ко w т*с о ZQ& toe тр о zoo т*е

Рис.2.1. Зависимость коэффициентов <Z,o,ci5 от температуры:

-------низкоуглеродистая сталь;------Хромоникелевая

сталь IXI8H9T;------алюминиево-магниевый сплав АМгб;

..... титановый сплав ВТ-5

Повышение температуры кубика приведет к увеличению дли-

ны его ребер:

Аа=а(1+гт)=а(|+^) ,

По аналогии с коэффициентом линейного температурного

расширения d коэффициент может быть назван коэффици-

ентом линейного теплового расширения. После нагрева кубика

его объем

Ут=ц5(1+гт)3=о'5[|+3ДТ+3И)г+ (<ГГ)3] .

Пренебрегая членами, содержащими Jl. в степени выше

первой, как членами более высокого порядка малости, имеем

Ут=(?(4 + Зс1Т) .

Отсюда увеличение объема кубика при нагреве

йУт^Ут-У=З^Тй? .

Подставляя вместо Т его значение из (2.1),получим

18

ДУт = 3^ааэ .

ср т

Следовательно, относительное изменение объема кубика

М'ГЛ (? 9>

(2.2)

Таким образом, объемное изменение кубика при нагреве

пропорционально количеству вводимой в кубик теплоты, а коэф-

фициентом пропорциональности является обобщенная характери-

стика теплофизических свойств металла J,/(c.p) . Малая чувстви-

тельность этой обобщенной характеристики к изменению темпе-

ратуры (см. рис.2.1) значительно упрощает рассмотрение задач

по определению сварочных деформаций и напряжений, так как

исключает необходимость учитывать изменение теплофизических

характеристик металла при нагреве.

Для учета изменения механических свойств металла при

Нагреве необходимо располагать семейством кривых растяжения-

сжатия метал та, каждая из которых получена при определенной

температуре испытания образца. Испытания должны охватывать

весь диапазон температуры, при котором металл обладает упру-

0 wo wo soo г/с

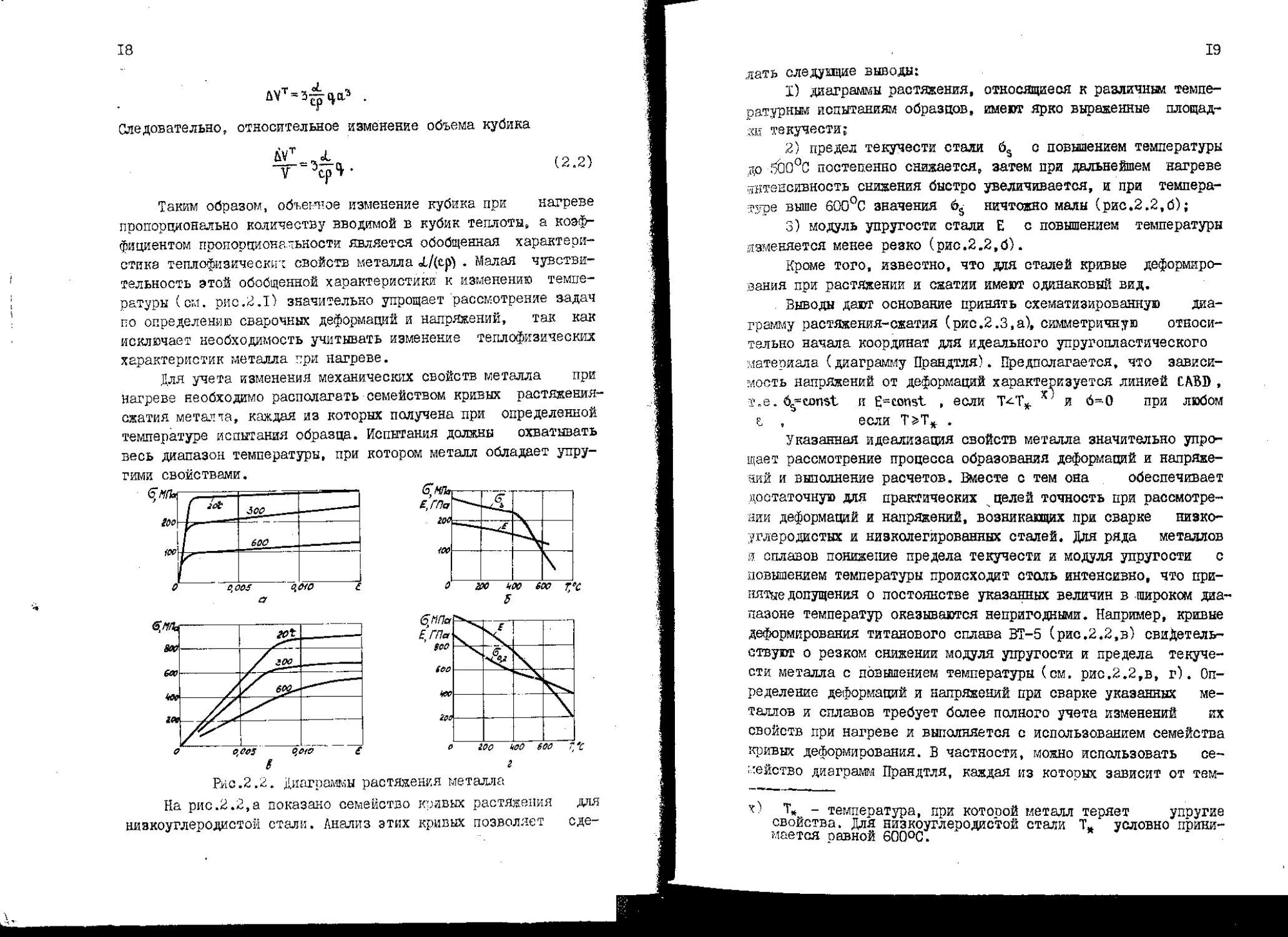

Рис.2.2. Диаграммы растяжения металла

На рис.2.2,а показано семейство кривых растяжения для

низкоуглеродистой стали. Анализ этих кривых позволяет еде-

19

лать следущие выводы:

I) диаграммы растяжения, относящиеся к различным темпе-

ратурным испытаниям образцов, имеют ярко выраженные площад-

ки текучести;

2) предел текучести стали б3 с повышением температуры

до 500°C постепенно снижается, затем при дальнейшем нагреве

интенсивность снижения быстро увеличивается, и при темпера-

туре выше 600°С значения 6S ничтожно малы (рис.2.2,б);

3) модуль упругости стали Е с повышением температуры

изменяется менее резко (рис.2.2,б).

Кроме того, известно, что для сталей кривые деформиро-

вания при растяжении и сжатии имеют одинаковый вид.

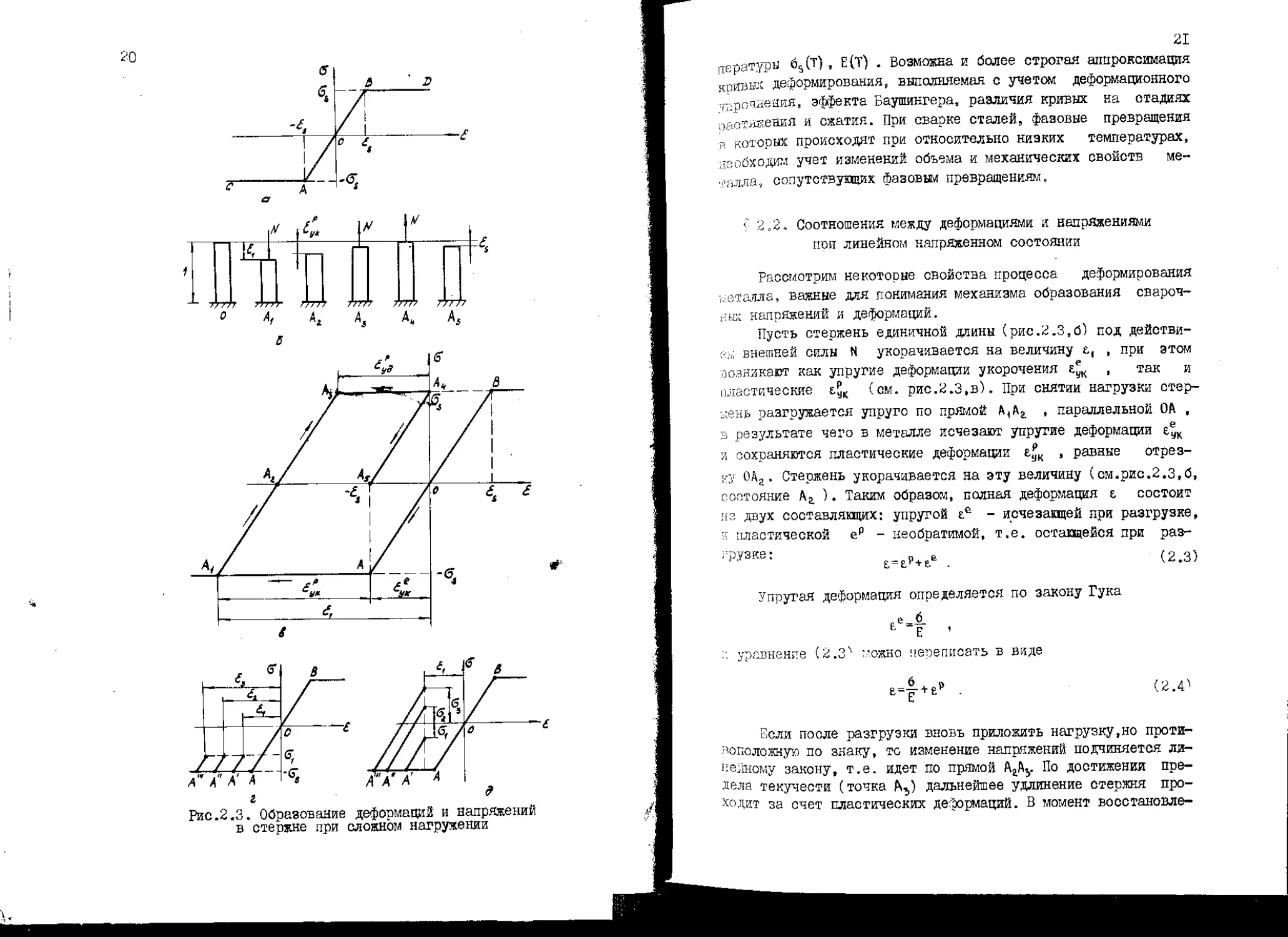

Выводы дают основание принять схематизированную диа-

грамму растяжения-сжатия (рис.2.3,а), симметричную относи-

тельно начала координат для идеального упругопластического

материала (диаграмму Прандтля). Предполагается, что зависи-

мость напряжений от деформаций характеризуется линией CABD ,

т.е. 6 = const и E=const , если и 6=0 при любом

& , если Т>Т# .

Указанная идеализация свойств металла значительно упро-

щает рассмотрение процесса образования деформаций и напряже-

ний и выполнение расчетов. Вместе с тем она обеспечивает

достаточную для практических целей точность при рассмотре-

нии деформаций и напряжений, возникающих при сварке низко-

углеродистых и низколегированных сталей. Для ряда металлов

и сплавов понижение предела текучести и модуля упругости с

повышением температуры происходит столь интенсивно, что при-

нятые допущения о постоянстве указанных величин в широком диа-

пазоне температур оказываются непригодными. Например, кривые

деформирования титанового сплава ВТ-5 (рис.2.2,в) свидетель-

ствуют о резком снижении модуля упругости и предела текуче-

сти металла с повышением температуры (см. рис.2.2,в, г). Оп-

ределение деформаций и напряжений при сварке указанных ме-

таллов и сплавов требует более полного учета изменений их

свойств при нагреве и выполняется с использованием семейства

кривых деформирования. В частности, можно использовать се-

мейство диаграмм Прандтля, каждая из которых зависит от тем-

Т* - температура, при которой металл теряет упругие

свойства. Для низкоуглеоодистой стали условно прини-

мается оавной 600°С.

20

21

пературы 6s(t) , Е(Т) . Возможна и более строгая аппроксимация

кривых деформирования, выполняемая с улетал деформационного

;~;.рочиеетя, эффекта Баушингера, различия кривых на стадиях

паотякения и сжатия. При сварке сталей, фазовые превращения

•р. которых происходят при относительно низких температурах,

необходим учет изменений объема и механических свойств ме-

талла, сопутствующих фазовый превращениям.

< 2 „2. Соотношения между деформациями и напряжениями

пои линейном напряженном состоянии

Рассмотрим некоторые свойства процесса деформирования

глеталла, важные для понимания механизма образования свароч-

:-ж напряжений и деформаций.

Пусть стержень единичной длины (рис.2.3,6) под действи-

внешней силы N укорачивается на величину е, , при этом

возникают как упругие деформации укорочения ЕуК , так и

пластические е.рк (см. рис.2.3,в). При снятии нагрузки стер-

лень разгружается упруго по прямой А,Аг , параллельной ОА ,

в результате чего в металле исчезают упругие деформации £уК

и сохраняются пластические деформации е£к , равные отрез-

ку 0Дг. Стержень укорачивается на эту величину (см.рис.2.3,б,

состояние ). Таким образом, полная деформация е. состоит

из двух составляющих: упругой - исчезающей при разгрузке,

и пластической ер - необратимой, т.е. остающейся при раз-

да- Е=£,Р+еЛ (2.3)

Упругая деформация определяется по закону Гука

уравнение (2.З' можно переписать в виде

е=-|- + е₽

(2.4''

Если после разгрузки вновь приложить нагрузку,но проти-

воположную по знаку, то изменение напряжений подчиняется ли-

нейному закону, т.е. идет по прямой АаАу По достижении пре-

дела текучести (точка ft,,) дальнейшее удлинение стержня про-

ходит за счет пластических деформаций. В момент восстановле-

22

ния длины стержня (точка Ац) пластические деформации удлине-

ния £уД равны отрезку А^ , а растягивающие напряжения дос-

тигают предела текучести (з5 . При этом суммарная пластиче-

ская деформация равна '

£р = £УК + £нд ~АА1" A-jAjj— ОАу— ~£д .

Сумму пластических деформаций на любом этапе нагружения

можно определить, разгружая стержень. Например, остаточные

пластические деформации в металле в состоянии А^ равны

остаточным полным деформациям после разгрузки по прямой

(состояние А5 ). Несмотря на то что стержень восстановил

свою начальную длину (полная деформация стержня в состоянии

A/j равна нулю), в нем имеются упругие деформации удлинения

te=E.s , пластические деформации укорочения £p=~£s , растяги-

вающие напряжения 6=6S . Если при начальном сжатии образца

пластические деформации укорочения малы (|ерк|< es ), то по-

вторных пластических деформаций £рд не возникает, а рас-

тягивающие напряжения меньше 6S . Важно отметить, что при

работе металла в упругой области имеет место однозначная за-

висимость между напряжениями и полными деформациями, опреде-

ляемая законом Гука ( 6= Ее ), в то время как при работе в

упругопластической - многозначная. Так, одно и то же значе-

ние напряжений 6j может достигаться при различных полных

деформациях £ ( на рис.2.3,г), а при одной и той

же величине е, могут быть различные значения напряжений

(6j,6£,65 на рис.2.3,д). Это обстоятельство усложняет реше-

ние упругопластических задач, так как требует изучения исто-

рии деформирования рассматриваемого тела. Из рис.2.3,г, д

видно, что для определения напряжений в данный момент про-

цесса деформирования образца необходимо знать не только

полную его деформацию в рассматриваемый момент, но и полную

деформацию в момент начала разгрузки, т.е. характеризуемую

точками А1, А", А"1.

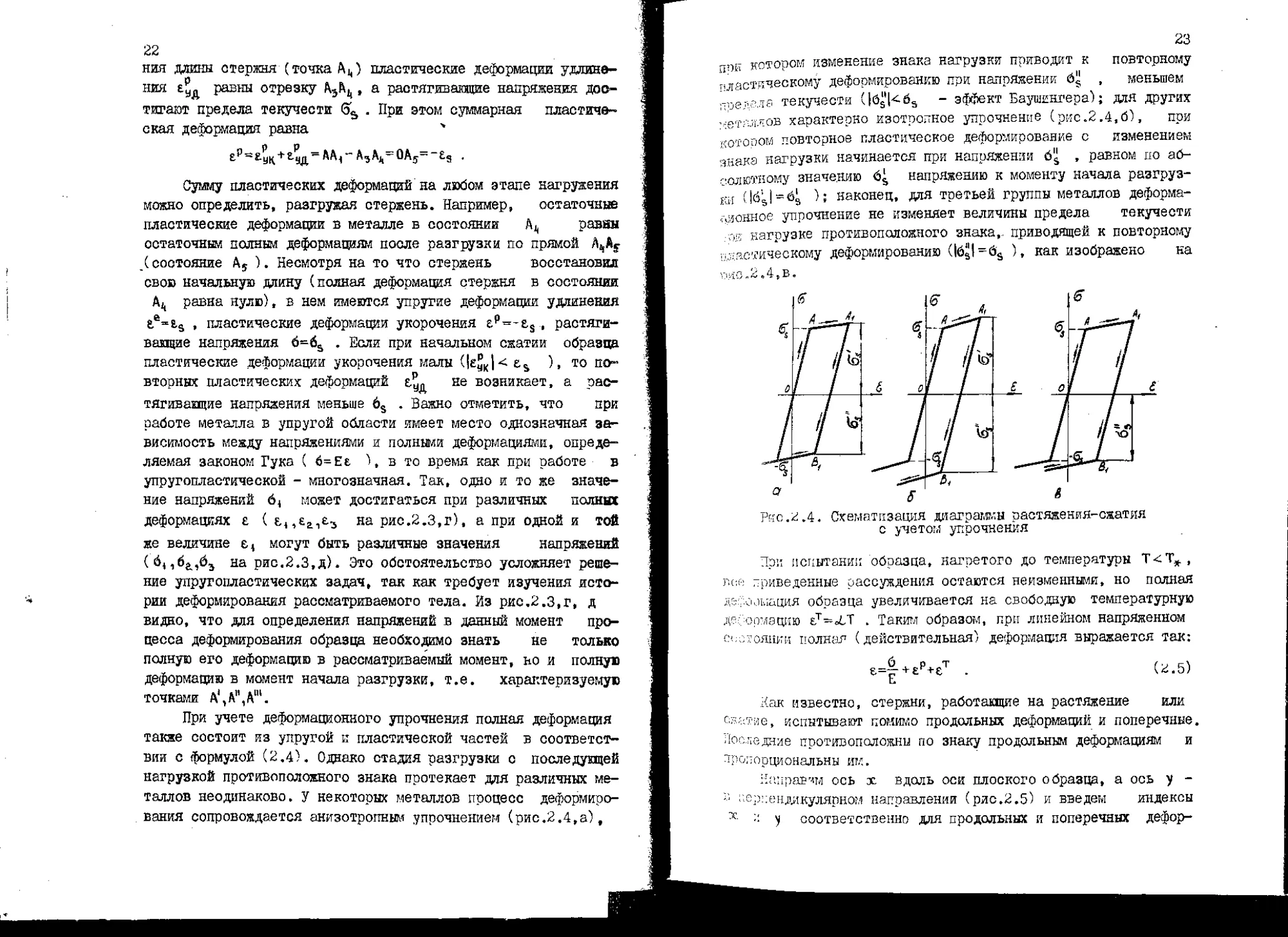

При учете деформационного упрочнения полная деформация

также состоит из упругой и пластической частей в соответст-

вии с формулой (2.4). Однако стадия разгрузки с последующей

нагрузкой противоположного знака протекает для различных ме-

таллов неодинаково. У некоторых металлов процесс деформиро-

вания сопровождается анизотропным упрочнением (рис.2.4,а).

23

котором изменение знака нагрузки приводит к повторному

таастическому деформированию при напряжении б$ , меньшем

желала текучести (|6s'|<6s - эффект Баушингера); для других

^тялдов характерно изотропное упрочнение (рис.2.4,6'), при

потопом повторное пластическое деформирование с изменением

знака нагрузки начинается при напряжении , равном но аб-

солютному значению б^ напряжению к моменту начала разгруз-

ки (1<ч1 =бд ); наконец, для третьей группы металлов деформа-

ционное упрочнение не изменяет величины предела текучести

нагрузке противоположного знака,, приводящей к повторному

пластическому деформированию (l6sl=6s ), как изображено на

лис.2.4,в.

Рис.2.4. Схематизация диаграммы растяжения-сжатия

с учетом упрочнения

При испытании образца, нагретого до температуры Т<Т*_,

псе приведенные рассуждения остаются неизменными, но полная

дсрооыация образца увеличивается на свободную температурную

ж ордацкю еГ-оРТ . Таким образом, при линейном напряженном

с молнии полная (действительная) деформация выражается так:

6 р

£= +£р+£

L

(2.5)

Как известно, стержни, работающие на растяжение или

сжатие, испытывают помимо продольных деформаций и поперечные.

Последние противоположны по знаку продольным деформациям и

пропорциональны им.

йаправ'чл ось х вдоль оси плоского образца, а ось у -

-ерхендикулярном направлении (рис.2.5) и введем индексы

х - у соответственно для продольных и поперечных дефор-

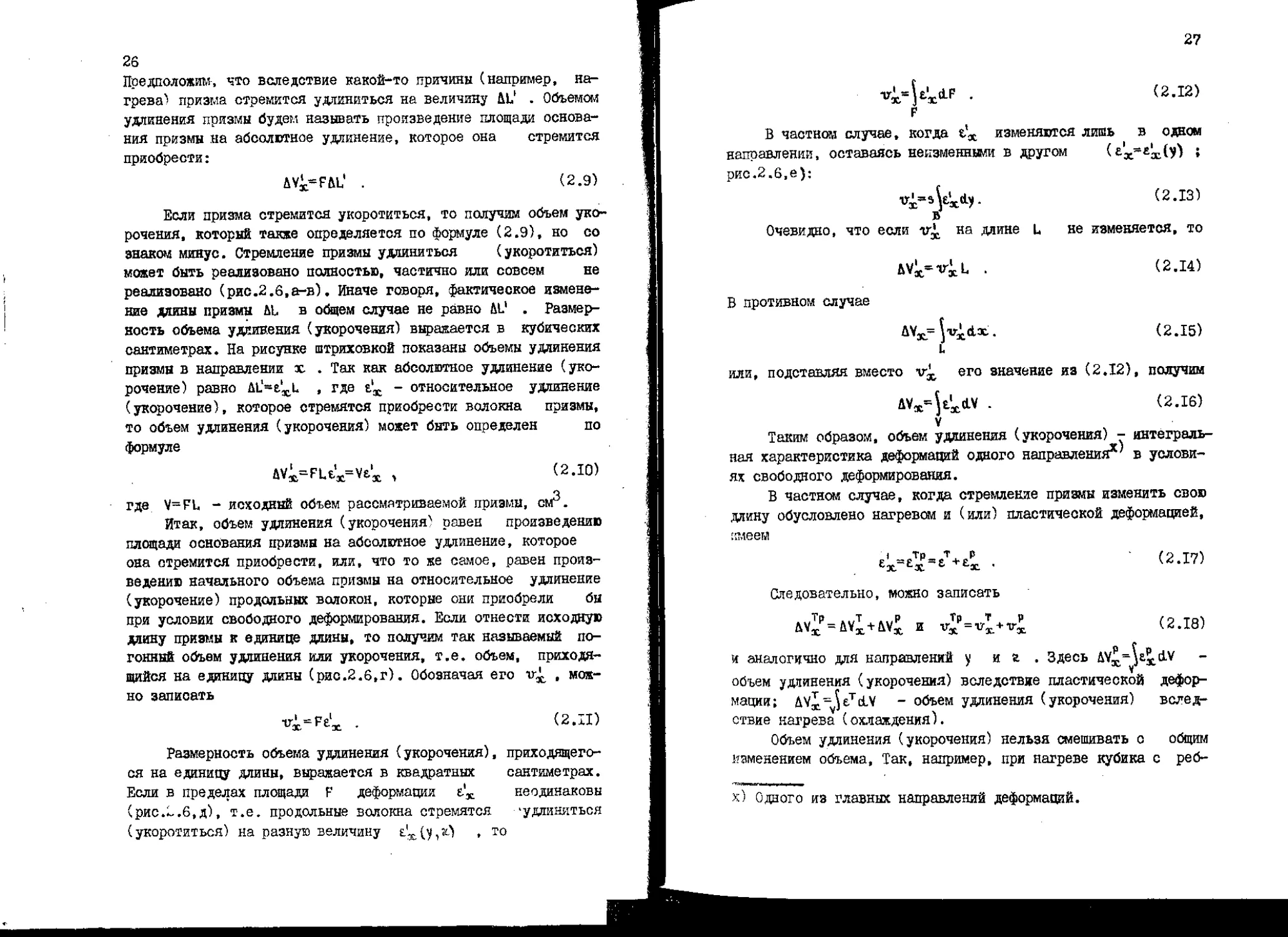

26

Предположим, что вследствие какой-то причины (например, на-

грева' призма стремится удлиниться на величину ЛЬ1 . Объемом

удлинения призмы будем называть произведение площади основа-

ния призмы на абсолютное удлинение, которое она стремится

приобрести:

AV^FAL* . (2.9)

Если призма стремится укоротиться, то получим объем уко-

рочения, который также определяется по формуле (2.9), но со

знаком минус. Стремление призмы удлиниться (укоротиться)

может быть реализовано полностью, частично или совсем не

реализовано (рис.2.6,а?-в). Иначе говоря, фактическое измене-

ние длины призмы ЛЬ в общем случае не равно AL’ . Размер-

ность объема удлинения (укорочения) выражается в кубических

сантиметрах. На рисунке штриховкой показаны объемы удлинения

призмы в направлении х . Так как абсолютное удлинение (уко-

рочение) равно AL'=e.‘xL , где £х - относительное удлинение

(укорочение), которое стремятся приобрести волокна призмы,

то объем удлинения (укорочения) может быть определен по

формуле

av^=fl4=v4 , (2.Ю)

где V=FL - исходный объем рассматриваемой призмы, см\

Итак, объем удлинения (укорочения) равен произведению

площади основания призмы на абсолютное удлинение, которое

она стремится приобрести, или, что то же самое, равен произ-

ведению начального объема призмы на относительное удлинение

(укорочение) продольных волокон, которые они приобрели бы

при условии свободного деформирования. Если отнести исходную

длину призмы к единице длины, то получим так называемый по-

гонный объем удлинения или укорочения, т.е. объем, приходя-

щийся на единицу длины (рис.2.6,г). Обозначая его , мож-

но записать

vl = Fe‘ . (2.II)

JX JU

размерность объема удлинения (укорочения), приходящего-

ся на единицу длины, выражается в квадратных сантиметрах.

Если в пределах площади F деформации неодинаковы

(рис.Ь.6,д), т.е. продольные волокна стремятся 'удлиниться

(укоротиться) на разную величину Е.'х(у,х) , то

27

лтТ/Д aLiF . (2.12)

F

В частном случае, когда t'x изменяются лишь в одном

направлении, оставаясь неизменными в другом (£х=£хМ »

рис.2.6,е);

‘°i*aVx,ty • (2.13)

в

Очевидно, что если vL на длине L не изменяется, то

Л*

bV^V^L

(2.14)

В противном случае

4Vx=Jvi(ix. (2.15)

L

или, подставляя вместо vx его значение из (2.12), получим

AVx'j4(tV - (2.16)

V

Таким образом, объем удлинения (укорочения) - интеграль-

ная характеристика деформаций одного направления31' в услови-

ях свободного деформирования.

В частном случае, когда стремление призмы изменить свою

длину обусловлено нагревом и (или) пластической деформацией,

имеем

4=4р=^+4 (2-17)

Следовательно, можно записать

Д¥х+bVx И vIP=vx+ vx (2.18)

и аналогично для направлений у иг. Здесь Av£=\exiv

объем удлинения (укорочения) вследствие пластической дефор-

мации; ДeTcLV - объем удлинения (укорочения) вслед-

ствие нагрева (охлаждения).

Объем удлинения (укорочения) нельзя смешивать о общим

изменением объема, Так, например, при нагреве кубика с реб-

—- .III ЦП I L I - ' . I ,

x) Одного из главных направлений деформаций.

28

ром а. общее увеличение его объема равно &VT=a3,3eT (см.

§ 2.1), в то время как объем удлинения в любом из направле-

ний в три раза меньше (рис.2.6,ж):

= . (2.19)

В качестве другого примера, иллюстрирующего разницу в

понятиях общего изменения объема и объема удлинения (укоро-

чения), рассмотрим перераспределение объема металла при

пластической деформации призмы LBs . Ее объемы удлинения

(укорочения) в каждом из направлений определяются произведе-

нием начального объема призмы на соответствующую пластиче-

скую деформацию (рис.2.6,з), т.е.

&vJ=Ve.J •; AVP = VeP i (2.20)

а общий объем призмы не изменяется (в соответствии с законом

сохранения объема металла при пластической деформации)

AVp=Av£ + AVj+AV* =0 . (2.21)

Отсюда следует, что если в результате пластической де-

формации в двух направлениях возникают объемы удлинения, то

в третьем - объем укорочения, и наоборот, если в одном на-

правлении &v£=0 , то ДУу=~Д)/£ (такое перераспределе-

ние объема возможно в условиях плоского напряженного состоя-

ния) . Предположим, что в направлении размера L призма от-

несена к единице длины (следовательно, ее начальный объем

V0=Bs=F ), а в направлении размера s пластические де-

формации не изменяются (рис.2.6,е). Тогда перераспределение

ее объема характеризуется погонныии объемами удлинения и

укорочения, равными

тгр=з^£^.1у • = sjep dy •, . (2.22)

ь в-в

Интегралы в этих выражениях определяют площади эпюр пласти-

ческих деформаций по ширине призмы. Обозначая их соответст-

венно S^. , Sy , можно записать

vx = s5x i vP = sSy ; vp=sSp . (2.23)

Аналогично, при указанном условии погонные объемы удли-

нения, возникающие в результате нагрева, можно выразить так;

29

17^=vJ = V^SST ,

(2.24)

где ST - площадь эпюры температурных деформаций (так как

l7=e.x= e,L = aL = XT , то Sx=s!.=3^ST).

Сварной шов может иметь направление вдоль и поперек оси

балки. Если шов параллелен оси балки, то ее деформации зави-

сят от изменения объема металла в направлении оси шва - от

объема продольного удлинения (укорочения1 сварного соедине-

ния. Если же шов перпендикулярен к оси балки, то ее деформа-

ции зависят от изменения объема металла в направлении, пер-

пендикулярном к.оси шва - от объема поперечного укорочения

сварного соединения. Прежде чем определить указанные объемы

при тех или иных условиях сварки, получим общие расчетные

формулы для оценки параметров изгиба балки, обусловленного

объемными изменениями металла.

§2.4. Напряжения, деформация и перемещения в балках,

обусловленные объемными изменениями металла

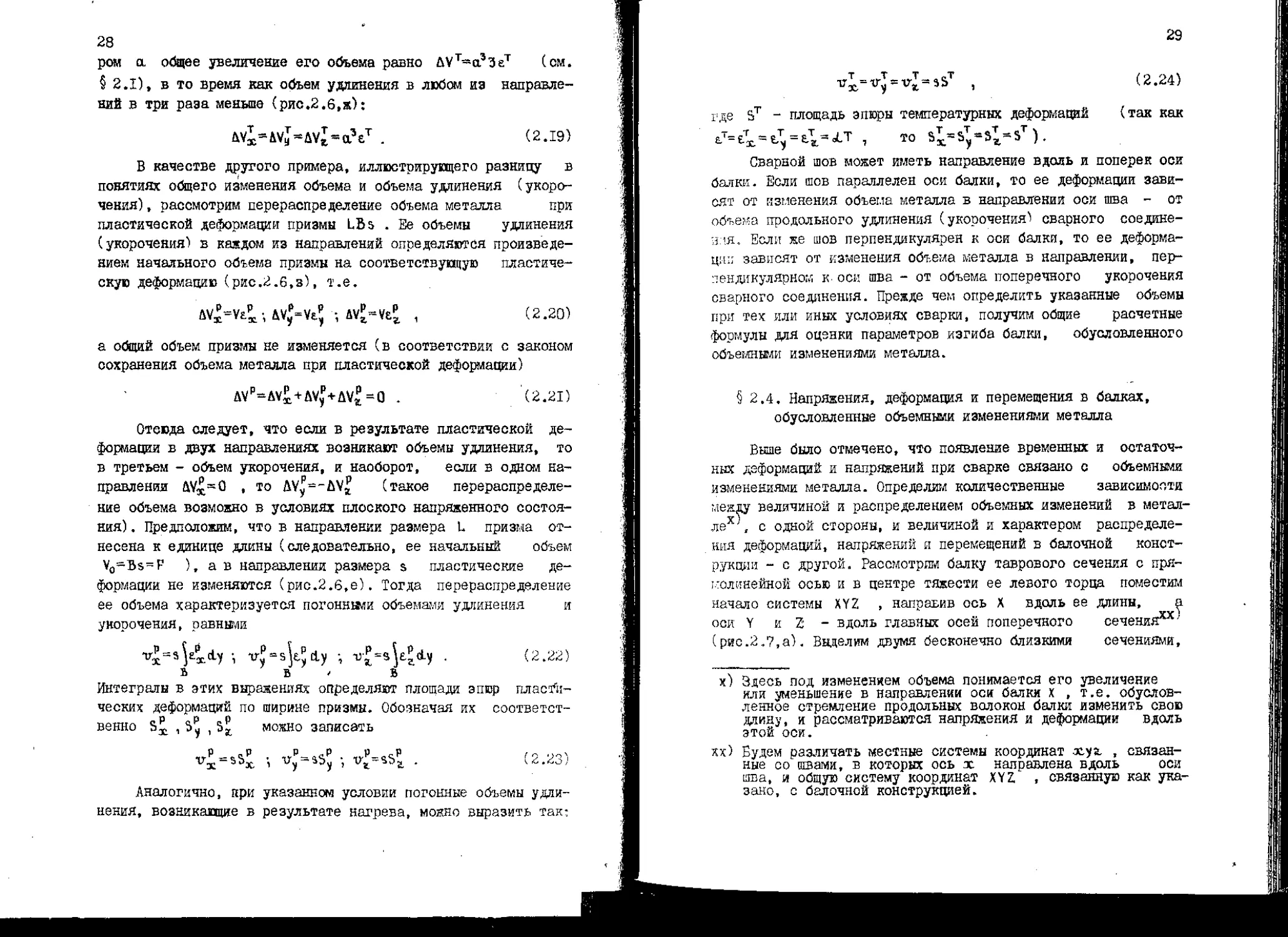

Выше было отмечено, что появление временных и остаточ-

ных деформаций и напряжений при сварке связано с объемными

изменениями металла. Определим количественные зависимости

между величиной и распределением объемных изменений в метал-

ле, с одной стороны, и величиной и характером распределе-

ния деформаций, напряжений и перемещений в балочной конст-

рукции - с другой. Рассмотрим балку таврового сечения с пря-

молинейной осью и в центре тяжести ее левого торца поместим

начало системы XYZ , направив ось X вдоль ее длины,

оси Y и Z - вдоль главных осей поперечного сечения**'

(рис.2.7,а). Выделим двумя бесконечно близкими сечениями,

х) Здесь под изменением объема понимается его увеличение

или уменьшение в направлении оси балки х , т.е. обуслов-

ленное стремление продольных волокон балки изменить свою

длину, и рассматриваются напряжения и деформации вдоль

этой оси.

хх) Будем различать местные системы координат хуг , связан-

ные со швами, в которых ось х направлена вдоль оси

шва, и общую систему координат XYZ, , связанную как ука-

зано, с балочной конструкцией.

30

перпендикулярными к оси X , участок балки dx , отнесем его

к единице длины и изобразим в увеличенном виде (рис.2.7,б).

Рис.2.7. Деформации тавровой балки в сечении X.

вследствие температурных и пластических

деформаций

Предположим теперь, что на части площади сечения балки FTp в

результате нагрева или пластической деформации происходит из-

менение объема металла, вследствие которого продольные во-

локна в пределах этой площади стремятся удлиниться (или уко-

ротиться) на величину е.^р = ст+г.х ( е.т и ~ соответ-

ственно температурные и пластические деформации). Иначе го-

воря, при условии обеспечения свободного изменения объема

волокна в пределах площади Гтр изменили бы свою длину на

величину . При этом погонный объем выделенного участка

балки изменился бы на величину , если по сечению

балки неодинаковы (рис.2.7,6). и на величину ‘асжРТ,Ьх »

если в пределах площади Рт₽ относительная деформация етх

всех волокон одинакова (рис.2.7,в).

Однако свободное изменение объема не обеспечивается,так

как, во-первых, волокна, стремящиеся изменить свою длину,

связаны с волокнами, которые стремятся ее сохранить, а, во-

вторых, смежные участки полосы, испытывающие такие же (или

почти такие же) температурные и пластические деформации,

стремятся приобрести аналогичное изменение формы. Иначе

31

говоря, свободное изменение объема привело бы к тому, что

плоские сечения, ограничивапцие смежные участки полосы,

искривились бы по закону изменения , что исключено

в силу сплошности тела. Белее того, для стержней и балок

справедлива гипотеза плоских сечений, согласно которой сече-

ния, плоские и перпендикулярные к осевой линии до деформа-

ции, остаются плоскими и перпендикулярными к осевой линии и

после деформации. Поэтому изменение объема выделенного уча-

стка балки вследствие температурных и пластических деформа-

ций (суммарная эпюра которых заштрихована на рис.2.7,б ко-

сыми линиями) вызовет смещение и поворот сечения тп в поло-

жение гл'с' . Таким образом, прямая tn'n' характеризует полные

(действительные) относительные деформации ех . Принимая во

внимание, что поворот между сечениями, ограничивающими уча-

сток балки единичной длины (т.е. отнесенный к единице длины),

определяет кривизну CY балки в данном сечении, можно полную

деформацию произвольного волокна определить по уравнению пря-

мой

ех=£хС-Су2 т (2.25)

где е,х - полная деформация волокна, проходящего на расстоя-

нии Z от оси балки, вызванная смещением и поворотом сече-

ния; £х0 - полная деформация в направлении оси х. - волокна,

проходящего через центр тяжести сечения балки (отрезок 0ч0*();

CY - кривизна оси балки относительно оси Y , принимается

положительной, если центр кривизны расположен в направлении

оси L (на рис.2.7,б - кривизна отрицательная; на рис.2.7,в -

положительная).

Указанное смещение и поворот сечения приведут к возник-

новению упругих деформаций укорочения и удлинения (их эпюры

на рис.2.7 показаны прямой штриховкой) и соответствующих им

напряжений. Эти напряжения в пределах площади Гт₽ будут сжи-

мающими, если в этой области происходит увеличение объема

металла (е.х> 0), и, наоборот, растягивающими, если металл

здесь стремится сократиться (< 0).

В соответствии с (2.8) для определения напряжений в се-

чении балки имеем соотношение

бх=Е(ех Е-х)

'"л.', подставляя вместо его выражение из (2.25), получим

32

^х“^(е’ХО~^У^~£Х ) •

(2.26)

Так как выделенный участок балки должен находиться в

равновесии, то сумма внутренних сил и сумма моментов внут-

ренних сил должны быть равны нул^, т.е. должны быть соблю-

дены условия равновесия (1,1):

JffxdF , JdxZdF=O .

Подставляя выражение (2.26) в (I.I), получим два сов-

местных уравнения относительно двух неизвестных величин СхоА’

exqJe cLF - Cy^EZdF=je ex ,

Kx0\EZd.F-tY\EZadLF=\E^Zd.F ,

(2.27)

где интегрирование распространяется на всю площадь попереч-

ного сечения F .

В общем случае модуль упругости зависит от температуры

и изменяется по сечению балки. Однако, как было отмечено в

§ 2Д, изменением модуля упругости можно пренебречь и при-

нимать его постоянным. Тогда входящие в уравнения (2.2?) ин-

тегралы становятся равными

Uf=F 1 \Z4F-O , \z4P=IY n kVcLF=i4P

г Г Р F

и искомые величины определяются непосре втвенно по формулам

,vTP „тТР

F -Vx г =-2^7 (2 28)

Ехо F * *"Y ‘ а

где - координата центра тяжести объема vxp ;

bxZcLF

г‘=Я^-

(2.29)

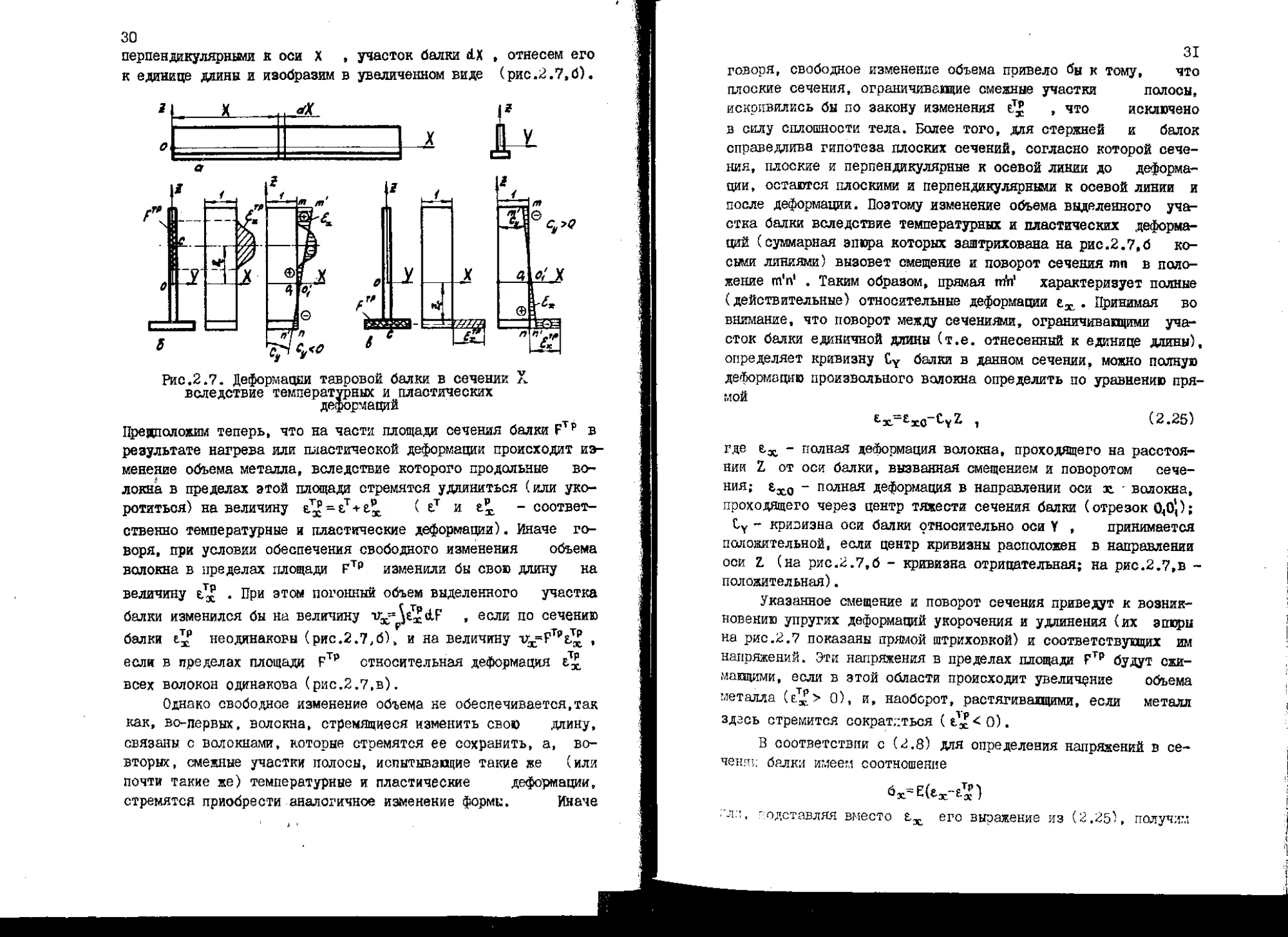

Формулы (2.28) устанавливают количественные зависимости

между изменением объема, приходящимся на единицу длины балки

(погонным объемом удлинения или укорочения), и параметрами

х) Полагаем, что рассматриваемая балка свободна от внешних

нагрузок и является статически определимой.

деформации сечения £x0,CY . Зная последние, можно определить

полную деформацию и напряжение в произвольной точке сечения.

Так, подставляя {2.28> в (2.251 и (2.26), получим соответ-

ственно

(2.30)

где гу=- радиус инерции сечения балки.

Зависимости (2.28) можно представить в форме, аналогич-

ной той, которая дается в курсе "Сопротивление материалов"

для балок, подвергаемых внецентренному сжатию или растяже-

нию. действительно, умножая числители и знаменатели правых

частей Формул (2.28) на модуль упругости, получим

Нтр __HTpZc

(2.32)

где .

Величина NTp характеризует величину усилия, которое,

будучи приложено в центре тяжести объема ихр , вызывает те

же параметры деформации сечения, что и изменение объема ме-

талла. приходящееся на единицу длины балки. Такое написание

фодаул для определения характерных деформаций сечения балки

позволяет свести определение деформаций балочных конструк-

ций, обусловленных объемными изменениями металла, к решению

задач об изгибе бруса.

Для определения перемещений точек оси балки имеем изве-

стные из сопротивления материалов дифференциальные зависимо-

сти

cLlcx clau-z. ~

сСзе ~£х0 1 1 (2.33)

где ц.х, и.х - продольные и поперечные перемещения точек

оси балки. Первая из них (1.2) была получена ранее, вторая

непосредственно вытекает из выражения для кривизны. Действи-

тельно, кривизна tY и радиус кривизны р изогнутой линии

а^х) определяются через ее производные по формуле

34

а в реальных балках и’г «-I .

Интегрируя первое уравнение (2.33) от 0 до L , находим

изменение длины балки по ее центральной оси

L

b^U-xl^Uatod-X (2.34)

oJ

Подставляя значение е0 из (2.28) к учитывая (2.15),

имеем

1 ? Тр

_ 1 ( Тр . „ДУх

Д^о~ р j vx d-x р ,

о

ь

где AVxP = \irxp tlx

о

ное удлинением (укорочением) ее продольных волокон вслед-

ствие температурных и пластических деформаций.

Проинтегрировав второе уравнение (2.33) в пределах от

- изменение объема балки, обусловлен-

О до X , находим угол поворота сечения

. cLa^ fX

Ч’уМ" ух - ]СуС1х+Ц1у(01) .

О

(2.36)

Интегрируя уравнение (2.36) еще раз от 0 до X , полу-

чим уравнение изогнутой продольной оси

х х

Цг(Х)=ЦСуЛхЛх+Х<£у(0)+и.,ДО) . (2.37)

о о

Постоянные интегрирования tfY(O) и ыг(0) характеризуют

угол поворота и поперечное перемещение оси балки в нулевом

сечении ( X = 0).

В общем случае объемные изменения металла распределяют-

ся по длине балки неравномерно; могут быть переменными и ха-

рактеристики поперечного сечения F(X) , Iy(X) , Zt(X) . Поэто-

му закон изменения параметров деформации ех0 и Су по длине

балки иногда сложен,и тогда уравнения (2.34), (2.36), (2.37)

интегрируют численно. При этом кривизну tY(X) представляют

в виде фиктивной распределенной нагрузйи с^(Х) на фиктивной

35

балке (рис.2.8,а)х\ Тогда полученная фиктивная перерезываю-

щая сила QXX) и фиктивный момент М(Х) соответственно рав-

ны углу поворота сечения и прогибу иг(Х) . Этот при-

ем основан на том, что сила Q. и момент М от распреде-

ленной нагрузки тоже определяются аналогичным интегриро-

ванием :

, Q(X)“-=^(x)d.X , M(X>j^(X)d.Xt£X .

Методы решения этих уравнений хорошо разработаны (гра-

фо-аналитический метод, графический метод и др.).

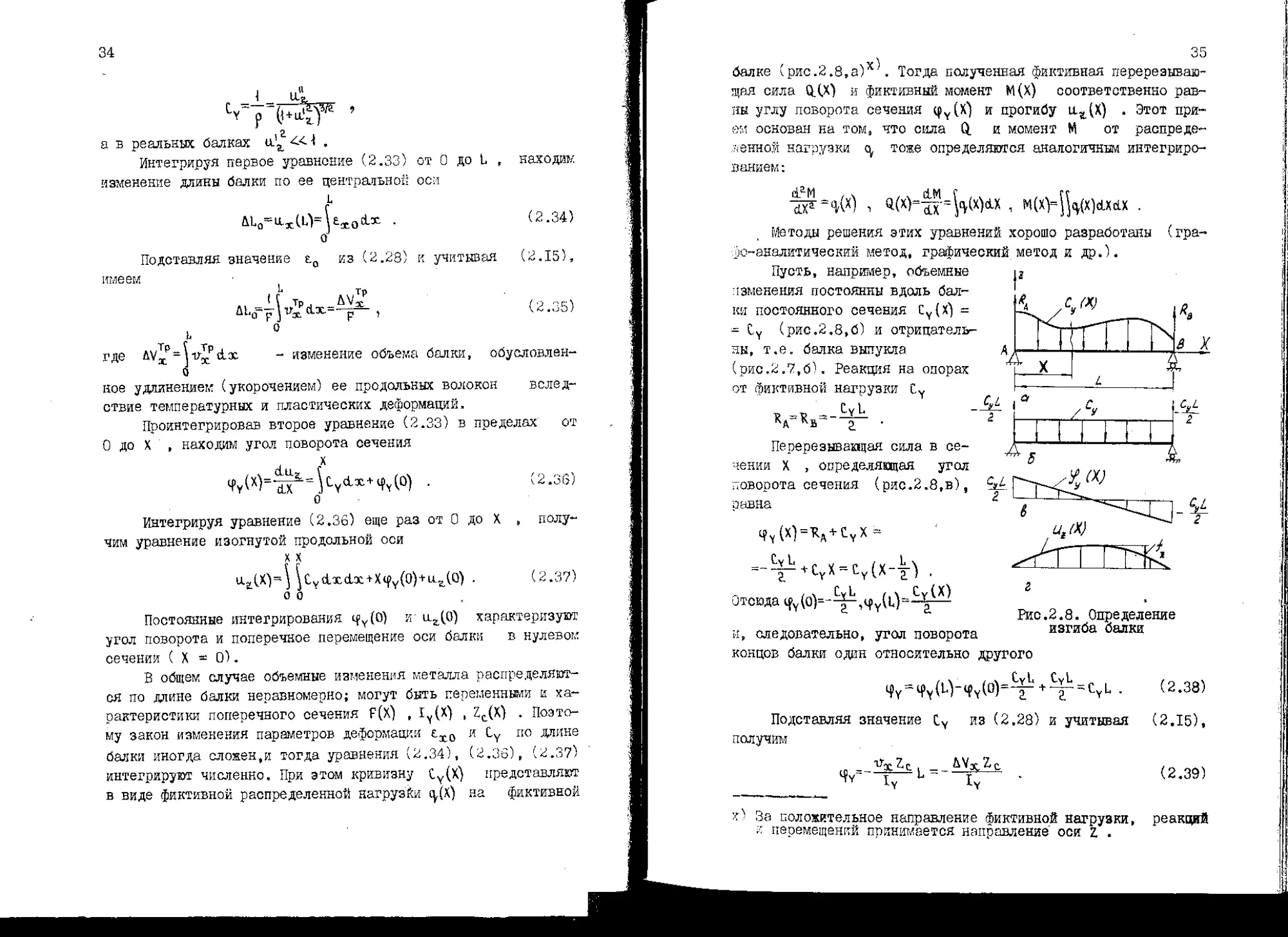

Пусть, например, объемные

изменения постоянны вдоль бал-

ки постоянного сечения CY(X) =

- tY (рис.2.8,б) и отрицатель-

ны, т.е. балка выпукла

(рис.2.7,б). Реакция на опорах

от фиктивной нагрузки CY

Перерезывающая сила в се-

чении X , определяющая угол

поворота сечения (рис.2.8,в),

о авиа

•и

if Y (х) кд+ CY X ~

-^кгх-Мх-т) .

s . Cyl ,,ч Cv(X)

отсюда ifY(°r а—

Рис.2.8. Определение

изгиба балки

и, следовательно, угол поворота

концов балки один относительно другого

ipY = q>Y(L1)-4>Y(0)=-^ + ^ = CYL . (2.33)

Подставляя значение Су из (2.28) и учитывая

получим

(2.15),

(2.39)

Чу=’

ЬУх^с

Iv

и) За положительное направление Фиктивной нагрузки, реакций

и перемещений принимается направление' оси Z .

36

Изгибающий момент в сечении X , определяющий прогиб в

этом сечении (рис.2.8,г), равен

яа(Х)=КАХ + СуХу =^(X-L) .

Отсюда максимальный прогиб в среднем сечении балки (стрелка

прогиба''

¥ =Lt (~V"C “(2Л0)

*\2j VyS &

Здесь знаки угла поворота и поперечные перемещения приняты

согласно известный правилам сопротивления материалов для пе-

ререзывающей силы и изгибающего момента.

Аналогично можно получить формулы для определения про-

гибов балки для случаев, когда объемные изменения охватывают

лишь ее часть или переменны по длине.

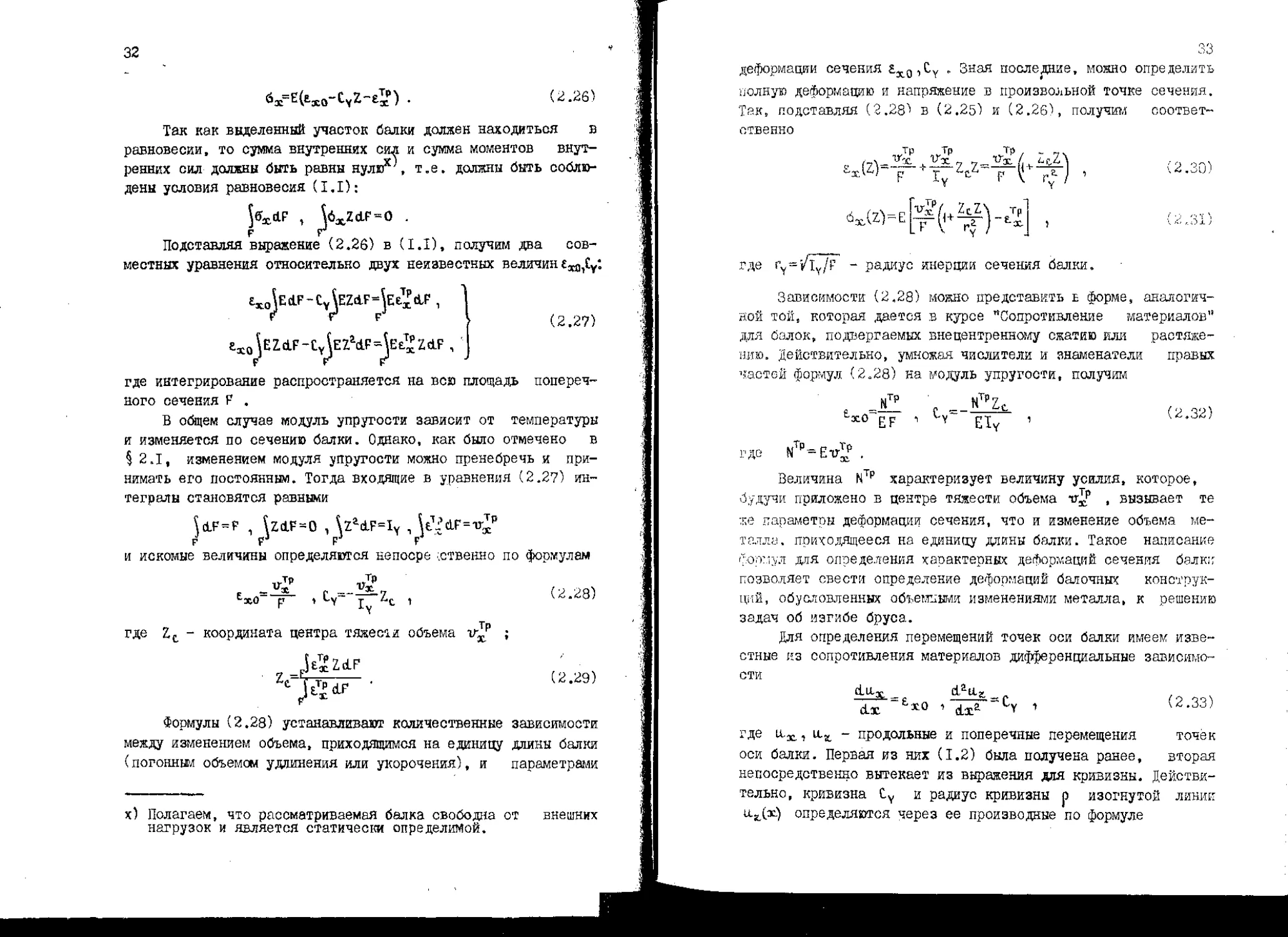

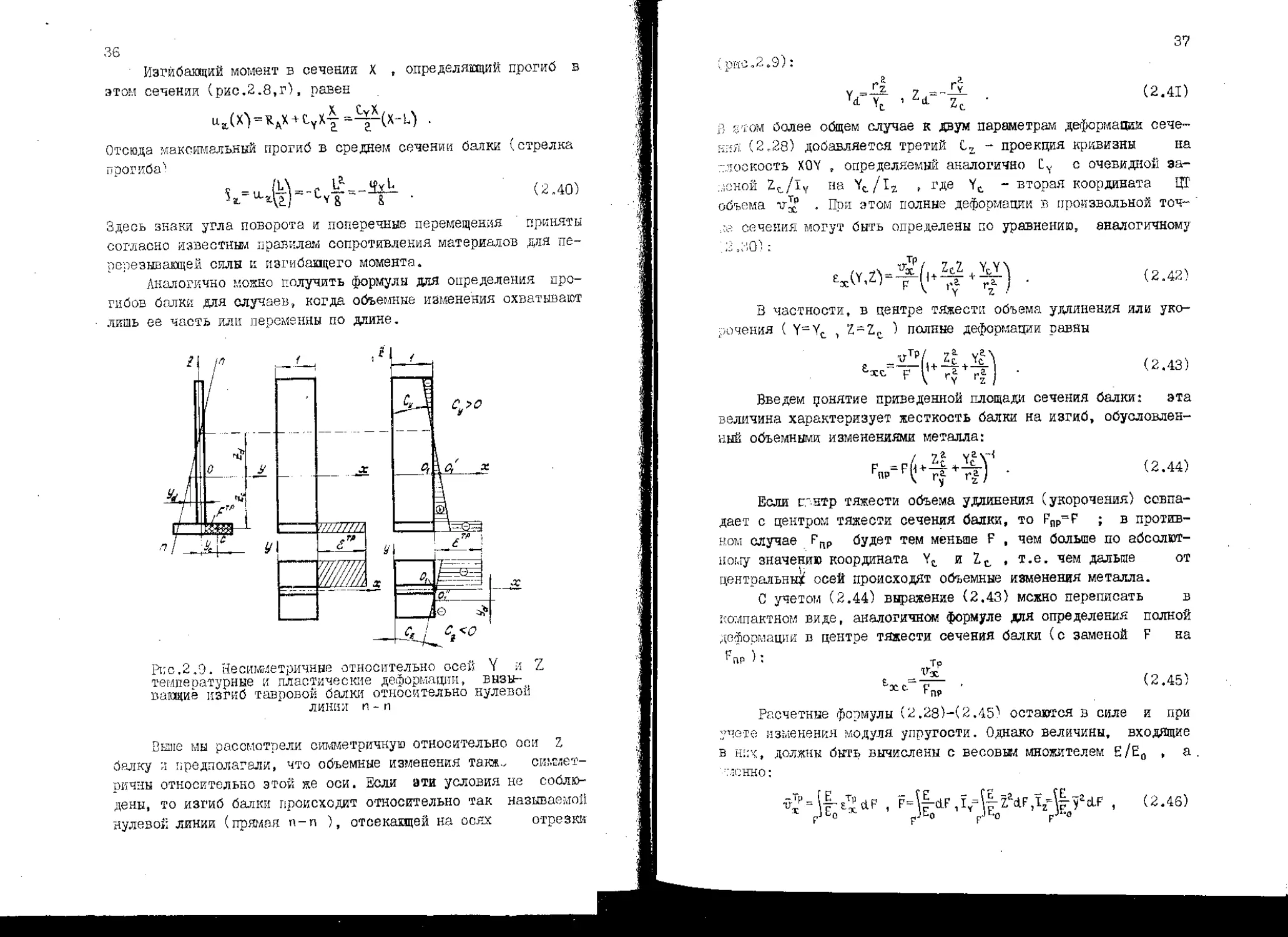

Рис.2.9. Несимметричные относительно осей Y и Z

темпеоатурные к пластические деформации, вызы-

вающие изгиб тавровой балки относительно нулевой

линии п-п

Сыне мы рассмотрели симметричную относительно оси Z

бачку и предполагали, что объемные изменения такж- симмет-

ричны относительно этой же оси. Если эти условия не соблю-

дены, то изгиб балки происходит относительно так называемой

нулевой линии (прямая п-л ), отсекаицей на осях отрезки

37

;рнс.2 с.9):

7

<*¥(. 1 zc

(2.41)

В йгом более общем случае к двум параметрам деформации сече-

ния (2.28) добавляется третий - проекция кривизны на

-.носкость XOV , определяемый аналогично Lv с очевидной за-

меной Zc/ly на Vt/l2 , где Yt - вторая координата Щ1

объема vj . При этом полные деформации в произвольной тон-

не сечения могут быть определены по уравнению, аналогичному

2 2-10'1 ;

^,^(,.5^ . (2.42)

В частности, в центре тяжести объема удлинения или уко-

рочения ( Y^YC > полные деформации равны

^уТр/ 7s- у^Х

• (2.43)

F Гу Г£ I

Введем цонятие приведенной площади сечения балки: эта

величина характеризует жесткость балки на изгиб, обусловлен-

ный объемными изменениями металла:

/ 7 а у г. уЧ

F^FfpTl^) • (2-44)

Если г.'нтр тяжести объема удлинения (укорочения) совпа-

дает с центром тяжести сечения балки, то Fnp=F ; в против-

ном случае ГПР будет тем меньше F , чем больше по абсолют-

ному значению координата Yt и Zt , т.е. чем дальше от

центральны^ осей происходят объемные изменения металла.

С учетом (2.44) выражение (2.43) мсжно переписать в

компактном виде, аналогичном формуле для определения полной

деформации в центре тяжести сечения балки (с заменой F на

Fnp ): т

' (2.45)

гпр

Расчетные формулы (2.28)-(2.451 остаются в силе и при

учете изменения модуля упругости. Однако величины, входящие

в них, должны быть вычислены с весовым множителем Е/Ео , а .

ъкнно:

v?=U^x*F , , <2.46)

PJto ’ pjt-o pj^o pJLO

38

где v~p - обобщенный погонный объем удлинения (укорочения),

01/ ; Р Ду , I, - обобщенная площадь и моменты инерции сечения

— — 4

относительно главных обобщенных осей сечения балки ¥ Z см ;

Ео - значение модуля упругости при нормальной температуре.

Обобщенные главные оси сечения балки Y и t находятся

из условий

U-YiF=O, U-Z±F=O ,V|-YZcLF=O f (2.4?)

JEO \)Е0

а координаты центра тяжести обобщенного объема по формулам

vliV" > (2-48'

При вычислении интегралов, фигурирующих в формулах

(2.46), следует разбить площадь сечения балки на элементы,

определить температуру центра тяжести этого элемента (и. в

зависимости от нее - модуль упругости) и заменить интегралы

соответствующими суммами.

Учет изменения модуля может привести к существенным по-

правкам при рассмотрении деформаций балки малой жесткости 'л

высоких уровнях нагрева и при применении металлов с модуле?’

упругости, резко падающим с повышением температуры. Посколь-

ку весовые множители входят в подынтегральные выражения как

числителя, так и знаменателя основных расчетных формул (2.28),

то его учет обычно приводит к незначительным поправкам, а

влияние может быть отнесено ко вторичным эффектам.

Расчетные формулы, полученные в настоящем параграфе,

являются общими в том смысле, что связывают объемные измене-

ния металла с напряжениями, деформациями и перемещениям;: ба-

лочной конструкции независимо от причины, вынынаицей эти из-

менения. Их можно применить не только для определения дефор-

маций, напряжений и перемещений, возникающих при сварке, но

и при других технологических процессах, связанных с объемны-

ми изменениями металла. Действительно, при выводе указанных

формул не делалось никаких ограничений в отношении характера

распределения объемных изменений металла в балке. Поэтому

они справедливы для определения как временных, так и оста-

точных сварочных деформаций и перемещений балочных конетрук-

39

х)

от продольных и поперечных швов., Температурные и плас-

тические деформации, возникапцие в процессе сварочного на-

грева к последующего остывания, непрерывно изменяются. Оче-

видно., что после полного остывания температурные деформации

становятся равными нулю, а пластические завершай свои изме-

нения, превращаясь в остаточные. Следовательно, для расчета

□статочных напряжений следует найти лишь распределение по

сечению полосы остаточных пластических деформаций. Решению

□той задачи, т.е. определению остаточных пластических дефор-

лфтй, мы уделим основное внимание. Оно затрудняется двумя

обстоятельствами;

Р определение остаточных пластических деформаций тре-

□vct изучения истопим их развития (см. $ 2.2);

2*) пластические деформации ех зависят от полных де-

формаций £х (см. уравнение (2.6)) , в то время как для опре-

деления последних необходимо знать распределение пластиче-

ских деформаций.

Первое затруднение преодолевается обычно путем посте-

пенного (пошагового) рассмотрения процесса, т.е. путем изу-

чения упругопластических деформаций в сечении в отдельные

последовательные моменты времени. Для преодоления затрудне-

ния, обусловленного взаимосвязью между полными и пластиче-

скими деформациями, используют на каждом шаге по времени ме-

тода последовательных приближений. Однако такой путь решения

задачи является весьма трудоемким, и потому он годится толь-

ко при использовании ЭВМ (см. гл.7). Учет ряда особенностей

процесса развития упругопластических деформаций при сварке

позволил разработать более простые методы решения указанной

задачи, которые излагаются в 4-й главе.

Следует, однако, отметить, что в районе резкого изменения

объемных изменений ко длине балки (начало и конец ппо-

дольного шва, район поперечного шва, зона вблизи свароч-

ной дуг:’' ее сечения искривляются и полученное решение,

основанное не гипотезе плоских сечений, дает погрешно-

сти .

40

Глава 3. ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

§ 3.1. Принципы расчета тепловых процессов при сварке

Теория сварочных деформаций и напряжений примыкает к

теории температурных напряжений. В число исходных данных для

расчета температурных напряжений непре?ленно входит нестацио-

нарное температурное поле. Поэтому в настоящей главе приве-

дены некоторые зависимости теории теплопроводности ирг

сварке, знание которых необходимо для определения текущих

свойств металла сварных соединений и расчета температурных

деформаций и напряжений.

Большинство способов сварки металлических конструкций

основано на локальном нагреве металла до плавления (электри-

ческая дуговая, газовая, электрошлаковая, плазменная, элек-

тронно-лучевая и другие способы сварки). При этом источники

нагрева (электрическая дуга, газовое пламя, шлаковая ванна,

плазменная струя, электронный луч и др.) характеризуются

высокой концентрацией энергии и относительно малой протяжен-

ностью. Поэтому вопросы теплопроводности излагаются примени-

тельно к таким специфическим источникам теплоты.

Задача теории теплопроводности считается полной, если

задан закон теплопереноса, начальное распределение темпера-

туры и условия теплообмена на границе нагреваемого тела.

Уравнение теплопереноса устанавливает связь между ско-

ростью изменения температуры в любой точке тела с распреде-

лением температуры в ее окрестности и в дифференциальной фор-

ме имеет вид

аТяЭ_Лаг\ .Ik ЛА 5В

[Ц 0х\ох)+ v )+ Эг\/ Эа )

(3.1)

где ср - объемная теплоемкость; А - коэффициент теплопро-

водности .

Если принять, что коэффициент А не зависит от темпе-

ратуры и координат (тело однородно), уравнение (3.1) можно

записать в виде

ЭТ_А/Э*Т ЭгТ ЭгТ\ г

at ср\а^ + 0хй+Эгг ) = aV Т

(3.2)

где V2- - оператор Лапласа; о.= К/с.р - коэффициент темпера-

туропроводности .

41

Линейное уравнение (3.2) является основным в теории теп-

лопроводности. В этой главе будут приведены решения уравне-

ния (3.2), отвечающие некоторым частным условиям сварки раз-

личных деталей и изделий.

К граничным условиям задачи относятся условия теплооб-

мена на границе тела. Если источник теплоты (сварочная дута)

находится на большом расстоянии от границ тела, то принима-

ется, что тело имеет бесконечные размеры и температура на

его границе постоянна и эавна начальной. Если размер тела

ограничен, то граница в сварочных задачах принимается, как

-савпло, адиабатической, т.е. принимается, что тепловой по-

ток через границу отсутствует;

^п=~^"Эп=^ 1 (3.3)

здесь йт/8п - градиент по нормали к поверхности.

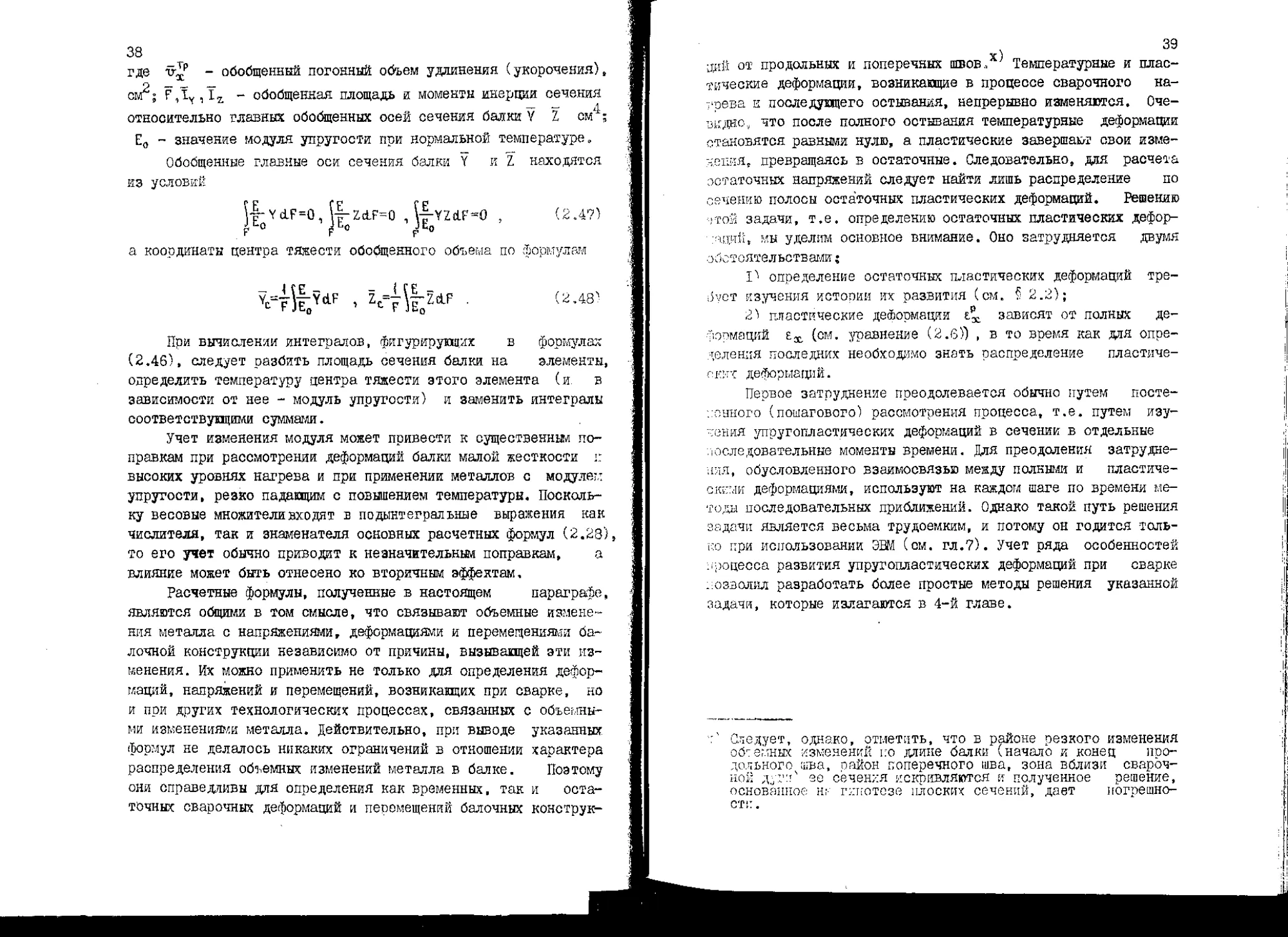

Все многообразие нагреваемых при сварке тел обычно сво-

дят к одной из следующих трех схем:

I) полубеоконечное тело, занимающее область г>0

(рис,3.1,а); распределение температуры неравномерно по всем

направлениям;

2) бесконечная пластина - тело, ограниченное двумя плос-

костями; г. = 0 и (рис.3.1.,б); распределение темпера-

туры по х и у неравномерно и не меняется (равномерно) по

г (толщине);

3) бесконечный стержень - тело, распределение темпера-

туры в котором неравномерно только по осн х (рпс.3.1.,в).

Расчетные формы тел

42

В случае сварки полубесконечное тело имитирует массив-

ное изделие при его несквозном нагреве, бесконечная пласти-

на - относительно тонкое изделие при его сквозном проплав-

лении. При определенных граничных условиях часто можно отка-

заться от неограниченности тел и получать решения для тел,

дополнительно ограниченных плоскостями, т.е. для массивного

тела ограниченной толщины, пластины ограниченной ширины и

длины и стержня ограниченной длины (см. ? 3.6).

Специфическим для задач теплопроводности при сварке яв-

ляется то, что в области высокой температуры на температур-

ное поле оказывают влияние в большей степени особенности вво-

да теплоты (особенности сварочных источников) и в меньшей -

граничные условия. Сварочные источники теплоты различаются

между собой по распределенности, времени действия и движению

относительно нагреваемого тела.

Прежде чем перейти к рассмотрению конкретных схем,оста-

новимся на решении дифференциального уравнения теплопровод-

ности (3.2) для неограниченного по всем направлениям тела

(бесконечного тела) при наличии мгновенного точечного источ-

ника теплоты (элементарного источника теплоты).

Пусть в момент времени t = 0 в точку (ж,, rj, г; ) бес-

конечного тела помещен мгновенный источник теплоты Q . Тогда

температура в любой точке тела (х,у, ю ) в любой момент t

определяется по формуле

ехрг—-----------------]•

Непосредственной проверкой можно убедиться, что решение

(3.4) удовлетворяет уравнению (3.2). Это решение уравнения

теплопроводности называется фундаментальным. Из (3.4) видно,

что температура тела стремится к нулю, когда t^O во всех

точках, за исключение!' одной - (в,, ц, с;') , где она становится

бесконечно большой.

С помощью фундаментального решения (3.4) можно опреде-

лить температурное поле от любого сварочного источника теп-

лоты в схематизированных телах, пользуясь методом источников.

Физическая сущность метода заключается в том, что любой про-

цесс распространения теплоты в теле можно представить как со-

вокупность процессов выравнивания температуры от множества

43

элементарных источников, распределенных как в пространстве,

так и во времени.

Представим источник теплоты в виде последовательности

элементарных мгновенных источников. Определим по (3.4) при-

ращение температуры к моменту t от элементарного источни-

ка, действовавшего и находящегося в момент г в точке ( Т,,

dT (х ,у ,a,t)=expjr

где - мощность источника теплоты; t-t - время распро-

странения теплоты. Тогда температура от источника теплоты

может быть получена суммированием всех элементарных точечных

источников:

-----iia(t-T) 3.6)

Все приведенные в этой главе решения задач о температур-

ном поле при сварке получены методом источников, т.е. путем

использования частных форм уравнения (3.6).

§3.3 . Температурное поле от мгновенных

источников теплоты

В этом параграфе приведены решения для мгновенных источ-

ников теплоты в схематизированных телах.

I. В предыдущем параграфе приведено уравнение (3.4) для

мгновенного точечного источника в бесконечном теле. Пусть

мгновенный точечный источник теплоты помещен в начало коор-

динат. Тогда распределение температуры в полубесконечнсм те-

ле (рис.3.1,а) можно определить по формуле

2.Q ( Кг \

еХР\-^CLt) ’

(3.7)

где Q - количество теплоты; К=/ха+/+гг - расстояние от рас-

сматриваемой точки до источника теплоты. Коэффициент 2 в

числителе учитывает, что но сравнению с бесконечный телом

тс;.-;-еэ ат ура в пол у бесконечном теле будет в два раза выше

44

(плоскость г = 0 принимается адиабатической). Из формулы

видно, что изотермические поверхности (T=const) являются по-

лусферами (К= const ) с центром в точечном источнике.

2. Если в бесконечную пластину (рис.3.1,б) по оси г в

момент t = 0 приложен линейный мгновенный источник Q , рав-

номерно распределенный по толщине з , то температурное поле

с учетом поверхностной теплоотдачи описывается уравнением

т^'||з41ехК ,idt^t') ’

(3.8)

где г=/хг+уг - расстояние от рассматриваемой точки до источ-

. 2J.T

ника теплоты; ‘ - коэффициент температуроотдачи плас-

тины; Хт- коэффициент поверхностной теплоотдачи. Изотерми-

чесими поверхностями являются поверхности круглых цилиндров.

3. Если в сечение х= 0 бесконечного стержня (рис.3.1,в)

в момент t = 0 приложен мгновенный плоский источник Q , рав-

номерно распределенный по сечению стержня F , то распро-

страненная теплота в стержне с поверхностной теплоотдачей

описывается формулой

Т (X1V)" ехр( Acct“ bt) ’ С 3 *9}

где - коэффициент температуроотдачи стержня; р -

периметр поперечного сечения стержня.

§ 3.3. Температурное поле от подвижных

источников теплоты

Подвижные источники теплоты можно представить в виде по-

следовательности элементарных мгновенных источников, смещен-

ных в пространстве и во времени.

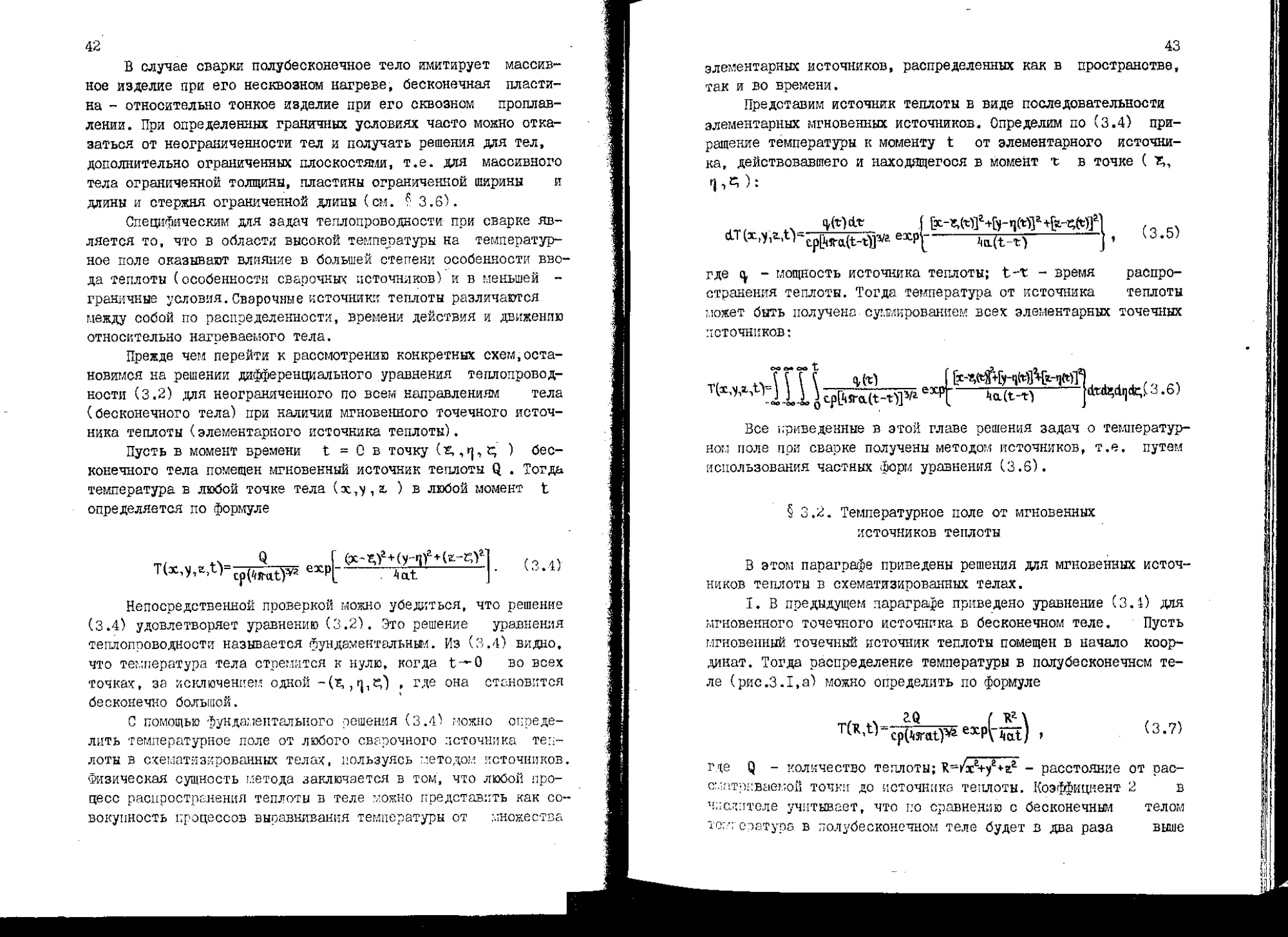

I. Пусть точечный источник теплоты постоянной мощно-

сти движется с постоянной скоростью irt из тбчки 0о

вдоль оси х и через время tt находится в точке О

(рис.3.2). Найдем температуру в точке А в подвижной систе-

ме координат , начало которой совпадает с точечным

источником 0 . Мгновенный точечный источник, который дейст-

вовал в точке О' в течение времени cLt , выделил теплоту

45

Q=t^cLt . Через время t согласно уравнению (3.7) этот

источник повысил температуру в точке А , расстояние до ко-

торой Я1 =^(x+vtt’)a' + у а + гЛ , на величину

2.0, dt

4T(x,y,x,t>tp(W(it)3/aexp;

(х-У'Ус)г + ^а- + ^

Jicit

(ЗЛО)

Суммируя приращения температуры от всех элементарных

источников за все время tt , получим

tt

Г ч

T(X,V j cp(Ajnxtp/a

Г (х+тгД^+^+а?

ехр-----т~7------

Г1 До±

dt

(З.П)

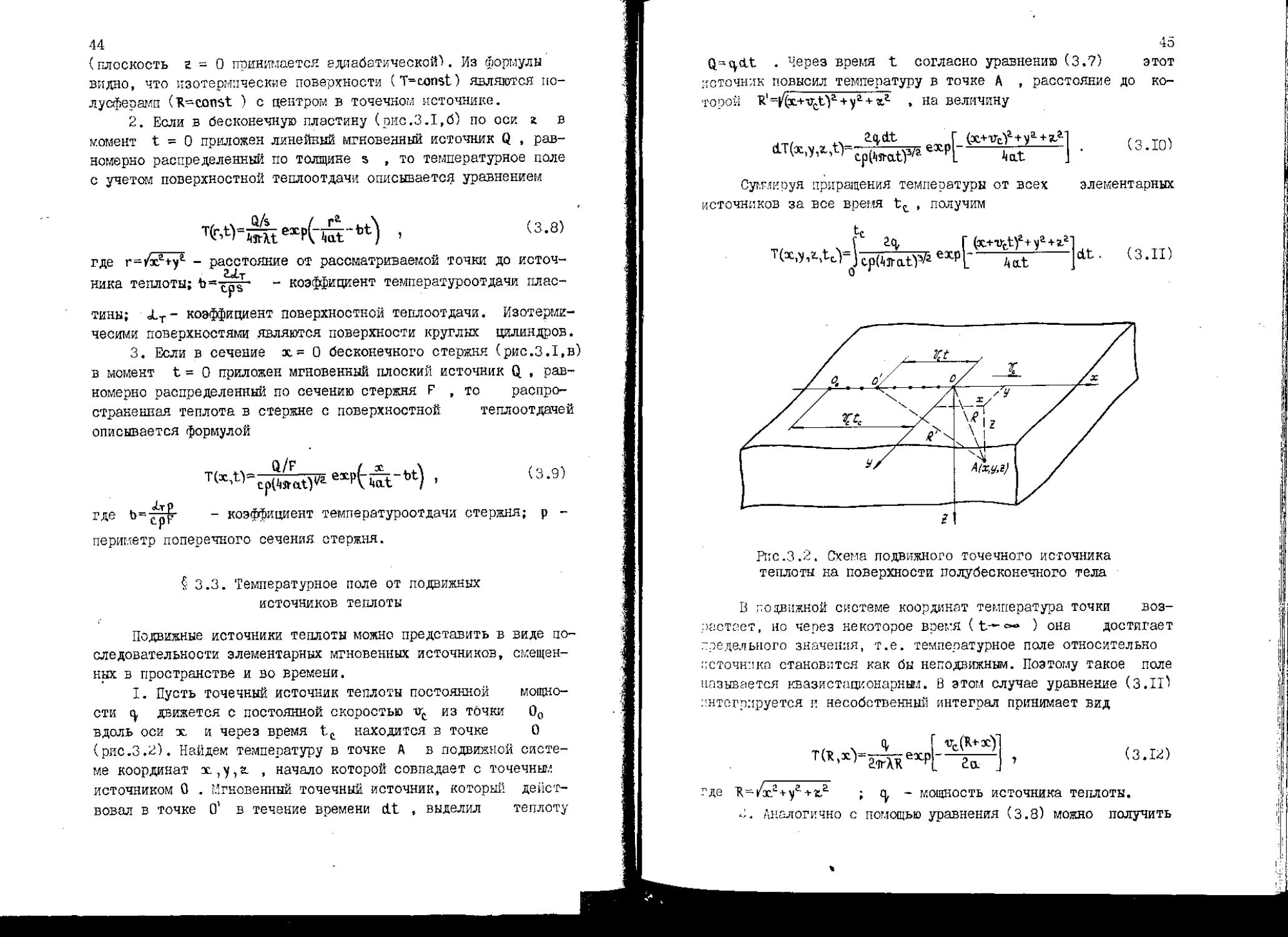

Рис .3.2. Схема подвижного точечного источника

теплоты на поверхности полубесконечного тела

В подвижной системе координат температура точки воз-

растает, но через некоторое время (t— °° ) она достигает

предельного значения, т.е. температурное поле относительно

источника становится как бы неподвижным. Поэтому такое поле

называется квазистационарныл. В этом случае уравнение (3.11)

интегрируется и несобственный интеграл принимает вид

ч Ч-

Ш,*) £(]rXRexpr

(ЗЛ2)

где Х^/хг+уг+г? ; q, - мощность источника теплоты.

2. Аналогично с помощью уравнения (3.8) можно получить

46

уравнение квазистационарного температурного поля для случая

подвижного линейного источника теплоты в бесконечной пласти-

не

, . <l/s ( Ч-х\ ( rvc\

T(^x^-£5rXexpV"aa')KoV’Ta‘) i

(3.13)

где г=/ха+уг ; Ко - функция Бесселя второго рода нулевого

порядка от мнимного аргумента; Х=У4+4аЪ/1Га - коэффициент, учи-

тывающий влияние поверхностной теплоотдачи.

3. Для случая нагрева бесконечного стержня подвижным -

источником теплоты квазистационарное температурное поле опи-

сывается уравнением

(3.14)

q,/F f v.x \

T^>VttpTE; ехр(^- д,а 55Г*>) •

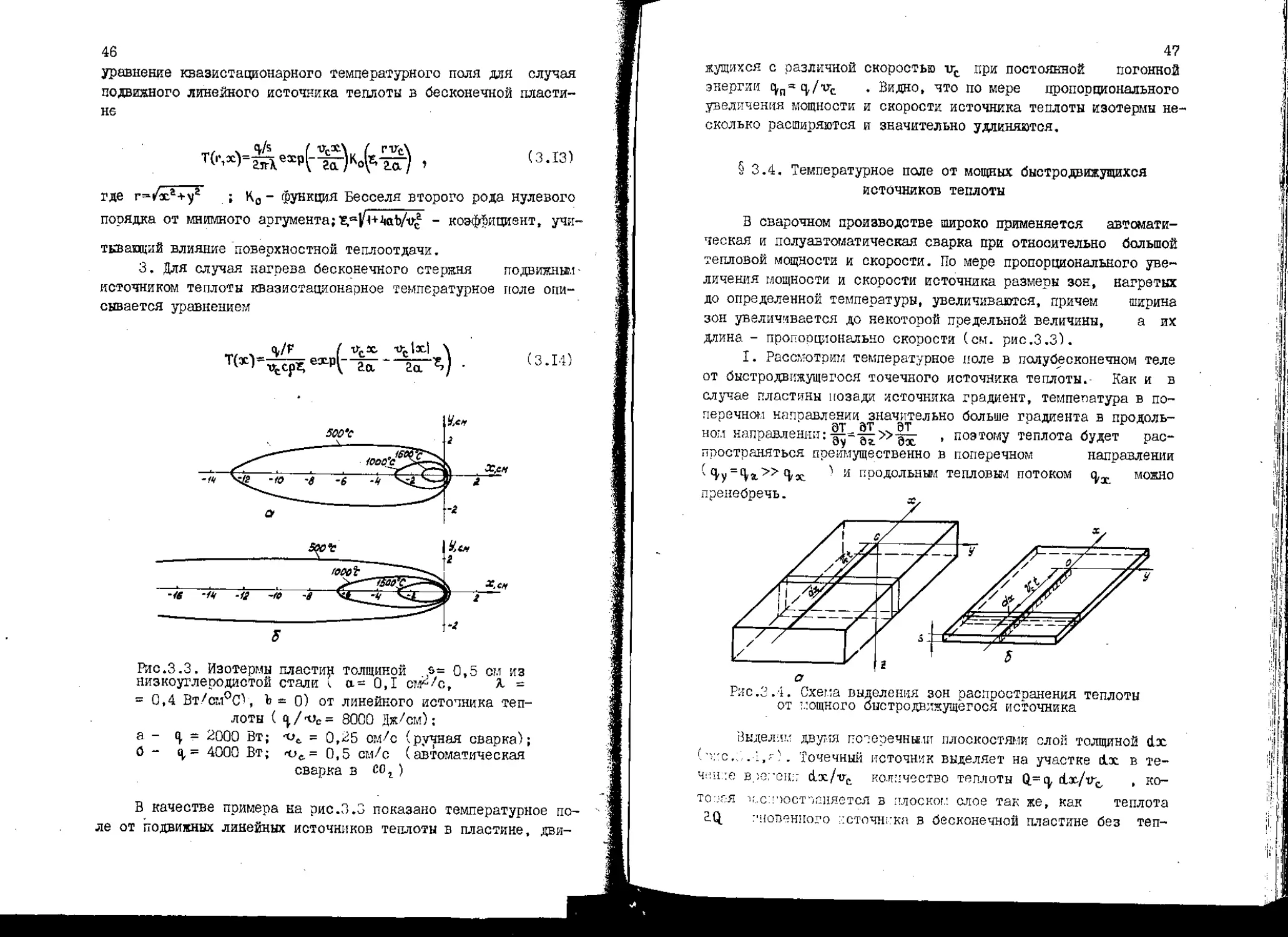

Рис.3.3. Изотермы пластид толщиной *= 0,5 см из

низ ко углеродистой стали < а= 0,1 см^/с, X =

= 0,4 Вт/стл°С) , Ъ = 0) от линейного истопника теп-

лоты ( 3, / tic = 8000 Дж/см);

а - q = 2000 Вт; <i>t. = 0,25 см/с (ручная сварка);

б - ц, = 4000 Вт; <>«.= 0,5 см/с (автоматическая

сварка в )

В качестве примера на рис.3.3 показано температурное по-

ле от подвижных линейных источников теплоты в пластине, дви-

47

жущихся с различной скоростью vt при постоянной погонной

энергии % = ср/vc . Видно, что по мере пропорционального

увеличения мощности и скорости источника теплоты изотермы не-

сколько расширяются и значительно удлиняются.

§3.4 . Температурное поле от мощных быстро движущихся

источников теплоты

В сварочном производстве широко применяется автомати-

ческая и полуавтоматическая сварка при относительно большой

тепловой мощности и скорости. По мере пропорционального уве-

личения мощности и скорости источника размеры зон, нагретых

до определенной температуры, увеличиваются, причем ширина

зон увеличивается до некоторой предельной величины, а их

длина - пропорционально скорости (см. рис.3.3).

I. Рассмотрим температурное иоле в палубеоконечном теле

от быстродвижущегося точечного источника теплоты.- Как и в

случае пластины позади источника градиент, температура в по-

перечном направлении значительно больше градиента в продоль-

ном направлении:, поэтому теплота будет рас-

пространяться преимущественно в поперечном направлении

( Цгу = ^х>> ) и продольным тепловым потоком cj,x можно

а

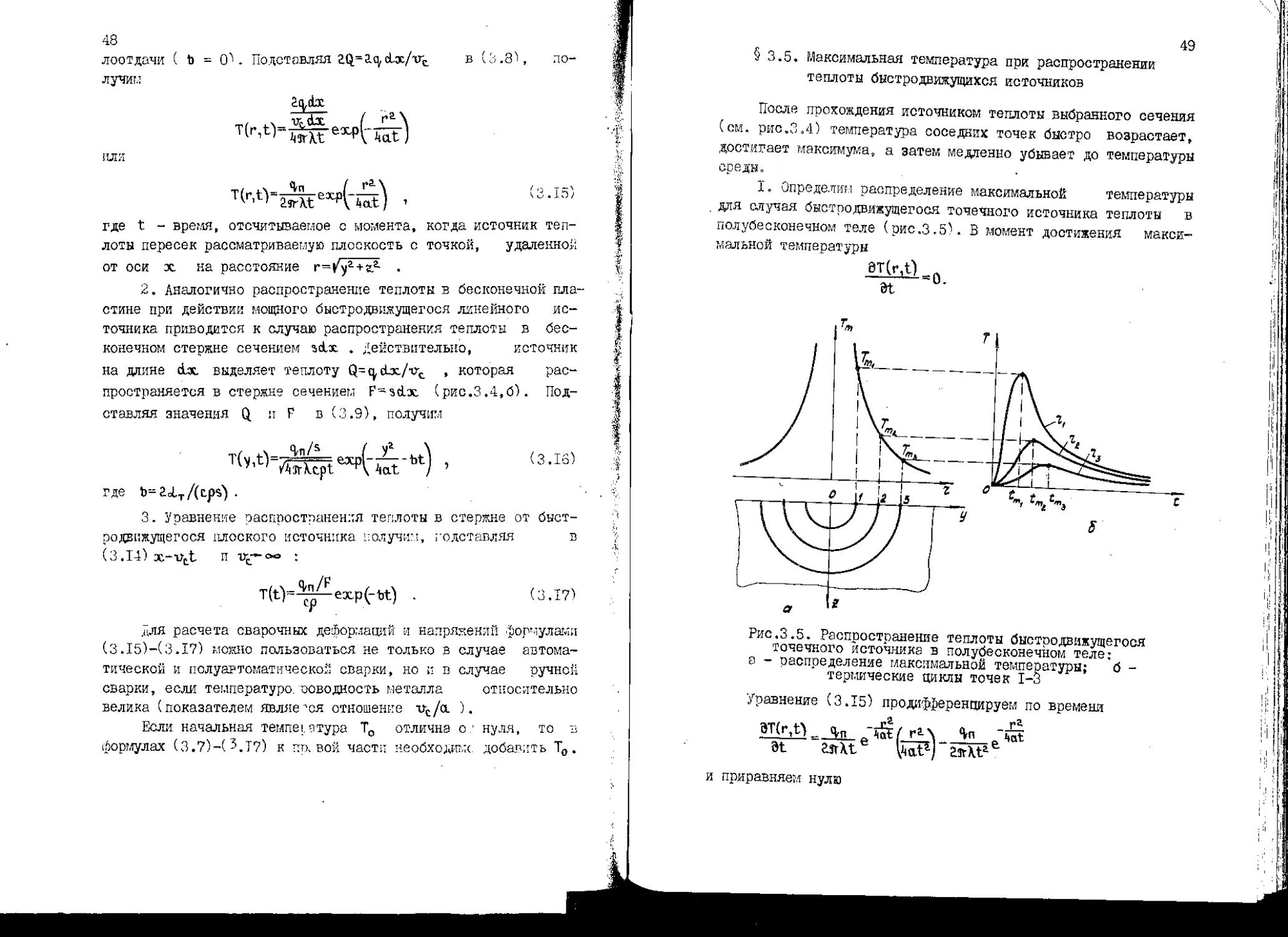

Рис.3.4. Схема выделения зон распространения теплоты

от '.'ощного быстро движущегося источника

Выделим двумя поперечными плоскостями слой толщиной dx

(''/с. . I,;- . Точечный источник выделяет на участке dx в те-

чение времени dx/vp. количество теплоты Q.= q, dx/tr^ , ко-

торая и.си’юстпе.ияетсл в плоском слое так же, как теплота

2.Q. унопенпого источника в бесконечной пластине без теп-

48

лоотдачи ( to = Q). Подставляя 2(1=3.^Ax/vt в (3.8), по-

лучим

JWI

T(r’t'>4FXte4*^') ’ <3,15!

где t - время, отсчитываемое с момента, когда источник теп-

лоты пересек рассматриваемую плоскость с точкой, удаленной

от оси х на расстояние г=/уа+гг .

2. Аналогично распространение теплоты в бесконечной пла-

стине при действии мощного быстро движущегося линейного ис-

точника приводится к случаю распространения теплоты в бес-

конечном стержне сечением зАх . Действительно, источник

на длине Ах выделяет теплоту Q=^Ax/vc , которая рас-

пространяется в стержне сечением Р=зАх (рис.3.4,б). Под-

ставляя значения Q и Г в (3.9), получим

’ (3-IS)

где b- ?.4T/(cps) .

3. Уравнение распространения теплоты в стержне от быст-

ро движущегося плоского источника получим, подставляя в

(3.14)x-vtt и тт^оо :

T(t)=-^exp(-tt) . (3.17)

г

Аля расчета сварочных деформаций и напряжений формулами

(3.15)-(3.17) можно пользоваться не только в случае автома-

тической и полуавтоматической сварки, но и в случае ручной

сварки, если температуре, ооводность металла относительно

велика (показателем являемся отношение vc/o. ).

Если начальная темпе;, я тура То отлична о 1 нуля, то в

формулах (3.7)-(5,Т7) к пр, вой части необходимо добавить То.

49

§ 3.5. Максимальная температура при распространении

теплоты быстродвижущихся источников

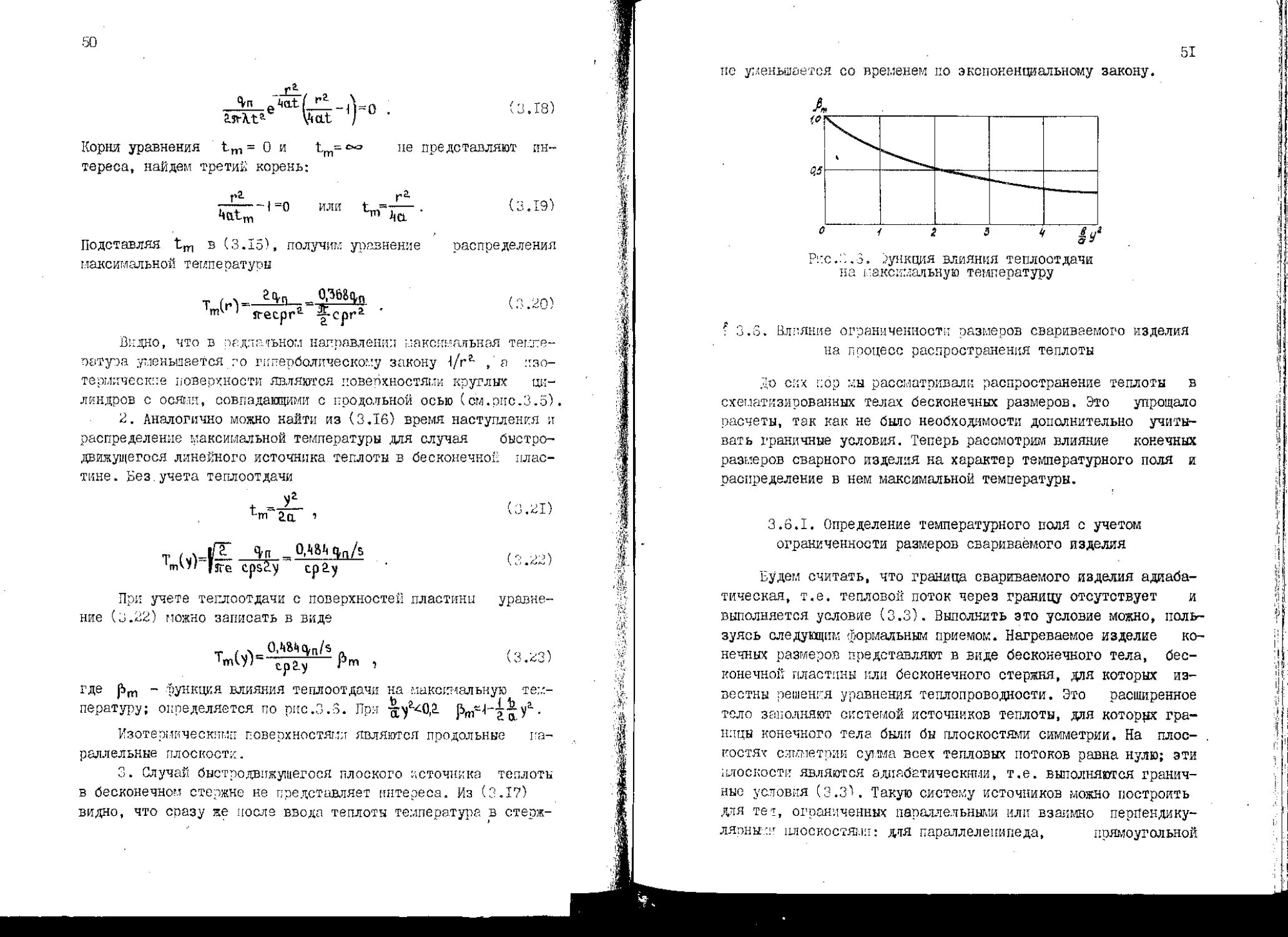

После прохождения источником теплоты выбранного сечения

(см. рис.3.4) тег'.шература соседних точек быстро возрастает,

достигает максимума, а затем медленно убывает до температуры

средн.

1. Определим распределение максимальной температуры

для случая быстродвижущегося точечного источника теплоты в

полубеоконечном теле (рис .3.5). В момент достижения макси-

мальной температуры

8T(r,t)_

at

а ’г

Рис.3.5. Распространение теплоты быстродвикущегося

точечного источника в полубеоконечном теле:

а - распределение максимальной температуры; б -

термические циклы точек 1-3

Уравнение (3.15) продифференцируем по времени

,.г г*

ЭТ(г,П JVn_ ( га. \ _ %п

St гт да5)

и приравняем нулю

50

г3-

tyn ^а± ( рг _ Д=

VfClt /

(3.18)

Корни уравнения tm = 0 и 1т--^ не представляют ин-

тереса, найдем третий корень:

р2. 2,

т—т---(=0 или tm=-:-------- (3.19)

‘ttttn, 111 Jjo.

Подставляя tm в (3.15), получим уравнение распределения

максимальной температуры

т (.-Л- -.ОрбЦп

1 frec.pra “Срга

(3.20)

Видно, что в оядпсльном направлении максимальная темпе-

патуэа уменьшается по гиперболическому закону \/гг~ ,'а изо-

термические поверхности являются поверхностями круглых ци-

линдров с осями, совпадающими с продольной осью (см.рис.3.5).

2, Аналогично модно найти из (3.16) время наступления я

распределение максимальной температуры для случая быстро-

движущегося линейного источника теплоты в бесконечной плас-

тине. Без.учета теплоотдачи

т (.ид (,

‘«Д’/ fire cps2.y ср2.у

Яри учете теплоотдачи с поверхностей пластины уравне-

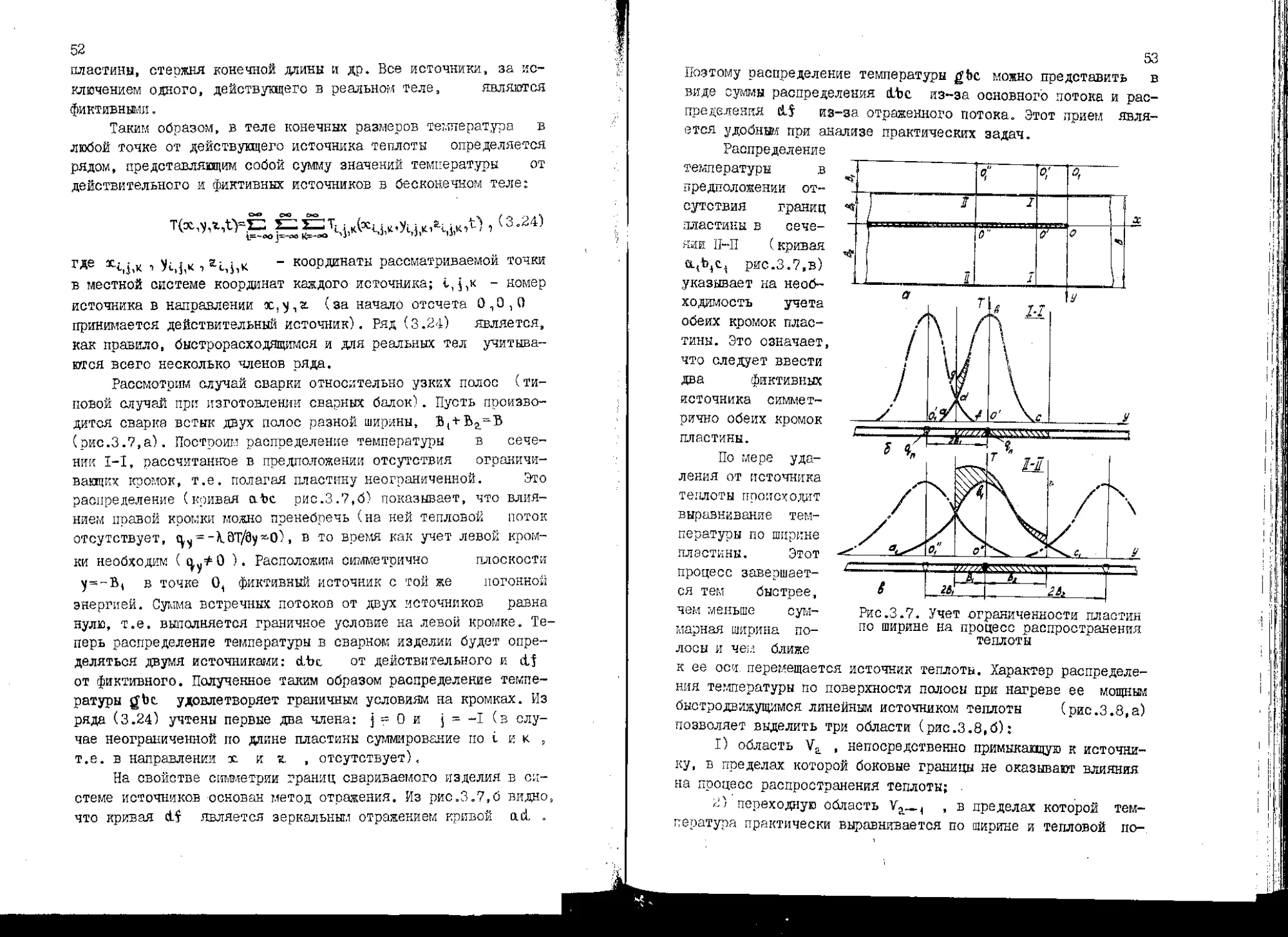

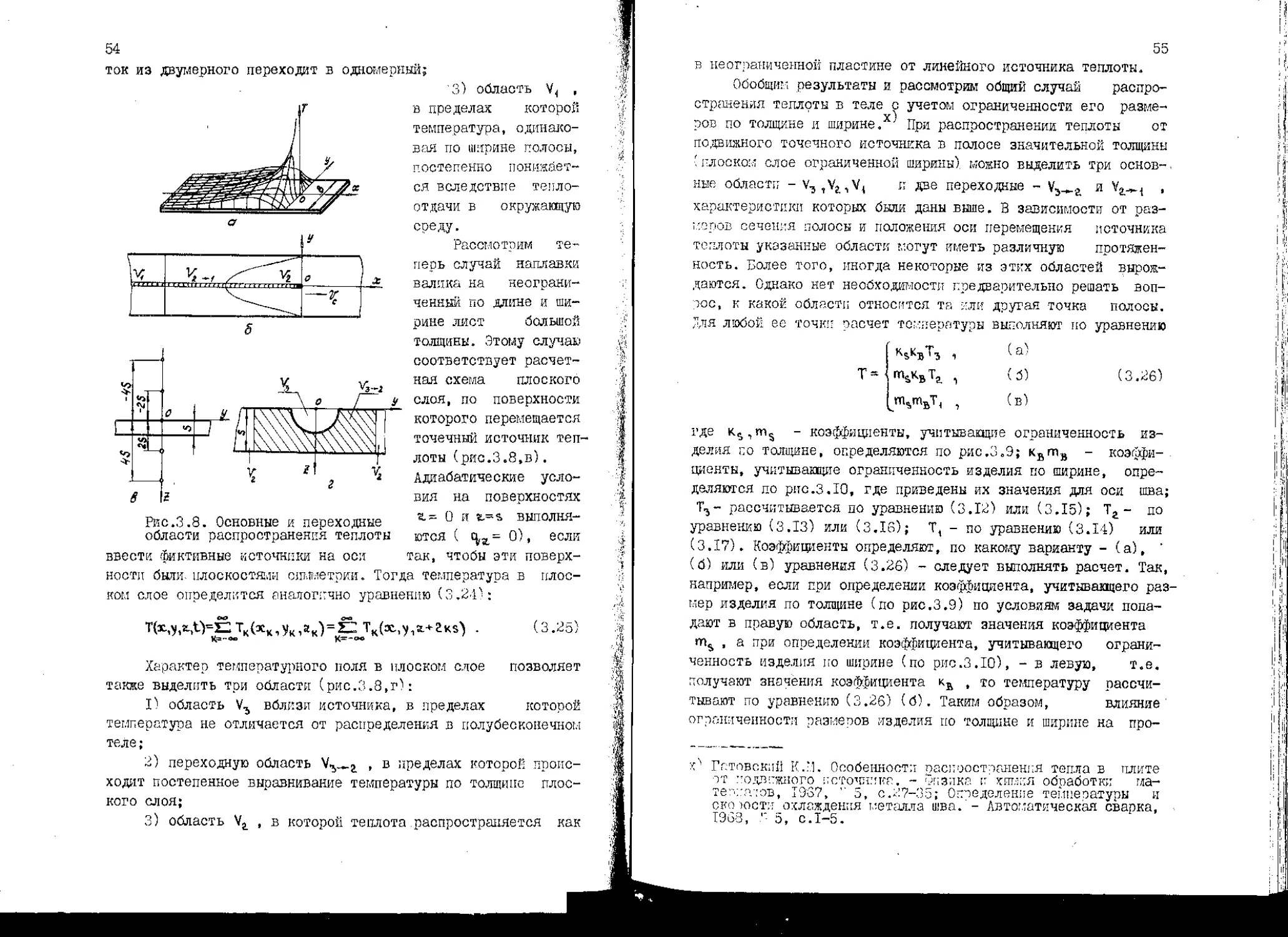

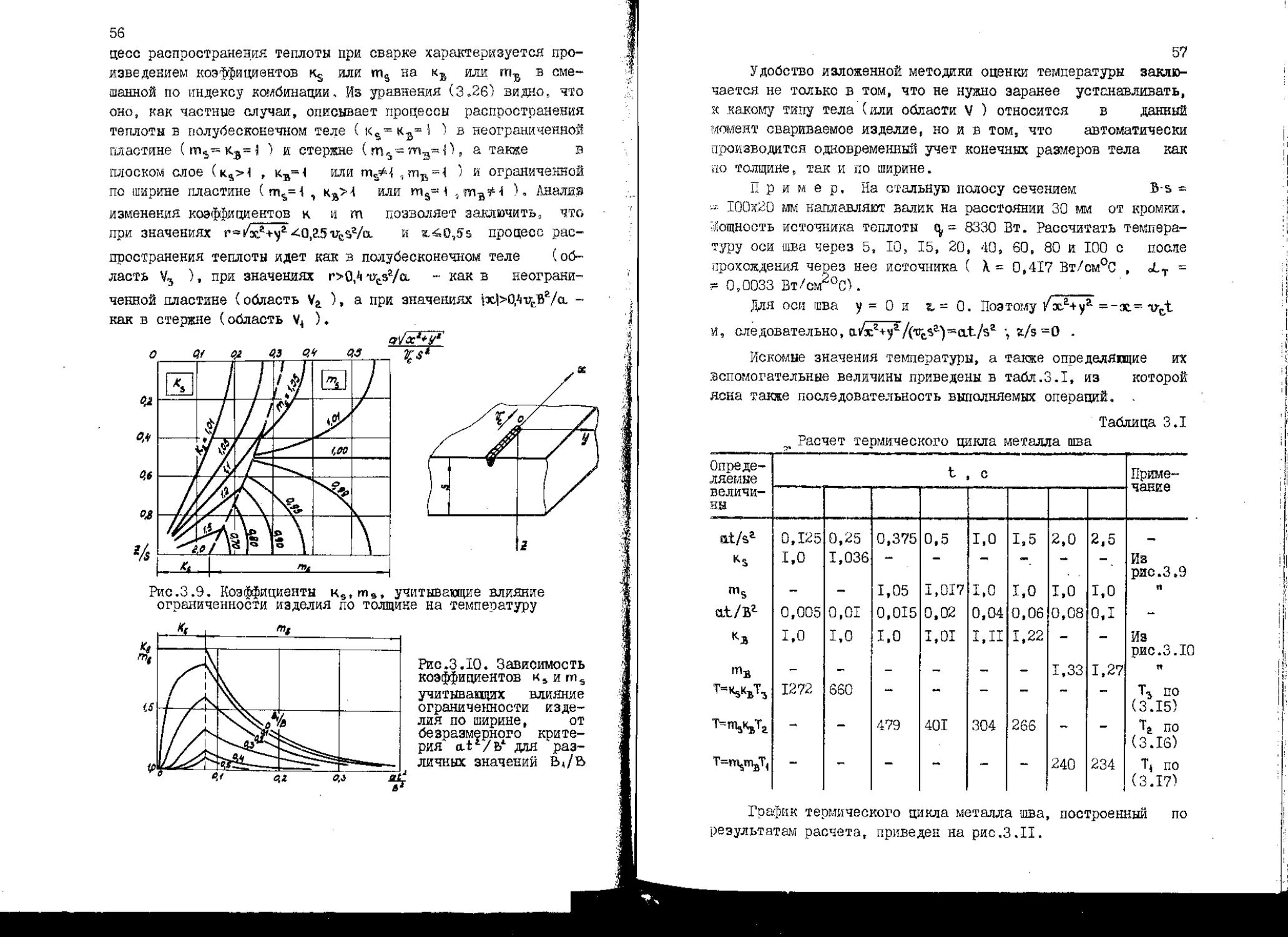

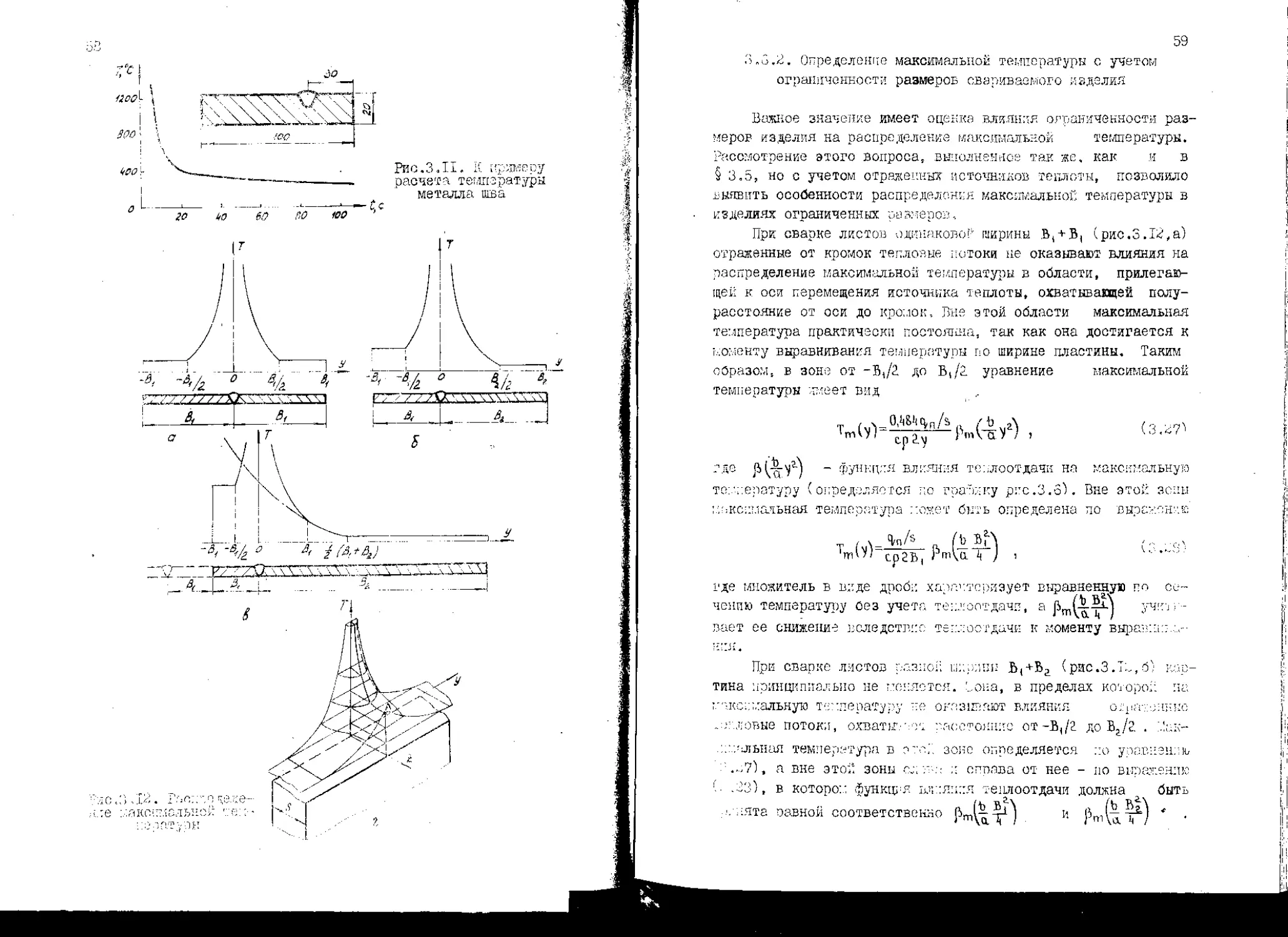

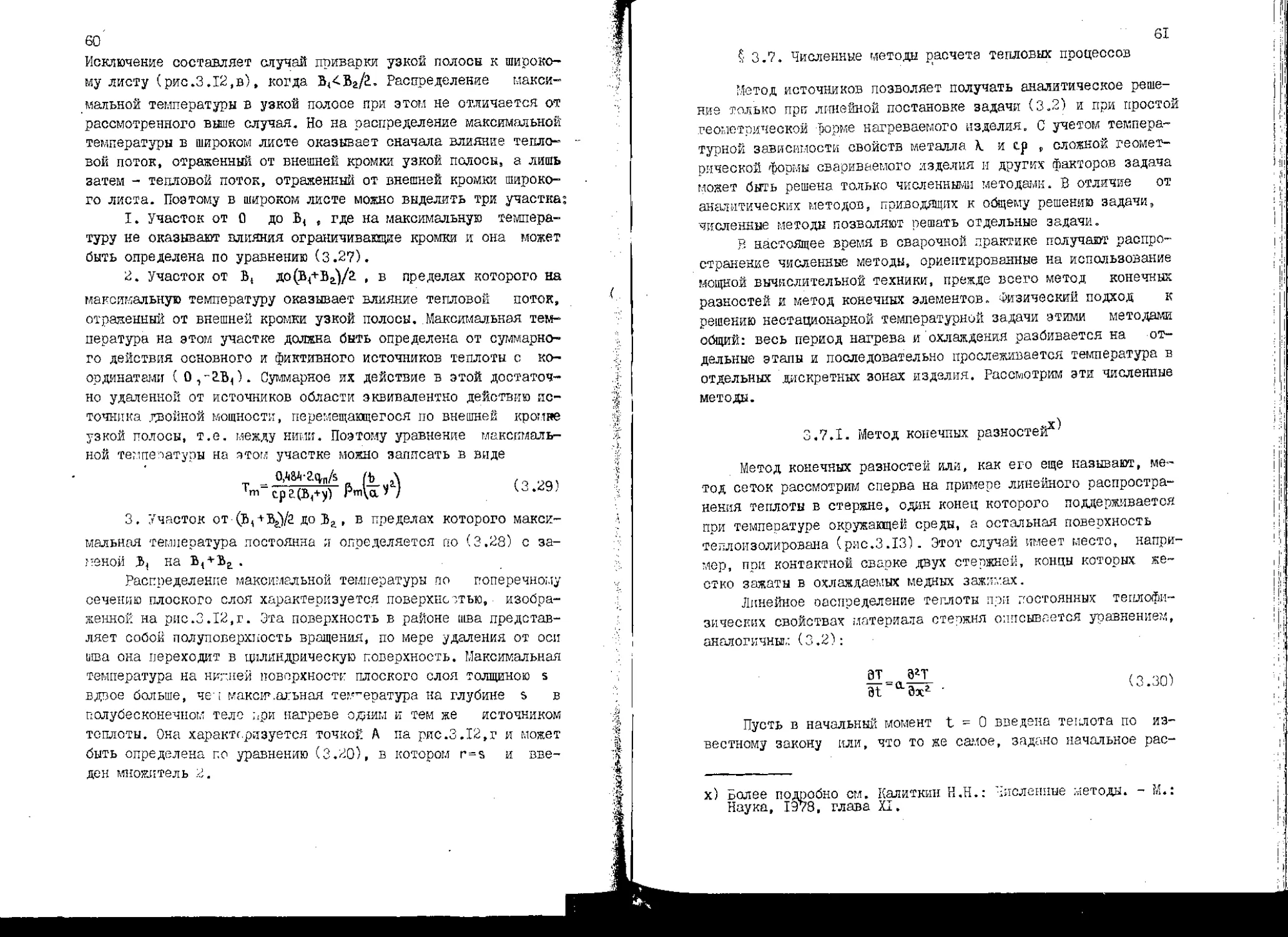

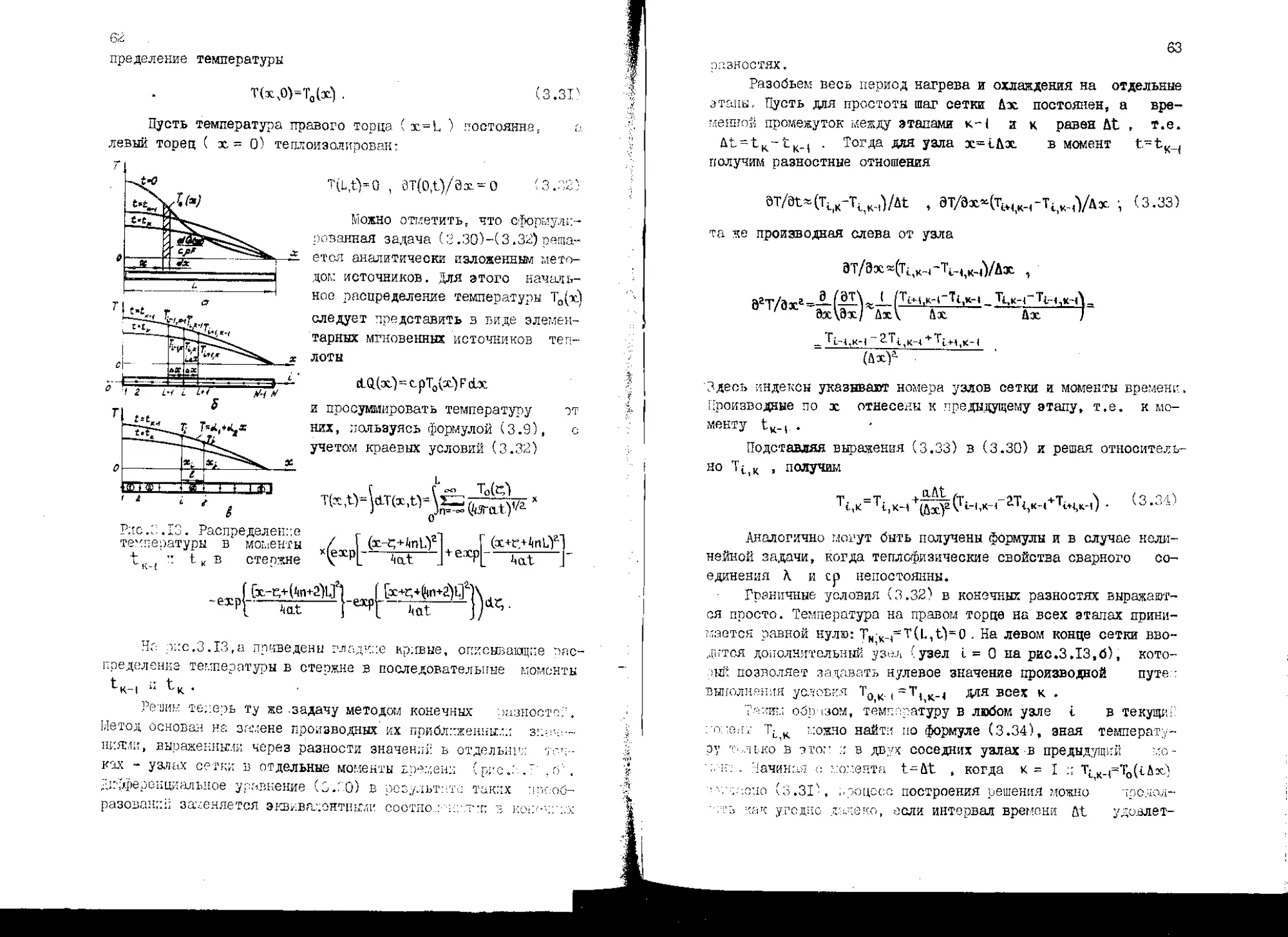

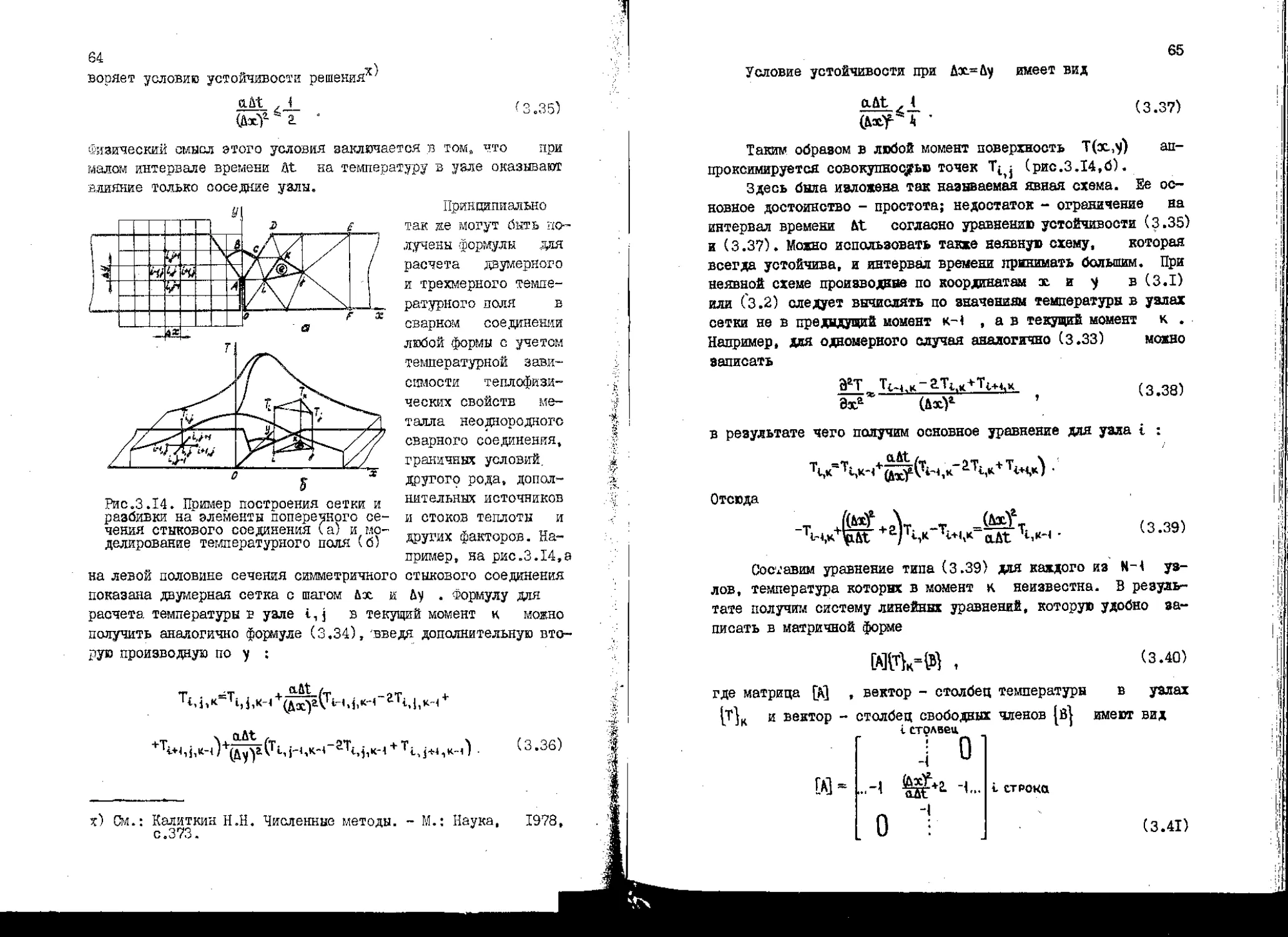

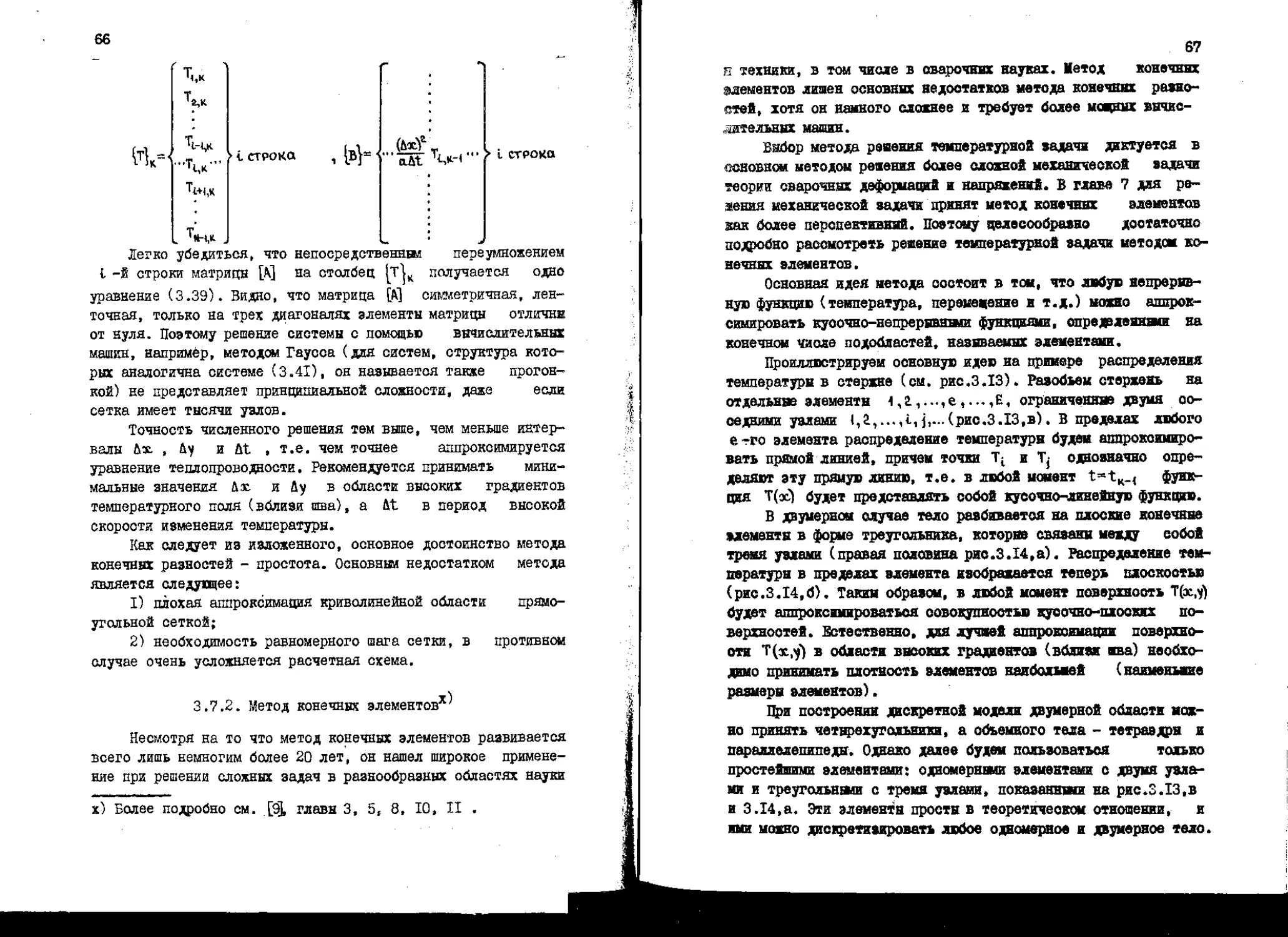

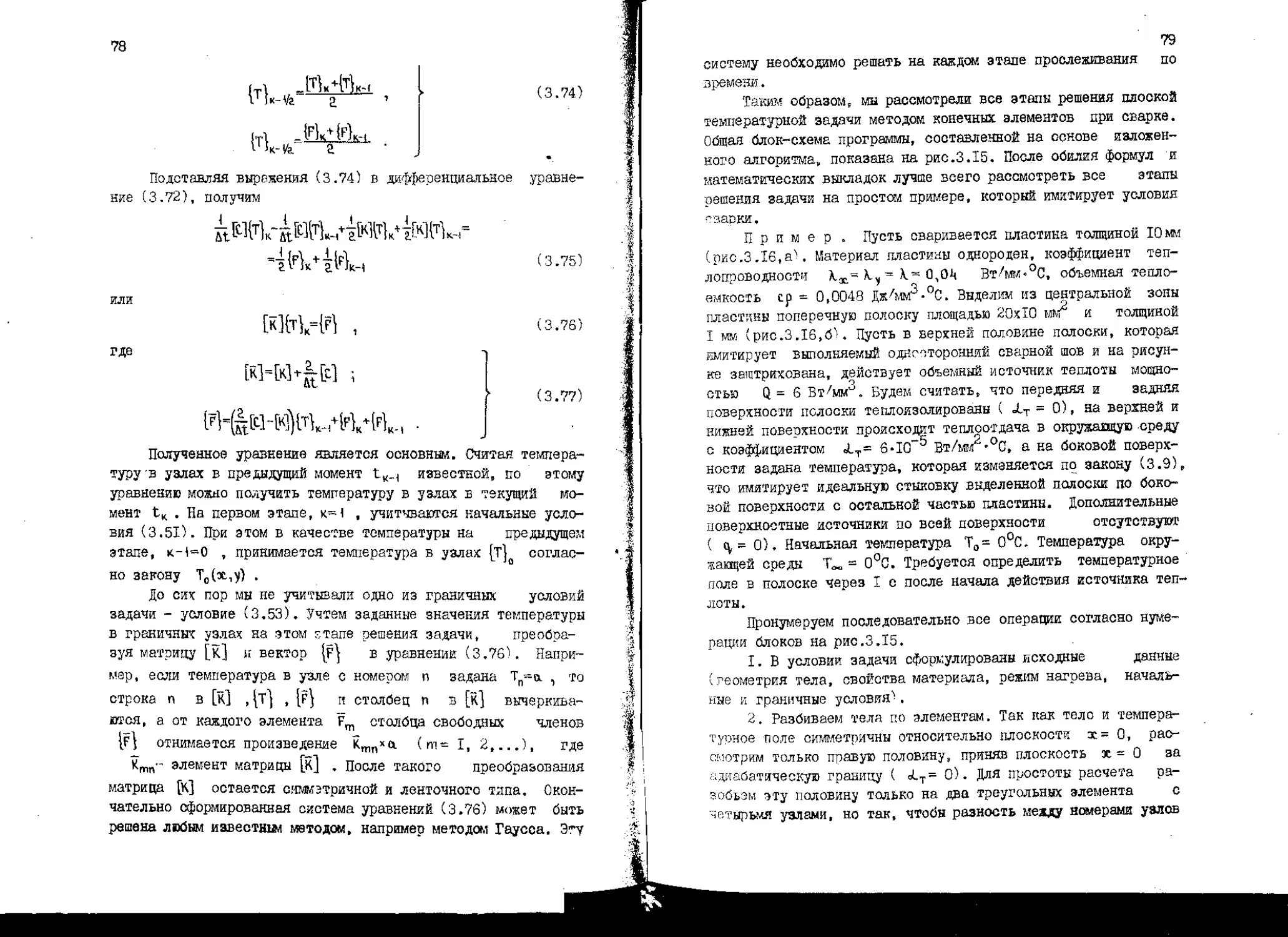

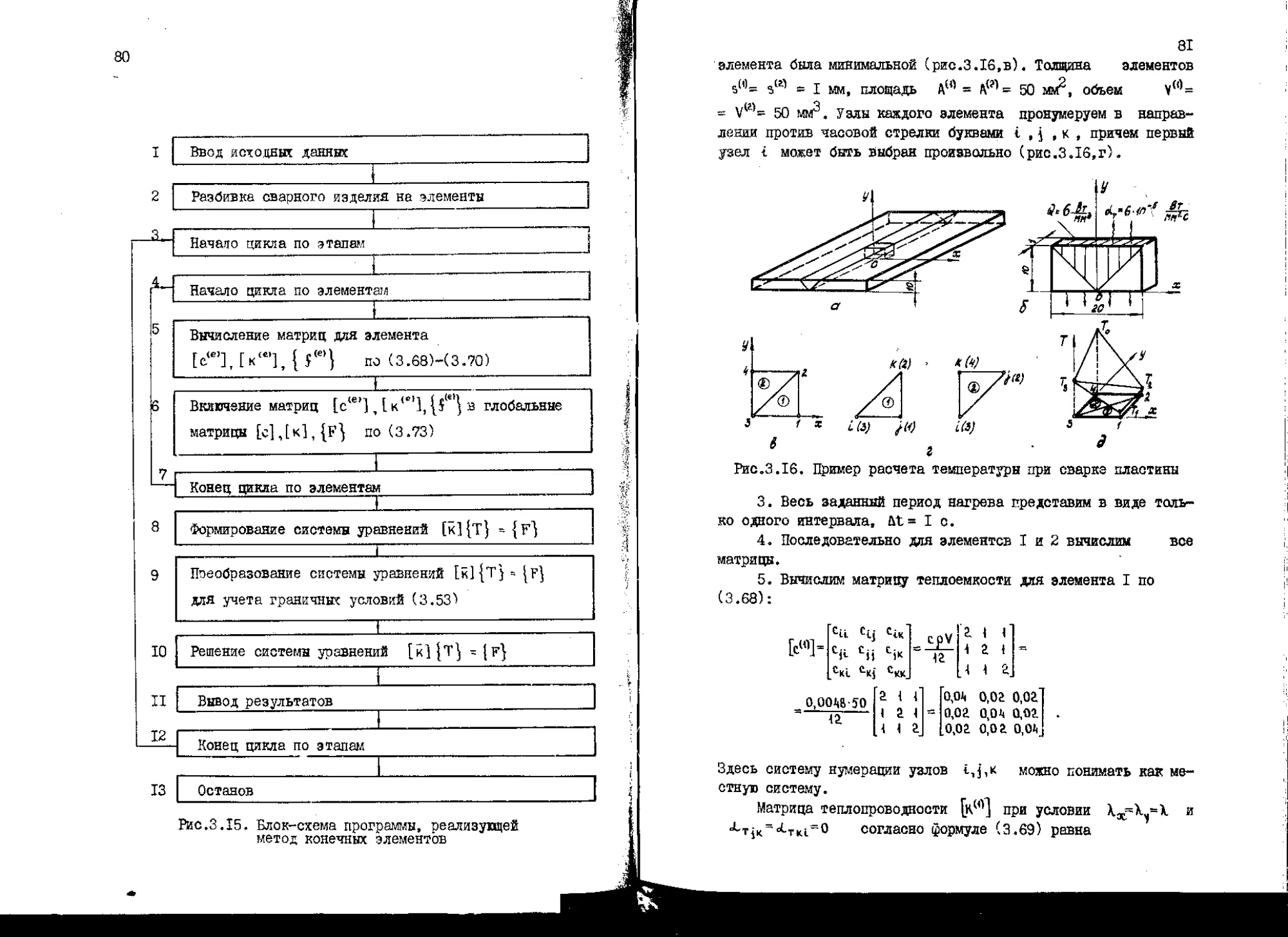

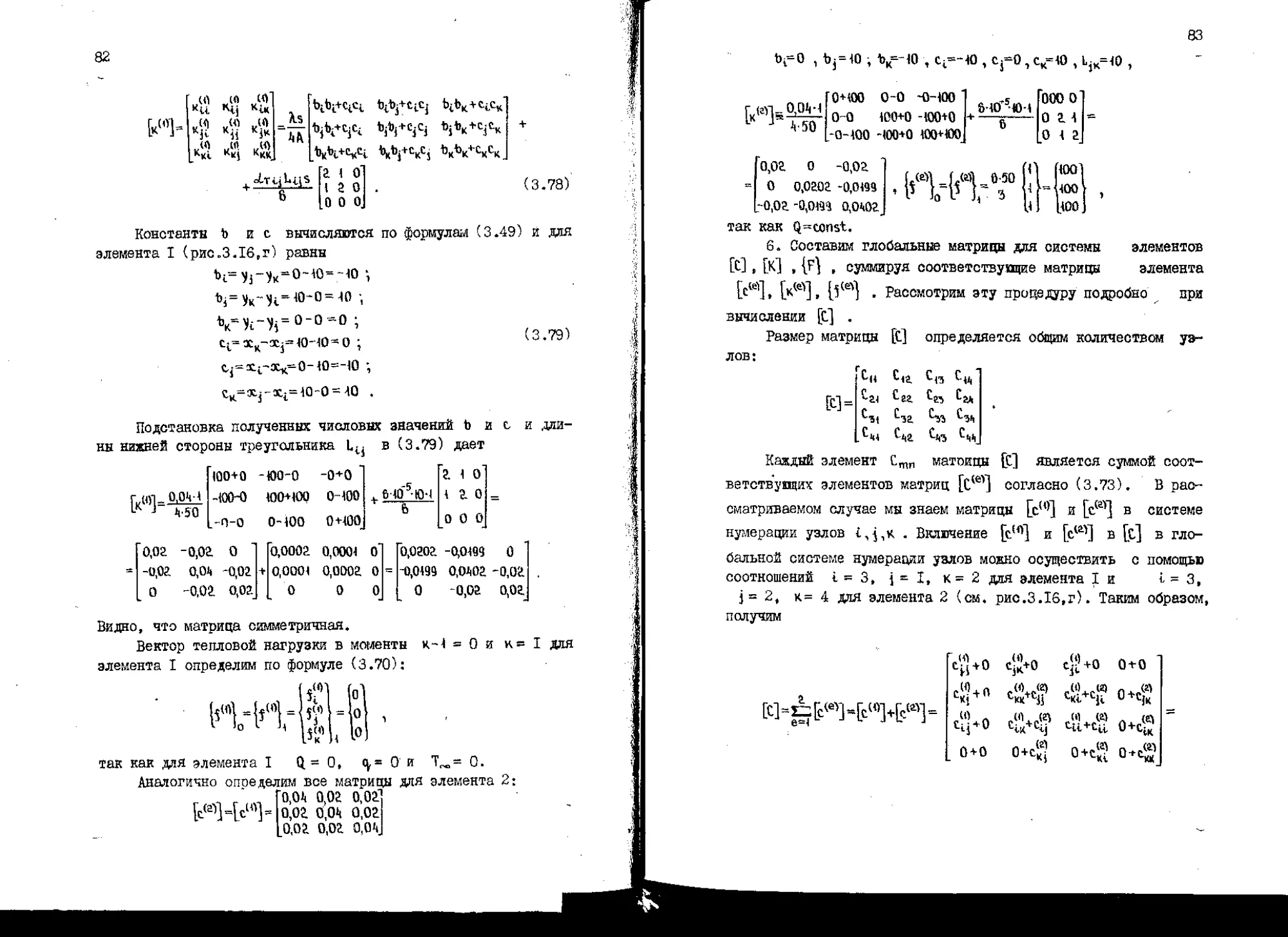

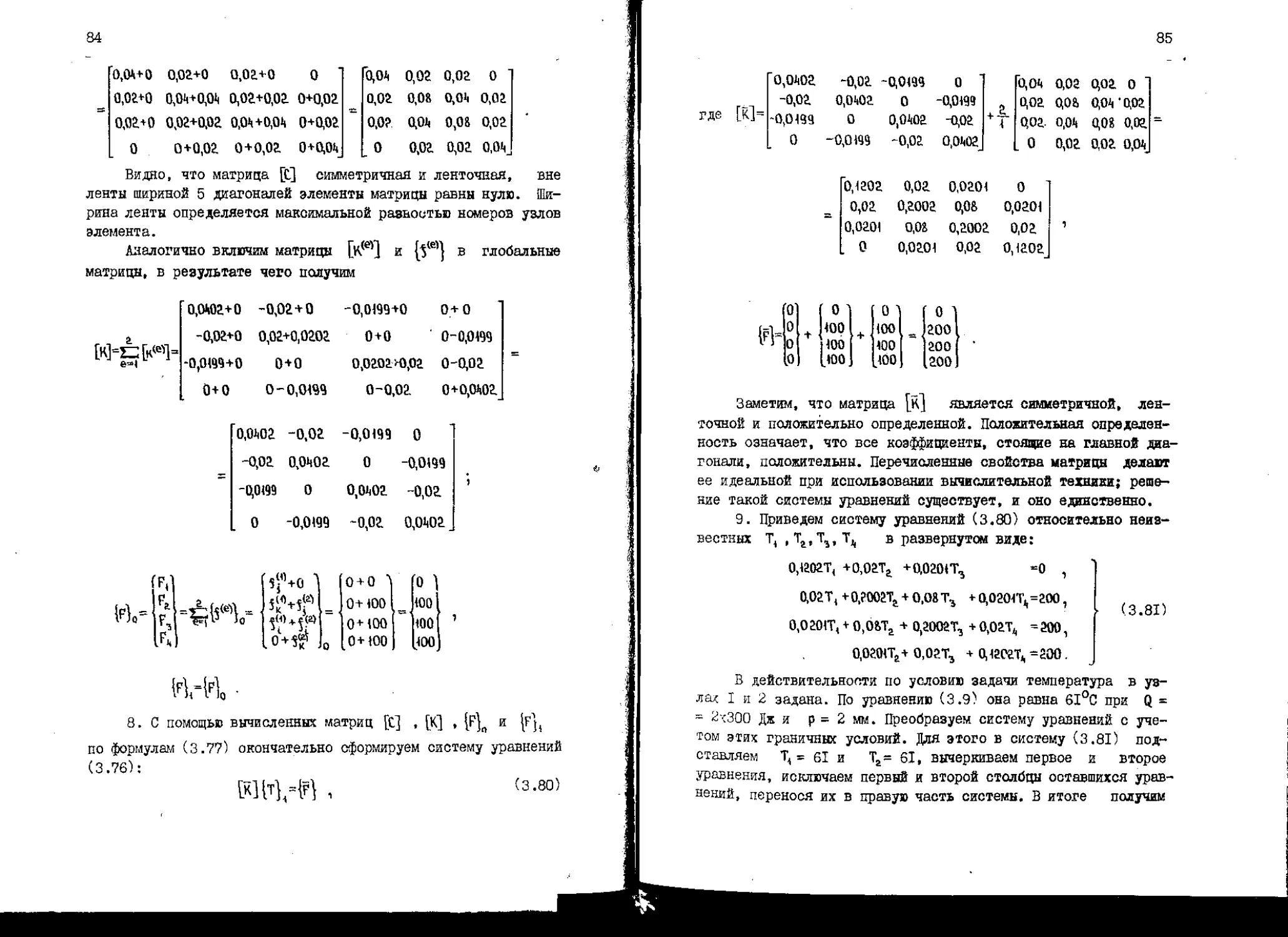

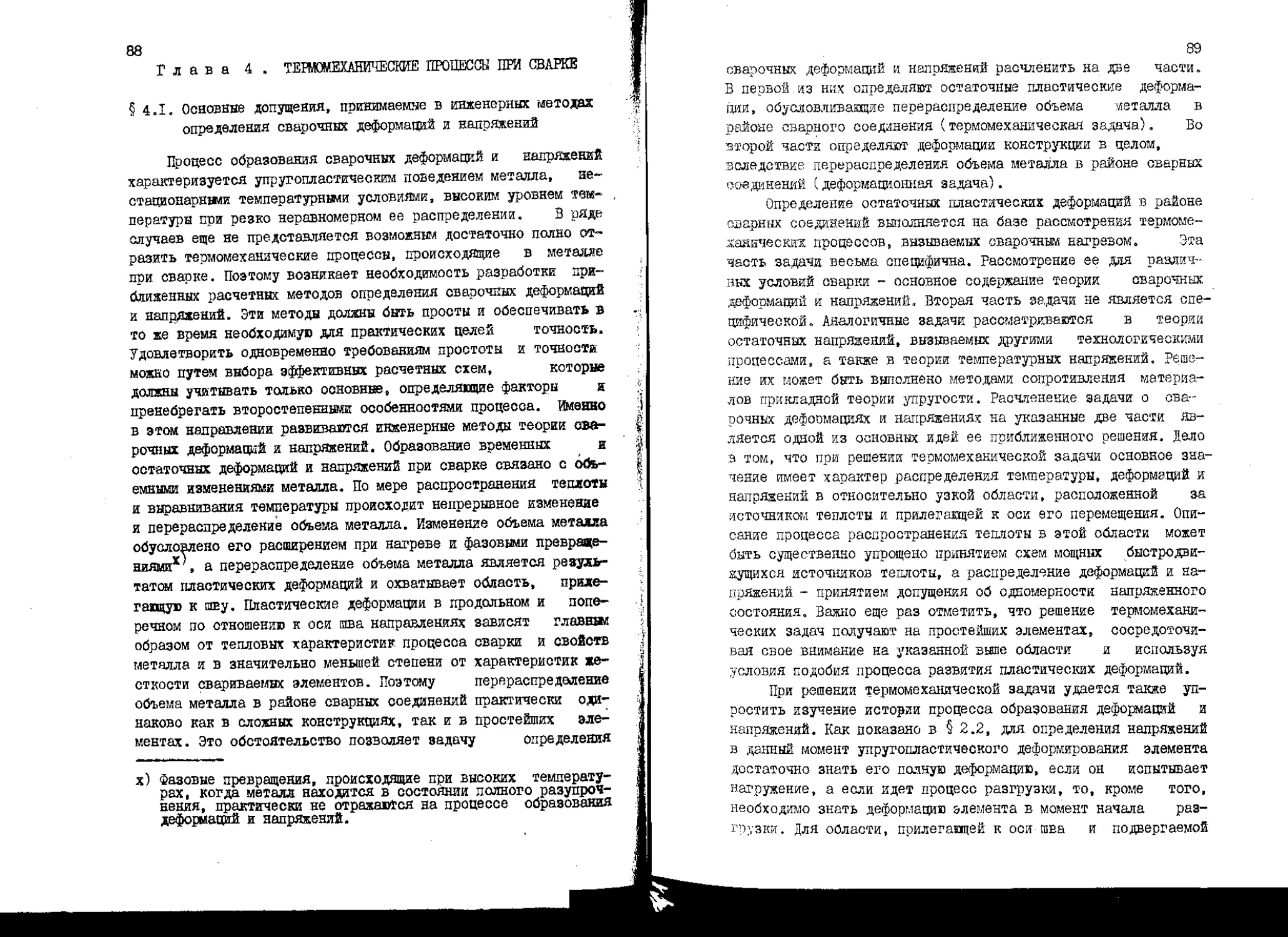

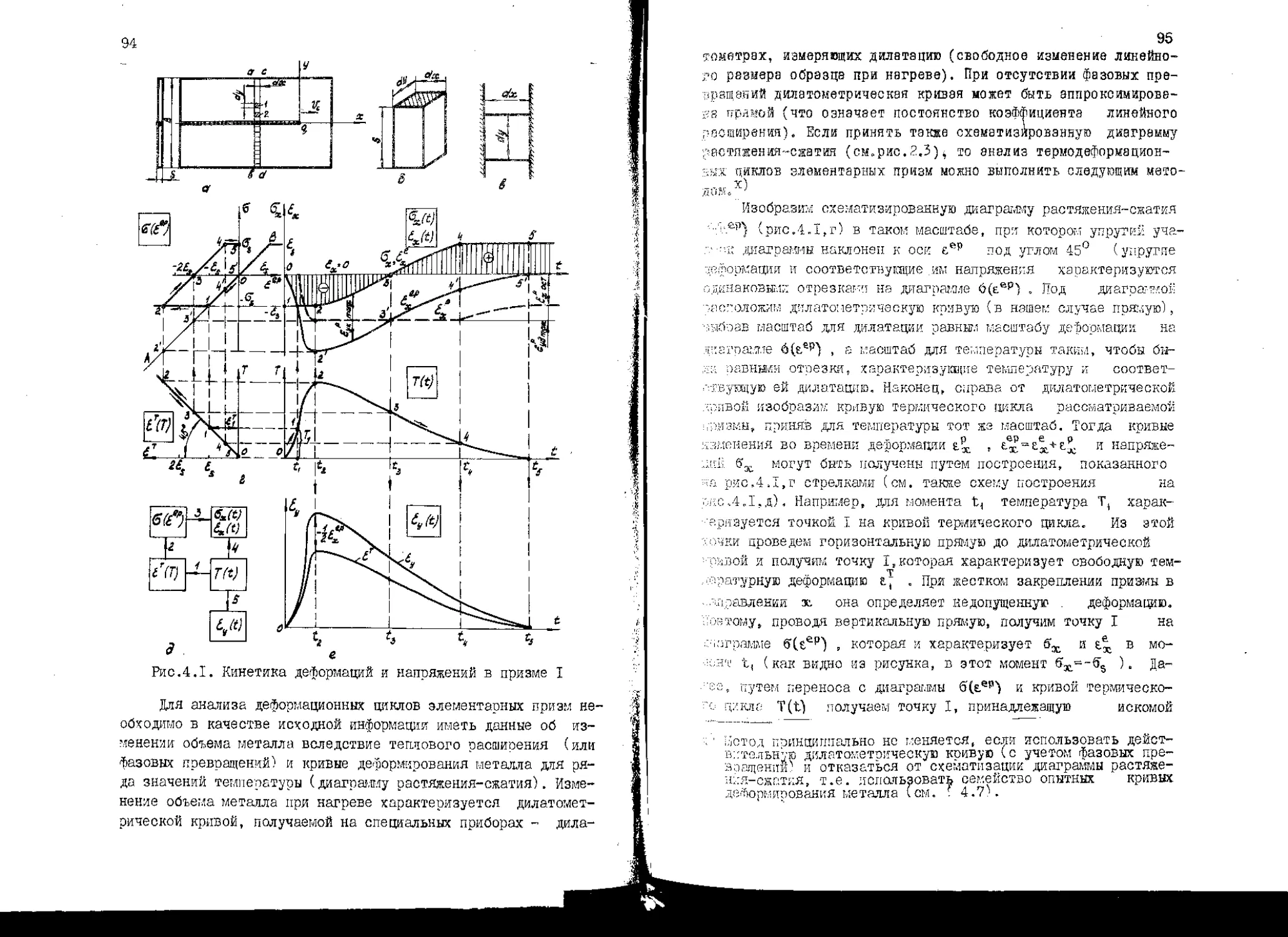

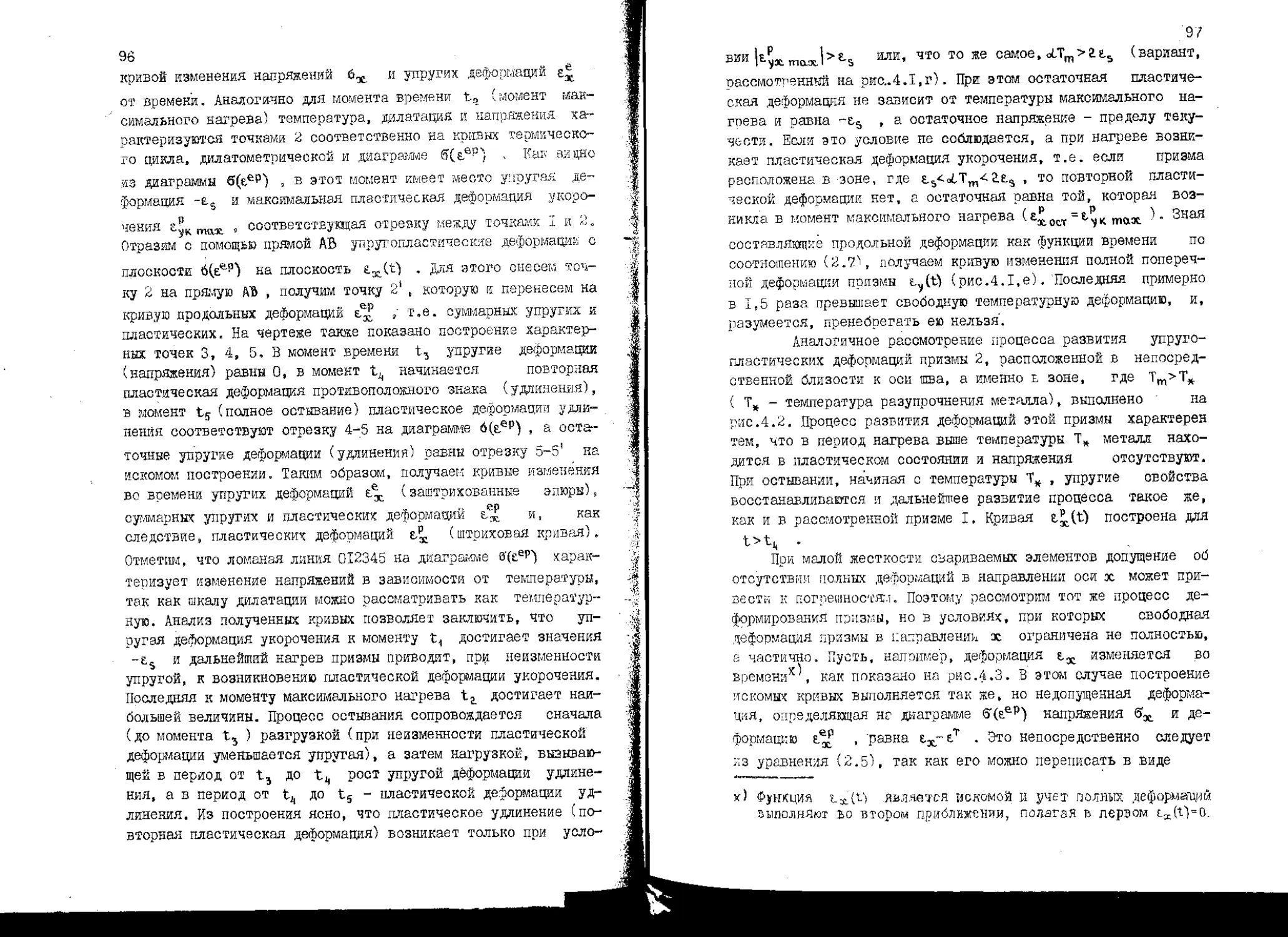

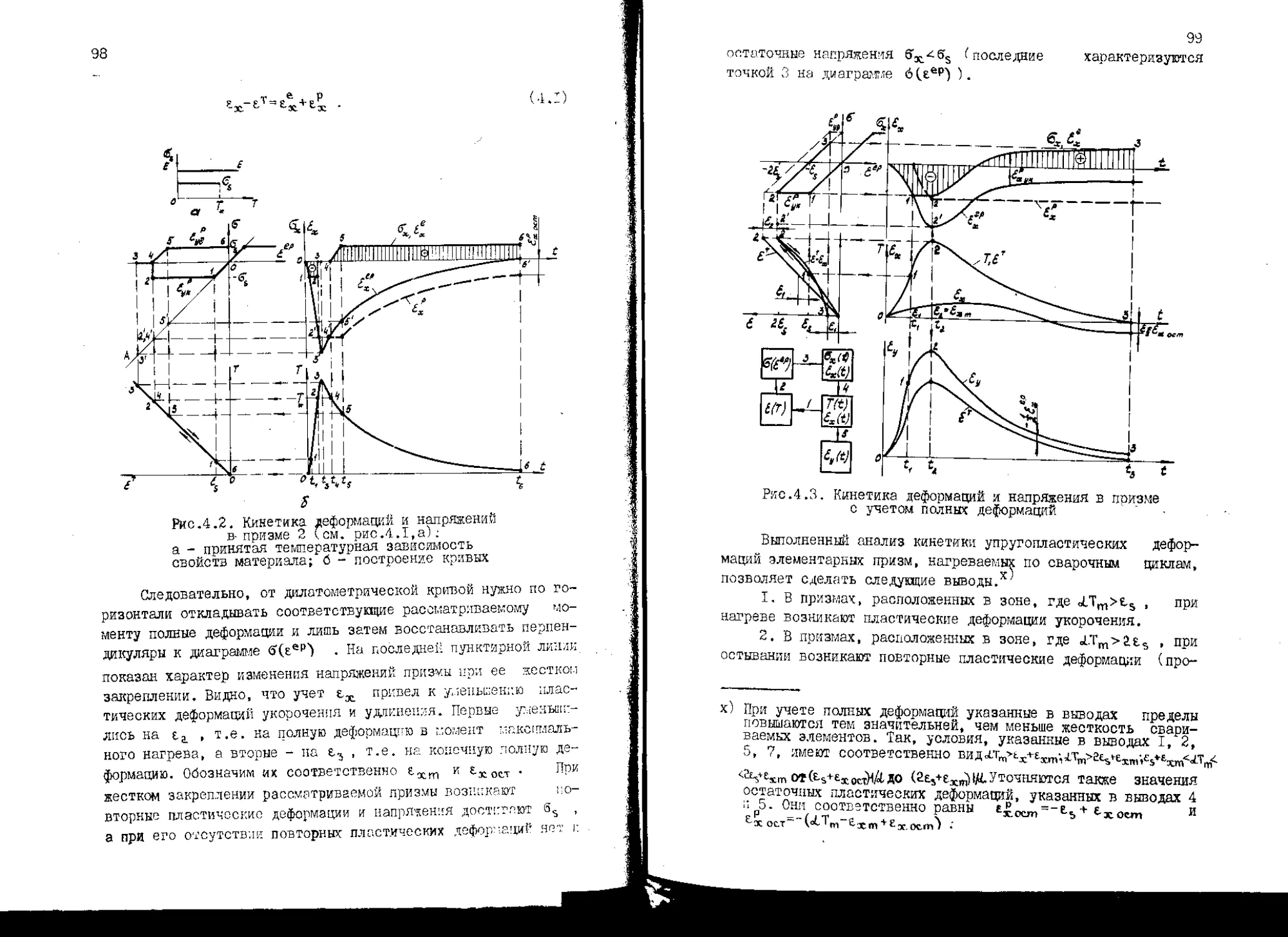

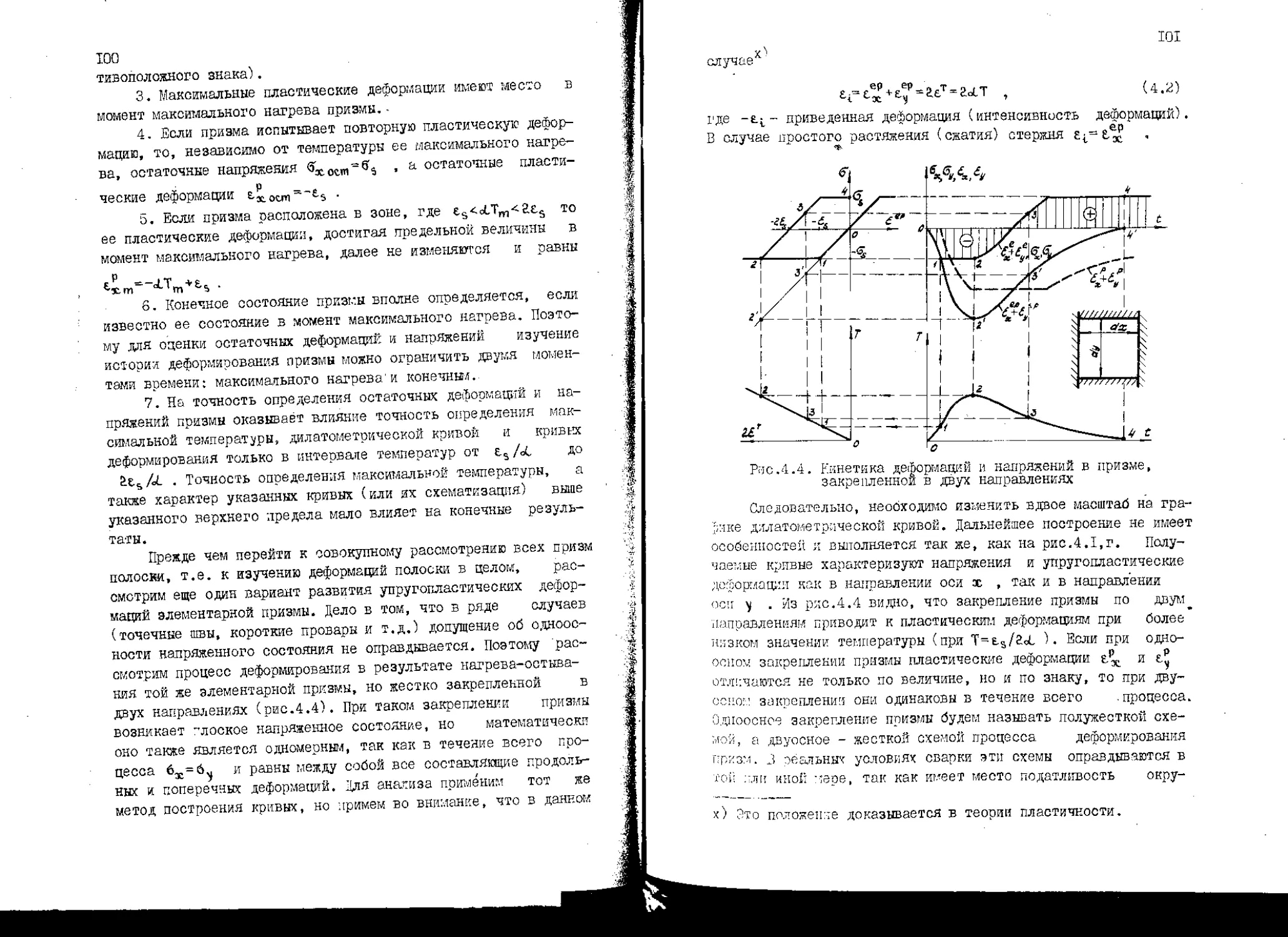

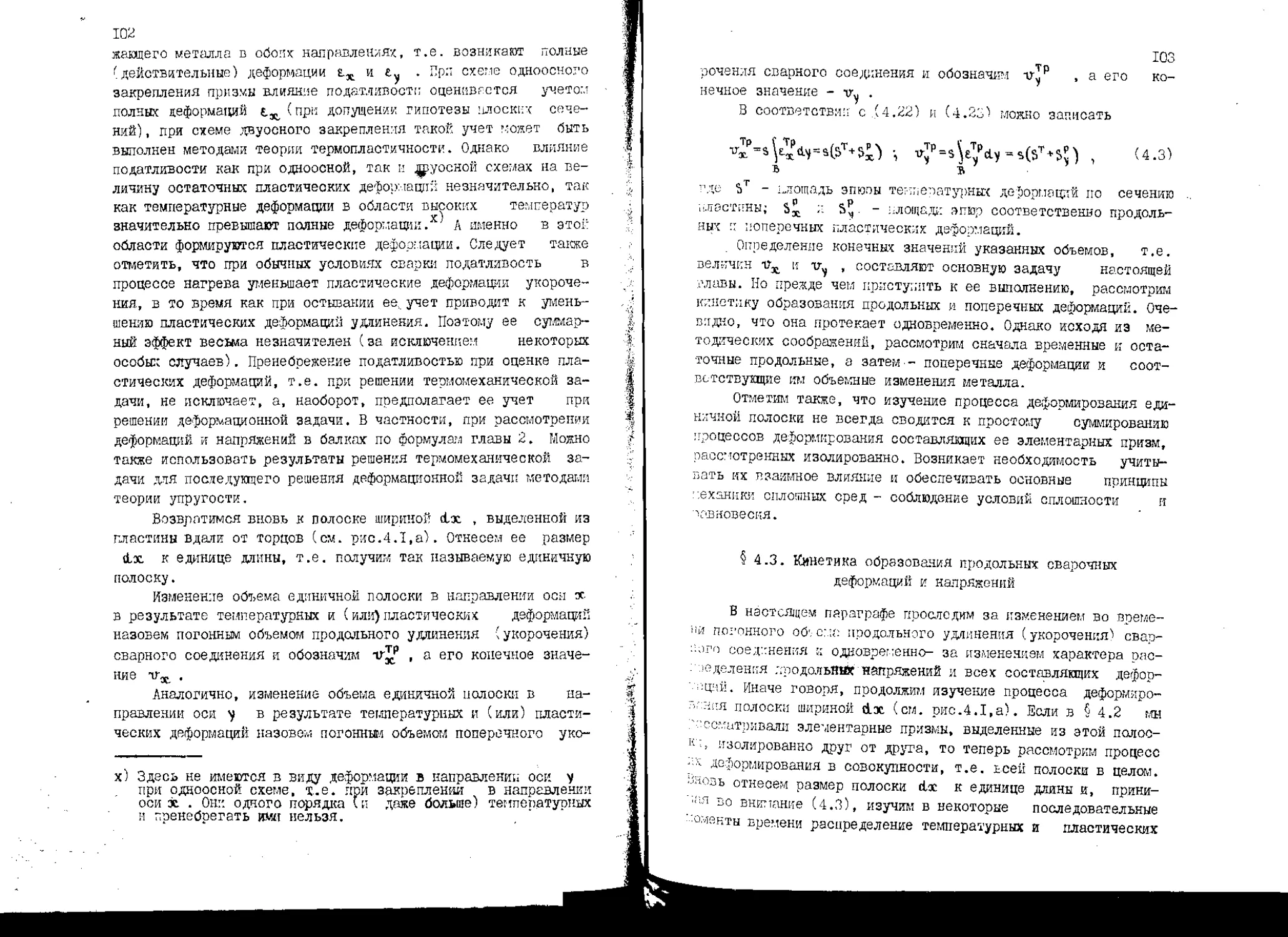

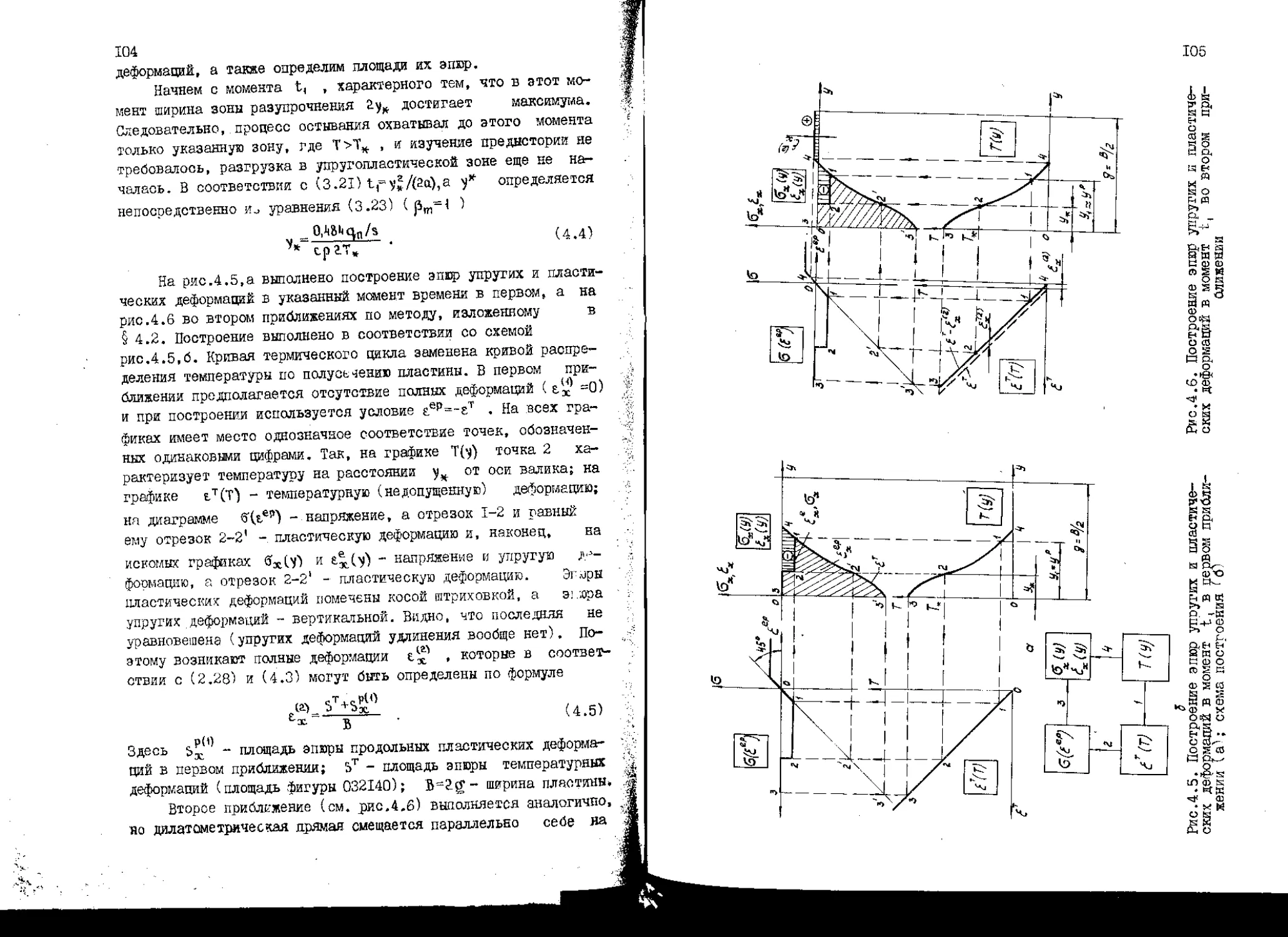

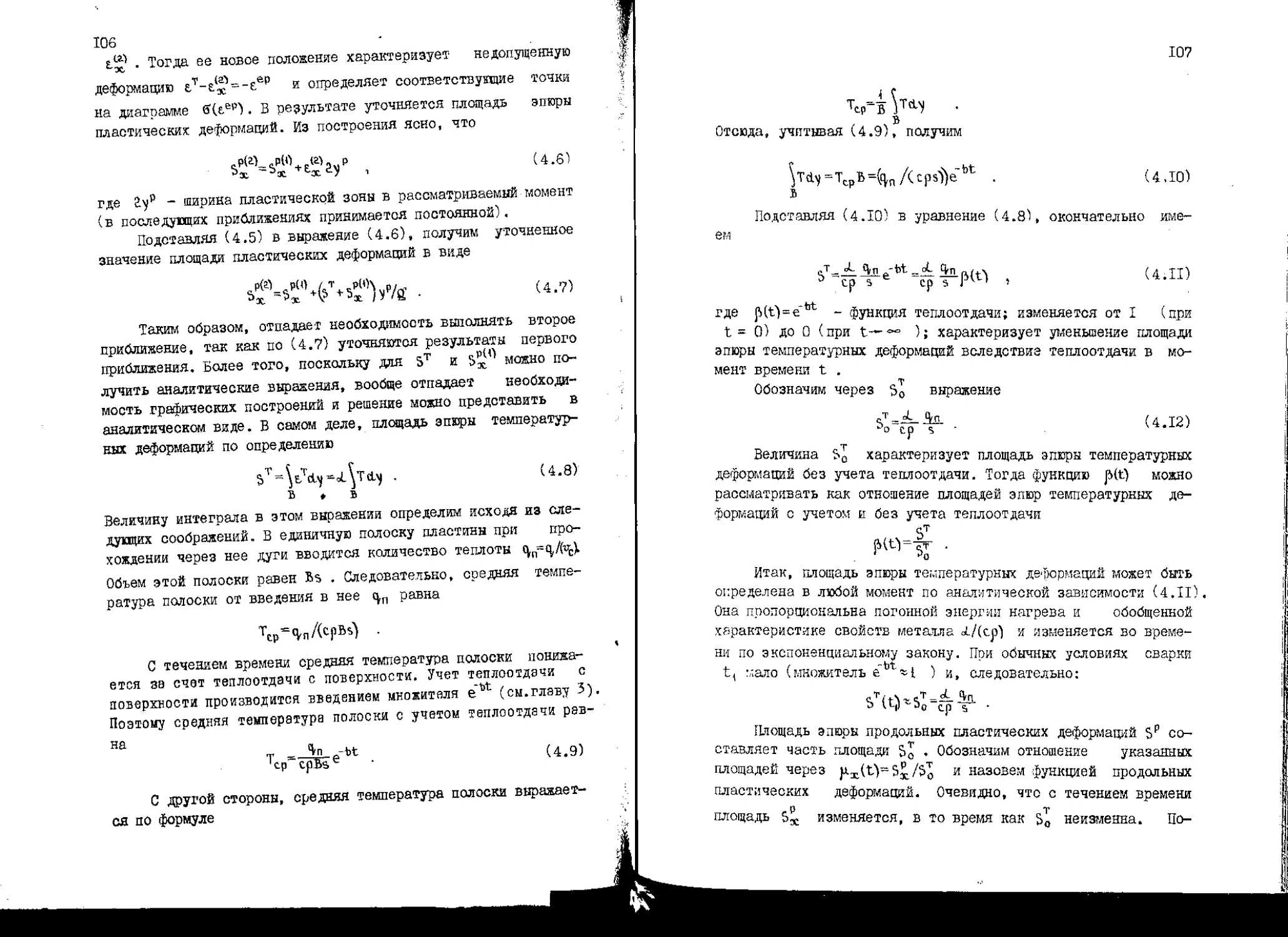

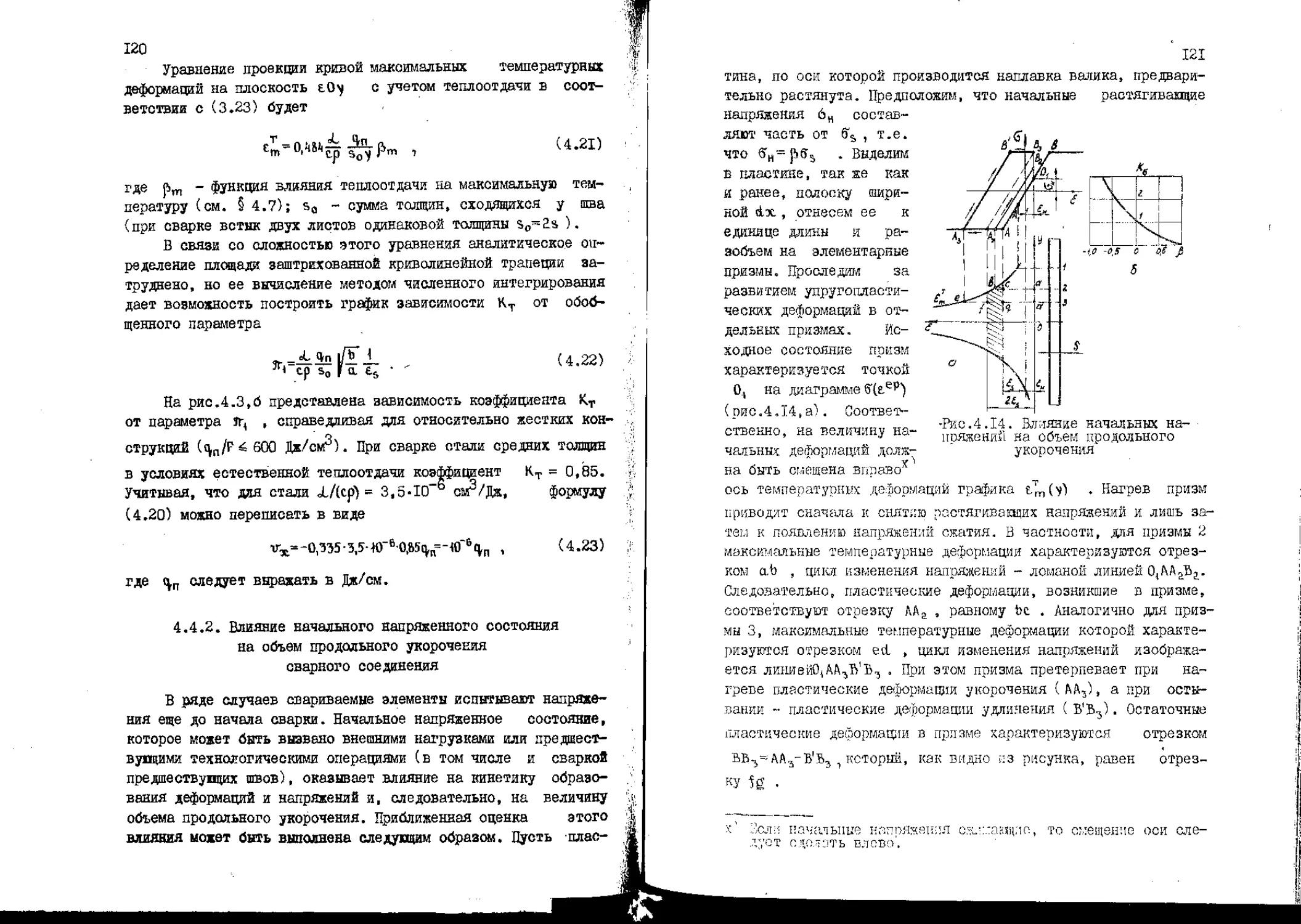

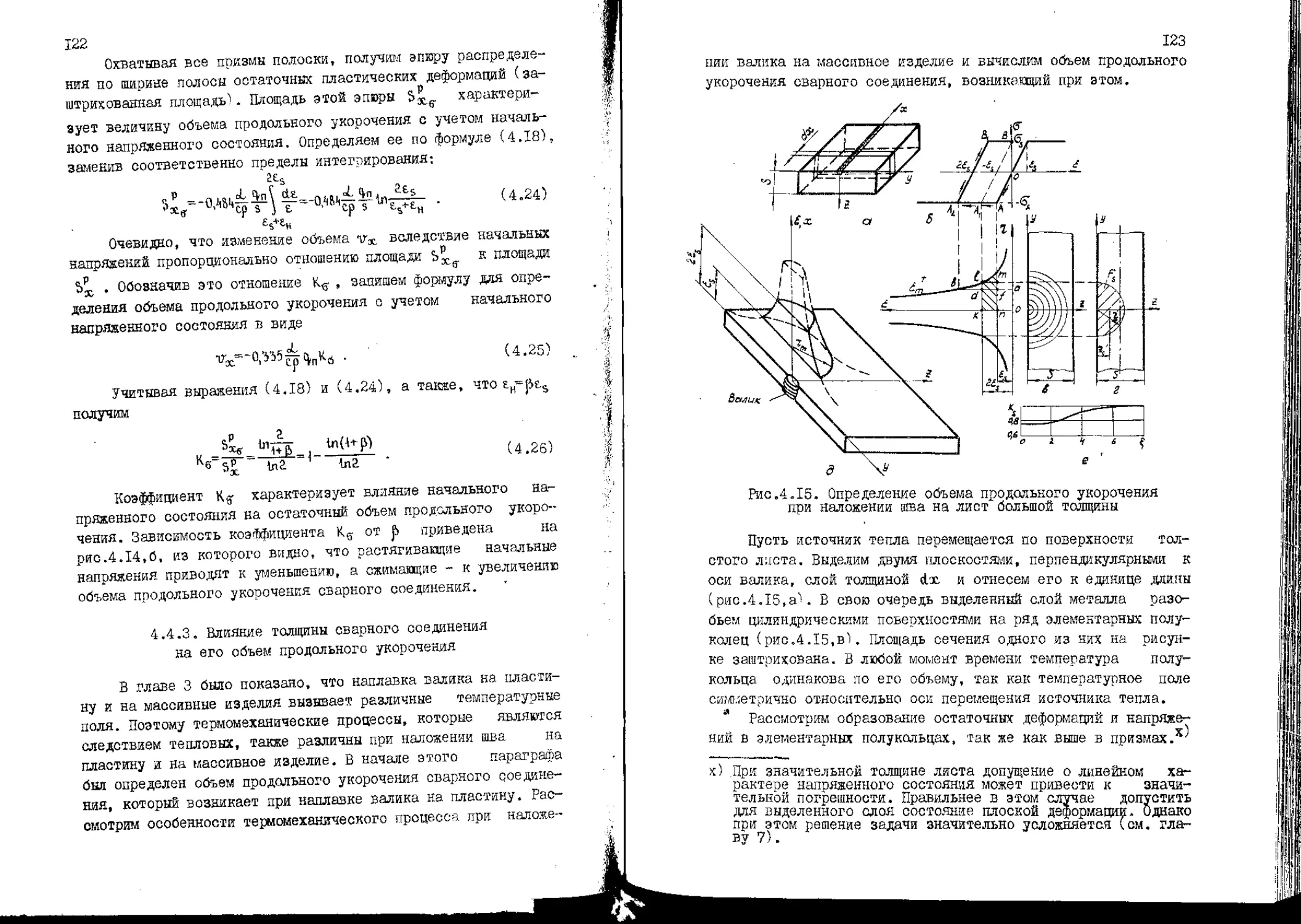

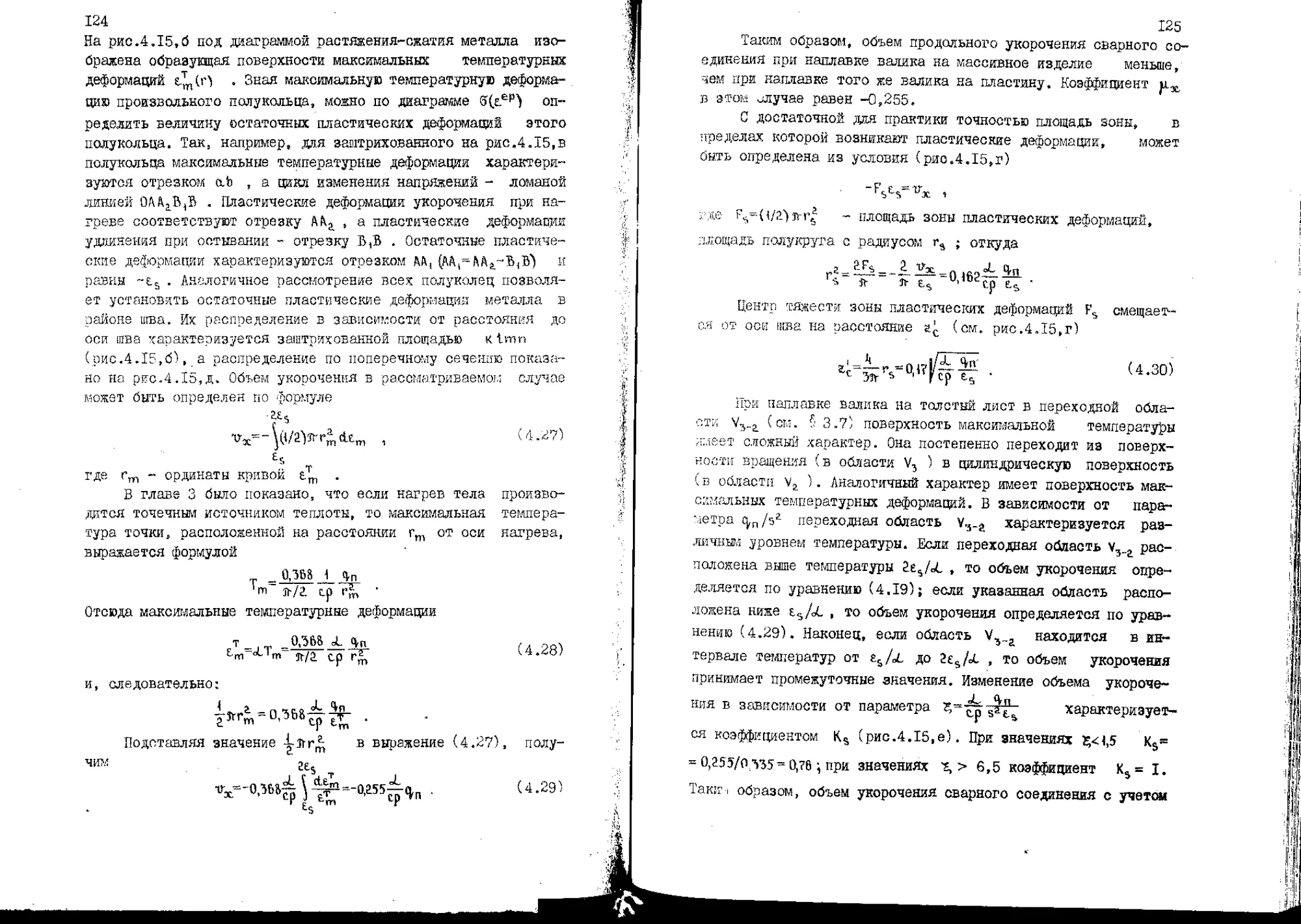

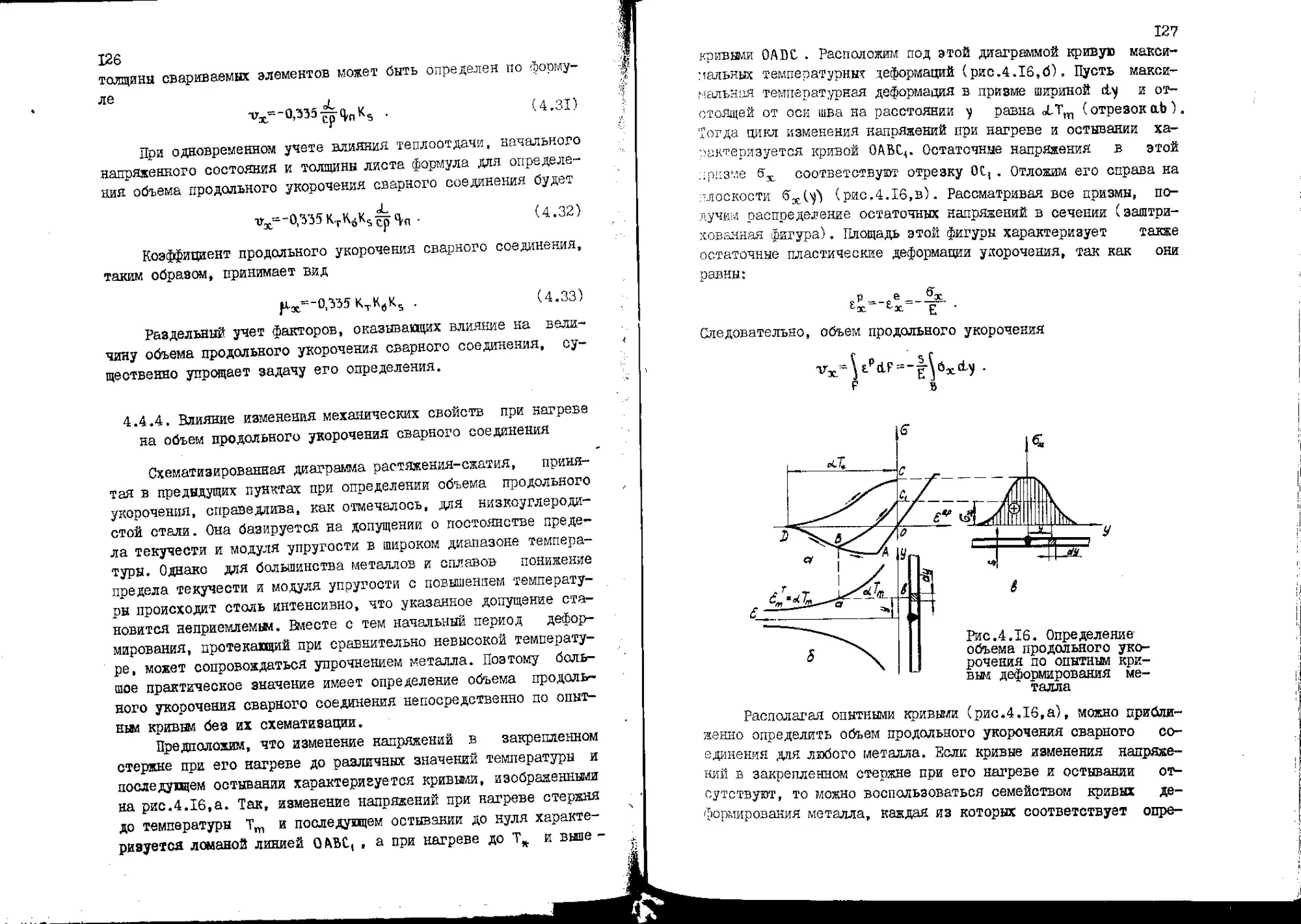

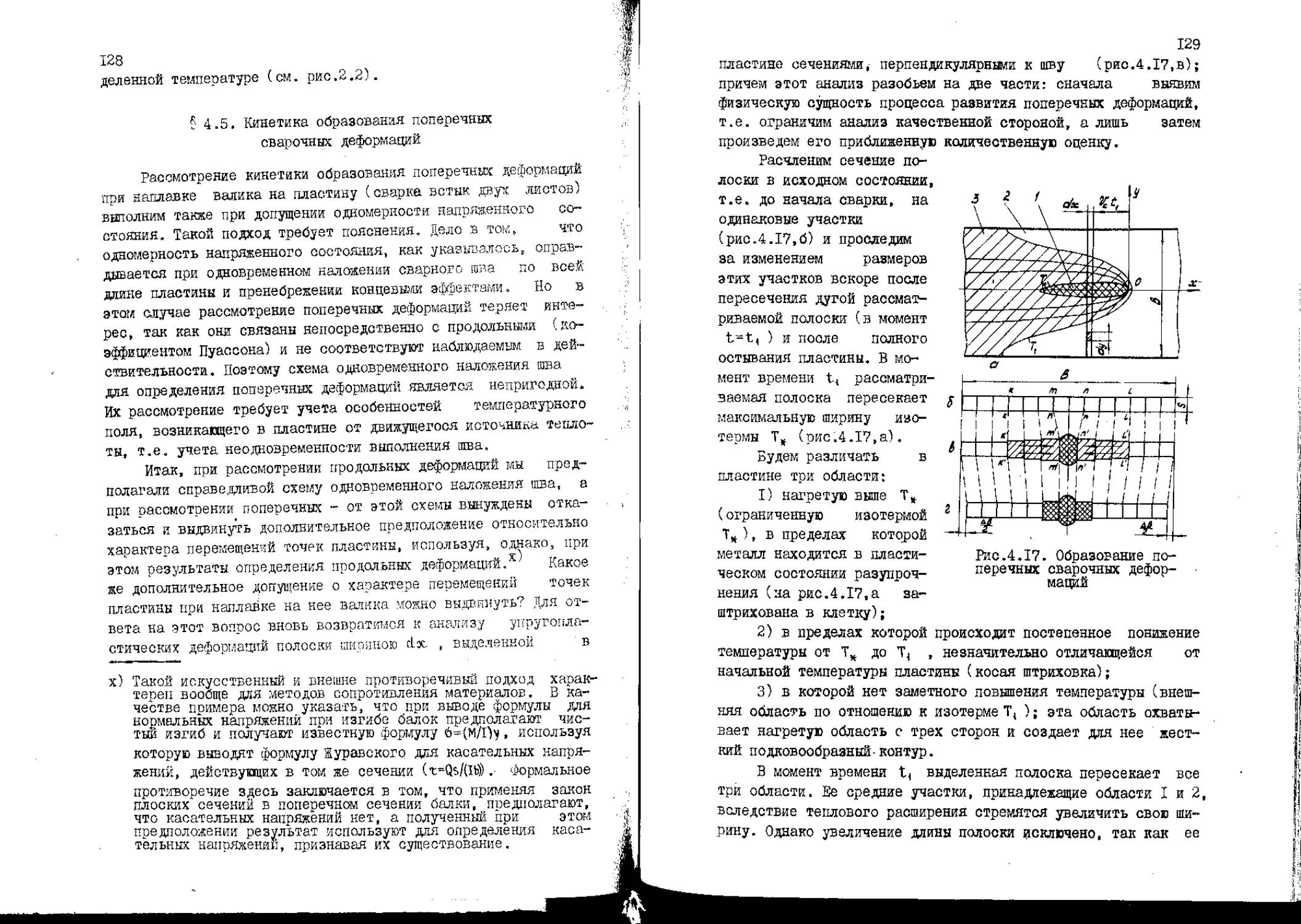

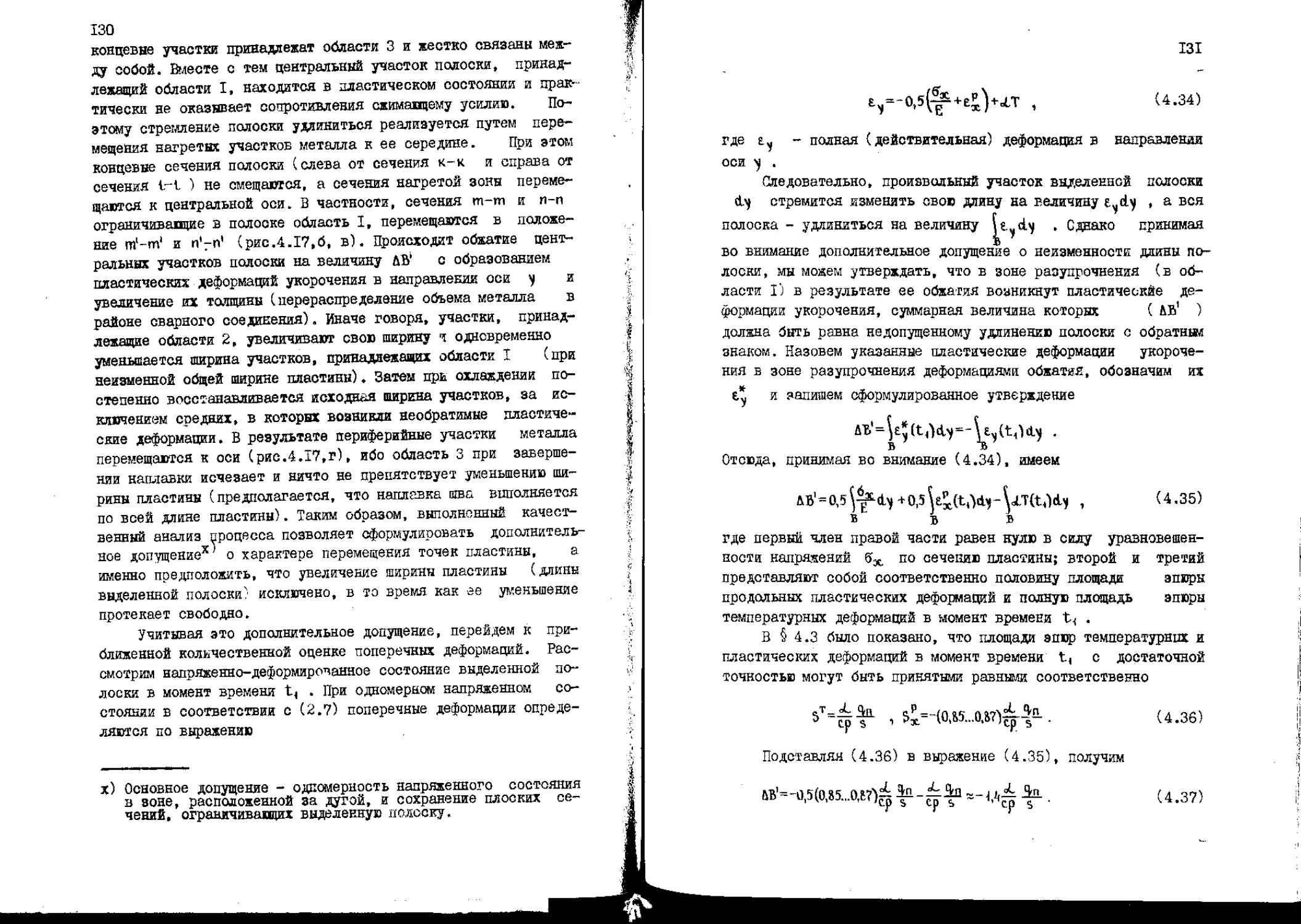

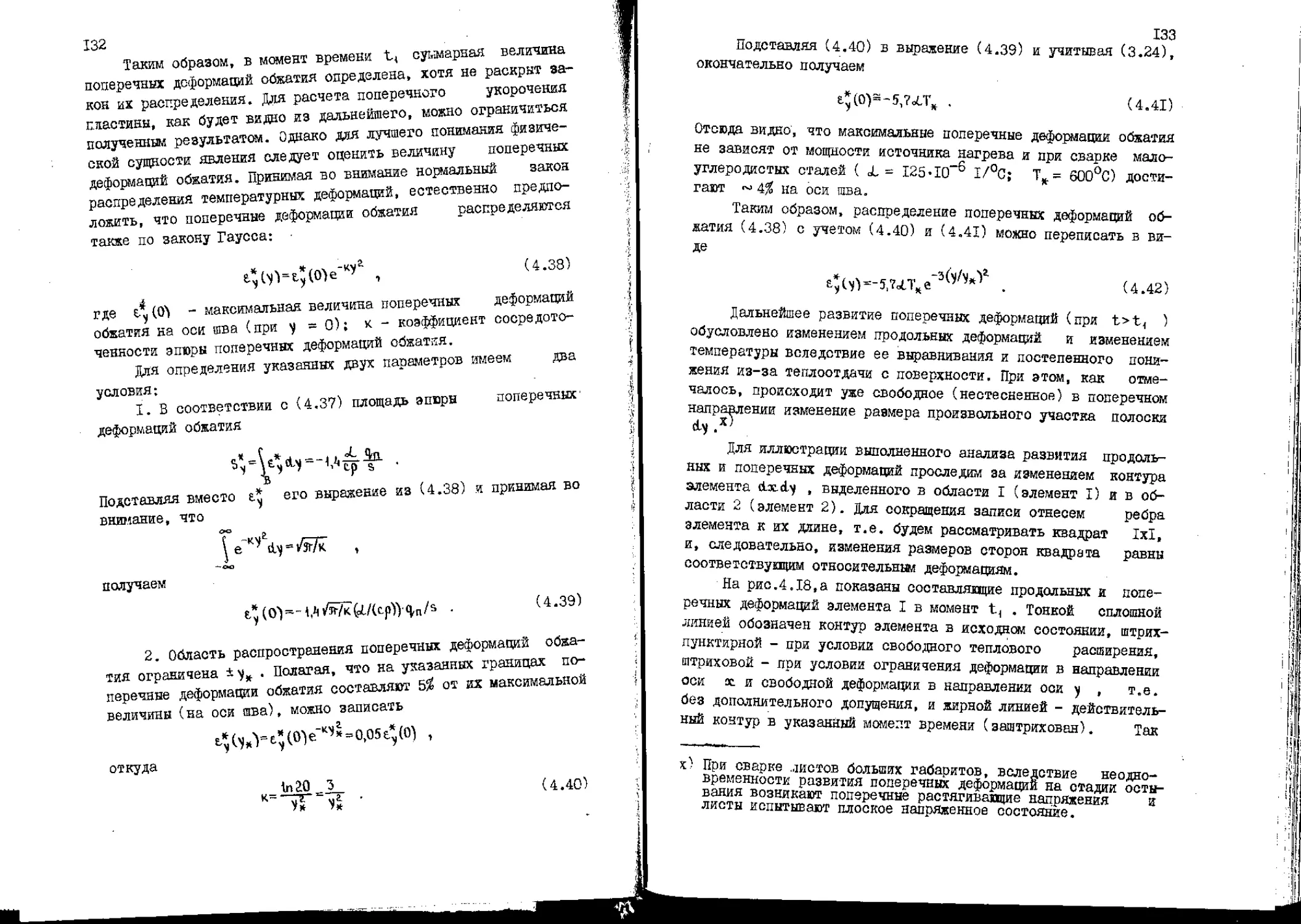

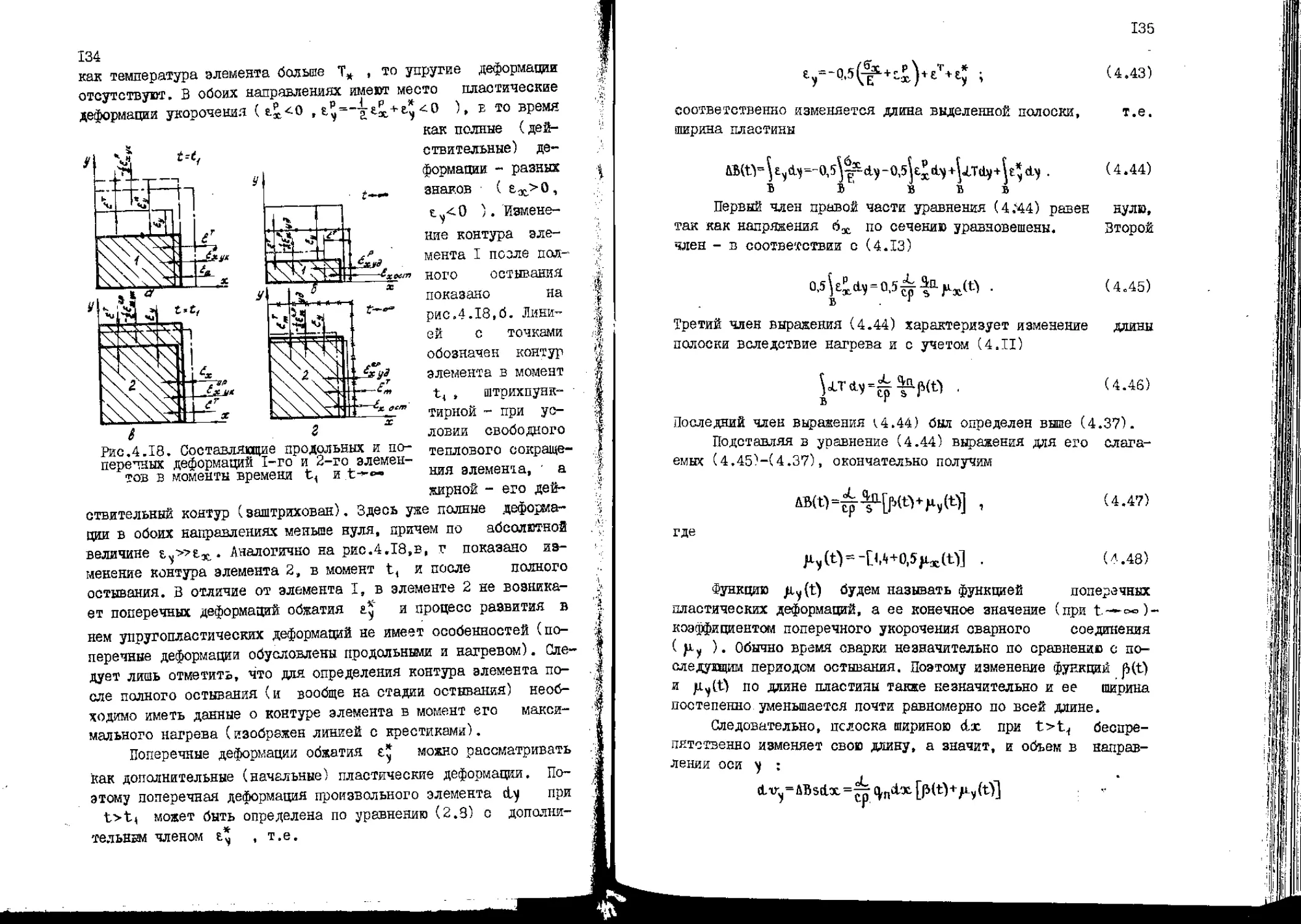

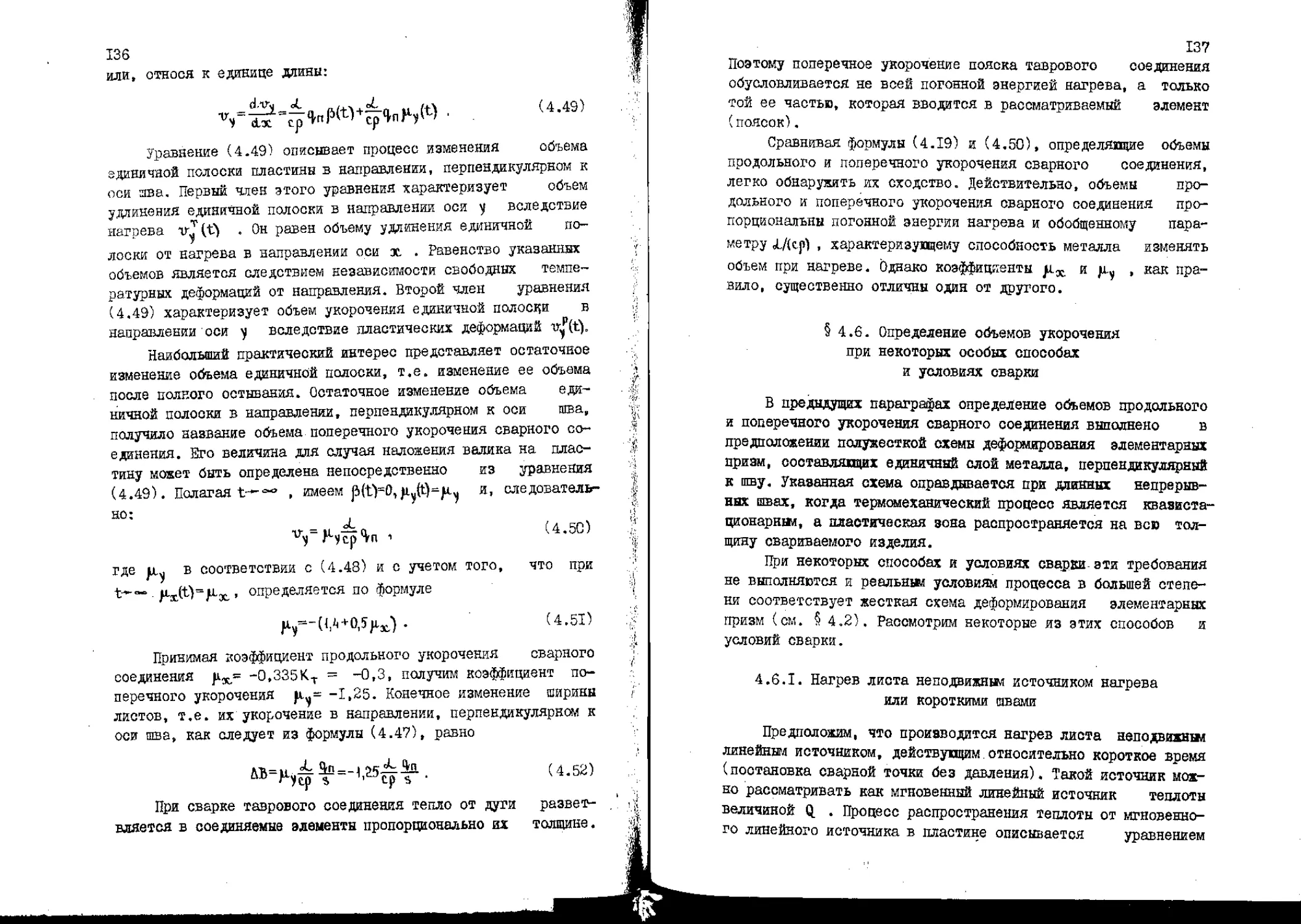

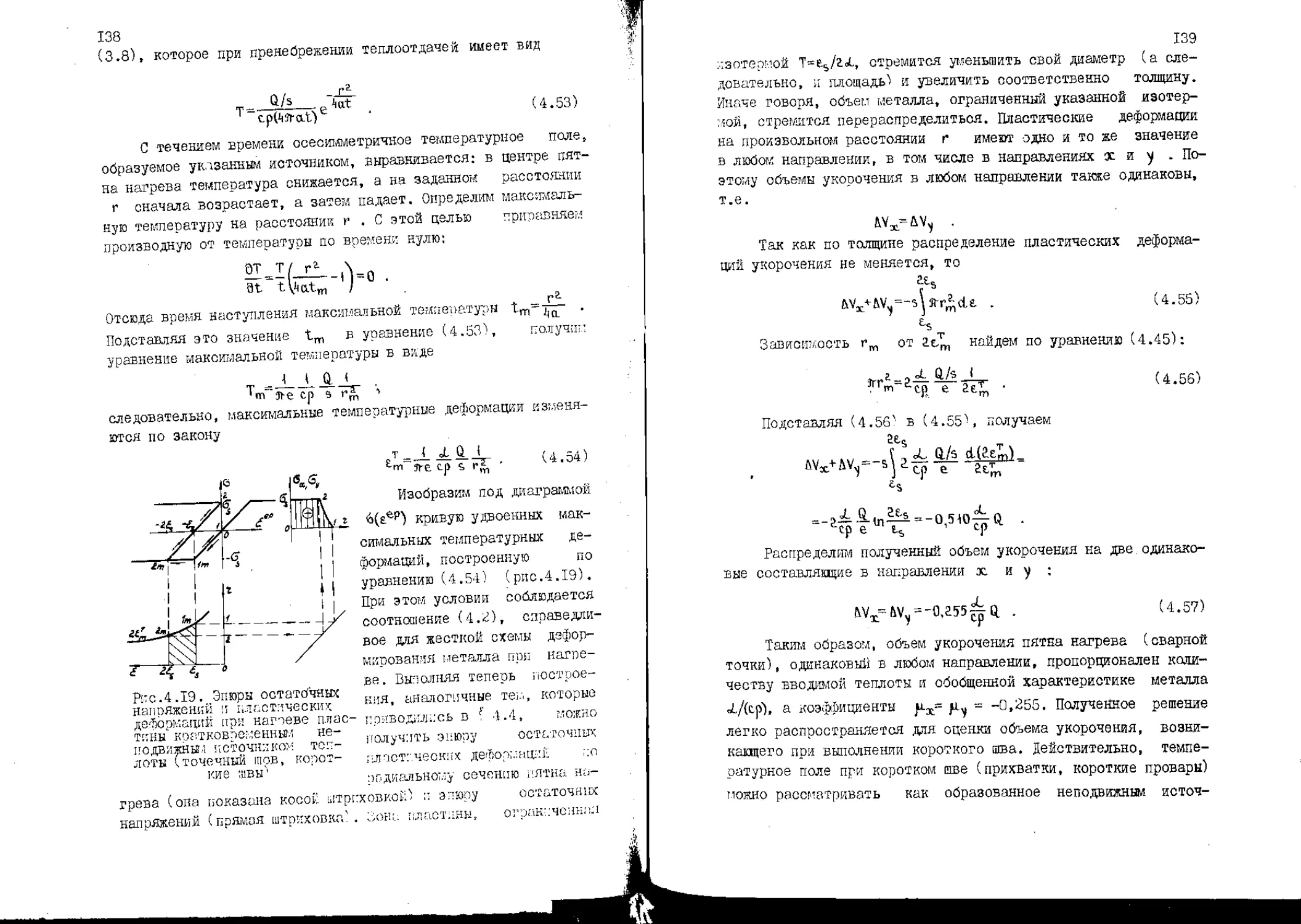

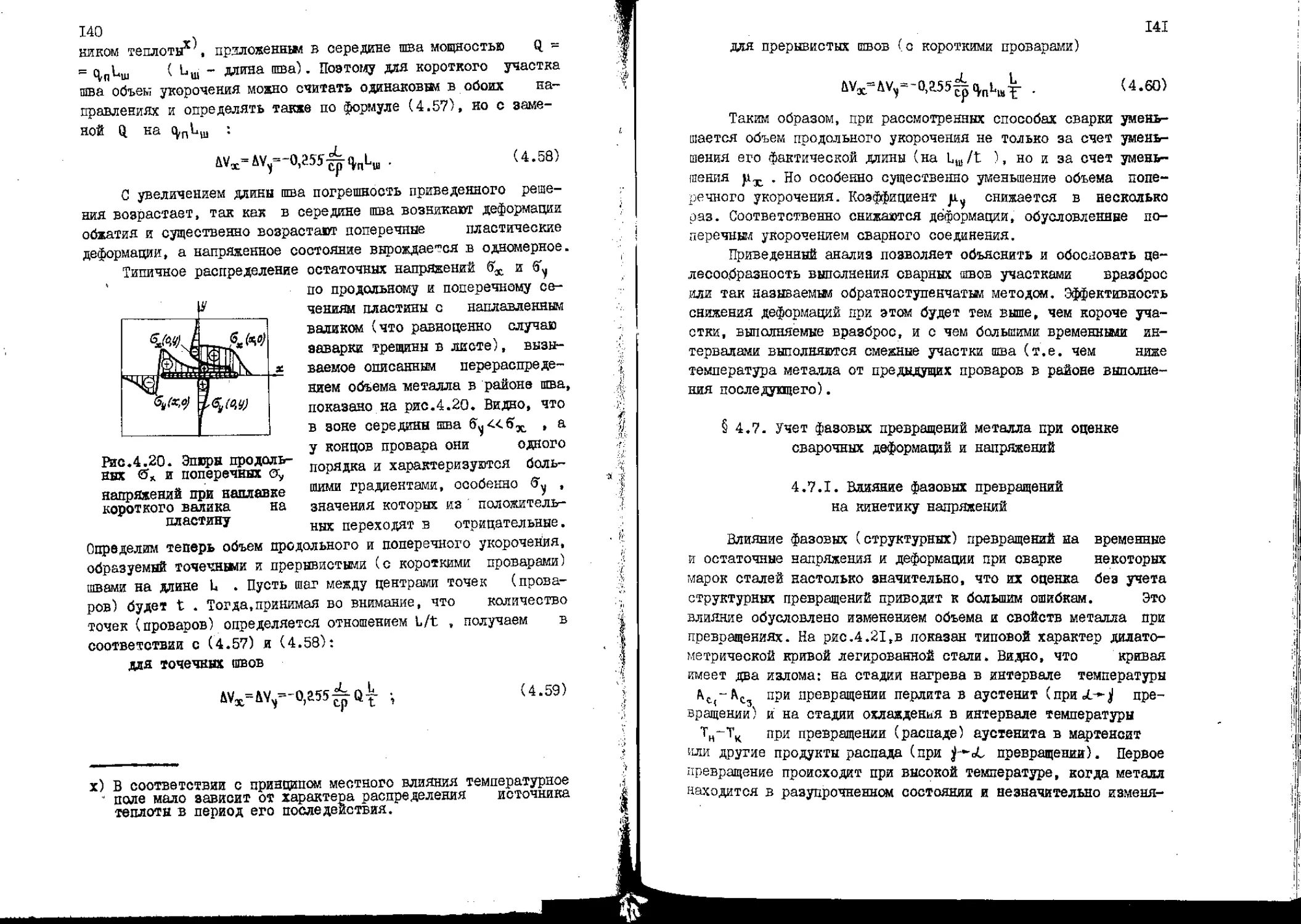

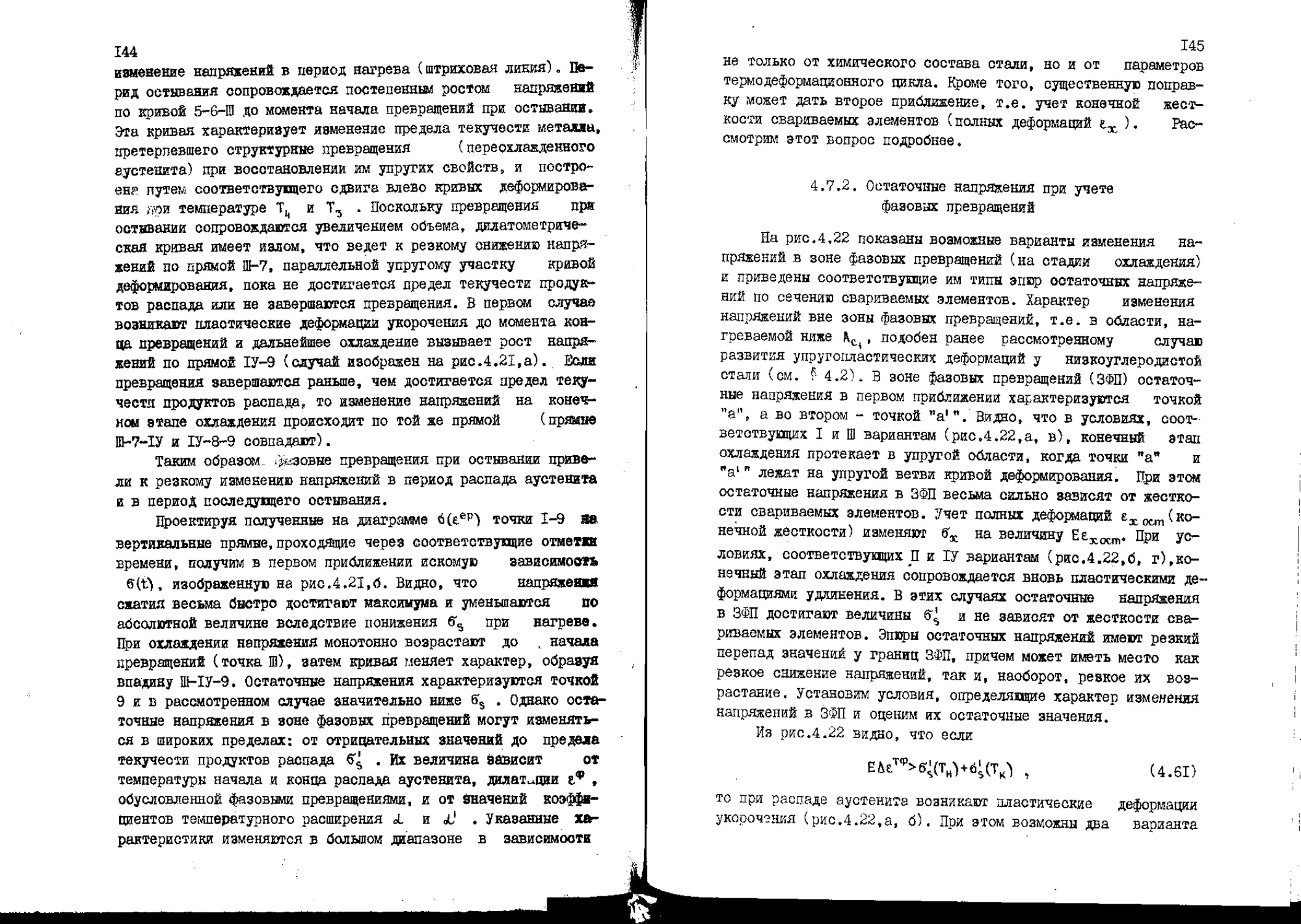

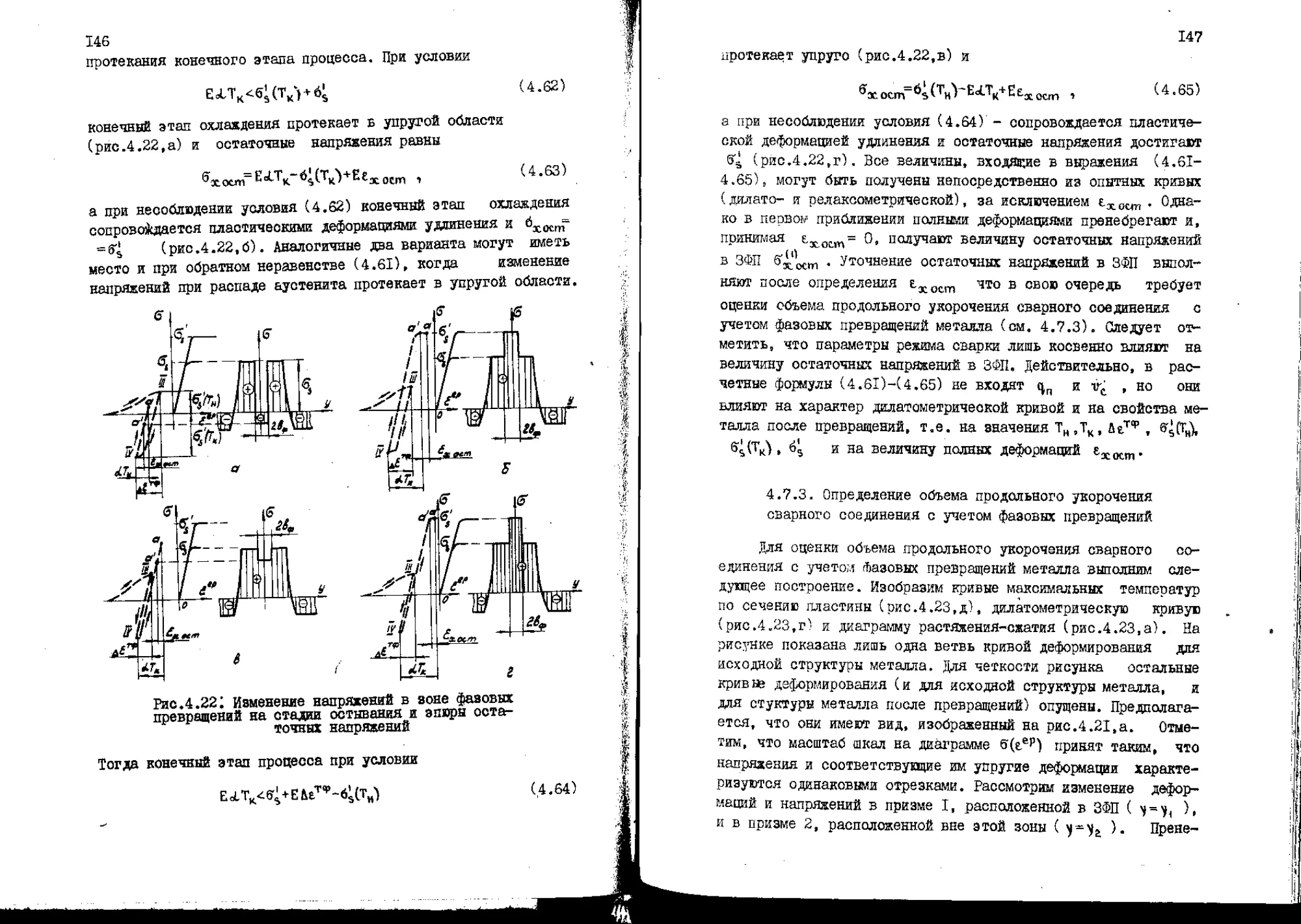

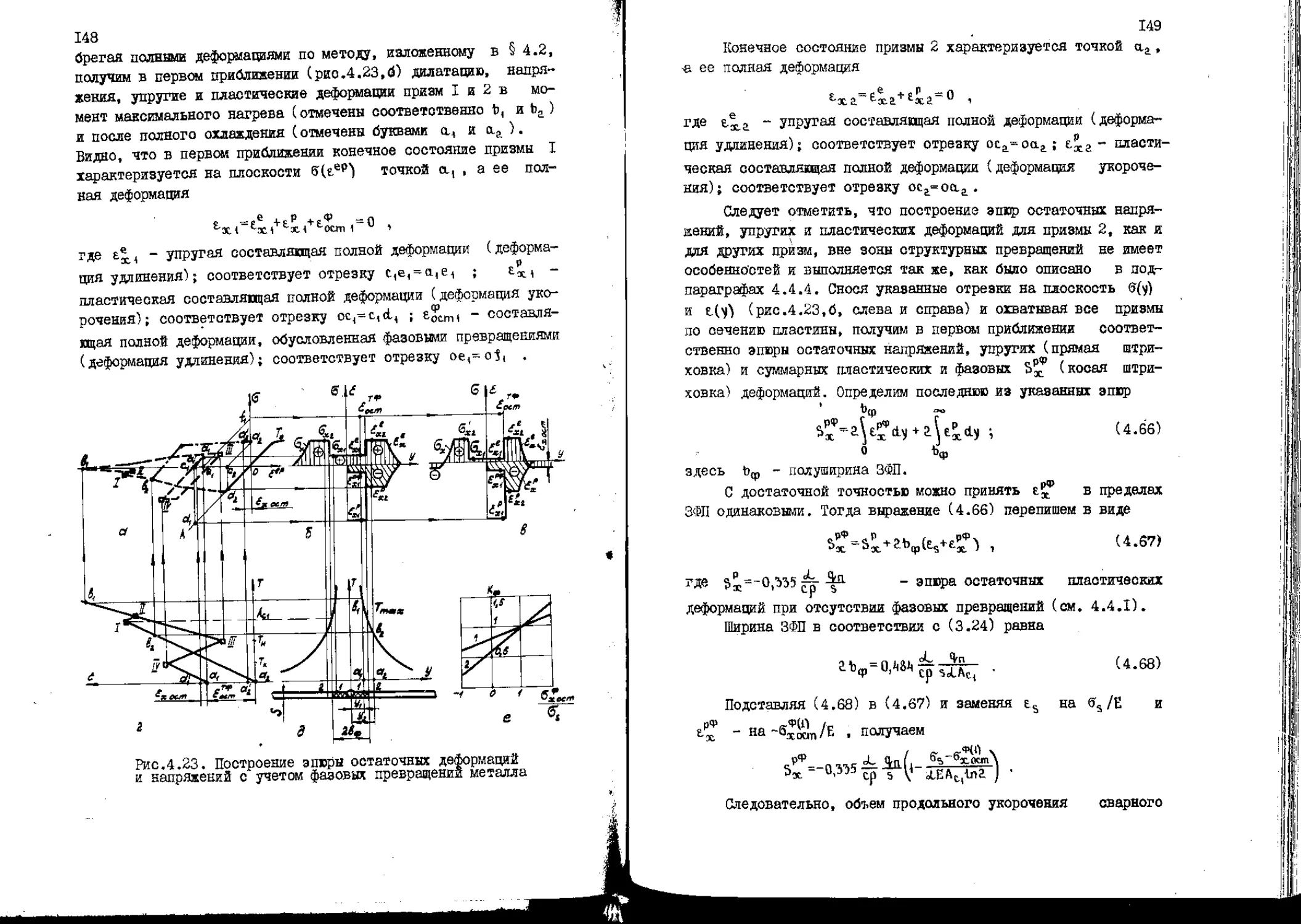

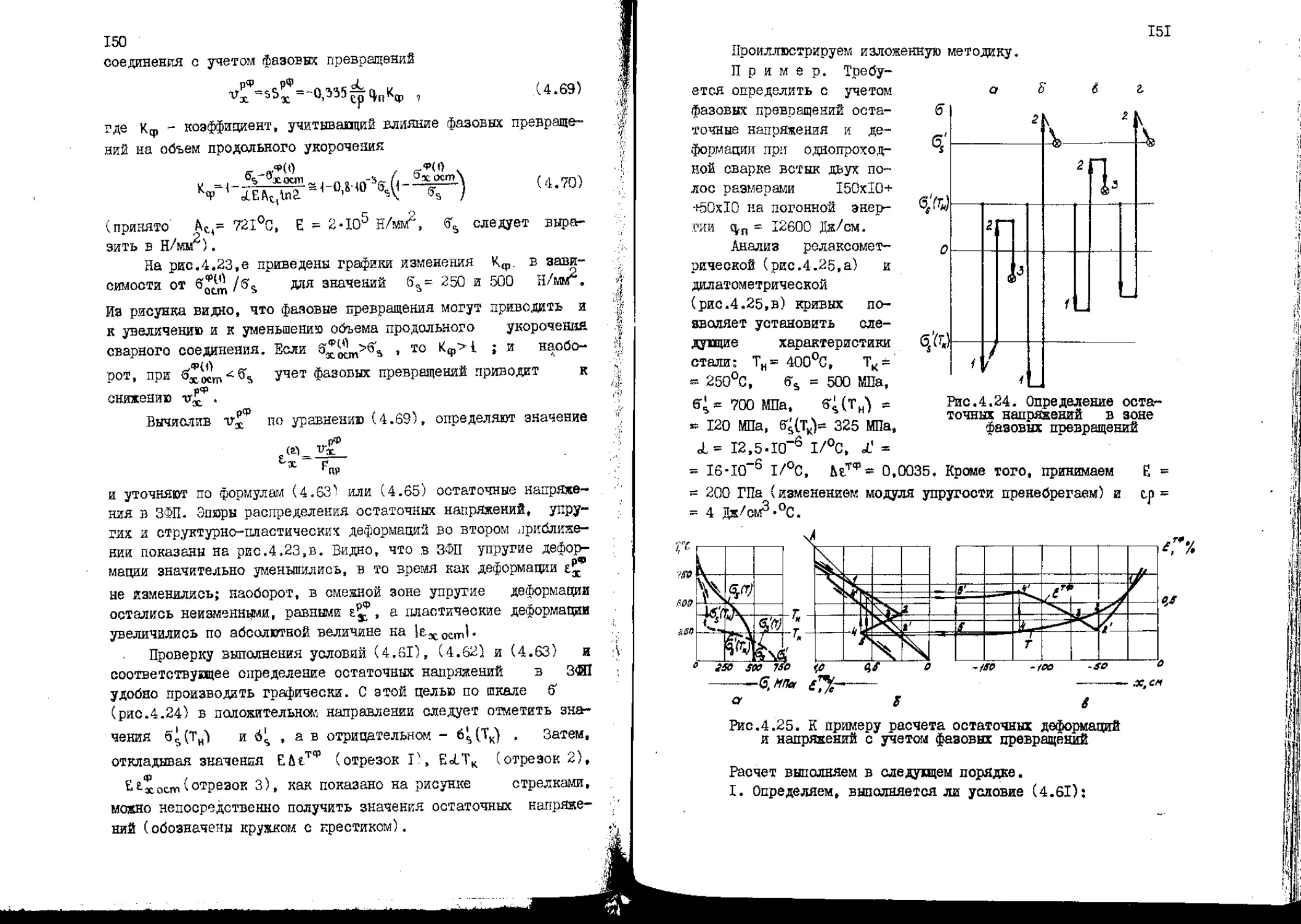

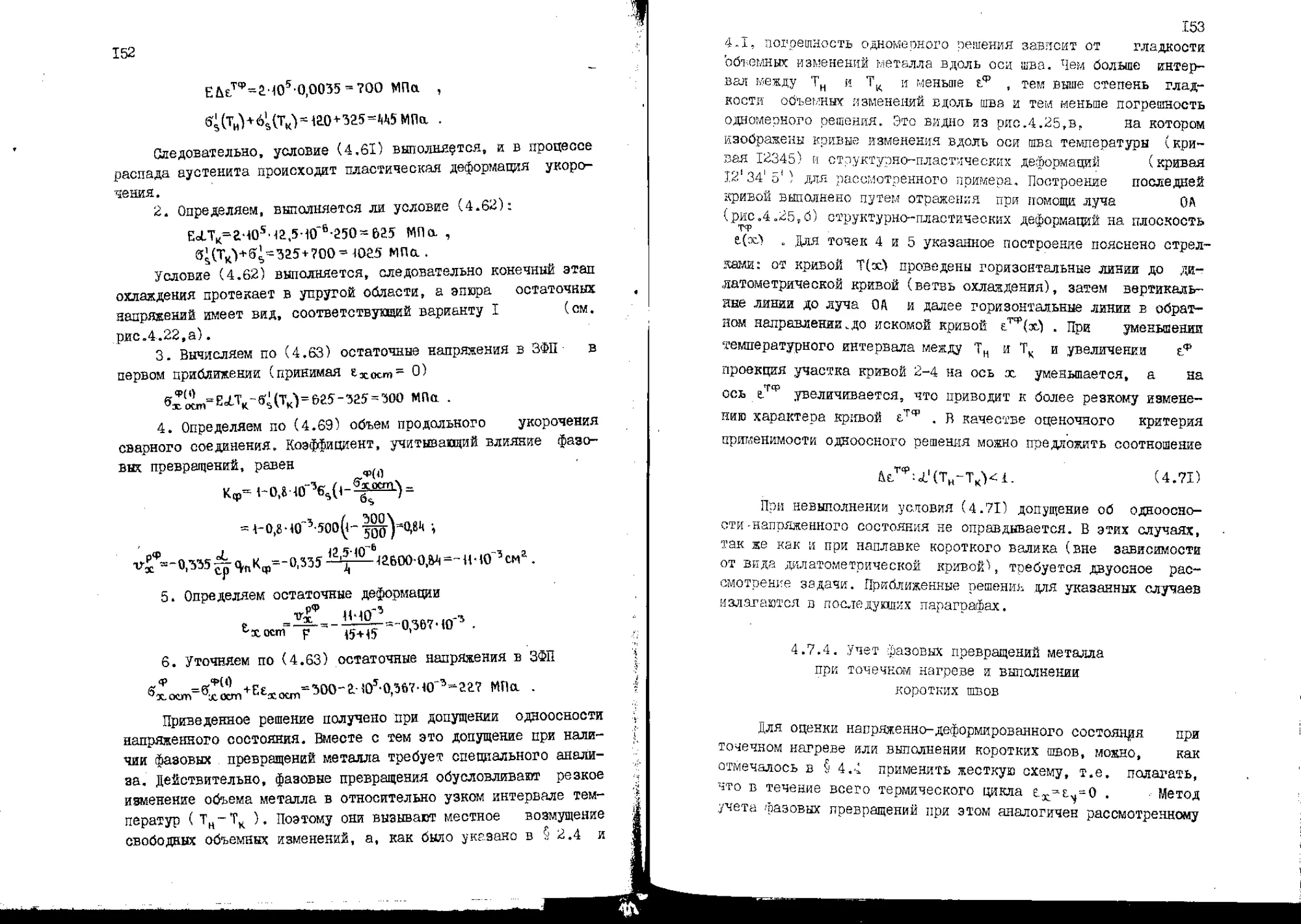

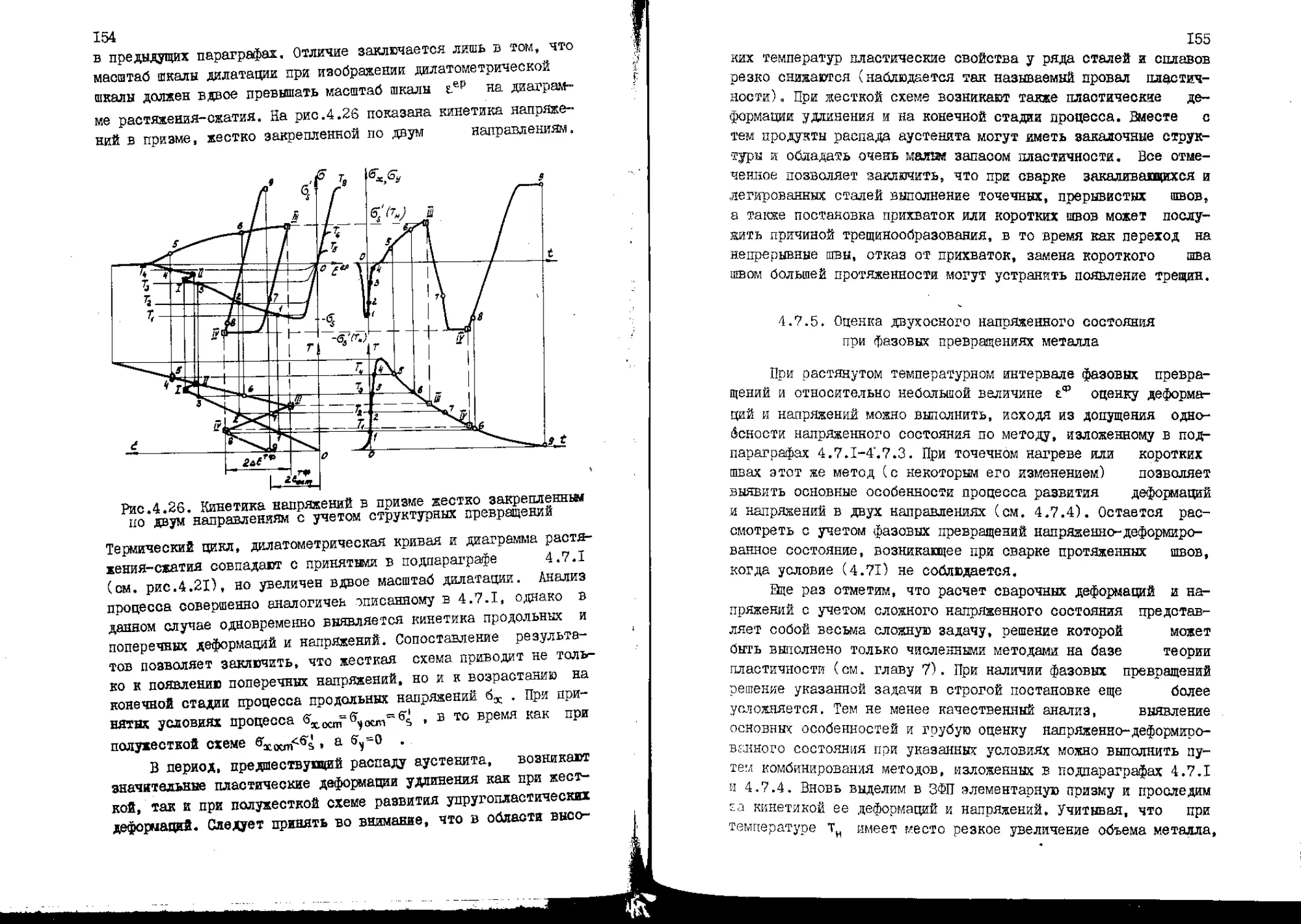

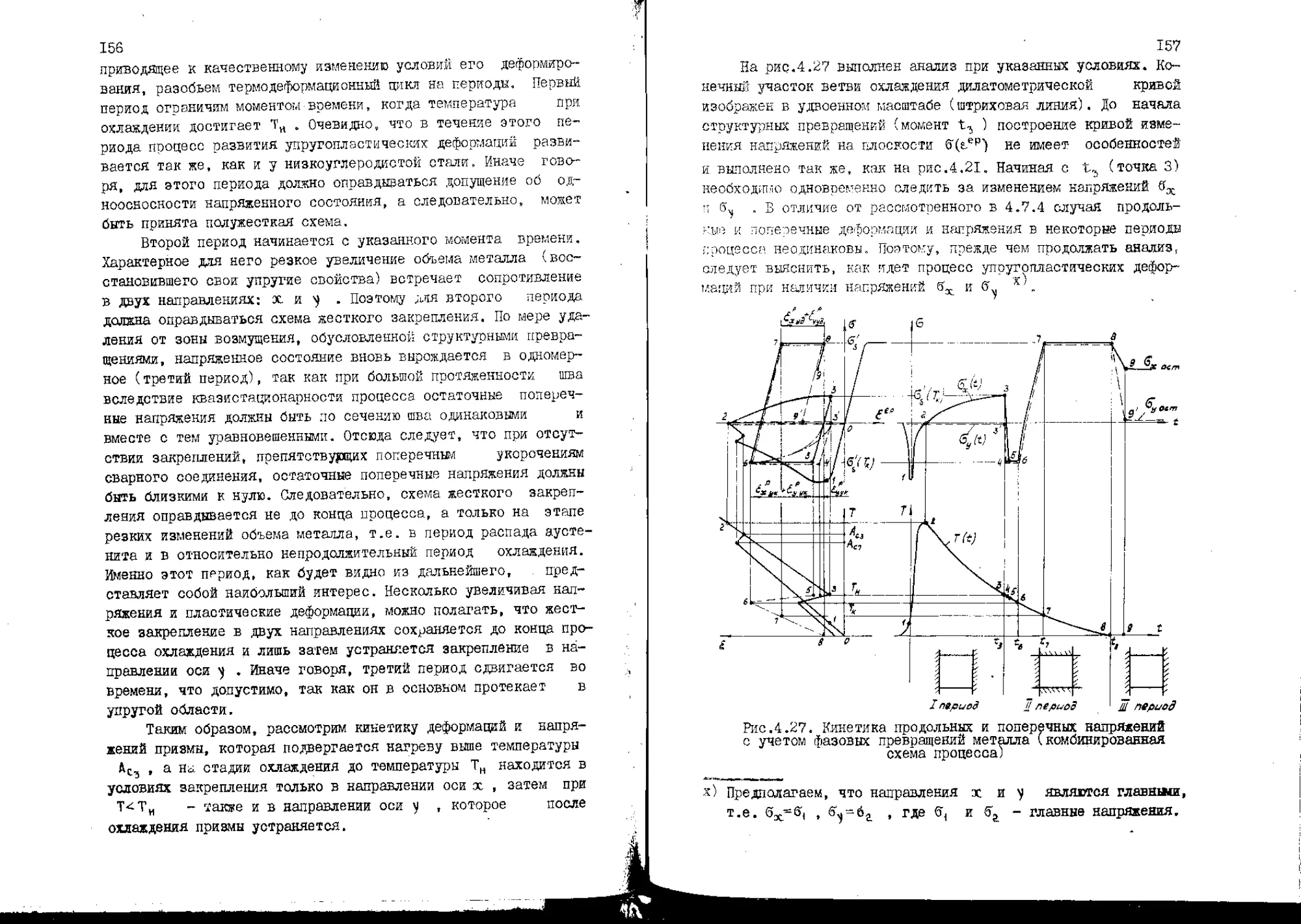

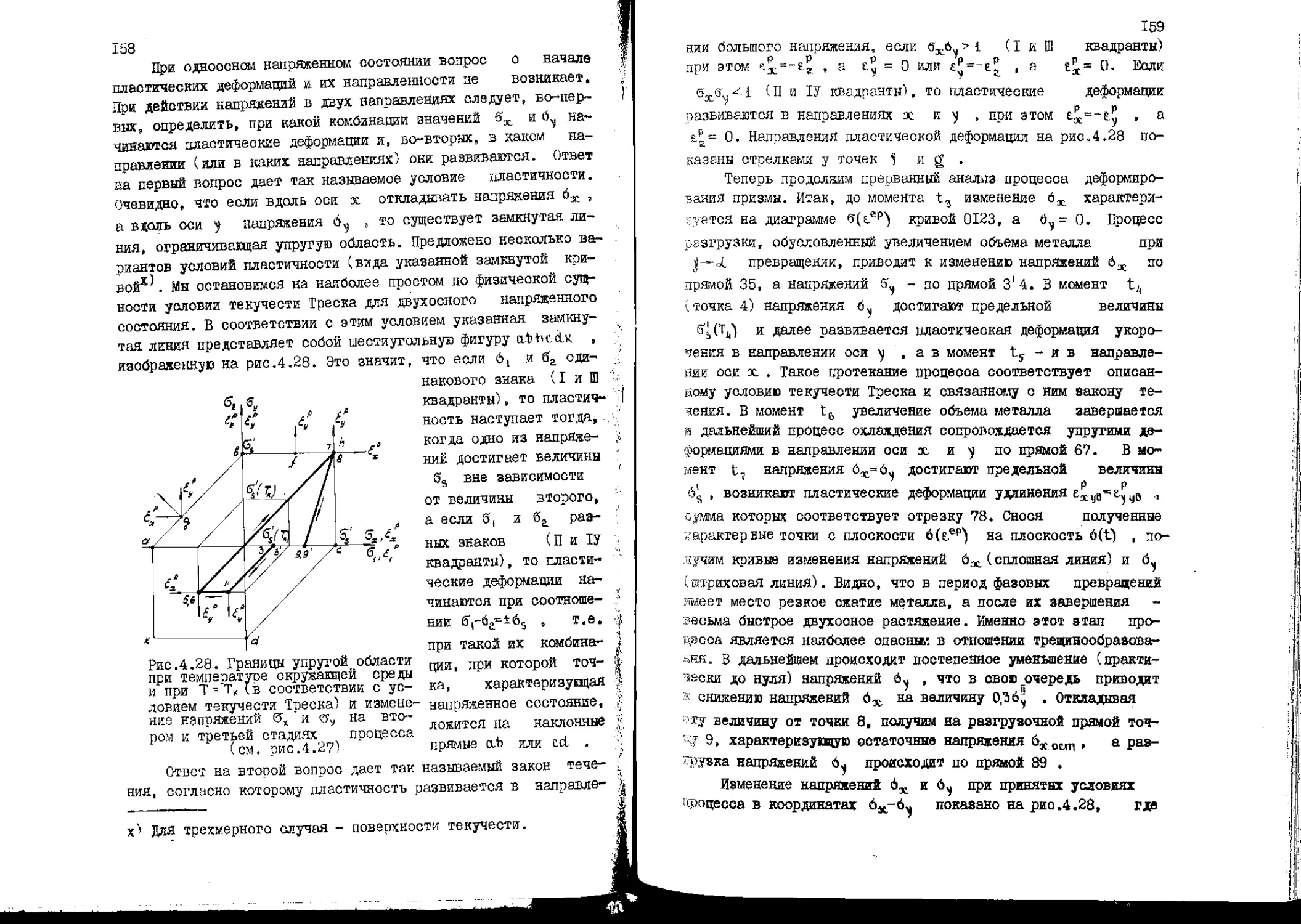

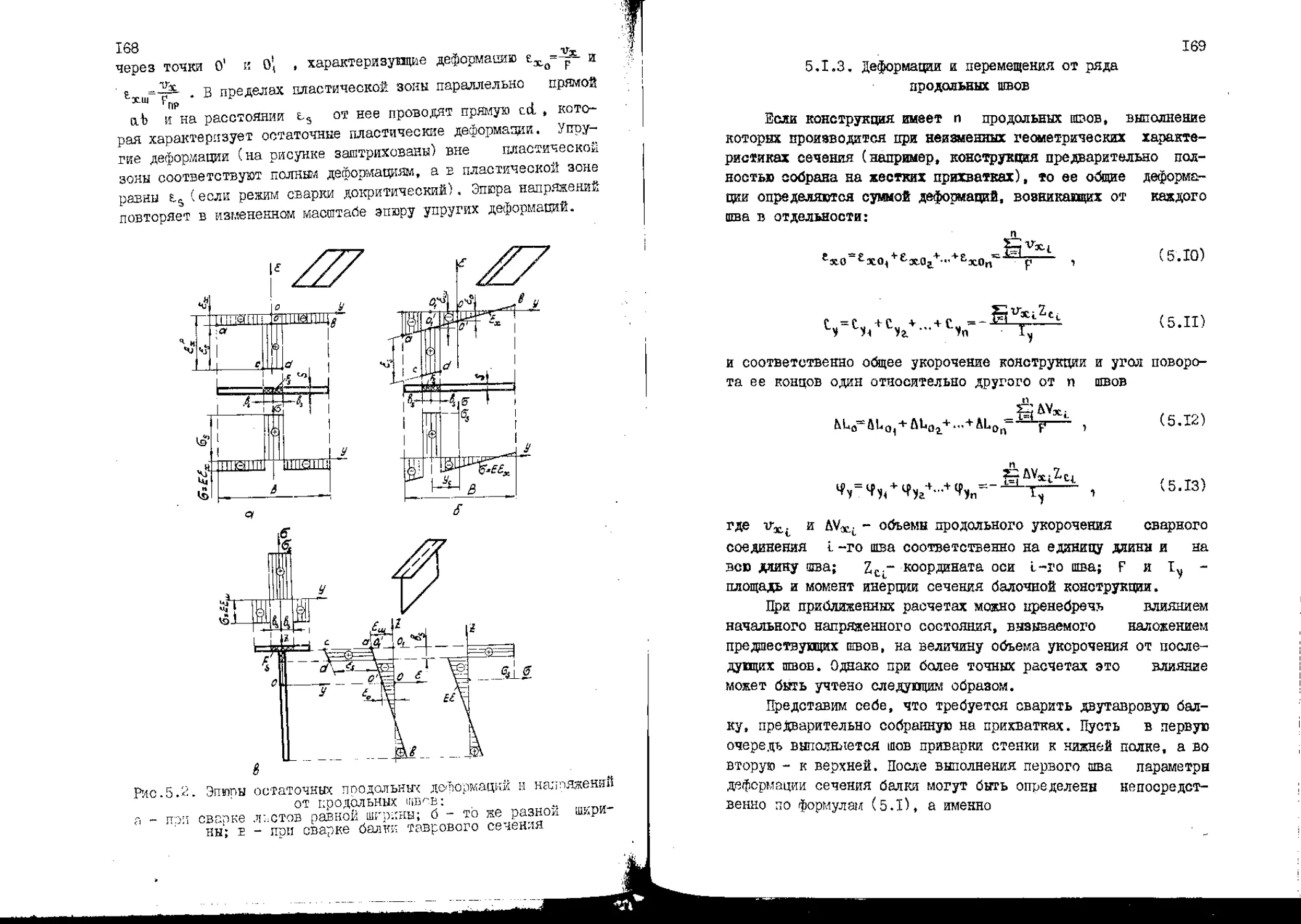

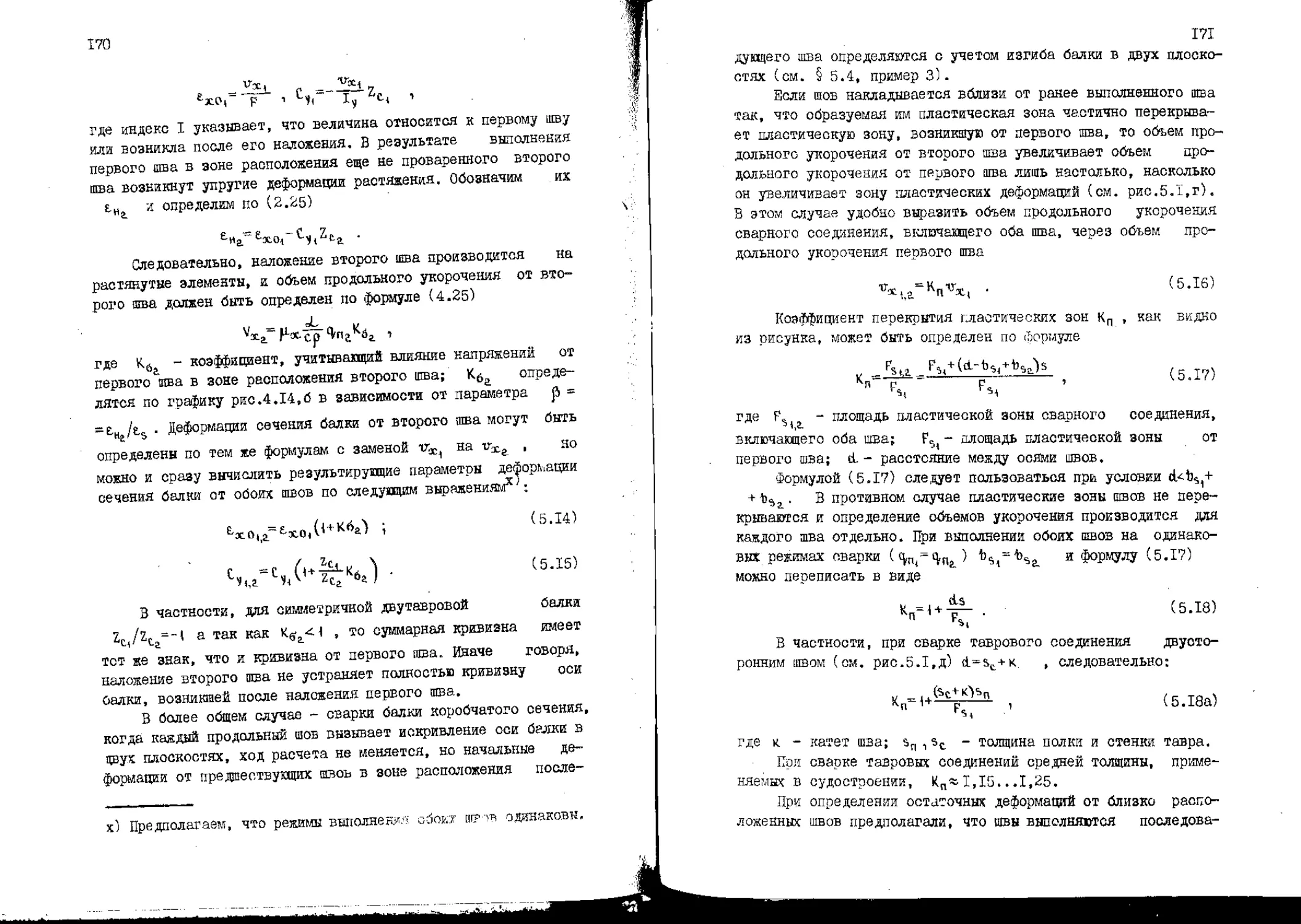

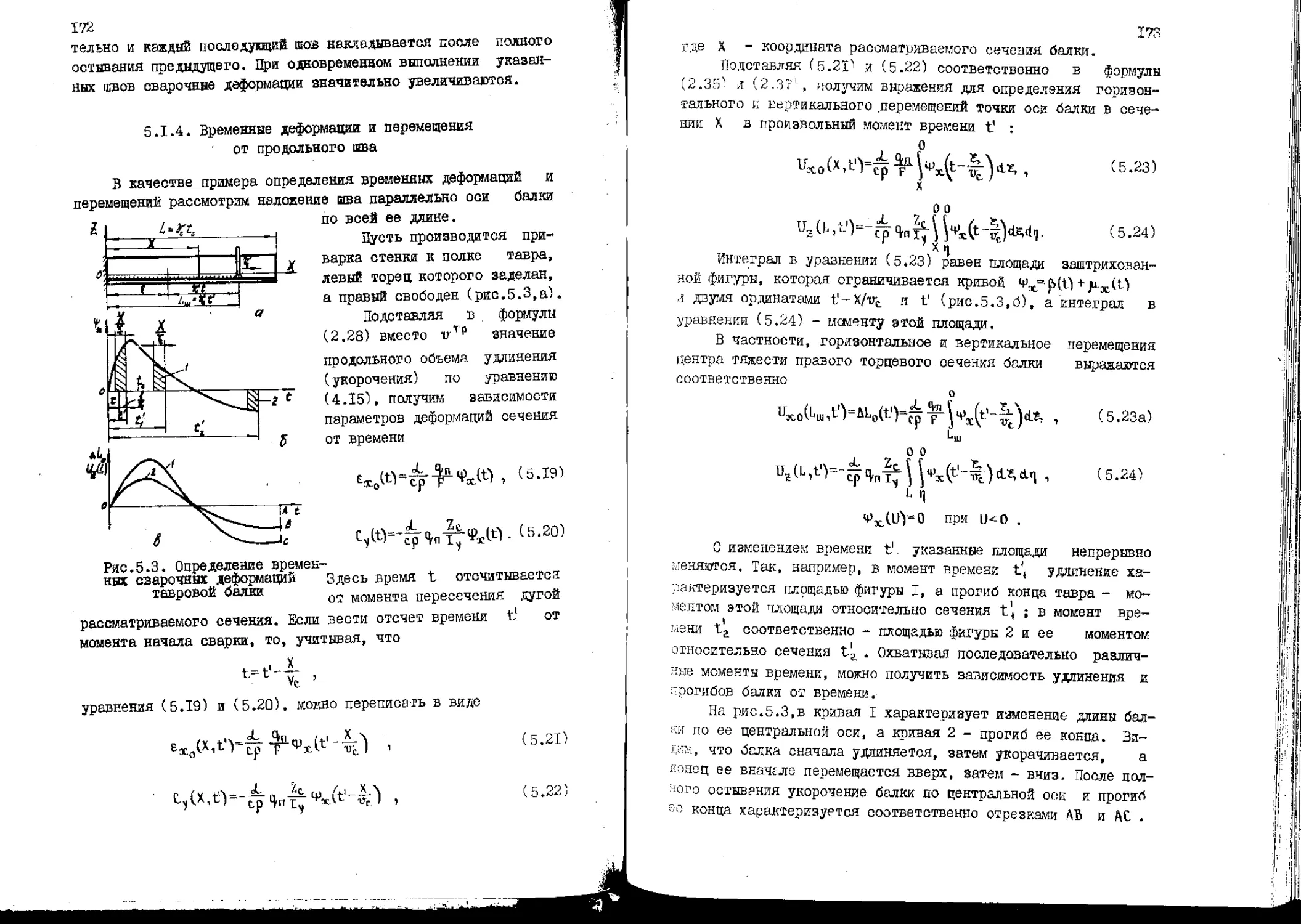

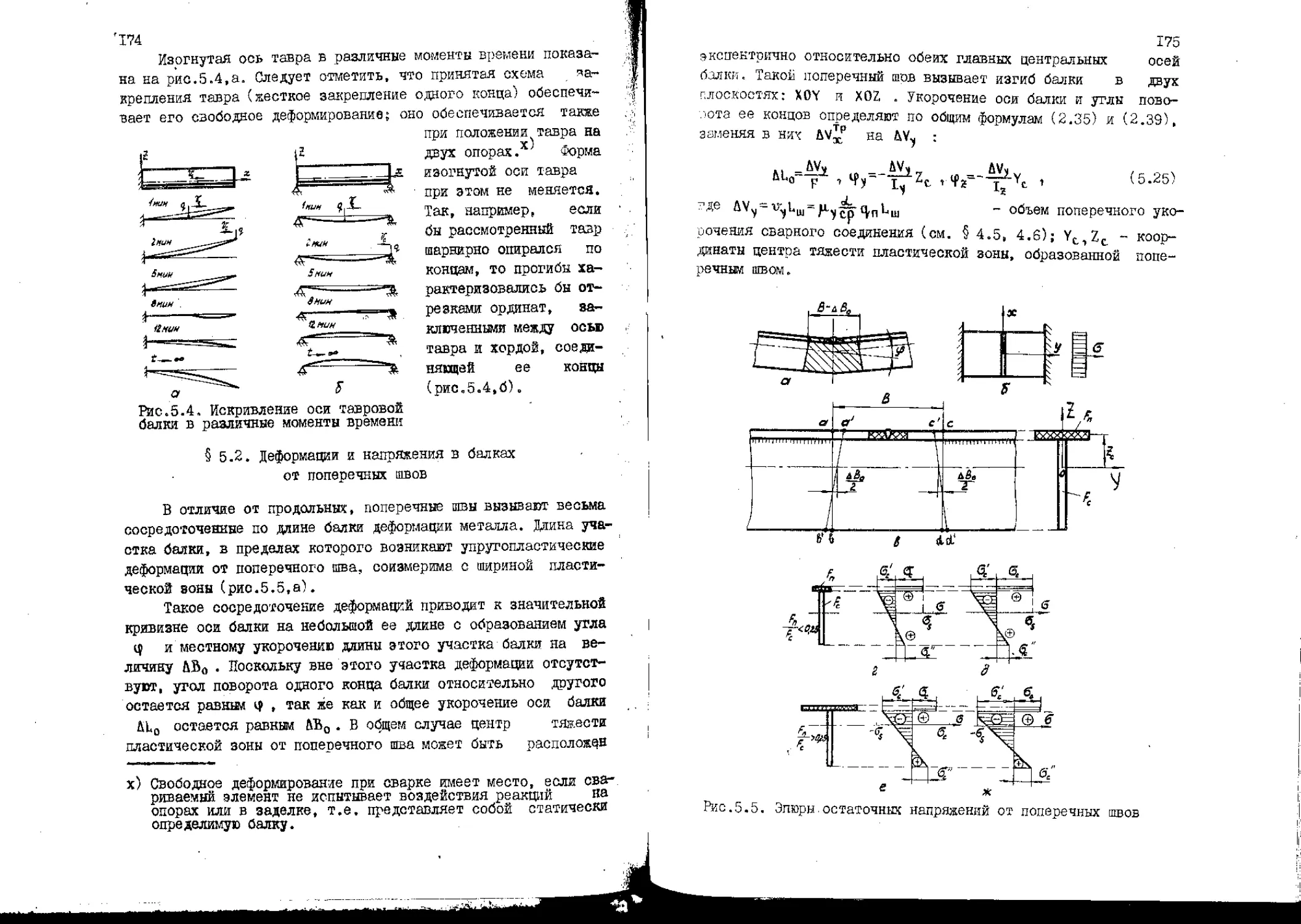

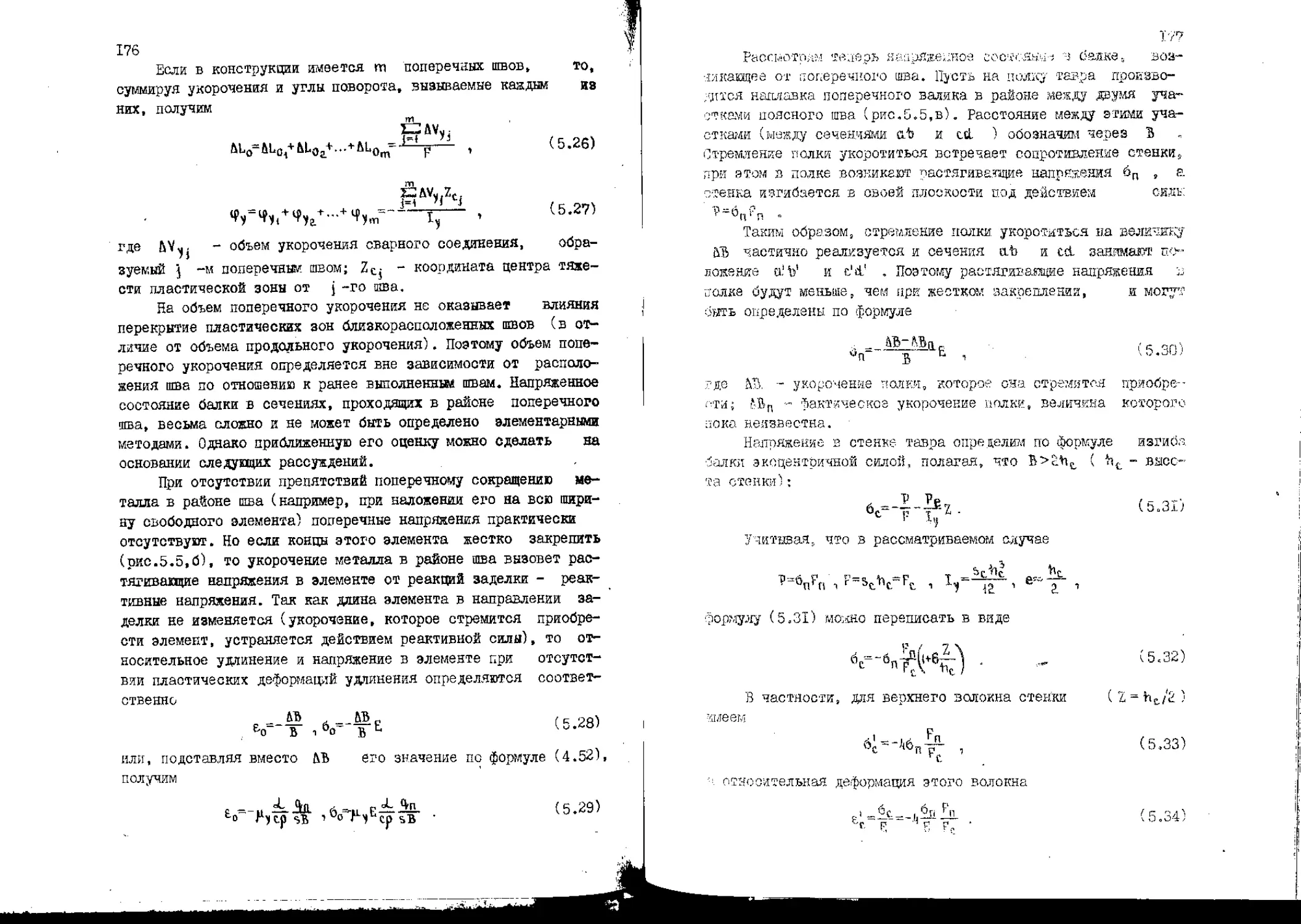

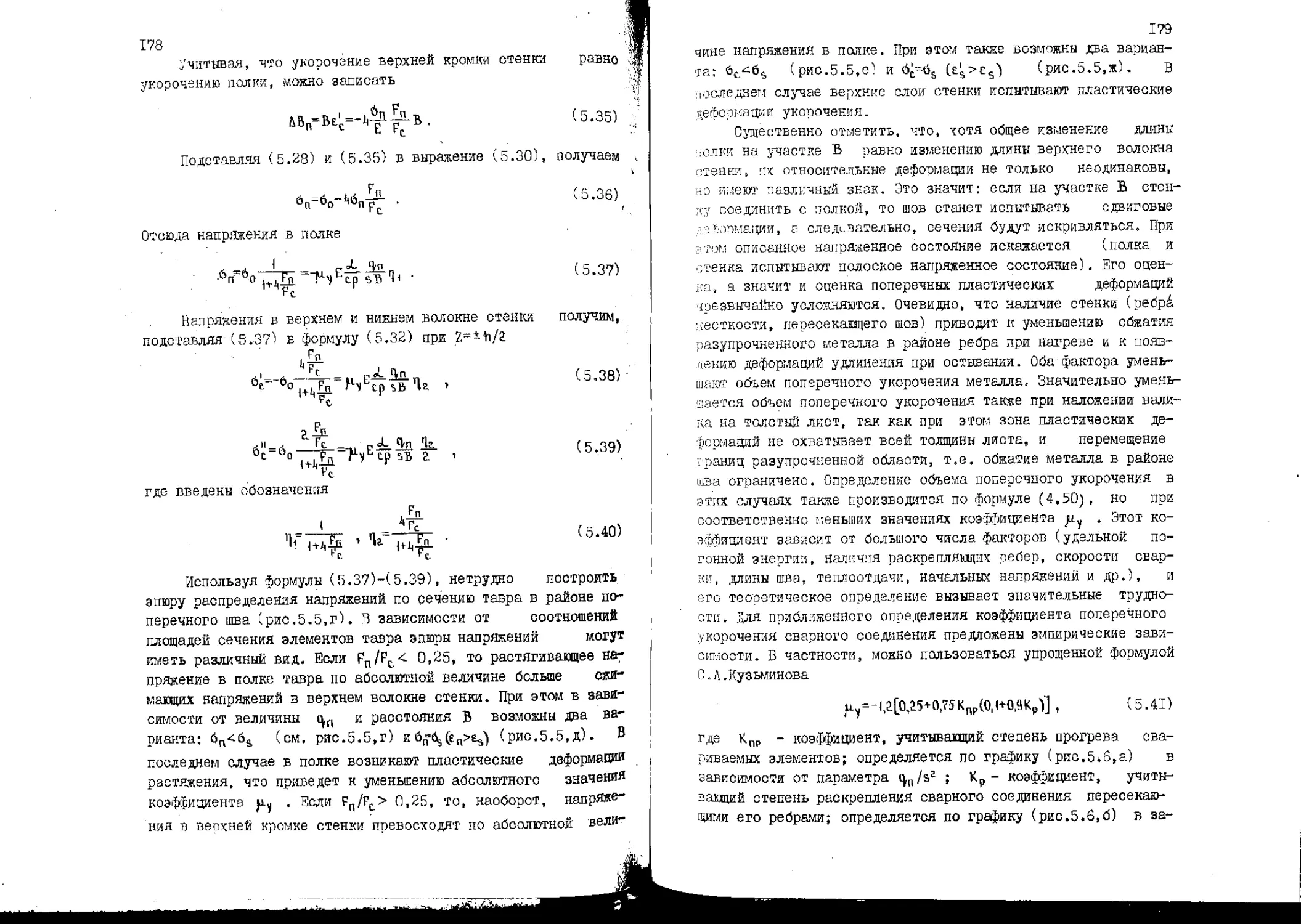

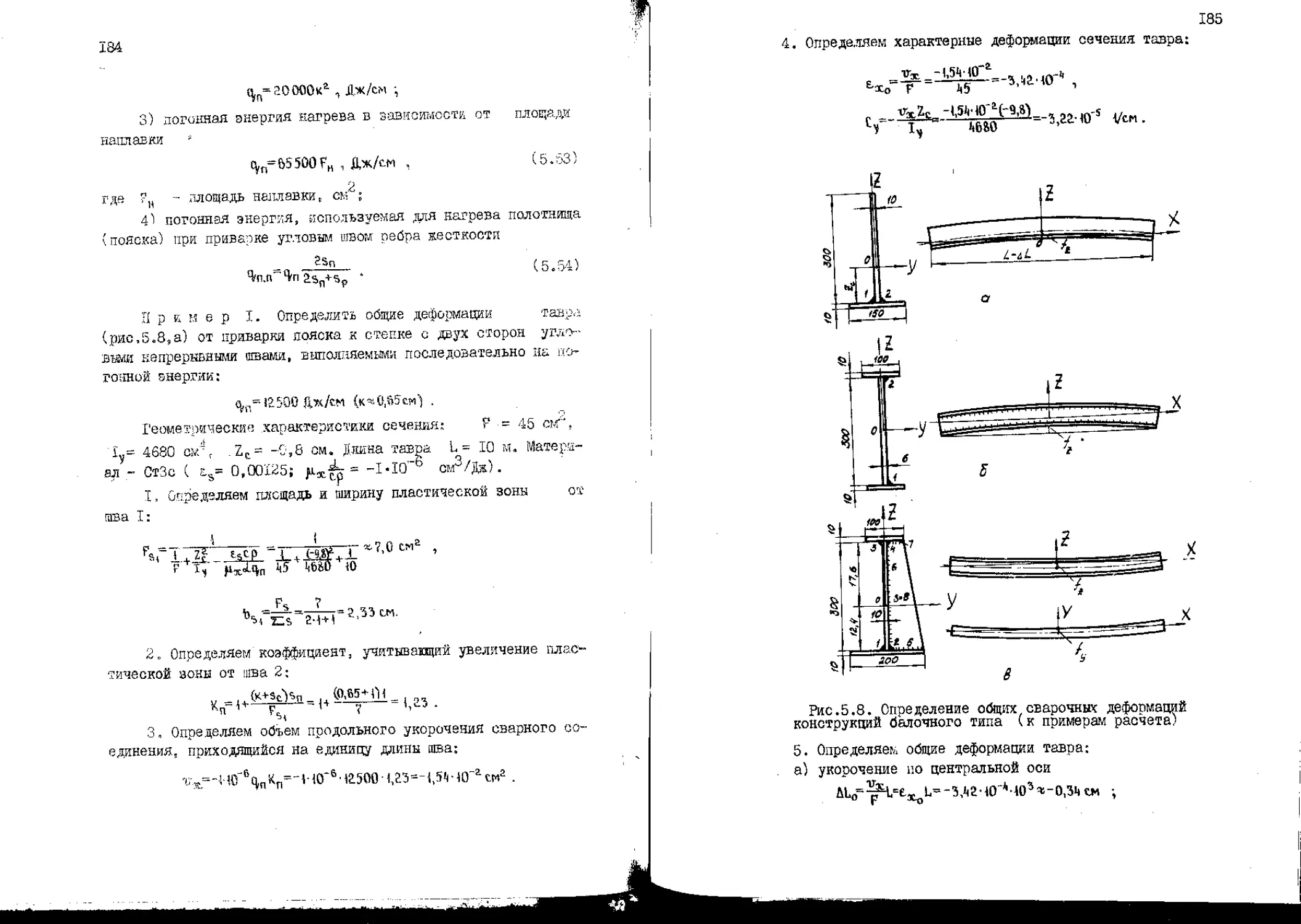

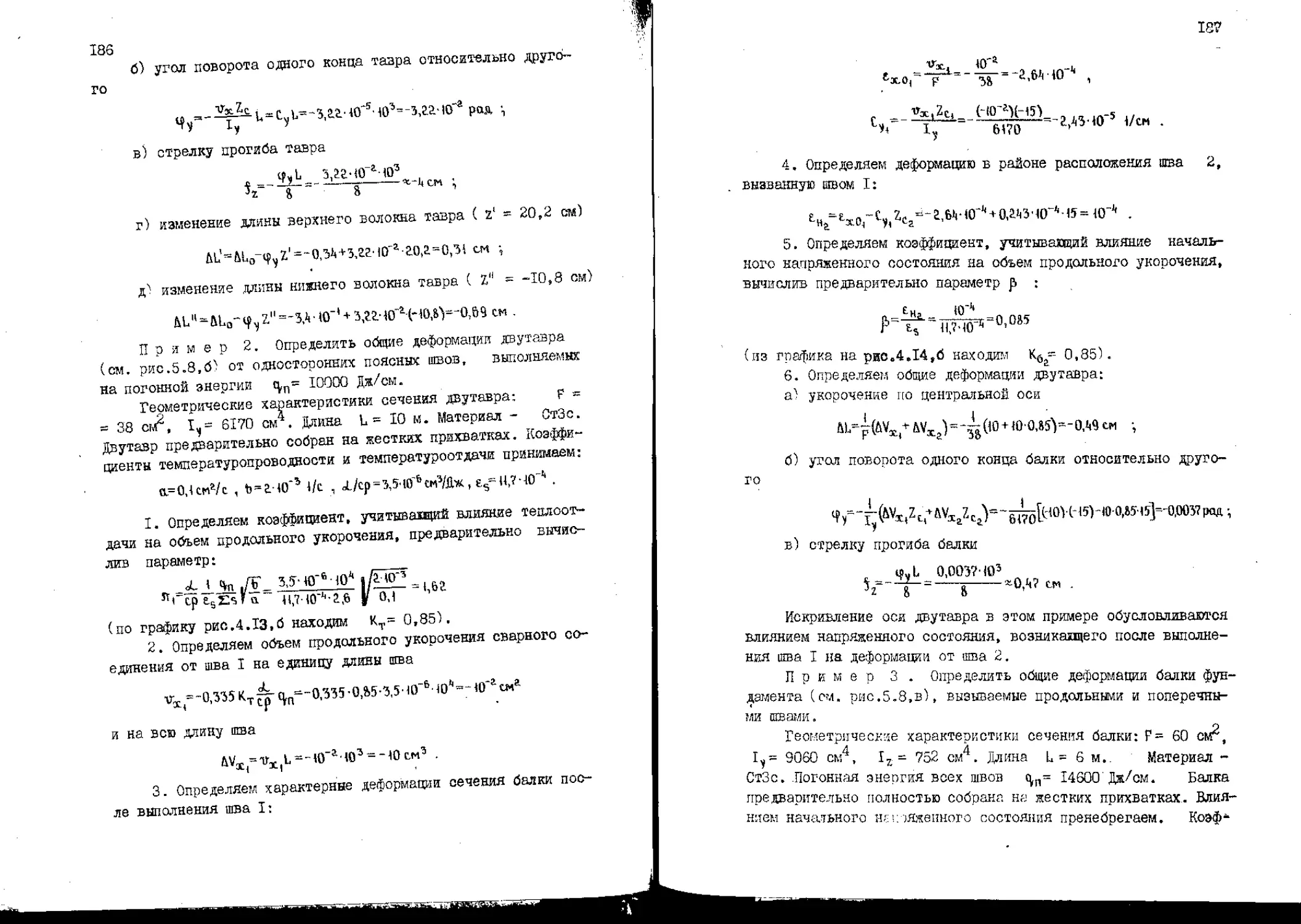

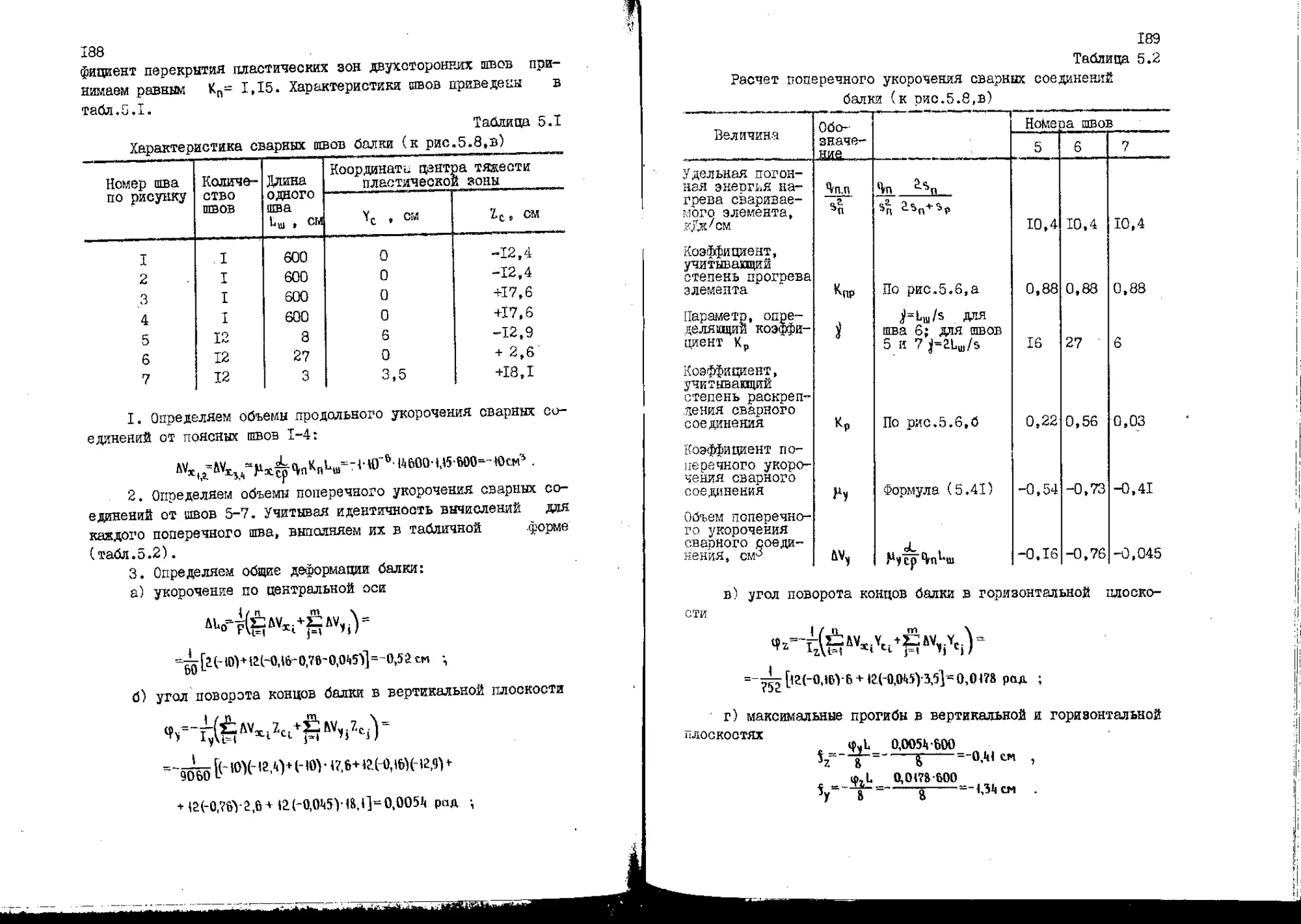

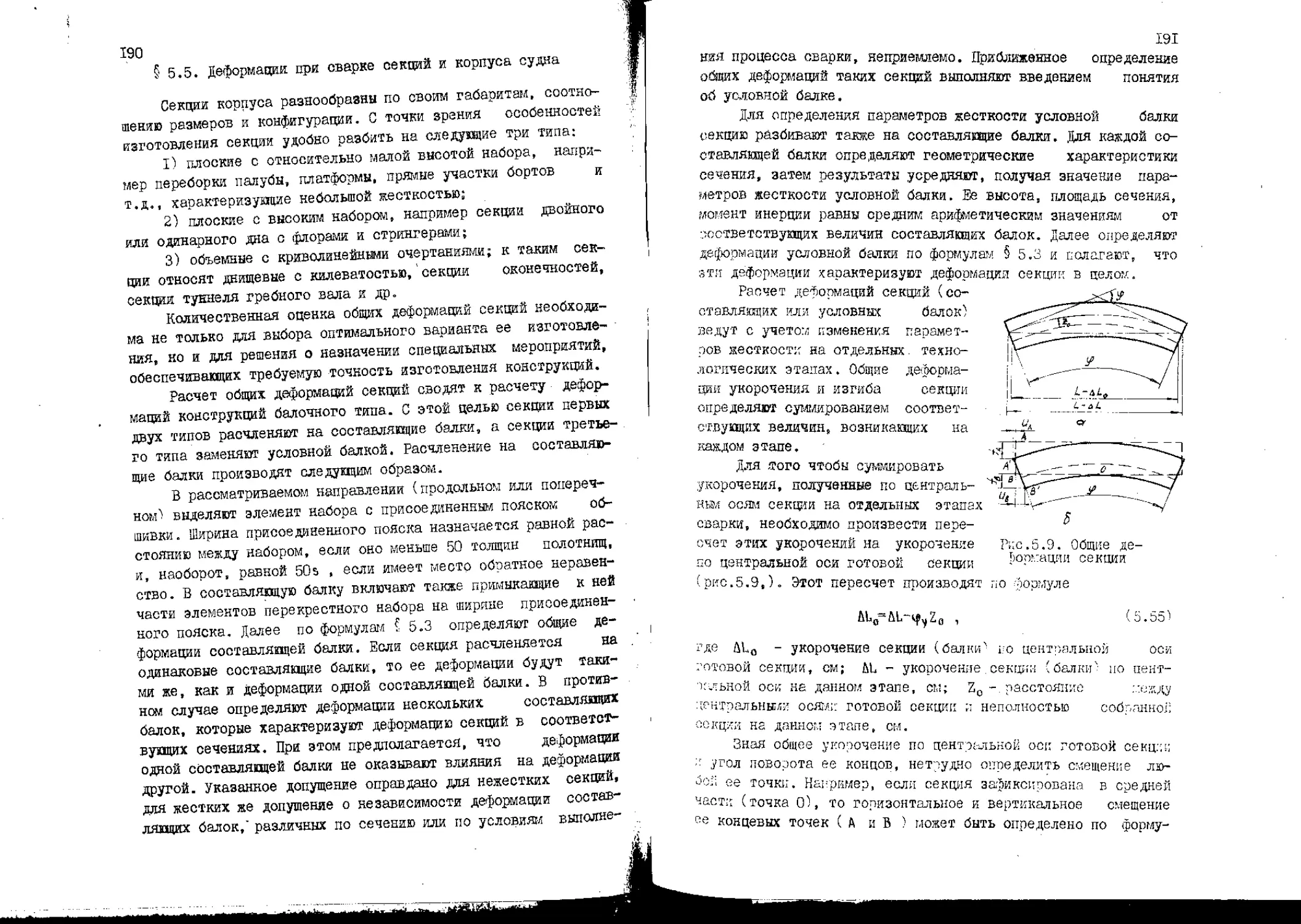

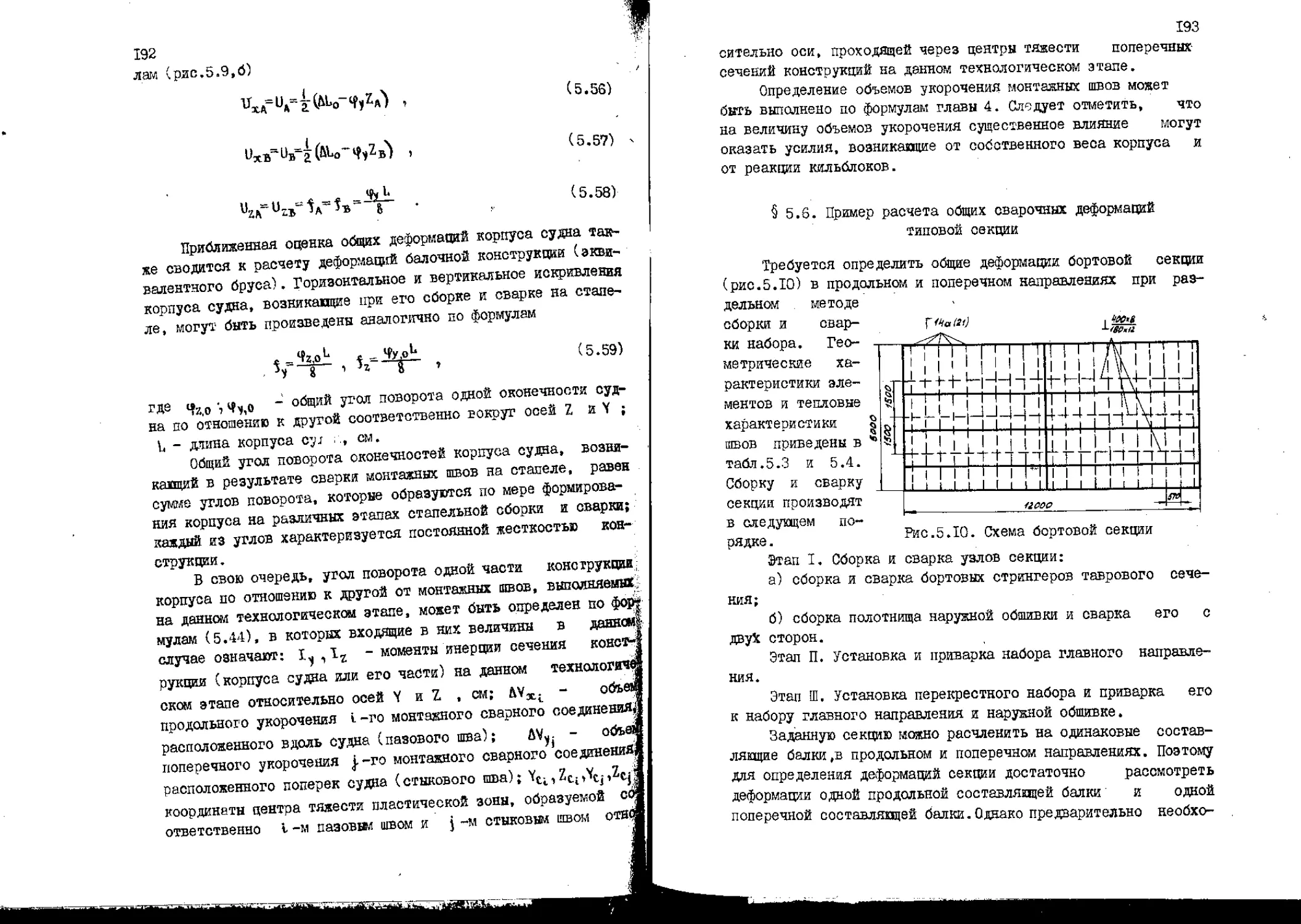

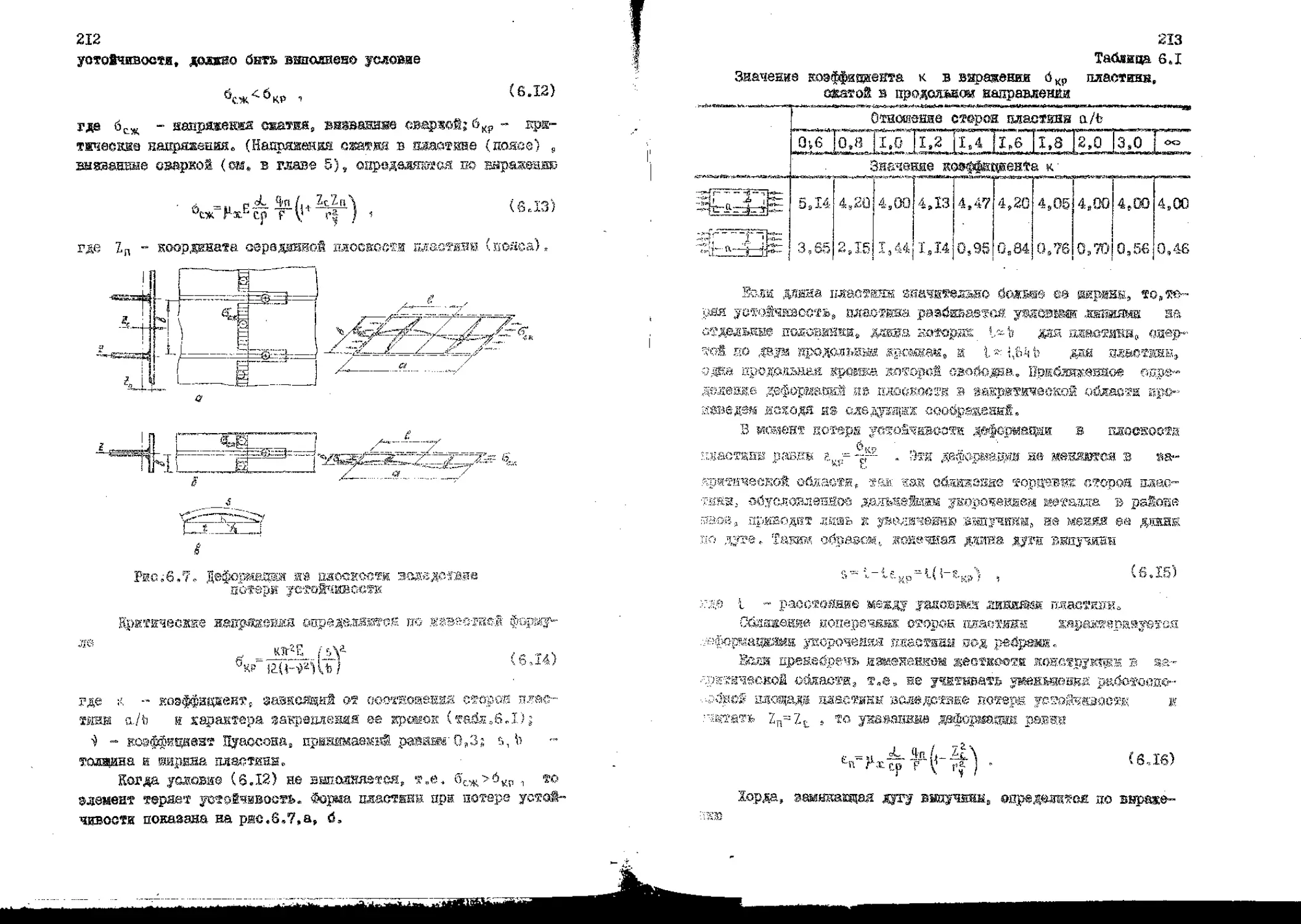

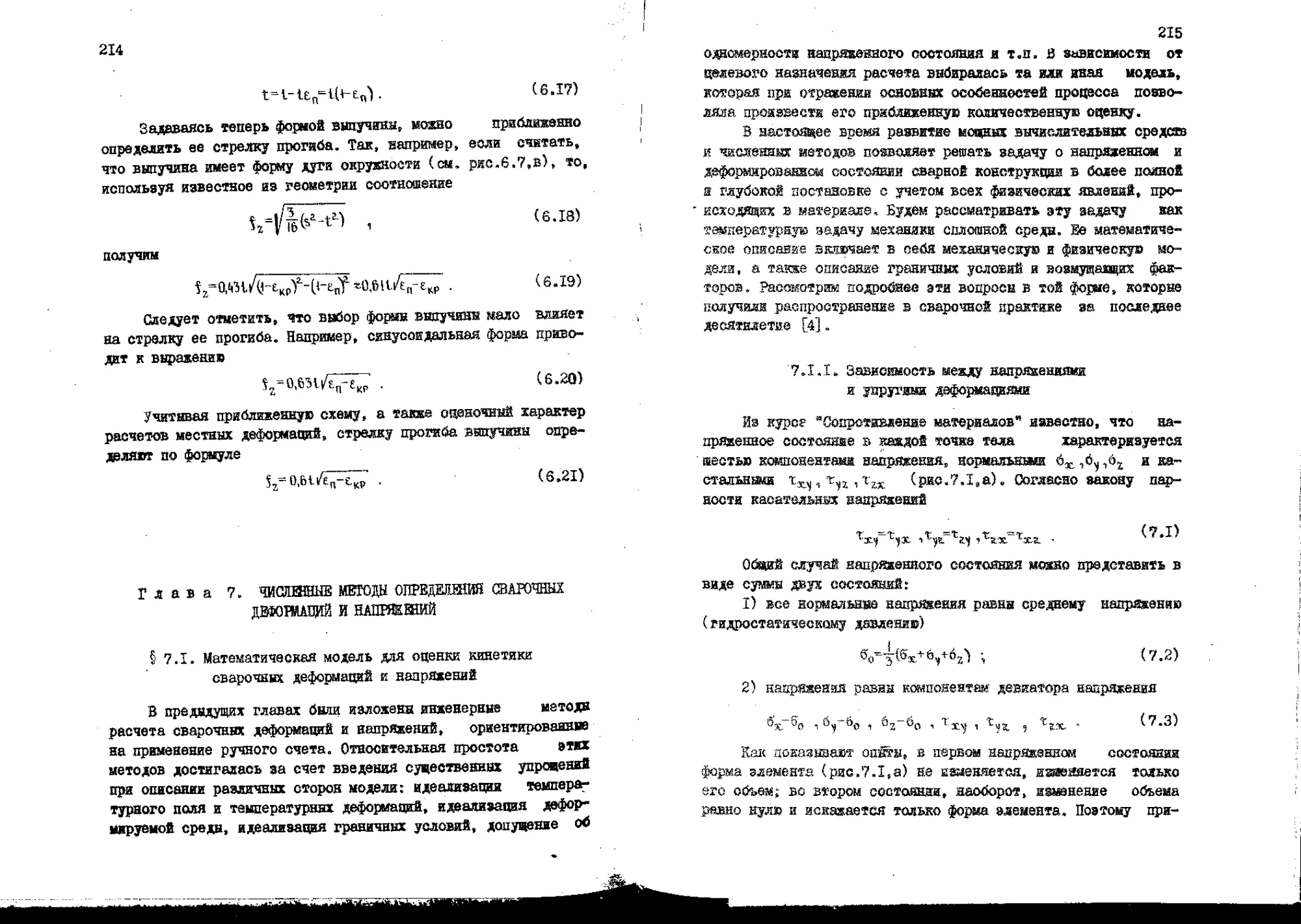

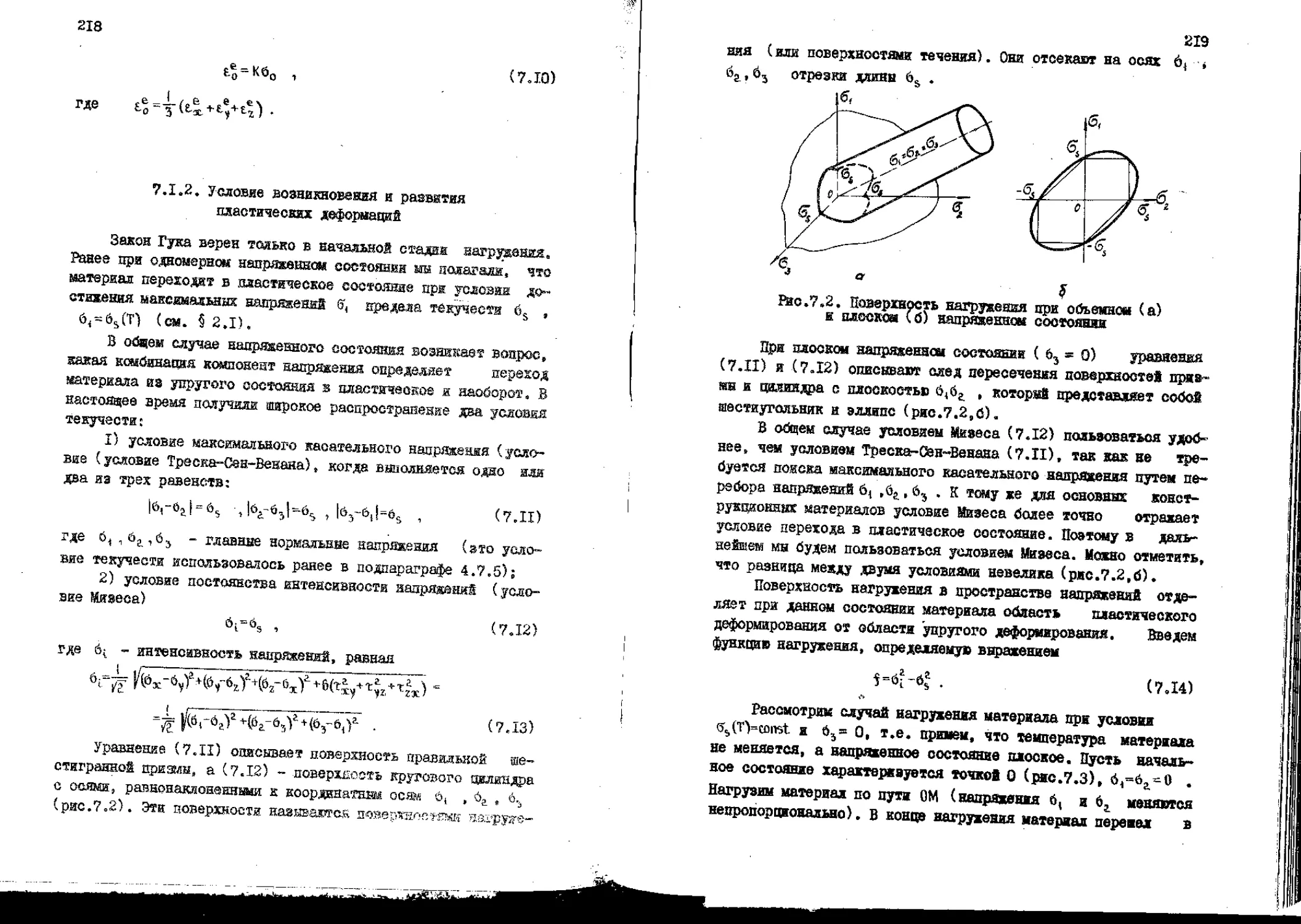

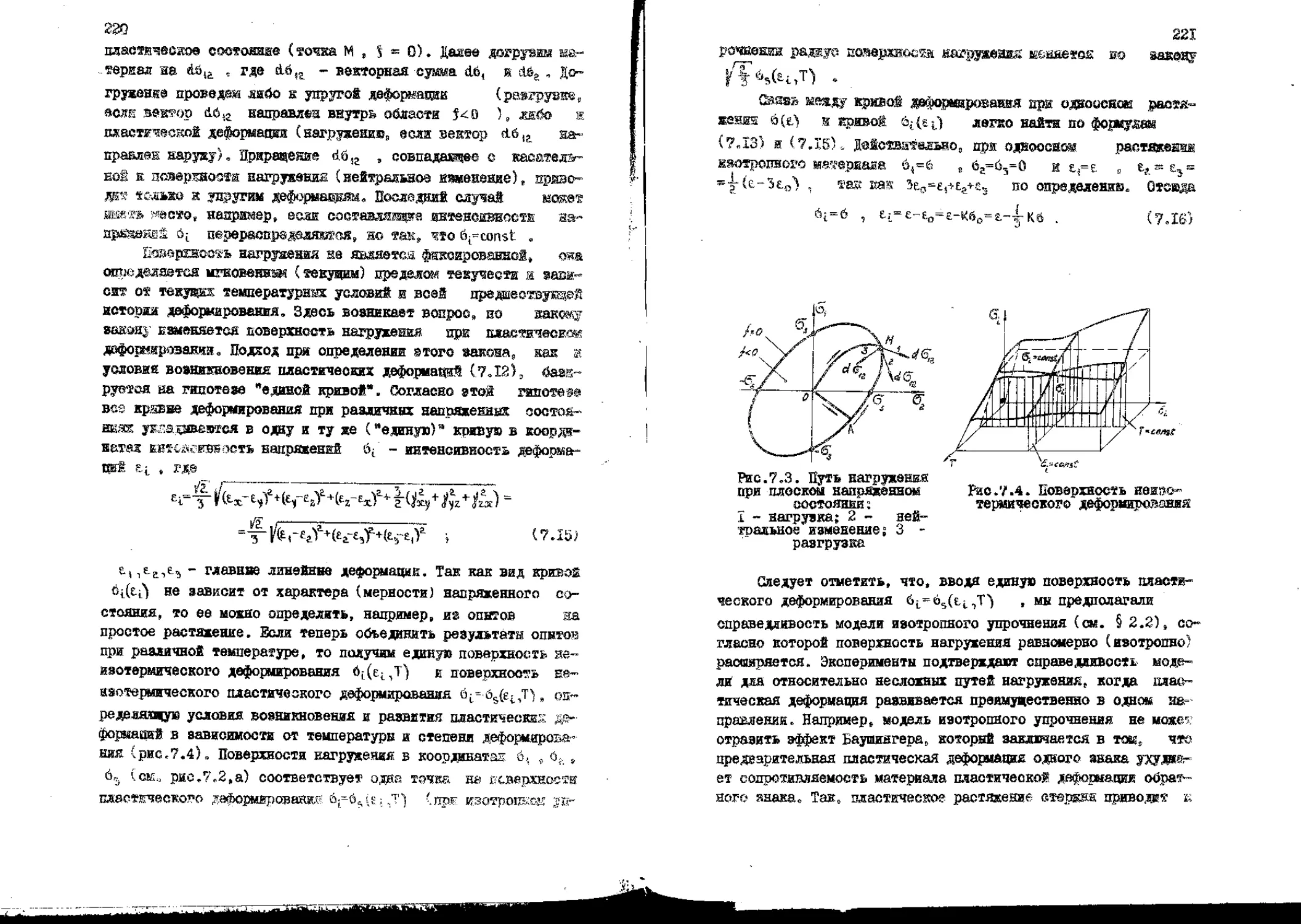

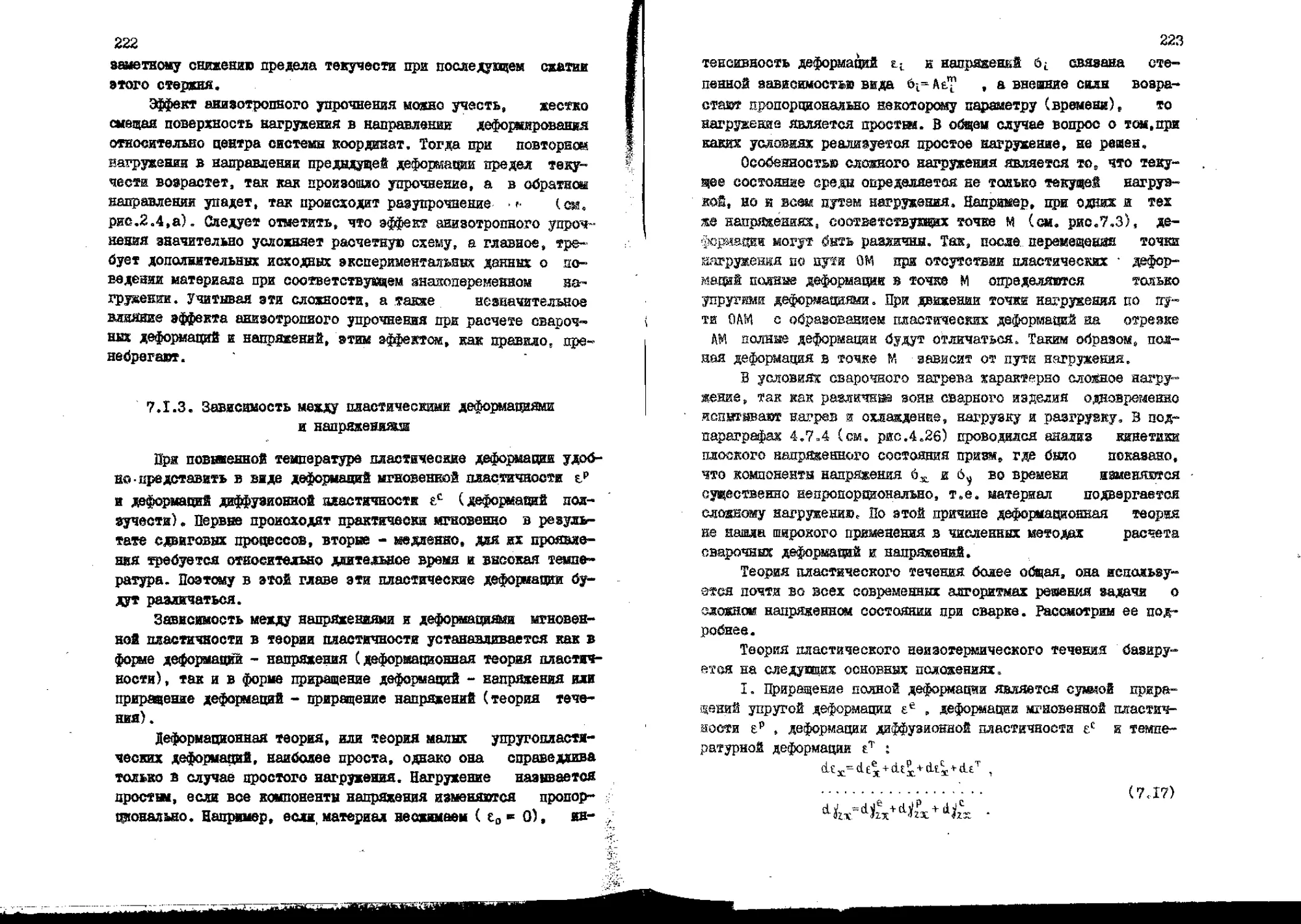

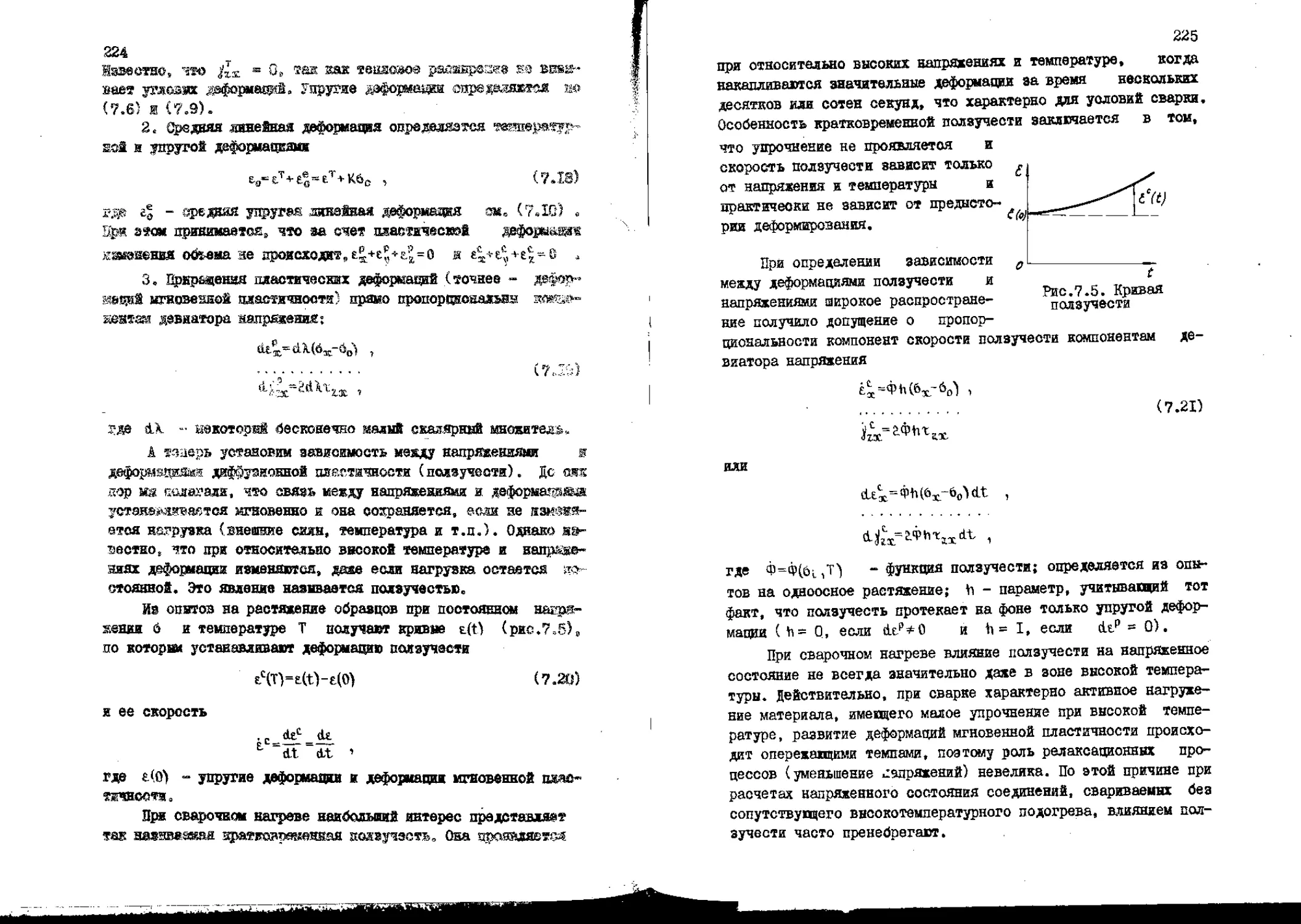

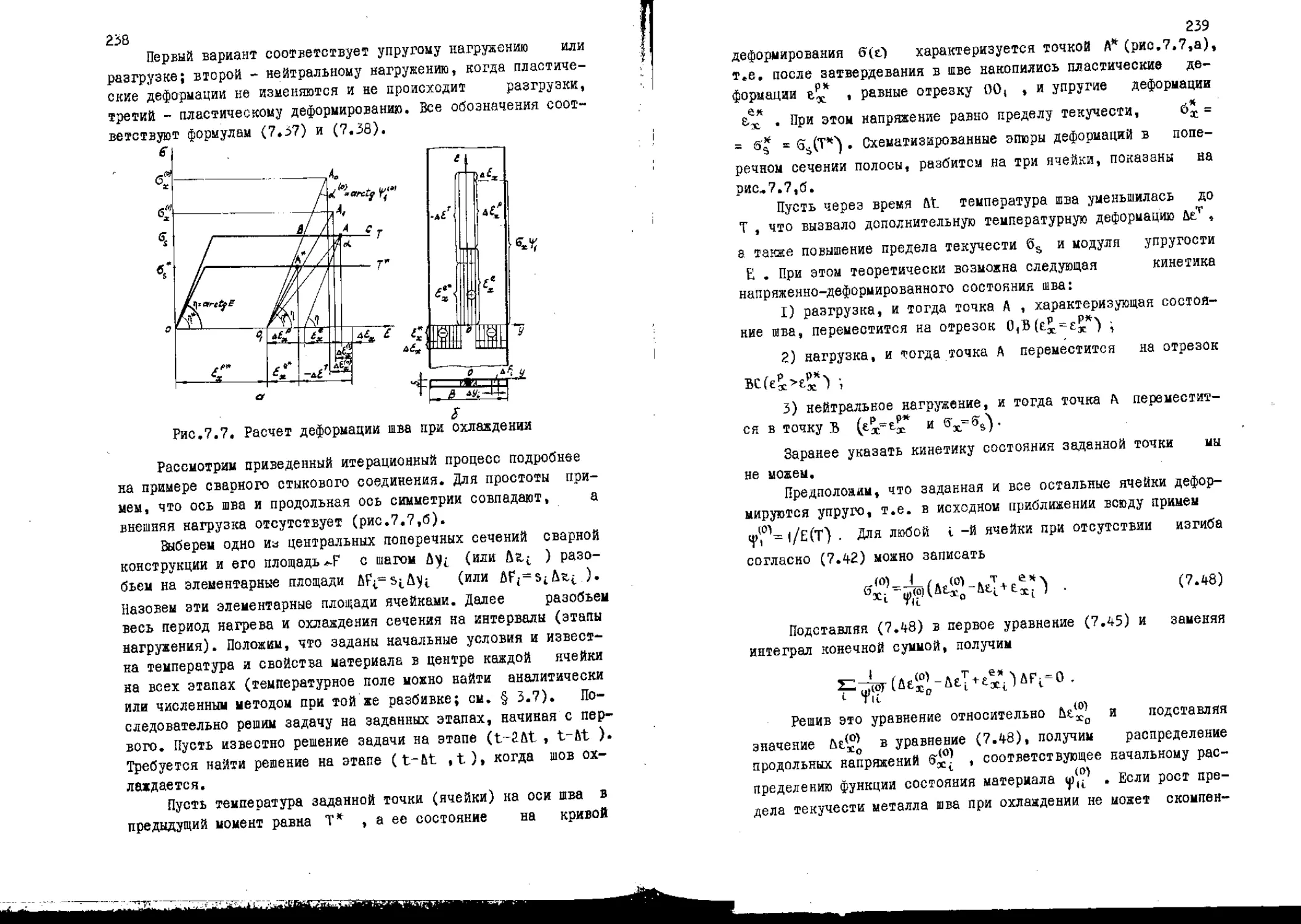

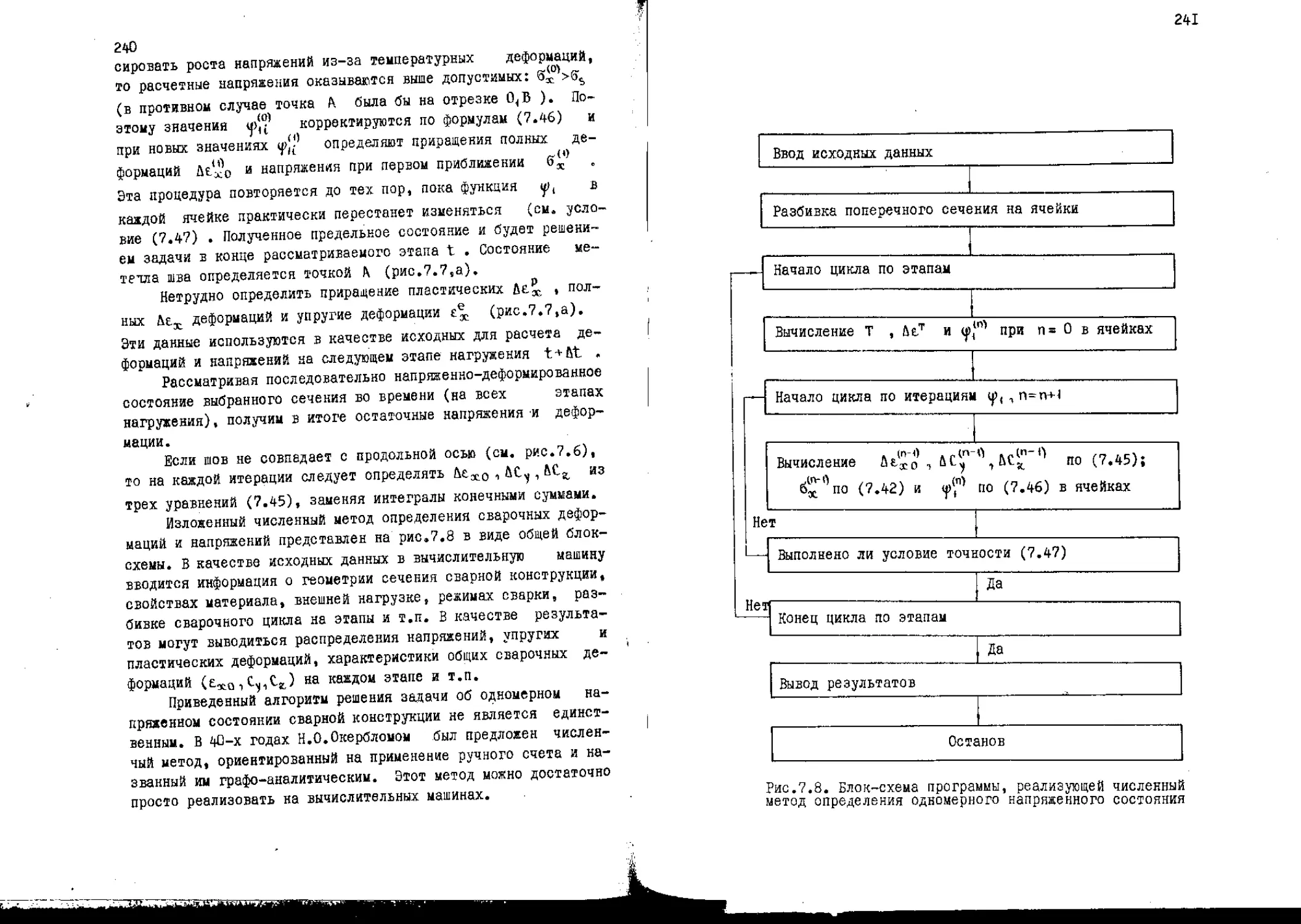

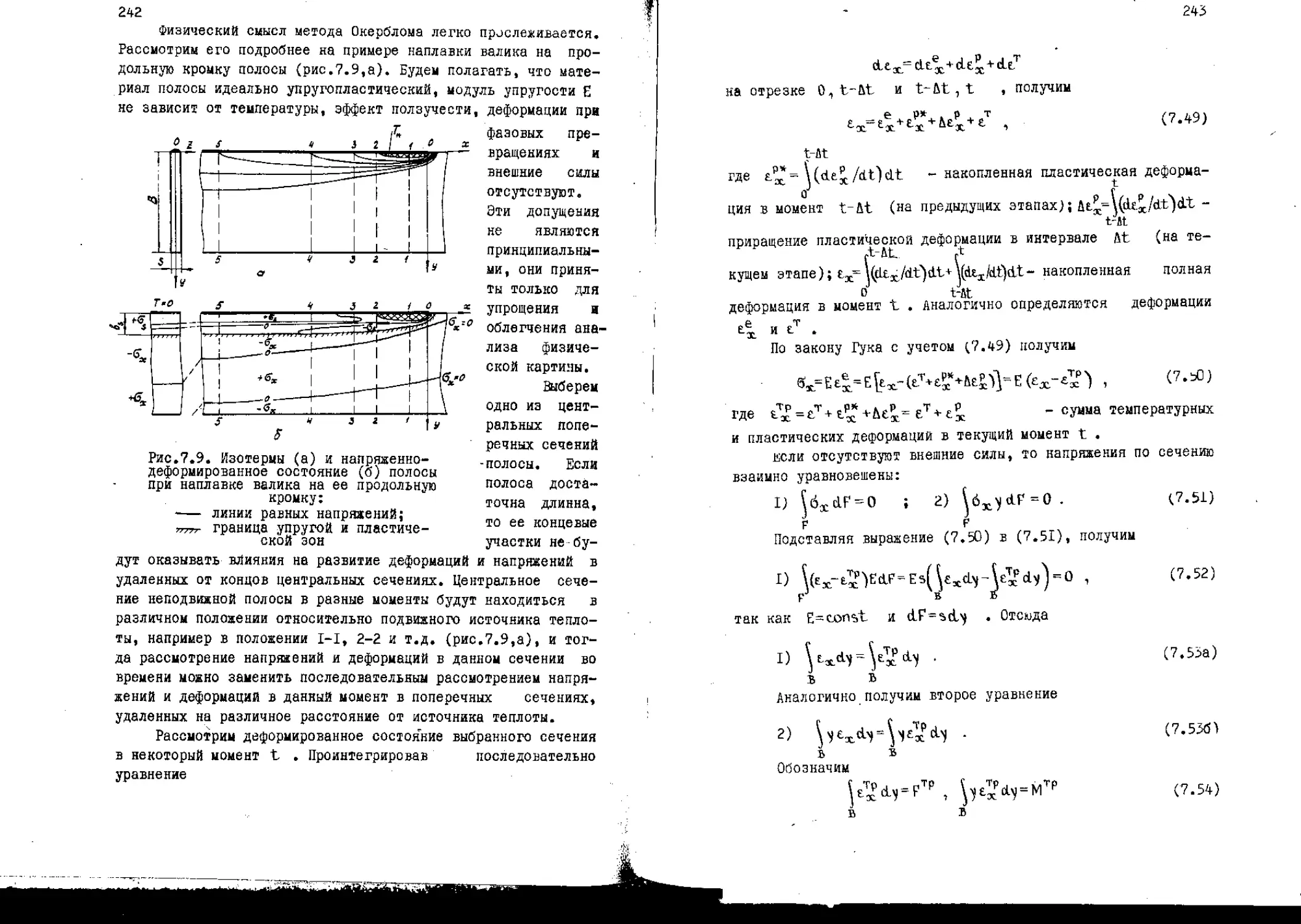

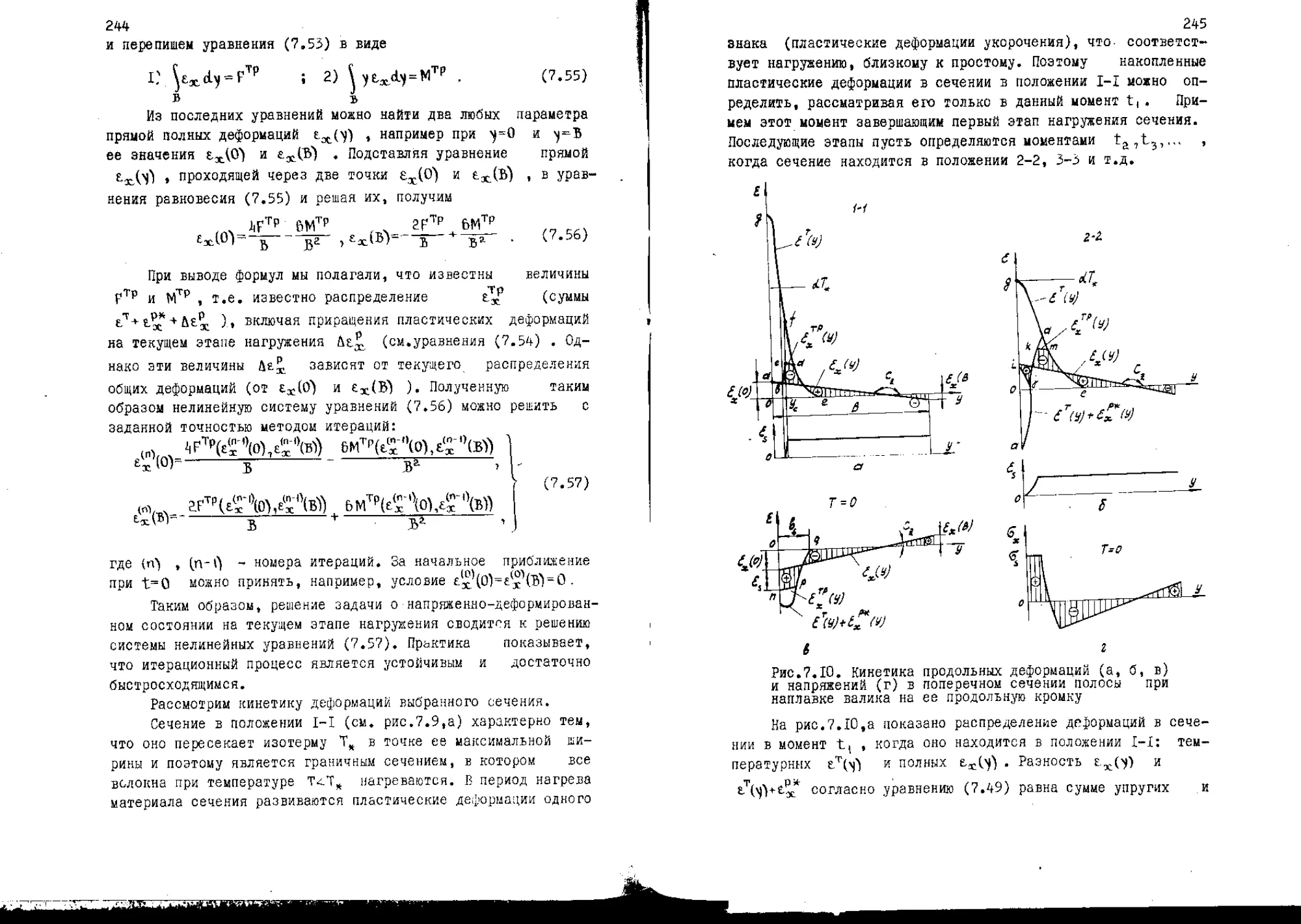

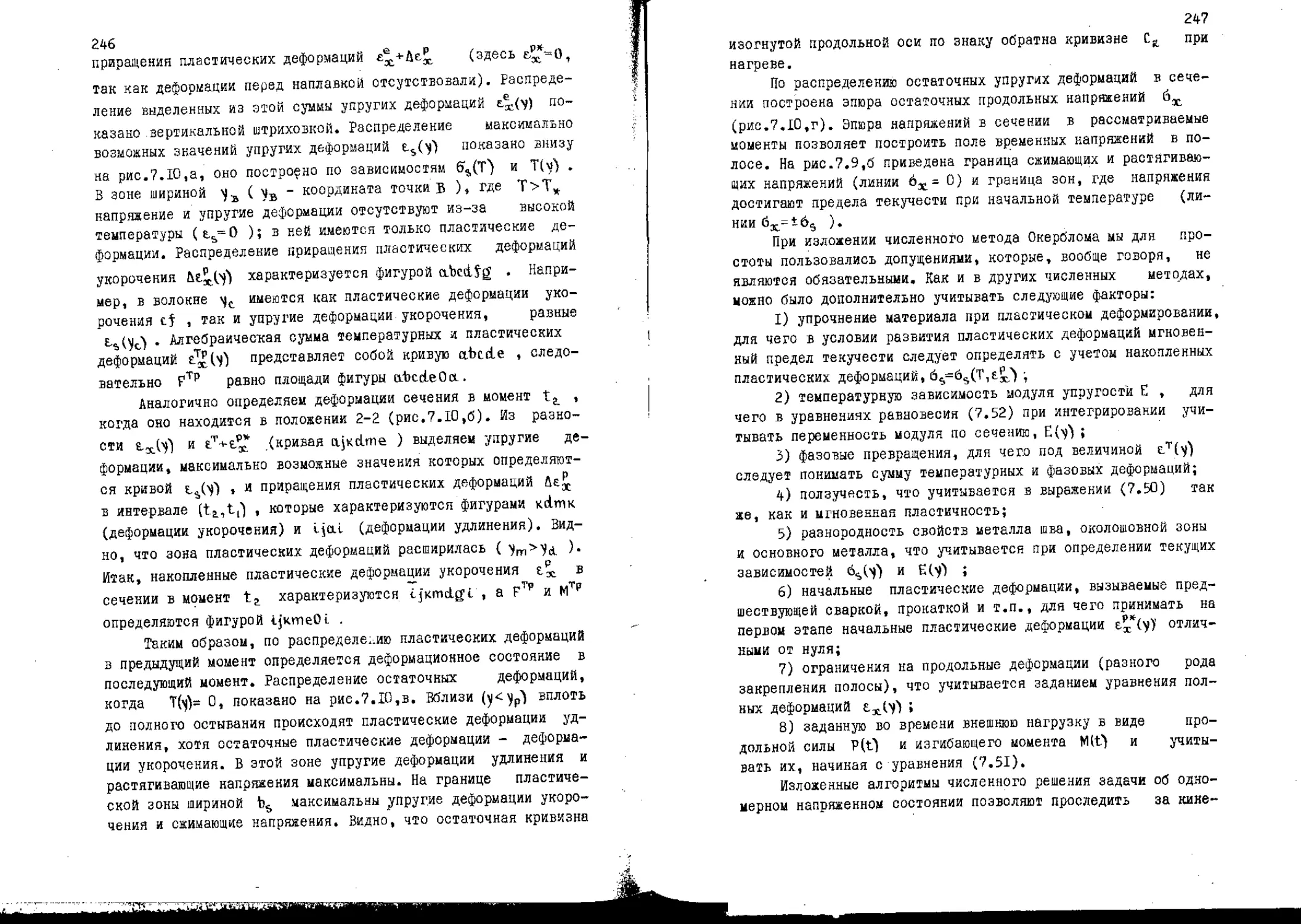

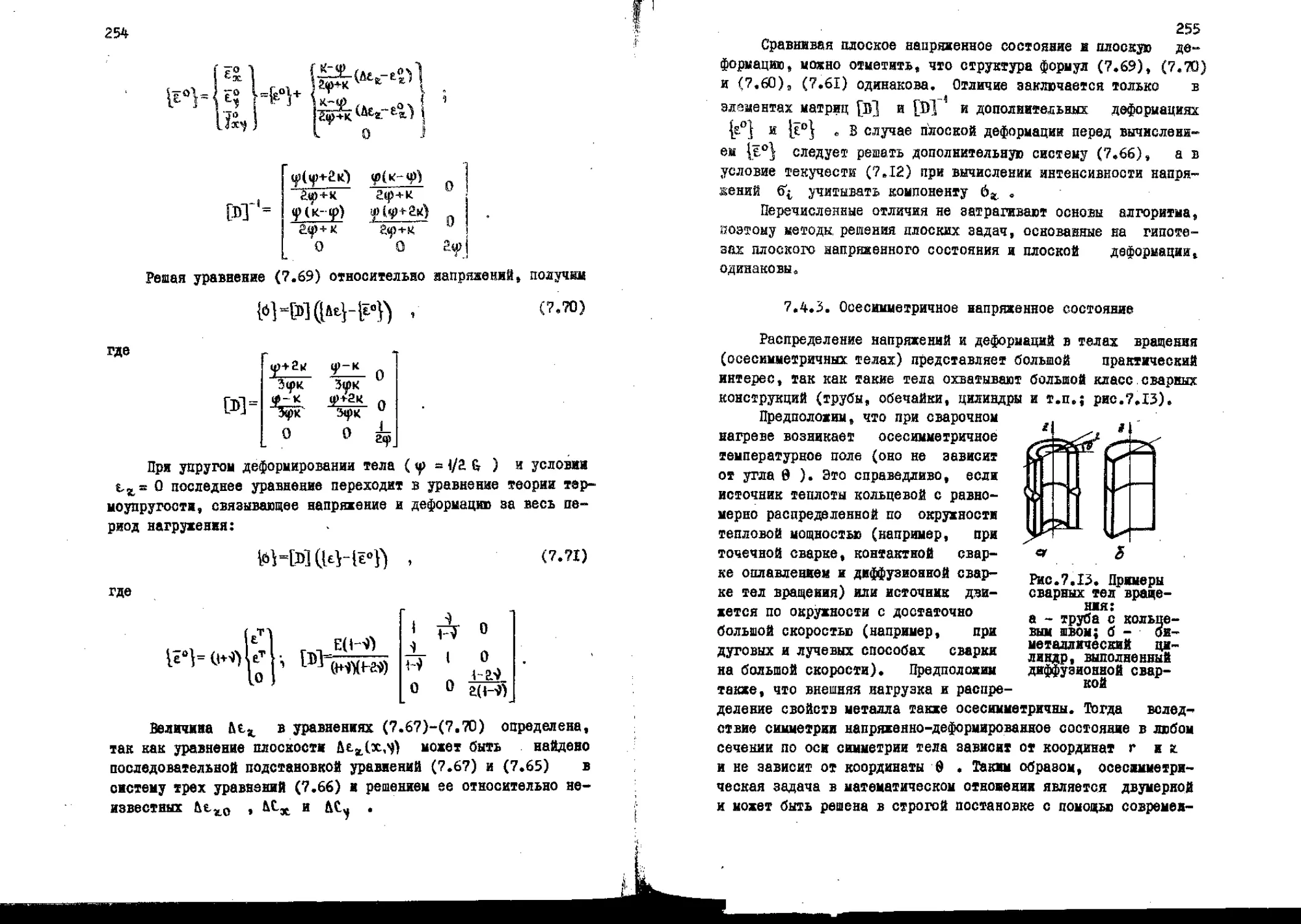

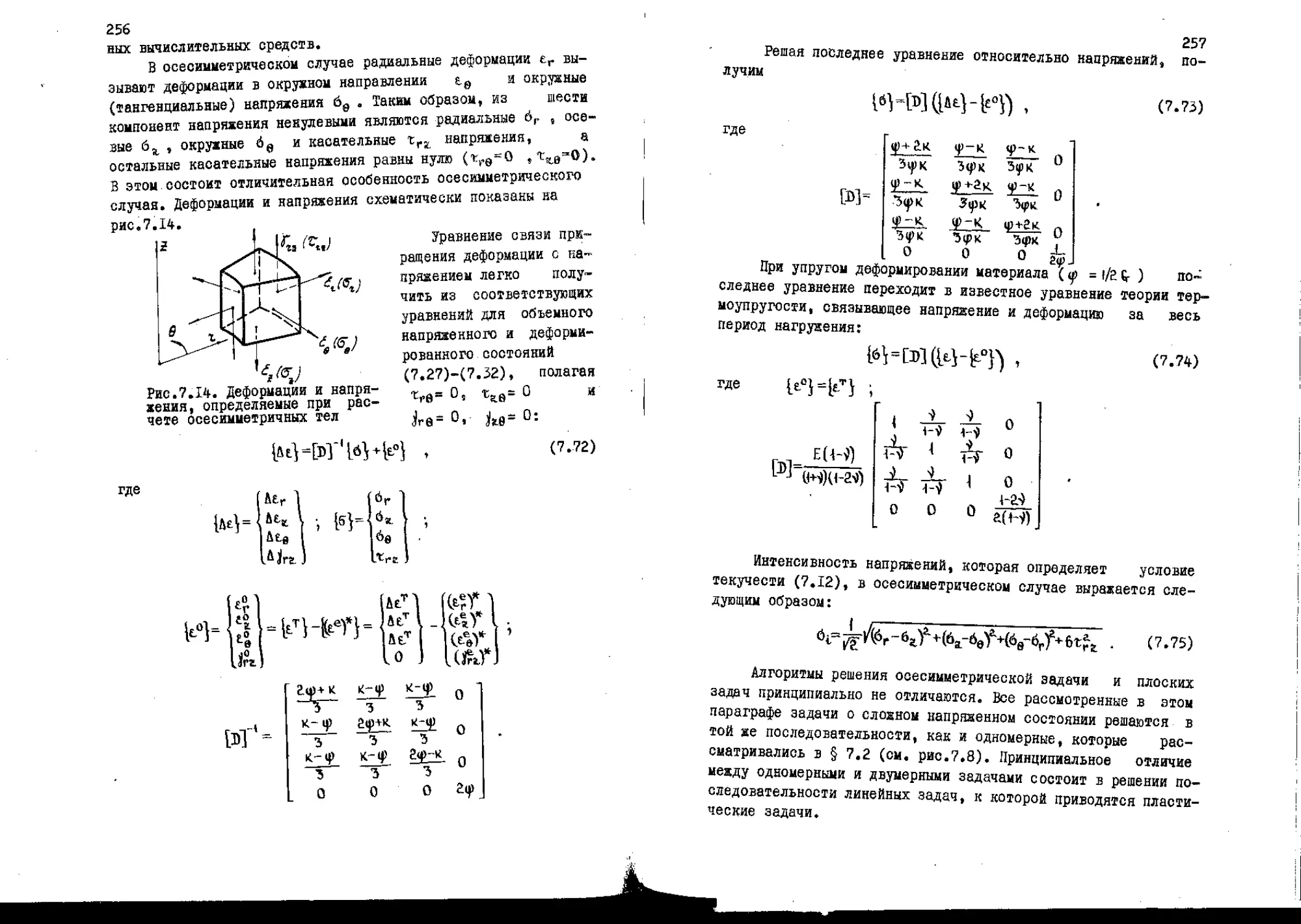

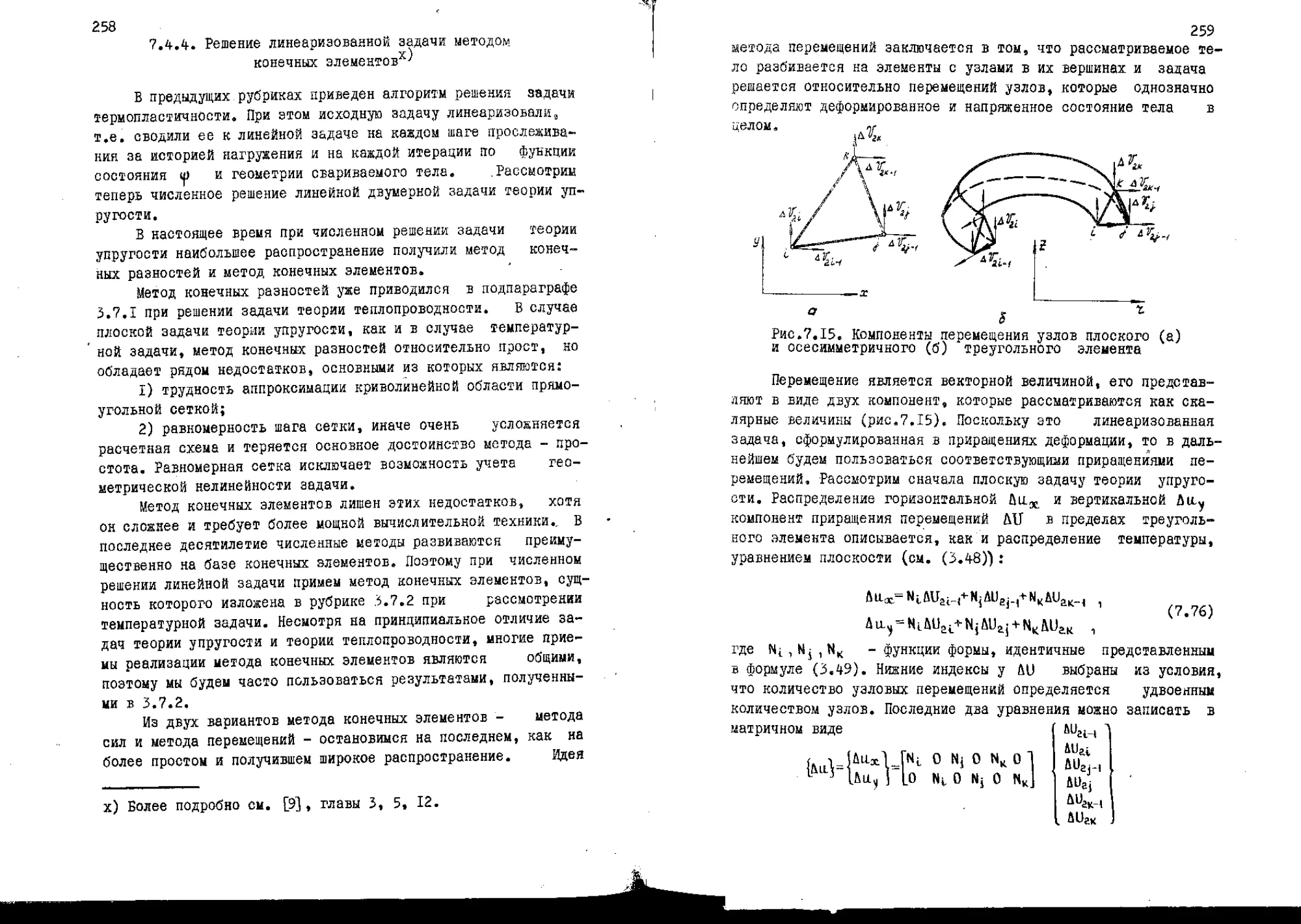

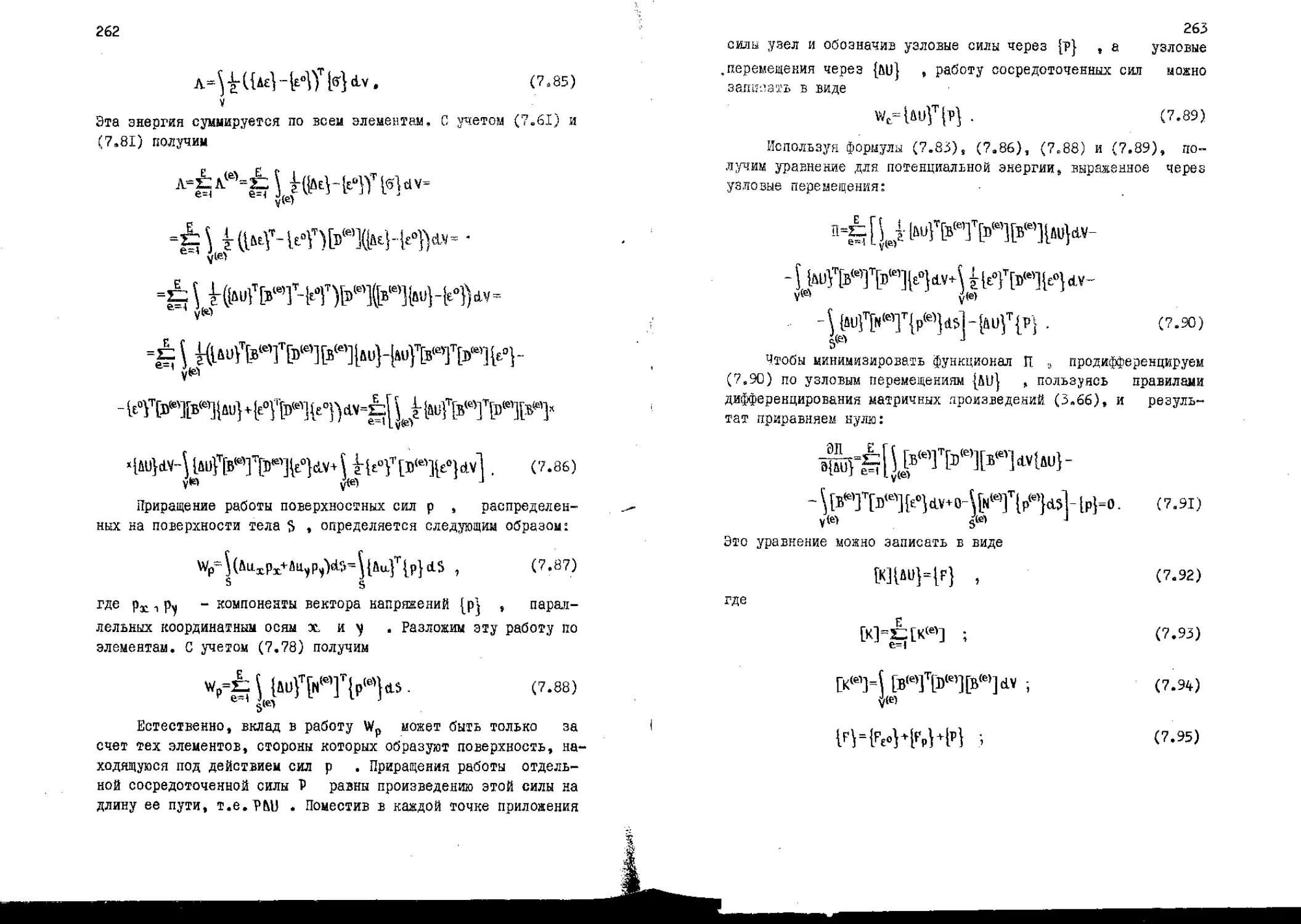

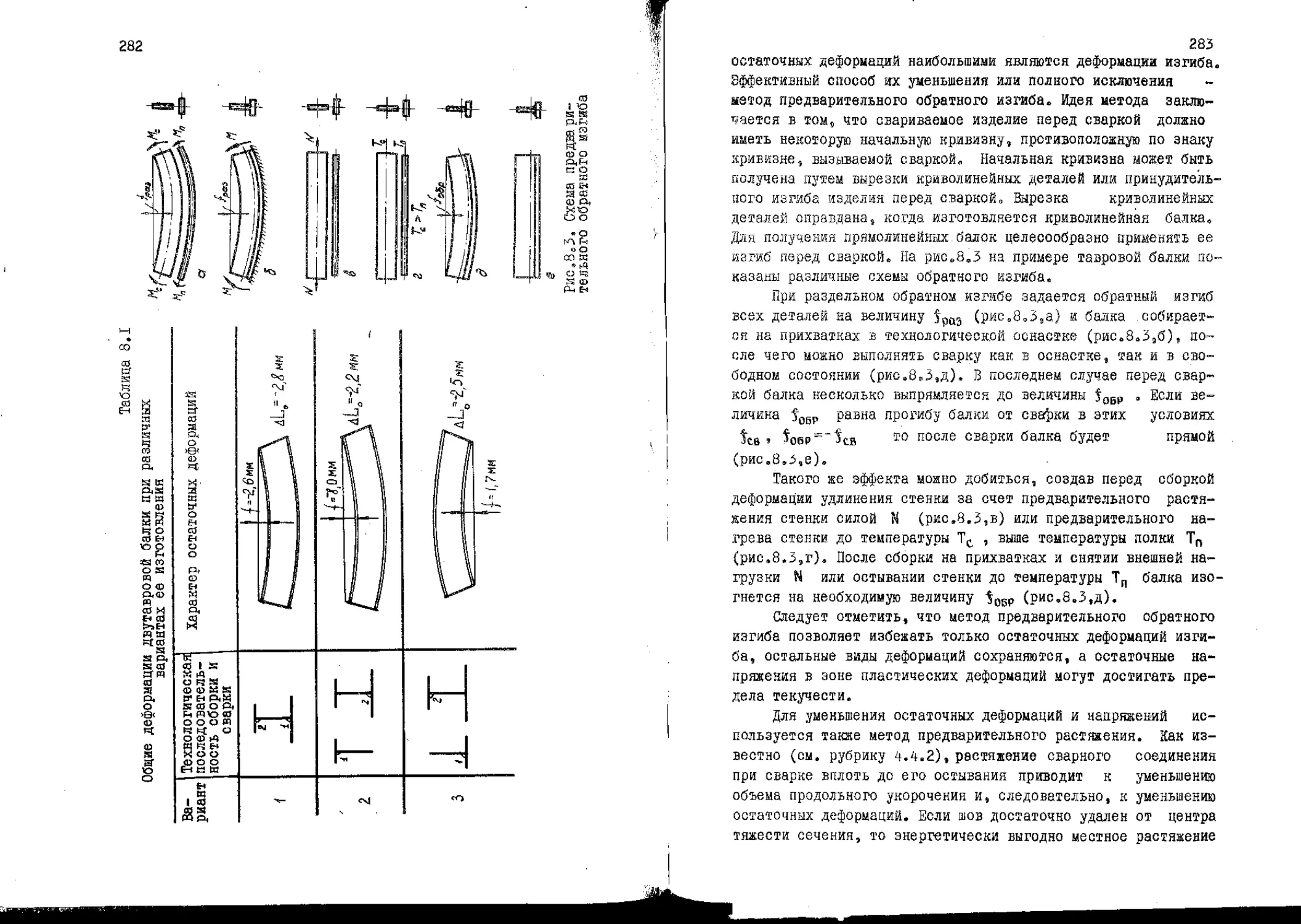

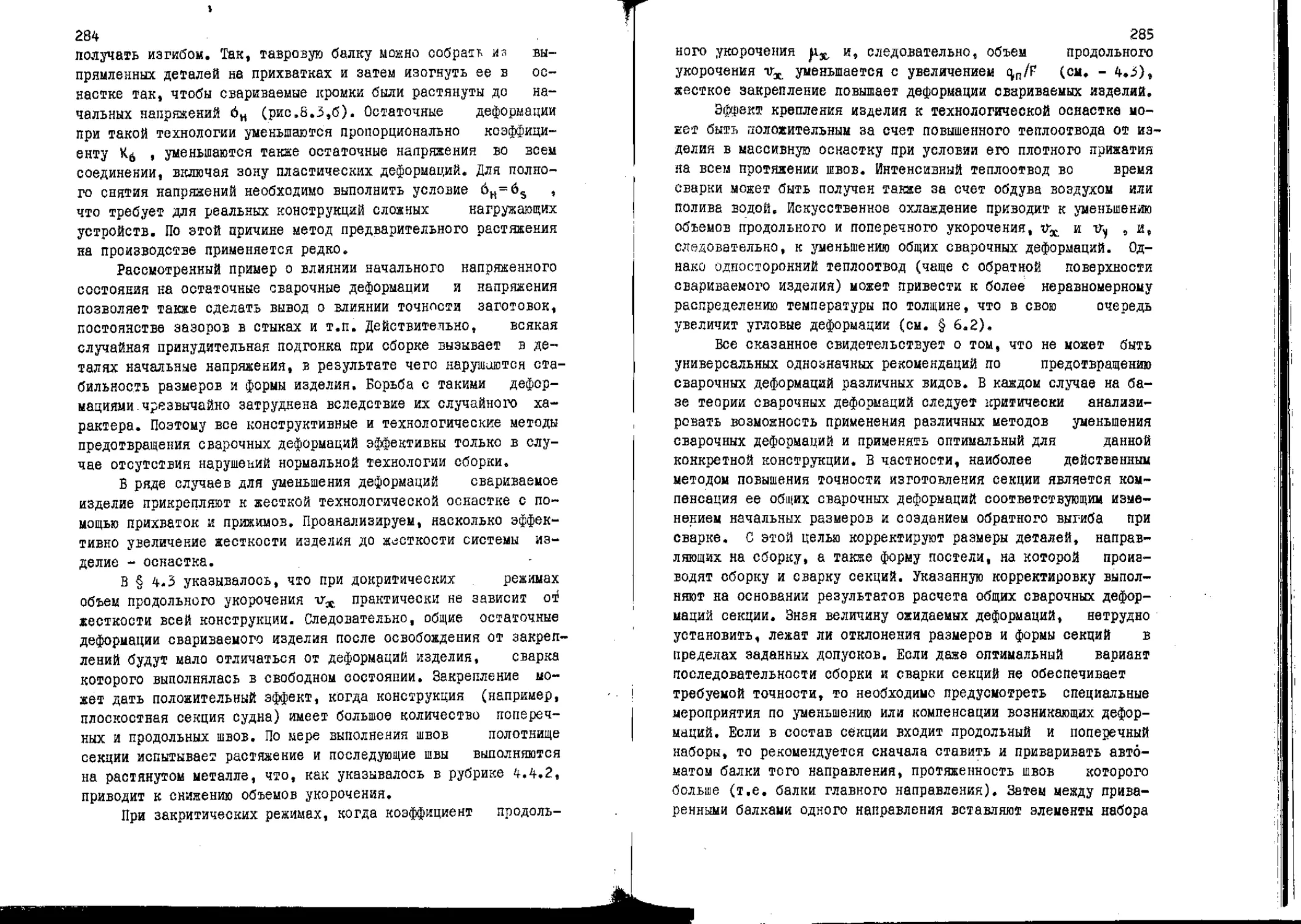

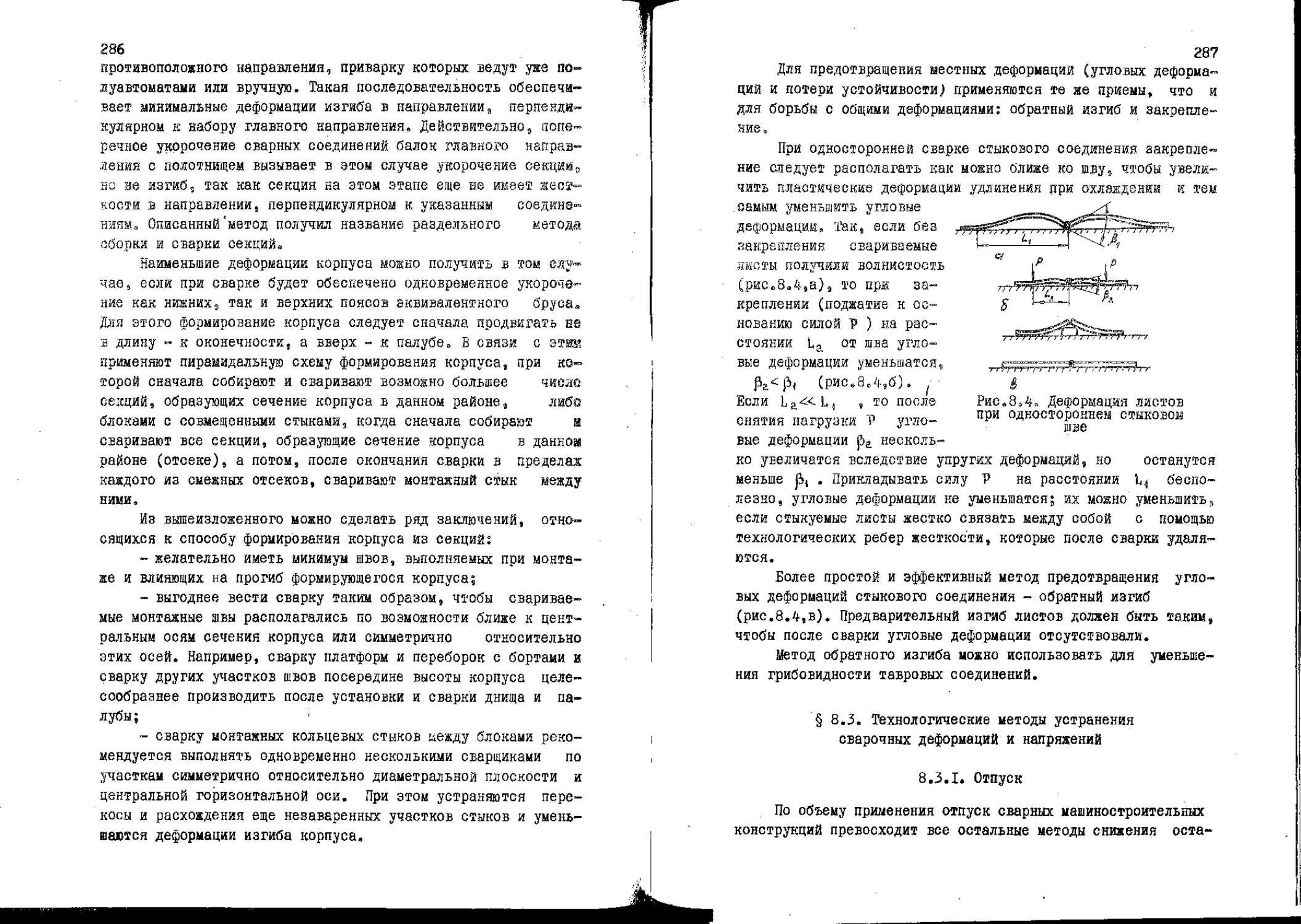

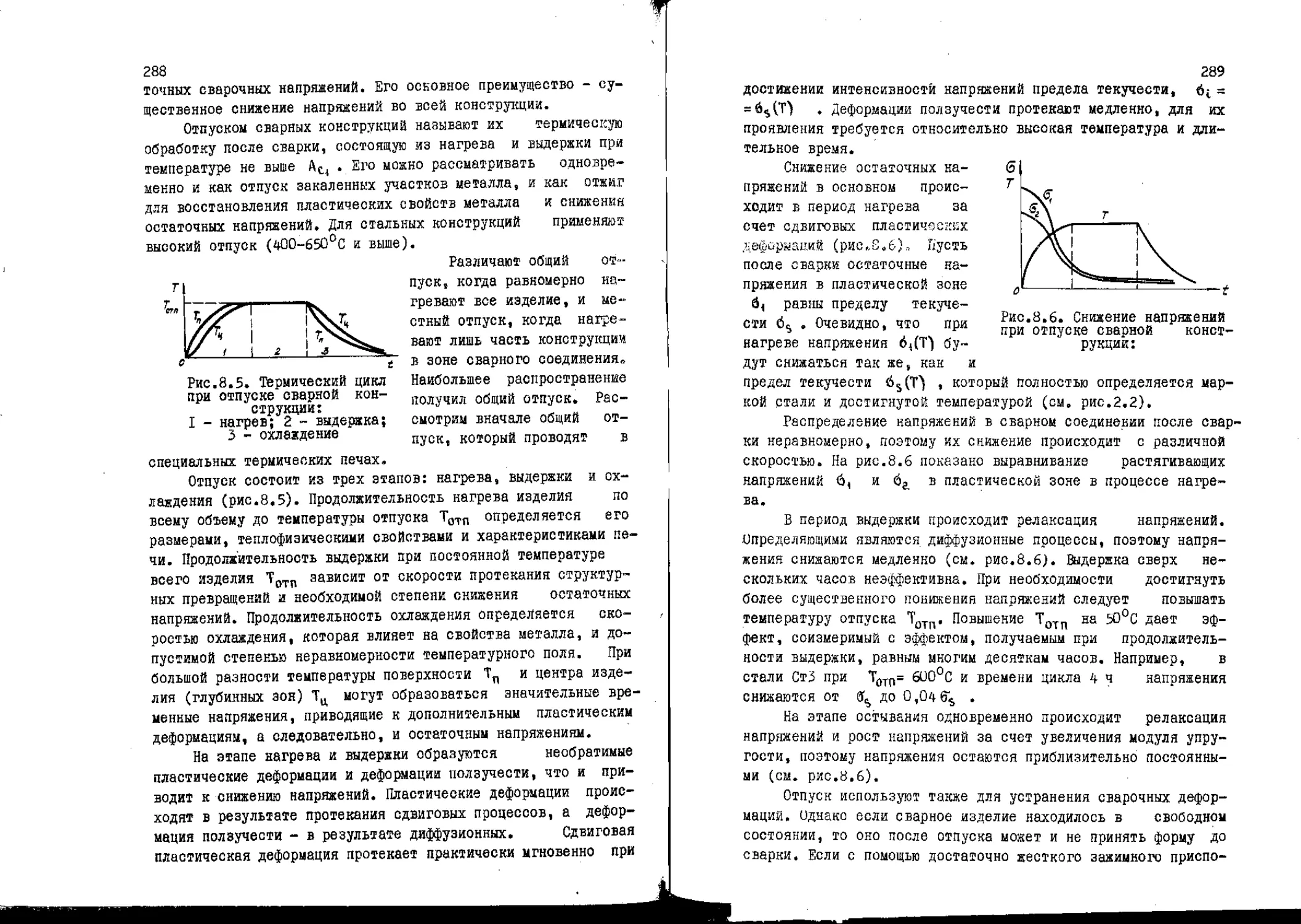

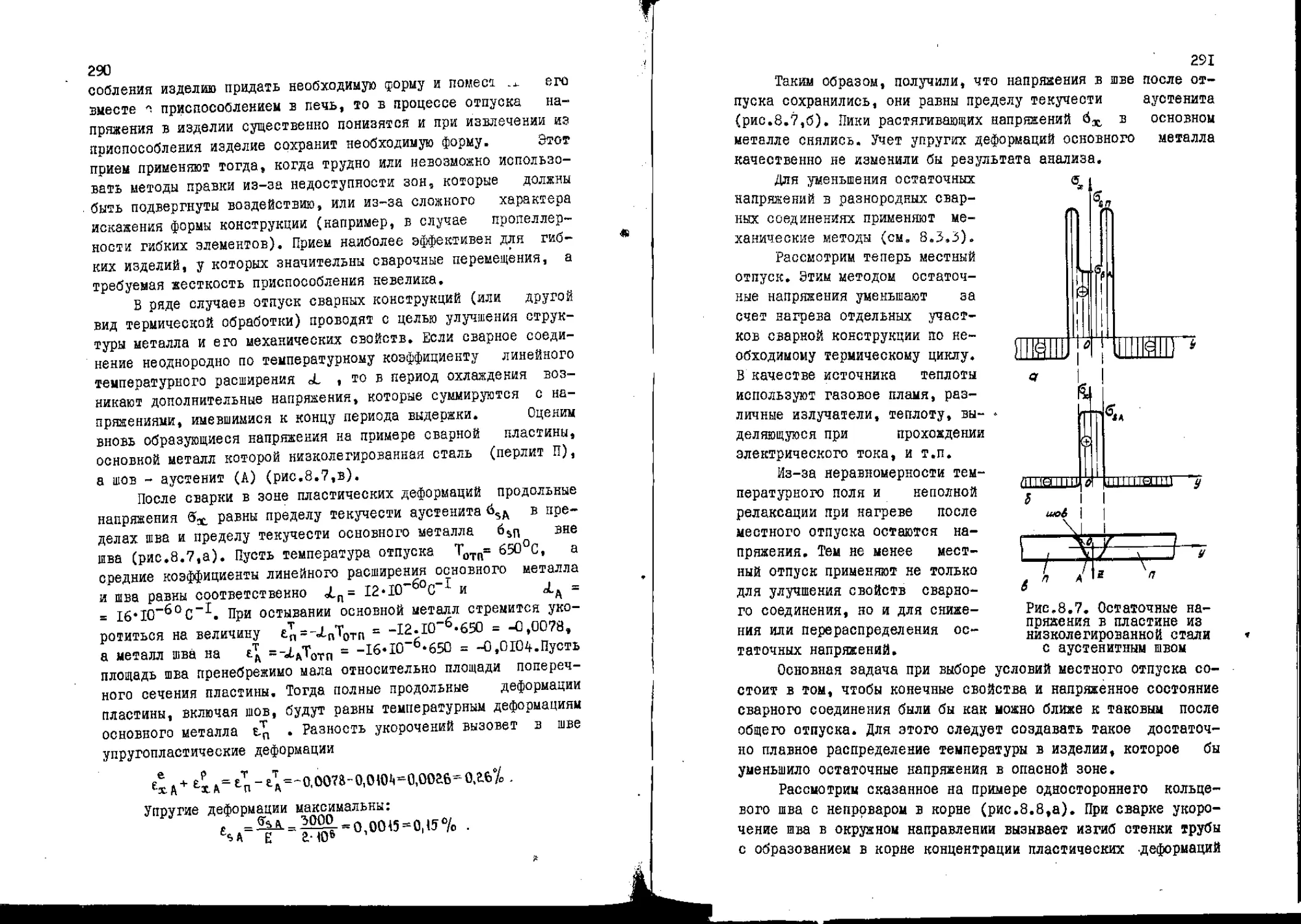

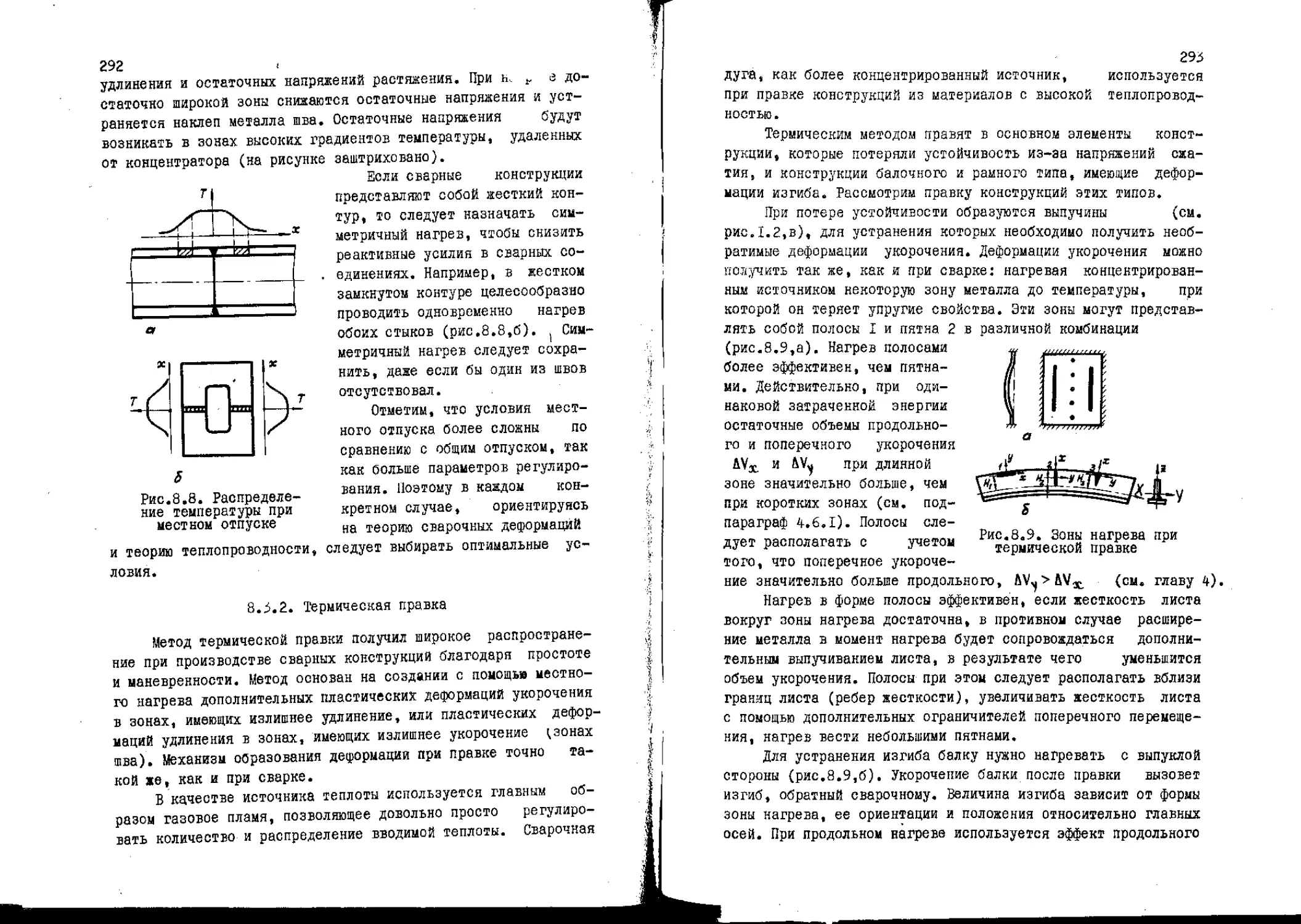

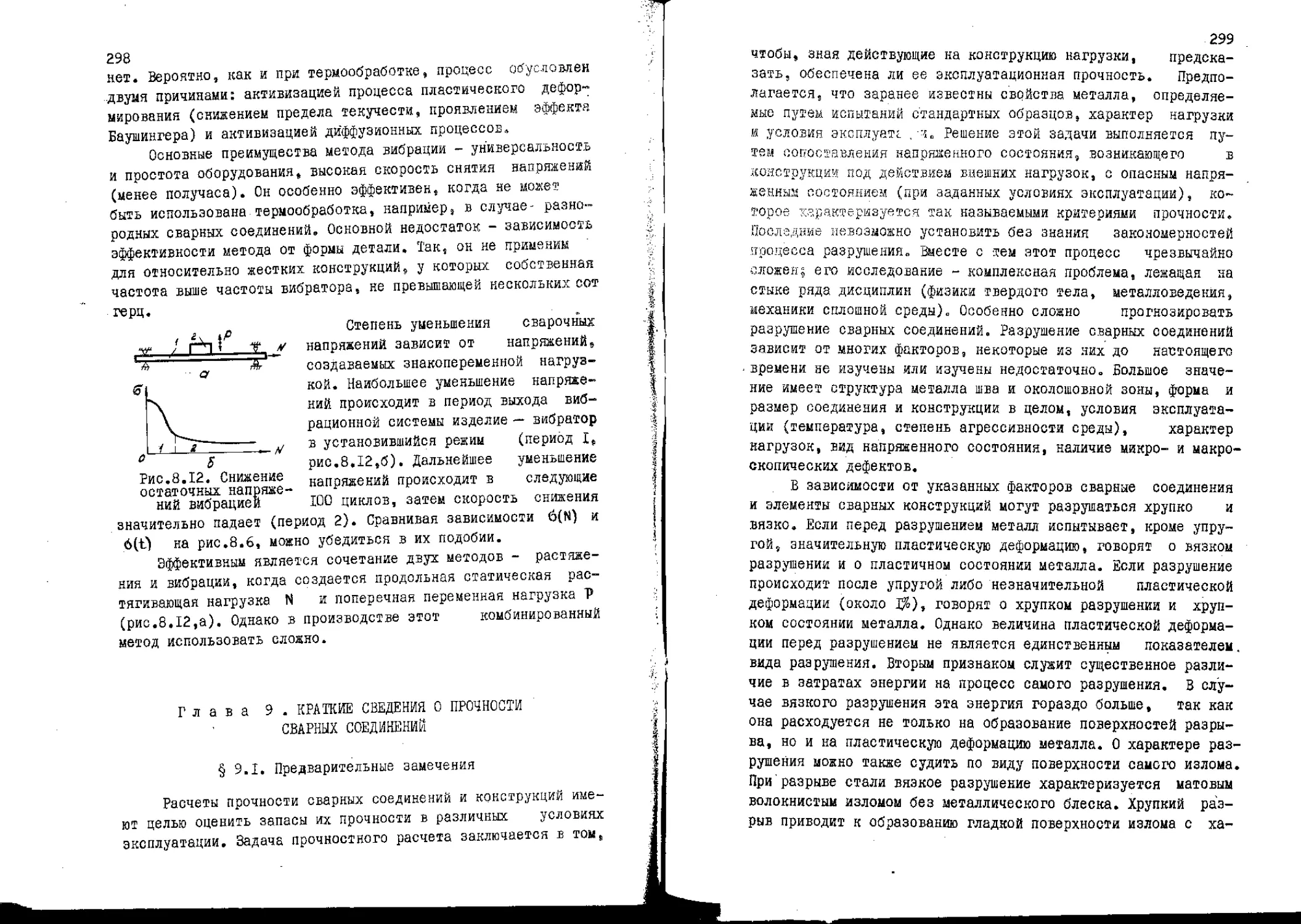

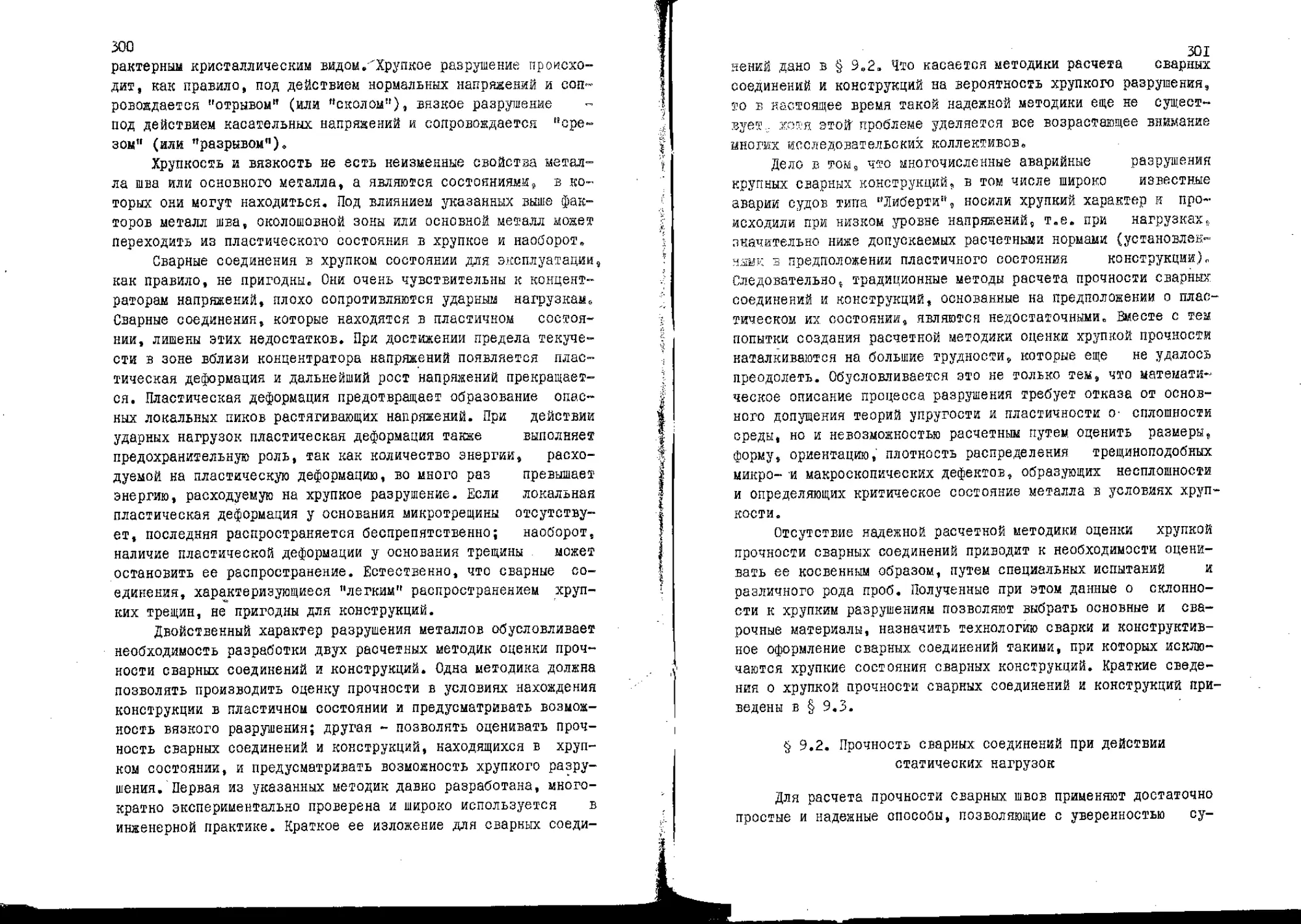

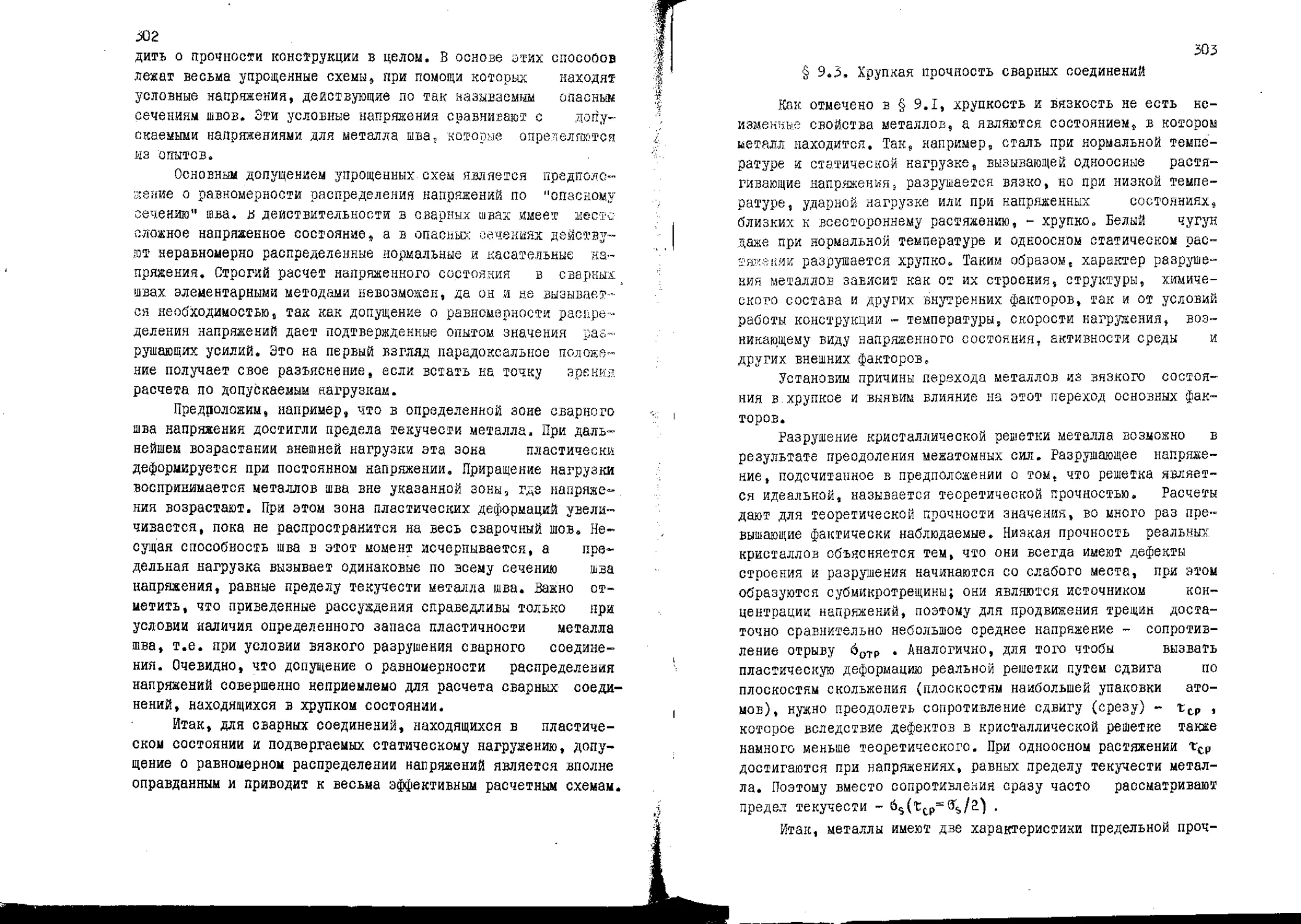

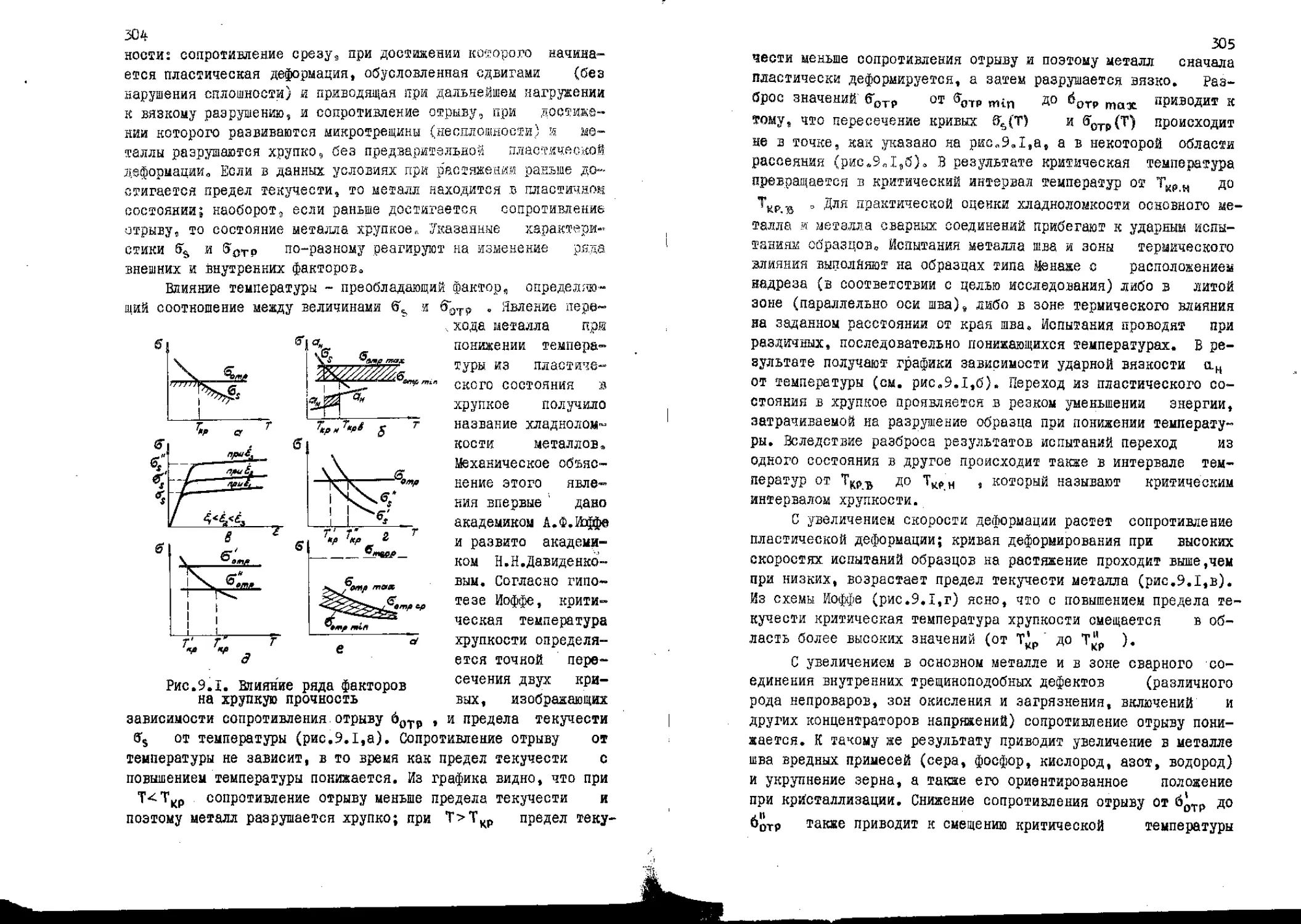

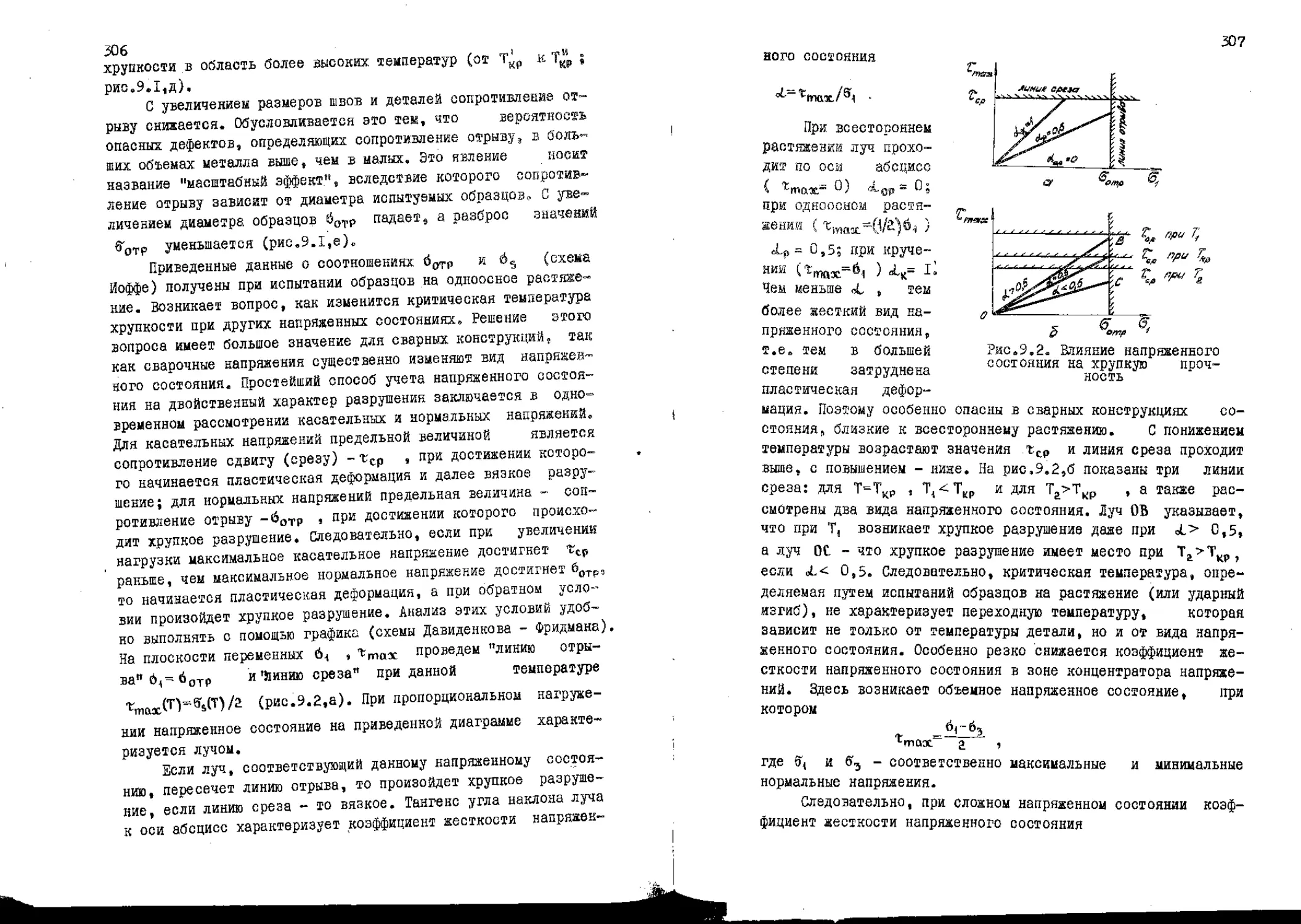

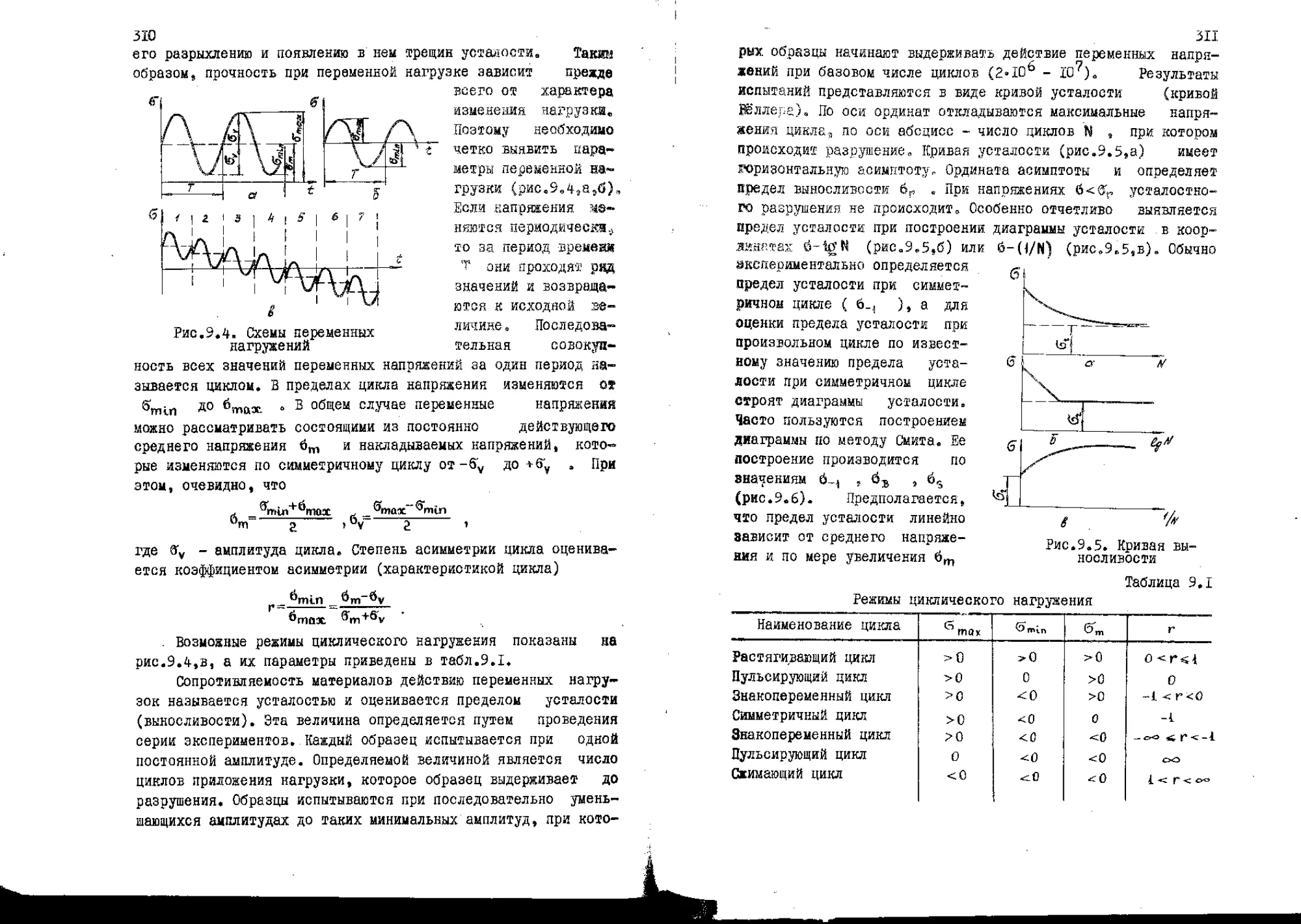

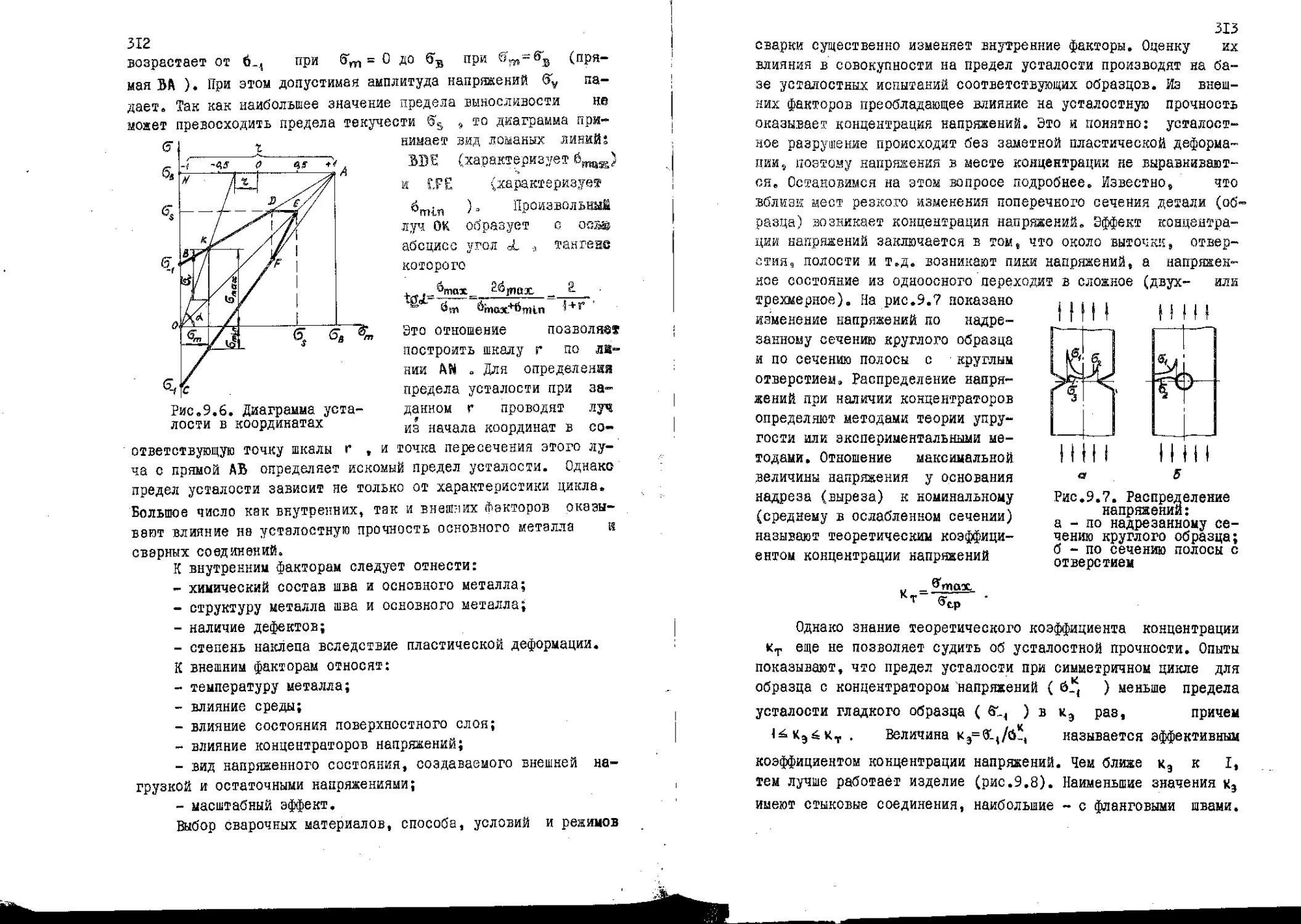

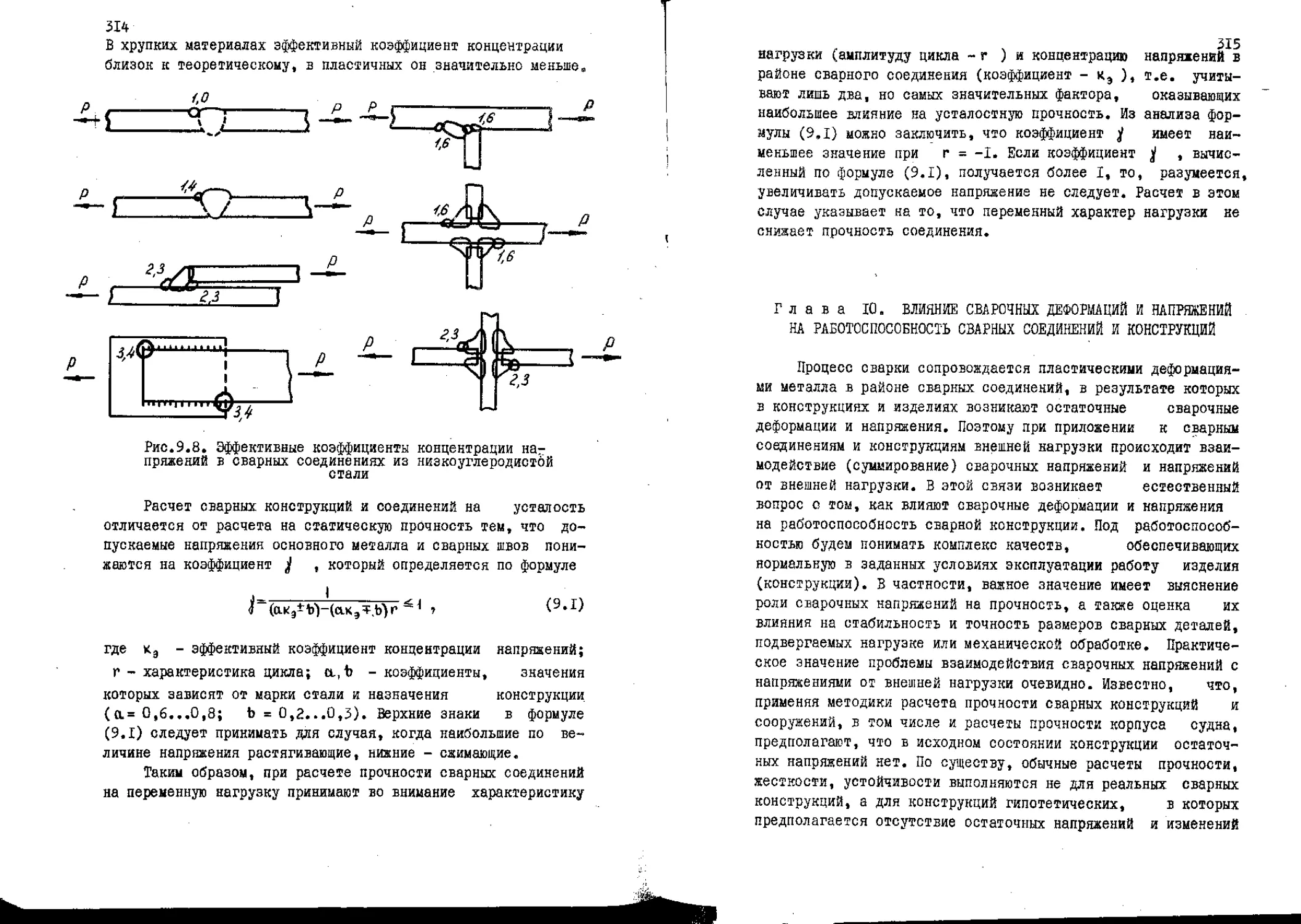

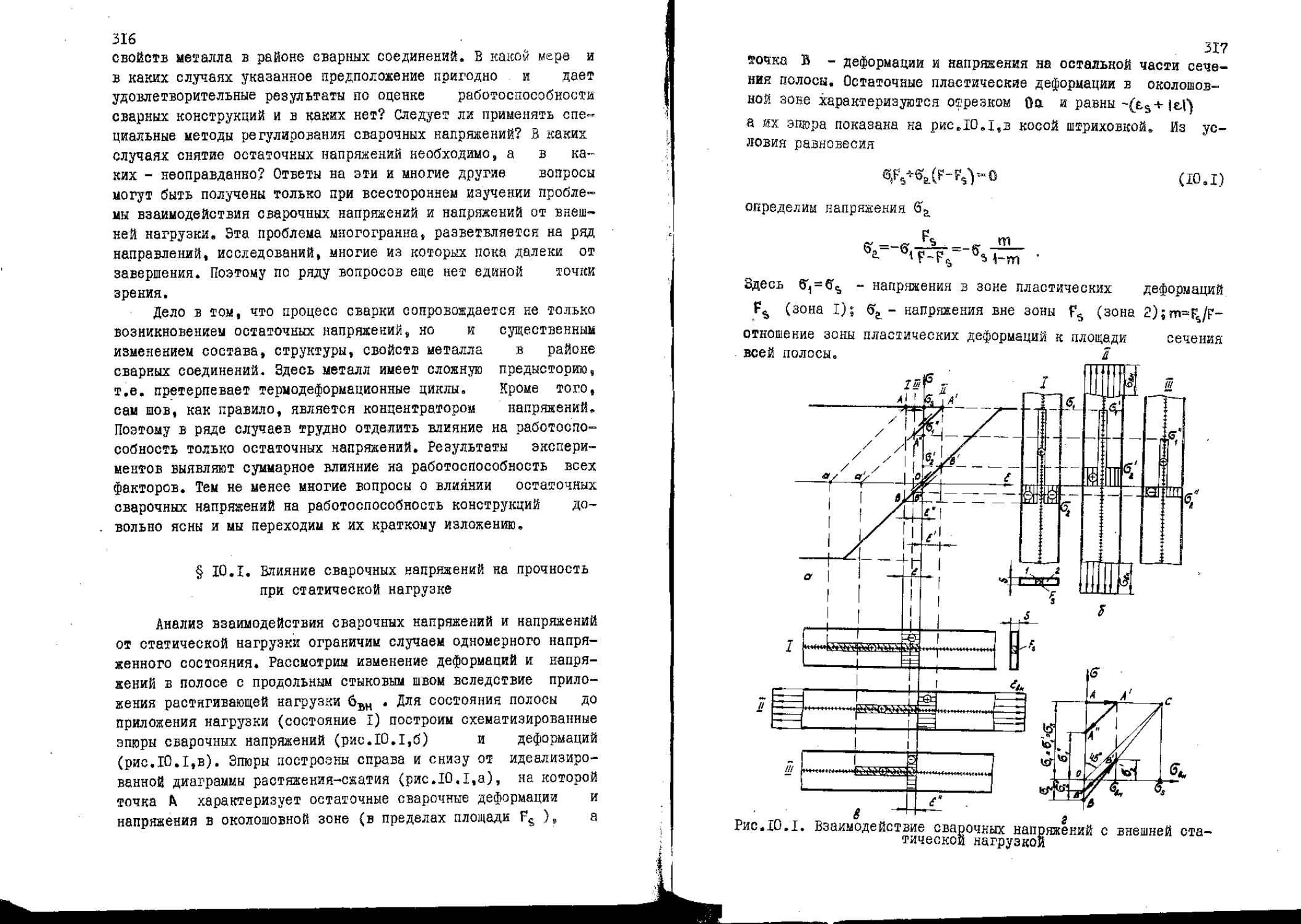

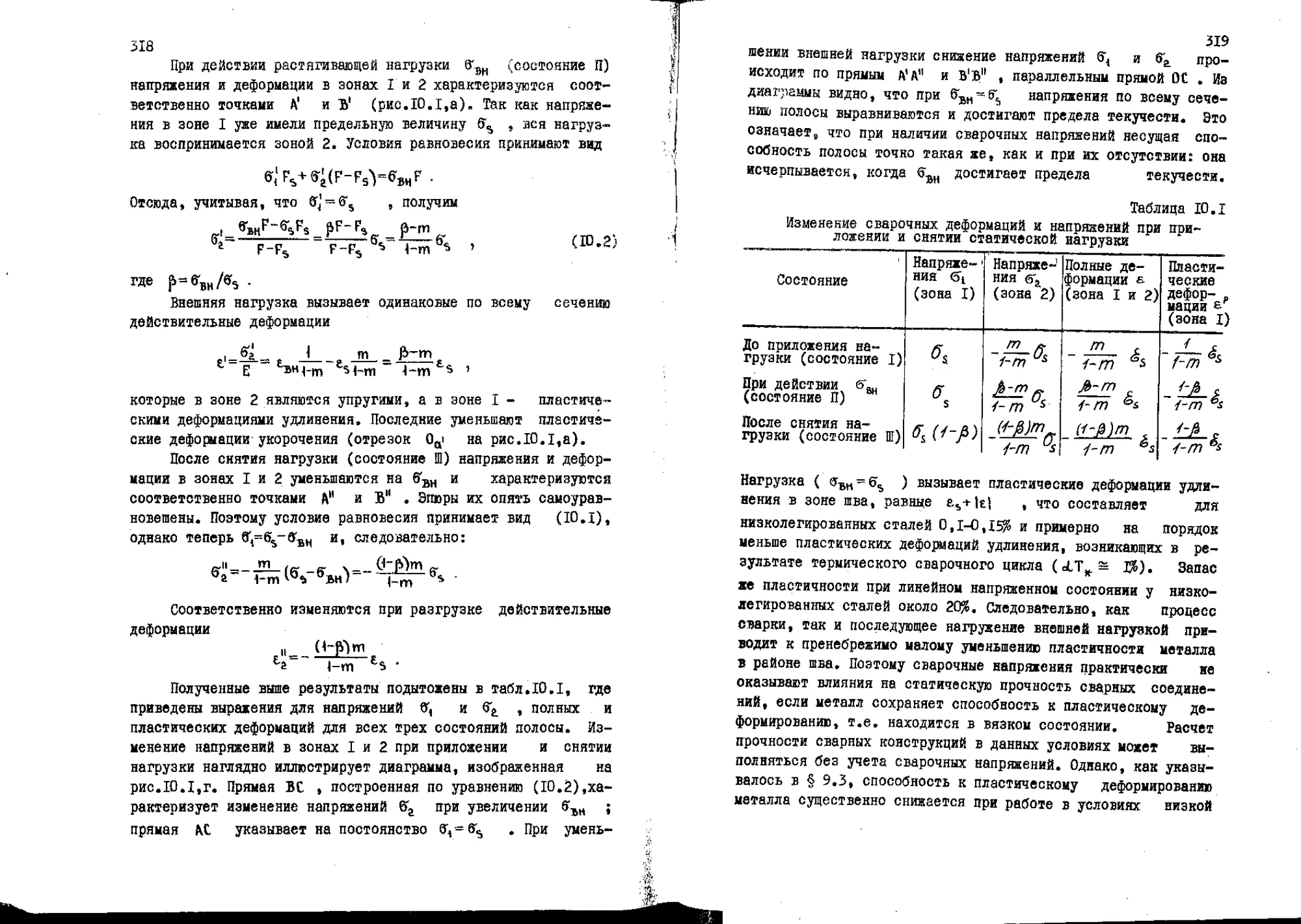

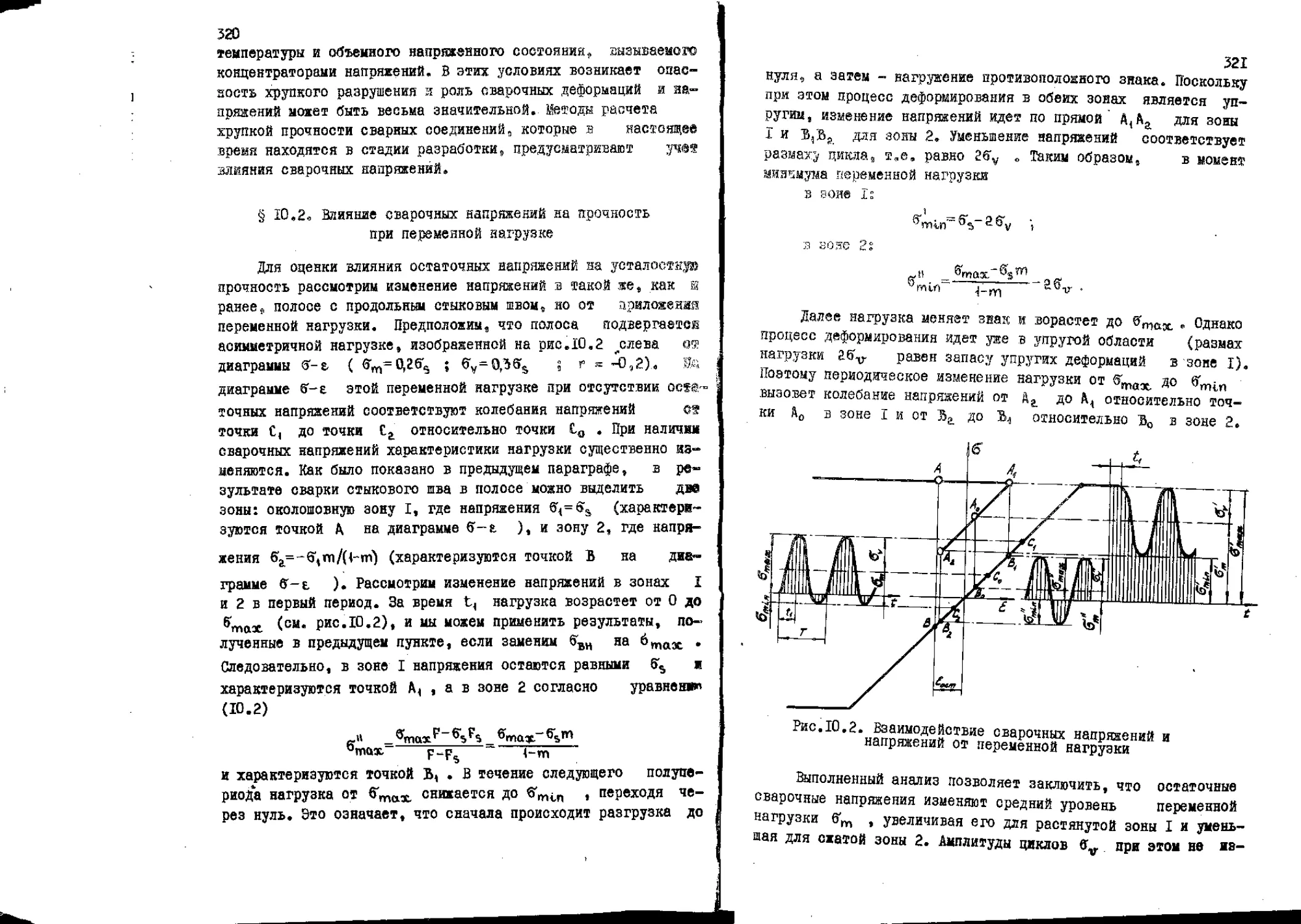

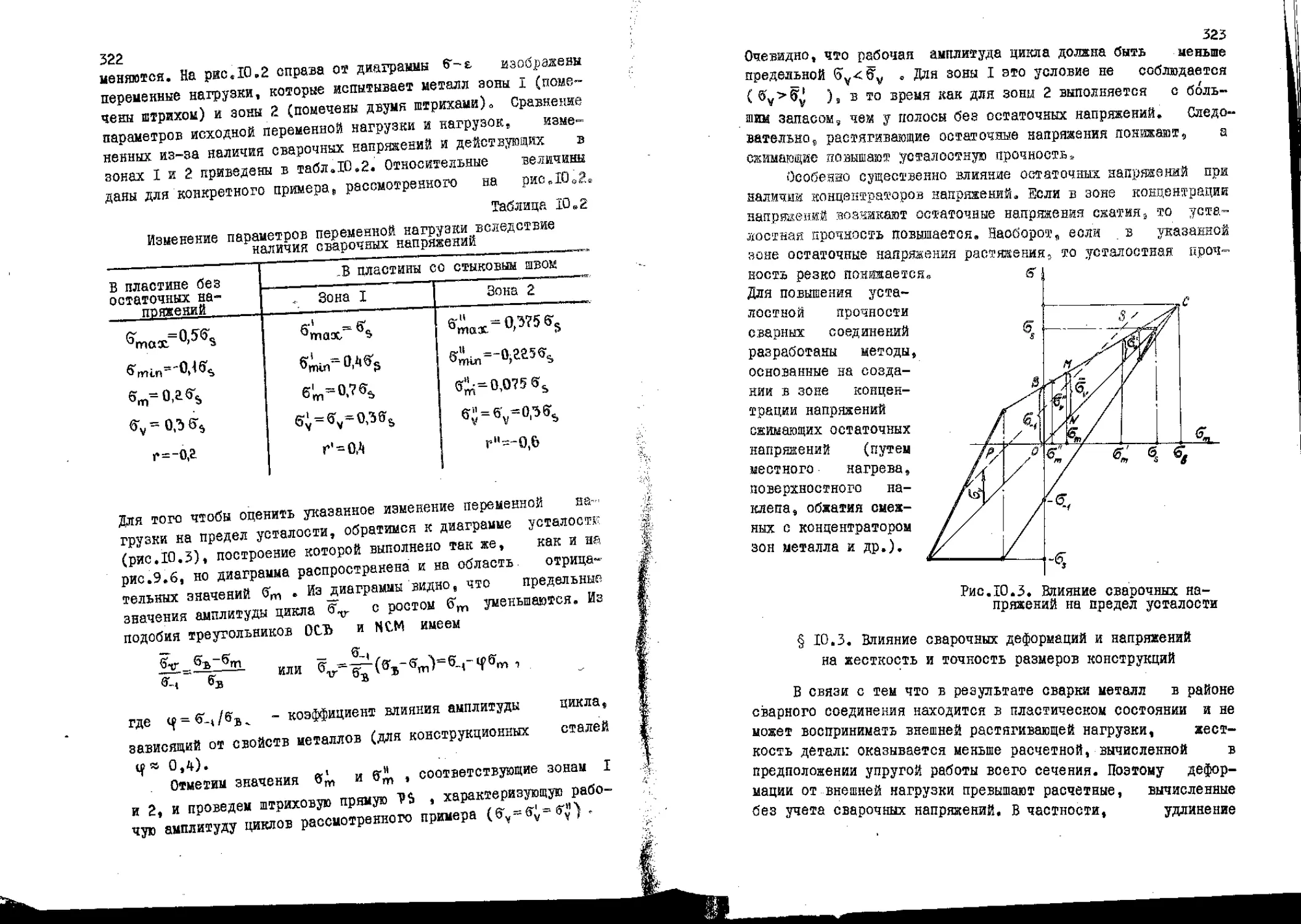

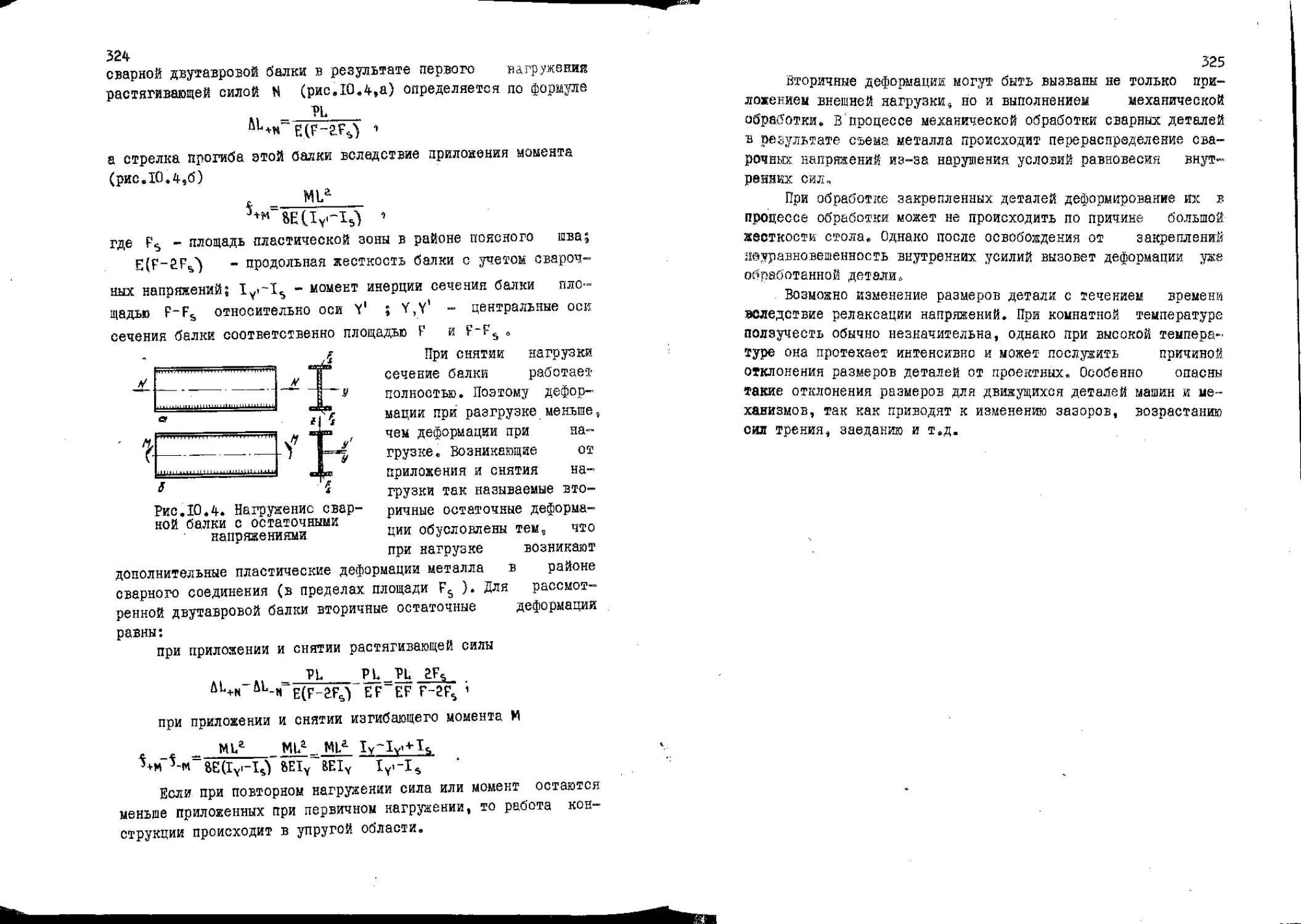

ние (з.22) можно записать в виде