Автор: Канарчук В.Е. Гелетуха Г.Н. Запорожец В.В.

Теги: авиация и космонавтика летательные аппараты ракетная техника космическая техника автомобильные дороги в целом внегородские дороги городские дороги авиация авиатехника

ISBN: 277-00460-2

Год: 1989

АВИАЦИОННАЯ НАЗЕМНАЯ ТЕХНИКА

Suuorov М 63-64@mail.ru для http://www.russianarms.i

АВИАЦИОННАЯ

НАЗЕМНАЯ

ТЕХНИКА

OL

TPAMCnorr-

— ....- . .

= АВИАЦИОННАЯ

НАЗЕМНАЯ

= TEXHHKATg^

Suv arov AV 63-64@mail.ru для http;//www.rus£iana

Москва "Транспорт" 1989

УДК 629.7.083+(625.712.65:625.76) (083)

Авиационная наземная техника: Справочник/В. Е. Канарчук,

Г. Н. Гелетуха, В В. Запорожец и др., Под ред. В. Е. Канарчу-

ка.— М.: Транспорт, 1989.—278 с.

Приведены сведения о технических характеристиках, конструкции и

особенностях эксплуатации наиболее характерных моделей авиационной

наземной техники, применяемой при механизации технологических про-

цессов. Уделено внимание вопросам безопасности труда при эксплуата-

ции спецмашин аэропортов

Для инженерно-технических работников наземных служб аэропор-

тов, может быть полезен водителям и обслуживающему персоналу,

занятому непосредственной эксплуатацией спецмашин аэропортов.

Ил. 154, табл. 64.

Глава 1 написана В Е Канарчуком, гл. 2— В И. Лычиком,

гл 3 и 4— Г Н. Гелетухой, гл. 5, 6, 7— А. Д. Чигринцом,

гл. 8 и 9— В. С. Сухобрусом, гл. 10— В. В. Запорожцем

Рецензент канд. техн, наук В. И Черников

Заведующий редакцией Л В Васильева

Редактор Э.М. Федорова

А

3206020000-211

-------------- 197-89

049(01)-89

ISBN-277 00460 2

© Издательство «Транспорт» 1989

ПРЕДИСЛОВИЕ

С дальнейшим развитием гражданской авиации, внедрением новых поколений са-

молетов и вертолетов, реконструкцией и строительством аэропортов связано ши-

рокое использование авиационной наземной техники.

В современном аэропорту авиационная наземная техника применяется для тех-

нического и коммерческого обслуживания воздушных судов (ВС), эксплуатацион-

ного содержания аэродромов. Применение авиационной наземной техники непос-

редственно связано с обеспечением безопасности и регулярности полетов ВС.

К авиационной наземной технике относятся специальные машины, агрегаты и

установки, обеспечивающие буксировку самолетов, наземный запуск авиадвигателей,

заправку ВС топливом, маслом, техническими жидкостями, зарядку самолетных пот-

ребителей сжатыми газами, проверку электрических, гидравлических, пневматичес-

ких и других систем ВС, подготовку к полетам и круглогодичное содержание

взлетно-посадочных полос, рулежных дорожек, мест стоянок, обработку и транспор-

тирование багажа, грузов, создание комфортных условий пассажирам и др.

Вся эта техника отличается сложностью конструкции, спецификой работы, тех-

нического обслуживания и ремонта, хранения, требует от лиц, связанных с ее

эксплуатацией, высоких профессиональных навыков и знаний.

Вместе с тем вопросы надежности, эксплуатации, конструкции авиационной на-

земной техники в настоящее время не нашли должного отражения в литературе.

В предлагаемом справочнике обобщены- материалы по особенностям эксплуата-

ции авиационной наземной техники, теоретическим аспектам надежности ее агрега-

тов и систем. Уделено внимание вопросам технической эксплуатации, диагности-

рования, применения методов неразрушающего контроля. Рассмотрены основные тре-

бования безопасности труда при эксплуатации спецмашин.

Справочные данные о спецмашинах приведены с учетом их наиболее широкой

применимости в аэропортах, а также представляющие интерес для специалис-

тов ввиду специфичности их конструкции.

Более детально рассмотрены спецмашины для технического обеспечения полетов,

заправки и уборки ВС, транспортировки пассажиров, багажа, грузов и бортпитания,

обработки контейнеров, а также аэродромная техника.

Помимо технических данных, описания конструкции отдельных систем и агре-

гатов, представлен материал об особенностях применения авиационной наземной

техники, ее техническом обслуживании.

Авторы надеются, что настоящий справочник будет полезен широкому кругу лиц,

связанных непосредственно с авиационной наземной техникой или изучающих ее.

Глава 1

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА И НАДЕЖНОСТЬ

авиационной наземной техники

1.1. ЭКСПЛУАТАЦИЯ АНТ

Эксплуатация авиационной наземной техники (АНТ) определяется периодом

времени, на протяжении которого осуществляются разработка, изготовление, обраще-

ние, применение по назначению и утилизации спецмашины (СМ). Она включает ряд

процессов: использование СМ по назначению, транспортирование, хранение, техни-

ческое обслуживание и ремонт.

Отличительная особенность эксплуатации АНТ — использование или ожидание

использования СМ по назначению. Эти процессы определяют эффективность рабо-

ты СМ. Она зависит от качества и надежности работы СМ, заложенных в конструк-

цию в процессе проектирования и реализованных при их изготовлении. Усло-

вия эксплуатации, в которых используются СМ, влияют на режимы работы агрега-

тов и систем. Это приводит к изменению параметров технического состояния,

определяющих качество и надежность СМ.

Для поддержания требуемого уровня надежности и качества применяет-

ся комплекс технических, экономических и организационных мероприятий, обес-

печивающих исправное состояние СМ при рациональных затратах трудовых и ма-

териальных ресурсов Такой комплекс называется технической эксплуатацией.

Условия эксплуатации. Интенсивность изменения параметров технического сос

тояния СМ во многом определяется внешними условиями эксплуатации. При

эксплуатации СМ аэропортов различают дорожные условия, условия использования

или производственные, природно-климатические и сезонные В настоящее время не

имеется единой классификации условий эксплуатации СМ, что затрудняет соз-

дание научных методов нормирования, планирования и управления эксплуатацией

авиационной наземной техники.

Сложность конструкции СМ, их многообразие, специфика использования, фор-

ма учета ресурса (в километрах пробега для базовых шасси и моточасах для

спецоборудования) затрудняют разработку единого критерия для оценки условий

эксплуатации СМ

В основу классификации условий эксплуатации положена средняя техни-

ческая скорость автотранспортных средств, от которой зависит большинство по

казателей надежности их агрегатов и систем.

Оценка условий эксплуатации по изменению средних технических скоростей

дает возможность учитывать различные условия работы транспортных средств. Так.

условия эксплуатации при хорошем состоянии покрытия дороги во время силь

ного снегопада или гололеда отнесены к третьей категории условий эксплуатации

Однако такие категории не могут быть однозначно приняты для СМ аэропор

тов, так как в них не учтены режимы работы СМ, интенсивность их исполь-

зования, климатические условия, дорожный фактор аэродрома.

При разработке условий эксплуатации СМ необходимо учитывать: коэффициент

использования мощности агрегатов спецоборудования; интенсивность обслуживания

воздушных судов (ВС); показатель нагруженности агрегатов спецоборудования; до

рожные и климатические условия аэропортов, сезонность использования и др.

Дорожные условия аэропортов. Они являются одним из основных факторов,

определяющих условия эксплуатации СМ.

4

Аэропорты располагают обширной сетью подъездных дорог и путей, тип

и качество которых различны в различных классах аэропортов. Внутри аэропор-

та дороги различают в зависимости от назначения и качества дорожного

покрытия.

По назначению их подразделяют на подъездные и внутриаэропортовые. Подъезд-

ные дороги соединяют территорию аэродрома с дорогами обшей сети государст

венного или местного значения, используемой для сообщения с городом. Внутриаэро-

портовые дороги предназначены для организации движения по территории аэро-

порта и для подъезда транспортных машин и СМ к зданиям, сооружениям и от

дельным объектам аэропорта. В свою очередь, подъездные и вспомогательные

дороги подразделяют на главные (основные) и вспомогательные Главная подъезд-

ная дорога аэропорта связывает общегосударственную дорогу -с аэропортом

(аэровокзалом) и обеспечивает доставку в аэропорт пассажиров, почты и

грузов различного назначения.

Вспомогательные подъездные дороги предназначены для связи аэропорта с от-

дельными объектами, расположенными на обособленных участках.

Основные внутриаэропортовые дороги соединяют главную подъездную дорогу с

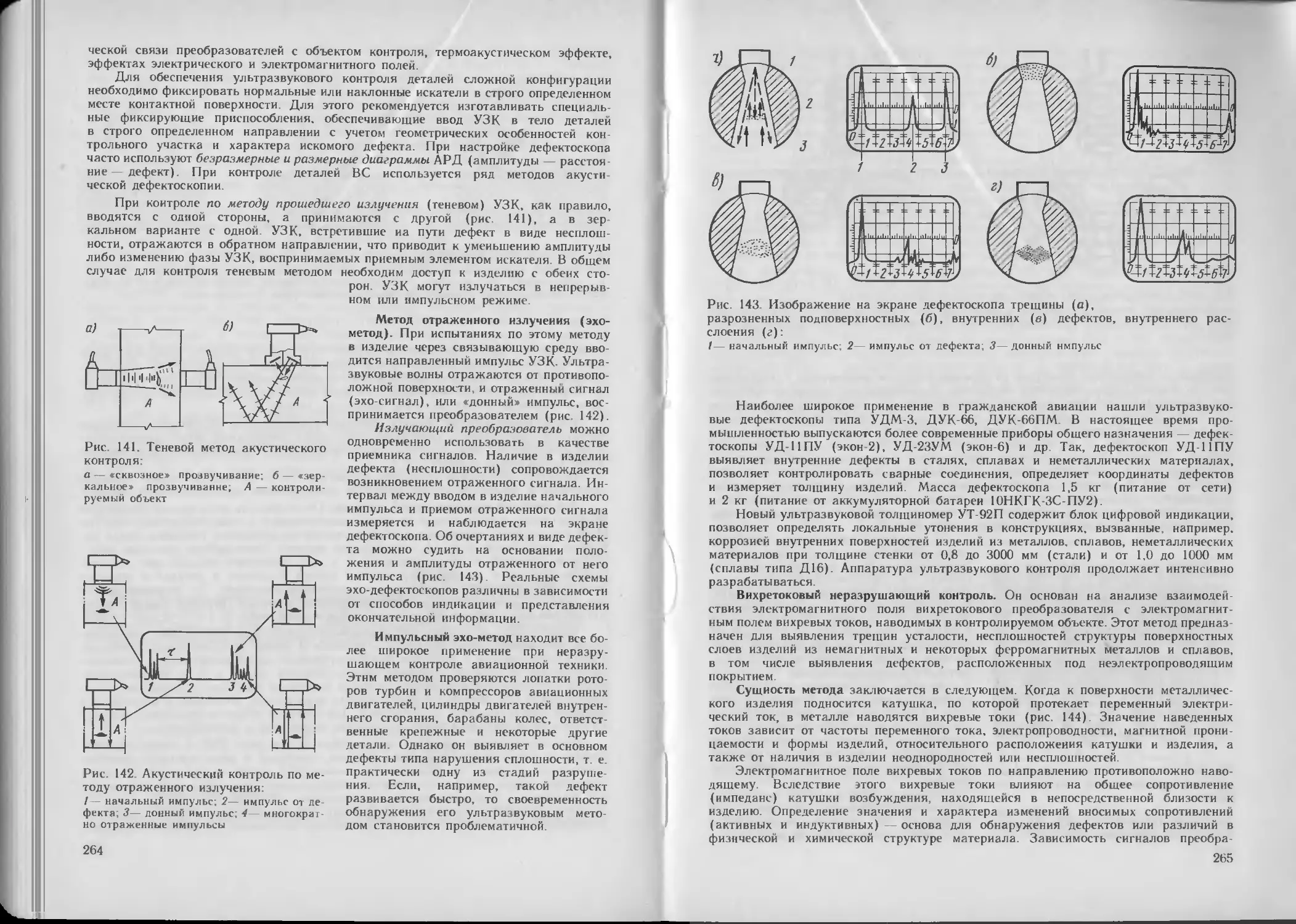

грузовым складом, складом ГСМ, авиационно-технической базой (АТБ) и службой

спецавтотранспорта (ССТ). Вспомогательные внутриаэропортовые дороги служат для

соединения с основными внутриаэропортовыми дорргами остальных зданий и сооруже-

ний служебно-технической территории, а также связи отдельных объектов аэропор-

та между собой (ССТ— перрон, перрон — склад ГСМ, ССТ- АТБ и др.).

В зависимости от класса аэропорта и числа дорог (подъездные, внутриаэропор-

товые, основные, вспомогательные) дороги аэропортов имеют различное качест

во дорожных покрытий и габаритные размеры Автомобильные дороги в зависи-

мости от ширины проезжей части, типа покрытия, радиусов закругления, класса

аэропорта делятся на категории (табл. 1).

В аэропортах гражданской авиации имеется пять категорий дорог (табл. 2), од-

нако большая часть их относится к III категории.

Качество (материал) дорожных покрытий — основной фактор определяющий

эксплуатационные свойства дороги. В аэропортах гражданской авиации наиболее ши-

Таблица 1. Категории автомобильных дорог в аэропортах

Класс аэропорта Тип дороги Категория дороги Класс аэропорта Тип дороги Категория дороги

I Главная подъездная I I, II, III Основные внутриаэ- ропортовые III

II, ш То же II IV, V То же III

IV V I V » Вспомогател ьные подъездные III III I—V Вспомогательные внутриаэропортовые V

Таблица 2. Классификация автомобильных дорог по категориям

Показатель Категория дорог

I II III IV V

Среднесуточная интенсивность дви- жения, авт /сут Число полос движения Ширина полосы движения м Ширина проезжей части, м Более 7000 4 и более 3 75 15 и бо- лее 3000— 7000 2 3.75 7,5 1000 3000 2 3,5 7,0 200— 1000 2 3,0 6,0 Менее 700 1 4,5

5

/

рокое применение нашли следующие виды покрытий (материалы): цементобетон

ные (монолитные, сборные); щебеночные и гравийные; щебеночные из известковых

каменных материалов и шлаков, грунтовые.

Климатические условия аэропортов. Основная особенность эксплуатации СМ —

продолжительная работа под открытым небом, хранение длительное время на необо

рудованных стоянках под открытым небом. Эта особенность определяет необходимость

учета климатических факторов при определении условий эксплуатации

Климатические условия эксплуатации СМ определяются рядом атмосферно-кли-

матических параметров, оказывающих существенное влияние на использование СМ

по назначению, ремонтно профилактические воздействия и хранение. Они характери-

зуются: температурой окружающей среды; влажностью воздуха; солнечной радиацией;

атмосферным давлением; атмосферной пылью, включая снежную пыль, осадками, ту-

манами, в том числе соляными; инеем. Влияние климатических условий обус-

ловливается прежде всего воздействием низких и высоких температур.

Температура оказывает существенное влияние на изменение физико-химичес-

ких характеристик конструкционных материалов. Температурный параметр характери-

зуется: среднесуточной температурой окружающего воздуха; абсолютными максиму

мом и минимумом температур в течение суток; среднемесячной температурой.

Абсолютные экстремальные значения температур, средние их значения, значение сред

немесячной температуры определяются статистической обработкой данных многолет

них метеорологических наблюдений.

Влажностный параметр климатических условий фактора характеризуется, абсо-

лютной и относительной влажностью воздуха; экспериментальными значениями абсо-

лютной и относительной влажности воздуха.

Относительная влажность воздуха оказывает существенное влияние на кор-

розионную активность окружающей среды. В аэропортах северных и южных при-

морских районов высокая влажность вызывает интенсивное развитие атмосферной

коррозии деталей СМ. Совместное воздействие коррозии и нагрузок снижает пре-

дел выносливости металлов, прочность и пластичность металлических деталей, уве-

личивает трение между движущимися деталями агрегатов СМ и способствует их

быстрому разрушению

Атмосферное давление—количественная и качественная характеристика погод-

ных условий. Учет атмосферного давления позволяет оценить условия эксплуа-

тации СМ в аэропортах горных районов, их отличие от работы агрегатов СМ

в стандартных атмосферных условиях.

Действие солнечной радиации заключается в повышении температуры узлов и

деталей СМ, подвергнутых воздействию солнечных лучей. Этот факт имеет важное

значение при эксплуатации СМ в аэропортах жаркой зоны (аэропорты Ашхабад,

Ташкент, Душанбе, Фрунзе и др )

Одна из главных причин износа агрегатов СМ — атмосферная пыль В по-

давляющем большинстве случаев пыль попадает на детали из окружающей среды.

Этому в значительной степени способствует воздействие на покрытие ВПП реак

тивной струи двигателей летательных аппаратов.

Количество пыли в воздухе, ее физико-химические особенности значительно влия-

ют на долговечность работы агрегатов СМ, вызывают интенсивный износ основ-

ных агрегатов двигателей и спецоборудования машин. При эксплуатации СМ в

условиях значительной запыленности необходимы дополнительные устройства для

очистки воздуха от пыли

Районирование. Аэропорты гражданской авиации районированы по климати-

ческим признакам.

Выделяют несколько природно-климатических районов очень холодного; хо-

лодного; умеренно холодного; умеренно теплого, умеренно теплого влажного, теп-

лого влажного, жаркого сухого; очень жаркого сухого; умеренного, включая районы

с высокой агрессивностью окружающей среды.

Производственные условия. Условия использования СМ являются основными

определяющими конкретные особенности их работы на данном авиапредприятии. Они

зависят от класса аэропорта, парка ВС, которые подлежат техническому или ком-

мерческому обслуживанию данной СМ, от состояния аэродрома

6

Производственные условия характеризуются следующими основными параметра-

ми: эксплуатационным режимом работы СМ; режимом работы СМ по времени;

эффективностью и качеством технического обслуживания и текущего ремонта;

профессиональной подготовкой водителей, условиями хранения СМ.

Эксплуатационный режим работы определяется скоростным, нагрузочным и

температурным режимами агрегатов, узлов и деталей СМ. Характерная особен-

ность эксплуатации СМ — низкие скорости движения Так, скорость движения СМ

по перрону и местам стоянок ВС ограничена до 20 км/ч, при подъезде к са-

молету до 5 км/ч, а в остальных зонах аэродрома должна составлять 40 км/ч.

Эти скорости и определяют режим работы СМ.

Нагрузочный режим определяется удельными нагрузками и давлениями, возни-

кающими в агрегатах и узлах СМ в процессе их работы. На долговечность

агрегатов СМ особенно влияют цикличность эксплуатационных нагрузок и усталост-

ная прочность деталей. Число циклов нагружения агрегатов СМ и интенсив-

ность их использования (наработка спецоборудования) взаимосвязаны.

Циклический характер нагружения деталей агрегатов СМ и спецоборудования во

многом зависит от условий взаимодействия деталей. Так, уровень циклич-

ности нагрузок в системе привода рулевого управления СМ зависит от ско-

рости их движения Однако основным параметром, определяющим цикличес-

кий характер нагружения деталей агрегатов СМ, является нагрузочный режим,

который зависит от условий эксплуатации.

Температурный режим работы узлов и агрегатов СМ характеризует среднюю

температуру за цикл или за определенный период времени при заданном ско-

ростном и нагрузочном режимах. Внутренний температурный режим агрега-

та в большинстве случаев зависит от температуры окружающей среды. Пе-

регрев агрегатов СМ вызывает понижение вязкости масла, деформацию деталей,

срыв масляной пленки, что ведет к повышенному износу деталей.

Температурный режим характеризуется средними температурными условиями, в

которых работает агрегат, и локальными температурами, возникающими в соп-

ряжениях в связи с концентрацией нагрузок. Например, в соединениях деталей

локальные температуры (температурные вспышки) являются причиной появления

задиров и схватывания.

Повышенный износ агрегатов СМ, эксплуатирующихся в условиях холодно-

го климата, связан с прокачиваемостью масла, своевременностью его поступле-

ния к поверхности трения и созданием прочной масляной пленки. При низ-

ких температурах воздуха изменяются физико-химические свойства смазочных

масел, вследствие чего ухудшаются условия смазки и понижается сопротивляе-

мость материала пластическим деформациям и хрупкому разрушению.

Использование СМ по времени связано с интенсивностью воздушного дви-

жения, технологией технического обслуживания ВС, а также спецификой полетов

(начальные рейсы, конечные или транзитные). Для многих типов СМ характерным

являются: низкий коэффициент использования; чередование частых пусков агре-

гатов СМ при обслуживании ВС; короткие режимы типовых нагрузок и т. д.

1.2. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ НАДЕЖНОСТИ

Надежность авиационной наземной техники (АНТ) — свойство СМ сохра-

нять во времени в установленных пределах значения всех параметров, характе-

ризующих способность выполнять требуемые функции в заданных режимах и

условиях применения, при техническом обслуживании, ремонтах, хранении и тран-

спортировании.

Надежность — сложное Свойство, которое в зависимости от назначения СМ и

условий их применения состоит из сочетаний свойств: безотказности, долговечности,

ремонтопригодности и сохраняемости. Для конкретных СМ и условий их эксплуата-

ции эти свойства имеют различную относительную значимость. Например, для ряда

деталей и узлов машин, являющихся с позиции теории надежности перемонтируемыми

изделиями, основное свойство — безотказность. В целом же для АНТ как для ремон-

7

тируемых изделий одним из важнейших свойств может быть ремонтопригодность. К

параметрам, характеризующим способность выполнять требуемые функции, относят

кинематические и динамические параметры, показатели точности функционирова-

ния АНТ, производительности, скорости и т. д. С течением времени эти параметры

могут изменяться. При изменениях, превышающих допустимые пределы, происходит

переход СМ в неработоспособное состояние т. е. наступает отказ.

Основные понятия и определения. Понятие отказа является важным в теории

надежности. Отказ машины — событие, заключающееся в нарушении ее ра-

ботоспособного состояния.

Для каждой СМ признаки отказов установлены нормативно-технической до-

кументацией. В зависимости от причин возникновения различают конструкционные,

производственные и эксплуатационные отказы

Конструкционные отказы могут возникнуть вследствие неудачной конструкции

узла неверно выбранных посадок, недостаточной жесткости, несоответствия рас-

четных данных на прочность или износостойкость. Наиболее часто наблюдаются от-

казы из-за потери прочности, устойчивости и усталости. В условиях пониженных

температур возникают отказы в результате хрупкого разрушения материала.

Производственные отказы возникают в результате несовершенства или нару

шения технологии производства СМ применения некачественных материалов.

Они являются результатом несоблюдения технологических условий изготовления

ремонта и сборки узлов СМ. Отказы могут возникнуть вследствие изменения или

несоблюдения первоначальных размеров изделия, формы, качества поверхности,

структуры материала и его механических свойств.

Неисправности элементов сопряжений в большинстве случаев происходят

из за неправильных посадок, нарушения регулировок и ослабления креплений

Эти неисправности вызывают увеличение бокового и радиального зазоров

в паре зубчатых колес, увеличение зазора в шарнирах между втулкой

и шейкой вала. Изменения посадок в неподвижных соединениях приводят

к уменьшению натягов Ослабление креплений приводит к увеличению динами-

ческих нагрузок, потере жесткости или нарушению сопряжений Нарушение

центровки и соосности, параллельности и перпендикулярности осей ведет к нару

шению зацепления зубчатых колес, перекосу опор и т. д. Конструкционные и

производственные отказы обычно проявляются в приработочный период, когда

СМ вступает в эксплуатацию. Отказы в период приработки конструкционного и

производственного характера часто приводят к длительным перерывам в работе

АНТ и требуют трудоемких работ по их устранению Особенно часто это

случается со СМ, вновь вводимыми в эксплуатацию

Эксплуатационные отказы - вследствие нарушения установленных правил или

условий эксплуатации. По характеру возникновения различают отказы внезап-

ные, постепенные и перемежающиеся.

Внезапный отказ характеризуется скачкообразным изменением одного или нес-

кольких заданных параметров объекта.

Постепенный отказ характеризуется постепенным изменением одного или несколь

ких заданных параметров объекта. Характерный пример постепенного отказа

нарушение работоспособности тормозов в результате отказа фрикционных элемен-

тов.

Перемежающийся отказ — многократно возникающий самоустраняющийся отказ

одного и того же характера. Примером такого отказа может служить ухуд-

шение мощностных и топливно-экономических показателей двигателя из-за появле-

ния нагара в головке цилиндра. Этот отказ часто самоустраняется при длитель-

ной работе машины в тяжелом нагрузочном режиме

Свойства надежности. Надежность обусловливается рядом более простых свойств.

Сохраняемость — свойство АНТ сохранять значения показателей безотказности,

долговечности и ремонтопригодности в течение и после хранения и (или)

транспортирования. Сохраняемость наиболее полно характеризует одну из сторон

надежности АНТ сезонного использования и сменного рабочего оборудования

Безотказность — свойство АНТ непрерывно сохранять работоспособное состоя-

ние в течение некоторого времени или некоторой наработки. Под наработкой

8

подразумевают продолжительность или объем работы АНТ измеряемые в часах, ки-

лометрах, кубических метрах или других единицах. Безотказность как харак-

теристика надежности особенно важна для элементов системы управления, тормоз-

ных устройств, механических передач и других механизмов СМ, отказ которых

может привести к аварии или длительному простою дорогостоящего оборудо-

вания.

Долговечность — свойство АНТ сохранять работоспособное состояние до наступ-

ления предельного состояния при установленной системе технического обслуживания

и ремонта. Под предельным состоянием АНТ следует понимать состояние, при ко-

тором дальнейшая эксплуатация ее должна быть прекращена из-за неустранимого

нарушения требований безопасности или неустранимого ухода заданных параметров

за установленные пределы, или неустранимого снижения эффективности эксплуата

ции ниже допустимой На практике объект, достигший своего предельного состоя-

ния, направляют на капитальный ремонт или списывают.

Ремонтопригодность — свойство АНТ, заключающееся в приспособленности к пре-

дупреждению и обнаружению причин возникновения отказов, повреждений и под-

держанию и восстановлению работоспособного состояния путем проведения техни-

ческого обслуживания и ремонтов. Ремонтопригодность наряду с долговечностью

является основным свойством, определяющим уровень надежности АНТ.

Показатели надежности. Количественно надежность АНТ оценивают с помощью

показателей, которые выбирают и определяют с учетом особенностей объекта, режи-

мов и условий его эксплуатации и последствий отказов Значения показателей опре-

деляют для заданных режимов и условий применения, технического обслужива

ния, ремонтов, хранения и транспортирования.

Номенклатура показателей надежности АНТ, ее систем и агрегатов должна

выбираться в зависимости от следующих критериев: класса, временного режима

эксплуатации; последствий отказа (группа надежности); принципа ограничения дли-

тельности использования

Отнесение АНТ, ее систем и агрегатов к тому или иному классу изде-

лий должно осуществляться в соответствии с требованиями ГОСТ 27.003—83

(СТ СЭВ 878—78).

Для определенной СМ должен быть выбран характерный временной режим

эксплуатации, который определяется чередованием следующих периодов: ожидания

(по условиям эксплуатации от СМ не требуется функционирование, они ие соз-

дают полезного эффекта но готовы к немедленному приведению в действие);

действия (от СМ требуется функционирование).

Режим может быть:

непрерывный — период действия длится непрерывно;

циклический — определенные периоды действия и простоя чередуются с постоян-

ной цикличностью;

оперативный — неопределенный период простоя сменяется периодом заданной

п родолж ител ьности;

общий периоды действия и простоя чередуются случайным образом. Законо

мерность чередования не может быть установлена по условиям эксплуатации,

либо условия эксплуатации различаются для разных экземпляров изделий одно-

го вида.

Численное значение показателя может изменяться в зависимости от условий

эксплуатации.

Различают единичные и комплексные показатели надежности АНТ. Единич-

ный показатель количественно характеризует только одно свойство надежности АНТ.

Комплексный показатель надежности количественно характеризует не менее двух ее

основных свойств, например, безотказность и ремонтопригодность.

Показатели безотказности. Основным в этой группе показателей является вероят

ность безотказной работы Вероятность безотказной работы оценивается вероятностью

того, что в пределах заданной наработки отказ СМ ие возникает

Конкретное численное значение вероятности безотказной работы имеет определен-

ный смысл лишь тогда, когда оно поставлено в зависимость от заданной на-

работки, в течение которой возможно возникновение отказа. Вероятность безот-

9

казной работы определяется в предположении, что в начальный момент времени

исчисления заданной наработки СМ была работоспособна.

Вероятность безотказной работы в интервале от 0 до to'.

P(to) = l-F(to), (1.1)

где F(to)— функция распределения наработки до отказа.

Математическое ожидание наработки СМ до отказа определяет среднюю на-

работку до отказа

f=l tf(t)dt=\ tdF(f)=\ [\ — F[t)]dt,

(1.2)

где t — средняя наработка до отказа; F(t) — функция распределения наработки до

отказа; f(t) — плотность распределения наработки до отказа.

Наработка, в течение которой отказ СМ не возникает с вероятностью у, вы-

раженной в процентах, называется гамма-процентной наработкой до отказа

‘у

(1.3)

где ty— гамма-процентная наработка до отказа.

При у= 100 % гамма-процеитная наработка называется установленной безотказ-

ной наработкой, а при у=50 % медианной наработкой до отказа.

Средняя наработка на отказ определяется отношением наработки СМ или вос-

станавливаемого ее агрегата к математическому ожиданию числа отказов

в течение этой наработки. Этот показатель определяет наработку СМ, приходя-

щуюся в среднем на один отказ, в рассматриваемом интервале суммарной нара-

ботки или определенной продолжительности эксплуатации.

Интенсивность отказов определяется как условная плотность вероятности воз-

никновения отказа СМ для рассматриваемого момента времени при условии, что

до этого момента отказ не возник. Интенсивность отказов

X(f)= № =______!__—P(f\ =___!___—Fit)

P(t) P(t) dt W 1-F(C dt ()'

(1.4)

Она не является плотностью распределения случайной величины, так как не обла-

дает необходимыми свойствами плотности распределения

^ЗЦ()Л#=1

(1-5)

Параметр потока отказов — это отношение среднего числа отказов восстанавли-

ваемого объекта за произвольно малую его наработку к значению этой на-

работки. Он используется в качестве показателя безотказности АНТ, эксплуа-

тация которой может быть описана следующей схемой: в начальный момент вре-

мени СМ начинает работу и работает до отказа, после отказа происходит

восстановление работоспособности, н СМ вновь работает до- отказа и т. д. При

этом время восстановления ие учитывается. Для таких СМ моменты отказов на оси

суммарной наработки или на оси непрерывного времени образуют поток отказов.

В качестве характеристики потока отказов используют «ведущую функцию» Й(()

данного потока — математическое ожидание числа отказов за время /:

Й(Г)=Л1[г(/)],

(1.6)

где М — символ математического ожидания; r(t) — число отказов за время /.

10

Параметр потока отказов <о(/) характеризует среднее число отказов, ожидаемое

в малом интервале времени:

Ш(/)=Р7= lim

л/~о

Параметр потока отказов связан с ведущей функцией соотношением

v(f)dt.

(1.7)

(1.8)

Показатели долговечности. Долговечность АНТ характеризуется показателями,

связанными с оценкой продолжительности их эксплуатации. Эти показатели могут

указывать на вид действий после наступления предельного состояния (сред-

ний ресурс до капитального ремонта) или характеризовать предельное состояние АНТ

до окончательного снятия ее с эксплуатации (полный средний ресурс). В пол-

ный срок службы АНТ входят продолжительности всех видов ее ремонта.

Средний ресурс представляет собой математическое ожидание ресурса АНТ. Вид

формулы для определения среднего ресурса аналогичен (1.2):

г=1 rf[r)dr=A rdF(r) = \ [1—f(r)]dr, (1.9)

Л 4) Т)

где г — средний ресурс CM; F(r) — функция распределения наработки до ресурса;

f(r) — плотность распределения наработки до ресурса.

Гамма-процентный ресурс определяется наработкой, в течение которой СМ не

достигает предельного состояния с заданной вероятностью у, выраженной в процен-

тах. Этот показатель аналитически определяется аналогично гамма-процентной на-

работке до отказа.

Назначенный ресурс представляет собой суммарную наработку АНТ, при дос-

тижении которой применение ее по назначению должно быть прекращено. Цель

установления назначенного ресурса — обеспечение принудительного заблоговременно-

го прекращения применения СМ по назначению исходя из требований безопас-

ности или экономического анализа. При достижении СМ назначенного ресурса

в зависимости от особенностей эксплуатации, технического состояния и других

факторов она может быть списана, направлена на средний или капитальный ремонт,

передана для применения по назначению, переконсервирована (при хранении) или

может быть принято решение о продолжении эксплуатации.

Средний срок службы АНТ определяется как математическое ожидание срока

ее службы, т. е. является вероятностной характеристикой долговечности АНТ.

Гамма-процентный срок службы представляет собой календарную продолжи-

тельность от начала эксплуатации АНТ, в течение которой она не достиг-

нет предельного состояния с заданной вероятностью у, выраженной в процентах.

Формула для определения гамма-процентного срока службы аналогична форму-

ле (1.3).

Назначенный срок службы определяет календарную продолжительность эксплуа-

тации АНТ, при достижении которой применение ее по назначению должно

быть прекращено. Для АНТ, подлежащей длительному хранению, может быть уста-

новлен назначенный срок хранения, по истечении которого дальнейшее хране-

ние недопустимо.

Показатели ремонтопригодности. К ним относятся вероятность восстановления

работоспособного состояния и среднее время восстановления работоспособного

состояния.

Вероятность восстановления работоспособного состояния (вероятность восстанов-

ления) — вероятность того, что время восстановления работоспособного состояния

СМ не превысит заданного. Эта поверхность представляет собой значение функ-

11

ции распределения времени восстановления при t,—T„ где 7"3— заданное время вос-

становления

Среднее время восстановления работоспособного состояния (среднее время вос-

становления) оценивается математическим ожиданием времени восстановления рабо-

тоспособного состояния.

Среднее время восстановления

оо оо оо

ZB=^^B(Z)dZ = j ^в(0 = ^ [I-FbU)]^, (1.10)

где fB(0 — плотность распределения времени восстановления; F„(t) — функция распре-

деления времени восстановления.

Показатели сохраняемости. К ним относятся средний срок сохраняемости и

гамма-процентный срок сохраняемости

Под средним сроком сохраняемости АНТ понимают математическое ожидание

срока сохраняемости. Гамма процентный срок сохраняемости представляет собой срок

сохраняемости, достигаемый СМ с заданной вероятностью у, выраженной в про-

центах.

Комплексные показатели надежности. Наиболее часто применяемыми на прак-

тике комплексными показателями надежности АНТ являются коэффициент готов-

ности Аг и коэффициент технического использования

Коэффициент готовности — вероятность того, что СМ окажется в работо

способном состоянии в произвольный момент времени, кроме планируемых периодов,

в течение которых применение ее г > назначению не предусматривается, т. е.

Т

Кг=-Ттг- О-11)

1 о ' 1 в

где То — наработка СМ на отказ; Тв — среднее время восстановления.

Коэффициент готовности характеризует готовность СМ к применению по назна-

чению только в отношении ее работоспособности, следовательно, означает

вероятность застать объект в работоспособном состоянии в произвольный момент

времени, причем этот момент времени не может быть выбран в тех интервалах,

где применение СМ исключено.

Коэффициент технического использования представляет собой отношение мате-

матического ожидания интервалов времени пребывания СМ в работоспособном

состоянии за некоторый период эксплуатации к сумме математических ожиданий

интервалов времени пребывания ее в работоспособном состоянии, простоев, обуслов-

ленных техническим обслуживанием и ремонтов за тот же период эксплуатации

Он характеризует время нахождения СМ в работоспособном состоянии относи-

тельно рассматриваемой продолжительности эксплуатации. Период эксплуатации,

для которого определяется коэффициент технического использования, должен, как пра-

вило, содержать все виды технического обслуживания и ремонтов. Коэффициент

технического использования учитывает затраты времени на плановые и непла-

новые ремонты

/<тн= ] J-7' J.J- • (1 *2)

с ‘ р ' то

где Тс—суммарная наработка CM; Tr, TrQ—суммарная продолжительность простоев

СМ в ремонте и техническом обслуживании.

Из выражений (1.11) и (1.12) следует, что чем меньше среднее время вос-

становления и суммарные простои, связанные с техническим облуживанием и ремон-

том, тем выше коэффициент готовности и технического использования.

Объемы технического обслуживания и ремонта, определяемые исходя из обеспе-

чения требуемого уровня безотказности, существенно влияют на коэффициент

12

технического использования и эксплуатационные расходы. Вместе с тем они зави-

сят от уровня ремонтопригодности конструкции АНТ.

В числе других комплексных показателей надежности АНТ — коэффициент опе-

ративной готовности, коэффициент планируемого применения и коэффициент сох

ранения эффективности.

Коэффициент оперативной готовности представляет собой вероятность того, что

СМ окажется в работоспособном состоянии в произвольный момент времени, кро-

ме планируемых периодов, в течение которых применение СМ по назначению не

предусматривается и, начиная с этого момента, будет работать безотказно

в течение заданного интервала времени.

Он характеризует надежность АНТ, необходимость применения которой воз-

никает в произвольный момент времени, после которого требуется определенная

безотказная работа До этого момента СМ может находиться в режиме дежурства

(при полных или облегченных нагрузках, но без выполнения заданных рабочих

функций) и режиме применения для выполнения рабочих функций. В обоих режимах

возможно возникновение отказов и восстановление работоспособности СМ

Коэффициент планируемого применения — доля периода эксплуатации, в течение

которой АНТ не должна находиться на плановом техническом обслуживании и

ремонте. Он представляет собой отношение разности заданной продолжитель-

ности эксплуатации и математического ожидания суммарной продолжительности пла-

новых технических обслуживаний и ремонтов за тот же период эксплуатации

к значению этого периода.

Под коэффициентом сохранения эффективности понимают отношение значения по-

казателя эффективности за определенную продолжительность эксплуатации к номи-

нальному значению этого показателя, вычисленному при условии что отказы АНТ

в течение того же периода эксплуатации не возникают. Данный коэффи-

циент характеризует степень влияния отказов агрегатов АНТ на эффективность

ее применения по назначению. При этом под эффективностью применения АНТ

принимают ее свойство создавать некоторый полезный результат (выходной эффект) в

течение периода эксплуатации в определенных условиях

Эффективность как свойство характеризуется соответствующими показателями.

Показатель эффективности — показатель качества, характеризующий выполнение

АНТ ее функций. В идеальном случае СМ выполняет свои функции (создает

определенный выходной эффект) при отсутствии отказов. Реальный выходной эффект

определяется с учетом реальной надежности АНТ.

1.3. ПОКАЗАТЕЛИ ЭКСПЛУАТАЦИИ

Показатели эксплуатации СМ и методика их расчета позволяют, давать обос-

нованное заключение о качестве разработки и изготовления СМ, об их приемлемости к

конкретным условиям эксплуатации; осуществлять анализ и контроль технического

состояния СМ и принимать решения относительно их дальнейшего использования,

технического обслуживания и ремонта; делать выводы об эффективности обслужи-

вания ВС спецмашинами, интенсивности их использования в технологических про-

цессах; оценивать качество технического обслуживания, ремонта и хранения СМ;

накапливать информацию для обоснования рекомендаций по оптимизации системы

планово-предупредительных обслуживаний и ремонтов СМ

Определение значений показателей эксплуатации проводится на основе данных

статистического учета использования, технического обслуживания, ремонта и хране-

ния СМ и их технических характеристик. При этом под эксплуатацией понимает-

ся вся послепроизводственная стадия существования СМ, включающая использование

по назначению, техническое обслуживание, ремонт, хранение и транспортирование.

Номенклатура показателей эксплуатации СМ. Она устанавливает перечень наи

менований количественных характеристик для оценки различных процессов их

эксплуатации.

Номенклатура основных показателей эксплуатации определяется с учетом назна

чения и условий эксплуатации СМ; задач управления эксплуатацией СМ, требо-

13

Таблица 3. Удельный расход топлива

Топливо Режим работы Удельный расход топлива при нормальной мощности (Вт) двигателя, кг/Вт-ч

До 15 16...40 41..80 81..150 Свыше 150

Дизельное Нормальный 0,23 0,22 0,21 0,20 0,18

Холостой ход 0,08 0,08 0,07 0,07 0,06

Бензин Нормальный 0,34 0,30 0,29 0,29 —

Холостой ход 0,12 0,10 0,10 0,09 —

Керосин Нормальный 0,40 0 32 0 32 0,32 —

Холостой ход 0,16 0 14 0,14 0,13 —

ваний к показателям эксплуатации, установленных нормативно-технической докумен-

тацией.

Структурно номенклатура показателей эксплуатации СМ состоит из эксплуата-

ционно-технических и технико-экономических показателей надежности и эффектив-

ности эксплуатации.

Эксплуатационио-техиические показатели. Эксплуатационная производитель-

ность СМ — количество продукции, вырабатываемой за определенный период, с

учетом возможных потерь рабочего времени.

При определении эксплуатационной производительности учитывают необходимые

перерывы конструктивно-технического (пуск, смазка, заправка, устранение отказа

и т. п.) и технологического характера (подготовка рабочего места, пере-

движение к объекту обслуживания, нерабочие периоды и т. п.).

Эксплуатационная производительность СМ за смену

Я,= К„ Jch,/7T, (1.13)

где /(„.,— коэффициент использования СМ во времени учитывающий непроизво-

дительные потери рабочего периода смены; /си— продолжительность смены, ч;

/7Т— техническая производительность СМ.

Пример. Определить эксплуатационную производительность топливозаправщика

ТЗ-22 по следующим данным: 77т= 120000 л/ч; Кив=0,8, /с>1=8 ч.

На основании формулы (1.13) 77,= О,8-120000-8=768000 л/смену.

Расход топлива характеризует затраты топлива для обеспечения работы СМ

в определенный период времени (в 1 ч. смену) (табл. 3).

Расход топлива

W=tc„KlN [ 1Г„Л+ («'„op»- »%.) KNcP], (1.14)

где /с»— продолжительность смены, ч; N — номинальная мощность двигателя, Вт;

й^норм— расход топлива иа 1 Вт номинальной мощности двигателя за 1 ч

при работе без нагрузки (холостой ход) и при работе с нормальной наг-

рузкой, определяемый по табл. 3; Ki — коэффициент использования двигателя

по времени; Кпср — средний коэффициент использования двигателя по мощности.

При эксплуатации СМ в течение смены с запланированным коэффициен-

том использования во времени К„, коэффициент использования двигателя по вре-

мени принимают Ki= 1 для дизельных двигателей и Ki=Kh для карбюраторных.

Средний коэффициент использования мощности двигателя

'р

К^р=1 Vp«- <"5)

1--П

где Кл/рсм — сумма произведений степени использования мощности двигателя на

г=о

время его работы в течение смены с постоянным режимом загрузки.

14

Для дизельных и карбюраторных двигателей Кн?р принимается от 0,25 (при

работе двигателя на холостом ходу) до 1 (при выполнении операций с пол-

ной нагрузкой двигателя).

Пример. Определить расход топлива дизельным двигателем СМ в течение смены

при условии ее полной загрузки по следующим данным: (см=8,0 ч; /G=l;

А=100 Вт, Кл,ср=0,6.

Для дизельных двигателей мощностью 100 Вт:

Н7иорн=0,20 и U7XW,=0,07.

По формуле (1 13) расход топлива за смену Ц7=8-1 • 100 [0,074- (0.20—

—0,07)0,81 = 118,4 кг.

Коэффициент использования во времени — показатель, определяющий интен-

сивность использования СМ в реальном технологическом процессе обслужи-

вания ВС

Он представляет собой отношение фактической продолжительности рабочего вре-

мени одной среднесписочной СМ к продолжительности рабочего времени, ус-

тановленной режимом по плану. Показатель рассчитывается по данным суточ-

ного графика полетов ВС, исходя из которого устанавливается потребная

продолжительность рабочего времени для каждого типа СМ в отдельности.

Коэффициент использования СМ во времени

N

*.,»=£ <рф,/(№т), ("6)

1= 1

где N — число СМ данного типа, находящихся в эксплуатации; /рф,— фактическая

суточная наработка /-Й СМ, ч; и—число ВС, подлежащих обслуживанию

СМ расчетного типа в сутки; т — среднее нормативное время обслуживания

ВС СМ расчетного типа, ч.

Пример. Определить коэффициент использования СМ во времени если число

самолетов, обслуживаемых топливозаправщиками ТЗ 22 в сутки, составляет и=25,

планируемое время заправки включая технологические переезды и вспомога-

тельные операции, не превышает /^40 мин.

Аэропорт располагает N—4 топливозаправщиками Один топливозаправщик на-

ходится на восстановлении по причине отказа. Суточная наработка остальных

топливозаправщиков соответственно /рФ1=8; /Рф2= 5; /рфз=7

По формуле (1.16) Кнв= (84-54-7)/(4-25-40/60) = 0 3

Трудоемкость технического обслуживания СМ характеризуется средней удель-

ной суммарной трудоемкостью технического обслуживания. Она представляет собой

математическое ожидание суммарных трудозатрат на проведение технического обслу-

живания СМ за определенный период эксплуатации, измеряется в человеке ча-

сах и зависит от свойств СМ, уровня организации обслуживания, применяемых

средств механизации, квалификации обслуживающего персонала и т. п.

Средняя суммарная трудоемкость технического обслуживания за назначенный пе-

риод

Д'

ScyM=V (1.17)

/=1

где К'— число видов планового технического обслуживания за рассматриваемый

период эксплуатации, Lt— технических обслуживаннй /го вида за рассматривае-

мый период эксплуатации S(— трудоемкость / го вида технического обслужива-

ния СМ.

Удельная суммарная трудоемкость технического обслуживания (ТО)— от-

ношение средней суммарной трудоемкости технического обслуживания к математи-

ческому ожиданию суммарной наработки СМ за определенный период эксплуа-

тации

Х=Хеум//р, (I 18)

15

где Scy«— средняя суммарная наработка СМ, челч, tp— суммарная наработка

СМ за рассматриваемый период времени, мото-ч.

Оценка приспособленности СМ к техническому обслуживанию должна проводить-

ся не менее чем за период ее работы, соответствующий полному циклу

технического обслуживания всех видов. Таким периодом может быть год эксплуа-

тации, в течение которого проводятся два сезонных технических обслуживания и

соответствующие технические обслуживания по формам ТО-1, ТО-2 и т. д.

Пример. Определить среднюю и удельную суммарные наработки если тру-

доемкость технического обслуживания спецоборудования АПА-35-2МУ по видам:

ХЕО=1,9 чел-ч; 5ТО ( = 7,8 чел-ч; STO 2=26,1 чел-ч.

Наработка СМ по месяцам: Zpi=81,7; /р2=72,3; /р3=98 ч; tp4= 116 ч;

/Р5=126 ч; /р6=133 ч; tp7= 112 ч; <р8=132 ч; /рР=93 ч; (рю=47 ч;

/ри=86 ч; /р|2=58 ч.

Периодичность технического обслуживания.

Гто.(=100 ч; Тто.2=400 ч; TCTq — 2 раза в год в объеме ТО-2.

Анализ годовой наработки АПА-35-2МУ показывает, что сезонное ТО целесооб-

разно совместить с ТО-2, на этот же период приходится по одному ТО-1.

Таким образом. LTO.2=2; £то.,=9, £ЕО=365—11=354.

По формуле (1.17) S,yM=354-1,9+9-7,8+26,1-2=795 чел-ч.

По формуле (1.18) удельная суммарная трудоемкость технического обслужи-

вания 5=795/(81,7+72,3+98+116+126+133+112+132+93+47+86+58) =0.688.

Техиико-экоиомические показатели. Капитальные затраты на СМ представля-

ют собой действующие (для эксплуатируемых СМ) и специально рассчитан-

ные (для проектируемых СМ) цены, учитывающие серийность выпуска, техноло-

гию производства и режимы эксплуатации, предлагаемые в перспективе

Капитальные затраты на СМ для обслуживания ВС

m

K=V д рук-дгкр-₽<)], (1.19)

i=i

где m — число типов СМ; Ц,— цена i-го типа СМ, руб ; - потребность

в СМ <-го типа в к-й год; N"— потребность в СМ на начало расчетного

периода, р,к— норма выработки СМ его типа в к м году.

В настоящее время затраты на СМ для обслуживания ВС в ряде случаев вклю-

чаются в капитальные вложения по подвижному составу воздушного транспорта

на приобретение ВС.

Приведенные затраты — интегральный комплексный показатель эффективности

эксплуатации СМ, выражающий их полезность и учитывающий эффективность их

в сфере использования и затраты в сфере производства и эксплуатации.

Приведенные затраты

3„Р=С+ЕК. (1.20)

где С — эксплуатационные расходы на СМ руб.; Е — коэффициент эффективности

капиталовложений (£=0,15); К — затраты на СМ, руб.

Эксплуатационные затраты на СМ состоят из расходов на основную и до-

полнительную заработную плату и отчислений на социальное страхование во-

дителей, горюче-смазочные и другие эксплуатационные материалы, износ н ремонт

автомобильных шин, техническое обслуживание и ремонт СМ, а также наклад-

ных расходов и амортизационных отчислений.

Эксплуатационные затраты на СМ

С=Св+Ст+См+Сы+С»+Сн, (1.21)

где С.- основная и дополнительная заработная плата водителей, руб.; С,— рас-

ходы на топливо, руб.; — расходы на смазочные и прочие эксплуатационные

материалы, руб., Сш—расходы на восстановление шин, руб.; С,— амортизацион-

ные отчисления, руб.; С„— накладные расходы, руб.

Эксплуатационные затраты на СМ рассчитываются по нормативным данным

отраслевых указаний и методик.

16

Глава 2

СРЕДСТВА ТЕХНИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПОЛЕТОВ

2.1. СРЕДСТВА ЭЛЕКТРООБЕСПЕЧЕНИЯ И ЗАПУСКА ВС

Питание электроэнергией на земле самолетных потребителей осуществляется

аэродромными передвижными электроагрегатами (АПА). Они служат авто-

номными источниками электрической энергии и предназначены для питания

постоянным и переменным током бортовой электро- и радиоаппаратуры ВС при

наземном обслуживании, а также электрических систем запуска авиационных

газотурбинных двигателей. Использование электроагрегатов обеспечивает сохранение

ресурса двигателей и бортовых источников электрической энергии ВС.

Конструктивно АПА состоит из базового шасси, представляющего собой

переоборудованное шасси серийно выпускаемых автомобилей и специального

оборудования: генераторов переменного и постоянного тока, аккумуляторных бата-

рей, выпрямителей, электромашинных преобразователей, коммутационной, защит-

ной. измерительной и управляющей аппаратуры. В качестве привода генератора

используют двигатель базового шасси или автономный двигатель.

В настоящее время используется ряд электроагрегатов, отличающихся мощ-

ностью электрических систем и конструктивным исполнением (табл. 4)

Таблица 4 Технические характеристики основных типов аэродромных передвижных

электроагрегатов

Показатель Модель электроагрегата

АПА-35-2МУ АПА-50 АПА-50М АПА-5

Тип базового шасси Габаритные размеры агрегата, мм: ЗИЛ-130 ЗИЛ-130 ЗИЛ-131 Урал-375Е

длина 6600 6800 7037 7500

ширина 2500 2500 2500 2580

высота 2400 2350 2475 2740

Полная масса, кг Система постоянного тока Генератор: 7100 8600 10 590 10 660

ТИП ПР-600Х2 ГАО-36 ГАО-36 ПР-600Х2

напряжение. В мощность кратковременная, 28,5 28,5 28.5 28,5

кВт 50 70 70 54

мощность номинальная, кВт 34 50 50 34

Аккумуляторная батарея Система переменного трехфаз- ного тока Генератор: 12-АСА 145 12-АСА-145 12-АСА 145 12-АСА-145

ТИП — СТС 90/360 ГТ60П48АТВ ГТ40П46

17

Продолжение табл. 4

Показатель Модель электроагрегата

АПА-35-2МУ АПА-50 АПА-50М АПА-5

напряжение, В — 208 208 208

мощность номинальная, кВ-А —- 50 50 40

частота, Гц — 400 400 400

Трансформатор (преобразова- тель) : тип ПТ-1500 ТС315СО4Б ТС315СО4Б

напряжение — 37 37 37

мощность номинальная, кВ-А — 1,5 1.5 1,5

частота, Гц — 400 400 400

Система переменного однофаз- ного тока Генератор (преобразователь): тип ПС-6000 его ЗОУ СГО-ЗОУ СГО-8

напряжение, В 115 208 208 120

мощность номинальная, кВ-А 6 30 30 8

частота, Гц 400 400 400 400, 600,

Трансформатор: тип Т-15 Т-15 400.. 900

напряжение. В — 115 115 —

мощность номинальная, кВ-А — 15 15 —

частота, Гц — 400 400 —

Применение. Генератор ГТ40П46 имеет выведенные силовые нейтрали

Электрической схемой агрегата АПА-5 предусмотрено использование генераторов

для работы в однофазном режиме с отбором мощности до 12 кВ-А

при напряжении 115 В.

Агрегат передвижной авиационный АПА-35-2МУ

Назначение. Он предназначен для запуска авиадвигателей по системе 24/48 В

и плавного изменения напряжения от 0 до 70 В, а также питания электроаппаратуры

самолетов на земле постоянным током напряжением 28,5 В и переменным однофаз-

ным током напряжением 115 В и часто-

той 400 Гц

Конструкция. Специальное оборудова-

ние электроагрегата смонтировано на шас-

си автомобиля ЗИЛ-130 и включает в себя

генератор ПР-600Х2 (ПР), двигатель

ЯАЗ-М204Г (М), панель с приборами уп-

равления и контроля за работой специаль-

ного оборудования, распределительное

устройство, кабельную сеть, преобразова-

тель ПО-6000 (ПО), аккумуляторные

батареи 12-АСА-150 (рис. 1).

В зависимости от режимов работы

выходные характеристики систем электро-

агрегата отличаются по своим парамет-

рам (табл. 5).

Двигатель и генератор электроагре-

гата представляют собой единый блок.

18

укрепленный на лонжеронах автомобиля ЗИЛ-130 в пяти точках на амортизаторах.

Вращение от двигателя к генератору передается при помощи муфты, соединяю-

щей маховик двигателя с валом генератора. Рама в задней части имеет стойки,

на которых крепится радиатор электроагрегата.

Каркас с распределительным устройством смонтирован над генератором. Под

капотом имеется стойка, на которой расположены преобразователь ПО-6000,

трансформатор тока ТК-40П, два предохранителя ТП600. Панель с приборами

управления расположена в кабине водителя.

Тахометр и счетчик наработки двигателя смонтированы в одном корпусе

и установлены на кожухе электроагрегата у заднего смотрового окна кабины

водителя. Доступ к специальному оборудованию осуществляется через две дверцы,

расположенные справа и слева металлического капота, и одну заднюю.

Слева по ходу автомобиля, под крылом, рядом с кабиной расположен топливный

бак двигателя базового шасси, а сзади топливный бак двигателя ЯАЗ-М204Г.

Впереди капота, закрывающего специальное оборудование, расположен кожух,

под которым установлены ящик ЗИП и канистры. Аккумуляторные батареи

расположены в аккумуляторном ящике.

В рабочем положении при передвижении электроагрегата от объекта к объекту

силовые кабели наматываются на кронштейны, укрепленные с обеих сторон СМ

на крыльях. В транспортном положении силовые кабели укладываются внутрь кожуха.

Таблица 5. Электрические параметры электроагрегата АПА-35-2МУ

Показатель Режим работы

«24 В> «48 В» «70 В>

Напряжение холостого хода, В 28,5 ±1.5 57±3 —

Ток на каждом коллекторе, А 600 — —

Напряжение через 5 с после изменения нагрузки, В: на обоих коллекторах от 0...1200 А до 1200...0 А 28,5±1,5 — —

от 0...600 А до 600...0 А — 57±3 —

Напряжение генератора после включения нагрузки через 0,2 с, В, не менее: на оба коллектора 0...1200 А 25,5

0...600 А — 51 —

Напряжение генератора через 0,2 с после снятия нагрузки. В, не более 1200...0 А 32

600...0 А Продолжительность работы с нагрузкой при номи- нальном напряжении, ч: на оба коллектора 1200 А 6 64

600 А — 6 —

Кратковременная работа с нагрузкой, с: 1200 А на оба коллектора при напряжении не менее 25 В 40

1000 А при напряжении не менее 50 В — 40 —

Цикличность кратковременной работы: число циклов 10 10 10

продолжительность одного цикла, с 40 40 70

» перерыва между циклами, с, не менее 30 30 30

промежуток между 10 циклами, мин, ие менее 15 15 15

Средняя сила тока в течение одного пуска при напряжении 5...65 В, продолжительностью 70 с, А, не более -— — 1000

19

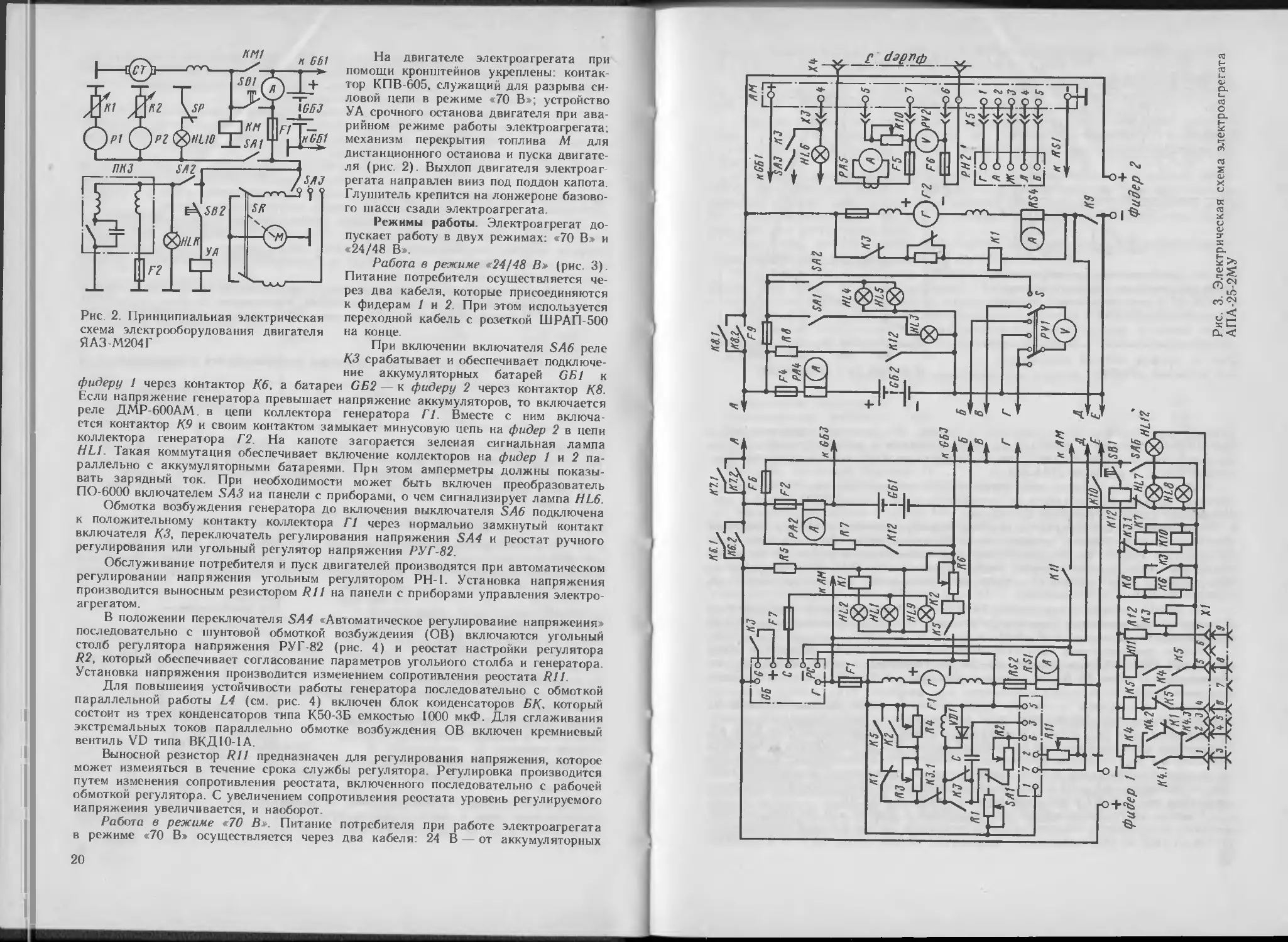

Рис. 2. Принципиальная электрическая

схема электрооборудования двигателя

ЯАЗ-М204Г

На двигателе электроагрегата при

помощи кронштейнов укреплены контак-

тор КПВ-605. служащий для разрыва си-

ловой цепи в режиме «70 В»; устройство

УА срочного останова двигателя при ава

рийном режиме работы электроагрегата:

механизм перекрытия топлива М для

дистанционного останова и пуска двигате-

ля (рис 2). Выхлоп двигателя электроаг

регата направлен вниз под поддон капота.

Глушитель крепится на лонжероне базово

го шасси сзади электроагрегата.

Режимы работы. Электроагрегат до-

пускает работу в двух режимах: «70 В» и

«24/48 В».

Работа в режиме *24/48 В» (рис. 3).

Питание потребителя осуществляется че-

рез два кабеля, которые присоединяются

к фидерам 1 и 2. При этом используется

переходной кабель с розеткой ШРАП-500

на конце.

При включении включателя SA6 реле

КЗ срабатывает и обеспечивает подключе-

ние аккумуляторных батарей GE1 к

фидеру I через контактор Кб, а батареи GB2 — к фидеру 2 через контактор К8.

Если напряжение генератора превышает напряжение аккумуляторов, то включается

реле ДМР-600АМ. в цепи коллектора генератора Г1. Вместе с ним включа-

ется контактор К9 и своим контактом замыкает минусовую цепь на фидер 2 в цепи

коллектора генератора Г2. На капоте загорается зеленая сигнальная лампа

HLI. Такая коммутация обеспечивает включение коллекторов на фидер 1 и 2 па-

раллельно с аккумуляторными батареями. Прн этом амперметры должны показы-

вать зарядный ток. При необходимости может быть включен преобразователь

ПО-6000 включателем SA5 на панели с приборами, о чем сигнализирует лампа HL6.

Обмотка возбуждения генератора до включения выключателя SA6 подключена

к положительному контакту коллектора Г1 через нормально замкнутый контакт

включателя КЗ, переключатель регулирования напряжения SA4 и реостат ручного

регулирования или угольный регулятор напряжения РУГ-82.

Обслуживание потребителя и пуск двигателей производятся при автоматическом

регулировании напряжения угольным регулятором РН-1. Установка напряжения

производится выносным резистором Rl 1 на панели с приборами управления электро-

агрегатом.

В положении переключателя SA4 «Автоматическое регулирование напряжения:»

последовательно с шунтовой обмоткой возбуждения (ОВ) включаются угольный

столб регулятора напряжения РУГ-82 (рис. 4) и реостат настройки регулятора

R2, который обеспечивает согласование параметров угольного столба и генератора

Установка напряжения производится изменением сопротивления реостата Rl 1.

Для повышения устойчивости работы генератора последовательно с обмоткой

параллельной работы L4 (см. рис. 4) включен блок конденсаторов БК, который

состоит из трех конденсаторов типа К50-ЗБ емкостью 1000 мкФ. Для сглаживания

экстремальных токов параллельно обмотке возбуждения ОВ включен кремниевый

вентиль VD типа ВКДЮ-1А.

Выносной резистор R11 предназначен для регулирования напряжения, которое

может изменяться в течение срока службы регулятора. Регулировка производится

путем изменения сопротивления реостата, включенного последовательно с рабочей

обмоткой регулятора. С увеличением сопротивления реостата уровень регулируемого

напряжения увеличивается, и наоборот.

Работа в режиме *70 В». Питание потребителя при работе электроагрегата

в режиме «70 В» осуществляется через два кабеля: 24 В — от аккумуляторных

Рис. 4. Принципиальная электрическая

схема подключения угольного регулято-

ра РУГ-82 в цепь генератора электро-

агрегата АПА-25-2МУ

Рис. 5. График запуска авиадвигате-

лей в режиме «70 В»

батарей через кабель, подсоедииеиный к фидеру 1 и оканчивающийся розеткой

ШРАП-500; стартеров — через кабель, подсоединенный к фидеру 2, возрастающим

во время запуска до 70 В напряжением от генератора. При этом используется пере-

ходный кабель с розеткой ШРА-800-10.

При включении станции выключателем SA6 питание (см. рис. 3) от аккуму-

ляторной батареи СБ1 подается на потребитель через розетку ШРА-800-10 и под-

готавливает схему потребителя для запуска.

Перемычка, установленная на ответной части розетки ШРА-800-10, шунтирует

реле КЗ, которое остается невключенным. Остаются также невключенными реле

К2 и К5. К обмотке возбуждения генератора подключаются резисторы КЗ и К4,

суммарное сопротивление которых больше критического. При этом генератор не

возбуждается, хотя двигатель и работает. Напряжение на каждом коллекторе

1...2 В.

На фидер 1 подается напряжение 24 В от трех аккумуляторных батарей. Реле

К1 включено иа коллектор 2, но не срабатывает, так как напряжение на нем ниже

напряжения включения реле (6...8 В).

Работа перечисленных агрегатов обеспечивает подготовку системы к пуску

двигателей потребителя в режиме «70 В>. О готовности к работе сигнализируют

транспарант «Режим 70 В» на панели с приборами и красная сигнальная лампа

на капоте

Сигнал с самолета к началу пуска подается через розетку ШРА-800-10.

Поступление сигнала обеспечивает реле К5 (включается через нормально замкну-

тые контакты реле К4), которое подготавливает цепи для включения реле К4 и К2.

Напряжение с гнезда 3 разъема подается на гнездо 4, и на потребителе включаются

контакторы в цепи стартеров. Контактор КП включается и обеспечивает коммутацию

иа фидере 2 напряжения с двух последовательно включенных коллекторов гене-

ратора. Резисторы КЗ и К4 в цепи обмотки возбуждения шунтируются замыкающи-

ми контактами реле К1 и размыкающими контактами реле К5

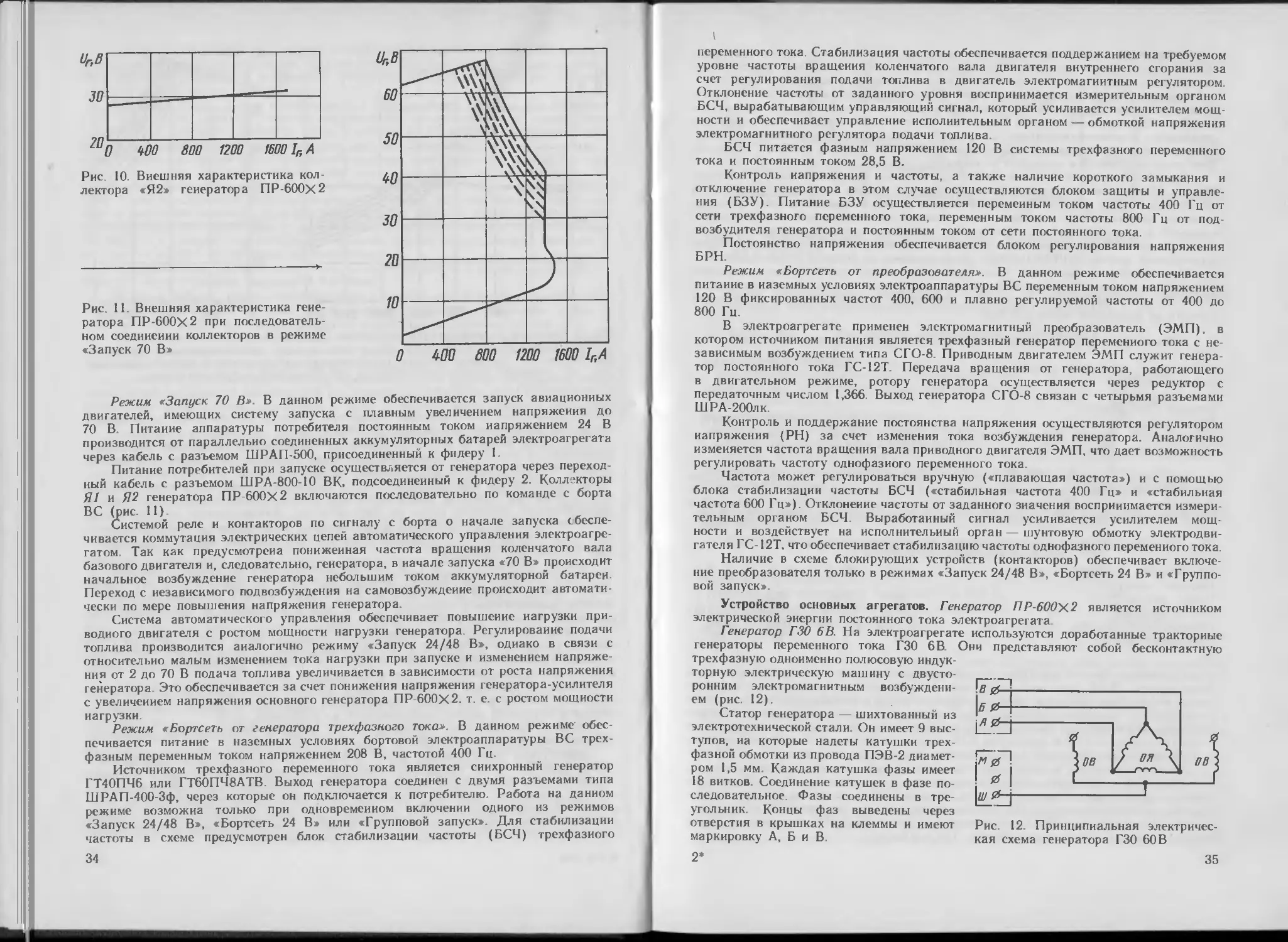

Участок АБ графика запуска авиадвигателей в режиме *70 В» (рис. 5) соот-

ветствует интенсивному самовозбуждению генератора. За 1 — 1,5 с сила тока возраста-

ет с 0 до 1500 А. При возрастании напряжения на коллекторе до 6 ..8 В срабаты-

22

вает реле К1 (точка Б) ив цепи обмотки возбуждения генератора включаются резисто-

ры R3 и R4, почти выключая обмотку возбуждения (см. рис. 3).

Продолжение возбуждения обеспечивается за счет сериесной обмотки генерато-

ра. При раскрутке стартеров напряжение возрастает, а ток уменьшается по

нагрузочной характеристике сериесного генератора (участок БВГ, рис. 5).

При возрастании напряжения иа коллекторе до 19 В срабатывает реле К2

(точка Г. рис. 5), шунтируя резистор R4. Напряжение продолжает возрастать,

а ток уменьшается по нагрузочной характеристике компаундности генератора

(участок ДЕ)

Сигналом к окончанию запуска является снятие напряжения с розетки ШРА-

800-10. При этом реле К5 и К2 (см. рис. 3), а также контактор КП отключаются,

разрывая силовую цепь. В шунтовую обмотку вновь вводятся оба резистора R3 и

R4, и напряжение падает до 1...2 В Контакторы потребителя отключаются после

разрыва цепи контактором K1I

Параметры электроагрегата при работе контролируются по электроизмери-

тельным приборам расположенным иа пульте управления.

Устройство основных систем электроагрегата. Силовая установка состоит из

дизеля ЯАЗ-М204Г со всеми системами. Управление двигателем осуществляется

с помощью электрических устройств, коммутируемых в цепи двигателя ЯАЗ-М204Г.

Пуск двигателя производится электрическим стартером СТ-26, представляющим

собой сериесный электродвигатель последовательного возбуждения, питаемый током

батареи и имеющий автоматически включаемое сцепление с маховиком двигателя.

Технические характеристики стартера СТ-26

Номинальное напряжение, В 24

Максимальная мощность, кВт 8,8

Ток холостого хода. А, не более . .............. НО

» при тормозном моменте 60 Н-м, А, не более 900

Напряжение включения реле стартера. В, не более 18

Давление щеточных пружин, Н . . 150±1,5

Направление вращения (со стороны привода) правое

При нажатии кнопки стартера SBI (см. рис. 2) срабатывает реле стартера КМ,

замыкается контакт, включая обмотки реле стартера, которые сначала вводят в

зацепление шестерню стартера и маховик двигателя. При наличии зацепления об-

мотка реле стартера, последовательно включенная со стартером, шунтируется,

а другая работает параллельно со стартером, поддерживая контакты замкнутыми

до тех пор, пока не будет отпущена кнопка стартера. Пуск двигателя при

температурах окружающего воздуха 5...—40 °C производится при помощи стартера

с применением электрофакельного подогревателя.

Подача или перекрытие топлива к форсункам двигателя осуществляется

механизмом перекрытия топлива М, который включается при помощи переключателя

(SR) 2ППН-45-К-

Аварийный останов двигателя производится устройством СУ-1-24ВН (УА) путем

нажатия на кнопку SB2. Контроль за давлением масла в двигателе осуществляется

датчиком ММ6-А (SP), который при отклонении давления от нормы включает

сигнальную лампу HL10

Цепь дифференциально-минимального реле. Для подключения и отключения

генераторов на различных режимах работы используется цепь реле ДМР-600АМ.

Это реле обеспечивает включение коллектора и отключение генератора при появле-

нии обратного тока.

Основными элементами цепи реле ДМР-600АМ являются контактор, дифферен-

циальное управляющее реле, коммутационное реле и реле напряжения. Реле ДМР-

600АМ включает генератор при напряжении не выше 20 В на каждом коллекторе

при наличии в цепи нагрузки сопротивления не выше 100 Ом, для чего в схеме

предусмотрен резистор R5 (см. рис. 3)

23

Рис. 6. Схема соединения аккумуля-

торных батарей электроагрегата

АПА 35-2МУ

Рис 7. Принципиальная электрическая схема генератора ПР-600Х2

При обратном токе не более 200 А реле ДМР-600АМ отключает генератор от

сети Цепь реле ДМР-600АМ также отключает цепь обмотки генератора, если

напряжение на коллекторе ниже напряжения аккумуляторной батареи. Коммута

ционное реле типа ТКЕ-21 ОВ не допускает срабатывания контактора при обратной

полярности генератора

Аккумуляторные батареи. Электроагрегат снабжен тремя группами аккумуля-

торных батарей 12-АСА-150 (рис. 6).

Проверка степени заряжениости батарей GEl, GE2 и GE3 (см. рис. 3) осущест-

вляется при включении их на разрядные резисторы R7 и R8. которые при замыкании

кнопки SB1 включаются контактором К12.

Аккумуляторные батареи считаются заряженными, если при токе разряда

(50±10) А напряжение на них составляет не менее 26,2 В. Разрядные резисторы

при проверке аккумуляторных батарей следует включать на время ие более 5. .10 с.

Генератор ПР-600Х2 представляет собой двухколлекторную машину постоян-

ного тока со смешанным возбуждением и аксиальной самовентиляцией (рис. 7).

На четырех основных полюсах 1 (рис. 7) расположены катушки параллельной

и последовательной обмоток возбуждения, а на четырех дополнительных полюсах

2 — вспомогательные катушки. Общая обмотка возбуждения и две независимые

обмотки якоря соединяются соответственно с первым и вторым коллекторами.

Обмотки катушек основных полюсов соединены между собой последовательно.

Их концы выведены на выводную панель 4 с обозначениями -\-Ш1 и —Ш2.

Концы обмоток двух противоположно расположенных дополнительных полюсов под-

соединены соответственно к минусовому и плюсовому кольцам коллектора. Другие кон-

цы этих обмоток, соединяясь с последовательной катушкой соседнего главного

полюса, выведены соответственно иа панель,? к зажимам —Я/ и а концы обмоток

двух других дополнительных полюсов — к зажимам —Я2 и 4~Я2. Их вторые концы

соединены с последовательными обмотками соседних главных полюсов и присоеди

няются соответственно к минусовым и плюсовым кольцам второго коллектора.

На панели 4 смонтированы два вывода: -\-10 соединен с плюсовым кольцом

первого коллектора, а —50 с минусовым кольцом второго коллектора. Эти выводы

предназначены для подключения аппаратуры автоматического регулирования тока

к обмоткам дополнительных полюсов и последовательной обмотке 70 В. Обмотка

якоря уложена в открытых пазах и закреплена в них проволочными бандажами.

Обмоточные данные генератора ПР-600Х2

Число пазов, шт.

» коллекторных пластин, шт.

Размер голой меди, мм

Марка провода

Число эффективных проводников в пазу, шт.

Число катушек, шт...........

» секций в катушке, шт.

> витков в секции, шт

Число параллельных ветвей, шт.

Род обмотки ...........

Шаги обмотки по пазам . .

» » по коллектору .....

Количество уравнительных соединений, шт.

Шаг уравнительных соединений ...

Сечение привода уравнительных соединений, мм2

Марка и диаметр уравнительного провода, мм

42

42

2,8-10,6(1,16Х 10,8 .

1,56X10.8)

ПММ (МГМ)

4

42

2

1

4

петлевая правая и левая

1 — 11

1—2

21

1—22

6,29

(ПДБ 2,83/3,29)

Преобразователь ПО-бООО служит для преобразования постоянного тока гене-

ратора ПР-600Х2 в однофазный переменный ток частотой 400 Гц.

Преобразователь ПО-бООО представляет собой агрегат защищенного испол-

нения с самовентиляцией и состоит из электродвигателя постоянного тока и одно-

25

Таблица 6. Состав распределительного устройства

Наименование Тнп (марка) Обозначение на электросхеме (см. рнс. 3) Число

Контактор ТКС-201 ДОД К6...К8 3

» ТКС-601 ДОД КЮ...КИ 2

> ТКС-103 ДОД К12 1

Блок конденсаторов к регулятору РУГ-82 С 1

Предохранители цепи аккумуляторов Предохранители цепи коллекторов ге- ТП-600 F2, F4 2

нераторов ТП-900 FI. F3 2

Дифференциальное реле ДМР-600 AM К13 1

Шунт 1500 А, 75 мВ — RSI, RS4 2

» 500 А, 75 мВ — RS2 1

> 750 А, 75 мВ — RS3, RS5 2

Регулятор напряжения РУГ-82 — 1

Разрядные резисторы Предохранители 20 А цепи — R7, R8 2

управления и сигнализации —- F7—F9 3

Вентиль кремниевый ВКД10-1 А 1 1

Балластные резисторы 33 Ом -— R5, R12 2

Резистор иастроики 1 Ом — R2 1

» » 6 Ом — R4 1

» » 3 Ом — R3 1

» » 51 Ом — R6 1

Реле 8Э11 К2 1

> 8Э14 КЗ...К5 3

> МКУ 48 С К1 1

фазного синхронного генератора, заключенных в общий корпус, коробки управления,

монтируемой в корпусе преобразователя, агрегатов и деталей, входящих в распре-

делительное устройство (табл. 6).

Технические характеристики преобразователя ПО-бООО-5 серия

Напряжение питания (постоянный ток), В

Потребляемый ток. А, не более

Ток нагрузки, А

Выходное напряжение (переменный ток), В

Частота, Гц

Мощность, В-А

Частота вращения, с-1

370

52,1

115=1=3 %

400

6000

83,5

Подключение преобразователя к генератору осуществляется включателем

ЗАЗ (см. рис. 3) при работе электроагрегата в режиме «24/48 В». Нормально разомкну-

тые контакты реле КЗ, соединенные последовательно с включателем ЗАЗ, ие допус-

кают работу преобразователя в режиме «70 В>. При включении включателя ХА<3 заго-

рается сигнальная лампа UL6. Регулирование напряжения осуществляется регулято-

ром напряжения Р-27ВТ и реостатом регулировки напряжения R10. Для предохра-

нения генератора преобразователя от тока короткого замыкания и перегрузок

в цепь нагрузки преобразователя включаются предохранители F5 и F6 на 60 А.

Преобразователь работает совместно с угольным регулятором напряжения Р-27ВТ

и реостатом регулировки уровня напряжения.

Электродвигатель преобразователя выполнен шестиполюсным со смешанным

возбуждением тремя дополнительными полюсами. Синхронный генератор преоб-

разователя имеет шесть неподвижных полюсов и вращающийся ротор с двумя кон-

тактными кольцами для отвода переменного тока. Стабилизация иапряжеиия и

частоты осуществляется автоматически с помощью магнитных усилителей: управ-

ления обмотки угольного регулятора напряжения и питания шунтовой обмотки

возбуждения электродвигателя. На валу преобразователя установлен центробежный

переключатель, отключающий преобразователь при увеличении скорости вращения

выше определенного предела

Для понижения уровня вне создаваемых преобразователем помех радиоприему

в коробке управления установлен фильтр снижения помех Кабельная сеть электро-

агрегата включает комплект кабелей и переходные устройства (табл 7).

Особенности эксплуатации. Подготовка электроагрегата к работе заключается

в осмотре и опробовании его агрегатов. При этом проверяется состояние

аккумуляторных батарей, коллекторов и щеток генератора, электроразъемов, на-

дежность клеммных соединений, сопротивление изоляции; наличие запасных частей,

инструмента, принадлежностей и расходных материалов; зарядка аккумуляторных

батарей.

Затем контролируются наличие топлива в баке и отсутствие течи в местах

подсоединений топливопроводов топливной системы; наличие воды в радиаторе,

исправность его, отсутствие течи в сальниках водяного иасоса, в местах соединений

шлангов и патрубков и спускном краие водяной системы; наружное крепление

выхлопной трубы и глушителя Масломериой линейкой измеряется уровень масла

в картере.

Пуску электроагрегата предшествуют подготовительные работы, которые заклю-

чаются в присоединении кабелей к потребителю в соответствии с режимом запуска;

в установке переключателя регулятора напряжения в положение «Ручное», а

ручки регулировки напряжения в сторону «Ниже»; во включении датчика уровня

топлива и температуры воды. Перед включением требуемого режима «24/48 В» или

«70 В» и подсоединением кабелей необходимо снять дугогасительную камеру контак-

тора, укрепленного на двигателе электроагрегата.

Таблица 7. Технические характеристики кабельной сети

Наименование Назначение Чис- ло Марка провода Дли- на Конструкция подсое- динительных уст- ройств

Кабель Переходник с кабелем Кабель Силовой для пита- ния потребителей напряжением 24 В в режиме «24/48 В» Для питания по- требителей в ре- жиме «70 В» Для питания по- требителей пере- менным однофаз- ным током напря- жением 115 В 400 Гц 2 1 1 4 жилы кабеля ПРГД1Х35 2 жилы кабеля НРШМ1Х120 2 конца кабеля ПРГД 1X95 РШМ 5Х 1 ПРГД 2Х Ю 20 18 2 22 2 20 20 Наконечники ро- зетки ШРАП-500 Наконечники с двух сторон Наконечники ро- зетки ШРАП-500 Розетка ШРАП- 500 Вставка ШР28ПК7НГ9 Розетка ШРА-800- 10 Наконечники » Розетка ШРА-200ЛК

27

Для обеспечения работы в режиме «24/48 В* один кабель с розеткой ШРАП 500

подсоединяют к фидеру 1, второй кабель, на конце которого розетка ШРАП 500

к фидеру 2.

Для работы в режиме «70 В» кабель с розеткой ШРАП-500 подсоединяют к

фидеру 1. Со второго кабеля снимают переходник с розеткой ШРАП-500, и осво-

бодившийся конец скрепляют болтами с переходным кабелем, на конце которого

розетка ШРА-800-10, после чего второй кабель подсоединяется к фидеру 2.

При свертывании электроагрегата из рабочего положения в походное после

останова двигателя ручки переключателя топлива устанавливают в положение

«Откл.э, отключают приборы, перекрывают кран топливопровода и укладывают ка-

бель в транспортное положение.

Техническое обслуживание. По видам и периодичности техническое обслужива-

ние электроагрегата АПА-35-2МУ подразделяется на ежедневное, еженедельное,

ежеквартальное и сезонное.

Ежедневное обслуживание (ЕО) заключается в осмотре и проверке техническо-

го состояния базового шасси и спецоборудования электроагрегата перед выездом

его на линию, в процессе использования и после возвращения на место стоянки

Ежеквартельное обслуживание проводится 1 раз в 3 мес и, помимо работ,

производимых при ЕО, включает удаление пыли и грязи с агрегатов электрообору

доваиия, проверку состояния контактов реле, контакторов и другой аппаратуры,

а также проверку сопротивления электрической изоляции систем спецоборудования.

Сезонное обслуживание (СО) проводится 2 раза в год при переходе на летний

и зимний периоды эксплуатации Помимо работ, проводимых при ежеквартальном

ТО, данный вид включает проверку систем электрооборудования на функциони-

рование. Результаты проверки записываются в журнал учета регламентных работ

Аэродромный передвижной электроагрегат АПА-5

Назначение. Он предназначен для одиночного и группового электростартер-

ного запуска авиационных двигателей, питания бортовой электроаппаратуры в

наземных условиях и буксировки самолетов.

Специальное оборудование АПА обеспечивает его работу в различных режимах

(табл 8).

Конструкция. Специальное рабочее и вспомогательное оборудование электро-

агрегата смонтировано на шасси автомобиля Урал-375Б Двигатель автомобиля

является источником механической энергии, которая преобразуется генераторами

в электрическую. Передача крутящего момента от двигателя автомобиля к генера-

торам электроагрегата (Г) осуществляется через коробку дополнительного отбора

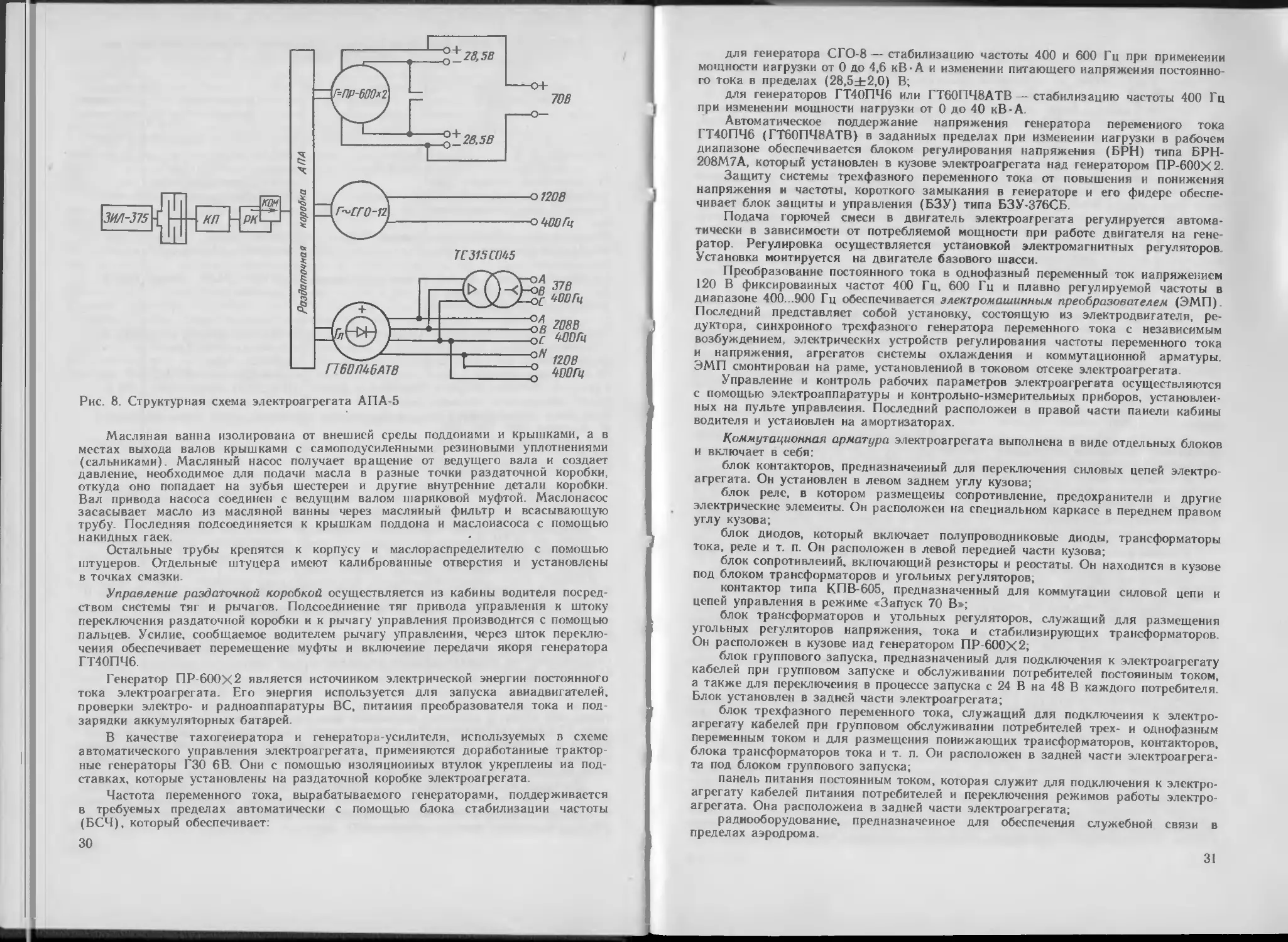

мощности (КОМ) с помощью карданного вала раздаточной коробки (РК) (рис 8).

Базовый двигатель имеет дополнительный патрубок с двумя каналами и дрос-

сельными заслонками, установленными между всасывающим патрубком и карбюра-

тором. Конструкция и размеры каналов и заслонок дополнительного патрубка

аналогичны имеющимся на карбюраторе автомобиля Урал-375Б.

В кабине водителя установлен на четырех амортизаторах пульт управления

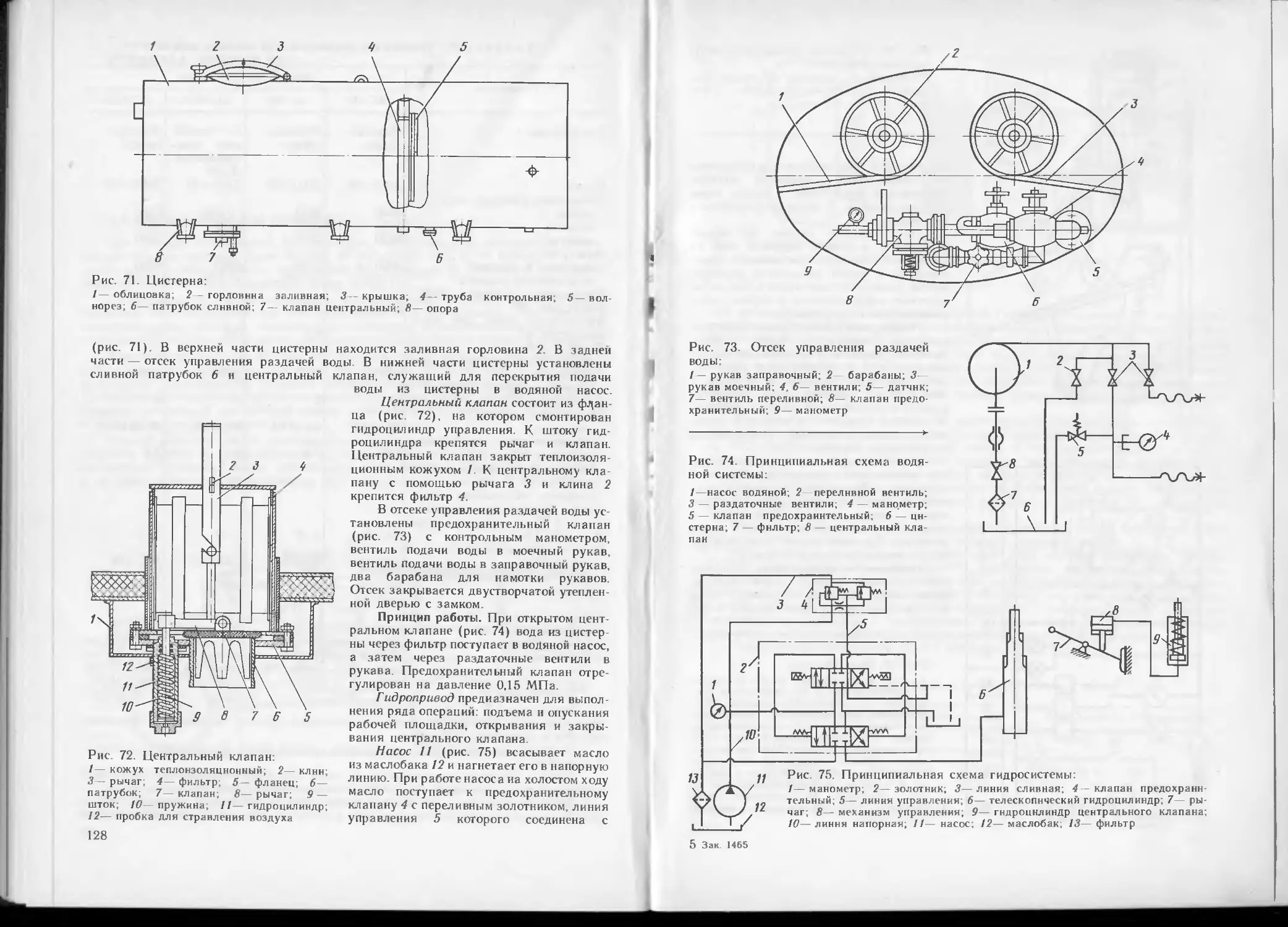

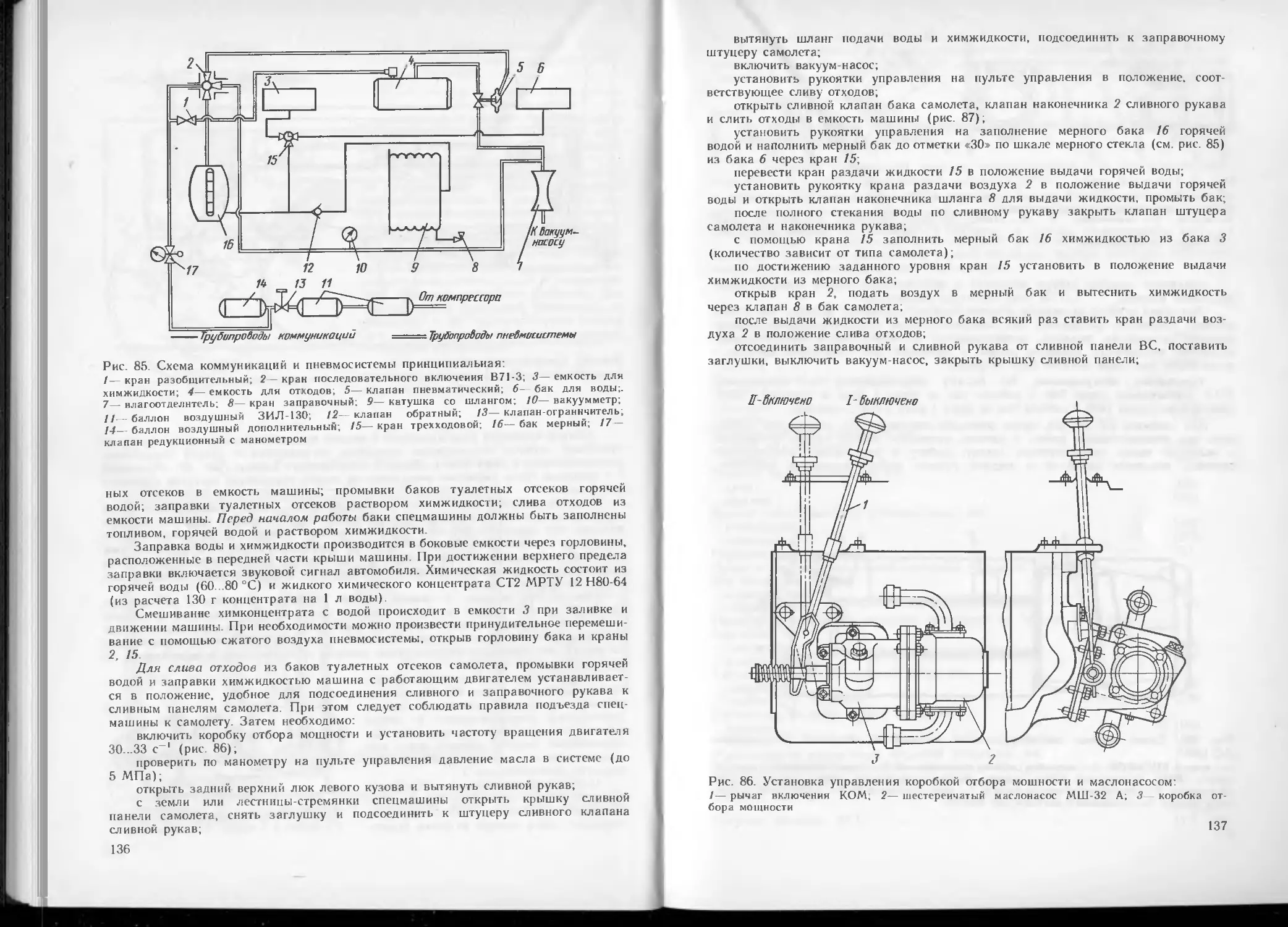

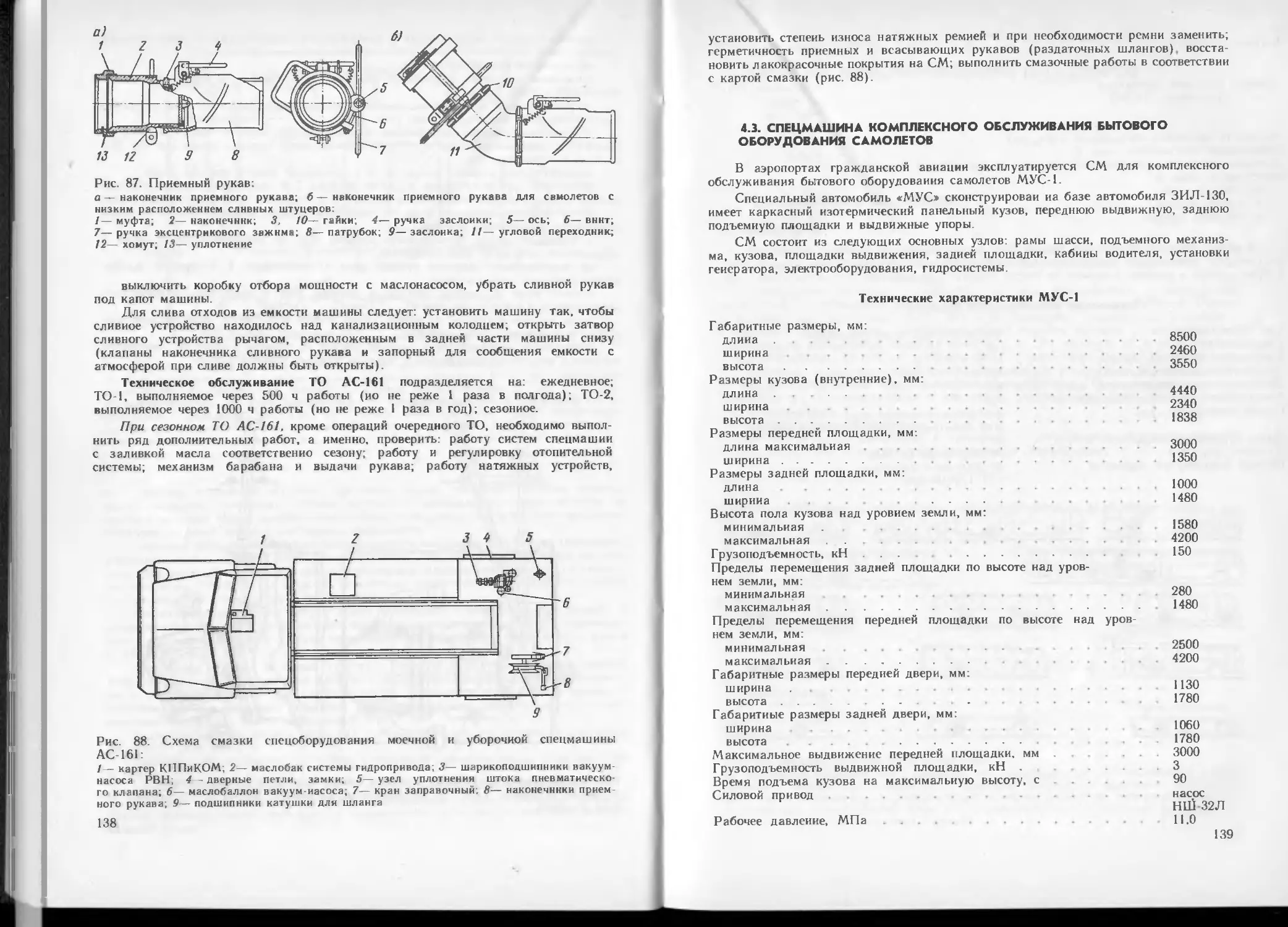

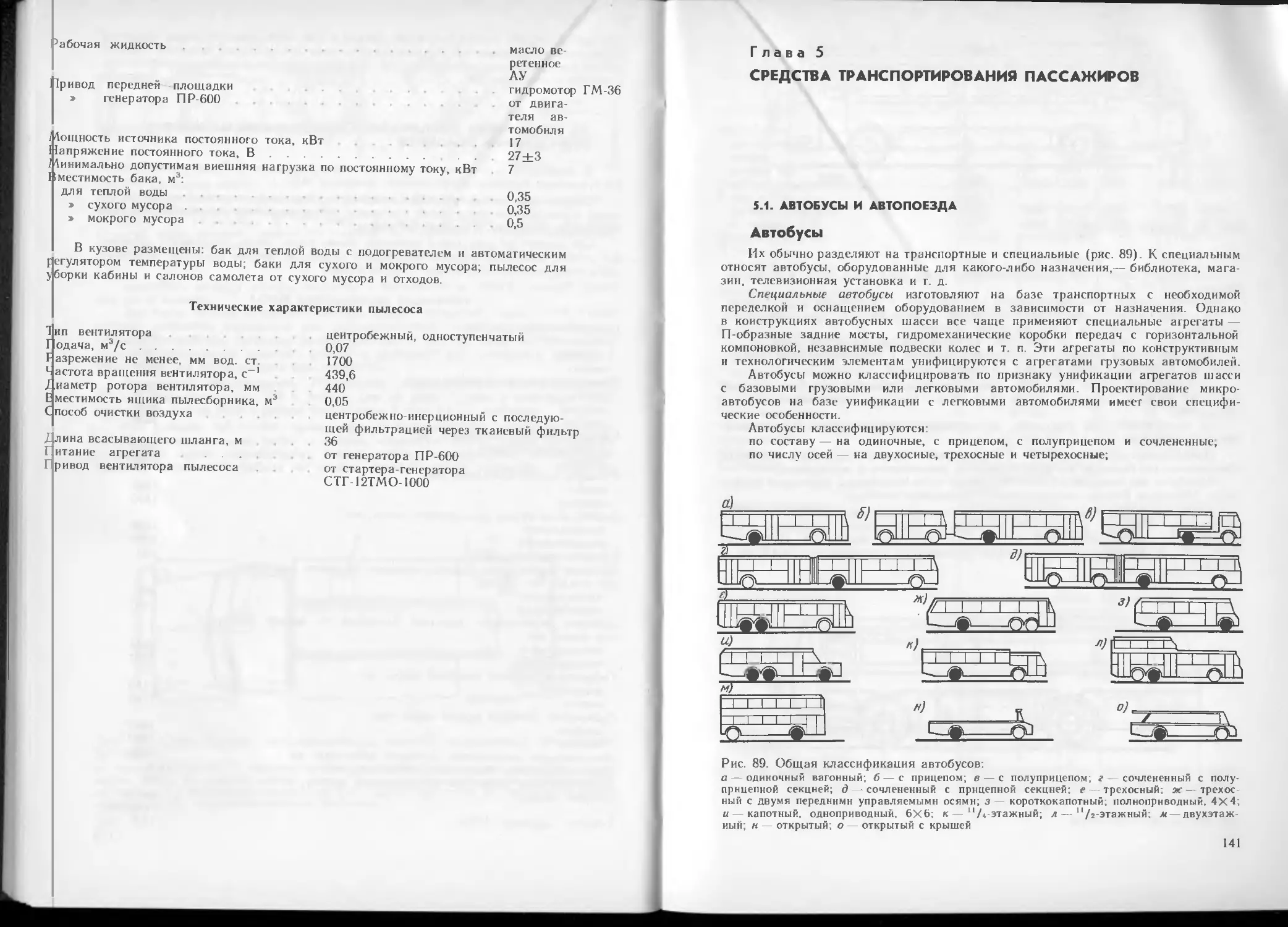

с блоками электрооборудования Блоки радиооборудования размещены на задней