Текст

Ю. К. МОЛОКАНОВ, З.Б. ХАРАС

МОНТАЖ

АППАРАТОВ

И ОБОРУДОВАНИЯ

ДЛЯ НЕФТЯНОЙ

И ГАЗОВОЙ

ПРОМЫШЛЕННОСТИ

ИЗДАНИЕ ВТОРОЕ.

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия для студентов вузов,

обучающихся по специальности

«Машины и аппараты химических производств»

МОСКВА «НЕДРА» 1982

УДК [665.6.013+ 665.632]:69.057(075)

Молоканов Ю. К., Харас 3. Б. Монтаж аппаратов и оборудо-

вания для нефтяной и газовой промышленности. Учебник для ву-

зов.— Изд. 2-е, перераб. и доп. М., Недра, 1982, 391 с.

Описаны грузоподъемные, транспортные и такелажные уст-

ройства, слесарно-сборочное оборудование и приспособления; ос-

вещены общие приемы монтажа, методы контроля, испытания

аппаратов и оборудования; указаны особенности монтажа верти-

кальных колонных аппаратов, реакторов, трубчатых печей и т. д.

Во втором издании (1-е изд.— 1963 г.) значительно перера-

ботаны разделы книги, посвященные методам монтажа оборудо-

вания и организации монтажных работ.

Для студентов нефтяных вузов по специальности «Машины и

аппараты химических производств».

Табл. 45, ил. 173, список лит.— 17 назв.

Рецензенты — д-р техн, наук М. 3. Максименко

и Р. А. Фаткуллин (Уфимский нефтяной институт)

ИгзБ. № ... ________

2501020000—084

М---------------147—82

043(01)—82

© Издательство «Недра», 1982

ВВЕДЕНИЕ

В «Основных направлениях экономического и социального

развития СССР на 1981 —1985 годы и на период до 1990 года»

поставлена задача обеспечить в 1985 г. добычу нефти ( с га-

зовым конденсатом) в объеме 620—645 млн. т, а добычу газа

довести до 600—640 млрд. м3.

Современная нефте- и газоперерабатывающая промышлен-

ность представляет собой комплекс мощных установок первич-

ной переработки нефти и газа, каталитического крекинга, гид-

роочистки, каталитического риформинга, депарафинизации ма-

сел, битумных и других установок, оснащенных современным,

оборудованием, поставляемым заводами химического и нефтя-

ного машиностроения. Отличительная особенность развития со-

временной нефтегазопереработки — строительство комбиниро-

ванных и укрупненных установок с применением агрегатов

большой единичной мощности. Так, производительность устано-

вок по первичной переработке нефти достигла 8—9 млн. т/год,

газа 5 млрд. м3/год, каталитического крекинга 1 млн. т/год.

Существенно возросли также мощности установок для осуще-

ствления вторичных процессов: вторичной перегонки бензинов,

каталитического риформинга, пиролиза и др. Это позволило

снизить капиталовложения, затраты металла и эксплуатацион-

ные расходы на 1 т перерабатываемого сырья.

Осуществление разнообразных процессов при переработке

нефти и газа потребовало применения аппаратуры и оборудо-

вания, работающих в широком диапазоне рабочих параметров.

Например, температуры могут быть от —60 °C при кристалли-

зации в производстве масел до 800—900 °C при пиролизе,

а давления — от глубокого вакуума при переработке тяжелых

нефтяных остатков до 150 МПа при производстве полиэтилена.

Поэтому предъявляются высокие требования к качеству мон-

тажных работ, уровню их механизации, внедрению новой тех-

ники и передовой технологии монтажных и строительных работ.

В общем объеме работ по строительству нефтегазоперера-

батывающих и нефтехимических заводов монтажные работы

составляют 40—50 %. Значительное повышение производитель-

ности установок привело к увеличению массы монтируемых ап-

паратов до 500 т и более и их габаритных размеров, в связи

с чем потребовалось разработать и создать новые грузоподъ-

емные и транспортные средства, позволяющие доставлять и

монтировать тяжелые аппараты в полностью собранном виде.

Это позволяет значительную часть работ по сборке и сварке

1 * 3

оборудования выполнять на машиностроительных заводах. Од-

нако еще во многих случаях приходится дополнительно изго-

товлять крупногабаритную аппаратуру непосредственно на

монтажной площадке, что связано со значительным объемом

сварочных работ. Повышение степени заводской готовности

монтируемого оборудования позволяет значительно сократить

сроки монтажных работ, повысить их качество и увеличить на-

дежность оборудования при эксплуатации.

Специализированные монтажные и проектные организации,

укомплектованные квалифицированными кадрами специали-

стов, способны оперативно и на высоком техническом уровне

решать вопросы транспорта и монтажа разнообразного обо-

рудования нефтегазоперерабатывающих заводов.

Широкое внедрение в монтажную практику полуавтомати-

ческой и автоматической сварки сталей различных марок зна-

чительно повысило качество сварных конструкций, увеличило

производительность труда, снизило объем исправляемых дефек-

тов при сварке. Внедрение современных методов контроля ка-

чества сварных соединений позволило значительно снизить

объем испытаний, связанных с нарушением целостности свар-

ного соединения, или вообще отказаться от них.

При изложении приведенных в данной книге материалов ав-

торы стремились рассмотреть в систематизированном виде и

обобщить основные вопросы монтажных работ для предприя-

тий нефтяной и газовой промышленности с учетом передовой

техники. При описании методов расчета монтажного оборудо-

вания авторы максимально сохранили физическую суть лежа-

щих в основе различных расчетов положений, не перегружая

материал сложными и громоздкими расчетами.

В связи с тем что объем книги относительно невелик, в не-

которых случаях приведены лишь общие сведения по монтажу

аппаратов, а некоторые вопросы монтажа отдельных видов

оборудования пояснены конкретными примерами из монтажной

практики.

В книге все расчеты и величины приведены в Международ-

ной системе единиц (СИ).

При втором издании книги внесены изменения и дополне-

ния, переработаны некоторые разделы и обновлен графический

материал.

Второе издание книги подготовлено Ю. К. Молокановым,

гл. 5 — 3. Б. Харасом, гл. 2 и 7 — совместно Ю. К. Молокано-

вым и 3. Б. Харасом.

Авторы благодарят рецензента книги — кафедру «Машины

и аппараты химических производств» Уфимского нефтяного ин-

ститута за полезные замечания, учтенные при подготовке ру-

кописи, и будут признательны читателям за предложения по

улучшению качества книги.

Глава 1

КЛАССИФИКАЦИЯ АППАРАТУРЫ И ОБОРУДОВАНИЯ

С ТОЧКИ ЗРЕНИЯ ИХ МОНТАЖА

§ 1. КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ НЕФТЕ-

И ГАЗОПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ

Современные нефте- и газоперерабатывающие заводы —

комплексы взаимосвязанных технологических установок, осна-

щенных сложным оборудованием и аппаратурой, назначение

которых состоит в переработке исходного сырья (нефти, газа,

газового конденсата) в готовую продукцию или полуфабри-

каты, являющиеся сырьем для нефтехимических и химических

производств (полиэтилена, синтетического каучука, синтетиче-

ского спирта и др.).

Нефтеперерабатывающий завод

Современный нефтеперерабатывающий завод можно строить

по топливной или по топливно-масляной схемам. Последняя

встречается наиболее часто. При работе завода по топливно-

масляной схеме примерно 65—70 % нефти, поступающей на

завод, перерабатывают по топливной схеме, а остальные 35—

30 % — по топливно-масляной.

Цель современного нефтеперерабатывающего завода

(НПЗ)—вырабатывать из нефти автомобильные и авиацион-

ные бензины, реактивное и дизельное топливо, а также произ-

водить смазочные масла, парафин, моющие средства, серную

кислоту, этилбензол, ксилолы и др.

Топливная часть схемы завода

Нефть по топливной схеме перерабатывают следующим об-

разом. Ее обезвоживают и обессоливают на электрообессоли-

вающих установках (ЭЛОУ), а затем передают для перера-

ботки на атмосферно-вакуумные установки (АВТ) топливного

направления, которые, как правило, включают также установку

вторичной перегонки бензинов (ВП). На указанных установ-

ках нефть и отдельные нефтяные фракции подвергают ректи-

фикации, в результате чего получают фракции с пределами

выкипания начало кипения (н. к.): 62, 62—85, 85—105, 105—

140, 140—180, 180—240, 240—350 и 350—500 °C, а также гуд-

5

рон. Фракцию н. к. 62 °C используют для получения компо-

нентов автомобильного бензина. Фракции 62—85, 85—105 и

105—140 °C направляют на каталитическую ароматизацию

(риформинг) для получения ароматических углеводородов. Ос-

новной процесс ароматизации происходит при температуре

550 °C и давлении 2,5 МПа.

Фракции 140—180 и 180—240 °C используют как компо-

ненты авиационного керосина, а остальную часть направляют

на каталитический риформинг (процесс проводят при темпера-

туре 500—550 °C и давлении 5 МПа) для получения компонен-

тов дизельного топлива и высокооктанового компонента авто-

мобильного бензина.

После процесса гидроочистки, который служит для удале-

ния серы из топлива (проводится при температуре 425 °C и

давлении 6 МПа), фракцию 240—350 °C используют в каче-

стве котельного топлива.

Фракцию 350—500 °C перерабатывают на установках ката-

литического крекинга (при температуре 450—500 °C и давле-

нии 0,05—0,10 МПа), в результате чего получают автомобиль-

ный бензин, легкий каталитический газойль, тяжелый катали-

тический газойль и газ, который направляют на дальнейшую

переработку. Гудрон направляют на установки замедленного

коксования или термического крекинга. Автомобильный бензин

после стабилизации направляют в товарный парк. Легкий ка-

талитический газойль используют в качестве дизельного топ-

лива, а тяжелый каталитический газойль — в качестве сырья

замедленного коксования или термического крекинга.

Газы с установок каталитического крекинга, коксования и

термического крекинга разделяют на абсорбционпо-газофрак-

циопирующей установке (АГФУ и ГФУ), отделяя сухой газ

(метан, этан и частично пропан), который после очистки ис-

пользуется в качестве сырья для синтеза этилового спирта.

Избыток сухого газа направляется в топливную сеть завода

для производства водорода пли на факел.

Остальные компоненты газа (пропан, азо-бутан, бутан и др.)

после конденсации направляют на ректификацию с целью вы-

деления отдельных компонентов смеси.

При коксовании тяжелых нефтяных остатков (при темпера-

туре 475—500 °C и давлении 0,15—0,20 МПа) получают газ,

бензин, легкий и тяжелый дистилляты и кокс.

Бензин с установки коксования после гидроочистки направ-

ляют в товарный парк. Легкий дистиллят используют в каче-

стве дизельного топлива, тяжелый идет па котельное топливо.

При термическом крекинге (температура 470—520 °C, дав-

ление 2—4 МПа) каталитического газойля, остатка с уста-

новки АВТ, а также отходов масляного производства полу-

чают автомобильный бензин, дизельное топливо, крекинг-оста-

ток и газ.

6

Крекинг-остаток используют в качестве котельного топлива

или сырья для процесса коксования. Газ термического крекинга

подвергают переработке так же, как и газы каталитического

крекинга и коксования. Сжиженные компоненты газа разде-

ляют на газофракционирующей установке (ГФУ) на пропан-

пропиленовую, бутан-бутиленовую фракции и индивидуальные

компоненты. Первую фракцию направляют на установку поли-

меризации (при температуре 170—260 °C и давлении 5—

6 МПа), на которой получают полимер-продукт, являющийся

компонентом бензина или идущий на производство моющего

средства сульфанола, и остаточную фракцию (отработанную

пропан-пропиленовую фракцию).

Из бутан-бутиленовой фракции в результате процесса ал-

килирования (при температуре от 0 до —10 °C и давлении

1 МПа) получают авиа- и автоалкилаты, т. е. компоненты ави-

ационного и автомобильного бензинов. Отработанную бутано-

вую фракцию используют как компонент автомобильного бен-

зина или направляют на переработку на заводы синтетического

каучука.

Дизельное топливо, особенно вырабатываемое в результате

деструктивной переработки различных фракций, направляют

на гидроочистку с целью удаления серы. Водород для гидро-

очистки получают с установок каталитического риформинга

или со специальных установок.

Часть дизельного топлива для понижения температуры за-

стывания подвергают карбамидной депарафинизации.

Сухой газ с установок каталитического крекинга, коксова-

ния и гидроочистки направляют на удаление серы. Сероводо-

род, выделяющийся при очистке, используют как сырье для по-

лучения серной кислоты или элементарной серы.

Топливно-масляная часть схемы завода

Фракции, выкипающие до температуры 350 °C и получае-

мые на масляной АВТ, используют, как и при работе по топ-

ливной схеме. Кроме того, на масляной АВТ вырабатывают

узкие фракции, кипящие при температурах 350—420 и 420—

500 °C, а также гудрон. Первые две фракции раздельно под-

вергают переработке на установках селективной очистки, де-

парафинизации и контактной очистки масел. Экстракты, полу-

чаемые при селективной очистке масел, используют в качестве

топлива на изготовление битумов и для других целей. Гач

с установок депарафинизации обезмасливают, получая пара-

фин и масляный отход, который направляют на термический

крекинг.

Гудрон масляной АВТ подвергают деасфальтизации в рас-

творе пропана, селективной очистке, депарафинизации и кон-

тактной очистке. Смолы деасфальтизации и экстракт направ-

7

ляют на установки для получения битума, а петролатум слу-

жит сырьем для получения церезина.

Очищенные масла смешивают в различных пропорциях

с целью получения кондиционных масел различного назначе-

ния. Для придания маслам специальных свойств к ним добав-

ляют различные присадки (антиокислительные, противозадир-

ные и др.).

Парафины масляного производства подвергают окислению

с целью получения жирных кислот. Часть масел и жирных кис-

лот используют для получения консистентных смазок.

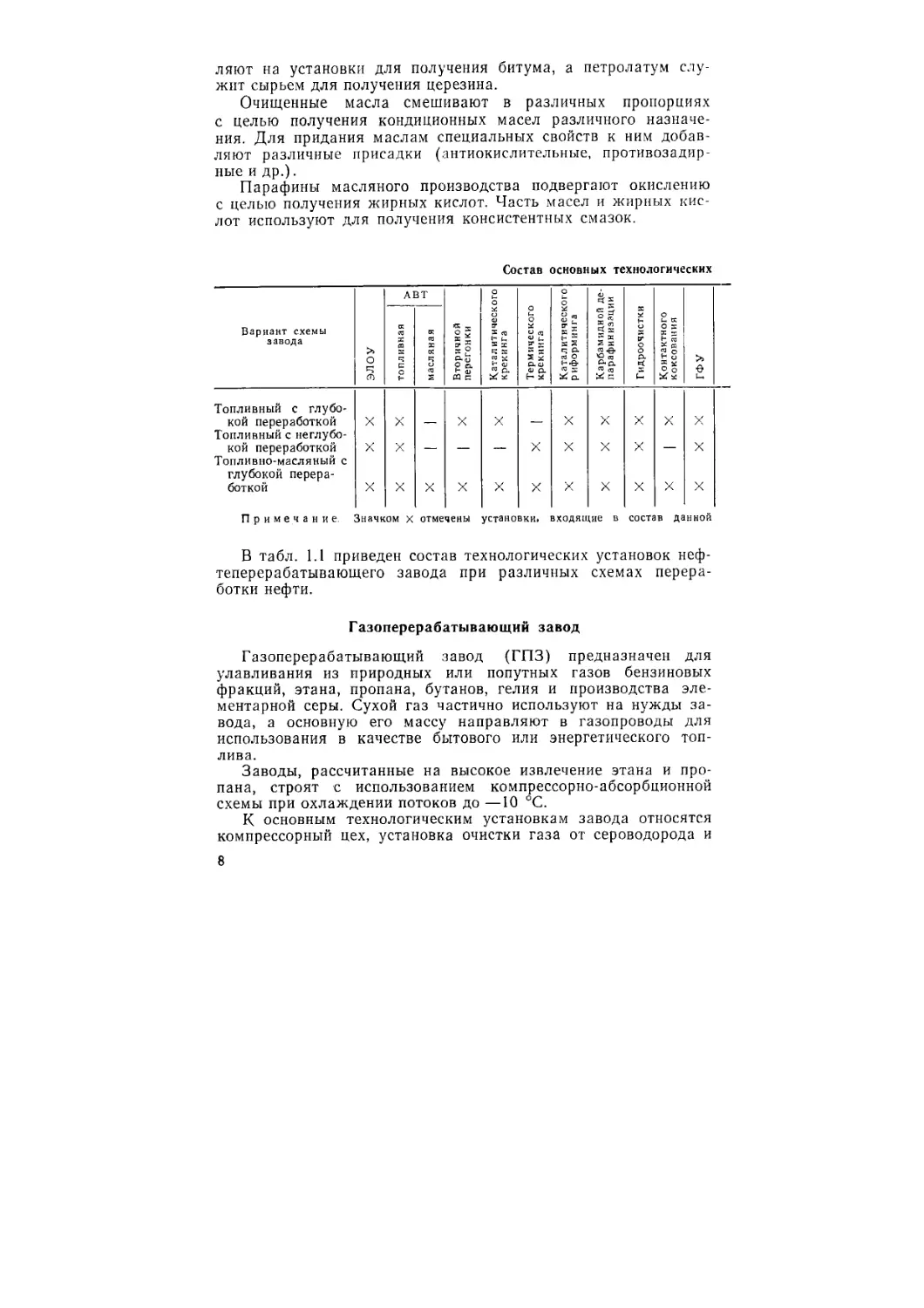

Состав основных технологических

Примечание.

Значком х отмечены установки» входящие в состав данной

В табл. 1.1 приведен состав технологических установок неф-

теперерабатывающего завода при различных схемах перера-

ботки нефти.

Газоперерабатывающий завод

Газоперерабатывающий завод (ГПЗ) предназначен для

улавливания из природных или попутных газов бензиновых

фракций, этана, пропана, бутанов, гелия и производства эле-

ментарной серы. Сухой газ частично используют на нужды за-

вода, а основную его массу направляют в газопроводы для

использования в качестве бытового или энергетического топ-

лива.

Заводы, рассчитанные на высокое извлечение этана и про-

пана, строят с использованием компрессорно-абсорбционной

схемы при охлаждении потоков до —10 °C.

К основным технологическим установкам завода относятся

компрессорный цех, установка очистки газа от сероводорода и

8

углекислого газа, а также установки осушки, масляной абсорб-

ции (МАУ), газофракционирующая (ГФУ) и производства

серы.

Газ, подвергаемый отбензиниванию, поступает в компрес-

сорную, где его сжимают до 1,5 или до 5МПа, а затем направ-

ляют на установку масляной абсорбции. На этой установке

извлекают 70—80 % этана, 80—90 % пропана, 95—98 % бута-

нов, весь пентан и высшие углеводороды. Конденсат, получен-

ный после сжатия газа, направляют на ГФУ, которая перера-

батывает сжиженную часть поступающего на переработку газа

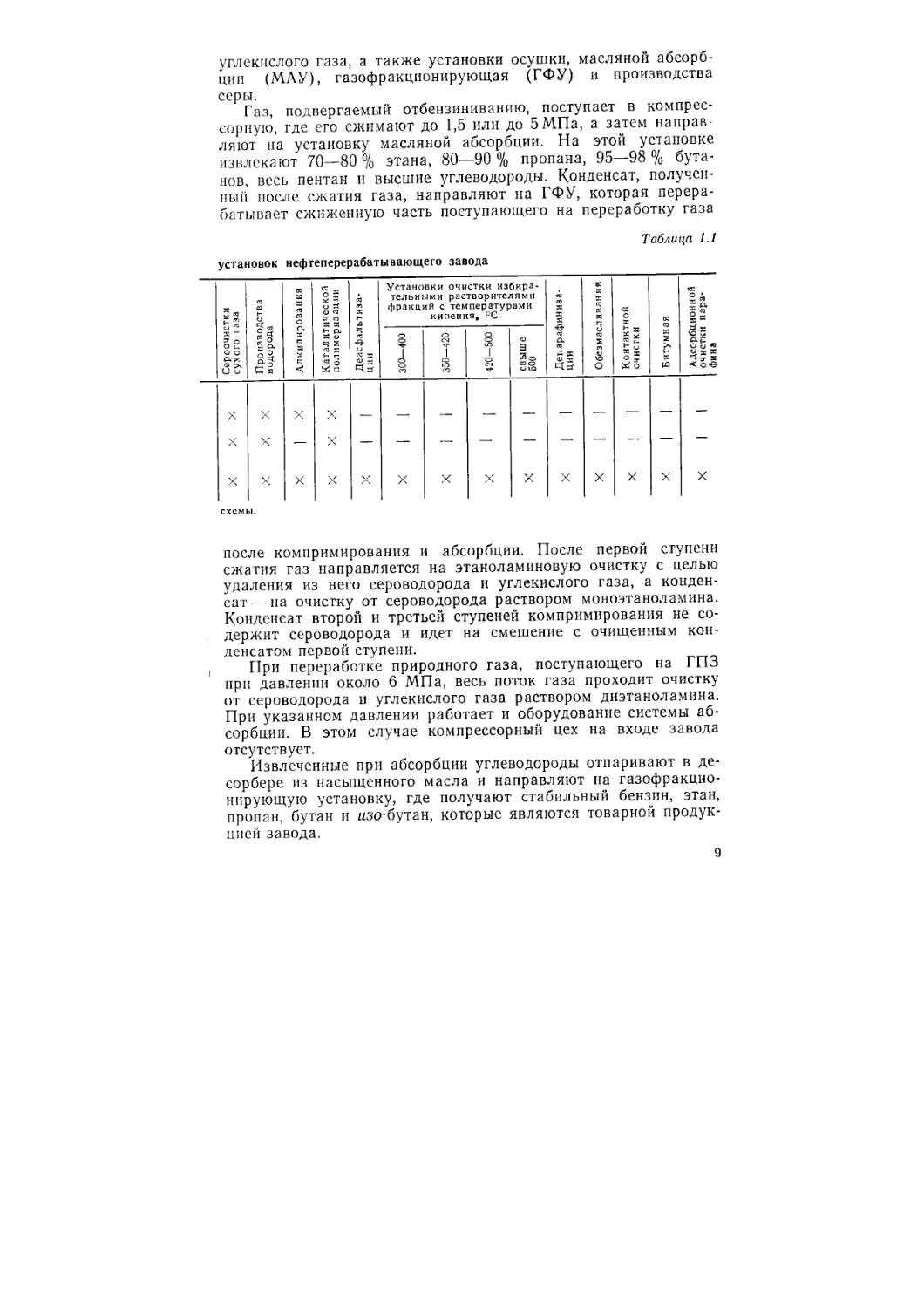

Таблица 1.1

установок нефтеперерабатывающего завода

s s

° *

« 5

схемы.

Установки очистки избира-

тельными растворителями

фракций с температурами 5

кипения, °C я

к

s

я

nJ

m

s

ч

«з

г

О

после компримирования и абсорбции. После первой ступени

сжатия газ направляется на этаноламиновую очистку с целью

удаления из него сероводорода и углекислого газа, а конден-

сат— на очистку от сероводорода раствором моноэтаноламина.

Конденсат второй и третьей ступеней компримирования не со-

держит сероводорода и идет на смешение е очищенным кон-

денсатом первой ступени.

При переработке природного газа, поступающего на ГПЗ

при давлении около 6 МПа, весь поток газа проходит очистку

от сероводорода и углекислого газа раствором диэтаноламина.

При указанном давлении работает и оборудование системы аб-

сорбции. В этом случае компрессорный цех на входе завода

отсутствует.

Извлеченные при абсорбции углеводороды отпаривают в де-

сорбере из насыщенного масла и направляют на газофракцио-

нирующую установку, где получают стабильный бензин, этан,

пропан, бутан и изо-бутан, которые являются товарной продук-

цией завода.

9

Сухой газ с установки масляной абсорбции идет на осушку

диэтиленгликолем и после этого поступает в газопровод.

Сероводород направляется на установку для получения эле-

ментарной серы.

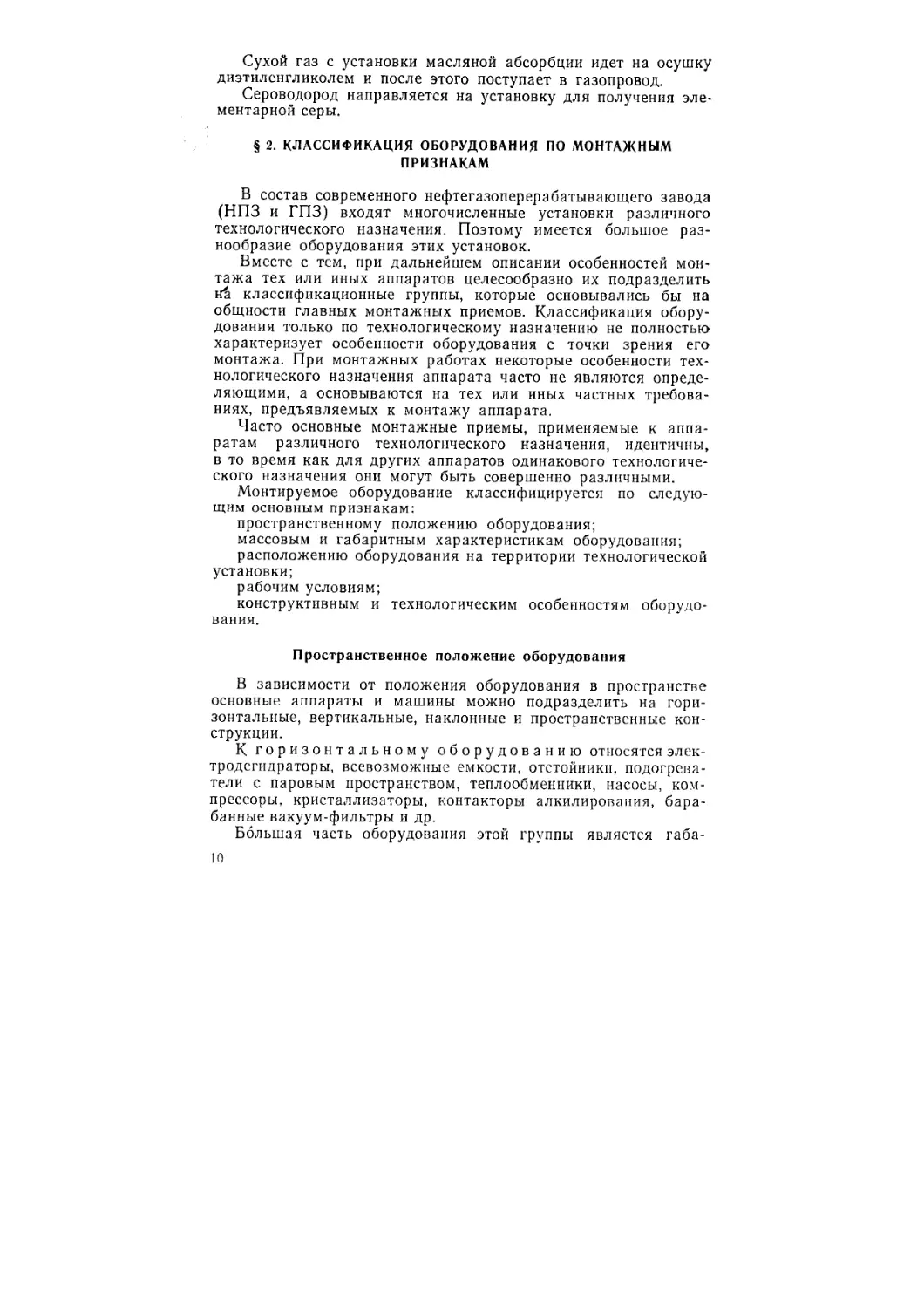

§ 2. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ ПО МОНТАЖНЫМ

ПРИЗНАКАМ

В состав современного нефтегазоперерабатывающего завода

(НПЗ и ГПЗ) входят многочисленные установки различного

технологического назначения. Поэтому имеется большое раз-

нообразие оборудования этих установок.

Вместе с тем, при дальнейшем описании особенностей мон-

тажа тех или иных аппаратов целесообразно их подразделить

и! классификационные группы, которые основывались бы на

общности главных монтажных приемов. Классификация обору-

дования только по технологическому назначению не полностью

характеризует особенности оборудования с точки зрения его

монтажа. При монтажных работах некоторые особенности тех-

нологического назначения аппарата часто не являются опреде-

ляющими, а основываются на тех или иных частных требова-

ниях, предъявляемых к монтажу аппарата.

Часто основные монтажные приемы, применяемые к аппа-

ратам различного технологического назначения, идентичны,

в то время как для других аппаратов одинакового технологиче-

ского назначения они могут быть совершенно различными.

Монтируемое оборудование классифицируется по следую-

щим основным признакам:

пространственному положению оборудования;

массовым и габаритным характеристикам оборудования;

расположению оборудования на территории технологической

установки;

рабочим условиям;

конструктивным и технологическим особенностям оборудо-

вания.

Пространственное положение оборудования

В зависимости от положения оборудования в пространстве

основные аппараты и машины можно подразделить на гори-

зонтальные, вертикальные, наклонные и пространственные кон-

струкции.

К горизонтальному оборудованию относятся элек-

тродегидраторы, всевозможные емкости, отстойники, подогрева-

тели с паровым пространством, теплообменники, насосы, ком-

прессоры, кристаллизаторы, контакторы алкилирования, бара-

банные вакуум-фильтры и др.

Большая часть оборудования этой группы является габа-

10

ритной для перевозки по железным дорогам и поэтому прибы-

вает на монтажную площадку в полностью собранном виде.

При монтаже оборудования данной группы выполняют работы

по ревизии, установке в проектное положение и испытанию.

Установку на фундаменты оборудования этой группы про-

изводят главным образом с применением самоходных стрело-

вых или тракторных кранов и редко с помощью мачт или дру-

гих грузоподъемных средств.

К вертикальному оборудованию относятся емко-

сти, колонны тарельчатые и насадочные различного технологи-

ческого назначения, реакторы и регенераторы различных ката-

литических процессов, некоторые типы теплообменников, кон-

такторов алкилирования, компрессоров, дымовые трубы и др.

Многие аппараты данной группы (ректификационные ко-

лонны, реакторы, регенераторы) негабаритны для перевозок по

железным дорогам и их приходится доставлять на монтажную

площадку в виде отдельных узлов и деталей. В связи с этим

на монтажной площадке выполняют большой объем работ по

сборке и сварке аппаратов.

Установку таких аппаратов осуществляют главным образом

с применением мачт, порталов, гидравлических подъемников

или стационарных монтажных кранов. В некоторых случаях

применяют также самоходные стреловые краны при достаточ-

ной длине стрелы и грузоподъемности. Аппараты этой группы

целесообразно устанавливать в проектное положение пол-

ностью собранными и испытанными на земле или несколькими

крупными блоками (при большой массе или крупных габа-

ритах) .

К наклонному оборудованию относятся различные

транспортные устройства, вращающиеся цилиндрические печи

(реакторы), некоторые конструкции сушилок и др.

Аппараты этой группы могут быть как габаритными, так и

негабаритными для железнодорожных перевозок. При монтаже

такого оборудования большой объем работ приходится выпол-

нять по укрупнительной сборке и выверке смонтированных

блоков.

Такое оборудование устанавливают с применением самоход-

ных стреловых и башенных кранов, порталов и т. д.

К пространственному оборудованию относятся

резервуары, газгольдеры, трубчатые печи, конденсаторы-холо-

дильники погружного типа, конденсаторы воздушного охлажде-

ния, различные металлоконструкции. Оборудование этой группы

поставляют на строительную площадку в виде более или менее

крупных узлов, которые затем собирают на площадке в мон-

тажные блоки. Это оборудование целесообразно устанавливать

самоходными стреловыми кранами. В некоторых случаях можно

применять мачты, стрелы или другое грузоподъемное оборудо-

вание.

11

Массовые характеристики оборудования

Масса аппарата является важной монтажной характеристи-

кой, которая в значительной степени обусловливает выбор ме-

тода монтажа данного аппарата и рациональные пределы

укрупнительной сборки при монтаже. С увеличением массы

аппарата при прочих равных условиях возрастает трудоем-

кость монтажа.

Среди монтируемых аппаратов основную массу составляют

вертикальные аппараты, распределение которых по массе пред-

ставлено в табл. 1.2.

Таблица 1.2

Распределение по массе (в т) вертикальных аппаратов

Показатели Подъемная масса аппарата, т

| 10—20 21—30 31—50 51—75 76—100 101—150 151—200 201—250 251—300 Свыше 300

Число аппа- ратов % от общего числа Масса аппа- ратов, т % от общей массы Средняя масса аппарата каж- дой группы, т 256 24,8 3641 6,7 14,2 205 19,8 5064 9,3 24,7 274 26,5 10 605 19,4 38,7 107 10,3 6246 И.4 58,3 65 6,3 5691 10,4 87,5 62 6,0 7843 14,3 126,5 27 2,6 4641 8,5 172 15 1,5 3429 6,3 228,5 7 0,7 1825 3,3 261 15 1,5 5662 10,4 378

По этой таблице основное число (более 70%) составляют

аппараты массой до 50 т. Однако их суммарная масса зани-

мает лишь 35 % общей массы всех аппаратов. Число тяжело-

весных аппаратов массой более 100 т относительно невелико —

всего около 13%, а их суммарная масса составляет около

43 % общей массы всех рассмотренных аппаратов.

К наиболее тяжелым аппаратам относятся ректификацион-

ные колонны, реакторы, регенераторы, абсорберы и другие ап-

параты установок и цехов большой производительности, ком-

плектуемых агрегатами большой единичной мощности.

В настоящее время имеются грузоподъемные средства, по-

зволяющие монтировать аппараты в полностью собранном виде

массой до 1000 т. Разрабатываются грузоподъемные средства

для монтажа аппаратов массой 2000 т, включая специальные

краны, транспортные средства и др.

С точки зрения возможности установки в проектное поло-

жение вертикальные аппараты можно разделить по массе па

12

следующие основные группы: до 30, 30—200, 200—400 и свыше

400 т.

Вертикальные аппараты массой до 30 т в проектное поло-

жение можно устанавливать, применяя мощные самоходные

стреловые краны, например СКГ-50.

Аппараты массой 30—200 т монтируют, применяя спарен-

ные самоходные стреловые краны, например СКГ-100, трубача-

тые и решетчатые мачты, порталы, гидравлические подъемники

и др.

Монтаж аппаратов массой 200—400 т осуществляют с по-

мощью мачтовых подъемников, гидравлических подъемников

с использованием централизованной системы контроля и управ-

ления подъемом.

Подъем аппаратов массой более 400 т производят с по-

мощью специальных мачтовых подъемников. Монтаж таких ап-

паратов наиболее эффективно осуществляется, когда имеется

комплекс механизмов, транспортных и грузоподъемных средств,

обеспечивающих все этапы монтажных и транспортных работ.

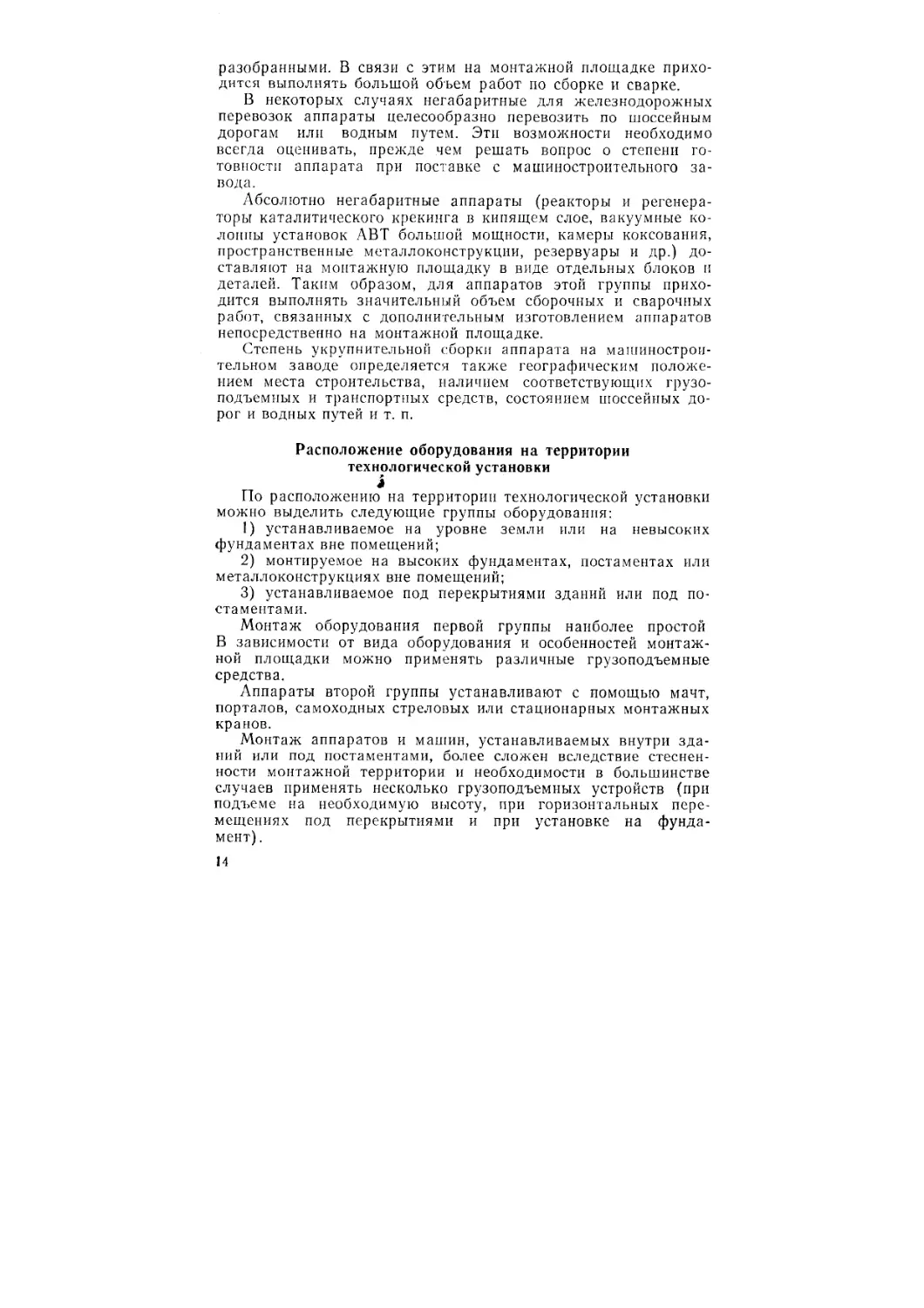

Габаритные характеристики оборудования

Габаритные размеры оборудования, т. е. длина, ширина и

высота или диаметр и высота, оказывают существенное влия-

ние на состояние его поставки и на выбор метода монтажа.

Оборудование можно разделить на следующие группы:

1) габаритное, принимаемое к перевозке по железной до-

роге без ограничений, и определенной степени негабаритности,

принимаемое к перевозке в собранном виде с ограничениями;

2) негабаритное для железнодорожных перевозок, т. е. при-

нимаемое к перевозке по железной дороге отдельными блоками

и деталями, но габаритное для транспортировки в собранном

виде по шоссейным или водным путям;

3) абсолютно негабаритное для перевозки в полностью со-

бранном виде любым видом транспорта.

В группу оборудования, габаритного для железнодорожных

перевозок, входят многие горизонтальные и вертикальные ап-

параты, насосы, компрессоры, фильтры и др. Эта группа наи-

более многочисленна и включает основное монтируемое обору-

дование. Такое оборудование поставляют на монтажную пло-

щадку в полностью собранном виде. На монтажной площадке

выполняют работы по установке оборудования в проектное по-

ложение и его испытанию. В отдельных случаях выполняют ре-

визию оборудования.

Оборудование, негабаритное для железнодорожных перево-

зок, включает различные ректификационные колонны, реак-

торы, регенераторы, дымовые трубы, трубчатые печи, конден-

саторы-холодильники и др. Аппараты этой группы доставляют

на монтажную площадку в виде крупных блоков или полностью

13

разобранными. В связи с этим на монтажной площадке прихо-

дится выполнять большой объем работ по сборке и сварке.

В некоторых случаях негабаритные для железнодорожных

перевозок аппараты целесообразно перевозить по шоссейным

дорогам или водным путем. Эти возможности необходимо

всегда оценивать, прежде чем решать вопрос о степени го-

товности аппарата при поставке с машиностроительного за-

вода.

Абсолютно негабаритные аппараты (реакторы и регенера-

торы каталитического крекинга в кипящем слое, вакуумные ко-

лонны установок АВТ большой мощности, камеры коксования,

пространственные металлоконструкции, резервуары и др.) до-

ставляют на монтажную площадку в виде отдельных блоков и

деталей. Таким образом, для аппаратов этой группы прихо-

дится выполнять значительный объем сборочных и сварочных

работ, связанных с дополнительным изготовлением аппаратов

непосредственно на монтажной площадке.

Степень укрупнительной сборки аппарата на машинострои-

тельном заводе определяется также географическим положе-

нием места строительства, наличием соответствующих грузо-

подъемных и транспортных средств, состоянием шоссейных до-

рог и водных путей и т. п.

Расположение оборудования на территории

технологической установки

i

По расположению на территории технологической установки

можно выделить следующие группы оборудования:

1) устанавливаемое на уровне земли или на невысоких

фундаментах вне помещений;

2) монтируемое на высоких фундаментах, постаментах или

металлоконструкциях вне помещений;

3) устанавливаемое под перекрытиями зданий или под по-

стаментами.

Монтаж оборудования первой группы наиболее простой

В зависимости от вида оборудования и особенностей монтаж-

ной площадки можно применять различные грузоподъемные

средства.

Аппараты второй группы устанавливают с помощью мачт,

порталов, самоходных стреловых или стационарных монтажных

кранов.

Монтаж аппаратов и машин, устанавливаемых внутри зда-

ний или под постаментами, более сложен вследствие стеснен-

ности монтажной территории и необходимости в большинстве

случаев применять несколько грузоподъемных устройств (при

подъеме на необходимую высоту, при горизонтальных пере-

мещениях под перекрытиями и при установке на фунда-

мент) .

14

Рабочие условия в оборудовании

Под рабочими условиями понимают рабочее давление и

температуру, а также среду, находящуюся в аппарате, и ее

свойства.

В связи с разнообразием процессов и аппаратов нефтегазо-

переработки рабочие условия в них крайне различны. Поэтому

к качеству монтажных работ предъявляются особые требо-

вания.

Рабочее давление в зависимости от величины харак-

теризует оборудование, которое можно подразделить на рабо-

тающее при избыточном давлении свыше 0,07 МПа, работаю-

щее при избыточном давлении до 0,07 МПа и работающее под

вакуумом.

Основное число аппаратуры нефтегазоперерабатывающих

заводов работает при давлении до 2,5 МПа.

Аппараты, в которых во время работы может образоваться

избыточное давление более 0,07 МПа, подведомственны Госгор-

технадзору СССР. Для таких аппаратов повышены требования

в отношении качества сварочных работ, методов контроля свар-

ных швов, качества сборки соединений, объема технической до-

кументации, предъявляемой заказчику при сдаче аппарата.

Аппараты, работающие при избыточном давлении менее

0,07 МПа, не подведомственны Госгортехнадзору СССР, од-

нако, учитывая жесткие рабочие условия в аппаратуре (высо-

кую температуру, взрывоопасную среду и др.), в некоторых

случаях на аппараты данной группы распространяются пра-

вила Госгортехнадзора СССР в отношении качества и методов

контроля монтажных работ.

К аппаратам, работающим под вакуумом, предъявляют до-

полнительные требования в отношении плотности разъемных и

сварных соединений.

Величина давления в аппаратах влияет на конструкцию

разъемных соединений, а также на технологию сварочных ра-

бот и методы контроля их качества. В зависимости от вели-

чины рабочего давления выбирают давление при испытании

аппарата и способы его проведения.

Рабочая температура является одним из основных

факторов, определяющих выбор материалов и конструктивных

форм оборудования. Так, при температуре стенки аппарата

свыше 475 °C применяют легированные стали.

По температурному режиму оборудование нефтегазоперера-

ботки можно разбить на следующие три группы: 1) работаю-

щее при положительных температурах не свыше 250 °C; 2) ра-

ботающее при температурах свыше 250 °C; 3) работающее при

температурах ниже 0 °C.

Для аппаратов первой группы характерным является при-

менение углеродистых сталей обыкновенного или повышенного

15

качества, обладающих хорошей свариваемостью, а также чугу-

нов и в отдельных случаях неметаллических материалов. Леги-

рованные стали применяют главным образом для предотвра-

щения коррозионного воздействия среды. Только для наиболее

высокотемпературных аппаратов этой группы или в случае:

большой разности температур потоков принимают меры для

компенсации тепловых расширений элементов конструкции.

Для аппаратов второй группы характерно применение высо-

кокачественных углеродистых и легированных сталей, специ-

альных облицовок для защиты корпусов от воздействия среды,

специальных конструкций разъемных соединений и т. д.

При монтаже таких аппаратов особое внимание следует об-

ращать на получение качественных сварных соединений, на

правильный подбор прокладок, набивок, крепежных деталей,

а также на обеспечение температурных расширений кон-

струкций.

Аппараты третьей группы характерны тем, что для их изго-

товления при рабочих температурах менее —20 °C применяют

низколегированные марганцовистые и никелевые стали или

цветные металлы, а для разъемных соединений — специальные

конструкции уплотнительных поверхностей.

При более низких температурах используют высоколегиро-

ванные стали — никелевые, хромоникелевые и др. Все это

предъявляет дополнительные требования к сварным соедине-

ниям и качеству сборки при монтаже.

Среда степенью коррозионности, а также своим агрегат-

ным состоянием влияет на производство монтажных работ, так

как по этим характеристикам выбирают материалы для изго-

товления оборудования, подбирают защитные облицовки из ле-

гированных сталей или защитные футеровки, выдвигают до-

полнительные требования к качеству сварных соединений,

к материалам прокладок и набивок.

В связи с наличием взрыво- и огнеопасных сред особые

требования предъявляются к плотности всех соединений и по-

является необходимость в устройстве заземления для отвода

статического электричества.

Конструктивные и технологические особенности оборудования

В конструктивном отношении большинство аппаратуры неф-

тегазоперерабатывающих заводов представляет собой цилинд-

рические сосуды с днищами сферической или эллиптической

формы (всевозможные фракционирующие колонны, реакторы,

теплообменники, емкости и др.). Сферическая форма корпусов

аппаратов встречается редко, главным образом у емкостей для

сжиженных газов и у электродегидраторов. Аппараты с пло-

скими стенками применяют еще реже. К этой группе относятся

кожухи трубчатых печей, ящики конденсаторов-холодильников

погружного типа и другие конструкции.

16

Насосы и компрессоры имеют специфическое конструктив-

ное оформление в зависимости от их типа и назначения.

Технологическое назначение оборудования в первую очередь

влияет на конструкции внутренних устройств. Так, ректифика-

ционная колонна и реактор каталитического крекинга внешне

почти не различаются. Однако в связи с их различным техноло-

гическим назначением внутренние устройства этих аппаратов

не имеют ничего общего. В ректификационной колонне разме-

щены тарелки, обеспечивающие контакт между парами и жидко-

стью, в то время как реактор каталитического крекинга имеет

устройства для ввода, вывода и распределения катализатора и

паров, которые обеспечивают контакт между твердым катали-

затором и парами.

Совершенно по-разному конструктивно оформлены многие

теплообменные аппараты: трубчатые печи, кожухотрубчатые

теплообменники, подогреватели с паровым пространством, кон-

денсаторы-холодильники и кристаллизаторы.

Кроме того, аппараты различного технологического назна-

чения могут иметь практически одинаковое конструктивное

оформление, например ректификационные колонны и абсор-

беры, конденсаторы и холодильники и др.

Всестороннее знание характеристик монтируемого оборудо-

вания позволяет оценить трудоемкость монтажных работ и вы-

брать наиболее эффективный технологический процесс их про-

изводства.

Учитывая вышеизложенное, для дальнейшего рассмотрения

можно выделить следующие монтажные группы оборудования:

вертикальные аппараты колонного типа (в том числе дымовые

трубы), реакторы и регенераторы, вакуум-фильтры, кристалли-

заторы и контакторы, горизонтальные аппараты и емкости,

трубчатые печи, теплообменники и конденсаторы-холодильники,

резервуары и газгольдеры, насосы и компрессоры, трубопро-

воды и арматура и металлоконструкции.

Глава 2

ГРУЗОПОДЪЕМНОЕ И ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

И ТАКЕЛАЖНЫЕ ПРИСПОСОБЛЕНИЯ

§ 1. ТРОСЫ

Тросы (стальные проволочные канаты) являются составным

элементом различных грузоподъемных и такелажных устройств,

применяемых при монтажных работах. Их широко используют

в качестве грузовых канатов полиспастов грузоподъемных ма-

шин и приспособлений, для изготовления стропов, расчалок и

оттяжек. Тросы должны быть прочными, гибкими, стойкими

к переменным по направлению перегибам и динамическим на-

грузкам.

Тросы изготовляют из светлой (неоцинкованной) и оцинко-

ванной стальной проволоки, свиваемой в пряди, которые в свою

очередь свивают в канат.

В зависимости от направления свивки прядей и проволок

в прядях различают тросы крестовой, односторонней и комби-

нированной свивки. Тросы крестовой свивки менее прочны и

гибки, чем тросы односторонней свивки, но последние более

подвержены самораскручиванию. При монтажных работах наи-

более широко применяют тросы из шести прядей, расположен-

ных вокруг одного органического сердечника (из пеньки, ма-

нильского волокна, асбеста). Мягкий органический сердечник

увеличивает гибкость каната, улучшает его сопротивляемость

динамическим нагрузкам и обеспечивает удерживание смазки,

предохраняющей проволоку от коррозии и усиленного износа.

Хотя тросы из оцинкованной проволоки более стойки к корро-

зии по сравнению с тросами из светлой неоцинкованной про-

волоки, однако их прочность на 7—10 % меньше и они дороже.

При надлежащем уходе за тросом в процессе эксплуатации вы-

ход его из строя происходит не вследствие коррозии, а в ре-

зультате усталостного разрушения проволок под действием ди-

намических нагрузок и многократных перегибов на роликах

блоков, барабанах лебедок и т. д. Поэтому для монтажных ра-

бот применяют тросы из светлой неоцинкованной проволоки

высшей (В) или первой (I) марки, имеющей временное сопро-

тивление разрыву 1600—1800 МПа.

Уменьшение габаритов такелажных средств (лебедок, бло-

ков и др.) возможно в случае применения канатов из высоко-

прочной стальной проволоки, имеющей временное сопротивле-

18

ние разрыву 2500—3000 МПа. Работы в этом направлении ве-

дутся научно-исследовательскими институтами и заводами, из-

готовляющими канаты.

Гибкость троса при прочих равных условиях определяется

диаметром проволок и их числом. Чем меньше диаметр прово-

локи пли чем больше их число в пряди при одинаковом диа-

метре проволок и числе прядей, тем трос более гибкий. Вместе

с тем, трос из проволок меньшего диаметра стоит дороже и

быстрее изнашивается.

Из большого числа выпускаемых отечественной промышлен-

ностью разновидностей стальных канатов (по стандарту не-

сколько десятков) преимущественное применение при монтаж-

ных работах нашли канаты диаметром до 56 мм (ГОСТ

2688—69) и диаметром до 63 мм (ГОСТ 7668—80).Тросы в за-

висимости от назначения подразделяют на грузовые, поддер-

живающие, несущие и строповые.

Грузовые тросы применяют для подъема или горизон-

тального перемещения грузов в различных системах полиспа-

стов. Грузовые тросы в процессе работы подвергаются много-

кратным изгибам на роликах блоков и барабанах лебедок. По-

этому они должны обладать достаточно большой гибкостью и

прочностью. Этим требованиям наиболее полно удовлетворяют

канаты конструкции1 6X36+1 о. с. (ГОСТ 7668—80). В каче-

стве замены могут быть использованы канаты конструкции

6Х37+1 о. с. (ГОСТ 3079—69).

Поддерживающие тросы служат для придания ус-

тойчивости грузоподъемным средствам и для управления по-

ложением груза во время его подъема и перемещения. Тросы

этой группы (всевозможные расчалки или ванты, оттяжки и

др.) в процессе работы не подвержены многократным изгибам

(их изгибают только один раз в местах крепления), поэтому

они могут быть более жесткими, чем грузовые тросы. Поддер-

живающие тросы выбирают конструкции 6x19+1 о. с. глав-

ным образом по ГОСТ 2688—69. В случае отсутствия такого

каната допускается применять канаты конструкций 6X25+

+ 1 о. с. (ГОСТ 7665-80) или 6X19+1 о. с. (ГОСТ 3077—80).

Несущие тросы применяют в качестве рельса монтаж-

ного кабельного крана и тросовых дорожек. Для этих целей

в монтажной практике используют тросы по ГОСТ 2688—69.

Строповые тросы служат для обвязки (строповки)

перемещаемого груза. Эти тросы должны быть достаточно гиб-

кими, чтобы допускать многократные перегибы и вязку узлов.

В качестве строповых применяют тросы по ГОСТ 7668—80,

1 В обозначениях конструкции тросов первая цифра означает число пря-

дей в канате, вторая—число проволок в пряди, третья — число органиче-

ских сердечников (о. с.).

19

а в случае замены тросами других стандартов аналогично гру-

зовым тросам.

При отправке заказчикам завод-изготовитель снабжает ка-

нат сертификатом, удостоверяющим его качество и количество

(длину и массу), а также разрывное усилие каната в целом.

Часто приводится лишь значение суммарного разрывного уси-

лия всех проволок в канате, которое необходимо пересчитать

на значение разрывного усилия для каната в целом, пользуясь

соотношениями, приведенными в стандарте на канат данной

конструкции и прочности проволок. В среднем суммарное раз-

рывное усилие проволок больше разрывного усилия каната

примерно на 17 %, т. е.

/?к = 0,83₽с, (2.1)

где RK и Rc— соответственно разрывное усилие каната и сум-

марное разрывное усилие проволок.

При отсутствии сертификата канат подвергают испытанию

в соответствии с ГОСТ 3241—80, при котором на разрывной

машине доводят до разрушения определенное число проволок.

По результатам испытания составляют свидетельство, которое

и является основным документом, характеризующим канат.

Одним из оправдавших себя направлений совершенствова-

ния стальных канатов, применяемых в грузоподъемных маши-

нах, является обжатие прядей перед свивкой их в канат. Это

позволяет примерно на 10—15 % увеличить разрывное усилие

каната в целом.

Проводятся также исследования по увеличению разрывного

усилия стальных канатов за счет применения проволоки повы-

шенной прочности с сопротивлением разрыву до 2400 МПа,

двухслойной свивки проволок в канат и увеличения при этом

степени заполнения металлом поперечного сечения каната,

применения канатов с металлическим сердечником и др.

Расчет тросов

Нагруженный трос работает в весьма сложных условиях.

Проволоки каната подвергаются растяжению, кручению, из-

гибу, а также взаимному трению. При этом наружные прово-

локи изнашиваются в большей степени, что сокращает срок

службы троса и заставляет увеличивать запас прочности.

Тросы для монтажных работ рассчитывают только на рас-

тяжение по величине разрывного усилия, которое является ос-

новной характеристикой троса и указывается в паспорте.

Разрывное усилие для троса

R=Sk3, (2.2)

где R — разрывное усилие; S— усилие на одну ветвь троса

в грузоподъемной системе без учета динамических нагрузок;

k3— коэффициент запаса прочности троса.

20

По полученной величине разрывного усилия с учетом усло-

вий работы по соответствующему стандарту выбирают тип ка-

ната и его технические характеристики.

Усилие S на одну ветвь троса определяют в зависимости от

массы груза, числа грузовых ветвей, направления тросов в си-

стеме, действия ветра и т. п. При этом для расчета используют

величину усилия для наиболее неблагоприятного случая соче-

тания нагрузок.

Коэффициент запаса прочности k3 выбирают в зависимости

от назначения троса, режима работы грузоподъемного меха-

низма (скорость перемещения груза, близость людей и др.) и

конструкции стропового устройства.

Значения коэффициентов запаса

прочности тросов

Грузовые и стреловые тросы с ручным

приводом................................. 4,0

То же, с машинным приводом при:

легком режиме работы................. 5,0

среднем режиме работы................ 5,5

тяжелом и весьма тяжелом режиме

работы............................... 6,0

Расчалки (ванты) мачт и стрел .......3,0—5,0

Ванты деррик-кранов...................... 3,5

Тросы:

кабель-кранов несущие.................3,0—3,5

то же, тяговые........................ 4,0

стропов при наличии на концах стро-

па инвентарных деталей для крепле-

ния к грузам или с обвязкой груза 5,0—6,0

Большие величины коэффициента запаса принимают при бо-

лее тяжелых условиях работы или при необходимости работы

грузоподъемных механизмов более одного года.

В монтажной практике часто приходится применять трос

определенной конструкции и диаметра. В этом случае разрыв-

ное усилие для троса известно и необходимо определить допу-

стимую величину усилия SA на одну ветвь троса и число вет-

вей троса в оснастке:

$« = -£-. (2.3)

*3

Следует иметь в виду, что разрывные усилия 7?( и Т?2 (пли

допустимые усилия SAi и SA2) для тросов одинаковой конструк-

ции и назначения, но различных диаметров di и d2, связаны со-

отношением

R 1 __ 1

К 2 2

(2.4)

В монтажной практике для выполнения грузоподъемных

операций применяют как стреловые самоходные и другие виды

21

крапов, так и монтажные полиспасты с приводом от лебедок.

Выбор, расчет и эксплуатация стальных канатов грузовых и

стреловых полиспастов кранов, расчалки стрел кранов, а также

канатов стропов, используемых при работе с кранами, произ-

водят в соответствии с «Правилами устройства и безопасной

эксплуатации грузоподъемных кранов» Госгортехнадзора СССР.

Контроль за выполнением требований указанных правил осу-

ществляют инспекторы местных органов Госгортехнадзора

СССР.

Соединение и закрепление тросов

Для соединения двух кусков троса, а также при изготовле-

нии петель и инвентарных стропов применяют сплетение и

крепление с помощью зажимов и узлов. Сплетение концов тро-

сов используют главным образом при изготовлении инвентар-

ных стропов, предназначенных для подъема однотипных гру-

зов. Соединение этого типа вытесняется гильзоклиновыми и об-

жимными соединениями конструкции ВНИИМонтажспецстроя.

В большинстве случаев тросы соединяют, завязывая узлы

и скрепляя концы их зажимами или обвязывая мягкой отож-

женной проволокой. Свободный конец троса, закрепляемый за-

жимами, должен иметь длину не менее 300 мм. Зажимы ставят

с шагом где d — диаметр троса, мм. Число зажимов п

для крепления можно определить по следующему простому

уравнению

«=4- <2-5)

Полученное по уравнению (2.5) число зажимов округляют

до ближайшего большего целого числа. Усилие, необходимое

для сжатия тросов, создается в зажиме затяжкой резьбовых

соединений. Наиболее распространены зажимы, показанные на

рис. 2.1, а, б. Размеры этих зажимов для тросов различных

диаметров приведены в табл. 2.1. Применяют также кованые

зажимы (см. рис. 2.1, в, г), которые обеспечивают высокую проч-

ность соединения и мало повреждают тросы. Для регулирова-

ния длины тросов во время работы (например, для оттяжки

мачт) используют винтовые стяжки.

Представляется перспективным применение клиновых зажи-

мов, включающих клин, обойму, небольшое число болтов (см.

рис. 2.1, <3), а также обжимных соединений канатов с гильзами

из стали и алюминиевых сплавов.

При огибании канатом цилиндрического захватного устрой-

ства без коуша отношение диаметра оси к диаметру каната

должно быть не менее 4, а при использовании коуша — не ме-

нее 3,5. Такие устройства, состоящие из двух планок и двух

осей, применяют при соединении двух кусков каната в прямых

22

расчалках и тягах. Концы канатов крепят к осям зажимами

или заплеткой.

Коуши применяют для изготовления специальных петель,

которыми часто заканчиваются концы тросов полиспастов,

растяжек стреловых кранов,

стропов и др. Они предохра-

няют трос от резкого изгиба,

а проволоки троса от перети-

рания. Коуши изготовляют из

тонколистовой стали и для

Рис. 2.1. Зажимы для

крепления тросов:

а, б — из круглой стали;

в, г — кованые; д — клино-

вой

предохранения от коррозии оцинковывают. На рис. 2.2 показана

петля троса, выполненная с применением зажимов и коуша.

Узлы используют как для сращивания тросов, так и для

прикрепления их к такелажным

средствам. Основные требования,

которые предъявляют к монтаж-

ным узлам, сводятся к тому, чтобы

Рис. 2.2. Петля троса, выполненная

с применением зажимов и коуша

они были простыми, без резких перегибов троса, надежно дер-

жались во время работы и легко развязывались после снятия

или опускания груза на место. В табл. 2.2 приведены некото-

рые узлы п их краткая характеристика.

23

Стропы служат для подвешивания груза к крюку грузо-

подъемной машины или к серьге блока подъемного полиспаста.

В большинстве случаев стропы выполняют из троса. При рас-

чете стропов, которые крепят к монтируемому элементу путем

обвязки в несколько ниток, усилие в одной нитке 5С опреде-

Таблица 2.1

Основные размеры (в мм) зажимов, приведенных на рис. 2.1

Диаметр троса а, м м dt | Д dd А В С L ь, S г Масса, кг

См. рис. 2.1, а

11,0 12 14 26 — — 27 75 35 12 6,5 0,3

13,0 14 16 32 — — 32 80 40 14 8,0 0,5

17,5 20 22 45 .—. — 42 НО 55 20 10,0 1,2

19,5 20 22 45 — — 45 НО 55 20 12,0 1,2

24,0 22 24 50 — — 51 130 55 22 14,0 1,6

28,0 24 26 55 — — 58 150 65 24 16,0 2,0

32,5 28 30 70 — — 65 170 80 28 18,0 3,5

См. рис 2.1, б

11,0 12 14 — 55 30 26 45 28 12 13,0 0,3

13,0 16 18 — 70 40 33 55 32 14 16,5 0,6

17,5 20 22 — 90 50 40 75 40 16 20,0 1,1

19,5 20 22 — 95 50 44 75 40 16 22,0 1,1

24,0 22 24 — 110 60 50 90 45 18 25,0 1,7

28,0 24 26 — 120 60 58 90 45 18 29,0 2,0

32,5 28 30 — 135 80 65 НО 55 20 32,5 3,5

ляют путем деления силы тяжести элемента Q на

троса п, поддерживающих груз:

Sc= —

п

число ниток

(2.6)

Затем находят разрывное усилие по уравнению (2.2) и под-

бирают соответствующий трос.

Если имеется трос определенного диаметра и конструкции,

то в этом случае по уравнению (2.3) находят величину допус-

каемого усилия в одной нитке 5Д и определяют необходимое

число ниток стропа п из уравнения (2.6). Если строп имеет

две или более ветвей, то усилия в ветвях стропа должны быть

определены с учетом направления ветвей стропа. С увеличе-

нием угла наклона ветвей стропа к вертикали возрастают уси-

лия в ветвях, а также горизонтальные усилия, сжимающие под-

нимаемую конструкцию.

Если поднимаемая конструкция имеет центр тяжести, сме-

щенный к одному из краев, то для создания более равномерной

нагрузки на ветви стропа и устойчивого положения груза ось

подъемного полиспаста должна проходить через центр тяже-

сти конструкции.

24

Таблица 2.2

Узлы для связывания концов тросов при строповке

Тип узла и способ вязки Назначение

Прямой узел Для вязки концов канатов небольшого диаметра. Для уп- рощения развязывания в петлю вставляют короткий деревян- ный брусок

Рифовый узел Для вязки концов стропов не- большого диаметра, когда узел надо быстро развязать

Штыковый узел Для вязки концов толстых стропов, когда вследствие боль- шого диаметра каната приме- нять прямой или рифовый узлы трудно

Вязка в коуш или в петлю Для вязки стропов, имеющих на конце петлю

Мертвая петля л* B3=s^lLiJy Для строповки грузов

Крюковой узел

Для вязки одинарных стро-

пов без петель при подвешива-

нии груза на крюке

25

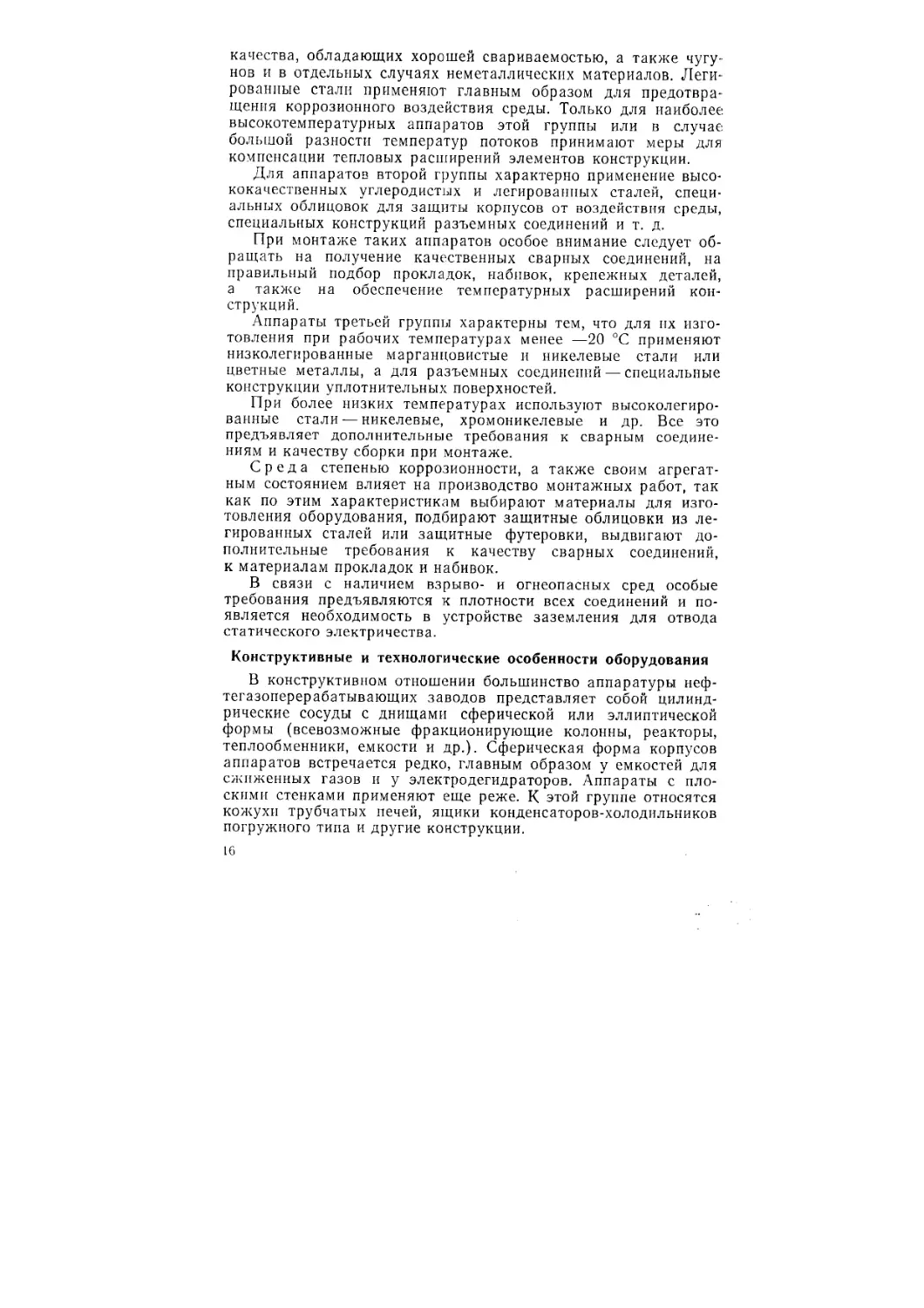

Расчет усилий в наклонных ветвях стропов

Составим уравнения равновесия сил применительно к схеме,

приведенной на рис. 2.3:

£Х< = 0

или

Рис. 2.3. Схема к расчету усилий

в стропе с двумя наклонными

ветвями:

С—центр тяжести груза; О —точка

подвеса груза к крюку; А и В — точ-

ки закрепления стропа

St sin <Xi = S2 sin а2

и

Si cos + S2 cos аа = Q.

Решив совместно эти два

уравнения, получим

S1 = Q-------------

sin («! + “2)

И (2.7)

S2 = Q-------------.

sin (ax + a2)

Таким образом, усилие в ко

роткой ветви будет больше, чем

в длинной.

Если cti = a2 = a, то выраже

ния (2.7) приводятся к виду

(2.8)

Отсюда следует, что с увеличением угла наклона ветвей

к вертикали усилия в ветвях возрастают.

Горизонтальные усилия, действующие на конструкцию,

Xi = Х2 = Q sinai'sin . (2.9)

sin (<zL + а2)

При (11 = а2 = а это выражение примет вид

X1 = X2=-^-tga. (2.10)

Следовательно, и горизонтальное сжимающее усилие при

разведении ветвей стропа увеличивается. Это обстоятельство

необходимо учитывать при выборе схемы крепления стропов.

При подъеме крупногабаритных в плане конструкций (на-

сосы, компрессоры и др.) применяют четырехветвевые стропы.

26

Усилие в любой из четырех ветвей определяют из выражения

S = l,35 —----—, (2.11)

4 cos а

где коэффициент 1,35 — коэффициент, учитывающий неравно-

мерность нагрузки отдельных ветвей стропа; а — угол наклона

ветви стропа к вертикали.

Правила эксплуатации тросов

Тросы поступают на монтажную площадку в бухтах или па

деревянных барабанах. Хранить тросы надо в сухих закрытых

помещениях в подвешенном состоянии или па деревянных на-

стилах.

После первого применения канаты хранят на инвентарных

металлических катушках в помещениях или иод навесом, за-

щищающим от атмосферных осадков. При длительной эксплуа-

тации канат периодически смазывают, чтобы предохранить про-

волоку от ржавления и от ускоренного перетирания. Грузовые

тросы смазывают раз в два месяца, строповые — раз в полтора

месяца, расчалки — раз в три месяца, а тросы, хранящиеся на

складе,— раз в полгода. Перед смазкой трос необходимо тща-

тельно очистить от грязи и ржавчины, протереть керосином и

насухо вытереть. Смазку производят различными мазями (пу-

шечной, канатной, солидолами и др.). Можно применять про-

стую по составу мазь, содержащую 90—95 % солидола п 10—

5 % битума марки III. Мазь, впитанная органическим сердеч-

ником, уменьшает перетирание проволок при работе каната,

а также способствует лучшему сопротивлению динамическим

нагрузкам.

При сматывании троса с бухт и барабанов, а также при

памотке нельзя допускать образования петель и резких переги-

бов, так как трос при этом быстро выходит из строя. Когда от

бухты троса необходимо отрезать кусок, то по обе стороны от

места разреза необходимо трос предварительно перевязать мяг-

кой проволокой, чтобы не допустить раскручивания его концов.

В процессе эксплуатации трос следует оберегать от повреж-

дений, которые могут явиться следствием соприкосновения

с электрическими проводами, острыми краями конструкций и

т. д. Чтобы предохранить трос от перетирания об острые края

поднимаемого груза, под трос подкладывают доски, шпалы или

бревна, а также инвентарные стальные подкладки с округлыми

кромками.

Даже при правильной эксплуатации тросы со временем из-

нашиваются и их бракуют в зависимости от числа оборванных

проволок на одном шаге свивки и от степени износа проволок

вследствие истирания или коррозии (табл. 2.3). Если трос из-

готовлен из проволок разного диаметра (например, по ГОСТ

27

2688—80), то при подсчете числа обрывов один обрыв тонкой

проволоки принимают за единицу, а обрыв толстой проволо-

ки—за 1,7. Тросы грузоподъемных машин, предназначенных

для подъема людей, бракуют при вдвое меньшем числе обры-

вов, чем указано в табл. 2.3.

Таблица 2.3

Число обрывов проволок на шаге свивки при отбраковке тросов

Отношение Did Коэффициент запа£я прочности

3—3,5 4—4,5 5 и более

12—15 2 4 10

16—25 4 8 По правилам Госгортех- надзора СССР

ролика по осевой линии огибающего

Примечание. D — диаметр

каната; d — диаметр каната.

При поверхностном износе

число отбраковочных обрывов

гласно данным, приведенным в табл. 2.4.

или коррозии проволок троса

проволок также снижают со-

Таблица 2.4

Число обрывов проволок в зависимости от уменьшения

их первоначального диаметра в результате поверхностного износа

или коррозии

Уменьшен ие диаметра проволок, % Число обрывов проволок. % от норм, указан- ных в табл. 2.3 Уменьшение диаметра проволок, % Число обрывов проволок, % от норм, указан- ных в табл. 2.3

10 85 25 60

15 75 30 50

20 70 40 Канат бра-

куется

Если первоначальный диаметр проволоки вследствие износа

или коррозии уменьшился более чем на 40%, трос бракуют.

Непригоден к эксплуатации и трос, у которого оборвана прядь.

При эксплуатации необходимо следить за правильностью

навивки троса на барабан лебедки, за положением троса на

отводных блоках, а также за правильностью запасовки троса и

его крепления в грузовых полиспастах.

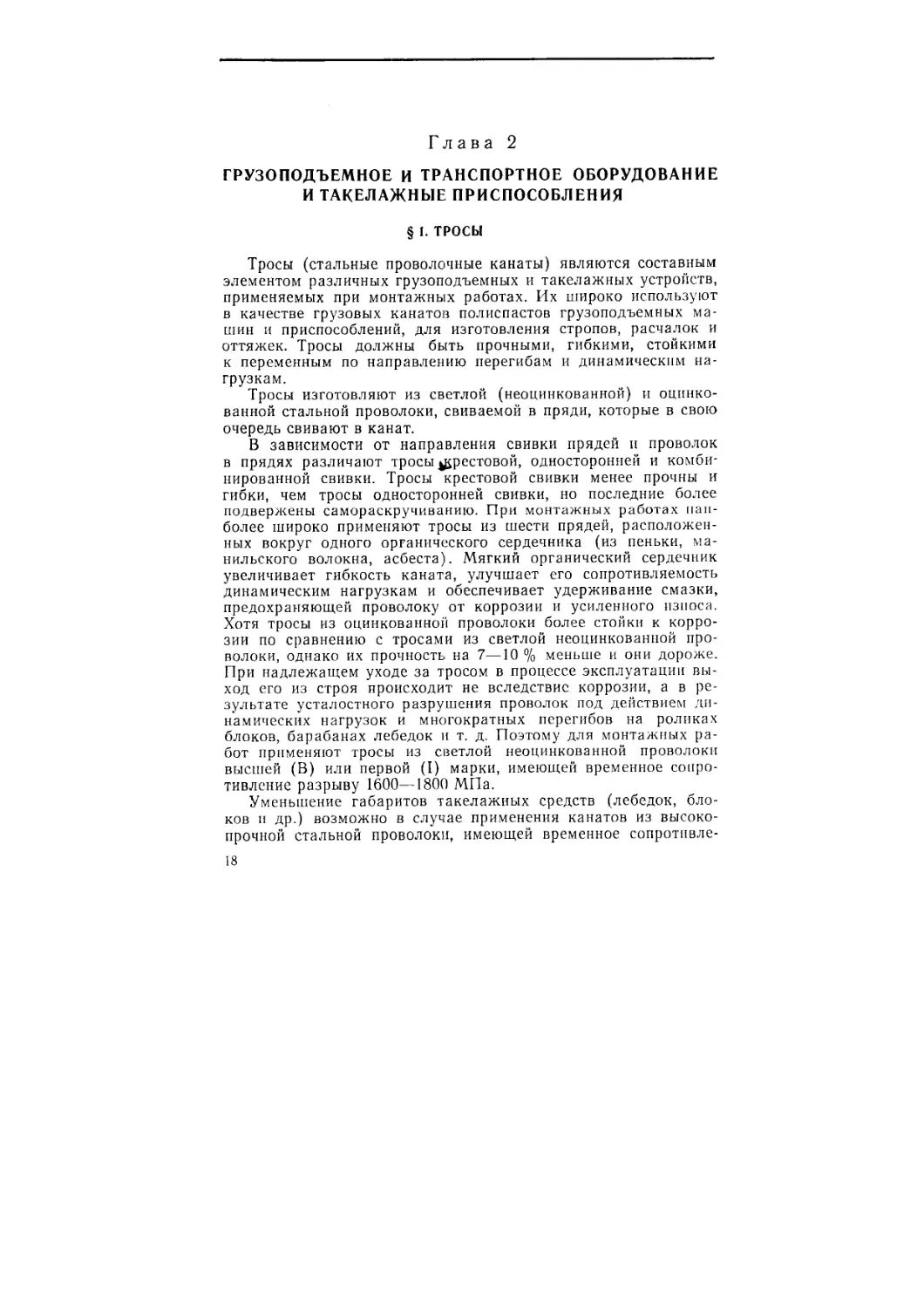

§ 2. БЛОКИ И ПОЛИСПАСТЫ

Блоки различных типов широко применяют в качестве эле-

мента оснастки грузоподъемных устройств. Их используют как

для изменения направления троса (отводные блоки), так и для

28

изменения величины усилия при перемещениях груза (грузо-

вые блоки). В связи с разнообразием масс монтируемого обо-

рудования грузоподъемность блоков изменяется в широких пре-

делах от 0,5 до 630 т. Блоки могут быть однорольными и мно-

горольными.

Однорольные блоки имеют грузоподъемность до 15 т.

Блоки могут иметь различные приспособления для подвеши-

вания и захвата груза (крюк, серьгу и др.). Крюк более удобен

для крепления груза, но серьга обеспечивает более надежное

Рис 2.4. Специальные конструкции отводных блоков:

а. — с откидной щекой; б — со съемной серьгой; в — со съемным крюком

крепление стропа. Грузоподъемность блока указывает завод-из-

готовитель.

В качестве отводных блоков используют обычно одно- и

двухроликовые блоки, а также блоки специальных конструк-

ций— с откидной щекой, съемной серьгой или крюком (рис. 2.4),

что дает возможность легко закладывать в них трос. Диаметр

ролика отводного или уравнительного блока должен быть не

менее 10d (где d — диаметр троса).

Отводной блок выбирают в зависимости от нагрузки, дейст-

вующей на его грузозахватное устройство. Величину этой на-

грузки определяют, исходя из величины усилия S в тросе, оги-

бающем ролик блока, и угла а между ветвями троса:

Q = 2Scos-^-. (2.12)

29

Если отводной блок служит для изменения направления дви-

жения троса на обратное (а = 0), то в этом случае грузоподъ-

емность отводного блока должна быть равна удвоенному уси-

лию в ветви троса.

Грузовой блок состоит из одного или нескольких роликов

одинакового диаметра, которые вращаются вокруг оси, установ-

ленной в щеках, на бронзовых втулках или роликовых подшип-

никах.

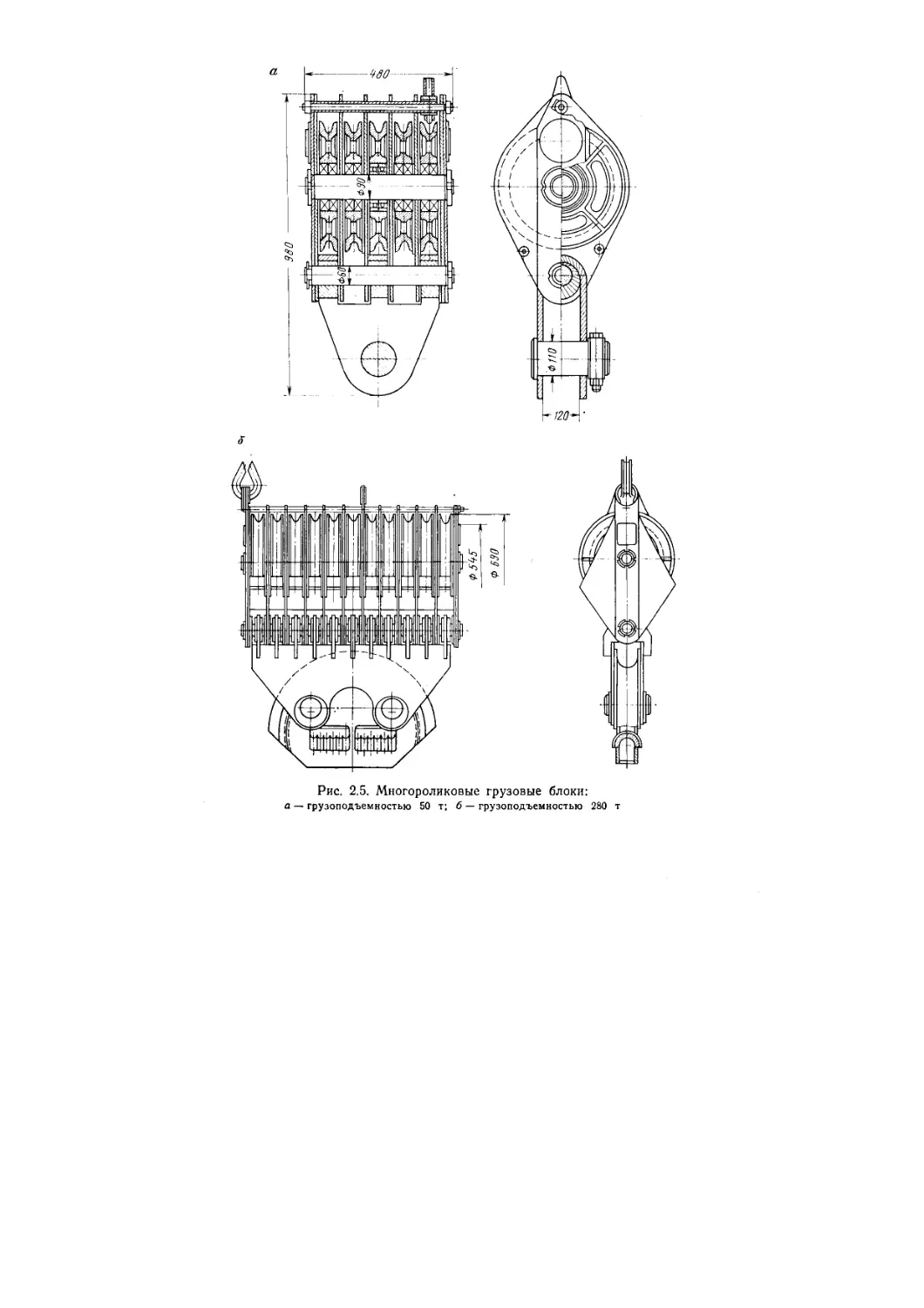

Блоки для такелажных работ имеют приспособления, пре-

дотвращающие соскальзывание троса с роликов (ролики раз-

деляют перегородками или устанавливают кожух с прорезями

для направления троса). На рис. 2.5 приведены две конструк-

ции многороликовых блоков, выпускаемых специализирован-

ными заводами, а в табл. 2.5 — основные данные монтажных

полиспастных блоков.

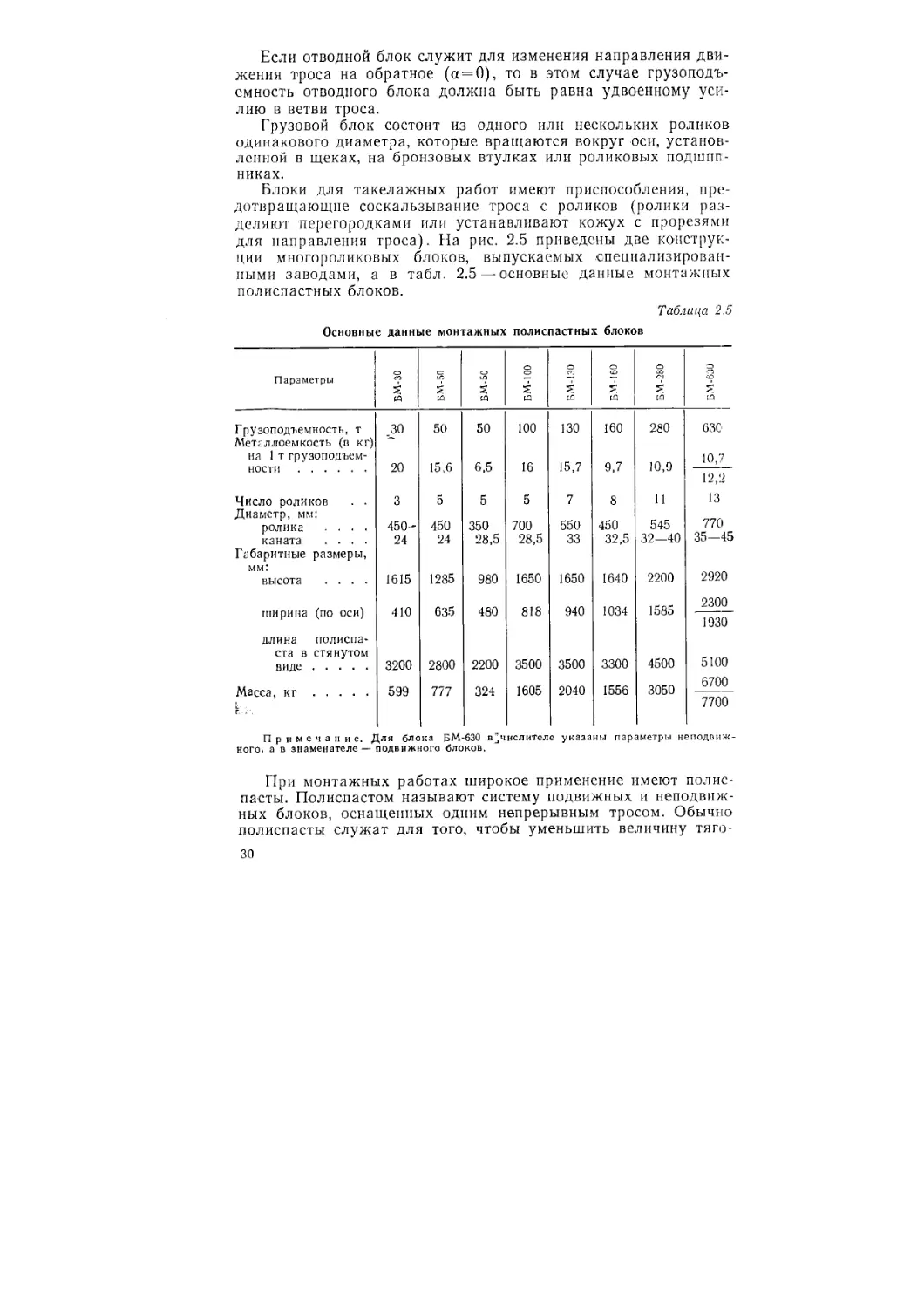

Таблица 2.5

Основные данные монтажных полиспастных блоков

Параметры БМ-30 БМ-SO . БМ-50 i БМ-100 СО ЦЭ БМ-160 1 2 БМ-630

Грузоподъемность, т Металлоемкость (в кг) на 1 т грузоподъем- .30 50 50 100 130 160 280 630 10 7

ности 20 15,6 6,5 16 15,7 9,7 10,9 12,2

Число роликов . . Диаметр, мм: 3 5 5 5 7 8 И 13

ролика .... 450- 450 350 700 550 450 545 770

каната .... Габаритные размеры, мм: 24 24 28,5 28,5 33 32,5 32—40 35—45

высота .... ширина (по оси) длина полиспа- ста в стянутом 1615 410 1285 635 980 480 1650 818 1650 940 1640 1034 2200 1585 2920 2300 1930

виде Масса, кг к- 3200 599 2800 777 2200 324 3500 1605 3500 2040 3300 1556 4500 3050 5100 6700 7700

Примечание. Для блока БМ-630 вычислителе указаны параметры неподвиж-

ного, а в знаменателе— подвижного блоков.

При монтажных работах широкое применение имеют полис-

пасты. Полиспастом называют систему подвижных и неподвиж-

ных блоков, оснащенных одним непрерывным тросом. Обычно

полиспасты служат для того, чтобы уменьшить величину тяго-

30

Рис. 2.5. Многороликовые грузовые блоки:

а грузоподъемностью 50 т; б — грузоподъемностью 280 т

вого усилия на ходовом конце троса за счет увеличения числа

рабочих ниток (ветвей) полиспаста. Вместе с тем, с увеличе-

нием числа рабочих ниток полиспаста уменьшается скорость

подъема (перемещения) груза по сравнению со скоростью дви-

жения ходового конца троса. Если обозначить а — число рабо-

чих ниток полиспаста, т. е. число ветвей, на которых подвешен

подвижный блок, ог—скорость подъема (перемещения) груза

и vx—скорость ходового конца троса, то эти величины связаны

соотношением

Определим усилие S{ в любой ветви полиспаста (рис. 2.6),

имеющего а рабочих ветвей и нагруженного силой Qn- Номер

рабочей ветви 1 = 0, 1, 2,..., а—1 (закрепленная ветвь считается

нулевой). Чтобы определить число рабочих ветвей (ниток) в по-

лиспасте, надо мысленно перерезать все ветви троса, отбросить

неподвижный блок полиспаста и подсчитать число ветвей, на

которых остался висеть подвижный блок с грузом. При сбега-

нии ходового конца троса с неподвижного блока полиспаста

(см. рис. 2.6, а)

а = 2 п„,

(2.13)

а с подвижного блока (см. рис. 2.6, б)

а -— 2 -|- 1,

(2.14)

где Пп—число роликов в подвижном блоке полиспаста.

Исходя из приведенных на рис. 2.6 схем полиспастов, можно

записать следующую систему равенств:

So — So; Si — S0/r|;

>S2 = Sj/iq = S0/t]2;

(2.15)

Sj — Si_i/T] — S0/t] ; Sa_x — Sa_2/f] — S0/r)

где rp—к. п. д. ролика грузового полиспаста с учетом потерь

на трение в опорах ролика и за счет жесткости троса.

Поскольку должно выполняться соотношение

Qn= Е Sa

1=0

то, просуммировав левые и правые части системы уравнений

(2.15), получим

32

—-1

Qn = s0^--

J— i

n

s0——J1L_

(1 — П) 1

Заменив So = S/'qi,после преобразований получим

(2.16)

1 — na

Рис. 2.6. Схема к расчету усилий в ветвях троса полиспаста:

a — конец троса закреплен на неподвижном блоке; б — конец троса закреплен на под-

вижном блоке

Давая i значения 0, 1, 2,.., а—1, получим усилия во всех

ветвях полиспаста. Усилие в сбегающей с неподвижного блока

полиспаста ветви троса S/ получим при i = a:

Sa = Sx = Qn Г *-*; (2.17)

Усилие Sx" в ходовом конце троса полиспаста, сбегающем

с подвижного блока, получим при i = a—1:

Sa-i = 5; == Qn . (2.18)

1 — T]a

Величину к. п. д. т| можно принимать в пределах 0,95—0,98

(причем 0,95 относится к опорам скользящего трения при

редкой смазке, а 0,98 — к опорам с подшипниками качения).

При монтаже тяжеловесного оборудования наиболее широко

применяют полиспасты грузоподъемностью до 160 т.

2 Заказ № 2290 33

Монтажные блоки могут иметь различный тип соединения

с грузом. Однако из всех видов подобных устройств следует

предпочитать бестросовое шарнирное соединение, имеющее не-

обходимое число степеней свободы.

Определение нагрузок на отдельные элементы полиспаста

В грузовых полиспастах расчетные нагрузки определяют

для каждого элемента полиспаста раздельно. Расчетная па-

грузка Q„. о, действующая на нижний блок полиспаста,

Q,..6 = Qc + <7c, (2.19)

где Qc—суммарная расчетная нагрузка на строповые устрой-

ства; </с—сила тяжести строповых приспособлений. Расчетную

нагрузку на тросы полиспаста Qn определяют из выражения

Qu = Qu. б + <?н. б + <7тр> (2.20)

где qu. б—сила тяжести нижнего блока полиспаста; </тр—сила

тяжести тросовой оснастки полиспаста.

Нагрузку на верхний блок полиспаста Qn. б определяют по

формуле

QD6 = Qn±Sx. (2.21)

Усилие в ходовой нитке Sx находят из уравнения (2.17) или

(2.18). Знак плюс берут, когда ходовой конец сбегает с непо-

движного блока, а минус — с подвижного блока. Очевидно, что

Qn.6>Qit. б. Поэтому грузоподъемность верхнего блока должна

быть больше нижнего. При равной грузоподъемности обоих бло-

ков нижний блок будет иметь небольшой запас грузоподъемности.

Для выбора троса полиспаста необходимо определить уси-

лие в тросе Sg при набегании на барабан лебедки

= % (2.22)

где t — число отводных роликов в системе; гр,—к. п. д. ролика

отводного блока.

Нагрузку на крепление полиспаста Q1; определяют из выра-

жения

Qk = Qb.6 + <7b.6, (2.23)

где q„. б—сила тяжести верхнего блока.

Длину троса для оснастки полиспаста следует рассчитывать

при максимально возможном расстоянии между блоками по-

лиспаста из выражения

L = п (h -J- л R) + I + А, (2.24)

где L — длина троса для оснастки полиспаста; п — число роли-

ков в полиспасте; h — максимальное расчетное расстояние ме-

жду блоками; У? — радиус ролика полиспаста; / — максималь-

34

ное расстояние от ролика полиспаста, с которого сбегает ходо-

вой конец троса, до барабана лебедки; А — запас длины троса

(Л = 10-4-15 м).

Если длина троса полиспаста слишком большая и трос не

помещается на барабане одной лебедки, применяют запасовку

одного полиспаста на две лебедки (рис. 2.7). Лебедки (№ 1 и

№ 2) могут работать поочередно или одновременно. В послед-

нем случае скорость подъема возрастает вдвое. Важной харак-

Рис. 2.7. Схема оснастки полиспаста с приводом от двух лебедок:

а — полиспаст обычной конструкции; б — полиспаст с уравнительным роликом; 1—7 —

номера роликов

теристикой полиспаста является его длина в стянутом состо-

янии:

Д Д. б I” Д. б +

(2.25)

где б и /в. б— строительные длины соответственно нижнего и

верхнего блоков; 10—расстояние в свету между верхним и ниж-

ним блоками (обычно 10 = 0,5н-0,8 м, причем большие величины

соответствуют большей грузоподъемности).

Диаметр троса должен соответствовать профилю канавки

блока. Для монтажных работ диаметр блока по дну канавки

не должен быть меньше тринадцати диаметров каната.

Для выполнения правильной оснастки полиспаста следует

предварительно составить схему оснастки. Обычно запасовку

полиспастов производят в горизонтальном положении. Блоки

полиспаста закрепляют на расстоянии 5—10 м и через

них согласно схеме оснастки пропускают трос. Затем блоки

2*

35

полиспаста растягивают при помощи трактора на необходимое

расстояние.

К недостаткам полиспастов следует отнести относительно

небольшую скорость перемещения груза, которая уменьшается

обратно пропорционально числу рабочих ветвей, а также боль-

шую длину троса, необходимого для оснастки (до 2000 м), и

сравнительно быстрый износ роликов и троса.

§ 3. ЛЕБЕДКИ

Лебедки применяют при монтажных работах для подъема и

перемещения оборудования в качестве как самостоятельных

грузоподъемных средств, так и тяговых устройств кранов, мачт,

порталов и шевров.

По роду привода лебедки разделяют на ручные и приводные.

Ручные лебедки могут быть барабанные и рычажные. Привод-

ные лебедки в свою очередь делят по тину привода на электри-

ческие, с приводом от двигателей внутреннего сгорания, пнев-

матические и паровые.

Для монтажных работ наибольшее применение находят ле-

бедки ручные, приводные электрические и с приводом от дви-

гателей внутреннего сгорания, установленные на тракторе

(тракторные лебедки).

Лебедка позволяет преобразовать небольшой крутящий мо-

мент на приводном валу в значительный крутящий момент на

барабане лебедки за счет снижения частоты вращения бара-

бана по сравнению с частотой вращения приводного вала и та-

ким образом получить большую величину тягового усилия на

барабане.

Используя известное соотношение между мощностью, крутя-

щим моментом и частотой вращения, можно написать:

Мкр б-—д—, (2.26)

«б

где А4кр. б—крутящий момент на барабане лебедки; 2УДВ—мощ-

ность двигателя; г) — к. п. д. передачи от приводного вала к ба-

рабану лебедки; «б—угловая скорость барабана лебедки.

Тяговое усилие на барабане лебедки при ее работе опреде-

ляют из соотношения

S =-----(УддЛ--- (2.27)

<об(йб+А/?)

где S,-,—тяговое усилие на барабане; Rs—радиус барабана ле-

бедки; А/?—толщина навитых на барабан слоев троса.

Из выражения (2.27) следует, что тяговое усилие на бара-

бане лебедки имеет максимальное значение только в началь-

ный момент работы и уменьшается по мере заполнения бара-

.Зб

бана лебедки тросом. Это обстоятельство необходимо учиты-

вать как при выборе типа лебедки, так и при выборе схемы ос-

настки всей такелажной системы.

Ручные барабанные лебедки, применяемые для монтажных

работ, имеют грузоподъемность 0,5—10 т.

Для ручной барабанной лебедки выражение (2.27) можно

представить в виде

Q mqri г]

ил —----1

МАЯ

(2.28)

Рис. 2.8. Рычажная ле-

бедка:

1 — тяговое устройство; 1 —

рычаг; 3 — трос с крюком;

4 — обойма

где т — число рабочих на приводной рукоятке; q— среднее уси-

лие одного рабочего на рукоятке; г—плечо рукоятки (обычно

г=40—50 см); i — передаточное число

механизма лебедки (1 = <вдв/(Об); к>дв —

угловая скорость приводного вала ле-

бедки.

Величину к. п. д. механизма лебедки

принимают: для лебедки с одиночной пе-

редачей т] = 0,80—0,90, с двойной переда-

чей т] = 0,754-0,80 и с тройной передачей

т] = 0,654-0,75.

Рычажные ручные лебедки (рис. 2.8)

имеют грузоподъемность 1,5 и 3 т. Ле-

бедка состоит из тягового устройства и

троса с крюком на конце. С помощью

второго крюка тяговый механизм закреп-

ляют за надежные конструкции. При ра-

боте рукояткой специальный механизм

протягивает трос двумя парами пооче-

редно действующих сжимов. Рычажные

лебедки имеют небольшую массу и ма-

лые габаритные размеры. Так, масса

ручной рычажной лебедки на единицу тя-

гового усилия составляет 1,7—1,85 кг/кН,

а ручной барабанной лебедки равной

грузоподъемности 11,3 кг/кН.

Электролебедки подразделяют на ре-

версивные и фрикционные. Реверсивные электролебедки имеют

постоянную кинематическую связь барабана лебедки с двигате-

лем. У фрикционных электролебедок барабан можно отключить

от электродвигателя и регулировать скорость опускания груза

ленточным тормозом (фрикционные электролебедки при таке-

лажных работах обычно не применяют).

Электролебедки снабжают электромагнитным тормозом,

включенным в цепь электродвигателя. При пуске электродвига-

теля тормозные колодки освобождают тормозной диск, а при

остановке затормаживают всю систему передач. В табл. 2.6

приведены технические характеристики некоторых монтажных

37

электролебедок. Наиболее часто применяют электролебедки

с тяговым усилием 5—100 кН при мощности электродвигателя

2,8—22 кВт.

Хорошо зарекомендовали себя шахтные электролебедки

ЛПМ-10/800 с тяговым усилием 100 кН.

Электролебедка ЛМ-16/1250 входит в комплект мачтового

подъемника АК-400 грузоподъемностью до 500 т, а электроле-

бедка ЛМ-32/2000 — в комплект мачтового подъемника АКТ-1000

грузоподъемностью до 1000 т.

Таблица 2.6

Технические характеристики монтажных электролебедок

Показатели ЛМ-05Н ЛМ-250 e-wir Т14-5Г Л-7502 1

Максимальное тяговое усилие, кН 5 25 30 50 75

Канатоемкость, м 80 140 200 250 130

Диаметр троса, мм 7,7 17,5 17,5 22,0 26,0

Скорость намотки троса, м/мин 24,6—31,8 8,25—11,5 9,0 24,6 3—4

Мощность электродвигателя, кВт 2,8 7 7 16 5

Габаритные размеры, мм: длина 593 1162 1636 1790 1520

ширина 560 1385 1334 1785 1630

высота 575 815 703 1175 1397

Масса, кг 227 134 825 985 2500

П родолжение

Показатели ЛМ-8 Л МЭ-10/510 ЛПМ-10 800 ZI-WIf ЛМ-16 1250 ЛМ-32 2000

Максимальное тяговое усилие, кН 80 100 100 125 160 320

Канатоемкость, м 350 510 800 80 1250 2000

Диаметр троса, мм 28,5 30,5 31,0 33,0 35,5 42,0

Скорость намотки троса, м/мин 5—7 10,6 6,0 7,56 5,7—8,6 9,0

Мощность электродвигателя, кВт 10 22 20 20 32 96

Габаритные размеры, мм: длина 2250 2800 3390 2960 3925

ширина 1570 2334 2870 2310 3715 —

высота 1280 1480 1740 1800 1890 —

Масса, кг 2010 2235 3793 5643 7750 24 800

38

В отечественной монтажной практике широко применяют

тракторные лебедки ЛТ11-КМ. и ЛТ2М-80 (рис. 2.9), а также

Азинмаш-43П. Эти лебедки установлены на тракторе и имеют

привод от тракторного двигателя. Тракторные лебедки обла-

дают большой маневренностью, отличаются плавностью в ра-

боте, имеют автономный привод и большое тяговое усилие

Рис. 2.9. Тракторная лебедка

Монтажные параметры тракторных лебедок

Таблица 2.7

Показатели ЛТ2М-80 лтп-км

Тяговое усилие на четвертом ряду на- мотки троса, кН:

при первой скорости 85 69

при второй скорости 64 43

Канатоемкость, м:

при диаметре каната (троса) 19 мм 1440 1570

при диаметре каната (троса) 22 мм 975 1060

Скорость намотки троса, м/мин:

первая 35 50

вторая 48 79

Габаритные размеры (длина, ширина и

высота), мм 4780X3040X2700 5200Х2456Х277С

Масса (вместе с трактором), кг ... 15 500 15 300

39

например, 85 кН у лебедки ЛТ2М-80). Недостатком тракторных

лебедок является весьма большая скорость навивки троса на

барабан (более 30 м/мин). В табл. 2.7 приведены основные па-

раметры некоторых тракторных лебедок.

Тракторные лебедки имеют два винтовых упора для предо-

хранения от сдвигов при работе.

Пневматические лебедки грузоподъемностью до 1 т имеют

ограниченное применение, главным образом при работе во

взрывоопасных технологических цехах.

Важная характеристика лебедки — ее канатоемкость при

работе с тросами различных диаметров. Если принять шаг на-

вивки троса на барабан равным l,ld, учесть запас по высоте

реборд не менее 2d и наличие двух первых витков троса на ба-

рабане, разматывать которые не разрешается, то канатоемкость

барабана лебедки можно определить из следующего приближен-

ного выражения

L = 2,86 (D6 + Hp — 2d) 6j28 £>б> (2.29)

где L — канатоемкость лебедки; De—диаметр барабана лебедки;

Hv—высота реборд барабана; d — диаметр троса; Lg—длина

барабана.

Для удобства перемещения лебедки в пределах монтажной

площадки ее устанавливают на деревянные или металлические

сани. В процессе работы на лебедку действуют большие на-

грузки. Чтобы избежать сдвига лебедки, ее крепят к фундамен-

там, надежным конструкциям зданий, к специальным якорям

или загружают балластом.

Для уменьшения момента, опрокидывающего лебедку, тяго-

вый трос должен набегать на барабан снизу. Во избежание

вырывания лебедки набегающий конец троса должен быть па-

раллельным ее основанию. Для этого устанавливают отводной

блок, который обеспечивает правильную намотку троса на ба-

рабан лебедки. Направление горизонтальной проекции навива-

емого на барабан троса должно быть примерно перпендику-

лярным к оси барабана. Это достигается тем, что угол перекоса

троса при его навивке на барабан в крайних точках барабана

не должен превосходить 1,5°. Отсюда расстояние между осями

барабана лебедки и отводного блока можно определить из со-

отношения

/>A-L6ctgl,5° ~ 19L6.

Несоблюдение этого условия вызывает ускоренный износ

каната, перекос валов и щек лебедки и т. д. Перед вводом

в эксплуатацию лебедку испытывают на полуторакратную рабо-

чую нагрузку.

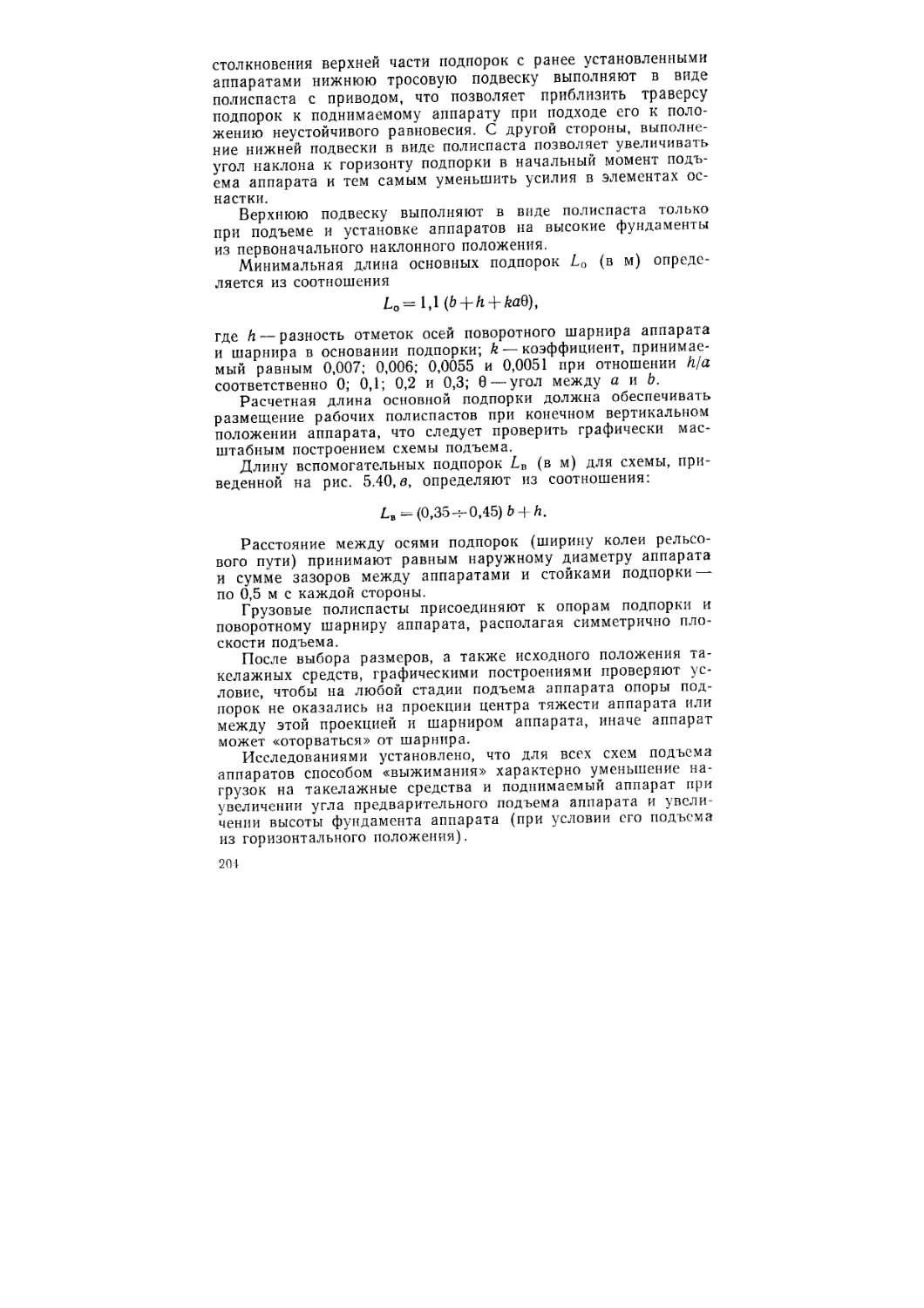

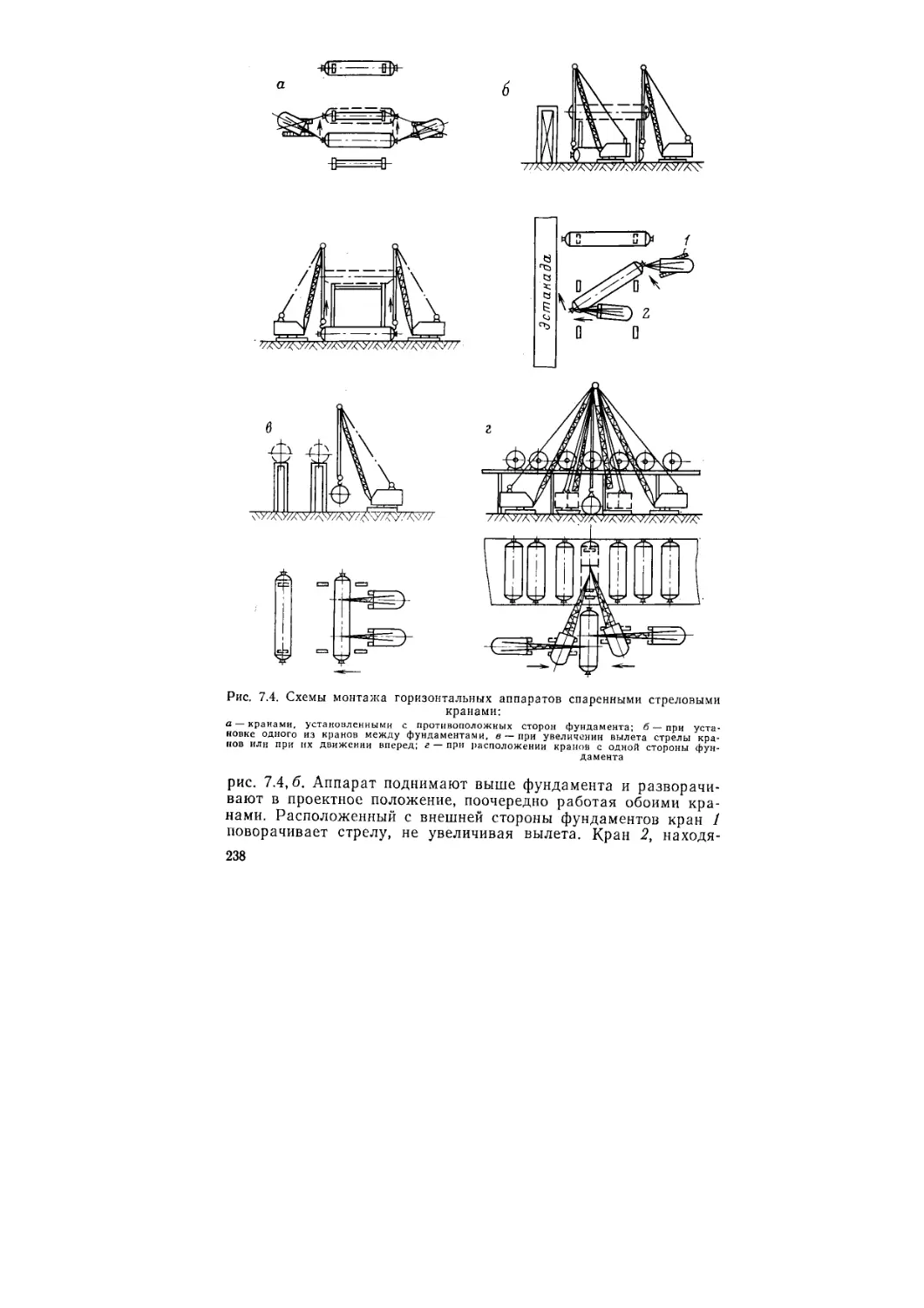

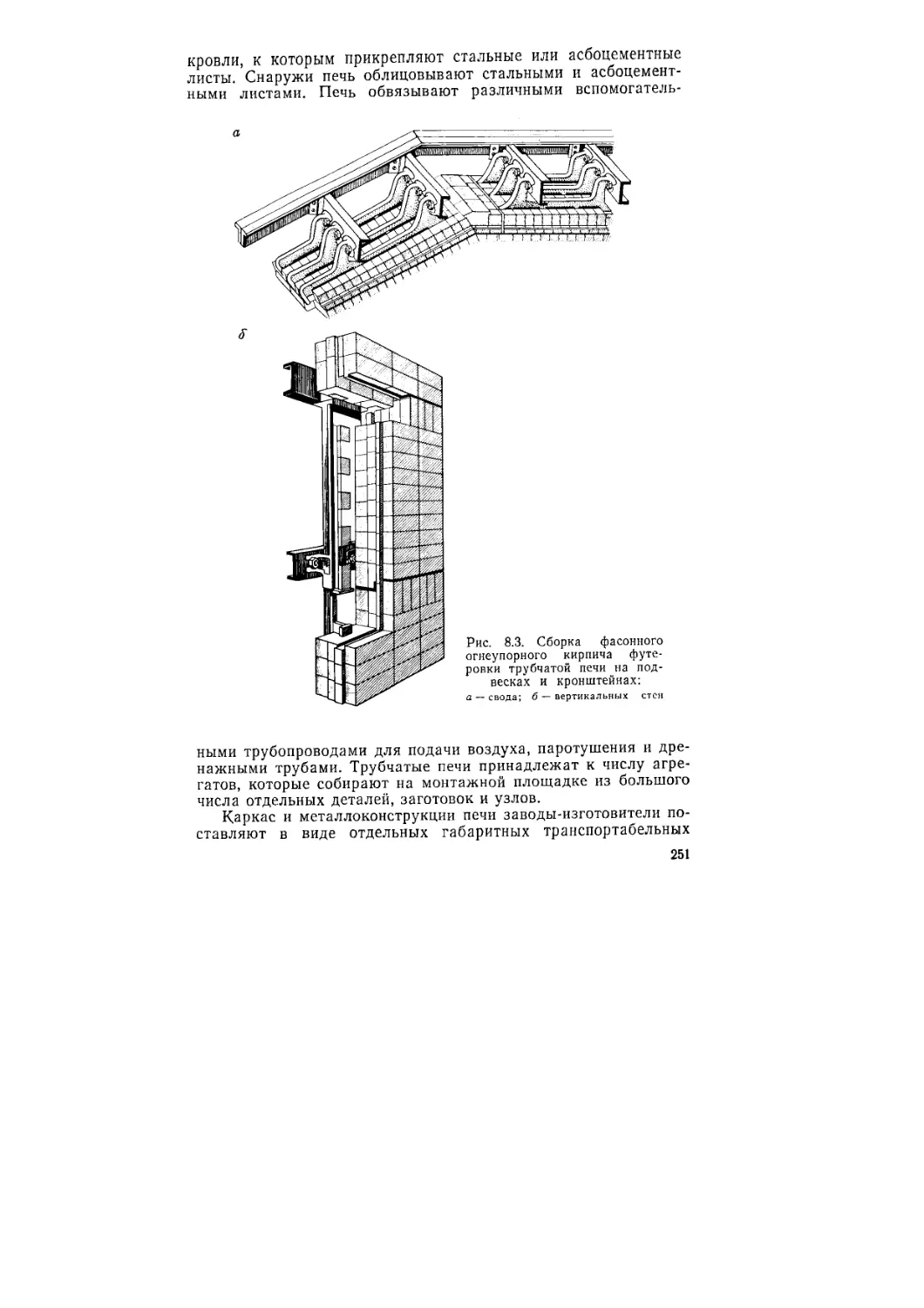

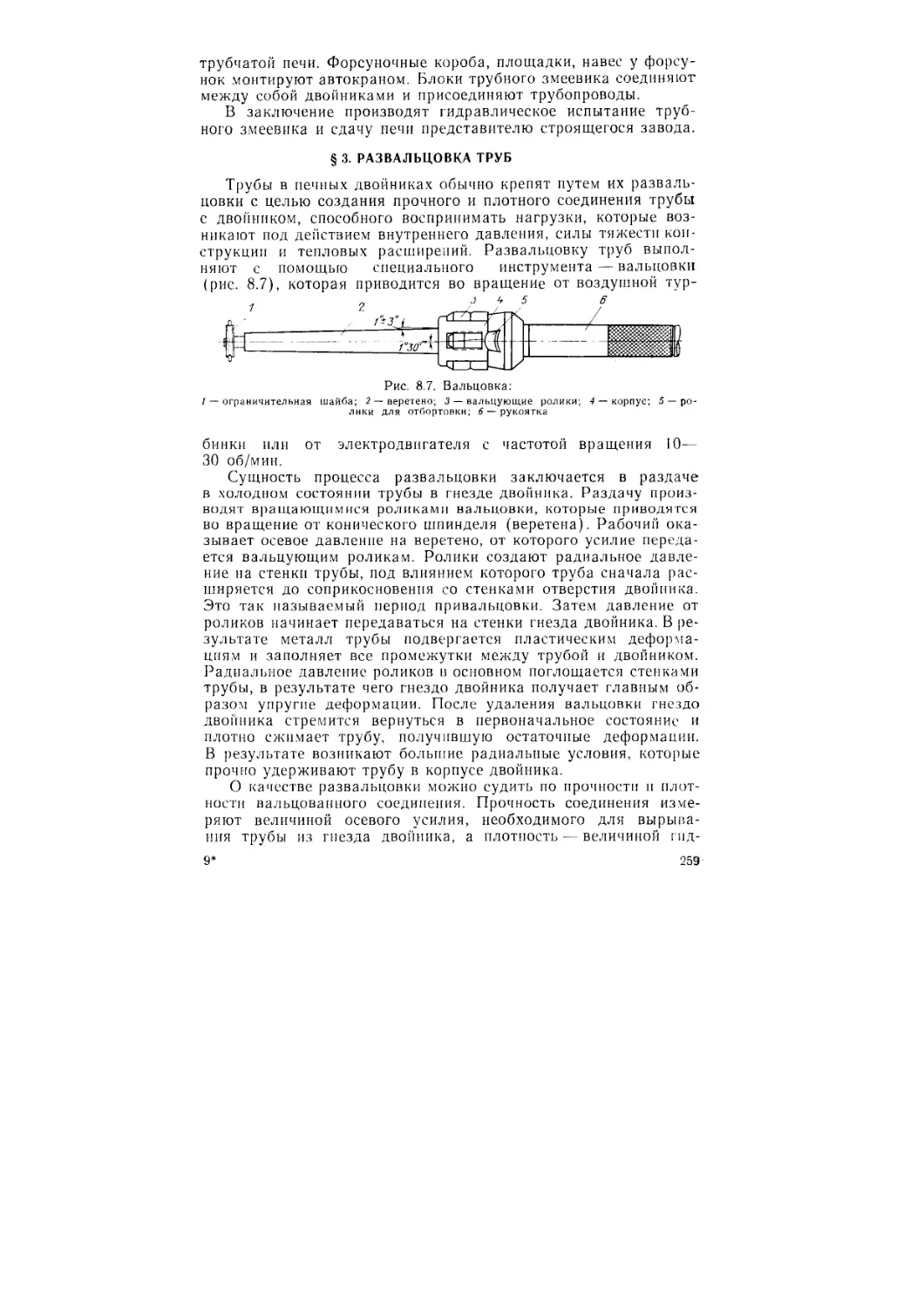

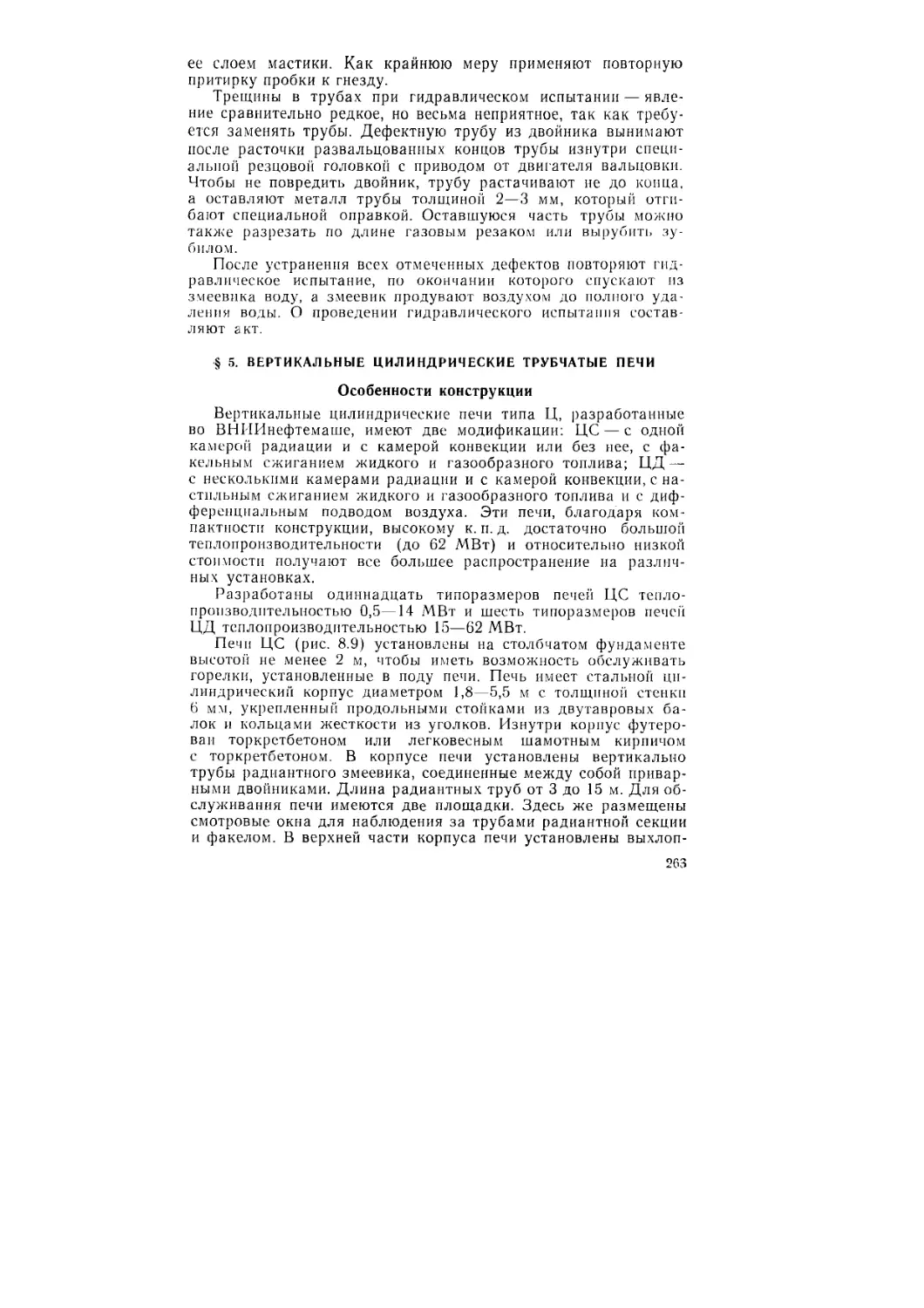

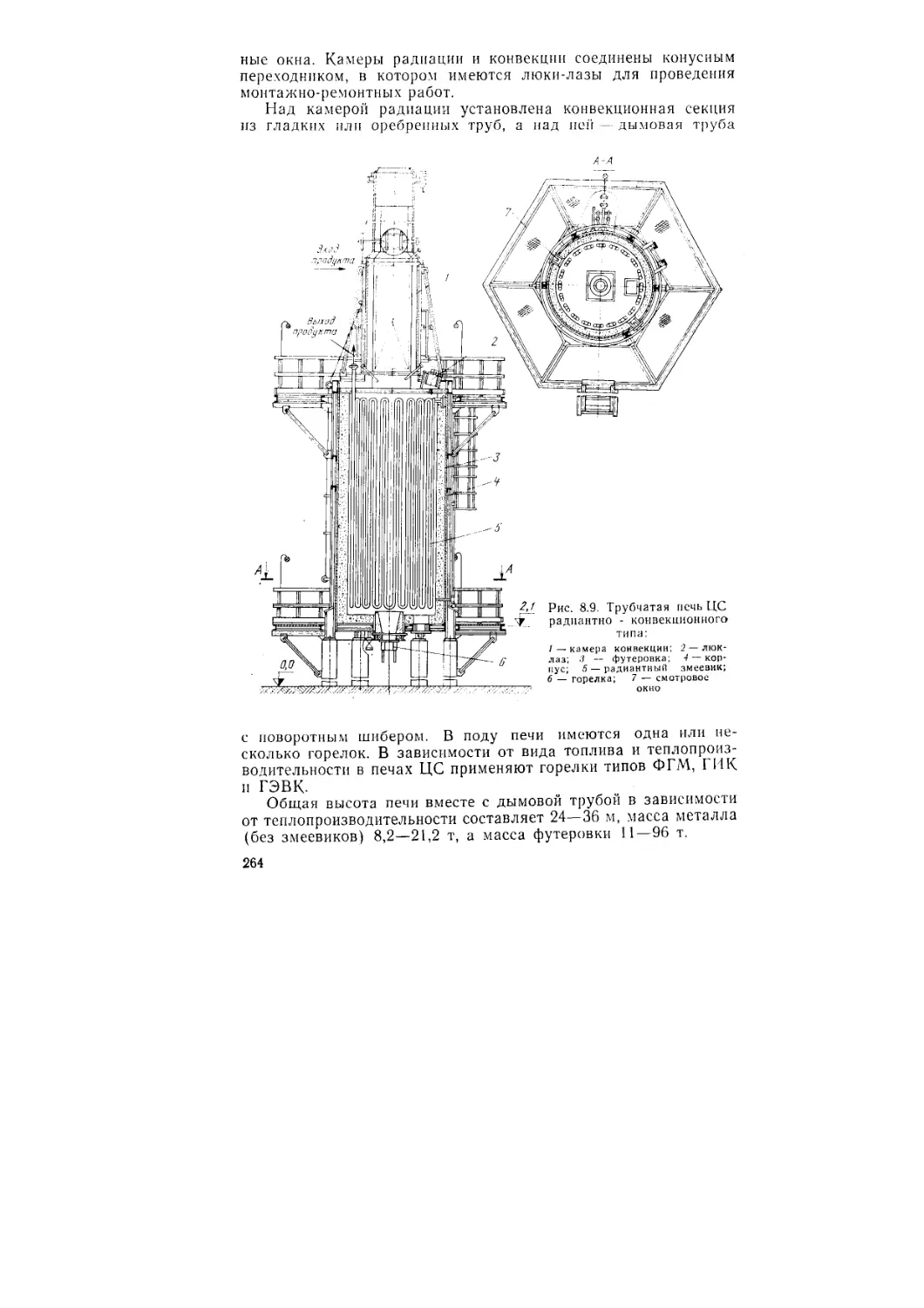

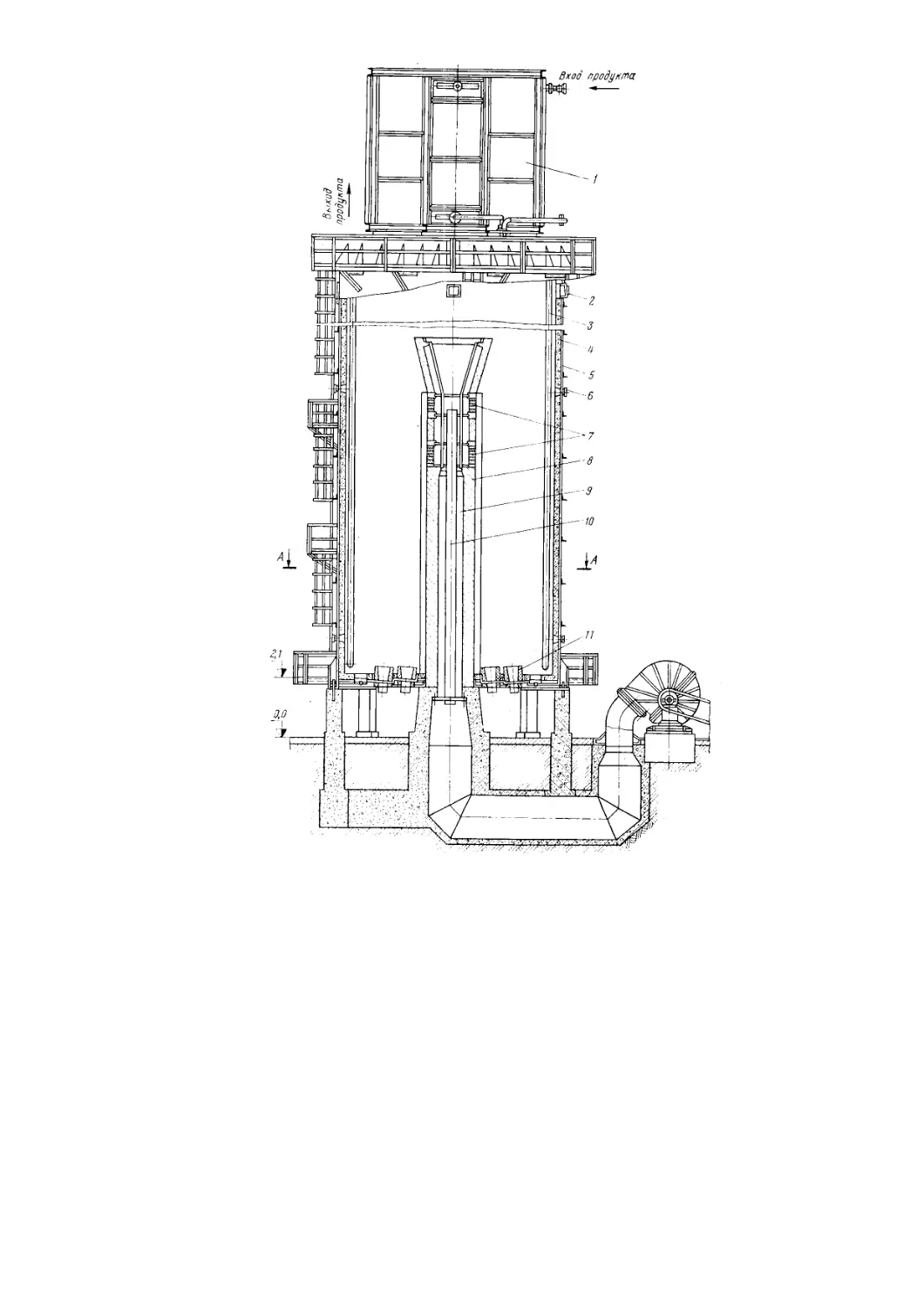

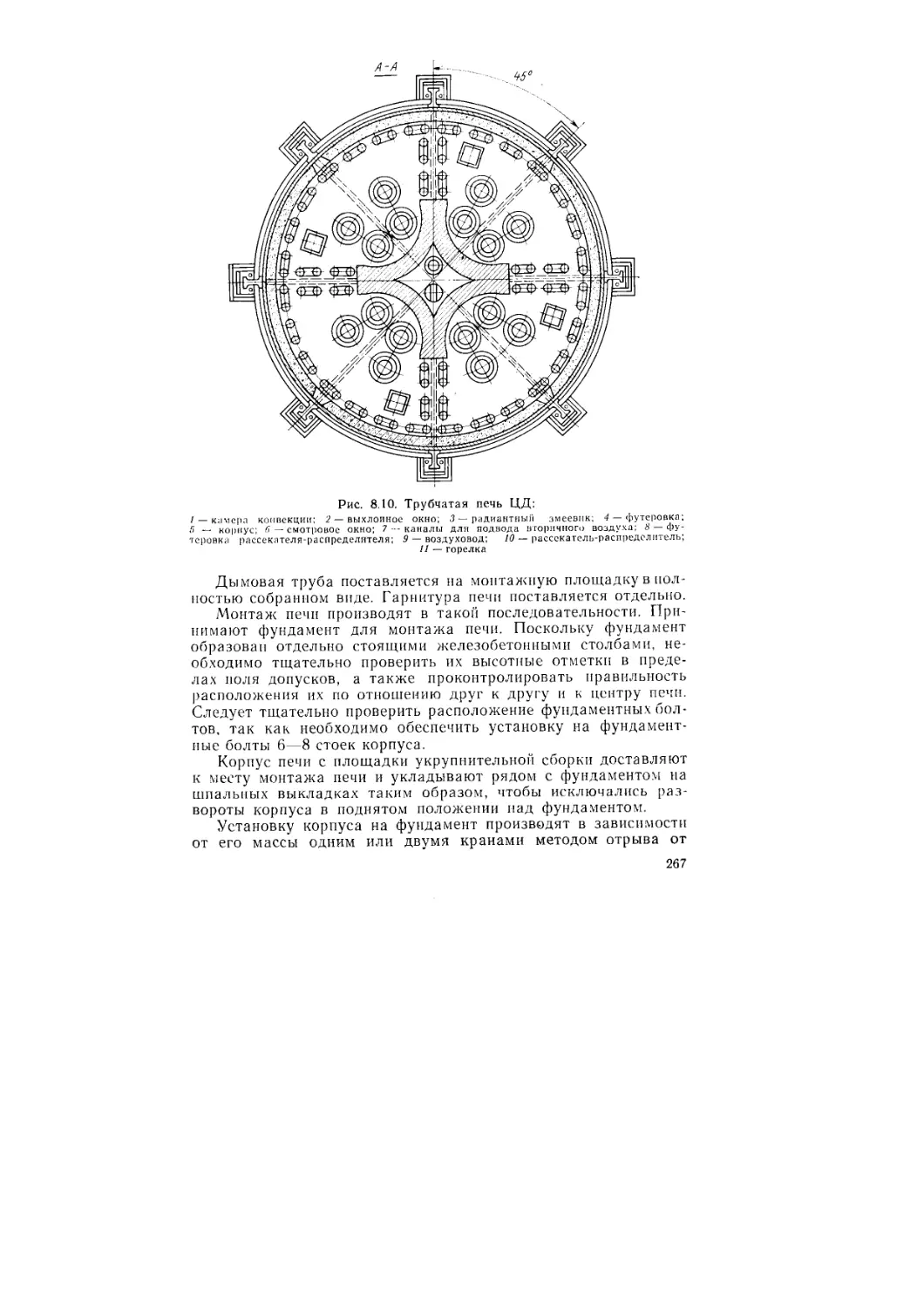

40