Автор: Берлинер Ю.И.

Теги: общее машиностроение технология машиностроения машиностроение аппараты химической технологии

Год: 1976

Текст

ЮИ-БЕРЛИНЕР, Ю-А-БАЛАШОВ

ТЕХНОЛОГИЯ

ХИМИЧЕСКОГО И НЕФТЯНОГО

АП ПАРАТОСТРОЕН ИЯ

Ю. И. БЕРЛИНЕР, Ю. А. БАЛАШОВ

ТЕХНОЛОГИЯ

ХИМИЧЕСКОГО И НЕФТЯНОГО

АППАРАТОСТРОЕНИЯ

Москва «МАШИНОСТРОЕНИЕ» 1976

УДК 621.002 : (66 4^665.6)

Рецензент— канд. техн, наук В. А. БЕЛЕНЬКИЙ

Берлинер Ю. И., Балашов Ю. А. Технология хими-

ческого и нефтяного аппаратостроения. М., «Машино-

строение», 1976, с. 256.

В книге изложен современный опыт технологии

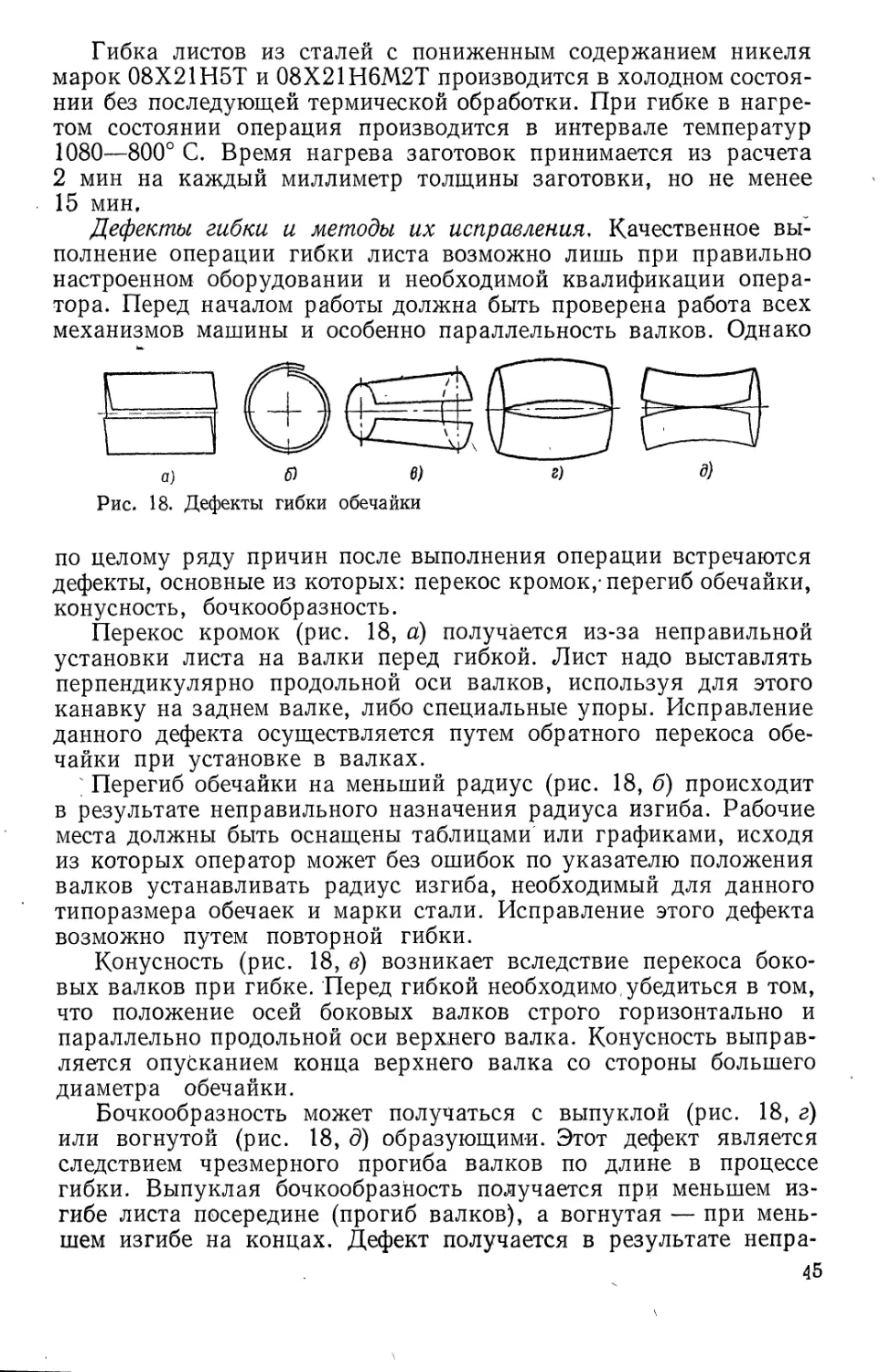

изготовления нефтяной и химической аппаратуры.

Приведены описания технологических процессов, обо-

рудования и оснастки для выполнения заготовительных,

сборочных и контрольных операций при изготовлении

деталей, сборочных единиц и аппаратов в целом. В не-

обходимых случаях приведены расчетные формулы.

Книга предназначена для инженеров-технологов

химического и нефтяного аппаратостроения, а также

смежных отраслей промышленности.

Табл. 25, ил. 163, список лит. 28 назв.

Б

31402-254

038 (01)-76

254-76

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

Производство химической и нефтяной аппаратуры играет

крупную роль в увеличении выпуска минеральных удобрений,

химических волокон, пластмасс, продуктов переработки нефти,

изделий бытовой химии.

Химическая и нефтяная аппаратура характеризуется большим

разнообразием ее типов, различающихся и по конструктивным

признакам, и по видам применяемых материалов, что приводит

к необходимости применения многочисленных и значительно

различающихся по характеру методов обработки деталей и сборки

аппаратов. Все это создает определенные трудности при создании

книги, освещающей вопросы технологии аппаратостроения.

В связи с этим авторы не ставили себе цель описать все техноло-

гические методы, применяемые при изготовлении аппаратуры.

Так, например, по сварке металлов имеется обширная специаль-

ная литература, где специалист-сварщик найдет необходимую

для него информацию. По таким же причинам авторы не сочли

необходимым широко излагать такие вопросы, как механическая

обработка, термообработка и другие общемашиностроительные

технологические процессы. Далее, в книге рассматриваются

вопросы изготовления аппаратуры только из металлических

материалов.

Задача предлагаемой книги — снабдить технолога сведениями,

необходимыми ему при изготовлении аппаратуры, по вопросам,

недостаточно освещенным в литературе. Основными вопросами

такого характера являются заготовительные и отделочные опера-

ции (значительное место отведено здесь разметке и обработке

отверстий и гибке листов), изготовление отдельных деталей и сбо-

рочных единиц, сборка аппаратов в целом. При этом, поскольку

аппараты состоят из отдельных типовых сборочных единиц, для

1* з

описания сборочных процессов были выбраны аппараты, наибо-

лее распространенные в промышленности.

В книге использованы материалы заводов, научно-исследова-

тельских и проектных институтов, передовой зарубежный опыт

и личный опыт работы авторов на заводах аппаратостроения.

Авторы благодарны работникам заводов и институтов, оказавшим

им большую помощь в подборе материалов для книги.

Учитывая, что издание книги подобного рода предпринимается

впервые, авторы понимают, что она может быть не лишена недо-

статков, и примут с благодарностью все замечания, которые будут

сделаны по их работе, и помогут дальнейшему совершенствованию

книги.

Раздел первый

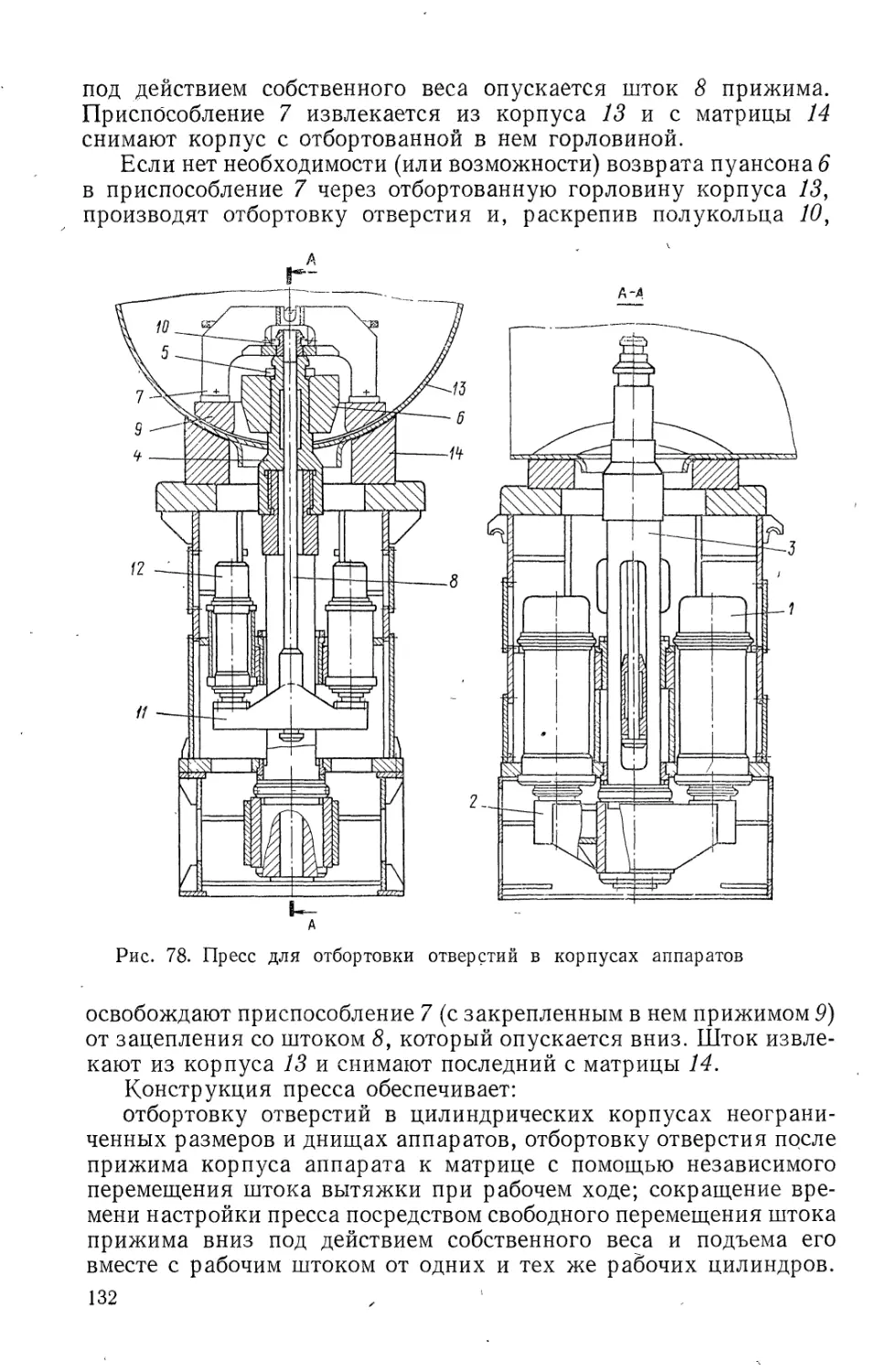

ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА

ХИМИЧЕСКОЙ И НЕФТЯНОЙ АППАРАТУРЫ

ГЛАВА 1

ОСНОВНАЯ НОМЕНКЛАТУРА АППАРАТОВ

Номенклатура химического и нефтяного аппаратостроения

определяется в основном потребностями химической, нефтяной,

нефтехимической, микробиологической и газовой отраслей народ-

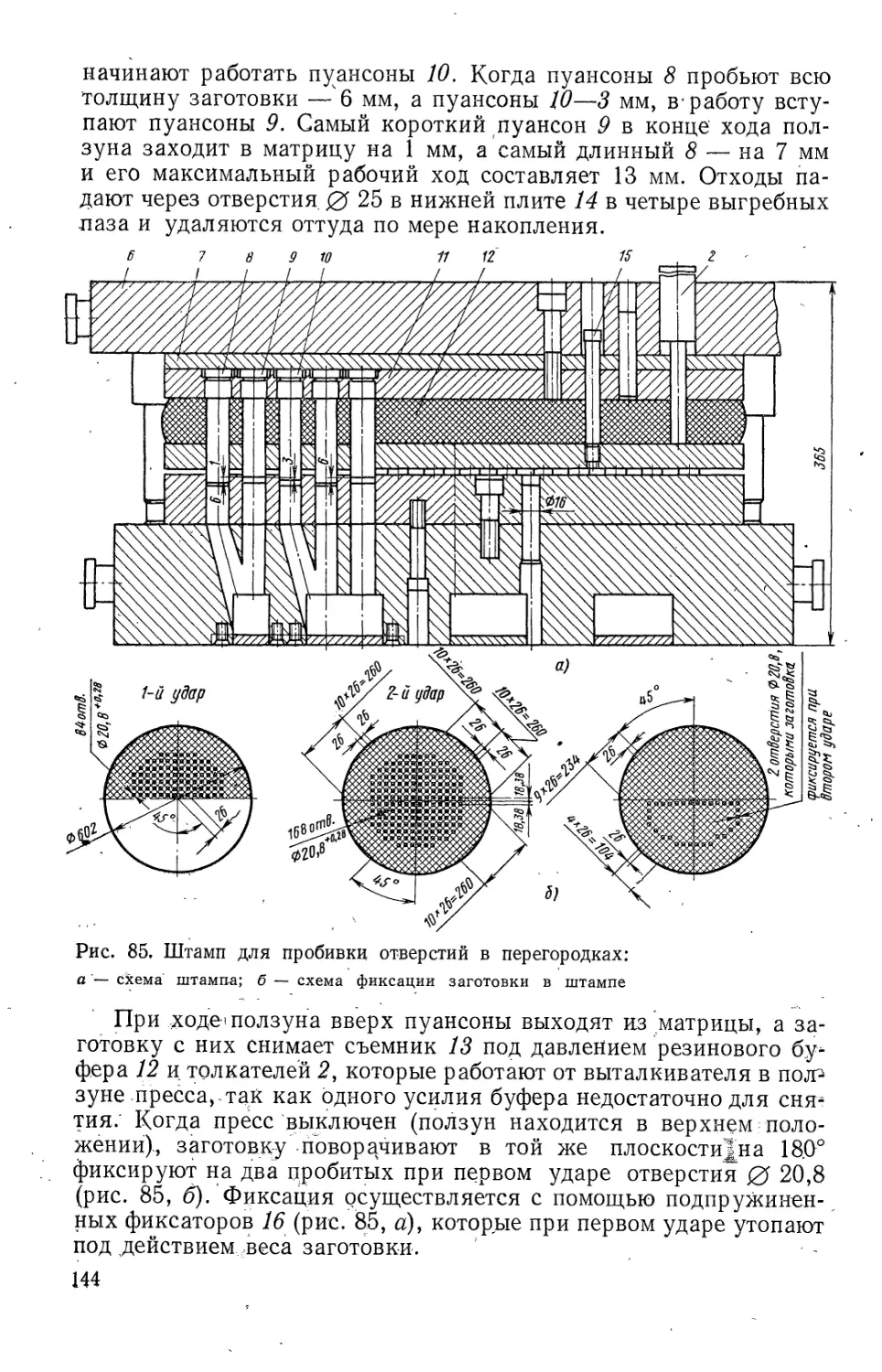

ного хозяйства при строительстве новых и реконструкции действу-

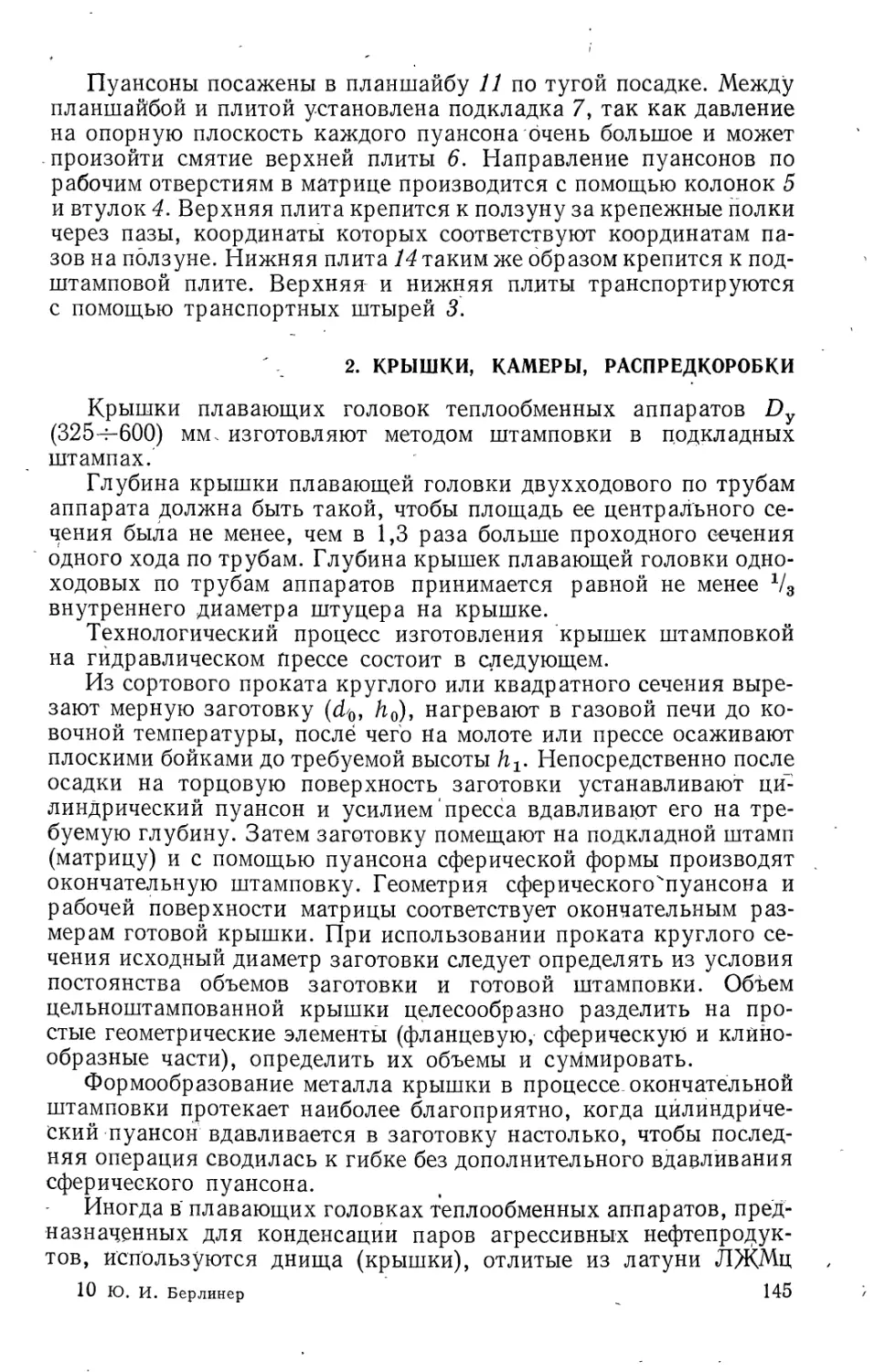

ющих заводов и установок.

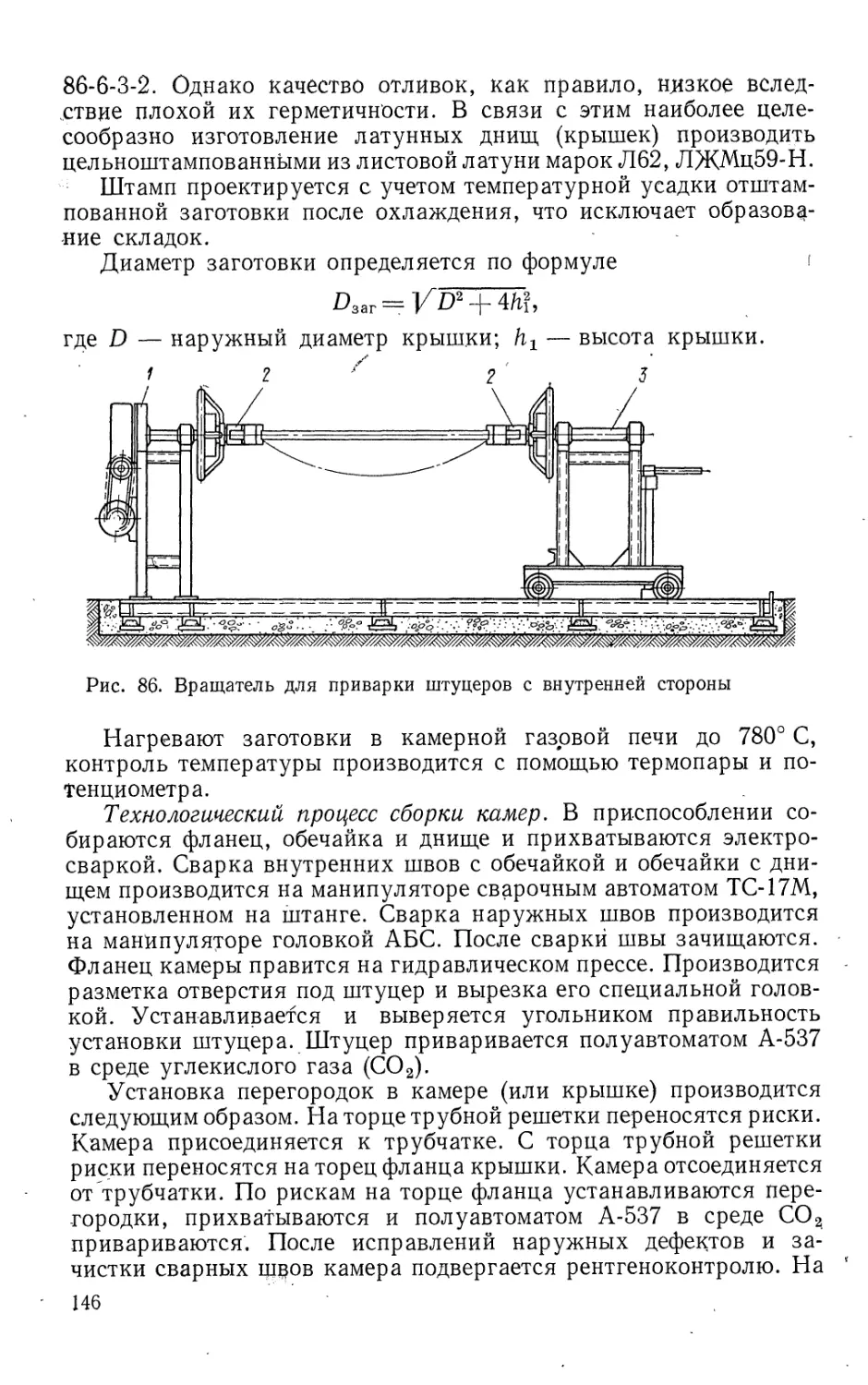

Классификация химической и нефтяной аппаратуры по назна-

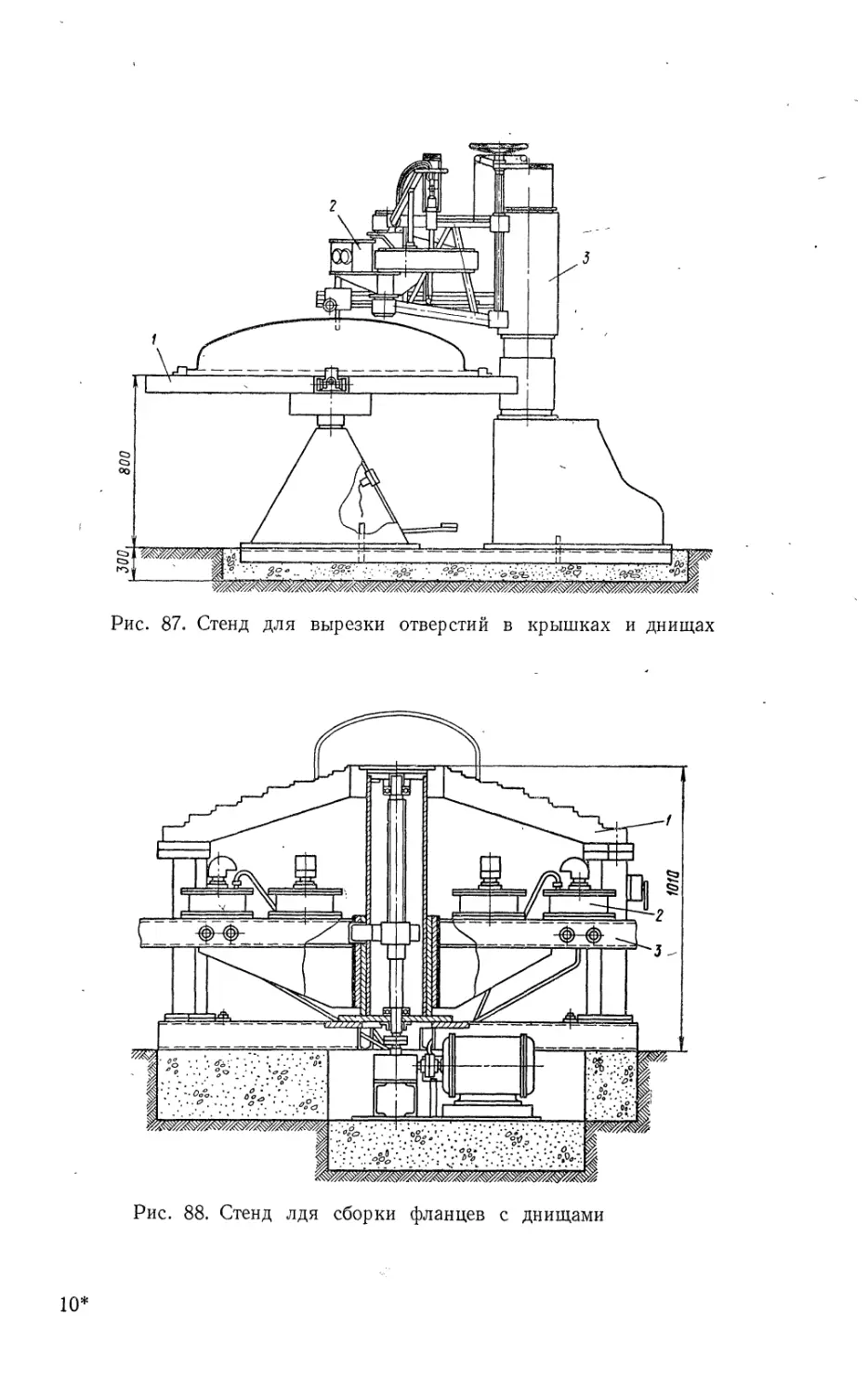

чению крайне условна, так как в различных установках аппараты

одной конструкции могут предназначаться для различных техно-

логических целей. Поэтому в основу классификации положены

важнейшие физико-химические процессы, происходящие в аппа-

рате. С этой точки зрения приняты следующие номенклатурные

группы аппаратуры:

теплообменные аппараты, в которых тепловой поток проходит

через стенку, разделяющую среды: пластинчатые, кожухотрубча-

тые теплообменники, конденсаторы и испарители, теплообменники

типа «труба в трубе», аппараты воздушного охлаждения, погруж-

ные и оросительные холодильники и конденсаторы, подогреватели

и испарители с паровым пространством, контакторы и т. д.;

массообменные аппараты, в которых передача тепла произво-

дится при непосредственном контакте сред. Нередко, одновре-

менно с передачей тепла, в таких аппаратах происходят и химиче-

ские реакции. К этой группе аппаратуры относятся колонны рек-

тификационные, экстракционные, стабилизационные, абсорберы

и десорберы, колонны синтеза, оросительные башни и т. д.;

аппараты-реакторы, в которых происходят основные химиче-

ские превращения продуктов. Большей частью реакция в этих

аппаратах происходит в присутствии катализатора при высоких

температуре и давлении. В состав этой группы входят реакторы,

регенераторы, реакционные камеры и т. д.;

нагревательные аппараты огневого действия', огневые подо-

греватели, трубчатые печи, элементы котлов-утилизаторов и т. д.;

аппараты, предназначенные для разделения сред и очистки

продуктов от примесей', пылеуловители, сепараторы, фильтры,

центрифуги, газосепараторы, выветриватели, отстойники и т. д.;

5

мешалки-аппараты, предназначенные для смешения сред;

сосуды для хранения продуктов’, буллиты, шаровые емкости,

цилиндрические емкости для хранения ожиженных газов,

мерники и промежуточные емкости технологических установок

И т. д.

Проведенная за последние годы стандартизация и нормализа-

ция химической и нефтяной аппаратуры привела к расширенному

применению ее в технологических производствах, не связанных

с химической и нефтехимической отраслями промышленности,

а именно — в металлургических и энергетических установках,

в технологических процессах стройиндустрии, пищевой промыш-

ленности и др.

В последние годы основной тенденцией развития химической

и нефтехимической отраслей является создание крупнотоннажных

производств. В настоящее время действуют и находятся в стадии

строительства такие мощные установки, как для производства

аммиака суточной производительностью 600 и 1360 т, комбиниро-

ванные установки для переработки нефти с годовой мощностью

по сырью 6—8 млн. т, производство этилена годовой мощностью

300 и 450 тыс. т и др. Все это потребовало создания уникального

химического и нефтехимического оборудования, работающего

при высоком давлении и больших температурах.

Нередки случаи агрегатирования аппаратов, когда в состав

агрегата входят различные по назначению аппараты, напри-

мер в конструкции колонной аппаратуры включены кожухо-

трубчатые теплообменники или секции аппаратов воздушного

охлаждения.

1. КЛАССИФИКАЦИЯ АППАРАТОВ

ПО КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИМ ПРИЗНАКАМ

Аппаратура классифицируется по следующим признакам:

эксплуатационные параметры, толщина стенки, конструктивные

характеристики, габаритность, виды материалов.

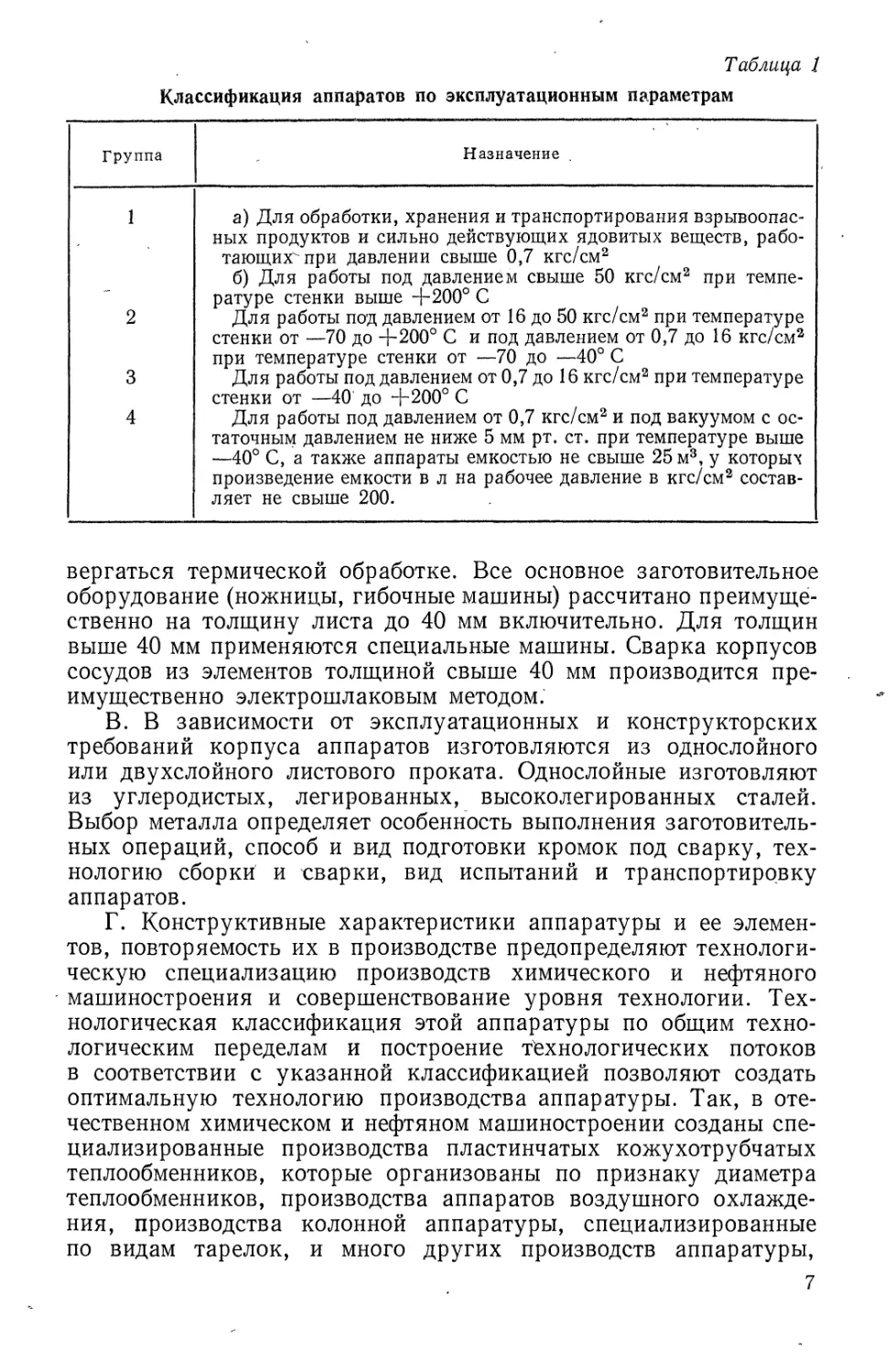

А. К эксплуатационным параметрам относятся температура,

рабочее давление и состав рабочей среды. Указанные параметры

определяют основные характеристики элементов аппарата —

диаметр, толщину стенки, материал. В зависимости от величин

указанных параметров аппараты делятся на четыре группы

(табл. 1). Требования к сварке и объем испытаний и контроля

зависят от группы, к которой относится аппарат.

Б. По толщине стенки сосуды аппаратов делятся на тонкостен-

ные и толстостенные. Такое деление предопределяет выбор техно-

логии изготовления. Сосуды с толщиной стенки до 36 мм включи-

тельно относятся к тонкостенным, выше 36 мм к толстостенным.

Величина 36 мм определена несколькими конструктивными и

технологическими признаками. Толстостенные сосуды или их

элементы, изготовленные из углеродистых сталей, должны под-

6

Таблица 1

Классификация аппаратов по эксплуатационным параметрам

Группа Назначение

1 2 3 4 а) Для обработки, хранения и транспортирования взрывоопас- ных продуктов и сильно действующих ядовитых веществ, рабо- тающих" при давлении свыше 0,7 кгс/см2 б) Для работы под давлением свыше 50 кгс/см2 при темпе- ратуре стенки выше +200° С Для работы под давлением от 16 до 50 кгс/см2 при температуре стенки от —70 до +200° С и под давлением от 0,7 до 16 кгс/см2 при температуре стенки от —70 до —40° С Для работы под давлением от 0,7 до 16 кгс/см2 при температуре стенки от —40 до +200° С Для работы под давлением от 0,7 кгс/см2 и под вакуумом с ос- таточным давлением не ниже 5 мм рт. ст. при температуре выше —40° С, а также аппараты емкостью не свыше 25 м3, у которых произведение емкости в л на рабочее давление в кгс/см3 состав- ляет не свыше 200.

вергаться термической обработке. Все основное заготовительное

оборудование (ножницы, гибочные машины) рассчитано преимуще-

ственно на толщину листа до 40 мм включительно. Для толщин

выше 40 мм применяются специальные машины. Сварка корпусов

сосудов из элементов толщиной свыше 40 мм производится пре-

имущественно электрошлаковым методом.

В. В зависимости от эксплуатационных и конструкторских

требований корпуса аппаратов изготовляются из однослойного

или двухслойного листового проката. Однослойные изготовляют

из углеродистых, легированных, высоколегированных сталей.

Выбор металла определяет особенность выполнения заготовитель-

ных операций, способ и вид подготовки кромок под сварку, тех-

нологию сборки и сварки, вид испытаний и транспортировку

аппаратов.

Г. Конструктивные характеристики аппаратуры и ее элемен-

тов, повторяемость их в производстве предопределяют технологи-

ческую специализацию производств химического и нефтяного

машиностроения и совершенствование уровня технологии. Тех-

нологическая классификация этой аппаратуры по общим техно-

логическим переделам и построение технологических потоков

в соответствии с указанной классификацией позволяют создать

оптимальную технологию производства аппаратуры. Так, в оте-

чественном химическом и нефтяном машиностроении созданы спе-

циализированные производства пластинчатых кожухотрубчатых

теплообменников, которые организованы по признаку диаметра

теплообменников, производства аппаратов воздушного охлажде-

ния, производства колонной аппаратуры, специализированные

по видам тарелок, и много других производств аппаратуры,

7

в основу которых заложены идентичные технологические процессы

изготовления.

Д. В зависимости от габаритов аппаратов технология их

сборки может существенно различаться. Габаритные аппараты

отправляются на монтажные площадки в полностью собранном

виде. Аппараты негабаритные поставляются на монтажные пло-

щадки в блочном исполнении максимальной заводской готовности

и там их изготовление заканчивается.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К КОНСТРУИРОВАНИЮ И ИЗГОТОВЛЕНИЮ АППАРАТОВ

Аппараты, работающие под давлением, изготовляются в соот-

ветствии с действующими требованиями правил Госгортехнад-

зора СССР и отраслевого стандарта ОСТ-26-291—71 «Сосуды и

аппараты сварные стальные. Технические требования».

Рис. 1. Зоны габаритности

Для изготовления сосудов и аппаратов в зависимости от их

конструкции и размеров применимы все виды промышленной

8

сварки, кроме газовой, которая допускается только для труб

условным диаметром до 80 мм с толщиной стенки не более 4 мм

и в других технически обоснованных случаях, оговоренных чер-

тежами или техническими условиями на изделие.

За базовые размеры диаметров аппаратов принимают диа-

метры отбортованных днищ по ГОСТ 6533—68. Для аппаратов,

выполняемых с иными днищами, за базовые размеры принимают:

наружный диаметр аппаратов, изготовляемых из труб, и внутрен-

ний диаметр всех остальных аппаратов. Аппараты снабжаются

люками или смотровыми лючками, обеспечивающими их осмотр,

очистку и ремонт.

Внутренние устройства в аппаратах (змеевики, тарелки, пере-

городки и др.), препятствующие осмотру корпуса и его ремонту,

выполняются съемными.

У механически обрабатываемых деталей размеры с не указан-

ными отклонениями выполняются по 7-му классу точности, а у

деталей и узлов без механической обработки — по 9-му классу

точности — ОСТ 1010 и ГОСТ 2689—54. На рабочей поверхности

обечаек и днищ не допускаются риски, забоины, царапины и дру-

гие дефекты, если их глубина превышает минусовые предельные

отклонения, предусмотренные соответствующими стандартами или

техническими условиями на материалы.

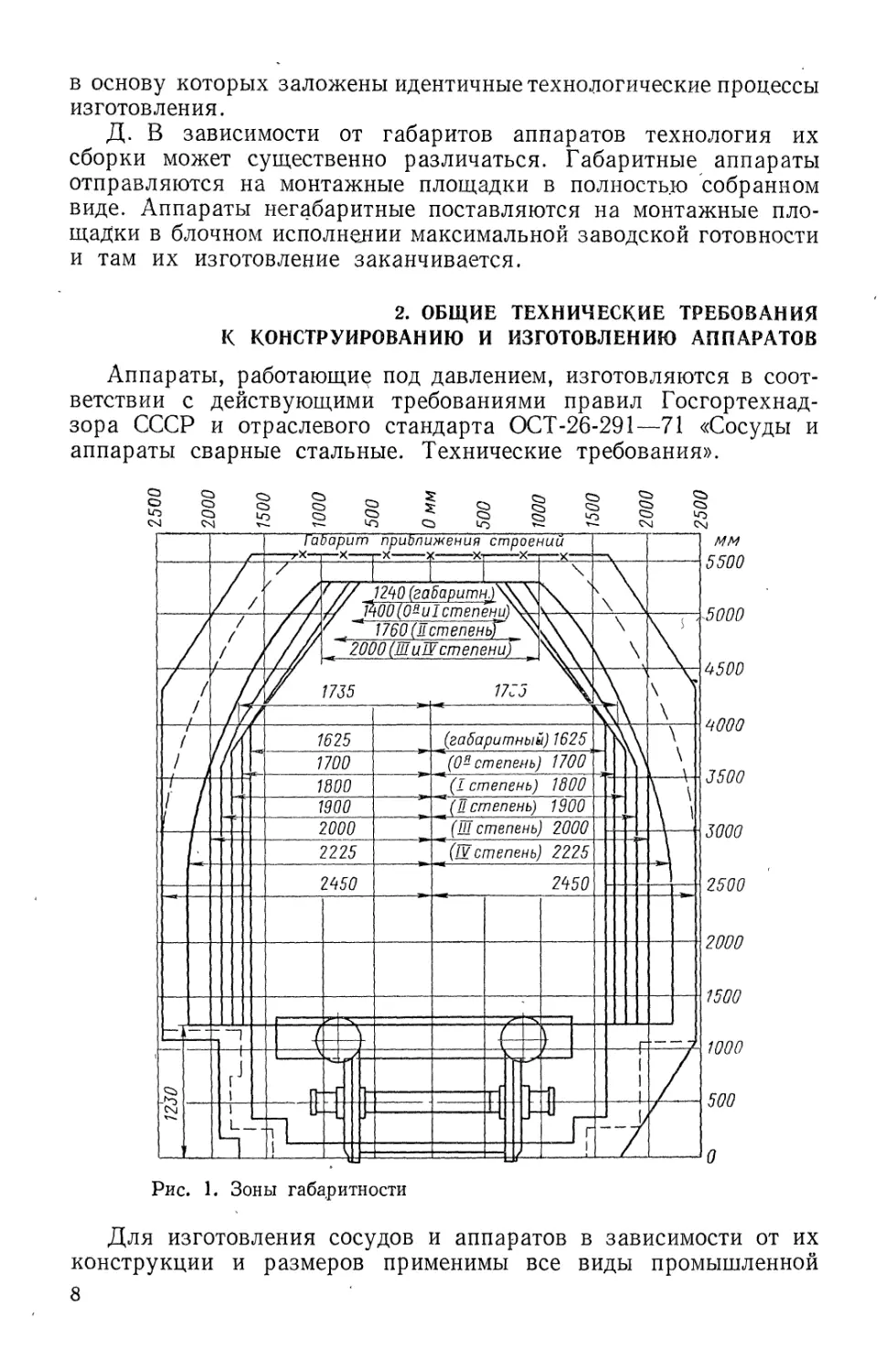

Согласно ТУ 26-01-217—68 габаритные размеры оборудования

в сборе должны вписываться в габарит подвижного состава же-

лезнодорожного транспорта (рис. 1). Когда оборудование не может

быть спроектировано габаритным, оно должно состоять из мини-

мального числа транспортабельных поставочных блоков с воз-

можно меньшими степенями верхней и боковой негабаритности

(табл. 2).

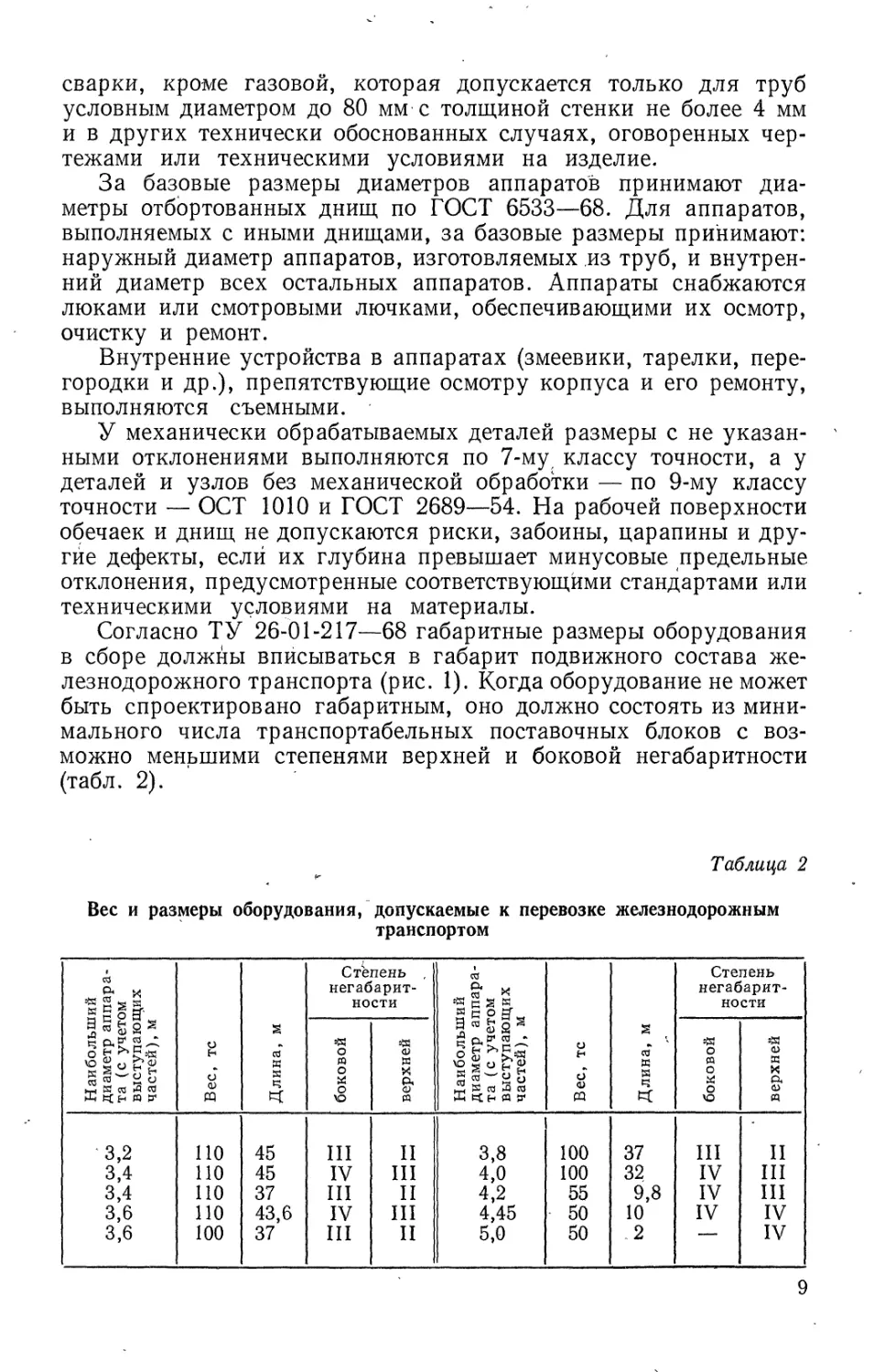

Таблица 2

Вес и размеры оборудования, допускаемые к перевозке железнодорожным

транспортом

Наибольший диаметр аппара- та (с учетом выступающих частей), м Вес, тс Длина, м Степень , негабарит- ности Наибольший диаметр аппара- та (с учетом выступающих частей), м Вес, тс Длина, м Степень негабарит- ности

боковой верхней боковой верхней

3,2 ПО 45 III II 3,8 100 37 III II

3,4 но 45 IV III 4,0 100 32 IV III

3,4 но 37 III II 4,2 55 9,8 IV III

3,6 но 43,6 IV III 4,45 50 10 IV IV

3,6 100 37 III II 5,0 50 2 — IV

9

ГЛАВА 2

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ДЛЯ ИЗГОТОВЛЕНИЯ АППАРАТУРЫ

К материалам, выбираемым для изготовления деталей аппара-

тов, предъявляется ряд требований.

Коррозионная стойкость. В зависимости от скорости коррозии

различные стали и сплавы по отношению к определенной среде

классифицируются по десятибалльной шкале (ГОСТ 13819—68)

как совершенно стойкие, весьма стойкие, стойкие, пониженно-

стойкие, малостойкие и нестойкие.

Детали аппаратов должны обладать необходимой стойкостью

против коррозии, обеспечивающей срок их службы не менее чем

в течение 5—8 лет.

Прочность. Стали и другие металлы и сплавы для аппаратуры

должны иметь предел прочности (временного сопротивления) и

предел текучести, обеспечивающие надежную работу аппаратов

под внутренним давлением, ветровой и другими нагрузками, когда

явление ползучести практически можно не принимать во внимание.

Ударная'вязкость. Значения ударной вязкости характеризуют

вязкостные свойства металла и особенно важны для оценки воз-

можности хрупкого разрушения элементов оборудования при

низких температурах и ударных нагрузках, в результате старения

металла и развития в нем явления тепловой хрупкости. Наряду

с этим показатели ударной вязкости позволяют косвенно судить

и о качестве металла: степени его загрязненности неметалличе-

скими включениями, сплошности, соблюдении режима термиче-

ской обработки и^пр.

Теплоустойчивость (длительная прочность, ползучесть). По-

теря работоспособности и даже разрушение оборудования, экс-

плуатируемого под внутренним давлением при высоких темпера-

турах, возможны в результате постепенного, более или менее

равномерного по длине аппарата увеличения диаметра с одно-

временным уменьшением толщины стенки. Причиной этого яв-

ляется свойство металлов медленно и непрерывно пластически

деформироваться при высоких температурах под воздействием

постоянной нагрузки (ползучесть). Способность металла противо-

стоять развитию ползучести, называемая теплоустойчивостью,

оценивается по результатам длительных испытаний показате-

лями длительной прочности (напряжениями, вызывающими при

данной температуре разрушение образца за определенный про-

межуток времени, для оборудования нефтезаводов обычно за

10 000 и 100 000 ч) или ползучести (напряжениями, вызывающие

при данной температуре за 1000, 10 000 или 100 000 ч суммарное

удлинение образца, равное 1%, что соответствует средней ско-

рости ползучести 10~3, 10“4 и 10"5% в час или относительной де-

формации 10"5, 10“6 и 10~7 мм/мм в час).

10

Тепловая хрупкость и разупрочнение. В результате длитель-

ного пребывания при повышенных температурах некоторые стали

теряют свои исходные значения вязкости, пластичности и прочно-

сти, что связано прежде всего с изменениями кристаллической

решетки и микроструктуры стали. Указанное явление потери

вязкости и пластичности получило название «тепловой хрупкости».

Подобные изменения свойств сталей крайне нежелательны и

опасны, так как могут привести к разрушению оборудования во

время эксплуатации и при ремонтах. Поэтому к материалам обя-

зательно предъявляется требование достаточной стабильности

механических свойств и структуры в процессе длительного воз-

действия рабочих температур.

Пластичность. Кроме прочности, металл должен обладать

достаточно высокой пластичностью, оцениваемой показателями

относительного удлинения и поперечного сужения. Это требование

обусловливается тем, что стальной прокат при изготовлении из

него сборочных элементов и деталей аппаратуры, а также при

сборке и монтаже аппаратуры и трубопроводов подвергается пла-

стической деформации (штамповка днищ, гибка листа, разваль-

цовка труб и т. д.), выдержать которую без разрушения хрупкий

металл не способен.

Свариваемость. Подавляющее большинство аппаратов изго-

товляют и монтируют с помощью сварки, поэтому металл должен

обеспечивать возможность создания надежных сварных соедине-

ний, у которых механические и физико-химические свойства оди-

наковы со свойствами основного металла или -весьма близки

к ним.

В зависимости от материала детали могут работать при тем-

пературах от —253 до +700° С. Пределы применения материалов

приведены в ОСТ 26-291—71.

Для изготовления аппаратов применяется сталь, выплавленная

в мартеновских и электрических печах, и сталь кислородно-кон-

вертерного производства.

В качестве заготовок используются листовой и сортовой про-

кат, трубы, поковки, штамповки и отливки.

Листовая сталь. При заказе углеродистых сталей обыкновен-

ного качества и двухслойных сталей с основным слоем из стали

обыкновенного качества по ГОСТ 380—71 указывается, что сталь

предназначена для сварных конструкций, степень раскисления

(сп, кп, пс). При заказе высоколегированной коррозионно-стой-

кой и жаростойкой листовой стали по ГОСТ 7350—66 глубина

зачистки не должна выводить листы за пределы минусовых откло-

нений по толщине.

Коррозионно-стойкий металл, работающий в контакте с агрес-

сивной средой, до запуска в производство при наличии требова-

ния чертежей должен быть проверен заводом-изготовителем на хи-

мический состав, межкристаллитную коррозию по ГОСТ 6032—58

и на содержание альфа-фазы.

11

Трубы. При заказе труб оговариваются особые требования.

При заказе электросварных труб по ЧМТУ/ВНИТИ 694—65

оговаривается требование 100%-ного контроля качества свар-

ного шва физическим методом без разрушения. При заказе труб

по ГОСТ 8731—66. и 8733—66 оговаривается группа А и требова-

ния по гидроиспытанию каждой трубы, а при необходимости —

испытаний на .сплющивание и загиб. При заказе труб из сталей

12Х18Н10Т, 08Х18Н10Т, 08Х18Н12Б, 10Х17Н13М2Т,

08Х17Н15МЗТ по ГОСТ 9940—72 оговариваются требования

по очистке от окалины, термообработке труб, гидравлическому

испытанию каждой трубы.

Поковки. По форме и размерам поковки должны соответствовать

чертежам готового изделия с припусками на механическую обра-

ботку, технологическими напусками и допусками на точность

изготовления в соответствии с ГОСТ , 7062—67, ГОСТ 7829—70

и ГОСТ 7505—55. Качество поверхности, механические свойства

поковок, допускаемые дефекты и методы их устранения должны

соответствовать требованиям ГОСТ 8479—70. В случае изготовле-

ния поковок, размеры которых выходят за пределы, предусмо-

тренные ГОСТ 8479—70, требования к механическим свойствам

поковок должны быть оговорены в чертежах деталей или допол-

нительных технических требованиях.

Стальные отливки применяются в термообработанном состоя-

нии (с проверкой механических свойств после термообработки).

Для отливок применяется сталь, выплавленная в мартеновских

и электрических печах. По форме и размерам отливки цолжны

соответствовать чертежам. Допускаемые отклонения по размерам

и весу отливок, а также припуски на механическую обработку

принимаются по III классу точности ГОСТ 2009—55.

ГЛАВА 3

ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ПРОИЗВОДСТВА

Заводы нефтяного и химического аппаратостроения отличаются

индивидуальным и мелкосерийным характером производства.

Серийность некоторых видов аппаратов (кроме теплообменных

и некоторых других) составляет 7—10 шт. в год. Только около

.50% наименований изделий являются повторяющимися, т. е.

изготовляются в течение двух или более лет по одним и тем же

чертежам, остальные 50% заказываются каждый раз по совершенно

новым моделям и техническим условиям. Это определяет исполь-

зование преимущественно универсального металлорежущего и

кузнечно-прессового оборудования, невысокую технологическую

оснащенность специальным оборудованием и приспособлениями,

12' '

отсутствие операционных расчетно-режимных карт, создание

временных специализированных производств.

С точки зрения технологической структуры производства

в зависимости от его характера и состава трудоемкость работ

составляет примерно (%): механическая обработка — 28—56;

кузнечно-прессовые работы — 1—5; литейные — 0—8; сборочно-

сварочные — 13—44; слесарно-сборочные 14—54. Анализ дает

следующее примерное распределение заготовок по . способам их

получения (%): литые детали — 4; кованые — 1,2; холодноштам-

пованные — 2,8; из проката и труб — 85,7 из пластмасс — 0,7;

после механической обработки — 5,5. Нормализованные детали

составляют 28—32% общего количества наименований обрабаты-

ваемых деталей.

Исходя из задач увеличения объемов производства, развития

его специализации и повышения уровня унификации деталей и

сборочных единиц, можно наметить основные пути совершенство-

вания технологии нефтяного и химического аппаратостроения.

Обработка резанием: типизация технологических процессов,

внедрение групповой технологии и поточно-механизированных

линий, создание на этой базе специализированных, участков,

например, по изготовлению фланцев, трубных досок, колпачков

и патрубков тарелок ректификационных колонн, трубных эле-

ментов теплообменников, штуцеров," нормалей. На таких произ-

водствах находят широкое применение быстропереналаживаемая

оснастка, универсальные сборочные приспособления (УСП) и т. д.

Кузнечно-штамповочная обработка: оснащение производства

ковочно-штамповочными прессами усилием 1,0; 2,5; 4,0; 6,3 тыс. тс,

гидравлическими штамповочными прессами усилием от 250 до

6300 тс, термическими • печами для термообработки аппаратов

диаметром до 5 м, широкой гаммой гидравлических, вертикальных

и горизонтальных, фрикционных, эксцентриковых прессов и па-

ровых, гидравлических и механических молотов, оснащенных необ-

ходимыми термическими средствами. . Специализация участков

кузнечно-прессовых цехов основана на технологических возмож-

ностях кузнечно-прессового оборудования. Широкое распростра-

нение получили специализированные участки, имеющие в своем

составе как кузнечно-прессовое, так металлорежущее и сварочное

оборудование (например, участки по производству элементов та-

релок ректификационных колонн, сварных фланцев, крутоизо-

гнутых двойников, фитингов, змеевиков, сварно-кованых загото-

вок, днищ).

Сборочно-сварочное производство:

организация комплексно-механизированных поточных линий

очистки, правки и резки листового металлах применением камер

струйной очистки, травления и пассивирования, листоправильных

машин, маркировочно-разметочных аппаратов, мощных гильотин-

ных ножниц, газорезательных автоматов, листоукладчиков и

других средств механизации; комплексно-механизированцых ли-

13

ний сборки и сварки химической аппаратуры в целом и ее элемен-

тов с устройствами для фотокопировальной резки по копирам и

чертежам;

широкое внедрение плазменной резки цветных металлов и не*

ржавеющих сталей;

механизация процессов газовой вырезки отверстий под арма-

туру в корпусах обечаек и днищ; сборки обечаек; полирование,

внутренних поверхностей аппаратуры из нержавеющей стали и

титановых сплавов;

внедрение автоматической и полуавтоматической сварки в среде

углекислого газа; установок для электрошлаковой сварки кор-

пусов, фланцев, заготовок днищ и других толстостенных деталей;

автоматической сварки без разделки кромок металла толщиной

до 20 мм и однопроходной сварки металла толщиной до 12 мм.

Предпосылки организации поточного производства. Несмотря

на индивидуальный и мелкосерийный характер производства аппа-

ратов, анализ их конструкций показывает, что они в основном

состоят из однотипных деталей и сборочных единиц: обечаек,

днищ, люков, штуцеров, опор и т. д., а это создает возможности

для организации изготовления деталей и сборочных единиц и

в отдельных случаях аппаратов в целом по принципу поточного

производства.

Технологический процесс изготовления деталей и сборки

сборочных единиц и изделий характеризуется различными ви-

дами обработки: сваркой, механической обработкой, слесарными

работами, термической обработкой и т. д.

Основной вид соединения деталей ъ аппаратостроении —

сварка. Однако в результате сварочных операций возникают раз-

личного рода деформации, не позволяющие вести сборку аппа-

ратов по принципу взаимозаменяемости. Это увеличивает трудоем-

кость сборочных операций и нарушает ритм , работы линии. По-

этому при разработке технологического процесса необходимо за-

ранее учитывать расчетным или статическим методом сварочные

деформации.

Применение поточных методов в производстве аппаратуры на-

чинается с создания специализированных участков и цехов, рабо-

тающих по принципу поточного производства, поточных, перена-

лаживаемых механизированных линий для изготовления и обра-

ботки стандартных и нормализованных деталей и сборочных еди-

ниц аппаратуры.

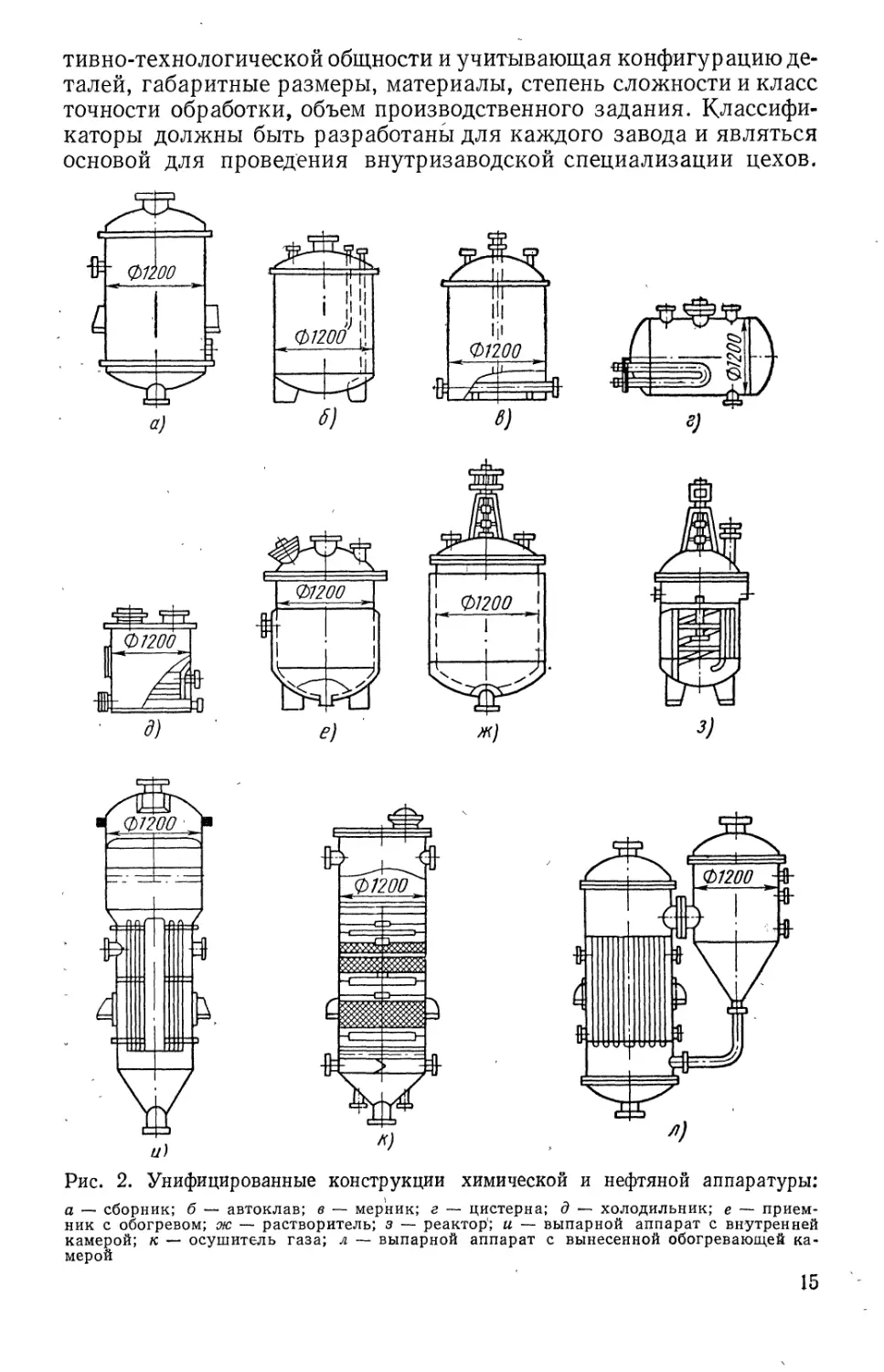

Одним из основных условий организации многопредметных

поточных линий производства аппаратуры являются типизация

технологических процессов, технологической оснастки, и создание

нестандартного оборудования на основе конструктивной преем-

ственности, возможной лишь при высоком уровне состояния уни-

фикации конструкций химической и нефтяной аппаратуры (рис. 2).

Важным этапом типизации технологических процессов должна

явиться их классификация^ основанная на признаках конструк-

14

тивно-технологической общности и учитывающая конфигурацию де-

талей, габаритные размеры, материалы, степень сложности и класс

точности обработки, объем производственного задания. Классифи-

каторы должны быть разработаны для каждого завода и являться

основой для проведения внутризаводской специализации цехов.

Рис. 2. Унифицированные конструкции химической и нефтяной аппаратуры:

а — сборник; б — автоклав; в — мерник; г — цистерна; д — холодильник; е — прием-

ник с обогревом; ж — растворитель; з — реактор'; и — выпарной аппарат с внутренней

камерой; к — осушитель газа; л — выпарной аппарат с вынесенной обогревающей ка-

мерой

15

При внедрении поточных методов производства в индивидуаль-

ное и мелкосерийное необходимо руководствоваться следующими

основными требованиями.

1. Максимально применять в конструкции аппаратов и машин

нормализованные и унифицированные детали и сборочные еди-

ницы.

2. Расчленять аппарат на ряд законченных независимых

сборочных единиц.

3. Обеспечить взаимозаменяемость сборочных единиц и дета-

лей, изготовляемых поточным методом.

4. При проектировании ненормализованных сборочных еди-

ниц максимально использовать нормализованные детали и сбо-

рочные единицы, применяя при этом различные виды соединений,

в том числе и неразъемные.

5. Уделять особое внимание технологичности конструкции.

Удовлетворительной можно считать только такую конструкцию,

которая, будучи эффективной и надежной в эксплуатации, яв-

ляется вместе с тем наименее металлоемкой и трудоемкой в изго-

товлении.

На заводах химического и нефтяного аппаратостроения орга-

низованы и работают поточные линии изготовления обечаек,

днищ, фланцев, трубных решеток и перегородок, корпусов аппа-

ратов и т. д.

Нормативные сроки подготовки производства. Нормативный

срок подготовки производства и изготовления аппаратуры исчис-

ляется со дня получения заводом наряда и технического проекта

до момента отгрузки готового изделия. Нормативные сроки под-

готовки производства и изготовления оборудования основываются

на принятой на заводах технологии его изготовления и учитывают

время технической и материально-технической подготовки произ-

водства. Разработка нормативных сроков проводится на изделия-

представители, принцип выбора которых основан на типе обору-

дования, его технической характеристике и материальном испол-

нении. Изделия-представители выбираются в соответствии с утвер-

жденной специализацией завода.

Сроки подготовки производства и изготовление особо слож-

ного оборудования и оборудования, монтируемого заводом-

изготовителем на площадке заказчика, определяются по индиви-

дуальным графикам, согласованным с заказчиком.

Сроки выполнения технической подготовки производства опре-

деляются на базе существующих нормативов или (при их отсут-

ствии) на основе анализа фактических сроков технической под-

готовки производства по каждому типу-представителю, сложив-

шихся на предприятии.

Раздел второй

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ

ЗАГОТОВИТЕЛЬНЫХ И ОТДЕЛОЧНЫХ ОПЕРАЦИЙ

ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ

ГЛАВА 1

РАЗМЕТКА ЗАГОТОВОК

И ОБРАБОТКА ОТВЕРСТИЙ

1. РАЗМЕТКА

Разметка листовых заготовок осуществляется с целью указа-

ния границ обработки и рационального раскроя листа для наи-

более полного использования металла.

Разметка производится на разметочных столах или плитах.

При достаточном масштабе производства используются прогрес-

сивные методы разметки, например фотопроекционный.

Для контроля длины используются металлические рулетки

(ГОСТ 7502—69, 3-й класс) со следующими отклонениями по

шкале: до 1000 мм ±0,4 мм, до 2000 мм ±0,8 мм и до 5000 мм

±2,0 мм. При необходимости точных измерений используют

металлические рулетки РЗ-10 (ГОСТ 7502—69, 1-й класс) с мил-

лиметровым делением шкалы, имеющие погрешность 0,1 мм.

Развертка по периметру L цилиндрической обечайки внутрен-

ним диаметром Ов из стали толщиной h определяется по диаметру

нейтральной поверхности Онт:

L = jtZ)HT = jt(Z)8 + /f). (1)

При необходимости изготовления обечаек с точными геоме-

трическими размерами по диаметру учитывают ряд факторов,

влияющих на точность. Формула для определения длины развертки

в этом случае имеет вид

L == я /|,ф _[——4~ Ьг—- Ь2 + 2с,

где /1ф — фактическая толщина листа; а — допускаемое отклоне-

ние по овальности; Ьг—величина усадки сварного шва; Ь2 —

величина зазора под сварку; с — припуск на обработку кромок.

Величины припусков и допусков при выполнении технологи-

ческих операций приведены в табл. 3, 4. -

Допуски на длину развертки (L) после строжки листа, мм:

L = 2400 + 1,0;

L = 4000 + 1,5.

2 ю. Ив Берлинер 17

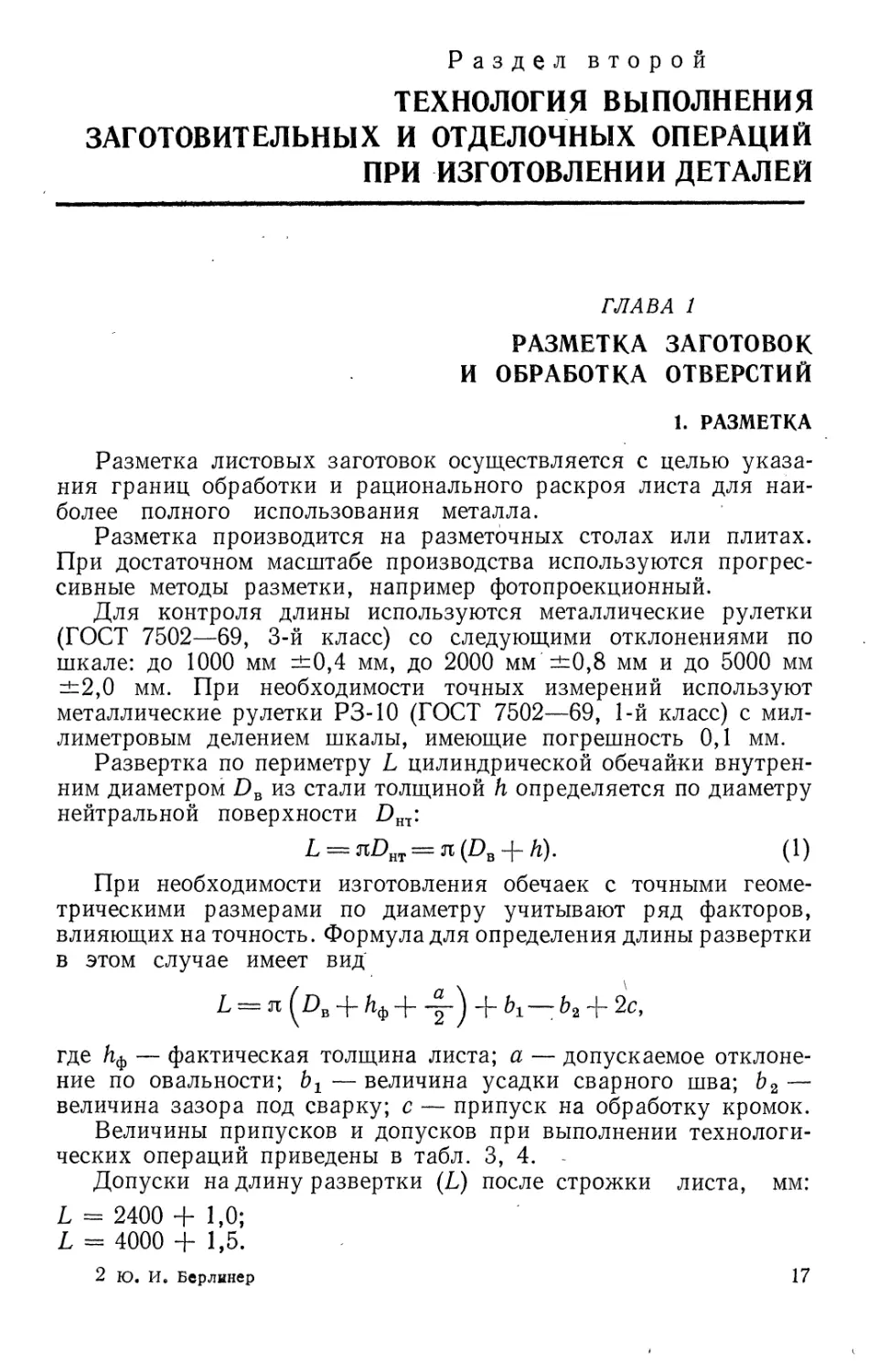

-Таблица 3

Допуски на размеры при разметке

листов, мм

Длина заготовки Разность диагоналей - Допуск на сторону

До 2000 1,5 ±1,0

Св. 2000 2,0 ±2,0

до 4000 Св. 4000 3,0 ±2,5

до 8000 Св. 8000 3,5 ±3,0

Таблица 4

Припуск на сторону при резке

листа, мм

Толщина листа.. Припуск при резке

на нож- ницах газовой '

8—10 3 3

Св. 10 до 18 4 3

» 18 » 40 6 4

Величина сварочного зазора зависит от вида сварки, разделки

кромок и толщины свариваемого материала. Для автоматической

и полуавтоматической сварки под слоем флюса эта величина ре-

гламентируется ГОСТ 8713—70.

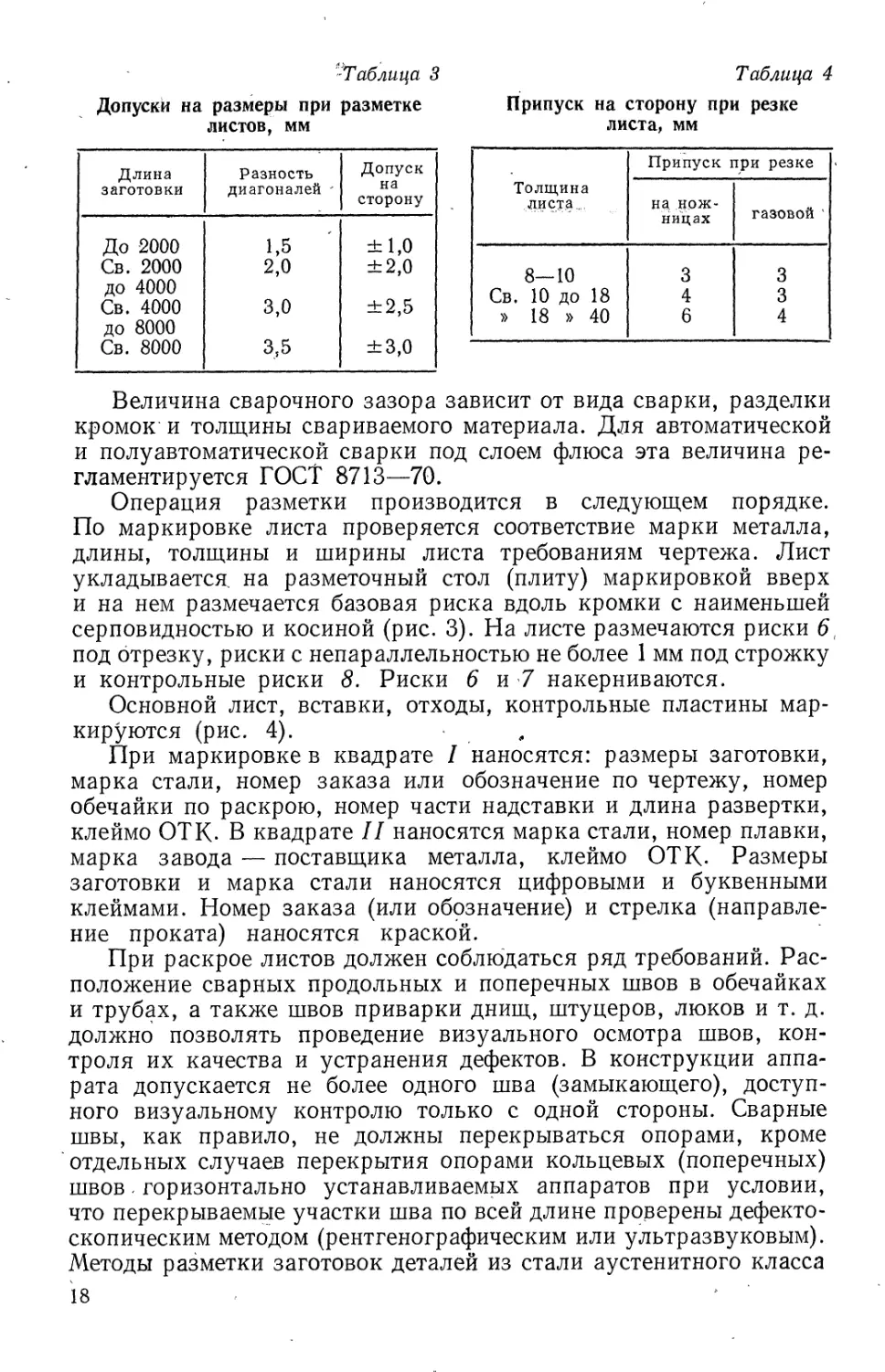

Операция разметки производится в следующем порядке.

По маркировке листа проверяется соответствие марки металла,

длины, толщины и ширины листа требованиям чертежа. Лист

укладывается на разметочный стол (плиту) маркировкой вверх

и на нем размечается базовая риска вдоль кромки с наименьшей

серповидностью и косиной (рис. 3). На листе размечаются риски 6

под отрезку, риски с непараллельностью не более 1 мм под строжку

и контрольные риски 8. Риски 6 и 7 накерниваются.

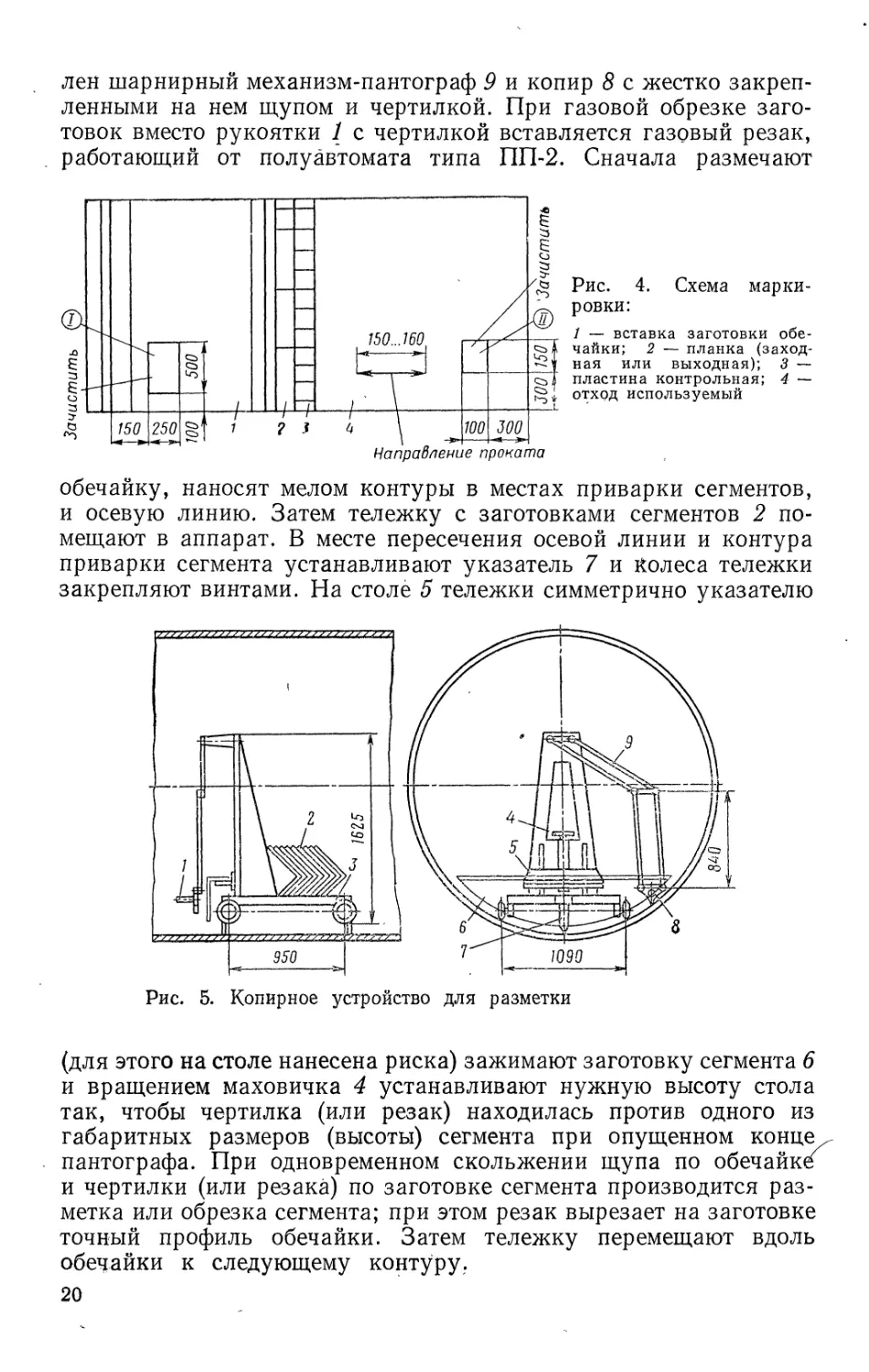

Основной лист, вставки, отходы, контрольные пластины мар-

кируются (рис. 4). • ,

При маркировке в квадрате I наносятся: размеры заготовки,

марка стали, номер заказа или обозначение по чертежу, номер

обечайки по раскрою, номер части надставки и длина развертки,

клеймо ОТК. В квадрате II наносятся марка стали, номер плавки,

марка завода — поставщика металла, клеймо ОТК- Размеры

заготовки и марка стали наносятся цифровыми и буквенными

клеймами. Номер заказа (или обозначение) и стрелка (направле-

ние проката) наносятся краской.

При раскрое листов должен соблюдаться ряд требований. Рас-

положение сварных продольных и поперечных швов в обечайках

и трубах, а также швов приварки днищ, штуцеров, люков и т. д.

должно позволять проведение визуального осмотра швов, кон-

троля их качества и устранения дефектов. В конструкции аппа-

рата допускается не более одного шва (замыкающего), доступ-

ного визуальному контролю только с одной стороны. Сварные

швы, как правило, не должны перекрываться опорами, кроме

отдельных случаев перекрытия опорами кольцевых (поперечных)

швов. горизонтально устанавливаемых аппаратов при условии,

что перекрываемые участки шва по всей длине проверены дефекто-

скопическим методом (рентгенографическим или ультразвуковым).

Методы разметки заготовок деталей из стали аустенитного класса

18

марок 12Х18Н10Т, 10Х17Н13, 08Х17Н15МЗТ и других высоко-

легированных (коррозионно-стойких) и двухслойных сталей не

должны допускать повреждения поверхности деталей. Керновка

допускается только по линии. реза.

а)

Рис. 3. Схемы разметки листов для разверток обечаек:

а — одношовной; б — двухшовной; 1 — отход; 2 — вставка за-

готовки обечайки; 3 — пластина контрольная; 4 — заходная (или

выходная) планка; 5 — отход используемый; 6, 7, 8 — риски

При разметке двухслойной стали с последующей обработкой

на гильотинных ножницах разметку производят со стороны пла-

кирующего слоя. Оставление следов, разметочных рисок и кернов

на плакирующем слое готовых изделий не допускается. Разметку

двухслойной стали с последующей резкой газом производят со

стороны основного металла.,

При проведении разметочных работ внутри корпуса аппарата,

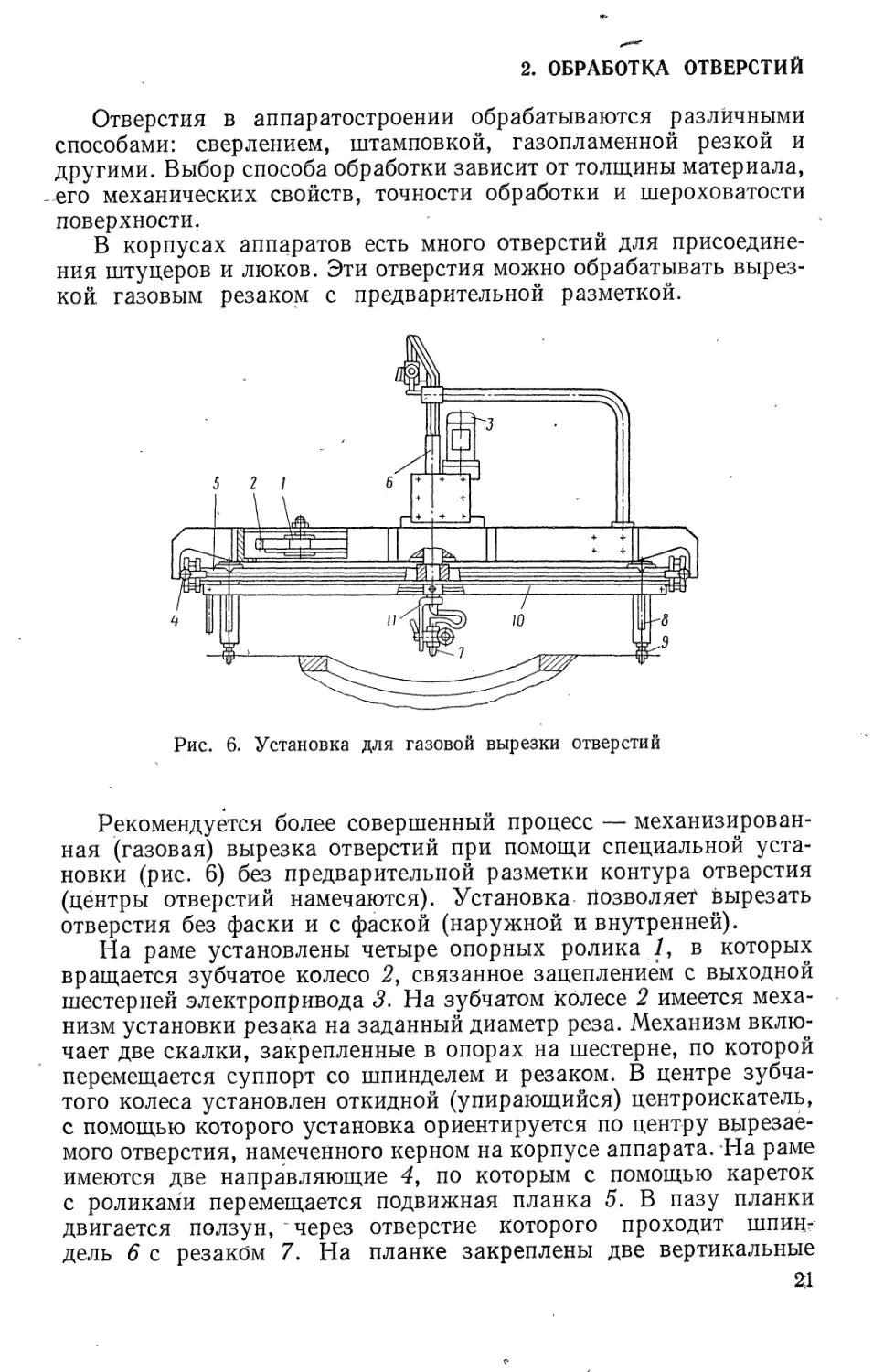

в .частности при установке сегментов по листу, используется

специальное копирное устройство, которое одновременно может

выполнять операцию газовой резки (рис. 5). На тележке 3 закреп*

2* 19

лен шарнирный механизм-пантограф 9 и копир 8 с жестко закреп-

ленными на нем щупом и чертилкой. При газовой обрезке заго-

товок вместо рукоятки 1 с чертилкой вставляется газовый резак,

работающий от полуавтомата типа ПП-2. Сначала размечают

Рис. 4. Схема марки-

ровки:

1 — вставка заготовки обе-

чайки; 2 — планка (заход-

ная или выходная); 3 —

пластина контрольная; 4 —

отход используемый

обечайку, наносят мелом контуры в местах приварки сегментов,

и осевую линию. Затем тележку с заготовками сегментов 2 по-

мещают в аппарат, В месте пересечения осевой линии и контура

приварки сегмента устанавливают указатель 7 и Колеса тележки

закрепляют винтами. На столе 5 тележки симметрично указателю

Рис. 5. Копирное устройство для разметки

(для этого на столе нанесена риска) зажимают заготовку сегмента 6

и вращением маховичка 4 устанавливают нужную высоту стола

так, чтобы чертилка (или резак) находилась против одного из

габаритных размеров (высоты) сегмента при опущенном конце ,

пантографа. При одновременном скольжении щупа по обечайке

и чертилки (или резака) по заготовке сегмента производится раз-

метка или обрезка сегмента; при этом резак вырезает на заготовке

точный профиль обечайки. Затем тележку перемещают вдоль

обечайки к следующему контуру.

20

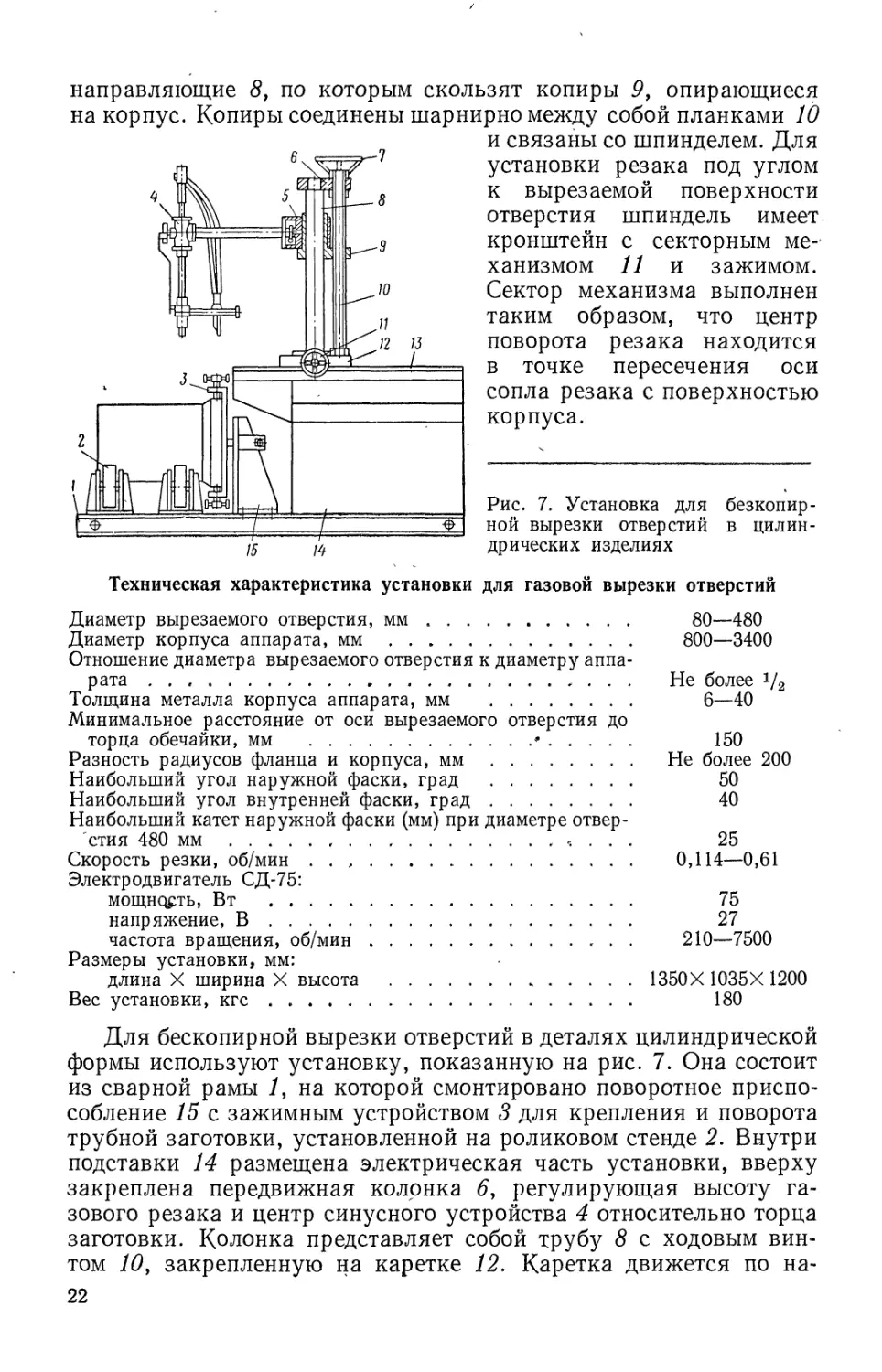

2. ОБРАБОТКА ОТВЕРСТИЙ

Отверстия в аппаратостроении обрабатываются различными

способами: сверлением, штамповкой, газопламенной резкой и

другими. Выбор способа обработки зависит от толщины материала,

его механических свойств, точности обработки и шероховатости

поверхности.

В корпусах аппаратов есть много отверстий для присоедине-

ния штуцеров и люков. Эти отверстия можно обрабатывать вырез-

кой газовым резаком с предварительной разметкой.

Рис. 6. Установка для газовой вырезки отверстий

Рекомендуется более совершенный процесс — механизирован-

ная (газовая) вырезка отверстий при помощи специальной уста-

новки (рис. 6) без предварительной разметки контура отверстия

(центры отверстий намечаются). Установка позволяет вырезать

отверстия без фаски и с фаской (наружной и внутренней).

На раме установлены четыре опорных ролика 1, в которых

вращается зубчатое колесо 2, связанное зацеплением с выходной

шестерней электропривода 3. На зубчатом колесе 2 имеется меха-

низм установки резака на заданный диаметр реза. Механизм вклю-

чает две скалки, закрепленные в опорах на шестерне, по которой

перемещается суппорт со шпинделем и резаком. В центре зубча-

того колеса установлен откидной (упирающийся) центроискатель,

с помощью которого установка ориентируется по центру вырезае-

мого отверстия, намеченного керном на корпусе аппарата. На раме

имеются две направляющие 4, по которым с помощью кареток

с роликами перемещается подвижная планка 5. В пазу планки

двигается ползун, через отверстие которого проходит шпицг

дель 6 с резаком 7. На планке закреплены две вертикальные

21

направляющие S, по которым скользят копиры Р, опирающиеся

на корпус. Копиры соединены шарнирно между собой планками 10

и связаны со шпинделем. Для

установки резака под углом

к вырезаемой поверхности

отверстия шпиндель имеет

кронштейн с секторным ме-

ханизмом И и зажимом.

Сектор механизма выполнен

таким образом, что центр

поворота резака находится

в точке пересечения оси

сопла резака с поверхностью

корпуса.

15

/4

Рис. 7. Установка для безкопир-

ной вырезки отверстий в цилин-

дрических изделиях

Техническая характеристика установки для газовой вырезки отверстий

Диаметр вырезаемого отверстия, мм..................... 80—480

Диаметр корпуса аппарата, мм ......................... 800—3400

Отношение диаметра вырезаемого отверстия к диаметру аппа-

рата .................................................... Не более

Толщина металла корпуса аппарата, мм ................. 6—40

Минимальное расстояние от оси вырезаемого отверстия до

торца обечайки, мм ..........................*........ 150

Разность радиусов фланца и корпуса, мм ................... Не более 200

Наибольший угол наружной фаски, град ................. 50

Наибольший угол внутренней фаски, град................ 40

Наибольший катет наружной фаски (мм) при диаметре отвер-

стия 480 мм ...........,.......................... 25

Скорость резки, об/мин . . ......................... 0,114—0,61

Электродвигатель СД-75:

мощность, Вт ........................................... 75

напряжение, В............................................ 27

частота вращения, об/мин.......................... 210—7500

Размеры установки, мм:

длина X ширина X высота ............................ 1350Х 1035Х 1200

Вес установки, кгс.................................... 180

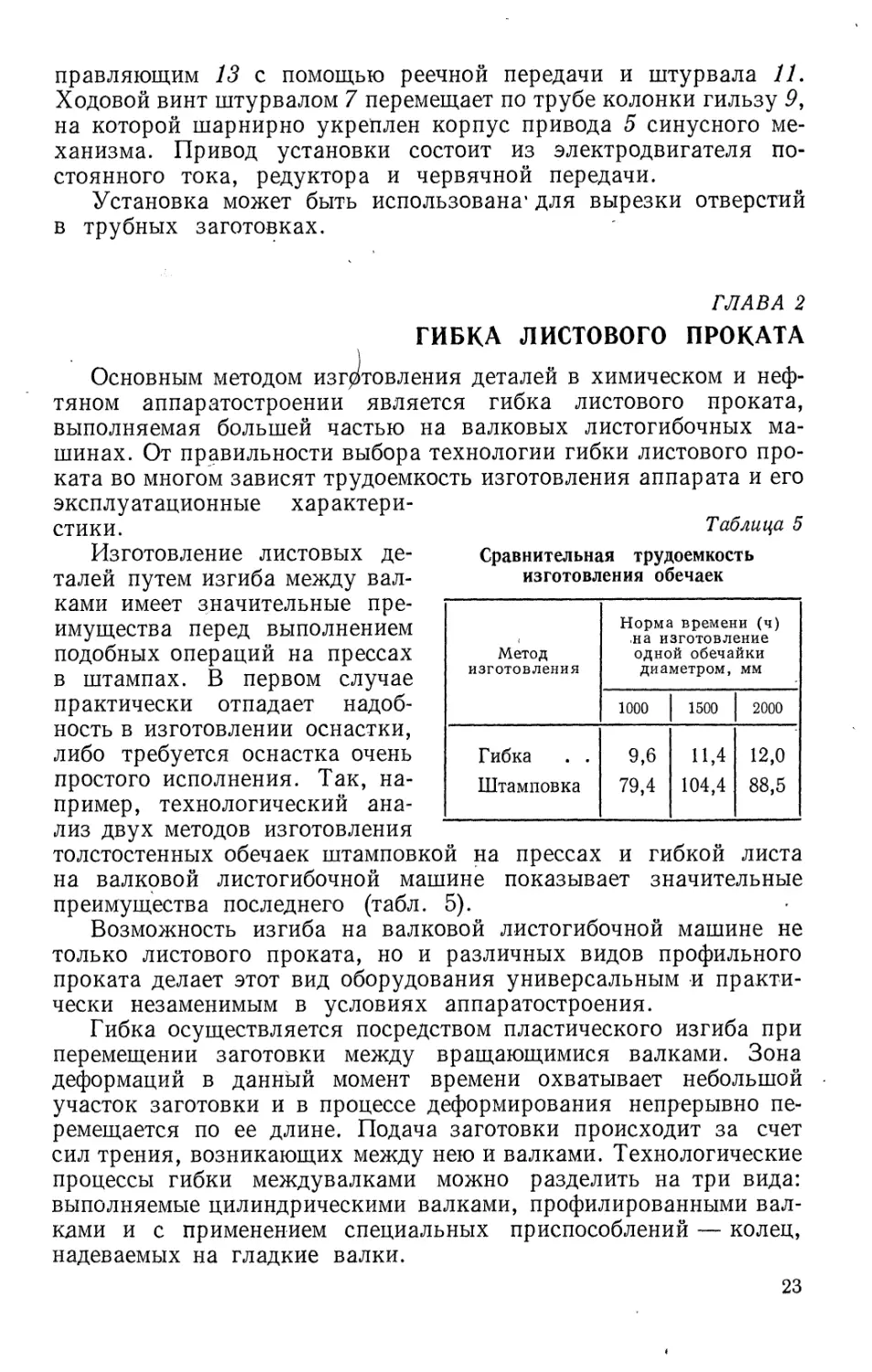

Для бескопирной вырезки отверстий в деталях цилиндрической

формы используют установку, показанную на рис. 7. Она состоит

из сварной рамы /, на которой смонтировано поворотное приспо-

собление 15 с зажимным устройством 3 для крепления и поворота

трубной заготовки, установленной на роликовом стенде 2. Внутри

подставки 14 размещена электрическая часть установки, вверху

закреплена передвижная колонка 6, регулирующая высоту га-

зового резака и центр синусного устройства 4 относительно торца

заготовки. Колонка представляет собой трубу 8 с ходовым вин-

том 10, закрепленную на каретке 12. Каретка движется по на-

22

правляющим 13 с помощью реечной передачи и штурвала 11.

Ходовой винт штурвалом 7 перемещает по трубе колонки гильзу 9,

на которой шарнирно укреплен корпус привода 5 синусного ме-

ханизма. Привод установки состоит из электродвигателя по-

стоянного тока, редуктора и червячной передачи.

Установка может быть использована* для вырезки отверстий

в трубных заготовках.

ГЛАВА 2

ГИБКА ЛИСТОВОГО ПРОКАТА

Основным методом изготовления деталей в химическом и неф-

тяном аппаратостроении является гибка листового проката,

выполняемая большей частью на валковых листогибочных ма-

шинах. От правильности выбора технологии гибки листового про-

ката во многом зависят трудоемкость изготовления аппарата и его

Таблица 5

Сравнительная трудоемкость

изготовления обечаек

Метод изготовления Норма времени (ч) .на изготовление одной обечайки диаметром, мм

1000 1500 2000

Гибка . . 9,6 11,4 12,0

Штамповка 79,4 104,4 88,5

эксплуатационные характери-

стики.

Изготовление листовых де-

талей путем изгиба между вал-

ками имеет значительные пре-

имущества перед выполнением

подобных операций на прессах

в штампах. В первом случае

практически отпадает надоб-

ность в изготовлении оснастки,

либо требуется оснастка очень

простого исполнения. Так, на-

пример, технологический ана-

лиз двух методов изготовления

толстостенных обечаек штамповкой на прессах и гибкой листа

на валковой листогибочной машине показывает значительные

преимущества последнего (табл. 5).

Возможность изгиба на валковой листогибочной машине не

только листового проката, но и различных видов профильного

проката делает этот вид оборудования универсальным и практи-

чески незаменимым в условиях аппаратостроении.

Гибка осуществляется посредством пластического изгиба при

перемещении заготовки между вращающимися валками. Зона

деформаций в данный момент времени охватывает небольшой

участок заготовки и в процессе деформирования непрерывно пе-

ремещается по ее длине. Подача заготовки происходит за счет

сил трения, возникающих между нею и валками. Технологические

процессы гибки междувалками можно разделить на три вида:

выполняемые цилиндрическими валками, профилированными вал-

ками и с применением специальных приспособлений — колец,

надеваемых на гладкие валки.

23

В процессе гибки изменяются механические свойства мате-

риала, повышаются прочностные характеристики материала,

а показатели пластических свойств падают. В связи с этим пло-

щадка текучести исчезает и для этого случая действительная

зависимость между напряжениями о и деформациями е наиболее

близко аппроксимируется степенной функцией вида

о = А&т, (2)

где Лит — постоянные коэффициенты для данного материала.

Определение коэффициентов производится при условии, что

схематизированная кривая проходит через точки истинного пре-

дела текучести ат и истинного предела прочности ов кривой

упрочнения:

1g —

л=ф} (3)

где ет и \8В — деформации, соответствующие ат и ав.

Значения напряжений и деформаций в формуле (3) определя-

ются путем обычных механических испытаний образцов на растя-

жение или по справочным данным.

Таблица 6

Механические свойства и константы кривой упрочнения наиболее

употребительных марок сталей в холодном состоянии

Марка стали S ’ г д Е- £ ь м га га О м бБ, % s м £ е е

СтЗ 23 43 0,26 47,7 0,141 0,0057 10,1

16ГС (ЗН) 30 48 0,21 56,9 0,113 0,0071 12,5

09Г2С 31 47 0,21 54,5 0,098 0,0070 .12,1

10Г2С1 35 49 0,21 54,7 0,084 0,0072 12,4

08X13 (ЭИ496) . 24 45 0,25 55,5 0,146 0,0067 11,7

12Х18Н9Т 20 55 0,4 67,0 0,2 0,0071 13,4

10Х17Н13М2Т 22 53 ол 65,2 0,188 0,0075 13,1

08Х18Н12Б (ЭИ724) 18 52 0,4 63,5 0,216 0,0071 12,2

15Х5М 22 40 0,2 50,6 0,143 0,0062 10,7

12ХМ; 12МХ 24 45 0,23 56,7 0,149 0,0074 11,9

08Х18Н10Т 20 54 0,38 67,8 0,206 0,0076 13,3

12Х18Н10Т " 20 55 0,4 67,0 0,2 0,0071 13,4

00Х18Н10Т 18 50 0,45 60,7 0,208 0,0069 11,9

08Х18Н12М2Т 22 54 0,35 67,6 0,19 0,0078 13,6

10X17H13M3T 24 54 0,37 64,1 0,171 0,0076 13,1

08Х17Н15МЗТ 20 52 0,4 64,5 0,195 0,0074 12,9

06ХН28МДТ 22 52 0,35 63,2 0,183 0,0073 12,8

Х23Н18 (ЭИ417) 27 55 0,3 67,7 0,162 0,0081 13,8

08Х21Н5Т (ЭП53) 30 65 0,3 80,2 0,174 0,0094 16,3

08Х21Н6М2Т (ЭП54) 35 65 0,2 83,8 0,157 0,0100 17,5

15К 22 88 0,27 44,7 • 0,122 0,0056 9,7

20К 24 41 0,26 48,0 0,122 0,0060 10,4

24

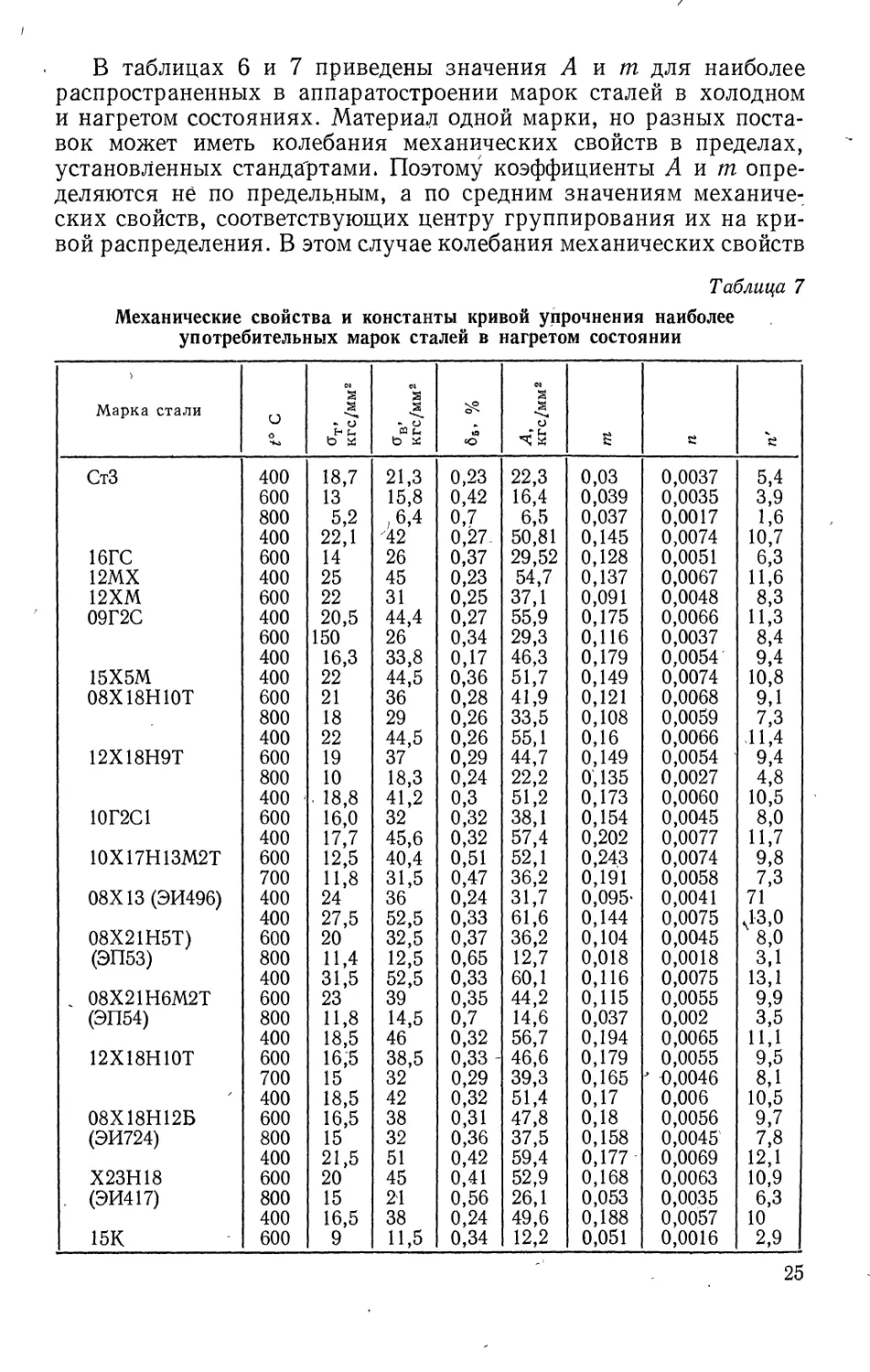

В таблицах 6 и 7 приведены значения Ант для наиболее

распространенных в аппаратостроении марок сталей в холодном

и нагретом состояниях. Материал одной марки, но разных поста-

вок может иметь колебания механических свойств в пределах,

установленных стандартами* Поэтому коэффициенты А и т опре-

деляются не по предельным, а по средним значениям механиче-

ских свойств, соответствующих центру группирования их на кри-

вой распределения. В этом случае колебания механических свойств

Таблица 7

Механические свойства и константы кривой упрочнения наиболее

употребительных марок сталей в нагретом состоянии

) Марка стали и о д о" м 3 и ь ь а % ‘99 _ о £ е е

СтЗ 400 18,7 21,3 0,23 22,3 0,03 0,0037 5,4

600 13 15,8 0,42 16,4 0,039 0,0035 3,9

800 5,2 ,6,4 0,7 6,5 0,037 0,0017 1,6

400 22,1 42 0,27- 50,81 0,145 0,0074 10,7

16ГС 600 14 26 0,37 29,52 0,128 0,0051 6,3

12МХ 400 25 45 0,23 54,7 0,137 0,0067 11,6

12ХМ 600 22 31 0,25 37,1 0,091 0,0048 8,3

09Г2С 400 20,5 44,4 0,27 55,9 0,175 0,0066 11,3

600 150 26 0,34 29,3 0,116 0,0037 8,4

400 16,3 33,8 0,17 46,3 0,179 0,0054 9,4

15Х5М 400 22 44,5 0,36 51,7 0,149 0,0074 10,8

08Х18Н10Т 600 21 36 0,28 41,9 0,121 0,0068 9,1

800 18 29 0,26 33,5 0,108 0,0059 7,3

400 22 44,5 0,26 55,1 0,16 0,0066 Л 1,4

12Х18Н9Т 600 19 37 0,29 44,7 0,149 0,0054 9,4

800 10 18,3 0,24 22,2 0,135 0,0027 4,8

400 ’ . 18,8 41,2 0,3 51,2 0,173 0,0060 10,5

10Г2С1 600 16,0 32 0,32 38,1 0,154 0,0045 8,0

400 17,7 45,6 0,32 57,4 0,202 0,0077 11,7

10Х17Н13М2Т 600 12,5 40,4 0,51 52,1 0,243 0,0074 9,8

700 11,8 31,5 0,47 36,2 0,191 0,0058 7,3

08X13 (ЭИ496) 400 24 36 0,24 31,7 0,095' 0,0041 71

400 27,5 52,5 0,33 61,6 0,144 0,0075 ,13,0

08X21Н5Т) 600 20 32,5 0,37 36,2 0,104 0,0045 8,0

(ЭП53) 800 И,4 12,5 0,65 12,7 0,018 0,0018 3,1

400 31,5 52,5 0,33 60,1 0,116 0,0075 13,1

. 08Х21Н6М2Т 600 23 39 0,35 44,2 0,115 0,0055 9,9

(ЭП54) 800 11,8 14,5 0,7 14,6 0,037 0,002 3,5

400 18,5 46 0,32 56,7 0,194 0,0065 11,1

12Х18Н10Т 600 16,5 38,5 0,33 - 46,6 0,179 0,0055 9,5

700 15 32 0,29 39,3 0,165 J 0,0046 8,1

400 18,5 42 0,32 51,4 0,17 0,006 10,5

08Х18Н12Б 600 16,5 38 0,31 47,8 0,18 0,0056 9,7

(ЭИ724) 800 15 32 0,36 37,5 0,158 0,0045 7,8

400 21,5 51 0,42 59,4 0,177 0,0069 12,1

Х23Н18 600 20 45 0,41 52,9 0,168 0,0063 10,9

, (ЭИ417) 800 15 21 0,56 26,1 0,053 0,0035 6,3

400 16,5 38 0,24 49,6 0,188 0,0057 10

15К 600 9 11,5 0,34 12,2 0,051 0,0016 2,9

25

материала в меньшей степени отразятся на точности технологиче-

ских расчетов.

Величина изгибающего момента определяется из уравнения

равновесия между внешними и внутренними силами и равна

bhm+2A

2m+l pm 2)

(4)

где R — радиус изгиба; b — ширина листа; h — толщина листа.

А

Величина — 2j для Данного материала является постоян-

ной и может быть заранее вычислена. Обозначив ее через п',

формулу (4) можно представить в виде

лл ' bhm+2

М = П ——

Rm

(5)

Величины радиусов изгиба R и остаточного 7?0 (после пружи-

нения) определяются по формулам:

О __ ____Rq____ .

1 + пгх~т

(6)

(7)

р __ R

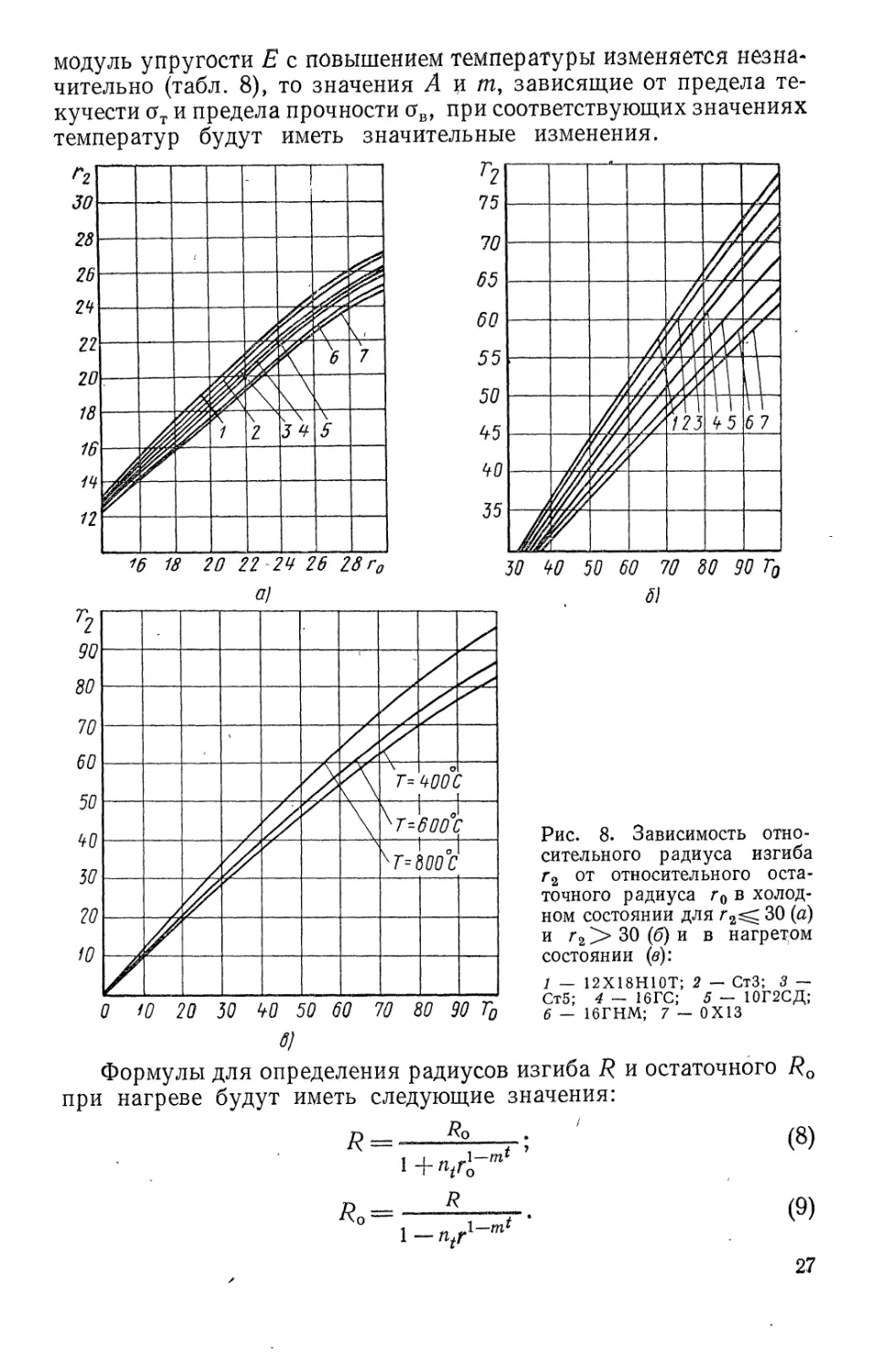

Величина относительного радиуса изгиба г0 и г2 может быть

определена по графику рис. 8.

Одной из основных характеристик пружинения заготовки яв-

ляются его физико-механические свойства, зависящие от темпе-

ратурного состояния материала. Формулы (6) и (7) сохраняются

и для случая деформирования металлов в нагретом состоянии.

В этом случае значения Д, т и п должны подставляться для

соответствующих значений температур. Влияние каждого из

указанных параметров на величину пружинения различно. Если

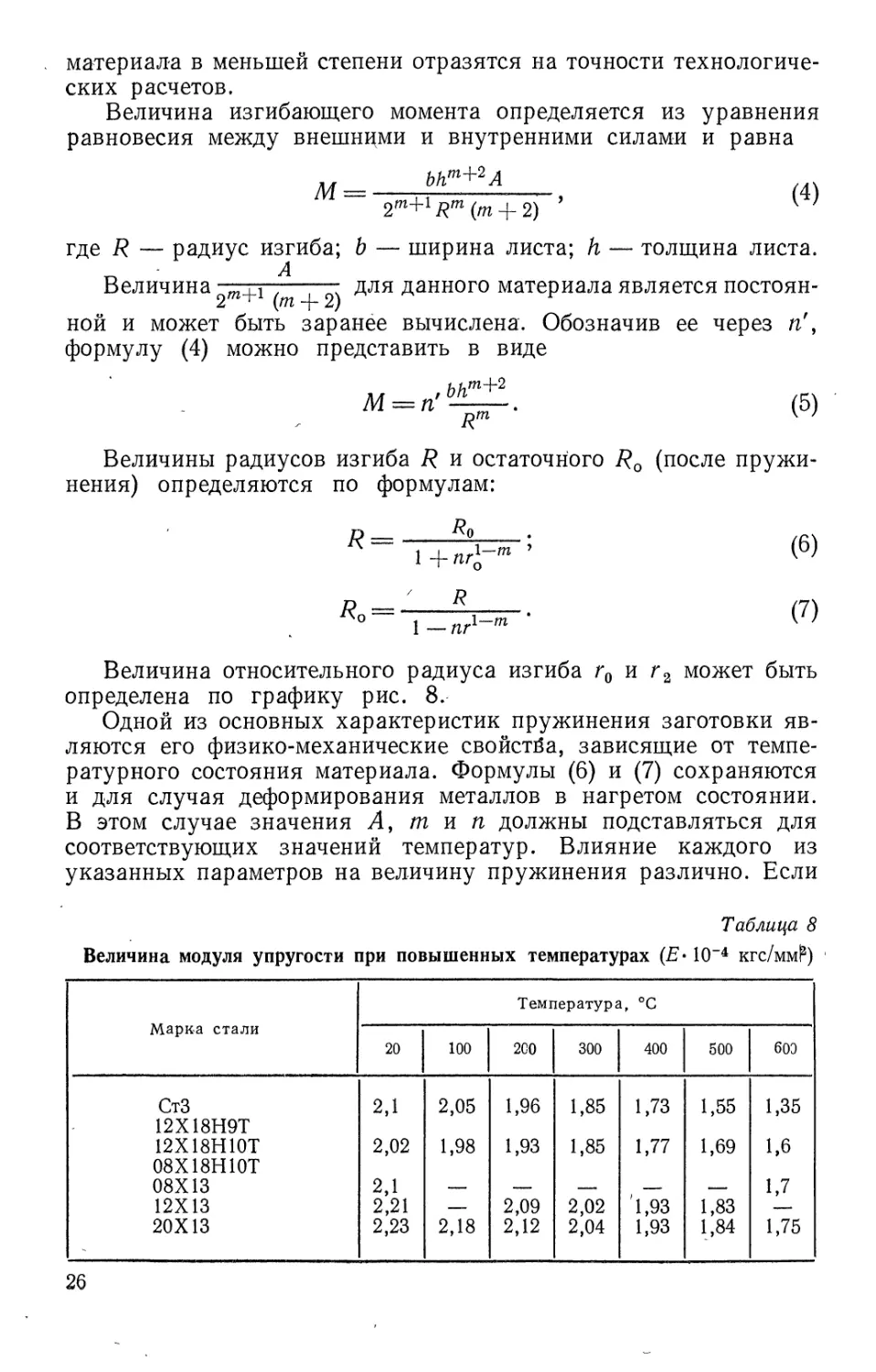

Таблица 8

Величина модуля упругости при повышенных температурах (£• 10"4 кгс/мм!2)

Марка стали Температура, °C

20 100 200 300 400 500 603

СтЗ 2,1 2,05 1,96 1,85 1,73 1,55 1,35

12Х18Н9Т 12Х18Н10Т 2,02 1,98 1,93 1,85 1,77 1,69 1,6

08Х18Н10Т 08X13 2,1 1,7

12X13 2,21 — 2,09 2,02 1,93 1,83 —

20X13 2,23 2,18 2,12 2,04 1,93 1,84 1,75

26

модуль упругости Е с повышением температуры изменяется незна-

чительно (табл. 8), то значения А и т, зависящие от предела те-

кучести и предела прочности ов, при соответствующих значениях

температур будут иметь значительные изменения.

Рис. 8. Зависимость отно-

сительного радиуса изгиба

г2 от относительного оста-

точного радиуса г0 в холод-

ном состоянии для г2^ 30 (а)

и г2 > 30 (б) и в нагретом

состоянии (в):

1 ~ 12Х18Н10Т; 2 — СтЗ; 3 —

Ст5; 4 — 16ГС; 5 — 10Г2СД;

6 - 16ГНМ; 7 - 0X13

Формулы для определения радиусов изгиба Е и остаточного Ео

при нагреве будут иметь следующие значения:

/?□ =--~ТТ-

1 — r^r1 m

(8)

(9)

27

В интервале температур 400—800° С величины радиусов изгиба

для различных марок сталей отличаются между собой не более

чем на 2%, поэтому величину радиуса изгиба с достаточной для

практики точности можно определять по графику рис. 8, в.

1. ВЫБОР ТИПА ВАЛКОВОЙ

ЛИСТОГИБОЧНОЙ МАШИНЫ

Для выбора типа машины рассмотрим предъявляемые к ней

технологические требования. На валковой листогибочной машине

выполняются в основном три операции: подгибка кромок листа,

круговая гибка, правка обечайки. При этом должны быть обеспе-

чены:

минимальная ширина прямых участков после подгибки кон-

цов; минимальное количество проходов при круговой гибке;

необходимая точность при правке; минимальный прогиб верхнего

вала в целях получения правильной геометрической формы по

длине.

Следует учитывать также не менее важный фактор — серий-

ность производства. Выше отмечалось, что большинство видов

производств аппаратуры (исключая производство труб) носят,

как правило, индивидуальный или мелкосерийный характер.

Отсюда возникает потребность в универсальном характере листо-

гибочной машины.

Известные типы машин делятся в основном на две группы:

трех- и четырехвалковые (рис. 9). Многообразие их конструктив-

ного исполнения создает в практике значительные трудности при

выборе оптимального типа машины. В Связи с этим выбор типа

машины должен базироваться на детальном технико-экономиче-

ском анализе условий производства с учетом всех операций,

выполняемых на машине.

Величина и форма участков в околошовной зоне зависят от

технологии изготовления аппарата в целом и предъявляемых

к нему технических требований. Когда к точности формы обечаек

предъявлялись невысокие требования, операция правки обечайки

после сварки продольного стыка, как правило, отсутствовала

и к качеству подгибки кромок предъявляли очень жесткие тре-

бования. Стремясь получить минимальную величину прямых

участков после круговой гибки, получали готовую обечайку.

В последние годы, когда значительно возросли требования к ка-

честву аппаратов, как правило, выполняется операция правки

обечаек, а к качеству подгибки кромок предъявляются менее жест-

кие требования.

В результате выполнения операции подгибки кромок форма

их в околошовной зоне может быть различной. В связи с трудно-

стью исправления при правке выпуклость прямых участков яв-

ляется совершенно нежелательной. Вогнутость и прямые участки

исправляются при правке сравнительно легко, что указывает

28 <

опыт заводов. Однако и их размеры должны быть ограничены.

Во всех случаях, чем мейьше величина прямых участков/тем

качественнее правка. В связи с широким развитием электрошла-

ковой сварки толстостенной аппаратуры прямые участки необ-

ходимы для движения ползуна, обеспечивающего формирование

сварного шва. В связи с этим качество подгибки кромок или ве-

личина прямых участков должны быть согласованы с общей тех-

нологией изготовления обечаек.

Рис. 9. Типовые схемы расположения и перемещения валков в листоги-

бочных машинах

Длина плоских участков, остающихся на кромках листов,

зависит от межцентрового расстояния между боковыми валками.

В связи с этим можно сделать вывод, что наибольшая длина пря-

мых участков получается в машинах, у которых расстояние между

боковыми валками не регулируется или неизменно расстояние

между боковыми и верхними валками в горизонтальной плоскости.

Поэтому наихудшим вариантом исполнения машины является

вариант по рис. 9, г. Ниже приведены величины остаточных пло-

ских участков на листах при гибке на машинах подобного типа.

Толщина листа, мм........................ 6 16 25 32 38

Длина прямых участков, мм.............. 76 100 141 178 217

Для уменьшения величины плоских участков обрабатываемых

листов используют машины, у которых можно изменять расстоя-

ние между боковыми (рис. 9, ж) или верхними и нижними боко-

выми валками (рис. 9, <5, е, з, и, к). На таких машинах при гибке

толстых и тонких листов расстояние между центрами валков раз-

29

лично (при гибке тонких листов оно меньше, при гибке толстых —

больше).

Величину плоских участков можно значительно уменьшить,

используя для гибки трех- и четырехвалковые машины с нижними

подвижными валками (рис. 9, з, и, к; л). Устанавливая один из

нижних валков против верхнего, можно зажимать кромку листа

и производить подгибку кромок. Величина прямых участков

в этом случае уменьшается в 6 раз по сравнению с данными, при-

веденными для машин типа, показанного на рис. 9, г.

Технологические требования к универсальности машины нахо-

дятся в противоречии с конструктивным ее исполнением. Для вы-

полнения операции подгибки кромок требуется наименьшее рас-

стояние между боковыми валками, но с уменьшением этого рас-

стояния увеличивается усилие, т. е. сужается диапазон изгибае-

мых листов по толщине. Отсюда следует, что расстояние между

боковыми валками должно быть регулируемым. В этом случае

при выполнении операции подгибки кромок расстояние между

боковыми валками уменьшается. При круговом изгибе листа это

расстояние устанавливается в соответствии с толщиной листа.

С другой стороны, часто оказывается, что диаметр верхнего

валка больше, чем диаметр обечайки. В этом случае целесообразно

снабжать машины запасными верхними валками меньшего диа-

метра. В общем случае минимальный диаметр изгибаемого листа,

который можно получить без предварительной подгибки кромок

равен 1,3 диаметра верхнего валка.

Наряду с выбором оптимальной схемы расположения валков

(с учетом технологических особенностей производства) следует

особо обратить внимание на оснащение'машин дополнительными

устройствами и приспособлениями.

. В целях расширения производственных возможностей машин

при их заказе необходимо оговаривать поставку сменных взаимо-

заменяемых верхних валков меньшего диаметра. Это позволит

на одной машине изготовлять широкий диапазон обечаек.

Для гибки конических обечаек со стороны опорных подшип-

ников должны устанавливаться специальные упоры.

Машина должна иметь указатели положения валков, вынесен-

ные на пульт управления.

С целью повышения качества изделий и стабильности их раз-

меров целесообразно оснащать машину измерительными устрой-

ствами, контролирующими размеры обечайки в процессе гибки

с подачей сигналов на пульт управления.

Для ориентации листа при его подаче в валки необходимо

предусматривать в конструкции специальные устройства (откид--

ные упоры, продольные пазы в боковых валках и др.).

Машины для изготовления обечаек больших диаметров из

листов малой толщины должны быть оснащены поддержива-

ющими устройствами, чтобы избежать потери устойчивости за-

готовки при гибке.

30

2. ПОДГИБКА КРОМОК

Сущность подгибки кромок заключается в том, что перед изги-

банием листа в цилиндр кромки листа, образующие продольный

стык, подгибаются на заданный радиус кривизны. Необходимость

и качество подгибки кромок зависят от типа валковой листоги-

бочной машины, имеющейся на заводе, и требований сварочной

технологии. ~

Большинство современных трех- и четырехвалковых машин

обеспечивают качественную подгибку кромок. В случае наличия

трехвалковой машины с неподвижными нижними валками, не

обеспечивающей минимальной величины прямых участков, при-

меняют несколько способов подгибки кромок.

1. Подгибка кромок на подкладной плите, устанавливаемой

на нижние валки. Радиус изгиба подкладной плиты равен радиусу

изгиба подгибаемой кромки с учетом пружинения материала.

Работа выполняется следующим образом. На подкладной лист

укладывается конец подводимого листа. После этого, прижимая

конец листа к верхнему валку, выгибают лист по радиусу подклад-

ной плиты. Регулируя радиус подкладной плиты прокладками,

на одной и той же плите можно производить подгибку кромок ли-

стов с разными радиусами кривизны. Учитывая, что подкладная

плита по толщине в неколько раз толще подгибаемого листа, при-

менение этого способа может привести к быстрому износу

механизма регулировки положения верхнего валка и к ава-

рии.

2. Гибка листа с большими прямыми участками, отрезка их

и последующая вторичная гибка.

3. Подгибка кромок в холодном или горячем состоянии на

прессе в штампах. Штампы делаются сменными в зависимости от

заданной кривизны кромки. Если длина загибаемой кромки листа

больше рабочей длины штампа, работа на прессе выполняется

участками, причем подгибать участок кромки сразу на заданный

радиус кривизны нельзя, а следует подогнуть' последовательно

соседние участки сначала с большим радиусом кривизны, а сле-

дующим проходом также последовательно довести подгибку кромки

до требуемого радиуса кривизны.

Подгибка кромок у листов длиной 6—8 м непосредственно на

листогибочной машйне представляет значительные трудности,

в связи с чем применяются специальные роликовые машины.

В этом случае подгибка может быть произведена либо непосред-

ственно в плоском листе, либо лист сперва изгибают, а затем про-

изводят подгибку кромок.

Однако подгибка кромок необходима не во всех случаях.

Если кромки продольного стыка соединяются электрошлаковой

сваркой, то необходимо оставлять плоские участки, которые после

сварки в процессе последующей правки выправляются.

31

3. КРУГОВАЯ ГИБКА ЛИСТА

Для гибки тонкого листа предназначаются главным образом

двухвалковые машины (рис. 9, а). Все большее распространение

находят машины, у которых верхний жесткий валок меньшего

диаметра полностью стальной, а нижний — большего диаметра —

имеет эластичное покрытие из полиуретана. Когда лист нахо-

дится между валками, эластичное покрытие нижнего валка при-

жимает лист к жесткому верхнему валку, благодаря чему лист

изгибается по радиусу верхнего валка практически несколько

больше его из-за пружинения. При изменении радиуса гибки

валки заменяют. При замене верхнего валка на специальное

устройство можно, одновременно с гибкой производить рифление.

Полиуретан представляет собой плотный резиноподобный

синтетический материал, обладающий высокой упругостью и изно-

соустойчивостью. В отличие от резины полиуретан не обладает

пористостью, благодаря чему он практически не сжимается и не

уменьшается в объеме. Зависимости «усилие сжатия—деформация»

полиуретана и структурных пластмасс аналогичны. В табл. 9

приведены механические свойства полиуретана отечественного

производства.

Таблица 9

Механические свойства полиуретана

Марка Предел прочности, кгс/см2 Относительное удлинение, % Твердость по Шору Сопротивление разрыву, кгс/см2

СКУ-6 400 450 60' 30

СЦУ-7Л 500—600 500—550 ' 80—85 60

СКУ-8 350 450 90 86

СКУ-ПФЛ 400—500 400—450 90—95 90—100

Двухвалковые машины применяются для гибки листов не-

большой толщины (до 5 мм) и шириной до 1200 мм. Производи-

тельность машин составляет 100—1200 листов в час.

Машины с асимметричным расположением валков (рис. 9, б, в).

Гибка листа на асимметричных машинах видна на рис. 10. Конец

листа зажимается между валками 1 и 2 и поднятием валка 3

изгибается (рис. 10, а) по заданному радиусу (контролируемому

шаблоном), затем лист вынимают из машины, переворачивают

и вставляют между валками с другой стороны (рис. 10, б). После

этого осуществляется окончательная гибка за один проход

(рис. 10, в). При самом нижнем положении заднего валка (рис. 10, г)

можно осуществлять правку, а также гнуть лотки (рис. 10, д).

Для обработки тонкого и полированного листа применяется спе-

циальное оснащение с третьим приводным валком, который при-

водится через цепную передачу. Наклонной установкой нижнего

и заднего, валков можно гнуть конические изделия. Обратная

32

установка обоих валков в параллельное положение контролируется

по шкале.

Машины с регулировкой боковых валков в горизонтальном на-

правлении. При гибке на машинах с верхним валком, перемеща-

д)

Рис. 10. Гибка листа на машине с симметричным расположением

валков

ющимся в горизонтальном направлении (рис. И), лист заклады-

вается между валками, верхний валок сдвигается в левое положе-

ние (рис. 11, а), опускается на необходимую величину (рис. И, б),

лист продвигается вперед (рис. 11, в), в результате чего происходит

подгибка одной кромки. Также подгибается вторая кромка

(рис. 11, г, д, е), после чего валок устанавливают в положение,

Рис. 11. Гибка листов на машине с верхним валком, перемещаю-

щимся в горизонтальном направлении

обеспечивающее необходимый радиус изгиба, и производят кру-

говую гибку листа (рис. 11, ж). Также выполняются подгибка

кромок и круговая гибка листа на машине с перемещающимися

в горизонтальном направлении боковыми валками.

Машины с регулировкой боковых валков в вертикальном

направлении имеют, как правило, холостой нерегулируемый

верхний валок. Нижние приводные валки расположены симме-

трично относительно вертикальной оси, верхнего валка и имеют

независимую регулировку по вертикали. Технология гибки листа

3 Ю. И. Берлинер 33

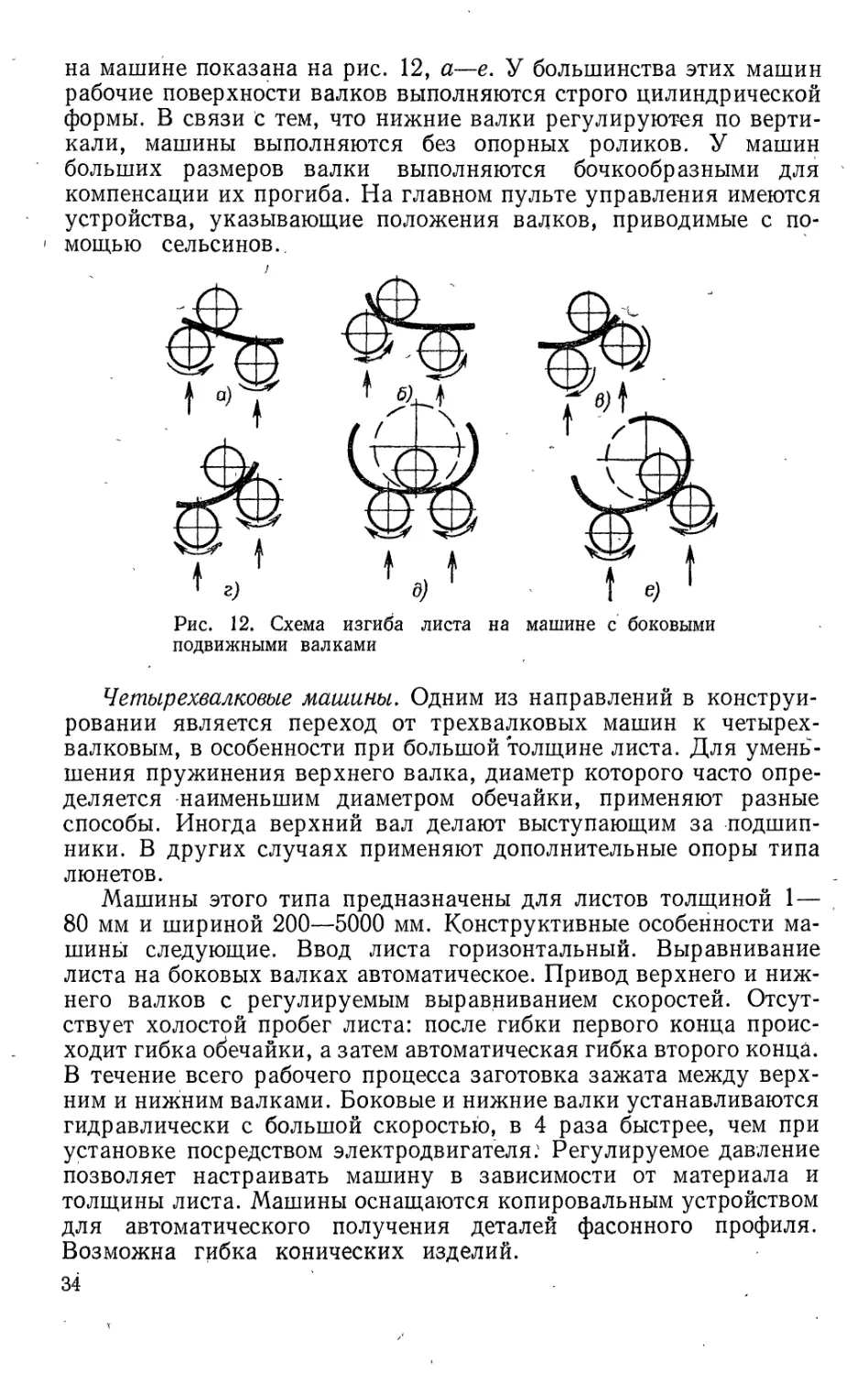

на машине показана на рис. 12, а—е. У большинства этих машин

рабочие поверхности валков выполняются строго цилиндрической

формы. В связи с тем, что нижние валки регулируются по верти-

кали, машины выполняются без опорных роликов. У машин

больших размеров валки выполняются бочкообразными для

компенсации их прогиба. На главном пульте управления имеются

устройства, указывающие положения валков, приводимые с по-

1 мощью сельсинов..

Рис. 12. Схема изгиба листа на машине с боковыми

подвижными валками

Четырехвалковые машины. Одним из направлений в конструи-

ровании является переход от трехвалковых машин к четырех-

валковым, в особенности при большой толщине листа. Для умень-

шения пружинения верхнего валка, диаметр которого часто опре-

деляется наименьшим диаметром обечайки, применяют разные

способы. Иногда верхний вал делают выступающим за подшип-

ники. В других случаях применяют дополнительные опоры типа

люнетов.

Машины этого типа предназначены для листов толщиной 1 —

80 мм и шириной 200—5000 мм. Конструктивные особенности ма-

шины следующие. Ввод листа горизонтальный. Выравнивание

листа на боковых валках автоматическое. Привод верхнего и ниж-

него валков с регулируемым выравниванием скоростей. Отсут-

ствует холостой пробег листа: после гибки первого конца проис-

ходит гибка обечайки, а затем автоматическая гибка второго конца.

В течение всего рабочего процесса заготовка зажата между верх-

ним и нижним валками. Боковые и нижние валки устанавливаются

гидравлически с большой скоростью, в 4 раза быстрее, чем при

установке посредством электродвигателя: Регулируемое давление

позволяет настраивать машину в зависимости от материала и

толщины листа. Машины оснащаются копировальным устройством

для автоматического получения деталей фасонного профиля.

Возможна гибка конических изделий.

34

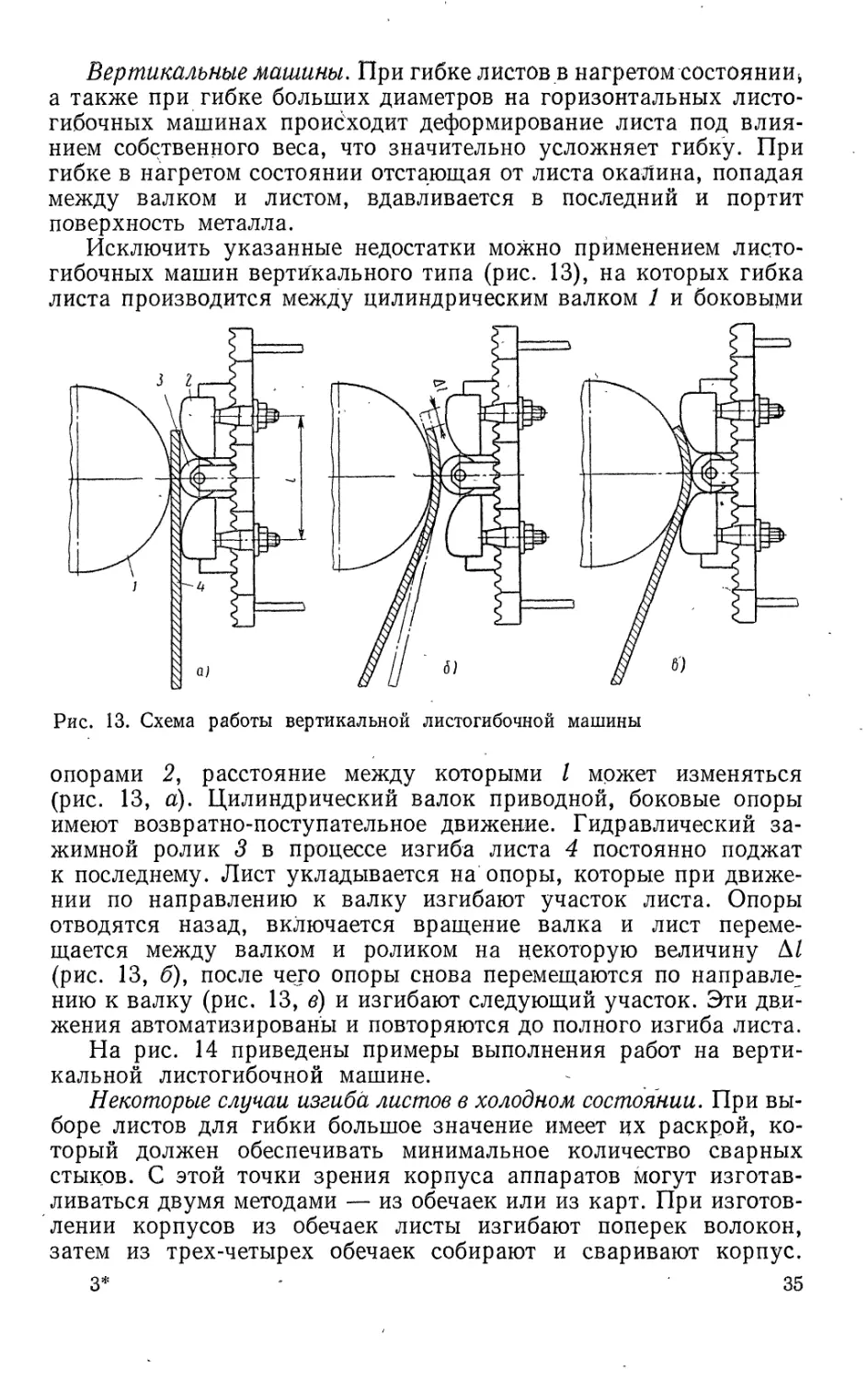

Вертикальные машины. При гибке листов в нагретом состоянии^

а также при гибке больших диаметров на горизонтальных листо-

гибочных машинах происходит деформирование листа под влия-

нием собственного веса, что значительно усложняет гибку. При

гибке в нагретом состоянии отстающая от листа окаЛина, попадая

между валком и листом, вдавливается в последний и портит

поверхность металла.

Исключить указанные недостатки можно применением листо-

гибочных машин вертикального типа (рис. 13), на которых гибка

листа производится между цилиндрическим валком 1 и боковыми

Рис. 13. Схема работы вертикальной листогибочной машины

опорами 2, расстояние между которыми I может изменяться

(рис. 13, а). Цилиндрический валок приводной, боковые опоры

имеют возвратно-поступательное движение. Гидравлический за-

жимной ролик 3 в процессе изгиба листа 4 постоянно поджат

к последнему. Лист укладывается на опоры, которые при движе-

нии по направлению к валку изгибают участок листа. Опоры

отводятся назад, включается вращение валка и лист переме-

щается между валком и роликом на некоторую величину AZ

(рис. 13, б), после чего опоры снова перемещаются по направле:

нию к валку (рис. 13, в) и изгибают следующий участок. Эти дви-

жения автоматизированы и повторяются до полного изгиба листа.

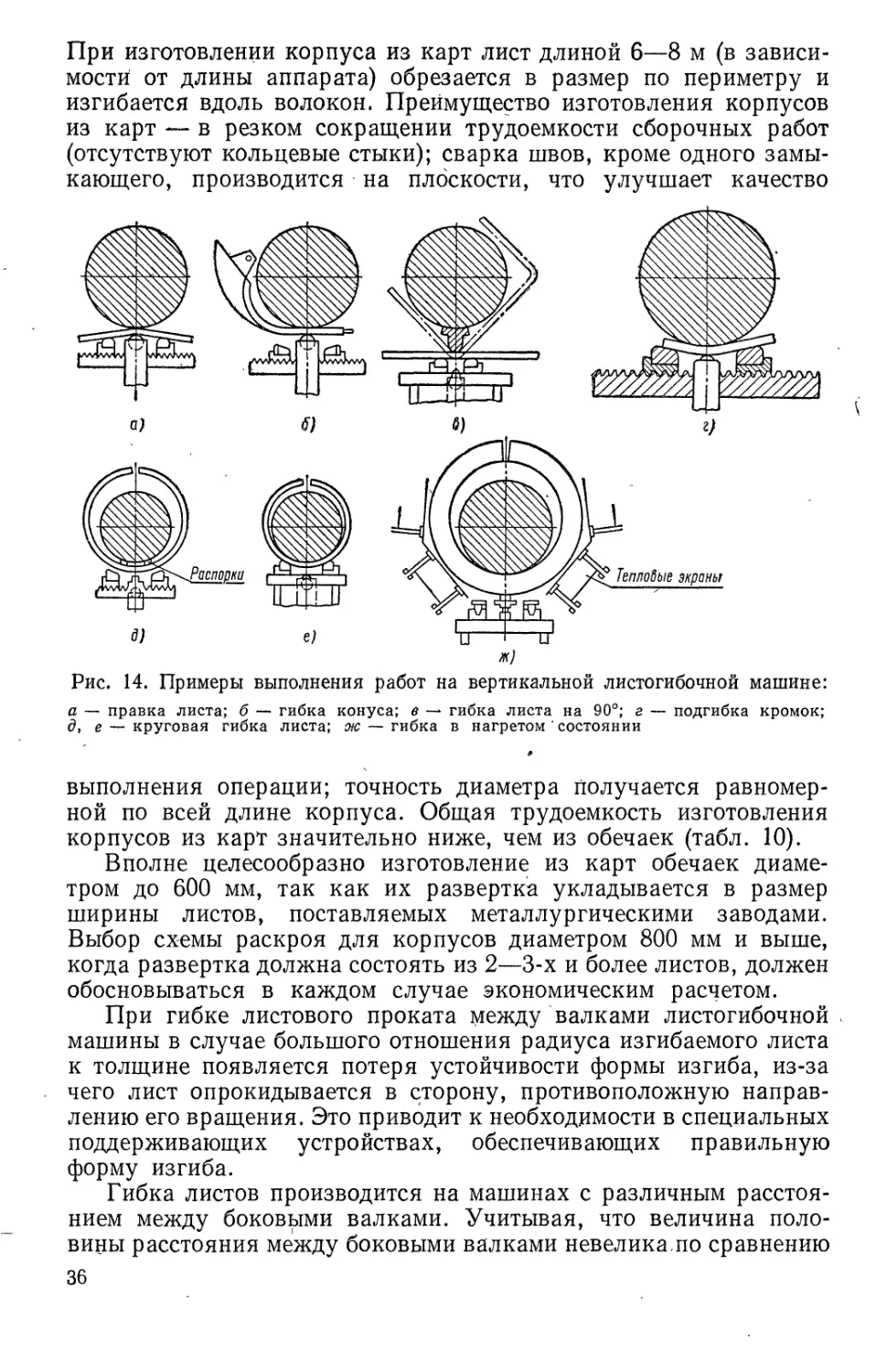

На рис. 14 приведены примеры выполнения работ на верти-

кальной листогибочной машине.

Некоторые случаи изгиба листов в холодном состоянии. При вы-

боре листов для гибки большое значение имеет их раскрой, ко-

торый должен обеспечивать минимальное количество сварных

стыков. С этой точки зрения корпуса аппаратов могут изготав-

ливаться двумя методами — из обечаек или из карт. При изготов-

лении корпусов из обечаек листы изгибают поперек волокон,

затем из трех-четырех обечаек собирают и сваривают корпус.

3* ' 35

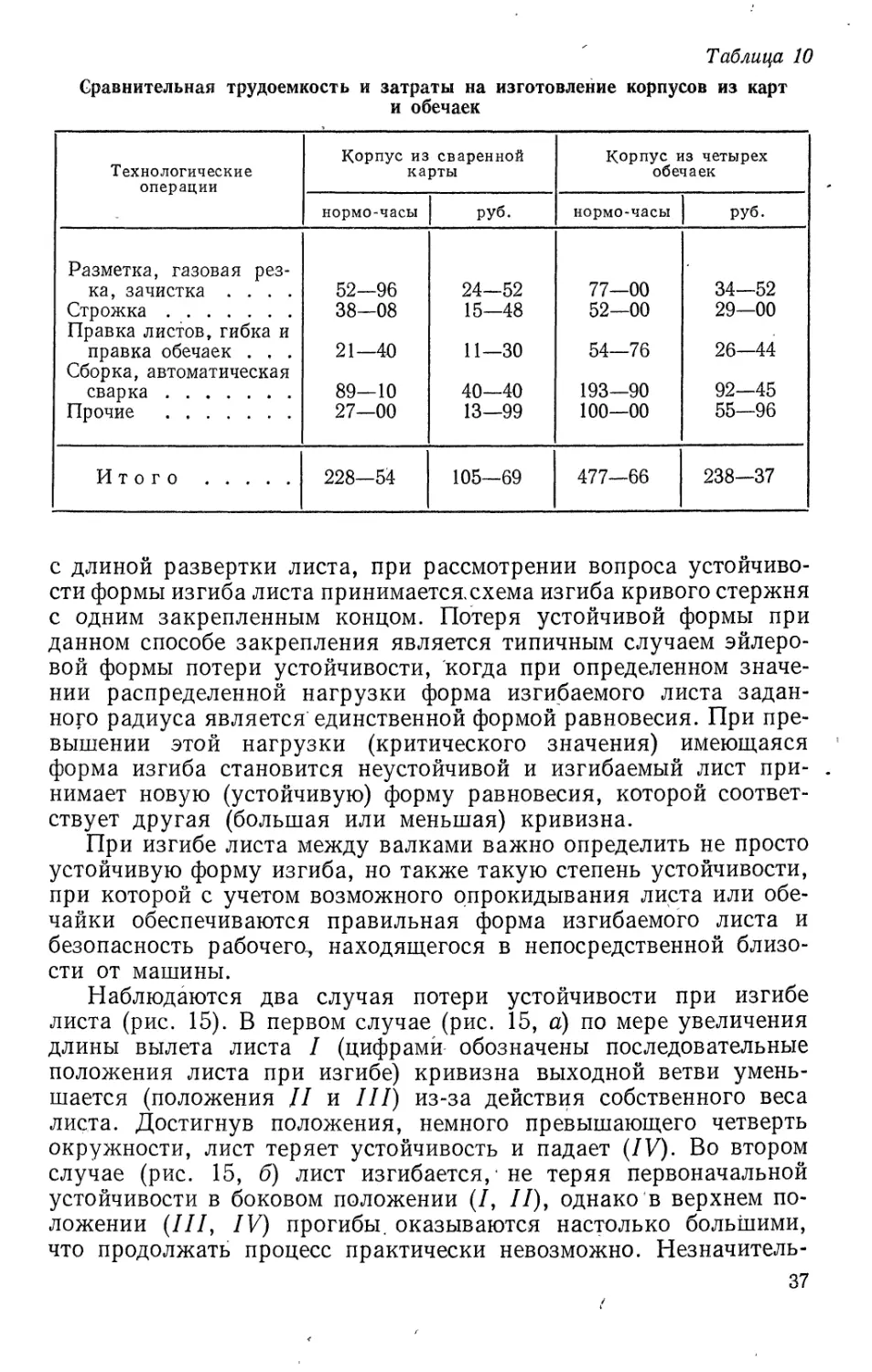

При изготовлении корпуса из карт лист длиной 6—8 м (в зависи-

мости от длины аппарата) обрезается в размер по периметру и

изгибается вдоль волокон. Преимущество изготовления корпусов

из карт — в резком сокращении трудоемкости сборочных работ

(отсутствуют кольцевые стыки); сварка швов, кроме одного замы-

кающего, производится на плоскости, что улучшает качество

ж/

Рис. 14. Примеры выполнения работ на вертикальной листогибочной машине:

а — правка листа; б •— гибка конуса; в — гибка листа на 90°; г — подгибка кромок;

д, е — круговая гибка листа; ж— гибка в нагретом ' состоянии

выполнения операции; точность диаметра получается равномер-

ной по всей длине корпуса. Общая трудоемкость изготовления

корпусов из карт значительно ниже, чем из обечаек (табл. 10).

Вполне целесообразно изготовление из карт обечаек диаме-

тром до 600 мм, так как их развертка укладывается в размер

ширины листов, поставляемых металлургическими заводами.

Выбор схемы раскроя для корпусов диаметром 800 мм и выше,

когда развертка должна состоять из 2—3-х и более листов, должен

обосновываться в каждом случае экономическим расчетом.

При гибке листового проката между валками листогибочной

машины в случае большого отношения радиуса изгибаемого листа

к толщине появляется потеря устойчивости формы изгиба, из-за

чего лист опрокидывается в сторону, противоположную направ-

лению его вращения. Это приводит к необходимости в специальных

поддерживающих устройствах, обеспечивающих правильную

форму изгиба.

Гибка листов производится на машинах с различным расстоя-

нием между боковыми валками. Учитывая, что величина поло-

вины расстояния между боковыми валками невелика.по сравнению

36

Таблица 10

Сравнительная трудоемкость и затраты на изготовление корпусов из карт

и обечаек

Технологические операции Корпус из сваренной карты Корпус из четырех обечаек

нормо-часы руб. нормо-часы руб.

Разметка, газовая рез- ка, зачистка .... Строжка 52—96 24—52 77—00 34—52

38—08 15—48 52—00 29—00

Правка листов, гибка и правка обечаек . , . 21—40 11—30 54—76 26—44

Сборка, автоматическая сварка 89—10 40—40 193—90 92—45

Прочие 27—00 13—99 100—00 55—96

Итого 228—54 105—69 477—66 238—37

с длиной развертки листа, при рассмотрении вопроса устойчиво-

сти формы изгиба листа принимается.схема изгиба кривого стержня

с одним закрепленным концом. Потеря устойчивой формы при

данном способе закрепления является типичным случаем эйлеро-

вой формы потери устойчивости, когда при определенном значе-

нии распределенной нагрузки форма изгибаемого листа задан-

ного радиуса является единственной формой равновесия. При пре-

вышении этой нагрузки (критического значения) имеющаяся

форма изгиба становится неустойчивой и изгибаемый лист при-

нимает новую (устойчивую) форму равновесия, которой соответ-

ствует другая (большая или меньшая) кривизна.

При изгибе листа между валками важно определить не просто

устойчивую форму изгиба, но также такую степень устойчивости,

при которой с учетом возможного опрокидывания листа или обе-

чайки обеспечиваются правильная форма изгибаемого листа и

безопасность рабочего., находящегося в непосредственной близо-

сти от машины.

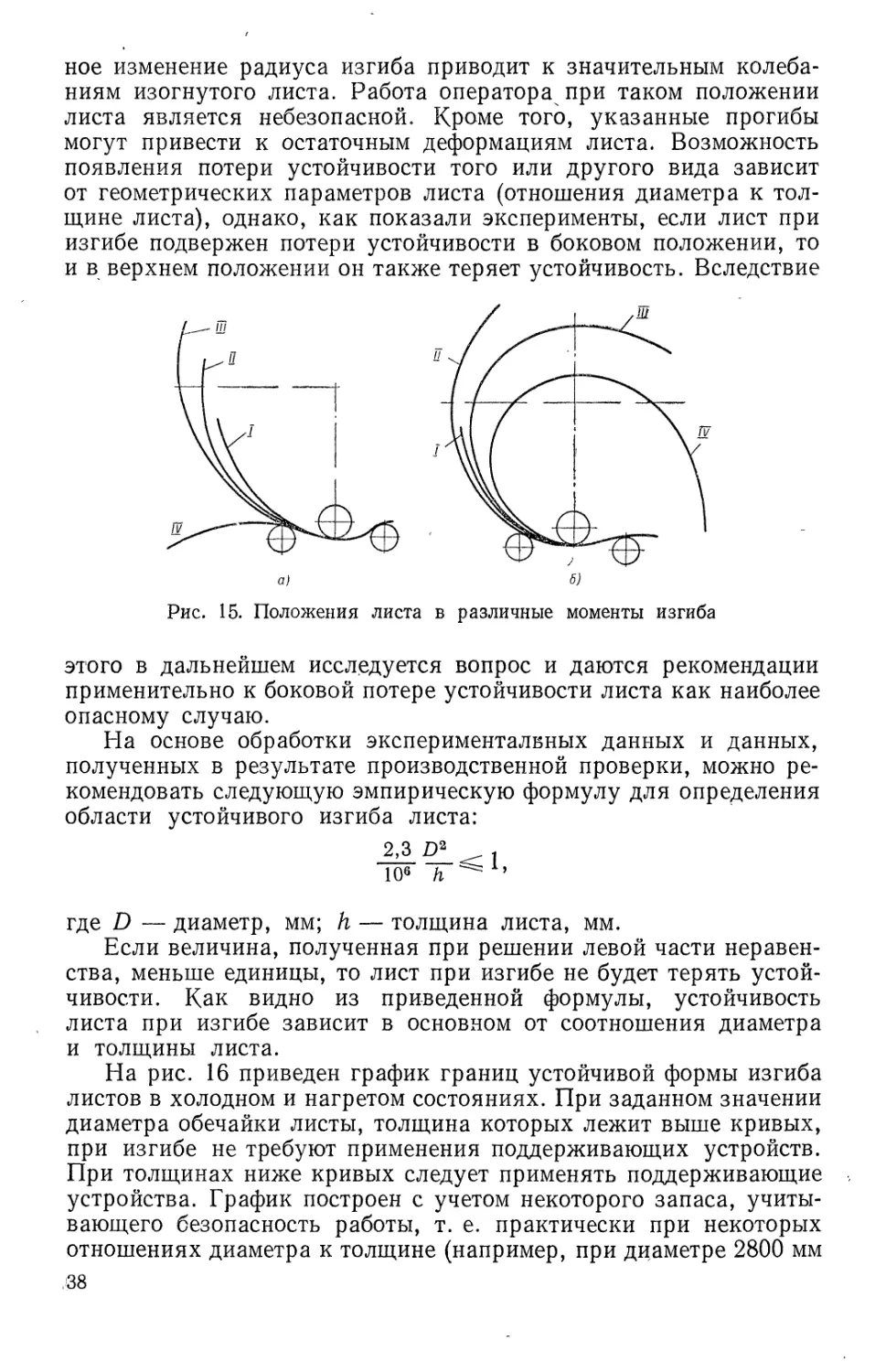

Наблюдаются два случая потери устойчивости при изгибе

листа (рис. 15). В первом случае (рис. 15, а) по мере увеличения

длины вылета листа / (цифрами обозначены последовательные

положения листа при изгибе) кривизна выходной ветви умень-

шается (положения II и III) из-за действия собственного веса

листа. Достигнув положения, немного превышающего четверть

окружности, лист теряет устойчивость и падает (IV). Во втором

случае (рис. 15, б) лист изгибается, не теряя первоначальной

устойчивости в боковом положении (/, //), однако в верхнем по-

ложении (///, IV) прогибы, оказываются настолько большими,

что продолжать процесс практически невозможно. Незначитель-

37

ное изменение радиуса изгиба приводит к значительным колеба-

ниям изогнутого листа. Работа оператора при таком положении

листа является небезопасной. Кроме того, указанные прогибы

могут привести к остаточным деформациям листа. Возможность

появления потери устойчивости того или другого вида зависит

от геометрических параметров листа (отношения диаметра к тол-

щине листа), однако, как показали эксперименты, если лист при

изгибе подвержен потери устойчивости в боковом положении, то

и в верхнем положении он также теряет устойчивость. Вследствие

Рис. 15. Положения листа в различные моменты изгиба

этого в дальнейшем исследуется вопрос и даются рекомендации

применительно к боковой потере устойчивости листа как наиболее

опасному случаю.

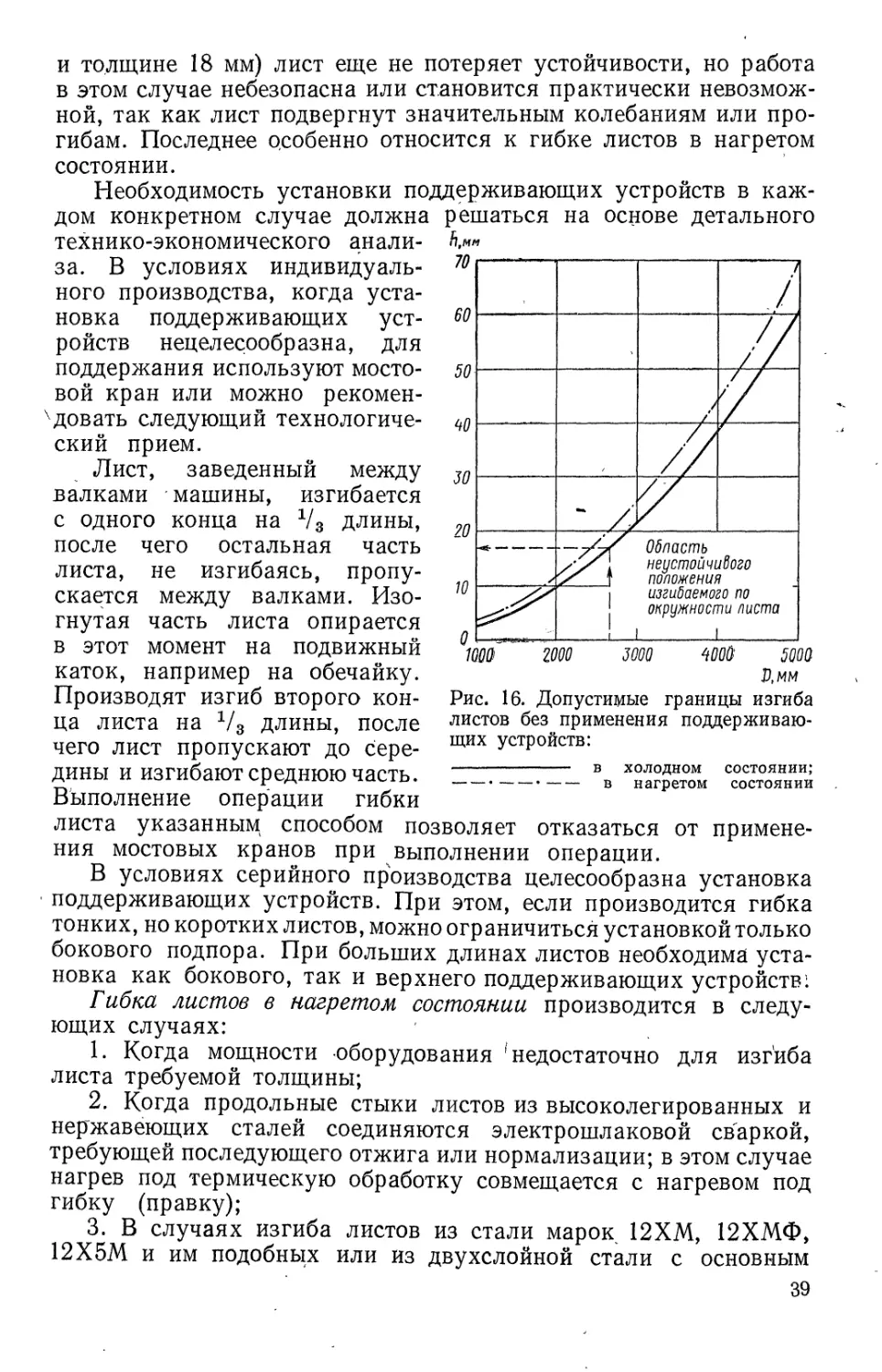

На основе обработки экспериментальных данных и данных,

полученных в результате производственной проверки, можно ре-

комендовать следующую эмпирическую формулу для определения

области устойчивого изгиба листа:

2,3 D2 1

io6 h А’

где D — диаметр, мм; h — толщина листа, мм.

Если величина, полученная при решении левой части неравен-

ства, меньше единицы, то лист при изгибе не будет терять устой-

чивости. Как видно из приведенной формулы, устойчивость

листа при изгибе зависит в основном от соотношения диаметра

и толщины листа.

На рис. 16 приведен график границ устойчивой формы изгиба

листов в холодном и нагретом состояниях. При заданном значении

диаметра обечайки листы, толщина которых лежит выше кривых,

при изгибе не требуют применения поддерживающих устройств.

При толщинах ниже кривых следует применять поддерживающие

устройства. График построен с учетом некоторого запаса, учиты-

вающего безопасность работы, т. е. практически при некоторых

отношениях диаметра к толщине (например, при диаметре 2800 мм

38

решаться на основе детального

Рис. 16. Допустимые границы изгиба

листов без применения поддерживаю-

щих устройств:

------------ в холодном состоянии;

-------------в нагретом состоянии

и толщине 18 мм) лист еще не потеряет устойчивости, но работа

в этом случае небезопасна или становится практически невозмож-

ной, так как лист подвергнут значительным колебаниям или про-

гибам. Последнее особенно относится к гибке листов в нагретом

состоянии.

Необходимость установки поддерживающих устройств в каж-

дом конкретном случае должна

технико-экономического анали-

за. В условиях индивидуаль-

ного производства, когда уста-

новка поддерживающих уст-

ройств нецелесообразна, для

поддержания используют мосто-

вой кран или можно рекомен-

довать следующий технологиче-

ский прием.

Лист, заведенный между

валками машины, изгибается

с одного конца на V3 длины,

после чего остальная часть

листа, не изгибаясь, пропу-

скается между валками. Изо-

гнутая часть листа опирается

в этот момент на подвижный

каток, например на обечайку.

Производят изгиб второго кон-

ца листа на V3 длины, после

чего лист пропускают до сере-

дины и изгибают среднюю часть.

Выполнение операции гибки

листа указанным способом позволяет отказаться от примене-

ния мостовых кранов при выполнении операции.

В условиях серийного производства целесообразна установка

поддерживающих устройств. При этом, если производится гибка

тонких, но коротких листов, можно ограничиться установкой только

бокового подпора. При больших длинах листов необходима уста-

новка как бокового, так и верхнего поддерживающих устройств;

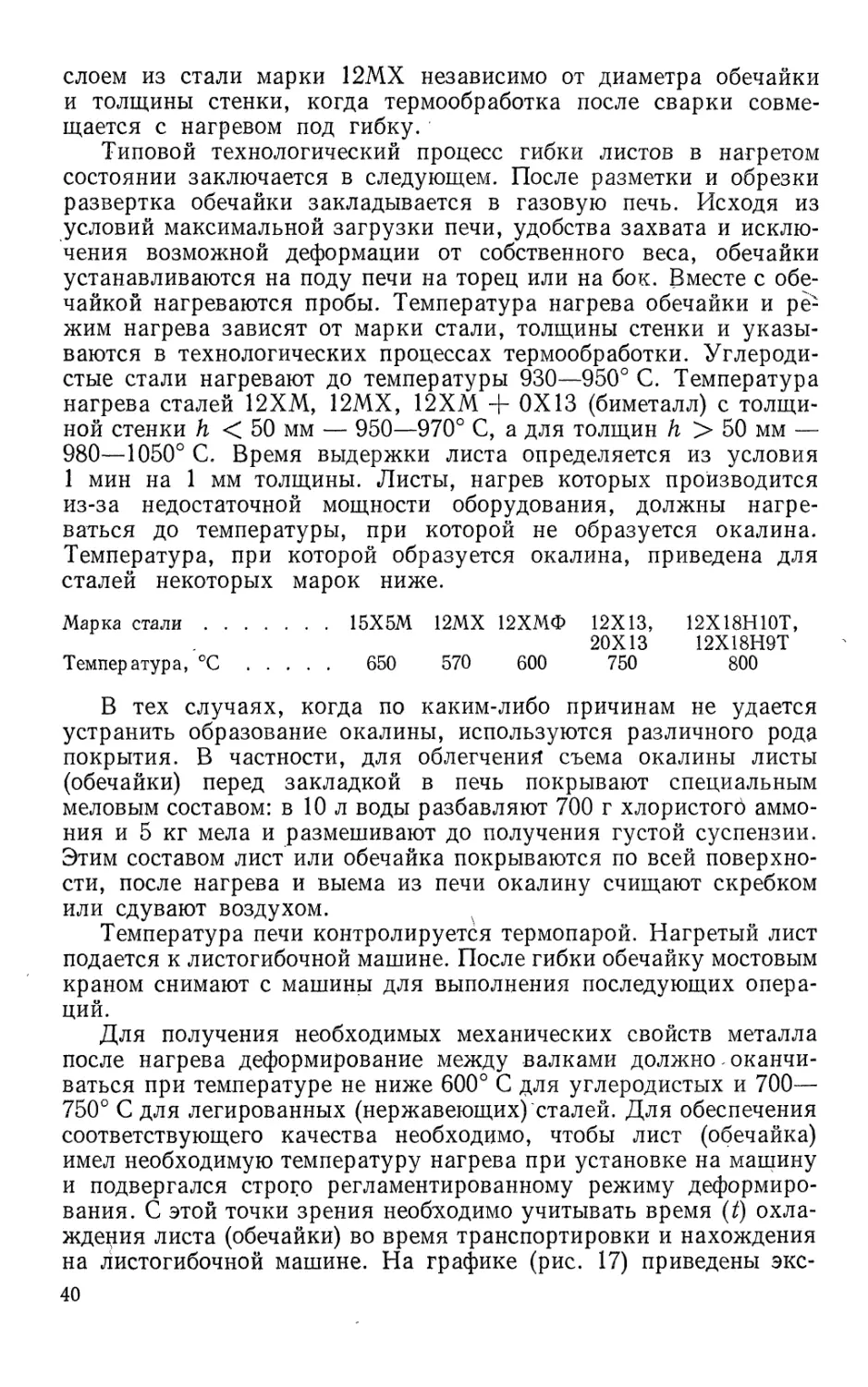

Гибка листов в нагретом состоянии производится в следу-

ющих случаях:

1. Когда мощности оборудования 'недостаточно для изгиба

листа требуемой толщины;

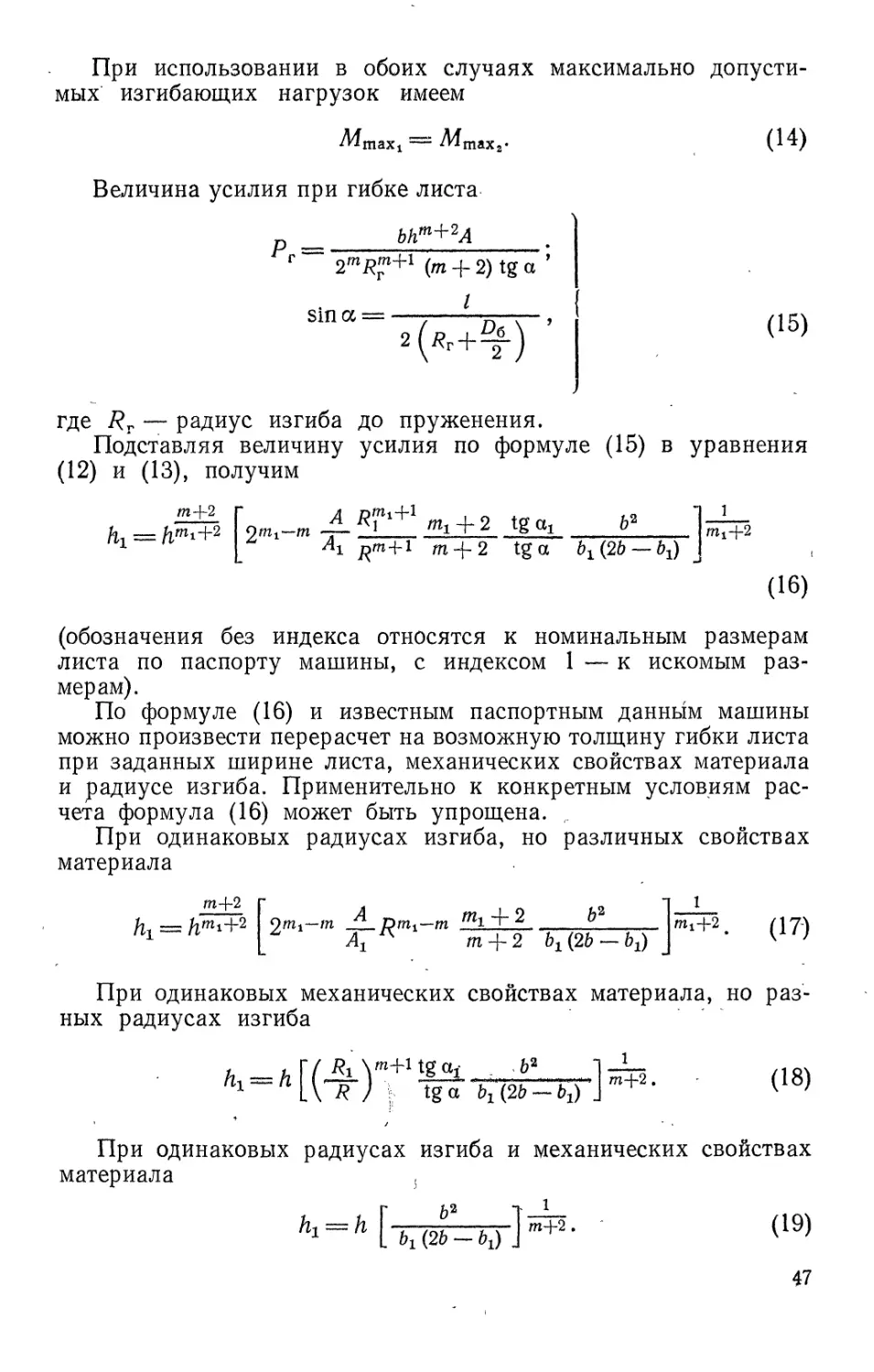

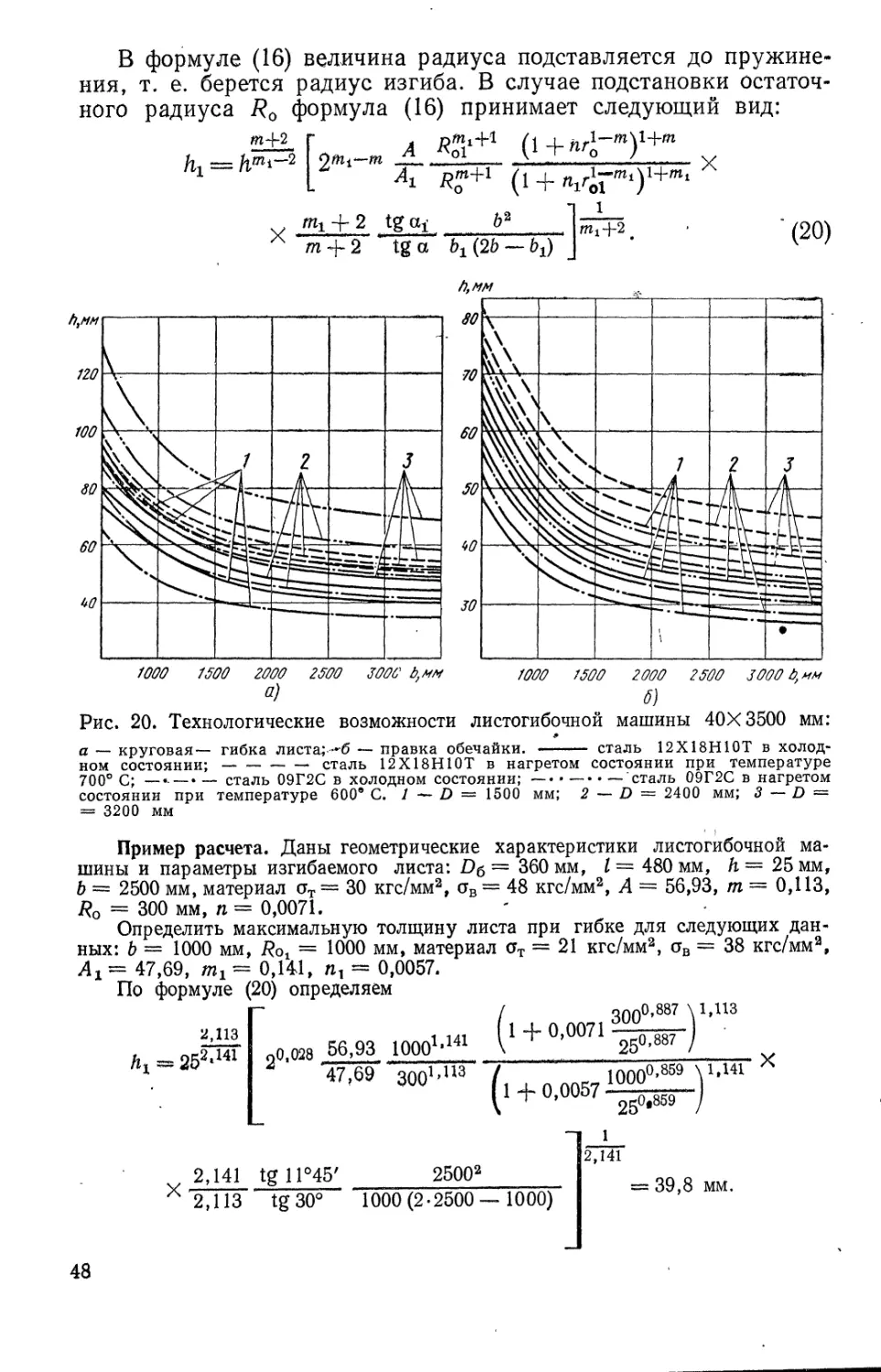

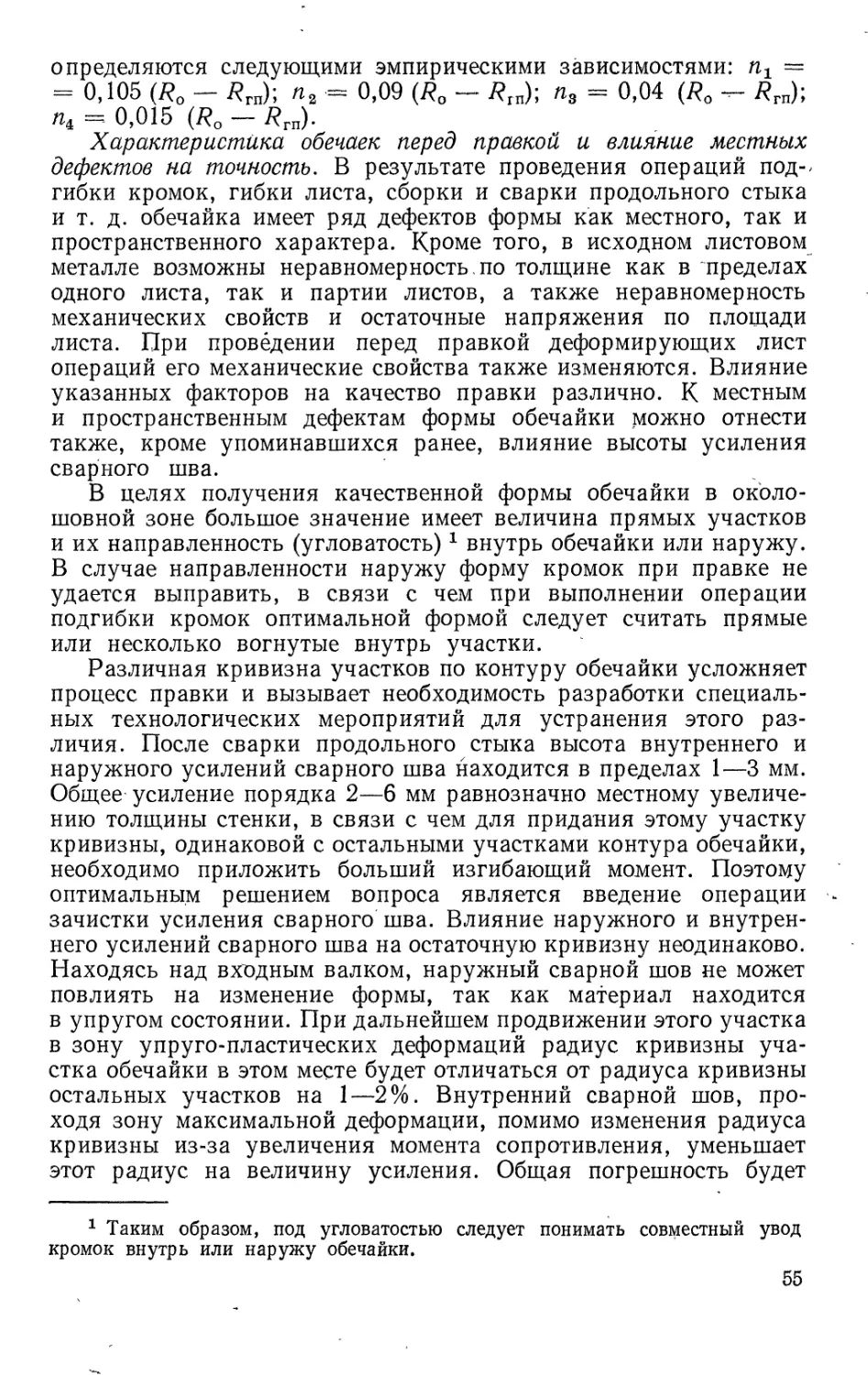

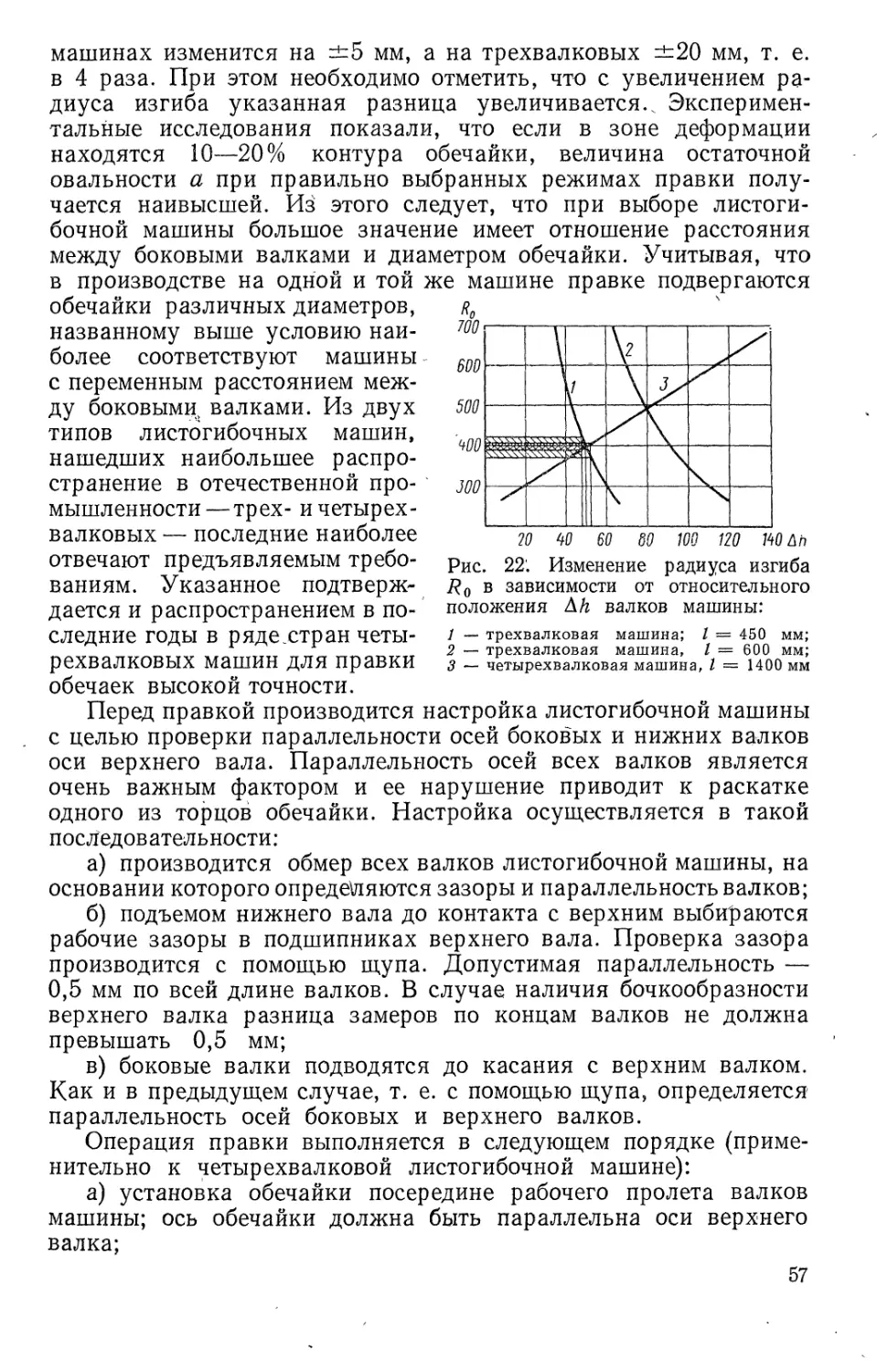

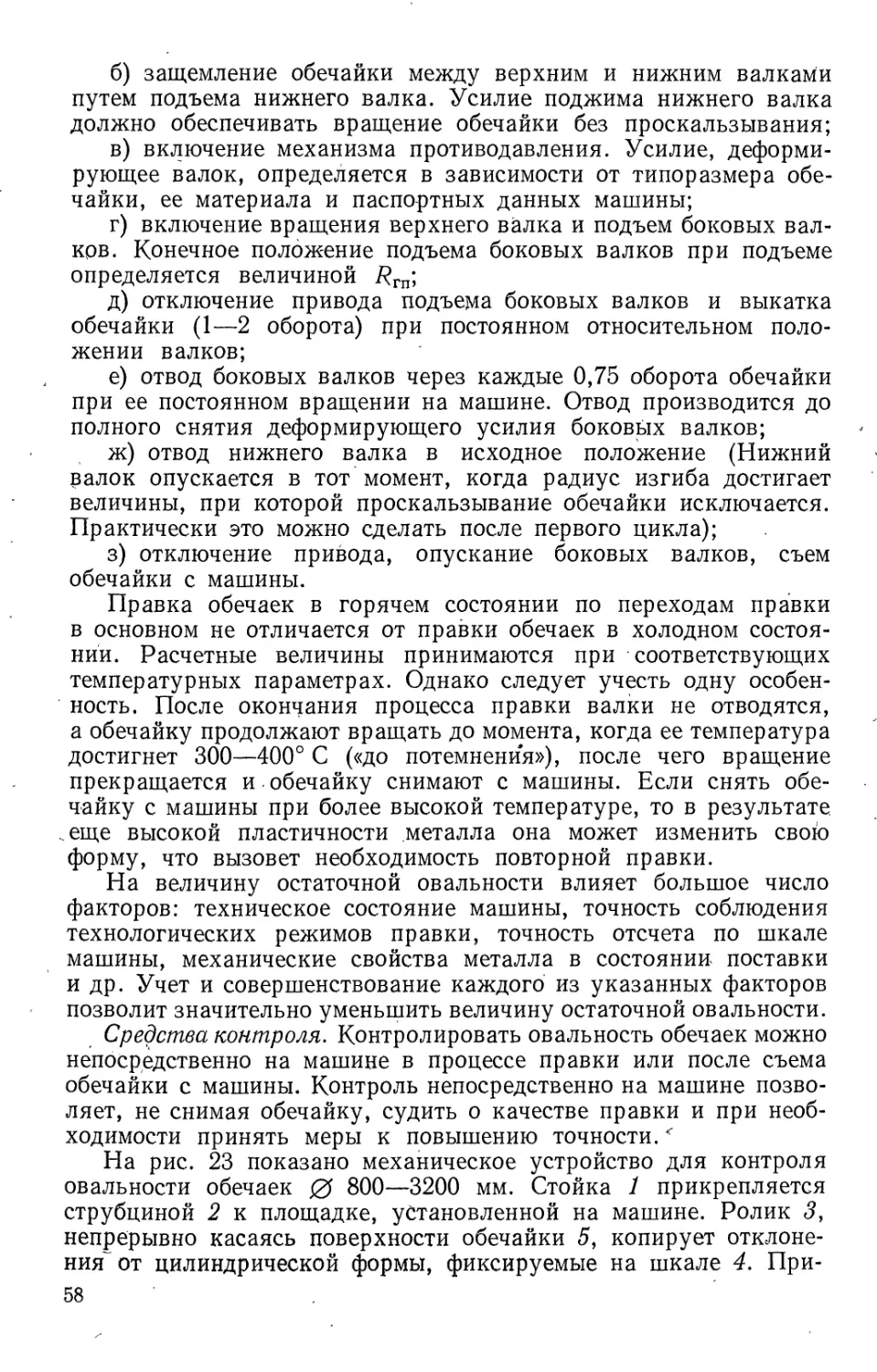

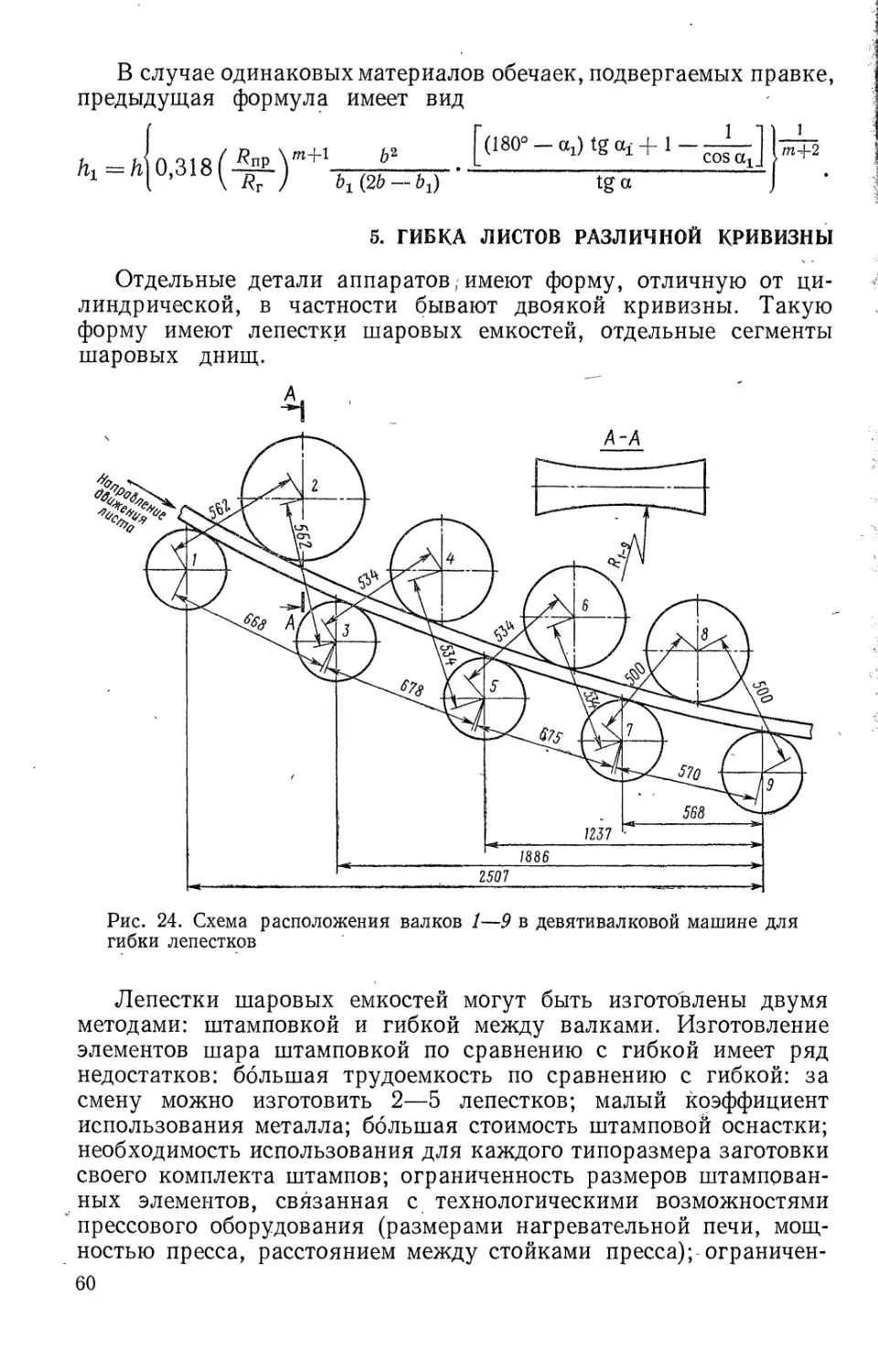

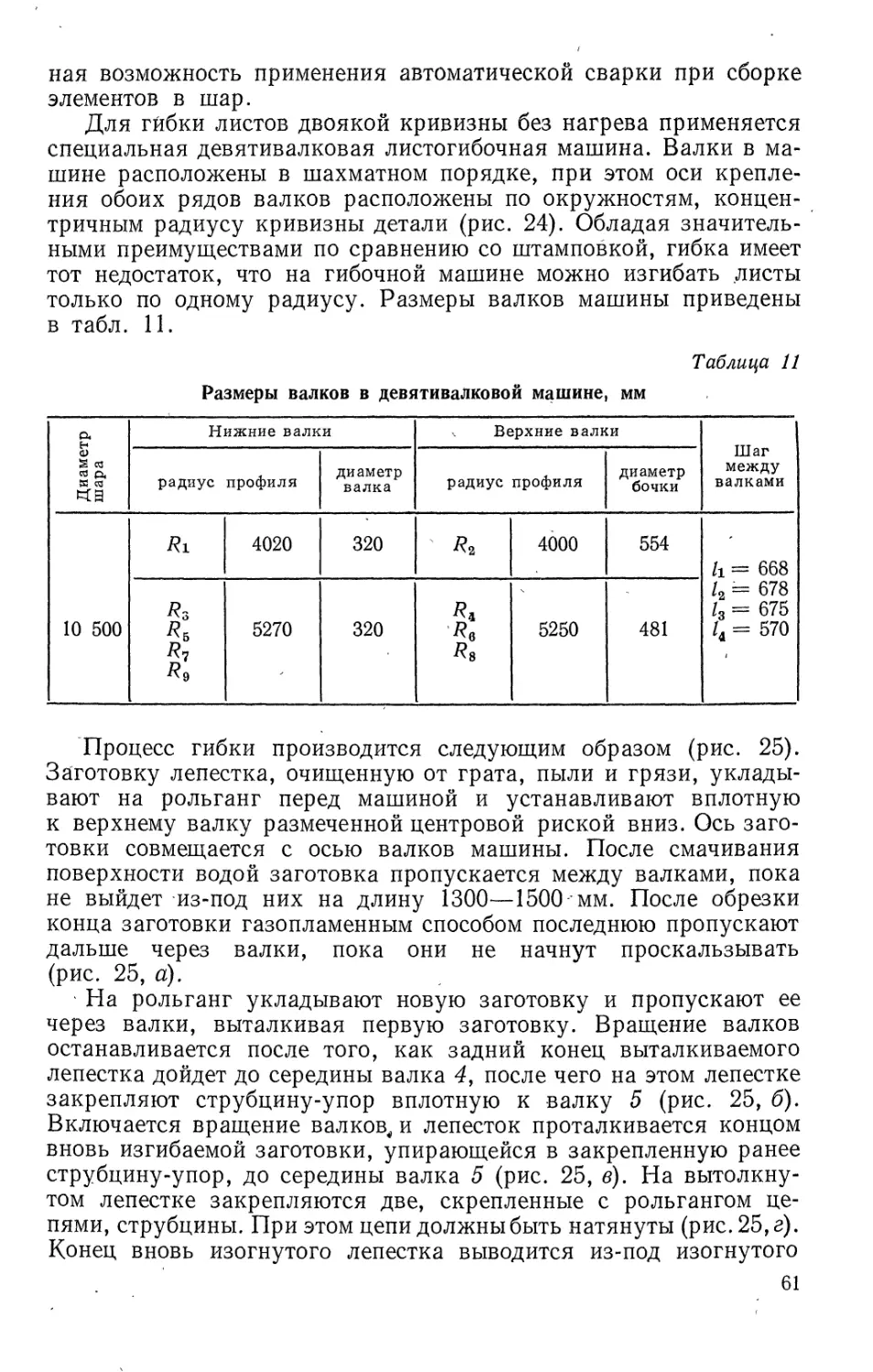

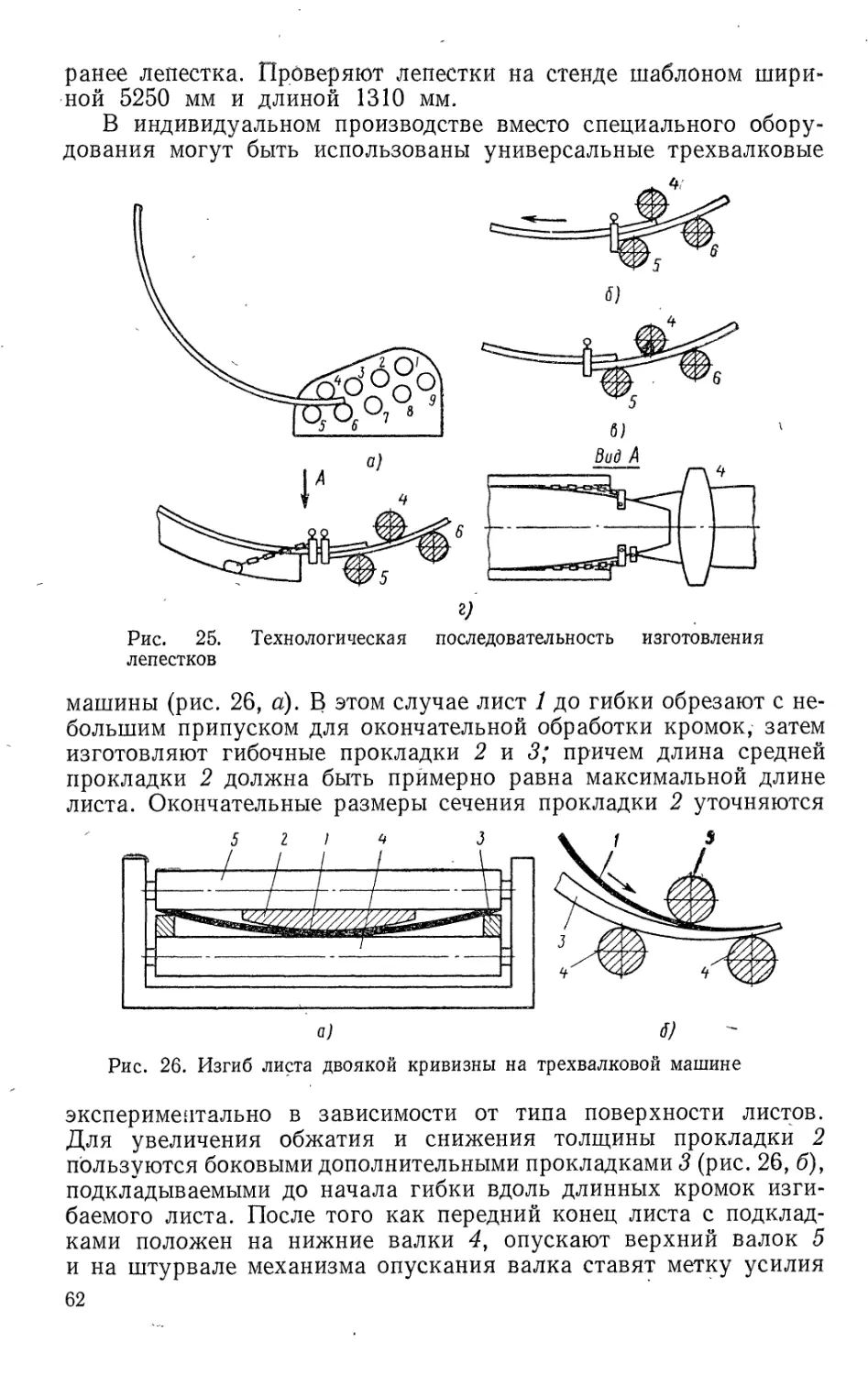

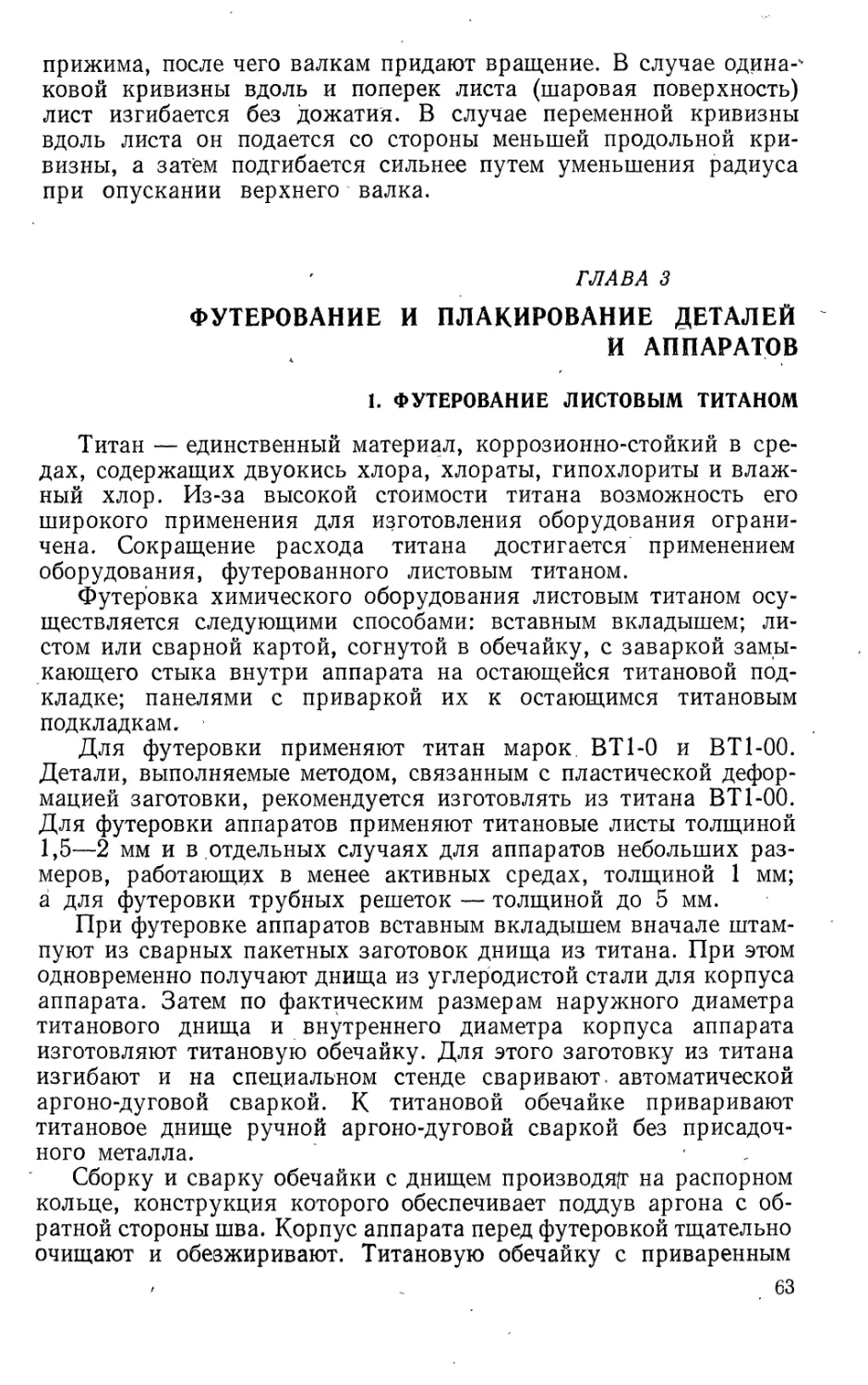

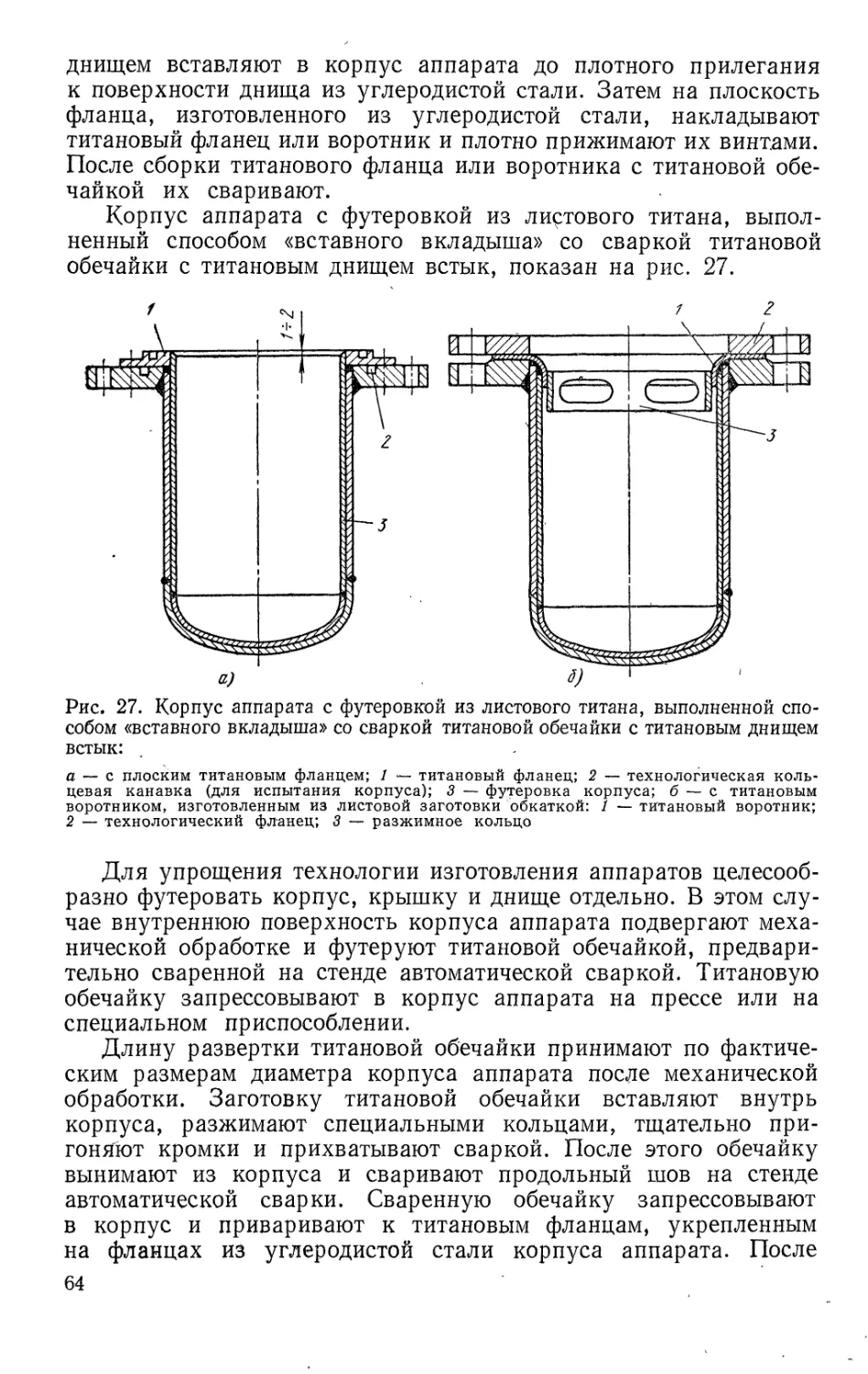

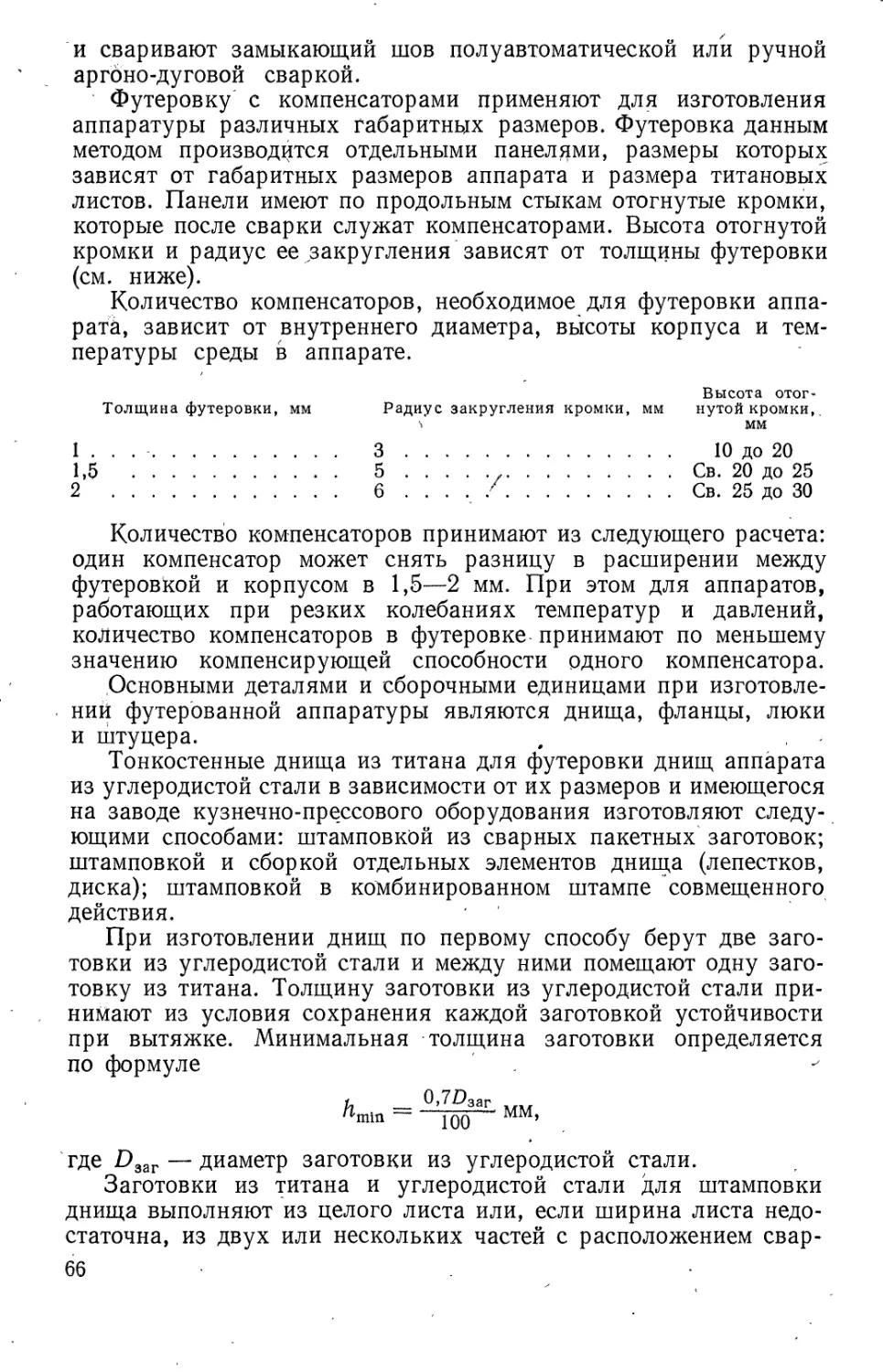

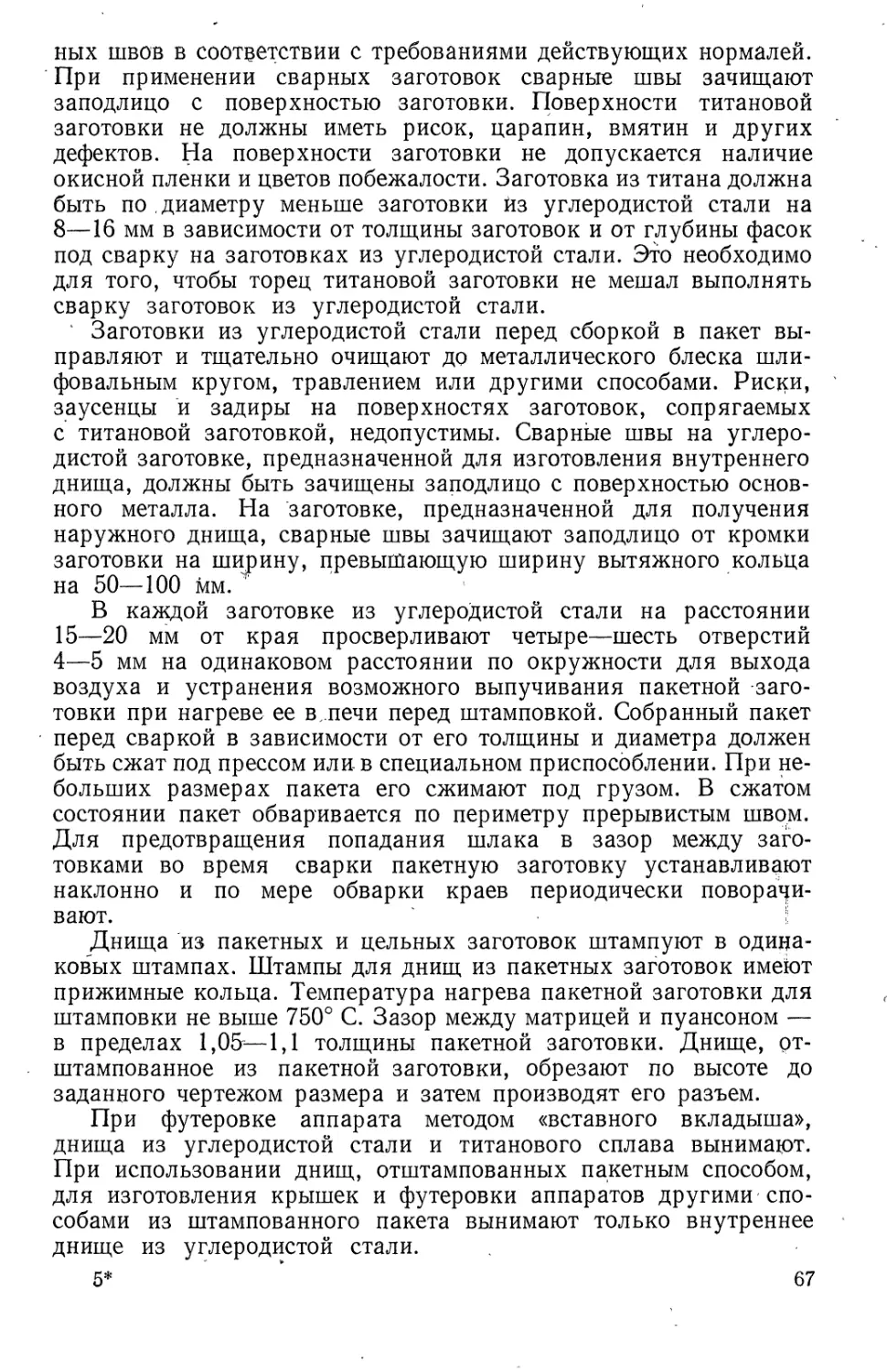

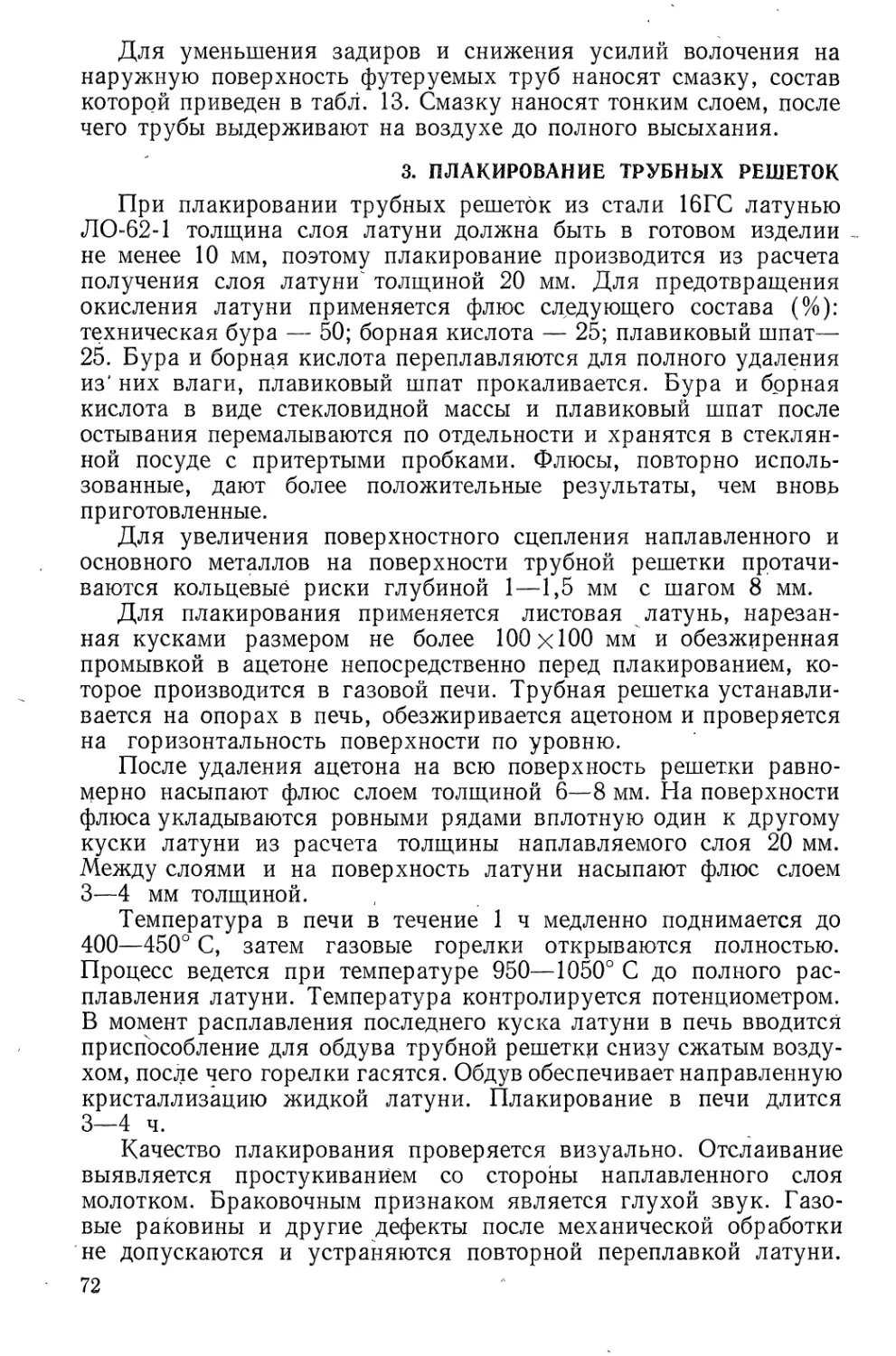

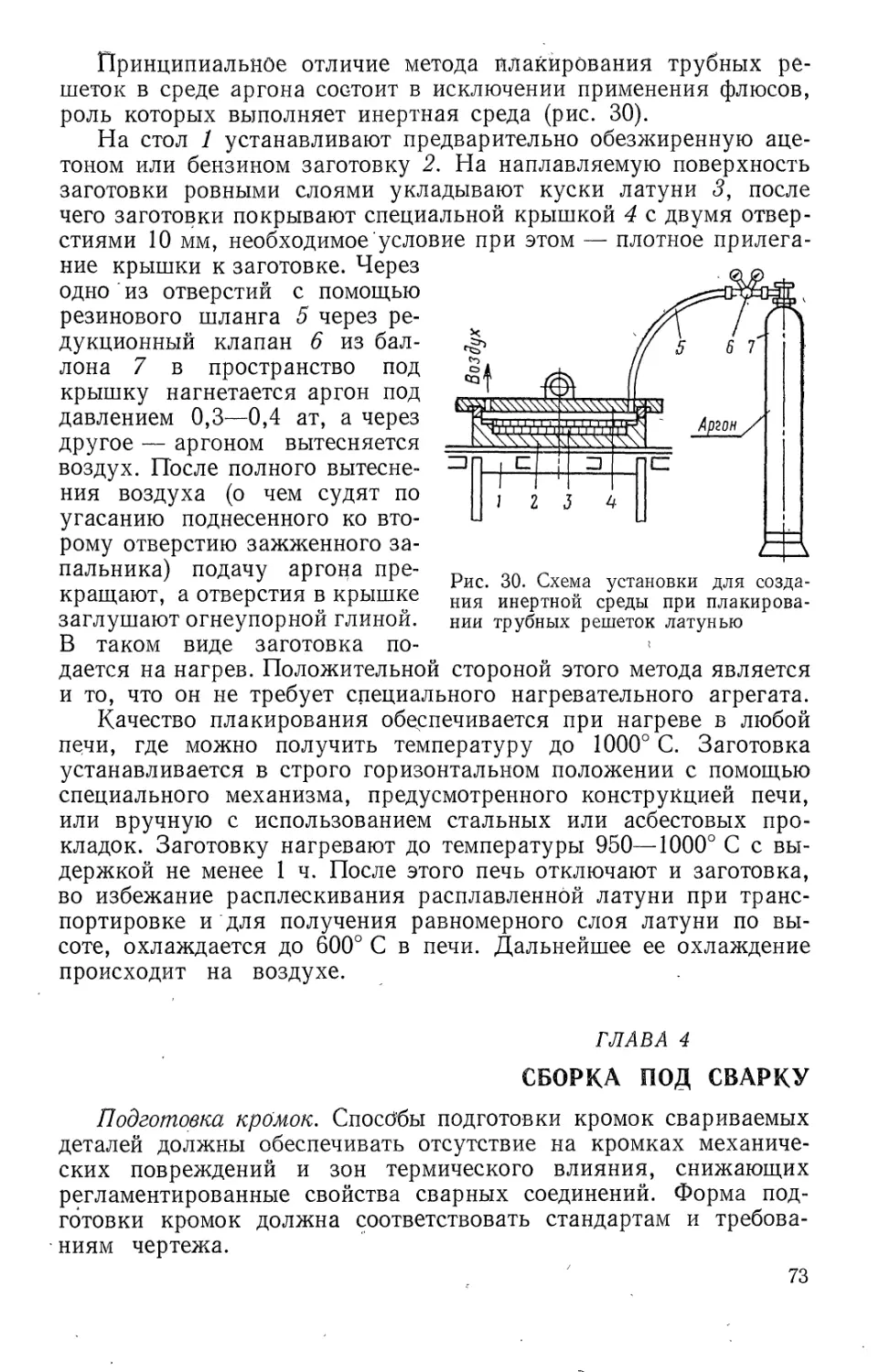

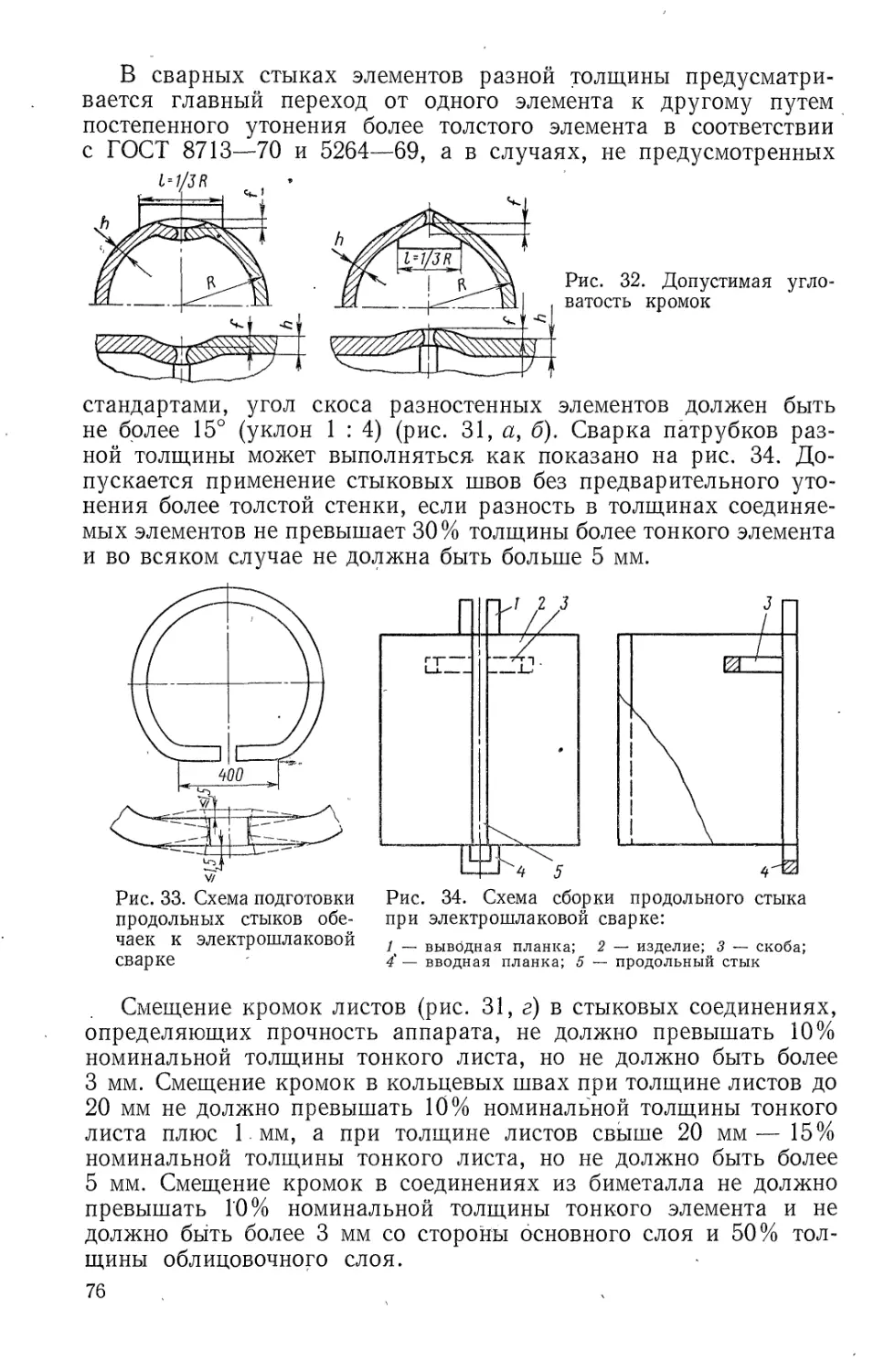

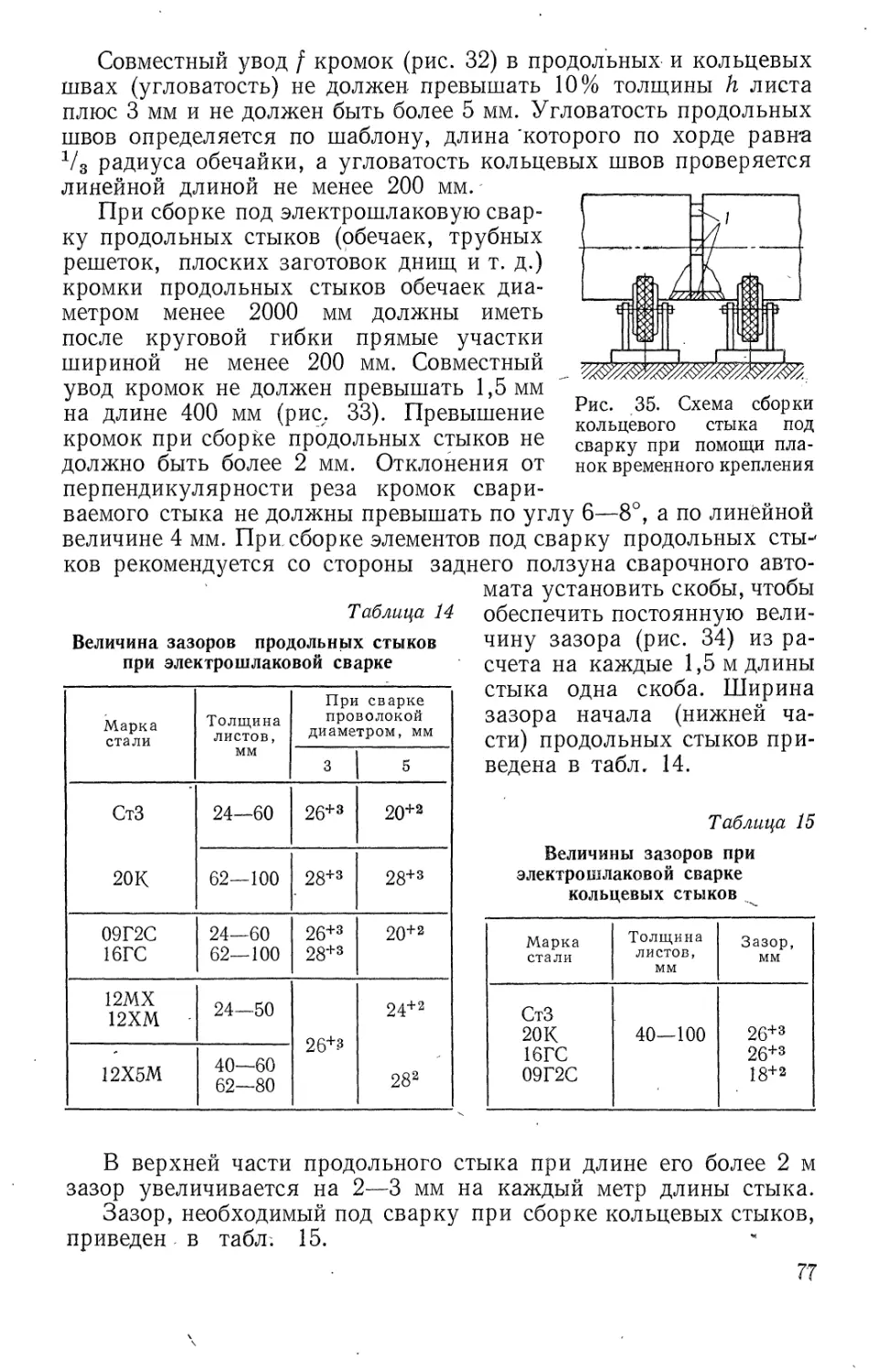

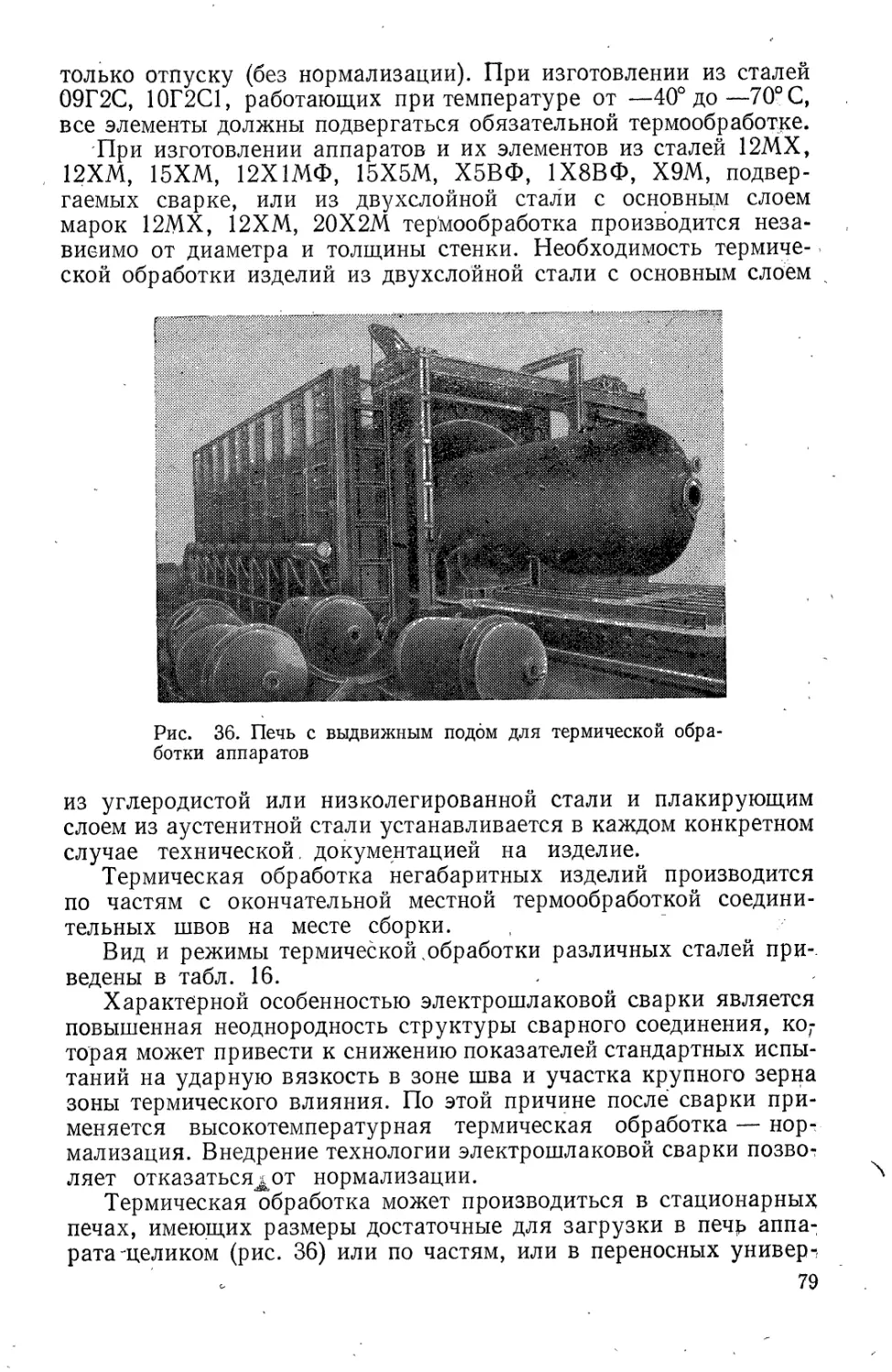

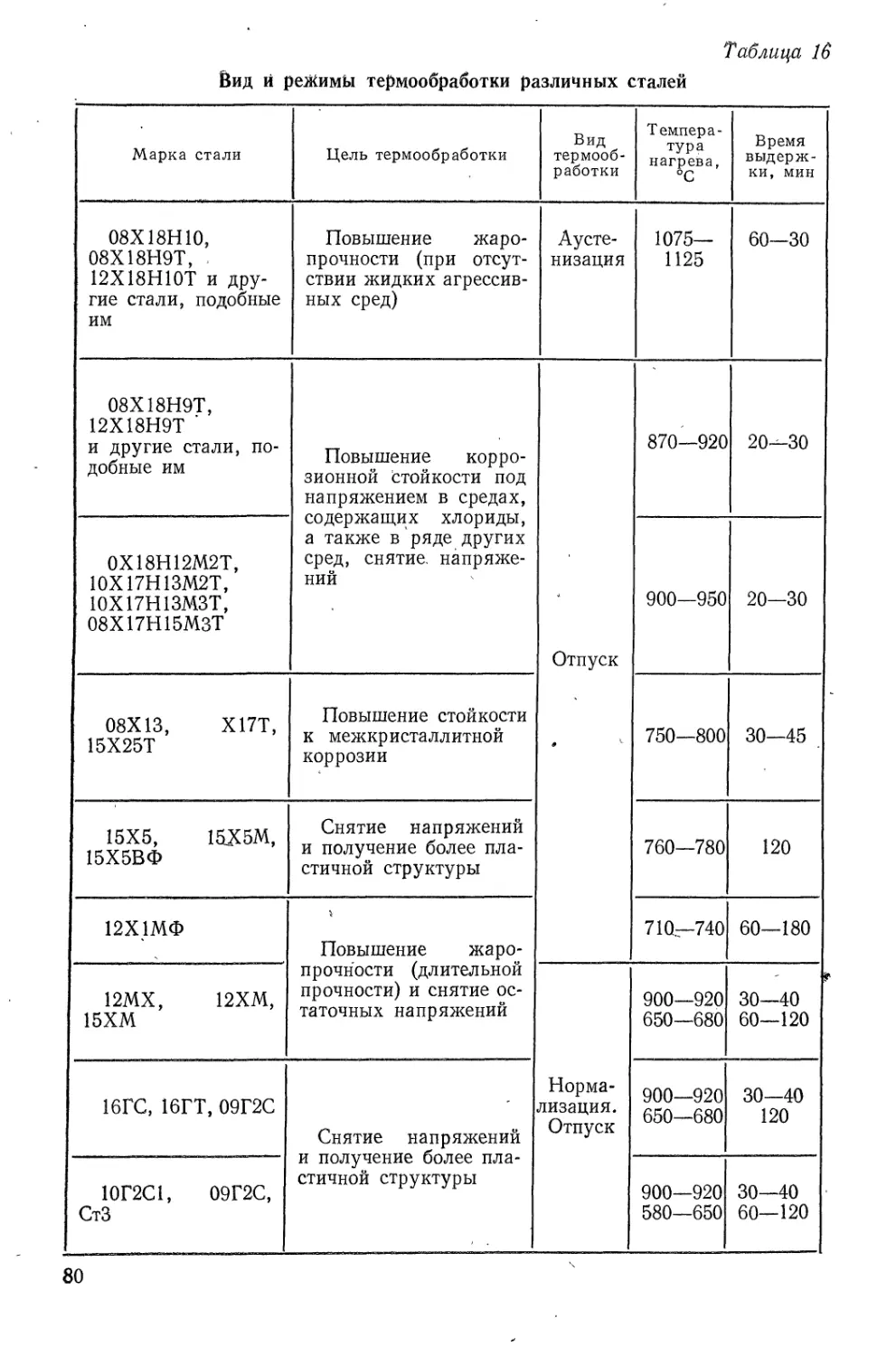

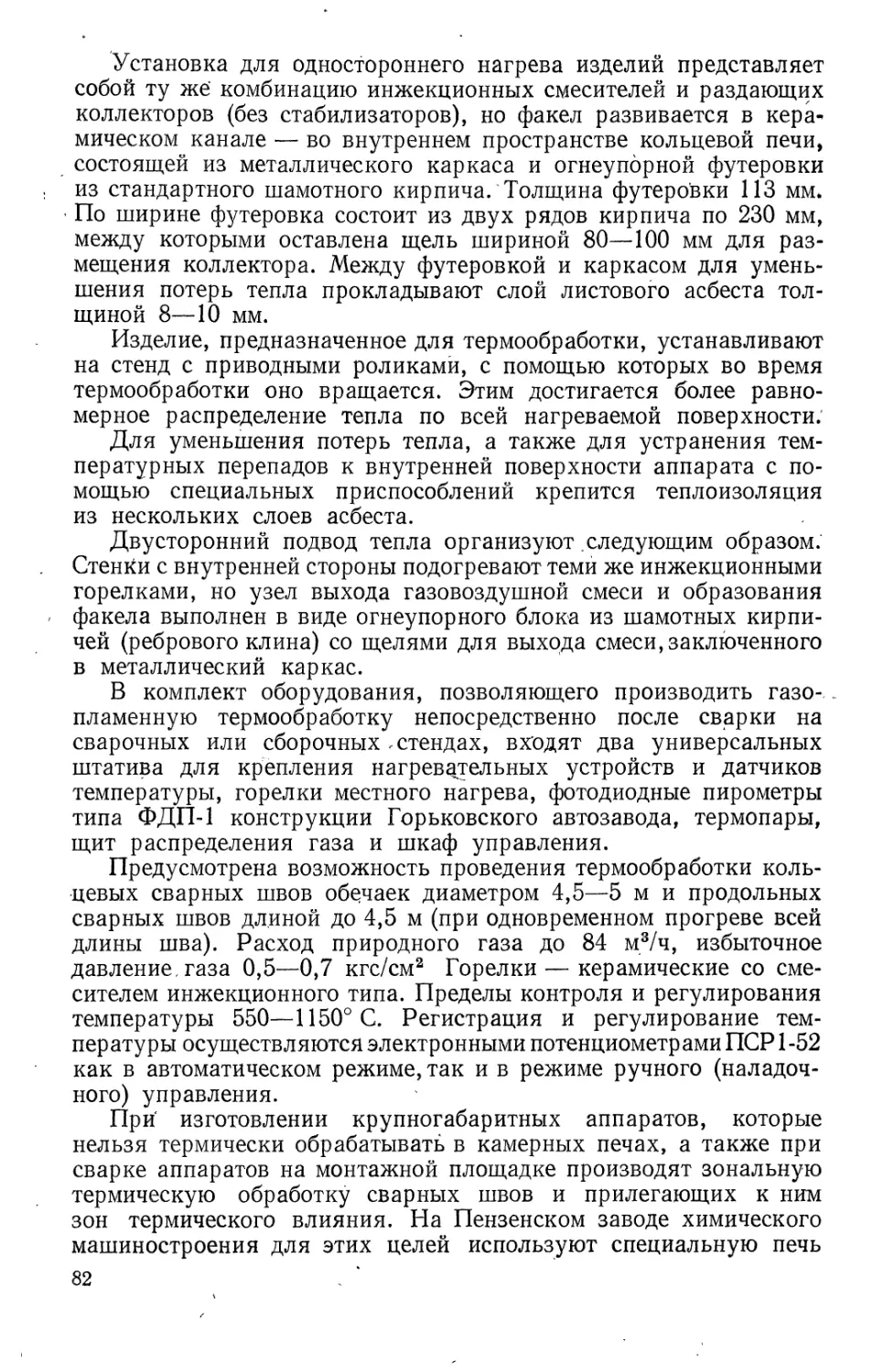

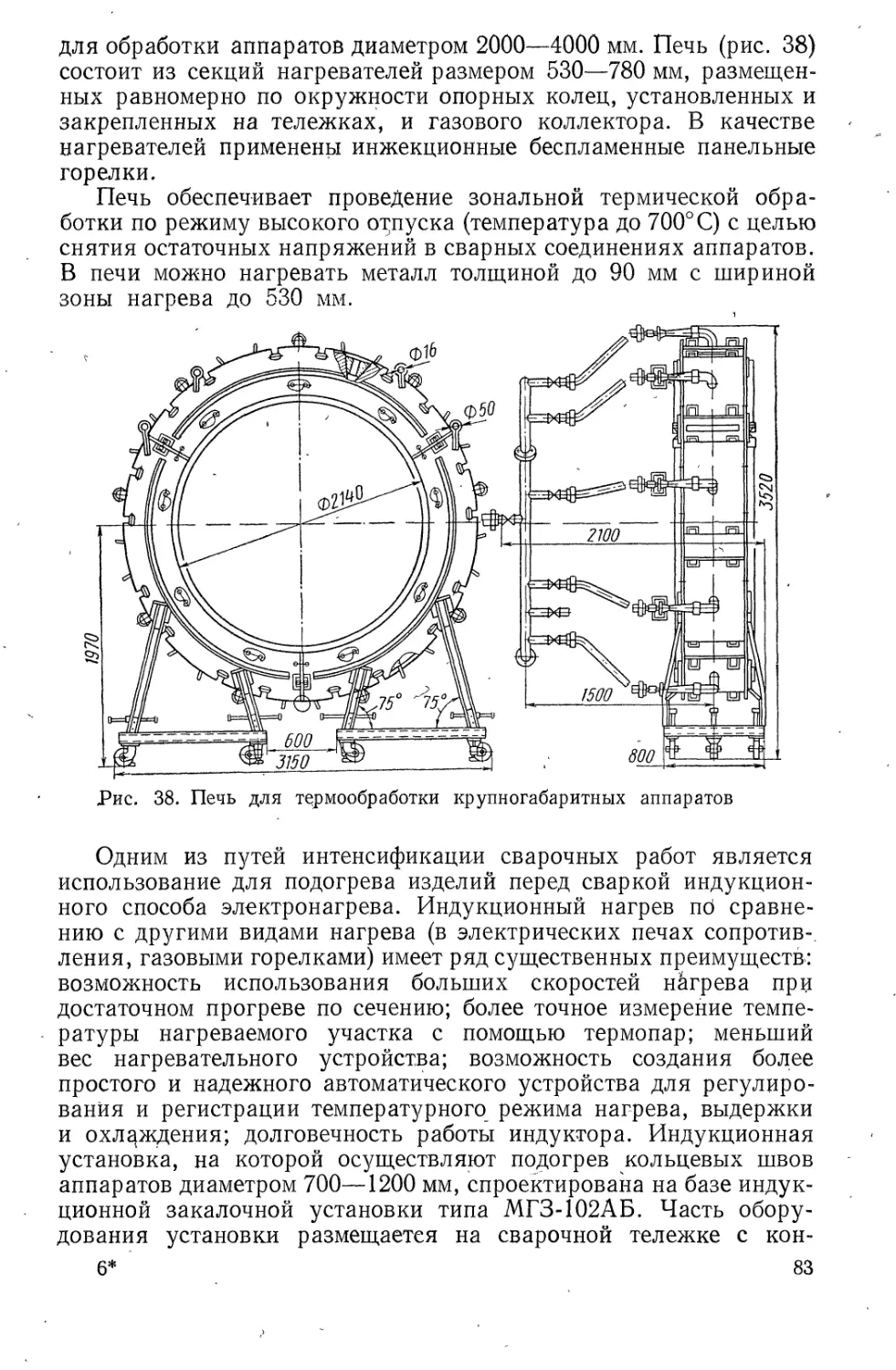

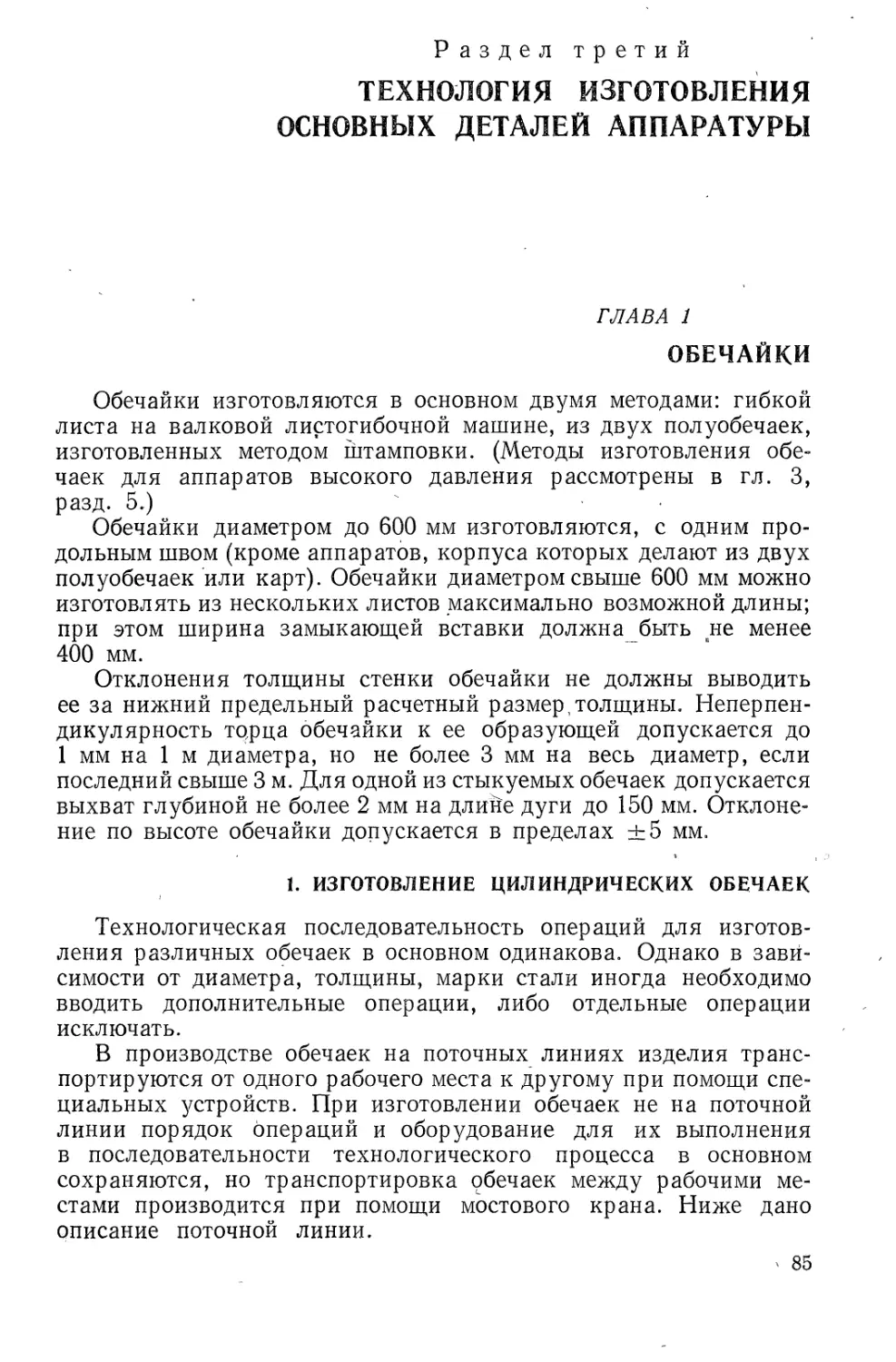

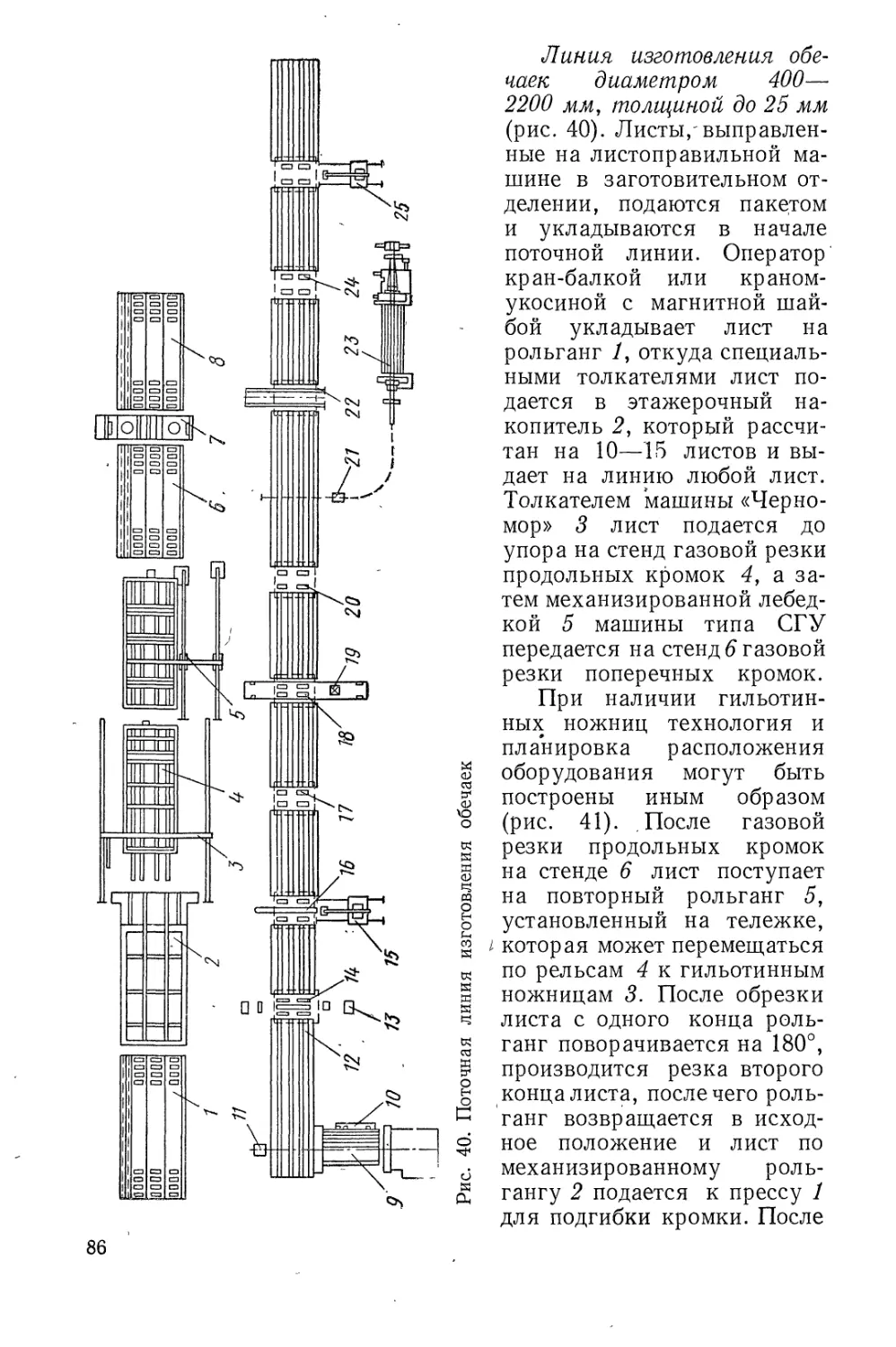

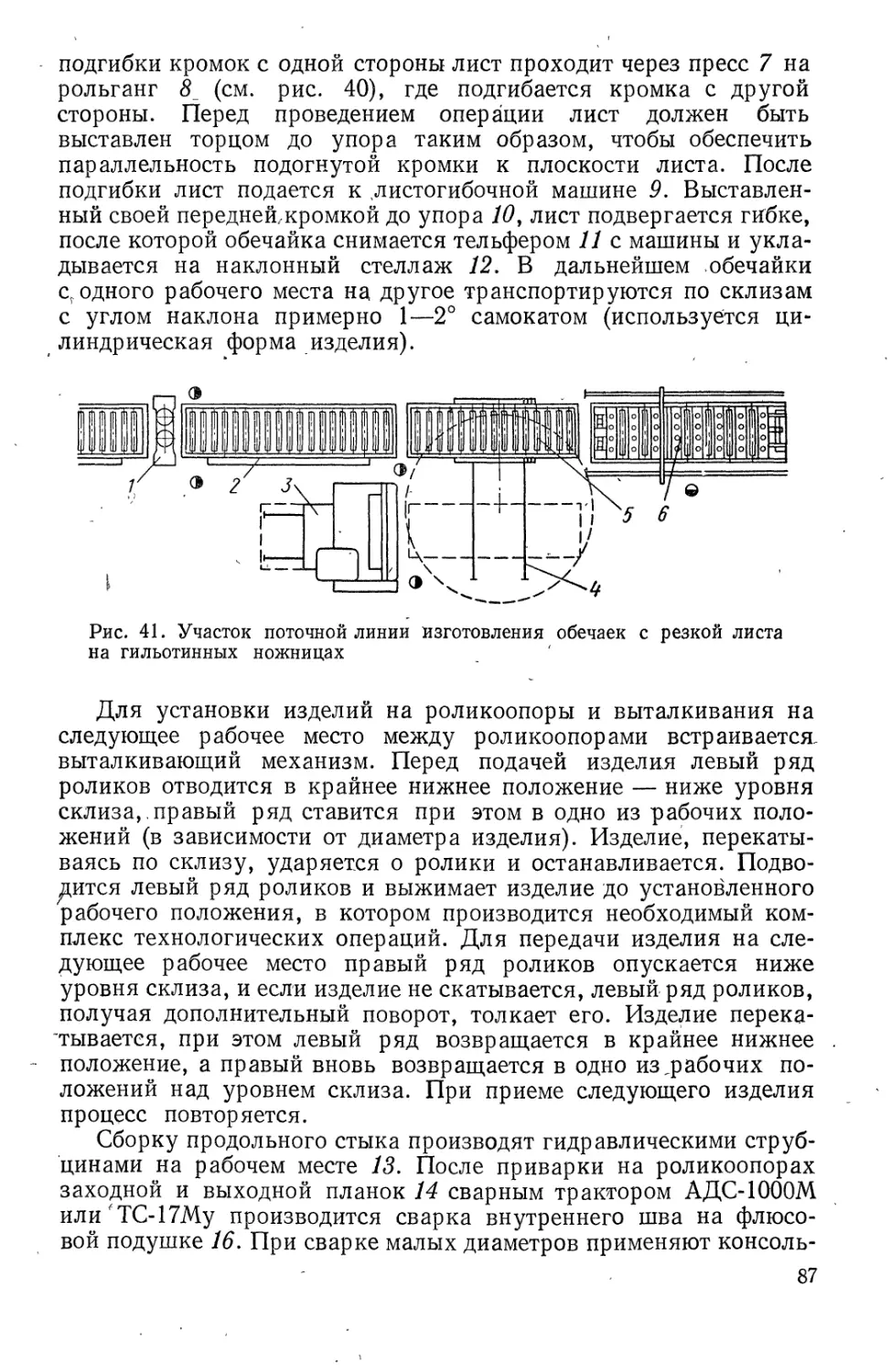

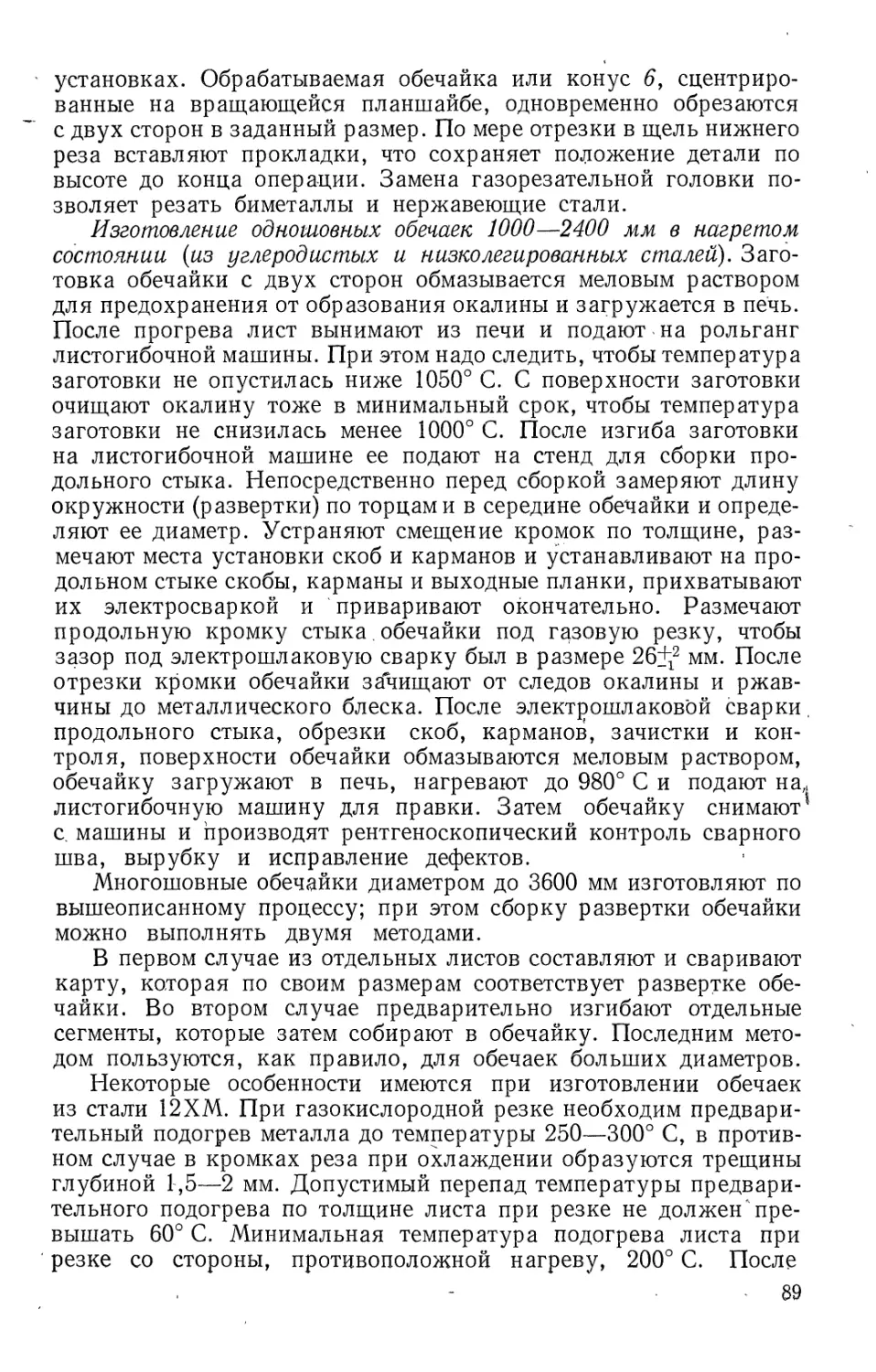

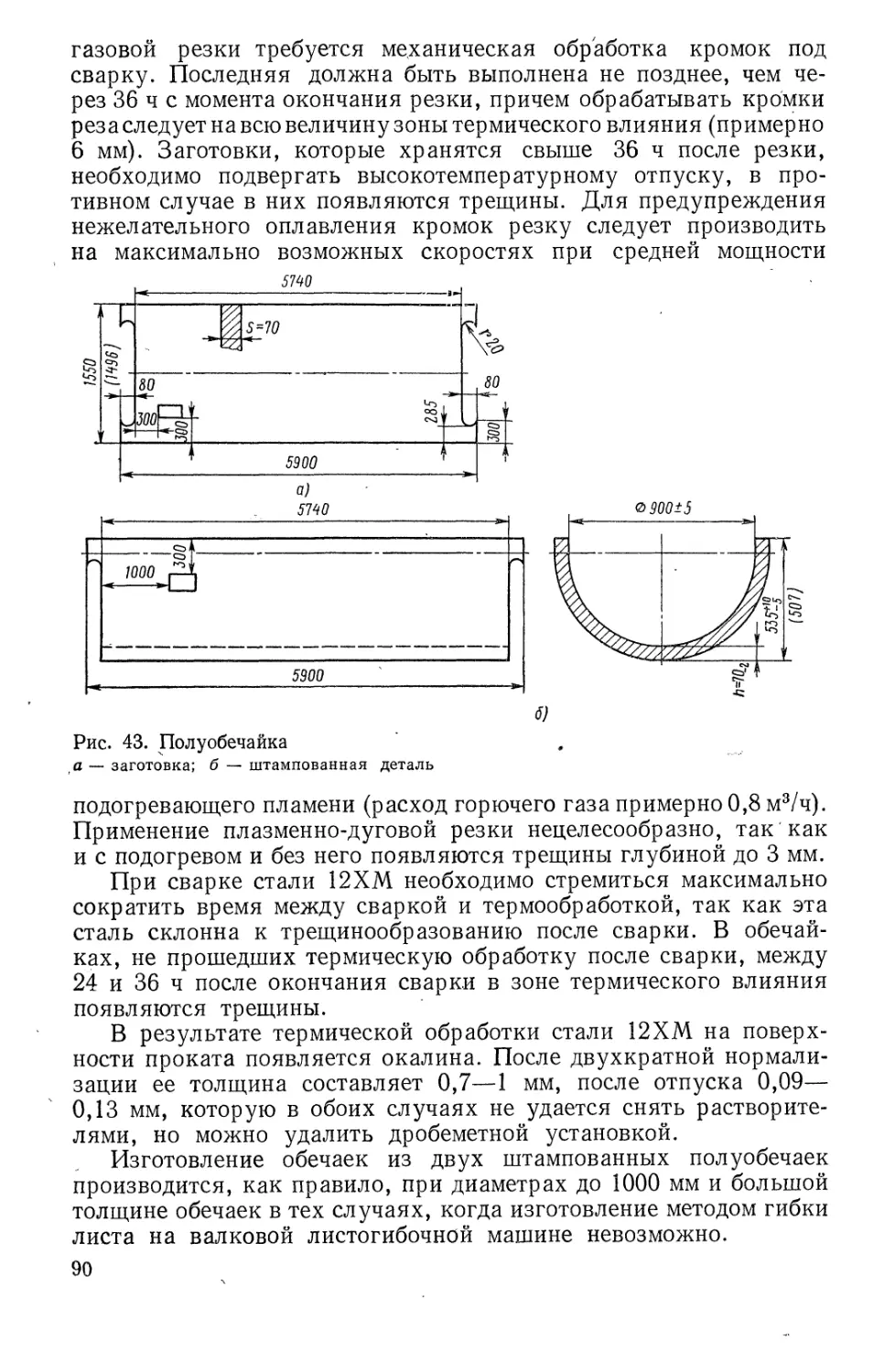

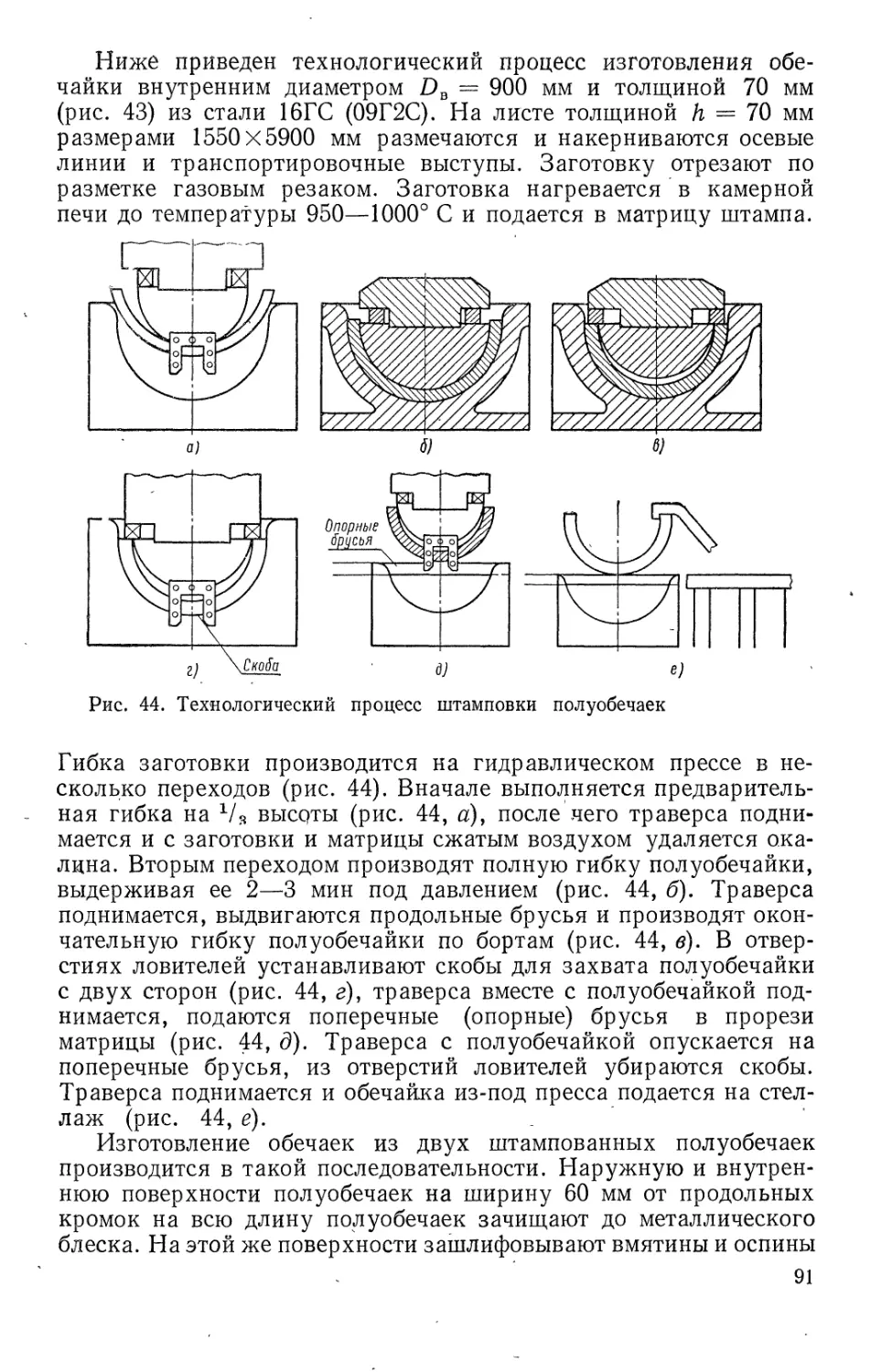

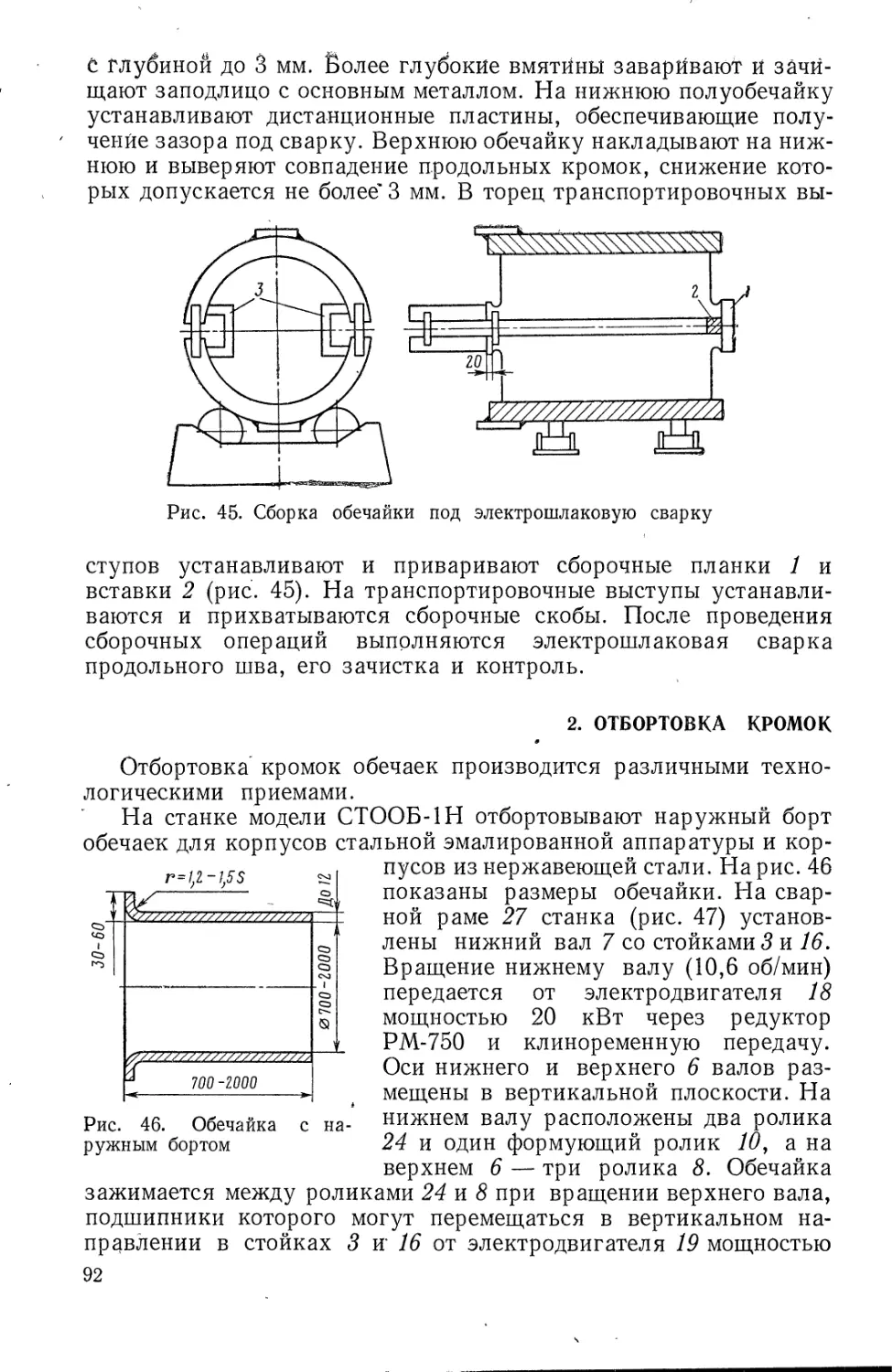

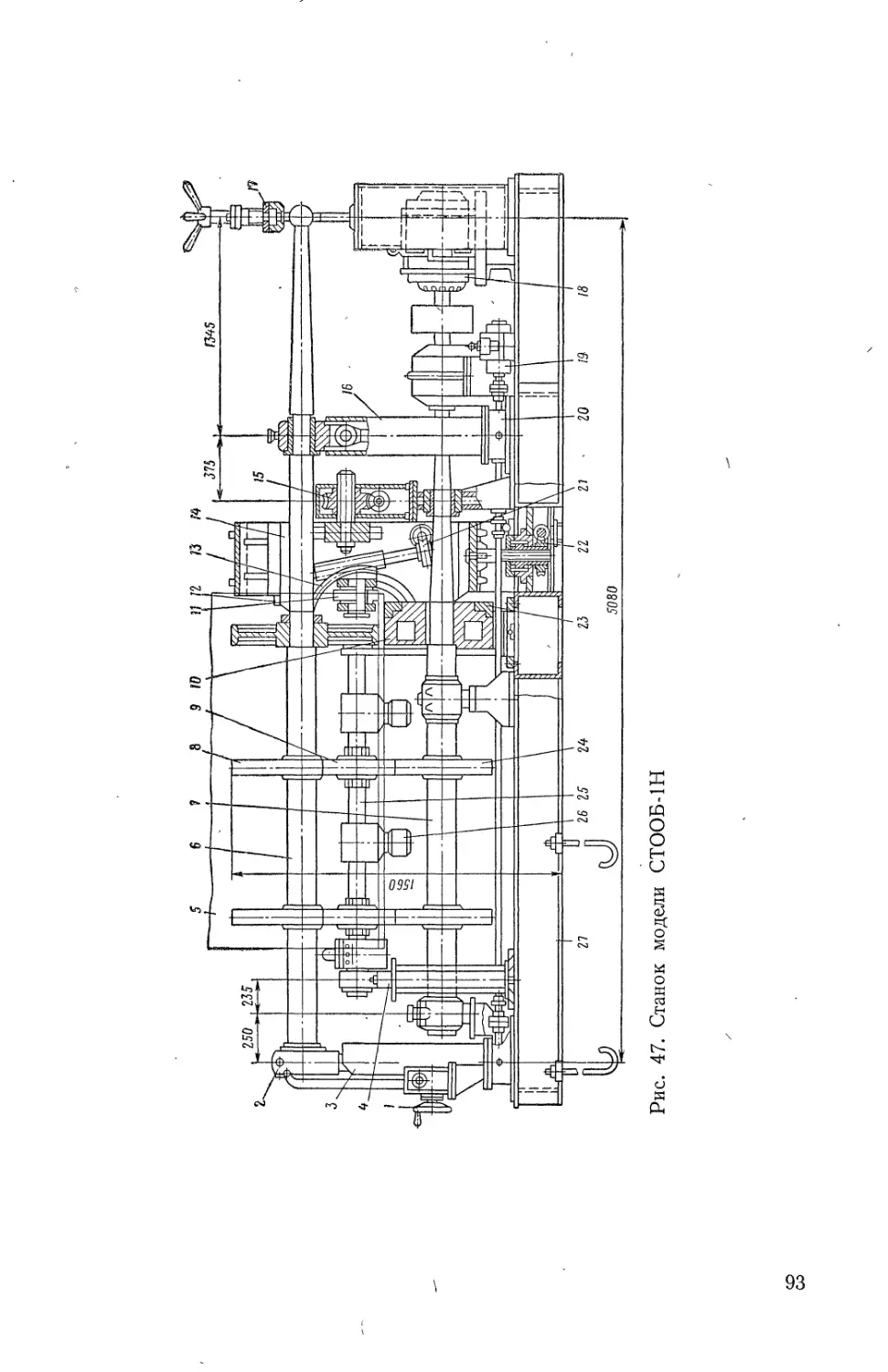

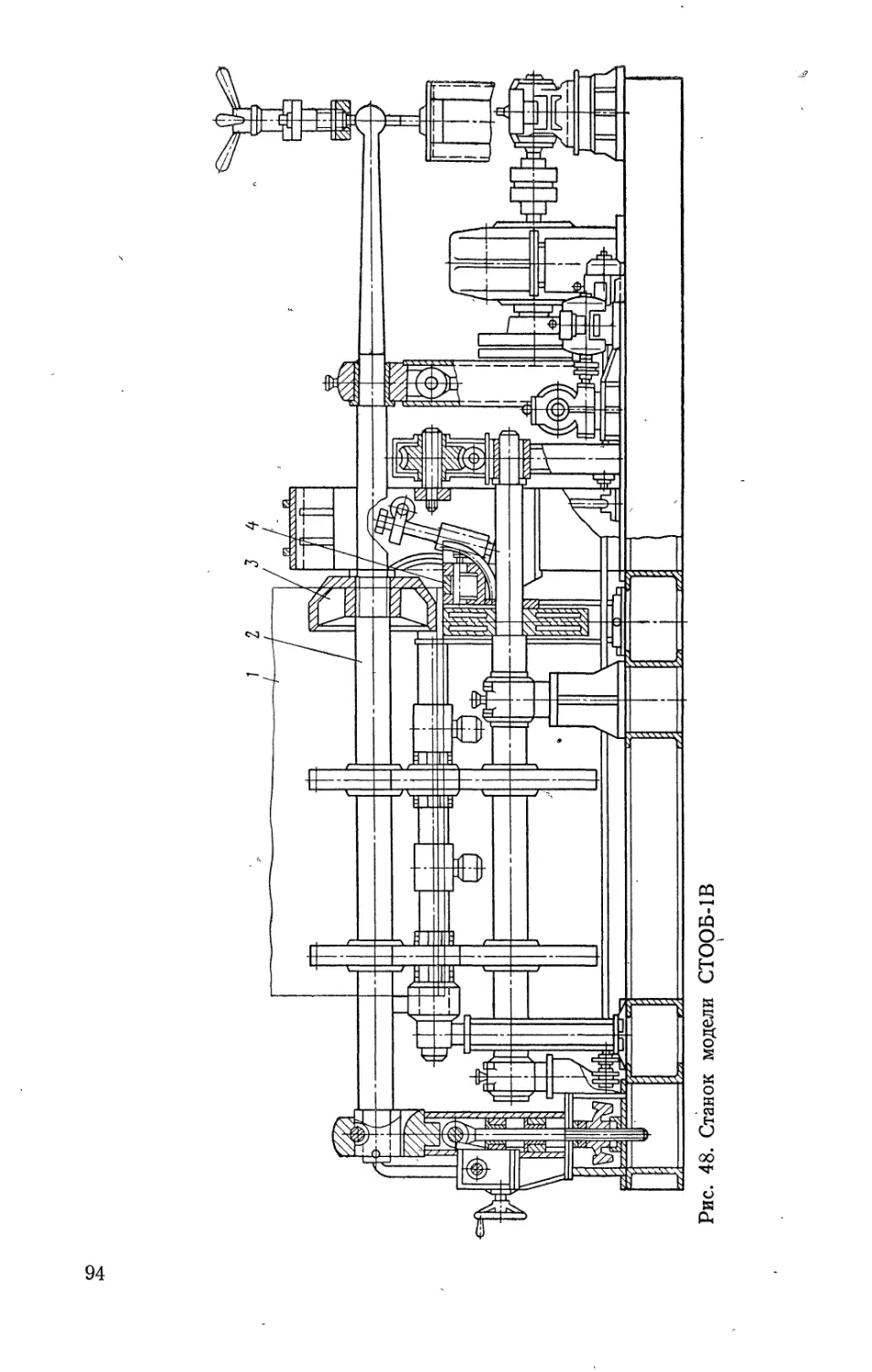

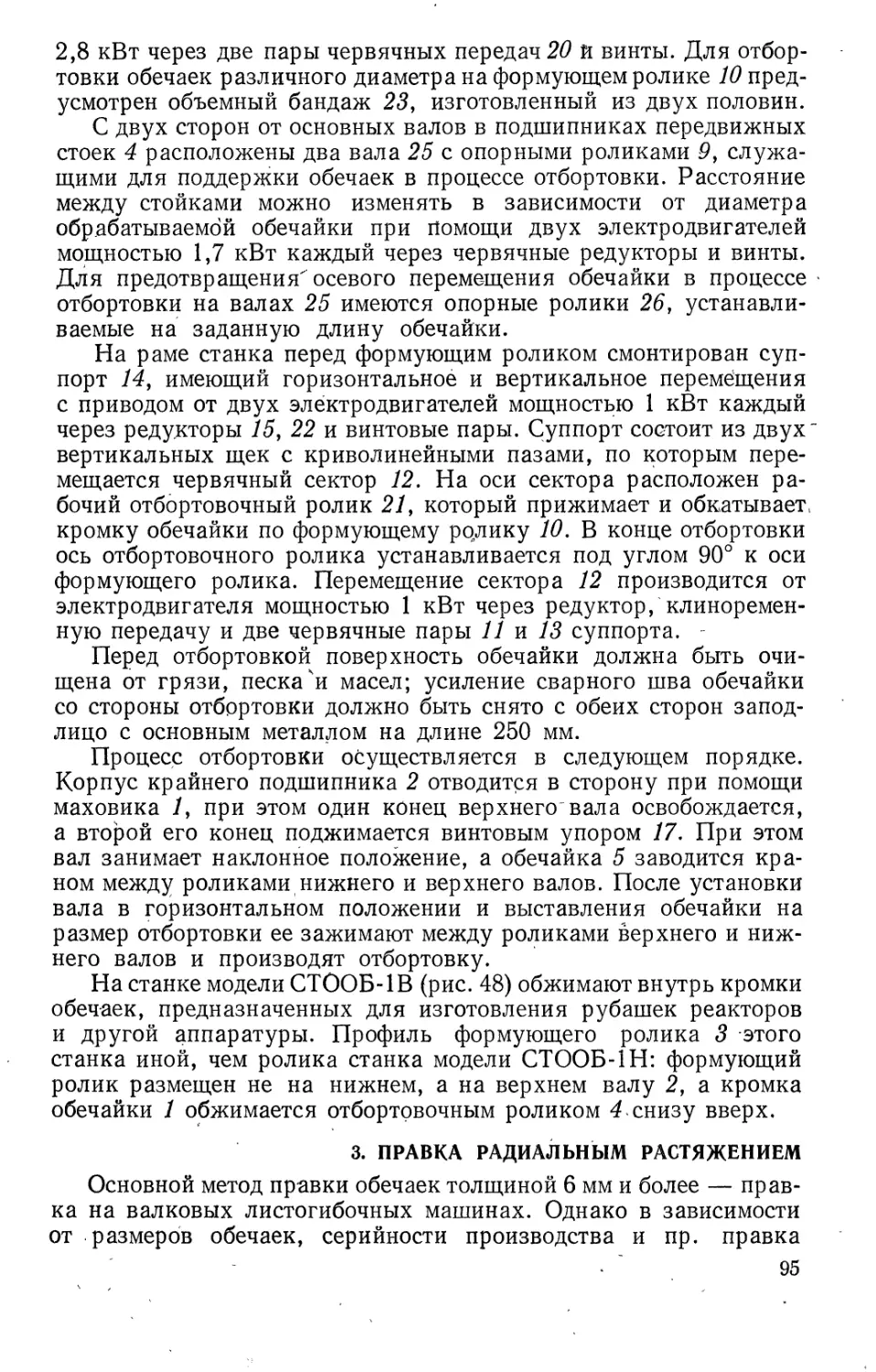

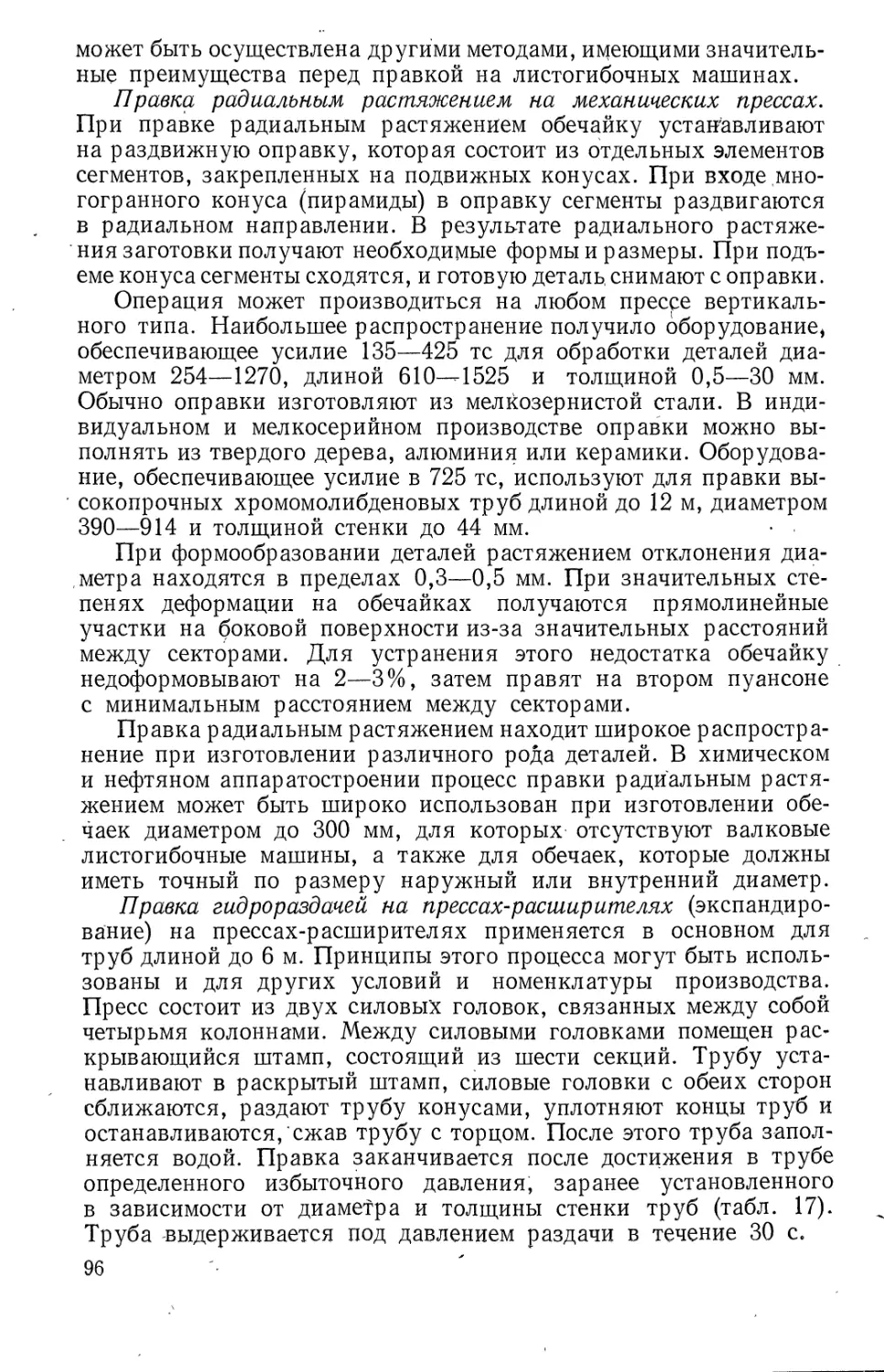

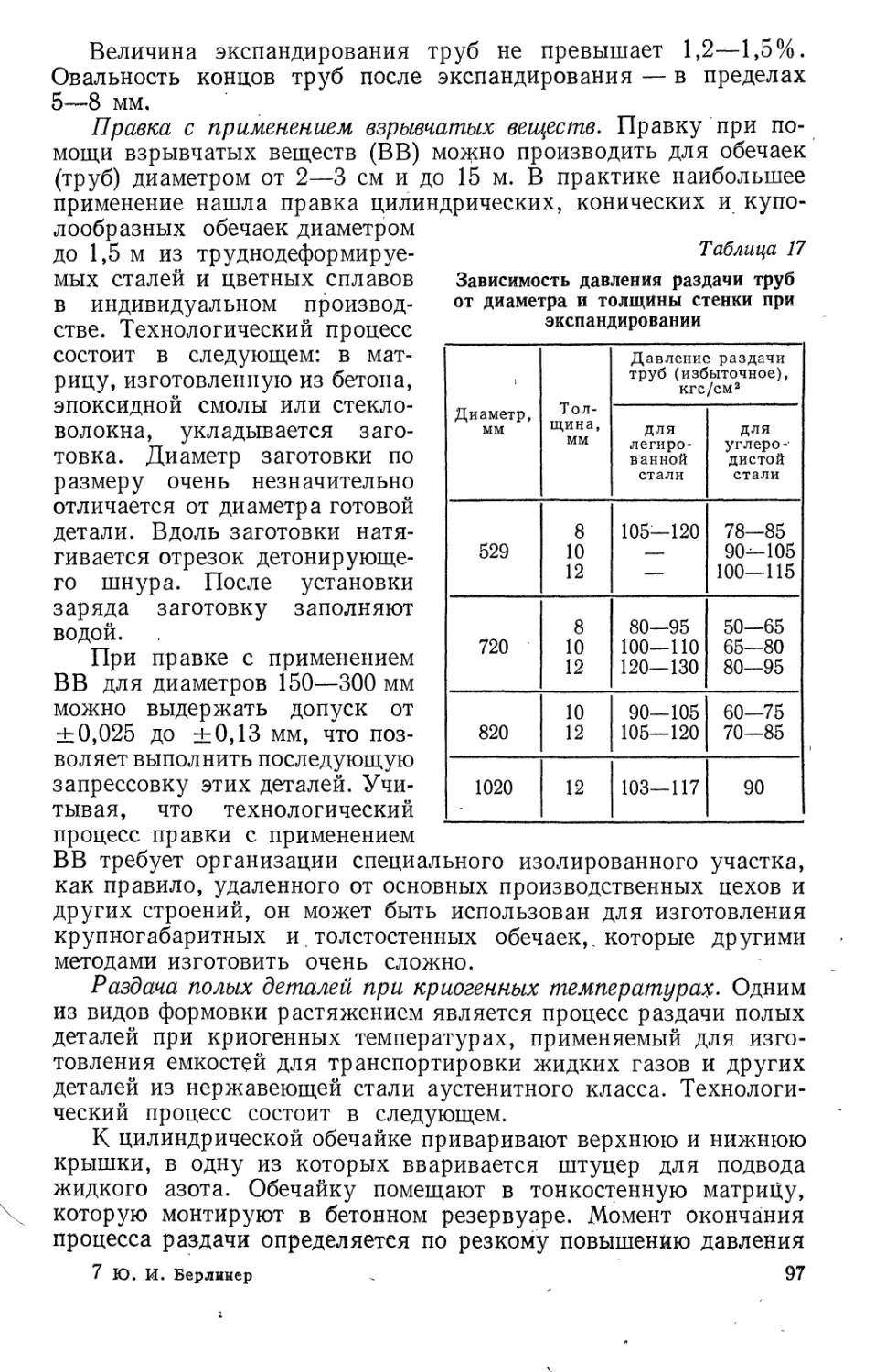

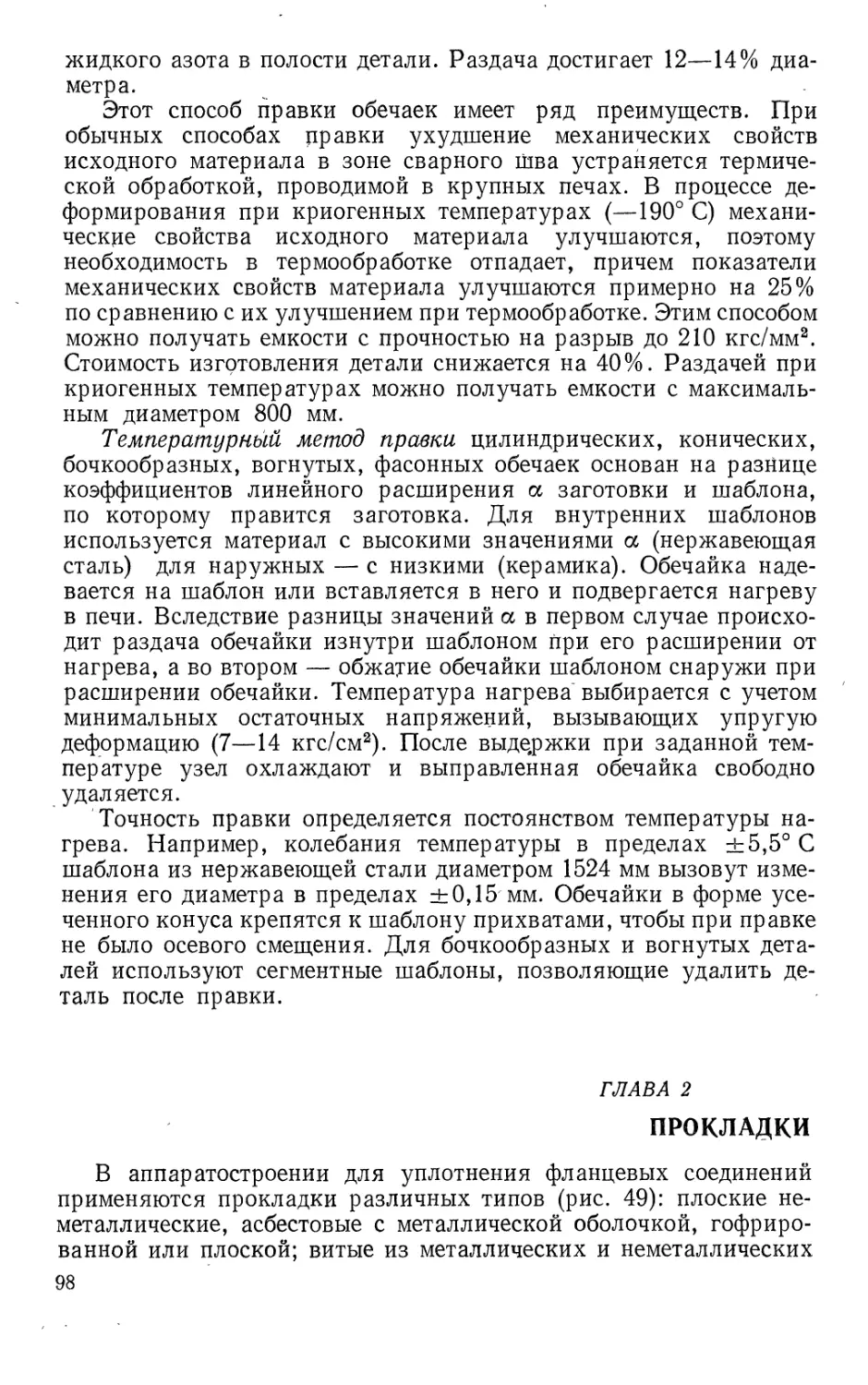

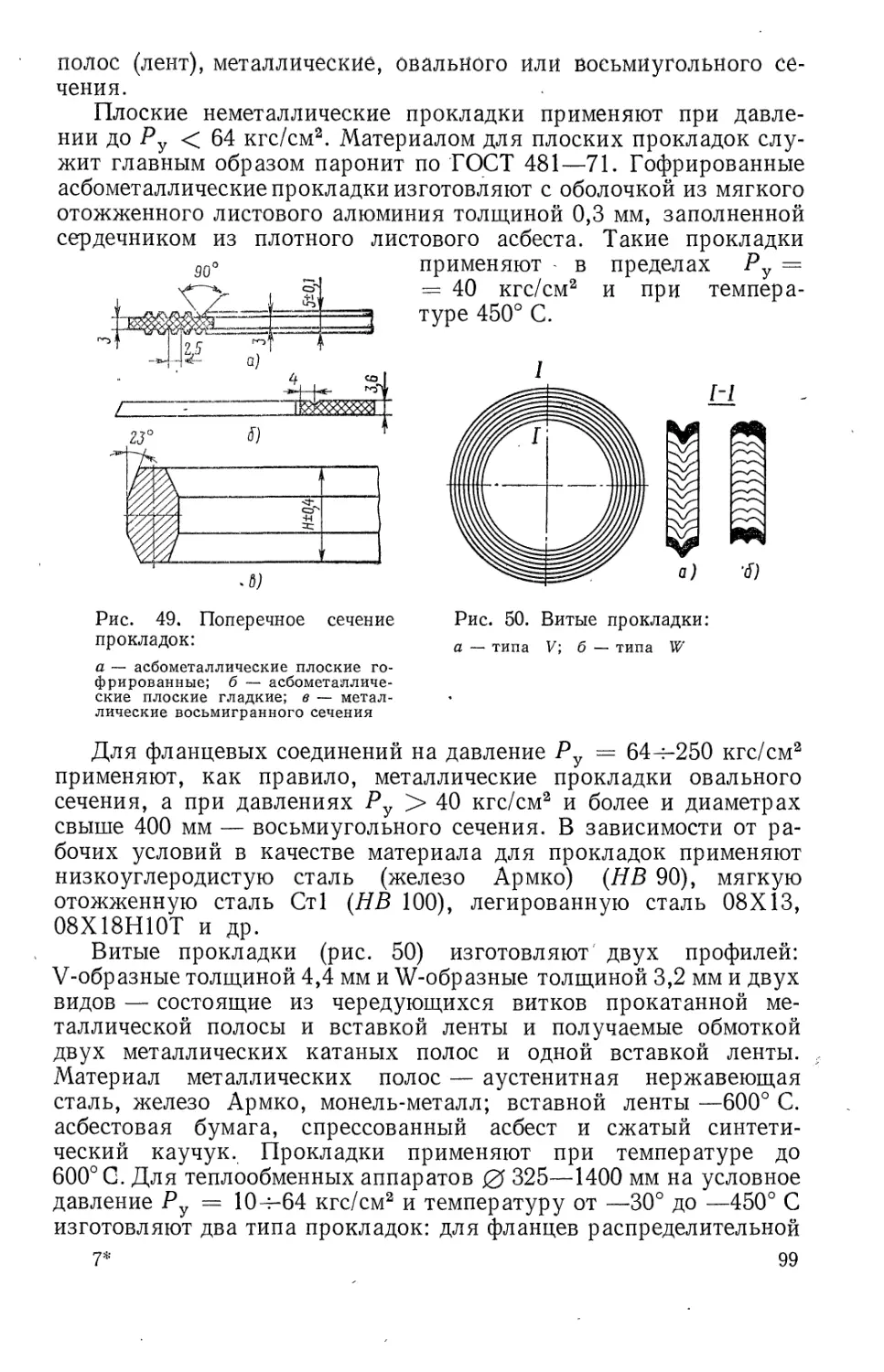

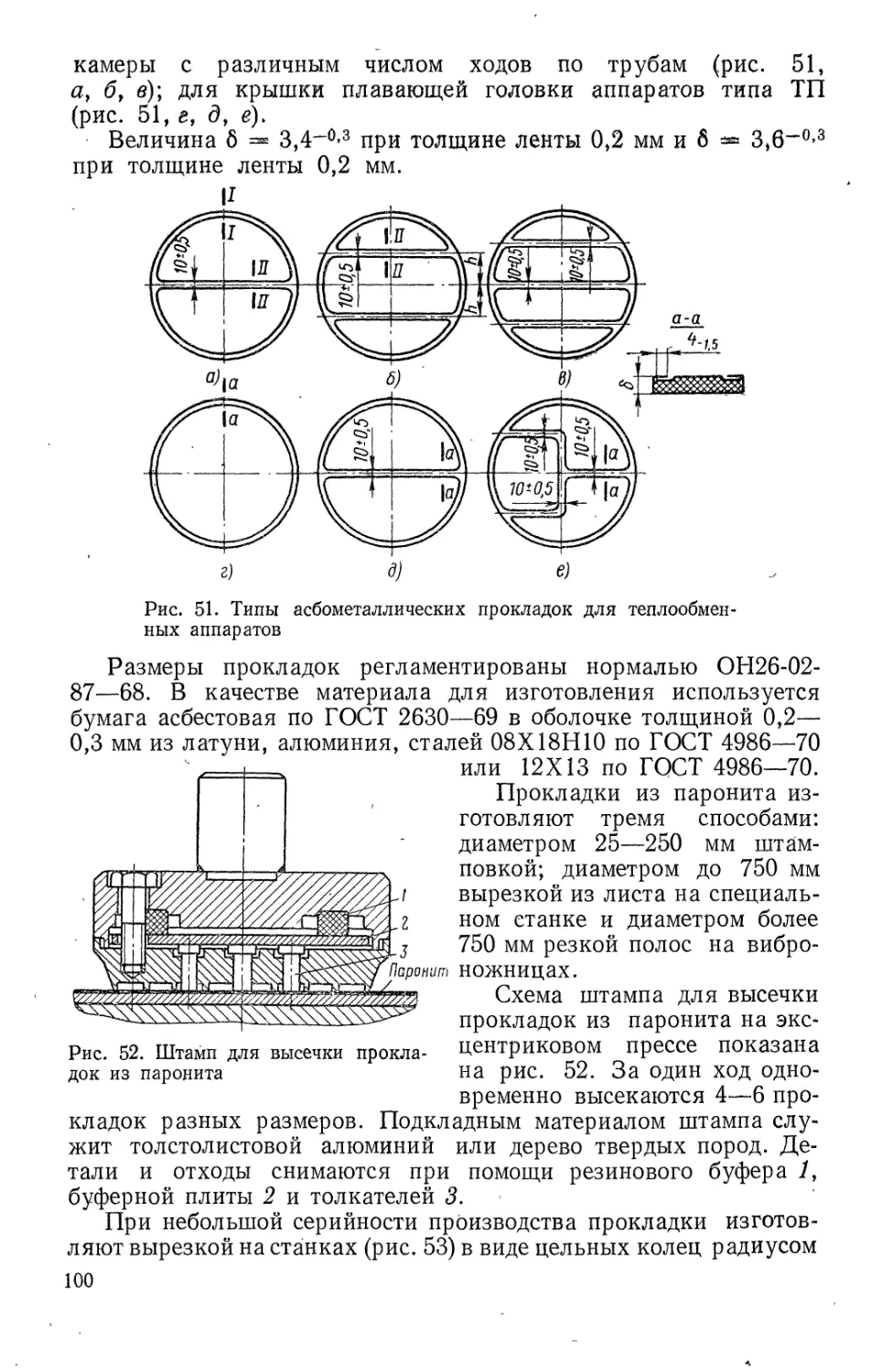

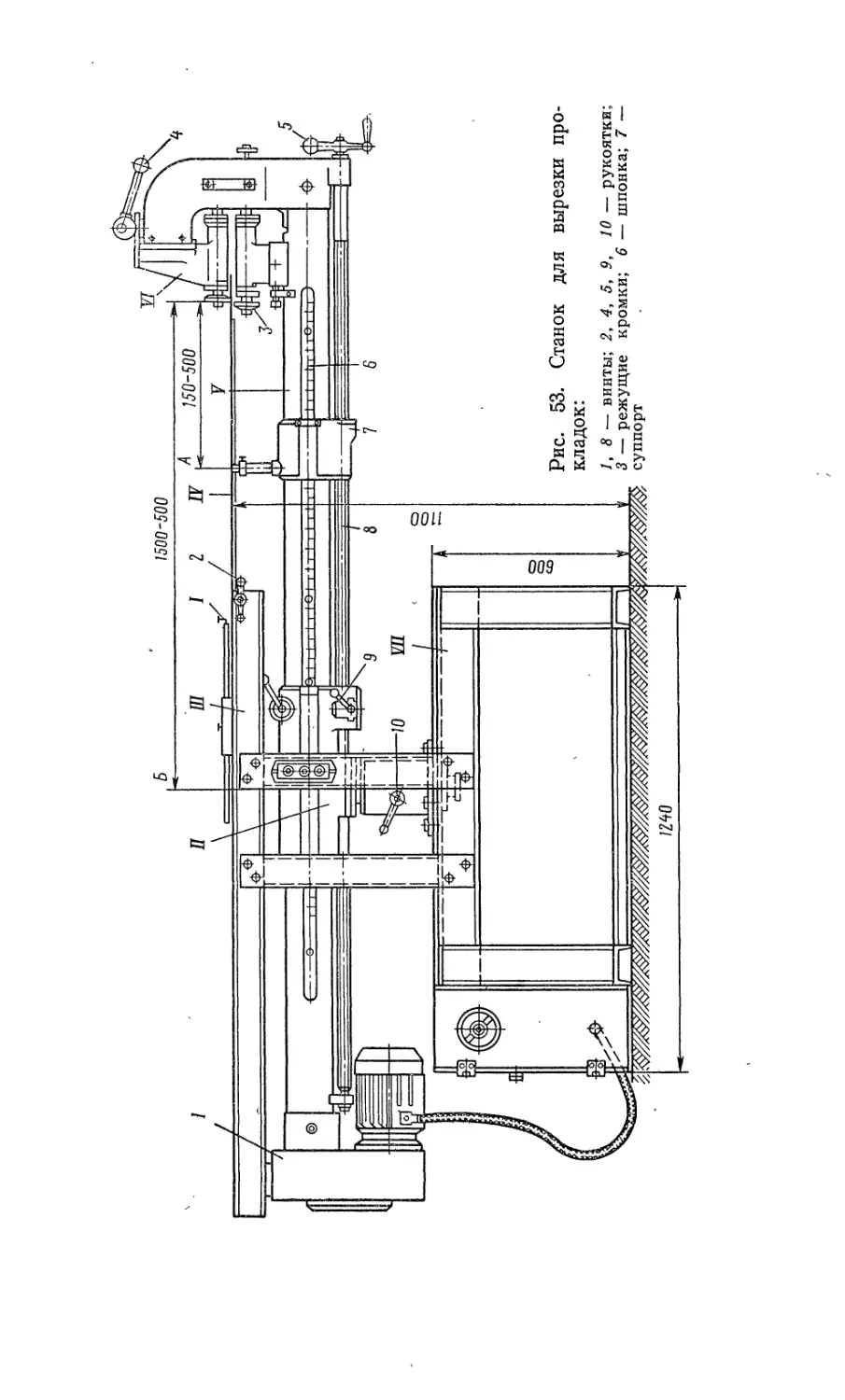

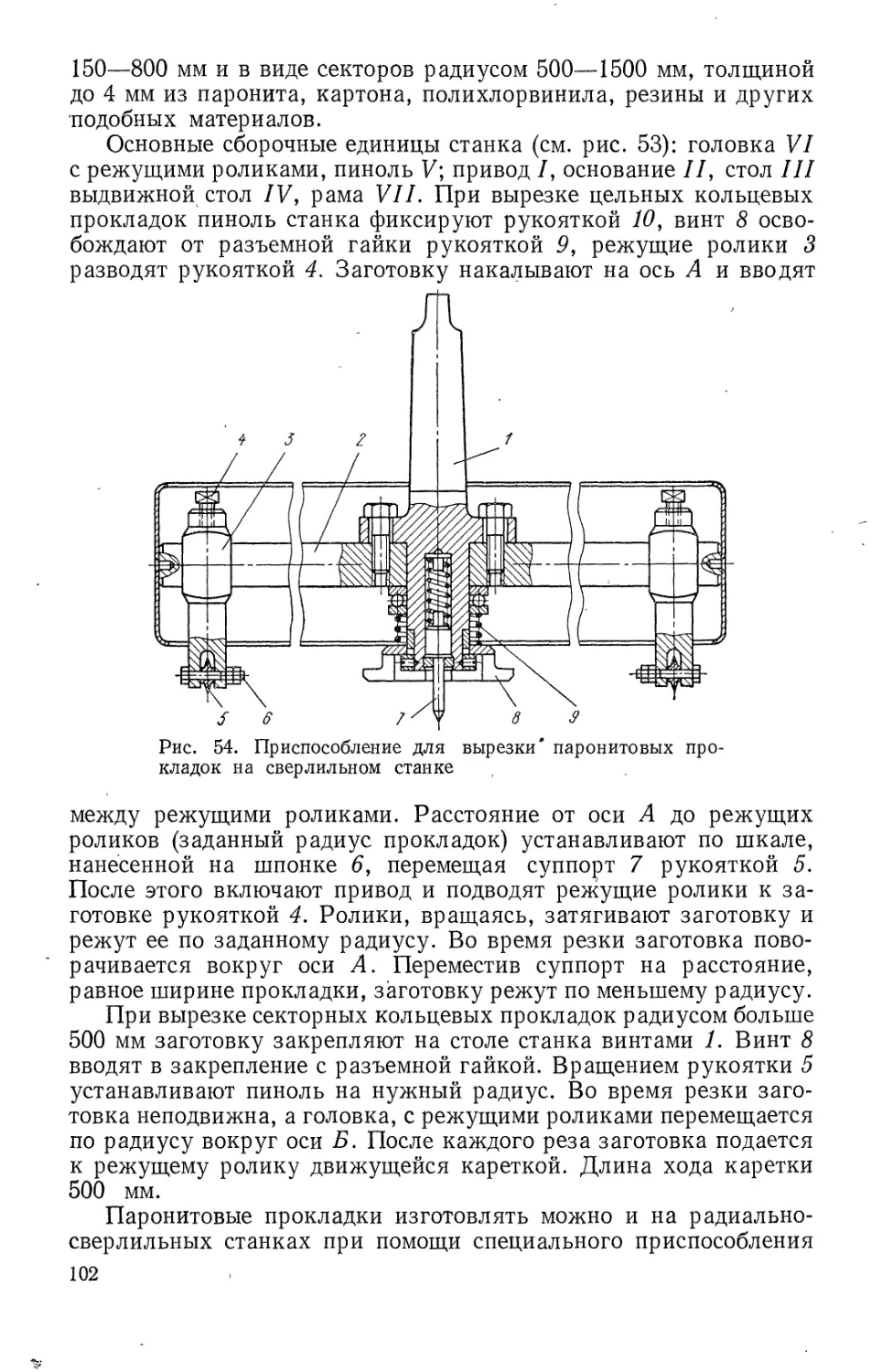

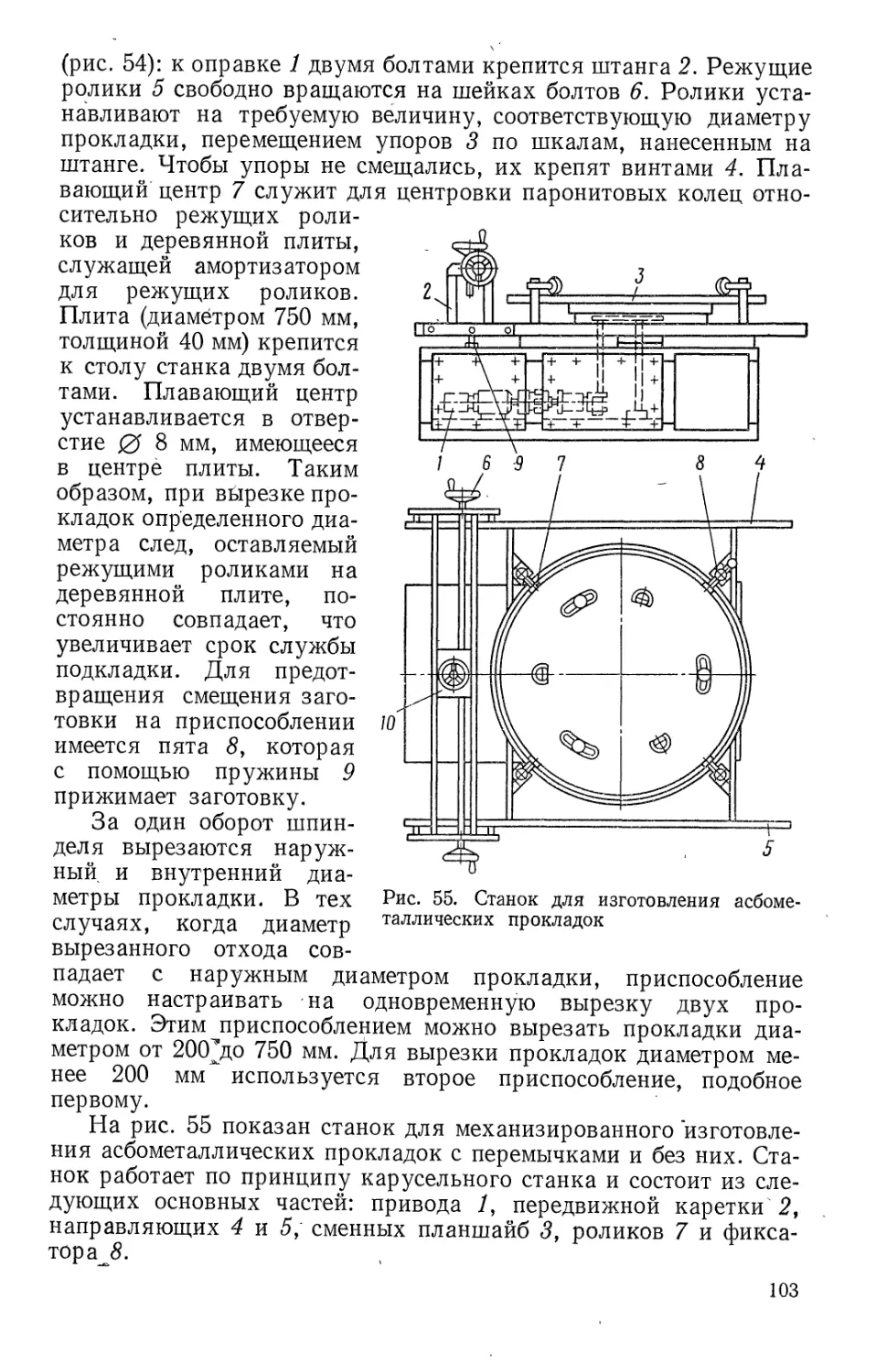

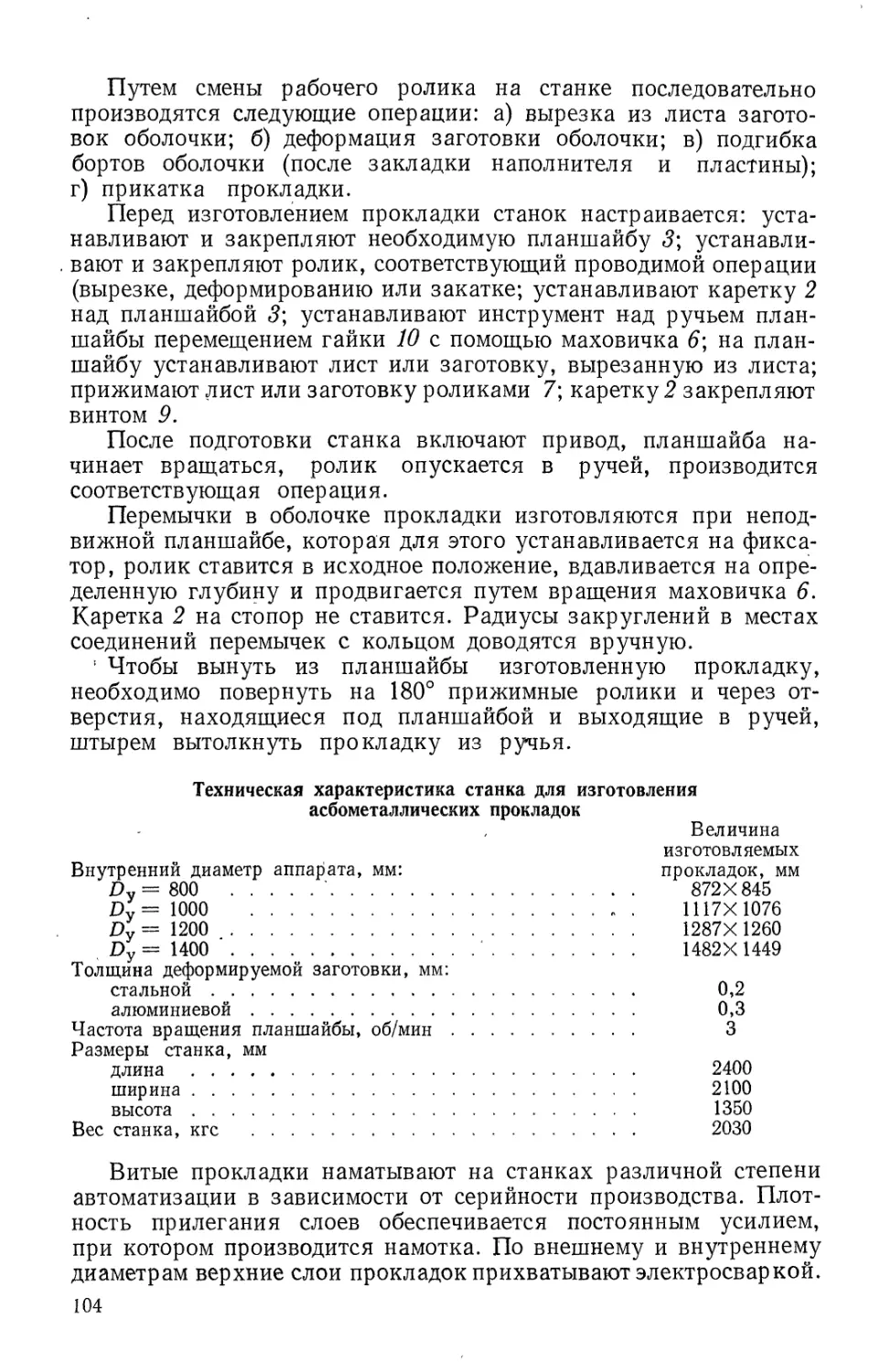

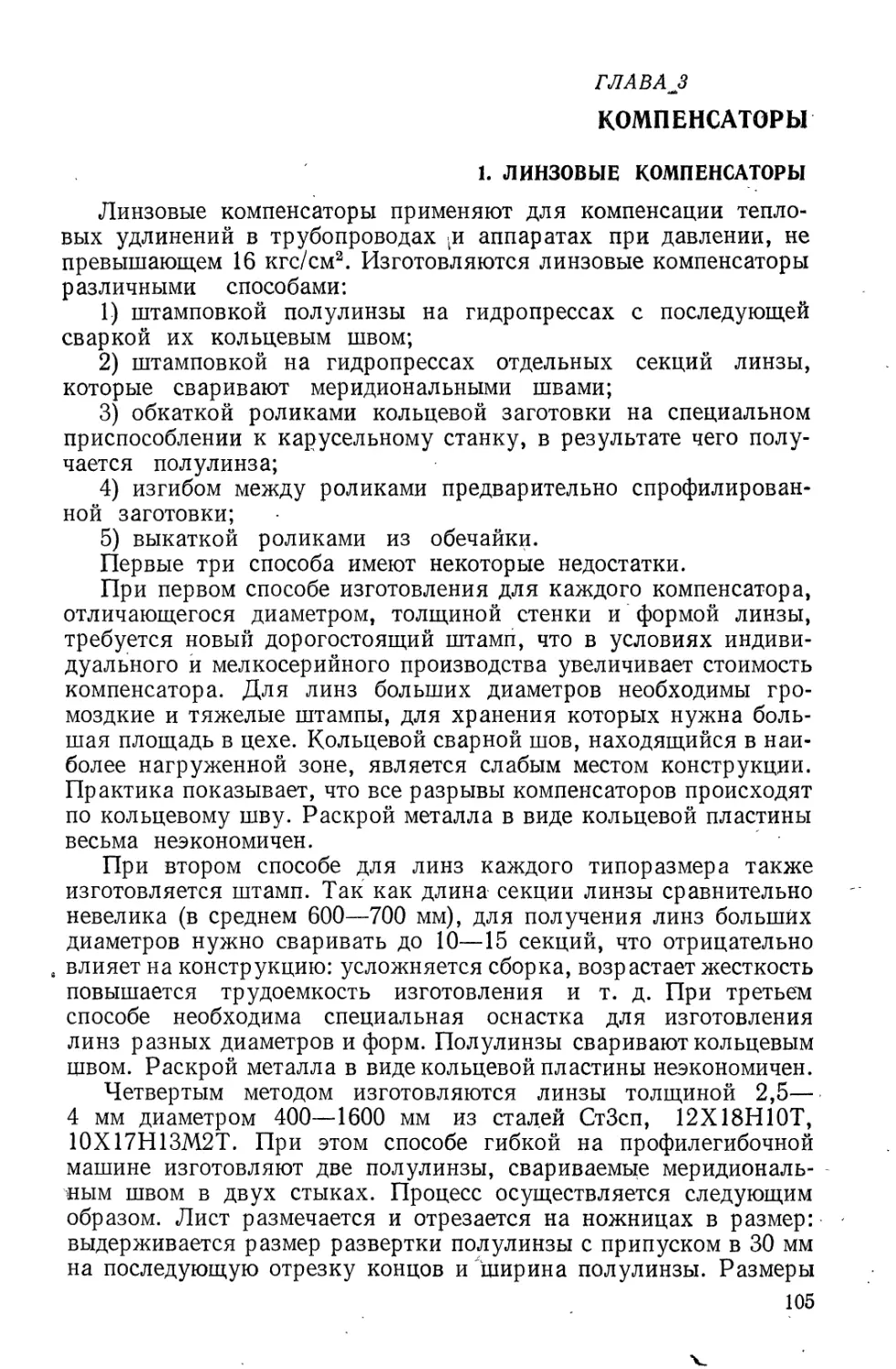

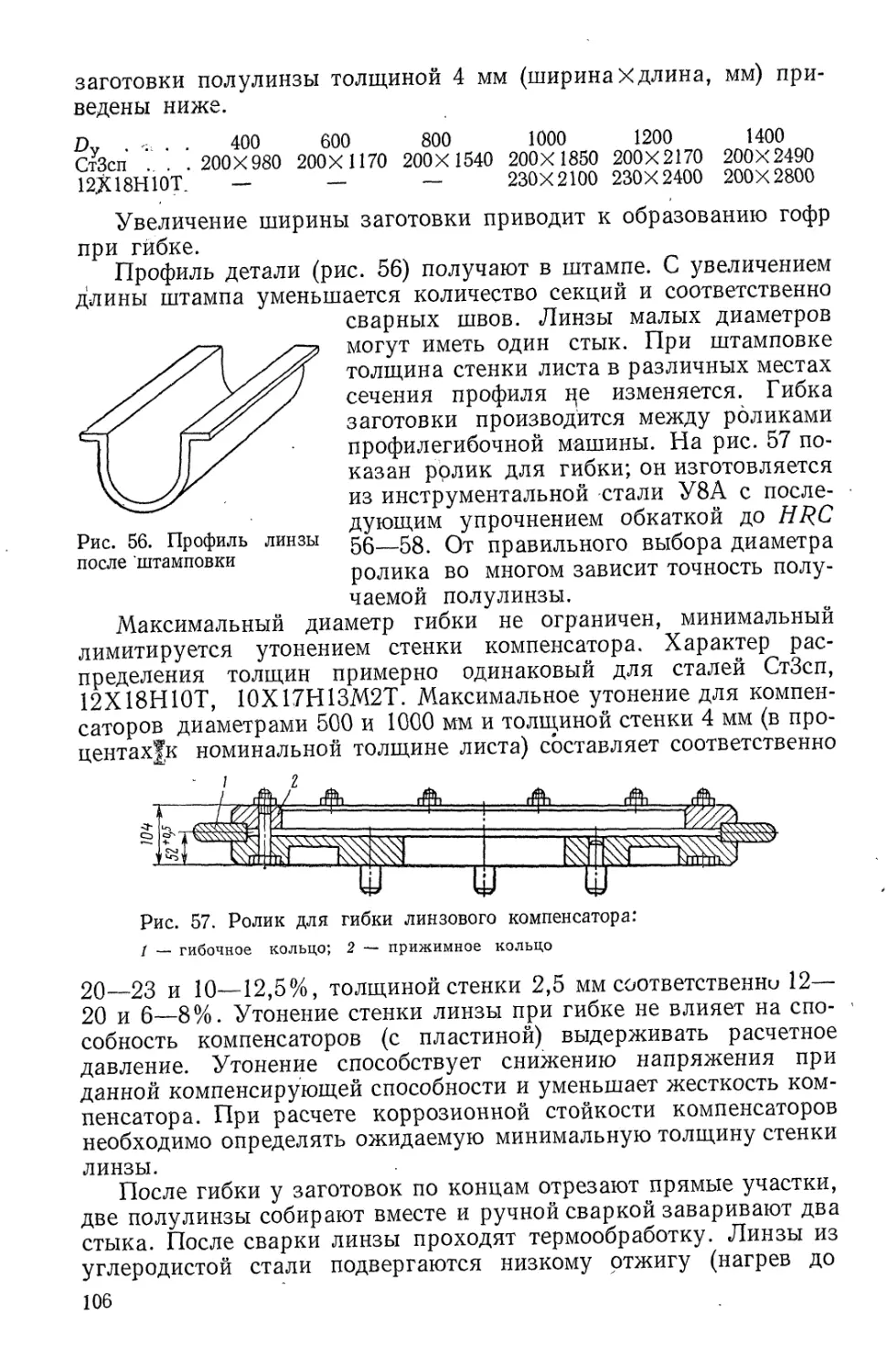

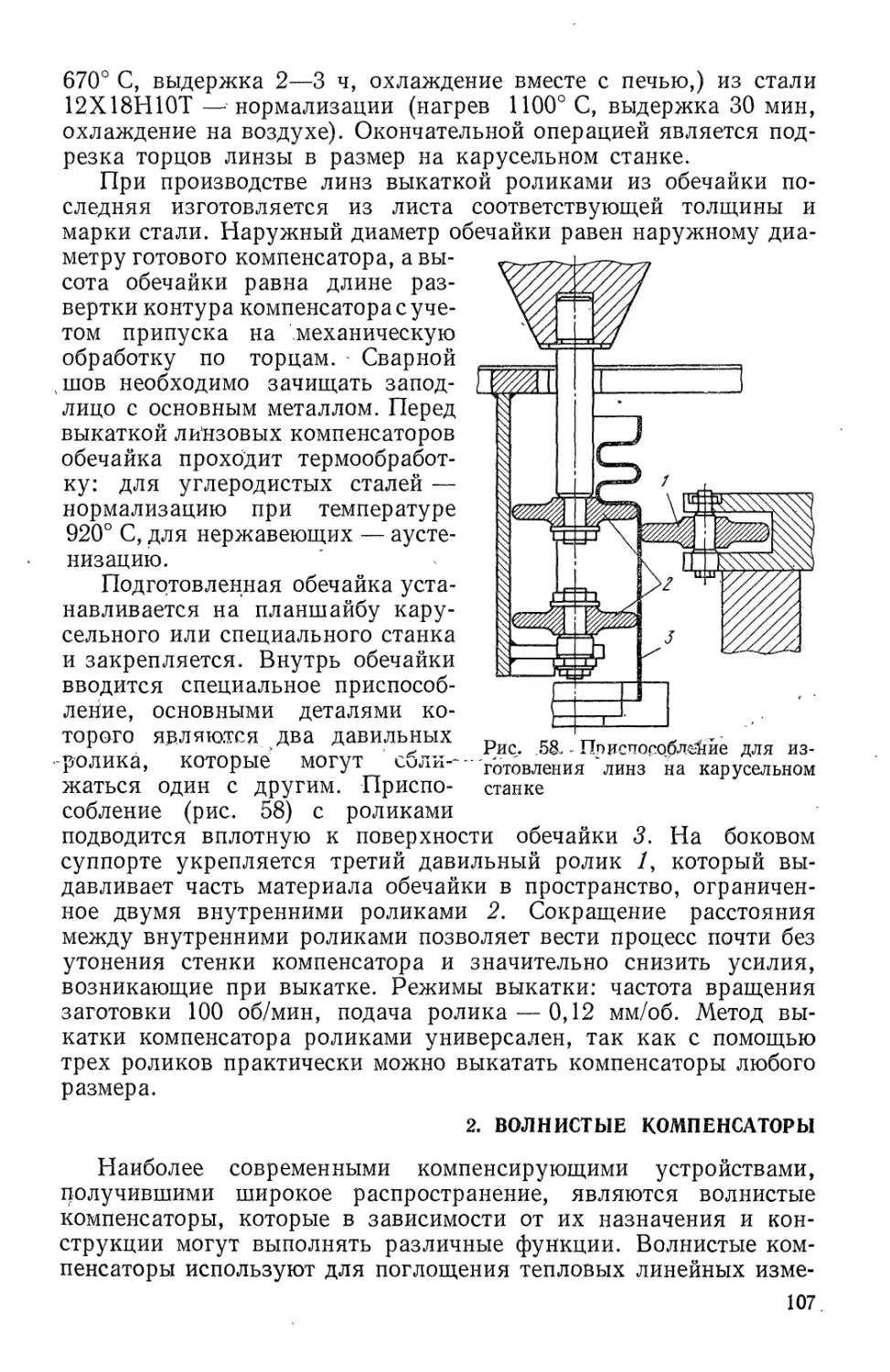

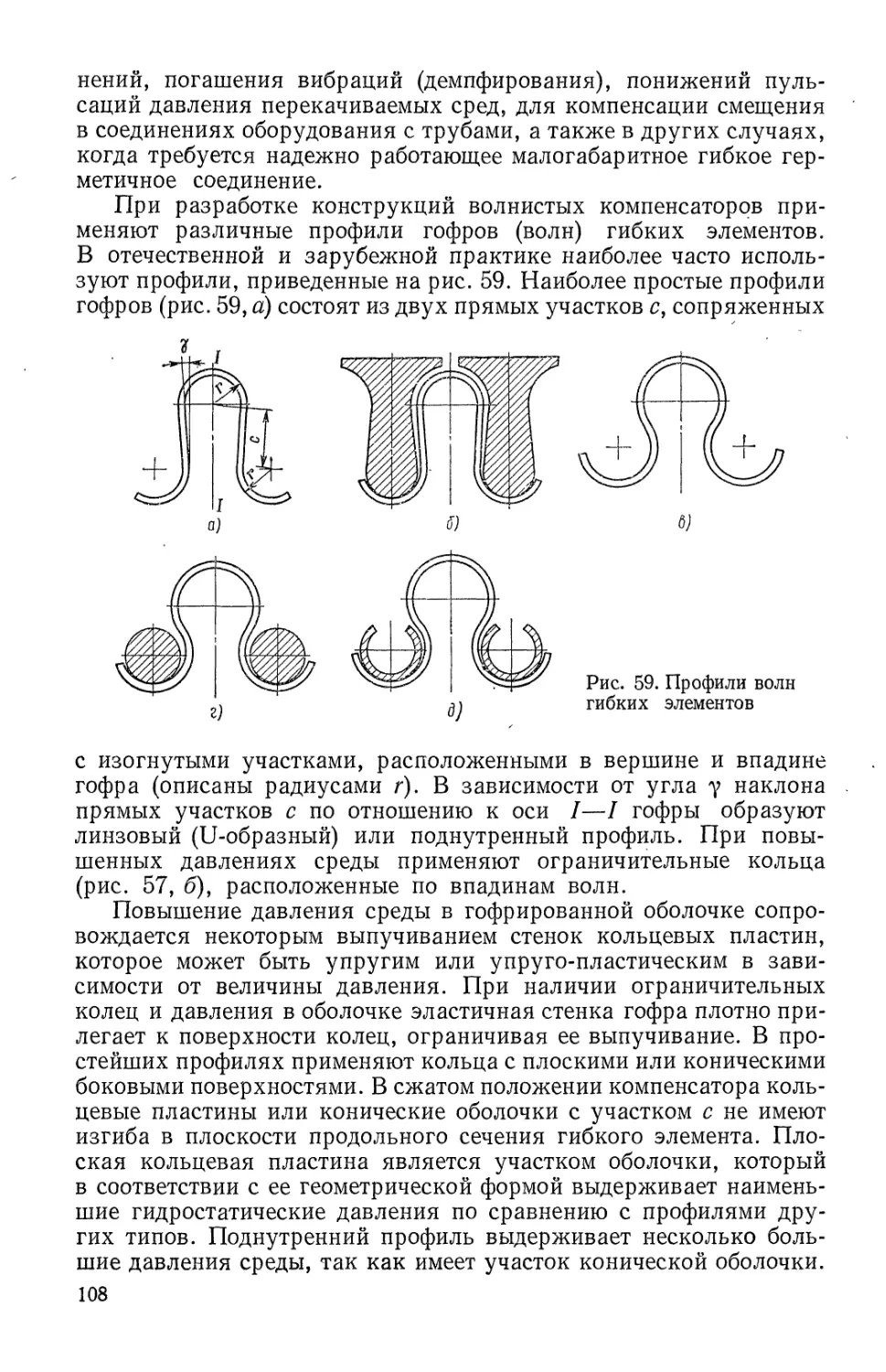

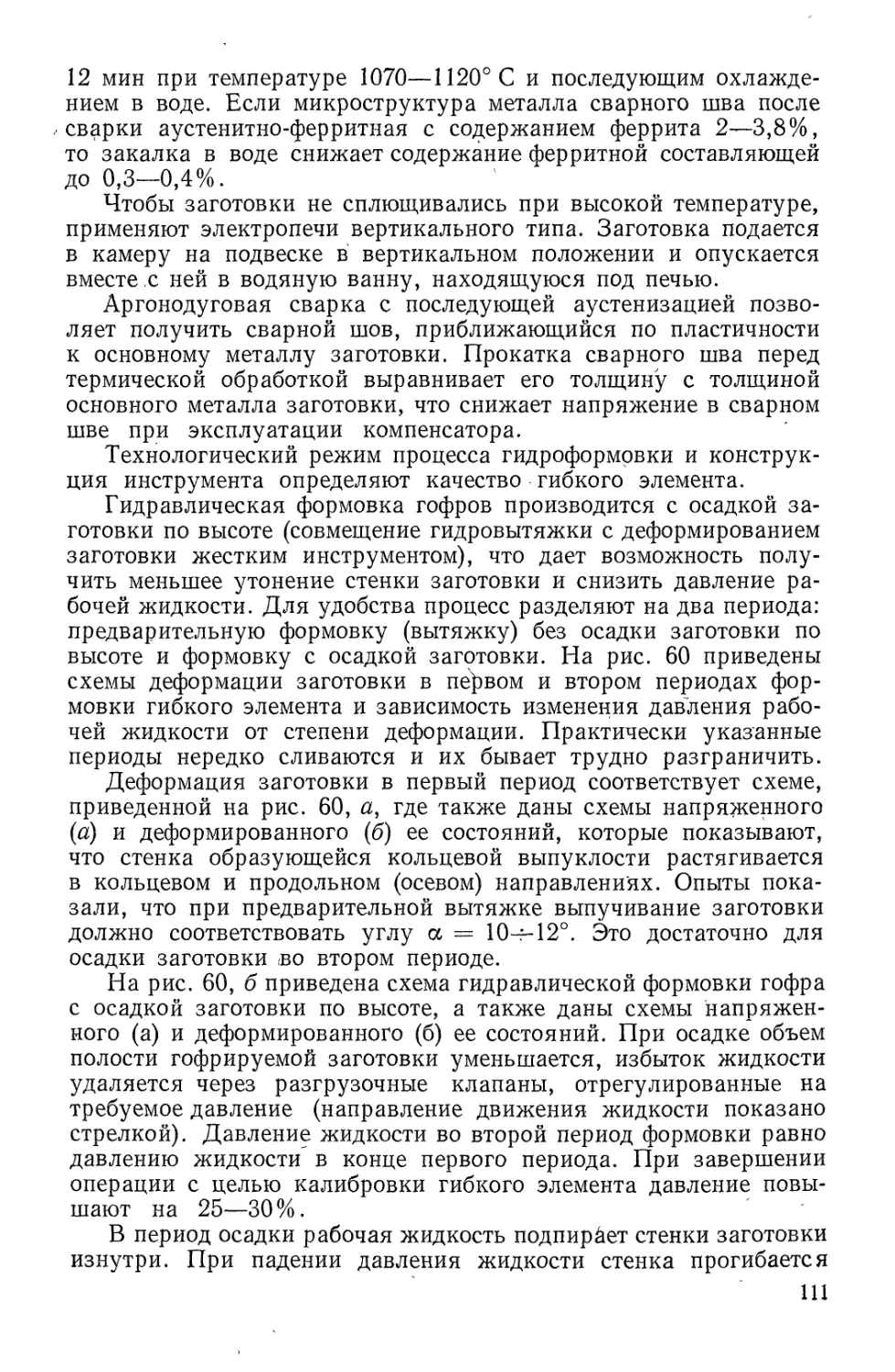

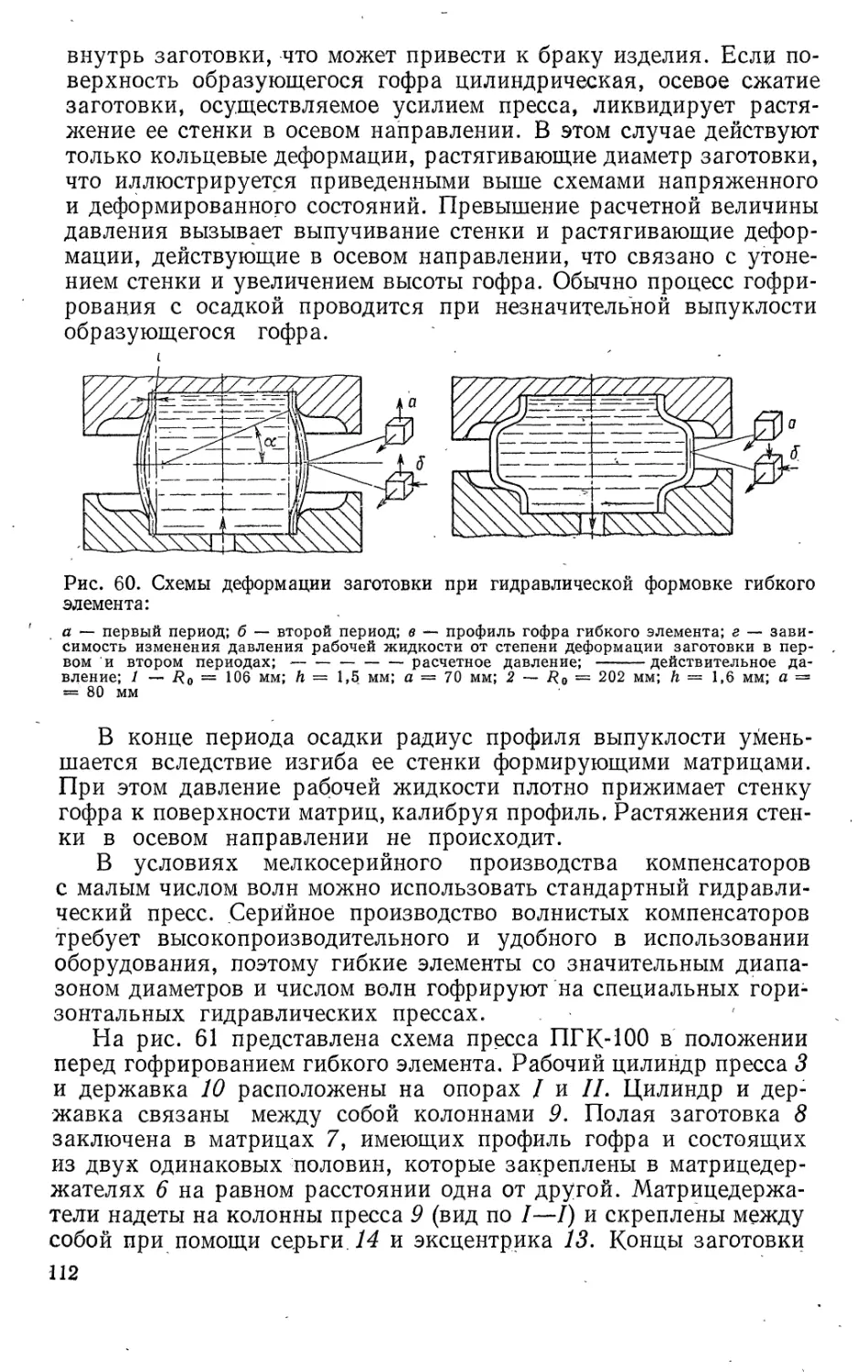

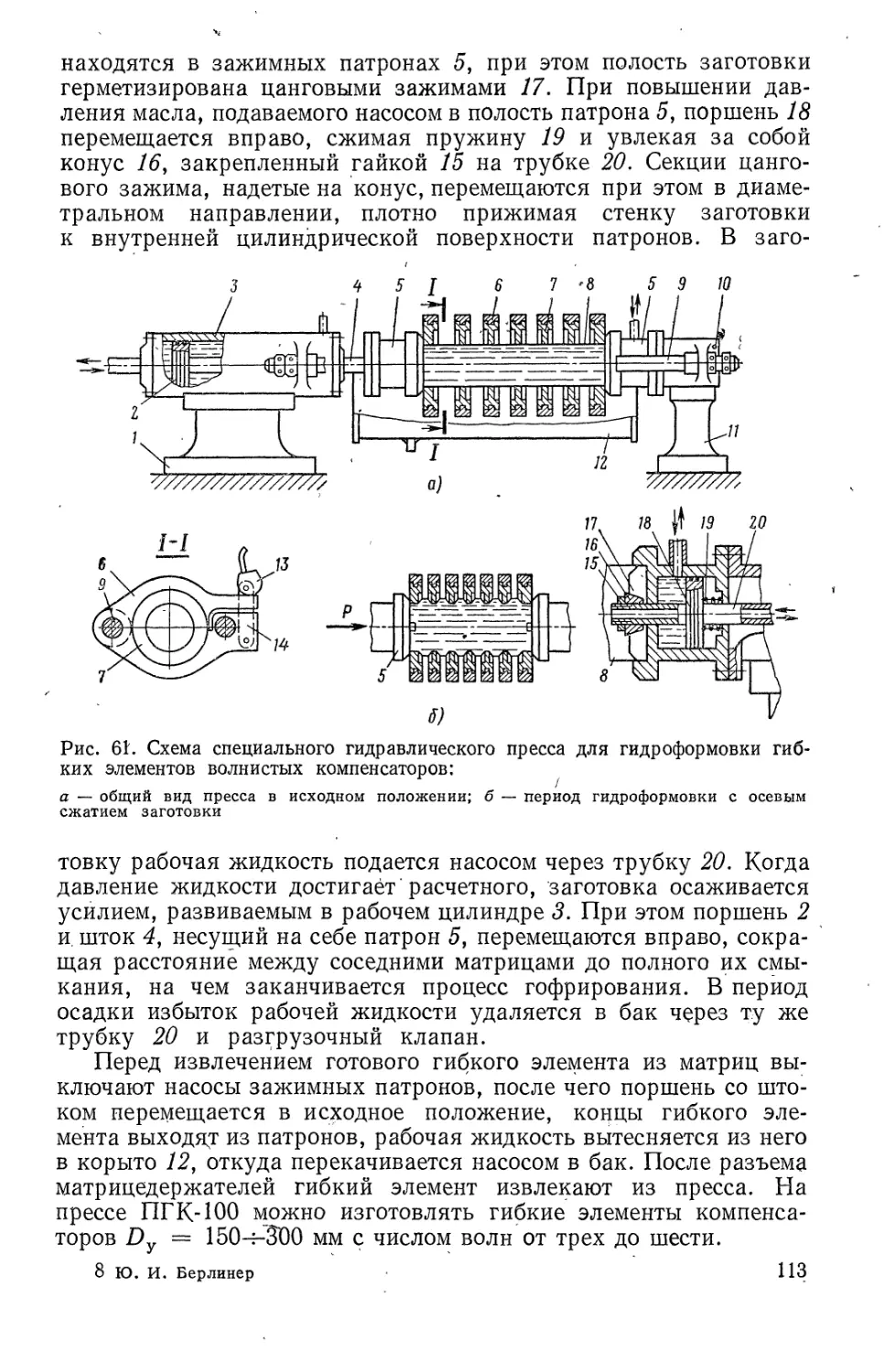

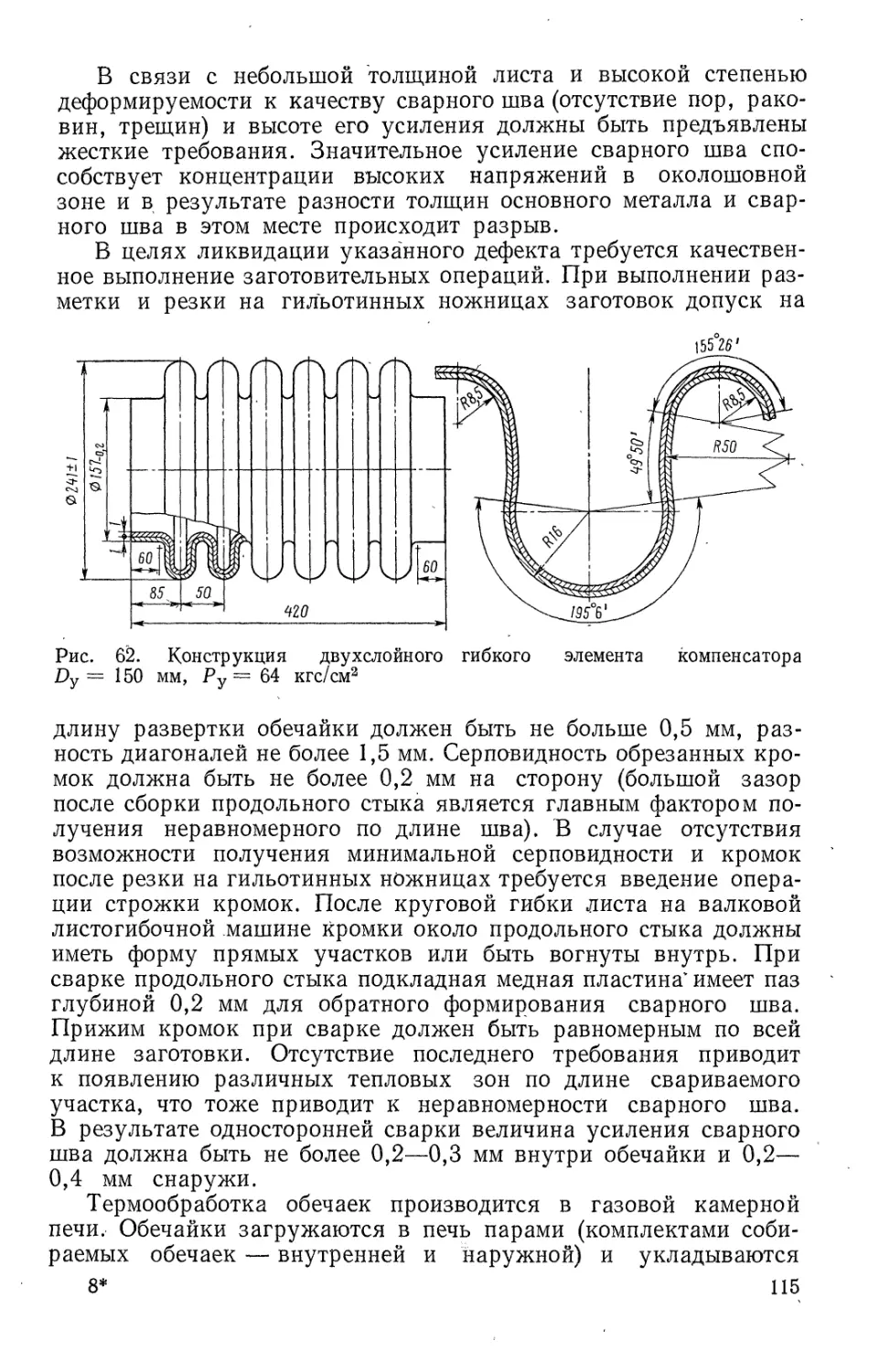

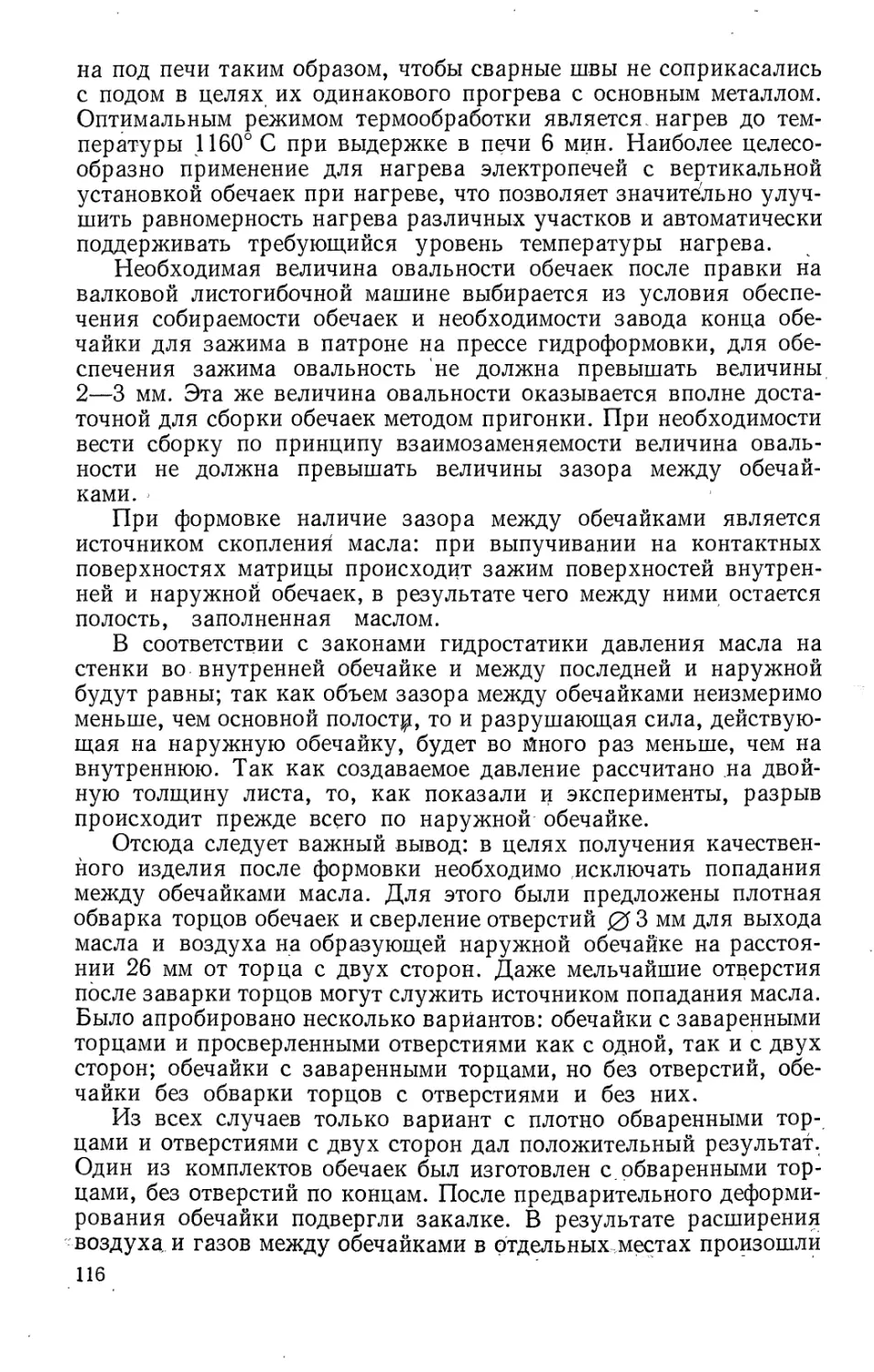

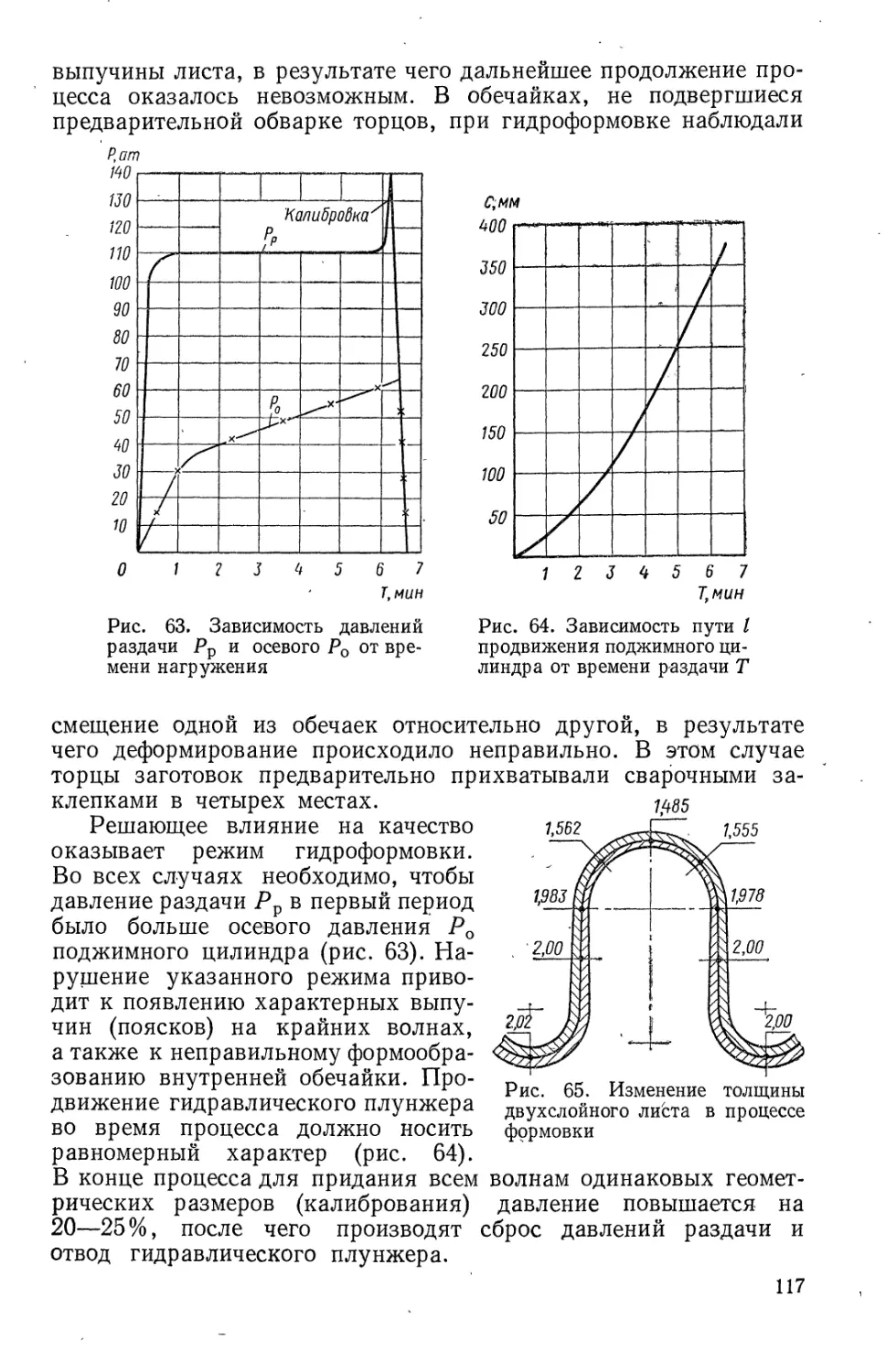

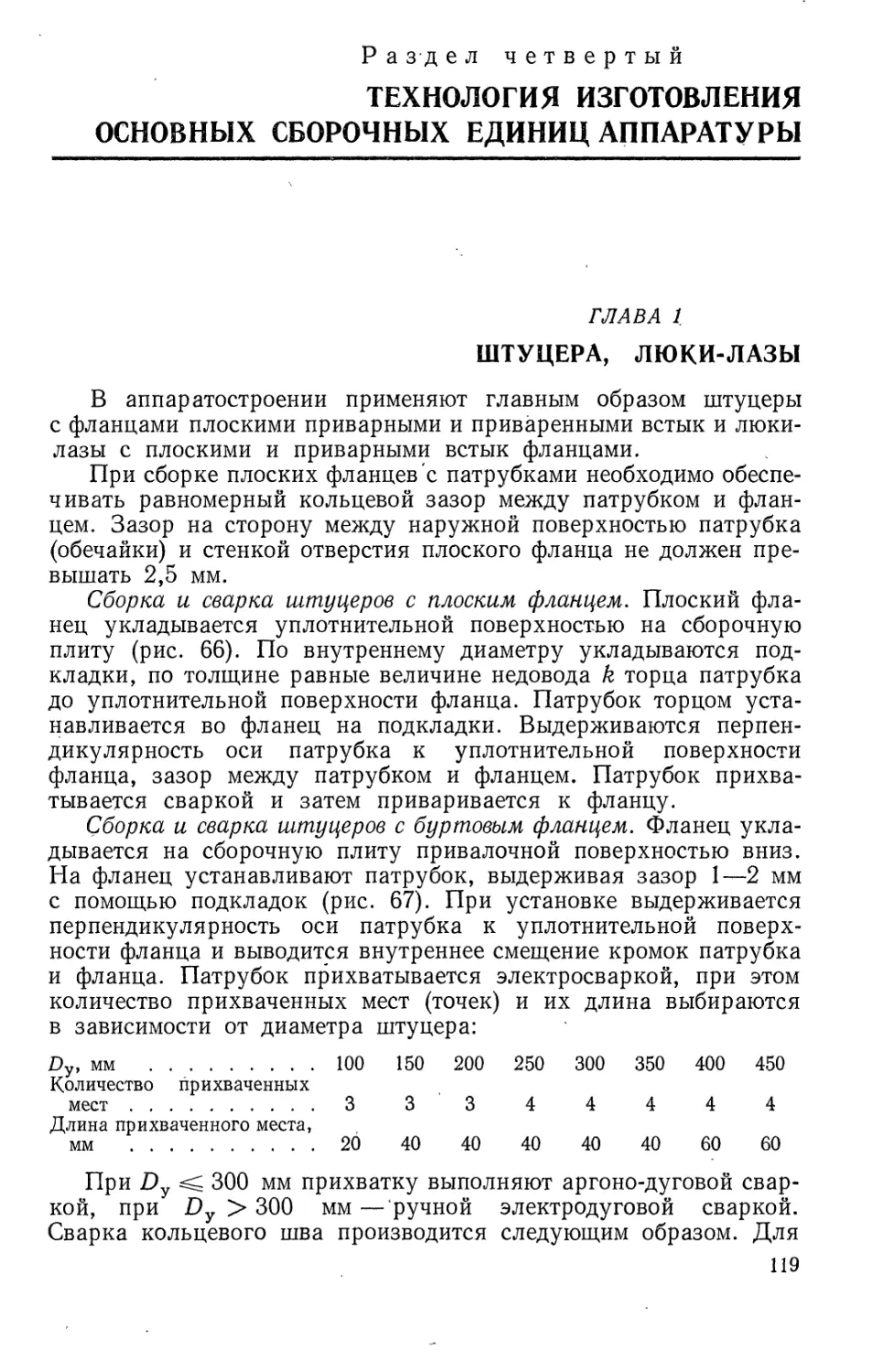

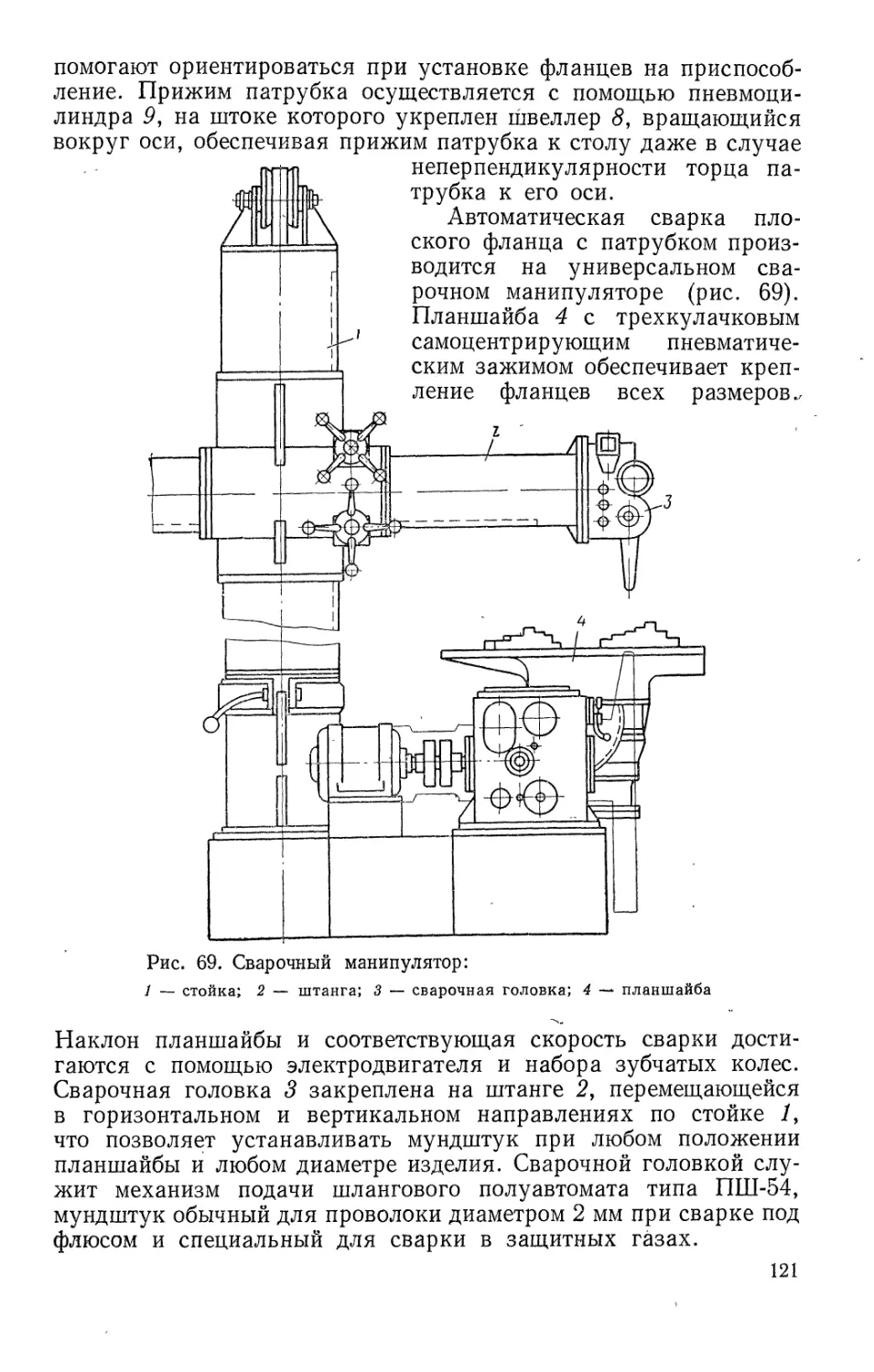

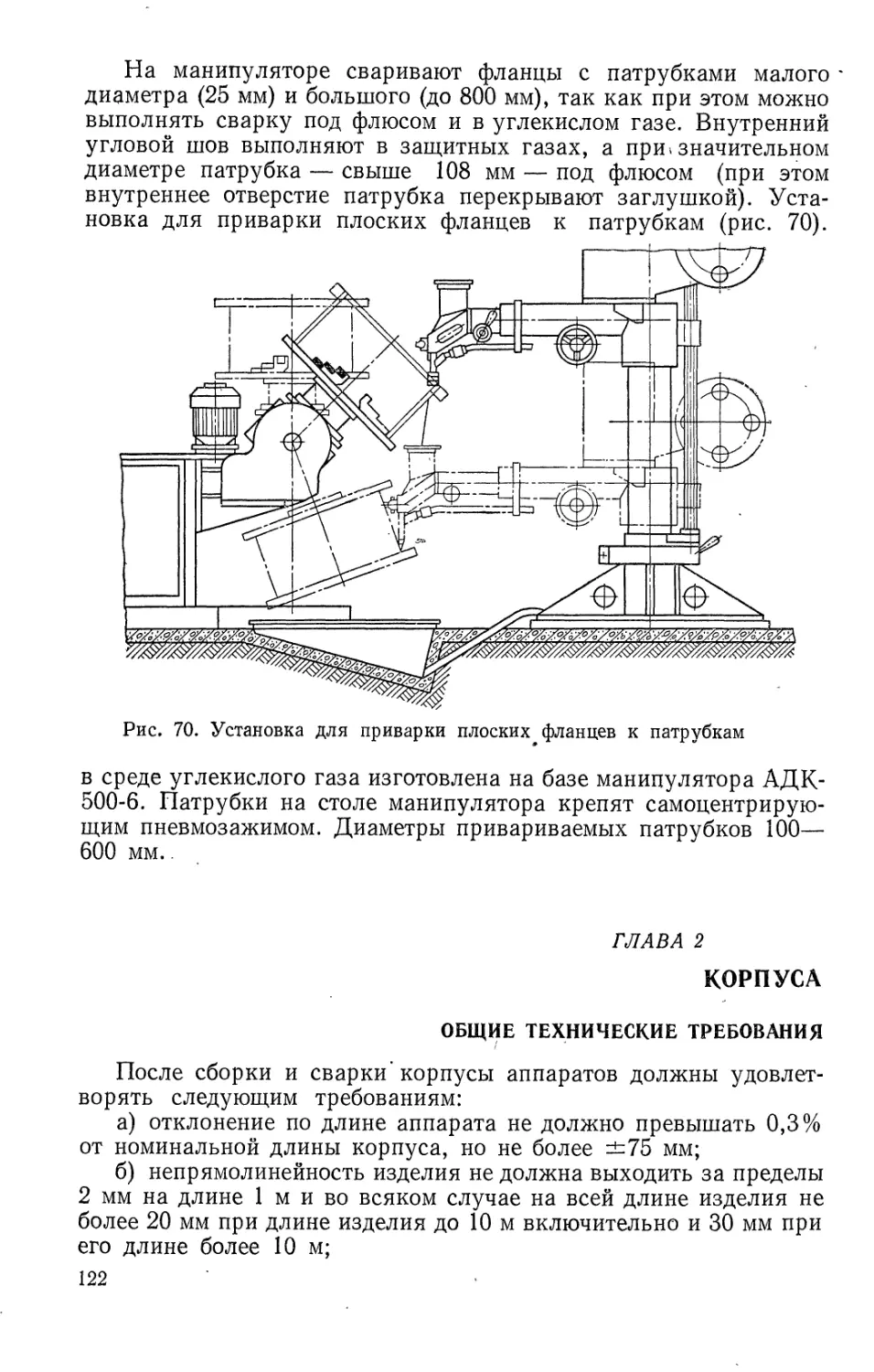

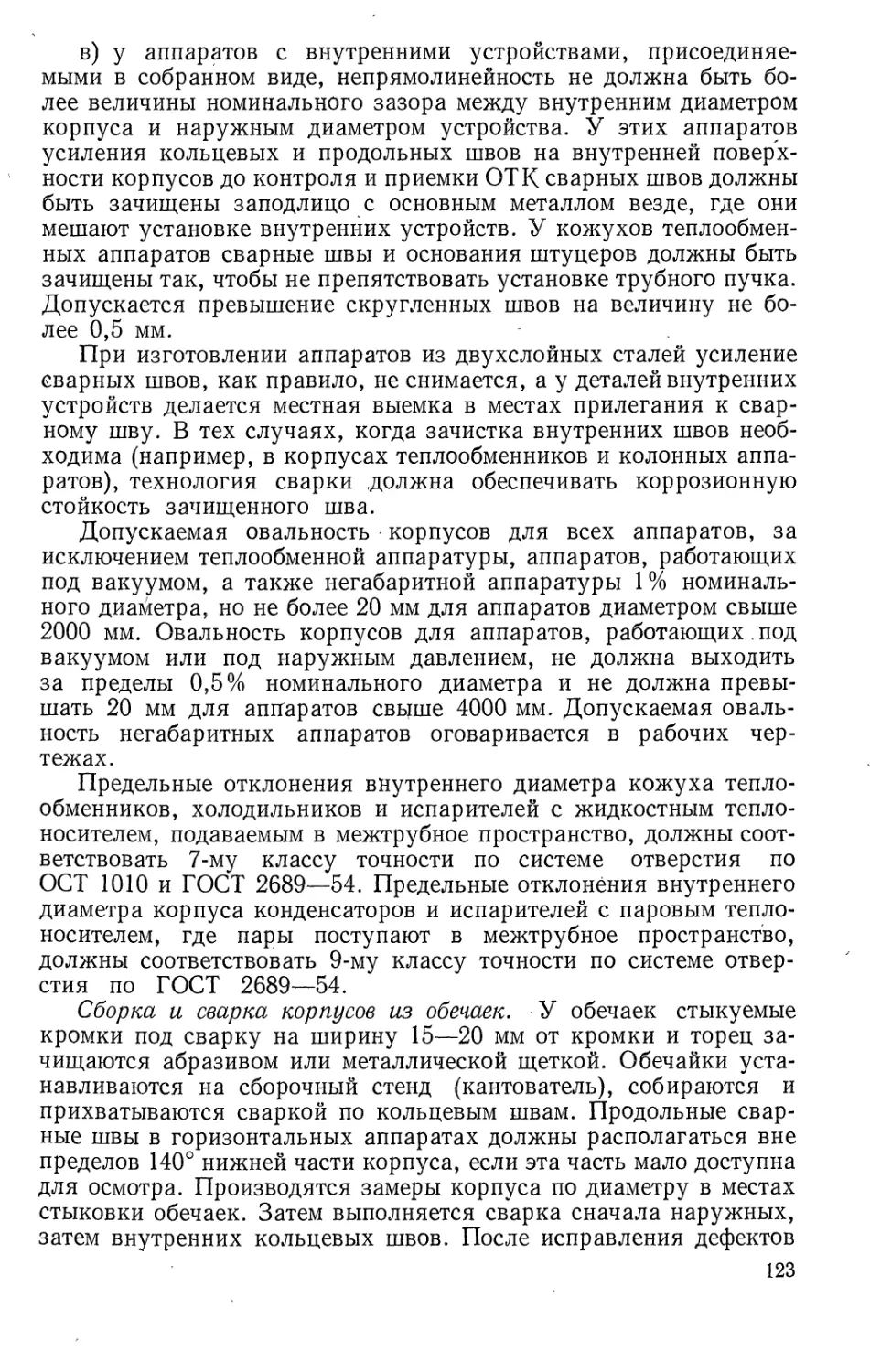

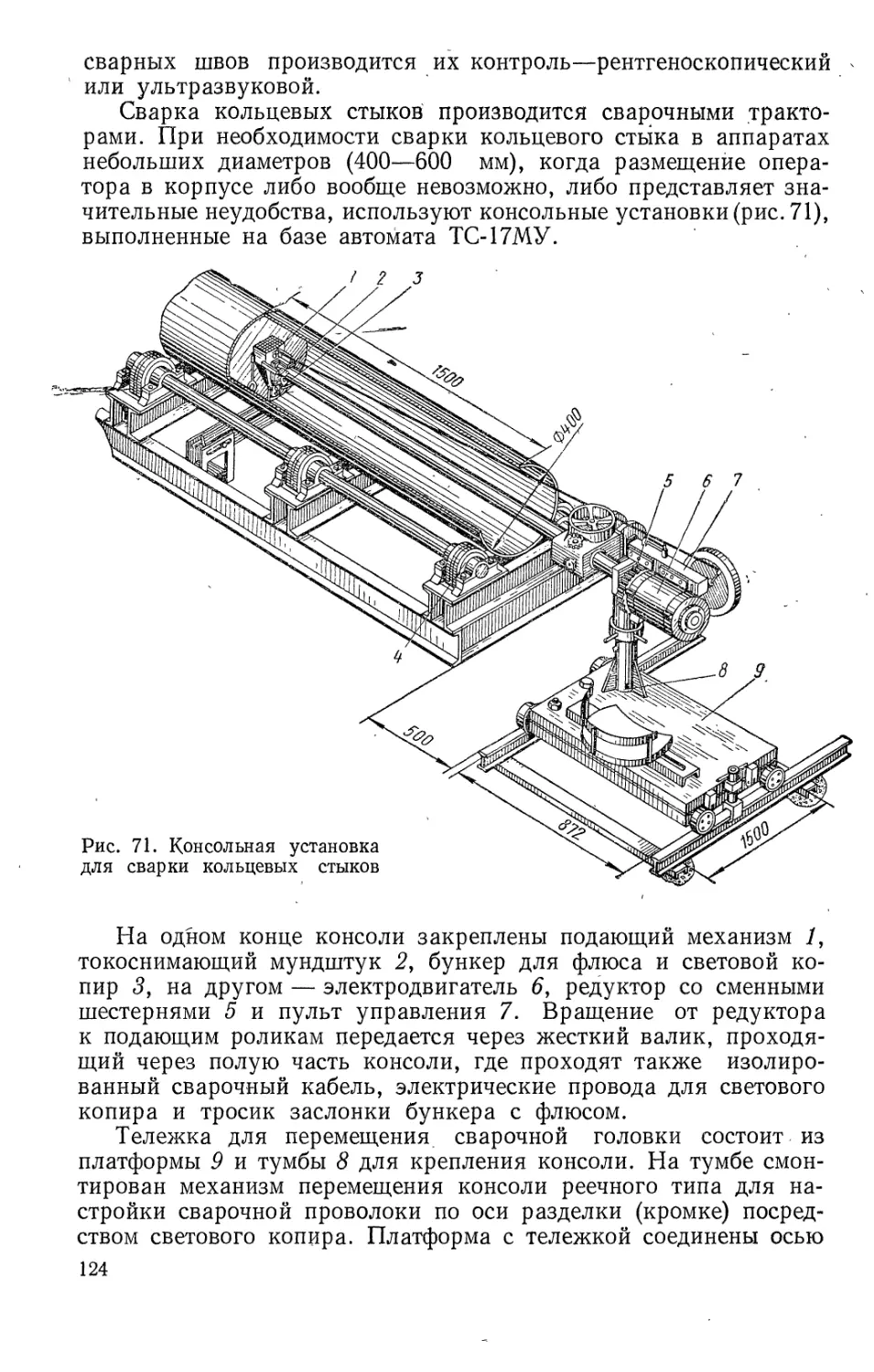

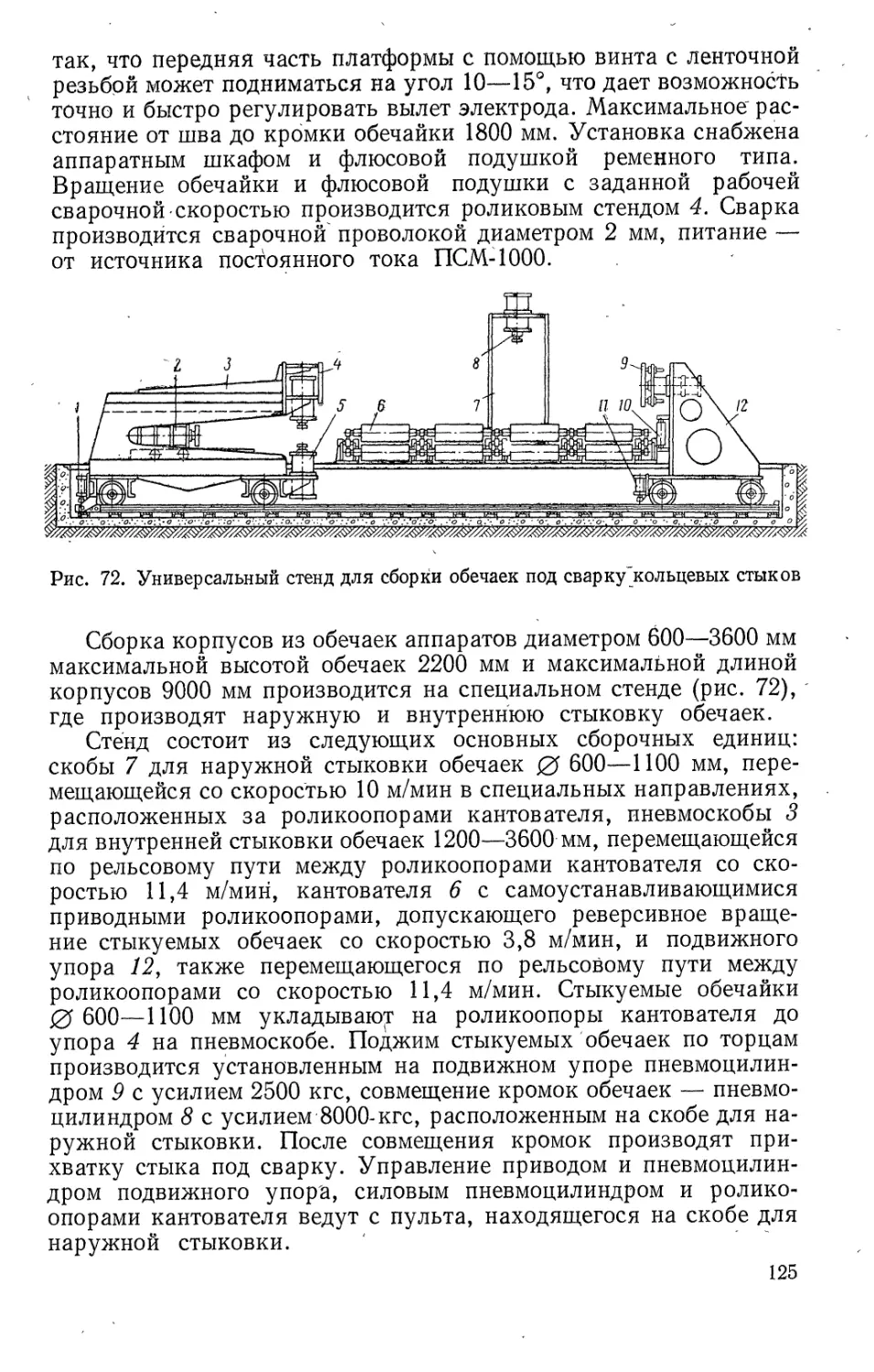

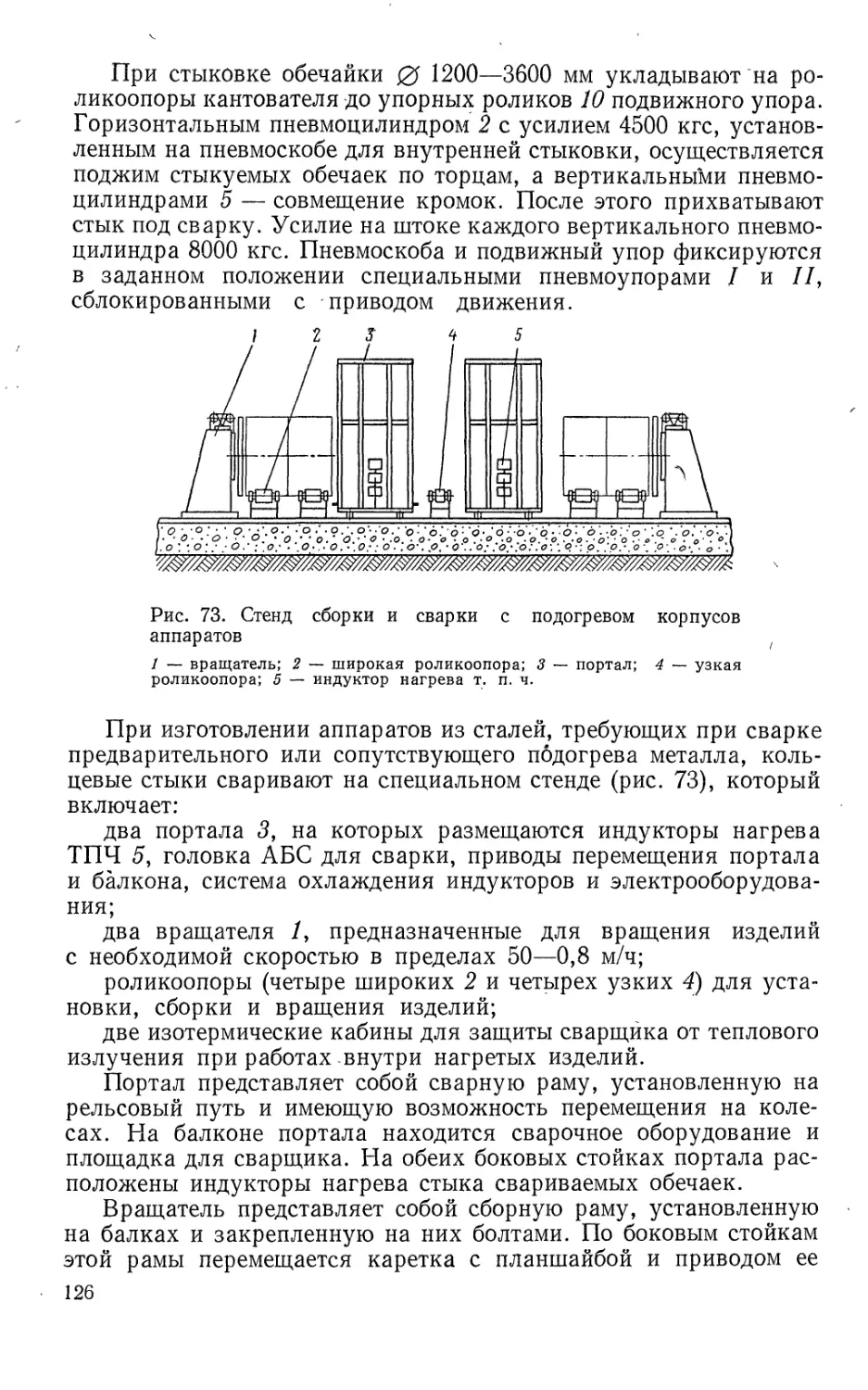

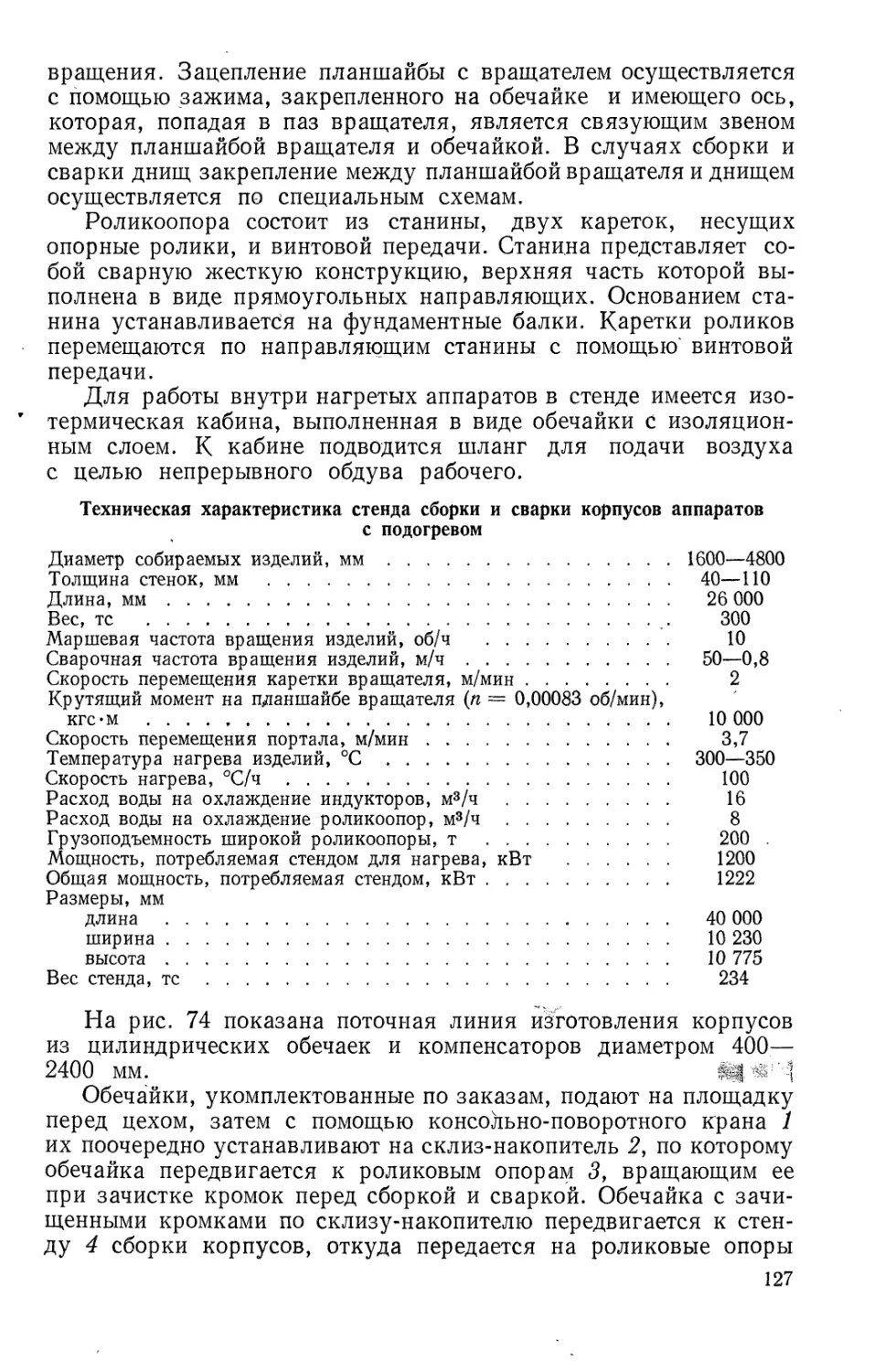

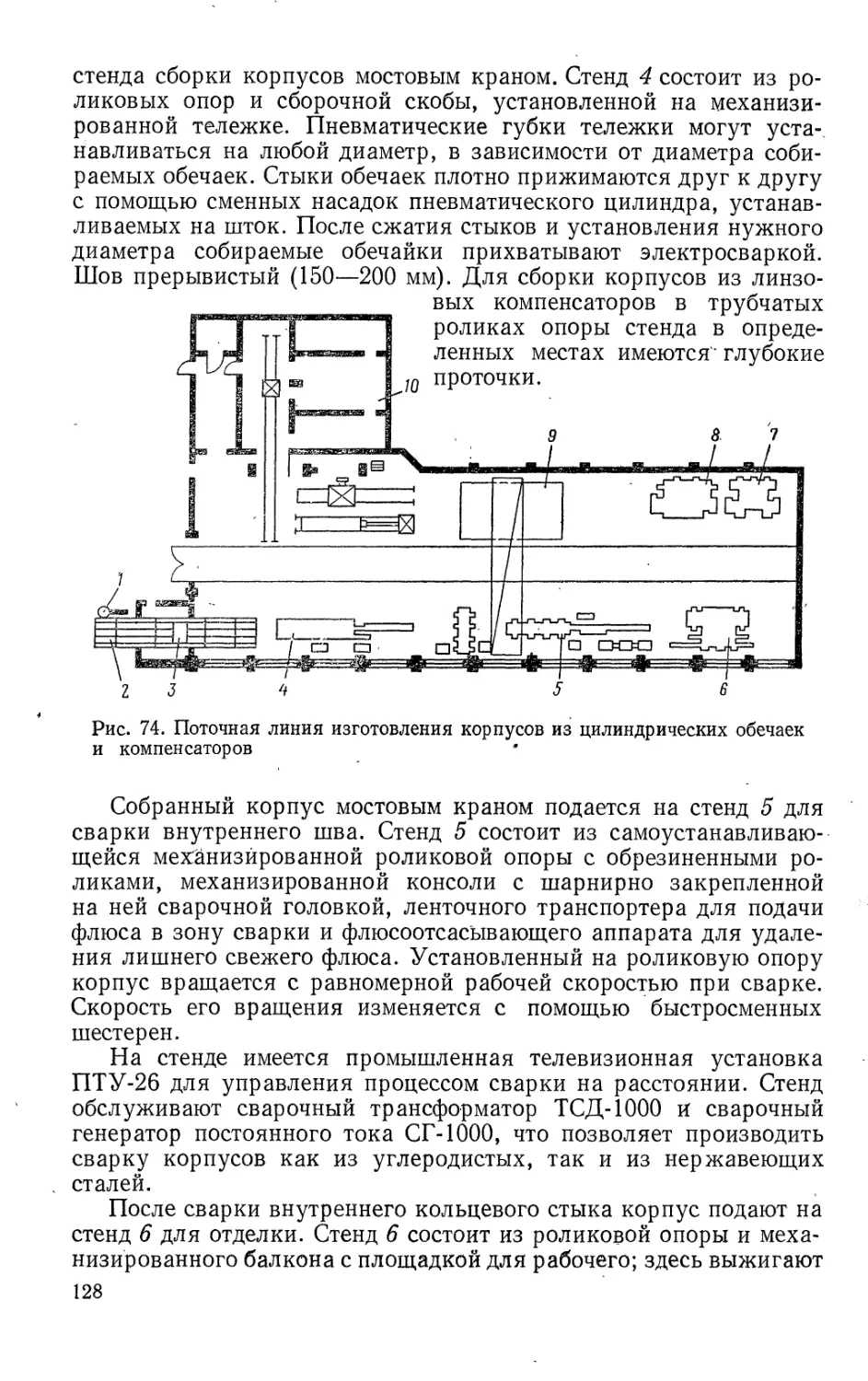

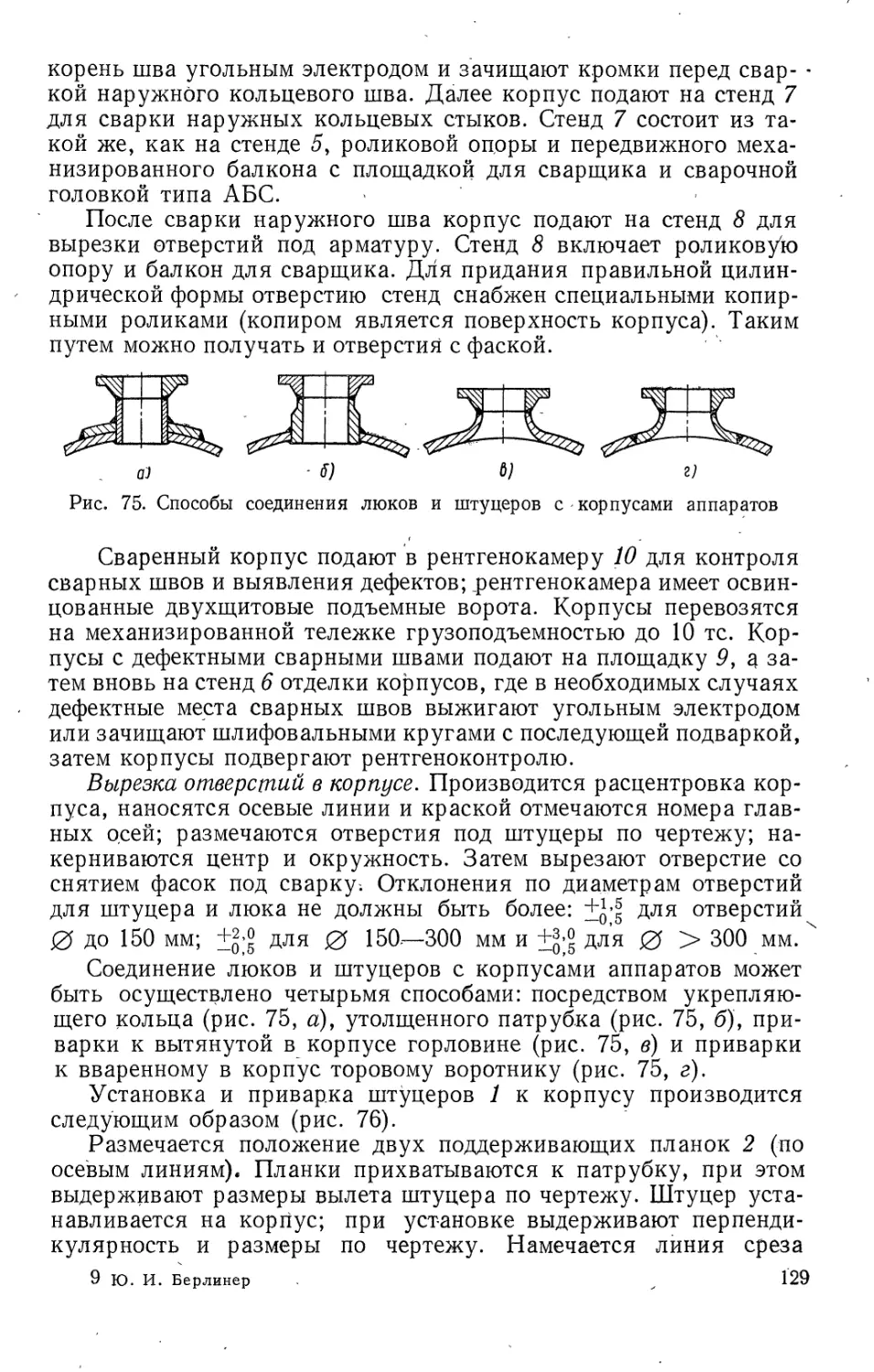

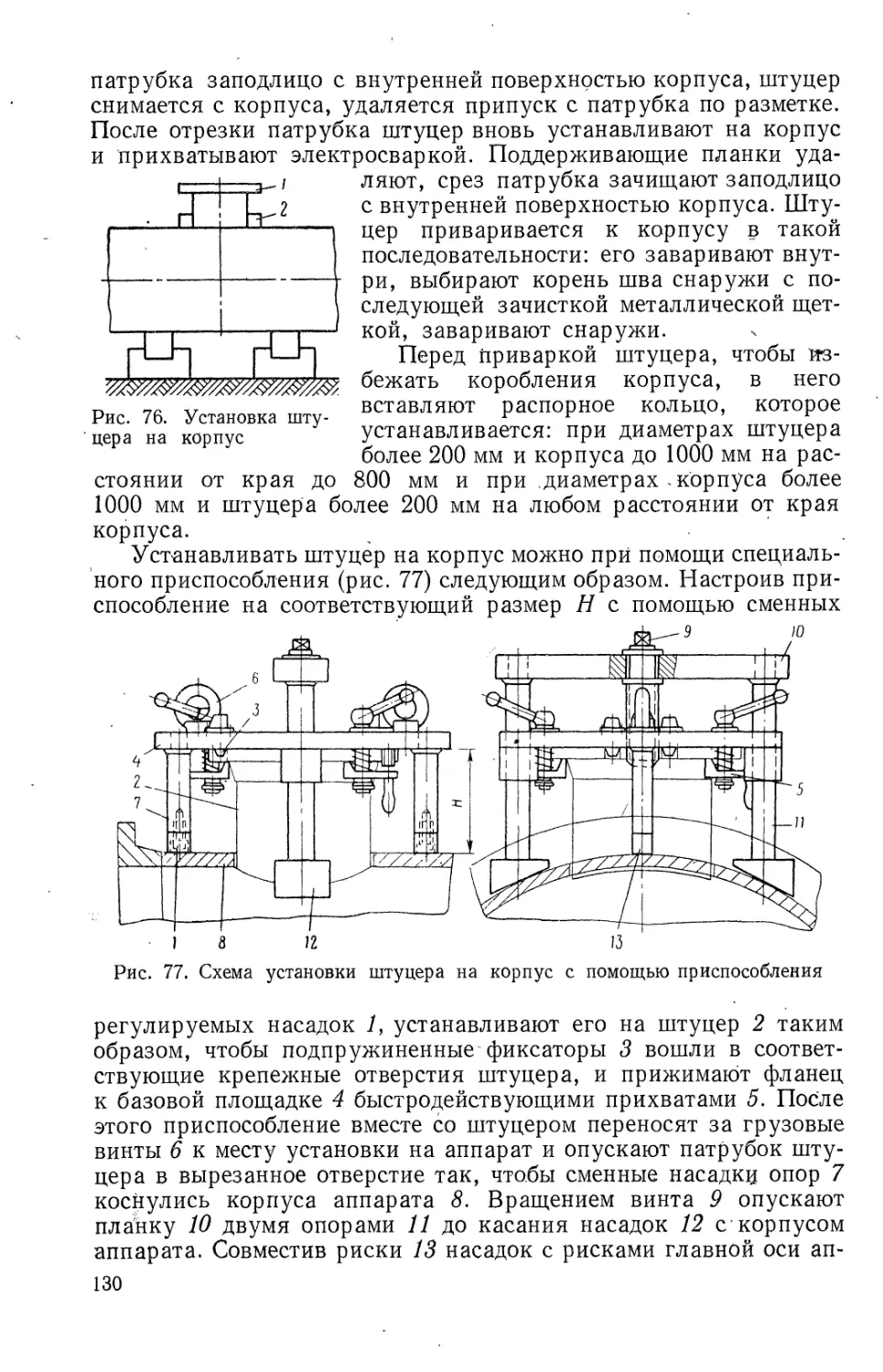

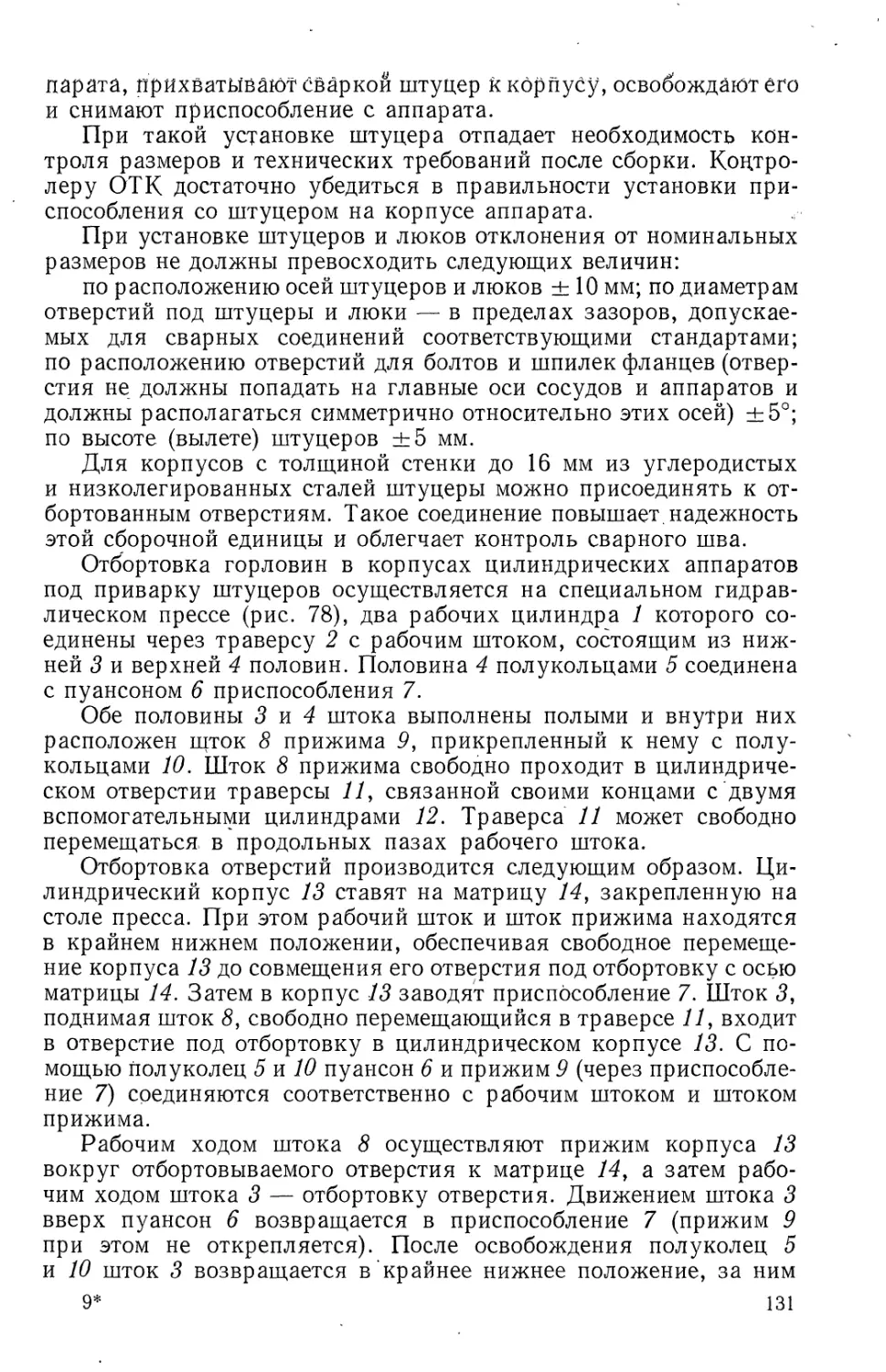

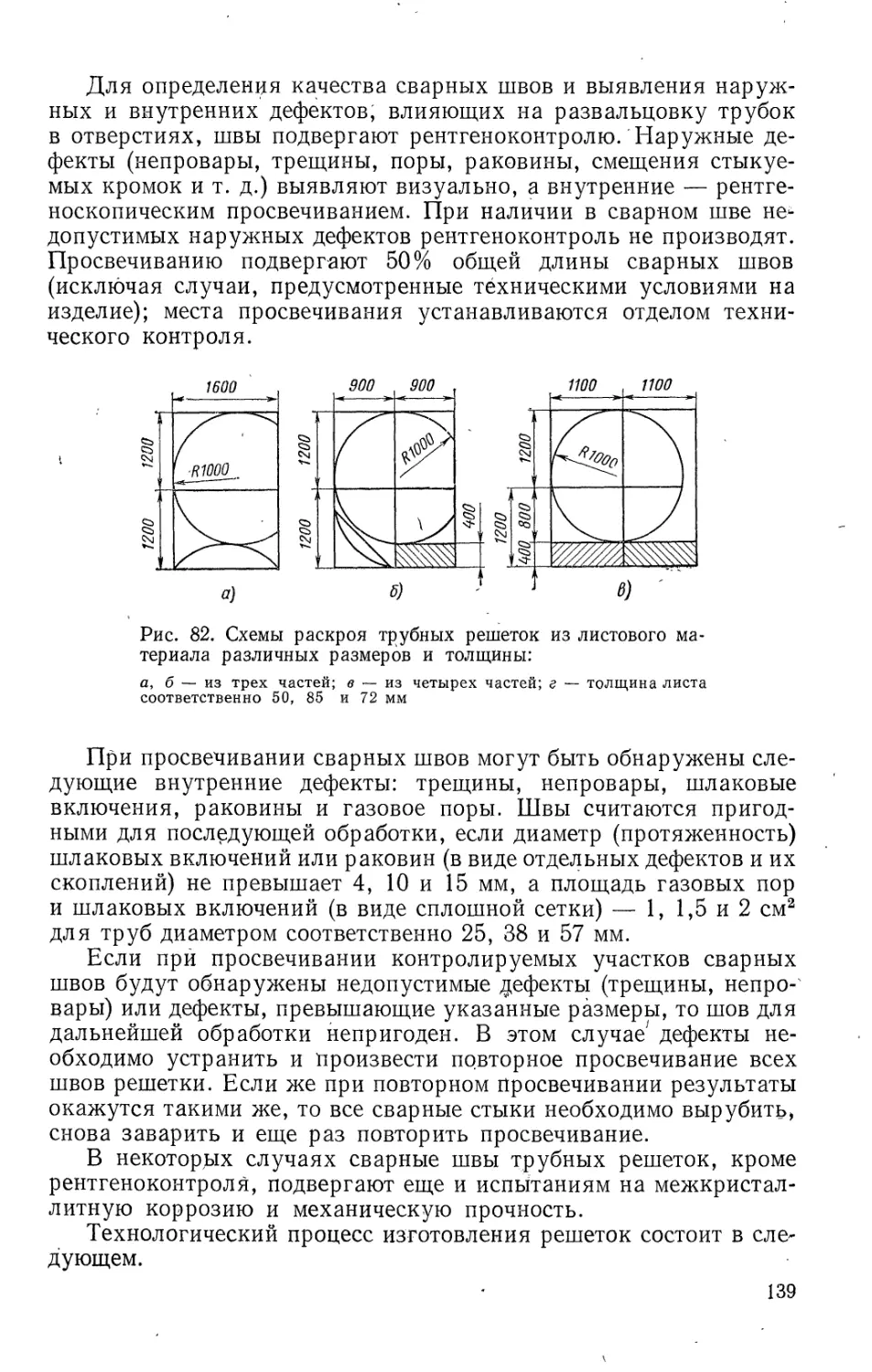

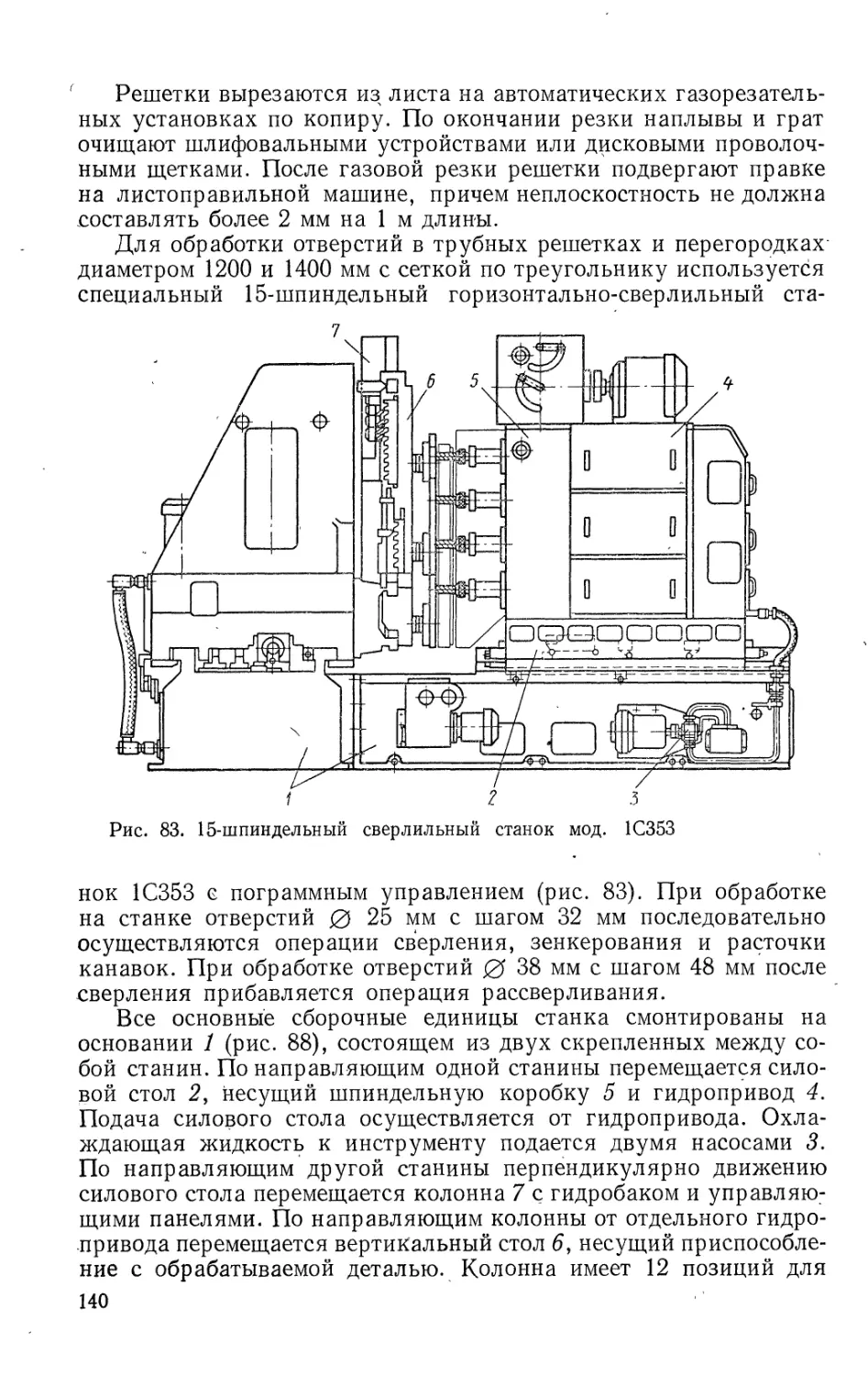

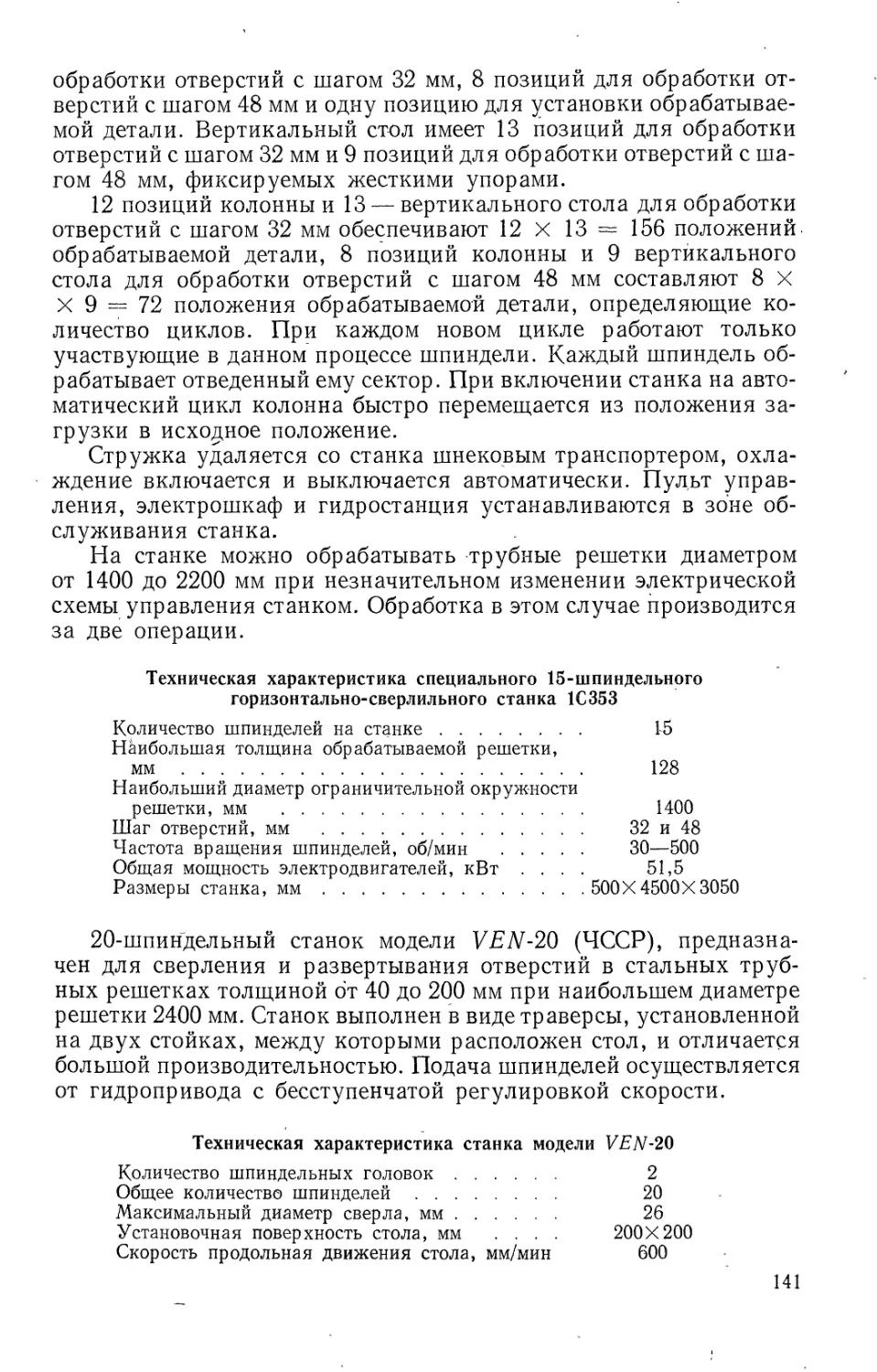

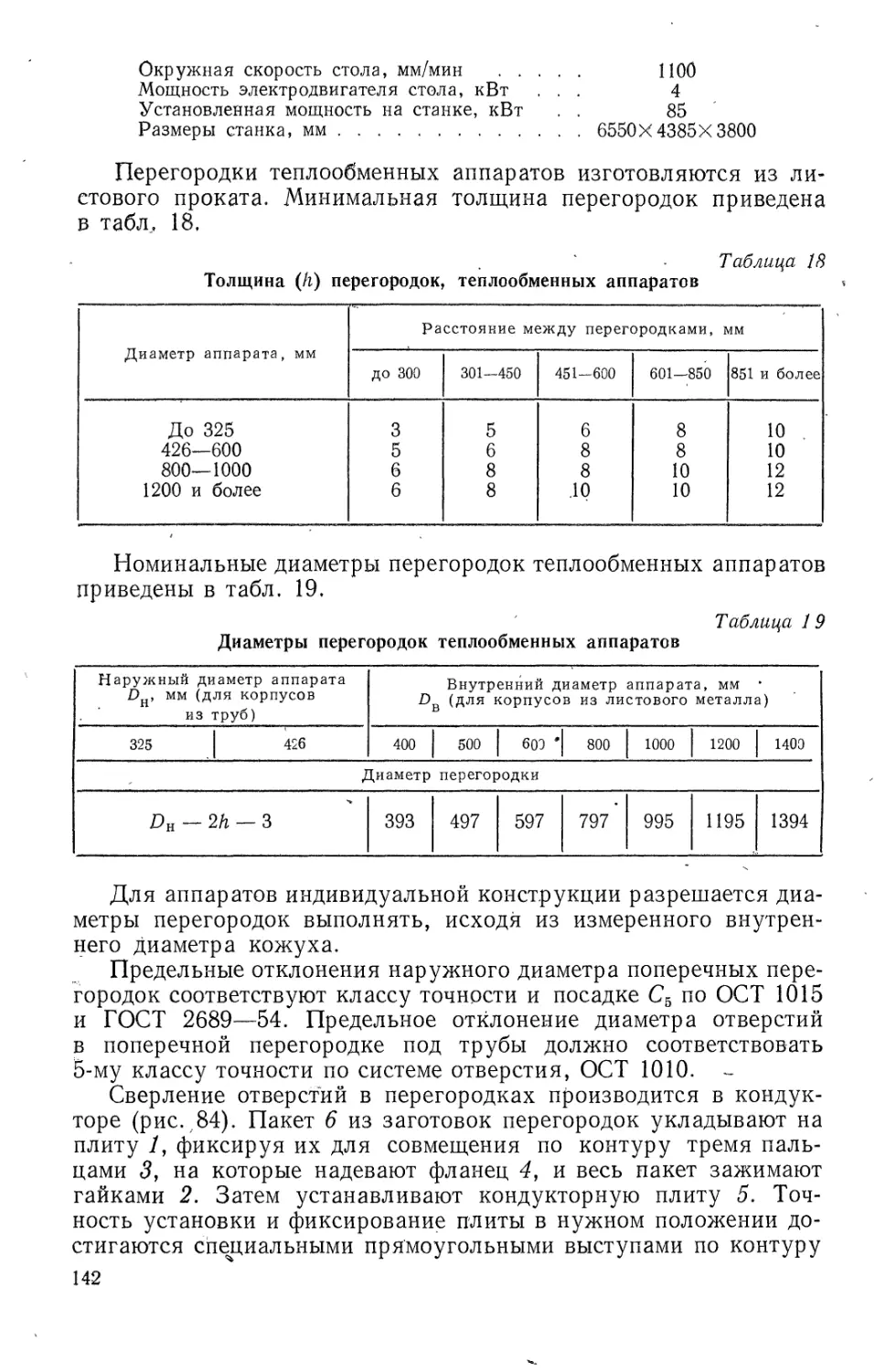

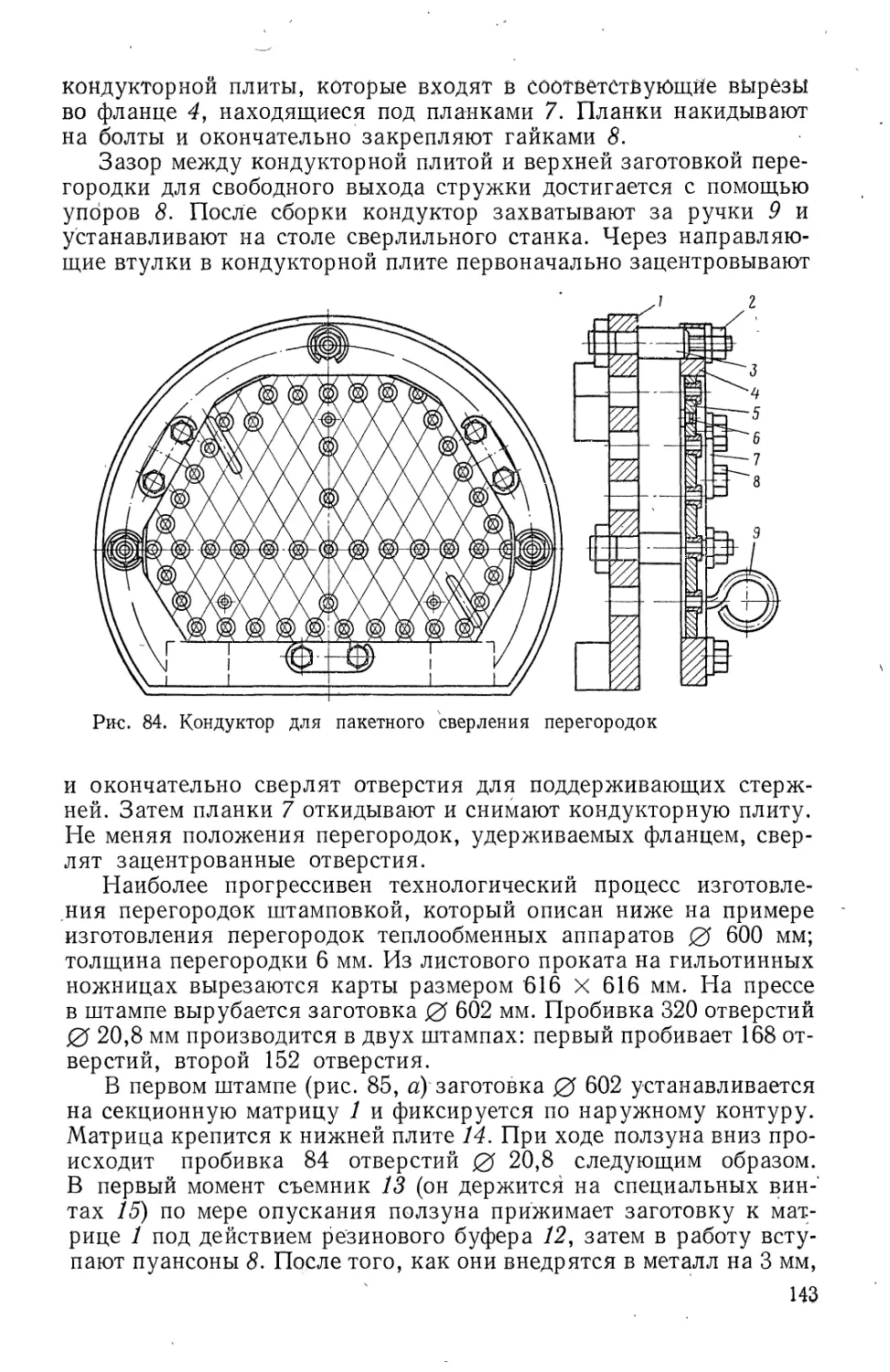

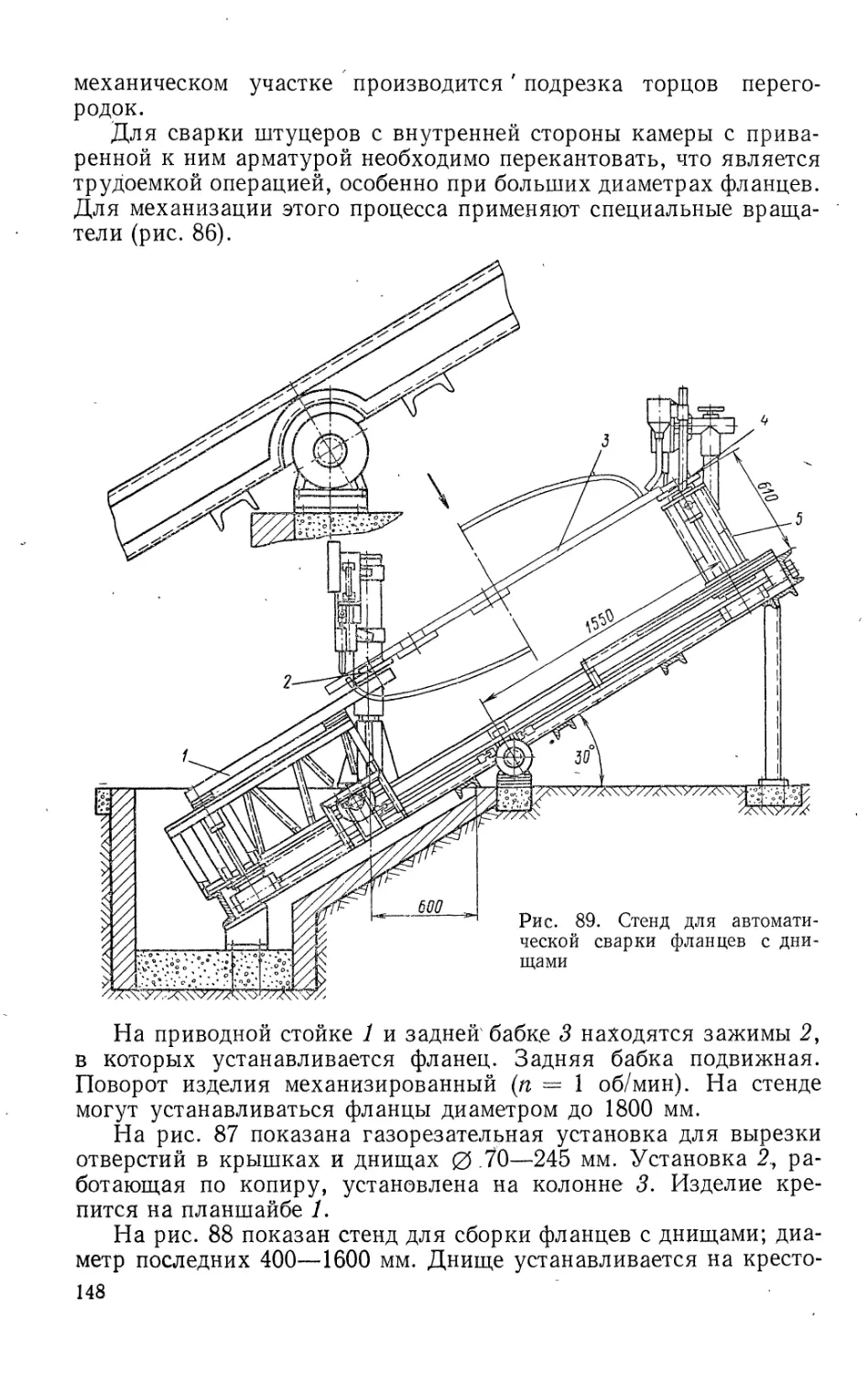

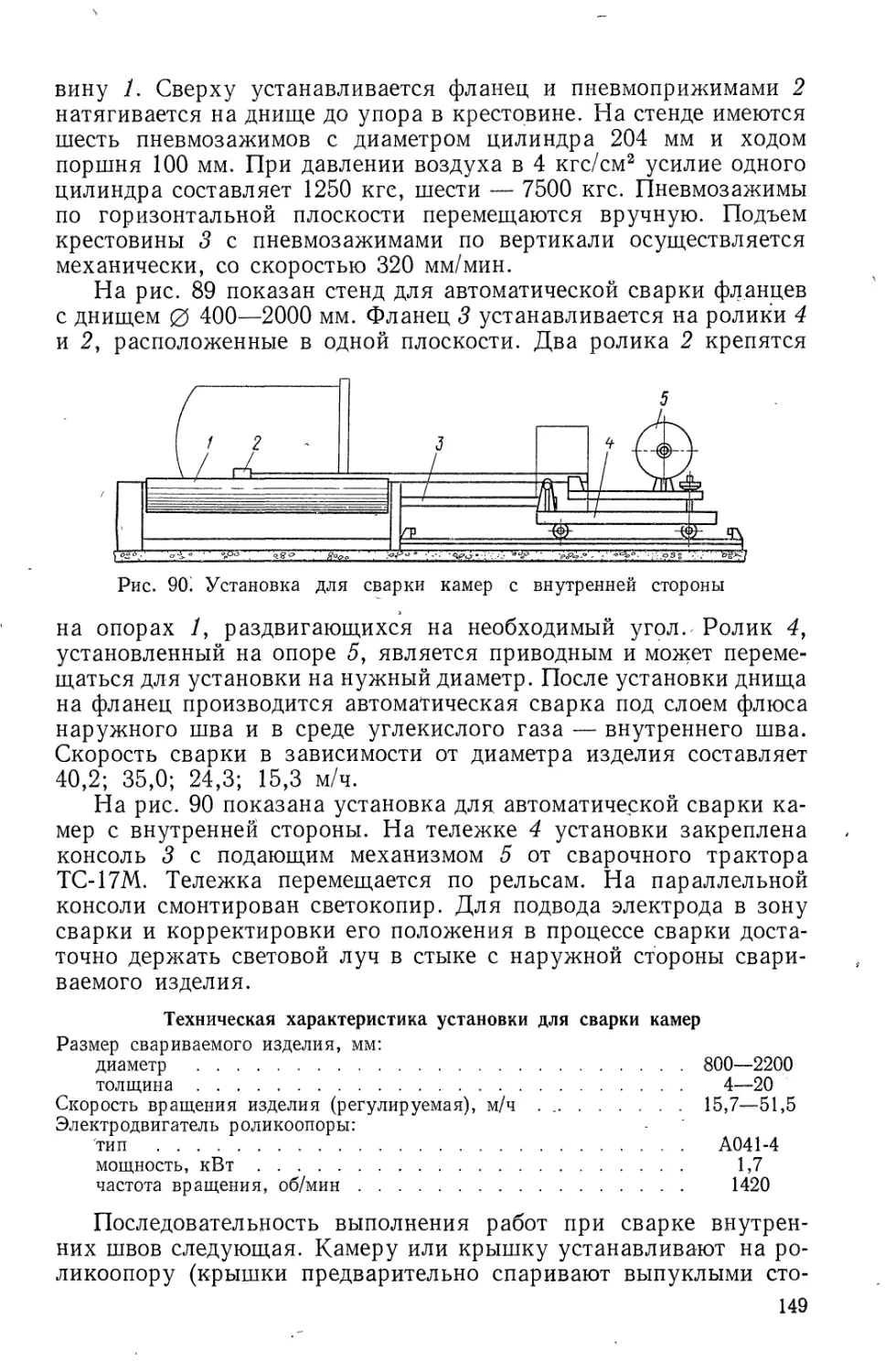

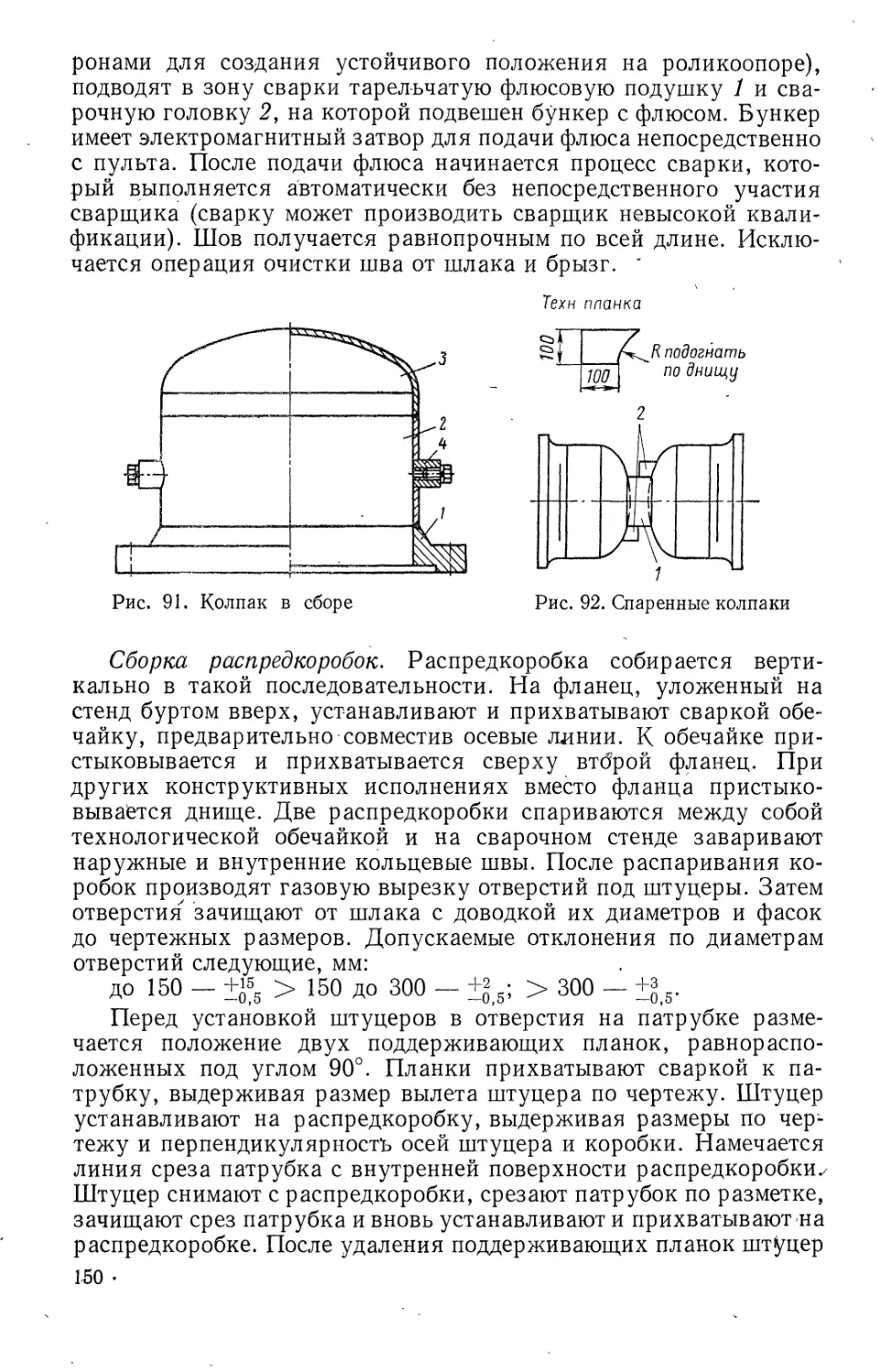

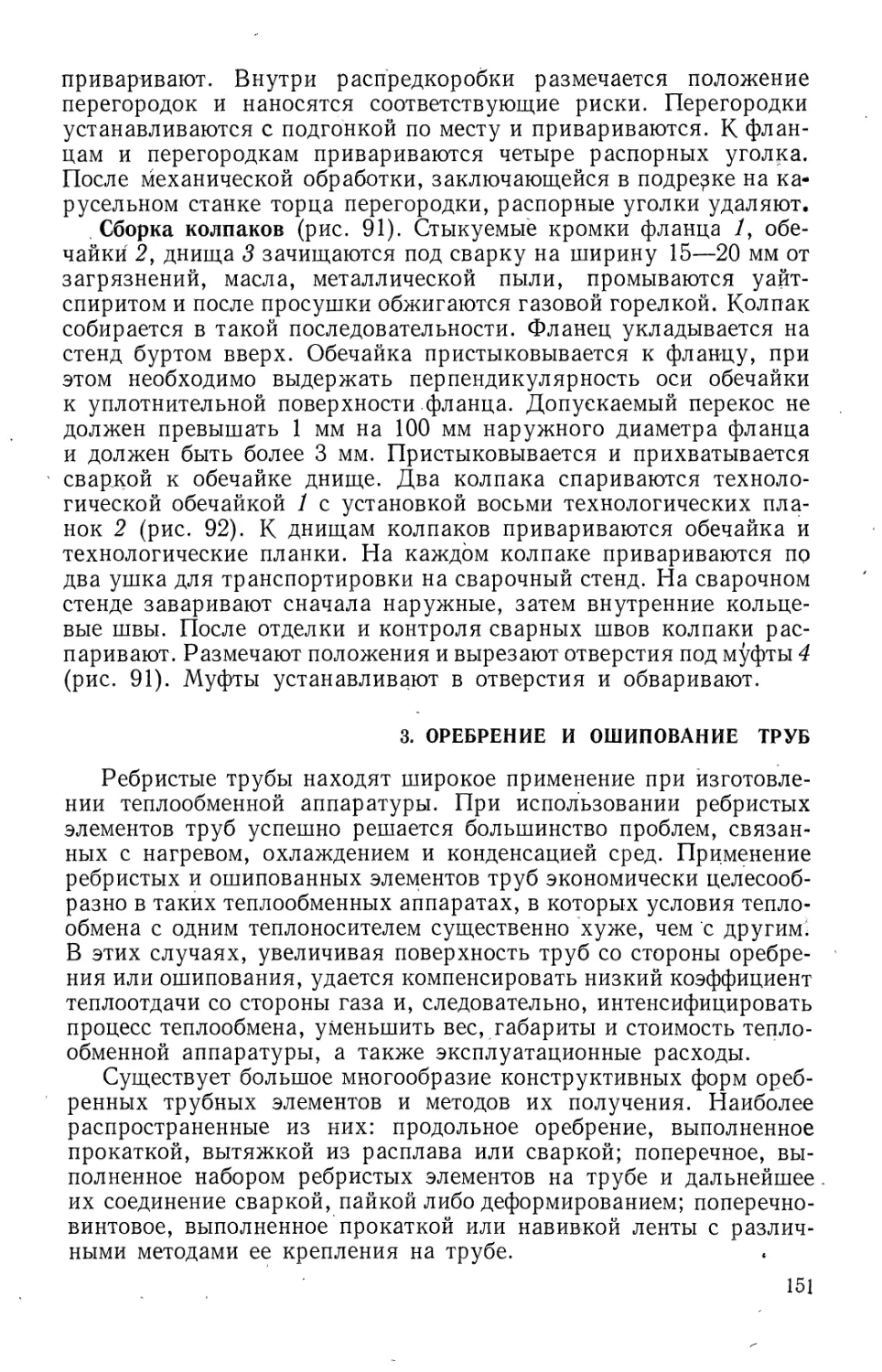

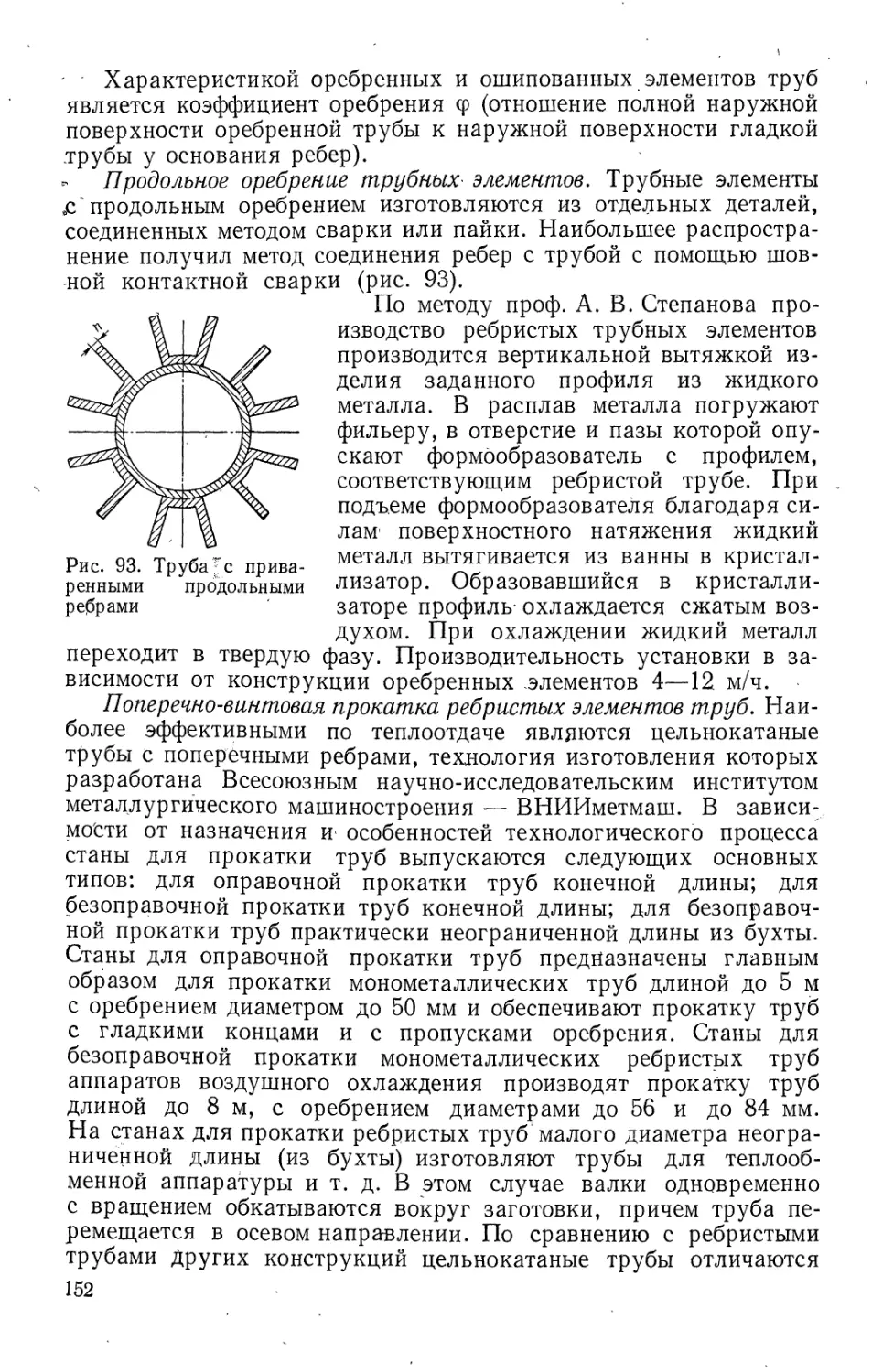

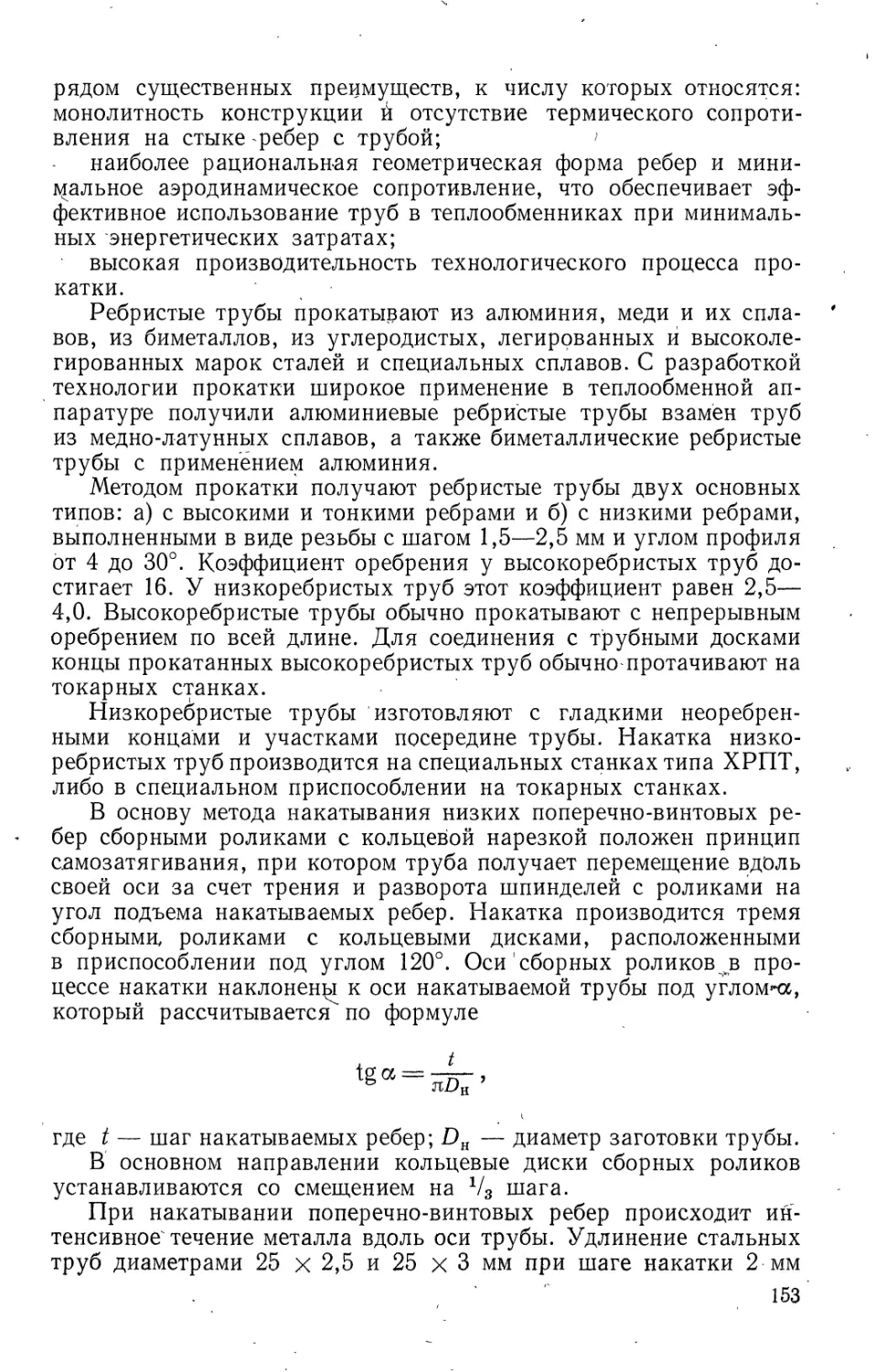

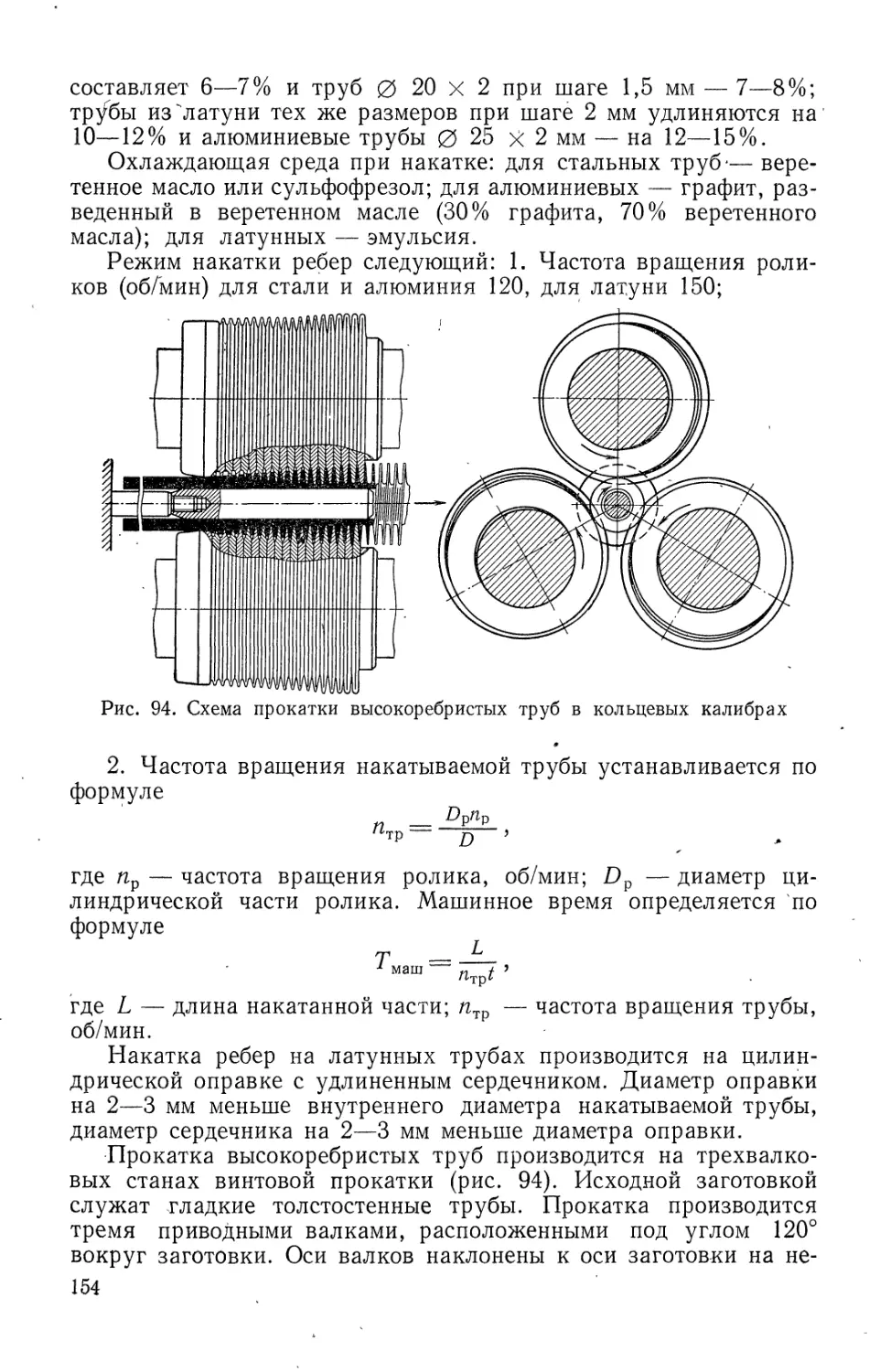

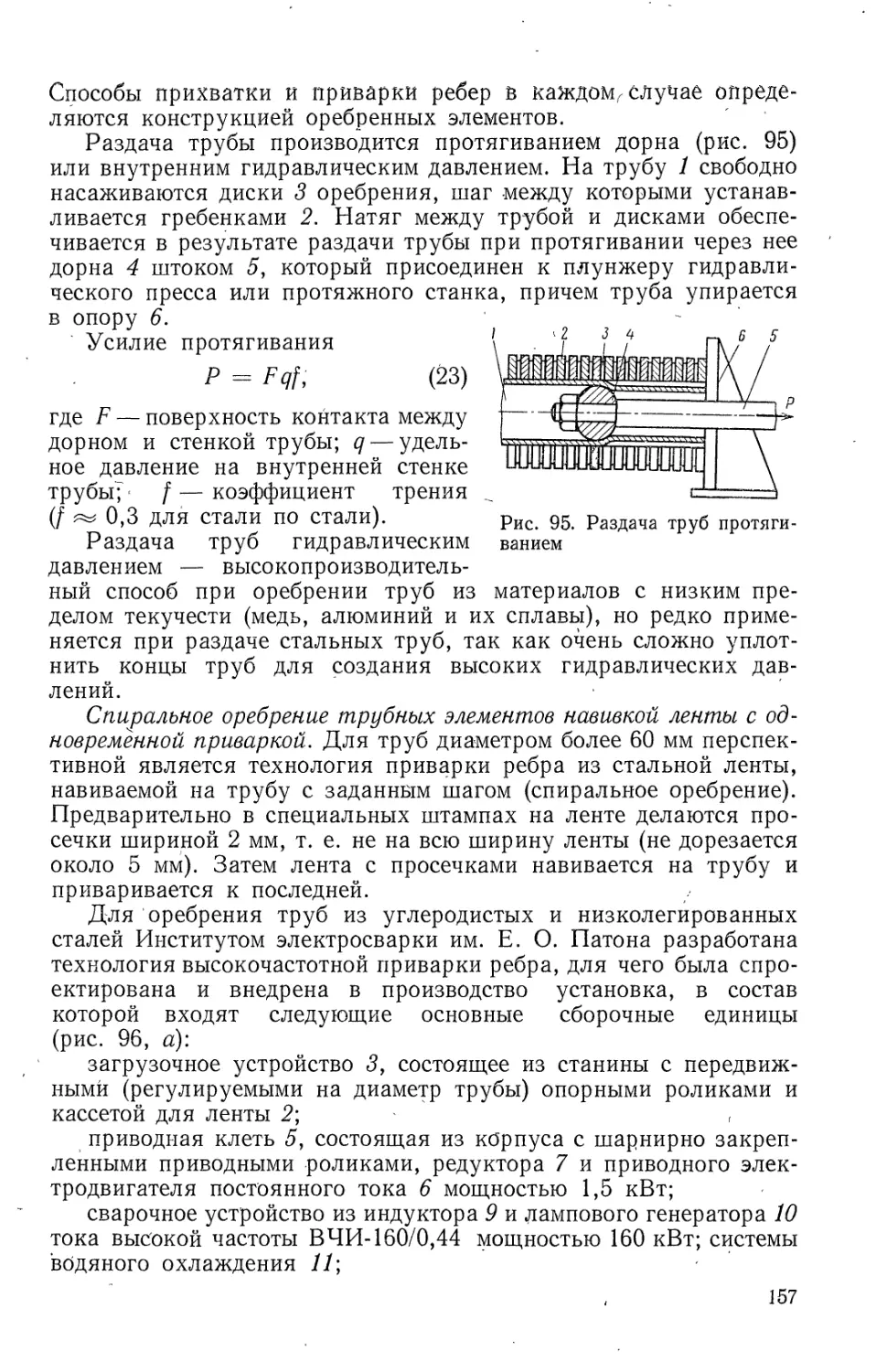

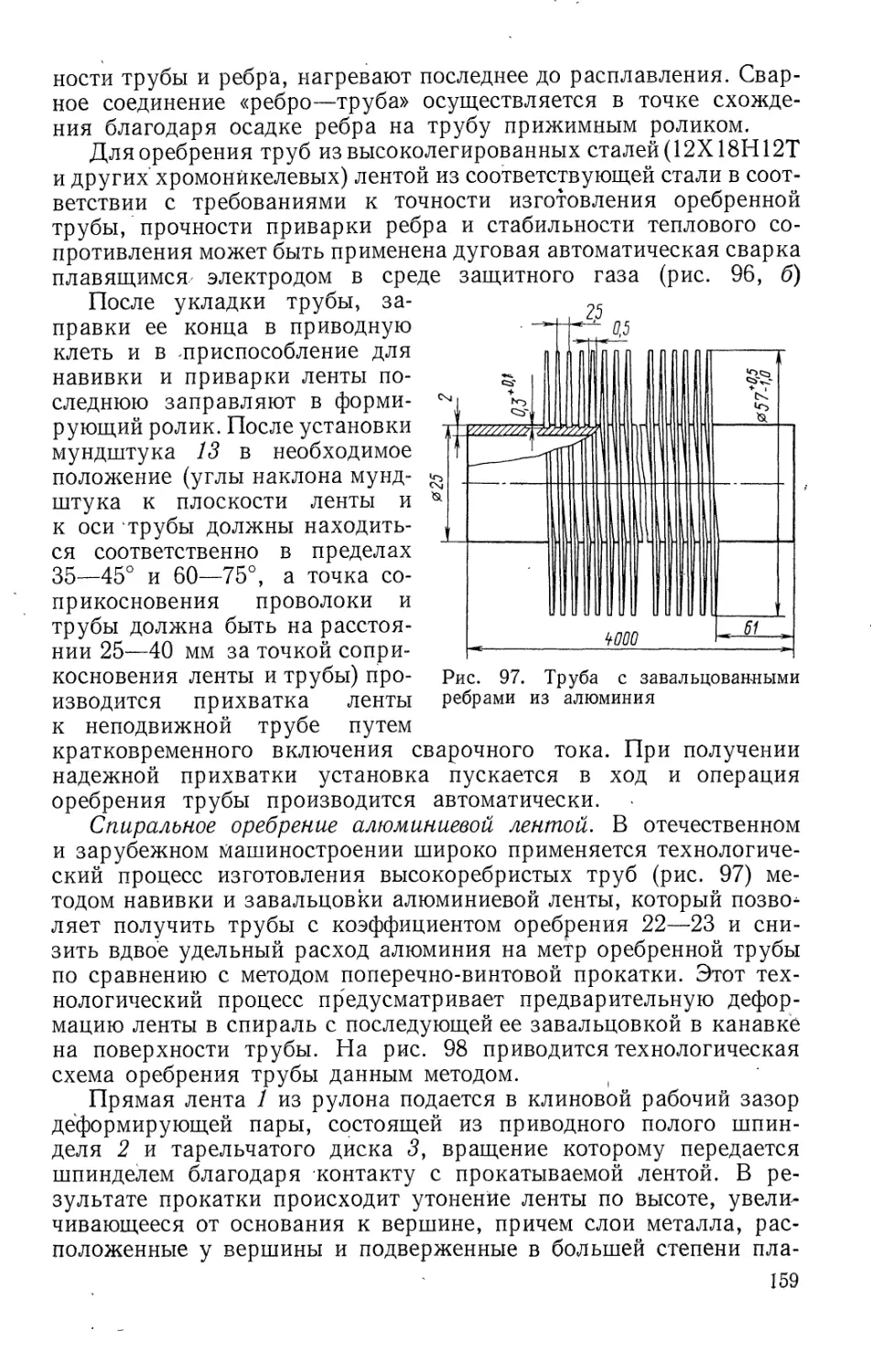

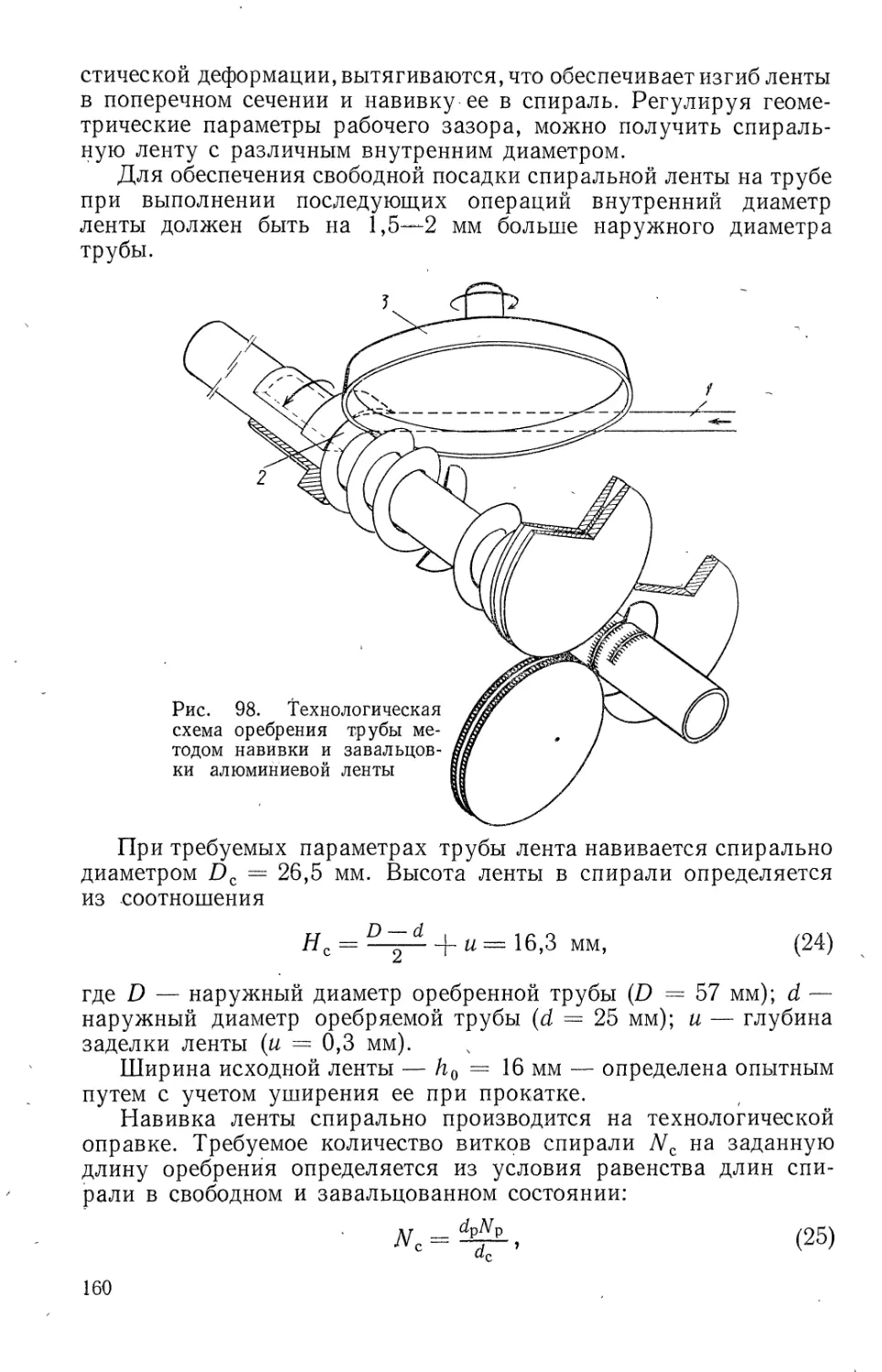

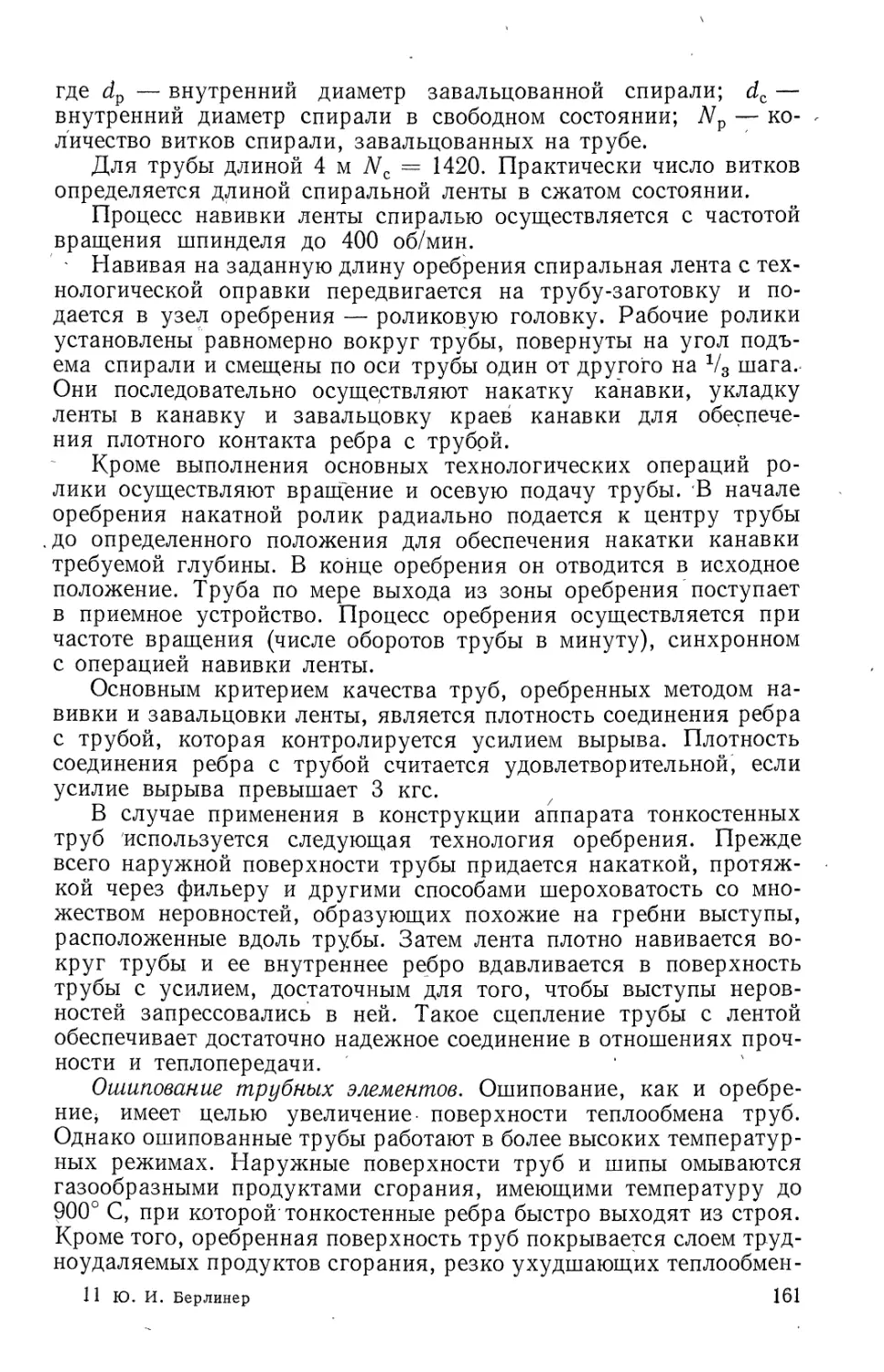

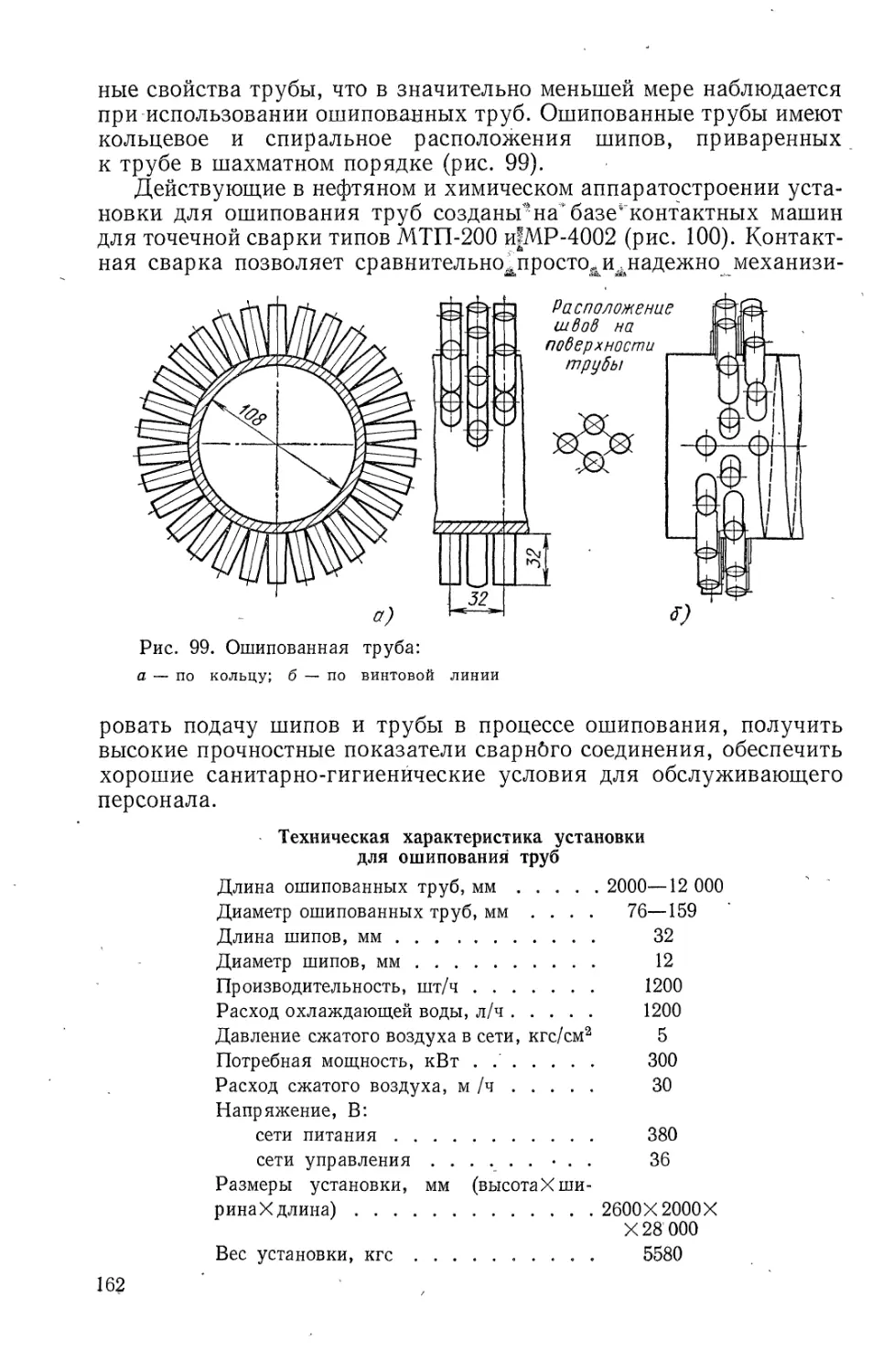

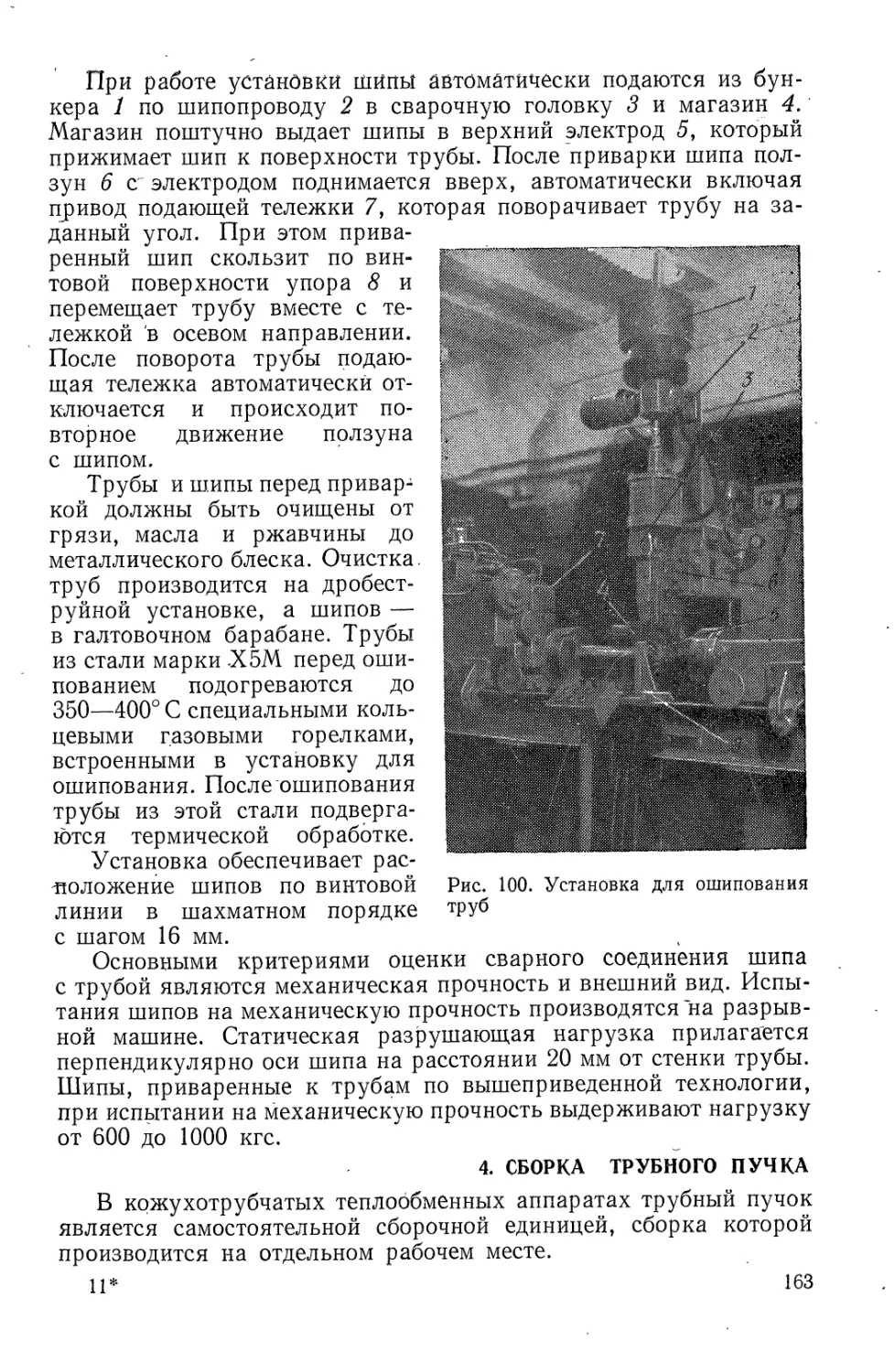

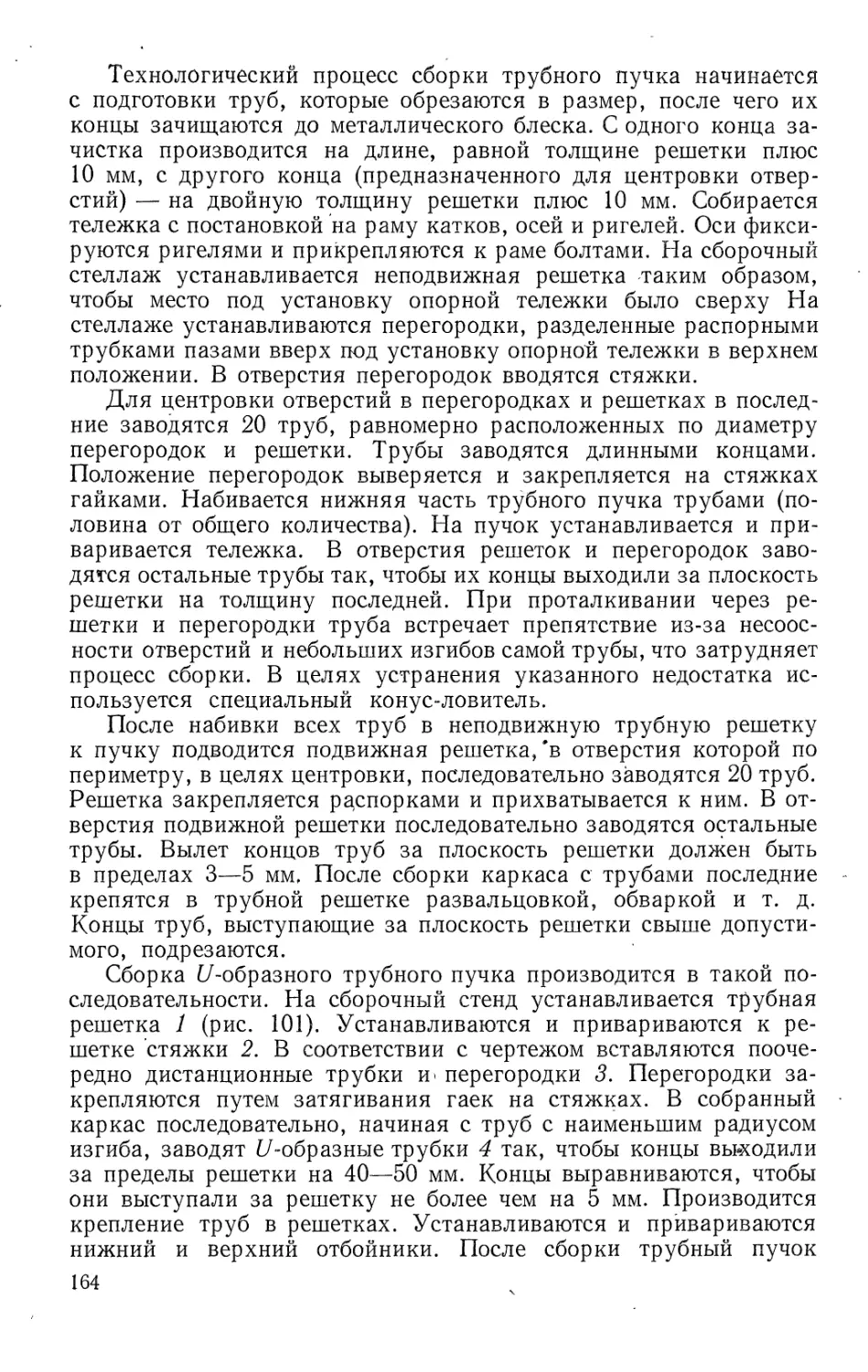

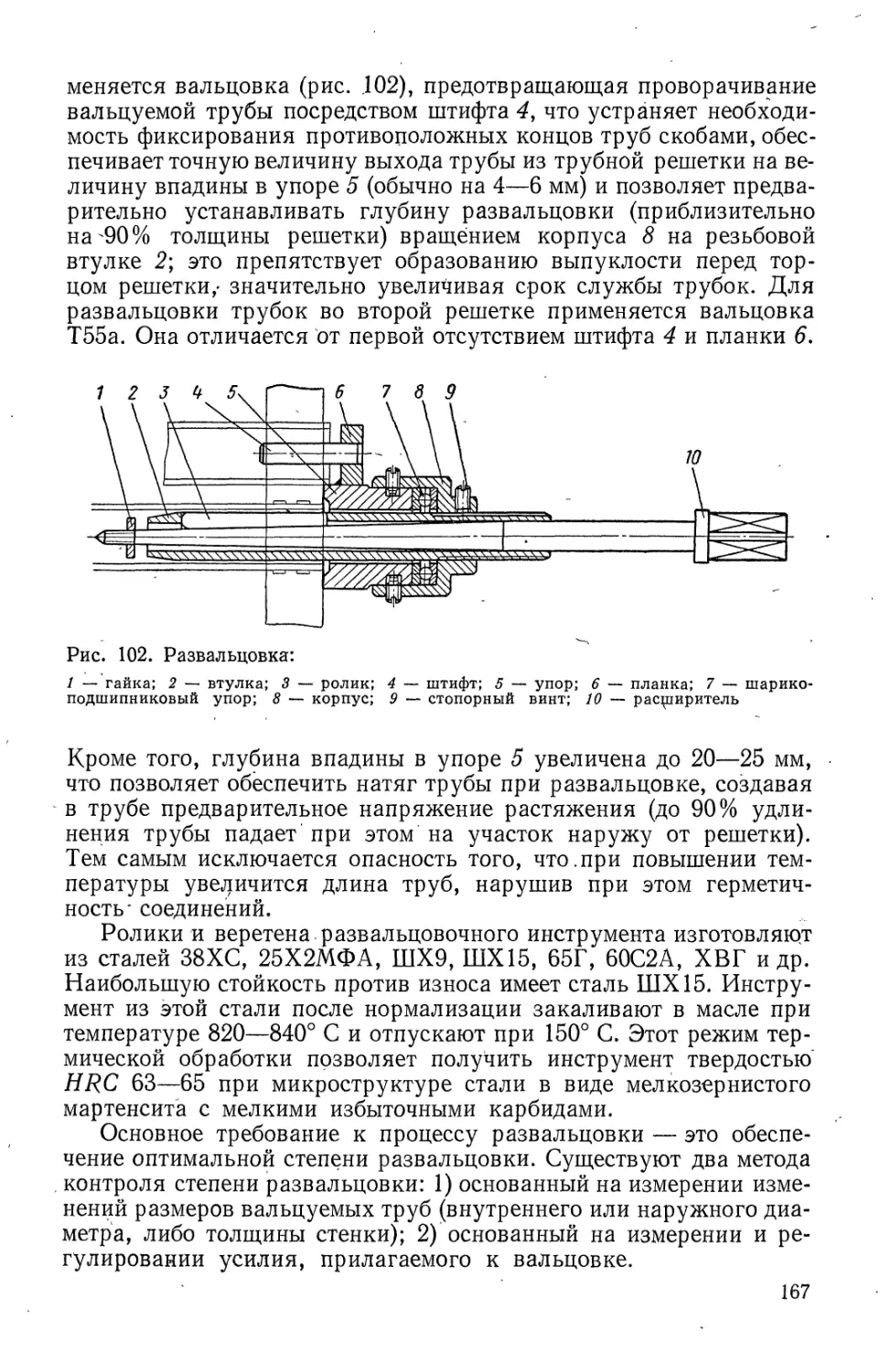

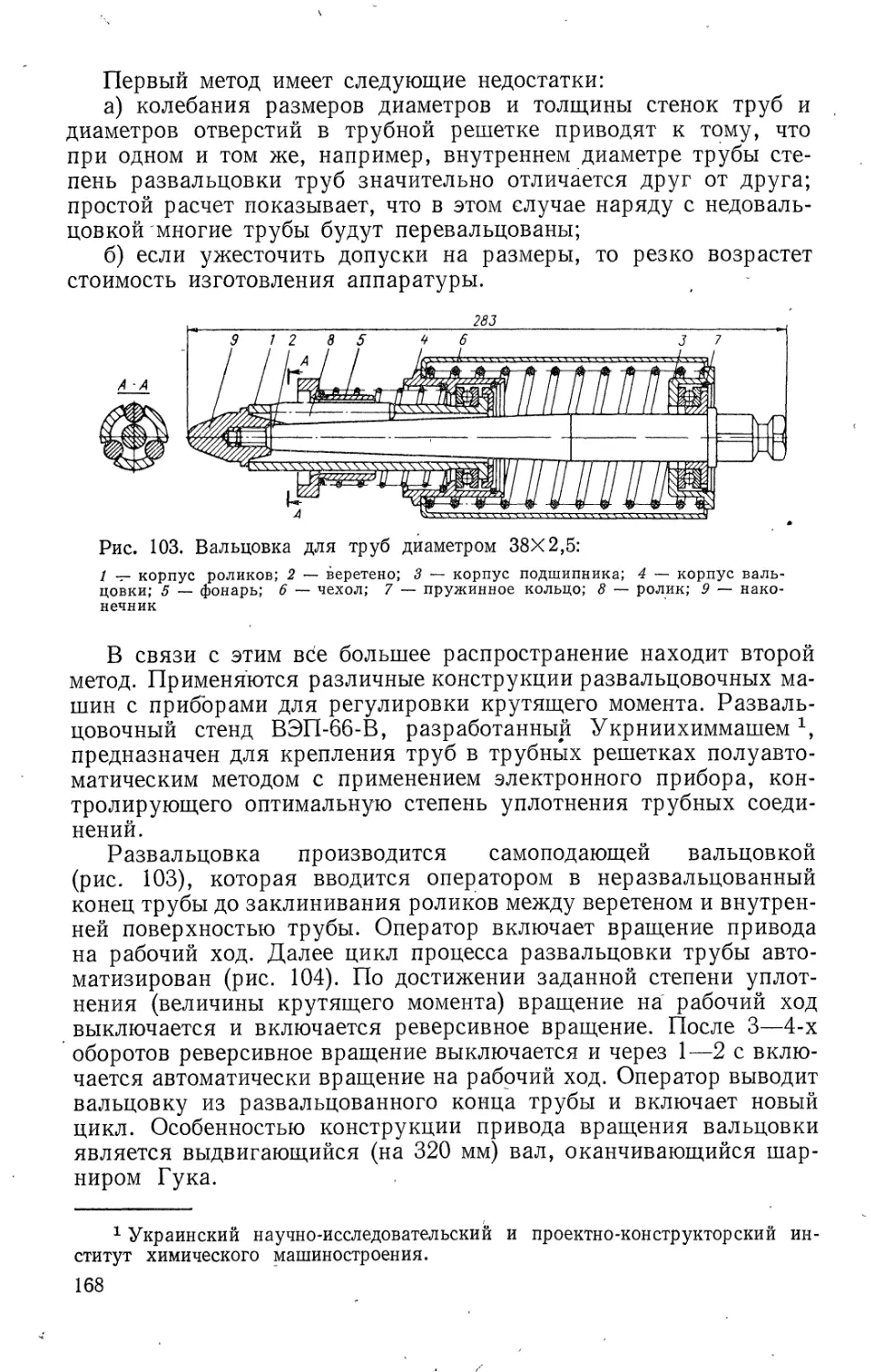

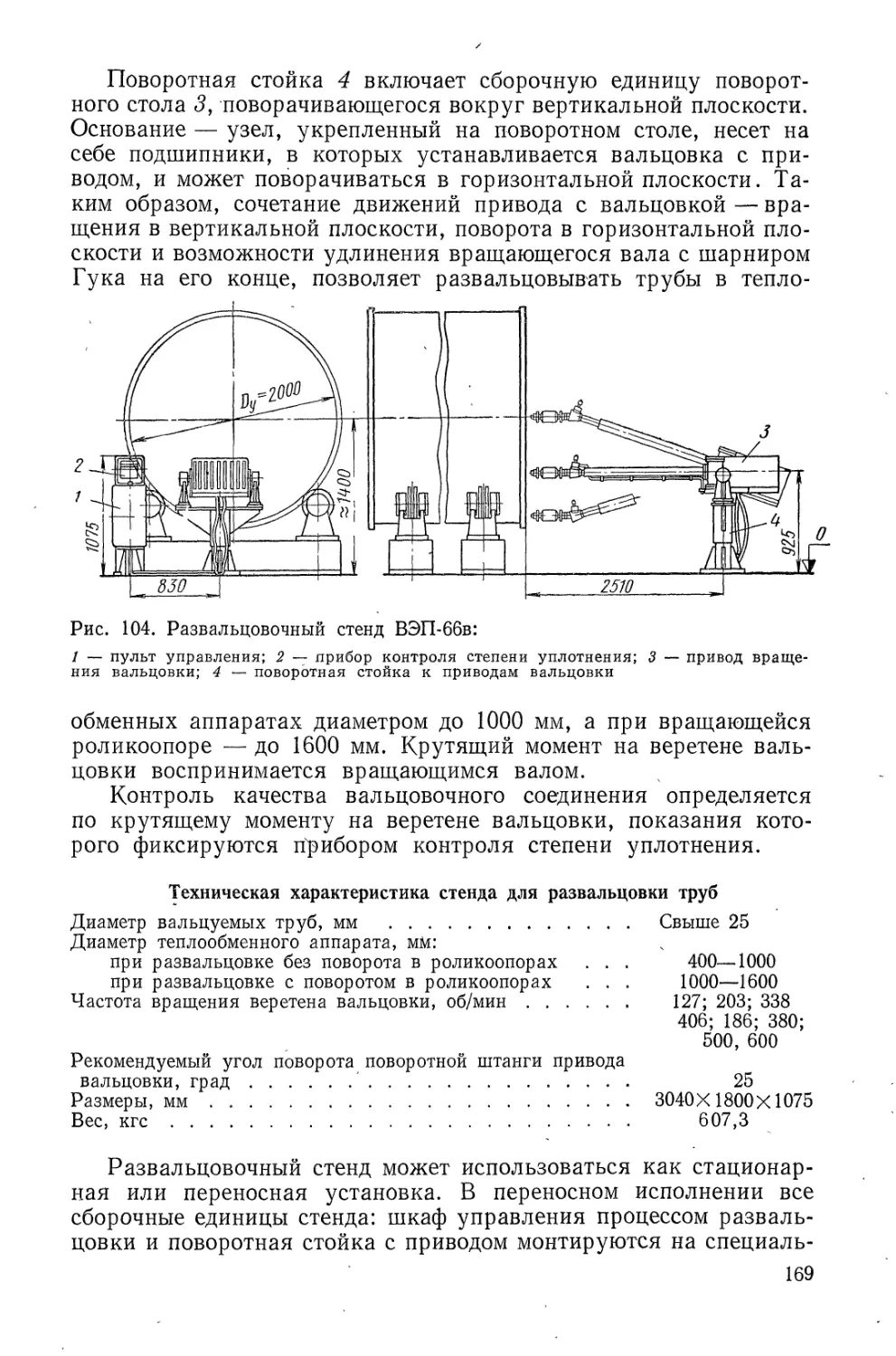

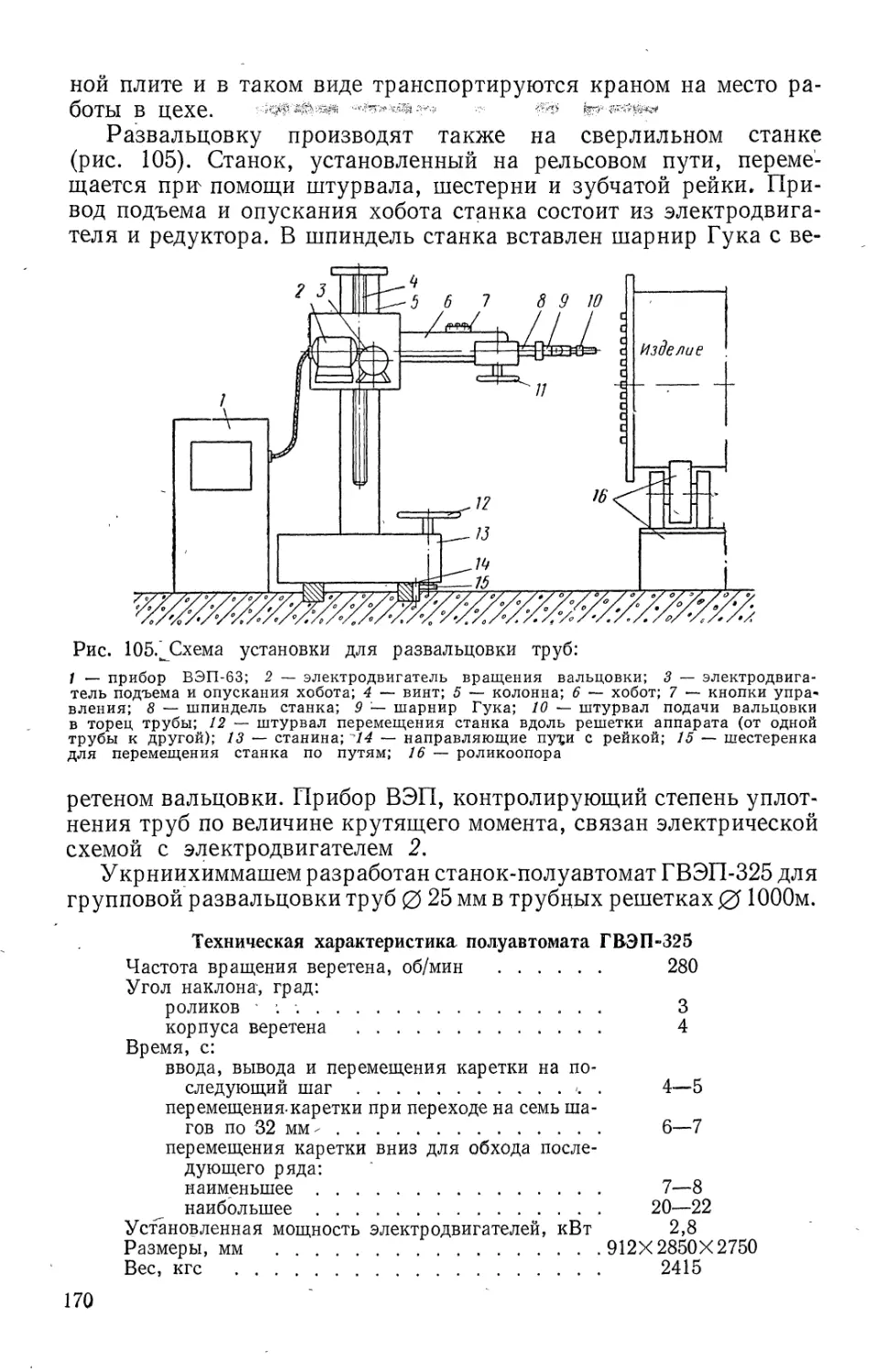

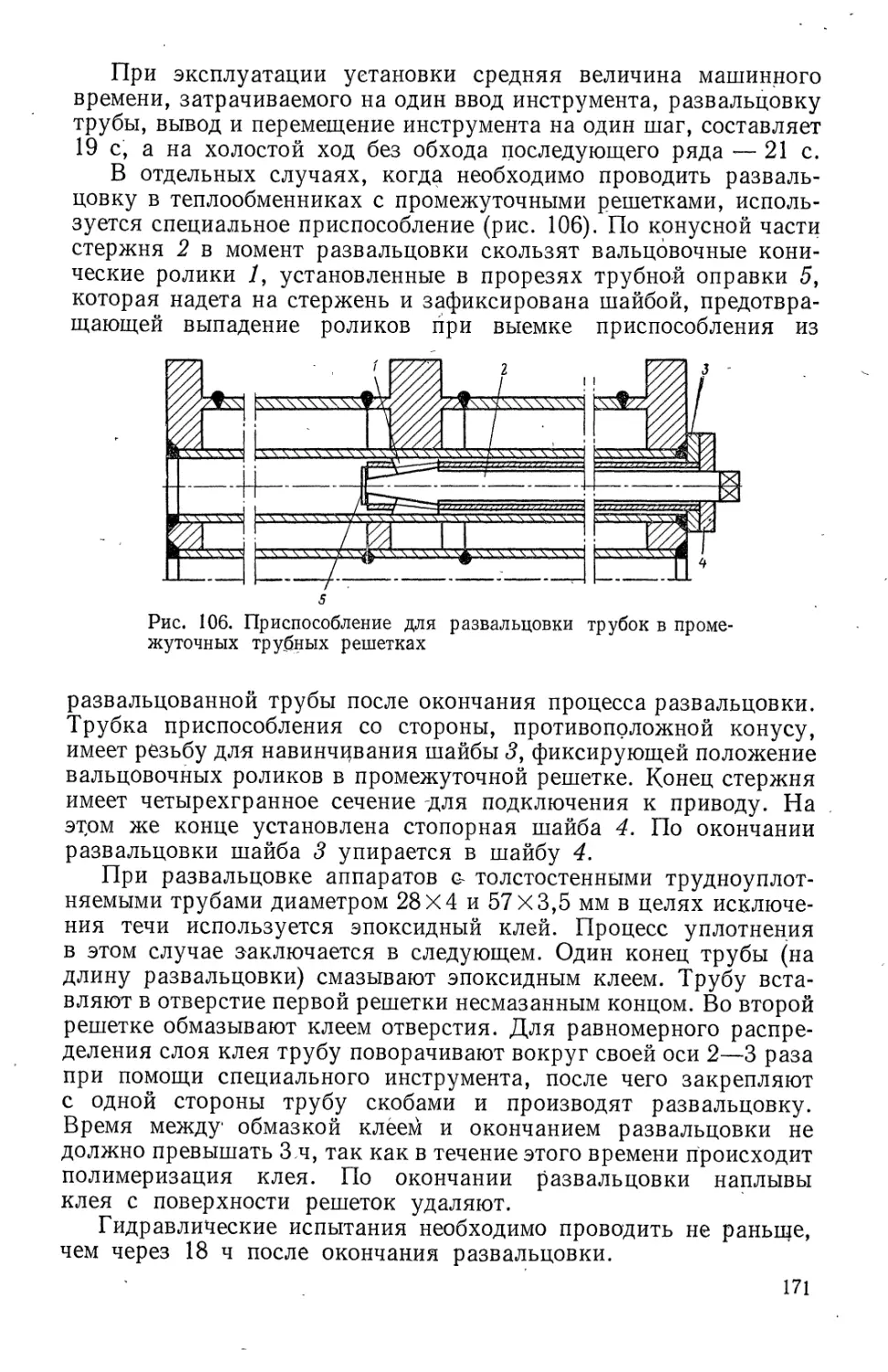

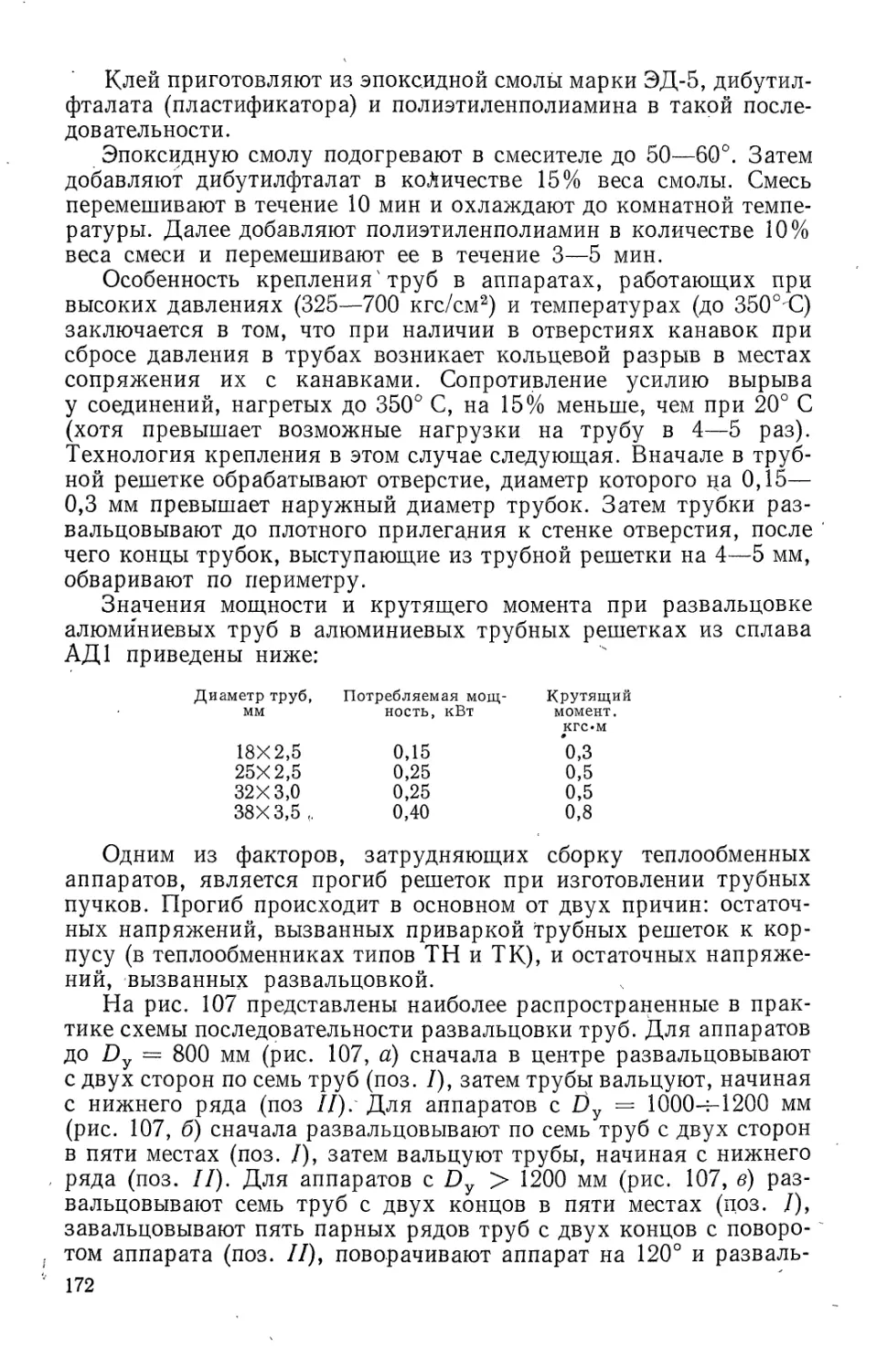

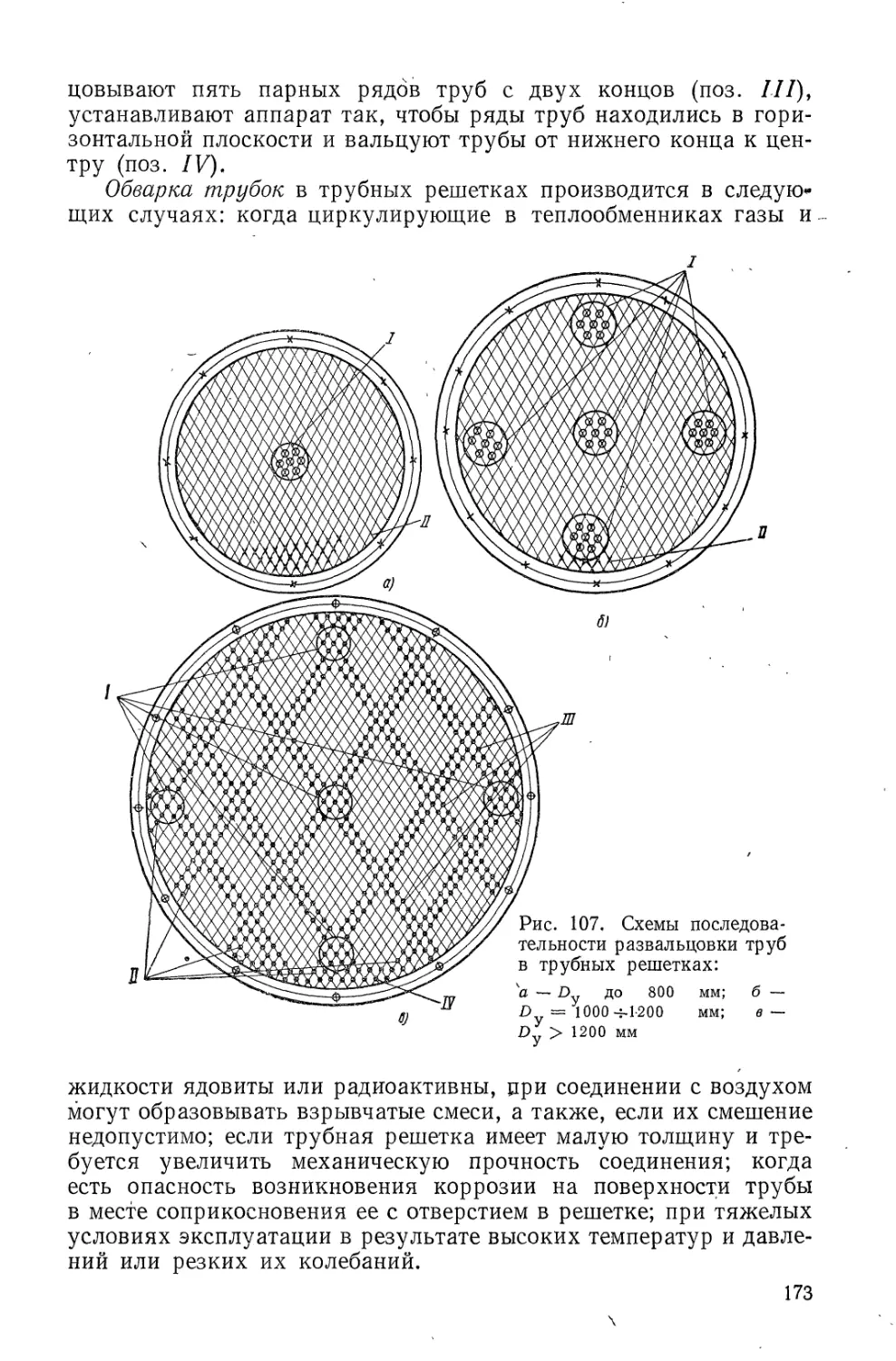

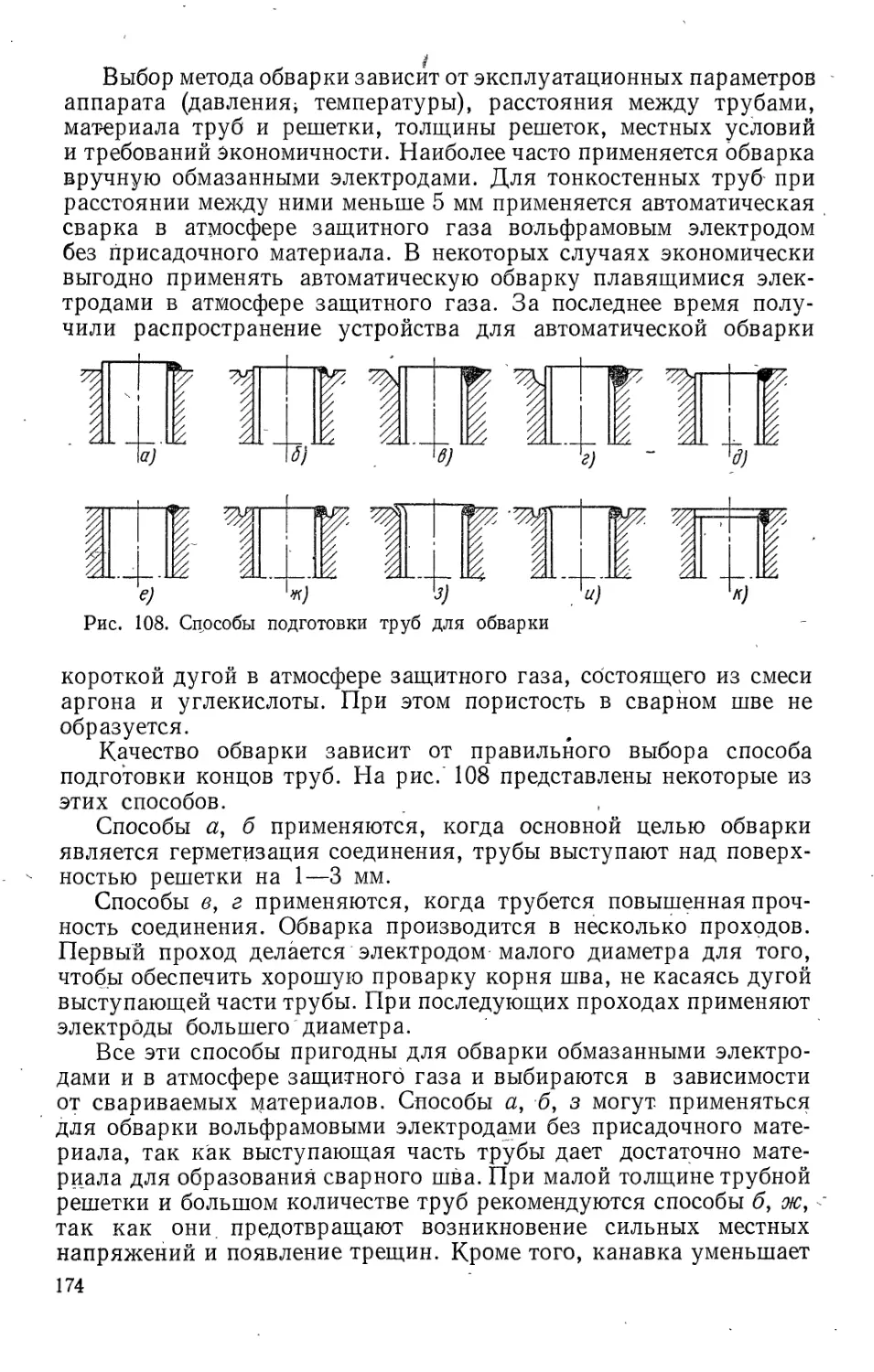

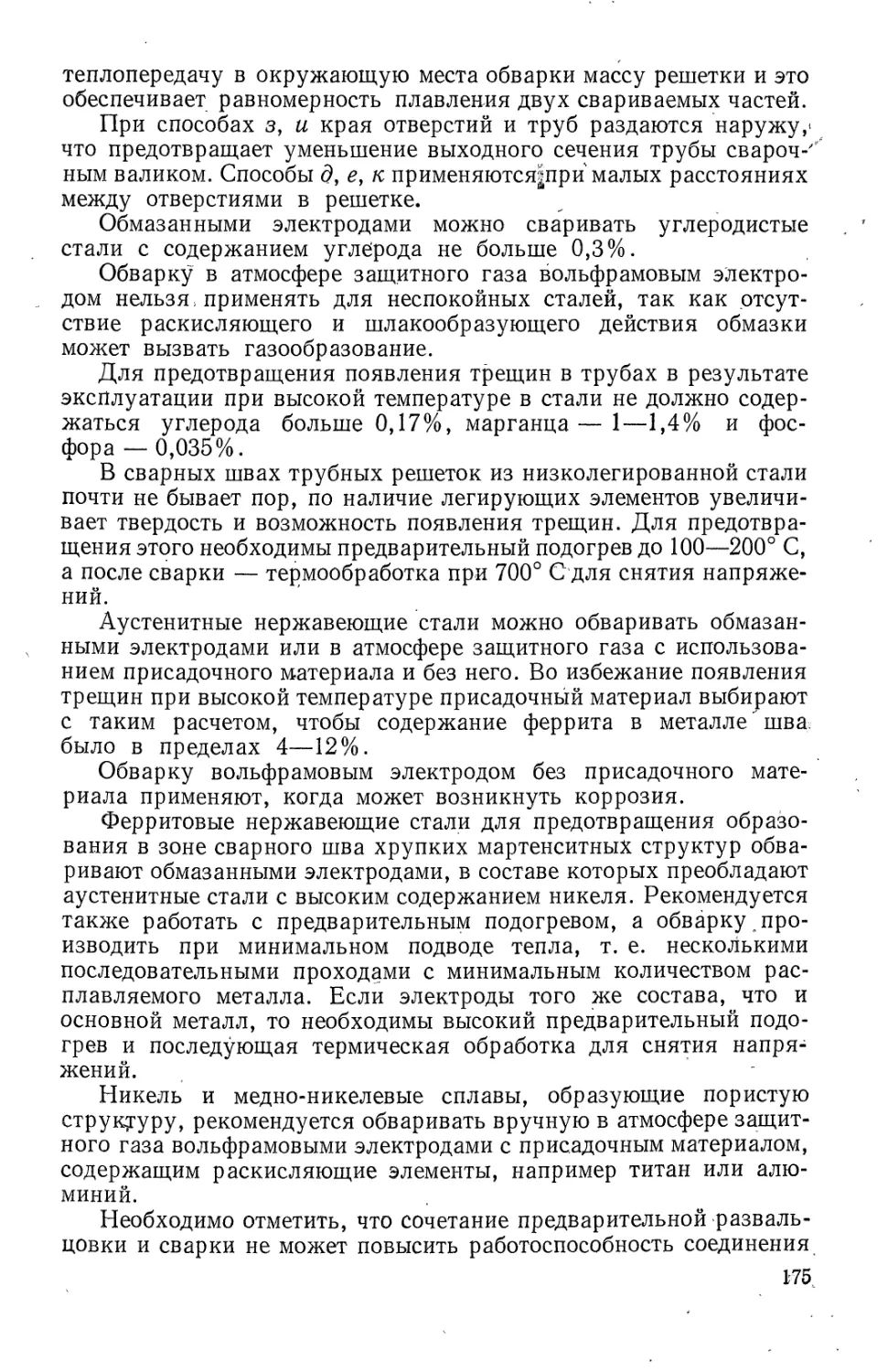

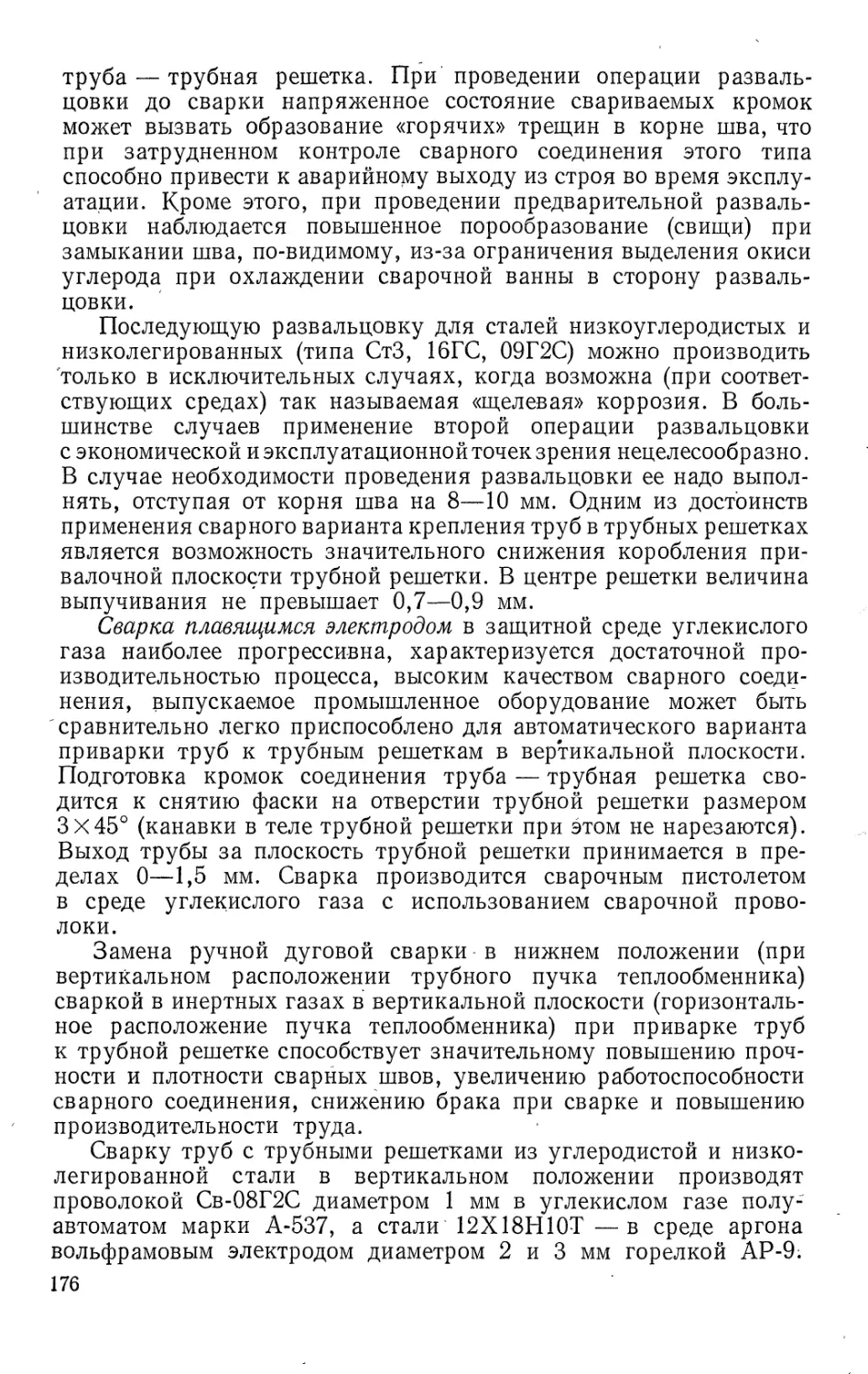

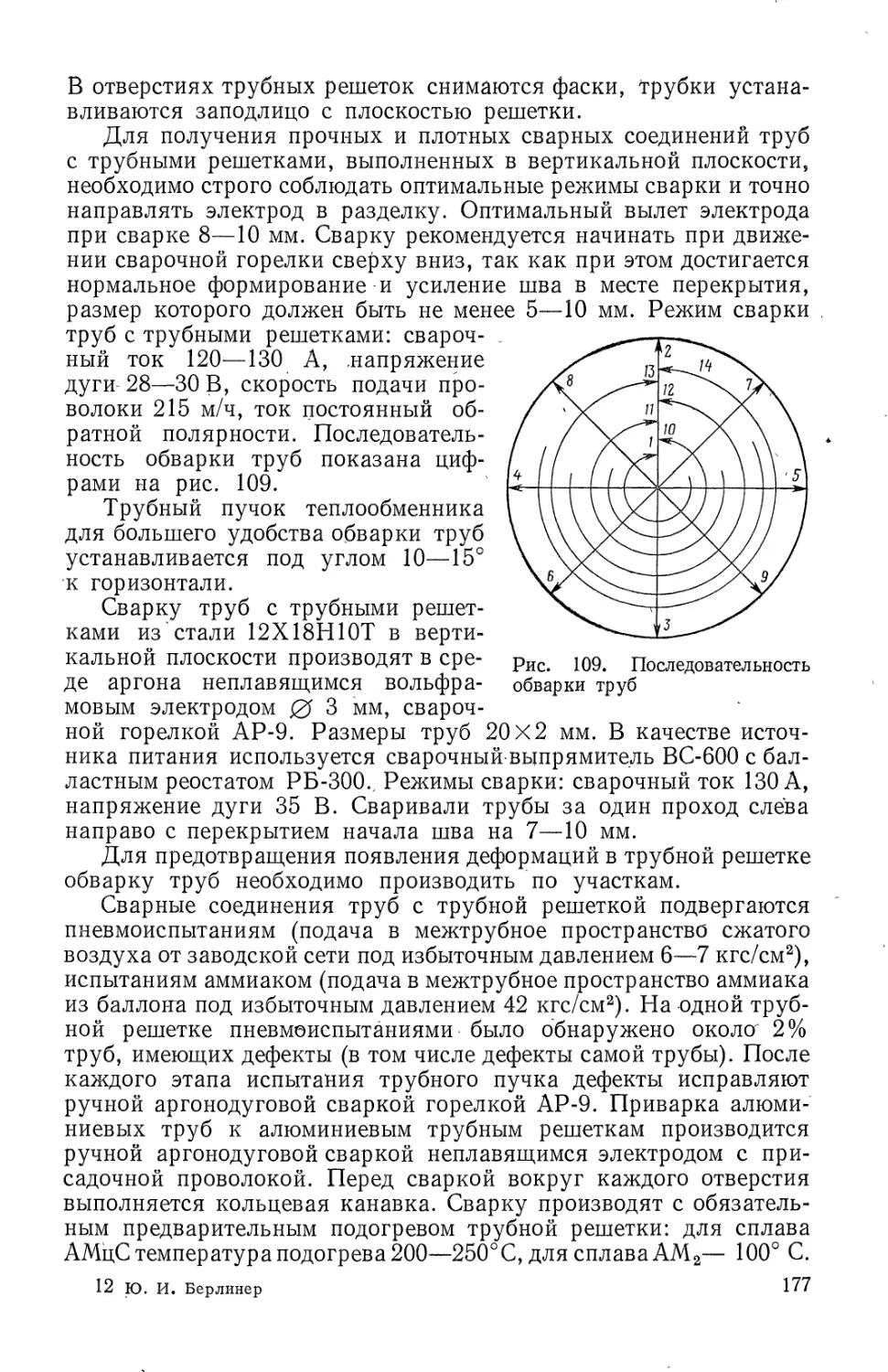

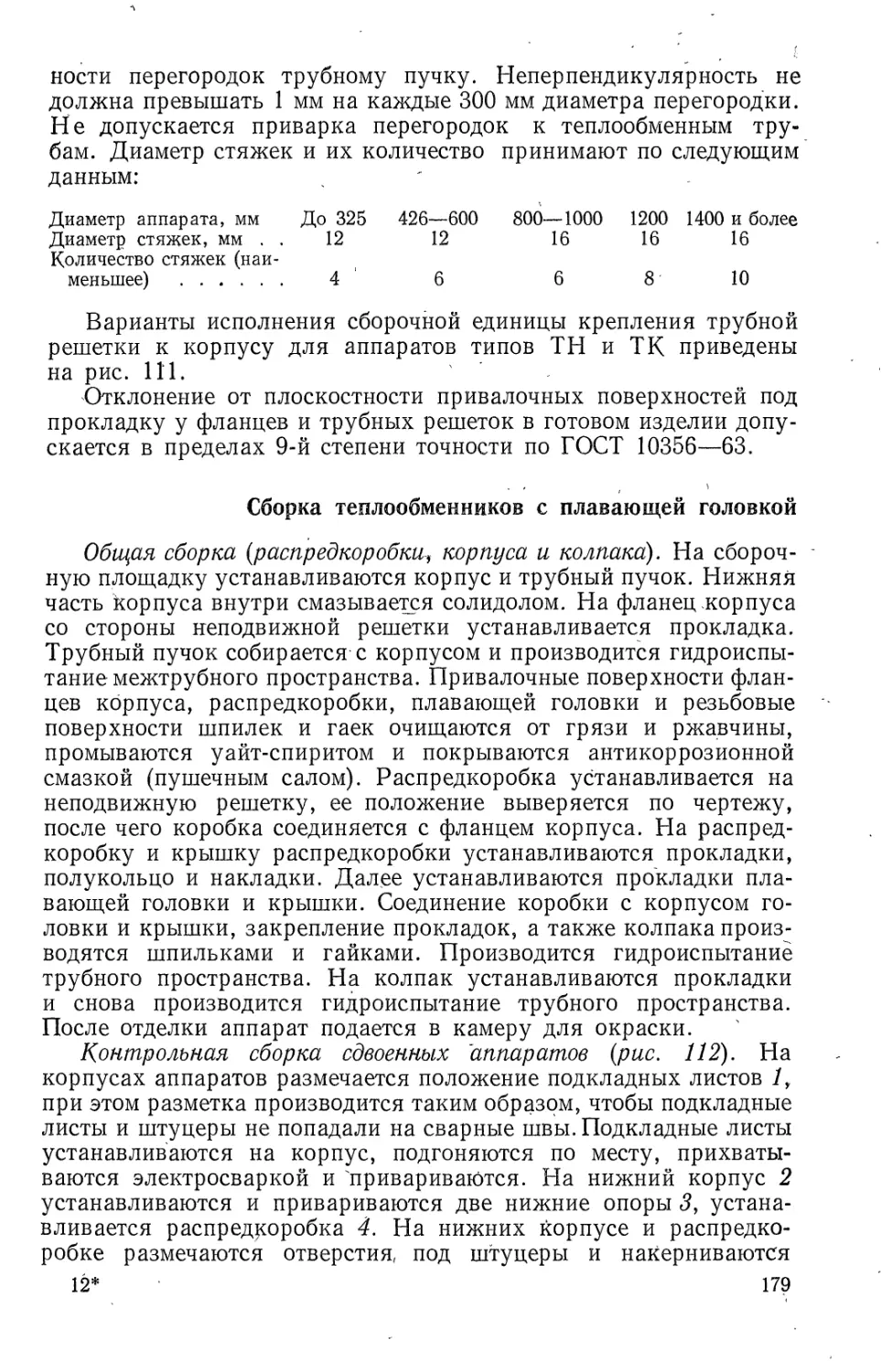

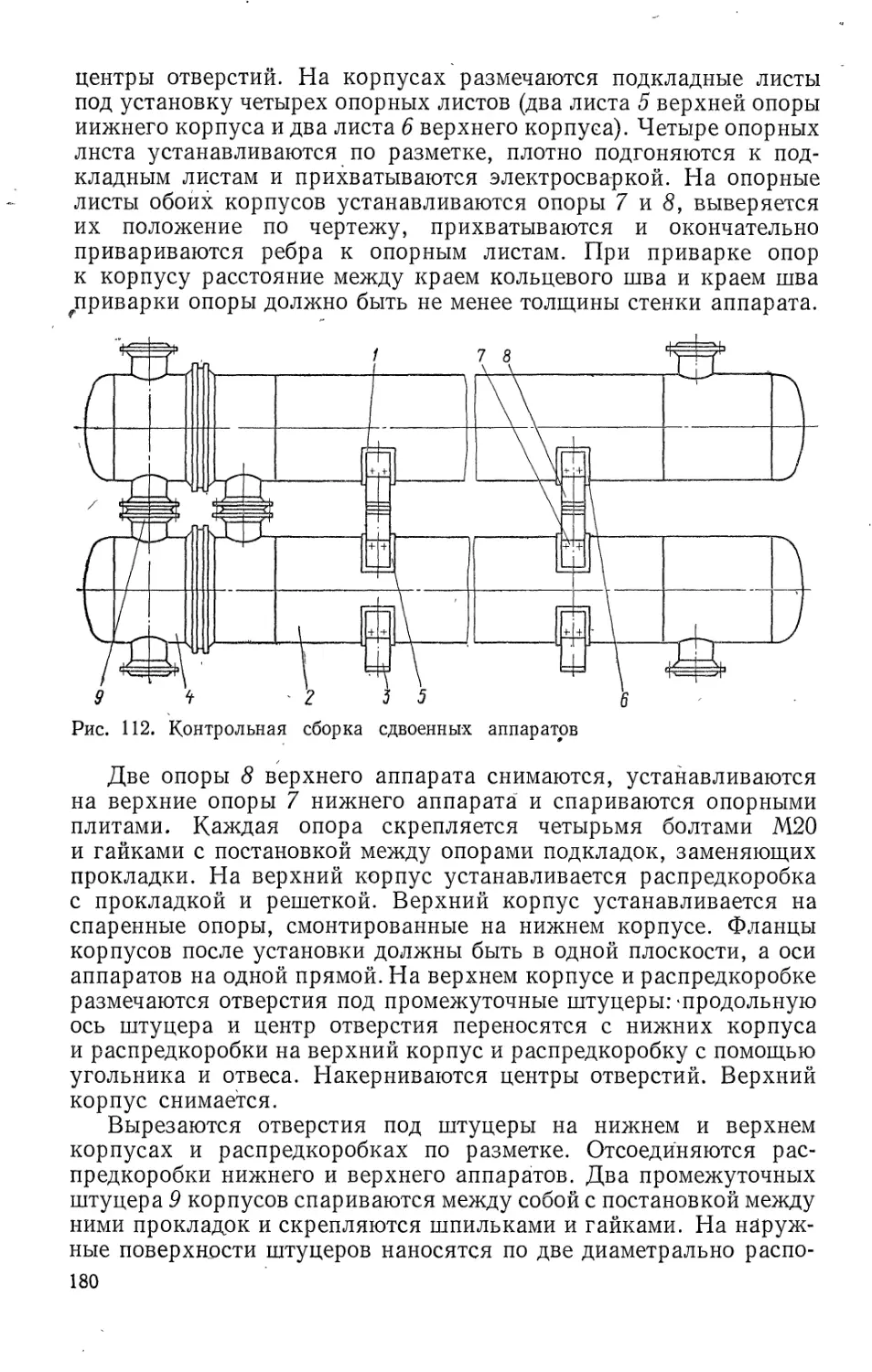

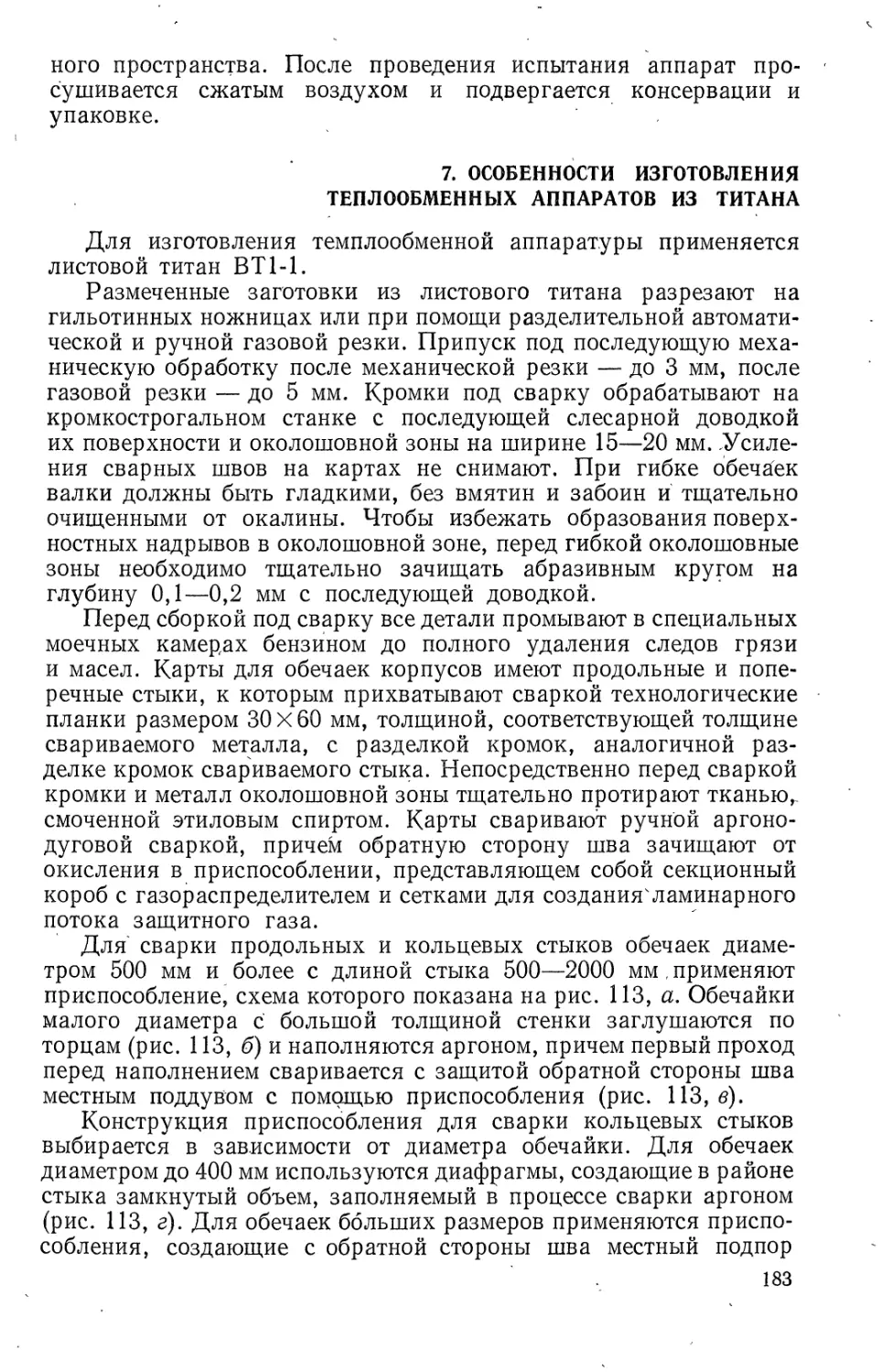

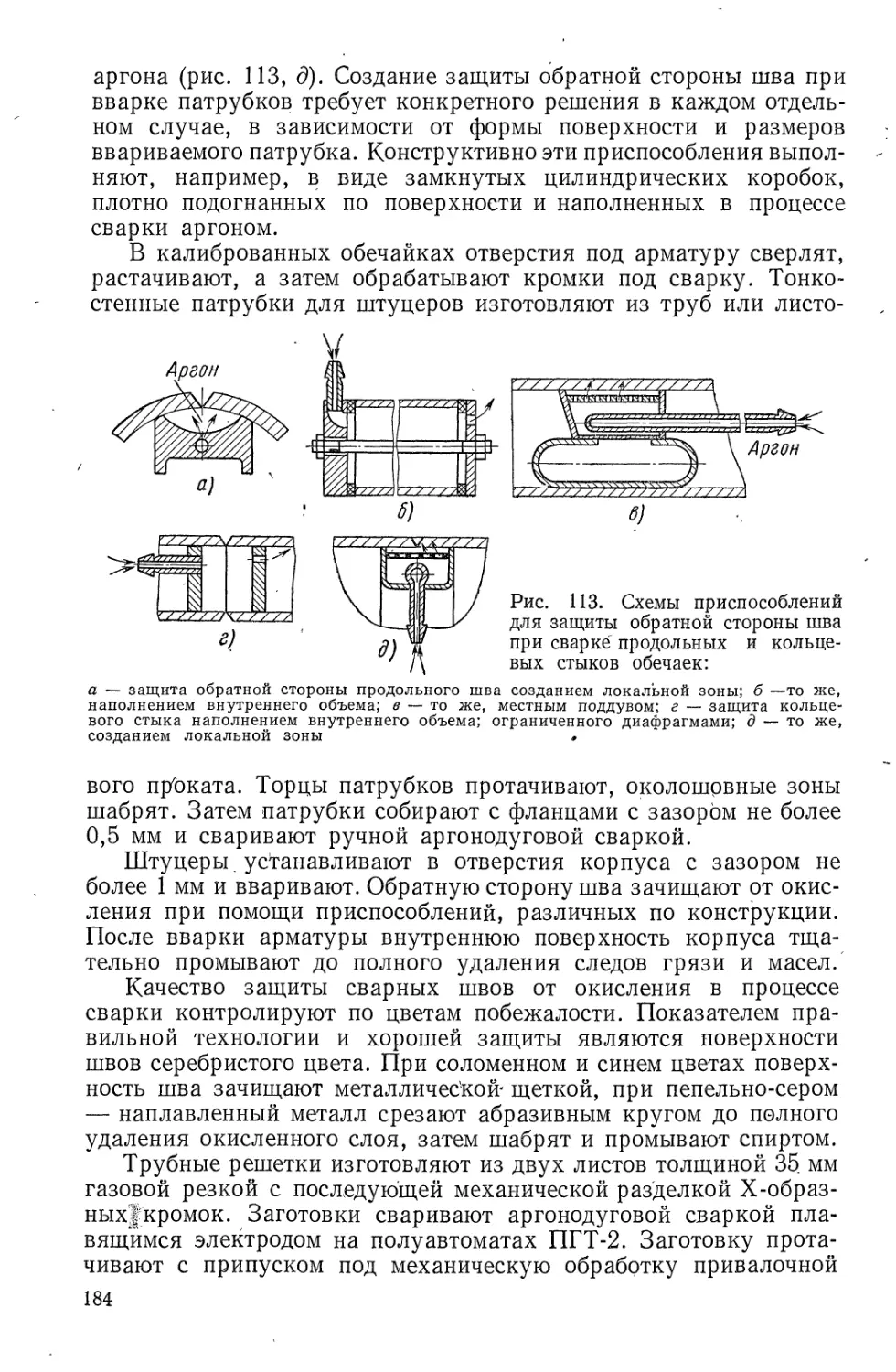

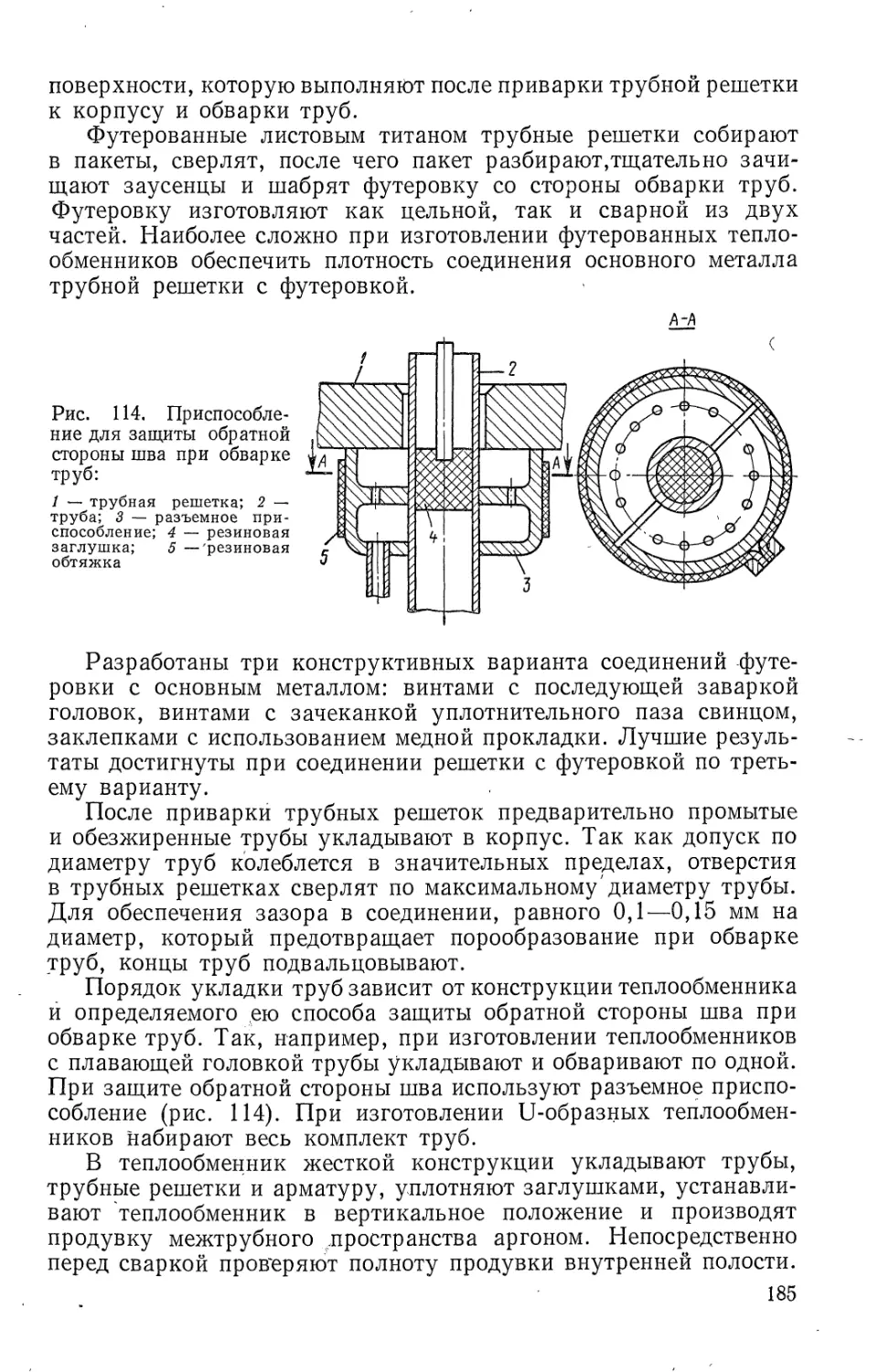

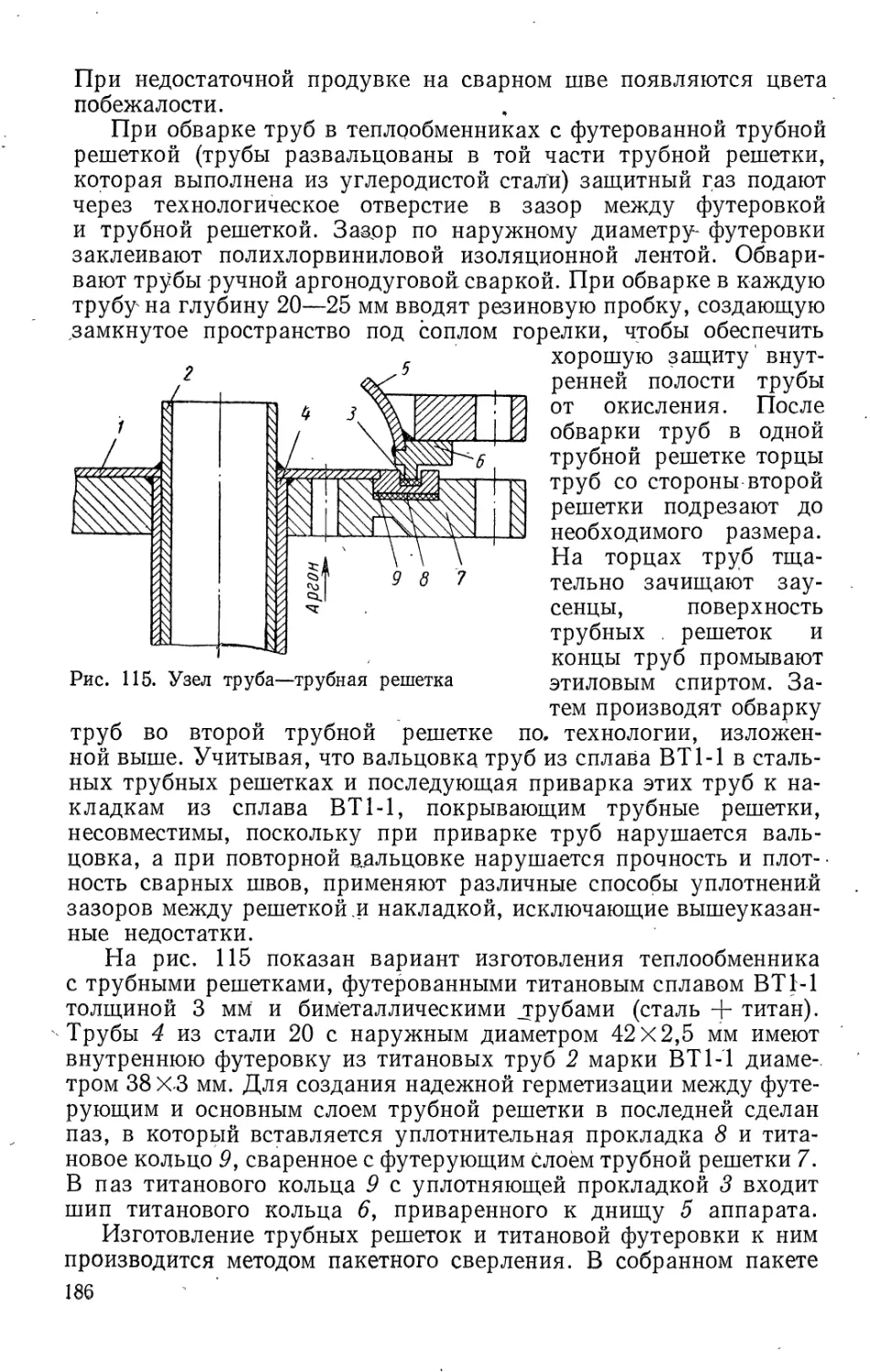

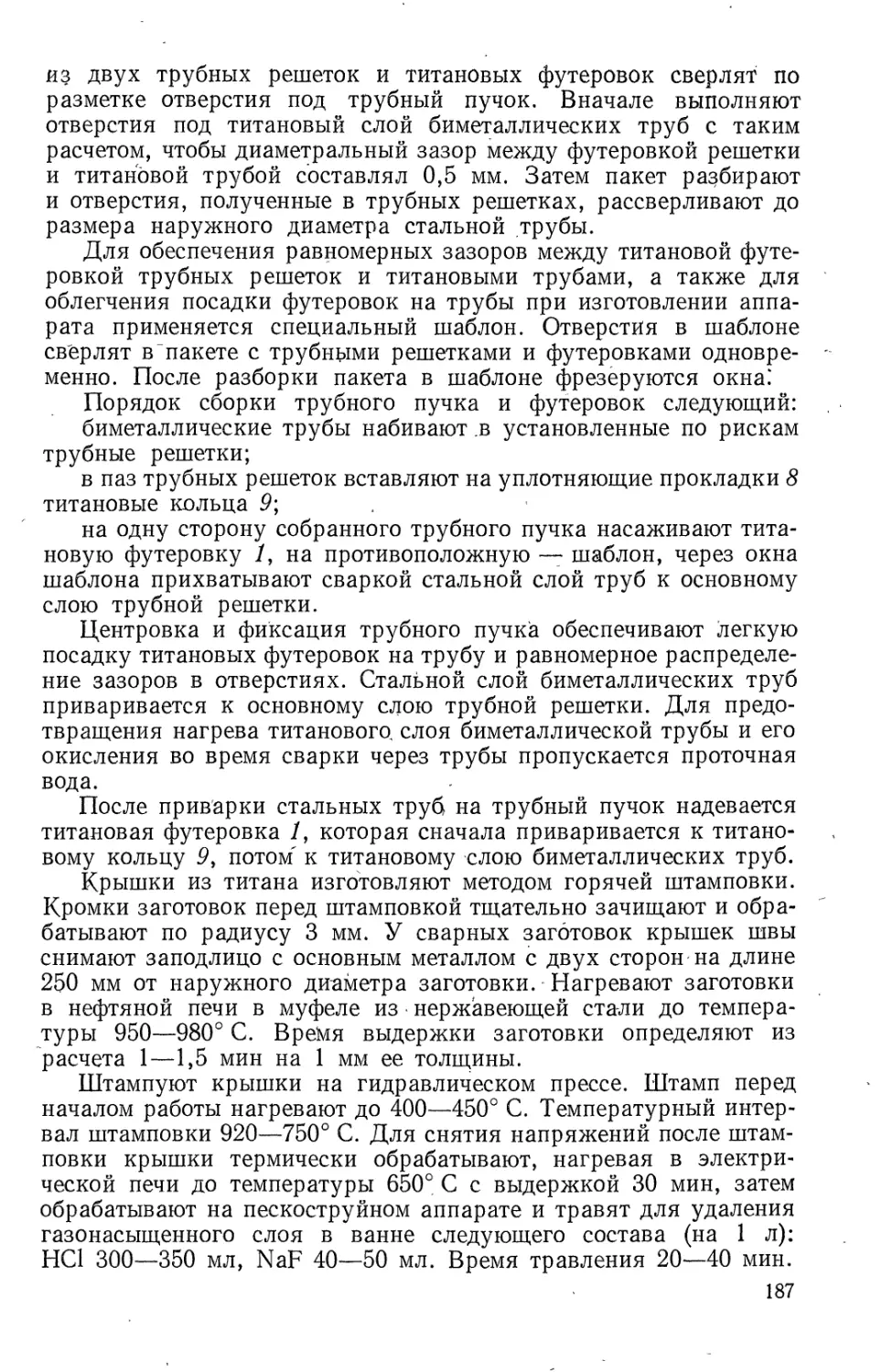

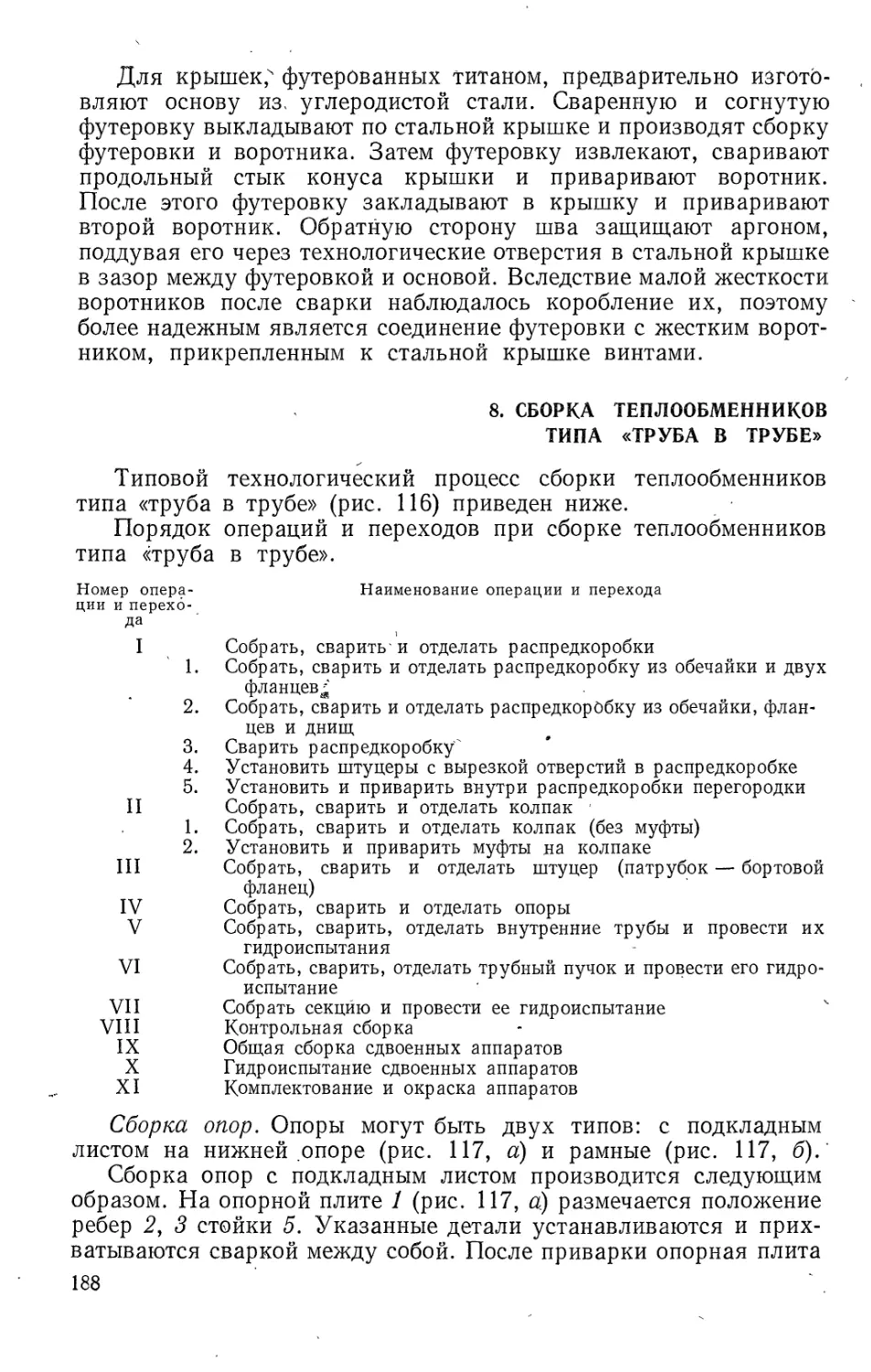

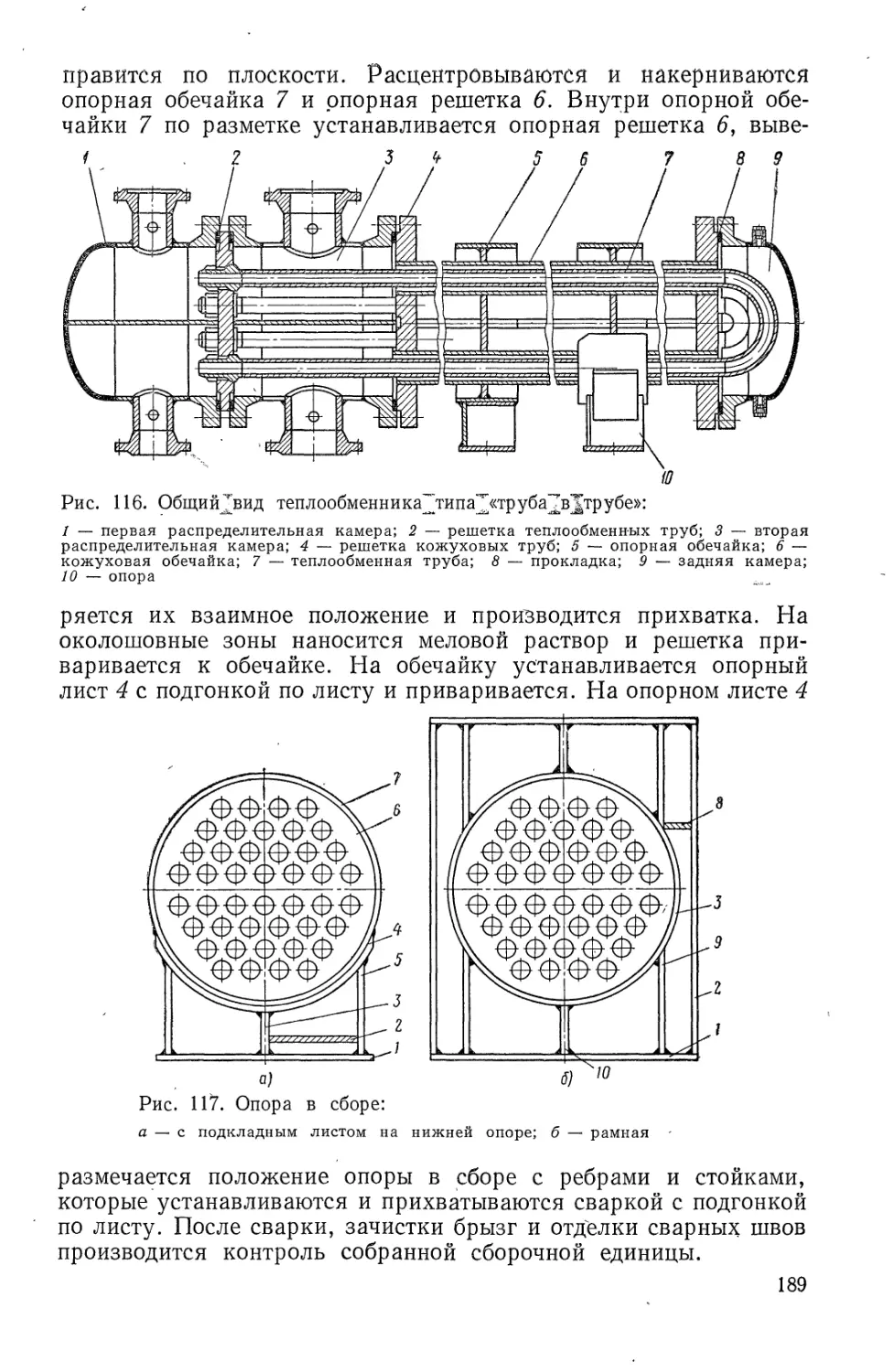

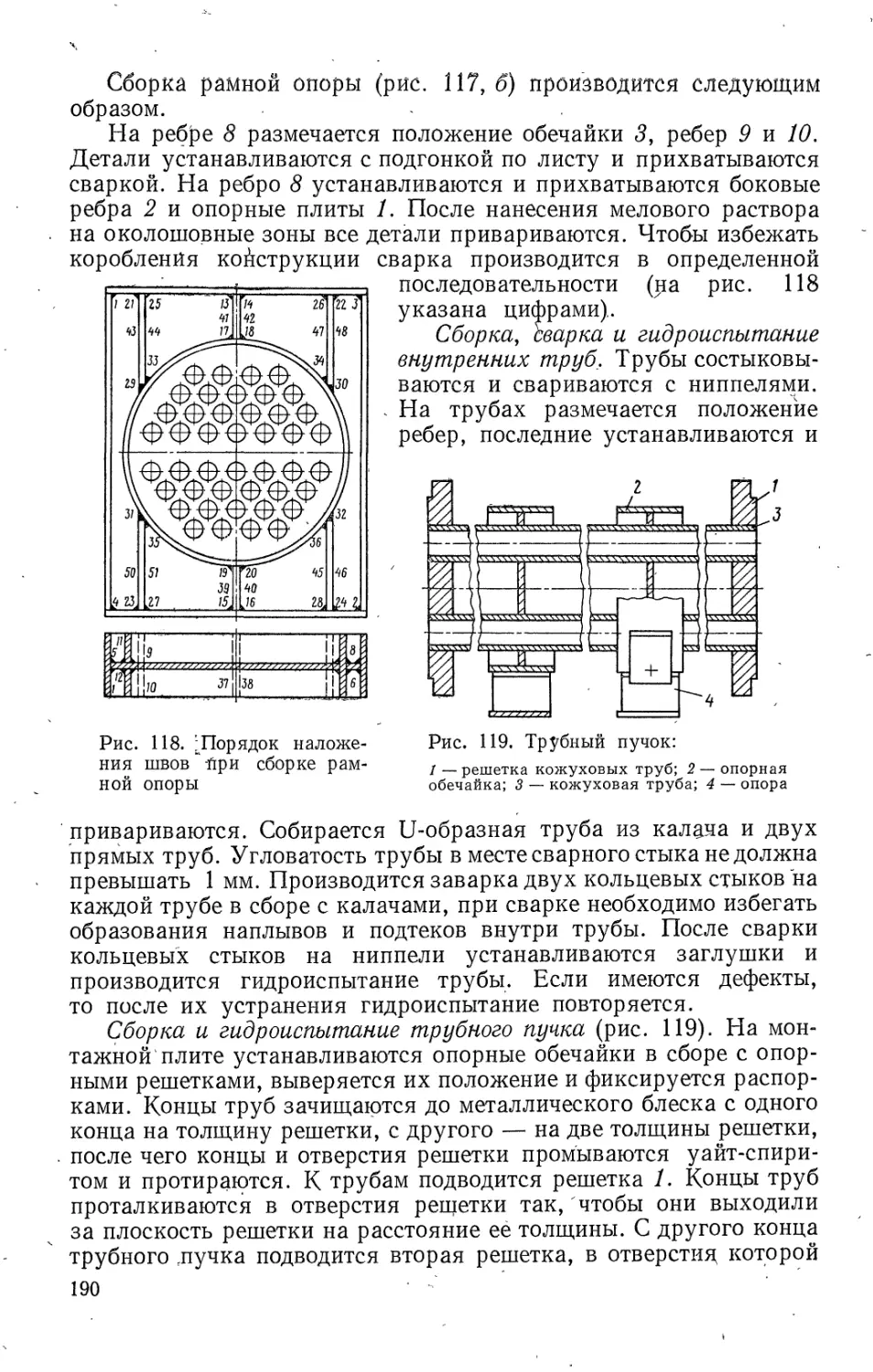

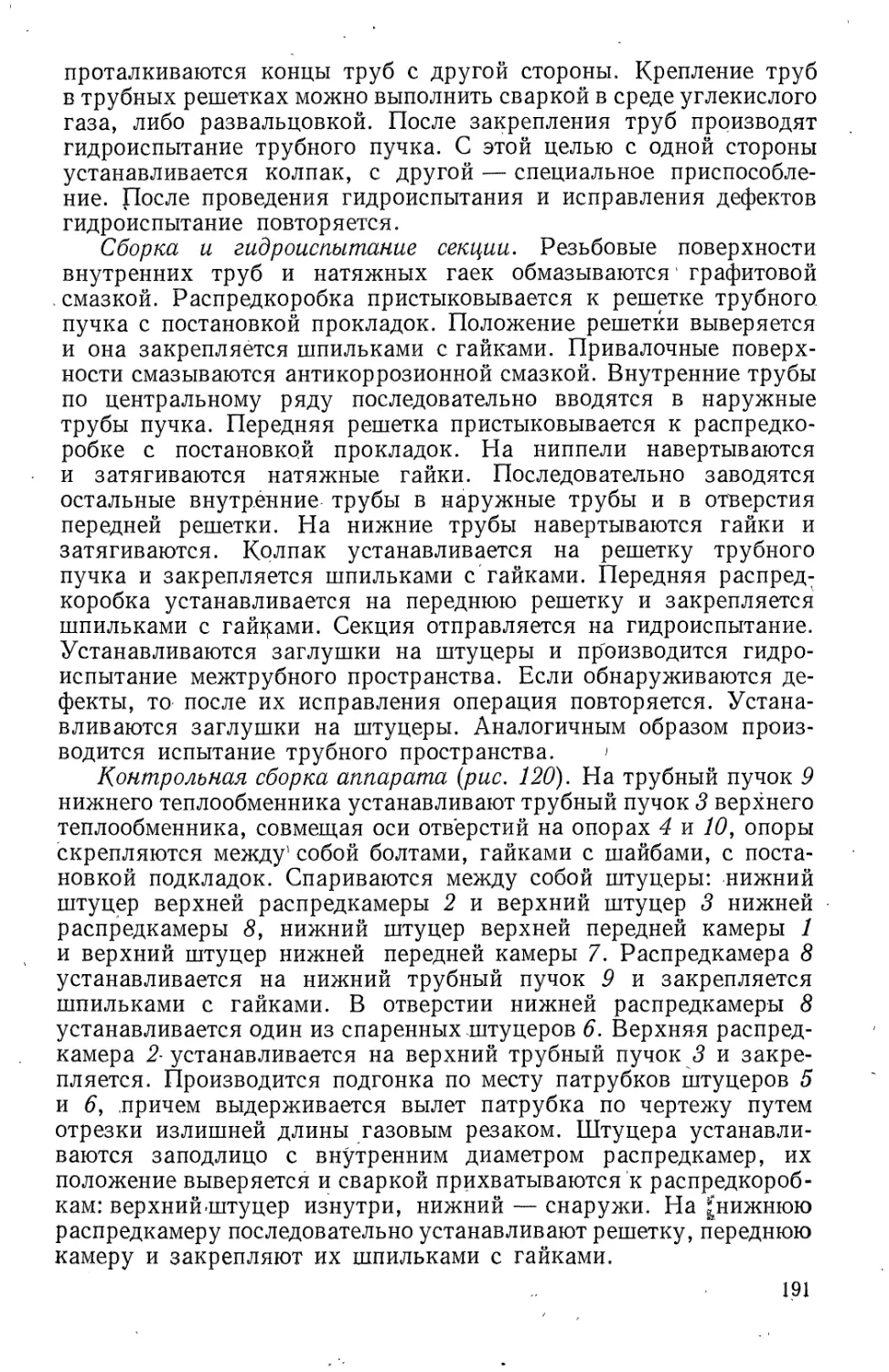

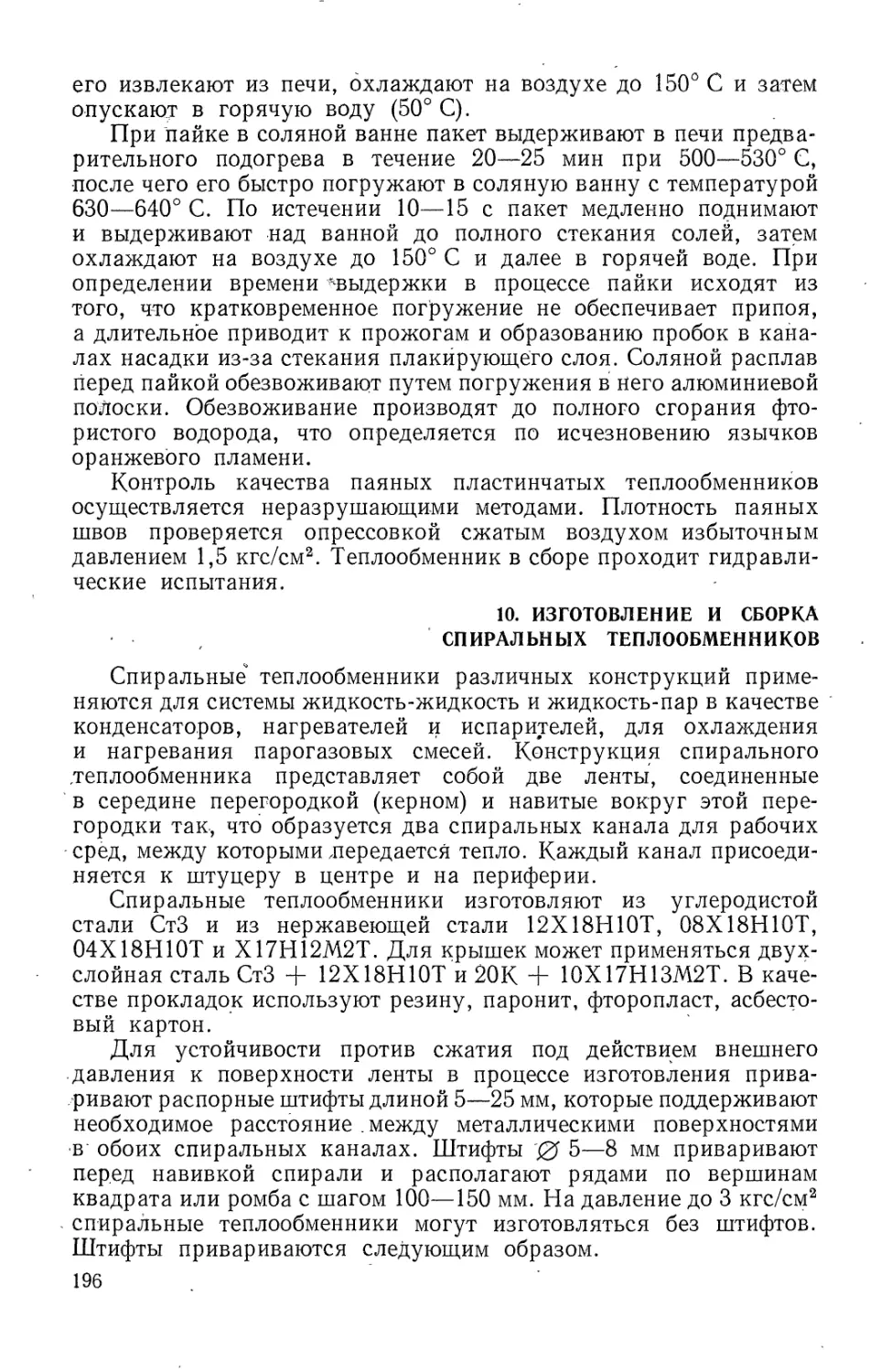

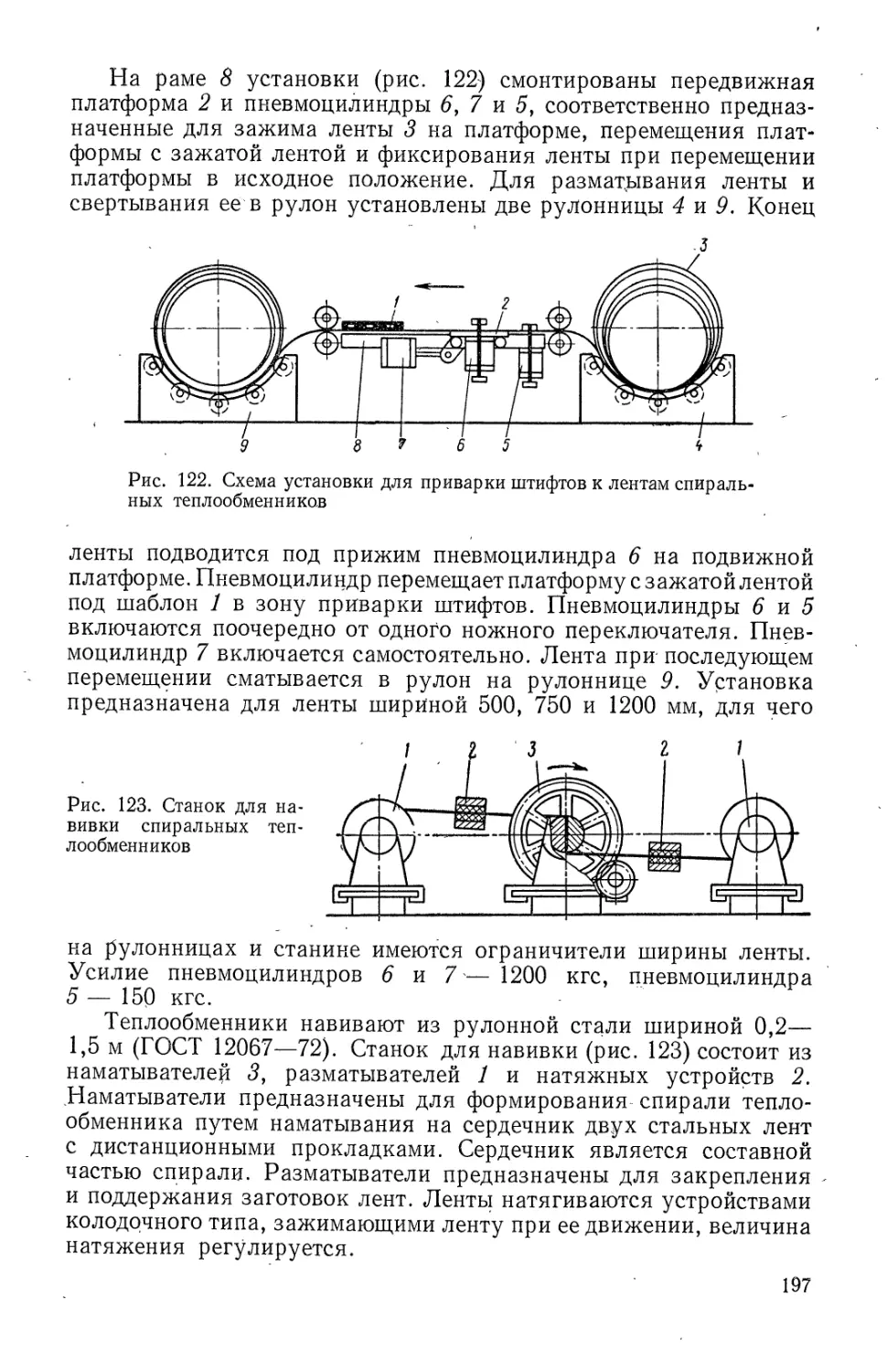

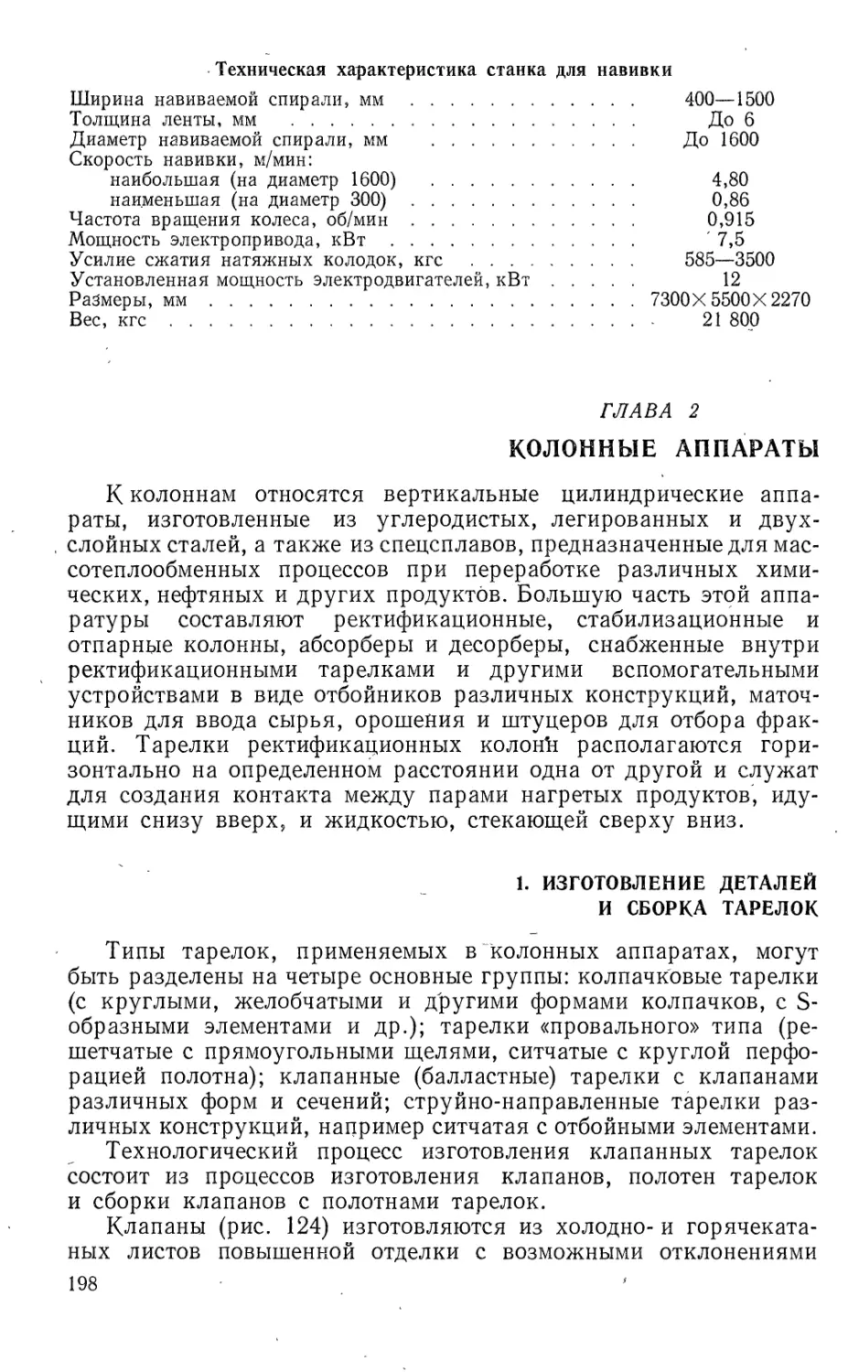

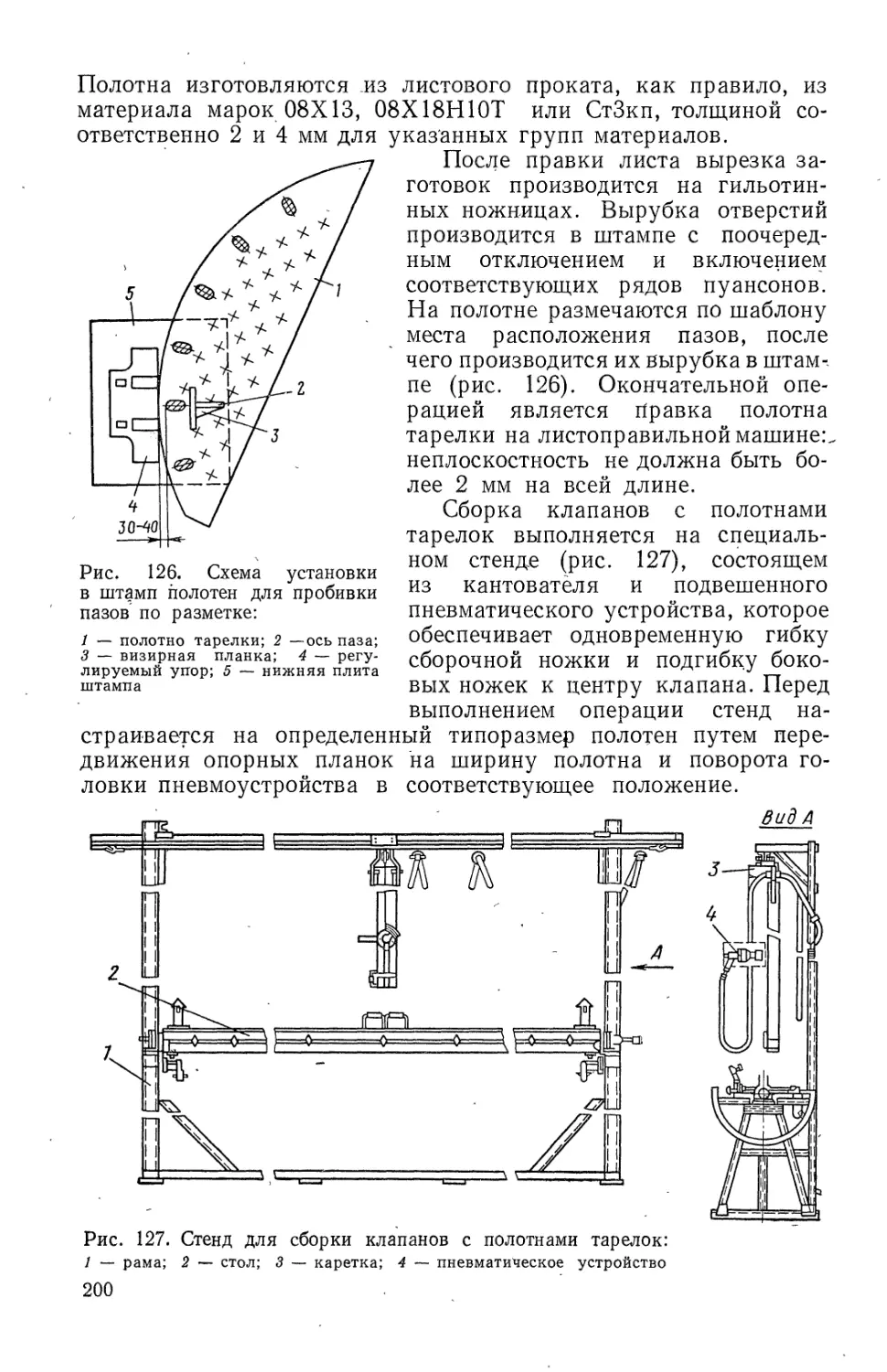

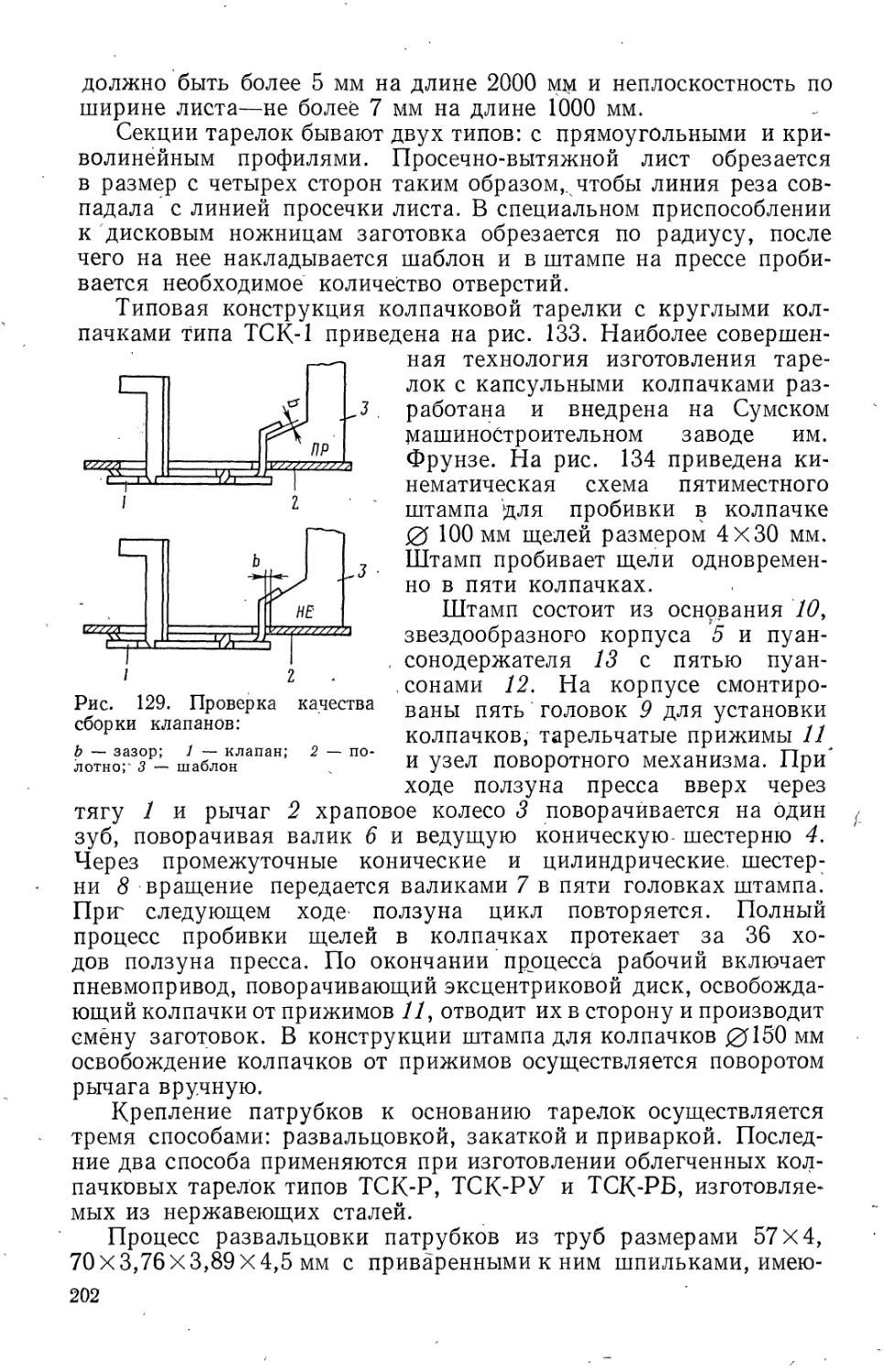

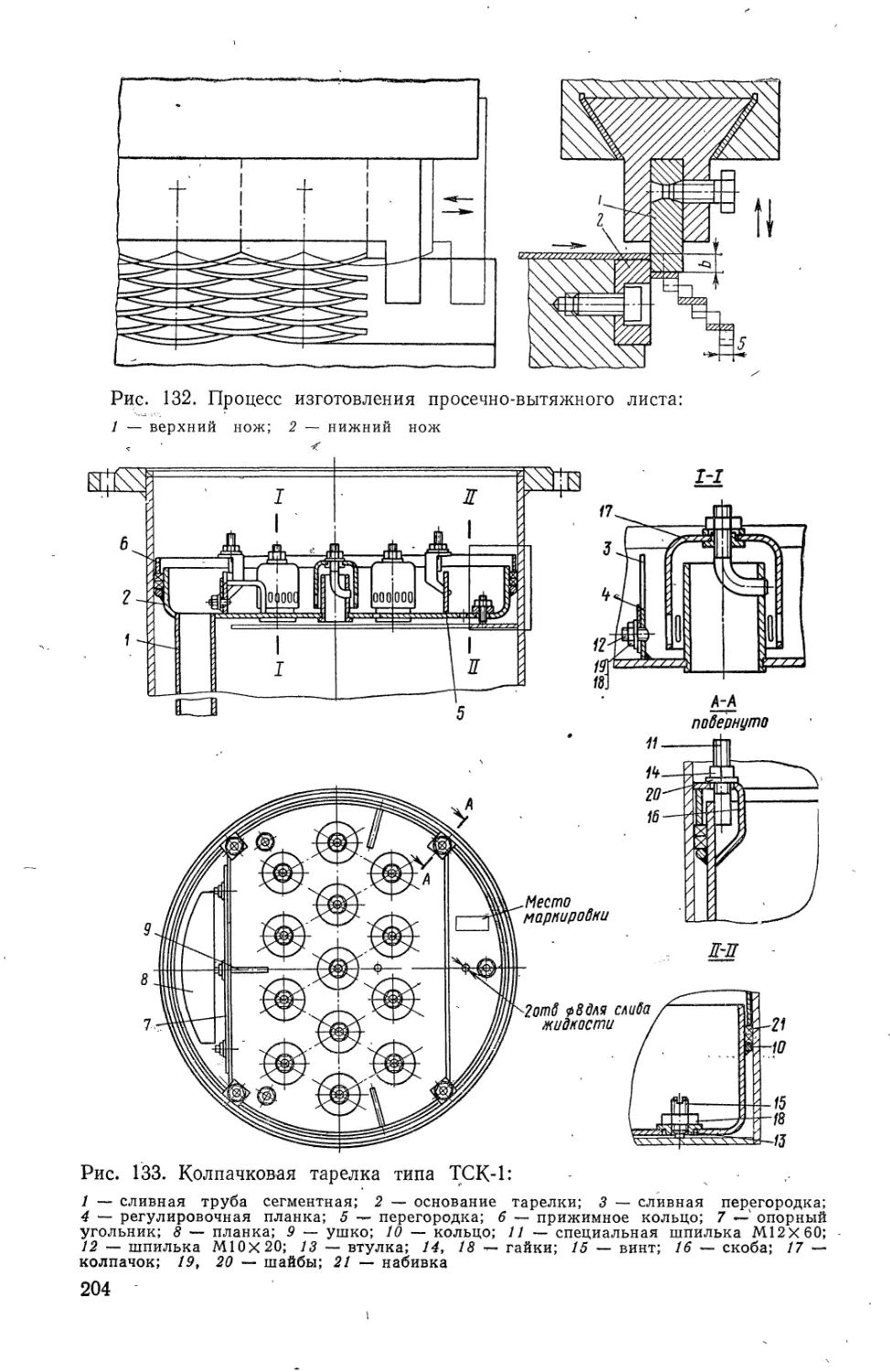

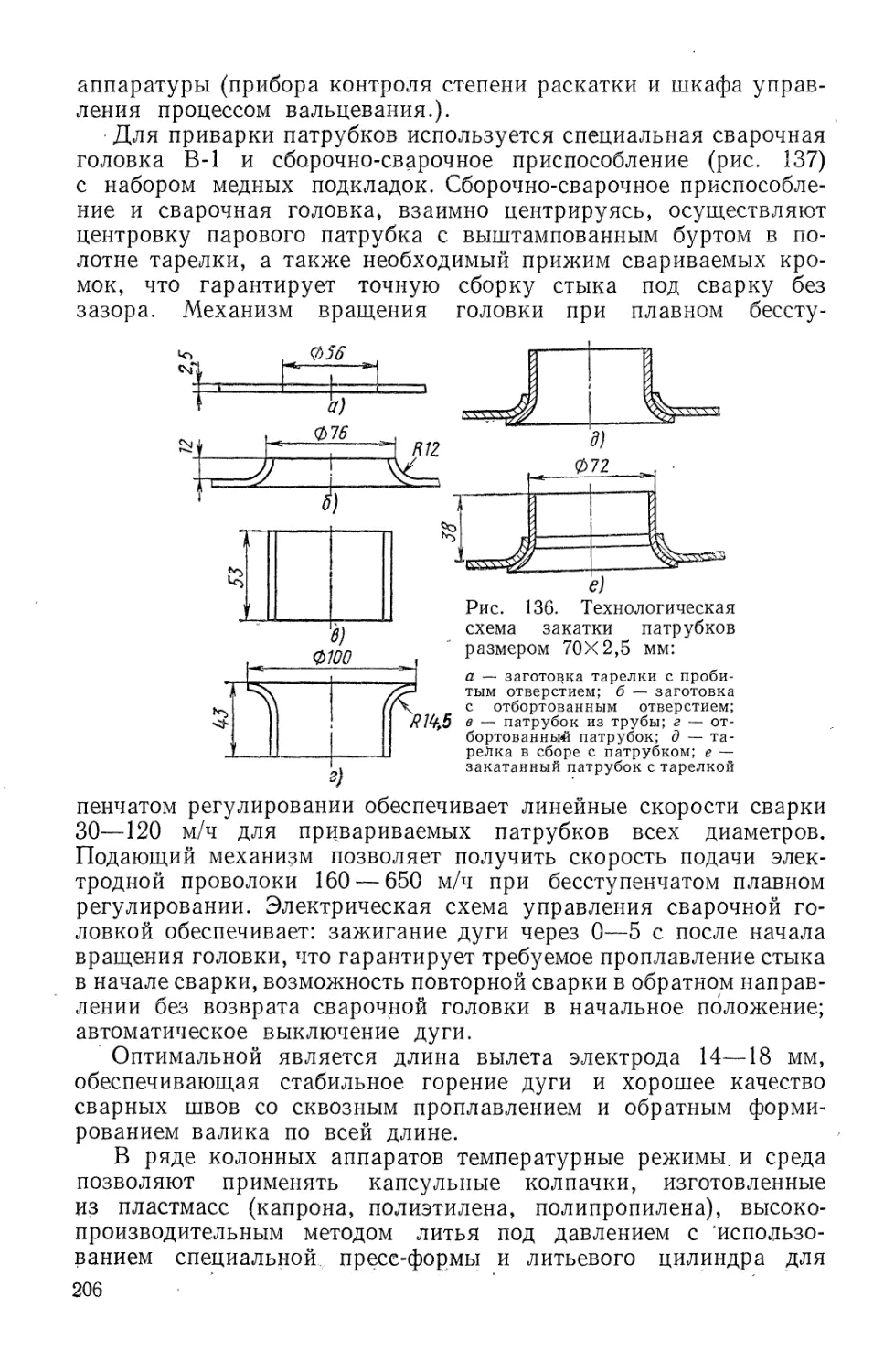

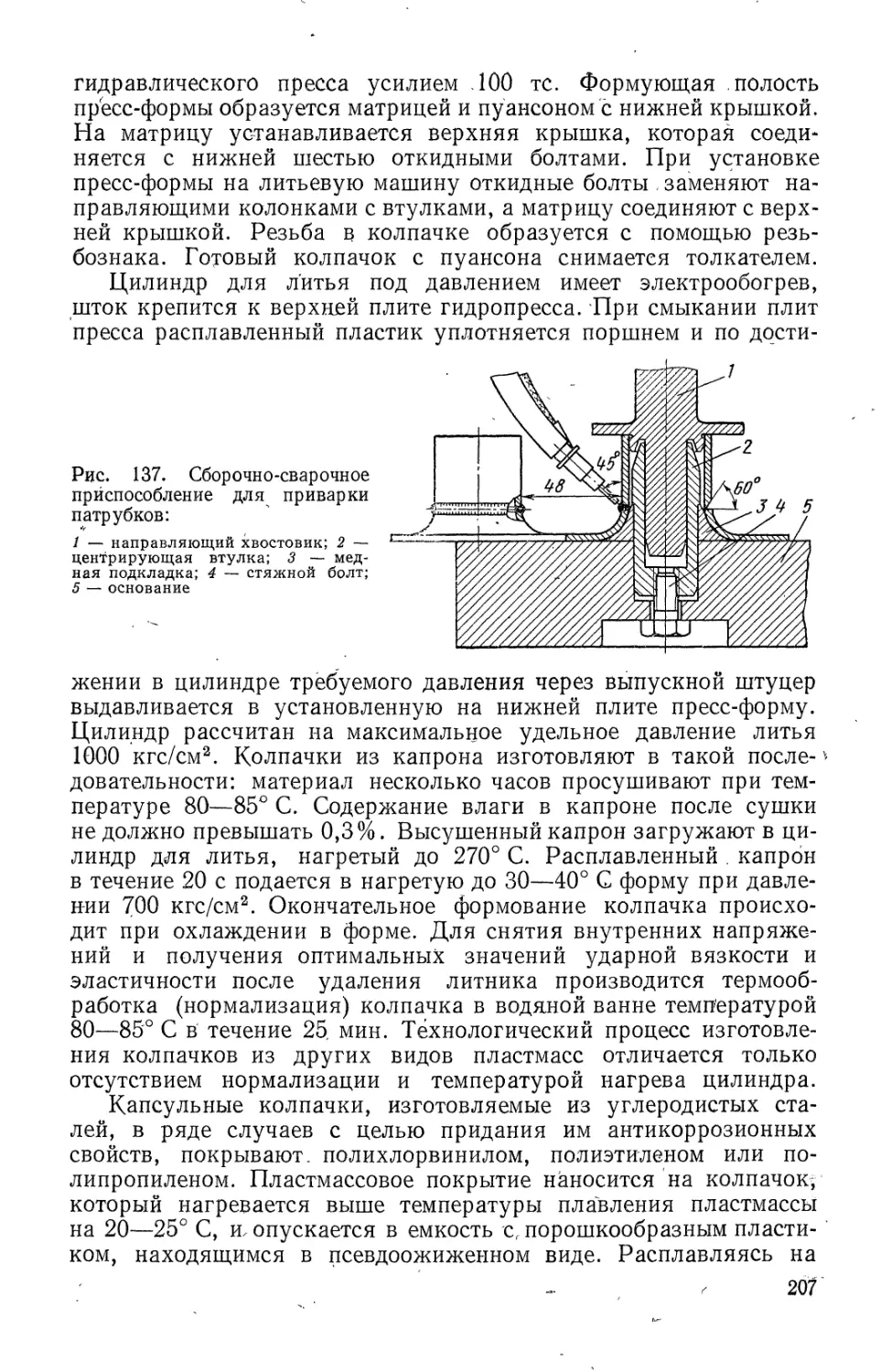

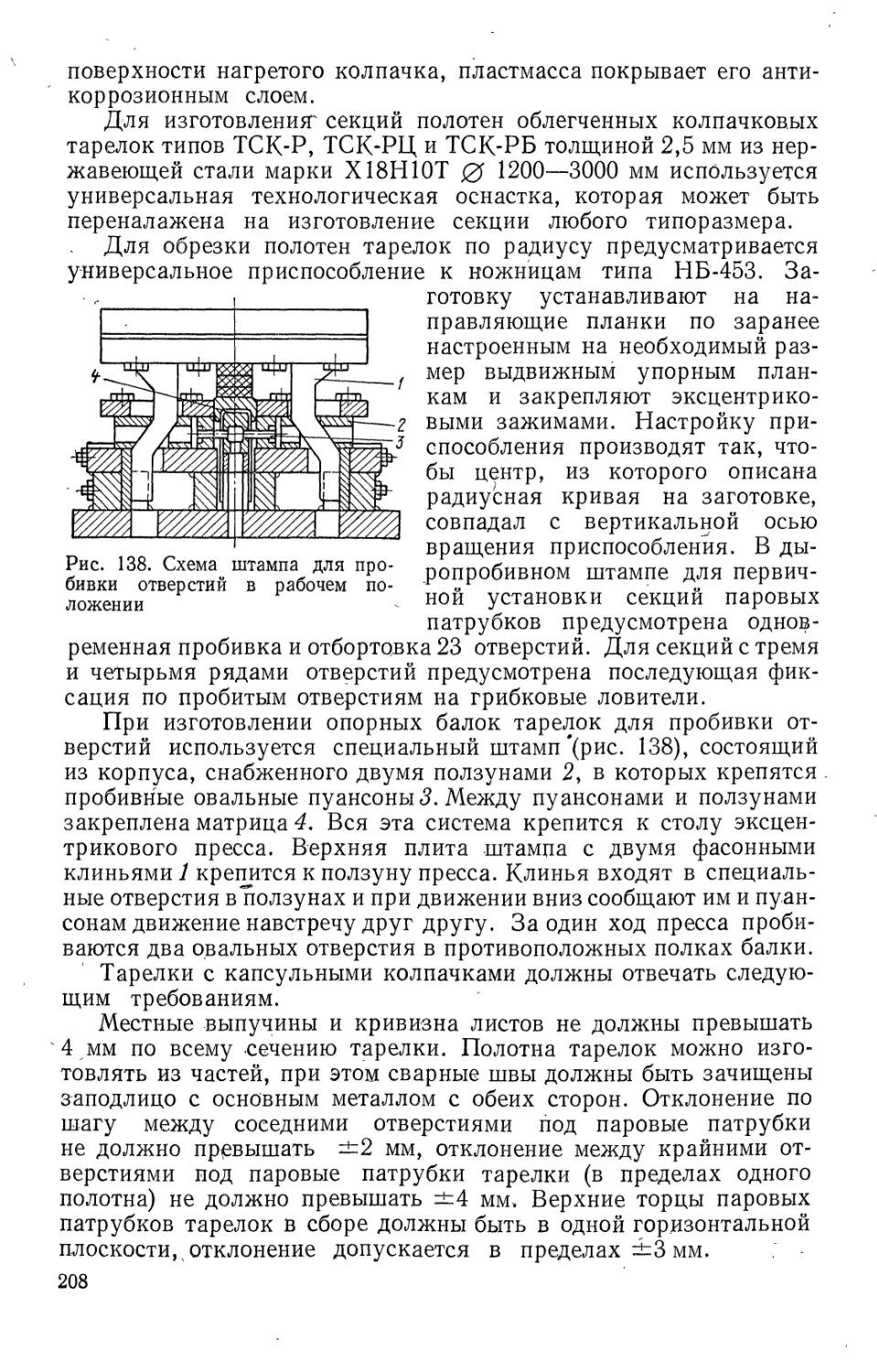

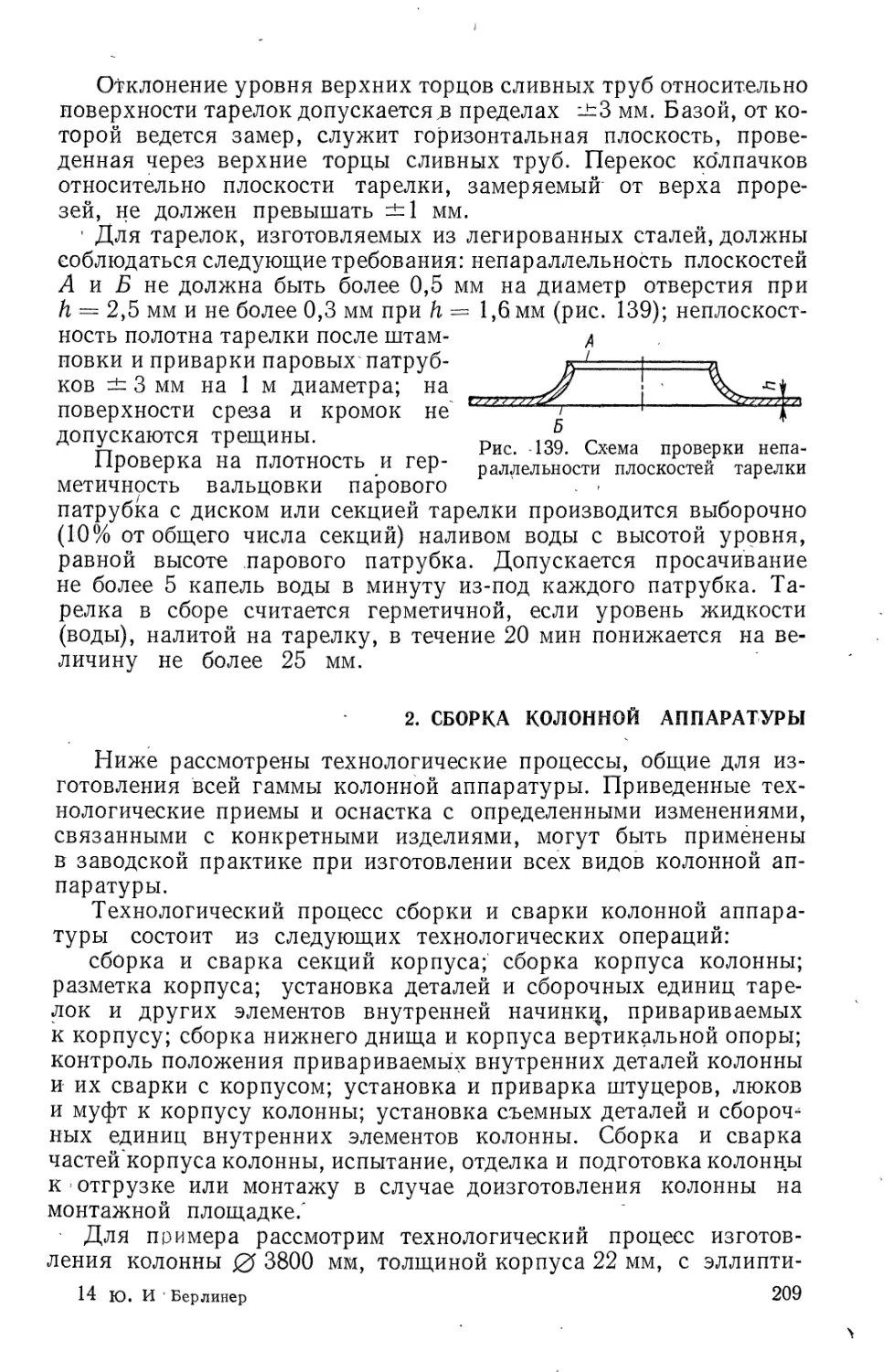

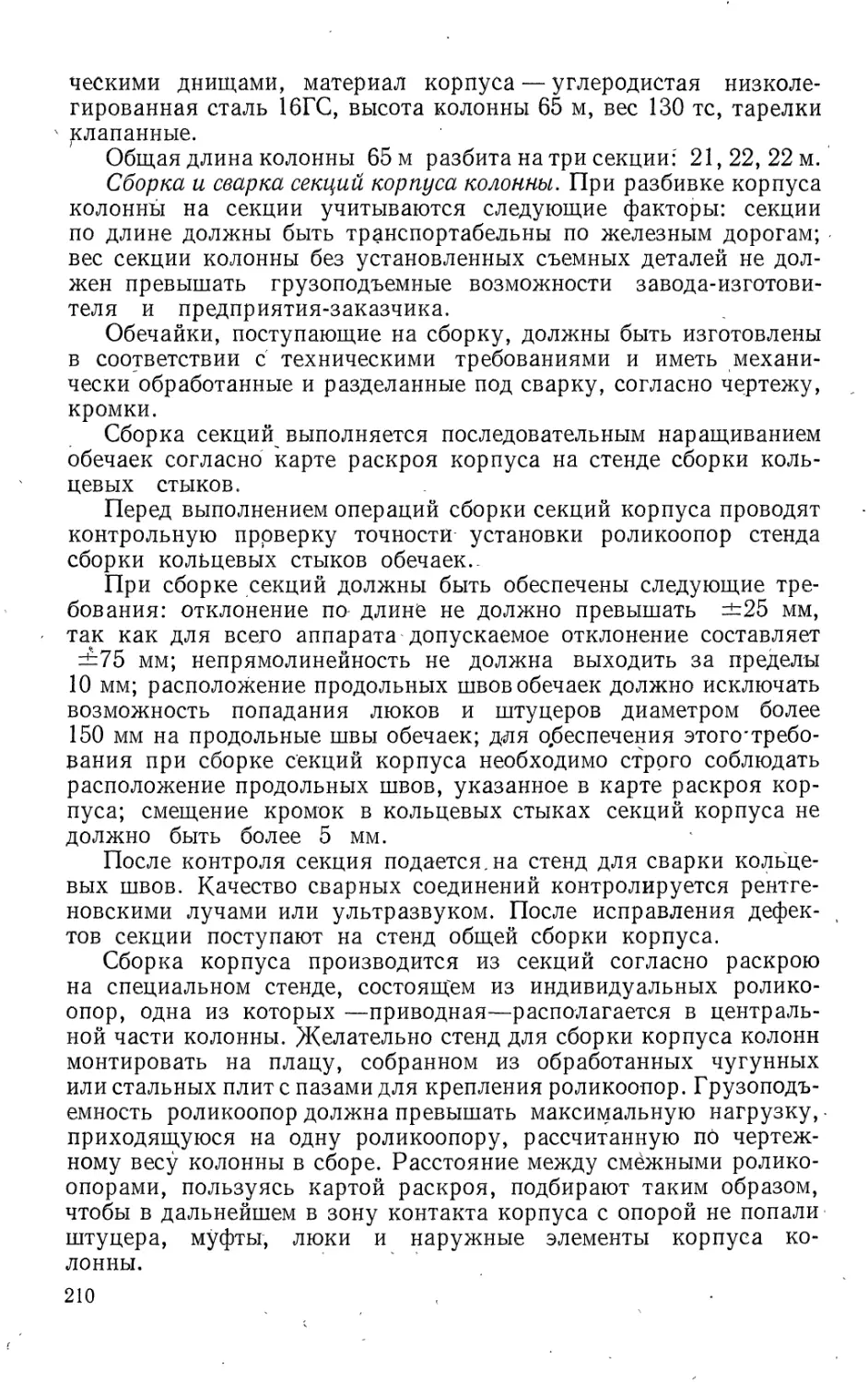

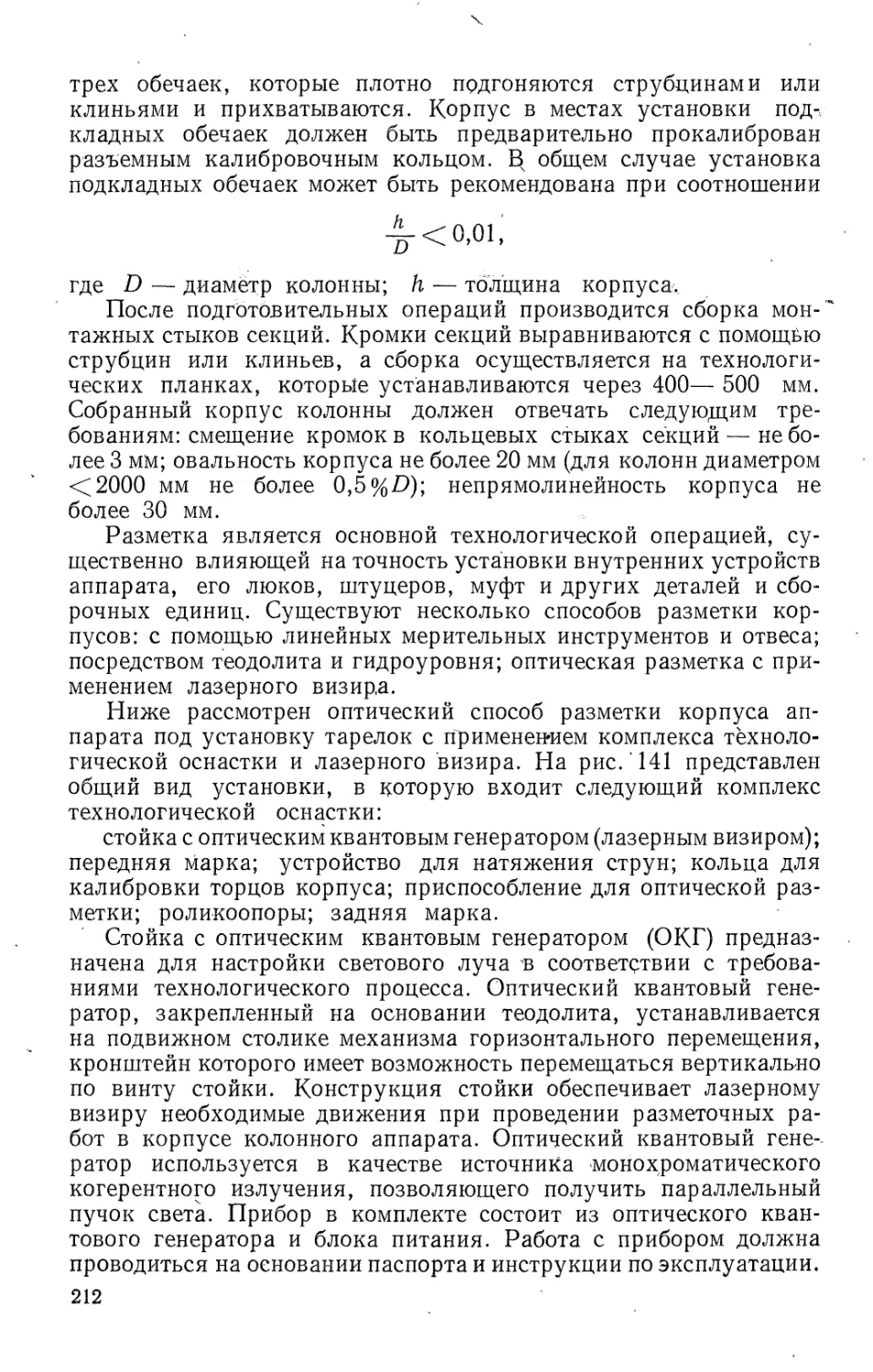

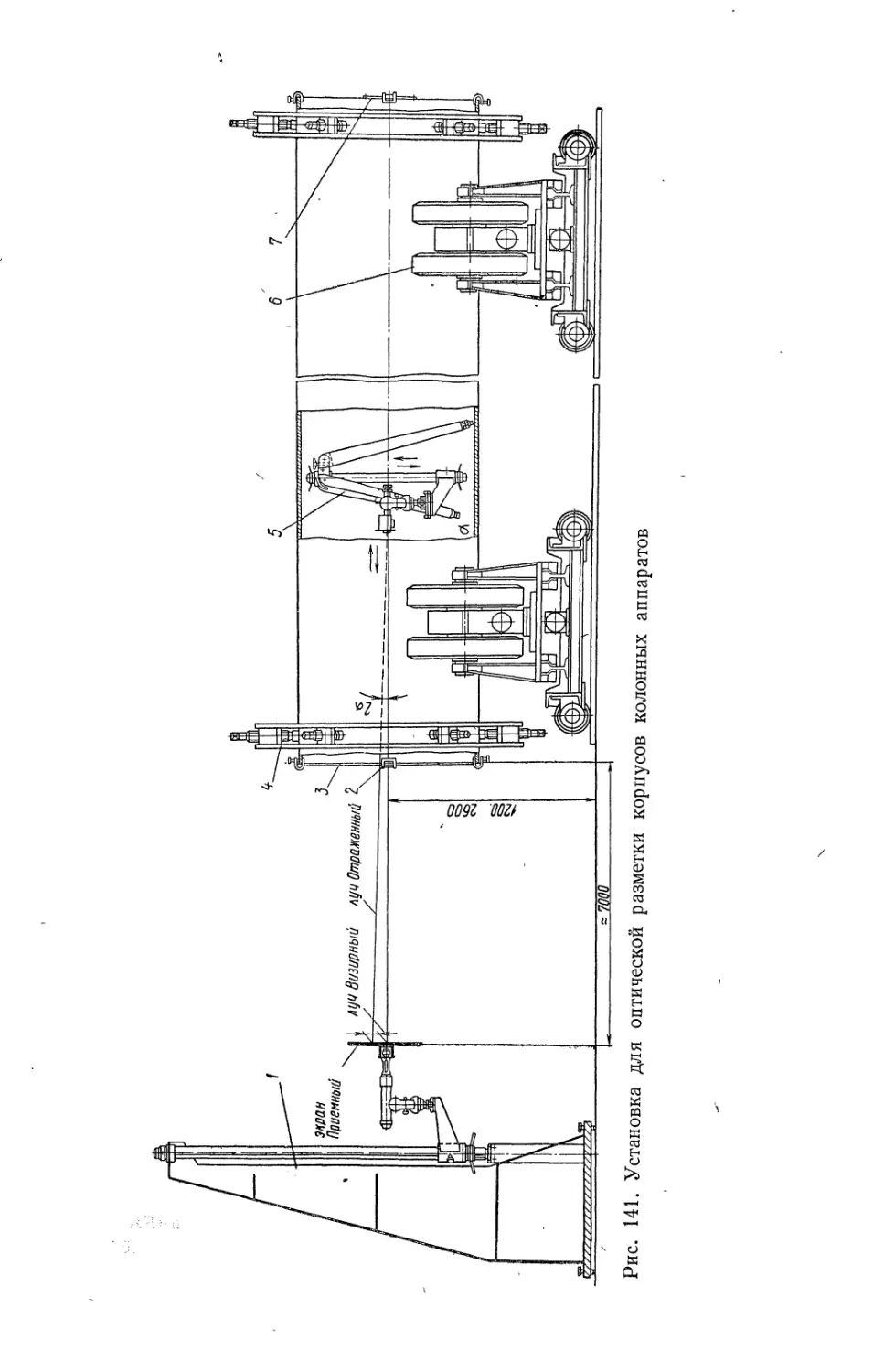

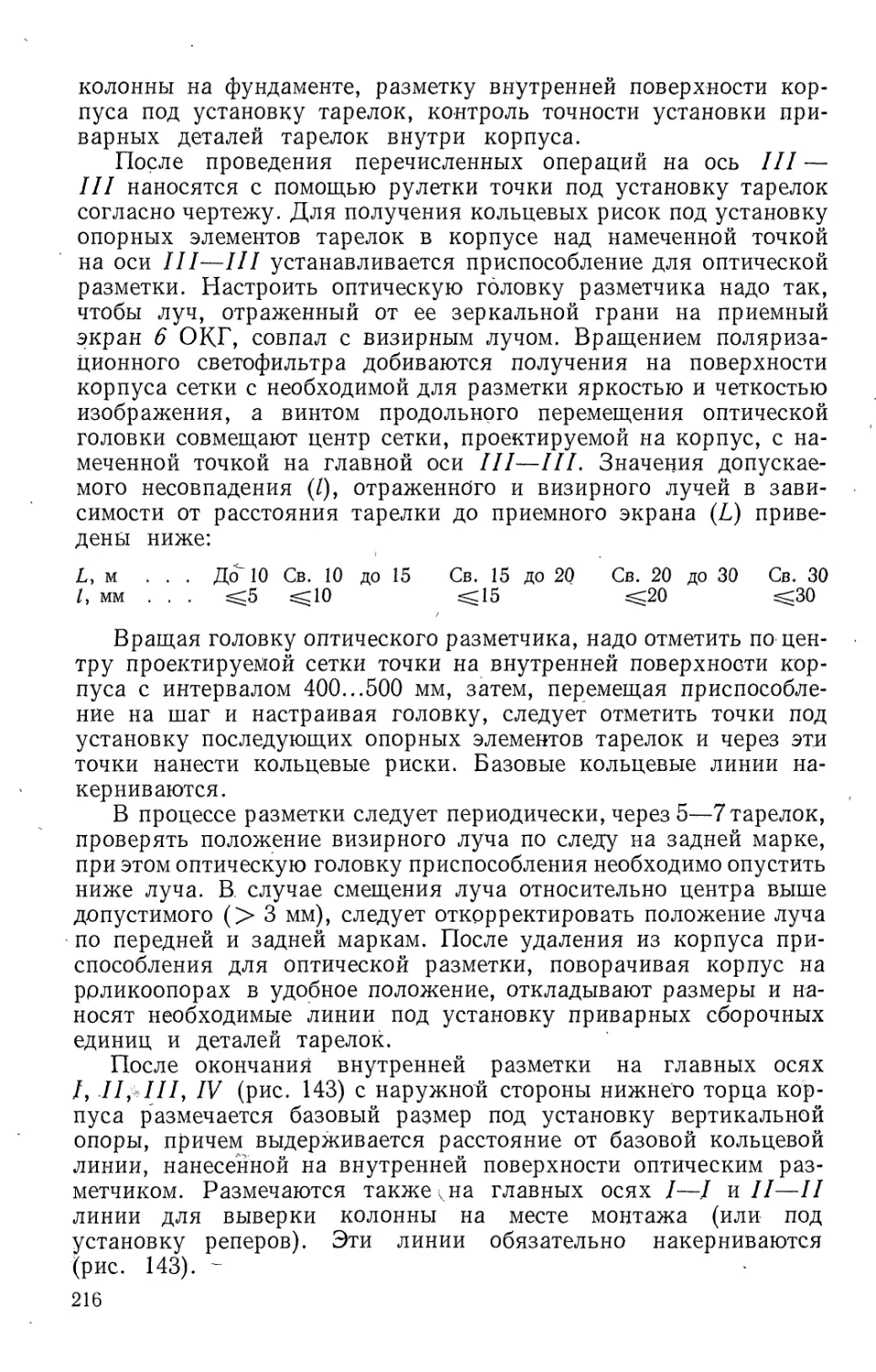

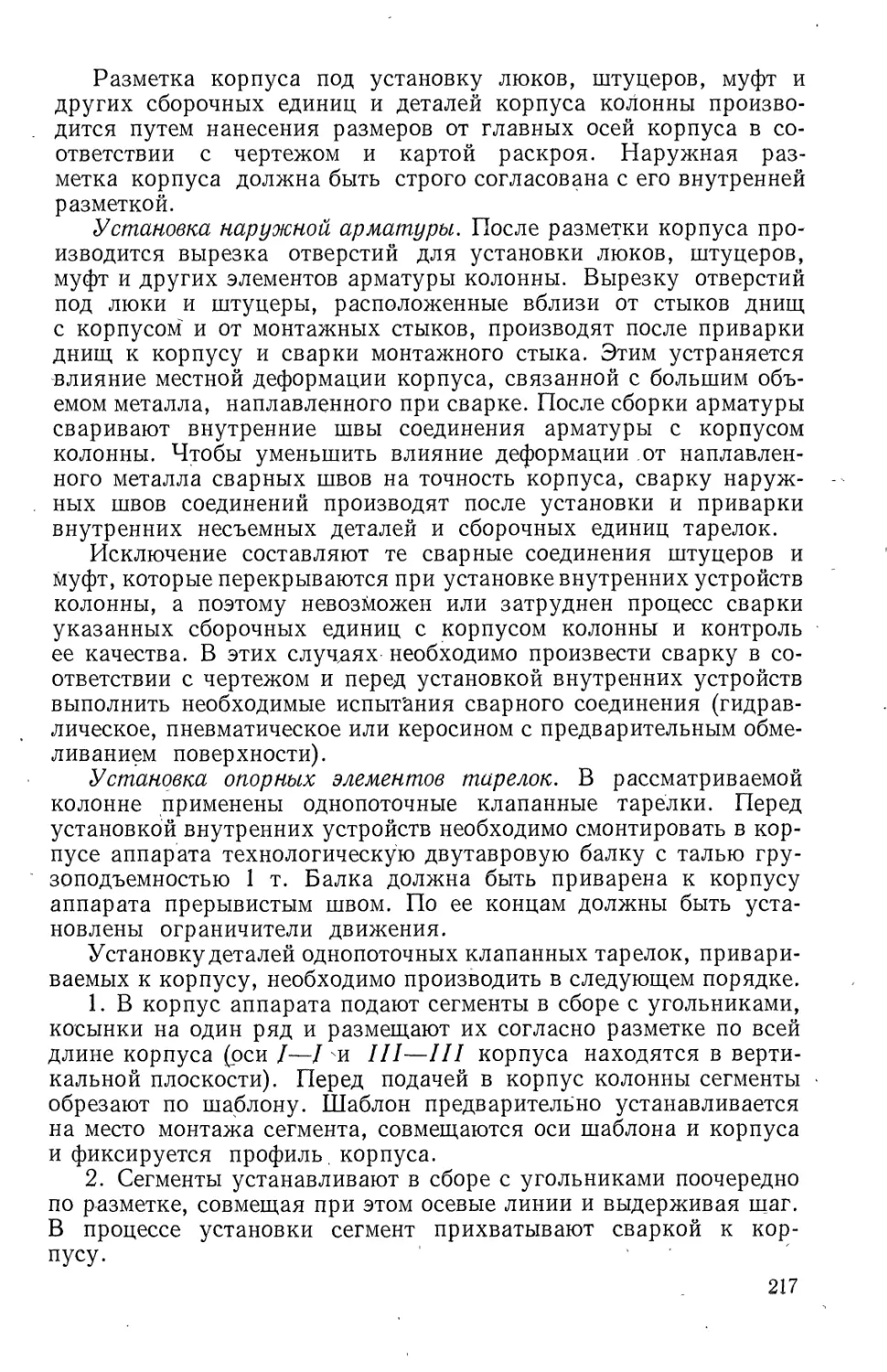

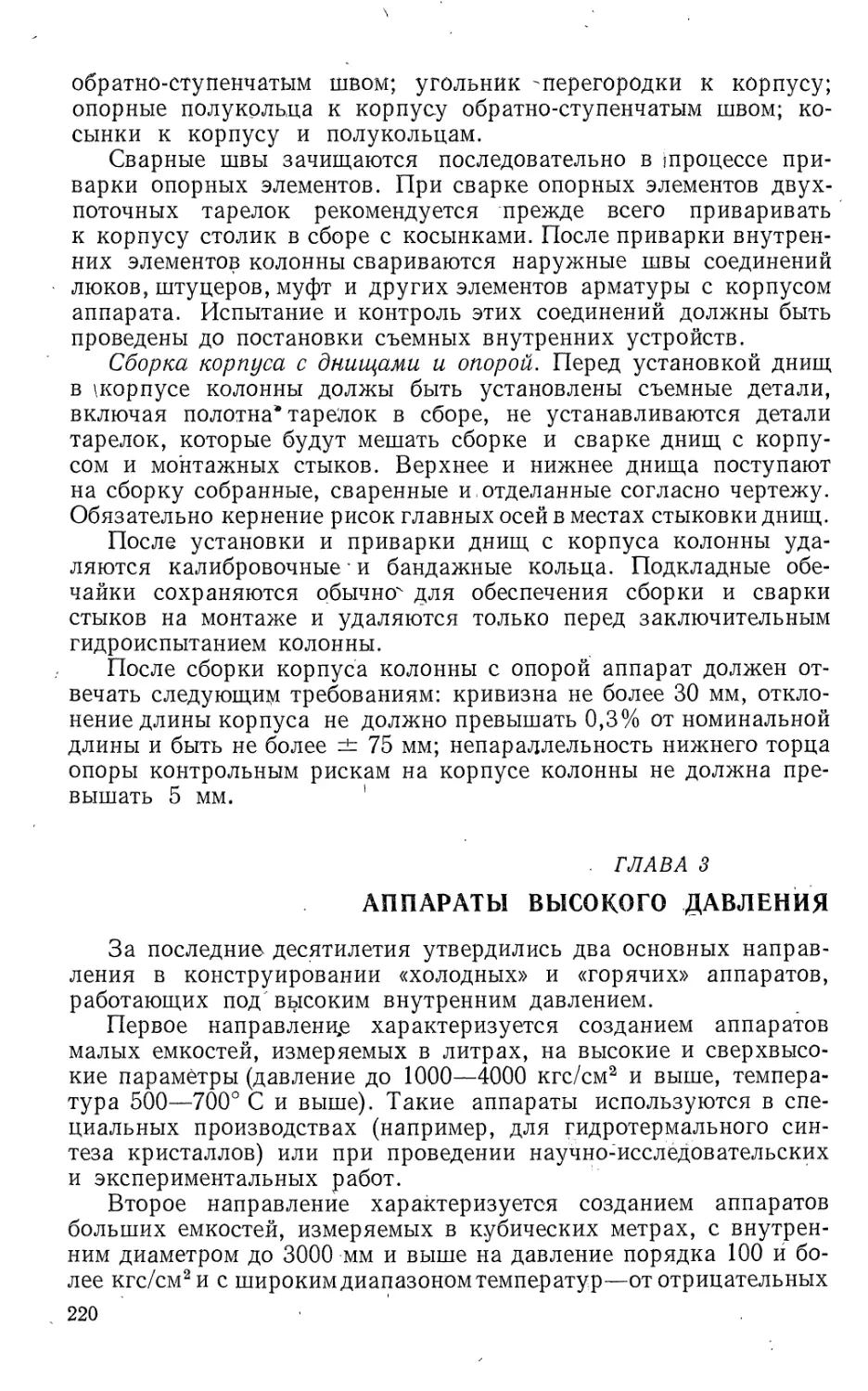

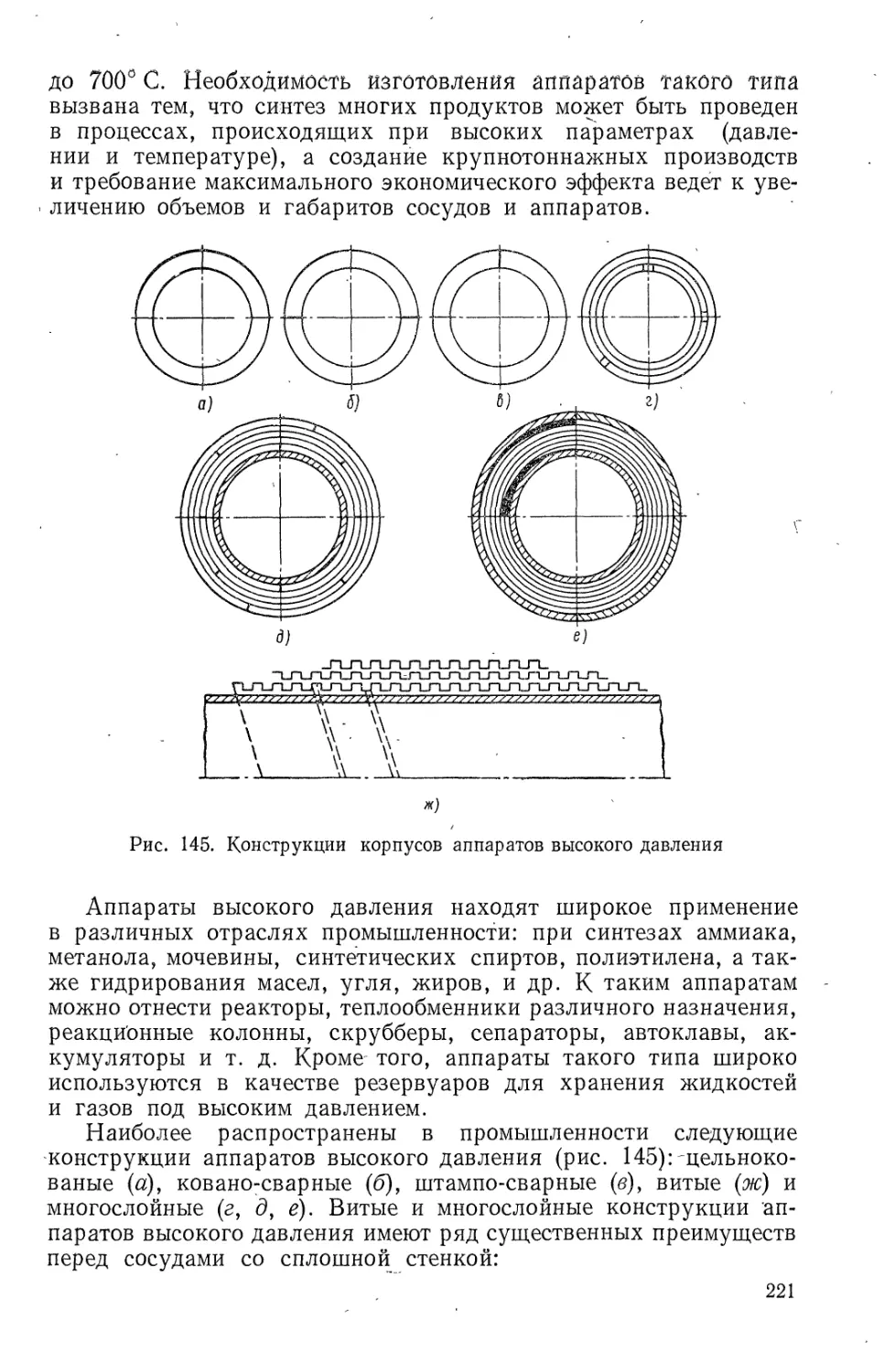

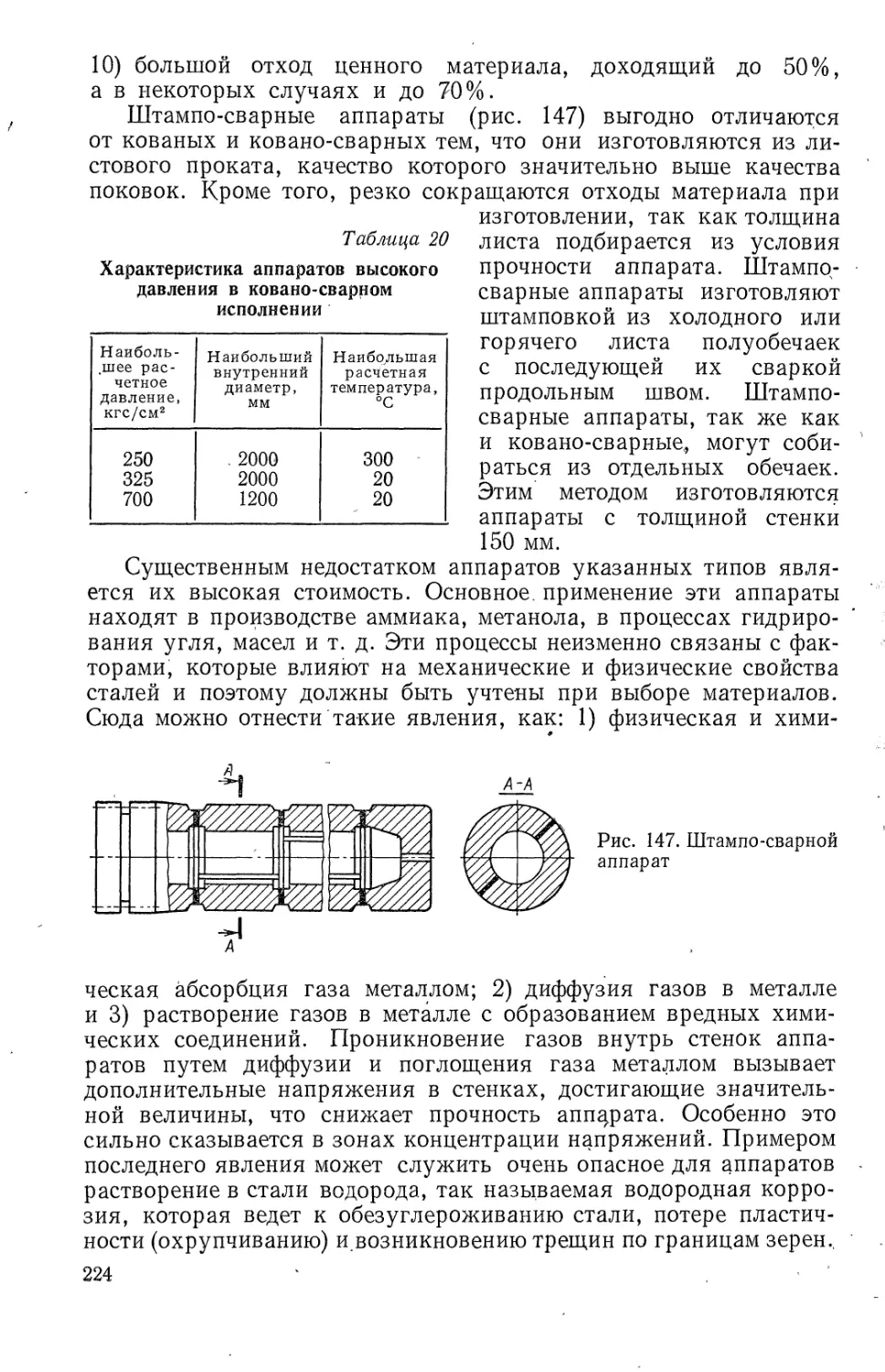

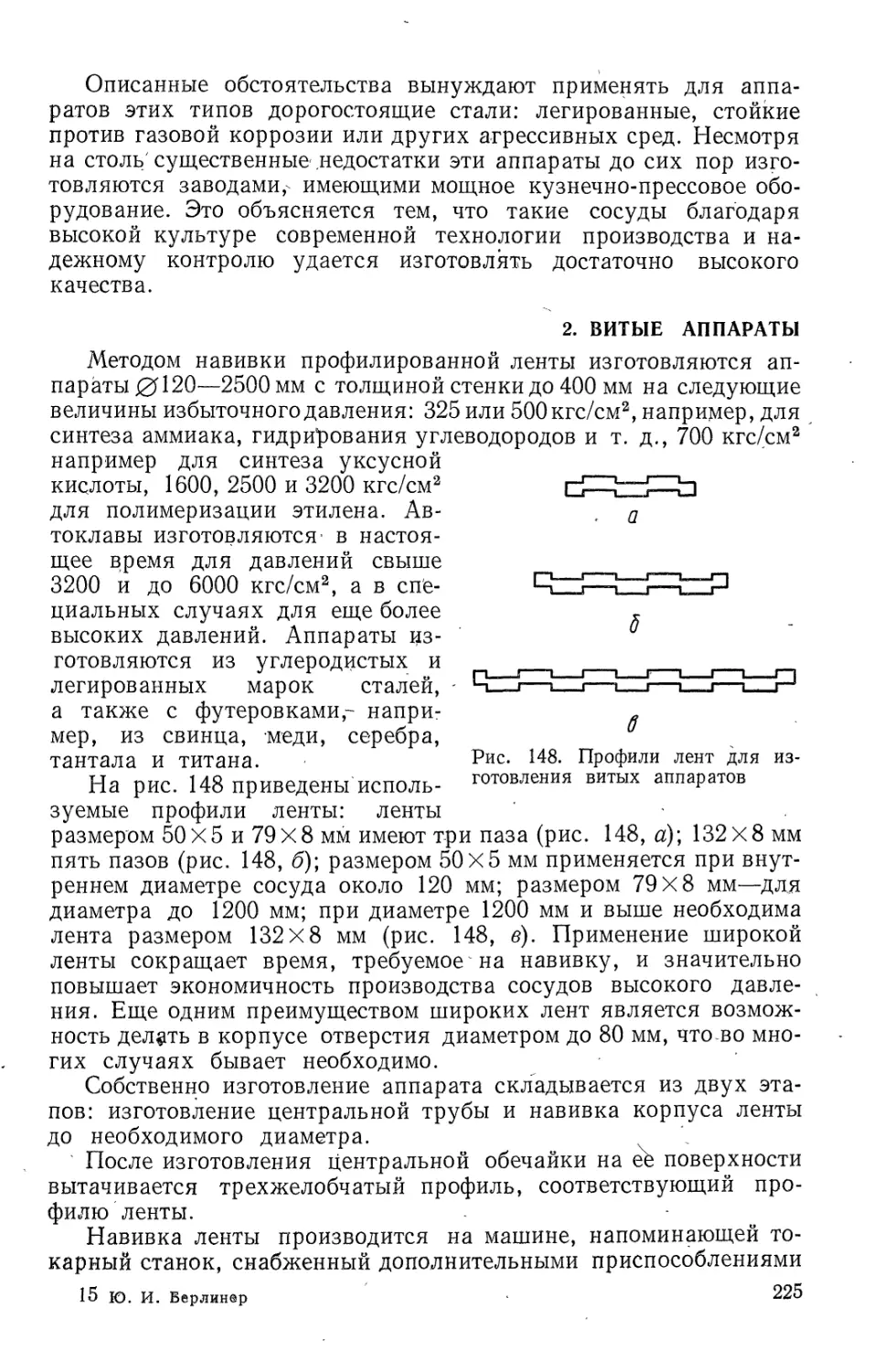

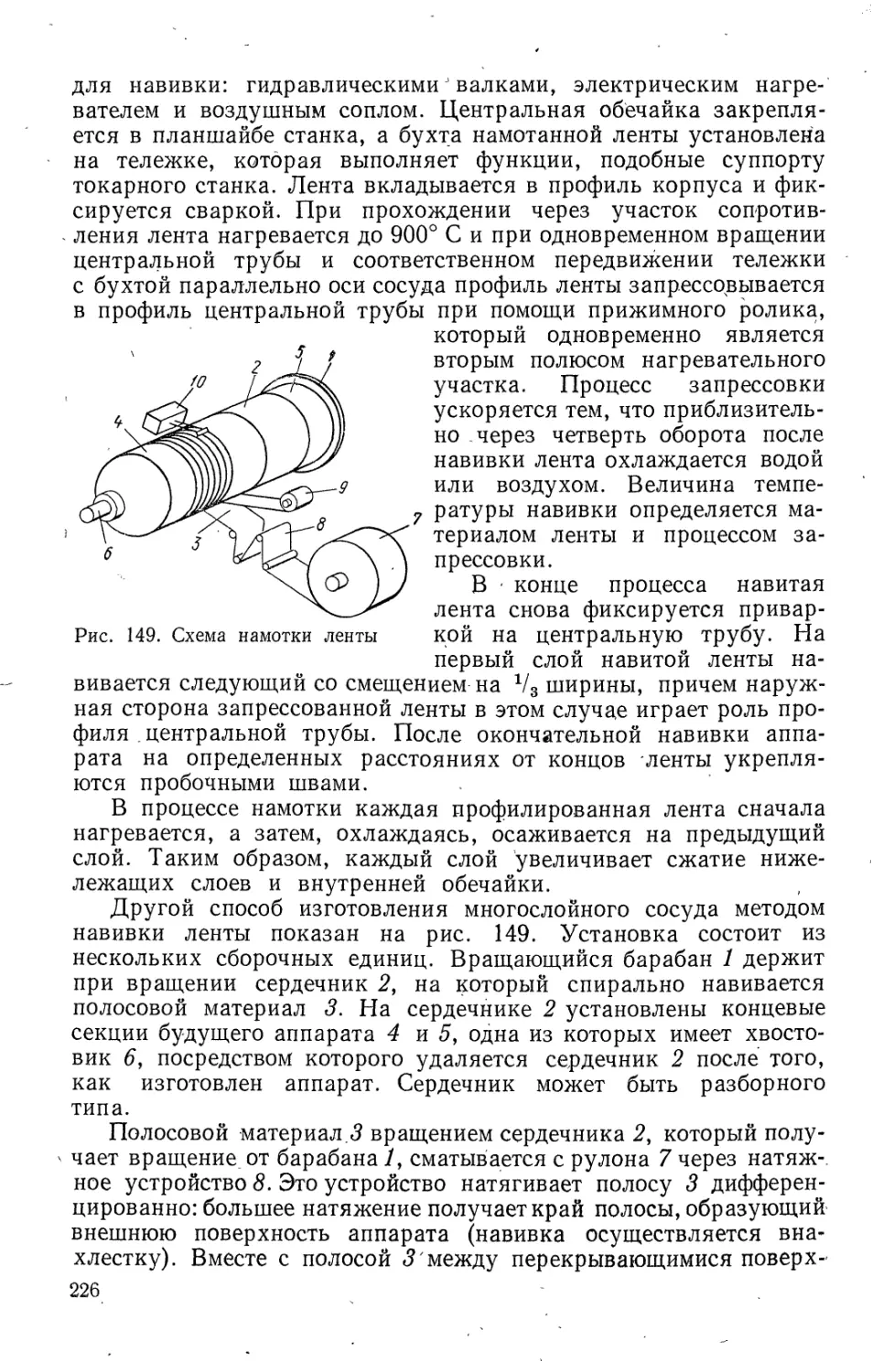

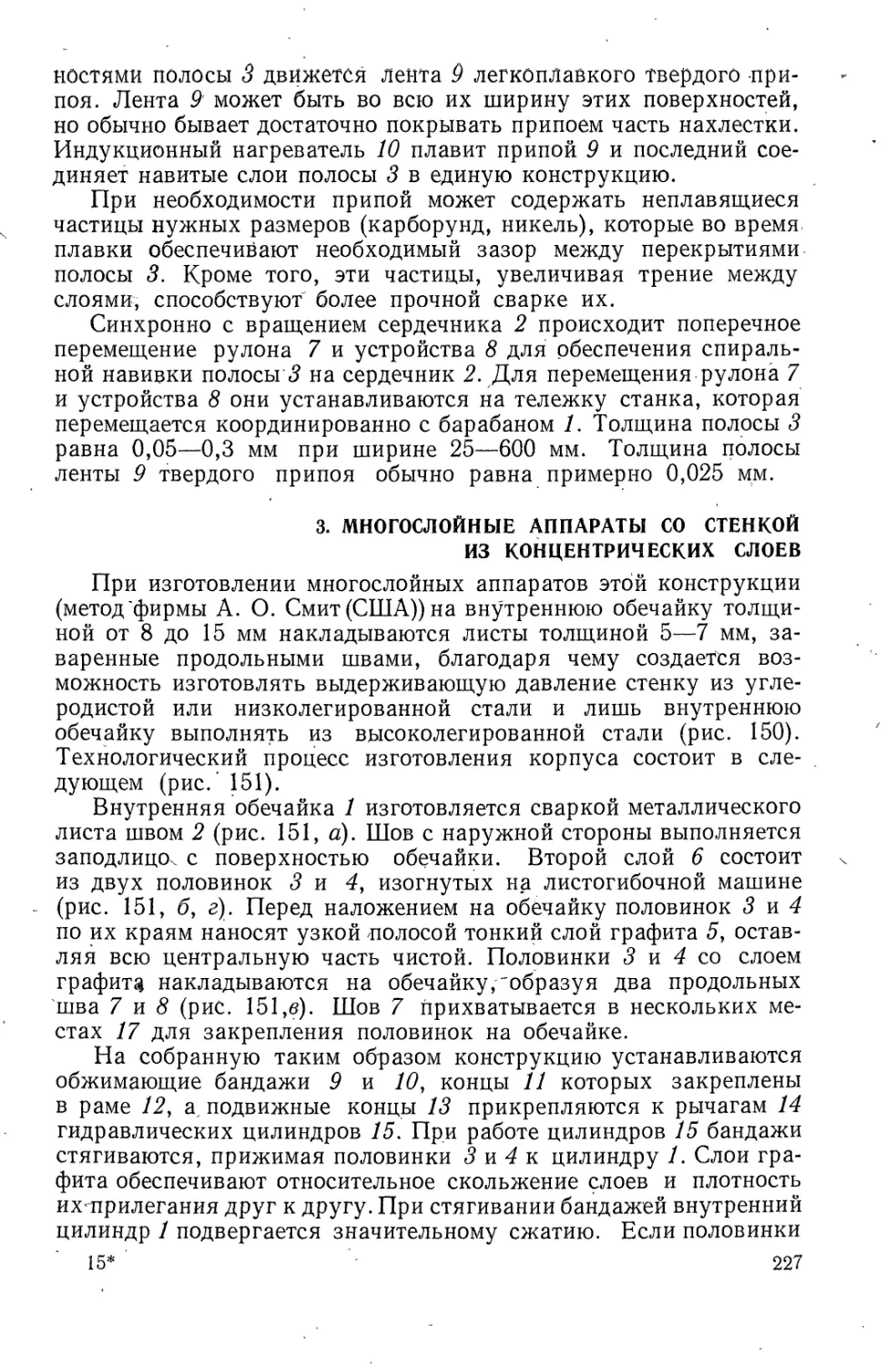

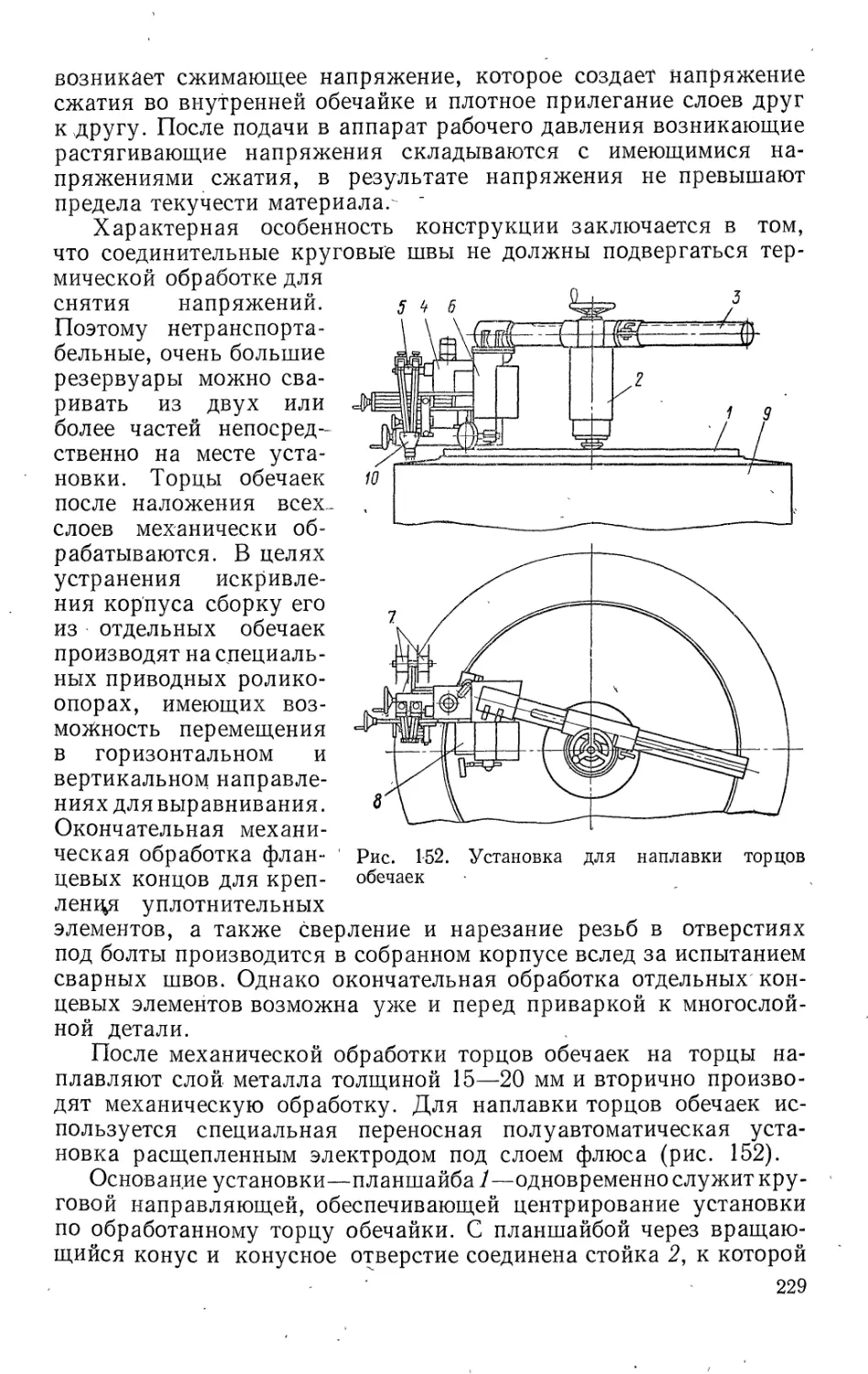

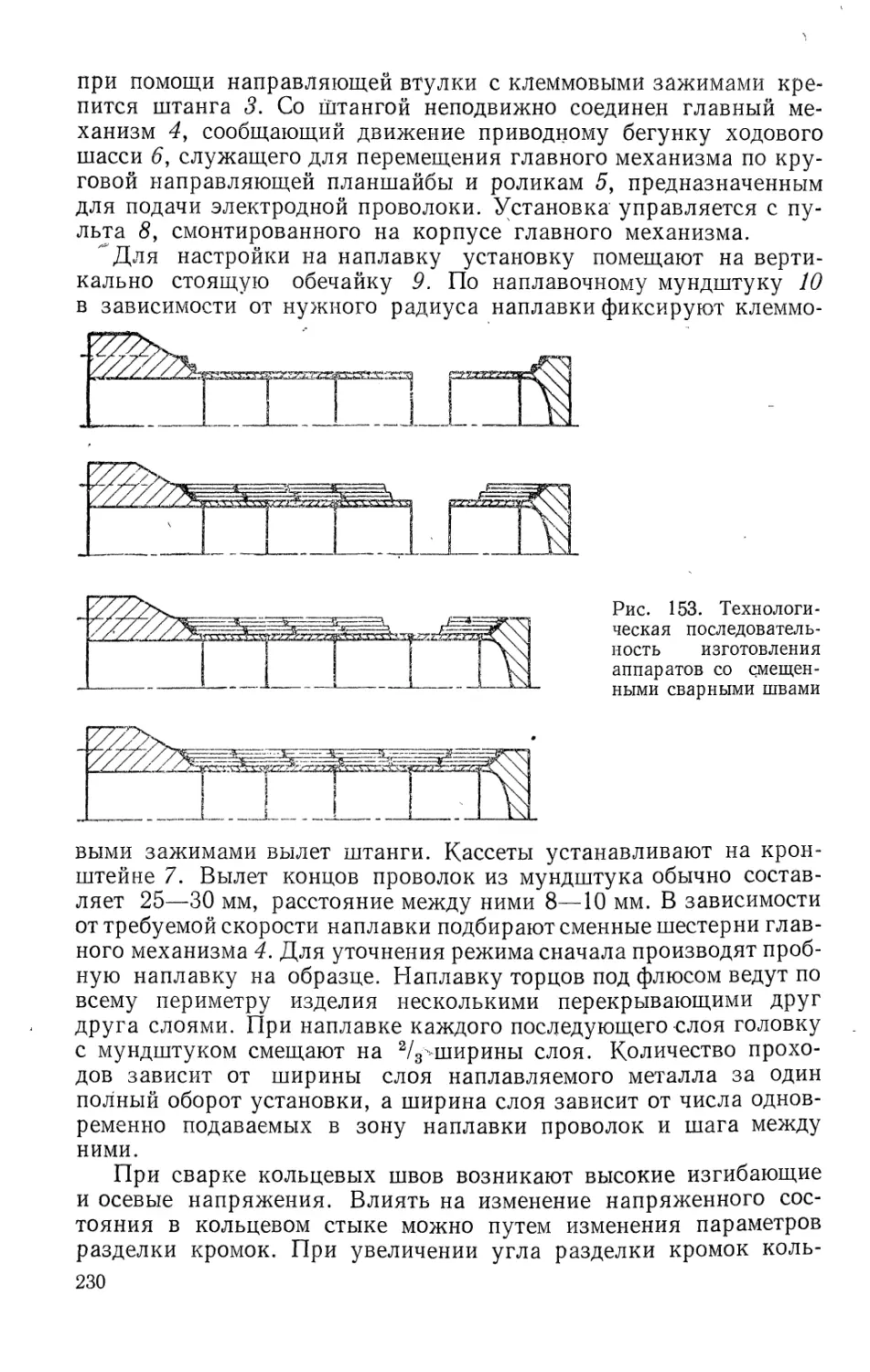

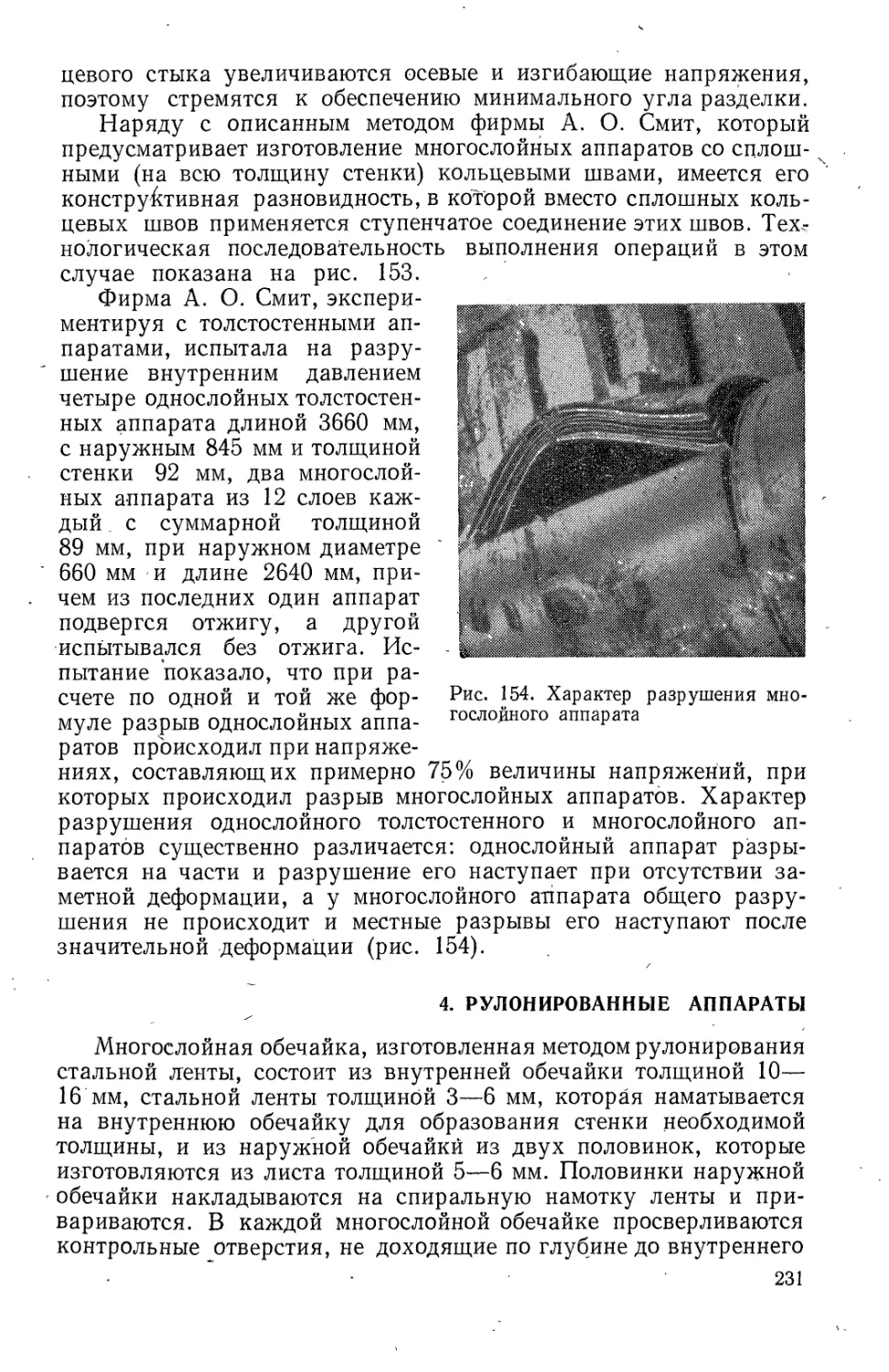

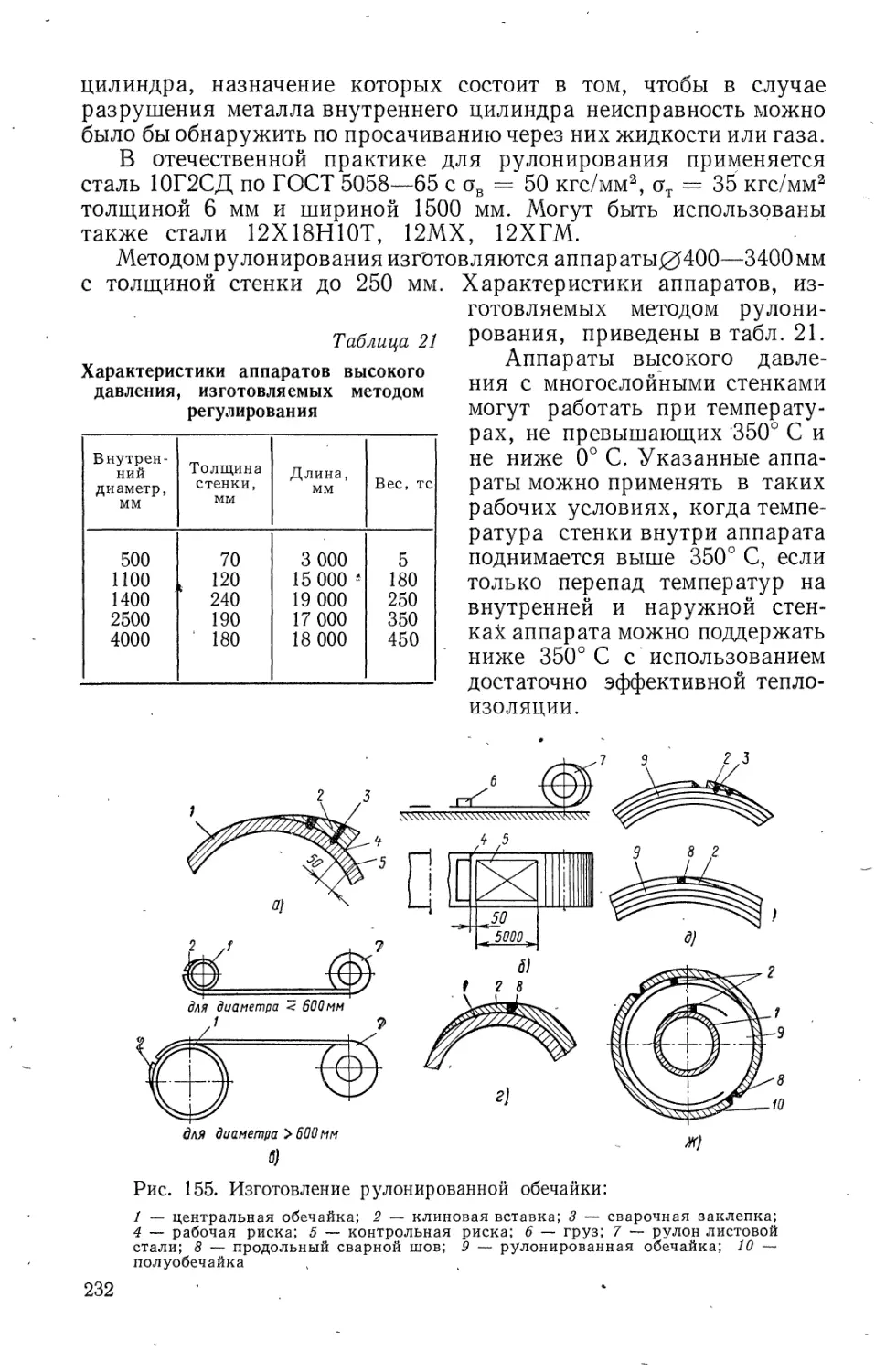

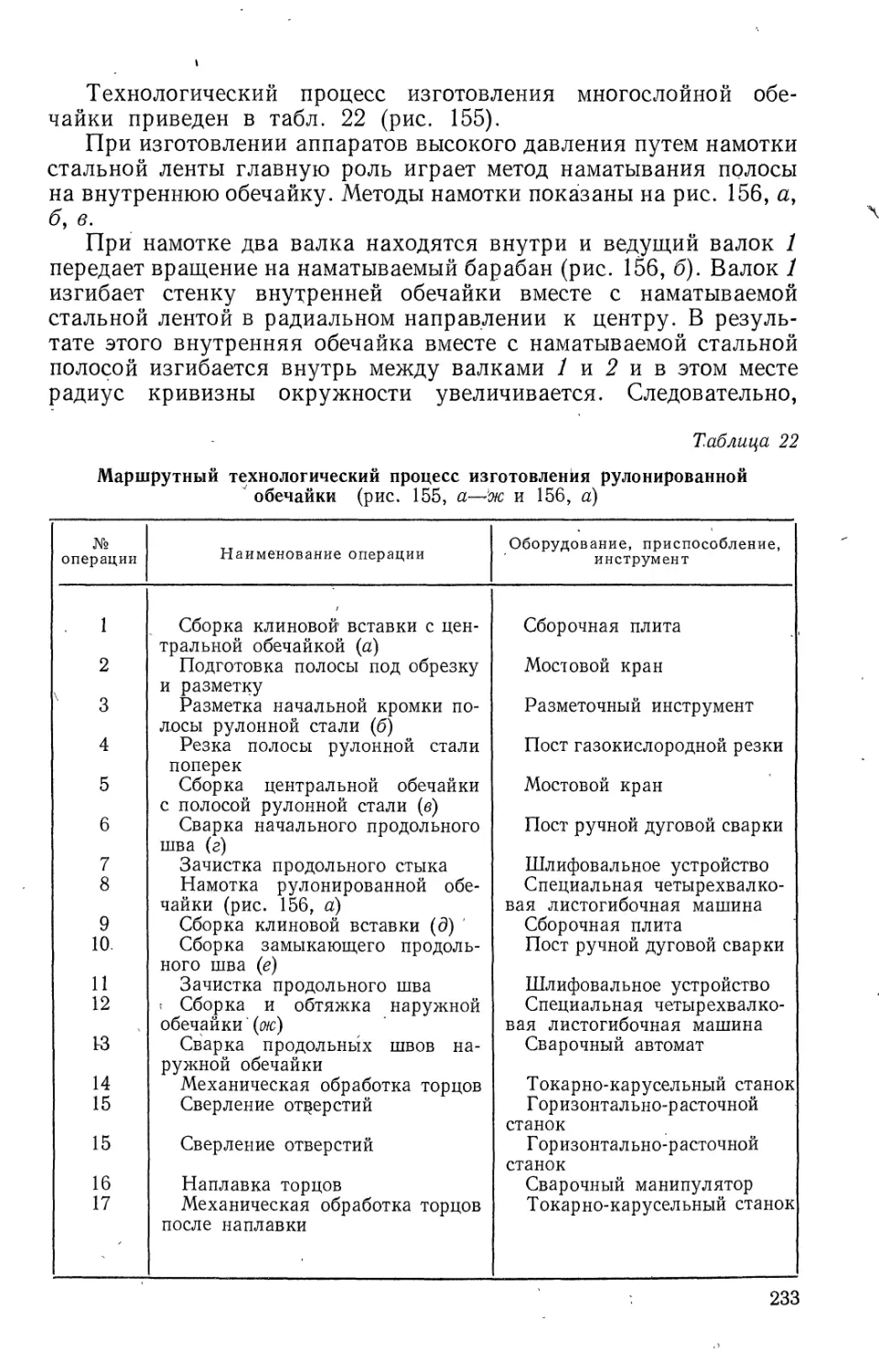

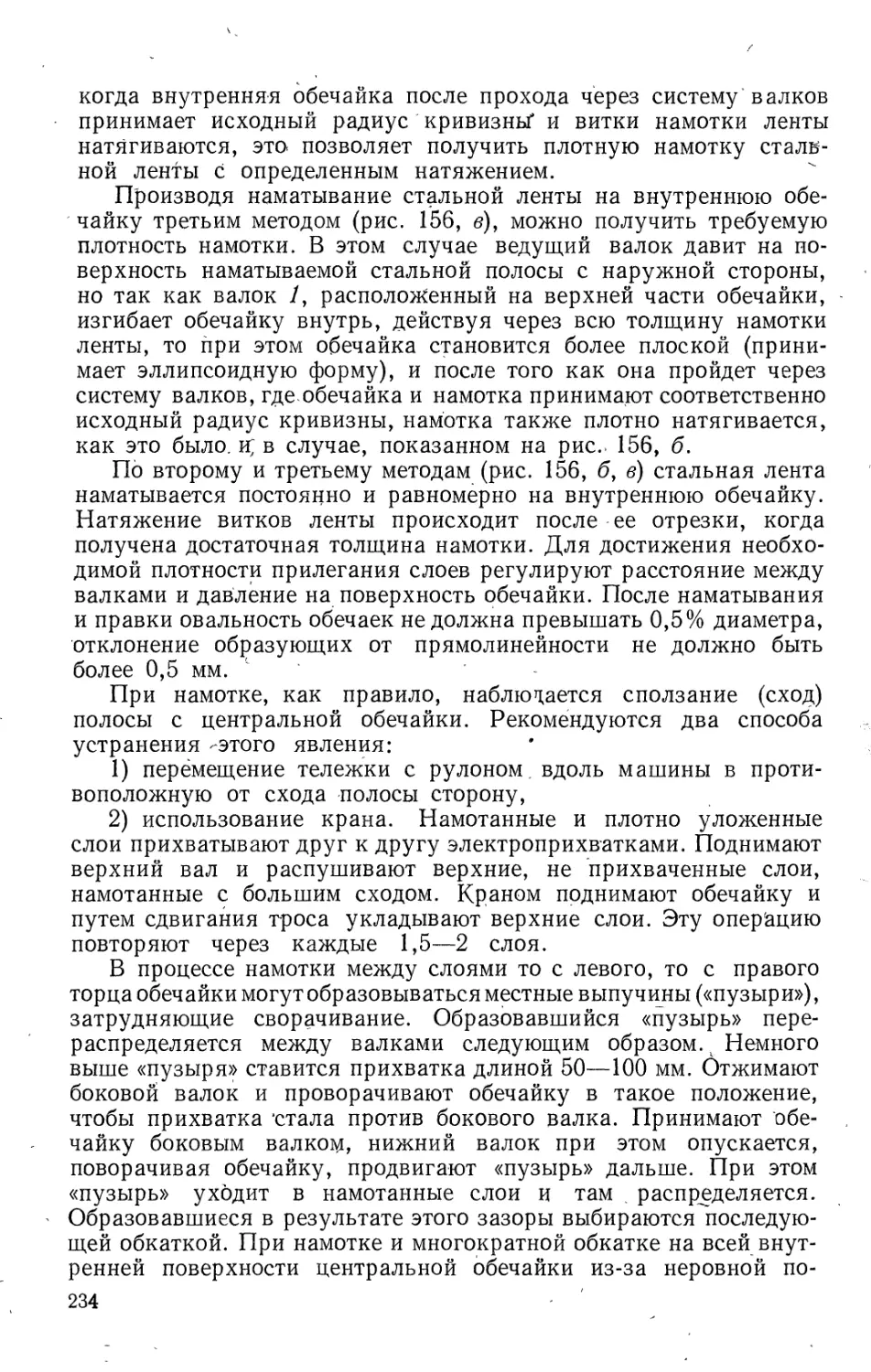

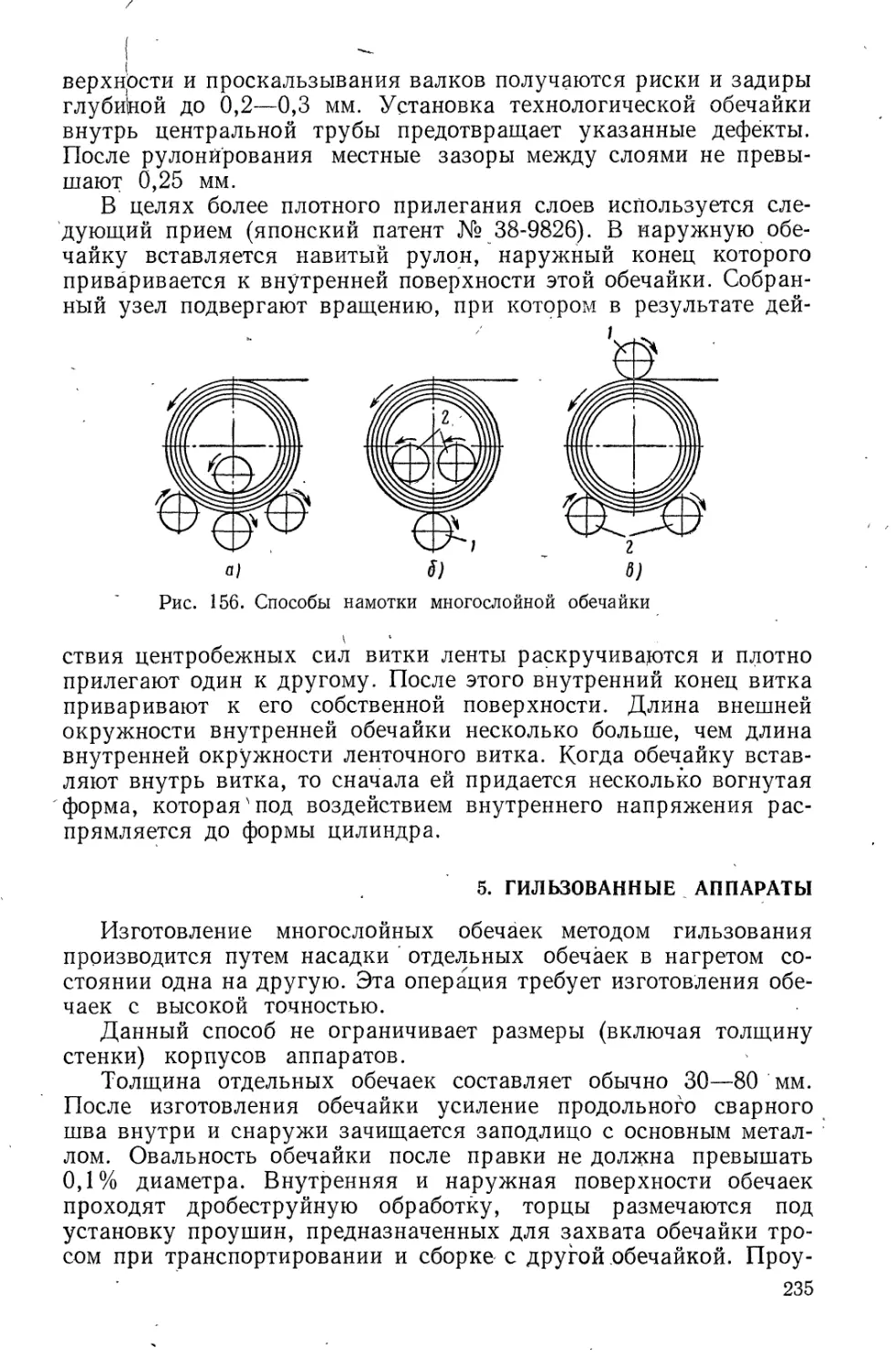

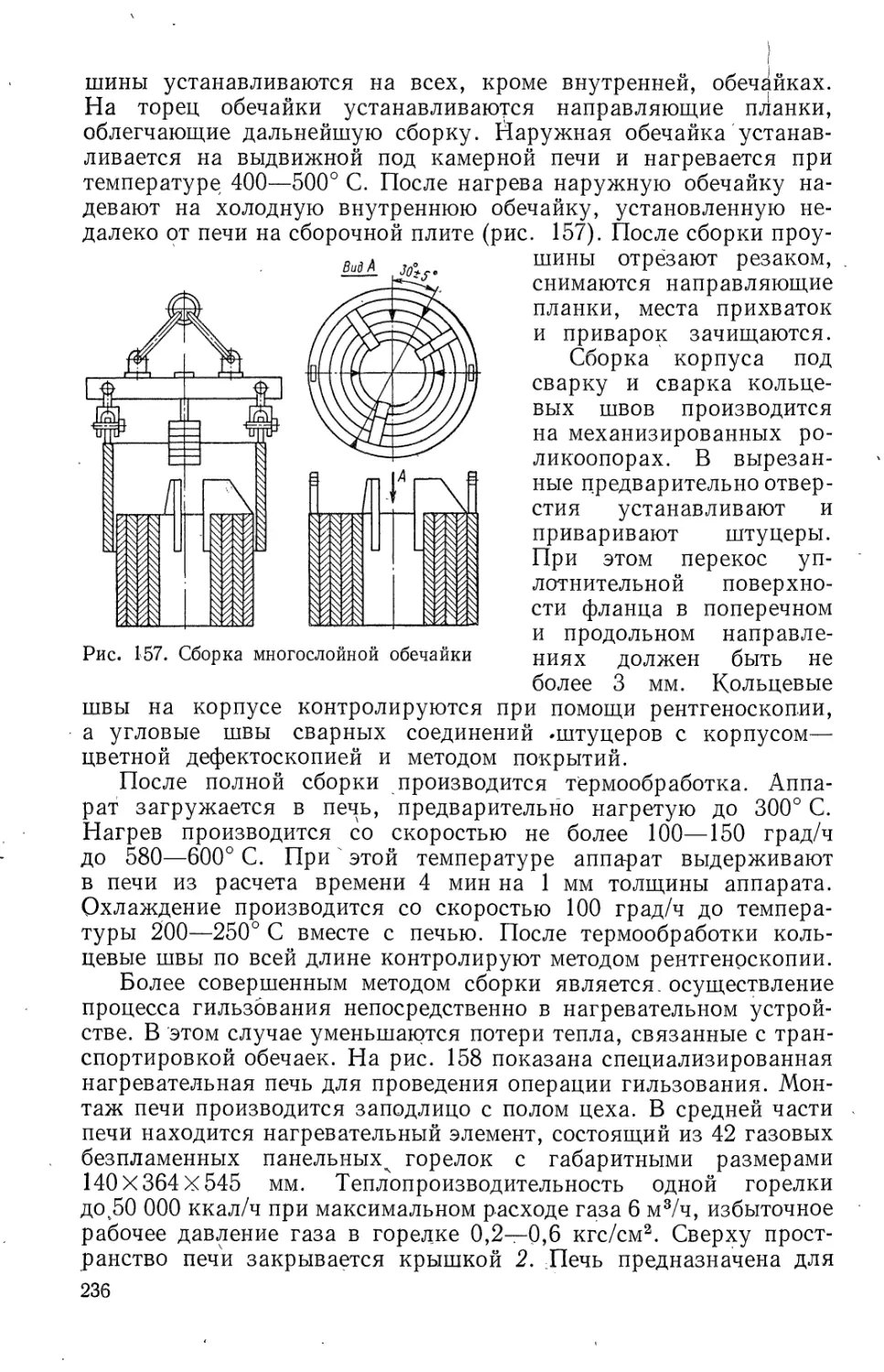

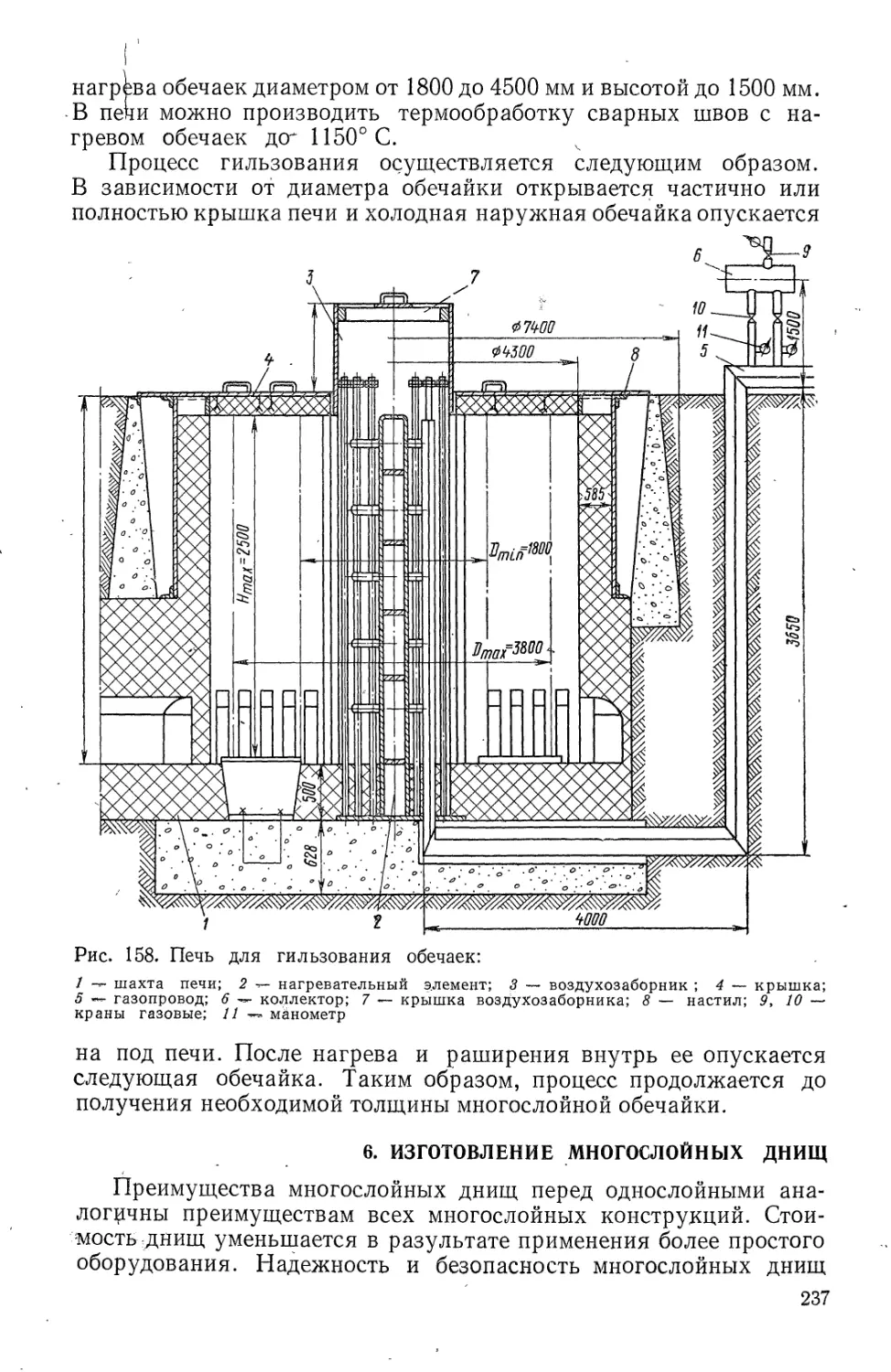

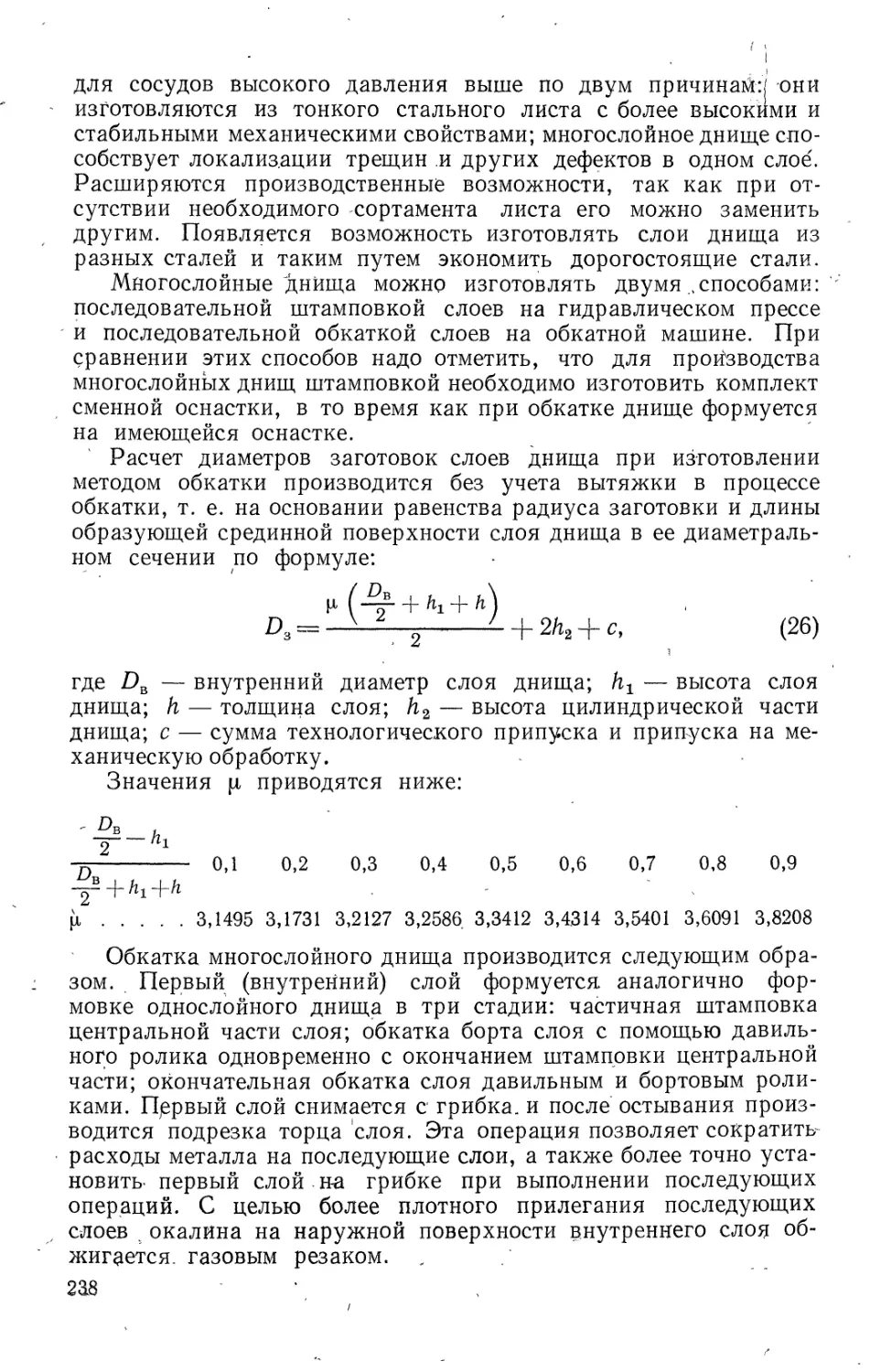

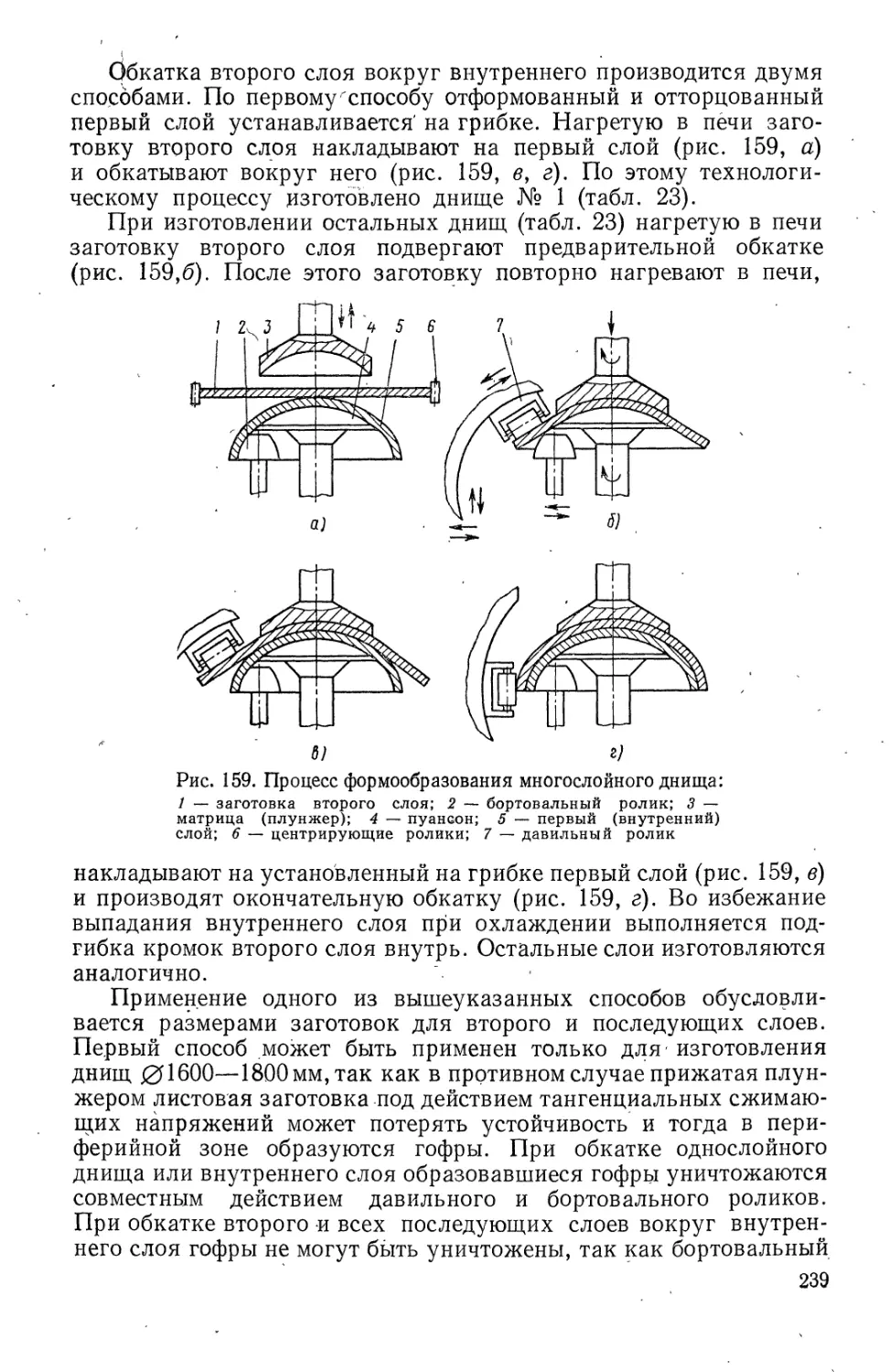

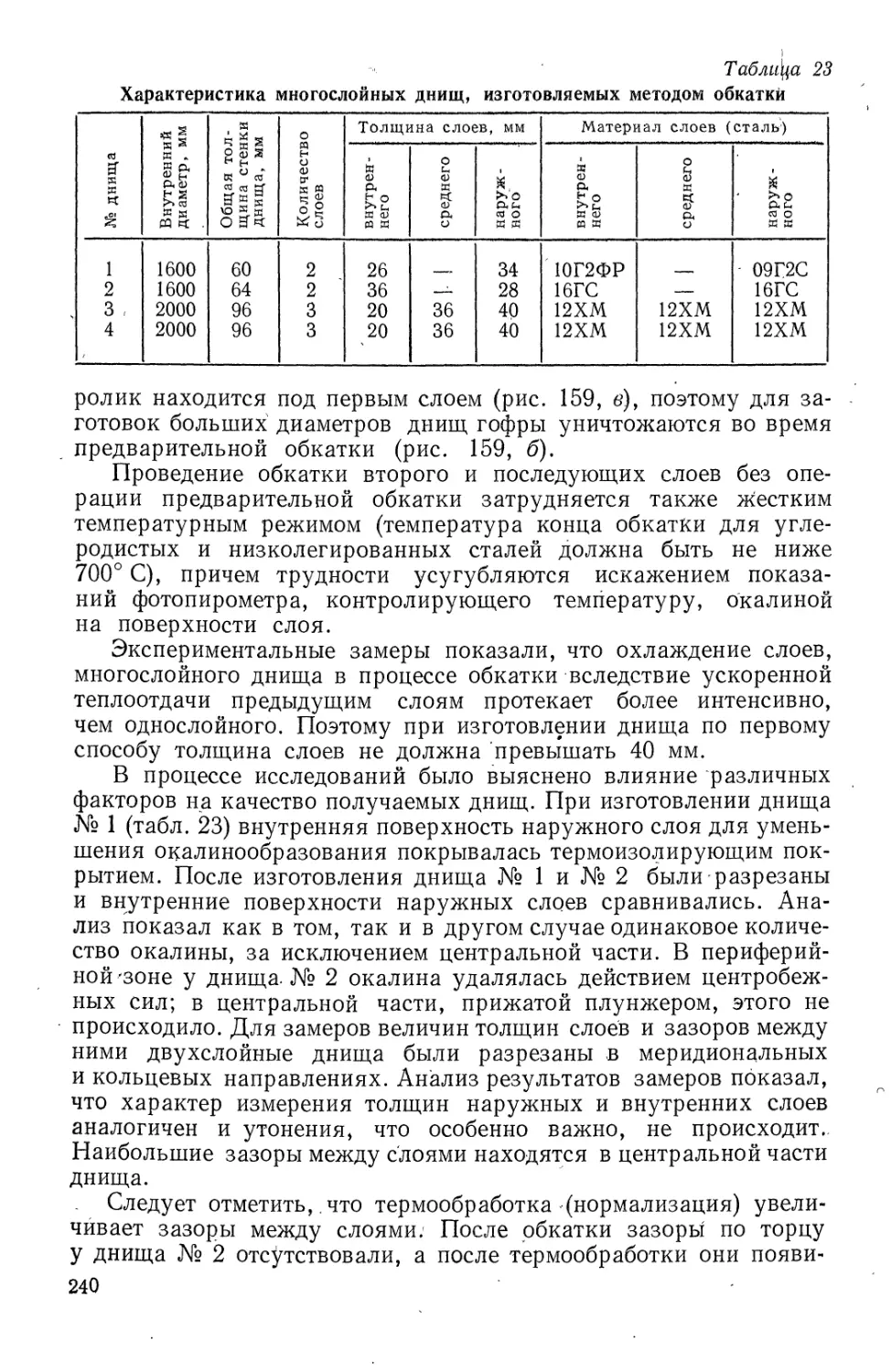

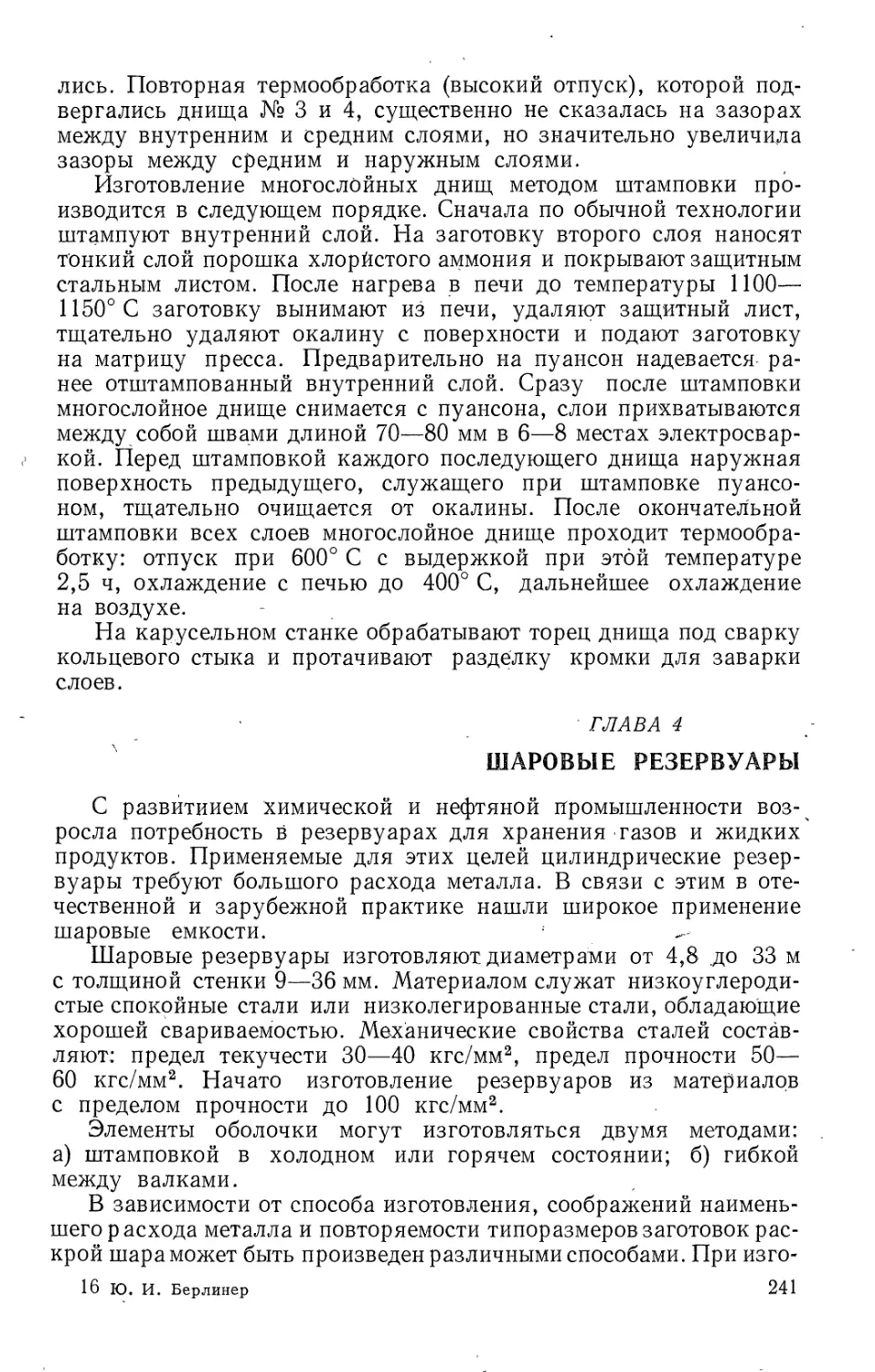

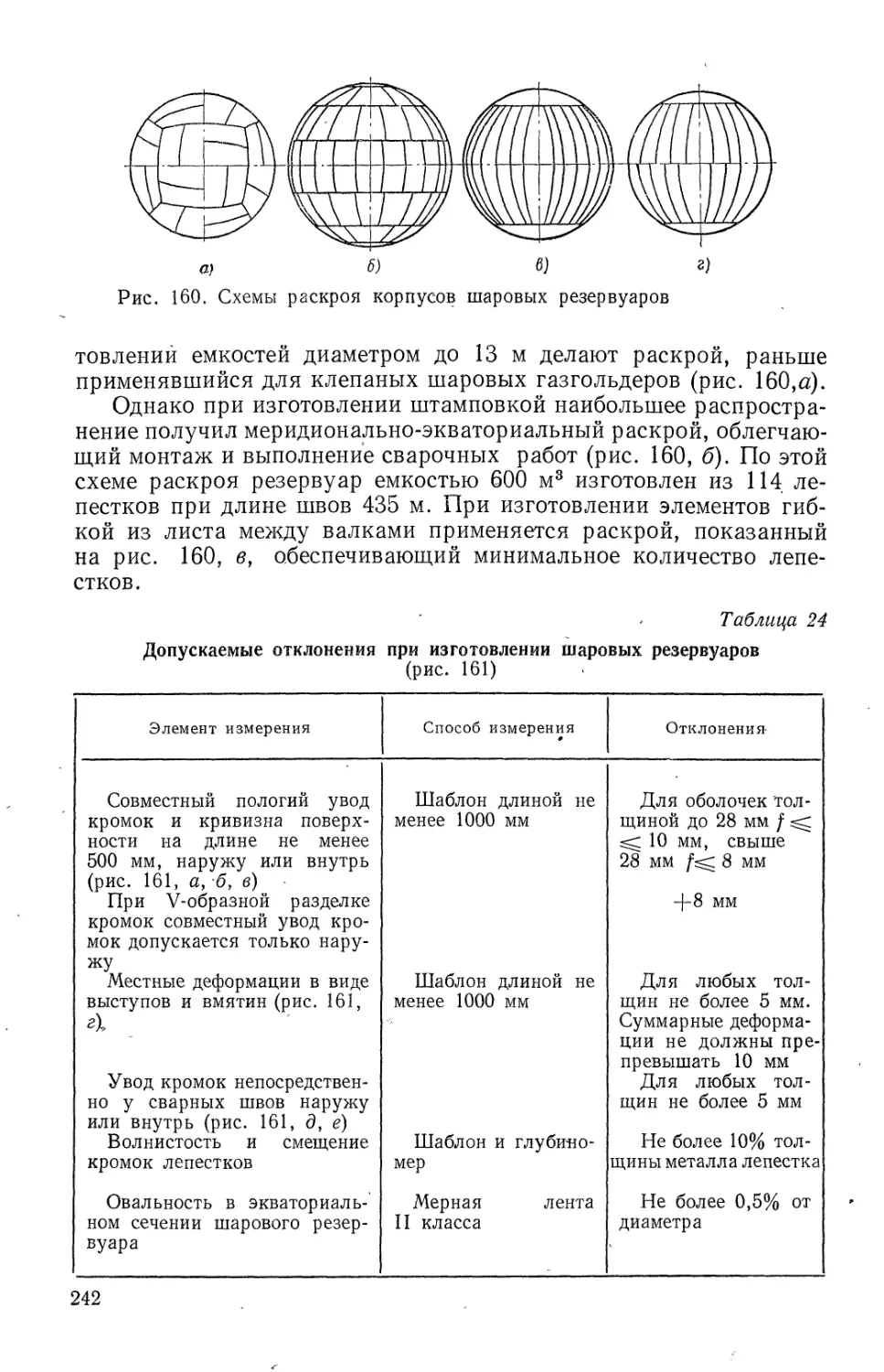

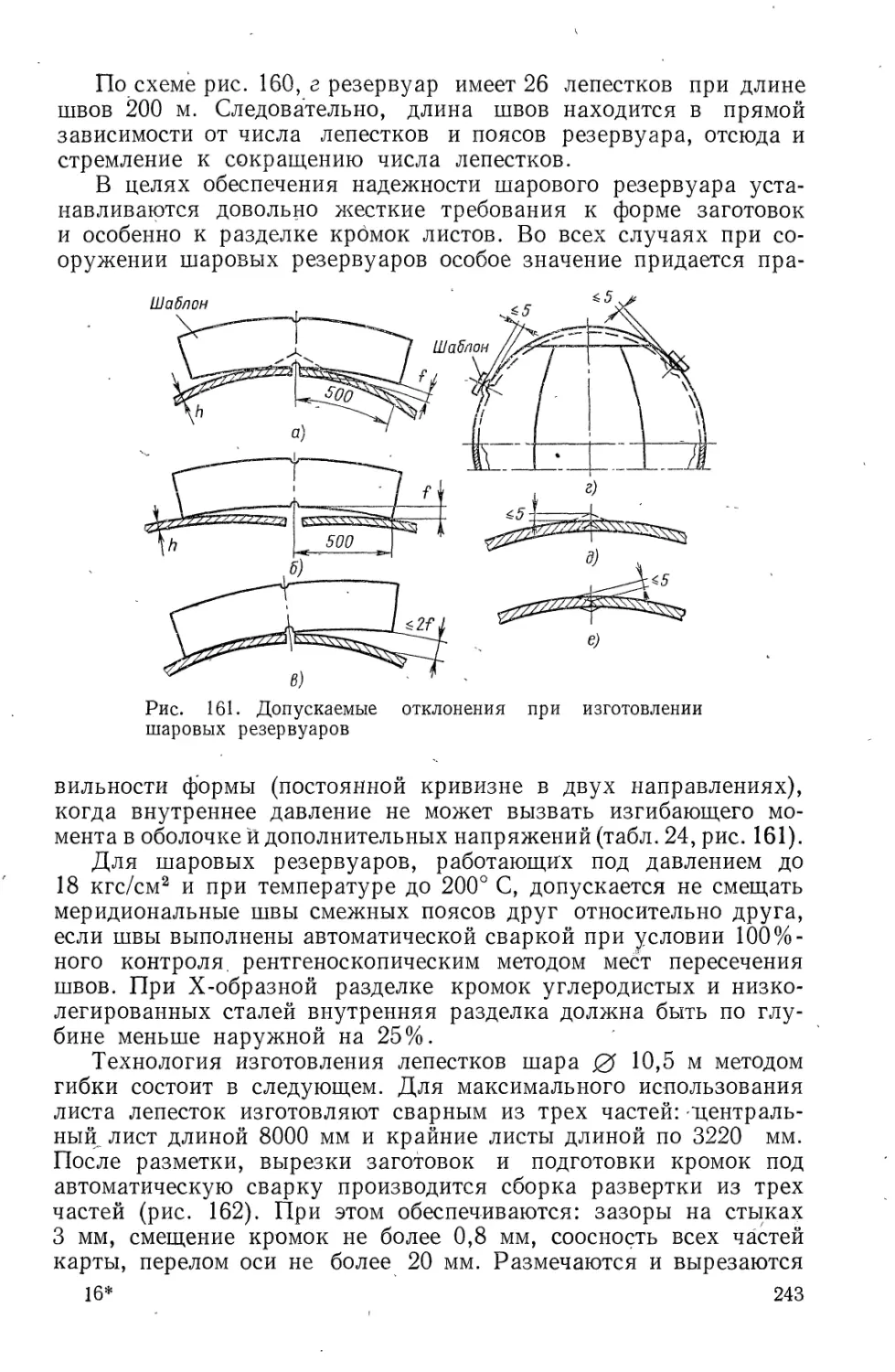

2. Когда продольные стыки листов из высоколегированных и