Автор: Локтев Д.А.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы автоматизация режущие инструменты учебное пособие кинематика издательство машиностроение

Год: 1968

Д-АЛОКТЕВ

МЕТАЛЛОРЕЖУЩИЕ

СТАНКИ

chipmaker.ru

Д. А. ЛОКТЕВ

МЕТАЛЛОРЕЖУЩИЕ

СТАННИ

ИНСТРУМЕНТАЛЬНОГО

ПРОИЗВОДСТВА

2-е издание, дополненное

и переработанное

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия для машиностроительных

техникумов

Chipmaker.ru

Издательство «МАШИНОСТРОЕНИЕ»

Москва 1968

I chipmaker.ru

УДК 621.9.06 (075.3)

Локтев Д. А. Металлорежущие станки инструментального

производства. Изд-во _«Машиностроение», 1968, 304 стр.

В книге рассмотрено устройство н кинематика металлорежущих

станков, применяемых в инструментальном производстве; один

из разделов книги посвящен автоматическим линиям для произ-

водства инструмента.

Книга составлена в соответствии с программой, утвержденной

Учебно-методическим Управлением по средним специальным учеб-

ным заведениям Министерства высшего и среднего специального

образования СССР, и предназначена в качестве учебного пособия

по курсу «Металлорежущие станки» для учащихся техникумов

по специальности № 0504 «Инструментальное производство».

Табл. 19, илл. 179, библ. 13 назв.

Рецензенты: канд.техн. наук А. А. Кудряшов н инж.

В. И. Мексин.

Редактор канд. техн, наук П. М. Чернявский

3-13-4

36-67

^Лавнд Абрамович Локтев

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Редактор издательства Б. П. Святое. Переплет художника А. В. Петрова

Технический редактор Л. П. Гордеева. Корректор А. П. Озерова

Сдано в производство 10/1 1968 г. Подписано к печати 18/IV 1968 г. Т-06913. Тираж

100 000 экз. Печ. л. 19,0. Бум. л. 9,5. Уч.-изд. л. 20,5. Формат 60 X90Vle. Цена 87 коп. Заказ 1416.

Издательство «МАШИНОСТРОЕНИЕ», Москва, Б-66. 1-й Басманный пер., 3.

Ордена Трудового Красного Знамени Ленинградская типография № 1 «Печатный Двор»

им. А. М. Горького Главполиграфпрома Комитета по печати при Совете Министров СССР,

г. Ленинград, Гатчинская ул., 26.

ОСНОВНЫЕ ПОНЯТИЯ О ДВИЖЕНИЯХ

И ПЕРЕДАЧАХ В СТАНКАХ.

МЕХАНИЗМЫ И УЗЛЫ СТАНКОВ

Глава I. КЛАССИФИКАЦИЯ И ДВИЖЕНИЯ В СТАНКАХ

§ 1. Классификация и система обозначений моделей станков

Металлорежущим станком называется машина, предназначен-

ная для придания обрабатываемой заготовке требуемой формы

с заданной степенью точности путем снятия стружки.

Металлорежущие станки классифицируются по различным при-

знакам.

1. По универсальности: станки универсальные, предназначен-

ные для выполнения различных операций на деталях, разнооб-

разных по размерам и форме; специализированные — для обра-

ботки однотипных деталей; специальные — для обработки лишь

одного вида изделий.

2. По степени автоматизации: с ручным управлением, автома-

тические, полуавтоматические.

3. По точности: нормальной точности — класс Н; повышенной

точности — класс П; высокой точности — класс В; станки особо

высокой точности — класс А; особо точные — класс С.

4. По весу: легкие — весом до 1 т, средние — до 10 т, тяже-

лые — свыше 10 т.

Обозначение моделей станков серийного производства в СССР

осуществляется по разработанной в ЭНИМСе системе (табл. 1).

Модель станка обозначается тремя или четырьмя цифрами. Иногда

добавляют между цифрами или в конце цифр букву, обозначающую

усовершенствование или новую модификацию станка. Первая цифра

(берется из второго столбца таблицы) обозначает группу, вторая

указывает тип станка и приведена в горизонтальном подзаголовке

таблицы. Третья, а иногда также и четвертая цифра определяют

основные параметры станка или размеры обрабатываемых деталей.

Например, токарно-револьверный станок мод. 1336А: 1 —токарный,

3 — револьверный, 36 — диаметр обрабатываемого прутка, А — мо-

дификация станка. Вертикально-сверлильный станок мод. 2А150:

2 — сверлильный, А — модификация, 1 — вертикальный, 50 —наи-

больший диаметр сверла.

3

chipmaker.ru

Станки Группа Типы

0 1 2 3

0'

Токарные 1 Автоматы и Одношпин- дельные юлу автоматы Многошпин- дельные Револьверные

Сверлильные и расточные 2 Вертикально- сверлильные Одношпин- дельные полу- автоматы Многошпин- дельные -

Шлифовальные и полиро- вальные 3 Круглошли- фовальные Внутришли- фовальные Обдирочно- шлифовальные

Комбиниро- ванные 4

Зубо- и резьбо- обрабатываю- щие 5 Резьбо- нарез- ные Зубострогаль- ные для ци- линдрических колес Зуборезные для кониче- ских колес Зубофрезер- ные для цилин- дрических колес и шли- цевых вали- ков

Фрезерные 6 Вертикально- фрезерные консольные Фрезерные . непрерывного действия

Строгальные, долбежные и протяжные 7 Продольно-с Одностоечные трогальные Двухстоечные Поперечно- строгальные

Разрезные 8 Отрезные, работаю резцом 1 шлифоваль- ным кругом щие фрикционным диском

Разные 9 Муфто- и тру- бообрабаты- вающие Пилонасека- тельные Бесцентрово- обдирочные

4

Таблица 1

станков

* 5 6 7 8 9

Сверлильно- отрезные Карусель- ные Токарные и , лобовые Многорезцо- вые Специализи- рованные Разные станки данной группы

Коорди- натно-рас- точные Радиально- сверлиль- ные Расточные Алмазно-рас- точные Горизонтально- сверлильные и центровые

Специали- зированные шлифоваль- ные Заточные Плоскошлифо- вальные Притирочные и полироваль- ные

Зубофре- зерные для нарезания червячных колес Для обра- ботки тор- цов зубьев колес Резьбо-фре- зерные Зубоотделоч- ные Зубо- и резьбо- шлифовальные

Копиро- вальные и гравиро- вальные Вертикаль- ные бескон- сольные Продольные Широкоуни- версальные Горизонталь- но-фрезерные консольные

Долбежные Протяжные горизон- тальные Протяжные вертикальные

Правильно- отрезные ленточные Пилы дисковые ножовочные

Правиль- ные Для испы- тания ин- струментов Делительные машины Балансировоч- ные

5

chipmaker, ru

§ 2. Виды движений в станках

В процессе обработки осуществляются следующие относитель-

ные движения заготовки и инструмента (рис. 1).

1. В станках токарной группы (рис. 1, а): вращательное дви-

жение заготовки I и поступательное прямолинейное движение

инструмента II (в продольном или поперечном направлении).

2. В станках сверлильной группы (рис. 1, б): вращательное I

и одновременно поступательное II движение инструмента.

3. В станках шлифовальной группы (рис. 1, в): вращательное I

движение шлифовального круга, поступательное II заготовки

Рис. 1. Относительные движения заготовки и инструмента

(на круглошлифовальном станке и вращательное II движение за-

готовки).

4. В станках ’ фрезерной группы (рис. 1, г): вращательное I

движение фрезы и поступательное движение II заготовки (в неко-

торых случаях и вращательное движение заготовки).

5. В станках строгальной группы (рис. 1, д): возвратно-по-

ступательное движение заготовки или инструмента I и периоди-

ческое перемещение инструмента или заготовки II.

Движение, которое определяет скорость резания, называется

главным движением, а движение, по скорости которого опреде-

ляется величина подачи, — движением подачи. Главное движение

и движение подачи сообщаются заготовке или инструменту. Глав-

ное движение сообщается заготовке, например, в токарных и про-

дольно-строгальных станках, а инструменту — в станках свер-

лильных, шлифовальных, фрезерных, поперечно-строгальных. Дви-

жение подачи сообщается заготовке в шлифовальных, фрезерных

и поперечно-строгальных станках, а инструменту в токарных,

сверлильных и продольно-строгальных станках.

Главное движение и движение подачи являются рабочими дви-

жениями. Помимо этих движений, имеются на станке вспомога-

6

тельные и установочные движения, предназначенные для подготовки

станка к работе. Например, перемещение задней бабки для уста-

новки заготовки в центрах, перемещение суппорта для подвода

резца к заготовке, периодический поворот револьверной головки

и другие.

(1)

§ 3. Скорость резания и подача

Скоростью резания называется путь, пройденный в 1 мин точ-

кой на обрабатываемой поверхности по отношению к режущей

кромке инструмента, или скорость главного движения, выра-

женная в м/мин.

При точении, сверлении, фрезеровании и других операциях,

выполняемых на станках с вращательным главным движением,

скорость резания определяется по формуле

ndn ,

V = 1000

При строгании, протягивании и других операциях, выполняе-

мых на станках с прямолинейным главным движением,

г’ = ТоШгр м/мин’

где d — диаметр заготовки или инструмента в мм\

п — число оборотов шпинделя в минуту;

L — длина хода в мм;

Тр — время рабочего хода в мин.

При шлифовании скорость резания измеряется в м/сек и опре-

деляется по формуле

. iiDn .

v “ 60 • 1000 м1сек>

где D — диаметр шлифовального круга в мм;

п — число оборотов шлифовального круга в минуту.

Из уравнения (1) число оборотов шпинделя станка определяется

по зависимости

1000 v г.

п = об/мин.

Станки должны обрабатывать значительный диапазон диа-

метров заготовок или на них может быть применен большой диа-

пазон диаметров инструмента при различных значениях скорости

резания.

Следовательно, наименьшее и наибольшее числа оборотов

шпинделя устанавливаются такими:

1000г? । 1000г,

Пщ1п == zrs Об/MUH\ Птах = ' Об/MUH,

яатах я“т!п

где пт1п и Птах — предельные числа оборотов шпинделя в минуту;

Omin И Отах — предельные скорости резания в м/мин.

7

chipmaker.ru

Одновременно на станках применяются и различные подачи s

(инструмента или стола). Подачей называется путь перемещения

инструмента за время одного оборота заготовки или инструмен-

та на токарных и сверлильных станках. На фрезерных станках

подачей называется перемещение заготовки, отнесенное к одному

обороту фрезы, к величине поворота фрезы на 1 зуб, или в еди-

ницу времени, и обозначается: SMttH — минутная подача (мм/мин),

Sn — подача при повороте фрезы на 1 оборот; Sz — подача при

повороте фрезы на 1 зуб. На шлифовальных станках применяется

минутная подача стола с заготовкой или минутная подача шлифо-

вального круга. Максимальные (Smax) и минимальные (Smin) ве-

личины подач устанавливаются по режимам резания.

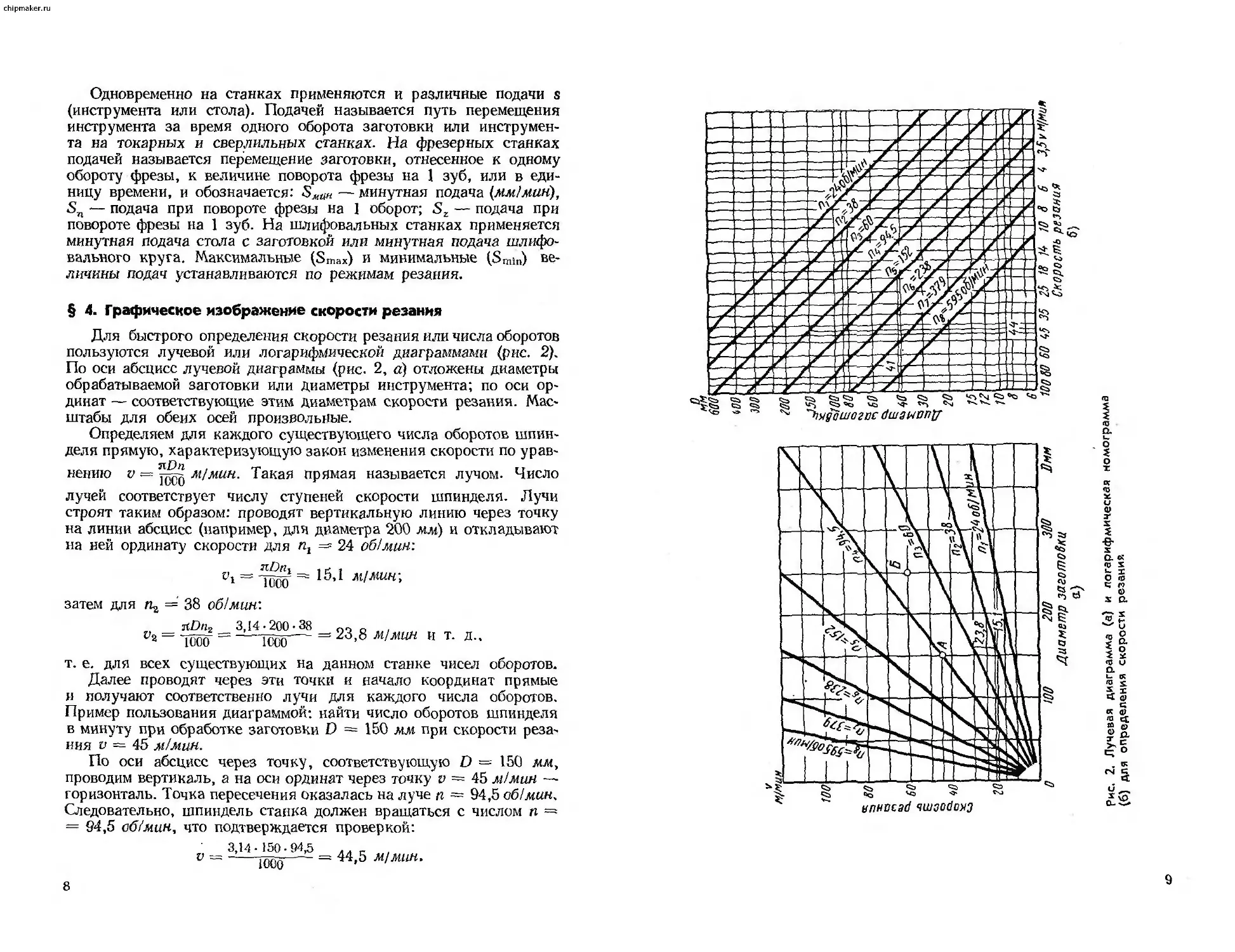

§ 4. Графическое изображение скорости резания

Для быстрого определения скорости резания или числа оборотов

пользуются лучевой или логарифмической диаграммами (рис. 2).

По оси абсцисс лучевой диаграммы (рис. 2, и) отложены диаметры

обрабатываемой заготовки или диаметры инструмента; по оси ор-

динат ~ соответствующие этим диаметрам скорости резания. Мас-

штабы для обеих осей произвольные.

Определяем для каждого существующего числа оборотов шпин-

деля прямую, характеризующую закон изменения скорости по урав-

нению v — м/мин. Такая прямая называется лучом. Число

лучей соответствует числу ступеней скорости шпинделя. Лучи

строят таким образом: проводят вертикальную линию через точку

на линии абсцисс (например, для диаметра 200 мм) и откладывают

на ней ординату скорости для nt =s 24 об/мин-.

fi = "10^ =15,1 М/мин-,

затем для пг = 38 об/мин'.

лОп2 3,14-200-38 о ,

= ТШ = “Too"— = 23,8 м1мин и т- д-

т. е. для всех сущ< ствующих на данном станке чисел оборотов.

Далее проводят через эти точки и начало координат прямые

и получают соответственно лучи для кажцого числа оборотов.

Пример пользования диаграммой: найти число оборотов шпинделя

в минуту при обработке заготовки D == 150 мм при скорости реза-

ния v = 45 м/мин.

По оси абсцисс через точку, соответствующую D = 150 мм,

проводим вертикаль, а на оси ординат через точку v ~ 45 м/мин —

горизонталь. Точка пересечения оказалась на луче п ~ 94,5 об/мин.

Следовательно, шпиндель станка должен вращаться с числом п =

= 94,5 об/мин, что подтверждается проверкой:

3,14-150-94,5 . . _ ,

f = -—ПжГ'-- = 44,5 М!М1Н-

8

Рис. 2. Лучевая диаграмма (а) и логарифмическая номограмма

(б) для определения скорости резания

9

I chipmaker.ru

Если точка пересечения находится между двумя лучами, то

лучше принимать п нижележащего луча. Например, D — 250 мм,

v = 60 м/мин, точка пересечения Б оказалась между лучами п =

= 94,5 и и = 60 об/мин. Настройку производим на п = 60 об/мин.

При этом скорость резания v = 47 м/мин.

Лучевая диаграмма имеет недостатки. В зоне начала коорди-

нат лучи расположены очень тесно и для больших чисел оборотов

поднимаются очень круто, что приводит к ошибкам.

Логарифмическая диаграмма (рис. 2, б) устраняет эти недо-

статки. Для пояснения сущности этой диаграммы прологарифми-

руем выражение nDn

v = Гббб м/мин

и получим

ig^igD+igS-

Заменяя значения 1g v через х, IgD через у, a 1g Д" через с,

получим уравнение прямой х = у + с.

Коэффициент при у равен 1, что соответствует тангенсу угла

наклона прямой 45°. Ввиду этого прямая, определяющая значение

п, будет наклонена к осям координат под углом 45°.

Примеры пользования диаграммой:

а) определить скорость резания v при обработке заготовки

D = 150 мм с п = 94,5 об/мин. Проводят горизонталь через точку

D = 150 мм оси ординат до пересечения с линией п = 94,5 об/мин.

Через точку пересечения проводят вертикаль до оси v, на кото-

рой получаем v = 44 м/мин~, б) определить п для обработки де-

тали D = 41 мм при скорости резания v = 20 м/мин. Проводят

горизонталь через точку D = 41 мм и вертикаль через точку

о = 20 м/мин. Точка пересечения лежит на прямой п = 152 об/мин.

Глава II. ПРИВОДЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Для сообщения шпинделю или столу станка различных ско-

ростей перемещения применяются различные приводы: ступен-

чато-шкивной привод, зубчатые коробки скоростей, регулируе-

мый электропривод, гидравлический привод и механический при-

вод с бесступенчатым регулированием вариатора.

Приводом станка называется совокупность передач, сообщаю-

щих целевым узлам станка необходимые движения.

Ступенчато-шкивные приводы, коробки скоростей и регули-

руемые электродвигатели переменного тока дают возможность

получать ступенчатый ряд чисел оборотов или двойных ходов.

Регулируемые электродвигатели постоянного тока, гидравлический

привод и механические вариаторы дают возможность осуществлять

бесступенчатое, т. е. плавное изменение чисел оборотов или подач.

ю

Гидравлический привод применяется как для вращательного,

так и для поступательного перемещения, но широкое применение

получил для прямолинейных перемещений стола шлифовальных

станков, ползуна протяжных станков, поперечно-строгальных стан-

ков и в других станках.

В современном станке с коробкой скоростей или с другим при-

водом вращение передается от индивидуального электродвигателя

плоским или клиновыми ремнями; практикуется применение флян-

цевого электродвигателя.

§ 1. Типовые передачи в станках

В металлорежущих станках для передачи вращательного дви-

жения применяют ременные, цепные, зубчатые и фрикционные

передачи; для поступательного движения — винт-гайку, реечную

передачу, кулачковые механизмы и др.

Ременная передача. Применяется чаще всего для передачи

движения от электродвигателя к шпиндельной бабке станка

(рис. 3, а). Если обозначим через и пг — диаметр и число оборо-

тов ведущего шкива вала /, а через О2 и п2 — ведомого шкива

вала //, то зависимость между ними будет

«г = п, 0,985 — ntip.n • 0,985.

Отношение = ip.n называется передаточным отношением

ременной передачи, а 0,985 — принято, как поправочный коэф-

фициент на скольжение ремня. Направления вращения ведущего

и ведомого валов совпадают при открытой передаче. Наиболее

распространенными являются клиновые ремни ввиду некоторых

преимуществ перед плоскими: повышенная тяговая способность,

лучшая эксплуатация, меньшие простои при замене ремня. Выбор

типа и числа клиновых ремней связан с передаваемой мощностью

и окружной скоростью.

Цепная передача. Она применяется для передачи движения

от одного вала к другому, находящемуся сравнительно на большем

расстоянии, чем при зубчатой передаче (рис. 3, б). Число оборотов

ведомого вала: 2

Иг ~ ~ — п^ц.п-

z2

Отношение — = t4.„ называется передаточным отношением цеп-

г2

ной передачи, где Zj и г2 — числа зубьев ведущей и ведомой звез-

дочек. Направление вращения валов всегда одинаково.

Цепные передачи применяются как с ролико-втулочными це-

пями, так и с зубчатыми (бесшумными). Выбор их производится

конструктивно в зависимости от назначения узла.

Зубчатая передача цилиндрическими или коническими колесами.

Передача компактна, может передавать большие крутящие мо-

менты. Применяется для изменения чисел оборотов и величин подач

11

в коробках скоростей и подач, а также в качестве привода от элек-

тродвигателя к станку и к другим механизмам (рис. 3, ей г). Ха-

рактеризуется постоянством передаточного отношения. Число обо-

ротов ведомого вала II определяется так:

Иг ~ П9

где zt и z2 — числа зубьев ведущего и ведомого колес. Отношение

— = г3.л называется передаточным отношением зубчатой передачи.

В зубчатой передаче из двух зубчатых колес направления вращения

ведущего и ведомого валов различные. При необходимости изме-

нения направления вращения устанавливают промежуточное (пара-

зитное) колесо.

Червячная передача. Применяется в большинстве случаев для

резкого понижения числа оборотов ведомого вала одной передачей,

а также для плавности и равномерности движения и в делительных

цепях станков (рис. 3, д). Число оборотов червячного колеса опре-

деляется так:

12

где k — число заходов червяка;

z — число зубьев червячного колеса;

1ч.п — передаточное отношение червячной передачи.

Для механизма, состоящего из нескольких последовательно

расположенных передач, общее передаточное отношение равно

произведению передаточных отношений всех элементарных пе-

редач.

Реечная передача. В станках применяется для перемещения

кареток суппортов, столов и других частей (рис. 3, ё). За п обо-

ротов колеса в минуту скорость перемещения рейки определится

по формуле Zfn itzrnn /о.

v = looo ~ Tooo mImuh-

Для передачи, состоящей из червяка и рейки (рис. 3, ж),

t,,kn cos В

1000 cos (а — fl) ' ’

где z — число зубьев колеса;

t — шаг зуба;

т — модуль зацепления;

t4 — шаг червяка;

(3 — угол подъема винтовой линии червяка;

а — угол между осью червяка и направлением движения

рейки.

Винт — гайка. Применяется для перемещения столов, суп-

портов, салазок и других частей станков (рис. 3, а).

Если обозначим шаг винта через t, а число оборотов в минуту

винта или гайки через п, то скорость перемещения одного из эле-

ментов tn

V = TOGO

Кулачковая передача. Применяется преимущественно в авто-

матах или в полуавтоматах (рис. 3, и), а также в других станках

как средство управления и силовой передачи. Если, например,

на дисковом кулачке (/) радиус изменяется от до R2 по зако-

ну архимедовой спирали в пределах угла а, то скорость ползуна

на этом участке R.2-Rx QKno пк ,

V = —-----± • 360° • М MUH,

а 100О

г> _ п

Выражение 2 - 360° называют шагом спирали, выражение

(R2 — Ri) — подъемом кривой на участке угла а. Для передачи

цилиндрическими кулачками (//)

h nD

ипол = у -fooo Пк м<мин>

где I — длина дуги участка;

h — подъем кривой на данном участке;

лО — длина окружности развертки кулачка;

пк — число оборотов кулачка в минуту.

13

chiprnaker.ru

§ 2. Ряды чисел оборотов шпинделей и чисел двойных ходов

Чтобы станок при заданных скоростях и диаметрах заготовки

давал экономически выгодный режим обработки, необходимо распо-

лагать числа оборотов от nmin до «тах по определенному закону. Акад.

А. В. Гадолин в 1876 г. предложил применять в станках геометри-

ческий ряд чисел оборотов.

Допустим, мы имеем следующие числа оборотов, расположен-

ные по геометрическому ряду в возрастающей степени:

nt, п2, п3, п4, п&, n6,...,n^lt пг,

где tiz лтах.

По закону геометрической прогрессии имеем

"2 = Пз _ _ "5 = „в _

п1 п5 ^2-1

где ср называется знаменателем ряда.

Далее, п2 = /г, ср:

n3 = n2<p = «jtp2; п4 = п3(р = ад3;

П5 ~ ~ «1ф4; «6 — = ад>Б!

Пг = Пг-1Ф = И1Ф* Х-

г—1Г

Знаменатель ряда ф = 1/ —

получим г_

или, заменив nt = nmin; пг = птах»

Значение = R называется диапазоном регулирования чи-

ramin

сел оборотов. Отношение R в некоторой степени характеризует

универсальность станка. Чем меньше значение R, тем меньше уни-

версальность. Например, в устаревших станках токарной группы

R = 40 4- 50; в современных — R = 160 4- 200.

Принятые в Советском Союзе нормализованные значения зна-

менателя ряда чисел оборотов приведены в табл. 2.

Таблица 2

Знамена- тель ряда Определено из зависимости Относительная потеря ско- рости Л в % Л= VZZL.100 У Знамена- тель ряда Определено из зависимости Относительная потеря ско- рости А в % Д ЮО <₽

1,06 1,12 1,26 1,41 м £ WfI х® х® 51 51 51 51 II II II Н_ i wl tel toi N3l 5 10 20 30 1,58 1,78 2 j>TO = 2 ^10=*^ 2 *°71о = /2 40 45 50

14

Рис. 4. Схема ступенчато-шкив-

ного привода с перебором

диаметры ступеней которого

Значения знаменателей установлены из следующих сообра-

жений. По ГОСТу 8032—56 и на основании нормали станкостроения

НП-1 знаменатели должны удовлетворять требованию <р = у/10

(принцип удесятерения), где предусмотрены значения Е = 40, 20,

10, 5; затем были добавлены значения 4, у, у. Смысл принципа

удесятерения: если имеется пх оборотов, то через Е членов встретится

число оборотов в 10 раз большее, т. е. 10щ = п1+е — ПхфЕ,

откуда <р = >/1б. Кроме того, значения знаменателей должны также

удовлетворять требованию ф = >/2 (принцип удвоения) ввиду при-

менения в станках двухскоростных электродвигателей. Поэтому,

если в ряде чисел оборотов есть член пх, то должен быть член,

где пу — 2пх. Следовательно, 2пх = откуда ф = у^2, где

Ej — целое число. Так как значение ф должно удовлетворять обоим

В,--------------------------------- г -

значениям одновременно, то ф = у 10 = у 2; решая уравнение,

получим Ej = 0,ЗЕ, т. е. если

Е = 40, то Е1 = 12 и т. д.

В станках с прямолинейным

рабочим движением расположение

чисел двойных ходов также осу-

ществляется по закону геометриче-

ского ряда. Величины подач для

многих станков располагаются

также по геометрическому ряду.

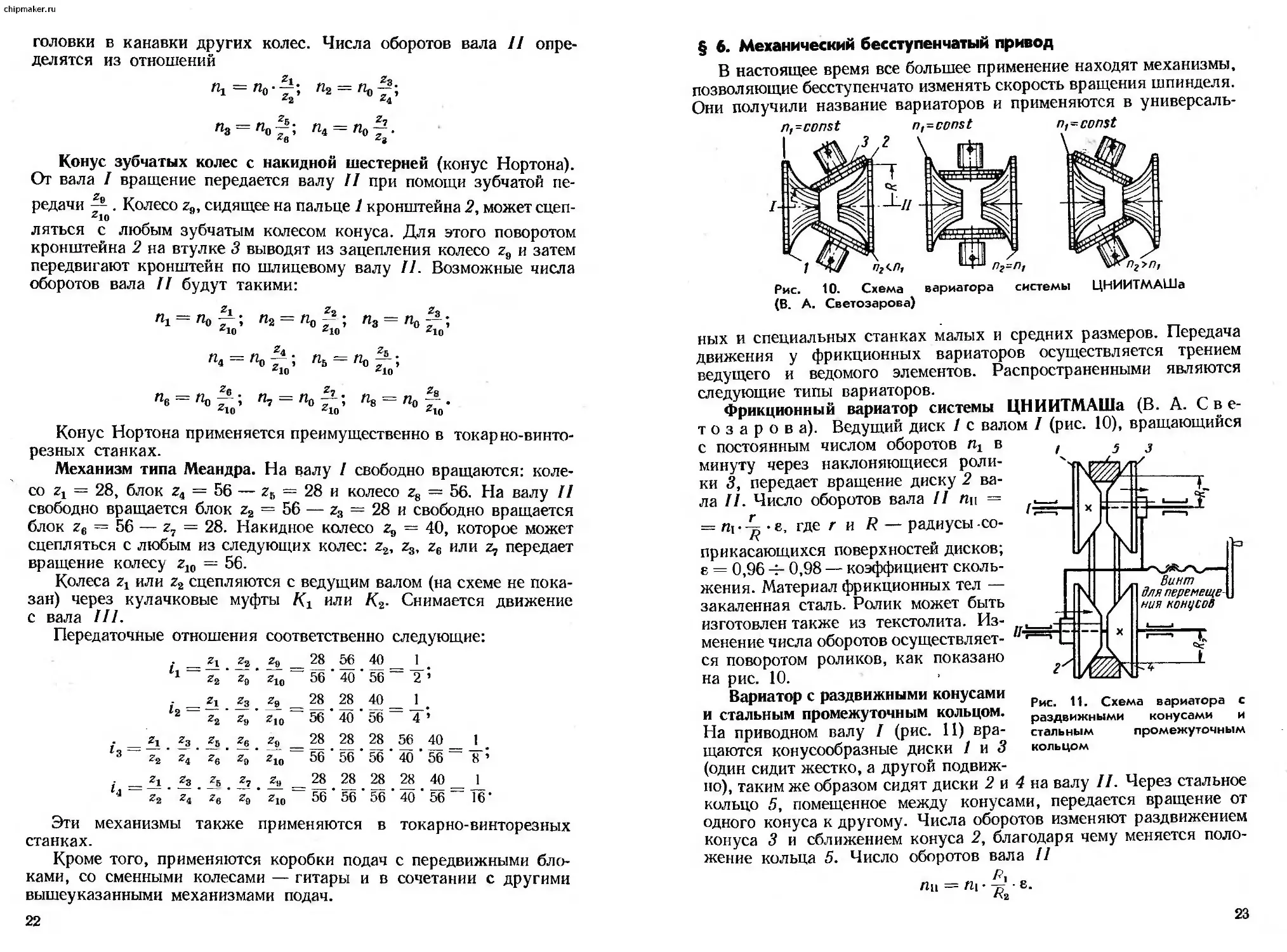

§ 3. Ступенчато-шкивный привод

Ступенчато-шкивный привод ос-

тался в маломощных станка? не-

которых типов и в станках, пред-

назначенных для приборостроения.

Ступенчато-шкивный привод встре-

чается двухступенчатый, трех- и

даже пятиступенчатый с перебором

или без него. Схема четырехсту-

пенчатого шкивного привода с пе-

ребором показана на рис. 4.

Вращение передается от вала 1

контрпривода, который делает

п0 = 300 об/мин. На этом валу жест-

ко закреплен ступенчатый шкив,

показаны на рис. 4. Через плоский ремень вращение передается

тоже четырехступенчатому шкиву, свободно вращающемуся на

шпинделе 5.

Ступенчатый шкив 6 жестко связан с зубчатым колесом zt — 38,

передающим вращение колесу za = 94. На одной втулке с колесом

15

chipmaker.ru

z2 сидит колесо z3 = 22, находящееся в зацеплении с колесом z4 =

== 66. Колесо г4 закреплено жестко на шпинделе. Втулка, на кото-

рой закреплены колеса z2 и z3, свободно вращается на валу 2 с эксцен-

тричными шейками 3. Зубчатая передача— называется перебо-

ром. 2 4

Вращение шпинделя может быть осуществлено либо включе-

нием перебора, т. е. с участием передачи — • —, либо без нее.

^2 ^4

Число оборотов шпинделя при включенном переборе опреде-

ляются по формулам:

плл Л ^8 22 ton ez!

zij = 300 • -jgQ • 0,985 • 94 • = 18,9 об!мин-,

qoo 123 f\ лог 38 22 4

n2 = 300 • J56 • 0,985 • 94 ’ 6g = 31,4 об/мин

Таким образом, изменение числа оборотов

последовательной переброской ремня на шкивы

190 „

-„г-. На схеме показано положение ремня для

шпинделя п4 = 84 об/мин.

Повернув рукояткой 4 вал 2 относительно шеек 3, колеса г2 и г3

выходят из зацепления с колесами zt и г4; этим самым выключается

перебор. Передача вращения шпинделю (последний скрепляется

с колесом z4 при помощи пальца 7, входящего в отверстие торца

шкива) передается непосредственно от шкива 6. Значения чисел

оборотов при выключенном переборе будут определены:

90

п-о = 300 • jgg• 0,985 = 140 об/мин;

пв = 3000,985 = 233 об/мин;

п7 = 300 - 0,985 = 374 об/мин;

1 До

п8 = 300 • ™ • 0,985 = 622 об/мин.

Перебор применяется для увеличения числа скоростей шпинделя.

Для использования одного ремня на всех ступенях необходимо

соблюдать условие

d± -Т Di = d2 -f- D2 = d3 4- D3 = di Д O4,

t. e. сумма диаметров ступеней ведущего и ведомого шкивов должна

быть постоянна.

и т. д.

осуществл яется

90 123 156

190’ 156’ 123 И

числа оборотов

§ 4. Коробки скоростей

Коробкой скоростей называется механизм, состоящий из ряда

элементарных передач, предназначенный для изменения чисел обо-

ротов шпинделя.

16

Достоинствами коробок скоростей являются возможность полу-

чения широкого диапазона регулирования чисел оборотов, передача

больших мощностей, надежность в работе, простота обслуживания.

Наиболее распространенными являются следующие коробки

скоростей.

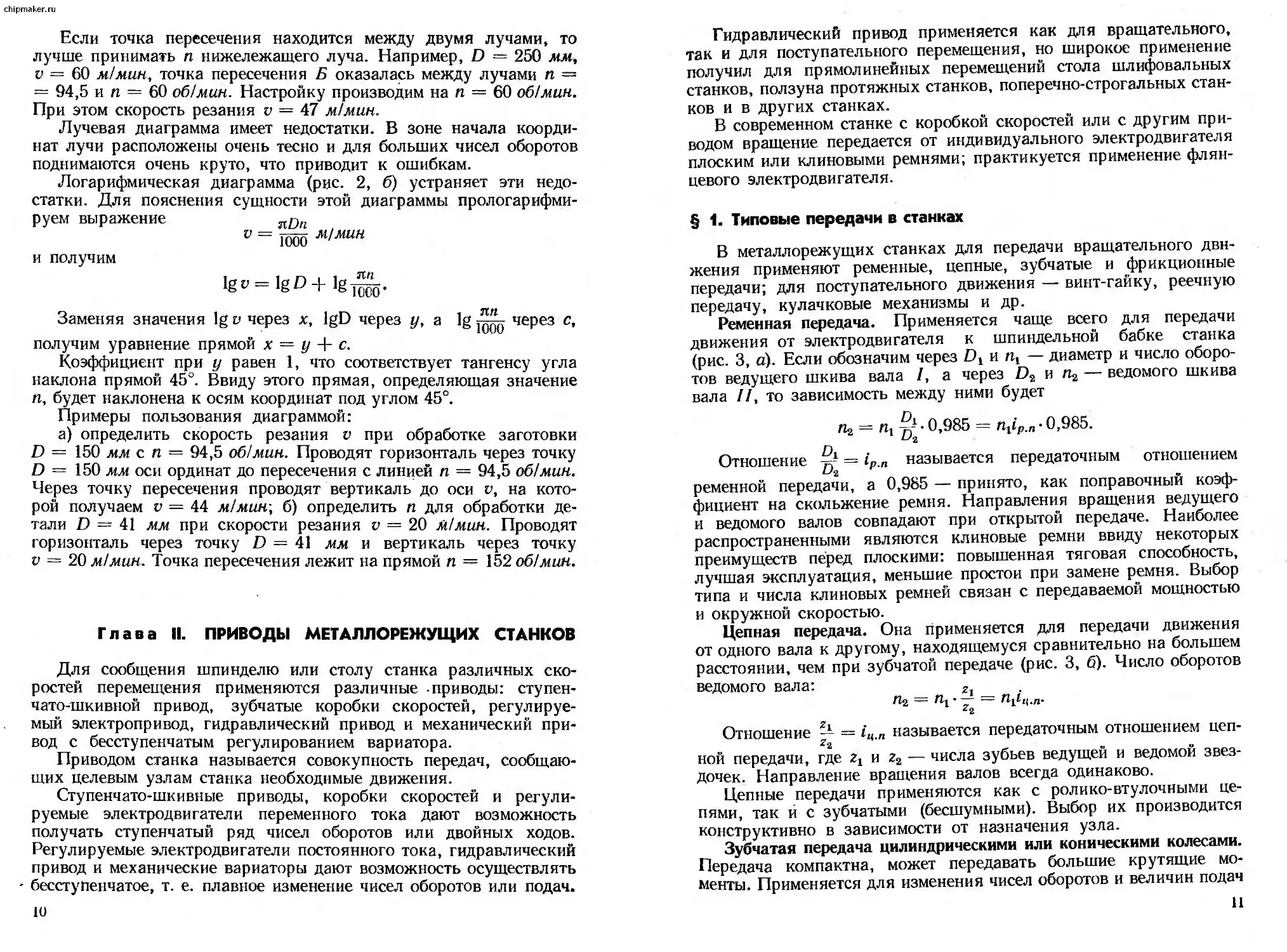

Коробки скоростей со сменными колесами применяются в авто-

матах, полуавтоматах и в станках для серийного и массового изго-

товления деталей (рис. 5). Передача движения от вала I к валу III

передается через сменные колеса у и передачу у = |^. Числа обо-

ротов шпинделя определяются по формуле

60 '7ОЛ1 60

«1Шп = 73О-Т'5О ИЛИ ^П = 730-Т-50’

где а и Ь — числа зубьев сменных колес. В первом случае исполь-

а Ь

зуется пара у, а во втором

п=730об/мин

Рис. 5. Схема коробки скоростей

со сменными колесами

nD-750otilHUH

7 z=20

z=74

Mi ‘

Ш

г=6бх.

Z=?<?

,2=68 ,2=73 ,г=22

]Ш

Щ пшп.

\=39z=74

Рис. 6. Схема коробки скоростей

с включаемыми муфтами

Коробки скоростей с кулачковыми муфтами. В них изменение

чисел оборотов шпинделя производится переключением муфт М1,

Л12 и М3 влево или вправо (рис. 6). Числа оборотов шпинделя опре-

деляются по уравнениям кинематической цепи по формуле, где

в числителе указываются участвующие в зацеплении числа зубьев ве-

дущих колес, а в знаменателе — ведомых. В табл. 3 указаны по-

рядок включения муфт и соответствующие уравнения цепей для

различных ступеней.

Коробки скоростей с передвижными блоками колес. Приме-

нение нескольких блоков зубчатых колес дает возможность увели-

чить число скоростей шпинделя (рис. 7). Получение различных

чисел оборотов достигается зацеплением пар зубчатых колес —

перемещением соответствующих блоков (рис. 7). При перемещении

блока на валу I в зацеплении может быть одна из четырех пар:

ен, но или т=, -гЛ. В последнем случае колесо z = 40 вала / заце-

эУ ’ 53 47 40 J

пляется с колесом z — 27 блока Бх. При перемещении блока В2

на валу II в зацеплении будет одна из двух пар: или ет. После-

0131

17

chipmaker.ru

Таблица 3

Сту- пень Уравнение кинематической цепи Включение муфт

Ml Ms Л!з

1 20 48 39 22 ... л, «1=750_._=24 об/мин Влево Влево Вправо

2 28 48 39 22 „0 ,, «-’=750 • §4 • й • уд 74=38 об/мин Вправо

3 п3=750 • Ц • ||=60 об/мин Влево Вправо

4 28 22 л._ nt — 750 ‘ 66 ‘ 74 = °б/мин Вправо

5 20 48 1со /гб = 750 152 Об/мин Влево Влево Влево

6 '7КГк 48 ПОО п—750-^-Х7 = 238 обмин ° 66 64 ' Вправо

7 20 73 „„ ,, п,—750- 74 ‘ з§ = 379 об/мин Влево Вправо

8 28 73 ,, п8 = 750 • = • = — 595 об мин 8 6Ь 39 1 Вправо

довательность участвующих зубчатых колес в зацеплении для раз-

личных чисел оборотов и определение их указаны в уравнениях

кинематических цепей при числе оборотов вала / п0 = 600 об/мин:

rtj = 600 • - • U = 55,5 об/мин-,

ОУ о 1

П2 = 600 • II = 79,5 Об/мин-,

□□ о!

п3 = 600 • || • || = 109 об/мин:

nt — 600 • || • || = 156 об/мин:

п5 — 600-Ц -1| = 214 об/мин:

не — 600 • || • || = 306 об/мин:

п7 = 600 • || • || = 422 об/мин:

п8 = 600 • Ц • || = 600 об/мин.

18

Иногда в общем виде уравнение кинематической цепи записы-

вается в таком виде:

600-

21

59

27

53

33

47

40

40

21

81

5Т

51

= п об/мин.

Здесь в вертикальных столбцах указаны пары зубчатых колес

(ведущего и ведомого), которые могут участвовать в передаче при

Рис. 7. Коробка скоростей с передвижными

блоками колес

различном положении

блоков: первый стол-

бец — колеса блока вала

/; второй столбец —

колеса блока вала II,

причем участвовать мо-

жет только одна из вы-

шеуказанных в столбце

пара. Блоки и Б2

переключают соответст-

вующими рукоятками,

выведенными из короб-

ки.

Для наглядного пред-

ставления на рис. 8 по-

казан график чисел обо-

ротов коробки скоро-

стей. Он показывает числа оборотов каждого вала коробки скоро-

стей и как осуществляется передача движения от одного вала

к другому.

График чисел оборотов состоит из ряда горизонтальных линий,

расположенных на одинаковом расстоянии друг от друга; число

этих линий соответствует числу валов коробки скоростей. На ка-

ждой горизонтальной линии наносятся точки по числу скоростей,

обозначающие числа оборотов на той или иной скорости. Чем пра-

вее находится точка, тем большее число оборотов она изображает,

а чем левее, тем меньшее число оборотов. Если соединить точки

одной горизонтальной линии с точками другой горизонтальной

линии соответствующей передачи, то линии соединения этих точек

символически представляют собой передаточные отношения колес

от одного вала к другому.

Вертикальное расположение этих линий означает, что переда-

точные отношения колес i — 1. При наклонном вправо от ведущего

к ведомому i 1 и при наклонном влево — i < 1.

19

chipmaker, ru

График вычерчивается в логарифмической сетке. Ввиду того

что числа оборотов расположены по геометрическому ряду со зна-

менателем <р, расстояния между точками будут одинаковыми.

Вал II имеет четыре скорости вращения. Поэтому на горизонталь-

ной линии вала II изображены четыре точки. Передача движения

от вала I к валу II может осуществляться четырьмя передачами:

21 27 33 40 u , ..

т?; тт:-Наклон соединяемых линии точек вала I и вала //

21 27 33

для трех передач: й и ,7 влево. Это означает, что передаточное

ОД vu Q /

40

соединяемая линия вертикальна.

отношение i < 1. Для передачи

Рис. 8. График чисел оборотов

передачи соединяемая линия

Следовательно, передаточное

отношение i = 1.

Так как вал III имеет во-

семь скоростей, то линия вала

III имеет восемь точек.

Передача движения от вала

II к валу III может осуществ-

21

ляться двумя передачами: gj или

||. Для первой из этих двух

передач отклонение соединяе-

мых линий влево (передаточное

отношение i < 1), а для второй

вертикальна. По графику можно

быстро определить числа оборотов каждого вала. Например,

вал II вращается в пределах 214—600 об/мин. Для получения

какого-либо числа оборотов на графике видно, какие зубчатые

33 21

передачи участвуют. Например, для п= 109 об/миндля

27 51

п = 360 об/мин—ёо’ё?. Достаточно проследить, с какой точкой

Do D1

вала III соединяется точка вала II, затем с валом 1.

Коробки скоростей с передвижными блоками колес наиболее

распространены в современных станках и имеют ряд преимуществ:

все колеса, не участвующие в передаче движения, выведены из за-

цепления, и благодаря этому колеса меньше изнашиваются; простота

конструкции (отсутствие муфт) и т. д.

Коробки скоростей с кулачковыми муфтами в комбинации с

передвижными колесами применяются в токарно-револьверных

станках при частых переключениях скоростей. Переключение осу-

ществляется при помощи кулачковых муфт и блоков от гидроци-

линдров, управляемых соответствующими рукоятками по принципу

преселективного управления (предварительное установление ру-

кояток для следующих скоростей).

Кинематическая схема коробки показана на рис. 44.

Коробки скоростей с фрикционными и с электромагнитными

муфтами применяются при частых переключениях скоростей.

20

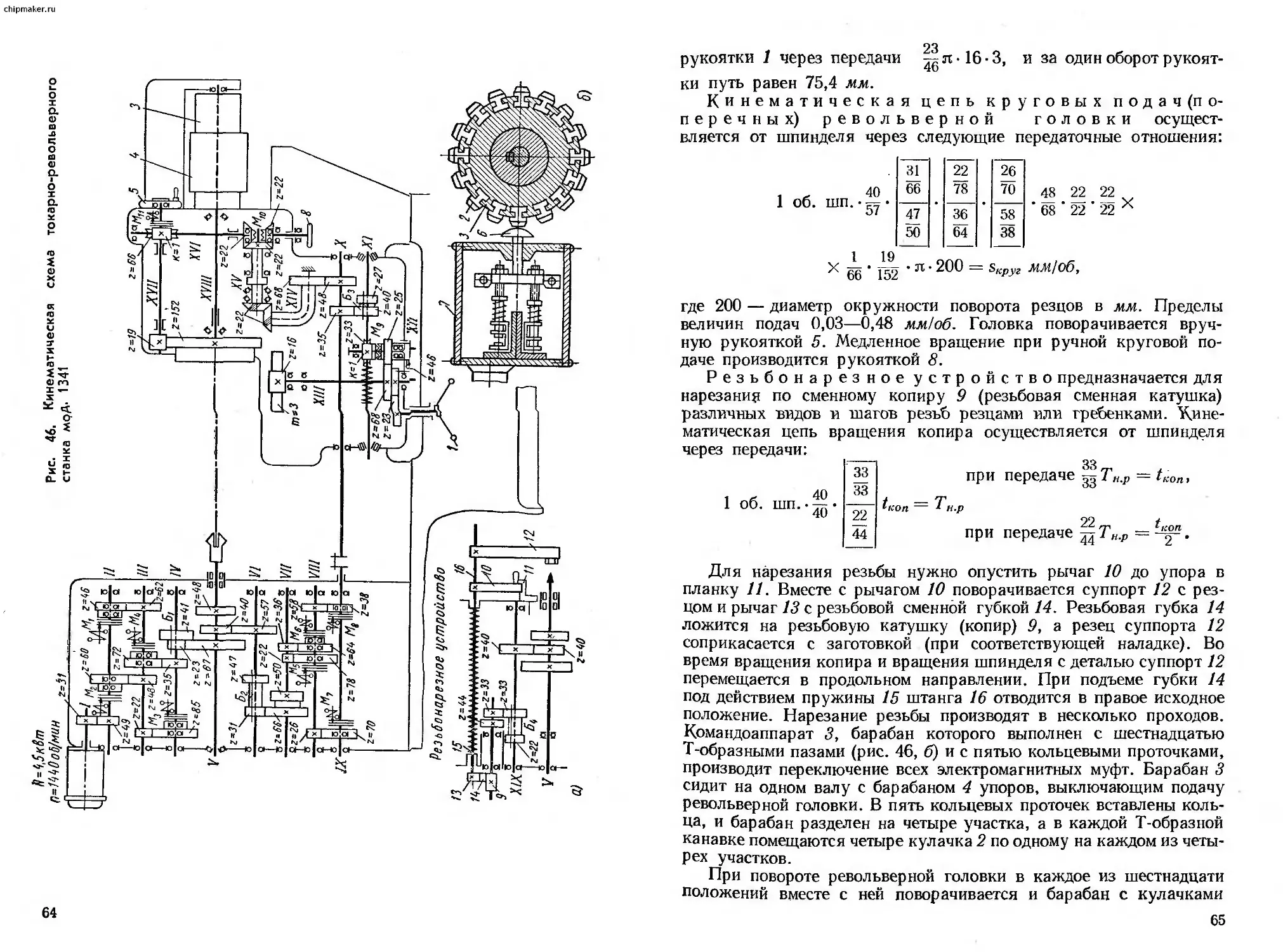

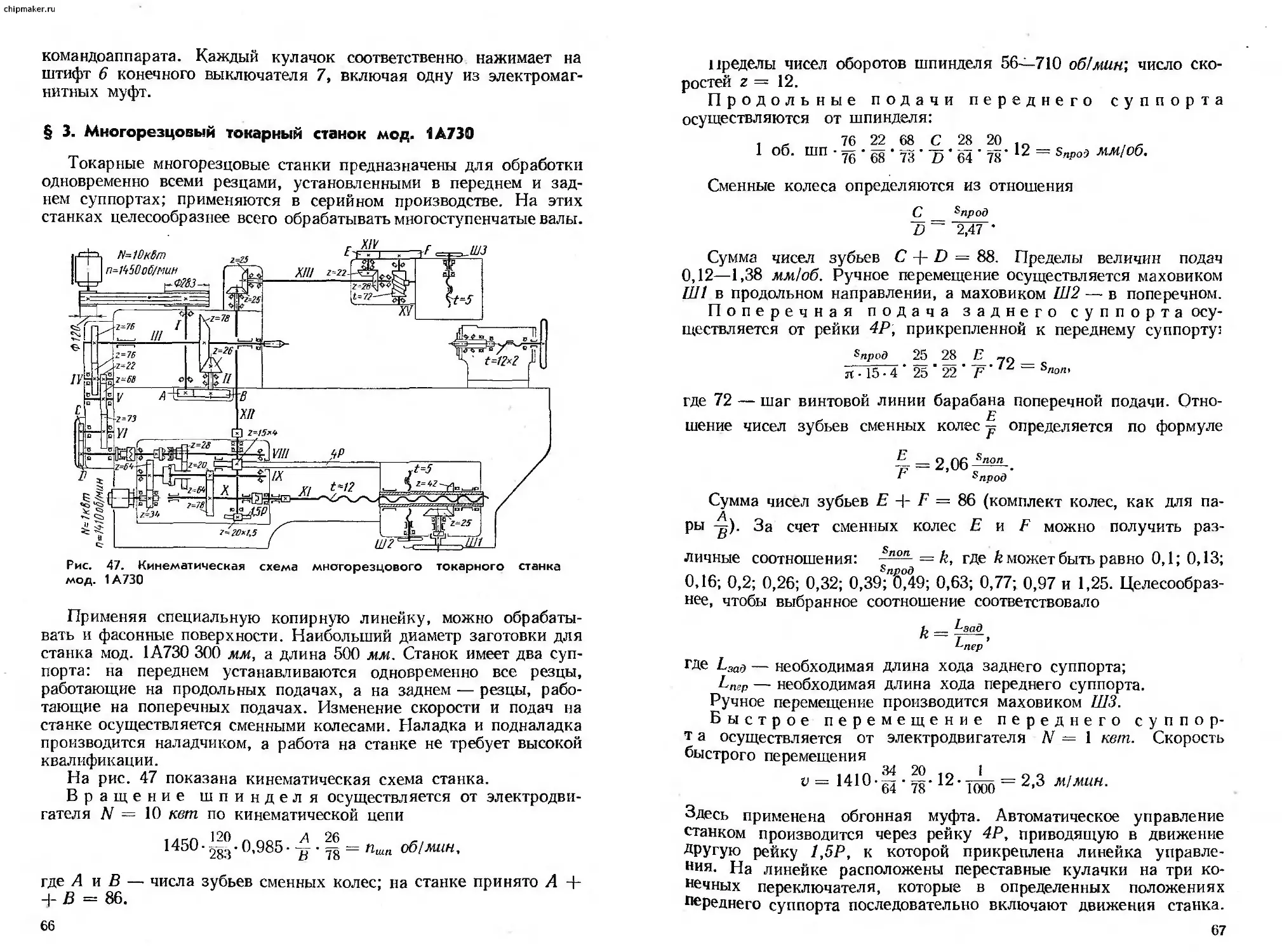

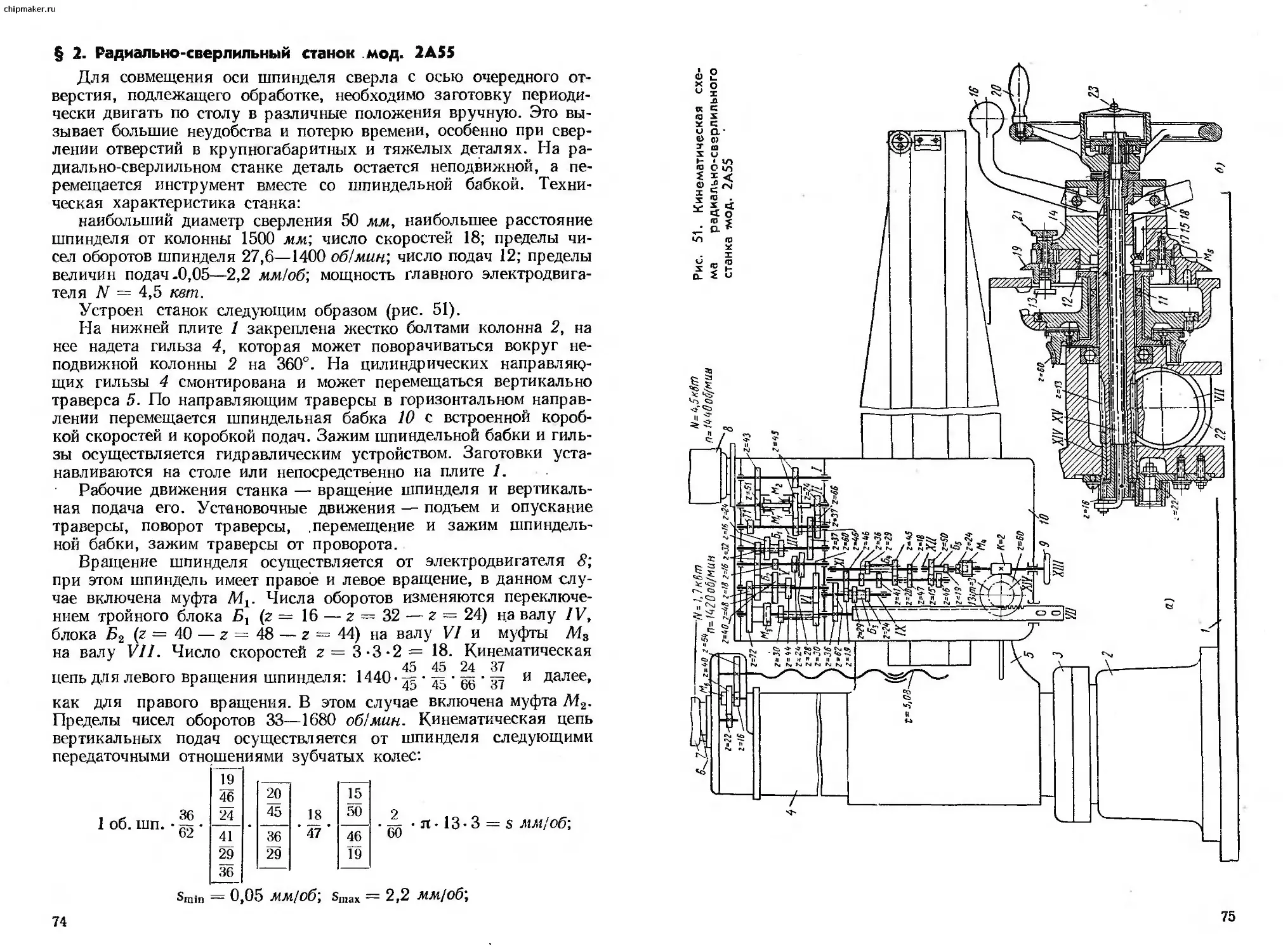

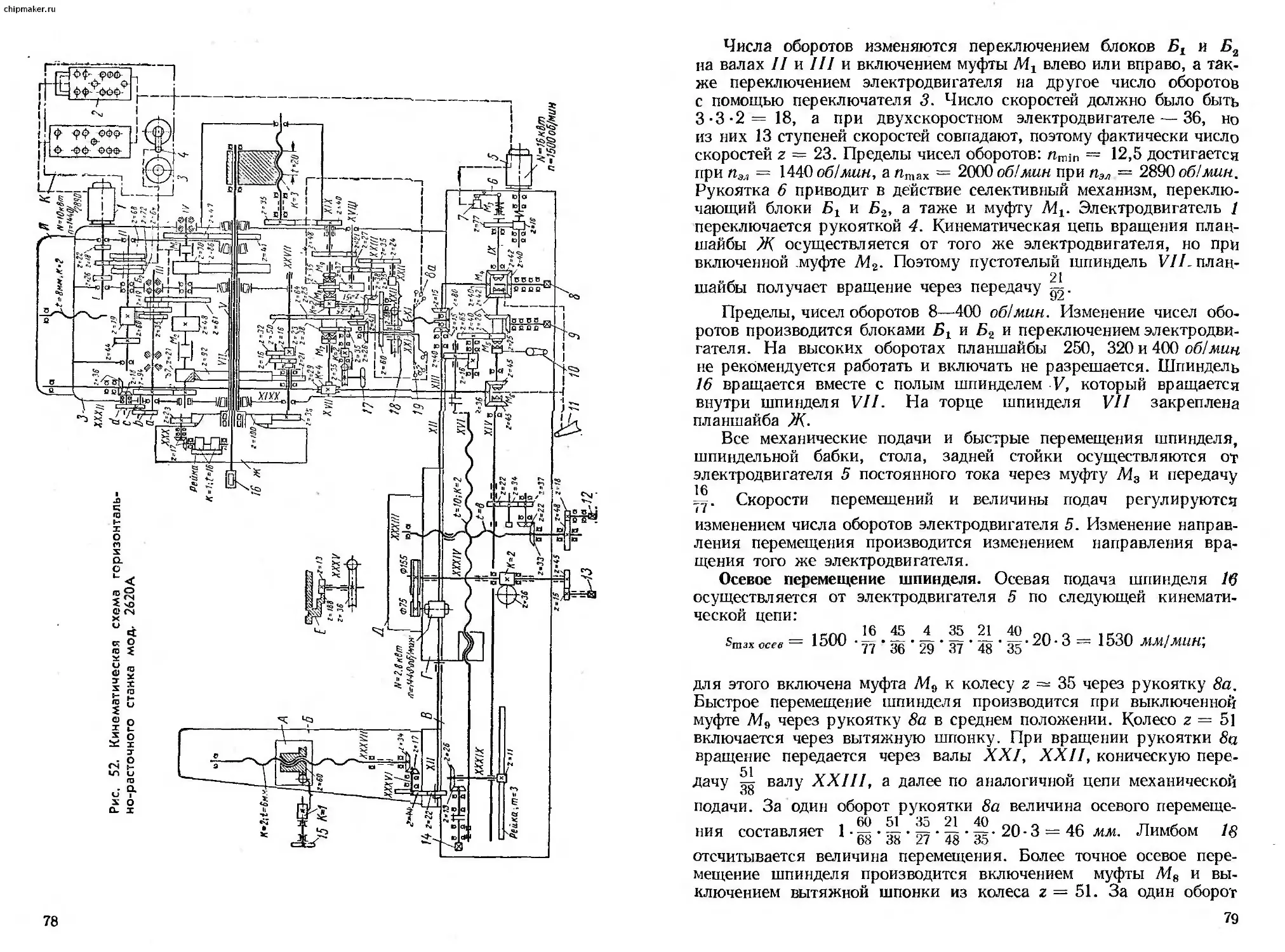

Кинематическая схема коробки показана на ' рис. 46. Переключе-

ние муфт и блоков может осуществляться автоматически от командо-

аппарата. Быстрота переключений значительно сокращает вспо-

могательное время.

Очень часто коробки скоростей строятся комбинированными,

где сочетаются блочное переключение и различные муфты.

§ 5. Коробки подач

Для получения различных

лильных, фрезерных и других

величин подач в токарных, свер-

станках применяются коробки по-

дач, состоящие из раз-

личных элементарных

передач.

В станках токарной

и сверлильной групп

привод коробок подач

кинематически связан

со шпинделем, а на фре-

зерных станках осуще-

ствляется от индиви-

дуального электродви-

гателя или от общего

электродвигателя через

приводной вал коробки

скоростей.

В коробках подач

применяются следующие

механизмы: конус с вы-

тяжной шпонкой (рис.

9, а), конус зубчатых

колес с накидной ше-

стерней (конус Нортона)

(рис. 9, б) и механизм

типа Меандра (рис. 9, в).

Конус с вытяжной

шпонкой. Вал / — ве-

дущий, вал II — ведо-

мый. Вращение валу

11 передается через

вытяжную шпонку 3,

которая под действием

плоской пружины /

Рис. 9. Механизмы коробок подач

попадает в шпоночную

канавку одного из колес z6, z4, z2, zs. Остальные колеса вала 11

свободно вращаются. Колеса zx, z3, z5, z7 закреплены жестко на валу

и вращаются с числом оборотов в минуту nu. Для изменения числа

оборотов вала 11 шпонку 3 перемещают тягой 2 до попадания ее

21

chipmaker.ru

головки в канавки других колес. Числа оборотов вала 11 опре-

делятся из отношений

Z, Z3

z2 Z4

Пз = Ло-Л «4 = «о г-

zfl z3

Конус зубчатых колес с накидной шестерней (конус Нортона).

От вала / вращение передается валу II при помощи зубчатой пе-

редачи . Колесо ze, сидящее на пальце 1 кронштейна 2, может сцеп-

ляться с любым зубчатым колесом конуса. Для этого поворотом

кронштейна 2 на втулке 3 выводят из зацепления колесо z9 и затем

передвигают кронштейн по шлицевому валу II. Возможные числа

оборотов вала II будут такими:

Z3

«3 = "о/;

Z10

= /?о —;

г1о

Z, Z2

«1 = «ог; Па = ЯоЛ

Z10 Z10

«4 = «О 7

210

пе — по % » — по ~ п8 — Ио -8

zio zio zto

Конус Нортона применяется преимущественно в токарно-винто-

резных станках.

Механизм типа Меандра. На валу / свободно вращаются: коле-

со гх = 28, блок z4 = 56 — z5 = 28 и колесо z8 = 56. На валу II

свободно вращается блок z2 = 56 — гя = 28 и свободно вращается

блок z6 = 56 — z7 = 28. Накидное колесо г9 = 40, которое может

сцепляться с любым из следующих колес: z2, z3, ze или z, передает

вращение колесу г10 = 56.

Колеса z4 или z2 сцепляются с ведущим валом (на схеме не пока-

зан) через кулачковые муфты или К2- Снимается движение

с вала III.

Передаточные отношения соответственно следующие:

zt z2 z9 28 56 40 1

11 ~ Т2 ’ Та Zjg “ 56'40'56 ~ ~2 ’

z, z3 z9 28 28 40 1

*2 z2 z9 z10 56 40 56 4 ’

. _ Zj z3 z8 ze z9 __ 28 28 28 56 40 _ 1

*3 z2 z4 z6 z9 z10 56 56 56 40 56 8 ’

z2 z4 ze z9 z10 56 56 56 40 56 16’

Эти механизмы также применяются в токарно-винторезных

станках.

Кроме того, применяются коробки подач с передвижными бло-

ками, со сменными колесами — гитары и в сочетании с другими

вышеуказанными механизмами подач.

22

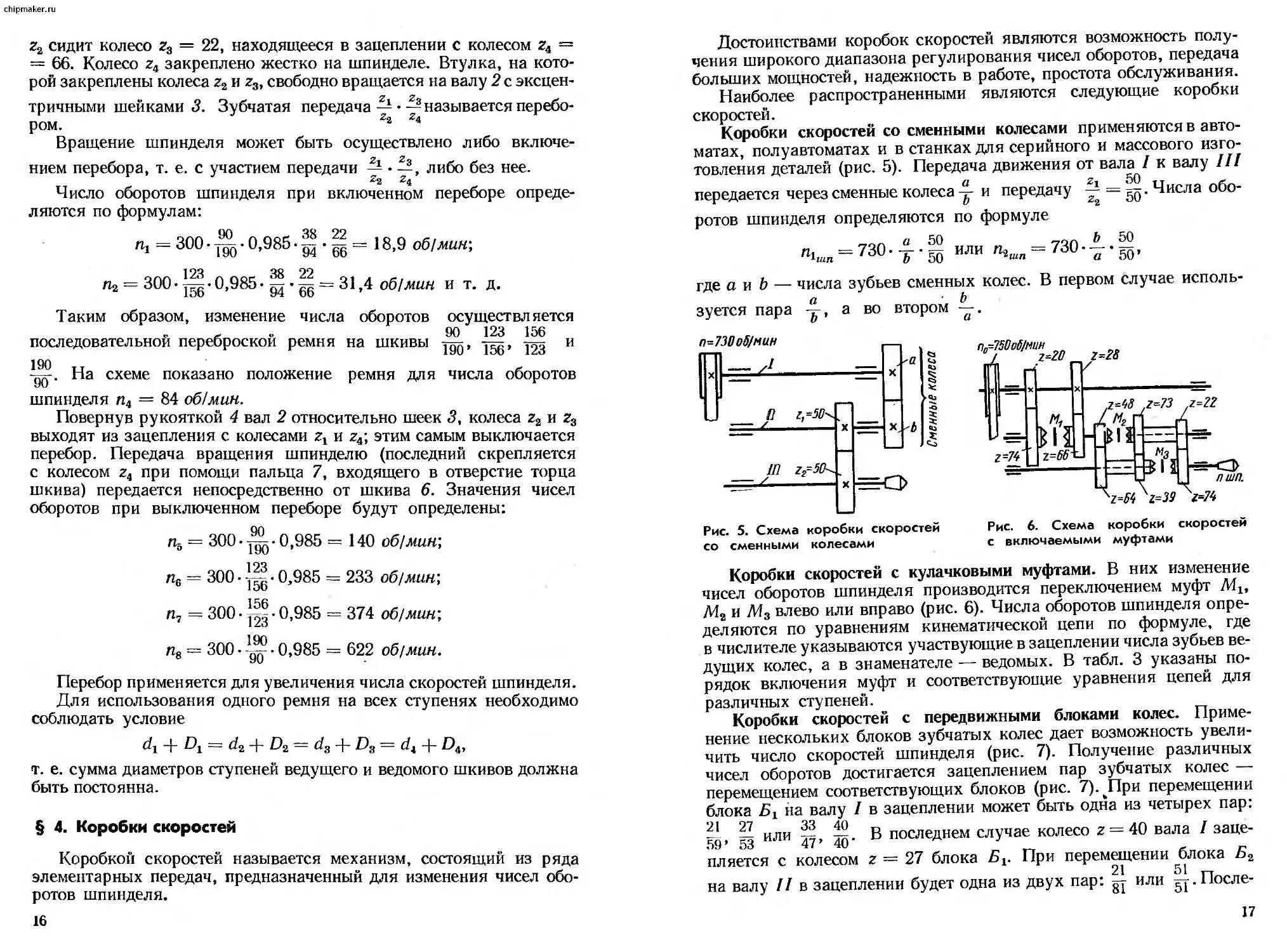

§ 6. Механический бесступенчатый привод

В настоящее время все большее применение находят механизмы,

позволяющие бесступенчато изменять скорость вращения шпинделя.

Они получили название вариаторов и применяются в универсаль-

Рис. 11. Схема вариатора с

раздвижными конусами и

стальным промежуточным

кольцом

ных и специальных станках малых и средних размеров. Передача

движения у фрикционных вариаторов осуществляется трением

ведущего и ведомого элементов. Распространенными являются

следующие типы вариаторов.

Фрикционный вариатор системы ЦНИИТМАШа (В. А. С ве-

то з а р о в а). Ведущий диск 1 с валом 1 (рис. 10), вращающийся

с постоянным числом оборотов Zli в

минуту через наклоняющиеся роли-

ки 3, передает вращение диску 2 ва-

ла //. Число оборотов вала // Лц =

= П\ • • е, где г и R — радиусы -со-

прикасающихся поверхностей дисков;

е = 0,96 -г- 0,98 — коэффициент сколь-

жения. Материал фрикционных тел —

закаленная сталь. Ролик может быть

изготовлен также из текстолита. Из-

менение числа оборотов осуществляет-

ся поворотом роликов, как показано

на рис. 10.

Вариатор с раздвижными конусами

и стальным промежуточным кольцом.

На приводном валу / (рис. 11) вра-

щаются конусообразные диски / и 3

(один сидит жестко, а другой подвиж-

но), таким же образом сидят диски 2 и 4 на валу II. Через стальное

кольцо 5, помещенное между конусами, передается вращение от

одного конуса к другому. Числа оборотов изменяют раздвижением

конуса 3 и сближением конуса 2, благодаря чему меняется поло-

жение кольца 5. Число оборотов вала II

Р,

«и = Л1 • -д' • е.

г<2

23

chipmaker.ru

Шариковый вариатор. Принцип работы вариатора основан на

том, что при повороте четырех промежуточных роликов 1 (рис. 12, а)

изменяются оси вращения шариков 3, находящихся в соприкосно-

вении с дисками 2. Ролики поворачиваются вручную при помощи

червяка 7 и червячных колес 5, внутри которых они вращаются

свободно на пальцах. Левый диск, закрепленный на валу 6, яв-

ляется ведущим, а правый, закрепленный на валу 4, — ведомым.

На рис. 12, б, в, г показаны различные положения опорных

роликов. На этом приводе можно достигнуть диапазона регули-

рования R = 10 -г- 12. Передаточное отношение выражается фор-

мулой (для положения рис. 12, г).

iii_ /?! _ cos (а — Р)

п2 ~ /?2 ~ cos(a+P)’

где и R2 — расстояния от оси ролика до точки касания их

с поверхностью диска;

a — половина угла конуса фрикционного диска;

Р — угол наклона оси вращения шарика относительно

оси вариатора.

§ 7. Электропривод и аппаратура электрического управления

станками

В настоящее время на всех металлорежущих станках приме-

няются электродвигатели (либо общий для движения всех механиз-

мов, либо несколько двигателей для отдельных узлов и механизмов).

24

Рис. 13. Схема бесступенчатого элек-

трического привода

Электрификация металлорежущих станков упрощает управле-

ние их механизмами. На станках чаще всего применяют асинхрон-

ные электродвигатели напряжением 220 и 380 в трехфазного тока:

одно-, двух-, трех- и четырехскоростные.

Регулирование чисел оборотов. Число оборотов в минуту ротора

асинхронного короткозамкнутого трехфазного двигателя опреде-

ляется по формуле (известной из электротехники)

60/,. ч

.« = ~ (1 — s„),

где f — частота переменного тока;

р — число пар полюсов статора;

sn = 0,02 4- 0,08 — скольжение (отставание) ротора.

Таким образом, число оборотов можно регулировать изменением

частоты тока, числа пар полю-

сов, а иногда и изменением ве-

личины скольжения.

Для первого способа необхо-

димо наличие отдельного гене-

ратора переменного тока для

питания двигателя, но более

широкое применение получил

способ изменения числа пар по-

люсов (особенно в многоскорост-

ных электродвигателях).

В качестве электрического

бесступенчатого привода приме-

няется электродвигатель постоянного тока. Диапазон регулирова-

ния чисел оборотов небольшой: = 10 ч-15.

^min

Схема питания регулируемого электродвигателя постоянного

тока показана на рис. 13. Электродвигатель 1 трехфазного тока

приводит во вращение якорь генератора 2 постоянного тока через

эластичную муфту 3. Генератор посылает электродвигателю 4 по-

стоянный ток. При помощи реостата 5, включенного в цепь возбу-

ждения и уменьшающего или увеличивающего сопротивление, из-

меняется число оборотов вала электродвигателя 4, и через передачу

изменяется скорость вращения шпинделя станка. Реостат 6 служит

для пуска электродвигателя 4. Регулирование скорости вращения

электродвигателя 4 постоянного тока может производиться изме-

нением потока возбуждения, подводимого напряжения или сопро-

тивления якорной цепи.

Электрический привод бесступенчатого регулирования широко

применяется в тяжелых и шлифовальных станках. Для увеличения

диапазона регулирования комбинируют двигатель постоянного

тока с несложной коробкой скоростей.

Электромашинный усилитель (ЭМУ). Он представляет собой

генератор постоянного тока с добавочной парой короткозамкнутых

25

chipmaker.ru

щеток аг — а2 (рис. 14, а), который применяется для питания рабо-

чего двигателя станка, а также в качестве возбудителя. Преиму-

ществом его является возможность плавного регулирования ско-

рости электродвигателя, а также возможность управления электро-

приводами большой мощности при незначительной мощности, под-

веденной на вход усилителя. На коллекторе якоря машины уста-

новлены под углом 90° две пары щеток — а2 и Ьг — Ь2. На статоре

расположены две обмотки: В — обмотка возбуждения и К — ком-

пенсационная обмотка. Если подвести к обмотке В мощность Рг =

= UXJ2, то в ней возникнет магнитный поток Фг. В результате

пересечения проводниками вращающегося якоря этого магнитного

Рис. 14. Схема электромашинного усилителя (ЭМУ)

и привода Элир

потока в цепи короткозамкнутых щеток — а2 возникает неболь-

шая э. д. с. Е2, которая создает при небольшом сопротивлении

этой цепи значительный ток 12, который, в свою очередь, создает

магнитный поток Ф2, вызывающий появление э. д. с. Е3. При при-

соединении к щеткам Ьх — Ь2 нагрузки в цепи будет протекать ток /3.

Создаваемая этим током магнитодвижущая сила компенси-

руется э. д. с. обмотки К, поэтому поток возбуждения К не зави-

сит от тока /3, а также от мощности, получаемой от генератора. Если

обозначим Pi — мощность на входе; Р3 — мощность на выходе;

Ui — напряжение на входе усилителя; (73 — напряжение на вы-

ходе; 1г — ток управления в обмотке В: /3 — ток нагрузки, то

коэффициент Ку усиления по мощности электромашинного усили-

теля выражается следующим образом:

К Рз P3J3

Pi ~ UiJE

Обычно общий коэффициент усиления Ку = 8000 10 000. Эти

системы могут обеспечить бесступенчатое регулирование скорости

порядка 400 : 1, 600 : 1, 10 000 : 1 и более.

На рис. 14, б показана упрощенная схема электронно-ионного

регулируемого привода ЭЛИР. Питание рабочего двигателя ДП

26

производится от сети переменного тока через выпрямитель с тира-

тронами. При помощи выпрямителя можно получить двухполупе-

риодное выпрямление.

За первую половину периода точка / (вторичной обмотки транс-

форматора) имеет положительный потенциал, а точка 2 — отри-

цательный. За вторую половину периода точка 1 находится под

отрицательным потенциалом, а точка 2 — под положительным.

Таким образом, поочередно работают тиратроны I и III или II

и / V и ток будет идти за первую половину периода от точки 1 через

тиратрон / к якорю электродвигателя, а через тиратрон III в обмотку

возбуждения двигателя. За вторую половину периода якорь и

обмотка возбуждения будут питаться через тиратроны II и IV.

Следовательно, для питания якоря служат тиратроны I и II, а для

питания обмотки возбуждения — тиратроны III и IV- Напряжение,

подводимое к якорю электродвигателя, регулируется сдвигом фаз

между сеточным Uc и анодным Ua напряжениями, осуществляемыми

с помощью фазорегулятора.

Достоинством привода является отсутствие ухода за ним в про-

цессе работы, но ограниченный срок службы ламп (1000 ч) и низкий

коэффициент мощности ограничивают применение привода мощ-

ностью до 10 кет.

Выбор мощности электродвигателя станка. Мощность двига-

теля, необходимая для работы станка, должна соответствовать

номинальной мощности электродвигателя, работающего в продол-

жительном режиме с постоянной нагрузкой. Ввиду того что двига-

теля с номинальной мощностью, совпадающей с требуемой, в ката-

логах обычно нет, подбирают электродвигатель с ближайшей боль-

шей мощностью. Мощность приводного электродвигателя с учетом

механических потерь станка

N = lOTfc) Квт>

где Pz — наибольшая вертикальная составляющая силы резания;

v — скорость резания;

т] — к. п. д. станка.

Аппаратура и схемы электрического управления станками.

Для ручного управления электродвигателями применяются ру-

бильники (рис. 15, а), в настоящее время они вытесняются более

удобными и совершенными устройствами.

Пакетные выключатели и переключатели (рис. 15, б) приме-

няются для включения в сеть электродвигателей, цепей управления

при небольшом числе включений (до 20 включений в час).

Контроллеры (переключатели) барабанного типа (рис. 15, в)

применяются главным образом для управления скоростными дви-

гателями. На валу 1 закреплен барабан 2, выполненный из диэлек-

трика, с медными пластинами 3, соединенными между собой по опре-

деленной схеме. Поворачивая барабан, соединяют поочередно пла-

стины 3 с контактными пальцами 4, расположенными на диэлектри-

27

I'chipmaker.ru

I

I

ческой рейке 5. Каждому положению барабана 0, / и II соответ-

ствует определенная схема соединения.

Магнитные пускатели или контакторы (рис. 16, а) применяются

для включения и выключения электродвигателей переменного

тока. При помощи кнопочного элемента электрический импульс

подается в электромагнитную катушку 2. Якорь 1, втягиваясь

в катушку, поворачивает вал 5, на котором укреплены подвижные

контакты 6. Последние замыкаются с неподвижными контактами 7.

Одновременно с этим пластина 3, связанная с валом 5, воздействует

на блокировочные контакты 4 с размыкающими и замыкающими

контактами для блокировки элементов электрической цепи. На

рис. 16, б показано условное изображение контактора на схемах.

Рис. 15. Рубильник, пакетный

выключатель и контроллер

Кнопочные станции предназначены для включения, переклю-

чения и выключения электрических цепей управления электродви-

гателями и станков. Кнопки бывают: с замыкающими (рис. 16, в),

с размыкающими (рис. 16, г) контактами. На рис. 16, д показаны

станции на исполнение двух и трех команд.

Защитная аппаратура применяется для защиты электродвига-

телей от коротких замыканий в виде пробок или трубок с плавкими

вставками, а для предохранения от перегрева при длительных пе-

регрузках применяются тепловые реле.

Помимо всего этого, применяются путевые переключатели для

автоматического управления в функции пути, реле времени, элек-

тромагнитные устройства для управления включениями передач и

для перемещения золотниковых устройств гидравлических передач

и другие, разбираемые в специальном курсе «Электропривод стан-

ков».

Схемы электрического управления. На рис. 17, а показана

схема пуска нереверсивного электродвигателя, работающая сле-

дующим образом: При нажатии на кнопку «Пуск» ток пойдет в цепи

управления по пути линейный провод 1, кнопка «Пуск», кнопка

«Стоп», катушка контактора (магнитного пускателя) К, контакты

тепловых реле РТ2 и Р7\, линейный провод 2. В результате произой-

дет включение катушки контактора К и замыкание трех главных

контактов главной цепи 1, 2,3 и блокировочных контактов, и элек-

28

Рис. 16. Магнитный пускатель (контактор)

29

тродвигатель будет включен в сеть, а ток независимо от размыкания

кнопки «Пуск» будет идти по цепи управления через блокировочные

контакты. Двигатель отключают от сети кнопкой «Стоп».

На рис. 17, б показана схема пуска реверсивного двигателя,

в ней предусматриваются два контактора (магнитных пускателя)

и две вспомогательные цепи управления. При включении кнопки

ПВ двигатель получает прямое вращение, при этом ток пойдет

в цепи управления по пути линейный провод 3, катушка кон-

тактора КВ через цепь 6—5, кнопка ПВ через цепь 5—4, кнопка

6)

Рис. 17. Схема электрического управления

«Стоп» С, линейный провод 2. Ток по линейному проводу 1

идет к электродвигателю напрямую через контактор. Через цепь

5—7 замыкается блок-контакт КВ, шунтируя пусковую кнопку ПВ.

При включении кнопки ПН двигатель получает обратное вращение,

а ток пойдет через цепи 10—9, 9—8, и через цепи 9—11 замкнется

блок-контакт КН.

На рис. 17, в показана схема перемещения суппорта 4 силовой

головки в направляющих станины 3 при помощи винтовой'передачи

от электродвигателя 1 через редуктор 2. Пуск и выключение электро-

двигателя производится от перемещающегося упора 5, прикреплен-

ного к головке через конечные выключатели ВК1 и ВК2.

Для автоматического отключения электродвигателя после пере-

мещения суппорта из положения 1 в положение // устанавливается

в соответствующем месте станины конечный (путевой) выключатель

ВК1 с замыкающими контактами, а на боковой стороне суппорта —

упорная планка 5. После перемещения суппорта в положение II

30

упор 5, воздействуя на конечный выключатель ВК1, разомкнет кон-

такты и отключит электродвигатель и тем самым выключит подачу.

Электрическая схема для данного случая показана на рис. 17, г.

Иногда выключатель ВК1 устанавливают на поверхности движу-

щегося суппорта 4, а упор 5 — в пазах станины 3 (рис. 17, в).

§ 8. Гидравлический бесступенчатый привод

Привод распространен в шлифовальных станках для продоль-

ных подач, а также для главного движения в протяжных, в попе-

Рис. 18. Гидравлические приводы посту-

пательного и вращательного движения

речно-строгальных и для вспомогательных движений в других

станках.

Преимущества привода: 1) возможность выбора любых скоростей

и подач в диапазоне регулирования; 2) возможность регулировки

под нагрузкой; 3) простота и удобство управления; 4) плавность хода

и уменьшение вибраций; 5) реверсирование без толчков и сотрясе-

ний; 6) долговечность работы механизмов ввиду работы деталей

в масле.

Принцип работы привода поступательного движения показан

на рис. 18, а. Из резервуара 1 масло при помощи шестеренного

насоса 2 через кран управления 4, регулятор скорости 5 и золот-

ник 6 поступает в одну из полостей рабочего цилиндра.

При фазе / масло поступает из золотника 6 по направлению

1 в поршневую полость цилиндра 7, и поршень 8, двигаясь под да-

влением масла влево через шток 9, перемещает стол 10 шлифоваль-

ного станка. Масло из штоковой полости поступает через золотник 6

обратно на слив в резервуар 1.

При фазе II золотник занимает положение //, показанное пунк-

тиром, после перемещения влево от упоров 11 через рычаг 12.

Масло из золотника 6 поступает по направлению II в штоковую по-

31

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

лость цилиндра, и поршень перемещается вправо. Масло из порш-

невой полости поступает обратно в резервуар. При чрезмерном

повышении давления в приводе или при излишнем количестве масла

оно сбрасывается через предохранительный клапан 3. Широкое при-

менение получили масла: веретенное 3, турбинное Л и индустриаль-

ное 30.

На рис. 18, б показана схема привода вращательного движения.

Электродвигатель 1 через зубчатую передачу — вращает вал /

^2

лопастного насоса 2. Последний засасывает масло из-резервуара 5

через фильтр 6 и маслопровод 7 и нагнетает его под давлением через

маслопровод 3 в гидродвигатель 4. От вала II гидродвигателя

вращение передается через цепную передачу— шпинделю станка III.

Основными узлами гидропривода являются насосы, рабочие

цилиндры, регулирующие, распределительные и предохранитель-

ные устройства.

Насосы. Они применяются для засасывания масла из резер-

вуара и подачи его в различные устройства по трубопроводам. По

принципу работы насосы бывают с постоянной производительностью

и регулируемые — с переменной производительностью.

Из различных конструктивных выполнений применяются ше-

стеренные, лопастные и поршневые. Принцип работы шестеренного

насоса показан на рис. 19, а. Одно колесо является ведущим и вра-

щается чаще непосредственно от флянцевого электродвигателя или

через зубчатую передачу, другое — ведомым. Масло из полости

всасывания В, заполнив впадины зубьев, переносится в полость

нагнетания Н и выжимается в трубопровод зубьями, входящими

в зацепление. Расчетная производительность насоса с шестернями,

имеющими одинаковое число зубьев, определяется приближенной

формулой Q _ .0. №.-«„) . 10 , м,1жи^

где do — диаметр делительной окружности колеса в мм;

Dr — диаметр окружности выступов в мм;

b — ширина зуба в мм;

п — число оборотов колеса в минуту. -

Мощность, необходимая для привода насоса,

Д? = ' квт<

где ps — давление, развиваемое насосом, в н/м* 2 *;

Q — производительность насоса в мя/мин;

т]л = 0,7 4- 0,9 — механический к. п. д. насоса;

т]о = 0,7 4- 0,95 — объемный к. п. д. насоса.

Разрез лопастного насоса двойного действия показан на рис. 19, б.

Он развивает давление до 686 • 104 н/м2 (70 к.Г/см2'). Ротор 4 вра-

щается валом 3 между двумя бронзовыми дисками 6 и 8 внутри

статорного кольца 7. Прорези, несущие лопасти 5, направлены под

углом 13° к радиусу. При работе насоса лопасти 5 прижимаются

32

к внутренней поверхности кольца 7 (профиль кольца показан на

рис. 19, в). В левом диске выполнены четыре продольных отвер-

стия: 1, 2, 9 и 10. Два из них 1 и 2 предназначены для всасывания,

Рис. 19. Насосы

Производительность насоса определяется по формуле

2Вп

ю»

[л(rl—rj) —(Гг~8Гд Ю'3 м3/мин,

где В — ширина ротора в мм;

п — число оборотов ротора в минуту;

г2 и /у — большая и малая полуоси в мм;

s — толщина лопасти в мм;

z — число лопастей;

а = 13° — угол, образованный направлением лопасти к ра-

диусам.

33

chipmaker.ru

Кроме насосов с постоянной производительностью, приме-

няются насосы с регулируемой производительностью (рис. 20).

В корпусе 5 насоса установлен вал //, имеющий четыре кла-

пана 12 (два всасывающих и два нагнетающих). На валу 11 свободно

вращается ротор 7 через муфту 4 от вала 1. Левая опора вала 1

помещена в крышке 2. Поршни 9 ротора во время вращения его при-

жимаются к коническим кольцам 8, установленным в барабане 6,

вращающемся на подшипниках 3 и 10 в блоке 14. Блок 14 может

Рис. 20. Насос с регулируемой производительностью

перемещаться по направляющим 13, меняя эксцентрицитет отно-

сительно ротора 7. Вследствие этого изменяется ход поршней, а сле-

довательно, и производительность насоса. Производительность та-

кого радиально-поршневого насоса определяется по формуле

<2 =

n<Z2/zn

2 1С«т)о

10 3 м-'/мин,

где d — диаметр поршпя в мм;

I — эксцентрицитет в мм;

z — число поршней;

п — число оборотов ротора в минуту;

tj0 = 0,93 -г 0,98 — объемный к. п. д.

Лопастные насосы этого типа выпускаются с производитель-

ностью от 5 • 10~3 до 200 • 10 3 мР/мин при числе оборотов вала ро-

тора в минуту 950 и при давлении до 175 • 10® н/м2.

Рабочие цилиндры. Они применяются для поступательного

перемещения стола или другого органа станка с односторонним

или двухсторонним штоком. Для уплотнения поршня в цилиндре

используют чугунные поршневые кольца, манжетные уплотнения 3

(рис. 21). выполняемые из кожи, хлопчатобумажной ткани, пропи-

танной клеем, из синтетического каучука, а также из хлорвинила.

34

Рис. 21. Конструкции поршней гидроцилин-

дров:

1 — цилиндр; 2 — шток; 3 — манжетные уплотнения;

4 — корпус поршня

Давление жидкости со стороны штока, необходимое для пере-

мещения поршня, определяется по формуле

р = л (О2 — d2) н/л<2’

где Р — преодолеваемая сила в н;

D — диаметр цилиндра в м\

d — диаметр штока в м.

Скорость поршня определяется так:

4Q

V “ Л (О2 — d2) м,миН' ,

где Q — количество жидкости, подаваемой в цилиндр, в м*!мин.

Предохранительный и

переливной клапаны.

Они служат для пред-

охранения привода от

перегрузки и для спус-

ка в бак избыточного

количества жидкости.

Шарик 1 (рис. 22, а)

прижат к седлу пружи-

ной 3 через деталь 2.

При большом возраста-

нии давления в канале 4

шарик приподнимается,

и масло через каналы 5

сливается в бак. Давле-

ние, при котором нач-

нется слив масла, регулируется натяжением пружины посредст-

вом колпачка 6.

Разновидностью конструкции является клапан с коническим

седлом (рис. 22, б).

Дроссели. Они предназначены для регулирования количества

масла в гидравлических передачах в единицу времени (рис. 23).

Масло из канала / проходит в канал 2 через щель 3 шириной 0,4 мм.

Длина проходного отверстия изменяется от угла поворота стержня 4

(рис. 23, а). Слив утечек масла проходит через отверстие 5 в бак. На

рис. 23, б длина проходного отверстия регулируется перемещением

детали 4.

Регуляторы скорости. Они применяются в приводах, где необ-

ходимо осуществить весьма малые скорости подач. Они представляют

собой комбинацию редукционного или дозирующего клапана с дрос-

селем, взаимодействие которых создает постоянный низкий перепад

давления у дросселя.

Золотниковые (распределительные) устройства. Они применяют-

ся для распределения потока масла в гидравлических передачах.

В гидравлических передачах станков распространение получили

устройства с цилиндрическими золотниками.

35

chipmaker.ru

На рис. 24 показана схема работы трехпозиционного реверсив-

ного золотника. В корпусе 1 выполнены пять камер 2, 3, 5, 8 и 9.

Средняя камера 5 соединена

Рис. 22. Предохранительный (а) и

переливной (6) клапаны

через отверстие 6 с трубопро-

водом, подающим масло от на-

соса. Камера 8 через отверстие

7 соединена с левой полостью

цилиндра, а камера 3 через от-

верстие 4 с правой полостью.

Две крайние камеры 2 и 9 кана-

лами соединены с отверстием 11,

через которое масло поступает

обратно в резервуар. При сред-

нем положении золотника 10 все

пять камер соединены между

собой и масло, поступающее от

насоса в камеру 5, обратно сли-

вается в бак. В крайнем левом

положении золотника масло из

камеры 5 поступает в камеру 3

и через отверстие 4 в правую

полость цилиндра, а камеры 8

Рис. 23. Щелевые дроссели:

а — поворотный; б — неповоротный

и 5, 3 и 2 разобщены. Масло, вытесняемое поршнем из левой

полости через отверстие 7, поступает через камеры 8 и 9 и через

отверстие 11 обратно в резервуар. В крайнем правом положении зо-

36

лотника масло из камеры 5 поступает через камеру 8 в левую по-

лость цилиндра, а масло, вытесняемое поршнем из правой полости

через отверстие 4, поступает через камеры 3 и 2 и через отверстие

11 обратно в резервуар. Камеры 5, 3, 9 и 8 разобщены.

По роду управления золотниковые устройства различают с руч-

ным, гидравлическим и электрическим управлением. Помимо этих

устройств, применяются крановые распределительные устройства.

Кроме всех перечисленных узлов привода, применяются вспомо-

гательные устройства: фильтры, аккумуляторы, средства уплот-

нения, редукционные клапаны, реле давления, реле времени.

По способу регулирования скоростей рабочего органа приме-

няют в основном две группы приводов; с объемным регулированием

и с дроссельным. Объемным регулированием называется изменение

скорости силового органа путем регулирования производительности

насоса. Поэтому на рис. 18, б масло подается насосом 2 с регулируе-

мой производительностью, а ре-

гулятор скорости 5 (дроссель)

отсутствует.

Скорость перемещения порш-

ня определяется по формуле

Рис. 24. Трехпозиционный ревер-

сивный золотник

V = M/MUH,

г

где F — рабочая площадь порш-

ня в м2;

Q — производительность на-

соса в мЧмин.

На рис. 18, а показана гидрав-

лическая передача с дроссельным

регулированием. Принцип работы передачи пояснен на стр. 31—32.

Здесь насос 2 из резервуара 1 подает в гидросистему постоянный

объем масла, которое через дроссель 5 поступает в распределитель-

ное устройство. Дроссель (рис. 23) представляет собой устройство,

с помощью которого можно изменять величину проходного отвер-

стия трубопровода и гидравлического сопротивления участка.

Применение дросселя дает возможность при постоянном давле-

нии регулировать расход масла и скорость движения поршня.

Дроссель пропускает в систему незначительный объем масла по

сравнению с объемом, нагнетаемым насосом 2. Поэтому в системе

появляются излишки масла, повышающие давление на участке

между насосом и дросселем. Для снятия избыточного давления

на этом участке устанавливают предохранительный клапан 3, кото-

рый при перегрузке выпускает избыток масла обратно в резервуар.

Скорость поршня регулируется объемом масла Q, пропускаемого

дросселем в силовой цилиндр, и определяется уравнением

V =

Q __ kFdpVpi — p2

F~ F

M/MUH,

37

chipmaker.ru

где k — коэффициент расхода, постоянный для данного дрос-

селя;

Fdp — площадь проходного отверстия (сечения) дросселя

в м2;

Pi и р2 — давления масла в системе до дросселя и после него

в н/лг2;

F — рабочая площадь поршня в м2.

Коэффициент расхода k характеризует количество масла, про-

пускаемого через 1 м2 площади поперечного сечения дросселя за

1 мин при перепаде давления, равном 1.

§ 9. Механизмы станков

Реверсирующие устройства. Они применяются для изменения

направления движения в станках. Изменение направления, т. е.

реверсирование, производится с помощью цилиндрических и ко-

Рис. 25. Реверсирующие устройства

нических зубчатых колес (рис. 25). Для обратного вращения ве-

домого вала II относительно вала / вводят промежуточное колесо А

(рис. 25, а). Реверсирование осуществляется переключением муфты

М или перемещением блока колес (рис. 25, б). Конический трензель,

состоящий из конической зубчатой передачи, показан на рис. 25, в, г

(движение валу // передается от ведущего вала /).

Храповые механизмы. Они применяются для осуществления

периодических перемещений (например, подач). На рис. 26, а

показана схема храпового механизма с наружным зацеплением.

Собачка 1, получая возвратно-качательное движение через зубья

храпового колеса 2, поворачивает его вокруг оси вала в одном

направлении. При обратном движении собачка проскальзывает

по зубьям колеса и последнее не вращается.

На рис. 26, б показана схема с внутренним зацеплением. За

каждый ход собачки 1 колесо 2 повернется на величину -j оборота,

где а — число зубьев, на которое повернется храповое колесо,

аг — число зубьев храпового колеса.

Мальтийские механизмы. Они- применяются для периодиче-

ских поворотов на постоянный угол шпиндельных блоков много-

38

шпиндельных автоматов, револьверных головок в рдношпиндель-

ных автоматах и т. п. Они состоят (рис. 26, в) из диска 1, имеющего

радиальные пазы, и непрерывно вращающегося кривошипа 3

с пальцем 2. В определенный момент палец входит в паз и, повер-

нувшись на угол 2₽, повернет диск на угол 2а и выйдет из паза.

Диск останавливается до момента вхождения пальца в следующий

паз. За один оборот кривошипа диск 1 повернется на где k — чис-

ло пазов диска 1.

Предохранительные устройства. Они применяются для защиты

механизмов от перегрузки. Очень часто применяют предохрани-

Рис. 27. Предохранительные устройства

тельные устройства, автоматически восстанавливающие работу ки-

нематической цепи. На рис. 27, а показана кулачковая предохрани-

тельная муфта. Зубчатое колесо /, являющееся ведущим, связано

через шпонку с полумуфтой 2. Вторая полумуфта 3 с помощью

пружины 4 прижата к полумуфте 2. Сжатие пружины регулируют

поворотом стакана 5. В случае возникновения больших осевых сил.

39

chipmaker.ru

которые пружина не в состоянии преодолеть, полумуфта 5 при

вращении колеса 1 будет отжиматься и ведомый вал 6 не будет вра-

щаться.

В конструкции, показанной на рис. 27, б, вместо кулачков

участвуют шарики 3, прижимаемые пружинами 1 к конусным

углублениям ведомой полумуфты 4. Червячное колесо 2 с помощью

шариков 3 вращает полумуфту 4 и вал, на котором она насажена.

При перегрузках полумуфта 4 останавливается, шарики отжи-

маются, а червячное колесо продолжает вращаться.

Суммирующие механизмы в виде дифференциальных зубчатых

и винтовых передач применяются в станках для: а) получения

точных перемещений; б) сложных формообразующих движений;

в) периодического суммирования двух и более движений или не-

Рис. 28. Схемы дифференциалов

равномерных движений, например, в затыловочных, зубообрабаты-

вающих, резьбонарезных и в других станках. Дифференциал со-

стоит из центральных колес z4 и z4 (рис. 28, а), сателлитов z2 и z3

и водила в (Т-образный вал или корпус). В большинстве случаев

зубчатое колесо z4 делает большое число оборотов, а колесо z4 —

малое (добавочное). В этих механизмах принято zr = z2 = z4.

При вращении Т-образного вала со скоростью пв об/мин число обо-

ротов колеса z4 = 2пв. При одновременном вращении колеса

z4 со скоростью пг число оборотов колеса z4 п2 = n4 ± 2пв. Этот

вывод произведен по методу Свампа. Таким же образом произведен

вывод для рис. 28, б, где число оборотов водила в составляет пв —

= y (и4 ± п2). Знак (+), или (—) ставится в зависимости от напра-

вления вращения колес z4 и z4. При пв — 0 число оборотов колеса

z4 равно числу оборотов колеса zv

Муфты. Они предназначены для включения привода станка

и бывают фрикционные и кулачковые. Первые имеют преимущества:

их можно включать на ходу; они предохраняют от перегрузок.

На рис. 29, а показан разрез многодисковой фрикционной муфты.

Для включения муфты, т. е. для прижатия ведущих дисков, собран-

ных в корпусе /, и ведомых дисков, надетых на валу 9, необходимо

передвинуть втулку 6 с конической расточкой влево. При этом ша-

рики 5 утопятся и зажмут диски через втулку 3 и пружинящую

шайбу 2. При обратном движении втулки 6 произойдет выключение,

40

обеспечиваемое пружинами 4. Регулирование муфты производится

гайкой 7 с фиксатором 8.

Помимо этих муфт, применяются электромагнитные муфты

(рис. 29, б), которые легко и быстро включаются и выключаются

Рис. 29. Фрикционная (а) и электромагнитная (б) муфты

в результате замыкания или размыкания электрической цепи.

На шлицевой вал 1 надет корпус 2 с электромагнитной катушкой 3

и фрикционные диски 7. Слева на валу свободно вращается веду-

щая полумуфта 9 с насаженными дисками 8. Якорь магнита вы-

полнен в виде двух колец 10 и 11. Ток, пропу-

щенный через обмотку катушки, притягивает

якорь к корпусу, и фрикционные диски сжи-

маются. На торцовых поверхностях дисков

возникают силы трения, ведущие диски 8

увлекают диски 7, вал 1 вращается. По-

стоянный ток к катушке подводится через

контактную щетку 5, закрепленную в держа-

теле 6, и токосъемное кольцо 4. Напряжение

Рис. 30. Обгонная

муфта

от 6 до 24 в.

Муфты обгона. Они применяются для

сообщения одному и тому же валу двух

различных движений (медленного и ускоренного), осуществляе-

мых по двум отдельным кинематическим цепям. Муфта (рис. 30)

представляет собой обойму /, свободно сидящую на валу и сое-

диненную с диском 3 при помощи трех роликов 2, входящих

в пазы колеса и поджимаемых пружинами. При вращении обой-

мы 1 по направлению, указанному стрелкой, ролики, будучи

заклиненными в пазах, передают вращение валу через диск 3 и

шпонку 4. Можно сообщить вращение диску 3 с большей скоростью

41

chipmaker.ru

в том же направлении. При обгоне обоймы 1 происходит раскли-

нивание роликов и вал вращается быстрее.

Блокировочные устройства. Они применяются для предотвра-

щения одновременного включения нескольких механизмов. На

Рис. 31. Блокировочные устройства

рис. 31, а показана схема блокировки параллельных валов: в по-

ложении 1 — свободнее манипулирование любой из рукояток; в

положении 2 правый вал заперт. На рис. 31, б показана блокировка

взаимно-перпендикулярных валов (нижний вал заперт).

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

ОБЩЕГО НАЗНАЧЕНИЯ ДЛЯ ПРОИЗВОДСТВА

ИНСТРУМЕНТА

Г л а в а I. ТОКАРНЫЕ СТАНКИ

Токарные станки подразделяются на универсальные и специа-

лизированные. Универсальные станки -бывают токарно-винторез-

ные и токарные. Токарно-винторезные станки применяются для

токарных и резьбонарезных работ. Токарные станки предназна-

чены только для токарных работ.

Основные характеристики токарного станка:

а) наибольший диаметр заготовки над станиной;

б) наибольшая длина обрабатываемой заготовки (наибольшее

расстояние между центрами).

§ 1. Универсальный токарно-винторезный станок мод. 1К62

Станок предназначен для выполнения всевозможных токар-

ных работ и для нарезания метрических, дюймовых, модульных,

питчевых и специальных резьб.

Техническая характеристика станка. Наибольший диаметр за-

готовки, устанавливаемой над станиной, 400 мм. Расстояние между

центрами 710, 1000, 1400 мм (по выбору потребителя). Число ско-

ростей шпинделя — 23. Пределы чисел оборотов шпинделя в ми-

нуту 12,5—2000. Пределы продольных подач 0,07—4,16 мм/об. Мет-

рические резьбы: пределы шагов 1—192 мм\ дюймовые 24—2 нитки

на 1"; модульные 0,5—48 мм. Мощность двигателя 10 кет. Габа-

риты станка: длина 2520, 2820, 3210 мм (в зависимости от длины

станины); ширина 1165 мм\ высота 1325 мм. Общий вид станка по-

казан на рис. 32.

Основными узлами станка являются станина III, передняя

бабка /, задняя бабка VI, коробка подач II, суппорт IV, фартук V.

Станина III служит основанием для установки и закрепления на

ней всех основных узлов станка. Ответственная часть станины —

направляющие. По ним перемещаются каретка суппорта и задняя

бабка. Станина устанавливается на две тумбы VII и VIII, к ним

прикреплено корыто IX для сбора охлаждающей жидкости и струж-

ки. В левой тумбе находится главный электродвигатель, а в пра-

43

вой части станины — электродвигатель ускоренных ходов суп-

порта. В передней бабке совмещается коробка скоростей станка

со шпинделем. На передний конец шпинделя навертывается патрон

Рис. 32. Токарно-винторезный станок мод. 1К62

или планшайба, а в коническое отверстие вставляется передний

центр.

На рис. 33 показан шпиндель с опорами. Передняя конусная

шейка шпинделя вращается в двухрядном роликовом подшипни-

Рис. 33. Шпиндель токарного станка

ке 2, а левая задняя в двух радиально-упорных шарикоподшип-

никах 4. Осевая нагрузка шпинделя воспринимается подшипни-

ками задней опоры. Радиальный зазор в подшипниках регули-

руется гайками 3 и 5. Канавка 1, выполненная на переднем конце

44

шпинделя, служит для расположения прихватов от самопроиз-

вольного отвинчивания патрона.

Задняя бабка (рис. 34) служит для поддержания обрабатыва-

емой заготовки при работе в центрах. Корпус 7 бабки установлен

на плите 8, чтобы обеспечить ее смещение в горизонтальной плос-

кости. Бабка крепится к станине 11 при помощи болтов 10 и план-

ки 9. Вращая винт 3 маховиком 1, производим осевое перемещение

пиноли 4. Поворотом рукоятки 5 пиноль закрепляется от осевого

смещения. Центр 6 заклинивается в пиноли благодаря малому

углу конического хвостовика. Гайка 2 вмонтирована в пиноли 4.

9 10 11

Рис. 34. Задняя бабка токарного станка

При сверлении задняя бабка специальным прихватом соединяется

с кареткой суппорта и получает от него механическую подачу.

Сверло вставляется в пиноль вместо центра. Механизм подачи по-

зволяет изменять величину подачи, т. е. скорость перемещения суп-

порта.

Суппорт предназначен для перемещения закрепленного в

резцедержателе 4 резца и состоит из каретки 1 (рис. 35), пе-

ремещающейся по направляющим станины, поперечных 2 и рез-

цовых салазок 5, поворотной части 3. Для устранения мертвого

хода винта 7 поперечных салазок при износе гайки последняя вы-

полнена из двух половин 8 и 10 и между ними установлен клин 9.

Подтягивая клин 9 при помощи винта 6 кверху, можно раздвинуть

обе половины гаек и этим выбрать зазор. Резцовые салазки 5 пере-

мещаются по направляющим поворотной части 3, смонтированной

в круговой направляющей поперечных салазок. Это позволяет

резцовые салазки 5 вместе с резцедержателем 4 устанавливать

под любым углом к оси станка при обтачивании конических поверх-

ностей.

В фартуке размещены механизмы и передачи, предназначен-

ные для преобразования вращательного движения ходового валка

45

chipmaker.ru

и ходового винта в прямолинейно-поступательное движение ка-

ретки суппорта, продольных и поперечных салазок. Фартук жестко

скреплен с кареткой суппорта. Для изучения движений механизмов

станка и их работы рассмотрим кинематическую схему станка,

показанную на рис. 36.

Кинематическая цепь главного движения. От электродвигателя

N = 10 кет с п = 1450 об/мин через клиноременную передачу

вращается вал I коробки скоростей. На валу / колеса z = 56 и

Рис. 35. Поперечный разрез суппорта токарного станка

г = 51 служат для прямого вращения шпинделя и г = 50 для об-

ратного. Вращение этих колес осуществляется через двойную мно-

годисковую фрикционную муфту М10. Вал // получает две ско-

рости вращений, осуществляемые передаточными отношениями

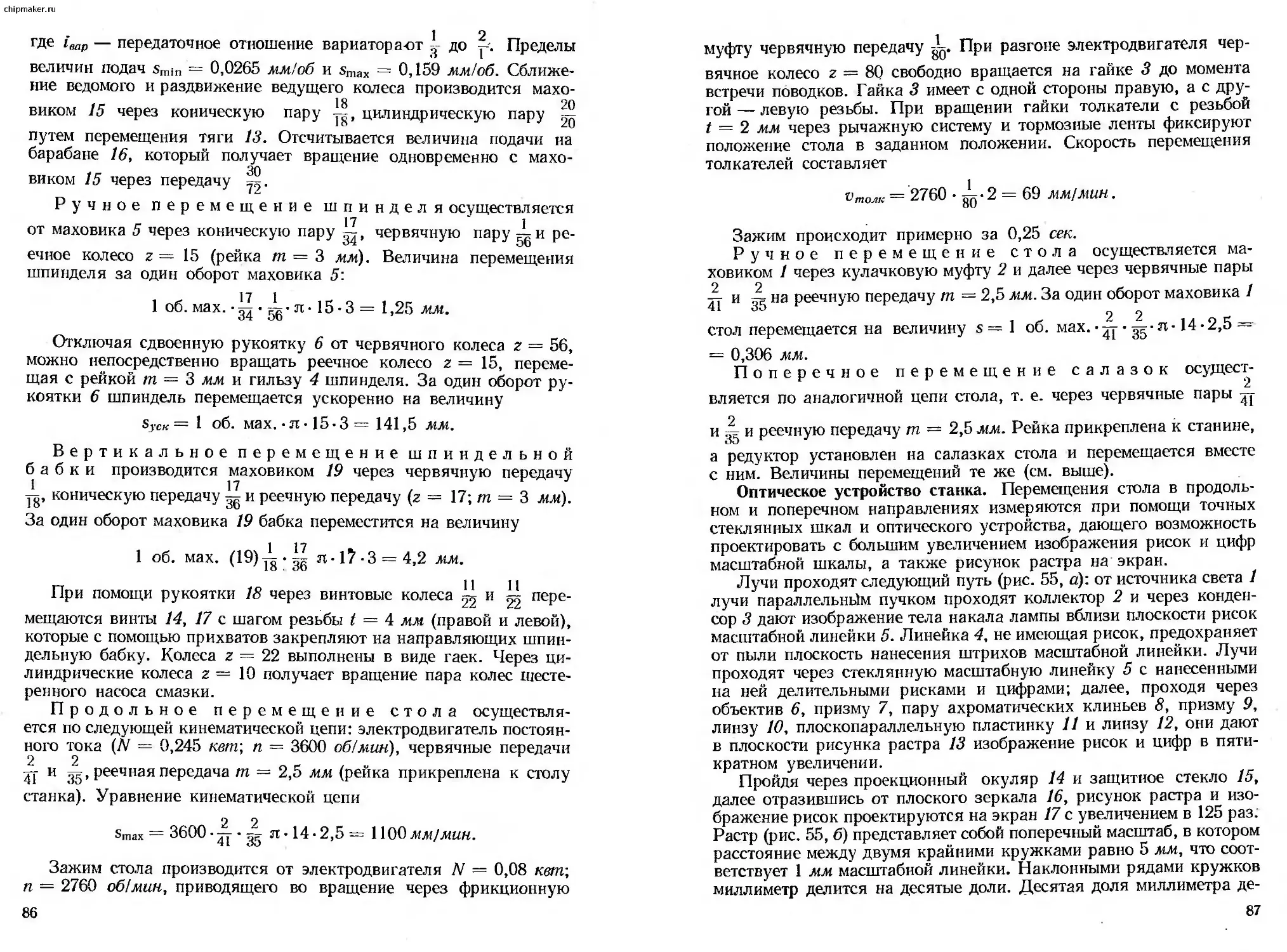

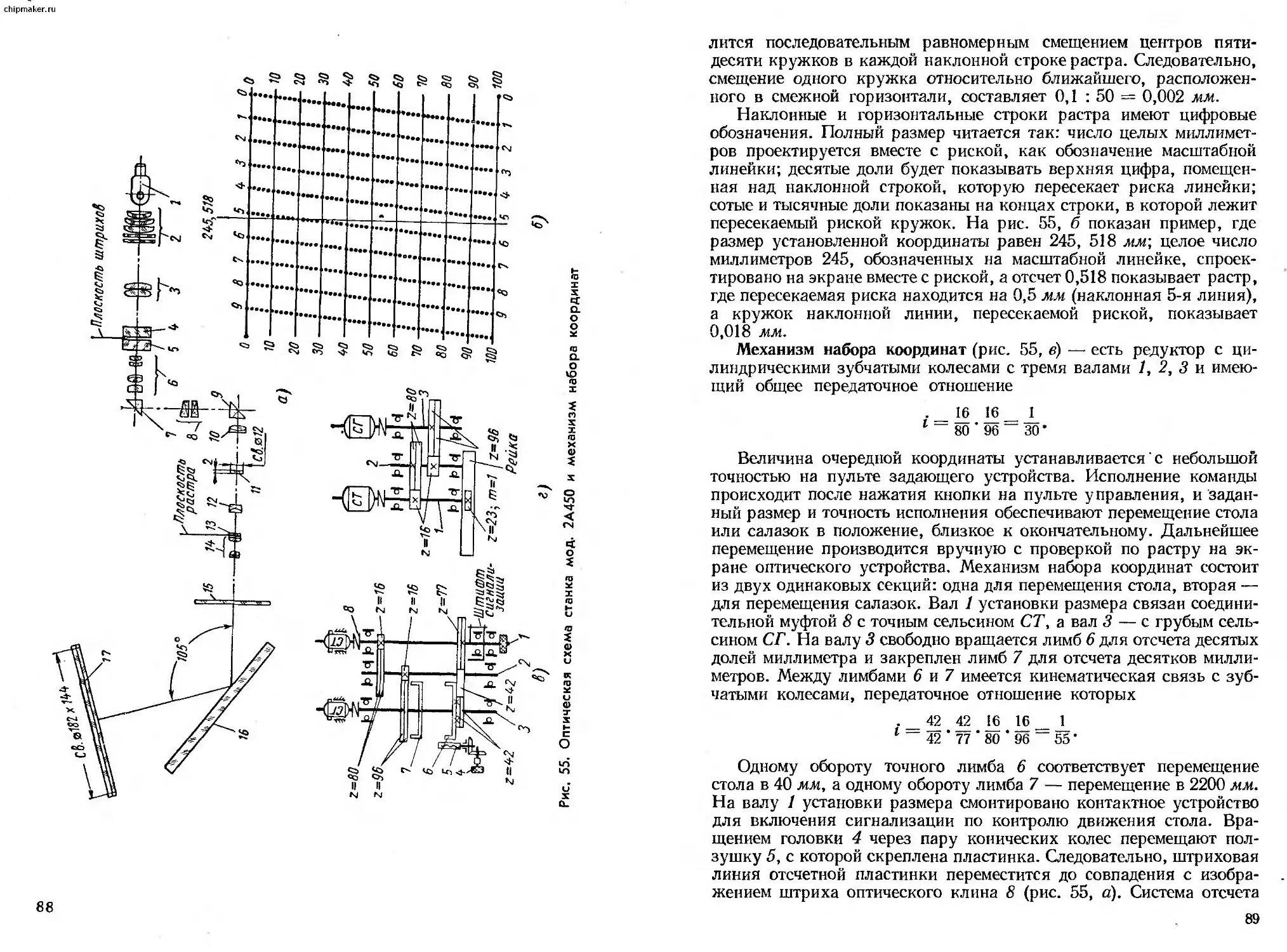

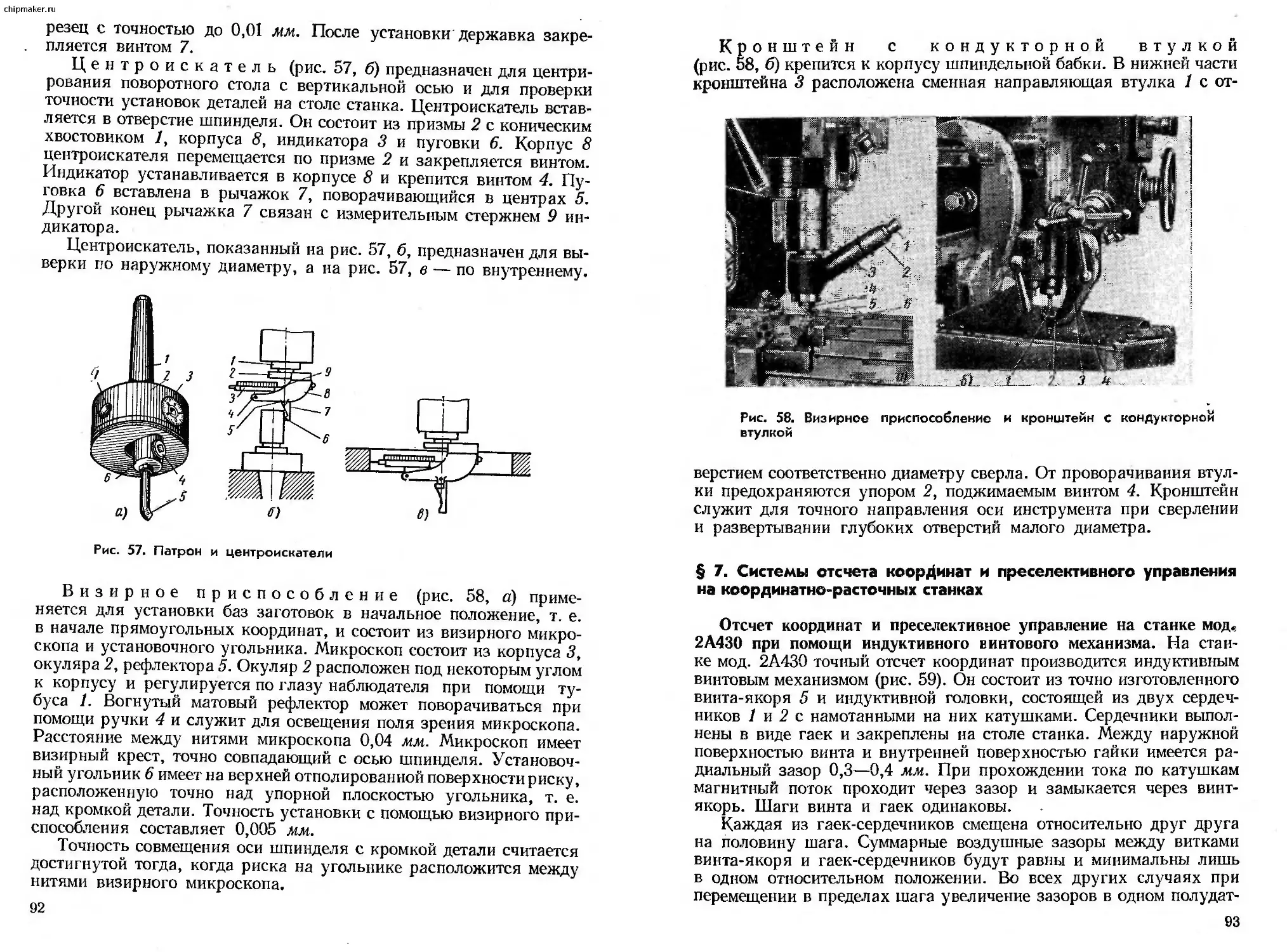

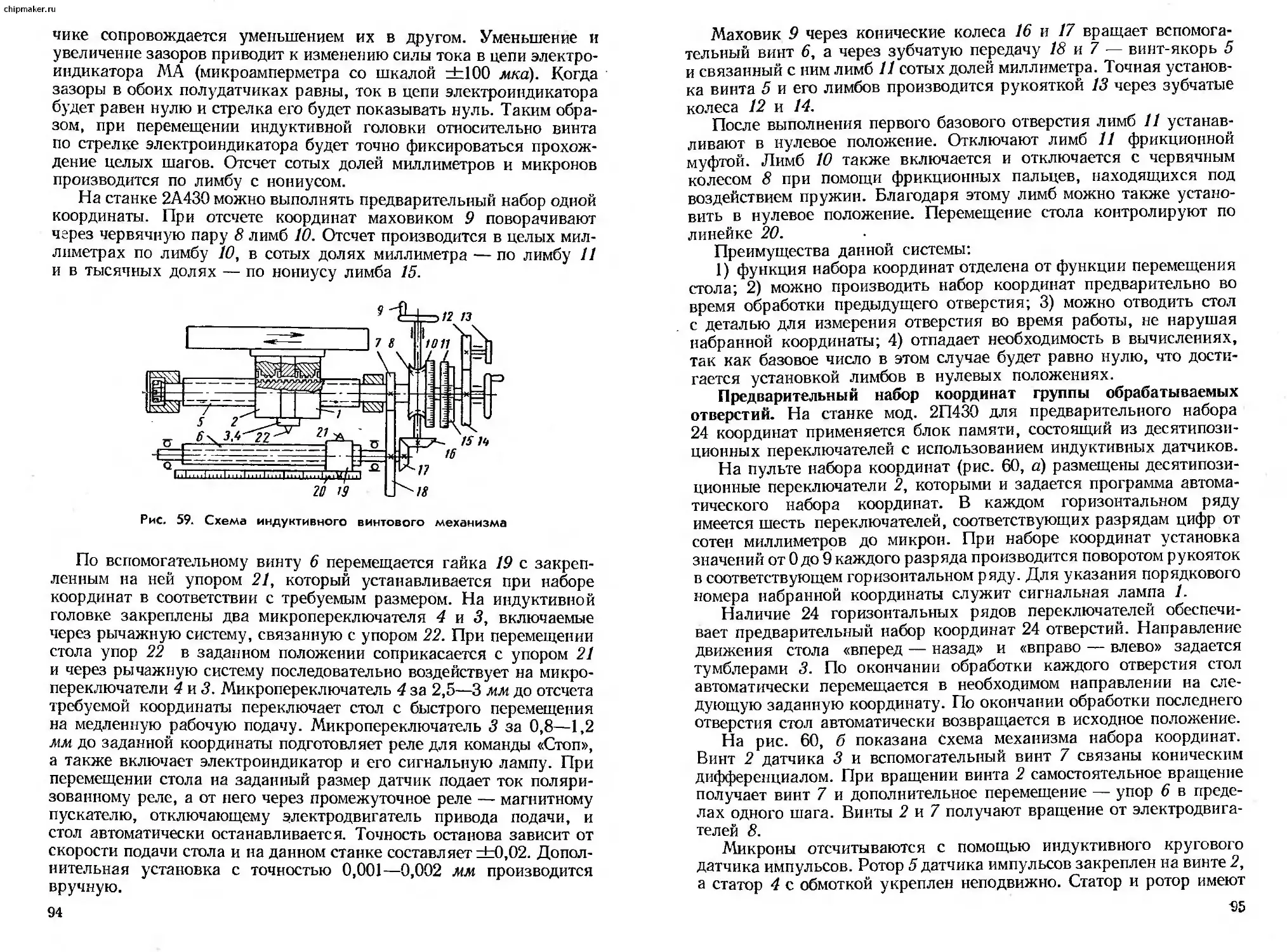

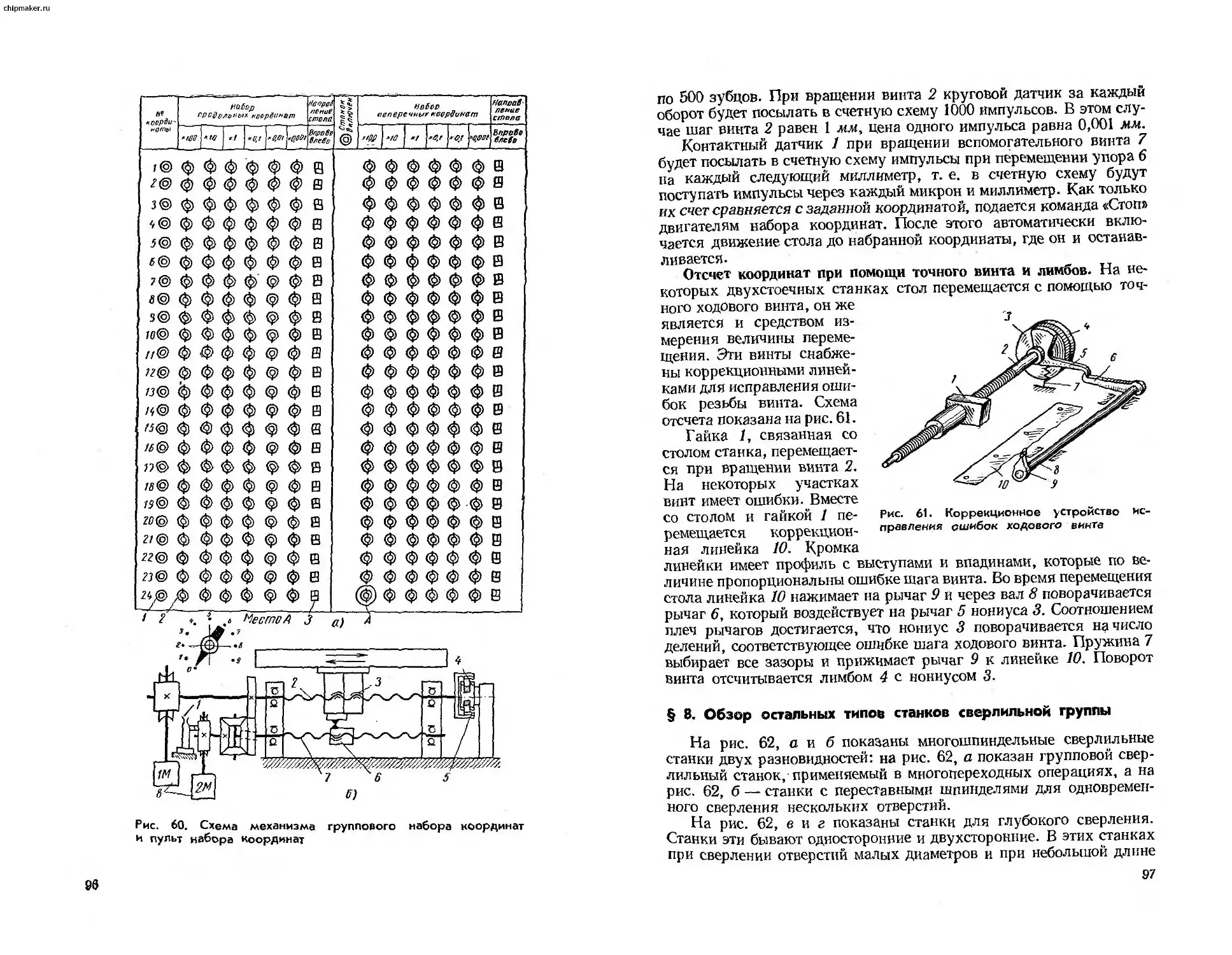

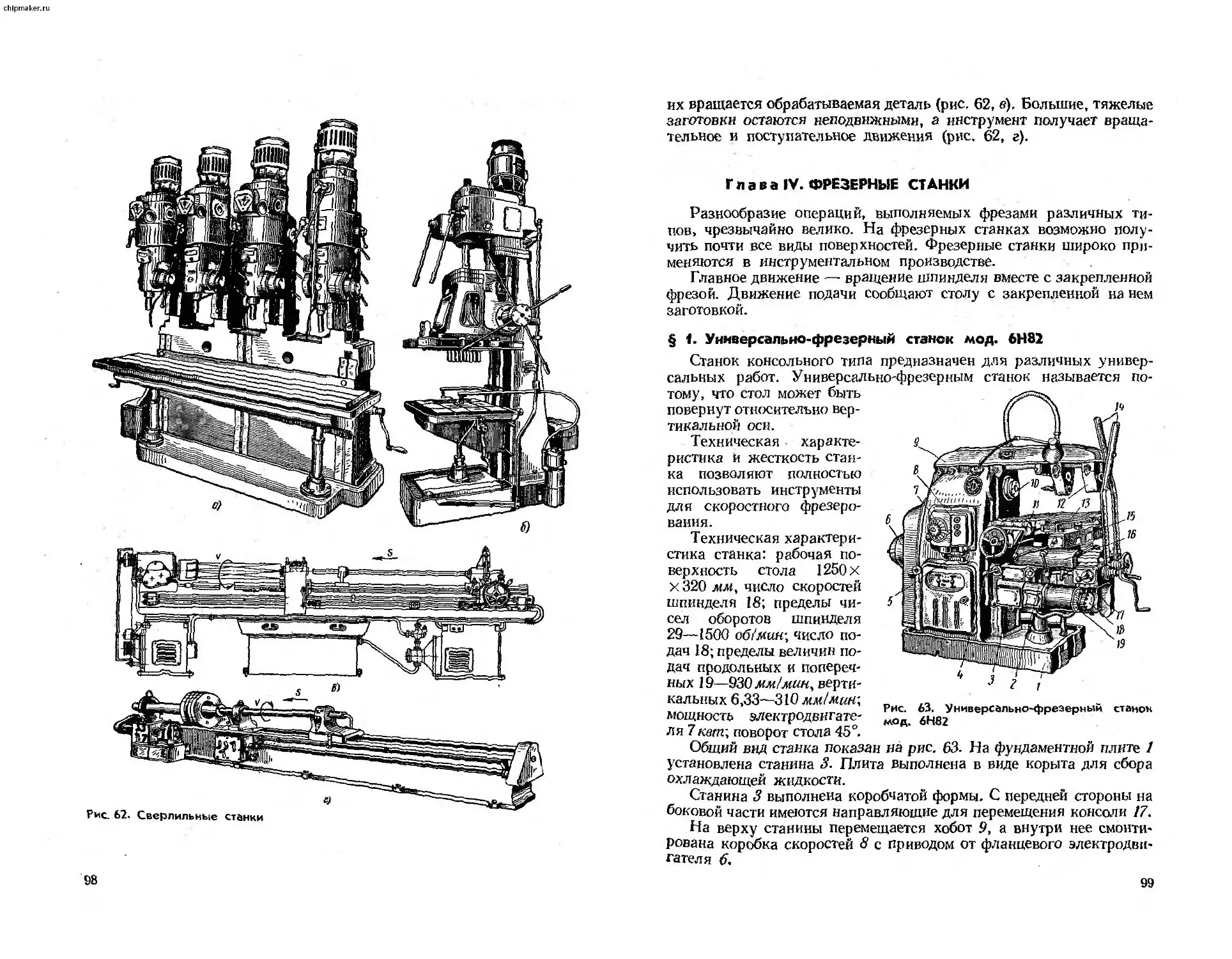

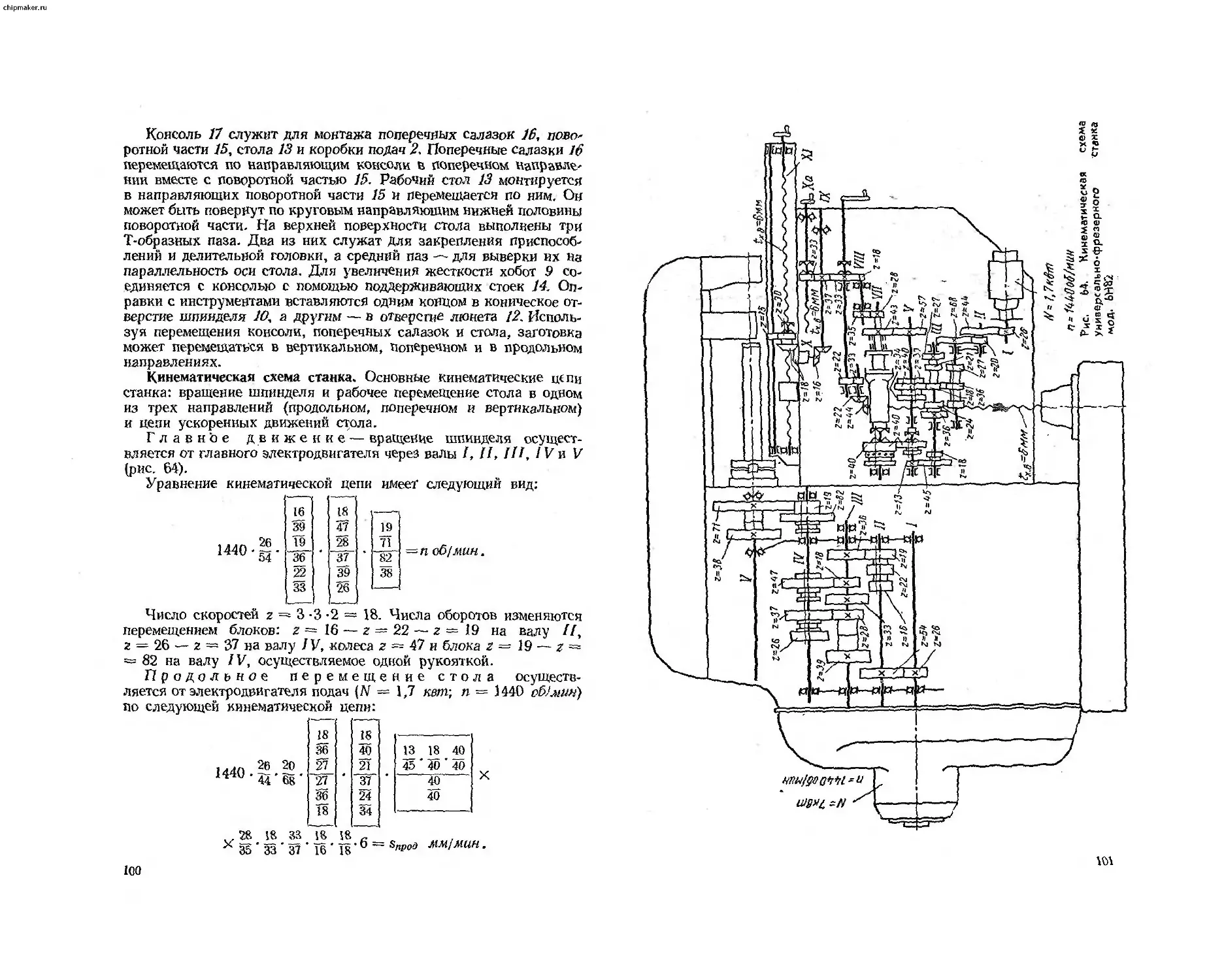

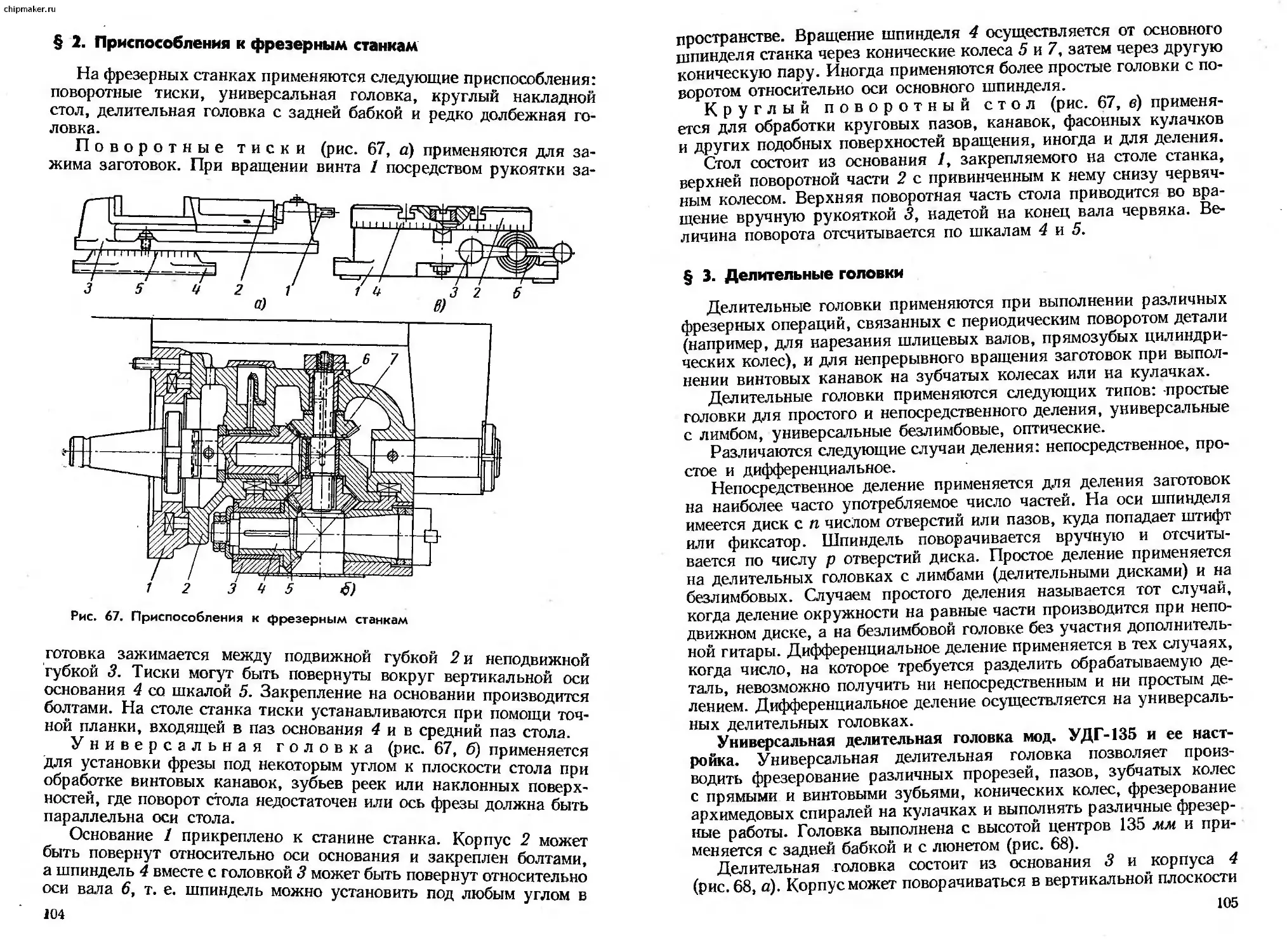

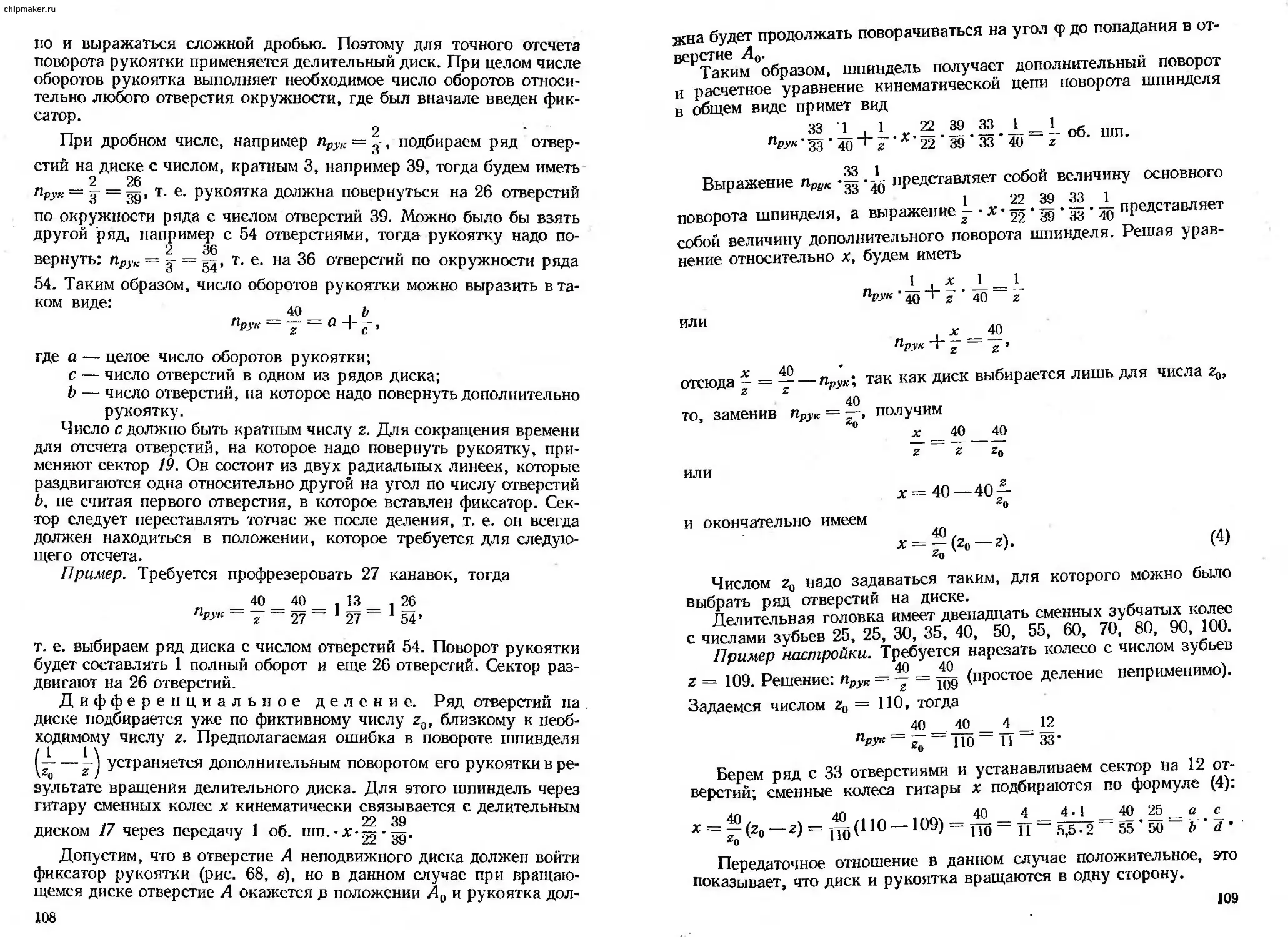

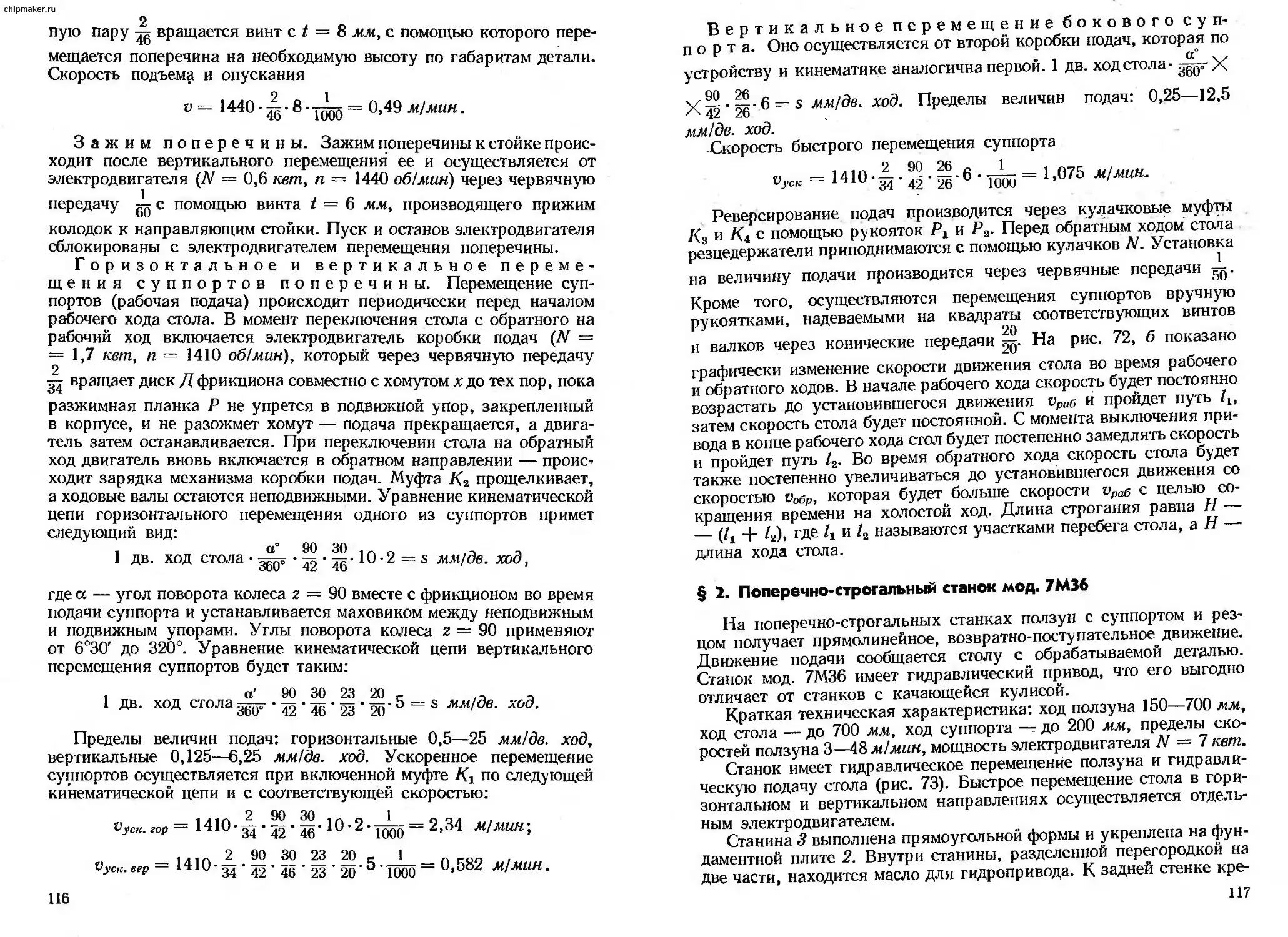

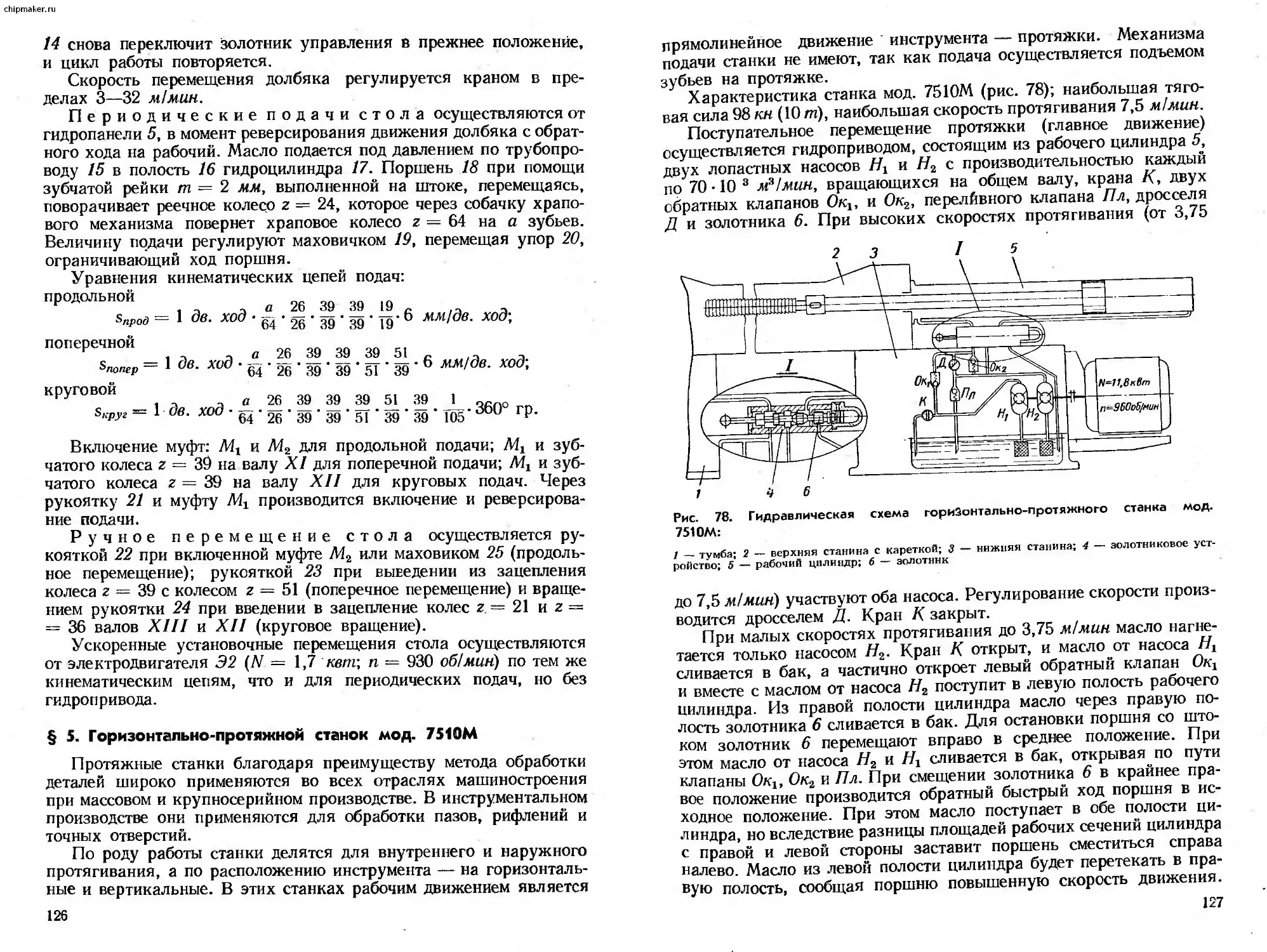

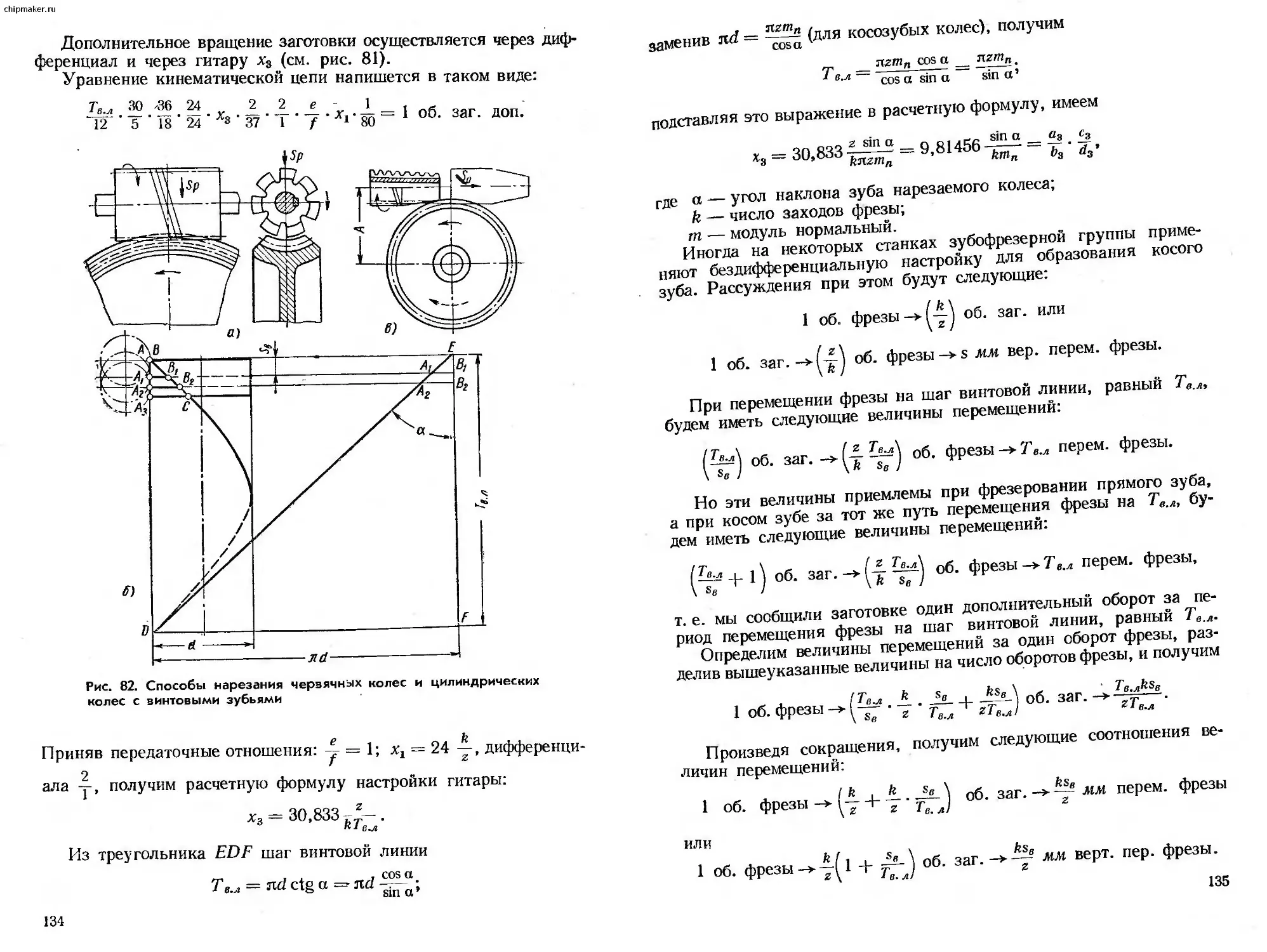

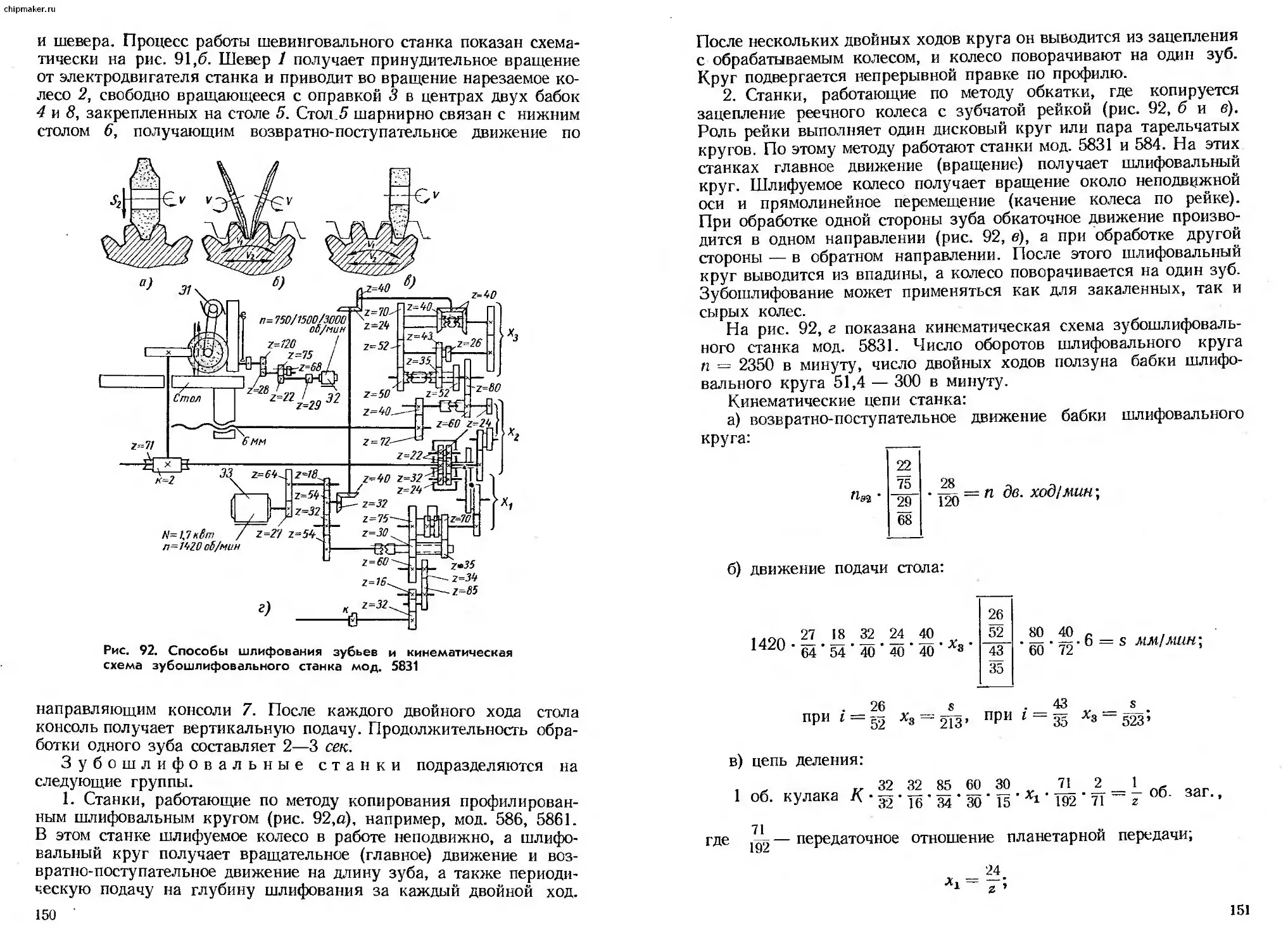

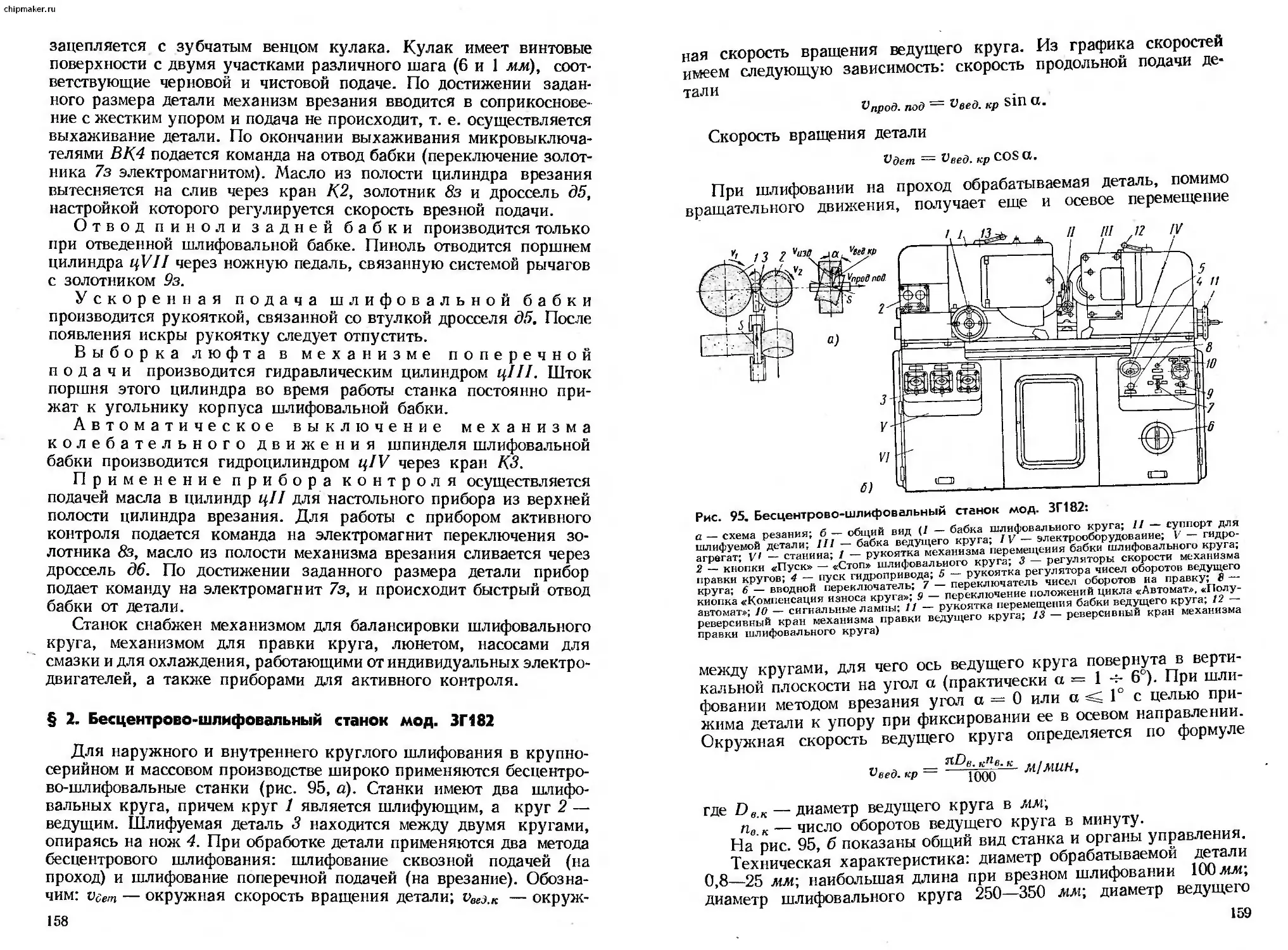

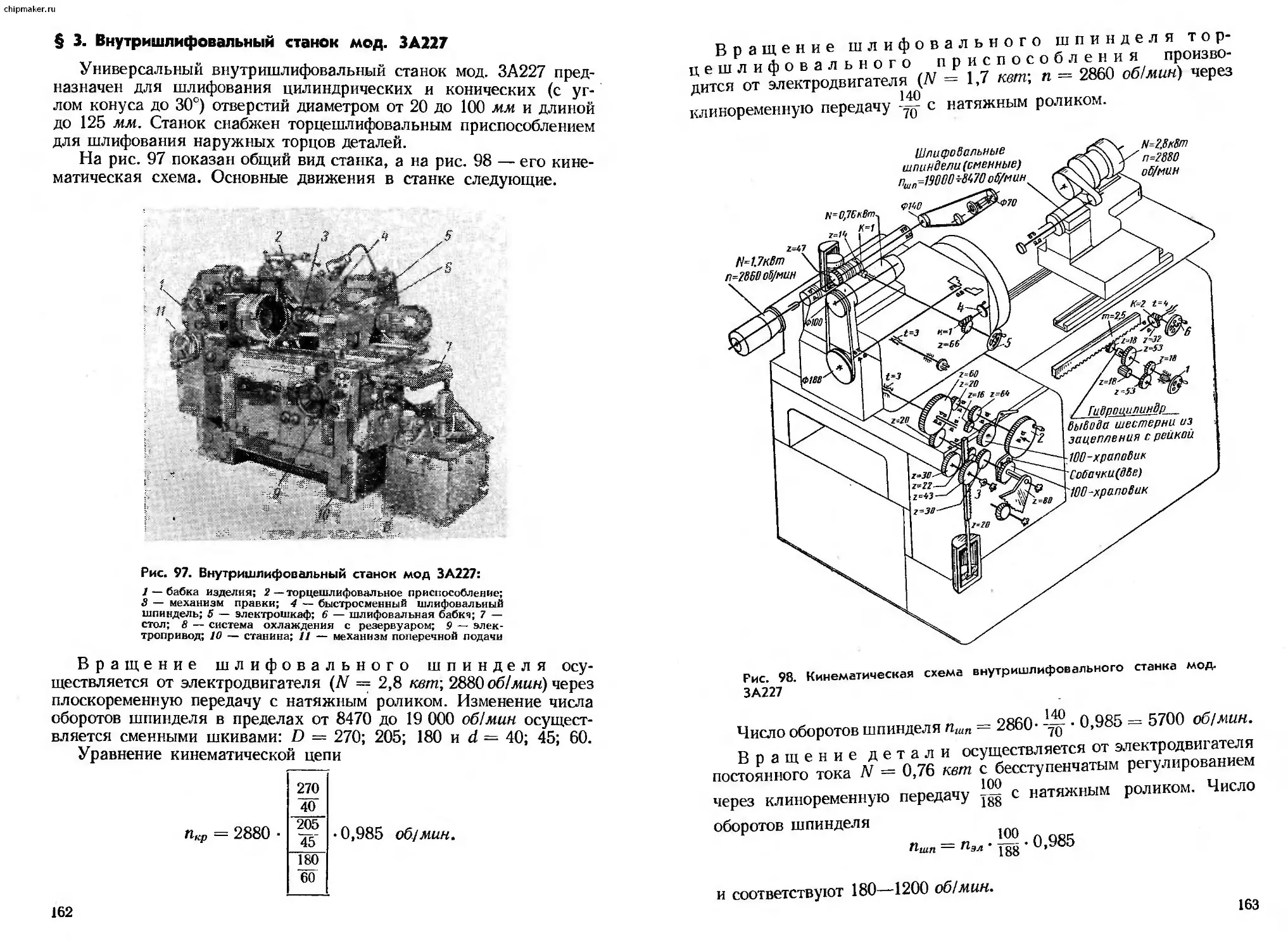

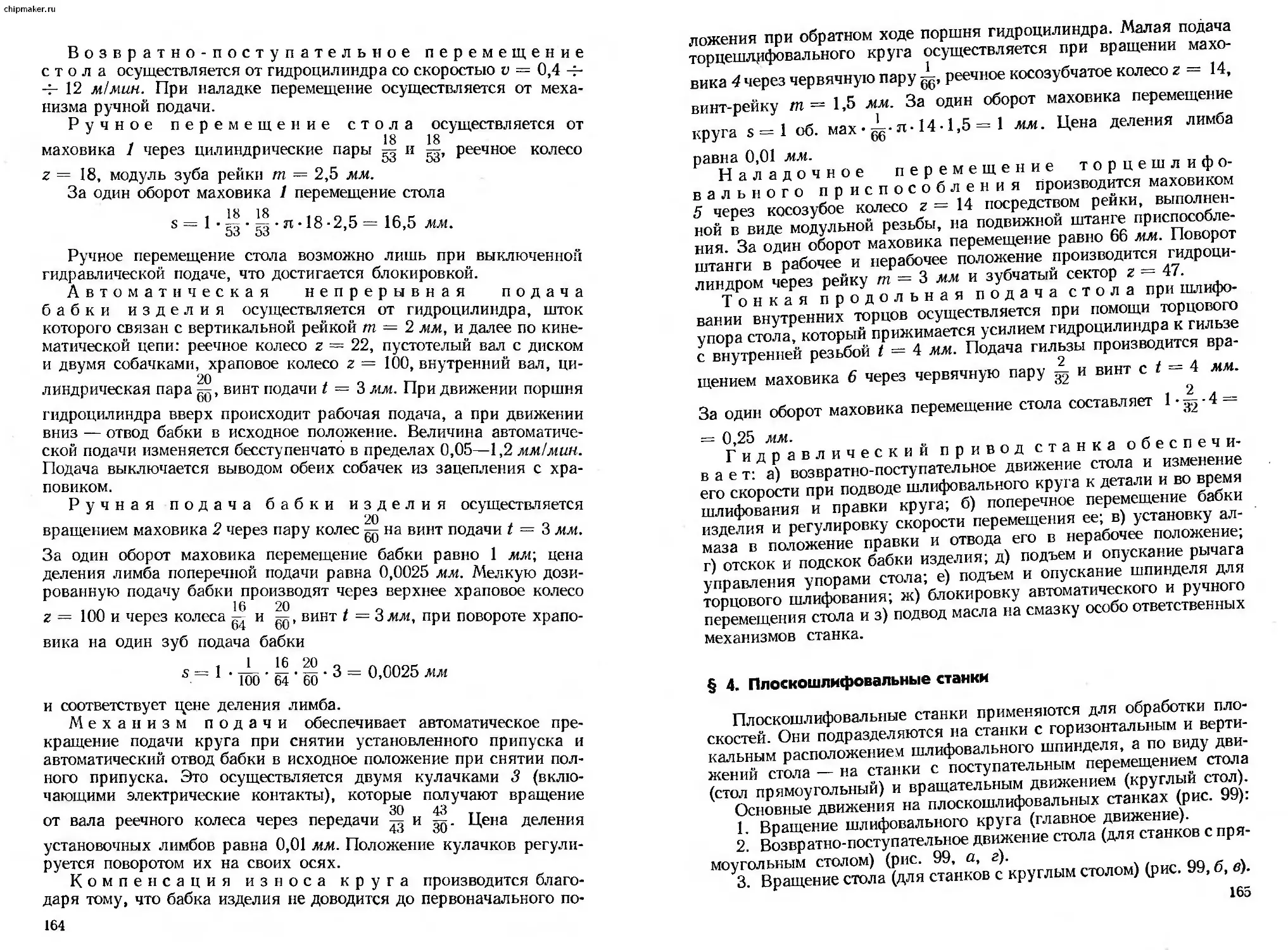

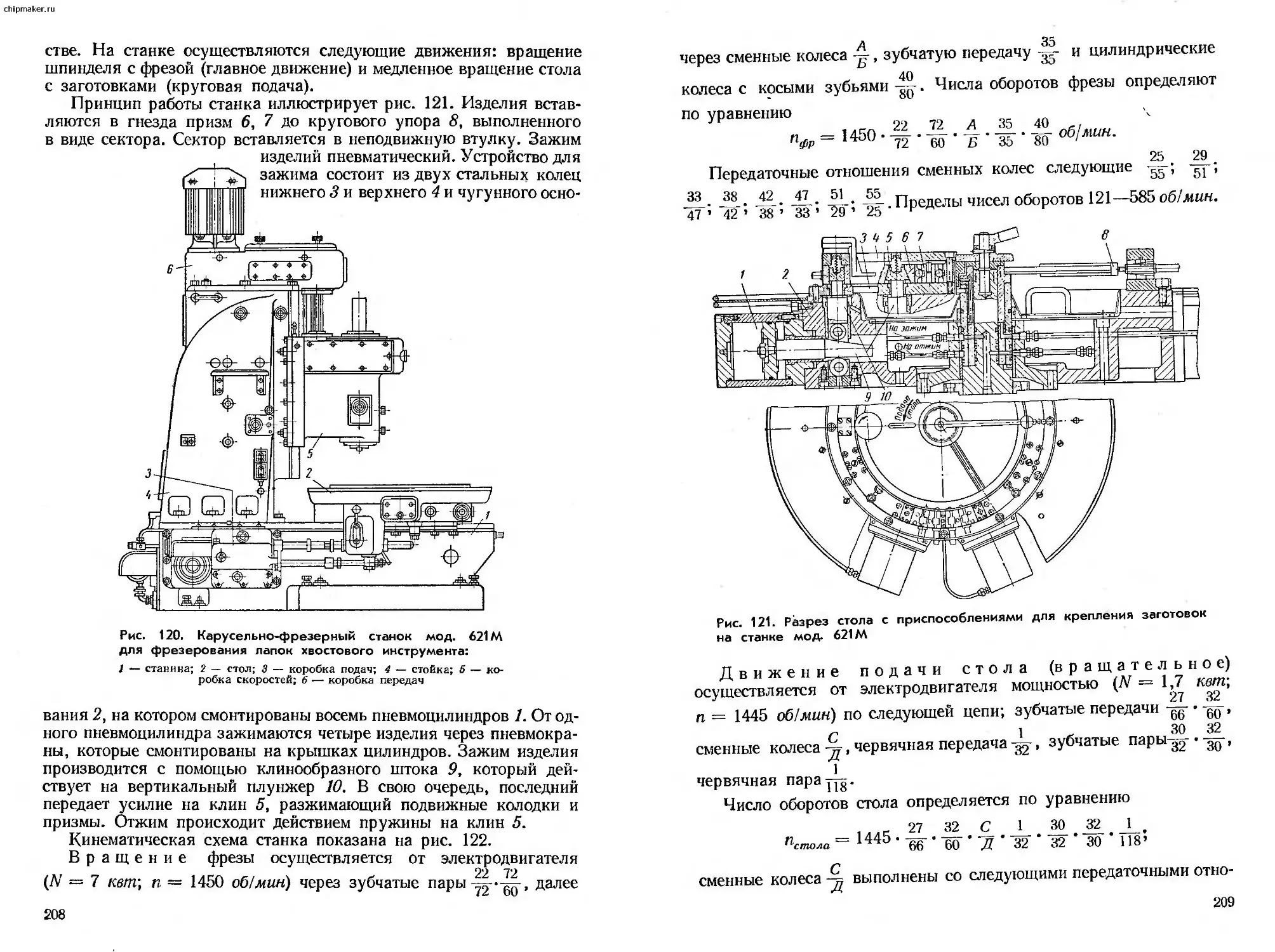

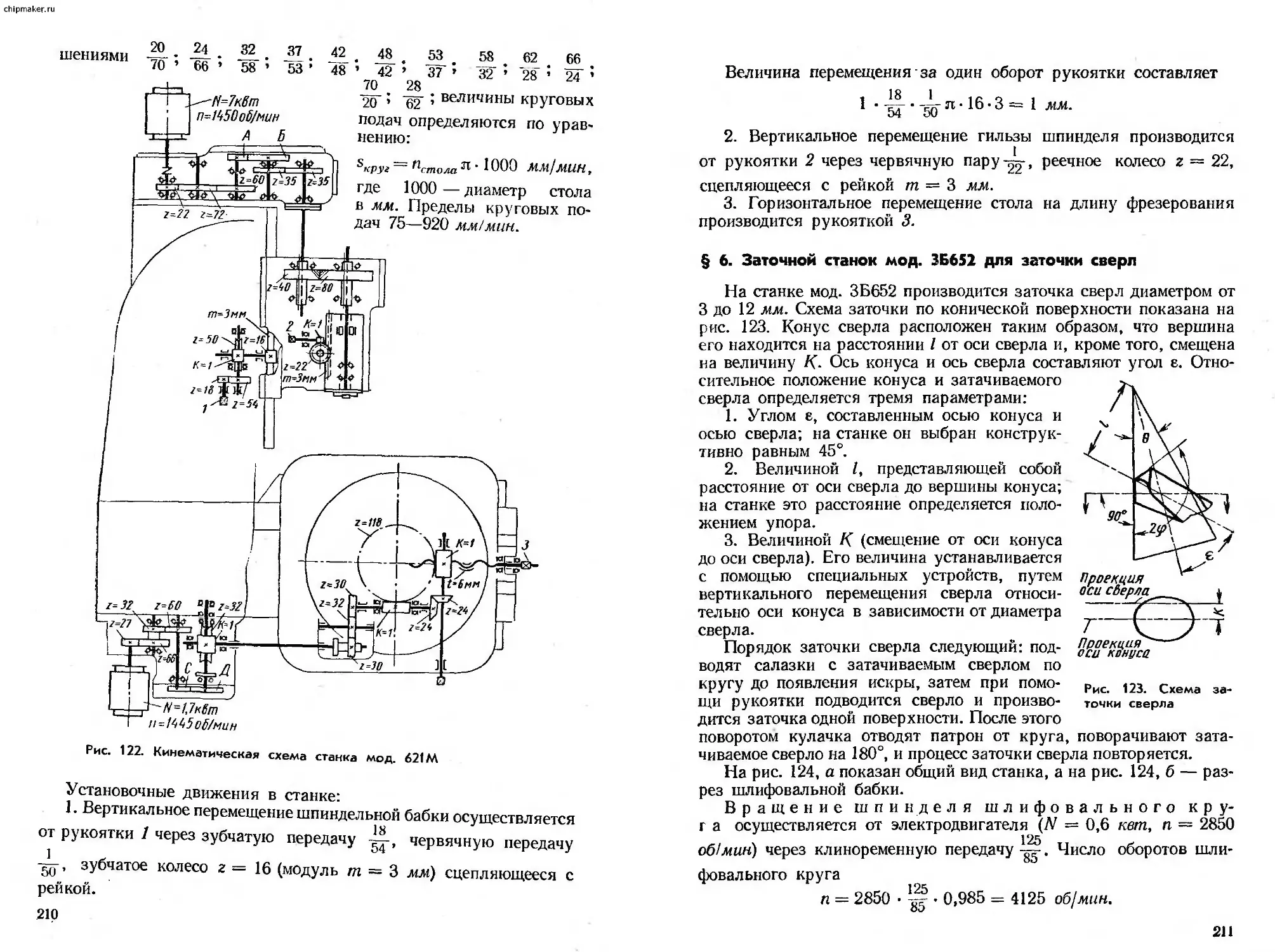

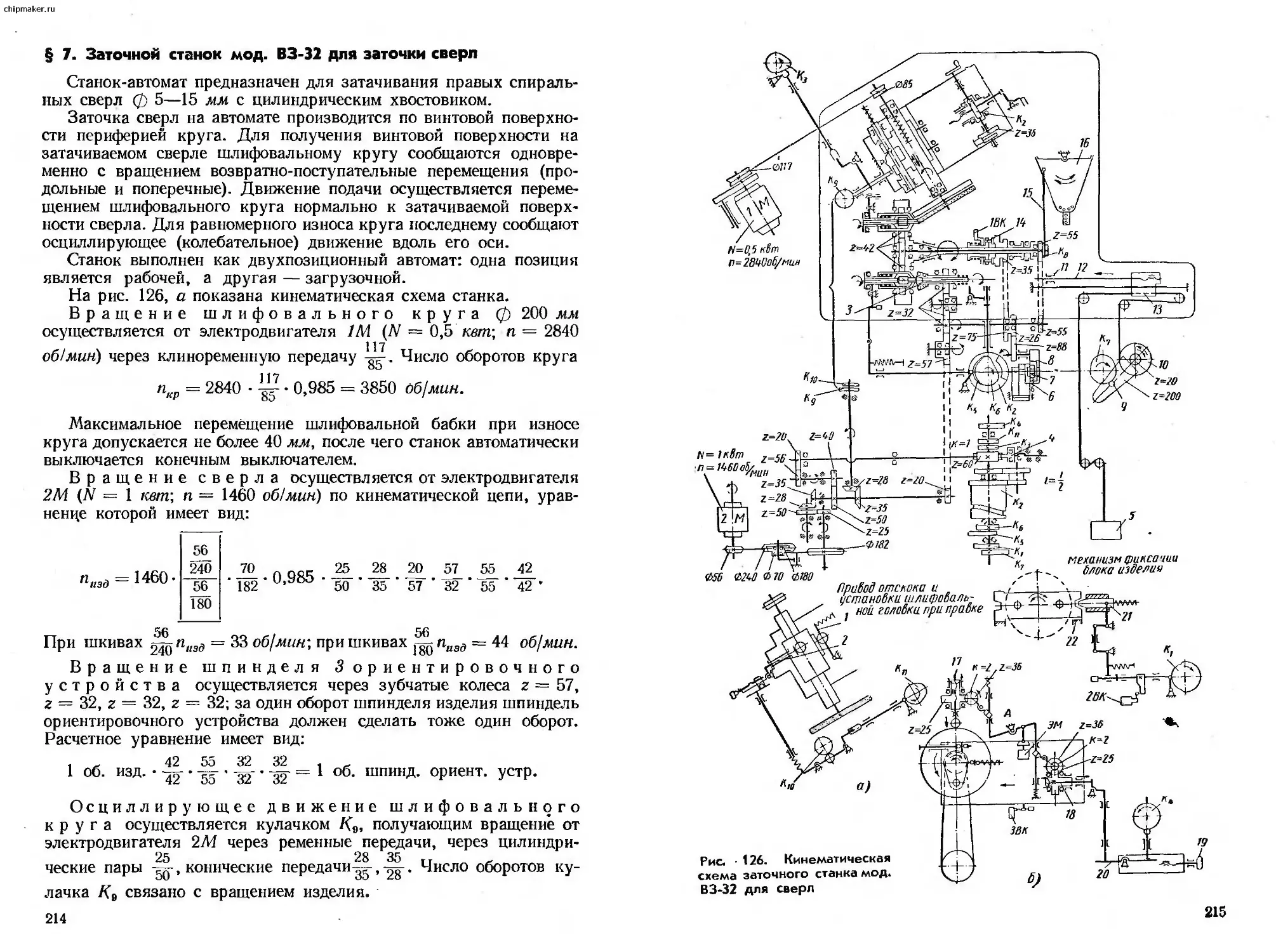

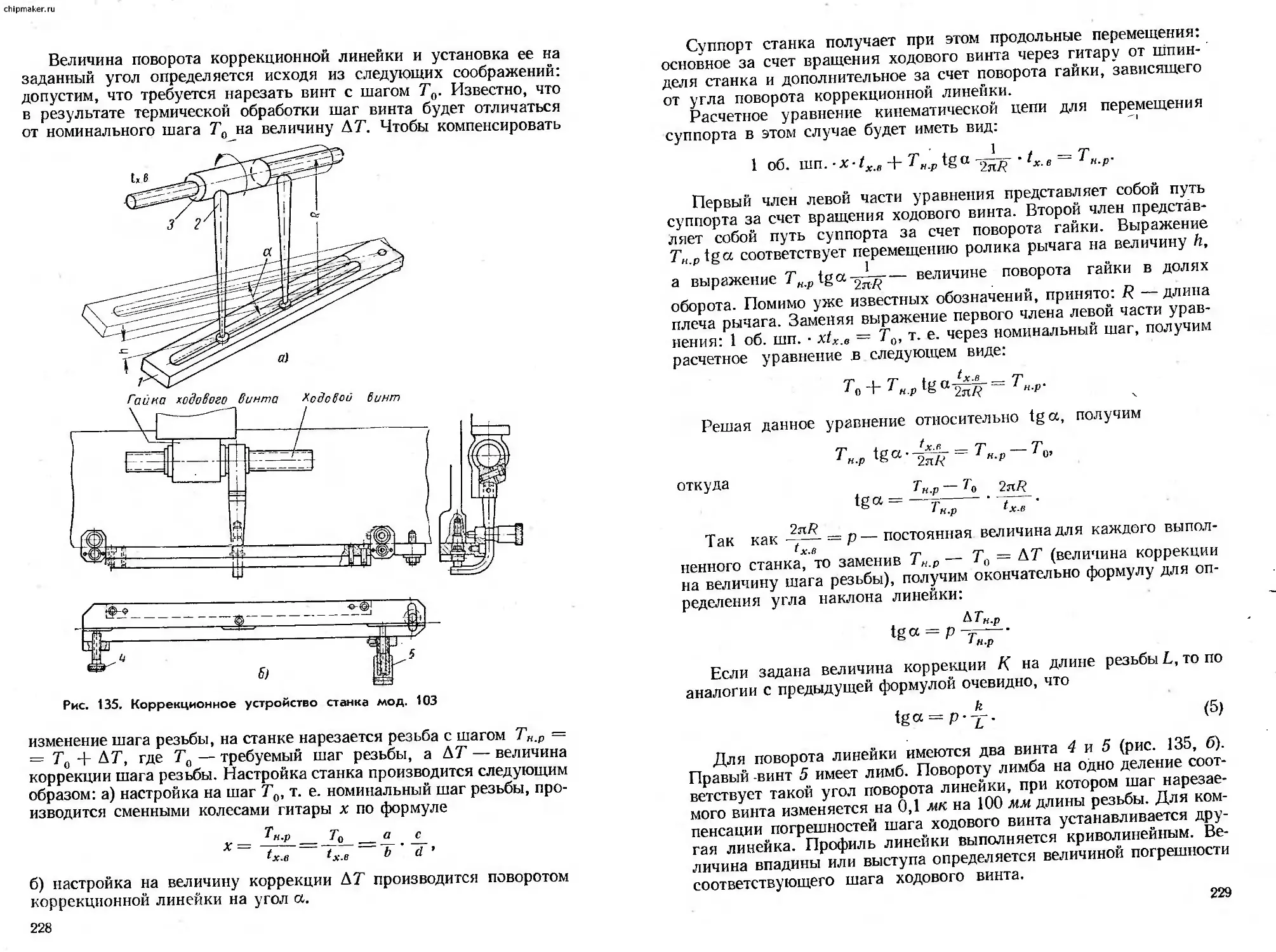

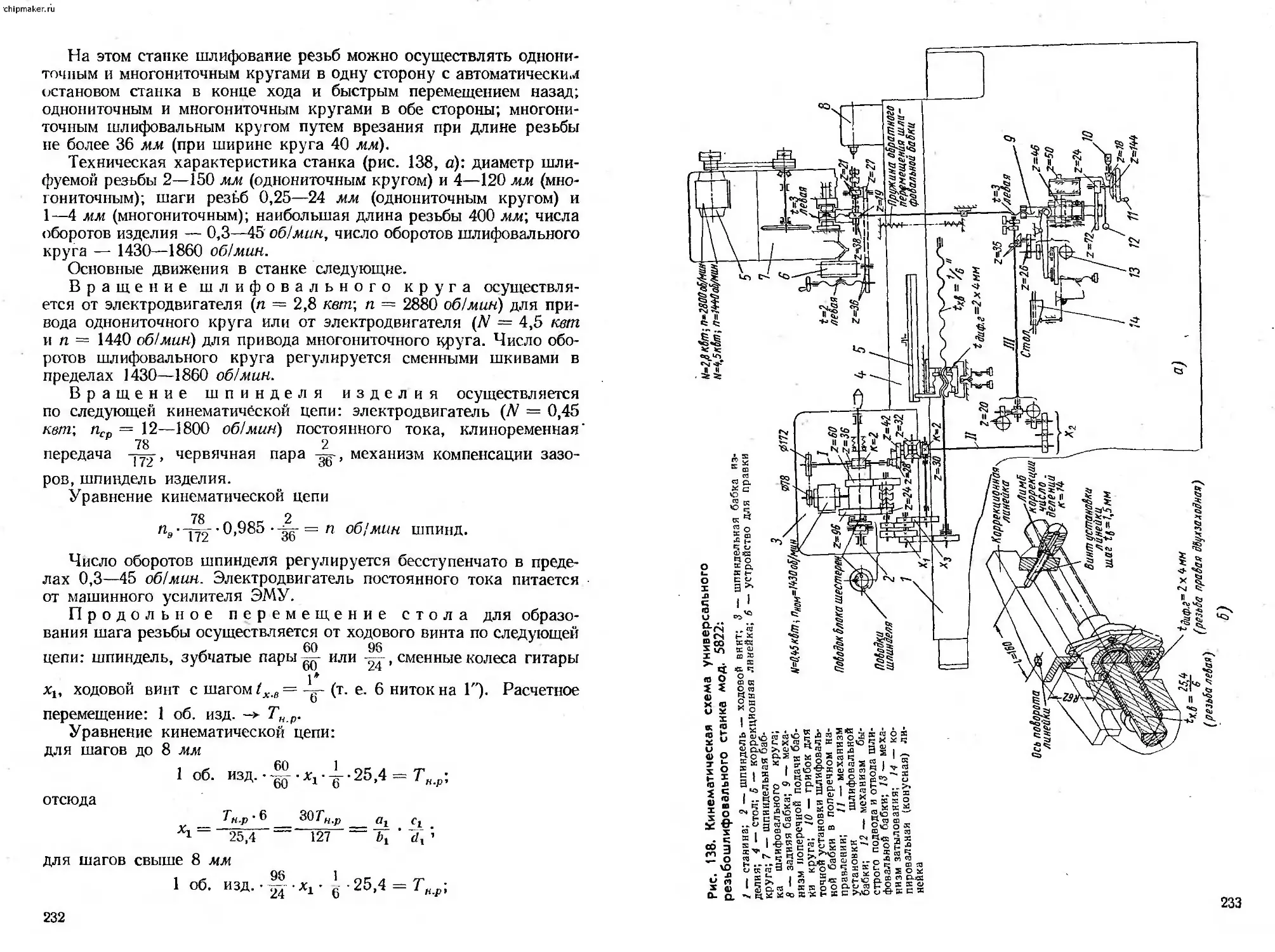

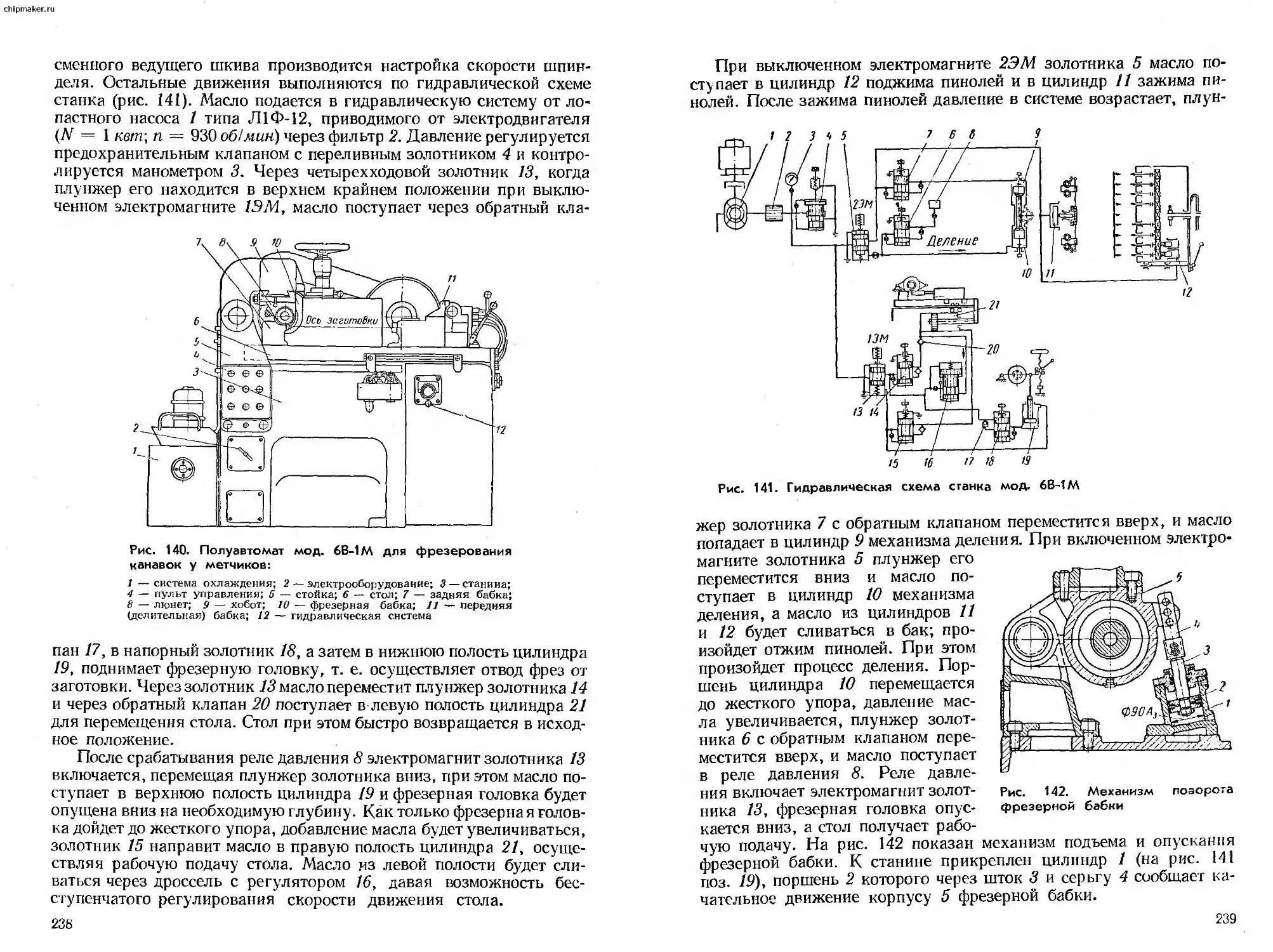

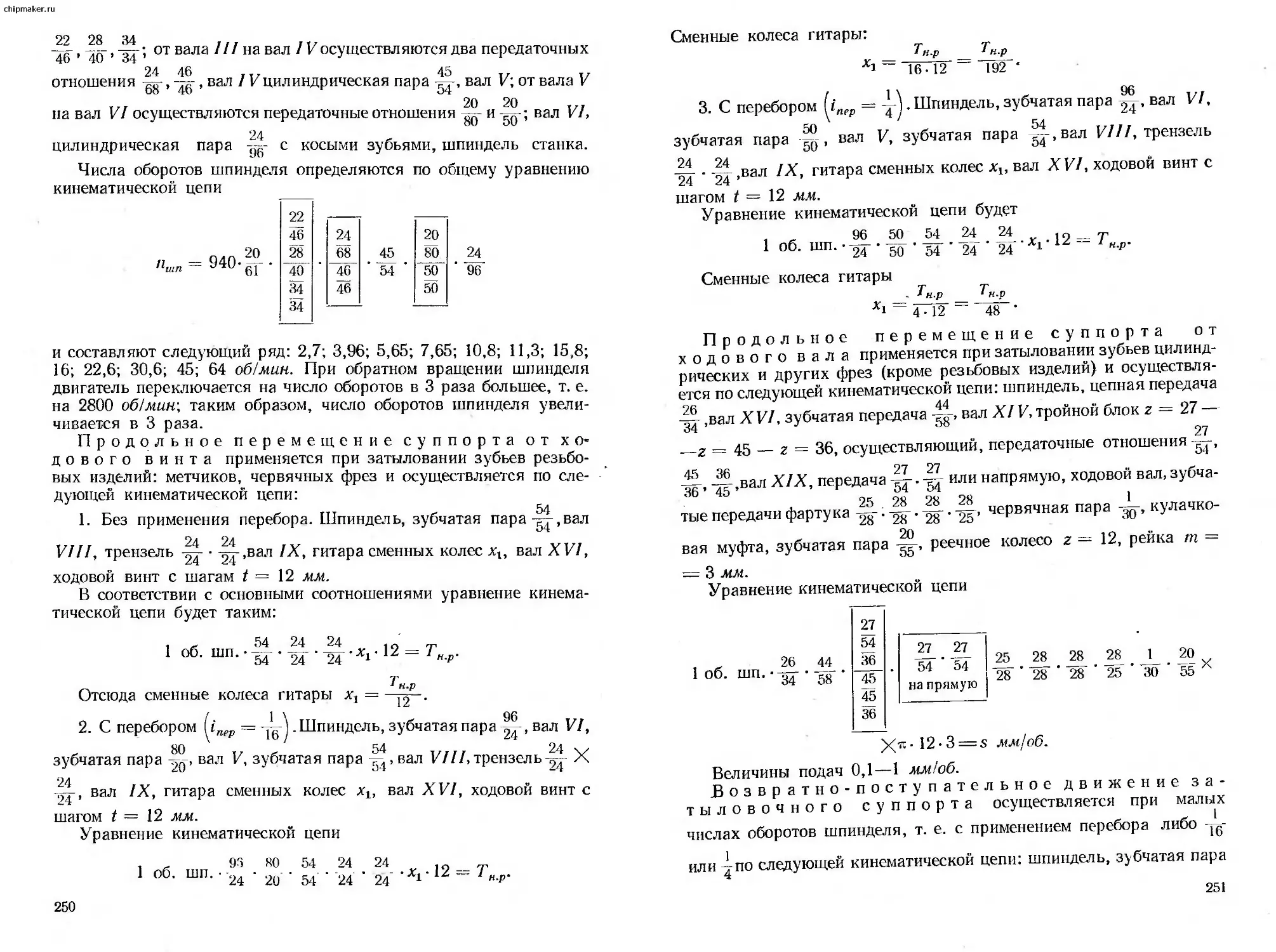

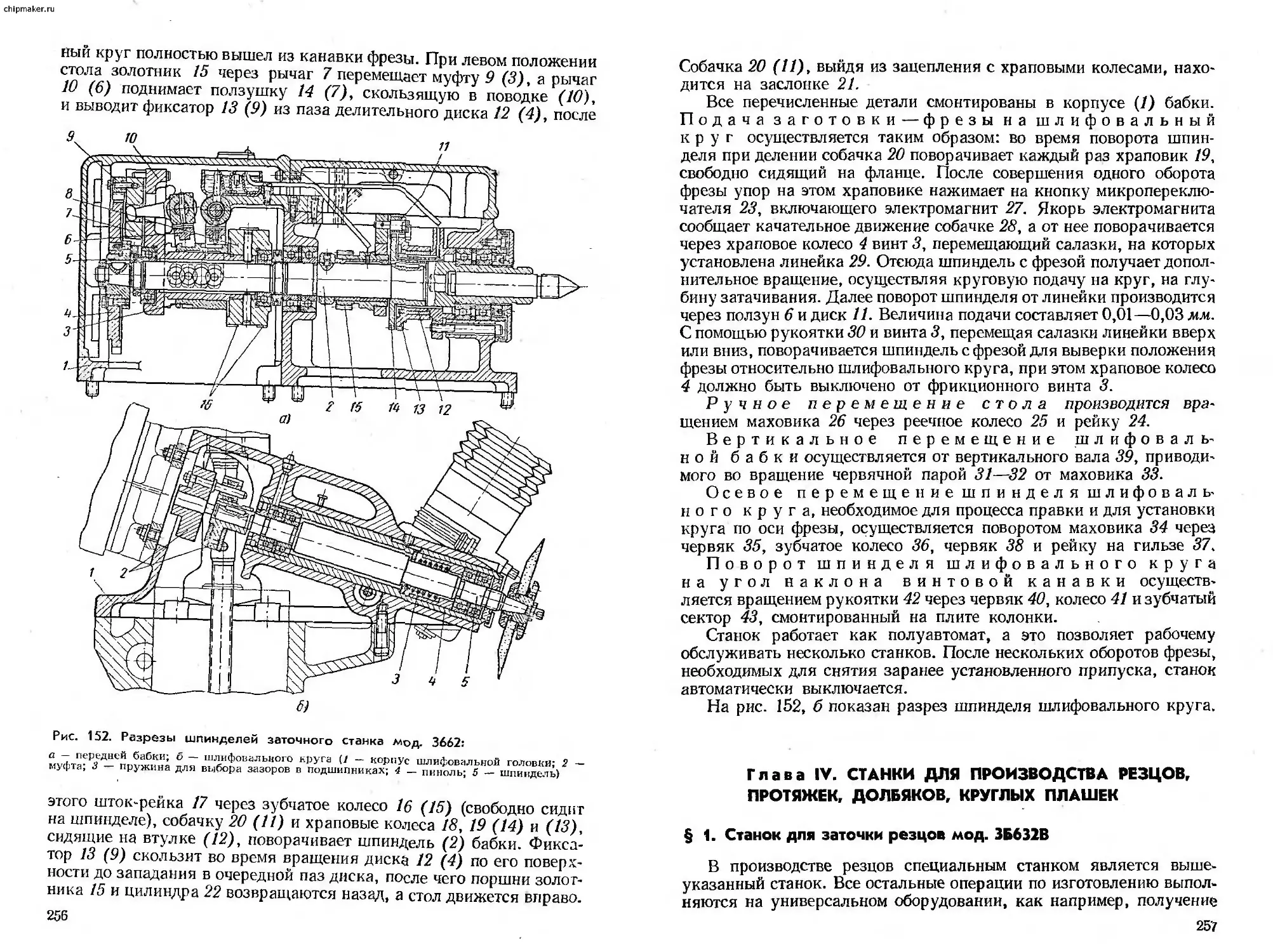

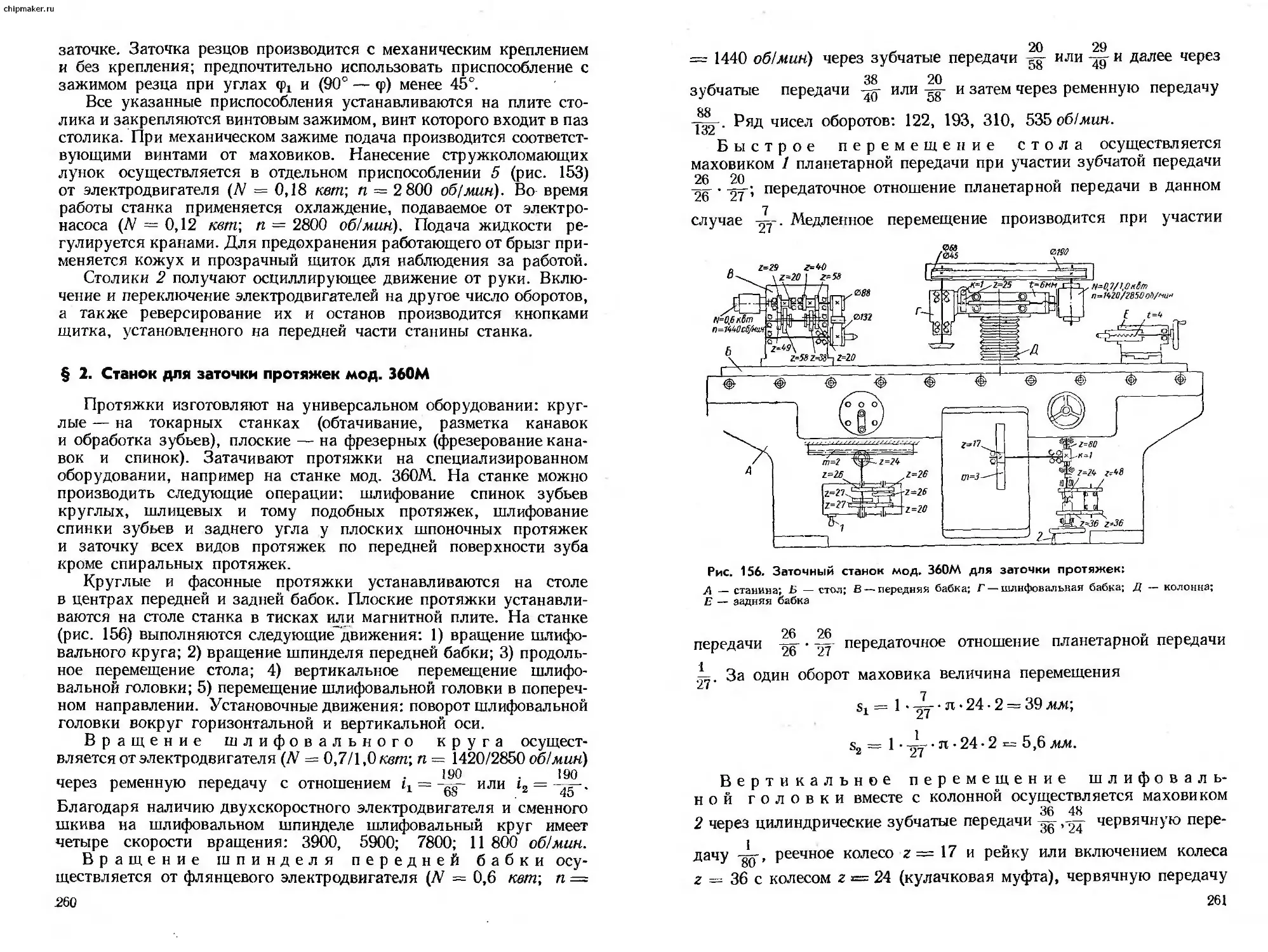

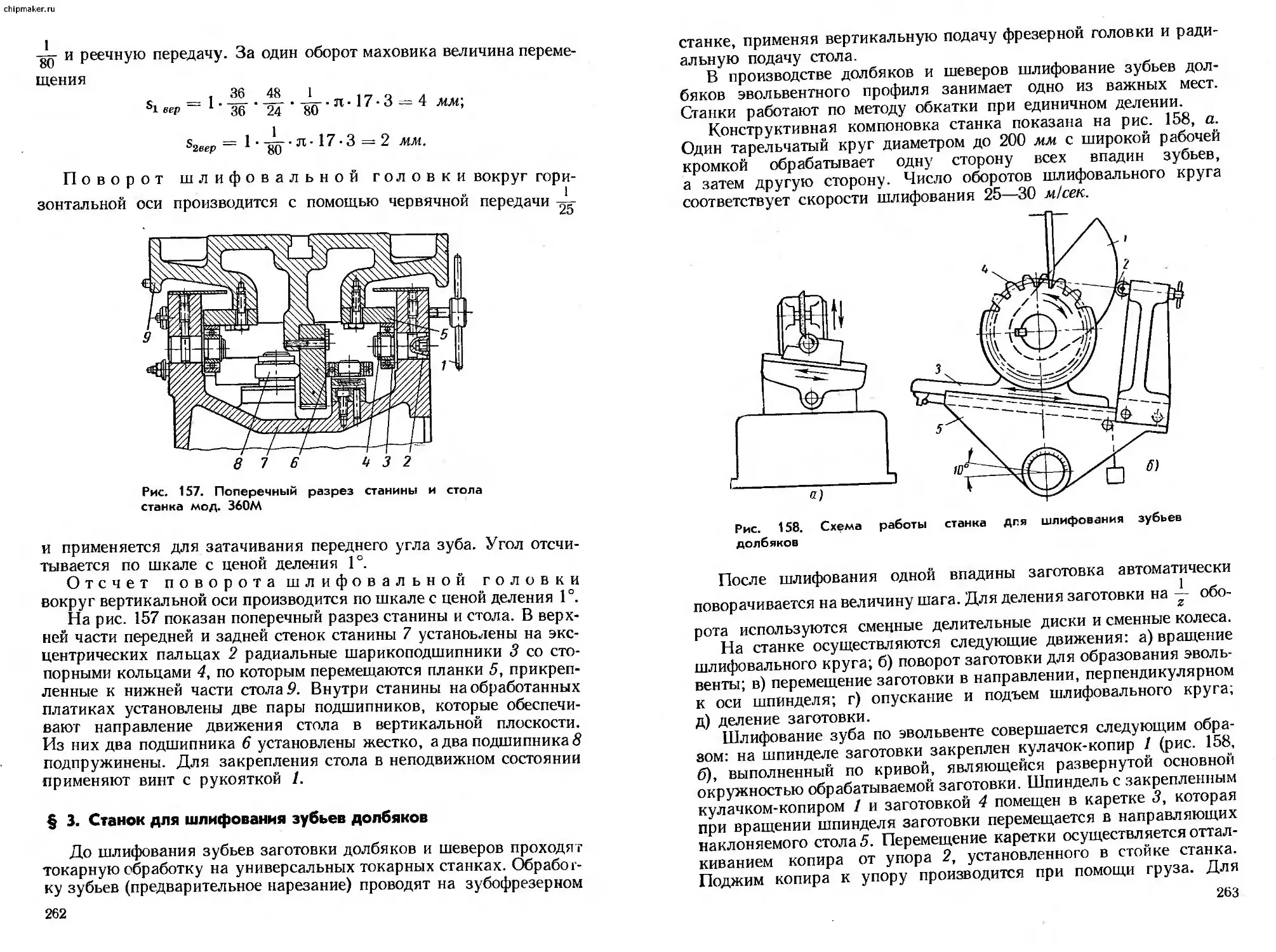

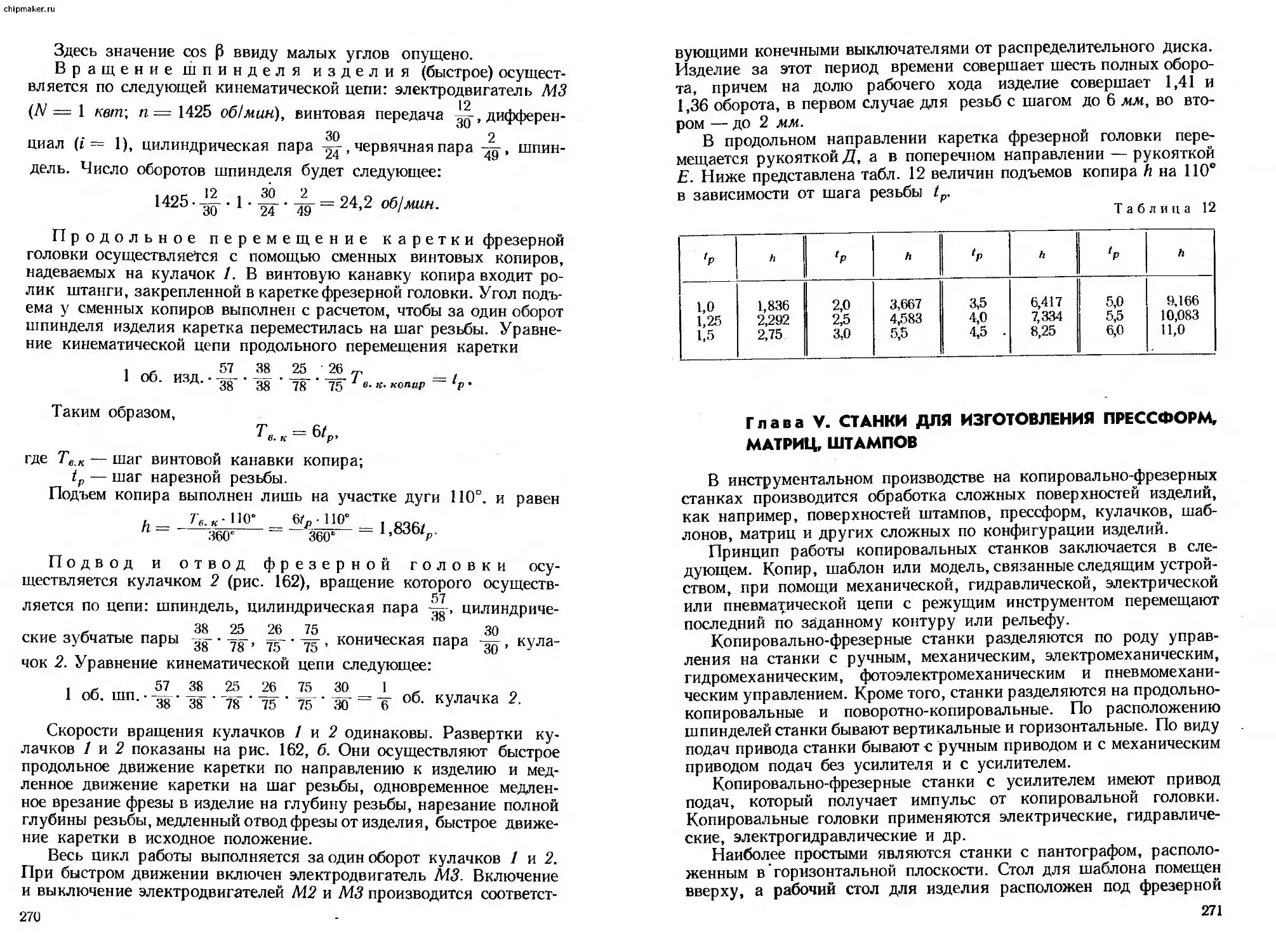

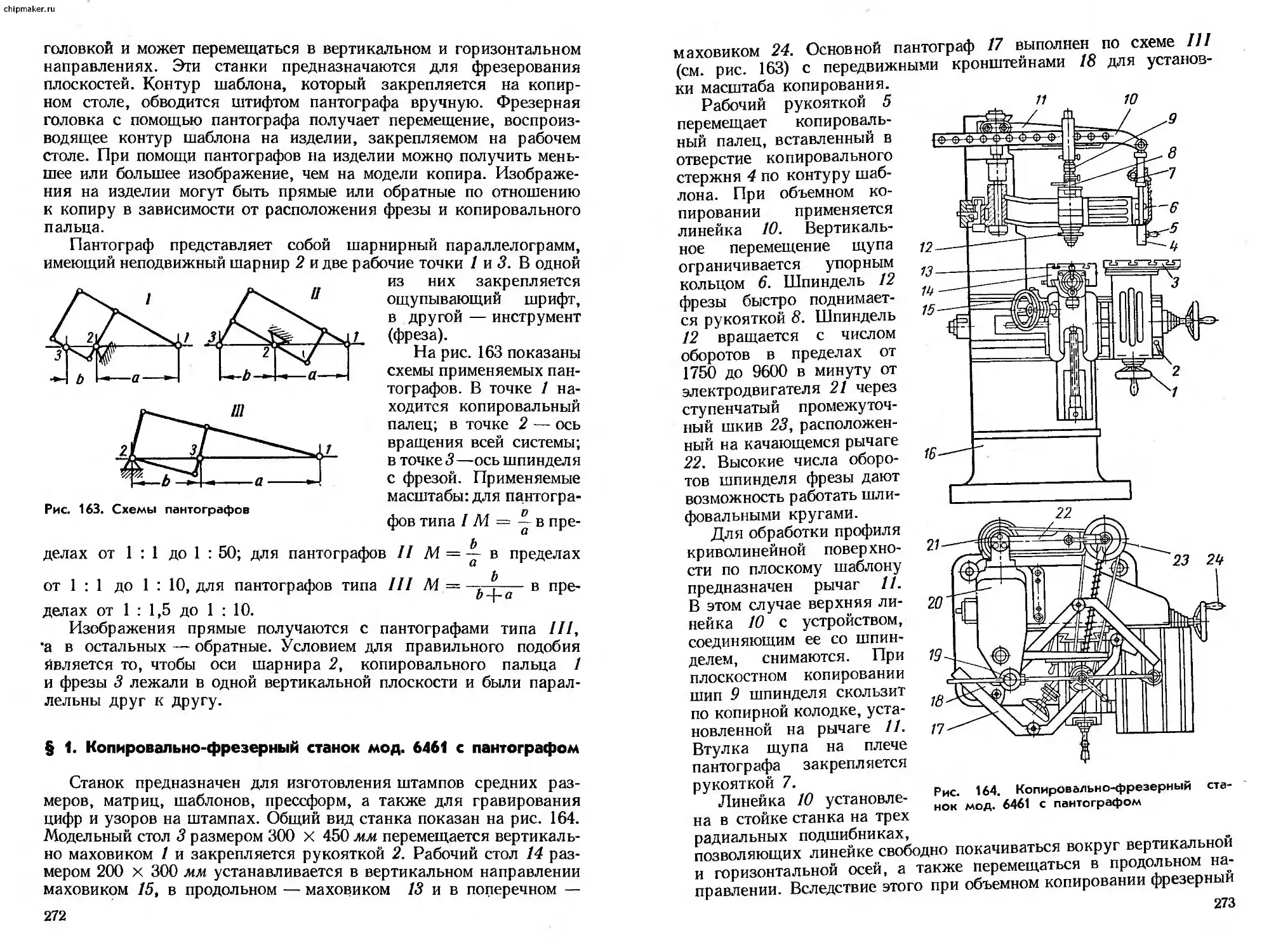

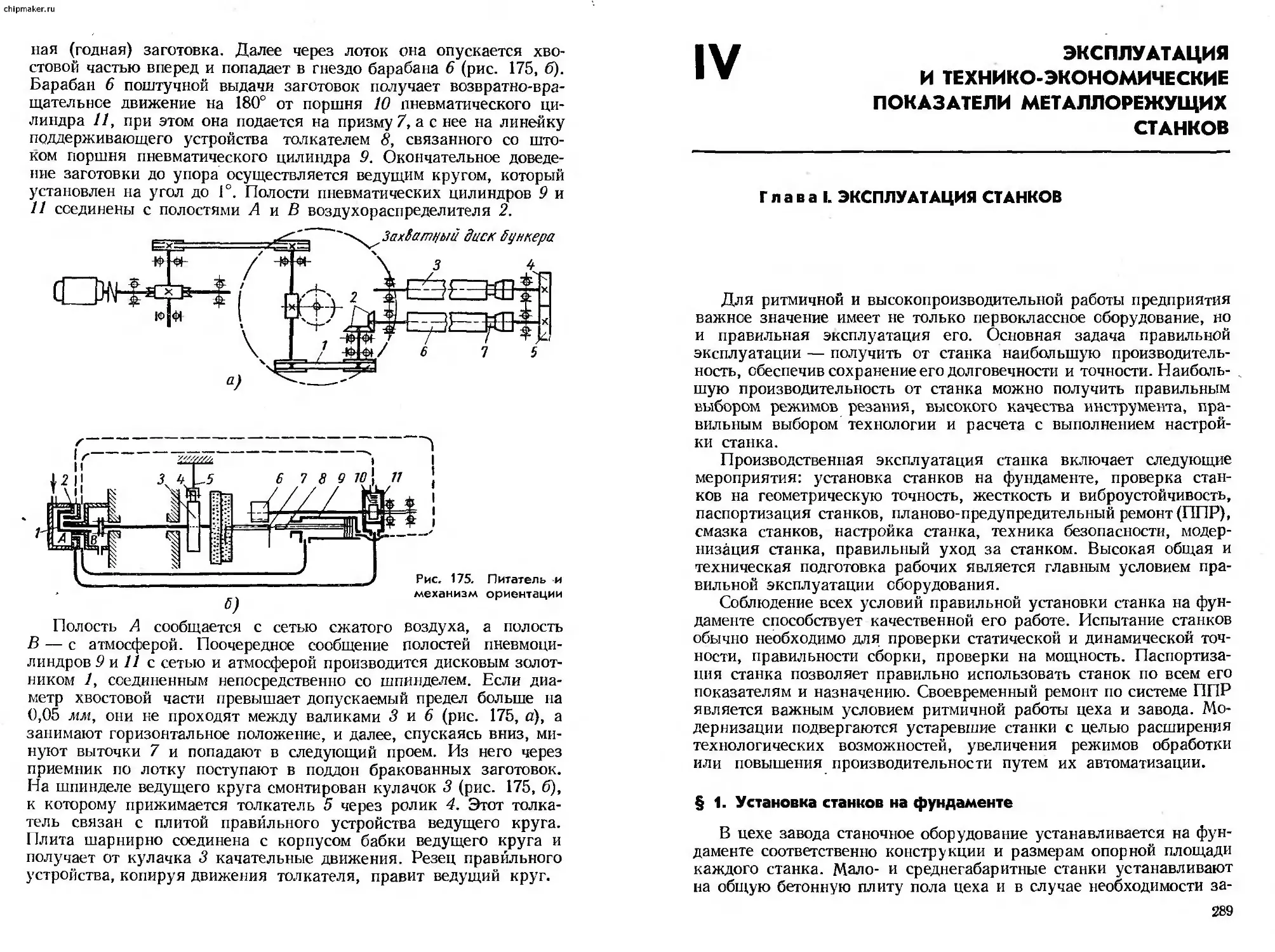

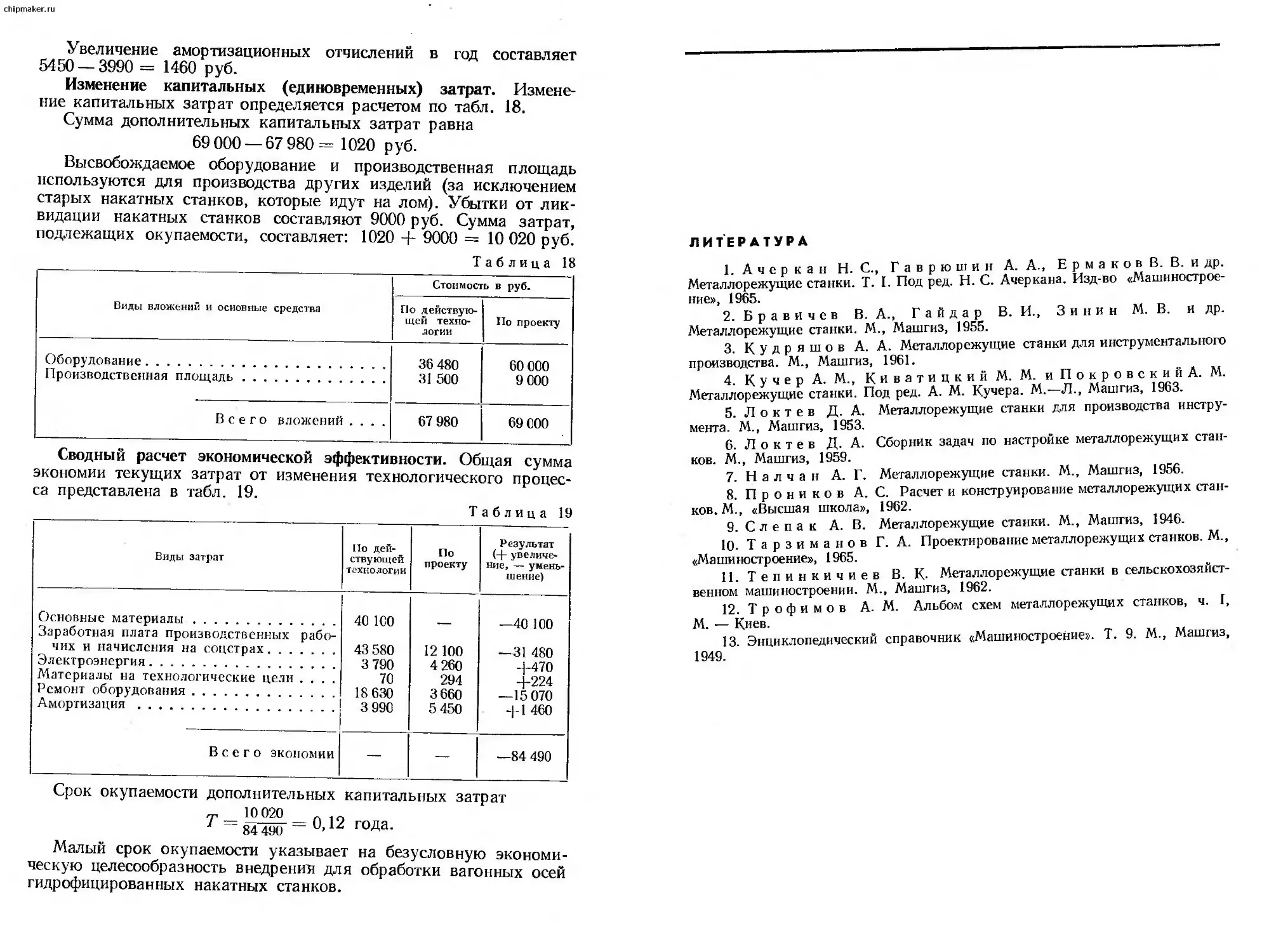

|| и |^. При помощи тройного блока между валами II и III осу-