Автор: Кубышкин Ю.И. ШСиянин С.С. Захаров Э.Г. Митрофанов В.А.

Теги: автомобили руководство по ремонту автомобиль москвич

ISBN: 5—889 24—0025—002—1

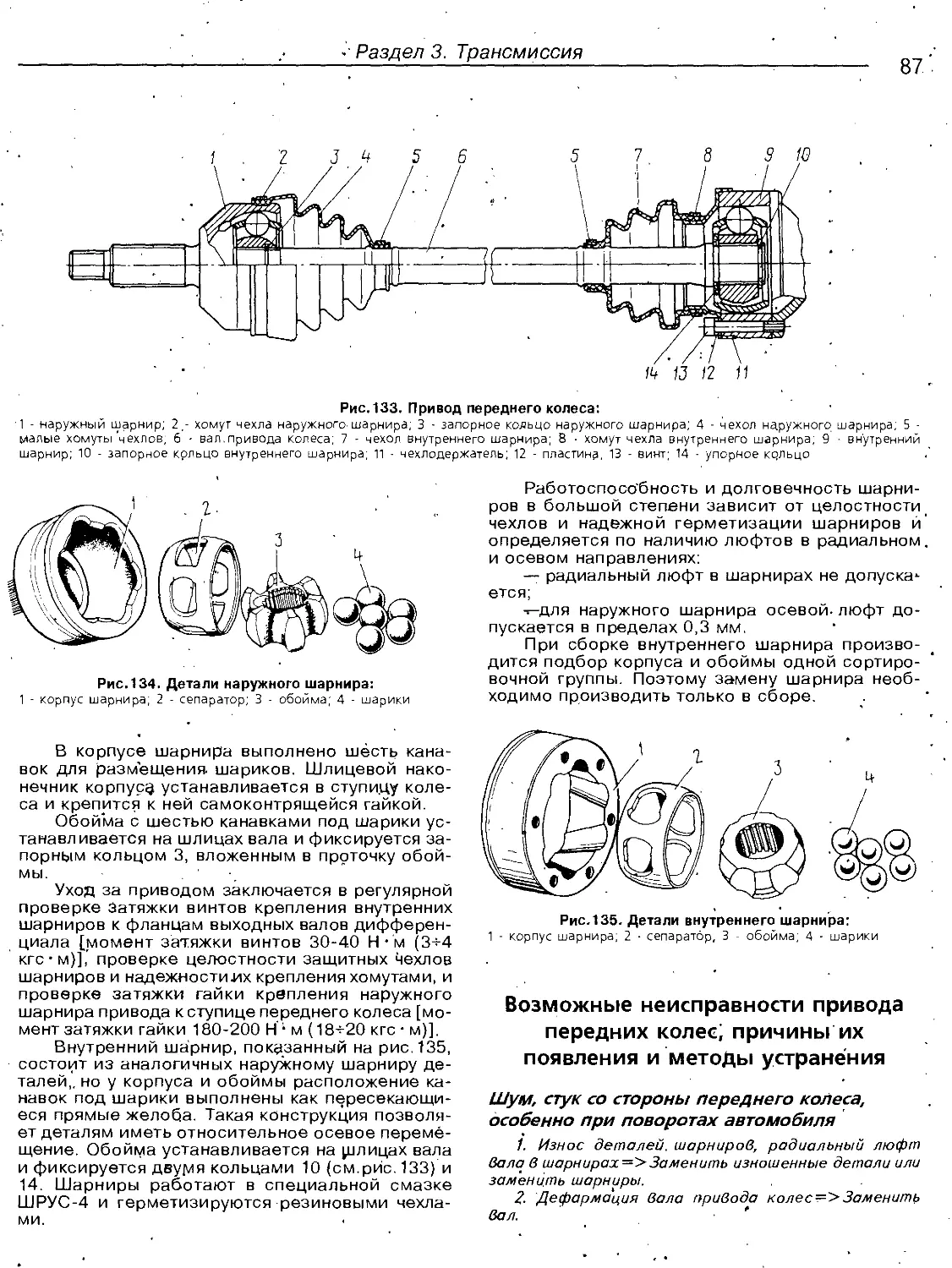

Год: 1995

Текст

5.335:62,

ШСиянин С.С., Захаров Э.Г., Кубышкин Ю.И., Митрофанов В.А.

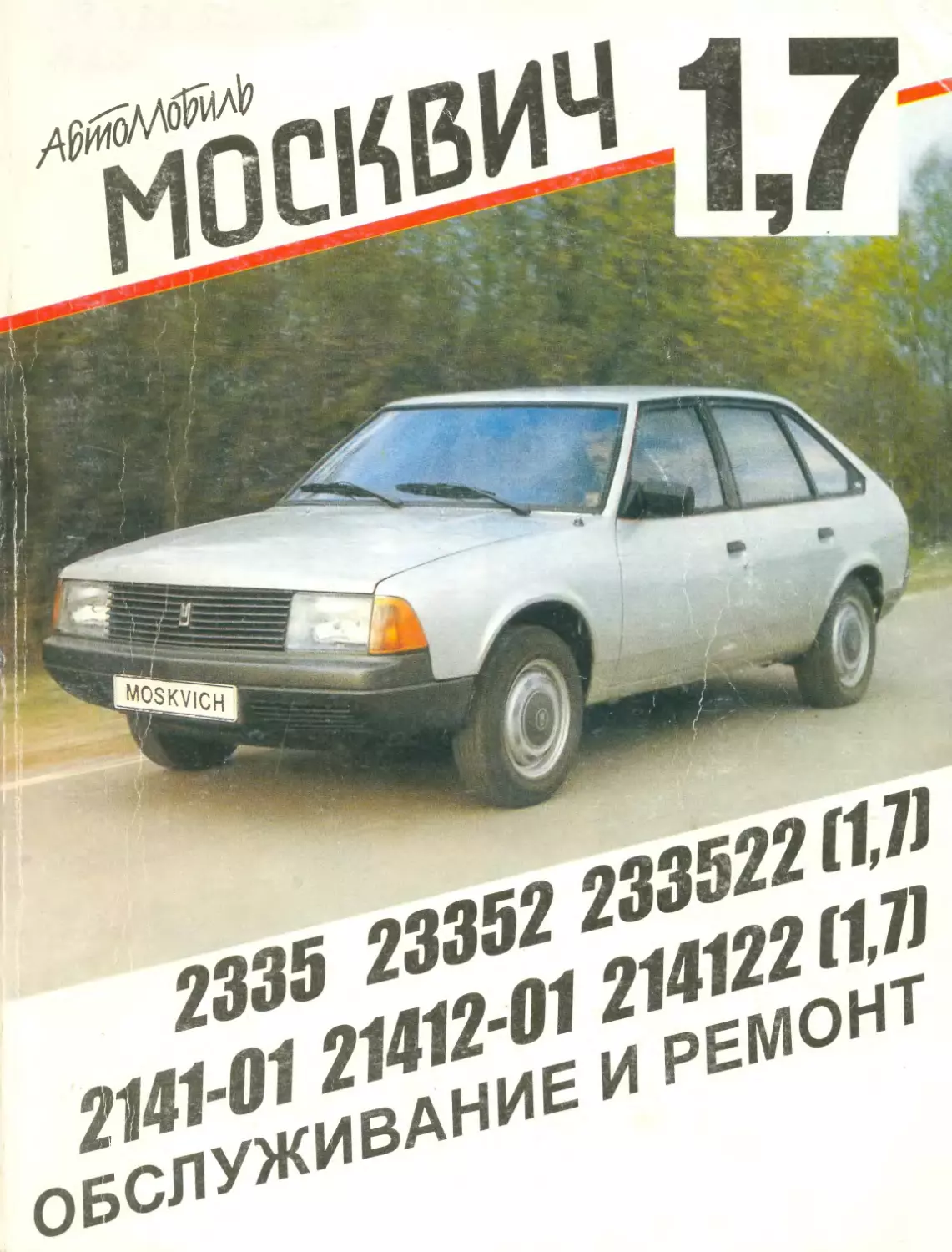

«МОСКВИЧ»

2335, 23352, 233522(1,7)

2141-01, 21412-01, 214122(1,7)

РУКОВОДСТВО ПО РЕМОНТУ

И ЭКСПЛУАТАЦИИ

ЦБС

Центрааъизя и'лол’лотока

Кировского района

! ул. Лени Голикове. Д> 31

j тел. 152 .54-45_^

МОСКВА «ТРЕТИЙ РИМ»

1995 г.

Коллектив авторов:

Сиянии С.С., Захаров Э.Г., Кубышкин Ю.И., Митрофанов В.А.

Технический редактор — Другое А.С.

Художественное оформление обложки — Ясинский А.М.

Корректор — Плющ В. Г.

Автомобили “Москвич” 2141-01; 21412-01; 214122; 2335; 23352; 233522, /

Руководство по ремонту. — Издательство “ТРЕТИЙ РИМ”, 1995, — 200 с.

Настоящая книга представляет собой руководство по

ремонту автомобилей марки “Москвич — 2141-01; 21412-01;

214122; 2335; 23352; 233522“, также впервые описан новый

двигатель объема 1,7л. Достоинством данного издания является

доступность изложения и наглядность иллюстраций. Книга

предназначена как для профессионалов так и для любителей.

Права на данное издание принадлежат Издательству “Третий Рим”

г. Москва 1— улица Энтузиастов д. 3.

ТЕЛЕФОН ДЛЯ ОПТОВЫХ ПОКУПАТЕЛЕЙ:

273-20-95, 273-15-94

ЛР № 063966 от 15.03.95 г.

Подписано в печать 15.05.95. Формат 84XlO8!/it,. Бумага кн.-журн. Печать офсетная.

Печатных листов 12. Доп. тираж 25 000 экз. Заказ № 357 с приложением схем. Текст

отпечатан с оригинал-макета, предоставленного Издательством «Третий Рим»

в АООТ «Ярославский полиграфкомбинат». 150049, г. Ярославль, ул. Свободы, 97.

< ГУ «Централизованная

библиотечная система

Кировского района»

г. -Петербург

ISBN 5 — 889 24 — 002 — 1

© Издательство “Третий Рим”, 1995 г.

оформление текста и обложки

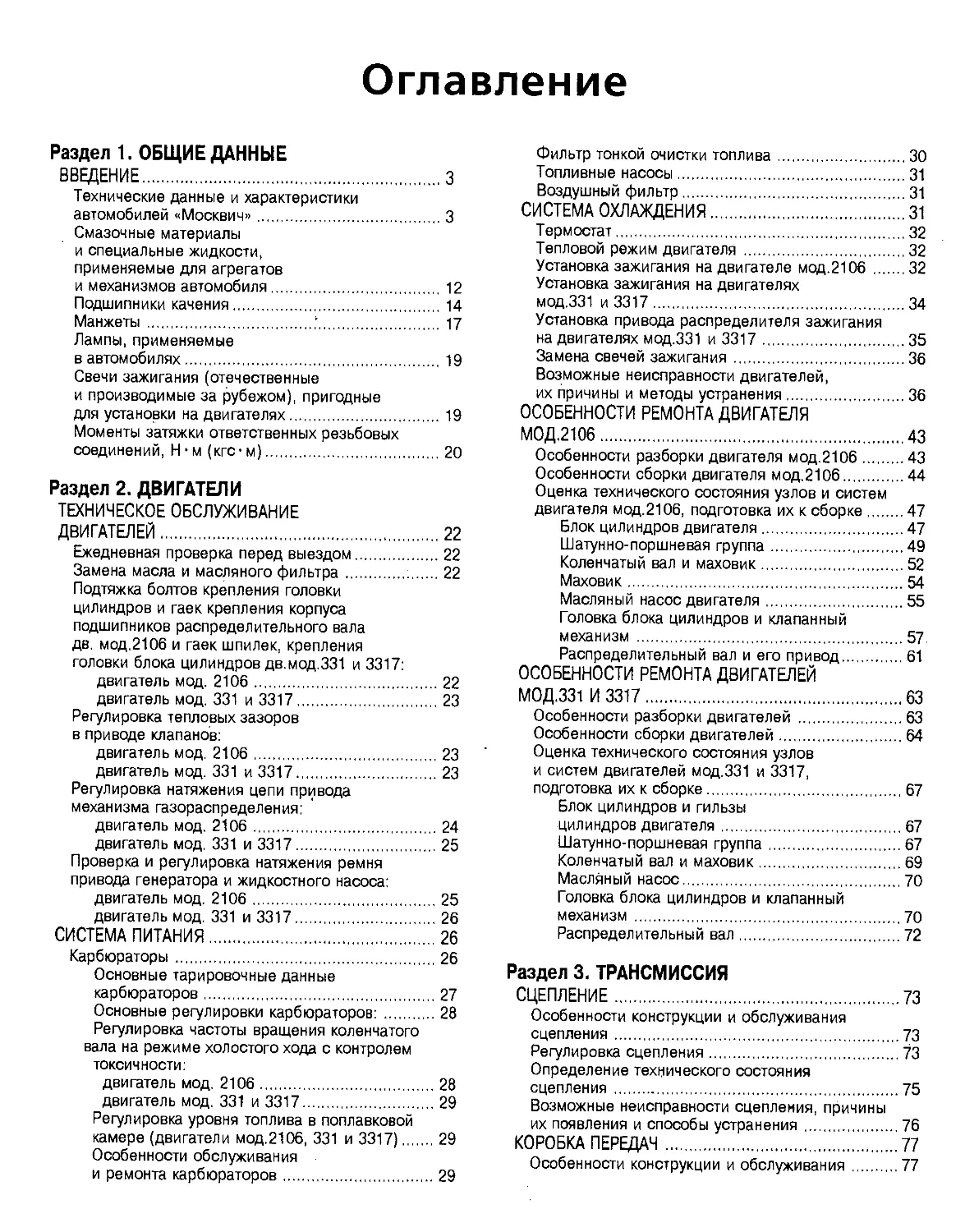

Раздел 1. ОБЩИЕ ДАННЫЕ

ВВЕДЕНИЕ

Пособие предназначено для самостоятель-

ного технического обслуживания и ремонта ав-

томобилей.

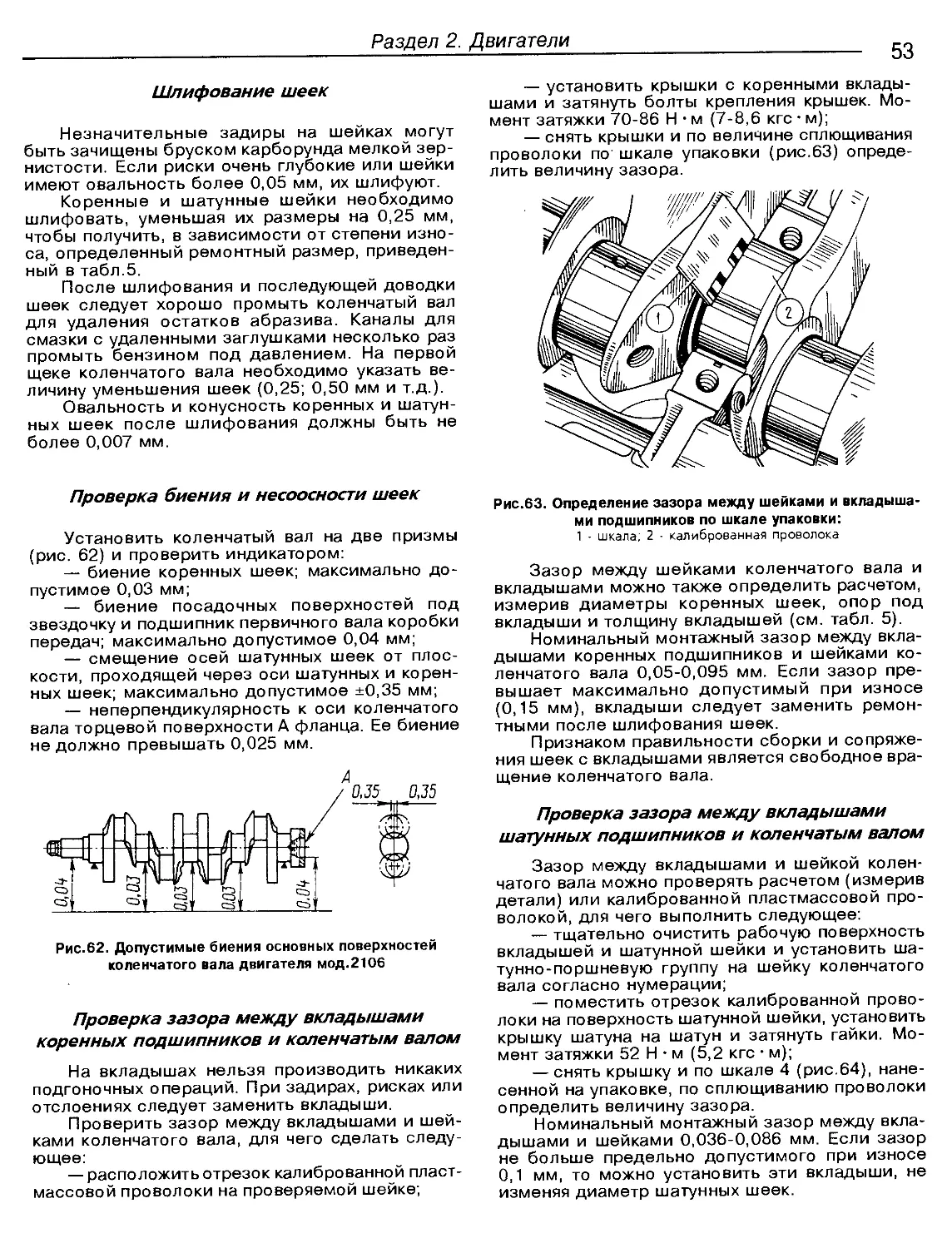

Цель пособия — ознакомить Вас, уважаемые

покупатели и владельцы автомобилей производ-

ства АО «Москвич», с техническими характерис-

тиками автомобилей, повысить Ваши знания в

области их технического обслуживания, научить

распознавать неисправности в процессе эксплу-

атации, оказать помощь в ремонте узлов, агре-

гатов и систем.

Принятые понятия:

Масса снаряженного автомобиля — вклю-

чает собственную массу автомобиля, массы за-

полненной аккумуляторной батареи, смазочных

средств, тормозной и охлаждающей жидкостей,

полностью заполненного топливного бака, стан-

дартного комплекта инструмента и принадлеж-

ностей, запасного колеса.

Масса автомобиля с полной нагрузкой —

включает массу снаряженного автомобиля и мас-

су перевозимого груза и пассажиров.

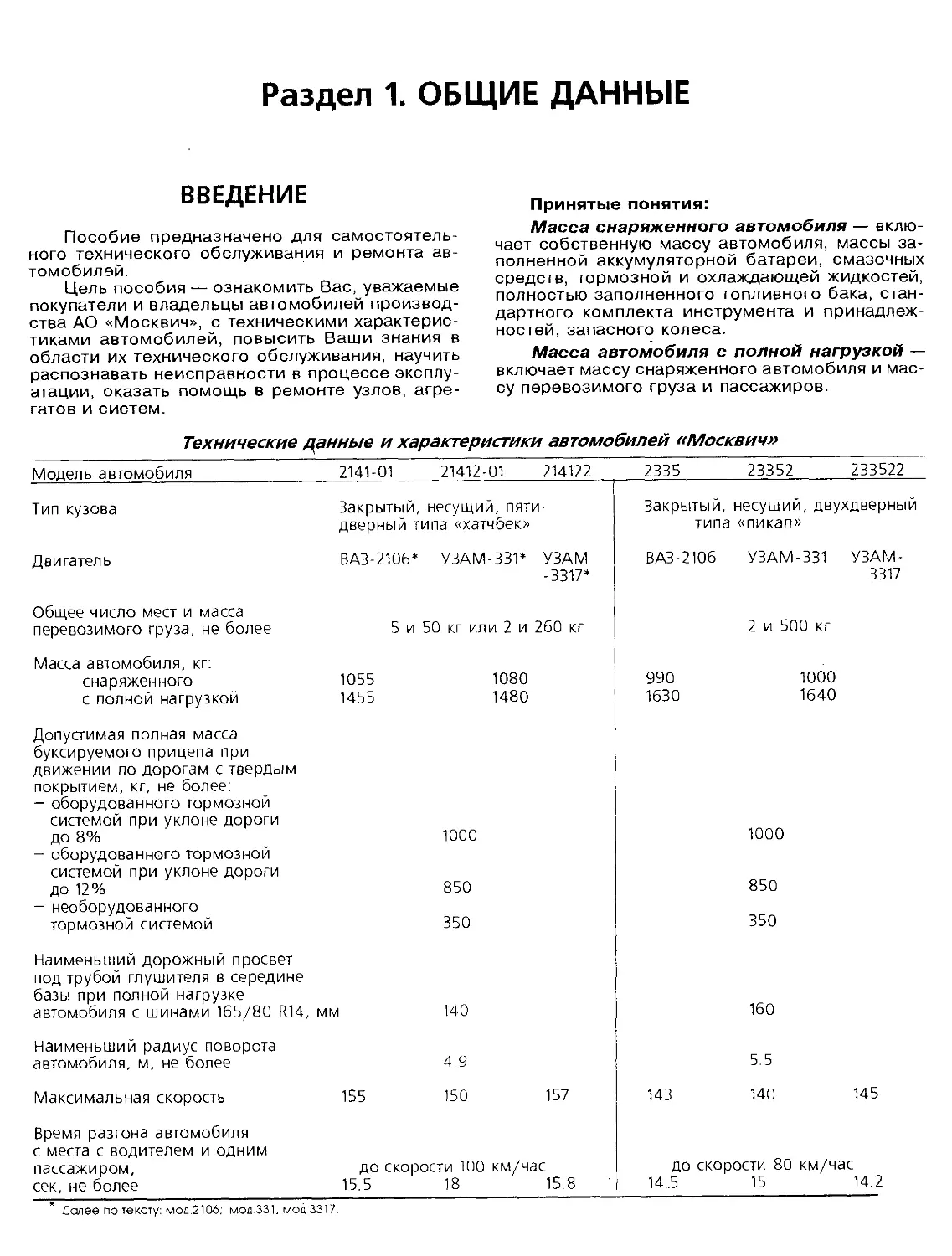

Технические данные и характеристики автомобилей «Москвич»

Модель автомобиля 2141-01 21412-01 214122 2335 23352 233522

Тип кузова Закрытый, несущий, пяти- дверный типа «хатчбек» Закрытый, типа несущий, двухдверный «пикап»

Двигатель ВАЗ-2106* УЗАМ-331* УЗАМ -3317* ВАЗ-2106 УЗАМ-331 УЗАМ- 3317

Общее число мест и масса перевозимого груза, не более 5 и 50 кг или 2 и 260 кг 2 и 500 кг

Масса автомобиля, кг: снаряженного с полной нагрузкой 1055 1455 1080 1480 990 1630 1000 1640

Допустимая полная масса буксируемого прицепа при движении по дорогам с твердым покрытием, кг, не более: - оборудованного тормозной системой при уклоне дороги до 8% - оборудованного тормозной системой при уклоне дороги до 12% - необорудованного тормозной системой 1000 850 350 1000 850 350

Наименьший дорожный просвет под трубой глушителя в середине базы при полной нагрузке автомобиля с шинами 165/80 R14, мм 140 160

Наименьший радиус поворота автомобиля, м, не более 4.9 5.5

Максимальная скорость 155 150 157 143 140 145

Время разгона автомобиля с места с водителем и одним пассажиром, сек, не более до скорости 100 км/час 15.5 18 15.8 до скорости 80 км/час 14..5 15 14.2

Далее по тексту: мод.2106; мод.331. мод 3317.

Технические данные

4

Модель автомобиля 2141-01 21412-01 214122 2335 23352 233522

Максимальный подъем, преодолеваемый автомобилем с полной нагрузкой на участке с сухим и твердым покрытием, без разгона, % (%), не менее 300 (30) 300 (30)

Тормозной путь автомобиля с полной нагрузкой при холодных тормозных механизмах на сухом горизонтальном участке асфальтированной дороги со скорости 80 км/час до полной остановки, м, не более 43.2 43.2

Габаритные размеры, мм см.рис.1а см.рис.1б

Двигатель

Модель 2106 331 3317 2106 331

3317

Тип

Четырехтактный, бензиновый, карбюраторный

Применяемое топливо

Автомобильный бензин с октановым числом не менее 92

Число и расположение цилиндров Четыре, Четыре, в один ряд, в один ряд, под углом 20° верти- к вертикали кальное Четыре, Четыре, в один ряд, в один ряд, под углом 20° верти- к вертикали кальное

Диаметр цилиндра, мм 79 82 85 79 82 85

Ход поршня, мм 80 70 75 80 70 75

Объем цилиндров, л 1.57 1.48 1.7 1.57 1.48 1.7

Степень сжатия 8.5 9.5 8.5 8.5 9.5 8.5

Номинальная мощность брутто (ГОСТ 14846-81), не менее, кВт (л.с.)/частота вращения коленчатого вала, об/мин 56.3 (76.4 5400 ) 52.9 (72) 5500 62.5 (85) 5400 56.3(76.4) 5400 52.9 (72) 5500 62.5 (85) 5400

Максимальный крутящий момент брутто (ГОСТ 14846-81), не менее, Н м (кгс-м) / частота вращения коленчатого вала, об/мин 121 (12.4) 3000 105.8(10.8) 3200 130.4 (13.3) 3200 121 (12.4) 3000 105.8(10.8) 3200 130,4(13,3) 3200

Порядок работы цилиндров 1 - 3 -4-2

Сцепление

Коробка передач

Трансмиссия

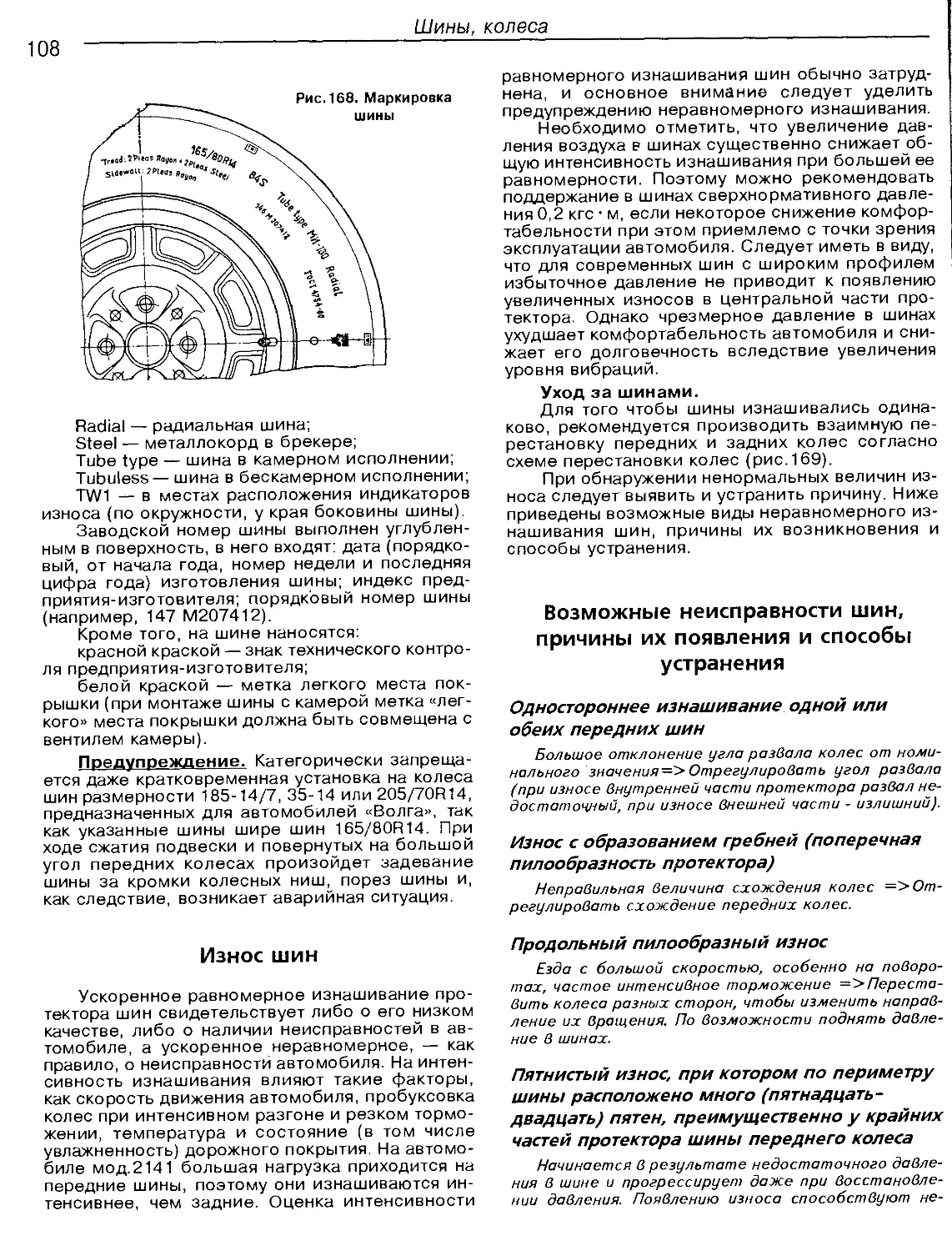

Однодисковое, сухое.

Привод выключения сцепления механический, тросовый

Механическая, пятиступенчатая, с синхронизаторами

включения передач переднего хода

Раздел 1. Общие данные

5

Модель автомобиля 2141-01 21412-01 214122 2335 23352 233522

Передаточные числа коробки передач: первая 3.308 вторая 2.050 третья 1.367 четвертая 0.946 пятая 0.732 заднего хода 3.357

Главная передача Одинарная, с гипоидным зацеплением зубчатых колес

Передаточное число главной передачи 4.22 4.55

Ходовая часть

Передняя подвеска

Задняя подвеска

Независимая, пружинная, с телескопическими стойками на

поперечных рычагах, со стабилизатором поперечной устойчивости

Зависимая, рычажно-пружинная,

со стабилизатором внутри балки,

с поперечной штангой

Зависимая, рессорная,

полуэллиптическая рессора

с подрессорником

Обод колеса

Шины:

тип

рисунок протектора

5J х 14

5J х 14

Радиальные, камерные

Дорожный с индикатором износа

обозначение

165/80 R14

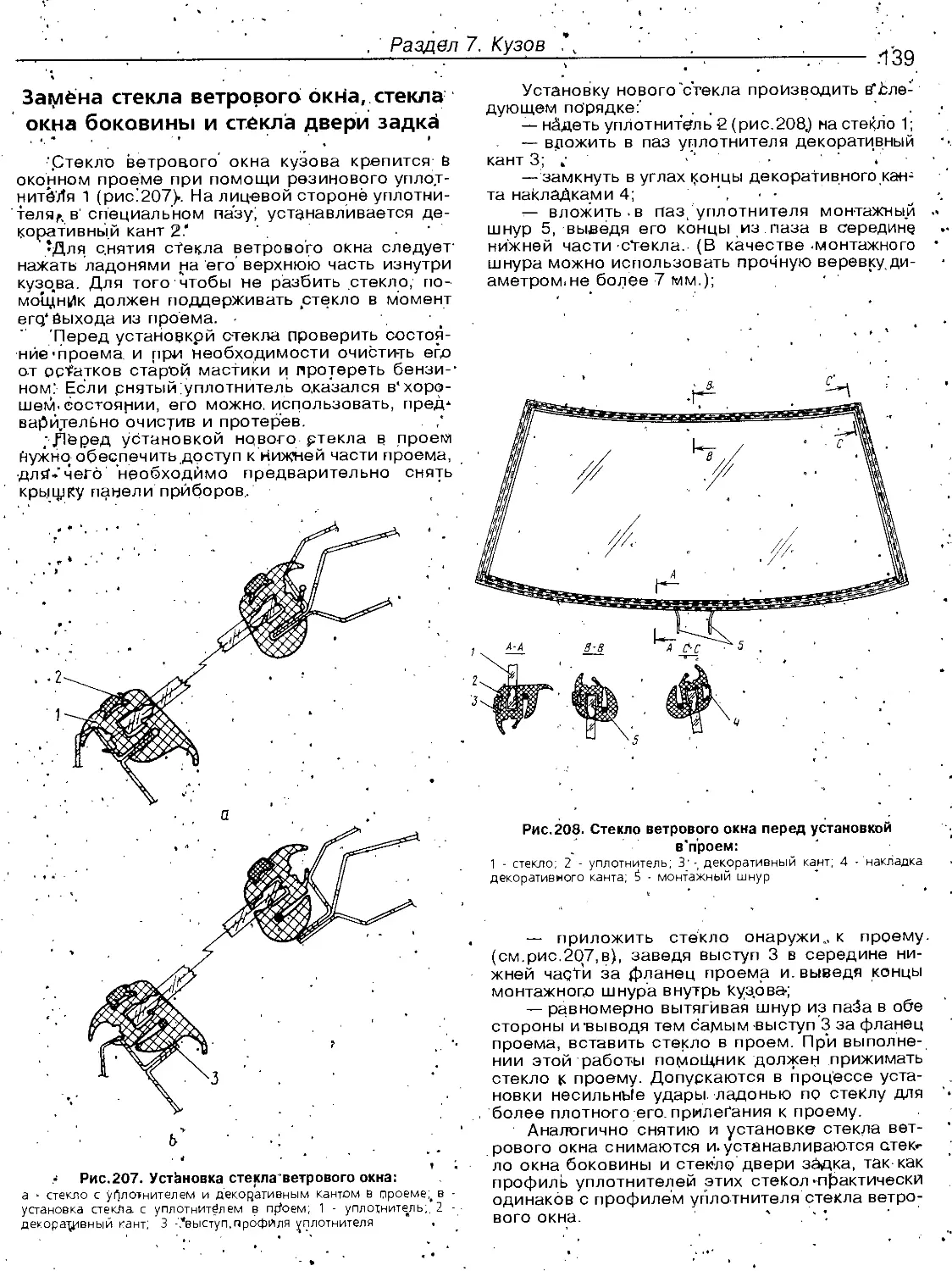

165/80 R14

Амортизаторы подвесок:

передней

задней

Гидравлические телескопические

амортизаторные стойки двустороннего действия

Гидравлические телескопические Гидравлические двустороннего

двустороннего действия действия, газонаполненные

Рулевое управление

Тип рулевого механизма

Передаточное отношение

в среднем положении

Рулевая колонка

Шестерня-рейка

24 : 1

Оборудована противоугонным устройством,

объединенным с замком зажигания

Тормозное управление

Рабочая тормозная система

Передний тормоз - дисковый

Задний тормоз - барабанный, колодочный

Тормозной привод

Гидравлический, раздельный, двухконтурный с двухкамерным

главным цилиндром, вакуумным усилителем

Стояночная тормозная система:

тормозные Механизмы

тормозной привод

Барабанные, колодочные на задних колесах

Механический, тросового типа

Технические данные

6

Модель автомобиля

Система электропроводки

Номинальное напряжение, В

Аккумуляторная батарея

Генератор

2141-01 21412-01 214122 2335 23352 233522

Электрооборудование

Однопроводная, отрицательный полюс источников

тока соединен с массой

12

6СТ-55 или 6СТ-55АЗ

Г-222 58.37 Г-222 58.37

Переменного тока со встроенным выпрямителем,

интегральным регулятором напряжения и конденсатором

Номинальное напряжение, В 14

Максимальная сила тока, А 55 52 55 52

Стартер; СТ 221 СТ 421.3708 СТ 221 СТ 421.3708

Номинальное напряжение, В 12

Номинальная мощность, кВт 1,3 1.65 1.3 1.65

Система зажигания Контактная

Распределитель зажигания 30.371 47.371 30.371 47.371

Катушка Б-117А Б-115В Б-117А Б-115В

без с добавочным без с добавочным

добавочного резистором добавочного резистором

резистора резистора

Свечи A17DB A20D A17DB A20D

(А7,5ХС) A20D1 с резьбой М14 > 1.25 A20D1

Выключатель (замок) зажигания

ВАЗ-2108, комбинированный

с выключателем стартера,

со встроенным противоугонным устройством и блокировкой,

не позволяющей включать стартер при работающем двигателе

Звуковой сигнал

С309, электромагнитный, высокой тональности

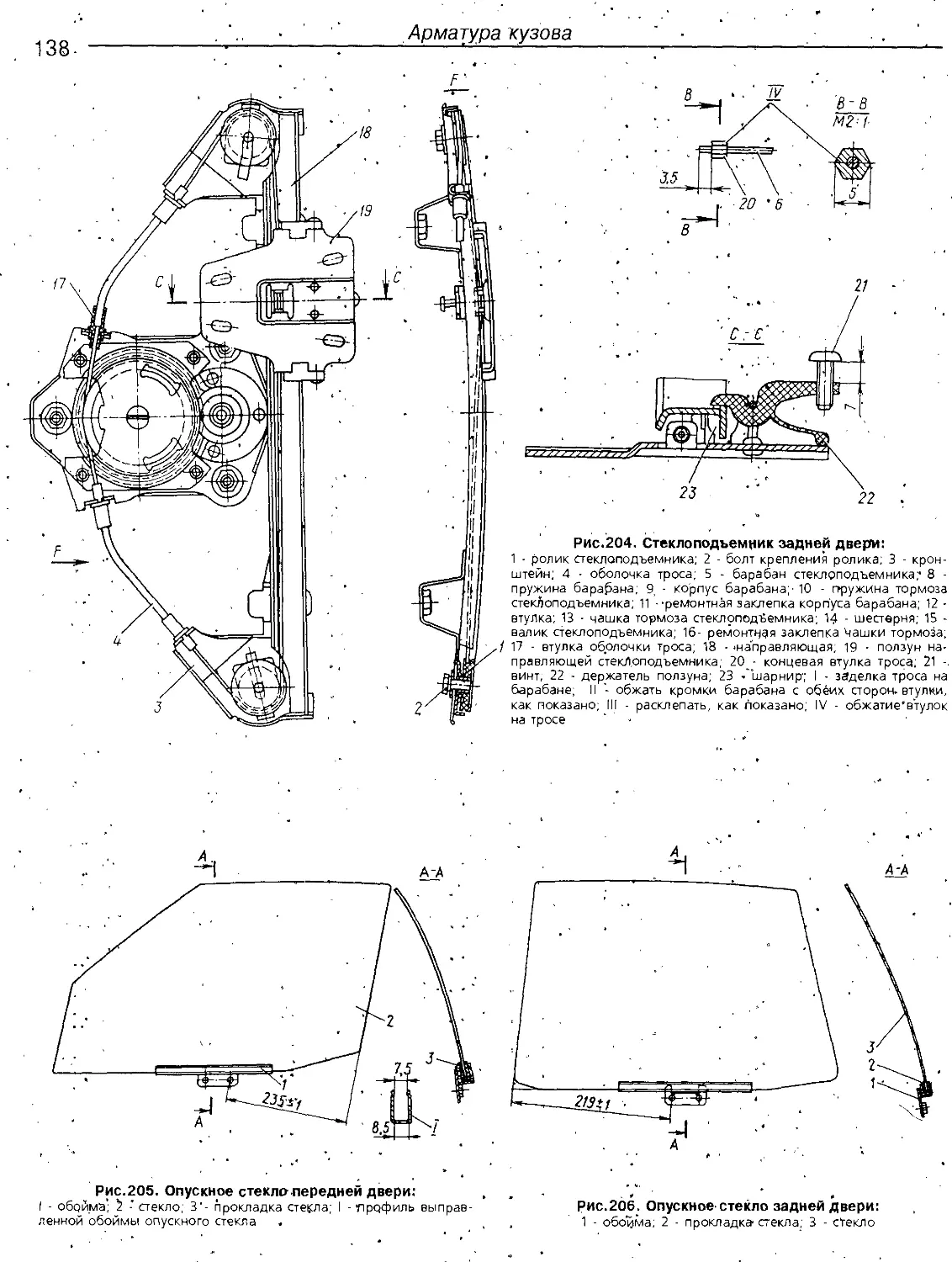

Приборы освещения

Приборы световой

сигнализации

Головные фары, включающие

галогенную лампу ближнего и

дальнего света и лампу

габаритного огня;

задние фонари, включающие

секции габаритного огня с

красными рассеивателями и сек-

ции света заднего хода с бесцвет-

ными рассеивателями; плафоны

внутреннего освещения салона;

переносная лампа; подкапотная

лампа; лампа освещения гнезда

прикуривателя; плафон освеще-

ния багажного отделения;

плафон освещения вещевого

ящика; лампа освещения панели

рычагов управления отопителем.

Фонари передних указателей

поворота; боковые указатели

Головные фары, включающие

галогенную лампу дальнего и

ближнего света и лампу

габаритного огня;

задние фонари, включающие

секции габаритного огня с

красными рассеивателями;

фонарь света заднего хода

с бесцветным рассеивателем;

плафон внутреннего освещения

салона; переносная лампа;

подкапотная лампа; лампа

освещения панели рычагов

управления отопителем.

Фонари передних указателей

поворота; боковые указатели

Раздел 1. Общие данные

7

Модель автомобиля

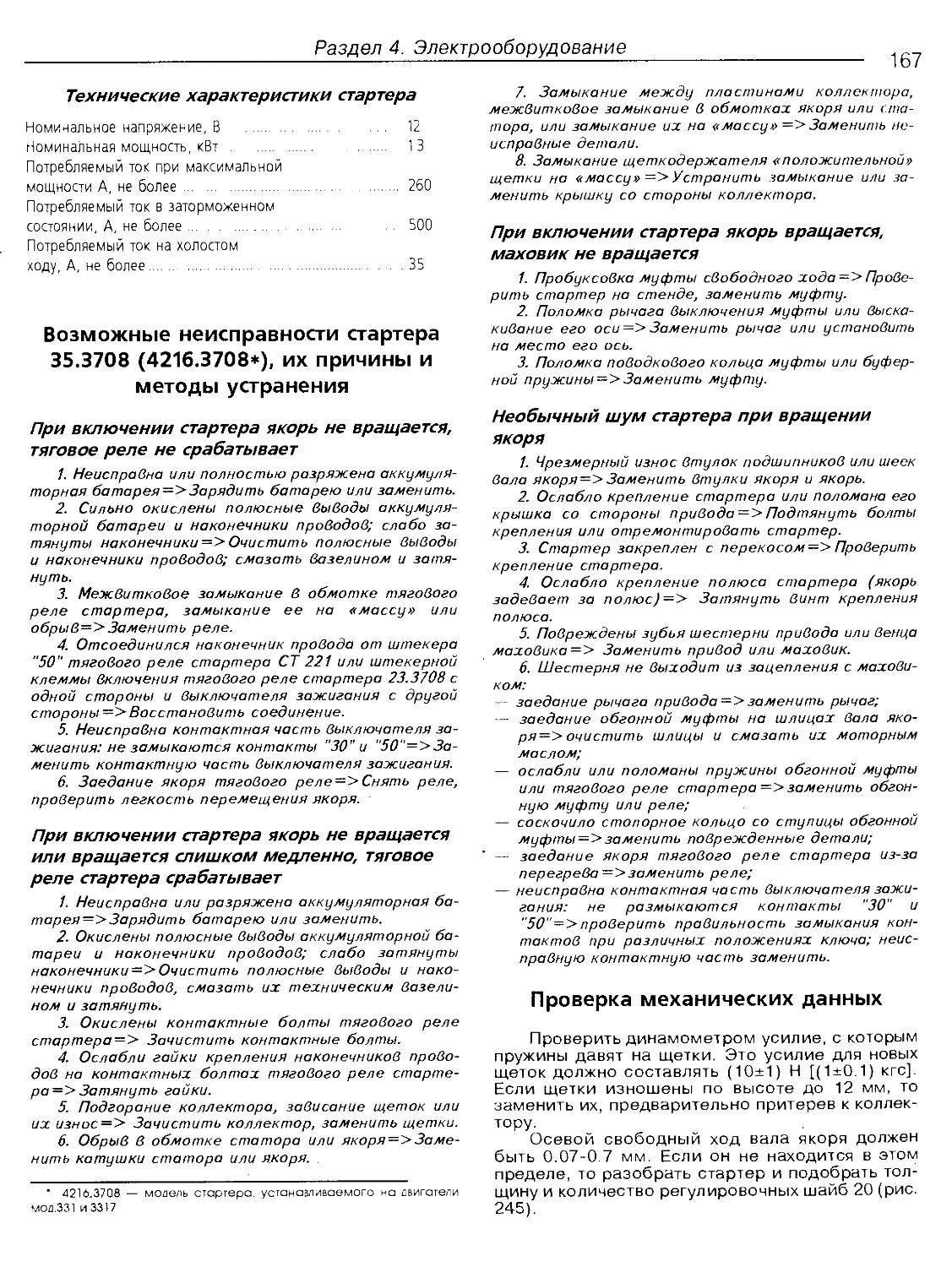

2141-01 21412-01 214122 2335 23352 233522

поворота с оранжевыми

рассеивателями; секции

указателей поворота с

оранжевыми рассеивателями,

сигнала торможения с красными

рассеивателями, противотуман-

ного света с красными

рассеивателями в задних фонарях.

поворота с оранжевыми

рассеивателями; секции

указателей поворота с

оранжевыми рассеивателями,

сигнала торможения с красными

рассеивателями в задних

фонарях; задний фонарь проти-

вотуманного света с красным

рассеивателем.

Контрольно-измерительные

приборы

Прикуриватель

Стеклооч и стител ь

Радиоприемник

Громкоговоритель

Антенна

Конструкция

Остекление

Вентиляция

Комбинация приборов 211.3801, объединяющая спидометр

со счетчиками суточного и суммарного пробега; тахометр;

вольтметр; эконометр; указатели уровня топлива в баке,

температуры охлаждения двигателя; контрольные лампы

аварийного состояния рабочей тормозной системы и включения

стояночной тормозной системы, резервного остатка топлива

в баке; сигнальные лампы закрытия воздушной заслонки

карбюратора, включения дальнего света фар, наружного

освещения, указателей поворота.

11.3725, электрический, установлен на панели приборов

31.5205, с двумя щетками, электроприводом, электродвигатель

которого имеет два скоростных и один прерывистый режим

работы, термобиметаллическим предохранителем в цепи

питания электродвигателя.

"Былина-207В-07‘', группы сложности II,

четырехдиапазонный (ДВ, СВ, КВ, УКВ)

4ГД-53

АР-08, наружная, телескопическая, штыревая

Кузов

Цельнометаллическая, несущая,

пятидверная

Стекло ветрового окна гнутое,

трехслойное, типа «триплекс»;

стекло окна двери задка зака-

ленное с обогревом; опускные

стекла передних и задних дверей,

стекла окон боковин закаленные

Цельнометаллическая,

несущая, двухдверная

Стекло ветрового окна

трехслойное, типа «триплекс»;

опускные стекла боковых дверей,

стекло задней стенки кабины

закаленные.

Приточная, работающая за счет потока встречного воздуха при

движении автомобиля, или принудительная, работающая при

включенном вентиляторе отопителя на неподвижном автомобиле;

забор воздуха через щели в наружной панели передка перед

стеклом ветрового окна, распределение воздуха в салоне через

воздуходувы на панели приборов и передний воздухораспределитель.

Вытяжная, действующая только при движении автомобиля:

при закрытых окнах боковых

передних и задних дверей через

отверстия, расположенные в

проеме двери задка кузова

при закрытых окнах боковых

дверей через отверстия,

расположенные в проемах

боковых дверей

Оперение

Оборудование

Передние крылья съемные

Отопитель кузова, омыватель

стекла ветрового окна; вещевой

Отопитель кузова; омыватель

стекла ветрового окна; вещевой

Технические данные

8

Модель автомобиля

2141-01 21412-01 214122 2335 23352 233522

ящик с крышкой и запором,

полости в кожухе пола и обивках

передних дверей; две пепельни-

цы; поручни над верхней частью

проема задних дверей; два

противосолнечных козырька;

ремни безопасности;

подголовники передних сидений;

коврики на полу в салоне и в

багажном отделении; внутреннее

зеркало заднего вида; наружные

зеркала заднего вида на двери

водителя и на передней двери

пассажира.

ящик с крышкой и запором;

полость в кожухе пола и

карманы в обивках дверей,

пепельница, два противосолнеч-

ных козырька; ремни безопас-

ности, подголовники, коврики

на полу; внутреннее зеркало

заднего вида; наружные зеркала

заднего вида на боковых дверях.

Топливный бак:

металлический

пластмассовый

Система охлаждения двигателя

с отопителем кузова

Смазочная система двигателя

Картер главной передачи и

коробки передач

Гидропривод рабочей

тормозной системы

Амортизаторная стойка

передней подвески

Амортизатор задней подвески

Бачок омывателя стекла

ветрового окна

Рулевой механизм, г

Аккумуляторная батарея

Заправочные объемы (номинальные, л)

52 55 50

10 10

4.2 4.8 4.2 4.8

3.4 3.4

0.65 0.65

0.340±0.005 0.340±0.005

0.230+0.005 0.198±0.003

2 2

25-30 25-30

3.8 3.8

Основные данные для регулировки и контроля

Контрольный расход топлива*), л на 100 км, не более, при скоростях движения, км/ч 7 10 7.1 10.1 7.2 10

90 120 5.8 8 6 6.1 7.9

Расход топлива в городском цикле на стенде, л/100 км, не более 10 10.2 10.1 10

Зазоры в механизме привода клапанов (при температуре головки блока цилиндров 15-20°С), мм: между кулачками и рычагами между наконечниками нажимных винтов коромысел и стержнями клапанов 0.15 0.15 0.15 0.15

* Расходы топлива являются сравнительными характеристиками и не могут считаться эксплуатационной нормой.

Раздел 1. Общие данные

9

Модель автомобиля 2141-01 21412-01 214122 2335 23352 233522

Прогиб, мм, середины ветви ремня между шкивом водяного насоса и шкивом генератора под действием силы: 10-15 8+1

100 Н (10 кгс) 39 Н (3.9 кгс) 10-15 8±1

Температура охлаждающей жидкости двигателя, °C 80-100 80-100

Плотность антифриза при температуре 20°С, г/куб.см: залитого на заводе ТОСОЛ-А40 1.070-1.078 1.075-1.085 1.070 1.075- 1.078 1.085

Уровень охлаждающей жидкости в расширительном бачке на холодном двигателе 0-10 мм ниже свар- ного шва верхней и нижней половин рас- ширительного бачка 0-10 мм ниже свар- ного шва верхней и и нижней половин расширительного бачка

Температура начала открытия клапана термостата, °C 80+2 80+2

Угол замкнутого состояния контактов (УЗСК) прерывателя при (1000+100) об/мин вала распределителя зажигания*) 55°+3° 50°+2°30' 55°±3° 50°±2°30’

Начальный угол опережения зажигания до ВМТ, ° 3-5 10 3-5 10

Зазор между электродами свечи, мм 0.5-0.6 0.8-0.95 0.5-0.6 0.8-0.95

Содержание в отработавших газах двигателя при частоте вращения коленчатого вала (850+50) об/мин: СО, %, не более СО, 1/млн., не более 1.5 1200 1.5 1200

То же, при частоте вращения коленчатого вала 3200+100 об/мин (для мод.2141-01) и 3300+100 об/мин (для мод.21412-01 и мод.214122): СО, %, не более СН, 1/млн., не более 2 600 2 600

Рабочий ход наружного рычага вала выключения сцепления, мм 17-19 17-19

Износ шины до глубины канавки протектора шины, мм, не менее 1.6 1.6

Давление воздуха в холодных шинах колес 165/80 R14, МПа (кгс/см2) передних задних 0.19 (1.9) 0J7 (1.7) 0.23 (2.3) 0.32 (3.2)

* При отсутствии оборудования для контроля V3CK допускается измерять зазор ме&ду контактами прерывателя, который должен бытЬ: 4ля д&игателя мод.2106 — (0.4±0.05) мм; для двигателей мол.331 и 3317 — (0.45±0.05) мм

Технические данные

10

Модель автомобиля 2141- -01 21412-01 214122 2335 23352 233522

Тоже, колес 175/80 R14, МПа, (кгс/см2) передних задних 0.18 (1.8) 0.17 (1.7) 0.23 (2.3) 0.32 (3.2)

Углы установки передних колес для автомобиля полной массы: развала продольного наклона оси поворота колеса -0°30’±30’ 1°20'±30’ -0°30’±30' Г20’±30’

Разность углов (не более): развала правого и левого колес продольного наклона осей поворота правого и левого колес 0°30’ 0°30’ 0°30’ 0°30’

Схождение передних колес для автомобиля с полной нагрузкой при измерении: одного колеса на стенде телескопической линейкой двух колес, мм -0°10’±5’ -2±0.5 -0°10’±5' -2±0.5

Уровень тормозной жидкости в питательном бачке главного цилиндра тормоза Между метками МАХ и MiN Между метками МАХ и MIN

Толщина фрикционной накладки тормозного механизма, мм, не менее: дискового барабанного 3 1.5 3 1.5

Износ тормозного диска, на сторону, мм, не более 0.5 0.5

Максимально допустимый угол свободного поворота рулевого колеса (свободный ход рулевого колеса) в положении, соответст- вующем движению по прямой, °, не более 10 10

Раздел 1. Общие данные

11

Рис. 1а. Габаритные размеры автомобилей:

автомобили моделей 2141-01; 21412-01; 214122

<35(500)

Технические данные

Смазочные материалы и специальные жидкости, применяемые для агрегатов и

механизмов автомобиля

Наименование, марка

при температуре при температуре

воздуха выше 5°С воздуха ниже 5РС

Места смазывания, заправки

Масла моторные автомобильные......

для карбюраторных двигателей

I. Масло моторное автомобильное для

карбюраторных двигателей

М-Бз/10-l^ (всесезонное)

М-бз/12-Г, (всесезонное)

II. Рекомендуемые аналоги типа

SD или SE по классификации API

SAE 30 SAE 20

SAE 15W40 (всесезонное)

SAE 10W30 (всесезонное)

Картер двигателя; распределитель зажигания

(масленка, втулка кулачка прерывателя,

фетровая щетка кулачка); механизмы

арматуры кузова (оси петель капота, дверей);

оси ограничителей дверей.

Трансмиссионные масла

I. Масло трансмиссионное...............................

ТМ-5-18 (ТАД-17и), ГОСТ 23652-79

Картеры главной передачи и коробки передач.

II. Рекомендуемые аналоги

типа GL-5 по классификации API

SAE 90 SAE 80

SAE 80W140 (всесезонное)

Пластичные смазки

I. Смазка ЛИТОЛ-24, ГОСТ 21150-87

II. Рекомендуемый аналог:

литиевая смазка по N.L.S.I. < 3

Подшипники ступиц колес, верхний и нижний

карданные шарниры рулевого управления,

рулевой механизм (шестерня-рейка),

регулировочный наконечник распорной планки

колодок заднего тормозного механизма,

наконечник троса привода стояночной

тормозной системы (резьбовая часть).

I. Смазка ШРУС-4.......................................

II. Рекомендуемый аналог:

Литиевая смазка с 5% MoS2

Шарниры равных угловых скоростей.

I. Смазка солидол жировой Ж,..................................Шарниры рулевых тяг.

ГОСТ 1033-79

Смазка ФИОЛ-1

Смазка ФИОЛ-2

Тросы приводов: дроссельных заслонок

карбюратора, выключения сцепления,

стояночной тормозной системы; стекло-

подъемники дверей; наружные и внутренние

замки дверей; салазки сидений; механизм

регулировки угла наклона сидений; тяги

рычагов привода распределительных

воздушных заслонок и заслонки радиатора

отопителя.

Наружные ручки дверей (поверхности

трения); ограничители открывания дверей

(поверхности трения, направляющая и упор);

замок капота и его привод; панель рычагов

управления системой вентиляции и отопления

салона (.поверхности трения).

Раздел 1. Общие данные

13

Наименование, марка

при температуре при температуре

воздуха выше 5°С воздуха ниже 5°С

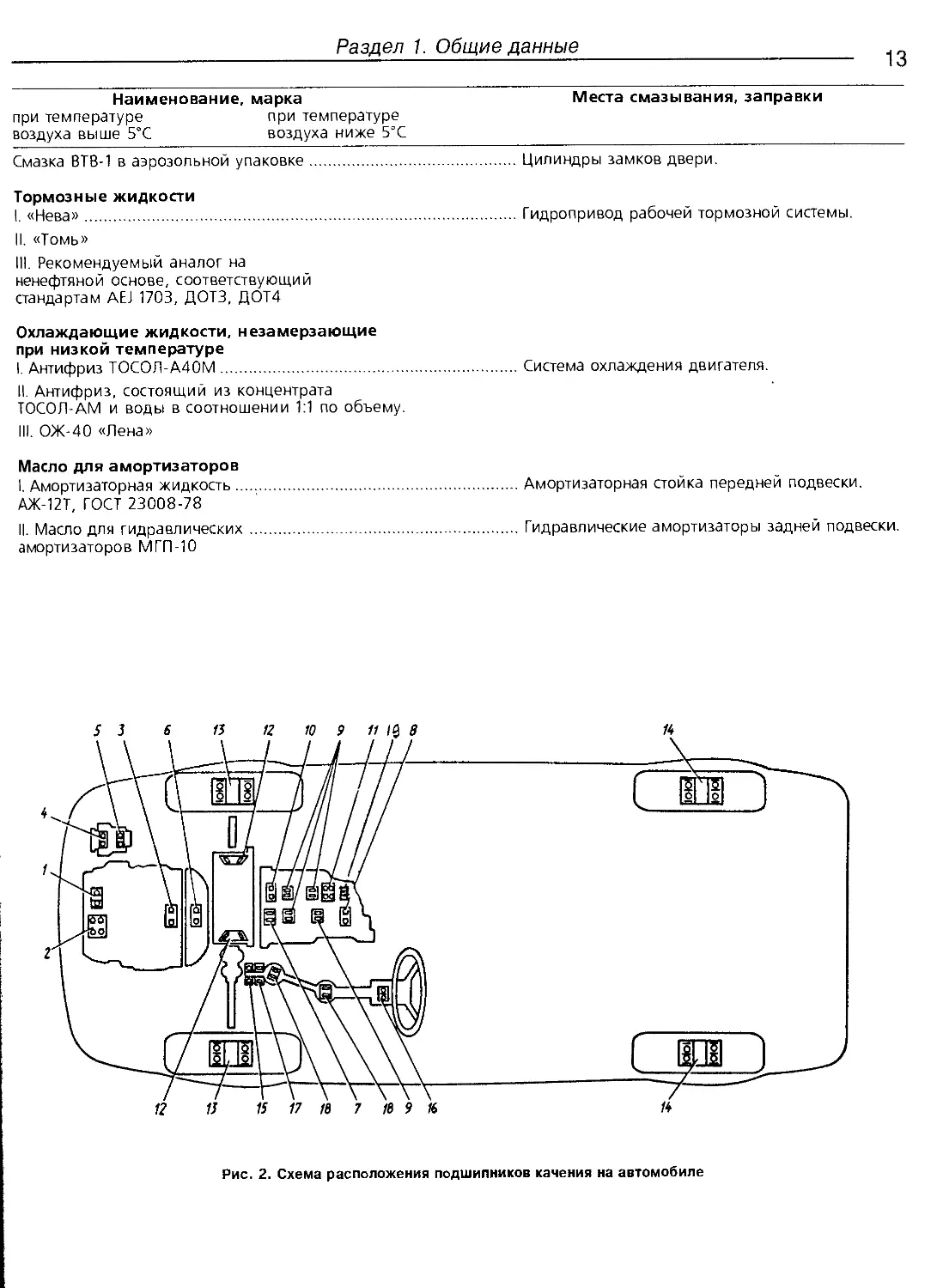

Смазка ВТВ-1 в аэрозольной упаковке.......

Тормозные жидкости

I. «Нева».................................

II. «Томь»

III. Рекомендуемый аналог на

ненефтяной основе, соответствующий

стандартам AEJ 1703, ДОТЗ, ДОТ4

Охлаждающие жидкости, незамерзающие

при низкой температуре

I. Антифриз ТОСОЛ-А40М....................

II. Антифриз, состоящий из концентрата

ТОСОЛ-AM и воды в соотношении 1:1 по объему.

III. ОЖ-40 «Лена»

Масло для амортизаторов

I. Амортизаторная жидкость................

АЖ-12Т, ГОСТ 23008-78

II. Масло для гидравлических..............

амортизаторов МГП-10

Места смазывания, заправки

Цилиндры замков двери.

Гидропривод рабочей тормозной системы.

Система охлаждения двигателя.

Амортизаторная стойка передней подвески.

Гидравлические амортизаторы задней подвески.

Рис. 2. Схема расположения подшипников качения на автомобиле

Подшипники качения

14

Подшипники качения

№ Обозначение Размеры, Эскиз Место установки Коли-

ПО АЗЛК (ВАЗ) мм чество

схеме гпз

1 2101-1307027 d=16

6-330902ЕС17 D=30

В=39

Водяной насос авто-

мобиля мод.2141-01

1

2 412-1307080-02 6-180603КС9Ш d=17 D=47 В-19

3 2141-1701031* 6-180502К1УС9 d=15 D=35 В=14

4 6-180603К1С9Ш1 d=17 D=47 В-19

24940230 6-180302Ш2УС9 d=15 D—42 B=13

5 6-180502К1С9Ш1 d=15 D=35 B=14

24940220 6-180201Ш2УС9 d=12 D=32 8=10

6 2141-1601182-02 6-520907К1С23 d=37 D-62

В1=14

В2=21

Водяной насос 2

автомобилей

мод.21412-01, 214122

Первичный вал 1

коробки передач

(передний подшипник)

Вал ротора генератора 1

автомобиля мод.21412-01,

214122 (со стороны привода)

Вал ротора генератора 1

автомобилей мод.21412-01

(со стороны привода)

Вал ротора генератора 1

автомобилей мод.21412-01, 214122

(со стороны контактных колец)

Вал ротора генератора 1

автомобиля мод.2141-01

(со стороны контактных колец)

Сцепление

2141-1701039 d=25

6-254705К D=37

В=17

Первичный вал коробки 1

передач (средний

подшипник)

Обозначение по документации ВАЗ; по документации АЗЛК - 21412-1701031.

Раздел 1. Общие данные

15

№ Обозначение Размеры,

по АЗЛК (ВАЗ) мм

схеме ГПЗ

8 2141-1701032 d=25

6-126805Е D=62

В=17

Эскиз

Место установки Кол и -

чество

2141-1701061 d=37

464907Е1 D-42

В=22

10 2141-2302025 d-45

56-322209Е1У D-85

В=19

Первичный вал коробки 1

передач (задний подшипник)

Зубчатые колеса первой, 4

второй, третьей и четвертой

передач коробки передач

Ведущее зубчатое колесо 1

главной передачи

(передний подшипник)

2141-2302041 d=28

6-866706Е1 D—72

В1-16

В2—27

Ведущее зубчатое колесо 1

главной передачи (задний

подшипник)

12 2141-2303036 d—40

6-2007108-А D-68

В=19

Коробка дифференциала

13 2141-3103020 d—37

6-256908Е2С17 D-72

В=37

Ступица переднего колеса 2

14 2141-3104020 d=34

6-256907Е1С17 D=64

В-37

Ступица заднего колеса 2

Подшипники качения

16

№ по схеме Обозначение АЗЛК (ВАЗ) ГПЗ Размеры, мм

15 2141-3401260 d=12

101 D=28

В=8

16 2141-3444070 d=25

1000805 D=37

В=7

Эскиз

Место установки Коли-

чество

17 2141-3401264 d=17

604703Е D=23

В=15

Зубчатое колесо рулевого 1

механизма (передний

подшипник)

Колонка рулевого 1

управления

Шестерня рулевого 1

механизма (задний

подшипник)

18 2141-3422080-10 d=10

904900 D=16

В=10,45

Карданный шарнир вала 8

рулевого управления

19 2141-1701133 d=24

6-274905Е D-32,53

В=21,2

Шестерня пятой передачи 1

Раздел 1. Общие данные

17

Манжеты

Обозначение Размеры,

мм

Эскиз

Место установки Коли-

чество

2101-1005034

d=40

D=56

В=7

2101 -1005160

d=70

D=90

В=10

Передний конец коленчатого 1

вала двигателя мод.2106

Задний конец коленчатого 1

вала двигателя мод.2106

412-1005034-02

d=42

D=62

В—10

412-1005160-02

d=80

D=105

В—10

-1307038-02

d—15,5

D-31,5

В=13,5

2141-1701033

d=24

D=42

В=7

2141-2303034

d=41

D=56

В=9

Передний конец коленчатого 1

вала двигателей мод.331, 3317

Задний конец коленчатого 1

вала двигателей мод.331, 3317

Валик центробежного насоса 1

охлаждения двигателей

мод.331, 3317

Вал первичный коробки

передач

Фланец полуоси переднего 2

моста

4 • *

Центра.

Кировского района

। ул. Лепи Голикова * я*

2—357

Манжеты

18

Обозначение

Размеры,

мм

Эскиз

Место установки

Коли-

чество

2141-3502051

d=13

D-23,4

В-7

Поршень колесного цилиндра 4

заднего тормоза

412-3505036

d—15,15

D—32,88

В-5,38

Главный цилиндр тормоза 2

2141-3505042

d-10,7

D-22,2

В1—4

В2-5

Поршень главного цилиндра

тормоза

2

2141-3505045

d —13,7

D—22

В1-3

В2-5,6

Главный цилиндр тормоза

2

412-3510060

di—31

d2~39,4

D1 = 44,2

D2=45

В-5,45

Корпус поршня усилителя

1

Раздел 1. Общие данные

19

Лампы, применяемые в автомобилях

________________________Лампы____________________________________________Кол-во

Головной фары:

дальнего и ближнего света АКГ12-60+55-КН4)............................ 2

габаритного огня Al2-4-1(T4W) ........................................ 2

Переднего указателя поворота А12-21-3..................................... 2

Заднего комбинированного фонаря:

сигнала торможения А12-21-3 ...........................................2

указателя поворота А12-21-3 ........................................... 2

заднего хода А12-21-3................................................ 2

противотуманного света А12-21-3........................................ 2

габаритного огня АС12-5 ............................................... 2

Бокового повторителя указателя поворота А12-4-1 (T4W) .....................2

фонаря освещения номерного знака АС12-5-1.................................. 2

Противотуманной фары* АКП2-55-1 (НЗ) ...................................... 2

Подкапотная А12-10........................................................ 1

Переносная А12-3-1.........................................................1

Плафона освещения салона АС12-5-1.......................................... 2

Плафона освещения багажного отделения АС12-5-1 ............................1

Плафона освещения вещевого ящика АС12 - 5 - 1 .............................1

Освещения шкалы органов управления отопителем А12-1........................1

Прикуривателя А12-4-1 (T4W)1

Подсветки шкалы комбинации приборов:

АМН12-3-1 .......................................................... 3

А12-1,2.............................................................. 2

Контрольных и сигнальных систем автомобиля А12-1,2.........................7

" Устанавливаются по спеииальному заказу

Свечи зажигания (отечественные и производимые за рубежом),

пригодные для установки на двигателях

Модель двигателя Тип свечи отечественного производства Свечи зарубежного производства

Марка Изготовитель

2106 А-17ДВ W7D BP6ES NGY; N10Y CW67LY CLNY FE45P L5Y; L7Y Бош (ФРГ) НЖК (Япония) Чемпион (США) М.Марелли (Италия) Лодж (Великобритания) Искра (Польша) ПАЛ (Чехия)

мод.331, А20Д W5C Бош (ФРГ)

3317 А20Д1 B6ES N6 CW7L HL FE75 L7L8 НЖК (Япония) Чемпион (США) М.Марели (Италия) Лодж (Великобритания) Искра (Польша) ПАЛ (Чехия)

2*

20

Моменты затяжки

Моменты затяжки ответственных резьбовых соединений*, Н*м (кгс*м)

Двигатель мод.2106

Болт М12х1,25 крепления головки блока цилиндров:

предварительное затягивание................................................34-42

окончательное затягивание.................................................98-121

Болт М8 крепления головки блока цилиндров................................. 32-40

Болт крепления крышек коренных подшипников..................................70-86

Гайка болта крепления крышек шатуна.........................................44-55

Болт крепления маховика.....................................................72-89

Болт крепления башмака натяжителя...........................................38-47

Болт звездочек распределительного вала и вала привода масляного насоса......42-51

Болт крепления кронштейна генератора к блоку цилиндров......................43-55

Болт крепления насоса охлаждающей жидкости..................................22-27

Гайка крепления выпускного коллектора и впускного трубопровода..............21-26

Гайка крепления корпуса подшипников распределительного вала.................19-23

Гайка регулировочного болта клапана головки цилиндров.......................48-56

Гайка крепления стартера к блоку цилиндров..................................25-32

Втулка регулировочного болта клапана........................................85-105

Храповик коленчатого вала...................................................104-128

Свеча зажигания.............................................................32-40

Датчик включения вентилятора................................................40-54

Болт крепления картера сцепления к блоку цилиндров......................... 50-62

(3,4-4,2)

(9,8-12,1)

(3,2-4)

(7-8,6)

(4,4-5,5)

(7,2-8,9)

(3,8-4,7)

(4,2-5,1)

(4,3-5,5)

(2,2-2,7)

(2,1-2,6)

(1,9-2,3)

(4,8-5,6)

(2,5-3,2)

(8,5-10,5)

(10,4-12,8)

(3,2-4)

(4-5,4)

(5-6,2)

Двигатели мод.331 и 3317

Гайка крепления головки блока цилиндров.....................................

Гайка крепления крышек коренных подшипников.................................

Гайка болта крепления крышек шатунных подшипников...........................

Болт крепления маховика.....................................................

Храповик коленчатого вала...................................................

Пробка главной масляной магистрали..........................................

Пробка-заглушка головки блока цилиндров.....................................

Болт крепления генератора к кронштейну......................................

Гайка крепления картера сцепления к блоку цилиндров.........................

90-100 (9-10)

90-100 (9-10)

55-65 (5,5-6,5)

70-80 (7-8)

80-90 (8-9)

70-80 (7-8)

205-215 (20,5-21,5)

44-56 (4,4-5,6)

44-56 (4,4-5,6)

Трансмиссия

Болт крепления кожуха сцепления к маховику................................14-18 (1,4-1,8)

Гайка болта крепления рычага вала выключения сцепления....................15-20 (1,5-2)

Фиксатор вилок коробки передач............................................32-40 (3,2-4)

Болт крепления первичного вала............................................ 25-28 (2,5-2,8)

Гайка крепления картера сцепления к картеру главной передачи..............28-36 (2,8-3,6)

Болт крепления картера коробки передач к картеру главной передачи.........16-18 (1,6-1,8)

Болт крепления задней крышки коробки передач..............................16-18 (1,6-1,8)

Болт стопора первичного вала..............................................28-30 (2,8-3)

Болт крепления оси промежуточной шестерни заднего хода....................16-18 (1,6-1,8)

Винт стопорения среднего подшипника первичного вала.......................6-8 (0,6-0,8)

Болт стопора переднего подшипника вторичного вала.........................6-8 (0,6-0,8)

Болт крепления механизма блокировки.......................................6-8 (0,6-0,8)

Болт крепления крышки фиксаторов штоков...................................16-18 (1,6-1,8)

Винт пластины крепления задних подшипников................................11-14 (1,1-1,4)

Болт крепления ведомой шестерни главной передачи..........................70-85 (7-8,5)

Гайки шпилек картера редуктора............................................30-40 (3-4)

Болт крепления стопора регулировочных гаек подшипников дифференциала......16-18 (1,6-1,8)

Раздел 1. Общие данные

21

Пробки маслосливного и маслоналивного отверстий...........................15-25 (1,5-2,5)

Редуктор привода спидометра ...............................................14-20 (1,4-2)

Выключатель света заднего хода............................................ 28-30 (2,8-3)

Винт крепления внутреннего шарнира привода передних колес...................... 30-40 (3-4)

Гайка крепления ведущей шестерни............................................ 140-160 (14-16)

Болт крепления скобы стабилизатора к поперечине передней опоры двигателя.... 44-56 (4,4-5,6)

Гайка болта крепления телескопической стойки к поворотному кулаку........... 80-100 (8-10)

Гайка крепления пальца шарового шарнира к рычагу подвески................... 65-80 (6,5-8)

Гайка крепления штанги стабилизатора к рычагу подвески......................120-160 (12-16)

Гайка крепления штока к опоре телескопической стойки........................90-110 (9-11)

Гайка болта крепления рычага рулевой трапеции к чашке пружины............... 80-100 (8-10)

Гайка крепления пальца шарового шарнира к рычагу рулевой трапеции....... 40-50 (4-5)

Гайка ступицы переднего колеса.............................................. 180-200 (18-20)

Гайка ступицы заднего колеса................................................ 140-160 (14-16)

Болт крепления колес........................................................ 80-100 (8-10)

Гайка резервуара амортизаторной стойки...................................... 120-150 (12-15)

Гайка крепления поршня амортизаторной стойки................................ 30-50 (3-5)

Стопорная гайка поршня амортизаторной стойки................................ 20-30 (2-3)

Гайка крепления поршня амортизатора задней подвески.........................10-15 (1-1,5)

Гайки крепления сайлент-блоков и поперечной штанги задней подвески.......... 80-100 (8-10)

Гайка крепления амортизаторов к балке....................................... 44-56 (4,4-5,6)

Гайка крепления амортизаторов к кузову...................................... 28-36 (2,8-3,6)

Рулевое управление

Гайка крепления шестерни рулевого механизма 40-50 (4-5)

Гайка крепления переднего подшипника 105-115 (10,5-11,5)

Болт крепления крышки картера рулевого управления 20-25 (2-2,5)

Болт крепления рулевых тяг к рейке рулевого механизма 80-100 (8-10)

Болты крепления вилок карданных шарниров рулевой колонки 20-25 (2-2,5)

Гайка крепления упругой муфты фланцевой вилки карданного вала 20-25 (2-2,5)

Гайка крепления шаровых пальцев рулевых тяг 30-40 (3-4)

Болт крепления рулевой колонки к кузову 20-25 (2-2,5)

Для остальных резьбовых соединений моменты затяжки следующие:

для M6 6-8 (0,6-0,8)

для M8 14-18 (1,4-1,8)

для М10 28-36 (2,8-3,6)

для М12 50-62 (5-6,2)

Раздел 2. ДВИГАТЕЛИ

Двигатель мод.2106 (рабочий объем 1,6 л, мощность 56,3 кВт [76,4 л.с.]) устанавливается на

автомобили: мод.2141-01, мод.2335-пикап.

Двигатель мод.331 (рабочий объем 1,5 л, мощность 52,9 кВт [72 л.с.]) устанавливается на авто-

мобили: мод.21412-01, мод.23352-пикап.

Двигатель мод.3317 (рабочий объем 1,7 л, мощность 62,5 кВт [85 л.с.]) устанавливается на авто-

мобили: мод.214122, мод.233522-пикап.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ДВИГАТЕЛЕЙ

Ежедневная проверка перед выездом

Перед каждым выездом следует проверить:

— уровень охлаждающей жидкости в расши-

рительном бачке. Он должен быть на 0-10 мм

ниже сварного шва верхней и нижней половин

расширительного бачка. Проверка осуществля-

ется на холодном двигателе;

— уровень масла в картере. Он должен быть:

а) у двигателя мод.2106 между рисками MIN

и МАХ указателя уровня масла;

б) у двигателей мод.331 и мод.3317 вблизи

метки МАХ указателя уровня масла.

Замена масла и масляного фильтра

Осуществляются одновременно на горячем

двигателе при пробеге нового автомобиля 1,5

тыс,км и в дальнейшем через каждые 7,5 тыс.км

(но не реже одного раза в год).

Объем заливаемого масла:

дзигатель мод.2106 ...................... 4,2 литра

двигатели мод.331 и 3317.......................4,8 литра

Марки масел

Отечественные Зарубежные

заменители

летние М-12ГИ, М-121; SAE 30

зимние М-8ГИ, М-8Г, SAE 20, 10

всесезонные М-6 /12Г,, SAE 15W40

М-53/10-Ги SAE 10W40

На двигателях мод.2106 и мод.331 и 3317 ус-

танавливаются масляные фильтры одинаковой

конструкции.

Новый масляный фильтр при установке на

место следует завертывать только усилием рук,

предварительно смазав уплотнительное кольцо

моторным маслом.

Подтяжка болтов крепления головки

цилиндров и гаек крепления корпуса

подшипников распределительного

вала дв. мод.2106 и гаек шпилек,

крепления головки блока цилиндров

дв.мод.331 и 3317

Осуществляется один раз при пробеге 1,5

тыс.км. на холодном двигателе с равномерным

усилием:

а) двигатель мод.2106

Момент предварительной затяжки болтов 1-

10 (рис.З) должен быть 34-42 Н*м (3,4-4,2

кгс * м), а окончательной — 98-121 Н • м (9,8-12,1

кгс * м), болта 11-32-40 Н * м (3,2-4,0 кгс • м).

Порядок затяжки гаек крепления корпуса

подшипников распределительного вала показан

на рис.4.

Момент окончательной затяжки гаек равен

19-23 Н-м (1,9-2,3 кгс • м).

Рис.З. Порядок затяжки болтов крепления головки

цилиндров двигателя мод.2106

Рис.4. Порядок затяжки гаек крепления корпуса подшип-

ников распределительного вала двигателя мод.2106

Раздел 2. Двигатели

23

б) двигатели мод.331 и 3317

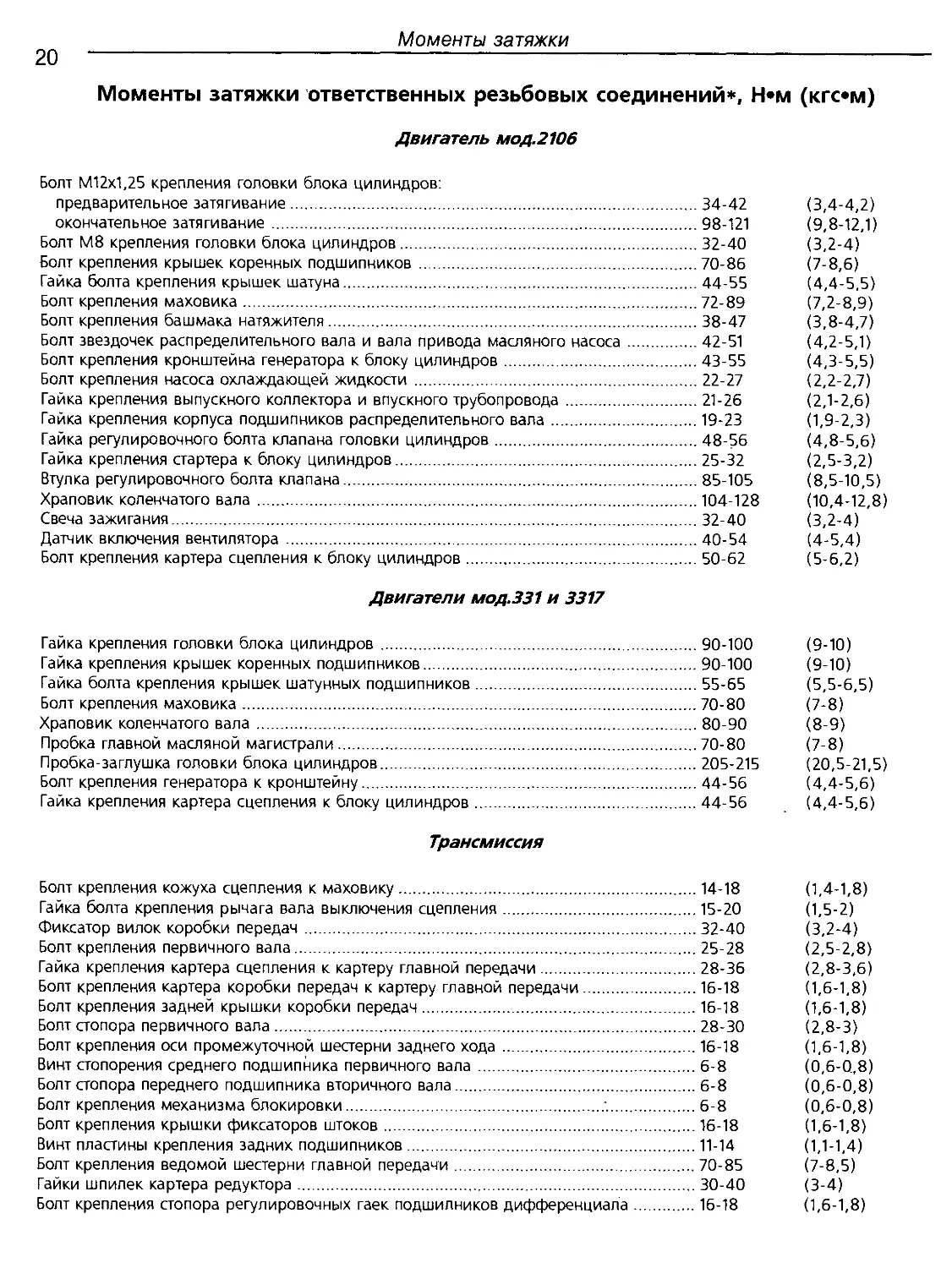

Порядок затяжки гаек шпилек крепления го-

ловки блока цилиндров показан на рис.5.

Момент окончательной затяжки гаек должен

быть равен 90-100 Н • м (9-10 кгс • м).

Рис.5. Порядок затяжки гаек шпилек крепления головки

блока цилиндров к блоку двигателя мод.331 и 3317

Регулировка тепловых зазоров

в приводе клапанов

Осуществляется при пробеге нового автомо-

биля 1,5 тыс.км (после подтяжки крепления го-

ловки цилиндров) и в дальнейшем через каждые

15 тыс.км., а также в том случае, если появляет-

ся постоянный стук в клапанном механизме.

а) двигатель мод.2106

Тепловые зазоры между кулачками и рычага-

ми впускных и выпускных клапанов должны быть

равны:

0,15 мм — на холодном двигателе

0,20 мм — на прогретом двигателе.

Порядок регулировки зазоров:

1. Снять крышку головки блока цилиндров с

прокладкой.

2. Вращая коленчатый вал (специальным

ключом) по часовой стрелке, совместить устано-

вочную метку 1 (рис.6) на звездочке распреде-

лительного вала с установочным приливом 2 на

корпусе подшипников распределительного вала.

При этом поршень четвертого цилиндра находит-

ся в ВМТ в конце такта сжатия и оба клапана за-

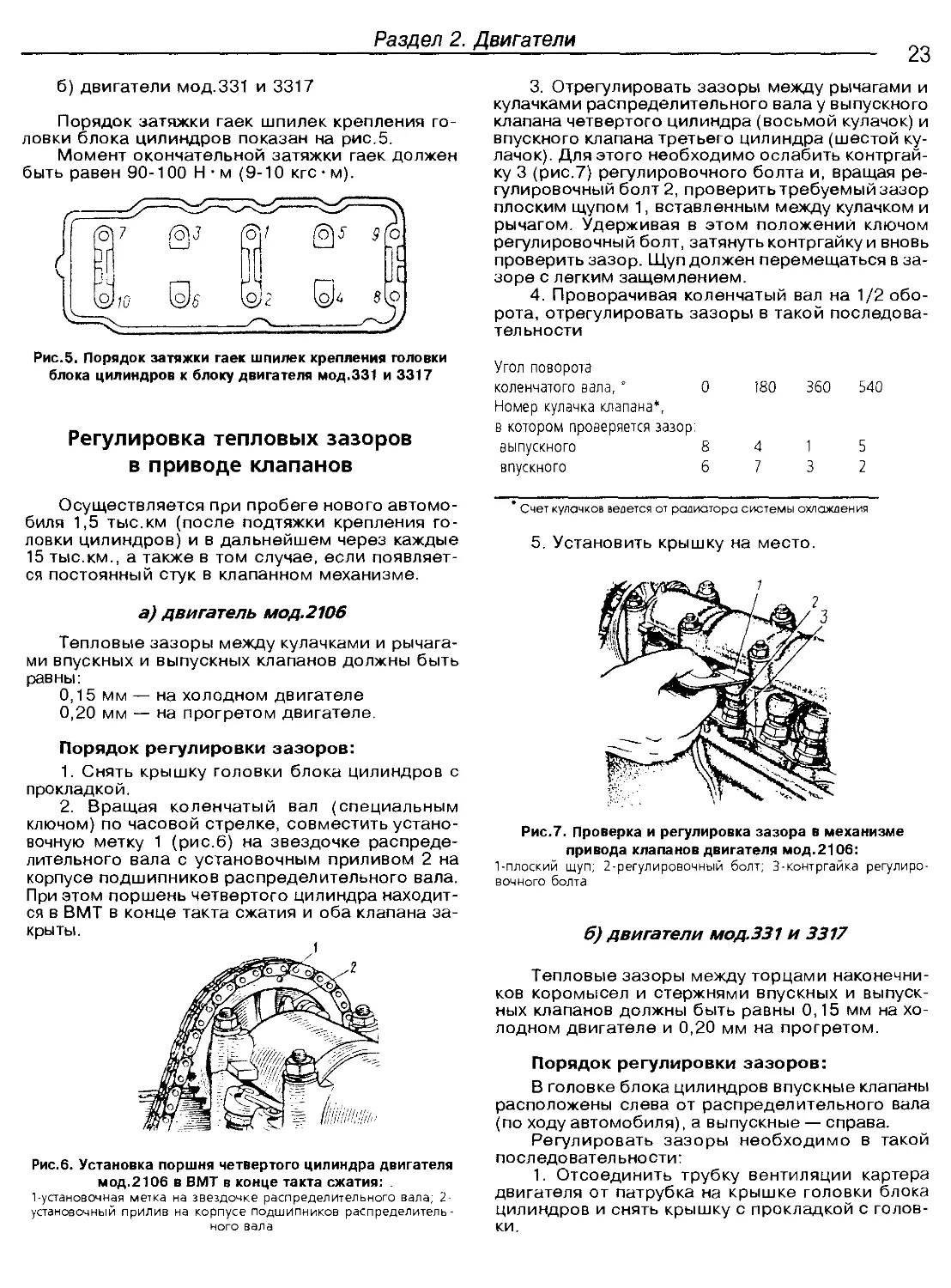

3. Отрегулировать зазоры между рычагами и

кулачками распределительного вала у выпускного

клапана четвертого цилиндра (восьмой кулачок) и

впускного клапана третьего цилиндра (шестой ку-

лачок). Для этого необходимо ослабить контргай-

ку 3 (рис.7) регулировочного болта и, вращая ре-

гулировочный болт 2, проверить требуемый зазор

плоским щупом 1, вставленным между кулачком и

рычагом. Удерживая в этом положений ключом

регулировочный болт, затянуть контргайку и вновь

проверить зазор. Щуп должен перемещаться в за-

зоре с легким защемлением.

4. Проворачивая коленчатый вал на 1/2 обо-

рота, отрегулировать зазоры в такой последова-

тельности

Угол поворота

коленчатого вала, ° 0 180 360 540

Номер кулачка клапана*,

в котором проверяется зазор,

выпускного 8 4 15

впускного 6732

* Счет кулачков ведется от радиатора системы охлаждения

5. Установить крышку на место.

Рис.7. Проверка и регулировка зазора в механизме

привода клапанов двигателя мод.2106:

1-плоский щуп; 2-регулировочный болт; 3-контргайка регулиро-

вочного болта

крыты.

Рис.6. Установка поршня четвертого цилиндра двигателя

мод.2106 в ВМТ в конце такта сжатия: .

1-установочная метка на звездочке распределительного вала; 2-

установочный прилив на корпусе подшипников распределитель-

ного вала

б) двигатели мод.331 и 3317

Тепловые зазоры между торцами наконечни-

ков коромысел и стержнями впускных и выпуск-

ных клапанов должны быть равны 0,15 мм на хо-

лодном двигателе и 0,20 мм на прогретом.

Порядок регулировки зазоров:

В головке блока цилиндров впускные клапаны

расположены слева от распределительного вала

(по ходу автомобиля), а выпускные — справа.

Регулировать зазоры необходимо в такой

последовательности:

1. Отсоединить трубку вентиляции картера

двигателя от патрубка на крышке головки блока

цилиндров и снять крышку с прокладкой с голов-

ки.

Техническое обслуживание двигателей

24

2. Вращая коленчатый вал (специальным

ключом) по часовой стрелке, совместить устано-

вочную метку 2 (рис.8) на шкиве коленчатого вала

(вторую при отсчете по направлению вращения

коленчатого вала) с установочным штифтом 1 на

нижней крышке распределительных звездочек.

При этом поршень первого цилиндра (считая от

радиатора системы охлаждения двигателя) нахо-

дится в ВМТ в конце такта сжатия и оба клапана

закрыты.

Рис.8. Установка

поршня первого

цилиндра двигателя

мод.331 и 3317 в ВМТ

в конце такта сжатия:

1-установочный штифт на

нижней крышке распре-

делительных звездочек;

2-установочная метка на

шкиве коленчатого вала

(ВМТ поршня первого

цилинра); 3-метка на-

чальной установки мо-

мента зажигания

3. Проверить плоским щупом 1 (рис.9) зазо-

ры между торцами наконечников 5 нажимного

винта и стержнями клапанов первого цилиндра.

4. Отрегулировать зазоры между торцами на-

конечников и стержнями клапанов. Для этого не-

много отвернуть контргайку 3 нажимного винта 2

коромысла и вращать головку этого винта до по-

лучения требуемого зазора. Затянуть контргайку

нажимного винта коромысла и вновь проверить

зазор. Щуп должен перемещаться в зазоре с лег-

ким защемлением.

5. Проворачивая коленчатый вал на 1/2 обо-

рота, проверить и, в случае необходимости, отре-

гулировать зазоры в такой последовательности:

Угол поворота

коленчатого вала, 0 0 180 360 540

Номер цилиндра*,

в котором проверяется

зазор для впускного и

выпускного клапанов 13 4 2

* Счет иилиндров ведется от радиатора системы охлаждения

Рис.9. Проверка

и регулировка

зазоров в

механизме

привода клапа-

нов двигателе

мод.331 и 3317:

1-плоский щуп; 2-

нажимной винт ко-

ромысла; 3-кон-

тргайка; 4-коро-

мысло; 5-наконеч-

ник нажимного

винта

6. Установить на место крышку головки бло-

ка и присоединить к ее патрубку трубку вентиля-

ции картера.

Регулировка натяжения цепи привода

механизма газораспределения

Осуществляется на холодном двигателе при

пробеге нового автомобиля 1,5 тыс.км (после

подтяжки крепления головки цилиндров) и в

дальнейшем через каждые 15 тыс.км, а также в

случае появления повышенного шума в приводе.

Порядок регулировки:

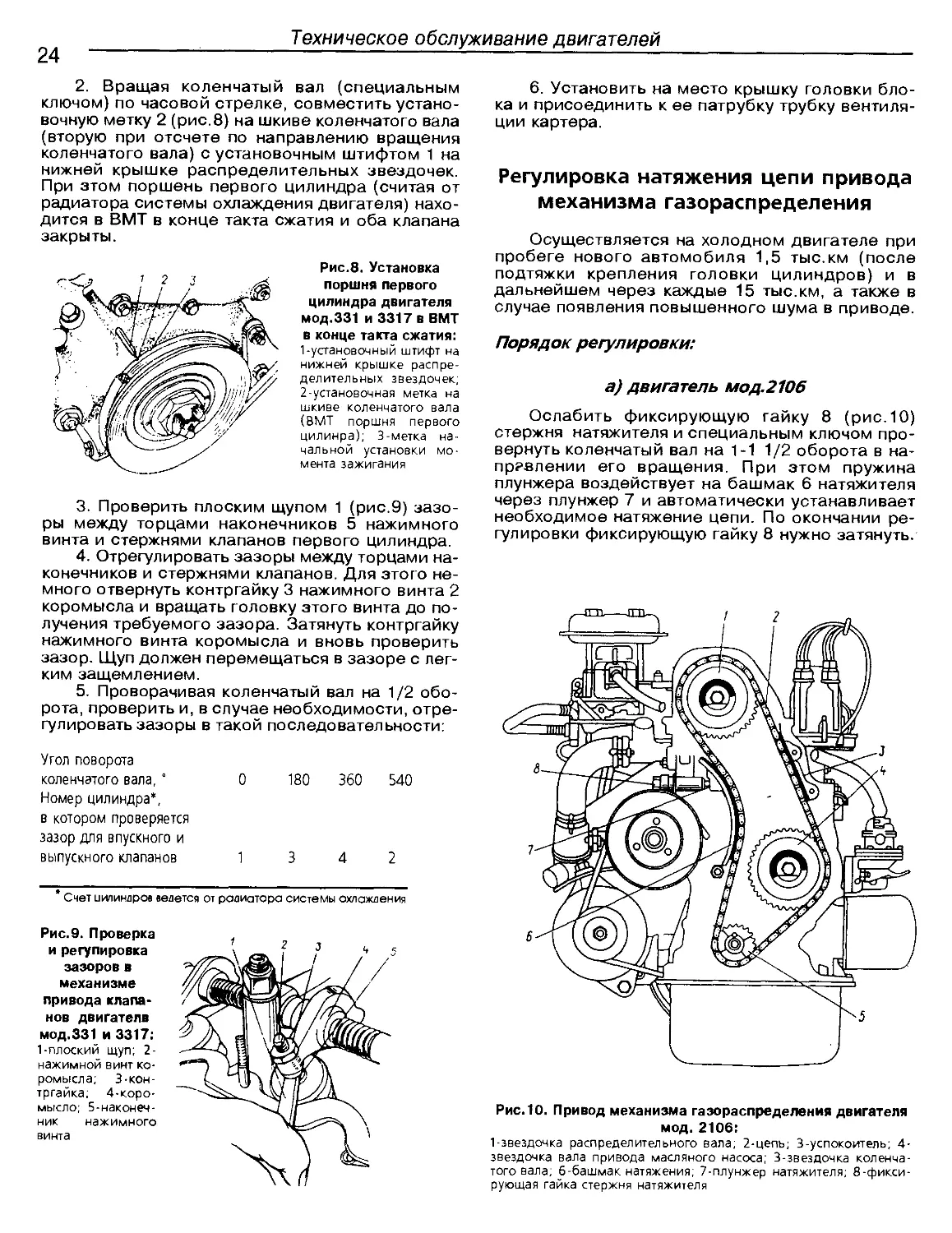

а) двигатель мод.2106

Ослабить фиксирующую гайку 8 (рис. 10)

стержня натяжителя и специальным ключом про-

вернуть коленчатый вал на 1-1 1/2 оборота в на-

правлении его вращения. При этом пружина

плунжера воздействует на башмак 6 натяжителя

через плунжер 7 и автоматически устанавливает

необходимое натяжение цепи. По окончании ре-

гулировки фиксирующую гайку 8 нужно затянуть.

Рис. 10. Привод механизма газораспределения двигателя

мод.2106:

1-звездочка распределительного вала; 2-цепь; 3-успокоитель; 4-

звездочка вала привода масляного насоса; 3-звездочка коленча-

того вала; б-башмак натяжения; 7-плунжер натяжителя; 8-фикси-

рующая гайка стержня натяжителя

Раздел 2. Двигатели

25

6) двигатели мод.331 и 3317

Ослабить крепление прижимной пластины

плунжера натяжного устройства, отвернув на

1/2-2/3 оборота стопорный болт 1 (рис. 11). Не

следует отворачивать стопорный болт 1 на вели-

чину больше указанной, так как при этом может

произойти его разобщение со стопорной плас-

тиной и плунжер натяжителя не будет фиксиро-

ваться в выбранном положении. Это приведет к

перескакиванию цепи на зубьях звездочек и, в

конечном итоге, к тяжелой аварии двигателя.

Специальным ключом повернуть коленчатый вал

двигателя по ходу вращения на 2-3 оборота и

затянуть стопорный болт до отказа, зафиксиро-

вав новое положение звездочки натяжного ус-

тройства.

Рис.11. Регулировка натяжения цепи привода механизма

газораспределения двигателя мод.331 и 3317:

1-стопорный болт

Проверка и регулировка натяжения

ремня привода генератора и

жидкостного насоса

Осуществляется при пробеге нового автомо-

биля 1,5 тыс.км и в дальнейшем через каждые

15 тыс.км, а также в случае ослабления натяже-

ния ремня.

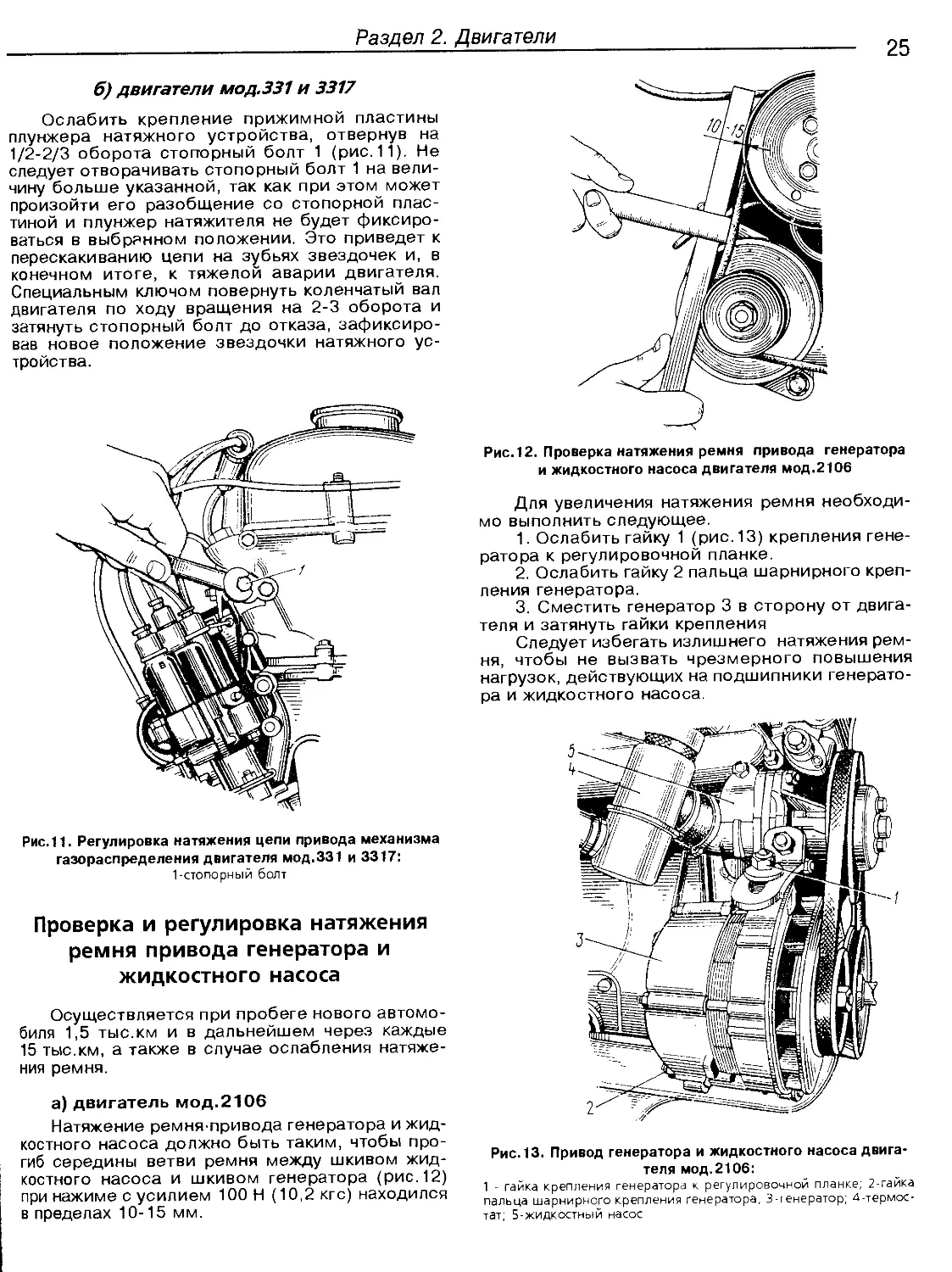

а) двигатель мод.2106

Натяжение ремня-привода генератора и жид-

костного насоса должно быть таким, чтобы про-

гиб середины ветви ремня между шкивом жид-

костного насоса и шкивом генератора (рис. 12)

при нажиме с усилием 100 Н (10,2 кгс) находился

в пределах 10-15 мм.

Рис. 12. Проверка натяжения ремня привода генератора

и жидкостного насоса двигателя мод.2106

Для увеличения натяжения ремня необходи-

мо выполнить следующее.

1. Ослабить гайку 1 (рис. 13) крепления гене-

ратора к регулировочной планке.

2. Ослабить гайку 2 пальца шарнирного креп-

ления генератора.

3. Сместить генератор 3 в сторону от двига-

теля и затянуть гайки крепления

Следует избегать излишнего натяжения рем-

ня, чтобы не вызвать чрезмерного повышения

нагрузок, действующих на подшипники генерато-

ра и жидкостного насоса.

Рис. 13. Привод генератора и жидкостного насоса двига-

теля мод.2106:

1 гайка крепления генератора к регулировочной планке; 2-гайка

пальца шарнирного крепления генератора, 3-генератор; 4-термос-

тат; 5-жидкостный насос

Техническое обслуживание двигателей

26

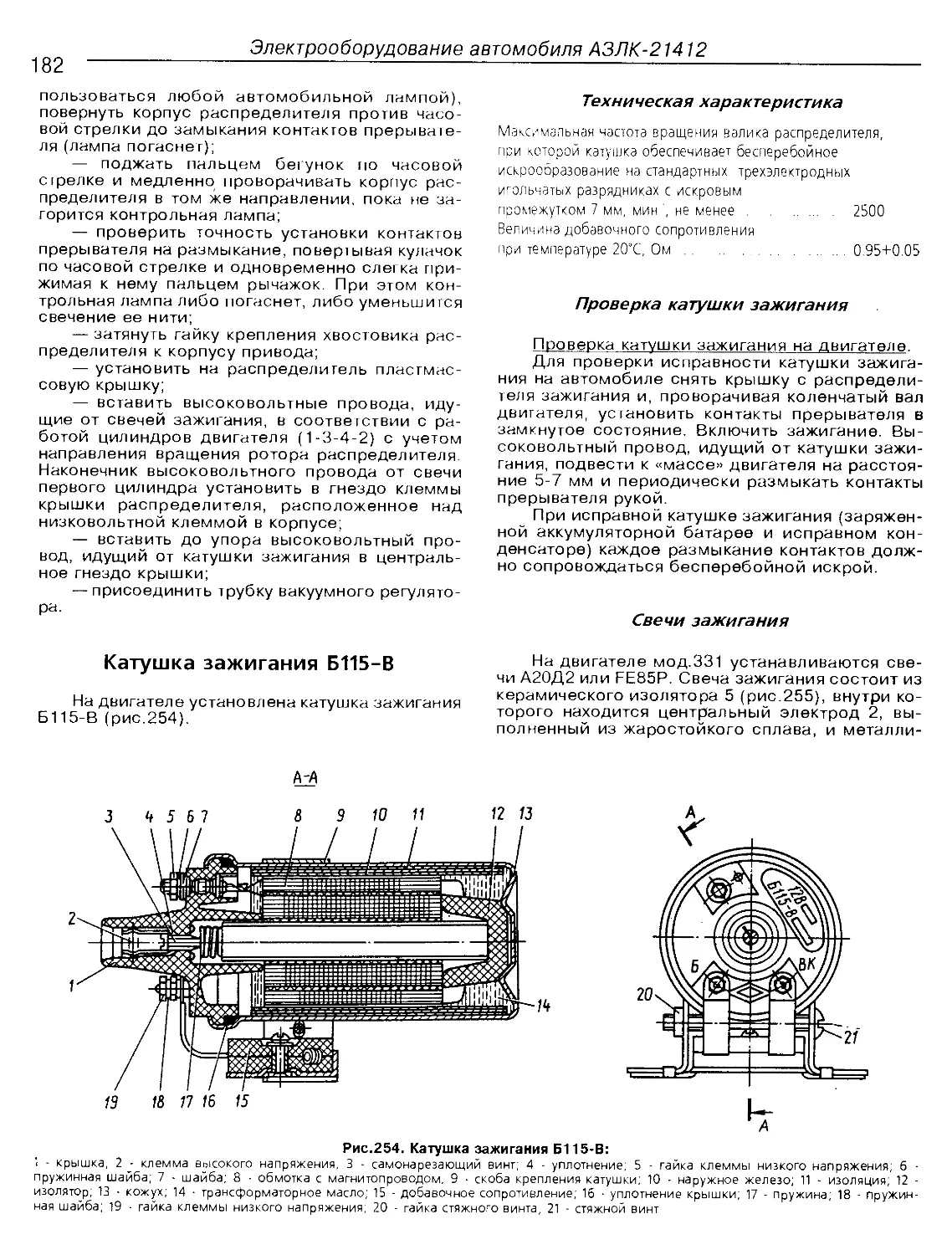

б) двигатели мод.331 и 3317

Натяжение ремня привода генератора и жид-

костного насоса должно быть таким, чтобы про-

гиб середины ветви ремня между шкивом жид-

костного насоса и шкивом генератора (рис. 14)

при нажиме с усилием 39 Н (4 кгс) находился в

пределах 8±1 мм.

Для увеличения натяжения ремня необходи-

мо выполнить следующее.

1. Ослабить крепление болта 5 (рис. 15) под-

вижного соединения генератора с регулировоч-

ной планкой 6.

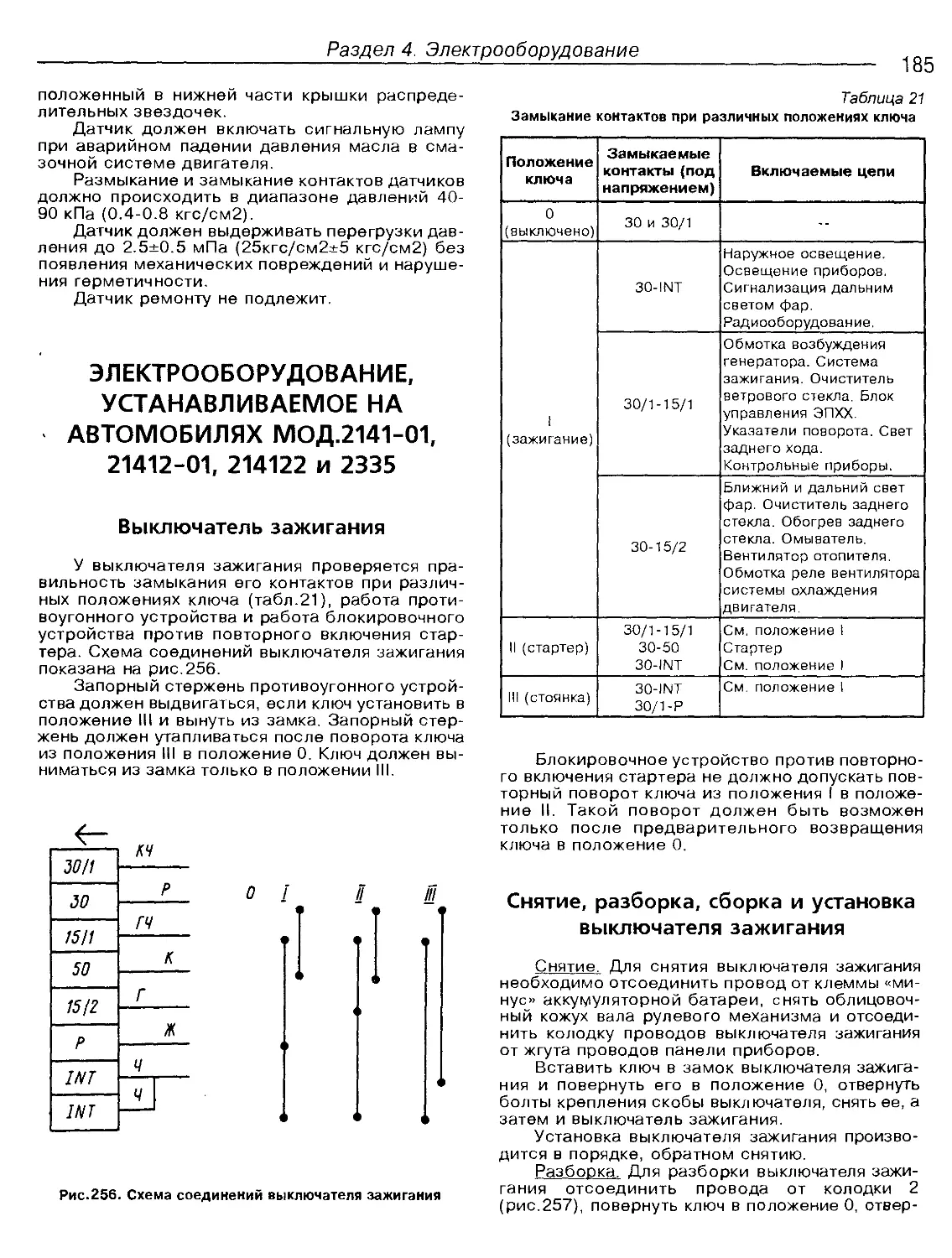

2. Ослабить гайку 4 болта крепления регули-

ровочной планки и корпуса жидкостного насоса

к блоку цилиндров.

3. Ослабить гайки и контргайки болтов 2

крепления генератора к кронштейнам на блоке

цилиндров.

Рис. 14. Проверка натяжения ремня привода генератора и

жидкостного насоса двигателя мод.331 и 3317

4. Переместить генератор 3 в направлении

от блока цилиндров.

5. В этом положении генератора затянуть

болт 5 и снова проверить натяжение ремня.

Следует избегать излишнего натяжения рем-

ня, чтобы не вызвать чрезмерного повышения

нагрузок, действующих на подшипники генерато-

ра и жидкостного насоса 7.

6. Если регулировка не нарушилась, оконча-

тельно затянуть гайки и контргайки болтов 2, за-

тем гайку 4.

Рис. 15. Привод генератора и жидкостного насоса двига-

теля мод.331 и 3317:

1 - кронштейн крепления генератора к двигателю; 2 - болты креп-

ления генератора к кронштейну; 3 - генератор. 4 - гайка болта

крепления регулировочной планки и корпуса жидкостного насоса

к блоку цилиндров, 5 - болт подвижного соединения генератора с

регулировочной планкой; 6 - регулировочная планка; 7 • жидкост-

ный насос

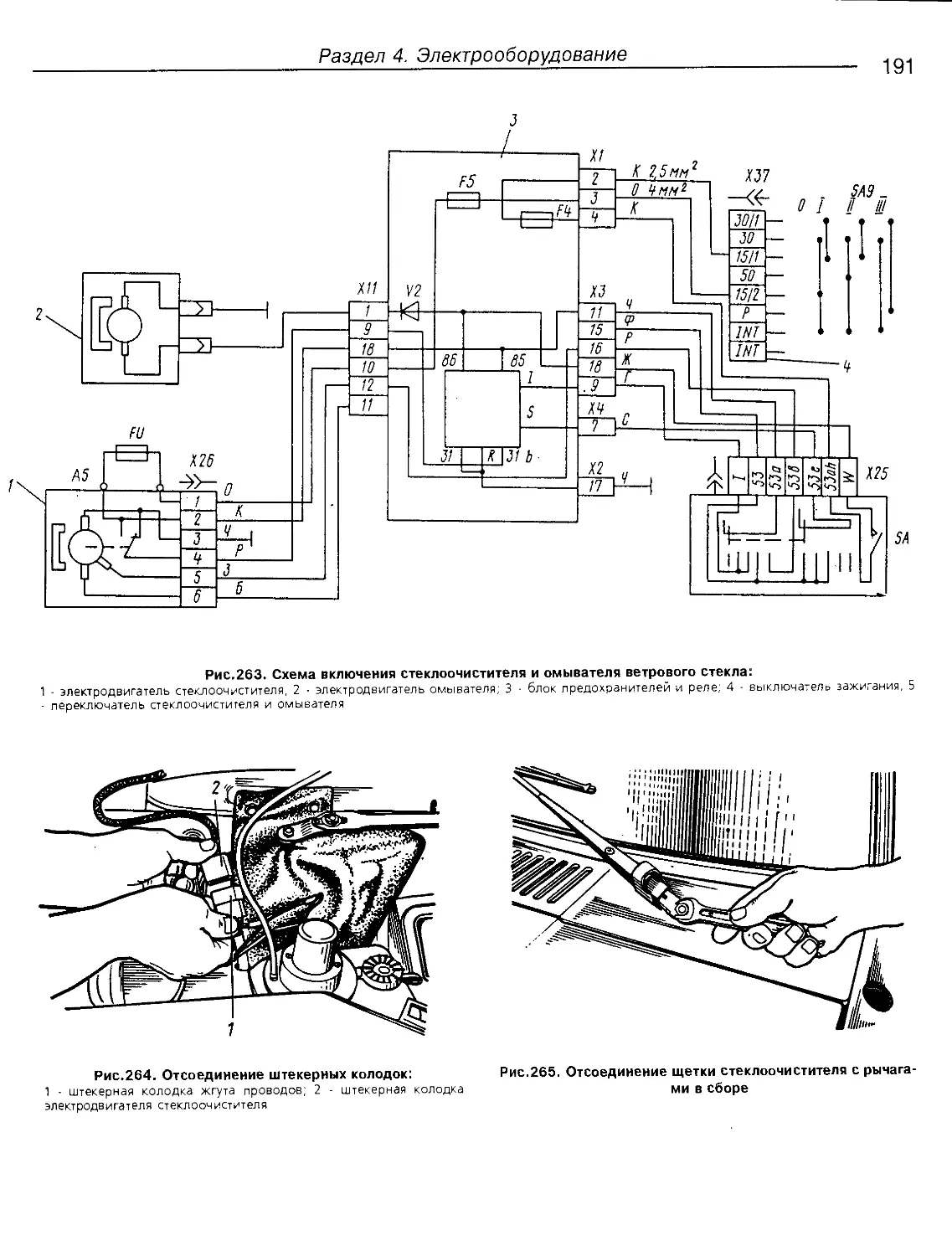

СИСТЕМА ПИТАНИЯ

Применяемое топливо — автомобильный бензин с октановым числом не менее 92.

Заправочные объемы топливных баков:

металлический................................................. 52 литра

пластмассовый.........................................................55 литров

бензобак автомобилей мод.2335, мод.23352 и 233522 .................. 50 литров

Карбюраторы

Мод. ДААЗ-2141 (2141-1107010) устанавливается на двигатель мод.2106.

Мод. ДААЗ-2140-50 (21412-1 107010-11) устанавливается на двигатель мод.331.

Мод. ДААЗ-2140-70 (21412-1107010-20) устанавливается на двигатель мод.3317.

Раздел 2. Двигатели

27

Основные тарировочные данные карбюраторов

Показатели 2141-1107010 21412-1107010-11 21412-1107010-20

первичная камера вторичная камера первичная камера вторичная камера первичная камера вторичная камера

Диаметр диффузов, мм 22 25 23 24 22 25

Диаметр смесительной камеры, мм 28 36 30 32 28 32

Номер тарировки распылителя смеси 3.5 4.5 4.5 4 3.5 4

Диаметр главного топливного жиклера, мм 1.12 1.50 1.12 1.28 1.12 1.50

Диаметр главного воздушного жиклера, мм 1.50 1.50 1.80 1.70 1.70 1.70

Номер тарировки эмульсионной трубки F15 F15 F15 F15 F15 F15

Диаметр топливного жиклера холостого хода, мм 0.50 0.60 0.50 0.60 0.50 0.75

Диаметр воздушного жиклера холостого хода, мм 170 0.70 1.35 0.70 1.40 0.70

Диаметр отверстия распыли- теля насоса-ускорителя, мм 0.40 — 0.45 — 0.50 —

Диаметр перепускного жиклера насоса-ускорителя, мм 0.40 0.40 0.30 —

Подача насоса-ускорителя за 10 полных ходов, куб.см 7+25% — 8+25% — 12+25% —

Диаметр топливного жиклера эконостата, мм — 1.50 — 1.50 — 1.20

Диаметр воздушного жиклера эконостата, мм — 1.20 — 1.40 — 1.40

Диаметр эмульсионного жиклера эконостата, мм — 1.20 1.20 — 1.20

Диаметр воздушного жиклера пускового устройства, мм 0.70 — 0.70 — 0.70 —

Диаметр жиклера пневмопривода дроссельной заслонки вторичной камеры, мм 1.50 1.20 — — — —

Диаметр демпфирующего жиклера пневмопривода дроссельной заслонки вторичной камеры, мм — 0.8 — — — —

Расстояние от поплавка до крышки карбюратора с прокладкой (размер А, рис.19), мм 6.5+0.25 6.5±0.25 6.5+0.25

Зазоры у заслонок для регулировки пускового устройства, мм: воздушной дроссельной 5.5+0.25 0.9 -1.0 3±0.25 1.6 -1.7 3+0.25 1.6 -1.7

Система питания

28

Основные регулировки карбюраторов:

Регулировка частоты вращения

коленчатого вала на режиме

холостого хода с контролем

токсичности

Осуществляется при пробеге нового автомо-

биля 1,5 тыс.км и в дальнейшем через каждые 15

тыс. км.

а) двигатель мод.2106

Двигатель автомобиля должен быть отрегули-

рован на минимальную частоту вращения коленча-

того вала (850±50) мин-1 и на содержание в отра-

ботавших газах окиси углерода СО не более 1,5 %,

а углеводородов СН —- не более 1200 млн-1.

Полную регулировку системы холостого хода

карбюратора нужно проводить только на станции

технического обслуживания автомобилей соглас-

но периодичности, указанной в сервисной книжке.

Самостоятельно разрешается осуществлять толь-

ко подрегулировку системы холостого хода в

пределах, определяемых ограничительными втул-

ками 1 (рис. 16) и 2 винтов количества и качества

смеси. Попытки повернуть втулки на большой угол

приведут к их разрушению. В этом случае за повы-

шенное содержание в отработавших газах окиси

углерода СО и углеводородов СН перерасход топ-

лива завод ответственности не несет.

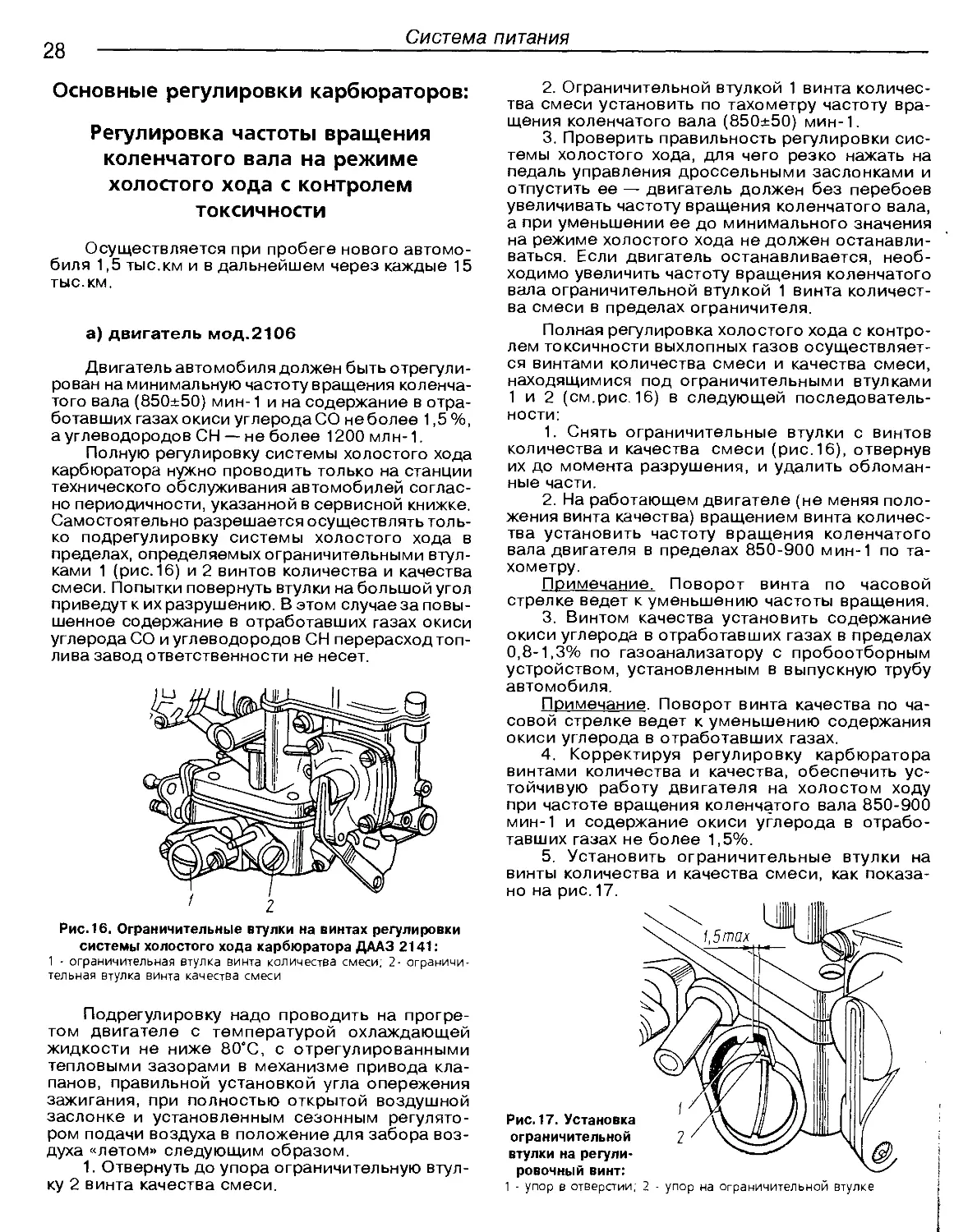

Рис. 16. Ограничительные втулки на винтах регулировки

системы холостого хода карбюратора ДААЗ 2141:

1 - ограничительная втулка винта количества смеси; 2- ограничи-

тельная втулка винта качества смеси

Подрегулировку надо проводить на прогре-

том двигателе с температурой охлаждающей

жидкости не ниже 80°С, с отрегулированными

тепловыми зазорами в механизме привода кла-

панов, правильной установкой угла опережения

зажигания, при полностью открытой воздушной

заслонке и установленным сезонным регулято-

ром подачи воздуха в положение для забора воз-

духа «летом» следующим образом.

1. Отвернуть до упора ограничительную втул-

ку 2 винта качества смеси.

2. Ограничительной втулкой 1 винта количес-

тва смеси установить по тахометру частоту вра-

щения коленчатого вала (850±50) мин-1.

3. Проверить правильность регулировки сис-

темы холостого хода, для чего резко нажать на

педаль управления дроссельными заслонками и

отпустить ее — двигатель должен без перебоев

увеличивать частоту вращения коленчатого вала,

а при уменьшении ее до минимального значения

на режиме холостого хода не должен останавли-

ваться. Если двигатель останавливается, необ-

ходимо увеличить частоту вращения коленчатого

вала ограничительной втулкой 1 винта количест-

ва смеси в пределах ограничителя.

Полная регулировка холостого хода с контро-

лем токсичности выхлопных газов осуществляет-

ся винтами количества смеси и качества смеси,

находящимися под ограничительными втулками

1 и 2 (см.рис.16) в следующей последователь-

ности:

1. Снять ограничительные втулки с винтов

количества и качества смеси (рис. 16), отвернув

их до момента разрушения, и удалить обломан-

ные части.

2. На работающем двигателе (не меняя поло-

жения винта качества) вращением винта количес-

тва установить частоту вращения коленчатого

вала двигателя в пределах 850-900 мин-1 по та-

хометру.

Примечание. Поворот винта по часовой

стрелке ведет к уменьшению частоты вращения.

3. Винтом качества установить содержание

окиси углерода в отработавших газах в пределах

0,8-1,3% по газоанализатору с пробоотборным

устройством, установленным в выпускную трубу

автомобиля.

Примечание. Поворот винта качества по ча-

совой стрелке ведет к уменьшению содержания

окиси углерода в отработавших газах.

4. Корректируя регулировку карбюратора

винтами количества и качества, обеспечить ус-

тойчивую работу двигателя на холостом ходу

при частоте вращения коленчатого вала 850-900

мин-1 и содержание окиси углерода в отрабо-

тавших газах не более 1,5%.

5. Установить ограничительные втулки на

винты количества и качества смеси, как показа-

но на рис. 17.

1f5max

Рис. 17. Установка

ограничительной

втулки на регули-

ровочный винт:

1 - упор в отверстии; 2 - упор на ограничительной втулке

Раздел 2. Двигатели

29

б) двигатели мод.331 и 3317

Регулировка частоты вращения коленчатого

вала на режиме холостого хода с контролем ток-

сичности осуществляется аналогично регулиров-

ке на двигателе мод.2106 за исключением:

— установка частоты вращения коленчатого

вала (850±50) мин-1 осуществляется корпусом 1

ЭПХХ (рис. 18), при этом поворот корпуса по ча-

совой стрелке ведет к увеличению частоты вра-

щения;

— ограничительная втулка 2 устанавливается

только на винт качества.

Рис. 18. Регулировочные элементы системы холостого

хода карбюратора ДААЗ-2140-50 и ДААЗ-2140-70:

1 - корпус ЭПХХ; 2 ограничительная втулка винта качества смеси

Регулировка уровня топлива в

поплавковой камере (двигатели

мод.2106, 331 и 3317)

Осуществляется через каждые 30 тыс.км, а

также при увеличенном расходе топлива, замене

игольчатого клапана или поплавка в следующем

порядке:

— снять крышку 9 (рис. 19) карбюратора и

убедиться в том, что поплавок 7 не имеет вмятин

и пробоин, свободно качается на оси, а его мас-

са вместе с массой рычага равна (12±1) г;

— проверить плотность затяжки седла 1

игольчатого клапана в крышке 9 и отсутствие за-

еданий шарика 4 игольчатого клапана 3;

— установить крышку 9 вертикально штуце-

ром подвода топлива вверх. При этом игольча-

тый клапан 3 должен быть закрыт, а язычок 6

рычага поплавка касаться шарика 4 игольчатого

клапана, не сжимая пружину шарика;

— проверить в этом положении зазор А меж-

ду средней частью поплавка и поверхностью про-

кладки 8, плотно прижатой к фланцу крышки. За-

зор должен быть равен (6,5±0,25) мм. При необ-

ходимости осторожно подогнуть язычок 6 для

получения требуемого зазора. Язычок 6 должен

быть перпендикулярен оси игольчатого клапана,

а его контактная поверхность со стороны шарика

не должна иметь повреждений, которые могут

быть причиной зависания клапана;

уровня топлива в поплавковой камере карбюраторов

ДААЗ-2141, ДААЗ-2140-50 и ДААЗ-2140-70:

1 - седло игольчатого клапана; 2 - упор; 3 - игольчатый клапан; 4

- шарик игольчатого клапана; 5 - оттяжная вилка игольчатого кла-

пана; б - язычок рычага поплавка, 7 - поплавок; 8 - прокладка

крышки карбюратора; 9 - крышка карбюратора

— проверить ход поплавка, который должен

быть (8±0,25) мм, при необходимости подогнуть

упор 2;

— проверить, не препятствует ли оттяжная

вилка 5 игольчатого клапана его свободному пе-

ремещению;

— установить крышку 9 карбюратора на мес-

то, убедившись в том, что поплавок может сво-

бодно перемещаться, не задевая стенок поплав-

ковой камеры.

Особенности обслуживания и ремонта

карбюраторов

1. Не допускается чистка жиклеров проволо-

кой или любыми другими металлическими пред-

метами, так как в этом случае будет нарушена их

калибровка.

2. В связи с тем, что основные детали корпу-

са дроссельных заслонок не обладают взаимо-

заменяемостью, полную разборку корпуса с вы-

прессовкой диффузоров и распылителей не

производить.

3. Минимальный зазор между дроссельными

заслонками и корпусом дроссельных заслонок (в

закрытом состоянии), необходимый для исклю-

чения заедания заслонок, устанавливается на

Система питания

30

предприятии-изготовителе карбюраторов винта-

ми упора по величине перетекания воздуха с ис-

пользованием высокоточных приборов. Поэтому

запрещается вращать винты упора дроссельных

заслонок, так как это неминуемо приведет к раз-

регулировке систем карбюратора и выходу его

из строя.

4. Очистку фильтра карбюратора произво-

дить через каждые 15 тыс.км пробега.

Фильтр тонкой очистки топлива

Фильтр тонкой очистки топлива (рис.20) име-

ет неразборную конструкцию и заменяется через

каждые 15 тыс.км пробега.

При замене фильтра стрелка, нанесенная на

его корпусе, должна быть направлена в сторону

движения топлива (к карбюратору).

Рис.20. Фильтр тонкой очистки топлива

Топливные насосы

Топливные насосы двигателей мод.2106,

мод.331 и 3317 отличаются по конструкции;

дв.мод.2106 .........................2101-1106010

дв.мод.331 и 3317 ..................412-1106010-

02 (Б7А)

После каждых 15 тыс. км необходимо очис-

тить от отложений фильтры топливных насосов.

Воздушный фильтр

Воздушные фильтры двигателей мод.2106 и

мод.331 и 3317 (рис.21) имеют одинаковую кон-

струкцию и отличаются только местом установки

на автомобиле.

Замена фильтрующего элемента осущес-

твляется через каждые 15 тыс.км пробега.

В зависимости от времени года (зима-лето)

необходимо менять положение рычажка устрой-

ства сезонной регулировки температуры подава-

емого в фильтр воздуха.

Рис.21. Воздушный фильтр карбюраторов

а - ДААЗ-2141; 6 - ДАА32140-50 и ДААЗ-2140-70;

1 - рукав забора теплого воздуха; 2 - рукав забора холодного воз-

духа; 3 - устройство сезонной регулировки температуры воздуха;

4 - крышка корпуса воздушного фильтра; 5 - заслонка устройства

сезонной регулировки температуры воздуха; 6 - фильтрующий

элемент; 7 - замок крепления крышки корпуса воздушного фильт-

ра; 8 - корпус воздушного фильтра; 9 - подводящий патрубок; 10

- гайка крепления подводящего патрубка

СИСТЕМА ОХЛАЖДЕНИЯ

В систему охлаждения двигателя заливается

охлаждающая жидкость антифриз ТОСОЛ-А40.

Объем системы охлаждения (с отопителем) — 10

литров.

Контроль наличия охлаждающей жидкости

должен проводиться ежедневно перед выездом.

Уровень ее должен быть на 0-10 мм ниже шва

верхней и нижней половин расширительного

бачка 2 (рис.22).

Замена охлаждающей жидкости должна про-

изводиться через каждые 60 тыс.км пробега (но

не реже одного раза в 2 года) в следующей по-

следовательности:

— поставить под двигатель емкость для сли-

ва жидкости;

Раздел 2. Двигатели

31

— не снимая пробки с расширительного бач-

ка (для уменьшения напора сливаемой жидкос-

ти), вывернуть пробку 1 (рис.23) сливного отвер-

стия, расположенную на левой задней части бло-

ка цилиндров двигателя мод.2106 или на правой

задней части блока цилиндров двигателя мод.331

и 3317 (рис.24);

— вывернуть сливную пробку 4 (рис.25) ра-

диатора;

— отвернуть пробку 1 (рис.22) расширитель-

ного бачка. При возможности продуть систему

сжатым воздухом через шланг 4 пароотводящей

трубки;

— по окончании слива жидкости установить

сливные пробки на место;

— залить в систему через горловину расшири-

тельного бачка свежую охлаждающую жидкость до

установленного уровня в расширительном бачке.

При этом на автомобиле с двигателем мод.2106

отвернуть пробку 1 (рис.26) отверстия для выпус-

ка воздуха. На автомобилях с двигателями

мод.331 и 3317 заправку системы охлаждения ре-

комендуется производить через снятый отводя-

щий шланг отопителя с угольника на подводящем

патрубке водяного насоса. По окончании процеду-

ры установить шланг на место;

— завернуть пробку расширительного бачка

и пробку отверстия для выпуска воздуха, пустить

двигатель. Прогреть двигатель до температуры

85-90°С (клапан термостата открыт), при которой

стрелка указателя температуры охлаждающей

жидкости находится в белой зоне шкалы, и дать

ему поработать 2-3 мин. Остановить двигатель и

дать ему остыть.

Если после остывания двигателя уровень

жидкости в расширительном бачке упадет ниже

установленного, то необходимо его восстановить

(при отсутствии следов подтекания в системе ох-

лаждения).

Примечание. После заливки охлаждающей

жидкости в расширительный бачок его пробка

должна быть плотно завернута, т.к. жидкость в

системе охлаждения при работающем и прогре-

том двигателе находится под давлением. Откры-

вать пробку расширительного бачка для заливки

охлаждающей жидкости следует только на холод-

Рис.22. Расположение расширительного бачка системы

охлаждения в отсеке двигателя:

1 - пробка расширительного бачка; 2 - расширительный бачок; 3 -

шланг жидкостной трубки; 4 - шланг пароотводящей трубки

Рис.23. Расположение сливного отверстия системы

охлаждения двигателя мод.2106:

1 - пробка сливного отверстия

1

ном двигателе.

Рис. 24.

Расположение

на двигателях

мод.331 и 3317

пробки сливного отверстия в блоке цилиндров:

1 - пробка сливного отверстия,

Рис.25. Вид снизу на радиатор системы охлаждения:

1 - электровентилятор; 2 - датчик включения электровентилятора;

3 - термостат; 4 - сливная пробка радиатора, 5 - отводящий (ни-

жний) шланг радиатора

Система охлаждения

32

Рис.26. Расположение пробки отверстия для выпуска

воздуха из системы охлаждения двигателя мод..2106:

1 * пробка отверстия для выпуска воздуха

Рис.27. Распределитель (со снятой крышкой) двигателя

мод.2106:

1 * помехоподавляющее сопротивление; 2 - бегунок; 3 - контакты

прерывателя; 4 * винт; 5 - паз; 6 - пружинная защелка; 7 - вывод;

8 * конденсатор; 9 * шкала; 10 - кронштейн; - гайка; 12 ваку-

умный корректор; 13 - масленка; 14 - кулачок, 15 - фильц

Термостат

На двигателях мод.2106 и мод.331 и 3317

применены термостаты одного типа, отличаю-

щиеся только ориентацией патрубков. Конструк-

ция термостатов неразборная.

Тепловой режим двигателя

При исправной работе всех узлов и элемен-

тов системы охлаждения нормальный тепловой

режим двигателя (температура охлаждающей

жидкости 80-100°С, стрелка указателя темпера-

туры охлаждающей жидкости находится в белой

зоне шкалы) после прогрева автоматически под-

держивается термостатом.

Периодически, а также в случае нарушения

нормального теплового режима двигателя (пе-

регрев в нормальных условиях эксплуатации или

длительный прогрев двигателя после пуска) не-

обходимо проверять работу термостата и элек-

тровентилятора системы охлаждения. Прове-

рить работу термостата 3 (см.рис.25) можно на

ощупь непосредственно на автомобиле. После

пуска холодного двигателя при исправном тер-

мостате отводящий (нижний) шланг 5 радиато-

ра начинает нагреваться, когда температура ох-

лаждающей жидкости поднимается до 80-85°С.

Более раннее или более позднее нагревание от-

водящего шланга радиатора указывает на неис-

правность термостата, связанную с зависанием

клапана в открытом положении или заеданием

его в закрытом положении. Если устранить не-

исправность невозможно, то нужно заменить

термостат.

Если электровентилятор 1 не включается при

достижении стрелкой указателя температуры ох-

лаждающей жидкости последней отметки перед

красной зоной шкалы (107°С), то это свидетель-

ствует о неисправности его датчика 2 включения,

реле или самого электровентилятора.

При всех проверках предварительно следует

убедиться в исправности указателя температуры

охлаждающей жидкости.

Установка зажигания на двигателе

мод.2106

Производится при пробеге нового автомоби-

ля 1,5 тыс.км и в дальнейшем через каждые 15

тыс.км пробега.

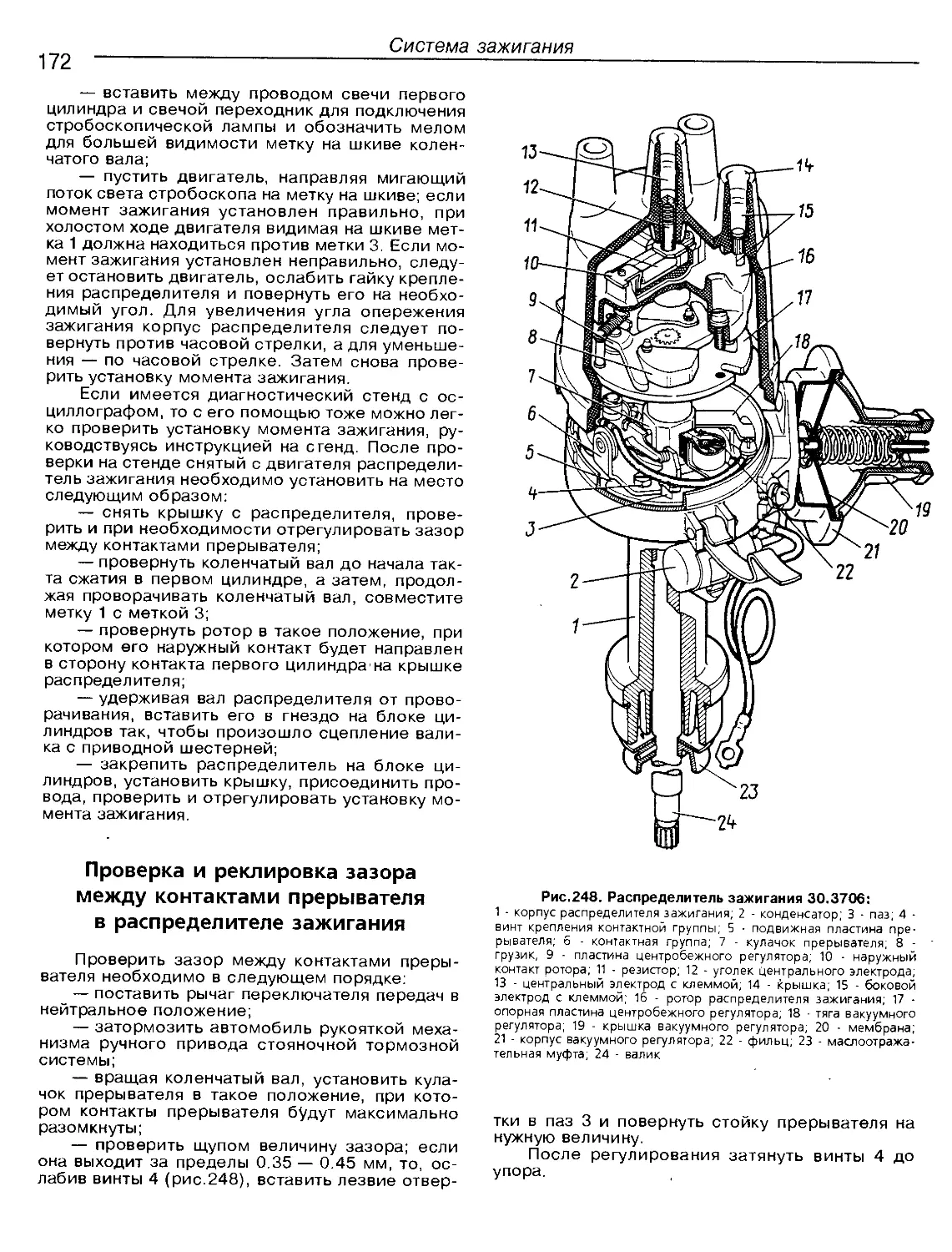

На двигатель мод.2106 устанавливается рас-

пределитель зажигания 30.3706.

Регулировка зазора между контактами пре-

рывателя осуществляется в следующем порядке:

— проверить состояние рабочей поверхнос-

ти контактов 3 (рис.27) прерывателя. В случае

большого переноса металла с одного контакта на

другой зачистить их плоской абразивной плас-

тинкой. Применение для этой цели надфилей и

наждачной бумаги недопустимо. Ликвидировать

полностью углубление на контакте рычажка пре-

рывателя не рекомендуется, так как при этом

может быть снят слой вольфрамового покрытия,

что приведет к резкому сокращению срока служ-

бы контактов;

— протереть чистой, смоченной бензином за-

мшей или тканью, не оставляющей волокон, кон-

такты прерывателя, токоразносную пластину ро-

Раздел 2. Двигатели

33

тора, наружную и внутреннюю поверхности

крышки распределителя. Зачистка поверхностей

контактов абразивным инструментом не реко-

мендуется, так как при этом произойдет увели-

чение зазора между ними, что ухудшает условия

работы катушки зажигания;

— проверить зазор между контактами преры-

вателя, который должен быть равен (0,4±0,05)

мм. Для этого выполнить следующее:

вращая коленчатый вал, установить кулачок

14 в такое положение, при котором зазор между

контактами прерывателя будет максимальным;

проверить щупом зазор. При его несоответ-

ствии норме ослабить винт 4 и отверткой, встав-

ленной в специальный паз 5, сдвинуть контакт-

ную стойку прерывателя на необходимое рассто-

яние. По окончании регулировки винт 4 затянуть

до упора.

Смазывание распределителя осуществляется

путем закапывания нескольких (3-5) капель мо-

торного масла на войлочный фильц 15 и в капель-

ную масленку 13 (предварительно открыв отверс-

тие в масленке поворотом пластинчатой крышки),

а также смазывания осей прерывателя и подвиж-

ных частей распределителя. При этом не допус-

кать попадания масла на контакты прерывателя.

Примечание.Зачистку контактов прерывате-

ля распределителя зажигания, регулировку зазо-

ра между ними и смазку узлов распределителя

необходимо производить через каждые 15 тыс. км

пробега.

Установка зажигания производится следую-

щим образом:

— присоединить контрольную лампу (12 в)

одним проводом к выводу 7 (см.рис.27) (клемма

низкого напряжения), а другим — к массе;

— включить зажигание;

— повернуть коленчатый вал до положения,

при котором токоразносная пластина бегунка бу-

дет направлена в сторону контакта первого или

четвертого цилиндра на крышке распределите-

ля, а метка 4 (рис.28) совпадает с меткой 2 или

метка 1 (рис.29) совпадает с меткой 3. При этом

поршень первого или четвертого цилиндра не до-

едет до ВМТ на 5* при измерении по углу пово-

рота коленчатого вала;

— ослабить гайку 11 (см.рис.27) кронштейна

10 и повернуть корпус распределителя зажига-

ния по часовой стрелке до замыкания контактов

прерывателя (лампа погаснет):

— медленно повернуть корпус распредели-

теля против часовой стрелки до загорания кон-

трольной лампы; при этом слегка прижать бегу-

нок ротора против часовой стрелки, чтобы вы-

брать зазоры;

— остановить корпус распределителя точно

в момент загорания контрольной лампы (контак-

ты прерывателя находятся в начале фазы размы-

кания).

— проверить точность установки контактов

прерывателя на размыкание, поджимая кулачок

против часовой стрелки и одновременно слегка

прижимая к нему пальцем рычажок. При этом

контрольная лампа либо погаснет, либо умень-

шится свечение ее нити.

3-357

Рис.28. Установочные метки на шкиве коленчатого вала и

крышке привода механизма газораспределителя двигате-

ля мод.2106:

1 - метка опережения зажигания на 10’; 2 - метка опережения

зажигания на 5°; 3 - метка опережения зажигания на 0°; 4 - метка

ВМТ на шкиве

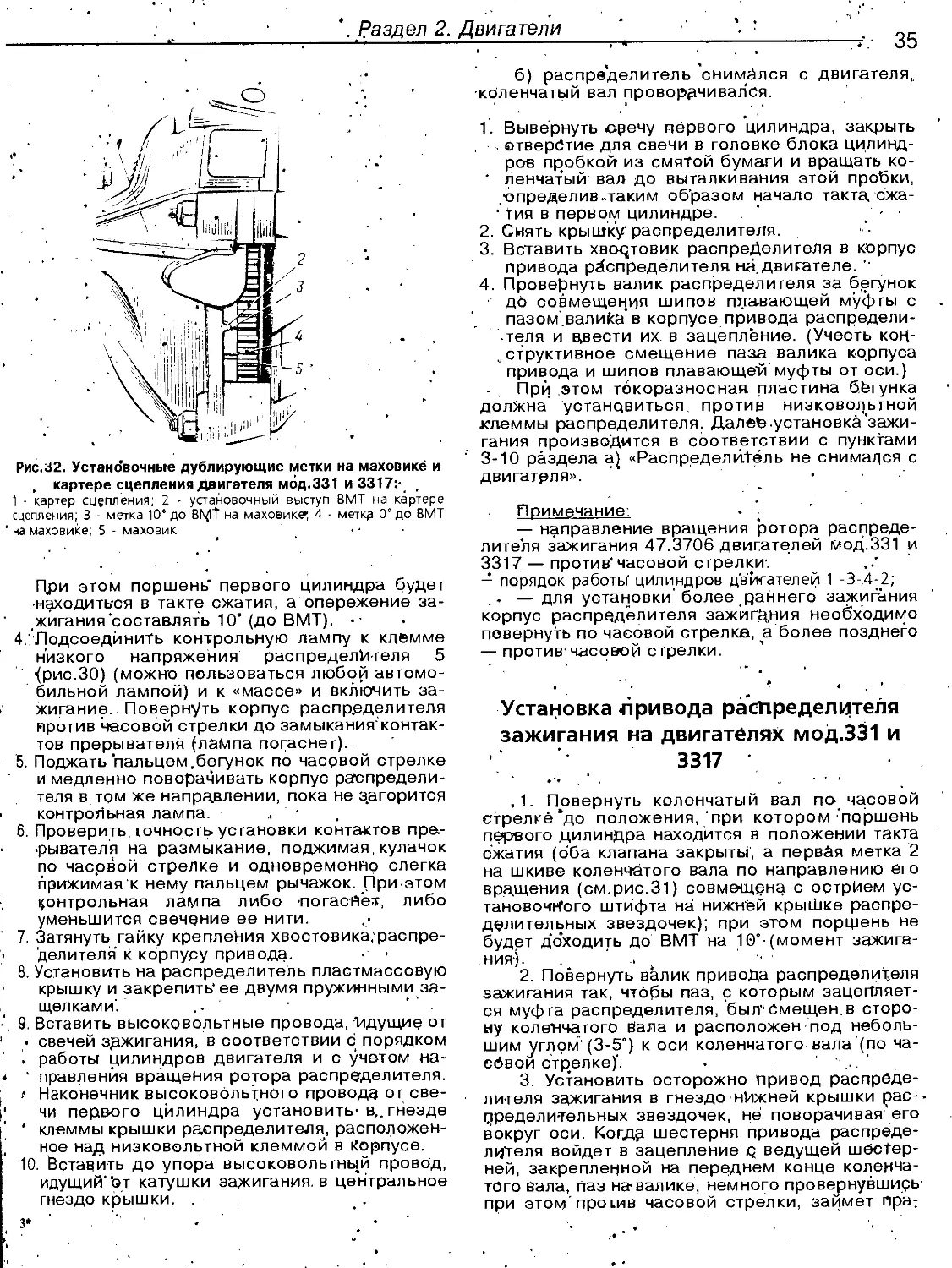

Рис.29. Установочные дублирующие метки на маховике и

картере сцепления двигателя мод. 2106:

1 - метка 5° до ВМТ на маховике; 2 - метка 0° до ВМТ на махови-

ке; 3 - установочная метка ВМТ на картере сцепления; 4 - махо-

вик; 5 - картер сцепления

— удерживая корпус распределителя в таком

положении, затянуть гайку 11;

— выключить зажигание, поставить крышку

распределителя на корпус и закрепить ее двумя

пружинными защелками 6.

Порядок установки на двигатель мод.2106

нового распределителя зажигания или снятого

ранее для техобслуживания или ремонта:

1. Снять крышку с распределителя, проверить и

при необходимости отрегулировать зазор

между контактами прерывателя.

2. Провернуть коленчатый вал до начала такта

сжатия в первом (четвертом) цилиндре, а за-

тем, продолжая проворачивать коленчатый вал,

совместить метку 4 с меткой 2 (рис. 28), соот-

ветствующей опережению зажигания на 5*.

Для определения начала такта сжатия в пер-

вом (четвертом) цилиндре необходимо вывер-

нуть свечу зажигания этого цилиндра, закрыть

отверстие для свечи в головке цилиндров про-

бкой из смятой бумаги и вращать коленчатый вал

до выталкивания этой пробки, что произойдет в

начале такта сжатия.

Установка зажигания

34 ------------:-------------- ----------___

♦ I

3. Провернуть ротор в такое положение, при кр-*

, * тором его токоразносная пластина будет на-

правлена в сторону, контакта Первого (четвер'-*

. того) цилиндра на крышке распределителя (на

крышке распределителя имеется цифры ксгн-

. ’ тактов цилиндров). *

4. Удерживая вал распределителя^ проворачй-*

' вания, вставить его в гнездб на’блоке цилинд-

ров Так,'чтобы произошло сцепление валика С

приводной шестерней.

5, Закрепить распределитель .на блоке цилинд-

ров.

6. Установить крышку и присоединить высоко-

вольтные провода в соответствии с порядко’м

работы цилиндров двигателя и направлением *

. вращения ротора распределителя зажигания,

7. Проверить и отрегулировать установку момен-

та-зажигания.

•* Примечание.

. — направление вращения ритора распреде-

лителя зажигания 30.3706 двйгателя мод.2106 7-

по часовой .стрелке; . ‘ < •

- порйдок работы*цилиндр.ов двигателя: -1 -3-4-2; •

*— для установки более райнего закиганй,.

корпус распределителя зажигания необходимо

повернуть против часовой стрелки/а более поз- ,

днего — по часовой стрелке. * '

Установка зажигания на двигателях

м.од.331 и 3317

. Производится При пробеге нового автомоби-.

ля 1,5 тыс.км. и в дальнейшем1 через каждые J 5

тыс. Км. ... *• / •

На двигатели мод.331 и 3317Устанавливают-

ся распределители зажимания 47.3/06. •* '

Проверка состояния рабочей поверхности-

контактов прерывателя, их зачистка, смазка рас-'

жпр$делителя осуществляются аналогично рас-

пределителю зажимания двигаТел’я мод.2106 че-

рез каждые 15 тыс. км пробегцавтомобиля. До-

полнительные необходимо смазать втулку кулач-

, ка, снйв предварительно potbp и войлочнуИэ

шайбу под ним. г

'Регулировка зазора между, контактами пре- -

рывате'ля осуществляется в следующем порядкё:

повернуть валик распределителя так, что,-

бы зазор между контактами стал^наибольшим; \

ослабить винты-3 (рис.30) крепления кон*"

тактной стойки 8; . /

. — вставить отвертку в'паз 9, (рис.30) и, при-

ближая (или удаляя) контактную ютойку 8 к (от)

' контакту(а) на рычаге 1 прерыв'ателя, установить

зазор между контактами 0,45±0,05 мм;

— по окончании регулировки‘затянуть винты

3 (рис.30). * ' ‘

Установка момента зажигайся при вариантах:

а).распределиГель не снимался с двигателя:

1..’ Снять крышку распределителя^

„2. Вращая коленчатый вал, подвести “токоразнос-

Рис.ЗО. Распределитель (со снятыми бегун ко ми крыш-

кой) двигателя мод.331 й 3317J •

1 - рычажок прерывателя; 2 - текстолитовая подушка рычажка пре-

рывателя; 3 - винт крепления. контактной стойки;'4- кулачок пре-

рывателя; 5,- вывод провода низкого напряжения; 6 - гайкаjepen-^

ления хвостовика распределителя; 7 - корпус расЛф^дёлителя; 8 -

контактная стойка; 9 - паз дл& регулировки зазора Л1ежду контак-

тами; 10 --подвижная пластина прерывателя; 11 - Вакуумный кор-

ректор •

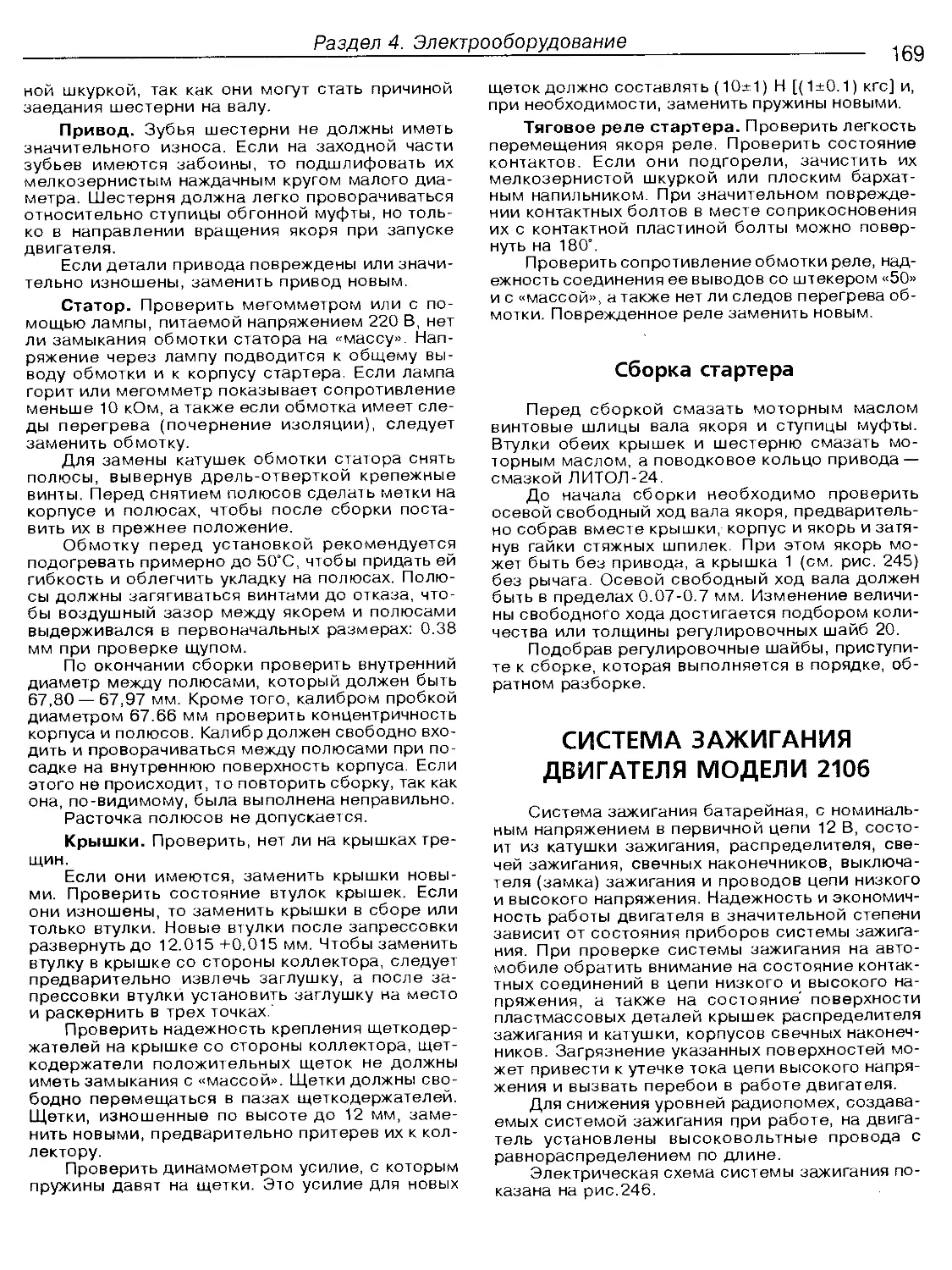

Рис.31.Положение установочных меток на шкиве колен-