Текст

А.ф.ГУРОВ

Д.Д.СЕВРУК

Д.Н.СУРНОВ

конструкция

И ПРОЕКТИРОВАНИЕ

ДВИГАТЕЛЬНЫХ

УСТАНОВОК

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

авиационных специальностей

высших учебных заведений

Под ред. д-ра техн. наук

проф. А. Ф. ГУРОВА

ВТОРОЕ ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА «МАШИНОСТРОЕНИЕ» 1980

ББК 39.62

Г95

УДК 629.78.036.7 (075.8)

Гуров А. Ф. и др.

Г95 Конструкция и проектирование двигательных

установок: Учебник для авиационных высших учебных

заведений/А. Ф. Гуров, Д. Д. Севрук, Д. Н. Сурков; Под

ред. А. Ф. Гурова — 2-е изд. перераб. и доп. — М.,

Машиностроение, 1980.— 320 с, ил.

В пер.: 1 р.

Г 318°8-215 215-80 3607000000 ББК 39"62

038(01 )-80 6Т6

ИБ № 1993

Алексей Федорович Гуров

Доминик Доминикович Севрук

Дмитрий Николаевич Сурнов

КОНСТРУКЦИЯ И ПРОЕКТИРОВАНИЕ

ДВИГАТЕЛЬНЫХ УСТАНОВОК

Редактор М. А. Колосов Корректор В. Е. Блохина

Технический редактор Т. С. Старых Переплет художника Е. В. Бекетова

Сдано в набор 19.П.79 Подписано в печать 29.02.80 Т-00783

Формат 60X907ie Бумага типографская № 2 Гарнитура литературная

Печать высокая Усл. печ. л. 20,0 Уч.-изд. л. 21,8

Тираж 2300 экз. Заказ 3050 Цена 1 р.

Издательство «Машиностроение» 107885, Москеэ, ГСП-6 1-й Басманный пер., 3.

Московская типография № 8 Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

Хохловский пер., 7.

©Издательство «Машиностроение», 1980 г.

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Первое издание настоящего учебника вышло в 1970 г. под

названием «Конструкция и расчет на прочность космических

электроракетных двигателей».

За время, прошедшее после выхода первого издания,

космическая техника сделала грандиозный шаг вперед. На Луне

побывали люди, советские автоматические станции исследовали Луну,

космические двигатели длительно работают в космическом

пространстве, обеспечив, в частности, рекордную длительность пребывания

в космосе героев Советского Союза, летчиков-космонавтов В. А.

Ляхова и В. В. Рюмина. Опубликованы обширные материалы по

конструкции и расчетам деталей 'космических двигательных установок,

класс которых значительно расширился. Все это обусловило

необходимость внесения в учебник существенных дополнений и изменения

его названия.

Настоящее издание сохраняет принятое в первом издании

методическое построение учебника.

В учебнике описаны конструкции и дан расчет на прочность,

устойчивость и колебания основных деталей космических

двигательных установок, включающих энергетические установки и

электроракетные двигатели (плазменные, электростатические, электро-

нагревные). Большое внимание уделено источникам энергии

космических двигательных установок (ядерные реакторы, изотопные

источники питания, солнечные батареи и концентраторы,

химические топливные элементы); описаны конструкции преобразователей

энергии, методики их проектирования и расчета. При этом в

учебник внесен раздел магнитогидродинамических преобразователей,

рассмотрены конструкции омических и коллоидных двигателей,

введены разделы, посвященные расчетам деталей в стадии

ползучести, изложены вопросы прочностной надежности и

малоцикловой прочности. Одновременно некоторые материалы первого

издания несколько сокращены и частично перегруппированы.

3050 3

Примеры конструкций носят учебный характер и не связаны с

какими-либо конкретными двигателями и установками.

Физические величины даны в единицах международной системы

(СИ), за «исключением температуры, которую авторы по ряду

соображений сочли целесообразным оставить в градусах Цельсия.

Раздел 1.5.6, посвященный проблеме надежности космических

двигательных установок, написал д-р техн. наук, проф. Д. Д. Сев-

рук, гл. VI — доц. Д. Н. Сур'нов, остальной материал — д-р техн.

яаук, проф. А. Ф. Гуров.

Авторы выражают искреннюю признательность д-ру техн. наук

Д. И. Белоусову, сделавшему ряд ценных замечаний при

просмотре рукописи, и доц. Ю. А. Бровальскому.

Все замечания и пожелания по книге следует направлять по

адресу; издательство «Машиностроение», 107885, Москва, ГСП-6,

1-й Басманный пер., 3.

ЧАСТЬ ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ О КОСМИЧЕСКИХ

ДВИГАТЕЛЬНЫХ УСТАНОВКАХ

Целью курса «Конструкция и расчет на прочность космических

электроракетных двигателей и энергетических установок» является

изучение конструкций двигательных установок (КДУ), их узлов и

деталей, расчет на прочность ;и колебания, развитие навыков про-

ектирозания и конструирования узлов и деталей, изучение

динамических явлений, сопровождающих работу двигателя.

В космическом пространстве могут использоваться различные

двигательные установки (ДУ). В настоящее время широко

применяются двигательные установки с химическими ракетными

двигателями — жидкостными ракетными двигателями (ЖРД) и

ракетными двигателями твердого топлива (РДТТ).

В настоящем учебнике изучаются космические двигательные

установки (КДУ) с электроракетными двигателями, тяга у которых

создается в результате взаимодействия электромагнитных,

электростатических полей с ионизированным рабочим телом. Такая

установка состоит из двух основ'ных частей: бортовой энергетической

установки (КЭУ) и собственно электроракетного двигателя

(КЭРД).

Глава I

СХЕМЫ КДУ. ПРОЧНОСТЬ

1.1. КЛАССИФИКАЦИЯ КДУ

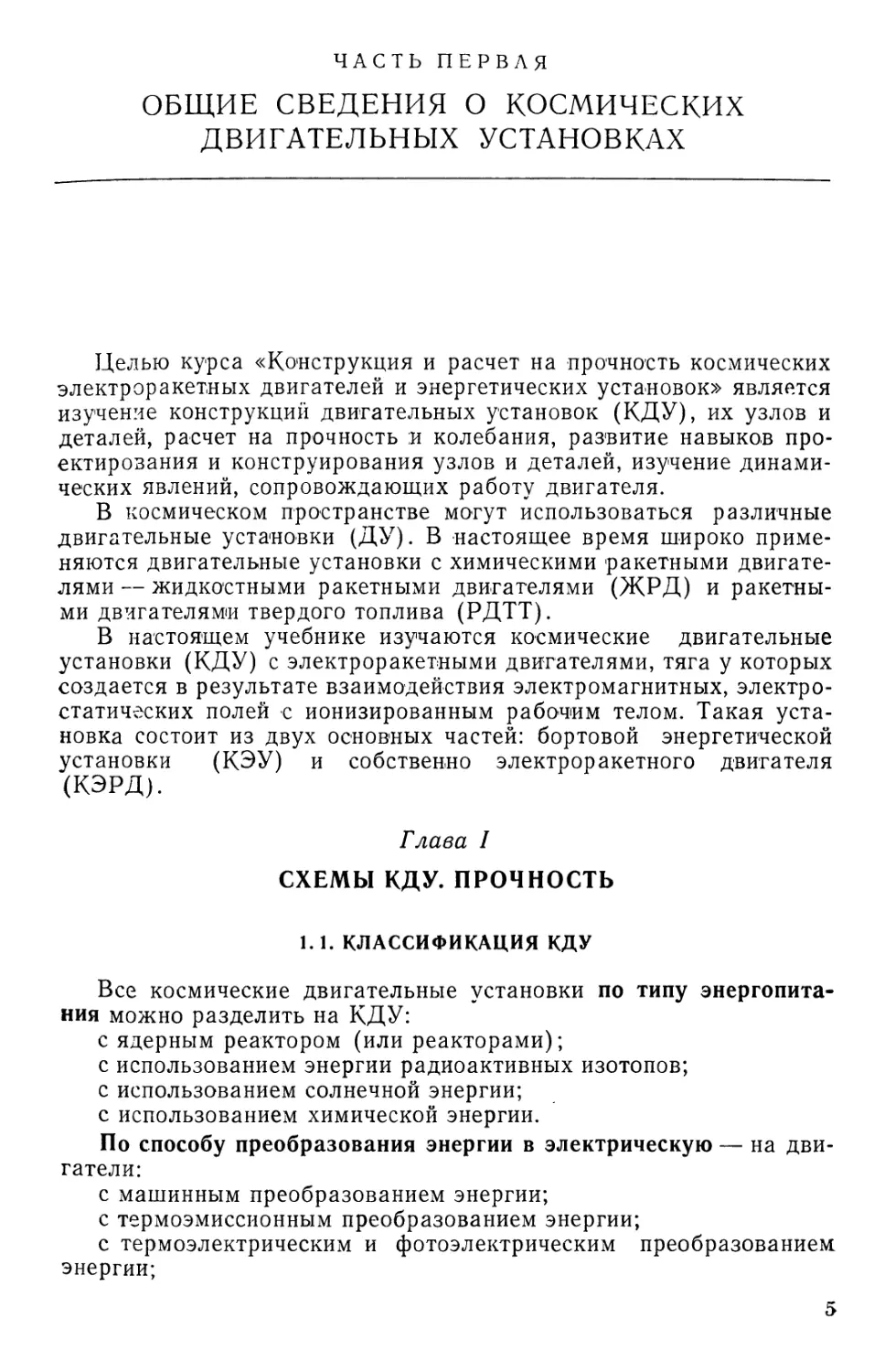

Все космические двигательные установки по типу

энергопитания можно разделить на КДУ:

с ядерным реактором (или реакторами);

с использованием энергии радиоактивных изотопов;

с использованием солнечной энергии;

с использованием химической энергии.

По способу преобразования энергии в электрическую — на

двигатели:

с машинным преобразованием энергии;

с термоэмиссионным преобразованием энергии;

с термоэлектрическим и фотоэлектрическим преобразованием

энергии;

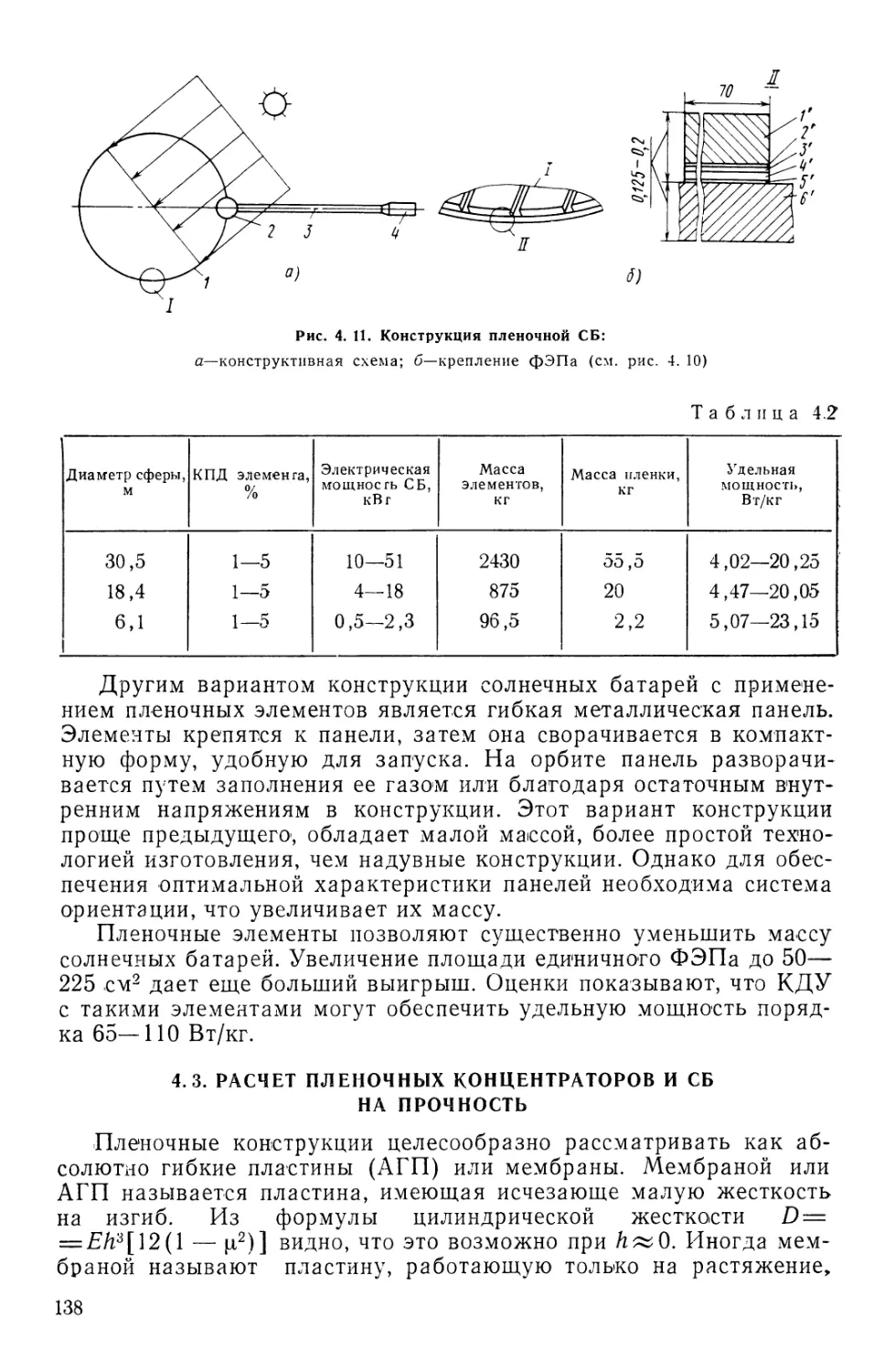

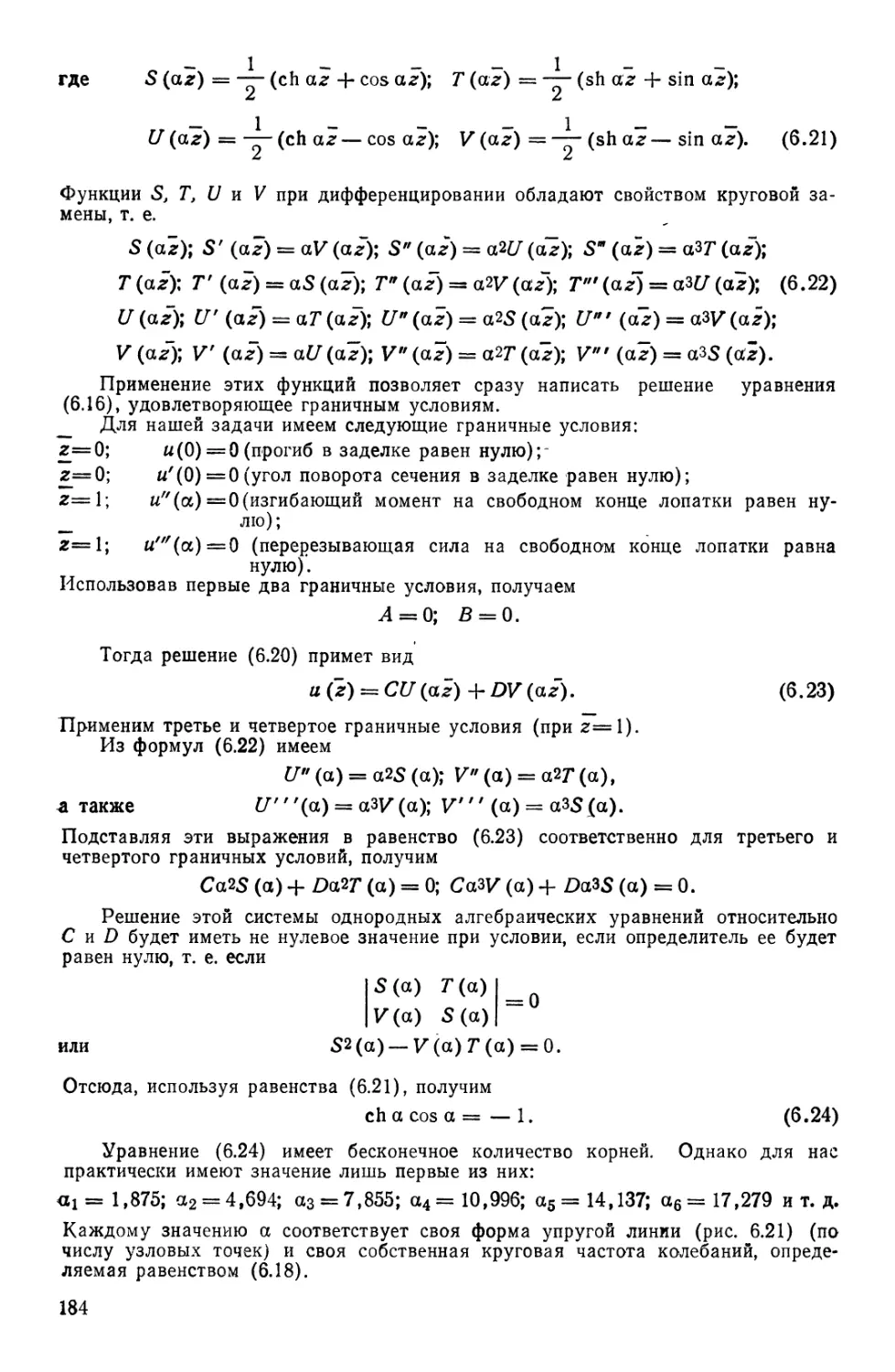

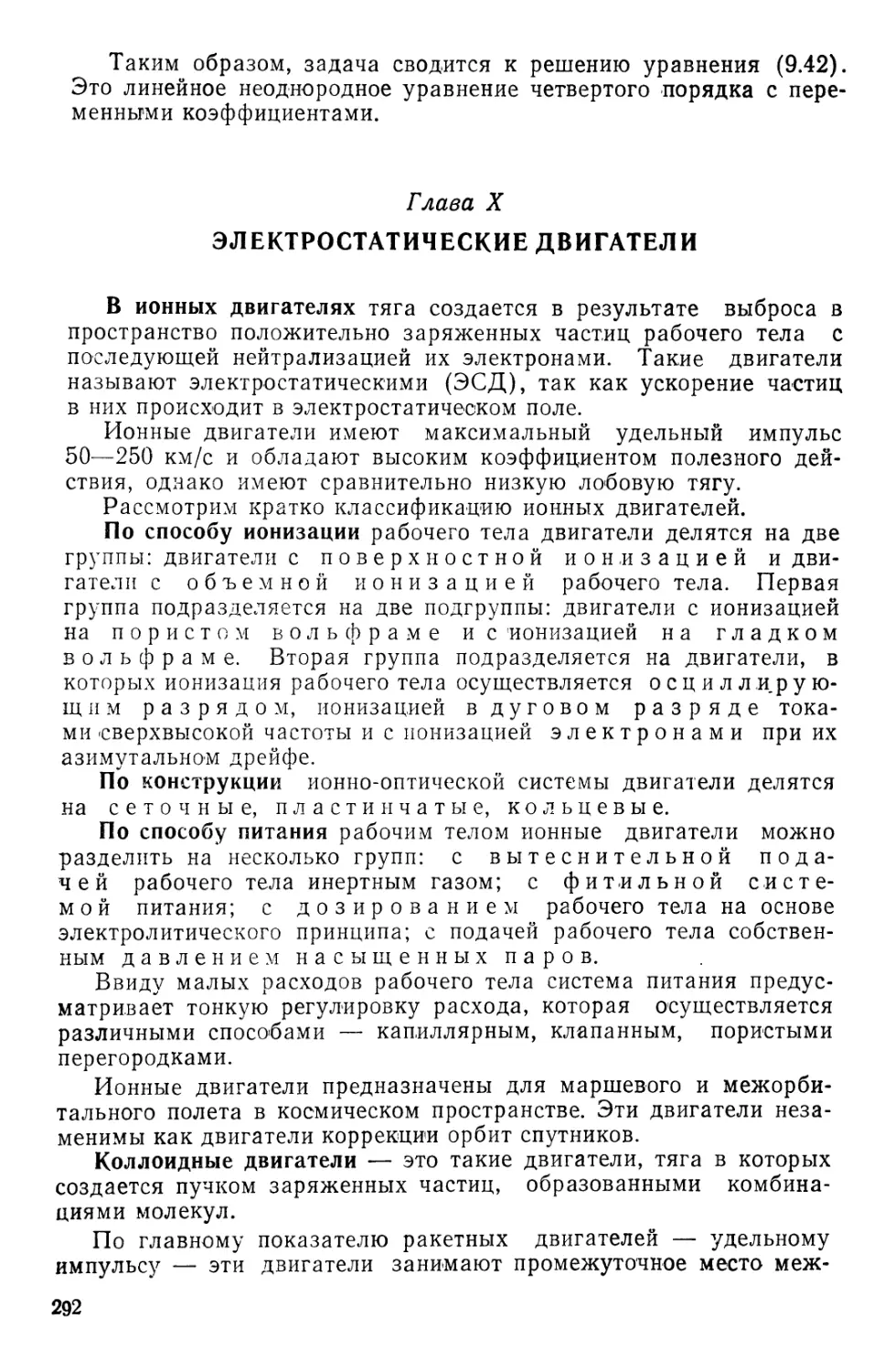

Рис. 1.1. Общая схема состава космических двигательных установок (КДУ):

КЭУ — космическая энергетическая установка; КЭРД — космический электроракетный

двигатель;

ИЭ — источники энергии: ЯР — ядерный реактор, ИГ — изотопный генератор, С —

солнечный источник; X—химический источник;

ПЭ — преобразователи энергии: МП — машинный. ТЭП — термоэмиссионный, ТЭЛП —

термоэлектрический, ФЭП—фотоэлектрический, МГДП—магнитогидродинамический;

ТОА — теплообменны-е аппараты. И — излучатели, ТО — теплообменники, ТТ — тепловые

трубы-

А — агрегаты: Н — насосы, ФЛ — фильтры-ловушки, КЕ — компенсационные емкости, К —

клапаны;

Д—двигатели; ПД—плазменные, ЭСД—электростатические, ЭНД—электронагревные;

СП—система питания; СО—система охлаждения;

Т — тепловые, П — на промежуточных нейтронах, Б — на быстрых нейтронах. ГФ —

газофазные, СК — солнечные концентраторы, СБ — солнечные батареи, АБ — аккумуляторные

батареи, ТЭ — топливные элементы, ЖМ — жидкометаллические, Г — газовые, РК —

редукционные клапаны, ОК — обратные клапаны, ЗК — заправочные клапаны, В — вентили, ДК —

дренажные клапаны; ПТ — постоянного тока, ИД — импульсные двигатели, ЭТД —

электротермические двигатели; ИД — ионные двигатели, КД — коллоидные двигатели, АДЭ —

двигатели с азимутальным дрейфом электронов

с термохимическим преобразованием энергии (топливные

элементы) ;

с магнитогидродинамическим преобразованием энергии.

По типу двигателя:

на ионные (электростатические);

плазменные;

электротермические.

По целевому назначению:

на маршевые;

коррекции;

краткоресурсные одноразового применения.

Двигатели делятся также на много режимные и одно-

режим н ы е.

Рассмотрим сначала классификацию их по целевому

назначению.

Маршевые двигатели предназначаются для обеспечения

межпланетного полета летательного аппарата. Эти двигатели могут

быть как однорежимными, так и многорежимными. В последнем

случае они могут изменять величину и направление вектора тяги.

Ступенчатое изменение величины тяги может быть осуществлено

включением и выключением двигателей, входящих в силовую

двигательную установку, или плавной регулировкой. Маршевые

двигатели могут быть спроектированы для полета на аппарате с

человеком и без человека. Пилотируемый космический корабль требует

специальной биологической защиты экипажа корабля от

космических излучений и от радиации, если источником энергии являются

ядерный реактор или радиоизотопы. Для некоторых космических

программ длительность непрерывной работы маршевых двигателей

может достигать 10 000 ч и более.

Двигатели коррекции предназначены для коррекции траектории

(орбиты) космического летательного аппарата. Суммарное время

работы такого двигателя может составлять 100 ч.

Краткоресурсные двигатели — это однорежимные двигатели

одноразового применения для беспилотных летательных аппаратов и

для искусственных спутников различного назначения. Длительность

их непрерывной работы не превышает 5 ч. Общая схема состава

космических двигательных установок показана на рис. 1.1.

1.2. ТРЕБОВАНИЯ К КОСМИЧЕСКИМ

ДВИГАТЕЛЬНЫМ УСТАНОВКАМ

Требования к КДУ складываются из требований к

энергетической установке и к собственно двигателю.

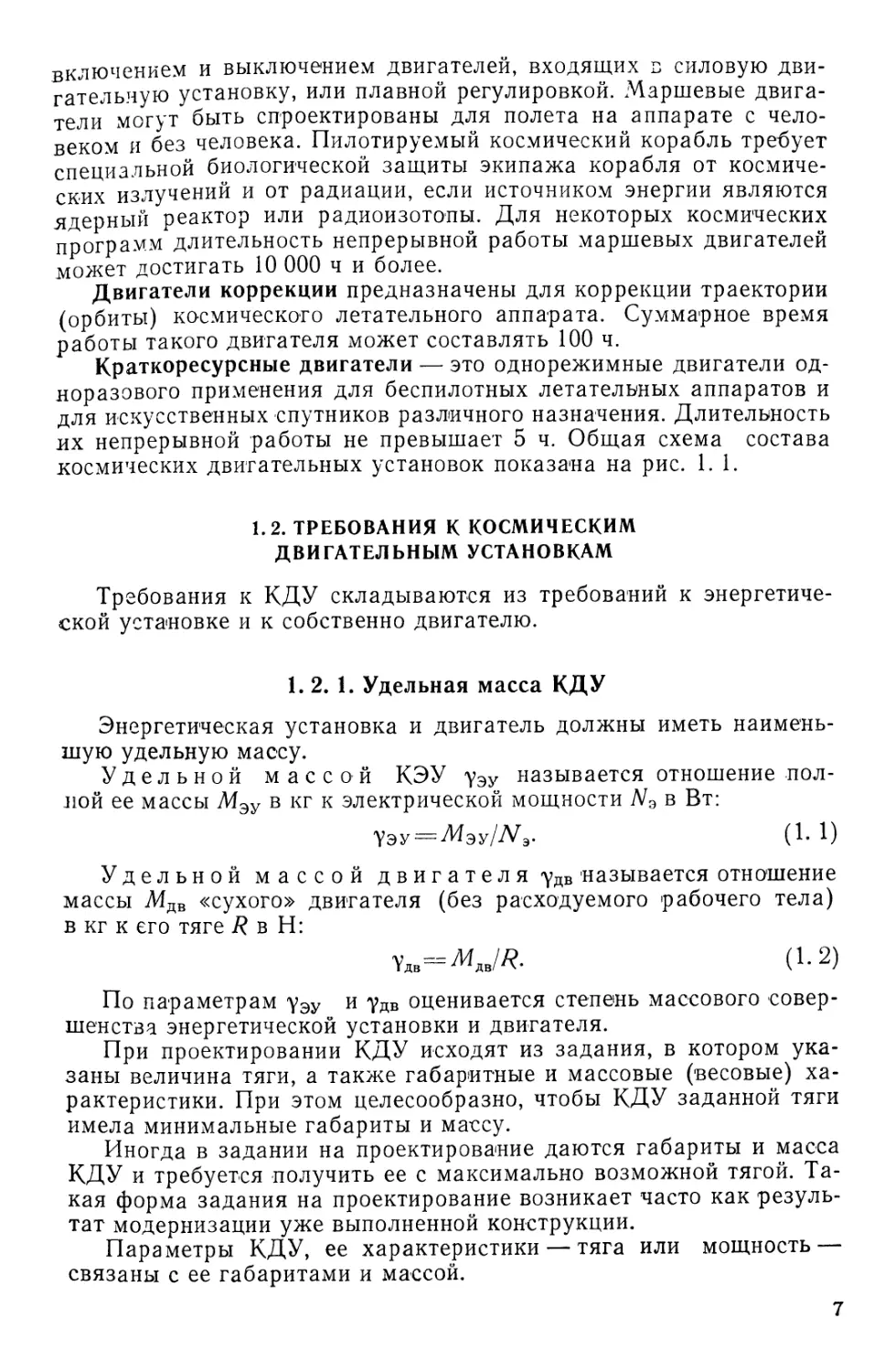

1.2. 1. Удельная масса КДУ

Энергетическая установка и двигатель должны иметь

наименьшую удельную массу.

Удельной массой КЭУ уэу называется отношение пол-

лой ее массы Мэу в кг к электрической мощности N9 в Вт:

Уэу^Мэу/N,. (1.1)

Удельной массой двигателя удв называется отношение

массы Мдв «сухого» двигателя (без расходуемого рабочего тела)

в кг к его тяге R в Н:

V»=MJR. (1.2)

По параметрам уэу и 7дв оценивается степень массового

совершенства энергетической установки и двигателя.

При проектировании КДУ исходят из задания, в котором

указаны величина тяги, а также габаритные и массовые (весовые)

характеристики. При этом целесообразно, чтобы КДУ заданной тяги

имела минимальные габариты и массу.

Иногда в задании на проектирование даются габариты и масса

КДУ и требуется получить ее с максимально возможной тягой.

Такая форма задания на проектирование возникает часто как

результат модернизации уже выполненной конструкции.

Параметры КДУ, ее характеристики — тяга или мощность —

связаны с ее габаритами и массой.

">//, кг/пВт

500

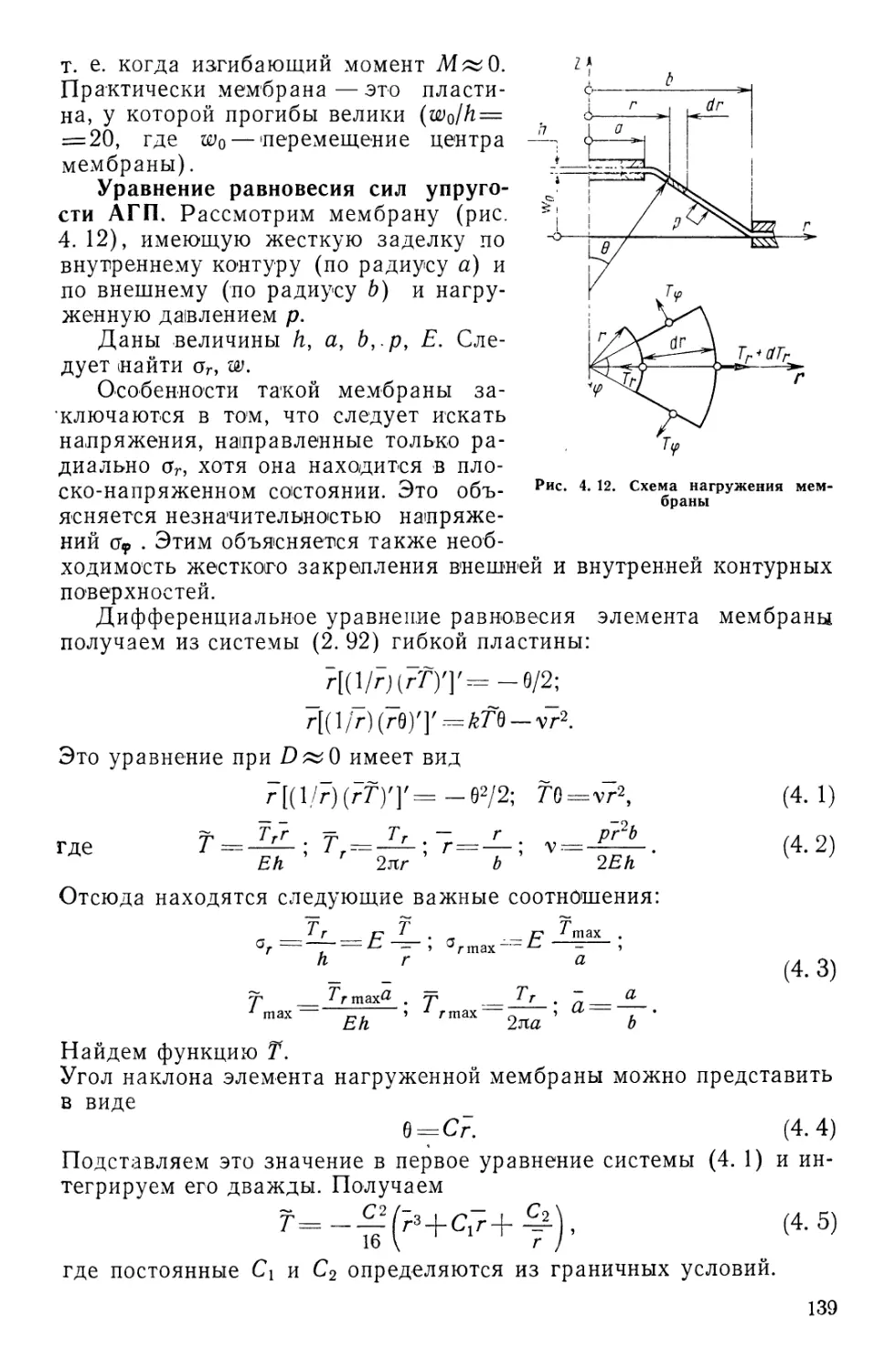

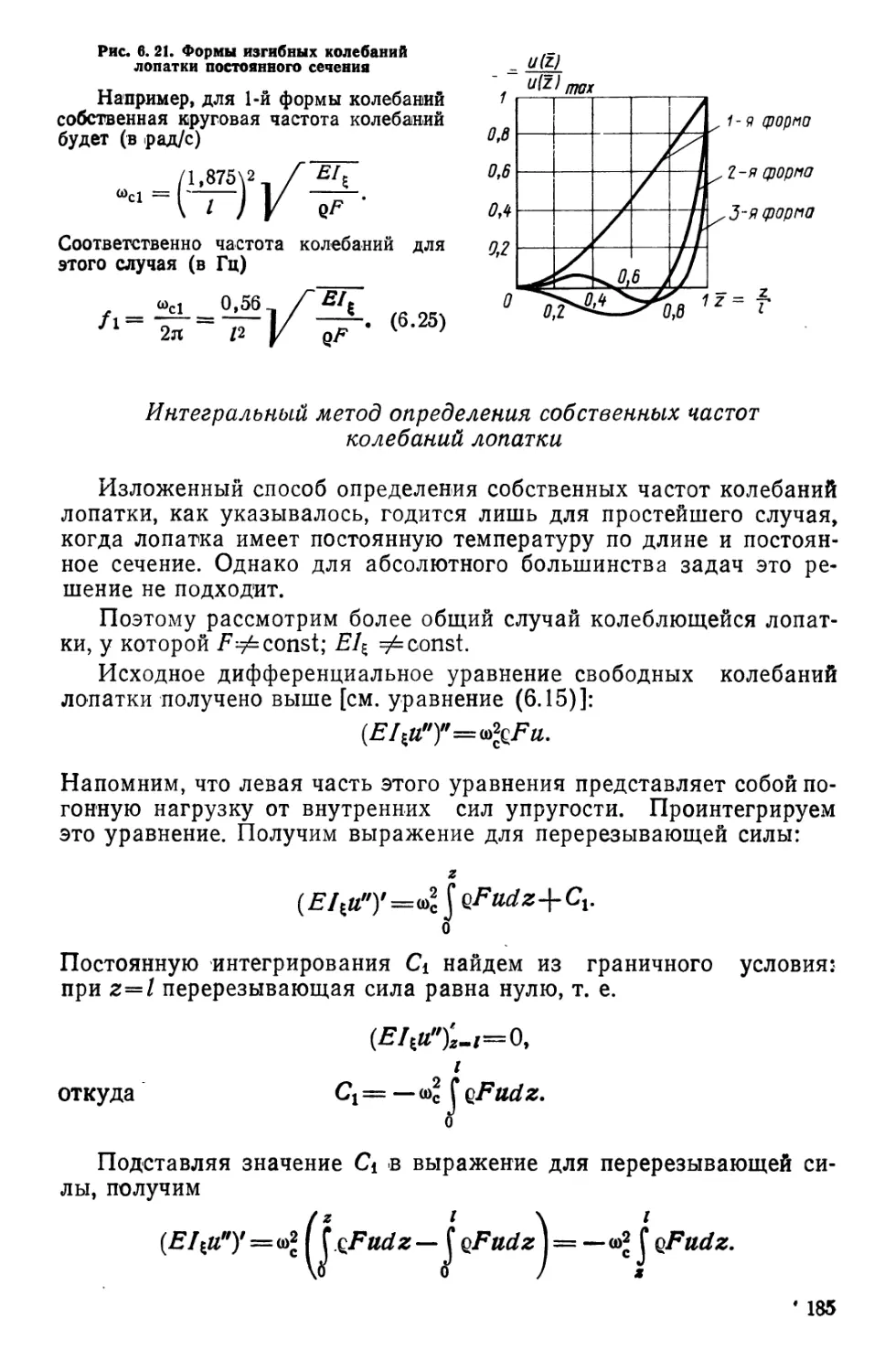

Рис. 1. 2. Зависимость удельной массы энергетических установок от электрической

мощности:

1—термоэлектрическая система на радиоизотопах; 2—солнечная фотоэлектрическая батарея;

3—термоэмиссионная система на солнечной энергии; 4—термоэлектрическая система с

ядерным реактором; 5—термоэлектрическая система с ядерным реактором с защитой;

6—турбогенераторная система на солнечной энергии; 7—термоэмиссионная система с ядерным

реактором; 8—термоэмиссионная система с ядерным реактором с защитой; 9—турбогенераторная

система с ядерным реактором; 10—турбогенераторная система с ядерным реактором с

защитой

Космические двигательные установки не выпускаются серийно,

их конструкции еще не приобрели законченных форм, вот почему

удельная масса их колеблется в больших пределах и зависит от

типа конструкции, схемы, назначения и мощности системы.

В табл. 1. 1 показаны удельные массы различных

существующих энергетических установок, а на рис. 1.2—зависимости ^эу от

мощности для различного типа установок.

Система

Турбогенераторная с ядерным реактором

То же

Термоэмиссионная с ядерным реактором

То же

Термоэлектрическая с ядерным реактором

То же

Термоэмиссионная с солнечным концентратором

энергии

То же -

Термоэлектрическая на радиоактивных изотопах

То же

Т

"э«

кВг

10 000

5

2 500

8

о

0,3

3

0,1

1

0,1

а б л и ц а 1.1

Ъу

кг/кВт

3

100

4

20

100

400

30

45

100

300

Как видно из табл. 1. 1 и рис. 1.2, удельная масса

энергетических установок зависит от величины электрической мощности.

Особенно заметно снижается удельная масса у энергоустановок с

ядерными реакторами. Это объясняется тем, что масса ядерного

реактора и масса узла защиты, составляющие основную часть массы

ядерной энергоустановки, мало изменяются с увеличением ее

мощности. Поэтому при больших уровнях мощности удельная масса

установок с ядерными реакторами является наименьшей, и именно

эти установки предпочтительнее применять в космических

летательных аппаратах.

Турбогенераторные и термоэмиссионные установки имеют

меньшую удельную массу по сравнению с другими, начиная с

мощности приблизительно 50 кВт.

Таблица 1.2

Тип установки;

преобразователь

Радиоизотопная;

термоэлектрический

Ядерная;

термоэлектрический

Солнечная;

термоэмиссионный

Ядерная;

термоэмиссионный

Ядерная с МГД-

преобразователем

Ядерная;

турбогенераторный

N3y кВг

Ы0~3

1-100

(1—5>-10—3

10—1000

200000

500-20000

If

60—20

60-20

15-1

2—0,1

10-1

*], %

3—10

3-10

10-30

10-30

5-25

Т реактора,

кг/кВг

(тепловая)

5-2

0,6-0,2

0,02

0,15-0,04

Т

излучателя, кг/кВг

0,5-0,1

0,3—0,05

0,02

0,1—0,03

60—20

10—1

0,2

2—1

Энергоемкость,

кВт/кг

4,1—160

26-5700

125000

1950—38000

Тип двигателя

Магнитоплазменный дуговой

То же

Импульсный плазменный

То же

Цезиевый с поверхностной

ионизацией, электростатический

То же

Цезиевый с объемной ионизацией

Ртутный с объемной ионизацией

Коллоидный

То же

R,

мН

4

14

0,017.

6,6

0,022

0,089

4,53

1,64

0,039

4,45

А>э,

Вт

224

727

2,5

364

27

32,4

141

64

5

68

Т

м,

кг

2,2

—

1,3

—

—

2,7

11,5

2,3

3

9,1

а б л и ц а 1.3

7„ -10-3,

Дв

кг/Н

0,2

—

100

—

—

20

0,5

2

100

2

Космические энергетические установки мощностью от 1 до

50 кВт перспективны с термоэмиссионным и термоэлектрическим

преобразованием энергии при любом неядерном источнике тепла.

Радиоизотопные источники энергии эффективны для систем с

термоэлектрическими преобразователями энергии для двигательных

установок малой мощности (от 30 Вт до 5 кВт).

В табл. 1.2 приведены удельные массы и другие параметры

КЗУ, использующие различные типы преобразователей.

Космические электроракетные двигатели так же, как и КЭУ,.

не выпускаются серийно, и поэтому значения их удельных масс

колеблются в широких пределах. В табл. 1.3 приведены значения

удельных масс для различных типов КЭРД.

1. 2. 2. Экономичность КДУ

Вторым важным требованием к КДУ является требование

минимального расхода рабочего тела при ее эксплуатации, т. е.

наилучшая экономичность.

Экономичность КДУ определяется экономичностью КЭУ и:

КЭРД.

ЭконОхМ'ичность КЭУ определяется удельным расходом рабочего

тела (РТ).

Удельным расходом космической энергетической установки

называется отношение секундного расхода РТ к ее электрической

мощности:

Csv=mpJN9 (1.3)

и имеет размерность кг/(Вт-с).

Величина Сэу , где источником энергии является ядерный

реактор, невелика; она несколько больше в ЭУ с радиоактивными"

изотопными источниками тепла, равна нулю в ЭУ с солнечным

источником энергии и существенна в ЭУ с химическим источником

энергии. Экономичность КЭРД также определяется удельным

расходом рабочего тела.

Удельным расходом двигателя называется

отношение секундного расхода рабочего тела к тяге двигателя:

Cm = mpJR, (1.4)

его размерность кг/(Н-с).

В электрических КДУ весь запас рабочего тела находится на

борту корабля, поэтому принято определять экономичность

двигателя по удельному импульсу.

Удельным импульсом двигателя называется

отношение его тяги к секундному расходу рабочего тела:

/ = /?//нр.т. (1.5)

Эта величина обратна удельному расходу рабочего тела; ее

размерность Н • с/кг или м/с.

10

Ниже дано сравнение удельных импульсов плазменных

космических двигателей (ПД), ионных космических двигателей (ИД) и

жидкостных ракетных двигателей (ЖРД):

/, м/с

ЖРД

(2,2—3,5) • 103

пд

(50—100) • 103

ид

до 600 103

Как видно, космические электроракетные двигатели (ПД и ИД)

имеют удельный импульс существенно выше, чем ЖРД. Этим и

объясняется преимущественное применение электроракетных

двигателей для космических полетов.

1. 2. 3. Надежность и долговечность КДУ

Под надежностью обычно понимается свойство изделия

выполнять заданные функции, сохраняя свои эксплуатационные

показатели в заданных пределах в течение требуемого промежутка

времени или требуемой наработки.

Надежность изделия обусловливается его «безотказностью»,

«ремонтопригодностью», «сохраняемостью», а также

«долговечностью» его частей.

Здесь рассмотрены только вопросы, относящиеся к

долговечности (более подробно см. подразд. 1. 5. 6).

Долговечностью называют свойство изделия сохранять

работоспособность до предельного состояния при установленной

системе технического обслуживания и ремонтов.

Показателями долговечности являются ресурс, срок службы.

Ресурс характеризует продолжительность работы изделия

(наработку) до предельного состояния и обычно оговаривается в

технической документации. Срок службы — календарная

продолжительность эксплуатации изделия до наступления предельного

состояния или до списания.

Несколько одинаковых двигателей при их эксплуатации будут

иметь юазличную долговечность, так как разрушения и аварии

возможны в различных элементах двигателя и в различное время и

происходят в результате малозаметных различий в материале,

технологии изготовления двигателей и других причин.

Ресурс (срок службы) устанавливается заводом-поставщиком

как время гарантированной безаварийной работы двигателя.

Долговечность двигателей различного назначения различна.

Например, долговечность ракетных двигателей жидкого и

твердого топлива (ЖРД,*РДТТ), как правило, не превышает 5 ч;

космических электроракетных (КДУ) — от 5 до 10 000 ч.

Ресурс ЖРД и РДТТ одноразового применения складывается

из времени полезной работы, времени заводских контрольных и

сдаточных испытаний.

11

Ресурс двигателей многократного применения целесообразно

устанавливать по времени безаварийной работы наиболее

напряженной ответственной детали двигателя. У таких двигателей

существует понятие полного, или амортизационного, ресурса,

который устанавливается из нескольких промежуточных ресурсов.

После наработки времени, соответствующего промежуточному

ресурсу, двигатель подвергается полной разборке, замене

напряженных, опасных в аварийном смысле деталей, и поступает в

повторную эксплуатацию на протяжении следующего ресурса. Таких

ресурсов может быть несколько. Амортизационный, или полный,

ресурс двигателя может состоять из двух-трех промежуточных

ресурсов после переборок. После выработки амортизационного ресурс?

двигатель снимается с эксплуатации.

Долговечность КДУ может быть различной в зависимости от ее

целевого назначения.

1. 2. 4. Радиационная безопасность КДУ

Радиационная безопасность особенно важна для систем,

источником энергии которых является ядерный реактор или

радиоактивные изотопы.

Требования техники безопасности для аварийных состояний

КДУ различны в зависимости от времени и места предполагаемых

аварий. Если авария происходит на старте в непосредственной

близости от поверхности земли (не выше 50 км), то, так как

энергоустановка может не успеть сгореть, она должна не разрушиться

при падении. Если авария происходит на старте в значительном

удалелии от земли, то КДУ должна быть отстрелена в сторону

орбит, превышающих 400 км (орбиты высвечивания), где ее радиация

не опасна и где она может находиться длительное время. Если это

по какой-либо причине не произойдет, то следует предусмотреть

разрушение установки на такие мелкие частицы, чтобы обеспечить

сгорание .их при падении на значительном расстоянии от земли.

1.3. КОНСТРУКТИВНЫЕ СХЕМЫ КДУ

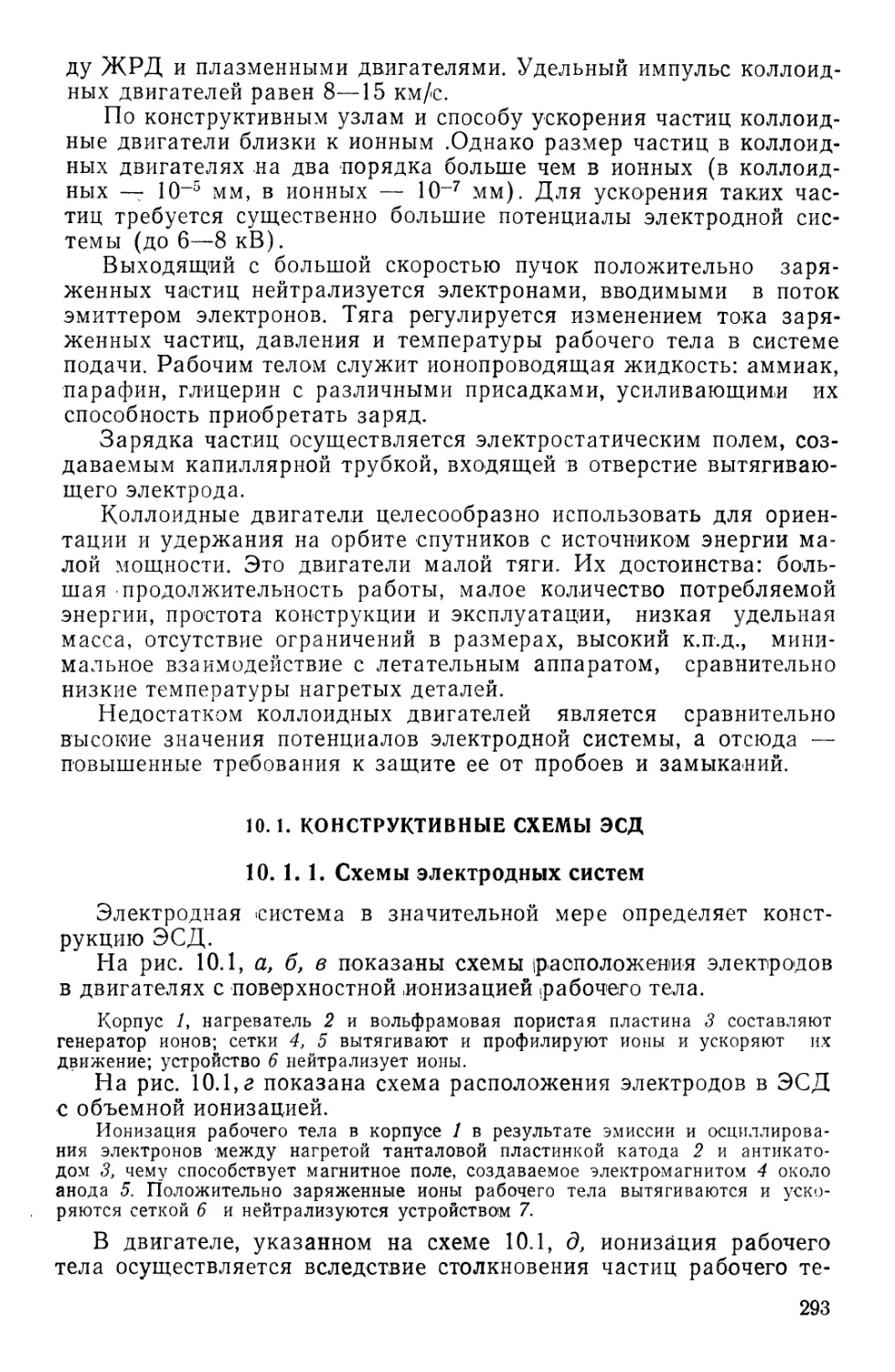

Конструктивная схема КДУ с ионным двигателем (ИД) и

машинным преобразователем энергии (МП) показана на рис. 1.3.

КДУ состоит кз двух основных частей — энергетической

установки, включающей элементы /—6 и 8—16, и ионного двигателя 7.

Энергетическая установка трехконтурная. Каждый контур

представляет собой герметичную независимую систему, где

циркулирует жидкий металл.

Первый контур установки (7) состоит из реактора 1 с защитой,

парогенератора 2 и агрегатов — насоса 11, фильтра-ловушки окислов 12 и

компенсационной емкости 13.

Второй конгур (//) установки включает парогенератор 2, турбину 3

турбогенератора 9, регулятор оборотов турбины 16, теплообменник-регенератор 15у

теплообменник-конденсатор 14 и агрегаты 11, 12 и 13.

Третий контур (///) установки состоит из теплообменника-конденсатора

14, холодильников-излучателей 6 и 10, теплообменников 8, центробежного

насоса 5, агрегатов 11, 12, 13 и подшипников 4 турбогенератора 9.

12

i

Рис. 1. 3. Схема КДУ с ионным двигателем и машинным преобразованием энергии

Несмотря на кажущуюся сложность трехконтур'ная схема

предпочтительнее одноконтурной и двухконтурной.

Одно из существенных достоинств трехконтурной установки

заключается в том, что в реакторе и холодильнике-излучателе

рабочее тело находится в однофазном рабочем состоянии.

В одноконтурной установке реактор должен быть кипящим,

В двухконтурной установке не удается избежать двухфазного

состояния рабочего тела в излучателе.

Рассмотрим взаимодействие элементов установки.

Эвтектика натрий — калий, натрий или литий из реактора /

поступает в парогенератор 2, способствуя парообразованию рабочего

тела второго контура установки в парогенераторе 2.

Образовавшийся пар, проходя через турбину 3, вращает ротор

турбогенератора 9, установленный, как правило, на гидростатических

подшипниках 4, а затем поступает в регенератор 15, где отдает часть тепла

рабочему телу второго контура, и далее — в конденсатор 14, где

пар полностью конденсируется.

При этом тепло от рабочего тела второго контура отбирается

холодным жидким металлом третьего контура, протекающим через

конденсатор 14. Он обычно выбирается таким же, как и металл

первого контура. Сброс тепла в третьем контуре осуществляется

холодильником-излучателем 10.

Перекачка металла в каждом контуре производится насосом 11>

очистка — фильтром 12, компенсация расширения металла при

разогреве — емкостью 13.

Часть жидкого металла в третьем контуре поступает в

подшипники 4 турбогенератора. Обычно температура жидкого металла,

выходящего из излучателя, выше оптимальной температуры

подшипника. Ее следует снизить до £=150 ... 200° С. Давление же в

13

контуре, определяемое только сопротивлением в контуре и кави-

тационными характеристиками насоса 11, обычно не

превышающее 0,1—0,2 МПа, недостаточно для работоспособности

подшипников. Поэтому в параллельной цепи третьего контура

устанавливается кроме дополнительного холодильника 6 центробежный

насос 5, который повышает давление металла в подшипнике до 0,4—

.0,6 МПа.

В рассматриваемой КДУ есть еще один, четвертый контур —

'контур охлаждения обмоток турбогенератора (на рис. 1.3 не

показан).

Достоинство рассматриваемой установки заключается в том, что

во всех ее частях используются элементы известных технических

решений, что упрощает ее реализацию. Известно также, что при

^.большой мощности КДУ удельная масса такой установки наи-

гменьшая. Недостаток установки — сложность и громоздкость.

Приведем один из возможных вариантов запуска такой

установки.

Установка вакуумируется и заправляется рабочим телом. При

заполнении контуров рабочее тело подвергается очистке, проходя

через стендовые фильтры. После заправки установка в разогретом

состоянии поступает на ракету-носитель и в этом состоянии

выводится на орбиту. На орбите после сброса аэродинамического и

теплового экранов включается реактор. Температура рабочего

тела повышается; излучатель, развернутый в рабочее положение,

обеспечивает охлаждение рабочего тела. Турбина турбогенератора

делает первые обороты, и через некоторое время КДУ выходит

на рабочий режим.

КЭУ с машинным преобразователем энергии и газообразным

рабочим телом показана на рис. 1. 4.

Установка состоит из турбогенератора, куда входят компрессор 1,

генератор 2 и турбина 3, нагревателя 4, теплообменника 5 и

холодильника-излучателя 6. Рабочее тело — газ (аргон) — сжимается в центробежном компрессоре

1 и с параметрами £=150° С, р=73 кПа поступает в теплообменник 5, а

затем — в нагреватель 4 с радиоактивным изотопным источником тепла, где

параметры рабочего тела доводятся до /=840° С и р=70 кПа. В этом состоянии

газ поступает на лопатки центростремительной турбины 3, установленной на

одном валу с генераторОхМ 2 и компрессором 1. Выходя из турбины с

параметрами £=547° С и р = 34,3 кПа, аргон отдает избыточное тепло в регенераторе

Ь, после чего поступает в холодильник-излучатель 6, а затем — снова в

компрессор 1. Такую маломощную энергетическую установку с электрической

мощностью до 5 кВт целесообразно применять в космических энергетических

системах.

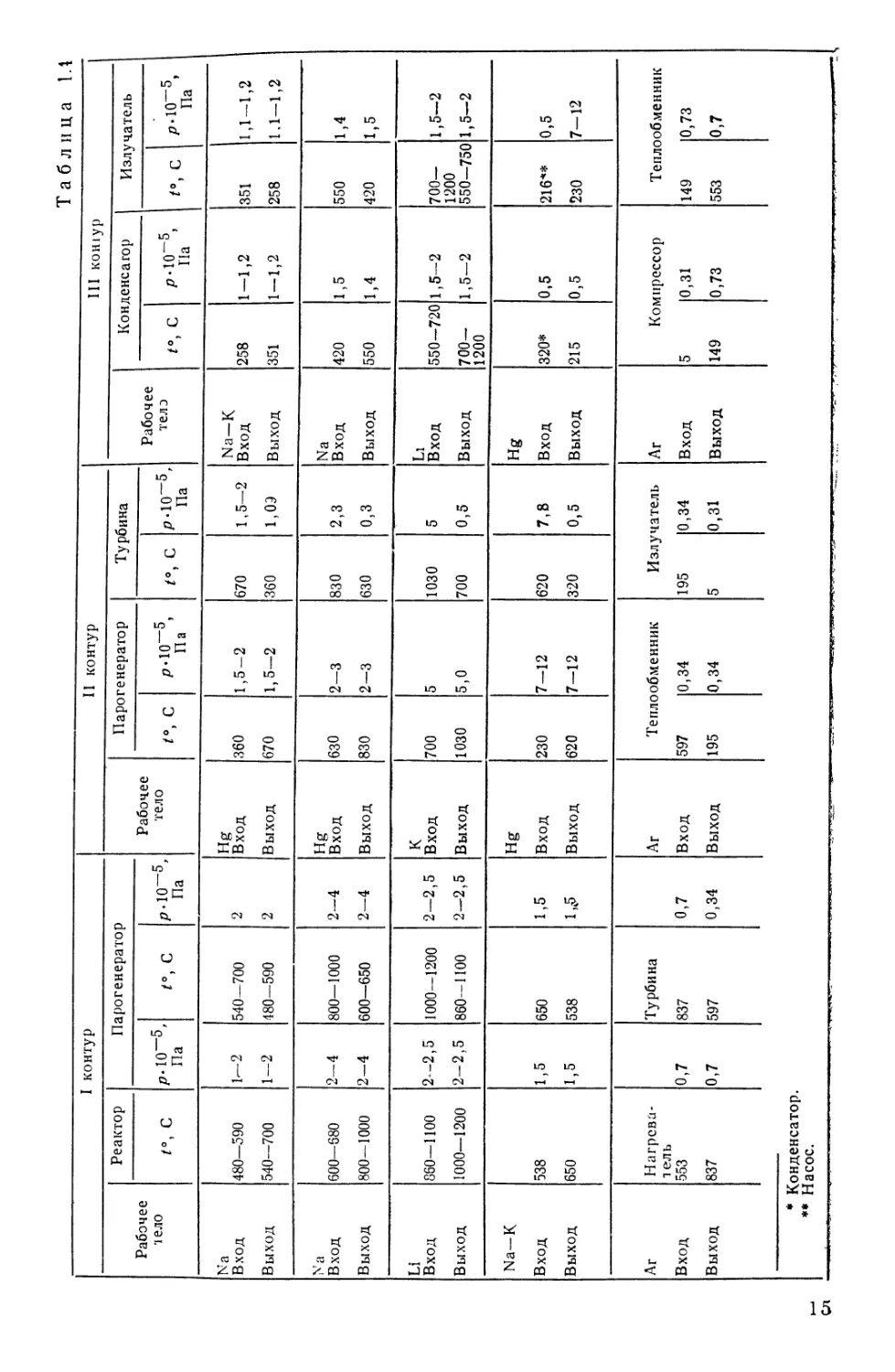

В табл. 1.4 указаны рабочие тела, температуры и давления,

с которыми можно встретиться при -праектированил такой

установки. Как видно, эвтектика натрия и калия, а также ртуть позволяют

спроектировать сравнительно низкотемпературную

энергоустановку. Достоинство ее — в возможном применении простых

нержавеющих сталей типа Х18Н9Т. Низкий уровень температур

теплоносителя упрощает доводку и эксплуатацию этой установки.

Недостаток этих рабочих тел — низкая температура излучателя. Цикл с

14

- '

сз

-г

\о

-<

о.

я

о

Пм1

О*

>>

я

о

>—1

а.

>->

я

о

1—1

.0

тел

3

Излу

гор

га

Я

О)

Кон;

га

я

я

а.

о

га

Сц

Я

См

Паро

10.1

2.

о»

Я

а>

См

о

га

С

а,

g

Pea

ю

I «

ft.

о

о

Ю

1 га

и

о

<и

Рабоче

телэ

ю

! га

ft.

и

о"

ю~

1 Я

ft.

и

о"

О)

% о

£s

га н

Он

LO

! га

2^

ft.

CJ

ю

О р<

ft,

и

о g

о 2:

а,

(Г»

1

ю

со

СМ

|

258

t|

Zffl

I

Ю

'Ч

о

С

U

,_,

360

сС

о

ХШ

см

540

СМ

—<

S

1Т

о

00

■^f

е(

О

га х

2.CQ

с*

1

-

CN

(М

1

351

I

3

CQ

гт>

О

*-•

сэ

%

<м

ю

г-Г

670

t<

о

X

3

CQ

сч

-590

480

см

т-Н

о

ю

Ч

ЫХО

са

о

ю

ю

ю

420

о

га х

2CQ

со

<м

о

СО

оо

со

|

ем

630

с*

о

ECQ

4f

1

CN

-1000

I

1

CM

о

X

s

<

о

га х

2-CQ

ю

550

ыход

CQ

со

о

o

CO

1

см

830

Ef

0X14

CQ

t»<

j

CM

-650

I

|

CM

000

1

oo

et

ЫХ0

CQ

CM

Ю

о с

t>.»

CM

I

-720

550-

Vox

JCQ

ю

о

CO

о

to

700

ход

*CQ

Ю

°\

CM

7

s

LO

CM

<M

100

1

CO

ход

JCQ

CM

Ю

50-750

-<ю

CM

III

t

700-

1200

ыход

CQ

Ю

о

о

о

cz>

Ю

1030

<

о

X

3

CQ

ю

CM

-1100

860

LO

<M

|

CM

1200

о

сч

ЫХО

CQ

ttfl

X

ьл

X

1

га

ю

о

*

*

со

Ю

О

320*

ход

CQ

0Q

t«.

О

@

<м

7

230

Vox

CQ

ю

650

_

оо

Vox

CQ

|

о

<м

ю

о

215

ыход

CQ

ю

о

о

СМ

СО

-12

t^

620

fct

0X14

CQ

*ъ

538

^н

Ю

о

X

3

CQ

ii

я

а>

сор

рее

я

о

<

тел

Э*

s

я

а>

"о

§

CU

с_

t_

<

рбина

j_?

ева-

&^

X р.

<

СО

t^.

о

а>

■-J

31

о

ю

Vox

CQ

"^f

со

о

ю

34

о

597

ход

CQ

t>.

о

837

о

ю

Vox

CQ

to

о

s

со

1^

о

149

ЫХОД

CQ

со

о

Ю

О

195

X

3

CQ

с^

О

597

1^.

о

оо

et

ЫХО

CQ

с

сато

S8

* *

*

15

Рис. 1. 4. Схема КЭУ с машинным преобразователем энергии

более высокой температурой излучателя при разных условиях дает

?более легкую установку.

Установки, в которых рабочими телами являются литий и

калий, при прочих равных условиях имеют меньшую массу из-за

уменьшения размеров излучателя. Однако в контурах с литием

следует считаться с необходимостью применения более дорогих

материалов — «ниобия и молибдена.

Установки с натрием и калием по своим достоинствам

занимают промежуточное положение. Установки с газообразным РТ —

аргоном — позволяют избежать трудностей, связанных с

агрессивностью жидких металлов.

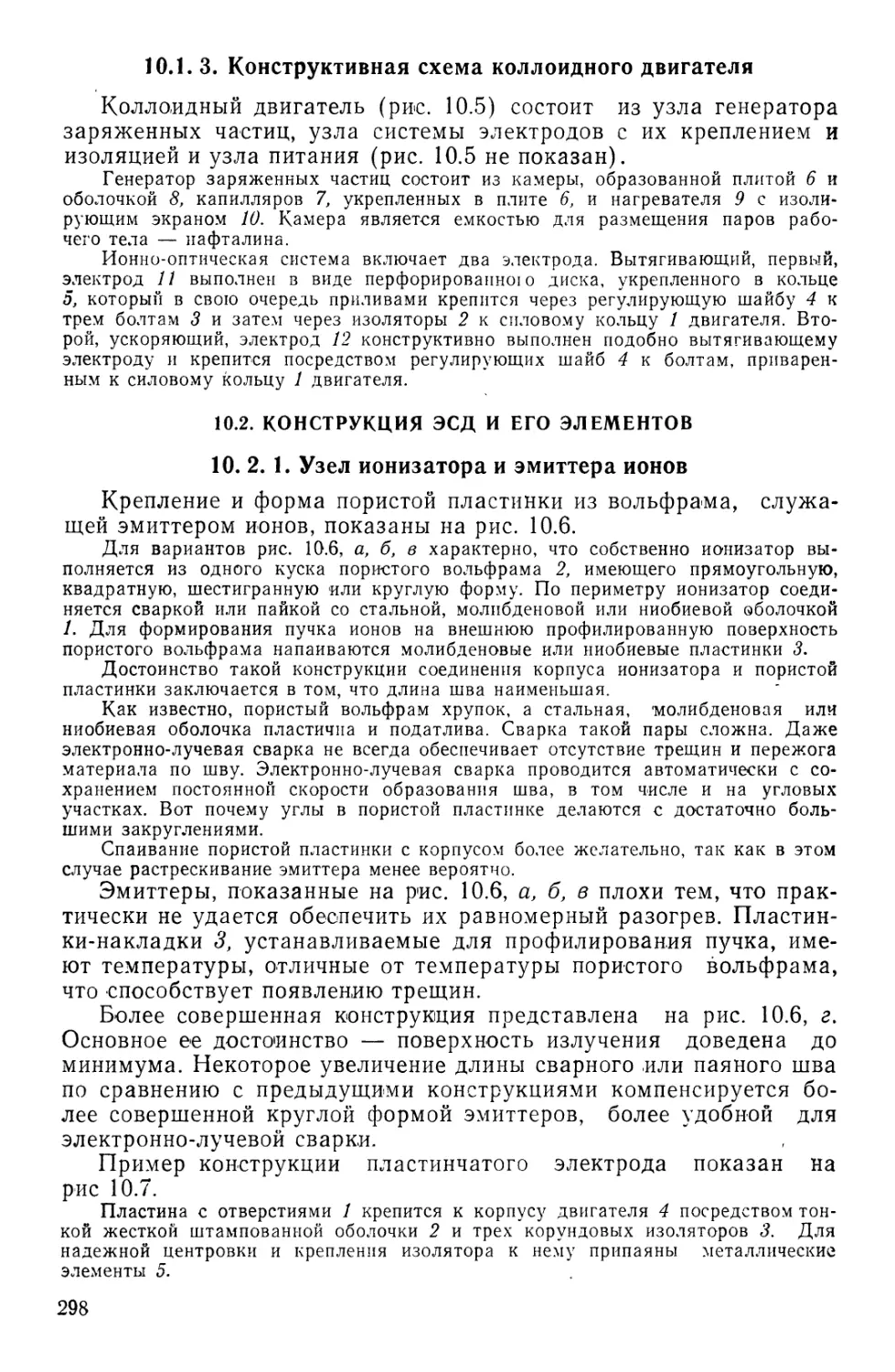

Ядерная термоэмиссионная КДУ с плазменным двигателем,

показанная на рис. 1.5, одноконтурного типа и состоит из

энергетической установки 1—)/ и собственно двигателя 12.

Она включает узел реактора 1, в котором тепловыделяющий элемент

(ТВЭЛ) совмещен с катодом 2 и анодом 3, и узлы: компенсационной

емкости 4, бака с инертным газом 5, насоса 6, защиты 9, пускового насоса 10,

излучателя 11.

На рисунке показано также условное размещение емкости 8 с цезием и

-жиклера 7 для сброса цезия и продуктов шлакования.

При пуске реактора и его разогреве происходит эмиссия электронов от

нагретого катода 2 к сравнительно холодному аноду 3. Тепло с анода снимается

жидким металлом, циркулирующим в контуре и излучателе //. Получающийся

электрический ток используется для питания двигателя, насосов и агрегатов.

Достоинство такой установки — простота (нет вращающихся

частей), компактность, возможность непосредственного получения

большой силы тока, что упрощает питание плазменного

двигателя. Недостаток установки — сложность доводки узла реактора с

преобразователем, трудности изучения и отработки этих двух

основных элементов.

16

^11______| ! \ \

Рис. 1. 5. Схема КДУ с термоэмиссионным преобразователем энергии

Узел преобразователя 2—3 работает в условиях высоких

температур, при наличии больших нейтронных потоков и длительное

время, что усложняет подбор подходящих работоспособных

материалов.

Запуск установки аналогичен запуску установки в предыдущем

примере. После заполнения, разогрева, очистки контура установка

готова к пуску. Циркуляция жидкого металла обеспечивается

пусковым насосом 10, который после пуска реактора отключается.

КЭУ с термоэлектрическим преобразованием энергии, двухкон-

турная, показана на рис. 1.6.

Первый контур состоит из реактора /, насоса 3 и узла термоэлектрического

преобразователя 4. Второй контур включает насос 3, преобразователь 4 и

излучатель 5. Каждый контур имеет компенсационную емкость 6 (она показана

здесь только в контуре излучателя). Установка может иметь один насос 3 на

оба контура. Охлаждение такого насоса может потребовать дополнительного

холодильни::а-нзлучателя 2.

При пуске реактора происходит разогрев горячего спая

термоэлектрического (полупроводникового) преобразователя установки.

Охлаждается преобразователь жидким металлом второго контура.

Получающийся в результате разогрева спая электрический ток

используется для питания системы космического двигателя.

Рис. 1.6. Схема КЭУ с термоэлектрическим преобразователем энергии

17

8' 8

Рис. 1. 7. Схема солнечной КЭУ с топливными элементами

Достоинство установки — простота и легкость при ограниченных

уровнях мощности; недостаток — меньший к. п. д., чем в двух

других рассмотренных установках.

Полупроводники имеют низкие температуры холодного спая,

что утяжеляет излучатель.

Запуск аналогичен запускам установок, рассмотренных выше.

Солнечная КЭУ с топливными элементами, схематично

показанная на рис. 1. 7, состоит из трех контуров.

Первый контур включает солнечный концентратор / с тепловой ловушкой 2,

теплообменник 4 и агрегаты — насос Л фильтр 8 и компенсатор 9.

Второй контур включает генератор тока — собственно топливный элемент

3 испаритель и фазоразделк гель-регенератор 4 и конденсатор 5.

' Третий контур состоит из конденсатора 5, холодильника-излучателя 6 и

агрегатов 7, 8, 9.

При выводе установки на орбиту система ориентации

обеспечивает концентрирование потока солнечного излучения в ловушке «.

Теплом ловушки разогревается жидкий металл в первом контуре,

например литий, который поступает в регенератор 4 для

разделения продуктов реакции топливного элемента на основные состав

ляющие.

В топливном элементе ионизирующееся раоочее тело второго

контура, например натрий, поступает к ионообменной мембране

(на схеме не показано), ионизируется, отдавая электроны

электроду проникает через мембрану в контур второго рабочего тела,

например олова. Электроны, совершив работу во внешней цепи,

участвуют в образовании продукта реакции (в нашем примере —

сплава Na — St). .

В дальнейшем продукт реакции поступает в регенератор 4, где

сплав разделяется на исходные компоненты. Если регенератор, как

указано на рис. 1.7, тепловой, то из сплава выпаривается

компонент имеющий более низкую температуру кипения (в нашем

примере -Na). Обедненный этим компонентом более тугоплавкий

спчав поступает вновь в топливный элемент. Пары же натрия

конденсируются в теплообменнике 5, после чего конденсат поступает

18

Рис. 1. 8. Схема КЭУ с газофазным реактором и МГД-преобразователем

в топливный элемент 3, где процесс получения тока и сплава

рабочих тел повторяется. Конденсация рабочего тела ,в

теплообменнике 5 осуществляется рабочим телом третьего контура устано'в-

ки. Обычно :им выбирается такое же рабочее тело, как \в первом

контуре (в нашем примере литий). Охлаждение лития

осуществляется в холодильнике 6.

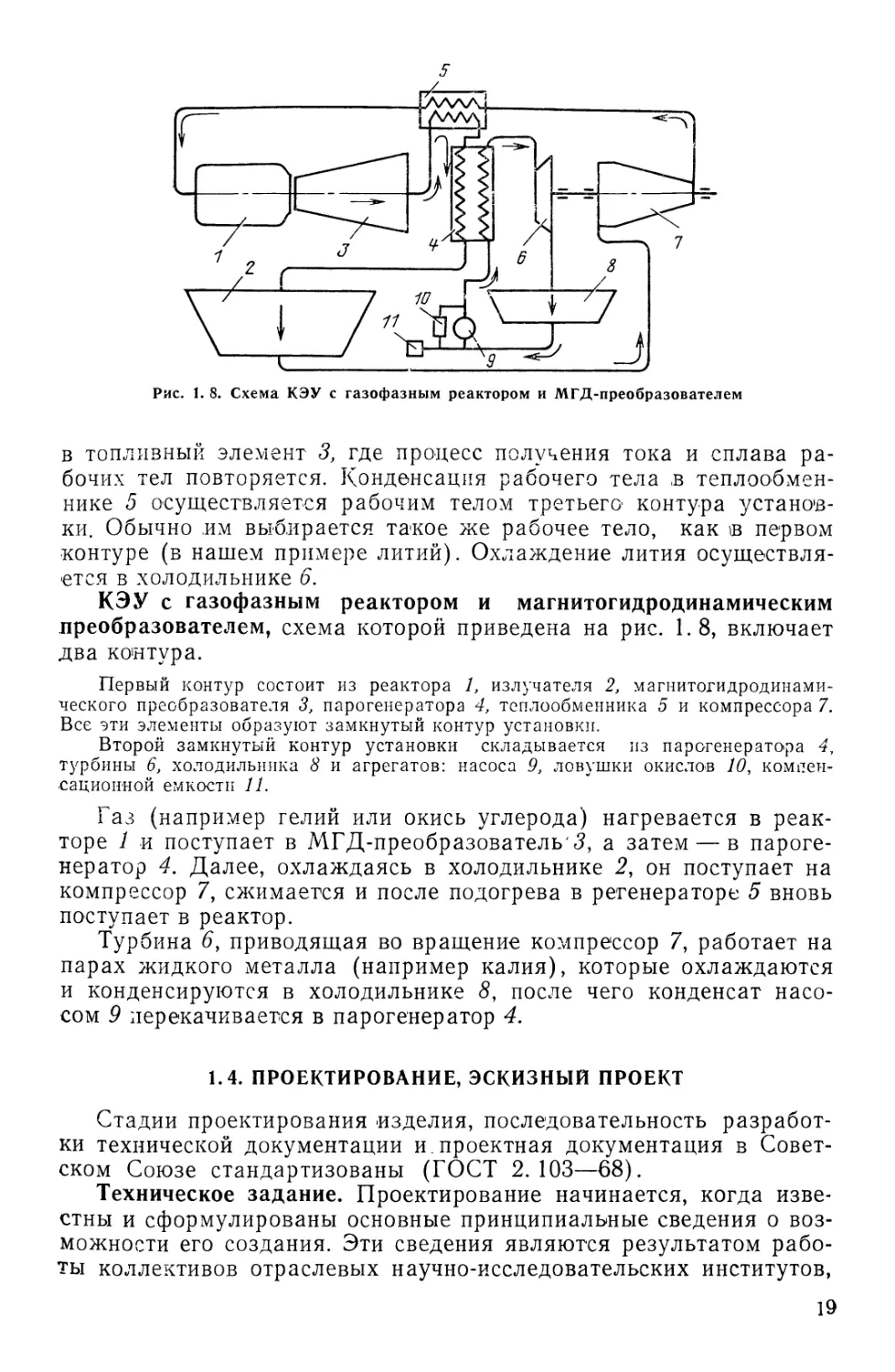

КЭУ с газофазным реактором и магнитогидродинамическим

преобразователем, схема которой приведена на рис. 1.8, включает

два коитура.

Первый контур состоит из реактора 1, излучателя 2, магнитогидродинами-

ческого преобразователя 3, парогенератора 4, теплообменника 5 и компрессора 7.

Все эти элементы образуют замкнутый контур установки.

Второй замкнутый контур установки складывается из парогенератора 4,

турбины 6, холодильника 8 и агрегатов: насоса 9, ловушки окислов 10,

компенсационной емкости 11.

Газ (например гелий или окись углерода) нагревается в

реакторе 1 и поступает в МГД-преобразователь'З, а затем — в

парогенератор 4. Далее, охлаждаясь в холодильнике 2, он поступает на

компрессор 7, сжимается и после подогрева в регенераторе 5 вновь

поступает в реактор.

Турбина 6У приводящая во вращение компрессор 7, работает на

парах жидкого металла (например калия), которые охлаждаются

и конденсируются в холодильнике 8, после чего конденсат

насосом 9 перекачивается в парогенератор 4.

1.4. ПРОЕКТИРОВАНИЕ, ЭСКИЗНЫЙ ПРОЕКТ

Стадии проектирования изделия, последовательность

разработки технической документации и.проектная документация в

Советском Союзе стандартизованы (ГОСТ 2.103—68).

Техническое задание. Проектирование начинается, когда

известны и сформулированы основные принципиальные сведения о

возможности его создания. Эти сведения являются результатом

работы коллективов отраслевых научно-исследовательских институтов,

19

Эскизный, проект

\Г.

Графические документы^ Тек cm одыд документы ^Макеты сборочных единиц^

I Черте* о&ицего Вида Л Ведомость 3 П

[Пояснительная записка

Г~ Схемы U

I 1 I

Технические данные

Расчеты на прочность

уад~аритные чертежи j-| Описание конструкции II Экономические расчеты

теоретические черт emu LJ

Теоретические расчеты}

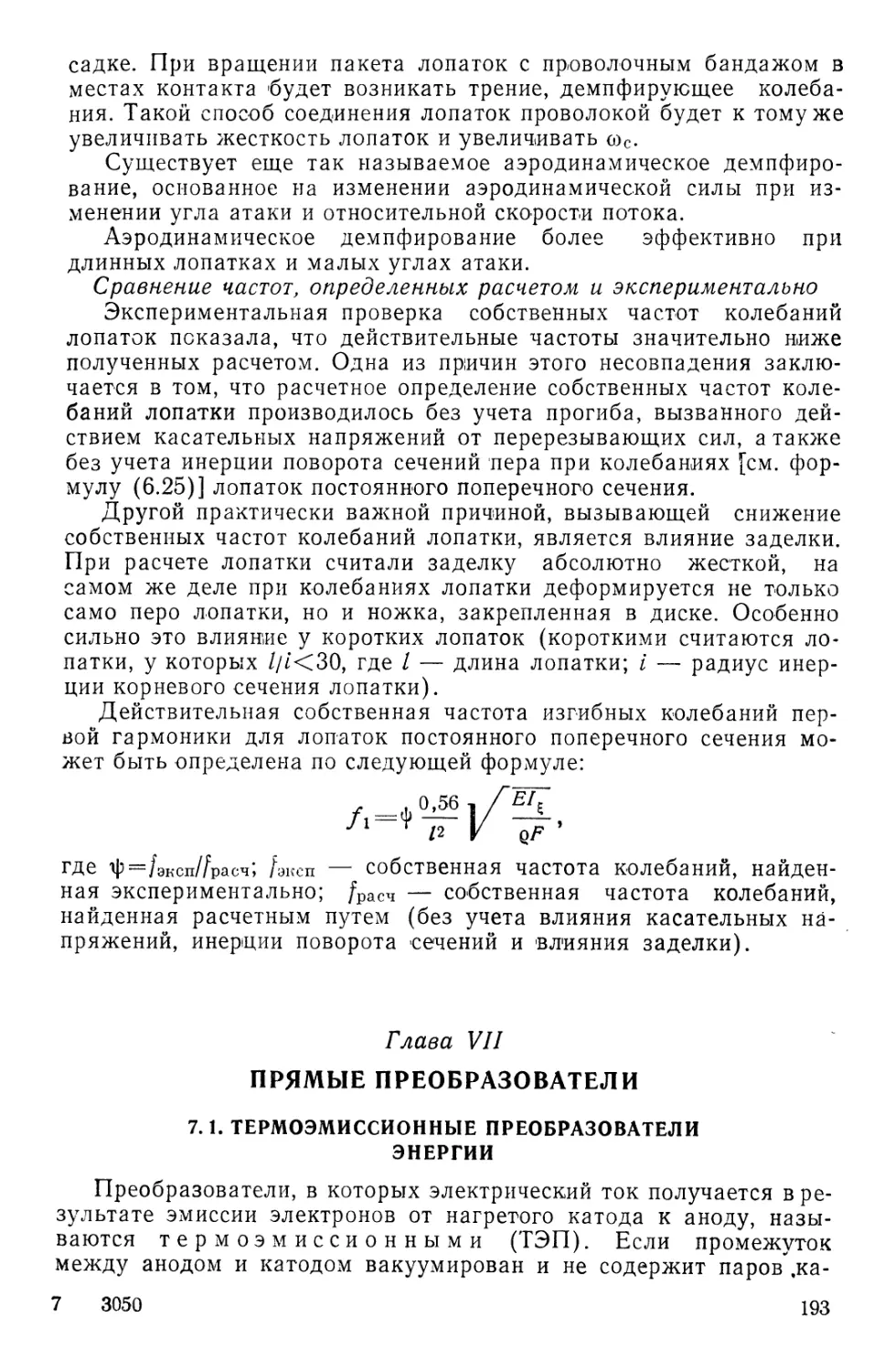

Рис. 1. 9. Состав эскизного проекта

учебных институтов и других организаций.

Научно-исследовательская работа заканчивается отчетом, патентной заявкой,

лабораторным образцом, макетом.

Результаты научно-исследовательской работы позволяют

сформулировать задание на проектирование изделия и общие

требования к его облику, размерам и массе. Техническое задание после

согласования к утверждения служит основой для выполнения

первого этапа проектирования — формулирования технического

предложения.

Техническое предложение. В результате изучения и проработки

технического задания конструктор формирует облик изделия в

первом приближении.

Техническое предложение состоит из ряда конструкторских

документов. Обязательными являются текстовые документы:

ведомость технического предложения, пояснительная чзаписка, где

кратко приводятся предполагаемые технические данные изделия,

основные расчеты, подкрепляющие необходимость и возможность

создания предлагаемого изделия.

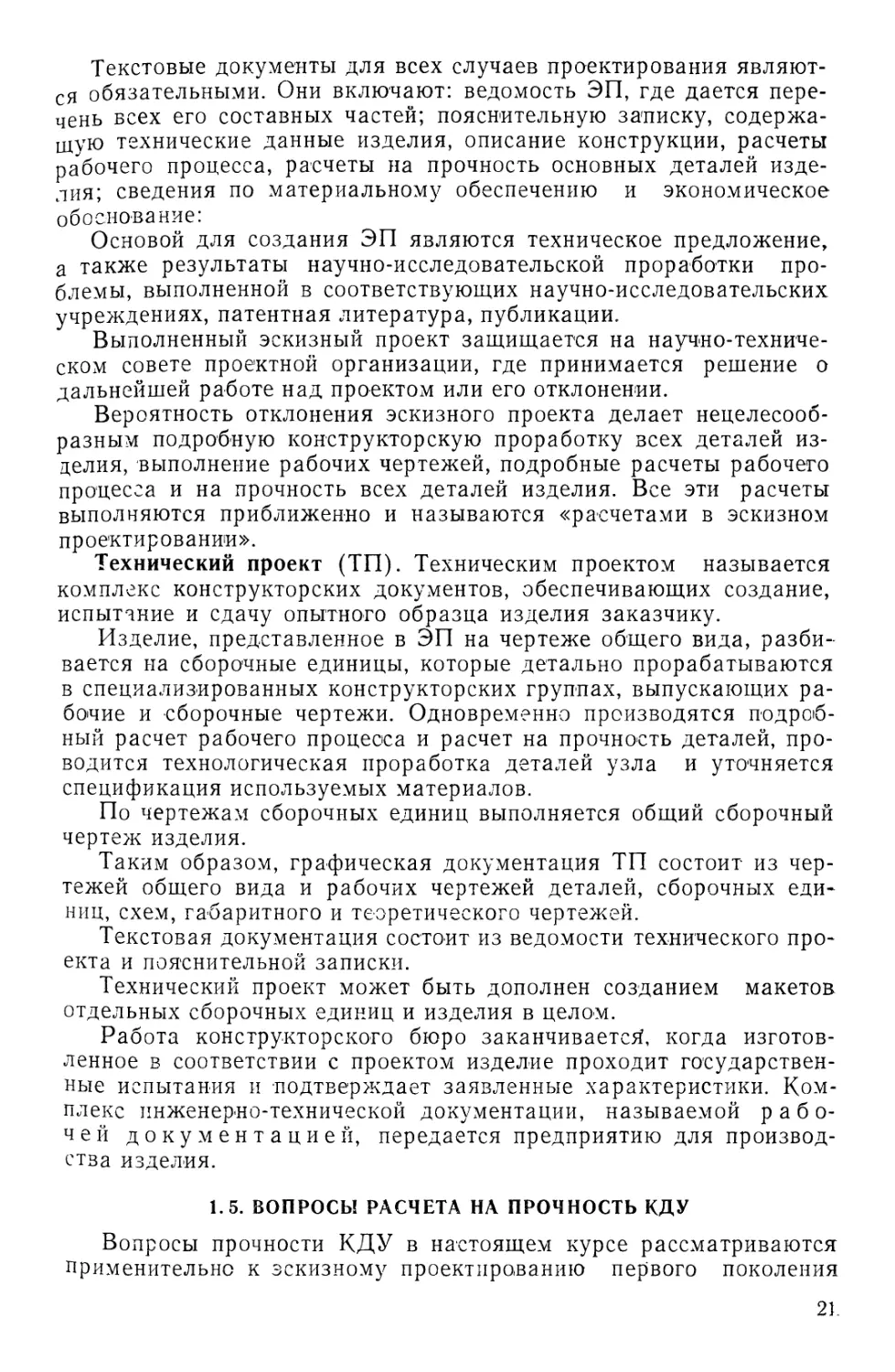

Эскизный проект (ЭП). После утверждения технического

предложения начинается разработка эскизного проекта.

Эскизным проектом называется совокупность конструкторских

документов, содержащих принципиальные конструктивные

решения, обеспечивающие работоспособность изделия, а также данные,

обосновывающие возможность и целесообразность его создания.

Эскизный проект (рис. 1.9) состоит из графических и

текстовых документов и макетов сборочных единиц. В число графических

документов входят чертеж общего вида изделия (сборочной

единицы) с необходимыми разрезами, выносами и пояснениями,

принципиальные схемы, габаритные чертежи, теоретический чертеж.

В некоторых случаях, когда конструкция ясна и повторяет

определенный тип изделия, представление графических документов

не обязательно.

20

Текстовые документы для всех случаев проектирования

являются обязательными. Они включают: ведомость ЭП, где дается

перечень всех его составных частей; пояснительную за'писку,

содержащую технические данные изделия, описание конструкции, расчеты

рабочего процесса, расчеты на прочность основных деталей

изделия; сведения по материальному обеспечению и экономическое

обоснование:

Основой для создания ЭП являются техническое предложение,

а также результаты научно-исследовательской проработки

проблемы, выполненной в соответствующих научно-исследовательских

учреждениях, патентная литература, публикации.

Выполненный эскизный проект защищается на

научно-техническом совете проектной организации, где принимается решение о

дальнейшей работе над проектом или его отклонении.

Вероятность отклонения эскизного проекта делает

нецелесообразным подробную конструкторскую проработку всех деталей

изделия, выполнение рабочих чертежей, подробные расчеты рабочего

процесса и на прочность всех деталей изделия. Все эти расчеты

выполняются приближенно и называются «расчетами в эскизном

проектировании».

Технический проект (ТП). Техническим проектом называется

комплекс конструкторских документов, обеспечивающих создание,

испытание и сдачу опытного образца изделия заказчику.

Изделие, представленное в ЭП на чертеже общего вида,

разбивается на сборочные единицы, которые детально прорабатываются

в специализированных конструкторских группах, выпускающих

рабочие и сборочные чертежи. Одновременно производятся

подробный расчет рабочего процесса и расчет на прочность деталей,

проводится технологическая проработка деталей узла и уточняется

спецификация используемых материалов.

По чертежам сборочных единиц выполняется общий сборочный

чертеж изделия.

Таким образом, графическая документация ТП состоит из

чертежей общего вида и рабочих чертежей деталей, сборочных

единиц, схем, габаритного и теоретического чертежей.

Текстовая документация состоит из ведомости технического

проекта и пояснительной записки.

Технический проект может быть дополнен созданием макетов

отдельных сборочных единиц и изделия в целом.

Работа конструкторского бюро заканчиваете^, когда

изготовленное в соответствии с проектом изделие проходит

государственные испытания и подтверждает заявленные характеристики.

Комплекс инженерно-технической документации, называемой

рабочей документацией, передается предприятию для

производства изделия.

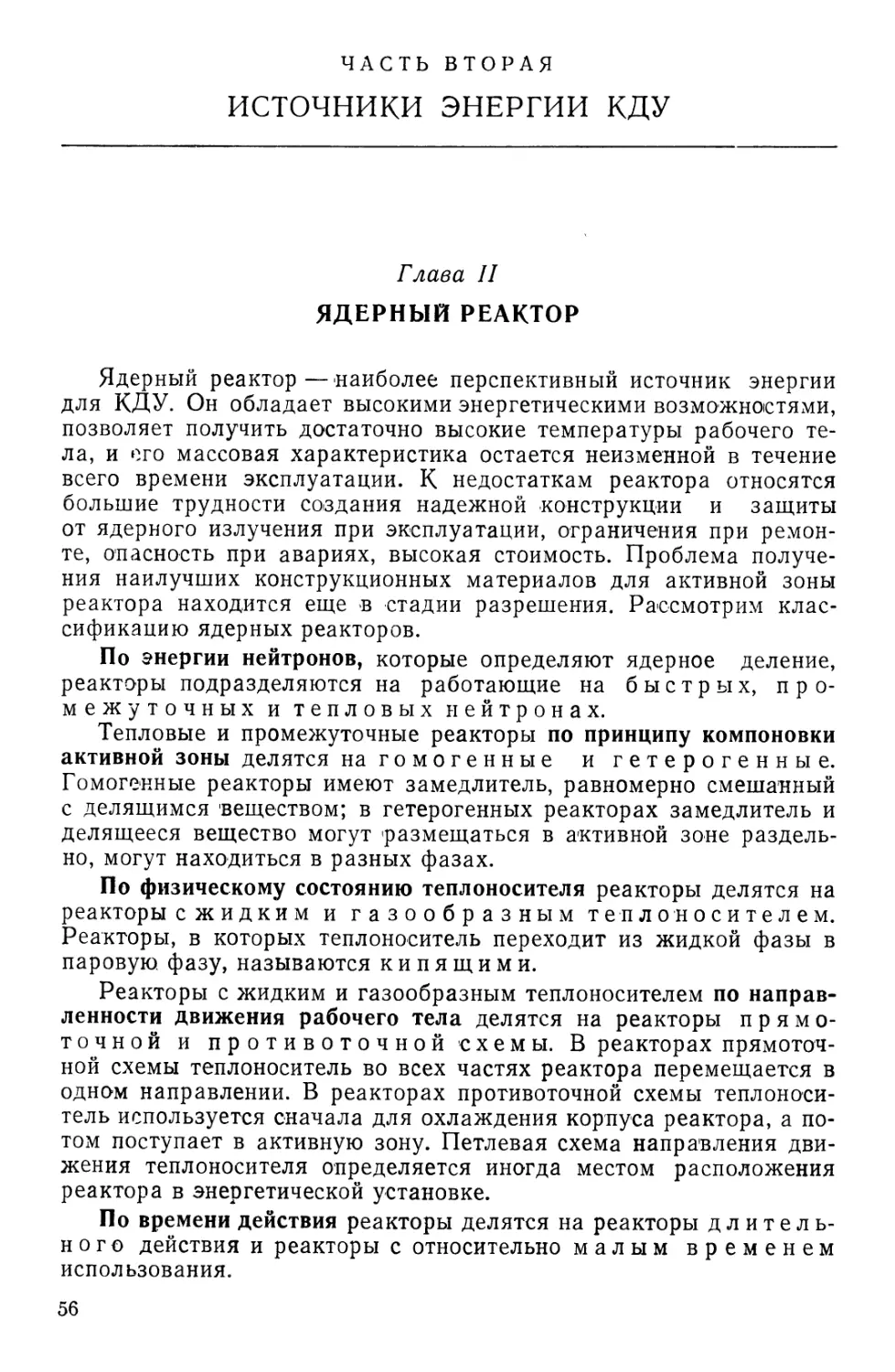

1.5. ВОПРОСЫ РАСЧЕТА НА ПРОЧНОСТЬ КДУ

Вопросы прочности КДУ в настоящем курсе рассматриваются

применительно к эскизному проектированию первого поколения

21.

деталей и узлов конструкции. На этом этапе проектирования

предполагается, что узел в первом приближении скомпонован и

основные размеры его выбраны. Предполагается также, что

конструктором выбраны основные толщины стенок деталей, несущих

нагрузку, для ответственных деталей определены основные нагрузки,

а для леталей, работающих при высоких температурах, тепловые

потоки и температуры стенок.

Проверка правильности выбранных конструктивных размеров в

первом приближении, проверка прочности ответственных деталей

узла в эскизном проектировании и являются основными задачами

излагаемого расчета -на прочность.

Расчет, таким образом, является поверочным. Для него

характерна проверка выбранных размеров, а не их определение.

Критерием правильности выбранных размеров будет являться

величина полученного запаса прочности или длительной прочности,

запаса пластичности или ползучести детали.

Таким образом, расчет ведется по запасам прочности, а не по

допускаемым напряжениям; последнее типично при расчете

деталей в серийных конструкциях.

На рассматриваемом этапе проектирования расчет напряжений

ведется в основном в границах упругой задачи, что позволяет

получить сравнительно простые и удобные для использования

соотношения. Такой расчет не исключает, а в некоторых случаях даже

требуе^ более подробного расчета с применением специальных

методов.

Расчет деталей на прочность состоит из трех основных этапов.

Первый этап — определение сил и моментов, действующих

на деталь, и ее опасного сечения. Ему предшествует анализ

режимов работы конструкции и выбор расчетной схемы.

Второй этап — расчет напряжений или деформаций,

которые возникают в детали от действия сил и моментов.

Третий этап — сравнение полученных напряжений с

предельными напряжениями диаграммы деформирования образца

материала, из которого выполнена рассчитываемая деталь. Из этого

сравнения определяются запас прочности и пластичности для крат-

коресурсных деталей и запас длительной прочности и ползучести

для деталей, работающих длительное время. Расчет заканчивается

сравнением полученного запаса прочности с нормами прочности,

принятыми для изделия данного типа, и заключением о

работоспособности детали/

Напомним основную терминологию, с которой нам придется встречаться с

дальнейшем.

Прочностью детали называют сопротивляемость детали действующим на нее

нагрузкам. Прочность детали является функцией большого числа факторов:

характера изменения напряжений, температуры и длительности работы,

конфигурации детали, ее размеров, состояния поверхности, конструкции переходов и

сопряжений, ориентации волокон металла и его структуры и т. д. Правильная

оценка влияния каждого из этих факторов на прочность детали язляется одной

из задач расчета.

Напряжением называется интенсивность внутренних сил, действующих на

данную элементарную площадку в сечении детали. Напряжение вычисляется для

22

-той площадки как отношение абсолютной величины силы к величине площади,.

на которую она действует, т. е. как сила, приходящаяся на единицу площади

сечения.

Нормальным напряжением ok называется составляющая напряжения,

действующая перпендикулярно &-ой площадке.

Под влиянием внешних сил и возникающих напряжений размеры детали

несколько изменяются — она деформируется.

Деформацией называется изменение линейных или угловых размеров

детали; обычно эти изменения весьма незначительны по сравнению с размерами

детали.

Абсолютное удлинение, т. е. изменение линейного размера /, обозначаются

Д/. Оно положительно при растяжении и отрицательно при сжатии.

Относительное удлинение е = Д///.

Запасом прочности п называется отношение предела прочности материала

On к максимальному напряжению атах, возникающему в материале детали при

ее работе:

л =" <*в/*тах- (1.6)-

При расчете детали на прочность после нахождения атах

находят п и сравнивают полученный результат с заданным предельным

значением запаса прочности япр. Если я<япр или п<\, то вносят

изменения в размеры детали для ее упрочнения.

Как видно из формулы (1.6), существенным фактором,

определяющим запас прочности, является качество материала.

Очевидно, чем выше ав материала, тем 'выше будет запас прочности

и тем легче, при прочих равных условиях, изготовить из него

деталь или элемент конструкции с требуемыми свойствами.

К конструкционным хматериалам, применяемым в космических

электроракетных двигателях и, в частности, — в узле реактора,,

предъявляются следующие требования:

высокая прочность—предел прочности должен быть по

возможности максимальным;

жаропрочность — высокая прочность при высоких

температурах;

жаростойкость — повышенное сопротивление длительному

взаимодействию с воздухом и другими газами при высоких

температурах;

хорошая свариваемость;

малое поперечное сечение захвата нейтронов;

способность противостоять нейтронным потокам без

существенного изменения диаграммы деформирования;

совместимость с агрессивными рабочими телами;

низкая скорость испарения в условиях космического вакуума.

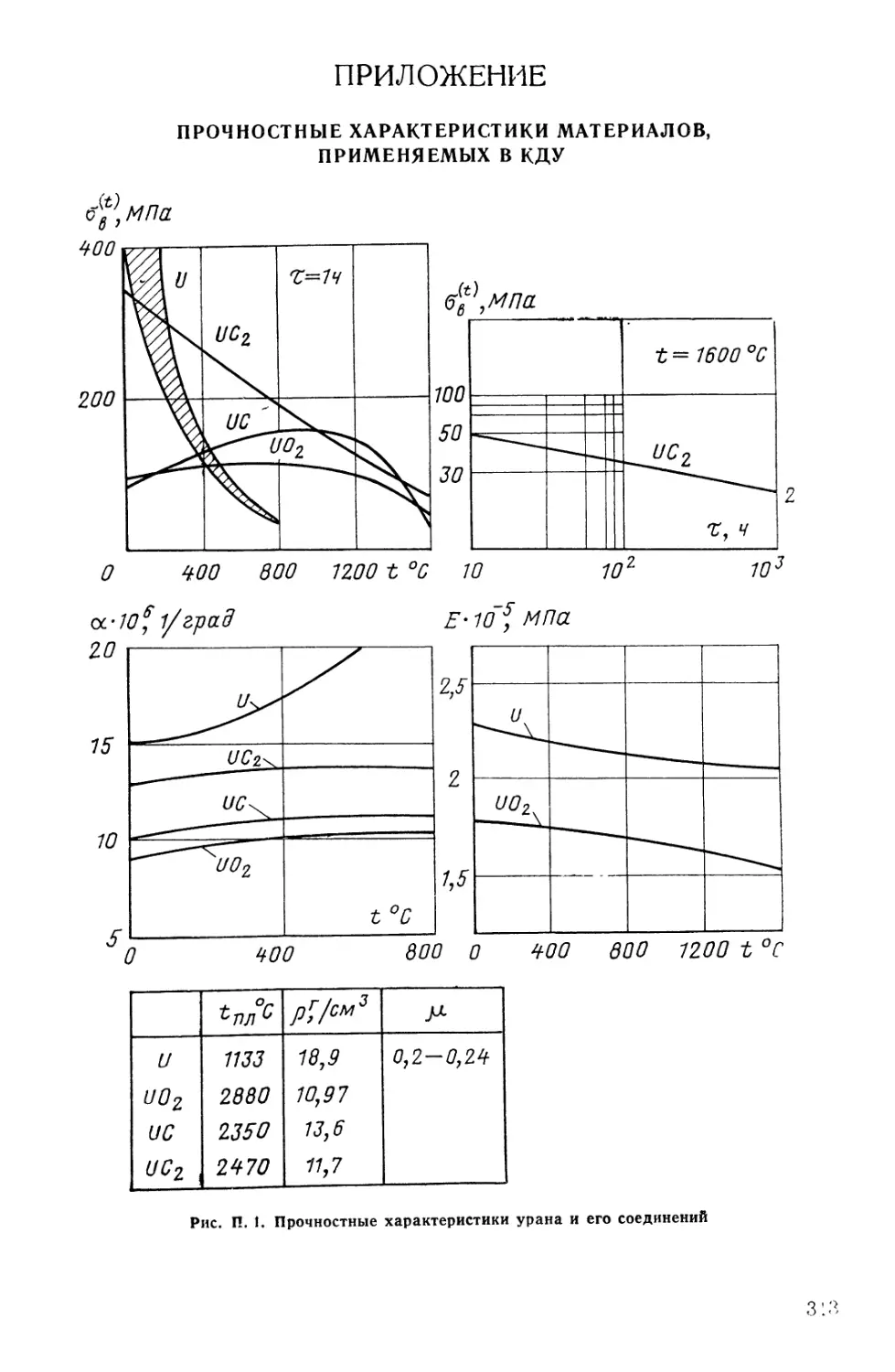

Предел прочности обычных конструкционных материалов

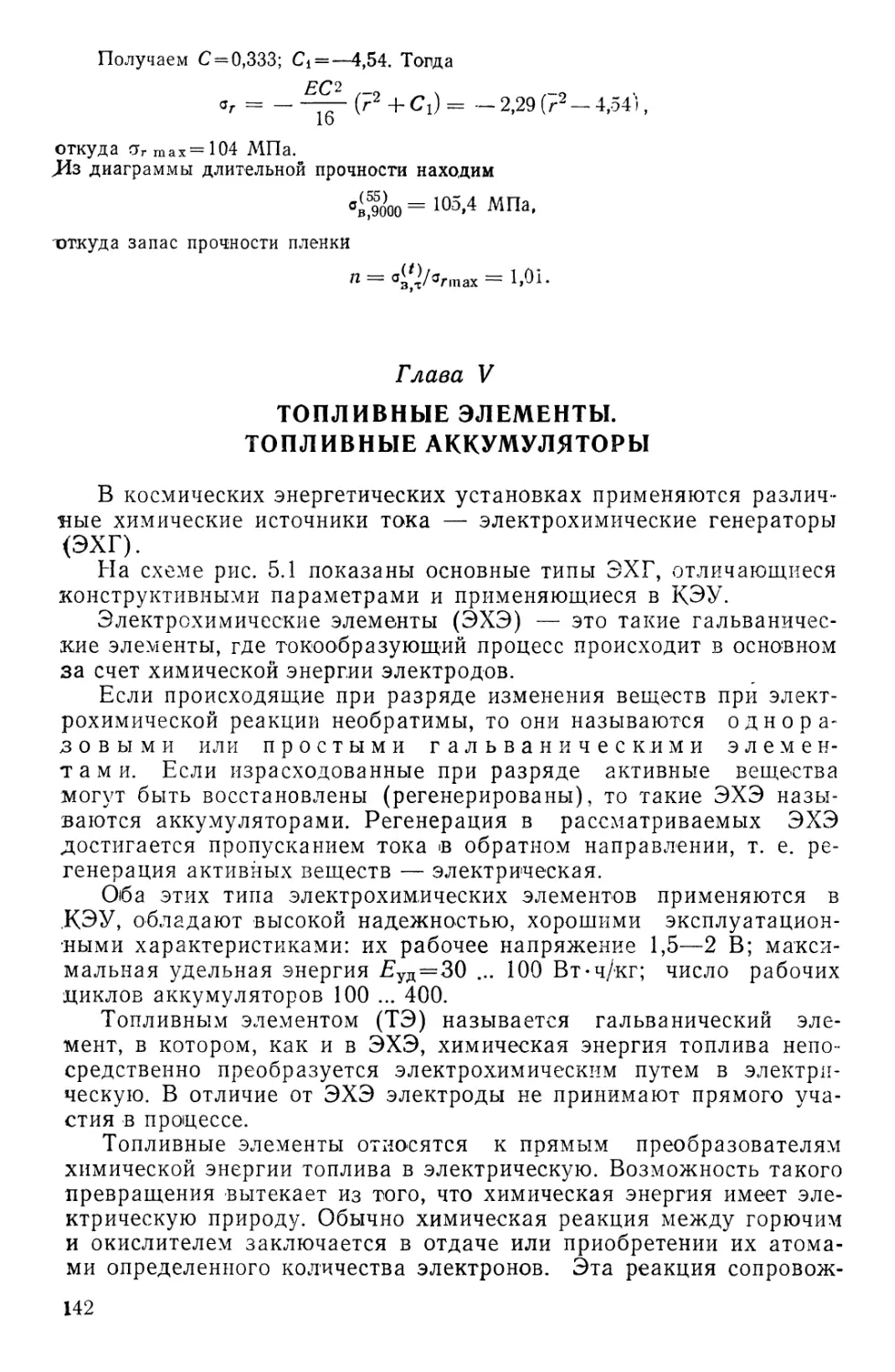

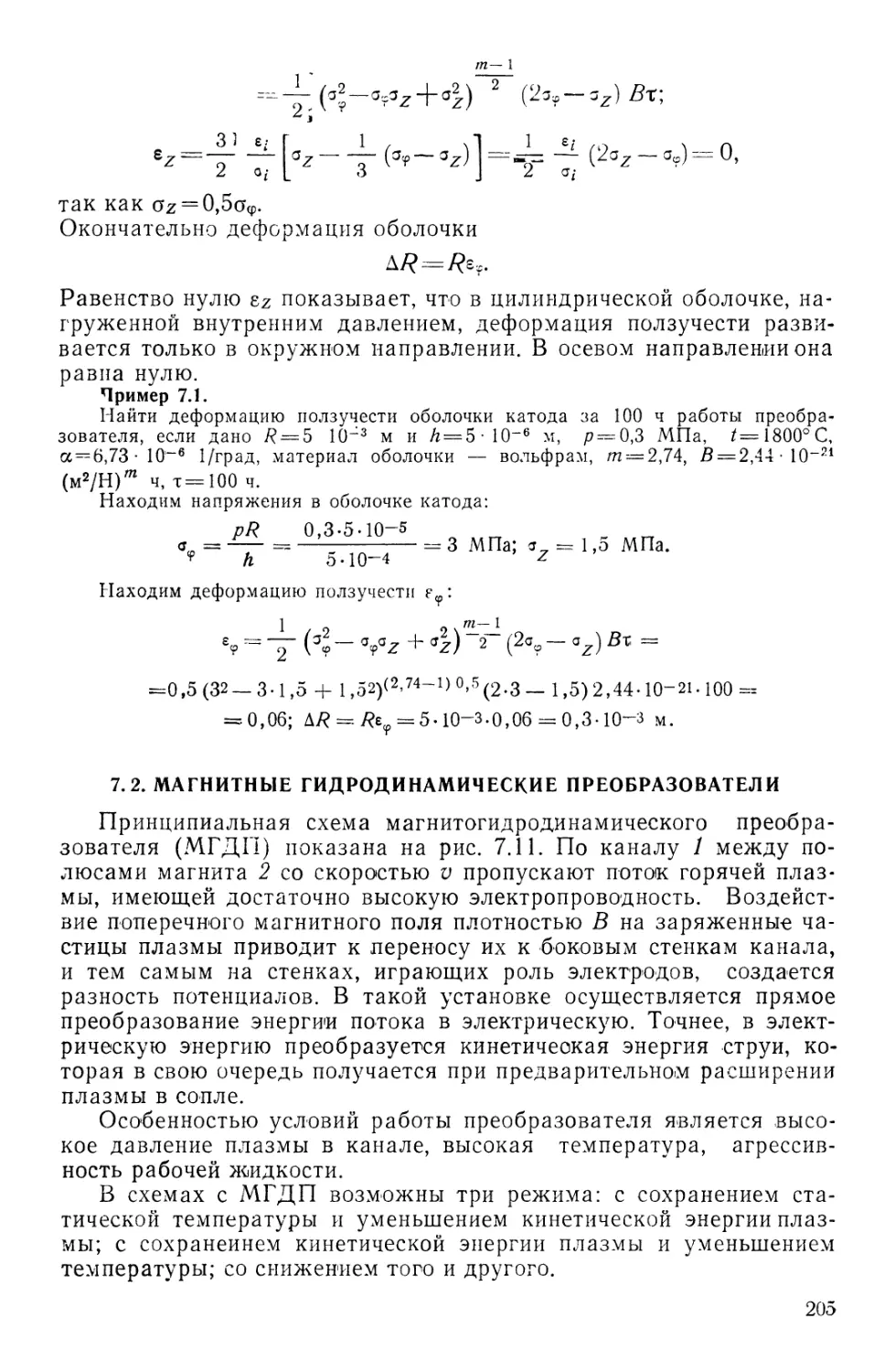

существенно падает с увеличением температуры t и длительности т

работы деталей (рис. 1. 10, а) и мало зависит от интенсивности

облучения нейтронными потоками (рис. 1.10,6). В последнем случае

существенно снижается вязкость материала и повышается порог

холодноломко'сти (рис. 1. 10,6). Поэтому расчет запаса прочности

конструкционных материалов, находящихся в нейтронных потоках,

мало отличается от обычного расчета; определение же запаса пла-

23

f(t)

t;r

a)

6 '

/

f/

y/

/

/

Y

7/

r^

т

Рис.

I. 10. Зависимости предела прочности материала от времени и температуры (а);

диаграммы деформирования материала, облученного и необлученного нейтронами (б)

стичности следует вести с учетом искажения диаграммы

деформирования материала.

Выбор конструкционных материалов для КДУ зависит от

рабочего тела и его совместимости с теми или иными материалами.

Иззестно, что жидкие металлы, широко применяемые в

космических энергоустановках, являются агрессивными средами. Они

активно воздействуют на конструкционные материалы, разрушая их.

Нержавеющие хромо-никелевые сплавы по условиям совместимости

со всеми жидкими металлами, кроме лития, можно применять при

температурах до 800° С. При более высоких температурах жидких

металлов, включая литий, требуется применение ниобия и

молибдена.

Все конструкционные материалы сублимируют, т. е. испаряются

б космосе, и тем интенсивнее, чем выше температура их

поверхности. При температурах выше 1000° С скорость утонения стенок из

углеродистых и хромо«икелевых сплавов из-за сублимации

достигает нескольких миллиметров в год. При оценке прочности

тонкостенных конструкций необходимо иметь это в виду.

1.5. 1. Запас прочности краткоресурсных деталей

Рассмотрим расчет запаса прочности деталей, долговечность

которых не превышает пяти часов. Такой расчет приходится

делать также и для деталей большого ресурса, если они работают

в условиях релаксации напряжений.

Исходные данные для этого расчета берутся из стандартной

диаграмхмы деформирования материала детали (рис. 1. 11),

которая представляет собой зависимость между условными

нормальными напряжениями о и относительными удлинениями е и таким

образом характеризует механические свойства материала при

статической нагрузке.

Условность нормальных напряжений и соответствующих им относительных

удлинений заключается в том, что напряжения о относятся к первоначальной

площадке сечения образца, а удлинение — к первоначальной его длине.

В диапазоне малых упругих и упруго-пластических деформаций условные

напряжения и удлинения мало отличаются от истинных, подсчитанных с учетом

:24

*

о,оог\

ол

\

1 ^

/

■^о

_ii

л«*

f \ ,

I

<^у> 1

<

£г

>0

рис 1. П. Диаграмма деформирования

материала

сужения поперечного сечения образца wпри

его испытании, и для .инженерного расчета

являются исходными.

Одной из особенностей рассматриваемой

диаграммы деформирования является

стандартный способ ее получения. Диаграмма

определяется экспериментально (на

стандартных машинах в сравнительно короткий

отрезок времени (до двух минут) на

стандартных образцах. Стандартность способа

нахождения диаграммы деформирования —

обязательное условие определения свойств

материала, иначе пользоваться этими

результатами было бы невозможно.

На диаграмме деформирования определяют характерные точки

у, т и в, каждой из которых соответствует определенное предельное

напряжение: упругости (сгу), текучести (ат) и разрыва {бв).

Пределом упругости ау=ао,оо2 называют напряжение, при

котором возникают первые признаки пластической деформации. Оно

определяется как напряжение, отвечающее заданной небольшой

остаточной деформации. Обычно остаточное относительное

удлинение 8=0,002... 0,005%. Предел упругости является критерием

прочности только в тех случаях, когда недопустимы даже

небольшие остаточные деформации при работе детали.

Модуль упругости Е является коэффициентом

пропорциональности напряжений и деформаций в пределах упругости:

о = Ег, (1.7)

где Е=\ga^=-

Предел текучести ат = 1(То,2 является напряжением,

соответствующим возникновению остаточных деформаций определенной

величины. Обычно пределом текучести называют напряжение, при

котором возникает остаточное относительное удлинение 8=0,2%.

Предел текучести широко применяется в расчетах как характеристика

сопротивляемости материала статическим нагрузкам, когда

работоспособность детали или элемента конструкции определяется их

деформированием, например: деформированием рабочих лопаток

турбин, вытяжкой каналов с жидким рабочим телом, опасной

деформацией оболочек под нагрузкой.

Модуль упрочнения Ет характеризует сопротивление материала

малым упруго-пластическим деформациям:

* = £>, (1.8)

где ET=tgfi = dcl'ds.

Существенным различием между Ет и Е является то, что величин i

Ет переменная. В приближенных расчетах ее часто полагает посг>

янной. Модуль упрочнения Ет с увеличением напряжений от ау до

стт может уменьшаться в 100 раз и более.

25

В расчетах применяют секущий модуль £*, определяемый

по формуле

E* = tga*,

где а* — переменный угол, образованный прямой, соединяющей

начало координат с любой точкой на кривой деформирования.

Иногда модуль £* называют обобщенным модулем упругости.

Предел прочности, или временное сопротивление материала

разрыву, (7в является условным напряжением, соответствующим

максимальной нагрузке при испытании образца на растяжение или

сжатие.

Для большинства конструкционных материалов временное

сопротивление является основной характеристикой прочности

металла при статических нагрузках, величиной, определяющей запас

прочности конструкции.

Формула запаса прочности для краткоресурсных деталей будет

иметь вид

* = °./<W = °i%me, (1.9)

где t — температура.

Время работы детали, как и длительность нагружения образцов

при получении диаграммы деформирования на испытательных

машинах, мало.

В тех случаях, когда работоспособность детали определяется

ее деформацией, критерием ее годности является запас

пластичности, определяемый по формуле

где а$— предел текучести материала.

Как видно, запас пластичности также не зависит от

продолжительности нагружения.

Интенсивность напряжений и деформаций

В тех случаях, когда деталь находится в одноосном

напряженном состоянии и Отах^сГт, в знаменатель формулы запаса

прочности (1.9) подставляется расчетное максимальное значение

напряжения, и численное значение п, если известно ав, получаем сразу,

так как диаграммы деформирования материала получены на

образцах, подвергавшихся одноосному нагружению.

Рассмотрим расчет аШах и я, если деталь находится в сложно-

напряженном состоянии. Известно, что напряжение в направлении

какой-либо оси в сложно-напряженном состоянии еще не

характеризует прочности детали.

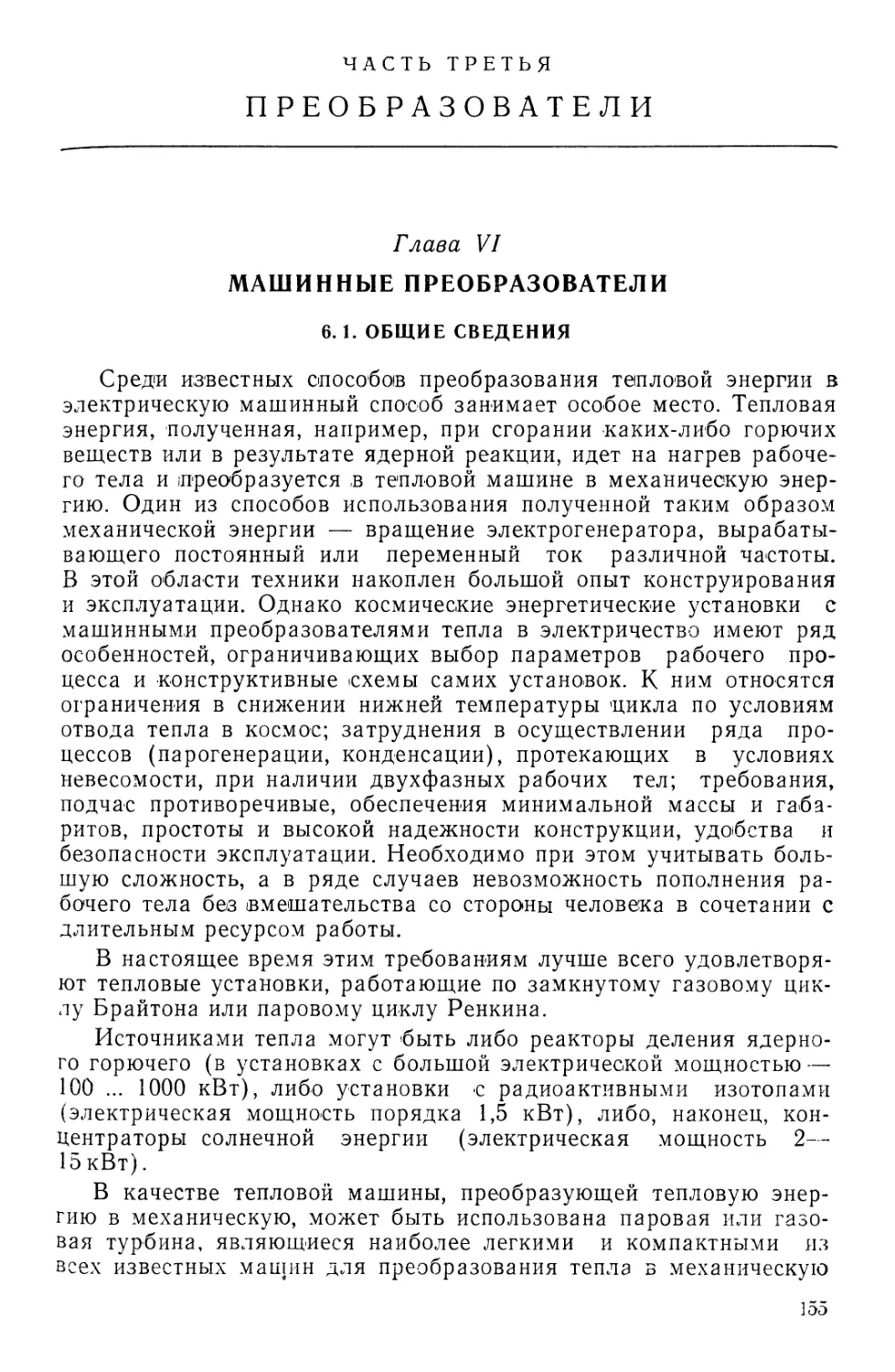

Это очевидно из рис. 1. 12, а, где для одноосного состояния

Ох = Егх или ех = Ох1Е, а в двухосном состоянии (рис. 1. 12,6)

где [i — коэффициент Пуассона.

26

б)

Рис. 1. 12. Схемы

напряженного состояния образца:

а—однооснре; б—плоское

Очевидно, можно построить диаграмму

деформирования, растягивая образец по

двум взаимно перпендикулярным

направлениям. Однако это не просто, так как

соотношение напряжений вх и gy может быть

самым различным и, в принципе,

бесконечно большим.

Однако диаграмму деформирования

образца в одноосном напряженном состоянии

по закону g=Es можно использовать и для

определения несущей способности элемента,

находящегося в плоском или объемном

напряженном состоянии, если вместо gx и гх

или Gy и гу сравнивать обобщенное, или

эквивалентное, напряжение сгг-, которое

называется интенсивностью напряжений, и обобщенные,

или эквивалентные, деформации е*, называемые

интенсивностью деформаций, 'полученные в соответствии с одной из

теорий прочности материала.

Под интенсивностью напряжений О{ понимают такое напряжение при

одноосном напряженном состоянии, которое эквивалентно комплексу напряжений в

детали при сложно-напряженном состоянии.

Под интенсивностью деформаций Ег понимают такую относительную

деформацию при одноосном напряженном состоянии, которая эквивалентна комплексу

деформаций в детали, находящейся в сложно-напряженном состоянии.

Эквивалентные напряжения а* и деформации ег находятся чаще всего в

соответствии с одной из двух теорий прочности — теории, основывающейся на

равенстве наибольших касательных напряжений, и теории равенства энергии

формоизменения. Первая широко применяется в задачах, где предельное состояние

характеризуется переходом упругого состояния в пластическое, т. е. если ао,оог<

<сУтах<о*0,2. Она же применяется, если в расчете встречается

сложно-напряженное состояние элементов конструкции, когда наибольшее и наименьшее из

главных напряжений имеют разные знаки. Вторая применяется в задачах, где

предельное состояние характеризуется началом разрушения детали, т. е. если go,2<

Формула для определения эквивалентного напряжения в соответствии с

первой теорией

а/ — аг —

(1.11)

где o"i, о*2, о>з — главные напряжения; k = oT p/o~T Сж — отношение предела

текучести материала при растяжении к пределу текучести при сжатии; k =

=-сГвр/(Тв.сж для хрупких материалов; для большинства конструкционных

материалов k=\.

Формулы для определения эквивалентного напряженного состояния в

соответствии со второй теорией будут различны в зависимости от того, находится

ли элемент в упругом или пластическом (ji = 0,5) состоянии.

Приведем формулы, связывающие напряжения и деформации детали,

находящейся в сложно-напряженном состоянии.

Если напряжения не превышают предела упругости (ji = 0,3) и если

они нормальные и главные (ах, cry, o~z), то

(1.12)

27

Эти соотношения преобразуются, если неизвестными являются напряжения

(1ЛЗ)

Обобщенные напряжения и деформации

<Ч = 1/0,5 Цах - сгг)2 +

/2 ^

4^'')2

Если рассматривается частный случай, а именно — плоско-напряженное

состояние, то формулы (1.12), (1.13) и (1.14) приобретают вид

1 1

(1. 16)

Если напряжения превышают предел упругости (^1=0,5), то главные

напряжения (ох, oY, Oz) и главные деформации ((ox, oY, oz) связаны

следующими' формулами:

Эти соотношения в преобразованном виде

28

где °о = "5" («jc + *r + »г):

/ (1.19)

Уравнения (1.18) могу! быть получены в другой форме из уравнений (1.17):

V = 4-—(°k-'o)+^ (1-20)

Z (Г/

3 е/

Интенсивность напряжений и деформаций

1=^ -^-^-f^ (L21)

В частном случае, когда напряженное состояние будет плоским, то формулы

(1.18), (1.20), (1.21) упрощаются:

гх^~(ах — °'5аг)>

(1.22)

6/ , Л г- х

Зх = -

±Jl £ о5£ _ о-»)

3 с/ ^

а- = 1/с2 а а + а2 *

х хк к. (L24)

^=TV4+Vr+4-

Пример 1.1. Найти интенсивность напряжений для трех показанных на

рис. 1.13 напряженных состояний образцов (напряжения заданы в МПа;

коэффициент k== 1).

Величины эквивалентных напряжений по формуле (1.11) Oi = Oi—(Тз:

а) ai = 80 — 10 = 70; (ах = 80, а2 = 30, а3 = 10);

б) q-l = 60 — ( — 10) = 70; <>! = 60; <j2 = 0; а3 = — 10);

в) а/ = 75 — 0 = 75; (вх = 75; а2 = 10; а3 = 0).

Величины эквивалентных напряжений по формуле (1.21)

а/ = /0,5 [(aj — а2)2 + (а2 — а3)2 + (а3 — ох)2;

а) а/ = /0,5 [(80 — 30)2 + (30 — 10)2 +(10 — 80)2 = 62,3;

б) tsi =- /0,5 [(60 — 0)2 + (0 — 10)2 + ( — 10 — 60)2] = 65,4;

в) Qi = /0,5 [(75 — 0)2 -{- (Ю — 0)2 + (0 — 75)2] = 80,5.

29

Рис. 1. 13. Схема нахождения

эквивалентных напряжений:

а, б, в—виды нагружений

б)

В)

Как видно из примера, значения эквивалентных напряжений, подсчитанные

по различным теориям прочности, не одинаковы.

Особенности расчета напряжений и деформаций

Как было сказано, исходным материалом для расчета является

диаграмма деформирования образца, полученная на стандартной

испытательной машине.

На рис. 1. 14 показана упрощенная диаграмма деформирования

в виде диаграммы идеально упруго-пластического тела, что

типично для материалов и условий работы большинства деталей в КДУ.

Диаграмму деформирования можно разбить на три участка,

в границах которых расчет будет иметь свои особенности.

Первый участок характерен тем, что напряжения в детали не

превышают предела упругости материала, т. е. аг^сГу, и

принимается ц—0,3.

Для этого участка расчет ведется <тю классической формуле

закона Гука:

= Ег ИЛИ ai =

где E =

Второй участок характерен тем, что ау<(Тг<с>т; рачет ведется

по формулам упруго-пластического состояния (1.17) — (1.20),

причем коэффициент Пуассона \х принимается равным 0,5.

Такой расчет позволяет получить напряжения и деформации,

которые устанавливаются в детали, если какие-либо напряжения

превосходят предел упругости. Очевидно, эти напряжения могут

существенно отличаться от напряжений, получаемых в границах

упругой задачи.

Третий участок соответствует работе материала за пределом

текучести, т. е. при Oi>aT. Коэффициент

Пуассона ji принимается равным 0,5.

В этом случае для задач, которые

будут рассмотрены ниже, удобно

применить расчет деформированного состояния

по методу «переменных параметров

упругости».

Напряжения и деформации

описываются формулой, близкой к формуле

закона Гука:

Рис. 1. 14. Типичная

условная диаграмма

деформирования (см. рис. 1. 11)

= E*S ИЛИ Ji^^

30

где Ek = tga* — секущий модуль упругости; о<н является перемен-

ной величиной и определяется из диаграммы деформирования для

различных значений а*, соответствующих различным величинам

деформаций е, так что £=tga на первом участке деформирования

является частным случаем секущего модуля Е*.

В расчетах очень важно определить переход из упругого

состояния в пластическое, что для одноосного напряженного состояния

соответствует точке т на диаграмме деформирования (см. рис.

1. 14) и напряжению ат, а для сложно-напряженного состояния —

равенству Oi = aT.

1. 5. 2. Запас прочности деталей,

работающих длительное время

Теория упругости рассматривает напряженное и

деформированное состояния детали в границах линейной зависимости между

напряжением и деформацией. При небольшой длительности

испытаний, низких уровнях температур и напряжений приложение формул

теории упругости и термоупругости к расчетам реальных

конструкций не ведет к сколь-нибудь значительным погрешностям, что

подтверждено многочисленными экспериментами. Такой расчет

целесообразно проводить на стадии эскизного проектирования для

первичной оценки напряженного состояния детали и ее деформации <и

правильности выбора основных ее размеров. Однако при

увеличении длительности работы конструкции и повышении уровня

температуры и напряжений различие в поведении идеально упругого и

реального тел становится все больше и в расчет приходится

вводить более или менее значительные коррективы, учитывающие

особенности поведения реальных материалов в рабочих условиях.

Как известно, существуют два представления о неупругом поведении

материалов: пластичность и ползучесть. Внешнее различие этих двух близких

понятий заключается в том, что пластические деформации слабо или почти не

зависят от времени, тогда как деформации ползучести развиваются во времени.

Таким образом, ползучесть можно определить'как состояние материала, при

котором при неизменных напряжениях в детали развивается пластическая

деформация, зависящая от времени ее работы. Время служит одной из основных

характеристик ползучести. При наличии ползучести происходит меняющееся во

времени перераспределение напряжений.

Расчет деталей на ползучесть необходим:

1) для деталей, работающих длительное время при высоких

температурах и изменение размеров которых существенно влияет

на рабочий процесс двигателя, его работоспособность или

параметры;

2) для деталей, работающих длительное время при высоких

температурах с значительными напряжениями; при этом следует

учитывать, что пластические деформации могут существенно сгладить

неравномерности напряжений в детали и тем самым позволить

облегчить конструкцию.

Стандартная диаграмма деформирования материала

экспериментально определяется на стандартных машинах в сравнительно

короткий отрезок времени — до 2 мин (кривая 0 на рис. 1.15).

31

Рис. I. 15. Влияние продолжительности

испытаний на диаграмму деформирования

материала

Рис. 1. 16. Типичная диаграмма

ползучести материала при различных

нагрузках (Pi<P2<-P3=const)

Однако давно замечено, что диаграмма деформирования

существенно изменяется, если изменять врехмя испытаний. Если время

испытаний сократить, то линия о=}~(г) перемещается на более

высокие уровни и предельные значения напряжений 00,002; сго,2; <?в

повышаются (кривая 1) по сравнению со стандартной кривой

деформирования.

Если Бремя испытания увеличивается (кривая 2), то

уменьшаются предельные напряжения 00,002*, 00,2*, сгв и увеличиваются

участки диаграммы от предела пластичности ао,2 до разрыва образца

(участки т — в кривых 2 и 5), чему еще более способствует нагрев

образца.

Пластические деформации деталей в случае работы в условиях

нагрев! могут достичь таких значений, что не считаться с ними

там, где важно сохранение геометрических размеров, нельзя.

Несущую способность материала детали, работающей

длительное время при повышенных температурах, наиболее правильным

было бы оценивать по кривой ползучести, снятой в действительных

условиях работы. Такую кривую с достаточной для практических

целей точностью получают, прикладывая к подвешенному образцу

растягивающую силу Р (силу тяжести) с замером удлинения и

напряжения в зависимости от времени и температуры (рис. 1. 16).

В начальный момент времени после приложения нагрузки

относительное удлинение стержня будет определяться по формуле

Согласно этой формуле при постоянном напряжении удлинение сохраняет

постоянное значение и не зависит от времени, т. е. изменение е за весьма малое

время т будет столь медленным и малым, что им можно пренебречь. На рис. 1.16

это напряжение соответствует точке ео или точке еу на стандартной диаграмме

деформирования (см. рис. 1.11).

В дальнейшем, в особенности при высоких температурах и напряжениях,

нарастание е после точки ео будет значительным; оно существенно зависит от

времени. На этой кривой можно выделить три этапа ползучести. Этап /

характеризуется переменной скоростью нарастания деформации ползучести г = йг1йх.

В начале этого этапа скорость нарастания наибольшая, затем она убывает до

мнннмапьного. значения, остающегося приблизительно постоянным на II этапе.

32

Область ползучести / с убывающей скоростью называется неуста нови в-

uj e й с я ползучестью. Продолжительность этого этапа обычно мала: от

нескольких минут до 5 ч, хотя в некоторых случаях она может достигать

нескольких десятков часов. Эта область ползучести учитывается в расчетах

деталей краткоресурсных ракетных двигателей. В расчетах деталей РД

длительного ресурса ею можно пренебречь, но она является также расчетной, если

напряжениям сопутствует явление релаксации.

Область ползучести //, характеризующаяся постоянной скоростью

деформации, называется установившейся ползучестью. В зависимости от

температуры и уровня напряжений она 'может продолжаться от десятков минут

до многих сотен часов. В материалах космических электроракетных двигателей

эта зона может достигать 10 000 ч. Она является основной в расчетах деталей

на ползучесть.

Третий, кратковременный этап ползучести характеризуется образованием

шейки в образце и разрушением. Резкое увеличение е в конце этапа ///

объясняется возрастанием напряжения в образце. Сохранить напряжение постоянным

на обычной экспериментальной машине трудно, но, если создать условия а=

= const, то этап /// ползучести станет менее выразительным, хотя и закончится

разрушением образца в точке р. Время тр характеризует полное время работы

материала образца до его разрушения.

Полученные из эксперимента кривые ползучести вида,

показанного на рис. 1.16, непосредственно для расчетов неудобны и

перестраиваются на два семейства кривых: а=/(е) и сх=/(т),

которые рассмотрим ниже.

Основные соотношения ползучести

Всякий материал, обладающий свойством упругости и

ползучести, можно в первом приближении представить в виде

элементарной модели (рис. 1. 17), состоящей из двух последовательно

соединенных разнородных частей: упругого элемента, имеющего

жесткость С, и вязкого элемента-цилиндра, наполненного вязкой

жидкостью, которая может перетекать через небольшие отверстия в

поршне. Сила сопротивления перемещению поршня

пропорциональна скорости перемещения и коэффициенту вязкого трения

а жидкости.

Перемещение точки А элемента будет складываться из

перемещения упругой (пружины) и вязкой (поршня) частей элемента.

Для упругой части элемента

Р=Схпр; лгпр = Р/С,

что соответствует

ey = aJE и гу--=а/Е;

Для вязкой части элемента

Р = ахП; хп = Р/а или еп=а/Х, (1.25)

гдеа — коэффициент вязкого трения материала; X —

относительный коэффициент вязкого сопротивления материала.

Для металлов лучшее совпадение с экспериментом для вязкой

составляющей скорости деформации дает несколько другая

зависимость:

3050 33

где 1/кт=В, если учесть, что для

установившейся ползучести по условиям опыта cr^const,

B

Рис. 1. 17. Модель

упруго-вязкого тела

Таким образом, окончательно получаем

суммарное относительное перемещение точки

А и скорость деформации образца:

г = а/Е + Взтх; е=а/Е-\-Ват, (1.26)

где относительная деформация и скорость

ползучести

гп = В*™%' (1.27)

*п = Ват. (1.28)

Легко показать, что формулы (1. 26) качественно достаточно

хорошо описывают поведение упруго-пластического тела.

Действительно, если время т мало, т. е. т—^0, то деформация элемента

определяется только первым членом правой части первого

равенства в выражении (1.26). При больших значениях т пластическая

деформация растет при неизменных упругой деформации, и

скорость ее, т. е. скорость перемещения точки Л, определяется

только вязкостью тела, так как при постоянном значении усилия

производная от о/Е равна нулю.

Формулы (1.26) и (1.27) являются основными в теории и

расчете деталей на ползучесть.

Диаграмма скорости ползучести

Эта диаграхмма строится при обработке экспериментальных

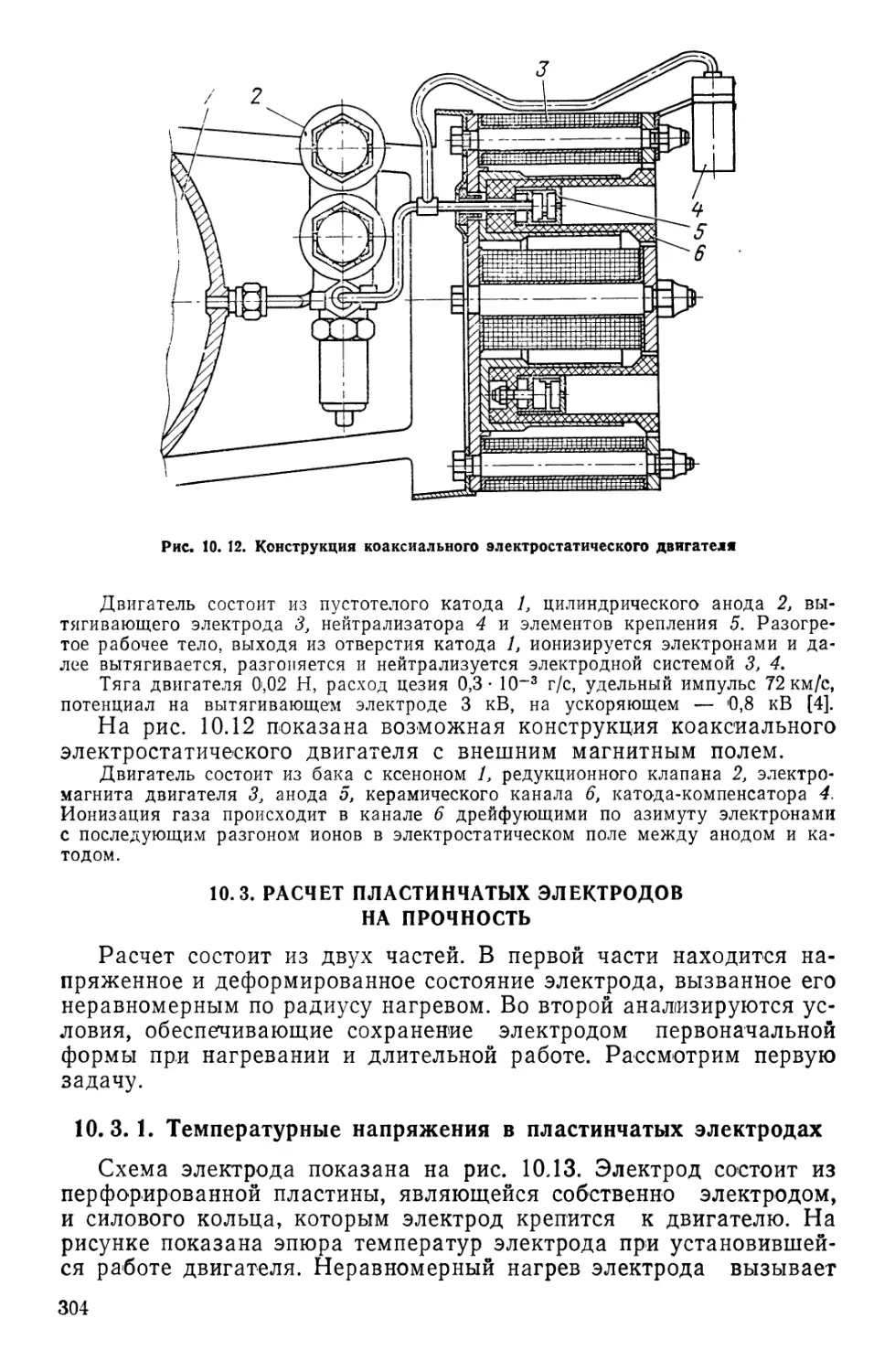

кривых ползучести. Например, на рис. 1. 18, а показаны зависимости

деформации ползучести 8 от времени и напряжения для стали.

Участком неустановившейся ползучести пренебрегаем.

Из этих кривых определяем скорости, соответствующие

установившейся ползучести г=етт (индекс min в дальнейшем будем

отбрасывать). Вносим значение скорости ползучести в табл. 1.5.

Напряжение сг, МПа

Скорость ползучести

8'

108, 1/ч

89,9

0,77

117

1,

,2

26

Таб.

144,9

2,35

тица

172

3,

1.5

,5

17

Наносим эти точки на логарифмическую сетку (рис. 1. 18,6) и

проводим прямую так, чтобы она занимала по возможности «среднее»

положение между нихми.

Кривые скорости ползучести, полученные экспериментально в

форме рис. 1.18, б, позволяют найти коэффициенты m и В, необ-

34

6-10~2 мпа.

0,5

/

5

*

2д

0,5

1 г з

j) г-10* Ф

Рис. 1. 18. Диаграмма скорости ползучести:

а-Е-/(т); 6-o=f(e)

ходимые для расчетов. Для этого прологарифмируем выражение

(1. 28) к получим

lg£ = lg£ + /rclgc (1.29)

Считая, что экспериментальная диаграмма нам известна, найдем

т и В следующим образом.

Обозначим 'В точках 1 и 2 рис. 1.18,6 значения напряжений и

скоростей деформаций через ai, ei и сгг, ег; тогда

Вычитая из первого выражения второе, получим

lgei —lg e^/rallga! —lgo2)

и окончательно: t ^ = lg(£i/£2)/lg(ai/a2)- (1.30)

Затем значение В найдем по известному т:

lgiJ^lge! — m\gov (1-31)

Очевидно, безразмерная величина т есть тангенс угла наклона

прямой ]ge=lg 23 + mlga; размерность величины В—1/(Пат-ч).

Значения т и В даже для однотипных металлов изменяются в

широких пределах. В табл. 1.6 приведены некоторые значения этих

величин для различных сталей.

Таблица 1.6

Марка стали

СТ-20

Ст-25

12Г2А

12ХМФ

Х18Ы9Т

Температура,

°С

500

400

454

620

650

т

6,1

6,9

4,4

12,7

5,9

В, \/{иат-ч)

7,27-10-54

5,0-10-58

4,6-10-45

1,04-10-107

4,24-10-52

Марка стали

Х13Н16Б

ХНВМ12

»

»

Спл. W

Температура,

°С

700

500

600

700

1800

т

5,0

7,76

10,3

5,21

2,74

В, 1/(Пат-ч)

6,9-10-45

2,36-10-71

5,28-10-90

1,35-10-46

2,44-10-21

2*

Диаграмма пределов длительной прочности

Как указывалось, предел прочности материала существенно

зависит от времени работы и температуры.

Если продолжать испытание образца, как указано на рис. 1.18,

то /// этап ползучести заканчивается разрушением материала.

Напряжение, при котором произойдет разрушение образца, будет

зависеть от материала, длительности нагружения и температуры

образца. Предельное значение напряжения, при котором возникает

разрушение нагретого до температуры t образца за установленный

промежуток времени т, называется пределом длительной

прочности материала и обозначается а^}х, причем обычно т=

= 100, 1000, 5000, 10000 ч и определяется как временем

эксплуатации конструкции, так и возможностями испытательной машины,

на которой получают эти значения. Температура нагрева образца

является вторым фактором, определяющим значение предела

прочности данного материала.

Во многих случаях расчета на прочность, так же как и предел

прочности Ов} стандартной диаграммы деформирования, предел

длительной прочности а£\ является критерием работоспособности

конструкции. Принципиальное отличие предела длительной

прочности о^1 от предела прочности а(в'} заключается в зависимости его

от времени работы материала.

Из формулы (1.27) гП = Вотх получим

ат = г/(Вх) = А/Х,

где А = е/В9 и после логарифмирования

mlg* = lgA-lgx. (1.32;

Эта формула связывает напряжение, относительную деформацию и

время работы детали. Коэффициент А считается известным, так как

предполагается что относительная деформация образца е при

испытании известна. Действительно, если е=ер, т. е. соответствует

удлинению образца при разрушении, то

А = ер/В, т-=Гр, a <s = ai%

где Ов(т обозначает напряжение, при котором произошло

разрушение образца за время испытания т при температуре t, т. е. это

предел длительной прочности материала. Тогда формула (1.32)

будет иметь вид

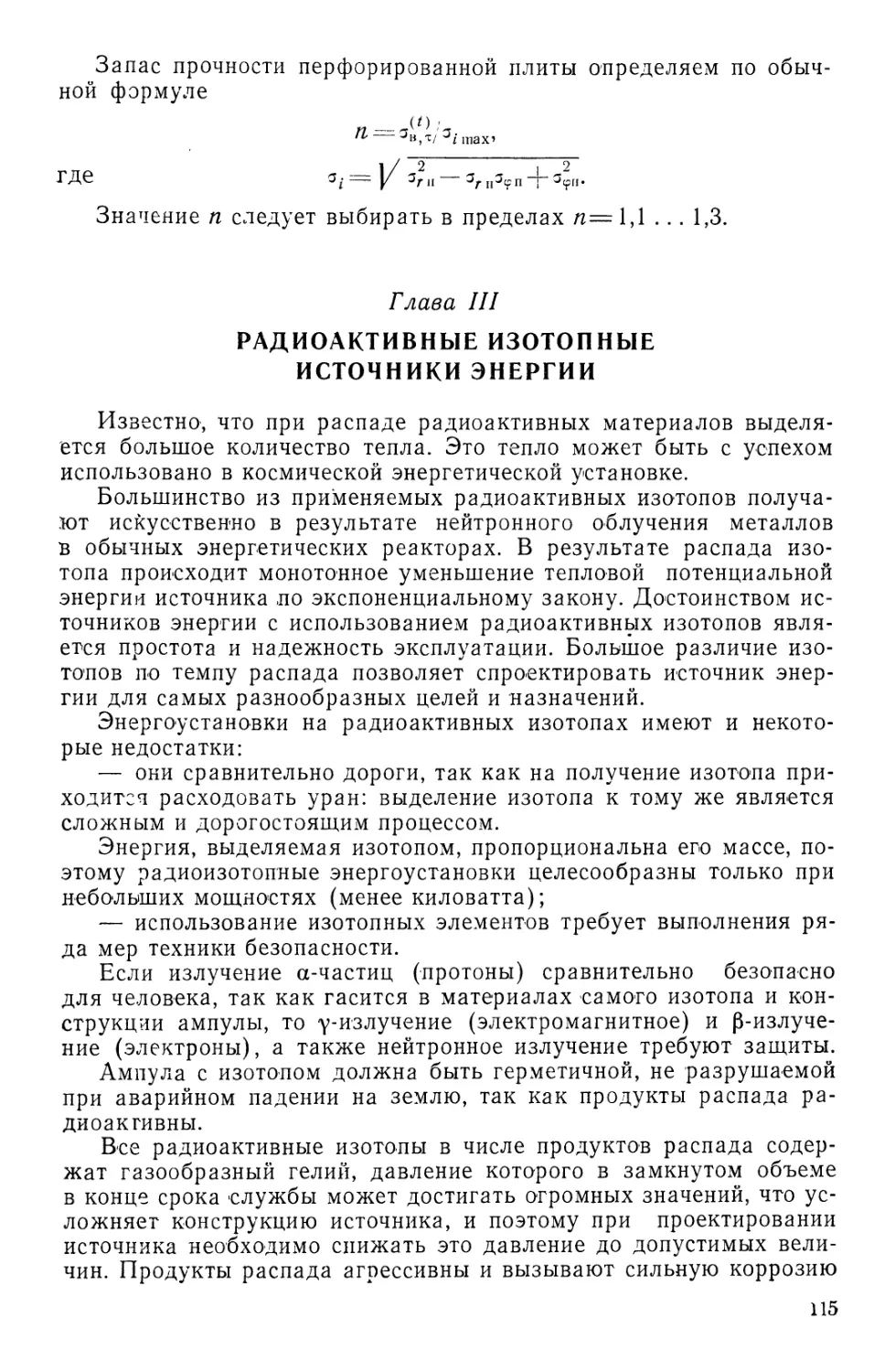

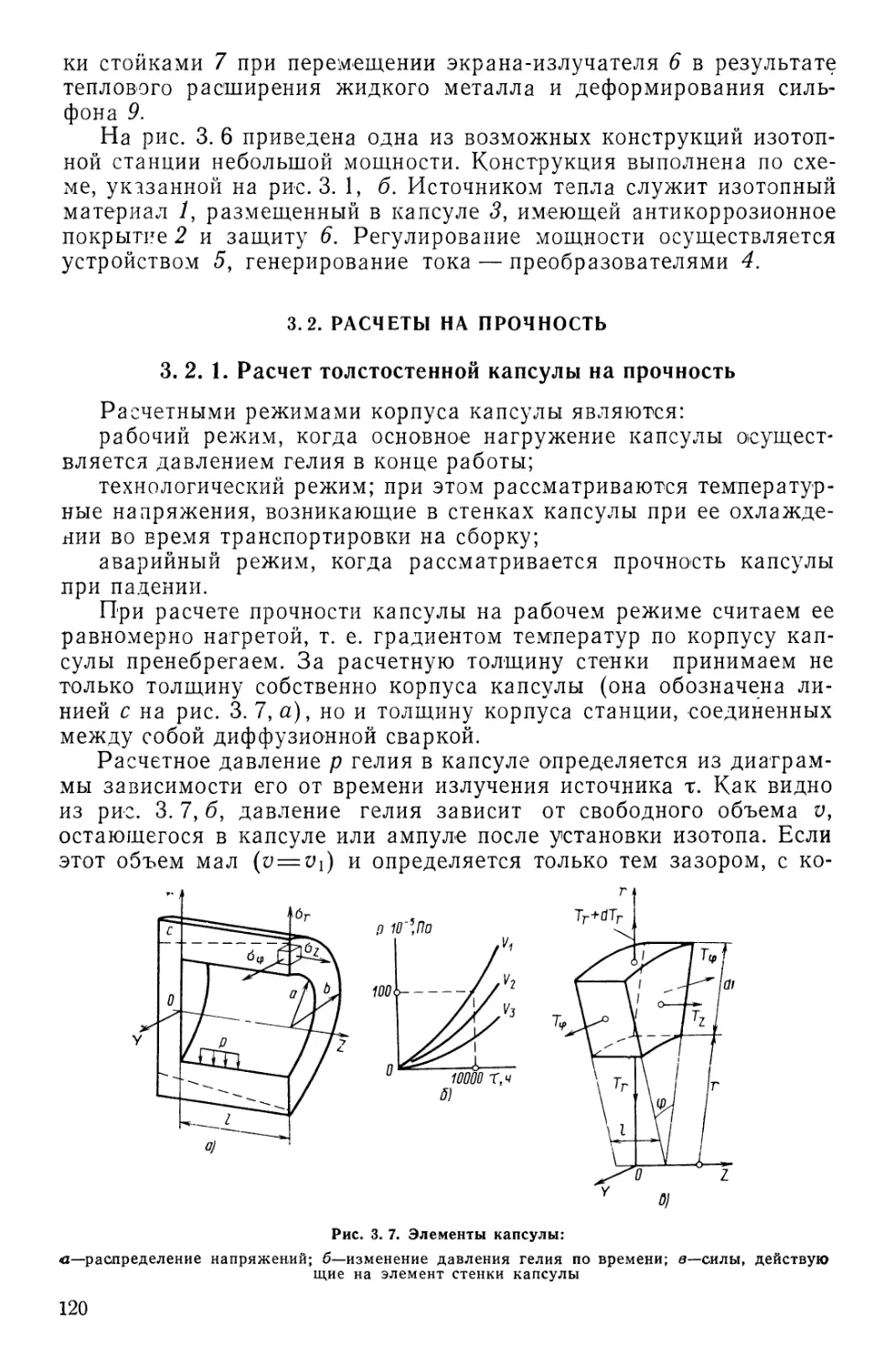

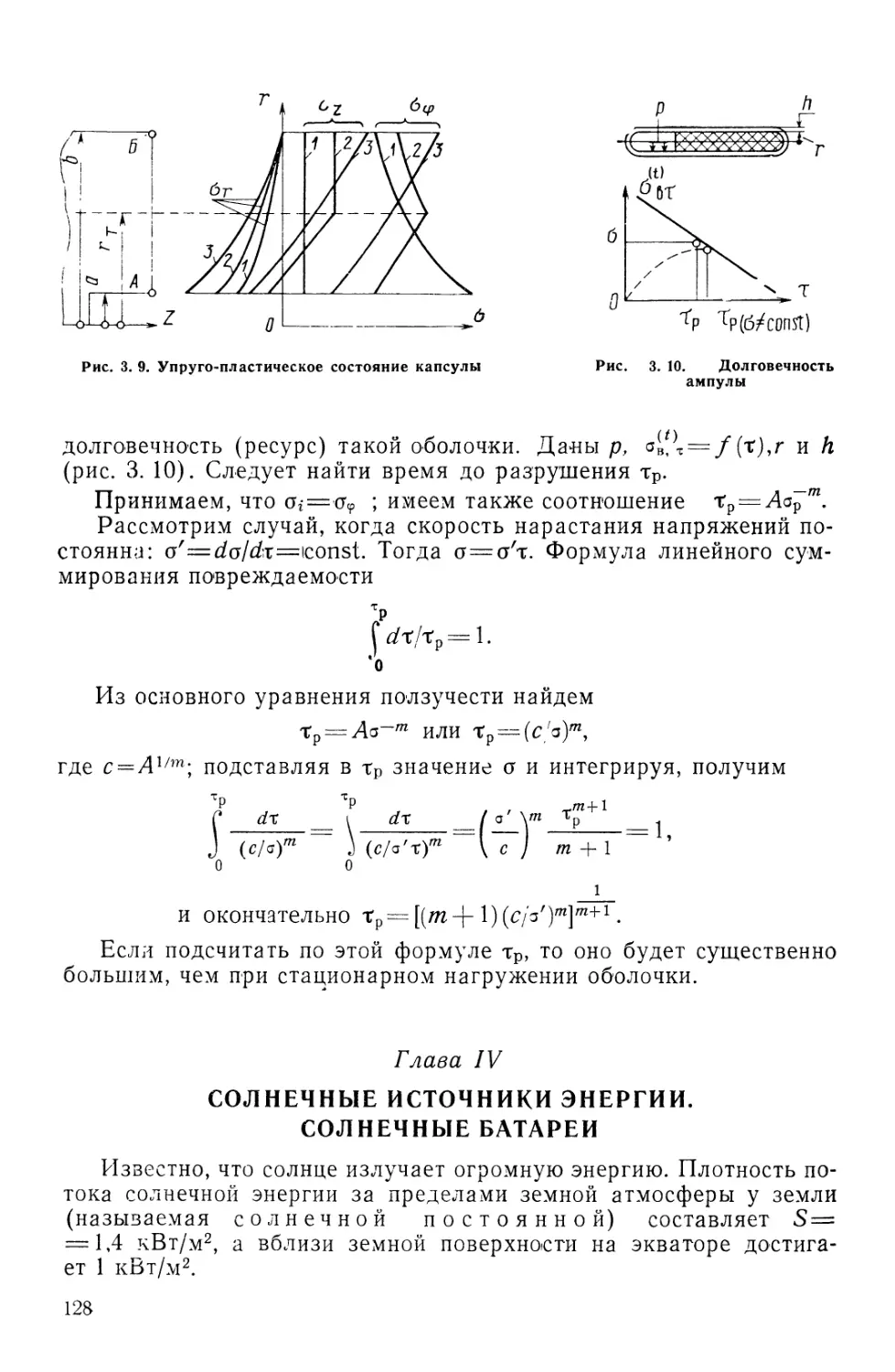

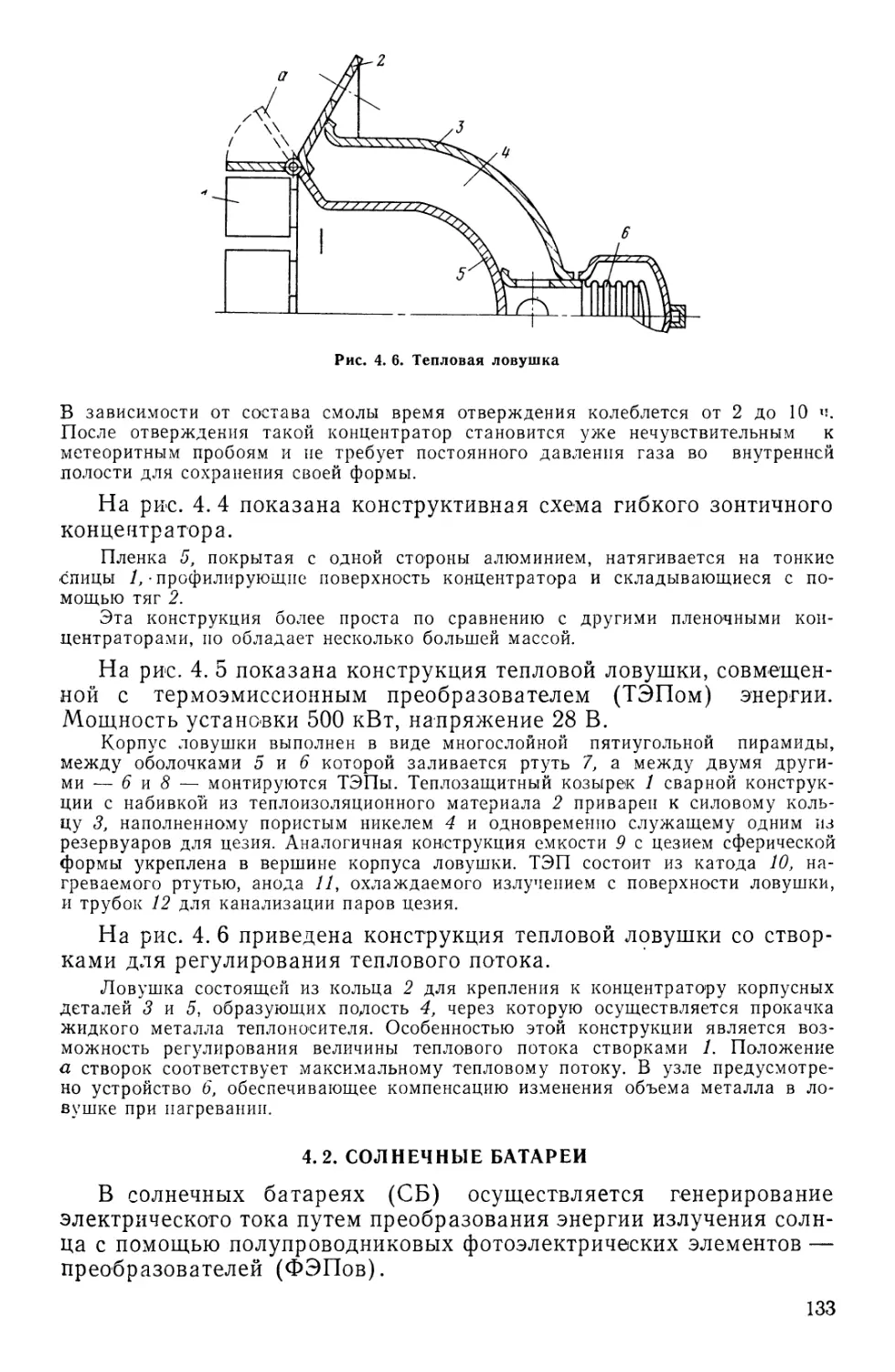

mlgoHH = lgA-lgXr (1.33)