Теги: сварка сварные конструкции

Год: 1993

Похожие

Текст

РОССИЙСКАЯ

ФЕДЕРАЦИЯ

ОТРАСЛЕВОЙ СТАНДАРТ

КОНСТРУКЦИИ СНАИШЕ

Общие требования к изготовлению

OCT 3-400I-9I

Издание официальное

1993

УДК.

Группа В 05

ОТРАСЛЕВОЙ СТАНДАРТ

адСТЕУКЦИИ СВАНШ

Общие требование, к изготовлению

ОСТ з-4001-51

ОКОТУ 0072

Дата введения 01.05.92

Ваотоящцй отраслевой стандарт распространяется на сварные .конструкции из углеродистой и легированной сталей, .жаропрочных i сплавов на основе никеля, железа, алшпгшя, меди и их сплавов.

Стандарт не распространяется на сварные конструкции специальных изделий, 'а также из сталей типа С It, BI1 и ЧС.

Стандарт устанавливает общие требования к проектированию лварннх конструкций и технологическим процесса}.! сварки: плавлением;

электронно-лучевой;

лазерной;

плазменной;

контактной точечной, стыковой и шовной.

jginte официальное

Перепечатка воспрещена

<>ст 3-4001-9J

с. 2

I. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1,1. Требования к проектированию о в а р н и х соединений

I.I.I. Форда, размеры и механические свойства сварных кснструкций долкпы соответствовать требованиям конструкторской документации и настоящего стандарта. Сварные соединения конструкций следует делить на две категории:

I категория - сварные соединения, имеющие'/коэффициент запаса Прочности от 1,6 до 2,5 и подверженные действию статических пли кратковременных динамических, вибрационных или знакопеременных нагрузок; соединения, работающие в агрессивных средах, при высоких и низких температурах (нике минус 50 °C), а также соединения, К которым предъявляют повышенные требования по герметичности и требования по’стойкости к межкристаллитной коррозии;

П категория - сварные соединения, имеющие по временному сопротивлению коэффициент запаса прочности более 2,5 и подверженные действию статических или кратковременных динамических, вибрационных или знакопеременных нагрузок; соединения низкона-Грукенные (коэффициент запаса прочности более 5) при всех видах нагрузок и работающие в агрессивных средах.

Примечание. Коэффициент запаса прочности' определяет отношением предела прочности сварного соединения к величине максимального рабочего напряжения.

1.1*2* Сварные соединения, не несущие нагрузок, имеющие коэффициент запаса прочности более 5- на прочность не рассчитывают К категорию для них не назначают. Все размеры сварных швов нерасчетных соединений назначают конструктивно.

oci 3-4C0I-9I с. 3

Ll,3. Категорию сварных соединений назначают в соответствии 0 пД.-Ll* и указывают на чертеяо в технических требованиях или таблице швов.

Если все сварные соединения,, указанные в чертехсе, относятся if одной категории, то соответствующую категорию (для всех соединений данного чертеяа) записывают в технических требованиях japiesa..

Пример: ”Технические требования к сварным соединениям до, OCT 3-400I-9I категория I".

Условные обозначения швов сварных соеданетгй на чортелах должны соответствовать ГОСТ 2.313.

LI.4. В стыковых сварных соединений, выполненных сваркой подавлением, относительная прочность соединений додана соответствовать приведенной в табл.I.

Таблиц! I

Категория сварного ебединения Относительная прочность, но менее

Сталь Медный ' сплав Алюминиевый сплав Жаропрочный сплав

0,9 0,80 0,90 0,85

п 0,8 0,75 0,80 0,80

Примечание. Относительная прочность определяется по формуле:

ост 3-4001-91

с. 4

где А - относительная прочность стыкового соединения;

Р - усилие; разрушающее сварной образец, Н (иге);

Р' - плоиадь сечения сварного образца по основному металлу, м2 (мм2);

^"в. йен. ' — нижний предел временного сопротивления основного металла Па (кге/мм2);

бе. осн - для соединений I-й категории - наименьшее временное сопротивление образцов-свидетелей из основного материала, имеющих одинаковые с материалом свариваемого узла марку, плавку, толщину и термообработку; для соединений П-й категории - нпдний предел временного сопротивления согласно требованиям конструкторской документации.

I.1.5. Относительная прочность нахлёсточных соединений 1-й категории^выполненных контактной шовной сваркой должна соответствовать табл.2.

Для нахлесточных соединений П-й категории относительная прочность должна составлять но менее 0л75 величин, указанных <

в табл.2.

При сварке элементов разной толщины или из материалов, не указанных в табл.2, относительную прочность сварного соединения устанавливав на основании предварительного испытания образцов, соответствующих по толщине, марке материала и пшрине шва свариваемому узду.

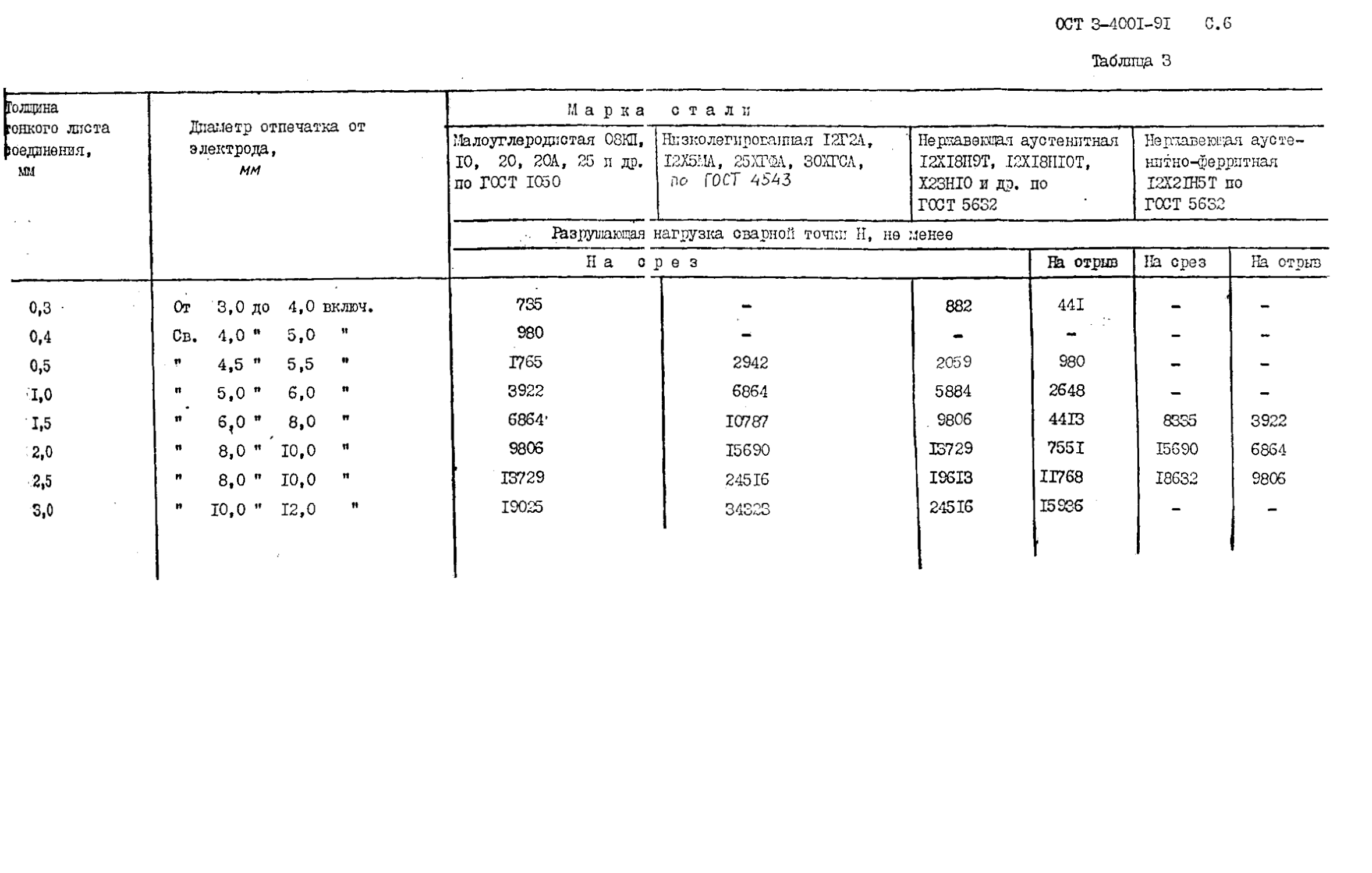

I.I.6. Т&зрушающая нагрузка для сварных точек, выполненных контактной точечной сваркой, в сварных соединениях I категории должна соответствовать величинам, указанным в табл.З и в табл.4 для алюминиевых сплавов.

Для соединений П категории разрушающая нагрузка должна составлять не менее 0,75 величин, указанных в табл.З и 4.

Примечание.’ При сварке сплавов различных марок и толщин разрушающую нагрузку сварных точек определяют по листу моньпей толщины и по материалу, имеющему меньшую прочность.

OCT 3-4001-91

с. 5

Таблица 2

Штерна л Состояние материала Относительная прочность, не менее

Толщина свариваемого элемента мм

От I до 2 Св.2 до 3

Малоуглеродистая сталь Оточенная 1,0 0,90

08КП, 10, 15, 20, 25 И др. по ГОСТ 1050 Нагартованная 0,9 0,80

Низколегированная сталь 12Х5.;1А, 25ХГФА, ЗОХГСА и др. по ГОСТ 4543 Норлализован-ная 0,9 0,80

Нержавеющая аустенитная сталь I2XI8H9T, Ненагартованная 1,0 0,95

I2XI8HI0T по ГОСТ 5632 Нагартованная 0,8 0,70

Сплав на никелевой основе ХН78, Х20Н80 и др. по ГОСТ I924I Ненагартованная 0,8 0,70

Алюминиевый сплав (Д16АМ, А>6, АМгЗ, АИц, В95М)по ГОСТ 4784 То же 0,9 0,80

Алкыпниевнй сплав (АМг5, АМгб!) по ГОСТ I4II3 0,8 0,70

Алюминиевый сплав АМгб по ГОСТ I4II3 п 0,7 0,60

OCT 3-4001-91 0.6

Таблица 3

Толщина тонкого листа соединения, мм

Диаметр отпечатка от электрода, мм

Марка стали

Малоуглеродистая 08КП, 10, 20, 20А, 25 л др, по ГОСТ 1050 Низко легировашгая 12Г2А, I2X5MA, 25ХГ<М, ЗОХГСЛ, По ГОСТ 4543 Нержавеющая аустенитная I2XI8H9T, .I2XI8HI0T, Х23НЮ и др. по ГОСТ 5632 Нержавеющая аустени тно-феррпт нал 12X2 ДБ Т по ГОСТ 5632

0,3 От 3,0 ДО 4,0 включ

0,4 Св. 4,0 • 5,0 W

0,5 л 4,5 '* 5,5 «

1,0 п 5,0 п 6,0 п

1,5 п 6,0 " 8,0 N

2,0 п 8,0 ’’ ' 10,0 и

2,5 и 8,0 " 10,0 и

3,0 и 10,0 " 12,0

Разрушающая нагрузка сварной точки И, не менее

На о р е з На отрыв — На срез На отрыв

735 882 441 .1

980 — • — •*

Г765 2942 2059 980 —

3922 6864 5884 2648 — —

6864’ IC787 . 9806 4413 8335 3922

9806 15690 13729 7551 15690 6864

13729 24516 I96I3 II768 18632 9806

19025 34323 24516 15936 — —

Толина Диаметр отпечатка ’ йздпуо

ввариваемой от э+лектрода, мм сферы

детали, мм На однолаз- На трех- электрода,

ной машине фазной- мм

машине На срез

0.5+0.5 4-5 5-6 50 490

1,0+1,0 5-6 6-8 50 1373

1,2+1,2 5-6 6-8 50 1765

1,5+1,5 6-3 7-10 75 2452

2,0+2,0 g-iio 10-14 75-150 3726

2,5+2,5 - II-I5 75-150 4413

3,0+3,0 - 12-16 75-150 5884

3,5+3,-5 - 13-17 75-150 7061

4,0+4,0 - 15-19 75-150 8335 '

4,5+4,5 - 16-21 75-150 -

5,0+5,0 - 18-23 75-150 -

5,5+5,5 - 20-26 100-200 -

6,0+5,0 - 22-28 150-200 -

7,0+7,0 - 24-30 150-200 -

ост ц-ши-ei

С.7

Таблица 4

Марка алюминиевого сплава

А1,1гЗ • АМг5, Л.”п?6. | АМгб! | • АМц ]' В95Т

1^зрушающая нагрузка сварной тошен <» не менее

На срез На отпив На срез На отпив На срез На срез На отрав На срез

588 245 686 245 588 3-13 Не менее 686

1030 588 - - 2157 980 25 % 1569

1079 637 - - - 1275 прочно- 2059

- 2452 IC79 2942 1618 стл на 2942

1119 I860 5394 ' 2452 4119 ,2304 срез 4119

4903 2452 6080 27.16 - 3089 5394

- - 7355 4707 . 9806 3530 6864

- 8335 5394 - -• 8826

- - 93IG 6374 IS630 6374 II768

- - 10297 6864 - - —

- - 14710 7845 30400 - -

- - 19630 9806 - - -

- - 25497 1Г768 39220 - -

— 29420 13729 50014 -

1Ы О—

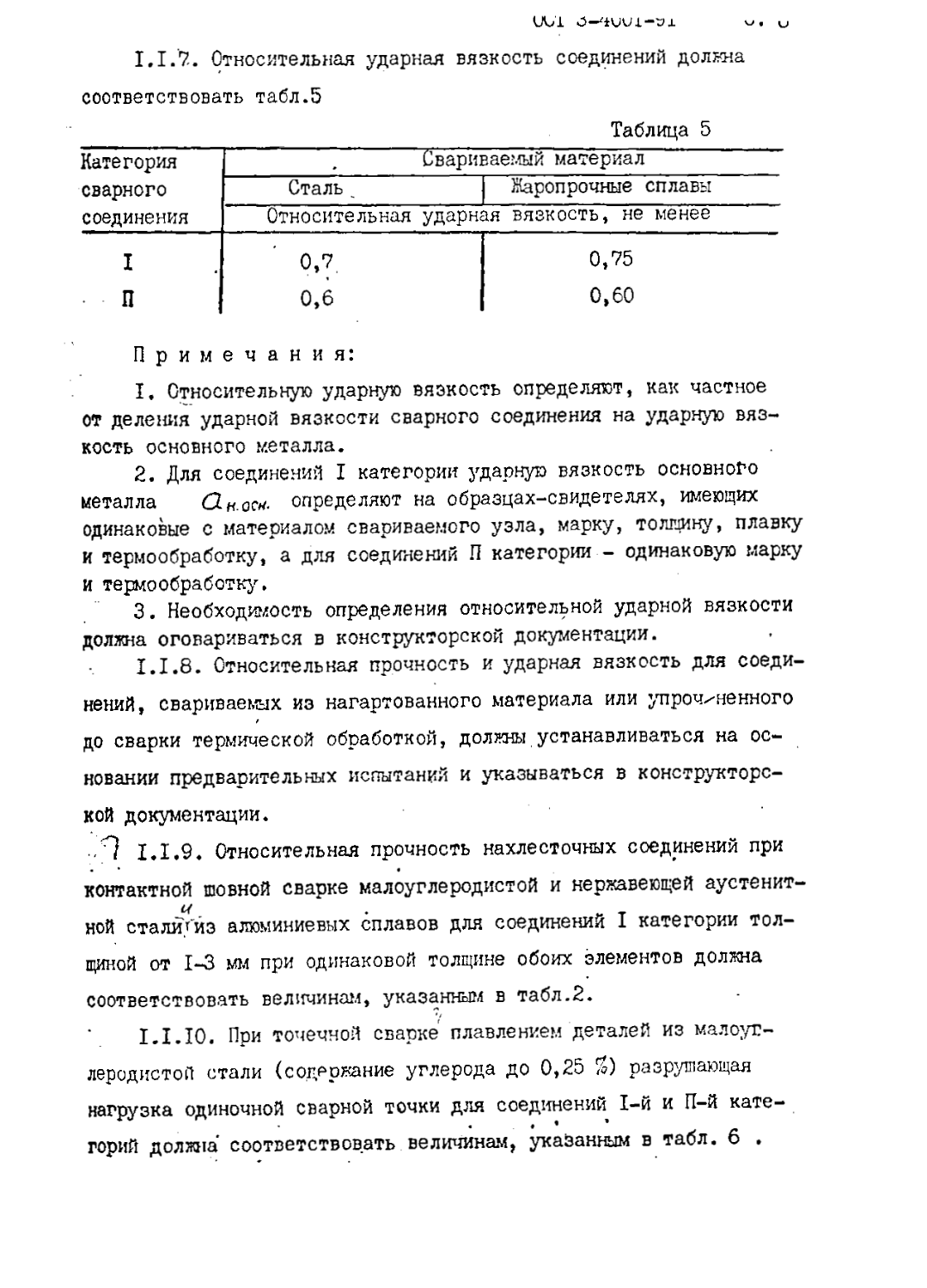

1,1.7. Относительная ударная вязкость соединений должна соответствовать табл.5

Таблица 5

Категория сварного Свариваемый материал

Сталь _ Жаропрочные сплавы

соединения Относительная ударная вязкость, не менее

I о,?, 0,75

П 0,6 0,60

Примечания:

I. Относительную ударную вязкость определяют, как частное от деления ударной вязкости сварного соединения на ударную вязкость основного металла.

2. Для соединений I категории ударную вязкость основного металла С1к.аы. определяют на образцах-свидетелях, имеющих одинаковые с материалом свариваемого узла, марку, толщину, плавку и термообработку, а для соединений И категории - одинаковую марку и термообработку,

3. Необходимость определения относительной ударной вязкости должна оговариваться в конструкторской документации.

I.I.8. Относительная прочность и ударная вязкость для соединений, свариваемых из нагартованного материала или упрочненного г

до сварки термической обработкой, должны устанавливаться на основании предварительных испытаний и указываться в конструкторской документации.

П 1.1,9. Относительная прочность нахлесточных соединений при контактной шовной сварке малоуглеродистой и нержавеющей аустенит-и

ной сталибйэ алюминиевых сплавов для соединений I категории толщиной от 1-3 мм при одинаковой толщине обоих элементов должна соответствовать величинам, указанным в табл.2.

I.I.I0. При точечной сварке плавлением деталей из малоуглеродистой стали (содержание углерода до 0,25 $) разрушающая нагрузка одиночной сварной точки для соединений I-й и П-й категорий должна соответствовать величинам, указанным в табл. 6 ,

OCT 3-400I-9I

С. 9

Таблица 6

Толщина Способ; варки

свариваемого элемента, • мм Диаметр ядра точки, мм Неплавящимся электродом в аргоне углекислом газе Под флюсом Примечание

Г&зрушающая нагрузка Варной точки Н, не менее

1 1 На срез На срез На отрыв

0,5+0,5 3-4 1176 16&7 — Сварка с проплавлением

0,5+2,0 I 4—о 1961 •* верхнего элемента

0,8+5,0 5-6 *- 2746 5880 3920

1,0+2,0 5-6 1764 6864 5880 3920

1,5+2,0 7-8 3432 7.845 6864 —

2,0+2,0 8-9 4410 14700 II760 7845

2,0+6,0 8-Ю 21560 16660 П760 Сварка под флюсом

3,0-15,0 9-10 24500 17640 13720 через отверстие в

4,0+4,0 10-12 «а *» 21560 15680 верхнем элементе

5,0+5,0 П-13 м» 29400 19600

6,0+8,’0 12-15 * 39200 27744

Примечание. Х&зрушающую нагрузку сварных точек при сварке соединений втавр деталей из других материалов и толщин, не указанных в таблице, а такяе при меньших диаметрах ядра точки устанавливают на основании предварительных испытаний.

0CT3-4C0I-9I

с. то

I.T.H. Определение механических свойств сварных соединений производят в соответствии с требованиями ГОСТ 6996- и настоящего стандарта,

Испытания образцов должно производиться в том виде, в каком сварное соединение будет находиться в Изделии (с усилением шва или без усиления, с проплавом или без проплава, с полным или неполным проваром и т.п.).

1Л.12. Конструктивные элементы подготовленных кромок свариваемых деталей, их размеры и размеры сварных швов, а также предельные отклонения по ним должны соответствовать ГОСТ 8713, ГОСТ II533, ГОСТ 5264, ГОСТ II534, ГОСТ I5I64, ГОСТ 14806, ГОСТ 15878,. ГОСТ 14776, ГОСТ I477I, ГОСТ 16038, ГОСТ 16098, ГОСТ 16037, ГОСТ 23518 и требованиям настоящего стандарта.

Допускается применение нестандартных конструктивных элемен-, I

тов сварных соединений при условии выполнения требований чертежа по прочности.

Предельные отклонения на размеры конструктивных элементов сварного соединения назначают по нормам на аналогичные стандартные соединения.

I.I.I3.JДля компенсации уменьшения размеров деталей вследствие усадки и угловых деформаций в процессе сварки размеры деталей, определяющие габариты сварной "конструкции должны иметь положительный припуск и допуски на изготовление.

Величину припуска устанавливают после разработки технологического процесса сварки опытной конструкции.

В деталях необходимо также предусматривать припуски для удаления начала и конца незамкнутых швов.

OCT 3-400I-9I

C. II

I.I.И. В сварной конструкции следует предусматривать отклонения формы и взаимного'расположения поверхностей деталей после сварки, определяющие допустимую величину Деформаций сварной конструкции,

I.I.I5. В сварных конструкциях, к которым предъявляю? требования по допустимой разностенности деталей, непараллельное™, неперпендикулярност и, радиальному биению и т.п., с целью обеспечения требований к сборке должны быть предусмотрены припуски на обработку деталей, величина которых уточняется при изготовлении опытных изделии.

I.I.I6, Для получения требуемой длины деталей, соединяемых контактной’стыковой сваркой, необходимо в свариваемых заготовках предусматривать припуски на сварку в соответствии с ОСТ 9^-1147.

• I.I.I7. В сварных соединениях, выполняемых с применением присадочного металла, масса наплавленного металла должна определяться по ОСТ 3-3397,и указываться в технологической документации.

1.1.18. Заготовки деталей для сварных соединений должны вырезаться механическим способом. Допускается термическая резка, при этом заготовки деталей для сварных соединений должны иметь припуски для последующей обработки кромок на металлорежущих станках. Величины припусков должны быть указаны в технологической -документации и гарантировать полное удаление металла с измененной структурой, вызванной наклепом или нагревом.

OCT 3-4001-91

с.

При кислородной резке заготовок величина припуска и допустимые отклонения долины соответствовать требованиям ГОСТ I2I69.

Точность после кислородной и плазменно-дуговой резки деталей и заготовок и качество поверхности реза должно соответствовать требованиям ГОСТ 14702.

Кромки деталей из малоуглеродистых и низколегированных сталей для нерасчетных соединений и соединений П категории допускается зачинать механическим способом, а такие пескоструйной или дробеструйной обработкой по технологической документации завода--изготовителя.

-1.1.19. На литых деталях из сталей в местах сварки поверхностный слой с твердостью, превышающей на 5НЮЭ, твердость сердцевины, должен быть удален путем механической обработки на станках, зачистки напильником, абразивом или шабером.

На деталях, полученных методом литья по выплавляемым моделям и подвергнутых термической обработке, допускается очистка поверхности дробеструйным способом.

1.1: 20. Кромки штампованных деталей и заготовок из листового атериала специальной механической обработке под сварку допускается не подвергать.

•IJ.2T. Кромки деталей, изготовляемых из коррозионно-стойких аустенитных сталей, после термической резки должны быть обработаны механическим способом на глубину не менее 0,8 мм от дна бороздки раза максимальной глубины.

1.1.22 Кромки деталей, изготовляемых из алюминиевых сплавов, после термической резки должны быть обработаны механическим способом. Пескоструйная обработка и механическая зачистка абразивом по 'допускается.

OCT 3-400I-9J

с. 13

1.1.23. Допустимый, интервал мезду подготовкой кромок л сваркой для сталей, никелевых и медных сплавов не должен превышать величин, указанных в ОСТ 92-1152.

I. L24. Подготовленные под сварку, плавлением детали из сплавов системы алшинийчлагнлй-марганец следует хранить не более 24 / часов, из сплавов системы алшинийч,1агнпй-лптпй - не более 8 часов, из сплавов других систем - не болёе 72 часов.

1.125- В случае превышения указанных сроков хранения перед сваркой допускается произвести зачистку поверхности механическим способом.

1.1.26. Подготовку под сварку деталей, полученных методом дптья следует производить только механической обработкой, использование для этой, цели химического травления не допускается.

I. I.2Z При увеличении твердости металла у крошен реза заготовки за счет наклепа до 37.. .42HKL, вызывающего снижение пла-

V/ отических свойств сварного соединения или образование в процессе сварки микротрещин, кромки реза долины быть обработаны на метал-лорезущих станках та глубину не менее 30 % от то/ицины детали.

1.1.2$. Детали из углеродистых сталей, содержащих углерода свыше 0,45 и из легированных сталей, содержащих углерода свыше 0,3 %, после терлической резки должны подвергаться отпуску при температуре не ниже 600 °C, если твердость металла на поверхности реза или вблизи его превышает

Допускается вместо отпуска обработка кромок на металлорежущих и кромкошлиновальных станках та глубину не менее 3 мм от поверхности реза.

ост 3-4001

с. 14

1.1.29., заготовки стальных деталей, изготовленные путем отливки и обработки давлением в горячем и холодном состоянии, долины до сварки подвергаться терлической обработке для снятия внутренних напряжений И приведения металла в структурно—равновесное состояние.

1.1.30, Детали сварных соединений должны быть выправлены так, чтобы обеспечить выполнение требований сборочных чертежей. При этом стрела прогиба деталей, изготовленных из листов стали длиной до I м не должна превышать величин, приведенных в табл.7.

Таблица 7

мм

, Толщина листа Стрела прогиба

До 5 включ. 1,5

Св. 5 до 12 включ. 2,0

" 12 до 20 ” 2,5

• " 20 3,0

Более жесткие требования по прогибу должны оговариваться в технических требованиях чертежа.

Отклонение от прямолинейности деталей из профильного проката не должно превышать 2 мм на I м длины.

1.1.31. Величина угловатости или волнистости борта в днищах сварных сосудов (емкостей) не должна превышать половины допуска на диаметр днища (черт.1).

ост 3-4001-91

Черт.I

I.J.32. Ha^поверхности деталей, подвергавшихся гибке, штамповке и другим операциям, не допускается появление дефектов, превышающих оговоренные техническшди условиями на листы, штамповки, поковки и отливки или техническими требованиями чертежа к правке деталей и сварных сборок. Состояние поверхности деталей цо шероховатости допускается на один класс нике, чем в исходном полуфабрикате.

I.L.33. Свариваемые поверхности всех узлов и деталей, поступающих на сварку, должны быть очищены от окис лов и других загрязнений согласно ОСТ 92-1152 и не иметь декоративных и антикоррозионных покрытий.

При чистке металлическими щетками деталей и сварных соединений из коррозионностойких аустенитных сталей должны применяться щетки, изготовленные из нержавеющей аустенитной проволоки.

Для малоуглеродистых и низколегированных термически не упрочненных сталей (соединения н категории и нерасчетные указанные в и.LU8-), подвергавшихся технической резке, допускается

ост 3-400I-9I

с. 16

наличие на свариваемых кромках пленки окислов, остающейся после чис'тки кромок от окалины (шлака).

'1.1.34. Т^нспортирование,'перемещение и хранение заготовок и. деталей, долины производиться в условиях, исключающих возмон-

* ' <. » ность коррозионного и механического повреждения, а также загрязнения поверхности металла. Детали из алптиниевых сплавов должны храниться в отапливаемых помещениях при относительной влажности.

' I

воздуха не болое 80 % в-условиях, исключающих возможность контакта их со стальными деталями.

Не допускаются механические повреждения (забоины, вмятины, царапины, риски) на поверхности деталей,; подготовленных под сварку и жировые пятна на свариваемых кромках и сварочной проволоке.

1.2. Требования к материалам

1.2.I. Свариваемые и сварочные материалы должны удовлетворять требованиям конструкторской документации, соответствующих * стандартов на эти материалы.

Выбор свариваемых и сварочных материалов для сварных конструкций из сталей следует производить в соответствии с требованиями приложения I.

Ячество применяемых материалов должно быть подтверждено одним из документов: сертификатом, паспортом, протоколом испытаний и т.п.

1.2,2. Сварочная проволока, применяемая при сварке в качестве присадки пли для изготовления электродов, по химическому составу, размерам, состоянию поверхности, упаковке и маркировке

ост 3-4001-91

c.I7

должна соответствовать ГОСТ 2246, ГОСТ 7871, ГОСТ I6I30, ГОСТ 26271 или другой нормативно-технической документации.

1.2.3. Перед использованием поверхность сварочной проволоки должна быть очищена от окладов и других загрязнений в соответствии с ОСТ 92-1152.

Допустимый интервал времени от начала зачлатки до использования проволоки из стали, медных в никелевых сплавов не должен превышать величин, указанных в ОСТ 92-1152.

1.2.4. ' Сварочную проволоку из сплавов системы алшинпй-маг-ний-марганец следует хранить не более 24 часов, а из сплавов других систем - не более 72 часов.

Допускается применять проволоку после электрохимического полировария, срок хранения которой во влагонепроницаемой упаковке не должен превышать 6 месяцев.

1.2.5.. Изготовление, контроль, испытание, приемка и хранение электродов для электродуговой сварки должны производиться в соответствии с ОСТ 3-3080, ГОСТ 9466 и техническими условиями на конкретные марки электродов.

Марки и типы электродов, не указанные в ОСТ 3-3080, ГОСТ 9467 и ГОСТ 10052, должны соответствовать Паспортам и тех-ническим условиям на них.

1.2.6. Флюсы, применяемые для сварки сталей и сплавов на основе меди должны удовлетворять требованиям ГОСТ 9087 или техническим условиям. Не допускается получение и хранение флюса без упаковки.

:' ' ост 3-400I-9I с. IS

1.2.7. При сварке применяют. инертные и активные газы: аргон аысшегси первого серпа по ГОСТ I0I57; водород марок А, Б и В переегя сорте по ГОСТ 3022; гелий газообразный' по ТУ 51-940; кислород газообразный технический и медицинский, сорт I и 2 по ГОСТ 5583; двуокись углерода газообразная и жидкая высшего и первого сортов по ГОСТ 8050; ацетилен растворенный и газообразный технический по ГОСТ 5457.

Примечания:

I. В качестве защитного и плаамообразующего газс^в прй сварке алюминиевых сплавов следует применять аргон газообразный по ГОСТ I0I57 (сорт высший),

Для нерасчетных соединений и соединений П категории допускается применение аргона по ГОСТ I0I57 (сорт первый).

2. Для получения ацетилена используют карбид кальция по ГОСТ 1460.

3. Допускается применение двуокиси углерода П сорта с предварительной осушкой, обеспечивающей содержание воды и водяных паров для двуокиси углерода I сорта прп условии обеспечения требований к качеству сварного соединения, установленных настоящим стандартом.

1.2.8. Хранение сварочных материалов и использование их в производстве долины быть регламентированы и организованы в соответствии о требованиями ШД на сварочные материалы.

ост 3-400I-9I С. 19

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.I. При выборе сварочных процессов следует учитывать условие производства работ, а также данные их санитарно-гигиенической оценки (возможнооть поражения электрическим током, выделение мелкодисперсной пыли и рредных газов, интенсивность светового, .инфракрасного, ультрафиолетового и рентгеновского излучении., повышение уровня шума и вибрации).

2.2. При разработке конкретных технологических процессов г *

сварки изделий следует предусматривать максимальную их механизацию и автоматизацию;'меры по локализации опасных и вредных производственных факторов, а т;акже по защите работающих от действия этих факторов.

2.3. Процессы сварки должны исключать возможность получения работающими механических травм.

2.4. Технологические процессы сварки, производственные помещения, исходные материалы и заготовки, размещение производственного оборудования ц организация рабочих мест сварки должны отвечать требованиям:

ГОСТ 12.3; 002;

ГОСТ 12.3.003;

Санитарных правил при сварке, наплавке и резке металлов, утв. Министерством здравоохранения СССР 5 марта IS73 года;

ГОСТ 12.2.003;

ГОСТ 12.2.007.1;.

ГОСТ 12.2.007.2;

ГОСТ 12.2.007.8;

OCT 3-400I-9I

с. 20

Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства, утвержденных ГУПО МВД СССР.

2.5. При обработке заготовок, а также готовых изделий после сварки на металлообрабатывающих станках последние должны отвечать требования!1.! ГОСТ 12.2.009.

2.6. При применении ручного пневматического инструмента для обработки кромок на заготовках и зачистки сварных швов необходимо соблюдать требования ГОСТ 12.2.010.

2.7. Все работы, связанные о применением грузоподъемных средств, должны быть организованы и производиться с соблюдением требований "Правил устройств и безопасной эксплуатации грузоподъемных кранов", утвержденных Госкомитетом по надзору за безопасным ведением работ в промышленности и горному надзору при Совете Министров СССР 30.12.69 г.

2.8. Сварочные работы должны производиться с соблюдением мер безопасности, предусмотренных технологическим процессом и соответствующими инструкциями по технике безопасности.

2.9. Сварочное электрооборудование должно отвечать требованиям "Правил технической эксплуатации электроустановок потребителей и "Правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором 21.12.84г.

2.10. Выполнение электросварочных работ во взрывоопасных и взрывопожароопасных помещениях должно производиться в соответствии с требованиями "Типовой инструкции по организации безопасного ведения огневых работ на взрывоопасных и взрывопожароопасных объектах", утвержденной Госгортехнадзором СССР 7.05.74 г.

ост' 3-400I-9I с. 21

2. II. При радиографическом контроле сварных швов необходимо соблюдать'требования Санитарных правил при проведении рентгеновской дефектоскопии, утвержденных заместителем Главного Государственного санитарного врача СССР 1.08.80 г. за 2191-80.

2.12. Эксплуатация баллонов со сжатыj и сжиженными газами должна осуществляться в соответствии с требованиями правил устройства и эксплуатации сосудов работающих под давлением.

2.13. К сварочным работам допускают лиц^прошедших соответствующее обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале и имеющие квалификационное удостоверение, а также прошедшие предварительный, при поступлении на работу, и при последующей работе периодический медицинский осмотр в соответствии с приказом 700 от 19 ноября 1984 года Министерства здравоохранения СССР.

2.14. Электросварщикам необходимо иметь квалификационную группу по технике безопасности не ниже П.

2.15. Женщины к варке внутри замкнутых емкостей и пространств в труднодоступных местах, а также к плазменной сварке материалов не допускаются.

2.16. К сварочным работам на высоте не допускают лиц, имеющих медицинские противопоказания, предусмотренные соответствующими перечнями Минздрава СССР.

2.17. Электросварщики должны обеспечиваться средствами инди-видуальной защитна соответствии с типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительных приспособлений, отвечающих конкретным санитарно-гигиеническим условиям труда согласно ГОСТ 12.3.003.

Пункт-3.1.1, абзац I. Изложить в новой редакции: "Изготовление сварных конструкций с соединениями I и П категории производят по утвержденной технологической документации, разработанной на основе требований конструкторской документации и настоящего стандарта и оформленной в соответствии о требованиями ГОСТ 3.1407.

Для нерасчетных сварных соединений без категории необходимость разработки технологического документа на сборку-сварку сварных конструкций определяет предприятие-изготовитель".

OCT-3-4001-9I

С. 22

3, ТГЕШМШМ К ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ ИЗГОТОВЛЕНИЯ

СВАИШ КОНСТРУКЦИЙ

3.1. О б щ й е требования

3.1.1. Иар©тоет{ение^ва^1ых-конетрукций^1роиз водят по утвер-•г

ценной ^хнологащескоЯ^куметтгаЦииу -разработанной -на .основе требований.. конструкторской документации--и~ настоящего--ст-андарта и пформленноЯ_в соответствиие требоваяияглягГССТ 371469г—-

При выборе способа сварки сталей следует руководствоваться требованиями, изложенными в приложении 2.

3.1.И. В сварно-клепаных и сварно-паяных конструкциях в первую очередь выполняют сварные соединения.

3.1.3. Сборочное и сварочное оборудование и оснастка должны быть укомплектованы всеми необходимыми контрольный и измерительными приборами.

3.1.4. Сборка и сварка соединений должны производиться в отапливаеглых помещениях при температуре не ниже +5 °C и отсутствии потоков воздуха со скоростью более 0,5 м/с.

Сварка соединений из стали мартенситного и мартенситно-фер-ритного классов, обладающих повышенной склонностью к образованию трещин, должна производиться в помещениях с температурой не ниже +15 °C.

Допускается производить сварку соединений крупногабаритных стальных конструкций на открытом воздухе с обеспечением защиты мест сварки от непосредственного воздействия атмосферных осадков, / потоков воздуха и соблюдением температуры подогрева, указанной в табл.8 , при температуре воздуха ниже +5 °C. Недопустимость сварки на открытом воздухе должна оговариваться в технологической документации.

ОСТ 3-4001-9Г c- -23

Таблица 8

Условия сварки в помещении и на открытом воздухе при температуре ниже +5 °C

Свариваемая сталь Содержание эквивалентного углерода в стали, % Предельно допусти-, мая температура окружающего воздуха, °C, не ниже Температура подогрева стыков во время сварки, °C, при толщине металла, т.пл

До 10 Св.10 до 16 Св. 16

Углеродистая То , До 0,28вкл. Зв.0,29 до О.ЗЗВКА -20 -10 Без подогрева 100-200 250-i00

100-200 250-400

Низколегированная/ То же > До 0,5 Св. 0,5 -10 -10 Без подогрева 250-400 100-200 250-400 100-200 1 250—400

Нержавеющая аустенитно-ферритная и аустенитная по ГОСТ 5632 -20 Без подогрева

Примечания:

!♦ В процессе подогрева свариваемых кромок и их сварки должны быть приняты меры, предотвращающие появление влаги в местах сварки, конденсирующейся из окружающей среды.

2. Содержание эквивалентного углерода , в процентах, определяется по формуле:

л pj Мп t Сг±1Г*Мо . .ЬК л Си, /2ч

Сэ^-СИ 6 + 5 + 15 13 '

где С, Мп,Ci.,. - содержание легирующих элементов, %

ост

3-400I-9I

c.

3.1.5. При изготовлении сварных конструкций в зависимости от выбранного варианта технологического процесса допускается осуществлять расчленение сборочных единиц на детали, прЬпзводить установку и приварку отдельных деталей и сборочных единиц по' общему сборочному чертежу при условии возможности осуществления после их приварки соответствующей термообработки, если последняя была указана в чертеже узла.

Допускается объединять сборочные единицы, переносить детали и узлы в другую сборочную единицу и изменять последовательность операций при условии соблюдения требований сборочных чертежей.

(З •Детали сварных соединений, механическая обработка которых предусмотрена после сварки, допускается окончательно обрабатывать до сварки при условии обеспечения соответствия сваренного соединения требованиям конструкторской документации и настоящего стандарта.’

.3.1.7. К сварке и прихватке сварных соединений допускают сварщиков, выдержавших теоретические и практические испытания . в соответствии с требования:.® ОСТ 92-1107 или Правил аттестации ’ сварщиков, утвержденных Гостехнадзором СССР (в зависимости от требований технических условий на изделия) и имеющих удостоверение на право выполнения соответствующих работ.

Допускается выполнять прихватку нерасчетных сварных соединений и сварных соединений П категории слесарями-сборщиками, имеющими удостоверение сварщика по второй профессии.

3.1.8. Сварные соединения и прихватки при газовой,' ручной дуговой сварке и ручной сварке в среде защитных газов должны выполняться сварщиками с квалификацией не ниже:

OCT 3-400I-9I

с. 25

4-го разряда - при сварке соединений I категории;

3-го разряда - при сварке соединений П категории;

2-го разряда - при сварке и прихватке нерасчетных соединений.

При выполнении сварных соединений автоматической и полуавтоматической сваркой под слоем флюса и в среде защитных газов, электрошлаковой сваркой, контактной стыковой, точечной и шовной сваркой квалификация дипломированных сварщиков-автоматчиков должна быть не нике:

4-го разряда - при сварке соединений I категории;

3-го разряда - при сварке соединений П категории и нерасчетных соединений.

При выполнении сварных соединений электронно-лучевой и лазерной сваркой квалификация сварщика долина быть не нике:

5-го разряда - при сварке соединений I и П категорий;

4-го разряда - при сварке нерасчетных соединений.

Примечание. Разряды сварщиков указаны в соответствии о разрядной сеткой единого тарифно-квалификационного справочника рабочих, утвержденного постановлением ГК СМ СССР по вопросам труда и заработной платы и ВЦСПС от 14 января 1969 г.

3.2. Требования к сборке под сварку

3.2.1. Сборка под сварку должна производиться в соответствии с требованиями конструкторской документации. Порядок сборки устанавливает предприятие-изготовитель в технологической документации.

3,2.2. Зазоры в стыковых, угловых и тавровых сварных соединениях, собранных под сварку, долины соответствовать требованиям чертежа, государственных стандартов, указанных в П.1Д.12. и настоящего стандарта.

OCT S-400I-9I с. 26

3.2.3. Величина зазоров в нахлосточннх соединениях, соб-

ранных под сварку плавлением-но должна превышать, ш':

для'точечных соединений, выполняемых сваркой плавлением . . .............1............................1,5

для соединений стальных труб ...................... 1,0

для соединений штуцеров и .ниппелей по ГОСТ 5890

о трубами из стали меди и медно-никелевих сплавов ....'0,5

для соединений из стали, выполняемых остальными

способами................................................ 2,0

для соединений выполняемых электронно-лучевой или । *

лазерной сваркой ....................................... 0,25

Общая протяженность зазоров не должна превышать 20 % от длины соединения.

Не допускается заполнение зазоров вставками из проволоки, полосок металла и т.п.

При выполнении монтажных швов нахлесточных соединений допускается постановка прокладок в зазоры с целью уменьшения деформации сварной конструкции.

3.2.4. При сборке узлов под контактную точечную и йювную сварку' допускаемую величину местных зазоров между свариваемыми деталями устанавливают при сварке опытной партии узлов в зависимости, от жесткости деталей и характеристики сварочного оборудования и указывают в технологической документации.

3.2.5. В стыковых сварных соединениях, выполняемых всеми видами сварки плавлением кроме электронно-лучевой и лазерной, смещение кромок по высоте не должно быть более указанного в табл.9.

OCT 3-400I-9I

с. 27

Таблица 9

Толщина свариваемых деталей, мм

До 5 нкл.

Сй. 5 до 10 ьк/1.

Св. 10

Смещение кромок по всей длине шва, в % от толщины детали

I категория П категория

До 20, но не более До 30, но не более

0,5 мм 1,0 мм

До 10, но не более До 25, но не более

1,0 мм 1,5 мм

До 10, но не более До 15, но не более

2,0 мм

Продолжение табл. 9

Толщина свариваемых деталей, мм Местное смещение в % от толщины детали Суммарная протяженность местных смещений, в % от длины шва, не более

I категория П категория I категория П категория

До 5 вкл.' Св. 5 до 10 вкл. Св. 10 До 25, но не более . 2 мм До 30, но не более 2 мм 20 20

Примечание. На кольцевых швах сварных соединений из алкминиевых сплавов (свариваемых с присадкой) при отношении к диаметру к толщине более 100:1 местные смещения кромок не должны быть более 50 % от минимальной толщины детали, но не более 3 мм с общей протяженностью участков с местным смещением не более 2 % длины шва.

ост 3-400I-9I

с. 28

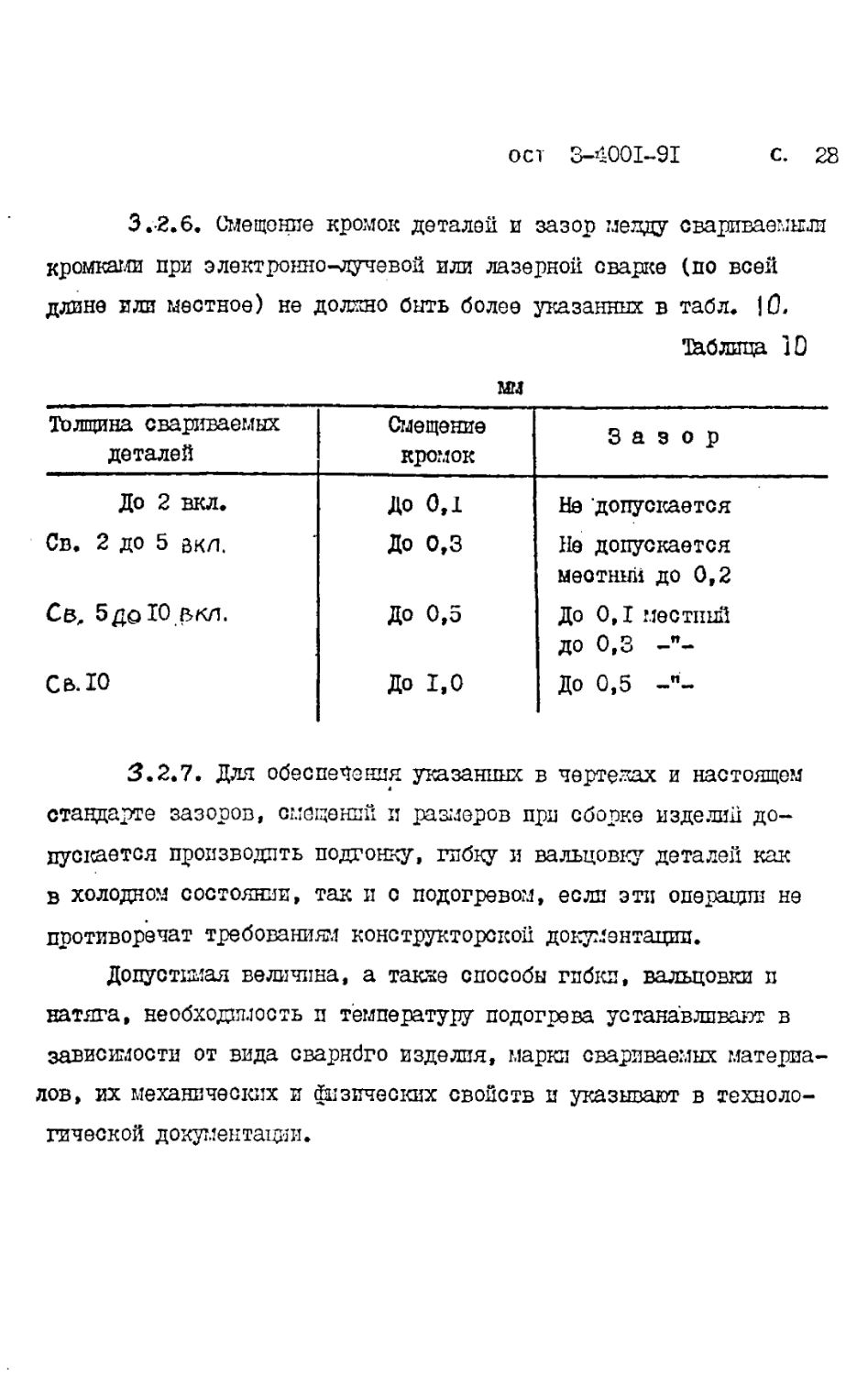

3.2.6. Смещение кромок деталей и зазор между свариваемыми кромками при электронно-лучевой или лазерной сварке (по всей длине или местное) не должно быть более указанных в табл.

Таблица 10

ш

Толщина свариваемых деталей Смещение кромок Зазор

До 2 вкл. До 0,1 Не допускается

Св. 2 до 5 вкл. До 0,3 Не допускается местный до 0,2

Св, 5до 10 вкл. До 0,5 До 0,1 местный до 0,3 -"-

С в. 10 До 1,0 До 0,5

3.2.7. Для обеспечения указанных в чертежах и настоящем л

стандарте зазоров, смещений и размеров при сборке изделий допускается производить подгонку, гибку и вальцовку деталей как в холодном состоянии, так и о подогревом, если эти операции не противоречат требованиям конструкторской документации.

Допустимая величина, а также способы гибки, вальцовки в натяга, необходимость л температуру подогрева устанавливают в зависимости от вида сварнбго изделия, марки свариваемых материалов, их механических и физических свойств и указывают в технологической документации.

ост 3-400I-9I

с. 29

3.2.8. При сборке под роботизированную электро дуговую сварку не допускается ручная подгонка кромок деталей.

допу стигме случайные отклонения линии сопряжения свариваемых элементов (стыков) от пх номинального положения в сборочной единице при сборке под сварку и зазоры в сопряжениях не должны превышать значений, указанных в табл. II.

Таблица II

мм

Вид соединения

Толщина свариваемых деталей Катет Предельные отклонения линии сопряжения

При угловом соединении При стыковом соединении

2 — ±0,6

4 ±0,8

6 * ±0,9

8 — ±1.0

6 — ±1,0

8-20 — ±1,0

12-40 — ±1,0

3 ±0,5

4 ±1,0

б ±1,5

8-20

Примечания:

I. Величина зазоров между деталями или кромками не должна превышать пределов, определяемых зависимостью:

В = 0,175 , (з)

OCT 3-400I-9I

с. 30

где В - величина зазора, /лм;

S - толщина свариваемых деталей, мм.

2. Величина превышения одна над другой кромок деталей, собранных под сварку, не долина выходить за пределы, определяемые зависимостью:

fn = О,Set , (4)

где m - величина превышения, мм;

cl - диаметр электрода, мм.

3 .2.9. В соединениях'типа штуцеров, бобышек, патрубков оо сферами, эллипсоидами, днищами, а также эллипсоидов, днищ с фланцем, допускается при сборке увеличение смещения кромок деталей при условии, обеспечения заданного смещения после сварки.

3. 2.10. Закрепление деталей при сборке сварных соединений должно,производиться как путем зажатия их в приспособлении, так и прихватками или с помощью приваренных технологических креплений с последующим удалением таких креплений, если при этом не нарушается геометрическая форма изделия и его товарный вид.

Примечание. Недопустимость закрепления прихватками или приваренными технологическими креплениями в соединениях 1-й категории долина оговариваться в технологической документации.

3:.2.П. Прихватка деталей должна производиться теми не электродами или той же присадочной проволокой, какими выполняется сварка. При сварке под слоем флюса и в среде углекислого газа прихватки могут выполняться электродами с качественным покрытием или в среде защитных газов.

Неположенно прихваток, их количество, длину и сечение, а также необходимость обработки прихваток для уменьшения размеров (сечения) пли необходимость удаления прихваток при сварке

ост 3-400I-9I

С. 31

устанавливает предприятие-изготовитель в технологической документации. '’Рекомендуемые размеры прихваток и их шаг в зависимости от толщины деталей указаны в табл. 12.

Не допускается расположение прихваток на углах и в местах пересечен^ швов или в местах резкого изменения направления шва.

таблица 12

ш

Толщина сваривав- Длина прихватки Шаг прихватки

мого металла Для стальных деталей Для деталей из алшиние-вых сплавов Для стальных деталей Для деталей из а лшп лиевых сплавов

От 1,2 до 2,0вкл. 6-12 * 10-15 50-75 80-100

Св.2,0 •” 4,0” 10-15 20-25 60-100 100-150

• 4,0 " 8,0 " 12-20 30-35 80-160 150-200

" 8,0 " 16,0 " 12-20 40-50 80-160 200-250

" 16,0 " 25,0 " 12-20 60—80 80-160 250-300

* 25,0 12-20 90-100 80-160 300-350

3.2,12. Прихватку каждой детали следует производить в направлении от середины к краям.

крайние прихватки располагают на расстоянии не менее 10 мм от края детали. При наличии на стыке отверстий прихватки располагают на расстоянии не менее 10 мм от края отверстия.

При прихватке цилиндров, фланцев, шайб, трубных соединений прихватки следует располагать симметрично.

ост 3-400I-9I

С.32

3.. 2.13. При сборке и прихватке деталей из коррозионно-стойких, наропрочных, жаростойких сталей и никелевых сплавов толщиной до 4 тлм долина быть обеспечена защита обратной стороны шва от окисления, если недопустимость окалины и пленки окнелов оговарена в технологической документации. Для этого следует применять плотноприлегающие подкладки пз меди или нержавеющей стали с формирующими канавками, нанесение на обратную сторону шва флюса-пасты или поддув инертного газа.

В случаях, затрудняющих применение защитных мер, допускается зачистка от окиснои пленки обратной стороны шва.

3.2.14. При прихватке деталей из углеродистой и легированной стали, требующей подогрева, температура подогрева долина соответствовать указанной в ОСТ 3-1175.

3.2.15. Сварные узлы из алюминиевых сплавов, прихваченные с применением флюса, доданы быть очищены от флюса,в соответствии с ОСТ 92-1152, не позднее чем через 4 ч после прихватки.

Если сварку производят ранее чем через 4 ч после прихватки, то удаление флюса можно не производить.

3.2.16. - Прихватки до сварки деланы быть зачищены от шлака и не иметь трещин, пор и других видимых дефектов. Прихватки, имеющие дефекты, долины быть удалены механическим способом.

Допускается при сварке соединений П категории и нерасчетных не производить удаление прихваток с дефектами в виде пор, свищей, непроваров и трещин, если толщина свариваемого материала не превышает 3 ш.

3.2.17. Прихватка деталей и узлов, производимая контактной точечной или шовной сваркой л сварными точками, долина выполняться на режимах, установленных для сварки.

ост 3-400I-9I

С. 33

3-2.18. Для защиты деталей от коррозии в месте нахлестки при точечной и шовной сварке, на соприкасающиеся поверхности деталей перед сборкой по ширине нахлестки наносят электропроводящие покрытия согласно ОСТ 3-9.019:

эмаль КО-5202 (серебристого цвета);

лак НЦ-134 с 30 % аморфного графита (темно-серого’цвета);

лак ПФ-Г70 с 20 % алюминиевой пудры, марки ПАП-2;

эмаль ПФ-910;

эмаль АК-562 (черного цвета);

эмаль ХС-928 (черного цвета);

эмаль 26-973 (серого цвета);'

грунтовка ФЛ с 15 % алшиниевой пудры, марки ПАП-2 (красно--коричневого цвета).

Необходимость нанесения покрытий долина быть указана в конструкторской документации.

Примечание. Сварные соединения выполненные с указанными покрытиями, тер.ю обрабатывать после сварки не следует.

3.3. Требования к технологическому' процессу сварки

3.3.1. При запуске в производство изделий из материалов, впервые применяемых на предприятии или изделий с толщиной материала, отличной от применявшейся ранее, ренины сварки, указанные в технологической документации, долннн быть проверены на образцах и узлах путем контроля и испытания сварных соединений способами,, установленными конструкторской документацией и настоящим стандартом.

ост. 3-4001-91 С. Зк

3.3,2. Сварка узла долина осуществляться до упрочняющей термической обработки входящих в него деталей.

Допустимость сварки после упрочняющей термической обработки оговаривают в конструкторской документации.

Э-.З.З . При необходимости сварки в особых термических условиях в технологической документации долины быть указаны все данные, характеризующие эти условия: вид, способ подогрева и температура» метод контроля температуры, условия охлаждения, особый цикл точечной сварки и т.д.

3.3.4. Порядок сварки и последовательность наложения швов должны обеспечивать минимальную деформацию после сварки.

3.3.5. При многослойной сварке перед наложением каждого последующего слоя предыдущий должен быть очищен от шлака в соответствии о требованиями ОСТ 92-1152.

,3.3.6. При двусторонней сварке сварных соедвненпй,изго-» товленных из алшиниевых сплавов, перед наложением шва с обратной стороны допускается удалять корень шва механическим цутем до чистого металла. Допускается увеличение ширины шва на величину равную ширине применяемого инструмента для выборки шва, но не более ширины, устанавливаемой требованиями п.1.1.12.

При изготовлении сварных соединений'из стали и сплавов на основа железа, никеля и меди необходимость удаления корня шва до чистого металла и способ удаления должны устанавливаться технологической документацией при условии обеспечения требова-» ний чертежа и настоящего стандарта к качеству и свойствам сварных соединений.

OCT 3-400I-9I

с. 35

3.3.7. При односторонней сварке сварных соединений, изготовленных из легированной стали, толщиной свыше 4 мм с разделкой кромок при требованиях полного провара допускается сварка комбинированным способом: первый слой - аргонодуговой сваркой неплавящимся электродом, последующие - способом, пре-дусмотренным в чертеле.

3..3.8 . При сварке соединений прерывистыми швами концы и углы деталей должны быть приварены независимо от шага шва^

3.3.9. Во всех случаях кратеры швов должны быть заправлены. Не допускается выводить кратеры на основной металл, а также возбундать дугу вне зоны шва.

3.3,10. В соединениях, выполняемых точечной дуговой сваркой плавлением, через отверстие в верхнем листе, допускается изменение диаметра отверстия при условии обеспечения диаметра и прочности сварной точки, заданных конструкторской документацией и настоящим стандартом.

3.3.II. Сварка соединений в любом пространственном положении допускается при условии обеспечения качества сварки, .требуемого конструкторской документацией и настоящим стандартом. Рэкомендуется производить сварку преимущественно в никнем положении.

3.3.12. При сварке соединений, обратная сторона которых не доступна для защиты, допускаются скислы на поверхности о обратной стороны швов. Недопустимость окалины и пленки окислов должна быть указана в конструкторской документации. Способ защиты в этом случае должен указываться в технологической документации.

OCT 3-4001-91

с- 36

3.3.13. При автоматической и полуавтоматической сварке под флюсом нозамкнутых швов начало и конец каждого шва должны выводиться на технологические планки, если детали не имеют необходимых припусков, удаляемых после сварки.

Необходимость применения при сварке в защитных газах и размеры технологических планок устанавливает предприятие-изготовитель изделия и указывает в технологической документации.

3.3.14. При, сварке многослойных швов соединений из коррозионностойкой аустенитной стали, к которым предъявляется требование стойкости и межкристаллитной коррозии, после наложения каждого слоя соединение должно охлаждаться до температуре не выше 100 °C. Допускается охлаждение соединения водой. Перед наложением очередного шва должны быть приняты меры, гарантирующие отсутствие влаги на всей длине свариваемых поверхностей.

3.3.15. В сварных соединениях из коррозионно-стойкой стали, работающих в агрессивных средах и доступных для ccapicn с обеих сторон, швы, находящиеся в контакте с рабочей средой, должны выполняться последними.

6,.3.16. При сварке замкнутых швов начало шва должно быть перекрыто на расстоянии не менее 15 мм. В швах малой протяженности величина перекрытия должна составлять не менее 1,5 К, где К-катет или ширина шва, мм.

3.3.17. После сварки все швы должны быть зачищены от брызг металла и шлака, а прилегающие к щвам места - от брызг металла и остатков флюса. Зачистку следует производить в соответствии с требованиями ОСТ 92-1152.

ост 3-400I-9I

с. 37

Дополнительные (повышенные) требования по очистке швов от шлака и флюса должны указываться в конструкторской документации.

При сварке в среде углекислого газа допускают наличие на сварном шве и околошовной зоне брызг металла» которые не затрудняют контроль и не ухудшают качество изделия.

3.3.18. Допускается производить сварку всех видов сварных соединений стальных металлоконструкций, детали которых предварительно покрыты грунтом ФЛ-ОЗк по ГОСТ 9109, другими грунтами аналогичного назначения или покрытиями, предотвращающими прилипание брызг при сварке без их удаления о поверхности деталей.

В необходимых случаях допускается выполнение сварки без удаления гальванических и химических покрытий (меднение, никелирование, кадмирование, оксидирование,-фосфатирование, цинкование и алитирование) при условии выполнения требований к сварному соединению, изложенных в конструкторской документации.

Необходимость 'удаления покрытий перед сваркой должна указываться в конструкторской документации.

3.3.19. При выполнении шовной контактной сварки прихватки, выполненные точечной контактной сваркой, должны быть перекрыты.

При сварке тонких труб с толстым фланцем или ниппелем допускается выход точек прихваток за линию шовной сварки со стороны кромки трубы.

3.3.20. При сварке плавлением соединений из стали, склонной к образованию трещин, необходимость подогрева и последующей термической обработке, а также температуру подогрева и режим термической обработки устанавливают в соответствии с требованиями ОСТ 3-П75 в технологической документации.

ф Пункт 3.3,23. Изложить в новой редакции:

"Сварные изделия (оборки) ответственного назначения подлежат клеймению личным клеймом сварщика или иным' условным обозначением, позволяющим установить фамилию сварщика, выполнявшего сварку. Место клеймения указывают в чертеже. Для сварных изделий (сборок), клеймение которых невозможно из-за малых размеров, а также для сварных изделий (оборок)-неответственного назначения допускается замена клеймения подписью сварщика в сопроводительной документации".

ост 3-400I-9I

с. 38

3.3.21. При сварке нержавеющей и кислотностойкой стали* поверхность свариваемого металла, которая будет соприкасаться о агрессивными средами, необходимо защищать покрытиями, эмульсиями или экранами от попадания брызг.

3.3.22. Перед аргонодуговои сваркой необходимо проверить J качество защиты bсединений путем выполнения валика на пластине I или отрезке трубы. Качество защиты считав удовлетворительны,!, I если на поверхности шва отсутствует окисная пленка темного \ или серого цвета (цвета побежалости на поверхности шва допустимы, 3.3.23. Вс& сварше- пзделия (оборки) подлежатклеймению личных -клеймом------еварщпкаг или иныг условйШ'обозначением,позво-ляпщ&густановить фамилию сварщика, выполнявшего сварку.

Клеймение производят в месте постановки индекса сборки; определяемом чертежом..Допускаетс^замёнаТслю^еЖя'роописы^

сварщика^в-^сопроводительной документации,

3.4. Требование к правке и термической обработке

3-.4.I . Правка сварных соединений после сварки, а также при необходимости пре ле термической обработки может производиться при условии сохранения качества сварного соединения как в холодном состоянии, так и в подогретом.

Недопустимость правки должна оговариваться в конструкторской документации

3.4.2. Способ правки, температура подогрева, величина допустимых деформаций, а также необходимость применения после правки термической обработки устанавливает предприятие-изготовитель изделия в зависимости от вида изделия, марки свариваемых материалов, их механических и физических свойств.

ост 3-400I-9I

c.'SS

3.4.3. Способы правки сварных соединений долины обеспечивать отсутствие забоин, вмятин и других дефектов поверхности, размеры которых превышают допускаемые нормативно-технической документацией на полуфабрикаты, входящие в соединения.

3.4.4. Термическая обработка изделий после сварки долина производиться согласно требованиям чертежа. Способы и режимы термической обработки устанавливает предприятие-изготовитель.

При изготовлении сварных соединений из стали и сплавов, склонных к образованию холодных трещин, в технологической документации должна быть указана максимальная допускаемая продол-кительность между сваркой и термической обработкой.

3.4.5. Способы нагрева сварных соединений при термической обработке должны обеспечивать равномерный прогрев всего изделия.

Местный отпуск для снижения твердости металла шва и зоны термического влияния допускается производить только при условии обеспечения эффективного способа контроля температуры нагрева и продолжительности отпуска.

При местной термической обработке должны быть обеспечены и равнсыернй нагрев и охлаждение во всей длине шва и прилегающей к нему зоны основного металла на ширину, в 2-3 раза большую ширины шва в месте наибольшего его раскрытия.,

,3.4.6. В процессе изготовления сварных узлов и после завершения сварки допускается производить термическую обработку узлов, не предусмотренную требованиями чертежа, в том числе местный или общий низкотемпературный, "консервирующий отпуск", если впоследствии сварной узел проходит штатную термическую обработку.

OCT 3-4001-91

С.40

При отсутствии в сварном шве и околошовной зоне хрупких закалочных структур допускается для снятия напряжений производить обработку сварного узла вибрацией, ультразвуком и др. физическими методами.

Необходимость термической обработки, кратность и режимы ее должны устанавливаться предприятием-изготовителем изделия и указываться в технологической документации.

4. МЕТОДЫ КОНТРОЛЯ

411. Требования к входному контролю

4.I.I. Контроль и приемку свариваемого металла и сварочных материалов производят по сертификатам заводов-поставщиков в соответствии с требованиями настоящего стандарта.

4.1. И. Необходимость, объем и методы входного контроля свариваемого металла устанавливает предприятие-изготовитель сварных изделий в соответствии с требованиями нормативно-технической документации на материалы и полуфабрикаты.

4.1.3. При наличии сертификата сварочная проволока должна подвергаться контрольному анализу на химический состав в количестве 0,5 % мотков, но не менее двух, от партии одной плавки при использовании ее для изготовления соединений I-й категории.

При использовании сварочной проволоки для изготовления нерасчетных соединений и соединений П-й категории химический состав определяют только в случае отсутствия сертификата.

4.1.4Я В случае несоответствия данных контрольного анализа проволоки требованиям нормативно-технической документации, а также при поступлении проволоки без сертификата или при отсутствии на мотках проволоки бирок клеймения, удостоверяющих марку проволоки и номер плавки, проверке на химический состав должен подвергаться каждый моток.

OCT

3-400I-9I

с. 41

4.1.5. Металл, наплавленный проволокой, предназначенной для сварки изделий, подлежащих проверке на склонность' к межкристаллитной коррозии, должен подвергаться испытаниям по методу AM ГОСТ 6032 независимо от данных сертификатов завода-поставщика. Проверка испытанием по методу Б не допускается.

4.1.6. Электроды, поступившие от поставщика, независимо от данных сертификата подвергают контролю качества покрытия и испытанию от партии в соответствии с ГОСТ 0466 или, если это предусмотрено конструкторской документацией - в соответствии с ОСТ 3-3080.

Электроды, не отвечающие требованиям указанных стандартов, применять для сварочных работ не допускается.

4.1.7. Каждая партия флюса, поступившая от*поставщика или изготовленная на предприятии, подлежит контрольной проверке методами указанншп в ГОСТ 9087 В объеме, предусмотренном нормативно-технической документацией предприятия-изготовителя сварных соединений.

4.1.8. В случае неудовлетворительных результатов испытаний флюса производят повторные испытания по тем характеристикам, по которым получены неудовлетворительные результаты, на удвоенном количестве образцов.

При неудовлетворительных результатах повторных испытаний партию флюса бракуют.

4.1.9. Необходимость и объем контрольной проверки применяемых газов на отдельные примеси устанавливает предприятие-изготовитель изделия.

•€Т 3-4001-91 с. 42

Методы' испытаний газов на отдельные примеси должны соответствовать предусмотренным в нормативно-технической' документации на соответствующий вид газа.

4.2. Требования к операционному контролю

4.2.1. Контроль сварных соединений должен осуществляться пооперационно в процессе производства и после окончания сварки. Контроль соединения, недоступных для контроля после окончания сварки узла, должен производиться до установки детали, закрывающей данное сварное соединение.

4.2.2. Контроль смещения кромок свариваемых деталей производят до сварки. Контроль может дополнительно производиться на шлифах и после сварки. Смещение кромок после сварю: не должно быть больше величин, указанных в п. .2.5 и П..2.6.

При сварке деталей разных толщин допустимое смещение кромок принимают по наименьшей толщине.

4.2.3. Контроль температуры подогрева прп прихватке, сварке л правке сварных соединений должен осуществляться поверхностными термоэлектрическими преобразователями по ГОСТ 3044 и милливольтметрами по ГОСТ 9736.

4.2.4. Параметры режима сварки плавлением контролируют о помощью щитовых или регистрирующих само пишущих приборов.

По требованию ОТК или представителя заказчика в процессе изготовления сваривают и испытывают контрольные образцы с целью определения правильности режимов сварки и механических свойств сварных соединений.

OCT 3-400I-9I

с- 43

4.2.5. Для проверки режимов точечной сварки плавлением и периодического контроля качества сварки должны свариваться образцы с одной точки (черт.2) в количестве не менее трех штук. При этом марка материала, сочетание толщин и вид соединения (с проплавлением или через отверстие в верхнем элементе) должны соответствовать свариваемому изделию или узлу. Ширину пластин, используемых для изготовления образцов, определяют по пластине наименьшей толщины.

при

при

S. 5,

Черт. 2

3 мм - В = 40 мм

3 мм - В = 60 мм

OCT 3-4001-91

С. 44

4.2.6. Для проверки режимов контактной точечной и шовной сварки, установленных технологическим процессов и для контроля качества сварных точек и швов, свареннйх на данном решите-, перед началом ’работы и в конце сварки небольшой партии одинаковых узлов, перед сваркой узлов на новом решите, в процессе работы - после' смены или переточки электродов или роликов, а такае по требованию представителя заказчика сваривают образцы, имитирующие конструкцию сварного соединения свариваемого узла или детали Счерт.З а,б).

Черт.З

О - толщина образца, соответствующая толщине свариваемой детали;

В - ширина образца, для толщин до '2‘ш^25 мм, для толщин св. 2 до 5 мм?40 мм и для толщин свыше 5 мм?45. мм;

t - шаг точек, соответствующий шагу точек на свариваемой 'детали.

OCT 3-40dl-9I c.45

Материал и толщина образцов долины соответствовать свариваемым деталям.

Сварные образцы должны быть разрушены, при этом размер ядра точки или шва должен быть не менее размера на контрольном образце или размера, указанного в чертеже.

Первая точка в порядке сварки во внимание не принимается. Если размер ядра точки или шва меньше размера, указанного на чертеже, то долина производиться корректировка режима сварки.

Примечание. Допускается применять образцы большей длины и ширины, но такой яе толщины и из того не металла, что и свариваемая деталь.

4.2.7. Для сварных соединений I категории, выполняемых контактной точечной и шовной сваркой, доляны быть изготовлены контрольные образцы, которые предъявляют при испытании образцов, деталей и узлов.

4.2.8. При создании контрольных образцов, сваривают по 10 одноточечных образцов (на срез и отрыв) для всех толщин и марок материалов, а такяе для всех диаметров точек или для всех размеров ширины 'шва при шовной сварке, имеющихся в свариваемом изделии.

В качестве контрольного образца точечной сварки принимают образец, имеющий разрушающую нагрузку наиболее близкую к минимально допустимой.

Для контрольных образцов шовной и точечной сварки, на

которых определяют разрушающую нагрузку соединения, сваривают пластины, из которых изготовляют образцы согласно ГОСТ 69SG. Из каздой пластины должно быть изготовлено не менее 5 образцов.

ост

3-400I-9I

с.4б

Допускается в качестве контрольного образца точечной и шовной сварки принять узел, выдержавший все виды испытаний согласно требованиям чертежа и подвергнутый’частичному разрушению в тисках.

Контрольные образцы должны иметь следующую маркировку: условное обозначение марки материала;

толщину материала, ш;

усилие, В (кгс), которое выдержал образец .при испытании; * <1 или временное сопротивление, Па (кгс/мм2), для шовной сварки;

размер ядра точки или ширину шва, ш;

клеймо ОГК.

4.3. Требования к методам контроля

4.3.1. Контроль качества сварных соединений производят в соответствии с требованиями настоящего стандарта, конструкторской и технологической документации и согласно ГОСТ 3242 оледукщими способами:

внешним осмотром - для выявления непровара, наплывов, подрезов, не заплав ленных кратеров, поверхностных трещин п пор, утонений в местах зачистки швов- и околошовной зоны и прочих дефектов поверхности шва и околошовной зоны;

-гзмережем швов - для определения соответствия требованиям чертеже и настоящего стандарта формы швов и их размеров;

. травлением, магнитной по ГОСТ 2II04, люминесцентной или цветной по ГОСТ 18442 или ОСТ 92-4272 дефектоскопией - для выявления выходящих на поверхность мелких трещин и пор, не обнаруживаемых-при внешнем осмотре;

ост £-4001-91 с. 47

радиографическим по ГОСТ 7512 и ОСТ 3-1458, ультразвуком по ГОСТ 14782 - для выявления несплошностей по сечению металла шва;

аммиаком» керосиновой пробой,избыточным давлением газа или жидкости, местным вакуумированием, галоидными или гелиевши течеискателями по ОСТ 92-1527 - для определения герметичности сварных соединений;

приложением внешней нагрузки, передаваемой механическим способом через жидкость или через газ - для определения прочности сварного соединения;

испытанием в рабочих или в имитирующих их условиях - для определения работоспособности и надежности сварного соединения.

4.3.2., Контроль качества сварных соединений с частичным или полным их разрушением может осуществляться следующими, способами:

механическими испытаниями - для определения механических свойств сварного соединения по ГОСТ 6996;

местным удалением шва механическим способом для выявления несплошности металла в данном сечении шва;

металлографическим анализом - для определения сплошности и структурного состояния металла в рассматриваемом сечении;

химическим анализом - для определения химического состава металла шва и околошовной зоны;

испытанием на межкристаллитную коррозию г для определения склонности сварного соединения к межкристаллитной коррозии;

лабораторйш исследованием особых свойств сварных соединений: коррозионной стойкости в рабочей среде, жаропрочности и т.п.

OCT

3-400I-9I

с. 48

4,3.3. Контроль качества сварных соединений с разрушением их способами, указанными в п.4.3.2, должен производиться на образцах, изготовленных из сваренных контрольных пластин.

Применение контроля по п.4.3.2 производят также при запуске в производство новых партий свариваемых и сварочных материалов, если это оговорено в КД на изделие.

4.3.4. Контрольные пластины должны изготовляться для соединений I категории из материала той не марки, толщины и плавки, что и свариваемое изделие или узел; для соединений П категории - той не толщины и марки, кроме испытаний на межкристаллитную коррозию, проводимых для каждой плавки материала. Контрольные пластины должны свариваться теми не сварочными материалами, способами сварки и на тех же режимах, а также подвергаться такому же виду термообработки, что и при изготовлении изделия.

Требование по изготовлению сварных образцов-свидетелей должно оговариваться в чертеже, если терг.шческую обработку сваренных образцов-свидетелей производят одновременно с изделием.

4.3.5. Контроль качества сварных соединений должен производиться после термической обработки и правки, если последняя операция предусмотрена технологической документацией.

4.3.6. Все сварные соединения предъявляют для контроля в неокрашенном виде после зачистки от шлака и брызг в соответствии с требованиями настоящего стандарта.

OCT 3-400I-9I

с.49

4.3.7. Контролю внешни:.! осмотров и измерением в доступных местах подлежат все сварные соединения с лицевой и обратной стороны независимо от их категории. Осмотру подвергают шов и прилегающие к нему зоны основного металла на расстоянии не менее 20 мм от границы шва. Осмотр сварных соединений производят по всей их длине.

Для выявления мелких трещин и других дефектов следует применять лупу с 4-10 кратным увеличением.

Контроль формы и размеров швов производят шаблонами или универсальны.! мерительным инструментом./

Контроль допустимого проплава в сварных трубопроводах осуществляют прогонкой металлического шарика, диаметр которого оговаривают в конструкторской документации.

4.3.8. -Для оценки качества сварных соединений внешним осмотром допускается использовать контрольные образцы, которые долины быть изготовлены предприятием-изготовителем изделия для соединений, имеющихся в его конструкции, утверждены главным сварщиком (главным металлургом) и согласованы начальником ОТК или представителем заказчика.J

<4.3.9. Сварные соединения, в которых после контроля производилось исправление дефектов сварки, подлежат повторному контролю^

4.3.10. При контроле качества сварных соединений приложением внешней нагрузки, испытанием в рабочих или. имитирующих пх условиях в конструкторской документации должны быть указаны все данные, характеризующие условия испытаний.

ост 3-400I-9I

с. 50

Изделия, не выдержавшие испытания приложением нагрузи!, бракуют.

Условия и Объем испытания устанавливают на основании расчета или определяют на опытном образце изделия путем доведения его до разрушения или появлений остаточных деформаций.

4.3.II. В случае выборочного контроля в конструкторской документации должны оговариваться размер йартии, от которой отбирают изделие или узел, вид и способ испытаний, количество образцов по данному испытанию и схема вырезки образцов из изделия.

При неудовлетворительных результатах выборочного контроля производят повторные испытания на удвоенном количестве образцов, вырезанных из двух других узлов (изделий) или из двух аналогич-ных соединений первого узла (изделия),. При неудовлетворительных результатах повторного контроля партию изделий или узлов бракуют.

4.3.12. Контроль качества сварки путем местного удаления шва с последующей заваркой этого места может применяться только, для соединений. П категории, свариваемых из материалов, не склонных к образованию трещин.

Контроль производят в соответствии с технологической документацией, разработанной предприятием-изготовителем изделия.

А .3.13. При выборочном контроле качества сварных соединений в изделии методами и способами, указанными в п.4.3.2., образцы для исследования должны вырезаться механически:.! способом или тепловой резкой с припуском под механическую обработку из изделия, отобранного от партии.

OCT 3-4001-91 C-5J

Примечание. He допускается изготовление образцов для коррозионных испытаний из изделий, доведенных до разрушения или до появления остаточных деформаций при испытании в рабочих условиях.

4.3.14. Способ контроля качества разделки дефектов должен быть оговорен в технологической документации на исправление дефектов.

4.3.15. Контроль качества сварных соединений, выполненных контактной точечной и шовной сваркой осуществляют путем сравнения выполненных соединений с контрольными образцами.

4.3.16. Контроль качества сварных соединений, выполненных контактной стыковой сваркой, осуществляют внешним осмотром и путем испытания сваренных образцов с их полным разрушением.

4.3.17. Вид контроля качества сварных соединений должен указываться в конструкторской документации. Если в конструкторской документации вид контроля качества не оговорен, то контроль качества производят внешним осмотром.

4.3.18. Остальные требования по контролю качества сварных соединений по ГОСТ 3242, ГОСТ 6996, ГОСТ 7122, ГОСТ 7512, ГОСТ 6032 и ОСТ 3-1458. Методику и порядок контроля'по видам и способам, не охватываемым стандартом, устанавливает предприятие-изготовитель сварного изделия.

OCT

3-400I-9I

с. 52

4.4. Требования к внешнему виду, форме и р а з.м ерам сварных швов

4.4.1. По'состоянию'поверхности швы, выполненные сваркой плавлением, должтш иглеть.гладкую или мелкочешуйчатую поверхность по всей финне шва, без свищей, раковин, шлаковых включений и незаплавлеиных кратеров.

Изменение размеров шва пр его длине должно быть плавным.

Углы перехода от’ боковых поверхностей усиления и проплава « сварного шва к основному металлу долины быть не менее 90 0

Допускаются по краям угловых швов наплывы металла, если это не противоречит требованиям конструкторской документации. 1

Швы, размеры которых выходят за пределы плюсовых допусков, и не мешающие последующей сборки допускается оставлять без дополнительной механической обработки.

При сварке жаропрочных сплавов и конструкционных сталей допускается загрязнение налетами и пленами'окислов металлов поверхности швов в околошовных зон, расположенных в труднодоступных для зачистки местах.

4.4.2. В соединениях, свариваемых из, деталей с полированной поверхностью или из коррозионно-стойких аустенитных сталей, к которым предъявляются требования стойкости к межкристаллитной коррозии, следы от брызг и повреждения поверхностей деталей вне зоны сварки, возникающие в’результате воздействия сварочной дуги при случайном касании их электродом, не допускаются.

ост 3-400I-9I

С. 53

4.4.3. В соединениях из материалов, не оговоренных в п.4.4.2, на поверхности швов и> околошовных зон допускаются дефекты, если их размеры не выходят за пределы допускаемых нормативно-технической документацией на данный вид полуфабрикатов.

‘ 4.4.4. При сварке прерывистых швов допускается увеличение длины сваренных участков за счет уменьшения расстояния иедду несвареннши участками до 25 % от указанной в чертеже величины завариваемых участков, если увеличение не препятствует сборке узлов. Уменьшение длины завариваемых участков не допускается.

. При сварке прерывисты:.® швами нахлесточных и тавровых соединений из алшинпевых сплавов допускается в местах окончания, прерывистых швов оплавление кромок величиной до половины толщины верхнего листа.

4.4.5. При односторонней сварке плавлением стыковых соединений из стали без присадочных материалов и без отбортовки кромок . допускается без исправления занижение шва в соединениях I и П категорий на всей его длине. Допустимая величина занижения шва указана в табл. 13.

'4.4.6. В продольных швах стыковых соединений I категории из алхминиевых сплавов, выполненных сваркой плавлением, не допускаются проплавы с резким переходом к основному металлу и подъем кромок с резким переходом проплава к основному металлу.

OCT 3-400I-9I

С. 54

Таблица 13

Характеристика стыкового шва. Занижение шва, в $'от толщины диета, для сварного соединения, не более

I категории П категории и нерасчетного

С проплавом с обратной стороны шва 15 20

Без проплава.с обратной стороны шва' 10 15

Примечание. При отсутствии заявлений шва с лицевой стороны допускается вогнутость корня шва, если глубина вогнутости не превышает 10 % от наименьшей толщины свариваемых деталей для соединений I категории и '20 % - для соединений П категории.

В сварных соединениях, недоступных для измерения вогнутости швов с обратной стороны, вогнутость допускается только при наличии усиления шйш.

4.4.7. В сварных соединениях I и П категорий за исключением соединений, указанных в п.4.4.6 и трубопроводов, допускаются без исправления проплавы с плавными очертаниями на всей длине шва, если величина (высота) проплавов не будет превышать величин регламентированных государственными стандартами, приведенными в п.1.1.12.

Недопустимость проплавов или ограничение их размеров по сравнению с этими требованиями, должны указываться в конструк- . торской документации на изделие.

OCT 3-4C0I-9T

с. 55

Для соединений I и П категорий допускаются участки с проплавами, суммарная длина которых не превышает 20 % от длины шва, а для нерасчетных соединений - проплавы по всей длине шва согласно табл. 14.

Таблица 14

Толщина основного металла Высота проплава, мм, не более, . для соединений

1-й категории П-й категории п нерасчетных

От 0,5 до 1,5 2 3

Св. 1,5 до.3,5 вк/7. S 4

Св.3,5 4 5

В соединениях, выполненных на весу и не доступных для обработки* с обратной стороны, допускается проплав каплевидной формы, но не более одного в соединениях I категории и не более двух - в соединениях П категории.

4.4.8. В тавровых и нахлесточных соединениях не допускаются без исправления утяжлны и вогнутость обратной стороны шва по всей длине или на отдельных участках глубиной более 50 % толщины металла проплавляемой детали^

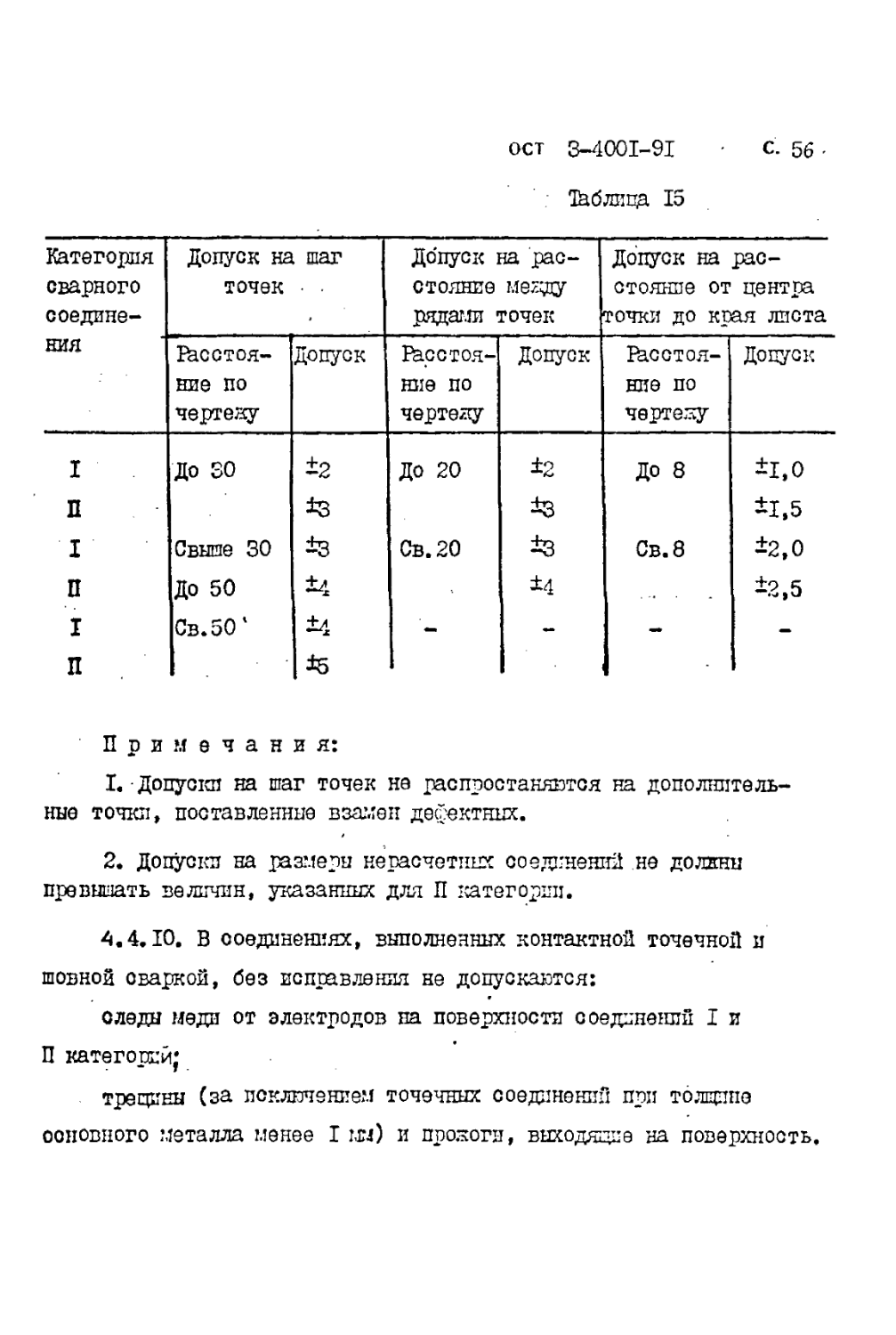

4.4.9. Отклонение размеров точечного соединения при контактной сварке и сварке плавлением 'от размеров, указанных в чертеже не должны превышать величин, приведенных в табл,. 15.

ост 3-400I-9I

с. 56 -

Таблица 15

Категория сварного соедине-НИЯ Допуск на шаг точек • Допуск на расстояние мелду рядами точек Допуск на расстояние от центра точки до края листа

ГНсстоя-ние по чертежу Допуск Расстояние по чертеду Допуск Гасстояние по чертежу Допуск

I До SO ±2 До 20 ±2 До 8 ±1,0

П ^3 — ±1,5

I Свыше 30 -^3 Св. 20 ±3 Св. 8 ±2,0

п До 50 ±4 ±4 ±2,5

I Св. 50' +4 * — —

п ±5

Примечания:

I.-Допуски на шаг точек не распростаняются на дополнительные точки, поставленные взамен дефектных.

2. Допуски на размеры нерасчетных соединений не доллнн превышать величин, указанных для П категории.

4.4.10. В соединениях, выполненных контактной точечной и шовной сваркой, без исправления не допускаются:

следы меди от электродов на поверхности соединений I и

П категорий;

трещины (за исключением точечных соединений при толщине основного металла менее I мм) и прологи, выходящие на поверхность.

ост 3-400I-9I

с. 57

4*4.11. В соединениях, выполненных контактной точечной и шовной сваркой боз поправления допускаются:

следы меди от электродов при сварке нерасчетных соединений;

вмятины от электродов глубиной до 20 % от толщины детали для алюминиевых сплавов, до 30 % при толщине детали 2 им и менее и до 15 % при толщине детали более 2 '".I для других материалов.

Примечания;

I. При сварке деталей различных толщин глубина вмятин на каждой детали не должна превышать указанных выше величин для данной толщины материала.

2, При наличии на поверхности деталей в отпечатках от электродов наружной раковины суммарное значение величины вмятины от электрода и глубины наружной раковины не должно превышать допустимой глубины вмятин для толщины данной детали.

4.4.12. Допускается отклонение шва при шовной контактной сварке от намеченной линии до 2 мм. Смещение в месте перекрытия замкнутого шва не доляно быть более 20 % от ширины шва.

4.5. Требования к сплошности сварных швов, выполненных сваркой плавлением

4.5.1. В сварных соединениях, выполненных сваркой плавлением не допускаются без исправления: свищи, прологи, трещины в швах и околошовной зоне.

4.5.2, Непровар не допускается:

в стыковых соединениях I категории;

в стыковых соединениях П категории сборочных единиц из сталей перлитного и мартенситного класса (углеродистых^ упроч

01.02.S9. Тир. 1000.

OCT 3-400I-9I с. 53

няемых термообработкой, и лиспероионно-твердеющих ларопрочных никелевых сплавов;

стыковых соединениях П категории трубопроводов из аусТенит-ных сталей, к которым предъявляются" требования стойкости к межкристаллитной коррозии.

4,5.3. В сварных швах соединений П категории малоуглеродистых, аустенитных и аустенитногферритных, нпзкоуглеродпстых мартенситных и никелевых сплавов не допускается непровар глубиной более 15 % толщины более тонких из соединяемых деталей на участках суммарной протяженностью более 10 % длины шва.

Глубина непровара регламентируется для соединений, подвергаемых металлографическому контролю согласно требованиям конструкторской документации.

А.5.4. В сварных соединениях П категории трубопроводов, патрубков, коллекторов и т.п., к которым не предъявляют требований стойкости к межкристаллитной коррозии, но предъявляются требования по величине проходного сечения, и в которых нельзя стабильно обеспечить равномерный проплав из-за невозможности применения прокладок и невозможности обработки проплава до необходимой высоты, допускается непровар.

Качество таких соединений трубопроводов определяется гидро-и пневмоиспытаниями.

При необходимости глубина непровара оговаривается в КД (для соединений, подвергаемых металлографическому контролю).

OCT

3-400I-9I

с. 59

4.5.5. В стыковых соединениях П-й категории, выполняемых дуговой сваркой плавящимся электродом с одной стороны без подкладок прй недоступности сварки с обратной стороны, допускается непровар по всей длине .два глубиной до 25 % толщины свариваемых деталей, но не более 3 ш.

Глубина .непровара регламентирована только для сварных соединений, подвергаемых металлографическому контролю согласно требованиям.

4.5.6. Не допускаются подрезы со стороны сильфона, мембраны или диафрагмы при сварке плавлением этих деталей для соединения любой категории, а такие, если недопустимость подрезов специально оговорена в конструкторской документации на соединения I и П категории.

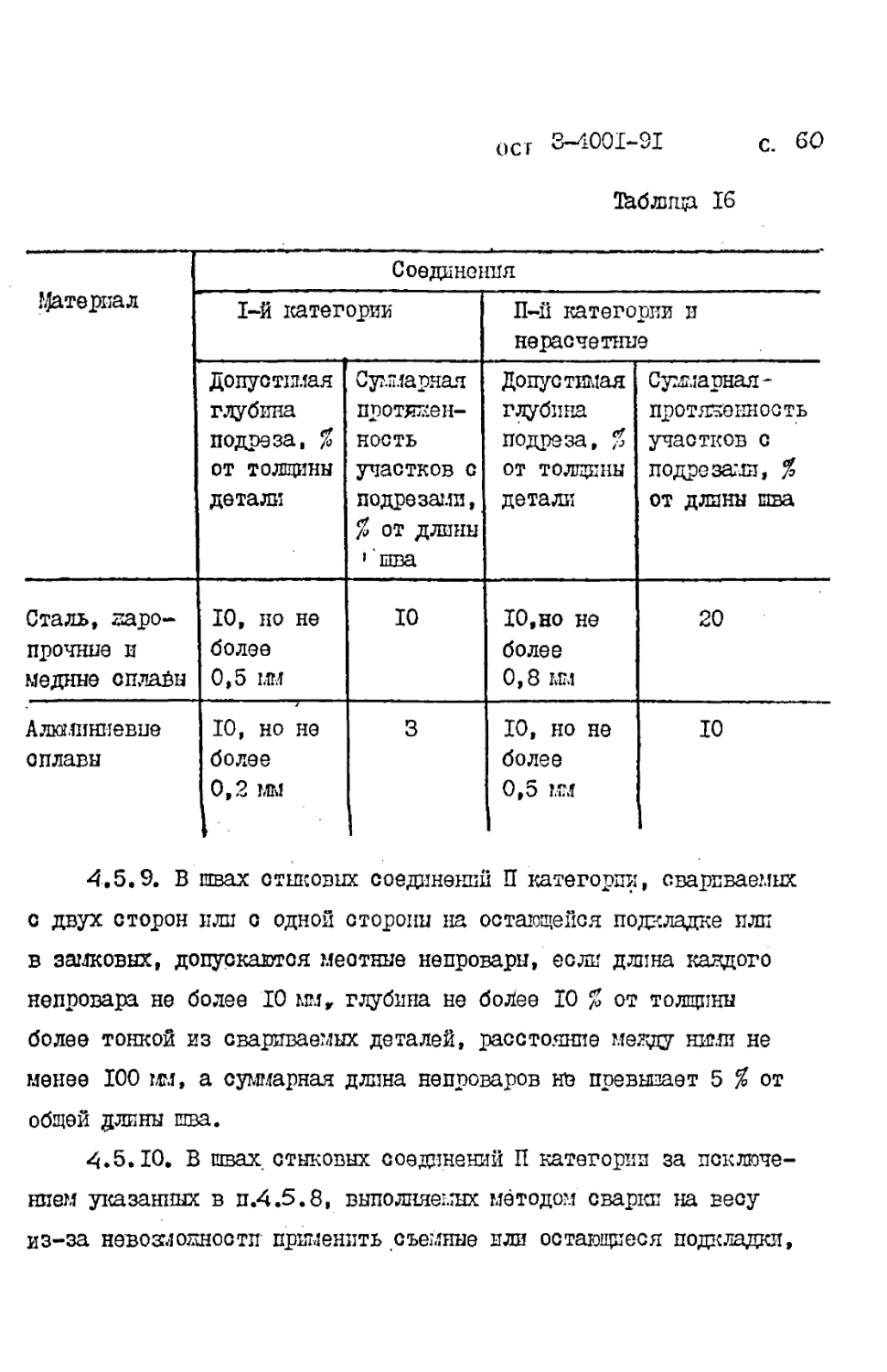

4.5.7. В остальных случаях допускаются без исправления участки о подрезами, если длина каждого участка не более 50 мм, расстояние мецду такими участками не менее 80 мм, а глубина подрезов и общая протяженность участков с подрезами не превышает величин, указанных в табл.16.

4.5.8. При сварке плавлением непровар кромок по сечению без исправления не допускается:

в стыковых швах соединений I категории для всех материалов;

в стыковых швах соединений трубопроводов П категории, изготовляемых из коррозионно-стойкой аустенитной стали, к которш предъявлено требование стойкости к межкристаллитной коррозии, а также трубопроводов, работающих под давлением свыше 10 МПа;

в стыковых швах соединений П категории из алюминиевых сплавов и из сталей, упрочняемых технообработкой; '

в угловых швах соединений втавр и внахлестку I категории из алюминиевых сплавов при угле раскрытия кроглок не менее