Автор: Геллер З.И.

Теги: нефть нефтяная промышленность топливо издательство недра мазут вторичное сырье

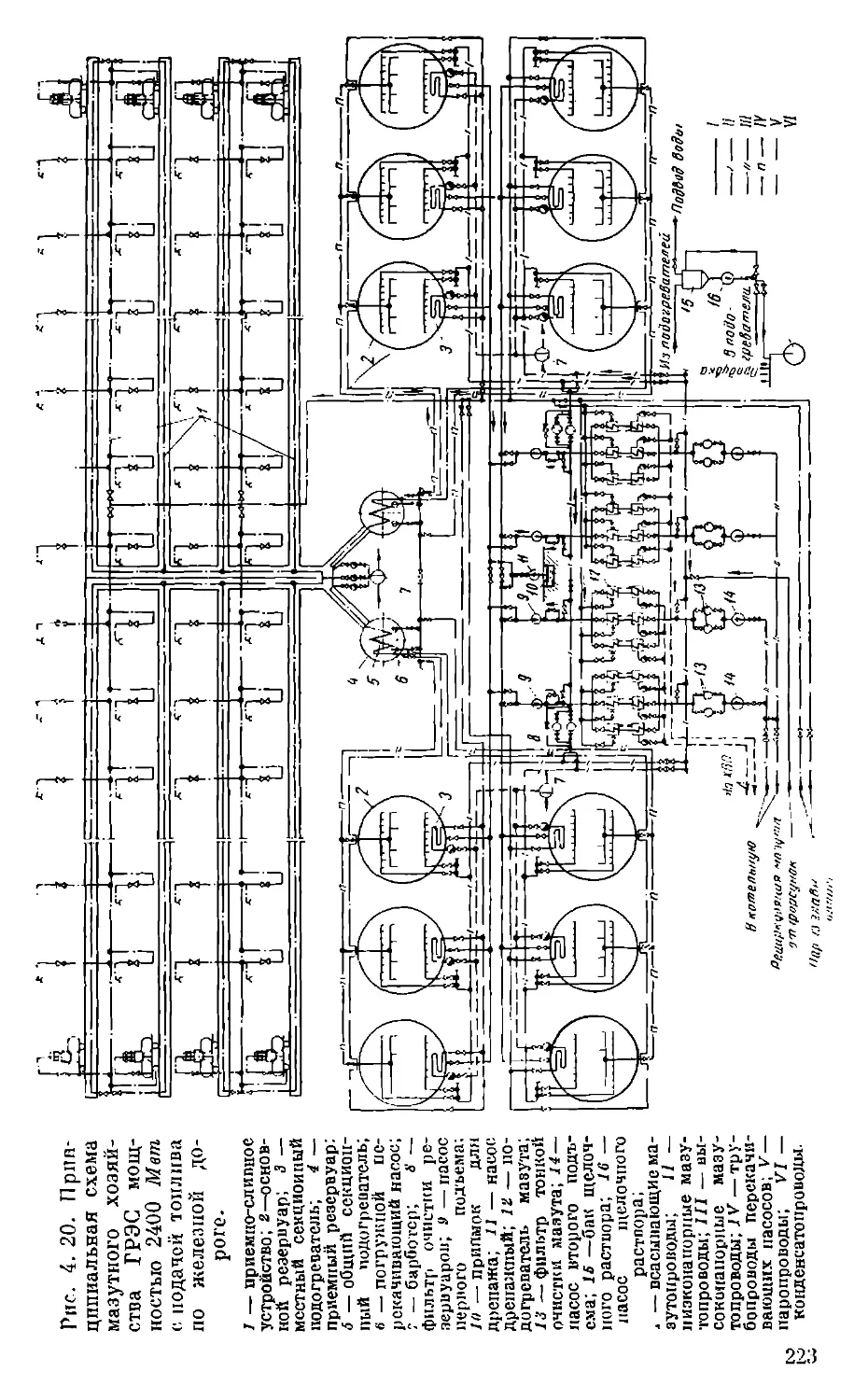

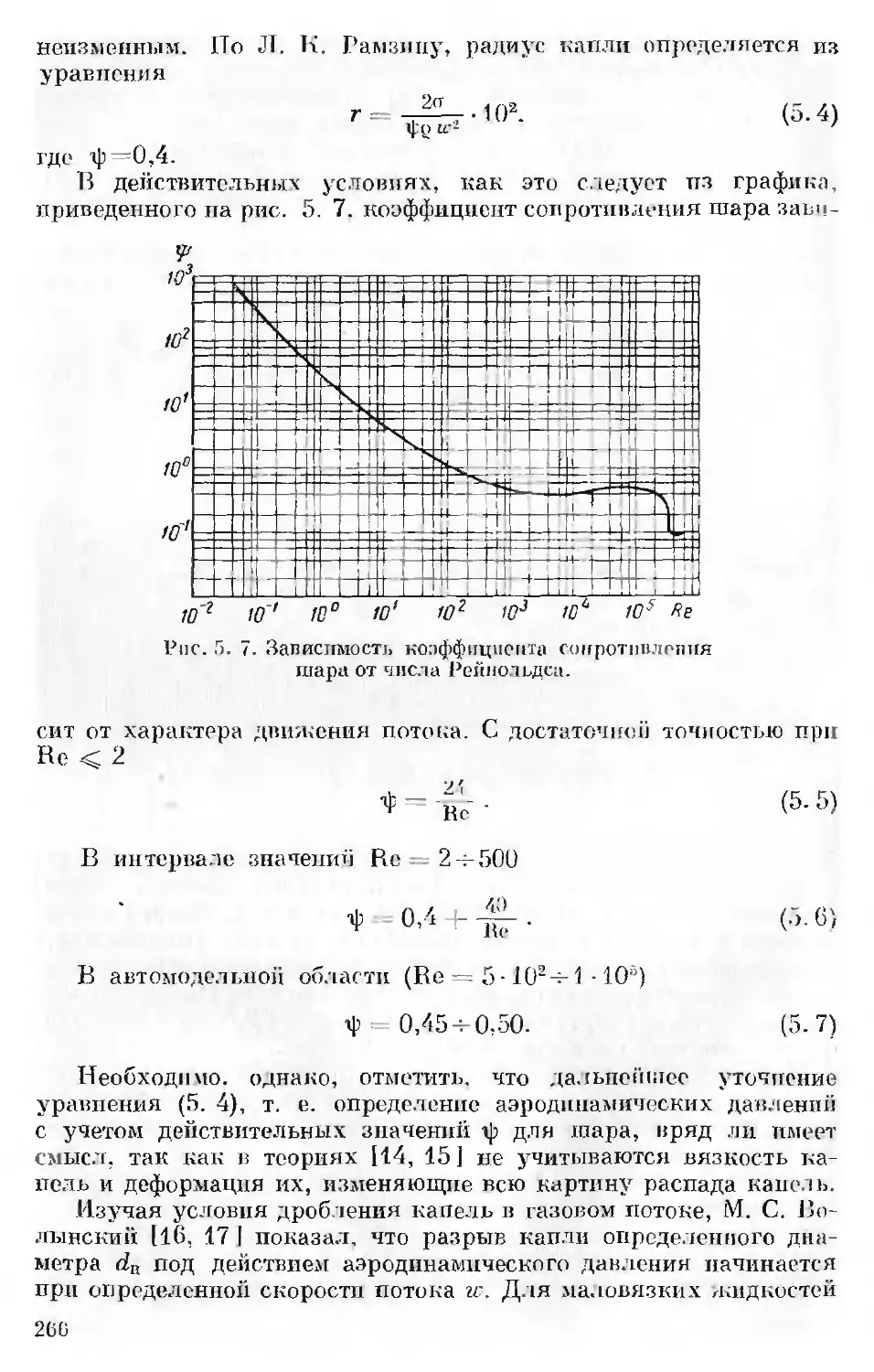

Год: 1965

Текст

КАК

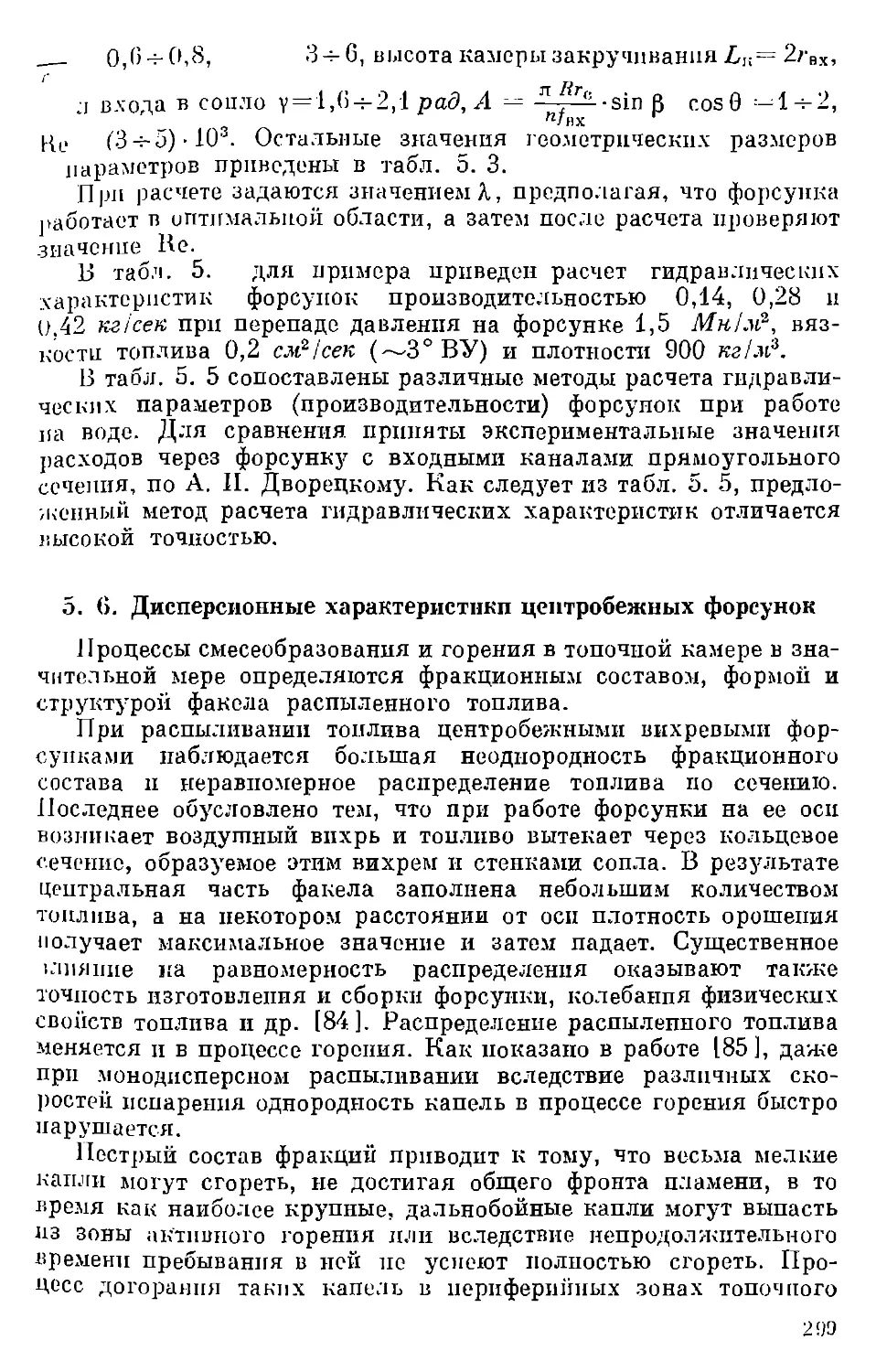

ТОПЛИВО

З.И. ГЕЛЛЕР

МАЗУТ

КАК

ТОПЛИВО

www.janko.front.ru

ИЗДАТЕЛЬСТВО «НЕДРА»

Москва 1965

ИДК 665.521.7 : 662.75

АННОТАЦИЯ

В книге охарактеризованы состав и свойства

нысокосернистых и высоковязких мазутов, ис-

пользуемых в качестве котельного и печного

топлива. Изложены способы топливоподачп,

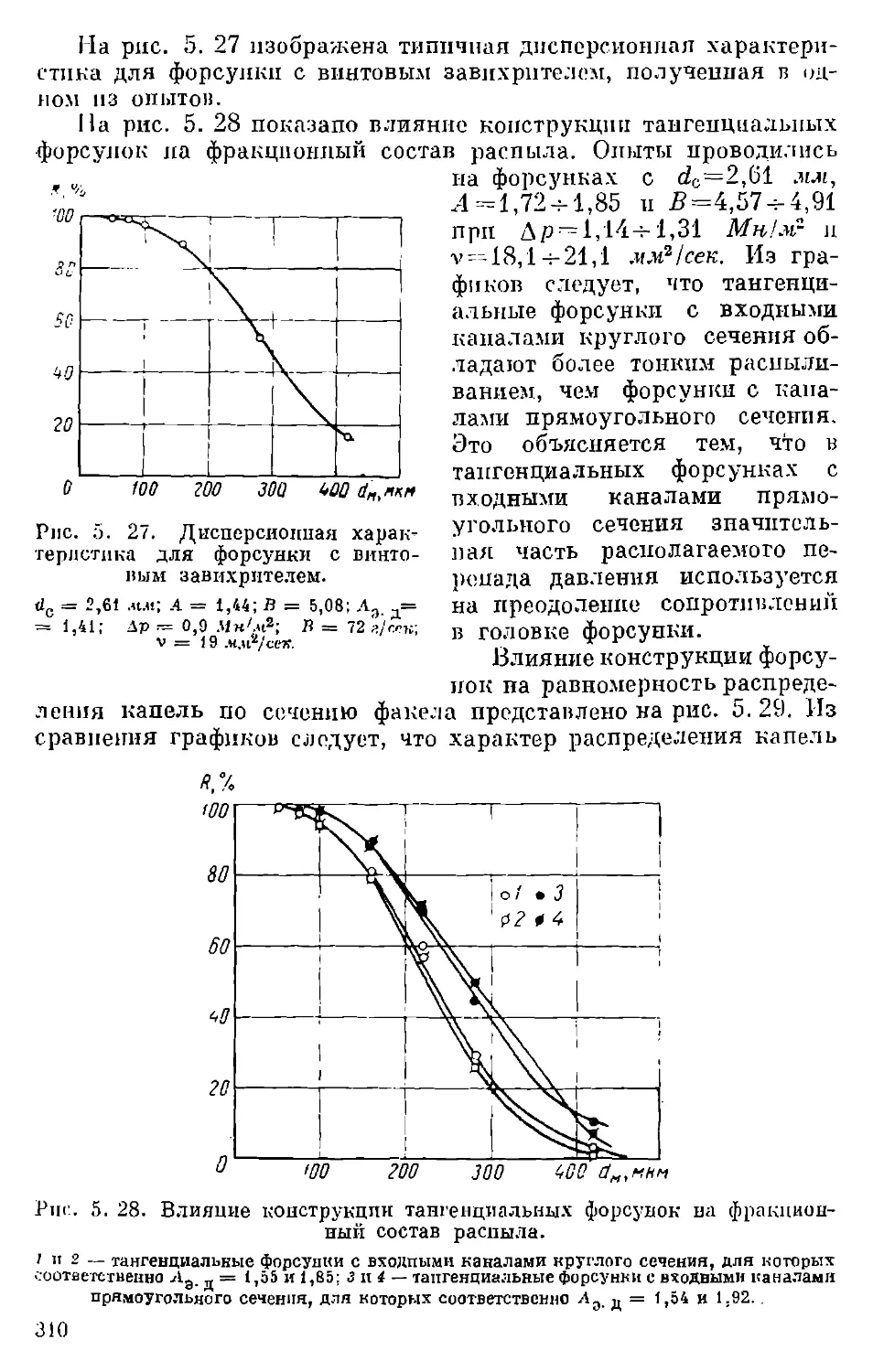

подготовки топлива к сжиганию и некоторые

вопросы технологии топочных процессов (рас-

пиливание, горение, лучистый теплообмен, за-

грязнение и коррозия поверхностей нагрева) при

сжигании мазутов п топках паровых котлов п

технологических печей нефтеперерабатывающих

заводов.

Книга предназначена для ипжеперпо-технпче-

ческих работников, запятых эксплуатацией, про-

ектированием и исследованием тепловых элек-

тростанции, производственных и отопительных

котельных, нагревательных и технологических

печей промышленных предприятий и нефтезаво-

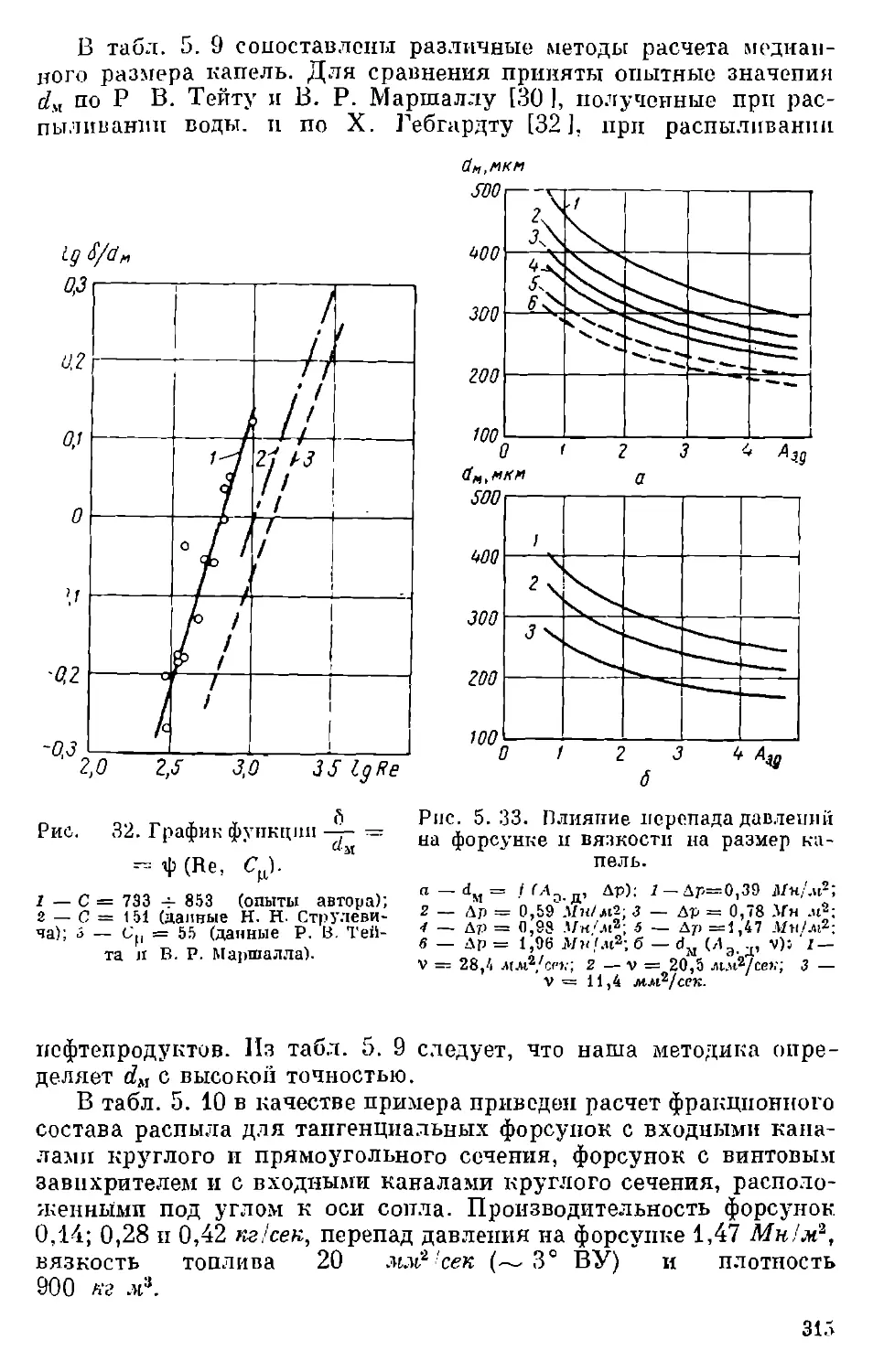

дов. Опа может быть полезна также студентам

и аспирантам теплоэнергетических и технологи-

ческих специальностей.

ПРЕДИСЛОВИЕ

В решении главной экономической задачи, намеченной Про-

граммой КПСС, — создании материально-технической базы ком-

мунистического общества на основе полной электрификации

страны и развития передовой техники, технологии и организации

производства — исключительно важная роль принадлежит топ-

ливной промышленности.

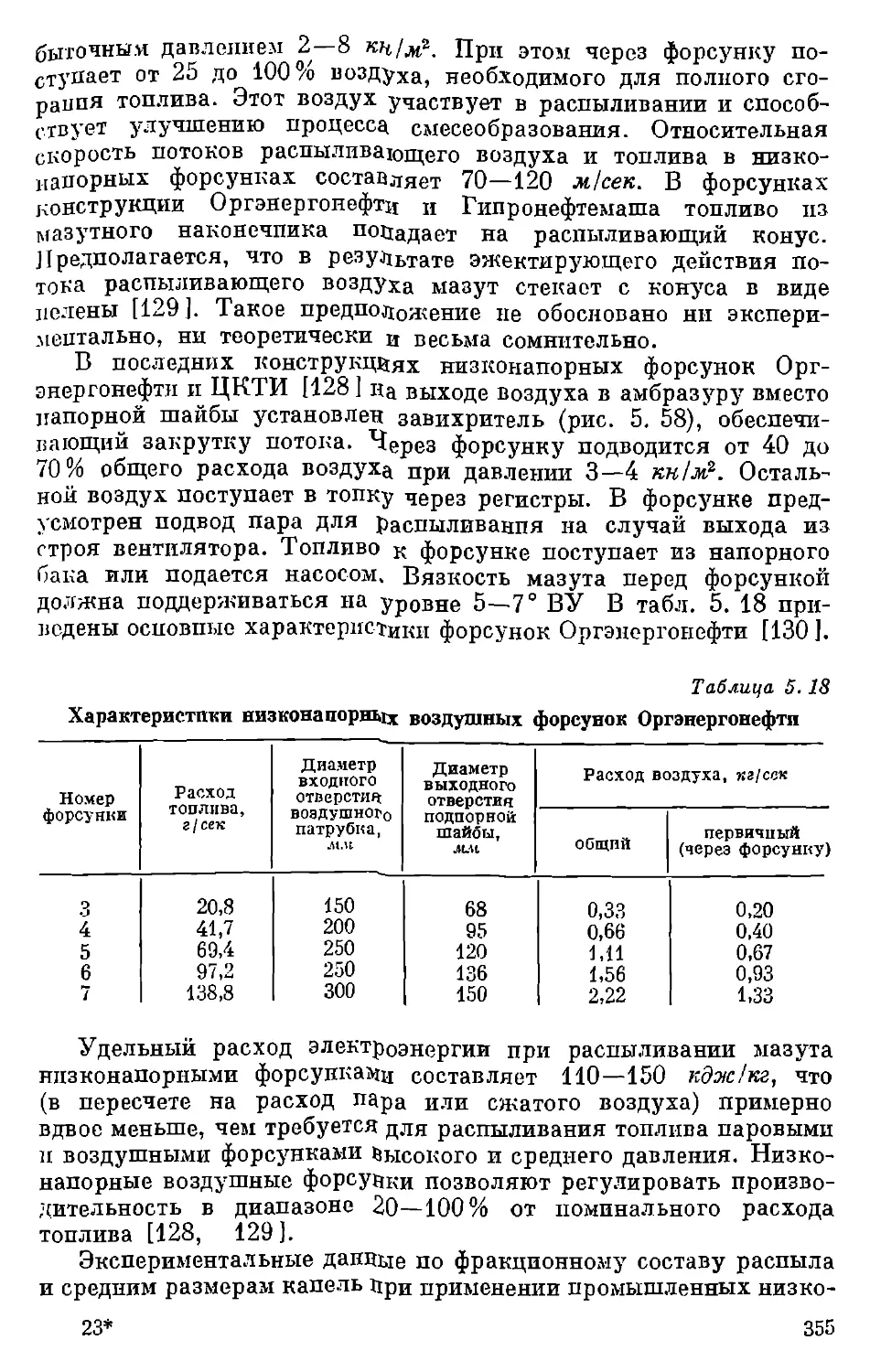

На протяжении всего этого периода будет неуклонно прово-

диться намеченная XXI съездом КПСС линия на преимуществен-

ную добычу нефти и природного газа и широкое использование

газа п нефтяного топлива на тепловых электростанциях, про-

мышленных котельных и других предприятиях, железнодорож-

ном п водном транспорте.

Коренные изменения в структуре топливного баланса СССР

в пользу нефти и газа обеспечат огромную экономию обществен-

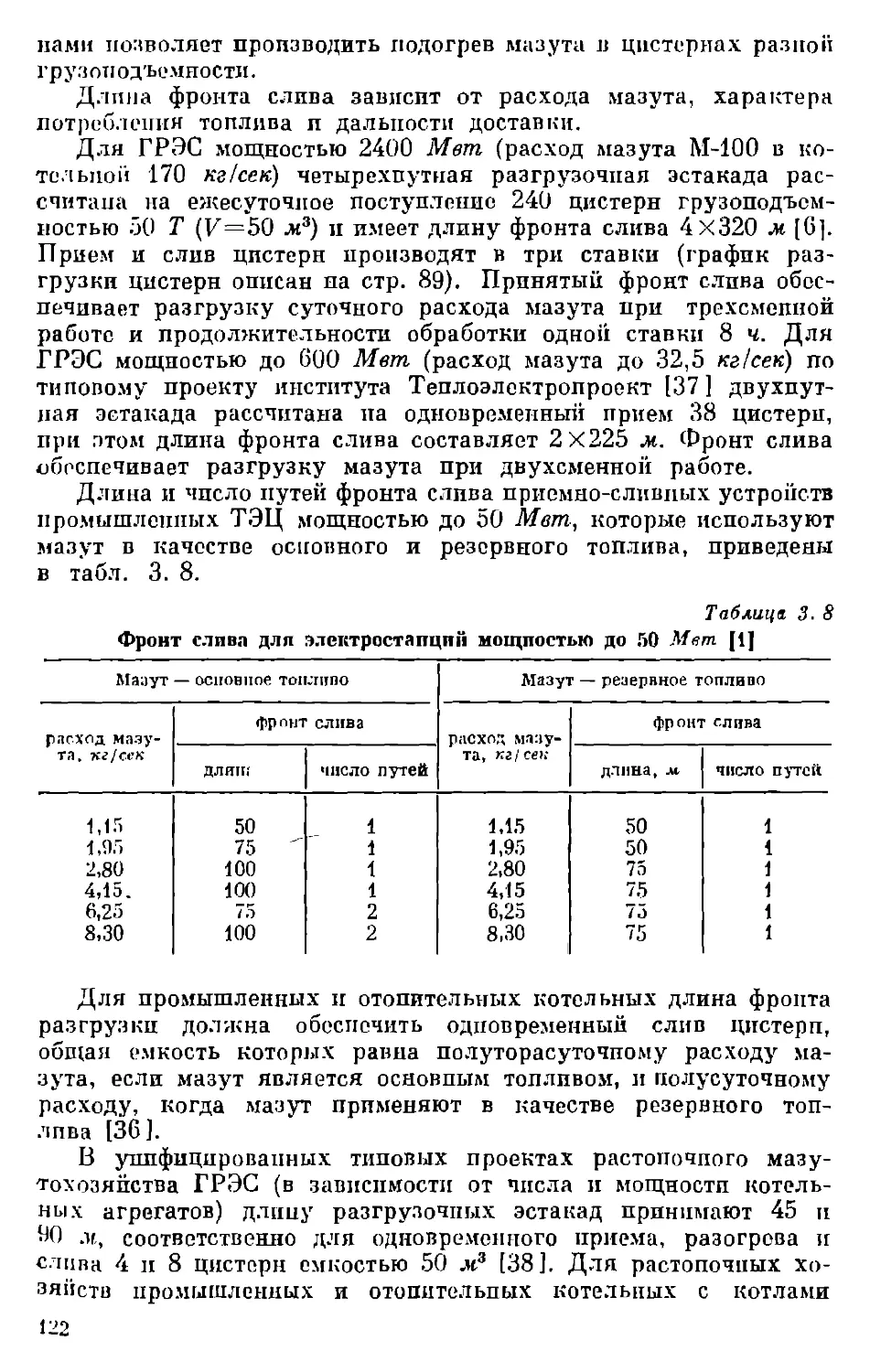

ного труда и окажут серьезное воздействие на ускорение темпов

развития народного хозяйства. Общая экономия от замены угля

природным газом и нефтяным топливом составит только за семи-

летие (1959—1965 гг.) более 12,5 млрд. руб.

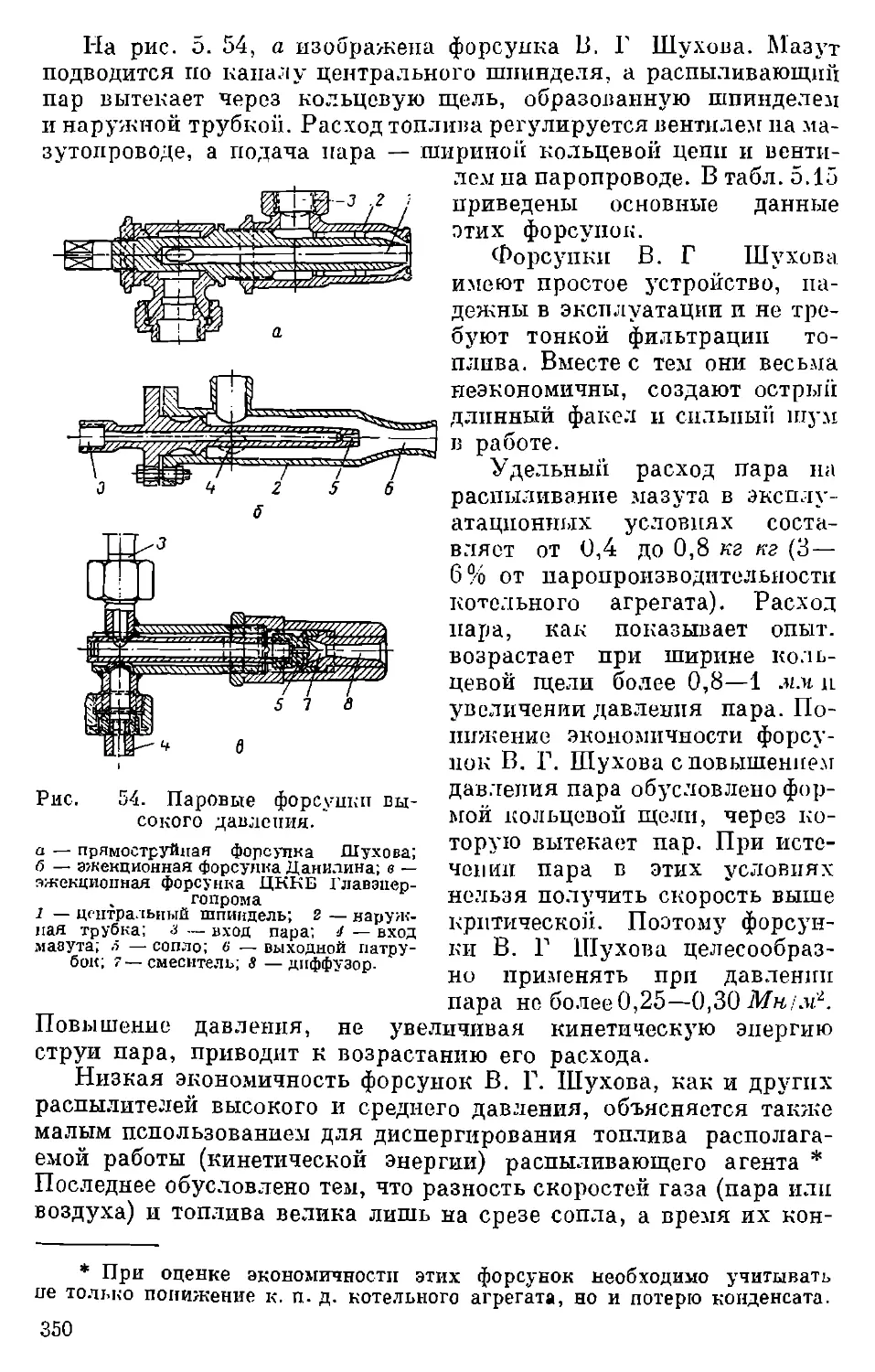

Широкое применение нефтяного топлива н природного газа

для нужд энергетики, промышленности и транспорта имеет суще-

ственное значение для форсированного строительства тепловых

электростанций и уменьшения их сметной стоимости, комплекс-

ной механизации и автоматизации производственных процессов,

повышения производительности труда и снижения себестоимости

продукции.

В свете изменения структуры топливного баланса СССР ра-

циональное и экономное использование котельного и печного

жидкого топлива имеет большое народнохозяйственное значение.

В книге использованы исследования автора, его учеников и

сотрудников, проведенные в Грозненском пефтяном институте,

1* я

начиная с 1953 г., а также обобщен отечественный и зарубежный

материал по составу п свойству мазутов, методам подготовки его

к сжиганпю п технологии топочных процессов.

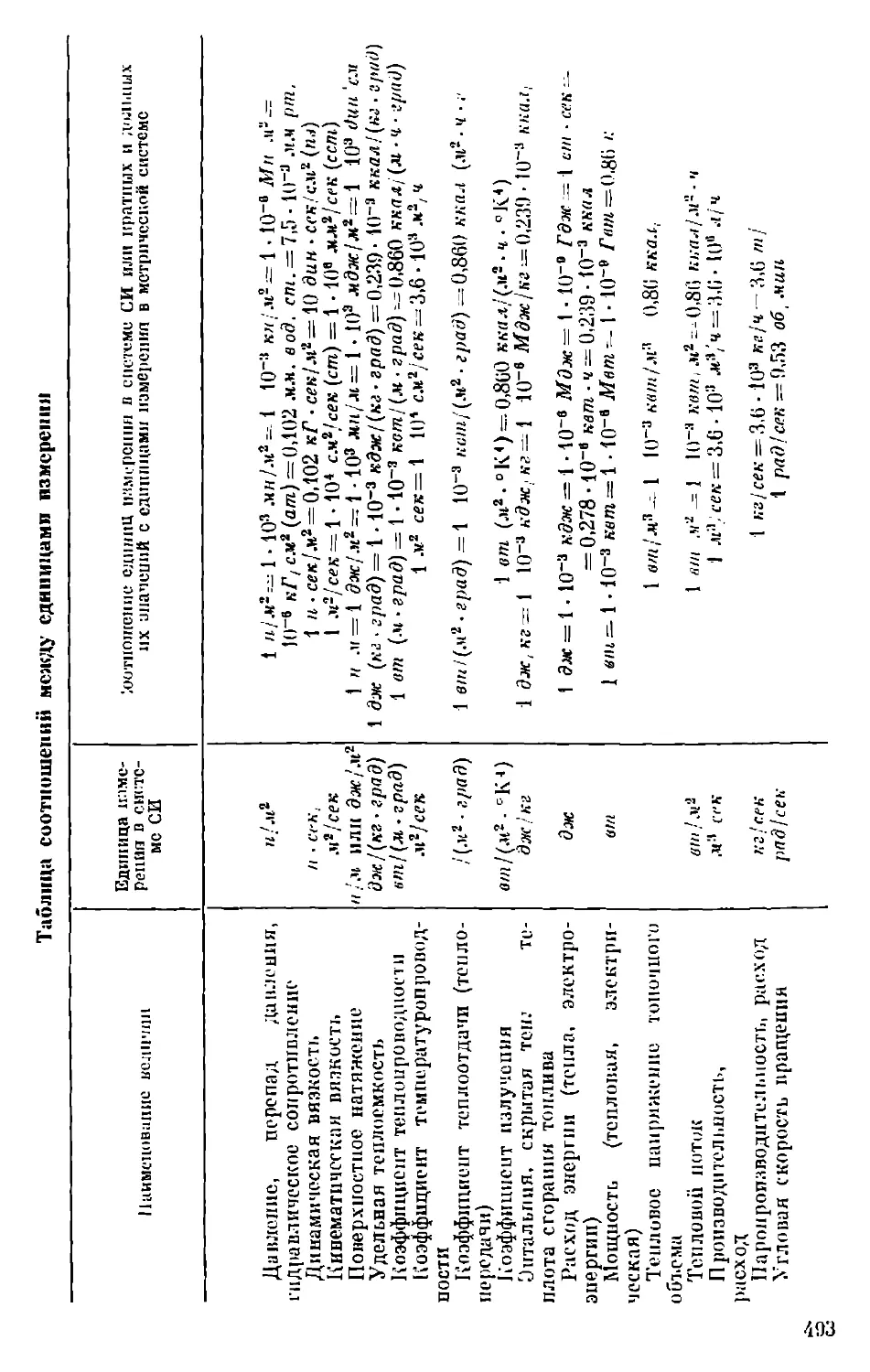

В книге применяется Международная спстема единиц СП

(ГОСТ 9867-G1), которая введена в СССР с 1 января 1963 г. в ка-

честве предпочтительной во всех областях науки, техники и на-

родного хозяйства, а также при преподавании *. В ряде случаев

в тексте и иллюстрациях попользуются кратные п дольпые еди-

ницы с международными десятичными приставками по ГОСТ

7663-55 (например, см, мм, мг, г, Гг, кн, Мн, кдж, кет, Мет и др.),

а для времени — внеспстемпые единицы (мин, ч, сутки, педеля,

год).

Автор выражает глубокую благодарность Л. Р. Стоцкому за

просмотр рукописи и замечания по применению Международной

системы единиц.

Автор будет весьма признателен читателям за все советы, за-

мечания и пожелания, которые просит направлять по адресу:

Москва, Третьяковский проезд, д. № 1/19, издательство «Недра».

* Таблица соотношений между единицами измерения приведена в копце

книги (стр. 492).

ГЛАВА ПЕРВАЯ

СОСТАВ II СВОЙСТВА МАЗУТОВ

1. 1. Общая характеристика мазутов

В качестве жидкого топлива для котельных и печных устано-

вок применяются мазуты нефтяного происхождения, а в некото-

рых случаях тяжелые высокосернистые и смолистые обессолен-

ные, отбензиненные (стабилизированные) нефти (например, ар-

ланские, ярегские), которые в настоящее время по ряду причин

перерабатывать нецелесообразно. Кроме того, в виде котельного

и печного топлива могут быть использованы остатки перегонки

смол полукоксования углей (мазут — топливо угольный) и ней-

трализованные сланцевые смолы (мазут — сланцевое масло), по-

лученные в процессе полукоксования сланцев.

В общем балансе жидких котельных и печных топлив преиму-

щественное значение имеют мазуты нефтяного происхождения.

Стабилизированные нефти, а также угольные и сланцевые мазуты

составляют небольшую долю.

За последние 15—20 лет произошли серьезные качественные

изменения в сырьевой базе нефтеперерабатывающей промышлен-

ности и технологических процессах. Если раньше перерабатыва-

лись главным образом малосернистые кавказские нефти, то в на-

стоящее время преимущественно высокосернистые нефти Башки-

рии, Татарии п Поволжья. Состояние нефтеперерабатывающей

промышленности характеризуется также внедрением ряда новых

процессов и значительным углублением переработки нефти. При

этом около одной трети от количества перерабатываемой нефти

составляют тяжелые остатки. Значительная часть их предста-

влена высоковязкпми крекинг-остатками. В результате этих

изменений топочные мазуты, получаемые на нефтезаводах путем

смешения (компаундирования) тяжелых нефтяных остатков с мало-

вязкими компонентами плп в качестве целевых продуктов с уста-

новок термического крекинга, обладают повышенной вязкостью

и плотностью, высоким содержанием асфальто-смолистых ве-

ществ, большим содержанием серы и ванадия.

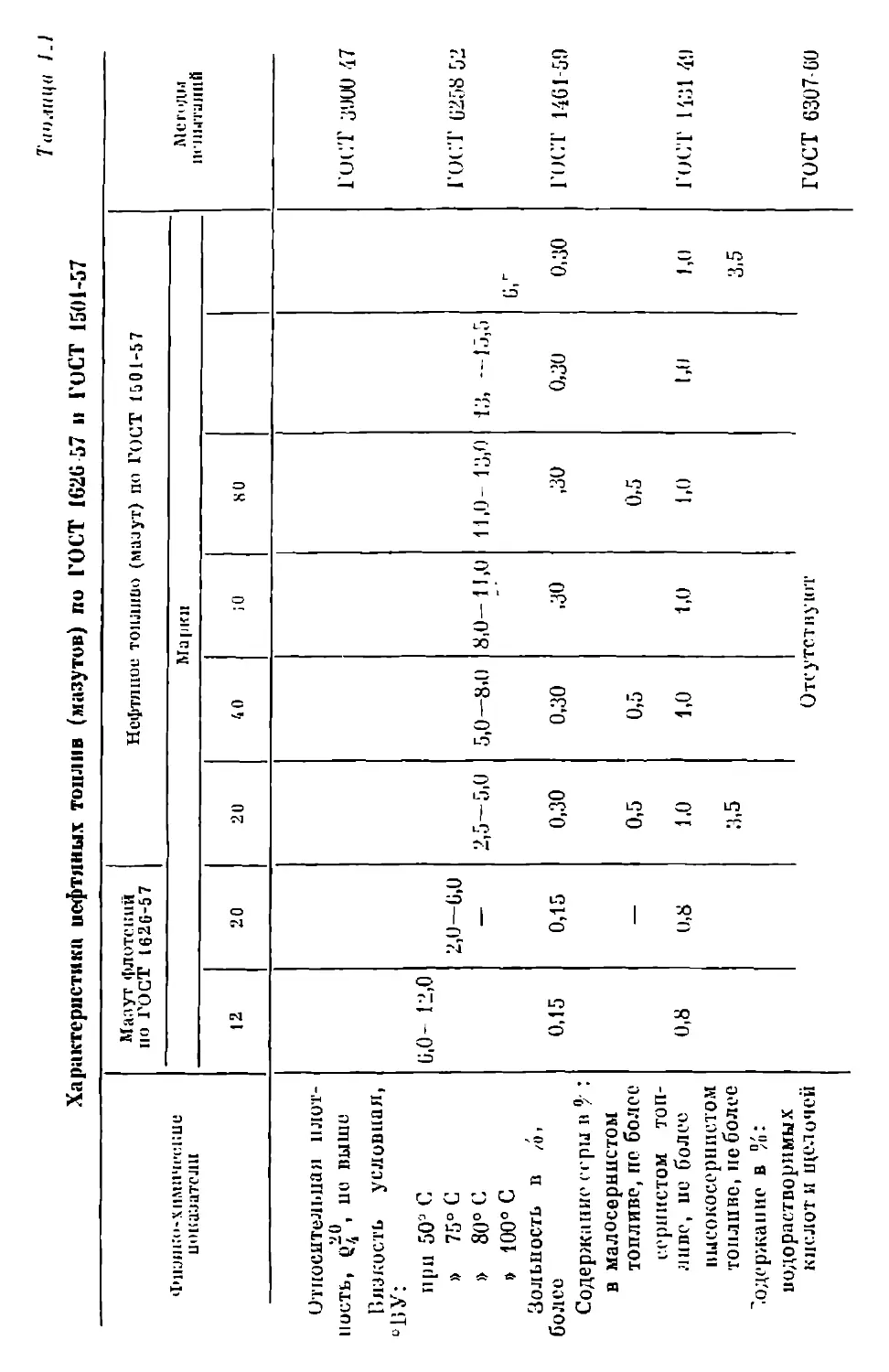

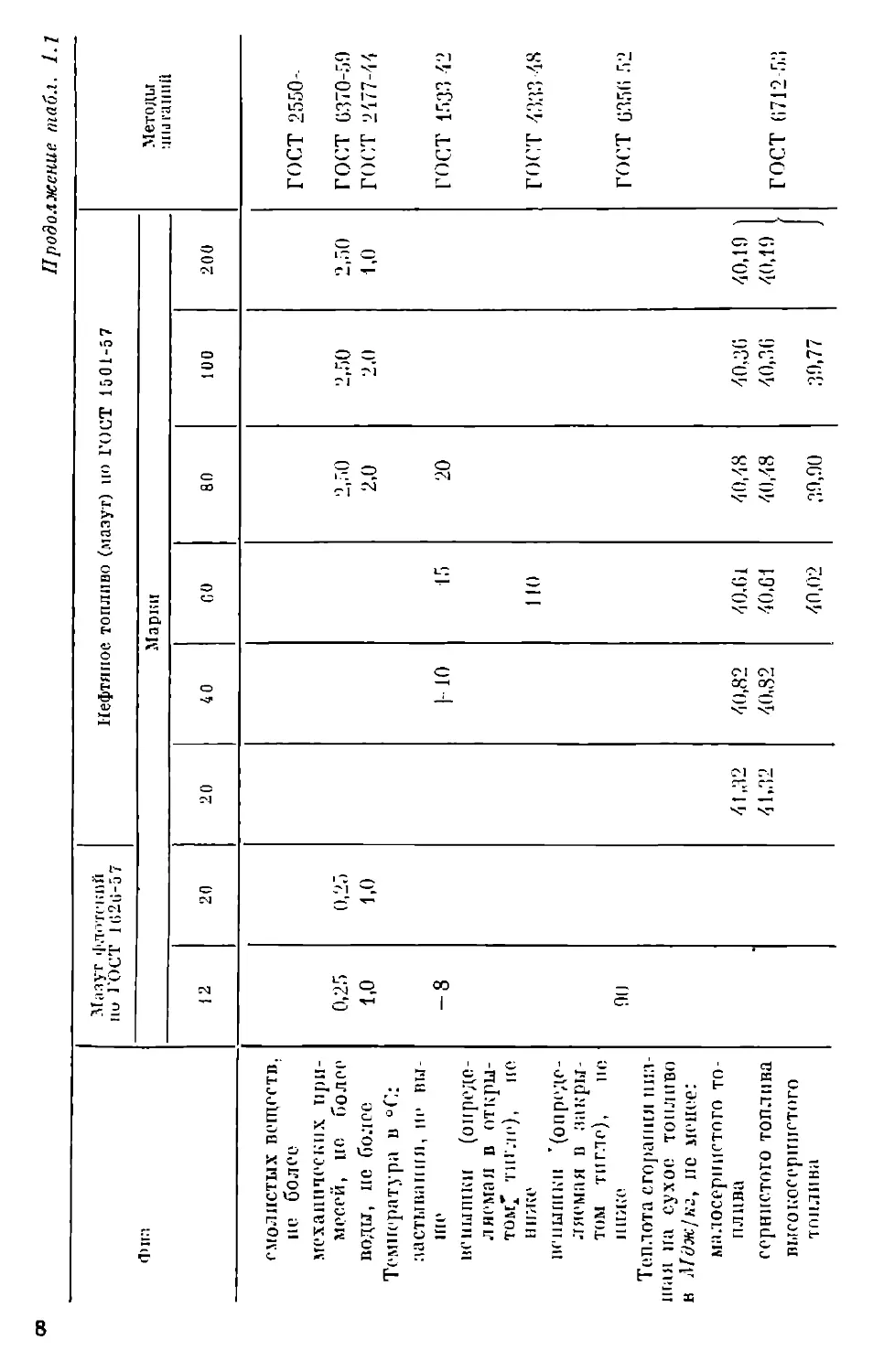

В таил. 1. 1 представлены характеристики нефтяного топлива

(мазутов) по ГОСТ 1626-57 и ГОСТ 1501-57 *. Маловязкпе флот-

ские мазуты по ГОСТ 1626-57 предназначены главным образом

для корабельных п судовых котельных установок. Их получают

обычно компаундированием мазута прямой гонки с соляровым

маслом и крекннг-остатком. Вязкпе мазуты по ГОСТ 1501-57

применяют в стационарных и транспортных паровых котлах п

промышленных печах. Основной компонент этих топлив — высоко-

вязкий крекпнг-остаток. В качестве котельного топлива на тепло-

вых электростанциях используются главным образом высокосер-

нистые мазуты марок 80, 100 и 200. При этом мазут марки 200

с ненормированной плотностью должен поставляться потреби-

телю только по трубопроводам непосредственно с нефтеперераба-

тывающих заводов. Разогрев его открытым паром недопустим.

Для мазутов марок 80 и 100 по ГОСТ 1501-57 допускается отно-

сительная плотность не более 1,015 при содержании воды до 1%,

если топливо поступает по трубопроводу с нефтеперерабатываю-

щего завода или железнодорожным транспортом, без применения

для его разогрева открытого пара. Для топлив марок 20, 40, 60,

80 п 100 при водных перевозках или сливе с подогревом открытым

паром максимальная влажность не должна превышать 5%. Если

мазуты марок 20, 40, 60 и 80 получены пз высокопарафинистых

нефтей, допускается температура застывания пе выше +25° С.

Из сравнения свойств нефтяных топлив по ГОСТ 1501-57

с флотскими мазутами (табл. 1. 1) следует, что последние обладают

лучшими качественными характеристиками (меньше содержание

золы, серы, механических примесей п воды, ограниченное коли-

чество смолистых веществ и более нпзкая температура застыва-

ния).

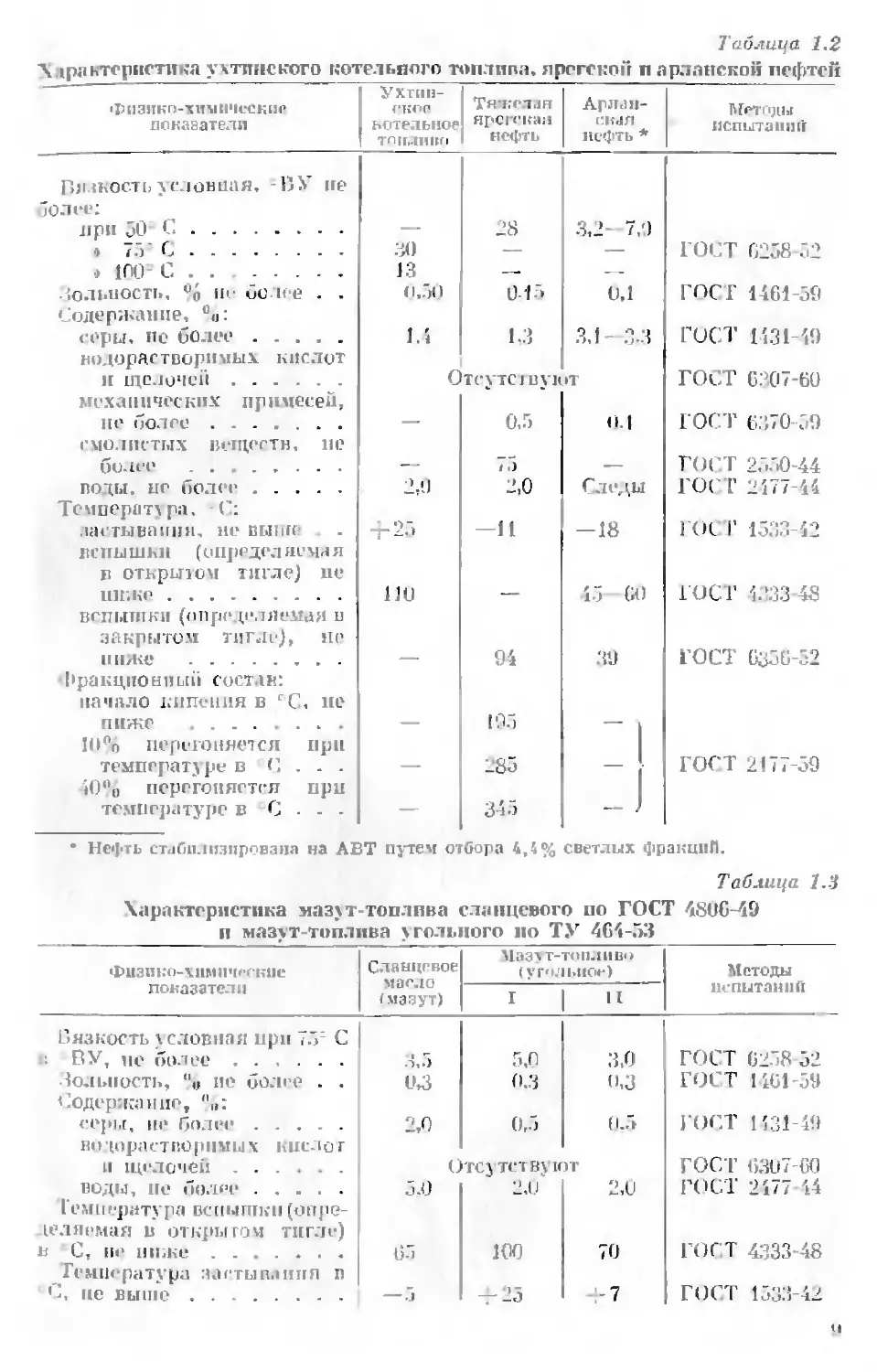

В табл. 1. 2 приведены характеристики ухтинского котельного

топлива, представляющего остаток прямой перегонкп ухтинскпх

нефтей, а также тяжелых ярегской и обессоленной стабилизирован-

ной арланскои [1] нефтей, применяемых в качестве топ-

лива.

* Взамен ГОСТ 1501-57 и 1626-57 с 1/1 1965 г. введен единый

ГОСТ 10585-63 на флотские л топочные мазуты, которым предусмотрены

следующие марки нефтяного топлива: мазут флотский Ф5 и Ф12; мазут то-

почный 40, 100 и 200; топливо для мартеновских печей МП. По ГОСТ 10585-63

содержание золы во флотских мазутах не более 0,1 %, а для топочных мазутов

марок 40 и 100 не более 0,15%. Одновременно для флотских мазутов и ма-

зута 40 предусмотрено понижепие содержания механических примесей.

ГОСТ 10585-63 допускает плотность для мазутов марок 100 п МП до о’0 = 1,015

и повышенную температуру застывания для топлив, полученных из высоко-

парафиновых нефтей (до -f-25° С для мазута 40 и +42° С для марок 100 и

200). Для топочных мазутов 40, 100 и 200, вырабатываемых из арлано-чек-

магушской, серноводской и бугурусланской нефтей, устанавливается норма

содержания серы не более 4,3%.

В книге маркировка топочных мазутов приведена в соответствии с

ГОСТ 1501-57.

6

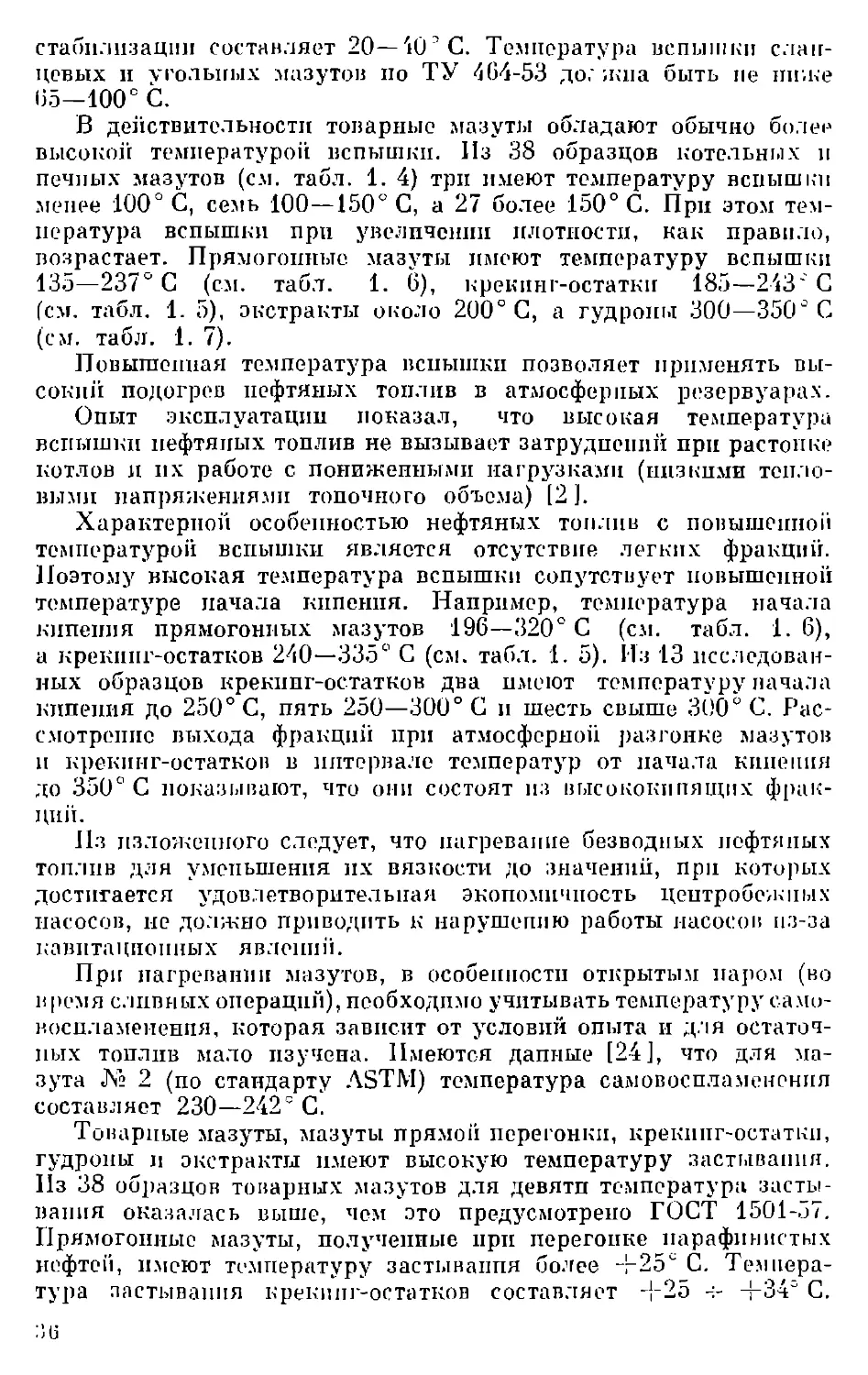

Характеристика нефтяных топлив (мазутов) по ГОСТ 1626 57 и ГОСТ 1501-57

Тич.и1ЦЧ 1.1

Мазут флотский по ГОСТ 1626-57 Нефтяное топливо (мазут) по ГОСТ 1501-57

Ф1юша»-х показатели Марии Мен «дм min .ланий

12 20 20 4 0 ;о SU

Относительная плот-

ность, е'у0, ио выше ГОСТ 3000 47

Вязкость условная, ° В У:

при 50J С 6,0- 12,0

» 75° С 2,0—6,0 ГОСТ 0258 52

» 80° — 2,5-5,0 5,0—8,0 8,0-11,0 11,0- 13,0 13, -15,5

» 100° с 6,г

Зольность В /о, более 0,15 0,15 0,30 0,30 .30 ,30 0,30 0,30 ГОСТ 1401 59

Содержание серы и ? :

в малосернистом топливе, по более — 0,5 0,5 0,5

сернистом топ- ливе, не более 0,8 0,8 1.0 1,0 1,0 1,0 1,0 1,0 ГОСТ 1431 49

нысокосернистом топливо, поболее 3,5 3,5

Содержание в %:

водорастворимых кислот и щелочей Отсу TCTBV KJT ГОСТ 6307 60

00

Физ Мазут |||логскпй пи ГОСТ 1G2G-57

12 20

смолистых веществ, не более механических при- месей, ио более 0,25 0,25

воды, не более 1,0 1,0

Температура в °C: застывания, не вы- ше -8

вспышки (опреде- ляемая в откры- том* тигле), не ниже вспышки '(опреде- ляемая в закры- том тигле), но пила* 911

Теплота сгорания низ- шая па сухое топливо н 1\1дж!к21 пс менее: малосориистого то- плива сернистого топлива

высокосерпистого топлива

Продолжение табл. 1.1

Нефтяное топливо (мазут) но ГОСТ 1501-57 Методы uii j rainiii

Марки

20 40 00 80 100 200

ГОСТ 2550-

2,50 2,50 2,50 ГОСТ 6370-59

2,0 2,0 1,0 ГОСТ 2177-44

1 -ю 15 20 ГОСТ 1533 42

110 ГОСТ 4333 48

ГОСТ 6356 52

б 1,32 -50,82 -50,61 50,48 40,36 40,19

41,32 40,82 40,01 40,48 40,36 40,19 ГОСТ 6712 53

50,02 39,90 39,77

Таблица 1.2

\ i.iahTcpitCTii ;а ухтинского котельного топлива. ярегской п арланской нефтей

Ф ИЗИКГ)-К1ТМ tl'IcCJilli) показатели Ухтин- гког котельное 7Л1ГЛ1ИИ1 Тяжелая ярС|-<’|?ан нефть Арлаи- ская нефть * Методы испытаний

Вязкость условная, ВУ не более: при 30 С > 75’ С 30 28 3,5 7,') ГОСТ 6258 52

> too С Зольность, % не более . . 13 (),5() 0-15 0,1 ГОСТ 1461-59

Содержание, %: серы, по более 1.1 1.3 3,1 2.1 ГОСТ 1131 19

водорастворимых кислот и щелочей 0 TCVTCJвун »т ГОСТ 6307-60

мех а и и чес к 11 х примесей, не более — 0,5 <1.1 ГОСТ 6.- 70-59

смолистых встцестн, не более . . , . . . — 75 —. ГОСТ 2.7.70-44

воды, це более 2,0 2,0 Г , ды ГО1 Г 2177-54

Температура, (*: застывай и щ нс выше* г 25 —11 —18 1 ОС Г 1533-52

ВСПЫШКИ (ипреде.т ле ia я в открытом тигле) не ни; те 110 . 15 Go ГОС Г V33 48

вспышки (определяемая п закрытом тигле), не ниже 95 39 ГОСТ 6356-52

Кракцпонпый состав: начало кипения в ГС, по ппже ...... 10% перегоняется при температуре в — 195 285 — ГОСТ 2177-39

10% перегоняется при температуре в С . - - — 345 —

• Нефть стаГлыизпровапа на АВТ путем отбора 4,4% светлых фракций.

Таблица 1.3

Характеристика мазут топлива сланцевого по ГОСТ 4806- 59

п мазут топлива угольного по ТУ 464-53

Физико-химические показатели Сланцевое масло i мазут) Мазт т-топливо (утильное) Методы испытаний

I 11

Вязкость условная при 75 С ВУ, не более . ... 3,5 5,0 3,0 Г( )СТ 6258 32

Зольность, % не более . . 0,3 0.3 0,3 ГОСТ 1561 39

Содержание, %: серы, не более 2,0 0,5 (1.5 ГОСТ 1431-19

кп дпраст пор и м и х Кислс г и щелочей воды, не би лее 0 5-0 TCJ тствук 2,lT IT 2,(J ГОС Т 1.307 60 ГОСТ 2177 44

1емнература вспышки (otrpe- ie.i'-емая в открытом тигле) в С. не ннл е . . ... ИЗ 100 70 ГОСТ 4 33 48

TfMib ратура чш'тып.ишя в С, не выше 5 — 25 -7 ГОСТ 1333 12

Филино-химическая характеристика товарных

НефтепсрсрабгтыЕагацпП завод Марья мазута Относи- тельная ПЛОТНОСТЬ Вяз1."сть при Ь0° Г Темпера- тура за- стывапи 1, °C

°ВУ с,.2 сек

ос Koucitiiii М-40 0,970 6.14 Г 4 i 0

М-60 0,98 5 8.91 0,65 + 1"

М-1ОП 0,9' 7 12.01 0,87 (1

М-21'0 1,02,1 15.90 » 1 15*

Саратове кш1 М- 4CJ 0,989 li.'i'J 0,46 4-12

М-ГИ1 1,0® 10,6 0,77 -г 6

М-80 0,997 9.13“* 0,16

М-100 1.014 г;.бч ида т8

M-J0O 0,993 18.70 1.36

Новокупбы th jLiatn М 40 0,988 5.9Q 0.42 -8

M-C.I 0,9 5 8.03 0,6 "Г ~ i

К' 100 0,993 11.13 1,03 4* 15

М-200 0,987 19,88 1.45 —

Уфимский и Нивоуфнм- М-40 0, 83 5.1'0 0.40 + 9

скип М-60 0.991 9,90 0.72 + б

М-8" 1,01" —- — 19

M-10J 0.985 12,4" о 90 —

M-2O.I 1 02G 19-09 1.' >2 4-1

‘ рскпи п ) ьрьелсыш М-40 0,965 5.0 0.3.7 — 12

M-f.il i 0.969 8.3 0.1)0 4 о

м зо 1 023 9.1 ** 0 6(1 -f~ 9

Омский М-Ш1 0,976 10,95 0.80 4- 25

М -80 0.960 12.60 11,92 4-20

М 1ОО 0,982 13,10 0,95 -

Cjj ipancKiiii М-20 0.R1S 3,90 0.27 7- 30

М 40 0,977 6.10 0,46 “Г

Ьраснодарскии и Бат> и- М-60 0,968 0.6" - 19

скип М Фо 1.00ft 11,9 1.08 -а

Грозненский п Нпвогрпз М 20 0.942 .3.7 0 26 ' 22

ПСПСК11Й \1 40 0.05.1 0.2 0,45 4-21

М-СО 0.971 9.6 0,71 + 2

М-80 0/45 11,7 0,86 - 21

М-100 0,982 14.3 1,01. 21

'1 О Л.е М-20 0,949 ,J, i 0,26 21

М-40 0,96 ’ 6.0 0,44 ' —20

М-10 0,975 9,6 0,71 4-21

М 80 0,972 11,8 0,87 “Г” ——

М-100 0,979 1.3,3 0.98

1 р эзненскип М 20 н,9 12 4,4 0,32 -U <

м-100 0.987 9.7 0.72 4-21

* При температуре 75° С.

** Сохранена маркировка поставщика.

Характеристика сланцевых и угольных мазутов по

ГОСТ 480(1-49 ц ТУ 164-53 даны в табл. 1. 3.

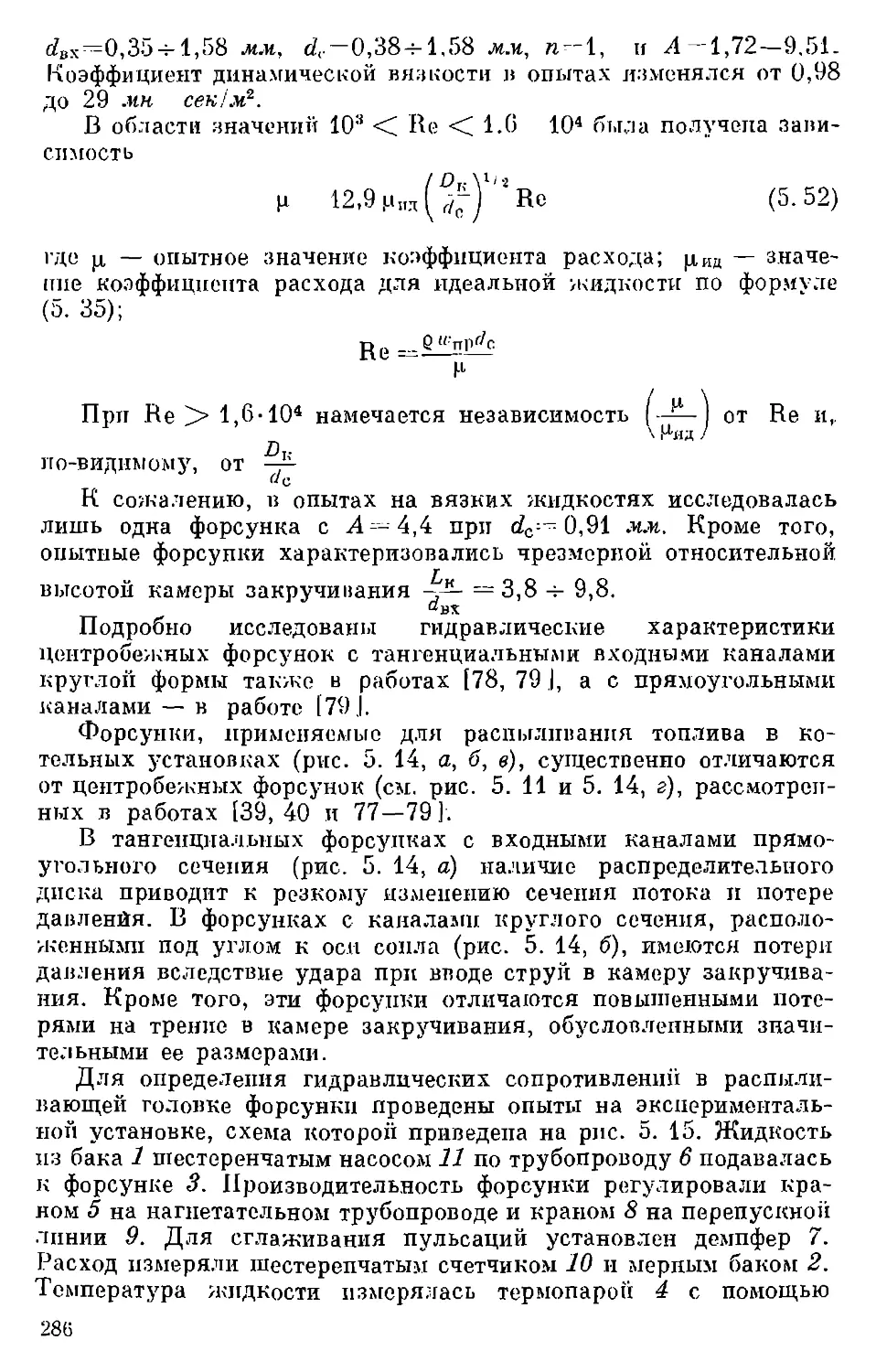

.Необходимо отметить, что значения физико-химических по-

к.1зат?лей товарных мазутов в зависимости от качества исходного

.‘.ырья, технологического режима его переработки и принятой

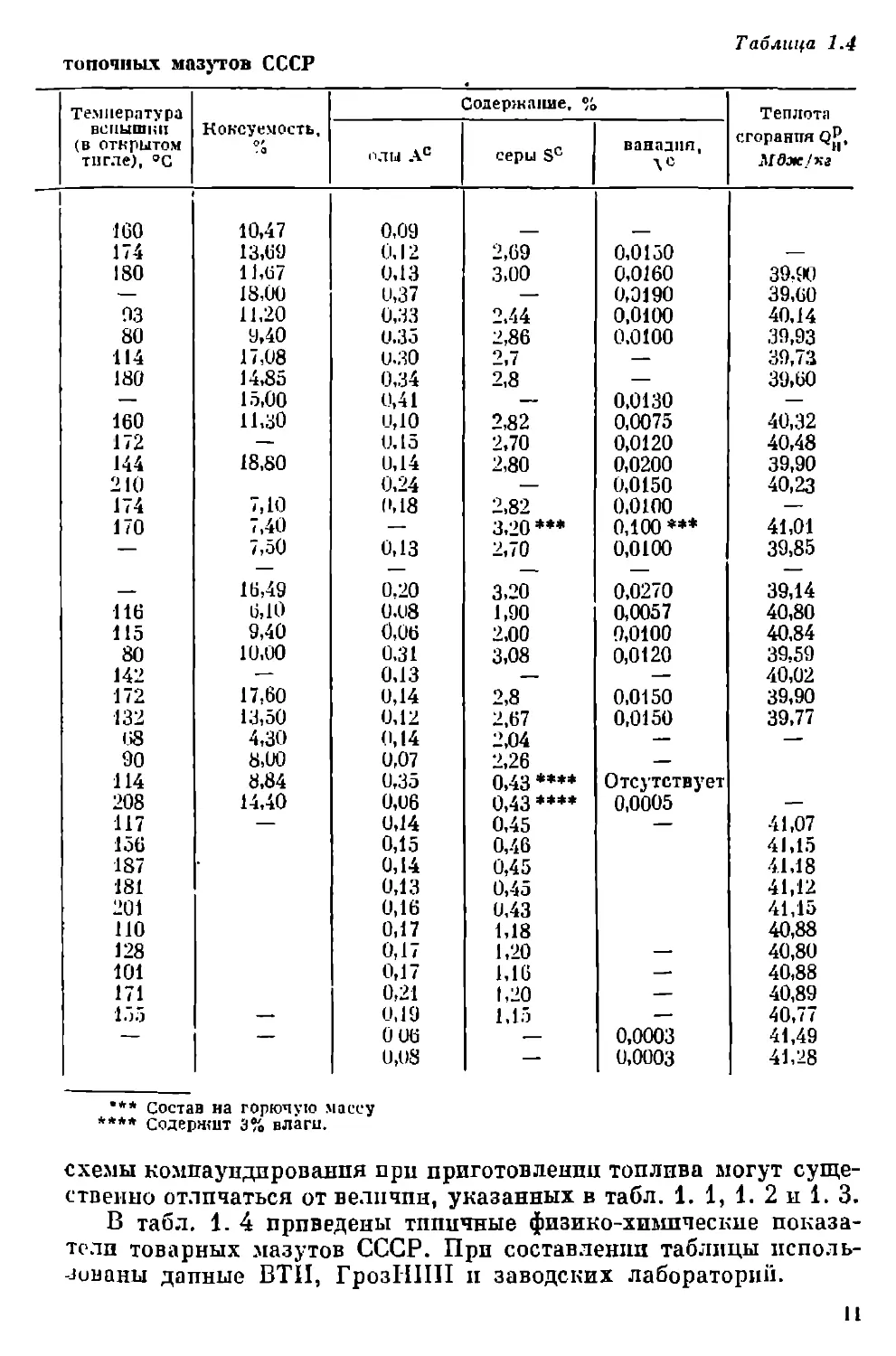

Таблица 1.4

топочных мазутов СССР

Температура вспышки (в открытом тигле), °с Коксуемость, % Содержание. % Теплота сгорания qJJ, Мдж/хг

о.ты Ас серы Sc ванадия, V

160 10,47 0,09

174 13,69 0,12 2,69 0,0150 —

180 11,67 0,13 3,00 0,0160 39.90

— 18,00 0,37 — 0,0190 39,60

93 11,20 0,33 2,44 0,0100 40,14

80 9,40 0.35 2,86 0,0100 39,93

114 17,08 0.30 2,7 — 39,73

180 14,85 0,34 2,8 — 39,60

— 15,00 0,41 0,10 — 0,0130 —

160 11,30 2,82 0,0075 40,32

172 — 0,15 2,70 0,0120 40,48

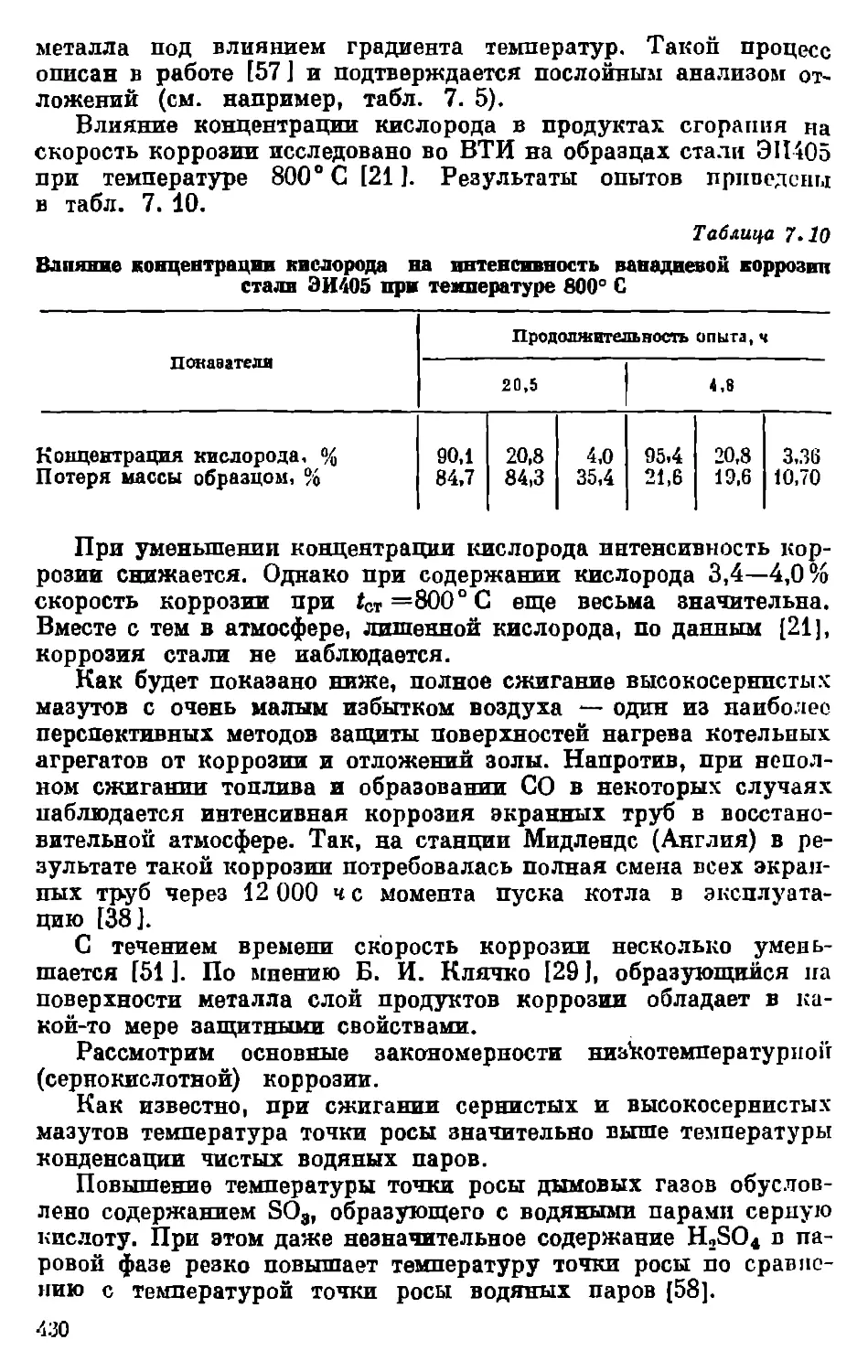

144 18,80 0,14 2,80 0,0200 39,90

210 0,24 — 0,0150 40,23

174 7,10 0,18 2,82 0.0100 —

170 7,40 — 3,20 0,100 ♦♦♦ 41,01

— 7,50 0,13 2,70 0,0100 39,85

— 16,49 0.20 3,20 0,0270 39,14

116 6,10 0,08 1,90 0,0057 40,80

115 9,40 0,06 2,00 9,0100 40,84

80 10.00 0,31 3,08 0,0120 39.59

142 •— 0,13 — — 40,02

172 17,60 0,14 2,8 0,0150 39,90

132 13,50 0,12 2,67 0,0150 39,77

68 4,30 0,14 2,04 — —

90 8,00 0,07 2,26 —

114 8,84 0,35 0,43 ***♦ Отсутствует

208 14,40 0,06 0,43 ♦♦♦* 0,0005 —

117 — 0,14 0,45 — 41,07

156 0,15 0,46 41,15

187 0,14 0,45 41,18

181 0,13 0,45 41,12

201 0,16 0,43 41,15

ПО 0,17 1,18 40,88

128 0,17 1,20 — 40,80

101 0,17 1,16 — 40,88

171 0,21 0,19 1,20 — 40,89

155 1,15 — 40,77

— — 006 — 0,0003 41,49

0,08 — 0,0003 41,28

'** Состав на горючую массу

**** Содержит 3% влаги.

схемы компаундирования при приготовлении топлива могут суще-

ственно отлпчаться от величии, указанных в табл. 1. 1, 1. 2 и 1. 3.

В табл. 1. 4 приведены типичные физико-химические показа-

тели товарных мазутов СССР. При составлении таблицы исполь-

зованы данные ВТИ, ГрозНПП и заводских лабораторий.

11

о

0,9171 о Й 0,947 I р 0,932 0,937 0,935 0,958 плотность 0^0** Xapai стика

О О сл о <5о содержание смол по ГОСТ 2550-44, % лтери- сырья

332 240 290 285 СО о о 335 300 температура на- чала кипения, °C

1 1 -= 1 1 1 1 1 250° С

го 1 1 1 1 1 1 275° С вин раб.

-CN О © Сл 1 300° G ипает, гои на

о о 0,5 р 4,0 сп Со Ъ 2,0 325° С tin %

12,0 0'8 16,0 го о 8,0 со о 5,0 12,0 350° С

1,0050 1,02211 р о 1,0039 1,0315 1,0360 1,0441 1,0580 ПЛОТНОСТЬ

243 195 208 232 202 193 185 198 вспышки открытом тигле) (В Темпер

+ 25 +34 ^4 + ГО 00 +26 +32 +34 аастываипя О D) О 0)

1,00 0,87 2,33 1,02 LVI 2,23 1,83 2,33 нарбоидов СО. (по Г]

о 12,7 14,7 р 14,1 ги 15,5 16,7 асфальтенов цержаш розНИи

Л

-1 р О CJ © ЬЭ СП 00 © СМОЛ

— р 18,4 21,9 1'91 21,1 20,6 |О го 25,8 коксуемость, %

Оч Со СП 138, ГО О О со © ВУао Я

СП СП Го То О'» о й а U

531,0 702,0 О СО © ОС 440,0 —S 1041,0 2728,0 ВУ60 [ГОСТЬ впая

О g 42,97 I/O 90 *—i—— р Оч ’+‘68 39,91 39,83 39,40 Теплота сгорания о}}, Мбж/ха

« #

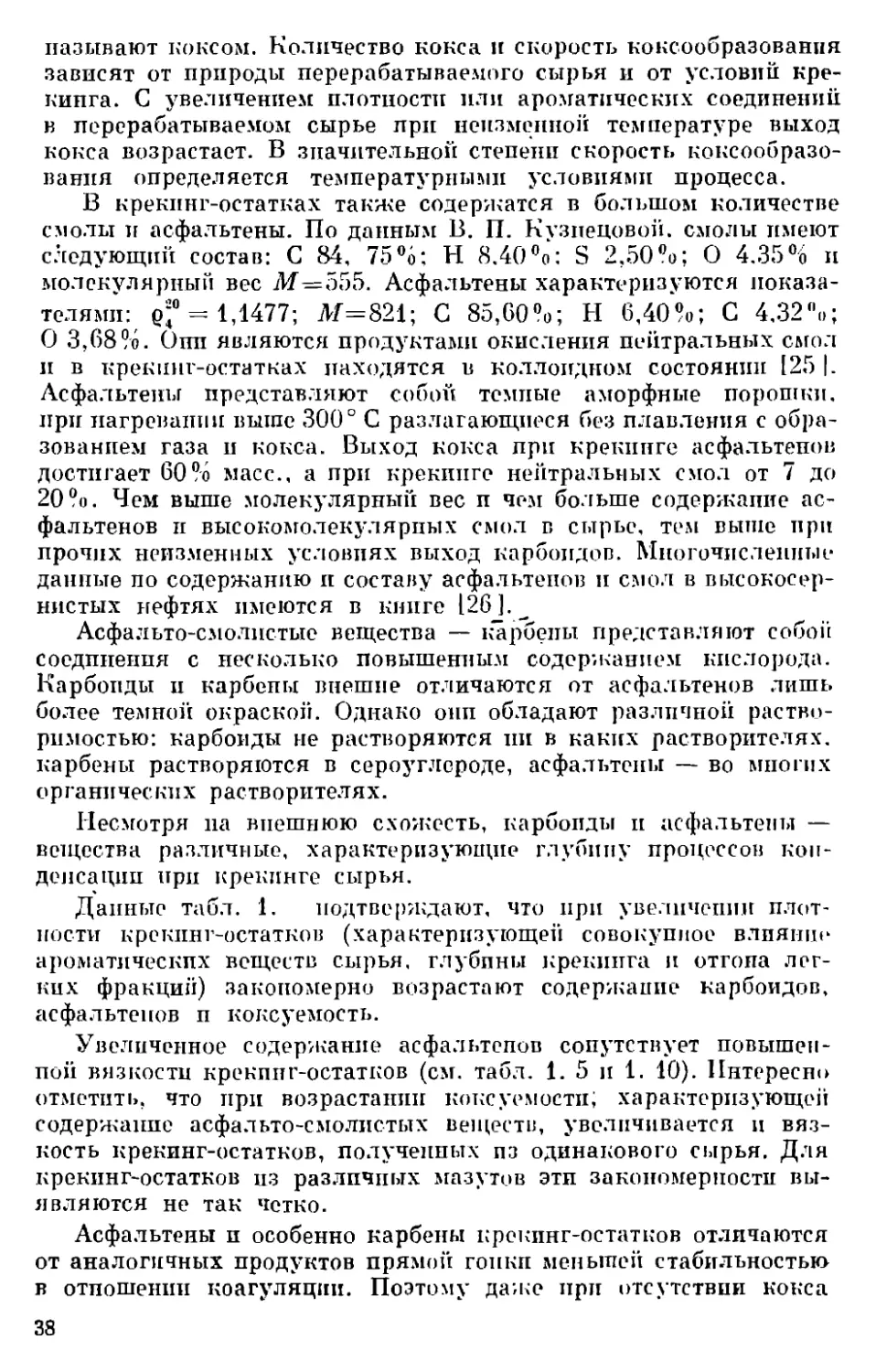

Физико-химическая характеристика крекпнг-остатков

X ар актеристина крени иг-остатнов

Таблица 1Л!

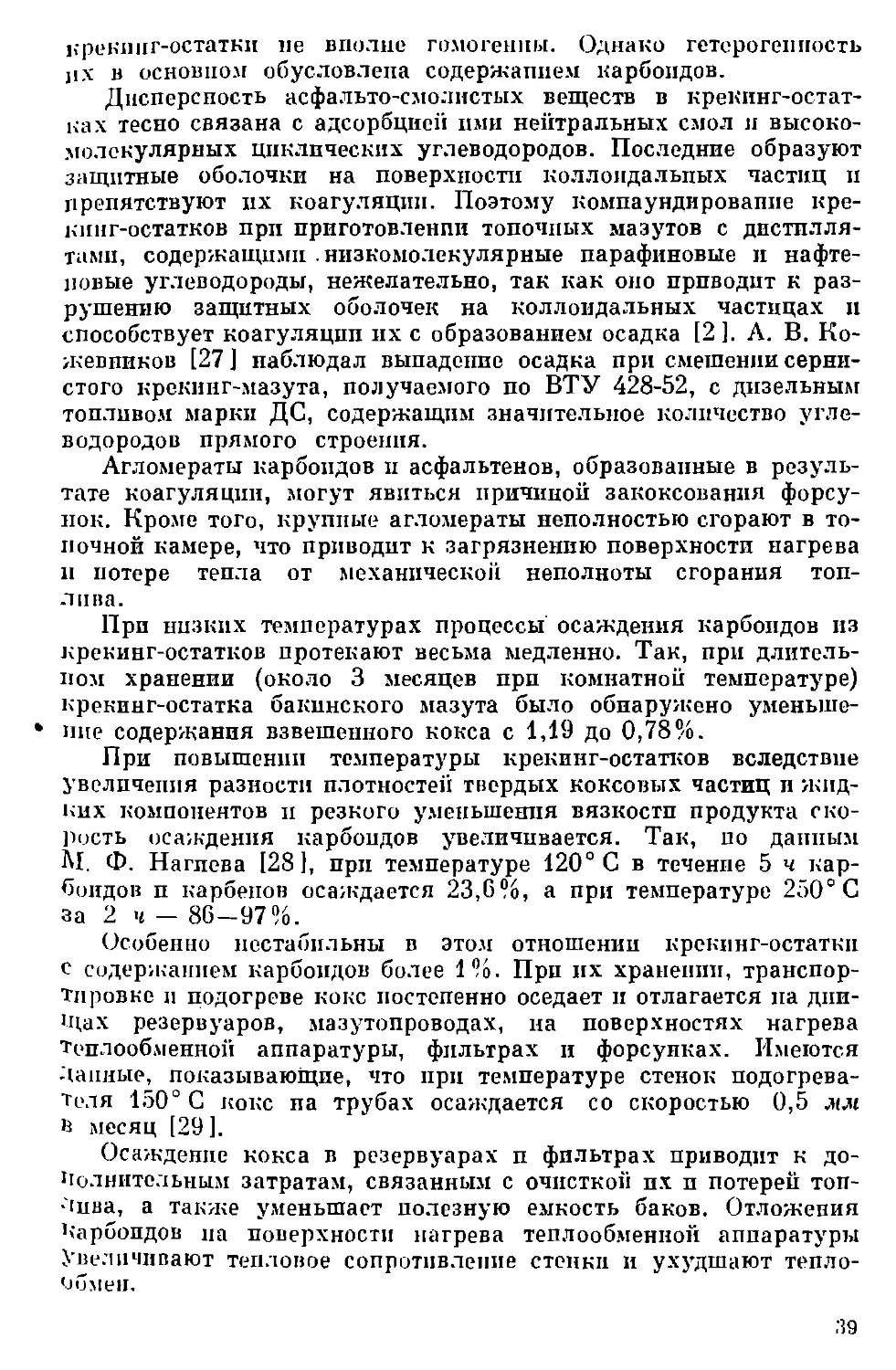

Физико-химическая характеристика прямогонных мазутов

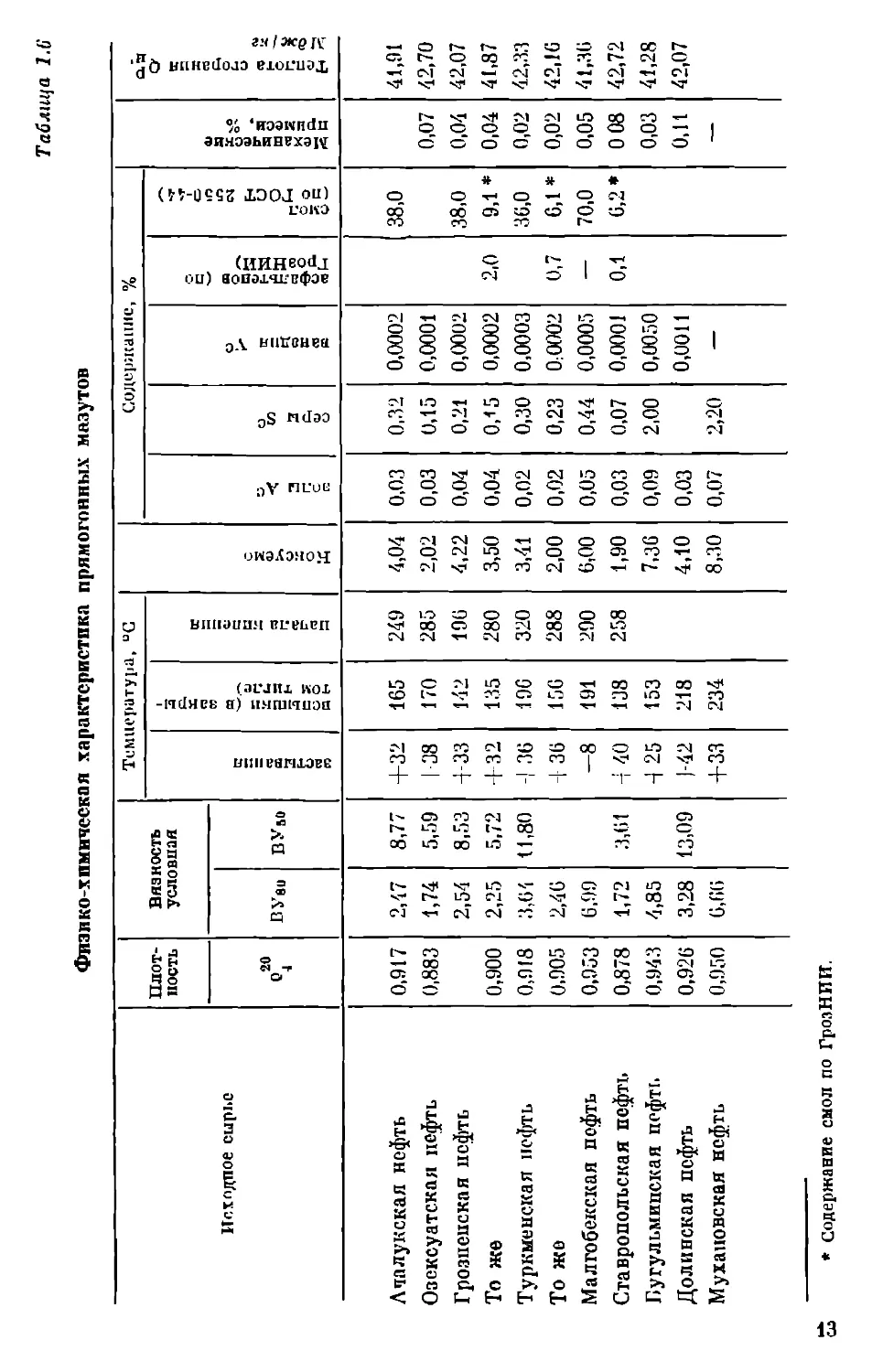

Исходное сырье Плот- ность Вязкость условная Температура, “С Коксуемо Содержанке, % Механические примеси, % Теплота сгорания Q^, 3/ дме 1 кг

застывания вспышки (в закры- том тигле) напала кипения 3 г: R серы Sc ванадия Vе асфальтенов (по ГроэНИИ) смол (по ГОСТ 2550-44)

В У во ВУю

Лчалукская нефть 0,917 2) 47 8,77 +32 165 249 4,04 0,03 0,32 0,0002 38,0 41,91

Озексуатская нефть 0,883 1,74 5,59 | 38 170 285 2,02 0,03 0,15 0,0001 0,07 42,70

Грозненская нефть 2,54 8|53 4-33 142 196 4,22 0,04 0,21 0,0002 38,0 0,04 42,07

То же 0,900 2,25 5,72 +32 135 280 3,50 0,04 0Л5 0,0002 2,0 9,1 * 0,04 41,87

Туркменская нефть 0,918 3,61 11,80 -1 36 196 320 3,41 0,02 0,30 0,0003 36,0 0,02 42,33

То же 0,905 2,46 436 15G 288 2,00 0,02 0,23 0:0002 0,7 6,1 * 0,02 42,16

Малгобекская пофть 0,953 6,99 -8 191 290 6,00 0,05 0,44 0,0005 — 70,0 0,05 41,36

Ставропольская нефть 0,878 1,72 3,61 4 40 138 258 1,90 0,03 0,07 0,0001 0,1 6,2* 008 42,72

Бугульминская нефть 0,943 4,85 4 25 153 7,36 0,09 2,00 0,0050 0,03 41,28

Долинская нефть 0,926 3,28 13,09 1-42 218 4,10 0,03 0,0011 0,11 42,07

Мухановская нефть 0,950 6,66 +33 234 8,30 0,07 2,20

* Содержание смол по ГрозНИГГ.

Я

* При температуре 125'

* При температуре 1U0L

Физико-химическая характеристика гудронов и экстрактов

В табл. 1. 5 представлены аналогичные данные для крекинг-

остатков, используемых в виде котельных и печных топлив [2 ]

или в качестве основного компонента при приготовлении мазутов

на нефтеперерабатывающих заводах.

В табл. 1. 6 приведены некоторые данные лаборатории испы-

таний топлив и масел и анализа нефтяных продуктов ГрозНИИ

по прямогонным мазутам, а в табл. 1. 7 — данные ГрозНИИ

и др. [3 ] по гудронам и экстрактам селективной очистки [21,

применяемым в отдельных случаях в качестве топлива или в виде

компонентов при приготовлении топочных мазутов.

1. 2. Вязкостные свойства мазутов

Вязкость — одна из важнейших технических характеристик

жидкого топлива, определяющая методы и продолжительность

сливо-наливных операций, условия перевозки и перекачки,

гидравлические сопротивления при транспортировании топлива

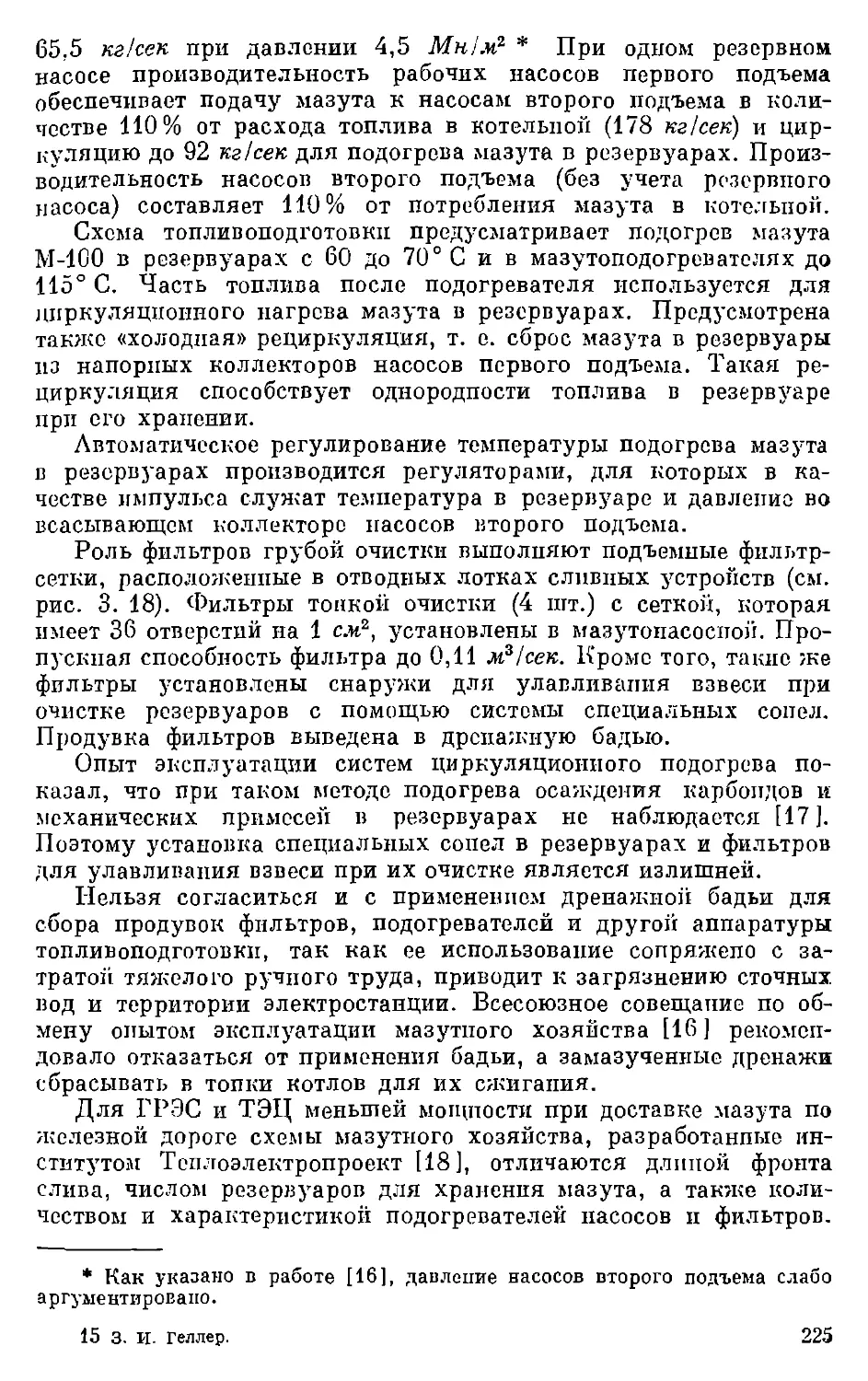

по трубопроводам п эффективность работы форсунок. Кроме

того, ит вязкости в значительной мере зависят скорость осажде-

ния механических примесей при храпении, подогреве и транспор-

тировании жидкого топлива, а также способность мазута отстаи-

ваться от воды.

Методы и э м е р е п и я вязкости. Измерение услов-

ной вязкости мазутов по ГОСТ 6258-52 производится вискози-

метром ВУ. При этом вязкость флотских мазутов определяется

при 50е С (мазут 12 *) и 75° С (мазут 20), котельных и печных

топлив по ГОСТ 1501-57 при 80° С — для мазутов марок 20, 40.

<•0, S0, 100 и при 100° С — для мазута марки 200. Вязкость ухтин-

ского котельного топлива определяется при 75 и 100° С, ярегской

и арлапской нефти — при 20 и 50° С, а сланцевых и угольных

мазутов — при 75° С.

Стандартный метод измерения вязкости применим лишь для

сравнительно маловязких топлив (флотских мазутов, мазутов

марок 20, 40, 60, 80 по ГОСТ 1501-57, сланцевых п угольных ма-

зутов, стабилизированной нефти). Проведенные исследования [41

и опыт эксплуатацпп показали, что применение вискозиметра ВУ

для измерения вязкости современных тяжелых топочных мазутов

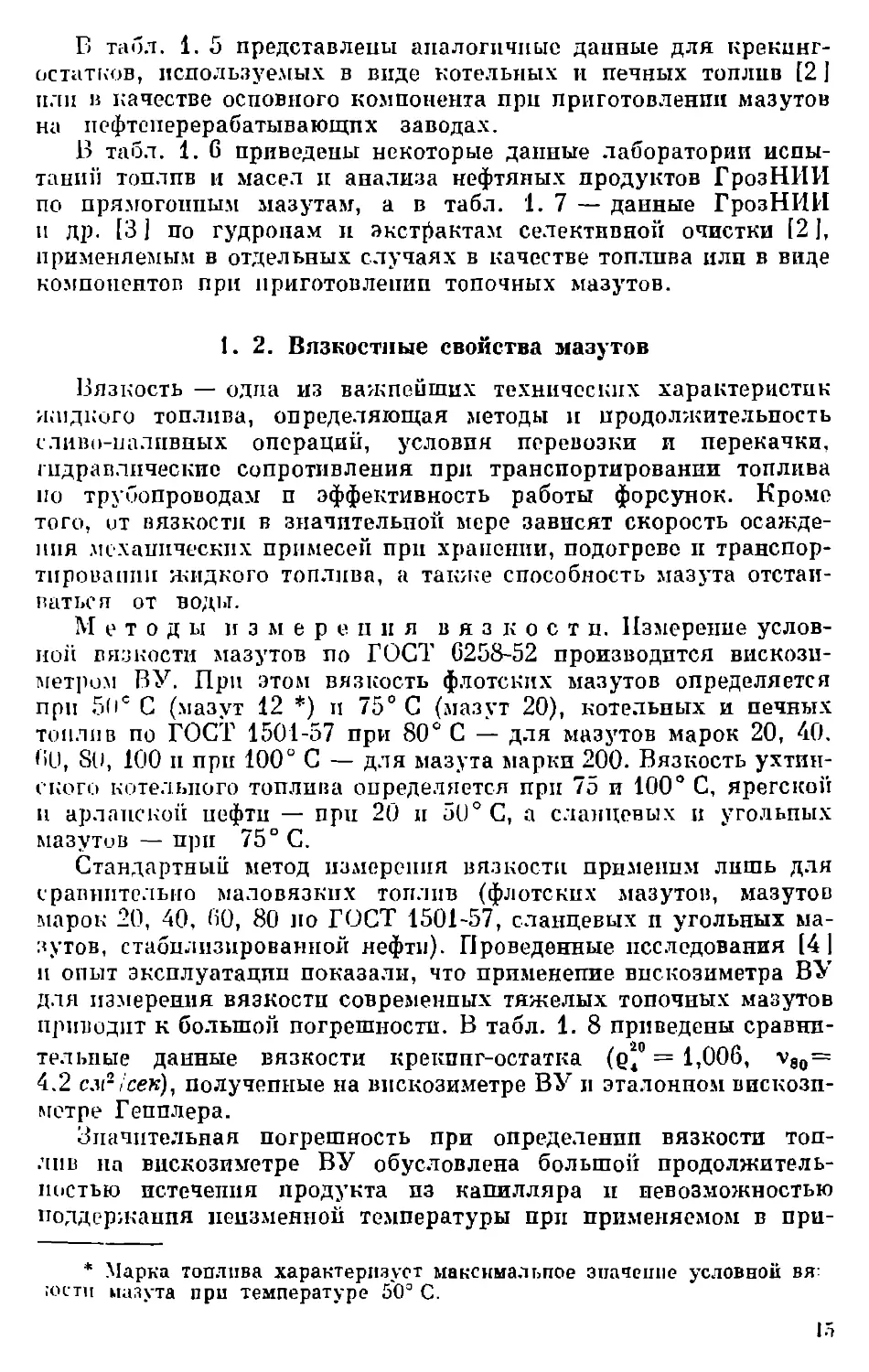

приводит к большой погрешности. В табл. 1. 8 приведены сравни-

тельные данные вязкости крекпнг-остатка (р,0 = 1,006, v8o=

4.2 см21сек), полученные на вискозиметре ВУ и эталонном вискози-

метре Гепплера.

Значительная погрешность при определении вязкости топ-

лив на вискозиметре ВУ обусловлена большой продолжитель-

ностью истечения продукта из капилляра и невозможностью

поддержания неизменной температуры при применяемом в при-

* Марка топлива характеризует максимальное значение условной вя:

госты мазута при температуре 50° С.

15

Таблица 1. К

Результаты определения вязкости крекпнг-остатка на вискозиметре ВУ

и эталонном вискозиметре Гепплера

Температура н| «ениит-остатна, СС Вязкость, полученная иа вискозиметре В У Действительна!! низкость %’, С.и2/С?К Погррнпк н?ТЬ,

сву V, С.М2 /ССК *

80 19,5 1,445 4,200 — 65.5

100 9,7 0,719 1,220 -41,1

125 5.6 0,412 0,360 14.4

150 3,0 0,207 0,158 -31.0

17" 2,0 0,113 0,081 -4-39..="

* Пересчет ус. 11ПОНОСТП в произведен гост

п гост 986 7-61.

боре термостатпрованип. Так, для рассматриваемого крекипг-

остатка время истечения при 125° С составляло 292 сек, при

80° С — 1008 сек. Замечено, что по мерс повышения температуры

при истечении топлива па капилляре осаждаются механические

примеси и карбоиды, что приводит к изменению водного числа

вискозиметра. Вискозиметры ВУ применимы при непрерывном

истечении струп из капилляра. При вязкости мазута более 20°

ВУ непрерывного истечения струи не наблюдается — топливо

капает из капилляра, что ограничивает возможность использо-

вания вискозиметра ВУ Кроме того, по ГОСТ 6258-52 мазут перед

определением вязкости должен быть обезвожен и освобожден

от механических примесей. Эти подготовительные операции тре-

буют значительного времени и сопровождаются подогревом топ-

лива, что может привести к изменению физико-хпмпческих свойств

мазута. Недостатком вискозиметра ВУ является также трудоем-

кость очистки его после проведения опыта.

Как.показали опыты [4], для определения вязкости мазутов

с успехом могут применяться вискозиметры с катящимся шари-

ком (типа Гепплера). К аналогичным выводам позднее пришли

во ВТИ.

Измерение вязкости при помощп вискозиметра Гепплера

основано па определении времени движения шарика, катящегося

внутри иаклонпой трубки, заполненной исследуемым продук-

том [5]. Зависпмость между вязкостью п временем движения

шарика для заданных условий (величина зазора, угол наклона)

может быть представлена в виде:

И = сх (рш — р:к), (1-1)

где ц — динамическая вязкость продукта в н сек '.и2; т — время

качения шарика в сек; рш и pw — соответственно плотность

шарика и исследуемого продукта в кг/.ч3; с — константа шарика

в н М!кг.

16

Константа шарика определяется при градуировании прибора

по эталонным жидкостям [6 ].

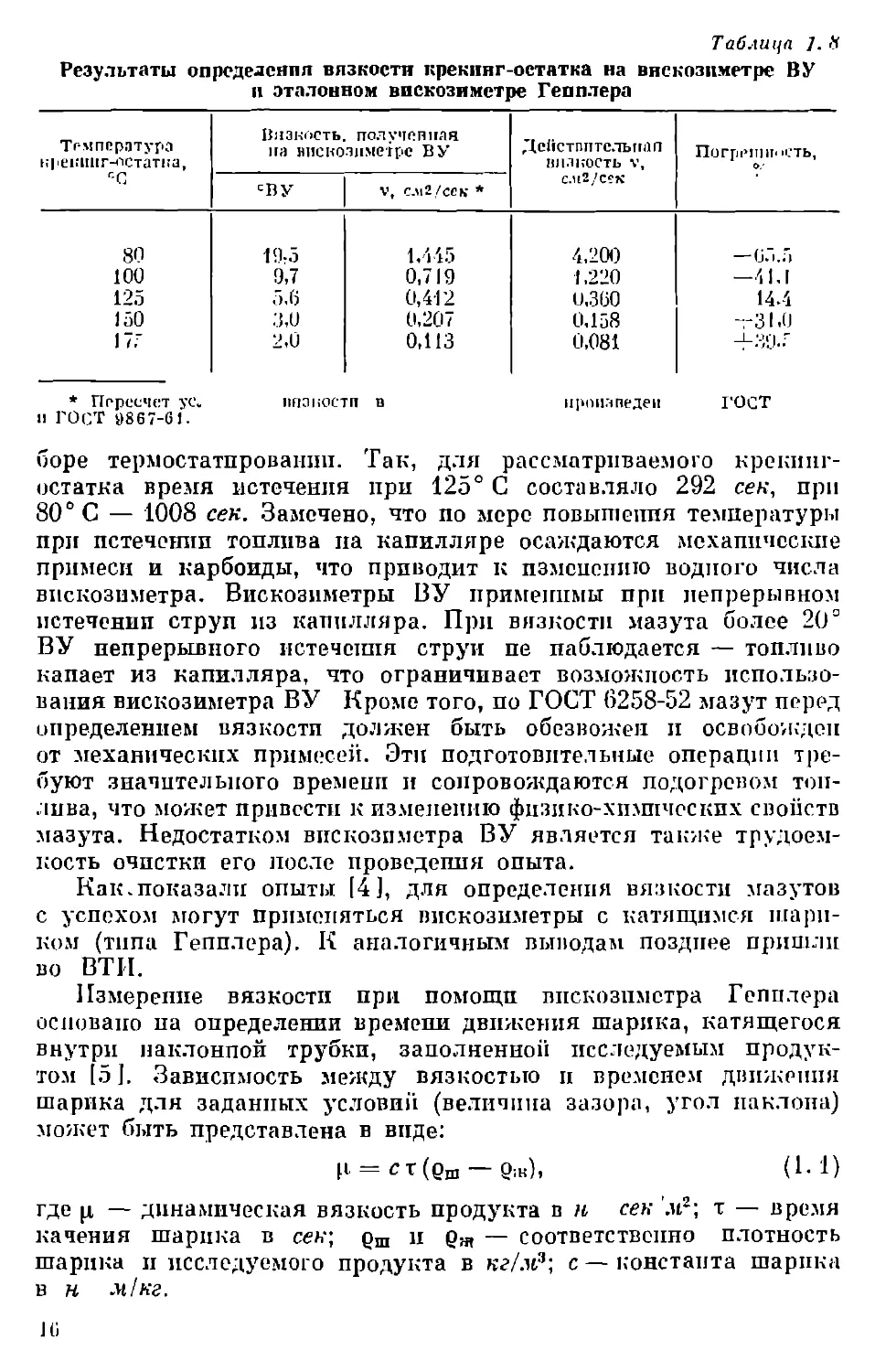

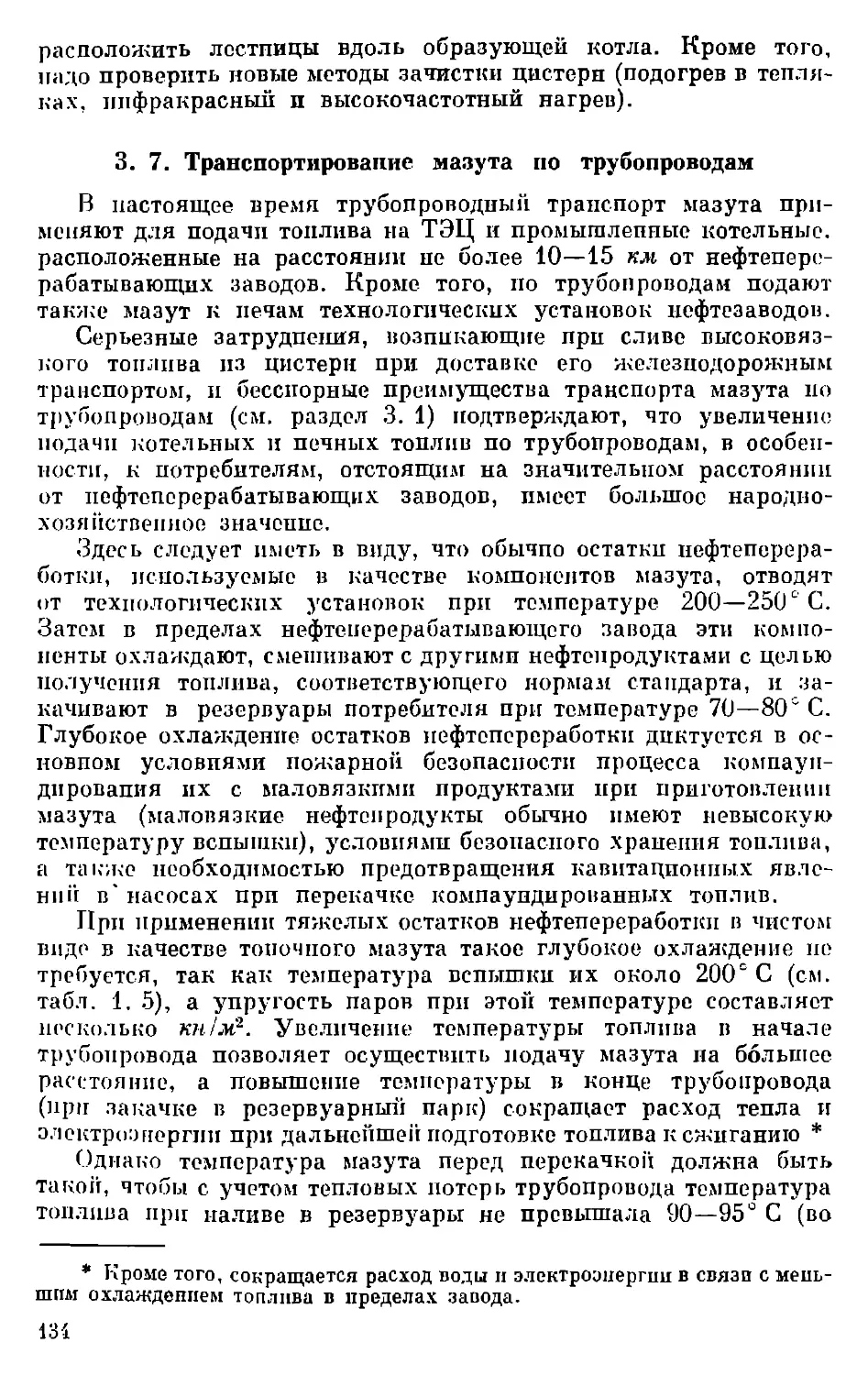

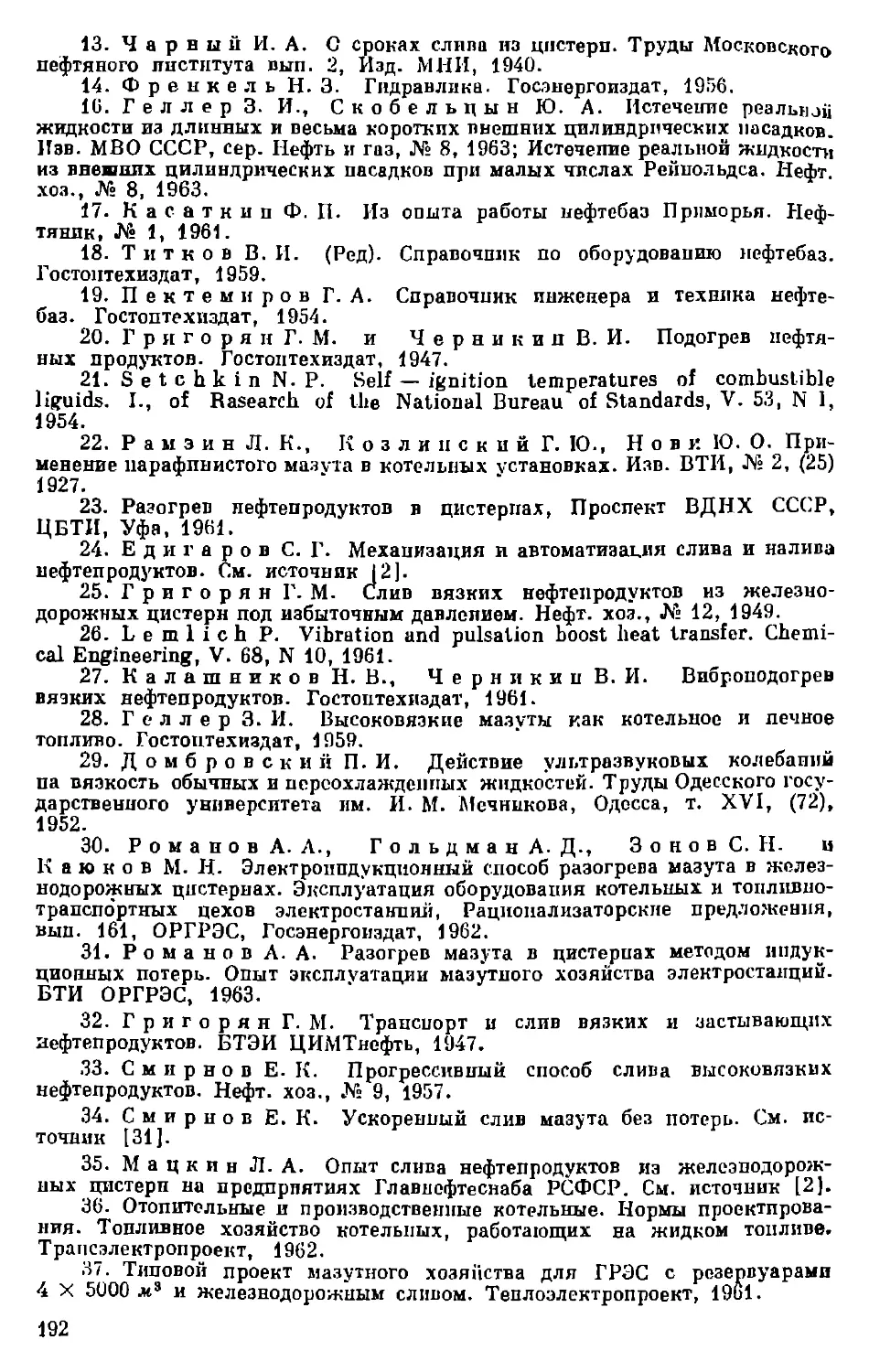

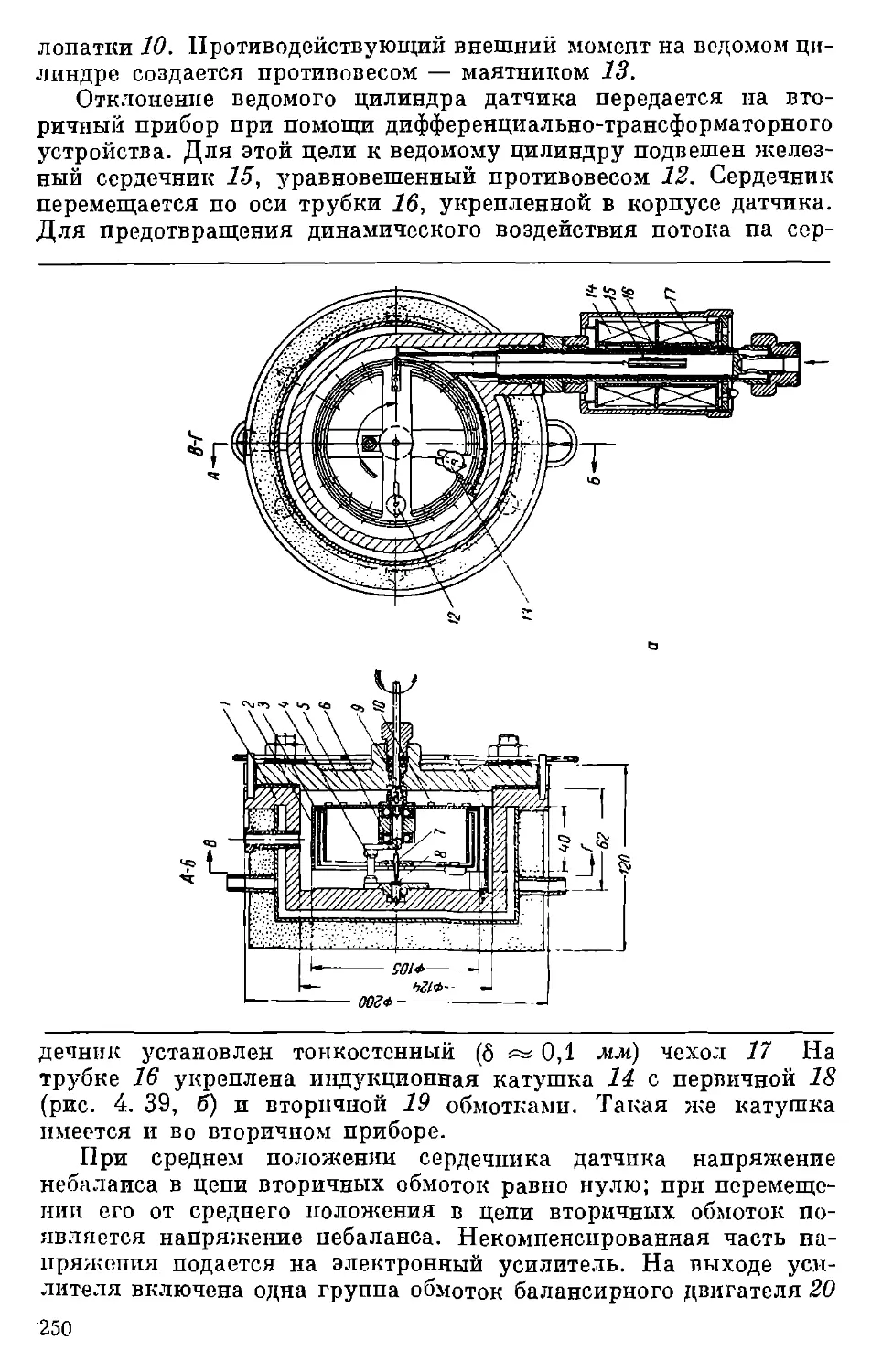

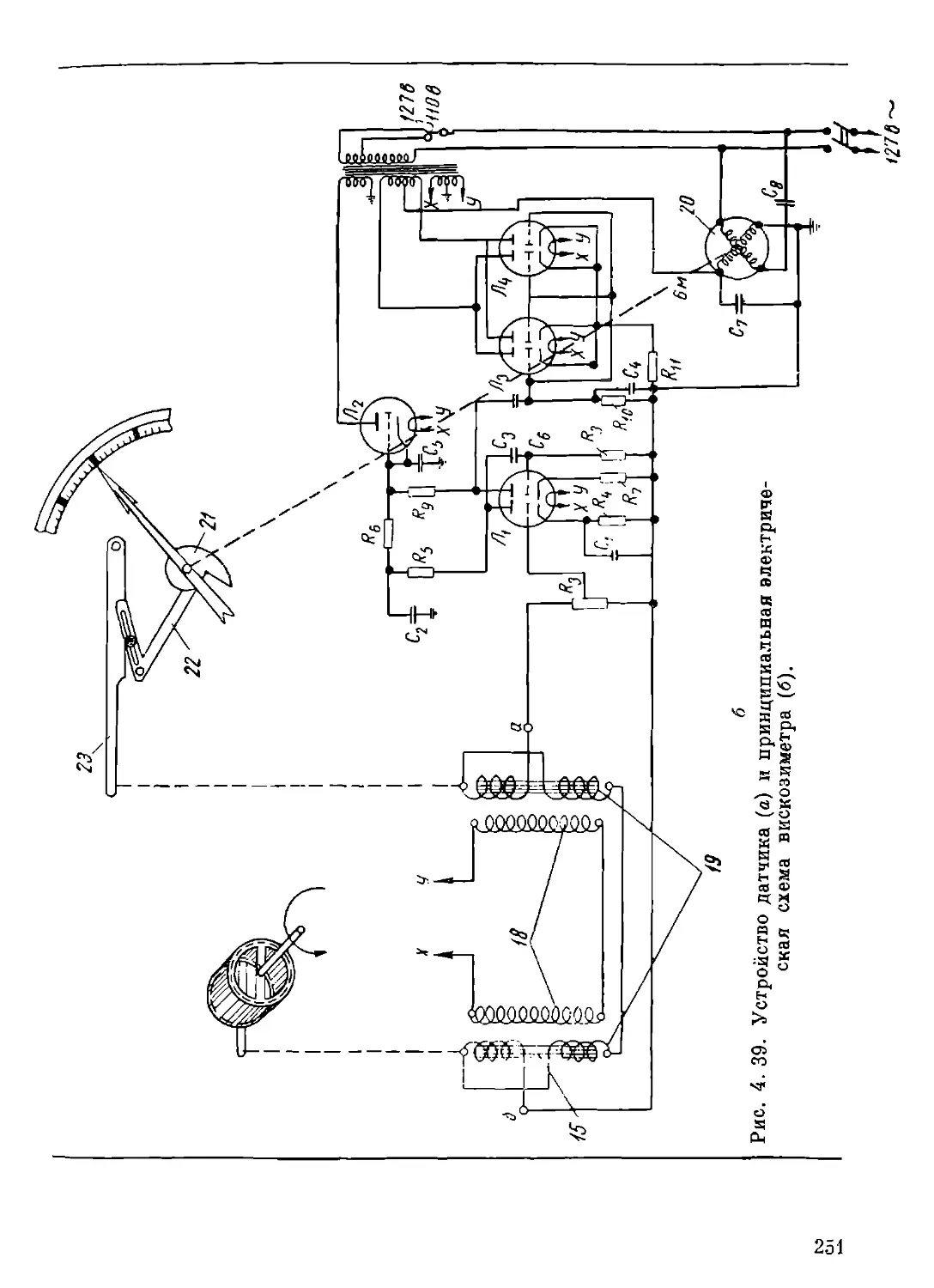

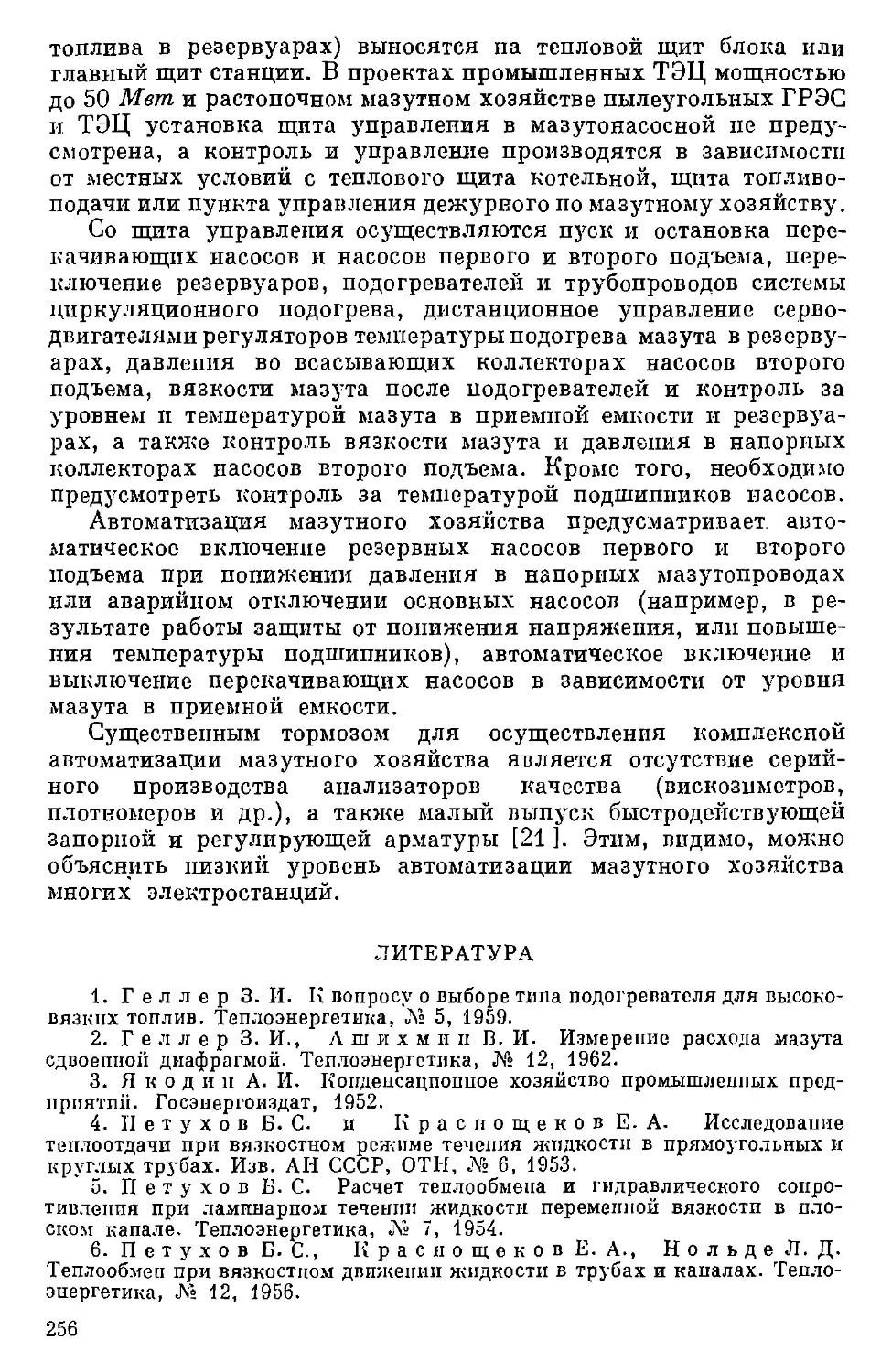

Вискозиметр Гепплера приведен па рис. 1.1. Основной частью

прибора является калиброванная стеклянная трубка, заполняе-

мая исследуемым продуктом, внутри которой катится шарик.

Вблизи ее концов имеются риски. Трубка расположена концен-

Рпс. 1.1. Вискозиметр Гепплера.

I — калиброванная стеклянная трубка; 2 — шарик; 3 — стеклян-

ный цилиндр; 4 —термометр; 3 —фланцы; <5 —олектроподогрева-

гель; 7 — уровень; 6' — стержень; 9 — штатив; 10 — защелка; Л,

В — риски па трубке.

тричпо в термостатирующей рубашке, образованной стеклянным

цилиндром и двумя фланцами. Термостатирующая жидкость

к вискозиметру подводится от лабораторного термостата. Темпе-

ратура ванны измеряется термометром. Прибор при помощи

цилиндрического стержня установлен в штативе и может пово-

рачиваться вокруг стержня для проведения замеров. Вертикаль-

ное положения ппибора фиксируется защелкой, а для горизон-

тального рас410«9)и»»щЯ|||1ЩгагЯ1В0:пЯРЯАУФотрен уровень.

оцифровано 20.03.2010 19:05:4В

. И. Геллер. jank2003@ukr.net

Вискозиметр Гепплера позволяет исследовать вязкостные

свойства жидких топлив в широком интервале температур. Лишь

при температуре, близкой к температуре застывания (р, > 200—

300 и сек/мг), когда резко проявляются реологические свойства

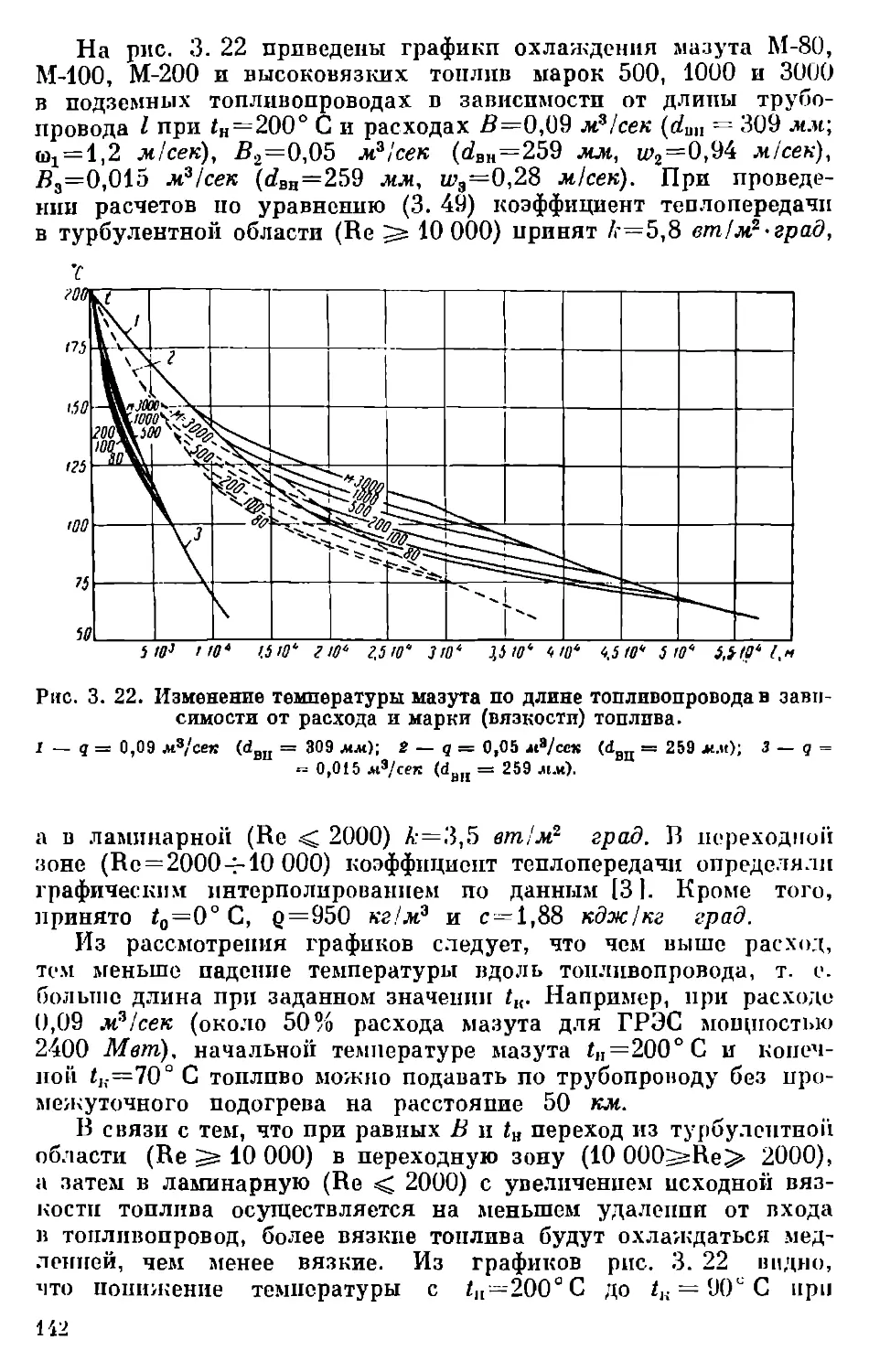

мазутов (см. ниже), шарик не продавливает слой топлива и не

скользит по стенке.

Вискозиметр Гепплера отличается высокой стабильностью и

воспроизводимостью показаний. Исследование темных жидко-

стей на этом вискозиметре можно проводить с такой же точностью,

как п прозрачных. Ввиду того, что выдержка для термостатиро-

ванпя перед измерением непродолжительная (30 мин), а сам

замер кратковременный, в мазутах не происходит существенных

хтшческих изменений и полученные данные соответствуют по-

ходному продукту. Прибор легко и быстро очищается от нефте-

продукта, даже такого высоковязкого, как крекинг-остаток. По-

грешность измерения вязкости на вискозиметре Гепплера не пре-

вышает ±0,5% [4].

Для исследования вязкостных свойств мазутов при более

низкой температуре (при ц > 200—300 н сек/м2) можно приме-

нить ротационный вискозиметр типа РВ-7 конструкции М. П. Во-

лоровпча. При термостатированип прибора лабораторным термо-

статом типа ТС-15 максимальная погрешность вискозиметра

РВ-7 составляет ±5% [6]. Методика измерения вязкостп на рота-

ционном вискозиметре РВ-7 широко освещена в литературе [5, 7 |.

Зависимость вязкости от предваритель-

ной термообработки. При сливо-наливных и транспорт-

ных операциях мазуты обычно подвергаются многократному

охлаждению и подогреву, что может привести к изменению их

вязкостных свойств.

По данным Н. И. Черножукова и А. М. Гутцанта, кажущаяся

вязкость парафинистых мазутов при 40° С (ВУ4о) может измениться

до 50% в зависимости от температуры предварительного на-

грева.

К. И. Иванов [8] и А. Я. Михельсон проводили опыты по

влиянию термообработки в интервале температур 0-*-100° С

па вязкость грозненского крекинг-мазута с ВУ60=36,5° ВУ и

туапсинского мазута с ВУ6О=77,5° ВУ. Они обнаружили значи-

тельное увеличение вязкости (почти вдвое) в области, близкой

к температуре застывания при предварительном нагреве мазутов

до 100°С.

Зависимость вязкости высокосернистых крекпнг-мазутов

(марки 12) от предварительной термообработки исследована

В. В. Лосиновым и А. Д. Фатьяновым [9]. По их данным, при

нагреве мазута до 100° С вязкость при низких температурах

( —1U-5- —10° С) непосредственно после термообработки умень-

шается примерно в 10 раз. Через сутки вязкость повышается до

•значения, близкого к первоначальному, а еще через некоторое

время уровень вязкости практически восстанавливается.

18

Влияние предварительной термообработки на вязкостные

свойства крекипг-остатков изучалось [10] путем предваритель-

ного подогрева крекинг-остатков до 95—150° С, предваритель-

ного охлаждения до нулевых и минусовых температур, а также

путем последовательного нагрева и охлаждения. Вязкость опре-

делялась при температуре до 50° С на ротационном вискози-

метре РВ-7, а при более высокой — на шариковом вискозиметре

Гспплера. Для сопоставления данных был проведен параллельно

ряд опытов на обоих приборах. Сравнение влияния предваритель-

ной термообработки на вязкостные свойства крекинг-остатков

проводилось по «стабилизированному» продукту, в качестве кото-

рого был принят крекинг-остаток = 1,006, v80=4,2 см2’сек),

подвергавшийся охлаждению при 0° С в течение 2 ч. Результаты

опытов приведены в табл. 1. 9.

Из табл. 1. 9 следует, что вязкость крекинг-остатков зависит

от условий термообработки. При четырехкратном подогреве

крекинг-остатков до 150° С вязкость значительно увеличивается

по сравнению с вязкостью стабилизированного крекинг-остатка.

При этом большее изменение вязкости (почти вдвое) наблюдается

при низких температурах и меньшее (примерно на 50%) при тем-

пературах выше 50° С. Такое увеличение вязкости не может быть

объяснено необратимым изменением состава крекинг-остатка под

действием температуры, так как последующая термическая стаби-

лизация крекинг-остатка путем охлаждения его до 0° С в тече-

ние 2 ч ликвидирует влияние предварительного подогрева. Зна-

чительное увеличение вязкости объясняется тем, что при темпе-

ратурах менее 50° С тяжелые крекинг-остатки, являясь структу-

рированными жидкостями, обладают аномальной (кажущейся)

вязкостью. Эта вязкость непостоянна и в наших условиях зависит

главным образом от предварительной термообработки, приводя-

щей к различному структурообразованию.

В результате проведенных опытов установлено, что для полу-

чения сопоставимых данных по вязкости крекинг-остатков по-

следние должны подвергаться термической стабилизации. В ка-

честве стандартной стабилизации может быть принято охлажде-

ние крекинг-остатков до 0° С, с выдержкой их при этой темпера-

туре в течение 2 ч.

По-видимому, такая стабилизация проб может быть рекомен-

дована и для других топочных мазутов.

Завпспмость вязкости от температуры.

Для мазутов, как и для других темных нефтепродуктов, завпсп-

мость вязкости от температуры приближенно описывается урав-

нением Вальтера:

lglg(v-10“6 -4-0,8) = A — BigT, (1.2)

где v — величина кинематической вязкости в м2!сек\ .4 и Ва—

коэффициенты; Т — величина абсолютной температуры в СК.

•)*

I'J

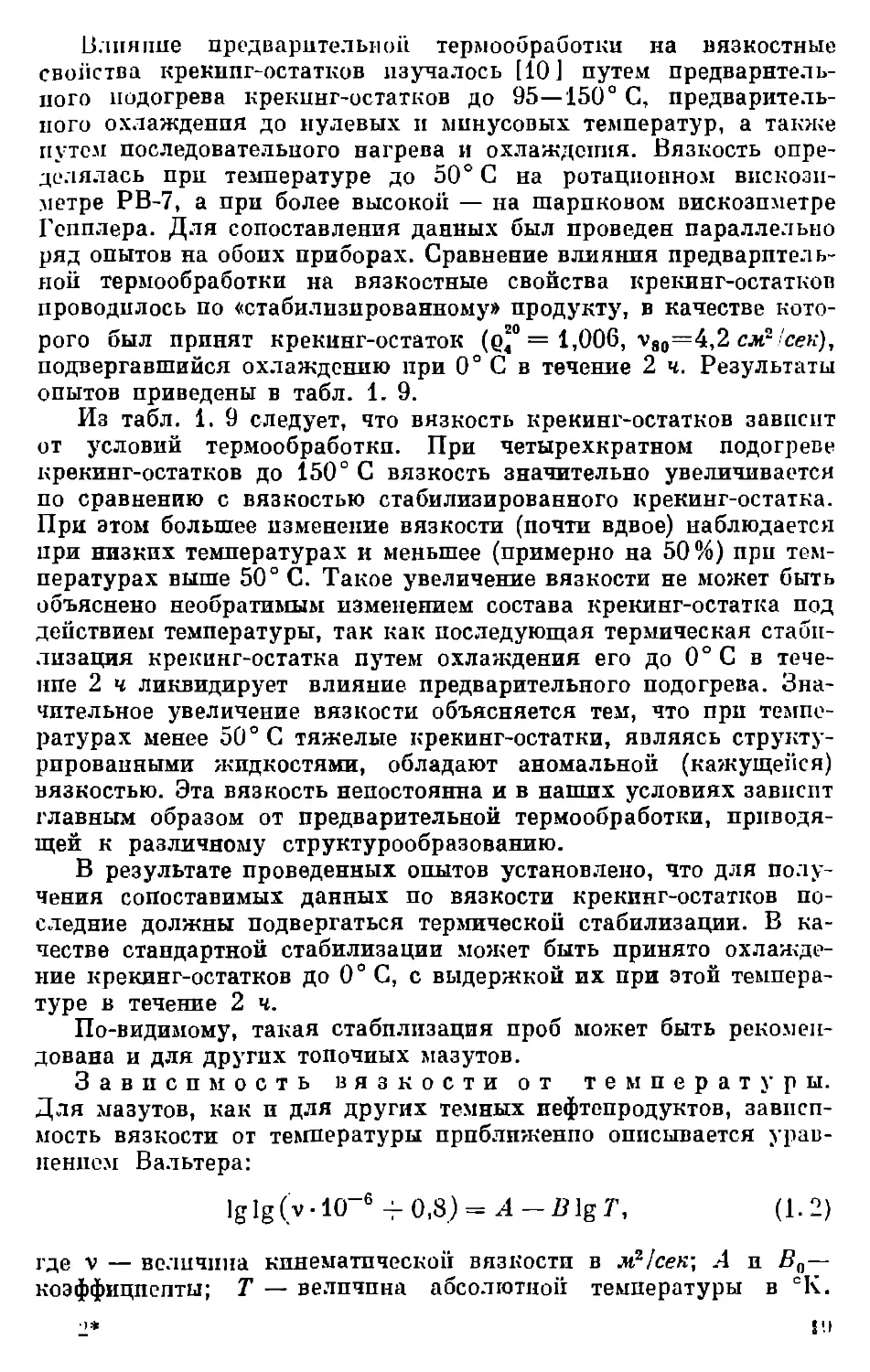

Таблица 1. 9

Влияние предварительной термообработки на вязкостные свойства крскинг-остатков

Характер термообработки Кинематическая вязкость (н с. Изменения виз кости в результате термообработка (в %) при температуре, °с

25 50 80 (1 80

Крекинг-остаток подвергался охлаждению до температуры 0° С и выдерживался при этой темпе- ратуре 2 ч 2 039 000 311.3 55,(1 1,01 1,53 0 0

Крекинг-остагок подвергался охлаждению до тем- пературы 10° С и выдерживался при этой темпера- туре 2ч. . . 2 010 000 .3350 4,30 1,66 + 28,2 +7,6 .9 8,5

Крекинг-остаток длительное время (более месяца) выдерживался при температуре 5—10° С 3009 4,43 1.65 -з.з Н 10,5 '-7,8

Крекинг-остаток выдерживался 2 ч при темпера- туре —10° С и затем подвергался однократному по- догреву до +95° С 2 183 000 2168 59,5 ! 6,0 -30/1 8.2

Крекипг-остаток выдерживался 2 ч при темпера- туре 0° С, а затем подвергался однократному подо- греву до +95° С 2(509 60,2 -16,2 Н-9,5

Крекппг-остаток длительное время выдерживался

при температуре 5—10° С, а затем подвергался од- нократному подогреву до -| 95° С 2538 60,1 — 18,5 + 9,3

Крекинг-остаток подвергался четырехкратному подогреву до 150° С 6000 105,8 5,80 2,37 I 93,0 I- 92,5 -44,7 +55,(1

Крекинг-остаток подвергался четырехкратному

пагреву до 150° С и последующему охлаждению при 0° С в течение 2 ч 59,0 3,90 1,66 Ч 7,3 -2,7 + 8,5

Примечание. До проведения термообработки перед паполпсписм виспозиметра крекинг-остаток по всех опытах подогревался

50” С, а затем продол: пггельпос иремя (15—55 ч) иыдер-.кипа.тск при комнатной температуре.

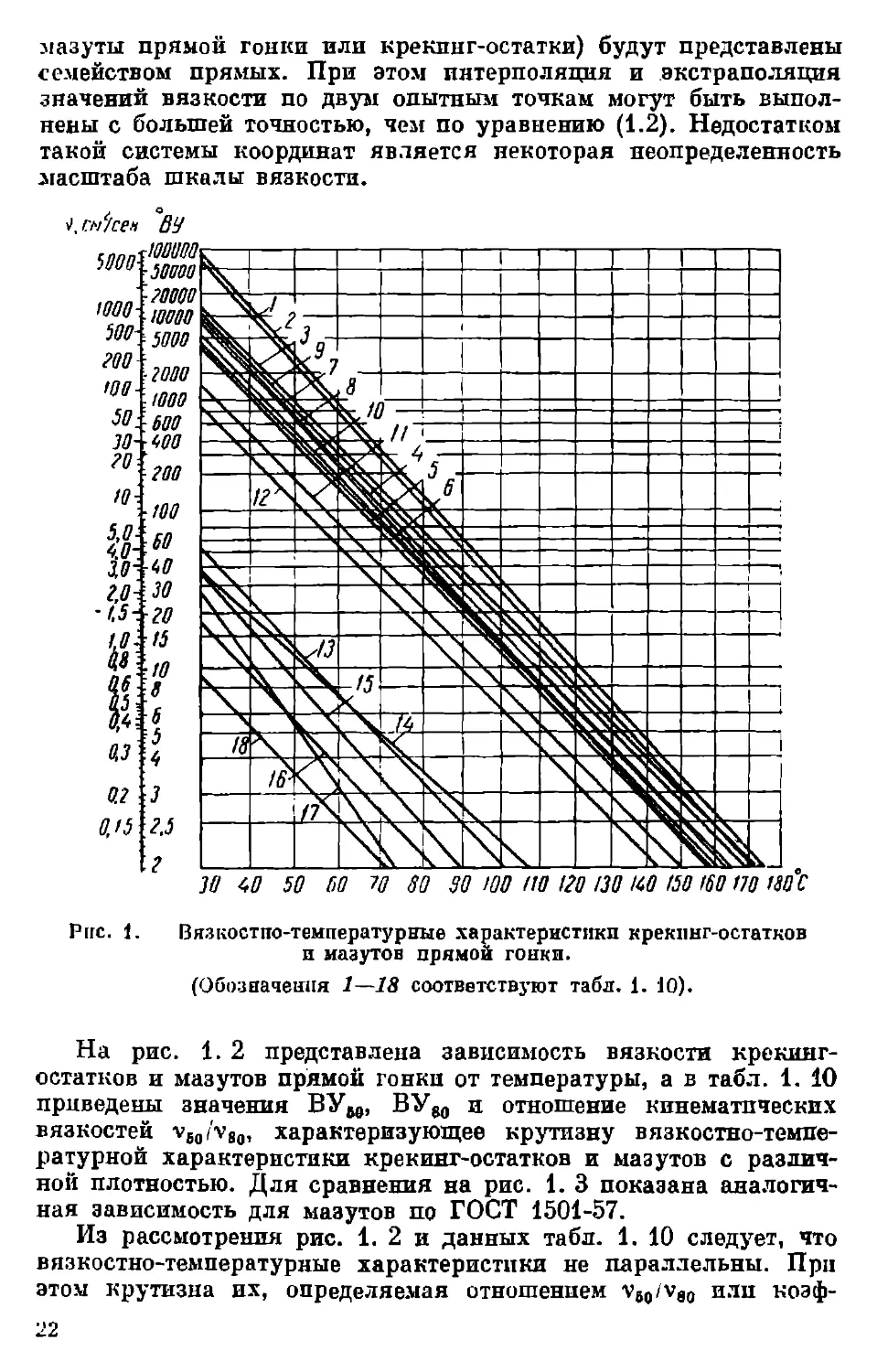

Для построения вязкостно-температурной зависимости в ко-

ординатах Iglg (у 10“G+0,8), 1g Т надо иметь значения вяз-

кости при двух температурах. При интерполировании и, в осо-

бенности, экстраполировании значений вязкости необходимо учи-

тывать приближенный характер зависимости (1. 2). Вблизи тем-

пературы застывания, когда мазут приобретает реологические

свойства, уравнение (1. 2) приводит к заниженным значениям

вязкости. Имеются данные, что для температур более 100° С

значение вязкости в отдельных случаях оказывается завышенной.

При построении вязкостно-температурных характеристик по

уравнению (1. 2) следует принимать во внимание значительное

сглаживающее воздействие операции двойного логарифмирова-

ния.

С этой точки зрения перспективным является применение

системы координат, в которой на оси абсцисс наносят шкалу тем-

ператур в равномерном масштабе, а на оси ординат откладывают

вязкость нефтепродукта, применяемого в качестве эталона, таким

образом, что вязкостно-температурная характеристика изобра-

жается в виде прямой линии [11J. Есть основания полагать, что

в такой системе координат топлива одного класса (например,

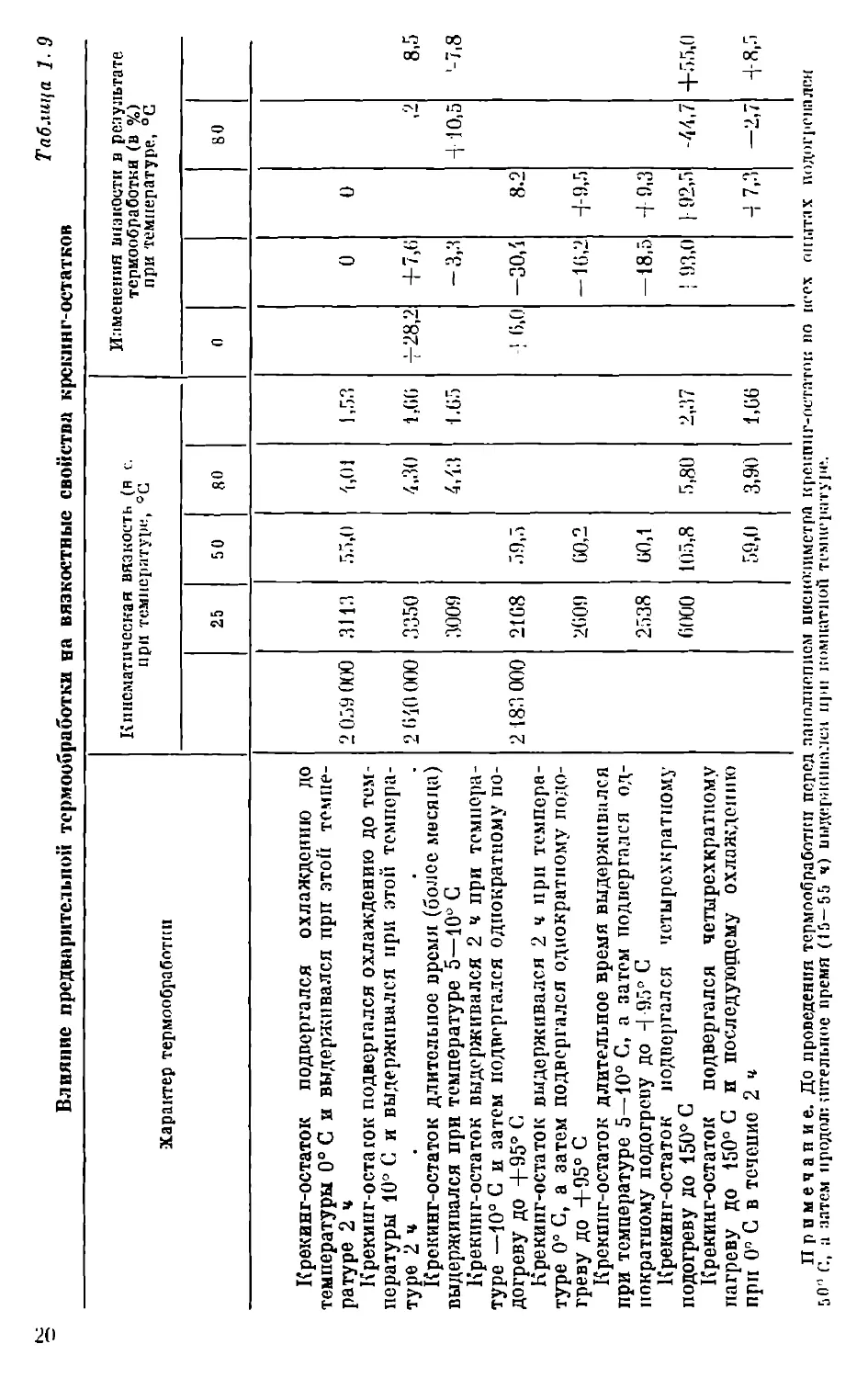

Таблица 1.10

Вязкость крекинг-остатков и мазутов прямой гонки

Вид топлива Вязкость

ВУ60 В Уев

1 Крекинг-остаток: туймазинского мазута 1,058 2728,0 119,1 2*) д

2 бакинского мазута 1,046 3160,0 138,2 22,9

3 туймазинского мазута 1,044 1041,0 73,0 14,3

4 то же 1,036 664,0 46,4 13,9

5 туймазинского мазута п бугуль- минской нефти 1,034 424.0 37,2 11,4 11,0

6 туймазинского мазута 1,031 440,0 40,2

бакинского и красноводского мазу- тов 1,026 762,0 51,7 14,7

S бакинского мазута 1,022 702,0 51,5

У то же 1,006 881,5 56,5 15.6

10 А 1,005 531,0 43,5 12,2

11 туймазинского мазута 1,004 189,8 22,3 16,5 8,5

12 бугульминской нефти 1,000 124,4

13 Мазут из нефти; ДОЛИНСКОЙ . 0,926 13,1 11,3 3,3 4,3

14 туркменской 0,918 3,6 3,4

15 ачалукской 0,917 8,8 2,5 4,1

16 грозненской 0,900 5,7 2,2 3,0

17 оаексуатской 0,883 5,6 1,7 2,4

18 ставропольской .... 0,878 3,6 1,7 1,6

21

мазуты прямой гонки или крекпнг-остатки) будут представлены

семейством прямых. При этом интерполяция и экстраполяция

значений вязкости по двум опытным точкам могут быть выпол-

нены с большей точностью, чем по уравнению (1.2). Недостатком

такой системы координат является некоторая неопределенность

масштаба шкалы вязкости.

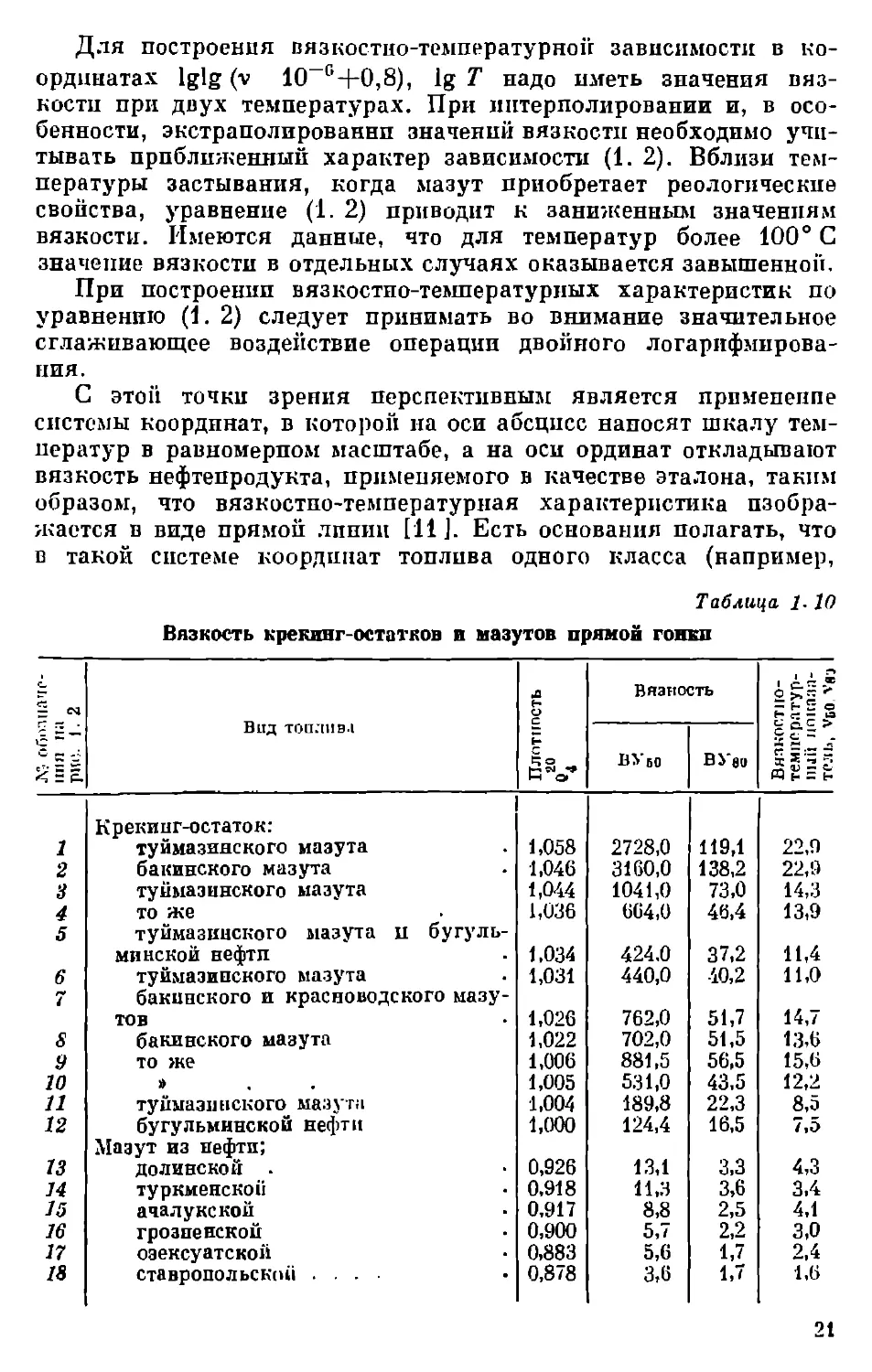

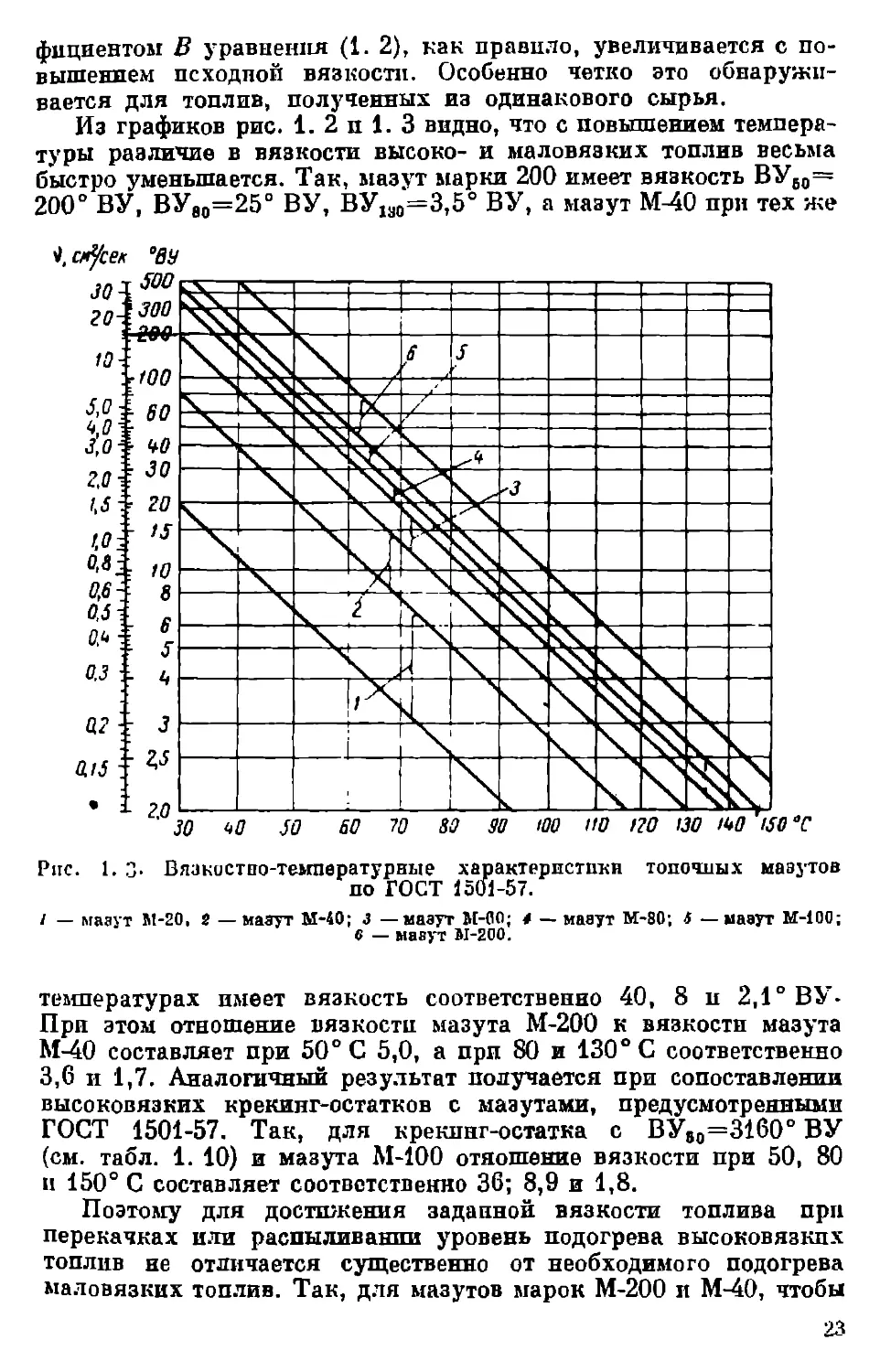

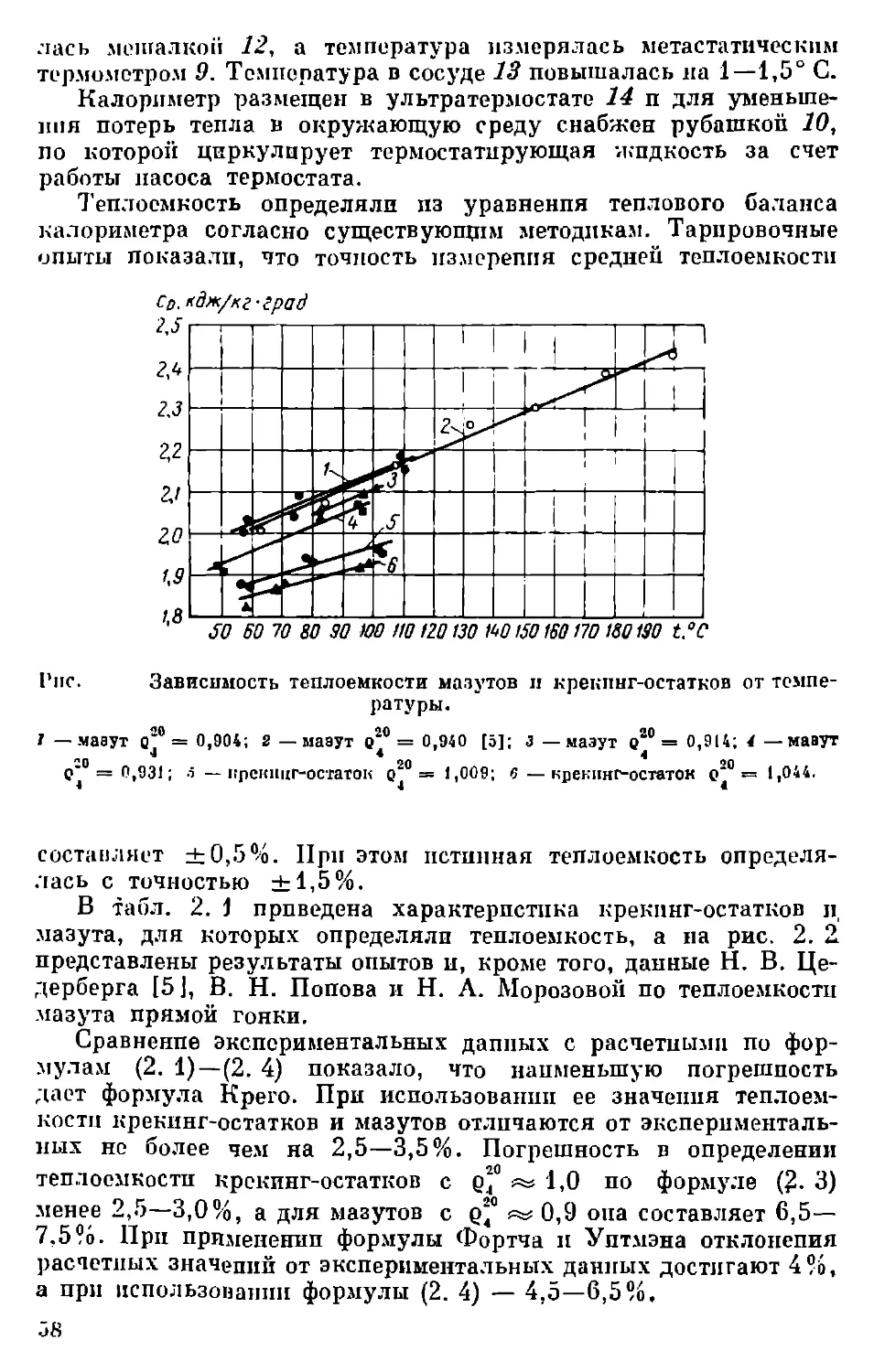

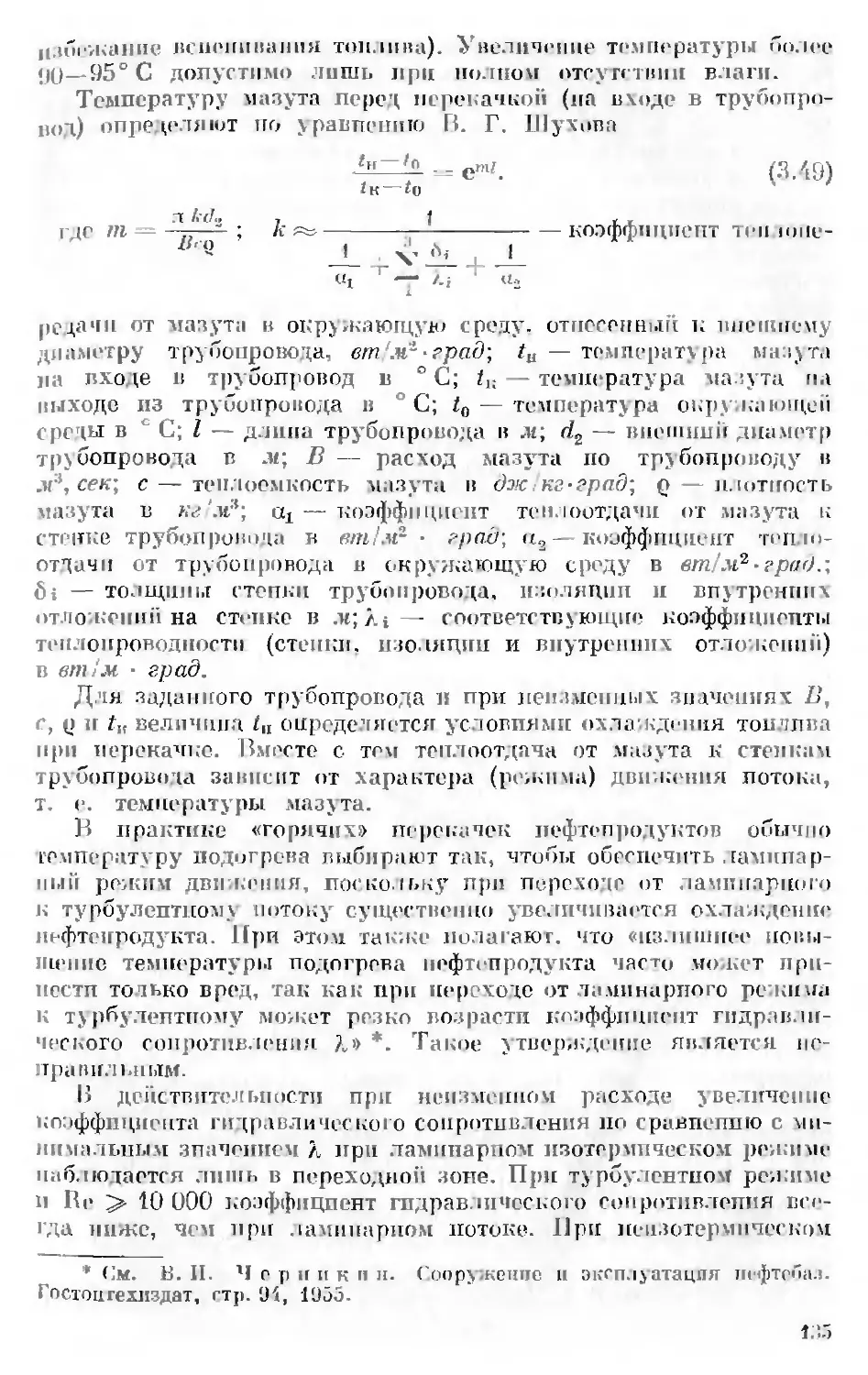

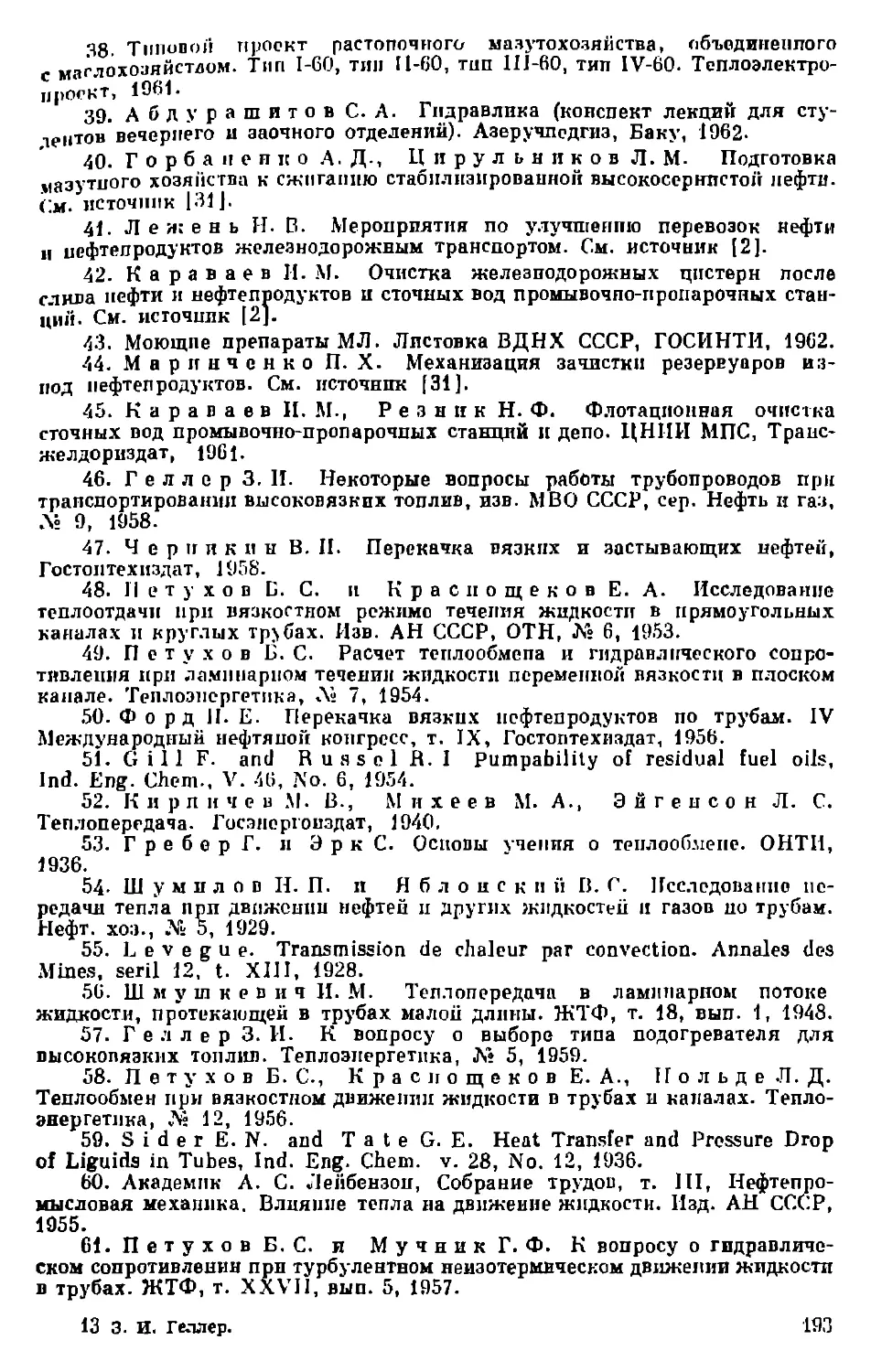

На рис. 1. 2 представлена зависимость вязкости крекинг-

остатков и мазутов прямой гонки от температуры, а в табл. 1. 10

приведены значения ВУМ, ВУ80 и отношение кинематических

вязкостей v6o/vSo, характеризующее крутизну вязкостно-темпе-

ратурной характеристики крекинг-остатков и мазутов с различ-

ной плотностью. Для сравнения на рис. 1. 3 показана аналогич-

ная зависимость для мазутов по ГОСТ 1501-57.

Из рассмотрения рис. 1. 2 и данных табл. 1. 10 следует, что

вязкостно-температурные характеристики не параллельны. При

этом крутизна их, определяемая отношением v80/v80 или коэф-

22

фцциентом В уравнения (1. 2), как правило, увеличивается с по-

вышением исходной вязкости. Особенно четко это обнаружи-

вается для топлив, полученных из одинакового сырья.

Из графиков рис. 1. 2 п 1. 3 видно, что с повышением темпера-

туры различие в вязкости высоко- и маловязких топлив весьма

быстро уменьшается. Так, мазут марки 200 имеет вязкость ВУ60=

200° ВУ, ВУв0=25° ВУ, ВУ1ЗО'=3,5° ВУ, а мазут М-40 при тех ясе

Рис. 1. 3. Вязкостно-температурные характеристики топочных мазутов

по ГОСТ 1501-57.

I — мазут М-20, t — мазут М-40; J — мазут М-00; 4 — мааут М-80; S — мазут М-100;

е — мазут М-200.

температурах имеет вязкость соответственно 40, 8 и 2,1° ВУ-

При этом отношение вязкости мазута М-200 к вязкости мазута

М-40 составляет при 50° С 5,0, а при 80 и 130° С соответственно

3,6 и 1,7. Аналогичный результат получается при сопоставлении

высоковязких крекинг-остатков с мазутами, предусмотренными

ГОСТ 1501-57. Так, для крекинг-остатка с ВУ8О=316О° ВУ

(см. табл. 1. 10) и мазута М-100 отношение вязкости при 50, 80

и 150° С составляет соответственно 36; 8,9 и 1,8.

Поэтому для достижения заданной вязкости топлива при

перекачках или распиливании уровень подогрева высоковязкпх

топлив не отличается существенно от необходимого подогрева

маловязких топлив. Так, для мазутов марок М-200 и М-40, чтобы

23

получить вязкость перед механическими форсунками 3,5° ВУ,

требуется подогрев соответственно до 128 и 104° С. Для крекинг-

остатков марок 1000, 2000 и 3000 (ВУ60 =1000, 2000 и 3000° ВУ)

для достижения той же вязкости необходим нагрев до 140—150° С,

а для мазута М-100 — до 119° С.

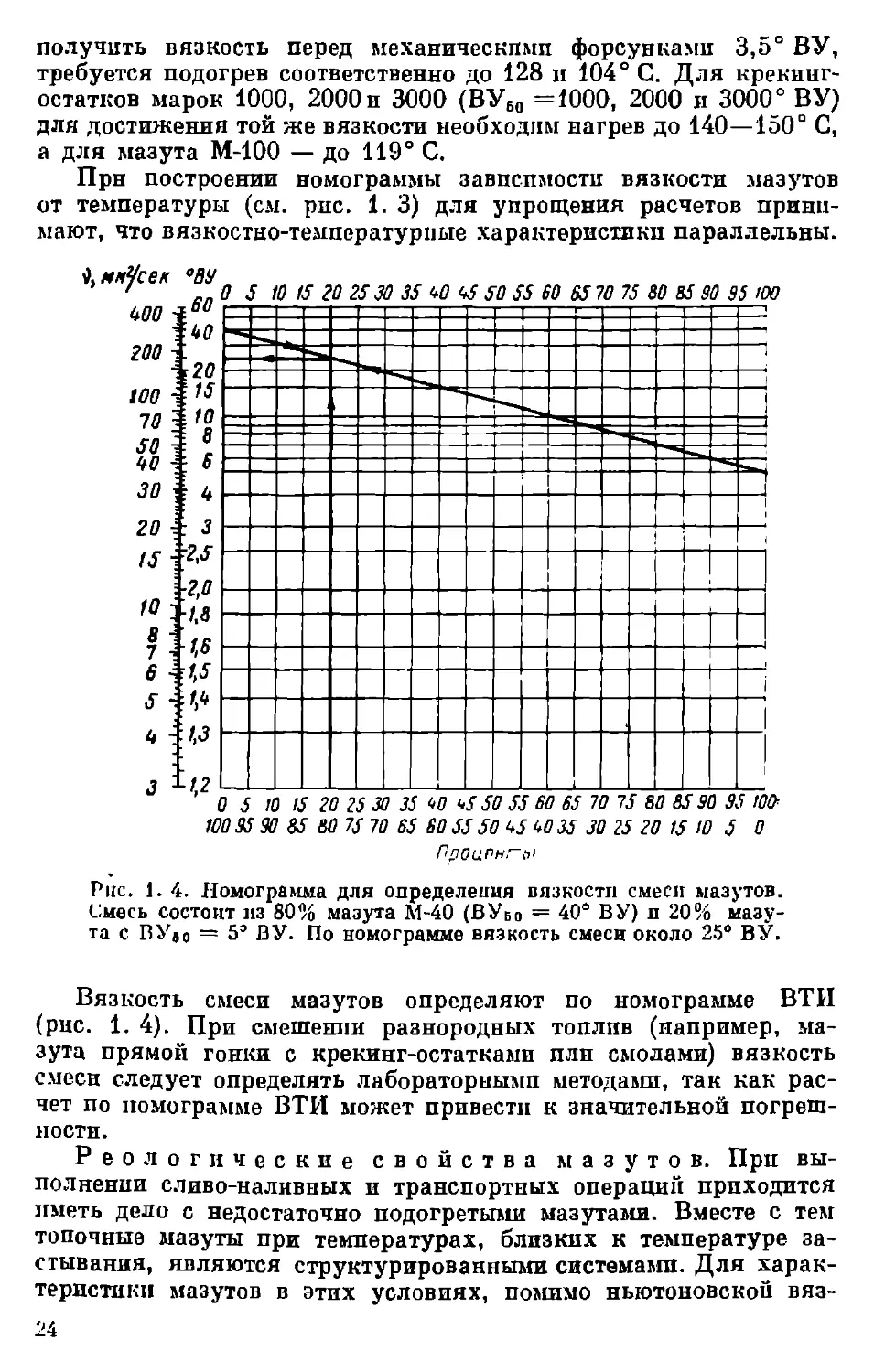

При построении номограммы зависимости вязкости мазутов

от температуры (см. рис. 1. 3) для упрощения расчетов прини-

мают, что вязкостно-температурные характеристики параллельны.

ПрОцРнП,!

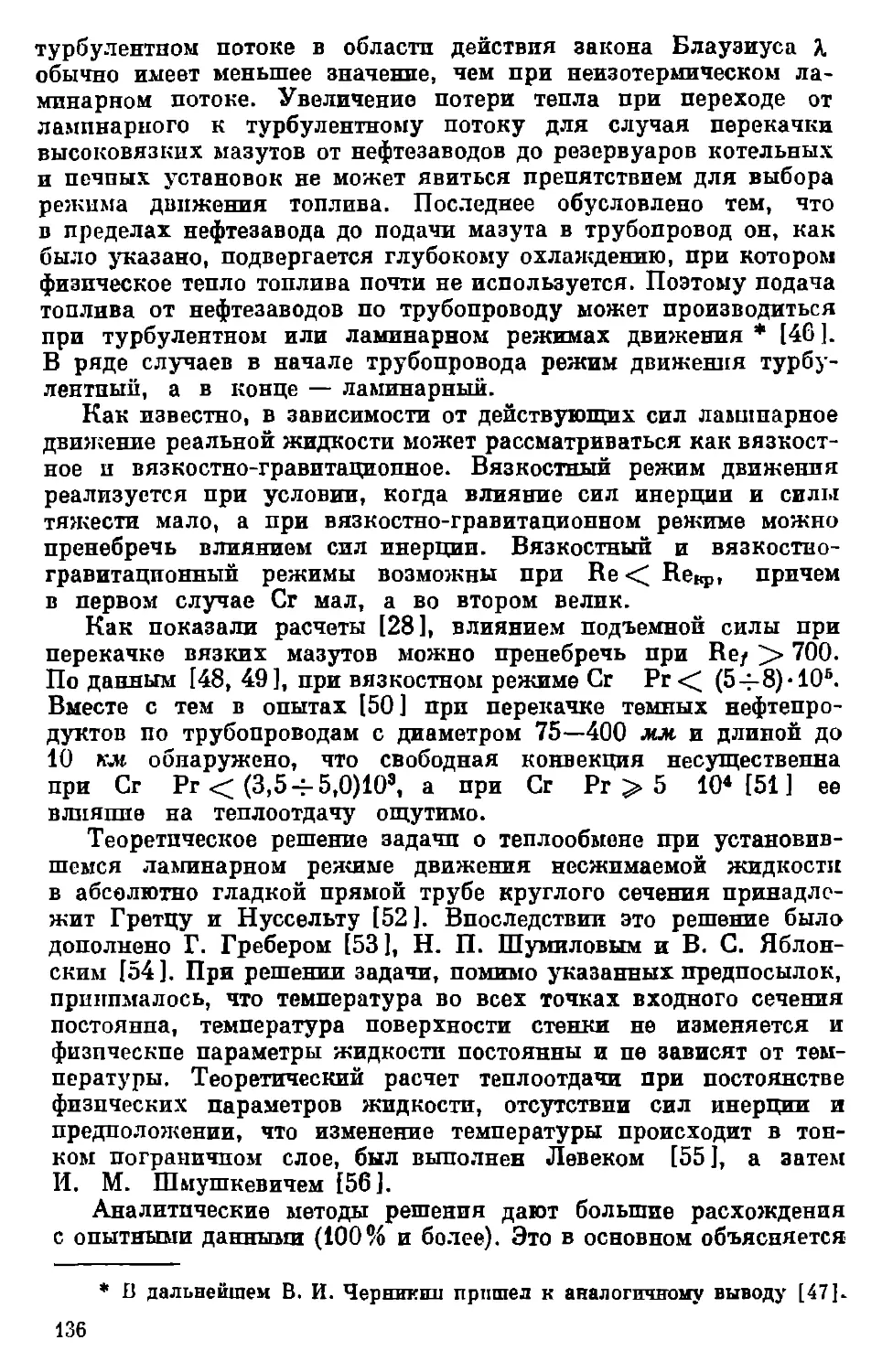

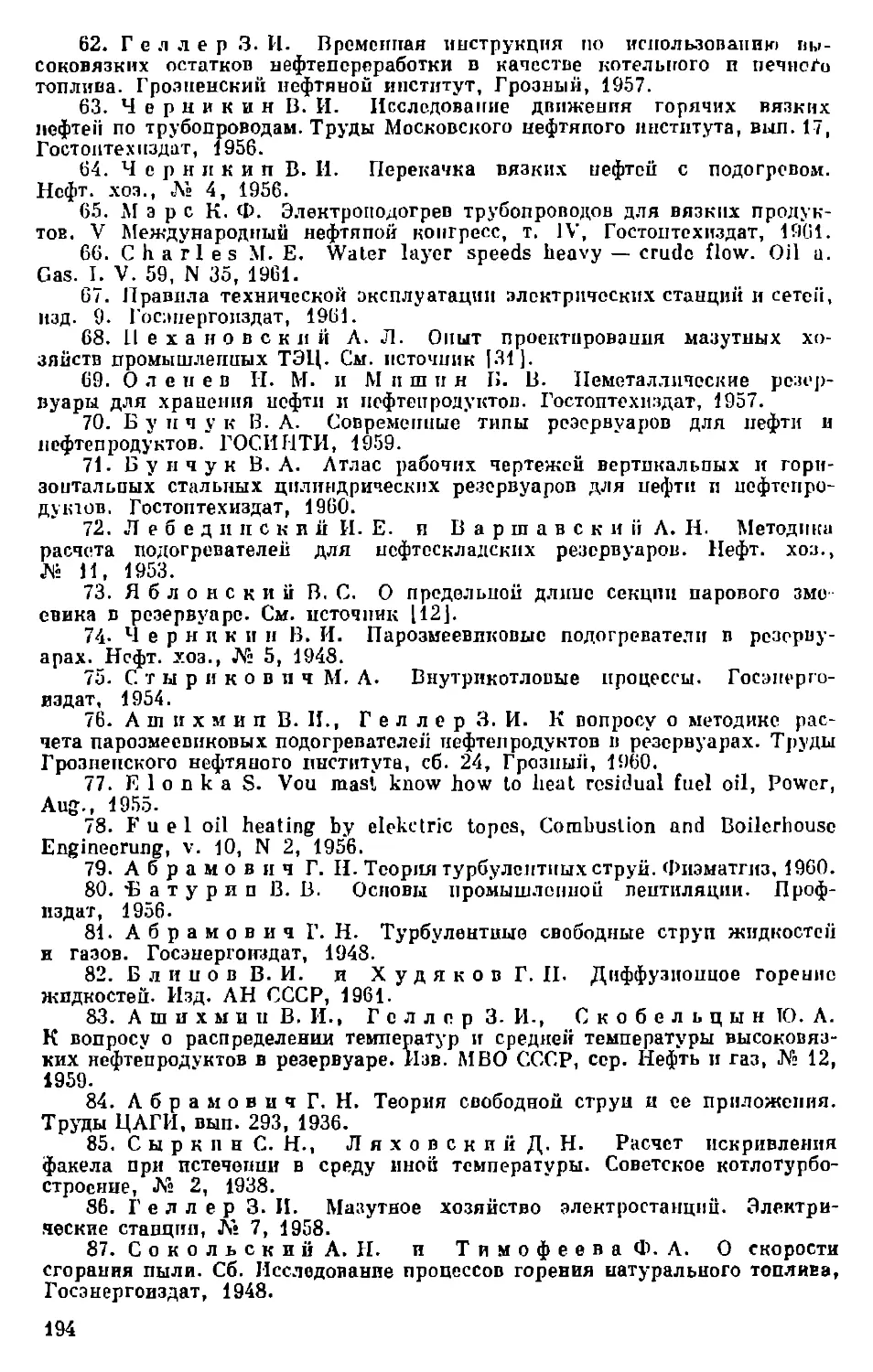

Рис. 1. 4. Номограмма для определения вязкости смеси мазутов.

Смесь состоит из 80% мазута М-40 (ВУБ0 = 40° ВУ) и 20% мазу-

та с ВУ»о = 5Э ВУ. По номограмме вязкость смеси около 25° ВУ.

Вязкость смеси мазутов определяют по номограмме ВТИ

(рис. 1. 4). При смешении разнородных топлив (например, ма-

зута прямой гонки с крекинг-остатками или смолами) вязкость

смеси следует определять лабораторными методами, так как рас-

чет по номограмме ВТИ может привести к значительной погреш-

ности.

Реологические свойства мазутов. При вы-

полнении сливо-наливных н транспортных операций приходится

иметь депо с недостаточно подогретыми мазутами. Вместе с тем

топочные мазуты при температурах, близких к температуре за-

стывания, являются структурированными системами. Для харак-

теристики мазутов в этих условиях, помимо ньютоновской вяз-

Рис. 1. 5. Зависимость эффективной

вязкости крекинг-остатка от градиента

скорости.

кости, необходимо учитывать их реологические свойства [7].

Эта особенность нефтяных топлив затрудняет определение их

действительной вязкости при низких температурах.

В литературе почти отсутствуют данные по исследованию рео-

логических особенностей высоковязких мазутов. Приводимые

нами некоторые реологические характеристики мазутов являются

лишь первым опытом и не претендуют па полноту изложения.

Высоковязкие мазуты

можно рассматривать как

тела с однородными полями

напряжений п деформаций,

что позволяет применить ин-

тегральный метод исследова-

ния реологических характе-

ристик при помощи ротацион-

ного вискозиметра М. П. Во-

ларовича [12].

Для определения кажу-

щейся пли эффективной вяз-

кости были проведены опы-

ты при температуре 25° С

со стабилизированным кре-

кннг-остатком (q*° 1,006,

v8o=4,2 смЧсек). Результаты

этих опытов приведены на

рис. 1.5 в виде зависимости

кажущейся вязкости от градиента скорости. Рассмотрение графика

показывает, что высоковязкпе крекинг-остатки обладают аномаль-

ной вязкостью, т. е. являются псевдопластическнми телами, у кото-

рых с увеличением градиента скорости эффективная вязкость

уменьшается. Структурная вязкость таких тел зависит не только

от величины груза, но и от размеров прибора и условий опыта

(термическая обработка продукта, способ наложения нагрузки

и др.). Поэтому для получения сравнимых результатов во всех

опытах применялись одинаковые условия термической стаби-

лизации крекпнг-остатка. Полученное значение р, характери-

зует вязкость жидкости с разрушенной структурой или остаточ-

ную вязкость. Для сопоставления данных по вязкости топоч-

ных мазутов при низких температурах, когда мазуты являются

структурированными системами, необходимо оперировать зна-

чениями остаточной вязкости.

Высоковязкпе крекинг-остатки, как п другие псевдопластиче-

ские тела, тиксотропны. Для оценки тпксотроппостп была исполь-

зована методика М. П. Воларовича, которая заключается в сня-

тии петли гистерезиса на вискозиметре РВ-7. На рис. 1. 6 изобра-

жена петля гистерезиса для крекинг-остатка при температуре

20,6° С. Ширина этой петли пли площадь ее может служить ме-

рой тиксотропностп крекинг-остатка.

25

При исследовании вязкостных свойств крекпнг-остатков на

ротационном вискозиметре неоднократно наблюдалось, что прп

подвешивании груза, близкого по величине к грузу, необходи-

мому для преодоления треппя вискозиметра, внутренний цилиндр

вращался с замедлением, а затем останавливался. При снятии

груза цилиндр начинал вращаться в обратную сторону [G ].

Таким образом, в этих опытах подтвердились упругие свойства

крекинг-остатков, т. е. упругое по-

следействие.

Реологические свойства нефтяных

топлив М-100, М-60 и флотских мазу-

тов в последнее время исследованы

А. С. Свиридовой и Л. Т. Миковой.

Ряс. 1. 6. Тиксотропность высоковяз- Рис. 1. 7. Зависимость вязкости

квх крекинг-остатков. мазута (е20= 0,888,

vso = °’05 сл,!/сек) от давления.

Влияние давления на вязкость мазутов.

Изучением влияния давления на вязкость нефтепродуктов за-

нимались многие исследователи. П. В. Бриджмен провел обшир-

ные исследования по влиянию давления на вязкость ряда инди-

видуальных углеводородов и спиртов. Во всех случаях он обна-

ружил, что с увеличением давления вязкость возра-

стает [13 1.

Анализ результатов проведенных исследований показывает,

что чем сложнее молекула жидкости, тем больше влияние давле-

ния на вязкость. При очень высоких давлениях (1000—1200 Мн/м?)

вязкость возрастает в десятки п сотни раз, что, по-видимому, свя-

зано с деформацией молекул, т. е. с уменьшением их объема [7 ].

Прп этом влияние давления не ограничивается чисто физиче-

скими факторами; высокое давление способствует протеканию

26

реакций конденсации, полимеризации и др., что, в свою очередь,,

изменяет свойства жидкости, в том числе и вязкость [14].

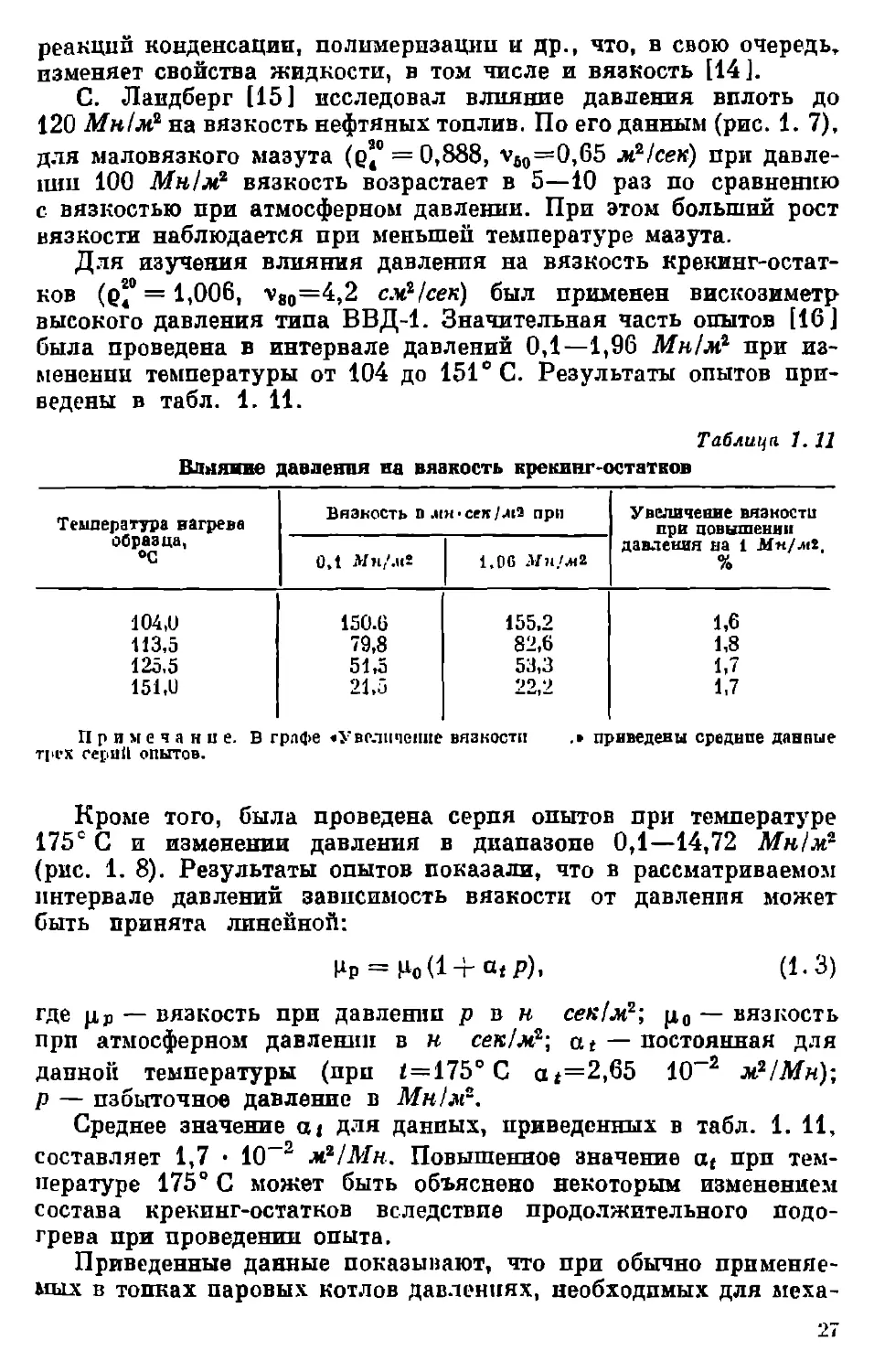

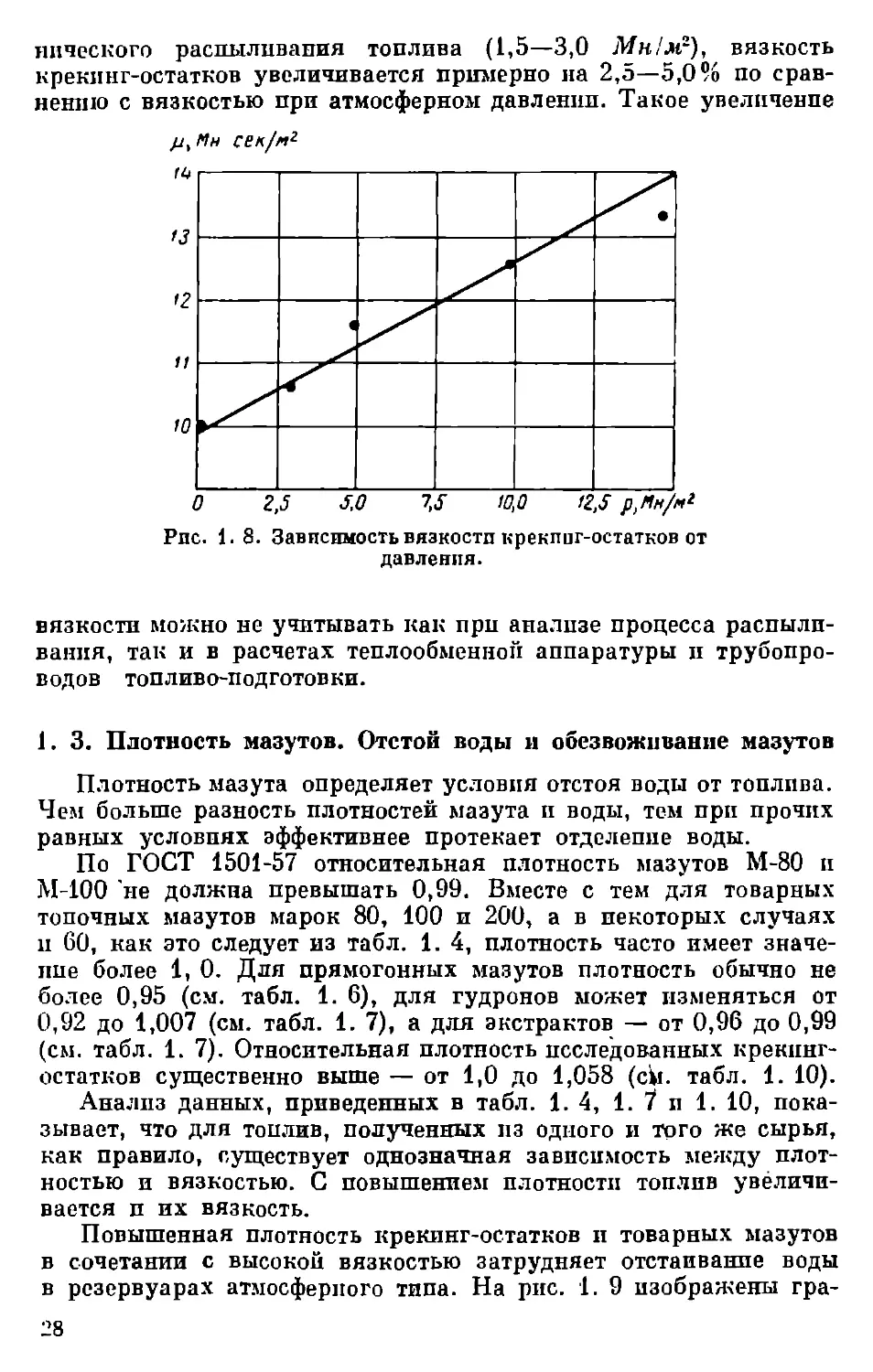

С. Ландберг [15] исследовал влияние давления вплоть до

120 Мн!м* на вязкость нефтяных топлив. По его данным (рис. 1. 7),

для маловязкого мазута (р’° = 0,888, vfio=O,65 мЧсек) при давле-

нии 100 Мн/м2 вязкость возрастает в 5—10 раз по сравнению

с вязкостью при атмосферном давлении. При этом больший рост

вязкости наблюдается при меньшей температуре мазута.

Для изучения влияния давления на вязкость крекинг-остат-

ков ((?*’ = 1,006, v80=4,2 см2/сек) был применен вискозиметр

высокого давления типа ВВД-1. Значительная часть опытов [16]

была проведена в интервале давлений 0,1—1,96 Мн!мг при из-

менении температуры от 104 до 151° С. Результаты опытов при-

ведены в табл. 1. 11.

Таблица 1.11

Влияние давления на вязкость крекинг-остатков

Температура нагрева образца, °C Вязкость п мн-сек/м3 при Увеличение вязкости при повышении давления на 1 Мп/мг, %

0,1 Mh,'.hS 1,06

104,U 150.6 155,2 1,6

113,5 79,8 82,6 53,3 1,8

125,5 51,5 1,7

151,0 21,5 22,2 1,7

Кроме того, была проведена серпя опытов при температуре

175° С и изменении давления в диапазоне 0,1—14,72 Мн!мг

(рис. 1. 8). Результаты опытов показали, что в рассматриваемом

интервале давлений зависимость вязкости от давления может

быть принята линейной:

Нр = Pod + atP). (1-3)

где рр — вязкость при давлении рви сек 1м2:, р0 — вязкость

прп атмосферном давлении в и сек/ж®; at — постоянная для

данной температуры (прп i=175° С at=2,65 10-2 ж2/Мн);

р — избыточное давление в Мн!м~.

Среднее значение at для данных, приведенных в табл. 1. 11,

составляет 1,7 • 10-2 м?1Мн. Повышенное значение at при тем-

пературе 175° С может быть объяснено некоторым изменением

состава крекинг-остатков вследствие продолжительного подо-

грева при проведении опыта.

Приведенные данные показывают, что при обычно применяе-

мых в топках паровых котлов давлениях, необходимых для меха-

27

Рпс. 1. 8. Зависимость вязкости крекпиг-остатков от

давления.

вязкости можно не учитывать как прп анализе процесса распили-

вания, так и в расчетах теплообменной аппаратуры и трубопро-

водов топливо-подготовки.

1. 3. Плотность мазутов. Отстой воды и обезвоживание мазутов

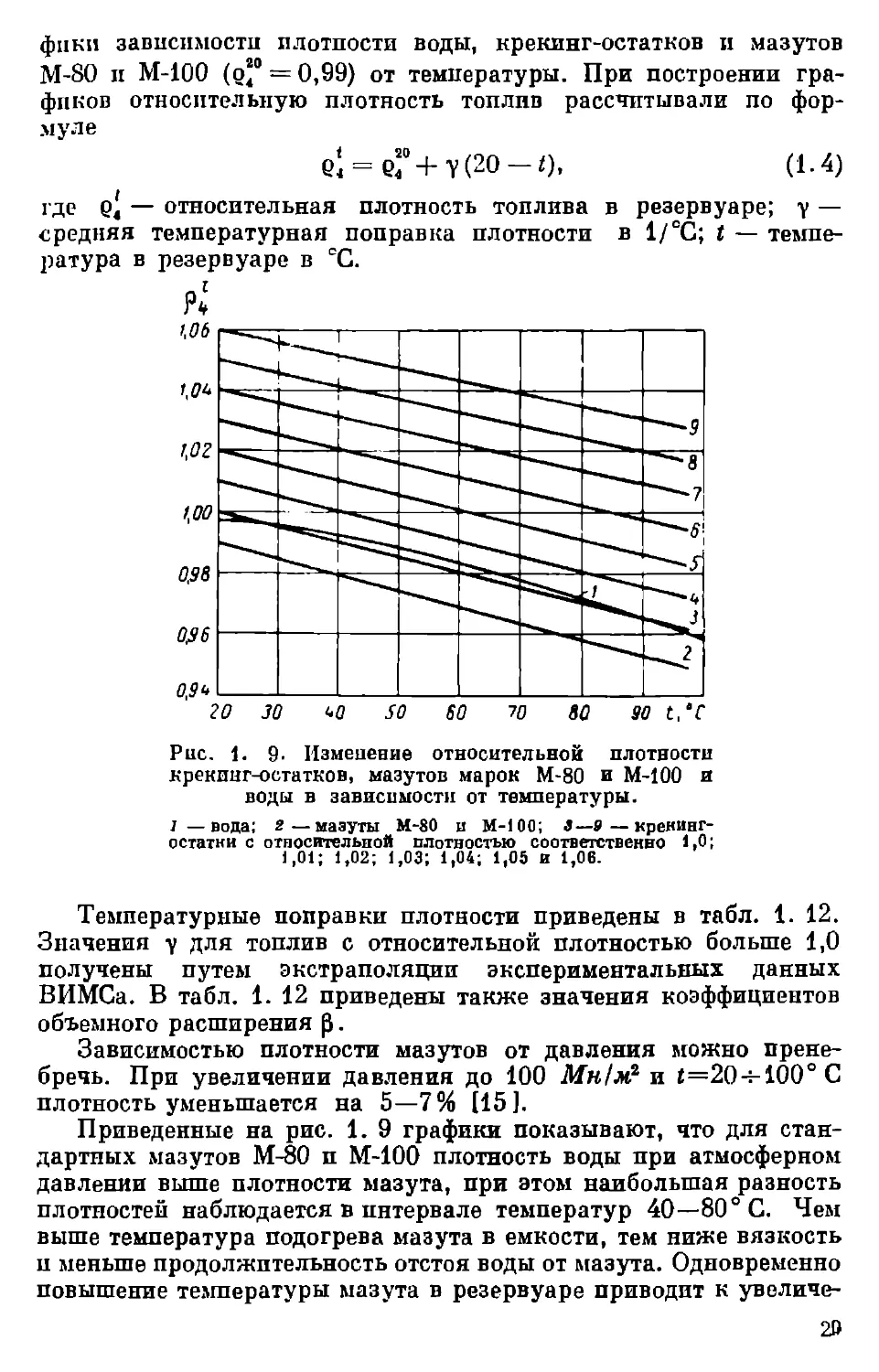

Плотность мазута определяет условия отстоя воды от топлива.

Чем больше разность плотностей мазута и воды, тем прп прочих

равных условиях эффективнее протекает отделение воды.

По ГОСТ 1501-57 относительная плотность мазутов М-80 и

М-100 не должна превышать 0,99. Вместе с тем для товарных

топочных мазутов марок 80, 100 и 200, а в некоторых случаях

и 60, как это следует из табл. 1. 4, плотность часто имеет значе-

ние более 1, 0. Для прямогонных мазутов плотность обычно не

более 0,95 (см. табл. 1. 6), для гудронов может изменяться от

0,92 до 1,007 (см. табл. 1. 7), а для экстрактов — от 0,96 до 0,99

(см. табл. 1. 7). Относительная плотность исследованных крекинг-

остатков существенно выше — от 1,0 до 1,058 (ей. табл. 1. 10).

Анализ данных, приведенных в табл. 1. 4, 1. 7 п 1. 10, пока-

зывает, что для топлив, полученных пз одного и того же сырья,

как правило, существует однозначная зависимость между плот-

ностью и вязкостью. С повышением плотности топлив увеличи-

вается п их вязкость.

Повышенная плотность крекинг-остатков и товарных мазутов

в сочетании с высокой вязкостью затрудняет отстаивание воды

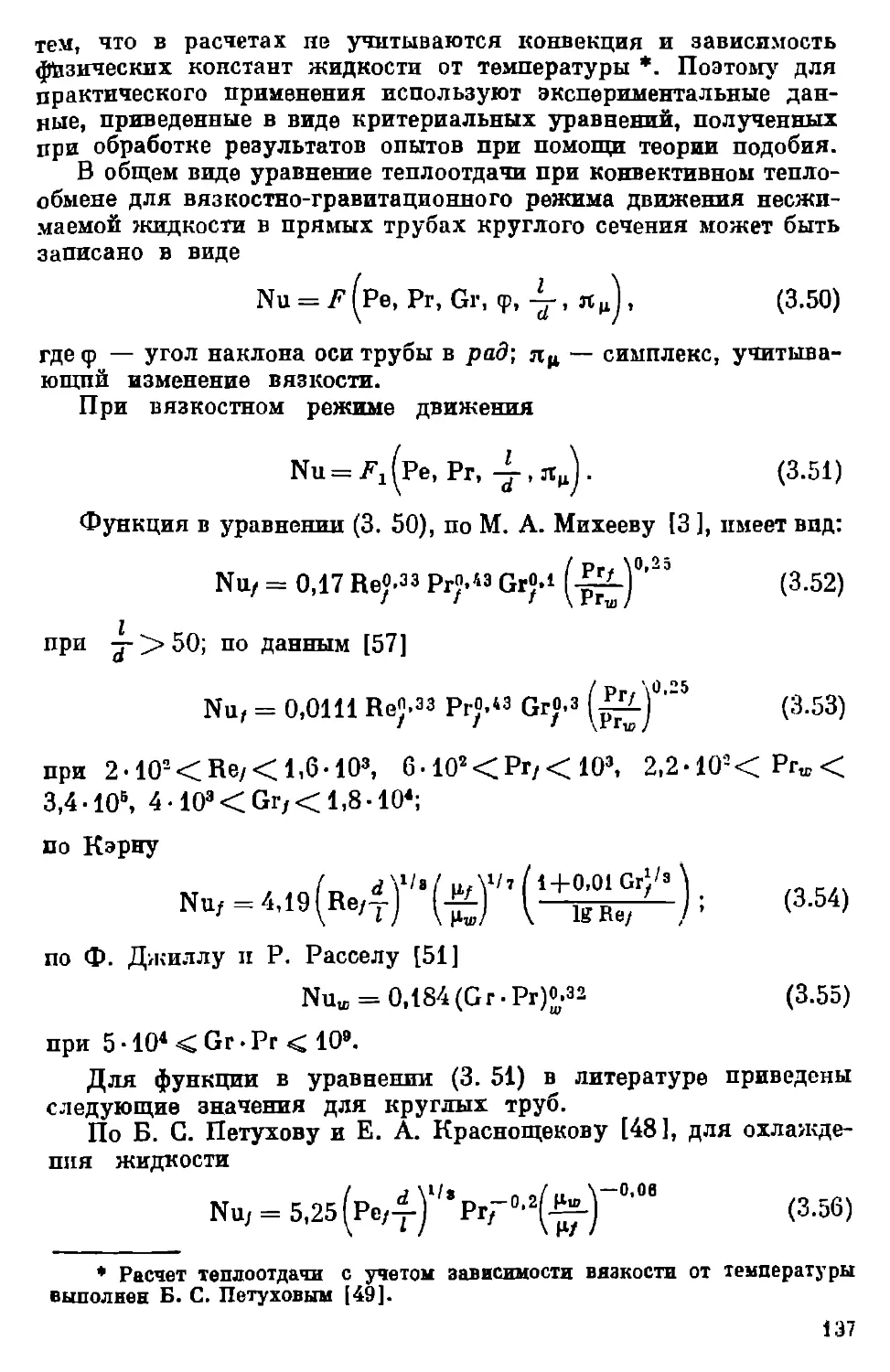

в резервуарах атмосферного типа. На рис. 1. 9 изображены гра-

28

фнки зависимости плотности воды, крекинг-остатков и мазутов

М-80 и М-100 (еГ = 0,99) от температуры. При построении гра-

фиков относительную плотность топлив рассчитывали по фор-

муле

ei = еГ+y(2o — O. (1-4)

где б! — относительная плотность топлива в резервуаре; у —

средняя температурная поправка плотности в 1/°С; t — темпе-

ратура в резервуаре в СС.

Рве. 1. 9- Изменение относительной плотности

крекииг-остатков, мазутов марок М-80 и М-100 и

воды в зависимости от температуры.

1 — вода; 2—мазуты М-80 и М-100; 3 — 9 — крекинг-

остатки с относительной плотностью соответственно 1,0;

1,01; 1,02; 1,03; 1,04; 1,05 и 1,06.

Температурные поправки плотности приведены в табл. 1. 12.

Значения у для топлив с относительной плотностью больше 1,0

получены путем экстраполяции экспериментальных данных

ВИМСа. В табл. 1. 12 приведены также значения коэффициентов

объемного расширения р.

Зависимостью плотности мазутов от давления можно прене-

бречь. При увеличении давления до 100 Мн 1м2 и «=20ч-100° С

плотность уменьшается на 5—7% [15].

Приведенные на рис. 1. 9 графики показывают, что для стан-

дартных мазутов М-80 п М-100 плотность воды при атмосферном

давлении выше плотности мазута, при этом наибольшая разность

плотностей наблюдается в интервале температур 40—80 ° С. Чем

выше температура подогрева мазута в емкости, тем ниже вязкость

и меньше продолжительность отстоя воды от мазута. Одновременно

повышение температуры мазута в резервуаре приводит к увеличе-

29

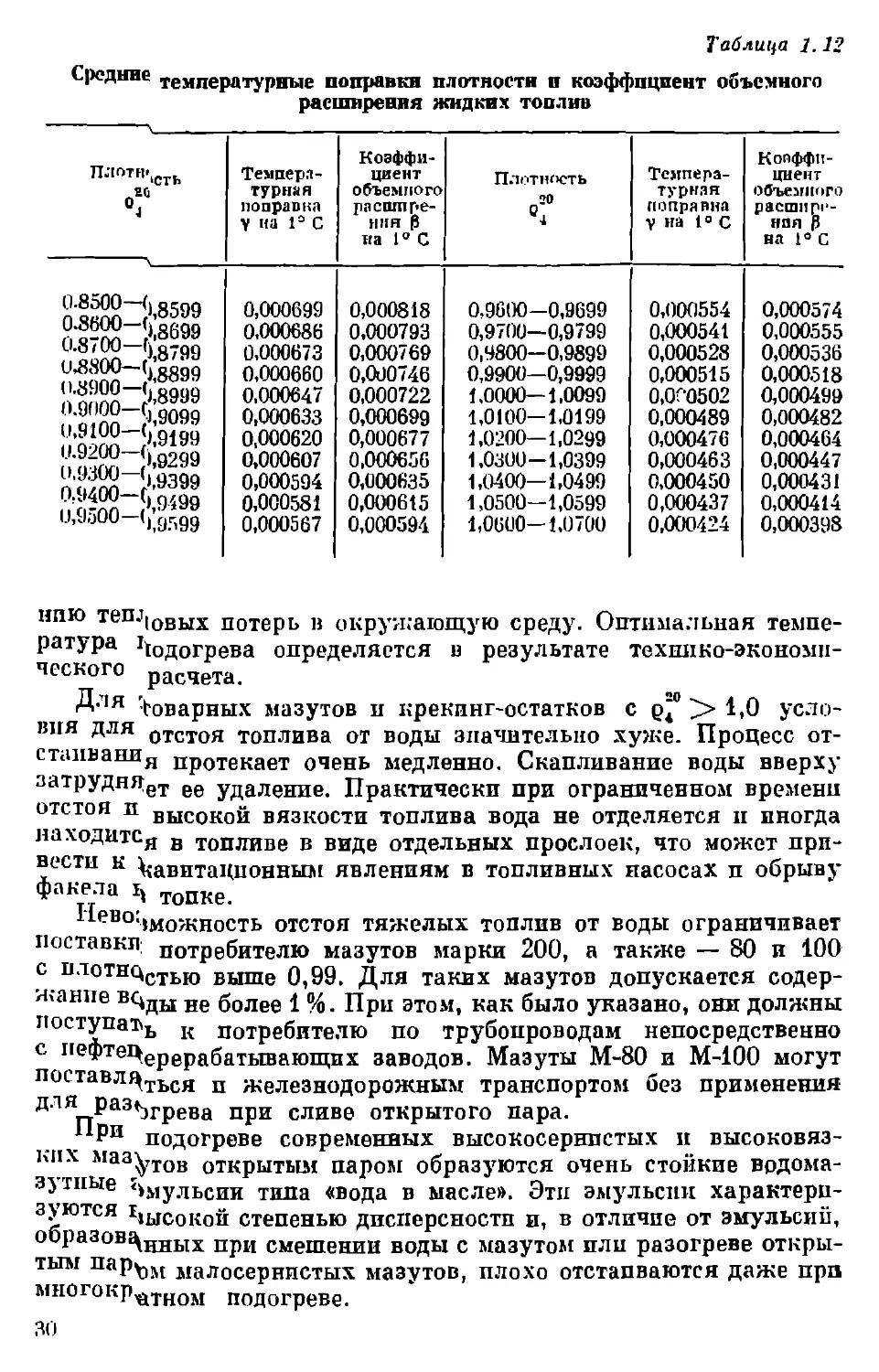

Таблица 1.12

Средние температурные поправки плотности и коэффициент объемного

расширения жидких топлив

Плоти.,сть °г Темпера- турная поправка V на 1° С Коэффи- обьемпого расшпре- П.,..,,Гь Темпера- турная поправка V на 1° с Копффп- объемпого pacmiigi'-

пч^~^8599 0,000699 0,000818 0,9600-0,9699 0,000554 0,000574

n1-m-)'8699 0,000686 0,000793 0,9700-0,9799 0,000541 0,000555

0,000673 0,000769 0,9800-0,9899 0,000528 0,000536

0,000660 0,000746 0,9900—0,9999 0,000515 0,000518

onnn-J’8999 0,000647 0,000722 1.0000-1,0099 0,000502 0,000499

o?nn-)’9099 0,000633 0,000699 1,0100-1,0199 0,000489 0,000482

Q^-'-9199 0,000620 0,000677 1,0200-1,0299 0,000476 0,000464

n^-’’9299 0,000607 0,000656 1,0300—1,0399 0,000463 0,000447

0,000594 0,000635 1,0400-1,0499 0,000450 0,000431

0.9400—() 0,000581 0,000615 1,0500-1,0599 0,000437 0,000414

0,9500—()’g5gg 0,000567 0,000594 1,0600-1.0700 0,000424 0,000398

окружающую среду. Оптимальная темпе-

нпю теп.т(овых потерЬ в окружающую среду. Оптимальная темпе-

ратура itoflorpeBa определяется и результате технико-экономи-

ческого расчета.

Для Товарных мазутов н крекинг-остатков с > 1,0 усло-

вия для отстоя топлива от воды значительно хуже. Процесс от-

станванИд протекает очень медленно. Скапливание воды вверху

затрУДняет ее удаление. Практически при ограниченном времени

отстоя и ВЫСокой вязкости топлива вода не отделяется и иногда

находится в топливе в виде отдельных прослоек, что может при-

вести к ^авитацпонным явлениям в топливных насосах и обрыву

факела I, тоПКе.

Невозможность отстоя тяжелых топлив от воды ограничивает

поставки потребителю мазутов марки 200, а также — 80 и 100

с п.ютнцстью выше 0,99. Для таких мазутов допускается содер-

жанпе в<4ДЫ не б0Лее j 04. При 3T0Mj как было указано, они должны

поступать к потребителю по трубопроводам непосредственно

с 1[ефтецерерабать1ВаЮщИХ заводов. Мазуты М-80 и М-100 могут

поставл^ться ц железнодорожным транспортом без применения

для раз»5Грева ПрИ сливе открытого пара.

При подогреве современных высокосернпстых и высоковяз-

кпх мааутов 0ТКрЫТым паром образуются очень стойкие врдома-

зутпые Эмульсии типа «вода в масле». Эти эмульсии характери-

зуются высокой степенью дисперсности и, в отличие от эмульсий,

образованных при смешении воды с мазутом пли разогреве откры-

тым пар^ малосернпстых мазутов, плохо отстаиваются даже прп

многокр^тном подогреве.

30

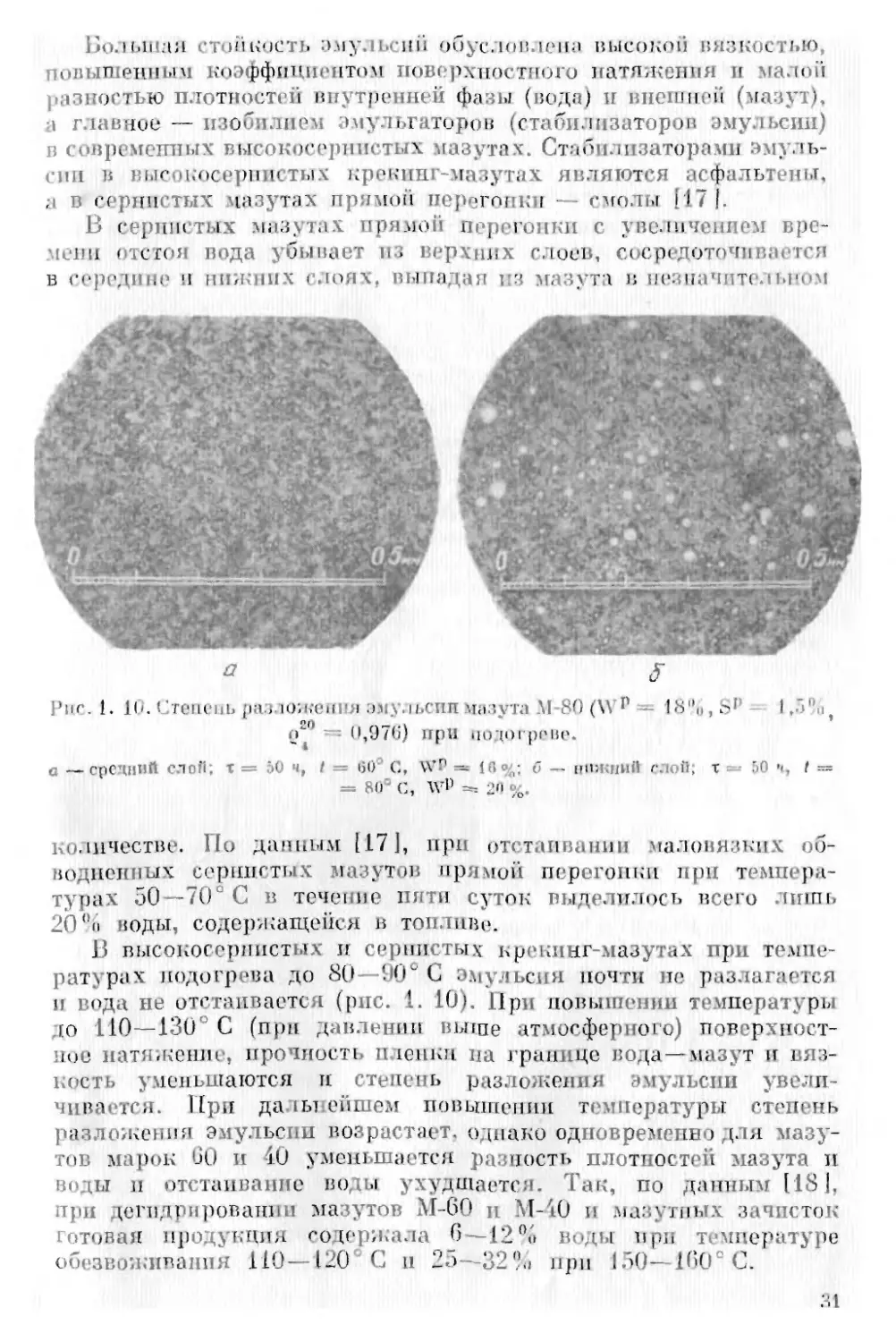

Большая стойкость эмульсин обус.ни?лен-> высокой вязкостью

повышенным коэффициентом поверхностного натяжения и малой

разностью плотностей внутренней фазы (вода) и внешней (мазут),

а главное — изобилием эмульгаторов (стабилизаторов эмульсии)

в современных высокосернистых мазутах. Стабилизаторами эмуль-

сии в вьи'шюсерпистых крекпнг-мпзутах являются асфальтены,

а в сернистых мазутах прямой перегонки смолы [17 |.

В сернистых мазутах прямой Перегонки с увеличенном вре-

мени отстоя вода убывает я; верхних слоив, сосргдоточн ин тся

в середине и нижних слоях, выпадая из мазута в незпачлтельном

Рис. 1. 1Q. Степеагэ разложения амульсад мазута М-80 (Wp = 18%,Sp- 1»5%,

(Г* U,97G) ПрИ Щ)-Н)Гр('1ИЧ

а — средний слой; т = 50 ч, / = 60 С, \\’Г| — б — яшэвяяй слой; т - 50 t —

= 80 С, = 2Л %.

к< .щчсствс. По данным [17], при отстаивании малопязких об-

водненных сернистых мазут и прямой перегонки прп темпера-

турах 50—70 С в точен не пяти суток выделилось всего лишь

20 % воды, содержащейся в топливе.

В высокоссриистых и сернистых крекпнг-мазутах при темпе-

ратурах подогрева до 8С> 90° G эмульсия почти по разлагается

и вода не отстаивается (рис. 1. 10). При повышении температуры

to 110—130 С (при давлении выше атмосферного) поверхност-

ное иатяжсии , прочное?! тепкп па границе вода—мазут и вяз-

кость уменьшаются и степень разложения эмульсии увелп-

чивлогси. При дальнейшем повышении температуры степень

разложения эмульсии возрастает, однако одпог.ремеппи (ля мазу-

тов марок 60 и 40 уменьшается разность плотностей мазута и

воды и отстаивание воды ухудшается. Так, по данным [18],

при щгпдрироваш и мазутов М-60 и М-10 и мазутных .за чисток

готовая продукция содержала 6—12°d воды при температуре

обезвоживания 110—120 С п 25—32%, при |.5()—160° С.

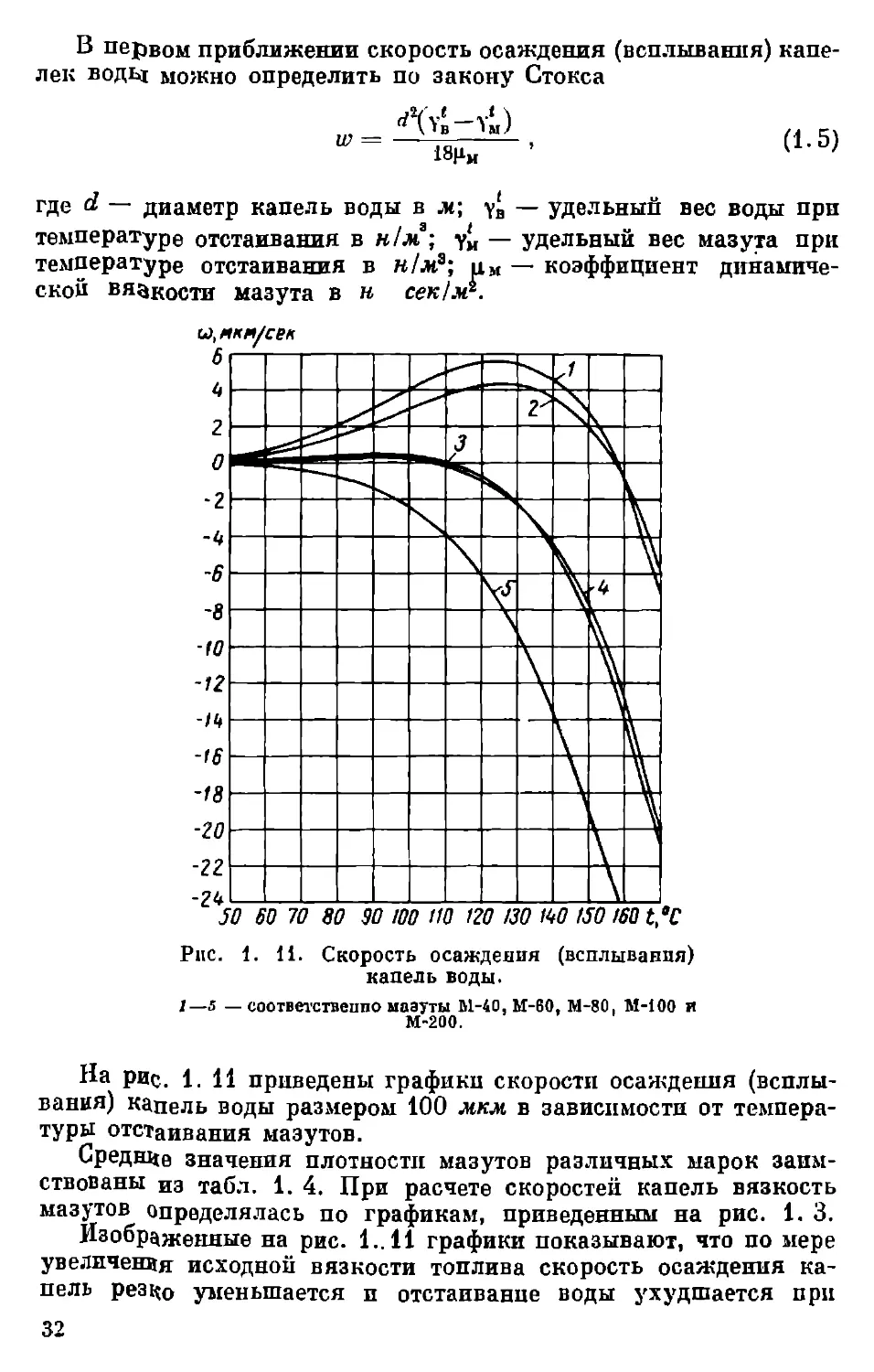

В первом приближении скорость осаждения (всплывания) капе-

лек водь! можно определить по закону Стокса

w =

ЛЧ-Тм)

18р„

(1.5)

где d — диаметр капель воды в .и; у£ — удельный вес воды при

температуре отстаивания в н!м-, у„ — удельный вес мазута при

температуре отстаивания в н!м3', цм — коэффициент динамиче-

ской вязкости мазута в и сек!м*.

Рпс. 1. И. Скорость осаждения (всплывания)

капель воды.

1—5 — соответственно мазуты М-40, М-60, М-80. M-iOO и

М-200.

На рис. 1. 11 приведены графики скорости осаждения (всплы-

вания) капель воды размером 100 мкм в зависимости от темпера-

туры отстаивания мазутов.

Средние значения плотности мазутов различных марок заим-

ствованы из табл. 1. 4. При расчете скоростей капель вязкость

мазутов определялась по графикам, приведенным на рис. 1. 3.

Изображенные на рис. 1..11 графики показывают, что по мере

увеличения исходной вязкости топлива скорость осаждения ка-

пель рез^о уменьшается и отстаивание воды ухудшается при

32

любых температурах подогрева. При температурах ниже 60—70е С

скорость осаждения (всплывания) воды для мазутов всех марок

ничтожная. Для мазута М-200 при любых температурах, а для

мазутов марок 80, 100 и 40, 60 при температурах соответственно

более 110 и 160° С наблюдается всплывание капель воды, что

затрудняет ее отделение.

Приведенные графики весьма приближенно определяют ско-

рость осаждения. Уравнение (1. 5) применимо для определенной

зоны чисел Рейнольдса. Кроме того, при низких температурах

(менее 140—160° С) эмульсии разлагаются неполностью, а вяз-

кость их существенно выше, чем вязкость мазутов, и поэтому

скорость капель будет ниже расчетной. С другой стороны, воз-

можно слияние капель, в особенности при высокой степени раз-

ложения эмульсии, что приведет к возрастанию скорости осажде-

ния. По данным [18], для удовлетворительного обезвоживания

скорость капель должна быть не менее 3—5 мкм/сек.

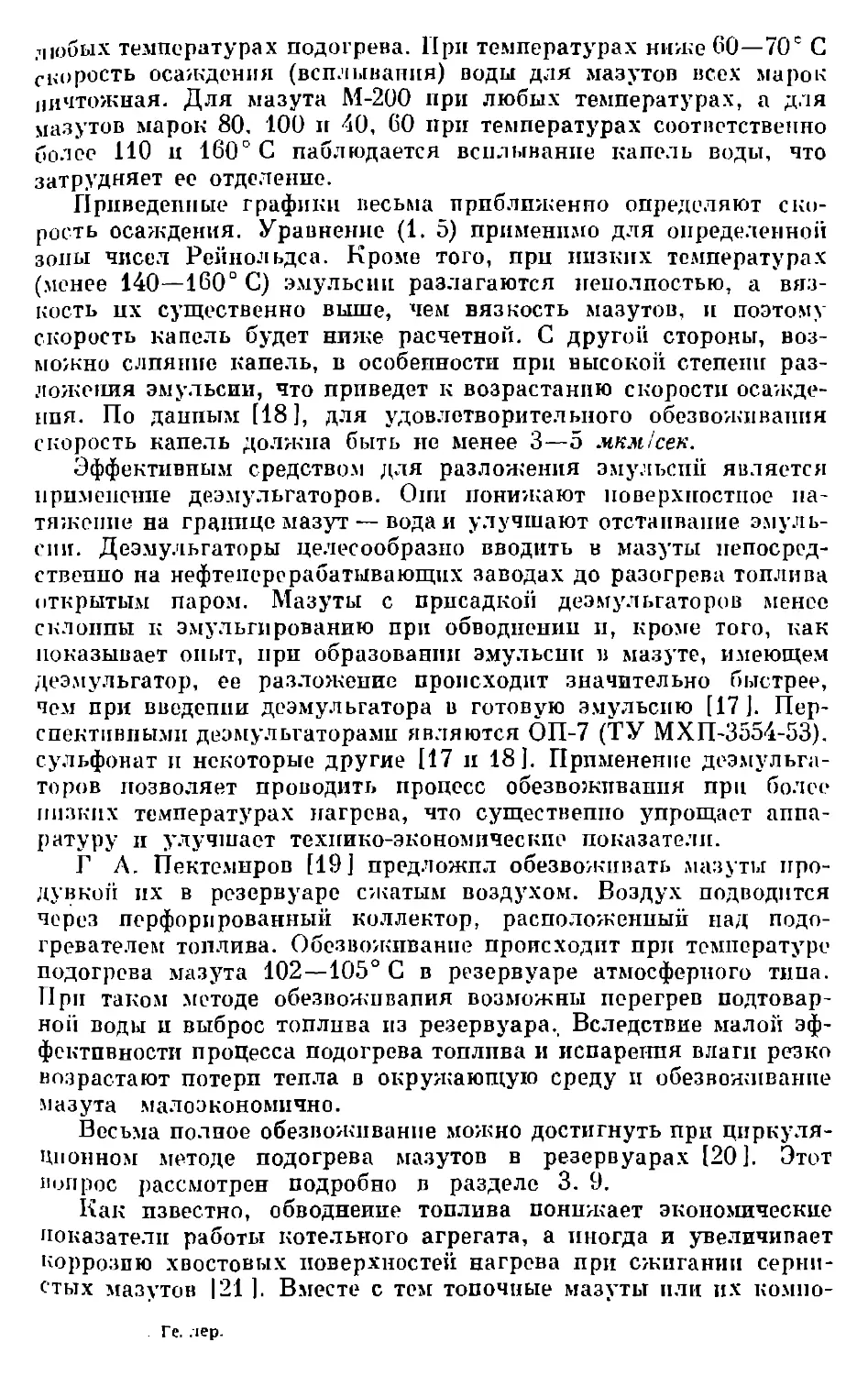

Эффективным средством для разложения эмульсий является

применение деэмульгаторов. Они понижают поверхностное на-

тяжение на границе мазут — вода и улучшают отстаивание эмуль-

сии. Деэмульгаторы целесообразно вводить в мазуты непосред-

ственно па нефтеперерабатывающих заводах до разогрева топлива

открытым паром. Мазуты с присадкой деэмульгаторов менее

склоппы к эмульгированию при обводнении и, кроме того, как

показывает опыт, при образовании эмульсии в мазуте, имеющем

деэмульгатор, ее разложение происходит значительно быстрее,

чем при введении деэмульгатора в готовую эмульсию [17 ]. Пер-

спективными деэмульгаторами являются ОП-7 (ТУ МХП-3554-53).

сульфонат и некоторые другие [17 и 18]. Применение деэмульга-

торов позволяет проводить процесс обезвоживания при более

низких температурах нагрева, что существенно упрощает аппа-

ратуру и улучшает техпико-экономическпе показатели.

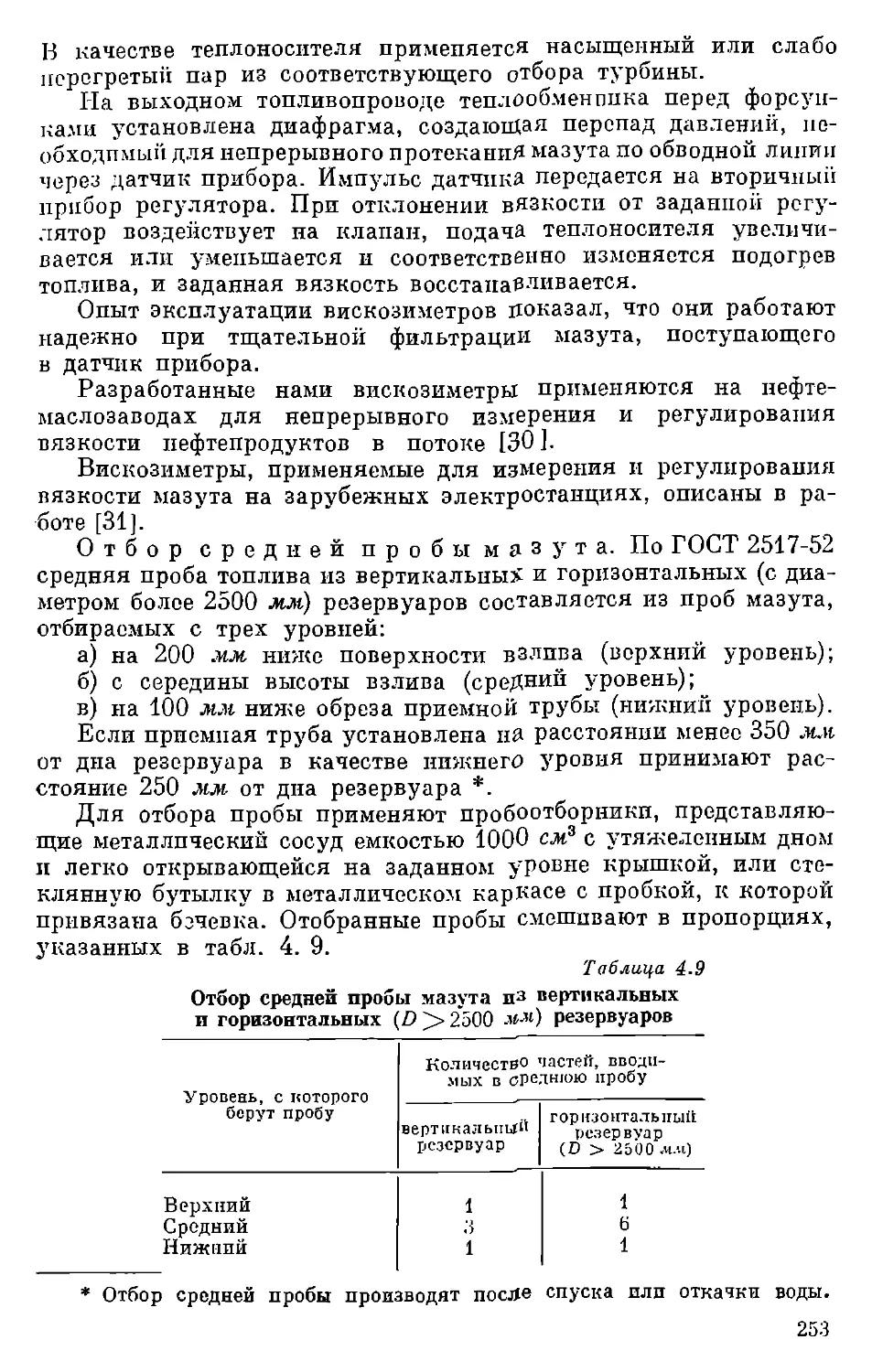

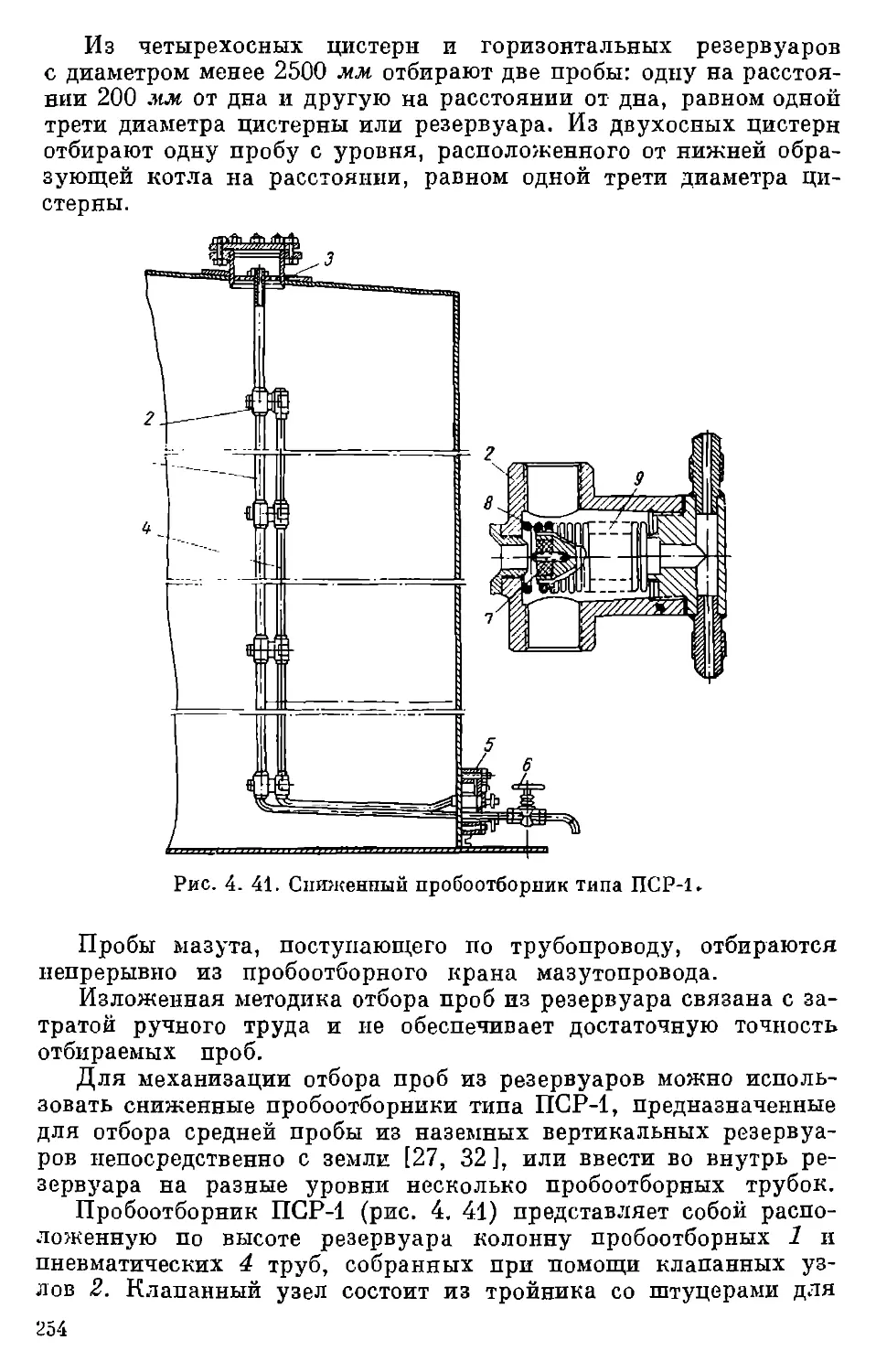

Г А. Пектемнров [19] предложил обезвоживать мазуты про-

дувкой их в резервуаре сжатым воздухом. Воздух подводится

через перфорированный коллектор, расположенный над подо-

гревателем топлива. Обезвоживание происходит при температуре

подогрева мазута 102—105° С в резервуаре атмосферного типа.

При таком методе обезвоживания возможны перегрев подтовар-

ной воды и выброс топлива из резервуара., Вследствие малой эф-

фективности процесса подогрева топлива и испарения влаги резко

возрастают потери тепла в окружающую среду и обезвоживание

мазута малоэкономично.

Весьма полное обезвоживание можно достигнуть при циркуля-

ционном методе подогрева мазутов в резервуарах [20]. Этот

вопрос рассмотрен подробно в разделе 3. 9.

Как известно, обводнение топлива понижает экономические

показатели работы котельного агрегата, а иногда и увеличивает

коррозию хвостовых поверхностей нагрева при сжигании серни-

стых мазутов 121 ]. Вместе с тем топочные мазуты пли их компо-

Ге. лер.

понты, получаемые непосредственно с установок нефтеперераба-

тывающих заводов, не содержат воды. Поэтому при компаунди-

ровании нефтепродуктов для получения товарных мазутов, транс-

портировании, храпении и разогреве топлив не следует допускать

их обводнения.

Плотность и вязкость мазутов определяют также и условия

осаждения механических примесей. С повышением температуры

разница в плотностях механических примесей и мазутов уве-

личивается, а вязкость резко уменьшается, вследствие чего усло-

вия для осаждения улучшаются. Следует, однако, иметь в виду,

что основными примесями современных топочных мазутов явля-

ются коксовые частицы (карбопды) и, как показало иссле-

дование, рационально не допускать их осаж; чшя в резервуа-

рах [22].

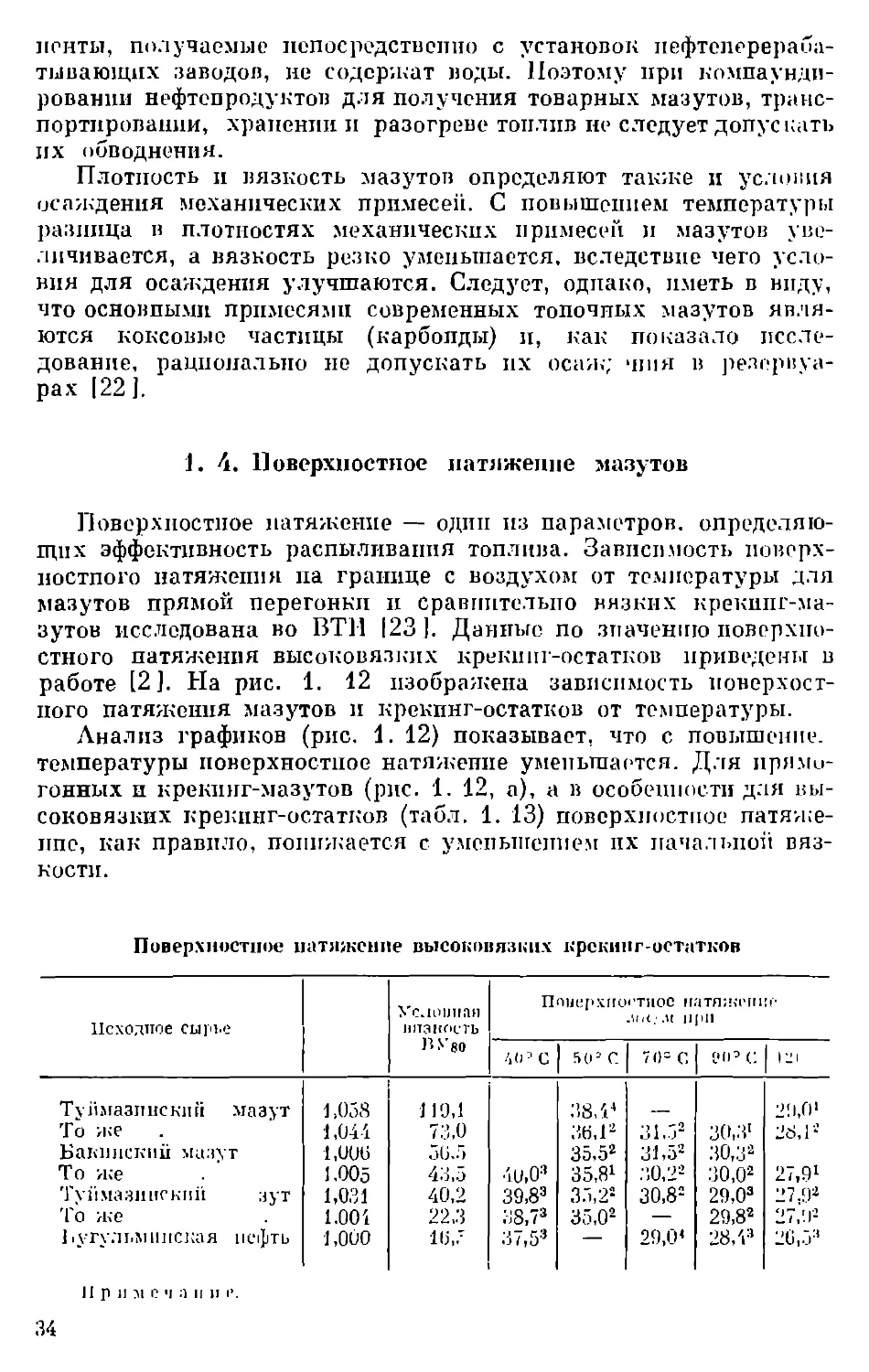

1. 4. Поверхностное натяжение мазутов

Поверхностное натяжение — один из параметров, определяю-

щих эффективность распиливания топлива. Зависимость поверх-

ностного натяжения па границе с воздухом от температуры для

мазутов прямой перегонки и сравнительно вязких крекипг-ма-

зутов исследована во ВТП 123]. Данные по значению поверхно-

стного натяжения высоковязких креки иг-остатков приведены в

работе [2]. На рис. 1. 12 изображена зависимость поверхост-

пого патяженпя мазутов и крекпнг-остатков от температуры.

Анализ графиков (рис. 1. 12) показывает, что с повышение,

температуры поверхностное натяжение уменьшается. Для прямо-

гонных и крекинг-мазутов (рис. 1. 12, а), а в особенности для вы-

соковязких крекпнг-остатков (табл. 1. 13) поверхностное патяже-

ппе, как правило, понижается с уменьшением пх начальной вяз-

кости.

Поверхностное натяжение высоковязких крекпнг-остатков

Исходное сырье Условная вязкость P’S’ 80 Ппверхкортиос катлихтвис ,ч при

4<Р с 5 О - С 7 0= С. pip 121

Туй.мазпнский мазут 1,058 119,1 38,4' 29,01

То же 1,044 73,0 36,12 31.52 30,3' 28,1-

Бакинский мазут 1,006 30.5 35,52 31,5s 30,з2

То же 1.005 Ч 49,03 35,81 30,22 30,о2 27,91

Туймазннекнй зут 1,031 40,2 39,8Э 35,2s 30,8s 29,03 27.9s

1'о же 1.004 22,3 38,73 35,02 — 29,82 ’/

J ,угу.п,мвпекая нефть 1,000 111,.7 3 / т53 — 29,0’ 28,'i3 26,53

Примем а и и р.

34

Из табл. 1. 13 следует, что для высоковязкп.х крекинг-остат-

ков. полученных при переработке мазутов, характерно уменьше-

ние влияния индивидуальных свойств различных крекинг-остатков

па поверхностное натяжение с повышением температуры.

Значения поверхностного натяжения для высоко- и маловяз-

ких топлив (при одинаковой температуре) разнятся не больше

чем на 2О®6, в то время как вязкости могут отличаться в десятки

и сотни раз. При повышении температуры на 30 град в интервале

Рис. 1. 12. Зависимость поверхностного натяжения от температуры.

а__крекчнг-маауты и мазуты прямой гонки: г — грозненский крекинг-мазут: ВУ.-,о =

= :и,4“ ВУ, Qu = 976 кг/м?', 2 —туапсинский крекинг-мазут: ВУво = §0,8 ВУ, Qis =

= 999,7 к>/мя; 3, 4 — грозненские крекинг-маауты: вязкость ВУ50 — 35,3 ВУ и 24,8°ВУ;

5 — мазут прямой гопки: ВУбо = 4,94° ВУ; в — 3 — маауты прямой гонки марок Г, А

и В,

б _высоковяакпс крекпнг-остатки: I, 2, 3, в — крекпнг-остаткп с плотностью соответ-

ственно: О2/ = 1,058; 1,044, 1,031 и 1,004 (сырье — туймазпнский мазут); 3, 4 — крекинг-

остагии с плотностью о20 = 1,006 и 1,005 (сырье — бакинский мааут); г — крекинг-оста-

ток с плотностью Q20 = 1,0 (сырье —бугульминская нефть).

«50—120° С поверхностное натяжение в среднем понижается на

4,0—4,5%, а вязкость топлив уменьшается в 3—20 раз.

Поверхностное натяжение разнообразных жидких топлив

при температурах, соответствующих режимам распиливания

различными форсунками, составляет 27—30 мн/м. Как показали

опыты (см. раздел 5. 0), изменение поверхностного натяжения

в этом диапазоне (при обычно применяемых перепадах давлений

на форсунке) практически не отражается на тонкости распылива-

пия. Одновременно многочисленные исследования подтвердили,

что изменение вязкости в интервалах, аналогичных рассмотрен-

ным, существенно влияет на процесс распиливания.

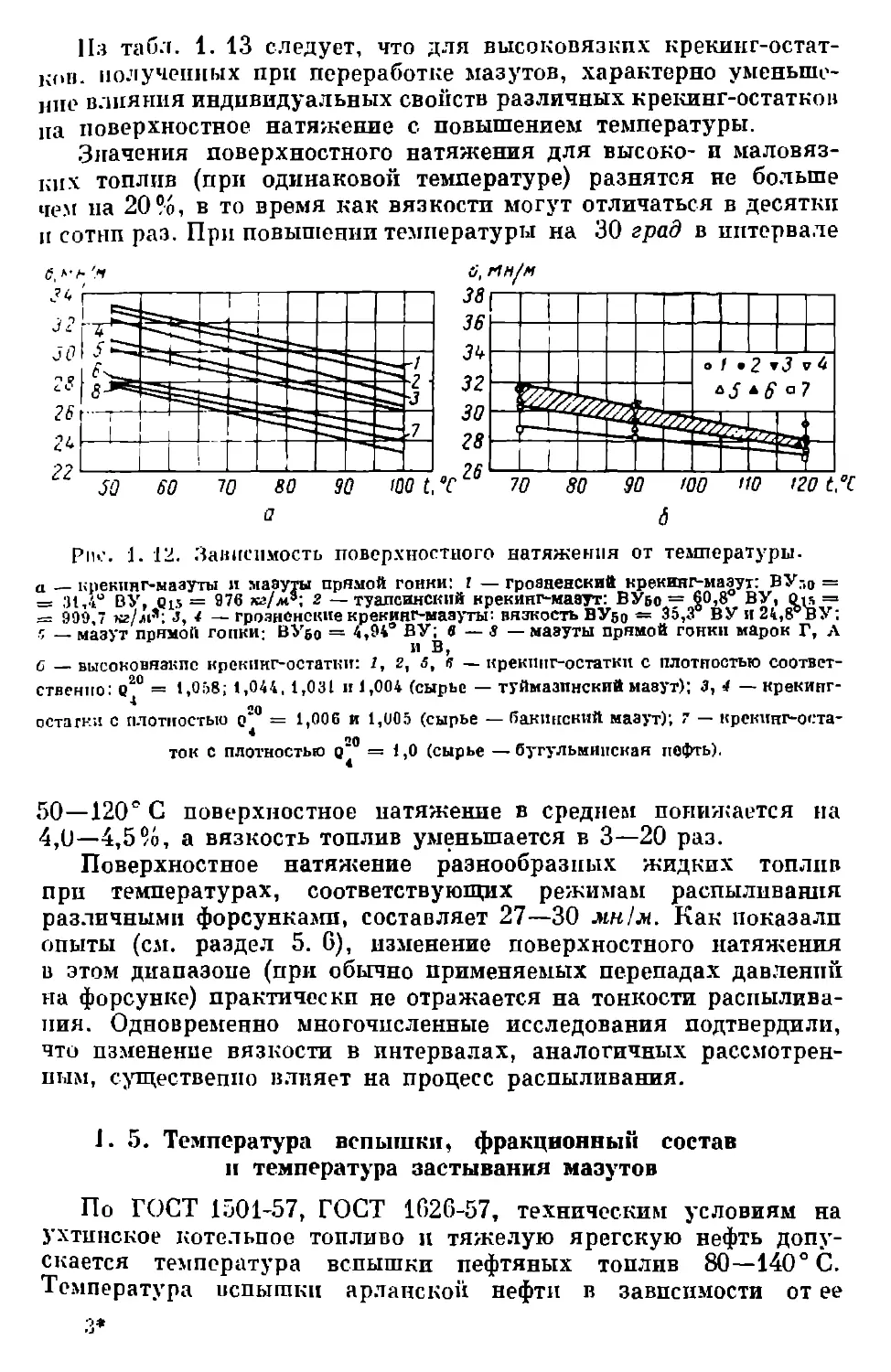

1. 5. Температура вспышки, фракционный состав

и температура застывания мазутов

По ГОСТ 1.501-57, ГОСТ 1626-57, техническим условиям на

ухтинское котельное топливо и тяжелую ярегскую нефть допу-

скается температура вспышки пефтяных топлив 80—140° С.

Температура вспышки арланской нефти в завпсимости от ее

стабилизации составляет 20—10 С. Температура вспышки слан-

цевых и угольных мазутов по ТУ 464-53 до; жпа быть не ниже

65-100° С.

В действительности товарные мазуты обладают обычно более

высокой температурой вспышки. Из 38 образцов котельных и

печных мазутов (см. табл. 1. 4) три имеют температуру вспышки

менее 100° С, семь 100—150° С, а 27 более 150° С. При этом тем-

пература вспышки при увеличении плотности, как правило,

возрастает. Прямогонные, мазуты имеют температуру вспышки

135—237° С (см. табл. 1. 6), крекинг-остаткп 185—243'С

(см. табл. 1. 5), экстракты около 200° С, а гудроны 300—350° С

(см. табл. 1. 7).

Повышенная температура вспышки позволяет применять вы-

сокий подогрев нефтяных топлив в атмосферных резервуарах.

Опыт эксплуатации показал, что высокая температура

вспышки нефтяных топлив не вызывает затруднений при растопке

котлов и их работе с пониженными нагрузками (низкими тепло-

выми напряжениями топочного объема) [2].

Характерной особенностью нефтяных топлив с повышенной

температурой вспышки является отсутствие легких фракций.

Поэтому высокая температура вспышки сопутствует повышенной

температуре начала кипения. Например, температура начала

кипения прямогонных мазутов 196—320° С (см. табл. 1.6),

а крекинг-остатков 240—335° С (см. табл. 1. 5). Из 13 исследован-

ных образцов крекинг-остатков два имеют температуру начала

кипения до 250° С, пять 250—300° С и шесть свыше 300° С. Рас-

смотрение выхода фракций при атмосферной разгонке мазутов

и крекинг-остатков в интервале температур от начала кипения

до 350° С показывают, что они состоят из высококппящих фрак-

ций.

Из изложенного следует, что нагревание безводных нефтяных

топлив для уменьшения их вязкости до значений, прп которых

достигается удовлетворительная экономичность центробежных

насосов, не должно приводить к нарушению работы насосов из-за

кавитационных я влепи ii.

При нагревании мазутов, в особенности открытым паром (во

в ремя сливных операций), необходимо учитывать температуру само-

воспламенения, которая зависит от условий опыта и для остаточ-

ных топлив мало изучена. Имеются данные [24], что для ма-

зута № 2 (по стандарту ASTM) температура самовоспламенения

составляет 230—242° С.

Товарные мазуты, мазуты прямой перегонки, крекинг-остаткп,

гудроны и экстракты имеют высокую температуру застывания.

Из 38 образцов товарных мазутов для девяти температура засты-

вания оказалась выше, чем это предусмотрено ГОСТ 1501-57.

Прямогонные мазуты, полученные при перегонке парафинистых

нефтей, имеют температуру застывания более ~-25° С. Темпера-

тура застывания крекинг-остатков составляет -{-25 — 4-34° С.

36

J, in крекпнг-остатков. полученных из одного и того же сырья,

температура застывания уменьшается при уменьшении плот-

ности. Так, температура застывания крекипг-остатков, получен-

ных из туймазипского .мазута, понижается с :-34 до +27° С

при уменьшении относительной плотности с 1,0580 до 1,0039.

При анализе даппых табл. 1. 5 можно заметить, что существует

довольно закономерная связь между температурой застывания

крекипг-остатков и содержанием асфальто-смолистых веществ.

Повышенная температура застывания сопутствует увеличенному

содержанию асфальтенов п повышенной коксуемости. Тсмпера-

т\ ра .застывания экстрактов —23 -е —29° С, а гудронов +21

- +35СС.

Высокая температура застывания и высокая вязкость товар-

ных мазутов, крекипг-остатков п других жидких котельных топ-

лив вызывают необходимость постоянного подогрева всех перио-

дически действующих топливопроводов и тщательной изоляции

,ак трубопроводов, так и осталыю!'! аппаратуры топлпвоподачи.

Необходимо отметить, что современные нефтяные котельные

и печные топлива обладают резко выраженными реологическими

свойствами, и самое определение температуры застывания по

ГОСТ 1533-42 — весьма условно.

Температура застывания подобно вязкости существенно за-

висит от термической обработки мазута (температуры и продол-

жительности подогрева пробы перед испытанием). Эта зависимость

очень резко выражена для высокосернистых крскпиг-мазутов,

•одержащих большое количество парафина. При предварительном

подогреве высокосернистого крскппг-мазута с ВУ60- 12,8° ВУ

в интервале 20—100° С температура застывания снизилась

-20 до —10° С [9 J.

Реологические свойства имеют решающее значение при транс-

порте по трубопроводам мазута с малой подачей пли низкой на-

чальной температурой (см. раздел 3. 7), а также при выталкивании

из трубопроводов застывшего топлива. При нормальной эксплуа-

тации больший интерес представляет не температура застывания,

а температура, при которой вязкость топлива затрудняет пере-

качку его топливными насосами. Значенпя этой температуры в за-

висимости от типа насоса и исходной вязкости топлива приведены

нижи (см. раздел 4. 2).

1. 6. Асфальто-смолистые вещества и механические примеси

топочных мазутов. Стабильность котельных топлив

Основной составляющей современных топочных мазутов

являются крекпнг-остатки, образующиеся при термическом кре-

• ииге нефтяного сырья. Они содержат высокомолекулярные

углеводороды, компоненты исходного сырья п твердые конечные

продукты уплотнения смолисто-асфальтового характера (асфаль-

тены, карбены и карбопды). Карбопды в крекпнг-остатках обычно

3/

называют коксом. Количество кокса и скорость коксообразованпя

зависят от природы перерабатываемого сырья и от условий кре-

кинга. С увеличением плотности или ароматических соединений

в перерабатываемом сырье при неизменной температуре выход

кокса возрастает. В значительной степени скорость коксообразо-

ванпя определяется температурными условиями процесса.

В крекпнг-остатках также содержатся в большом количестве

смолы и асфальтены. По данным В. П. Кузнецовой, смолы имеют

следующий состав: С 84, 75%; Н 8.40%: S 2,50%; О 4.35% и

молекулярный вес М=555. Асфальтены характеризуются показа-

телями: р*° = 1,1477; ЛГ=821; С 85,60%; Н 6,40%; С 4,32%;

О 3,68?6. Опп являются продуктами окисления нейтральных смол

и в крекпнг-остатках находятся в коллоидном состоянии [25 |.

Асфальтены представляют собой темные аморфные порошки,

прп нагревании выше 300° С разлагающиеся без плавления с обра-

зованием газа и кокса. Выход кокса при крекинге асфальтенов

достигает 60% масс., а при крекинге нейтральных смол от 7 до

20%. Чем выше молекулярный вес и чем больше содержание ас-

фальтенов п высокомолекулярных смол в сырье, тем выше прп

прочих неизменных условиях выход карбопдов. Многочисленные

данные по содержанию п составу асфальтенов и смол в высокосер-

нистых нефтях имеются в книге |2б |.^

Асфальто-смолистые вещества — кЪрбепы представляют собой

соединения с несколько повышенным содержанием кислорода.

Карбопды и карбепы внешне отличаются от асфальтенов лишь

более темной окраской. Однако они обладают различной раство-

римостью: карбопды не растворяются пи в каких растворителях,

карбены растворяются в сероуглероде, асфальтены — во многих

органических растворителях.

Несмотря па внешнюю схожесть, карбопды п асфальтены —

вещества различные, характеризующие глубину процессов кон-

денсации при крекинге сырья.

Данные табл. 1. подтверждают, что при увеличении плот-

ности крекинг-остатков (характеризующей совокупное влияние

ароматических веществ сырья, глубины крекинга и отгона лег-

ких фракций) закономерно возрастают содержание карбопдов,

асфальтенов п коксуемость.

Увеличенное содержание асфальтенов сопутствует повышен-

ной вязкости крекинг-остатков (см. табл. 1. 5 и 1. 10). Интересно

отметить, что прп возрастании коксуемости; характеризующей

содержание асфальто-смолистых веществ, увеличивается и вяз-

кость крекинг-остатков, полученных из одинакового сырья. Для

крекинг-остатков из различных мазутов эти закономерности вы-

являются не так четко.

Асфальтены и особенно карбены крекинг-остатков отличаются

от аналогичных продуктов прямой гопкп мепыпей стабильностью

в отношении коагуляции. Поэтому даже прп отсутствии кокса

38

крекинг-остатки не вполне гомогенны. Однако гетерогенность

их в основном обусловлена содержанием карбопдов.

Дисперсность асфальто-смолистых веществ в крекинг-остат-

ках тесно связана с адсорбцией ими нейтральных смол л высоко-

молекулярных циклических углеводородов. Последние образуют

защитные оболочки на поверхности коллоидальных частиц и

препятствуют их коагуляции. Поэтому компаундирование кре-

кииг-остатков прп приготовлении топочпых мазутов с дистилля-

тами, содержащими низкомолекулярные парафиновые и нафте-

новые углеводороды, нежелательно, так как оно приводит к раз-

рушению защитных оболочек на коллоидальных частицах и

способствует коагуляции их с образованием осадка [2 ]. Л. В. Ко-

жевников [27 ] наблюдал выпадение осадка при смешении серни-

стого крекииг-мазута, получаемого по ВТУ 428-52, с дизельным

топливом марки ДС, содержащим значительное количество угле-

водородов прямого строения.

Агломераты карбопдов и асфальтенов, образованные в резуль-

тате коагуляции, могут явиться причиной закоксования форсу-

нок. Кроме того, крупные агломераты неполностью сгорают в то-

почной камере, что приводит к загрязнению поверхности нагрева

и потере тепла от механической неполноты сгорания топ-

лива.

При низких температурах процессы осаждения карбопдов из

крекинг-остатков протекают весьма медленно. Так, при длитель-

ном хранении (около 3 месяцев прп комнатной температуре)

крекинг-остатка бакинского мазута было обнаружено уменьше-

ние содержания взвешенного кокса с 1,19 до 0,78%.

При повышении температуры крекинг-остатков вследствие

увеличения разности плотностей твердых коксовых частиц и жид-

ких компонентов и резкого уменьшения вязкости продукта ско-

рость осаждения карбопдов увеличивается. Так, по данным

М. Ф. Нагиева [28], при температуре 120° С в течение 5 ч кар-

боидов п карбенов осаждается 23,6%, а при температуре 250° С

за 2 ч — 86-97%.

Особенно нестабильны в этом отношении крекинг-остатки

с содержанием карбопдов более 1%. Прп их хранении, транспор-

тировке и подогреве кокс постепенно оседает и отлагается па дни-

щах резервуаров, мазутопроводах, на поверхностях нагрева

Теплообменной аппаратуры, фильтрах и форсунках. Имеются

данные, показывающие, что при температуре стенок подогрева-

теля 150° С кокс па трубах осаждается со скоростью 0,5 мм

в месяц [29].

Осаждение кокса в резервуарах п фильтрах приводит к до-

полнительным затратам, связанным с очисткой их и потерей топ-

лива, а также уменьшает полезную емкость баков. Отложения

Карбопдов па поверхности нагрева теплообменной аппаратуры

Увеличивают тепловое сопротивление стенки и ухудшают тепло-

обмен.

39

Помимо осаждения карбопдов в крекинг-остатках все время

протекают процессы, увеличивающие содержание асфальто-смо-

листых веществ. При этом повышается вязкость крекпнг-остатков,

что подтверждает данные табл. 1. 14.

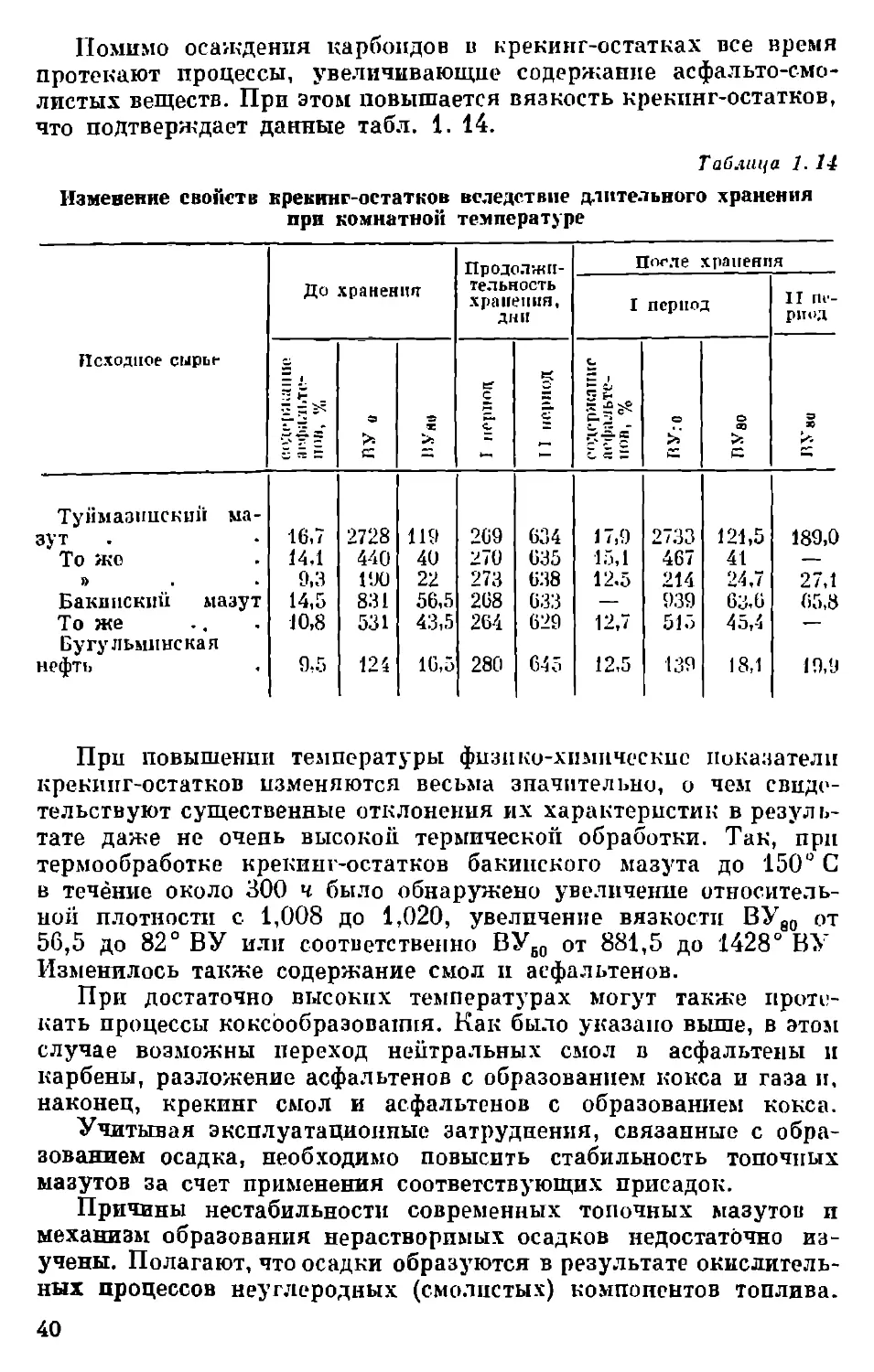

Таблица 1.14

Изменение свойств крекинг-остатков вследствие длительного хранения

прп комнатной температуре

До хранении

Продолжи-

тельность

хранения,

дни

После хранения

I период

Исходное сырье

Туймазпиский ма-

зут

То же

»

Бакинский мазут

То же

Бугульминская

нефть

2728 119 269

440 40 270

190 22 273

831 56,5 268

531 43,5 264

124 16,5 280

634 17,9 2733 121,5 189,0

635 15,1 467 41 —

638 12.5 214 24,7 27,1

633 — 939 63,6 65,8

629 12,7 513 45,4 —

645 12,5 139 18,1 19,9

При повышении температуры физико-химические показатели

крекипг-остатков изменяются весьма значительно, о чем свиде-

тельствуют существенные отклонения их характеристик в резуль-

тате даже не очень высокой термической обработки. Так, прп

термообработке крекинг-остатков бакинского мазута до 150° С

в течение около 300 ч было обнаружено увеличение относитель-

ной плотности с 1,008 до 1,020, увеличение вязкости ВУ80 от

56,5 до 82° ВУ или соответственно ВУв0 от 881,5 до 1428° ВУ

Изменилось также содержание смол и асфальтенов.

При достаточно высоких температурах могут также проте-

кать процессы коксообраэовапия. Как было указано выше, в этом

случае возможны переход нейтральных смол в асфальтены и

карбены, разложение асфальтенов с образованием кокса и газа и,

наконец, крекинг смол и асфальтенов с образованием кокса.

Учитывая эксплуатационные затруднения, связанные с обра-

зованием осадка, необходимо повысить стабильность топочпых

мазутов за счет применения соответствующих присадок.

Причины нестабильности современных топочных мазутов п

механизм образования нерастворимых осадков недостаточно из-

учены. Полагают, что осадки образуются в результате окислитель-

ных процессов неуглеродных (смолистых) компонентов топлива.

40

Окислившиеся частицы постепенно полимеризуются, размер и

количество их возрастают, ii онп становятся нерастворимыми

в топливе [30 J. Для протекания окислительных процессов вполне

достаточно адсорбированного ма стенках резервуаров и растворен-

ного в топливе кислорода (31 ].

Основными источниками образования нерастворимых осадков

л топливах являются кислород-, серу- и азотсодержащие соеди-

нения, а также, по-видимому, соединения, включающие «зольные»

элементы топлива. Это подтверждается повышенным содержанием

кислорода, азота, серы и золи в осадке по сравнению с их коли-

чеством в топливе. Так, содержание серы в карбоидах, по нашим

опытам, составляет 1,17 ?о прц общем содержании серы в крекинг-

пстатке 0,59%. Р. Б. Томпсон, Д. А. Чоникек, Л. В. Дрейг и

Т. Симон обнаружили, что При содержании серы в топливе 1,28

и 0,96% и азота соответственно 0,01 и 0,02% в осадке было серы

3,38 и 3,58%, а азота 1,72 и 0,80% 132].

Повышение температурь! приводит к образованию дополни-

тельного количества пеуглеводородных соединений [33 ]. При

этом скорость окислительных процессов возрастает.

Ускорение окислительных процессов в топливе и смолообра-

зование происходят также в результате каталитического действия

металла резервуаров, трубопроводов и другой аппаратуры топ-

ливоподготовки. В то же время кислородсодержащие соединения

топлива, особенно в присутствии воды, являются активными кор-

розионными элементами, обусловливая коррозию металла аппа-

ратуры топлпвоподготовки ц топливоподачп.

Для подавления окислительных процессов в топочных мазу-

тах, каталитического действия металла на окисление топлива,

коррозионной активности топлива и диспергирования образовав-

шихся осадков применяют Различные присадки.

Применение присадок д,-1я стабилизации котельных топлив

получило широкое распространепие в США. В 1960 г. около 60—

70% товарных котельных топлив США содержало различные

присадки.

В качестве дпепергируюц^ц дрцсадкп используется, например,

присадка FOA-2 фирмы «Дюпон», состоящая из сополимера до-

децилметакрилата и диэтц-j метакрилата (90 10). Содержание

ее в топливе составляет 0,qi % [34]. Эта же фирма выпускает

комбинированные присадки FOA-208 и FOA-212 для котельных

топлив. Присадка FOA-20& представляет смесь 92 % присадки

FOA-2 и 8% деактиватора металла (ДМД). Присадка FOA-212

содержит 88% присадки БОд«2 п 12 % ДМД. Деактиватор металла

имеет состав: 80 "о дисалицил_| 2-пропандиамппа (активный эле-

мент) и 20% толуола (растП0р11тель).

Для улучшения свойств отечественных топочных мазутов во

разработаци многофункциональные присадки

ВНИИ НП-102, 102к и iQg Эти присадки превосходно раство-

ряются в топливе и добавЛяются к сернистым мазутам в коли-

чостве ОД—0,2%. Эффективность присадок ВНИИ НИ изложена

в разделе, 7. 4.

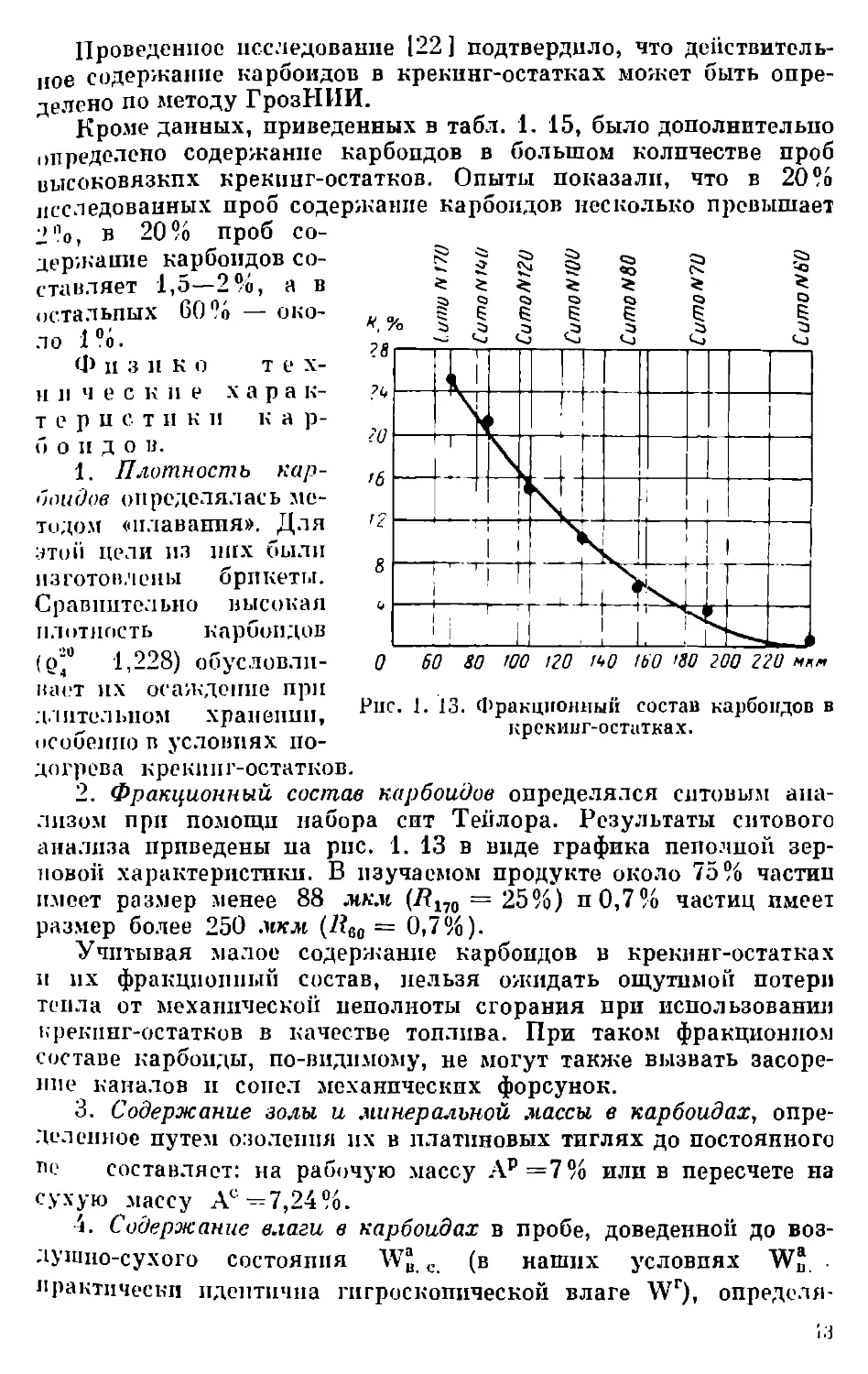

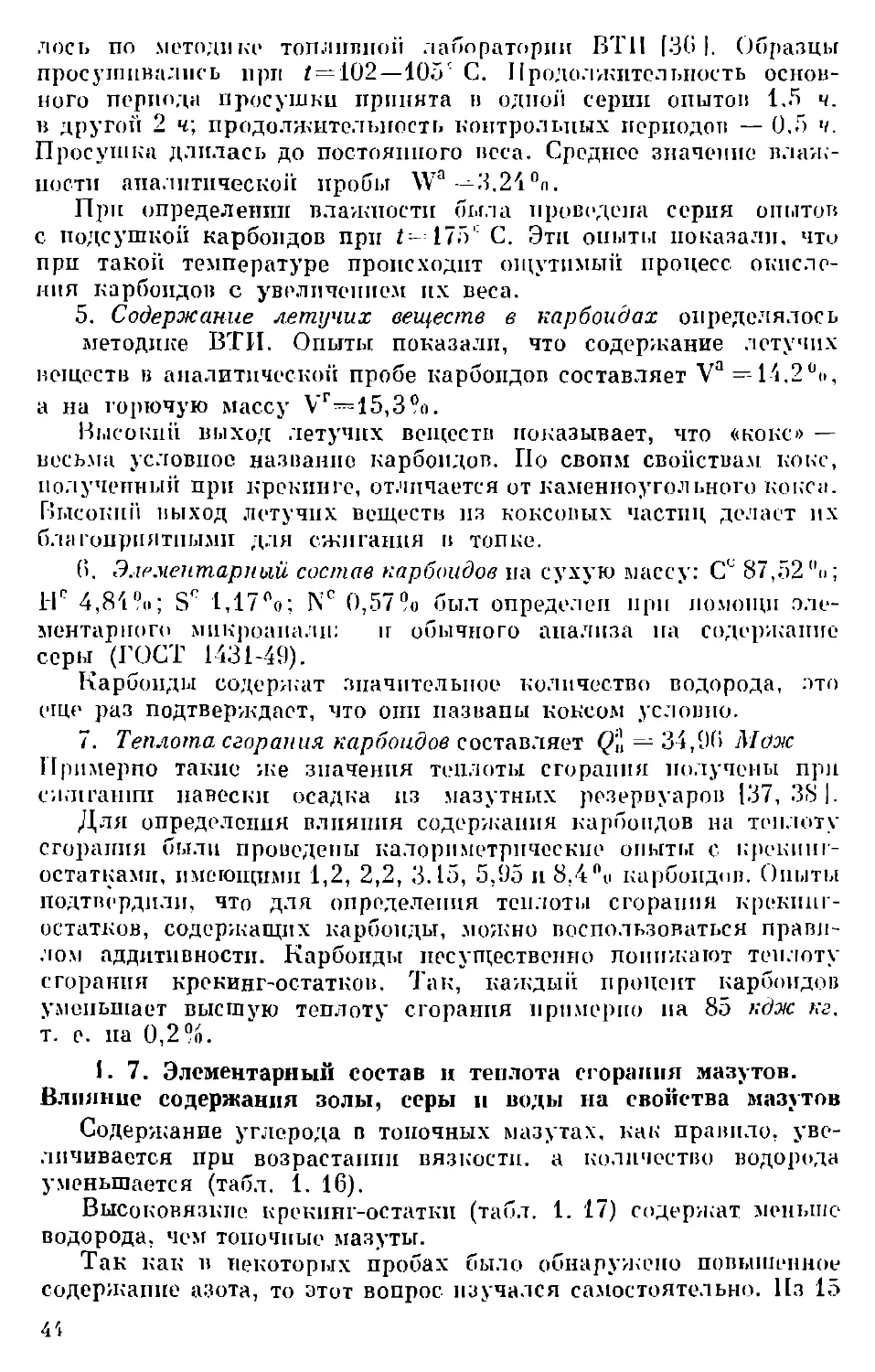

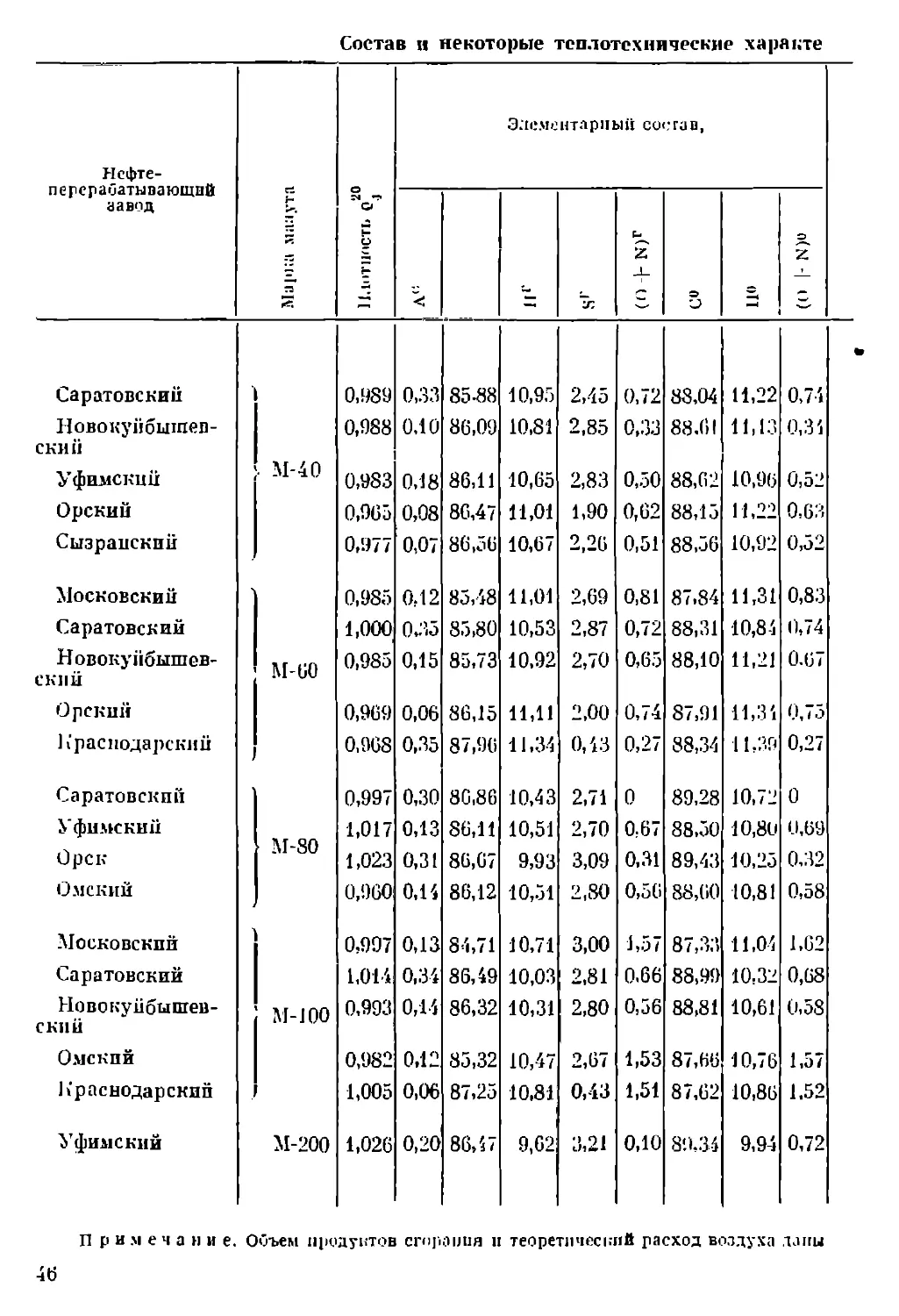

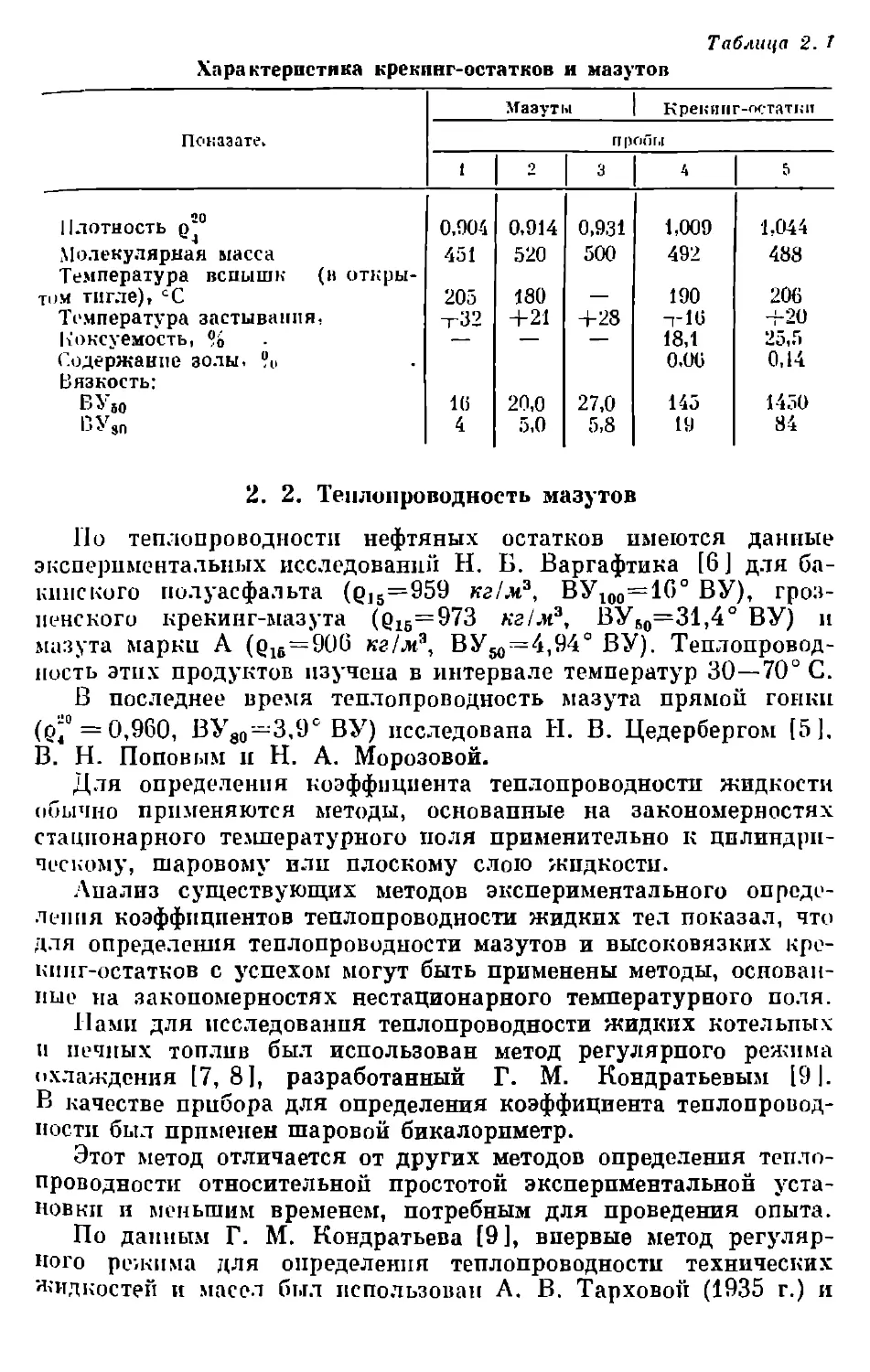

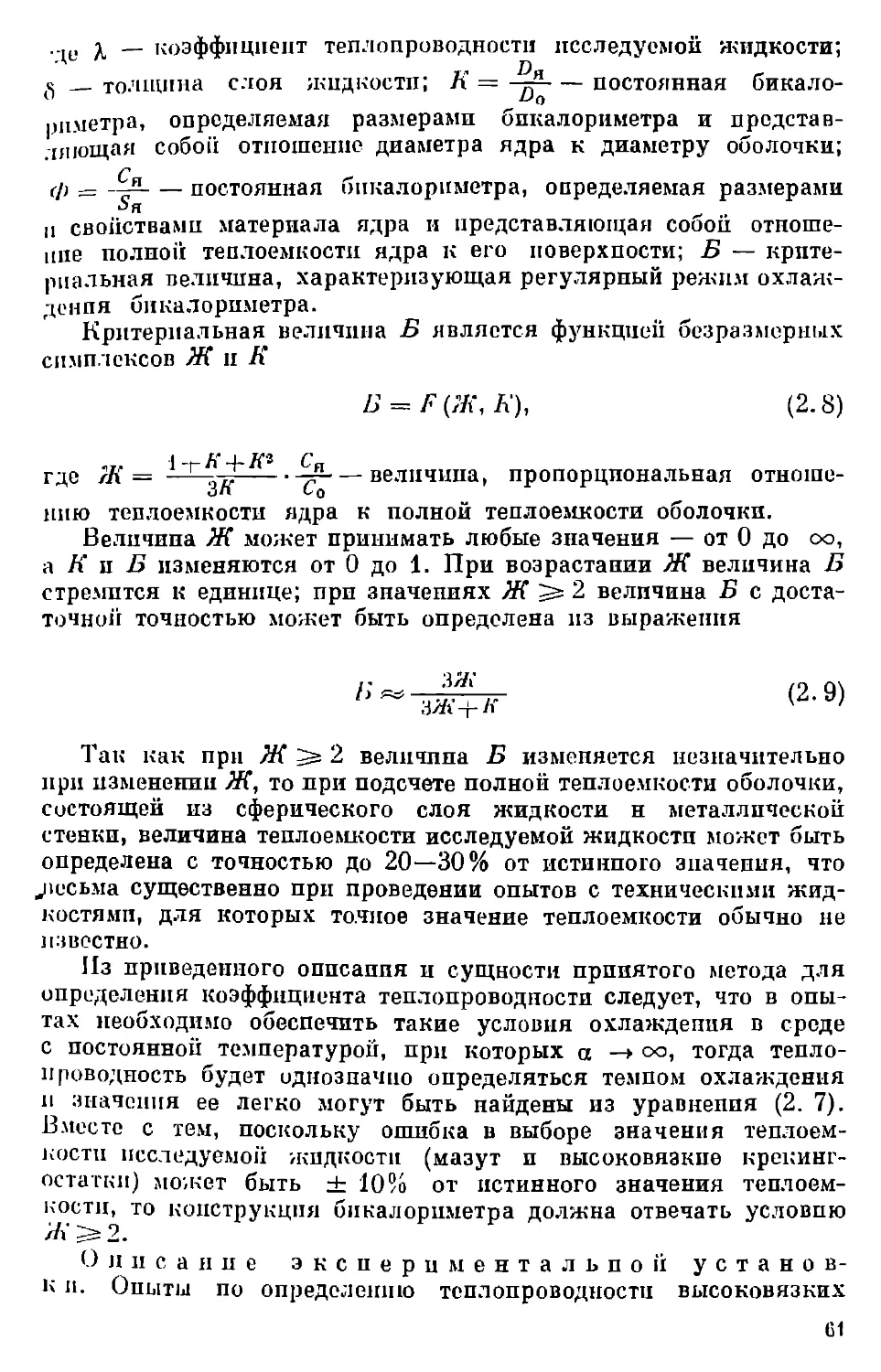

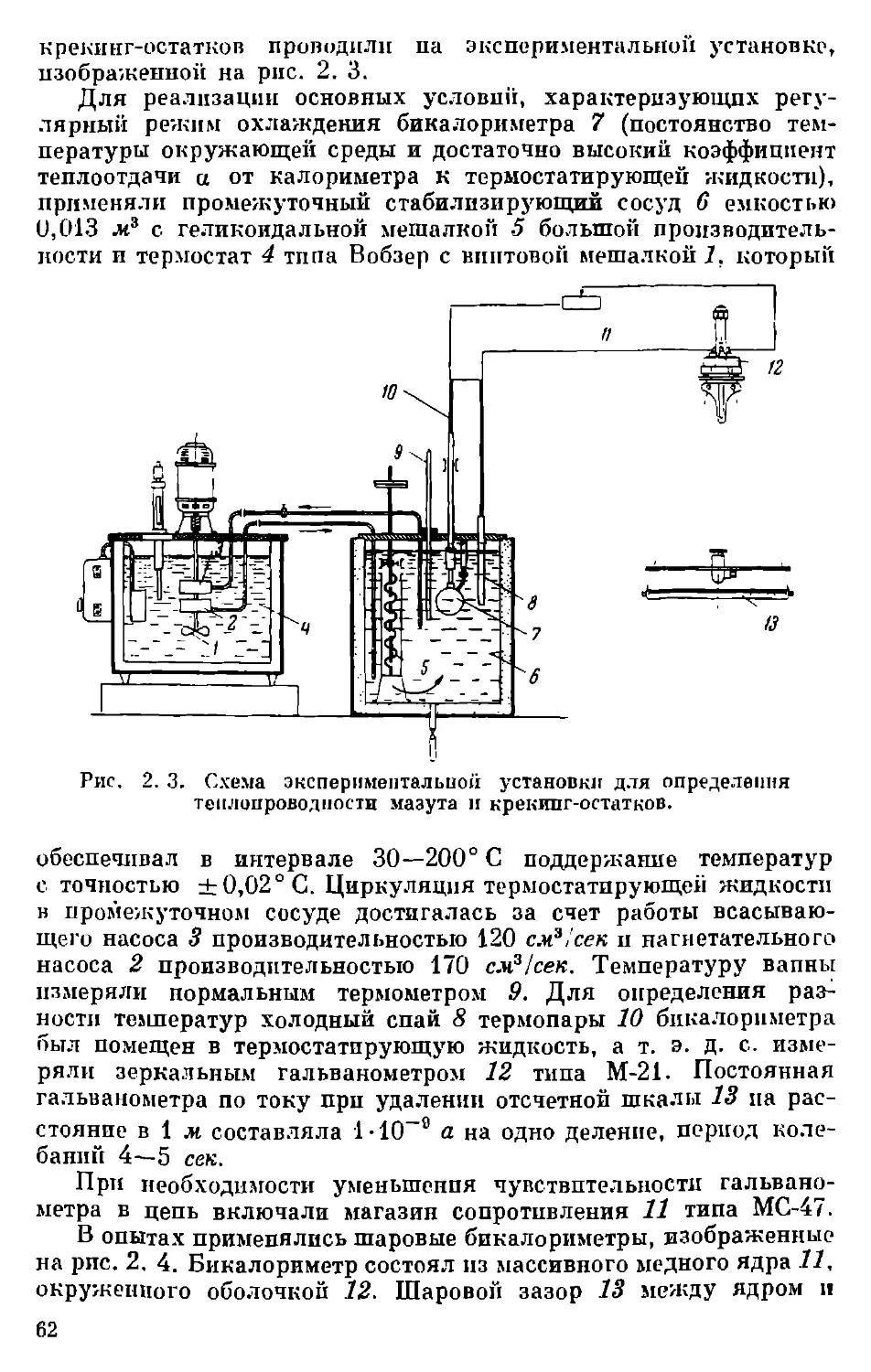

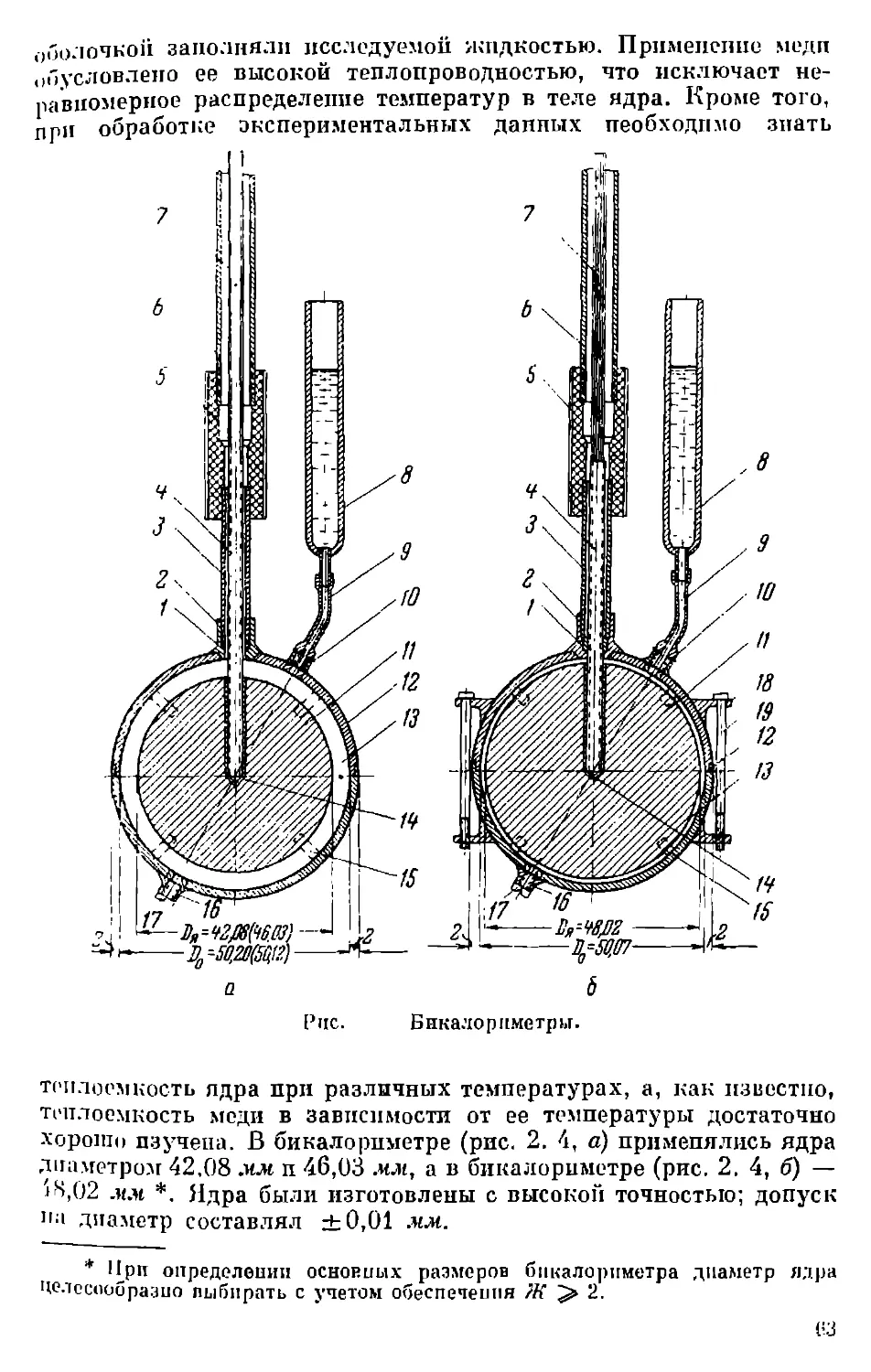

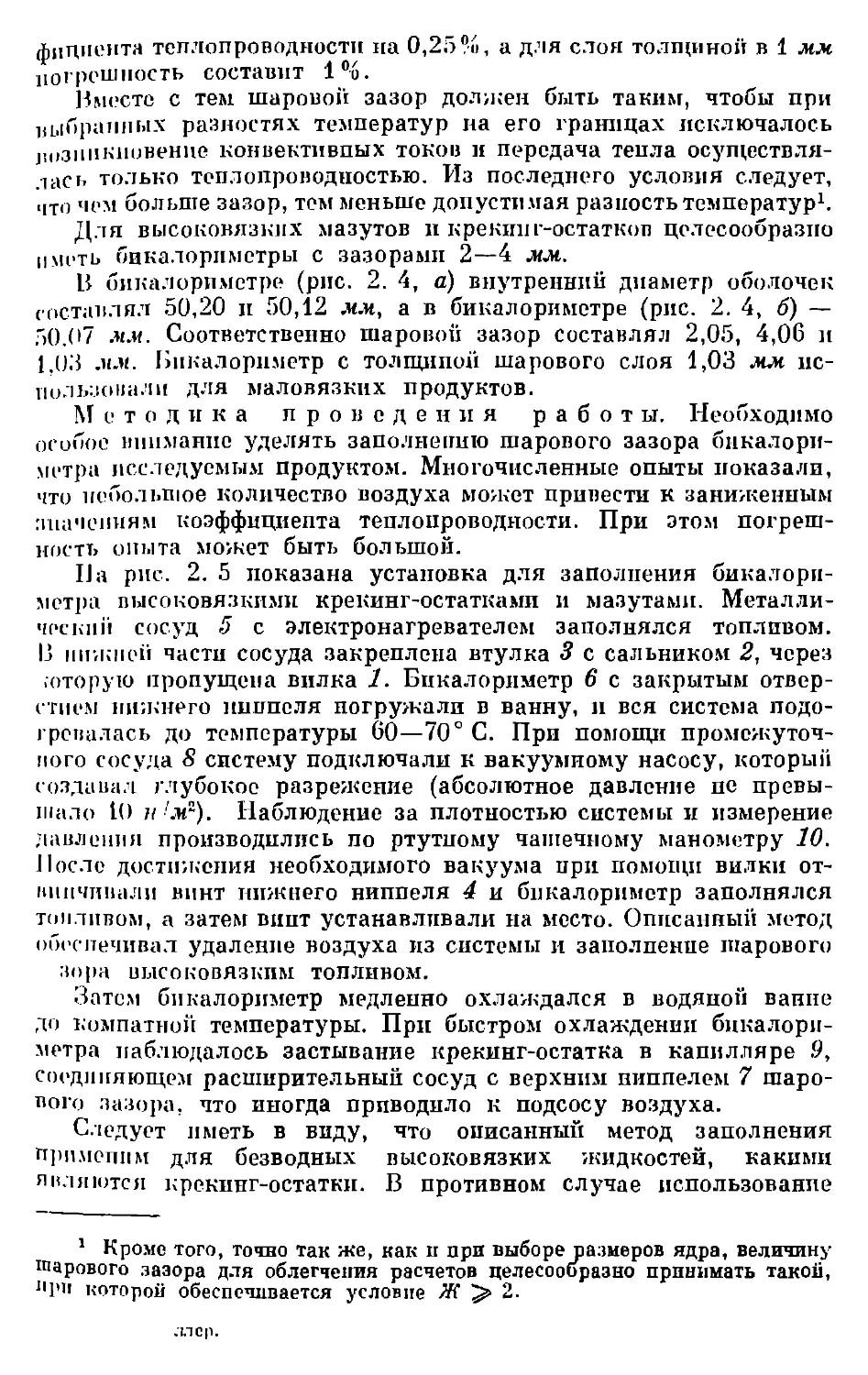

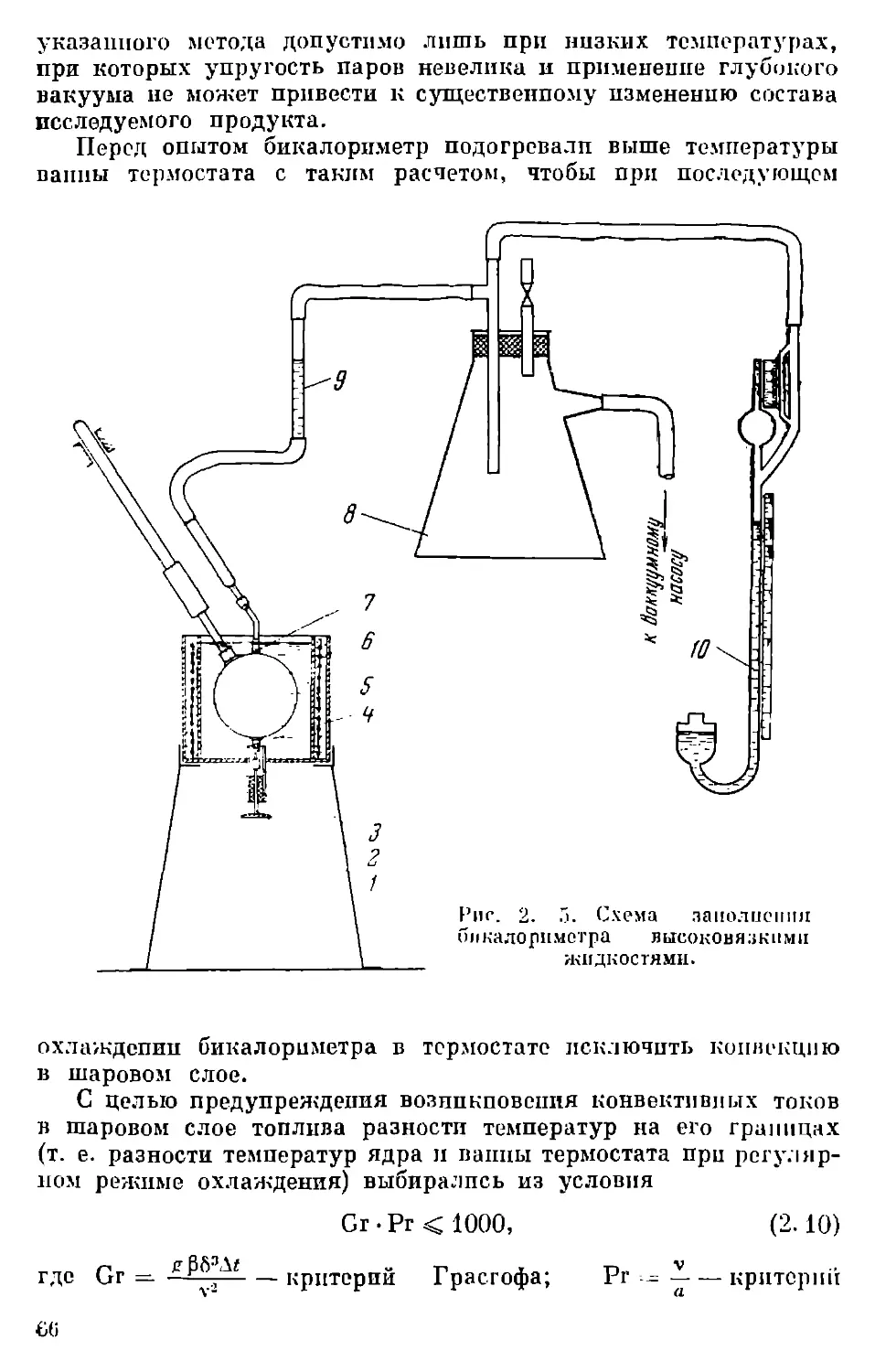

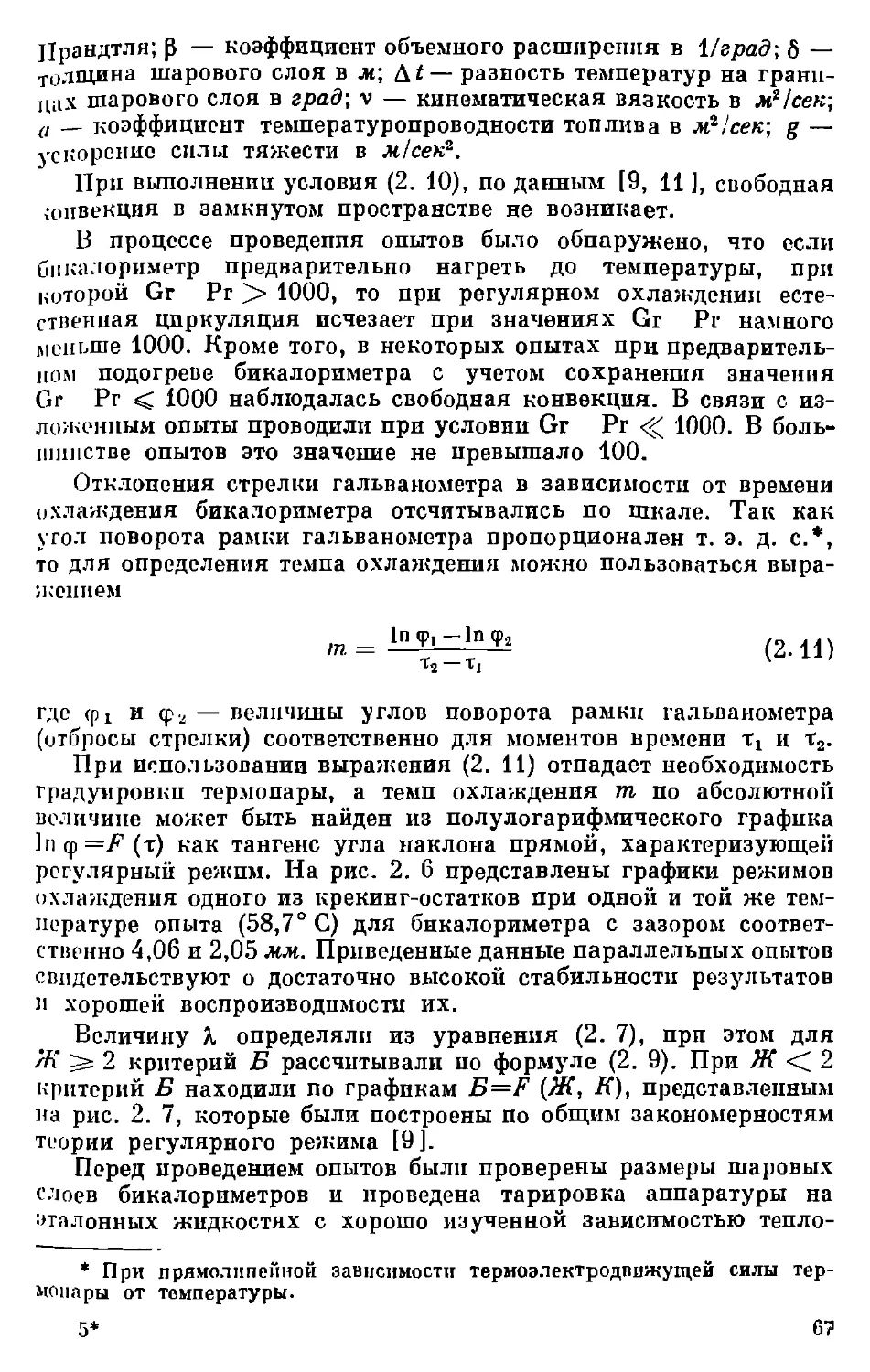

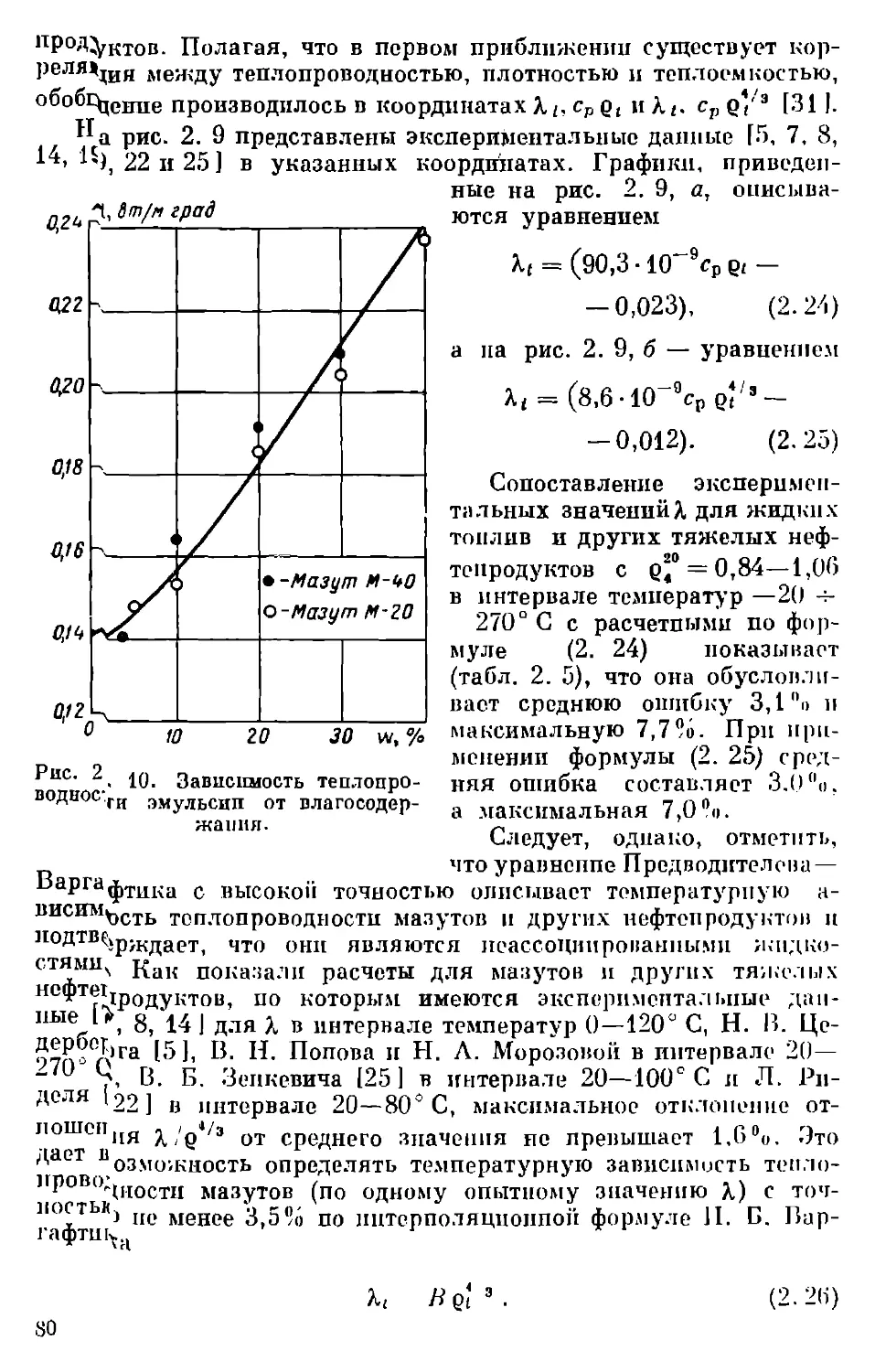

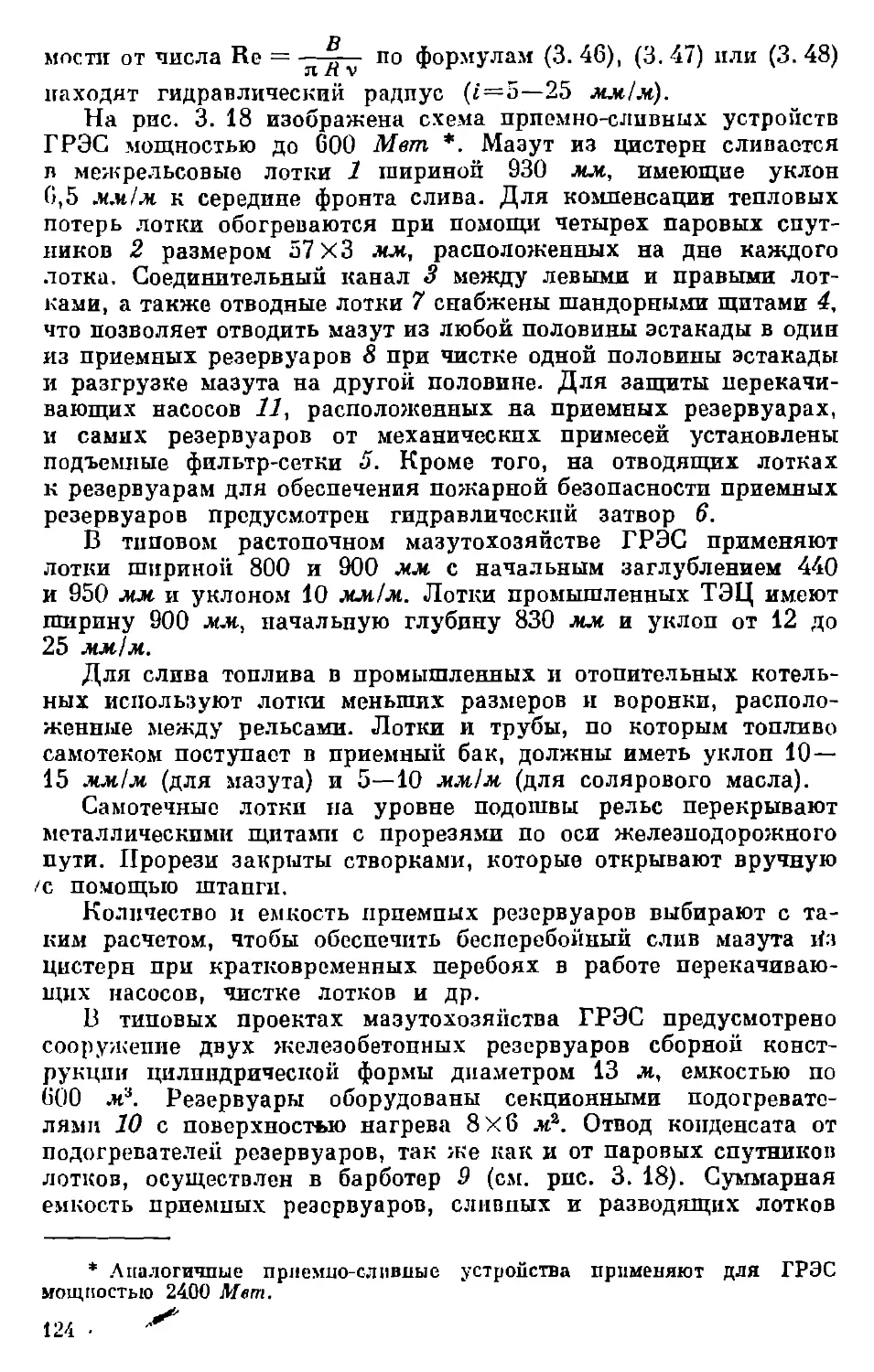

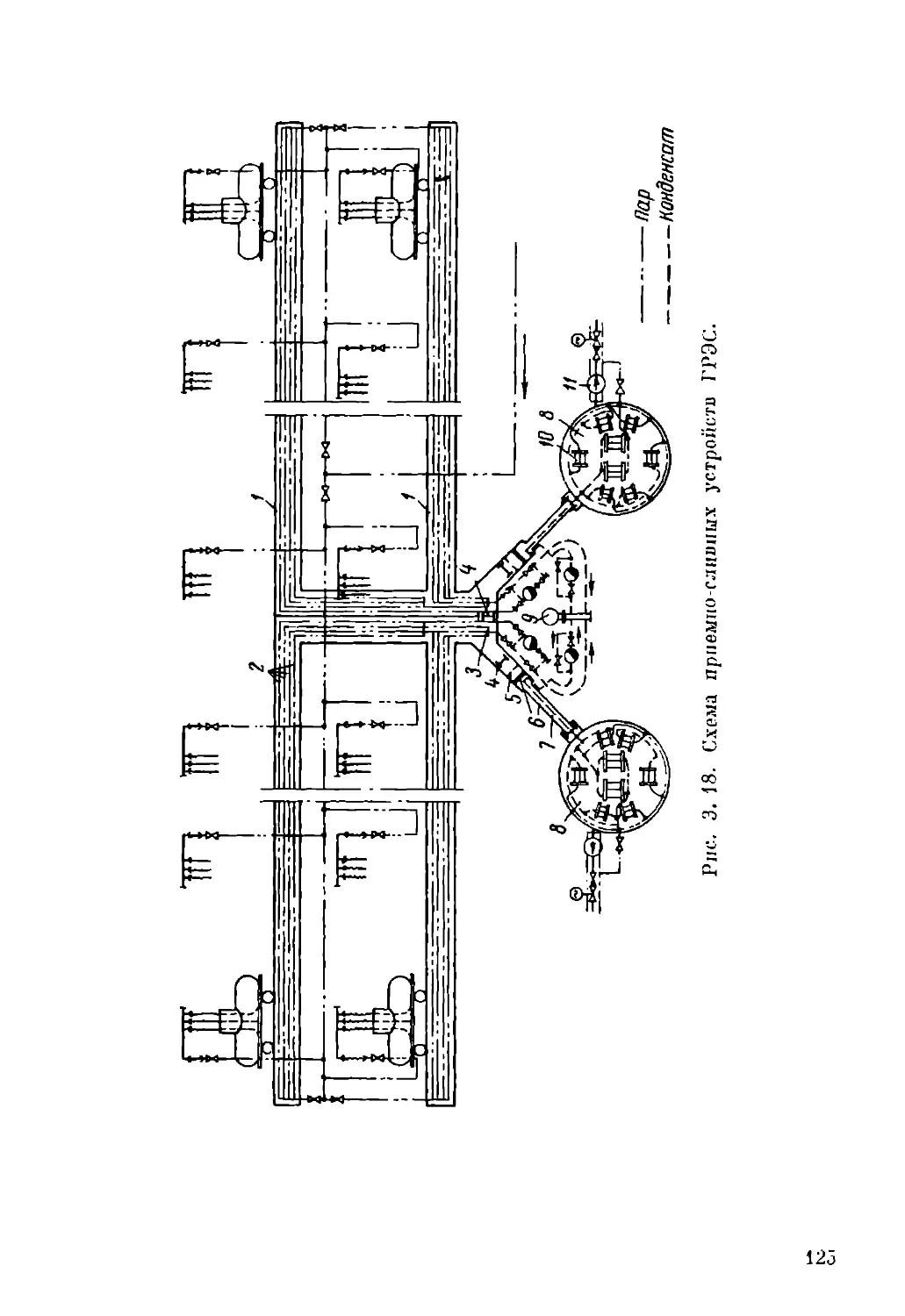

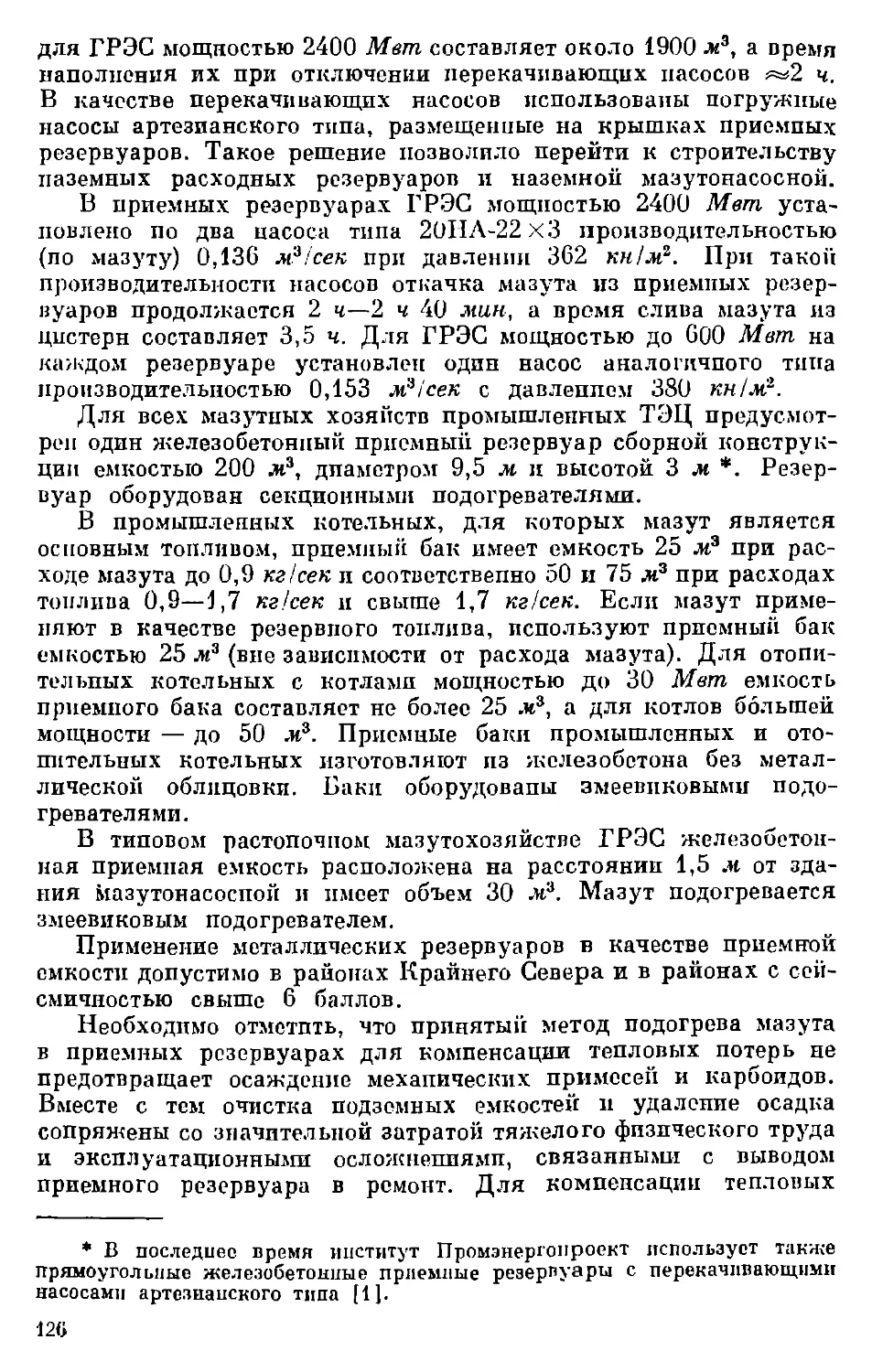

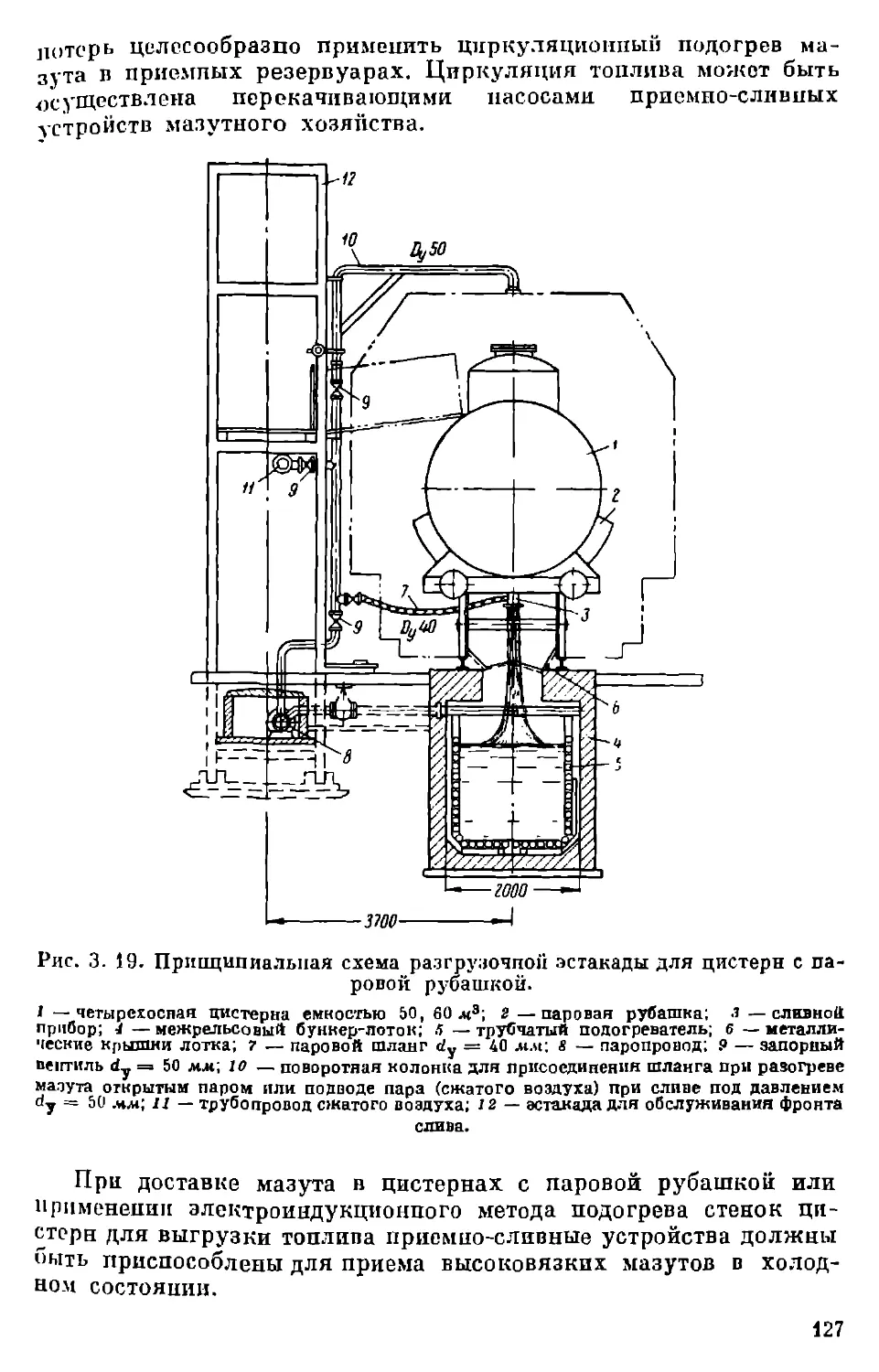

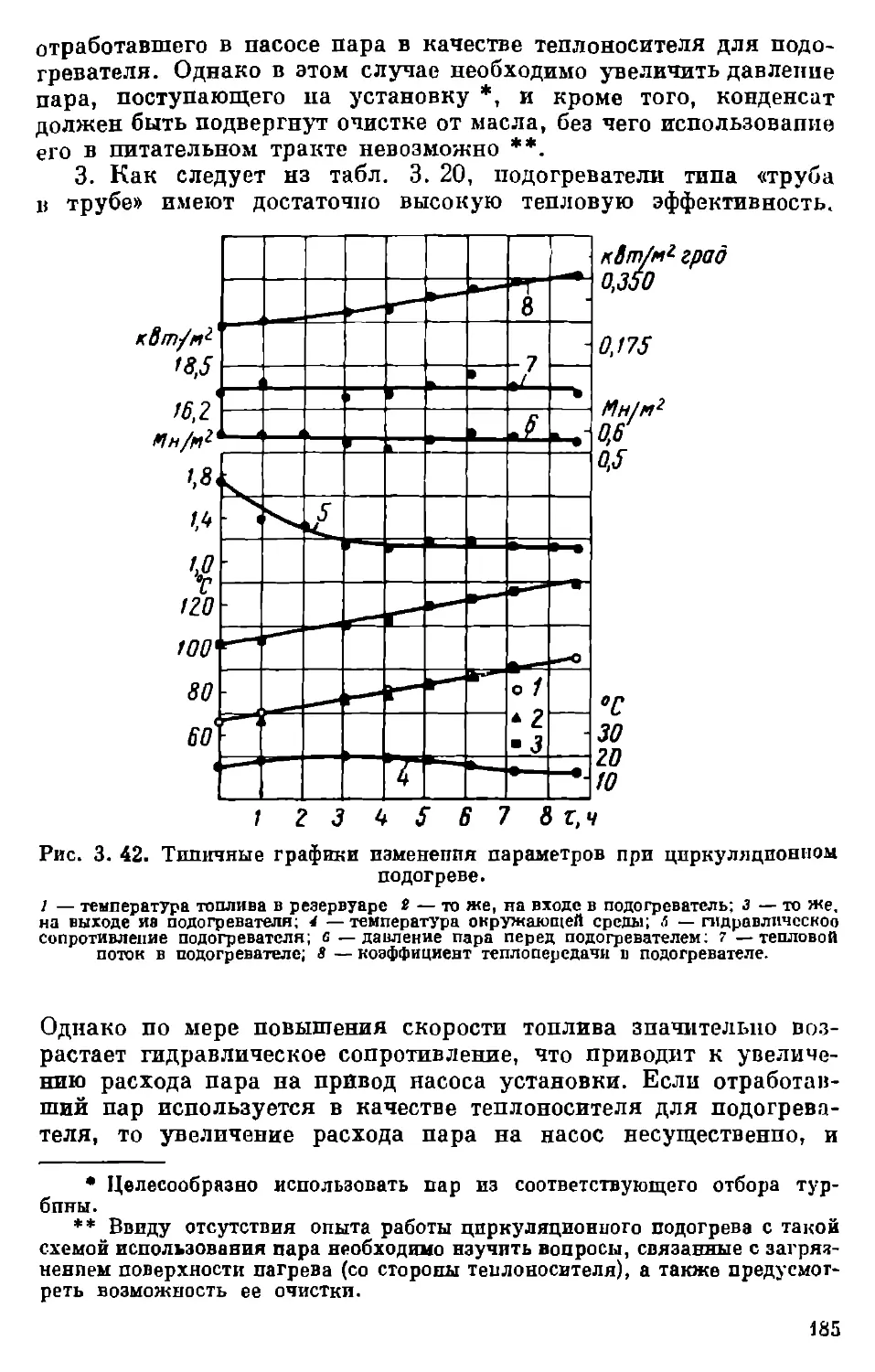

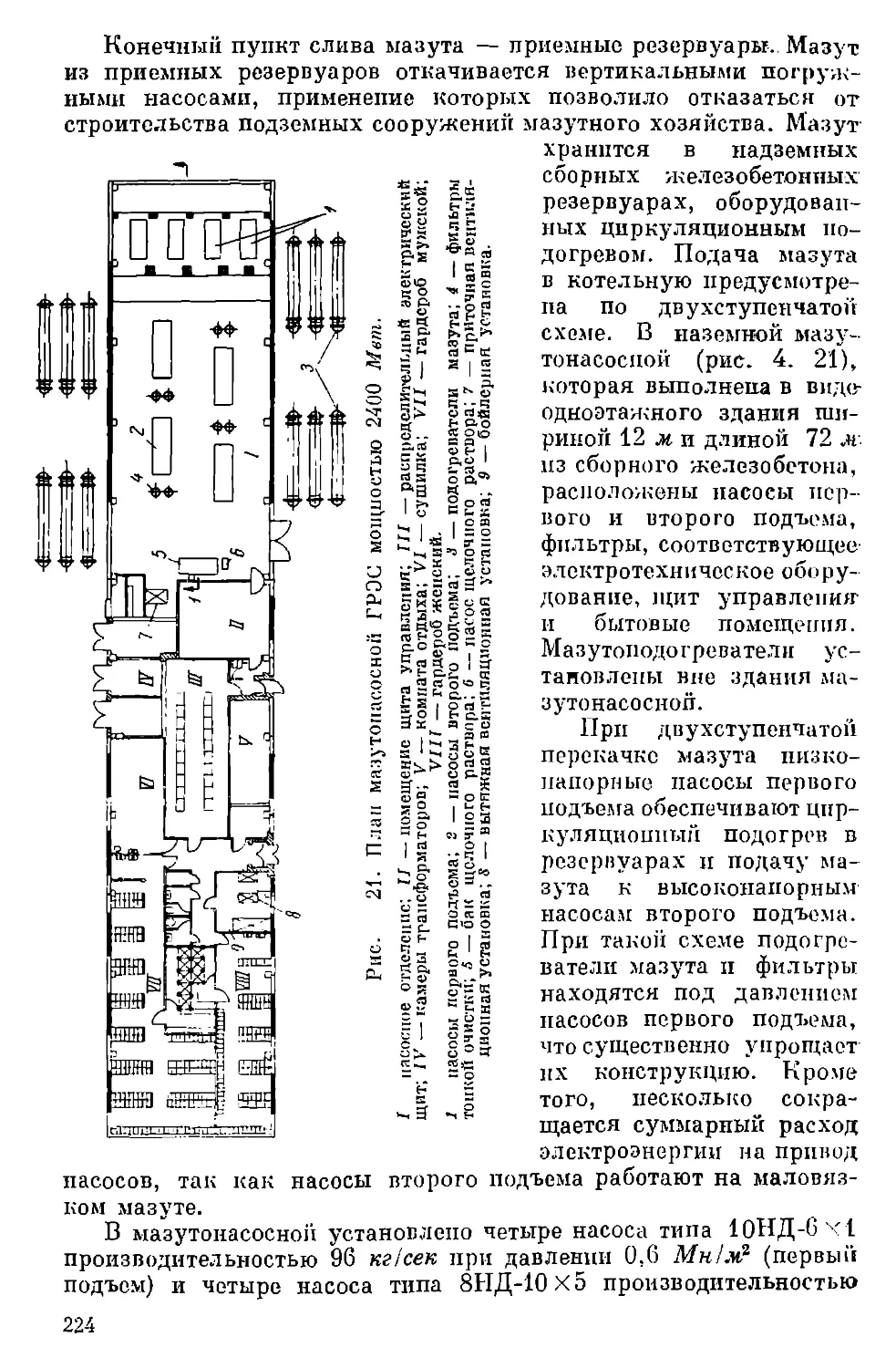

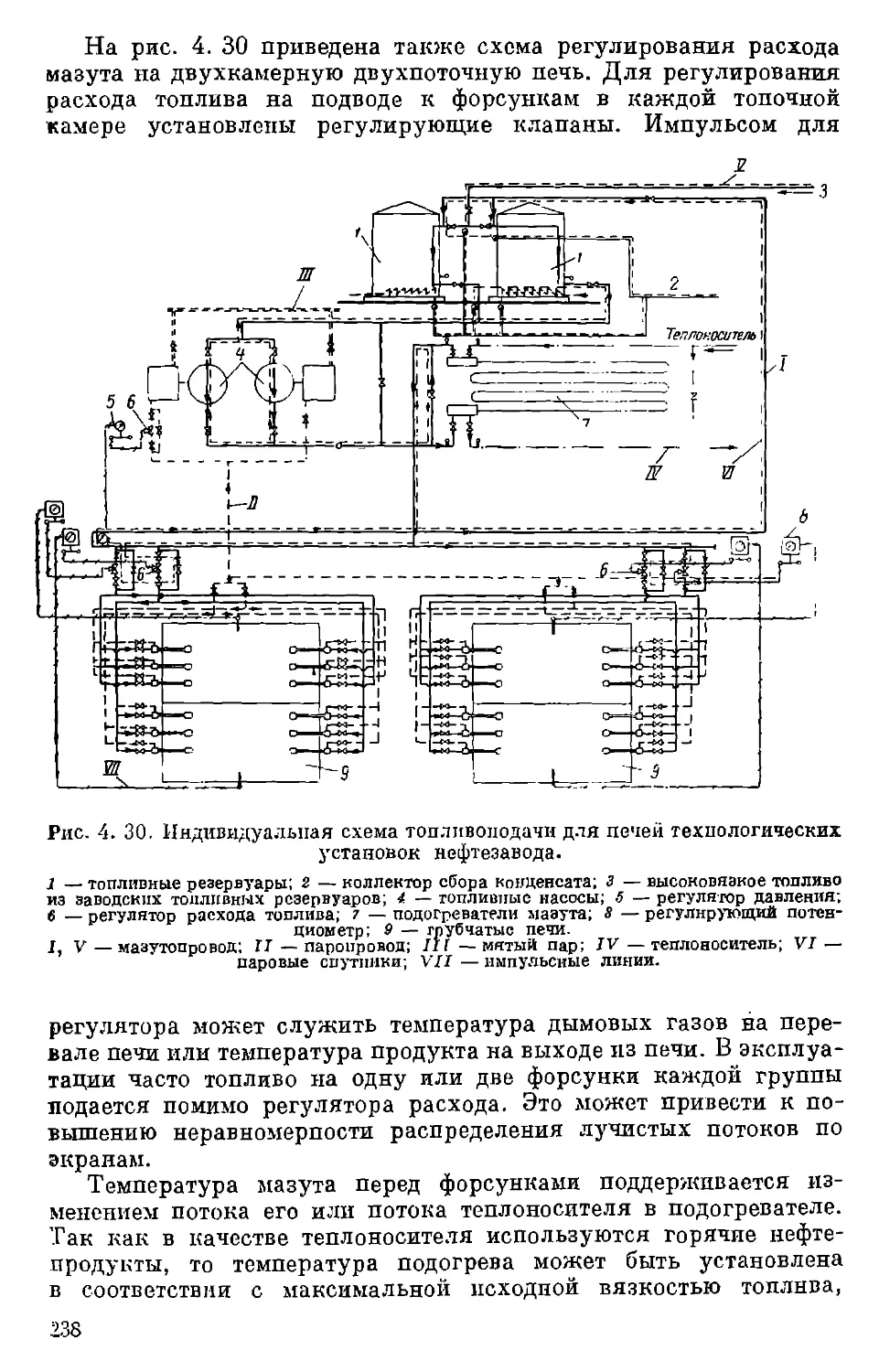

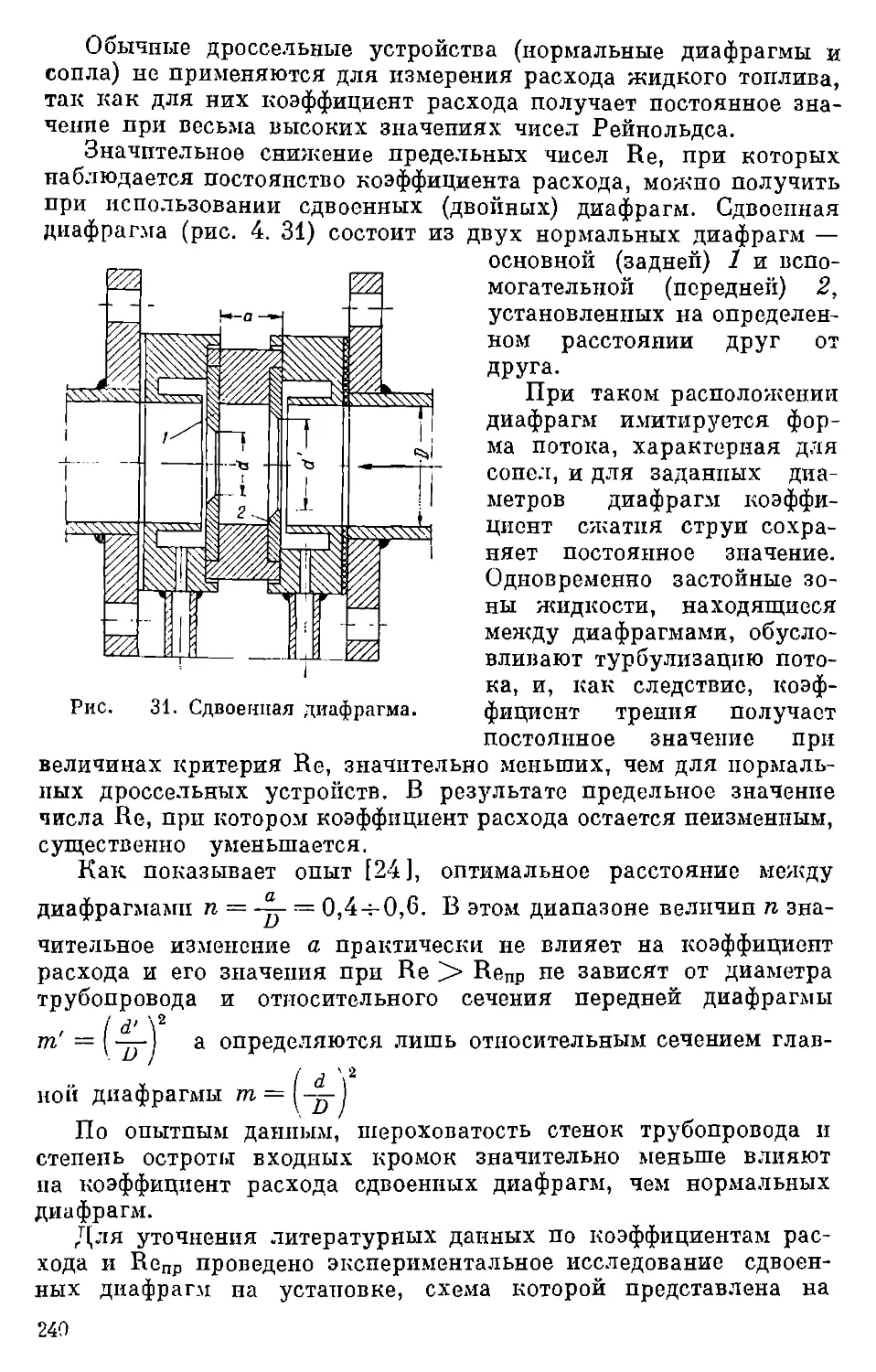

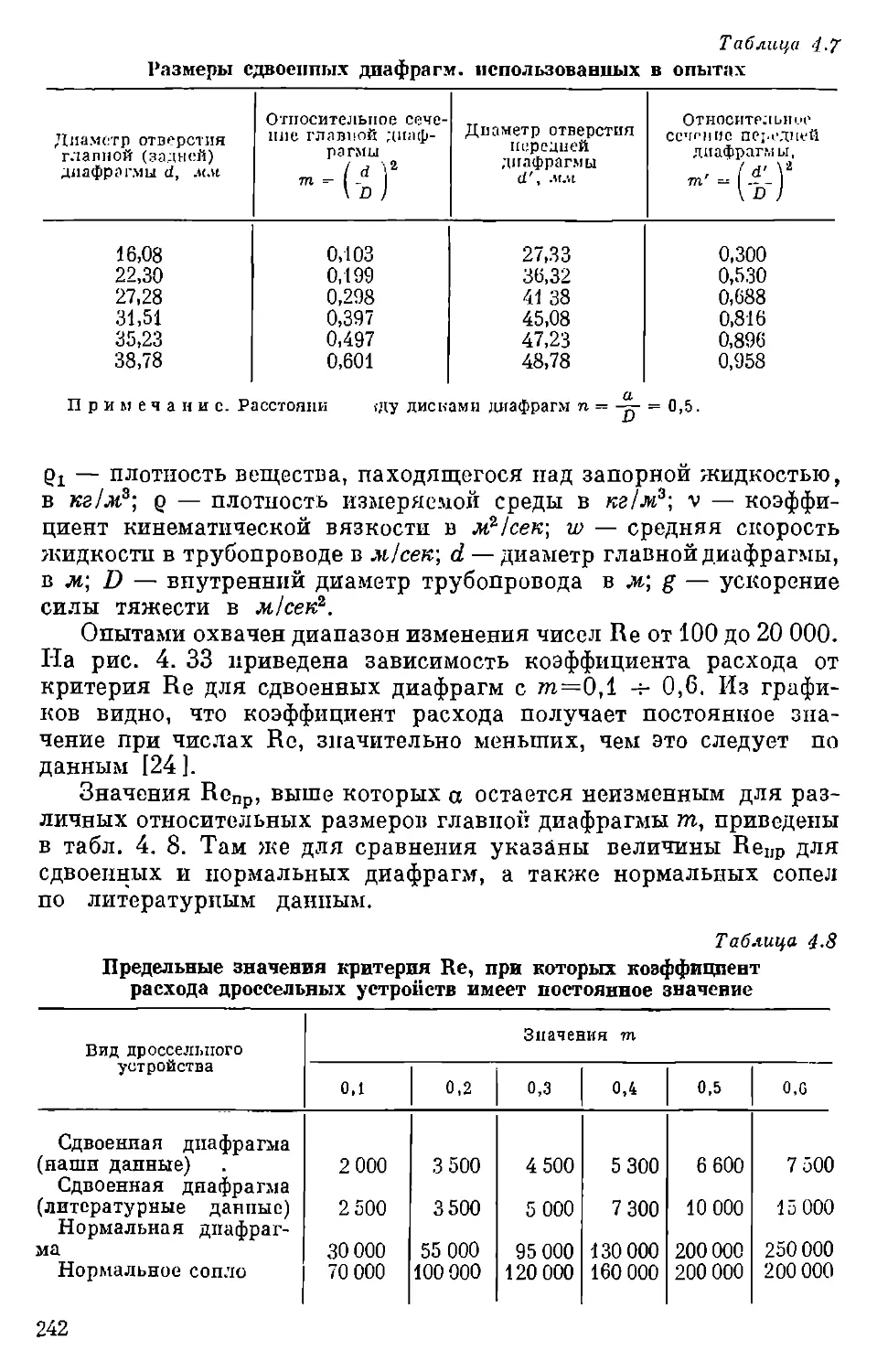

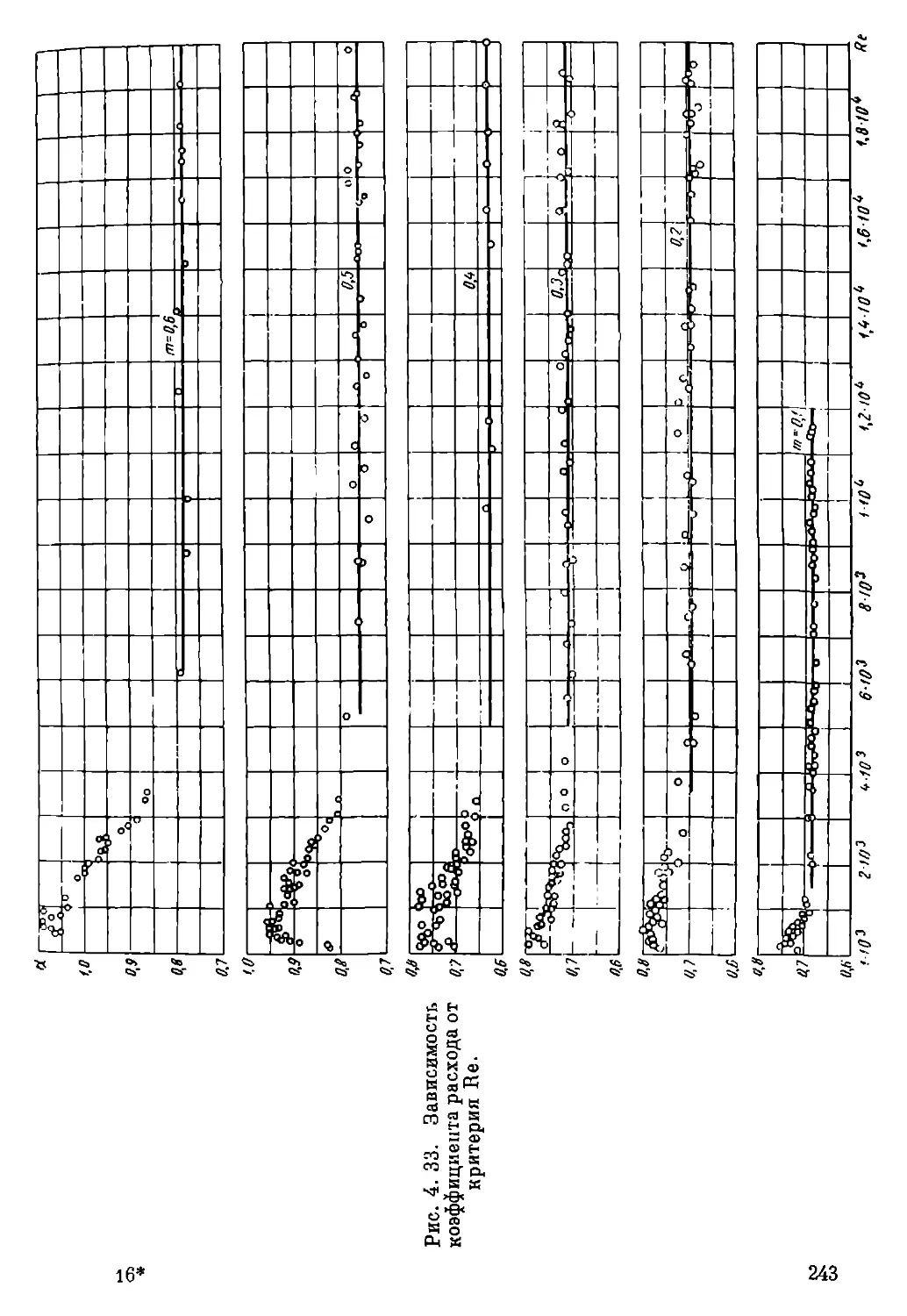

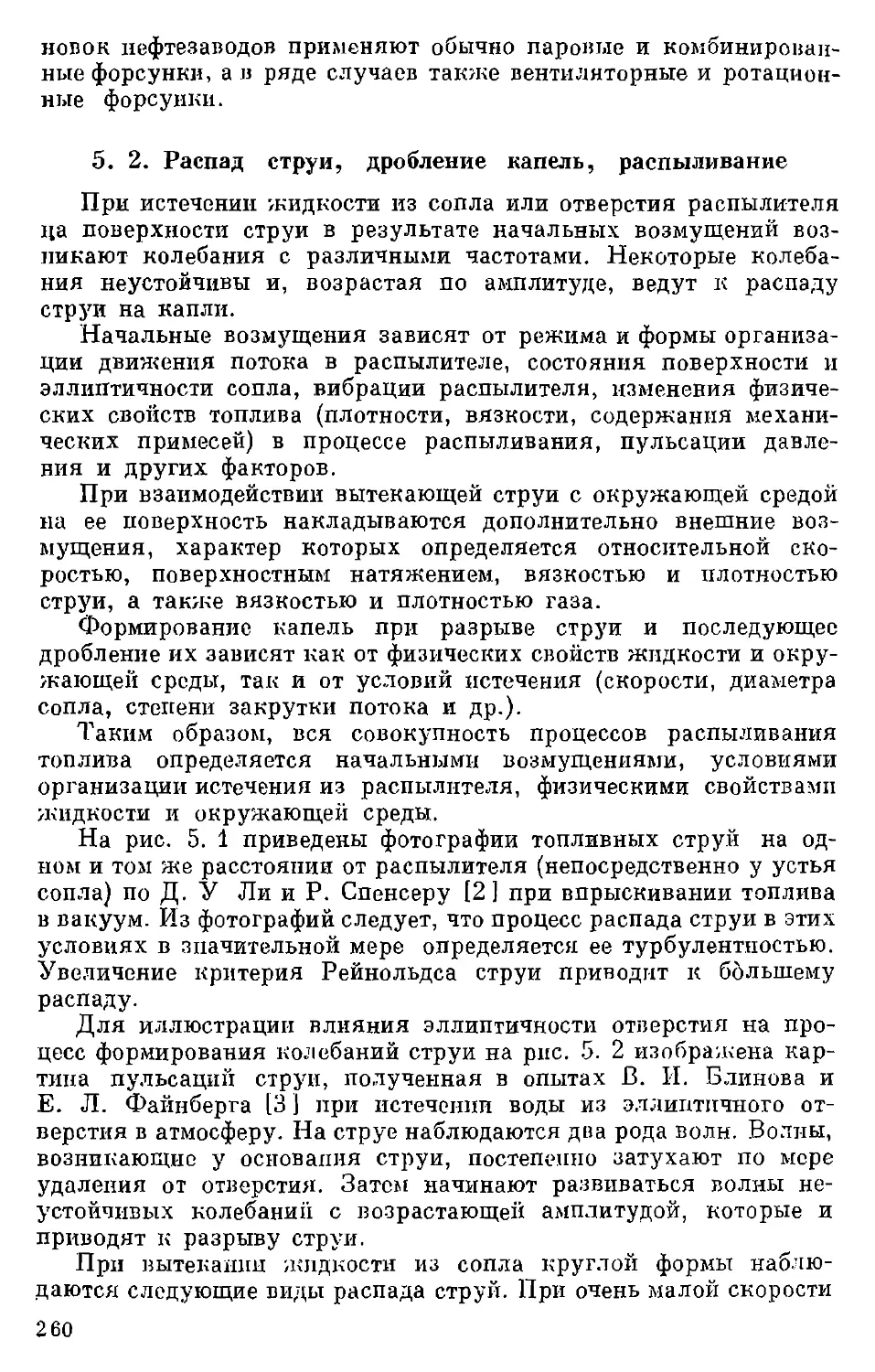

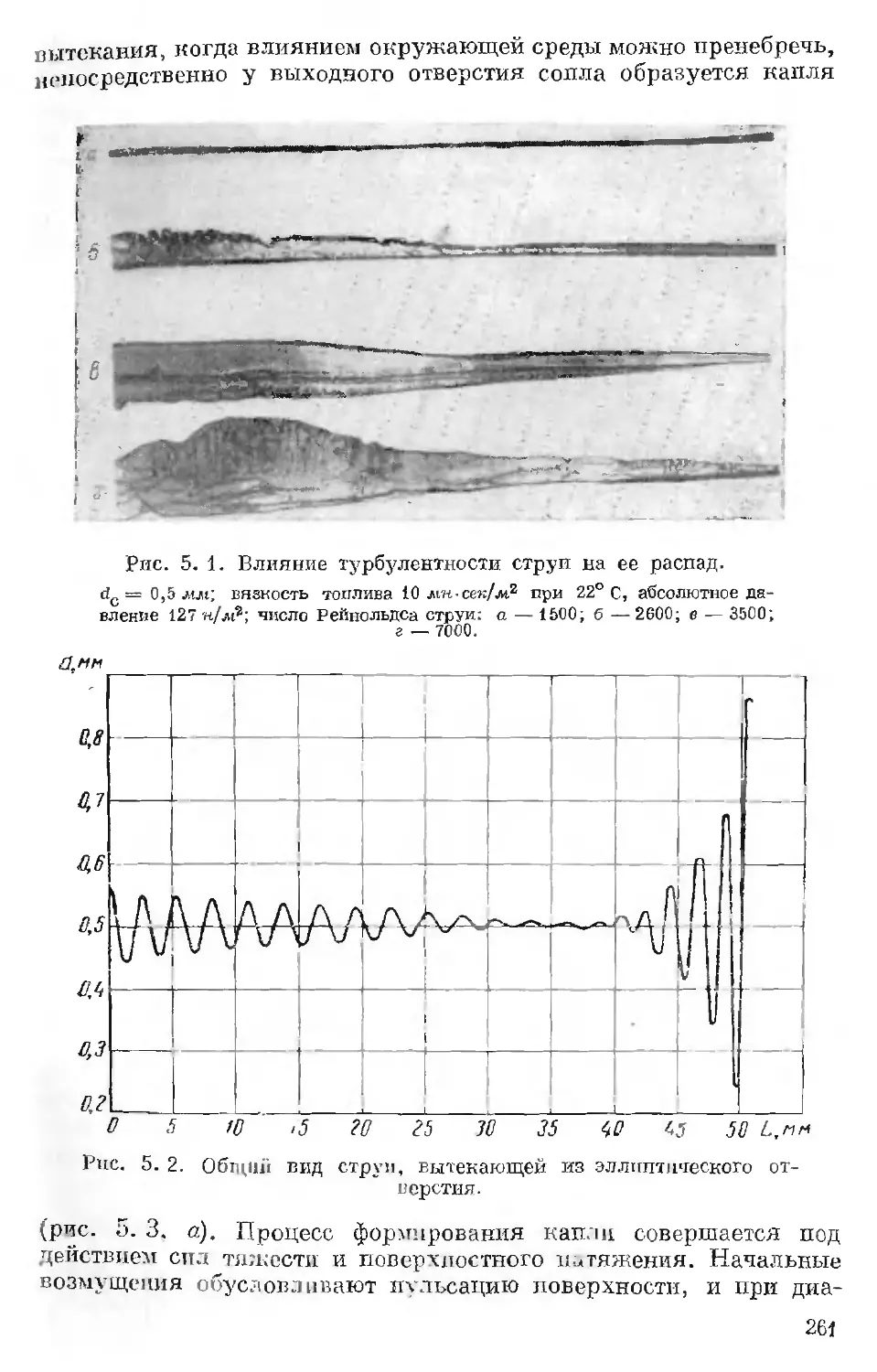

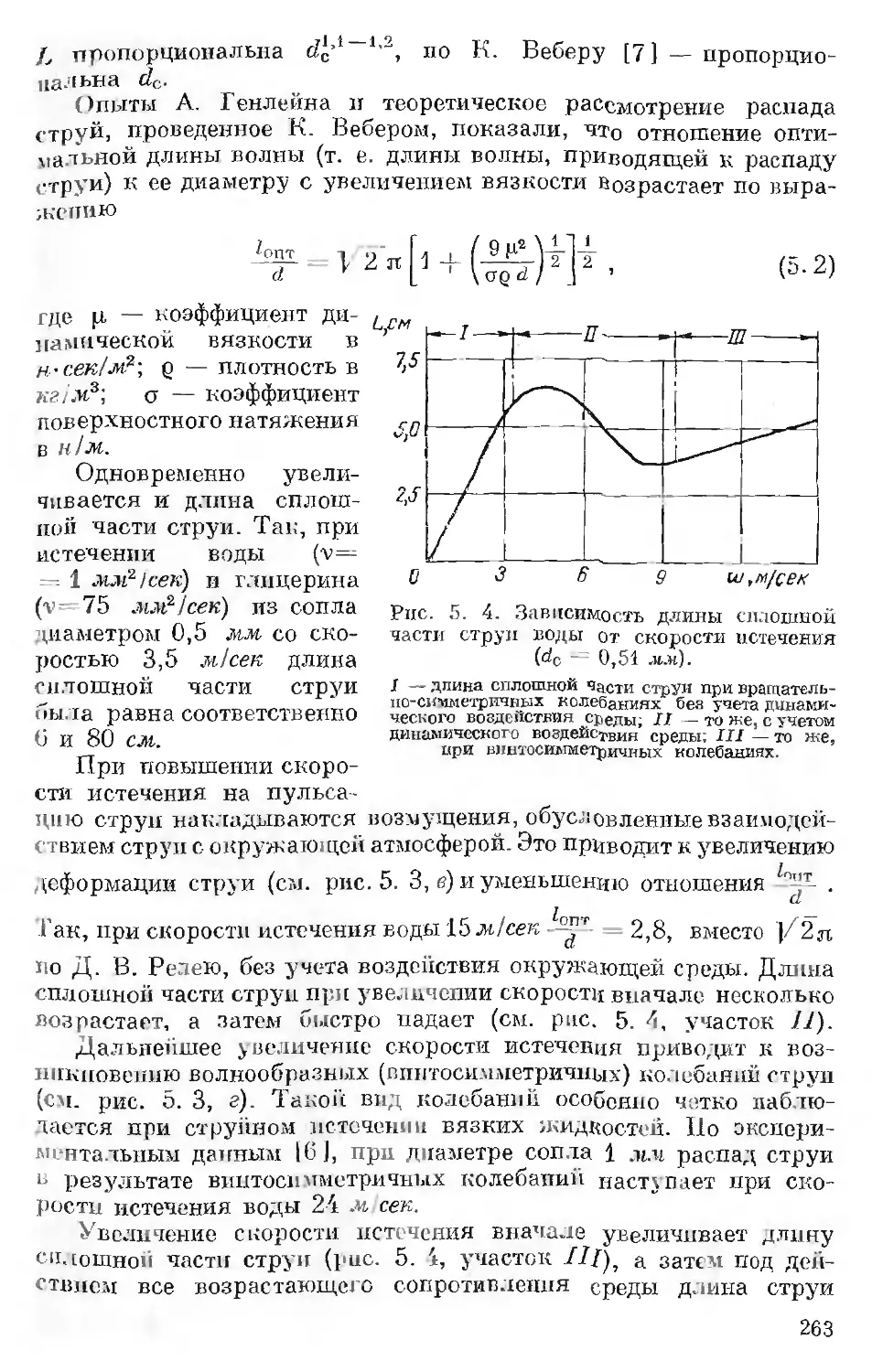

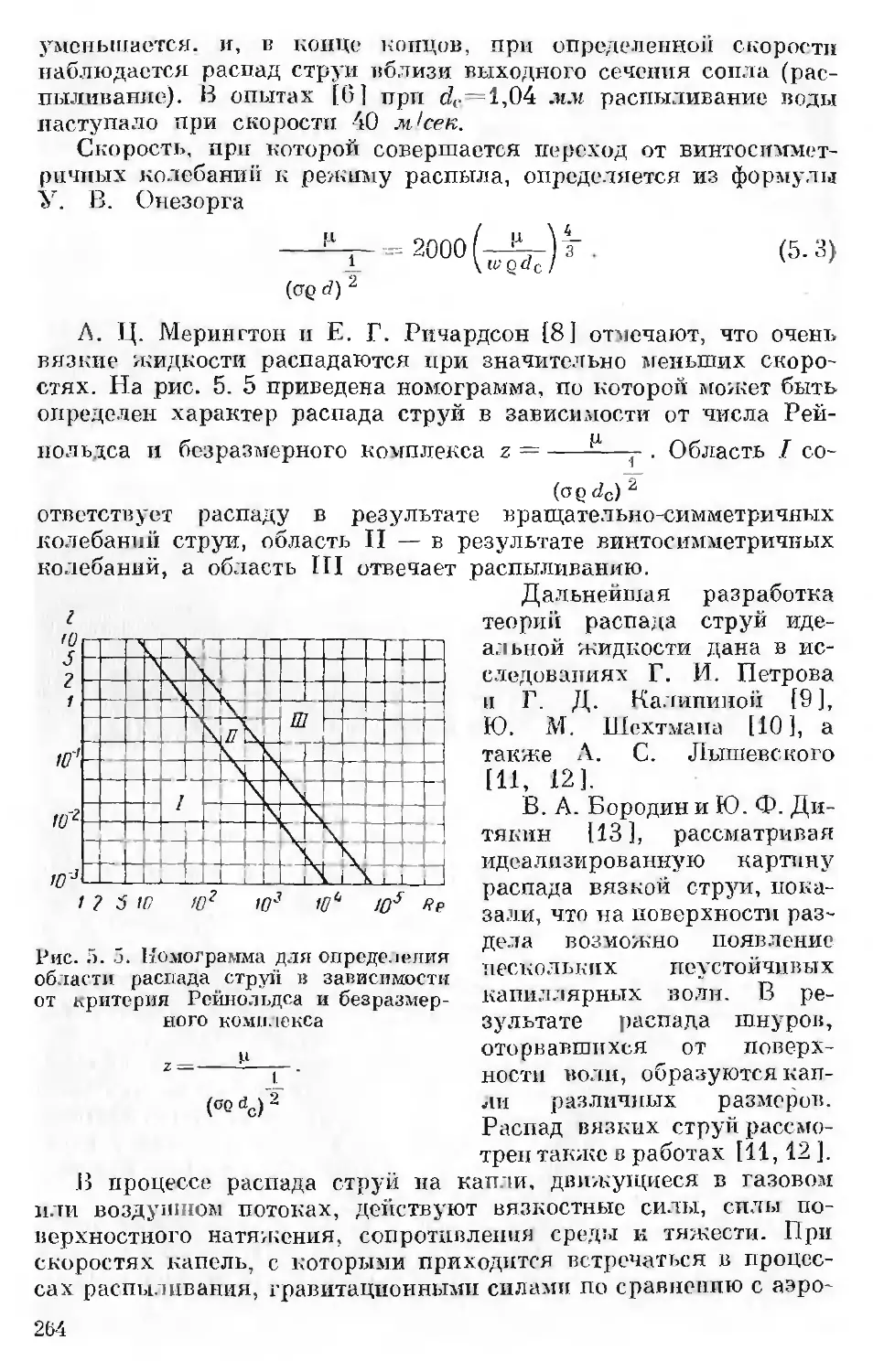

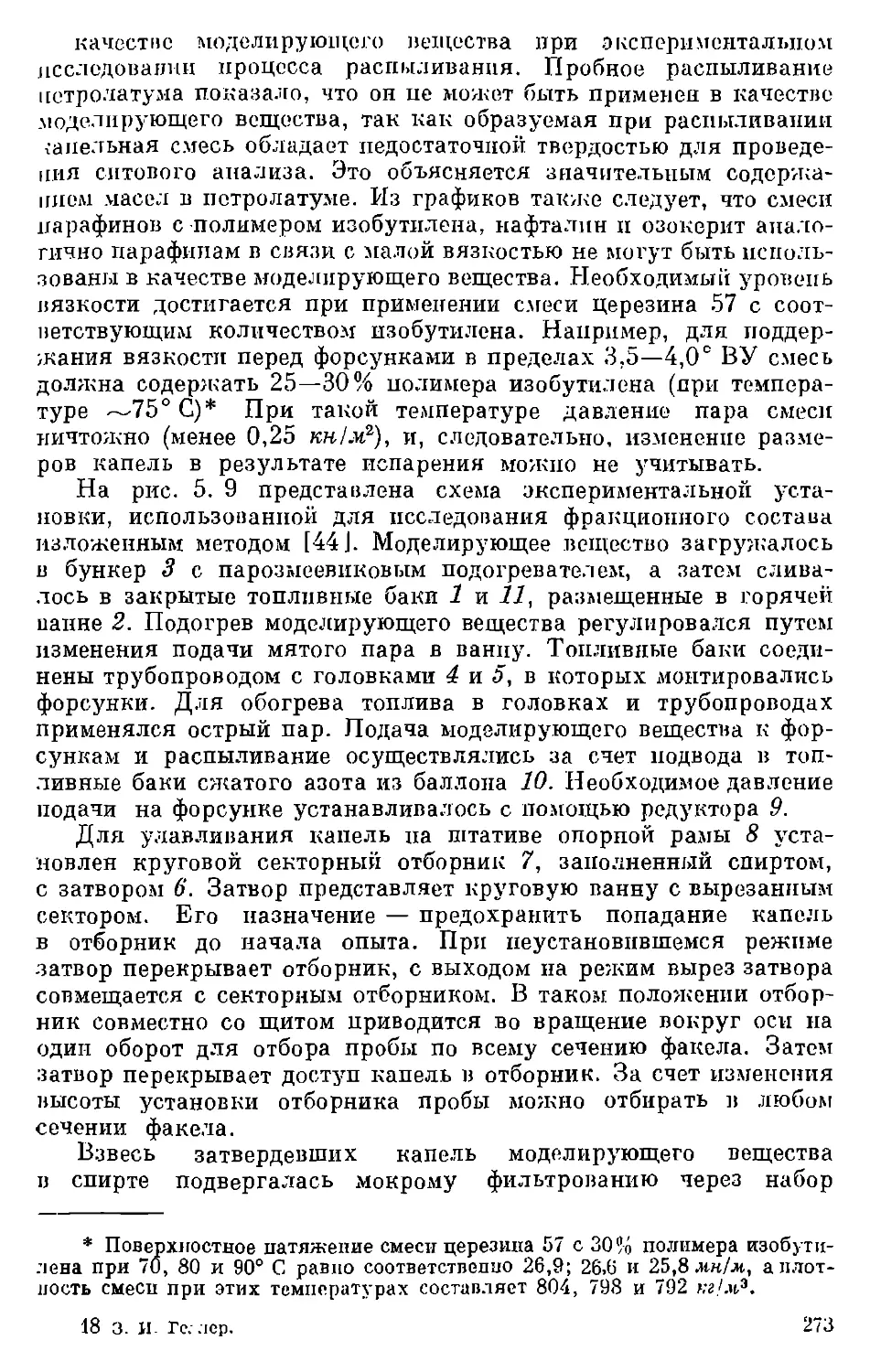

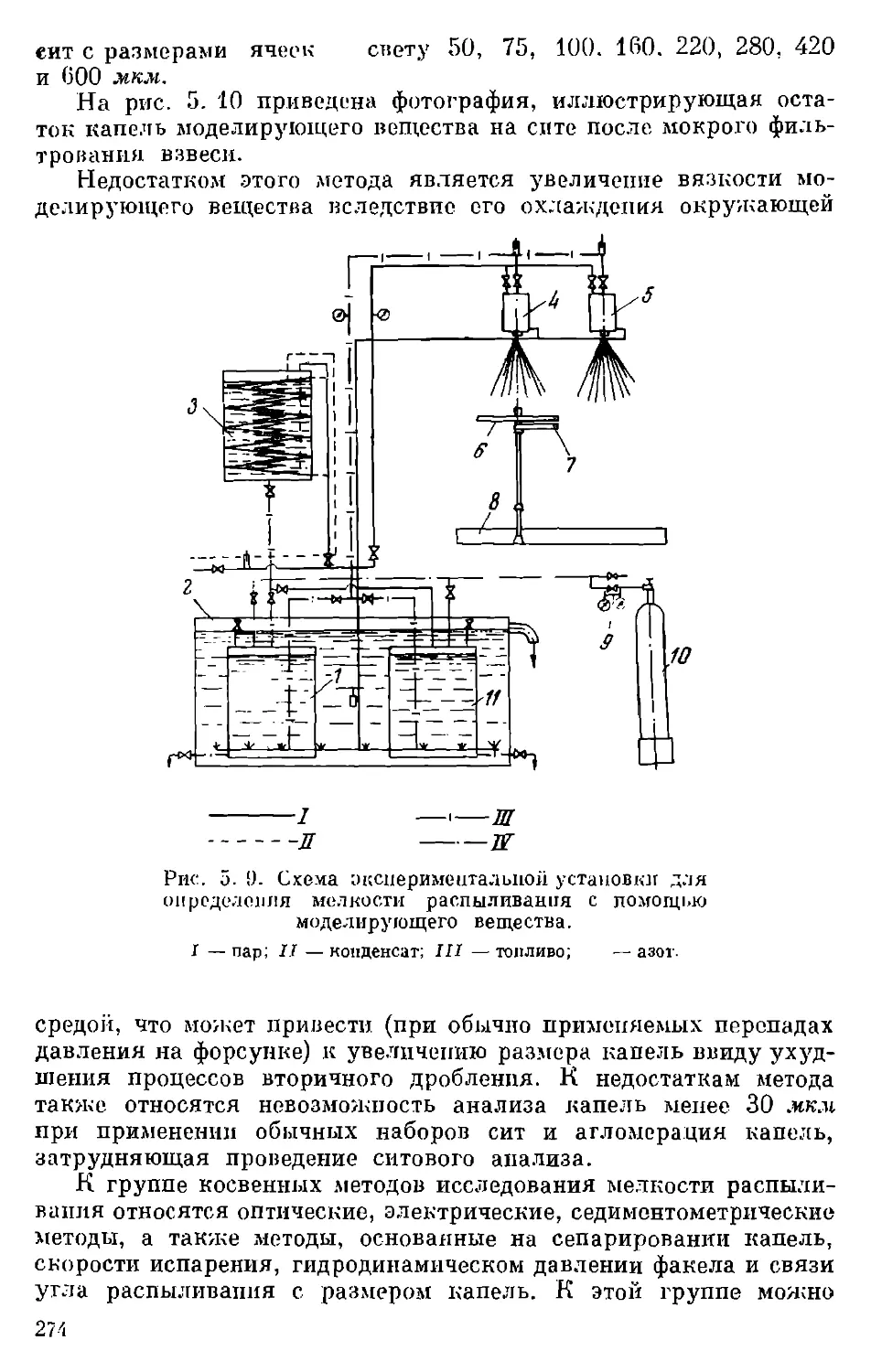

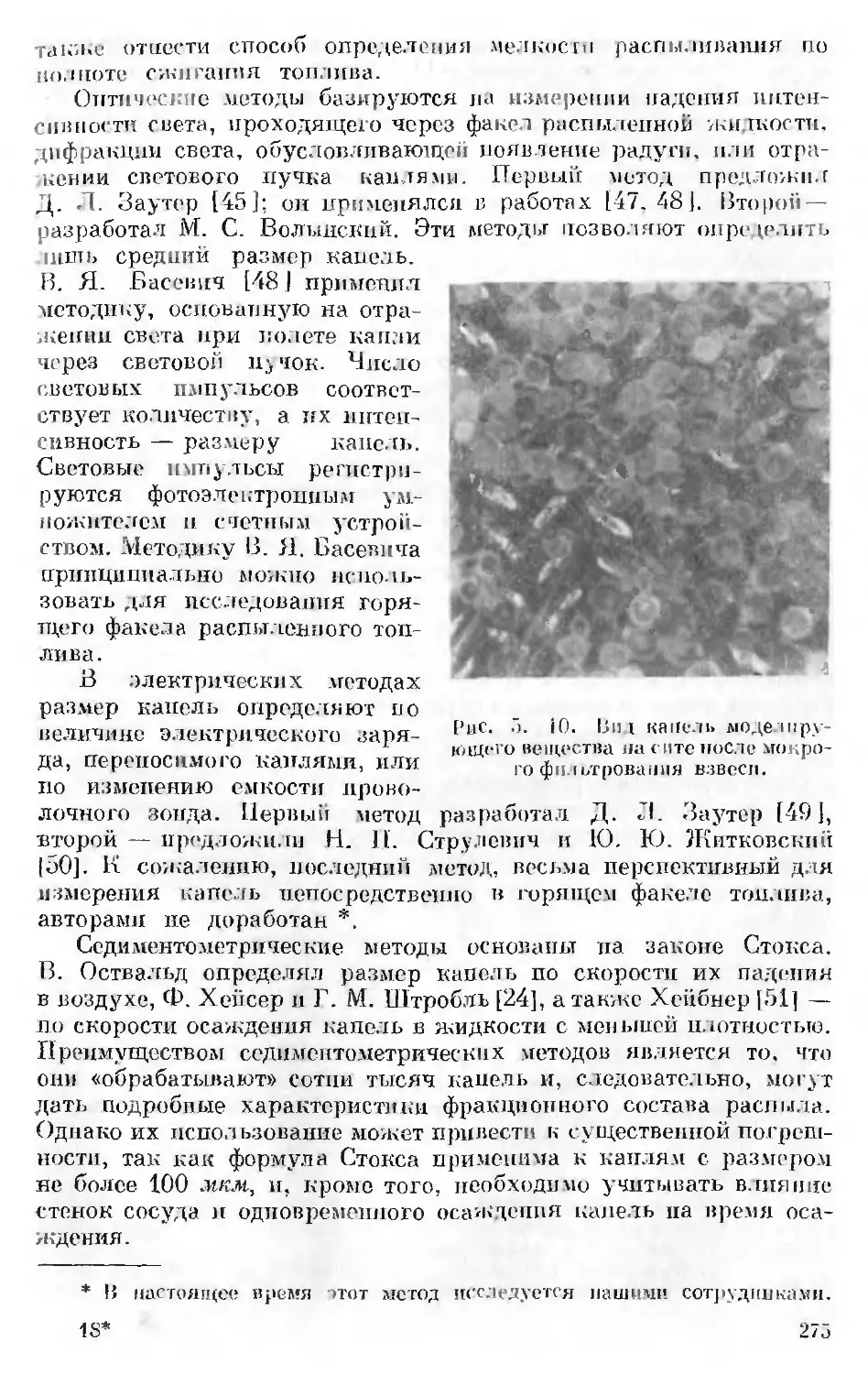

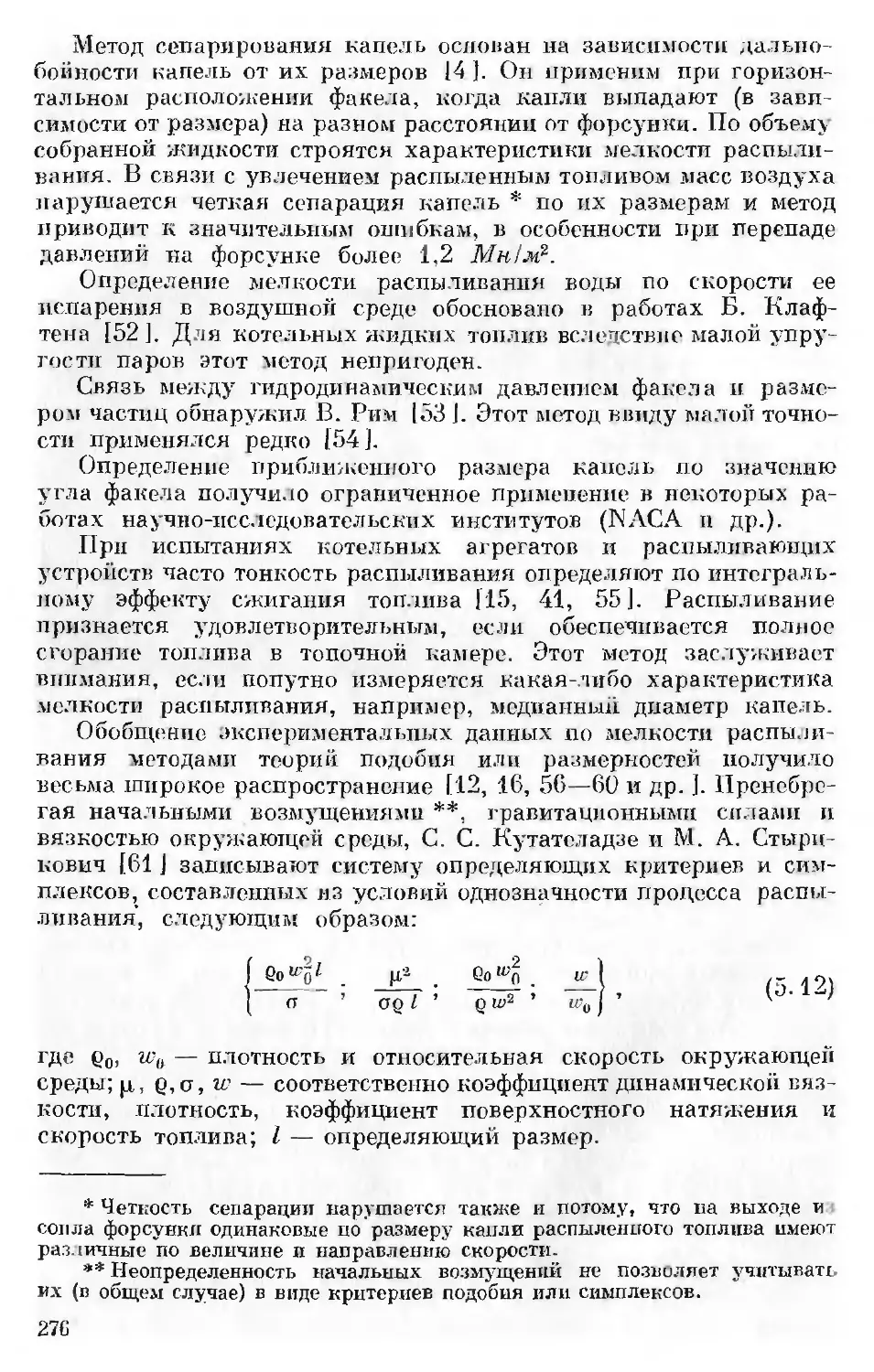

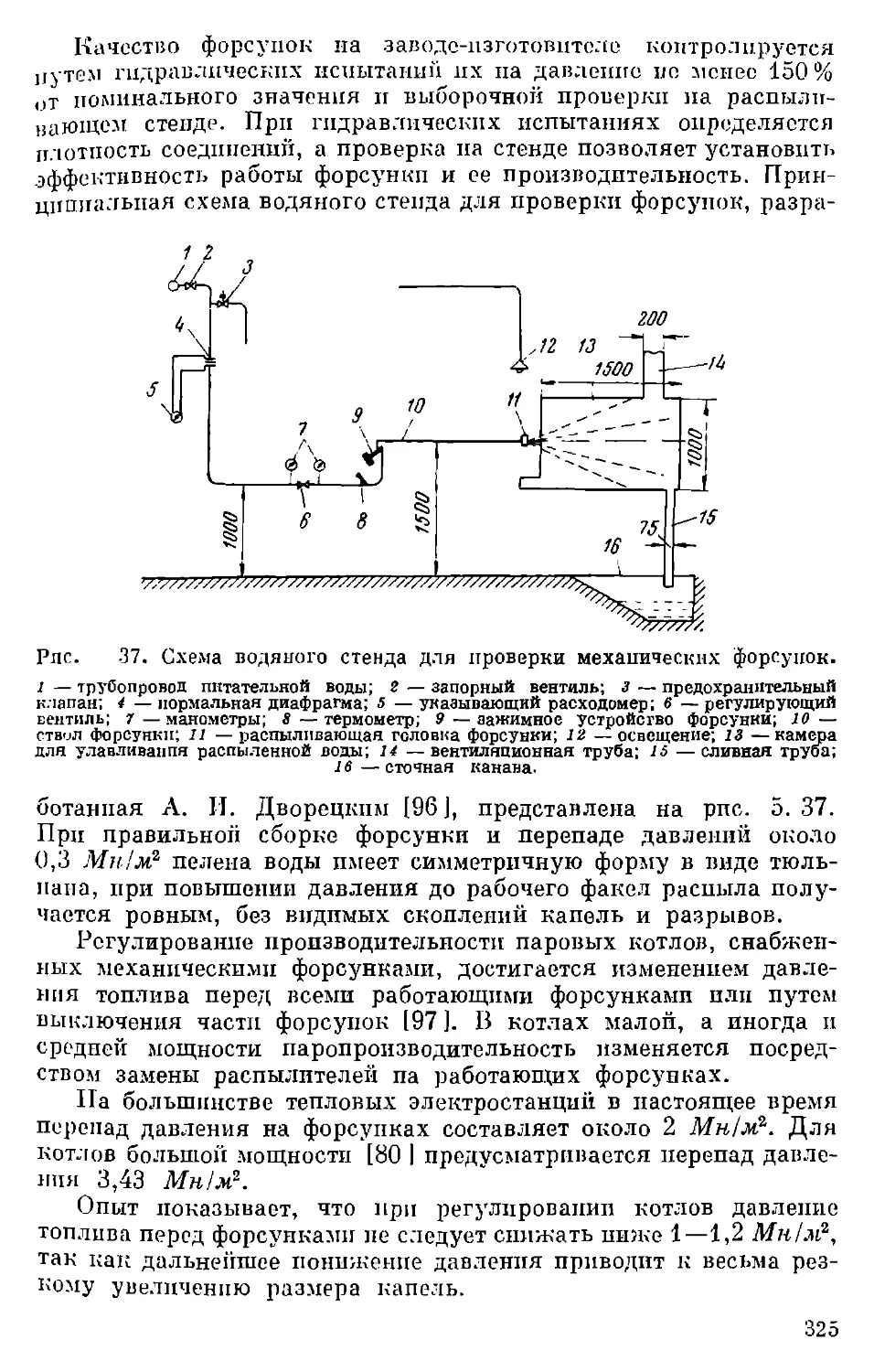

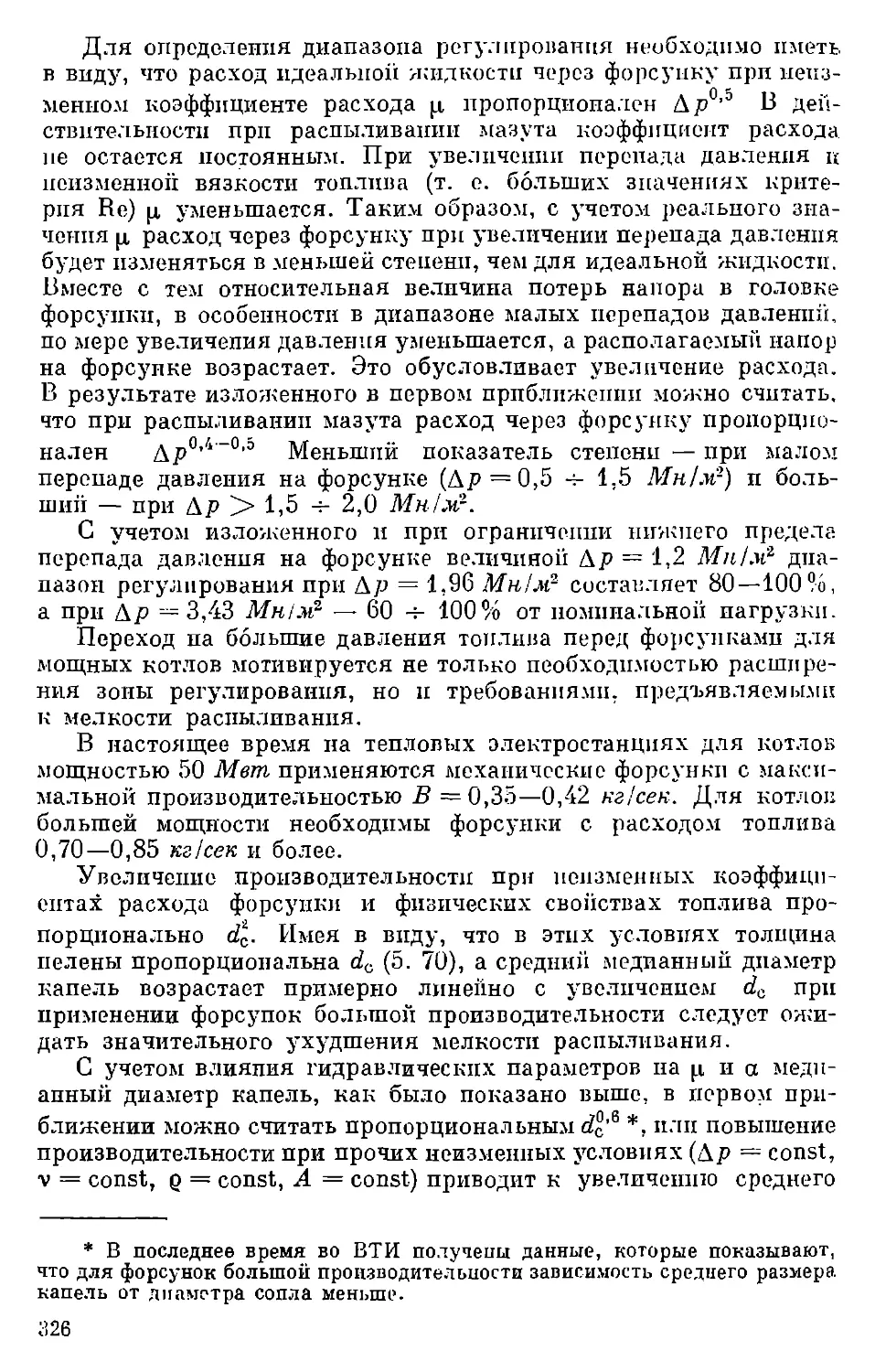

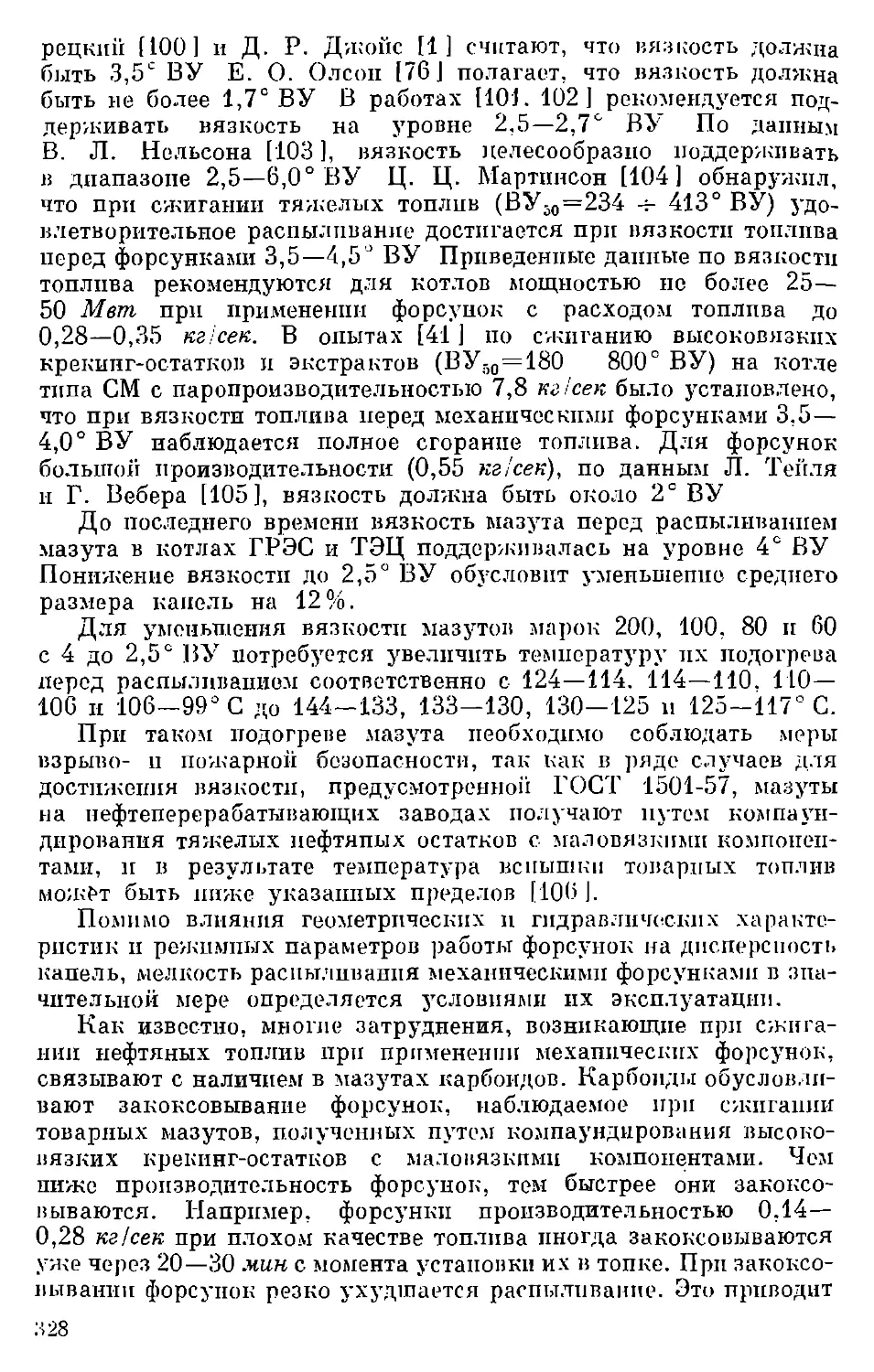

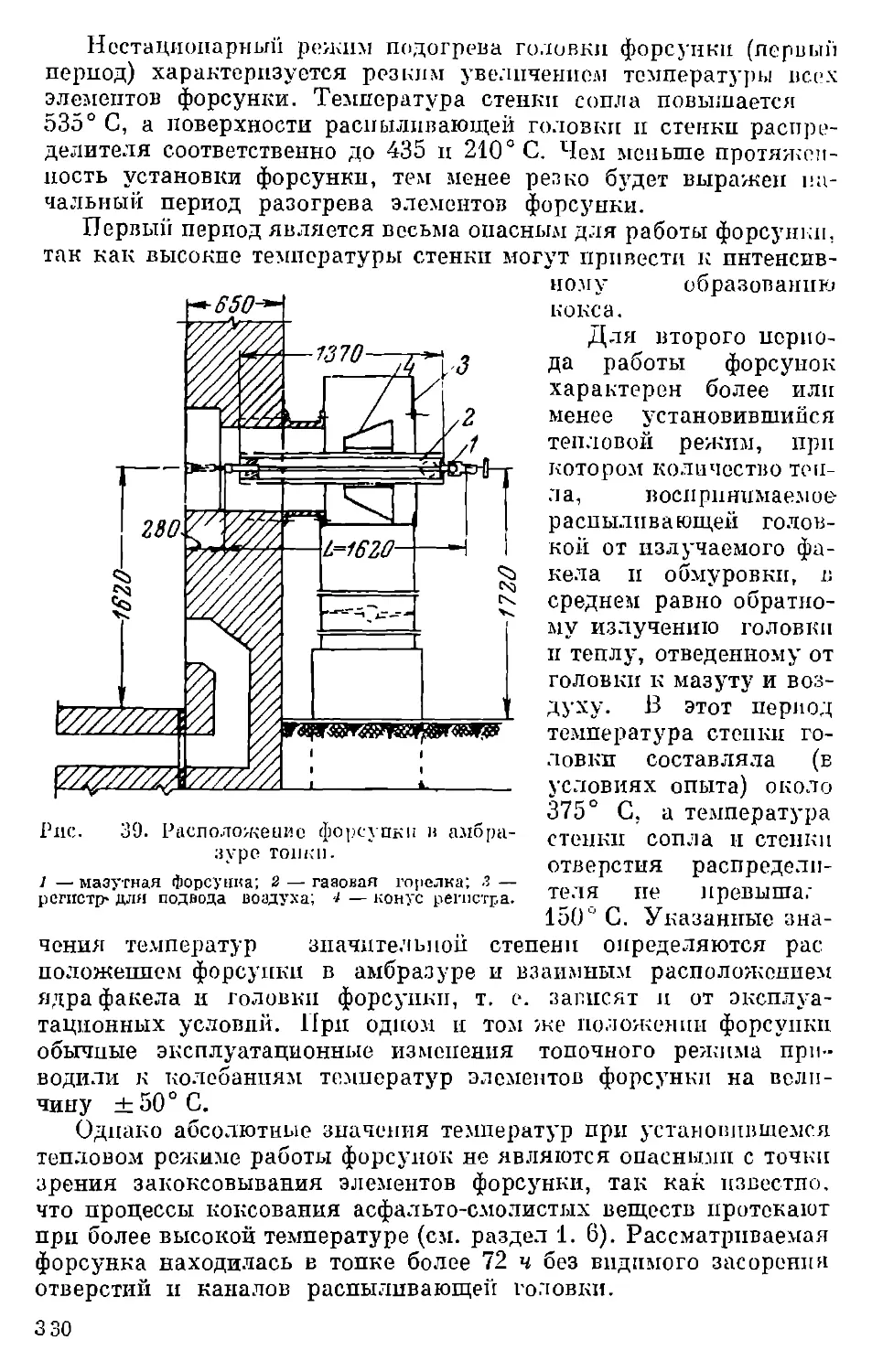

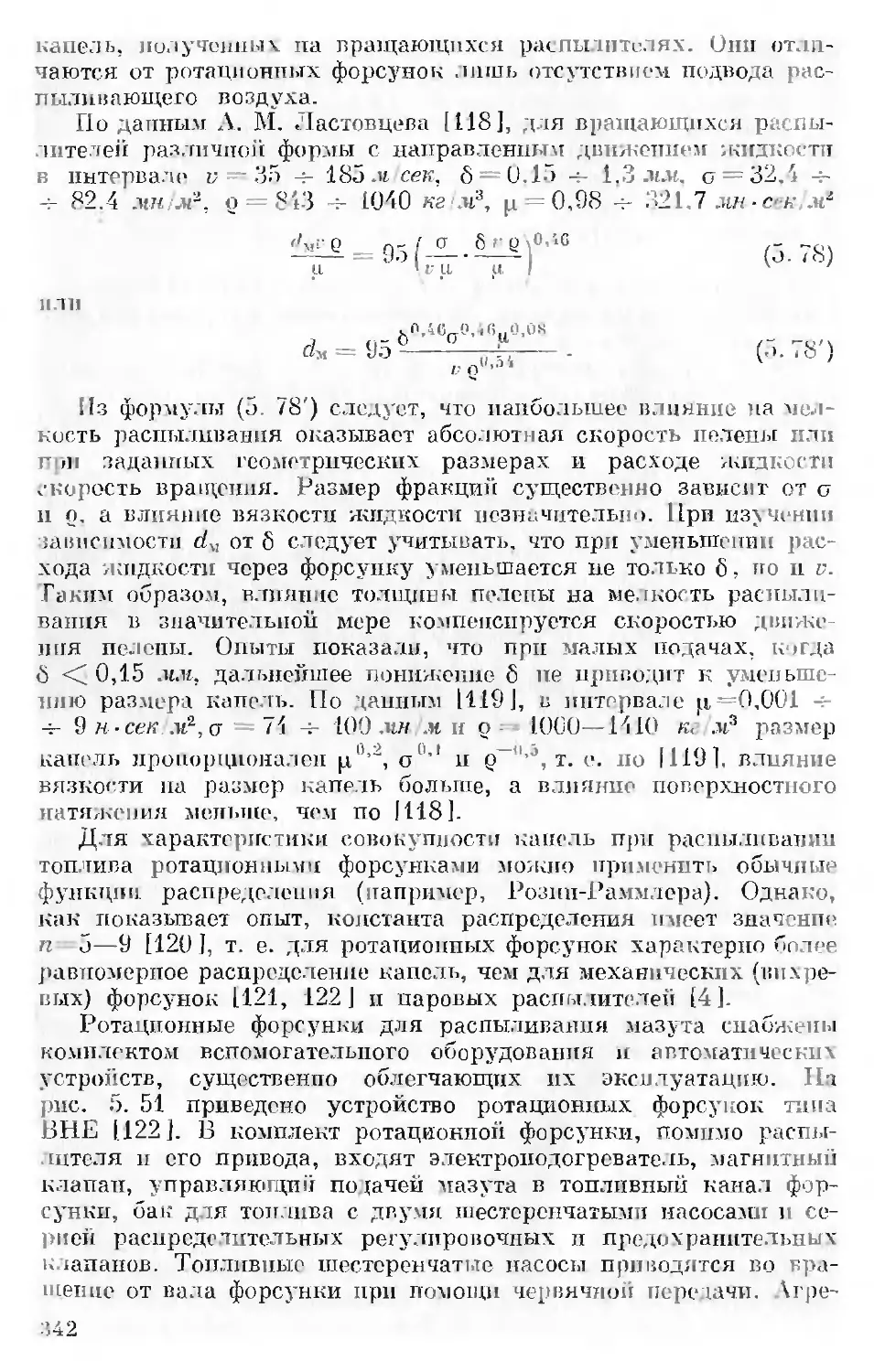

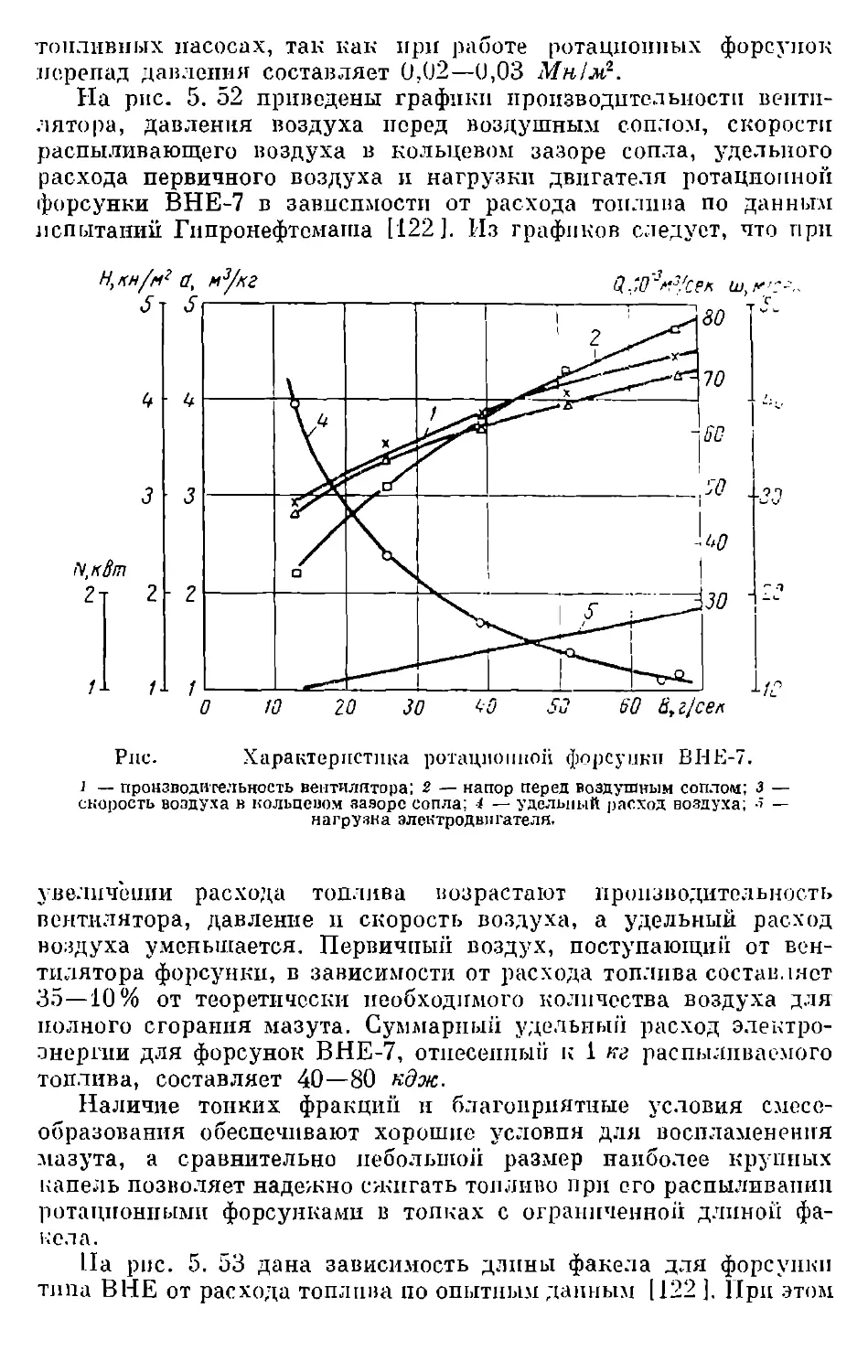

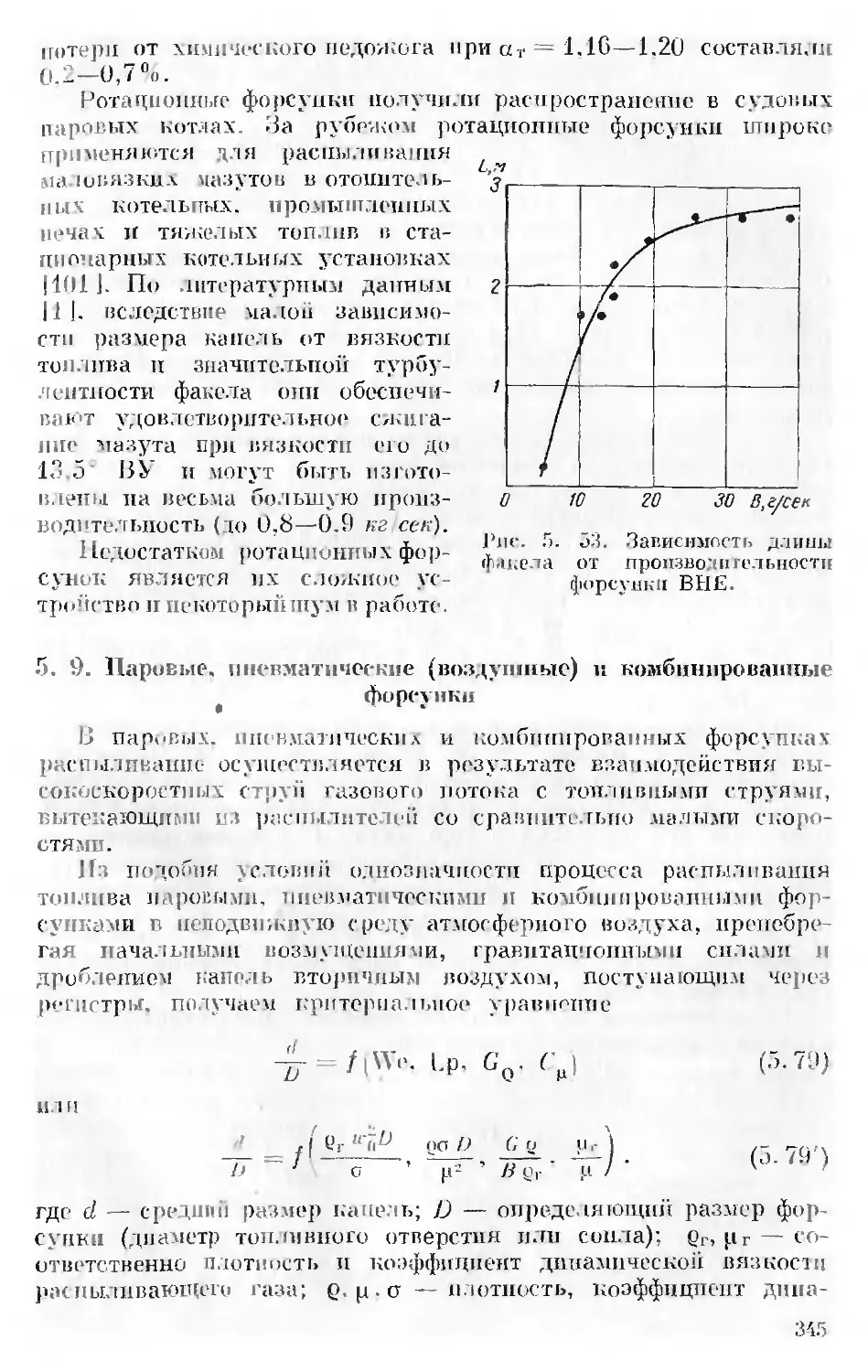

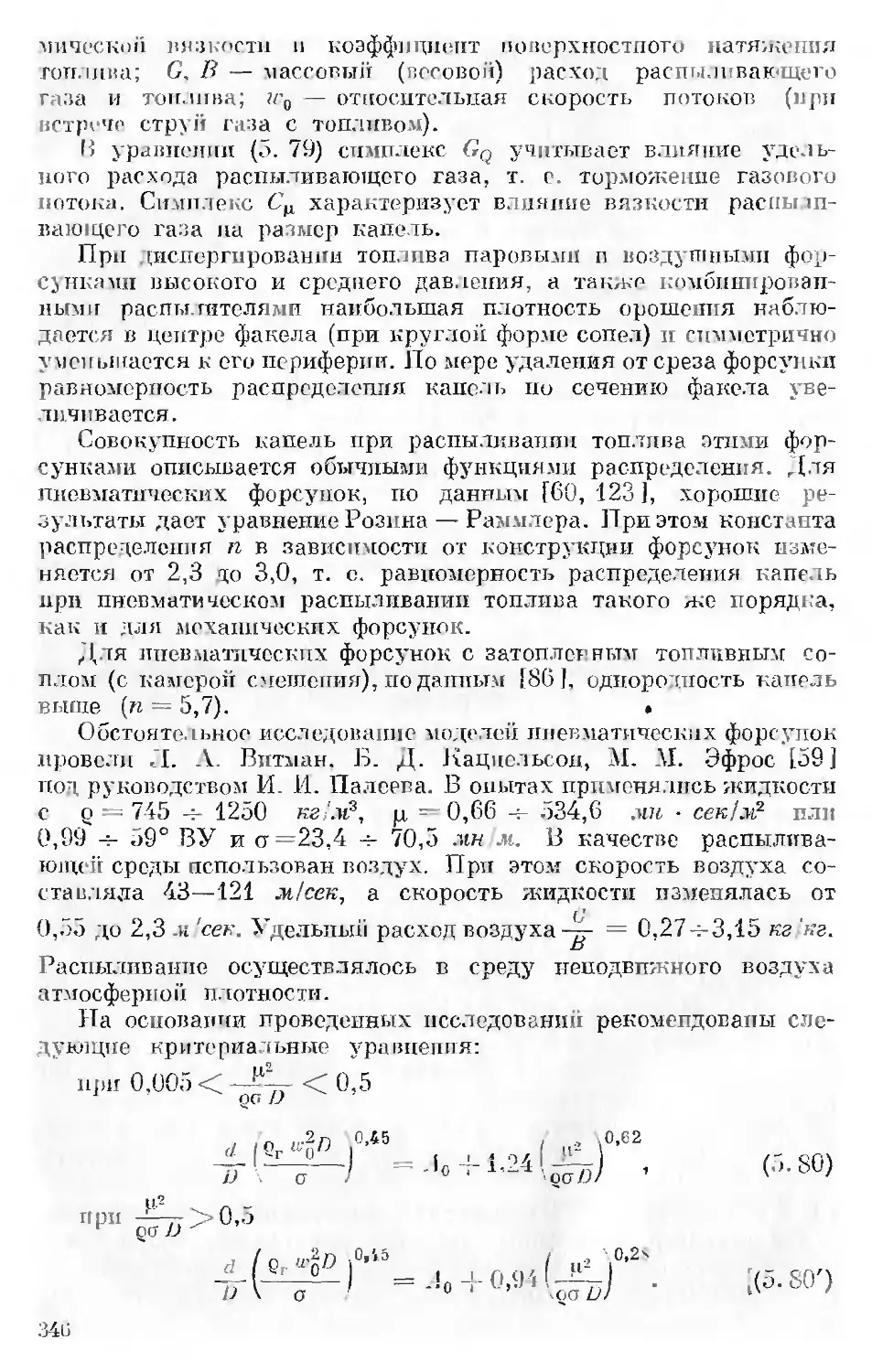

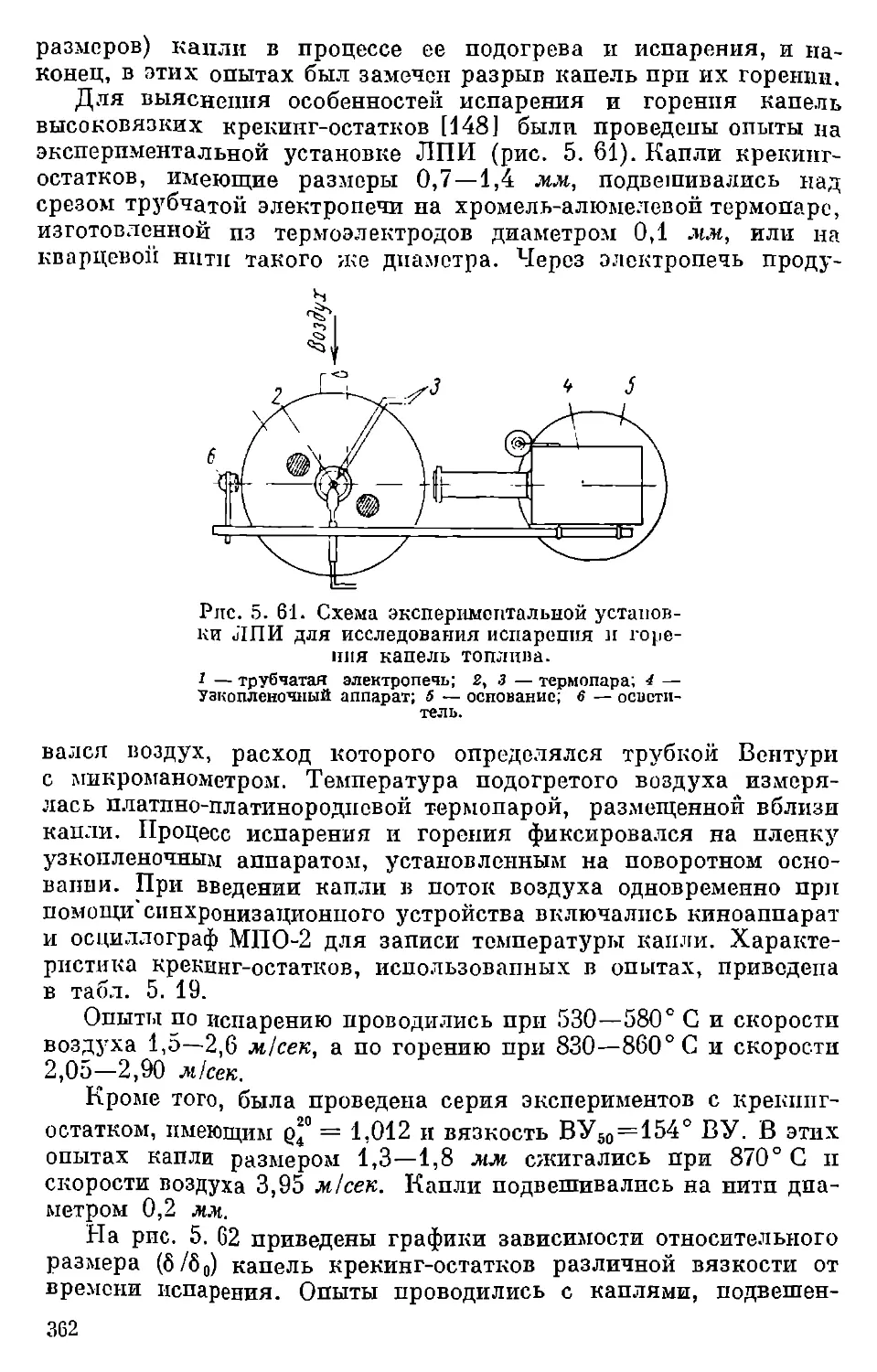

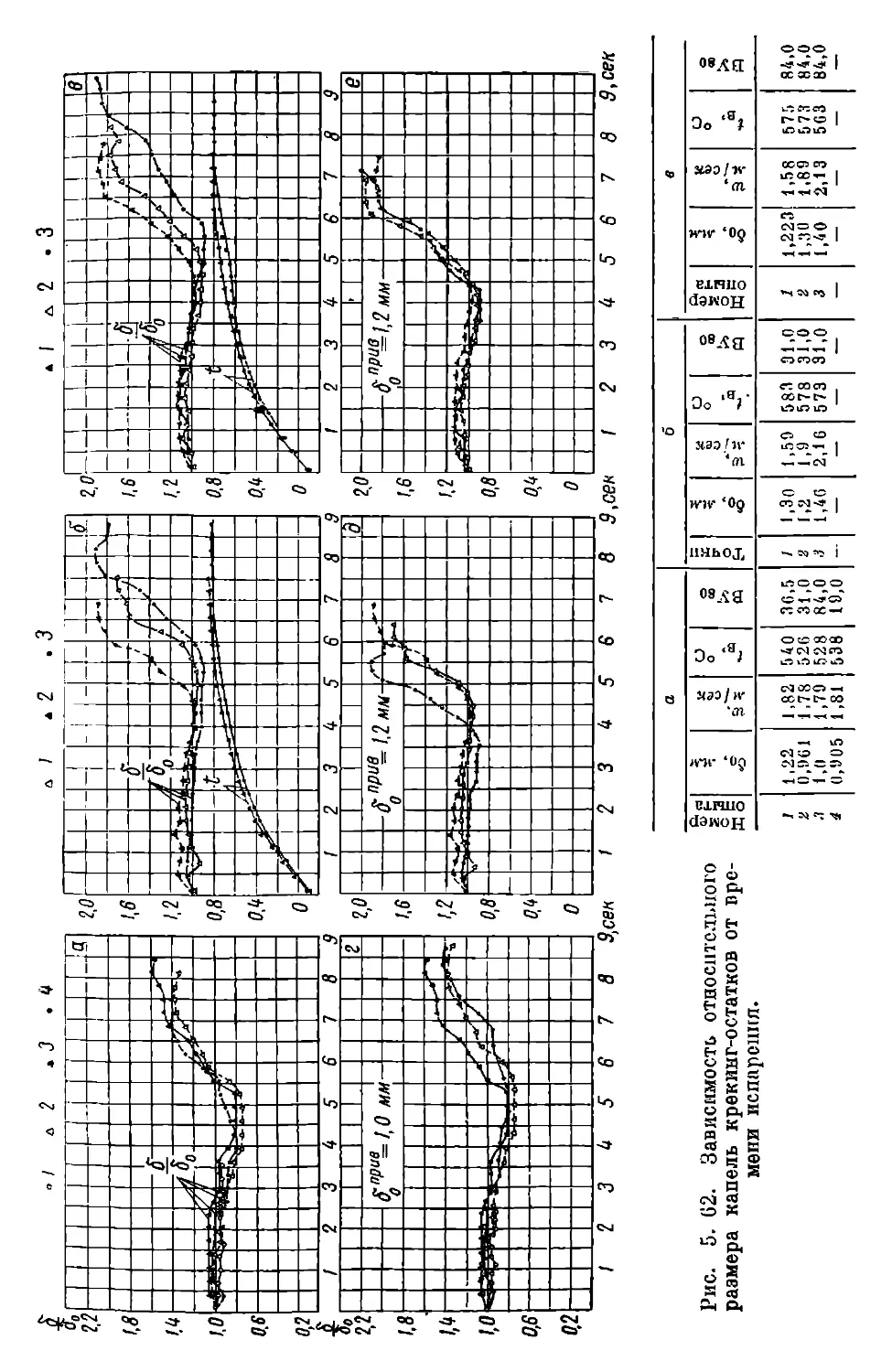

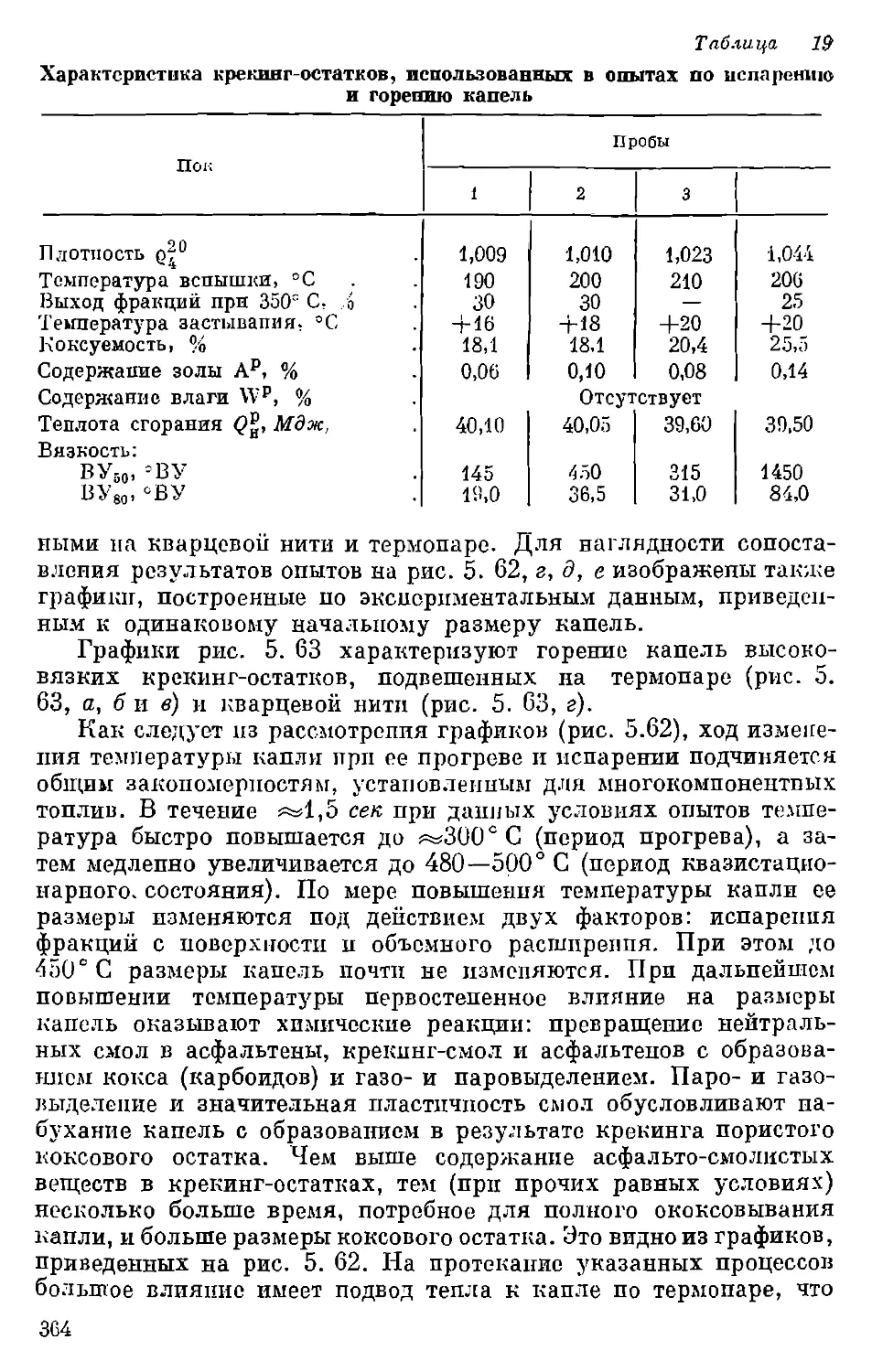

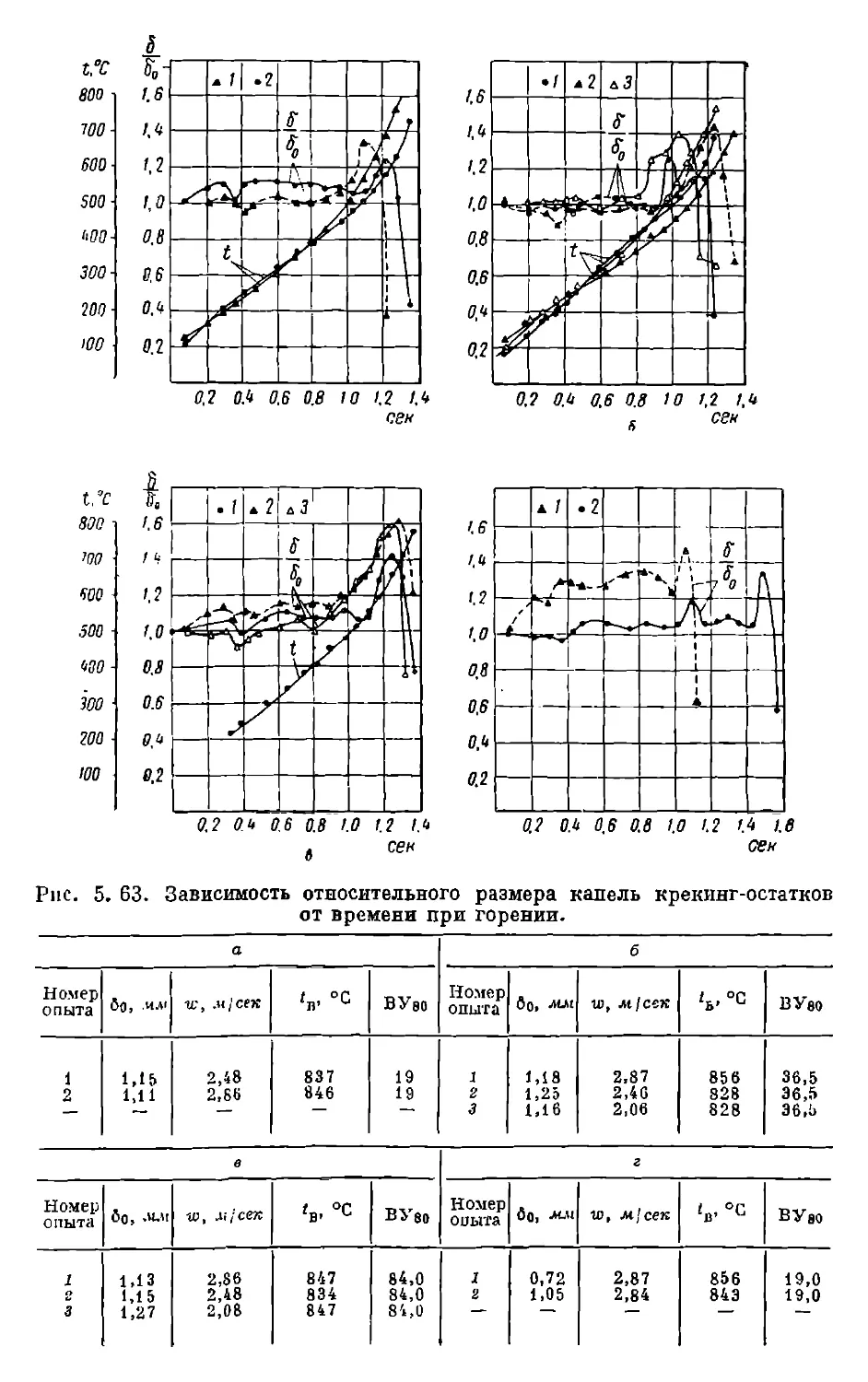

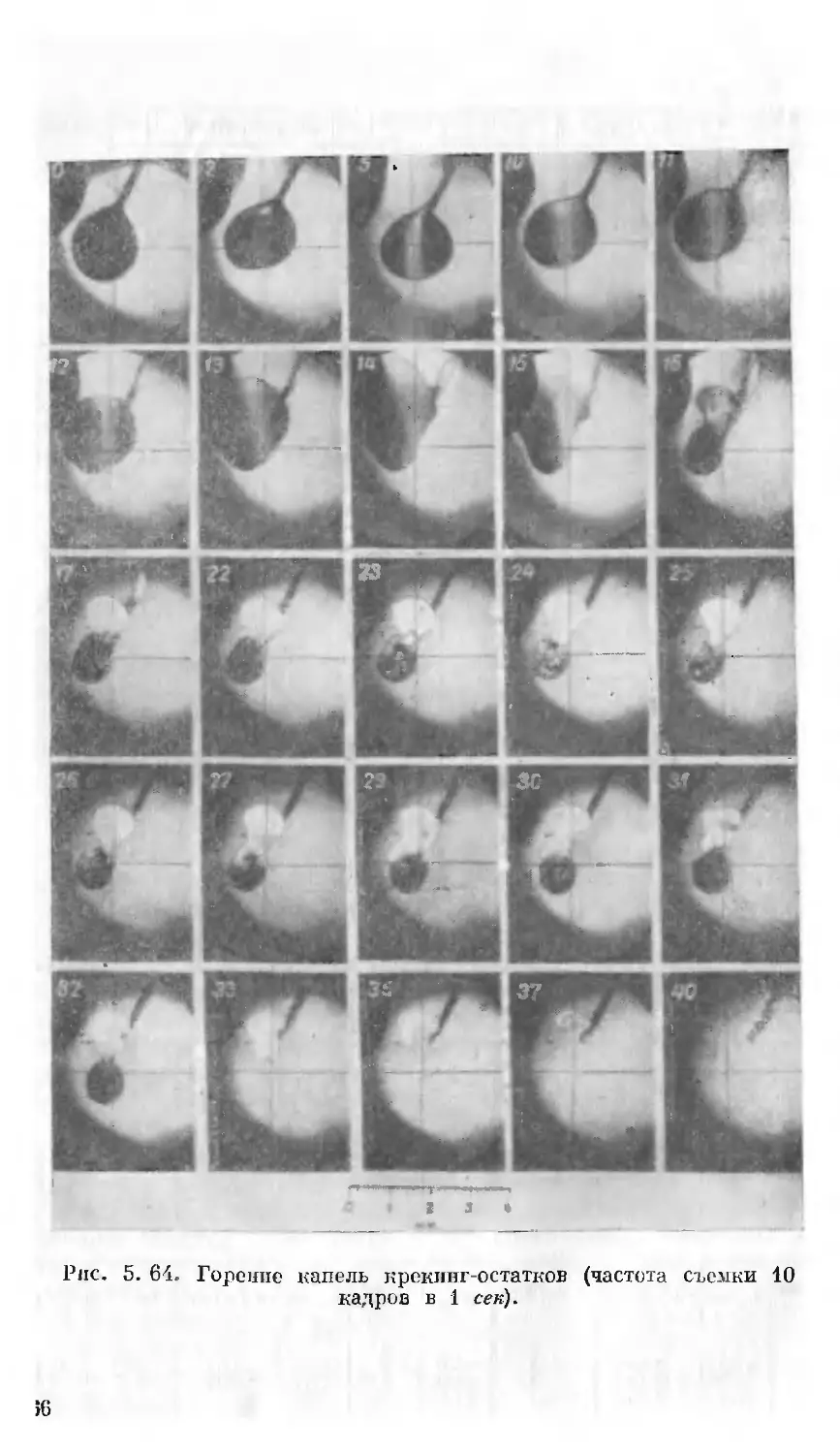

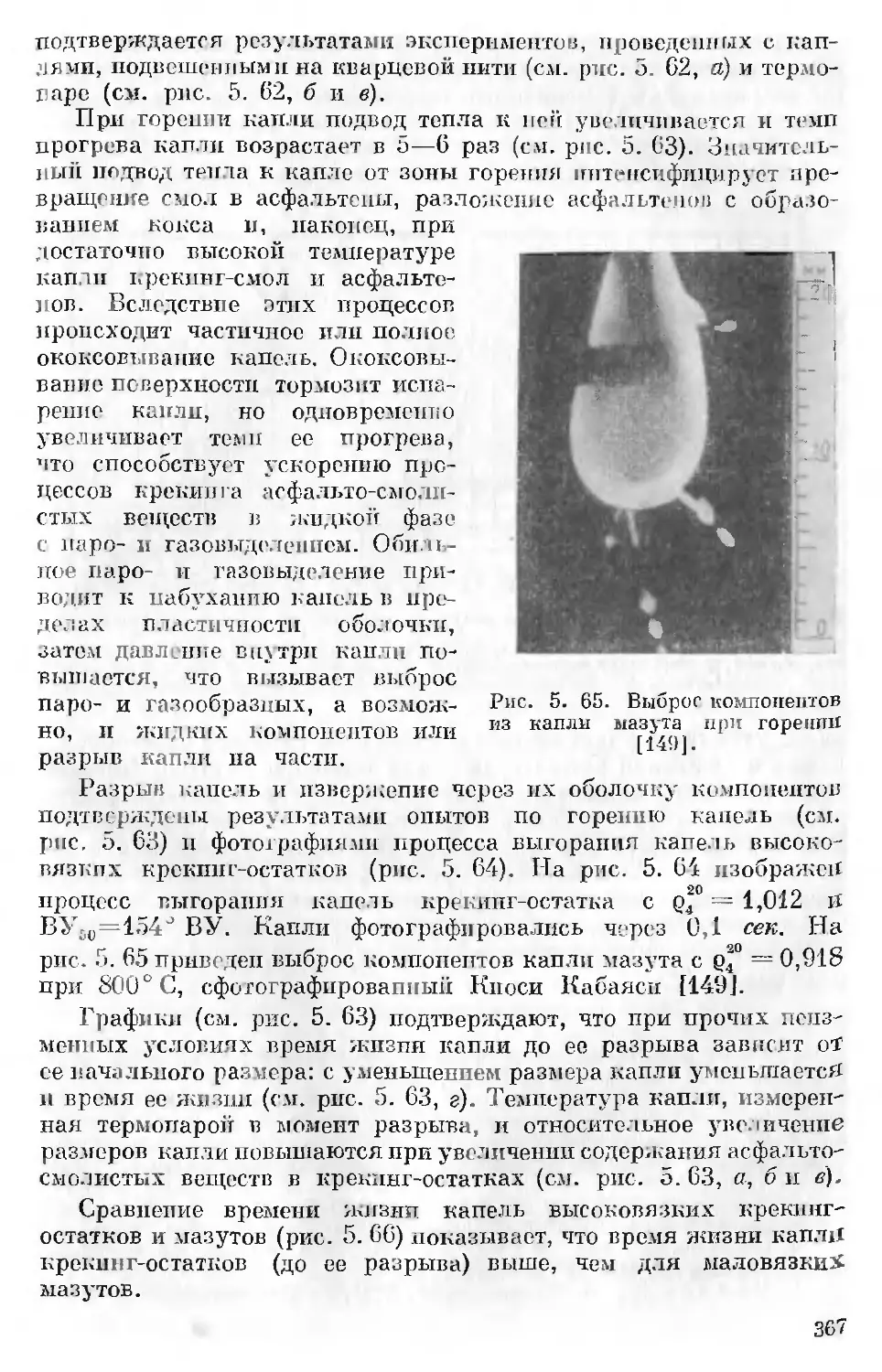

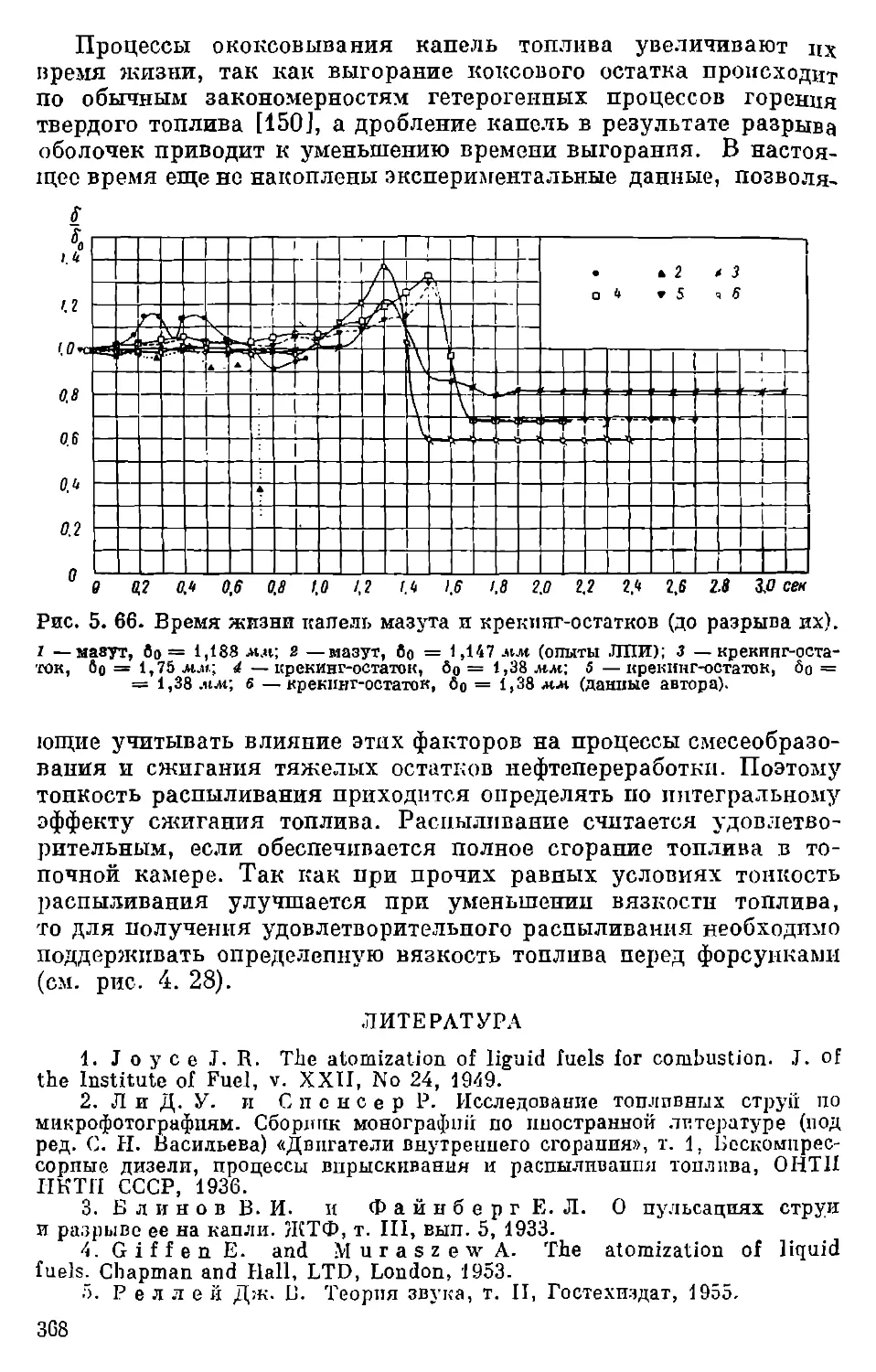

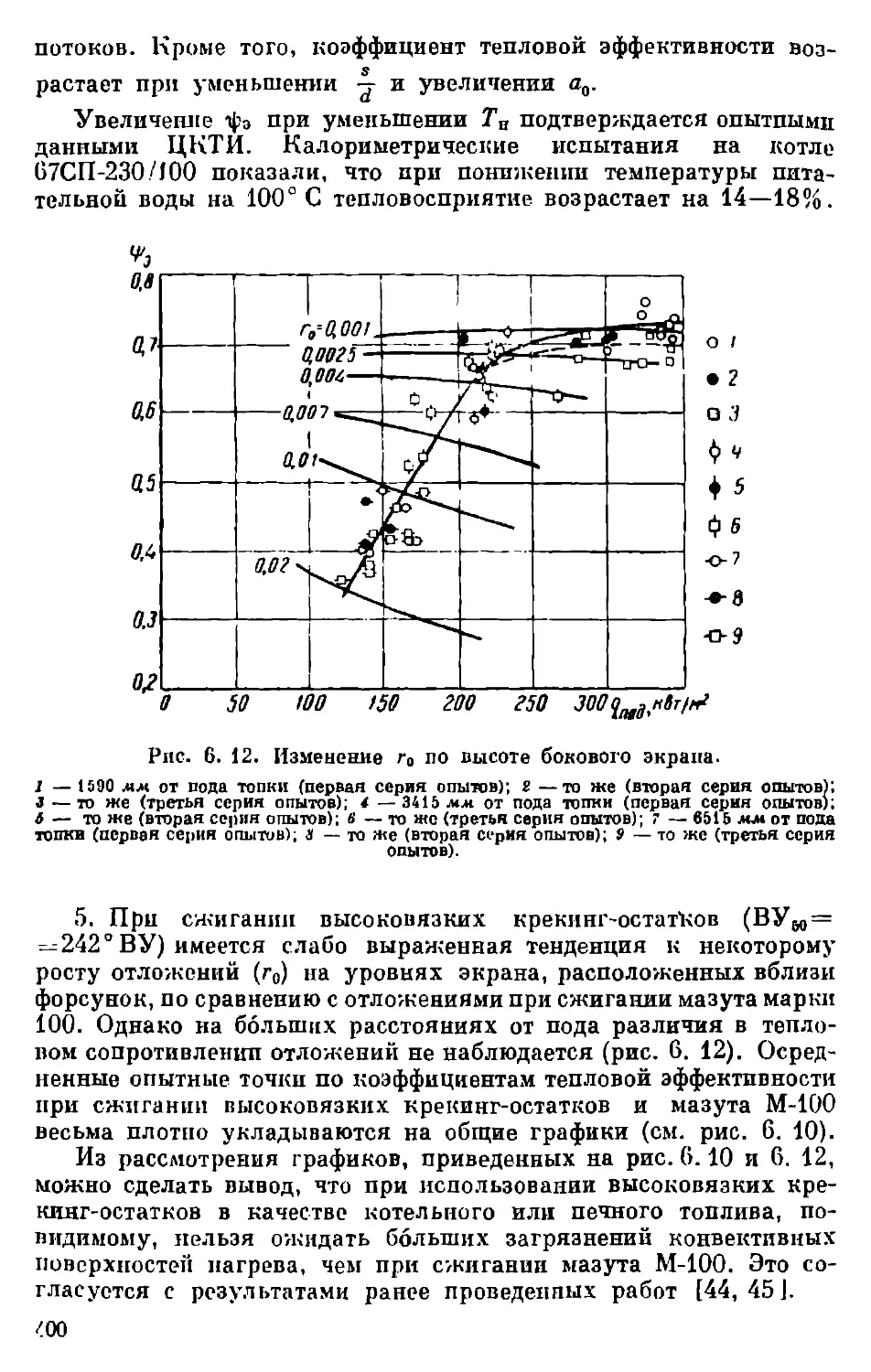

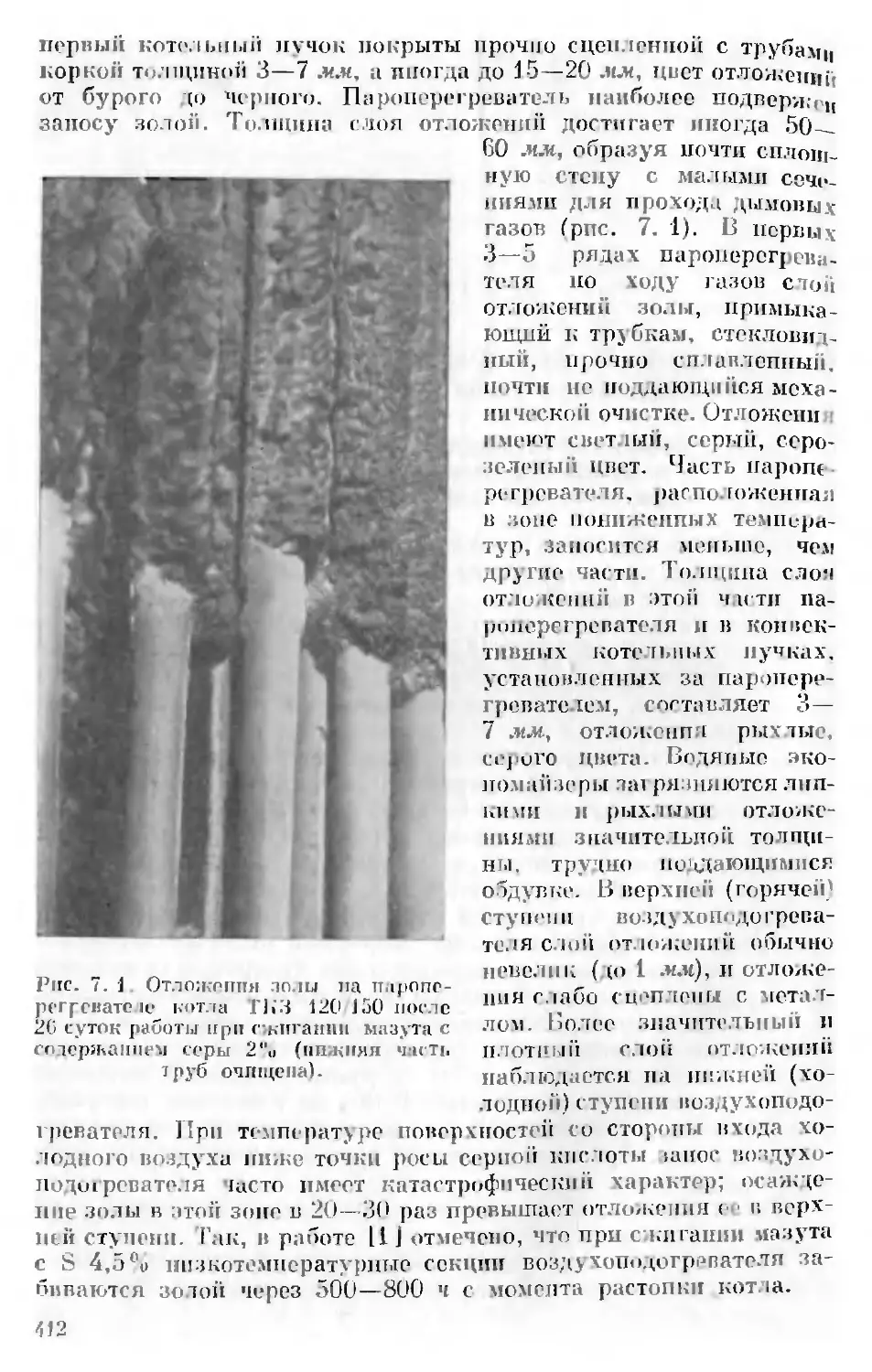

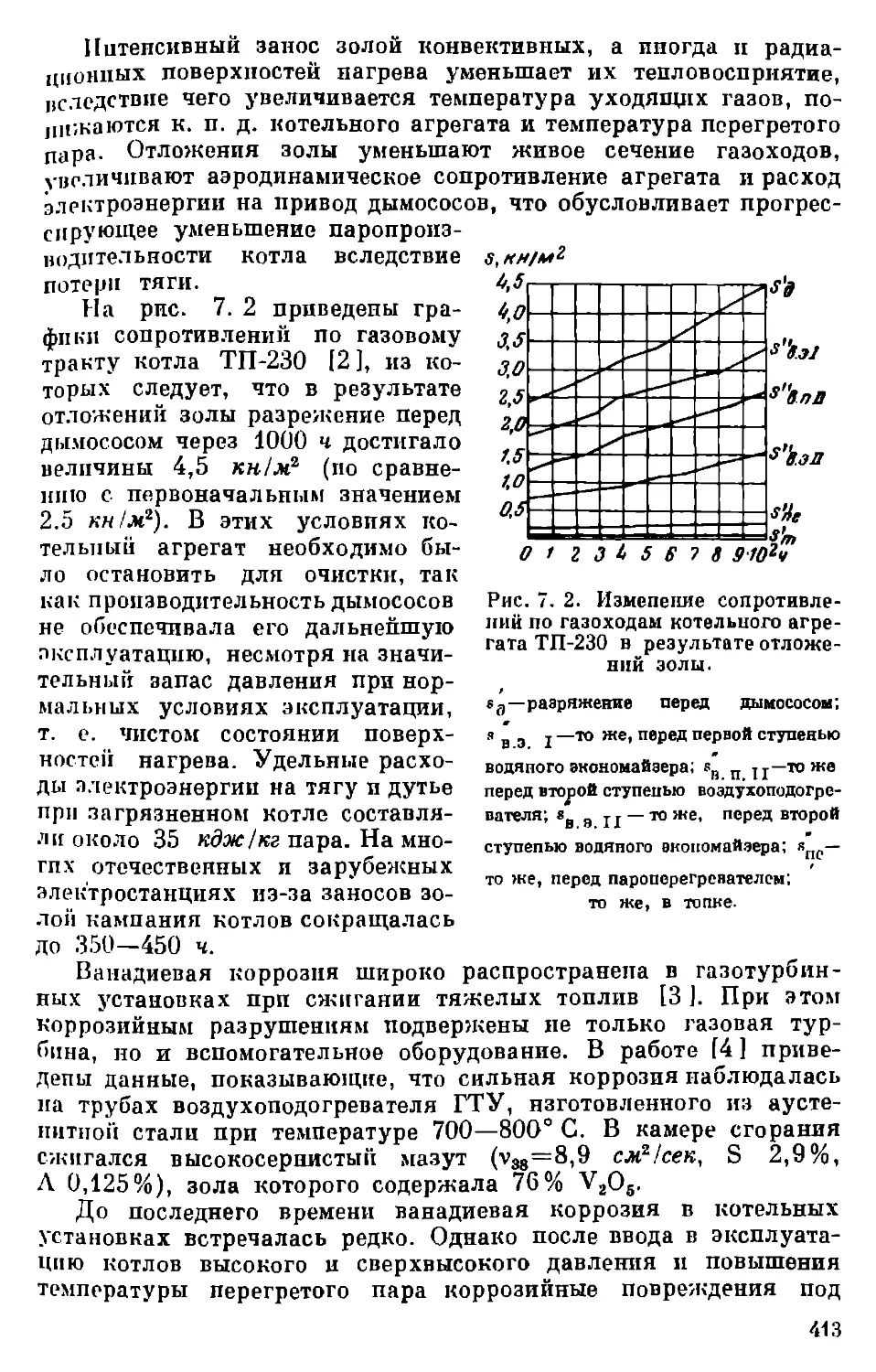

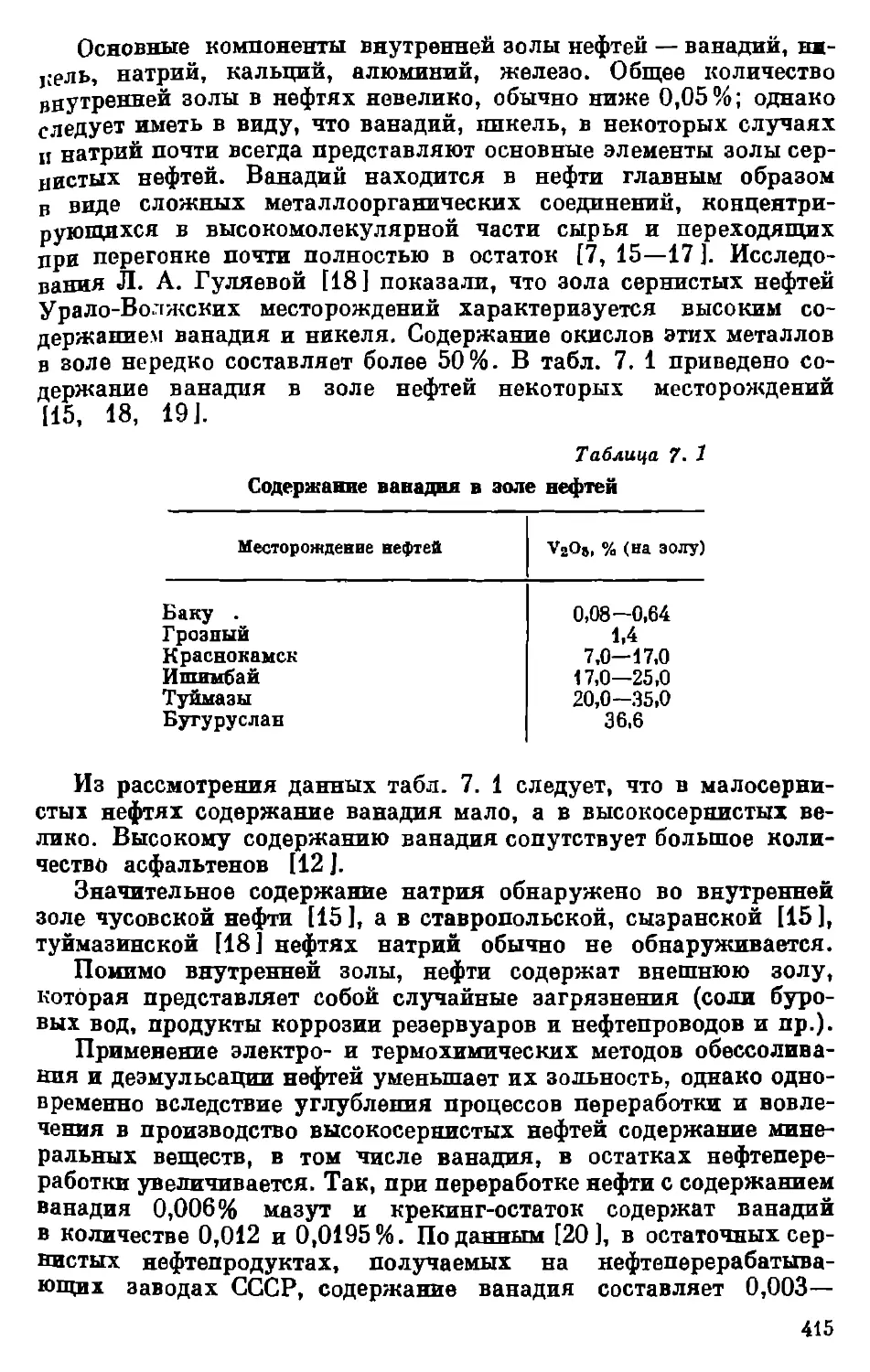

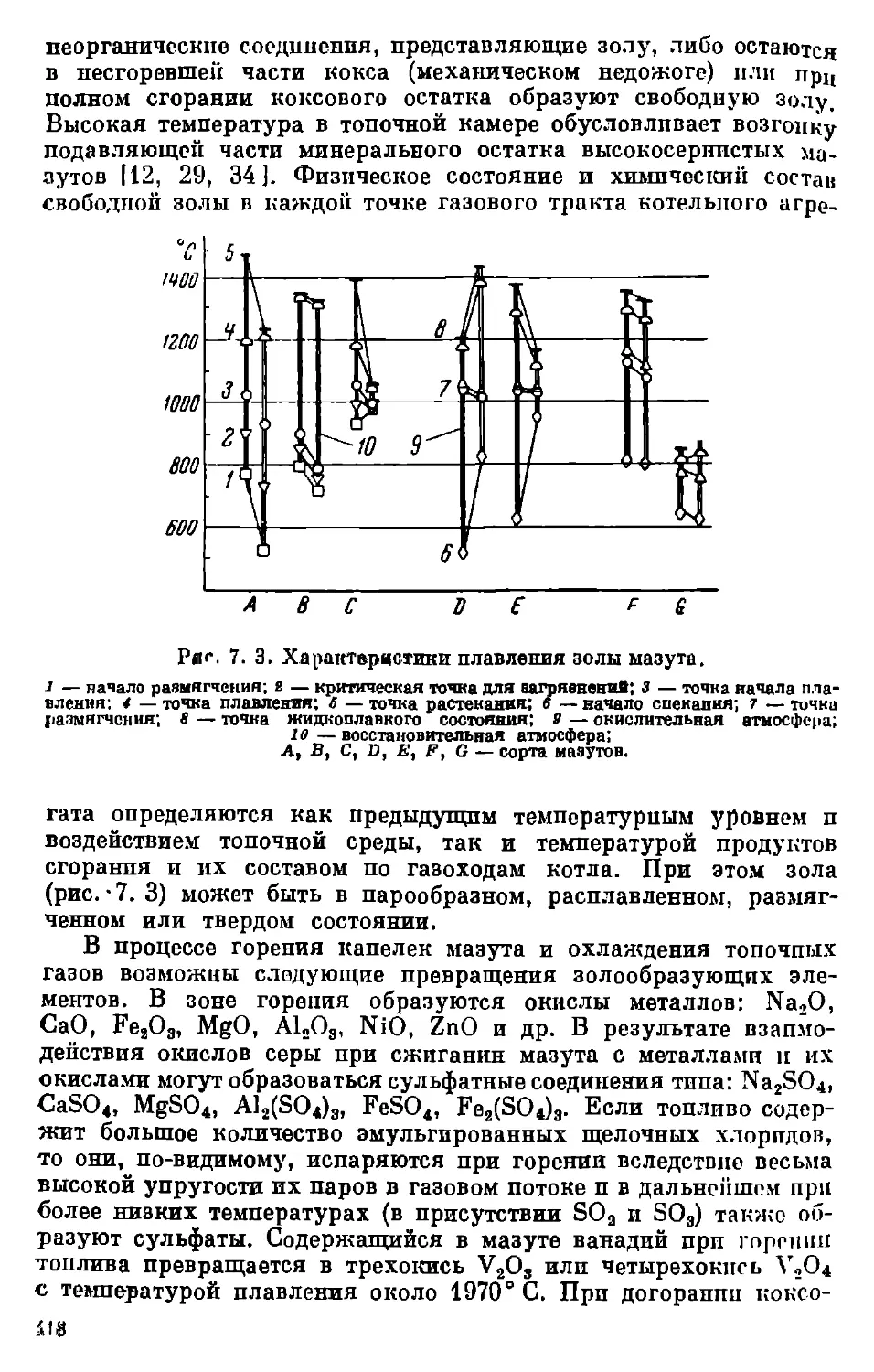

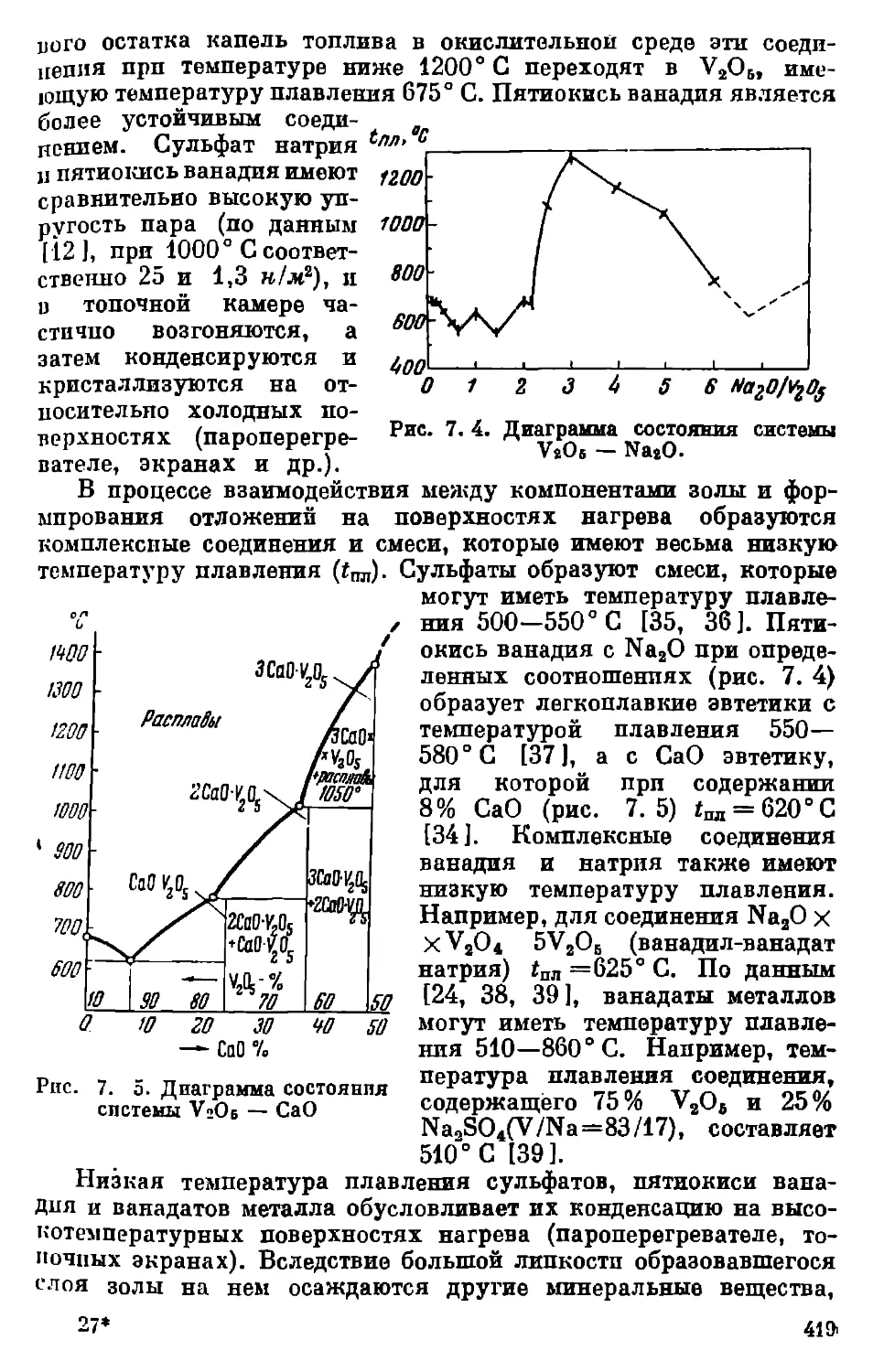

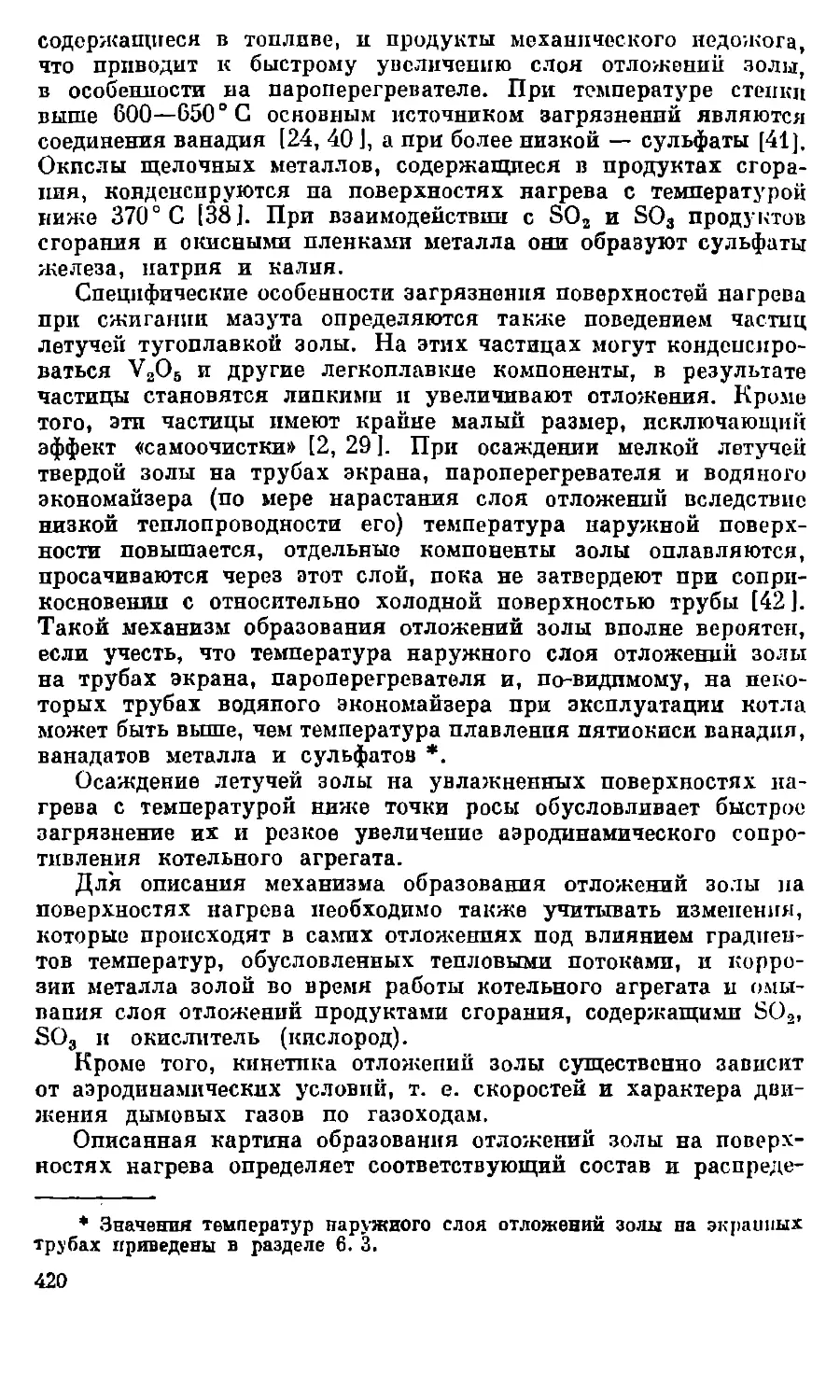

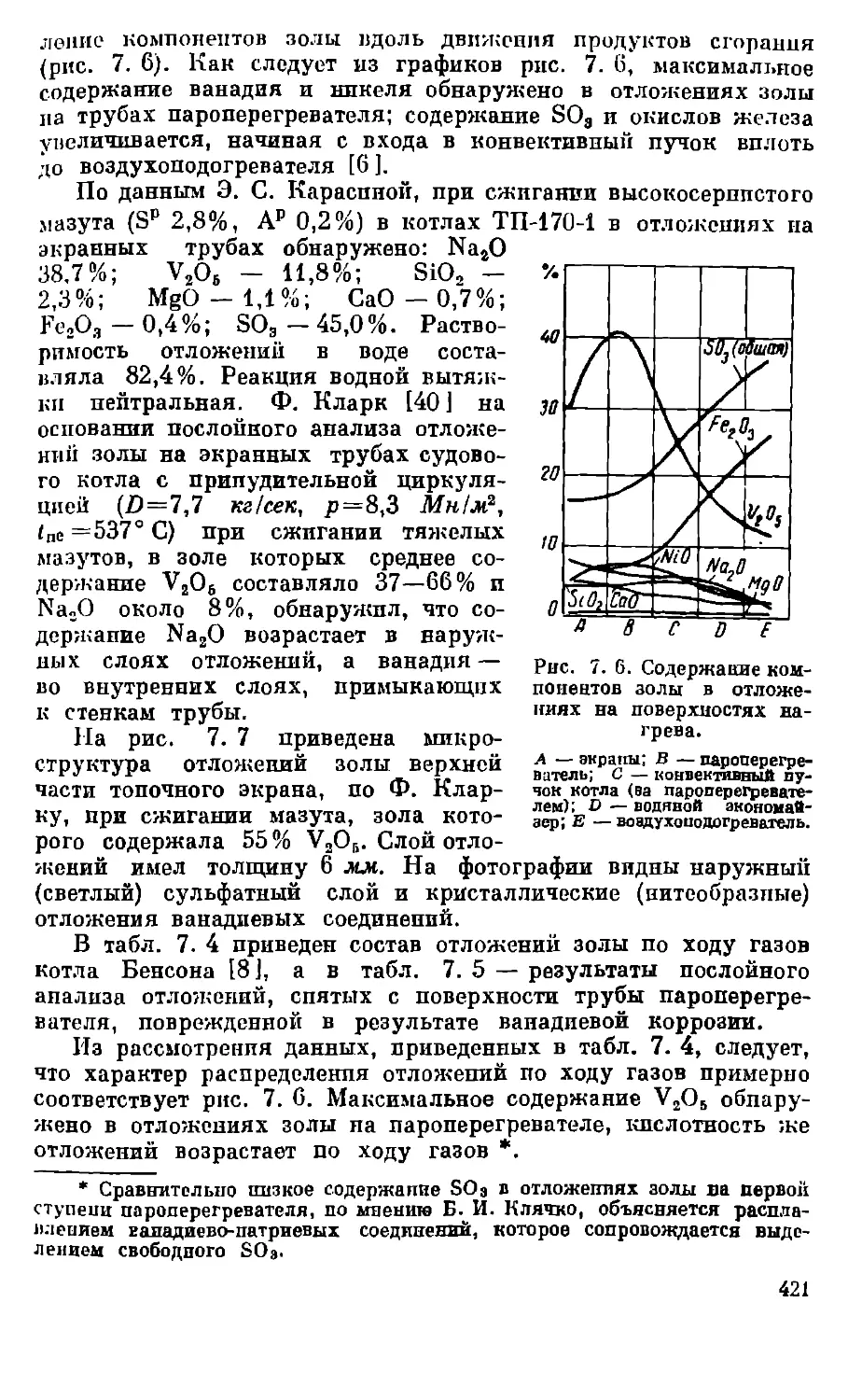

Учитывая, что современные топочные мазуты содержат некото-