Автор: Яковлева Т.Г.

Теги: железные дороги в целом железнодорожные линии железнодорожное строительство естественные науки железные дороги

ISBN: 5-277-02079-9

Год: 1999

Текст

ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ

Под редакцией проф. Т. Г. ЯКОВЛЕВОЙ

Утверждено Департаментом кадров и учебных заведений МПС в качестве учебника для студентов вузов железнодорожного транспорта

Москва "ТРАНСПОРТ" 1999

УДК 625.1 (075.8)

ББК *9.211

Ж 51

Железнодорожный путь / Т. Г. Яковлева, Н. И. Карпущенко, С. И. Клинов, Н. Н. Путря, М. П. Смирнов; Подред. Т. Г. Яковлевой. М.: Транспорт. 1999. 405 с.

В книге описаны современные конструкции верхнего строения пути, в том числе соединений и пересечений рельсовых путей; приведены методы расчета и проектирования рельсовой колеи и стрелочных переводов; даны основы расчетов железнодорожного пути, в том числе бесстыкового, на прочность и устойчивость; описаны групповые конструкции земляного полотна и особенности его устройства в сложных случаях, рассмотрены методы его индивидуального проектирования, а также основы обеспечения эксплуатационной надежности земляного полотна.

Книга предназначена в качестве учебника для студентов вузов железнодорожного транспорта. Может быть полезна широкому кругу инженерно-технических и научных работников.

Ил. 349, табл. 44, библиогр. 43 назв.

Книгу написали: Т. Г. Яковлева — введение, разделы 5, 6; Н. И. Карпущенко — пп. 1.2, 1.3, 1.8, раздел 2, п. 4.9; С. И. Клинов — пп. 1.4, 1,5. 1.6, 1.7, раздел 4, кроме пп. 4.7 и 4.9; Н. Н. Путря — раздел 3; М. П. Смирнов — пп. 1.1, 4.7.

Рецензент канд. техн, наук В. М. Ермаков

Заведующий редакцией В. К. Тихонычева

Редактор А. С. Яновский

ISBN 5-277-02079-9

О Коллектив авторов. 1999 О Оформление и иллюстрации.

издательство "Транспорт”. 1999

ВВЕДЕНИЕ

Железнодорожный транспорт Российской Федерации имеет исключительно важное значение в жизнеобеспечении многоотраслевой экономики и реализации социально значимых услуг по перевозке пассажиров. На его долю приходится более 75 % грузооборота и 40 % пассажирооборота, выполняемых транспортом общего пользования.

За последние годы значительно сократился уровень промышленного и сельскохозяйственного производства в Российской Федерации, сократился также торговый оборот России с государствами СНГ, снизились реальные доходы на душу населения, что привело к сокращению его подвижности. Все это предопределило сокращение объемов грузовых и пассажирских перевозок, которые снизились за последние 5 лет на 47 и 30 % соответственно.

Однако ожидается, что к 2000 г. Россия выйдет из кризиса и валовый национальный продукт будет расти на 3—4 % в год. В этих условиях общий объем перевозок (отправление) грузов в целом по транспорту (без трубопроводов) в 2005 г. должен составить примерно 60—65 % от выполненного в 1990 г. При этом переход железнодорожного транспорта на новое качество намечен через ресурсосберегающие и информационные технологии.

В отношении технических средств железнодорожного транспорта целью перехода на ресурсосберегающие технологии является экономия трудовых, топливно-энергетических и материальных ресурсов при улучшении качества содержания и ремонта, повышения уровня их технического состояния и надежности.

Одним из важнейших технических средств железнодорожного транспорта является железнодорожный путь. Он состоит из верхнего строения пути и нижнего строения пути* 1. Структура железнодорожного пути представлена на схеме (см. рисунок).

Железнодорожный путь имеет множественное функциональное назначение:

направлять движение колес подвижного состава (функция верхнего строения пути);

обеспечивать пространственную (в вертикальной и горизонтальной плоскостях) устойчивость рельсовой колеи2 (функция верхнего строения пути);

воспринимать нагрузки от подвижного состава и передавать их на земную поверхность (функция и нижнего и верхнего строений пути);

выравнивать земную поверхность, обеспечивать необходимый план и профиль рельсовой колее (функция нижнего строения пути).

От состояния железнодорожного пути зависит непрерывность и безопасность движения поездов, объемы перевозок, а также эффективность использования подвижного состава.

В настоящее время основными показателями технического уровня глав-

1 На основной протяженности железных дорог Российской Федерации нижиее строение пути состоит из земляного полотна и лишь небольшая его доля — из искусственных сооружений. В данном учебнике рассматривается только земляное полотно, а мосты и тоннели изучаются в самостоятельных дисциплинах.

1 Рельсовая колея характеризуется геомет-

рическим очертанием рельсовых нитей в плайе и профиле.

3

Структурная схема железнодорожного пути

ных путей железных дорог России являются следующие (на 01.01.98):

развернутая длина главных путей —

125,2 тыс. км;

средняя грузонапряженность —

,о, млн т•км брутто

18,6-----------------;

км в год

протяжение пути с рельсами Р65 —

90,0 % от развернутой длины пути;

протяжение пути с термоупрочненными рельсами — 75,7 %;

протяжение бесстыкового пути —

29,3 %;

протяжение пути на железобетонных шпалах — 32,2 %;

число дефектных рельсов в пути —

363,1 тыс. шт.;

число дефектных стрелок —

13,5 тыс. компл.;

число дефектных крестовин —

12,6 тыс. шт.;

доля негодных деревянных шпал —

9,8 %;

число неудовлетворительных километров пути — 1723 км;

средняя балльная оценка пути — 80.

Все показатели дефектности элементов верхнего строения пути по сравнению с предыдущими годами (с 1992-го) улучшились.

Земляное полотно на всем протяжении сети в основном удовлетворяет требованиям перевозочного процесса, однако более чем на 11 % эксплуатационной длины оно имеет дефекты и деформации, негативно влияющие на перевозочный процесс.

Железнодорожный путь работает в сложных условиях его загружения динамическими поездными нагрузками и непосредственного воздействия на него непредсказуемо изменяющихся природных факторов (температуры, атмосферных осадков, ветра и пр.). Все это необходимо учитывать при проектировании и расчетах.

Настоящий учебник в плане задач, стоящих перед железнодорожным транспортом, предусматривает изучение устройства, теоретических основ и практических приемов проектирования и расчетов как отдельных элементов пути, так и пути в целом.

4

Раздел 1

ЛИНЕЙНЫЕ КОНСТРУКЦИИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ

1.1. РЕЛЬСЫ

1.1.1. Назначение рельсов и требования, предъявляемые к ним

Назначение рельсов — направлять колеса подвижного состава, непосредственно воспринимать, упруго перерабатывать и передавать нагрузки от колес на подрельсовое основание. На участках с автоблокировкой и электрической тягой рельсы, кроме этого, должны выполнять функцию проводников электрического тока.

За историю существования железных дорог рельсы прошли долгую эволюцию от чугунных до железных и, наконец, стальных. Форма рельсов также претерпевала изменения: известны уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. В настоящее время на мировой сети железных дорог повсеместно применяются только широкоподошвенные рельсы.

Тип рельсов определяется массой рельса длиной 1,0 м, значение которой округленно проставляется после буквы Р. На главных путях железных дорог России эксплуатируются рельсы типов Р65 (87,7 % протяжения путей), Р75 (2,9 %), Р50 (8,8 %) и Р43 и легче (2,4 %). В настоящее время прокатываются и укладываются в основном рельсы Р65 (рис. 1.1).

Рельсы должны быть прочными (иметь достаточные моменты инерции и моменты сопротивления, чтобы возникающие в них напряжения изгиба и кручения не превышали допустимых значений), долговечными (рельсовая сталь должна обладать высокой твердостью, износостойкостью и вязкос

тью), иметь высокую контактно-усталостную выносливость.

Масса рельса, его очертание (профиль), качество рельсовой стали и особенности изготовления находятся между собой в тесной взаимосвязи и зависимости от нагрузок колесных пар подвижного состава на рельс, скоростей движения и грузонапряженности.

1.1.2. Типы, профили, длины рельсов

Основные характеристики применяемых типов рельсов приведены в табл. 1.1.

Поверхность катания головки нового рельса для центральности передачи нагрузки от колеса имеет выпуклое криволинейное очертание. У рельсов Р75, Р65 и Р50 средняя часть головки прокатывается по радиусу 500 мм, переходящему в радиус 80 мм. Переход к боковым граням головки осуществляется по кривой радиуса 13—15 мм, близкого к радиусу выкружки гребней новых колес локомотивов и вагонов, что обеспечивает достаточно плотное прижатие гребня колеса к боковому закруглению головки рельса и предотвращает вкатывание гребней колес на рельс.

Боковые грани головок выполняют с уклоном 1:20 (см. рис. 1.1). Это необходимо для размещения большего по сравнению с рельсами более легких типов количества металла в головке при сохране-нии ее предельной ширины поверху, связанной с шириной бандажей колес и допустимой величиной эксцентриситета передачи давления на рельс.

5

Таблица 1.1. Основные характеристики рельсов (см. рис. 1.1)

Показатель Р75 по ГОСТ 16210— 77 Р65 по ГОСТ 8161— 75 Р50 по ГОСТ 7174— 75 Р43 по ГОСТ 7173— 54

Масса 1 м рельса, кг 74,41 64,72 51,67 44.65

Масса одного рельса длиной 25 м, кг Высота, мм: I860 1618 1292 1116

рельса (В) 192,0 180,0 152,0 140,0

ГОЛОВКИ (Вг) Ширина головки рельса, мм: 55,3 45,0 42.0 42,0

вверху (Гв) 72,0 73,0 70,0 70,0

внизу (Гн) 75,0 75,0 70,0 70,0

Ширина подошвы (77), мм 150 150 132 114

Толщина шейки в средней части (LH), мм 20 18 16 14,5

Площадь поперечного сечения, см2 Распределение площади по профилю, %: 95,04 82,65 65,99 57,0

головки 37,4 34,1 38,1 42,8

шейки 26,5 28,5 24,5 21,3

подошвы Расстояние от центра тяжести, мм: 36,1 37.4 37,4 35,9

до низа подошвы 88,2 81,3 70,5 68,5

до верха головки 103,8 98.7 81,5 71,5

Радиусы сопряжения головки и шейки (Rt/Ri), мм Расположение болтовых отверстий, размеры. мм: 7/17 7/15 5/12 7/—

а 96 96 66 56

б 316 316 216 166

8 446 446 356 326

т 80,4 78,5 68,5 62,5

d Момент инерции относительно оси, см4: 36 36 34 25

горизонтальной 4489 3540 2011 1489

вертикальной Момент сопротивления, см3: 665 564 375 260

по иизу подошвы 509 435 285 217

по верху головки 432 358 247 208

по боковой грани подошвы 89 75 55 45

Во избежание значительной концентрации местных напряжений и образования закалочных трещин при остывании рельса после проката сопряжения боковых и нижних граней головки и всех граней подошвы выполняют по кривым радиуса 2—4 мм.

Переход от головки и подошвы к шейке рельса, через которую головка передает давление от колес подвижного состава на подошву, а подошва — на подрельсовые опоры, делается особенно плавным, и сама шейка имеет

криволинейное очертание (см. рис. 1.1). Это обеспечивает минимальную концентрацию местных подголовочных напряжений и напряжений в зоне перехода шейки в подошву. Радиус сопряжения шейки с подошвой значительно больше, чем радиусы сопряжения головки с шейкой для избежания возможного выкола подошвы.

Если концы рельсов не сваривают друг с другом, то они соединяются накладками с помощью болтов. Нижние грани головки и верхние поверхности

6

_ ^75 а-к..

20

S8L

Фаска 5*1,5мм doR15 ЗотЛФЗб

в-Мб

Рис. 1.1. Рельс типа Р65

7

подошвы рельса имеют уклон 1:4 как и опорные поверхности стыковых накладок, что позволяет накладке при затяжке болтов входить в пазуху рельсов как клин, распирая головку и подошву, и создает условия для наилучшей передачи вертикальных и горизонтальных сил от рельсов на накладку.

Подошве рельса придают достаточную ширину, чтобы обеспечить боковую устойчивость рельса на опорах и достаточную площадь для опирания накладок.

Стандартная длина рельсов на сети железных дорог России — 25,0 м. Для укладки на внутренних нитях кривых участков пути изготавливают укороченные рельсы длиной 24,92 и 24,84 м.

Для уменьшения числа стыков рельсы сваривают в плети. Типовая длина бесстыковых плетей на дорогах Российской Федерации составляет 800 м.

1.1.3. Рельсовая сталь

Материалом для рельсов служит рельсовая сталь. Рельсы изготавливаются двух групп: I группа — из спокой

ной мартеновской стали, раскисленной в ковше комплексными раскислителями без применения алюминия или других раскислителей, образующих в стали вредные строчечные неметаллические включения; II группа — из спокойной мартеновской стали, раскисленной алюминием или марганец-алюминиевым сплавом.

Качество стали определяется ее химическим составом (табл. 1.2).

С повышением в стали углерода С повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец Мп увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний Si — твердость и износостойкость. Фосфор Р и сера S — вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы — красноломкими (при прокате рельсов образуются трещины). Ванадий, титан и цирконий — микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали.

Макроструктура современной углеродистой рельсовой стали представля-

Т аблица I.2. Химический состав рельсовой стали

Группа рельсов Тип рельсов Марка стали Массовая доля. %

Углерод Марганец Кремний Фосфор Сера

I Р75, Р65 М76В М76Т М76ВТ М76Ц 0,71—0,82 0,25—0,45 0,75—1,05 0,18—0,40 Не более 0,035 Не более 0,045

Р50 М74Т М74Ц 0,69—0,80

II Р75, Р65 М76 0,71—0,82

Р50 М74 0,69—0,80

Примечания. 1.В обозначении марки стали буква "М” указывает способ выплавки стали (мартеновский), цифры — среднее содержание углерода в сотых долях процента.

2. Рельсы, изготовленные из стали марки М76В, следует относить к рельсам с ванадием; из сталей марок М76Т, М74Т и М76ВТ — к рельсам с титаном; из сталей марок М76Ц и М74Ц — к рельсам с цирконием.

3. Массовая доля ванадия в рельсовой стали в зависимости от марки колеблется от 0,01 до 0,07 %, титана — от 0.005 до 0,025 %, циркония — от 0,001 до 0,050 %.

4. Допускается производство рельсов типа Р50 групп I и II из кислородио-коиверториой стали. При этом в обозначении марки стали "М” заменяется буквой "К".

8

Таблица 1.3. Механические свойства рельсовой стали

Типы рельсов Марка стали Временное сопротивление на разрыв. кПа Относительное удлинение, %

Р75, Р65 М76 Не меиее 9000 Не менее 4,0

Р50 М74 8600 5,0

ет пластинчатый перлит с небольшими прожилками феррита на границах перлитных зерен. Значительная твердость, сопротивление износу и вязкость углеродистых сталей достигаются приданием им однородной сорбитной структуры (с помощью специальной термической обработки).

Механические свойства стали для рельсов I и II групп при испытаниях на растяжение должны соответствовать данным, приведенным в табл. 1.3.

Эти данные соответствуют рельсам, изготовленным из мартеновской стали, не закаленным по всей длине.

Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение (макроструктуру).

Технология изготовления рельсов должна гарантировать отсутствие в них флокенов, а также местных неметаллических включений (глинозема, карбидов и нитридов титана или глинозема, сцементированного силикатами), вытянутыми вдоль направления проката в виде дорожек — строчек.

Поверхность головки рельса на его концах подвергается закалке с прокатного или индукционного нагрева токами высокой частоты.

Для обеспечения большей износостойкости и долговечности рельсы изготавливают из мартеновской высокоуглеродистой стали (типы Р75, Р65, Р50), подвергая их герметической обработке по всей длине путем объемной закалки в масле с последующим печным отпуском (ГОСТ 18267—82). Макроструктура закаленного металла головки рельса представляет собой сорбит закалки. Твердость по Бринеллю на поверхности катания головки закаленных рельсов должна быть в преде

лах 341—388 НВ, шейки и подошвы — не более 388 НВ.

Механические свойства объемнозакаленных рельсов должны характеризоваться величинами не менее указанных ниже:

Временное сопротивление на разрыв, кПа...................... 12-105

Предел текучести, кПа............8,1 • 105

Относительное удлинение, % .... 6

Ударная вязкость при 20 °C, кг*м/см2 2,5

Рельсы, полностью удовлетворяющие техническим требованиям и стандартам, относятся к 1-му сорту. Рельсы, имеющие отклонения в химическом составе и механических свойствах, относятся ко 2-му сорту.

Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные.

Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока почти вдвое тяжелее, чем в Европейской части России. Поэтому в настоящее время созданы рельсы низкотемпературной надежности Р65, объемнозакаленные I группы, изготовляемые из ванадий-ни об ий-бор осо держащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется электросталь, варка которой производится в дуговых печах.

При температуре минус 60 °C рельсы из электростали выдерживают ударные нагрузки вдвое большие, чем рельсы из мартеновской стали.

В настоящее время российские рельсы — одни из лучших в мире. Однако японские, французские, шведские и канадские рельсы имеют значительно более низкий уровень собственных на-

9

пряжений и большую чистоту рельсовой стали, а также прямолинейность. Именно поэтому сейчас началась их закупка для участков скоростного движения российских железных дорог.

1.1.4. Маркировка, сроки службы рельсов и мероприятия по их продлению

Маркировка рельсов производится для правильной укладки их в путь и для определения места и времени изготовления каждого отдельного рельса. Она подразделяется на основную (постоянную), выполняемую во время прокатки клеймением в горячем и холодном состоянии (рис. 1.2) и дополнительную или временную, выполненную краской. Основная заводская маркировка указывает соответствие рельсов

Рис. 1.2. Основная маркировка рельсов: а — на торце рельса; б — иа боковой поверхности шейхи; 1 — инспекторские клейма; 2 — клеймо ОТК завода (может быть в виде квадрата, треугольника или буквы "К”); 3 — место нанесения номера рельса по расположению его в слитке (1 и 2 — головные рельсы; X — дойные: средние рельсы обозначений не имеют); 4 — место нанесения номера плавки стали (номер плавки для рельсов 1 группы начинается с буквы П); 5 — место указания порядкового номера рельса от головной части слитка; б — место выкатанной (выпуклой) маркировки по длине рельса, повторяющейся примерно через 2.5 м и обозначающей: завод-изготовитель, месяц и год проката, тип рельса

требованиям стандартов, а дополнительная отмечает особенности каждого рельса (укорочение, сорт и т. д,).

Завод, изготовляющий рельсы, гарантирует исправную службу рельсов в пути в течение срока наработки, исчисляемого в миллионах тонн брутто пропущенного тоннажа Т. Рельсы изымаются с пути или по износу головки или по дефектности. Как правило, вертикальный износ головки не достигает предельных значений при норме наработки Т, при которой производят сплошную смену рельсов из-за их предельного выхода по одиночным дефектам.

В настоящее время принята классификация дефектов рельсов, приведенная в табл. 1.4.

Интенсивность одиночного выхода рельсов зависит от их наработки (пропущенного по ним тоннажа), конструкции пути, нагрузок на рельсы от колесных пар обращающегося подвижного состава, плана и профиля пути, типа рельсов, качества стали и других факторов. На рис. 1.3 приведены осреднен-ные для сети бывшего СССР кривые нарастания одиночного изъятия нетер-мообработанных рельсов на прямых и пологих кривых в зависимости от пропущенного тоннажа при звеньевом пути на деревянных шпалах.

Объемнозакаленные рельсы имеют значительно меньший выход, что видно, например, на графике рис. 1.4 для линии С.-Петербург — Москва.

Наибольшее одиночное изъятие дефектных рельсов производится из-за недостаточной контактно-усталостной прочности металла, из-за чрезмерного бокового износа головки в кривых и из-за коррозии подошвы рельса и коррозионно-усталостных трещин (дефекты 44, 17, 21, 14, 11, 69 — см. табл. 1.4).

Продление сроков службы рельсов в настоящее время производится путем применения ресурсосберегающих технологий, в частности, хорошим средством восстановления служебных свойств рельсов является их периодическая шлифовка в пути или острожка

10

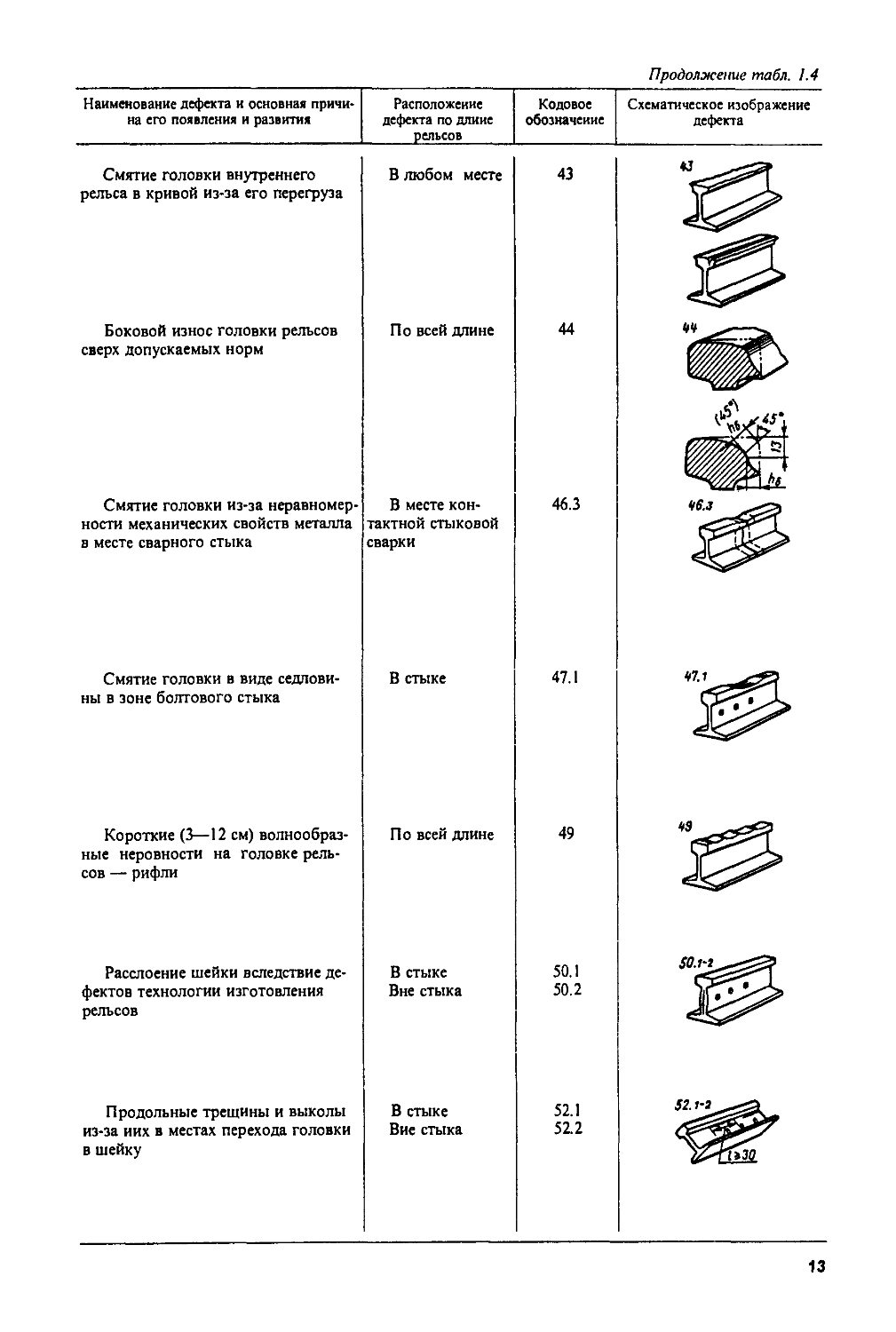

Т а б л и ц а 1.4. Классификация дефектов рельсов

Наименование дефекта и основная причина его появления и развития Расположение дефекта по длине рельсов Кодовое обозначение Схематическое изображение дефекта

Отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления рельсов — волосовин,закатов, плен и т. п.

Выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла

Пробоксовка рельсов колесами локомотивов

В стыке Вне стыка 10.1 10.2

В стыке 11.1

Вне стыка 11.2

В любом месте 14

Отслоение и выкрашивание ме- В стыке 17.1

талла на поверхности катания в закаленном слое головки (при отсутствии наплавки) Вие стыка 17.2

Выкрашивание наплавленного слоя на поверхности катания головки рельса В любом месте 18

Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них, вызванные внутренними пороками (флокенами, газовыми пузырями и др.)

Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за иих вследствие недостаточной контактно-усталостной прочности металла

Поперечные трещины в головке и изломы из-за них вследствие боксо-вания, юза, прохода колес с ползунами или выбоинами

В стыке Вне стыка 20.1 20.2

В стыке 21.1

Вне стыка 21.2

В любом месте 24

11

Продолжение табл. 1.4

Наименование дефекта и основная причина его появления и развития Расположение дефекта по длине рельсов Кодовое обозначение Схематическое изображение дефекта

Поперечные трещины в головке и изломы из-за них вследствие ударов по рельсу (инструментом, рельсом о рельс) и других механических повреждений В любом месте 25

Поперечные трещины в головке из-за нарушений технологии сварки рельсов В месте контактной стыковой сварки 26.3 Гжйа

Закалочные трещины в закален- В стыке 27.1 27.1-2^ у\

ном слое металла головки Вне стыка 27.2

Вертикальное расслоение голов- В стыке 30B.I

ки из-за остатков усадочной раковины Вне стыка ЗОВ. 2

Горизонтальное расслоение го- В стыке 30Г.1

ловки из-за наличия скоплений неметаллических включений Вне стыка 30Г.2 'Р’ЗД»

Трещины в головке в месте приварки рельсовых соединителей В стыке 38.1

Волнообразная деформация головки рельса (длинные волны) По всей длине 40 ц0

Смятие и вертикальный износ го- В стыке 41.1 W. 7-2

ловки из-за недостаточной прочности металла Вне стыка 41.2

12

Продолжение табл. 1.4

Наименование дефекта и основная причина его появления и развития Расположение дефекта по длине рельсов Кодовое обозначение Схематическое изображение дефекта

В любом месте

Смятие головки внутреннего рельса в кривой из-за его перегруза

Боковой износ головки рельсов

По всей длине

сверх допускаемых норм

Смятие головки из-за неравномерности механических свойств металла в месте сварного стыка

В месте контактной стыковой сварки

Смятие головки в виде седлови- В стыке

ны в зоне болтового стыка

Короткие (3—12 см) волнообраз- По всей длине 49

ные неровности на головке рельсов — рифли

Расслоение шейки вследствие де- В стыке 50.1

фектов технологии изготовления Вне стыка 50.2

рельсов

Продольные трещины и выколы из-за иих в местах перехода головки в шейку

В стыке 52.1

Вие стыка 52.2

13

Продолжение табл. 1.4

Наименование дефекта и основная причина его появления и развития Расположение дефекта по длине рельсов Кодовое обозначение Схематическое изображение дефекта

Трещины в шейке от болтовых и других отверстий в рельсах

В стыке Вне стыка

53.1

53.2

Трещины в шейке от маркировочных знаков, ударов по шейке и других механических повреждений и вы- В любом месте 55

колы из-за них

Трещины в шейке в месте сварного шва вследствие дефектов сварки и обработки сварного шва

В месте контактной стыковой сварки

56.3

Коррозия шейки рельсов В любом месте 59

Волосовины в подошве, трещи- В стыке 60.1

ны, выколы части подошвы и изломы из-за этих дефектов Вне стыка 60.2

Выколы в подошве без видимых В стыке 62.1

дефектов в изломе из-за некачественной ее обработки Вне стыка 62.2

Трещины и выколы подошвы из-за ударов и других механических повреждений

В любом месте 65

14

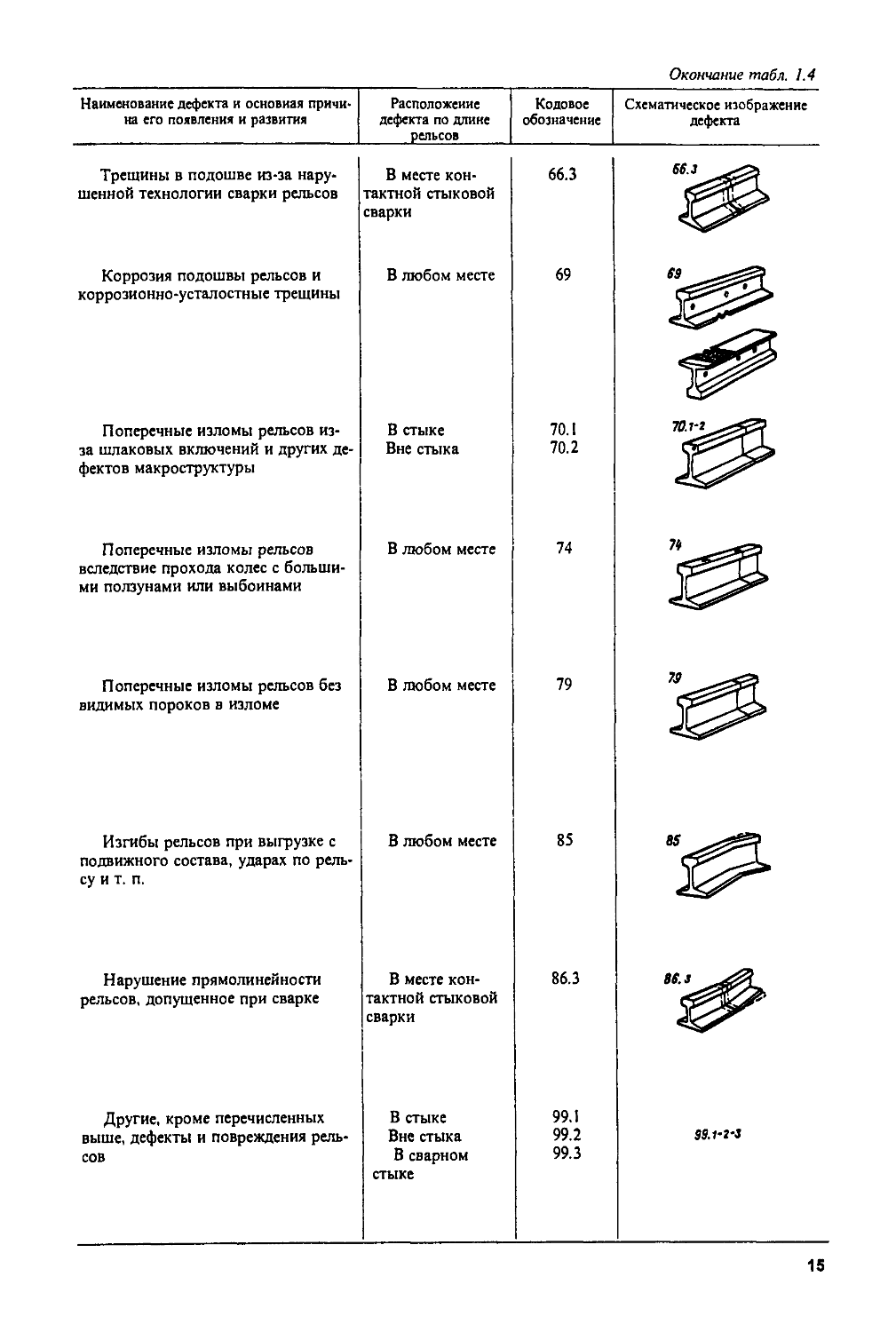

Окончание табл. 1.4

Наименование дефекта и основная причина его появления и развития Расположение дефекта по длине рельсов Кодовое обозначение Схематическое изображение дефекта

Трещины в подошве из-за нарушенной технологии сварки рельсов В месте контактной стыковой сварки 66.3

Коррозия подошвы рельсов и коррозионно-усталостные трещины В любом месте 69 69

Поперечные изломы рельсов из-за шлаковых включений и других дефектов макроструктуры В стыке Вне стыка 70.1 70.2

Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами В любом месте 74

Поперечные изломы рельсов без видимых пороков в изломе В любом месте 79

Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т. п. В любом месте 85

Нарушение прямолинейности рельсов, допущенное при сварке В месте контактной стыковой сварки 86.3

Другие, кроме перечисленных выше, дефекты и повреждения рельсов В стыке Вне стыка В сварном стыке 99.1 99.2 99.3 99.1-fS

15

Рис. 1.3. Кривые нарастания одиночного изъятия рельсов у на прямых и пологих кривых (для средних условий) в зависимости от пропущенного тоннажа Т (деревянные шпалы, звеньевой путь, рельсы нетермообработанные)

7, млн. т брутто

Рис. 1.4. Кривые суммарного одиночного изъятия объемозакаленных рельсов I группы на линии С.-Петербург — Москва:

/, 2, 3 — на II главном пути соответственно в середине плети, общее изъятие, на уравнительных пролетах; 4, 5. 6 — то же на 1 главном пути

старогодных рельсов на рельсосварочных предприятиях. Для шлифовки рель-сов применяются рельсошлифовальные механизмы и рельсошлифовальные поезда с абразивными кругами.

Повышение качества рельсов ведется по трем основным направлениям:

повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшение его структуры; повышение прямолинейности рельсов при изготовлении. Разрабатывается также рельс Р65ш, который будет иметь запас в высоте головки (6...7 мм) на последующую шлифовку.

1.2. РЕЛЬСОВЫЕ СТЫКИ И СТЫКОВЫЕ СКРЕПЛЕНИЯ

1.2.1. Классификация стыков

Места соединения рельсов между собой называют стыками. По конструкции различают стыки болтовые, клееболтовые и сварные.

В болтовых стыках (рис. 1.5) между концами рельсов, перекрытых накладками, оставляют зазоры для возможности изменения длины рельсов при изменении температуры. Вследствие разрыва сплошности и изменения изгиб-ной жесткости рельсовых нитей в болтовых стыках при проходе колес подвижного состава по стыкам возникает излом

упругой линии рельсов и возникают дополнительные ударно-динамические воздействия колес на путь. Поэтому стык—самое напряженное место в пути. Около 35—50 % затрат труда по выправке пути связано с наличием стыков. Стыки создают и значительное сопротивление движению поездов (около 5— 7 % основного сопротивления).

В клееболтовых стыках накладки приклеиваются к рельсам и стягиваются болтами.

В сварных стыках обеспечена непрерывность рельсовых нитей. Однако если в сварном стыке рельсы при-

16

Рис. 1.5. Стыковое и промежуточное костыльное скрепление рельсов типа Р50:

/ — рельсовый соединитель; 2 — двухголовая накладка; 3 — Противоугон; 4 — подкладка; 5 — путевой болт; 6 — пружинная шайба; 7 — гайка

мыкают друг к другу под углом или со ступенькой в плане и профиле, то ударно-динамические воздействия колес на путь в таком стыке могут быть такими же, как на болтовом стыке.

Болтовые стыки различают по форме обработки торцов рельсов, по расположению их по отношению к опорам и по взаимному расположению на обеих рельсовых нитях.

Рис. 1.6. Конструкции стыков на шпале (а), на весу (б) и на споенных шпммк (я)

17

Рис. 1.7. Взаимное расположение рельсовых стыков:

а — по наугольнику; б — вразбежку; / — стыки; 2 — рельсы

Известны различные способы обработки торцов рельсов для соединения их в стыках: косой резкой (в плане), внахлестку, в замок, продольной срезкой части головки с применением специальной накладки-рельса и т. п. Однако все такие стыки в результате проверки их в эксплуатации оказывались малоудовлетворительными (выкрашивался металл в ослабленной головке, выпучивалась шейка и т. п.). Поэтому в настоящее время во всем мире приняты стыки с торцами рельсов, перпендикулярно срезанными относительно продольной оси рельса.

По отношению к опорам различают стыки на шпале (рис. 1.6, а), на весу (рис. 1.6, 6) и на сдвоенных шпалах (рис. 1.6, в). Стык на шпале подколесной нагрузкой получается жестким, кроме того, наблюдается кантование (поворот относительно продольной оси) шпалы. Поэтому такой стык быстро расстраивается. Стык на весу более упруг, однако в его накладках реализуются более высокие напряжения. Основными недостатками стыка на сдвоенных шпалах являются большая жесткость, трудность подбивки балласта под сдвоенные шпалы, дополнительный расход металла на стяжные болты.

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при стыке на весу больше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями стыковых шпал устраивают меньшими, чем между осями промежуточных шпал. На пути с рельсами Р50 стыковой пролет принят равным 440 мм, а при рельсах Р65 и Р75 — 420 мм, в то время как промежуточные -18

пролеты (расстояния между осями промежуточных шпал) приняты равными 550 мм при 1840 шпалах на 1 км и 500 мм при 2000 шпалах на 1 км.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику, вразбежку (рис. 1.7) и расположенные бессистемно. Лучшими являются стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков проверяется шаблоном — наугольником. Шаблон представляет собой прямоугольный треугольник, один катет которого прикладывается к боковой грани головки рельса, а на другом катете должны находиться стыки обеих рельсовых нитей.

Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие: одновременность ударных воздействий колес при проходе стыков, в связи с чем количество ударов в два раза меньше, чем при стыках вразбежку; центральность ударов, что снижает раскачивание подвижного состава; возможность применения звеньевых путеукладочных кранов при смене рельсов со шпалами; возможность усиления стыков сближением стыковых шпал вплоть до их сдваивания.

Поэтому на дорогах России принят стык по наугольнику. Однако чем мощнее путь, тем при прочих равных условиях в меньшей мере проявляются преимущества одних типов стыков перед другими.

Величина стыковых зазоров меняется в зависимости от изменения температуры. Концы рельсов при этом перемещаются, преодолевая силы трения в накладках. Большие стыковые зазоры увеличивают силу воздействия колеса на стык. Поэтому правила установки и содержания стыковых зазоров должны строго соблюдаться. Однако удары в стыках являются следствием не столько величины самого зазора, сколько, главным образом, перелома траектории движения точки касания колеса с рельсом. Колесо в стыке проходит через не

ровность в виде угла, образованного прогнувшимися концами рельсов. Из-за наличия этого угла происходит удар колеса о головку принимающего рельса, вследствие чего головка сминается с образованием седловины за стыком. Особенно интенсивно этот процесс протекает при наличии в стыке гнилых и плохо подбитых шпал.

1.2.2. Элементы стыковых скреплений

Основными элементами болтовых стыков являются накладки и болты с гайками и упругими шайбами.

За время существования железных дорог было предложено большое количество разнообразных типов накладок. По мере роста грузонапряженности, колесных нагрузок и скоростей движения поездов форму накладок все больше развивали, переходя от плоских к уголковым и к накладкам-подкладкам (рис. 1.8).

Усложнением формы накладок было достигнуто увеличение их жест-

Рис. 1.8. Стыковые накладки:

а — плоские; б — уголковые; « — накладки-подкладки

кости и сопротивляемости изгибу, но одновременно это привело к интенсивной концентрации напряжений в местах резкого изменения формы. В таких местах развивались усталостные трещины и накладки ломались. Поэтому на отечественных дорогах для рельсов современных типов применяют простые по форме двухголовые накладки (рис. 1.9).

Нормальная работа стыка обеспечивается прочностью накладок, плотным прилеганием и достаточным прижатием их рабочих граней к рельсу, а также достаточной длиной накладок. Двухголовые накладки почти повсеместно изготавливаются распирающими, т. е. они входят как клин между наклонными плоскостями головки и

19

Таблица 1.5. Характеристики двухголовых накладок

Показатель Р65 по ГОСТ 8193—73 Р50 по ГОСТ 19128—73 Р43 по ГОСТ 19127—73

Длина накладки, мм:

четырехдырной 800 540 470

шестидырной 1000 820 790

Высота накладки, мм 130 107 95.64

Плошадь поперечного сечения, см2 38,75 30,05 26.65

Масса одной накладки, кг:

четырехдырной 23,75 12.36 9,49

шестидырной 29,50 18,77 16,01

Примерное количество накладок в одной тонне:

четырехдырной 42 81 105

шестидырной 34 53 62

подошвы рельса, образующими пазухи. Это позволяет подтягиванием стыковых болтов выбирать зазоры между накладками и рельсами, обеспечивая необходимую плотность, заклинивая накладки в пазухе рельсов.

Для нормальной работы стыка весьма важно, чтобы стыковые накладки имели достаточную длину. При проходе колеса через стык силы, направленные на отрыв головки от шейки рельса, больше при короткой накладке, чем при длинной. Кроме того, при длинных накладках в кривых участках легче обеспечить плавность изгиба рельсовых нитей без образования резких углов в стыках. К рельсам Р75 и Р65 накладки изготавливают взаимозаменяемыми длиной 800 и 1000 мм (см. рис. 1.9)—соответственно четырех-и шестидырные, а к рельсам Р50 — длиной 820 мм только шестидырные (табл. 1.5).

В накладке чередуются круглые и овальные отверстия. В овальные отверстия стыковые болты (рис. 1.10) входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками то наружу колеи, то внутрь.

Накладки изготавливают из полностью раскисленной спокойной мартенов

ской стали М54 с содержанием углерода 0,45 — 0,62 %, временным сопротивлением на разрыв не менее 860 МПа, пределом текучести — не менее 540 МПа, твердостью по Бринеллю в пределах 235—388 НВ. У накладок второго сорта один торец замаркирован несмываемой красной краской с шириной полосы не менее 20 мм. Постановка накладок второго сорта на путях МПС не допускается. Накладки второго сорта могут использоваться на промышленных путях.

При стыковании рельсов типов Р43 и тяжелее применяются специальные болты с круглой головкой и овальным подголовником, предотвращающим проворачивание болта при завинчивании или отвинчивании гаек (см. рис. 1.10).

В настоящее время болты выпускаются нормальной или повышенной прочности (с временным сопротивлением на разрыв соответственно 735 и 833 МПа). Болты повышенной прочности особенно целесообразны для увеличения стыковых сопротивлений, уменьшающих длину подвижных участков сварных рельсовых плетей и обеспечивающих необходимый зазор в стыках. Болты нормальной прочности изготавливаются из стали марки 35, а повышенной прочности — из легированной стали марки 40Х. Болты подвергаются термической обработке.

20

Рис. 1.11. Путевая пружинная шайба

Рис. 1.10. Путевой болт к рельсам Р65 и Р75 (а) и гайки с одной (б) и двумя (в) фасками

Гайки изготавливают из фосфористой стали.

Пружинные шайбы являются очень важными деталями стыка. Их назначение — обеспечивать постоянство упругого натяжения стыковых болтов. Пружинные шайбы изготавливают из прутков квадратного сечения со стороной 8—12 мм. На рис. 1.11 показана одно-витковая шайба к рельсам типов Р65 и Р75. Одновитковые шайбы имеют небольшую упругую деформацию и практически служат только против саморазболчивания. Несколько боль-

Рис. 1.12. Тарельчатая шайба

шей упругой перерабатывающей способностью обладают тарельчатые пружинные шайбы (рис. 1.12).

21

Таблица 1.6. Основные характеристики болтов, шайб и гаек

Детали стыковых скреплений н их парамет-ры Тип оельса

Р75 и Р65 Р50 Р43

Болт стыковой:

диаметр стержня, мм 27 24 22

длина стержня, мм 160 150 135

диаметр головки, мм 46 40 37

масса, кг 0,87 0,53 0,48

Гайка:

высота, мм 30 27 25

диаметр резьбы, мм 27 24 25

масса, кг 0,22 0,16 0,16

Шайба:

диаметр, мм 29 26 24

размер поперечного сечения, мм 10x10 9x9 8x8

масса 1000 шт., кг 93 68 49

Под гайками стыковых болтов целесообразно иметь мягкие пружинные элементы с большим ходом, чтобы возможные деформации пружин под поездной нагрузкой мало влияли на силы упругих связей в конструкции стыка.

Основные характеристики стыковых болтов, гаек и шайб приведены в табл. 1.6.

Сварные стыки обеспечивают непрерывность рельсовых нитей (поэтому понятие стыка в этом случае становится несколько условным). Сварка может быть термитной, газовой и электрической.

Термитная сварка широко распространена на европейских дорогах. На отечественных дорогах она применялась, в основном, на малодеятельных

станционных и трамвайных путях так же, как и электродуговая сварка.

Однако в настоящее время применение алюминотермитной сварки разрешено для сварки стыков в пределах стрелочных переводов и в первую очередь на железобетонных брусьях. Для главных путей России применяют высокопроизводительную контактную сварку, обеспечивающую стык высокого качества. Меньше развита газопрессовая сварка как менее производительная.

У клееболтовых стыков накладки приклеиваются к рельсам. Особенностью таких стыков является глухое соединение рельсов. Поэтому таким способом обычно устраивают изолирую

Рис. 1.13. Переходный стык рельсов Р65 и Р75

22

воо

щие стыки, в которых требуется неизменность стыкового зазора.

Переходные стыки рельсов применяются на участках пути, где стыкуются разнотипные рельсы (рис. 1.13), а также однотипные рельсы, имеющие различный вертикальный износ. Соединение рельсов разных типов и с разным износом производят с применением переходных накладок, формы и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням. Наиболее технически правильным решением является применение переходных рельсов.

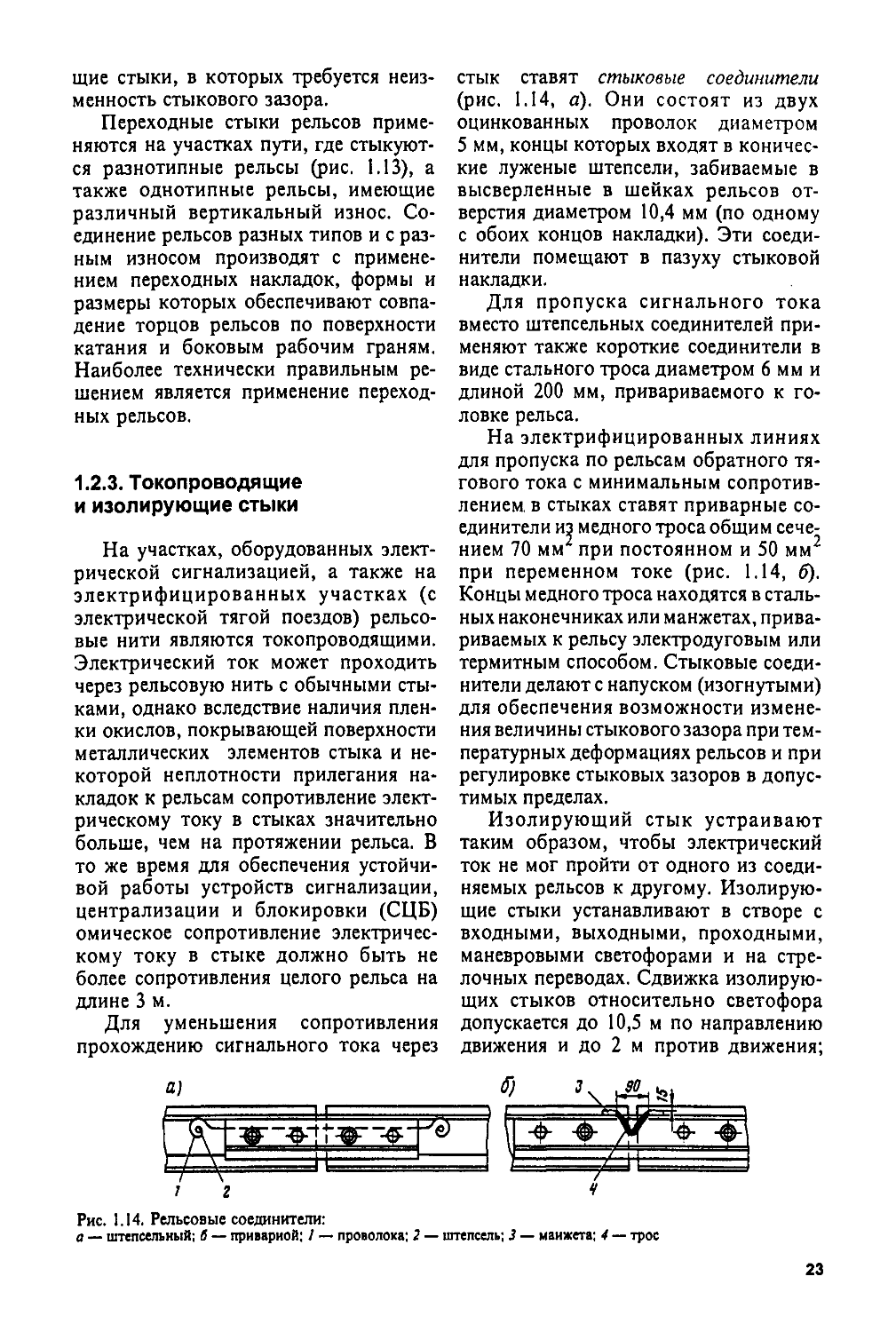

1.2.3. Токопроводящие и изолирующие стыки

На участках, оборудованных электрической сигнализацией, а также на электрифицированных участках (с электрической тягой поездов) рельсовые нити являются токопроводящими. Электрический ток может проходить через рельсовую нить с обычными стыками, однако вследствие наличия пленки окислов, покрывающей поверхности металлических элементов стыка и некоторой неплотности прилегания накладок к рельсам сопротивление электрическому току в стыках значительно больше, чем на протяжении рельса. В то же время для обеспечения устойчивой работы устройств сигнализации, централизации и блокировки (СЦБ) омическое сопротивление электрическому току в стыке должно быть не более сопротивления целого рельса на длине 3 м.

Для уменьшения сопротивления прохождению сигнального тока через

стык ставят стыковые соединители (рис. 1.14, а). Они состоят из двух оцинкованных проволок диаметром 5 мм, концы которых входят в конические луженые штепсели, забиваемые в высверленные в шейках рельсов отверстия диаметром 10,4 мм (по одному с обоих концов накладки). Эти соединители помещают в пазуху стыковой накладки.

Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, привариваемого к головке рельса.

На электрифицированных линиях для пропуска по рельсам обратного тягового тока с минимальным сопротивлением в стыках ставят приварные соединители из медного троса общим сечением 70 мм2 при постоянном и 50 мм2 при переменном токе (рис. 1.14, б). Концы медного троса находятся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом. Стыковые соединители делают с напуском (изогнутыми) для обеспечения возможности изменения величины стыкового зазора при температурных деформациях рельсов и при регулировке стыковых зазоров в допустимых пределах.

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Изолирующие стыки устанавливают в створе с входными, выходными, проходными, маневровыми светофорами и на стрелочных переводах. Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения;

Рис. 1.14. Рельсовые соединители:

а — штепсельный; б — приварной; / — проволока: 2 — штепсель; 3 — манжета; 4 — трос

23

Рис 1 15 Изолирующий стык с объемлющими накладками

1 — изолирующая прокладка, 2 — накладка 3 — металлическая стопорная планка. 4 — изолирующая плаика, 5 — прокладка торцевая

Рис 1 16 Клееболтовые изолирующие стыки а — с простроганными типовыми накладками б — с полнопрофильными накладками / — накладки 2 — болты 3 — изоляция нз стеклоткани с клеевым соединением

сдвижка относительно входного светофора допускается в обе стороны не более 2 м.

На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками (рис. 1.15) Прочность и жесткость объемлющих накладок позволяет применять конструкцию стыка

на весу. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстолита или полиэтилена В зазор между рельсами также вставляют изолирующую прокладку, имеющую очертание, соответствующее профилю рельса.

24

В уравнительных пролетах бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками (рис. 1.16). В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням, и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. В качестве клеев употребляют различные составы, чаще всего на базе эпоксидных смол. Для уменьшения усадок клеев и снижения их хрупкости вводят пластификаторы, и для улучшения механических и электроизоляционных свойств — наполнители (кварцевая, сланцевая мука, асбестовые волоконца и т. п. ). Клеи должны быть влаго-, тепло- и морозоустойчивыми, долговечными, дешевыми. Клеевые швы имеют прочность на растяжение вдоль шва до 25—35 МПа, однако силам, действующим перпендикулярно плоскости накладок, клеевой слой сопротивляется хуже. Это одна из причин того, что при приклеивании накладок к рельсам обычно сохраняют стыковые болты. Кроме того, болты предохраняют стык от расстройства в случае старения или повреждения клеевого слоя.

Для установки клееболтовых изолирующих стыков усиленной конструкции на бесстыковом пути применяют накладки, облегающие пазуху рельсов (рис. 1.17). Плотное прилегание накладок к рельсам обеспечивается несмотря на возможные отклонения от номинальных размеров этих элементов, за счет разной степени обжатия стеклоткани (состоящей из девяти-десяти слоев), пропитанной клеем и имеющей общую толщину 3—3,5 мм.

Стыковые болты от подголовника до начала резьбы также обклеиваются стеклотканью в три-четыре слоя. В зазоры между торцами рельсов помещают электроизолирующие прокладки толщиной 4—6 мм, соответствующие поперечному профилю рельсов. Перед

постановкой в зазор прокладки покрывают клеем. С 1999 г. намечено широкое применение, и в первую очередь на приоритетных пассажирских направлениях, высокопрочных изолирующих стыков с металлокомпозитными накладками, предназначенных для вваривания в плети без уравнительных пролетов.

В целях обеспечения высокого качества клееболтовых соединений и геометрической точности стыкуемых рельсов обычно клееболтовой стык устраивают между двумя половинами ("близнецами") разрезанного пополам рельса длиной 12,5 или 25 м.

Сопротивления продольным сдвигам рельсов в клееболтовых стыках значительны. Так, у стыков Р65 с двухголовыми накладками они не менее 1000 кН, а у стыков Р65 с полнопрофильными накладками — не менее 3000 кН.

1.2.4. Сроки службы стыковых скреплений

Сроки службы скреплений зависят от нагрузок колес на рельсы, скоростей движения и, особенно, от климатических условий. На них также сильно влияет качество текущего содержания пути и состояние ходовых частей подвижного состава.

Болтовой стык имеет меньшую прочность, чем сварной(например, прочность на статический изгиб четырехболтового стыка составляет 30—40 %, усталостная прочность шестиболтового стыка — около 25 % прочности целого рельса). Однако характер разрушения при сварном стыке обычно бывает более опасным. Прочность этого стыка падает при различных дефектах сварки.

Сроки службы стыковых скреплений непосредственно связаны со сроками службы рельсов. При сплошной смене рельсов проверяют все скрепления, сортируют их и используют повторно, в том числе после их ремонта. Для повторной укладки в путь можно

25

использовать 90—95 % накладок, 70— 80 % болтов и 50—60 % упругих шайб.

Срок службы изолирующих материалов в стыках с объемлющими накладками из-за малой прочности фибры и

полиэтилена соответствует наработке 20—50 млн. т груза. Срок службы клееболтовых изолирующих стыков с полнопрофильными накладками соответствует в среднем наработке 300 млн т груза.

1.3. ПРОМЕЖУТОЧНЫЕ РЕЛЬСОВЫЕ

СКРЕПЛЕНИЯ

1.3.1. Требования к промежуточным скреплениям

Промежуточные скрепления, выполняя роль связующих элементов между рельсами и основанием, должны обеспечивать:

стабильность ширины колеи;

прижатие рельсов к основанию, исключающее отрыв и угон рельсов;

оптимальные условия температурной работы рельсов;

проведение регулировки положения рельсов по высоте и ширине колеи, замену деталей скреплений без перерывов в движении поездов;

механизированную сборку и содержание узлов скреплений;

рациональную пространственную упругость и вибростойкость узлов скреплений;

электроизоляцию рельсов от основания;

экономическую эффективность конструкции верхнего строения пути.

Требование обеспечения стабильности ширины колеи важно и очевидно, оно прямо связано с обеспечением безопасности движения поездов из условия недопущения провала колес.

Нарушение требования по обеспечению достаточности прижатия рельсов к основанию приводит к отрыву рельсов от шпал при укладке или разборке пути, а также при его подъемке при проведении выправочных работ. Обусловлено это гниением деревянных шпал, разрушением дюбелей, недоста

точной прочностью и коррозией при-крепителей на железобетонных основаниях.

Угон рельсов приводит к изменению их напряженно-деформированного состояния, что может вызвать выброс пути при повышении температуры и разрыв стыков при ее понижении. Угон пути приводит к смещению и перекосу шпал, выпадению подрельсовых прокладок. Ликвидация последствий угона рельсов сопряжена с выполнением сложных и трудоемких работ по регулировке зазоров и разрядке температурных напряжений в рельсовых плетях.

Требование оптимизации температурной работы рельсов также связано с величиной усилий прижатия их к основанию. Исключить температурные деформации рельсов очень сложно, так как это вызывает усложнение конструкции пути, удорожание рельсовых скреплений. Недостаточное же прижатие рельсов к основанию вызывает чрезмерные деформации концевых участков рельсовых плетей, усложнение конструкции стыковых скреплений, быстрый износ промежуточных скреплений, нарушение равноупругос-ти основания из-за перемещения шпал.

Проведение регулировки положения рельсов по высоте особенно важно на железобетонных подрельсовых основаниях и в зимнее время. В условиях высокой грузонапряженности в пути быстро накапливаются остаточные деформации, происходит нарушение проектного положения рельсов. Выправка пути с применением шпалоподбивочной тех

26

ники сложна в организации, требует перерывов в движении поездов, поэтому использование регулировочных прокладок для выправки пути весьма целесообразно. В зимнее время на участках пучи-нообразования применение регулировочных прокладок является единственным способом исправления пути по уровню и в профиле.

В современных условиях, когда сборка и разборка рельсошпальной решетки ведется на базах с применением поточных линий, требование о необходимости механизации работ по сборке и разборке узлов скреплений совершенно справедливо. Необходимость механизации работ по смене рельсов, замене изношенных элементов скреплений, регулировке натяжения прикрепителей при текущем содержании пути также не вызывает сомнений.

Обеспечение рациональной пространственной упругости рельсовых скреплений чрезвычайно необходимо для того, чтобы упруго перерабатывать динамические воздействия колес подвижного состава на рельсы, гасить высокочастотные вибрации, расстраивающие путь и особенно его болтовые соединения, а также для того, чтобы создавать равноупругость подрельсового основания.

Упругость, создаваемая скреплениями, отделяет массу рельса от подрельсового основания аналогично тому, как рессоры отделяют кузов экипажа от его ходовых частей. Это существенно снижает силы инерции, образующиеся при движении колес по неровностям пути. Однако при большой вертикальной и горизонтальной упругости опор увеличивается статический изгиб рельсовых нитей под колесной нагрузкой, увеличивается также поворот поперечных сечений рельсов, создающий угоняющий эффект. Этим и объясняется существование понятия оптимальной пространственной упругости пути, при которой взаимодействие пути и подвижного состава будет наилучшим, а напряжения, деформации и накопления последних будут минимальными.

Кроме того, неизменная упругая связь элементов скреплений с рельсами, подрельсовыми опорами и друг с другом с заданным натяжением необходима для обеспечения нормальной работы скреплений, предотвращения неупругих колебаний элементов и связанных с этим расстройств узлов скреплений.

Передача боковых сил на бетон должна осуществляться через упругие амортизаторы (прокладки, подклемм-ники), обеспечивая при этом величины удельных давлений на них в допускаемых пределах.

При нашпальных прокладках из резины усилие прижатия подкладки к железобетонной шпале должно быть не менее 20 кН на один болт.

Скрепления железобетонных шпал должны обеспечивать возможность регулировки положения рельсов по высоте в пределах 10—20 мм. Прокладки-регуляторы должны изготавливаться из жестких материалов. Их типоразмеры должны обеспечивать уклоны отводов при исправлении пути в соответствии с действующими нормативами.

Для использования в бесстыковом пути рельсовые скрепления должны создавать монтажное натяжение прикрепителей, обеспечивающее погонное сопротивление продольным перемещениям рельсов не менее 25 кН/м.

На звеньевом пути в целях предотвращения угона рельсов необходимо, чтобы погонное сопротивление продольным перемещениям было не менее 15 кН/м. Если сила прижатия рельса с учетом коэффициента трения между рельсом и основанием недостаточна, то необходимо предусматривать дополнительные противоугонные устройства (противоугоны).

На участках с автоблокировкой скрепления для железобетонных шпал должны обеспечивать электрическую изоляцию рельсов от шпал с сопротивлением не ниже 1 Ом на километр пути.

Требование к скреплениям о необходимости обеспечения экономической эффективности конструкций пути оче

27

видно. Скрепления должны способствовать достижению высоких сроков службы всех элементов пути (в частности, они сильно влияют на сроки службы деревянных шпал) и оптимальных условий их эксплуатации.

1.3.2. Классификация промежуточных скреплений

Промежуточные рельсовые скрепления по своей конструкции делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами). Подкладки обеспечивают большую площадь передачи давления от рельса на опору, подуклонку рельсов без затески деревянных шпал, объединяют все прикрепители при работе на сдвиг и имеют большое распространение на всех дорогах мира.

Промежуточные скрепления делятся еще на две группы в зависимости от того, обладают они или не обладают противоугонными свойствами. Первая группа — это непротивоугонные скрепления, у которых прикрепители не создают достаточного нажатия на подошву рельса и тем самым не обеспечивают необходимой продольной связи рельса с основанием. При применении этих скреплений необходима установка на подошву рельса дополнительных приспособлений, препятствующих продольной сдвижке рельса, — противоугонов.

Ко второй группе скреплений относятся противоугонные конструкции, у

Рис. 1.18. Промежуточное смешанное скрепление ДО для деревянных шпал:

/ — костыль основной; 2 — костыль обшивочный

которых с помощью упругих элементов создается необходимое нажатие на подошву рельса, исключающее его проскальзывание по опорам под проходящими поездами.

В свою очередь вторая группа делится на две подгруппы: болтовые и безболтовые скрепления. В первом случае натяжение прикрепителей, а следовательно их нажатие на подошву рельса, можно регулировать подтягиванием гаек клеммных болтов. В безболтовых скреплениях монтажное нажатие закладных упругих элементов должно оставаться неизменным за весь период эксплуатации.

Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. В раздельном скреплении рельс к подкладке и подкладка к опоре прикрепляются разными прикре-пителями. В нераздельном скреплении рельс через подкладку соединяется с опорой одними и теми же прикрепите-лями. В смешанном скреплении рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

1.3.3. Скрепления для деревянных шпал

Одной из самых распространенных конструкций скреплений для деревянных шпал на отечественных дорогах является подкладочное костыльное скрепление смешанного типа ДО (рис. 1,18).

К достоинствам скреплений ДО относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако это скрепление не обеспечивает упругую связь рельса со шпалой и плохо сопротивляется угону пути. Основными элементами этого скрепления являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удер

28

живают рельс от бокового сдвига и опрокидывания (на опрокидывание работает один внутренний костыль, на сдвиг, как правило, — все), а обшивочные прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия.

При применении скреплений ДО на прямых и в кривых радиусом более 1200 м рельсы пришивают на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения свыше 120 км/ч на всех шпалах рельсы пришивают пятью костылями.

Расчеты и опыт эксплуатации скреплений ДО показывают, что устойчивость рельса против опрокидывания при эпюре шпал 1600 шт./км и более обеспечивается лучше, чем устойчивость на отжатие рельсовой нити. Случаи опрокидывания рельсов с выдергиванием костылей редки и происходят только при провале колес. Случаи же отжатия рельсовых нитей довольно часты, вследствие чего перешивка пути при костыльных скреплениях на деревянных шпалах является одной из распространенных путевых работ, особенно в кривых.

Ширина подкладки к рельсам Р65 и Р75 (рис. 1.19) меньше ширины верхней постели шпалы и составляет 170 мм. Для того чтобы уменьшить вероятность образования трещин в шпалах, костыльные отверстия смещены одно относительно другого так, что на

одной прямой, параллельной продольной оси шпалы, находится не более одного костыля. Ни одно отверстие не совпадает с продольной осью шпалы.

На кривых участках пути радиуса от 800 до 501 м по наружной нити укладывают несимметричные удлиненные в наружную сторону подкладки (см. рис. 1.19, б), а на кривых радиуса 500 м и менее такие подкладки используют под обеими рельсовыми нитями. Делают это для большей равномерности передачи давления от рельса на шпалу, имея в виду значительные горизонтальные поперечные силы, действующие в кривых. Более равномерная передача давления на шпалы уменьшает неравномерность износа шпал под подкладками, увеличивает срок их службы и обеспечивает более устойчивое состояние подуклонки рельсов.

Во избежание перерезывания волокон древесины подкладкой их изготавливают с закругленными краями. В углах отверстий подкладок предусмотрены закругления радиусом до 2,5 мм для уменьшения концентрации напряжений при работе подкладок и увеличения срока службы пуансонов, применяющихся при изготовлении подкладок.

Для обеспечения нормальной работы рельса вогнутость поверхности прилегания подкладки к рельсу не допускается; выпуклость допускается не более 0,5 мм.

Недостатком этих скреплений является также возможность некоторого перемещения подкладки вдоль и по-

Рис. 1.19. Подкладки к рельсам Р65 и Р75:

а — для прямых и пологих кривых: б — для средних и крутых кривых

29

Рис. 1.20. Прикрепители для деревянных шпал: а — костыли: 6 — шурупы

перек шпалы. Это вызывается наличием неизбежных производственных допусков по толщине костылей, размерам отверстий, а также по расстоянию между ребордами. Вибрация подкладок, происходящая вследствие сотрясений от динамического воздействия колес на рельсы, усиливает механический износ шпалы под подкладкой.

Для уменьшения интенсивности износа шпал между подкладкой и шпалой укладывают прокладки толщиной от 6 до 10 мм из резины, резинокорда, гомбелита (прессованные кордные нити, пропитанные смолой). Результаты измерения износа шпал показали, что при прокладках из резины интенсивность износа снижается от 2,7 (прессованные прокладки без рифления) до 3,7 раза (рифленые прокладки).

Нормальные костыли (рис. 1.20) имеют овальную головку, а удлиненные (пучинные) — призматическую с 30

ушками. Длина нормальных костылей 165 мм, масса 0,378 кг. Длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы равно примерно 20 кН.

Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисеп-тируют отверстия глубиной 130 мм и диаметром 12,7 мм, т. е. несколько меньше поперечных размеров костыля (16x16 мм) в шпалах из мягких пород (сосна, ель, пихта) и диаметром 16 мм в

шпалах из твердых пород (бук, береза, лиственница).

Вторым по применимости на отечественных дорогах является раздельное скрепление КД (рис. 1.21, а), в котором рельс прижат к подкладке двумя клеммами. Клеммы прижимаются натяжением болтов, устанавливаемых сбоку в вырезы подкладок. Между гайкой болта и клеммой ставят двухвитковую шайбу. Подкладка к шпале прикреплена четырьмя шурупами, под головку которых иногда устанавливаются двух-витковые шайбы. Под подошву рельса укладывают упругую прокладку. Это скрепление в отличие от костыльного смешанного скрепления обеспечивает постоянное прижатие рельса к подкладке и не требует установки противоугонов.

В случае отсутствия шайб под головками шурупов быстро разрабатываются отверстия в шпалах для шурупов под движущейся нагрузкой и изгибающиеся рельсы начинают "таскать" за собой прочно прикрепляемые к ним подкладки, которые перетирают и сминают древесину шпалы так, что она может изнашиваться в 1,5—2 раза интенсивнее, чем при смешанном кос

тыльном скреплении. Скрепления КД дают возможность регулировки положения рельсов по высоте до 10—14 мм за счет применения прокладок различной толщины. Желательно, чтобы подрельсовые прокладки имели две реборды, свисающие с подкладок и препятствующие их выталкиванию при ослаблении клеммных болтов.

К достоинствам раздельных скреплений следует отнести: сведение к минимуму вибраций подкладок; возможность регулировки положения рельсов по высоте; возможность смены рельсов без вывинчивания шурупов; сильное прижатие рельсов к подкладкам, что обеспечивает достаточное сопротивление угону и температурным деформациям рельсов. К недостаткам этих скреплений относится многодеталь-ность, что создает сложность при комплектации узлов скреплений, и быстрое ослабление натяжения клеммных болтов, что обусловливает необходимость их постоянного подтягивания для предотвращения угона пути.

Шурупы (см. рис. 1.20), применяемые в качестве прикрепителей, благодаря винтовой нарезке сопротивляются выдергиванию в 1,5—2 раза лучше, чем

Рис. 1.21. Раздельные скрепления КД (а) н Д4 (б) для деревянных шпал: •

I — двухвитковая шайба; 2 — шуруп; 3 — подкладка; 4 — клеммный болт; 5 — клемма; б — подрельсовая прокладка; 7 — прокладка под подкладку

31

костыли. Однако сопротивление шурупов отжатию меньше, чем сопротивление костылей (50—60 % от сопротивления последних). Форма головки шурупа приспособлена для применения торцовых ключей для его завинчивания и отвинчивания. Шурупы, применяемые на стрелочных переводах, на 20 мм длиннее путевых.

Боковое воздействие колес подвижного состава на рельс, стремящееся его сдвинуть и повернуть, воспринимается скреплениями КД жестко. Значительно рациональнее использовать раздельные скрепления не с жесткими, а упругими клеммами, примером которых являются скрепления Д4 (рис. 1.21, б). В скреплении Д4 клеммный болт заводится в фигурный вырез в подкладке. Для фиксирования положения клемм в высоких ребордах подкладки предусмотрены вырезы. Скрепление Д4 позволяет производить регулировку положения рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок. Во избежание смятия древесины под подкладки укладывают резиновые или резинокордовые прокладки.

1.3.4. Скрепления для железобетонных опор

Железобетон в отличие от дерева обладает повышенной прочностью на сжатие, что позволяет широко применять бесподкладочные скрепления, осуществлять подуклонку рельса за счет наклона подрельсовой площадки, передавать на бетон значительные боковые силы. В то же время высокая жесткость и электропроводность железобетона вызывает необходимость применения в узлах скрепления электро- и виброизолирующих деталей.

Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 1.22), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми

на клеммные болты, фигурные головки которых заводятся в пазы реборд подкладок. Под гайки клеммных болтов ставят упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов), заглубленную в тело шпалы на 15— 25 мм подрельсовую площадку. На бетон под подкладку укладывают для электро- и виброизоляции резиновую прокладку толщиной 6—8 мм. Благодаря этому осуществляется передача поперечных горизонтальных сил от подкладки через нашпальную прокладку на бетон, улучшаются условия работы закладных болтов и повышается стабильность ширины колеи.

Подкладка крепится к шпале закладными болтами. При этом головки болтов опираются на замоноличенную в бетон металлическую шайбу, которая при затяжке монтажных гаек равномерно распределяет нагрузку на бетон. Электроизоляция подкладок от шпал осуществляется нашпальной прокладкой и втулкой из текстолита, надеваемой на стержень закладного болта и заглубляемой в отверстие металлической подкладки.

Высота реборд подкладок КБ (рис. 1.23) позволяет укладывать под рельс прокладки толщиной 12—14 мм для регулировки рельсов по высоте, что особенно важно в зимний период. В других случаях это преимущество скреплений КБ используют для укладки под подошву рельса прокладок повышенной упругости.

Полностью себя оправдало применение скреплений КБ на бесстыковом пути в отношении применения прогрессивной технологии замены рельсов, разрядки температурных напряжений, обеспечения оптимальных условий температурной работы рельсовых плетей.

Недостатками конструкции скреплений КБ является много детальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на

32

1 км пути составляет соответственно 41,6 и 2,1 т) и наличие около 16 тыс. болтов на 1 км пути, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

Детали крепления рельса к подкладке и подкладки к шпале показаны на рис. 1.24.

Исследования по совершенствованию конструкции скрепления КБ ведутся в направлении замены жестких клемм с упругими шайбами на упругие прутковые или пластинчатые клеммы.

Кроме типовых скреплений КБ, на участках пути с железобетонными шпалами в России широкую эксплуатационную проверку проходят подкладочное скрепление БП и бесподкладочное ЖБР.

Нераздельное клеммно-болтовое скрепление БП (рис. 1.25, а) имеет два закладных болта, которыми при помощи упругих клемм рельс прижимается к подкладке, а подкладка — к шпале.

Для электроизоляции закладных болтов от металлических частей скрепления на них надевают изолирующие втулки; на подкладке и под подкладкой размещаются упругие резиновые про-, кладки. Конструкция скрепления БП

Рис. 1.22. Раздельное скрепление КБ для железобетонных шпал:

/ — прокладка под подкладку; 2 — подкладка; 3 — подрельсовая прокладка; 4 — клеммный болт; 5 — жесткая клемма; б — закладной болт; 7 — гайка; 8 — двух-витковая шайба; 9 — изолирующая втулка; 10 — опорная шайба

воплотила в себя те полезные технические решения, целесообразность которых вытекала из опыта эксплуатации скреплений КБ. В частности, опорная площадка, на которую укладывается металлическая подкладка, заглублена в бетон также на 25 мм, что позволяет использовать нашпальные прокладки

Рве 1.23. Подкладка раздельного скрепления КБ

33

Сфера R~60

Рис. 1.24. Детали скрепления КБ: а — закладной болт; б — клеммный болт: в — гайка; г — двухвитковая шайба

34

из резины толщиной 12 мм при сохранении существующей системы передачи поперечных горизонтальных сил на бетон. Реборды скрепления БП выше и тоньше, чем у скрепления КБ. Это упрощает технологию их изготовления, улучшает качество и снижает массу подкладки. Высокие реборды подкладок позволяют увеличить пределы регулирования рельсов по высоте до 20 мм. Стабильность натяжения болтов скрепления БП значительно выше, чем у скрепления КБ.

Бесподкладочное пружинное скрепление ЖБР (рис. 1.25, б) обеспечивает фиксацию положения рельса на шпале при помощи двухслойных клемм. Перегиб нижней части клеммы служит ребордой, в которую упирается подошва рельса. Боковые усилия от клеммы передаются на подклеммный вкладыш и через него на шпалу. Резиновая подрельсовая прокладка имеет свисающие со шпалы закраины, удерживающие прокладку от выползания из-под рельса. При регулировке положения рельсов по высоте до 15 мм меняют прокладки и подклеммные вкладыши на более толстые.

На основании результатов исследований ожидается улучшение работы скреплений ЖБР по сравнению с ранее испытывавшимся скреплением ЖБ в части восприятия поперечных горизонтальных сил и сохранения стабильности положения рельсовой колеи, ослабления затяжки гаек закладных болтов и продольной устойчивости бесстыковых плетей; снижения затрат на текущее содержание пути.

Модернизированное скрепление этого типа ЖБР-65 с прутковой клеммой, опытные участки с которым уложены в 1998 г. на Горьковской и Западно-Сибирской железных дорогах, проявило себя как достаточно перспективное.

В МИИТе разработано (Л. П. Алексеева) анкерное рельсовое скрепление (сокращенно АРС), предназначенное для магистральных линий без ограничений по грузонапряженности и скоростям движения поездов. АРС характеризуется высокой надежностью и стабильностью рельсовой колеи, мало-детальностью (отсутствием резьбовых соединений), простотой сборки и эксплуатации и, как следствие этого, вы

Рис. 1.25. Подкладочное скрепление БП (а) и бесподкладочное ЖБР (б) для железобетонных шпал: / — прокладка под подкладку; 2 — подкладка; 3 — подрельсовая прокладка; 4 — закладной болт; 5 — гайка; 6 — упругая клемма; 7 — подклеммный вкладыш; 8 — двухслойная клемма

35

сокой экономической эффективностью. Предназначенный к серийному внедрению узел скрепления АРС-4 обеспечивает снижение материалоемкости по сравнению с КБ65 на 30 %, что позволяет сэкономить на каждом километре пути не менее 15 т металла. Несъем-ность анкера, являющегося составной частью шпалы, в 3, 4 раза уменьшает вес съемных деталей узла, обеспечивает возможность проведения не менее одного капитального ремонта пути без снятия рельсошпальной решетки, превращая его в средний ремонт со сплошной сменой рельсов и (при необходимости) амортизирующих элементов.

Основными элементами скреплений типа АРС являются (рис. 1.26):

замоноличенный в подрельсовой зоне железобетонной шпалы объединенный анкер 5 рамно-арочного типа с двумя хвостовиками, (объединяет работу двух клеммных узлов, охватывая подошву рельса);

две В-образные пружинные прутковые клеммы 7;

два эксцентриковых монтажных регулятора 2 в виде правильного шестигранника с опорными осями 3 цилиндрической или конусообразной формы, обеспечивающих необходимую величину натяжения пружин;

два плоских подклеммника 4 с ограничителями их перемещений относительно клеммы;

два нарельсовых изолирующих и амортизирующих уголка 6;

подрельсовая резиновая прокладка 7 повышенной упругости толщиной 14 мм, аналогичная ЦП-204.

Узел скрепления АРС-4 обеспечивает регулировку положения рельса по высоте до 20—24 мм.

Это скрепление является по своим параметрам конкурентоспособным лучшим пружинным зарубежным скреплениям типов Vossloh, PAN-DROL, Nabla и др.

1.3.5. Противоугоны, схемы их расстановки

Угон железнодорожного пути представляет собой продольное перемещение рельсов по шпалам, как правило, в сторону движения поезда, происходящее при проходе по пути колес подвижного состава.

Основными причинами угона рельсов являются "забег" подошвы рельса относительно основания на величину Дх (рис. 1.27) при изгибе его под воздействием вертикальной колесной нагрузки и действие продольных сил и сил сопротивления движению подвижного состава. Чем выше грузонапряженность участка, осевые нагрузки и более податливое (упругое) основание, тем выше требования к закреплению пути от угона. На тормозных участках

Рис. 1.26. Узел скрепления АРС-4 (а) и подрельсовая зона анкерной железобетонной шпалы (б):

I — клемма; 2.3 — монорегулятор (регулятор + фиксатор); 4 — подклеммник; 5 — анкер; 6 — изолирующий уголок; 7 — резиновая прокладка

36

силы угона и проявление угона рельсов выше, чем на нетормозных (площадках и особенно подъемах).

Угон сильно расстраивает путь, если не приняты надежные меры против него. При угоне рельсы сдвигаются со своих мест и увлекают за собой часть закрепленных шпал, в том числе с их перекосом (рельсовые нити угоняются на разную величину). Шпалы с уплотненных постелей перемещаются на менее плотный балласт, рельсовые нити в этих местах проседают; растут силы динамического взаимодействия пути и подвижного состава и путь еще больше расстраивается. На звеньевом пути нарушаются размеры стыковых зазоров: в одних местах они оказываются слишком растянуты, в других — слитыми. При высокой температуре на участках с недостаточными зазорами может произойти потеря устойчивости рельсошпальной решетки (так называемый выброс пути). При низкой температуре на участках с увеличенными зазорами может произойти разрыв стыков со срезом болтов. Поэтому угон пути совершенно недопустим.

Продольные силы, вызывающие угон рельсов, должны быть от рельсов переданы на шпалы и далее на балласт. Для этого на участках пути с деревянными шпалами на подошву рельсов ставят противоугоны.

В качестве противоугонов применяют пружинные скобы, надеваемые (защелкиваемые) на подошву рельсов;

Рис. 1.27. Смещение подошвы рельса вдоль пути в результате его изгиба под колесной нагрузкой

они передают силы угона либо на путевые подкладки, либо на шпалы. В первом случае через подкладки продольные силы передаются на прикрепители, что способствует разработке отверстий в подкладках. Во втором случае, если недостаточна площадь опирания скоб в деревянные шпалы, они врезаются в древесину шпал при вертикальных колебаниях рельсов.

Пружинный противоугон состоит всего из одной детали (рис. 1.28, а). Изготавливают противоугоны на специальных автоматах из горячекатаной углеродистой стали сечением 25x25 мм или 20x20 мм с закалкой в масле. Один пружинный противоугон к рельсам Р65 и Р75 весит 1,28 кг, а к рельсам Р50 — 1,15 кг. По техническим условиям на приемку пружинных противоугонов требуется, чтобы сопротивление сдвигу противоугона вдоль рельса после пятикратной постановки и снятия его было не менее 8 кН.

Количество противоугонов, устанавливаемых на одно рельсовое звено, зависит от интенсивности проявления угона (табл. 1.7 и рис. 1.28, б). Противоугоны ставят симметрично относи

Таблица 1.7. Номера схем установки противоугонов на звене длиной 25 м

Класс, группа и категория пути1 Номера схем и число пар противоугонов

Тормознь е участки Нетоомозиые участки

двухпутные однопутные2 двухпутные однопутные2

А1—А6; Б1—Б6 1(44) — 2(40)

Bl—Вб 1(44) 2 (40/0*) 2(40) 4 (22/0*)

Г1—Гб 2(40) 3(36/0*) 3(36) 5(13/13)

Д1-Д6 2(40) 3(36/0*) 3(36) 5(13/13)

Пути 5 класса 5(13/13) 5(13/13) 5 (13/13) 5(13/13)

1 Классификация путей — согласно приказу МПС № 12Ц от 06.08.94 г.

2 В скобках дробью показано число пар противоугонов в одном и другом направлении движения.

* Противоугоны у шпал устанавливаются со стороны преобладающего размера движения поездов (грузонапряженности); при появлении следов угона рельсов в противоположную сторону противоугоны (в количестве 13 пар) устанавливаются и с другой стороны шпал.

37

тельно середины звена на обоих рельсовых нитях к одной и той же шпале.

У шпал, близко расположенных к стыкам, противоугоны ставить нецеле-

сообразно, так как они быстро теряют несущую способность из-за ударов колес о рельс при перекатывании через стык, а также из-за выключения из ра

Рис. 1.28. Пружинный противоугон для рельсов Р65 (а) и схемы расстановки пружинных противоугонов (б):

цифры в кружочках обозначают номера схем; цифры без кружочков — номера шпал на звене длиной 25 м; стрелки указывают направление движения поездов

38

боты при температурных деформациях рельсов.

Противоугоны выходят из строя вследствие деформаций, полученных при постановке их на рельс ударами молотка. При этом их часто перебивают с образованием зазора между зубом и подошвой рельса до 4 мм. В результате противоугоны получают пластические деформации и теряют удерживающую способность. Деформируют их также при подгонке к шпале, если допускают при этом сильный перекос.

1.3.6. Сроки службы промежуточных скреплений и меры по их продлению

При звеньевом пути на деревянных шпалах скрепления снимаются одновременно с рельсами, при этом 70— 80 % подкладок и около 50 % костылей можно использовать повторно.

Таким образом при деревянных шпалах можно принимать:

для подкладок Тп = Тр1 + 0,75 Тр2;

для костылей Тк = Тр1 + 0,5 Гр2,

где Тп и Тк — срок службы соответственно подкладок и костылей; T'pj и Гр2 — срок службы рельсов соответственно при первой и второй укладке, млн т брутто наработанного тоннажа.

Костыльные подкладки выходят из строя вследствие износа и разработки

костыльных отверстий. Излом подкладок происходит из-за развития усталостных трещин у внутренней реборды на прямых и посередине подкладки — на кривых. Разработка костыльных отверстий происходит в кривых участках при недостатке возвышения наружного рельса и плохом содержании пути. Костыли выходят из строя из-за коррозии и деформаций при частых перешивках пути на участках пучинообра-зования зимой и в кривых участках при интенсивном нарастании ширины колеи.

Выход в дефектные металлических и полимерных элементов скреплений КБ-65 в средних условиях эксплуатации показан на рис. 1.29. Приведенные на этом рисунке графики позволяют устанавливать размеры наработки, при которой 20 % элементов скреплений оказываются разрушенными. При этом нарушается нормальная работа путевой решетки бесстыкового пути, и восстановление ее работоспособности возможно только после массовой замены разрушенных элементов.

Выход металлических подкладок скрепления КБ-65 определяется их изломом в результате возникновения усталостных трещин, расположенных в средней их части параллельно оси рельсовой нити. Развитию усталостных процессов способствует износ опорных поверхностей подкладок и накопление остаточных деформаций. Уменьшение толщины подкладок на 1 мм вызывает

Рис. 1.29. Кривые выхода элементов скреплений КБ в дефектные:

I — подрельсовые прокладки. 2 — нашпальные прокладки; 3 — подкладки: 4 — двухвитковые шайбы

Наработанный тоннаж, гмн. г брутто

39

увеличение напряжений в подкладке на 12—15 %.

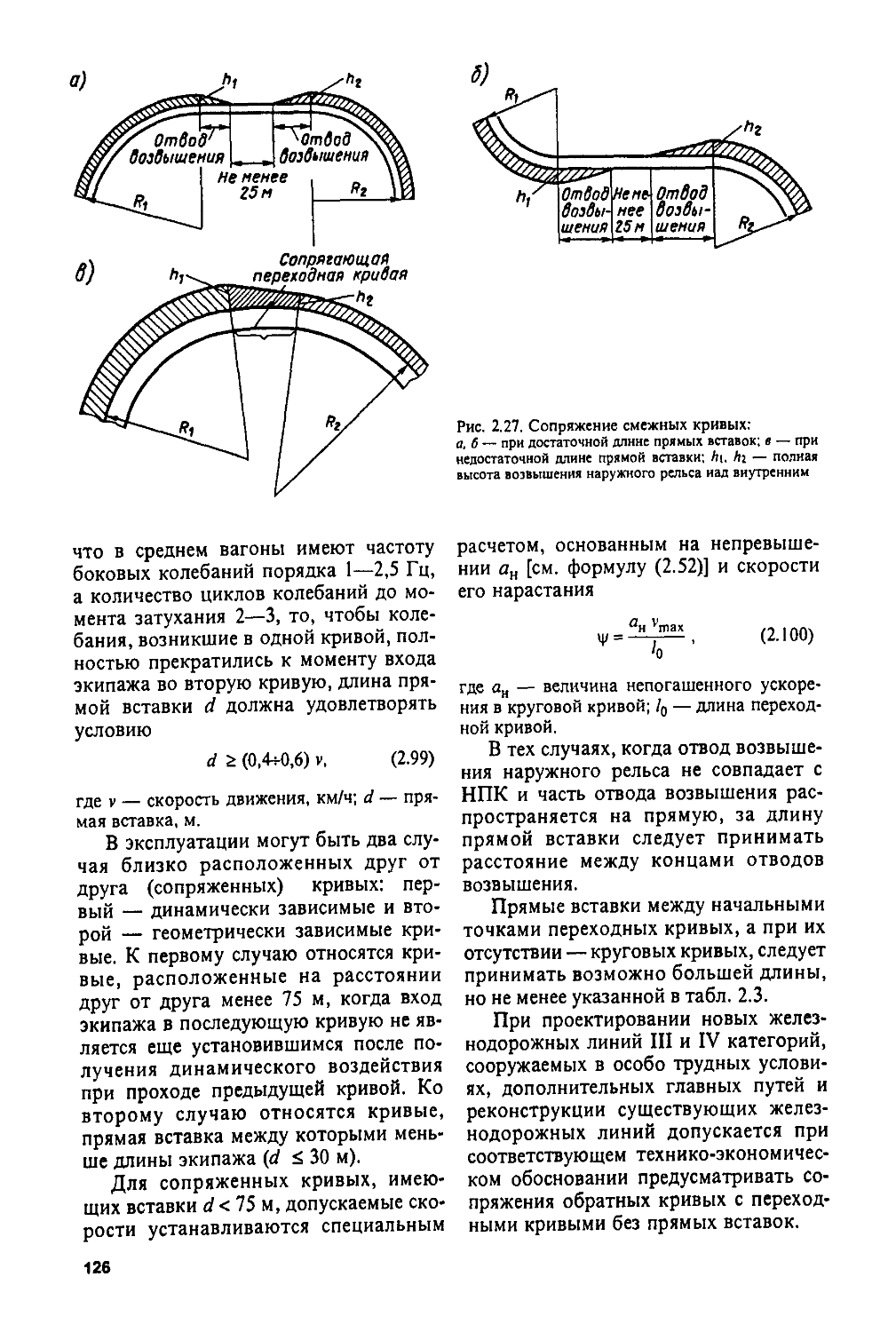

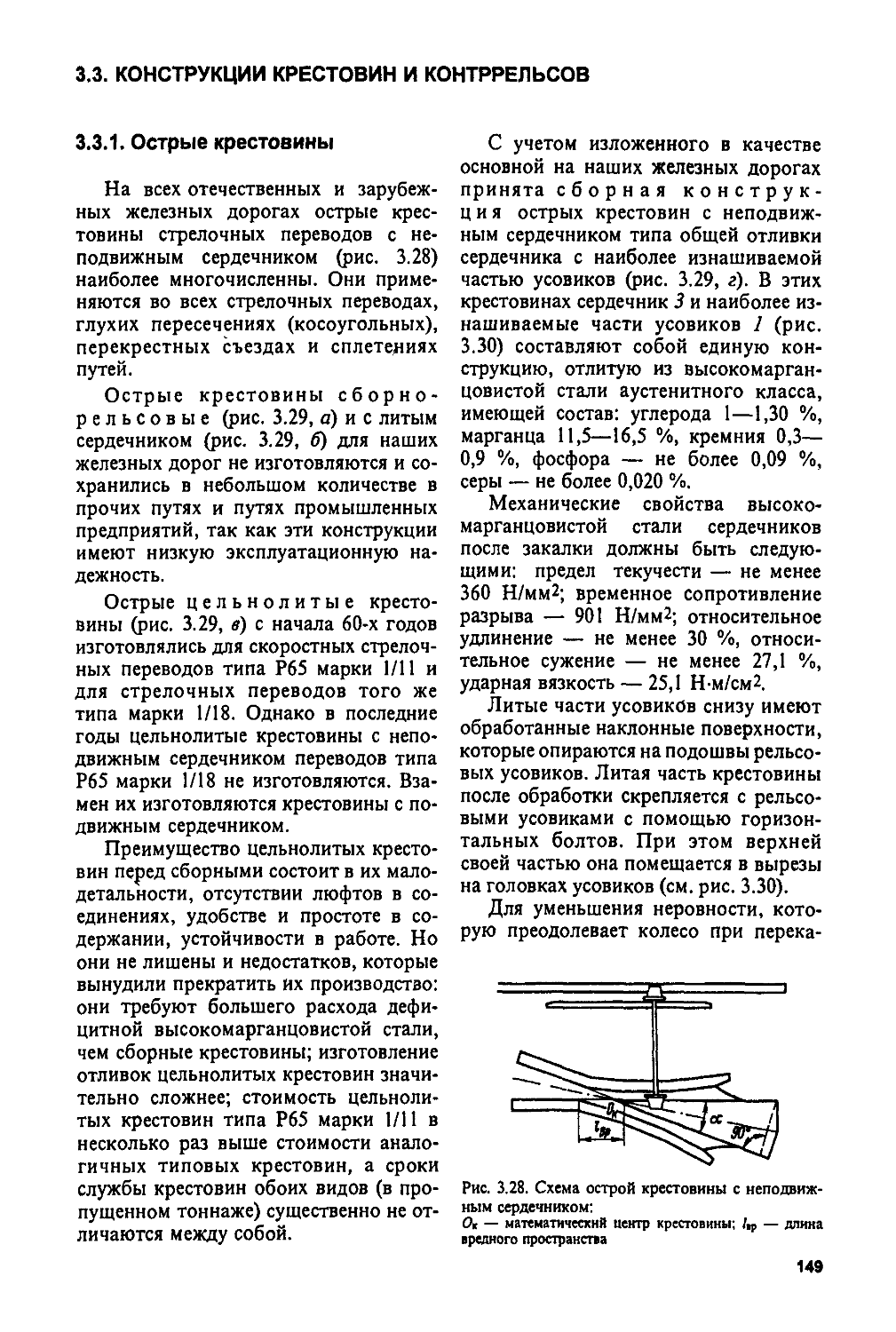

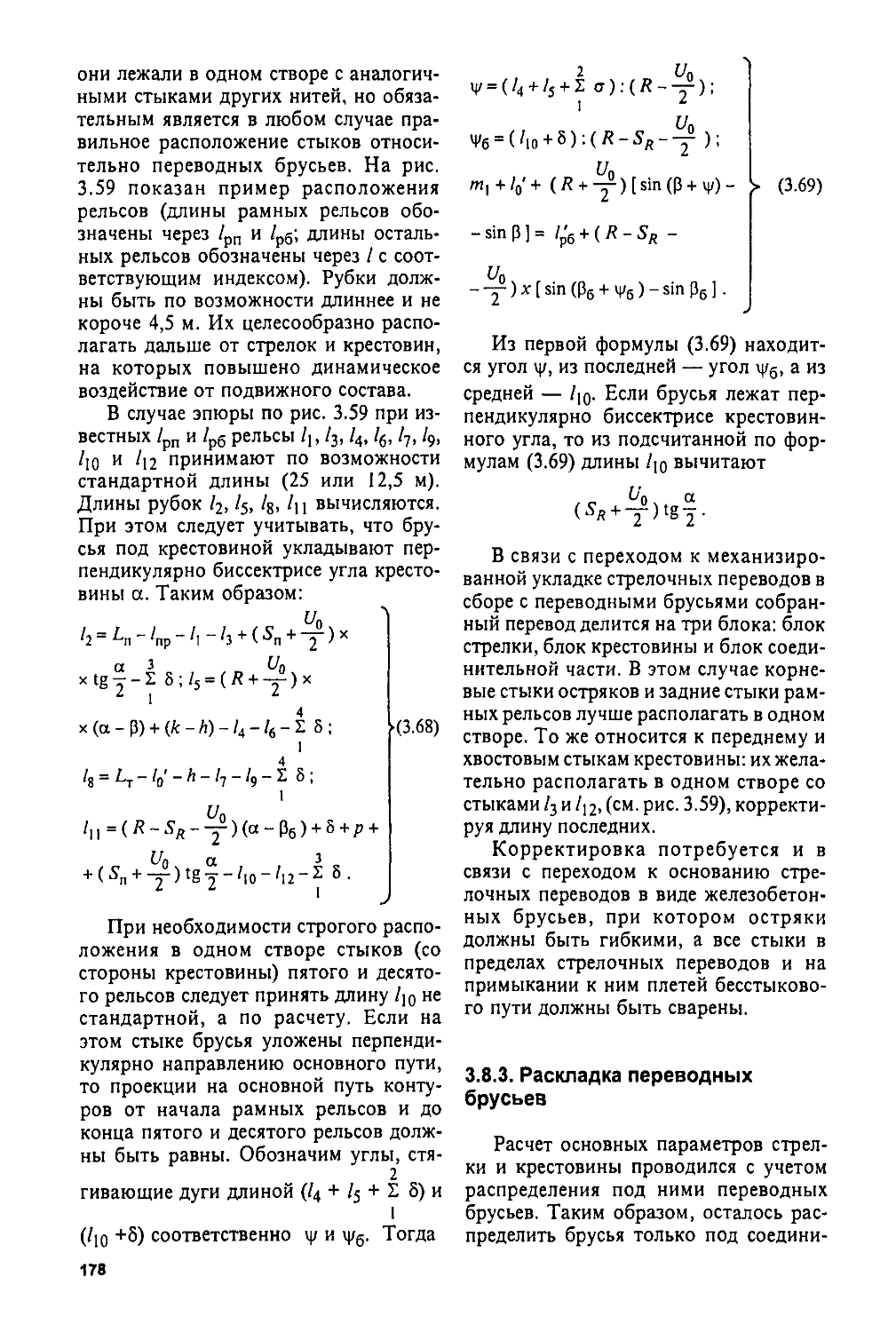

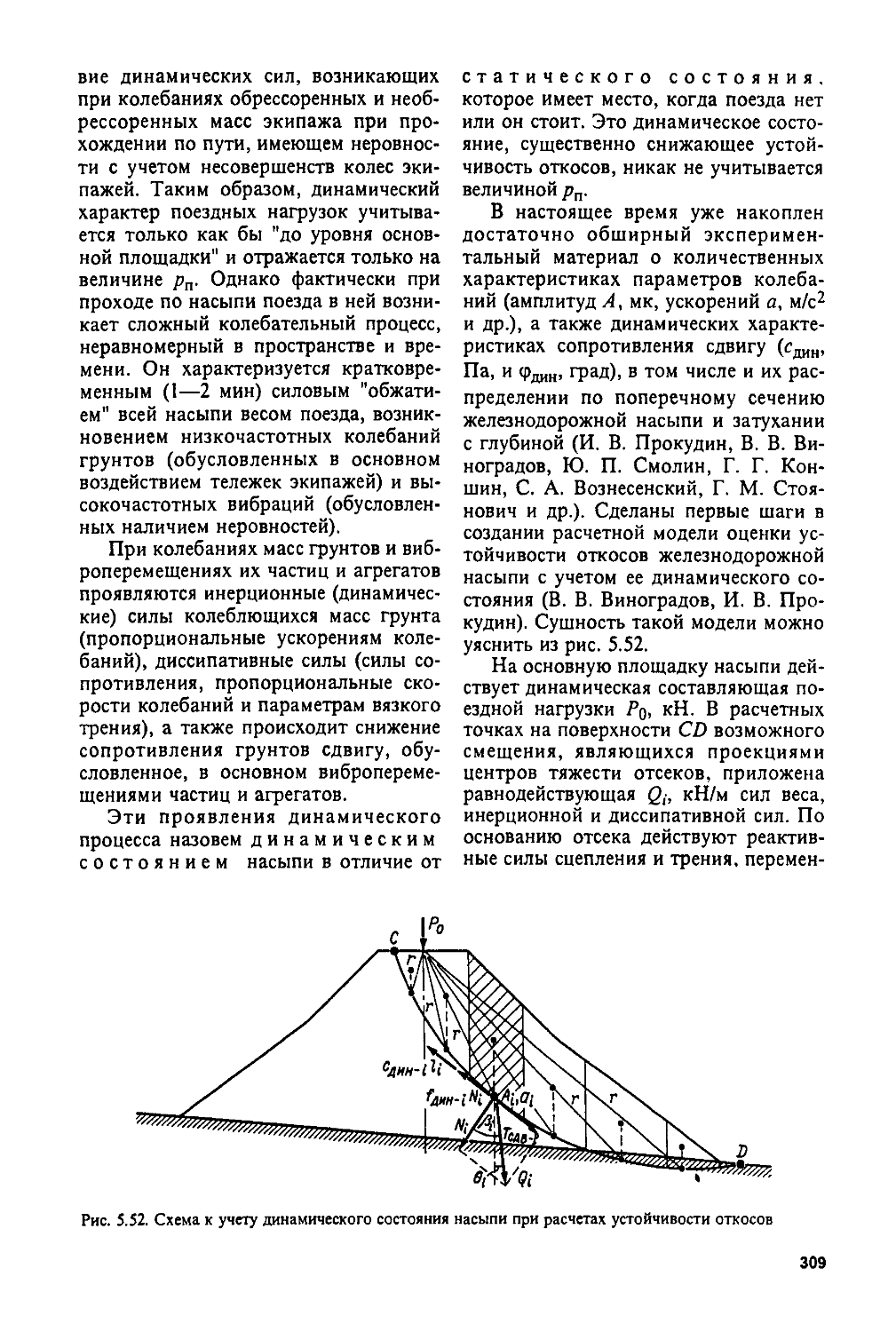

Основным видом деформации жестких клемм скреплений КБ-65 является износ опор. Наибольшая интенсивность этого износа наблюдается на поверхности короткой опоры клеммы. Средневзвешенное значение износа короткой опоры клеммы на 100 млн т брутто составляет 0,13—0,15 мм для середины плети и 0,22—0,25 мм для уравнительных пролетов и температурно-подвижных концов плети. При износе более 3 мм клеммы уже не обеспечивают надежное прижатие подошвы рельса к подкладке, так как в этом случае клеммы ложатся своей средней частью на гребень реборды подкладки. Исходя из средней интенсивности износа продолжительность службы жестких клемм в пределах средней части плети составляет 1,4 млрд т брутто и 900 млн т брутто для уравнительных звеньев.