Текст

УПРАВЛЕНИЕ НАПРЯЖЕННЫМ СОСТОЯНИЕМ

Б БК 34.663

Б24

УДК 621.793.74.011:539

Penciljch । В.В. Кудинов

Барвинок В. А.

Управление напряженным состоянием и свойства

плазменных покрытий. - М.: Машиностроение. 1990. -

384 с.: кп.

ISBN 5-2I7-OO852-O

Рзечмотрсиы особенности формировании нокрьпий. полу-

ченных плазменным напылением в атмосфере и вакууме Пред-

ложены механизм образования ост л очных нал ряжений и мето-

ды их расчета в системе нокрыгие - псиона с учетом процесса

наращивании слоев. Разрзботзны методы определения jcmUc-

рзтурных полей и vnpynu характеристик в искры ihhx. Иссле-

дованы фичико-мсханическнс свойства покрытий и даны спо-

собы управлении технологическим процессом при напылении.

Для инженерно-технических рабопшков. линиях в об-

ласти получения покрытий, может быть полезна для препода-

вателей. студентов и аспиранток технических кузов

2704060000-247

Б --------------- 247-90

038 (01)-90

Г,БК 34.663

Производственное издание

Барвинок

италий Алексеевич

УПРАВЛЕНИЕ НАПРЯЖЕННЫМ СОСТОЯНИЕМ

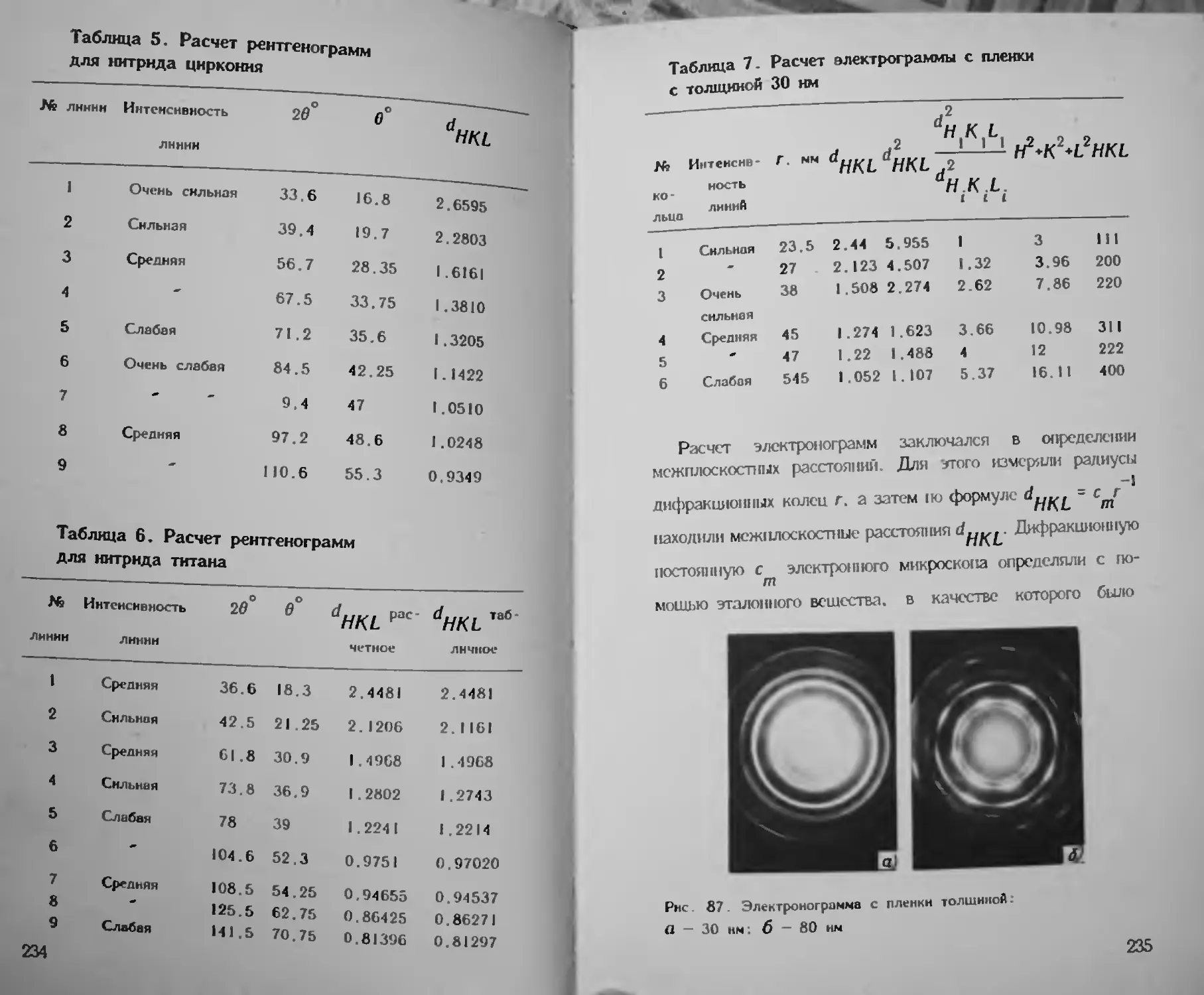

И свойства плазменных покрытий

Редактор Т Е. Че petunia

Переплет художника//. //. Лы^ишш

Художественный редактор ,1 С Нсршинкин

Технический редактор//. // Нав.юни

Корректор//. Я. Шабашка

ИЬ К* 6091

ic/ц сию 'Машиностроение

( г румынский Пер., 4

гтпэ17Подписано в веча и. 30.07.9(1.

п * Формат 84 > 108 1/32. Ьум.ии офсетная N" 2.

Гим~4&ТН'”' Ус'",ечя 2016 Ус" кр ои 40.32. Уч-кW.M IK.58

I и раж 4 840 ,к к Заказ 9JJ и..,,., , |( J() к

%"=''? f РУД'^ою Красною 3nJMKIW „ )/|а

I J/и/6. Москва, ( г румынский Пер., 4

" М01КОИСКОЙ 1ИНО1 рафии W< h

1/><и(8й1УмариИс"'",м к°ми,‘:н-1 (г I’ НО 1Н.-ЧЗИ1.

С ОТО! •1МоСК"'1- K^iiofopiohaM ул.. 24

на nenrf*ii-/lH.*MaKCirw\V HojOHnuiiiiojii ц итдак-льстве ‘,MuiiiHH<iCTjK>cinie

Р31раб<лаии<.8 ЦЦИЮ1И ' Лора II .

ISBN 5-217-00852-0

В.A. Барвинок, 1990

К

Введение

Современная машшкхлроительная промышленность уде-

ляет большое внимание вопросам повышения надежности

экономичности и ресурса выпускаемых машин и аппаратов.

Решение их требует примем, пия материалов, способных

работал» в различных агрессивных средах, в условиях

высоких температур и давлений, повышенных вибраций при

переменных контактных, ударных, статических нагрузках

и т.д.

Многие рабочие параметры изделия в осн* влом опреде-

ляются состоянием поверхностного

которого оно изготовлено,

нитных и дорогих консгрукни иных

и аппара-

покрытия-

нанесения

что

показывает.

слоя материала, из

Поэтому использование дсфи-

материалов во всем

объема изделия нецелесообразно. Экономически оправды-

вает себя применен^ при изготовлении машин

тов использование материалов со специальными

ми, обеспечивающими нужный комплекс свойств.

Прогрессивным технологическим процессом

покрытий является плавменное напыление в атмосфере и

вакууме, Однако практика напыления

нередко наблюдаются случаи разрушения покрытии в i гро-

цсссе напыления. после напыления, при сборке, а также

в период эксплуатации изделий. При этом основной при-

чиной разрушения покрытий является наличие в них кри-

тических остаточных напряжений

Несмотря на большое количество работ, выполненных

рядом авто|юв по изучению формирования покрытии, до

настоящего времени механизм образования остаточных

напряжений в полной ме|х? еще нс раскрыт, нет метопов и

методик. с помощью которых можно было бы определить их

значения и уровень залегания в системах покрытие -

основа. Формулы, предлагаемые для расчета остаточных

напряжений в мноюслойных покрытиях, имеют весьма

существе! ниле допущения и не учитывают, как правило.

ре«ип>ного влияния процесса дарпшивания слоев на темпе-

рвдлыюго влияния процесса иар.-ишвания слоев на темпе-

ратурные напряжения. Поэтому в настоящей работе поста

точно большое внимание уделено механизму образов^ л

остаточных напряжении и определению их значений в си-

стемах покр1аггис - основа.

Для расчета остаточных напряжений, а следовательно

выбора оптимальных режимов и регулирования свойств по-

лучаемых покрытий необходимо изучение распределения

температур в двухслойных системах с подвижной гра-

ниией.

Анализ литературных данных показывает, что в анали-

тическом виде получены решения параболических уравне-

нии с подвижной фазовой границей для однородного мате-

риала. В случае двухслойного материала известны реше-

ния для двух состыкованных полубесконечных тел с по-

стоянной скоростью движения границы раздела либо при

наращивании материала на полубесконсчное тело с зако-

ном движения границы, имеющим специальный вид. Поэтому

при оценке распределения температур в напыляемых слоях

необходимо было получить расчетные соотношения, кото-

рые ближе описывали бы реальный процесс напыления.

Общеизвестно, что для оценки механических свойств

напыленных слоев, расчета остаточных напряжений в них

и выбора оптимальной технологии напыления необходимо

знать упругие характеристики материалов: коэффициент

Пуассона,

Вопросам

уделяется

данных по

ных материалов без их разрушения, что явилось предме-

• том исследования в данной книге.

В книге также весьма большое внимание уделено осо-

бедностями формирования и изучению физико-механических

и эксплуатационных свойств высокотемпературных, износо-

стойких, срабатываемых утиютнительных покрытий, дос

таточно ширежо применяемых в различных областях тех

ники. Проанализированы основные параметры, влияющие на

формирование покрытий, приведены схемы по управлению

процессами напыления, рассмотрены некоторые

применения срабатываемых уплотнительных и износостоик

покрытии.

Книга написана в основном но

ток, выполненных в <

модули упругости первого и второго рода,

определения упругих характеристик покрытия

большое внимание. Однако нет достаточных

определению упругих характеристик многослой-

—, результатам разрабо-

отрасж вой । |яуч1 ю-исслсловатсл1

кой лаборатории Куйбышевского вианионного института

им. С. П- Королева (КуАИ). Автор выражает искрен-

нюю благодарность сотрудникам лаборатории кандида-

там техн, наук: В. И. Богдановичу. А. Г. Цидулко.

П. А- Борлакову. Ю. Г. Лекареву, А. С. Намычкину

и инженерам: Д. В. Самородову. А. С. Ивашину. Г. М. Ко-

злову, В. И. Малкину и И. А. Докукиной за помощь в

проведении исследовании, внедрении практических резуль-

татов работы и оформлении книги.

Автор считает приятным долгом выразить глубокую

признательность акад. АН СССР Н. Д. Кузнецову и проф.

МАТИ им. К- Э. Циолковского Г. В. Боброву за ценный

советы по написанию книги.

ПРИНЯТЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

t. х, у. z - время и координаты.

h Н - толщина основы и покрытия,

т/ - координата границы конденсации.

S - площадь.

/./.,/ - ток дуги, ток разряда и ток подмагничи-

ваюшей катушки.

U - патыниал смещения.

В - индукция магнитного поля.

падающих на поверх-

ность конденсации и распыленных с нее.

q - плотность потока энергии плазменной струи.

р - давление в камере.

ЛМе’ ЯЫ

- количество частиц, находящихся на единице

поверхности в единицу времени,

д - коэффициент эрозии.

д.. - масса моля вещества.

<Ya “ коэффициент термической аккомодации.

Gnp - коэффициент прилипания.

ар - коэффициент распыления.

а “ коэффициент конденсации.

0е ~ коэффициент электронной эмиссии,

v - скорость конденсации.

D ~ скорость травления вещества.

i ^р’ ~ энергия иона, распыленной и испарив-

шейся частицы

^atc ~ э»ю-ргия активации десорбции

энергия активации диффузии.

- энергия связи атома в кристалле

VT - энергия диссоциации.

дне

Q N - энергия диссоциации молекулы азота.

О - теплота конденсации моля вещества.

^Ме

~ теплота реакции образования моля

- температура основы, покрытия и поверию-

сти конденсации.

Г Т - значение установившейся и начальной темпера-

©о О

гуры.

К пл

X - коэффициент теплопровод нести основы и пок-

рытия.

С] - удельная теплоемкость основы и покрытия,

р^ - плотность основы и покрытия.

- коэффициенты температуропроводности основы и

покрытия.

су оу - коэффициенты термического расширения основы

и покрытия.

ЕЕ- модули упругости первого рода основы и покры

тмя.

g - коэффициент Пуассона.

G . G - модули упругости второго рода основы и пок-

(н)

о

рытия.

ат- компоненты тензора остаточных напряжений.

Г ху

тн - компоненты тензора напряжений, возникаю-

ху

при наращивании.

Г<в) - компоненты тензора напряжена. возникаю-

ху

за счет воздействия закрепляющих приспособлении-

тих

ших

7

a. - напряжения, возникающие при охлаждении системы

Л1А — компоненты вектора перемещения.

Де.. Дт - компоненты тензора деформаций.

N

ху

~ усилия.

M.t М - моменты.

I ху

Y. — отклики (выходные параметры) технологического

процесса.

X. - факторы (входные параметры) технологического про-

цесса.

М{У/Х} “ математическое ожидание Y по X.

6q. Ь.. Ь„. Ь_. - коэффициенты регрессии.

ip(X) - оценка Y по X.

о>.(Х) - базисная функция.

а., с. ~ границы интервалов варьирования факторов тех-

нологического процесса.

л - число варьируемых факторов.

det Л - определитель информационной матрицы.

X* — транспонированная матрица независимых переменных.

N - число всех измерений в эксперименте.

т — число параметров в уравнении регрессии.

- оценка

дисперсии воспроизводимости отклика в экс

перименте.

S*(Y ) - оценка дисперсии значений отклика, иредска-

Р

занных уравнением регрессии.

f*(X) - вектор линейно независимых функций.

d — максимализм? значение оценки дисперсии мод J

d - минимальное значение оценки дисперсии модели,

min

d - среднее значение оценки дисперсии модели.

ср

V - объем экспериментальной области.

8

X. - натуральное значение фактора.

—I — •*

X ’ \о’ "\rnin ~ натуральные значения факторов на

верхнем, нулевом и нижнем уровнях.

&Х. - интервал варьирования.

у - число повторных измерений в u-й точке плана.

и

У - среднее арифметическое значение отклика в а-й

точке плана.

/(У ) - выборочная оценка дисперсии в u-м опыте.

Г - число степеней свободы при расчете ^(У ).

и и

- число точек плана. которые используются для опре-

деления S^.

[ - число

в

В * - экспериментальное значение статистики Бартлега.

степеней свободы при расчете S^.

G3K GT - экспериментальное и теоретическое значения

критерия Кохрана.

а - уровень значимости.

- закон распределения случайной величины.

В - вектор-столбец коэффициентов.

/ - число точек плана.

U7 — диагональная матрица весов

Y - вектор-столбец откликов.

L - матрица для расчета коэффициентов регрессии.

d . - элемент матрицы L.

f _ эксперимс^ггалыюе и теоретическое значения

критерия Стъюдента.

5 - оценка средней квадратичной ошибки коэффицнапов.

S2 - оценка дисперсии, определяющей адекватность пред-

ал

ставлсния результатов эксперимента.

9

ур - значение отклика в и-й точке плана, рассчитанное

и

согласно уравнению регрес< ни.

р9* рт - экспериментальное и теоретическое значения

критерия Фишера.

fl в % - относительные температуры,

температура поверхности конденсации.

Bi - критерий Био.

Ki - критерии Кирпиче ва.

ft

Л '

Условные сокращения: ОН - остаточные напряжения:

ПУ - плазменный ускоритель; УПС - узкая плазменная

струя: ШПС - широкая плазменная струя: ГТД - газотур-

бинный двигатель; КМ МТС - композиционный материал ме-

талл - твердая смазка.

10

Глава 1. ОСНОВНЫЕ

ЗАКОНОМЕРНОСТИ И ОСОБЕННОСТИ

ФОРМИРОВАНИЯ ПОКРЫТИЙ

ПРИ НАПЫЛЕНИИ

1,1. МЕТОДЫ ПОЛУЧЕНИЯ ПОКРЫТИЙ

Существующие методы получения покрытий целесообраз-

но классифицировать исходя из физической сущности про-

цессов. лежащих в их основе и определяющих физико-

механические и эксплуатационные свойства покрытий.

1. По состоянию вещества для получения покрытий

(твердое, жидкое, атомарное и ионизированное).

2. По способу получения вещества для нанесения пок-

рытий (плазменный и термический нагрев, термическое

испарение, катодное paenunetw. дуговое испарение,

плазменная ионизация атомарной композиты и так далее).

3. По составу транспортной. защитной или реакцион-

ной атмосферы (неконтролируемая, динамический вакуум,

вакуум, инертный газ. плазма. реакционный газ).

4. По способу активации процесса формирования пок-

рытий (термический. кинетический, плазменный. ионная

бомбардировка, электронная и фотонная стимуляция).

5. По характеру процессов, протекающих в зоне фор-

мирования покрытий (кристаллизация, рекристаллизация,

физическая конденсация, химические реакции, плазмохи-

мические реакции, диффузионное насыщение, гомогенные

и гетерогенные поверхностные реакции).

Наличие такого большого числа классификационных

признаков для способов получения покрытий связано с

большим разнообразием методов налыле»шя покрытий и с

существенной зависимостью свойств покрытий от этих ме-

тодов.

Среди существующих способов получения покрытий нан

бол1 шее распространение для многих отраслей машино-

строения получили газотермические и вакуумные мето ы

напыления. Выбор метода напыления зависит от условий

работы изделия и применяемого покрытия.

11

1.2. ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ

Газотермическое напыление (ГТН) - метод получения

покрытий путем нагрева и ускорения дисперсных частиц

напыляемого материала высокотемпературной газовой

струей и осаждения их на поверхность.

Напыляемый материал может подавался в высокотемпе-

ратурную газовую струю в дисперсном состоянии или дис-

пергироваться непосредственно в процессе напыления.

Нагрев и ускорение частиц можно осуществлять раз-

личными газовыми струями, причем способ генерации

струи служит основой для классификации методов газо-

термического напыления.

В настоящее время газотермическое напыление пред-

ставлено в основном четырьмя методами: газопламенным,

газодуговым, плазменным и детонационно-газовым.

Газопламенное напыление - метод, при котором для

нагрева и переноса напыляемого материала используется

струя продуктов сгорания смеси горючих газов (ацетиле-

на. пропана, водорода) с кислородом. Сжигание газов

происходит в специальных горелках (рис. 1). Распыляе-

мый материал подается в центральный канал горелки, на

выходе из которого попадает в центр газового пламени,

где происходит сто нагрев и плавление.

Распыляемые материалы могут был» в виде проволоки

или порошка. При распылении проволочных материалов их

дисгиргироание и ускорение частиц осуществляется про-

дуктами сгорания и дополнительным потоком сжатого воз-

духа. подводимым по периферии газового пламени. При

они транспорти-

нагреваются и

а также довод-

испо^наовании порошками материалов

руются в горелку г клоком паза

перец гится струей продуктов сгорания,

нителыгым потоком сжатого воздуха.

для повы-

в горел-

В целях ииген искании процессов горения

шсиия температуры и скорости газового потока

ках исгиуилуются ««юлпите/адые обжимные сопла [6.'81.

( ЧГЛ1 *jBI,ITrwn',w невы'хжая температура пламени

-ЗоОО К для смеси ан ггилен - кислород) ограничивает

круг напыляемых материал.,в. Д®, напыления применяют

12

цинк. алюминии, медные сплавы, стали, сплавы на основе

железа и никеля. полимерные материалы Простота обору-

дования для осуществления метода обе лечили ому доста-

точно широкое распространение в промышленности.

Дуговое напыление - метод, при котором нагрев и

плавление материалов в виде проволоки (ленты, прутка)

осуществляется электрической дугой, а диспергирование

и перенос - потоком сжатого газа, как правило. воздуха

(рис. 2). При дуговом напылении используют электричес-

кие дуги постоянного или переменного тока. Нагрев

электрической дугой ограничивает применение напыляемых

материалов, которые могут быть только элср тренпровод-

ными в виде проволоки, ленты. прутка. Метод используют

для нанесения покрытий из пинка, алюминия, сталей,

сплавов на основе железа и никеля. Разновидностью пок-

Рис I . Схема газопламенного напыления:

/ - распыляемый материал: 2 - газокислородная смесь:

3 - газовый мундштук: 4 - сжатый воздух. обжимное

сопло; 6 - сопло сжатого воздуха: 7 - основа

Рнс. 2. Схема дугового напыления:

I - распыляемая проволока; 2 - сжатый воадух: J токо-

подвод; 4 - электрическая дуга; 5 - подающие ролики.

6 — основа

13

4

Рис 3. Схема плазменного напыления:

/ — водоохлаждаемое сопло (анод): 2 — корпус: 3 — изо -

лятор; 4 — электрод (катод): 5, 7 — подвод н отвод во -

ды: 6 — подвод плазмообразующего газа: 8 — подвод рас-

пыляемого материала; 9 — основа

рыгай. получаемых этим методом при распылении разно-

родных проволок, являются покрытия из псевдосплавов

[6. 81, 121].

Плазменное напыление - метод, при котором нагрев,

плавление. диспергирование и перенос напыляемого мате-

риала осуш. твляются плазменной струей, полученной

нагревом потока газа в электрическом дуговом разряде.

Плазменные струи получают в специальных устройствах.

наз.жаемих 1ишм.1И1мми генераторами или плазмотронами

рис. ). Плазмотрон состоит из водоохлаждасмых катода,

анода и радклякщеп, их изолятора. Плазмо.Лразуюший

с^-ожХим" В ЭЛСК7рич<хкУк‘ 'W- вовбужласмук» между

и ЛКЭТОДОМ И *°™UM “,м (соплом), нагре-

ется и в виде плазменной струи вытекает из сопла.

Ра пилясмый материал вводитсг

ле порошка или проволоки за анодным

ввод в лугу с илазмгк^разуюшим газом.

Сжатие дуги в камере (сопле) нл-1змот]х>1п оСх-сшчи

васт новый, нж- температур., плазме.... .й сп^. до 10 (ХХ) _

вытекает

я в плазменную струю в ви-

ПЯТ1ЮМ; возможен

15 000 К (82. 104]. Нагрев и расширение газа способст-

вует получению плазменной струи со скоростями, прибли-

жающимися к скорости звука и превышающими ее [82. 84].

Высокие температура и скорость струи делают возможным

напыление покрытий из любых материалов, не диссоци-

ирующих при нагреве. без ограничений по температуре

плавления. Плазме! о гым напылением получают покрытия из

металлов и сплавов, оксидов, карбидов. боридов, нитри-

дов. композиииошлях материалов.

В качестве плазмообразующих газов используют аргон,

азот, их смеси с водородом, гелием. Следует отметить,

’что несмотря на использование инертных газов не уда-

ется получить на воздухе нейтральную плазменную струю,

так как вследствие турбулентности в нее интенсивно

подмешивается воздух. В то же время использование

инертных газов делает возможным в необходимых случаях

напыление покрытий в камерах с контролируемом атмосфе-

рой. Энергетические параметры плазме* вюй струи можно

регулировать в широких пределах подбором газов, пара-

метров дугового разряда, расходом газов, геометрией

сопел и катодов. Оборудование для осуществления напы-

ления достаточно простое, процесс легко механизируется

и автоматизируется [82].

Детонационно-газовое напыление — метод, при котором

нагрев, ускорение и перенос частиц распыляемого мате-

риала осуществляются струей продуктов детонационного

сгорания смесей горючего газа с кислородом. Генериро-

вание детонационной струи осуществляется в стволе

специальной установки — пушки (рис. 4). В отличие от

рассмотренных выше непрерывных процессов детонационно-

газовое напыление является циклическим процессом.

Отдельный цикл процесса включает в ебя заполнение

ствола пушки смесью газа, загрузки порции порошка,

подрыв смеси, ускорение, нагрев и перенос частиц рас

иыляемого порошка на основу, продувку ствола ней!

ральным газом.

Преимущественное примене ние при детонаинонно-газо

вом напылении получили смеси ацетилен - кислород, по

скольку в этом случае достижима наиболее высокая тем-

пература пламени Г3500 К). При относительно невысокой

15

Рис.

Схема детонацнонно-газового напыления:

/ — блок подачи газов для формирования

продувки

ствола

2 — воспламенитель:

мния иннниироваиного разряда: 4 — блок

горючей

— блок

подачи

смеси и

формнро-

порошка;

3

5 — ствол: 6 — покрытие; 7 — основа

температуре для детонационной волны характерны весьма

3

высокие скорости распространения (2 - 4 • 10 м/с). В

силу этого скорость частиц порошка достигает 600 -

1000 м/с. что в 8 - 10 раз больше, чем в рассмотренных

ранее способах напыления. Высокой кинетической энер-

гией частиц распыляемого материала определяются уни-

кально высокая прочность сцепления (до 170 МПа) и

плотность <*98 %) полученных покрытий [26, 124].

Детонационно-газовое напыление нашло применение

главным образом для нанесения покрытий на основе кар-

бида вольфрама, а также некоторых других материалов,

например оксидов алюминия, хрома, карбида хрома. Раз-

меры установки (ствола) ограничивают применение спосо-

ба нанесения покрытий на наружные поверхности нсболь-

шой протяженности [26], Недостатком детонационно-газо-

вого напыления является также повышенный уровень шума

(до 140 дБ), требующий размещения установок в спсци-

алыгых помещениях (боксах).

Анализируя физико-химические процессы получения по-

крытий газотермическим напылением, можно выделить

ведущие факторы этих процессов - термический и кине-

тический. Первый определяет температуру и запас тепло-

та. накопленный частицами напыляемого материала, вто-

рой их скорость и запас кинетической энергии. Дсйст-

16

вуя совместно. эти факторы в общем случае определяют

взаимодействие частиц с окружающей средой, поверхно-

стью основы и напыленного ранее слоя. чем в целом

ОПрСДСЛЯЮТСЯ

прочностные

рактернстики

1 lanhuici п 1ых

покрытий при их эксплуатации.

В первых трех методах газотермического напыления

ведущим фактором является термический, поскольку ско-

рость частиц в этих случаях нс превышает 150 м/с [6.

81. 82. 121]. В то же время можно отмстить, что вклад

термич'хкпго и кинетического фактсрев в формирование

покрытий в этих случаях растет от газодугового к

плазменному напылению. Этим определяется и соответст-

вующее повышение прочностных характеристик покрытии.

При дстонаиионно-газовом напылении ведущим является

кинетический фактор. Действием этого фактора опреде-

ляется высокий уровень прочности сцепления и плотности

покрытий. В то же время накопленный опыт применения

газотермических покрытий показывает, что их успешная

эксплуатация обеспечивается при прочности сцепления

20 - 40 МПа. Высокая плотность покрыто! во многих слу-

чаях нс является необходимой, особенно в покрытиях

триботехнического назначения [82]. где сигтимальная

пористость равна 8—12 %.

Таким образом. наиболее универсальным и технологич-

ным процессом газотермического напыления является

плазменное напыление. Поэтому основные закономерности

и особенности формирования покрытий рассмотрим на при-

mcjx- плазменного напыления.

1.3. ПЛАЗМЕННОЕ НАПЫЛЕНИЕ В АТМОСФЕРЕ

1.3.1 ОБОРУДОВАНИЕ

И ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ НАПЫЛЕНИЯ

Оборудование для плазменного напыления принято под-

|к1зделятъ на основное и вспомогательное [82]. Основным

оборудованием принято считать собственно установку,

к веномогател! ному относят устройство для н^мешенюг

напыляемого изделия относительно распылителя или

борот (манипулятор)» оборудование для подготовки.

сева по фракциям, сушки и хранения порошка, оборудова-

ние для подготовки поверхности изделия к напылению

и т.л.

В иастояшсе время отечественная промышленность вы-

пускает установки нескольких типов: УПУ-3. УПУ-5.

УМП-5-68, УМП-6 и др. Из них неплохо зарекомендовала

себя универсальная установка УПУ-3 с различными моди-

фикациями. На рис. 5 представлена блок-схема такой

установки с некоторыми добавками, выполненными в КуАИ.

Установка дополнительно оснащена манометрами, измеряю-

щими давление газа на входе в ротаметры, что позволяет

точно измерять расход плазмообразуюших газов. В со-

став установки введены специально разработанные мало-

габаритные датчики температуры охлаждающей воды, раз-

мешенные в месте подключения токовсдуших шлангов к

распылителю. Специальная схема защищает датчики от

воздействия разряда осциллятора зажигания дуги. Ука-

занные изменения позволяют достаточно точно фиксиро-

вать значение энтальпии струи - основного энергетичес-

кого параметра, определяющего нагрев распыляемого ма-

териала.

Порошковый дозатор установки заменен разработанным

дозатором, который имеет стабилизированный привод вра-

щения дозирующей перфорированной шайбы с обратной

связью по оборотам и стрелочный прибор, регистрирующий

объемный расход порошка. Как показали испытания, соз-

данный дозатор обеспечивает высокую стабильность пода-

чи материалов и но этому показателю превосходит доза-

торы. выпускаемые промышленностью.

Вспомогательное оборудование включает специальную

защитную камеру и размешенные в ней манипуляторы для

перемещения деталей и плазмотрона.

При напылении плоских поверхностей деталь остается

неподвижной, а движение вдоль напыляемой поверхности и

движение подачи сообщается плазмотрону. Преимуществом

такой схемы является независимость мощности привода от

ма^сы деталей, что повышает его универсальность.

Основное движение сообщается роликовой тележке, не-

сущей механизм подачи с закрепленным па нем распыли-

телем. Тягошм» усилие пс|х-дастся тележке от распило-

18

IS

J4 JJ J? Л

Рис 5. Блок-схема установки УПУ-ЗД

для

плазменного на-

пыления:

/ — пульг управления: 2 ~

редукторы;

газ; 7.

//. 12

— блок

тележки

электромагнит -

5 - плазмообразующие газы:

3 ротаметры: 9. 10 — ре-

— двигатели дозаторов: 13.

управления дозаторами; 16

дольиоч направлении:

манометр;

п

плоских деталей. 18

19 -

ный клапан:

6 — транспортирующий

гулнруюшие вентили:

14 дозаторы: / 5

датчики положения

/ 7 — манипулятор для напыления

двигатель поперечного перемещения плазмотрона:

лежка; 20 - магнит; 21 - датчики положения плазмотрона

а поперечном направлении; 22 — двигатель продольного

перемещения плазмотрона; 23 - блок управления манипуля-

торами; 24 - плазмотрон; 25 - датчики температуры воды;

26 - двигатель вращения: 27 - датчики положения в про-

дольном направлении; 28 — манипулятор для налы лени

вращения; 29 - двигатель поперечного перемещения;

устройство для подвода тока: 31 ~ электрический ро

метр; 32 — датчик тока: 33 — блок измерения расход

ды; 34 ~ датчик включения вентиляции. 35 б У Р®

^7 — Алок изме-

нения клапаном; 36 ~ источник питания.

30

рения разности температур

19

ЖС1ПЮГ0 отдельно привода через цепную передачу. Для

нанесения покрытий на плоские участки различной кон<ри-

гурации в схеме управления манипулятором предусмотрено

программирование амплитуды основного движения, при

этом напыляемый участок разделен на заданное число

полос различной длины. Заданная амплитуда и последова-

тельность нанесения полос задается системой герметич-

ных магнитоуправляемых контактов, размещенных на пап-

равняющих манипулятора.

При нанесении покрытий на тела вращения используют

манипулятор, в котором основное движение (вращение) со-

общается детали. При этом в случае нанесения покрой

на тела вращения сложной формы программируются как

частота вращения детали, так и подача. Это позволяет

обеспечить равномерность толщины покрытия при значи-

тельных изменениях кривизны и размеров напыляемых по-

верхностей.

В качестве исходных материалов при плазменном на-

пылении обычно используют проволоку диаметром 0.8 -

1.2 мм или порошок грануляцией 40 - 100 мкм. Для полу-

чения качественных покрытий порошок должен иметь не-

большой разброс по грануляции. Такие порошки получают

путем рассева на ситах. Для этой цели может быть

использован прибор для ситового анализа с ячейками

размером в свету 0.05; 0.063; 0.1 и 0.125 мкм.

Для равномерного транспортирования порошка в плаз-

менный распылитель он должен обладать хорошей сыпу-

честью, которая оценивается относительным методом в

сравнении с другими порошками. Сыпучесть порошка оце-

нивают по времени его просыпания через отверстие и по

величине угла естественного откоса насыпанной гор-

ки [82].

Если в первые годы развития процесса плазменного

напыления использовали олнокомнонентные материалы (Мо,

W. Ni. Al и др.), то в последнее время наблюдается

тенденция разработки и напыления сложных по составу

многокомпо!нлгп1ых порошков. К настоящему времени пред-

ложен целый ряд различных вариантов напыления много-

комгюнентных порошков: использование механической сме-

си. совместное объемное введение компонентов покрытия.

20

применение конгломерированных. плакированных и капсу-

лированных порошков [30. 87].

Наиболее просто нсполыюватъ механическую смесь

порошков. Однако разница в плотности и сыпучести по-

рошков создаст возможность сегрегации при совместном

транспортировании механической смеси, а также после-

дующего расслоения потока частиц в плазменной струе

вследствие различия их скоростей. Организация индиви-

дуального ввода каждого компонента в струю на различ-

ных уровнях с учетом его теплофизических свойств и

размеров частиц позволяет в определенной степени

уменьшить локальную неоднородность в пятне напыления,

но приводит к существенному усложнению конструкции го-

релок и системы подачи порошка.

При совместном введении компонентов покрытия при

напылении во избежание разделения составляющих меха-

нической смеси в порошковом питателе и при транспорти-

ровании используют стержневой метод подачи материала,

помешенного в трубку. Однако размеры трубок в значи-

тельной мере ограничивают состав покрытии, а сложность

в обеспечении равномерной плотности частиц наполнителя

создает предпосылки к неравномерному распределению

компонентов и возможности образования покрытий с более

грубой крупнозернистой структурой. К этому же методу

относится подача напыляемого материала в виде гибкого

шнура на органической связке [71].

При использовании конгломератных порошков исходный

материал получают путем предварительного спекания ме-

ханической смеси с последующим дроблением. Недостаток

такой технологии состоит в длительном производственном

цикле — тонкий размол, смешение, спекание, повторный

размол спека и гранулометрическая классификация

продукта. Кроме того, не все композиции могут

подвергнуты высокотемпературному спеканию по причине

возможной термической диссоциации или взшш< юйствия

компонентов. При использовании органической связки в

объема покрытия могут оказаться ее остатки, порой

отрицатели ю влияющие на свойства (снижение прочности

сцепления, увеличение пористости и др.)-

Плакирование порошков заключается в формировании на

21

Рис. 6. Схема установки для плакирования порошков:

/ - электродвигатель: 2 ~ контактный термометр;

актор; 4 — нагреватели: 5 — мешалка; 6 — термореле

поверхности исходной частицы (ядра) одного или нес-

кольких слоев других материалов. Использование комби-

нации плакированных и конгломерированных частиц позво-

ляет получать порошки смешанного типа, иногда назы-

ваемыми капсулированными порошками.

Среди существующих методов плакирования порошка

[31] наиболее простым, неэнергоемким является метод

химического осаждения. разработанный в КуАИ [33]. Схе-

мы установки и технологического процесса плакирования

порошков представлены, соответственно, на рис. 6 и 7.

Отличительная особенность разработанной технологии

плакирования — простота и легкость осуществления про-

цесса, совмещение операций подготовки порошка и осаж-

дения плакирующего сл ж в одну, выполняемую при атмо-

сфсрном давлении и температуре 293 - 373 К. Установка

имеет размеры (XX) х 800 х 1500 мм и нроизв<>дител1»н<>сть

1-1.5 кг/ч.

Данным методом можно получать широкий круг компози-

ционных материалов путем плакирования порошков метал-

лов, карбидов. оксидов и т.п. химическим осаждением на

Исходный

порошок

установка

для плакирования

Плакированный

порошок

Отработанный

раствор

Нейтрализация

промывных вод

Нейтрализация

отработанных веществ

Г в W’ ' - --

осаждения металлов

Регенерация

отрадотонного раствора

Промывка порошка

с ушко и контроль

Рис. 7

Схема технологического процесса плакирования

порошков методом химического осаждения

их поверхность никеля, кобальта и сплавов на их

основе.

Применение напыляемых композиций в предварительно

связанном состоянии позволяет значительно повысить

свойства покрытий за счет устранения сегрегации в про-

цессе нанесения. зашиты от воздействия окружающей сре-

ды. использования эффектов физико-химического взаимо-

действия в частицах порошка - экзотермических реакций,

сплавообразования. синтеза.

1.3.2. ФОРМИРОВАНИЕ ПОКРЫТИЙ

В процессе газотермического напыления можно выде-

лить два основных этапа: нагрев, ускорение и перенос

частиц распыляемого материала к покрываемой поверхно-

сти (основе); осаждение частиц на поверхности основы и

формирование слоя и системы покрытие - основа.

При распылении порошковых материалов нагрев и пере-

। нос частиц совмещены во времени. При распылении прово-

локи переносу предшествует нагрев до расплавления -

ускорение и перенос начинаются с момента отрыва капель

расплава с конца проволоки.

Параллельно с нагревом и ускорением частиц на пер-

вом этапе развиваются процессы их взаимодействия с

окружающей средой, приводящие к окислению, газонэсы-

щению и частичной диссоциации материала распыляемых

частиц Следовательно, на этом этапе закладывается

покрытий. поскольку на этом этапе, с одной стороны,

частицы накапливают запас тепловой и кинетической

энергии (термический и кинетический фактор), а с дру-

гой, - происходит металлургический передел распыляе-

мого материала в материал, из которого собственно фор-

мируется покрытие.

На втором этапе можно выделить две стадии. На пер-

вой стадии на контактных поверхностях осаждаемых ча-

стиц и основы (ранее напыленного слоя) развиваются

процессы образования соединения частиц с основой. На

второй стадии в процессе кристаллизации частиц и ох-

лаждения нанесенного слоя в образующейся системе

покрытие - основа протекают процессы объемного взаимо-

действия и формируются остаточные напряжения.

Как уже отмечалось, при напылении возникает взаимо-

действие между напыляемыми частицами и поверхностью ос-

новы (адгезия) и между напыляемыми частицами и частица-

ми уже нанесенного покрытия (когезия).

Сцепление между частицами, а также между основой и

покрытием может происходить за счет механического за-

цепления, физического и химического взаимодейст-

вия [82J.

Механическое зацепление напыляемого материала с по-

верхностью детали лежит в основе ряда теоретических

толкований адгезионной прочности. В основу механичес-

кой теории положена зависимость адгезионной прочности

адгезио! того ко» ггакта.

смачивается напыляемыми

от шероховатости поверхности

Развитая поверхность лучше

частицами. Такую поверхность получают абразивно-струй-

ной обработкой, применяемой перед напылением. Смачи-

ваемость зависит также от г

частицы, химического сродства частицы и основы

™ их поверхностей. Формирование покрытий

смачивания даст более качественное соединение.

должна*6™* к ВЗаим0Л*йс1вие (напыляемая поверх!юсть

ZZ ^’фИЗИЧески происходит на атомарном,

ионном И молекулярном уровнях. При сближении атомов

поверхностного натяжения

, чисто-

в условиях

24

напыляемого материалу и

гут возникнуть силы

Внн-лср-Ваал1>сэ. Если

основы на расстояние 10 м мо-

молекуляр! юго взаимодействия

сблизить атомы на расстояние

3 - ю’10 м. то образуются химические связи. В усло-

виях физического взаимодействия силы Ван-дер-Ваальса

создают более низкую адгезионную прочность, чем проч-

ность с химической связью.

В работах [53. 82. 114] и др., где достаточно обсто-

ятелию рассмотрены физико-химические процессы, возни-

кающие при взаимодействии напыляемой частицы с осно-

вой. показано, что прочность связи при напылении явля-

ется сложной функцией:

о = ЦТ . т . р).

Я к к

где Т - температура в контакте частица - основа; т -

к к

длительность удара и затвердевания частицы; р - давле-

ние, развивающееся при ударе.

Изучение явлений, происходящих в зоне улара, поз-

волило рассчитать давление при уларе жидкой частицы об

основу. В условиях плазменного напыления. когда ско-

рость частицы в полете составляет 100 - 150 м/с. при

-3 -9

соударении в течение 10 — 10 с возникает импульсное

давление до 1500 Па. в результате чего происходит

растекание жидкой компоненты частицы, активация про-

цесса взаимодействия се с основой. Регулировать дли-

телн гость удара и его величину в условиях высокотем-

пературного напыления затруднительно. В связи с этим

важнейшим фактором повышения адгезионной прочности

становится термическая активация контакта напыляемой

частицы и основы.

Термическую активацию для достижения химического

взаимодействия можно осуществить предварительным подо-

гревом основы, применением терморсагнруюших материа-

лов, нагревом напыляемых частиц путем регулирования

технологических параметров процесса - изменением эн-

тальпии. скорости струи, состава плазмообрззуюшего га-

за. дистанции напыления и скорости перемещения плазме-

I

трона Недостатками, присущими термической активации,

являются возможности окисления поверхности при подо-

греве без защитной атмосферы: необходимость подогрева

напыляемой поверхности, что может привести к оплавле-

нию и расплавлению основы из легкоплавких сплавов и

возникновапво в покрытии значительных кристаллизацион-

ных напряжений.

Следует отметить, что одной из причин сравнительно

низкой прочности покрытий является формирование в на-

пыленном материале больших остаточных напряжений (51,

79. 82, КИ. 121]. Возникновение остаточных напряжений

обусловлено различием температуры частиц и основы, их

коэффициентами термического расширения, усадкой при

кристаллизации частиц, жесткостью системы покрытие -

основа, деформацией и наклепом частиц при ударе о

напыляемую поверхность и т.д. Таким образом, остаточ-

ные напряжения являются также результатом действия

термического и кинетического факторов процесса напыле-

ния. Процессы термической и механической активации,

повышая прочность сцепления слоя с основой, вместе с

тем оказывают существенное влияние на уровень остаточ-

ных напряжений. Уровень напряжений не остается посто-

янным в процессе наращивания слоя. Возрастая с ростом

его толщины, остаточные напряжения могут приводить к

отслоению покрытия, его растрескиванию или существен-

ную снижению работоспособности.

Опыт нанесения и эксплуатации газотермических по-

крытий показывает на многочисленные примеры отрица-

тельного проявления остаточных напряжений [1 - 3, 6].

Из изложенного следует. что технологические пара-

метры, определяющие вклад термического и кинетического

факторов, должны назначаться с учетом их влияния на

величину напряжений как при наращивании покрытия, так

и остаточных.

1.4. ПОЛУЧЕНИЕ ПОКРЫТИЙ В ВАКУУМЕ

Методы получения покрытий в вакууме принято разде-

Л{гпэ на термические, газофазные и ионно-плазменные.

Термические методы основаны на конденсации молску

26

иапных И атомарных пучков материала, получаемых в ре-

^.тате резистивного, электронно-лучевого или лазер-

ЗУ « taroeea [100. И2. 122. 123]. Эти методы В сов-

Х|ной лстературе также называются методами осажде-

ю паровой фазы и методами молекулярных пучков.

Поопчкты испарения, состоящие из атомов, молекул и

микоокапельной фазы, изотропно разлетаются над поверх-

мипрли. ГЮпалая на поверхность детали, кон-

—. В силу тепловой природы процесса испаре-

энергия конденсирующихся частиц не превышает

ностью мишени и

денсируются

03 эВ а степень ионизации проудкта испарения практи-

чески ровна нулю. Возможности метола ограничены низки-

ми и нерегулярными энергиями конденсирующихся частиц,

что в ряде случаев определяет низкую прочность сцепле-

пня конденсата

структуру и

получают путем изменения температуры основы, скорости

конденсации пара (степени пересыщения) и степени ва-

ми И нерегулярными энергиями конденсирующихся частиц,

с поверхностью основы. Необходимую

физико-механические свойства покрытии

куума.

Этими методами можно получать покрытия из металлов,

неметаллов, полупроводников и других соединений. Однако

низкая прочность сцепления покрытия с основой, не-

высокая стабильность свойств покрытия и необходимость

нагрева основы до температуры не ниже (0.3 -0.5) тем-

пературы плавления покрытия ограничивает применение

этих методов в машиностроении и делает их практически

непригодными для получения оксидов, карбидов, нитридов

и других соединений.

Методы газофазного осаждения (Г ФО) основаны на по-

даче в тепловой реактор летучих соединений металлов (в

основном хлоридов) в смеси с водородом и добавками

азота, метана или кислорода. В зарубежной литературе

этот метод назван CVD (Chemical Vapour Deposition) -

химическое паровое осаждение. При создании условий для

протекания химических реакций на поверхности детали

образуется покрытие либо из чистого металла» либо из

его соединений с азотом, углеродом или кислородом. Ос-

новное условие получения покрытия - поддержание темпе-

ратуры на уровне» превышающем температуру разложения

хлорида металла в атмосфере водорода. Однако для полу-

Ч(?НИЯ качественных покрытий из соединении (нитридов,

карбидов и оксидов) необходимо поддержание температуры

основы на уровне, превышающем 0.3 этих соединений.

те выше 900 - 1100 К. По этой причине метод ГФО

малопригоден для обработки большинства конструкционных

машиностроительных материалов.

Наиболее широкие перспективы для получения покрытий

на конструкционных материалах и готовых деталях откры-

ваются с применением вакуумных ионно-плазменных мето-

дов. Это связано с тем. что кроме термического появля-

ются дополнительные факторы (кинетический и иониза-

ционный). оказывающие существенное влияние на кинетику

образования покрытий и позволяющие получать высокока-

чественные покрытия из различных соединений при суще-

ственно более низких температурах [131. 132. 134, 135].

Вакуумные ионно-плазменные методы характеризуются

тем. что в них в той или иной степени испол^луется

плазма. В настоящее время плазму применяют для катод-

ного распыления материала мишени, дополнительной иони-

зации парового потока или получения осаждаемого мате-

риала в плазмином состоянии. Все ионно-плазменные

методы удобно разделить на три группы, взяв за основу

признак. из какой фазы (атомарной, ионной или плазмен-

ной) происходит формирование покрытия. В свою очередь,

каждую из этих групп можно разделить на подгруппы в

зависимости от конкретной технической реализации опи-

сываемого метода.

По используемой фазе вещества для получения покры-

тий методы подразделяют на ионное распыление, ионное

осаждение, плазменное напыление.

Методы ни пи со распыления принято подразделять в

основном на методы катодного и магнетронного распыле-

ния. В методах ионного распыления мишень, изготовлен-

ная из материала покрытия, распыляется при бомбарди-

ровке положительными ионами высокой энергии в плазме

разряда вспомогательного газа. Продукты распыления,

состоящие из атомарной фазы вещества мишени, осажда-

ются на поверхность основы и образуют покрытие [49.

123, 131, 136].

%

Рис

a)

Основные схемы катодного распыления

катодного распыления относятся диодная.

К СИСТСи система с автономным источником ионов

ГОЛ,8) В простейшей из них диодной (рис. 8. а) ми -

₽ИС’ М ылкСХиая из наносимого материала, и осно-

ШС,0 представляют собой два электрода, между которыми

гол доживается самостоятел! ный тлеюшии разряд газа на

X™" «.„кочает™™ токе

ояа1ыленныс ионами газа, направляются к основе .

^ажлаясь на ней. образуют покрытие. В тржмтои схеме

(оис 8. б) самостоятельный или несамостоятелы1ЫИ

тлеющий разряд поддерживается между автономными элект-

родами. Причем, в случае несамостоятельного разряда

В триодном схеме возни-

возможность проводить конденсацию покрытия в ус-

Для этого на

подастся небольшой (до 100 В) отрицательный

В системе с автономным источником (рис.8.в)

испод 1>зуют нагреваемый катод,

кает ।

ловиях его бомбардировки ионами газа,

основу I

потенциал

ионы газа получают обычно в специальной камере в одном

из видов разрядов, а затем эти ионы электростатическим

методом вытягивают на мишень и частично на основу.

Энергетический КПД генерации (отношение энергии,

затраченной на распыленные атомы, к общей энергии, пот-

ребляемой системой) в таких системах очень низок и сос-

тавляет примерно 1 %. Основная часть энергии расходует-

ся на нагрев мишени. В связи с тем. что при катодном

распылении основа и мишень разделены небольшим зазором,

коэффициент использования массы может быть близок к

100 %. Средняя энергия осаждаемых атомов слабо зависит

от режима напыления, практически неуправляема и прини-

мает значения от тепловой до (I - 3) эВ. Степень моим-

ЗЛШП1 осаждаемого атомарного потока нс превышает 1 %.

На установках такого типа удается получить ско|хх.ти

роста покрытия порядка 10 9 м/с, причем пределы пя ско-

рость роста покрытия ограничена возможностями тспло-

съемз с мишени и оптимизацией давления газа по скорости

распыления мишени и отражения ли<|х|>ундируюших атомов.

Возможности метода также ограничены нерегулируемыми и

недостаточно высокими энергиями распыленных атомов,

низкой степенью их ионизации. а также низкой ckojjoctw

роста покрытия. Однако катодное распыление позволяет

получать покрытия с прочностью сцепления гораздо более

высокой, чем термические методы, и, кроме того, поз-

воляет получать соединения тугоплавких металлов.

Усовершенствование катодных расш тигельных систем

позволило создать так называемые магнетронные распыли-

тельные системы [9, 37. 49. 68] и на три порядка

увеличить скорость роста покрытия. Усовершенствование

связано со следующими обстоятельствами. В системах ди-

одного катодного распыления тлеющий разряд загорается

при условии pd > L (где р - лавлшю газа, d - рассто-

яние между электродами. L - константа, зависящая от

рода газа). Атомы, распыленные с поверхности мишени,

долетят до основы при условии pd < (где

ко»-

стапта. зависящая от рода газа и распыленного атома).

Причем, в катодных диодных системах связь между кон-

стантами определяется соотношением nL = L (где

п > !0).

Таким образом. при катодном распылении увеличение

давления в камере приводит к росту числа распыленных

атомов, однако ограничивает возможность их попадания

на основу за счет увеличения числа столкновении с

атомами газа. Следовател! но. лаже при оптимальном дав-

лении большая часть распыленных атомов не долетает до

основы. Кроме того, электроны плазмы разгоняются под

действием электрического поля и. бомбардируя поверх-

ность основы, нагревают ее. Применение диодной систе-

мы вместо триодной или системы с автономным источником

ионов позволяет частично уме ш .шить влияние этих отри-

30

цателтых явлений (исключит!, электронную бомбардировкч

основы и на порядок повысить скорость роста покрытии)

Наложение на плазму газового разряда магнитного по-

ля. перпендикулярного к электрическому, индукция кото-

рого позволяла бы выполнять условия > 1. ез.т. < |

ГЛе * d' ,1ривсЛ0 к уменьшению давления зажигания раз-

ряда в о» г раз (здесь со , а> - циклотронные частоты

электрона и иона, соответственно; т и т. - время меж

ду столкновениями для электрона и иона, соответствен-

но: г - ларморовский радиус орбиты электрона). Это

связано с тем. что в пересекающихся электрическом и

магнитном полях электрон движется к основе- не по сило-

вым линиям электрического поля, а по участкам циклоид

параллельно ей. В результате существенно возрастает

время жизни электрона в плазме, а следовательно, и

число ионов газа, рожденных данным электроном в столк-

новениях с атомами газа.

Расчет показывает [49]. что в такой системе возни-

кает азимутальный электронный ток. в ы т раз прсвыша-

юший радиальный. а условие зажигания разряда принимает

вид pd > L/cJ т .

ее

Следовательно, выбором величины ин-

дукции магнитного поля можно создать условия, при ко-

торых L

В этом случае практически все распыленные с поверх-

ности мишени атомы достигают поверхности основы и рез-

ко возрастает скорость роста покрытия. Кроме того,

распыленные атомы практически не сталкиваются с ато-

мами рабочего газа и поэтому не теряют свою кинетичес-

кую энергию. Кинетическая э нерпы конденсирующихся

атомов в магнетронных распылительных системах изменя-

ется от тепловой до (5 - 10) эВ. что ведет к дальней-

шему повышению прочности сцепления покрытия с основой,

а уменьшение величины электронного тока на основу в

weTe * 1 приводит к уменьшению ее разогрева.

(X новными системами магнетронного напыления явля-

3!

магнетронная система может был

ются планарная и цллнндричсская (рис. 9). В свою оче-

оедь цилиндрическая магнетронная система может быть

с внешним магнитом И магнитом, расположенным внутри

катода Возможности этого метода также ограничены не-

регулируемыми и низкими значениями энергии конденси-

руюшихся атомов.

Вывод о повышении пряности сцепления покрытия с

основой при увеличении энергии конденсирующихся ча-

стиц. а также возможность получения в этом случае сое-

динений тугоплавких материалов при более низких темпе-

ратурах привел к созданию методов получения покрытий

из ионных пучков и плазменных потоков.

Методы ионного осаждения развивались в связи с не-

обходимостью повышения прочности сцепления покр ггий.

получаемых термическими методами, а также увеличения

пронзводгггел> ।юстн и скорости роста покрытии, получае-

мых методами ионного распыления [133. 135]. Принципы

метола ионного осаждения были предложены Д. Мэттоксом

[37]. Сущность метода заключается в следующем. Мате-

риал испаряется термическим методом, затем ионизиру-

ется и ускоряется по направлению к поверхности детали

пол действием приложенного к ней отрицательного потсп-

6)

Рис. 9 Конструктивные схемы магнетронных систем рас-

пыления :

U - пленарная: б — цилиндрическая с внутренним магии

том: в — цилиндрическая с внешним магнитом. / — катод

мишень; 2 — анод: 3 — устройство для крепления напыляе-

мых деталей. 4 — магнитная системе; 5 — экран: 6 —

направление силовых линий магнитного поля

32

Рис Ю. Схема установки

ионного осаждения с триод-

ной системой и дополнитель-

ной ионизацией парообразно-

го материала. испаряемого

лучом электронно-лучевой

пушки

ияала. В простейшей диодной схеме ионного осаждения

между испарителем (анодом) и основой (катодом) под-

держивается тлеющий разряд в парах материала анода.

Материал анода может испаряться под действием как

теплоты, выделяемой электронами на аноде, так и допол-

нительного подогрева анода. Однако для поддержания

тлеющего разряда в этом случае требуется сравнительно

высокое давление (до ^6 65 Па), что снижает скорость

осаждения и степень ионизации паровой компоненты ме-

талла. Более эффективны системы, в которых испарители

совмещены с магнетронным источником или полым катодом,

а для дальнейшего повышения степени ионизации исполь-

зуется дополнительный анод.

Практически одной из разновидностей метода ионного

осаждения является метод активированного реактивного

испарения (АРИ). В этом случае материал испаряется

электронным лучом, а дополнительная ионизация пара

проводится в специально созданной плазменное области

над расплавом. Обычно для создания этой плазменной об-

ласти нал расплавом помешают дополнительный анод,

предназначенный для вытягивания электронов с нюкой

энергией, испускаемых расплавом.

Один из вариантов установки ионного осажден при-

веден на рис. 10. Испарение материала мишени / осуще-

ствляется лучом 2 высоковольтной электронно-лучевой

пушки 3. Электроны, испускаемые накаливаемым катод

и расплавом материала, ускоряются по направлению *

полнителы юму электроду - аноду 5 и ионизируют

ряемый материал. Нейтральные атомы и жжы и2!**

лаются на поверхность основы 6, образуя покрытие

2 * Барвинок

таких системах удастся ионизирован» 10 — 40 % атомов

пара. В настоящее время этот метод широко исполюуют

для получения покрытий из металлов, а также их нитри-

дов и карбидов. Следует отметить. что по своей сути

эти методы было бы правильно называй» ионно-термичес-

ким осаждением, так как конденсация материала на по-

верхности основы происходит из атомарной и ионной (раз.

Несмотря на высокие качества покрыли!. получаемых

этим методом, основным их недостатком является исполь-

зование достаточно громоздкого и дорогого высоковольт-

ного оборудования для получения электронного луча.

травления поверхности основы перед напылением и до-

полнительной ионизации парового потока.

Исследованиями в области физики

куумных дуговых

разрядов установлено [9, 68]. что при луговом испаре-

нии материалов катодным пятном вакуумной дуги проис-

ходит интенсивная генерация плазменного потока, содер-

жащего до (40 - 60)% ионов металла. Из этого следует,

что в данном случае можно добиться большого эф<]м?кта.

используя сравнительно более простое, надежное и недо-

рогое устройство.

Методы получения покрытий с помощью устройств для

дугового испарения материалов получили название мето-

дов плазменного напыления в

гуумс (ПНВ). Иногда ме-

тоды. базирующиеся на системах, генерирующих потоки

плазм твердых и газообразных веществ с высокой и регу-

лируемой в широких пределах энергией частиц, называют

методами плазменной технологии высоких энергий [9. 46.

52, 108].

В основе таких методов лежит сочетание двух процес-

сов: генерации плазмы в однем из типов электрических

разрядов и последующей дионизашш и ускорения продук-

тов плазмы к поверхности конденсации. При этом могут

ускоряться либо только ионы плазмы, либо вся квази-

нейтральная плазма. В первом случае имеет место метод

ионного осаждения, а во вто|юм - метод осаждения с

помощью плазменных ускорителей. При осаждении плазмен-

ными ускорителями ускорение плазмы может происходи п>

пол действием силы Ампера или под действием градиента

газокинетического давления. Для экстракции И( нов из

34

плазменного потока к обрабатываемому изделию приклады-

вают <Щ)ииатсль11Ый относитслыю плазмы потенциал.

Такой режим ускорения получил название электростати-

ческого. На практике исгюлюуют как раздельное. так и

совместное действие перечислен! «ых режимов. В случае

ускорения плазмы под действием силы Ампера принято

различать следующие режимы: режим холловского ускоре-

ния плазмы, режим ускорения плазмы собственным маг-

нитным полем, режим ускорения плазмы с замкнутым дрей-

с|юм электронов.

Плазменные ускорители могут быть как стационарного,

так и импульсного действия. В методах ПНВ генерация

плазмы осуществляется в основном дуговыми разрядами в

вакууме. которые подразделяют на разряды с холодным и

горячим катодом. Дуговой разряд может возникать в парах

материала катода, анода или принудительно подаваемого

вещества. По форме катода плазменные ускорители разде-

ляют на кольцевые и торцовые.

В настоящее время насчитывается большое количество

плазменных ускорителей, предназначенных для разных

научных и прикладных целей. Для получения покрытий

плазменными ускорителями наиболее широкое применение

получили так называемые ’холодные” системы [9].

Основное условие существования лугового разряда в

вакууме с холодным катодом - это эрозия материала

электродов. В зависимости от того, па каком электроде

эрозия преобладает, различают две формы вакуумной дуги

с холодным катодом. Если процесс эрозии протекает

только на катоде (анод не эродирует), реализуется ка-

тодная (|юрма вакуумной дуги. Если и анод начинает ин-

тенсивно эродировать, причем величина его -ризин су

шсствснно превышает величину эрозии катода, реализу

ется анодная с|юрма вакуумной дуль

Катодная с|юрмз вакуумной дуги представляет собой

электрический разряд, существуют» rii исключвггелыю в па

рах материала катода, поставляемых в результате эрозии

из области катодных пятен. На протекание процесса ге-

нерации затрачивается (10 - 20)°6 электрическом мощно

сти. П|юдукты эрозии разлетаются изотропно в пределах

иолус(|)сры. содержат капельную, паровую и ионизирова»

А м

»гую фазы. Степень ионизации продуктов эрозии изменя-

ется в пределах (15 - 80)%. а средняя энергия ускорен-

ных в микропятнах ионов - десятки элсктроновольт. Так

как для катодной формы дуги существует минимальный

ток. выше которого она горит устойчиво, то для ста-

ционарного режима генерации необходимо получил» значе-

ния тока выше критического (10 - 120 Л).

В заключение настоящего раздела проведем сравнение

рассмотренных методов получения покрытий по двум важ-

нейшим технологическим параметрам: плотности потока

частиц, падающих на поверхность конденсации, и средней

кинетической энергии направленного движения частиц. На

рис. 11 область энергий и плотностей потока частиц

ограничена сверху двумя линиями, соответствующими воз-

можности теплосъема за счет излучения при температурах

700 и 1500 К- Область / соответствует низкотемператур-

ным, металлургическим и газотермическим методам нане-

сения покрытий.

Область // можно отнести к стационарным методам

термического испарения. Катодное распыление (об-

ласть ///) характеризуется более высокими энергиями

частиц и позволяет наносить покрытия со скоростью до

-9

10 м/с. Усовершенствованием катодного распыления яв-

ляются магнетронные методы (область IV). позволяющие

ч: inept и я апюмои и nufnunc,

Рис. II. Сравнение методов ианесемня покрытий в завн -

снмостн от плотности потока частиц и жгргин. приходя-

щейся на одну частицу

-7

конденсировать покрытие со скоростью до 10 м/с. Об-

ласть V соответствует методам ионного и плазменного

осаждения. По сравнению со всеми другими методами ме-

тоды плазменной технологии высоких энергии позволяют в

широких пределах регулировать энергию конденсирующихся

частиц и тем самым сочетать различные техгюлогические

процессы (газовое и ионное травление, конденсацию и

внедрение) в одном производственном цикле. Поэтому

основные закономерности и особенности формирования ва-

куумных покрытий рассмотрим на примере плазменного на-

ги зления в вакууме.

L5. ПЛАЗМЕННОЕ НАПЫЛЕНИЕ В ВАКУУМЕ

1.5.1. ОБОРУДОВАНИЕ ДЛЯ НАПЫЛЕНИЯ

Стабилизация

Работы, проводимые в МГТУ им. Н. Э. Баумана. ХФТИ

АН УССР и НИИТавтонроме по разработке методов нанесе-

ния покрытий в вакууме на базе дуговых испарителей,

привели к созданию стационарных установок типа Пуск .

"Булат". "Юнион". ВУ-1Б и др. (рис. 12) с торцовым ду-

говым испарителем и холодным катодом. Стабилизация

разряда на торцовой поверхности осуществляется с по-

мощью электроизолировашюго экрана, охватывающего

ковую поверхность электрода с небольшим зазором, а

также с помощью электромагнитной катушки.

Кроме того, в установках типа "Пуск"

ные катушки обеспечивают холловский механизм Усм**

плазмы, деионизацию парообразного материала, а таюк^

эффекты коллимации потока по оси ускорителя и

рацию капелыюн фазы на периферии струи. В это,сто

новках анодом является специальный але1^-

ваюший катод в виде сопла. В остальных установка^

пользуется

плазмы, а анолом

только электростатический режим ускорения

являются стенки авакуумпои камеры.

-ВУ-1Б использу-

- два или три. Практи-

В установках “Пуск-77 . Булат I

стся один катод, а в остальных „.„,11ГЧЯШио

чески все установки имеют узкую специализацию

37

4

J

/

Веда

Вода _1

Питал*

ty:u

«ФХ

Рнс. 12. Схемы установок для

плазменного на несения покры-

тий в вакууме:

а — "Булат-1": б — "Булат-3";

"Юннон"; в - "Пуск": / - во-

доохлаждаемый катод: 2 — эк-

ран: 3 — соленоид стабилиза-

ции дуги: 4 — анод: 5 — снло-

вые лнннн электрического по

ля; 6 — соленоид холловского ускорителя:

7 — электрон-

ный поджиг

новном предназначены для нанесения покрытии на режущий

инструмент. В установках “Булат-ЗТ”. "Юнион”. ННВ-6.6Н1

использовано устройство электронного поджига дуги, а в

остальных - устройство электромеханического поджига.

Из вакуумных установок, выпускаемых в настоящее

время, неплохо зарекомендовали себя установки типа

‘'Пуск-77". На рис. 13 представлена блок-схема такой

установки с некоторыми доработками, выполненными в

Ку А И В установке модернизирована вакуумная камера;

улучшена система охлаждения и обогрева вакуумной каме-

ры и плазмотрона, что позволяет значительно сократить

время на подготовку вакуумной камеры к работе; изготов-

лен и установлен в вакуумную камеру привод для переме-

щения напыляемых деталей. За счет модернизации блока

холловского ускорителя предусмотрено использование двух

новых подрежимов работы установки (узкая и широкая

плазменная струя), что позволяет путем варьирования

установки для получения покрытий в

Рис. 13- Блок - схема

вакууме:

/ — катод *.

5 - аиод 2: 6 - квмера:

тения

: 2 — экран;

- ввод 1:4- электромагниты:

7 — механизм вращения к переме

петалн; о - механнзн напуска реактивного газа,

низковольтный блок питания: 10 ~

« /2 - блок стабилизации разряда: М ™

питания. It ___ 2. /5 _ блок

I

я_. lb — блок управления маг-

магнитов ускорителя. _

блок питвиня дуги: № Слок

Яство поджига дуги

танин анода 2: 14 - блок упра^ння анода

_____________и on н те ЛЯ 2 /О

питания г

нитами ускорителя *. /

управления дугой. 19 - устр

- наиболее эффективно достигать

ширины плазмяпюи различных размеров,

равномерности покрыто шггенсифииировать

повысить КПД использования катода Ф

процесс юнесав.япокрьгтоя. и ускорения

Установка состоит из управления и энерго-

плазмы. вакуумной камсРы- механизма крепления

обеспечения, вакуумного агрегата.

И перемещения деталей, а также системы подачи реактив-

ного газа.

Блок генерации и ускорения плазмы содержит водо-

охлаждаемые катод, два анола, электрод поджига, маг-

нитную катушку и охранное кольцо.

Двухстопная вакуумная камера может охлаждался или

подогреваться водой. Создание и поддержание* необходи-

мого для технологического процесса вакуума осуществля-

ется с помощью вакуумного агрегата, состоящего из <|х>р-

вакуумного и высоковакуумяого пзромаслиного насосов,

воя сохла ж л асмой и азотной ловушек, высоковакуумяого

затвора и системы нзтекателей.

Блок управления и энергообеспечения позволяет вы-

полнять подготовку установки к напылению в ручном, на-

ладочном и автоматическом режимах, а напыление прово-

дить в режиме генератора и ускорителя как с узкой, так

и с широкой плазменной струей. Этот же блок обеспечи-

вает подачу напряжения от низковольтного и высоковольт-

ного источников между механизмом крепления деталей и

стенками камеры.

1.5.2 ПРОЦЕССЫ ГЕНЕРАЦИИ. УСКОРЕНИЯ

И ТРАНСПОРТИРОВАНИЯ ПЛАЗМЫ

К ПОВЕРХНОСТИ КОНДЕНСАЦИИ

Как было отмечено, генерация, ионизация и транспор-

тир.вишне плазмы металла осуществляется с помощью тор-

цевого холле вгкего плазменного ускорителя с холодным

катодом. Установка может работать в |х?жиме генерации

как си тема электрод угового испарителя (схема установок

"Булат’) и в ре-жиме ускорителя (схема установок

"Пуск ) с дополнительным анодом (узкая плазменная

струя) и допояиитслтой зоной ускорения (ем. рис. 13).

После иоджига вакуумной дуги в начальной стадии

разряда на торцовой поверхности к пода возникают

бм(тро1и-рсмсшаюшмсся пятна первого типа [94]. Спустя

некоторое время, появляются катодные пятна втцхго ти-

па. имеющие большие размеры и обладающие* меньшей ско-

ростью перемещения. Число катодных пятен второго тина

40

с на по-

нятна второго типа,

образованию ассоциаций,

пятен второго типа еле-

-5-10

расположены

кг/Кл. что на три порядка

Гист]» растет и черва время порядка 5 10

всрхности катода остаются только

импешие тенденцию к слиянию и

Характерные параметры катодных

дуюшяе: скорость перемещения - (0.1 - 1) м/с. размер -

(ю"6 - 10 4) м. время жизни

Числ > пятен в ассоциации порядка десяти и

они на расстоянии порядка диаметра пятна. В катодных

пятиэх вторе го типа эрозия носит термический характер

и составляет примерно 10

превышает эрозию в катодных пятнах первого типа.

Продукты эрозии, разлетающиеся изотропно в пределах

полусферы нал поверхностью катода, содержат ионизиро-

ванную. паровую и капельную фазы. Процснпюс содержа-

ние фаз определяется видом материала и способом изго-

товления катода. Так. для тугоплавких материалов с ма-

дг й пористостью доля ионизированной фазы изменяется от

50 до 80 %.

Поток плазмы покидает срез сопла энода со скоро-

С-П.Ю порядка ю6 м/с. причем кинетическая энергия ио-

нов может В I

мую за счет катодного паления потенциала.

примерно 1.6

несколько раз превышать энергию, получае-

и достигать

-17

। • l*j

Установлено. что для катодной формы вакуумной дуги

существует минимальный критический ток. выше которого

разряд устойчив. Сила этого тока изменяется в широких

пределах и зависит от материала катода и параметров

электрической цепи.

При разрядном токе выше критического скорость эро-

зии катода пропорциональна силе тока:

Дж (100 эВ).

dm/dt = Д / .

(1.1)

где д - коэффициент эрозии материала катода.

Известно Н. 12. 92. 94]. что

состав плазмы и средняя энергия ионов слабо

тока дул., это позволяет провеет.. сравни основных

41

Таблица 1 Основные характеристики стационарных

Материал

кр

и. в

д .

р

-9

Ю кг/Кл

U . В

к

11

Zr

Al

Сг

Мо

Ni

85

160

60

90

130

200

90

16.8-17.6 22 53

17.7-18.5 21.5 79

17.2-18.6 16 125

16.7-17.4 20 42

16.6-17,2 28.4 47

20 17

19 101

характеристик стационарных вакуумных дуг. Результаты

такого сравнения приведены в табл. 1. где 1^ - мини-

мальный ток стационарного горения дуги. U - катодное

Рис. 14. Распределение плотности потока ноноа Т1 по ра-

диусу ’а) и оси (б) плазменной струн прн Z - 0.3 м. Ре-

жим напыления с ШПС. U - 20 В / - / - 130 А В •

с Р

1.8 мТл; 2 / - 130 А; В - 0 Реи нм напыления с

Р

УПС, U 20 В: 3 — / 130 А: В - 1.8 мТл; 4 — 1 -

с Р р

- 180 А; В - 2.7 мТл

42

ввхуумных дуг н генерируемых ими плазм

Z - <2

V W.. W..

V W..

-19 -19 -19

10 Дж % Ю Дж % 10

Дж

10* 9 Дж

27

14

49

16

104

104

77

67

60

96

48

152

48

68

33

48

125

154

122

118

208

64

96

21

14

163

192

144

163

254

120

122

147

101

122

176

49

86

1.79

1.94

1.58

1.94

1.95

1.04

1.53

дуге.

- крат-

напряжение на

- процентное содержание ио-

падение потенциала. U -

ность ионизации ионов, п

нов кратности Z W. - средняя энергия ионов кратности

2 Ц/ - средняя энергия, приходящаяся на одну части-

Z = X т)7 Z - средняя

ну в струе (W. 0 = Et^UZ/IOO).

кратность ионизации частицы в струе.

Стабилизация разряда на торцовой поверхности катода

в режиме генерации осуществляется с помощью электро-

изолированного экрана, охватывающего боковую поверх-

ность катода с небольшим зазором, а в остальных режи-

мах дополнительно с помощью электромагнитной катушки.

Кроме того, каждая из катушек обеспечивает режим хол-

ловского ускорения, коллимацию ионного потока по оси

ускорителя и автосепарашво капельной фазы на перифе-

рийпой части струи.

На рис. 14 - 16 приведены некоторые результаты нс

следования влияния технологических параметров ус

теля на параметры плазменной струи.

Рнс. 15. Плотность

потока иоиов Ti в за-

висимости от нндукцнн

магнитного поля н то-

ка разряда при z =

= 0.3 м: U = 20 В

С

Режим напыления с

ШПС: / - / = 180 А; 2 - I - 130 А Режим напыления

УПС: 3 - / - 180 А: 4 - /

160 А:

130 Л

Измерение процентного Содержания микрокапельной фа-

зы осуществлялось путем анализа поверхности конденса-

та. полученного на различных режимах и в различных

точках вакуумной камеры. Исследования показали, что

количество микрокапельной фазы возрастает с увеличением

тока / и уменьшается при изменении индукции ускорите-

ля от 0 до 0.75 мТл. При дальнейшем увеличении индук-

ции магнитного поля ускорителя до 4.5 мТл изменение

процентного содержания микрокапельной фазы становится

незначительным. При В > 4.5 мТл плазменная струя ста-

новится остронаправленной, катодные пятна стягиваются

в центр катода. Это приводит к перегреву и оплавлению

катода и увеличению микрокапельной фазы.

Исследования позволяют рекомендовать выбор двух па-

Рис. 16. Плотность потока массы Ti и Zr. прошедших че-

рт i срез сопла анода в зависимости от индукции магнит-

ного поля и тока разряда

при Z = 0,3 м. Режим на-

пыления для Zr с УПС.

V - 20 В; / - / -

с Р

180 = А; 2 - / = |60 А

Р

Режим напылении для Ti с

УПС. и - 20 В: 3 - I -

с Р

- 180 А: 4 - / = 130 А

Р

44

раметров напыления I и В . Значение / выбирают исходя

р р

из того, чтобы и чтобы / позволяла достигать

нужной скорости роста покрытия. Причем, чем больше /

Р

тем выше содержание микрокапель в покрытии. Величину В

выбирают в диапазоне 0.75 - 4.5 мТл таким образом,

чтобы обеспечить нужную равномерность покрытия на по-

верхности основы, причем, чем выше значение В в ука-

занном диапазоне, тем меньше процентное содержание

микрокапельной фазы.

напыления / и В. а также конкрет-

Парамстры режима

пая конструкция ускорителя определяют один из основных

физических параметров режима напыления j. - плотность

потока частиц. Используя результаты настоящего разде-

ла. плотность потока частиц можно представить в ви-

де (12]

Rk

К

(1.2)

где т - масса атома; S - площадь катода; z - коорди-

К

цата вдоль оси струи; R — координата вдоль радиуса от

оси струи: f(z. R) - функция распределения.

15 3. ВЗАИМОДЕЙСТВИЕ ПЛАЗМЫ С ПОВЕРХНОСТЬЮ

КОНДЕНСАЦИИ И ФОРМИРОВАНИЕ ПОКРЫТИЙ

Взаимодействие ионов с поверхностью металла харак-

теризуется множеством разнообразных физических

НИЙ,

публикации. Однако следует отметить,

изучались процессы,

больших 1.6 • 10

вторичная ионная и

при энергиях, меньших 1.6 • ГО

изучению которых посвящено большое количество

- что в основном

. происходящие либо при энергиях.

46 Дж (1000 эВ) (катодное распыление

электронная эмиссия и т.д.). либо

Дж (10 эВ). Причем

исследовалось в основном воздействие газов и щелочных

металлов на твердое тело. Область же энергий, лежащая

в диапазоне 1.6 * 10

-18

- 1.6 • ю'16

ее кристаллической структурой. <|юрмой

составом и структурой адсорбци-

шероховатостью поверхности.

энергией.

1Л13 -1

имеет порядок 10 с . в

ионов о поверхность комден-

Дж и характерная

для технологических процессов получения покрытий ион-

но-плазменным методом, является наименее изученной.

Анализ влияния различных факторов взаимодействия

частиц с поверхностью показал, что результат такого

взаимодействия определяется энергетическим и зарядовым

состоянием частицы, ее химической природой, плотностью

и углом падения потока частиц, а также химическим со-

ставом основы,

поверх! юстных граней,

онного слоя, шероховатостью поверхности, ее темпера-

турой. потенциалом и возможностью протекания на ней

химических реакций.

Число Кнудсена в данном процессе намного меньше

единицы, следовательно, режим обтекания основы будет

свободномолекулярным. Поэтому взаимодействие потока

ионов с основой будет определяться локальными коэффи-

циентами обмена импульсом и

Частота колебаний атомов

то же время частота ударов

5 -I

саиии не превышает 10 с .

на поверхности за время между столкновениями успевает

восстановиться локальное равновесие.

Известно, что для тугоплавких металлов потенциал

ионизации больше работы выхода соответствующего метал-

ла основы, поэтому при взаимодействии с поверхностью

ион тугоплавкого металла нейтрализуется.

Поток плазмы металла, ускоренный и ионизированный в

ускорителе, получает дополнительное ускорение в де-