Текст

В.А.БАГДАСАР#г

к

4

НЕДРА'1979

УДК |Ш12.692.4+696.2]: [658.382.3+658.6]

1>л|дасаров В. А. Техника безопасности и организация работ в

городском i'iijobom хозяйстве. Л., Недра, 1979. 360 с.

Книга посвящена обеспечению безопасного выполнения работ при эксплу-

птлщш городских систем газоснабжения. Материал изложен применительно

к службам городского газового хозяйства: внутридомовые газовые сети

и оборудование, коммуналыю-бытовые предприятия, наружные газопроводы,

I'd нмнтулпторные пункты.

11оказано, что безопасность и надежность систем газоснабжения являются

|ii"iyjiiiгитом последовательного выполнения мероприятий и организационных

принципов, в основе которых лежат требования действующих нормативных

дону мен гои. Организация работ и техника безопасности рассмотрены взаимо-

гни шппо, как это имеет место па практике. В необходимом объеме даны

сведении по устройству газопроводов и оборудования.

Книга рассчитана на широкий круг инженерно-технических работников

городских газовых хозяйств.

Глбл. 26, ил. 76, список лит. 9 пазв.

ИБ № 3523

ВИКТОР АРТАШЕСОВИЧ БАГДАСАРОВ

ТЕХНИКА БЕЗОПАСНОСТИ

И ОРГАНИЗАЦИЯ РАБОТ

В ГОРОДСКОМ ГАЗОВОМ ХОЗЯЙСТВЕ

ПпучиыП редактор 3. Ф. Пашошева. Редактор издательства А. В. Хлебников. Переплет

художника И. М. Сенского. Технический редактор Н. П. Старостина. Корректор

II II. Никитина. Сдано в набор 1С.02.79. Подписано в печать 29.05.79. М-25684. Формат

nnX'lo'/ic. Бумага тип. № 2. Гарнитура литературная. Печать высокая. Усл.-печ. л. 22,5.

УЧ.-1МД. л. 25,04. Тираж 31 800 экз. Заказ № 483/320. Цена I р. 50 к. Издательство

• Ипкря», Ленинградское отделение. 193171, Ленинград, С-171, ул. Фарфоровская, 12.

Лпнинградская типография № 4 Ленинградского производственного объединения

«Технический книга» Союзполиграфпрома при Государственном комитете СССР по делам

нддптельств, полиграфии и книжной торговли. Ленинград, Д-126, Социалистическая, 14.

,'10806—331 _

1> 251—79. 2203000000 © Издательство «Недра», 1979

-, ГЛАВА I

СВОЙСТВА

ПРИРОДНОГО ГАЗА

1. ОБЩИЕ ТЕХНИЧЕСКИЕ СВЕДЕНИЯ

С декабря 1978 г. введен в действие стандарт СЭВ 1052—78

«Метрология. Единицы физических величин». Согласно этому стандарту подлежит

обязательному применению Международная система единиц

(международное сокращенное наименование — SI, в русской транскрипции — СИ).

Поэтому прежде чем приступить к изложению материала, необходимо сказать

несколько слов об этой системе, чтобы в дальнейшем читатель мог избежать

необходимости поиска дополнительной информации. Особенно это касается

тех, кто прошел обучение раньше и в процессе работы давно привык к

старой системе МКГСС (метр — килограмм-сила — секунда).

В основе СИ лежат семь основных единиц физических величин:

длины— метр (м), массы — килограмм (кг), времени — секунда (с), силы

тока — ампер (А), температуры — кельвин (К), силы света — кандела (кд),

количества вещества — моль; две дополнительные: плоского угла — радиан

(рад), телесного угла — стерадиан (ср). Эти единицы являются исходными

для образования необходимых в теории и на практике производных единиц

измерения. В СИ некоторые привычные единицы или совсем не нашли себе

места, или изменили свое содержание. Например, вместо единицы килограмм-

сила следует для характеристики силы применять единицу ньютон;

давление измеряется в паскалях, количество теплоты — в джоулях вместо

привычной калорий, а температура — в Кельвинах вместо градусов Цельсия.

Рассмотрим единицы СИ для измерения физических величин, наиболее

часто встречающихся в практике работников газовых хозяйств.

Единица силы в СИ — ньютон (Н) — сила, сообщающая телу массой

1 кг ускорение 1 м/с2 в направлении действия силы.

Единица давления — паскаль (Па)—давление, вызываемое силой 1Н,

действующей по нормали к поверхности площадью 1 м2. СТ СЭВ 1052—78

временно разрешает применение следующих единиц измерения давления: бар,

килограмм-сила на квадратный сантиметр (кгс/смг), миллиметр водяного

столба (мм вод. ст.), миллиметр ртутного столба (мм рт. ст.). Соотношения

между единицами давления приведены в табл. 1.

Пример. Согласно «Правилам безопасности в газовом

хозяйстве» Госгортехнадзора СССР * внутридомовые газовые сети

и оборудование должны проходить контрольную проверку на

прочность давлением, равным 1 кгс/см2, на плотность —

давлением 500 кгс/м2 (мм вод. ст.). Причем допускаемое падение

давления воздуха в последнем случае в течение 5 мин не должно

превышать 20 мм вод. ст. В СИ указанные величины будут

выглядеть следующим образом:

а) прочность — 1 кгс/см2= 1-98066,5=98066,5 Па или

0,9807 бар, округленно 1 бар;

б) плотность — 500 мм вод. ст.=500-9,8=4900 Па;

в) падение давления — 20 мм вод. ст.=20-9,8=196 Па.

* Далее по тексту называются сокращенно •— ПБ.

1*

3

ТАБЛИЦА I

Единица

измерения

1 Па

1 бар

1 кгс/см2

1 мм вод. ст.

1 мм рт. ст.

Соотношение между единицами давления

Техническая

атмосфера

(1. кгс/см2)

0,0000102

1,019716

1

0,0001

0,001359

1 мм вод. ст.

0,1019716

10197,16

10000

1

13,596

1 мм рт. ст.

0,007501

750,0638

735,6

0,07355

1

1 Па

1

100000

98066,5

9,80665

133,322

1 бар

0,00001

1

0,9807

0,000098

0,001333

В СИ за начальную точку отсчета температуры принята температура

абсолютного нуля, т. е. температура, ниже которой в природе нет и

значение которой в системе МКГСС— 273,16° С. Так как наименьшая из>

возможных температур в СИ принята за начало отсчета, т. е. за нуль, все

остальные температуры, которые могут встретиться в теории или на практике,

должны быть больше нуля и, следовательно, понятие об отрицательной

температуре, к которому мы привыкли по шкале Цельсия, в СИ отсутствует.

Как уже говорилось выше, в СИ единицей термодинамической температуры

является кельвин или 1/273,16 доля термодинамической температуры

тройной точки воды.

Пример. Учет газа ведется при так называемых

стандартных условиях, которые определены давлением газа, равным

760 мм рт. ст. и температурой +20° С. Как будут выглядеть

стандартные условия в СИ?

Температура — Г, К=*, °С+273,16=+20 + 273,16 = 293,16 К;

давление — р=760 мм рт. ст.-133,322= 101325 Па = 1,013 бар.

В СИ за единицу плотности принята плотность однородного тела, в

одном кубическом метре объема которого заключена масса в 1 кг. Заметим,

кстати, что в практике понятие «удельный, вес» часто неправильно

применяется для характеристики именно плотности вещества, т. е. содержания

массы вещества в единице объема.

В СИ для измерения количества теплоты применяется джоуль (Дж) —

величина, эквивалентная определенной работе (1 Дж=0,239 кал; 1 кал =

=4,187 Дж).

Пример. Низшая теплота сгорания природного газа в

среднем случае принимается на уровне 8150 ккал/м3 нли

8 150 000 кал/м3. В СИ эта же величина будет равна: QH=

=8 150 000-4,187=34 124 050 Дж/м3=34 124,0,5 кДж/м3=

=34,1 МДж/м3.

Заметим, что 1 кДж=103 Дж; 1 МДж=106 Дж.

2. СВОЙСТВА ПРИРОДНОГО ГАЗА

По способу получения различают природные и искусственные газы.

Первые представляют собой газы чисто газовых месторождений и попутные

газы газонефтяных месторождений.

В книге рассматривается природный газ, добываемый из чисто газовых

месторождений, в силу того, что попутные газы в системы магистральных

4

и городских газопроводов практически не подаются и используются в

качестве сырья в химической промышленности.

Добывается природный газ через скважины, пробуренные в толще пород.

Выходя на поверхность земли по специальным трубам обустроенной

скважины, газ имеет в среднем давление порядка 50—70 кгс/см2. Сначала он

освобождается от пыли в пылеуловителях, затем от влаги в сепараторах

и по коллектору, соединяющему несколько скважин, поступает в

специальные устройства для окончательной очистки и осушки. Очищенный и

осушенный газ, который полностью отвечает требованиям ГОСТ 5542—50 «Газ для

коммунально-бытового потребления. Технические условия», подается через

головную станцию в систему магистральных газопроводов.

В соответствии с ГОСТ 5542—50 газ, подаваемый в города и поселки,

должен удовлетворять следующим требованиям:

а) содержание вредных примесей (в граммах на 100 м3 газа) не

более: сероводорода — 2, аммиака — 2, цианистых соединений в переводе на

синильную кислоту — 5, смолы и пыли — 0,1 и нафталина—10 (летом) и

5 (зимой);

б) содержание кислорода не более 1 об. %;

в) запах газа должен ощущаться при содержании его в воздухе в

размере Чв нижнего предела воспламенения.

Чем вызваны эти требования и ограничения?

Сероводород (H2S) обладает выстой токсичностью (ядовитостью) и

коррозионной активностью. При его сгорании образуется сернистый газ,

который обладает теми же свойствами. Сероводород бесцветен, плотность его

равна 1,52 кг/м3. Он обладает хорошо различимым, неприятным запахом

тухлых яиц.

Аммиак (NH3) токсичен, бесцветен, имеет запах нашатырного спирта и

обладает коррозионной активностью, плотность его равна 0,77 кг/м3.

Цианистые соединения (HCN) относятся к самым активным и

быстродействующим ядам, в силу чего содержание их в газе, как правило, бывает

гораздо ниже требований ГОСТ (практически равно нулю).

Смола и нафталин приводят к образованию пробок и закупорок в

газопроводах в результате их постепенного отложения на стенках труб.

Пыль ухудшает горение газа, приводит к засорению сопел газовых

приборов и импульсных газопроводов.

Кислород вызывает коррозию стенок труб, активность его значительно

возрастает при содержании в газе влаги.

Основной компонент природного газа — метан (СН4). Именно свойства

метана являются определяющими для свойств природного газа в целом

в силу того, что содержание метана в природном газе различных

месторождений, как правило, колеблется в пределах 92—98%. Метан — бесцветный

газ без вкуса и запаха. Плотность его при нормальных условиях (273,16К

и 1,01 бар, т. е. 0е С и 760 мм рт. ст.) равна 0,717 кг/м3. Метан легче

воздуха примерно в 2 раза: относительная плотность его по воздуху 0,55.

Температура, при которой метан воспламеняется, равйа 913К* (640°С). Предел

поспламенения метана при стандартных условиях: 293К и 1,01 бар (20° С

II 760 мм рт. ст.)—лежит между 5,3 и 15 об.% содержания его в смеси

г воздухом. Жаропроизводительность метана равна 2313К (2040° С).

Максимальная скорость распространения пламени при содержании его в воздухе

на уровне 9,8% — 0,67 м/с. Низшая теплота сгорания — 35 757 Дж/м3

(8540 ккал/м3). При полном сгорании метана образуются углекислый газ

н пары воды. Реакция полного горения метана:

СН„ + 202 = С02 + 2Н2Ъ.

Для полного сгорания 1 м3 метана при коэффициенте расхода воздуха,

равном 1, необходимо 2 м3 кислорода или соответственно 9,52 м3 воздуха.

При дальнейшем изложении значение 0°С округлено до 273 К.

5

В целях придания характерного запаха природный газ одорируют.

В качестве одоранта обычно используют этилмеркаптан в количестве 16 г

на 1000 м3 газа. Этого количества вполне хватает для того, чтобы запах

газа в случае утечки начаЛ ощущаться при содержании его в атмосфере на

уровне '/б нижнего предела воспламенения (взрываемости), т. е. примерно

на уровне 1% от заполненного объема. Природные газы Оренбургского

месторождения в настоящее время в связи со значительным содержанием

природных каптанов и наличием собственного весьма ощутимого характерного

запаха не одорируются.

Рассмотрим более подробно компонентный состав (%) природного газа

на конкретном примере: метан СН4— 91,69; этан С2Н6— 3,74; пропан

С3Н8 —0,99; бутан С4Н,0 —0,18; изобутан С4Н10 —0,19; пентан С6Н12 —0,05;

изопентан С6Н!2 — 0,06; углекислый газ С02 — 0,50; азот N2 — 2,60.

Приведенный состав природного газа характерен для систем газопроводов

среднеевропейской части нашей страны, в которых используется газ Оренбургского

месторождения, подмешиваемый к природному газу месторождений

Ставрополя и Средней Азии.

Прежде всего в составе данного газа выделим горючую и негорючую

части. К горючей части относятся СН4, С2Н6) С3Н8, С4Ню, С5Н12, к

негорючей — С02 и N2. Чем больше по своей массе негорючая часть, тем ниже

теплота сгорания газа.

Теплота сгорания топлива характеризуется количеством тепла,

выделяющегося при полном сгорании единицы его объема или массы. На

практике приходится иметь дело, как правило, с низшей теплотой сгорания

природного газа, так как именно это тепло может быть получено в установках

сжигания газа для дальнейшего использования, в то время как тепло,

затрачиваемое на фазовые превращения отдельных компонентов газа и

составляющее разницу между высшей и низшей теплотой сгорания, теряется

для потребителя безвозвратно. Как уже говорилось, в СИ единицей

измерения тепла является джоуль. В расчетах или справочной литературе

приходится достаточно часто встречаться с понятием условного топлива, теплота

сгорания которого приравнена к 29 309 кДж/кг (7000 ккал/кг).

Низшая теплота сгорания природного газа (кДж/м3) конкретного

состава может быть подсчитана при "необходимости по формуле

Q„ = 358СН4 + 636С2Н6 + 600С2Н4 + 911QHS + 882СзН6 + 1185QH10 +

+ 1182С4Н10 (изо) + 1462С5Н12 + 1458C5Hi2 (изо),

где С>п Нт — объемные доли соответствующих простых газов, %.

Пример. Найти низшую теплоту сгорания природного газа

приведенного выше состава.

QH= 358-91,69 + 636-3,74 + 911-0,99 + 1185-0,18 +1182 х

X 0,19+1462-0,05+ 1458-0,06 = 36726 кДж/мз.

Низшая теплота сгорания отдельных газов, входящих в состав

природного газа, приведена в табл. 2.

Плотность характеризует массу газа в единице его объема. Плотность

природного газа (кг/м3) конкретного состава при необходимости может быть

подсчитана по формуле

р = 0,01 [1,250СО + 0,090Н2+ 1,538H2S + 0,717СН4 + 1,356С2Н6 +

+ 1,260С2Н4 + 2,004С3Н8+ 1,915С4Н6 + 2,685С4Н10(изо) + 2,702С4Н10 +

+ 3,430С6Н12 (изо) + 3,457С6Н12+ l,250N2 + 0,805H2O+ 1,977С02].

6

ТАБЛИЦА 2

Низшая теплота сгорания газов

Газ

Метан

Этилен

Этан.

Пропилен

Пропан

Бутилен

Изобутан

Бутан

Изопентан

Пентан

Водород

Окись углерода

Сероводород

Химическая

формула

СН4

С2Н4

с2н6

с3н6

с3н8

с4н8

С4Н10

С4Н10

с5н12

QHl2

н2

со

H2S

кДж/м3

35 881

59 076

64 351

86 039

93 198

113 546

118 230

123 552

145 822

156 586

10 802

12 627

23 383

ккал/м3

8 570

14 110

15 370

20 550

22 260

27 120

28 238

29 510

34 827

37 400

2 580

3016

5 585

Пример. Найти плотность природного газа приведеннего

выше состава.

р = 0,01 (0,717-91,69+1,356-3,74 + 2,004-0,99 + 2,685 X

X 0,19+ 2,702-0,18+ 3,430-0,06+ 3,457-0,05 +

+ 1,250-2,6+ 1,977-0,5) = 0,784 кг/м3.

Плотность отдельных газов приведена в табл. 3. Относительная

плотность является безразмерной величиной и характеризует плотность газа по

отношению к плотности воздуха.

Количество кислорода (м3/м3), теоретически необходимое для сжигания

природного газа конкретного состава, можно найти по формуле

V02 = 0,01 [0.5СО + 0,5Н2 + 1,5H2S + 2 (" + °>2^) С„НJ.

Если указанную формулу расшифровать применительно к конкретному

составу природного газа (см. с. 6), то получим, м3/м3,

VO2 = 0,01[0,5CO + 0,5H2+l,5H2S + 2,0CH4 + 3,5C2H6 + 3)0C2H4 +

+ 5,0 С3Н8 + 4,5С3Н6 + 6,5С4Н10 + 8,0CoHi2].

ТАБЛИЦА 3

Плотность различных газов при нормальных условиях

Газ

Метан

Этилен

Этаи

Пропилен

Пропан

Бутилен

Изобутан

Бутан

Плотность

кг/м3

0,72

1,26

1,34

1,88

1,97

2,50

2,69

2,60

относительная

по воздуху

0,55

0,98

1,04

1,46

1,60

1,94

2,08

2,00

Газ

Изопентан

Пентан

Водород

Окись углерода

Двуокись

углерода

Сероводород

Воздух

Плотность

кг/м3

3,43

3,46

0,09

1,25

1,98

1,54

1,29

относительная

по воздуху

2,65

2,67

0,07

0,97

1,53

1,19

1,00

7

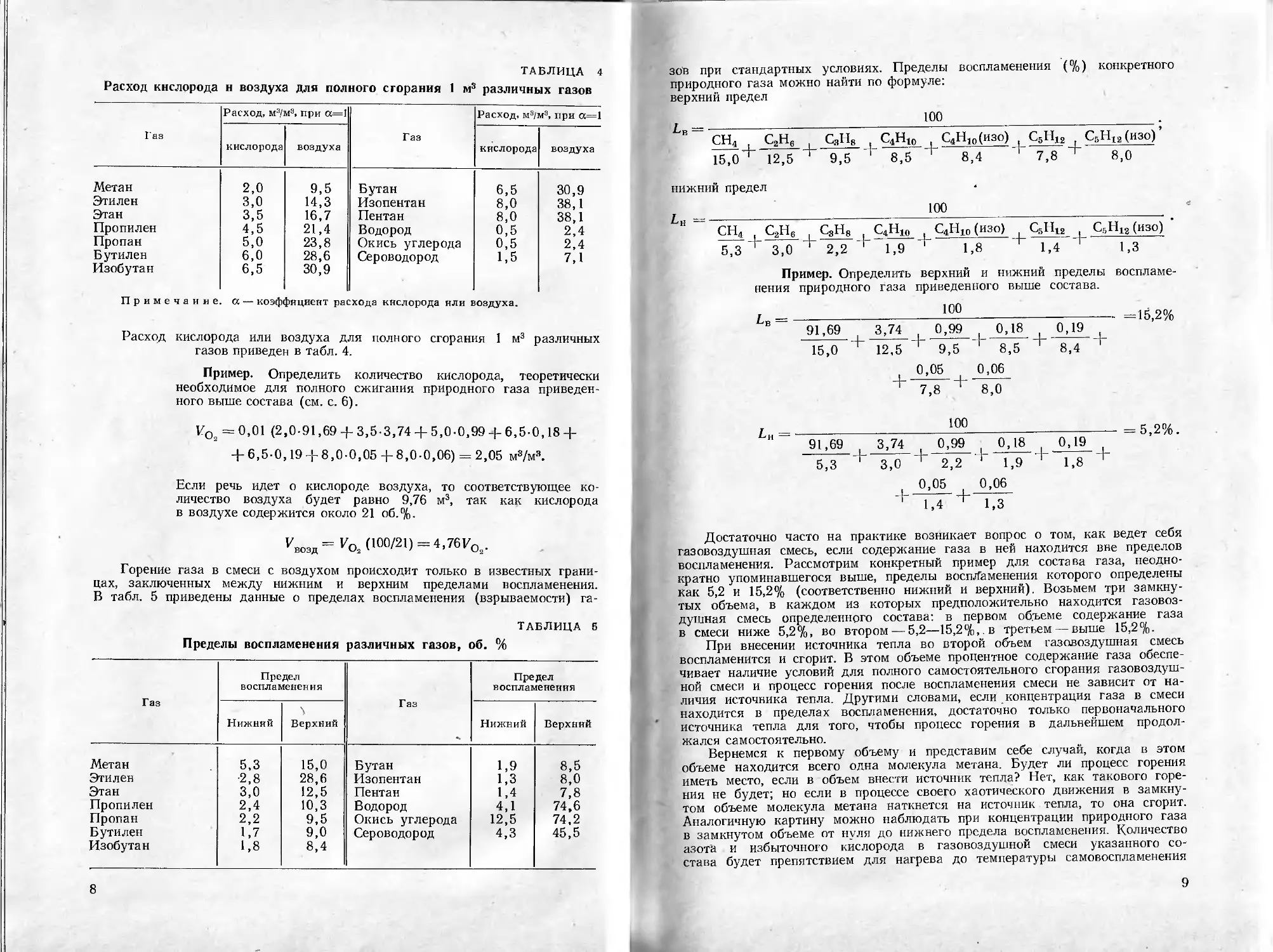

ТАБЛИЦА 4

Расход кислорода н воздуха для полного сгорания 1 м3 различных газов

Газ

Метан

Этилен

Этан

Пропилен

Пропан

Бутилен

Изобутан

Расход, м3/м3, при а=1

кислорода

воздуха

2,0

3,0

3,5

4,5

5,0

6,0

6,5

9,5

14,3

16,7

21,4

23,8

28,6

30,9

Газ

Расход, м3/м3, при а=1

кислорода

Бутан

Изопентан

Пентан

Водород

Окись углерода

Сероводород

6,5

8,0

8,0

0,5

0,5

1,5

Примечание, а — коэффициент расхода кислорода или воздуха.

воздуха

30,9

38,1

38,1

2,4

2,4

7,1

Расход кислорода или воздуха для полного сгорания 1 м3 различных

газов приведен в табл. 4.

Пример. Определить количество кислорода, теоретически

необходимое для полного сжигания природного газа

приведенного выше состава (см. с. 6).

КОа = 0,01 (2,0-91,69 + 3,5-3,74 + 5,0-0,99 + 6,5-0,18 +

+ 6,5-0,19+ 8,0-0,05+8,0-0,06) = 2,05 м8/м3.

Если речь идет о кислороде воздуха, то соответствующее

количество воздуха будет равно 9,76 м3, так как кислорода

в воздухе содержится около 21 об.%.

1/возд= 4000/21) =4,76V0i.

Горение газа в смеси с воздухом происходит только в известных

границах, заключенных между нижним и верхним пределами воспламенения.

В табл. 5 приведены данные о пределах воспламенения (взрываемости) га-

Пределы воспламенения различных газов, об. %

ТАБЛИЦА 5

Газ

Метан

Этилен

Этан

Пропилен

Пропан

Бутилен

Изобутан

Предел

воспламенения

Нижний

5,3

•2,8

3,0

2,4

2,2

1,7

1,8

>

Верхний

15,0

28,6

12,5

10,3

9,5

9,0

8,4

Газ

Бутан

Изопентан

Пентан

Водород

Окись углерода

Сероводород

Предел

воспламенения

Нижний

1,9

1,3

1,4

4,1

12,5

4,3

Верхний

8,5

8,0

7,8

74,6

74,2

45,5

зов при стандартных условиях. Пределы воспламенения (%) конкретного

природного газа можно найти по формуле:

верхний предел

100

■-В

СН, С2Н6 С3Н8 QHt0 С4Н10(изо) С5Н12 С5Н12(изо)'

15,0^ 12,5 "^ 9,5 "^ 8,5 + 8,4 + 7,8 + 8,0

нижний предел

100

СН4 С2Н6 С3Н8 С4Н10 С4Н10(изо) С5Н12 С5Н12(изо) '

5,3 + 3,0 + 2,2 + 1,9 + 1,8 + 1,4 + 1,3

Пример. Определить верхний и нижний пределы

воспламенения природного газа приведенного выше состава.

LB = — =15,2%

91,69 3,74 0,99 0,18 0,19

15,0 + 12,5 9,5 + 8,5 ~*~ 8,4 +

0,05 0,06

"т" 7,8 + 8,0

L = 1»5 = 5 2%

" 91,69 3,74 0,99 0,18 0,19

* I ' I ' I * I . . I

5,3 ' 3,0 ' 2,2 ' 1,9 ' 1,8 '

0,05 0,06

+ +

^ 1,4 ^ 1,3

Достаточно часто на практике возникает вопрос о том, как ведет себя

газовоздушная смесь, если содержание газа в ней находится вне пределов

воспламенения. Рассмотрим конкретный пример для состава газа,

неоднократно упоминавшегося выше, пределы воспламенения которого определены

как 5,2 и 15,2% (соответственно нижний и верхний). Возьмем три

замкнутых объема, в каждом из которых предположительно находится

газовоздушная смесь определенного состава: в первом объеме содержание газа

в смеси ниже 5,2%, во втором — 5,2—15,2%,. в третьем — выше 15,2%.

При внесении источника тепла во второй объем газсшоздушная смесь

воспламенится и сгорит. В этом объеме процентное содержание газа

обеспечивает наличие условий для полного самостоятельного сгорания

газовоздушной смеси и процесс горения после воспламенения смеси не зависит от

наличия источника тепла. Другими словами, если концентрация газа в смеси

находится в пределах воспламенения, достаточно только первоначального

источника тепла для того, чтобы процесс горения в дальнейшем

продолжался самостоятельно.

Вернемся к первому объему и представим себе случай, когда в этом

объеме находится всего одна молекула метана. Будет ли процесс горения

иметь место, если в объем внести источник тепла? Нет, как такового

горения не будет; но если в процессе своего хаотического движения в

замкнутом объеме молекула метана наткнется на источник тепла, то она сгорит.

Аналогичную картину можно наблюдать при концентрации природного газа

в замкнутом объеме от нуля до нижнего предела воспламенения. Количество

азота и избыточного кислорода в газовоздушной смеси указанного

состава будет препятствием для нагрева до температуры самовоспламенения

9

ТАБЛИЦА 6

Температура воспламенения газов в воздухе

Газ

Метан

Этилен

Этан

Пропилен

Пропан

Бутилен

К

923

813

803

728

813

713

°с

650

540

530

455

540

440

Газ

Изобутан

Бутан

Пентан

Водород

Окись углерода

Сероводород

К

813

763

719

783

883

563

°с

540

490

446

510

610

290

прилегающих к источнику тепла слоев смеси. Выгорание молекул природного

газа будет продолжаться только в течение того периода, пока источник

тепла будет обеспечивать минимальную температуру, необходимую для

воспламенения смеси данного состава. Если устранить источник тепла из

объема, выгорание молекул газа немедленно прекратится.

Примерно ту же картину можно наблюдать и в третьем объеме при

внесении источника тепла. Разница будет только в том, что процесс горения

газовоздушной смеси в зоне непосредственного контакта ее с источником

тепла будет продолжаться, сходя постепенно до уровня отдельных вспышек,

до тех пор, пока хотя бы эпизодически будут складываться условия

мгновенного соотношения количества молекул газа н кислорода, необходимые для

полного или частичного сгорания газа. И так до тех пор, пока в объеме

не останутся лишь газ и азот да еще продукты сгорания, которые не могут

участвовать в процессе горения, а весь кислород будет израсходован. На

любой стадии описанного процесса горение прекратится немедленно в том

случае, если устранить источник тепла из объема.

Температура воспламенения в привычном для нас смысле равна

температуре, при которой происходит воспламенение газовоздушной смеси

оптимального состава. При температуре воспламенения количества тепла,

выделившегося при сгорании газовоздушной смеси, должно минимально хватать

для того, чтобы прогреть соседние слои до температуры воспламенения и

тем самым вызвать к жизни процесс последующего самовоспламенения

в соседних слоях." Другими словами, если в газовоздушную смесь

оптимального состава внести источник тепла, то первый слой смеси, вступивший

в контакт с источником тепла, должен воспламениться, сгореть и выделить

при этом такое количество тепла, которого хватило бы для прогрева и

самовоспламенения следующего слоя смеси, и т. д.

Температура -воспламенения зависит от многих факторов: например, от

состава природного газа, соотношения газ—воздух в смеси, подготовки

смеси к сжиганию (степени смешения газа с воздухом), предварительного

нагрева смеси или отдельных элементов последней (газа или воздуха),

давления смеси и т. п. Температуры воспламенения газов приведены в табл. 6.

'Формулы, учитывающей влияние всех перечисленных выше параметров

на температуру воспламенения природного газа, не существует. В случае

необходимости значение температуры воспламенения природного газа

конкретного состава в конкретных условиях определяют экспериментальным

путем. Для природного газа среднеевропейского состава, подаваемого

потребителям в нашей стране, она обычно лежит в пределах 873—923К (600—

650° С).

Под температурой горения природного газа в практике газовых хозяйств

обычно понимают жаропроизводительность, т. е. то значение температуры

горения, которого может достичь газовоздушная смесь оптимального

состава при сгорании в идеальных условиях и при начальной температуре

273К (0°С).

10

3. ПРОДУКТЫ СГОРАНИЯ ГАЗОВ

Реакции полного горения различных газов приведены в табл. 7,

а объемы газов и водяных паров, образующихся при сгорании I м3 этих

газов в воздухе,—■ в табл. 8. Рассмотрим состав отходящих газов

(продуктов сгорания) подробнее.

Двуокись углерода (СОг). Бесцветный газ, не имеет запаха. Учитывая

возможные концентрации двуокиси углерода в атмосфере помещений (до

1%). принято считать этот газ нетоксичным. Однако при концентрации 4—

5% он вызывает сильное раздражение слизистой оболочки органов дыхания.

Концентрация порядка 10% может привести к сильному отравлению.

Необходимо также учитывать, что увеличение концентрации двуокиси углерода

в атмосфере помещений, как правило, сопровождается уменьшением

содержания кислорода, что может привести к удушью.

Масса двуокиси углерода равна 1,98 кг/м3, относительная плотность по

воздуху—1,53, другими словами, двуокись углерода в 1,5 раза тяжелее

воздуха. Двуокись углерода хорошо растворяется в воде: в 1 м3 воды

может раствориться при нормальных условиях почти 1,2 м3 газа.

Окись углерода (СО). При неполном сгорании природного газа в

продуктах сгорания наряду с двуокисью углерода можно обнаружить наличие

одного из самых токсичных газов — окиси углерода или, как его называют

в быту, угарного газа. Кроме того, при значительном скоплении окись

углерода может образовывать взрывоопасные смеси. Если продукты сгорания

газа отводятся через соединительные трубы и дымоходы (газоходы) в

атмосферу, наличие окиси углерода в продуктах сгорания ничем не грозит

здоровью и жизни обслуживающего персонала. Однако наличие окиси углерода

в продуктах сгорания — это потери от химического недожога, что

характеризует неэкономичное использование газового топлива. Когда продукты

неполного сгорания поступают непосредственно в воздушную среду,

окружающую человека, создается прямая угроза отравления.

ТАБЛИЦА 7

Реакции горения различных газов в воздухе

Газ

Метан

Этилен

Этан

Пропилен

Пропан

Бутилен

Изобутан

Бутан

Изопентан

Водород

Окись

углерода

Сероводород

Реакция горения

СН4 +202 + 7,52N2->- С02+2Н20 + 7,52N2

С2Н4 +302 -fll,28N2->-2C02+2H2 +11,28N2

С2Н6 +3,502 + 13,16N2-»-2C02 + ЗН20 + 13,16N2

С3Н6 +4,502+ 16,92N2^-3C02 + 3H20+ 16,92N2

С3Н3 + 502 + 18,8N2 ->-ЗГО2 + 4Н20 + 18,8N2

С4Н8 +602 +22,56N2->-4C02-f4H20-f22,56N2

С4Н10 + 6,502 + 24,4N2 ->-4С02 + 5Н20 + 24,4N2

С4Н10 + 6,502 + 24,4N2 -^4С02 + 5Н20 + 24,4N2

С5Н12 + 802 + 30,08N2->-5CO2 + 6Н20 + 30,08N2

H2 + 0,5O2+l,88N2 -vH20 +l,88N2

CO + 0,5O2 + l,88N2 ->-C02 +1,88N2

H2S + 1,502 + 5,64N2 ->S02 +H,0 + 5,64N2

11

ТАБЛИЦА 8

Объем продуктов сгорания 1 м3 различных газов в воздухе

Газ

Метан

Этилен

Этан

Пропилен

Пропан

Бутилен

Изобутан

Бутан

Изопентан

Пентан

Водород

Окись углерода

Сероводород

Общий

10,52

15,28

18,16

22,92

25,80

30,56

33,40

33,40

41,08

41,08

2,88

2,88

7,64

Объем продуктов сгорания, м

3

В том числе:

со2

1,0

2,0

2,0

3,0

3,0

4,0

4,0

4,0

5,0

5,0

—

1,0

1,0

н2о

2,0

2,0

3,0

3,0

4,0

4,0

5,0

5,0

6,0

6,0

1,0

—

1,0

N2

7,52

11,28

13,16

16,92

18,80

22,56

24,40

24,40

30,08

30,08

1,88

1,88

5,64

' Окись углерода не имеет ни цвета, ни запаха. Очень легко

распространяется в воздухе, потому что плотность ее, равная 1,25 кг/м3, очень близка

к плотности воздуха—1,29 кг/м3. Окись углерода является горючим газом,

нижний предел воспламенения 12,5%. Неполное сгорание и наличие так

называемых мешков, или мертвых зон, в дымоходах, где могут застаиваться

продукты сгорания, приводят на практике к взрывам скопления смеси окиси

углерода с воздухом, поступающим в дымоходы через неплотности

обмуровки.

Опасные свойства окиси углерода обусловлены ее способностью в 200—

300 раз быстрее соединяться с гемоглобином кровн, чем кислород. При

содержании окиси углерода в воздухе на уровне 0,01% действие ее начинает

сказываться через несколько часов, при 0,04%—около 30% гемоглобина

крови вступает в соединение с окисью углерода. Если ее концентрация

в воздухе достигает 0,1%, доля гемоглобина, связанного .окисью углерода,

повышается до 50% и через 1 ч, вдыхая такой воздух, человек начинает

испытывать приступы тршноты, головокружения и недомогания. При

содержании на уровне 0,4—0,5% уже до 80—90% гемоглобина крови блокируется

окисью углерода и через полчаса наступает тяжелейшее отравление

организма, нередко связанное со смертельным исходом. При содержании окиси

углерода в воздухе около 1% достаточно нескольких минут, чтобы

получить смертельное отравление, и одного-двух вдохов, чтобы потерять

сознание. Предельное содержание окиси углерода в воздухе помещений при

использовании газа для коммунально-бытовых целей должно быть не более

0,002 мг/л, или 0,00016 об. %■ Эта норма установлена ГОСТ 5542—50. Для

производственных помещений предельная норма содержания окиси углерода

в воздухе рабочей зоны установлена на уровне 20 мг/м3, или 0,0016 об. %■

Если длительность пребывания в такой рабочей среде не превышает 1 ч,

концентрация окиси углерода может быть допущена на уровне 50 мг/м3,

или 0,004 об.%, при длительности пребывания до 30 мин — соответственно

100 мг/м3, или 0,008 об. %, и при длительности пребывания до 15 мин —

200 мг/м3, или 0,016 об. %.

Наличие окиси углерода в атмосфере помещений легче всего

проверяется с помощью индикаторных трубок, через которые необходимо

пропускать строго определенное количество газа, как минимум 100 мл. Потемне-

12

ние реактива в трубке до коричневого цвета говорит о наличии окиси

углерода, а длина столба этого потемнения дает содержание окиси в воздухе

помещения.

Сернистый газ (SO2). Наличие этого газа в продуктах сгорания

обусловлено присутствием в природном газе сероводорода — H2S. Сернистый газ

почти в 10 раз более токсичен, чем окись углерода, бесцветен, но обладает

резким характерным запахом; он почти в 2 раза тяжелее воздуха, масса

его 2,93 кг/м3. При содержании сернистого газа в воздухе помещения на

уровне 30—60 мг/м3 (0,001—0,002 об. %) ощущается раздражение слизистой

оболочки органов дыхания и глаз, при 150—300 мг/м3 (0,005—0,01 об.%) —

легкое физиологическое расстройство организма, при 1500 мг/м3 (0,05 об. %).

уже возникает опасность для жизни при кратковременном вдыхании.

Присутствие сернистого газа в продуктах сгорания объясняется не только

наличием в газе сероводорода. Здесь следует учитывать присутствие серы в

составе одоранта — этилмеркаптана (C2H5SH), а также присутствие

природных каптанов в составе газа некоторых месторождений даже после очистки.

С другой стороны, в зимнее время для удаления гидратных пробок в

магистральные газопроводы заливаются различного рода растворители, и в

частности метанол, которые для придания характерного запаха также могут

быть значительно одорированы.

ГЛАВА И

ОБЩИЕ ВОПРОСЫ ОРГАНИЗАЦИИ

ГАЗООПАСНЫХ РАБОТ

1. ГОРОДСКИЕ СИСТЕМЫ РАСПРЕДЕЛЕНИЯ ГАЗА

Проектирование газоснабжения городов и населенных

пунктов начинается с разработки головной проектной организацией

генеральной схемы газоснабжения. После утверждения этого

документа в соответствующих инстанциях открывается

финансирование строительства системы газоснабжения и решаются все

вопросы, связанные с рабочими проектами газификации

отдельных районов города, промышленных предприятий, объектов

и т. д. Разработка проектов газификации может осуществляться

как головным проектным институтом, составившим

генеральную схему газоснабжения, так и местными проектными

организациями по согласованию с последним.

Системы газоснабжения городов и отдельных потребителей

на базе природного газа обычно носят название

централизованных. Системы газоснабжения потребителей на базе

сжиженных газов носят название местных. В книге рассматриваются

централизованные системы газоснабжения.

Магистральные газопроводы обеспечивают подачу газа

с промыслов потребителям (городам, поселкам, отдельным

особо крупным промышленным предприятиям, ТЭЦ и т. д.),

т. е. осуществляют транзитный транспорт газа по территориям,

лежащим вне городских зон застройки. Конечными

сооружениями магистральных газопроводов являются

газораспределительные станции (ГРС), которые по отношению к потребителям

являются «головными» сооружениями, за ними уже начинается

система газоснабжения потребителей.

Эксплуатация магистральных газопроводов и сооружений,

расположенных по всей трассе, а также ГРС осуществляется

линейными производственными управлениями магистральных

газопроводов (ЛПУ МГ) Мингазпрома СССР, городских

систем распределения газа — производственными управлениями,

трестами, конторами и участками Министерства жилищного й

коммунального хозяйства РСФСР (МЖКХ РСФСР) или

главными управлениями газового хозяйства республик.

В соответствии со СНиП П-37-76 «Газоснабжение.

Внутренние и наружные устройства» для систем городского

газоснабжения установлено три категории давления газа (избыточного):

14

Рис. I. Схемы систем газоснабжения.

а — одноступенчатая, 6 — двухступенчатая, в — трехступенчатая.

/ — крупные промышленные предприятия; 2 — промышленные предприятия; 3 — комму-

» нально-бытовые потребители; 4 — ГРП.

— низкое, давление газа не более 0,049 бар (500 кгс/м2);

— среднее, когда давление газа выше 0,049 до 2,942 бар

(от 0,05 до 3 кгс/см2);

— высокое, когда давление превышает 2,942 бар (3 кгс/см'1).

В связи с этим схемы газоснабжения городов могут быть

одно-, двух-, трех- и многоступенчатыми. При одноступенчатой

схеме газоснабжения города или потребителя давление газа

непосредственно на ГРС Мингазпрома СССР снижается до

рабочего давления (заданного уровня) потребителя, которое для

бытовых и коммунально-бытовых потребителей, как правило,

является низким давлением, а для промышленных

потребителей—средним (рис. 1). При двухступенчатой схеме

газоснабжения, которая применяется чаще всего для городов не более чем

районного значения, газ в городские газовые сети от ГРС

поступает с давлением на уровне среднего (высокого), а затем

уже в городских газорегуляторных пунктах (ГРП) оно

снижается непосредственно до рабочего давления потребителей.

При трехступенчатой схеме газоснабжения приходится

соответственно иметь дело с газопроводами высокого, среднего

и низкого давления. Многоступенчатые схемы газоснабжения

крупных городов (областных центров и т. п.) достаточно часто

15

включают газопроводы всех возможных для города давлений,

но не выше 11,77 бар (12 кгс/см2). Причем ступени давления

в этом случае могут быть высокого, среднего, низкого (имеются

в виду их пределы по максимуму) и промежуточного значения.

Все зависит от конкретных условий и характеристики

потребителей. Однако в любом случае проект должен пройти

проверку на экономическую обоснованность принятого решения

не только по стоимости строительных работ, но также и по

последующим эксплуатационным затратам.

Категорически запрещается связывать газопроводы

различных ступеней давления постоянными или временными

перемычками. Связь между газопроводами различных категорий

и ступеней давления может осуществляться только через ГРП,

в состав которых в обязательном порядке должны входить:

а) внутренние отключающие устройства, расположенные на

входе и выходе газопровода;

б) фильтр для очистки газа от механических примесей;

в) предохранительный запорный клапан (ПЗК) для

прекращения подачи газа в сеть потребителей в случае изменения

давления газа за регулятором выше или ниже установленного

режима;

г) регулятор давления газа для поддержания заданного

давления в сети потребителей;

Д) предохранительный сбросной клапан, обеспечивающий

сброс газа из сети потребителя в атмосферу при

кратковременных незначительных отклонениях давления от заданного

режима;

е) обводная линия (байпас), используемая при производстве

ремонтных работ, с двумя отключающими устройствами на ней;

ж) необходимые контрольно-измерительные приборы (КИП)

для контроля и регистрации параметров газа, в особенности

его давления на входе, выходе, а также до и после фильтра.

Газопроводы, делят не только по категориям давления, но

и по назначению: распределительные и вводы. К

распределительным газопроводам, которые в практике газовых хозяйств

обычно называют уличными, относятся газопроводы, которые

берут свое начало на выходе из ГРС или ГРП и распределяют

газ по всей территории города. Распределительными являются

все газопроводы указанного характера независимо от давления

газа в них, а также от того, проложены они под улицами,

площадями, внутри жилых кварталов или по дворам жилых

домов (последние иногда называют еще внутриквартальными и

дворовыми). Вводами называют участки газопровода,

проложенные от места присоединения к распределительному

газопроводу до здания, включая отключающее устройство на вводе

в здание.

В отдельных случаях, при составлении определенных форм

установленной отчетности, в соответствии с конкретными ука-

16

заниями газопроводы подразделяют на три вида: уличные,

дворовые и вводные. В этом случае (когда видов всего три)

к уличным газопроводам относят те из них, которые проложены

непосредственно под улицами, площадями и внутри кварталов,

к дворовым — газопроводы тупикового характера, проложенные

от уличных газопроводов для подачи газа к отдельным домам

и потребителям коммунально-бытового назначения. К вводным

газопроводам относятся участки от отключающего устройства

на вводе в здание (при установке отключающего устройства

снаружи здания) до внутреннего газопровода, включая

газопровод, проложенный в футляре через стену здания.

В практике городских газовых хозяйств можно встретить

подразделение газопроводов на наружные, внутренние, подзем,-

ные, надземные, а также, кроме всего прочего, на городские

и внутризаводские. К наружным относят все газопроводы

независимо от категории давления и назначения, которые

располагаются снаружи жилых зданий (под землей или над ней).

Границу между наружными и внутренними газопроводами (вну-

тридомовыми, а также коммунально-бытовых объектов,

предприятий, котельных и т. д.) обычно проводят по отключающему

устройству (задвижке, крану), установленному на вводе

газопровода в дом, подъезд, котельную или предприятие.

Необходимость в такого рода разграничениях возникает при

распределении зон обслуживания между «уличниками» и

«домовиками». Четкость в этом вопросе помогает избежать многих

споров и сократить число стихийно не обслуживаемых

персоналом городского газового хозяйства (из-за различного рода

пустых недоразумений) участков сети газопровода.

В домах сельского типа (одноэтажных) наружный

газопровод заканчивается «стояком» высотой 1,8 м, устанавливаемым,

как правило, у стены дома, и краном на нем. Кран этот и

последующая разводка (по ходу газа) независимо от того,

проложена она внутри или снаружи дома, относятся к внутренним

газопроводам и обслуживаются персоналом, отвечающим за

эксплуатацию газовых приборов, установленных в доме. Утечки

газа, обнаруживаемые в резьбовом соединении крана на вводе

с наружной частью стояка, также устраняются этим

персоналом или аварийно-диспетчерской службой (АДС).

Дворовые и внутриквартальные сети, питающие газом

многоквартирные дома, могут быть проложены как под землей,

так и по дворовым фасадам (так называемые воздушки).

Причем в этом случае на каждый конкретный дом может быть

предусмотрено наружное отключающее устройство (задвижка

или кран), соответственно в колодце или под кожухом на стене

дома. Кроме того, отключающие устройства (краны) на вводах

газопровода в каждый подъезд дома могут быть расположены

как внутри подъезда (в Tajyi&ypeL- так и снаружи на стене

дома. УЦр©^'Щ(И ог^МййфДй^сЬоложения краны на вводе

БИБЛИОТЕКА 1 17

обслуживаются «домовиками». Дворовая сеть газопровода и

вводы независимо от того, расположены они в земле и на

стенах домов, а также от наличия на них общих для дома

отключающих устройств обслуживаются обходчиками наружных

газопроводов.

Граница между городскими наружными газопроводами и

газопроводами промышленных предприятий или организаций,

как правило, проходит по отключающему устройству,

расположенному вне территории последних (с помощью которого

подача газа может быть прекращена). Само отключающее

устройство (весь узел, заключенный в колодце) относится к городским

газовым сетям, и персонал газовой службы промышленного

предприятия или организации не имеет права доступа к нему

и выполнения каких-либо работ или операций. При отсутствии

указанного внешнего по отношению к территории

промышленного предприятия или организации отключающего устройства

границу, а следовательно, и зону обслуживания устанавливают

по документации, определяющей отнесение балансовой

стоимости газопроводов на основные фонды соответственно

городского газового хозяйства или предприятия (организации), или

по договору на обслуживание, заключенному между городским

газовым хозяйством и предприятием (организацией). При

отсутствии указанных документов и отсутствии наружного

отключающего устройства в качестве границы принимают ограду

(забор) предприятия (организации), а при отсутствии

последней зону обслуживания устанавливают по документам отвода

земельного участка.

При анализе работы сети газоснабжения могут встретиться

понятия тупиковые и кольцевые газопроводы. Само различие

между этими двумя видами газовых сетей заложено в их

названиях. В случае возникновения аварии все потребители

тупикового газопровода, находящиеся за местом аварии (считая

по ходу газа), как правило, при производстве аварийных работ

должны быть отключены. Основное отличие кольцевого

газопровода от тупикового — это конфигурация его в плане в виде

замкнутой линии (кольцо, квадрат и т. п.). Газ поступает

в кольцевую сеть в каком-либо одном или в нескольких местах.

Если питание кольцевой сети осуществляется одним ГРП

(одним источником), то дальше, уже по самой кольцевой сети, газ

идет как минимум двумя потоками (к противоположным

сторонам кольца).

Следует отметить, что системы газоснабжения могут быть

многокольцевыми. Кроме того, у кольцевой сети должны быть

по всей длине сравнимые диаметры, с тем чтобы в случае

необходимости, в аварийной ситуации, все потребители газа, за

исключением тех, кому нет никакой возможности сохранить

его подачу, смогли получить газ давлением хотя бы 60% от

оптимального предела. Достаточно часто в целях экономии

18

проектные организации, не делая расчета системы на

надежность ее работы в аварийном режиме, закладывают в проект

минимальные диаметры газопроводов. Поэтому, если при

необходимости часть потребителей одного полукольца переводится

на подачу газа через второе полукольцо, диаметры дальнего

по отношению к ГРП участка сети кольца не могут пропустить

необходимого количества газа и потребители начинают получать

его с пульсирующим давлением, что, конечно, недопустимо.

2. ЭКСПЛУАТАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ

ГОРОДСКИХ ГАЗОВЫХ ХОЗЯЙСТВ

Прежде чем говорить об организации работ, необходимо

сказать несколько слов о структуре городских газовых

хозяйств, под которой понимают совершенно определенную связь

между должностными лицами и подразделениями (отделами,

службами), нарушение которой, как правило, ведет к

снижению эффективности работы организации в целом

(неразберихе и безответственности). В зависимости от величины

газового хозяйства, а иногда просто в силу традиций в настоящее

время приходится иметь дело с двумя основными

структурными типами: районные (комплексные) службы и службы,

эксплуатирующие определенные виды газового оборудования

(рис. 2).

Приведенные схемы примерно соответствуют трестам первой

категории, эксплуатирующим газовое хозяйство городов с числом

жителей 0,5—1 млн. человек, конечно с учетом уровня

газификации, достигнутого в настоящее время. Мы не будем

останавливаться на том, какие конкретно службы в каком хозяйстве

имеют место, в силу каких причин руководством городского

газового хозяйства приняты та или иная структура, то или

иное количество и наименование служб и отделов. Для нас

важно другое, а именно то, что в первом случае на территории

административного района города эксплуатацией всех

имеющихся в наличии объектов газового хозяйства занята

комплексная районная служба, а во втором случае на территории города

в целом «распоряжается» центральная служба

(общегородская), занятая эксплуатацией определенного вида газопроводов

и оборудования.

В нашу задачу не входит выяснение преимуществ

различных структур городского газового хозяйства, хотя необходимо

отметить, что в соответствии с известными решениями

районная структура должна быть признана более перспективной для

крупных городов, в то время как для мелких городов, газовые

хозяйства которых эксплуатируются конторами или трестами

низших категорий, более разумной следует признать структуру

второго типа.

19

Заместитель по

материально

техническому

снабжению

AW

Служба учета

ираспределе-

ния газа

Заместитель

по

строительству

Огт1ел

кадроВ

Служба тех

надзора

(ОНС)

Гласный инженер

Заместитель

по технике бе

зопасности

Отдрл охраны

труда и техники\

безопасности

Лаборатории

Теххабинет

X

Аварийно-диспетчерская

служба

ПроизВодстВен-

но-технический

отдел

Служба на -

ружных га -

зотоЕодоВ

Служба

режимов газоснаб

№ШЯ (ГРП)

Служба

домовых сетей и

оборудования

Служба котельнЛ Г Служба |

и коммунально-бы | \сшженного\

любых предприятий] газа

Рис. 2. Структура городского газового хозяйства.

«Правила безопасности в газовом хозяйстве» Госгортехнад-

зора СССР (§ 9-0-4) предписывают выдачу специального

наряда на основные газоопасные работы, проводимые персоналом

городского газового хозяйства. Круг лиц, имеющих право на

выдачу этих нарядов, должен быть строго ограничен и в

обязательном порядке определен приказом руководителя газового

хозяйства.

Вопросы организации газоопасных работ являются основой

производственного процесса каждого городского газового

хозяйства. От того, насколько квалифицированно решена данная

проблема руководителем хозяйства, зависит успех дела и

обеспечение безопасности при выполнении работ. Лицо, выдавшее

наряд на газоопасные работы, отвечает наравне с

руководителем работ за их успешную организацию и выполнение и является

главной контрольной инстанцией по отношению к руководителю

20

работ. Поэтому приказом по городскому газовому хозяйству

функции выдачи нарядов на выполнение газоопасных работ

возлагаются на лиц, опыт и знания которых позволяют

осуществлять действенный контроль на всех стадиях организации

и выполнения работ.

Контроль за исполнением принятого решения является

залогом успеха любого дела. Контроль не может быть заменен

так называемым самоконтролем исполнителя и тем более быть

сведен до лжеконтроля, когда контрольные функции лица,

выдавшего наряд, ограничиваются выслушиванием доклада

исполнителя. Сказанное прежде всего относится к работам сложным,

выполняемым с большим количеством персонала, техники,

длительным по времени исполнения, опасным по возможным

последствиям как для исполнителей, так и для окружающих.

При выполнении газоопасных работ, носящих обычный,

ежедневный характер (пуск газа во внутридомовые газовые

сети и оборудование), контроль может быть поручен

инженерно-техническому работнику, осуществляющему руководство

данными работами. В этом случае лицо, выдавшее наряд, должно

прибегать только к эпизодическим проверкам внезапного

характера с периодичностью порядка 1 раза в неделю.

Некоторые варианты производственной «лестницы»

приведены ниже, с тем чтобы в дальнейшем принять один из них за

основу при изложении. Для небольших газовых хозяйств,

эксплуатируемых конторами всех категорий, а также трестами

низших категорий, обычно имеет место следующий порядок:

подготовку наряда на газоопасные работы, включая его

регистрацию в специальном журнале, выполняет

производственно-технический отдел в лице начальника или его заместителя;

подписывает, а следовательно, и выдает наряд главный инженер

городского газового хозяйства; руководителем работ, как

правило, является начальник службы или его заместитель. Главный

инженер несет ответственность и осуществляет контроль за

подготовкой и исполнением работы.

В небольшом хозяйстве, на балансе которого находится

несколько тысяч газифицированных квартир и несколько

коммунально-бытовых предприятий, подключение к сети

газоснабжения каждого нового дома или объекта должно

контролироваться главным инженером. В хозяйстве, эксплуатирующем

100—150 тыс. газифицированных квартир плюс несколько сотен

коммунально-бытовых предприятий (объектов) да сотню

промышленных предприятий (подача газа которым тоже требует

внимания), работы, связанные с пуском газа в каждый жилой

дом или коммунально-бытовой объект, могут контролироваться

начальником службы или цеха (чаще всего ввод в

эксплуатацию новых объектов производится в крупном хозяйстве

специализированной службой, которая, кроме того, осуществляет

постоянный надзор за ходом газификации города).

21

Как уже было сказано выше, газовые хозяйства городов

обслуживаются трестами и конторами, которые относятся к той

или иной категории в зависимости от объема хозяйства,

выраженного в условных единицах.

Усл. ед.

1 тыс. квартир, газифицированных

природным газом 100

1 тыс. квартир, газифицированных

сжиженным газом 200

1 промышленное или коммунально-бытовое

предприятие (котельная, детские и

лечебные учреждения и т. д.) 0,5

1 км распределительных газопроводов • - 10

1 млн. м3 реализации природного газа

в год 2

Зависимость между количеством условных единиц и

категорий треста городского газового хозяйства приведена ниже.

Тысячи условных единиц Категория

15 и более 1

7,5—15 2

5—7,5 3

1,5—5 4

0,75—1,5 5

Производственная деятельность городского газового

хозяйства в основном направлена на осуществление системы

планово-предупредительных осмотров и ремонтов сети

газоснабжения во всех ее деталях и проявлениях: наружные

газопроводы и ГРП, внутренние газопроводы и оборудование жилых

домов и коммунально-бытовых предприятий или объектов. Это —

сфера основных затрат средств и основных усилий работников

газового хозяйства. Об эффективности производственной

деятельности городского газового хозяйства принято судить по

числу и характеру аварийных заявок, аварий, несчастных

случаев и нарушений газоснабжения потребителей и заявок на

ремонт сетей и оборудования, поступивших или имевших место

за отчетный период (10 суток, месяц, квартал, год) и

отнесенных к определенному числу условных единиц (обычно 1000).

Практикуется отнесение числа заявок, аварий и несчастных

случаев на 100 км длины наружных газопроводов, включая вводы,

или на 1000 газифицированных квартир. Рост указанных

показателей по абсолютной величине свидетельствует о

неэффективности производственной деятельности газового хозяйства.

В настоящее время в народном хозяйстве самое широкое

применение находят различные системы автоматического

управления и анализа производства. Вопросы эти актуальны и для

городских газовых хозяйств.

В повседневной производственной деятельности, а также

в процессе выполнения целевых газоопасных работ широкое

применение нашли передвижные радиостанции, которыми

оборудуется автопарк городского газового хозяйства, и в первую

S

И

ь

А

S

S

(4

С

U

W

га

с

S

I

S

S

л

«

S

4f

сЛ

<

6

Ь

о,

1Я

Й

■*f

CN

<

£

н

си

о

in

Й

"ЧГ1

CN

о

н

а.

т

1

CN

<3

и

н

си

CD

Ol

<

£

н

а.

Характеристика

■^

+]

СМ

■*

Н

см

о

ю

1

о

со

ю

1

00

ю

1

оо

я

ЕГ

га

ЕС

OJ

си

о

с

л

f-

о

о

и

я

о

S

R

га Е"

о -

X га

S м

Д

со

Е

OJ

к

о

1

ю

о

1

ю

га

к

я

ЕГ

«

с*

о

с

о

с

S ef

В*

о „

га о

в- п

о

g и

Э я

ш с

ч

СО

Tf

1

1

со

со

со

■*г

1

СО

СО

со

тГ

д

тГ

СО

со

1

со

со

СО

со

1

со

со

о

с

н

о

н

о

га

ЕГ

X

и

*£

ой

££

со

о -

и га

К

И К

о в*

со н

га га

с «

га о

я си

п

я

я

о S

о га

я с

«: я.

га н

сь

gg

со

5«

я о

, , о

S °

*>.

о s

«

о

со

1

о

см

-ю

см

1

LO

о

о

ч

см

<

о.

о

1

о

см

о

■*f

1

о

см

о

см

1

ю

см

<

о

н

Рч

со

см

о

1

о

со

о

Tf

1

о

см

о

со

1

ю

см

Я"

о

и

О.

со

о

со

1

ю

^

ю

>—1

1

00

см

<

н

Оч

CD

ю

о

■^г

1

о

см

о

СО

1

ю

5,

СМ

<

Оч

ю

^

ю

»—'

41

со

of

•-~

--

о4-

о

+

0s-

ю

7

о

см

см

0s-

lO

.—1

4!

CD

см"

О

.—'

41

о

см

см

?^

CN

О

4^

о

CN

СМ

Й

3?

+]

со

см

И

r"

я

и

га

я

с

о

я

с

л

к

СО

см

со

1

оо

см

со

см

со

1

оо

■*f

см

со

о

со

1

со

ОО

см

со .

со

1

со

■^

см

СО

СМ

СО

1

со

см

га

с

•я

о

Cubd

о^

f- -

О f-

га

t-

я о

Q.XO

ц

га га

°>и

Е я

2«

22

очередь аварийные автомобили, что позволяет значительно

повысить оперативность и качество выполнения работ в условиях

постоянной разобщенности и разбросанности объектов

хозяйства. Система радиосвязи, как правило, функционирует через

центральный пункт аварийно-диспетчерской службы (ЦП АДС).

С внедрением радиосвязи решения, принятые руководством

городского газового хозяйства и ЦП АДС, мгновенно могут быть

переданы на объекты работ или руководителям аварийных

бригад. В настоящее время в газовых хозяйствах широко

применяются радиостанции типа «Гранит» (табл. 9).

До недавнего времени в крупных городах ЦП АДС

оснащались одноканальными радиотелефонными стационарными

станциями типа ЗРТС-Ц2-4М или 26РТС-А2-4М, которые сейчас

сняты с производства и заменены на радиостанции 51РТС-А2-4М

Радиостанции ЗРТС-Ц2-4М, 26РТС-А2-4М, 1РТМ-А2-4М

работают в симплексном режиме на одной частоте и

предназначены: первая — для круглосуточной работы в режиме передачи,

вторая и третья — для длительной работы при отношении

прием—передача 3:1, причем время непрерывной работы на

передачу не должно быть более 15 мин. Для поддержания

устойчивой связи и обеспечения заданной дальности

радиостанции ЗРТС-Ц2-4М и 26РТС-А2-4М снабжают антенно-мачтовым

устройством, которое может быть установлено на высоте до

25—30 м, причем расстояние его до окружающих предметов

должно быть не менее 5—10 м. Минимальная высота

установки антенны 10 м.

Радиостанция 1РТМ-А2-4М (заменена на 50РТМ-А2-4М)

предназначена для работы на подвижных объектах и может

обеспечить достаточно устойчивую связь не только с

радиостанцией, установленной в ЦП АДС, но также и с другими

радиостанциями аналогичного типа, установленными на аварийных

автомобилях, что очень удобно для тех случаев, когда в

аварийных работах участвует несколько автомобилей, имеющих

возможность поддерживать непосредственно между собой

радиосвязь, находясь на расстоянии до 5—10 км, минуя ЦП АДС.

В качестве антенны для радиостанции 1РТМ-А2-4М служит

стальной штырь, длина которого близка четверти средней длины

волны диапазона. До ввода в эксплуатацию радиостанции

в обязательном порядке проходят регистрацию в управлении

связи.

3. СПОСОБЫ И ПРИБОРЫ ОБНАРУЖЕНИЯ

УТЕЧЕК ГАЗА

Самый простой и надежный способ обнаружить утечку

газа — ощутить его запах. На расстоянии 5—10 см от мест

утечки, в качестве которых на газопроводах прежде всего

следует считать (по степени вероятности возникновения) отклю-

24

чающие устройства, затем резьбовые, фланцевые и сварные

соединения, можно ощутить (определить наличие) практически

любую утечку газа. Даже такую, которую мыльная эмульсия

не всегда может выявить (показать) пузырями. Но при этом

требуется достаточно близкое расположение органа обоняния

от места утечки и периодическое «проветривание» носа

воздухом, не содержащим в себе газа, чтобы избежать адаптации.

Обонянием следует проверять потенциальные места утечки

газа до того, как на них нанесена мыльная эмульсия; в

противном случае при небольших утечках последняя отобьет запах газа.

Однако при всех достоинствах этого способа его не всегда

можно применять и, кроме того, следует признать, что для

определенной категории лиц он не подходит, в основном из-за

потери чувствительности органа обоняния.

Самое широкое распространение имеет в настоящее время

способ обнаружения утечек газа с помощью мыльной эмульсии.

Способ этот простой, дешевый и, самое главное, очень

наглядный. Мыльная эмульсия наносится в виде пленки на место

предполагаемой разгерметизации газопровода или прибора.

Избыточное давление газа заставляет его постоянно искать выхода

из их внутренних полостей наружу (что он и делает в месте

разгерметизации). Естественно, что место выхода газа будет

при этом обозначено пузырями, которые он «надует» из

мыльной эмульсии. Если утечка газа незначительная по своей

величине, то на месте разгерметизации, как правило, медленно

вырастают всего .1—2 пузыря, которые стремятся увеличиться до

максимального размера (пока не лопнут). Если утечка газа

более или менее значительная, то следует ожидать почти

мгновенное появление целой гирлянды пузырей. Часто это связано

с множественностью мест выхода газа, например через

расслоившуюся подмотку резьбового соединения и т. д. При очень

сильной утечке пузырей может не быть. Струя газа срывает

(пробивает насквозь) пленку мыльной эмульсии, и только при

«наезде» кисточки (помазка) на место разгерметизации,

сквозь волос ее, они начинают обозначиваться.

Следует отметить, что мыльная эмульсия должна быть

определенной консистенции: не быть жидкой, как вода, и густой,

как неразбавленный глицерин. В зимних условиях следует

подогревать мыльную эмульсию или готовить ее на основе

глицерина (антифриза), консистенция которого должна быть

предварительно доведена до требуемого уровня. Кроме того, места

нанесения мыльной эмульсии должны быть доступны и хорошо

освещены.

Среди технических средств, позволяющих установить

наличие газа в воздухе, а также зафиксировать количественно

уровень концентрации, прежде всего следует отметить

газоиндикаторы типа ПГФ2М1, которые показывают наличие суммы

горючих газов в газовоздушной смеси.

25

Накал

Рис. 3. Приборная панель газоиндикатора ПГФ2М1-И1А

(проверка тока накала).

Контроль^ | Анализ

R8

Лределл/ Предел! Рис. 4. ПринЦ]

ипиальная

схема газоиндикатора

ПГФ2М1-И1А.

R1 и R2 — чувствительные

элементы; R3 и R4 —

резистор 5 Ом; R5 —

потенциометр 0,35 Ом; R6 — резистор;

$7 — резистор 80 Ом; R8 —

резистор 1 кОм; тА —

миллиамперметр.

У//////////Л////М',

Б 7

Рис. 5. Газовая схема газоиндикатора ПГФ2М1-И1А.

I—^трехходовой кран (четырехпозицнонный); 2 и 5—-клапаны; 3 и 4 — взрывозащит-

ные устройства; 6 — сравнительная камера (чистый воздух); 7 — измерительная камера

(рабочая); 8 — иасос.

26

<

т

<

ь

S

CN

о

си

о

ю

S

Допустимая

погрешность

Измеряемая

концентрация

Предел

переключения

Реперная

точка

Анализируемый газ

Прибор

+ 0,15 06.%

±0,5

0,37—1,2 об.%

1,2-4,2

«

Метан

ПГФ2М1-И1А

+ 0,10 об.Уо

±0,30

ХО

О

■^ о

CD CM

CD ^t-

Чо

CD

Пропан

ПГФ2М1-ИЗГ

+ 0,05 об.%

±0,25

0,05—0,25 об.%

0,25—2,0

Этилен

±0,15 об.%

±0,50

0,2—0,65 об.%

0,65—3,7

Этиловый спирт

+ 0,05 об.%

±0,20

0,8—0,4 об.%

0,4—2,2

Диэтиловый эфир

+ 2,0 мг/л

±12,5

2,5—12,5 мг/л

12,5—80

Бензин Б-70

+ 2,0 мг/л

±12,5

2,5—12,5 мг/л

12,5—80

Этилированный бензин

±0,1- об.%

±0,5

0,2—1,0 об.%

1,0—4,0

Коксовый газ

±0,1 об.%

±0,5

0,2-0,6 об.%

0,6—3,7

Водород

ПГФ2М1-И4А

27

Панель, принципиальная и электрическая схемы прибора

представлены на рис. 3—5. Прибор этот требует определенных

навыков обращения с ним. Техническая характеристика

газоиндикатора дана в табл. 10.

Основу электрической схемы прибора составляет мост Уит-

стона, в котором два плеча R3 и R4 представляют собой

постоянные сопротивления, а два других плеча R1 и R2

выполнены в виде платиновых спиралей (рис. 4). При нажатии

кнопки «Накал» в электрическую цепь прибора от плоских

сухих батареек подается ток, обеспечивающий нагрев обеих

платиновых спиралей до температуры, достаточной для

воспламенения газовоздушной смеси. Платиновые плечевые элементы

находятся каждый в своей камере, причем рабочий элемент

R2 — в камере, куда с помощью насоса прибора может быть

подана анализируемая газовоздушная смесь, а контрольный

элемент — в загерметизированной камере, заполненной чистым

воздухом на заводе при изготовлении прибора.

В том случае, когда в рабочей камере прибора окажется

газовоздушная смесь, при подаче тока в сеть (при нажатии

кнопки «Накал») она воспламенится от нагревшейся рабочей

платиновой спирали и сгорит, причем горение это вызовет

дополнительный нагрев спирали сверх той температуры, которая

была обеспечена током в цепи прибора. Дополнительный

нагрев платиновой спирали рабочего элемента за счет сгорания

в камере газовоздушной смеси вызовет увеличение

сопротивления этого элемента (для проходящего через него как через

составную часть общей цепи прибора электрического тока), что

приведет к разбалансировке моста Уитстона (на контрольном

плече сопротивление останется без изменения, а на рабочем —

увеличится) и отклонению стрелки прибора. Это отклонение

находится в прямой зависимости от разбалансировки моста

Уитстона, т. е. от того, насколько в результате дополнительного

нагрева увеличится сопротивление рабочего платинового

элемента, что в свою очередь зависит от концентрации газа в

атмосфере воздуха, закачанного с помощью насоса прибора в его

рабочую камеру.

В работе с газоиндикатором типа ПГФ следует выделить

четыре основные операции.

1. Внешний осмотр целостности газоиндикатора, резиновой

удлинительной трубки и пылевого фильтра, состояния сеток

входных штуцеров трехходового крана насоса. Кроме того,

необходимо установить трехходовой кран в закрытое положение,

проверить герметичность камеры насоса.

2. Проверка тока накала (рис. 3). Последовательность

выполнения:

а) тумблеры устанавливают так, чтобы они смотрели друг

на друга («ручки вместе»), т. е. на «Контроль» и «Предел I»

(Пр. I);

28

Рис. 6. Установка нуля газоиндикатора ПТФ2М1-ША.

Рис. 7, Анализ пробы газоиндикатором ПГФ2М1-И1А.

б) после нажатия кнопки «Накал» реостатом «Ток» стрелку

выводят на реперную точку III (для природного газа);

в) отпуская кнопку «Накал», проверяют возврат стрелки

на нуль и после повторного нажатия кнопки выход стрелки на

реперную точку.

3. Проверка нулевого положения стрелки (рис. 6).

Последовательность выполнения:

а) пробку трехходового крана устанавливают в положение,

обеспечивающее проход воздуха в рабочую камеру;

б) насосом в рабочую камеру подают чистый воздух;

в) тумблеры переводят в положение «Анализ» и Пр. I;

г) реохордом «Нуль» после нажатия кнопки «Накал»

устанавливают стрелку в нулевое положение;

д) повторным нажатием кнопки «Накал» проверяют

стабильность положения стрелки на нуле.

4. Анализ пробы (рис. 7). Последовательность выполнения:

а) при отборе пробы в помещении или подвале тумблеры

ставят на Пр. II и «Анализ» («ручки врозь»), надевают резино-

29

Рис. 8. Газовоздушная

схема интерферометра

тина ШИ-10.

Л — лампа накаливания;

К — конденсорпая линза;

3 — плоскопараллельное

зеркало; С — стекло плоско-

параллельное; П, П1 —-

призмы; 31 — зеркало; Об —

объектив; О/с — окуляр;

Ш — отсчетная шкала; / —•

распределительный кран;

2 — поглотительный патрон;

3 — штуцер; 4 — лабиринт;

5 — соединительные

резиновые трубки.

вую удлинительную

трубку на штуцер и

устанавливают

пробку трехходового

крана в положение,

которое открывает

проход для пробы

только через указанный

штуцер. Пробу

отбирают из верхней

зоны. Число прокачек

5—7. После нажатия кнопки «Накал» отклонение стрелки

зафиксирует концентрацию газа в пробе в долях шкалы. Перевод

делений шкалы в проценты осуществляется по таблице,

закрепленной на внутренней стороне крышки прибора. Если отклонения

стрелки не происходит или оно незначительно, анализ пробы

повторяют на Пр. I, предварительно выполнив все названные

выше операции в полном составе;

б) при отборе пробы из колодца операции аналогичны

перечисленным выше. Однако следует учитывать, что

концентрация газа в замкнутом объеме колодца, как правило, всегда

выше, чем в помещении, а верхний предел измерения прибора

равен 4,2%. В этом случае прибегают к разбавлению пробы

чистым воздухом, что позволяет поднять предел измерения

в 2 раза (до 8,4%). Закачивание чистого воздуха (через

штуцер) и пробы из колодца (через резиновый шланг, надетый на

второй штуцер) производят одновременно.

Прибор должен проходить государственную поверку 1 раз

в 6 месяцев.

Знание конструктивных особенностей прибора и умение

с ним обращаться проверяются периодически руководителем

работ, мастером участка.

Кроме газоиндикаторов типа ПГФ2М1 в газовых хозяйствах

-для тех же целей: определения наличия и уровня

концентрации газа в воздухе — применяются шахтные интерферометры

30

ТАБЛИЦА 11

Техническая характеристика шахтных интерферометров

Показатели

Анализируемый газ

Пределы измерения,

%:

метана

углекислого газа

кислорода

Погрешности

измерения, %

Исполнение

Время определения,

мии

Питание

Срок службы

поглотительного

патрона, анализы

Масса прибора, кг

ШИ-3

ШИ-Б

Метан,

углекислый

газ

0—6

0—6

—

±0,3

0—6

0—6

—

±0,3

ШИ-6ИГА

Метан,

углекислый

газ и

кислород

0-100

0—100

5—20,9

+ 2,5

ШИ-7

ШИ-8,

ШИ-9

ШИ-10

Метан и углекислый газ

0—6

0—6

■—

±0,2

Искровзрывобезопасное

1

1

1

1

1 элемент типа 373

400—600

1,4

1,3

2,2

0,85

0—6

0—6

—

±0,2

1

0,9—1,0

0—6

0—6

—

3.0,2

Рудничное

искробезо-

пасное

1

1 элемент

типа 343

500

1,6

(рис. 8). Приборы эти удобны в эксплуатации и достаточно

надежны в работе. Техническая характеристика шахтных

интерферометров различных типов приведена в табл. 11. Эти приборы

должны 1 раз в 6 месяцев проходить государственную поверку.

Однако ни газоиндикаторы ПГФ2М1, ни шахтные

интерферометры, как уже об этом было сказано выше, не могут

отличить один горючий газ от другого. В практике же газовых

хозяйств нередко возникают ситуации, когда с достаточной

степенью достоверности необходимо ответить на вопрос о том,

какой газ или пары какого вещества находятся в анализируемом

воздухе. В этих случаях можно отобрать пробу в специальную

емкость и передать ее для анализа в лабораторию или

попытаться с помощью переносного газоанализатора УГ-2 (рис. 9)

ответить на вопрос на месте.

С помощью прибора УГ-2 можно определить содержание

в воздухе следующих горючих газов или паров: сернистого

ангидрида, этилового эфира, ацетилена, окиси углерода,

сероводорода, хлора, аммиака, окислов азота, бензина, бензола,

толуола, ксилола, ацетона, углеводородов нефти (керосина,

уайт-спирита, тракторного топлива и т. д.). Погрешность

показаний прибора ±10% от верхнего предела измерения.

Продолжительность проведения одного анализа 2—10 мии. Принцип

31

Рис. 9. Универсальный

переносный

газоанализатор типа УГ-2.

1 — шток; 2 — канавка с

двумя углублениями; 3 —

пружина сильфоыа; 4 —

стопор; 5 — направляющая

втулка; 6 — стеклянный

патрон; 7 — наполнитель; 8 —

резиновая трубка от

штуцера; 9 — корпус; 10 —

резиновая трубка к сильфону;

// — резиновый сильфон.

работы прибора

основан на изменении цвета

индикаторного

вещества при прокачивании

через индикаторную

трубку анализируемого

воздуха, содержащего

различные газы или

пары. Длина

окрашенного столбика

индикаторного порошка в трубке

пропорциональна

концентрации

анализируемого газа в воздухе и

измеряется по шкале,

градуированной в

граммах на литр.

Применяя трубки с разными индикаторами, можно сразу

определить содержание нескольких газов в анализируемом

воздухе. Для получения индикаторной картины при определении

окиси углерода необходимо через трубку прокачать не менее

60 см3 воздуха, количество которого отмеряют стопорным

устройством, останавливающим в нужный момент расширение

сжатого сильфона. Если окиси углерода содержится менее

0,12 мг/л, то следует прокачать через трубку 220 см3 воздуха,

на что потребуется около 8 мин. В этом случае отсчет ведется

по второй шкале.

4. СРЕДСТВА ЛИЧНОЙ ЗАЩИТЫ И ПОЖАРОТУШЕНИЯ

Средства личной защиты. Основными средствами личной

защиты в городских газовых хозяйствах следует считать

шланговые противогазы и защитную одежду, поэтому остановимся

на них подробнее.

Противогазы. Шланговые противогазы ПШ-1 и ПШ-2

комплектуются в следующем объеме. В комплект ПШ-1 (рис. 10)

входят: защитные лицевые маски № 1, 2 и 3 (по одной), соеди-

32

нительные мягкие гофрированные трубки — 2, жесткий,

армированный проволокой, гофрированный шланг—1, фильтр от

пыли-— 1, крепежный штырь для стабилизации конца шланга —

1, пояс с наплечными ремнями — 1, спасательная (сигнальная)

веревка — 1. В комплект ПШ-2 перечисленные выше элементы

входят в удвоенном количестве плюс насос для принудительной

подачи воздуха. Комплект ПШ-1 размещается в чемодане,

а ПШ-2 — в деревянном ящике.

К мерам предупредительного и подготовительного характера

при использовании шланговых противогазов относятся:

подгонка маски по размерам головы, проверка герметичности

системы подачи воздуха, обеспечение подачи в систему чистого

воздуха. Чтобы определить номер маски, необходимо измерить

окружность головы в двух направлениях: через лоб на затылок

и через подбородок на темя. Затем в зависимости от

полученной суммы в сантиметрах найти номер маски.

Сумма двух измерений Номер

головы, см маски

93—95 1

95—99 2

99—103 3

Рис. 10. Шланговый противогаз ПШ-1 (комплект).

2 Заказ № 483

33

Окончательно маска подбирается путем пробного надевания.

Если она мала, это затруднит работу, будет давить на голову

и лицо. Если маска велика, через неплотности в области щек

и ушей можно ожидать подсоса газовоздушной смеси со всеми

вытекающими из этого факта последствиями.