Текст

С.В.Адельсон

Т. П. Вишнякова

ЯМ.Паушкин

Технология

иефте-

химического

синтеза

С. В. Адельсон

Т.ПВишнякова

Я.М.Паушкин

Технология

нефте-

химического

синтеза

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Допущено Министерством

высшего и среднего

специального образования СССР

в качестве учебника для студентов

химико-технологических

специальностей нефтяных вузов

Москва

«ХИМИЯ»

1985

0117.50

A 292

УДК 665.71(075.8)

Адельсон С. В., Вишнякова Т. П., Паушкин Я. М.

Технология нефтехимического синтеза: Учеб, для

вузов.-2-е изд., перераб. — М.: Химия, 1985.— 608 с.,

илл.

Второе излчние (1-е вышло в двух частях в 1973 и 1975 гг.) допол-

нено описанием новых способов получения органических продуктов из

нефтехимического сырья. Рассмотрены химизм и технология получения

исходных углеводородов для нефтехимических синтезов и важнейших

мономеров для синтетических материалов. Описано производство кисло-

родсодержащих соединений, галоген- и нитропроизводных, а также син-

тетических моющих средств, каучуков, пластических масс и волокон.

Предназначен студентам химико-технологических специальностей неф-

тяных вузов и факультетов, а также инженерно-техническим работникам

нефтехимической промышленности, основного органического синтеза в

пластических масс.

608 с^125 рис., 23 табл., 45 литературных ссылок.

Рецензент: зав. кафедрой ТОО и НХС МХТИ им. Д. И. Мен-

делеева, доктор химических наук, профессор

Н. Н. ЛЕБЕДЕВ

А

2803020300-075

050 (01)-85

75.85

© Издательство «Химия», 1985 г,

СОДЕРЖАНИЕ

Предисловие 8

Введение 9

Глава 1. Производство углеводородного сырья ...» 14

Основные источники углеводородного сырья и требования, предъявляемые к

нему ..................................................................14

Производство насыщенных (парафиновых) углеводородов . . 19

Производство низших ненасыщенных углеводородов..........................20

Производство этилена и других низших олефинов пиролизом . 21

Процесс пиролиза................................................. 24

Разделение газа пиролиза......................................... 39

Очистка этилена ................................................. 47

Выделение и концентрирование пропилена 48

Производство ацетилена ......................... 50

Получение ацетилена карбидным методом ... 50

Получение ацетилена из углеводородного сырья 51

Производство высших ненасыщенных углеводородов....................... .57

Производство циклопарафинов.......................................... .62

Производство ароматических углеводородов...............................65

Выделение ароматических углеводородов из продуктов каталитического

риформинга .........................................................66

Разделение ксилолов ............................................... 70

Деалкилирование алкилароматических углеводородов . .... 72

Деалкилирование толуола ........................................ 73

Деалкилирование алкилнафталинов..................................75

Каталитическое диспропорционирование алкилароматических углеводо-

родов .......................................................... 76

Алкилирование бензола олефинами........................... . . 77

Глава 2. Производство углеводородных мономеров для синтетических кау-

чуков ............................................................... 86

Производство бутадиена-1,3 (дивинила) . . 87

Производство бутадиена из этанола................................. .87

Производство бутадиена дегидрированием «-бутана и н-бутенов 88

Двухстадийное дегидрирование «-бутана ... .90

Одностадийное дегидрирование «-бутана ... . 105

Разделение контактного газа дегидрирования . . 109

Выделение бутадиена-1,3 из газов пиролиза . .116

Производство 2-метилбутадиена-1,3 (изопрена) . 119

Дегидрирование изопентана и изопентенов . 119

Разделение углеводородов С5.....................................122

Получение изопрена из 2-метилпропена и формальдегида...............123

Получение изопрена из ацетона и ацетилена ........................ 127

Получение изопрена из пропилена . . . . . ........128

Производство 2-метилпропена (изобутилена) . 130

Производство стирола и а-метилстирола . . 132

Дегидрирование алкилбеизолов ......................................133

Производство олефинов и дт енов окислительным дегидрированием углеводо-

родов ................................................................137

3

Окислительное дегидрирование олефинов на оксидных катализаторах 137

Окислительное дегидрирование парафинов и а пкнлароматических углево-

дородов па оксидных катализаторах..................................140

Окислительное дегидрирование парафинов галогенами..................141

Глава 3. Производство кислородсодержащих продуктов окислением насыщен-

ных углеводородов . . ...........145

Общие сведения об окислении углеводородов ... .145

Механизм окисления углеводородов.................................... . 148

Механизм жидкофазного окисления углеводородов . ...........148

Механизм газофазного окисления углеводородов ... . 154

Газофазное окисление низших насыщенных углеводородов Ci—Се............156

Жидкофазное окисление насыщенных углеводородов........................160

Окисление насыщенных углеводородов С4—С8 в низкомолекулярные кис-

лоты ............................................................ 162

Окисление н-бутана в уксусную кислоту...........................164

Окисление фракций С5—С8 прямогонного бензина в низкомолекуляр-

ные кислоты ....................................................168

Окисление насыщенных углеводородов С10—С20 в спирты................169

Окисление насыщенных углеводородов С2о—С40 в кислоты............173

Биохимическое окисление насыщенных углеводородов (производство белко-

во-витаминных концентратов)...........................................189

Глава 4. Производство кислородсодержащих продуктов окислением ненасы-

щенных углеводородов .... .... ...........192

Окисление ненасыщенных углеводородов в оксиды олефинов . . 194

Производство этиленоксида ................... . 194

Производство пропиленоксида ................. . 203

Окисление пропилена молекулярным кислородом .... . 207

Сопряженное окисление...................................... . 209

Окисление пропилена гидропероксидами углеводородов ... .211

Окисление ненасыщенных углеводородов в карбонильные соединения . . 219

Производство ацетальдегида ........................ . 220

Производство ацетальдегида окислением этилена . . 222

Производство ацетона и метилэтилкетона ... ... 231

Производство акролеина ........................................ ... 233

Получение акролеина окислением пропилена ...................... 234

Производство акрилонитрила окислительным аммонолизом пропилена . . 240

Окисление ненасыщенных углеводородов в кислоты и их производные . 246

Производство винилацетата................... . . ... 247

Производство акриловой кислоты................................. ... 251

Производство уксусной кислоты окислением н-бутенов ... ... 254

Глава 5. Производство кислородсодержащих продуктов окислением аромати-

ческих и нафтеновых углеводородов ... ................ .... 257

Газофазное окисление ароматических углеводородов . . . 258

Производство малеинового и фталевого ангидридов . . . 258

Ж и ткофазпое окисление алкплароматическпх углеводородов . . 268

Производство фенола.............................................. . 272

4

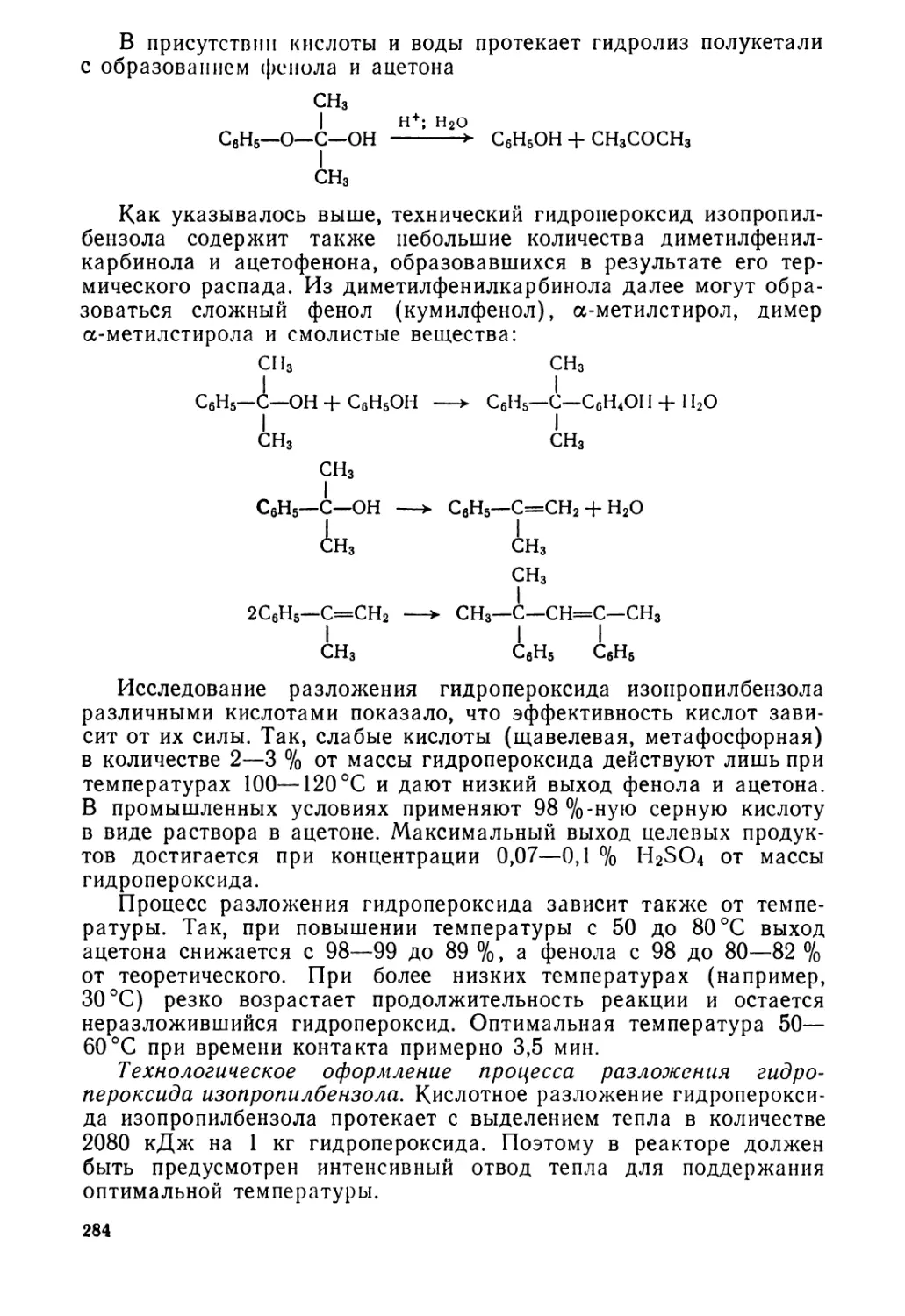

Пронзподство фенола и ацетона окислением 'изопропилбензола (ку-

мольный метод)................................. . 273

Производство фенола окислением толуола..........................287

Производство фенола из бензола через циклогексан................289

Другие методы получения фенола..................................290

Производство многоатомных фенолов..................................293

Производство ароматических карбоновых кислот.......................299

Производство бензойной кислоты окислением толуола ............. 301

Производство терефталевой кислоты......................... .... 303

Производство многоосновных ароматических кислот.................313

Окислительный аммонолиз ароматических углеводородов ... . 315

Окисление нафтеновых углеводородов....................................316

Производство циклогексанона и адипиновой кислоты окислением цикло-

гексана кислородом воздуха .... 318

Глава 6. Производство кислородсодержащих продуктов на основе оксида

углерода и водорода.............................................. «... 326

Производство синтез-газа............................................ . . 327

Производство метанола .............................................. . . 331

Основные закономерности процесса.................................. 332

Технологическое оформление процесса............................... 335

Новые направления переработки метанола .... ............ 337

Оксосинтез ......................................................... . . 340

Гидроформирование олефинов .... . 341

Новые каталитические системы.................................. . 355

Новые направления развития процесса оксосинтеза . . 356

Глава 7. Производство спиртов . • « . . .

. 359

Производство спиртов гидратацией олефинов................. . 360

Производство спиртов сернокислотной гидратацией олефинов . . 361

Производство спиртов прямой гидратацией олефинов .... . 364

Производство этанола......................................... . 365

Основные закономерности процесса.............................366

Технологические особенности процесса.........................367

Прямая гидратация этилена на нейтральных катализаторах . . . 371

Производство изопропанола гидратацией пропилена ............... 372

Производство высших жирных спиртов ...................................374

Производство высших жирных спиртов гидрированием кислот и их эфи-

ров ...............................................................374

Производство первичных высших спиртов гидрированием продуктов окис-

ления парафина ....................................................381

Получение спиртов гидрированием альдегидов оксосинтеза.............381

Производство спиртов из вторых неомыляемых.........................382

Производство спиртов алюминийорганическим синтезом . . ... 384

Другие методы получения спиртов . . 391

Производство двух- и многоатомных спиртов . .......................398

Производство этилен- и пропиленгликолей .......................... 398

Производство глицерина . 404

Хлорные методы синтеза ... 405

Бссхлорные методы синтеза . . 406

&

Глава 8. Производство галоген- и нитропроизводных углеводородов . . .411

Области применения галогенпроизводных . ..411

Хлорпроизводные углеводородов .... . . 413

Методы хлорирования.............................................. . 413

Радикально-цепное хлорирование .... 415

Ионно-каталитическое хлорирование . .... 417

Хлорирование насыщенных углеводородов...............................420

Хлорирование, гидрохлорирование и хлоргидринирование ненасыщенных

углеводородов..................................................... 426

Хлорирование циклических углеводородов............................ 441

Фторпроизводные углеводородов . 446

Методы фторирования.............................................. . 446

Фторорганические мономеры на основе этилена и пропилена . * 452

Нитропроизводные углеводородов .... . 454

Нитрование насыщенных углеводородов . . . 455

Газофазное нитрование .... . 455

Жидкофазное нитрование ... . 458

Нитрование ненасыщенных углеводородов . . . 459

Нитрование циклических углеводородов . . . 465

Получение ароматических нитросоединений . . 466

Глава 9. Производство поверхностно-активных веществ . 468

Классификация поверхностно-активных веществ............................470

Физико-химические основы действия моющих и поверхностно-активных ве-

ществ .................................................................475

Производство анионных моющих веществ............................. .... 481

Алкилбензолсульфонаты . . .481

Алкилсульфонаты ................................................. . 488

а-Олефинсульфонаты .............................................. . 494

Алкилсульфаты ................................................... . 497

Сульфоэтоксилаты ................................................ . 506

Другие анионные моющие вещества . . 506

Натриевые соли карбоновых кислот . . 506

Эфиры фосфорной кислоты .... . 508

Неионогенные моющие вещества......................................... 509

Свойства неионогенных поверхностно-активных веществ . . .... 512

Основные закономерности взаимодействия а-оксидов с веществами, имею-

щими подвижные атомы водорода . . . . •............................ 514

Получение неионогенных поверхностно-активных веществ................516

Катионные ПАВ....................................................... 519

Композиции синтетических моющих средств............................ . 522

Компоненты, добавляемые в ПАВ при производстве синтетических мою- 522

щих средств...................................................

Основные рецептуры синтетических моющих средств ....................526

Глава 10. Производство высокомолекулярных соединений на основе нефте-

химического сырья............... . ........528

Общие сведения о высокомолекулярных соединениях . . 528

Методы получения высокомолекулярных соединений . . 529

Полимеризация ................................................... • 531

Цепная полимеризация............. • • ................531

6

Влияние различных факторов на процесс полимеризации и своЛстпл

получаемого полимера . . .’>35

Ионная полимеризация . . . . 536

Ступенчатая полимеризация ... . . 539

Способы проведения полимеризации . . . . 540

Поликонденсация ............................................. . 541

Физико-механические свойства полимеров.............. . . 542

Производство пластических масс и синтетических волокон . . . 545

Полимеры, получаемые по реакции полимеризации .... . . 547

Полиолефины................................. .... . 547

Полиэтилен .......................... . . . . . 547

Полипропилен ........................ . . . . . 565

Производство других полиолефинов . . . . 568

Полиолефиновые волокна .... . . 569

Поливинилхлорид ....................... . ... 570

Полистирол ............................................... .... 571

Фторопласты .................................................. 574

Полиакрилаты ................................................. 575

Полиакрилонитрил ............................................. 576

Поливиниловый спирт........................................... 576

Полимеры, получаемые по реакции поликонденсации . . 577

Полиэфиры................................................. ... 577

Полиэпоксиды.............................................. ... 579

Полиамиды.................................................. ... 579

Производство синтетических каучуков........................... . . 583

Каучуки общего назначения................................... . 585

Бутадиен-стирольные и бутадиен-метилстирольные каучуки . . 585

Стереорегулярные синтетические каучуки..................... . 589

Бутадиеновые каучуки.............................. . . 589

Изопреновые каучуки............................... . . 591

Каучуки специального назначения................... . ... 592

Хлоропреновый каучук (наирит) . . 592

Бутадиен-нитрильный каучук ... 593

Этилен-пропиленовый каучук ... 594

Полиизобутилен........................... . ............. . 595

Бутилкаучук ................................................ 596

Л и т ер а т у р а................. . . 597

Дополнительнаялитература . 598

Предметныйуказатель., . 600

ПРЕДИСЛОВИЕ

Второе издание учебника «Технология нефтехимического

синтеза» переработано и дополнено новейшими данны-

ми о нефтехимических процессах. В нем освещены хи-

мические и теоретические основы процессов, их специ-

фика и технологические особенности, а также основы

аппаратурного оформления. В связи с большим интере-

сом к использованию альтернативных источников сырья

и топлива во втором издании значительно подробнее

освещены синтезы на основе оксида углерода и водоро-

да, поскольку синтез-газ может быть получен не только

из углеводородного сырья, но также из угля и других

возобновляемых видов сырья (биомассы). При этом

рассмотрены разработанные за последние годы новые

процессы на этой основе.

Как и в первом издании, материал расположен по

типам получаемых продуктов и нефтехимического сырья.

Такая рубрикация позволяет выделить основные много-

тоннажные и перспективные нефтехимические продук-

ты и дать технологическое и технико-экономическое со-

поставление различных методов их производства. Про-

цессы переработки нефти, которые в нефтяных вузах

читаются студентам всех специальностей, рассмотрены

лишь с точки зрения характеристики сырья для нефте-

химии.

Второе издание значительно сокращено по сравне-

нию с первым и выпущено в виде одного тома. Исклю-

чены имевшиеся в первом издании методы расчета ма-

териальных балансов, поскольку последние будут при-

ведены в готовящемся к изданию задачнике. Кроме того,

исключены некоторые подробности, касающиеся техно-

логии отдельных процессов, поскольку их можно по-

черпнуть из дополнительной литературы.

Авторы заранее благодарят всех, кто возьмет на

себя труд сделать критические замечания по содержа-

нию учебника.

Авторы выражают глубокую благодарность рецен-

зенту— профессору Н. Н. Лебедеву за ценные заме-

чания. 9

8

ППГ ДЕППЕ

Химическая промышленность существует более ста лет. За пос-

ледние три десятилетия ее развитие достигло огромных масштабов.

Одно из ведущих мест в химической промышленности занимает

промышленность органического синтеза.

Промышленность органического синтеза характеризуется сле-

дующими особенностями.

1. Очень большой рост производства. Так, объем производства

промышленности органического синтеза с 1960 по 1975 г. увели-

чился более чем в 5 раз. Мировое производство нефтехимических

продуктов в 1950 г. составило 3,5 млн. т в 1960 г. 14 млн. т

в 1970 г. 60 млн. т, в настоящее время более 100 млн. т.

2. Увеличение ассортимента продукции.

3. Практически полный переход на использование нефти и газа

в качестве сырья.

Еще 30—40 лет назад основным источником сырья химической

промышленности были смолы коксо- и лесохимического производ-

ства, целлюлоза, пищевые продукты, некоторые минеральные ви-

ды сырья. После второй мировой войны основными источниками

сырья стали нефть и газ, а доля каменного угля и пищевого

сырья непрерывно уменьшалась. Так, в 1950 г. доля продуктов

органического синтеза на основе нефти и газа составила около

44 %, ав 1975 г. уже превысила 95 %.

Нефтехимической промышленностью принято называть произ-

водство химических продуктов на основе нефти и газа. Возникла

она в результате быстрого развития добычи нефти и газа. Так,

в настоящее время годовая добыча нефти в СССР достигла более

600 млн. т, а газа 500 млрд. м3. Производство химических продук-

тов на основе углеводородов нефти и газа коренным образом

изменило характер и масштабы химической промышленности.

Улучшилась экономика, снизились удельные капитальные затра-

ты. Наличие широкой сырьевой базы позволило высвободить

большое количество ценных пищевых продуктов, существенно сни-

зить себестоимость и во много раз уменьшить трудовые затраты.

Необходимо отметить, что затраты на сооружение нефтехимиче-

ских заводов окупаются за 2—3 года.

В настоящее время насчитывается более 100 нефтехимических

процессов, реализованных в промышленности. Только на основе

нефтехимического сырья стало возможным организовать массовый

выпуск таких материалов, как синтетические каучуки, пластмас-

сы, синтетические волокна, моющие средства. По существу, важ-

нейшие отрасли народного хозяйства не могут развиваться без

продукции нефтехимической промышленности.

К нефтехимическим производствам можно отнести:

производство сырья — олефинов, диенов, ароматических и наф-

теновых углеводородов;

9

производство полупродуктов — спиртов, альдегидов, кетонов,

оксидов олефинов, ангидридов, кислот, азот- и галогенсодержащпх

соединений;

производство поверхностно-активных веществ;

производство высокомолекулярных соединений — синтетиче-

ских каучуков и полиолефинов.

Многие другие химические производства (пластмасс, синтети-

ческих волокон, удобрений, серной кислоты и др.) тоже базиру-

ются на углеводородах нефти и газа. Поэтому деление химиче-

ских производств на нефтехимическую и химическую промыш-

ленность является в известной степени условным.

На схемах 1—4 показано, какие нефтехимические продукты

могут быть получены из углеводородов различных классов, и да-

ны области их применения.

Масштабы нефтехимических производств характеризуются сле-

дующими данными: % мировой добычи нефти и газа, использован-

ный на производство нефтехимических продуктов составил 3 % в

1970 г. и 6% в 1980 г., по прогнозу в 1990 г. он составит 12%,

а в 2000 г. 20 %.

В свете решений партии и правительства о развитии химиче-

ской промышленности большую актуальность приобретает разра-

ботка новых нефтехимических процессов с применением высоко-

эффективных каталитических систем, обеспечивающих увеличение

производительности основного технологического оборудования.

Существенное значение придается строительству агрегатов опти-

мально единичной мощности, созданию непрерывных технологи-

ческих процессов, повышению их селективности и, снижению энер-

гоемкости.

Схема 1. Основные направления химической перерабо1ки насыщенных углеводо-

родов.

10

Схема 2. Основные направления химической переработки ненасыщенных угле-

водородов.

Оценивая дальнейшие перспективы развития нефтехимической

промышленности следует отметить, что ресурсы нефти и газа не

безграничны. По оценке специалистов, запасов нефти и газа хва-

тит в среднем на 30—55 лет, в то время как угля хватит на 250—

300 лет. Однако с течением времени оценки запасов нефти и га-

за могут измениться в ту или другую сторону.

Исходя из изложенного, в ближайшем будущем весьма ак-

туальна разработка процессов получения углеводородов не толь-

ко на основе нефти и газа, но и из каменного угля и (особенно)

из возобновляемых видов сырья. К последним относится так на-

зываемая биомасса: отходы древесины и сельскохозяйственных

культур, морские и пресноводные водоросли и др.

В связи с ограниченностью ресурсов нефти и газа особое зна-

чение для нефтехимической промышленности имеют:

1) углубление переработки нефти и нефтепродуктов за счет

11О11ЫИ1СПия селективности процессов и замены легких нефтяных

фракций (бензиновые) тяжелыми (газойли, мазут, гудрон);

11

Схема 3. Основные направления химической переработки ароматических угле-

водородов.

2) уменьшение физических потерь углеводородного сырья в

нефтехимических процессах;

3) резкое снижение расхода энергии путем снижения темпе-

ратуры процессов, увеличения степени конверсии сырья за проход,

глубокой регенерации тепла (или холода) всех отходящих пото-

ков (использование тепла конденсации потоков, тепла отходящих

дымовых газов и др.)<

Схема 4. Основные направления химической переработки нафтеновых углево-

дородов.

12

В настоящее время в СССР и во всем мире большое внимание

уделяется разработке процессов, базирующихся на применении

альтернативных источников сырья и топлива. Из угля можно по-

лучить углеводороды методами пиролиза или деструктивной гид-

рогенизации, либо путем газификации получать синтез-газ и на его

основе различные углеводороды или химические продукты. По

мнению многих специалистов, возможность широкого использова-

ния угля в нефтехимии станет реальной только в 2000 г., поскольку

резкое увеличение добычи угля требует больших капиталовложе-

ний. Кроме того, при использовании угля возникают дополнитель-

ные экологические проблемы.

Использование возобновляемого сырья — биомассы — задача,

по-видимому, более близкого будущего. В странах, богатых расти-

тельным сырьем, уже получают на его основе этанол методом

гидролиза, а затем брожения. Газификация биомассы позволяет

получить синтез-газ. В связи с изложенным в настоящее время ин-

тенсивно исследуются и разрабатываются методы синтеза угле-

водородов и различных кислородсодержащих продуктов на основе

оксида углерода и водорода или непосредственно гидрированием

биомассы.

Широкое развитие нефтехимии привело к резкому увеличению

промышленных выбросов в биосферу. Нефтехимические предпри-

ятия являются весьма серьезными потенциальными загрязнителя-

ми биосферы. Борьба с загрязнением водоемов и воздушного

пространства может вестись двумя путями. Первый путь — очистка

газовых и жидких выбросов. В этой области сделаны большие

успехи, но многое еще предстоит сделать. Другой путь — создание

безотходной технологии в производстве массовых нефтехимиче-

ских продуктов, что пока представляет собой весьма сложную

задачу.

ГЛАВА 1

ПРОИЗВОДСТВО УГЛЕВОДОРОДНОГО СЫРЬЯ

В нефтехимических процессах могут использоваться различные

виды углеводородного сырья. Подбор исходного сырья имеет

большое значение и нередко оказывает решающее влияние на

технико-экономические показатели процесса. Это связано с тем,

что в нефтехимических производствах основная доля затрат

(65—70 %) приходится на сырье. Сырье должно быть доступным,

дешевым и иметь стабильный состав, что очень важно для нор-

мальной работы промышленного предприятия.

ОСНОВНЫЕ ИСТОЧНИКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НЕМУ

В качестве сырья для нефтехимических синтезов используют га-

зообразные, жидкие и твердые углеводороды:

1) насыщенные углеводороды (метан, этан, пропан, бутаны

и др— доС40);

2) ненасыщенные углеводороды: олефины (этилен, пропилен,

бутены, пентены, высшие олефины), ацетилен и диены (бутади-

ен-1,3, изопрен);

3) ароматические углеводороды (бензол, толуол, алкилбензолы,

нафталин, метилнафталины;

4) циклические углеводороды — нафтеновые (циклопентан, ме-

тилциклопентан, циклогексан), циклоолефины (циклогексен), цик-

лодиены (циклопентадиен, циклогексадиен) и др.

В дальнейшем изложении по возможности используется номенклатура уг-

леводородов и их производных, предусмотренная правилами комиссии по номен-

клатуре Международного Союза теоретической и прикладной химии (правила

IUPAC). Однако для наиболее распространенных углеводородов остайлены ста-

рые, привычные названия, например этилен вместо этена, ацетилен вместо этина,

пропилен вместо пропена, изопрен вместо 2-метилбутадиена-1,3 и некоторые дру-

гие.

Сырье для нефтехимических производств поставляют нефтяная

и газовая промышленность. Синтез ненасыщенных углеводородов

осуществляют на специальных установках; кроме того, они обра-

зуются попутно в процессах нефтепереработки. Основными источ-

никами сырья для нефтехимического синтеза являются: попутный

нефтяной газ, газовый бензин, природный газ, жидкие и газообраз-

ные углеводороды газоконденсатных месторождений, жидкие нефте-

продукты (дистилляты и остатки переработки нефти).4

За последние годы, в связи с уменьшением запасов нефти и

газа, во всем мире изыскиваются альтернативные источники сырья

для нефтехимического синтеза. К ним относятся: продукты сухой

перегонки и газификации угля; продукты переработки возобнов-

н

ляемого сырья — биомассы, как правило, представляющие собой

смесь углеводородов, различных классов и молекулярной массы.

Попутный нефтяной газ. Так принято называть газообразные

углеводороды, сопровождающие сырую нефть. В условиях пласто-

вого давления газ растворен в нефти и в процессе ее добычи вы-

деляется вследствие снижения давления. При добыче нефти попут-

ный газ отделяют от нефти в специальных сепараторах. При этом

часть растворенных газообразных углеводородов остается в неф-

ти, а в попутный газ переходит некоторое количество легких бензи-

новых фракций. Для более полного извлечения газообразных уг-

леводородов и снижения последующих потерь газообразных и

жидких углеводородов нефть подвергают физической стабилиза-

ции, а попутный газ вместе с газом стабилизации нефти направ-

ляют на газобензиновый завод для извлечения из него жидких

углеводородов и разделения на фракции.

Попутный нефтяной газ состоит из насыщенных углеводоро-

дов от метана до пентанов и обычно содержит некоторое количест-

во инертных газов; попутные газы некоторых месторождений со-

держат также свободный сероводород. Состав попутных нефтяных

газов приведен в табл. 1.1. Содержание метана в попутных неф-

тяных газах составляет от 30 до 80 % (об.). Как правило, попут-

ные нефтяные газы содержат значительные количества углеводо-

родных компонентов — этана, пропана и бутанов, являющихся

ценным сырьем для нефтехимии. Ресурсы их достаточно велики,

поскольку средний газовый фактор нефтяных месторождений

СССР составляет 95—112 м3/т (газовым фактором называется

количество попутных газов в м3, приходящееся на 1 т добытой

нефти). При добыче нефти 600 млн. т в год это составляет в сред-

нем 60 млрд, м3 в год.

Газовый бензин. Это легкая бензиновая фракция, состоящая из

насыщенных углеводородов и «получаемая в результате отбензи-

нивания попутного газа. Газовые бензины содержат ценные угле-

водородные компоненты, в частности 2-метилбутан (изопентан)

и н-пентан. Характеристика газовых бензинов приведена в

табл. 1.2.

Таблица 1.1. Состав попутных нефтяных газов некоторых месторождений СССР

Компоненты Содержание, %(об.)

Туйма- зинское Ромаш- кинское Кулешов- ское Самот- лорское Жеты- байское Каменно- ложское

сн4 63,4 44,4 30,9 79,7 59,5 34,6

С2Нв 10,5 21,8 26,8 5,0 18,0 26,8

С3Н8 11,1 13,4 • 21,8 7,8 11,4 15,4

изо-С4Ню 1,2 1,5 2,4 1,5 2,0 1,3

н-С4Ню 2,8 3,5 4,4 2,8 3,3 2,9

Cs и выше 2,0 2,5 1,5 1,5 2,9 1,2

н2 — — 0,8 —- — 0,1

n2 9,0 12,8 11,0 1,5 2,5 16,8

СО2 — 0,1 0,4 0,2 0,4 0,9

15

Таблица 1.2. Характеристика газовых бензинов некоторых газобензиновых

заводов (ГБЗ) СССР

Показатели Туймазинский ГБЗ Минибаевский ГБЗ

Относительная плотность 0,700

Фракционный состав (по ГОСТ 1576—42), °C

н. к. 26 27-30

10% 33 33-37

50% 46 43-46

90% 100 85-89

К. к. 121 110-114

Углеводородный состав, % (масс.) 2-метилпропан (изобутан) Следы

12,9

«-бутан 2,5

2-метилбутан (изопентан) 25-30 30,2

н-пептан 20—25

диметилбутаны 3,5-4,5 13,3

метилпентаны 8,5—10,0

н-гексан 5,0 17,4

изогептан 10,0 5,9

метилциклопентан Отсутствует 1,4

циклогексан Отсутствует 2,5

бензол 0,4 0,5

углеводороды С8 и выше 1,5-2,5

Природный газ. Природным газом принято называть газ чисто

газовых месторождений. По составу он значительно отличается

от попутного газа. Содержание метана в природном газе больше,

чем в попутном, и может достигать 98%; содержание углеводо-

родов С2 и особенно С3—С4, как правило, невелико. Во многих

природных газах содержится значительное количество инертных

(N2, СО2) и редких газов (Аг, Не и др.). Состав некоторых природ-

ных газов приведен в табл. 1.3. В состав природного газа, так же

как и попутного, входят только насыщенные углеводороды.

Жидкие и газообразные углеводорода газоконденсатных место-

рождений. Некоторые газовые месторождения с высоким пласто-

вым давлением отличаются тем, что в газе содержится значитель-

ное количество жидких углеводородов. В соответствии с услови-

ями фазового равновесия в надкритической области, при снижении

Таблица 1.3. Состав природных газов некоторых месторождений СССР

Компоненты Содержание, %(об.)

Уренгойское Медвежье Дашавское Ставрополь- ское Саратовское

сн4 97,9 98,1 97,9 98,3 94,7

с2нв 0,2 0,2 0,2 0,3 1,8

СзН8 0,1 0,004 0,1 0*1 0,2

МЗО-С4Н10 — 0,002 — —

Н-С4Н10 — 0,01 — — | 0,1

СБН12 и выше — 0,01 — —*

N2 и редкие газы 1,5 1,3 1,5 1,0 0,2

СО2 0,3 0,374 0,3 0,3 3,0

16

Рис. 1.1 Крннля фазового равновесия бинарной

смеси п<>. ннпшого состава.

давлении эти жидкие углеводороды кон-

денсирую гея и могут быть отделены от

газа (это явление получило название ре-

троградной конденсации). Жидкость, вы-

деленную из газа, принято называть га-

зовым конденсатом, а месторождения —

газоконденсатными. По составу газ газо-

конденсатных месторождений близок к

природному газу, а кон-

денсат содержит бензиновые и керосиновые фракции.

В области критических давлений и температур поведение бинарных и более

сложных систем отличается от поведения индивидуальных веществ.

На рис. 1.1 представлена зависимость давления от температуры для бинар-

ной смеси постоянного состава. Верхняя ветвь отвечает жидкой фазе, а ниж-

няя — газовой фазе одного и того же состава. Обе ветви замыкают область су-

ществования двухфазной системы. Область графика выше и ниже кривых отве-

чает гомогенным состояниям системы. Обе ветви сходятся в точке К, характе-

ризующей критическую точку системы. Однако в отличие от индивидуальных

ь компонентов точка К нс совпадает с точками М и N максимального давления и

чтемпературы, при которых еще может существовать двухфазная система. Если

ч взять некоторую точку Ь, расположенную выше и правее точки К и отвечаю-

) щую газофазному состоянию системы, и понижать давление системы, двигаясь

^вниз по изотерме, то в точке bi появится первая капля жидкости. При дальней-

шем понижении давления количество жидкости будет возрастать, т. е. с пони-

жением давления будет происходить конденсация, однако только до известного

предела. По достижении некоторого давления, отвечающего точке Ь2, начнется

испарение, а в точке Ь3 вся система вновь перейдет в газовую фазу.

Этим свойством многокомпонентных систем и пользуются для выделения

конденсата из газа.

В процессе эксплуатации газоконденсатных месторождений

пластовое давление постепенно ^снижается и в результате ретро-

градной конденсации часть конденсата «высаживается» из газа,

оставаясь в пласте. При этом содержание конденсата в газе умень-

шается, причем в первую очередь в нем снижается содержание

тяжелых углеводородов. С целью увеличения степени извлечения

конденсата необходимо поддерживать пластовое давление. Для

этого практикуют возврат части газа в пласт (так называемый

сайклинг-процесс).

Характеристика газа и конденсата важнейших газоконденсат-

ных месторождений СССР приведена в табл. 1.4. В конденсатах

некоторых месторождений содержится до 40 % нафтеновых уг-

леводородов, что делает эти конденсаты ценным сырьем для неф-

техимии.

Газы нефтеперерабатывающих завоДов. В нефтезаводских газах

содержатся насыщенные и ненасыщенные углеводороды Ci—С4.

Кроме того, в состав этих газов обычно входят водород, серово-

дород и небольшое количество органических соединений серы.

Состав газа нефтеперерабатывающего завода зависит от того,

какие процессы осуществляются на данном заводе. Основным

источником газа являются процессы деструктивной переработки

Таблица 1.4. Характеристика газа и конденсата некоторых

газоконденсатных месторождений СССР

Компоненты Уренгой- ское Шебе- линское Березян- ское Вуктыл- ское Карачага- накское

Состав газ а, % (об.)

Метан 90,7 93,6 87,7 75,7 69,7

Этан 5,7 4,0 4,9 9,1 6,0

Пропан 2,0 0,6 1,9 3,1 3,0

Бутаны 0.8 0,7 0,9 0,7 2.2

С5 и выше 0,2 0,4 1,0 7.5 9,0

Диоксид углерода 0,2 0,1 2,5 0,2 5.0

Азот 0,4 0,6 1,1 3,8 0,6

Сероводород — — — — 4,3

Меркаптаны — — — — 0,2

Характеристика конденсата

Фракционный состав, °C н. к. 55 44 47 31 35

выкипает: % (об.) до 100 °C 30 27 22 35 15

до 150 °C 60 63 64 55 34

до 200 °C 77,7 80 78 72 51

к. к. 318 289 315 360 400

Групповой химический состав, % (масс.) ароматические 10,3 14 33 15 14,8

нафтены 21,1 32 44 25 22,0

парафины 68,6 54 23 60 63,2

нефти (термический и каталитический крекинг, коксование, ка-

талитический риформинг); на установках прямой перегонки неф-

ти выделяется лишь небольшое количество газа (газ, растворен-

ный в нефти). В газах крекинга и коксования наряду с насыщен-

ными углеводородами содержится довольно много олефинов и

некоторое количество водорода. Газ каталитического риформинга

богат водородом [до 60 % (об.) ] и содержит только насыщенные

углеводороды. Такое различие состава газов, выделяющихся при

разных процессах нефтепереработки, обусловливает различия в

составе газов разных заводов и колебания состава газа даже в

пределах одного завода. Нестабильность состава нефтезаводских

газов несколько усложняет их переработку.

Жидкие нефтепродукты (дистилляты и остатки). В них содер-

жится ряд ценных компонентов, используемых в нефтехимии. Так,

в бензинах прямой перегонки и крекинга содержатся пентаны,

гексаны, циклопентан, метилциклопентан, циклогексан и его го-

мологи. В керосиновых и газойлевых фракциях присутствуют жид-

кие' (и твердые) насыщенные углеводороды (так называемый

мягкий ни рафии)» а в масляных фракциях — твердые насыщенные

углеводороды (твердый парафин).

18

В настоящее время нефтяные дистилляты сами по себе явля-

ются сырьем для нефтехимии. Например, бензиновые и газойлевые

фракции нефти используют в качестве сырья для пиролиза.

Требования к углеводородному сырью. К углеводородному

сырью для нефтехимических процессов обычно предъявляют зна-

чительно более жесткие требования, чем к сырью для процессов

переработки нефти. Реакции, используемые в нефтехимическом

синтезе, большей частью каталитические или радикально-цепные,

причем для получения требуемых продуктов необходима высокая

селективность катализатора, совершенно недопустимы побочные

реакции и т. д. Поэтому требуется высокая степень чистоты сырья.

Так, для производства этилового спирта прямой гидратацией эти-

лена требуется 97—98 %-ный этилен, практически свободный от

сероводорода [до 0,002 % (об.) H2S]. Для производства полиэти-

лена высокого давления требуется 99,99 %-ный этилен, совершенно

свободный от ацетилена. Для ряда процессов недопустимо наличие

в газе воды, оксида и диоксида углерода, сероводорода, аммиака

и других реакционноспособных примесей.

Другой особенностью подготовки сырья для нефтехимического

синтеза является необходимость разделять компоненты, близкие

по температуре кипения или кипящие при очень низких темпера-

турах. В связи с указанными особенностями помимо общеприня-

тых процессов ректификации и абсорбции для разделения компо-

нентов используют адсорбцию, азеотропную и экстрактивную

перегонку, экстракцию селективными растворителями, кристалли-

зацию и термодиффузию. В подготовке сырья для нефтехимиче-

ского синтеза применяют и химические методы, для чего осу-

ществляют специальные химические превращения (селективное

гидрирование, взаимодействие с сёрной кислотой, аммиачными

растворами одновалентной меди, щелочью и т. д.).

ПРОИЗВОДСТВО НАСЫЩЕННЫХ (ПАРАФИНОВЫХ) УГЛЕВОДОРОДОВ

В качестве сырья для нефтехимического синтеза применяют га-

зообразные, жидкие и твердые насыщенные углеводороды.

Низкомолекулярные газообразные углеводороды — этан, про-

пан, изо- и н-бутаны — выделяют из попутного нефтяного газа

методом абсорбции и ректификации. Этан, пропан и н-бутан ис-

пользуют в качестве сырья пиролиза, а бутаны также для полу-

чения изобутена и бутадиена.

Низкокипящие жидкие парафины Cs—С7, н-пентан, 2-метилбу-

тан, н-гексан и др.— выделяют из газовых бензинов и легких

фракций нефти. 2-Метилбутан (изопентан) применяют для произ-

водства изопрена, другие н-парафины используют как сырье для

окисления.

Насыщенные углеводороды Сю—С2о получают при карбамид-

ной депарафинизации керосиновых и дизельных фракций нефти.

Они представляют собой смесь жидких и твердых углеводородов

нормального строения, которая плавится при температуре около

19

25 °C. Их принято называть мягкими парафинами. Эти углеводо-

роды образуют с карбамидом твердый комплекс, разлагающийся

при нагревании с выделением н-парафинов и карбамида. Мягкие

парафины, состоящие из углеводородов Сю—С20, применяют для

получения синтетических жирных спиртов, кислот и т. д. Содер-

жание ароматических углеводородов в мягких парафинах, приме-

няемых для этой цели, не должно превышать 0,5 %• Для удаления

ароматических углеводородов мягкие парафины подвергают очи-

стке адсорбентами.

Насыщенные углеводороды С2о—С40 (твердые парафины) по-

лучают депарафинизацией избирательными растворителями мас-

ляных фракций нефти, выкипающих при 300—400 и 400—500 °C.

Твердые парафины используют для производства синтетических

жирных кислот, а-олефинов (крекингом) и для других целей. Па-

рафины, выделенные при депарафинизации масел (гач и петро-

латум), содержат некоторое количество масел и ароматических

углеводородов. Их обезмасливают растворителями, а ароматиче-

ские углеводороды и смолистые вещества удаляют адсорбционным

методом.

Мягкие парафины Сю—С20 и твердые парафины С20—С40 име-

ют следующие характеристики:

Показатели

Температура плавления, °C ...

Начало кипения, °C...........

Конец кипения, °C............

Содержание, % (масс.)

масла ........................

ароматических углеводородов .

серы ................

Жидкие и твердые парафины кроме к-п^рафиновых углево-

дородов содержат также изопарафины и нафтены, что нежелатель-

но. Жидкие парафины обычно содержат не менее 90 % парафинов

нормального строения, а твердые — 75—90 % в зависимости от

химического состава нефти, из которых они получены.

В последние годы появился новый метод выделения нормаль-

ных насыщенных углеводородов адсорбцией на цеолитах с после-

дующей десорбцией. Этим методом можно выделять н-парафины

из бензиновых и керосиновых фракций нефти, в частности разде-

лять насыщенные углеводороды нормального и изостроения.

Процессы депарафинизации масел растворителями и карба-

мидной депарафинизацией керосиновых и дизельных фракций неф-

ти, а также адсорбционного выделения н-парафинов подробно из-

ложены в соответствующих учебниках по технологии переработки

нефти и газа.

ПРОИЗВОДСТВО НИЗШИХ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ

В настоящее время основным источником низших олефинов яв-

ляен'я пиролиз углеводородного сырья, проводимый с целью про-

изволе 1ва этилена. Попутно при пиролизе получают другие нена-

20

Мягкие парафины Твердые парафины

23-24 48—54

240—275 320-360

320—350 > 460

1,6-2,3

0,35-0,5 —

—. До 0,2

сыщенныс газообразные углеводороды — пропилен, бутены и бу

тадиен. Одновременно образуются жидкие продукты (смола

пиролиза), которые содержат такие ценные углеводороды, как

изопрен, циклопентадиен, бензол, толуол, ксилолы и нафталин.

Производство этилена и других низших олефинов пиролизом

Пиролиз представляет собой процесс глубокого расщепления уг-

леводородного сырья под действием высоких температур. Сырье

пиролиза может быть разнообразным — газообразным или жид-

ким, легким или тяжелым. Однако основной целью процесса всег-

да является производство максимально возможного количества

этилена.

Процесс пиролиза существует многие десятки лет. Первона-

чально он возник в связи с потребностью в ароматических угле-

водородах — бензоле и толуоле, а также в нефтяном коксе. В ка-

честве сырья использовались керосиновые фракции, а газ пиролиза

являлся побочным продуктом. В ходе развития нефтепереработки

был разработан высокоэффективный процесс производства арома-

тических углеводородов — платформинг, а пиролиз для получения

ароматических углеводородов потерял свое значение. Дальней-

шее развитие нефтехимической промышленности потребовало про-

изводства этилена и других ненасыщенных газообразных углево-

дородов, в связи с чем процесс пиролиза видоизменился, измени-

лась его сырьевая база, а газ пиролиза стал целевым про-

дуктом.

В настоящее время пиролиз является базовым процессом неф-

техимии, на его основе получают около 75 % нефтехимических

продуктов. Если ранее основным источником бутадиена было де-

гидрирование н-бутана и н-бутенов, а источником бензола был

каталитический риформинг низкооктановых бензиновых фракций,

то в настоящее время важным источником бутадиена является

фракция С4 газа пиролиза, а бензол получают из смолы пиролиза.

Эти побочные продукты пиролиза оказались дешевле получаемых

традиционными методами, а их выделение улучшает экономику

производства этилена и пропилена. Их утилизация стала возмож-

ной благодаря большому объему производства этилена. В США

в 1980 г. около половины этилена расходовалось на производство

полиэтилена, примерно 20 % на производство этиленоксида, по

12 % на производство винилхлорида и дихлорэтана, остальное ко-

личество на производство этанола, ацетальДегида, винилацетата и

а-олефинов. Структура потребления пропилена в США в 1980 г.

такова: полипропилен 22%, пропиленоксид и акрилонитрил по

16%, изопропанол 13 %, изопропилбензол и продукты оксосинтеза

по 10,5 %, остальное — другие продукты.

Основным сырьем процесса пиролиза с целью получения эти-

лена являются этан, пропан и бутан, содержащиеся в попутных

газах нефтедобычи и в нефтезаводских газах, газовые бензины,

низкооктановые бензины прямой перегонки нефти, а также

21

рафинат каталитического риформинга, остающийся после удаления

ароматических углеводородов. В последнее время в связи с дефи-

цитом и высокой стоимостью бензиновых фракций в качестве

сырья пиролиза применяют также средние и тяжелые нефтяные

фракции и даже сырую нефть.

Процессы пиролиза всех видов сырья являются источником не

только этилена, но и пропилена, бутенов, бутадиена-1,3. Так вы-

ход пропилена составляет от 13 до 18 % (масс.), выход бутадиена

от 2 до 4,5 % (масс.) При пиролизе бензина и газойля образуется

20—40 % (масс.) смолы, содержащей значительное количество

ценных ароматических углеводородов. В газе пиролиза содержат-

ся также значительные количества водорода, метана, небольшие

количества этана, пропана и н-бутана. В процессах пиролиза уг-

леводородного сырья разных видов, особенно при процессах, про-

водимых при высоких температурах, в качестве примесей образу-

ются оксид и диоксид углерода, пропадиен и ацетиленовые угле-

водороды; все эти вещества необходимо удалять при дальнейшей

переработке газов пиролиза.

Разделение газа пиролиза возможно только при низких тем-

пературах и повышенных давлениях (существуют схемы разделе-

ния при невысоких давлениях), поскольку основные компоненты

газа пиролиза имеют очень низкие температуры кипения.

Процесс производства этилена и других олефинов из углево-

дородного сырья включает стадии пиролиза углеводородов, ком-

примирования газа пиролиза, удаления тяжелых углеводородов,

осушки, разделения (газофракционирование), удаление серово-

дорода, диоксида углерода и ацетилена.

Блок-схема производства этилена из бензина изображена на

рис. 1.2. Бензин и рециркулирующий этан поступают на пиролиз.

Продукты пиролиза направляются на стадию первичного фракцио-

нирования, где легкая и тяжелая смолы отделяются от газа пиро-

лиза. Последний направляется на компримирование. Газ пироли-

за очищают от сероводорода и диоксида углерода на стадии ком-

примирования. Одновременно отделяются тяжелые фракции (С5

и выше). После осушки газ пиролиза поступает на разделение.

В современных схемах перед разделением газ подвергают глубо-

кому охлаждению и выделяют водород и метан. Остаточный метан

отделяют на стадии, разделения. Этан — этиленовая фракция под-

вергается очистке от ацетилена методом селективного гидрирова-

ния или абсорбции и разделяется на этилен чистотой 99,9 % и этан.

Последний возвращается на пиролиз.

Пропан-пропиленовая фракция подвергается разделению на

пропан и пропилен, когда имеется потребность в концентрирован-

ном пропилене, например для процессов производства полипро-

пилена, нропиленоксида, акрилонитрила и др. Для алкилирова-

ния чаще используют суммарную пропан-пропиленовую фракцию.

Фракция Ci направляется на специальные установки (см. гл. 2)

для выделения бутадиена.

Ниже рассмотрены отдельные стадии производства.

22

Рис. 1.2. Схема производства этилена из бензина.

Процесс пиролиза

Для пиролиза характерно очень глубокое разложение исходного

сырья. При этом наряду с первичными реакциями распада, в ре-

зультате которых образуются ненасыщенные углеводороды, про-

текают вторичные реакции изомеризации, циклизации и уплотне-

ния продуктов первичного распада. Протекание большого числа

разнообразных реакций приводит к тому, что в процессе пиролиза

образуется сложная смесь продуктов — от газообразных до твер-

дых (кокс).

Термодинамика процесса. Парафиновые, нафтеновые и высшие

олефиновые углеводороды термодинамически нестабильны при

повышенных температурах. Как известно, термодинамическая ста-

бильность определяется температурой, при которой энергия Гиббса

АЯ = АЯ—TAS (1.1)

где АЯ — тепловой эффект реакции, Т — температура, AS — изменение энтропии,

становится равной нулю или отрицательной. С термодинамической

точки зрения парафины С2 и выше могут разлагаться на углерод

и водород при 500—800 К, а нафтены и олефины — при более низ-

ких температурах. Однако распад на углерод и водород практи-

чески не наблюдается даже при температурах до 1500 К. Точно

так же, распад по связи С—С принципиально возможен при 600 К

и выше. Для реализации этих возможностей требуется значитель-

но более жесткие условия. Таким образом, необходимо всегда

учитывать разницу между термодинамическими возможностями

системы и кинетическими условиями, позволяющими реализовать

эти возможности.

Наиболее термодинамически стабильны метан, ацетилен, эти-

лен и пропилен, однако два последних углеводорода легко всту-

пают в реакции уплотнения.

Первичные реакции расщепления парафинов могут идти в двух

направлениях, разрыв цепи по связи С—С с образованием непре-

дельного и предельного углеводородов, например

СНз—СН2—СНз —> СН2=СН2 4-СНч

и дегидрирование (разрыв связей С—Н):

СНз—СН2—СНз —> СНз—СН=СН2 + Н2

Первое направление термодинамически более вероятно, так как

энергия разрыва связи С—С меньше, чем для связи С—Н. При пи-

ролизе этана преимущественно протекает дегидрирование, а при

пиролизе пропана и высших углеводородов превалирует расщеп-

ление. Обе реакции идут с поглощением тепла и увеличением объ-

ема. Следовательно, им благоприятствуют высокие температуры

и низкие давления.

Вторичные реакции, протекающие при пиролизе, весьма мно-

гочисленны: изомеризация парафиновых цепей, нафтеновых цик-

24

лов и алкильных групп алкилароматических углеводородов; цик-

лизация и дегидроциклизация олефинов с шестью и более атома-

ми углерода; циклизация диенов; полимеризация олефинов и

диенов; конденсация ароматических углеводородов. Все эти ре-

акции в противоположность реакциям расщепления, идут с выде-

лением тепла и уменьшением объема, поэтому их протеканию

благоприятствуют повышенное давление и сравнительно невысокие

температуры.

Механизм процесса. Пиролиз, подобно крекингу, протекает по

радикально-цепному механизму, первоначально предложенному

Райсом. Доказательствами радикально-цепного механизма явля-

ются ускорение процесса инициаторами и торможение ингибито-

рами. В развитие теории процесса большой вклад внесли Н. Н. Се-

менов, В. В. Воеводский, А. И. Динцер, А. В. Фрост, А. Д. Степу-

хович, К. П. Лавровский, Р. А. Калиненко, Ф. О. Райс и другие.

Известно, что радикально-цепной процесс состоит из стадий

инициирования, продолжения и обрыва цепи.

В процессе инициирования не всегда образуются те радикалы

или атомы, которые ведут цепь. Однако образующиеся радикалы

могут генерировать новые радикалы, ведущие цепь. Такие элемен-

тарные акты, хотя они могут быть подобны реакциям продолжения

цепи, называются реакциями передачи цепи или реиницииро-

вания.

Рассмотрим механизм пиролиза парафинов вначале на при-

мере этана. Инициирование цепи заключается в распаде молеку-

лы С2Н6 по связи С—С на два метильных радикала:

1) СНз—СНз 2СН3

Далее идут передача цепи

2) СНз + СНз—СНз СН4 + СН3—СН2

и продолжение цепи:

3) СНз—СН2 Н. + СН2=СН2

4) Н. + СНз—СНз Н2 + СН3—СН2

Обрыв цепи заключается в рекомбинации радикалов:

5) 2СН3 С2Нв

6) СНз + С2Нб СзН8

7) 2С2НБ С4Н10

Реакции (1) — (7) описывают образование основных продуктов

распада этана на начальных стадиях пиролиза. Согласно имею-

щимся в литературе данным, основными продуктами пиролиза эта-

на являются водород, этилен и метан. Для пиролиза этана харак-

терно, что цепь распада ведет радикал Н-, а радикал -СН3 обра-

25

зуется в очень малых количествах только на стадии иниции-

рования.

В случае пиролиза пропана на стадии продолжения цепи боль-

шую роль играют как радикал Н-, так и метильный радикал -СНз.

Инициирование:

1) СНз—СН2—СНз =?=* СНз + СН2—СНз

Реинициирование, заключающееся в быстром распаде этильного

радикала:

2) СН2—СНз СН2=СН2 + Н.

Продолжение цепи, в результате которого могут образоваться изо-

или н-пропильный радикалы:

СНз + СНз—СН2—СНз

СНз—СН—СНз + сн4

СН2—СН2—СНз + сн4

3)

4)

Н. + СНз—СН2—СНз

4а •

СНз—СН—СНз + Н2

46

«=* СН2—СН2—СНз + н2

5) С2Нб + С3Н8 С2Н6 + С3Н7

6) СНз—СН—СНз СНз—СН=СН2 + Н •

7) СН2—СН2—СНз СН2=СН2 + .СН8

Радикалы Н* и ’СНз ведут цепь распада дальше. Обрыв цепи

протекает так:

8) 2. СНз С2Нв

9) . СНз + С2НБ С3Н8

10) 2С2Нб С4Ню

Приведенный механизм распада пропана соответствует составу

продуктов только на начальных стадиях процесса. (

Большое влияние на состав продуктов пиролиза оказывает

температура. При низких температурах, соответствующих процес-

су крекинга, проявляется большая роль реакций (За) и (4а) по

сравнению с (36) и (46), так как энергия разрыва связи С—Н у

первичного углеродного атома больше, чем у вторичного. Соответ-

ственно образуется больше пропилена по реакции (6) и меньше

этилена по реакции (7). Кроме того, при пиролизе углеводородов

С4 и выше этильный радикал образуется не только на стадии ини-

циирования, но и на стадии продолжения цепи. В этом случае со-

став продуктов пиролиза в значительной степени зависит от соот-

ношения скоростей реакций (2) и (5). При низких температурах

большую роль играет реакция (5), энергия активации которой

составляет около 45 кДж/моль, а роль реакции (2), имеющей энер-

гию активации 168 кДж/моль, значительно меньше. В результате

26

образуется больше этана и меньше этилена. При высоких темпера-

турах, напротив, образуется больше этилена, а пропилена и этана

меньше. Это объясняется тем, что в соответствии с уравнением

Аррениуса, с ростом температуры больше ускоряются реакции,

которые имеют более высокую энергию активации, а именно (2),

(36) и (46).

Существенное значение для процесса пиролиза имеет стадия

обрыва цепи. Порядок реакции по исходному углеводороду зависит

от того, какая из трех реакций обрыва цепи [(8), (9) или (10)]

превалирует. Он может составлять 0,5, 1 или 1,5.

Из имевшихся ранее экспериментальных данных известно, что

крекинг описывается уравнением реакции первого порядка

^=k(\-y) (1.2)

где у — конверсия углеводорода (доли единицы); т — время, с; k — константа

скорости реакции (с-1)-

или в интегральной форме:

т = 7-|пТ-— (ЬЗ)

k 1 — у

Однако еще в начале 30-х годов А. И. Динцес и А. В. Фрост

установили, что константа скорости, вычисленная по уравнению

первого порядка, уменьшается во времени, или, что то же самое,

с увеличением глубины процесса. Они предположили, а затем до-

казали, что процесс тормозится продуктами реакции, а именно,

пропиленом и изобутиленом. Ими было предложено полуэмпири-

ческое уравнение самотормозящейся реакции первого порядка

= 0-5)

где Р — коэффициент торможения, а остальные обозначения те же.

Уравнение (1.5) имеет весьма ограниченное применение, по-

скольку когда Р > 1, значения т могут становиться отрицательны-

ми, и уравнение теряет физический смысл.

Причины торможения распада парафинов олефинами (пропи-

леном и изобутеном) объясняют двумя механизмами.

Для термического крекинга, где преобладает радикал -СН3,

торможение объясняют так называемым аллильным механизмом.

Согласно этому механизму, радикал *СН3 отрывает атом водоро-

да от пропилена или изобутилена с образованием малоактивного

аллильного радикала:

И) СНз + СНз—СН=СН2 СН4 + СН2—СН=СН2

12) СНЭ + СНз—С=СН2 СН4 + СН2—С=СН2

I I

СН9 СНз

27

Аллильный радикал не способен продолжать цепь распада, вслед-

ствие чего замена радикала *СН3 аллильным приводит к торможе-

нию распада парафина.

При температурах пиролиза торможение является следствием

присоединения водорода к олефину с образованием колебательно-

возбужденной частицы, которая распадается на этилен и метиль-

ный радикал (работы Р. А. Калиненко):

13) СН3-СН=СН2 + Н. —> [СНз—СН2—СН2]* —>

—> СН3—СН2—СН2 —> СН2=СН2 + СН3

Торможение распада является следствием замены очень актив-

ного радикала Н- менее активным радикалом -СН3. Установлено

также, что парафин ускоряет распад олефина за счет той же ре-

акции (13).

В смесях парафинов с олефином наблюдается предел тормо-

жения, который соответствует содержанию 30—50 % олефина в

смеси. Это объясняется тем, что по мере увеличения количества

олефина растет концентрация радикалов •СН3, которая компенси-

рует убыль радикалов Н*. Наиболее сильно торможение проявля-

ется при пиролизе этана, так как цепь ведет радикал Н* (ско-

рость реакции снижается в 7—10 раз). Для пропана скорости

распада снижаются в 2—2,5 раза, для н-бутана в 1,2—1,3 раза.

Это объясняется тем, что при распаде этих углеводородов цепь

ведут радикалы Н* и *СН3. Кроме того, все углеводороды, кромё

этана, образуют пропилен. Торможение распада пропана и «-бу-

тана является результатом взаимодействия пропилена как с ра-

дикалом Н«, так и с радикалом *СН3 по реакции (11). Изотопным

методом Р. А. Калиненко было установлено, что при высоких тем-

пературах (800—840СС) в смесях н-бутана с пропиленом около

60 % пропилена реагирует по реакции (13) и 40 % — по реакции (11).

По мере увеличения молекулярной массы парафина или олефина

степень ингибирования снижается и практически перестает ска-

зываться.

Выше были рассмотрены в основном реакции распада, наблю-

даемые на начальных стадиях процесса, без учета вторичных ре-

акций и реакций уплотнения, которые играют большую роль в

процессе пиролиза. По мере углубления процесса в реакционной

смеси появляется все больше продуктов уплотнения и кокса, ме-

шающего нормальному осуществлению процесса. В реакциях уп-

лотнения принимают участие олефины и ароматические углево-

дороды. В настоящее время отсутствует единая точка зрения на

механизм образования высокомолекулярных углеводородов и

кокса. Предполагается, в частности, что кокс образуется в резуль-

тате реакций полимеризации, дегидроциклизации и деструктив-

ной поликонденсации, которые в конечном счете ведут к образо-

ванию сложных полициклических структур, обедненных водо-

23

родом:

С3Н5 + (п—1)СзНе —> C/nH2m—1

-2Н2^

СтНгт—5

Имеются и другие схемы образования кокса.

Состав продуктов пиролиза зависит от характеристики сырья

И условий проведения процесса. Наиболее благоприятным сырьем

для пиролиза являются парафиновые углеводороды нормального

строения. Самый высокий выход этилена наблюдается при пироли-

зе этана, поскольку в этом случае пиролиз по существу сводится

к дегидрированию. Даже при очень больших глубинах пиролиза

этана образуется немного метана и очень мало пропилена и бу-

тадиена. Из пропана и «-бутана получается меньше этилена, но

больше пропилена и значительное количество метана. С дальней-

шим увеличением молекулярной массы «-парафинов их термическая

стабильность снижается, а выход этилена возрастает по сравнению

с выходом этилена, наблюдаемым при пиролизе пропана и «-бу-

тана (табл. 1.5).

На состав продуктов пиролиза влияет также строение исход-

ных углеводородов. Изопарафины за счет наличия большего ко-

личества метильных групп образуют мало этилена, много метана

и изобутилена и умеренные количества пропилена. Нафтены, нап-

ример циклогексан, образует мало пропилена и метана, меньше

этилена и больше бутадиена, чем «-парафины. Ароматические уг-

леводороды обладают чрезвычайно высокой термической стабиль-

ностью и почти не образуют этилена. Моноциклические аромати-

ческие углеводороды являются по существу балластом и характе-

ризуются высоким выходом кокса, однако они не тормозят

распада парафинов. Полициклические ароматические углеводоро-

ды, которые содержатся в газойлевых фракциях, заметно тормозят

образование газообразных олефинов из соответствующих пара-

финов.

Одной из важнейших задач в разработке теории пиролиза яв-

ляется расчет состава продуктов. Существует ряд подходов к это-

му расчету, большинство из них базируется на радикально-цепном

механизме пиролиза.

29

Таблица 1.5. Показатели и состав продуктов пиролиза различного углеводородного сырья

Показатели Этан Пропан н-Бутан н-Октан 2,2,4-Три- метил- пентан Прямогонный бензин Бензин- рафинат, (50-150 °C) Газойль

35-135 °C \ 40-180 °C 180-340 °C 340 - 450 °C

Температура пиролиза, °C 850 840 830 840 780 840 840 840 840 840

Время контакта, с 0,5 — — 1 1 0,4 0,4 0,4 0,5 0,5

Подача водяного пара,. % 40 20—40 20—40 — —. 50 50 50 100 100

(масс.) Степень конверсии сырья, % 62,8 91,9 95,0 — ___ __

Выход за один проход, % (масс.) 3,5

н2 1,2 1,2 0,5 1,0 0,9 0,9 1,0 0,8 0,7

сн4 5,0 24,6 20,2 11,0 23,3 17,7 15,8 19,1 10,6 7,7

С2Н2 0,5 0,3 0,4 0,1 — 0,5 0,4 0,4 0,3 0,3

с2н4 47,6 36,2 24,9 37,6 8,5 30,5 27,5 24,8 23,0 18,0

с2нв — 6,5 4,7 5,8 0,8 4,2 4,1 4,5 3,6 3,4

С3н4 — — — — — 0,4 0,3 0,05 0,7 0,6

СзН6 0,9 14,2 18,0 13,2 14,3 14,2 13,0 15,8 14,5 12,4

СзН, 0,1 — 0,2 0,7 0,5 0,5 0,5 0,3 0,4 0,3

с4н6 1,2 1,3 1,6 3,2 1,2 4,3 4,2 3,5 4,1 4,7

H-C4H8 . 1 изо-С4Н8 * / 0,3 0,4 3,4 3,0 20,7 3,2 3,1 4,2 4,7 5,1

SC4H10 0,1 0,1 — — — 0,4 0,4 0,3 0,2 0,4

с6нб — — — — — 7,3 6,9 5,6 5,4 3,3

С5 и выше 3.1 6,6 9,9 — — 11,85 16,3 14,0 11,75 16,8

тяжелое масло — — — —- — 4,0 6,4 6,2 19,6 25,9

кокс — — — — — 0,05 0,1 0,2 0,15 0,2

С в СО 'I С в СО2 / 0,5 0,5 0,5 — — 0,1 0,1 0,1 0,2 0,2

сумма ненасыщенных С2—С4 50,5 52,4 58,3 57,5 44,7 53,0 48,5 48,8 47,3 41,1

Углеводороды одного класса в смесях распадаются независимо

друг от друга, т. е. состав продуктов пиролиза подчиняется пра-

вилу аддитивности. Смеси углеводородов различного строения —

парафинов нормального и изостроения, парафинов и ароматиче-

ских углеводородов и даже парафинов и нафтенов — при высо-

котемпературном пиролизе распадаются с некоторыми отклоне-

ниями от правила аддитивности, величина которых уменьшается с

температурой. В механизме пиролиза большую роль играют ин-

гибирование и инициирование. Однако при высоких температурах

благодаря высокой концентрации активных радикалов взаимное

влияние углеводородов ослабевает. Это позволяет, зная состав

Продуктов пиролиза индивидуальных углеводородов, прогнозиро-

вать состав продуктов пиролиза смесей.

Большое влияние на состав продуктов реакции оказывают тем-

пература и время контакта. Эти параметры необходимо подбирать

таким образом, чтобы получать максимальное количество этилена

И Других низших олефинов. Если при постоянной степени конвер-

сии повышать температуру и уменьшать время контакта, возраста-

ет выход продуктов распада (газ) и уменьшается выход продук-

тов уплотнения (смола и кокс). Это объясняется значительно бо-

лее высокой энергией активации реакций распада по сравнению

с реакциями уплотнения. С повышением температуры быстрее ра-

стет скорость реакции, имеющей более высокую энергию актива-

ции, что вытекает из уравнения Аррениуса.

£ = 4ехр(—E/RT) (1.6)

Где k — константа скорости реакции, А — предэкспоненциальный множитель, Е —

liivpniM активации, R— универсальная газовая постоянная, Т — температура.

Из уравнения (1.6) видно, что при больших значениях Е кон-

станта k, а следовательно, и скорость реакции будет расти быстрее,

чем при более низких значениях.

При повышении температуры влияние на скорость процесса

оказывает также увеличение концентрации радикалов Н*.

Выход этилена и других олефинов зависит также от давления.

При понижении давления снижается концентрация реагирующих

веществ и уменьшается число соударений между молекулами.

Поскольку реакции уплотнения являются реакциями второго по-

рядка, то уменьшение числа соударений приводит к уменьшению

количества продуктов уплотнения. Поэтому процесс пиролиза ве-

дут при разбавлении сырья водяным паром и тем самым снижают

парциальное давление углеводородных паров.

Таким образом, процесс пиролиза желатель-

но вести при высоких температурах, очень ма-

лых временах контакта и низких парциальных

давлениях углеводородных паров. Выходы продук-

тов пиролиза различных видов сырья при наиболее благоприятных

режимах приведены в табл. 1.5.

81

В настоящее время наряду с бензином все большее значение

в качестве сырья пиролиза приобретают газойли. Из табл. 1.5

видно, что выход этилена и суммы ненасыщенных углеводородов

при использовании газойлей в качестве сырья значительно мень-

ше, чем при использовании бензина, выход кокса больше. Это

объясняется более высоким содержанием в газойлях ароматиче-

ских углеводородов (до 30—50 °/о), преимущественно би- и поли-

циклических и соответственно более низким соотношением

водород: углерод. Для повышения выхода этилена и других нена-

сыщенных углеводородов газойли подвергают гидрооблагоражива-

нию или гидрокрекингу. Такие газойли дают выход этилена при

пиролизе примерно такой же, как бензин.

Необходимо, однако, отметить, что пиролиз газойлей в техно-

логическом отношении сложнее, чем пиролиз прямогонных бен-

зинов.

Технологическое оформление пиролиза. Процесс пиролиза пред-

ставляет собой эндотермическую реакцию, требующую подвода

больших количеств тепла. Основные особенности процесса: быст-

рый подвод тепла (поскольку время контакта очень мало) и соз-

дание высоких температур; необходимость «закалки» продуктов

реакции, т. е. быстрое их охлаждение, с целью прекращения про-

цесса и предотвращения вторичных реакций.

Для осуществления пиролиза предлагалось подводить тепло

за счет прямого контакта сырья с твердыми и газообразными теп-

лоносителями, а также осуществлять окислительный пиролиз. Ни

один из этих методов не нашел применения в промышленности.

В настоящее время практически единственным промышленным

методом пиролиза является пиролиз в трубчатых печах, представ-

ляющих собой змеевиковые реакторы с внешним обогревом.

Пиролиз в трубчатых печах. Первые установки

пиролиза работали в так называемом мягком режиме. Для него

характерны температуры 780—800 °C и время контакта 0,5—1 с.

В настоящее время печи пиролиза работают при жестких режи-

мах: температура 840—870 °C, время контакта 0,2 с. Переход на

жесткие режимы, как это и следует из теоретических предпосылок,

позволил увеличить выход этилена с 22—24 до 27,5—29 % (масс.).

Степень разбавления сырья водяным паром составляет для этана

15—20 % (масс.), для бензина около 50—70 % (масс.) и для га-

зойлей до 100% (масс.).

На современных установках пиролиза бензина работают печи

с вертикальным расположением труб, производительностью от

10 до 30—35 т/ч по сырью. Закалка газа пиролиза осуществляется

в закалочно-испарительных аппаратах (ЗИА) поверхностного типа,

что позволяет генерировать водяной пар давлением 11—13 МПа.

На рис. 1.3 приведена принципиальная технологическая схема

установки пиролиза бензина. Бензин поступает на прием насоса /,

нагревается до 80—100°С в теплообменнике 2 за счет тепла цир-

кулирующего тяжелого масла и поступает в конвекционную каме-

ру печи 3. Водяной пар на разбавление сырья смешивают с сырь-

32

Рис. 1.3. Технологическая схема пиролиза бензина:

/, в, 15, 1.6 — насосы; 2 — теплообменники; 3 — печь пиролиза; 4 — закалочно-испаритель-

ный аппарат; 5, //—паросборники; 6 — узел вспрыска масла; 7 — колонна первичного

Фракционирования, ‘/--фильтр; 10 — котел-утилизатор; 12 — колонна водной промывки;

13 — водоотделитель. !4 — холодильник.

Легкое масло

(смола)

ем после его испарения непосредственно в камере конвекции. Смесь

сырья и водяного пара перегревают до 600—650 °C, после чего по-

дают в радиантную камеру печи.

Пиролиз углеводородного сырья протекает в радиантных тру-

бах, на выходе из которых температура составляет 840—870 °C.

Продукты пиролиза из печи направляют в закалочно-испаритель-

ный аппарат (ЗИА) 4 для снижения температуры и прекращения

реакции. Охлаждение осуществляется в трубчатом аппарате, в

межтрубном пространстве которого циркулирует химически очи-

щенная вода. Отводимое тепло используют для выработки пара

высокого давления. Над ЗИА расположен связанный с ним паро-

сборник 5, в который и поступает химочищенная вода, предвари-

тельно перегретая в конвекционной камере печи. Пар высокого

давления из паросборника, как правило, перегревают до 450°C

в специальном змеевике, расположенном в конвекционной секции

печи.

Продукты пиролиза охлаждают в ЗИА до 350—400 °C и на-

правляют в узел 6 впрыска масла (узел дозакалки), где они охлаж-

даются до 200 °C за счет смешения с циркулирующим тяжелым

маслом. Затем смесь продуктов реакции и масла направляют в

колонну 7 первичного фракционирования, орошаемую легким мас-

лом (легкой смолой). В этой колонне отделяются тяжелое масло

(тяжелая смола), сажа и кокс, выводимые снизу. В средней части

колонны расположены тарелки, на которых газ пиролиза допол-

ни 1ел1.н() очищается от сажи и тяжелых углеводородов цир-

кулирующим тяжелым маслом. Выше расположены клапанные та-

2 Зпк км 33

Рис. 1.4. Двухкамерная печь фирмы

Lummus:

1— пиролизный змеевик; 2 — радиантная

камера; 3 — конвекционная камера; 4 —

каркас; 5 - навесная футеровка; 6 — тер-

моизоляция; 7 — металлический кожух;

8 — горелка; 9 — дымовая труба.

релки. С верха колонны выхо-

дит смесь газа, паров легкой

смолы (масла) и водяного па-

ра. Тяжелое масло с низа ко-

лонны 7 подают насосом 8 че-

рез фильтр 9 и котел-утилиза-

тор 10 (где генерируется пар,

необходимый для разбавле-

ния) в узел 6 впрыска масла.

Котел-утилизатор 10 связан с

паросборником 11. Часть тя-

желого масла направляют в

теплообменник 2, где осуще-

ствляется подогрев бензина, и

далее в среднюю часть колон-

ны первичного фракциониро-

вания. Балансовое количество

тяжелого масла выводят в ем-

кость. Пары из колонны пер-

промывки, где конденсируются

вичного фракционирования по-

ступают в колонну 12 водной

смола и большая часть водяного

пара. С верха колонны газ пиролиза направляется в отделение

компримирования. Смесь легкого масла (смолы) и воды с низа

колонны 12 подают в водоотделитель 13, откуда часть легкой смо-

лы откачивают на верх колонны 7 в качестве орошения, а воду

подают на орошение колонны 12.

Процесс пиролиза осуществляется в печах с вертикальными

трубами (рис. 1.4). Печи оборудованы однорядными экранами

двухстороннего облучения, что позволило увеличить равномерность

облучения экрана и повысить тепловую напряженность до 64000—

116000 Вт/м2 и более. Это, а также возможность увеличения числа

труб в печи за счет увеличения ее длины и применения двухка-

мерных печей с многопоточными змеевиками, позволило сущест-

венно увеличить производительность печей пиролиза. Каждая сек-

ция змеевика (один поток) состоит из нескольких труб (от 4 до

12), соединенных калачами. Верхние калачи имеют приварные

проушины, которыми при помощи тяг из жаропрочного металла

укрепляются в пружинных опорах, вынесенных из топочного про-

странства. К нижним калачам приварены направляющие штыри,

проходящие через под топки и укрепленные во втулках. Таким

образом, одним из существенных преимуществ печей с вертикаль-

ными трубами является легкость компенсации температурных рас-

34

ширений благодаря закреплению одного конца трубы и свободному

перемещению другого конца. Это очень важно для жестких режи-

мов пиролиза, когда температура на выходе из печи достигает

870°C и более, а температура стенки равна 1050°C.

Современные печи пиролиза, как правило, снабжены настен-

ными беспламенными, либо подовыми факельными горелками.

Реакционный змеевик печи выполнен из жаропрочной стали

Х25Н20 и Х25Н35. Длина труб составляет 6—16 м, диаметр

76—150 мм. Уменьшение диаметра труб способствует увеличению

интенсивности теплопередачи за счет увеличения их удельной

поверхности, но приводит к повышению потери напора, за счет чего

возрастает давление в змеевике. Для повышения коэффициента

теплоотдачи к потоку в трубах и уменьшения скорости отложения

кокса на стенках труб необходимо обеспечить массовую скорость

сырьевого потока не менее 100—120 кг/(м2-с). Верхний предел

массовой скорости ограничивается линейной скоростью паров на

выходе из печи, которая во избежание абразивного износа аппа-

ратуры и трубопроводов не должна превышать 300 м/с. Перепад

давления в радиантном змеевике не должен превышать 0,1 —

0,15 МПа. С целью снижения потери напора применяют трубы

переменного диаметра: в начале реакционной зоны диаметр тру-

бы меньше, чем в конце, где объем паров и потеря напора макси-

мальны.

В процессе работы на стенках радиантных труб откладывается

кокс. Его удаляют через 40—-80 сут работы паро-воздушным мето-

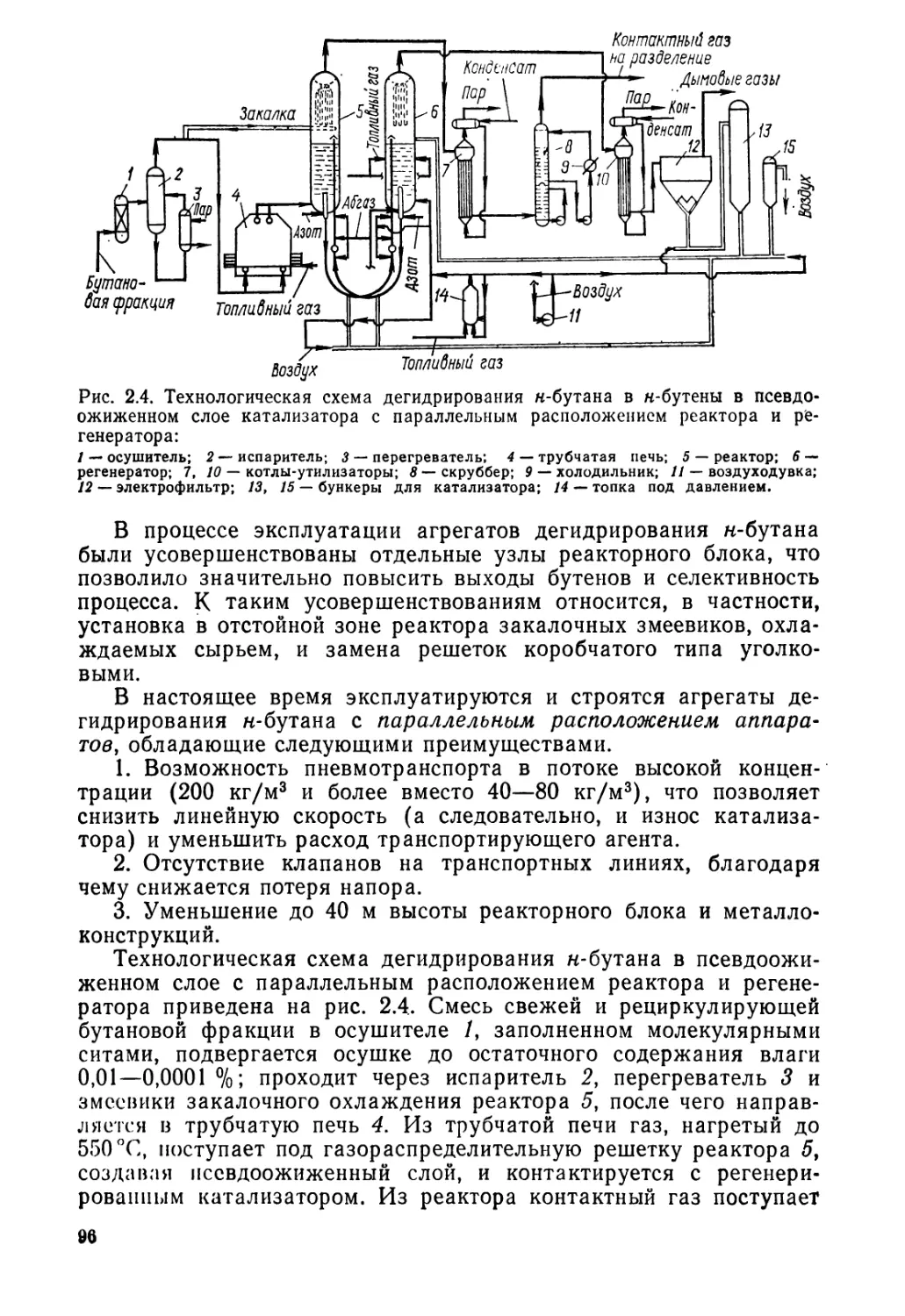

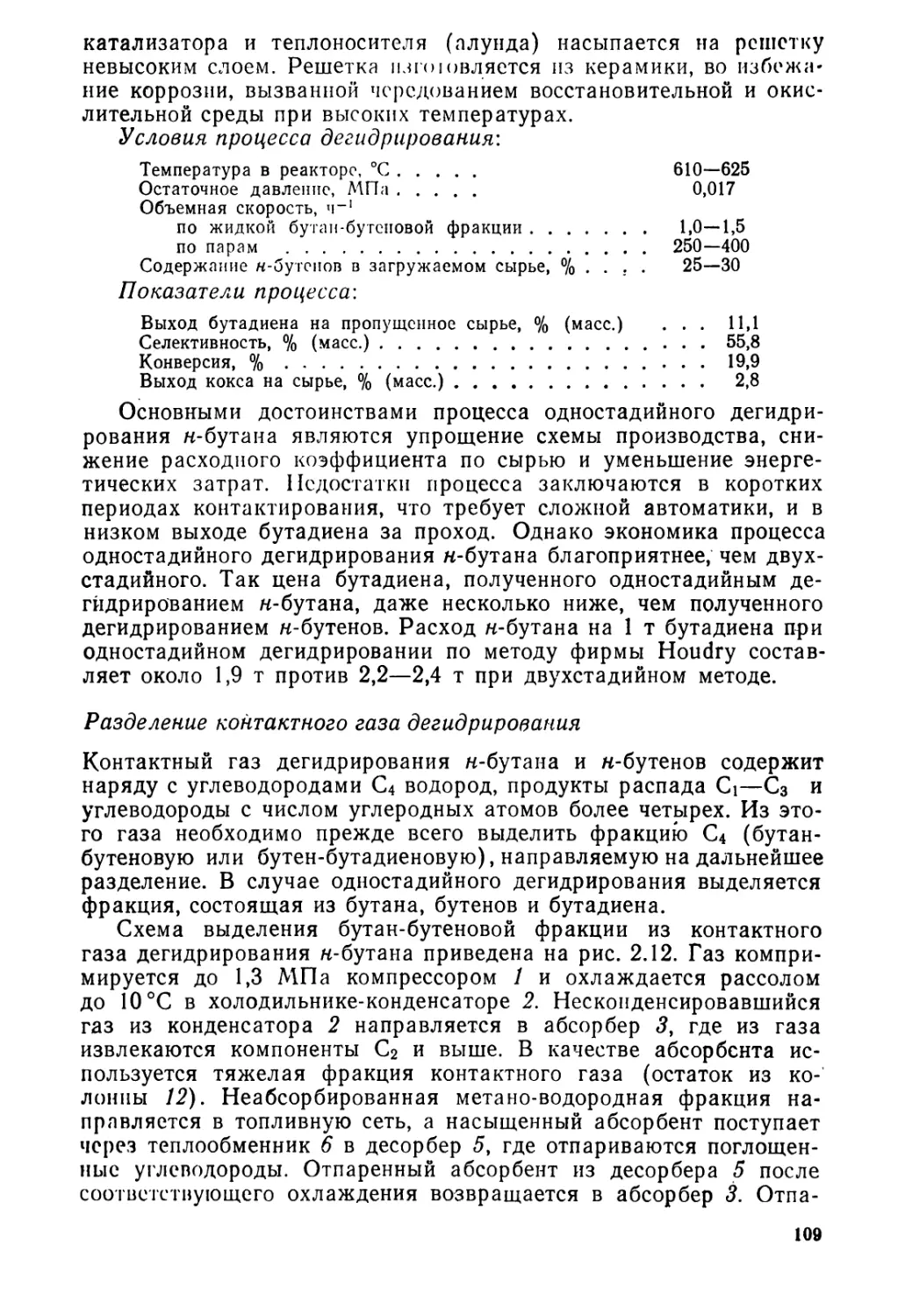

дом. Таким образом, каждая печь характеризуется определенным