Текст

А. И. Гуляев

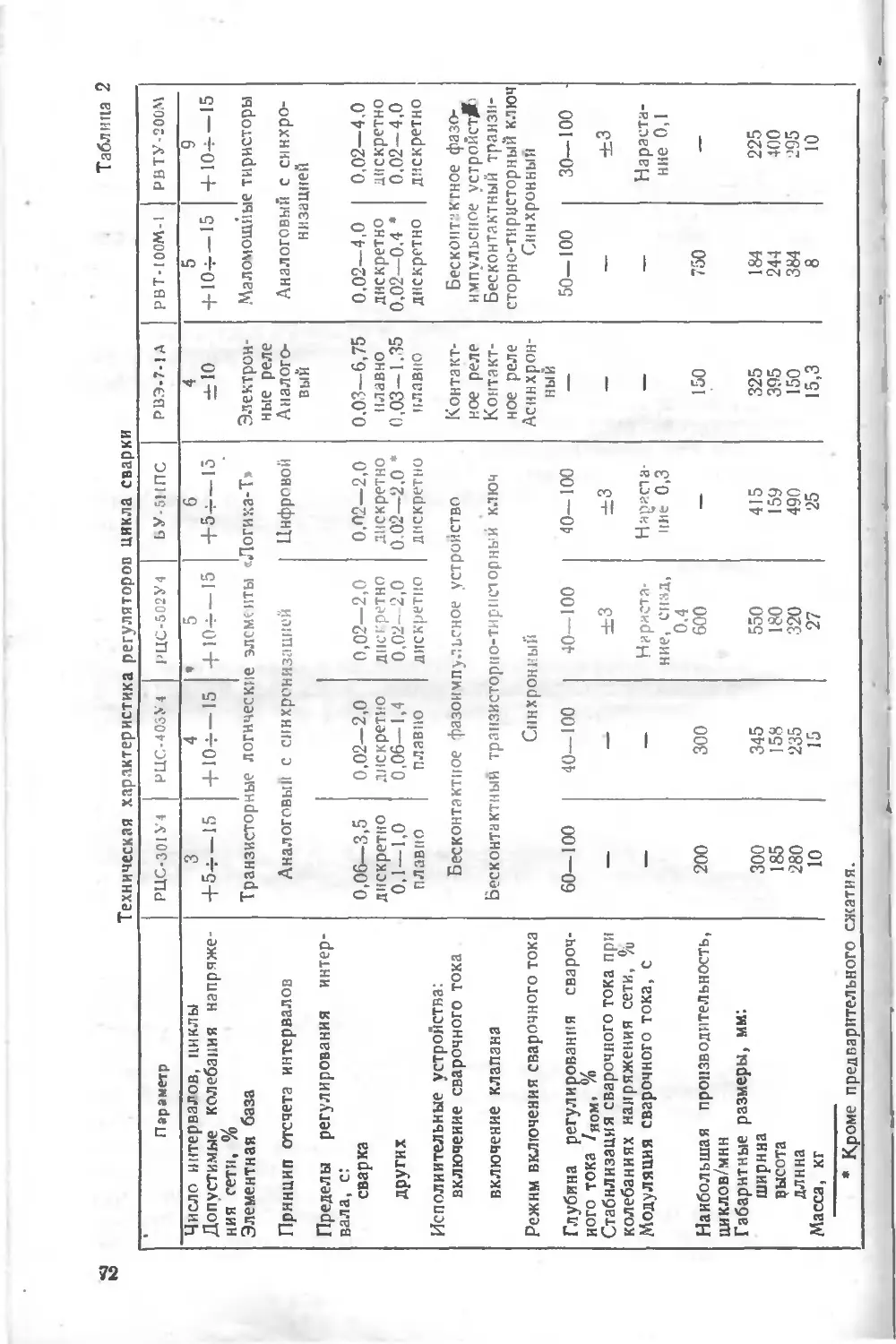

ТЕХНОЛОГИЯ

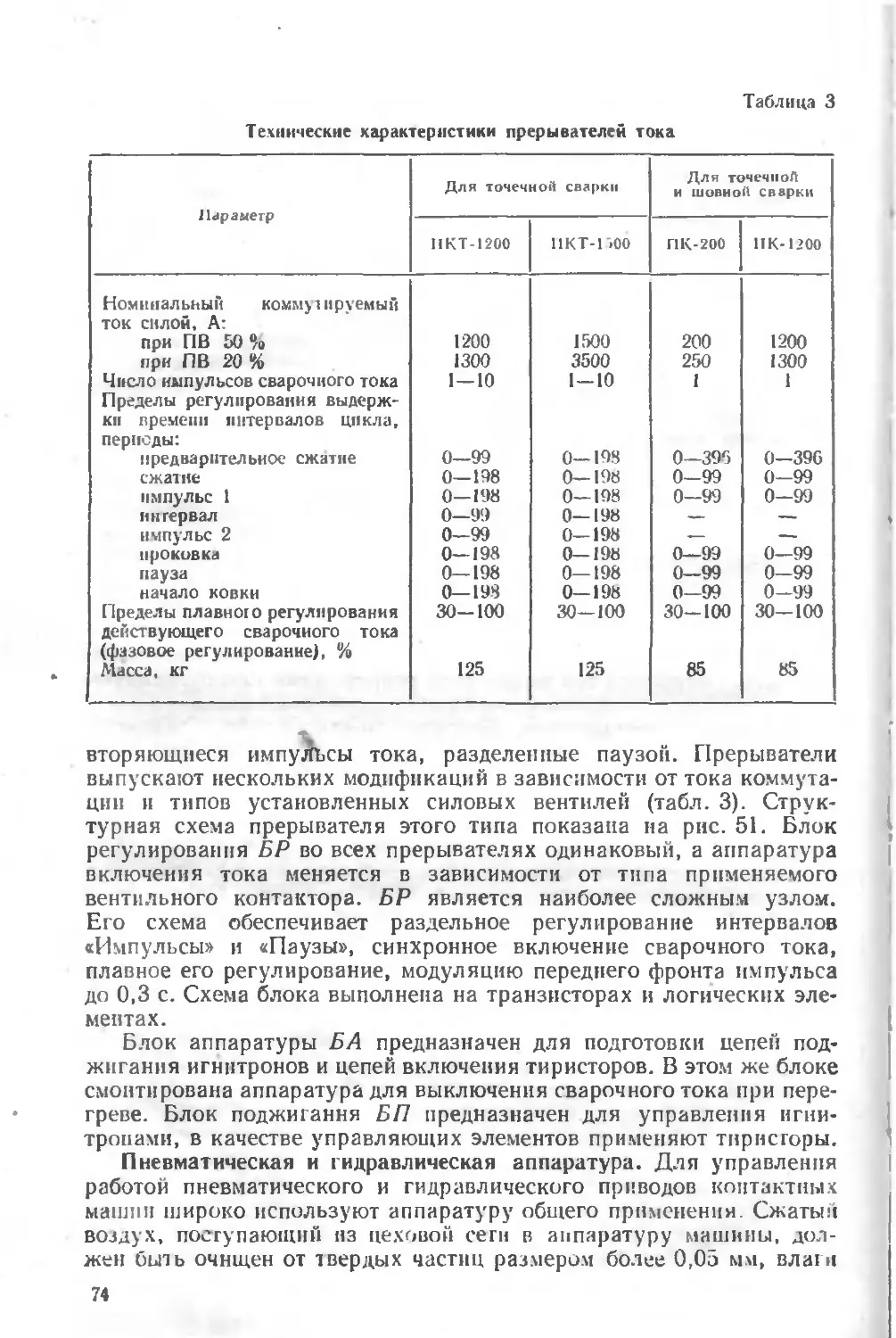

И ОБОРУДОВАНИЕ

КОНТАКТНОЙ

СВАРНИ

ВВЕДЕНИЕ

Контактная сварка—термомеханический (ТМ) процесс об-

разования неразъемного соединения металлов вследствие сцепления

их атомов, при котором локальный нагрев свариваемых деталей

протекающим электрическим током в зоне соединения сопровож-

дается пластической деформацией, развивающейся под действием

сжимающего усилия.

Межатомные связи при контактной сварке различными способами

возникают в твердой фазе или через жидкую прослойку расплав-

ленного металла и сохраняются после охлаждения и кристаллиза-

ции. Соединения при этом образуются в условиях сложных быстро

меняющихся электрических и температурных полей при высоких

скоростях нагрева и пластических деформаций.

Термин «контактная сварка», принятый в нашей стране, под-

черкивает существование и определенное значение для нагрева

контактных (переходных) сопротивлений. В зарубежных странах

этот способ называют сваркой сопротивлением.

Основные способы контактной сварки разработаны в конце

прошлого столетия. В 1877 г. в США Э. Томсон предложил стыковую

сварку сопротивлением. В 1887 г. русский изобретатель Н. Н. Бе-

нардос запатентовал способы точечной и позднее шовной контакт-

ной сварки между угольными электродами. Позднее эти способы,

усовершенствованные применением электродов из меди и ее сплавов,

стали наиболее широко распространенными способами контактной

сварки.

Особенность контактной сварки — значительная скорость на-

грева, для чего необходимы сварочные машины большой электри-

ческой мощности. Поэтому развитие контактной сварки находилось

в прямой зависимости от развития энергетики.

В дореволюционной России с ее отсталой техникой и слабой

энергетической базой контактная сварка не могла получить долж-

ного развития. В стране эксплуатировалось только 30 контактных

машин.

С началом индустриализации в СССР на Ленинградском

заводе «Электрик» было организовано серийное производство

контактных машин в первую очередь для удовлетворения

потребности вновь создаваемой автомобильной промышленности.

Автомобильные заводы страны стали практической школой контакт-

ной сварки для большинства отраслей промышленности. В промыш-

ленности страны эксплуатируется свыше 50 тыс. контактных машин.

3

Рис. 1. Кузов легкового автомобиля типа (-Волга»

Контактная сварка прочно занимает первое место среди меха-

низированных способов сварки (свыше 50 % по приведенной трудо-

емкости). Область применения контактной сварки очень широкая.

В автомобилестроении контактная сварка — основной способ

соединения тонколистовых штампованных конструкции. Кузов сов-

ременного легкового автомобиля сварен более чем в 10 тыс. точках

(рис. 1). При производстве современных авиационных лайнеров

число сварных точек уже достигает нескольких миллионов. Совре-

менный железнодорожный пассажирский вагон — цельносварная

конструкция, сваренная в 30 тыс. точках.

Стыки железнодорожных рельсов на основных магистралях сва-

ривают стыковой контактной сваркой. Этот же способ используют

для сварки поперечных швов магистральных трубопроводов на мощ-

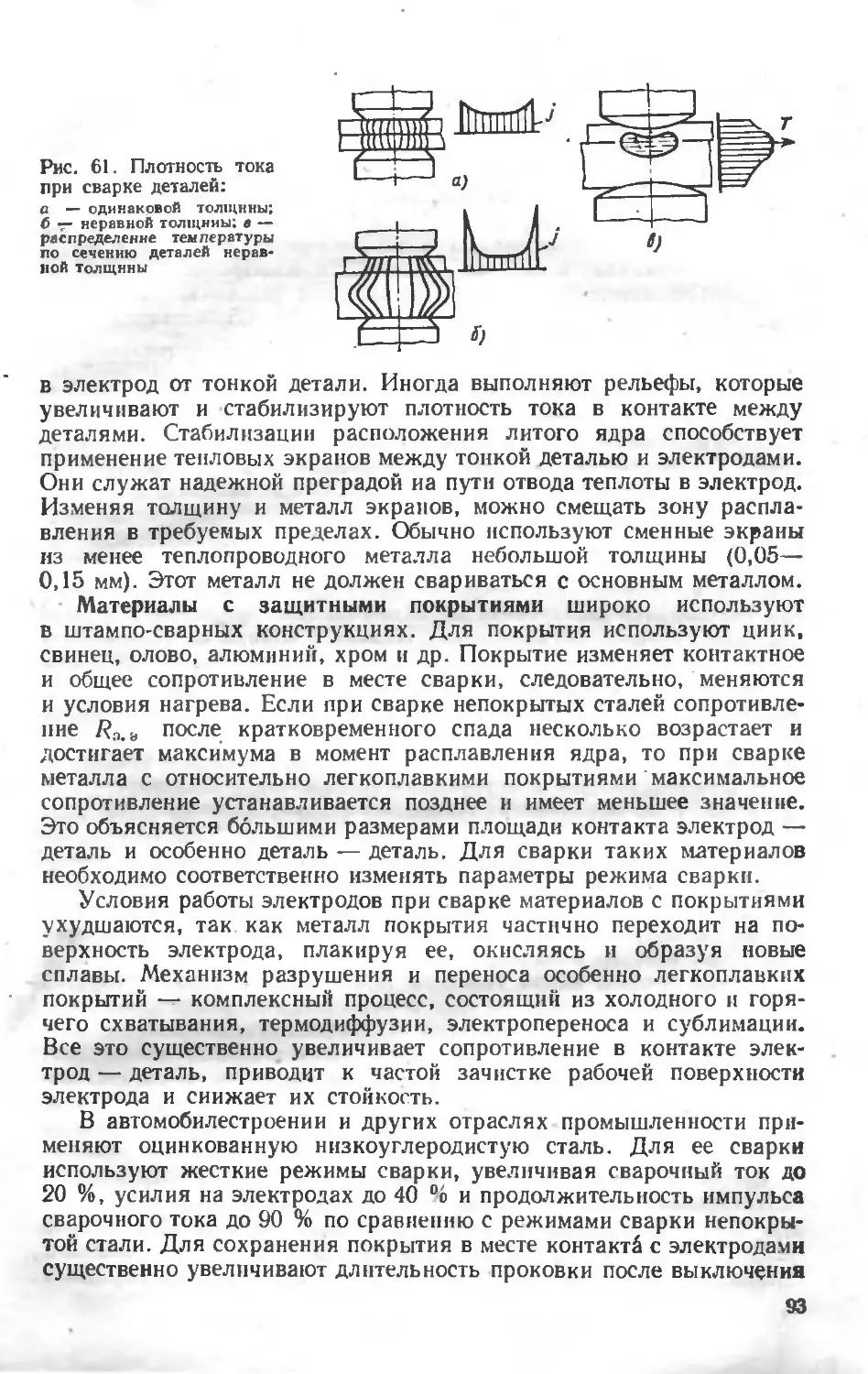

ных стыковых машинах. Контактную сварку используют для сварки

широкой номенклатуры сталей, различных алюминиевых и магние-

вых сплавов и сплавов па основе других металлов.

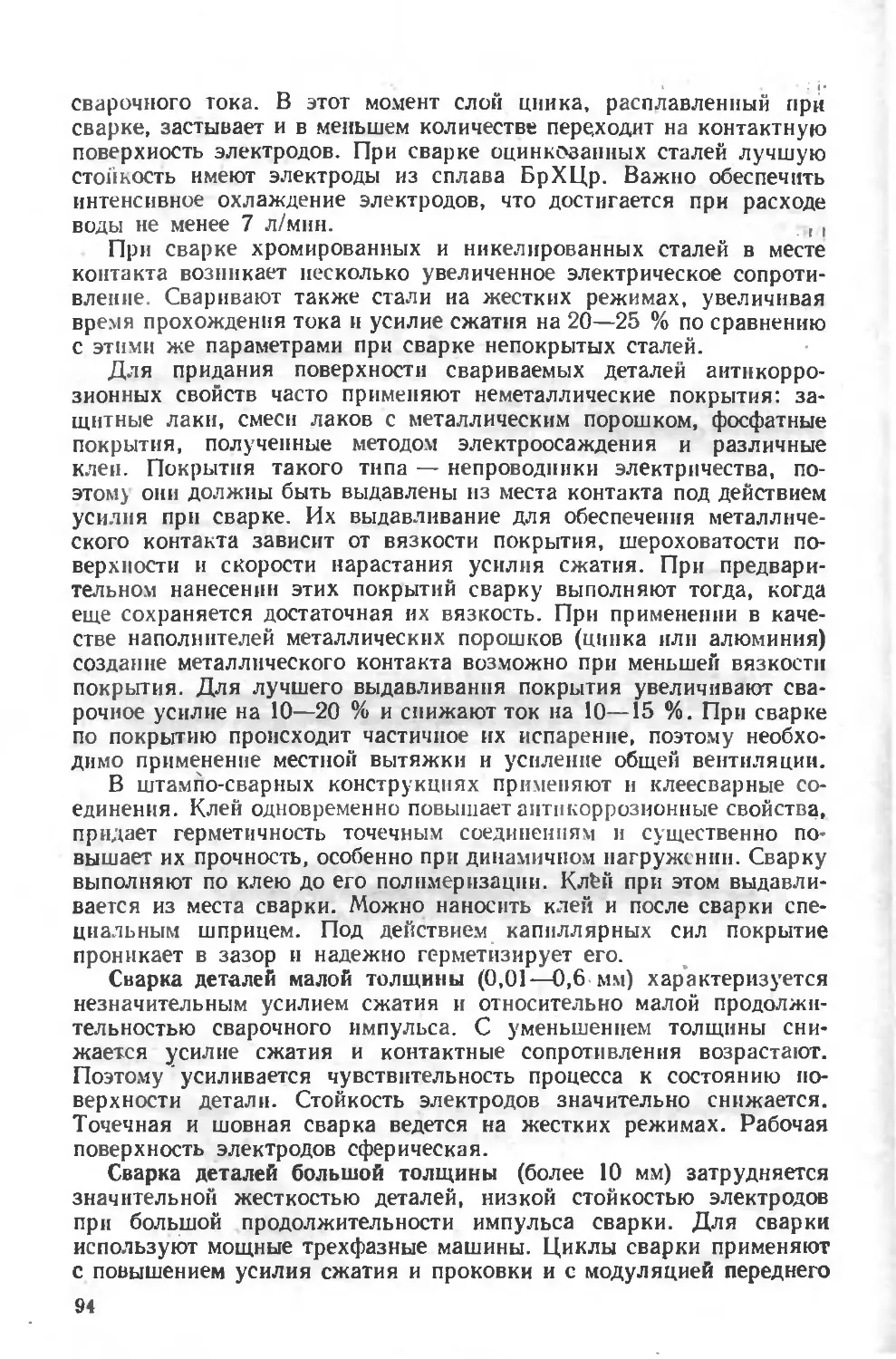

В строительной индустрии контактную сварку применяют для

сварки арматурной сетки. В радишехннческой и электронной про-

мышленности и приборостроении широко распространена контакт-

ная и ультразвуковая микросварка.

На заре развития контактной сварки ее использовали, как про-

цесс, заменяющий кленку и пайку. Сейчас же, не применяя этот

способ, невозможно создать современную металлическую кон-

струкцию.

Контактная сварка характеризуется высокой производитель-

ностью, позволяет уменьшать остаточные деформация, в ряде слу-

чаев снижает расход энергии, не требует применения присадочных

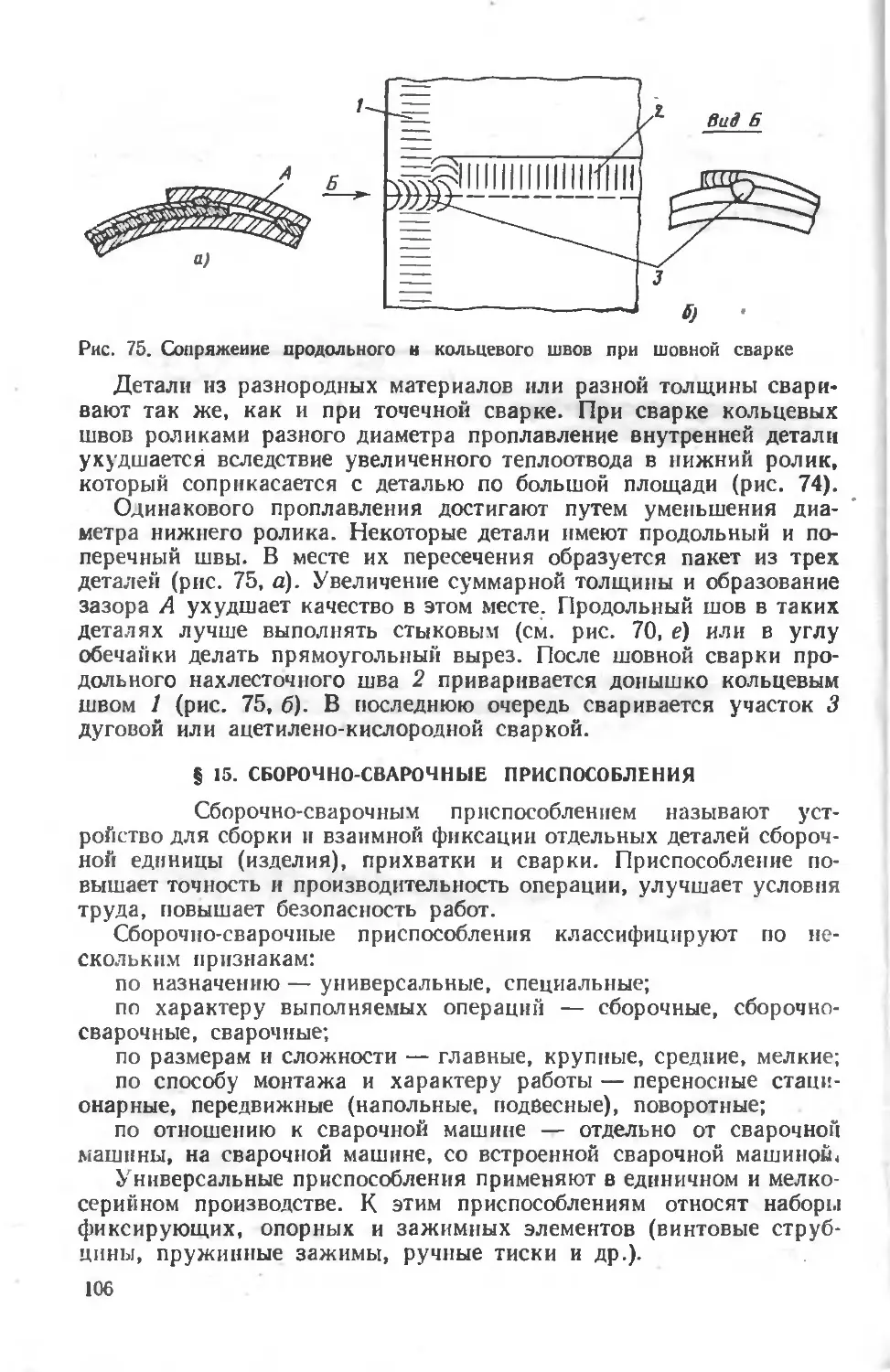

материалов и флюсов. Кроме того, отсутствует необходимость в спе-

циальных вентиляционных устройствах. Контактные машпиы можно

размещать в производственных потоках вместе с оборудованием

другого типа, они имеют высокий уровень механизации и авюмати-

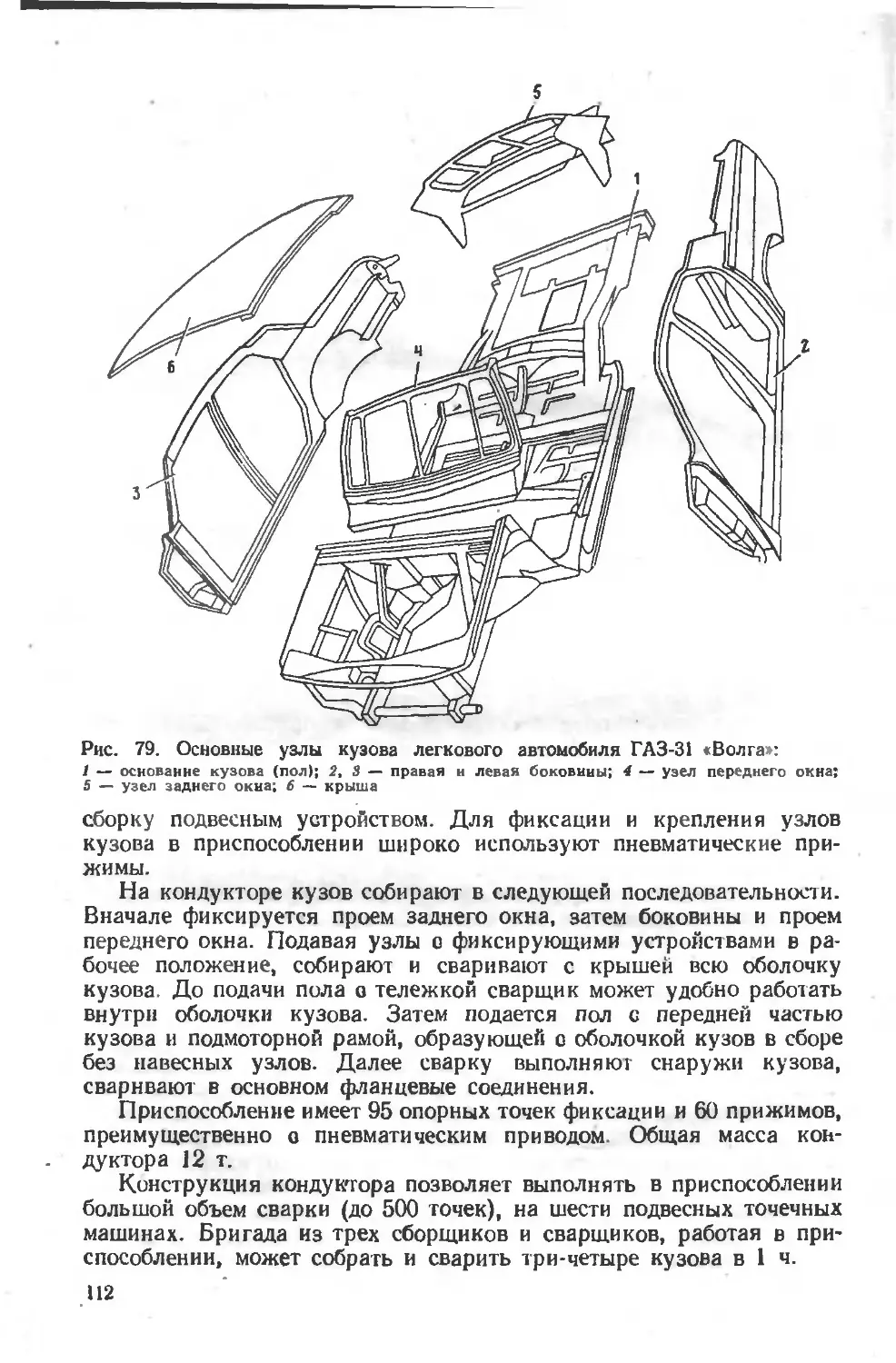

зации.

4

Развитие контактной сварки в зна-

чнтелыюй степени зависит от развития

элекгротехнического машиностроения.

Современная машина для контактной

сварки представляет собой сложный

агрегат, сочетающий механические,

пневматические, электротехнические и

электронно-ноииыеузлы и аппаратуру.

С каждым годом совершенствуется

сварочное оборудование. Промышлен-

ность выпускает универсальное н спе-

циализированное оборудование различ-

ного назначения широкой номенкла-

туры. Появились высокопроизводитель-

ные точечные машины, позволяющие

получать до 500 сварных соединений

в минуту, специальные машины для

сварки легированных сталей и сплавов

(рпс. 2).

Распространено применение специа-

лизированных многоэлекгродных ма-

шин, в которых как бы объединены

в одном агрегате десятки нли даже

сотни одноточечны;-; машин (рис. 3).

Рис. 2. Точечная машина типа

МТ-1223

Созданы мощные машины для рельефной, шовной (рис. 4) и сты-

ковой сварки.

Большие достижения имеются в области комлексной механизации

и автоматизации. Созданы высокопроизводительные поточные и

автоматические линии сборки узлов автомобилей, отопительных

Рис. 3. Многоэлеюродная iочечная машина

5

i

Рис. 4. Машина для шовной сварки МШ-3204

радиаторов, элементов приборов и радиосхем. Применяются про-

мышленные роботы.

Одна из важнейших задач сварочного производства — это даль-

нейшая механизация и автоматизация. Контактная сварка, самый

распространенный механизированный способ сварки, будет раз-

виваться ускоренными темпами. Рост специализации способствует

развитию массового производства, для которого будет все больше

требоваться специализированных контактных машин и автоматиче-

ских линий на их основе. Планируется значительное увеличение

производства этого тина оборудования.

Новые контактные машины должны иметь улучшенные энерге-

тические характерце гики и обладать надежностью в эксплуатации.

Предстоит усовершенствовать электронное управление сварочных

машин с использ! ваипем интегральных схем. В специальных кон-

тактных машинах и автоматических линиях найдут применение

управляющие ЭВМ. Будет продолжаться разработка рациональной

технологии сварки новых материалов и значительно расширяться

работы по улучшению качества сварки.

ГЛАВА |

ОСНОВНЫЕ СПОСОБЫ И КЛАССИФИКАЦИЯ

КОНТАКТНОЙ СВАРКИ

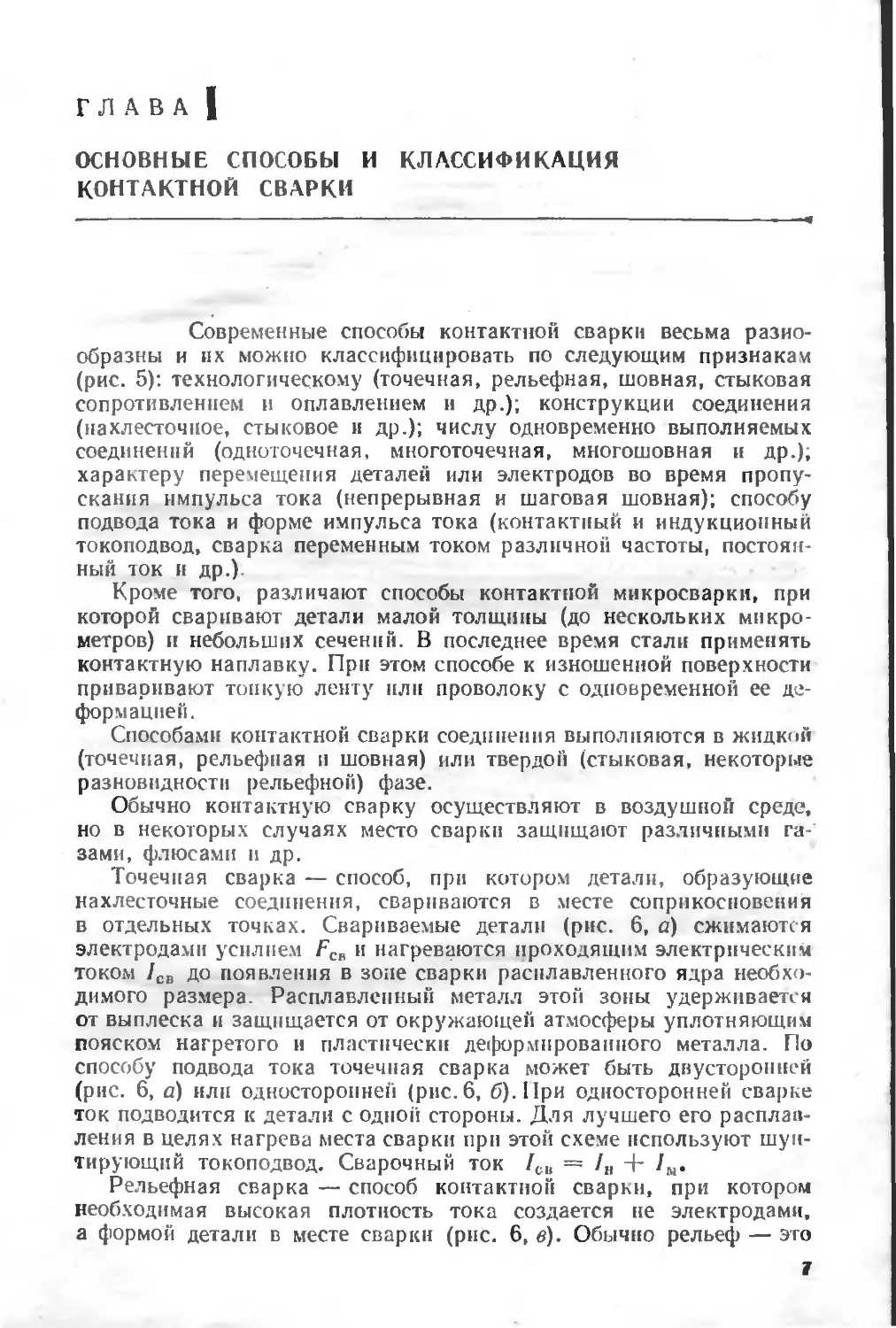

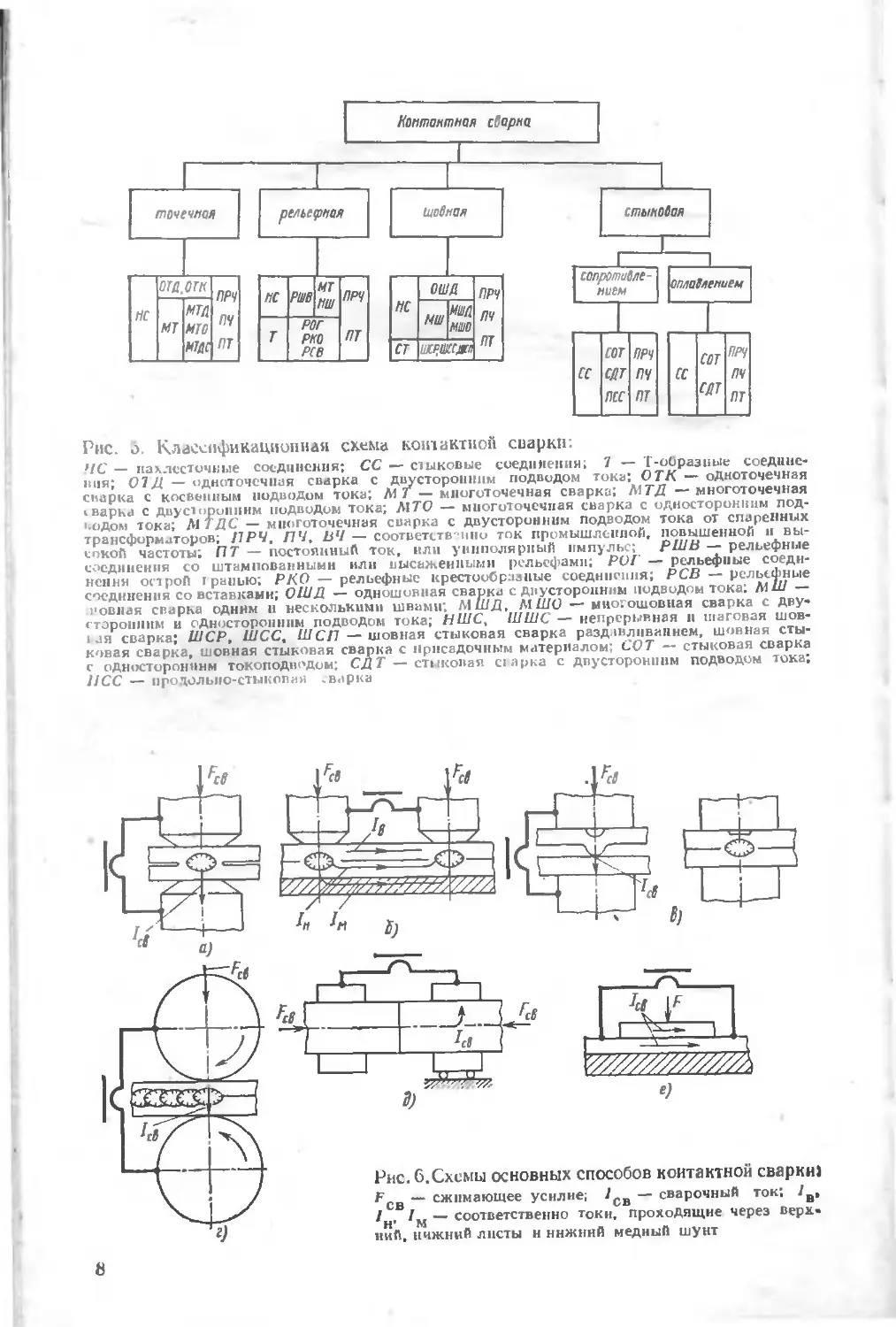

Современные способы контактной сварки весьма разно-

образны и их можно классифицировать по следующим признакам

(рис. 5): технологическому (точечная, рельефная, шовная, стыковая

сопротивлением и оплавлением и др.); конструкции соединения

(нахлесточное, стыковое и др.); числу одновременно выполняемых

соединений (одноточечная, многоточечная, многошовная и др.);

характеру перемещения деталей или электродов во время пропу-

скания импульса тока (непрерывная и шаговая шовная); способу

подвода тока и форме импульса тока (контактный и индукционный

токоподвод, сварка переменным током различной частоты, постоян-

ный ток и др.).

Кроме того, различают способы контактной микросварки, при

которой сваривают детали малой толщины (до нескольких микро-

метров) и небольших сечений. В последнее время стали применять

контактную наплавку. При этом способе к изношенной поверхности

приваривают тонкую ленту пли проволоку с одновременной ее де-

формацией.

Способами контактной сварки соединения выполняются в жидкой

(точечная, рельефная и шовная) или твердой (стыковая, некоторые

разновидности рельефной) фазе.

Обычно контактную сварку осуществляют в воздушной среде,

но в некоторых случаях место сварки защищают различными га-

зами, флюсами и др.

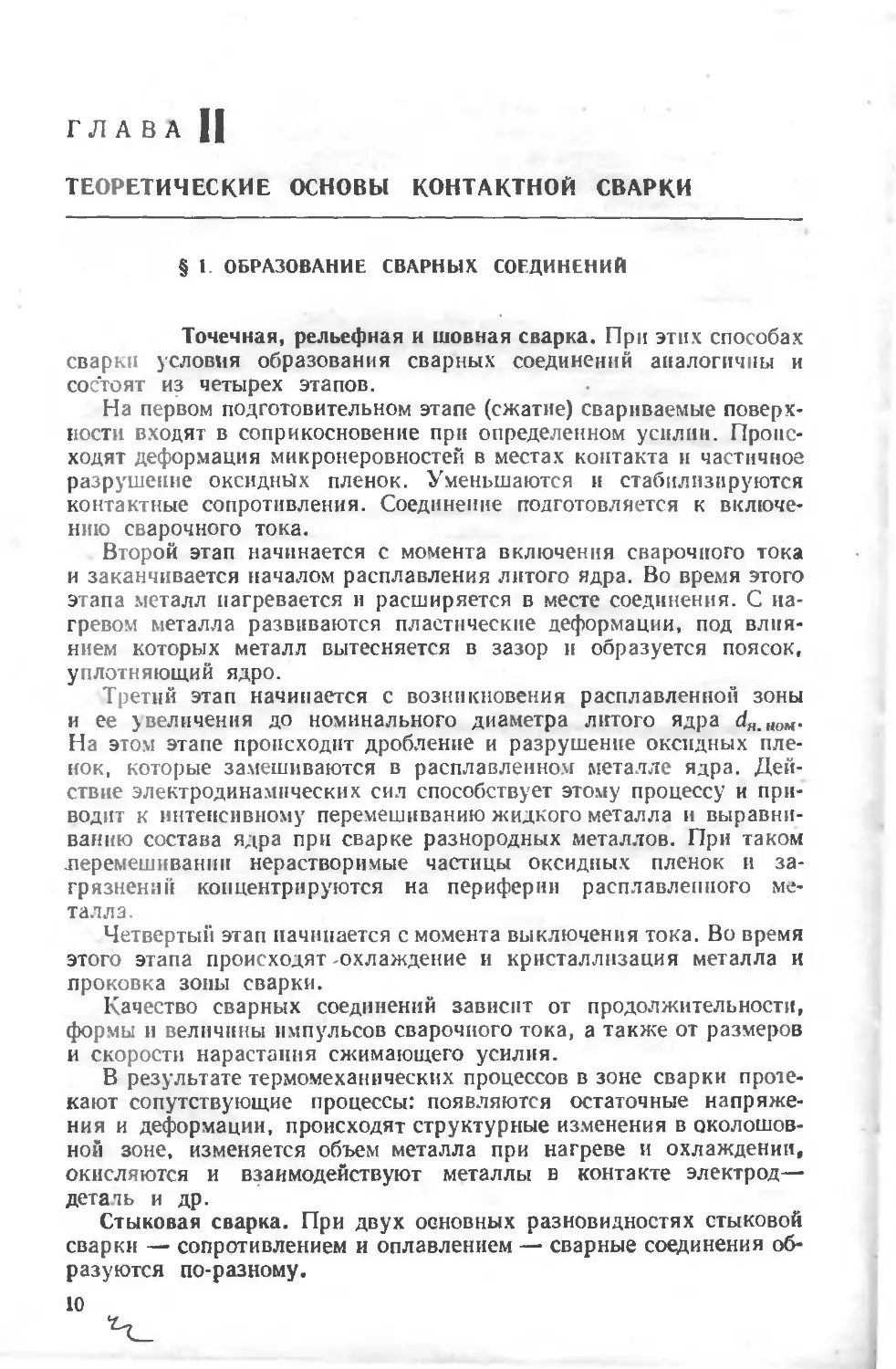

Точечная сварка — способ, при котором детали, образующие

нахлесточные соединения, свариваются в месте соприкосновения

в отдельных точках. Свариваемые детали (рнс. 6, а) сжимаются

электродами усилием FCB и нагреваются проходящим электрическим

током /св до появления в зоне сварки расплавленного ядра необхо-

димого размера. Расплавленный металл этой зоны удерживается

от выплеска и защищается от окружающей атмосферы уплотняющим

пояском нагретого и пластически деформированного металла. По

способу подвода тока точечная сварка может быть двусторонней

(рис. 6, а) или односторонней (рис. 6, б). При односторонней сварке

ток подводится к детали с одной стороны. Для лучшего его расплав-

ления в целях нагрева места сварки при этой схеме используют шун-

тирующий токоподвод. Сварочный ток /С11 = 1„ +

Рельефная сварка — способ контактной сварки, при котором

необходимая высокая плотность тока создается не электродами,

а формой детали в месте сварки (рис. 6, в). Обычно рельеф — это

7

Рис. о Классификационная схема контактной снаркп:

ЧС — нахлесточные соединения; СС — стыковые соединения; 7 — Т-оОразиые соедине-

ния; 01Д — одноточечная сварка с двусторонним подводом тока: ОТК— одноточечная

снарка с косвенным подводом тока; Л1 7 — многоточечная сварка; МТД —многоточечная

iварка с двусторонним подводом тока; МТО — многоточечная сварка с односторонним под-

водом тока; МТДС — многоточечная сварка с двусторонним подводом тока от спаренных

трансформаторов; ПРЧ, ПЧ. ВЧ — соответств нно ток промышленной, повышенной и вы-

сокой частоты; ПТ — постоянный ток, пли униполярный импульс; РШВ — рельефные

соединения со штампованными или высаженными рельефами; РОГ — рельефные соеди-

нения острой гранью; РК.0 — рельефные крестооСраааые соединения; РСВ — рельефные

соединения со вставками; ОШД — однотонная сварка с Двусторонним подводом тока. Л1Ш —

вовная сварка одним в несколькими швами МшД, МШО — мно.ошовная сварка с дву-

сторонним и односторонним подводом тока; НШС, ШШС — непрерывная и шаговая шов-

г ая сварка; ШСР, ШСС, ШС/7 —шовная стыковая сварка раздавливанием, шовная сты-

ковая сварка, шовная стыковая сварка с присадочным материалом; СОТ — стыковая сварка

с односторонним токоподводом; СДТ — стыковая сгарка с двусторонним подводом тока;

IICC — продолыю-стыковая .варка

Рис. 6.Схемы основных способов контактной сварки»

FCB — сжимающее усилие; /св — сварочный ток; ?в,

/ 1Ы — соответственно токи, проходящие через верх-

ний. нчжннй листы н ннжннй медный шунт

8

выступ, предварительно выполненный в одной пз детален. Во время

сваркп детали в месте рельефа подвергают более концентрирован-

ному нагреву. Сварка в зависимости от разновидности способа

происходит в расплавленном состоянии или в твердой фазе.

Шовная сварка — способ, при котором соединяемые детали

свариваются в месте соприкосновения точками, частично перекры-

вающими друг друга (рис. 6, г), что позволяет получить герметичный

шов. Сжатие детали и подвод тока осуществляются электродами

в виде вращающихся дисков. При нахлесточном соединении каждая

сварная точка имеет расплавленное литое ядро. Можно получить

стыковые соединения со сваркой в жидкой пли твердой фазе. Шовную

сварку можно разделить на разновидности но способу подвода тока,

числу роликов н одновременно свариваемых швов.

Стыковая сварка — способ,, при котором детали свариваются

по всей поверхности их соприкосновения (рис. 6, <?). Существуют

два основных способа стыковой сваркп: сопротивлением и оплавле-

нием.

При стыковой сварке сопротивлением детали зажимают в элек-

тродах машины и сжимают усилием F(.B, после чего включают сва-

рочный ток и нагревают детали до пластического состояния (темпе-

ратура (0,84-0,9) Удл]. Соединение образуется в твердой фазе. В за-

ключительной стадии иногда быстро повышают усилие сжатия,

производя осадку.

При стыковой сварке оплавлением торцы свариваемых деталей

нагревают до расплавления, а затем под влиянием усилия осадки

расплавленный металл выжимается из зоны стыка и сварка проис-

ходит в основном в твердой фазе. В начале детали сближают при

незначительном усилии сжатия н включенном сварочном трансфор-

маторе.

Разновидностью стыковой сварки является нридолыю-стыковая

сварка, при которой детали нагреваются электрическим током, про-

ходящим параллельно плоскости соединения (рис. 6, е). Свариваемые

детали сжимаются пуансоном. Сварочный ток, проходя по деталям,

нагревает их. При достижении температ} ры, необходимой для сварки

в твердой фазе, детали сжимаются осадочным усилием При этом

способе происходит медленный нагрев, поэтому места соединения

необходимо защищать от воздуха флюсом или средой защитных

газов. Можно выполнять и непрерывную сварку при прохождении

двух полос между двумя парами роликов, через которые и подво-

дится сварочный ток.

Для нагрева при различных способах контактной сварки обычно

используют переменный ток частотой 50 Гц, а иногда токн более

низкой или высокой частоты. Применяют для нагрева и импульсы

униполярного тока, полученные с помощью выпрямителей или

конденсаторов. Число и форма импульсов, действующая сила тока

в каждом из них существенно влияют на характер нагрева.

ГЛАВА П

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ КОНТАКТНОЙ СВАРКИ

§ 1. ОБРАЗОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ

Точечная, рельефная и шовная сварка. При этих способах

сварки условия образования сварных соединений аналогичны и

состоят из четырех этапов.

На первом подготовительном этапе (сжатие) свариваемые поверх-

ности входят в соприкосновение при определенном усилии. Проис-

ходят деформация микронеровностей в местах контакта и частичное

разрушение оксидных пленок. Уменьшаются и стабилизируются

контактные сопротивления. Соединение подготовляется к включе-

нию сварочного тока.

Второй этап начинается с момента включения сварочного тока

и заканчивается началом расплавления литого ядра. Во время этого

этапа металл нагревается и расширяется в месте соединения. С на-

гревом металла развиваются пластические деформации, под влия-

нием которых металл вытесняется в зазор и образуется поясок,

уплотняющий ядро.

Третий этап начинается с возникновения расплавленной зоны

и ее увеличения до номинального диаметра литого ядра ном.

На этом этапе происходит дробпение и разрушение оксидных пле-

нок, которые замешиваются в расплавленном металле ядра. Дей-

ствие электродинамических сил способствует этому процессу и при-

водит к интенсивному перемешиванию жидкого металла и выравни-

ванию состава ядра при сварке разнородных металлов. При таком

-перемешивании нерастворимые частицы оксидных пленок и за-

грязнений концентрируются на периферии расплавленного ме-

талла .

Четвертый этап начинается с момента выключения тока. Во время

этого этапа происходят-охлаждение и кристаллизация металла и

проковка зоны сварки.

Качество сварных соединений зависит от продолжительности,

формы и величины импульсов сварочного тока, а также от размеров

и скорости нарастания сжимающего усилия.

В результате термомеханических процессов в зоне сварки проте-

кают сопутствующие процессы: появляются остаточные напряже-

ния и деформации, происходят структурные изменения в околошов-

ной зоне, изменяется объем металла при нагреве и охлаждении,

окисляются и взаимодействуют металлы в контакте электрод—

деталь и др.

Стыковая сварка. При двух основных разновидностях стыковой

сварки — сопротивлением и оплавлением — сварные соединения об-

разуются по-разному.

10

При стыковой сварке сопротивлением на первом подготовитель-

ном этапе детали входят в соприкосновение при существенном усилии.

Па втором этане включают ток и торцовые поверхности соеди-

нения нагревают до (0,84-0,9) Т„п основного металла. Прилегаю-

щие зоны металла прогреваются на определенную глубину, и про-

исходит совместная пластическая деформация. При таком способе

сварки во время пластической деформации происходит частичное

выдавливание оксидов с торцовой поверхности.

Термическая активация атомов в этот момент способствует обра-

зованию активных центров взаимодействия и окончательному фор-

мированию сварного соединения в твердой фазе.

Значительное влияние на образование сварного соединения

оказывают оксидные пленки на торцовой поверхности. Во время

нагрева воздух почти беспрепятственно проникает к нагретым тор-

цовым поверхностям, окисляя их и препятствуя образованию меж-

атомных связей. Применяемая защита места сварки при некоторых

разновидностях этого способа замедляет процессы окисления. При

стыковой сварке сопротивлением в месте соединения обычно остается

часть оксидов, которые и ухудшают качество соединения.

Стыковая сварка способом оплавления технологически делится

на стыковую сварку непрерывным оплавлением и оплавлением

с подогревом.

На первом этапе происходит соприкосновение торцовых поверх-

ностей под небольшим усилием, достаточным только для электри-

ческого контакта. Второй этап — нагрев и оплавление зоны сварки.

Между торцами возникают контакты вначале в твердом состоянии,

затем в виде перемычек расплавленного металла, которые периоди-

чески разрушаются. Температура торцов при нагреве оплавлением

близка к температуре плавления. Детали больших сечений перед

этим этапом предварительно подогревают кратковременным замы-

канием торцов или токами высокой частоты (ТВЧ) через торцовый

индуктор. На третьем этапе производится осадка. При быстром

сближении торцов пленки расплавленного металла, покрывающие

торны, объединяются в общую жидкую прослойку и образуются

общие связи в жидкой фазе. При дальнейшей осадке и пластической

деформации жидкий металл выдавливается из зазора н соединен» е

окончательно формируется уже в твердой фазе. Часть расплавлен-

ного металла может остаться невыдавлеппо»"» и в этом месте сварное

соединение образуется в результате совместной кристаллизации.

При сварке оплавлением удалить оксидные пленки значительно

легче. Большинство из них находится на поверхности расплавлен-

ного металла, покрывающего торцы деталей, и легко удаляется при

осадке вместе с расплавленным металлом.

Качество сварного соединения зависит от степени пластической

деформации, которая характеризуется коэффициентом площадм

^ПЛ = *5ц/Хц,

где Su и S„ — начальное и конечное сечения стыка.

11

При стыковой сварке сопротивлением соединение необходимого

качества можно получить при /?пя >4, а при сварке оплавлением —

при knA < 2. Нагрев с большим градиентом распределения темпе-

ратуры существенно облегчает удаление оксидов из зоны сварки.

В стыковом соединении при сварке оплавлением отсутствуют

включения оксидов и оно получается высокого качества. Качество

стыковых сварных соединений зависит от динамики осадки, изме-

нения скорости оплавления в период нагрева, момента вы-

ключения тока.

§ 2. ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ

И НАГРЕВ МЕТАЛЛА СВАРОЧНЫМ ТОКОМ

Электрическое сопротивление деталей

При контактной сварке детали нагревают электрическим

током, пропускаемым через место сварки.

В соответствии с законом Джоуля—Ленца иа участке электри-

ческой цепи между электродами с активным сопротивлением R^3

выделяется теплота Q3.3, благодаря чему металл нагревается в зоне

сварки до необходимой температуры.

Условия выделения теплоты при сварке непрерывно изменяются,

так как изменяются 7?э.д и /св, поэтому закон Джоуля—Ленца

для данного случая выражается в дифференциальной форме:

о

Сопротивление невелико и

точечной и шовной сварки R-,.3

контактных сопротивлений деталь

измеряется в микроомах. Для

складывается (рис. 7, а) из

— деталь /?д.д и электрод —

Рис, 7. Общее сопротивление зоны сварки:

а — точечной; б — стыковой; в — эквивалентная электрическая цепь зоны сварки

12

деталь 7?3.я и собственного сопротивления металла детален R/.

^.Э = ^д+2^.д+/?д.д.

При стыковой сварке (рис. 7, б) в общем сопротивлении не учи-

тывают сопротивление /?9.д вследствие малого его значения и

значительного удаления от места контакта.

Нагрев при контактной сварке имеет следующие особенности:

относительно небольшое активное сопротивление; наличие контакт-

ного сопротивления; интенсивный отвод теплоты во время нагрева

через электроды и окружающий металл; значительное изменение

сечения, по которому протекает ток.

На условия нагрева также влияет изменение удельного сопро-

тивления металла вследствие повышения температуры, образования

или распада твердых растворов, пластической деформации, поверх-

ностного эффекта и др.

При контактной сварке на общий нагрев оказывает влияние

эффект Пельтье. Сущность эффекта заключается в следующем:

в металлах средняя энергия электронов различна и изменение

ее при нагреве также неодинаково. Эта энергия различна в металлах

в твердом и расплавленном состояниях. Если через контакт ме-

таллов, разнородных или находящихся в твердом или расплавлен-

ном состоянии, пропустить электрический ток, то в зависимости от

средней энергии электронов будет наблюдаться поглощение или вы-

деление теплоты в месте контакта.

При симметричном переменном токе эффект проявляться не

будет, так как общее количество теплоты, выделяющейся в кон-

такте,

Qoo ~ Qj. d ± Qm

где Q.,. э, (?„ —теплота, выделяющаяся в соответствии с законами

Джоуля—Ленца и Пельтье.

Теплота Пельтье пропорциональна /св и /сп. Доля этой теплоты

в общем балансе энергии обычно не превышает 5—10 %.

При униполярных импульсах сварочного тока теплота Пельтье

искажает си метрик* литого ядра, что влияет на глубину провара

и остаточную деформацию.

Электрическое сопротивление контакта

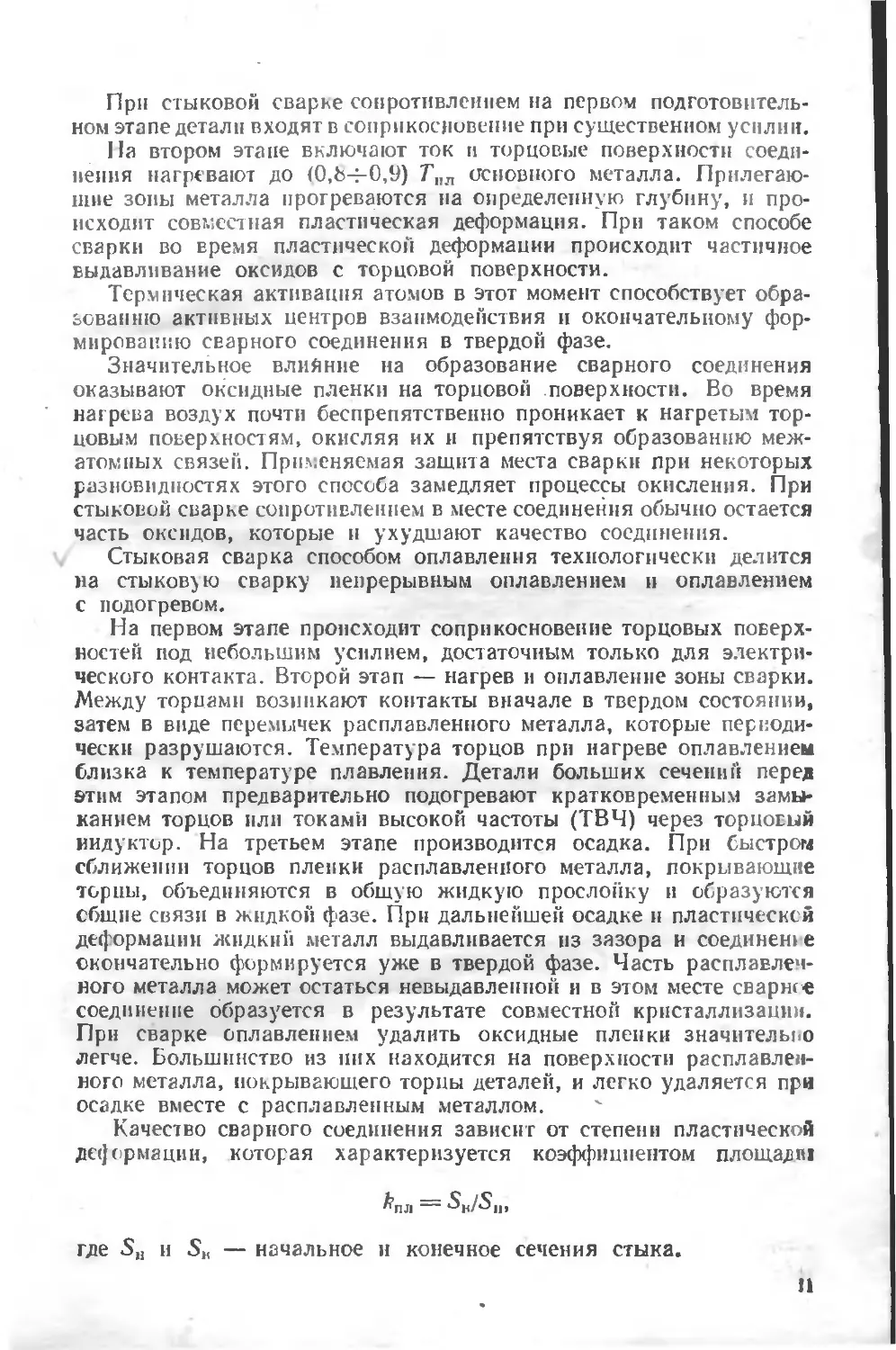

Если через металлические проводники пропустить ток

и замерить падение напряжения на двух участках равной длины

(рис. 8), то всегда &U1 < &U2 вследствие контактного сопротив-

ления в месте стыка.

В месте контакта из-за касания проводников по отдельным

микровыступам резко уменьшается сечение, что приводит к искрив-

лению и локальному сгущению линий электрического тока («сито-

вой» характер проводимости). Шероховатость, оксиды и различные

загрязнения затрудняют образование металлического контакта через

мнкровыстуиы.

13

При измерении сопротивления двух холодных пластин из низко-

углеродистой стали толщиной (3 + 3) мм и усилии сжатия 2000 Н

ио схеме амперметр — вольтметр значение изменяется от

100 (шлифованная поверхность) до 80 000 мкОм (ржавчина н ока-

лина на поверхности), при этом Ra <i Ra.a + 2/?э. д.

Увеличение усилия сжатия FeB приводит к пластическим дефор-

мациям, разрушению оксидных пленок и снижению /?э.э (рис. 9).

При снятии усилия контактное сопротивление оказывается ниже

первоначального, что свидетельствует о своеобразном гистерезисе

контактного сопротивления. Оксидные пленки и загрязнения спо-

собствуют увеличению сопротивления R3.a, что видно на рис. 9.

На стальных образцах /?э.д rv Q,5Raitt. При сварке происходит

изменение контактной поверхности электрода (окисление, загряз-

нение, изменение химического состава и др.) и контактное сопро-

тивление существенно увеличивается.

При нагреве места сварки развиваются процессы пластической

деформации микровыступов, оксидные пленки разрушаются и кон-

тактиые-сопротивлення быстро (несколько миллисекунд) снижаются

практически до нуля. При сварке сталей это происходит уже при

температуре около 600 °C, а при сварке алюминиевых сплавов —

около 350 °C.

Контактное сопротивление/?д. д при стыковой сварке сопротив-

лением аналогично контактному сопротивлению при точечной и

шовной сварке.

В общем балансе теплота, выделяемая в контакте, не превышает

15 %. Однако после быстрого исчезновения контактного сопротив-

ления в этом месте остается зона нагретого металла, которая про-

должает усиленно генерировать теплоту. Влияние контактного

сопротивления на нагрев в зоне сварки возрастает с увеличением

жесткости режима, так как время существования контактного

сопротивления относительно общего времени прохождения сва-

рочного тока существенно увеличивается.

Рис. 8. Схема электрического контакта:

1 — линин тока; 2 —• отдельные точки ка-

сания

Рис. 9. Гистерезис сопротивления Rd_a

при изменении усилия сжатия F0B

и

При стыковой сварке оплавлением контактное сопротивление Кепд

имеет другую природу. Между торнами свариваемых деталей обра-

зуются контактные перемычки расплавленного металла, которые

и создают сопротивление. Их размеры растут с увеличением сечения

свариваемых деталей и скорости оплавления. Контактное сопротив-

ление (мкОм) рассчитывают по эмпирической формуле

Яопл = 95Q0k1/(S,,tvOnni),

где /?1 — коэффициент, учитывающий свойства стали, для углеро-

дистых и низколегированных сталей k = 1, для аустенитных ста-

лей /?1 = 1,1; S — сечение свариваемых деталей, см2; ц,пл —ско-

рость оплавления, см/с; / — плотность тока, рассчитанная на все

сечения, А/мм2.

Это контактное сопротивление по значению больше, чем при дру-

гих способах, оно составляет 100—2500 мкОм и существует почти

в течение всего процесса сварки.

Общее сопротивление в зоне сварки

В течение нагрева выделение теплоты в зоне сварки про-

исходит на сопротивлении /?9.э участка между электродами.

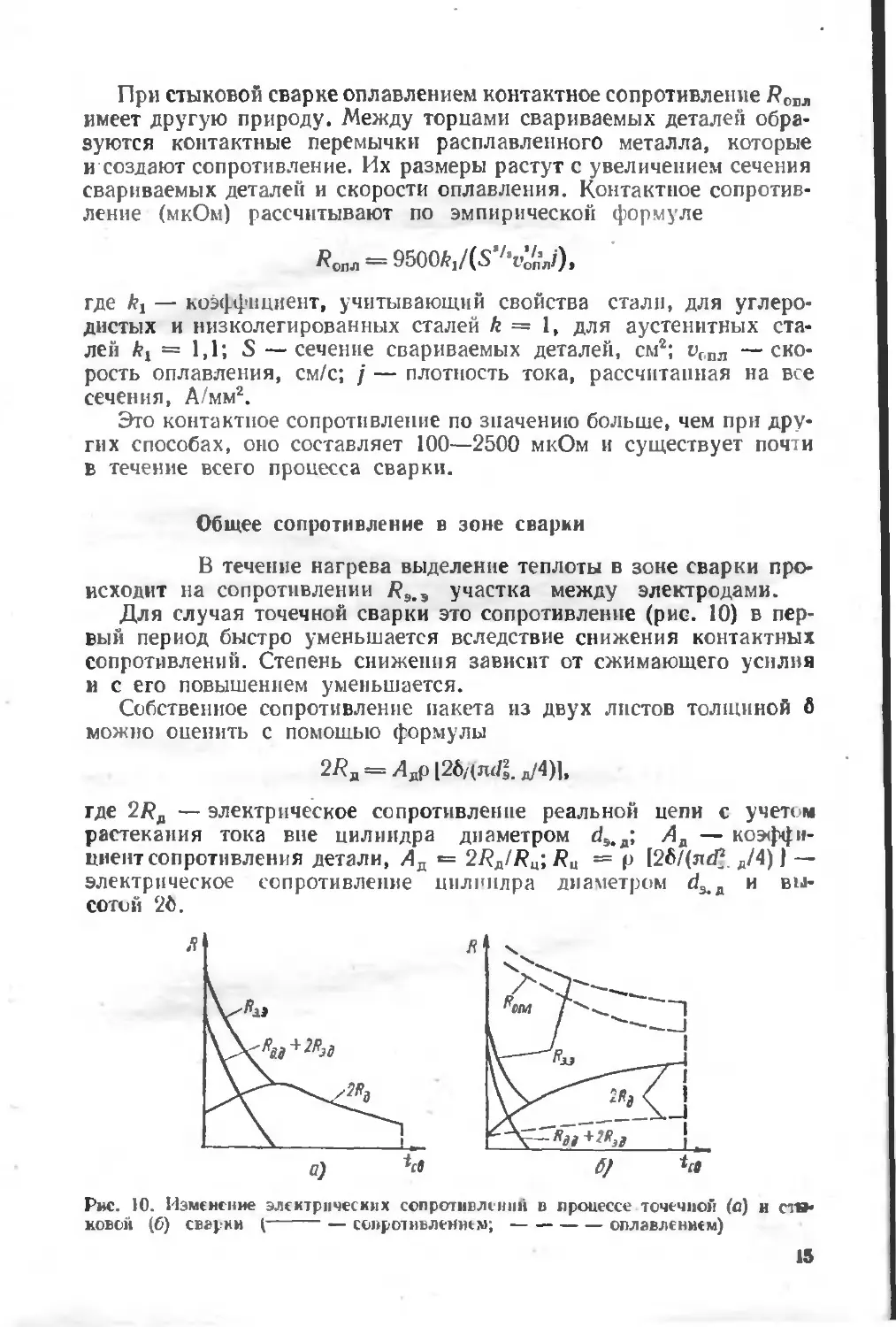

Для случая точечной сварки это сопротивление (рис. 10) в пер-

вый период быстро уменьшается вследствие снижения контактных

сопротивлений. Степень снижения зависит от сжимающего усилия

и с его повышением уменьшается.

Собственное сопротивление пакета из двух листов толщиной б

можно оценить с помощью формулы

27? д = Лдр 126дл</|. д/4)),

где 2/?д — электрическое сопротивление реальной цепи с учетом

растекания тока вне цилиндра диаметром Фэ.д; Лд — коэффи-

циент сопротивления детали, Ад = 27?д//?ц;/?ц = р [2б/(лгР д/4) J —

электрическое сопротивление цилиндра диаметром Ф3фД и вы-

сотой 26.

Рис. 10. Изменение электрических сопротивлений в процессе точечной (с) и сте-

ковой (б) сварки (-------— сопротивление»;--------------оплавлением)

15

Рис. 11. Схема зоны нчгрева с плоской и сферической рабочей поверхностью элект-

рода (с) и зависимость Од = /?д/7?ц от ф,. й/6 Наиболее распространенная об-

ласть заштрихована (б)

Степень растекания тока и Ад зависят от отношения ds.n/fi

(рис. 11). С увеличением толщины пластины 6 (d_B = const) раз-

личие между 2/?ч и /?„ возрастает. Сопротивление RB обычно вы-

числяют для конечной стадии процесса (к концу нагрева) и полу-

ченное значение используют для определения сварочного тока.

При плоской поверхности электрода ее диаметр и есть d3.„

в конце нагрева (рис. 11, а). При сферической заточке этот диаметр

определяют по формуле dj. д.Сф = 1/4Гсв/(лод), где оп — услов-

ное сопротивление пластической деформации.

В конце нагрева для сталей ол л; 200 МПа, для алюминиевых

сплавов Од т 100 МПа. Тогда эта формула принимает вид

2Яд. КОЛ - [4u*„6/(ntG.

кон/4)] (Pi + Рг).

где /ен — коэффициент, учитывающий неравномерность нагрева

пластин, для сталей kH = 0,85; кон — диаметр контакта к концу

нагрева; рх и р2 — удельные сопротивления соответственно для

температур tL и t2 нагрева листов пакета; для сталей принимают

1,= 1200 °C и (2 = 1500 °C.

При стыковой сварке сопротивлением схема изменения Т?9-9

в течение нагрева аналогична схеме изменения этого сопротивле-

ния при точечной сварке.

При стыковой сварке оплавлением (рис. 11,6) суммарное сопро-

тивление /?э. 9 изменяется по другому закону. Контактное сопро-

тивление /?опл существует в течение всего процесса оплавления,

несколько снижаясь к концу периода в связи с повышением ско-

рости оплавления вследствие увеличения чрсла контактов-перемы-

чек и их сечения Во время осадки это сопротивление исчезает и

/?9 9 становится близким к 27?д. )

При стыковой сварке сопротивлением после исчезновения кон-

тактного сопротивления общее сопротивление определяется длиной

выступающих из зажимных губок деталей с учетом неравномерности

их нагрева. При сварке оплавлением эта неравномерность зависит

также от предварительного подогрева перед оплавлением.

16

На каждом участке электросопротивление приближенно опре-

деляется по общей формуле = tnptl!S, где т — коэффициент

поверхностного эффекта, который до температур ферромагнитного

превращения (для стали 768 °C) растет для детален из углеродистой

стали диаметром более 20 мм; pt — удельное электросопротивление

при температуре нагрева; / — длина участка с равной темпера-

турой.

Понятие об электрических и температурных полях

При контактной сварке во время нагрева возникают два

взаимосвязанных поля: электрическое и температурное.

Для контактной сварки характерно неравномерное электриче-

ское поле, его неравномерность зависит of способа подвода тока,

температурного и магнитоэлектрического факторов. При подводе

тока при точечной, рельефной и шовной сварке на электрическое

и температурное поля особенно влияет геометрический фактор.

При этих способах площадь контактных поверхностей электродов

мала ио сравнению с размерами деталей, через которые проходит

сварочный ток. Еще более усложняется электрическое поле при

одновременном шунтировании тока через ранее сваренное соедине-

ние и при одностороннем подводе тока или двустороннем, но от двух

сварочных трансформаторов.

Температурный фактор проявляется в различном сопротивлении

металла, нагретого до разных температур. Проходящий ток обте-

кает более нагретые участки, имеющие меньшую проводимость.

Магнитоэлектрический фактор влияет на электрическое поле

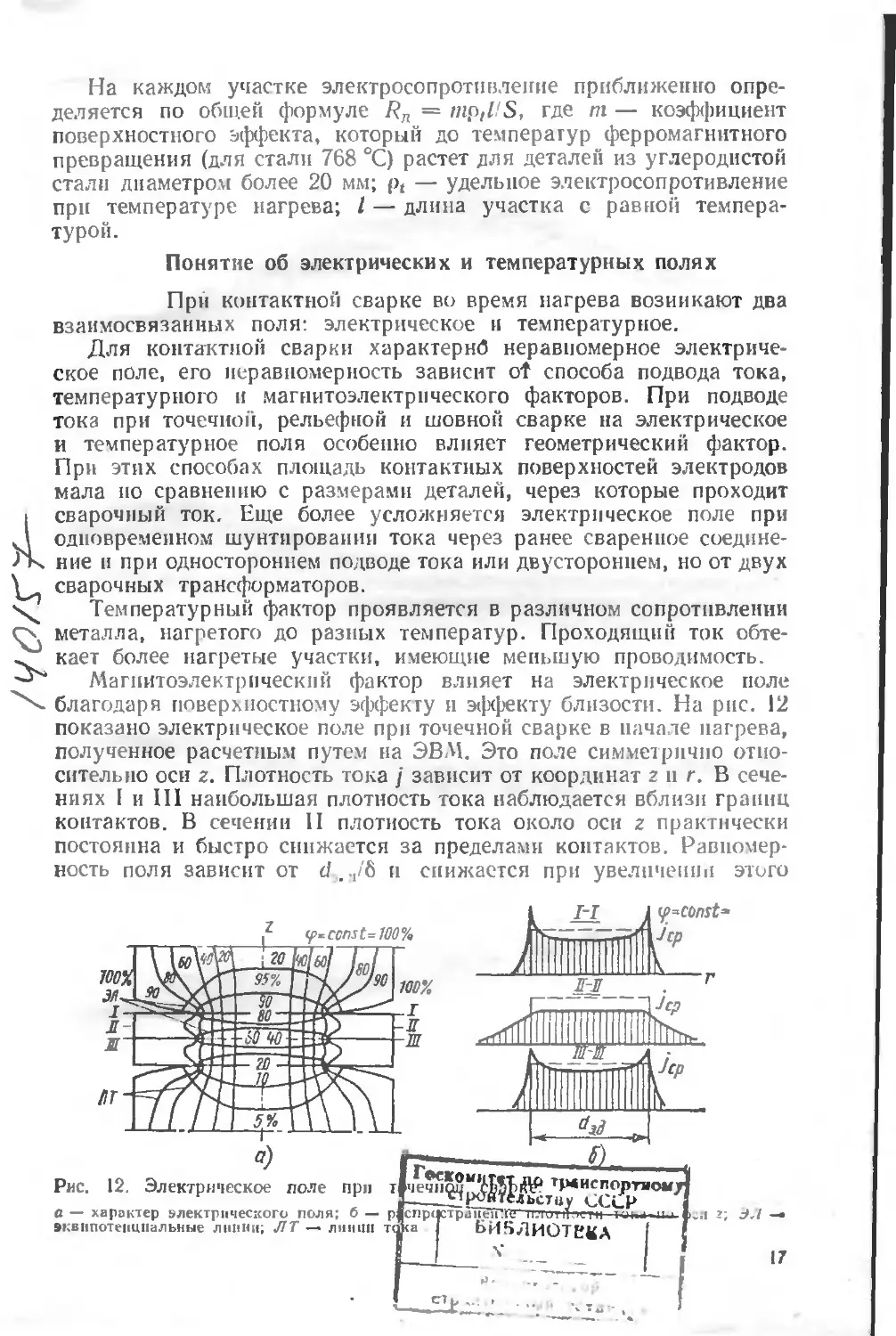

благодаря поверхностному эффекту и эффекту близости. На рис. 12

показано электрическое поле при точечной сварке в начале нагрева,

полученное расчетным путем на ЭВМ. Это поле симметрично отно-

сительно оси z. Плотность тока j зависит от координат 2 и г. В сече-

ниях I и III наибольшая плотность тока наблюдается вблизи границ

контактов. В сечении II плотность тока около оси z практически

постоянна и быстро снижается за пределами контактов. Равномер-

ность поля зависит от d ,Ч/Ь и снижается при увеличении этого

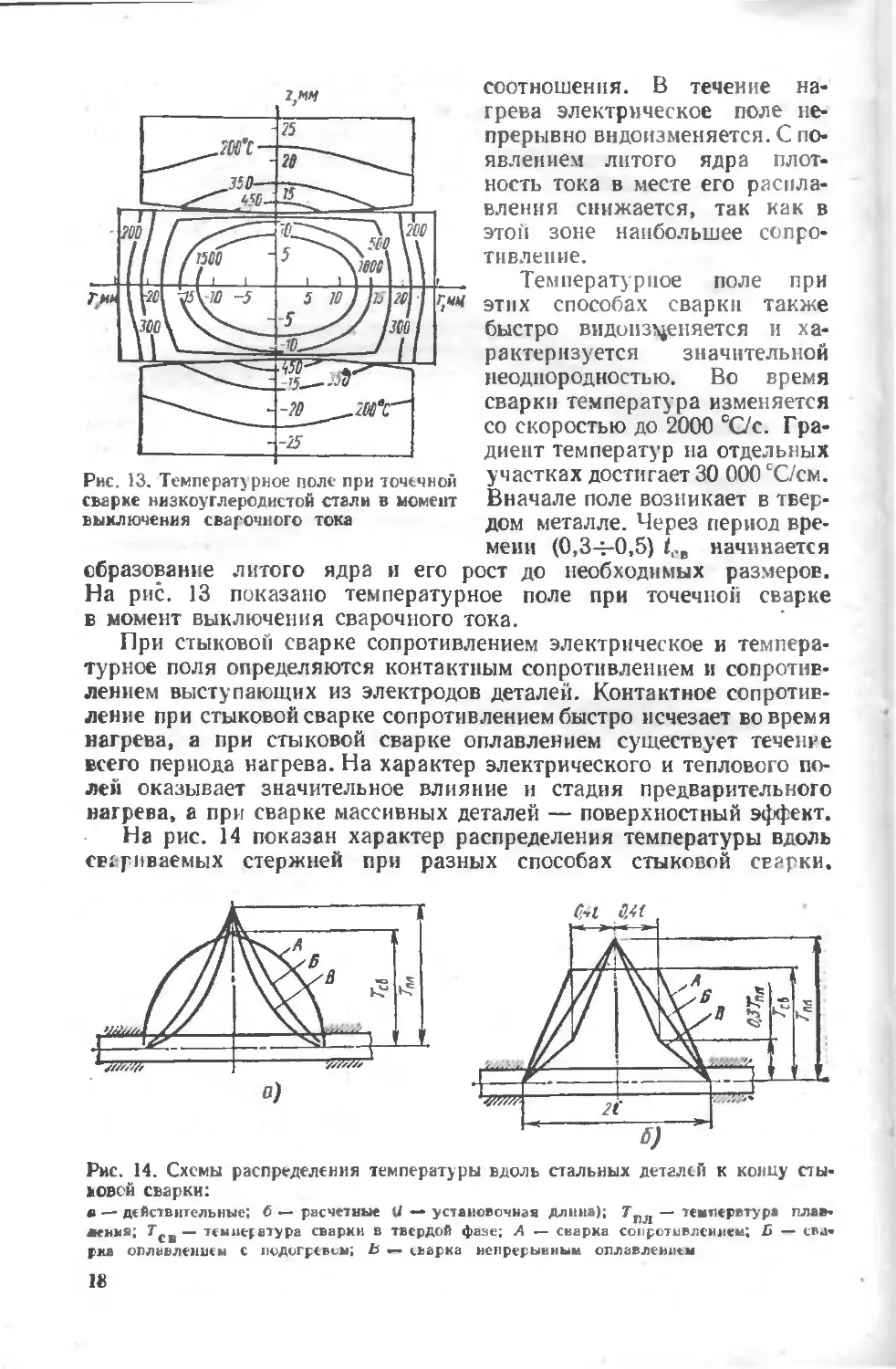

Рис. 13. Температурное поле при точечной

сварке нмзкоуглеродиетой стали в момент

выключения сварочного тока

соотношения. В течение на-

грева электрическое поле не-

прерывно видоизменяется. С по-

ив пением литого ядра плот-

ность тока в месте его распла-

вления снижается, так как в

этой зоне наибольшее сопро-

тивление.

Температурное поле при

этих способах сварки также

быстро видоизменяется и ха-

рактеризуется значительной

неоднородностью. Во время

сварки температура изменяется

со скоростью до 2000 °С/с. Гра-

диент температур на отдельных

участках достигает 30 000 С/см.

Вначале поле возникает в твер-

дом металле. Через период вре-

мени (0,34-0,5) 1СВ начинается

образование литого ядра и его рост до необходимых размеров.

На рис. 13 показано температурное поле при точечной сварке

в момент выключения сварочного тока.

При стыковой сварке сопротивлением электрическое и темпера-

турное поля определяются контактным сопротивлением и сопротив-

лением выступающих из электродов деталей. Контактное сопротив-

ление при стыковой сварке сопротивлением быстро исчезает вовремя

нагрева, а при стыковой сварке оплавлением существует течение

всего периода нагрева. На характер электрического и теплового по-

лей оказывает значительное влияние и стадия предварительного

нагрева, а при сварке массивных деталей — поверхностный эффект.

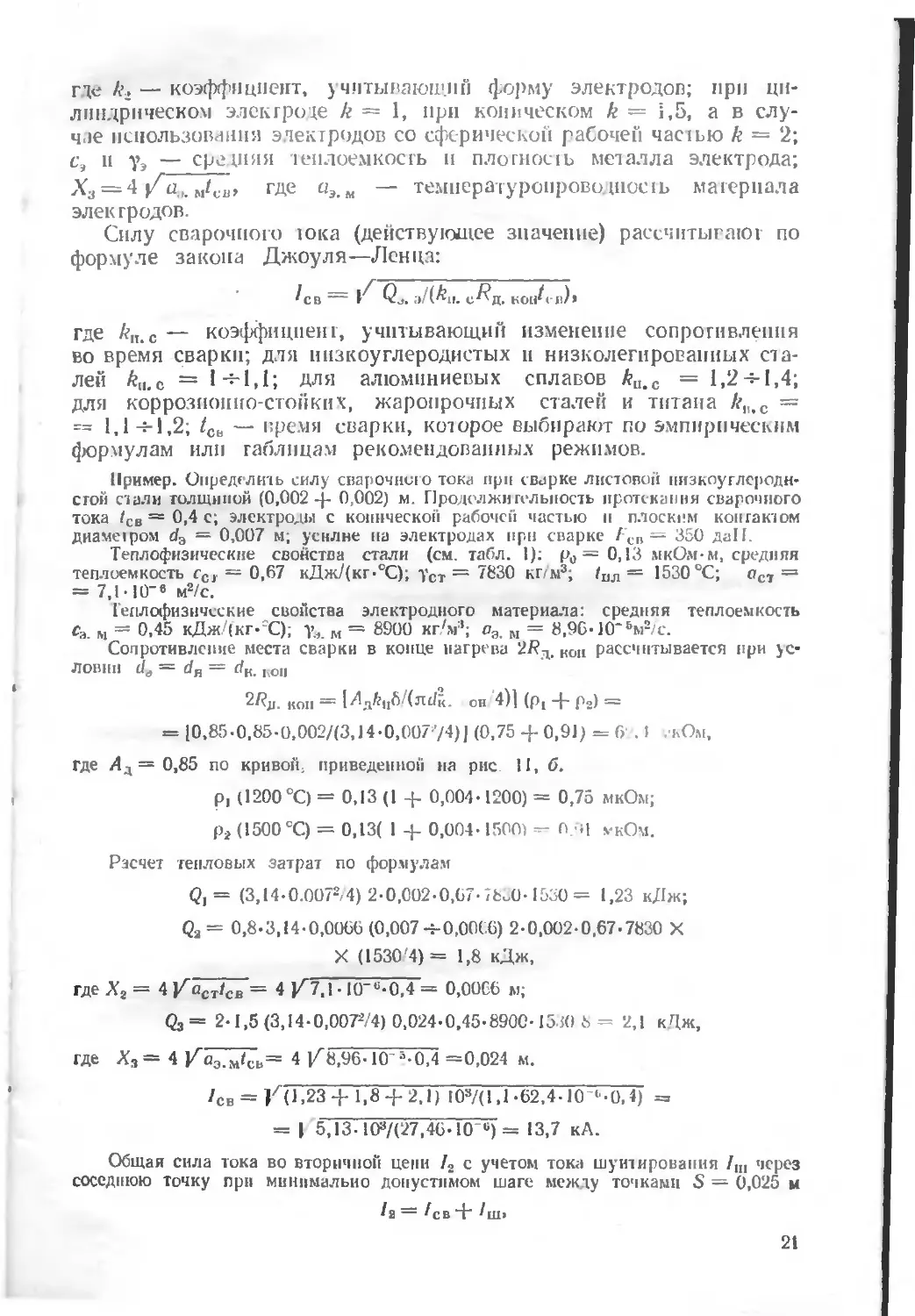

На рис. 14 показан характер распределения температуры вдоль

свариваемых стержней при разных способах стыковой сварки.

Рис. 14. Схемы распределения температуры вдоль стальных деталей к концу сты-

ковой сварки:

а — действительные; б — расчетные (/ — установочная длина); Т — теыпервтура плав*

аенмя; 7*св— температура сварки в твердой фазе; А — сварка сопротивлением; Б — сва-

рка оплавлением с подогревом; В —► сварка непрерывным оплавлением

18

Приближенные расчеты электрического сопротивления на заключи-

тельном этапе цикла нагрева можно вести по схеме, где характер

изменения температур представлен ломаной линией (рис. 14, б).

Тепловой баланс при контактной сварке

Общая характеристика нагрева при контактной сварке

выражается формулой теплового баланса

Qj. d = Quon 4“ хпот>

\ •

где Q3., — общее количество теплоты, выделенной в зоне нагрева;

<?пол — полезная теплота, расходуемая на нагрев металла в зоне

сварки; Qn0T — потери теплоты в окружающий металл, электроды

и атмосферу.

В определенных пределах Qnon не зависит от продолжительности

нагрева и определяется объемом нагретого металла V до темпера-

туры Г °C при удельной теплоемкости с и плотности у:

Quon = УсуТ.

Потери теплоты увеличиваются с увеличением продолжитель-

ности нагрева, поэтому растет и общее количество теплоты Рэ.,

(рис. 15, а). При этом неизбежно расширяется зона нагрева про

высоком коэффициенте температуропроводности свариваемого ма-

териала.

Среднее количество теплоты, выделяемой в единицу времени fCn

при нагреве,

Я == Qo.

Последнее выражение пе учитывает неизбежные потери в свароч-

ной машине на нагрев сварочного трансформатора и токоведущих

элеменгов.

С увеличением /Св необходимая мощность уменьшается (рис. 15,6).

Скорость нагрева зоны сварки до заданной температуры зависит ог

установленной^'мощности (рис. 15, е). При большой мощности т/,

температура Тсв, необходимая для сварки, достигается за время Zmt0.

С уменьшением мощности длительность нагрева увеличивается.

При иепользовтпии недостаточной мощности q3 нагреть место сварки

СЦ tcS S) tcS dj tct

Рис. 15. Типовые зависимости необходимой для сварки теплоты (а), потребляе-

мой при сварке мощности (б) и температуры в зоне сварки («) от длительности на-

грева

U

до необходимой температуры невозможно. В этом случае выделяется

недостаточное количество теплоты и вся она рассеивается в виде

потерь.

Следовательно, мощность, необходимая для контактной сварки,

не является постоянной величиной; она снижается с увеличением

продолжительности нагрева, ио всегда должна быть больше z/m[u.

Современная тенденция в развитии контактной сварки основана

на применении мощных машин, обеспечивающих снижение времени

сварки, чго 5 меньшает потери электрической энергии, в ряде слу-

чаев снижает остаточные деформации и повышает производительность.

Теплота, выделяющаяся на- участке между электродами, яв-

ляется основным показателем, ее используют для приближенного

расчета силы сварочного тока. Считают, что вся теплота (?3>s

расходуется па нагрев металла в зове сварки (QJ, потери вследствие

теплопроводно н в окружающий металл (Q.) и электроды (<?:,\ 1 е

Q3. s = Qi + Qi + Сз-

Для точечной сварки зону нагрева теплотой Q} до температуры

плавления металла 7ПЛ считают столбик металла высотой 26 и диа-

метром основания dj (рис. 16). Теплота Qif расходуемая на натрев

прилегающей зоны металла, представляется в виде кольца шири-

ной Х2, окружающего литое ядро, близкое по диаметру к d3. Сред-

нюю температуру кольца принимают равной четверти 7„л. Теплота" Q3,

нагревающая электроды, условно прогревает их па величину А"3

до средней температуры ТЗУ которую принимают равной (1/8) 7’цл.

Для приближенного расчета Qi используют формулу

Qj = (лгД/4) (ЗбсуТил),

где с п у — средняя теплоемкость п плотность металла изделия.

В этом расчете допускают, чю весь объем металла, а не литое

ядро, нагрет до Тпл. В более точных расчетах выделяют огдельно

зоны металла, нагретые ниже Тпл.

При расчете Q, принимают, чго теплота во время сварки усиегаег

распространиться на расстояние Х.г. Значение Х2 определяется

временем сварки /св и температуропроводностью а металла Х2 =

= 4 l^o/c,, где а — это отношение теплопроводности А к средней

теплоемкое!и с и плотности у |<. =

Рис. 16. Схема расчета силы сварочного

тока при точечной сварке

= X/(cy)J. Если площадь кольца

лХ2 (d3 + X.,), его высота 26 и

средняя температура нагрева 7,^/4,

то

Q2 = А^лХ, (ds+ Х.г) 26су (Г11Л/4),

где Aj = 0,8 учитывает неравно-

мерность распределения темпера-

туры по ширине кольца.

Потери теплоты в электро-

дах Q3 рассчитывают по формуле

Qs = 2А2 (л4/4) ХзСэуэ (7пп/8),

20

где k., — коэффициент, учитывающий форму электродов; при ци-

линдрическом элскгрохе k ~ 1, при коническом k — !,5, а в слу-

чае использования электродов со сферической рабочей частью k = 2;

с, 11 Y? — средняя теплоемкость и плотность металла электрода;

Х3 = 4/ц,_ М/СБ> где м — температуропроводность материала

элек гродов.

Силу сварочного тока (действующее значение) рассчитывают по

формуле закона Джоуля—Ленца:

IСВ == Qj. л/(^-1!. С^Д. КОнЛ'в)>

где kn.c — коэффициент, учитывающий изменение сопротивления

во время сварки; для низкоуглеродистых и низколегированных ста-

лей йн.с = 1-М,1; для алюминиевых сплавов Ли.с = 1,2-5-1,4;

для коррозионно-стойких, жаропрочных сталей и титана /г|1>с =

== 1,1 -5-1,2; 1Си — время сварки, которое выбирают по эмпирическим

формулам или таблицам рекомендованных режимов.

Пример. Определить силу сварочною тока при сварке листовой иизкоуглсродн-

сгой стали толщиной (0,002 ф- 0,002) м. Продолжительность протекания сварочного

тока /св = 0,4 с; электроды с конической рабочей частью и плоским контактом

диаметром da — 0,007 м; усилие на электродах при сварке /сп = 350 даН.

Теплофизические свойства стали (см. табл. 1); р0 = 0,13 мк Эм-м, средняя

теплоемкость cct = 0,67 кДж/(кг-°С); тст = 7830 кг/м3; /ил = 1530 °C; ас1 =

— 7,1-IO’8 м7с.

Геплофизнческие свойства электродного материала: средняя теплоемкость

Са_ м — 0,45 кДж/(кг-"С); у,. м = 8900 кг/м3; оя. ы = 8,96-10*6м2/с.

Сопротивление места сварки в конце нагрева 2/?д. коп рассчитывается при ус-

ловии da = da dBt |,oi|

2Рд. КОП = [ИдЙцй/(зТс/к. ОН 4)1 (pt + Р») =

= 10,85-0,85-0,002/(3,14-0,00774)] (0,75 + 0,91) =6 .1 .-кОм,

где Лд = 0,85 по кривой, приведенной на рис. II, б.

р, (1200 °C) = 0,13 (1 0 004-1200) — 0,75 мкОм;

р2 (1500 °C) = 0,13( 1 + 0,004-1500) = о щ мкОм.

Расчет тепловых затрат по формулам

(?,= (3,14-0.00774) 2-0,002-0,67-7830-1530 = 1,23 кДж;

Qa = 0,8-3,14-0,0066 (0,007 -г-0,0066) 2-0,002-0,67-7830 X

X (1530'4)= 1,8 кДж,

где Хг = 4 /аст/св = 4 /7,1 • 10"“-0,4 = 0,0066 м;

Q3 = 2-1,5 (3,14-0,00774) 0,024-0,45-8900- I5.J0 8 = 2,1 кДж,

где Х3 = 4 /оэ.м<св= 4 /8,96-10 ”-0,4 = 0,024 м.

/св = /(1,23 + 1,8 + 2,1) Ю®/(1,1-62,4-Ю'ь-0,4) =

= | 5,13-107(27,46-10 °) = 13,7 кА.

Общая сила тока во вторичной цени /2 с учетом тока шунтирования /ш через

соседнюю точку при минимально допустимом шаге между точками S = 0,025 м

li— /св + /цн

21

где = /св-2/?д НОИ,'2Ш, здесь 2Ш = Яш = Безразмерный парамир Я',

зависит от соотношений S/dK- 1<ои н S/b, где b — токопроводящая ширина, определя-

емая по формуле

b — JiS/ln (2S/d^ |(0I|) = I,37-0,025/lg (2S/dIt. Kr,n) =

= 1,37-0,025/lg (2-0,023/0,007) = 0,04 m,

тогда S/dH. IH1II = 0,025 0,007 = 3,6; Sib = 0,025,0,04 = 0,625 Ylo графику на

рис. 64/?ш = 0,6. Для данного примера

/?ш = /?шр(/« = 2-0,8-0,3/0,002 = 240 мкОм.

Вторичный тек /3 = /св + /ш = 13,7 +-13,7-62,4/240 =ч 13,7+3,56= 17,3 кА.

Нагрев деталей при стыковой сварке

При стыковой сварке общий нагрев деталей происходит

теплотой, которая выделяется в них и в контактах при прохожде-

нии сварочного тока.

При сварке сопротивлением теплота, выделяющаяся в контакте

между торцами свариваемых деталей, относительно невелика и

по мере нагрева соединения быстро уменьшается. При сварке сплав-

лением, наоборот, в этом месте выделяется значительное количестго

теплоты'и оно мало изменяется в процессе оплавления. При таких

способах сварки теплоту, которая генерируется в контактах между

электродами (губками) и деталью не учитывают, так как это место

удалено от места сварки и количество теплоты небольшое вследствие

высокого усилия, прилагаемого в зажимах. Схемы распределения

температуры вдоль стержней при отсутствии и наличии контактного

сопротивления показаны на рис. 17.

Температуру нагрева каждого участка свариваемой детали можно

рассчитать. Для расчета выбирают схему стержня неограниченной

длины, нагреваемого до температуры 7\ равномерно распределенным

по длине неизменяющнмся током с линейно возрастающим сопро-

тивленцем. Второй источник теплоты — это приконтактная зона,

мгновенно выделяющая теплоту, которая нагревает эту зону до

температуры Тг. В дальнейшем теплота распространяется вдоль

свариваемых детален. Общая температура нагрева Т в зоне, опре-

деляемой координатой х, в момент времени /св

Т1Х. — т\ (?) + Т-2 (Л, /)•

При определении этих температур учшывают изменение теплс^и-

вических свойств свариваемых материалов. В расчетных формулах

учтен неравномерный характер нагрева, выражаемый экспонен-

циальным законом. В формулы входят основные теплофизвческие

характеристики металлов, для упрощения расчетов применяют

номограммы и некоторые расчетные коэффициенты.

При сварке оплавлением нагрев в основном идет за счет теп-

лоты </„пл, выделяемой на сопротивлении контакта, которое имеет

вначнтельную величину и существует в течение длительного времени

*/спл == ^ОПЛ^СПЛ-

22

Рис. 17. Схемы распределения темпераiуры вдоль стержней при отсутствии (<?)

и наличии (б) контактного сопротивления в разных стадиях нагрева t

Теплота расходуется одновременно на нагрев выбрасываемого

металла из зазора между торцами деталей д'аая и на теплопередачу

в детали д"„1Я. Этот процесс можно связать с параметрами режима

сварки формулой

7опл <7опл “Ь допл г= Попл^Т (с (Т011Л Тi) 2X.S (dT/dx),

где S — сечение деталей, см2; у, с, X и т0 — плотность, удельная

теплоемкость, теплопроводность и скрытая теплота плавления

свариваемого металла; 7\ — температура торцов при оплавлении

(в начале оплавления комнатная, в конце близкая к температуре

плавления; при сварке с подогревом в начале процесса оплавле-

ния 7\ = 7’п.м); Топл — средняя температура выбрасываемого при

оплавлении металла, для стали Топл = 2000 JC; dT'dX— градиент

температуры у торца, при сварке стали dT/dx — 2000-^-5000 эС/см.

По этой формуле можно рассчитывать ток или скорость оплав-

ления.

§ 3. ОСОБЕННОСТИ ПЛАВЛЕНИЯ,

КРИСТАЛЛИЗАЦИИ И РАЗВИТИЯ ПЛАСТИЧЕСКИХ

ДЕФОРМАЦИЙ

Плавление и кристаллизация металла при точечной,

рельефной и шовной сварке

При точечной, рельефной и шовной сварке сварное соеди-

нение образуется из общей ванны жидкого металла в результате

кристаллизации. Расплавление металла начинается с центральной

зоны соединения и постоянно расширяется на периферию. Расплав-

ленный металл удерживается от вытекания в зазор уплотняющим

пояском, где сварка произошла в твердой фазе. На поверхности

металла обычно присутствуют пленка оксидов и остатки загрязне-

ний даже после тщательной зачистки. Все эти неметаллические ве-

щества частично выдавливаются к периферии в начальной стадии

нагрева, а часть их распределяется по всему объему литого ядра.

Расплавленный металл литого ядра под действием электрома-

гнитных сил, возникающих от взаимодействия сварочного тока с его

23

собственным электромагнитным полем, находится в движении и

хороню перемешивается. При этих способах сварки средний химиче-

с кин состав литого ядра не изменяется, так как весь объем его хо-

рошо герметизирован и надежно изолирован от окружающей атмо-

сферы.

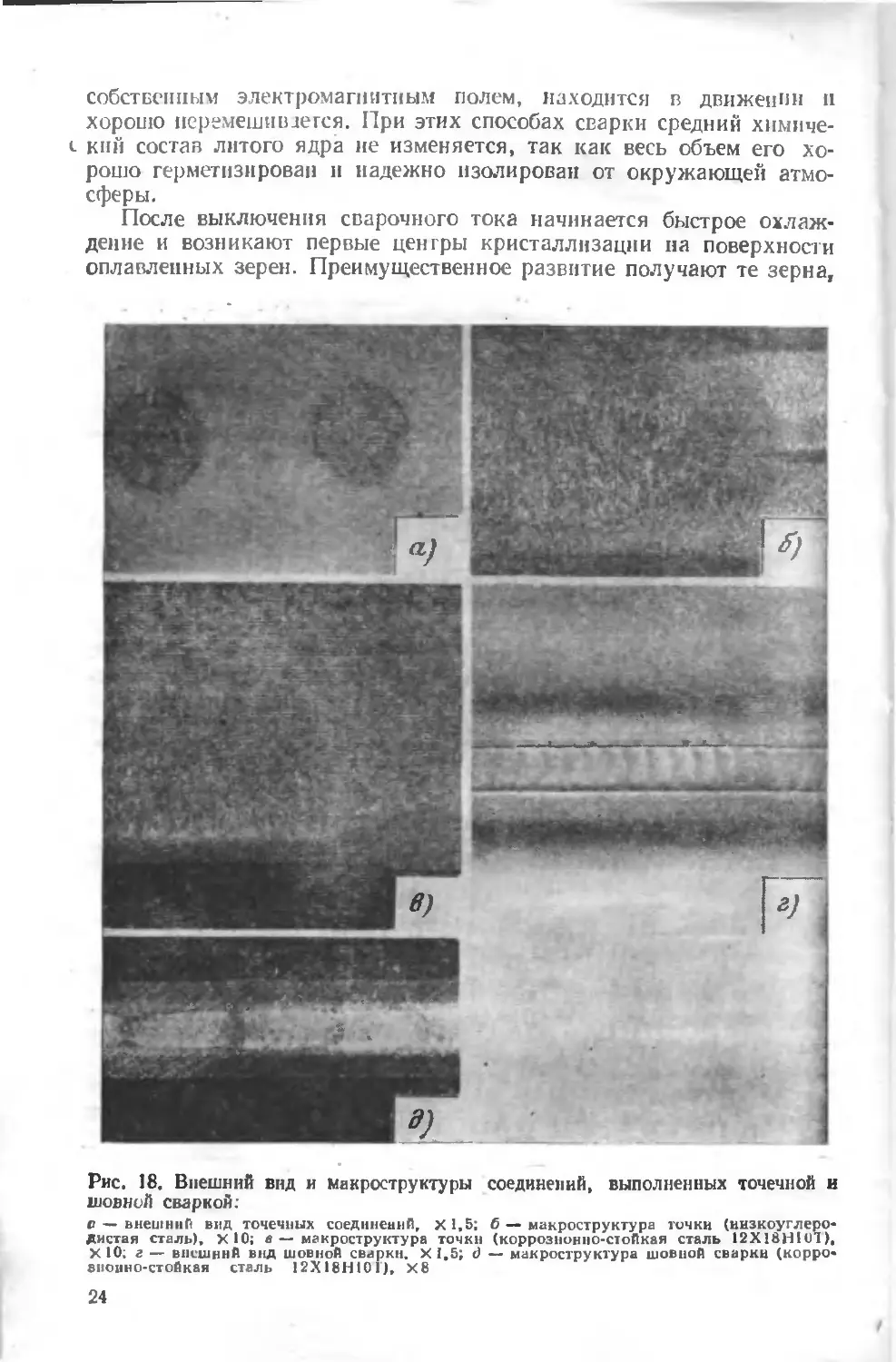

После выключения сварочного тока начинается быстрое охлаж-

дение и возникают первые центры кристаллизации на поверхности

оплавленных зерен. Преимущественное развитие получают те зерна,

Рис. 18, Внешний вид и макроструктуры соединений, выполненных точечной и

шовной сваркой:

а — внешний вид точечных соединений, Х1,5: б — макроструктура точки (иизкоуглеро-

Днстая сталь), X10; в—макроструктура точки (коррозионно-стойкая сталь 12X18HI01),

Х10; а — внешний внд шовной сварки. XI,5; d — м кроструктура шовной сваркп (корро-

анопно-стойкая сталь 12X18HI0T), Х8

24

ориентация которых наиболее благоприятна для оiпода теплоты.

Рост зерен идет в форме дендритов до взаимной встречи в центре

ядра (рнс. 18).

При сварке цветных металлов и сплавов на их основе кристалли-

зация вследствие большой теплопроводности идет с большей ско-

ростью. Если эти материалы имеют небольшой температурный

интервал кристаллизации, то образуются дендриты. При большом

интервале кристаллизации в uei ре литого ядра появляется область

неориентированных кристаллов .-'тому также способствует ликвация

во время охлаждения. По м ре кристаллизации расплавленный

металл обогащается легирующп ли примесями п его состав прибли-

жается к составу эвтектики, а оставшаяся масса металла начинает

кристаллизоваться сразу из многих центров. Во время кристалли-

зации мета пл затвердевает как бы в «изложнице», которая образуется

массой свариваемого металла Несвободная усадка приводит к обра-

зованию рыхлог Этот дефек! устраняется проковкой, которая вы-

зывает термопластическую деформацию еще нагретого металла.

Увеличение объема металла в зоне нагрева

Нагрев металла сопровождается увеличением линейных

размеров и объема (дилатоме1рнческий эффект).

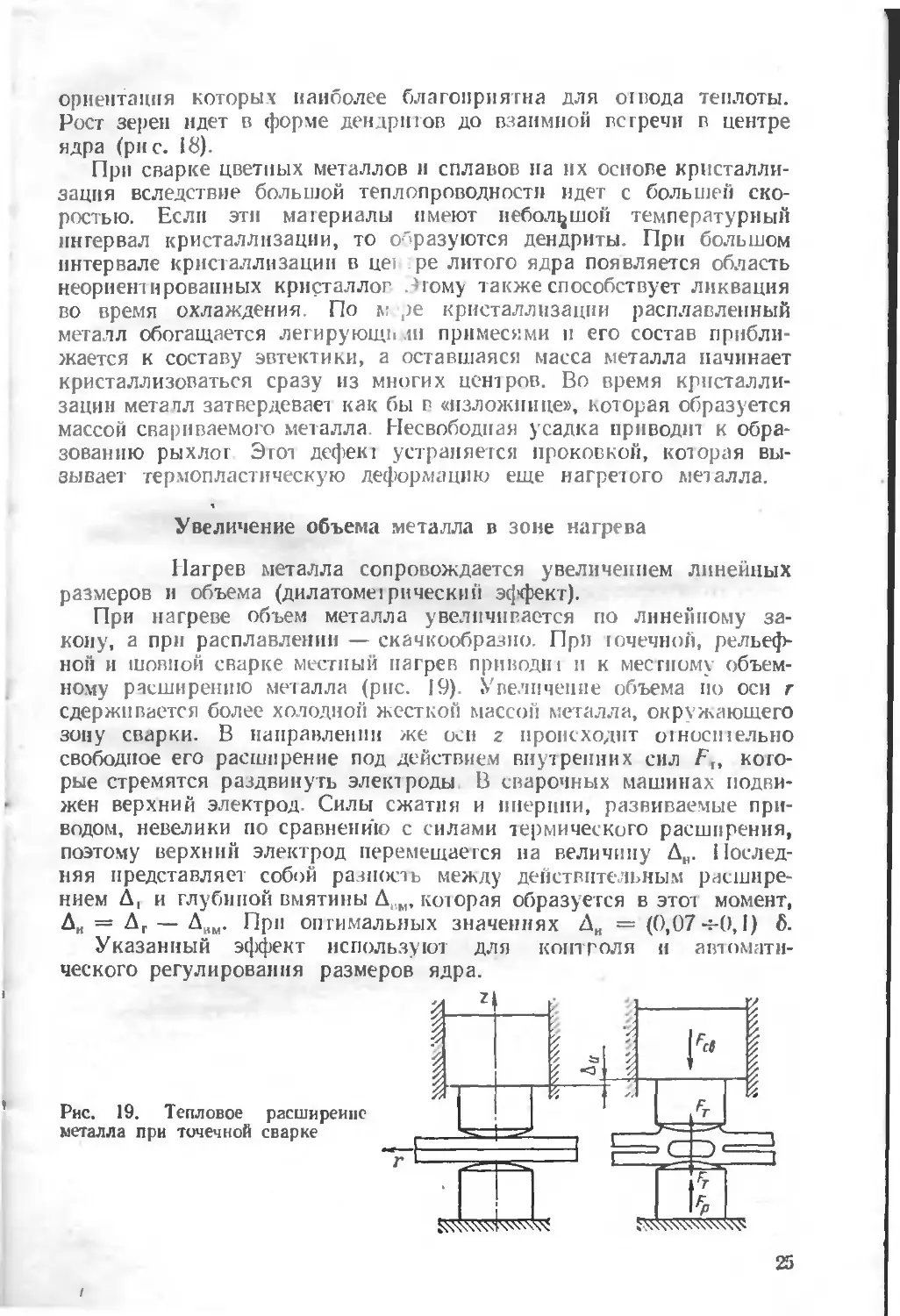

При нагреве объем металла увеличивается по линейному за-

кону, а при расплавлении — скачкообразно. При iочечной, рельеф-

ной и шовной сварке местный нагрев приводи! и к местному объем-

ному расширению металла (рис. 19). Увеличение объема по оси г

сдерживается более холодной жесткой массой металла, окружающего

зону сварки. В направлении же осн z происходит огностельно

свободное его расширение под действием внутренних сил F,, кото-

рые стремятся раздвинуть электроды В сварочных машинах подви-

жен верхний электрод. Силы сжатия и инерции, развиваемые при-

водом, невелики по сравнению с силами термического расширения,

поэтому верхний электрод перемещается на величину Д„. Послед-

няя представляет собой разность между действительным расшире-

нием Д, и глубиной вмятины Дим, которая образуется в этот момент,

Ди = Дг — Двм. При оптимальных значениях Д„ = (0,07-т-0,1) б.

Указанный эффект используют для контроля и автомати-

ческого регулирования размеров ядра.

Рис. 19. Тепловое расширение

металла при точечной сварке

Околошовная зона при точечной, рельефной

н шовной сварке

Околошовная зона оказывает существенное влияние на

качество сварного соединения. При точечной, рельефной и шовной

сварке тонколистовых металлов обычно разрушение соединений

происходит в этой зоне, что определяется соотношением площадей

литого ядра и окружающего его периметра. В металлах, толщина

которых ьеньше 2—2,5 мм, площадь разрушения по периметру ли-

того ядра оказывается меньше и здесь происходит разрыв.

В околошовной зоне металл нагревается ниже температуры

плавления и подвергается частично пластической деформации.

В околошовную зону входит и металл уплотняющего пояска, окру-

жающего литое ядро.

В этой зоне происходят изменения исходной структуры и свойств

металла. При сварке низкоуглеродистых сталей в зоне, непосред-

ственно примыкающей к ядру, наблюдается плавление границ зерен,

(пережог металла). Далее расположены крупные зерна (перегрев).

На участках, которые бьцш нагреты выше линии температуры А cs,

обнаруживаются отдельные небольшие участки закалки, включа-

ющие мартенсит, троостит и сорбит, образующиеся в результате

быстрого охлаждения и торможения местной диффузии угле-

рода.

При сварке холоднокатаной стали с частичным наклепом может,

наблюдаться повышенный рост зерна. При сварке закаливающихся

углеродистых и низколегированных сталей в • околошовной зоне

происходят более сложные изменения. При сварке закаленной и

отпущенной стали в зоне возникает структура закалки (мартенсит:

и др.), значительно увеличивается твердость и снижается пластич- '

ность. При сварке термически упрочняемых, высоколегированных,

алюминиевых и магниевых сплавов возможно оплавление легкот

плавких составляющих, расположенных по границам зерен, и сни-

жение пластичности. В сплавах, упрочняемых нагартовкой, проис-

ходит ее снятие с некоторым разупрочнением этой зоны.

Зона термомеханического влияния при точечной и шовной сварке

значительно меньше этой зоны при дуговой сварке вследствие

относительно малого тепловложен и я и кратковременности на-

грева.

Зону закалки можно уменьшить применением многоимпульсных

режимов. Благоприятное влияние оказывает и проковка зоны сварки

в заключительной стадии процесса, снижающая растягивающие

напряжения и предупреждающая образование горячих трещин.

Термопластические деформации при точечной,

рельефной и шовной сварке

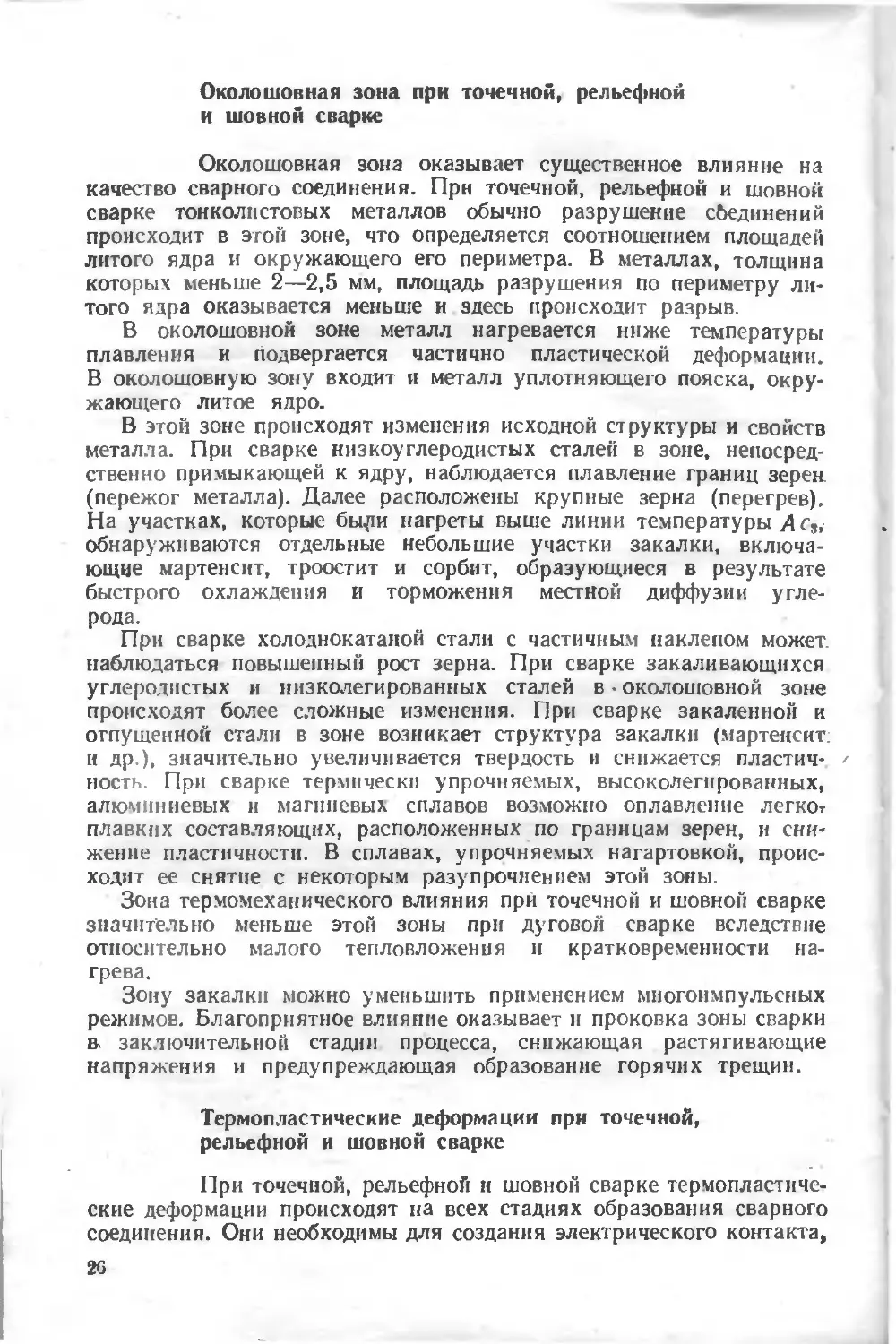

При точечной, рельефной и шовной сварке термопластиче-

ские деформации происходят на всех стадиях образования сварного

соединения. Они необходимы для создания электрического контакта,

26

Рис. 20. Характер пластиче-

ской дсфор ации при точеч-

ной (а) и шовной (б) сварке

уплотняющего ядро пояска, и проковки соединения в заключи-

тельной стадии цикла при охлаждении. Общая величина этой де-

формации определяется глубиной вмятины А1М, составляющей

10—20 % .толщины металла.

Суммарную деформацию разбивают на деформации для создания

электрического контакта А„, уплотняющего пояска Ду и проковки

Алр. Наибольшая деформация приходится на Ду.

Деформация зависит от усилия и сопротивления пластической

деформации ид, последнее определяется механическими свойствами

материала и в значительной степени зависит от температуры на-

грева, увеличиваясь с повышением температуры

На рис. 20 показано направление и характер возникающих де-

формаций под действием нормальных о2, аг и касательных от напря-

жений. Формирование уплотняющего пояска происходит в основ-

ном под действием касательных напряжений. Эти же напряжения

способствуют частичному выдавливанию оксидных пленок на пе-

риферию соединения.

Развитие термопластических деформаций зависит от основных

параметров режима. При применении мягких режимов зоны нагрева

увеличиваются и для пластической деформации,требуются меньшие

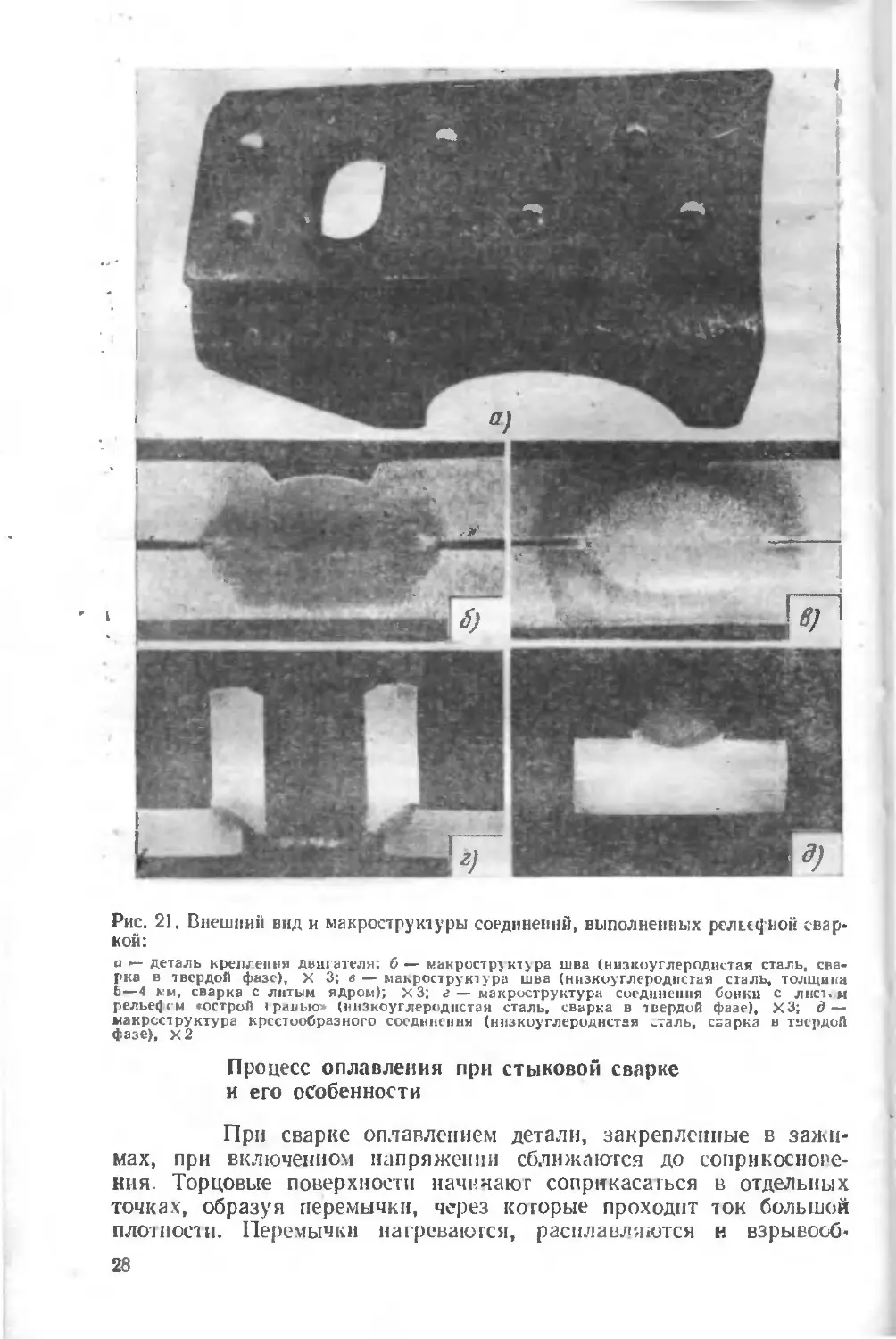

усилия. При рельефной сварке штампованными рельефами на ли-

стовом металле отсутствует характерная для точечной сварки вмя-

тина) Уплотняющий литое ядро поясок создается в результате тер-

мопластической деформации рельефа, металл которого затекает

в зазор. При этом способе сварки высокая и стабильная прочность

соединений наблюдается и в твердой фазе, что можно объяснить

интенсивной термопластической деформацией, происходящей при

смятии рельефа (рис. 21),

При шовной сварке термопластические деформации развиваются,

как и при точечной сварке (рис. 21, б). Теплосодержание зоны

сварного соединения больше, чем при точечной сварке, поэтому

сопротивление нагретого металла пластической деформации сни-

жается и FCB имеет сравнительно небольшое значение при высокой

жесткости режима.

27-

Рис. 21, Внешний вид и макроструктуры соединений, выполненных рельефной свар-

кой:

и — деталь крепления двигателя; б — макроструктура шва (низкоуглеродистая сталь, сва-

рка в твердой фазе), X 3; в — макроструктура шва (низкоуглероднетая сталь, толщина

6—4 мм, сварка с литым ядром); ХЗ; г — макроструктура соединения бойки с лист, м

рельефiM «острой I ранью» (низкоуглероднетая сталь, сварка в твердой фазе). ХЗ; д—

макроструктура крестообразного соединения (низкоуглероднетая „таль, сварка в твердой

фазе), X 2

Процесс оплавления при стыковой сварке

и его особенности

При сварке оплавлением детали, закрепленные в зажи-

мах, при включенном напряжении сближаются до соприкоснове-

ния. Торцовые поверхности начинают соприкасаться в отдельных

точках, образуя перемычки, через которые проходит ток большой

плотности. Перемычки нагреваются, расплавляются н взрывооб-

28

разно разрушаются с выбросом паров и окисленных частиц металла.

Во время оплавления торцы детален постепенно оплавляются,

выравниваются и прогреваются на необходимую глубину. Процесс

закапчивается осадкой, при которой выдавливается расплавленный

металл, покрывающий торцы, и развивается пластическая дефор-

мация в зоне соединения.

Оплавление должно быть непрерывным, для чего скорость по-

дачи детали оопл должна быть согласована со скоростью расплавле-

, ння перемычек. Если скорость расплавления недостаточная, то пло-

щадь контакта быстро увеличивается и наступает короткое замы-

кание сварочной цепи.

Длительность существования контактных перемычек между тор-

цами, их число, площадь, характер разрушения зависят от многих

причин (материала, размеров сечения, параметров электрической

цепи сварочной машины и др ). Вначале в контакт вступают поверх-

ности твердого металла. По мере возникновения пленки расплавлен-

ного металла контакты образуются между расплавленными уча-

стками торцовых поверхностей. Е i контактные перемычки дей-

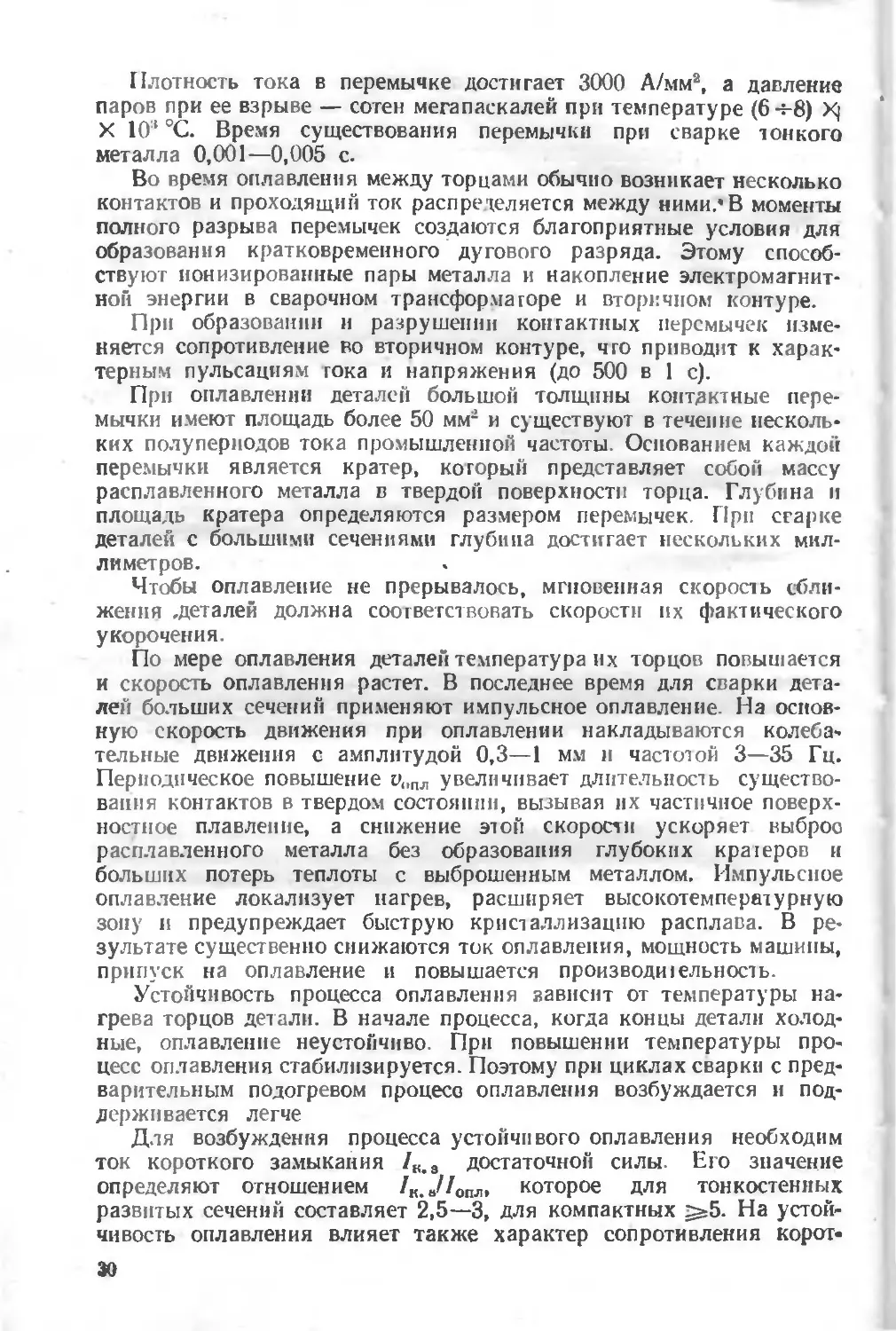

ствуют несколько сил. Поверхностное натяжение (рис. 22, а)

стремится увеличить диаметр перемычек, а электромагнитные силы

Еэ.м, пропорциональные квадра1у тока, стремятся сжать и разо-

рвать перемычку. Стягивание ее под действием электромагнитных

сил увеличивает плотность тока и ускоряет разрушение перемычки.

В результате взаимодействия тока в перемычке с магнитным полем

сварочного контура возникает электромагнитная сила Е1(, под

действием которой перемычка перемещается и выталкивается из

контура (рис. 22, б). А^ежду перемычками, расположенными рядом,

возникают электромагнитные силы взаимодействия Е,ы С, сбли-

жающие н объединяющие перемычки.

Рис. 22. Схема сил, дейсшующих на контактную перемычку при сварке оплавле-

нием

2»

Плотность тока в перемычке достигает 3000 А/мм2, а давление

паров при ее взрыве — сотен мегапаскалей при температуре (6 4-8) Х|

X 10:‘ °C. Время существования перемычки при сварке тонкого

металла 0,001—0,005 с.

Во время оплавления между торцами обычно возникает несколько

контактов и проходящий ток распределяется между ними.’В моменты

полного разрыва перемычек создаются благоприятные условия для

образования кратковременного дугового разряда. Этому способ-

ствуют ионизированные пары металла и накопление электромагнит-

ной энергии в сварочном трансформаторе и вторичном контуре.

При образовании и разрушении контактных перемычек изме-

няется сопротивление во вторичном контуре, что приводит к харак-

терным пульсациям тока и напряжения (до 500 в 1 с).

При оплавлении деталей большой толщины контактные пере-

мычки имеют площадь более 50 мм2 и существуют в течение несколь-

ких полупериодов тока промышленной частоты. Основанием каждой

перемычки является кратер, который представляет собой массу

расплавленного металла в твердой поверхности торца. Глубина и

площадь кратера определяются размером перемычек. При старке

деталей с большими сечениями глубина достигает нескольких мил-

лиметров.

Чтобы оплавление не прерывалось, мгновенная скорость сбли-

жения .деталей должна соответствовать скорости их фактического

укорочения.

По мере оплавления деталей температура их торцов повышается

и скорость оплавления растет. В последнее время для сварки дета-

лей больших сечений применяют импульсное оплавление. На основ-

ную скорость движения при оплавлении накладываются колеба-

тельные движения с амплитудой 0,3—1 мм и частотой 3—35 Гц.

Периодическое повышение ц1ПЛ увеличивает длительность существо-

вания контактов в твердом состоянии, вызывая их частичное поверх-

ностное плавление, а снижение этой скорости ускоряет выброс

расплавленного металла без образования глубоких KpaiepoB и

больших потерь теплоты с выброшенным металлом. Импульсное

оплавление локализует нагрев, расширяет высокотемпературную

зону и предупреждает быструю кристаллизацию расплава. В ре-

зультате существенно снижаются ток оплавления, мощность машины,

припуск на оплавление и повышается производи 1ельность.

Устойчивость процесса оплавления зависит от температуры на-

грева торцов детали. В начале процесса, когда концы детали холод-

ные, оплавление неустойчиво. При повышении температуры про-

цесс оплавления стабилизируется. Поэтому при циклах сварки с пред-

варительным подогревом процесс оплавления возбуждается и под-

держивается легче

Для возбуждения процесса устойчивого оплавления необходим

ток короткого замыкания /к,3 достаточной силы. Его значение

определяют отношением /К.а//Опл» которое для тонкостенных

развитых сечений составляет 2,5—3, для компактных ^5. На устой-

чивость оплавления влияет также характер сопротивления корот-

30

кого замыкания Стыковые машины с низким сопротивлением ко-

роткого замыкания обеспечивают более устойчивый процесс оплав-

ления.

Большое влияние па качество сварки оказывает защитное дей-

ствие паров металла. Избыточное их давление затрудняет прони-

кание воздуха в зазор между торцами деталей во время оплавления.

Интенсивное окисление паров и капель металла одновременно

связывает кислород, чго способствует улучшению защиты торцов

от окисления.

Температура торцовой поверхности деталей в начале процесса

неравномерна, а по мере оплавления выравнивается. На поверх-

ности постепенно образуется слой расплавленного металла. На

стальных деталях небольшого сечения толщина этого слоя 0,1 —

0,3 мм. С увеличением сечения толщина расплавленною слоя уве-

личивается.

Околошовная зона при стыковой сварке

При стыковой сварке околошовная зона имеет большие

размеры вследствие большой длительности нагрева. Свойства ме-

талла этой зоны изменяются также в результате термомеханиче-

ского цикла и зависят от состава металла и предшествующей терми-

ческой обработки.

В околошовной зоне наблюдаются различные структурнйе изме-

нения. В зоне, непосредственно прилегающей к стыку, расположены

укрупненные зерна, затем следует вона нормализации и частичной

перекристаллизации. Около стыка при сварке легированных сталей

возможно образование рыхлог, ко-

торые располагаются в зоне частич-

ного расплавления более легко-

плавких составляющих.

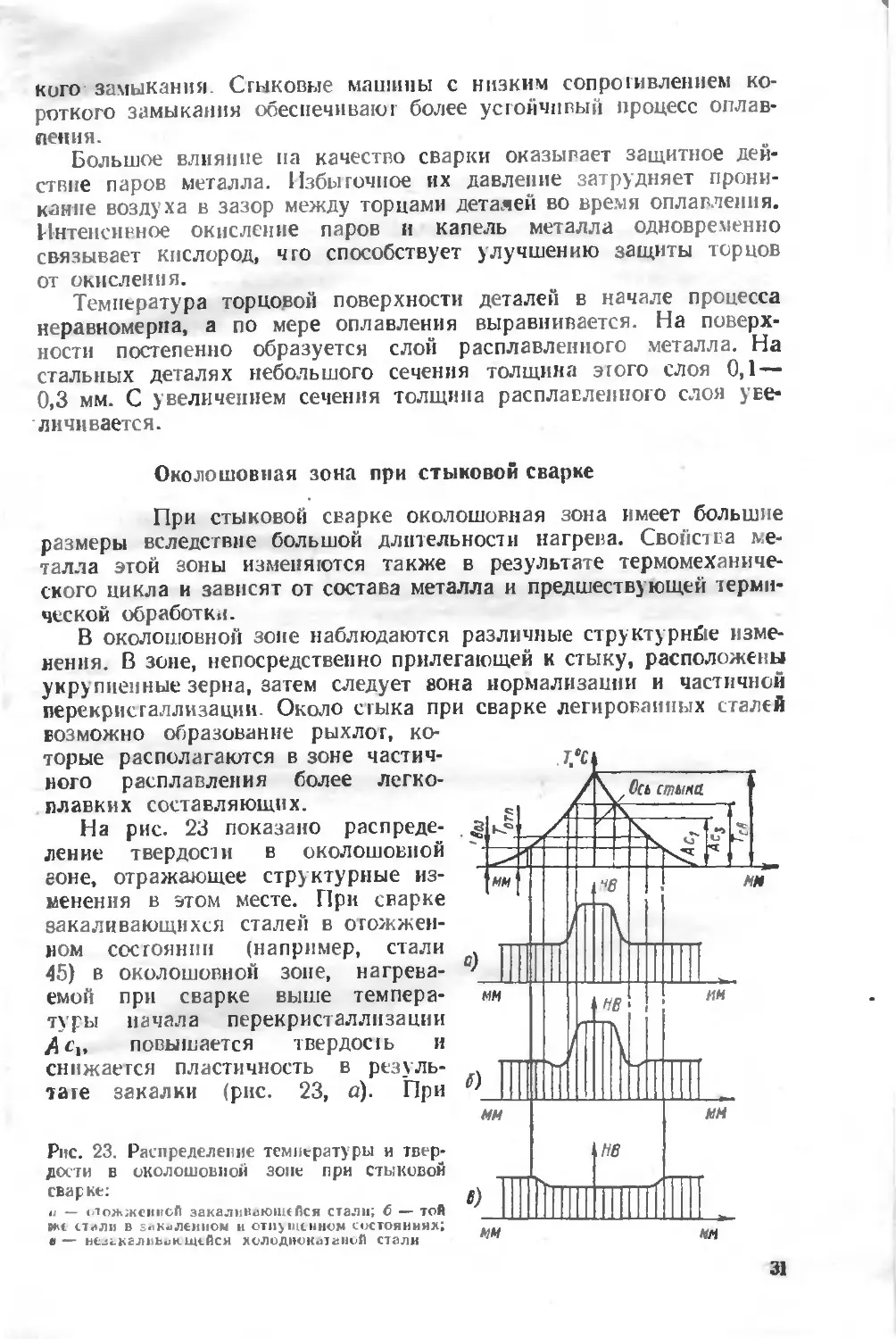

На рис. 23 показано распреде-

ление твердости в околошовной

аоне, отражающее структурные из-

менения в этом месте. При сварке

закаливающихся сталей в отожжен-

ном состоянии (например, стали

45) в околошовной зоне, нагрева-

емой при сварке выше темпера-

туры начала перекристаллизации

Дси повышается твердошь и

снижается пластичность в резуль-

тате закалки (рис. 23, а). При

Рис. 23. Распределение температуры и твер-

дости в околошовной зоне ври стыковой

сварке:

и — «пояснелисП закаливйюшеЛея стали; б — той

ext стали в закаленном и отпущенном состояниях;

в — щсйся холоднокатаной стали

31

сварке стали в закаленном и отпущенном состоянии на участка!

околотповиой зоны, нагреваемых выше температуры отпуска ТО|П1

но ниже температуры перекристаллизации, наблюдается местное

разупрочнение (рис. 23, б). В плоскости стыка при сварке углеро,

дистых сталей происходит местное снижение твердости вследствие

выгорания углерода.

При сварке стали, упрочненной наклепом, в зоне нагрева г.ыш •

температуры разупрочнения снижается твердость (рис. 23, е). Ант

логичное снижение твердости наблюдается и при сварке термически

упрочненных алюминиевых сплавов. Местное выравнивание твердо

стп может быть достигнуто последующей термической обработкой.

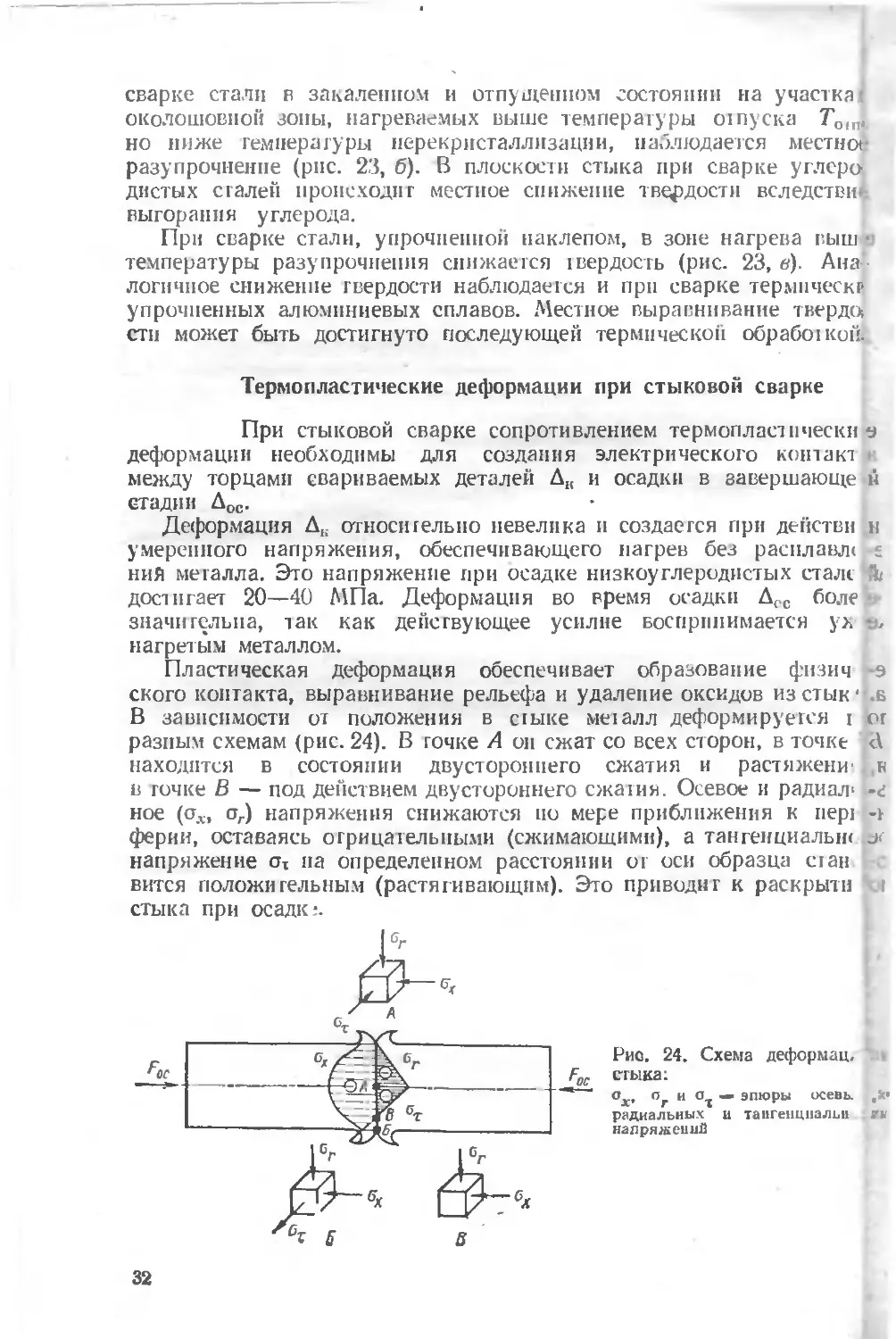

Термопластические деформации при стыковой сварке

При стыковой сварке сопротивлением термопластические

деформации необходимы для создания электрического контакт

между торцами свариваемых деталей Д„ и осадки в завершающе н

стадии Дос.

Деформация Дк относительно невелика и создается при деветви н

умеренного напряжения, обеспечивающего нагрев без расилавл< -е

ниЯ металла. Это напряжение при осадке низкоуглеродистых сталс &

достигает 20—40 МПа. Деформация во время осадки Дес боле)

значительна, так как действующее усилие воспринимается ух ,

нагретым металлом.

Пластическая деформация обеспечивает образование физич -9

ского контакта, выравнивание рельефа и удаление оксидов из стык ".в

В зависимости от положения в стыке металл деформируется i lor

разным схемам (рис. 24). В точке А оп сжат со всех сторон, в точке

находится в состоянии двустороннего сжатия и растяжени- ,к

в точке В — под действием двустороннего сжатия. Осевое и радиал1 -<:

ное (оА, ог) напряжения снижаются но мере приближения к перт -т

ферии, оставаясь отрицательными (сжимающими), а тангетгциалып

напряжение па определенном расстоянии от оси образца стан

вится положительным (растягивающим). Это приводит к раскрыт т

стыка при осадк:.

Рис. 24. Схема деформац.

стыка:

W эпюры осень. ,*

радиальных и тапгенцнальп т

напряжений

32

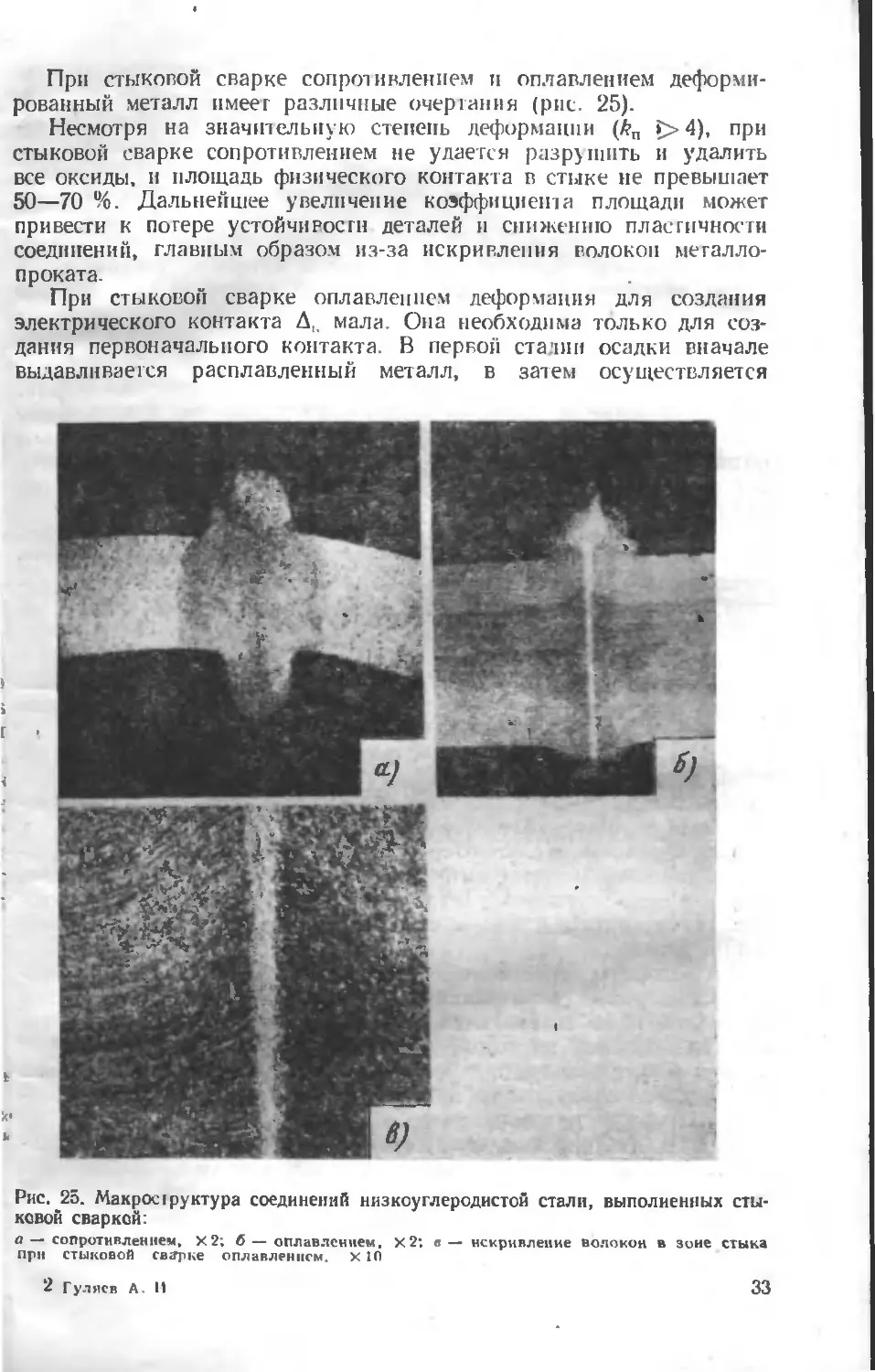

При стыковой сварке сопротивлением и оплавлением деформи-

рованный металл имеет различные очертания (рис. 25).

Несмотря на значительную степень деформации (£п 5> 4), при

стыковой сварке сопротивлением не удается разрушить и удалить

все оксиды, и площадь физического контакта в стыке не превышает

50—70 %. Дальнейшее увеличение коэффициента площади может

привести к потере устойчивости деталей и снижению пластичности

соединений, главным образом из-за искривления волокон металло-

проката.

При стыковой сварке оплавлением деформация для создания

электрического контакта Д,. мала. Она необходима только для соз-

дания первоначального контакта. В первой сталии осадки вначале

выдавливается расплавленный металл, в затем осуществляется

Рис. 25. Макрос!руктура соединений низкоуглеродистой стали, выполненных сты-

ковой сваркой:

а — сопротивлением» Х2; б — оплавлением, Х2‘. в — искривление волокон в зоне стыка

при стыковой сварке оплавлением. X 10

2 Гуляев А. 11

33

термопластическая деформация, размер которой определяется глу-

биной кратеров, возникающих при оплавлении. Значение ДО(. воз-

растает с увеличением глубины кратеров и обычно превышает ее.

Величина осадки зависит от давления рос и скорости деформации vtr.

Для снижения давления осадки повышают оос или выполняют осадку

под током (на 20—30 % Д,.с), чю облегчает термопластическую де-

формацию.

Скорость осадки оказывает значительное влияние на формиро-

вание сварных соединений. При малой скорости увеличивается

время закрытия зазора между деталями, место сварки быстрее

охлаждается и это затрудняет разрушение и удаление оксидных

пленок. Скорость осадки высокотеплопроводных металлов, склон-

ных к окислению, должна быть особенно высокой.

Сварочный ток при осадке необходимо своевременно выключать.

Его выключение до закрытия зазора недопустимо, так как приводит

к образованию оксидов. Поэтому его выключают в течение первой

половины осадки (на 20—30 % Дпс). Задержка выключения приво-

дит к перегреву металла вследствие значительного увеличения

силы тока.

Внешний вид деформированного металла стыка имеет иное очер-

тание, чем при сварке сопротивлением (рис. 25, б). Основная масса

выдавленного металла расположена иод большим углом к оси де-

тали Выдавленные при осадке • оксиды и металл (грат) удаляются

при обработке стыка.

§ 4. СВАРИВАЕМОСТЬ РАЗЛИЧНЫХ МЕТАЛЛОВ

И СПЛАВОВ'

Под технологической свариваемостью понимают способ-

ность металлов образовывать прочное соединение без существенного

ухудшения их технических свойств в самом соединении и в при-

легающей к нему околошовной зоне.

Свариваемость является переменным свойством материала. С усо-

вершенствованием технологии и оборудования можно улучшить

свариваемость металлов. Технологическую свариваемость не сле-

дует рассматривать в отрыве от технологического процесса изготов-

ления детали.

Большинство материалов, обладающих достаточной пластич-

ностью, хорошо свариваются различными способами контактней

сварки. Хорошо свариваются разнородные металлы, если они со-

стоят из сплавов на одной основе.

При сварке разнородных металлов иногда возможны осложнения

вследствие возникновения интерметаллических соединений, обла-

дающих малой пластичностью.

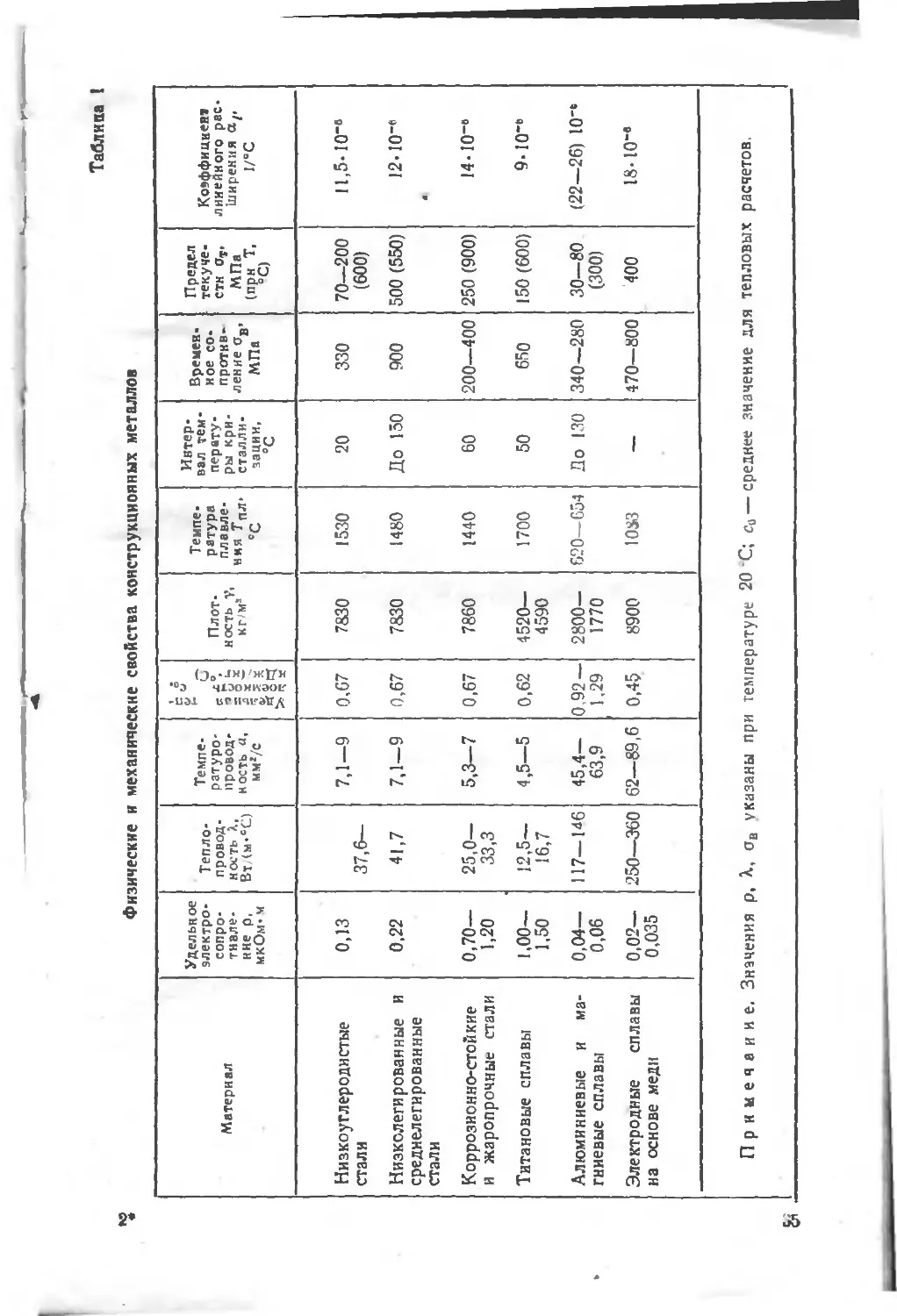

В табл. 1 приведены физические и механические свойства наи-

более распространенных конструкционных металлов, необходимые

при выборе основных параметров режима гх сварки.

Удельное электросопротивление р0 и теплопроводность 1 в зна-

чительной степени определяют жесткость режима сварки. При ма-

34

Таблица !

Физические и механические свойства конструкционных металлов

Материал Удельное электро- сопро- тнвле- нне р, мкОм* м Тепло- провод- ность X, Вт (м-°С) Темпе- ратуро- ii р овод- и ость а, мм*/с ' V । Удельная теп- лоемкость с0, кДж/(кг-°С) Плот- ность у, кг/м’ Темпе- ратура плавле- ния Т„„. °C Интер- вал тем- перату- ры кри- сталли- зации, °C Времен- ное со- против- ление ов, МПа Предел текуче- сти а,, МПа (прн Т, °C) Коэффициент линейного рас- ширения at, 1/-С

Низко углеродистые стали 0,13 37,6- 7,1—9 0,67 7830 1530 20 330 70—200 (600) 11,5-10-»

Низколегированные и среднелегнрованные стали 0,22 41,7 7,1-9 0,67 7830 1480 До 150 900 500 (550) 12-10-» •

Коррозионно-стойкие и жаропрочные стали 0,70— 1,20 25,0— 33,3 5,3—7 0,67 7860 1440 60 200—400 250 (900) 14-10-»

Титановые сплавы 1,00- 1,50 12,5- 16,7 4,5—5 0,62 4520— 4590 1700 50 650 150 (600) 9.10-»

Алюминиевые и ма- гниевые сплавы 0,04— 0,06 117—U6 45,4— 63,9 0,92 — 1,29 2800— 1770 620-654 До 130 340—280 30—80 (300) (22—26) 10"»

Электродные сплавы на основе меди 0,02— 0,035 250—360 62—89,6 0,45 8900 1083 — 470—800 400 18- Ю-»

Примечание. Значения р X, оа указаны при температуре 20 С; си — среднее значение для тепловых расчетов,

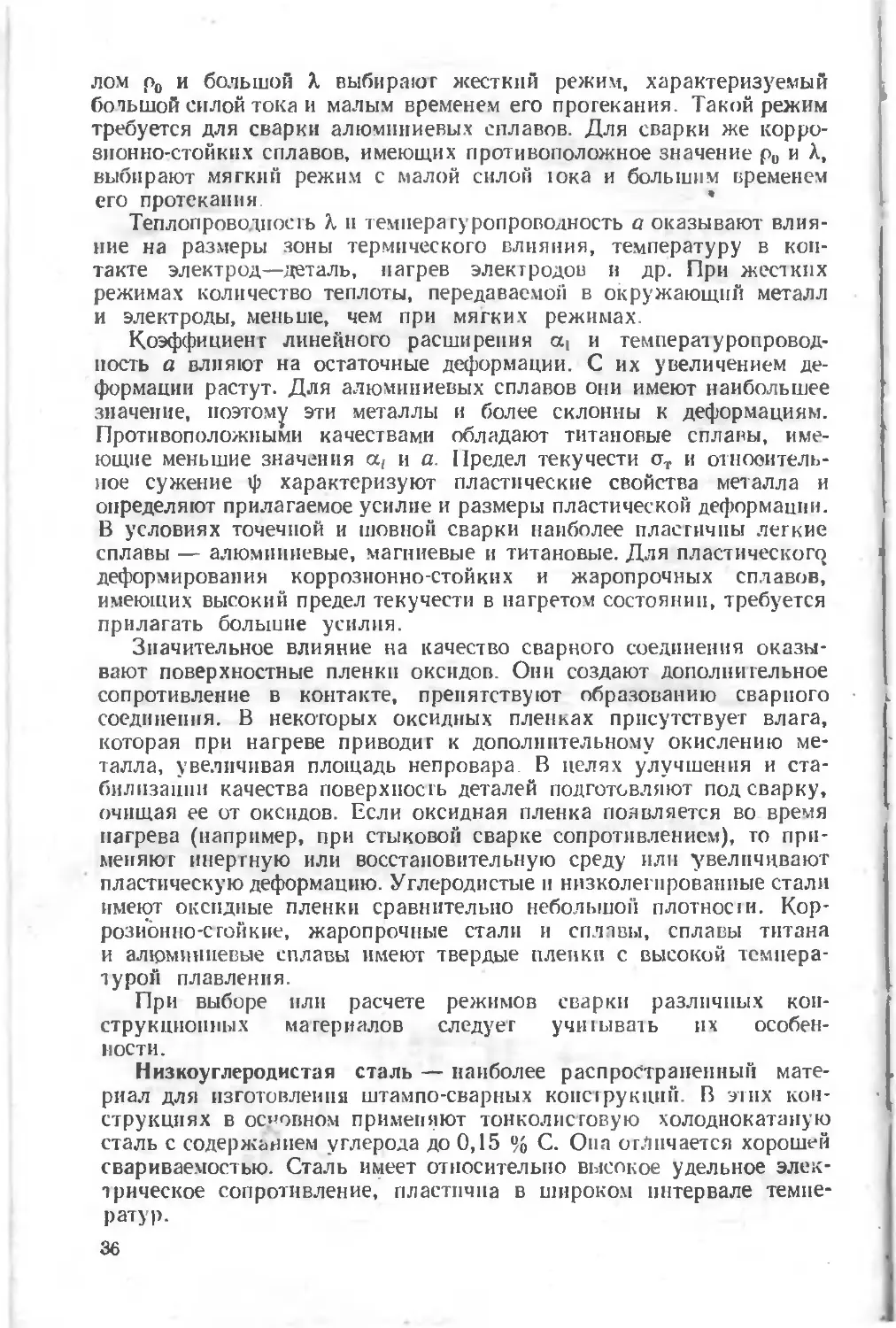

лом р0 и ботьшой X выбирают жесткий режим, характеризуемый

ботьшой силой тока и малым временем его протекания. Такой режим

требуется для сварки алюминиевых сплавов. Для сварки же корро-

зионно-стойких сплавов, имеющих противоположное значение р0 и Л,

выбирают мягкий режим с малой силой юка и большим временем

его протекания

Теплопроводность X и температуропроводность а оказывают влия-

ние на размеры зоны термического влияния, температуру в кон-

такте электрод—деталь, нагрев электродов и др. При жестких

режимах количество теплоты, передаваемой в окружающий металл

и электроды, меньше, чем при мягких режимах.

Коэффициент линейного расширения cq и температуропровод-

ность а влияют на остаточные деформации. С их увеличением де-

формации растут. Для алюминиевых сплавов они имеют наибольшее

значение, поэтому эти металлы и более склонны к деформациям.

Противоположными качествами обладают титановые сплавы, име-

ющие меньшие значения а( и а. Предел текучести от и относитель-

ное сужение ф характеризуют пластические свойства металла и

определяют прилагаемое усилие и размеры пластической деформации.

В условиях точечной и шовной сварки наиболее пластичны легкие

сплавы — алюминиевые, магниевые и титановые. Для пластического

деформирования коррозионно-стойких и жаропрочных сплавов,

имеющих высокий предел текучести в нагретом состоянии, требуется

прилагать большие усилия.

Значительное влияние на качество сварного соединения оказы-

вают поверхностные пленки оксидов. Они создают дополнительное

сопротивление в контакте, препятствуют образованию сварного

соединения. В некоторых оксидных пленках присутствует влага,

которая при нагреве приводит к дополнительному окислению ме-

талла, увеличивая площадь непровара. В целях улучшения и ста-

билизации качества поверхность деталей подготовляют под сварку,

очищая ее от оксидов. Если оксидная пленка появляется во время

нагрева (например, при стыковой сварке сопротивлением), то при-

меняют инертную или восстановительную среду или увеличивают

пластическую деформацию. Углеродистые и низколегированные стали

имеют оксидные пленки сравнительно небольшой плотност. Кор-

розионно-стойкие, жаропрочные стали и сплавы, сплавы титана

и алюминиевые сплавы имеют твердые пленки с высокой темпера-

турой плавления.

При выборе пли расчете режимов сварки различных кон-

струкционных материалов следует учшывать их особен-

ности.

Низкоуглеродистая сталь — наиболее распространенный мате-

риал для изготовления штампо-сварных конструкций. В этих кон-

струкциях в основном применяют тонколистовую холоднокатаную

сталь с содержанием углерода до 0,15 % С. Она отличается хорошей

свариваемостью. Сталь имеет относительно высокое удельное элек-

трическое сопротивление, пластична в широком интервале темпе-

ратур.

36

Стыковая сварка стали возможна на воздухе. Образующиеся на

торнах деталей оксиды удаляются из стыка при сравнительно невы-

соких давлениях и скоростях осадки. Соединения обладают доста-

точной прочностью и пластичностью и не требуют последующей

термической обработки. *

Углеродистые, низколегированные и среднелегированные стали

также используют при изготовлении штампо-сварных копсчрукцпй.

Наблюдается тенденция к расширению применения низколегирован-

ных сталей. У этих металлов при сварке несколько увеличивается

электрическое сопротивление и существенно растет сопротивление

пластическим деформациям. Они склонны к закалке, что вызывает

после сварки снижение пластичности металла и образование трещин.

Режимы сварки этих металлов выбирают более мягкими или при-

меняют специальные циклы для вредупреж синя закалки. При

точечной сварке используют двухимнульспый цикл, с отпуском

в электродах пли пульсирующий (млогоимпульсный) цикл. Свароч-

ные усилия и усилия осадки при стыковой сварке увеличивают

до 2 раз по сравнению с низкоуглеродпстоп сталью. При стыковой

сварке оплавлением целесообразен цикл с предвариюльпым подо-

гревом, что значительно снижает скорость охлаждения.

Коррозионно-стойкие и жаропрочные стали и сплавы, широко

применяют в сварных конструкциях. Это в основном высоколеги-

рованные стали с высоким содержанием хрома и никеля. Опп харак-

теризуются большим электрическим сопротивлением, повышенным

сопротивлением пластической деформации и низкой юнлонровод-

ностыо. Для их сварки применяют меньший (в 1,5—2 раза) свароч-

ный ток, чем для углеродистых сталей. Повышенное сопротивление

пластической деформации требует приложения больших усилий

сжатия при более продолжительном импульсе тока. Возможность

образования тугоплавких оксидов при стыковой сварке снижается

при повышенных скоростях оплавления и осадки. При стыковой

сварке вследствие относительно медленного нагрева возможно выпа-

дение карбидов хрома ио границам зерен аустенита и ухудшение

коррозионной стойкости стали. Стали с относительно высоким содер-

жанием легирующих присадок склонны к образованию горячих

трещин, особенно в условиях несвободной уСадки при точечной

п шовной сварке.

Титановые сплавы по своим физическим свойствам близки к кор-

розионно-стойким аустенитным сталям. Их сваривают при умерен-

ных токах и большом усилии сжатия. К отрицательным свойствам

этих сплавов относятся высокая химическая активность к кисло-

роду и азоту. При поглощении газов титановыми сплавами резко

снижается их пластичность. Стыковую сварку титана проводят

в нейтральных газах. Достаточно надежная защита при стыковой

сварке достигается и при интенсивном оплавлении деталей. Терми-

чески упрочняемые сплавы, воспринимающие закалку, иногда

требуют последующей термической обработки.

Алюминиевые и магниевые сплавы характеризуются малым элек-

трическим сопротивлением, большой теплопроводностью и высоким

37

коэффициентом линейного расширения. Поверхность алюминиевых

сплавов покрыта тугоплавкой пленкой оксидов, которую перед

сваркой удаляют. Точечную и шовную сварку этих материалов вы-

полняют на жестких режимах.

Большинство этих сплавов отличается широким интервалом кри-

сталлизации. В целях предотвращения усадочных дефектов в заклю-

чительной стадии цикла повышают усилие проковки. Алюминиевые

и особенно магниевые сплавы чувствительны к массопереносу в кон-

такте электрод—деталь, что вызывает необходимость частой за-

чистки электродов.

При стыковой сварке процесс оплавления деталей и осадку про-

водят на больших скоростях при значительном усилии.

Медь и ее сплавы имеют малое электрическое сопротивление

и большой коэффициент теплопроводности. Свариваемость их улуч-

шается по мере снижения электропроводимости и теплопроводности.

Чистую медь сваривают только па жестких режимах и электродами

из вольфрама или молибдена. При этом соединение получается со

сплошным проплавлением, ухудшающим внешний вид соединения.

Стыковая сварка этих металлов возможна на больших скоростях

оплавления и осадки.

Ряд тугоплавких металлов (ниобий, тантал, цирконий и др.)

достаточно удовлетворительно свариваются точечной сваркой. При

сварке молибдена и вольфрама возникают затруднения, связанные

с их жаропрочностью и высокой теплопроводностью. Стыковая

сварка этих металлов проходит удовлетворительно.

ГЛАВА HI

МАШИНЫ КОНТАКТНОЙ • СВАРКИ,

ЭЛЕКТРИЧЕСКИЕ СХЕМЫ И ПАРАМЕТРЫ,

АППАРАТУРА УПРАВЛЕНИЯ

§ 5. ОБЩИЕ СВЕДЕНИЯ

И ОСНОВНЫЕ ТРЕБОВАНИЯ. ПРЕДЪЯВЛЯЕМЫЕ

К КОНТАКТНЫМ МАШИНАМ

Машппы для контактной сварки разделяют по способам

сварки: точечной, рельефной, шовной и стыковой. Их изготовляют

по техническим требованиям, изложенным в ГОСТ 297—80.

К основным параметрам машин относятся вторичный ток, кото-

рый указывается в технических характеристиках машин двумя зна-

чениями как номинальный (расчетный) длительный ток и наиболь-

ший кратковременный (ток короткого замыкания). Кроме того,

даются номинальные значения (или их пределы) следующих пара-

метров: усилия сжатия, размеров вылетов и их раствор, линейных

скоростей вращения электродов шовных машин, а также номиналь-

ных усилий осадки для стыковых машин и др.

В технических характеристиках некоторых машин, приведенных

ниже, указывается вторичный сварочный кратковременный ток,

как это было принято ранее. Он меньше наибольшего кратковремен-

ного тока в машинах одинаковой мощности.

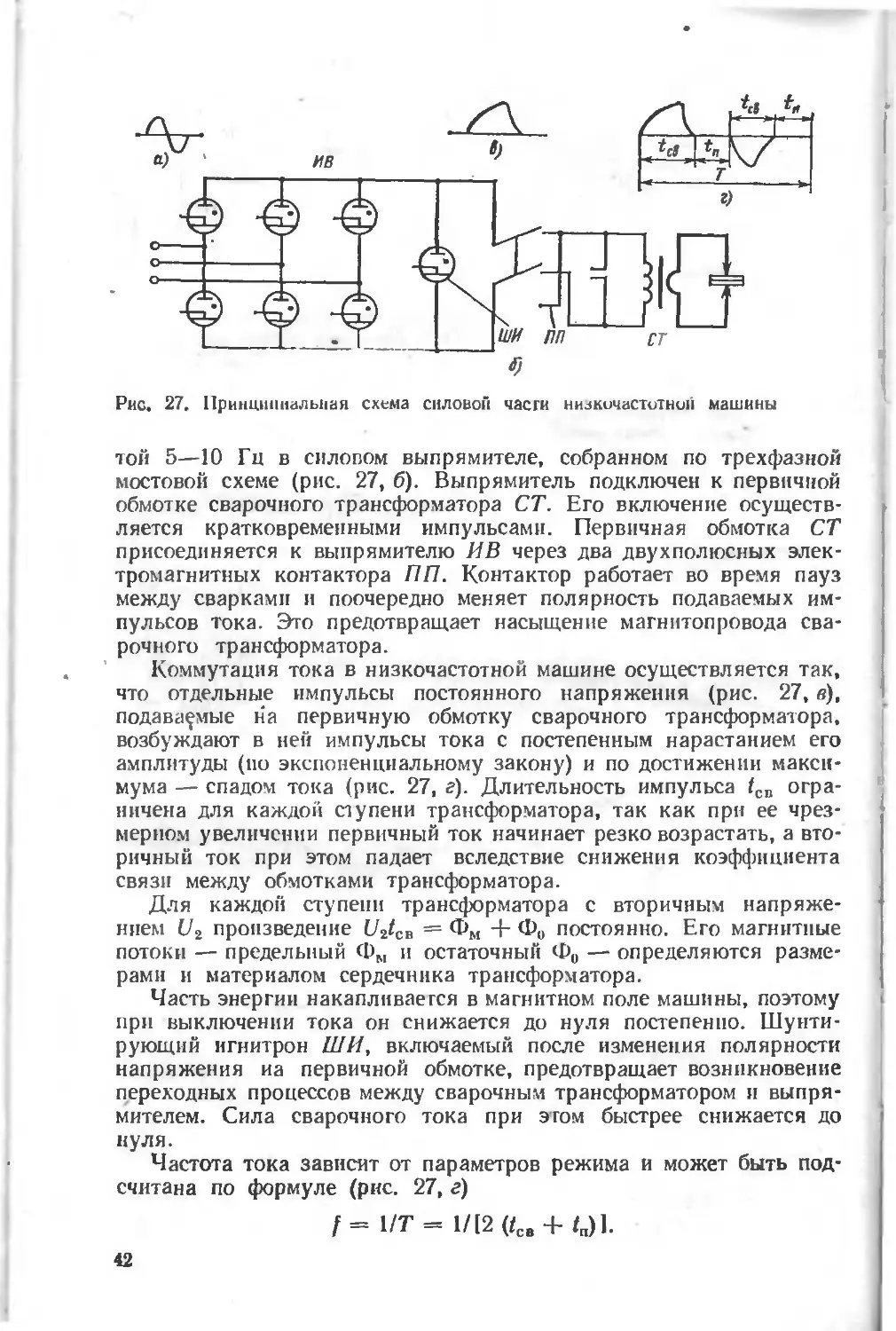

Система обозначения контактных машин,позволяет определить

назначение машин и ее возможности. Машппы любого типа обозна-

чают двумя пли тремя буквами и цифрами (четыре, пять). Первая

6j ква М — машина. Вторая буква указывает способ сварки: Т —

точечная, Р — рельефная, Ш — шовная, С — стыковая. Если в бук-

венное обозначение входит третья буква, то она указывает на харак-

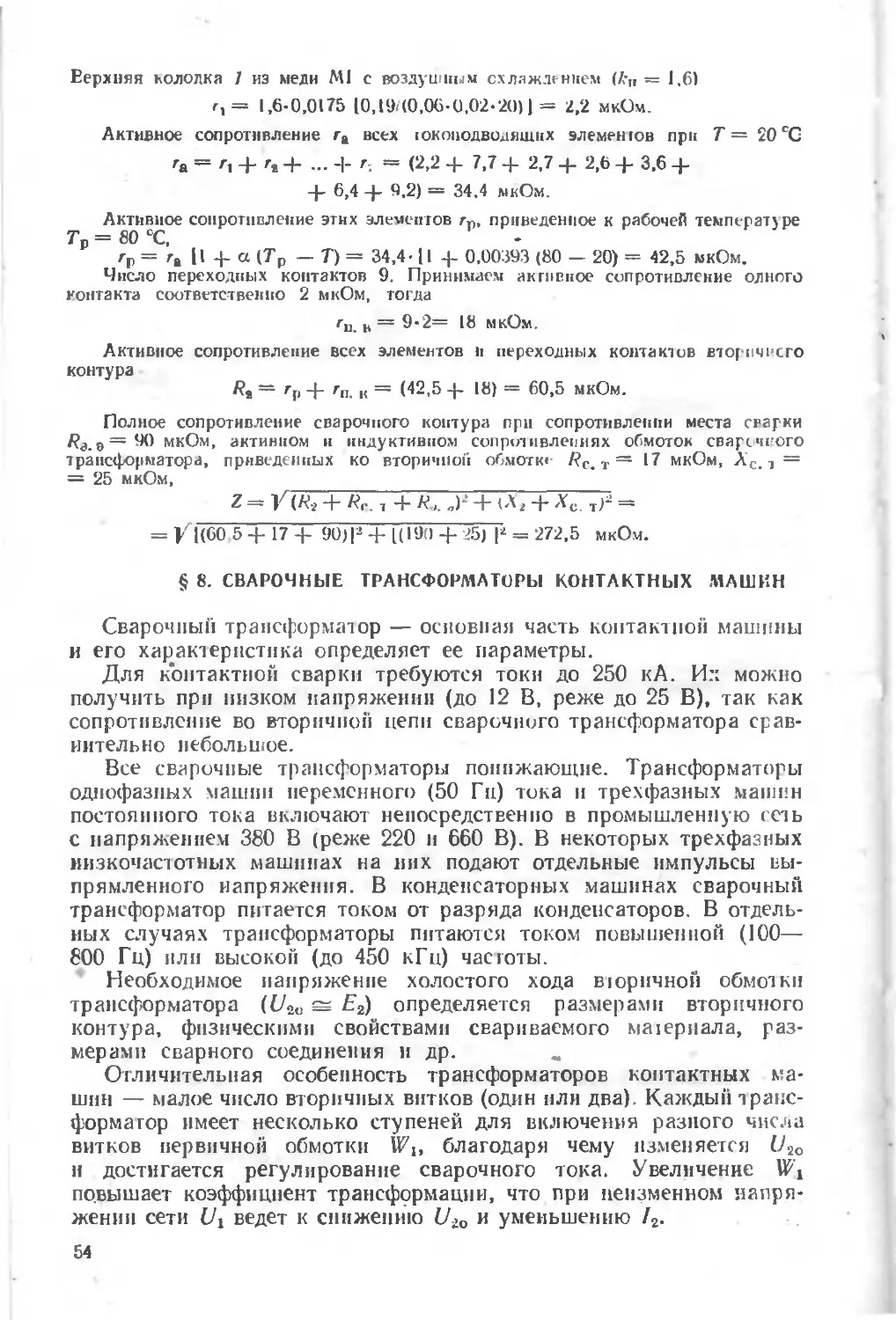

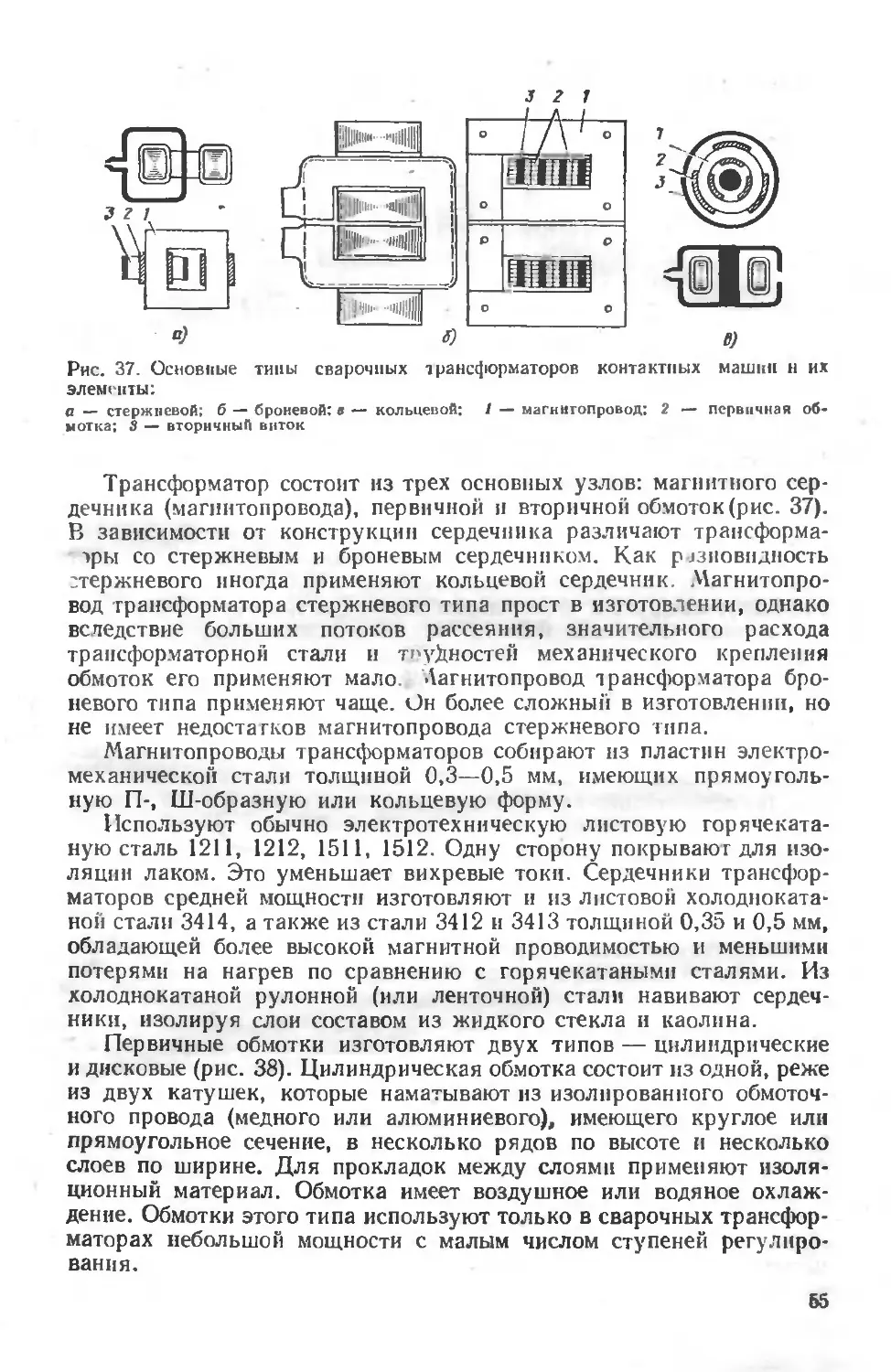

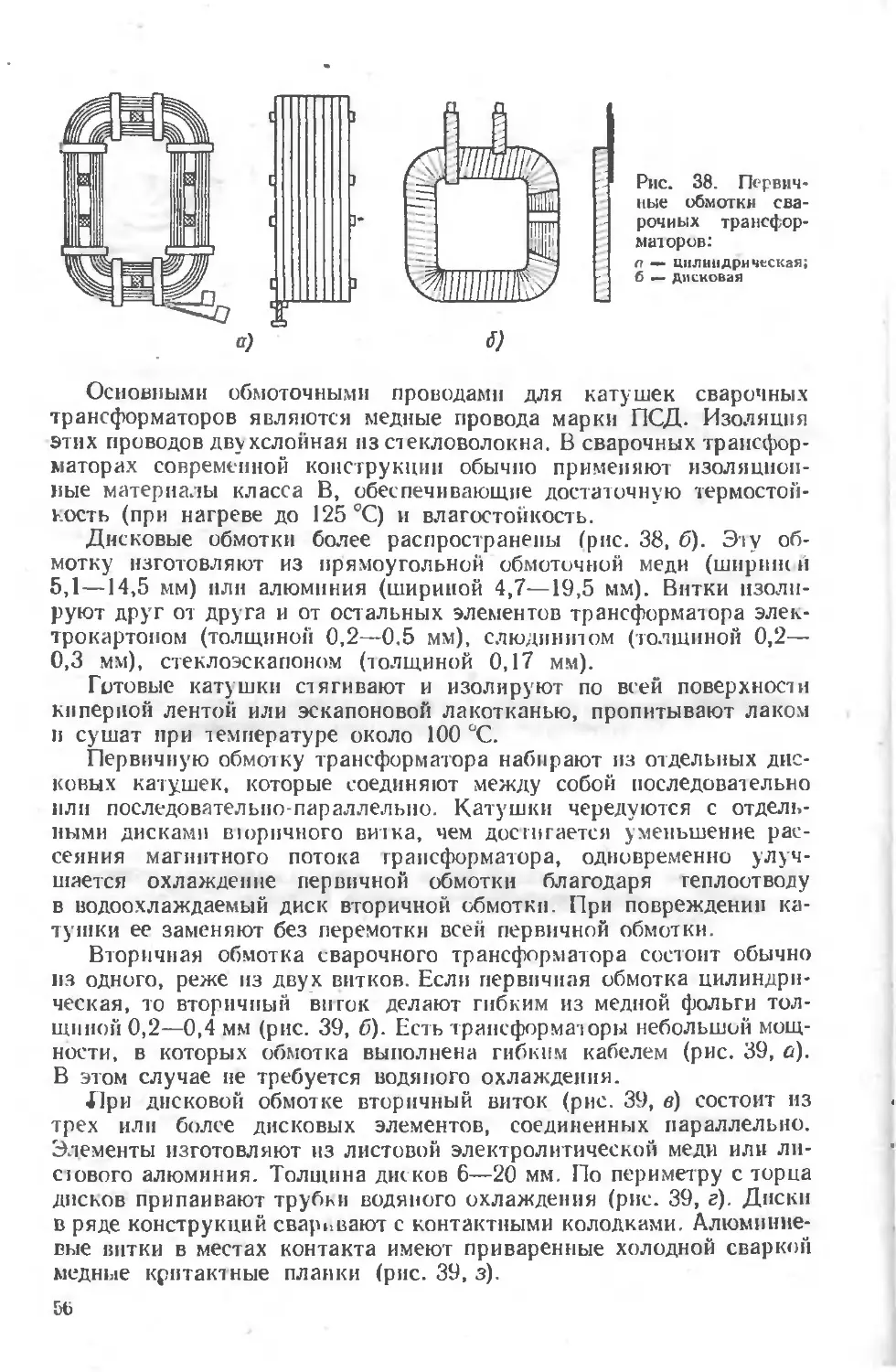

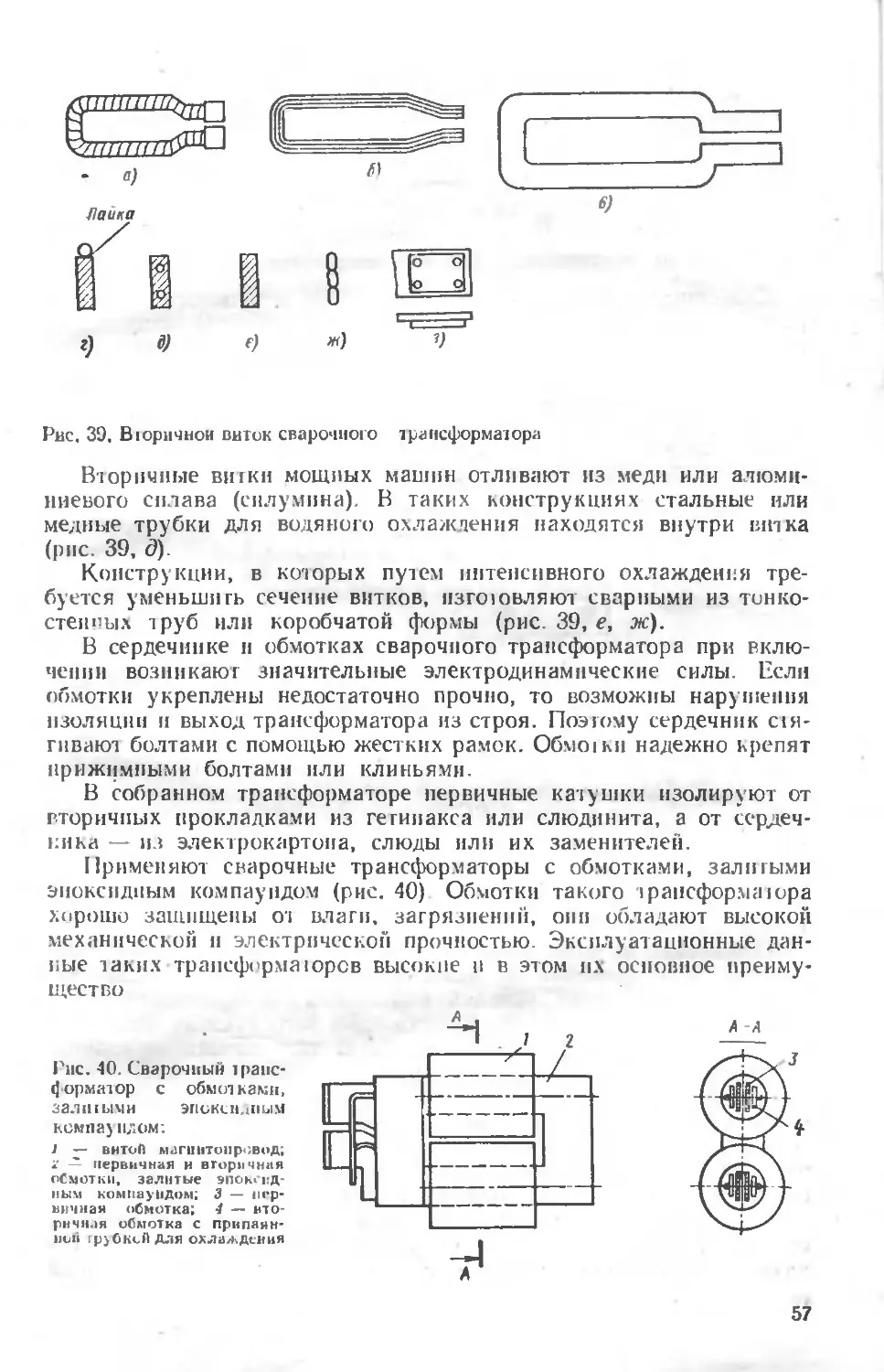

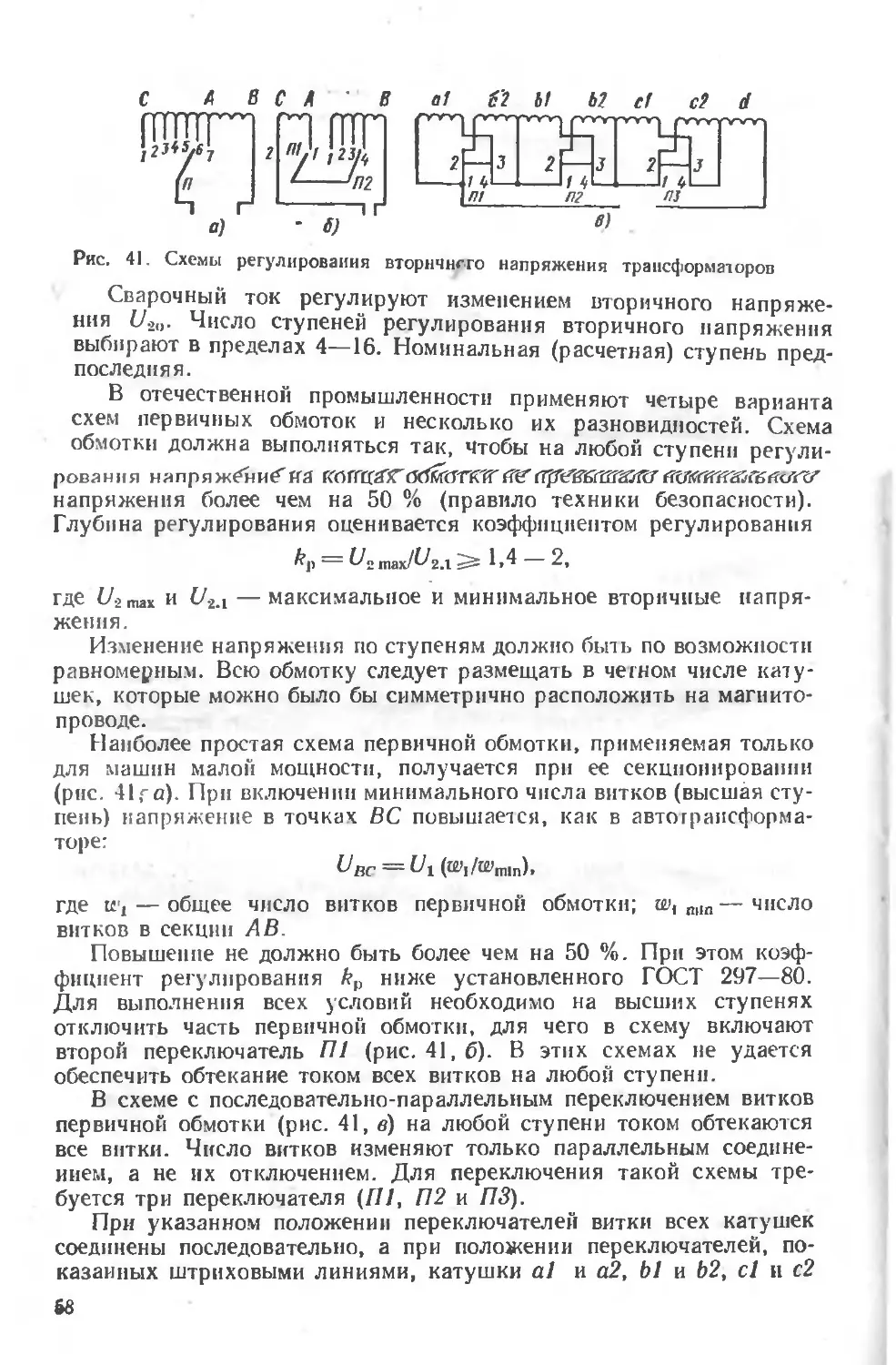

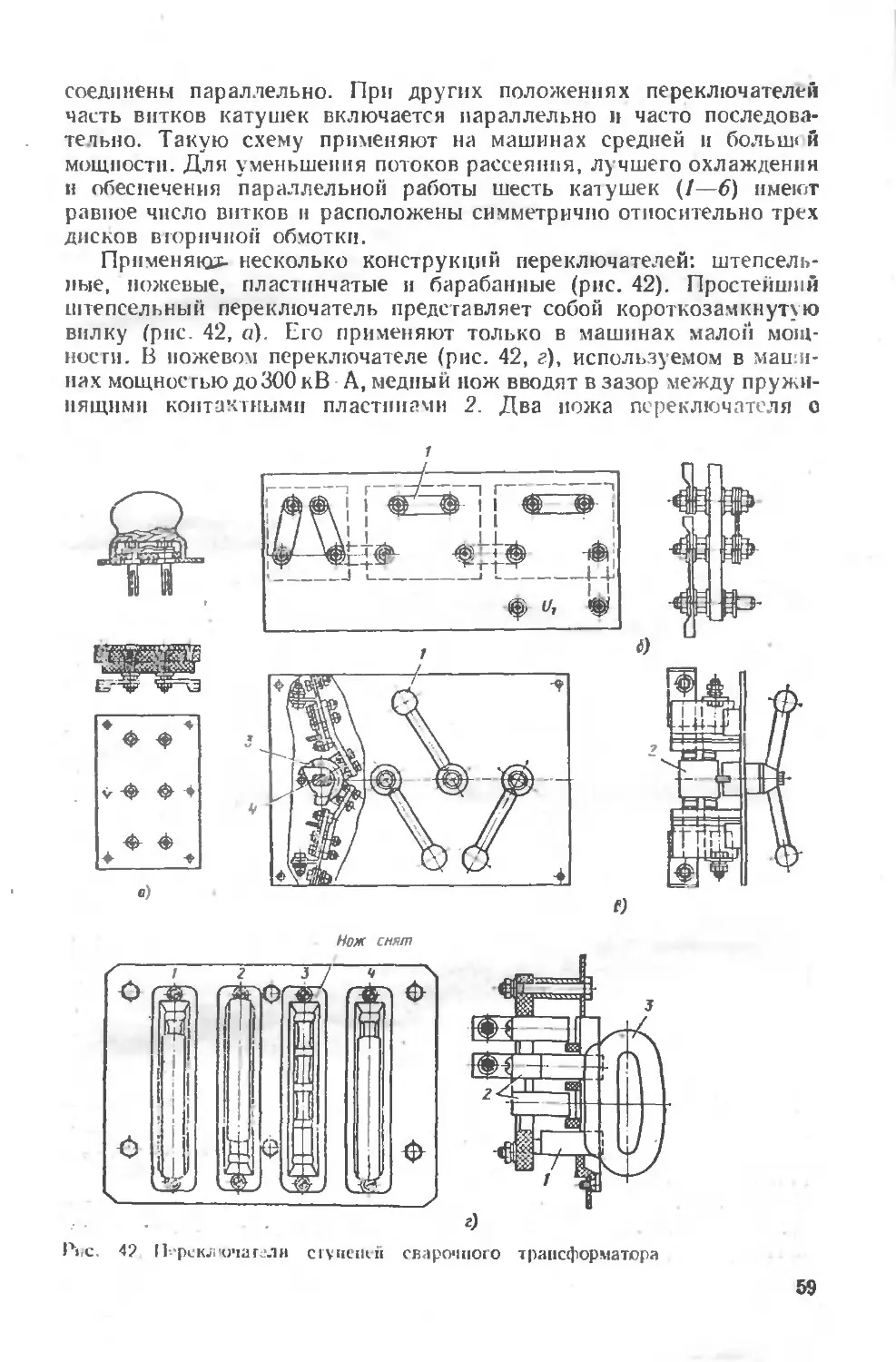

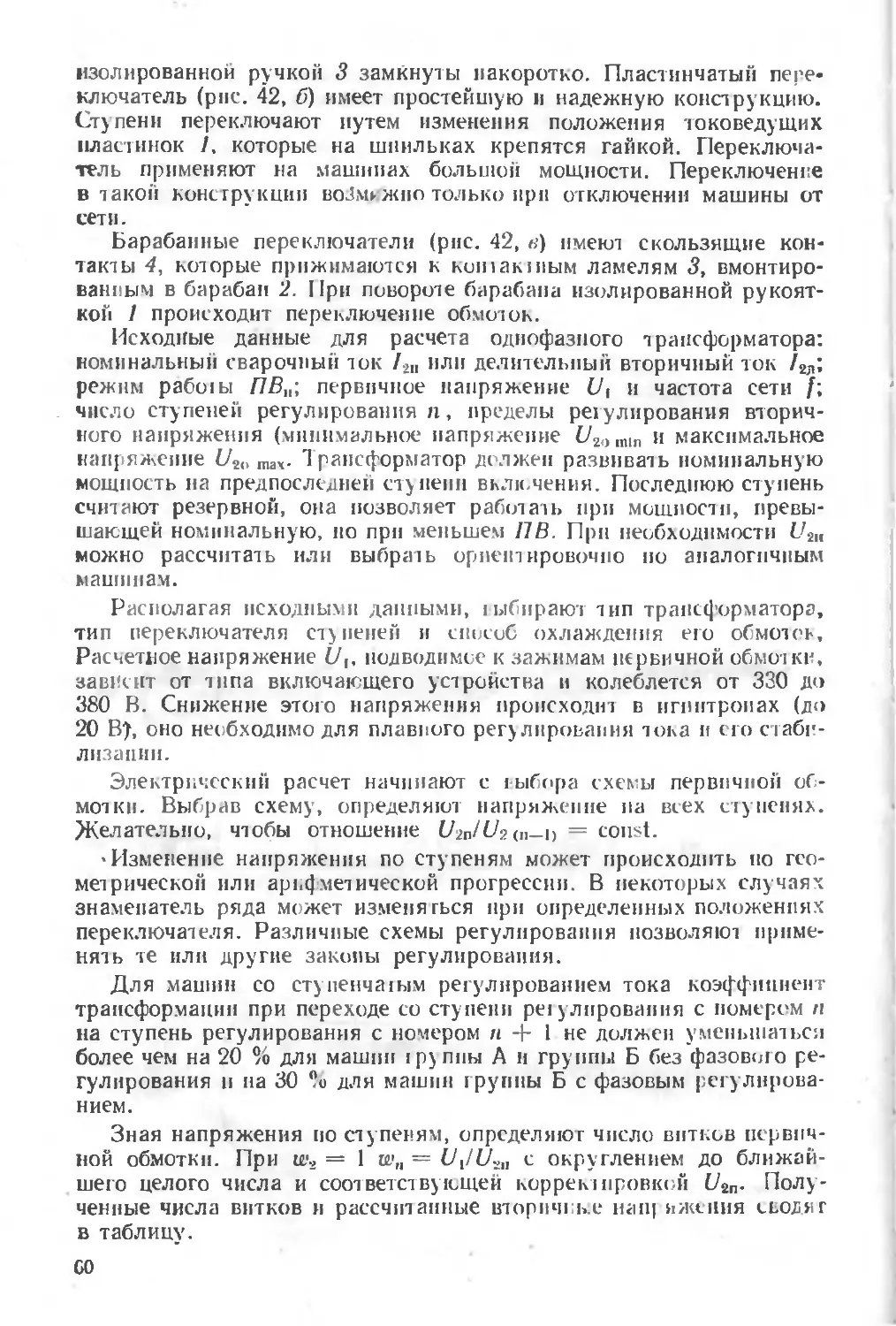

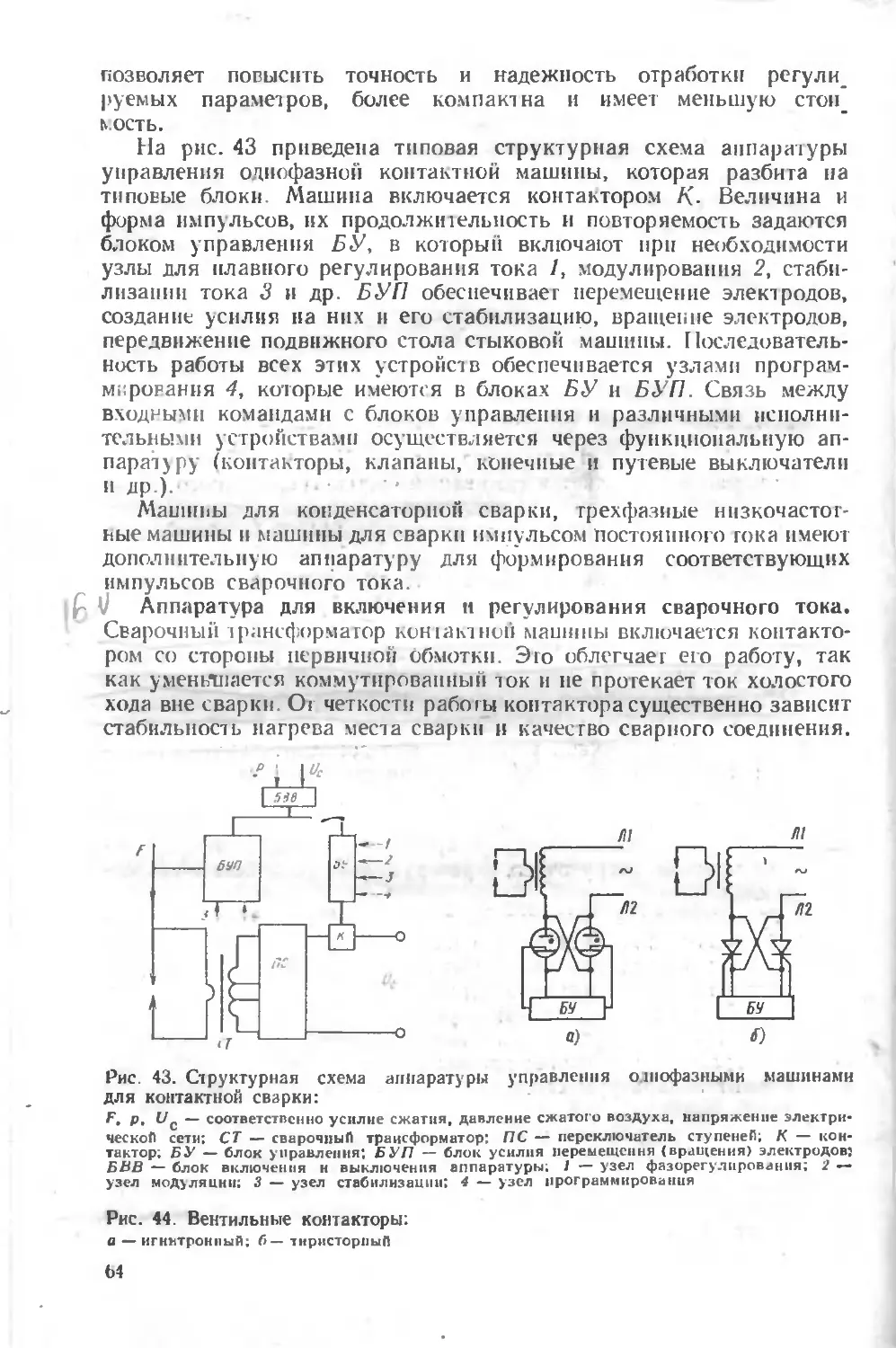

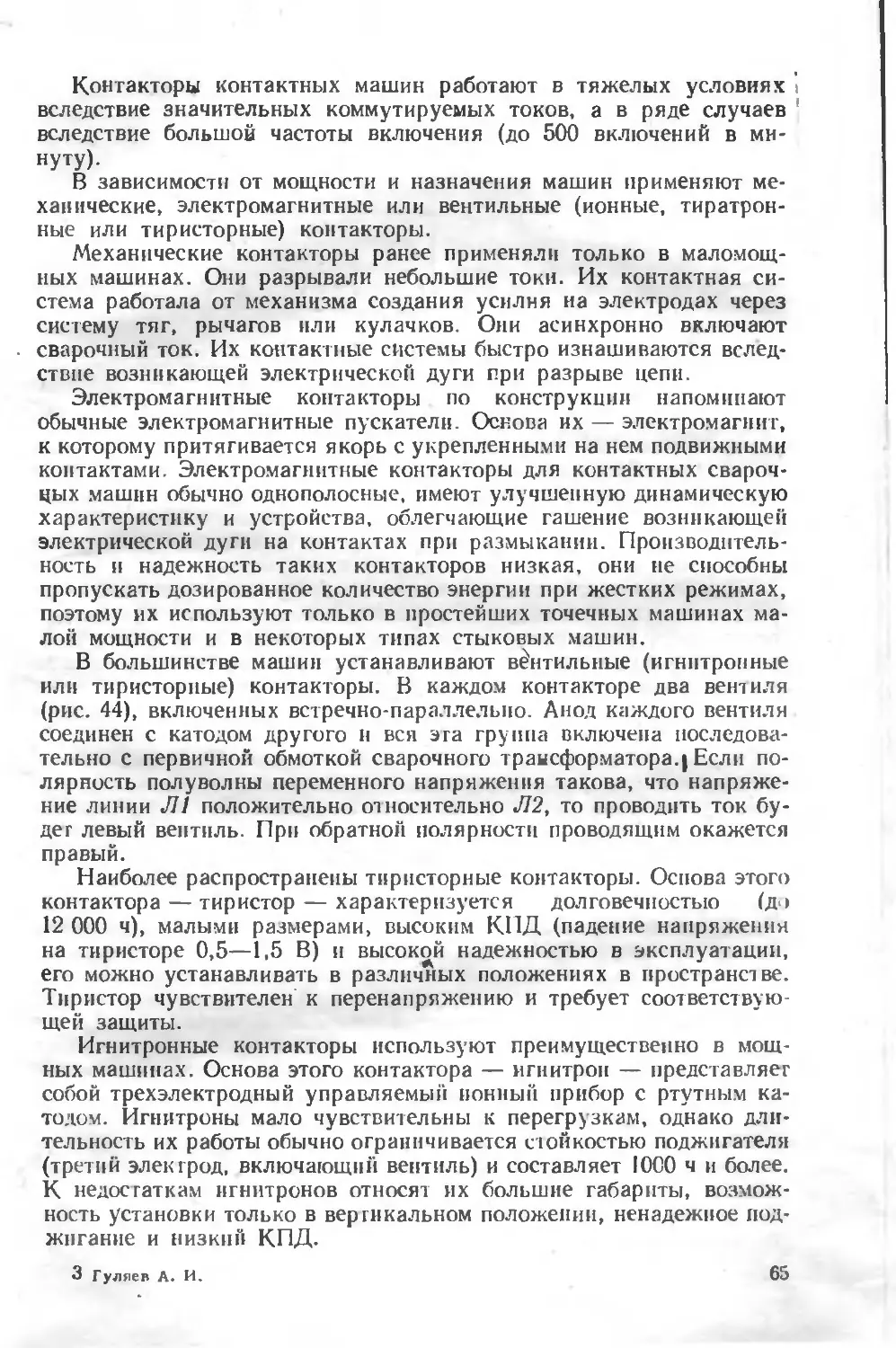

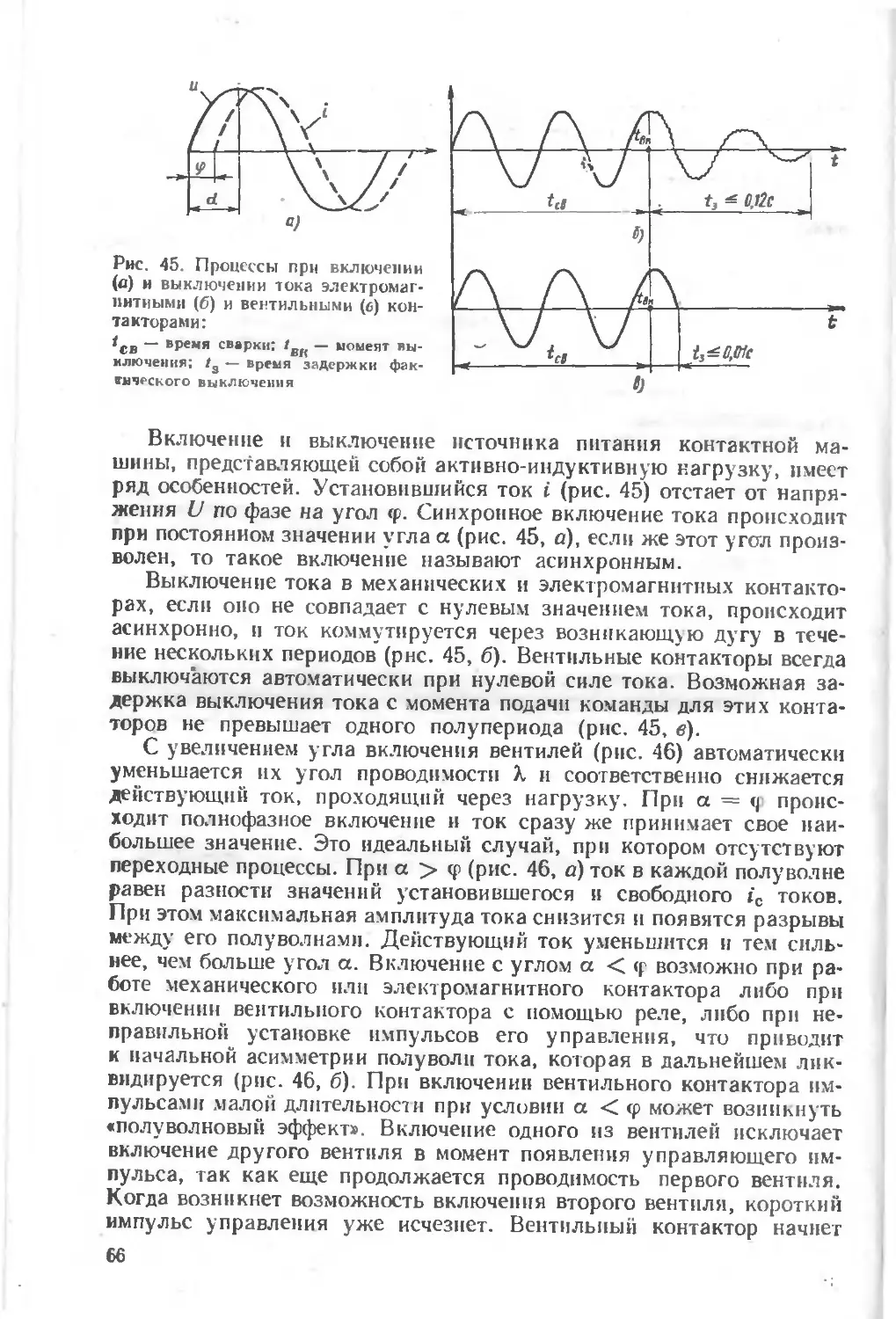

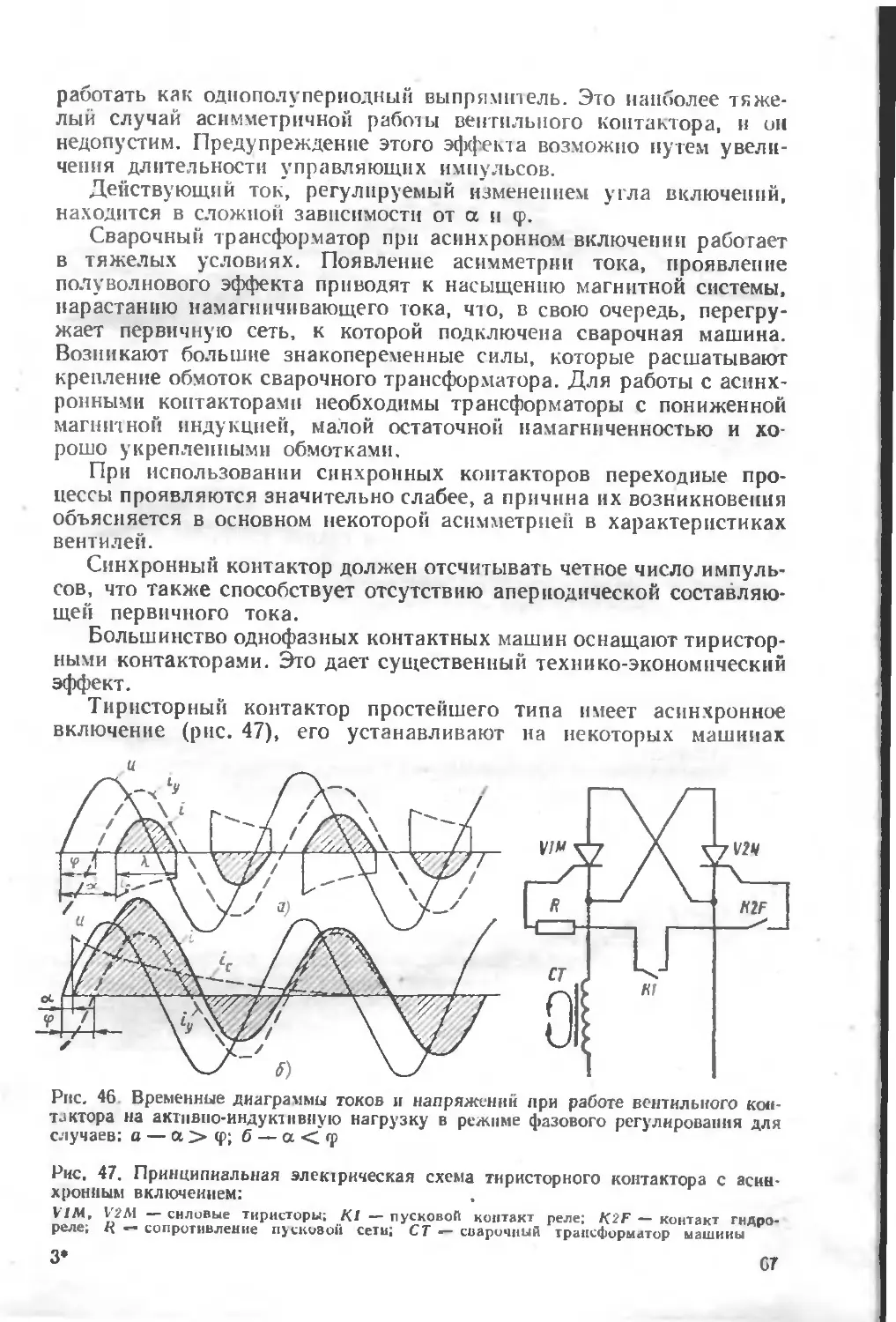

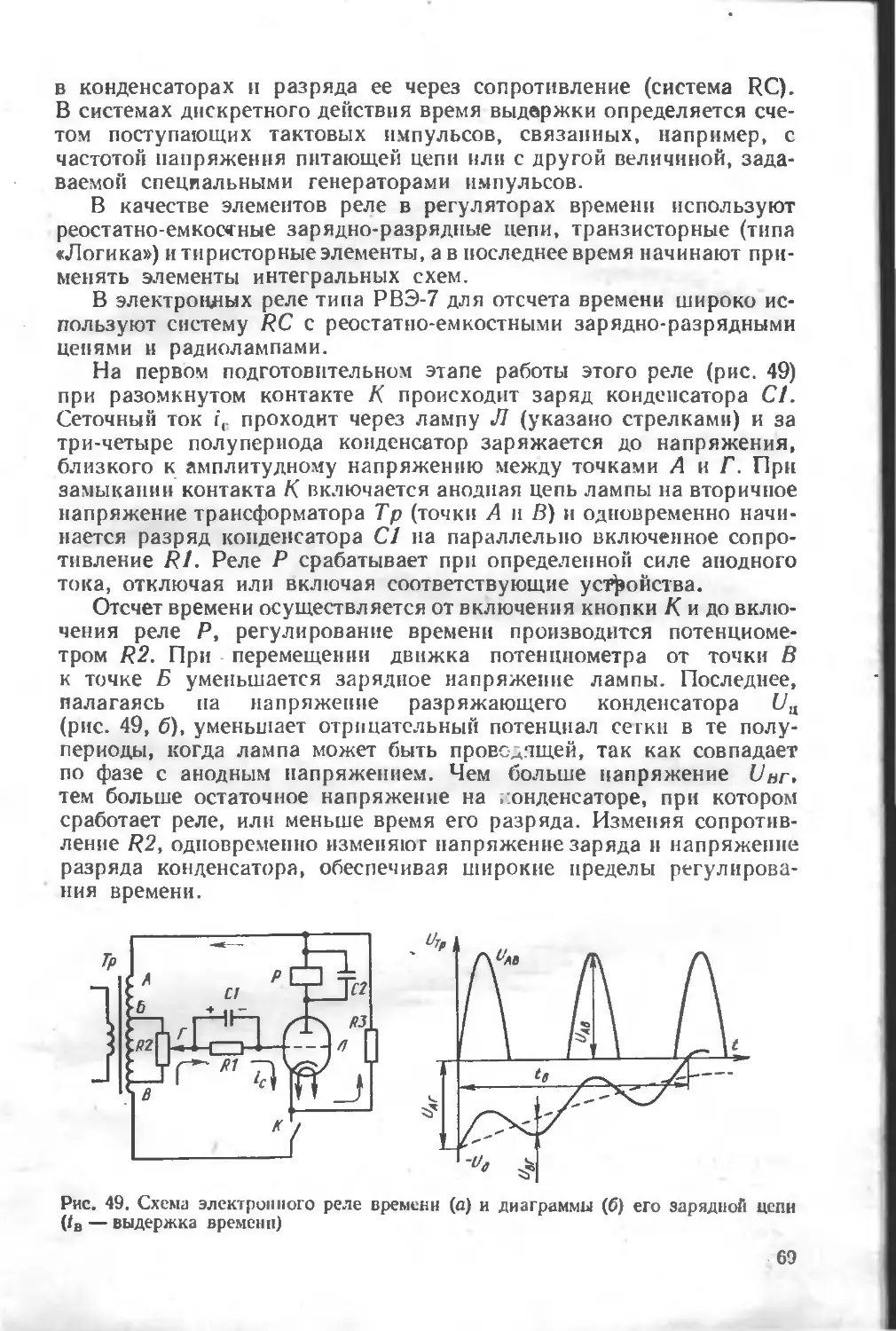

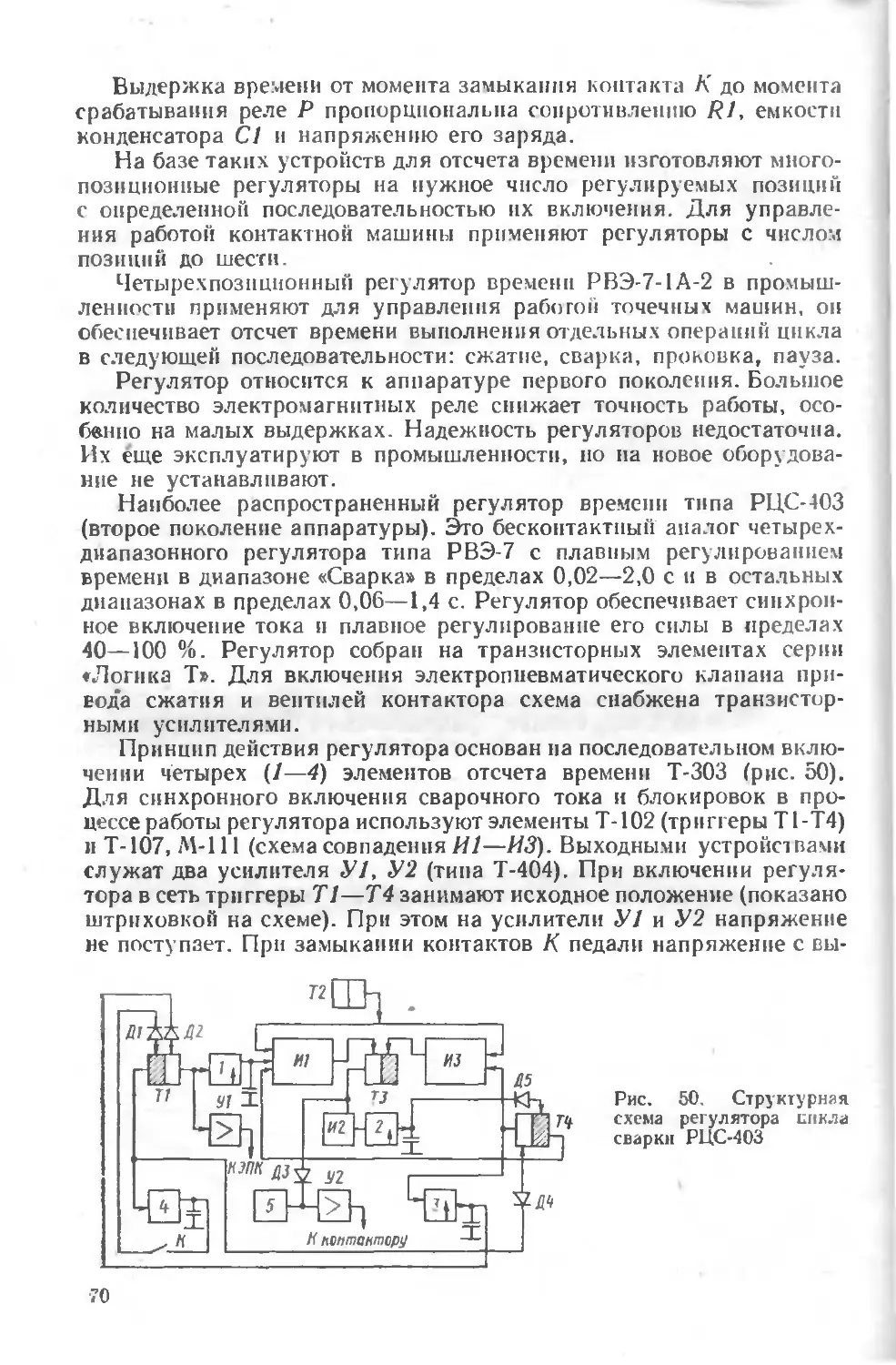

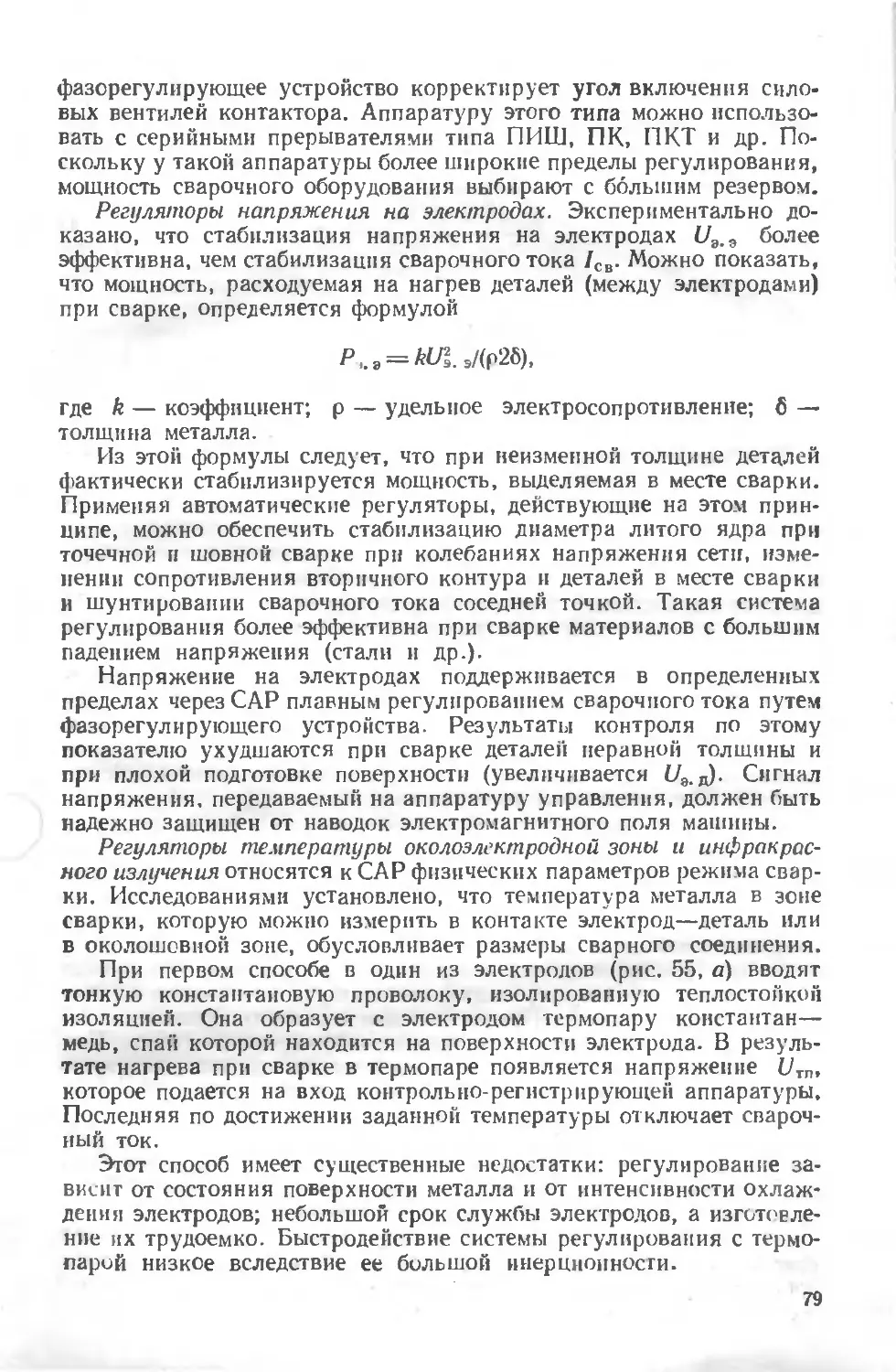

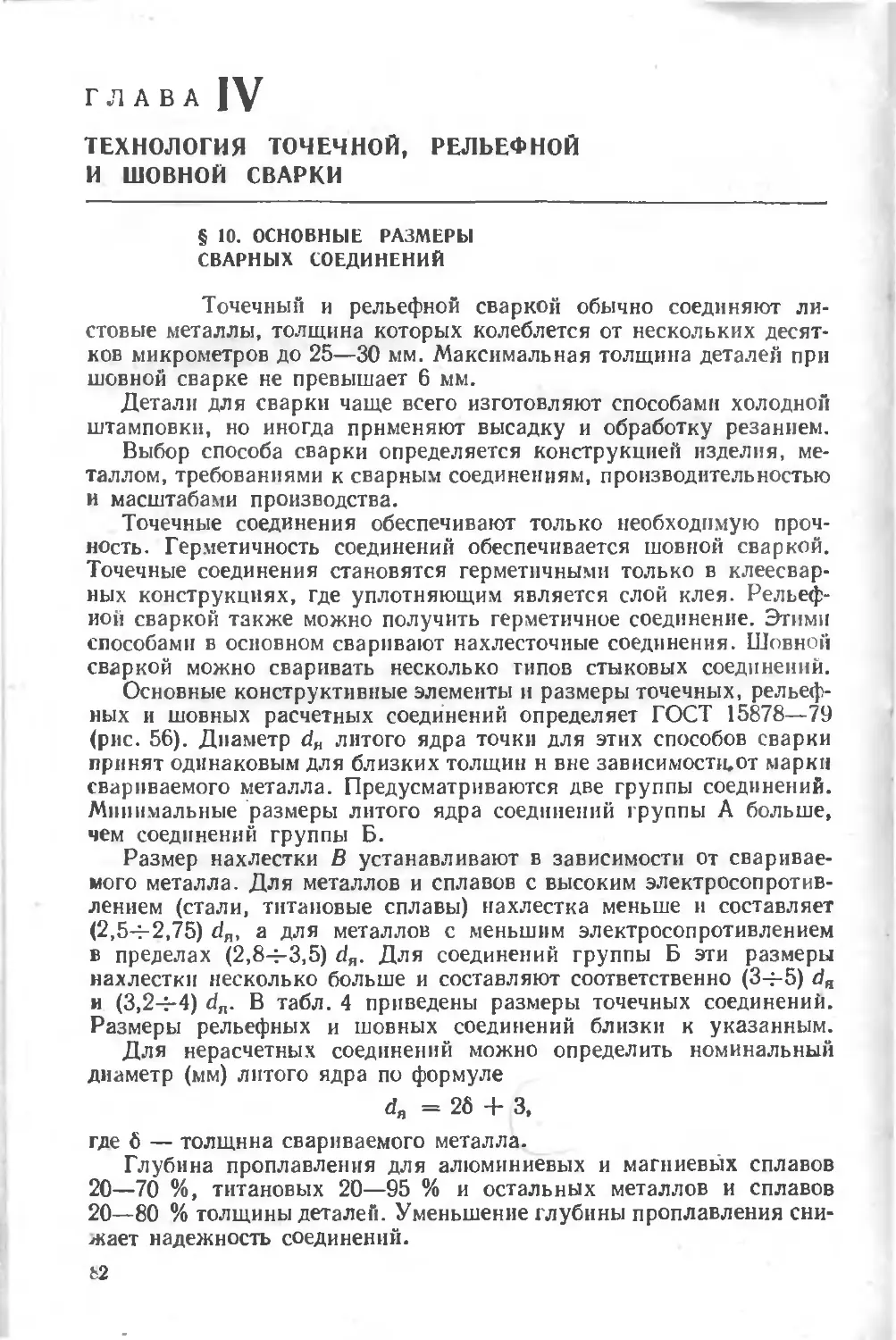

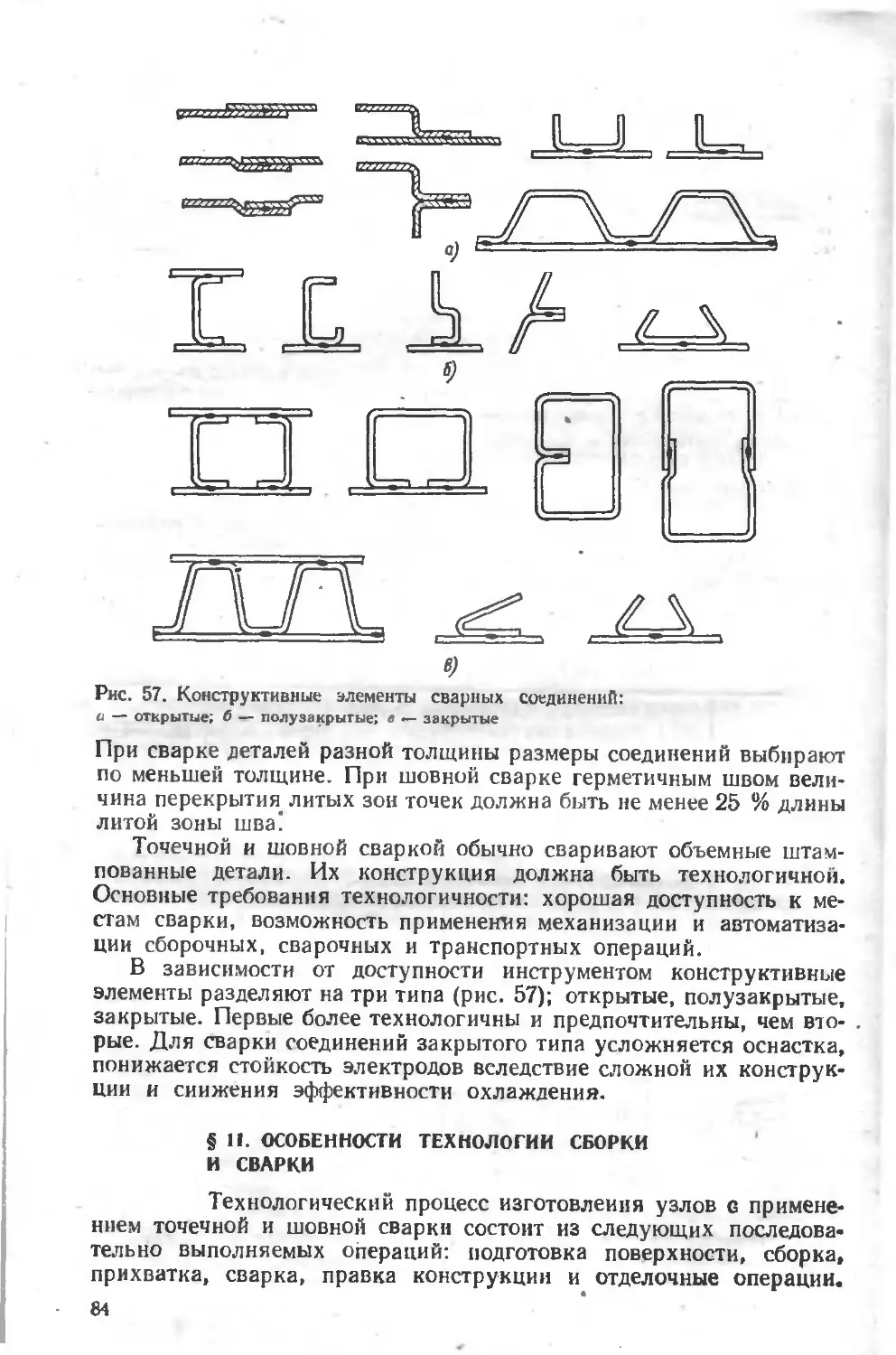

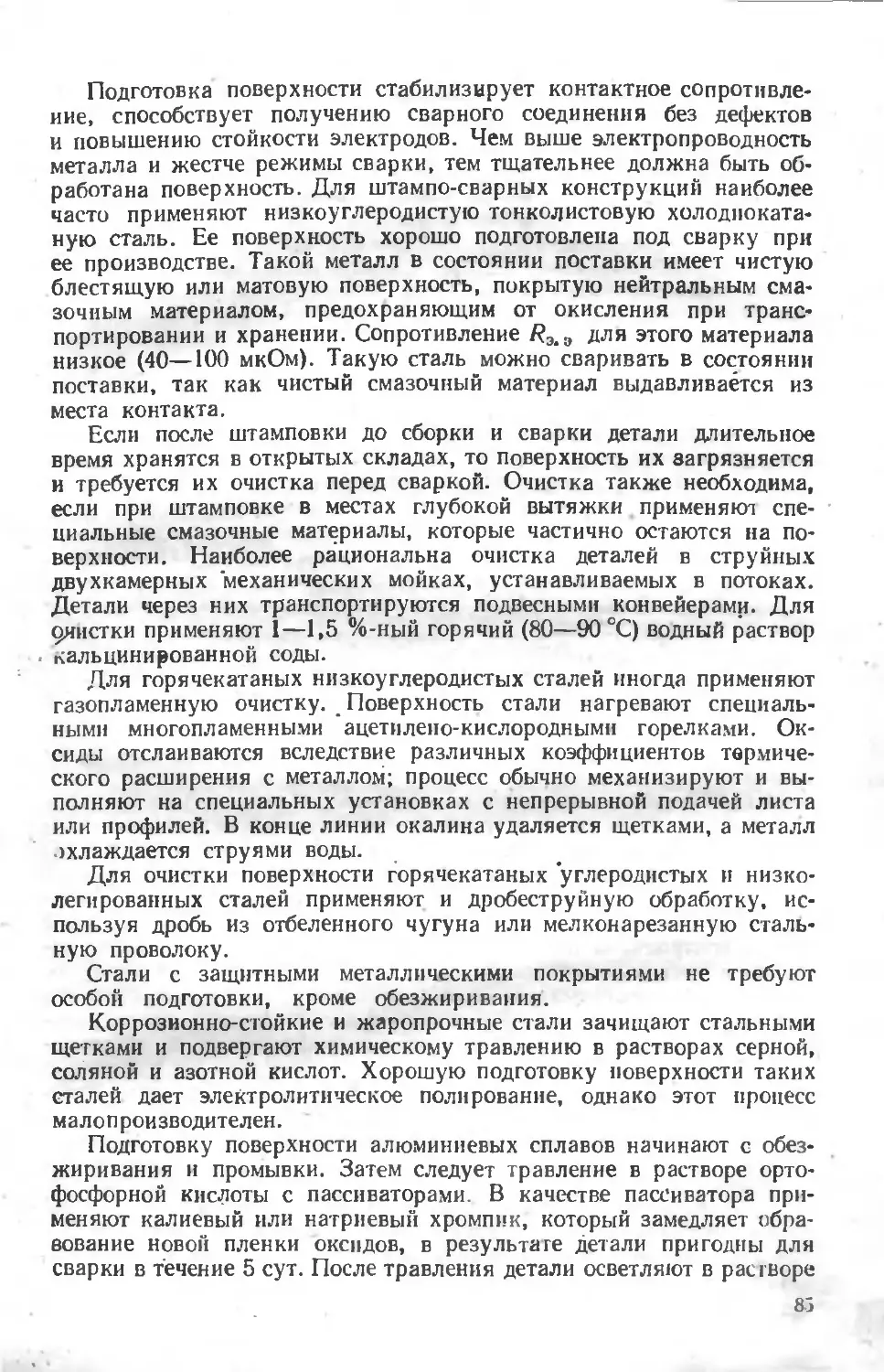

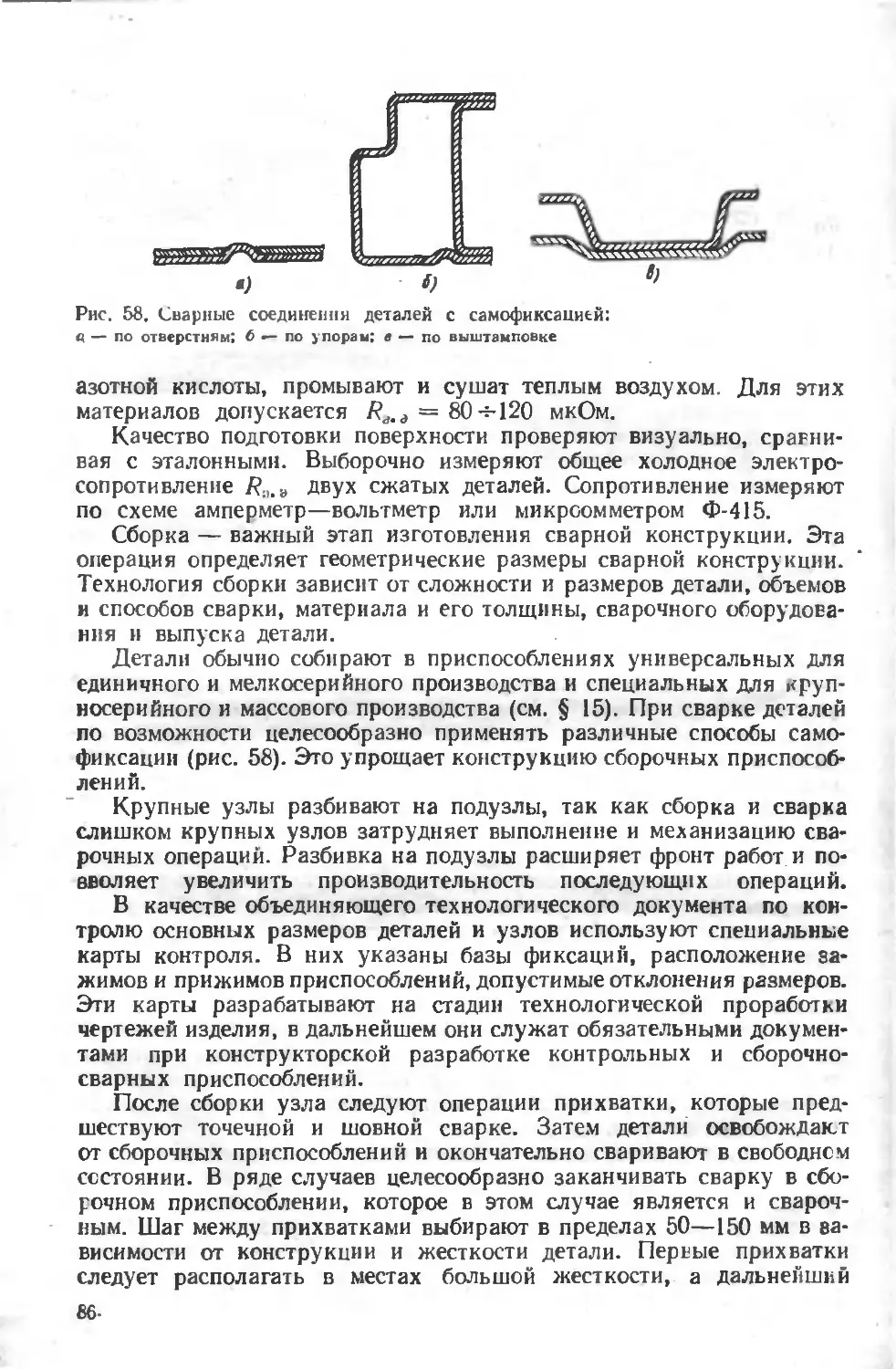

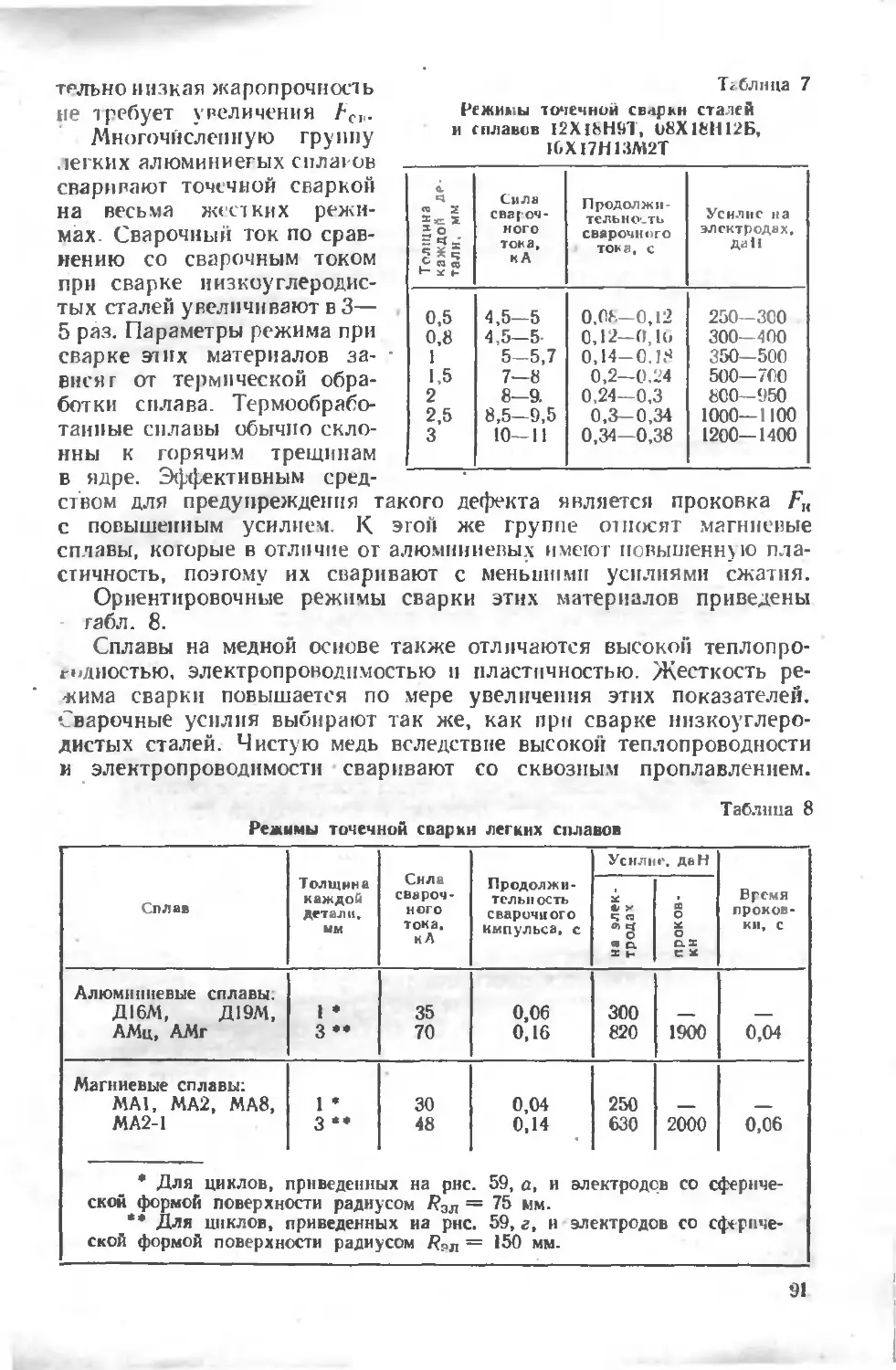

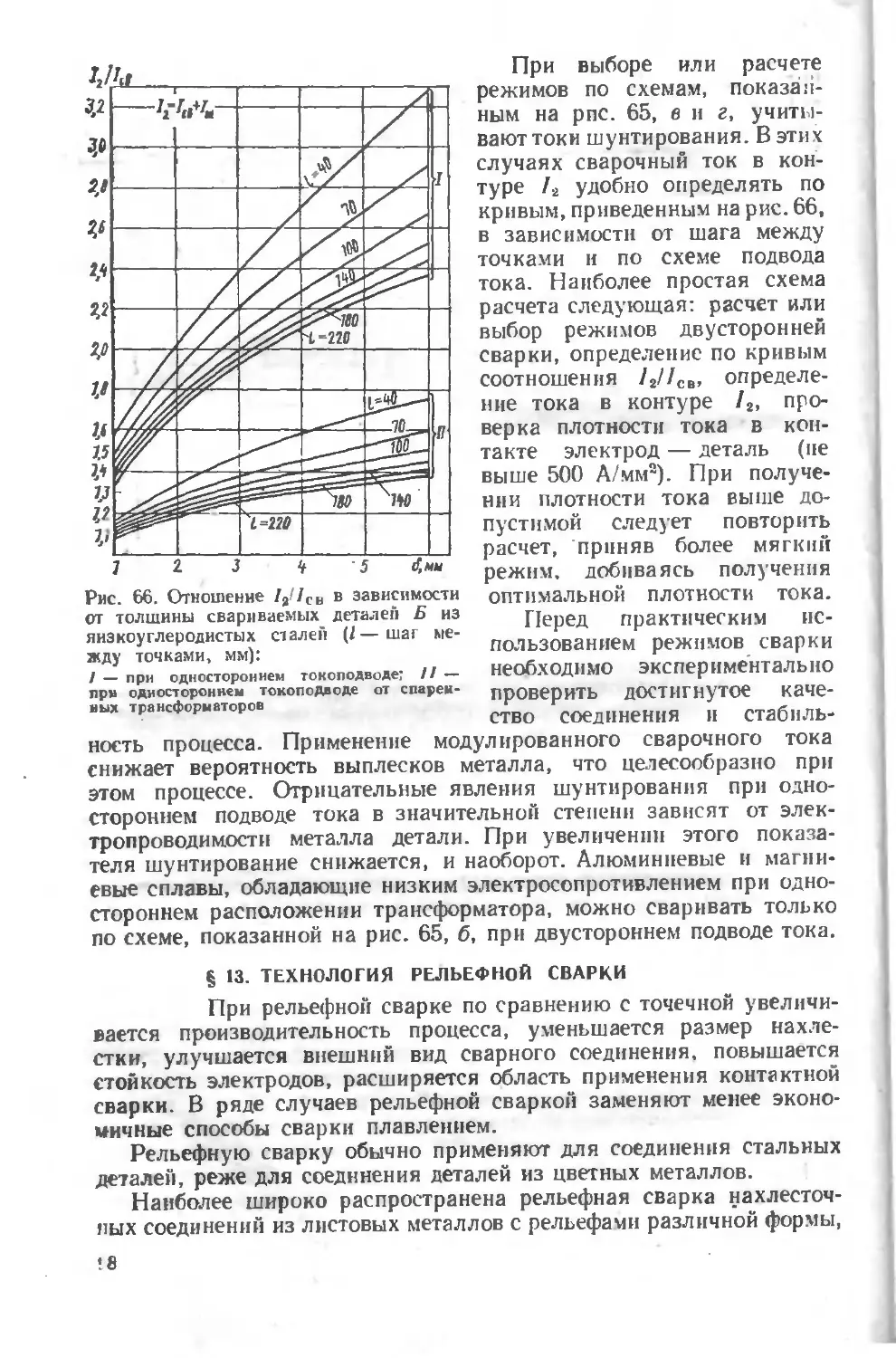

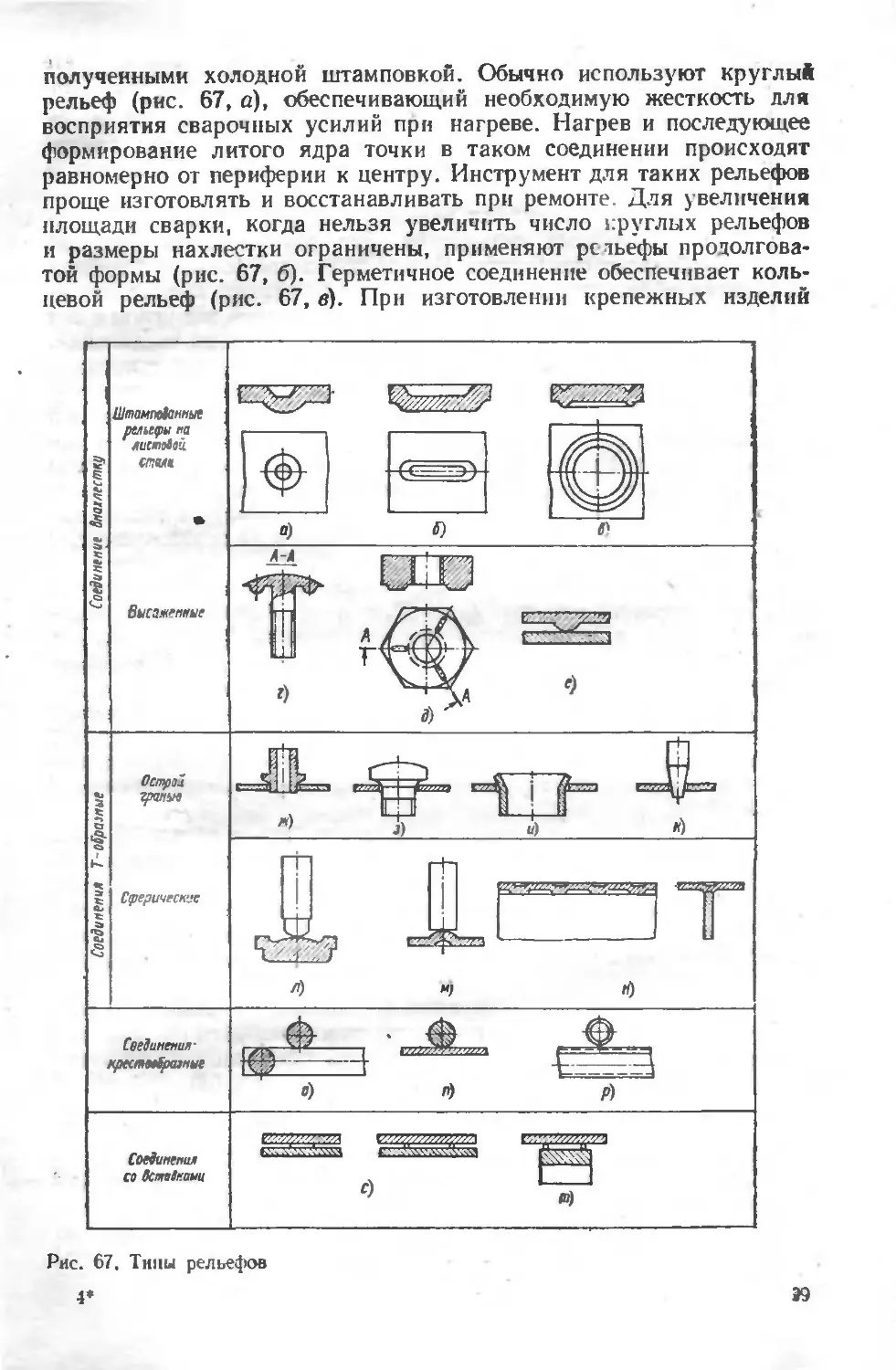

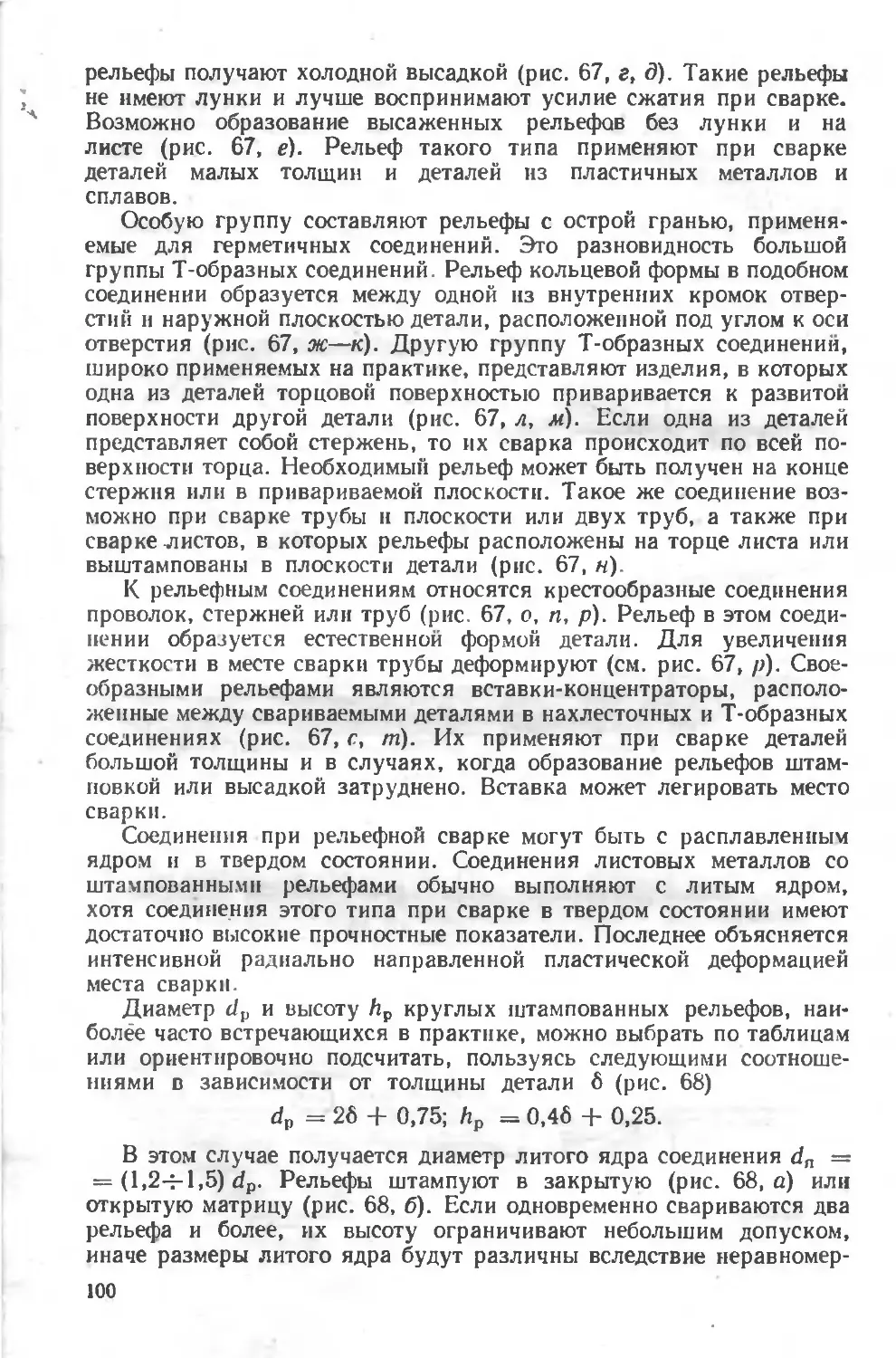

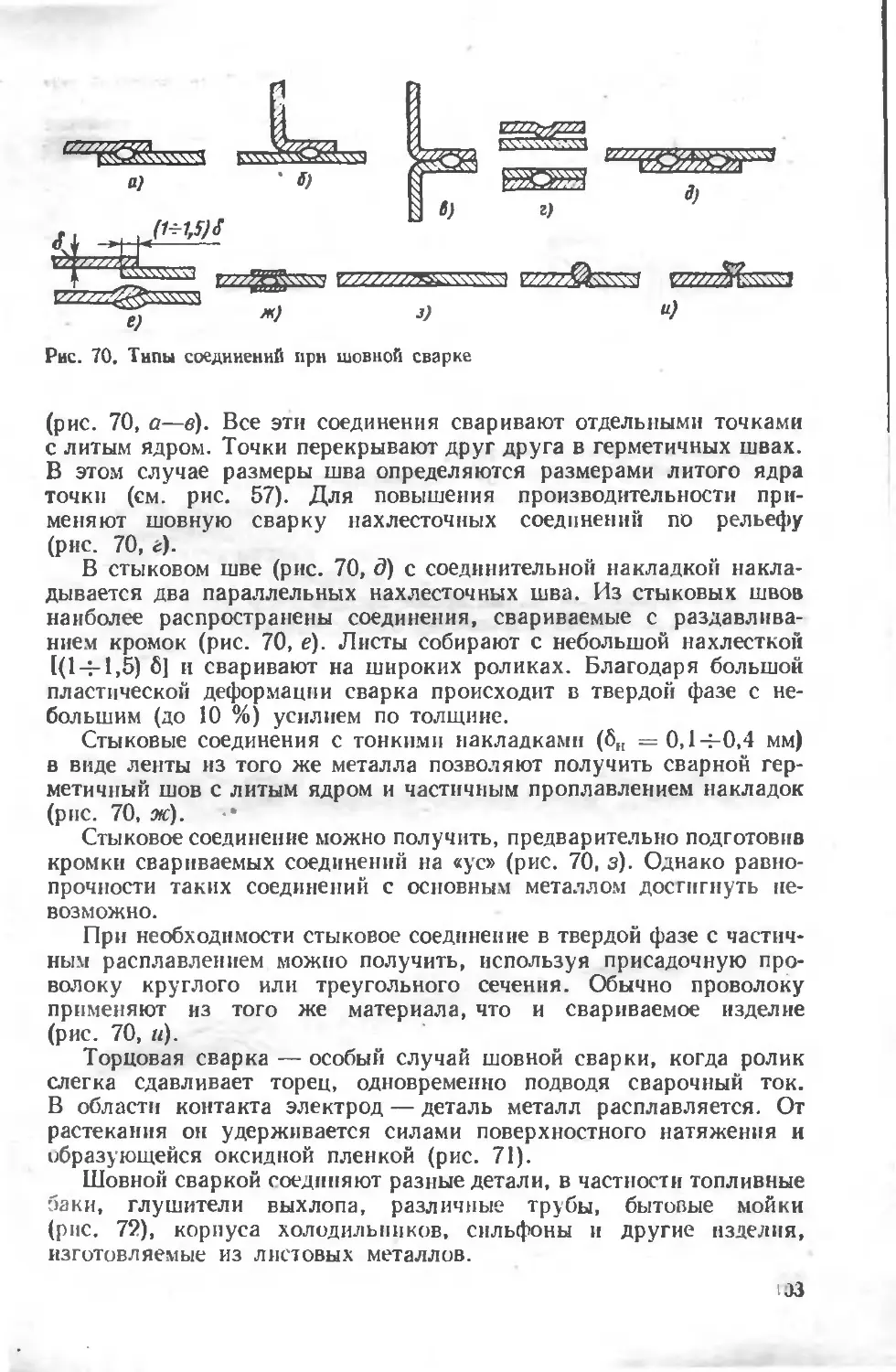

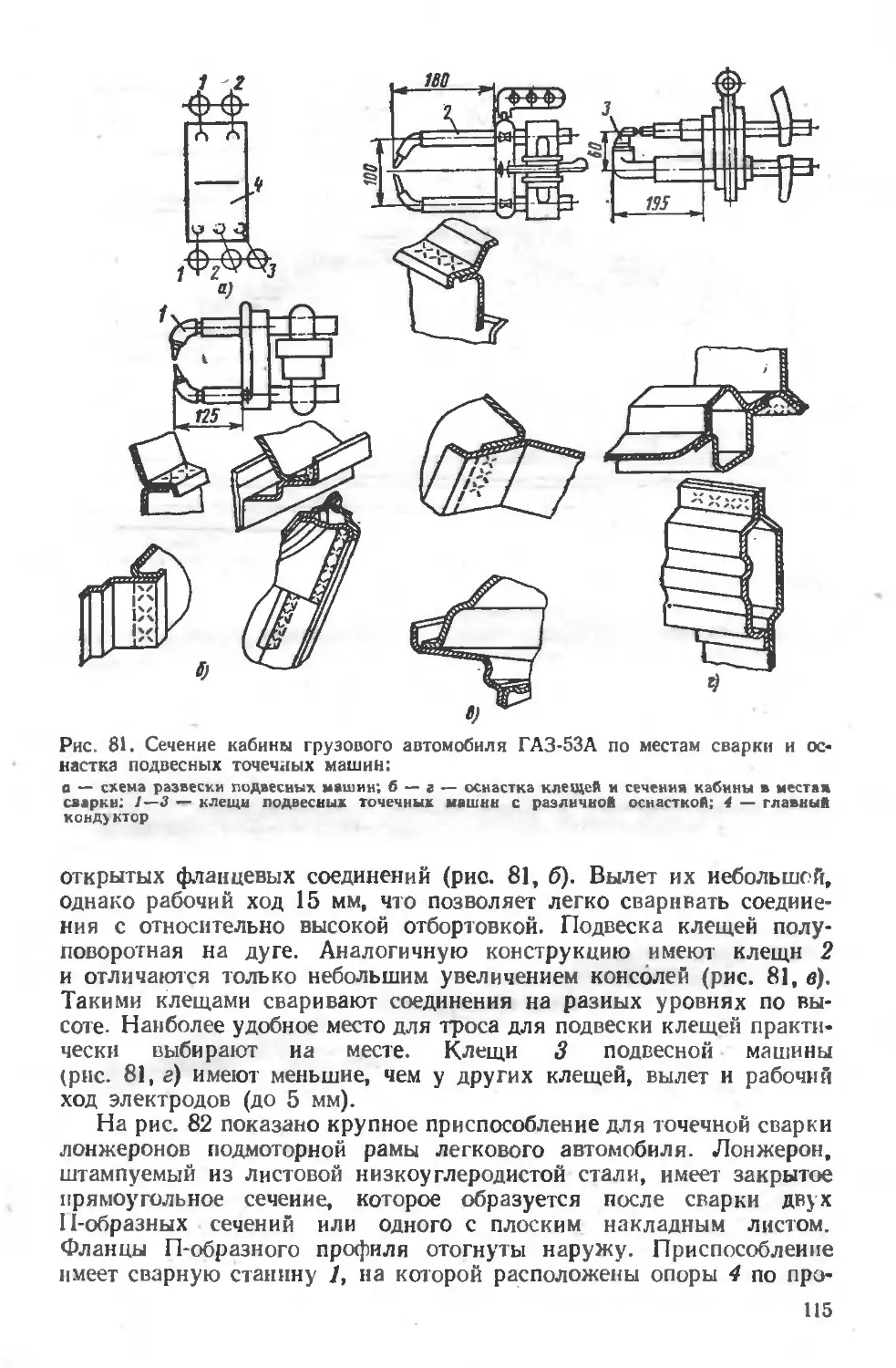

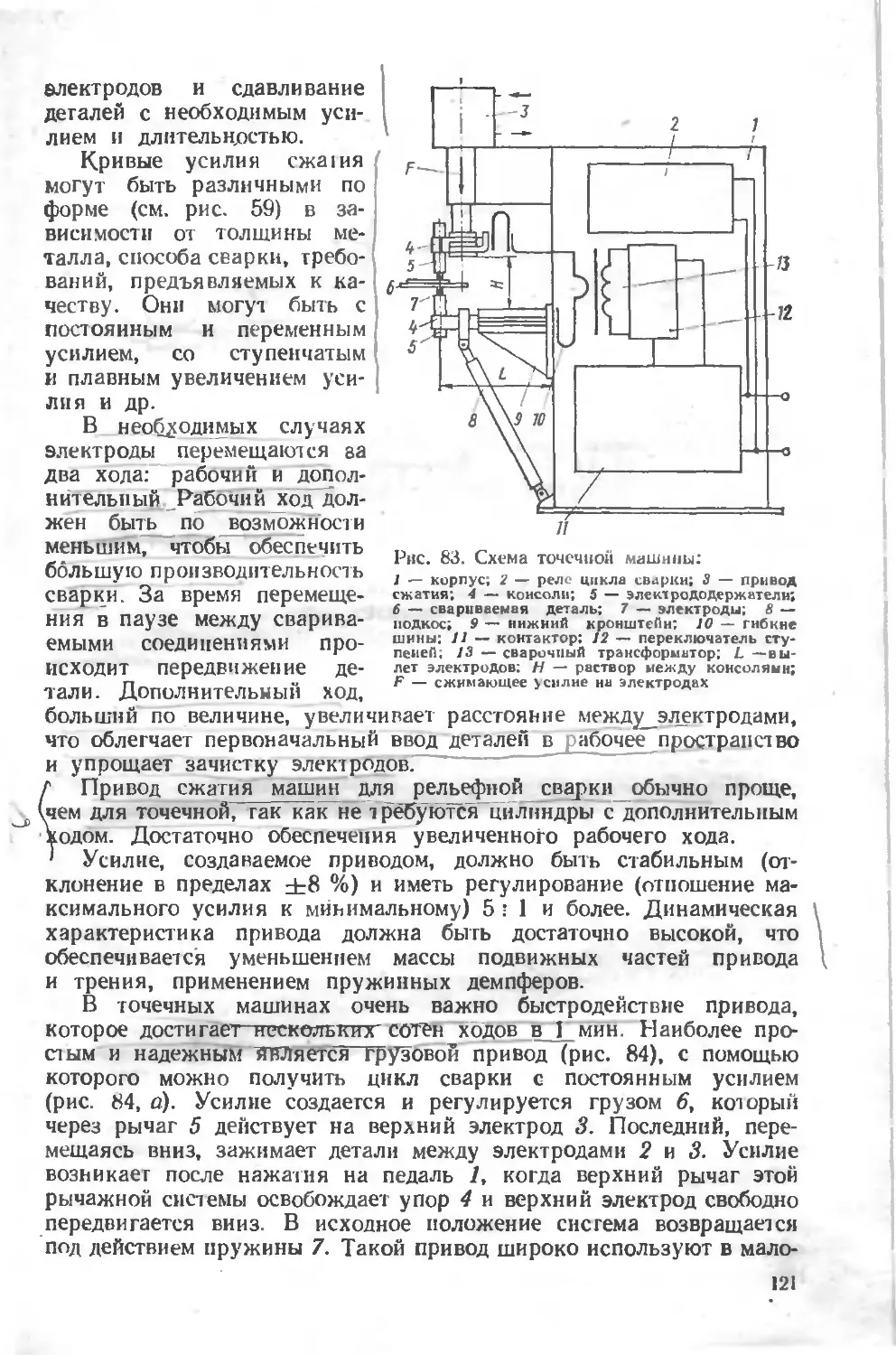

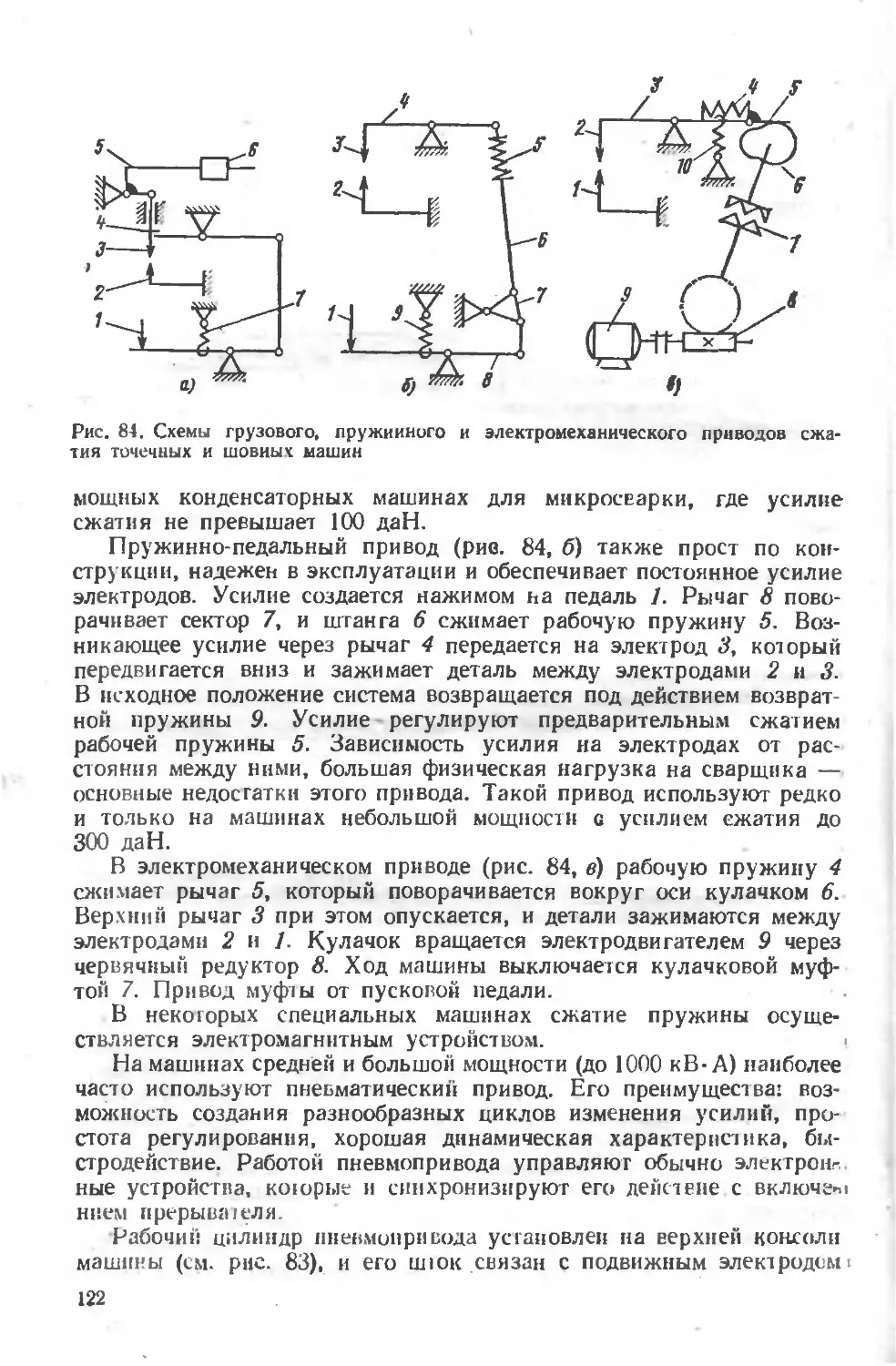

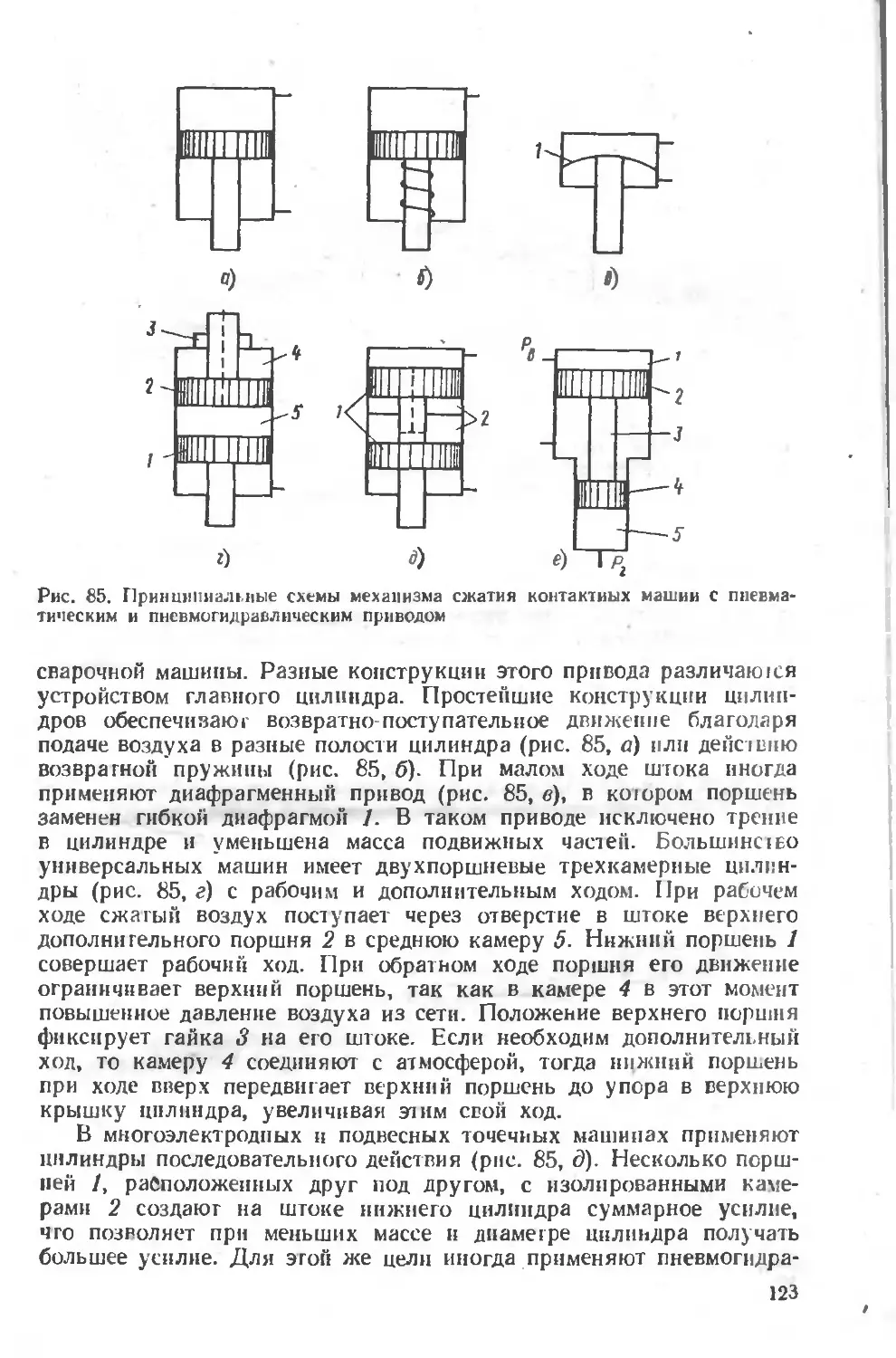

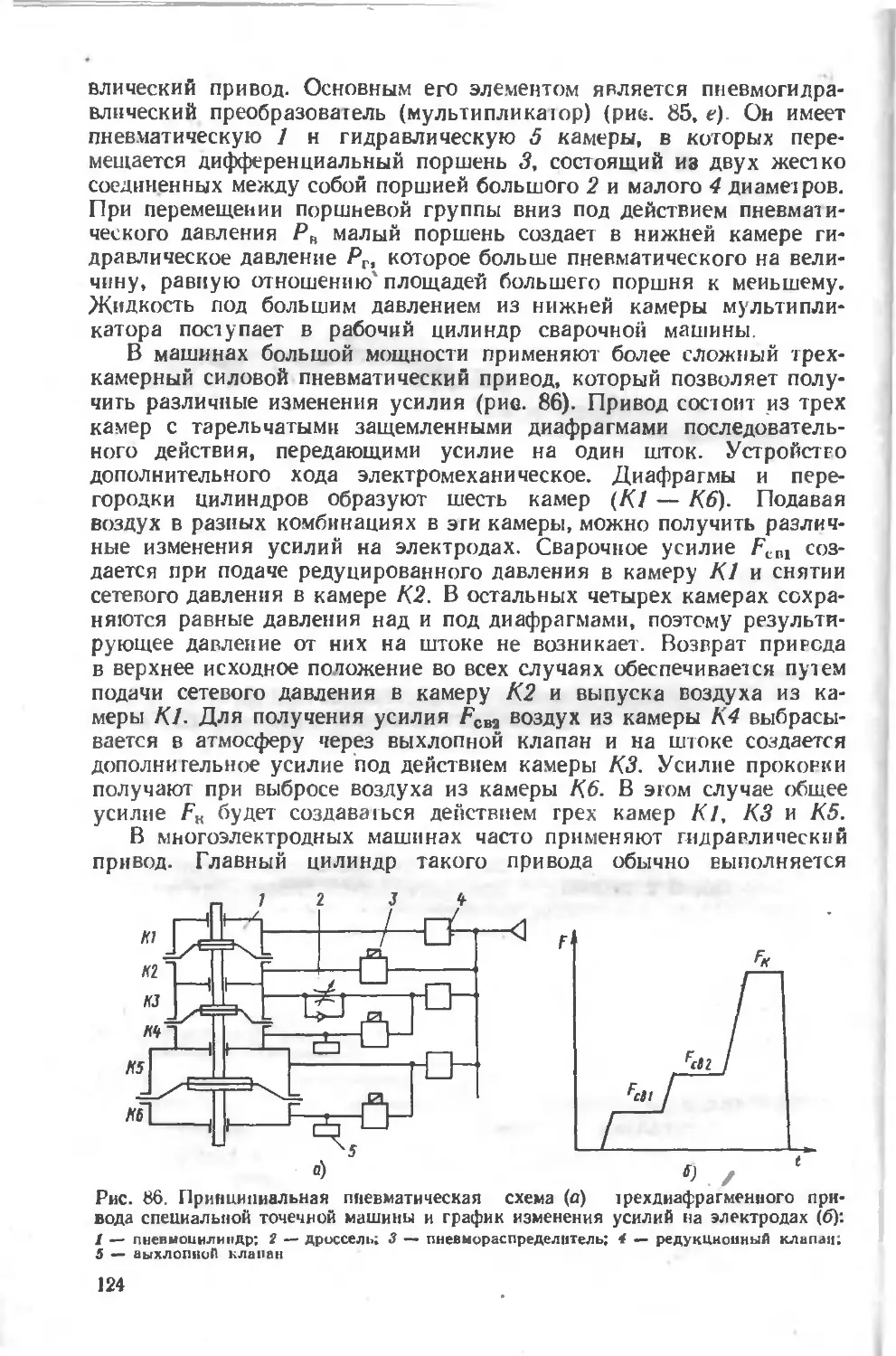

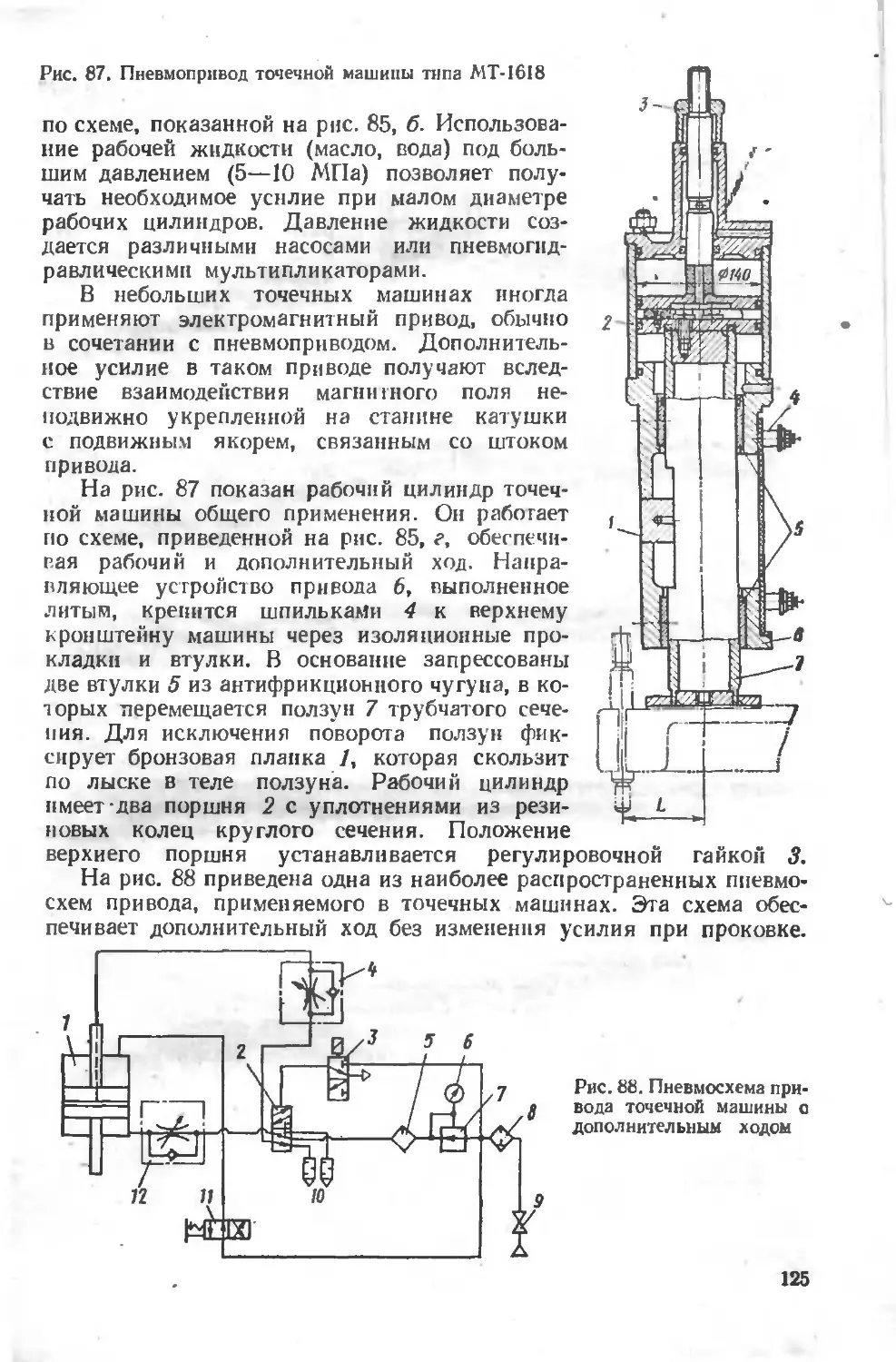

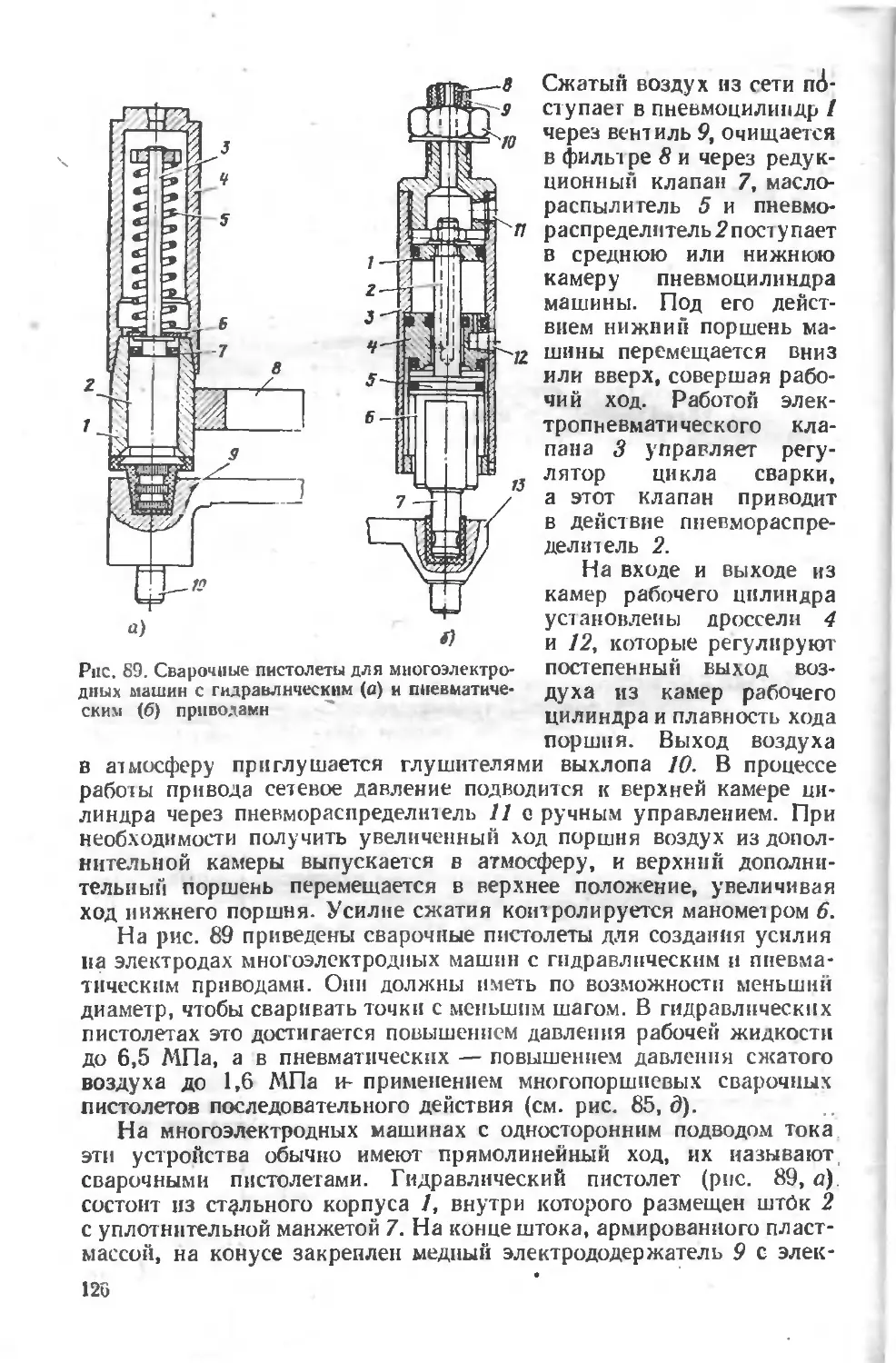

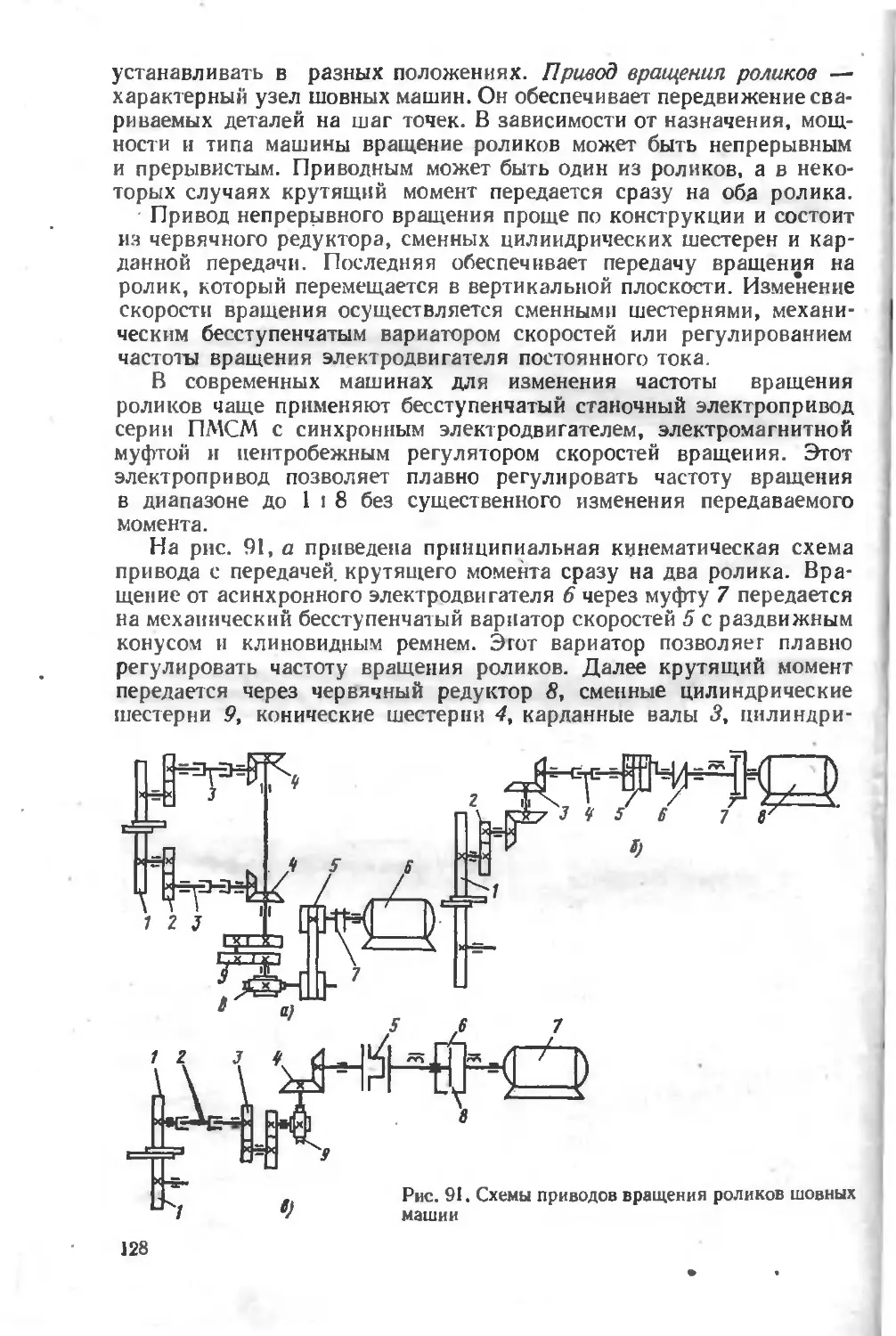

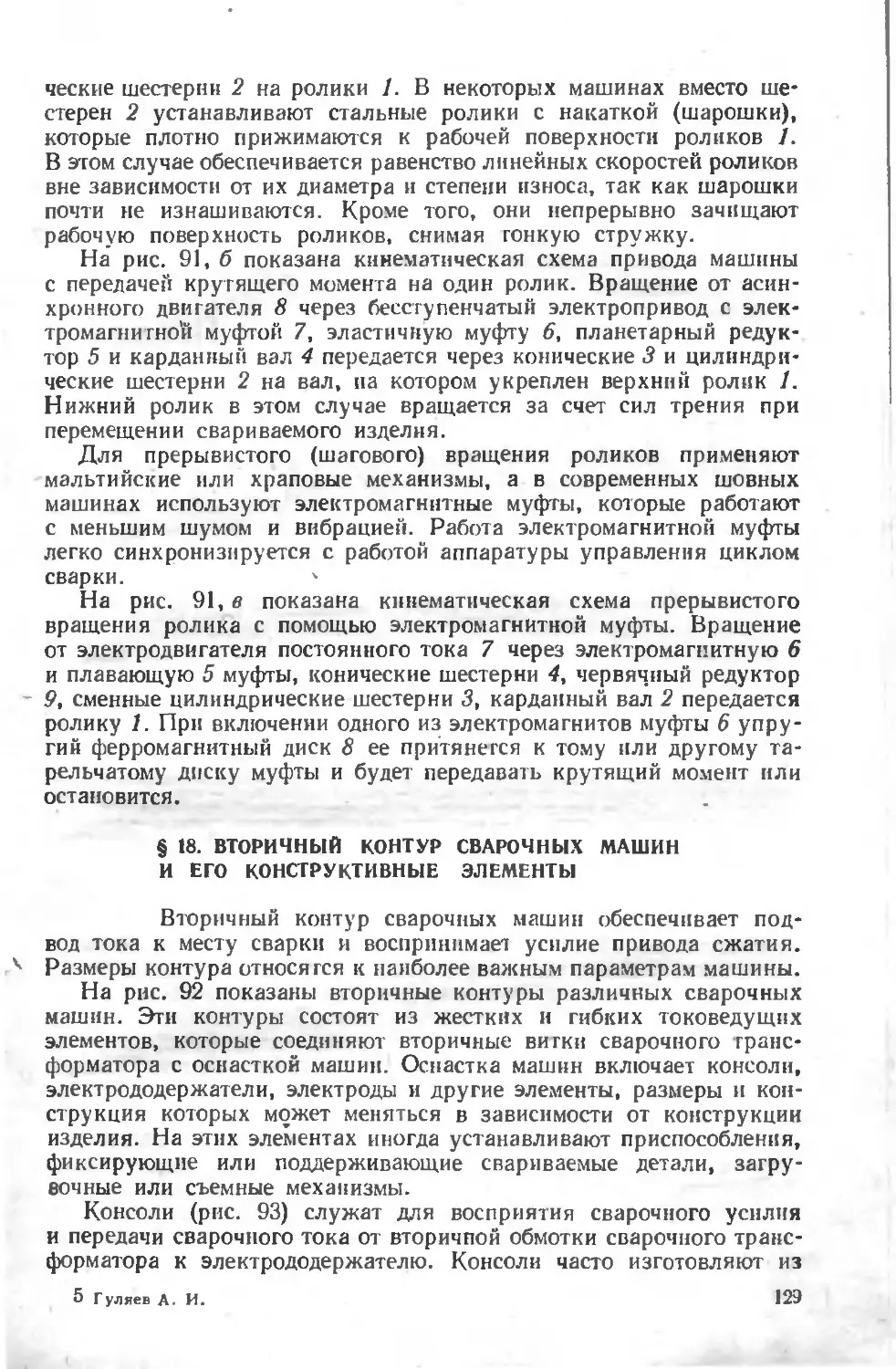

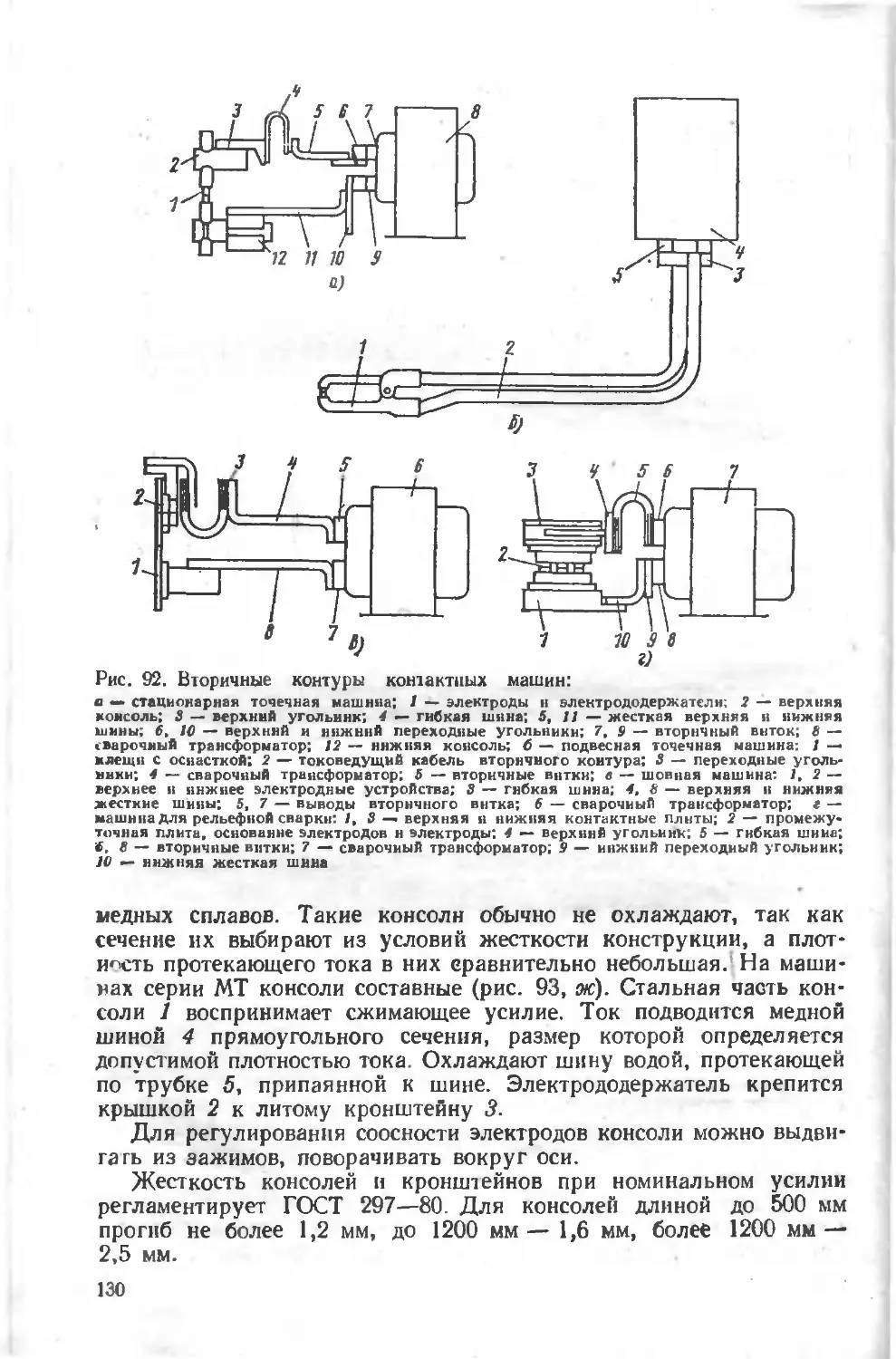

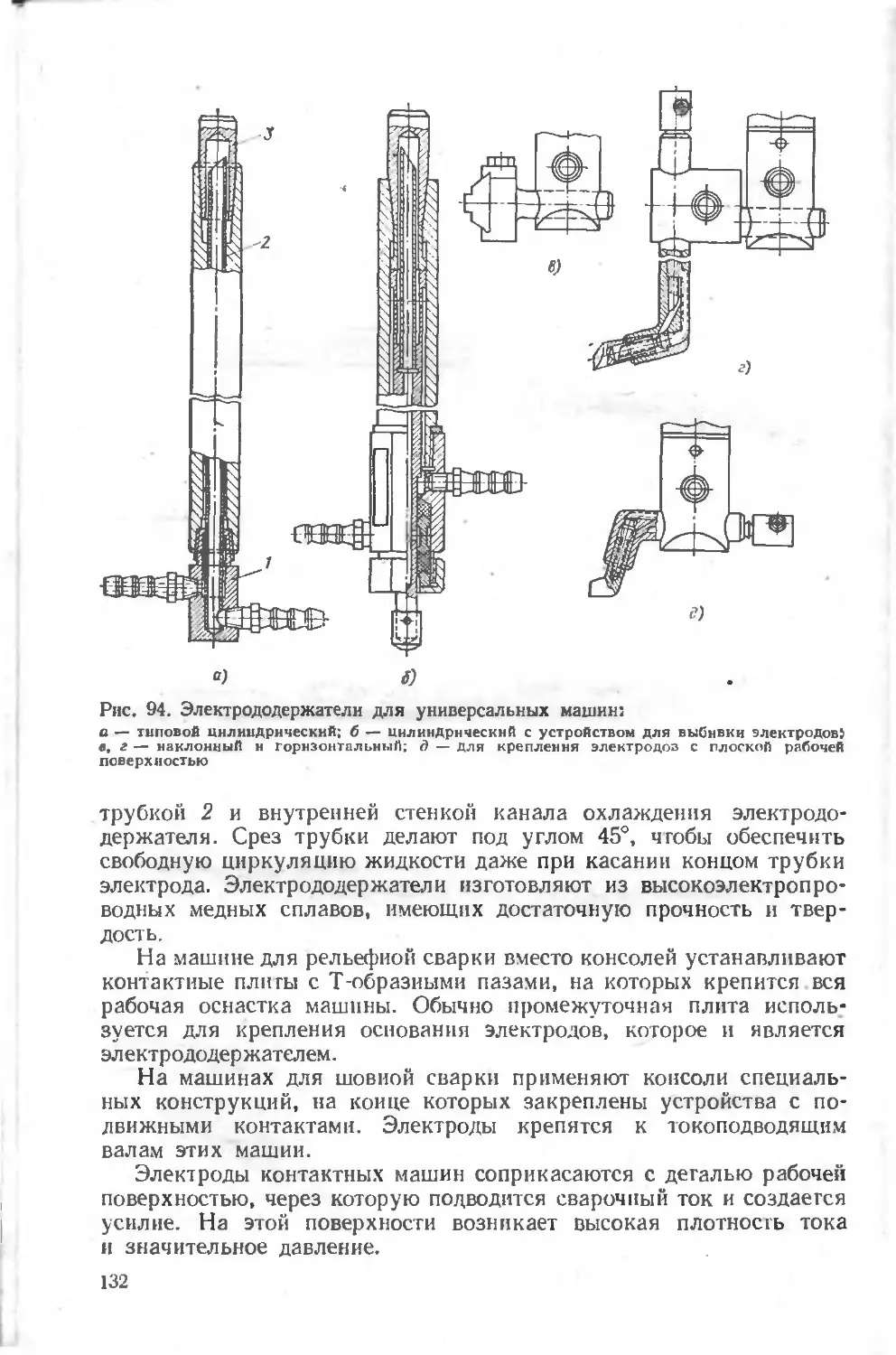

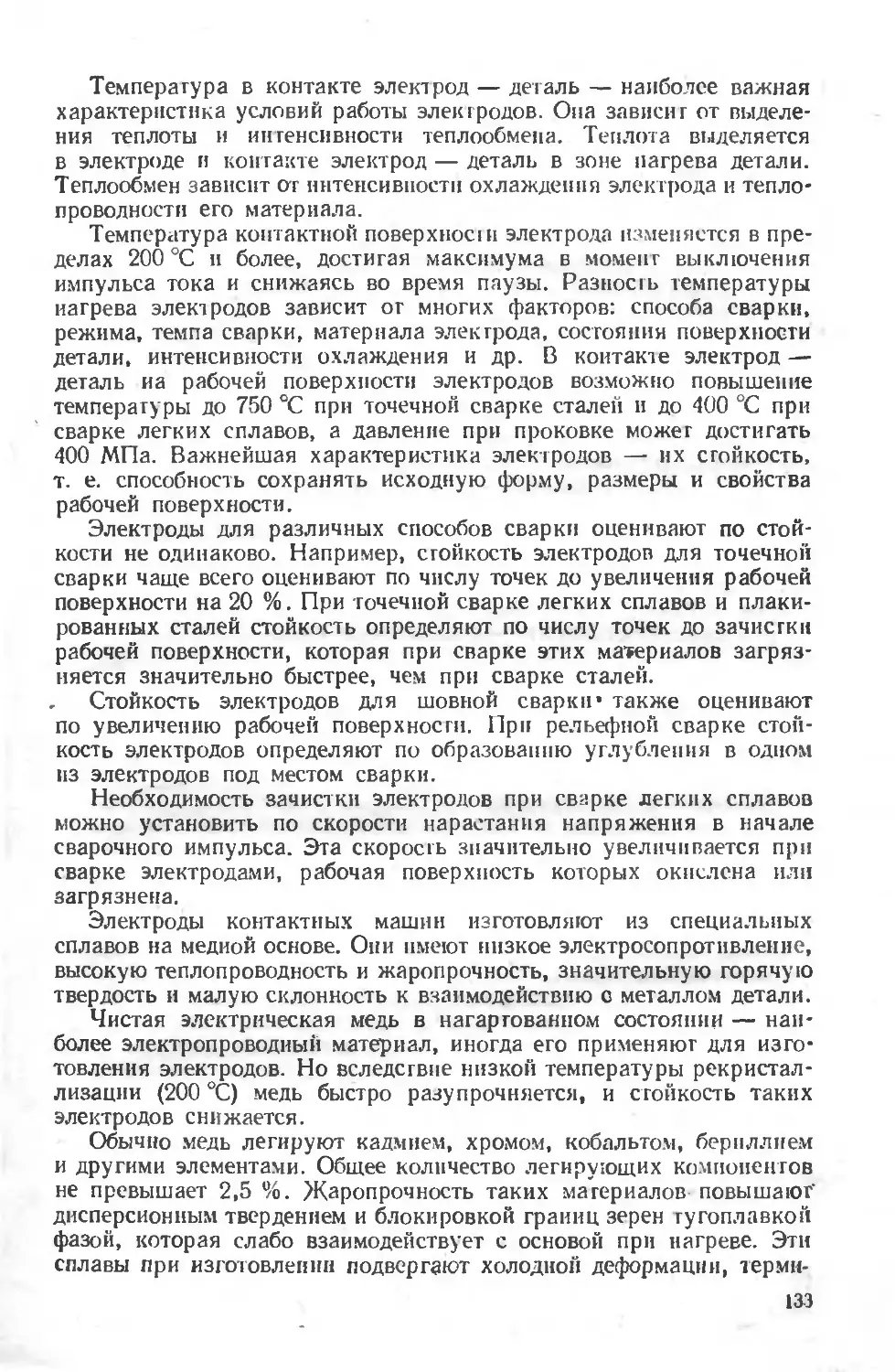

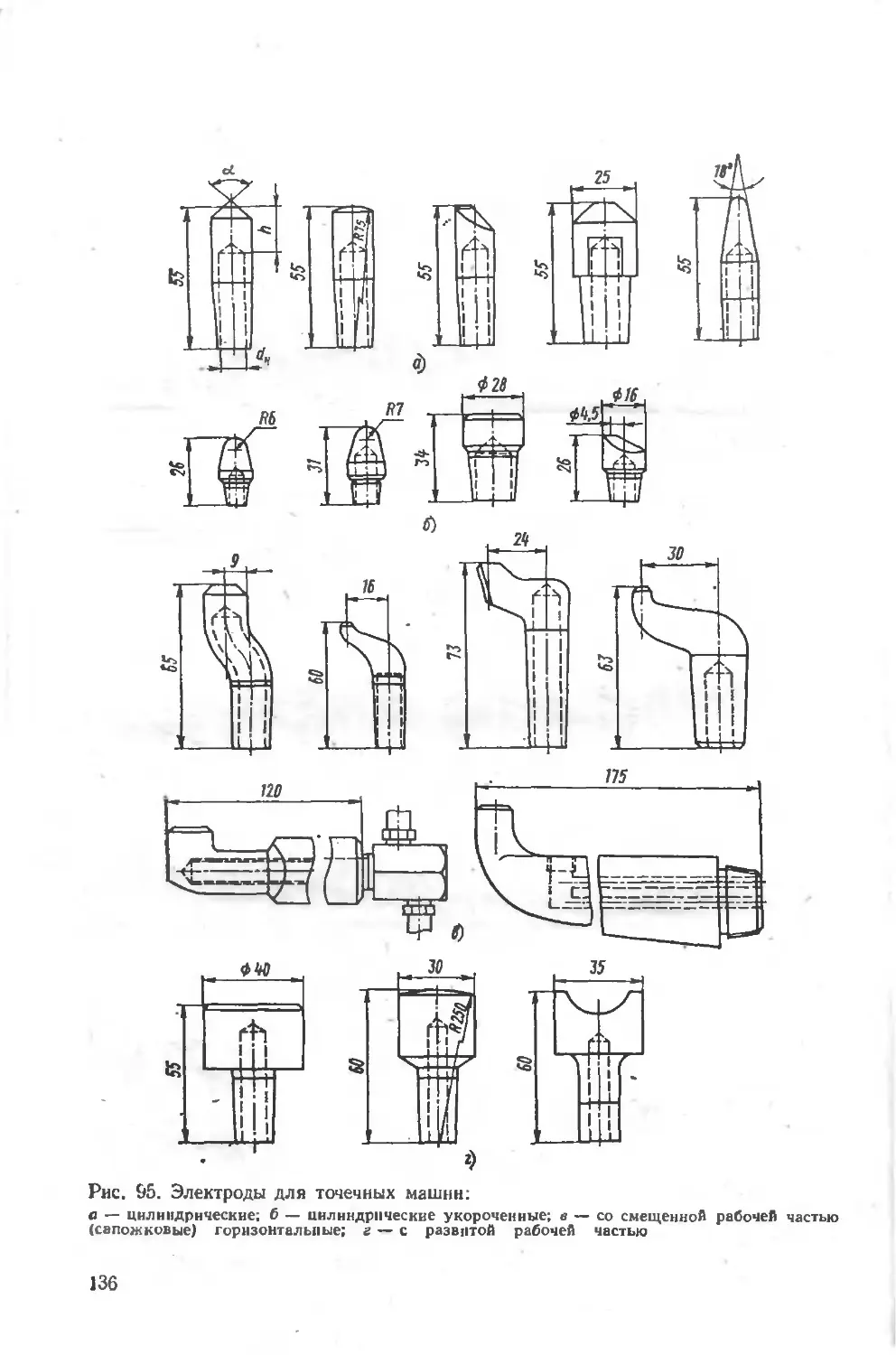

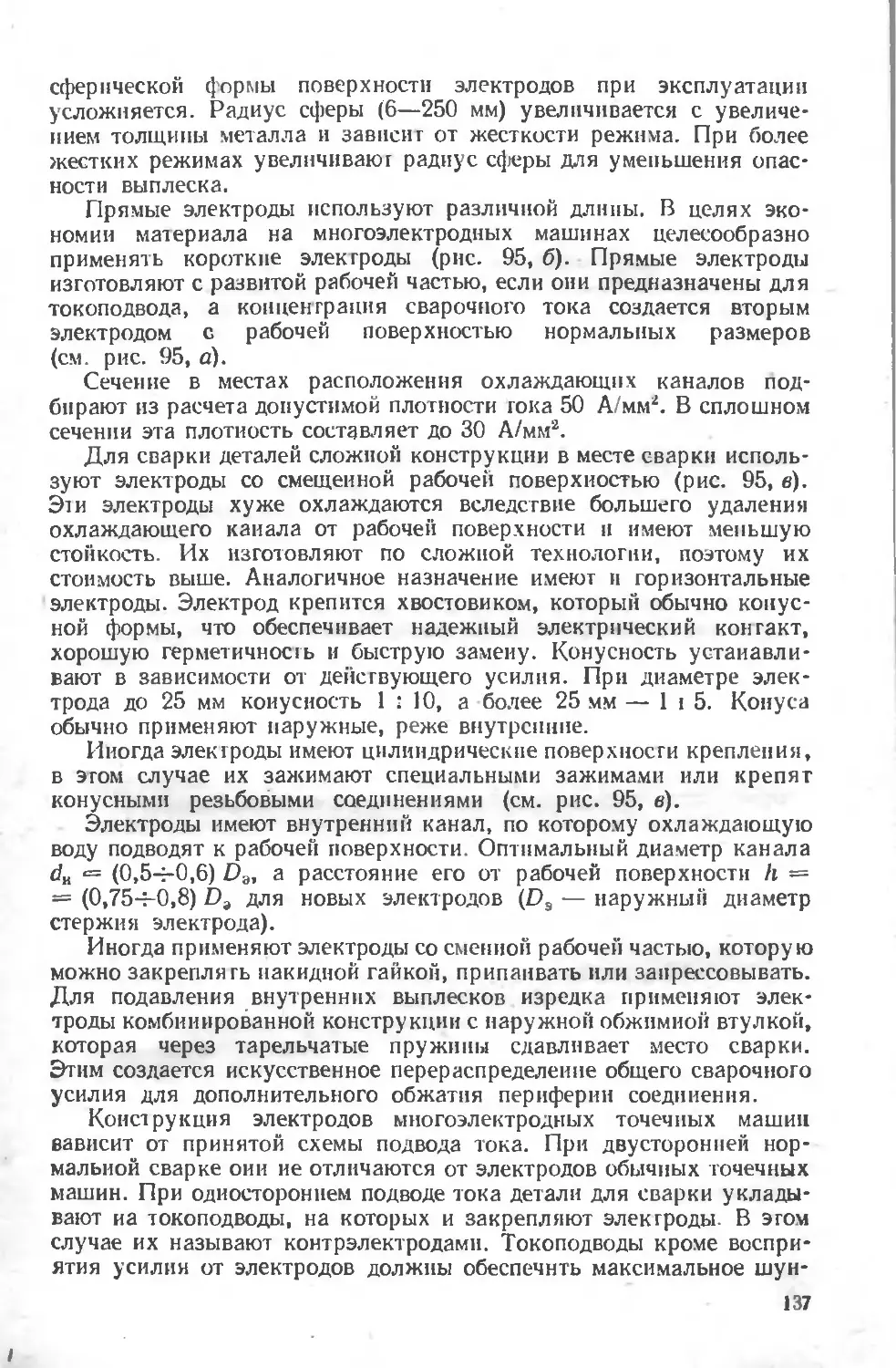

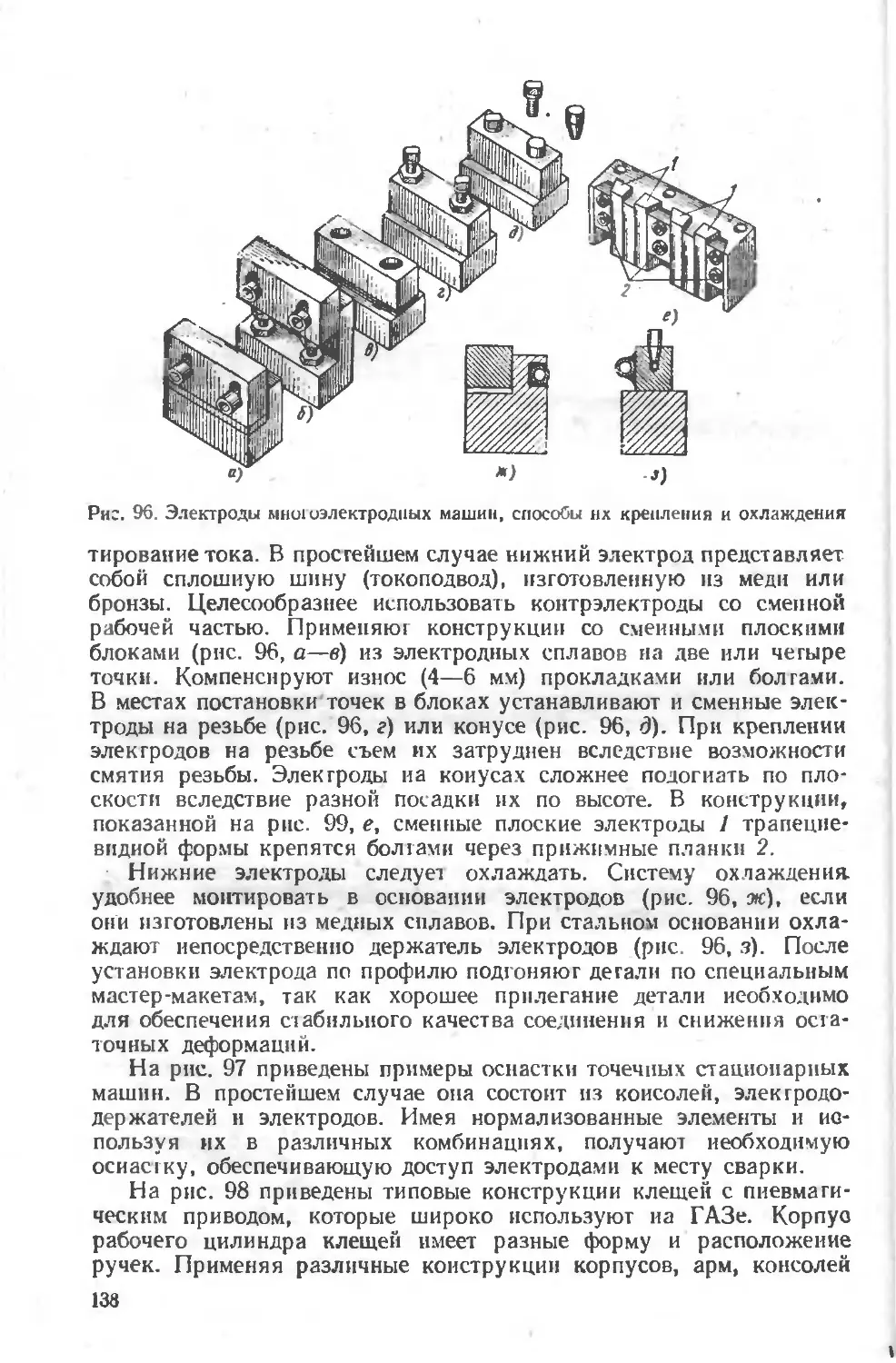

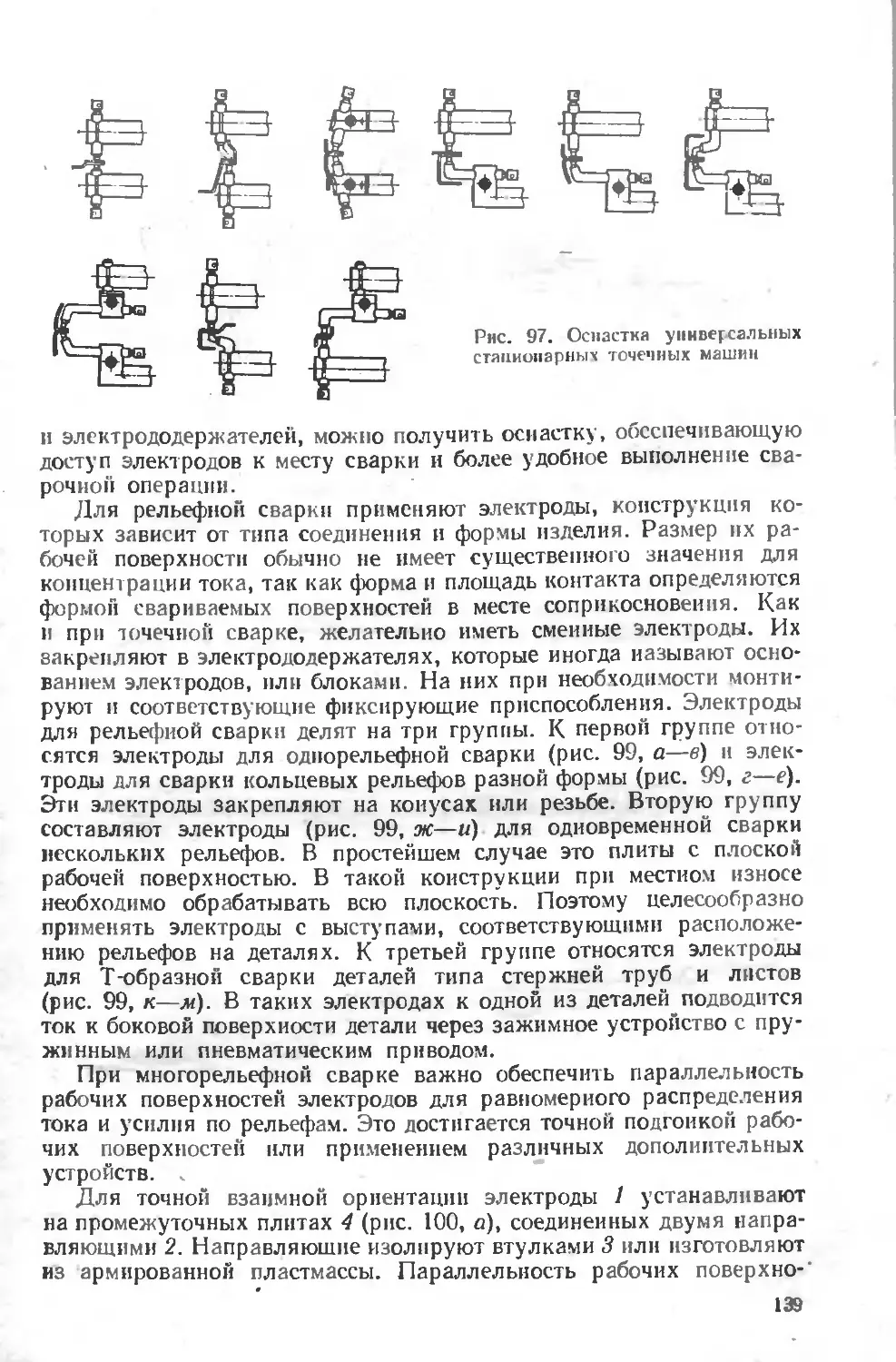

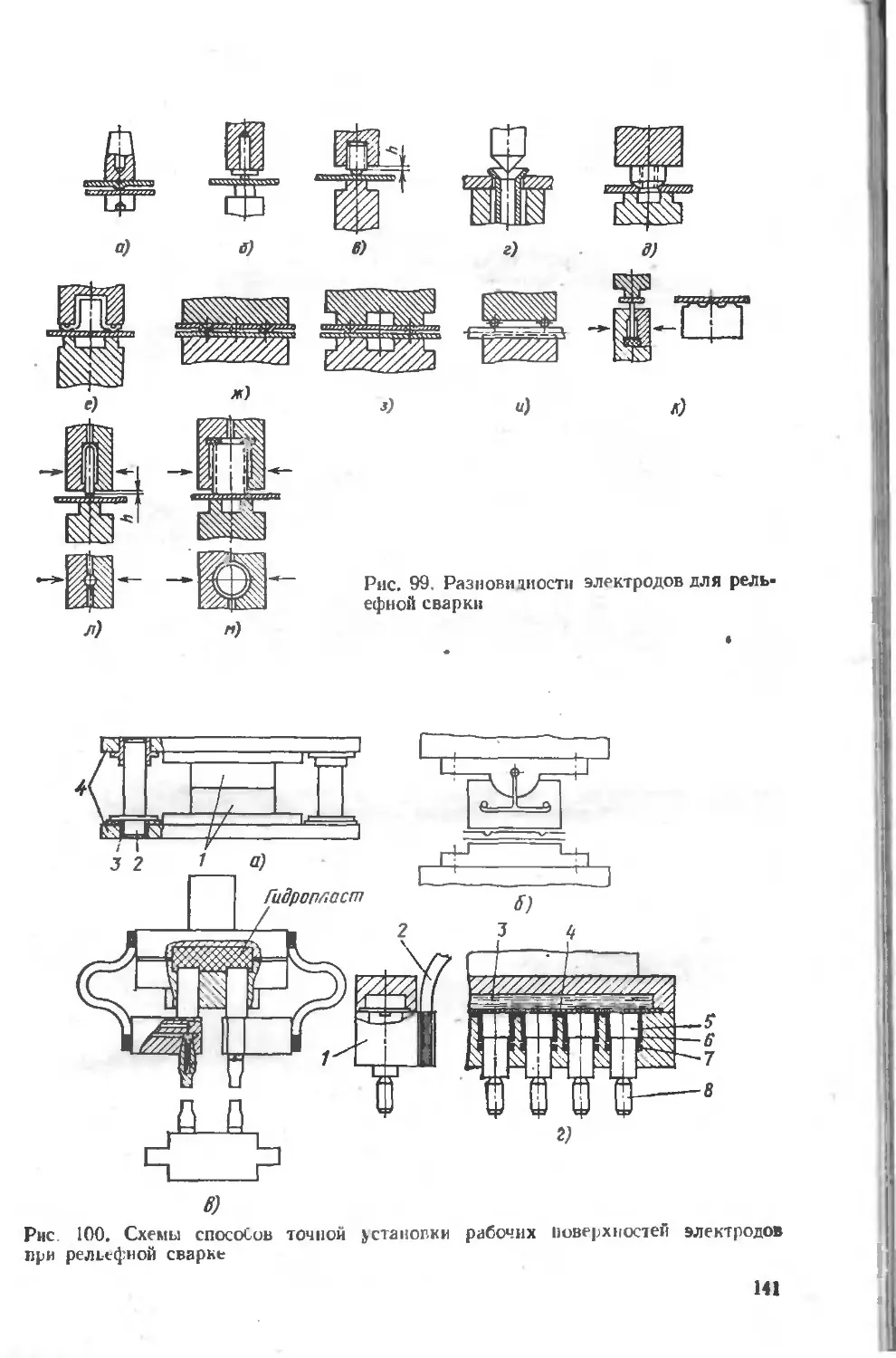

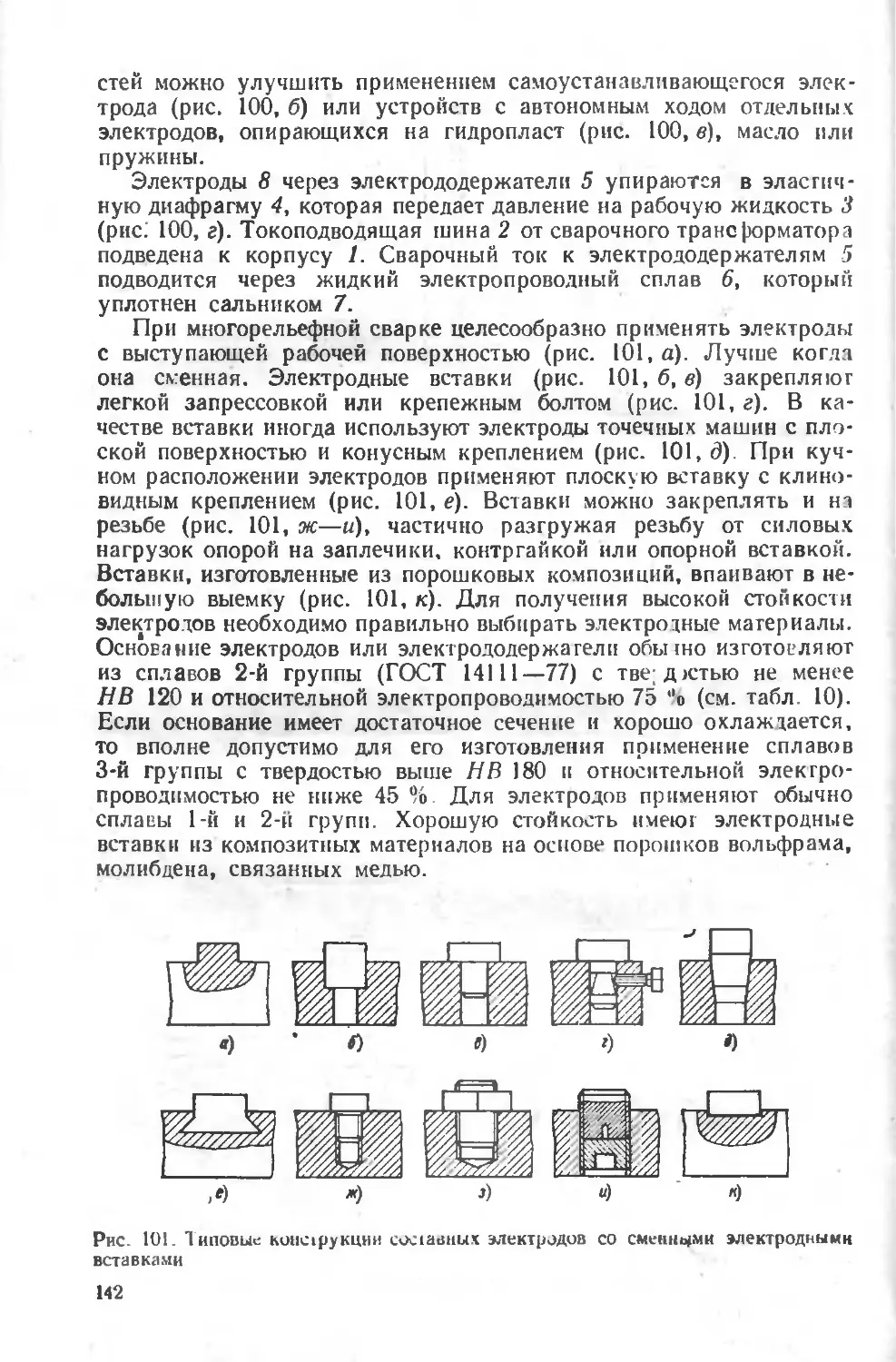

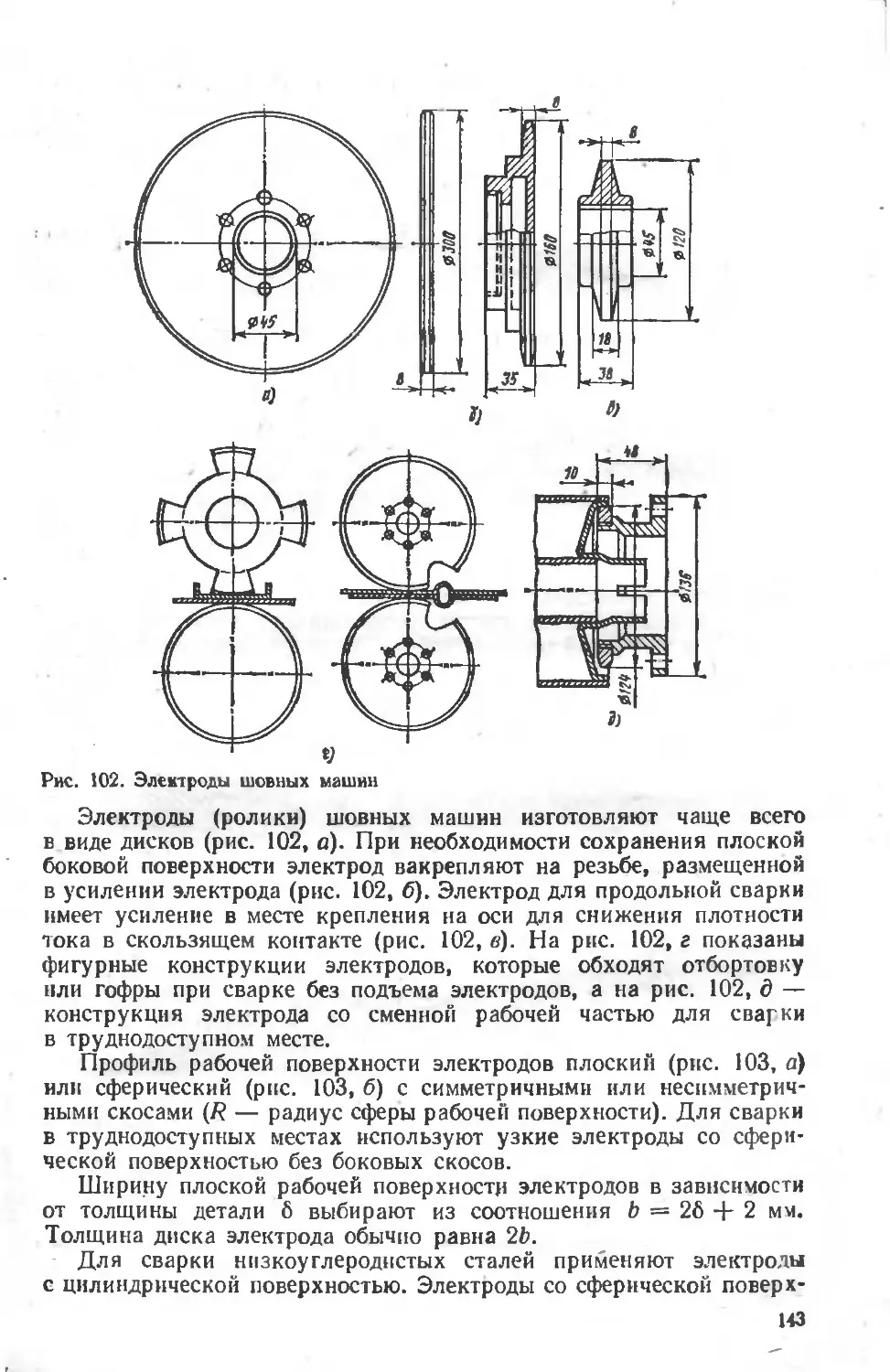

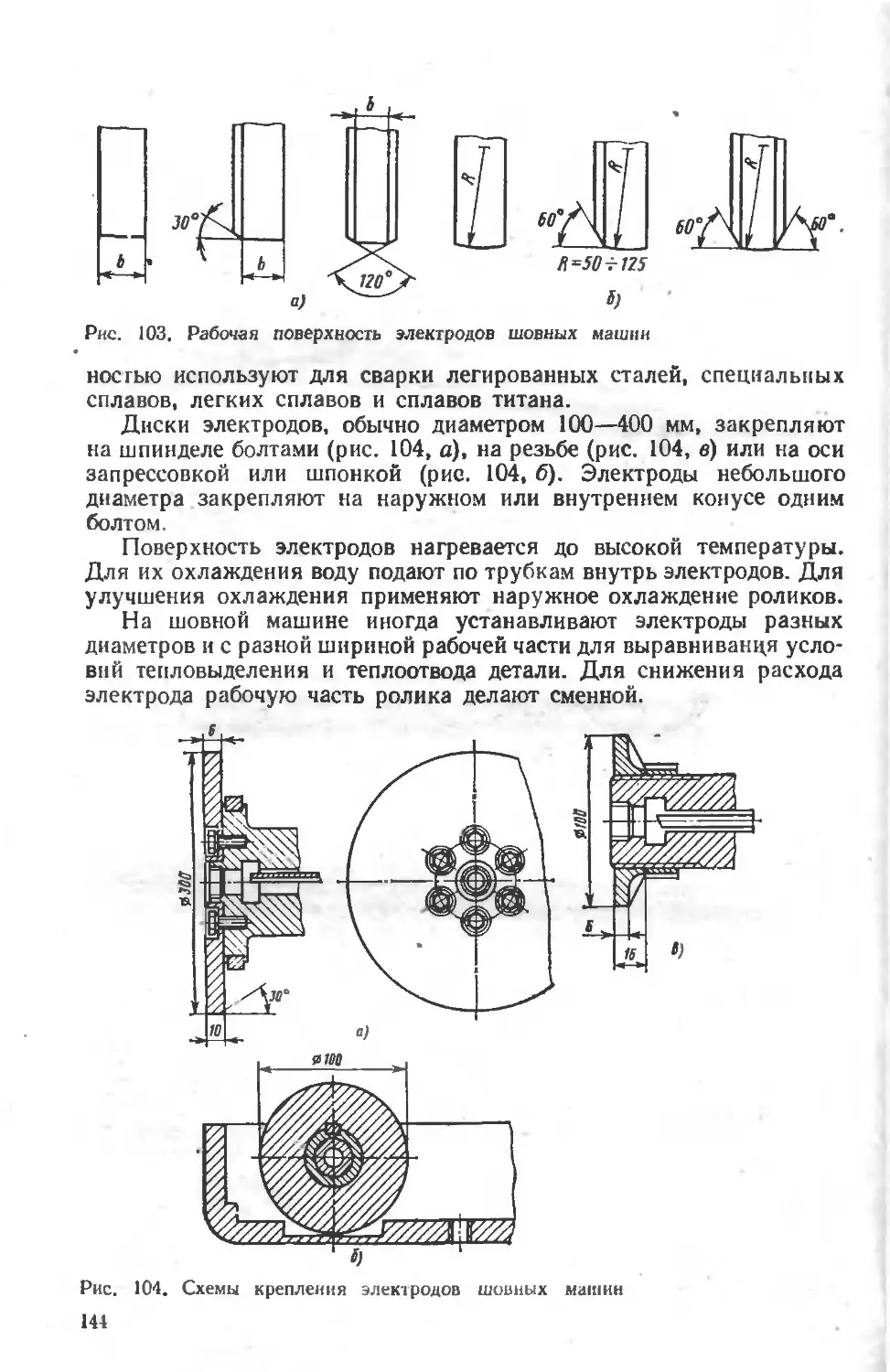

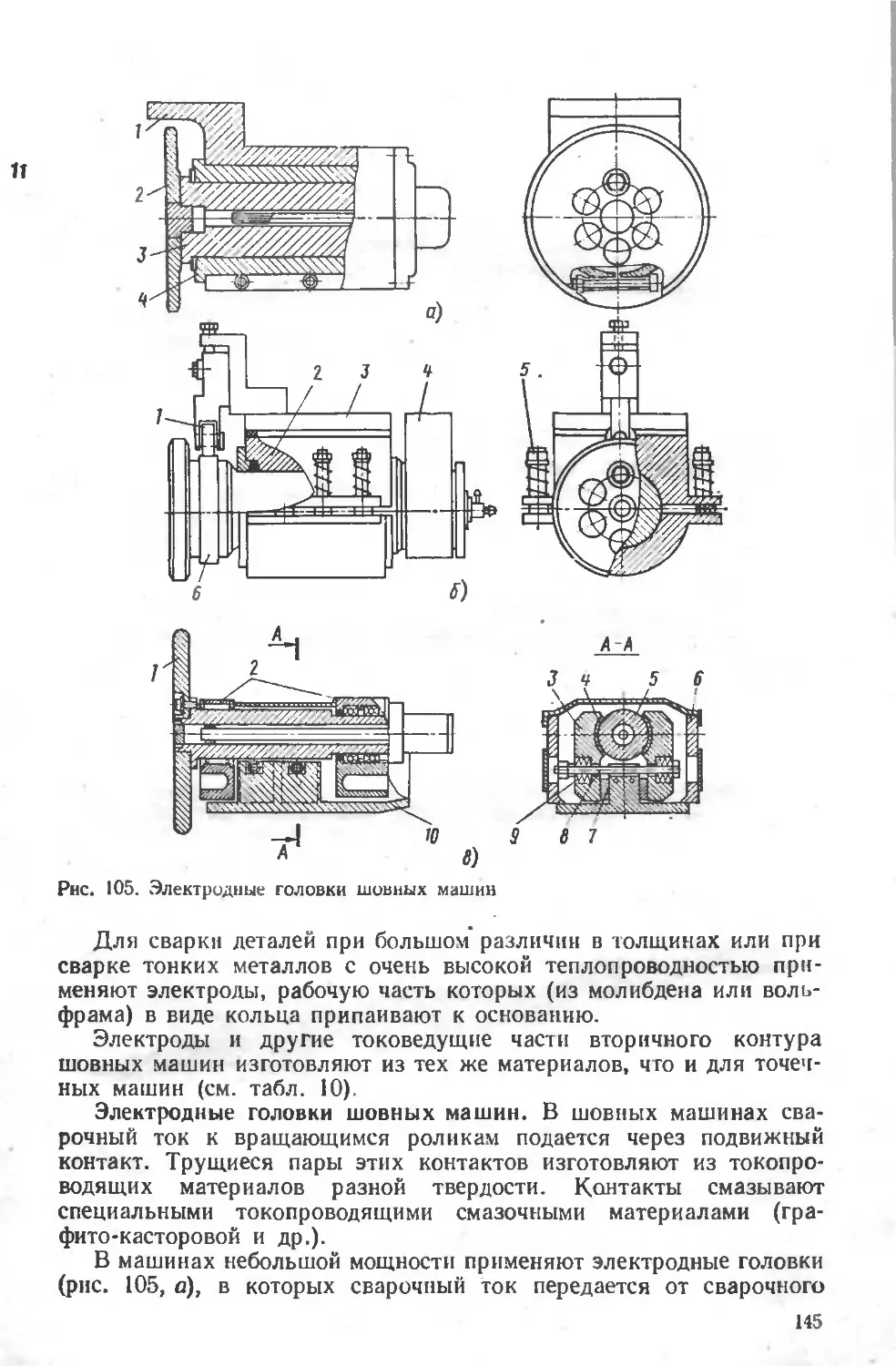

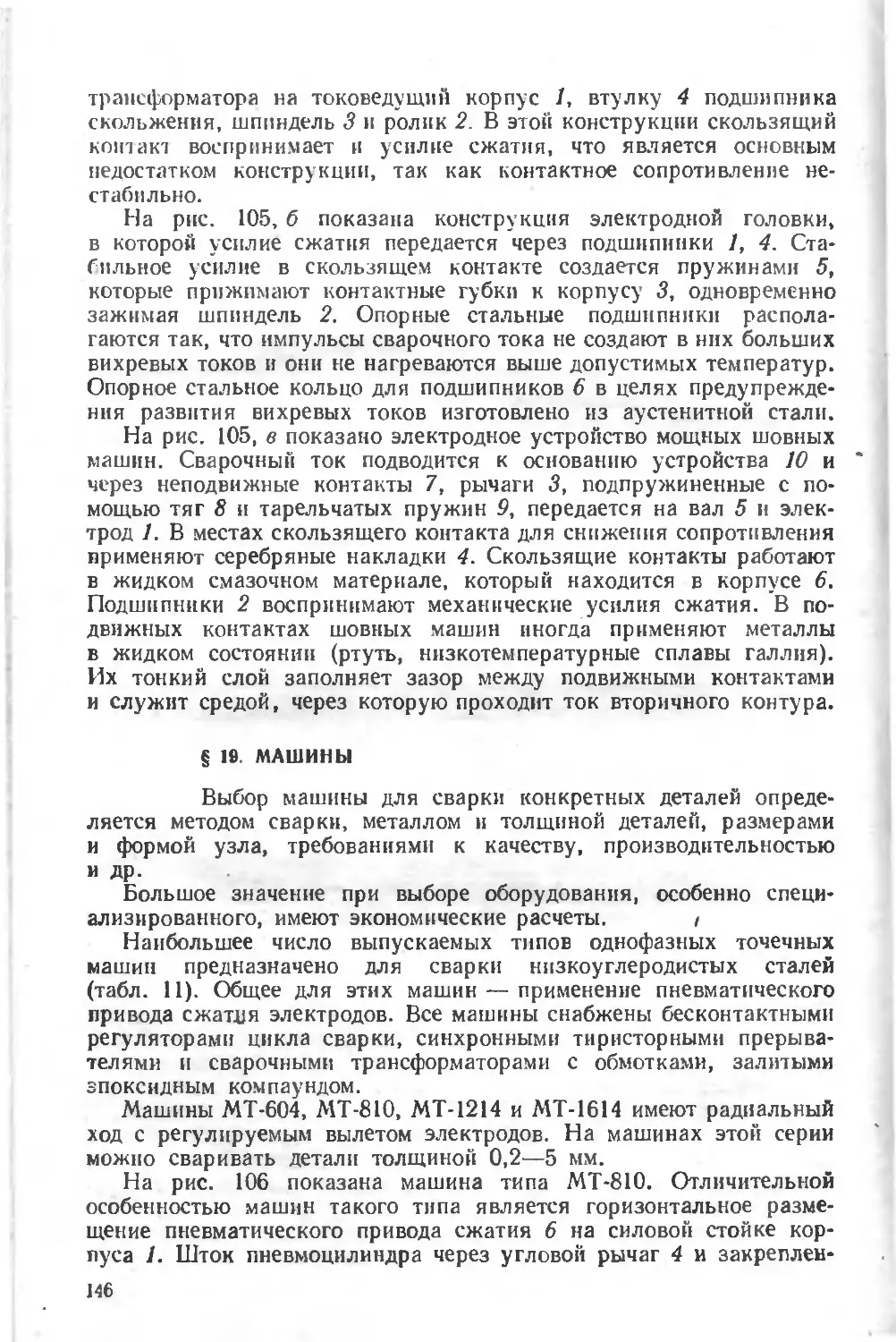

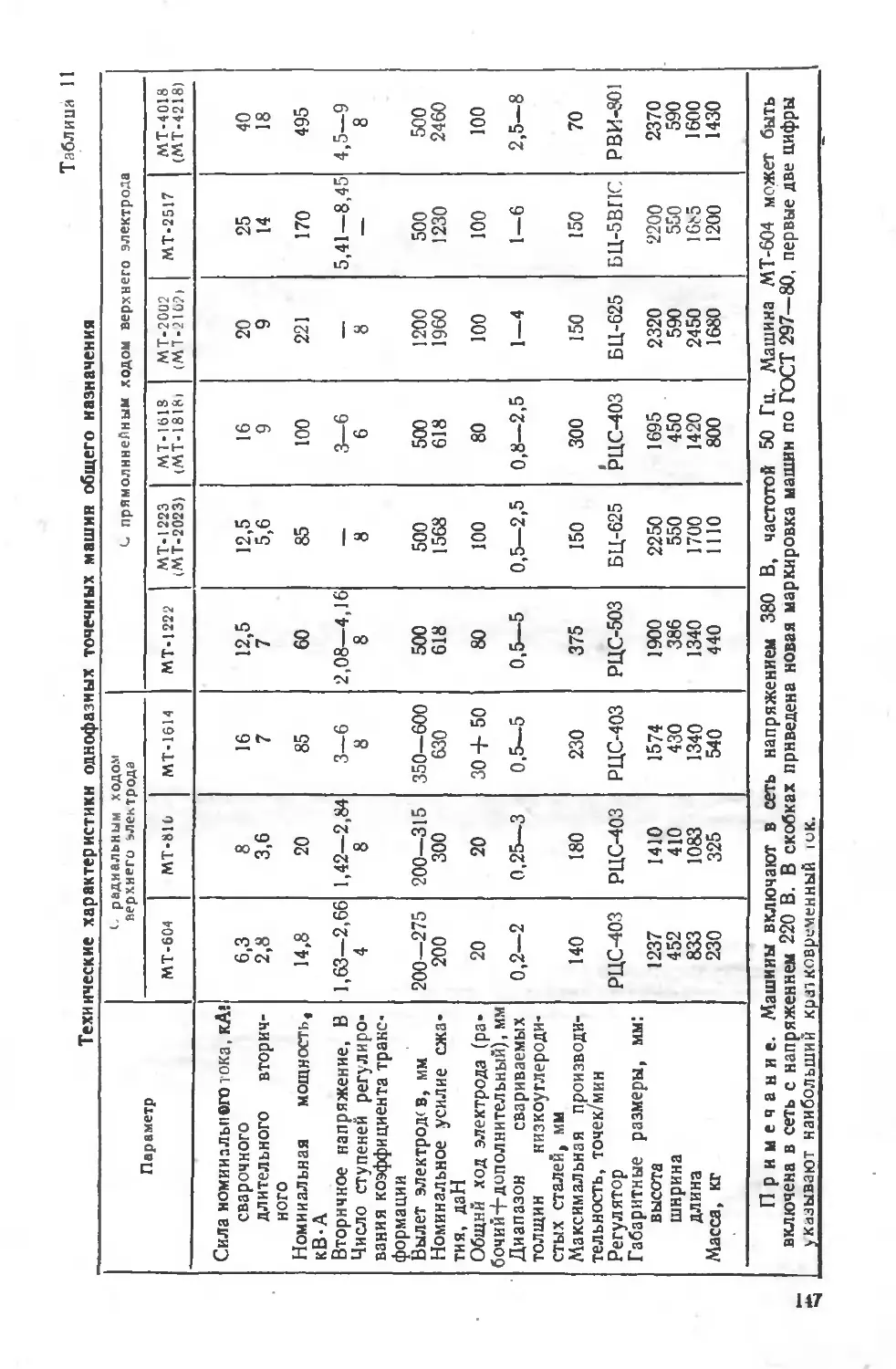

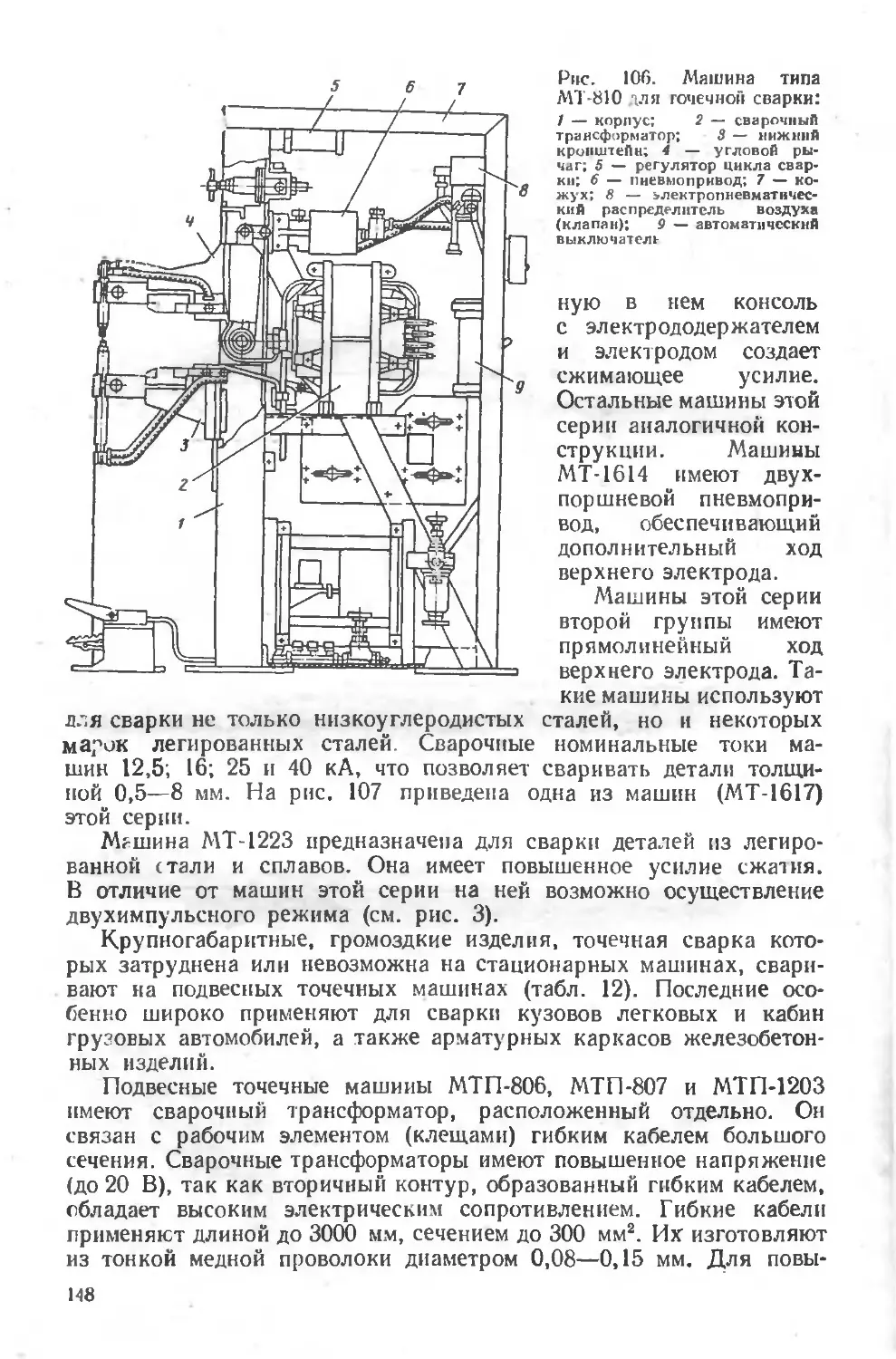

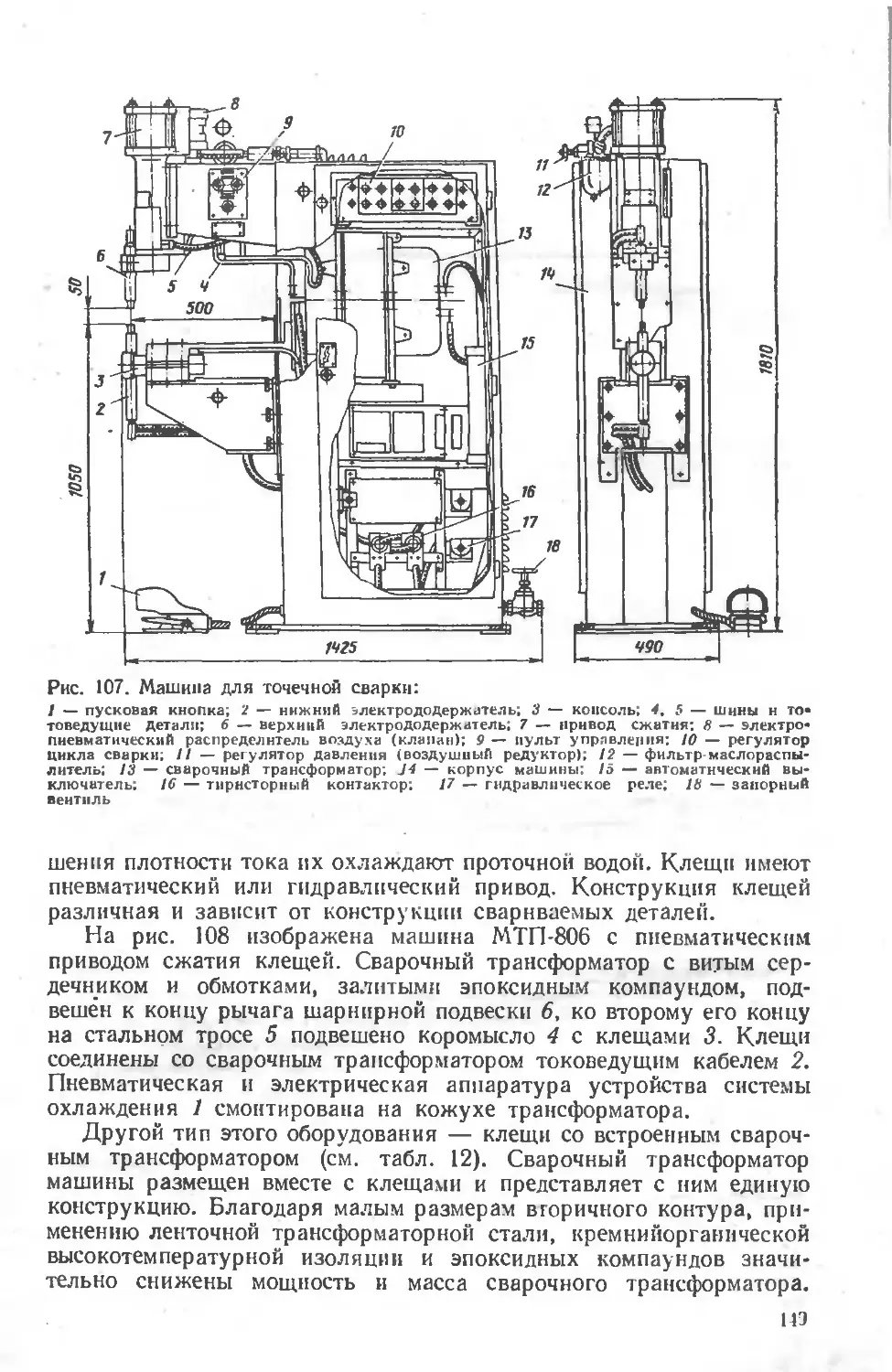

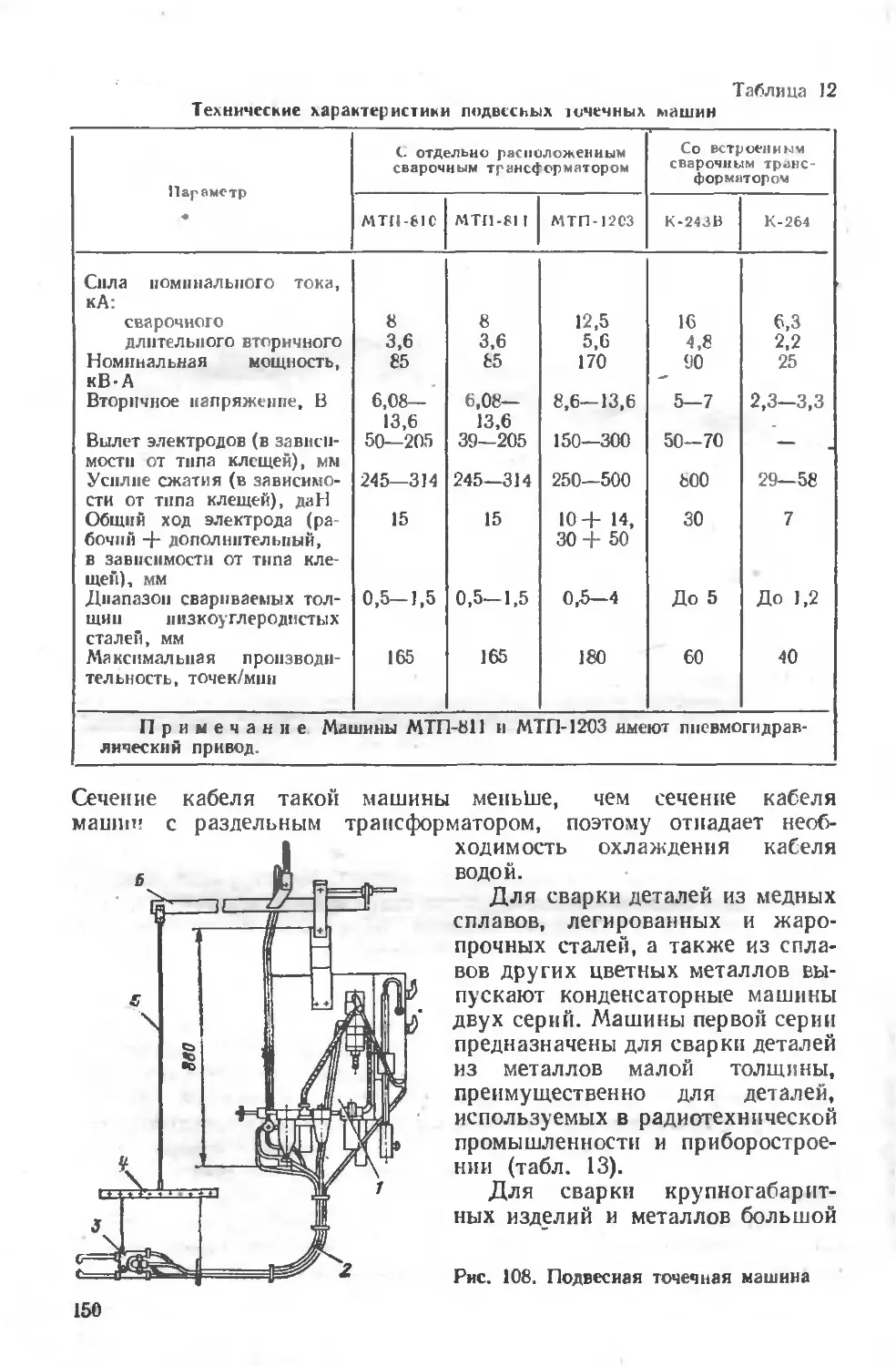

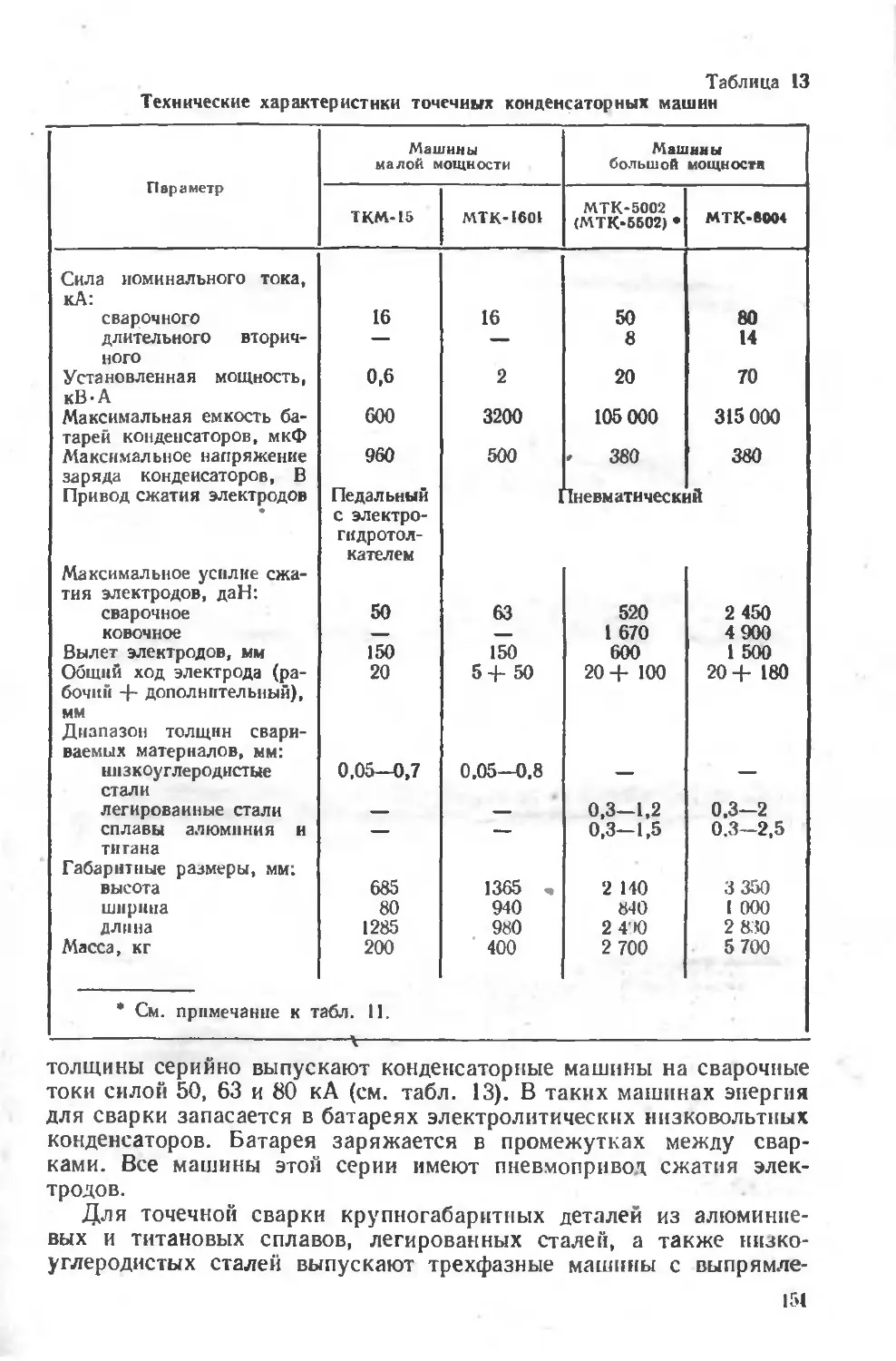

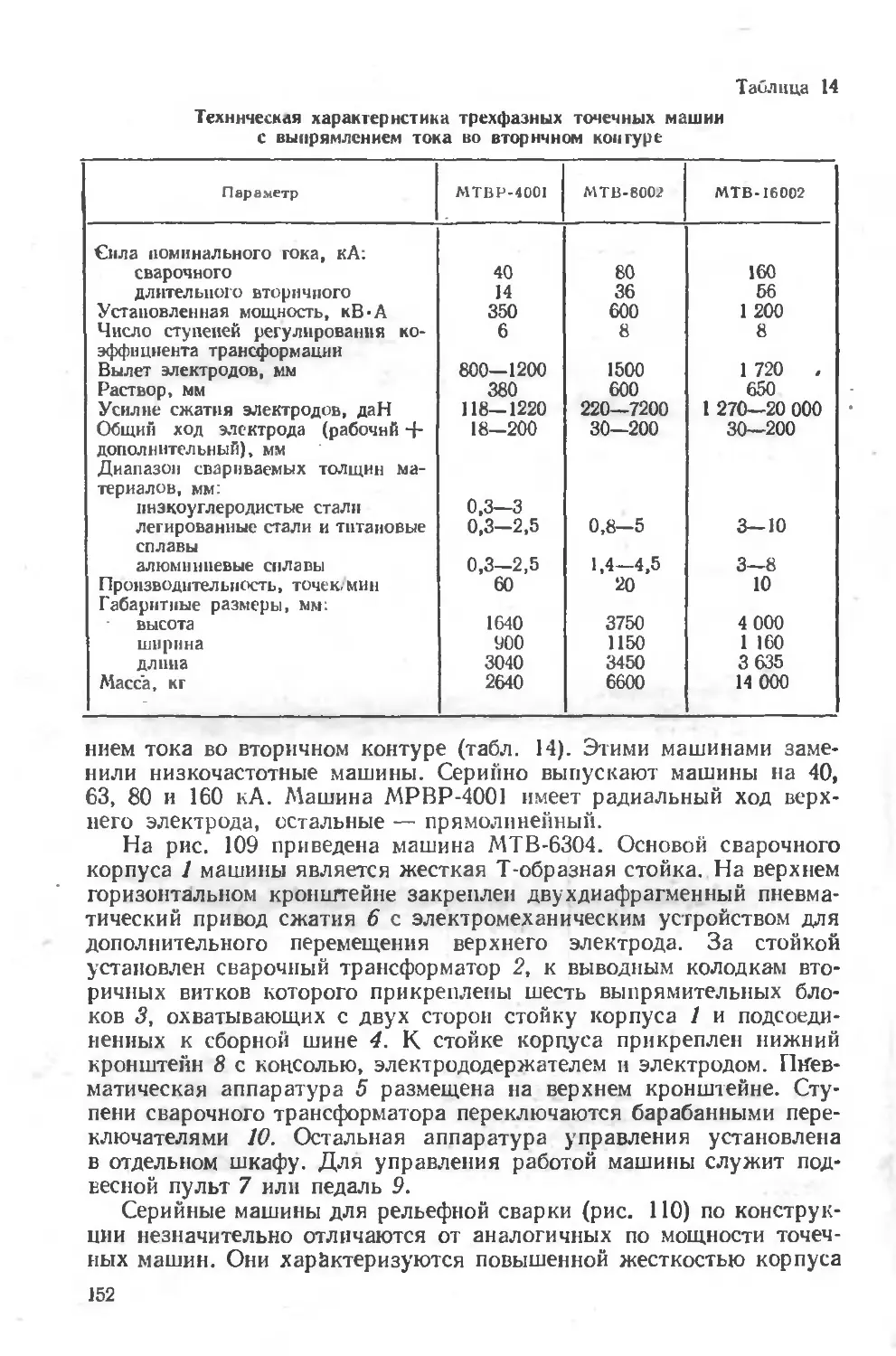

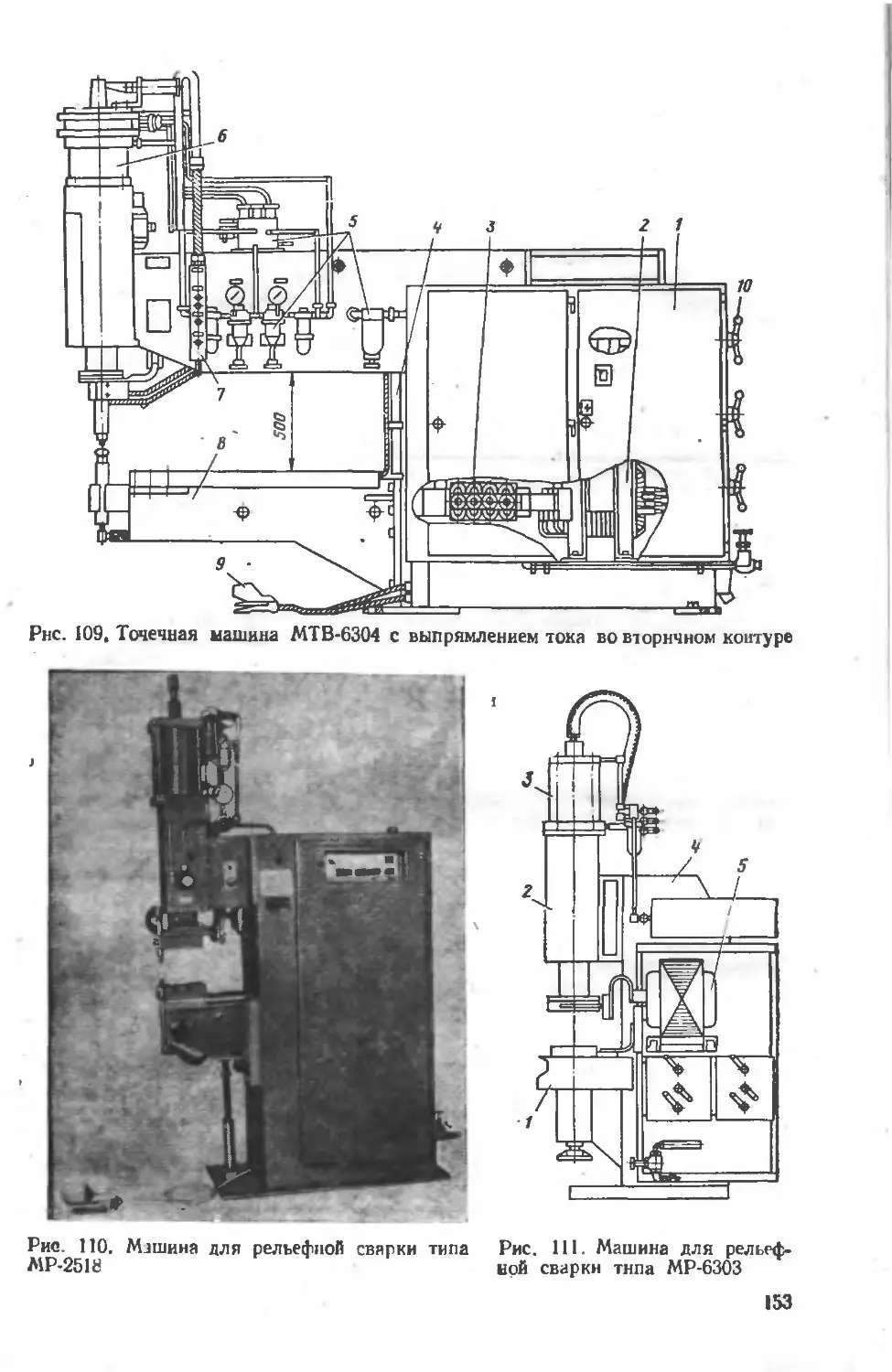

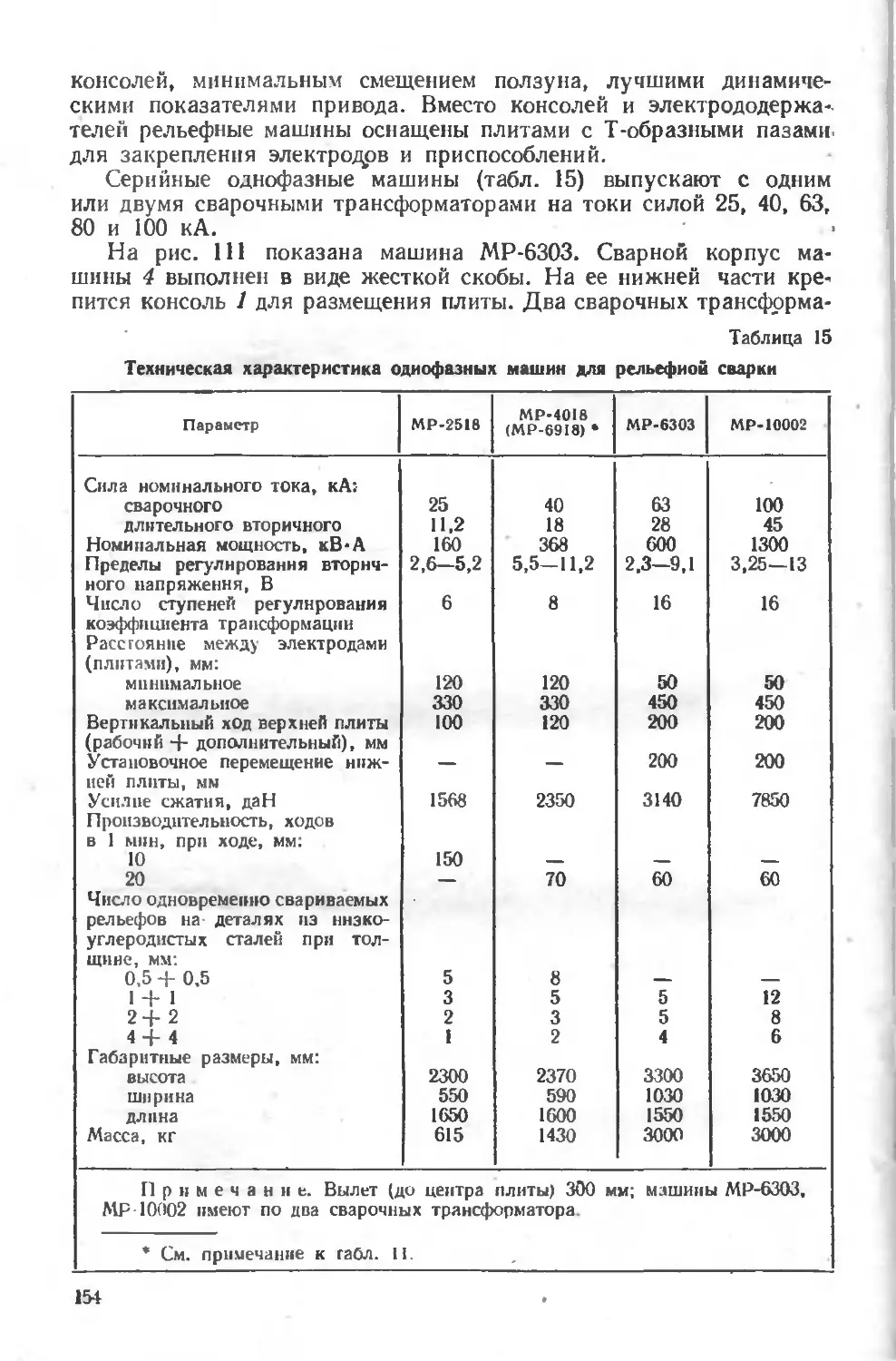

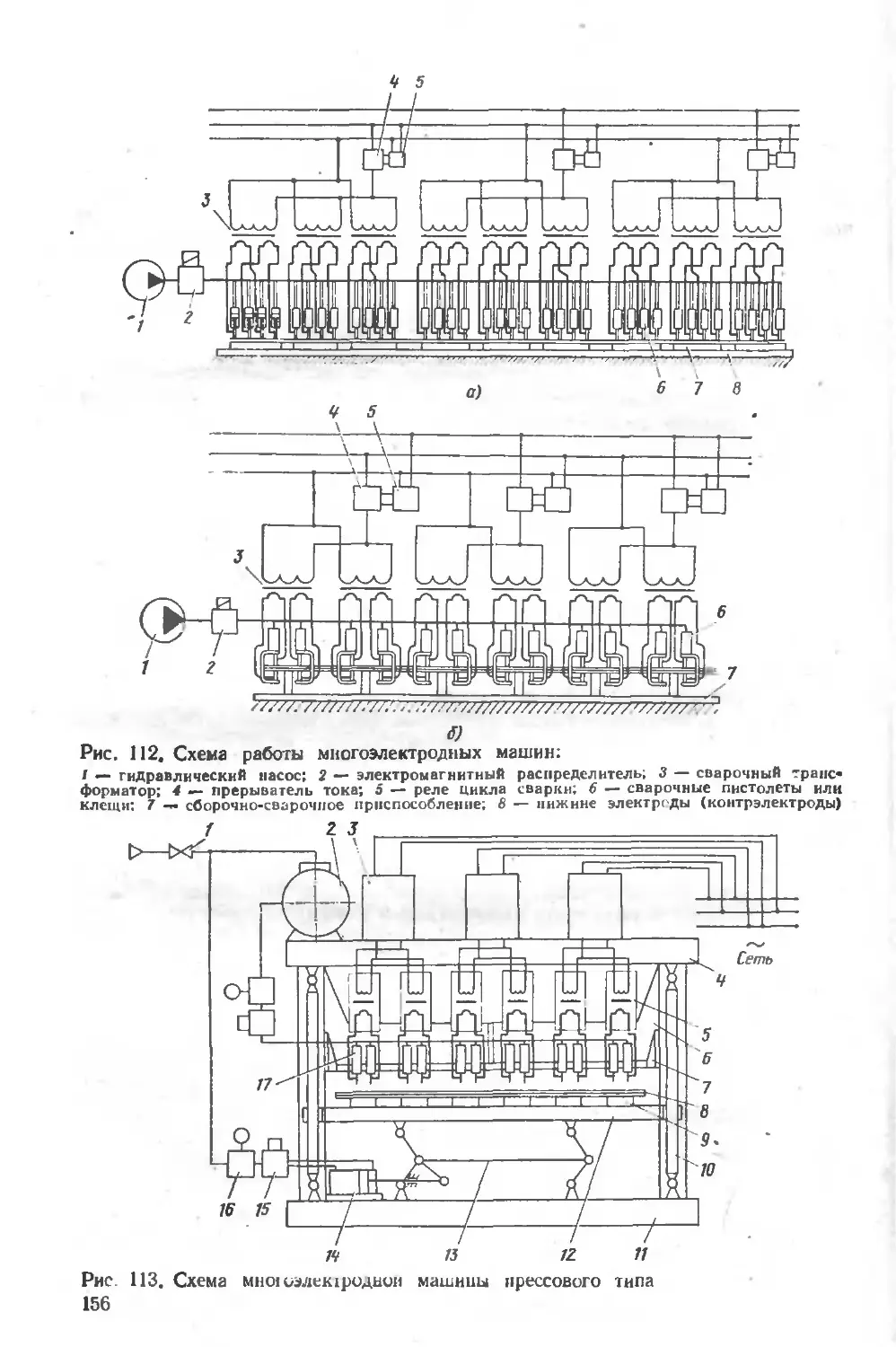

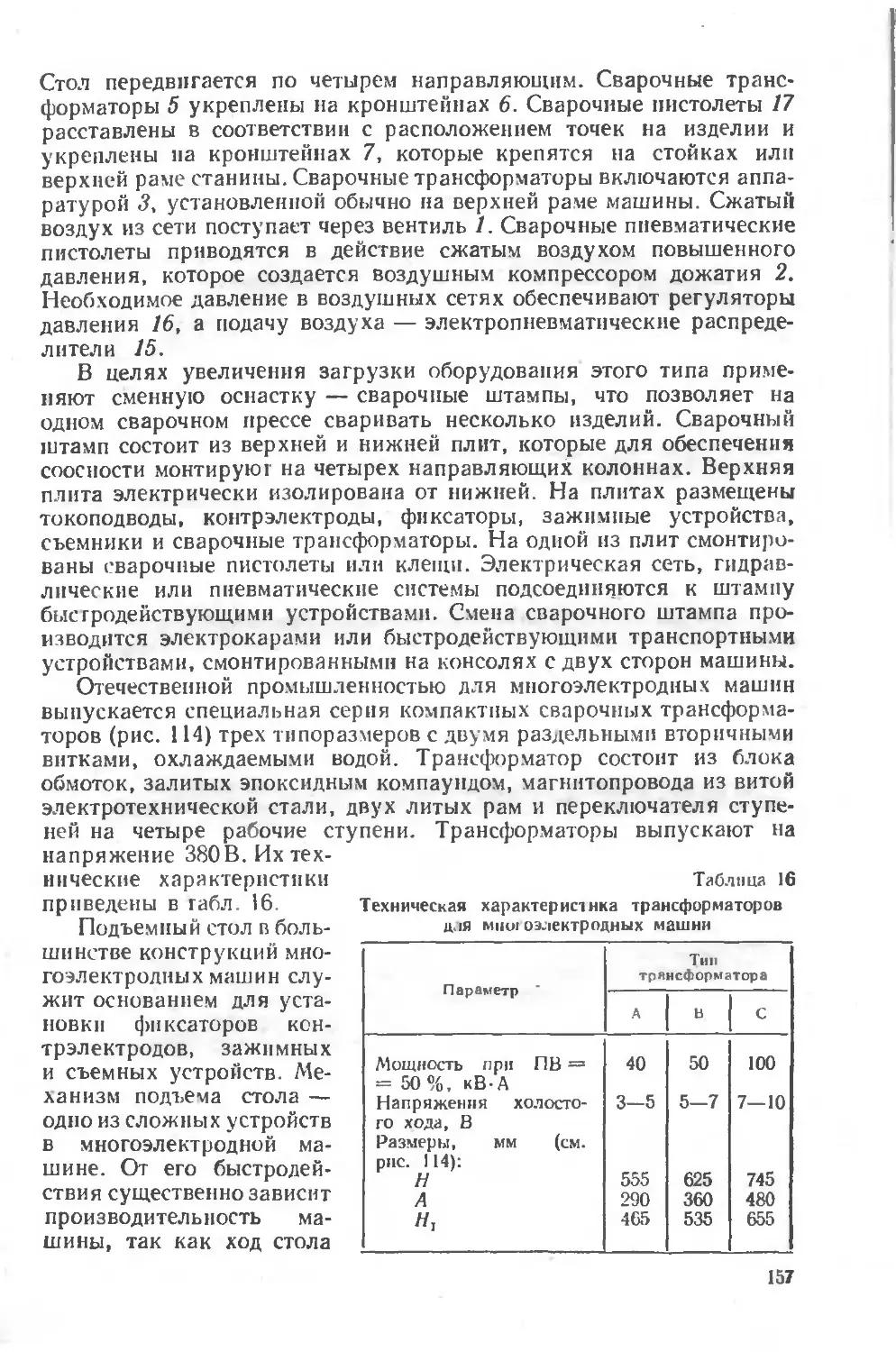

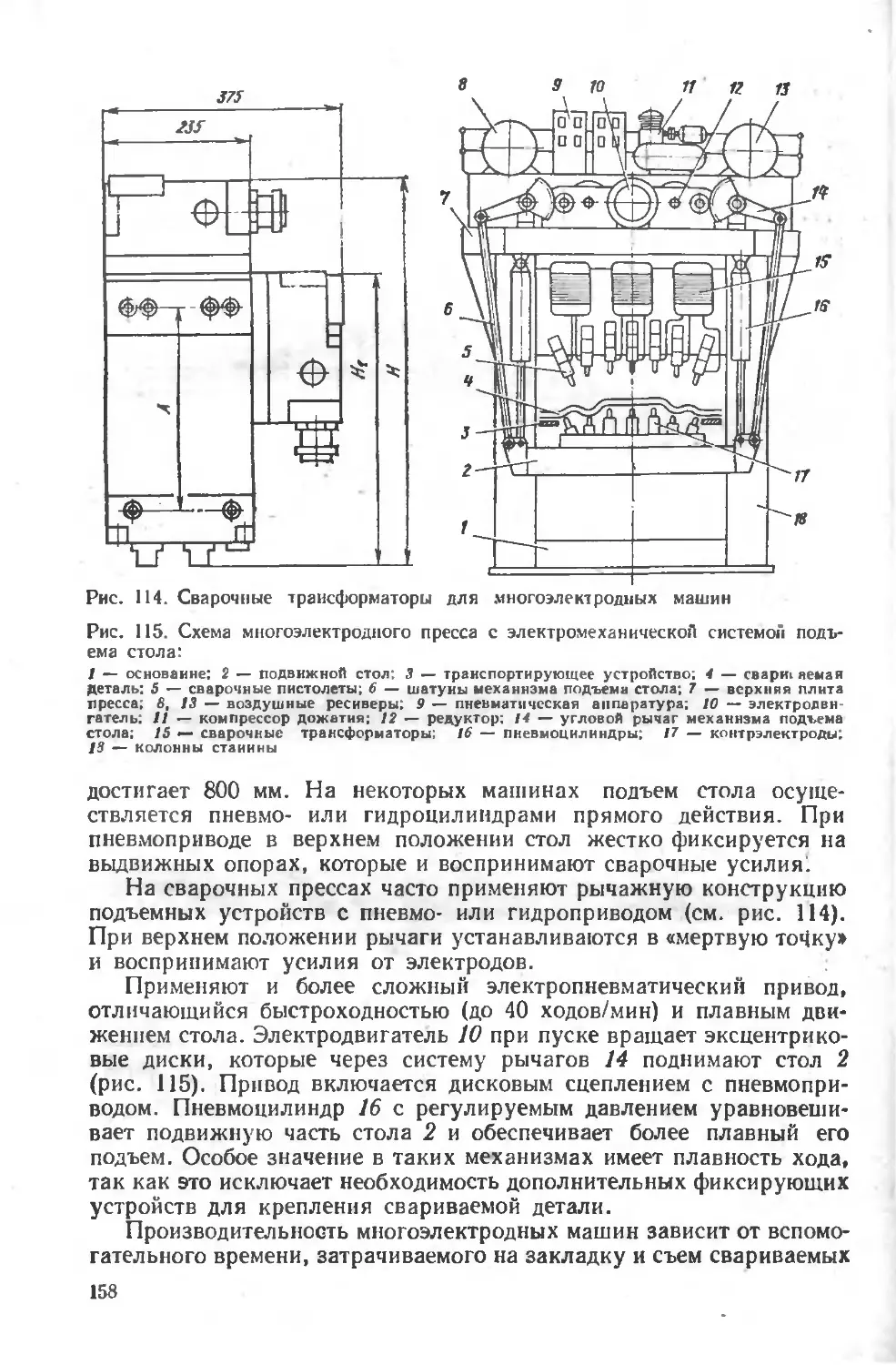

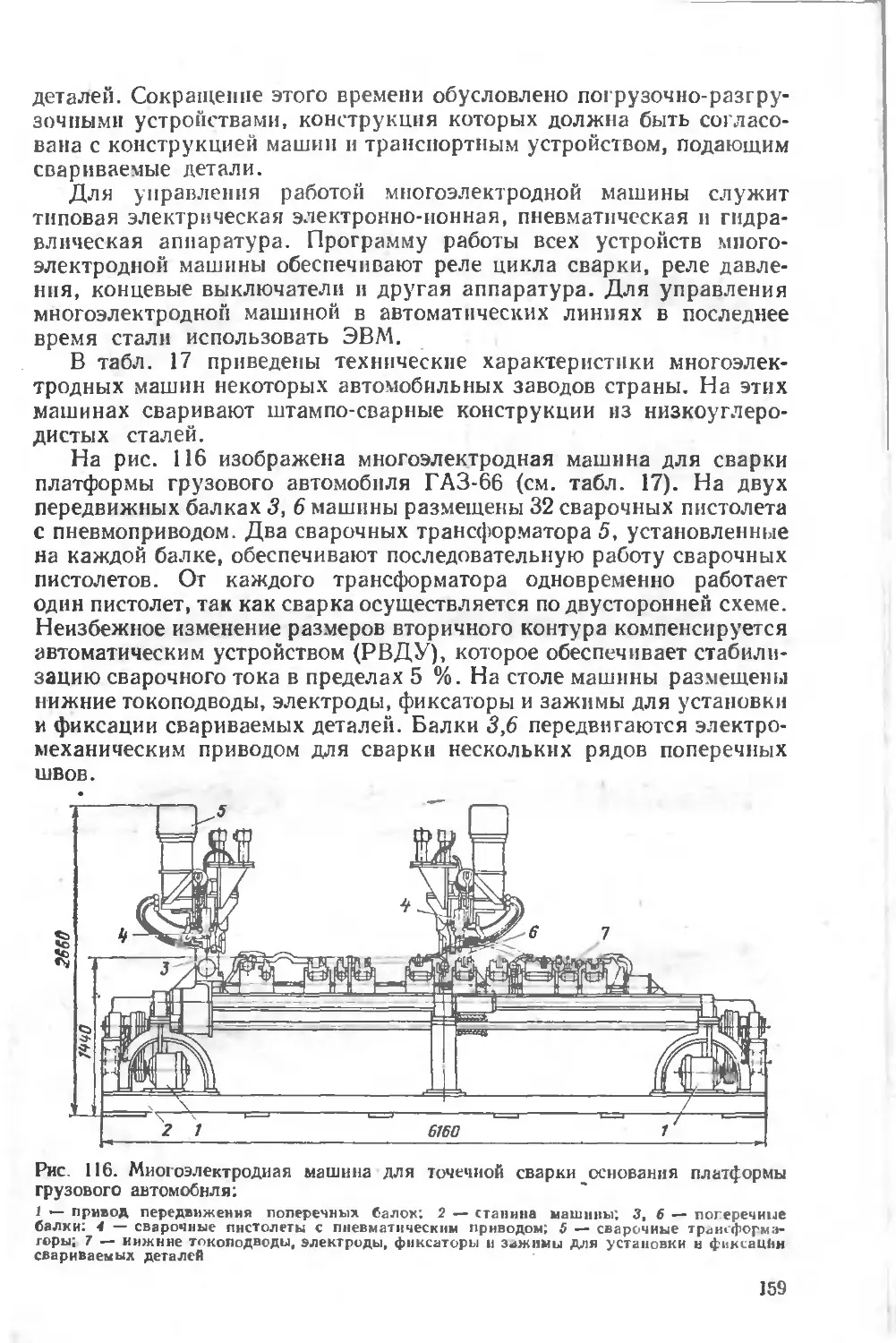

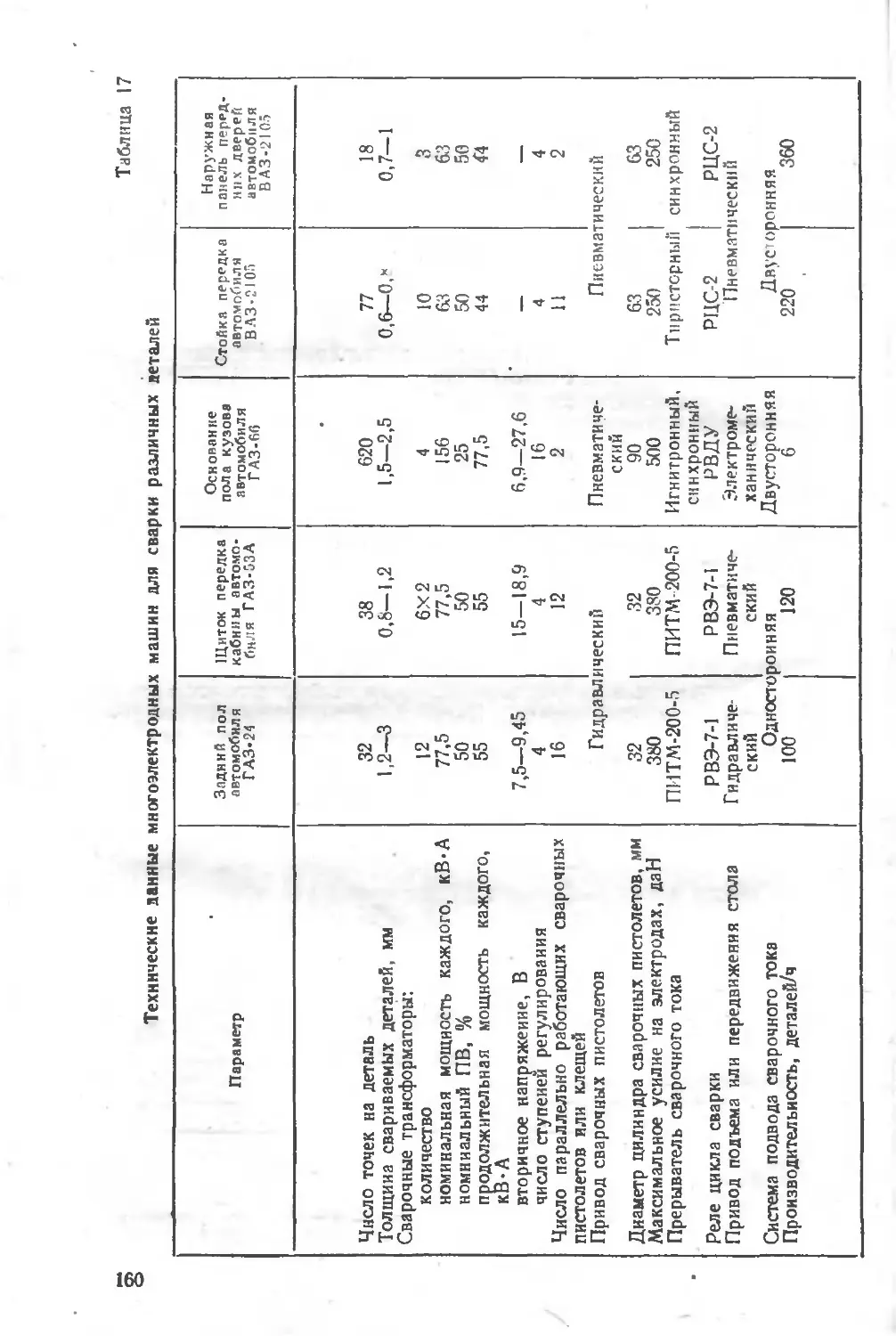

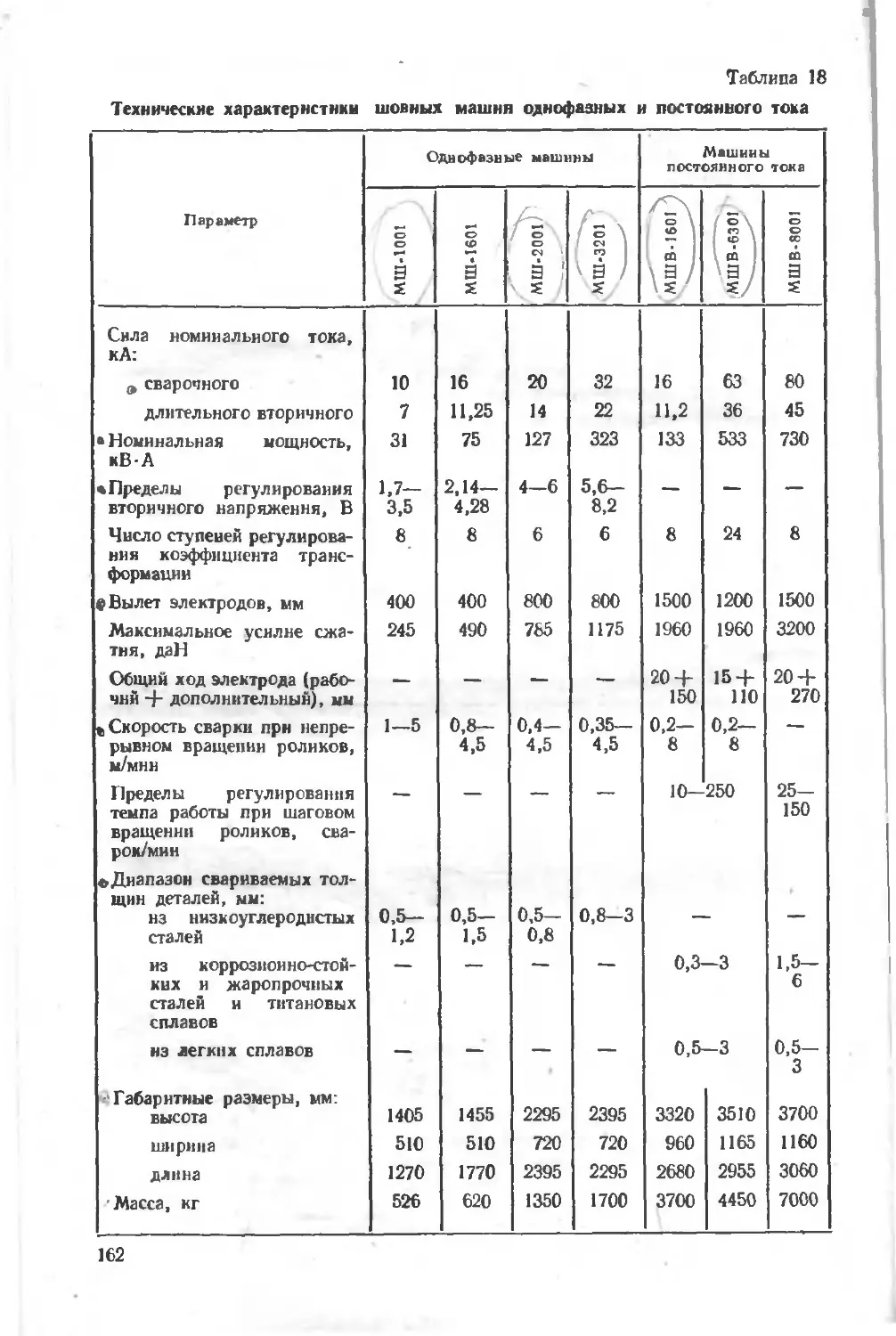

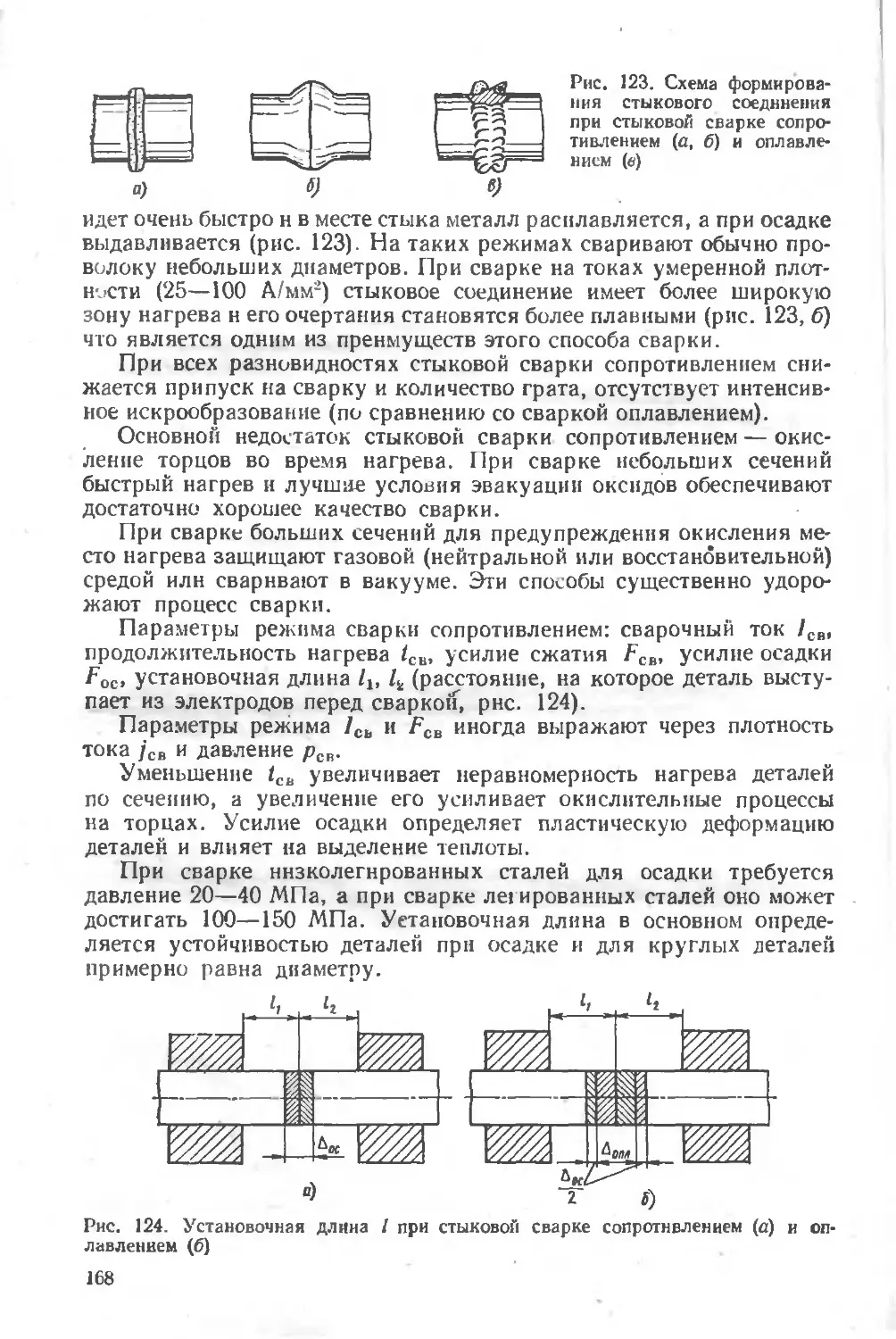

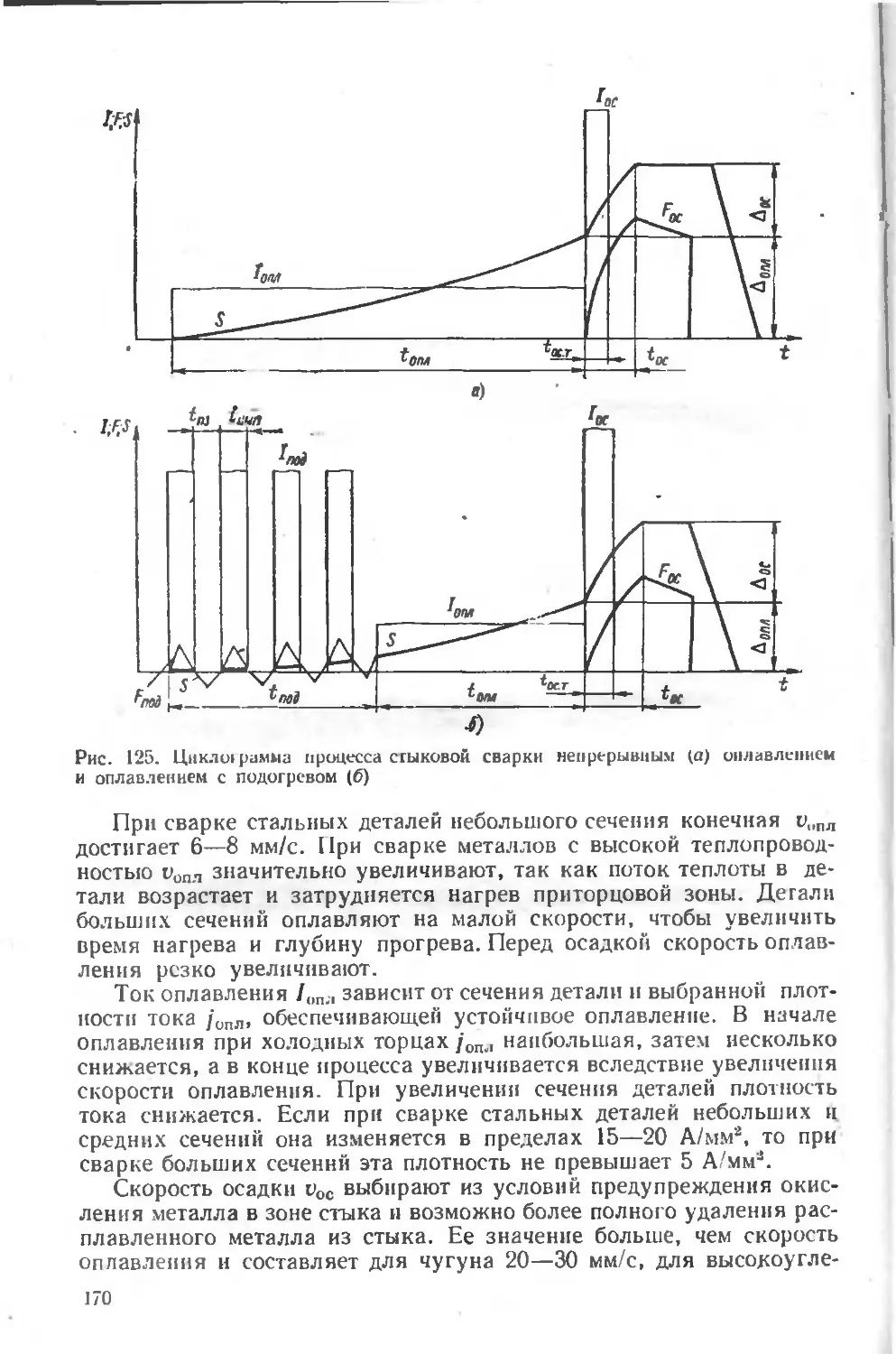

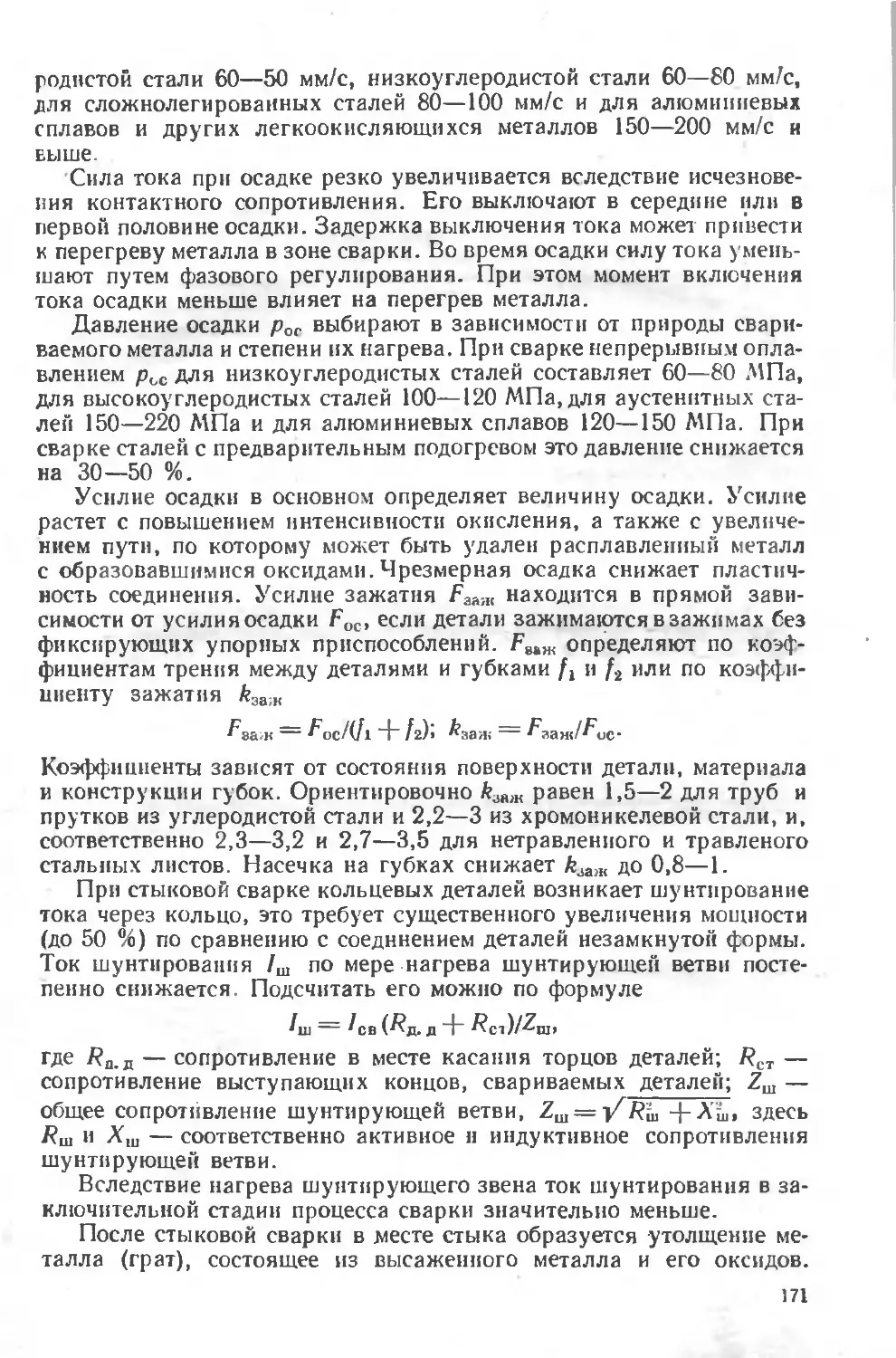

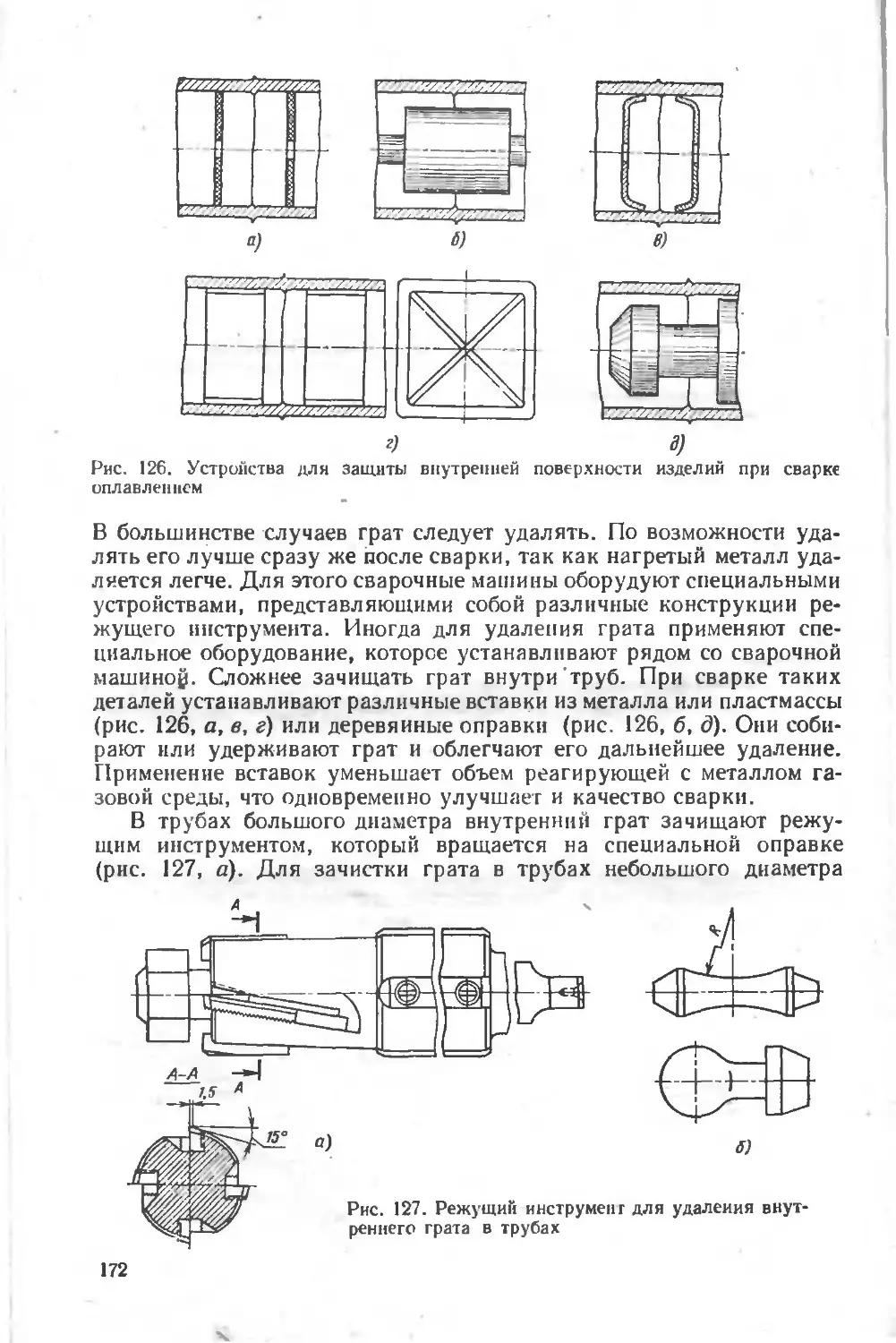

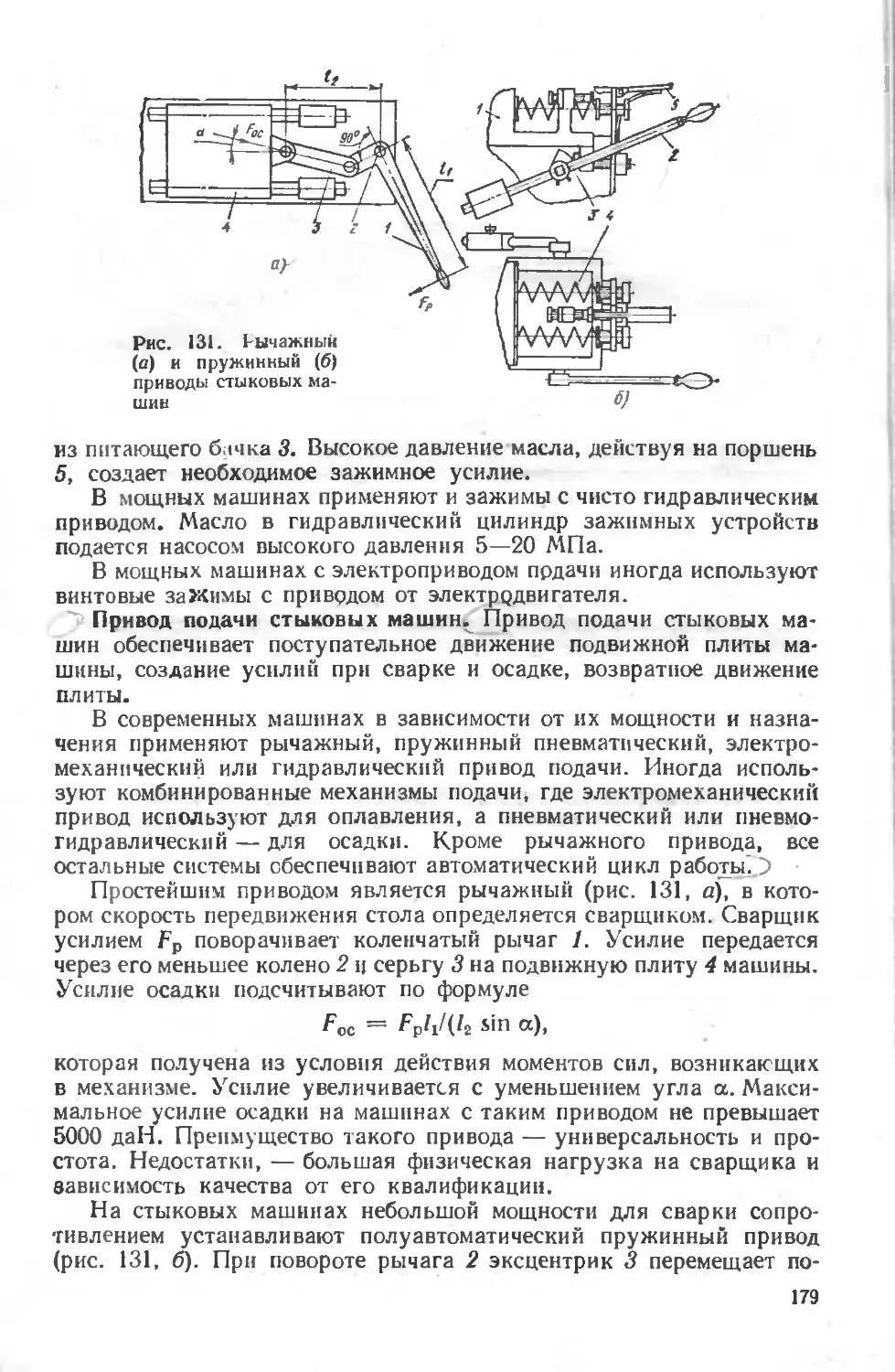

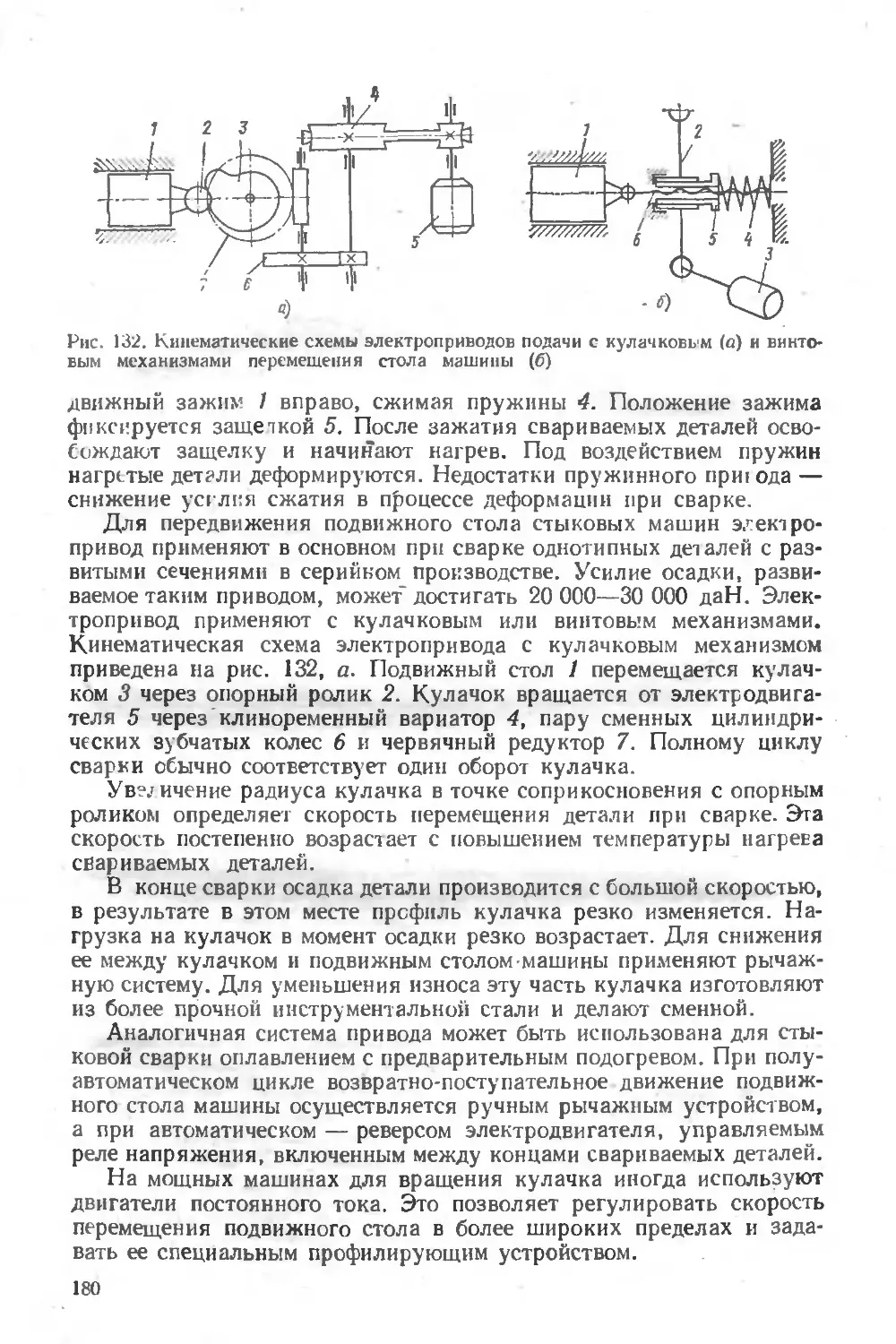

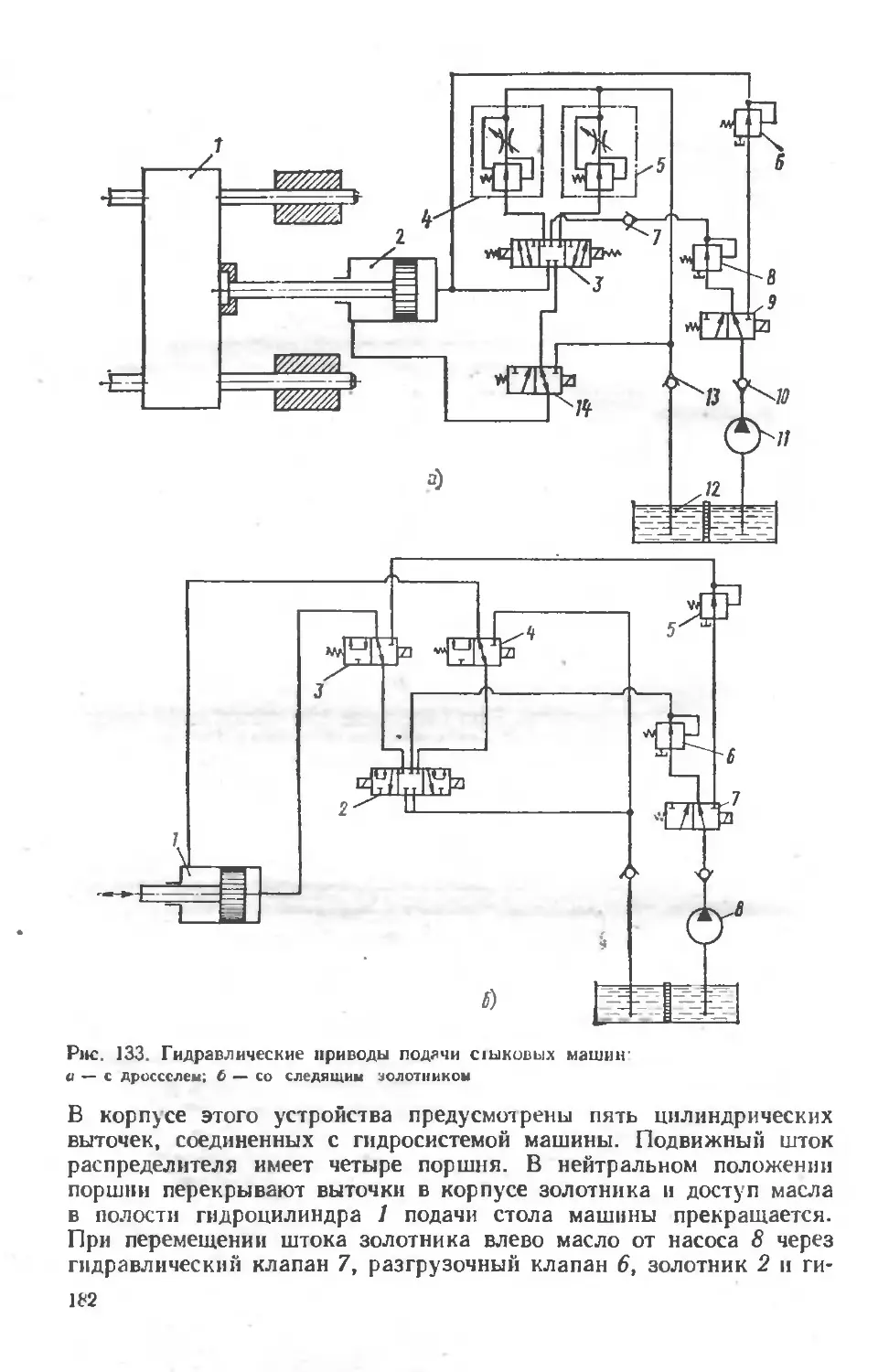

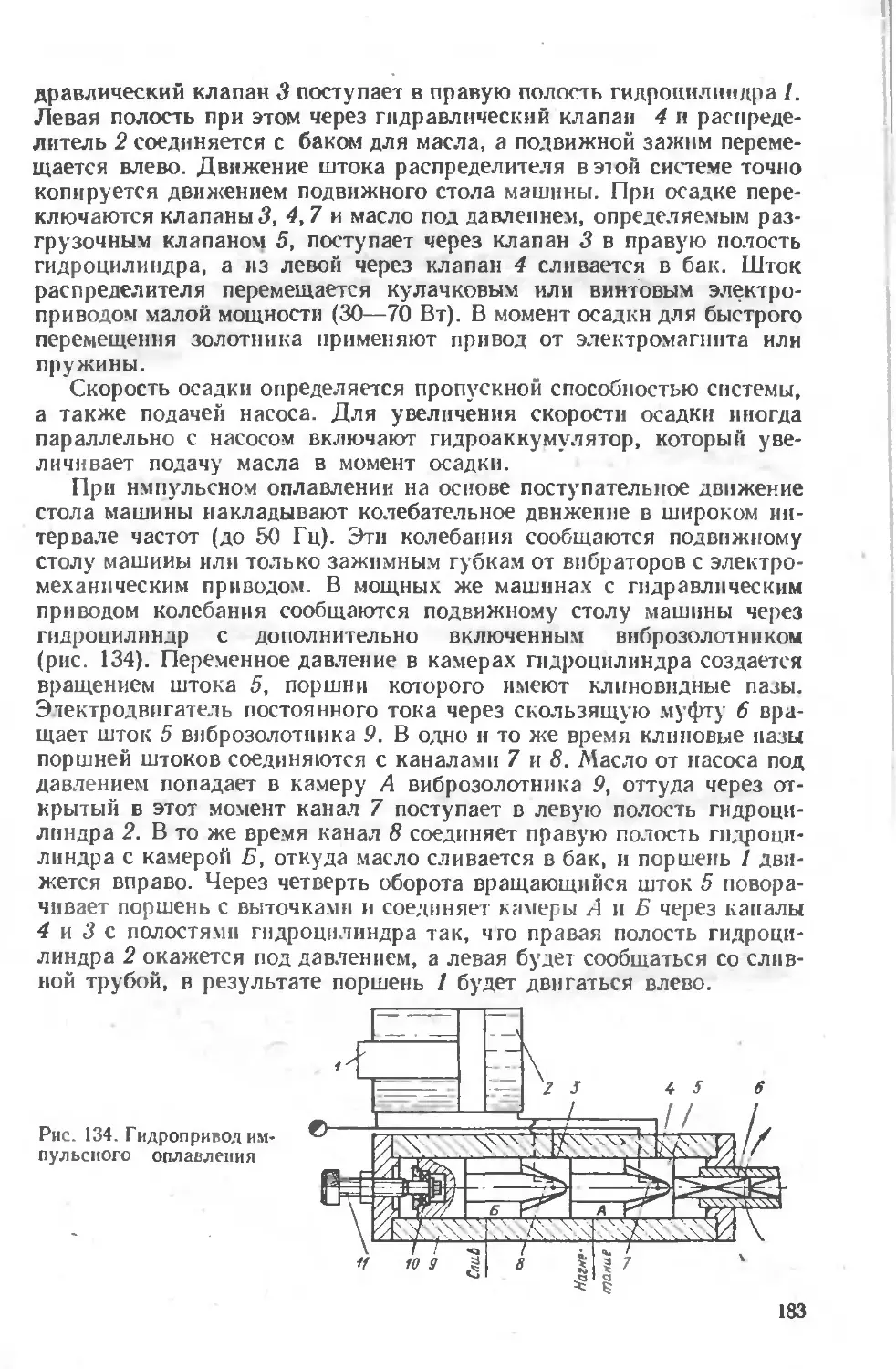

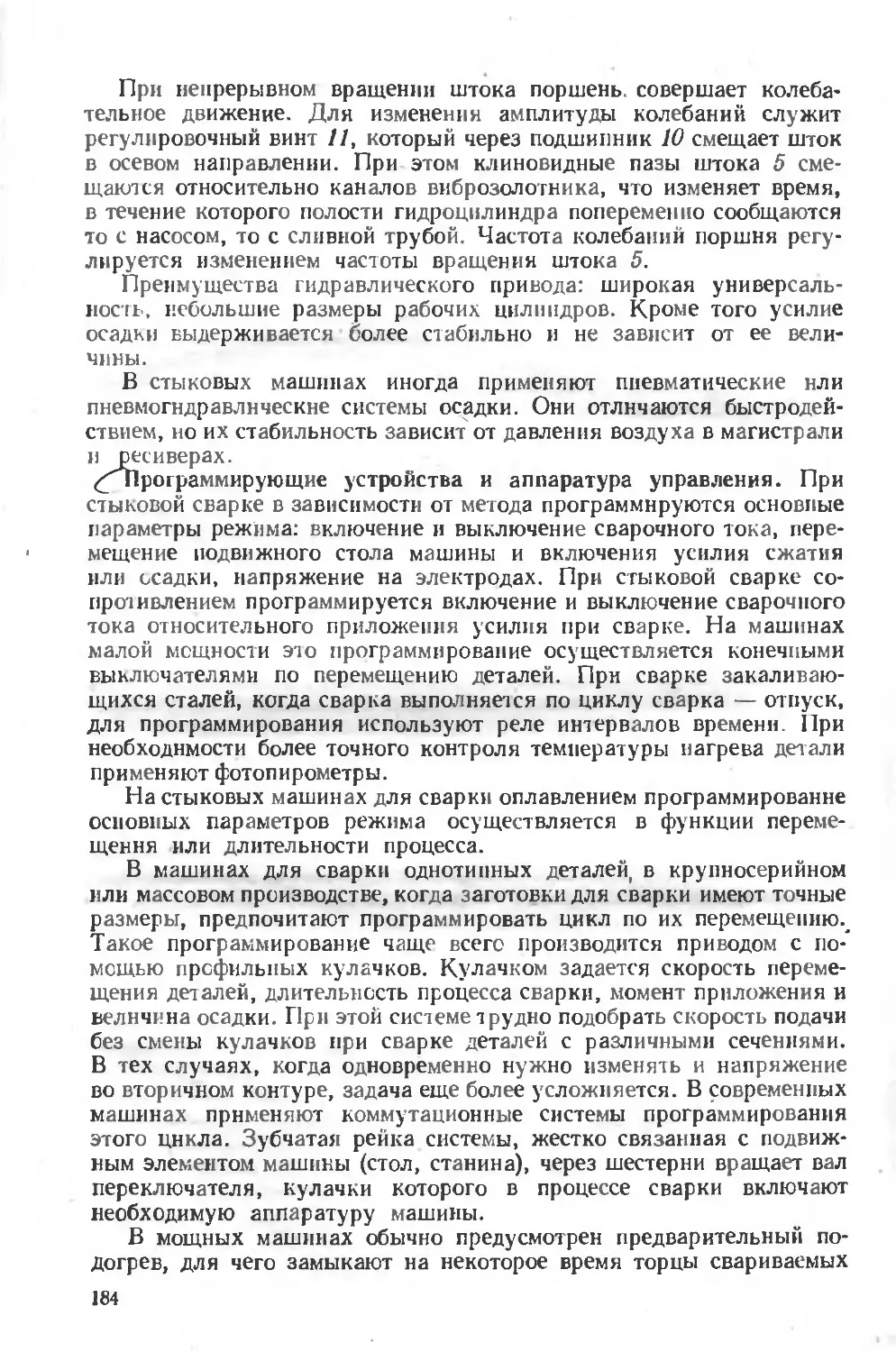

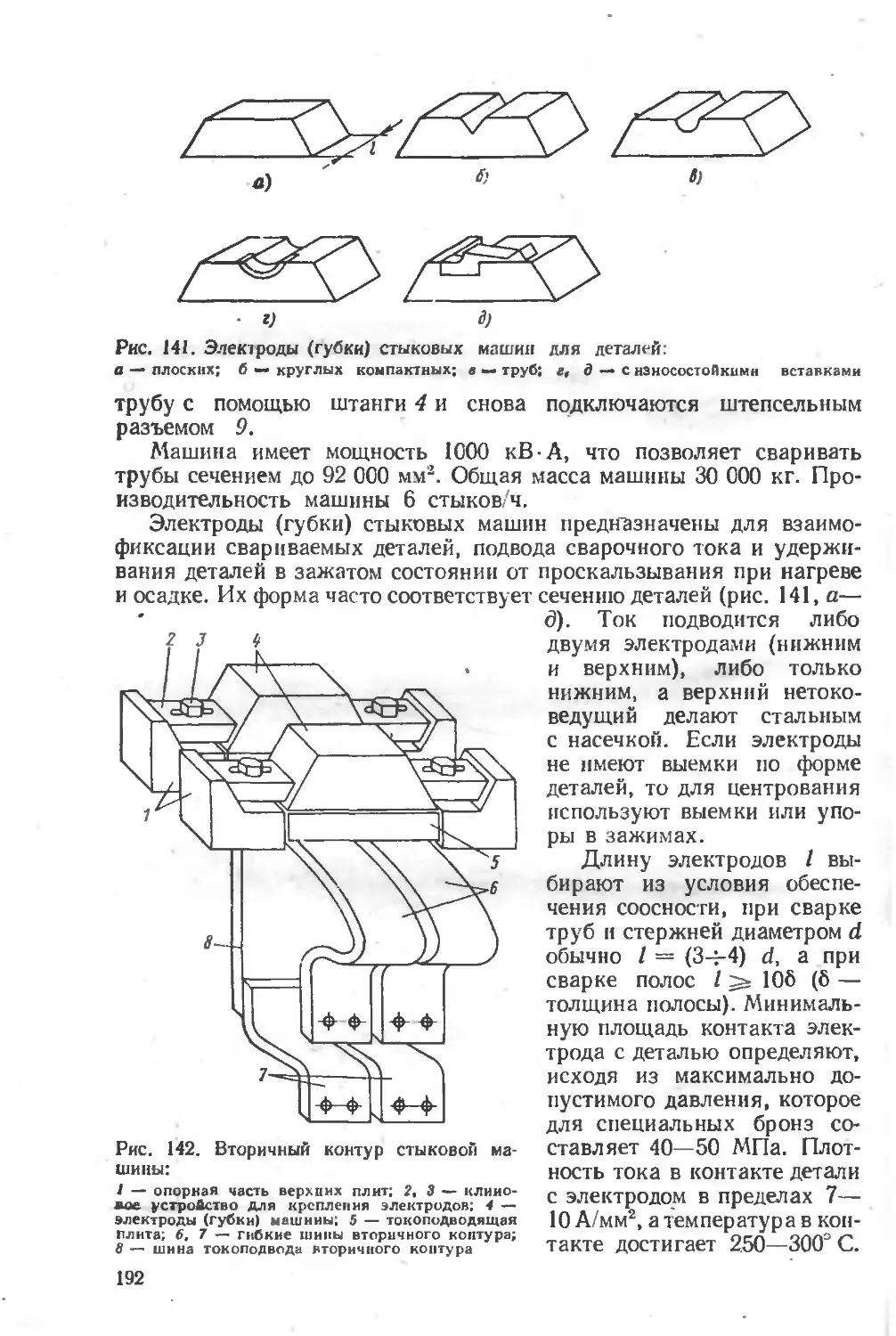

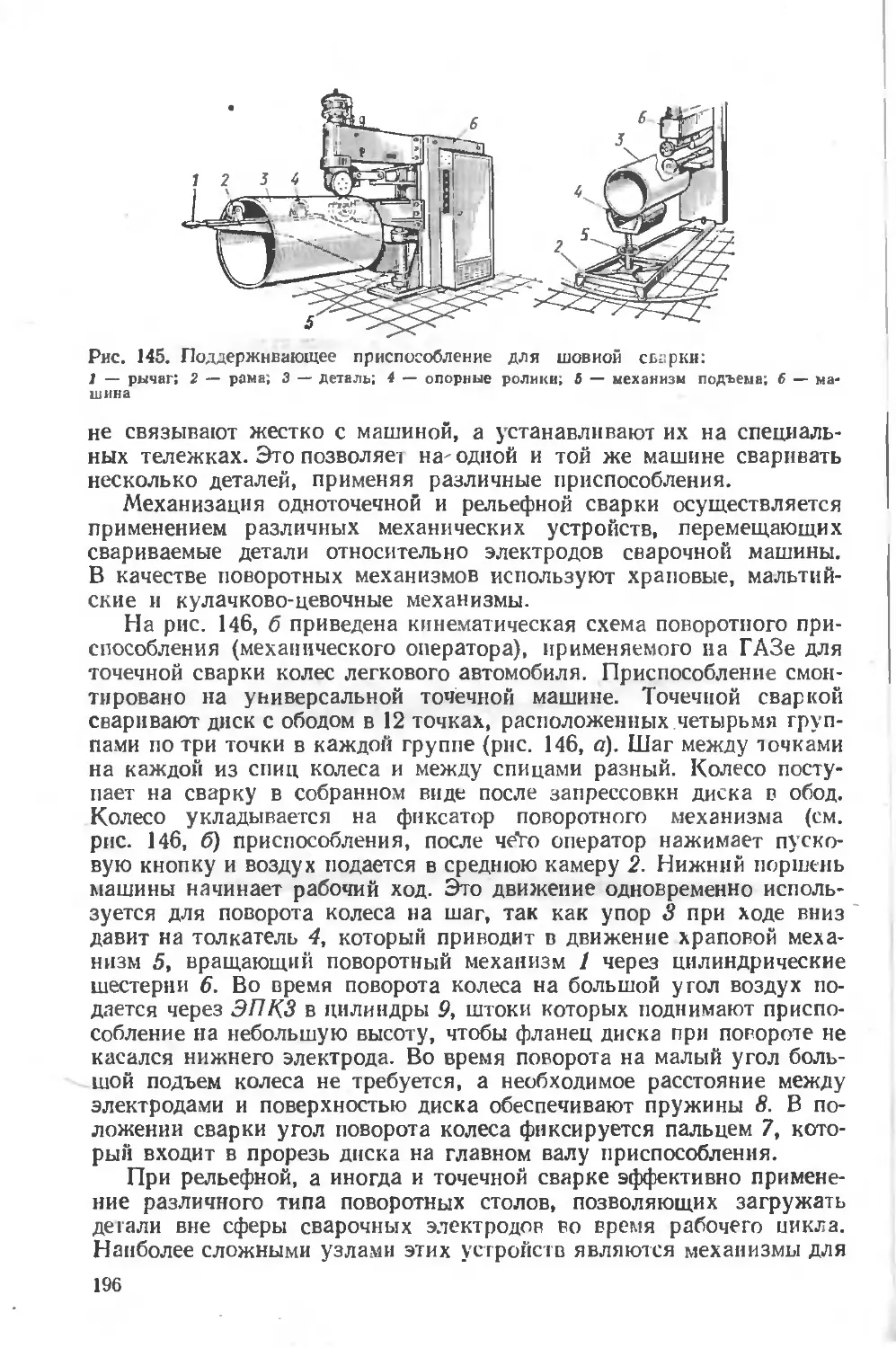

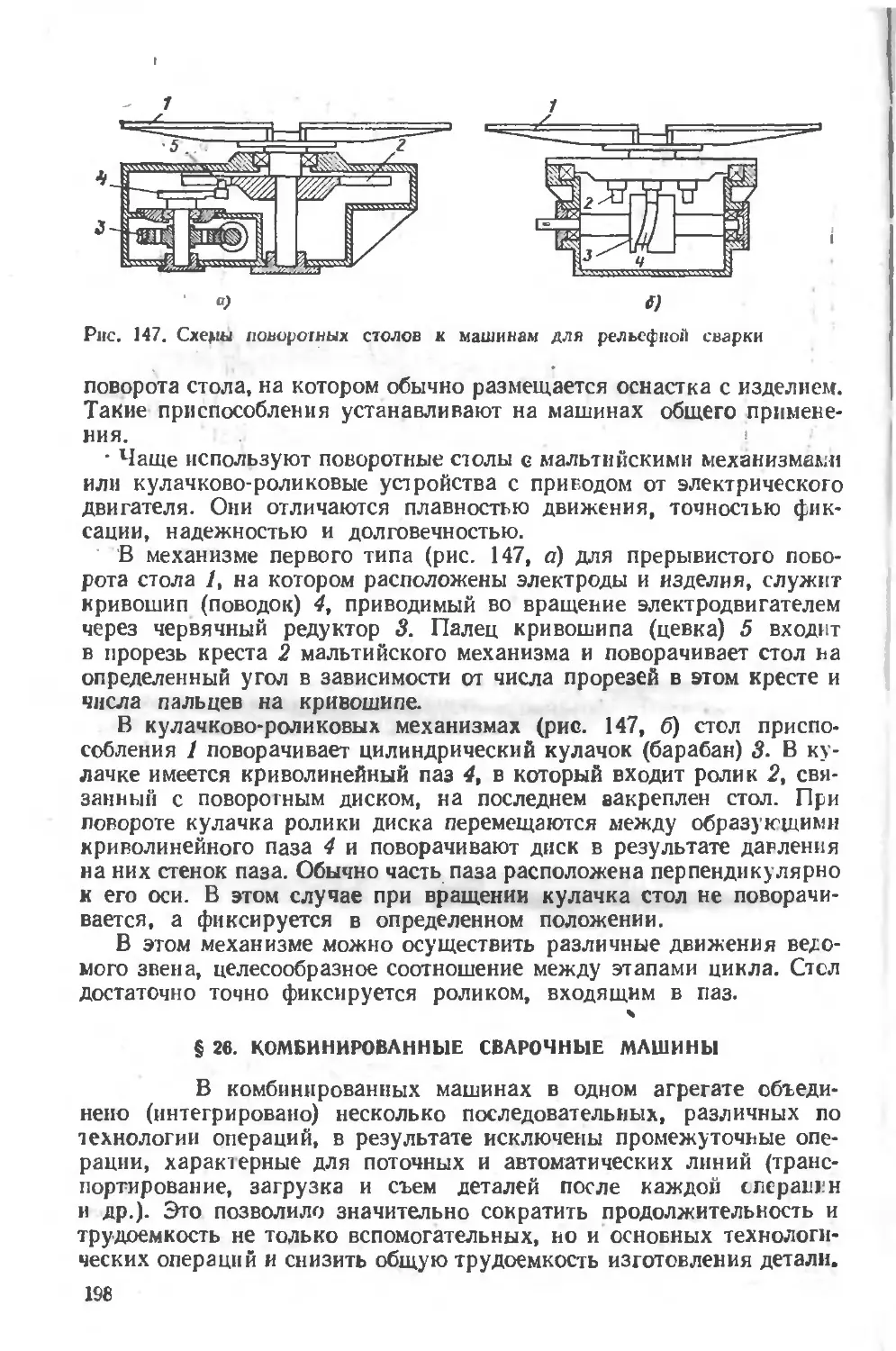

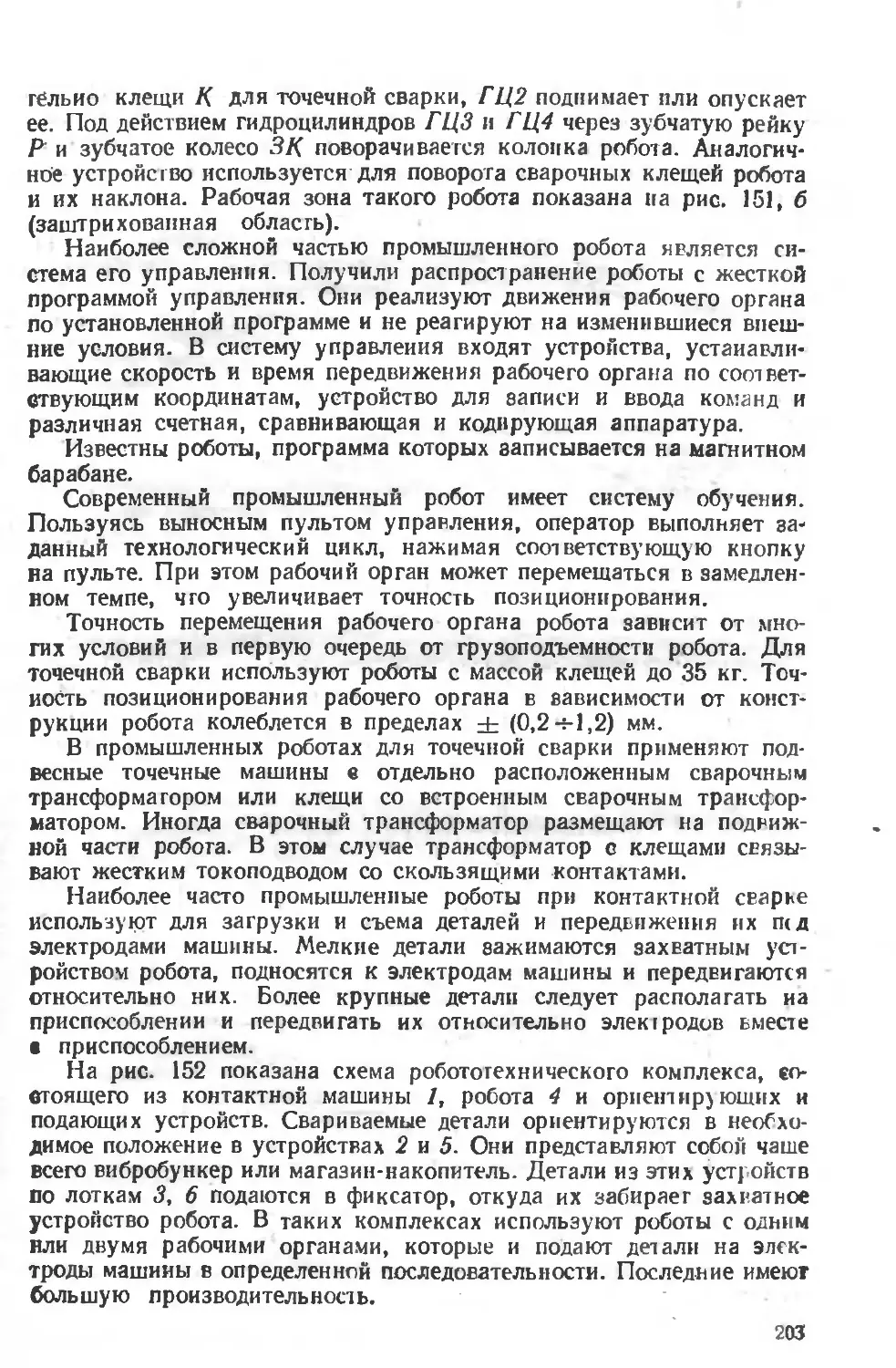

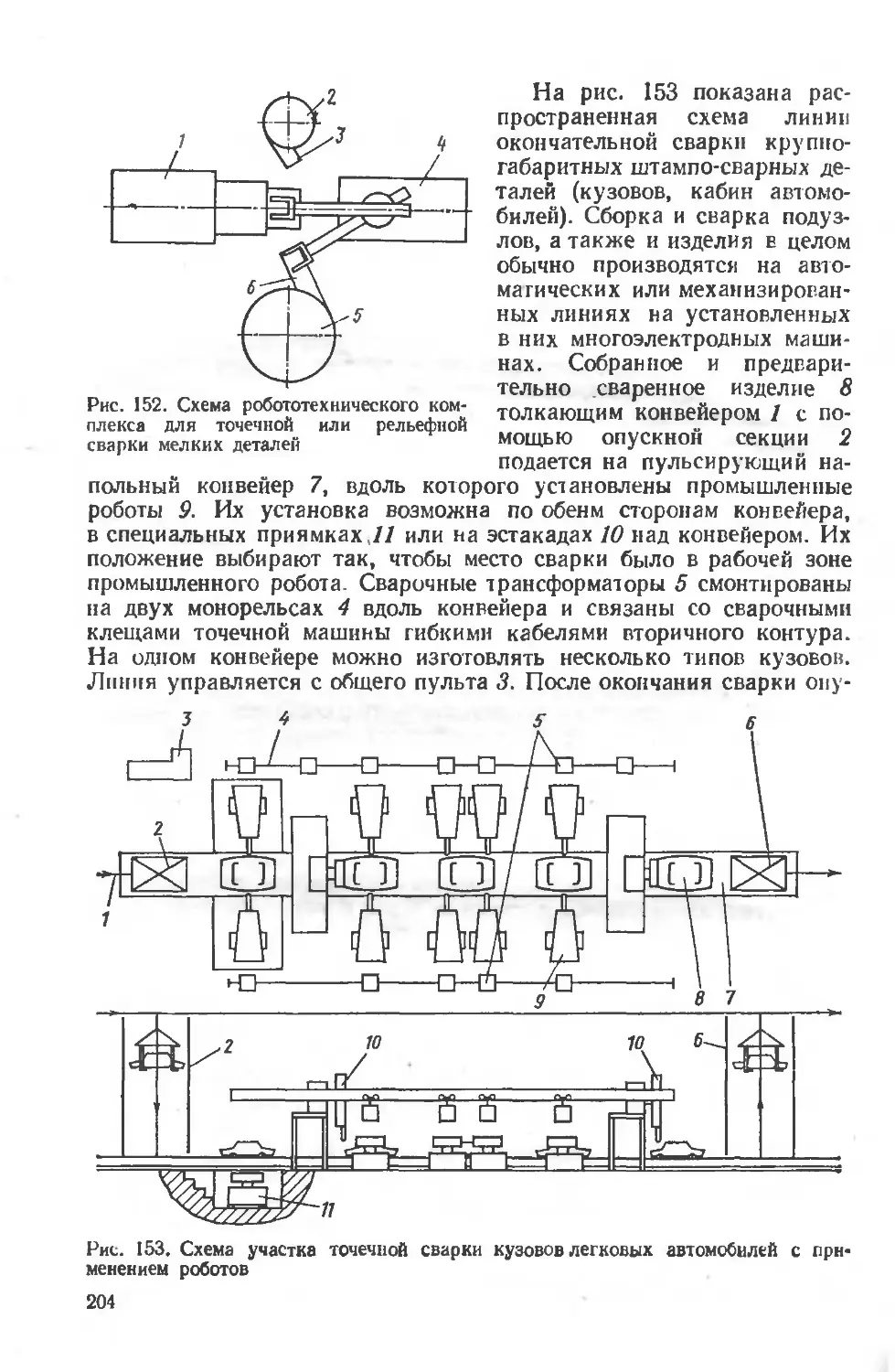

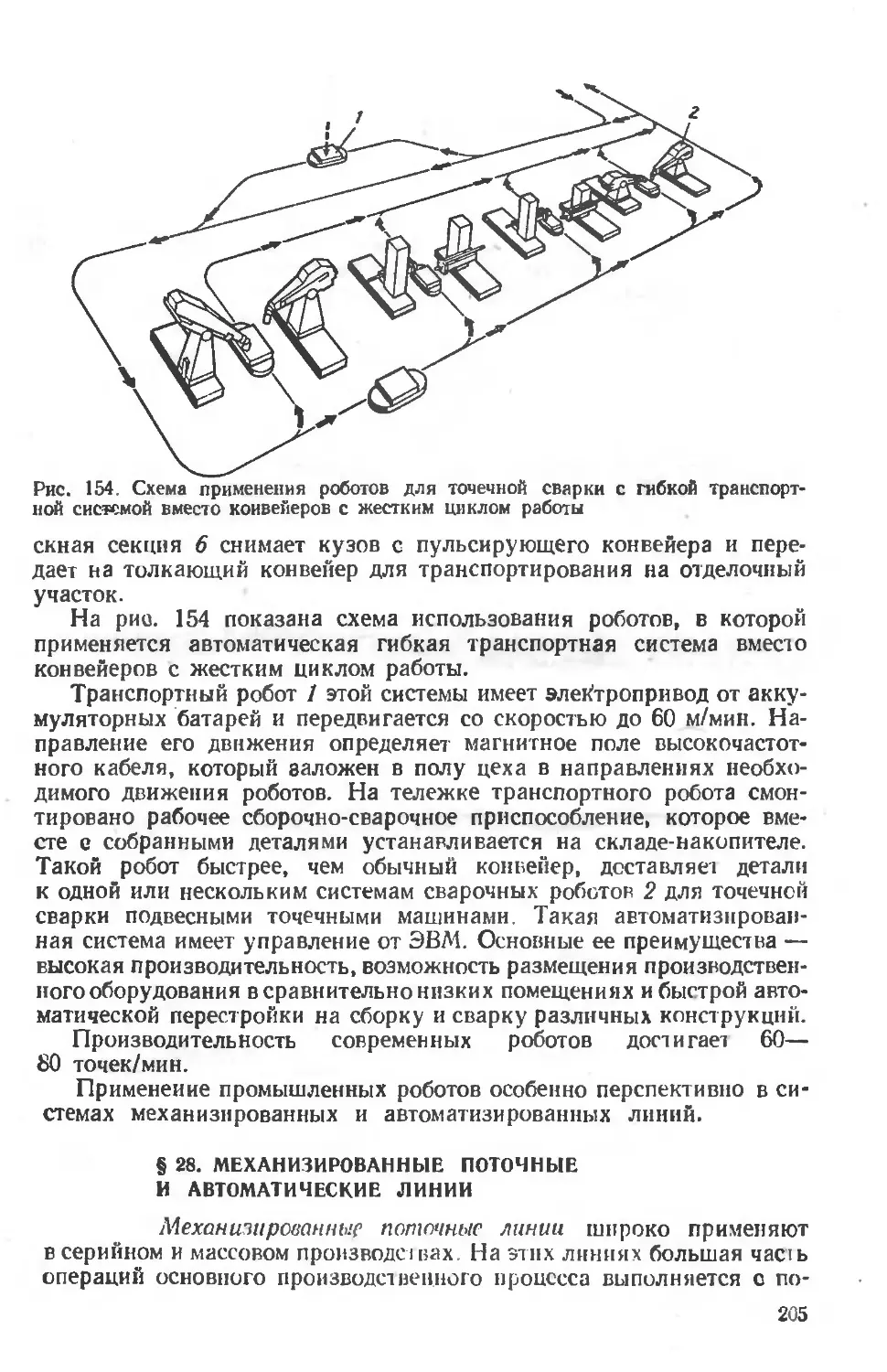

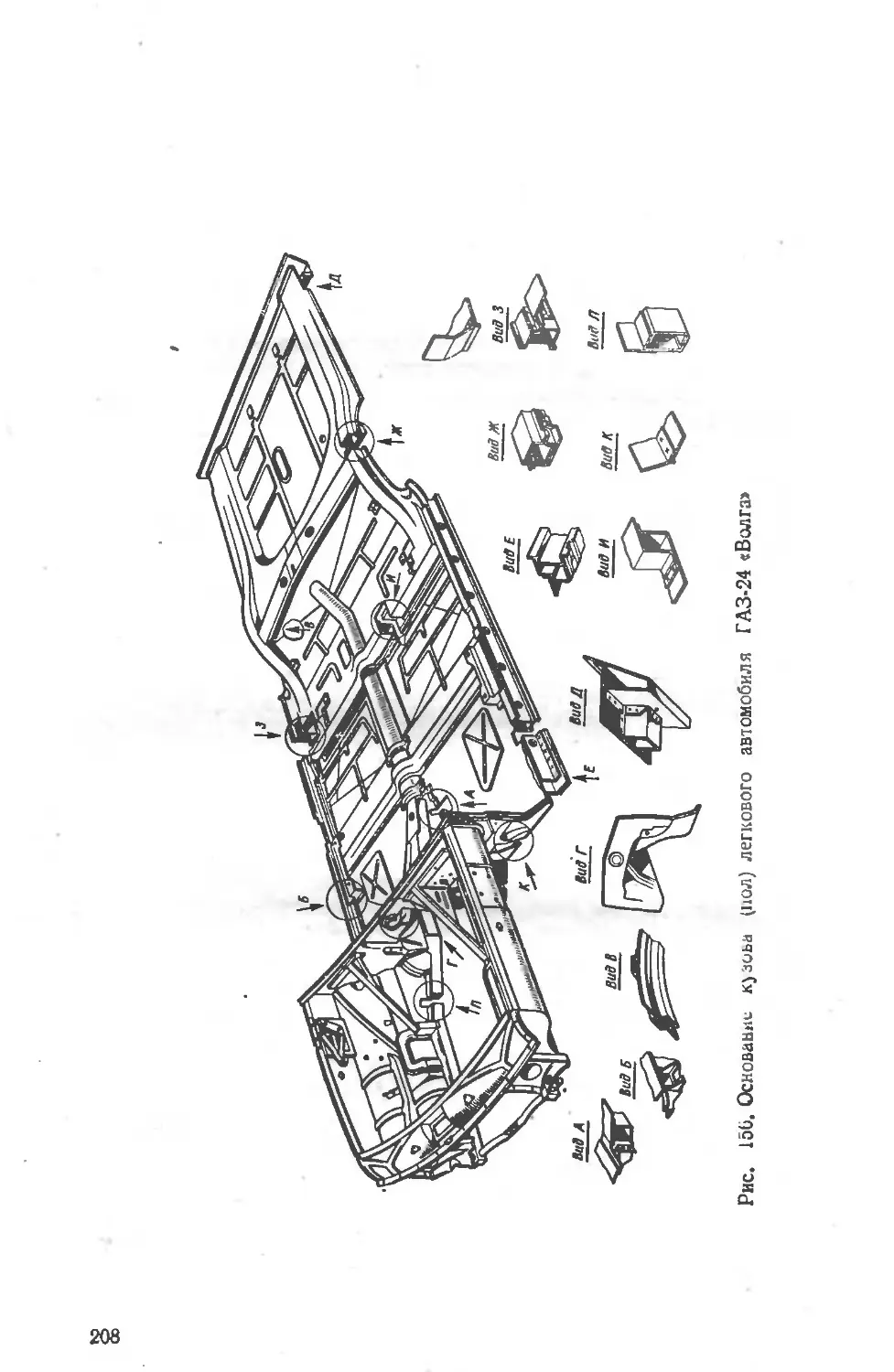

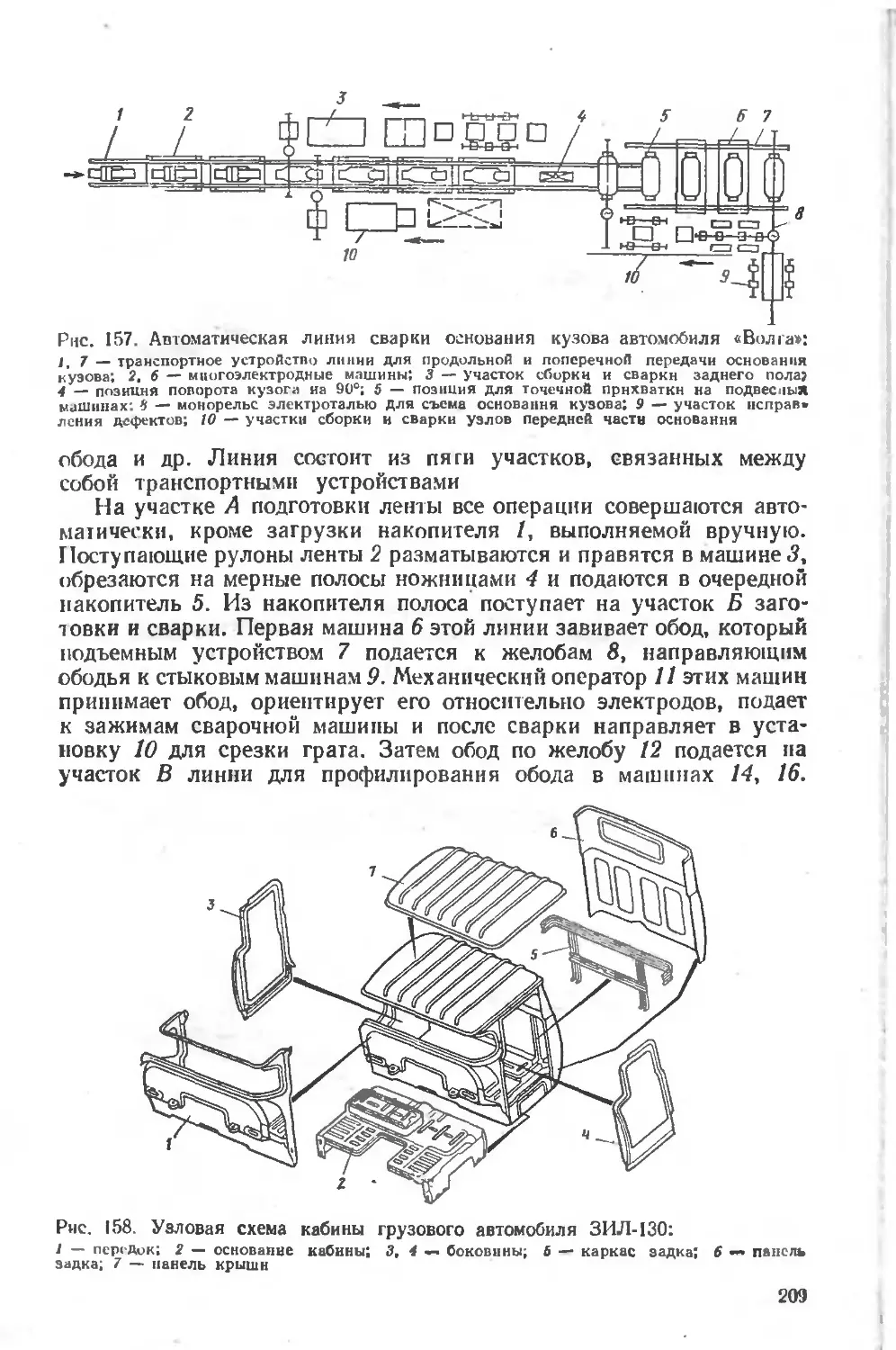

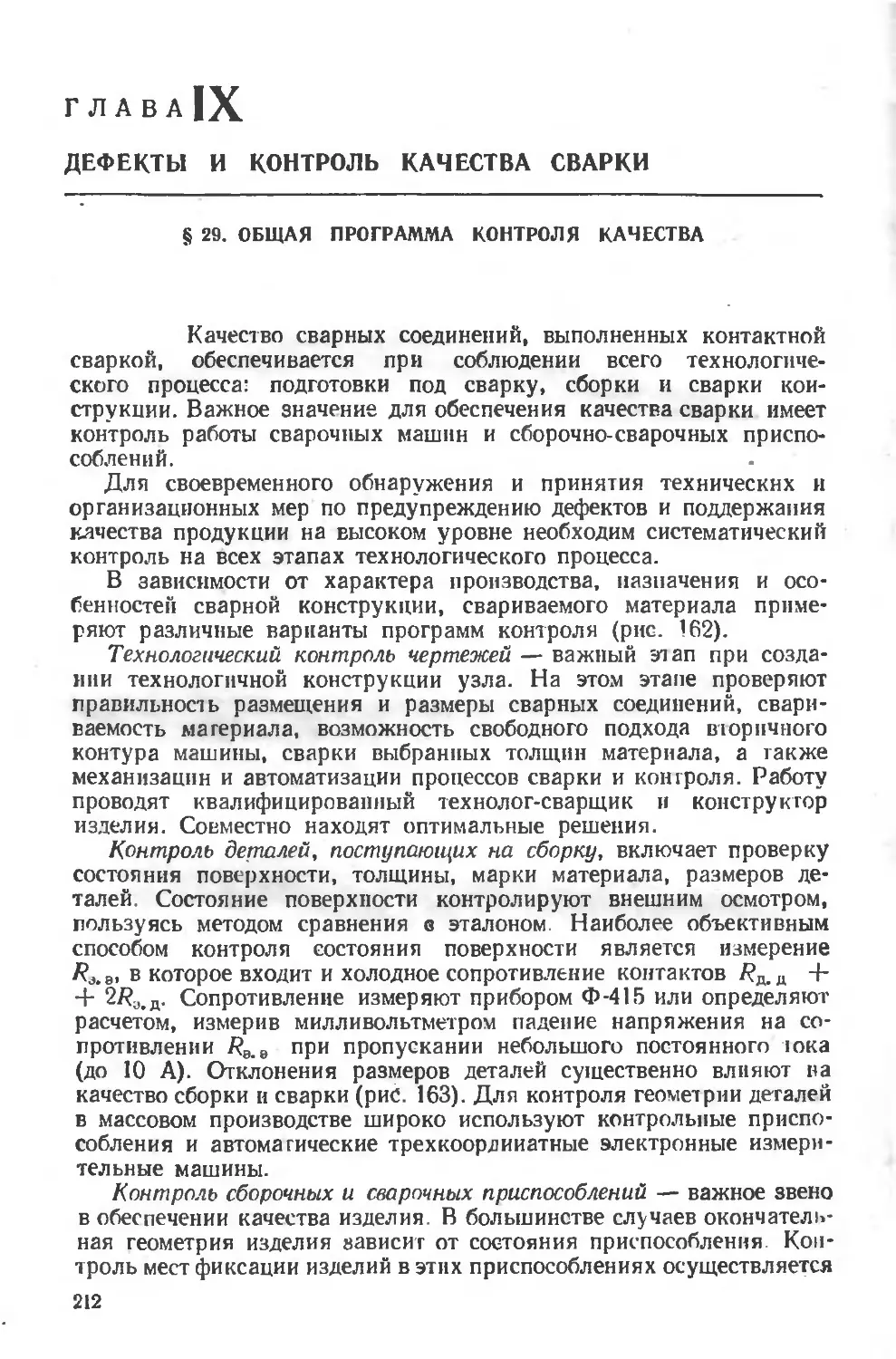

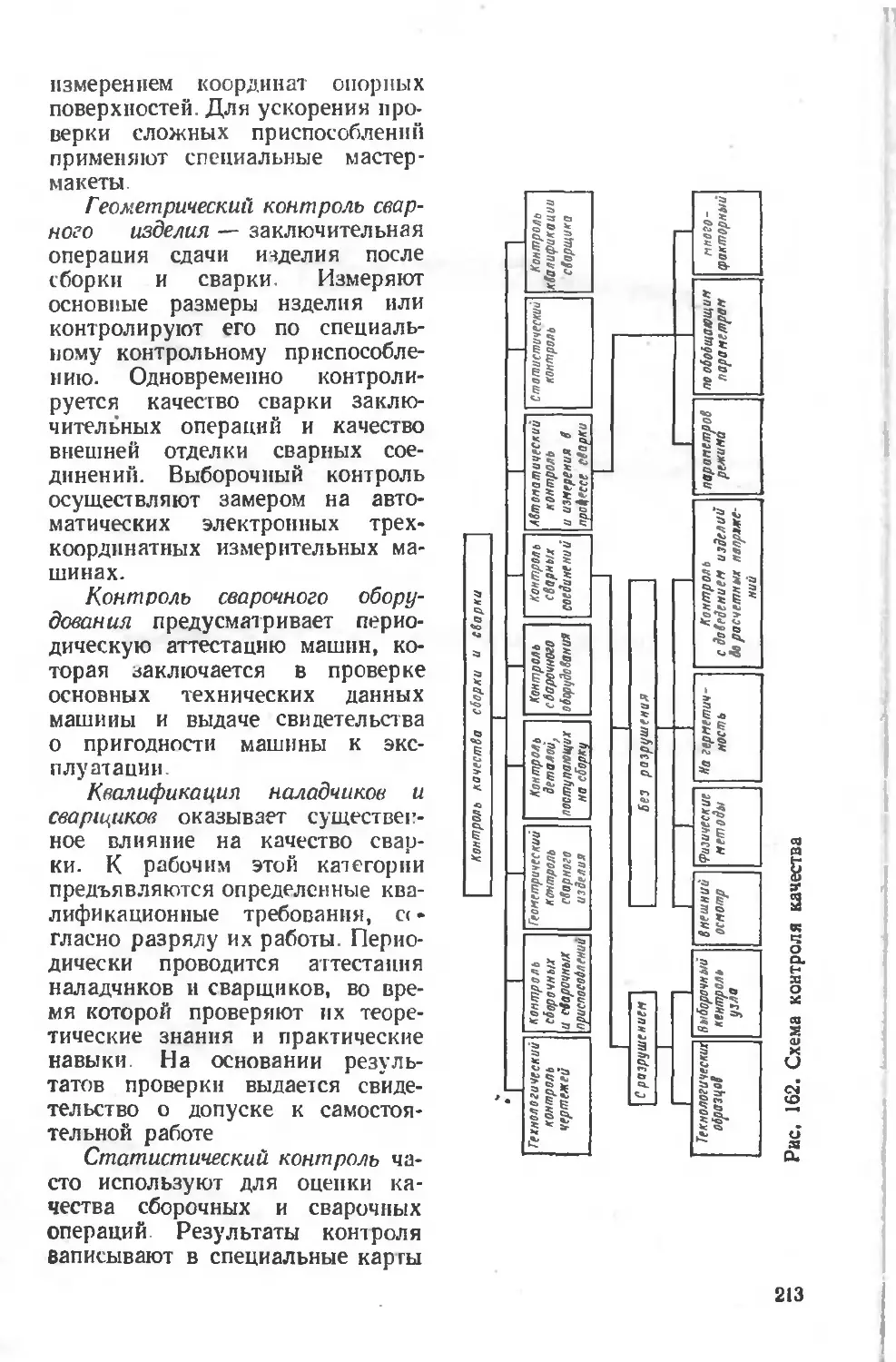

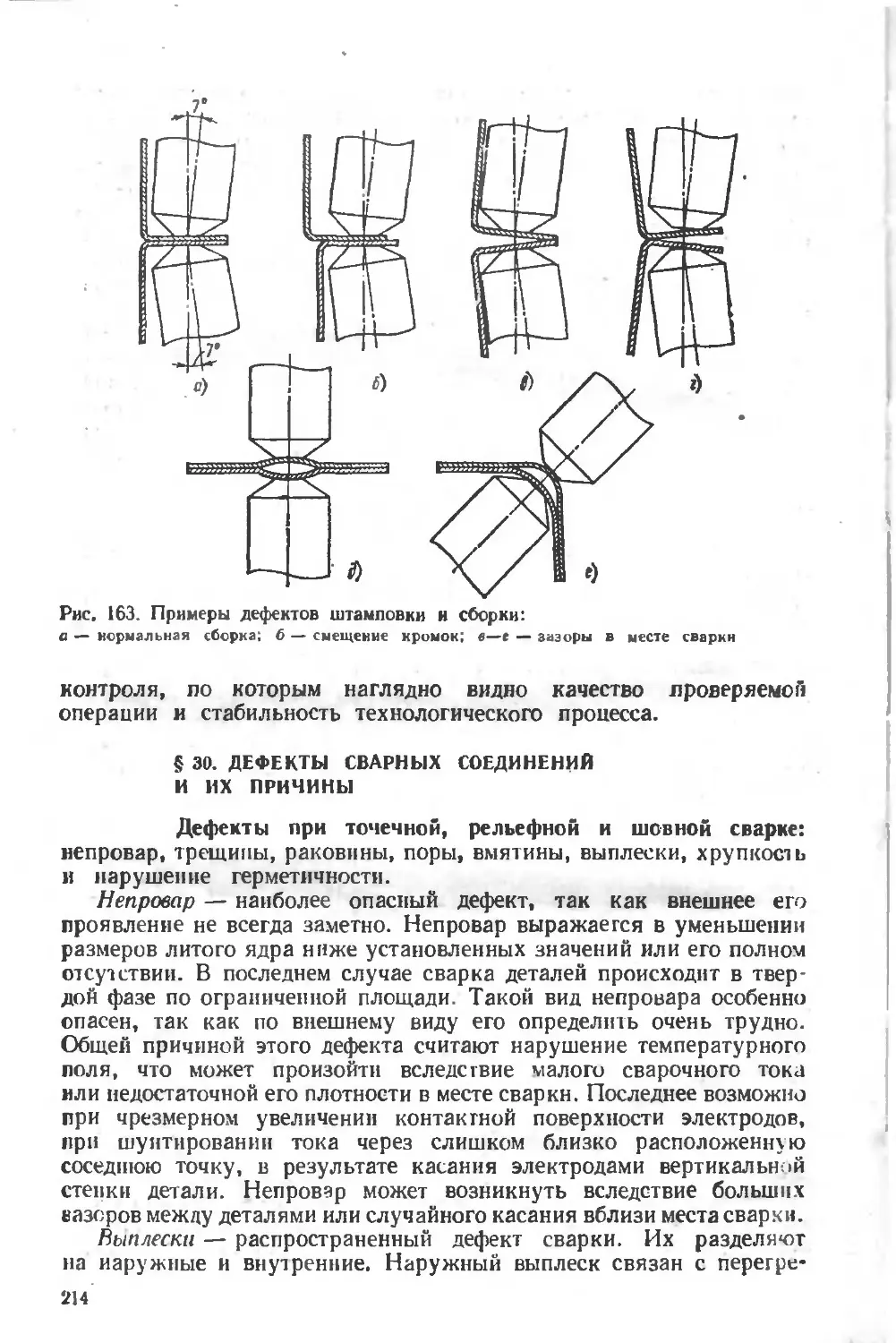

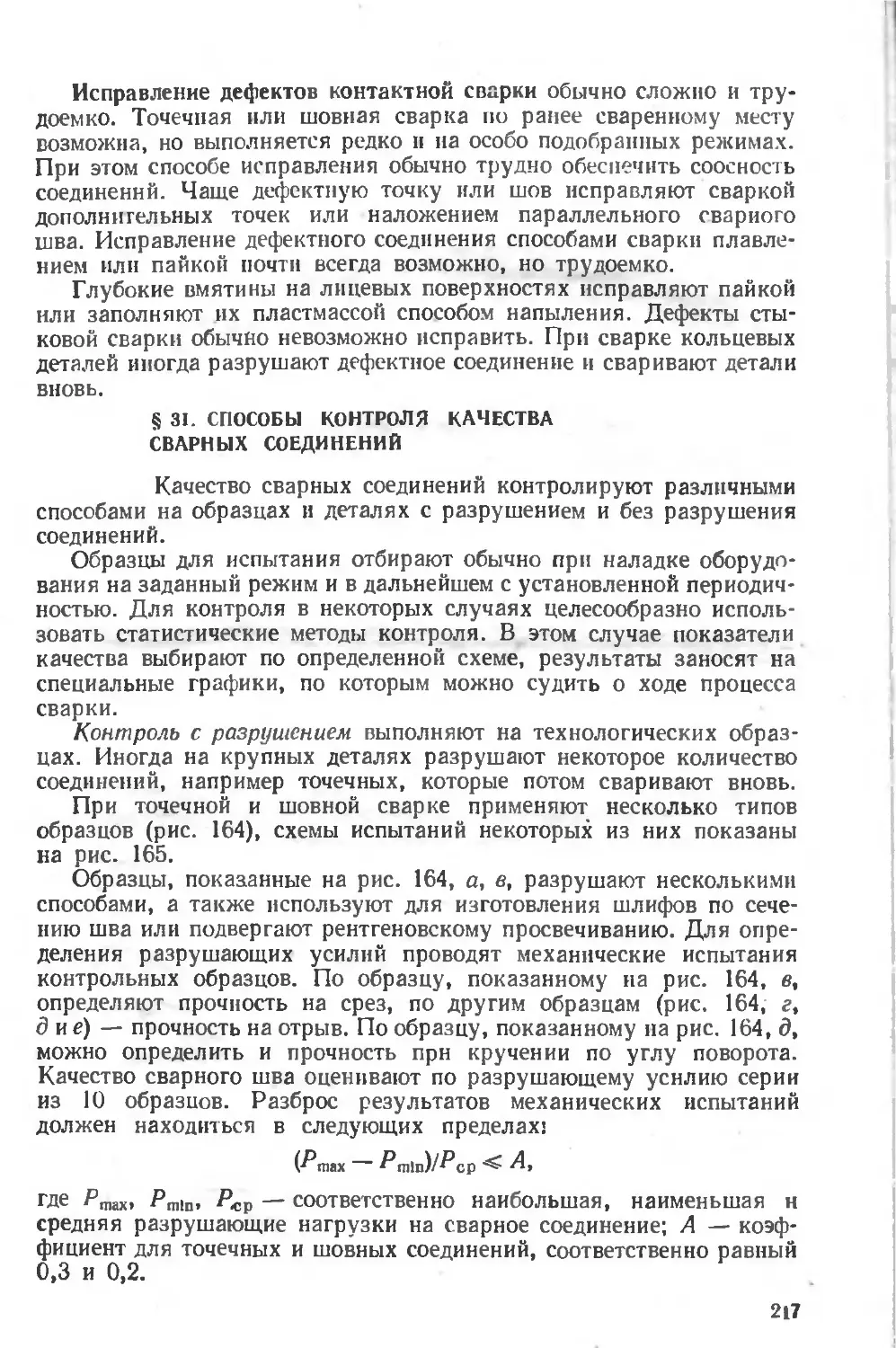

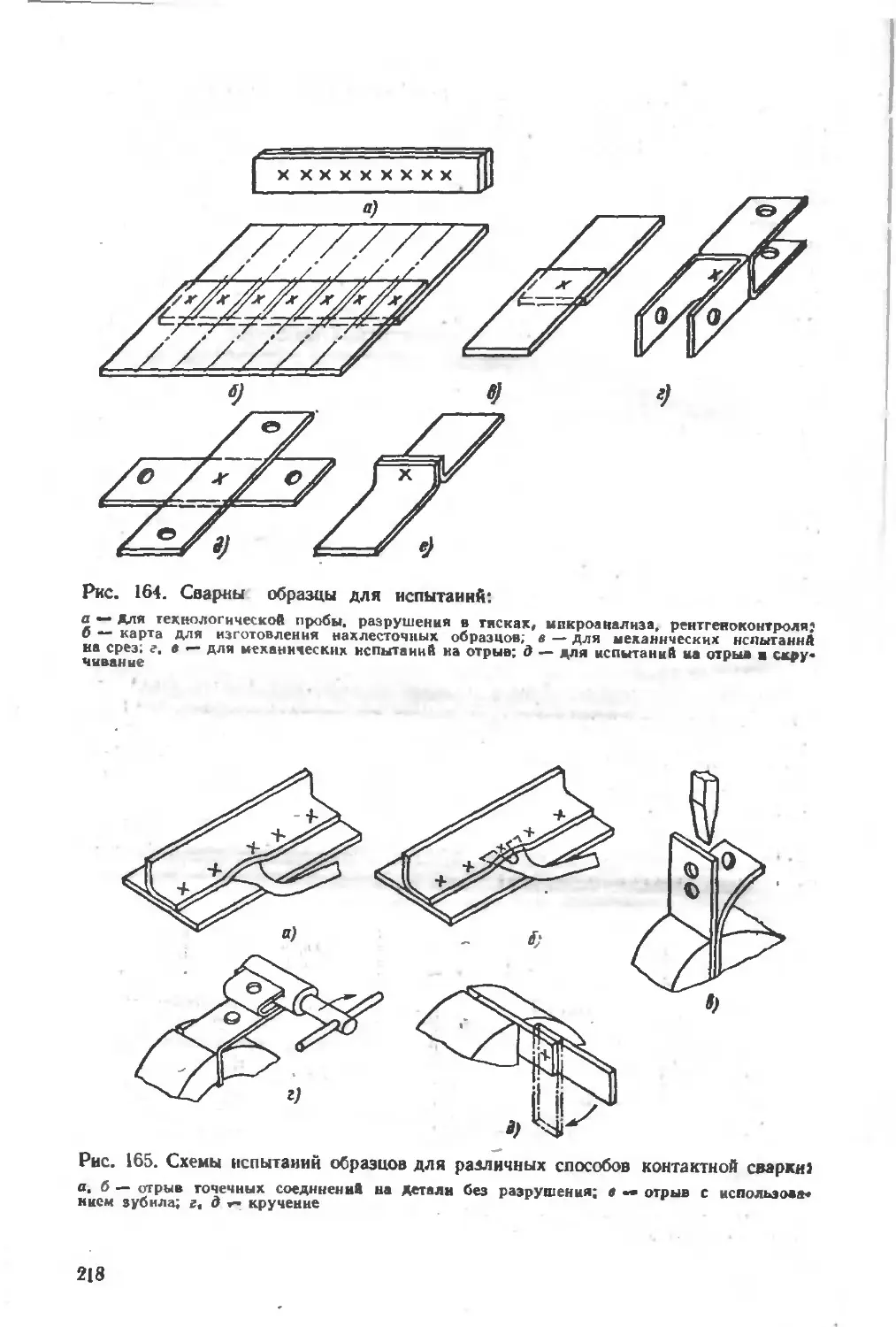

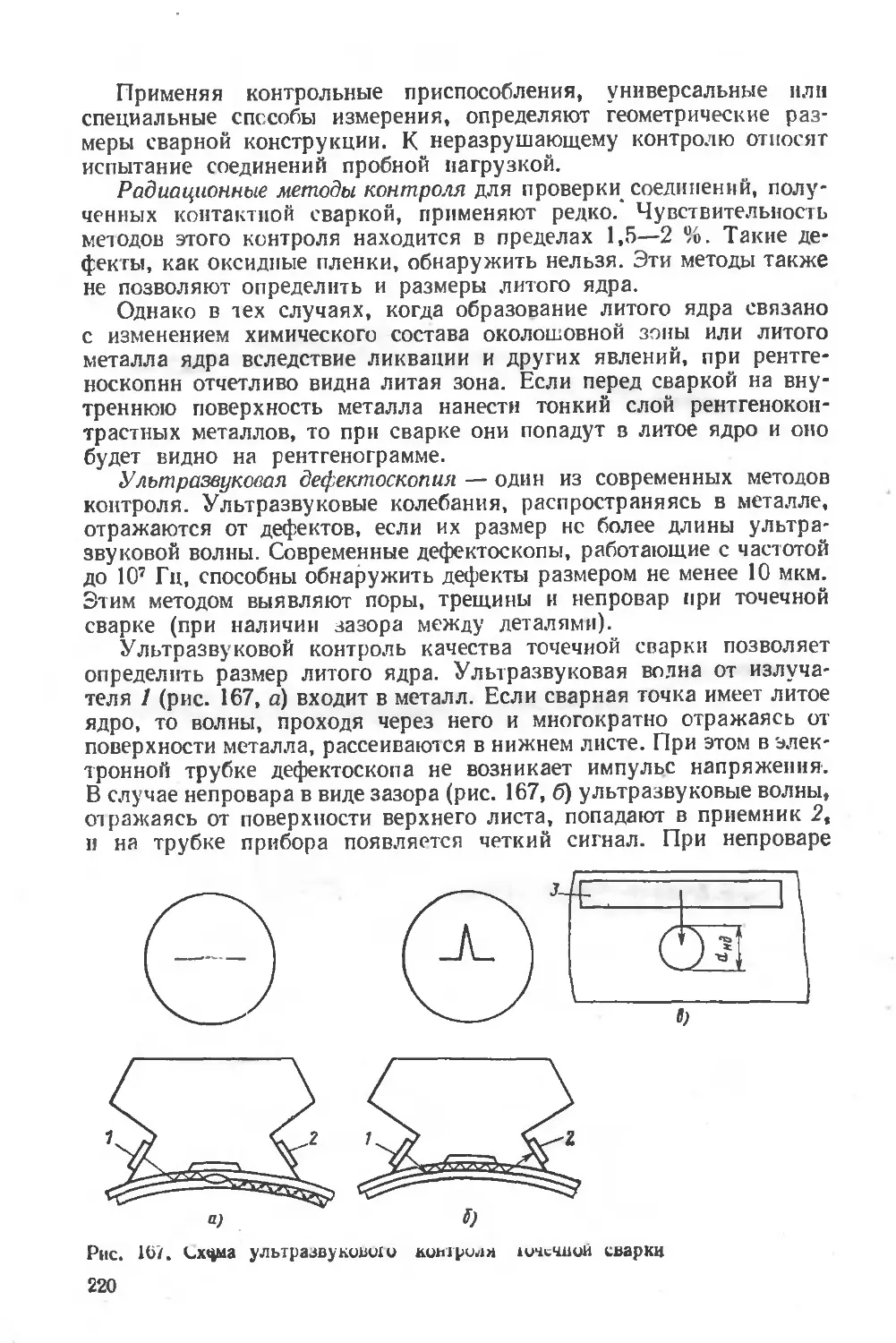

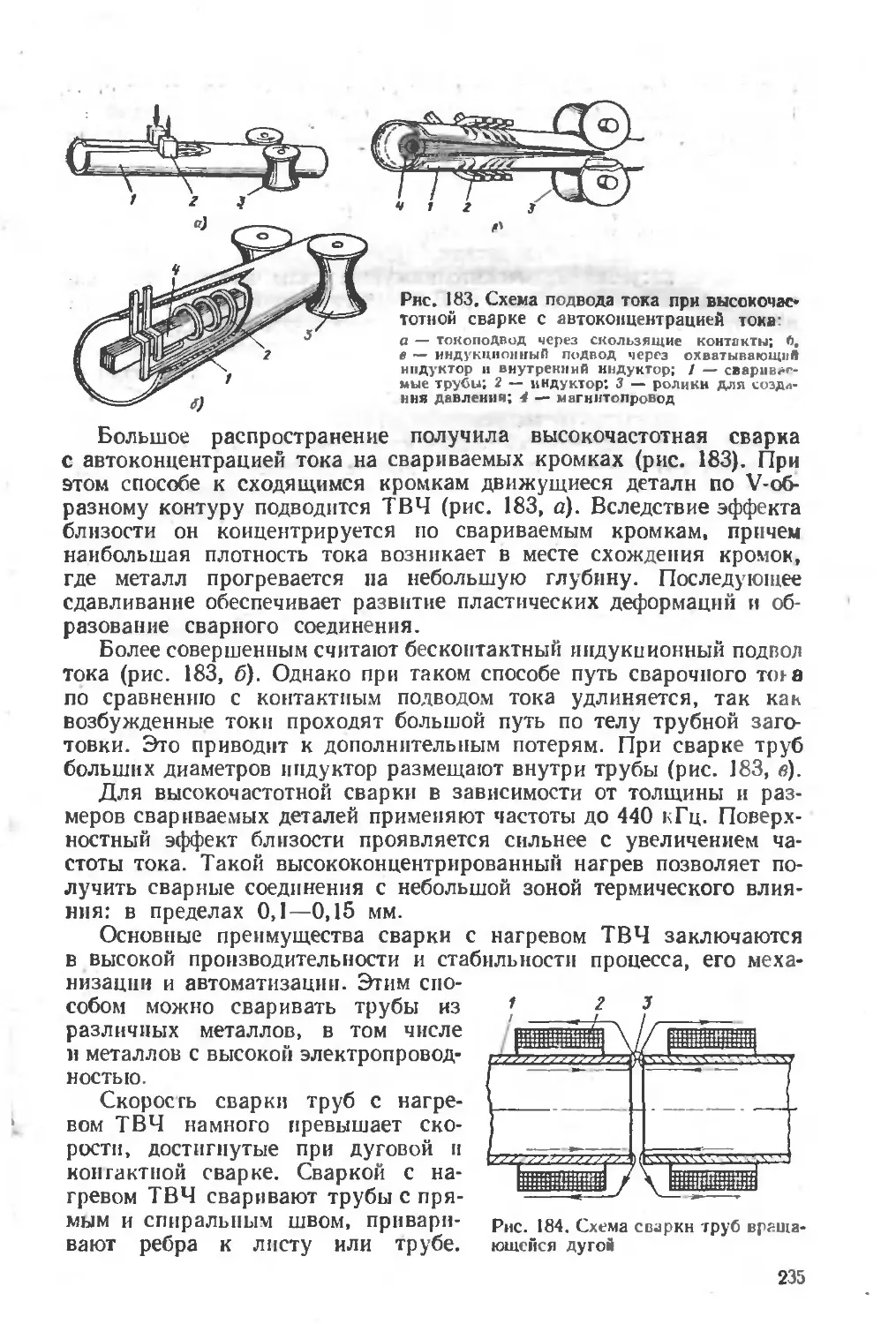

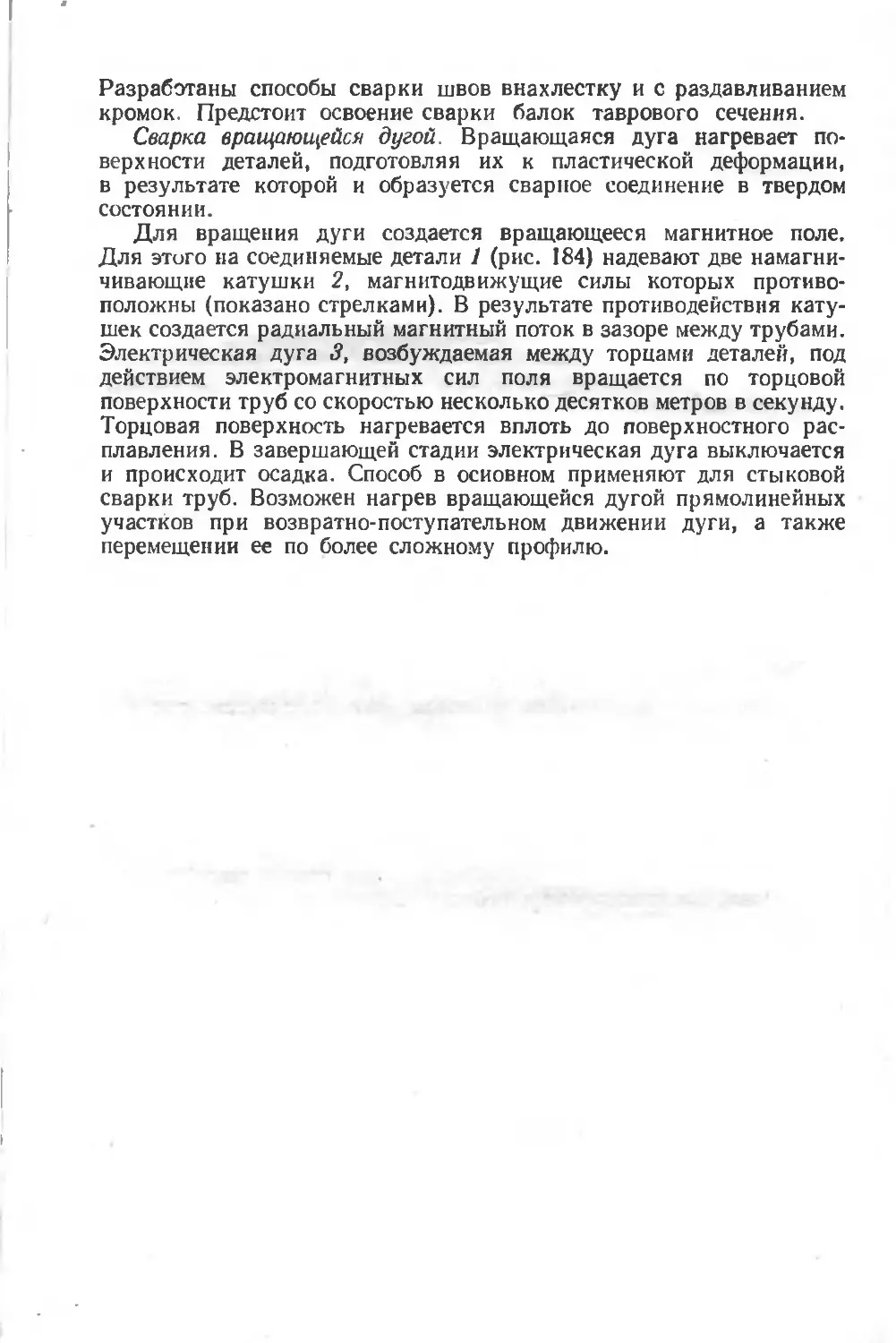

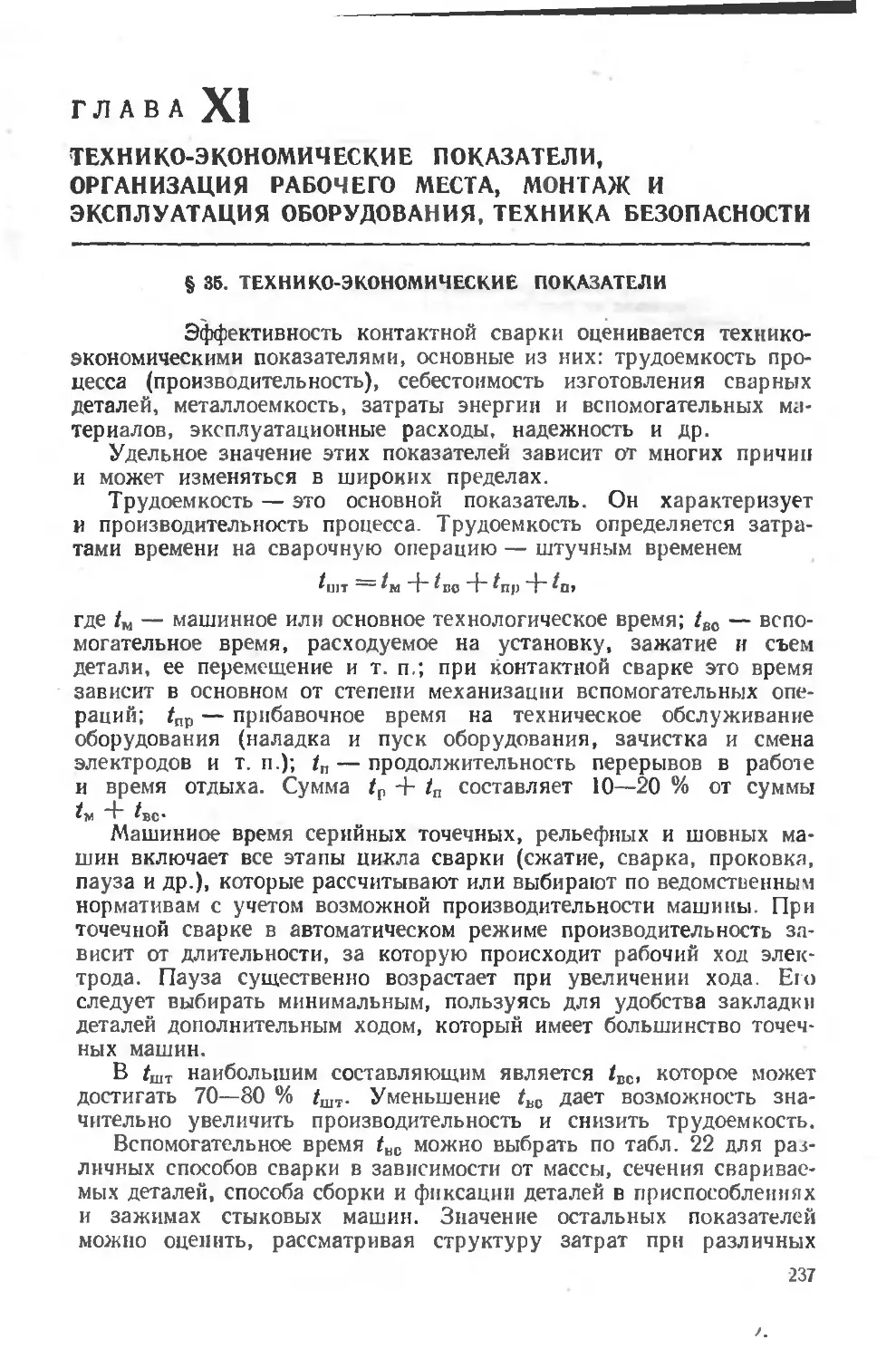

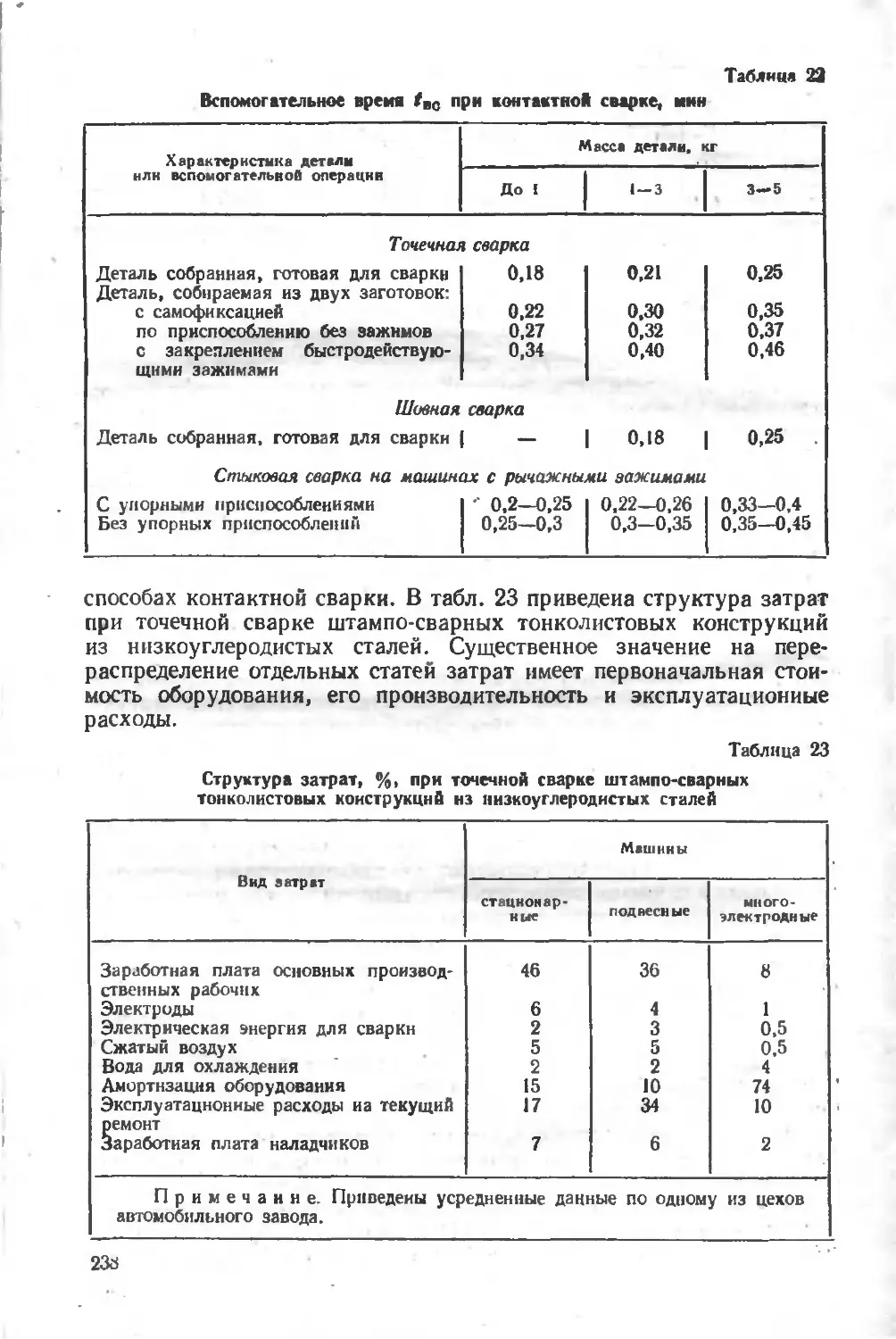

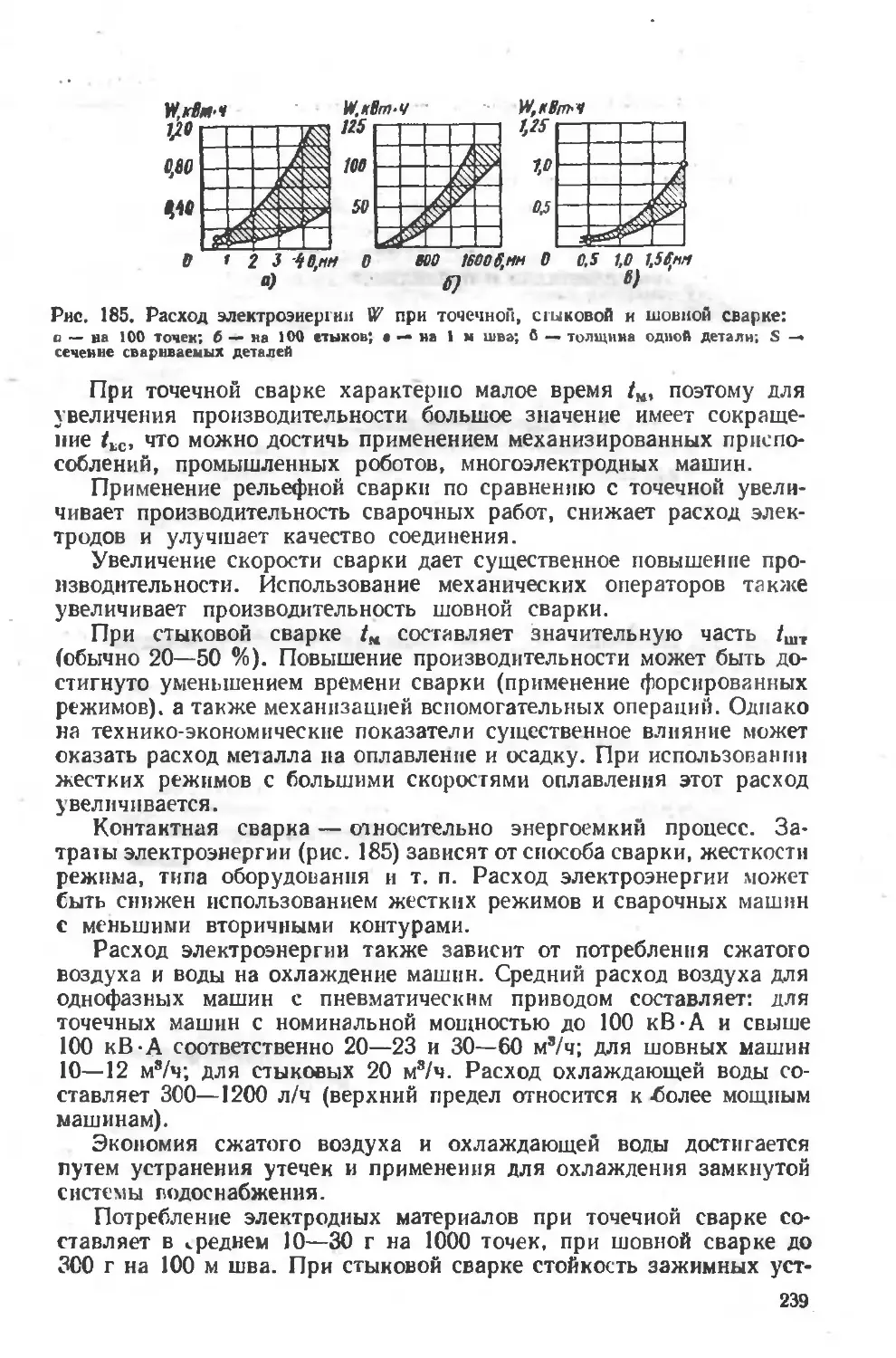

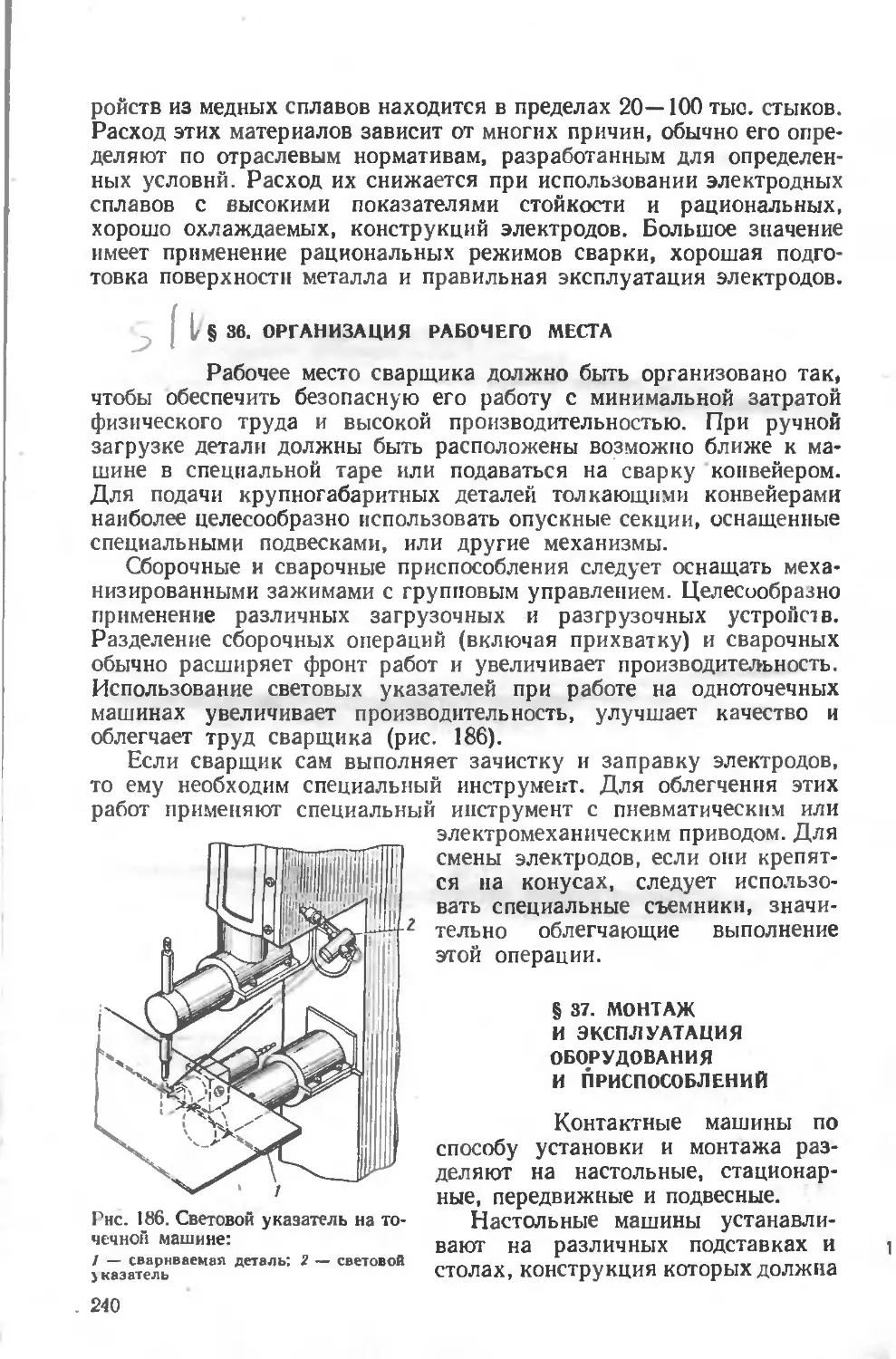

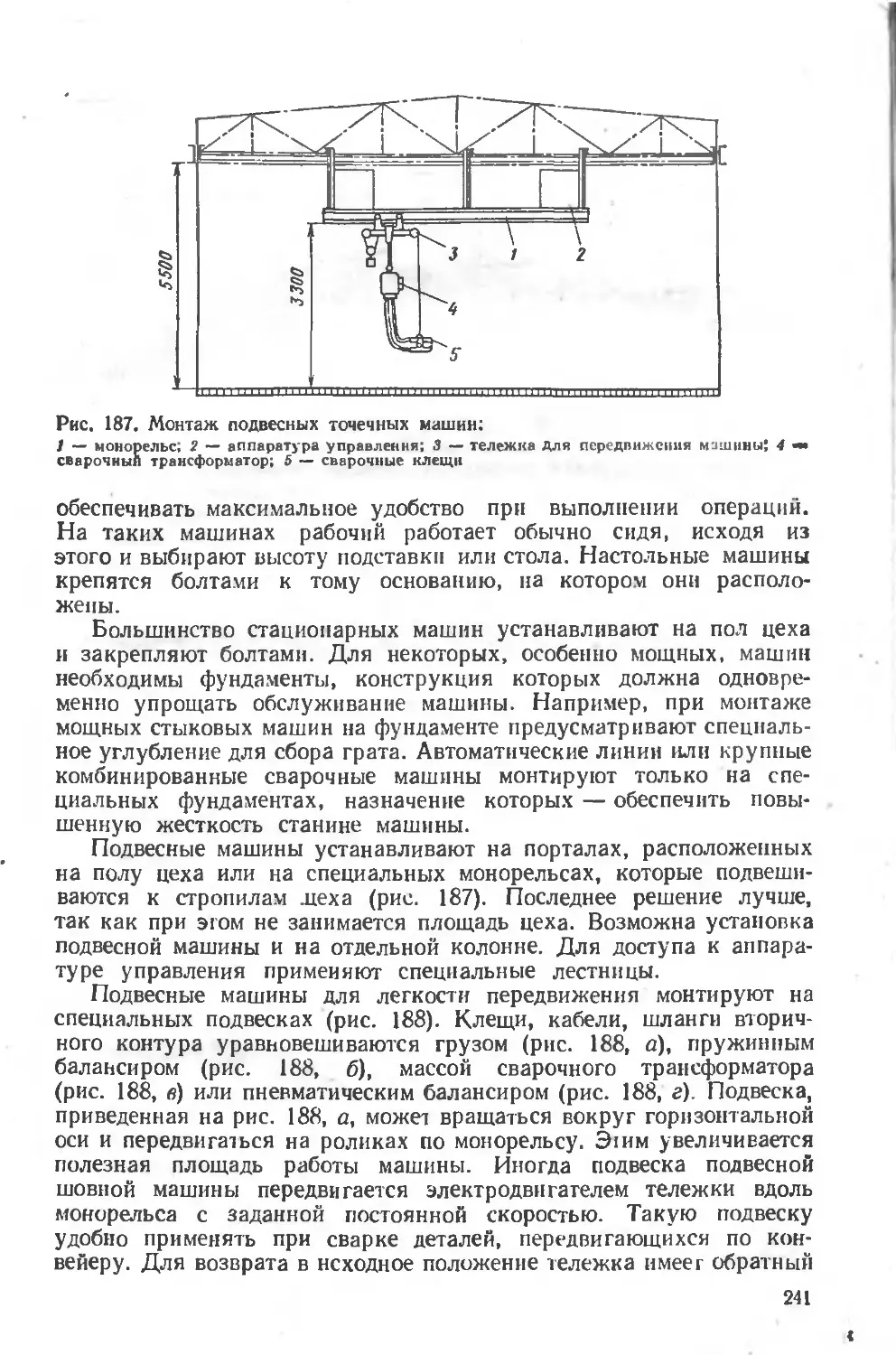

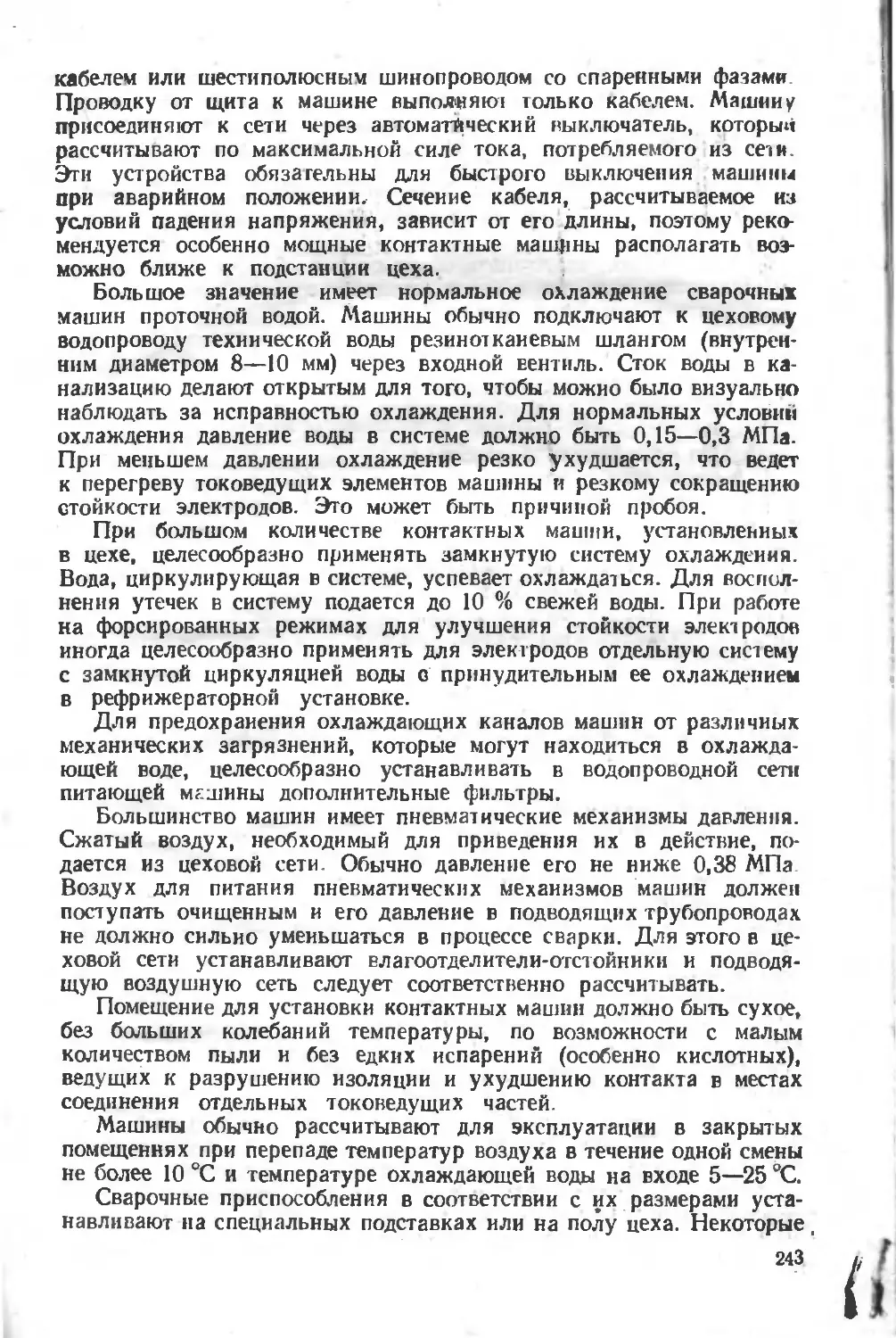

тер импульса сварочного тока: Н — низкочастотный, К — разря-